Автор: Коллектив авторов Туманов А.Т.

Теги: общее машиностроение технология машиностроения машиностроение обработка металлов металлы

Год: 1967

Текст

ТУГОПЛАВКИЕ

МАТЕРИАЛЫ

В МАШИНОСТРОЕНИИ

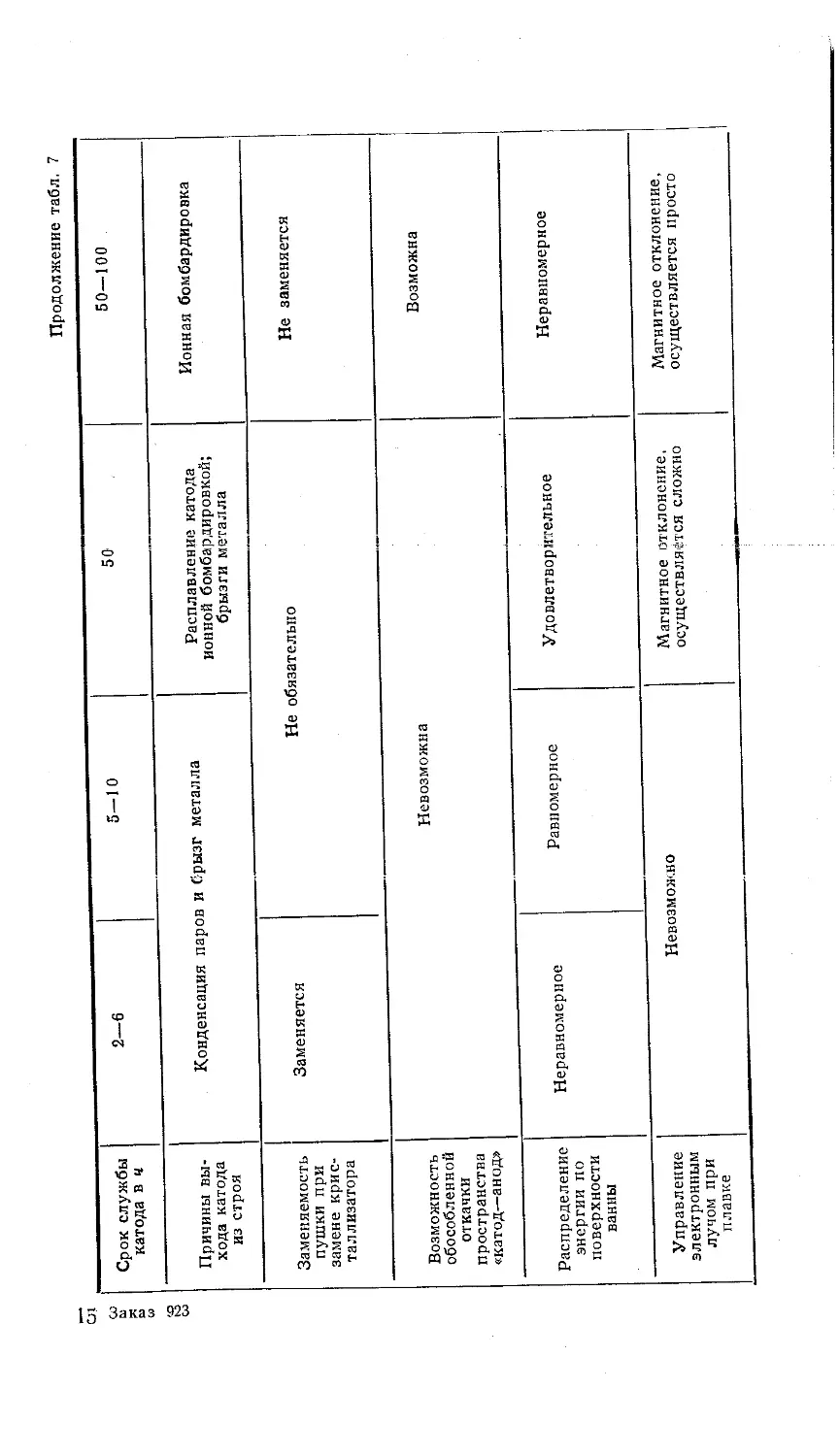

СПРАВОЧНИК

Под редакцией заслуженного деятеля науки и техники РСФСР

д-ра техн, наук А. Т. ТУМАНОВА

и д-ра техн, наук К- И. ПОРТНОГО

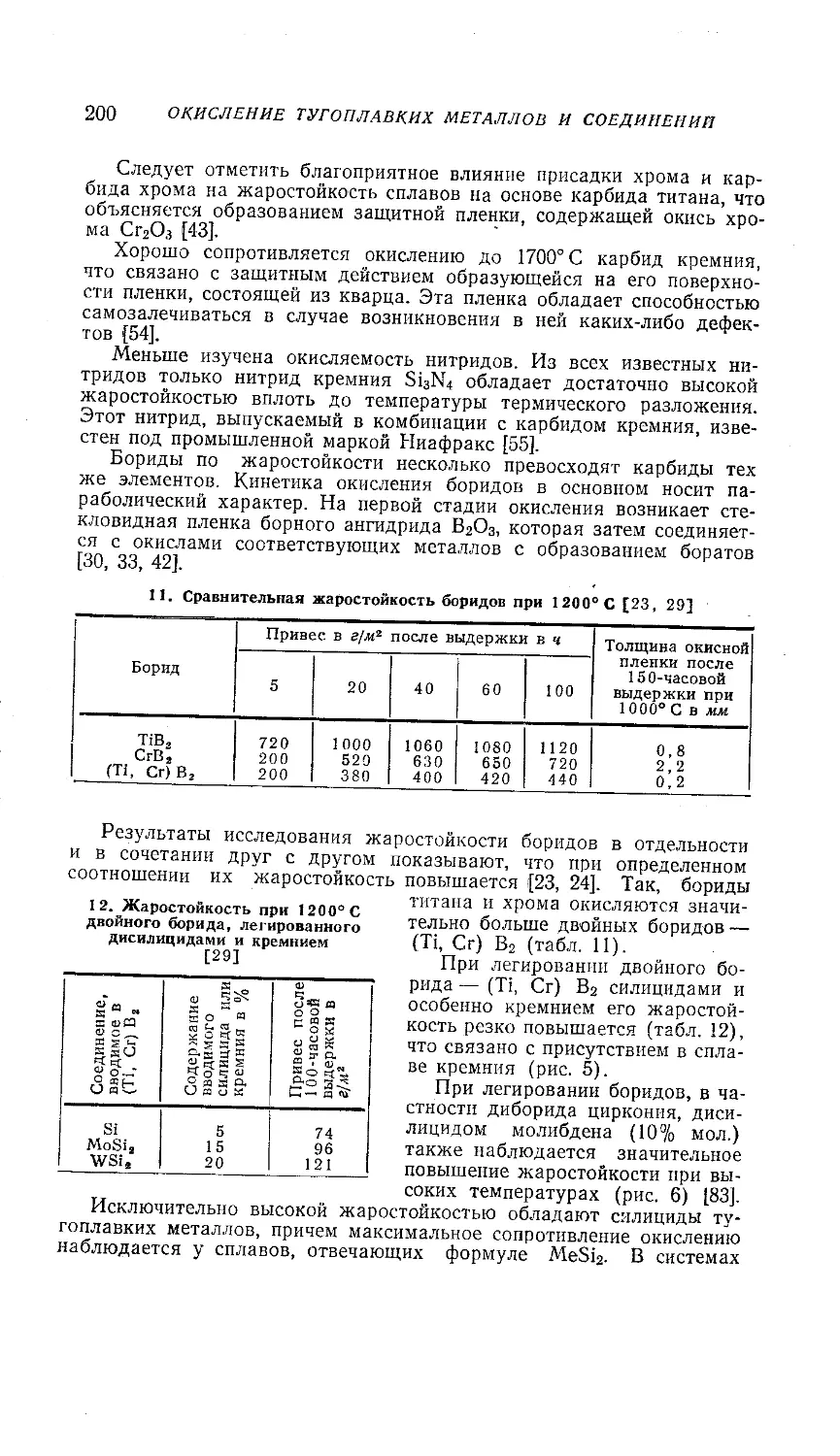

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1967

УДК 621 : 669.018.45

Тугоплавкие материалы в машиностроении. Справочник. Колл, авто-

ров. Под ред. заслуженного деятеля науки и техники РСФСР д-ра

техн, наук А. Т. Туманова и д-ра техн, наук К. И. Портного. М.,

изд-во «Машиностроение». 30 л., 1967,

В справочнике приведены сведения по выбору тугоплавких материа-

лов для деталей машин, по механическим, физическим и технологиче-

ским свойствам титана, циркония, гафния, ванадия, ниобия, тантала,

хрома, молибдена, вольфрама и рения, а также их соединений и спла-

вов, изложены методы производства изделий из тугоплавких металлов

и соединений.

Справочник предназначен для конструкторов и технологов машино-

строительных и приборостроительных заводов и научно-исследователь-

ских организаций. Он может быть полезен также студентам, аспиран-

там и преподавателям втузов. Таблиц 369, иллюстраций 84, библио-

графий 937.

АВТОРЫ

Р. С. АМБАРЦУМЯН, член-корр. АН СССР, заслуженный деятель науки и

техники РСФСР; Б. Н. БАБИЧ, канд. техн, наук; Д. С. БАЛКОВЕ.Ц,

д-р техн, наук; С. 3. БОКШТЕЙН, д-р техн, наук; М. Б. БРОНФИН, канд.

техн, наук; О. 3. БУДЗИНСКИЙ, канд. техн, наук; С. Г. ГЛАЗУНОВ, д-р

техн, наук; А. Т. ГОРБАДЕЙ, инж.; В. Н. ГРИБКОВ, канд. техн, наук;

Г. В. ЗАХАРОВА, канд. техн, наук; В. Е. ЕФИМОВ, инж.; В. К. ИВАНОВ,

канд, техн, наук; С. Т. КИШКИН, академик АН СССР, заслуженный дея-

тель науки и техники РСФСР; А. Т. КОЗЛОВ, канд. техн, наук; Н. И. КОР-

НЕЕВ, д-р техн, наук, заслуженный деятель науки и техники РСФСР;

Г. В. КУРГАНОВ, канд. техн, наук; И. О. ПАНАСЮК, канд. техн, наук;

С. Б. ПЕВЗНЕР, канд. техн, наук; В. Н. ПОДЬЯЧЕВ, инж.; К. И. ПОРТ-

НОЙ, д-р техн, наук; Е. И. РАЗУВАЕВ, инж.; И. Л. СВЕТЛОВ, канд.

физ.-мат. наук; Е. В. СИВАКОВА, инж.; И. Г. СКУГАРЕВ, д-р техн, наук;

Л. Г. СТРИЖЕВСКАЯ, канд. техн, наук; А. С. СТРОЕВ, канд. техн, наук;

Ю. А. СУТИНА, инж.; А. Т. ТУМАНОВ, д-р техн, наук, заслуженный дея-

тель науки и техники РСФСР; Н. И. ТИМОФЕЕВА, канд. техн, наук;

К. И. ФРОЛОВА, канд. техн, наук; В. М. ЧУБАРОВ, канд. техн. наук.

Рецензенты: д-р техн, наук Н. М. Скляров

и канд. техн, наук О. П. Колчин

3—13—1

73—67

ОГЛАВЛЕНИЕ

Предисловие ...................... 4

Глава 1. Свойства тугоплавких металлов и соединений

(К. И. Портной, В. М. Чубаров).............................7

Глава 2. Сплавы на основе тугоплавких металлов

(С. Г. Глазунов, А. Т. Горбадей, Г. В. Захарова, А. Т. Коз-

лов, В. Н. Подъячев, И. О. Панасюк, А. С. Строев) . . 125

Глава 3. Диффузионные характеристики тугоплавких метал-

лов, используемых при высоких температурах (С. 3, Бок-

штейн, М. Б. Бронфин, С. Т. Кишкин)..................... 151

Глава 4. Осаждение тугоплавких металлов и покрытий из га-

зовой фазы (Р. С. Амбарцумян, Б. Н. Бабич) . . . \П

Глава 5. Окисление тугоплавких металлов и соединений,

методы их защиты (Г. В. Курганов, Е. В. Сивакова,

Ю. А. Сутина, К- И. Фролова)............................ 193

Глава 6. Получение полуфабрикатов и изделий методом

плавки и литья (О. 3. Будзинский, В. Е. Ефимов) . .211

Глава 7. Обработка давлением тугоплавких металлов и

сплавов (Н. И. Корнеев, С. Б. Певзнер, Е. И. Разуваев,

И. Г. Скугарев)......................................... 242

Глава 8. Сварка и пайка тугоплавких металлов и их

сплавов (Д. С. Балковец, В. К- Иванов, Л. Г. Стрижевская) 272

Глава 9. Свойства высокотемпературных окислов (К. И. Пор-

тной, Н. И. Тимофеева)...................................291

Глава 10. Свойства и применение графита при высоких

температурах (В. Н. Грибков, Г. В. Курганов) . . . 320

Глава 11. Новые композиционные материалы, армированные

высокопрочными нитевидными кристаллами (С. 3. Бок-

штейн, С. Т. Кишкин, И. Л. Светлов) ..... 333

Глава 12. Области применения тугоплавких материалов

(А. Т. Туманов) ........................................ 345

ПРЕДИСЛОВИЕ

В современной технике резко возросли требования к конструкци-

онным материалам, необходимым для создания машин, приборов и

аппаратов, работающих в условиях высоких и сверхвысоких темпе-

ратур и давлений, глубокого холода, космического вакуума и в раз-

личных агрессивных средах.

Широко известные жаропрочные и жаростойкие сплавы на осно-

ве железа, никеля и кобальта уже перестают в полной мере удов-

летворять все возрастающим требованиям машиностроения, прибо-

ростроения, ядерной техники, радиоэлектроники и других отраслей

промышленности. Материалы на основе тугоплавких металлов — ти-

тана, циркония, гафния, ванадия, ниобия, тантала, хрома, молибде-

на, вольфрама и рения и их высокотемпературных соединений — бо-

ридов, карбидов, нитридов, силицидов и окислов в значительной

степени могут отвечать запросам промышленности. Этим объясняет-

ся повышенный интерес к тугоплавким материалам.

В мировой печати ежегодно публикуется огромное количество

работ по отдельным тугоплавким металлам, группам металлов, их

соединениям и сплавам. Однако обобщенные данные справочного

характера, за малым исключением, в литературе отсутствуют. В свя-

зи с этим выпуск справочного пособия по указанным материалам

является крайне необходимым. Это важно потому, что сведения по

тугоплавким материалам, опубликованные как в нашей стране, так

и за рубежом до 1960 г. к настоящему времени частично устарели,

а появившиеся за последние годы уточненные данные рассредоточены

в большом числе периодических изданий, что затрудняет пользова-

ние ими.

Настоящее издание представляет собой справочное пособие, в

котором собраны наиболее достоверные сведения по свойствам,

-структуре, методам получения и областям применения тугоплавких

материалов. Конечно, данная книга не может охватить всего комп-

лекса вопросов, касающихся указанных материалов, так как это

потребовало бы значительного увеличения ее объема. Поэтому ав-

торы сочли целесообразным привести сведения только о важнейших

свойствах и о наиболее рациональных способах изготовления изде-

ПРЕДИСЛОВИЕ

5

лий из тугоплавких материалов. Дополнительные сведения по опи-

сываемым материалам можно получить из библиографии, приведен-

ной в конце каждой главы.

Справочные данные в книге представлены в строгой последова-

тельности в соответствии с положением элементов в периодической

системе Д. И. Менделеева, что в значительной мере облегчает срав-

нение и анализ свойств чистых металлов и их высокотемпературных

соединений.

Помимо данных о свойствах тугоплавких металлов, их соедине-

ний, сплавов и графита, приводятся также сведения о взаимодейст-

вии и диффузии при высоких температурах, осаждении тугоплавких

металлов и соединений из газовой фазы, защите от окисления и др.

Несмотря на сравнительно большой охват вопросов, связанных

с производством и обработкой тугоплавких материалов, в книгу не

включены сведения по обработке резанием и порошковой металлур-

гии тугоплавких материалов. Это объясняется тем, что на протяже-

нии последних двух лет выпущена специальная литература по ука-

занным вопросам (Н. Н. Зорев и 3. М. Фетисова «Обработка реза-

нием тугоплавких сплавов», «Машиностроение», 1966; В, Д. Джонс.

«Основы порошковой металлургии», «Мир», 1965, Ф. Кларк «Новей-

шие методы порошковой металлургии», Атомиздат, 1965 и др.).

Авторский коллектив будет весьма признателен читателям, сооб-

щившим свои замечания по содержанию справочника и по располо-

жению в нем материала.

А. Т. ТУМАНОВ

К. И. ПОРТНОЙ

6

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ ОСНОВНЫХ СВОЙСТВ

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ ОСНОВНЫХ СВОЙСТВ

Наименование свойств Обозначе- ние Единица измерения

Коэффициент диффузии Предэкспоненциальный фактор Энергия активации Теплота образования при данной темпера- туре . Энтропия образования из элементов при данной температуре Изобарный потенциал образования из элементов Энтропия плавления Теплота испарения Энергия диссоциации Диэлектрическая проницаемость Удельная теплоемкость при постоянном дав- лении Коэффициент теплопроводности Коэффициент термического линейного рас- ширения Давление пара элемента или соединения . . Скорость испарения Удельное электросопротивление Термический коэффициент электросопротив- ления Магнитная восприимчивость Постоянная Холла Степень черноты полного излучения . . . . Степень черноты полного нормального из- лучения Удельная электропроводность Температуропроводность Предел прочности: при растяжении при изгибе при сжатии при кручении Условный предел текучести (остаточная де- формация 0,2%) Предел пропорциональности при растяже- нии Предел выносливости при изгибе при сим- метричном цикле Модуль нормальной упругости при растя- жении Модуль касательной упругости (модуль сдвига) Относительное удлинение Относительное сужение Коэффициент Пуассона Удельная ударная вязкость при изгибе . . . Предел ползучести (напряжение, вызываю- щее деформацию 0,2% за 100 ч) Предел длительной прочности при высоких температурах (напряжение, которое доводит образец до разрушения за определенное число часов: 100, 500, 1000 и т. д.) D D„ Q АН? AS? AZr S пл А е с X а. Р G Р 7? 8 2 а ° ви °всж а0,2 апц а-1 Е О Ъ Ф и ан а0,2/100 а100’ а500 см?!сек см2/сек кал/г-атом ккал/моль кал/моль-град ккал/моль к а л/град • г • ат ом' ккал/моль ккал/моль кал/г-град кал/сМ'Сек-град 1 град мм рт. ст. г/см2- сек МКОМ см 1 град э. м. е. см3/к —1 —1 ОМ 'СМ м2/сек кГ/мм2 кГ/мм2 кГ/мм2 кГ/мм2 кГ/мм2 кГ/мм2 % % кГм/см2 кГ/мм2 кГ/мм2

ГЛАВА 1

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

1. ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ НА ЕГО ОСНОВЕ

Титан — элемент IV группы периодической системы Д. И. Мен-

делеева. По содержанию в земной коре он занимает первое место

среди тугоплавких металлов, а по использованию в качестве кон-

струкционного материала — четвертое место среди других металлов,

уступая в этом лишь алюминию, железу и магнию.

Промышленное производство и применение титана в различных

отраслях техники начало существенно расширяться с 1948 г.

Титан существует в двух аллотропических модификациях с поли-

морфным превращением при 882° С: а-титан с гексагональной плот-

но упакованной решеткой до температуры полиморфного превраще-

ния и ₽-титан с кубической объемноцентрированной решеткой при

температуре выше 882° С.

Важнейшими свойствами титана являются малая плотность, не-

значительное испарение при температуре плавления, достаточно вы-

сокая удельная прочность, хорошие геттерные свойства (табл. 1).

1. Свойства и условия работы титановых геттеров [16]

Форма геттера Температура в °C Температура реакции газа в °C

рабо- чая предвари- тельного нагрева н2 о2 со, со2 Н2О

Пластина, проволока, порошок 500— 550 700—1000 <275 >250 >550 Макси* мальная >500

При нагревании на воздухе выше 400° С титан активно окисля-

ется, а при нагревании в среде водорода или азота взаимодействует

с этими газами с образованием соответственно гидрида 2 или

нитрида TiN.

При взаимодействии титана с бором, углеродом и кремнием об-

разуются тугоплавкие соединения — бориды, карбиды и силициды,

обладающие высокими температурой плавления, износостойкостью,

твердостью, стойкостью в расплавленных средах и другими специ-

альными свойствами.

Существует три соединения титана с бором: Ti2B, TiB и TiBj, тем*

пература плавления которых увеличивается с повышением содер-

жания бора. Например, соединение Tj2B с содержанием бора 10,2%

(вес.) плавится при 2200° С, а диборид титана Т1В2, содержащий

31,12% (вес.) бора,— при 2980° С.

8

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИИ

Титан с углеродом образует монокарбид TiC с температурой

плавления выше 3000° С.

Известны три соединения титана с кремнием (силициды титана):

TisSi3, TiSi и TiSi2, температура плавления которых уменьшается

с увеличением содержания кремния. Например, силицид Ti5Sia, со-

держащий 26,03% (вес.) кремния, плавится при 2120° С, а дисили-

цид титана TiSi2 с содержанием 53,98% (вес.) кремния — при

1540° С.

Структура, состав и физические свойства

В табл. 2 приведены кристаллические структуры титана и наибо-

лее важных его соединений — диборида, карбида, нитрида и диси-

лицида титана; в табл. 3 — химический состав титана промышлен-

ных марок; в табл. 4 — основные физические свойства титана и его

соединений.

2. Кристаллическая структура титана и его соединений [31, 33, 91J

X арактеристика Титан а | р Т1В2 ТхС TIN TiSi2

Элементарная ячейка Гексаго- нальная Куби- ческая Гексаго- нальная Кубическая Ромби- ческая

Структурный тип — — А1В2 NaCl TiSi,

Период решетки о в А: а с с,а 2,950 4,683 1,587 3,306 3,026 3,213 1,062 4,324 4,22 а = 8,236 & = 4,773 с = 8,523

Ближайшее рас- стояние между о атомами в А . . . 2,896 2,864 — — —

3. Содержание примесей в титане промышленных марок отечественного

производства [9]

Марка титана НВ в Примеси в %, не более

Fe Si с 1 С! N °

ТГ-ЮОоп 100 и менее 0,07 0,04 0,03 0,08 0,02 0,04

ТГ-105оп 101 — 105 0,08 0,05 0,03 0,08 0,025 0,05

ТГ-110 106—110 0,09 0,05 0,03 0,08 0.03 0,05

ТГ-120 111—120 0,11 0,05 0,04 0,08 0.03 0,065

ТГ-130 121 — 130 0,13 0,05 0,04 0, 10 0,03 0,08

ТГ-14 0 131 — 140 0, 15 0,05 0,05 0, 10 0,03 0,09

ТГ-155 141 — 155 0,20 0,08 0,06 0, 10 0,04 0,10

ТГ-1 70 156—170 0,23 0,08 0,06 0,12 0,05 —

ТГ-190 171 — 190 0,30 0, 10 0,06 0, 12 0, 06 —

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

' ♦ *9

4. Физические свойства титана и его соединений

Свойства Титан TiB2 TIC TiN TiSi2

Атомный (молекулярный) вес Содержание металлоида в % (вес.) Плотность в е/сл£3 Температура в °C: плавления кипения Теплота образования — д^29 8 в ккал/моль Энтропия в кал/моль-град: стандартная образования из элементов Л О° ..... Теплоемкость при 20° С в кал/молЬ'град Теплопроводность при 20° С в кал/см • сек • град Удельное электросопротивле- ние при 20° С в мком • см ... Термический коэффициент электросопротивления X 1 О3 в а—1 град .............. Коэффициент термического ли- нейного расширения X 10е в а—1 град Термо-э.д.с. в мкв/град .... Работа выхода электрона в эв Постоянная Холла ХЮ* в см3/К ............... * В паре с платиной (0° С) 47,90 4,54 1668 3260 7,24 6,23 0,041 55 3 (20°) 9,95 (20— 700 °C) 2—13* 4,17 Г> О Е С — и, ии и интерв 69,52 31,12 4,52 2980 70,0 7,8 13,02 0,058 20 2,78 (300— 2000 °C) 9,5 (20— 2000 °C) —6,6 3,88 1? Q але 200- 59,91 20,05 4,92 3150 4300 44, 1 5,79 8,04 0,0869 60 1, 16 (300— 2000 °C) 8,5 (20— 2000 °C) — 12,6 2,35 — 10 -1000° С. 61,91 22,63 5,44 3205 80,7 7,24 22,98 8,86 0,046 24 2,48 (100— 1100 °C) 7, 1 (20— 1650° С) —4,0 2,92 — 0,67 104,07 53,98 4, 13 1540 42,9 12,87 18 6,3 (20— 2000 °C) 10,3 (20— 1000° С) 5,2

Физические свойства титана [36]

Сжимаемость в г/см3..........................

Поверхностное натяжение в дин/см.............

Скорость звука в м/сек.......................

Теплота плавления в ккал/моль ...............

Теплота испарения в ккал/моль ............

Критическая температура сверхпроводимости в °К . .

—2

Коэффициент магнитной напряженности в эрспг . .

Магнитная восприимчивость в э.м.е...........

Магнитная проницаемость .... .................

Степень черноты полного нормального излучения?

а-титан (710—870° С)........................

|3-титан (1398,9° С)........................

Ширина полосы в мягком рентгеновском излучении в эв

0,80 • 10

1200

4975

5

112,5

0,38

6,6 • ю~13

(3, 17 ± 0,03) • 10

1.00005

0,459

0,42

6,0 ± 0,5

10

СВОЙСТВА тугоплавких металлов и соединений

Ядерные свойства

Естественный титан состоит из смеси пяти стабильных изотопов,

преобладающим из которых является изотоп Ti48. Кроме того, в на-

стоящее время обнаружено существование четырех нестабильных

изотопов титана (табл. 5).

5. Изотопный состав и нестабильные изотопы титана [57]

Изотоп Стабиль- Содержание в естествен- ной смеси в % (вес.) о я 3 зе зах- епло- 1йтро- барн ес С5 К «Ся Вид и энергия излучения Суммарная энергия излучения

ность S S о К Д д ф СП з о О й й я 2 & s >> о<е- о С С в Мэв

Титан Естествен- ная смесь 100 47,90 6,1 — — —

Ti43 Неста- бильный — — — 0,4 сек Р+5,6 6,6

Ti44 То же — — — 103 лет 0^1,47; ТО,079; 0,070; 1, 16 0, 155

Ti4» Ti4® Ti47 Ti48 Ti48 Ti»» » Стабиль- ный То же » » » 7,93 7,28 73,94 5,51 5,34 44,95592 46,9518 47,94787 48,94787 49,9448 0,6 1,7 8,0 1,9 0, 14 3,08 ч Illi 1 2,06

Ti»® Неста- бильный 5,8 мин 3 2,13; 1,52; ТО,32; 0,93; 0,61 2,01

Г р им е ч а н и е 3 — электро и Р+- позитрон; Т — гамма- лучи.

6. Ядерные свойства диборида титана TiB2

Бор в TiBa Плотность TiB2 в г[см3 Плотность TiB2 по бору в г; см? Ядерная плотность бора в TiB2 X 1 О23 в атом? см? Макро- скопиче- ское сечение TiB2 —1 в см

&общ В1® *общ В1®

Естест- венная смесь 4,52 1,4 0,277 7,83 1,67 60

Обогащен- ный на 80% по В1® 4,52 1,4 1, 12 7,83 6,78 260

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

11

Диборид титана с естествен-

ным и обогащенным по изотопу

В10 бором представляет интерес

для реакторного машиностроения

как поглощающий материал

(табл. 6).

Теплофизические

и термодинамические свойства

Из всех тугоплавких металлов

титан в нормальных условиях

имеет наибольшие теплоемкость

и коэффициент термического ли-

нейного расширения, самую низ-

кую теплопроводность (в 10 раз

меньшую, чем вольфрам).

Теплоемкость карбида титана

с повышением температуры не-

прерывно увеличивается, в то

время как теплоемкость титана,

диборида и нитрида титана до

определенной температуры растет,

а затем снижается. Максималь-

ную теплоемкость титан имеет

при 900° С, диборид титана — при

2200° С, а нитрид титана — при

1600°С (табл. 7).

Теплопроводность карбида ти-

тана с повышением температуры

также возрастает, а титана —

уменьшается; у нитрида титана

наблюдается максимум при

1800° С. Теплопроводность дибо-

рида титана в интервале 1000—

1400° С остается неизменной

(табл. 8).

Средний коэффициент терми-

ческого линейного расширения ти-

тана, диборида и карбида титана

с повышением температуры непре-

рывно возрастает; у нитрида ти-

тана он увеличивается до 1400° С,

резко снижаясь с дальнейшим по-

вышением температуры, а у диси-

лицида титана в интервале 500—

1100° С практически не изменяет-

ся (табл. 9),

Давление пара и скорость ис-

парения титана и его соединений

характеризуются данными табл. 10.

8. Теплопроводность титана и его соединений

Материал Теплопроводность в кал!см. * сек » ерад при температуре в °C

50 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400

Титан [9] 0,0369 0,0355 0,0336 0,0319

Диборид титана [50] — — — —— — 0, 10 0, 10 0, 10 . __

Карбид титана [53] — — 0,090 0,092 0,096 0, 100 0, 102 0, 105 0, 109 0, 110 —ж

Нитрид титана [49] — 0,011 0,016 0,021 0,028 0,036 0,044 0,051 0,057 0,059 0,056 0,052 0,046

9. Коэффициенты термического линейного расширения тигана и его соединений

Материал Средний коэффициент термического линейного расширения х 10е в град в интервале температур в °C

20—100 20—200 20—300 20—400 20—500 009—05 20—700 20—800 20—900 20—1000 20—1100 20—1200 7 о сч 20—1600 20—1800 20—2000 20—2200 20—2400 20—2600 сч 1 о сч

Титан [9] 8,3 8,8 9,2 9,5 9,75 9,9 9,95 10,05

Диборйд титана [50] •— 5,0 — 5,5 6,7 7,0 7,2 — 7,9 8,4 8,8 9,4 9,5 —

Карбид титана [51] — 6,0 6,5 6,7 — 7,5 7,5 — 7,5 7,9 8, 1 8,3 8,5 9, 1 9,2 9,4 9,6

Нитрид титана [50] Дисилицид титана — — — — 6,9 6,75 6,7 6,65 6,6 6,6 6,6 6,75 7,0 7, 15 6,06 3,55 0,7 — — —

[21] 5,0 9,5 9,3 9,7 10,2 10,3 10,3 10,2 10,4 10,3 — — — — •— — - — —

свойства тугоплавких металлов и соединении

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

13

10. Давление пара и скорость испарения титана и его соединений

Материал Темпе- ратура в °C G в г[см2 • сек PTi РВ рхг

в мм рт. ст.

Титан [37,42) 1314 1351 1378 1394 1402 1425 1452 1491 — 0,588 • 10 5 1,417- 10-5 5 2,454 • 10 с 3,231 • 10 5 3,836 • 10 6,015 • 10-5 3 10,07 • 10 к 20,0 • 10 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Карбид титана [33,45] 1700 1800 1900 2000 2110 2162 2194 2215 2246 2268 2320 t'-.bt'-.NQCOCDffiiOCCO 1 1 1 1 1 1 1 1 1 1 1 1 аоооооаооос) со ю СО 00 СО 00 ю со сс со СТ; со со ь- - - - - - - со - - - . О) СЧ N СО М- rt — 1,07 • 1Q-5 1,52- 10~5 5,1-10-5 5 9,13 • 10 2,96 • 10~3 5,17 - Ю—3 11,17- 10—3 16,5 • 10~3 23,9 10“3 24,3 • 10—3 49,6 • 10“° 1 1 1 1 1 1 1 1 1 1 1 I 1 1 1 1 1 1 1 1 1 1 1

Диборид титана [45] 1700 1800 1900 2100 7 7 ‘Т 7 о о о о со СО 00 о N О] S S —‘ ю О> со к 1,45 • 10 4,41 • 10“5 8,36 10~5 к 14,6 10 иэ ю ю ю 1111 о о о о S СО О О СО — —

Нитрид титана [45] 1714 1777 1882 1938 1968 1,51 • 10-® 3,129 10“6 15,963 • 10~6 33,254 . Ю"6 70,555 10“6 з 1,29 - 10 2,71 • 10“3 14,12 10“3 30,0 • ю“3 64,0 10“3 — я 0,454 . 10 з 1,04 • 10 з 5,4-10 з 11,48 • 10 24,38 • 10~3

Примечание. Давление пара титана при температуре плавления з составляет 3,675 • 10 мм рт. ст. [37].

14 СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

Электрические и магнитные свойства

Удельное электросопротивление титана высокой чистоты при

20° С равно 42 мком-см, а технического титана 55 мком-см 136].

С повышением температуры последнее возрастает до 165,5 мком см

при 809° С. Удельное электросопротивление диборида титана в ин-

тервале от комнатной температуры до 1400° С увеличивается в 4 ра-

за, а карбида титана — в 2 раза (табл. 11),

11. Удельное электросопротивление соединений титана

Материал Удельное электросопротивление в мком • см при температуре в °C

—200 20 200 400 600 800 1000 1200 1400 1500

Диборид титана [50] Карбид титана [54, 55, 73] Дисилицид титана [32, 47] * м ** п 148* 71** онокри оликри 20 60 18 сталл. сталл. 30 40 50 60 110 69 125 78 135 88 215 (2100°) 150

Постоянная Холла карбида титана имеет следующие значения (47]:

Температура в °К.............. 296 73 4,2 80 160 240 300

R • 10* в см3/к................... 13,9 26,1 17 16 14 12 10

При 296 и 73° К испытания проводились на монокристаллических

образцах [73]; образцы, подвергнутые испытаниям при 4,2, 80, 160,

240 и 300° К, имели плотность 86% [58]. При температуре ниже

1,9° К карбид титана становится сверхпроводником.

Механические свойства

Прочностные свойства титана в значительной мере зависят от со-

держания примесей — кислорода, азота, углерода и водорода, неиз-

бежно присутствующих в титане и образующих твердые растворы.

При малых концентрациях кислорода и азота пределы прочности и

текучести титана повышаются, а пластичность уменьшается.

Так. если у титана, содержавшего 0,1% Fe, 0,05% Si, 0,1% О,

0.03% N и 0,008 И, поперечное сужение составляло 54%, относи-

тельное удлинение 33% и ударная вязкость 16,6 кГм/см2, то у тита-

на с содержанием 0,3% О эти свойства снизились примерно в 2 раза:

поперечное сужение — до 28,5%, относительное удлинение —до 18%

и ударная вязкость — до 6 кГм!см2. При увеличении содержания

кислорода в титане указанного выше состава до 0,5% пределы

прочности и текучести повышаются соответственно с 47 и 32 кГ/мм2

до 86 и 82 кПмм2 [13].

В табл. 12 и 13 приведены механические свойства титана раз-

личной чистоты и промышленных марок, а в табл. 14 и 15 — свой-

ства титана при различных состоянии материала и температуре.

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

15

12. Механические свойства титана

различной чистоты в отожженном

состоянии [43, 79]

13. Механические свойства

титана промышленных марок

при комнатной температуре [9]

Номинальный ратура ав °0,2 8

состав в % (вес.) Темпе в °C в кГ!мм* в %

Титан высокой 20 24 14 54

чистоты (99,9%) Технический титан: 31S 11 52

чистота 99,2% 20 42-56 28—44 28—27

315 20—23 9—13 33

чистота 99,0% 20 67 56 25

315 30 19 28

Марка ° в в кГ/мм9 Б в % ф В %

титана не более не менее

ТГ-120 38 36 64

ТГ-140 46 28 50

ТГ-170 S3 24 42

ТГ-190 60 20 35

14. Механические свойства титана при различных температурах [6]

Состояние материала Темпера- тура в °C °, °0,2 8 Ф Е в &Г]мм9

в кГ/ ЛШ2 в %

1 Спеченный при 1200°С, 20 63,6 53,1 33,2 41 ,7

кованый на холоду, 300 26,8 — 25,3 — —

отожженный в вакууме ,г2 ч при 800° С* 500 18,9 — 16,6 — —

Горячекованый пруток —56 95,9 86,8 14 16

20 63 52,0 18 26 1 1 200—1 1 500

204 43,4 27,3 21 33 9 100 '

426 32,9 23,1 15 53 —

537 23,8 16,8 23 60 8 400

Отожженный пруток 20 56 50 25 55

204 36 24 33 57 —

426 25 24 20 60

537 11 10 77 96 —

Холоднокатаный лист:

с обжатием 25% . . . 20 80 73 14 35 —

204 59 57 16 27 —

426 31 29 44 58 —

537 16 13 48 84 —

с обжатием 50% . . . 20 87 77 12 30 10 150—10 850

204 67 52 18 38 9 800—10 500

426 37 35 46 65 9 100—9 800

537 14 12 79 — 7 300—8 000

• При 20° С = 39,3 кГ!мм*.

IS. Механические свойства титана, полученного различными методами, при комнатной температуре [43]

Механические свойства Иодидный Магниетермический, спеченный Магниетермический, прокатанный при 800° С в защитном контейнере Магниетермический, плавленный в индук- ционной печи Магниетермический, плав- ленный в дуговой печи, отожженный

отожженный после холодной обработки (50%-ное обжа- тие) отожженный после холодной । обработки 1 (40%-ное обжа- ; тие) | в исходном состоянии после холодной обработки (40%-ное обжа- тие) отожженный после холодной обработки (50%-ное обжа- тие)

в кГ/мм* 26,7— 33,7 68—75 55—57 84—88 68 90,6 56 87,7 49,2— 56,2

в кГ/мм2 . . . 14,0— 16,9 60,9— 63,0 43—47 70—79 52,5 78 50,4 77 40,8— 47,8

°пц в кГ/мм* .... 70,03 — 41,3 58,8 40,6 52,9 26,6 — —

8 (Z = 50 мм) в % . . 40—55 2,5—1 1,0 25-28 4—8 15, 1 2,6 16-25 12 28—30

Ф В % 60—75 30—75 — — — — 55 30 До 75

£ в кГ(мм2 . , , . . 9 840— 10 900 11 300 11 760— 1 1 800 10 780— 10 800 10 640 9870 11 200— И 550 — 14 500

НВ в кГ/мм2 .... 73 — 180—200 240—255 81* 94* 200—228 282 —

♦ Твердость RG (нагрузка 150 яГ, диаметр шарика 1,6 мм).

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

ТИТ ЛII И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

17

Углерод и, в еще большей мере, азот при с^рржании их до

0,2—0,3% упрочняют титан и снижают его пластичность.

Водород мало влияет на изменение прочности титана, но увели-

чивает чувствительность его к надрезу. При насыщении титана во-

дородом в структуре обнаруживаются выделения гидрида титана;

при этом резко уменьшается ударная вязкость. Насыщение водоро-

дом, вызывающее появление водородной хрупкости титана, происхо-

дит при его нагревании и травлении. Поэтому в процессе изготовле-

ния и обработки деталей из титана и его сплавов необходимо пред-

принимать меры, предотвращающие насыщение материала водоро-

дом. Наилучшими методами удаления водорода из титана являются

вакуумная плавка, вакуумный отжиг, легирование элементами, уве-

личивающими растворимость водорода в титане, и т. д.

16. Зависимость прочности и модуля упругости диборида титана

от температуры [33, 50]

Темпера- тура в °C £ Темпера- тура в °C °ви ив сж J

в кГ!мм* в кГ!мм2

20 200 400 500 600 800 1000 24,6 25,3 26,0 26,7 27,4 28,8 135 22,7 36 900 36 900 36 900 36 900 36 900 36 900 36 600 1200 1400 1500 1600 1 800 2000 29,9 31,6 30,2 27,4 24,6 25,8 18,3 11,0 30 600 29 200 25 300

Прочность диборида титана при повышении температуры возрас-

тает, достигая максимума при 15003 С, а модуль упругости снижа-

ется (табл. 16). Прочность карбида титана с повышением темпера-

туры до 2000°С снижается (табл. 17).

17. Механические свойства карбида титана [50, 54]

Температура в °C °C сви сж £

в кГ/мм2

20 1000 1200 2000 47,8 12,7 6,3 87,2 66,7 17,5 9,5 76,6 31 600

2 Заказ 923

18

СВОЙСТВА тугоплавких металлов и соединении

Диборид титана обладает высокой жаропрочностью, что подтвер-

ждается характеристиками скорости ползучести при 1900—2500° С,

приведенными в табл. 18.

Изделия из тугоплавких соединений получают методом порошко-

вой металлургии. Определенная пористость, присущая материалу

изделий при таком методе изготовления, приводит к снижению проч-

ностных свойств.

Так, из данных табл. 19 видна зависимость механических свойств

диборида титана от величины пористости.

Прочность, например, карбида титана, имеющего 5%-ную пори-

стость, вдвое ниже, чем плотного материала [6].

Прочностные свойства зависят также от степени измельчения

порошков. Например, используя порошок со средним размером час-

тиц 2 мк, можно получить образцы с пределом прочности на изгиб

свыше 84 кГ/мм2 [6].

18. Скорость ползучести при изгибе

диборида титана [50]

Напряжение в кГ/мм' Скорость ползучести X 10* в мм/мин при температуре в °C

1920 2000 2080 2170 2270 2480

5,4 9,0 18,0 0, 15 0,57 0,35 1,6 0,32 0,92 4,2 0,75 2,2 2,0 5,7 5,0

Г 19. Механические свойства

диборида титана при комнатной

температуре в зависимости

от пористости [50]

20. Скорость коррозии титана в

воде при комнатной температуре

[37]

Вода Время в ч Скорость коррозии в мм.1 год

Морская 11 520 0,00003

Насыщенная водородом или кислородом — 0, 13

Насыщенная хлором 172 0,0025

сти их в различных средах, а в

порошков тугоплавких соединений

лами.

Химические свойства

Благодаря способности обра-

зовывать на поверхности защит-

ную окисную пленку титан об-

ладает высокой коррозионной

стойкостью в различных окис-

лительных средах, а также в

обычной и морской воде и на

воздухе при температурах до

500° С. Выше 500° С он активно

взаимодействует с газами (азо-

том, водородом, кислородом) и

газообразными соединениями.

В табл. 20—24 приведены

данные о скорости коррозии ти-

тана и его соединений и стойко-

табл. 25 и 26 — о взаимодействии

с компактными металлами и окис-

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

19

21. Скорость коррозии чистого титана в различных средах [36, 37]

Среда Концентрация в % (вес.) Температура в °C Скорость кор- розии в мм/год

НС1 1 60 0, 1 1

1 1 00 18,5

5 20 0, 1

10 35 42,0

20 20 20,4

3 5 0,08

5 1 00 0,61

10 35 0,16

10 100 I , 29

20 35 0, 18

50 Кипение 0,0004

Красная дымящая 20 0,07

Белая дымящая 20 0,1

Н,РО4 10 80 72,0

85 20 8,4

H2SO4’ 1 20 0,1

10 20 7,2

10 35 50,0

40 20 60,0

40 35 341,0

50 20 0,053

Концентрированная 145 Быстро раство-

Т ~ ' —) ряется

NaOH 10 Кипение 0,84

28 20 0,1

40 80 5,0

NH4OH 28 20 0,1

А1С1, 10 100 0,5

NH4C1 10 100 0,5

FeCl, 1—30 100 0,5

NaCl Насыщенный раствор Кипение 0,05

2*

22. Скорость коррозии титана в 15%-ном растворе HCI в зависимости от концентрации ионов Pt, Си и Fe [38]

Добавка катиона* 5-10 7 7,5-10 7 1-ю-6 2-10 6 5-10 6 1-10 5 2-10 5 3-10 5 4-10 5 5-10 5 8-10 5

Pt4+ 1,03 1,29 1 , 15 0,00 — —

Cu2+ 0,487 0,625 0,761 0,732 0,00

Fe3+ * Скорость корро зии без обавки катг она 0,44 9 мм^год. — — — 0,487 0,566 0,00

23. Стойкость тугоплавких соединений титана к воздействию кислот и щелочей [31, 3 3]

Материал и тип образца Среда ь O« 5g о - Е- Л» С и Темпера- тура в °C Длитель- ность обработки в ч Нераство- римый остаток В % Материал и тип образца Среда Плотность в г[см9 Темпера- тура в °C > ® Л * м С f- та 5 о О. у 4S о ш Нераство- римый остаток в %

Диборид титана; образ- цы компакт- ные NC1 HNO3 H2SO4 1 , 19 | 1,43 { 1,84 | 20 20 20 20 20 20 20 20 20 24 96 240 24 96 240 24 96 240 99,9 99,6 99,2 93,9 84,9 69,5 99,9 99,6 99,0 Карбид титана; образ- цы порош- ковые НС1 HNO3 H2SO4 Н3РО4 1 , 19 { 1,43 { 1,84 { 1 ,21 { 20 Кипение 20 Кипение 20 Кипение 20 Кипение 24 2 24 2 24 2 24 2 99 1 00 п. р. б., р. с. н. р. 8 8 99 98

Нитрид титана; образ- цы порош- ковые р. — не раство яется с гидрол НС1 H2SO4 HNO„ NaOH (10%) ряется; азом. 1.19 { 1,84 { 1,43 { б. р. с. 20 Кипение 20 Кипение 20 Кипение » — растворяй 24 2 24 2 24 2 2 тся бол 89 98 97 24 10 р. ч. р. ч. эшая часть;

Диборид титана; образ- цы порош- ковые Приме 1 р. ч. — раст! HNOS HF . NaOH (30%) ч а н и e зоряется 1 ,43 { 1 , 15 { п. р. - частичке 20 Кипение 20 Кипение 20 Кипение - полностью п. р. г. — 24 2 96 2 24 2 раство полное 28 п. р. г. 16,6 64 92 п. р. эяется; н. тью раствор

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

ТИТАН И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

21

24. Стойкость тугоплавких соединений титана в расплавленных металлах [3 3]

Соедине- ние Металл или сплав Темпера- тура в °C Длитель- ность кон- такта в ч Характер взаимодей- ствия Содержание ком- понентов соедине- ния, перешедших в переплавленный металл

Диборид титана Цинк 550 80 Не взаимо- действует Не обнаружено титана

» 940 240 То же —

Кадмий 450 80 » 0,02 6% Ti

Алюминий 1000 0,2 » 0,026% Ti

Кремний 1550 0,3 Активно взаи- модействует —

Олово 350 80 Не взаимо- действует 0.01% Ti

Свинец 450 80 То же 0,06% Ti

Висмут 375 80 » 0,05% Ti

Хром 1900 0,3 Активно взаи- модействует —

Кобальт 1 5 5 0 Л 3 Взаимодей- ствует —

Никель 1500 0,3 То же —

Сталь угле- родистая 1600 0, 1 » —

Чугун 1600 0. 1 » —

Карбид титана Цинк 550 10 Не взаимо- действует 0,02% Ti

Кадмий 450 10 То же 0,01% Ti

Алюминий 1000 0, 1 Слабо взаимо- действует —

Кремний 1500 0, 1 Взаимодей- ствует —

Олово 350 10 Не взаимо- действует —

Свинец 450 10 То же 0,01% Ti

Висмут 375 10 » 0,018% Ti

Кобальт 1550 0,2 Взаимодей- ствует —

Никель 1500 0,3 То же ——

Сталь угле- родистая icon О , U

Чугун 1520 0,3 » —

Дисилицид титана Медь ИЗО 0,5 Полное раст- ворение Сложный СИЛИ- ЦИД

Никель 1500 0,5 То же —

Нитрид титана Кадмий 450 10 Слабо взаи- модействует 0,20% Ti

» 450 40 То же 0,07% Ti

Олово 350 10 Не взаимо- действует Ti не обнаружено

» 350 40 Слабо взаимо- действует 0,26% Ti

Свинец 450 10 То же 0,04% Ti

» 450 40 » 0,20% Ti

Висмут 375 10 Не взаимо- действует Следы титана

Сталь угле- родистая 1620 0, 1 Слабо взаи- модействует —

Чугун 1 520 о, 1 Не взаимо- действует —

22

свойства тугоплавких металлов и соединении

25. Температура начала взаимодействия порошков тугоплавких соединений

титана с компактными металлами и окислами [4]*

Металл или окисел Температура в °C и выдержка в кон- такте в ч

TiC TiB2 ♦ TIN

Ниобий 1700°—5 ч 1300°—2 ч 1800°—5 ч

Тантал 1900°—5 ч 1600°—-2 ч 2000°—2 ч

Молибден 2000°—5 ч 1400°—5 ч 2000°—2 ч

Вольфрам 2000°—5 ч 1800°—5 ч 2000°—5 ч

Окись магния 1800°—2 ч 1200°—2 ч 1800°—2 ч

Двуокись циркония 2200°—1 ч 1100°—2 ч 1400°—2 ч

—3

* Нагрев в контакте в вакууме 5-10 мм рт. ст.

26. Стойкость компактных тугоплавких соединений титана в расплавленных

штейнах, шлаках, солях [4]

Соединение Расплав Темпера- тура в °C Выдержка в контакте в ч Характер взаимо- действия

Штейн и шлак меди . . . 1300 5 в.

Карбид Шлак никеля 1250 5 с. в.

титана Базальт NaCl +СаС12 + Cl + Na 1400 0,5 в.

NaCl + ВаС12 | 700 1 0 и. р.

Штейн меди 1300 5 в.

Диборид Шлак меди 1300 5 с. в.

титана Базальт 1400 1 с. в.

NaCl + СаС12 + С1 + Na 700 10 в.

NaCl + ВаС12 1100 3 с. в.

Примечание, в. — взаимодействует (вес образца при 5-часовом

контакте изменяется от 10 до 50%);

с. в. — слабо взаимодействует (вес образца при 5-часовом контакте из-

меняется менее чем на 10%);

и. р. — интенсивно растворяется.

2. ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

НА ЕГО ОСНОВЕ

Цирконий находится в подгруппе титана IV группы периодичес-

кой системы элементов Д. И. Менделеева. Содержание циркония в

земной коре выше, чем таких металлов, как хром, ванадий, цинк,

никель и медь.

Цирконий обладает хорошей способностью к пластической де-

формациии, удовлетворительными механическими свойствами, высо-

кой температурой плавления, стойкостью против коррозии в хими-

чески агрессивных средах и к воздействию водяного пара и воды.

ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

23

Подобно титану, цирконий существует в двух аллотропических

модификациях — а и р. При комнатной температуре он имеет гек-

сагональную плотноупакованную решетку, которая существует до

температуры полиморфного превращения 862—865° С. Выше этой

температуры цирконий кристаллизуется в кубической объемноцен-

трированной решетке.

Цирконий активно поглощает газы — водород, кислород, азот,

образуя при этом гидрид, окисел или нитрид титана.

Цирконий с азотом до температуры 400—500° С реагирует мед-

ленно, но при 800—900° С взаимодействие настолько усиливается,

что на поверхности изделий из циркония образуется нитрид ZrN.

При 300—1000° С цирконий интенсивно поглощает водород, об-

разуя гидрид ZrHi-2. Однако при продолжительном нагревании в

вакууме выше 1000° С водород, в противоположность азоту и кисло-

роду, можно полностью удалить из циркония [36].

Благодаря способности активно поглощать газы цирконий обла-

дает хорошими геттерными свойствами (табл. 27).

27. Свойства и условия работы циркониевых геттеров [16]

Форма геттера Температура в °C Температура реакции с газом в °C

рабочая предвари- тельного нагрева Н, О, N, СО, со, нго

Пластина, проволока, порошок 700—800 700—1300 <400 >250 >600 >550 >200—250

При взаимодействии циркония с бором, углеродом и кремнием

при температуре выше 1000° С образуются бориды, карбиды и си-

лициды.

Существует три соединения циркония с бором: борид ZrB, дибо-

рид ZrBj и додекаборид ZrBjs, плавящиеся при 1250, 3040 и 2680° С

соответственно.

С углеродом цирконий образует монокарбид ZrC с температурой

плавления 3420° С.

Из соединений циркония с кремнием известны четыре силицида:

Zr2Si, Zr6Si3, ZrSi и ZrSis, плавящиеся при 2220, 2250, 2150 и 1540° С

соответственно.

Чтобы предотвратить загрязнение циркония кислородом, углеро-

дом, азотом и другими элементами, с которыми этот металл обра-

зует соединения, все процессы обработки и изготовления изделий

проводят в инертной атмосфере или вакууме.

Структура, состав и физические свойства

В табл. 28 приведены основные физические свойства циркония и

его соединений.

В табл. 29 приведены кристаллические структуры циркония и наи-

более важных его соединений — диборида, карбида, нитрида и ди-

силицида циркония; в табл, 30 — содержание примесей в цирконии.

28. Физические свойства циркония и его соединений

Свойства Цирконий ZrB2 ZrC ZrN ZrSi2

Атомный (молекулярный) вес ......... 91.22 112,84 103,23 105,23 147,39

Содержание металлоида в % (вес.) — 19, 17 11,64 13,31 38, 1 1

Плотность в г/см3 .............. Температура в °C: 6,45; 6,499* 6,09 6,73 7,35 4,86

плавления 1852±10; 1845* 3040 3420 2980 1700

кипения 3580—3700; 3577* — 5100 — —-

Теплота образования—ДЯ° в ккал/моль . . — 62,3 44 , 1 87,3 38

Энтропия в кал/молъ-град:

стандартная 9,29+0,04 10,7 8,5 9,3 —

образования из элементов ”^^298 ' ’ ' — 1,8 — 22,88 —

Теплоемкость при 20° С:

в кал!моль>град ............. 0,067*

в кал^г-град ............... 0,0659 12,0 14,6 10,88

Теплопроводность при 20° С в кал/см-секХ

Хград Удельное электросопротивление при 20° С 0,04 0,058 0, 10 0,049 0,0373

в мком-см ................. 50;39,6—39,84* 38.8 64 21 75,8

Термический коэффициент электросопротив-

ления XI О3 в град 4,35 (0—200°) + 1,76 +0,95 +4,3 + 1,3

2,93 (0—800°) (300—1800°) (300—2300°) (20—2560°) (20—120°)

Коэффициент термического линейного рас-

ширения Х10в в интервале 20—1 000° С

в град .................. 9,4 5,0 7,0 8,6 8,37

Термо-э. д. с. в мкв/град ........... — —0,2 — 11,3 —4,78 + 14,7

Работа выхода электрона в эв ....... 4.1-3,7 3,67 3,8 2,92 —

Постоянная Холла ХЮ4 в cmz/k ...... — — 17,6 —9,42 — 1.3 —

* Цирконий, не содержащий примеси гафния [16].

Физические свойства циркония [36]

Теплота плавления в ккал/моль .... 5,5

Теплота испарения в ккал/моль ......... .... 142,15+0,35

Электрохимический эквивалент при валентности, равной 4, в мг/к . . 0,2363

Фотоэлектрический порог в А

свойства тугоплавких металлов и соединении

ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

25

29. Кристаллическая структура циркония и его соединений [31, 33, 91]

X арактеристика Цирконий ZrB2 ZrC ZrN ZrSi2

а 3

Элементарная ячейка Гексаго- нальная Кубиче- ская объемно- центриро- ванная Гекса- гональ- ная Кубическая Ромбоэд- рическая

Структурный тип Период решетки — Л1В,2 Ni Cl —

в А: а с с/а Ближайшее рас- 3,231 5, 147 1,596 3,609 3,162 3,523 1,114 4,688 4,567 a= 3,724 в= 14,76 c = 3,67

атомами в А 3, 178 3, 125 — — — —

30. Содержание примесей в цирконии

Цирконий Примеси в % (вес.)

А1 Сг Си Fe Hf Mg Mo

Пруток [63] .... 0,002 <0,001 0,002 0,025 0,008 0,001 <0,001

Цирконий Примеси в % (вес.)

Ni Si Ti V О N c

Пруток [63] .... <0,0005 <0,002 0,0015 0,002 0,01 — —

Ядерные свойства

В естественной смеси циркония содержится пять стабильных изо-

топов, основным из которых является изотоп Zr90. Искусственным

путем получено 11 нестабильных изотопов циркония с различным

периодом полураспада (табл. 31).

Цирконий обладает очень малым сечением захвата тепловых нейт-

ронов.

Диборид циркония с естественным и обогащенным по изотопу

В10 бором является хорошим поглотителем нейтронов (табл. 32),

□ N • N N N N * N N N N о N S N г • N N N N N Цирко- ний Изотоп ND О

р и м е ч а н Н о * л> я X Е о я н Е «а Sc ' О X Й gr Ок »® 0" к д ® 3 s н Е ? Sc ' Г) я Й. tr Ок И® ст й «> tr о s ч Е ? s= Н о £ о О я Й Е »§ tr у V Н о £ Q О'.— s X Ьа п сг о s н Е ? Sc S ГО я 3 о S 3 о £ tr S Стабильность СО S W 3 о а X П ГО О го Г> го

р та| 1 1 го оо 1 © 1 to Сп © 1 1 1 1 1 1 1 © Содержание в естественной смеси в % (вес.) Е s« п о н о го

1 Ь1 Л я 1 1 © СП © о 09 СО 1 <о (Х> <£> О © со 1 © © СП О © © СП © 00 © © 1 1 1 1 1 1 1 © . to to Атомный вес № я S S о о го >; ГО

о я та+ 1 1 СП 1 © § л © © to о О 1 1 1 1 I 1 1 © Сечение захвата тепловых нейтро- нов в барн" м о S h В" г Е £ ГО 2 го го с го го го о го го й а: S: Sj

— позитрон; V ’о л Й л 1 СП п о Я 1 о сп Ь о н 1 1 1 со л 2 л со § Со 01 .— Ч ® 3 л Я © сп «с © к % 1 и о 5 л X п> S ° >1 л> S « о о а Е д S

1 и г г м ь та| О _’СЭ| ©• . ^Т' ^Г 01 to-’ © © “ 1 о © to — w"®! СО® о о © 1 м ~ S° 1 та| о? 1 •<=“ = to.. © © со 1 1 1 -е to СО -d -°"+ © 1 ~© _/© ТО + СП-’ © .“^4- о to © _.— о .°© hfa.-* .°?о + to.1- Z—’• © 1 1 а & S S Ы О Я й и го Я Я ъ □ । S S S о X X X Тл

S 1 1 1 ю 1 © © о со 1 1 1 1 to 00 1 со 1 СП 1 1 1 съ Суммарная энергия излу- чений

ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

27

32. Ядерные свойства диборида циркония

Бор в ZrB2 Плотность ZrB2 в г'сл!3 Плотность ZrB2 по бору в г’см3 Ядерная плотность бора в ZrB2X 1022 ' в атом'см3 Макро- скопи- ческое сечение ZrB2 — I в см

®об<ц В1® ^общ Вю

Естественная смесь Обогащенный на 80% по В1» 6,09 6,09 1, 17 1. 17 0,23 0,935 6,47 6,47 1,38 5,61 49 216

Теплофизические и термодинамические свойства

Теплоемкость циркония с повышением температуры увеличивает-

ся и имеет максимальное значение при температуре, близкой к тем-

пературе полиморфного превращения.

Теплоемкость диборида и нитрида циркония возрастает при на-

гревании до 1200° С. При дальнейшем же повышении температуры

до 2400° С у диборида циркония она не изменяется, а у нитрида

циркония становится меньше. И, наконец, теплоемкость карбида

циркония с повышением температуры в интервале 300—2400° С не-

прерывно возрастает (табл. 33).

Теплопроводность циркония и нитрида циркония с ростом темпе-

ратуры также увеличивается, а карбида и диборида циркония, нао-

борот, уменьшается и имеет минимальное значение при 800° С для

ZrC и 1600° С для ZrB2. Дальнейшее повышение температуры до

2200—2400° С вызывает увеличение теплопроводности карбида и ди-

борида циркония (табл. 34).

Коэффициент термического линейного расширения циркония и

его соединений с повышением температуры возрастает (табл. 35

и 35а).

Давление пара и скорость испарения циркония и его соединений

характеризуются данными табл. 36.

Электрические и магнитные свойства

Удельное электросопротивление циркония высокой чистоты при

20°С равно 44,1 мком-см, а циркония технической чистоты —

54 мком см [36]. С повышением температуры электросопротивление

циркония и карбида циркония возрастает (табл. 37). В области низ-

ких температур — от 4,2 до 300° К — удельное электросопротивление

карбида циркония плотностью 98% изменяется от 45 до 61 мком X

X см.

Постоянная Холла карбида циркония плотностью 98% с повыше-

нием температуры от 4,2 до 300° К уменьшается [36]:

Температура в °К ......................... 4,2 80 160 240 300

Я • 10* в см*/к .......................... 14 14 13 12 11

Термоэмиссионные свойства карбида циркония приведены

в табл. 38, термо-э. д. с. дисилицида циркония — в табл. 39,

Цирконий парамагнитен; с повышением температуры его магнит-

ная восприимчивость возрастает линейно [36]:

Температура в °К.................................. 200 400 600

Магнитная восприимчивость • 16е в з. я. е. ♦ . .. 1,28 1,32 1 .41

33. Теплоемкость циркония и его соединений [49]

Материал Теплоемкость в кал!ё'град при температуре в °C

300 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 5

Цирконий 0,0775 0,08 0,084 0,087 0,085 0,081 (1100°) ~~ — __ — — —

Диборид циркония ...... 0, 123 0, 134 0, 156 0,179 0,201 0,210 0,210 0,210 0,210 0,210 0,210 0,210

Карбид циркония 0,084 0,094 0, 112 0, 120 0, 124 0, 125 0, 126 0, 128 0, 132 0, 139 0, 152 0, 174

Нитрид циркония 0,088 0, 103 0,124 0, 133 0, 138 0, 140 0, 140 0, 140 0, 138 0, 134 0, 130 0, 130

34. Теплопроводность циркония и его соединений

Материал Теплопроводность в кал/см-сек-град при температуре в °C

20 300 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400

Цирконий [37, 43] . . 0,04 0,044 0,059 0,061 — — — — — — — — —

Карбид циркония [49] — 0, 127 0,106 0,081 0,075 0,076 0,081 0,084 0,085 0,088 0,089 0,09 0,091

Диборид циркония [49] — 0,090 0,081 0,070 0,063 0,058 0,056 0,055 0,055 0,057 0,060 0,064 —

Нитрид циркония [86] — 0,031 0,034 0,040 0,046 0,051 0,055 0,058 0,058 0,056 0,054 — —

свойства тугоплавких металлов и соединений

35. Коэффициенты термического линейного расширения циркония и его соединений

Материал Средний коэффициент термического линейного расширения хЮв в град * интервале температур в °C

20—100 20—200 20—400 20—600 20—800 20—1000 20—1200 20—1400 о СО ... СЗ 20—1800 20—2000 20—2200 20—2400 20—2600

Цирконий [2] 5,48 6,36 7 , 12 7,88 8,64 9,40 —

Диборид цир- кония [4 9] — — — 4,8 4,9 5,0 5,2 5,4 5,7 6,6 8,4 11,2 — —

Карбид цир- кония [2 1 ] — 6,0 6,0 6,66 6,75 7,0 7,0 7, 15 7,12 7,22 6,9 7,45 7,5 7,54

Нитрид цир- кония [86] — 8,0 8, 1 8,2 8,4 8,6 8,7 8,75 8,9 9,1 9.2 — — —

Дисилицид циркония [51 ] 2,5 6,67 7,9 8,28 8,20 8,37 8,32 (1 100°) —

35а Коэффициенты термического линейного расширения предварительно рекристаллизованной циркониевой полосы1

Направление измерения Средний коэффициент термического линейного расширения X X 10е в град 1

20—100 20—200 20—300 20—400 20 — 500

По толщине Поперек прокатки Вдоль прокатки 7,75 6,2 5,2 7,87 6,3 5,25 8,05 6,4 5,33 8,22 6,5 5,4 8,38 6,65 5,48

1 Металлургия циркония, перевод с англ, под редакцией Г. А. Меерсона и Ю. В. Гагаринского, изд. ИЛ, Москва, 1959.

ЦИРКОНИЙ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

36. Давление пара и скорость испарения циркония и его соединений w

ч га S а Темпера- тура в °C о Р2г рс % ч то а iepa- в °C 0 PZr рс PNS

га g в г/сл<2-сек В МЖ рт. ст. то S S а. ££ в г/см2-сек в мм рт. ст.

Цирко- ний [89, 45] 1293 1360 1388 1413 1463 1646 1707 1734 1753 1776 1781 7 7777 о о о о о 1 1 1 1 1 1 nb-WNTt о со —' — 00 СЧ СО из 6,47 10—7 11,15 • 10—7 16,62 • 10—7 27,10 • 10—7 35,6 • 10—7 40,0 • 10—7 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 Дибо- рид цир- кония [45] 1945 1988 2012 2039 2049 2070 2080 2092 2118 2134 2165 2184 2205 1 1 1 1 1 1 1 1 1 1 1 5,93 • IO-6 13,1 io-6 22,4 • IO-6 27,3 IO—6 44,3 • IO-6 46,3 • IO-6 54,5 - IO-6 79,8 IO-6 90 • 10“6 100 • IO-6 1 12,2 • IO-6 218 IO-6 299 - IO"6 1 I 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Карбид цирко- ния 2368 2374 2394 2400 2500 2600 2700 2800 2900 РИМ 1,43 IO—6 1,40 • 10“6 1,78 • 10—6 2,04 IO-6 2,47 • IO-6 3,36 • ю—6 5,15 10-6 39,5 • 10—6 219 • 10—6 е ч а н и е. Да 11,85 • IO-5 11,47- 10—5 14,7 • IO—5 16,95 • IO—5 20,65 10—5 28,5 • IO—5 44,5 IO-5 346,0 • IO-5 1960 • IO”5 вление пара ци 3,65 • 10—5 4,57 • 10—5 4,56 • 10—5 5,25 • IO—5 54 • 1 О—5 74,6 • 10—5 116,0 • IO—5 911,0 • 10—5 5130 • 10—5 ркония при тем — — — —

[42, 45] П пера Нитрид цирко- ния [45] туре пл 1963 1986 2045 2071 2178 2193 тлен 0,534 • IO-6 1,299 • 10—6 2,979 • IO-6 3,02 IO—6 14,981 -IO—6 16,127- IO—6 4я составляет 1 ,26 • 10 & мм рт. 6,95 • 10~4 18,2 • 10—4 42,5 • 10—4 4 2,1 • IO-4 220 10—4 236 • IO-4 ст. [37].

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

37. Удельное электросопротивление циркония'и карбида циркония

Материал Удельное электросопротивление в МКОМ'СМ при температуре в °C

20 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400

Цирконий [37] ... . 50 70 100 108 112 117 120 125 — — — —

Карбид циркония [59, 83] 64 76 91 108 122 136 149 163 179 196 213 230 248

38. Термоэмиссионные свойства карбида циркония [15]

Температура* в °К Подложка Работа выхода электрона в эв Плотность термоэмис- сионного тока в ajсм*

2250 Тантал 3,9 2

2500 Вольфрам 4,3 1

* Температура, при которой имеет место максималь- ная работа выхода электрона.

39. Абсолютная дифференциальная термо-э. Д. с.

дисилицида циркония ZrSi2 [22]

Температура в °C Термо-э. д. с. в мкв^ерад Температура в °C Термо-э. д. с. в мы[град

100 15 350 17,5

150 15 400 18,5

200 16 450 20

250 16,5 500 21

300 17 550 22

ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

32

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИИ

Механические свойства

Механические свойства циркония и его соединений в значитель-

ной мере зависят от способа получения металла и соединений, а

также от содержания в них примесей. Так, если у циркония индук-

ционной плавки пределы прочности и текучести составляли 43,1 и

26,5 кГ/мм2 соответственно, а относительное удлинение 21%, то у

иодидного циркония, переплавленного в дуговой печи, прочностные

свойства ниже — пределы прочности и текучести были равны соот-

ветественно 24,45 и 6,6 кПмм2, а относительное удлинение 47%.

Примесь кислорода в количестве 0,1% увеличивает прочность

циркония при комнатной температуре в 1,5 раза, но при повышен-

ных температурах увеличения прочности не наблюдается.

Цирконий относится к пластичным металлам, однако его соеди-

нения обладают высокой хрупкостью, подобно аналогичным соеди-

нениям других тугоплавких металлов.

С повышением температуры механические свойства циркония

значительно изменяются: с увеличением температуры от 20 до 500° С

предел прочности в 5 раз уменьшается, а относительное удлинение

в 3 раза возрастает.

Выше 500° С у циркония отмечается интенсивная ползучесть при

напряжениях, несколько меньших предела текучести.

В табл. 40—44 приведены механические свойства циркония и его

соединений — ZrB2 и ZrC. Прочностные свойства диборида и кар-

бида циркония существенно ниже, чем у циркония, а упругие,—

40. Механические свойства циркония и его соединений при различных

температурах

Материал Темпе- ратура в °C ав °ви &всж 8 в % Е Микро- твердость

в кГ!мм 2 в кГ1мм2

Цирконий* 20 48 33 11 000

[36] 100 40 — — 44 .— —

200 27 — 52 9 000 —

300 20 __ 53 — —

400 16 __. 56 8 000 —

500 10 — — 100 — —

Диборид 20 9,3 158 35 000 2300

циркония 980 — 9,6 — — — —

[33] 1200 — 6,6 30,6 — — —

1750 — 2,1 24 , 1 — — —

Карбид 20 11,3 21,1 167 49 000 2600

циркония 980 8—10 — — — .— —

[33, 47] 1093 — 33,4 — — — -т

1200 9—1 1 —. ——- —

1593 22,3 —— __

1750 — 3,6 — — — —

♦ Переплавленный цирконий, полученный способом Кроля.

Заказ 923

41. Модуль упругости циркония [65]

Темпе- ратура в °C Е в ЯГ/ЛШ2 Темпе- ратура в °C Е в кГ'ММ2

25 9960 700 5900

100 9450 800 5340

200 8750 900 4520

300 8110 1 000 4130

400 7560 11 00 3750

500 7010 1200 3360

600 6450

4 2. Механические свойства иодидного циркония* [4 3]

% %, 2 °0.1 °пц 8 £ % Ф

Состояние материала в кГ1мм? при 1 = 4d при 1 = 3d В %

Кованый с обжатием 75% Отпущенный (15 4 55° С) ........ . Отожженный (15 мин 790° С) при при 61,8 57,1 25, 1 4 8,8 36,5 11,1 44,3 33,8 9,7 22,5 20,4 5,9 18,0 20,0 31 , 0 8,5 12,0 25,5 40,6 26 . 0 32,2

* Пруток диаметром 3,17 мм.

43. Скорость ползучести карбида циркония [84]

Напряже- н и е В К Г';'мм2 Скорость ползучести ХЮ6 в сек 1 при температуре в °C

1 800 1900 2000 2100 2150 2200 2300 2400 2500 2600 J

0,26 — — — — — — — 35,8

0,352 — — — — — 0,0278 0, 170 0,75 3,65 —

0,703 — — 0,0481 0,110 0,163 0,403 1 , 28 — —

1 ,05 — — — — — 1 ,80 3,88 — — —

1,41 0,0387 0,102 — 0,298 — — — — — —

3,16 0,410 — — — — — — — — —

3,52 0,460 — — — — — — — —

ЦИРКОНИЙ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

34

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИЙ

наоборот, значительно выше. Модуль сдвига диборида циркония ра-

вен 19600 кГ/мм2, коэффициент Пуассона 0,144; а карбида цирко-

ния — соответственно 12600 кГ/мм2 и 0,257.

44. Влияние направления прокатки и температуры отжига

на механические свойства циркония [43]

Температура отжига и направление прокатки циркония % °0,2 ®пц 8 в % НВ в кГ'ММ?

в кГ!ммг

Неотожженный 60,74 — — 9,0 96

Неотожженный; поперек направле- ния прокатки 60,88 57,93 37,05 11,6 99

Неотожженный; вдоль направления прокатки 63,27 59,26 42,18 10,2 98

Отожженный при температуре в °C:

400 56,24 — 14,0 —

500 44,29 — — — 91

600 . 40,77 — 18,28 — —

700 — — 19,68 27,5 —

800 — __ 14,34 — —

1000 — 16,87 — 85

1100 41,48 28,47 — 29,0 85

Химические свойства

Цирконий и его соединения отличаются высокой коррозионной

стойкостью к воздействию агрессивных сред (табл. 45—48).

При комнатной температуре цирконий обладает достаточной стой-

костью к воздействию морской воды с различным содержанием

NaCl; при повышенной температуре в морской воде, насыщенной

NaCl, коррозия циркония заметно усиливается.

Цирконий устойчив в растворах щелочей, соляной и азотной кис-

лот; растворяется в горячей концентрированной (70%) серной и

фтористоводородной кислотах, а также в горячей смеси концентри-

рованных азотной и соляной кислот (HNO3: НС1= 1 : 3).

45. Скорость коррозии циркония в воде [37]

Вода Темпе- ратура в °C Время в ч Скорость коррозии в мм/еод

Морская 20 0,0001

Морская, насыщенная хлористым натрием 20 5000 0,0001

Содержащая 20% NaCl; pH = 2,04-7,5 . . 60 4400 0,466

ЦИРКОНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

35

46. Скорость коррозии циркония в различных средах [52, 37]

Среда Концентрация в % (вес.) Скорость коррозии ХЮ3 в мм'гсд Длительность взаимодей- ствия в сутках

96,2 Растворяется 14

М2ЬО4 | 10 0,89 14

37 15,5 14

НС1 | 10 0,30 5 14

Концентрированная 0,5

Дымящая Увеличивается вес 14

HNOa | 69.7 То же 1 4

10 0,30 14

10 0,5 0.5

HSPO4 | 20 5 6

50 10 6

НС1 - HNO3 1 - 1 Слабо взаимодейст-

HC1: H2SO4 1 : 1 17 98 14

HNO3 : H2SO4 1:1 2,20 14

50 Увеличивается вес 14

NaOH { 20 0,6 1 14

KOH 1 0 0,5 —

HF Концентрир ованн ая Быстро корродирует —

47. Стойкость порошков тугоплавких соединений к воздействию

кислот и щелочей [31, 3 3]

Среда Плот- ность в геи3 или раствор Темпера- тура в °C -Q ХО Е Q S § £ S Е- О Доя * 4S Р.Д Нерастворимый остаток в % после взаимодействия с соединением

ZrB2 ZrC i ZrN ZrSi2

НС1 1 . 19 { , . , ! 1 1 1 20 Кипение 20 Кипение 24 2 24 2 91 6 93 / — 89 16 96 i 5 1 X X

HNO, 1 ,43 { 1:1 ( 20 Кипение 20 Кипение 24 2 24 2 12 п. р. 23 4 76 6 98 84 —

H2SO4 Н,РО4 1,84 ( 1,21 { 20 Кипение 20 Кипение 24 2 24 2 65 1 63 б. р. с. 97 п. р. 98 б. р. с. 45 0 н. р. 99.9

HF 1,15 { 20 Кипение 24 2 84,4 25 — — б. р. с.

NaOH 3 0% { 20 Кипение 24 2 п. р. п. р. 100* 100 — п. р. п. р. (за 15 мин)

* 20%-ный раствор NaOH. Примечание п. р. — полностью ется большая часть соединения; н. р. — не растворяется; растворяется. б. р. с. — раствора-

3*

36

СВОЙСТВА ТУГОПЛАВКИХ МЕТАЛЛОВ И СОЕДИНЕНИИ

48. Стойкость тугоплавких соединений циркония в расплавленных

металлах [33]

Соедине- ние Металл или сплав Температура в °C Выдержка в контакте в ч Характер взаимодей- ствия Содержание компонентов соединения, перешедших в переплав- ленный металл

Диборид Цинк 550 80 Не взаимодействует Следы Zr

циркония » 940 180 »

Алюминий 1000 0,2 »

Кремний 1550 0,2 Слабо взаимодейст- —

Олово 350 80 вует Не взаимодействует

Свинец 450 80 » —

Висмут 375 80 —

Хром 1900 0,2 Слабо взаимодейст- —

Кобальт 1550 0,2 То же

Никель 1500 0,3 » —

Сталь угле- 1620 2 Не взаимодействует —

родистая Чугун 1520 12 , »

Латунь 900 86 » —

Карбид Цинк 550 ' 6 Не взаимодействует 0,02% Zr

циркония Кадмий 450 10 » 0,01% Zr

Алюминий 1000 0,2 Взаимодействует —

Кремний 1500 0,2 » —

Олово 350 10 Не взаимодействует Zr не обнару-

Свинец 450 10 » жено Следы Zr

Висмут 375 10 » »

Хром 1900 0,2 » —

Кобальт 1550 0,2 Взаимодействует —

Никель 1500 0,2 » —

Дисилицид Медь 1 130 0,5 Частично взаимодей- —

циркония Никель 1500 0,5 ствует Полное растворение —

3. ГАФНИЙ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

НА ЕГО ОСНОВЕ

Гафний находится в IV группе периодической системы элемен-

тов Д. И. Менделеева и входит в подгруппу титана. Он относится

к рассеянным элементам, не имеющим собственных минералов; в при-

роде сопутствует цирконию. В настоящее время его получают в ви-

де побочного продукта при производстве циркония. По химическим

и физическим свойствам гафний близок к цирконию, но значительно

отличается от последнего по ядерным свойствам.

Гафний имеет две модификации. Температура аллотропического

перехода из гексагональной плотноупакованной решетки в кубичес-

кую объемноцентрированную— 1760±35°С.

Гафний при нагревании на воздухе окисляется, образуя двуокись

НЮ2.

ГАФНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

37

В результате взаимодействия гафния с бором, азотом, углеродом

или кремнием при высоких температурах образуются соответствую-

щие тугоплавкие соединения — бориды, нитриды, карбиды и сили-

циды.

Гафний образует с бором два соединения: HfB и HfB2 с темпера-

турами плавления 2900 и 3250° С соответственно, с азотом и углеро-

дом мононитрид HfN и монокарбид HfC гафния, плавящиеся соот-

ветественно при 3380 и 3890° С, с кремнием — четыре соединения

Hf2Si; Hf5Si3, HfSi и HfSi2.

Структура, состав и физические свойства

В табл. 49 приведены кристаллические структуры гафния и наи-

более важных его соединений — диборида, карбида, нитрида и ди-

силицида гафния; в табл. 50 и 51 — содержание примесей в гафнии

и основные физические свойства материалов.

49. Кристаллическая структура гафнии и его соединений [31, 33, 91]

X арактеристика Г афнвй шв, HfC I-HN HfSi2

°- р

Элементарная ячейка Гексаго- нальная плотно- упакован- ная Кубиче- ская сбъемно- центриро- ванная Гекса- гональ- ная .Кубическая Ромбоэд- рическая

Структурный тип Период решетки — — А1В2 Na Cl ZrSi2

в А:

а 3,194 3,50 3,141 4,635 4,520 а=3,677

с 5,051 3,470 — — Z?—14,550

с; а 1,581 1 , 105 — — c=3,G49

Ближайшее рас- стояние между атомами в А 3, 127 3,031

50. Содержание примесей в кристаллическом иодидном гафнии

в % (вес.) [5]

Al Cr Cu Fe Mg Mo

0,002 0,003 0,004 0,080 0, 004 0,006

Ni Si Ti V Zr о

0,004 0,015 0,010 0,004 0,000 0,012

38

СВОЙ СТ ВЛ ТУГОПЛАВКИХ. МЕТАЛЛОВ И СОЕДИНЕНИЙ

51. Физические свойства гафния и его соединений

Свойства Гафний Н1В, HfC HfN HfSi2

Атомный (молекуляр- ный) вес 178,49 200, 1 1 190,50 192,50 234,66

Содержание металлоида в % (вес.) ' 10,81 6,31 7,28 23,93

Плотность в а/сл3 . . . 13,29 11,2 12,6 13,84 8,03

Температура в °C: плавления 2222 3250- 3890 3380 1750

кипения 5400 — 4160 —> —

Теплота образования —А^298 В ккал‘моль • • — — 54,2 88,24 —

Энтропия в кал}моль х X град: стандартная 13, 1 14,2 . _ 13, 1

образования из эле- ментов — Д3°98 . . — 2, 1 — 22,88 —

Теплоемкость при 20° С в кал/моль-град 6,24 0,08 9,53 0,061 (300°) 0,028

Теплопроводность при 20° С в кал/см-сек-град 0,053 (300°) 0,070

Удельное электросоп- ротивление при 20° С в мком-см 37 12 21 (300°) 33

Термический коэффици- ент электросопротивле- ния ХЮ3 в град 1 . . . -L4, 19 (0— 100 °C) 5,8 +3,6 + 1 ,42

Коэффициент термичес- кого линейного расшире- ния, Х10в в интервале 20—1000° С в град~Х (20— —2630°С) 5, 1 (300— 2000°С) 6,6 6,5

Термо-э. д. с. в мкв/град 0—6,5* + 1.2 — 11,7 —2,96

Работа выхода электро- на в эв .......... 3,53 4, 1 4,1

Постоянная Холла Х104 в см3]к (выше 1700°К) (2360° К) — 17 (2400° К) — 12,4 —4,2 —

* В паре с платиной 0- -550° С.

Ядерные свойства

Гафний состоит из шести стабильных изотопоз, основными из ко-

торых являются Ш180 и НГ78. Искусственным путем в настоящее

время получено 15 нестабильных изотопов гафния (табл. 52).

Естественный гафний имеет большое сечение захвата тепловых

нейтронов, благодаря чему представляет интерес как поглотитель

нейтронов.

Диборид гафния с естественным и обогащенным бором, имеющий

высокие значения макроскопического сечения захвата тепловых ней-

тронов, также хорошо поглощает нейтроны (табл. 53).

I r-n « Hf«?s s £ i i 9«JH Hi1’» rlliH * sexJH mJH E © 2 0> « oo E « E Гафний Изотоп

о а ь> 3 CD m н H о n ffi “ 'o EC n о a to Нести HI ж W to CD аз н CD I Стаб но СП Ь5

s' g CD Si § CT к CD E & O\ х g E S? s« g ? £ CD збиль- >1Й CD О 2 -j CD w CD 2 tr я >иль? сть S W о Q •е-

13,75 1 27,14 18,50 ! 5,20 1 1 0, 18 1 1 1 1 1 1 1 1 § Содержание в естественной смеси в % (вес.) а S Е s« о + S: S! S5

CD

CO о 1 77,9439 '76,9435 75,9417 1 1 73,9403 1 1 i 1 1 1 1 1 178,49 Атомный вес 3 a X Я о 5 о §

65+0,2 1 Сл t f i+ozs <30 г 1 | 400 1 1 г 1 1 1 1 1 105 Сечение захвата тепловых нейт- ронов в барн. СО <51 X ь ст X Е (D to П Г] О

1 4,3 сек 1 1 1 75 суток b CD CQ 1 . 24 ч 5 лет A A 1,9 ч 22 мин 3 сек i 0,12 сек 1 Период полурас- пада изотопы гас tn 14 &: а; [ч Е

1 of-3 w50 1 1 1 0,432 V 0,343; 0,089; 0.113 — Я ? to СЛ 1 ? 0,14; 0,124; 0,135; 0,163—1,2 7 0,123; 0,08 V 0,18; 0,12 — 1,07 ₽+; v 0,12 — 0.77: P+ 2,4 L ‘ I +d 1 a 5,27 , cl 5,68 i W £ Вид и энер- гия излуче- ния [is] винЦ

1 1 1 1 1 ll> III 1 1 1 1 1 I «> Суммарная энергия излу- чения W СО

40

СВОЙСТВА ТУГОПЛАВКИХ. МЕТАЛЛОВ И СОЕДИНЕНИИ

Изотоп Стабиль- ность Содержание в естественной смеси в % (вес.) 1 Атомный вес . Сечение захвата 1 тепловых нейт- ! ронов в барн Период полурас- пада 1 Вид и энер- ! гия излуче- ! и НИЯ , 01 Суммарная энергия излу- чения

HP’» НР8° Ш180 Hfiei Hi182 п Т-г Нестабиль- ный Стабиль- ный Нестабиль- ный р и м е ч а амма-лучи. 35,24 и е. а 179,9468 — альфа-час 10 тица; р 1 9 сек 45 суток 9-1 0е лет — электрон V 0,2 17 V 0,093; 0,44 0,4 1; V 0,4 8; 0,006— 0,70 0,5; V 0,27 — ПОЗ! а ел о-ll " КЗ 4*

53. Ядерные свойства диборида гафния

Бор в ШВ3 Плот- ность ШВ3 в г см3 Плотность Н1В2 по бору в г'см3 Ядерная плотность бора в HIB2 X 1 О22 в атом, см3 Макроско- пическое сечение ШВ2 — 1 в см

^общ В1» &общ В10

Естественная смесь 11,2 1,21 0,24 6,75 1,44 56

Обогащенный на 80% по В10 11,2 1,21 0,969 6,75 5,85 229

Теплофизические и термодинамические свойства

Теплоемкость гафния, диборида и карбида гафния с повышением

температуры непрерывно возрастает; теплоемкость же нитрида гаф-

ния сначала также увеличивается, достигая максимума при 1200° С,

но с дальнейшим ростом температуры снижается (табл. 54). С уве-

личением содержания углерода в карбиде гафния повышаются зна-

чения теплоты образования и сгорания (табл. 55).

Теплопроводность гафния в исследованном интервале температур

снижается, а карбида и нитрида гафния повышается (табл. 56).

Коэффициент термического линейного расширения гафния и ди-

борида гафния с повышением температуры возрастает, а карбида

и нитрида гафния мало изменяется (табл. 57).

Гафний и его соединения обладают малым давлением пара при

высоких температурах (табл. 58 и 59).

54. Теплоемкость гафния и его соединений

Материал Теплоемкость в кал/г-град при температуре в °C

300 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400

Гафний [52] ........ Диборид гафния [49] . . . 0, 036 0,08 0,037 0,08 0, 038 0.0Й1 0,04 0,084 0,041 0,088 0,042 0,093 0,044 0, 100 0,045 0, 107 0,046 0,112 0,047 (1900°) 0,116 0,120 0, 126

Карбид гафния [49] .... 0,06 0,06 0,061 0,064 0,067 0,071 0, 074, 0,075 0,075 0,073 0,071 —

Нитрид гафния [49] .... 0,061 0,062 0,067 0,072 0,078 0,080 0,078 0,076 0,072 0,067 0,053 —

55. Зависимость теплоты образования карбида гафния от состава [7]

Формула карбида гафния Состав в % Теплота в ккал/моль

Ш + Собгч Hf р общ р СвЯЗ с s своб сгорания образования

Н!С0,38 99,8 97,2 2,6 2,5 0 , 1 265,8 36±0,8

HfC0,67 100,05 95,65 4,4 4,3 0, 1 277,3 51,7±0,4

н!Со,96 99.95 93,6 6,35 6,05 0,3 303, 1 53,3±0, 1

HfC 100,0 93,5 6,5 6,3 0,2 305,9 54,2±0,5

ГЛФПИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

Б 6. Теплопроводность гафния и его соединений

Материал Теплопроводность в кал!см-сек 'град при температуре в °C

100 200 300 400 600 800 1000 1200 1400 1600 1800 1900

Гафний [36] 0,053 0,052 0,050 0,049 — — — — — — — —

Карбид гафния [49] — — 0,022 0,024 0,028 0,033 0,038 0,041 (1 1 00°) — — — —

Нитрид гафния [49] — — 0,028 0,028 0,028 0,029 0,032 0,036 0,041 0,047 0,055 0,066

5 7. Коэффициенты термического линейного расширения гафния и его соединений

Материал Средний коэффициент X 10е в град~~ термического * в интервале линейного расширения температур в °C

20—200 I 000—05 20—400 20—600 О СО 20—1000 0051—05 20—1400 । 20—1600 20—1800 1 20—2000 20—2200 ! 20—2400

Гафний [36] 1,2 1 , 8 2,4 3,6 4,7 5,8 — — — — — — —

Диборид гафния [49] — — — 4,9 5,0 5, 1 5,2 5,2 5,3 5,8 6,7 7,8 —

Карбид гафния [51] 6,0 6,3 6,5 6,66 6,5 6,6 6,67 6,8 6,87 6,66 6,8 6,9 6,9

Нитрид гафния [49] — — — 6,6 6,1 6,5 7,5 8,7 6,3 — — — —

58. Давление пара гафния

Темпера- тура в °C р в мм рт. ст. [20] Темпера- тура в °C р в мм рт. ст. [47]

1700 1,27-10—10 2205 5,3-10—5

2000 1 , 18-10—7 3500 1 , о

2400 7, 10 -10-5 — —

2800 5,77-10—3 —

3000 3,32-10—2 — —

Примечание. Давление пара гафния при температуре плавления составляет 8,4 х

X 1 О-6 мм рт. ст. [3 7].

свойства тугоплавких металлов и соединении

ГАФНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

43

59. Давление пара и скорость испарения карбида и нитрида гафния

Материал сЗ G р Hf рс PN 2

к «у в г/см2 • сек.

£ * Н ь « в мм рт. ст.

Карбид 1900 0,317 • 10-7

гафния [33, 45] 2000 1,764 10—7 —

2500 1,20- ю-6 7,58 • 10—5 14,2 10—5 —

2600 2,7 - io—6 17,4 • 10~5 32,6 io—5 —

2700 1.91- Ю—5 125 10~5 234 • 10-5 —

2800 3,42 IO—5 228 • ю—5 427 10—5 —

2900 6,68 10—5 452 • IO—5 845 • 10—5 —

Нитрид 1427 — — 2,36 - 10—11

'[45]" 1527 — — 3,92- 10—10

1627 — — 4,79 • IO—9

1727 — — 4,53 - IO-8

1827 — — 3,45 • 10-7

1927 — — 2,18- io—6

Электрические и термоэмиссионные свойства

Электропроводность гафния высокой чистоты составляет 6% от

электропроводности меди. Примеси резко увеличивают электросопро-

тивление гафния и его соединений и уменьшают термический коэф-

фициент. Температурная зависимость электросопротивления приве-

дена в табл. 60.

60. Удельное электросопротивление гафния и его карбида

Материал Удельное электросопротивление в jw/coai • при температуре в °C см

0 20 1750 20 538 1093 1649 2200(2500

Гафний [78] 43 37 187 — — — — — —

Карбид гафния [39] .... — — 21 32 48 60 76 95

Высокие эмиссионные свойства гафния отличают его от других

тугоплавких металлов. В интервале 950—1550°С работа выхода

электронов гафния составляет 3,60 эв, эмиссионная константа —

22,9 а/см2 град2. Термоэмиссионные свойства соединений гафния

представлены в табл. 61.

Магнитная восприимчивость гафния в интервале от 4,2 до 1670° К

характеризуется данными табл. 62.

44

свойства тугоплавких металлов и соединении

61. Термоэмиссионные свойства

диборида и карбида гафния [15]

Материал Под- ложка Температура макси- мальной работы вы- хода электрона в °К Максимальная рабо- та выхода элект- рона в эв Плотность термо- эмиссионного тока в а/см2

Диборид гафния — 2360 4,1 1,0

Карбид Тантал 2320 4,4 0,2

гафния Воль- фрам 2400 4, 1 2,0

62. Магнитная восприимчивость

гафния и его карбида

Материал Темпе- ратура в СК Магнитная восприимчи- вость X 1 о® в э. м. е-/г

Гафний 4,2 0,46

[36] 77 298 1670 0,40 0,42 0,57

Карбид- гафния [33] 293 —25,5 (э, м. е./моль)

Механические свойства

Механические свойства гафния изучены в значительно меньшей

мере, чем свойства других тугоплавких металлов (ниобия, тантала,

молибдена и вольфрама). Это прежде всего вызвано тем, что гаф-

ний относится к сравнительно «молодым» металлам (открыт в

1923 г.) и области применения его еще полностью не определились.

Гафний обладает анизотропией механических свойств вследствие

его гексагональной структуры (табл. 63).

63. Механические свойства гафния [27]

СЗ О. Я ф Полосы горячекатаные и отожженные при 700° С — I ч* Полосы, отожженные при 950° С 15 мин

ав 1 %,2 8 в % %,2 5 1 ф

Н и в кГ/мм2 в кГ/мм2 в о/ /о

20 46 41 32 24 26 30 46 24 23 37

100 200 40 35 34 30 25 20 30 40 43 34 20 17 20 33 27 45

300 400 86 27 24 20 29 26 24 13 1 I 39 43 48 50

24 17 30 (370°) (370°) (370°) (370°)

600 18 18 26

800 20 16 8 24 80

10 В числит 6 еле — в 76 ПрОДОЛ! 5IO м наира влеиии. знамена геле —

в поперечном.

ГАФНИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

45

Модуль упругости гафния при 20° С равен 14 000 к/’Лмж2, т. е.

выше модуля упругости титана и циркония. Скорость ползучести

иодидного гафния при 400° С равна 3,0 - 10—6; 3,6-10~4 и 8,6 X

X Ю '- %/ч при напряжениях 15,5; 17,6 и 19 кГ)мм2 соответственно.

Механические свойства иодидного гафния приведены в табл. 64.

64. Механические свойства полосы из иодидного гафния,

переплавленного в дуговой печи [36, 52]

Состояние материала Темпе- ратура в °C °0,2 8 Ф

в кГ 1мм2 в %

Отожженный при 93 0° С— 15 мин. 27 23,6 45,5 23 37

(образцы продольные) 150 20,2 37,4 29 44

260 15,7 29,5 36 46

370 11,0 23,7 43 57

о.-? г, — п Л О А Q £ QR

(образцы поперечные) 370 12,7 16,6 50 63

Полоса после 15% обжатия при 27 35, 1 55,5

холодной прокатке с последующим отжигом при 7 00° С — 1 ч (образцы продольные) 260 24,6 35 , 1

Отожженный иодидный гафний, 24 15,7 41,6 35 38

содержащий 2,85% Zr 4 82 6,7 18,3 63 78

593 6,8 14,4 56 65

Ниже представлены механические свойства карбида гафния [47]:

ад при 2420° С в кГ/мм2................................... 4, 1—4,6

(р = 11,9 е/слс3) в кГ/мм2:

при 20° С.............................................. 24,4

при 2000° С 8.9

при 2200° С . ’ . . . : : .' : . . . . . . . . . . . . 33,36

HV в кГ/мм2................................................... 253—32 0 2

Е (р = 41,94 г/ся8) в жГ/ЛЛ/8............................. 43400 (47] и

32700 [50]

G(p= 11,94 г/с.«3) в кГСчя2 .................................. 18600

Коэффициент Пуассона......................................... 0,166

Предел прочности при изгибе карбида гафния изменяется в зави-

симости от температуры [50]:

Температура в °C....................

аеи в кГ/мм2........................

20 871 1093 1316

24,0 23,4 17,7 11,1

Химические свойства

Гафний по химическим свойствам является аналогом циркония.

На воздухе при комнатной температуре на поверхности изделий

из гафния образуется окисная пленка, предохраняющая металл от

дальнейшего окисления. При нагревании на воздухе гафний интен-

сивно окисляется — например, глубина проникновения зоны окисле-

ния при 950° С за 2 ч равна — 0,15 мм [43].

46

СВОЙСТВА ТУГОПЛАВКИХ металлов и соединении

65. Коррозия гафния в горячей воде и паре [52]

Среда Темпера- тура в °C Упругость насыщенного пара в кГ/мм* Привес в мг/дм* за время в сутках

44 195 294

Вода 315 1 5 6

360 1,9 6—9 7—9 —

Пар 400 1 4—7 7 9

66. Скорость коррозии гафния в различных средах

(выдержка при 35° С в течение 14 суток) [52]

Среда Концент- рация в % (вес.) Скорость коррозии X 103 в мм/год Среда Концент- рация в % (вес.) Скорость коррозии X 103 в мм’год

H2SO4 | 96,2 10 Растворяется 8,74 НС1 : HNO, 1 : 1 3300

НС1 : H2SO4 1 : 1 12,2

НС1 | 37 10 33,0 8,9

HNO3 : H2SO4 1 : 1 4800

NaOH 50 4,56

HNO3 I Дымящая 69,7 10 11,2 4,46 8,9

NaCl 20 2,23

67. Стойкость порошков тугоплавких соединений гафния

к воздействию кислот и щелочей [31, 33]

Соединение Среда Плотность в г! см3 или раствор Темпера- тура в °C Длитель- ность обработки в ч Нераст- воримый остаток В %

Диборид НС1 1 1,19 Кипение 1 21

гафния 1 1:1 » 1 24

HNO3 Г 1,43 1 1:1 » » 1 1 13 18

H2SO4 1 : 4 » 1 21

Карбид НС1 1,19 f 20 24 100

гафния 1 120 2 100

H2SO4 1,84 ( 20 I 280 24 2 100 п. р.

HNO, 1,43 f 20 I 112 24 2 60 п. р.

H3PO4 1,21 J 20 I 115 24 2 97 п. р.

NaOH 20% 110 2 н. р.

Нитрид гафния HC1 1 , 19 20 — н. р.

П р и м е ч а и и e. n. p. — полностью раст воряется; н. p. — не pa створяется.

ВАНАДИИ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

47

Гафний обладает хорошей устойчивостью к воздействию паров

воды (табл. 65). С фтористоводородной кислотой и растворами ще-

лочей и солей он взаимодействует; в концентрированной серной

кислоте и расплавленных фторидах щелочных металлов — раство-

ряется (табл. 66).

Стойкость тугоплавких соединений гафния приведена в табл. 67.

При нагреве порошкового карбида гафния в контакте с компакт-

ными металлами и окислами в вакууме 5 • 10 3 мм рт. ст. наблюда-

ется начало взаимодействия при следующих температурах: с ниоби-

ем— при 1400° С; с танталом — при 1400° С; с молибденом — при

1500° С; с вольфрамом — при 2000° С; с окисью магния — при

2200 С; с двуокисью циркония — при 2200° С. Выдержка в контакте

с окислами составляет 1 ч, а с металлами — 5 ч [4].

4. ВАНАДИЙ И ТУГОПЛАВКИЕ СОЕДИНЕНИЯ

НА ЕГО ОСНОВЕ

Ванадий — элемент V группы периодической системы Д. И. Мен-

делеева. Содержаниб его в земной коре такое же, как меди, хрома

и никеля. Чистый ванадий (99,9%) обладает высокой пластичностью

и хорошей способностью подвергаться всевозможным видам обра-

ботки давлением (ковке, штамповке, прессованию и т. д.).

До 1550° С ванадий имеет устойчивую структуру, представляю-

щую собой кубическую объемноцентрированную решетку. Выше

1550° С предполагается существование аллотропического превраще-

ния, однако достоверных данных о структуре второй аллотропичес-

кой модификации нет.

Ванадий обладает парамагнитными свойствами; при температуре

ниже 4,5° К этот металл переходит в состояние сверхпроводимости.

Ванадий интенсивно взаимодействует с водородом, азотом, бо-

ром, кремнием, кислородом и углеродом. При нагреве до сравни-

тельно невысоких температур (200—400° С) он поглощает водород

с образованием гидрида, который в вакууме при температуре выше