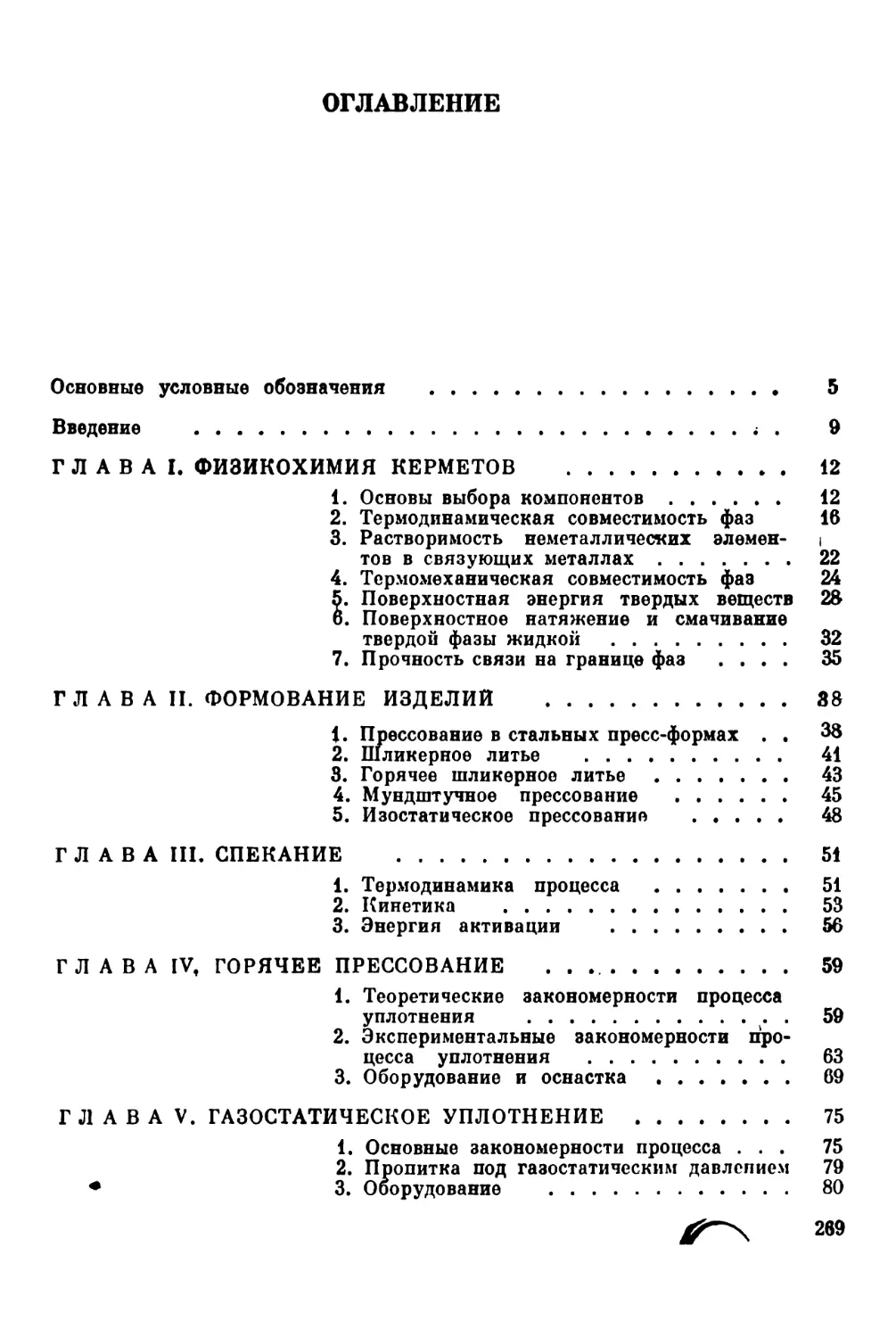

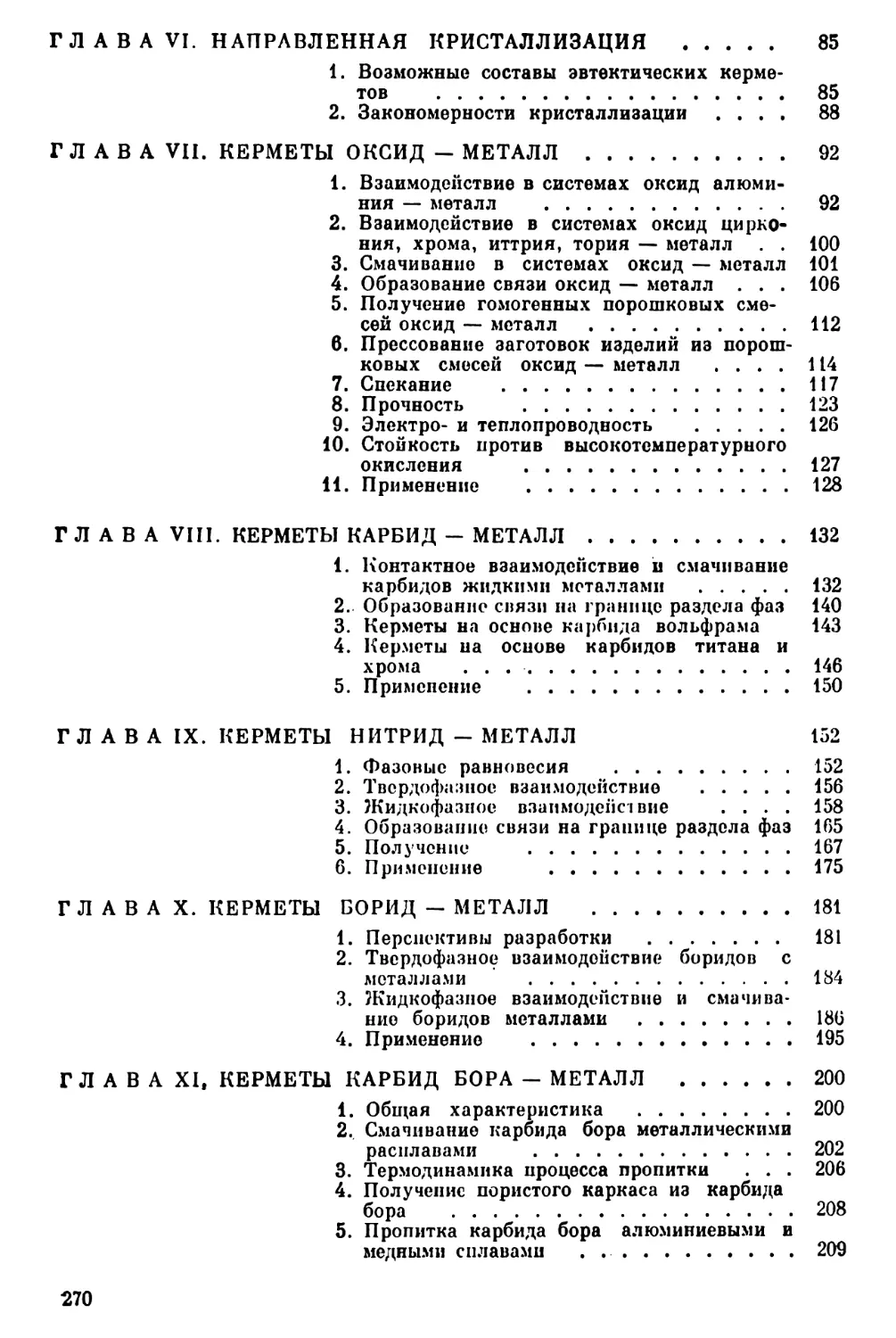

Текст

УДК 669.018

Керметы / П. С. Кислый, Н. И. Боднарук,

М. С. Боровикова и др.— Киев : Наук, думка,

1985.— 272 с.

В монографии рассмотрены вопросы физико-

химии процессов образования и связывания на гра¬

ницах фаз керамико-металлических материалов

(керметов). Изложены закономерности процессов

их формования, спекания, горячего прессования,

газостатического уплотнения, а также получения

методами пропитки и направленной кристаллиза¬

ции. Описаны методы получения и свойства керме¬

тов на основе оксидов, карбидов, нитридов и бори-

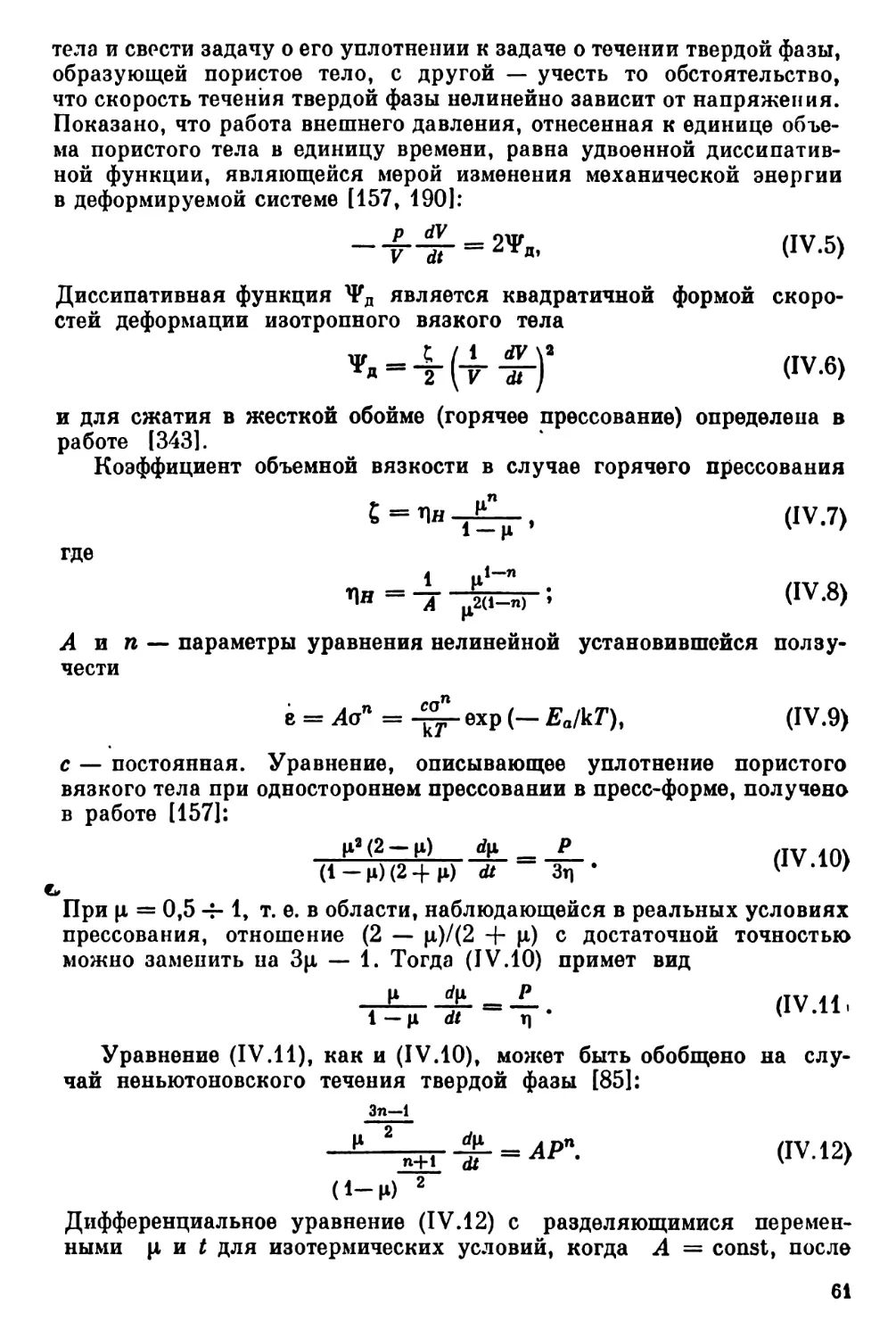

дов. Освещены способы испытаний и контроля кер¬

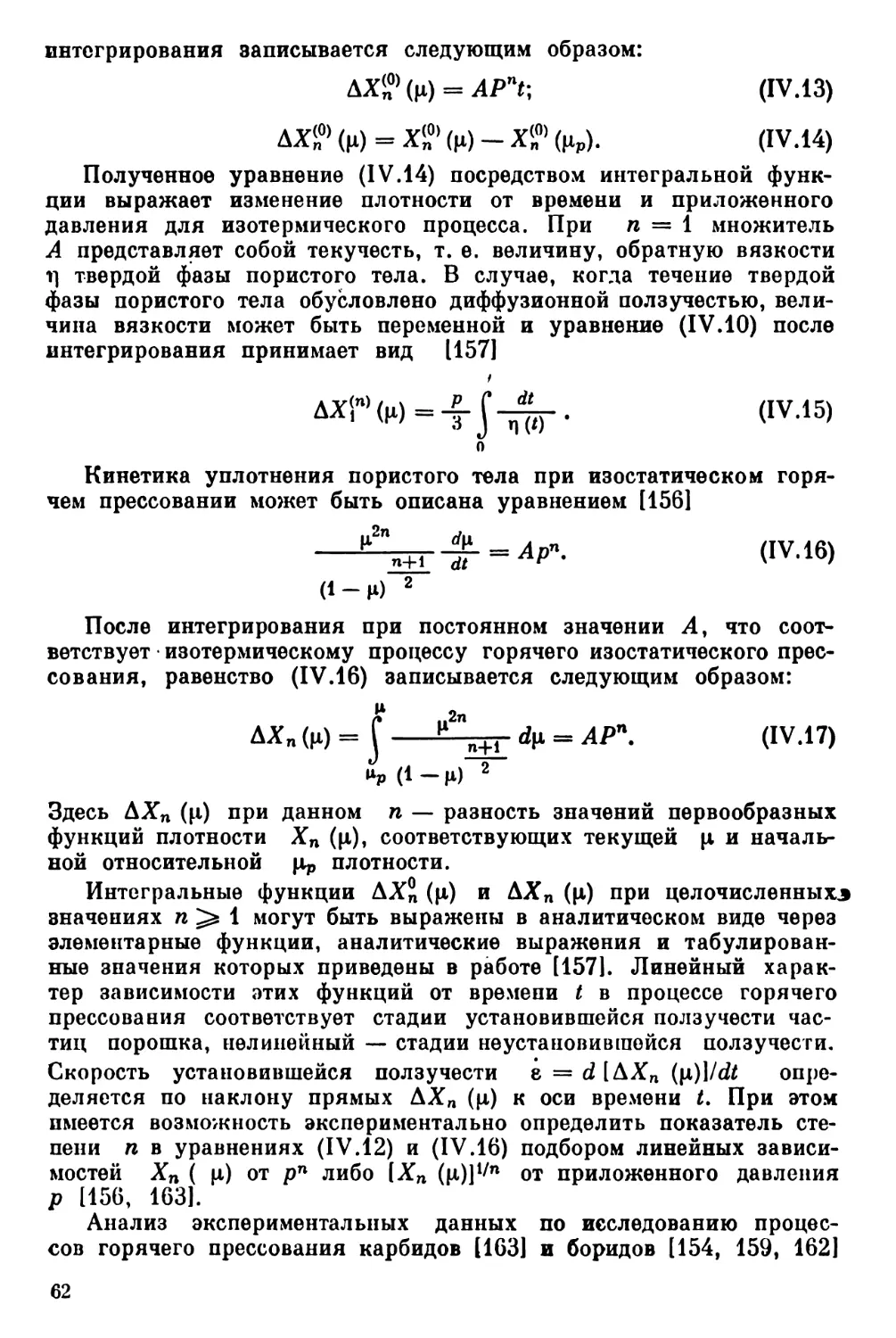

метов. Приведены области их применения в совре¬

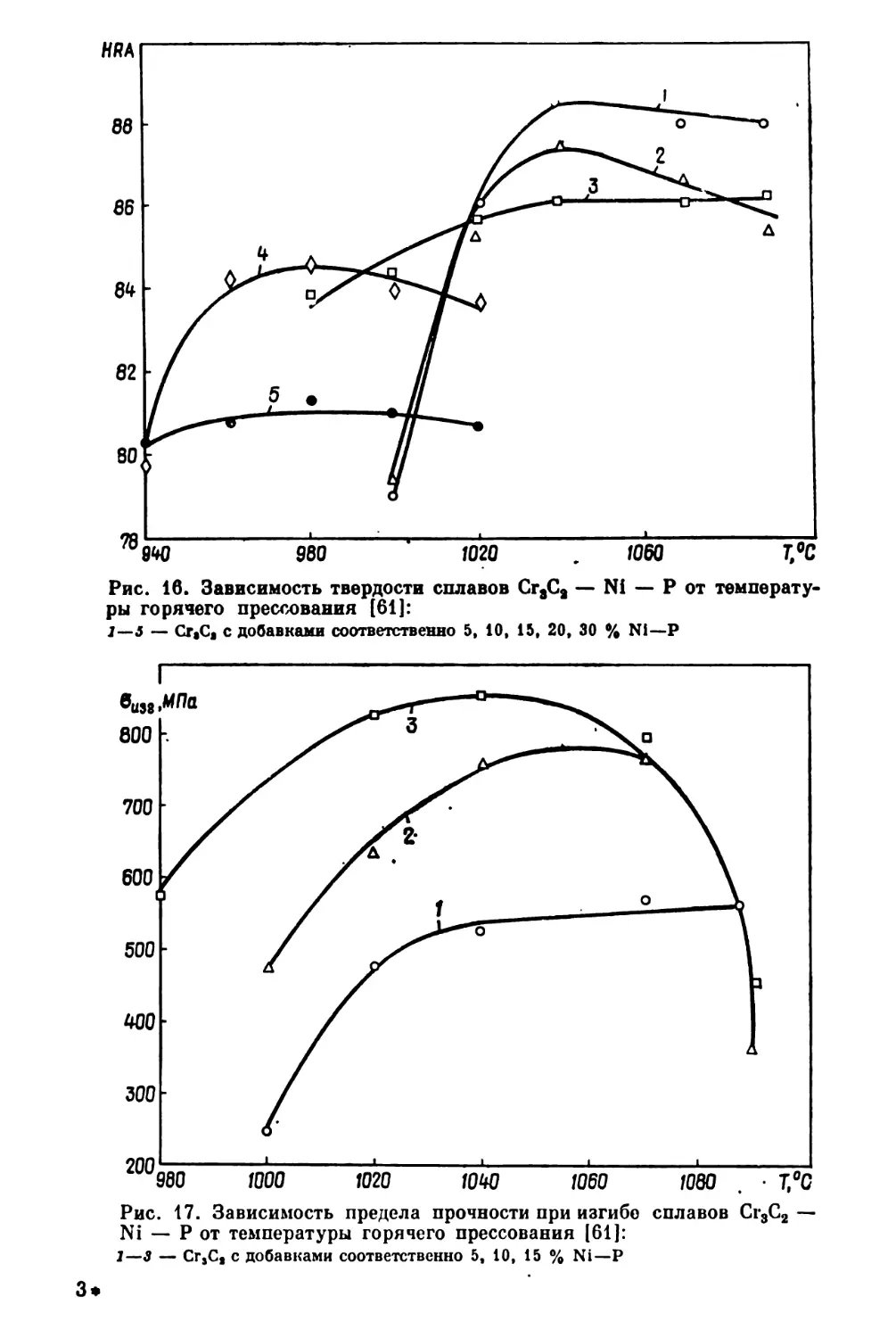

менной технике.

Для научных и инженерно-технических работни¬

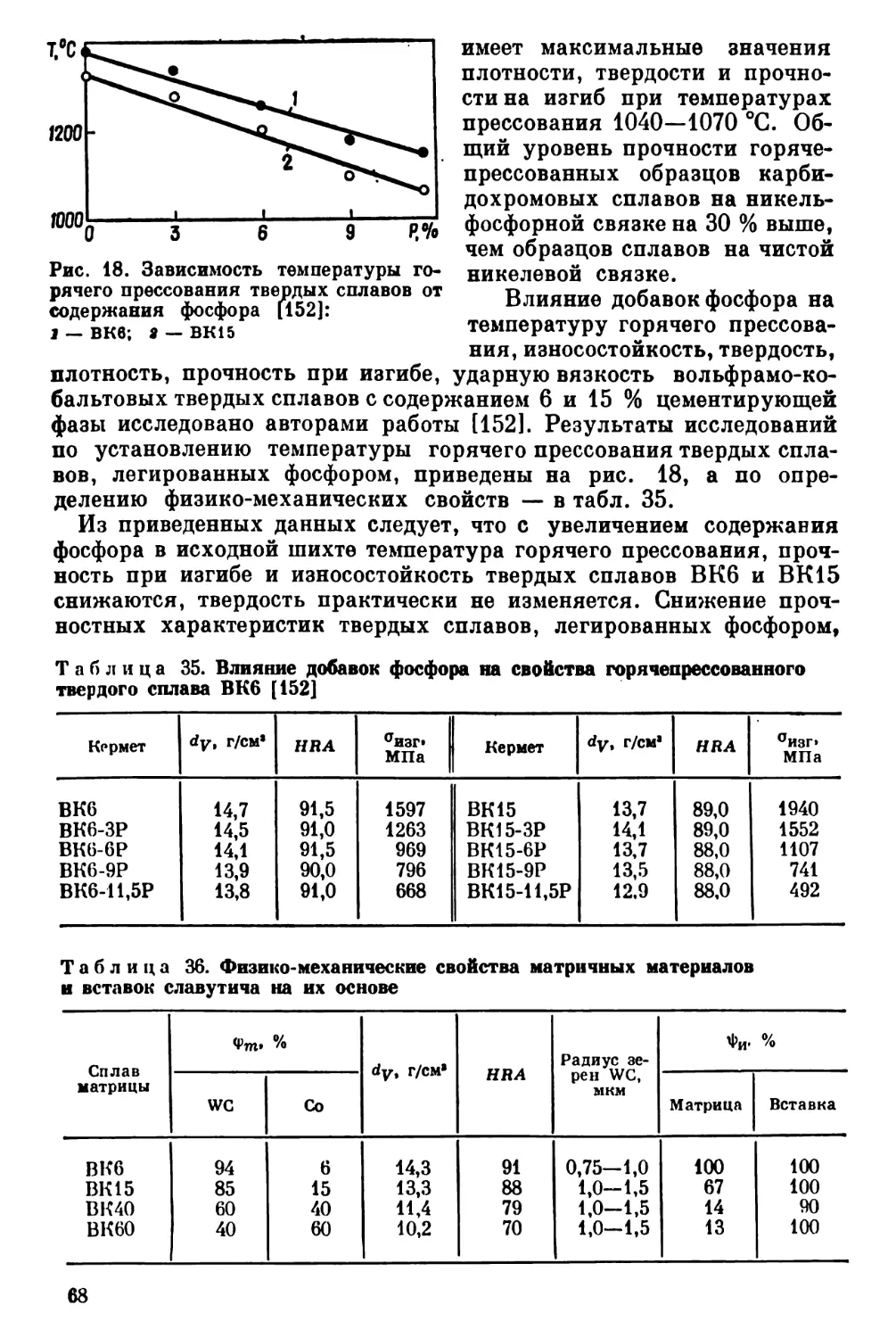

ков, занятых в области материаловедения, порош¬

ковой металлургии; может быть полезна препода¬

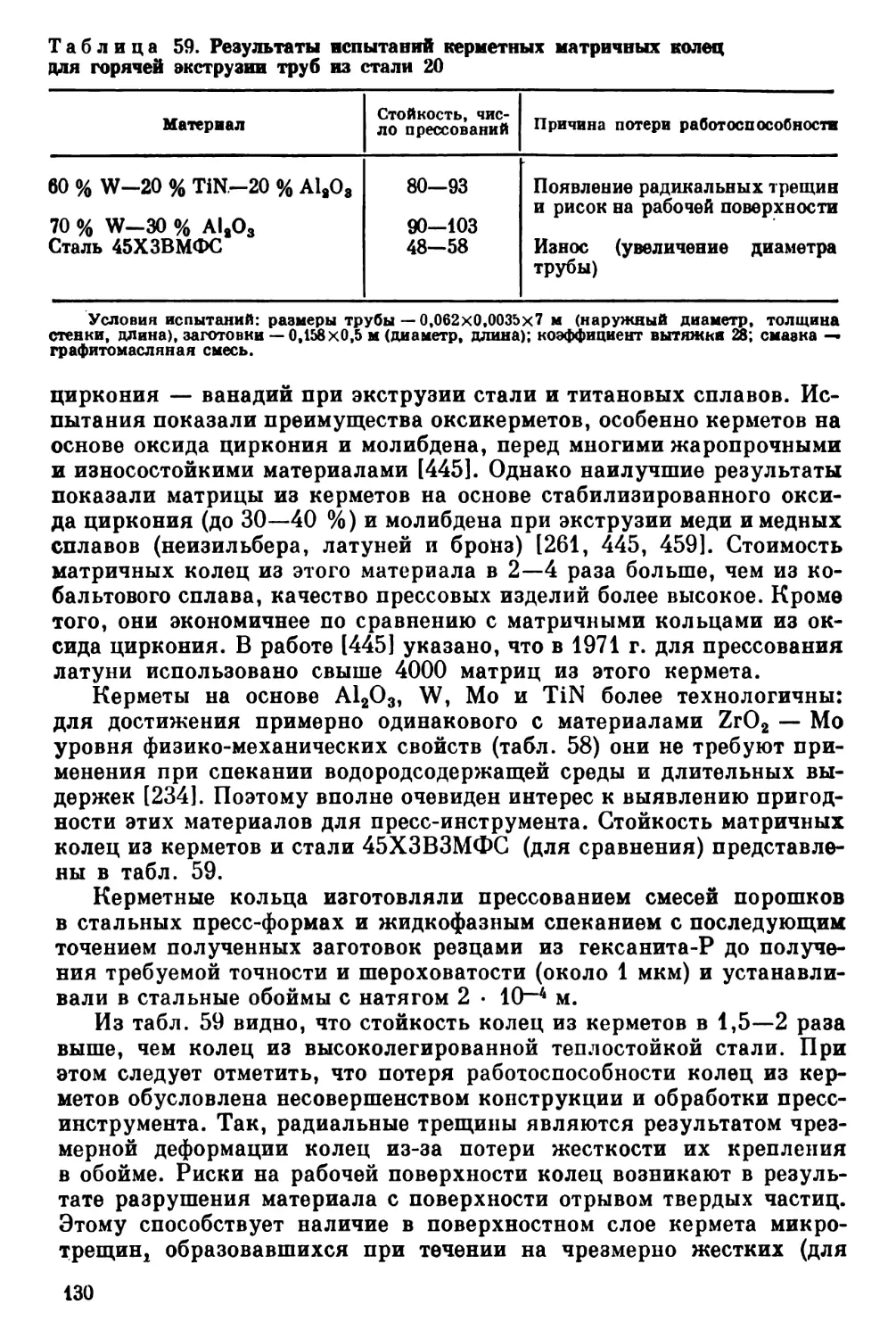

вателям и студентам вузов.

Ил. 81. Табл. 101. Библиогр.: с, 246—268

(516 назв.).

Авторы

Л. С. К и с л ы й, И. И. Боднарук,

М. С. Боровикова, О. В. Saeepyxa,

Г. К. К о в и н а, Я. А. К р ы л ь,

М. А. К у в в н к о в а, И. П. К у ш т а л о в а,

Л. И. Приходько, Б. Д. Сторож

Рецензенты

Л. И. T учинский,

Ю. А. К о ч в р ж и» н с к цй-

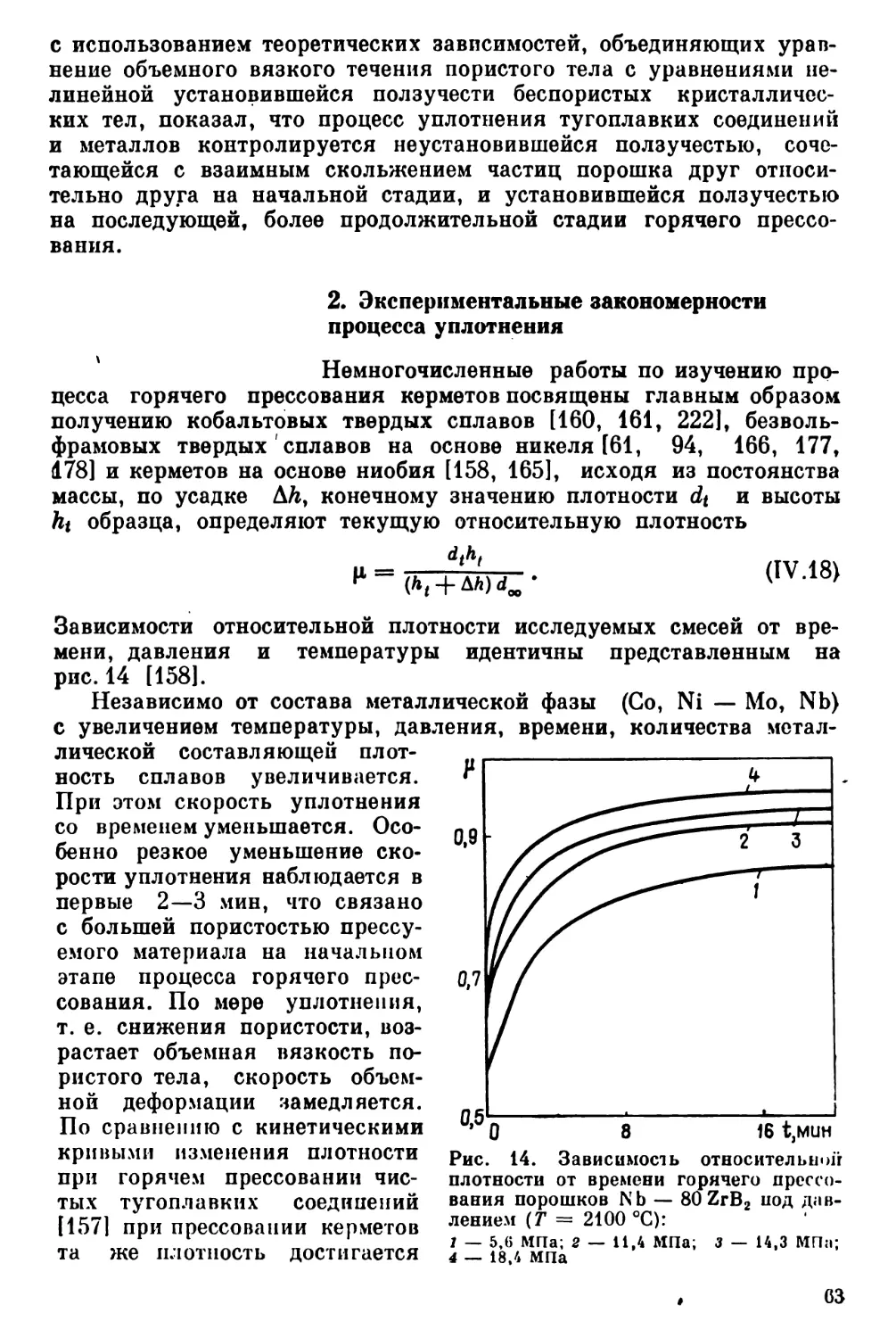

alverworld.com/

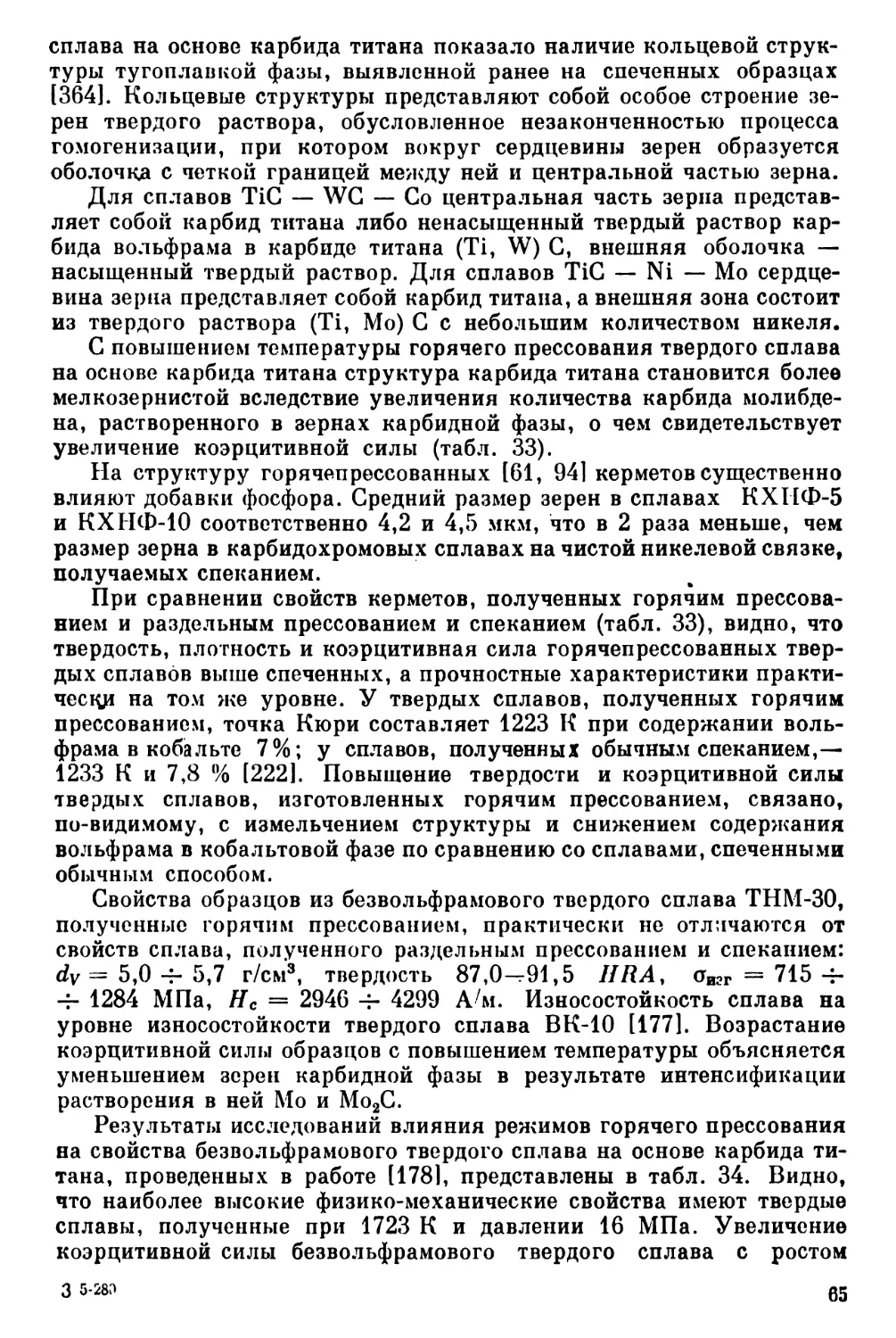

www.proza.ru/avtor/ozzy72

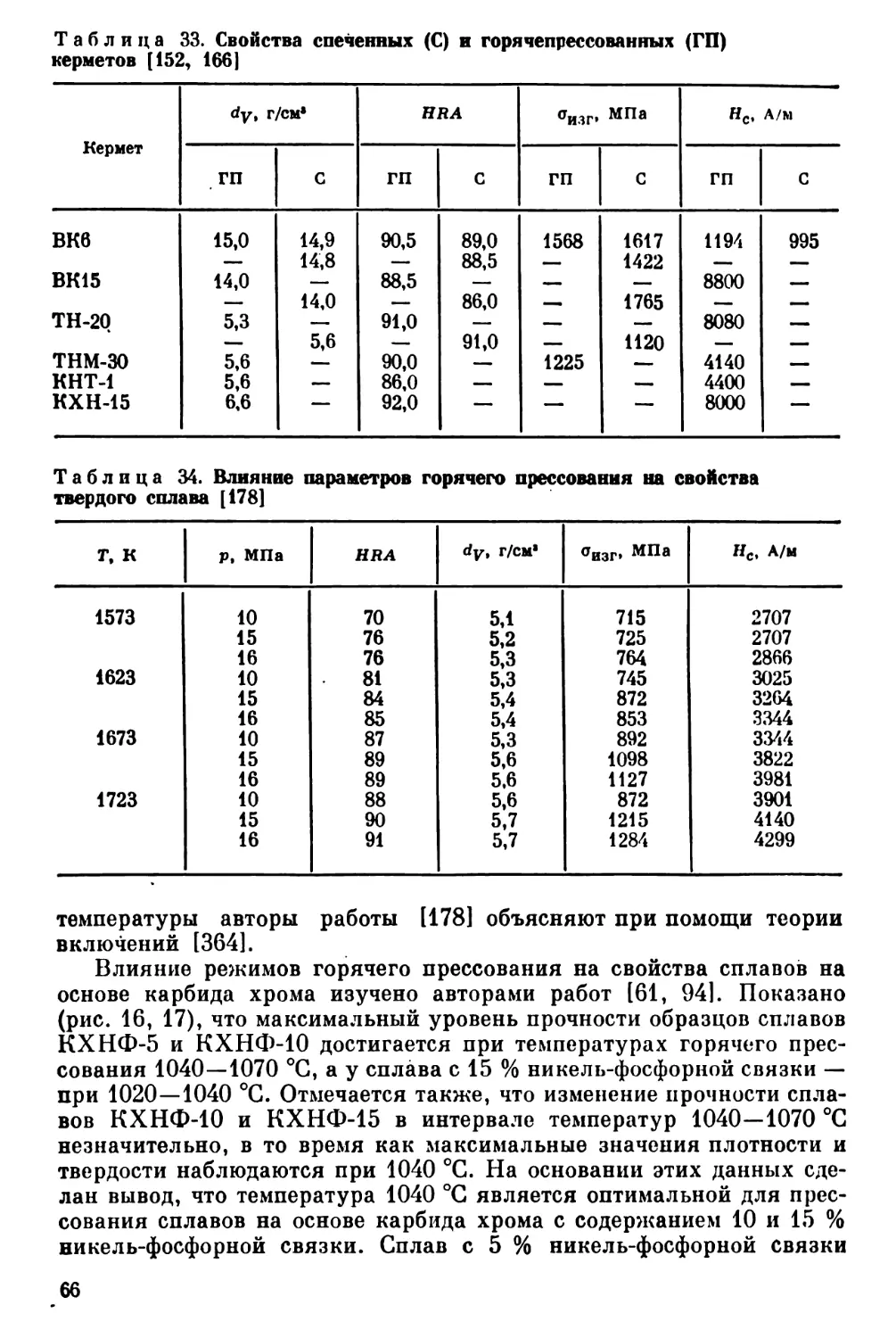

fozzy72@gmail.com

Редакция технической литературы

2604000000-280

К М221 (04)-85 414'М

©Издательство «Наукова думка», 1985

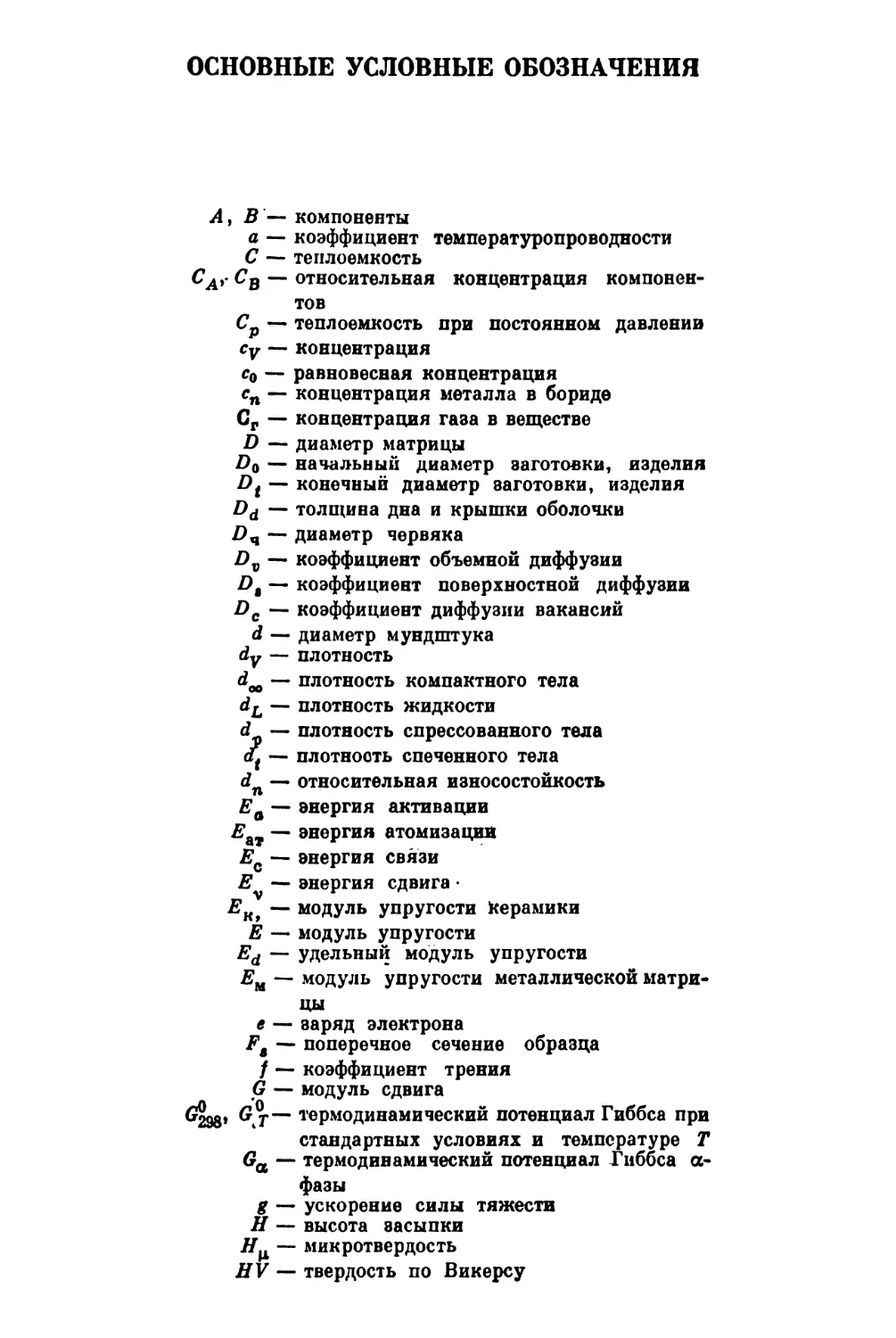

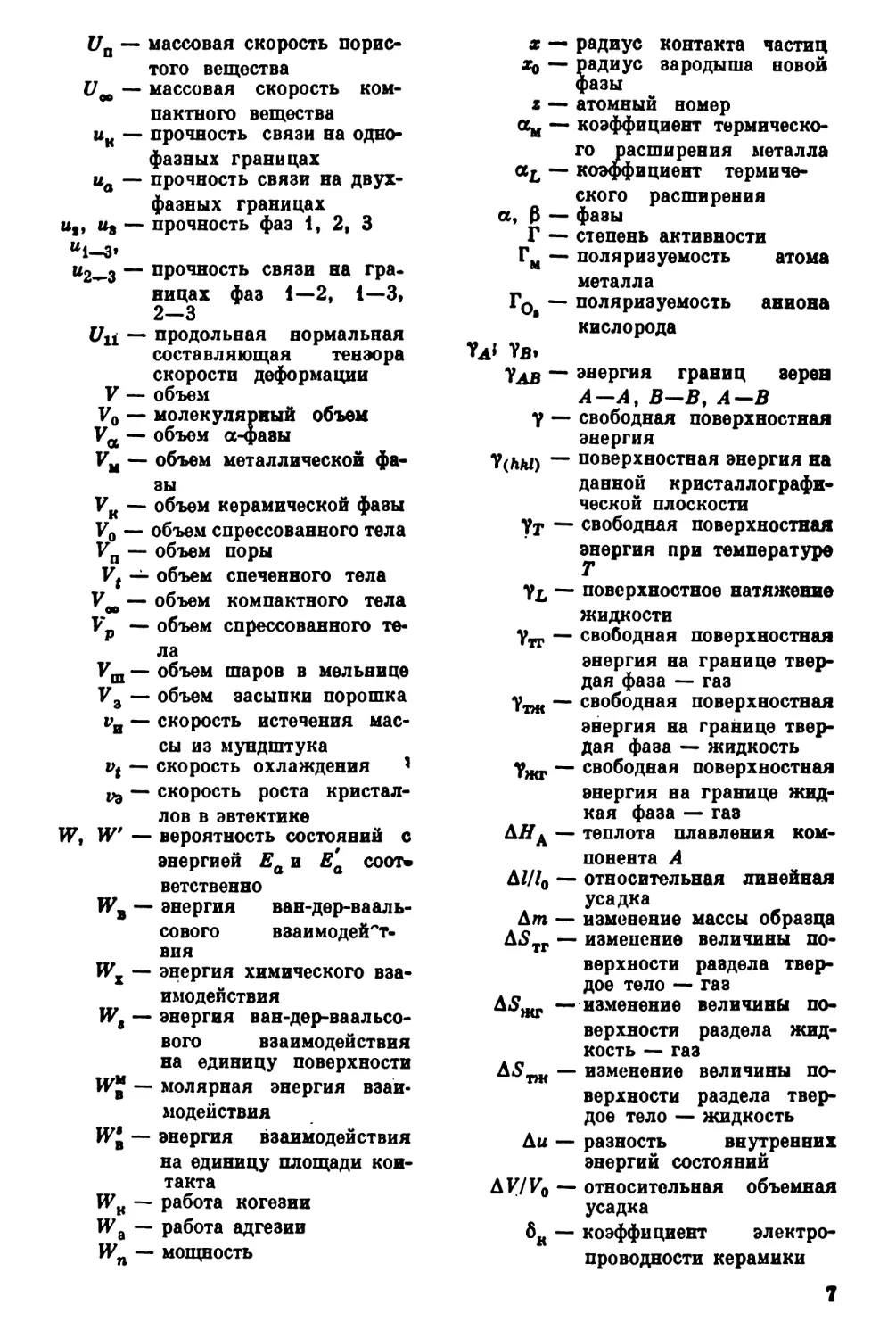

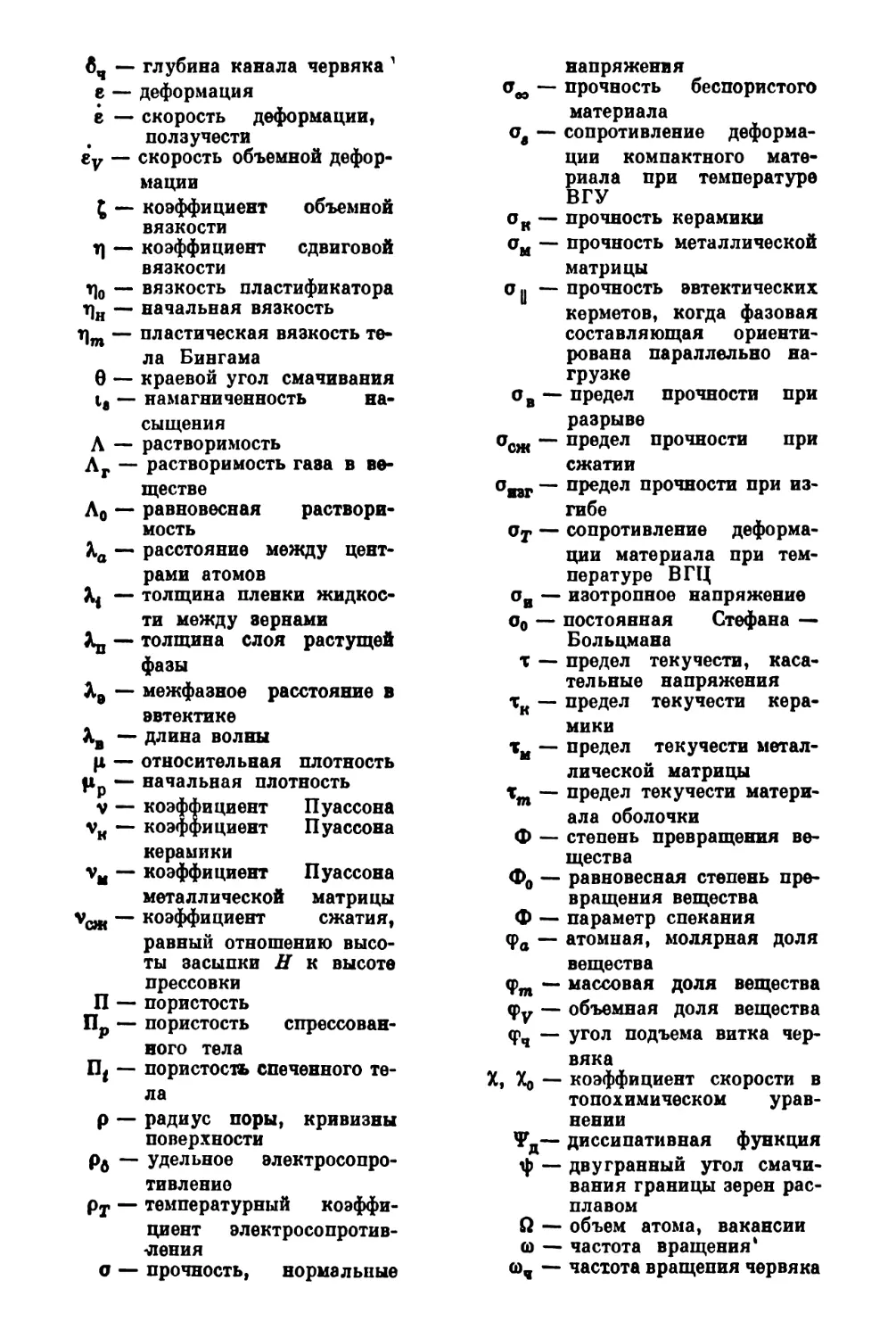

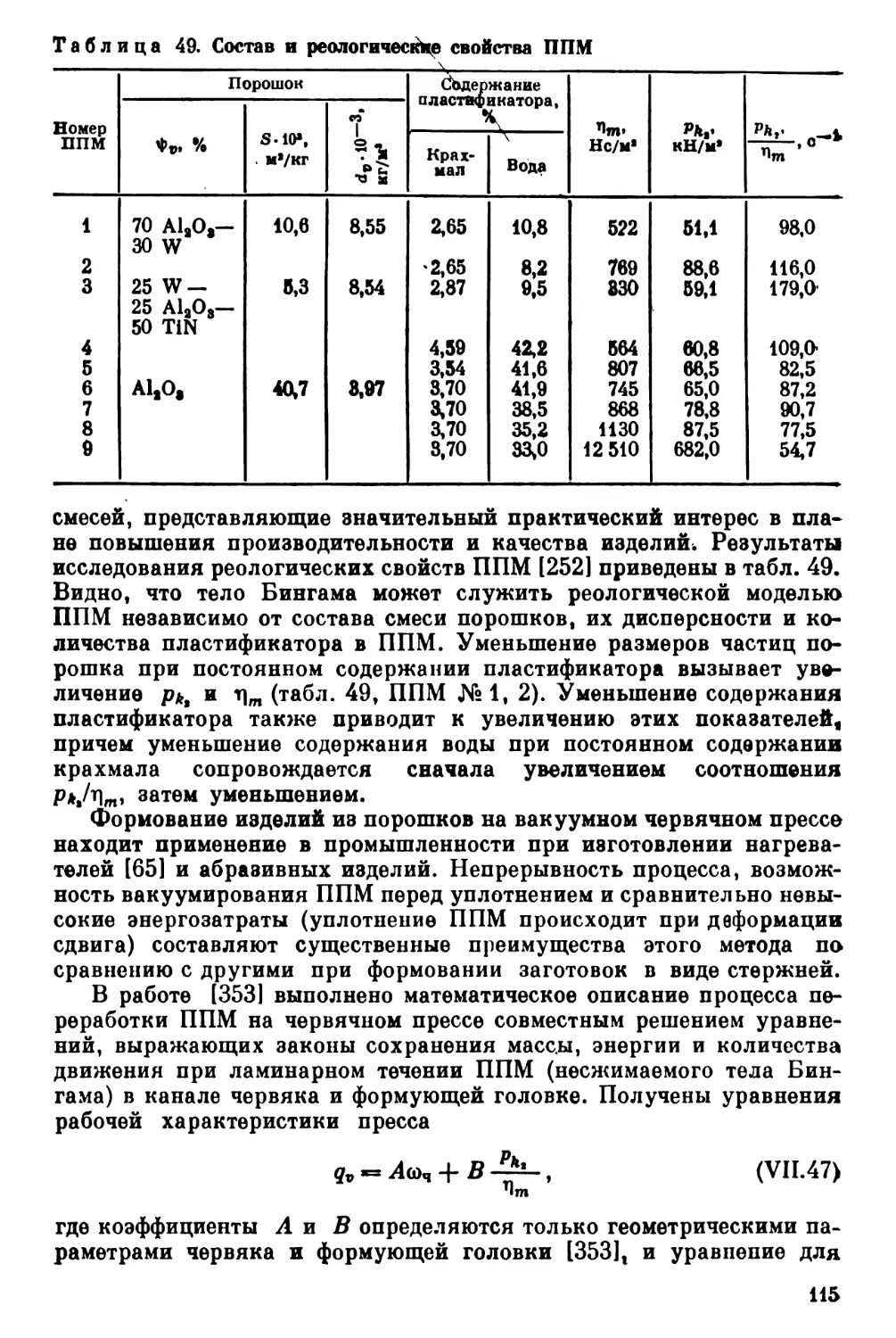

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

А, В'— компоненты

а — коэффициент температуропроводности

C — теплоемкость

Cду Cb — относительная концентрация компонен¬

тов

Cp — теплоемкость при постоянном давлении

су — концентрация

со — равновесная концентрация

сп — концентрация металла в бориде

Gp — концентрация газа в веществе

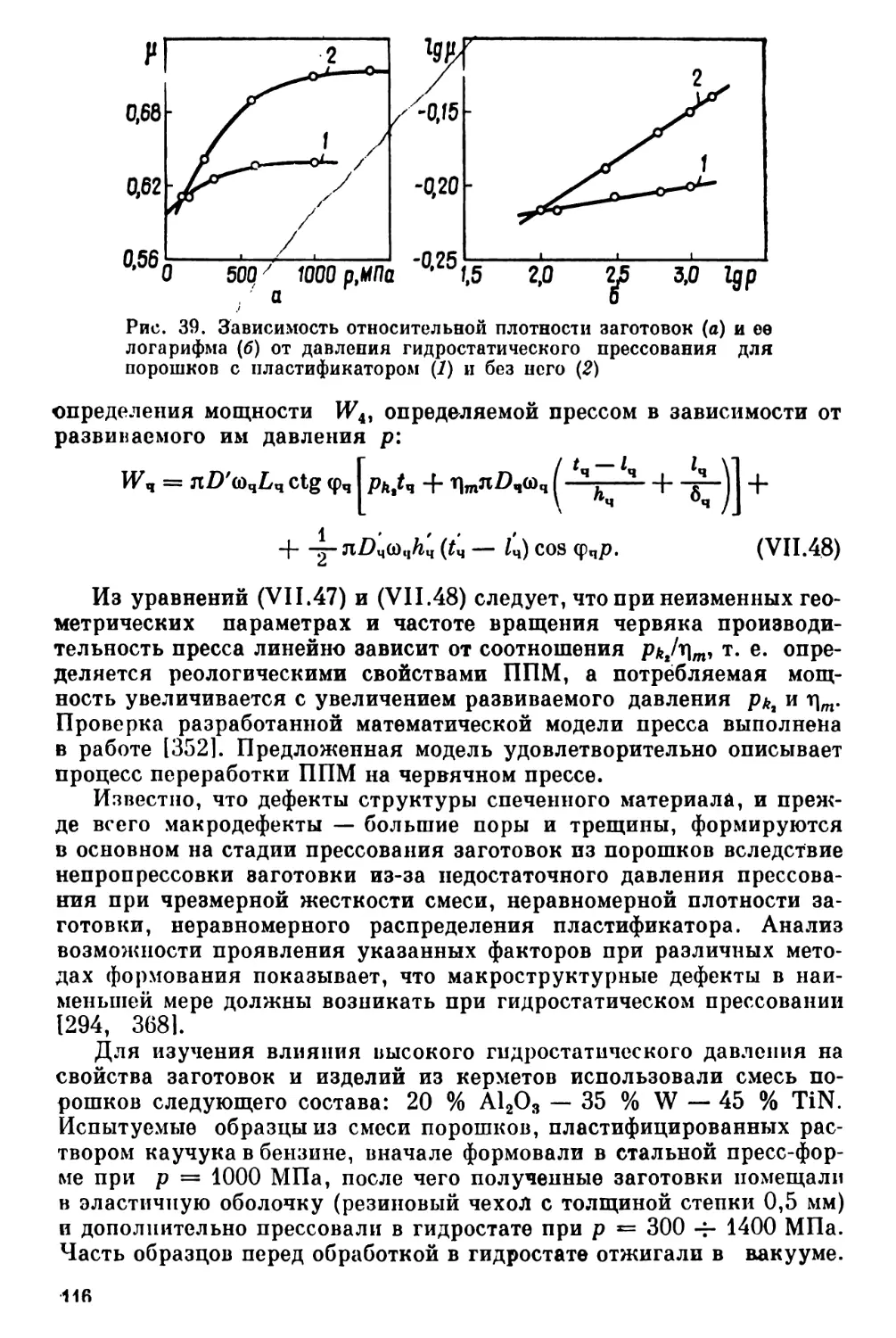

D — диаметр матрицы

D0 — начальный диаметр заготовки, изделия

Dt — конечный диаметр заготовки, изделия

Dd — толщина дна и крышки оболочки

D4 — диаметр червяка

Dv — коэффициент объемной диффузии

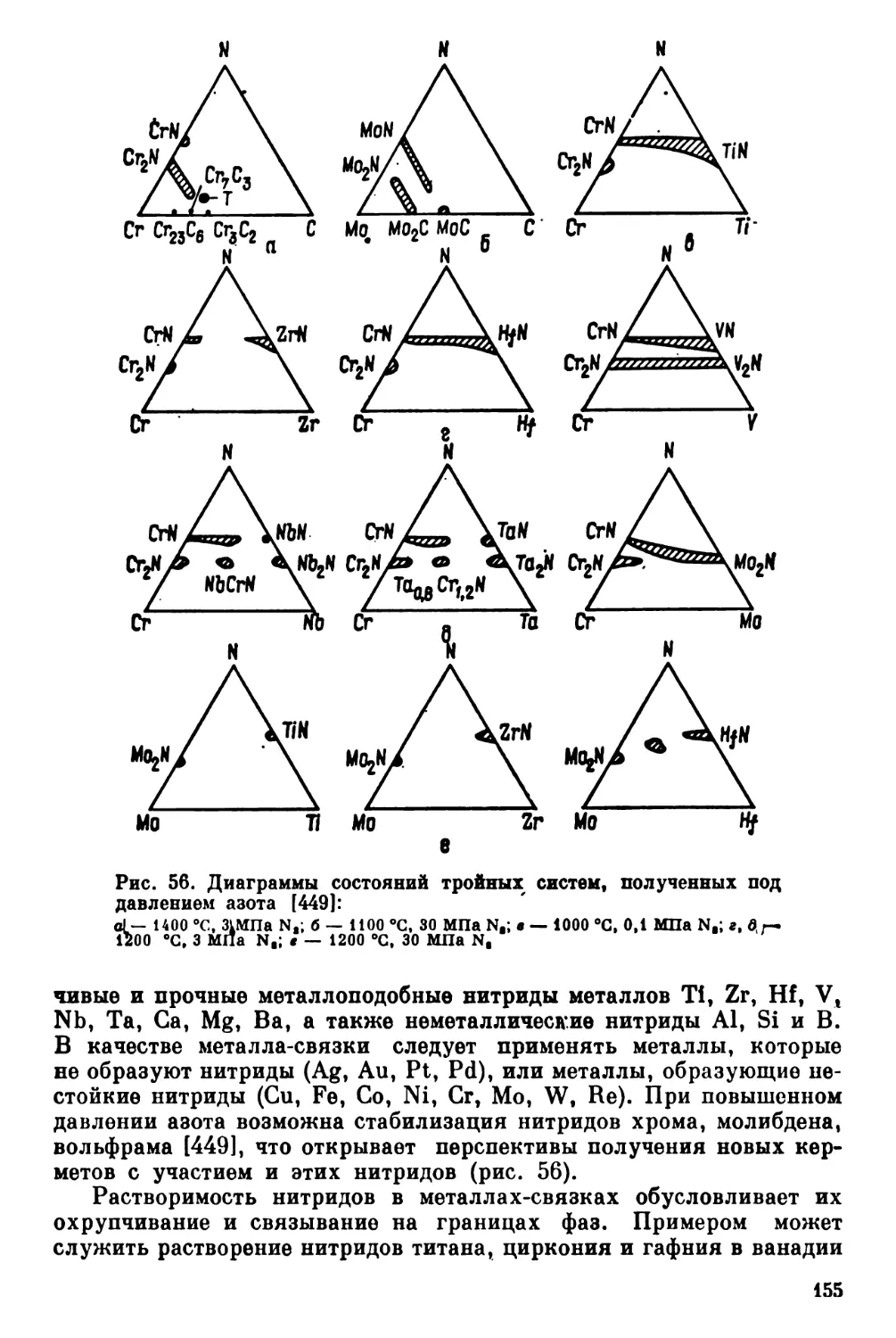

D1 — коэффициент поверхностной диффузии

Dc — коэффициент диффузии вакансий

d — диаметр мундштука

dy — плотность

— плотность компактного тела

dL — плотность жидкости

d — плотность спрессованного тела

dt — плотность спеченного тела

<?п — относительная износостойкость

Ea — анергия активации

Ear — анергия атомизацин

Ec — анергия связи

E — анергия сдвига•

EKt — модуль упругости Керамики

E — модуль упругости

Ed — удельный модуль упругости

Efa — модуль упругости металлической матри¬

цы

е — варяд электрона

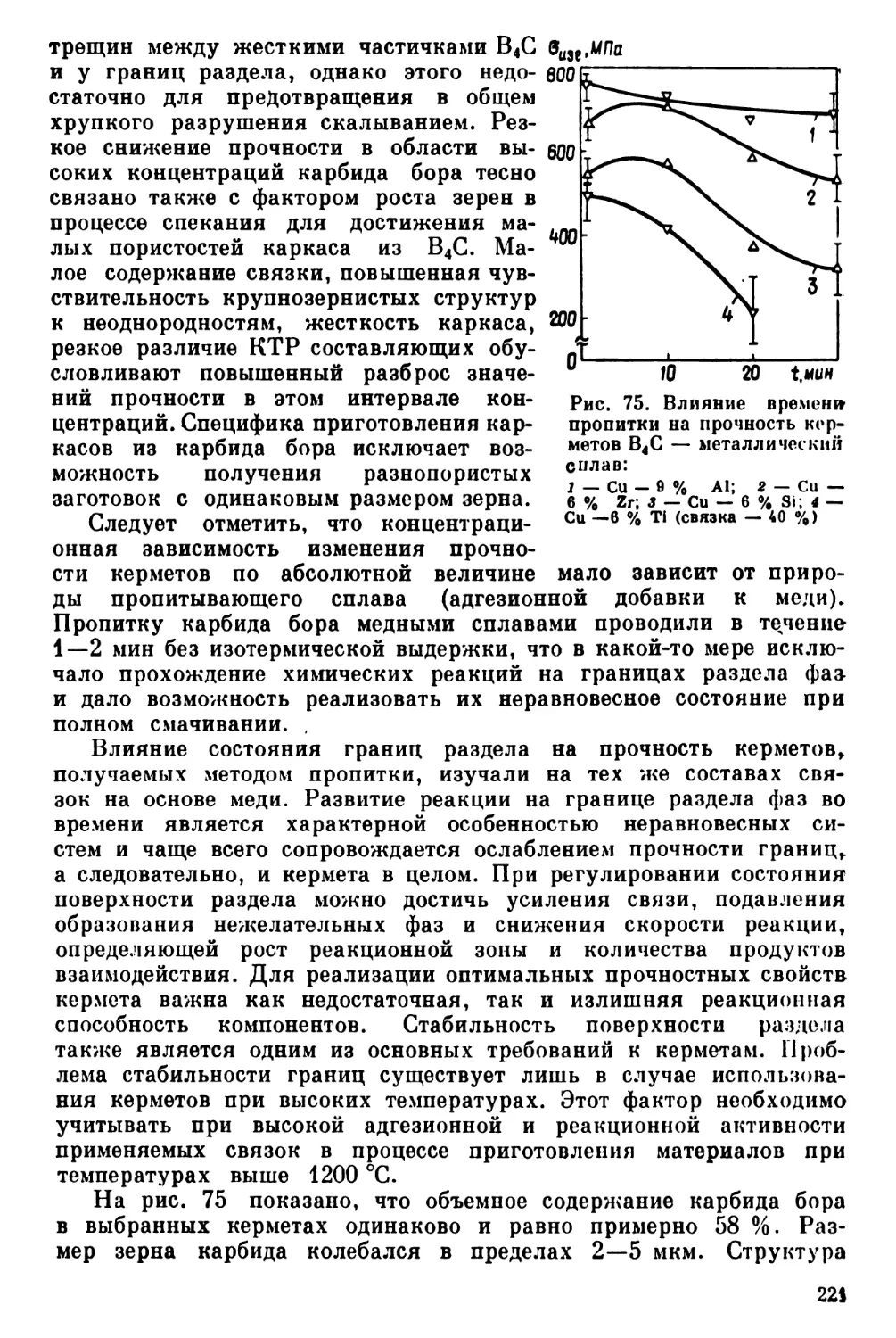

Fa — поперечное сечение образца

/ — коэффициент трения

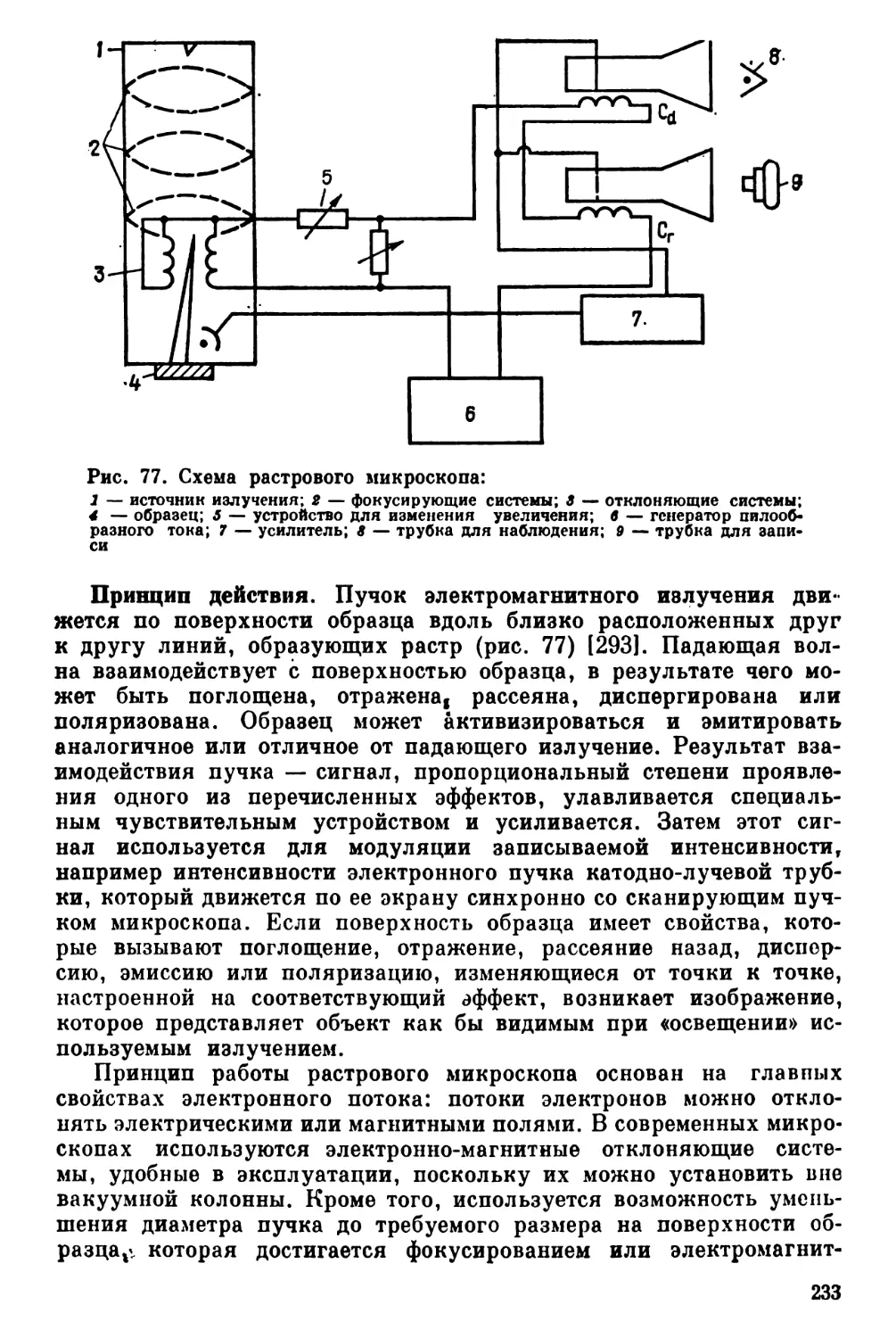

G — модуль сдвига

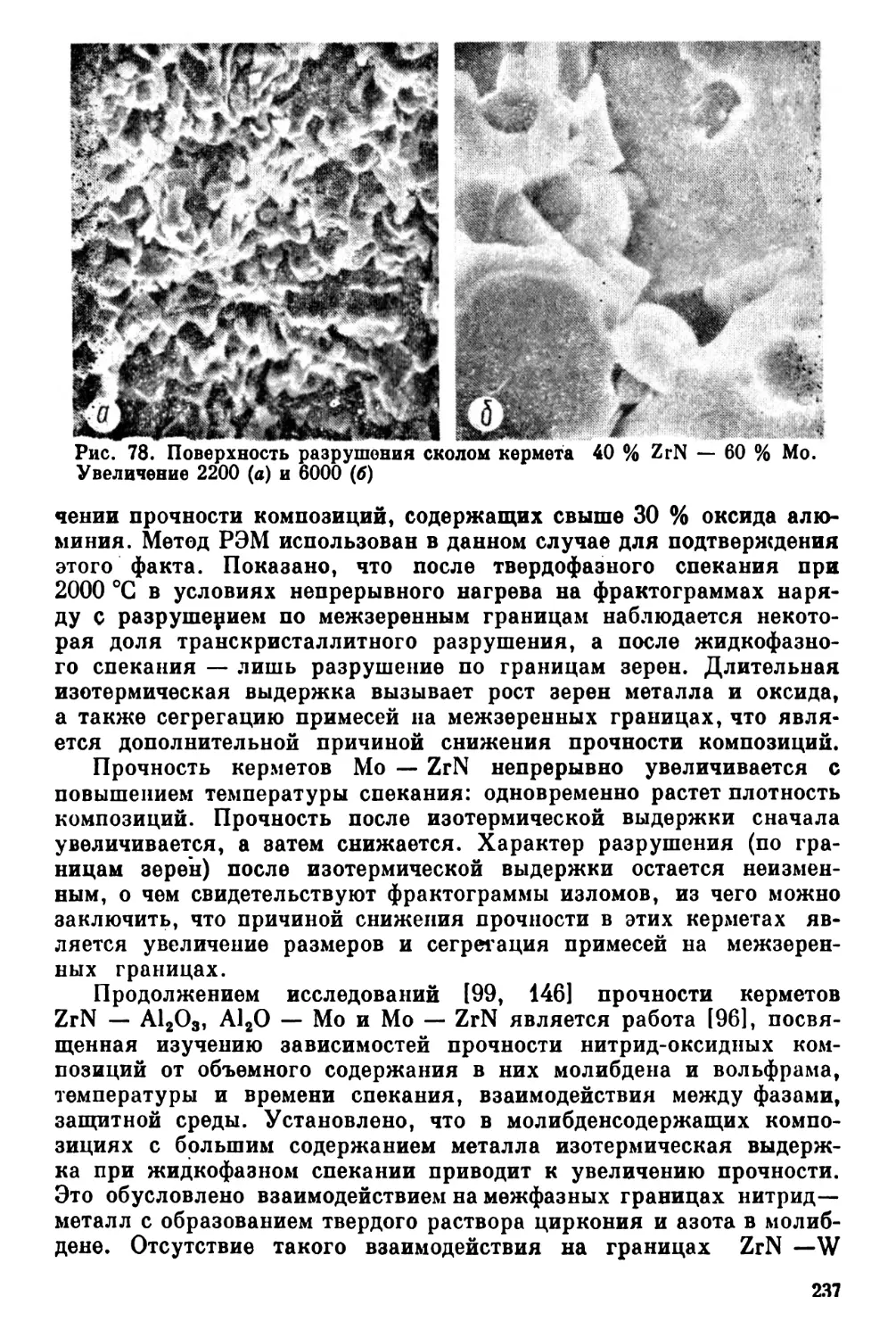

бод, Gj-— термодинамический потенциал Гиббса при

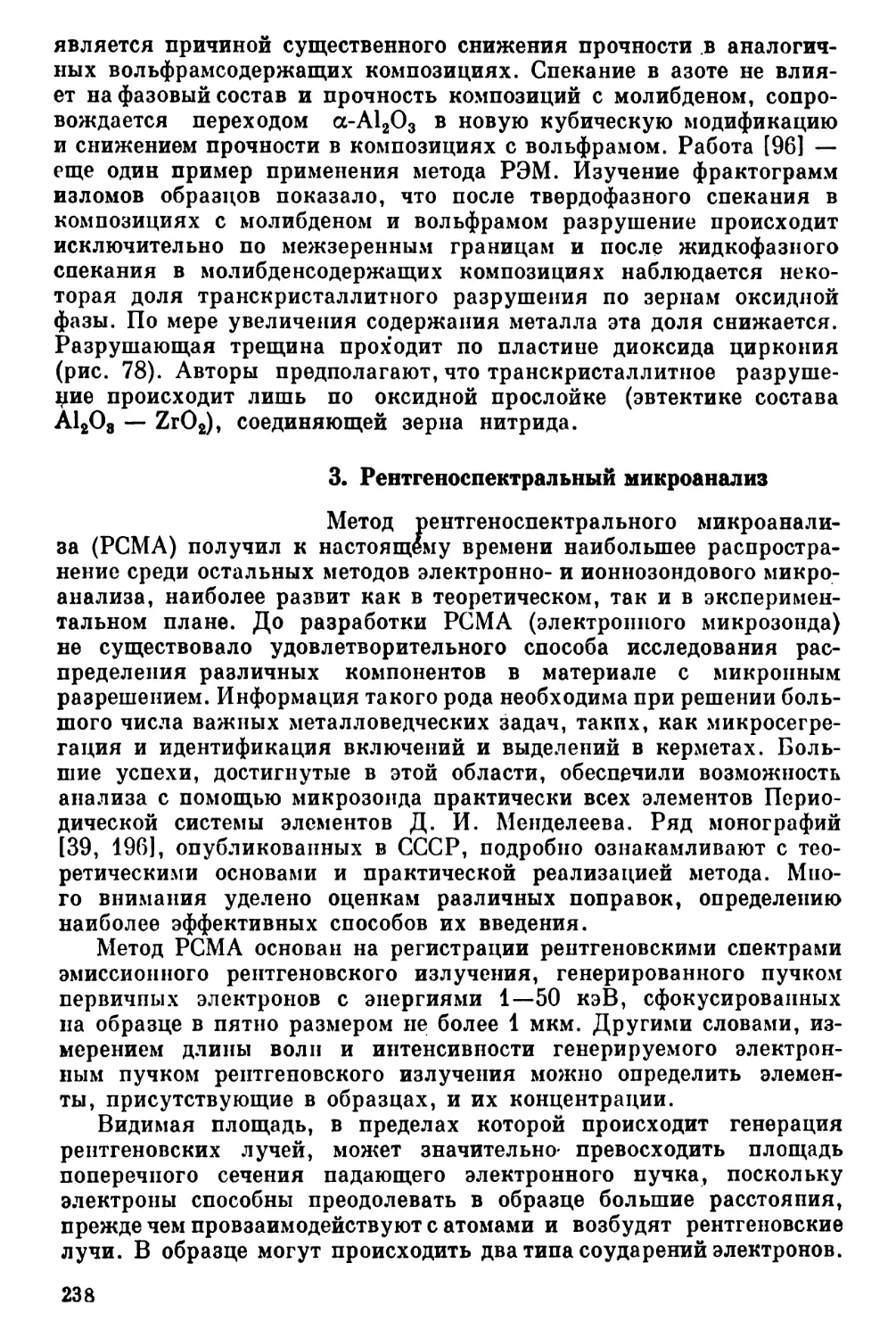

стандартных условиях и температуре T

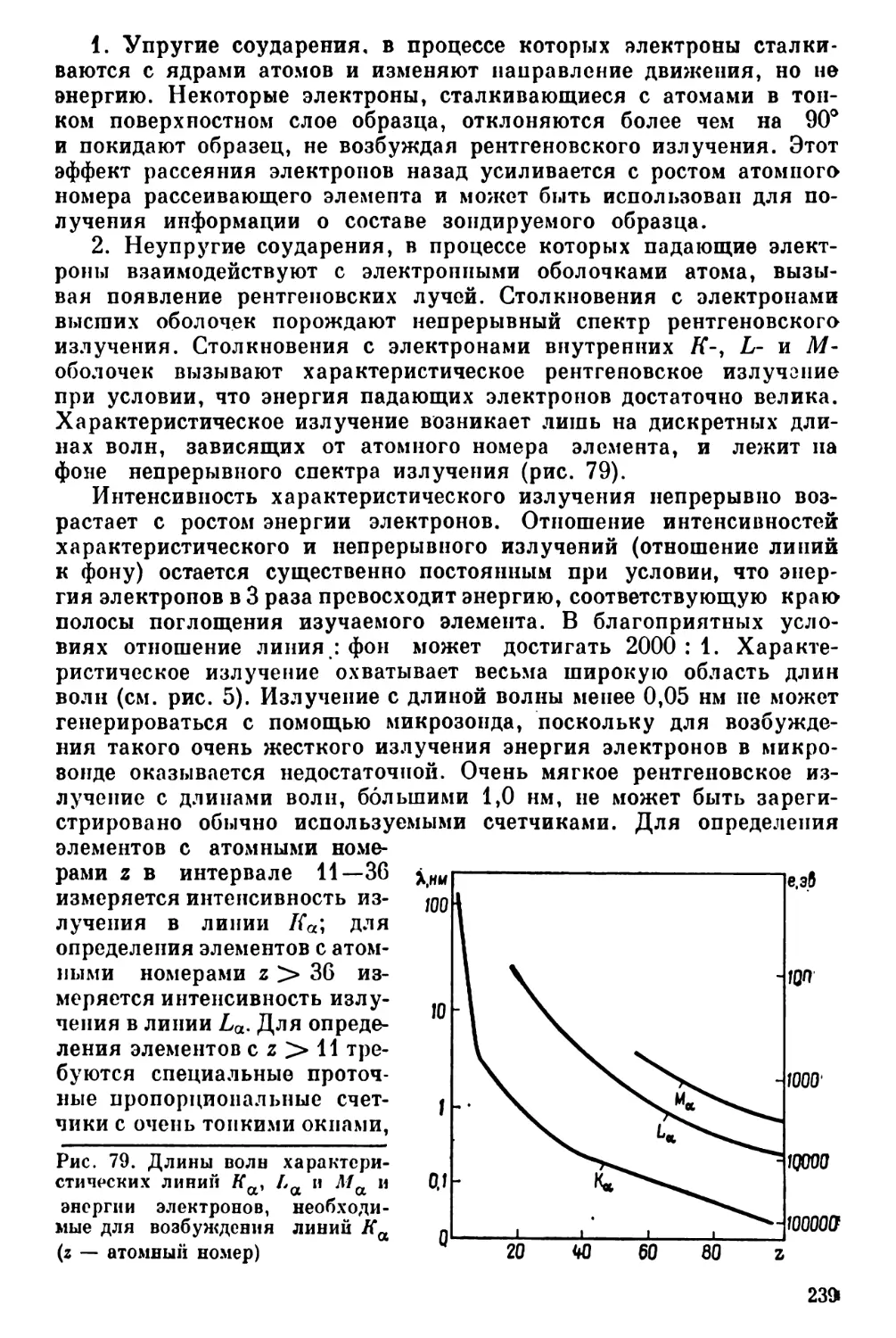

Ga — термодинамический потенциал Гиббса а-

фазы

g — ускорение силы тяжести

H — высота засыпки

Hp — микротвердость

HV — твердость по Викерсу

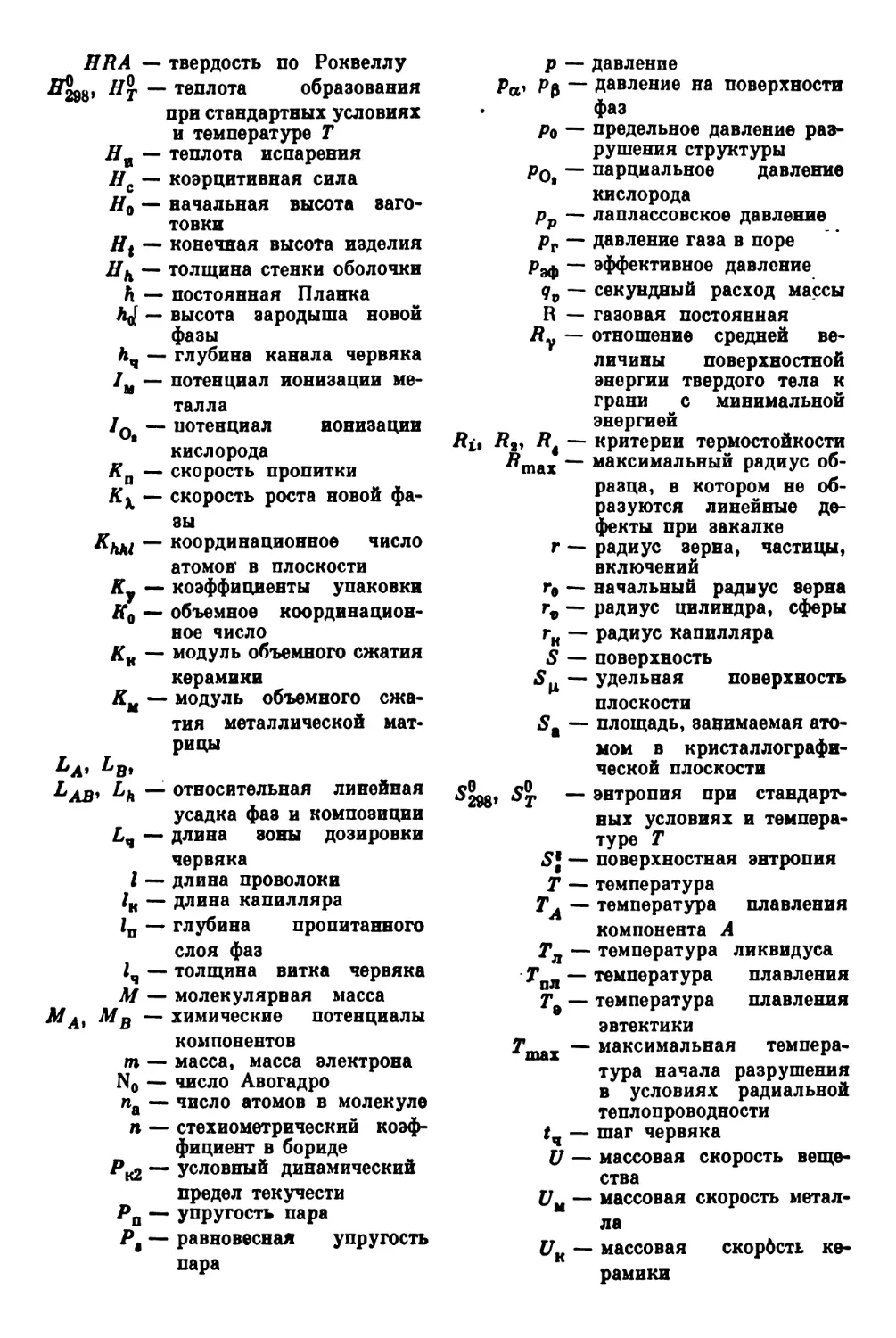

HRA — твердость по Роквеллу

Jy208, Hj — теплота образования

при стандартных условиях

и температуре T

Hz — теплота испарения

He — коэрцитивная сила

H0 — начальная высота заго¬

товки

Ht — конечная высота изделия

Hti — толщина стенки оболочки

h — постоянная Планка

A0) — высота зародыша новой

фазы

A4 — глубина канала червяка

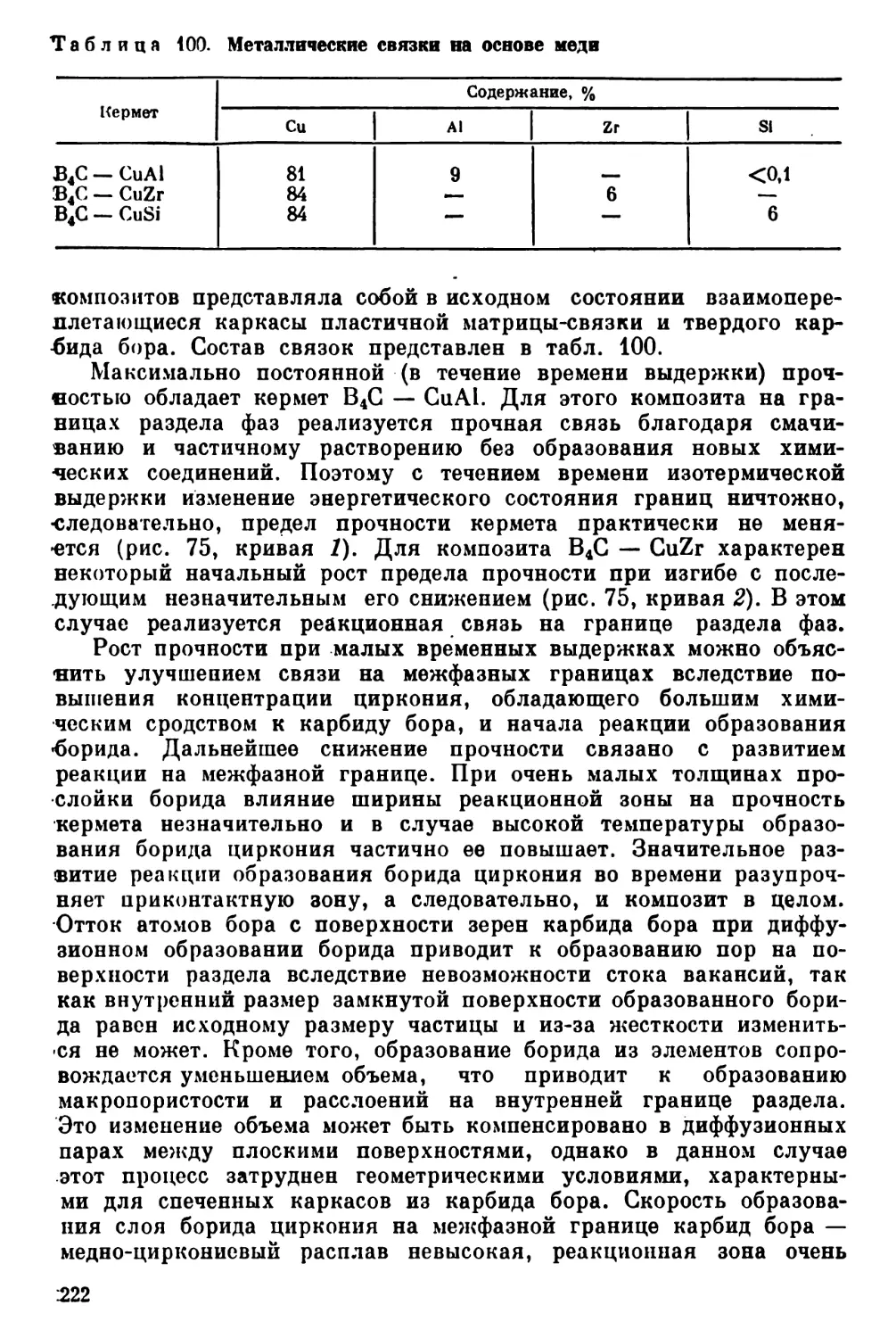

Iu — потенциал ионизации ме¬

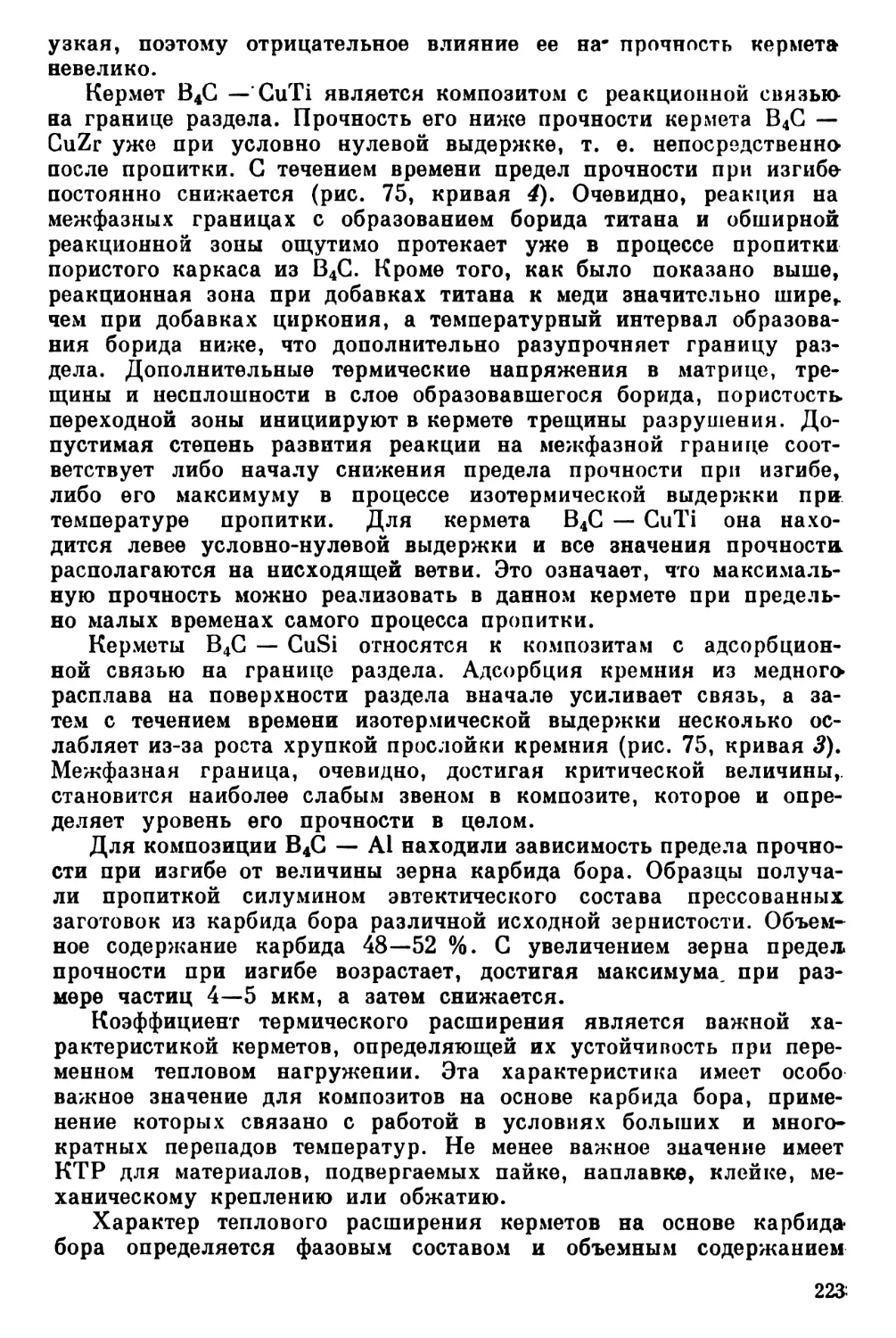

талла

I0 — потенциал ионизации

кислорода

Ka — скорость пропитки

Kji — скорость роста новой фа¬

зы

KflIll — координационное число

атомов в плоскости

Ky — коэффициенты упаковки

K0 — объемное координацион¬

ное число

Alt — модуль объемного сжатия

керамики

Ku — модуль объемного сжа¬

тия металлической мат¬

рицы

Lдд, Lk — относительная линейная

усадка фаз и композиции

L4 — длина зоны дозировки

червяка

I — длина проволоки

/н — длина капилляра

Iu — глубина пропитанного

слоя фаз

I4 — толщина витка червяка

M — молекулярная масса

Afа> Mb — химические потенциалы

компонентов

т — масса, масса электрона

N0 — число Авогадро

па — число атомов в молекуле

п — стехиометрический коэф¬

фициент в бориде

Pk2 — условный динамический

предел текучести

Pa — упругость пара

Pt — равновесная упругость

пара

р — давление

Pa' Pp ~ Давление на поверхности

. фаз

р0 — предельное давление раз¬

рушения структуры

P0t — парциальное давление

кислорода

Pp — лаплассовское давление

рг — давление гааа в поре

Рзф — эффективное давление

qv — секундный расход массы

R — газовая постоянная

Ry — отношение средней ве¬

личины поверхностной

энергии твердого тела к

грани с минимальной

энергией

Ri, R0, Rt — критерии термостойкости

Amax — максимальный радиус об¬

разца, в котором не об¬

разуются линейные де¬

фекты при закалке

г — радиус зерна, частицы,

включений

г0 — начальный радиус верна

г9 — радиус цилиндра, сферы

ги — радиус капилляра

S — поверхность

Sfi — удельная поверхность

плоскости

Sz — площадь, занимаемая ато¬

мом в кристаллографи¬

ческой плоскости

^298’ ~ энтропия при стандарт¬

ных условиях и темпера¬

туре T

5* — поверхностная энтропия

T — температура

Ta — температура плавления

компонента А

Ta — температура ликвидуса

Tua — температура плавления

Tz — температура плавления

эвтектики

Tmzx — максимальная темпера¬

тура начала разрушения

в условиях радиальной

теплопроводности

*ч — шаг червяка

U — массовая скорость веще¬

ства

Uu — массовая скорость метал¬

ла

Uk — массовая скорбеть ке¬

рамики

Ua — массовая скорость порис¬

того вещества

Ueo — массовая скорость ком¬

пактного вещества

ии — прочность связи на одно¬

фазных границах

иа — прочность связи на двух¬

фазных границах

и„ Us — прочность фаз 1, 2, 3

и1-3»

ц2__з — прочность связи на гра¬

ницах фаз 1—2, 1—3,

2—3

IZlt — продольная нормальная

составляющая тензора

скорости деформации

V — объем

V0 — молекулярный объем

Va — объем оправы

Vm — объем металлической фа¬

зы

Vk — объем керамической фаэы

V0 — объем спрессованного тела

Vn — объем поры

Vt — объем спеченного тела

Vm — объем компактного тела

Vp — объем спрессованного те¬

ла

Vin — объем шаров в мельнице

V3 — объем засыпки порошка

vB — скорость истечения мас¬

сы из мундштука

Vt — скорость охлаждения *

^ — скорость роста кристал¬

лов в эвтектике

FV, FV' — вероятность состояний с

энергией Ea и Ea соот>

ветственно

FVb — энергия ван-дер-вааль-

сового BaaHMOflefi^T-

вня

FVx — энергия химического вза¬

имодействия

FV3 — энергия ван-дер-ваальсо-

вого взаимодействия

на единицу поверхности

FV“ — молярная энергия взаи¬

модействия

FV* — энергия взаимодействия

на единицу площади кон¬

такта

FVic — работа когезии

FV3 — работа адгезии

FVn — мощность

* — радиус контакта частиц

X0 — радиус эародыша новой

фазы

я — атомный номер

Om — коэффициент термическо¬

го расширения металла

Ctld — коэффициент термиче¬

ского расширения

а, 3 — фазы

Г — степень активности

Гм — поляризуемость

атома

металла

Г0< — поляризуемость

аниона

кислорода

Ya« Yb.

YAB — энергия границ

верен

А—А, В—В, A-B

Y — свободная поверхностная

энергия

Y(Mti) — поверхностная энергия на

данной кристаллографи¬

ческой плоскости

Yr — свободная поверхностная

энергия при температуре

T

уId — поверхностное натяжение

жидкости

Yvr — свободная поверхностная

энергия на границе твер¬

дая фаза — газ

Ytmc — свободная поверхностная

энергия на границе твер¬

дая фаза — жидкость

ут — свободная поверхностная

энергия на границе жид¬

кая фаза — газ

АЯа — теплота плавления ком¬

понента А

Mll0 — относительная линейная

усадка

Am — изменение массы образца

Д£тг — изменение величины по¬

верхности раздела твер¬

дое тело — газ

AtSntp — изменение величины по¬

верхности раздела жид¬

кость — газ

AiSthc — изменение величины по¬

верхности раздела твер¬

дое тело — жидкость

Au — разность внутренних

энергий состояний

AV/V0 — относительная объемная

усадка

бк — коэффициент электро¬

проводности керамики

7

6Ч — глубина канала червяка 1

е — деформация

г — скорость деформации,

ползучести

е'у — скорость объемной дефор¬

мации

£ — коэффициент объемной

вязкости

т) — коэффициент сдвиговой

вязкости

т]0 — вязкость пластификатора

т)н — начальная вязкость

Tjm — пластическая вязкость те¬

ла Бингама

О — краевой угол смачивания

Ie — намагниченность на¬

сыщения

Л — растворимость

Ar — растворимость газа в ве¬

ществе

A0 — равновесная раствори¬

мость

Xa — расстояние между цент¬

рами атомов

— толщина пленки жидкос¬

ти между зернами

Xn — толщина слоя растущей

фазы

Xa — межфаэное расстояние в

эвтектике

Xa — длина волны

ц — относительная плотность

Hp начальная плотность

V — коэффициент Пуассона

Vh — коэффициент Пуассона

керамики

Vm — коэффициент Пуассона

металлической матрицы

Vcm — коэффициент сжатия,

равный отношению высо¬

ты засыпки H к высоте

прессовки

П — пористость

Пр — пористость спрессован¬

ного тела

П| — пористость спеченного те¬

ла

р — радиус поры, кривизны

поверхности

Pe — удельное электросопро¬

тивление

Pf — температурный коэффи¬

циент электросопротив¬

ления

о — прочность, нормальные

напряжения

O99 — прочность беспористого

материала

оа — сопротивление деформа¬

ции компактного мате¬

риала при температуре

ВГУ

он — прочность керамики

оы — прочность металлической

матрицы

Oy- прочность эвтектических

керметов, когда фазовая

составляющая ориенти¬

рована параллельно на¬

грузке

ов — предел прочности при

разрыве

°сж пРвДел прочности при

сжатии

Oaar — предел прочности при из¬

гибе

о<р — сопротивление деформа¬

ции материала при тем¬

пературе ВГЦ

оя — изотропное напряжение

O0 — постоянная Стефана —

Больцмана

т — предел текучести, каса¬

тельные напряжения

тк — предел текучести кера¬

мики

тм — предел текучести метал¬

лической матрицы

тЛ — предел текучести матери¬

ала оболочки

Ф — степень превращения ве¬

щества

Ф0 — равновесная степень пре¬

вращения вещества

Ф — параметр спекания

фа — атомная, молярная доля

вещества

<рт — массовая доля вещества

фу — объемная доля вещества

Фч — угол подъема витка чер¬

вяка

X, X0 — коэффициент скорости в

топохимнческом урав¬

нении

7Д— диссипативная функция

ф — двугранный угол смачи¬

вания границы зерен рас¬

плавом

Q — объем атома, вакансии

ш — частота вращения1

to, — частота вращения червяка

ВВЕДЕНИЕ

Новые этапы развития техники, реализация научных открытий тре¬

буют создания материалов, возможности которых определяют эко¬

номический и технический уровень достигнутых решений. Развитие

ракетной техники и авиации стимулировали создание легких, высоко-

и жаропрочных материалов — сплавов алюминия, титана, пластмасс,

а также композиционных материалов и керметов. Керметы должны

были обеспечить работу машин и аппаратов современной техники при

повышенных температурах, напряжениях и скоростях, так как

ожидалось, что они унаследуют высокую жаропрочность керамики

и вязкость металла.

Керметы — это гетерогенные композиции одной или нескольких

керамических фаз с металлами или металлическими сплавами, обла¬

дающие комплексом свойств, не присущих исходным компонентам.

Композиции, в которых керамическая фаза улучшает свойства метал¬

лов и сплавов, относятся к дисперсноупрочненным материалам (ин-

фракерметам), а композиции, в которых свойства керамики улучшены

металлами и сплавами,— к ультракерметам. Металлические зерна

инфракерметов содержат дисперсные включения керамической фазы

или игольчатую керамическую фазу, расположенную в соседних

зернах. В ультракерметах включения металлической фазы находятся

в керамических зернах либо на границе стыка трех зерен. Керметы

можно представить в виде следующих структурных типов: зерна кера¬

мической составляющей равномерно распределены в металлической

матрице, разделяющей керамические частицы прослойками примерно

постоянной толщины, т. е. зерна керамики связаны металлом; зерна

металлической составляющей равномерно распределены в керамиче¬

ской фазе в виде отдельных включений, т. е. металлические зерна

связаны керамикой; металлическая и керамическая составляющие

непрерывны, т. е. керамический или металлический каркас пропитан

расплавом металла или керамики.

Согласно изложенному, практически невозможно строго огра¬

ничить процентное содержание составляющих фаз в керметах.

Оно различно для разных видов керметов. Например, американским

9

обществом по испытанию материалов (ASTM) рекомендовано

ограничить содержание керамической фазы в ксрметах 15—85 %.

Неметаллическая составляющая керметов может быть как ок¬

сидом, так и бескислородным тугоплавким соединением. В связи с

этим керметы подразделяют на следующие группы: оксидпые

(оксид — металл), карбидные (карбид — металл), нитридные (нит¬

рид — металл) и боридные (борид — металл). Неметаллические ве¬

щества придают керметам требуемые эксплуатационные свойства —

твердость, жаропрочность и износостойкость. Металлическая фаза

объединяет твердые частицы в кермете в единый материал, обеспе¬

чивая изделиям необходимую прочность и пластичность. Поэтому

свойства керметов зависят от свойств металла, керамики, объемного

их соотношения и адгезии между ними (сцепления на границе фаз).

Можно представить три типа образования прочной химической свя¬

зи между фазами в керметах: 1) за счет атомов одной фазы, находя¬

щихся в растворе другой фаэы; 2) за счет атомов в растворах обеих

сосуществующих фаз; 3) между атомами, находящимися в соседних

фазах. Следует отметить, что если между фазами осуществляется чис¬

то механическое сцепление, то прочностные свойства такой компози¬

ции минимальны и подчиняются закону цепной линии. Такие ком¬

позиции относятся к гетерофазным смесям, а не к керметам. Таким

образом, керметы — гетерофазные композиции, у которых на грани¬

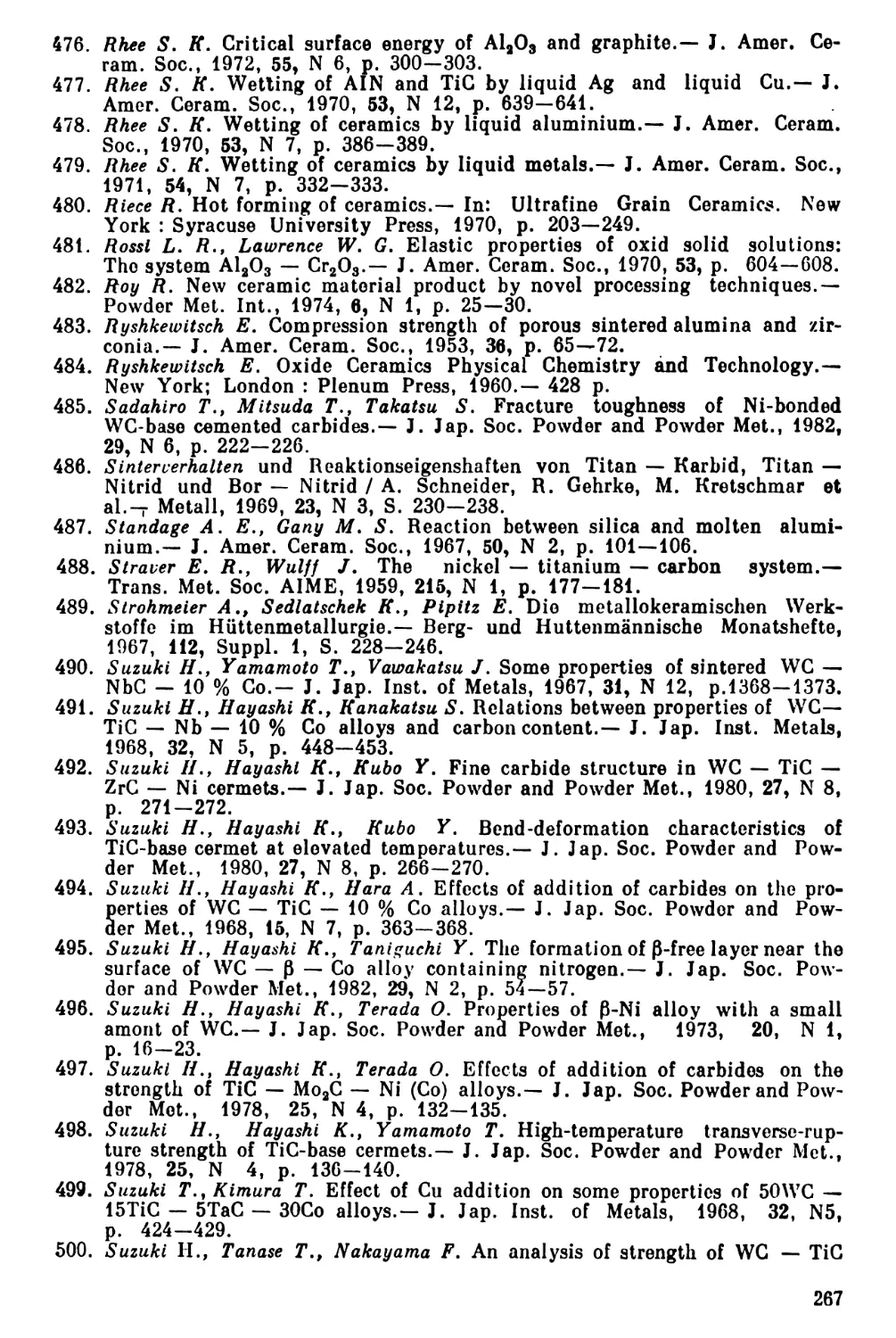

цах фаз образуется химическая связь.

В зависимости от свойств составляющих керметы используются

в различных областях техники. Одни и те же керметы могут приме-

няться для различных целей. Однако по свойствам и назначению

можно выделить следующие основные виды керметов: жаропрочные,

высокоизносостойкие, высококорро8ионностойкие, со специальными

электрофизическими свойствами.

Начало работ в области создания керметов относится к 1922 г.,

когда в Германии были разработаны первые твердые сплавы — ти¬

пичные представители класса керметов. Следующим этапом была

разработка композиций оксид алюминия — железо. Эти компози¬

ции были применены в виде турбинных лопаток в ракетных двигате¬

лях. Они выдерживали резкие температурные перепады без разруше¬

ния (охлаждение в воде от температуры 800 0C) при содержании же¬

леза более 30 %.

Интенсивное развитие работ по созданию новых видов керметов на¬

чалось после второй мировой войны. На основе карбида титана с

присадками карбидов ниобия, тантала и титана были созданы кер¬

меты, получившие название «Кентаниум» [149]. В качестве связки

применены кобальт и никель. Керметы, содержащие 10—30 % нике¬

ля, имели следующую прочность: при комнатной температуре —

560—700 МПа, при 820 °С — 380 МПа, при 980 °С — 280 МПа,

при 1200 °С — 88 МПа. Р. Киффером предложены и разработаны

керметы на основе карбида титана с карбидами тантала и ниобия на

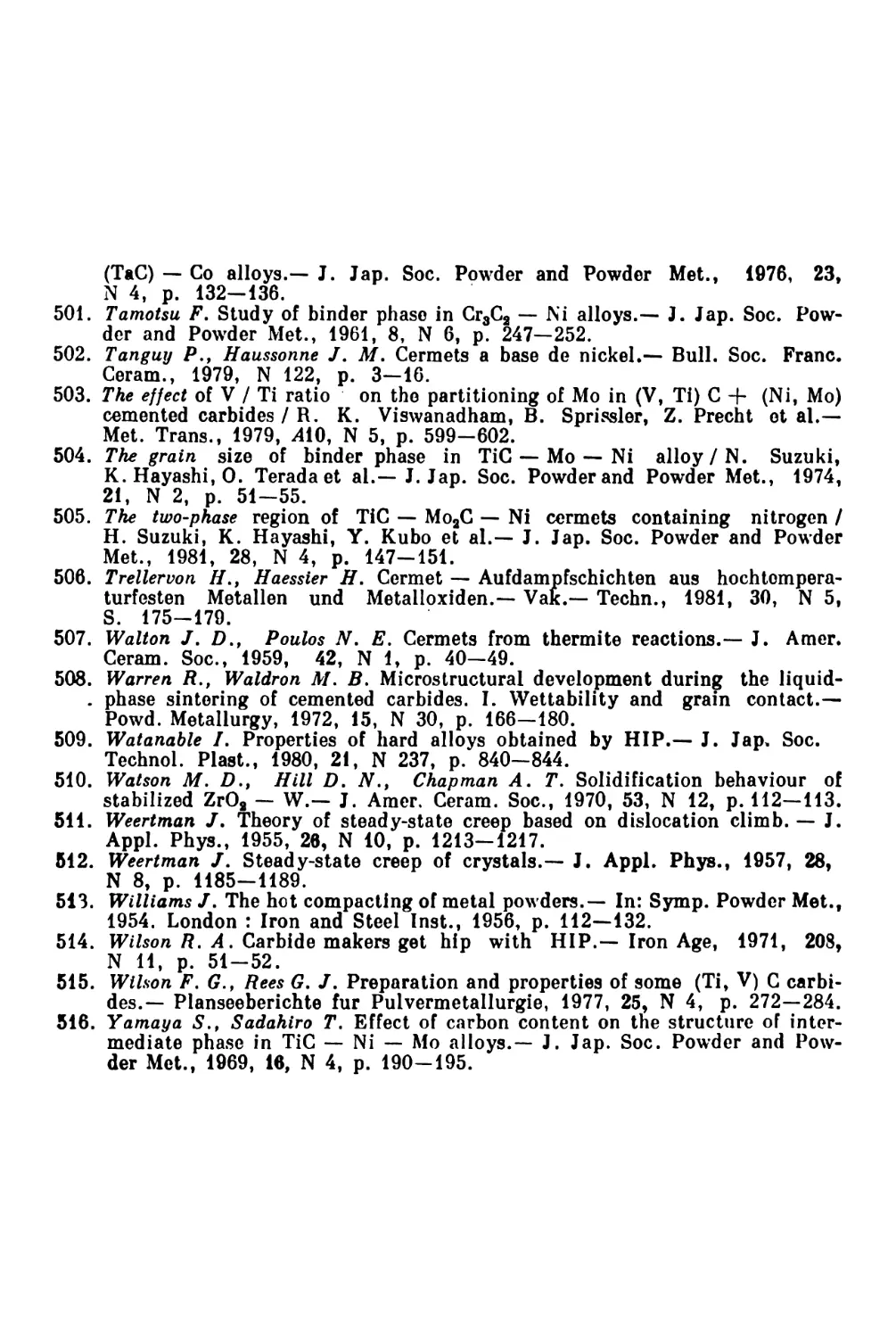

связке никель — кобальт — хром, названные WZ-сплавами [149]. Пре¬

дел прочности при изгибе этих сплавов 1000—1800 МПа. Керметы на

основе карбида хрома на никелевой связке, получившие название

10

КХН, предложены В. В. Григорьевой и В. Н. Клименко [81]. Они

обладают повышенным сопротивлением абразивному износу, корро-

вии в щелочах и кислотах, морской воде, расплавленном стекле.

Керметы на основе чистых нитридов в виде «золотистых» сплавов

применяются в ювелирной промышленности, а также для создания

медицинского инструмента. Известны работы по созданию керметов

на основе TiN—MgO на никелевой, связке, керметы TiN—Al2O8 на

молибденовой и вольфрамовой связках. Однако наиболее широкое

применение получили карбонитридные керметы Ti (CN) на ни-

кель-молибденовой связке, в частности кермет КНТ-16 стал основ¬

ным безвольфрамовым твердым сплавом в СССР [382].

На основе боридов создано немного керметов, так как они явля¬

ются весьма активными соединениями и взаимодействуют практиче¬

ски со всеми металлами. Первыми были созданы боролиты — керметы

на основе боридов циркония и хрома на никелевой связке, получен¬

ные горячим прессованием при температурах до 1050 °С и использу¬

ющиеся при низких температурах [147].

Среди керметов на основе Оксидов наиболее удачными являются

композиции оксид алюминия — хром, разработанные в 1950 г. [130].

Благодаря высокой стойкости при температурах до 1200 °С они полу¬

чили применение в ракетной технике (вставки сопел, стабилизаторы

пламени), металлургии (стержни для регулирования потока металла,

желоба для разливки, защитные чехлы термопар), турбостроении

(высокотемпературные уплотнения в газовых турбинах, работающие

без смазки).

Дальнейшие успехи в области создания и использования керме¬

тов возможны на основе глубоких знаний о процессах связывания на

границах фаз при высокотемпературном спекании и кристаллиза¬

ции. Прогресс возможен в результате использования дисперсного

сырья, применения методов приготовления смесей, обеспечивающих

гомогенное распределение компонентов, а также способов интенсив¬

ного формования изделий при высоких статических и динамических

давлениях и температурах.

ГЛАВА

I

ФИЗИКОХИМИЯ

КЕРМЕТОВ

Вопросы физикохимии керметов являются

ключевыми в проблеме создания композиционных гетерофазных ма¬

териалов. Уровень их понимания определяет возможность выбора

компонентов и управления технологическим процессом с целью по¬

лучения материалов с заданными свойствами. Смачивание, химиче¬

ское взаимодействие, растворение компонентов обеспечивают образо¬

вание прочной связи, адгезии на границах фаз. Термодинамическая

химическая, термомеханическая совместимость фаз определяют ра¬

ботоспособность керметов в широком диапазоне температур. От уме¬

ния управлять этими процессами на границах фаз зависит успешное

решение проблем создания новых материалов.

1. Основы выбора компонентов

Свойства керметов зависят от свойств керами¬

ческой и металлической составляющих. Если объемное их содержание

и распределение, размер и форму зерен можно выбрать и реализо¬

вать соответствующими технологическими операциями, то необходи¬

мую прочность связи на границах фаз можно обеспечить только управ¬

ляя процессами жидко- и твердофазного взаимодействия, смачивания,

л также учитывая соответствие упругих и термомеханических свойств

составляющих фаз.

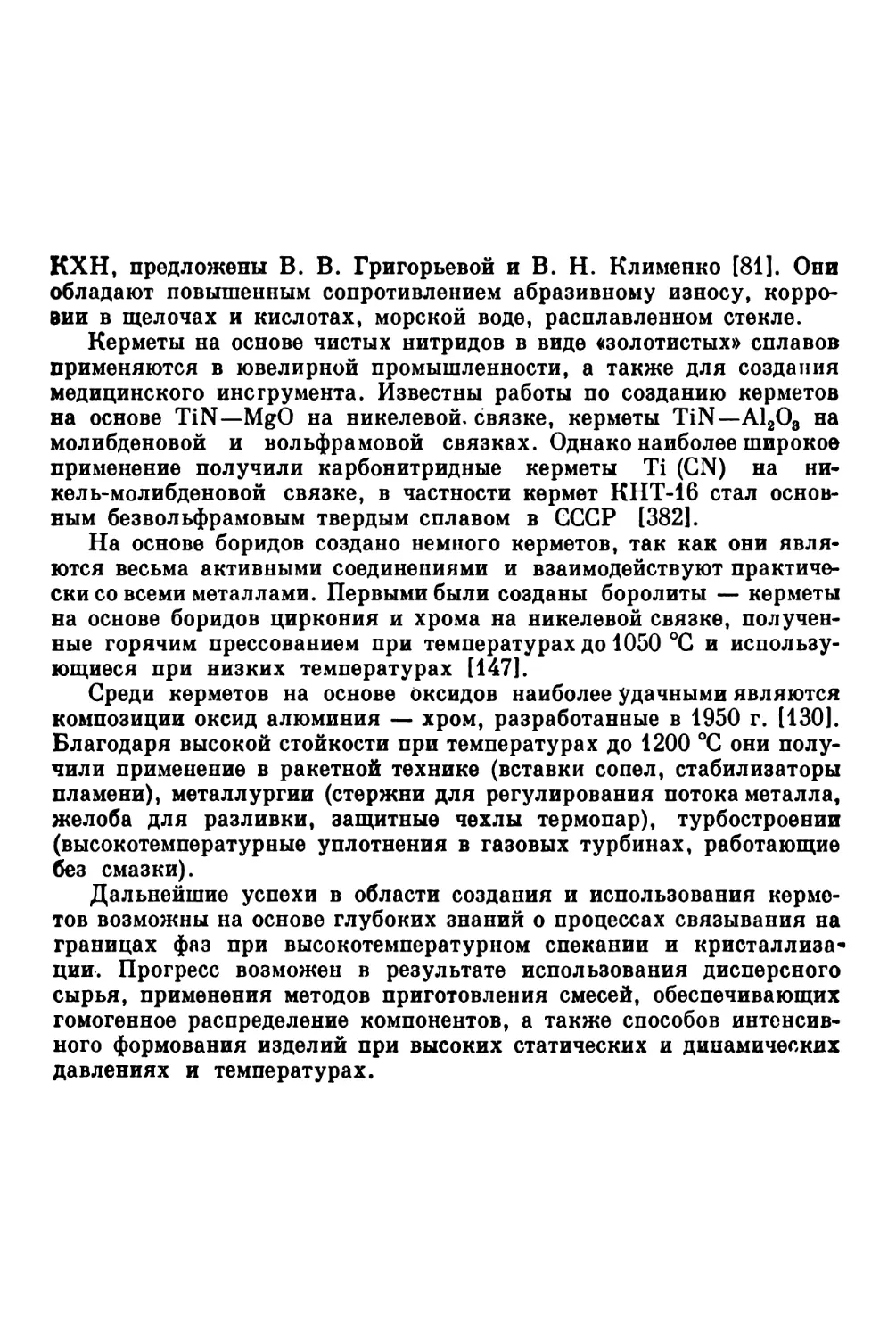

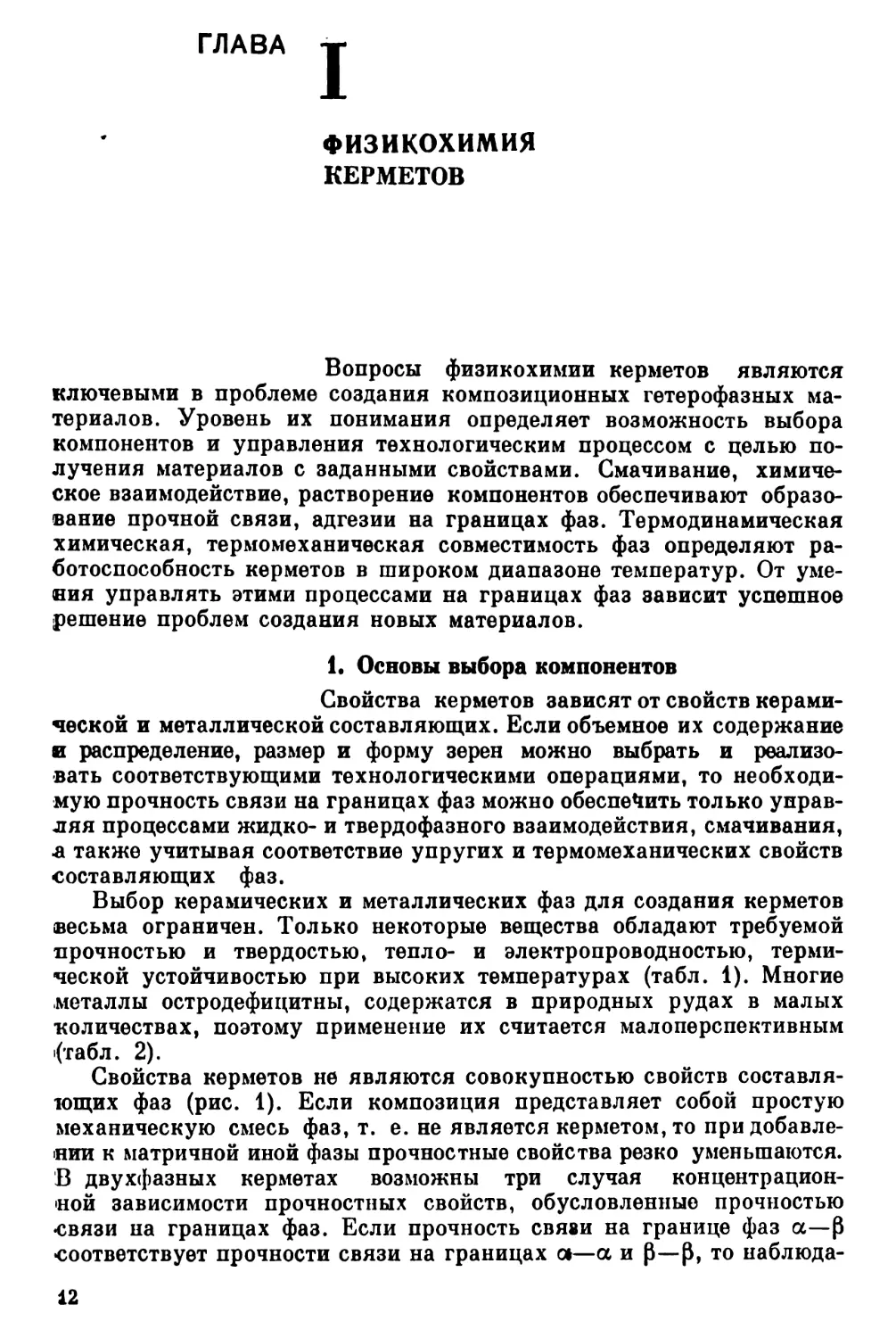

Выбор керамических и металлических фаз для создания керметов

■весьма ограничен. Только некоторые вещества обладают требуемой

прочностью и твердостью, тепло- и электропроводностью, терми¬

ческой устойчивостью при высоких температурах (табл. 1). Многие

,металлы остродефицитны, содержатся в природных рудах в малых

количествах, поэтому применение их считается малоперспективным

'(табл. 2).

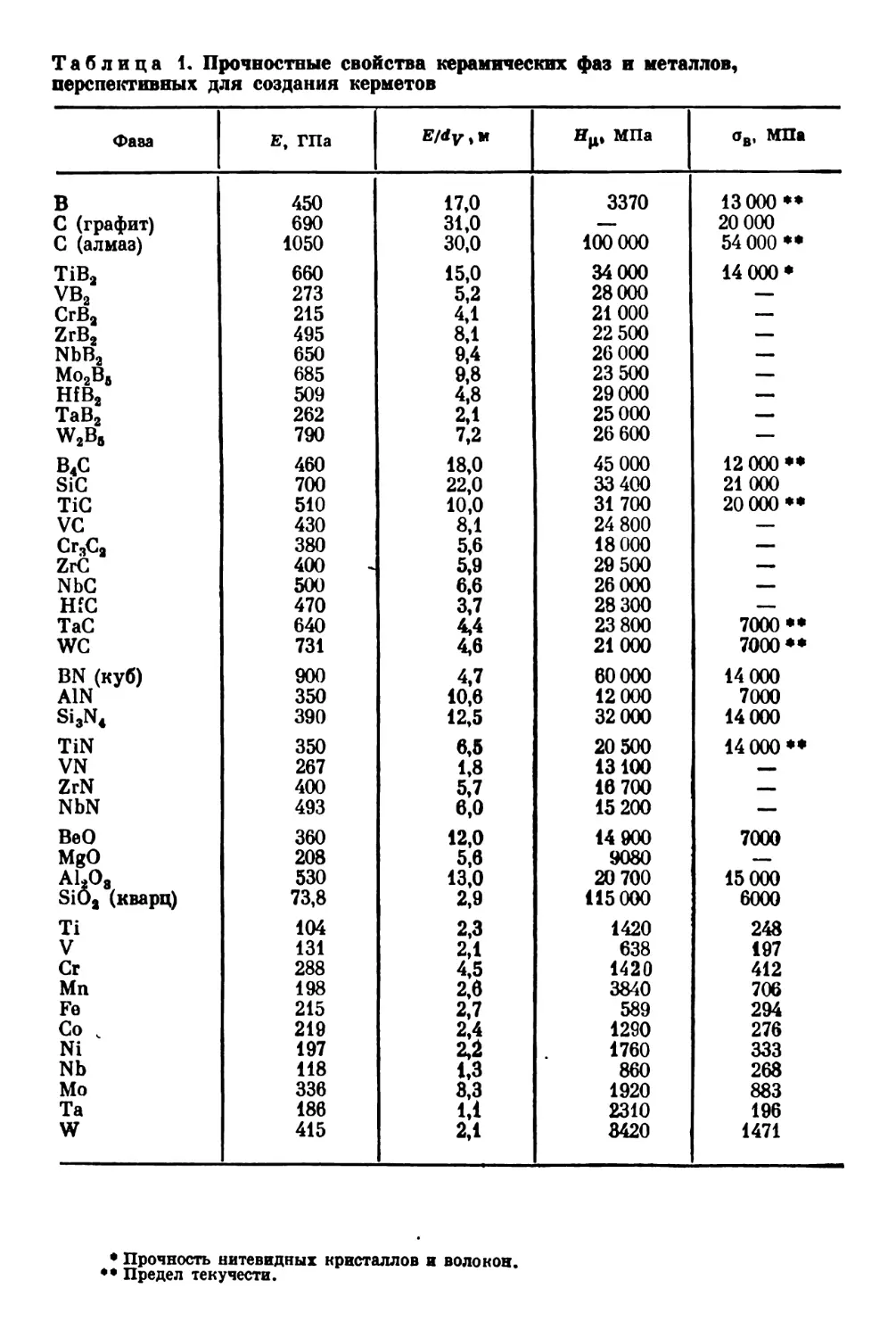

Свойства керметов не являются совокупностью свойств составля¬

ющих фаз (рис. 1). Если композиция представляет собой простую

механическую смесь фаз, т. е. не является керметом, то при добавле¬

нии к матричной иной фазы прочностные свойства резко уменьшаются.

В двухфазных керметах возможны три случая концентрацион¬

ной зависимости прочностных свойств, обусловленные прочностью

•связи на границах фаз. Если прочность связи на границе фаз а—P

■соответствует прочности связи на границах <я—а и —р, то наблюда-

12

Таблица 1. Прочностные свойства керамических фаз и металлов,

перспективных для создания керметов

Фаза

E9 ГПа

Е/Лу, м

МПа

ов, МПа

в

450

17,0

3370

13000**

C (графит)

690

31,0

—

20 000

C (алмаз)

1050

30,0

100 000

54 000 **

TiBa

660

15,0

34 000

14 000*

VB2

273

5,2

28 000

—

CrBa

215

4,1

21000

—

ZrB2

495

8,1

22 500

—

NbBa

650

9,4

26 000

—

Mo2Bjj

685

9,8

23 500

—

HfBa

509

4,8

29 000

—

TaB2

262

2,1

25000

—

W2Be

790

7,2

26 600

—

B4C

460

18,0

45 000

12 000**

SiC

700

22,0

33 400

21000

TiC

510

10,0

31 700

20 000**

VC

430

8,1

24 800

—

Cr2Ca

380

5,6

18 000

—

ZrC

400

5,9

29 500

—

NbC

500

6,6

26 000

—

HfC

470

3,7

28 300

—

TaC

640

4,4

23 800

7000 ••

WC

731

4,6

21000

7000**

BN (куб)

900

4,7

60000

14 000

AlN

350

10,6

12 000

7000

Si3N4

390

12,5

32000

14 000

TiN

350

6,5

20 500

14 000**

VN

267

1,8

13100

_

ZrN

400

5,7

16 700

NbN

493

6,0

15 200

—

BeO

360

12,0

14 900

7000

MgO

208

5,6

9080

—

Al2O3

530

13,0

20 700

15000

SiOa (кварц)

73,8

2,9

115 000

6000

Ti

104

2,3

1420

248

V

131

2,1

638

197

Cr

288

4,5

1420

412

Mn

198

2,6

3840

706

Fe

215

2,7

589

294

Со .

219

2,4

1290

276

Ni

197

2,2

1760

333

Nb

118

1,3

860

268

Mo

336

8,3

1920

883

Та

186

1,1

2310

196

W

415

2,1

3420

1471

• Прочность нитевидных кристаллов и волокон.

•• Предел текучести.

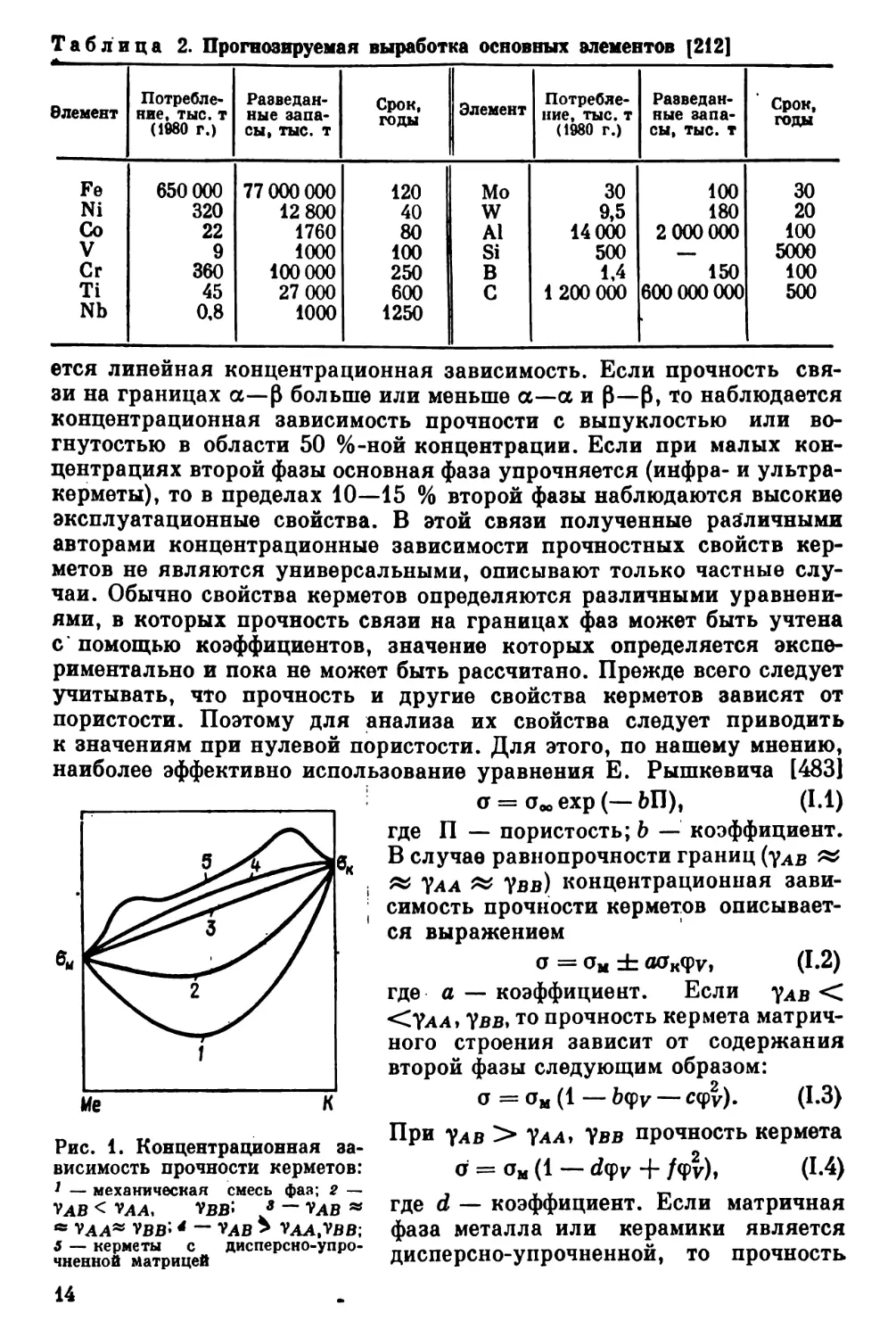

Таблица 2. Прогнозируемая выработка основных элементов (212]

Элемент

Потребле¬

ние, тыс. T

(1980 г.)

Разведан¬

ные запа¬

сы» тыс. T

Срок,

ГОДЫ

Элемент

Потребле¬

ние, тыс. T

(1980 г.)

Разведан¬

ные запа¬

сы, тыс. T

Срок,

годы

Fe

650 000

77 000000

120

Mo

30

100

30

Ni

320

12 800

40

W

9,5

180

20

Со

22

1760

80

Al

14000

2 000000

100

V

9

1000

100

Si

500

—

5000

Cr

360

100000

250

В

1,4

150

100

Ti

45

27 000

600

C

1200 000

600 000 000

500

Nb

0,8

1000

1250

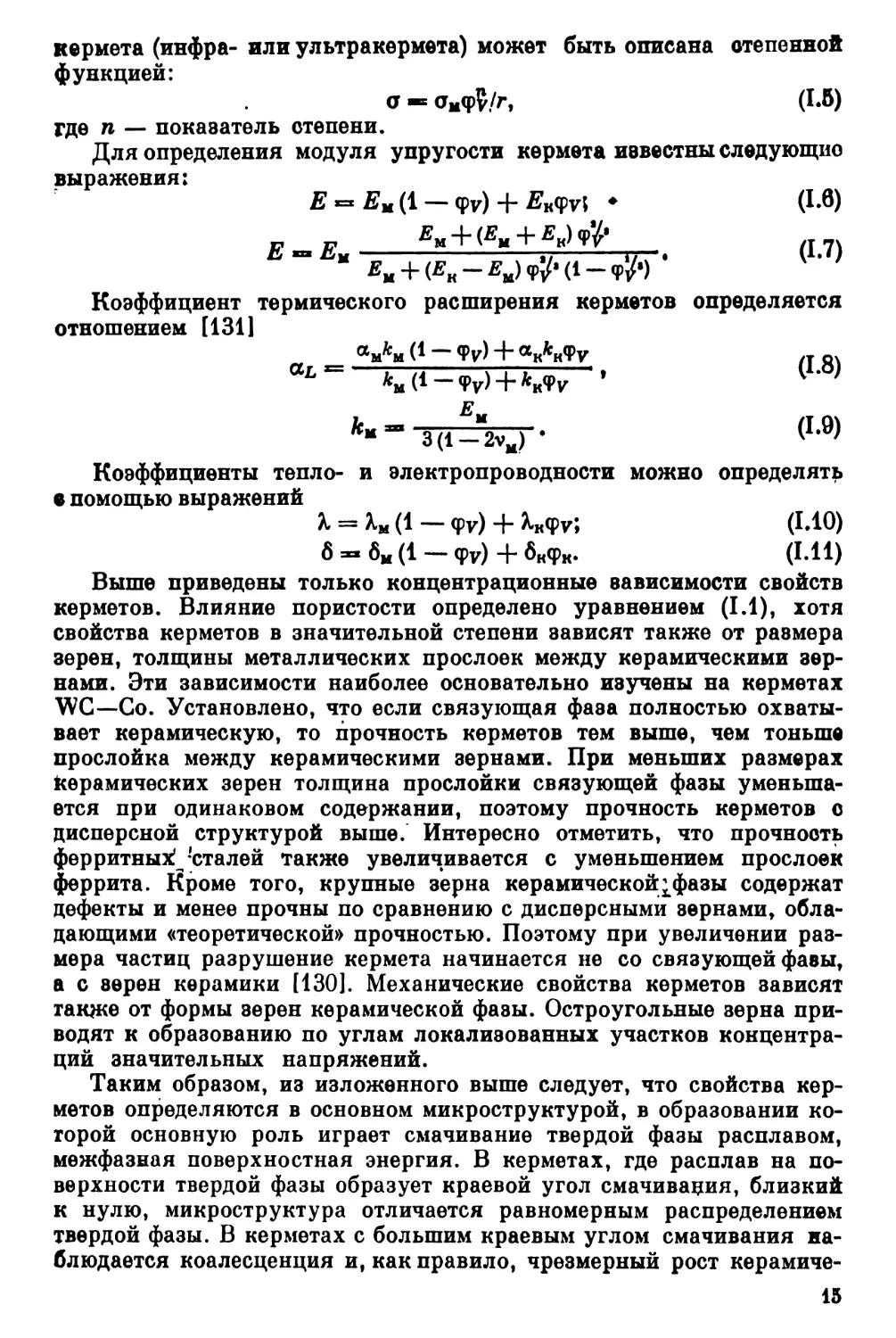

ется линейная концентрационная зависимость. Если прочность свя¬

зи на границах а—1$ больше или меньше а—а и P—р, то наблюдается

концентрационная зависимость прочности с выпуклостью или во¬

гнутостью в области 50 %-ной концентрации. Если при малых кон¬

центрациях второй фазы основная фаза упрочняется (инфра- и ультра-

керметы), то в пределах 10—15 % второй фазы наблюдаются высокие

эксплуатационные свойства. В этой связи полученные различными

авторами концентрационные зависимости прочностных свойств кер-

метов не являются универсальными, описывают только частные слу¬

чаи. Обычно свойства керметов определяются различными уравнени¬

ями, в которых прочность связи на границах фаз может быть учтена

с помощью коэффициентов, значение которых определяется экспе¬

риментально и пока не может быть рассчитано. Прежде всего следует

учитывать, что прочность и другие свойства керметов зависят от

пористости. Поэтому для анализа их свойства следует приводить

к значениям при нулевой пористости. Для этого, по нашему мнению,

наиболее эффективно использование уравнения Е. Рышкевича [483)

а = O00 ехр (— Ш), (1.1)

где П — пористость; Ъ — коэффициент.

В случав равнопрочности границ (yab «

« Y-AA « Ybb) концентрационная зави¬

симость прочности керметов описывает¬

ся выражением

о = ои ± осгкфу, (1.2)

где а — коэффициент. Если Yab <

<Yaa, Ybb. то прочность кермета матрич¬

ного строения зависит от содержания

второй фазы следующим образом:

ст = ом (1 — b<pv — Сфу). (1.3)

При Yab > Yaa, Ybb прочность кермета

а = ом (I — dyv + /фу), (1*4)

где d — коэффициент. Если матричная

фаза металла или керамики является

дисперсно-упрочненной, то прочность

Рис. 1. Концентрационная за¬

висимость прочности керметов:

1 — механическая смесь фаз; 2 —

УAB < УАА, УВВ'< J — VAB *

* VДА» УВВ'< 4 — УAB * VAA,VBB;

5 — керметы с дисперсно-упро¬

чненной матрицей

14

кермета (инфра- яли ультракермета) может быть описана отеленной

функцией:

а — ам<р£,/г, (1.5)

где п — показатель степени.

Для определения модуля упругости кермета известны следующие

выражения:

Е-Еи{1 — <pv) + ♦ (1-в)

E-Eu MTV м-т- н ту U

Eu+ (Ek-EJ ф^(1-ф^)

Коэффициент термического расширения керметов определяется

отношением [1311

«,АЛ1 — Фу) + «Афу

** A (1 Фу) -Ь АФу *

(1.8)

Jcu

Eu

3 (1 — 2v„) *

(1.9)

Коэффициенты тепло- и электропроводности можно определять

• помощью выражений

Я = Я,м (1 — фу) + Якфу; (1.10)

б = бм (1 — фу) + 6„фк. (1.11)

Выше приведены только концентрационные зависимости свойств

керметов. Влияние пористости определено уравнением (1.1), хотя

свойства керметов в значительной степени зависят также от размера

зерен, толщины металлических прослоек между керамическими зер¬

нами. Эти зависимости наиболее основательно изучены на керметах

WC—Со. Установлено, что если связующая фаза полностью охваты¬

вает керамическую, то прочность керметов тем выше, чем тоньше

прослойка между керамическими зернами. При меньших размерах

керамических зерен толщина прослойки связующей фазы уменьша¬

ется при одинаковом содержании, поэтому прочность керметов о

дисперсной структурой выше. Интересно отметить, что прочность

ферритных!-'сталей также увеличивается с уменьшением прослоек

феррита. Кроме того, крупные зерна керамической^фазы содержат

дефекты и менее прочны по сравнению с дисперсными зернами, обла¬

дающими «теоретической» прочностью. Поэтому при увеличении раз¬

мера частиц разрушение кермета начинается не со связующей фавы,

а с верен керамики [130]. Механические свойства керметов зависят

также от формы верен керамической фазы. Остроугольные зерна при¬

водят к образованию по углам локализованных участков концентра¬

ций значительных напряжений.

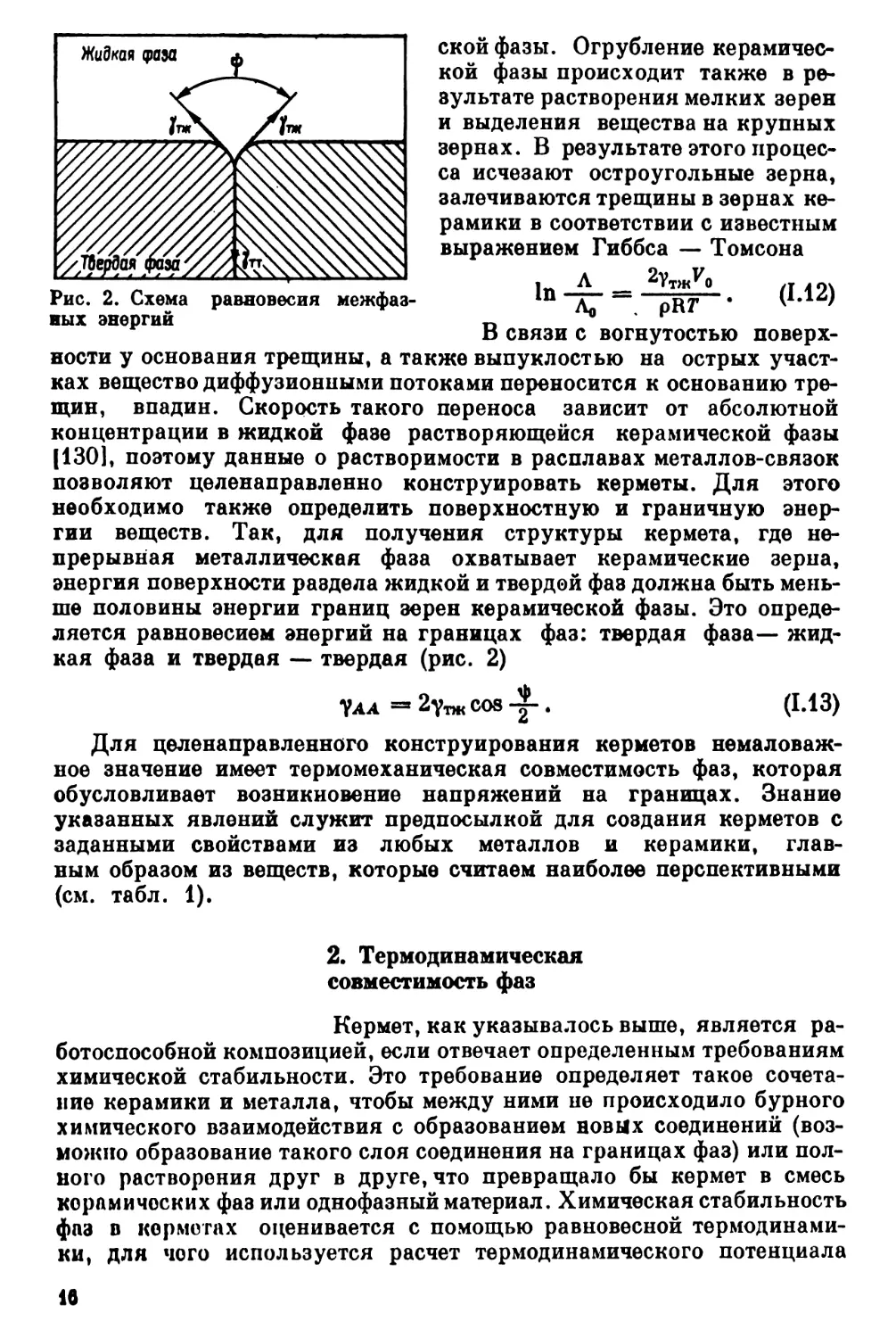

Таким образом, из изложенного выше следует, что свойства кер¬

метов определяются в основном микроструктурой, в образовании ко¬

торой основную роль играет смачивание твердой фазы расплавом,

межфазная поверхностная энергия. В керметах, где расплав на по¬

верхности твердой фазы образует краевой угол смачивания, близкий

к нулю, микроструктура отличается равномерным распределением

твердой фазы. В керметах с большим краевым углом смачивания на¬

блюдается коалесценция и, как правило, чрезмерный рост керамиче-

15

Рис. 2. Схема

ных энергий

равновесия межфаа-

ской фазы. Огрубление керамичес¬

кой фазы происходит также в ре¬

зультате растворения мелких зерен

и выделения вещества на крупных

зернах. В результате этого процес¬

са исчезают остроугольные зерна,

залечиваются трещины в зернах ке¬

рамики в соответствии с известным

выражением Гиббса — Томсона

In 4- - . (1.12)

Л, pRr •

В связи с вогнутостью поверх¬

ности у основания трещины, а также выпуклостью на острых участ¬

ках вещество диффузионными потоками переносится к основанию тре¬

щин, впадин. Скорость такого переноса зависит от абсолютной

концентрации в жидкой фаге растворяющейся керамической фазы

(1301, поэтому данные о растворимости в расплавах металлов-связок

позволяют целенаправленно конструировать керметы. Для этого

необходимо также определить поверхностную и граничную энер¬

гии веществ. Так, для получения структуры кермета, где не¬

прерывная металлическая фаза охватывает керамические зерна,

энергия поверхности раздела жидкой и твердой фае должна быть мень¬

ше половины энергии границ зерен керамической фазы. Это опреде¬

ляется равновесием энергий на границах фаз: твердая фаза— жид¬

кая фаза и твердая — твердая (рис. 2)

Yaa = 2утж cos -у-. (1.13)

Для целенаправленного конструирования керметов немаловаж¬

ное значение имеет термомеханическая совместимость фаз, которая

обусловливает возникновение напряжений на границах. Знание

указанных явлений служит предпосылкой для создания керметов с

заданными свойствами из любых металлов и керамики, глав¬

ным образом из веществ, которые считаем наиболее перспективными

(см. табл. 1).

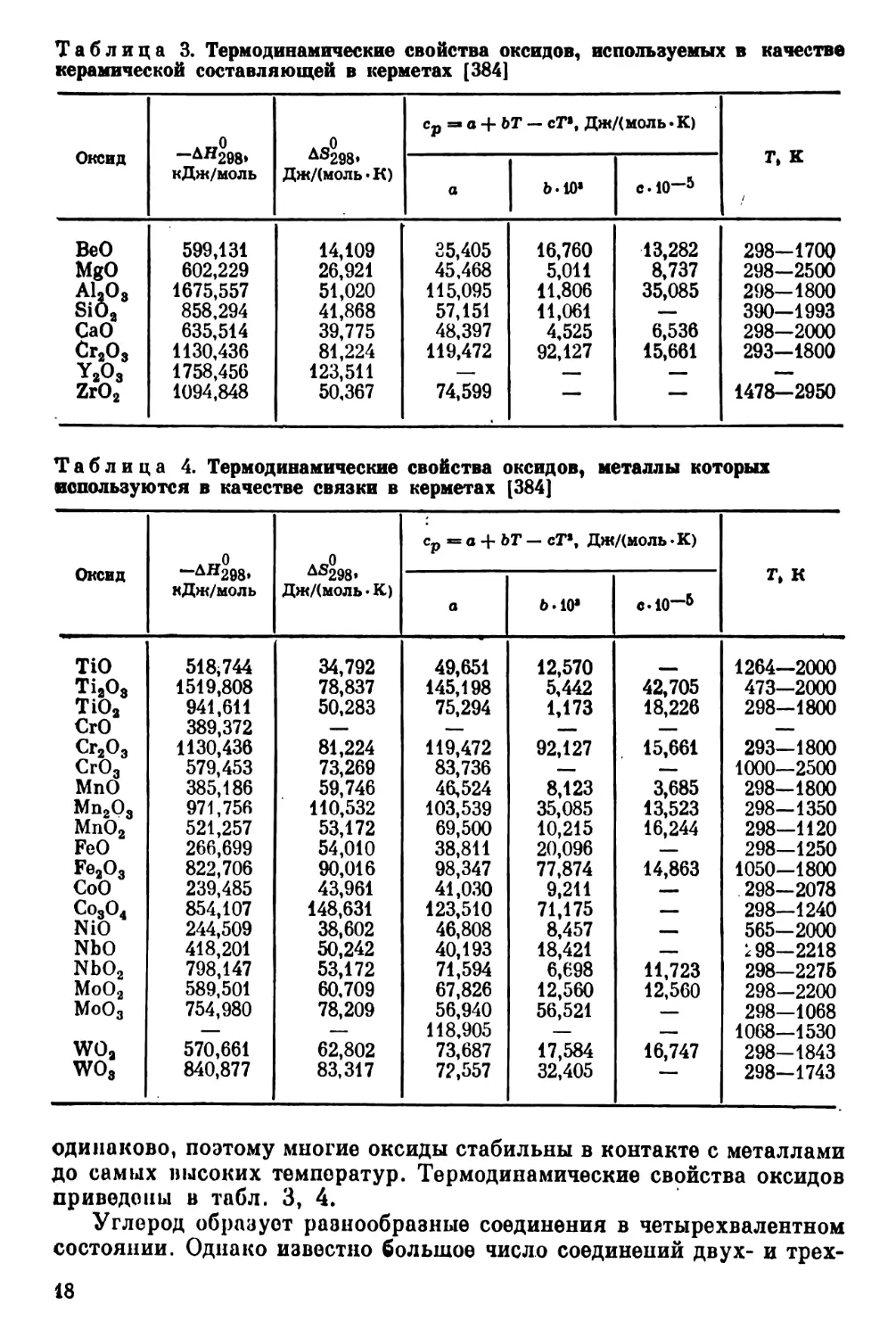

2. Термодинамическая

совместимость фаз

Кермет, как указывалось выше, является ра¬

ботоспособной композицией, если отвечает определенным требованиям

химической стабильности. Это требование определяет такое сочета¬

ние керамики и металла, чтобы между ними пе происходило бурного

химического взаимодействия с образованием новых соединений (воз¬

можно образование такого слоя соединения на границах фаз) или пол¬

ного растворения друг в друге, что превращало бы кермет в смесь

керамических фаз или однофазный материал. Химическая стабильность

фаз в кермотах оценивается с помощью равновесной термодинами¬

ки, для чого используется расчет термодинамического потенциала

10

Гиббса — Гельмгольца. Протекание химической реакции между фа¬

зами возможно в случае, если термодинамический потенциал имеет*

отрицательное значение. Для расчета используют уравнение Гиббса —

Гельмгольца

AGL8 = AtfL8 — FASLe, (U4>

где AtfL8, ASL8 — разность стандартных теплот образования и зна¬

чений стандартных энтропий конечных и исходных продуктов воз¬

можных реакций:

MeO + Me' -V Ме'О + Me; (U5>

MeC + Me' -v Ме'С + Me; (1.16)

MeN + Me' -v Me'N + Me; (1.17)

MeB + Me' -v Me'B + Me. (1.18)

Теплота образования веществ и энтропия с температурой изме¬

няются:

т

H0t = H029s + j AcpdT; (1.19)

29в

T

Sr = SL8 Н~ ^ ^• (1.20)

29в

Поэтому термодинамический потенциал Гиббса — Гельмгольца при

высоких температурах определяется следующим выражением:

т т

AG0r = AtfLe - TASL8 + J AcpdT — j -p-dT. (1.21)

298

298

Если зависимость теплоемкости от температуры известна, то

по уравнению (1.21) выполняются расчеты, которые позволяют точно

указать на возможность протекания реакций между фазами при тре¬

буемой температуре. Однако часто прибегают к упрощенным расче¬

там, принимая ACp = 0. Тогда

AG0r = AtfL8 — TASL8 (1.22)

или ACp = а, т. е. теплоемкость не зависит от температуры:

AG01 = AHim - TASm - лГ (in + -2Й- - l) . (1.23)

Известны также упрощенные методы М. И. Темкина и

Л. А. Шварцмана, методы сравнительных расчетов М. X. Карапетьян-

ца и А. Е. Шило. При термодинамических расчетах необходимо

учитывать возможность образования твердых растворов соединений и

металлов, однако для них термодинамические свойства, как правило,

неизвестны, поэтому этими поправками пренебрегают.

Кислород образует обширный класс неорганических соединений.

Он не взаимодействует в обычных условиях только с благородными

металлами. Однако сродство различи^ апомртщ/чп к кислороду не- II г: I Г ."!О"! EKA

17

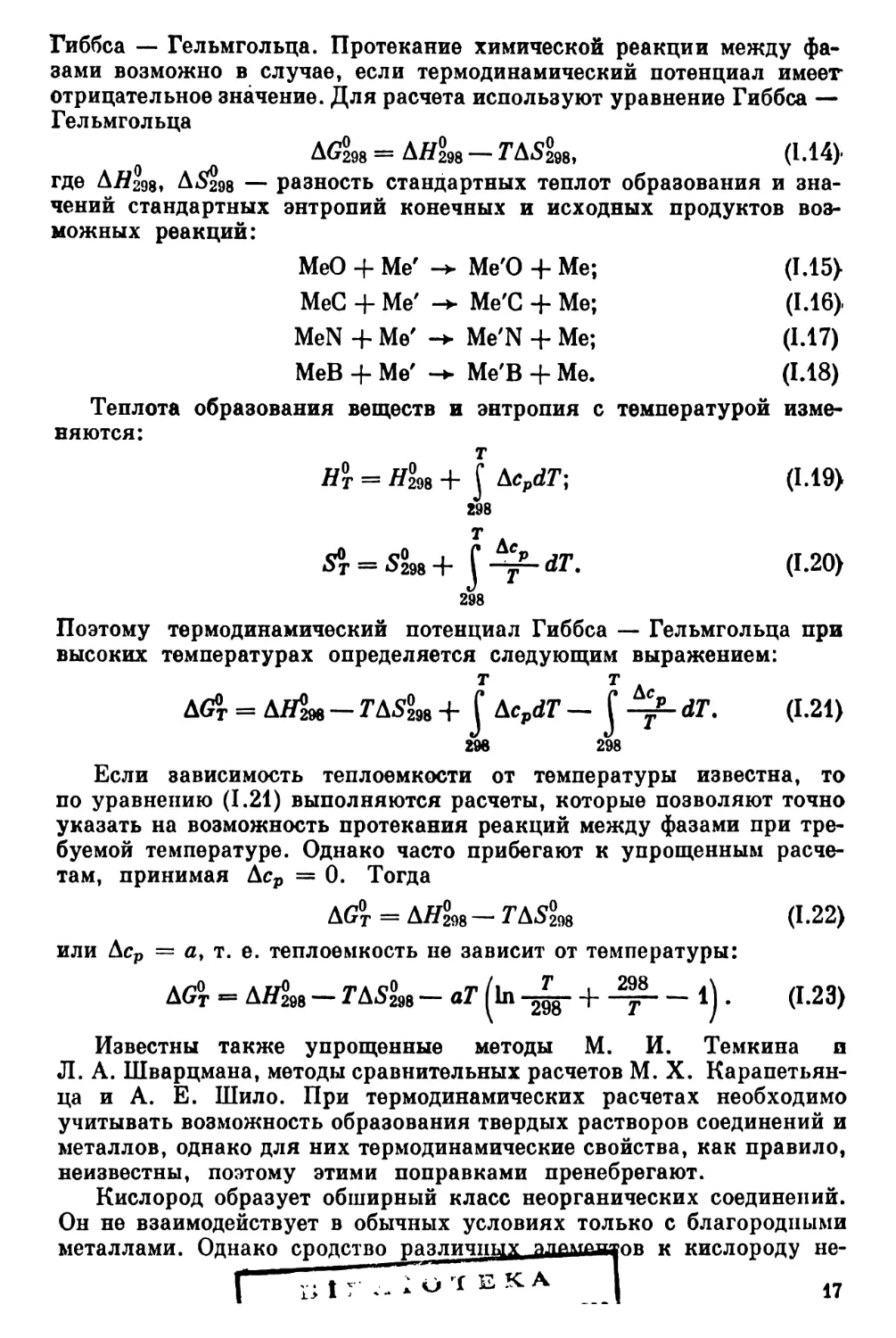

Таблица 3. Термодинамические свойства оксидов, используемых в качестве

керамической составляющей в керметах [384]

Оксид

—ДН208,

кДж/моль

Д®298*

ДжДмоль • К)

ср = а + ЬТ — сГ1, ДжДмоль*К)

Г, К

а

6-10*

с. IO-5

BeO

599,131

14,109

35,405

16,760

13,282

298-1700

MgO

602,229

26,921

45,468

5,011

8,737

298-2500

AljOj

1675,557

51,020

115,095

11,806

35,085

298—1800

SiO9

858,294

41,868

57,151

11,061

—

390—1993

CaO

635,514

39,775

48,397

4,525

6,536

298—2000

Cr9O9

1130,436

81,224

119,472

92,127

15,661

293—1800

Y9O8

1758,456

123,511

—

—

—

—

ZrO2

1094,848

50,367

74,599

--

1478-2950

Таблица 4. Термодинамические свойства оксидов, металлы которых

попользуются в качестве связки в керметах [384]

Оксид

—дн298»

кДж/моль

AS<>98,

ДжДмоль • К)

Cp *= О + 6Г — сТ1, ДжДмоль • К)

Tb к

а

6. IO1

в-10—6

TiO

518*744

34,792

49,651

12,570

_

1264—2000

Ti9O8

1519,808

78,837

145,198

5,442

42,705

473—2000

TiO9

941,611

50,283

75,294

1,173

18,226

298—1800

CrO

389,372

—

—

—

—

—

Cr2O8

1130,436

81,224

119,472

92,127

15,661

293—1800

CrO8

579,453

73,269

83,736

—

—

1000—2500

MnO

385,186

59,746

46,524

8,123

3,685

298—1800

Mn2O8

971,756

110,532

103,539

35,085

13,523

298-1350

MnO2

521,257

53,172

69,500

10,215

16,244

298—1120

FeO

266,699

54,010

38,811

20,096

—

298—1250

Fe9O8

822,706

90,016

98,347

77,874

14,863

1050-1800

CoO

239,485

43,961

41,030

9,211

—

298—2078

Co3O4

854,107

148,631

123,510

71,175

—

298—1240

NiO

244,509

38,602

46,808

8,457

_

565—2000

NbO

418,201

50,242

40,193

18,421

—

i98—2218

NbO2

798,147

53,172

71,594

6,698

11,723

298—2276

MoO2

589,501

60,709

67,826

12,560

12,560

298—2200

MoO3

754,980

78,209

56,940

56,521

—

298—1068

—

—

118,905

—

—

1068—1530

WO2

570,661

62,802

73,687

17,584

16,747

298-1843

WO8

840,877

83,317

72,557

32,405

—

298-1743

одинаково, поэтому многие оксиды стабильны в контакте с металлами

до самых высоких температур. Термодинамические свойства оксидов

приведены в табл. 3, 4.

Углерод образует разнообразные соединения в четырехвалентном

состоянии. Однако известно большое число соединений двух- и трех-

18

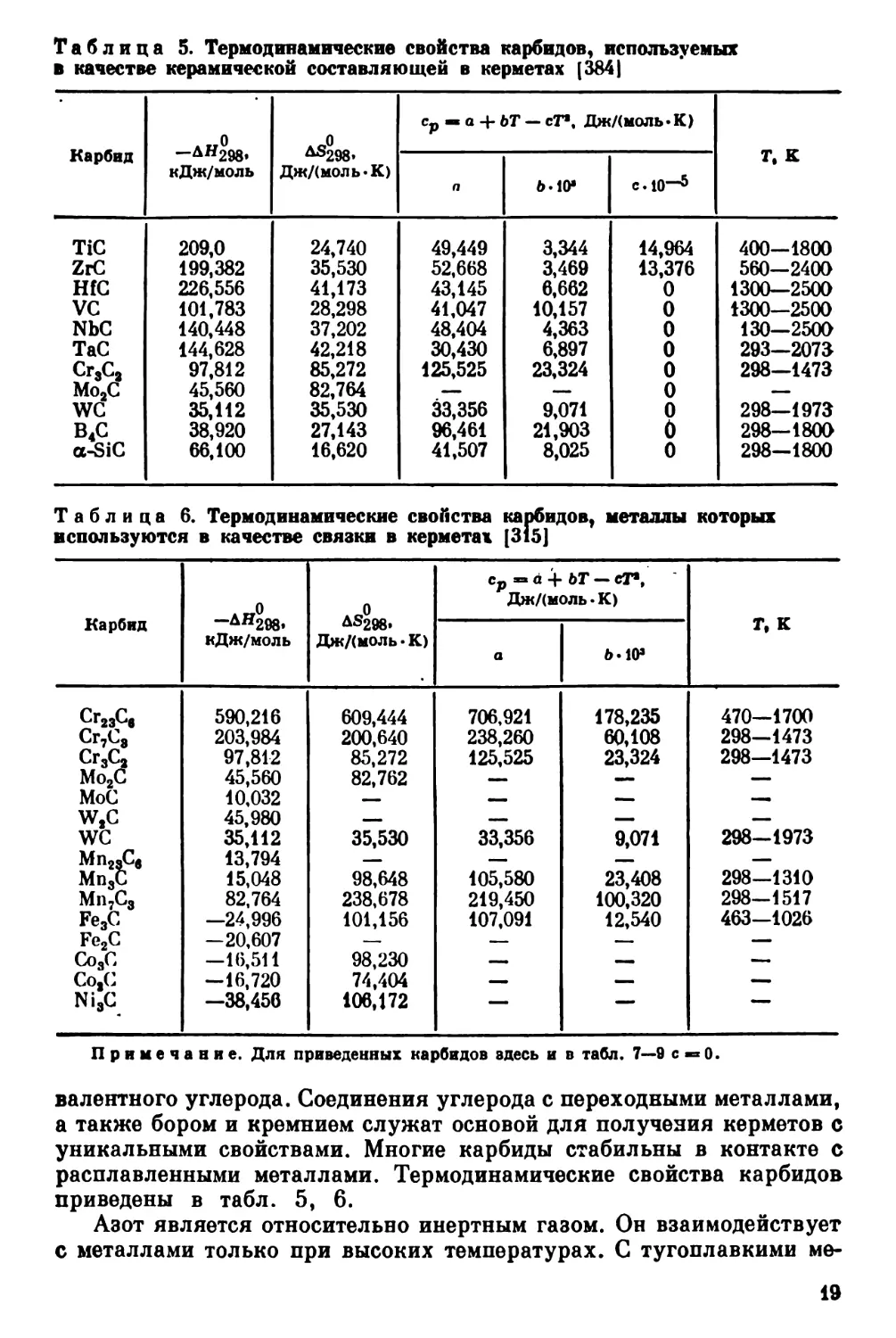

Таблица 5. Термодинамические свойства карбидов, используемых

в качестве керамической составляющей в керметах [384)

Карбнд

—AH^gg.

кДж/ыоль

Д®298*

Дж/(моль*К)

Cp ш* a -f ЬТ — сТ1, Дж/(моль*К)

т, К

п

6.10е

С. IO-5

TiC

209,0

24,740

49,449

3,344

14,964

400—1800

ZrC

199,382

35,530

52,668

3,469

13,376

560—2400

HfC

226,556

41,173

43,145

6,662

0

1300—2500

VC

101,783

28,298

41,047

10,157

0

1300—2500

NbC

140,448

37,202

48,404

4,363

0

130—2500

TaC

144,628

42,218

30,430

6,897

0

293—2078

CrjCj

97,812

85,272

125,525

23,324

0

298—1473

Mo2C

45,560

82,764

—

—

0

—

WC

35,112

35,530

33,356

9,071

0

298—1973

B4C

38,920

27,143

96,461

21,903

0

298—1800

a-SiC

66,100

16,620

41,507

8,025

0

298—1800

Таблица 6. Термодинамические свойства карбидов, металлы которых

используются в качестве связки в керметах [315]

Карбид

-AHjj98,

кДж/моль

AS298.

Дж/(моль-К)

Cp — а + ЬТ — сТ*,

ДжАмоль • К)

Г, к

a

6.10»

Cr23C4

590,216

609,444

706,921

178,235

470—1700

Cr7C8

203,984

200,640

238,260

60,108

298—1473

Cr8C2

97,812

85,272

125,525

23,324

298—1473

Mo2C

45,560

82,762

—

—

—

MoC

10,032

—

—

—

—

W2C

45,980

—

—

—

—

WC

35,112

35,530

33,356

9,071

298-1973

Mn28Ce

13,794

—

—

—

—

Mn8C

15,048

98,648

105,580

23,408

298—1310

Mn7C8

82,764

238,678

219,450

100,320

298—1517

Fe3C

—24,996

101,156

107,091

12,540

463—1026

Fe2C

-20,607

—

—

—

—

Co3C

—16,511

98,230

—

—

—

Co8C

—16,720

74,404

—

—

—

Ni8C

—38,456

106,172

““

Примечание. Для приведенных карбидов здесь и в табл. 7—0 свО.

валентного углерода. Соединения углерода с переходными металлами,

а также бором и кремнием служат основой для получения керметов с

уникальными свойствами. Многие карбиды стабильны в контакте с

расплавленными металлами. Термодинамические свойства карбидов

приведены в табл. 5, 6.

Азот является относительно инертным газом. Он взаимодействует

с металлами только при высоких температурах. C тугоплавкими ме-

19

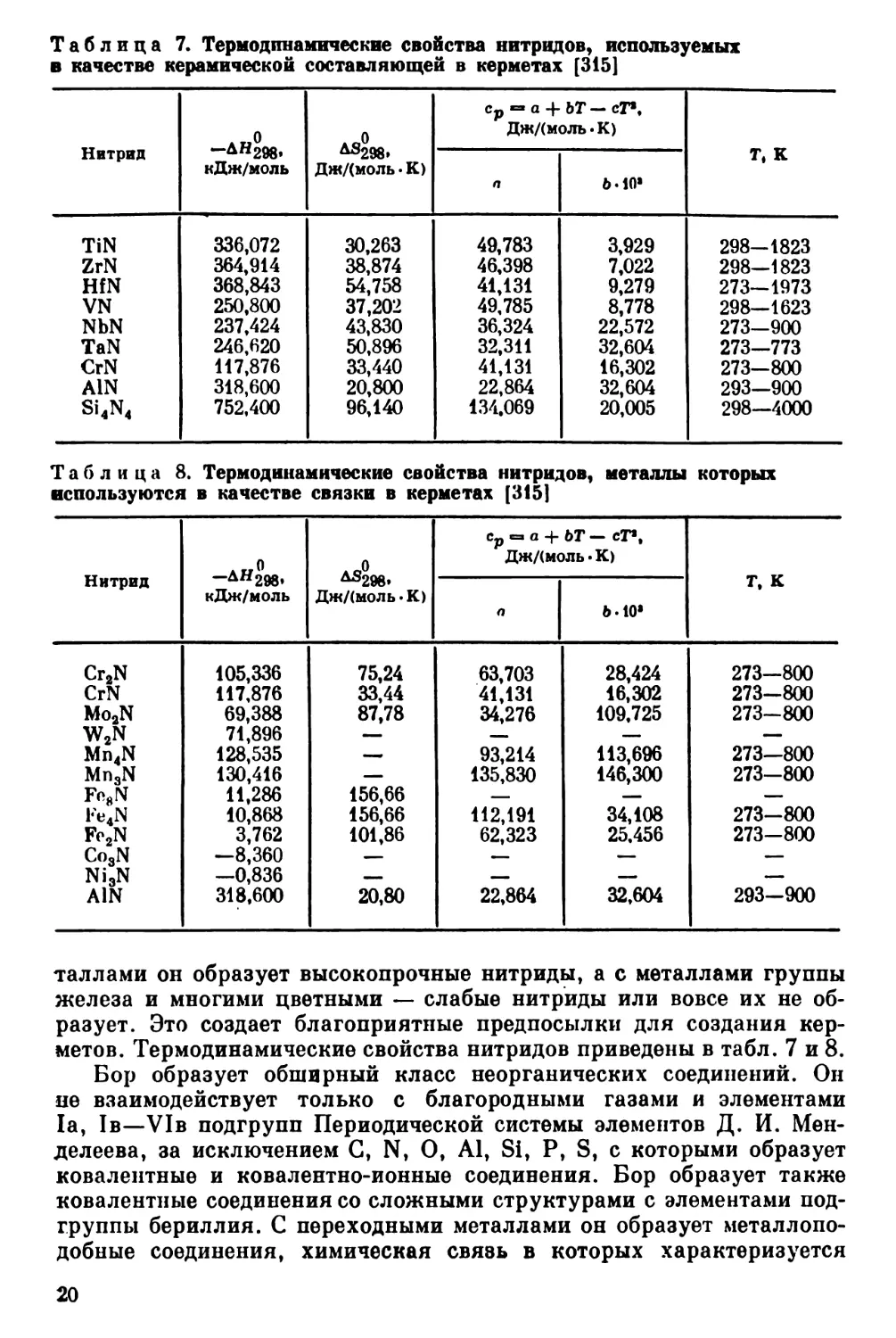

Таблица 7. Термодинамические свойства нитридов, используемых

в качестве керамической составляющей в керметах [315]

Нитрид

-AH^98,

кДж/моль

А^298>

Дж/(моль • К)

Ср^а + ЪТ—сТ*,

Дж/(моль*К)

Tt к

п

ь.10*

TiN

336,072

30,263

49,783

3,929

298—1823

ZrN

364,914

38,874

46,398

7,022

298—1823

HfN

368,843

54,758

41,131

9,279

273—1973

VN

250,800

37,202

49,785

8,778

298—1623

NbN

237,424

43,830

36,324

22,572

273-900

TaN

246,620

50,896

32,311

32,604

273—'773

CrN

117,876

33,440

41,131

16,302

273—800

AlN

318,600

20,800

22,864

32,604

293—900

Si4N4

752,400

96,140

134.069

20,005

298—4000

Таблица 8. Термодинамические свойства нитридов, металлы которых

используются в качестве связки в керметах [315]

Нитрид

—Ан298»

кДж/моль

АО0

Д^298*

Дж/(моль-К)

Cp «= а + ЬТ — сT1,

Дж/(моль-К)

Г, к

а

6.10*

Cr2N

105,336

75,24

63,703

28,424

273—800

CrN

117,876

33,44

41,131

16,302

273-800

Mo2N

69,388

87,78

34,276

109,725

273-800

W2N

71,896

—

—

—

—

Mn4N

128,535

—

93,214

113,696

273—800

Mn3N

130,416

—

135,830

146,300

273-800

FoeN

11,286

156,66

—

—

—

Fe4N

10,868

156,66

112,191

34,108

273—800

Fo2N

3,762

101,86

62,323

25.456

273-800

Co3N

—8,360

—

_

—

—

Ni3N

—0,836

—

—

—

—

AlN

318,600

20,80

22,864

32,604

293-900

таллами он образует высокопрочные нитриды, а с металлами группы

железа и многими цветными — слабые нитриды или вовсе их не об¬

разует. Это создает благоприятные предпосылки для создания кер-

метов. Термодинамические свойства нитридов приведены в табл. 7 и 8.

Бор образует обширный класс неорганических соединений. Он

не взаимодействует только с благородными газами и элементами

la, Ib—VIb подгрупп Периодической системы элементов Д. И. Мен¬

делеева, за исключением С, N, О, Al, Si, Р, S, с которыми образует

ковалентные и ковалентно-ионные соединения. Бор образует также

ковалентные соединения со сложными структурами с элементами под¬

группы бериллия. C переходными металлами он образует металлопо¬

добные соединения, химическая свявь в которых характеризуется

20

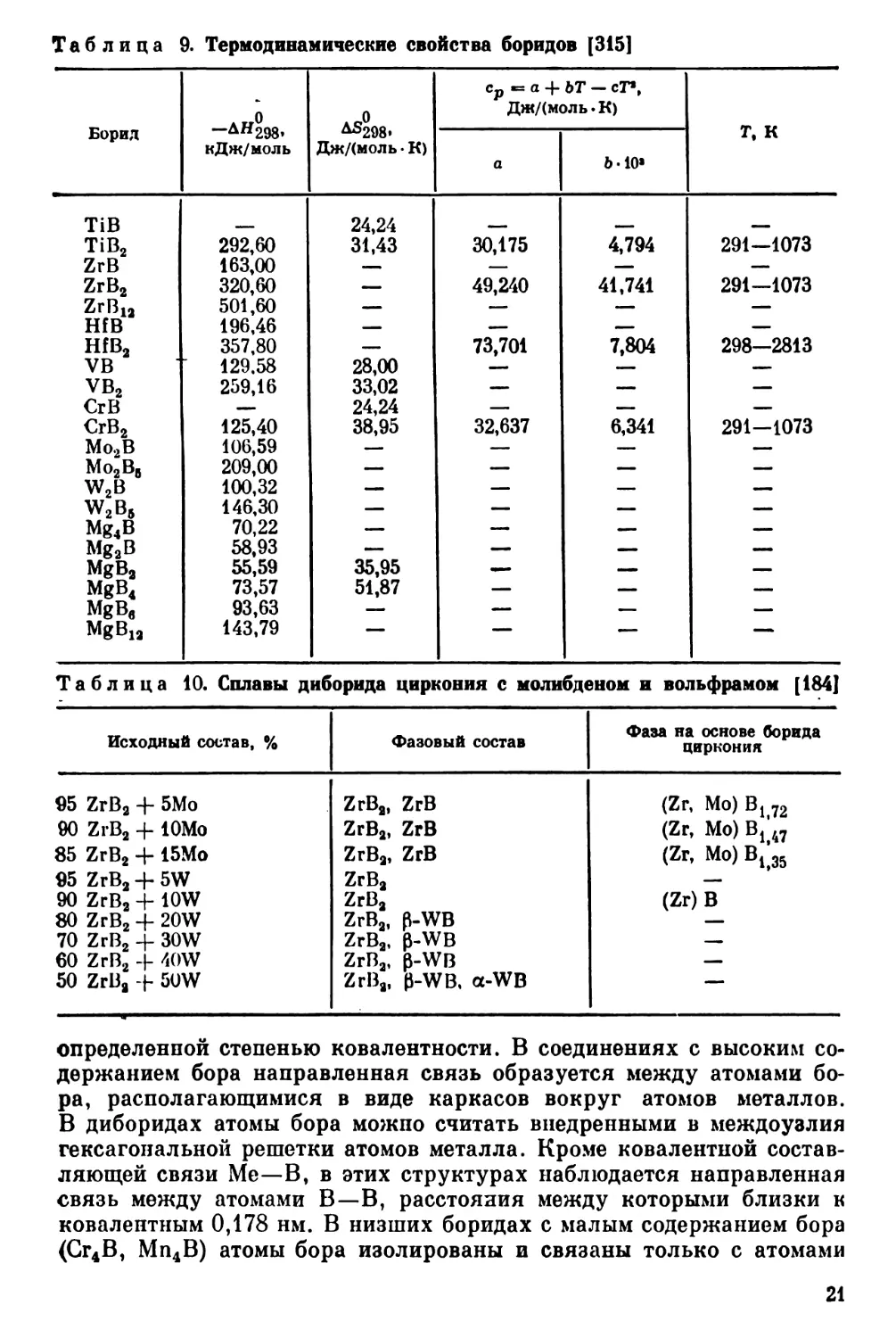

Таблица 9. Термодинамические свойства боридов [315]

Борид

-ЛН298.

к Д ж/моль

Л^298.

ДжДмоль • К)

ср«=а + ЬГ-сГ»,

ДжДмоль. К)

Г, к

а

Ь-10»

TiB

24,24

TiB2

292,60

31,43

30,175

4,794

291—1073

ZrB

163,00

—

—

—

—

ZrB2

320,60

—

49,240

41,741

291-1073

ZrRjo

501,60

—

—

—

—

HfB

196,46

—

—

—

—

HfB2

357,80

—

73,701

7,804

298-2813

VB

129.58

28,00

—

—

—

VB2

259,16

33,02

—

—

—

CrB

—

24,24

—

—

—

CrB2

125,40

38,95

32,637

6,341

291-1073

Mo2B

106,59

—

—

—

—

Mo2Be

209,00

—

—

—

—

W2B

100,32

—

—

—

—

W2B5

146,30

—

—

—

—

Mg4B

70,22

—

—

—

—

Mg2B

58,93

—

—

—

—

MgB2

55,59

35,95

—

—

MgB4

73,57

51,87

—

—

—

MgBe

93,63

—

—

—

—

MgB12

143,79

■

п

Таблица 10. Сплавы диборида циркония с молибденом и вольфрамом [184]

Исходный состав, %

Фазовый состав

Фаза на основе борида

циркония

95 ZrB2 -f 5Мо

ZrB2, ZrB

(Zr, Mo) Oj у2

90 ZrB2 + IOMo

ZrB2, ZrB

(Zr, Mo) Bj 47

85 ZrB2 + 15Мо

ZrB2, ZrB

(Zr, Mo) B135

95 ZrB2 + 5W

ZrB2

—

90 ZrB2 -f- 10W

ZrB2

(Zr)B

80 ZrB2 + 20W

ZrB2, p-WB

70 ZrB2 + 30W

ZrB2, P-WB

—

60 ZrB2 -(- 40W

ZrB2, p-WB

—

50 ZrB2 + 50W

ZrB2, p-WB. a-WB

—

определенной степенью ковалентности. В соединениях с высоким со¬

держанием бора направленная связь образуется между атомами бо¬

ра, располагающимися в виде каркасов вокруг атомов металлов.

В диборидах атомы бора можпо считать внедренными в междоузлия

гексагональной решетки атомов металла. Кроме ковалентной состав¬

ляющей связи Me—В, в этих структурах наблюдается направленная

связь между атомами В—В, расстояния между которыми близки к

ковалентным 0,178 нм. В низших боридах с малым содержанием бора

(Gr4B, Mn4B) атомы бора изолированы и связаны только с атомами

21

металлов. Многообразие структур в боридах свидетельствует о том,

что атом бора может как передавать свои электроны металлам (низшие

бориды), так и принимать электроны металлов, образуя направленные

связи В—В в высших боридах. Поэтому активность бора в боридах

остается очень высокой. Это создает неблагоприятные условия для

разработки керметов на основе боридов.

Термодинамические свойства боридов (табл. 9) показывают,

что наиболее прочными боридными фазами являются высшие бориды

переходных металлов IV группы. Хотя тепловой эффект образования

боридов металлов IV группы примерно в 3 рава выше, чем у боридов

металлов VI группы, последние не могут находиться с ними в рав¬

новесии. Бориды металлов IV группы взаимодействуют с метал¬

лами IV группы (табл. 10) с образованием твердых растворов бо¬

ридов и низших боридных фаз.

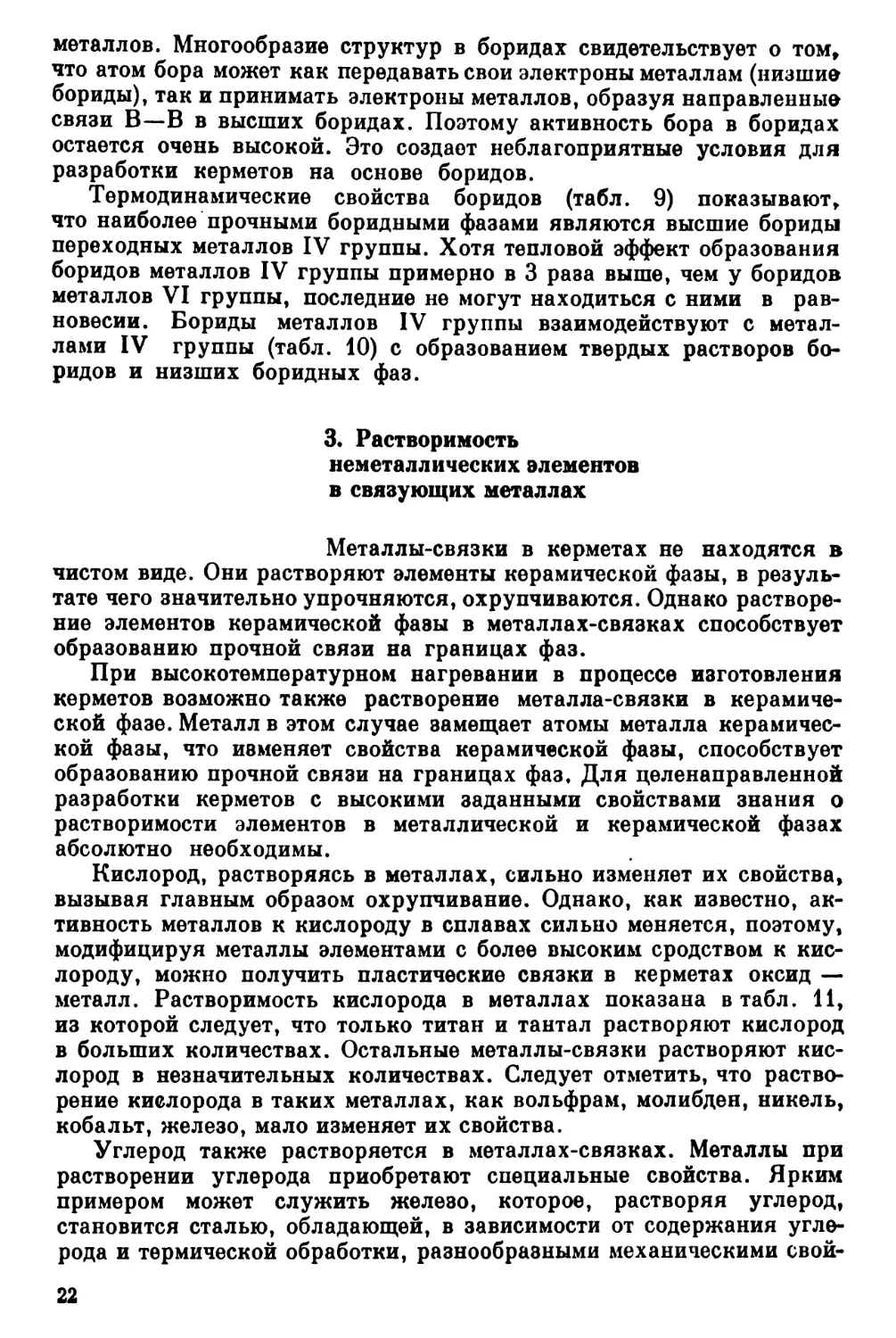

3. Растворимость

неметаллических элементов

в связующих металлах

Металлы-связки в керметах не находятся в

чистом виде. Они растворяют элементы керамической фазы, в резуль¬

тате чего значительно упрочняются, охрупчиваются. Однако растворе¬

ние элементов керамической фазы в металлах-связках способствует

образованию прочной связи на границах фаз.

При высокотемпературном нагревании в процессе изготовления

керметов возможно также растворение металла-связки в керамиче¬

ской фазе. Металл в этом случае эамещает атомы металла керамичес¬

кой фазы, что изменяет свойства керамической фазы, способствует

образованию прочной связи на границах фаз. Для целенаправленной

разработки керметов с высокими заданными свойствами знания о

растворимости элементов в металлической и керамической фазах

абсолютно необходимы.

Кислород, растворяясь в металлах, сильно изменяет их свойства,

вызывая главным образом охрупчивание. Однако, как известно, ак¬

тивность металлов к кислороду в сплавах сильно меняется, поэтому,

модифицируя металлы элементами с более высоким сродством к кис¬

лороду, можно получить пластические связки в керметах оксид —

металл. Растворимость кислорода в металлах показана в табл. 11,

из которой следует, что только титан и тантал растворяют кислород

в больших количествах. Остальные металлы-связки растворяют кис¬

лород в незначительных количествах. Следует отметить, что раство¬

рение кислорода в таких металлах, как вольфрам, молибден, никель,

кобальт, железо, мало изменяет их свойства.

Углерод также растворяется в металлах-связках. Металлы при

растворении углерода приобретают специальные свойства. Ярким

примером может служить желево, которое, растворяя углерод,

становится сталью, обладающей, в зависимости от содержания угле¬

рода и термической обработки, разнообразными механическими свой-

22

Таблица 11. Растворимость кислорода в металлах [386]

Металл

Л, %

т, °с

Металл

Л, %

Т, 0C

a-Ti

35,0

1770

Nb

0,42

1915

P-Ti

6,0

1740

Mo

0,038

1700

Cr

0,10

1350

Та

4,20

1300

Fe

0,01

1345

4,60

1500

Со

0,058

810

6,40

1650

Ni

0,073

600

W

Не растворяет

Таблица 12. Растворимость углерода в металлах-связках [386]

Металл

Л, %

т, °с

Металл

А, •/.

Т, eC

Cr

0,026

900

P-Mn

0,230

857

1,400

1500

V-Mn

12,100

1260

0,059

1650

O-Mn

0,550

1235

Mo

0,099

1925

Ct-Fe

0,095

723

‘0,160

2200

y-Fe

8,910

1147

W

0,700

2710

O-Fe

0,460

1493

Ig Л = 2,03 -5- 6510/7*

1400- 2600

Со

4,500

1309

a-Mn

4,400

820

Ni

2,700

1318

Таблица 13. Растворимость азота в металлах-связках

Металл

«к л, %

Г, «с

Cr

1,62—4130/7*

4,43—7250/7*

' 400-900

800—1320

Mo

3,49-7910/7*

у Ig р — 0,036 —10 200/7*

800—1800

W

2400-3050

о-Мп

0,5

500

P-Mn

5,0

600

у-Мп

20,0

у Ig р — 1,60 - 1825/7*

1300

a-Fo

500—910

Y-Fe

у Ig р-2,77-420/7*

910—1400

Со

Не растворяется

До 1200

Ni

0,002

ствами. Растворимость углерода в металлах-связках показана в

табл. 12.

Азот практически не растворяется в кобальте, меди, алюминии.

В других металлах-связках он растворяется при высоких температу¬

рах и при повышенных давлениях (табл. 13).

23

Как указывалось выше, свойства металла-связки, а следователь¬

но, и кермета, зависят от растворимости металла керамической фазы

в связке и металла-связки в керамической фазе [315, 370, 371, 384].

4. Термомеханическая совместимость фаз

Керамические и металлические фазы в керме-

тах должны не только обладать химической стабильностью и уме¬

ренной растворимостью друг в друге, но и удовлетворять требованиям

термомеханической совместимости, т. е. иметь близкие коэффициенты

термического расширения при соответствующих модулях упругости.

При значительном различии коэффициентов термического расшире¬

ния в процессе нагревания и охлаждения кермета на границах раз¬

дела фаз могут возникать напряжения, приводящие к образованию

трещин, нарушению сплошности изделия [40].

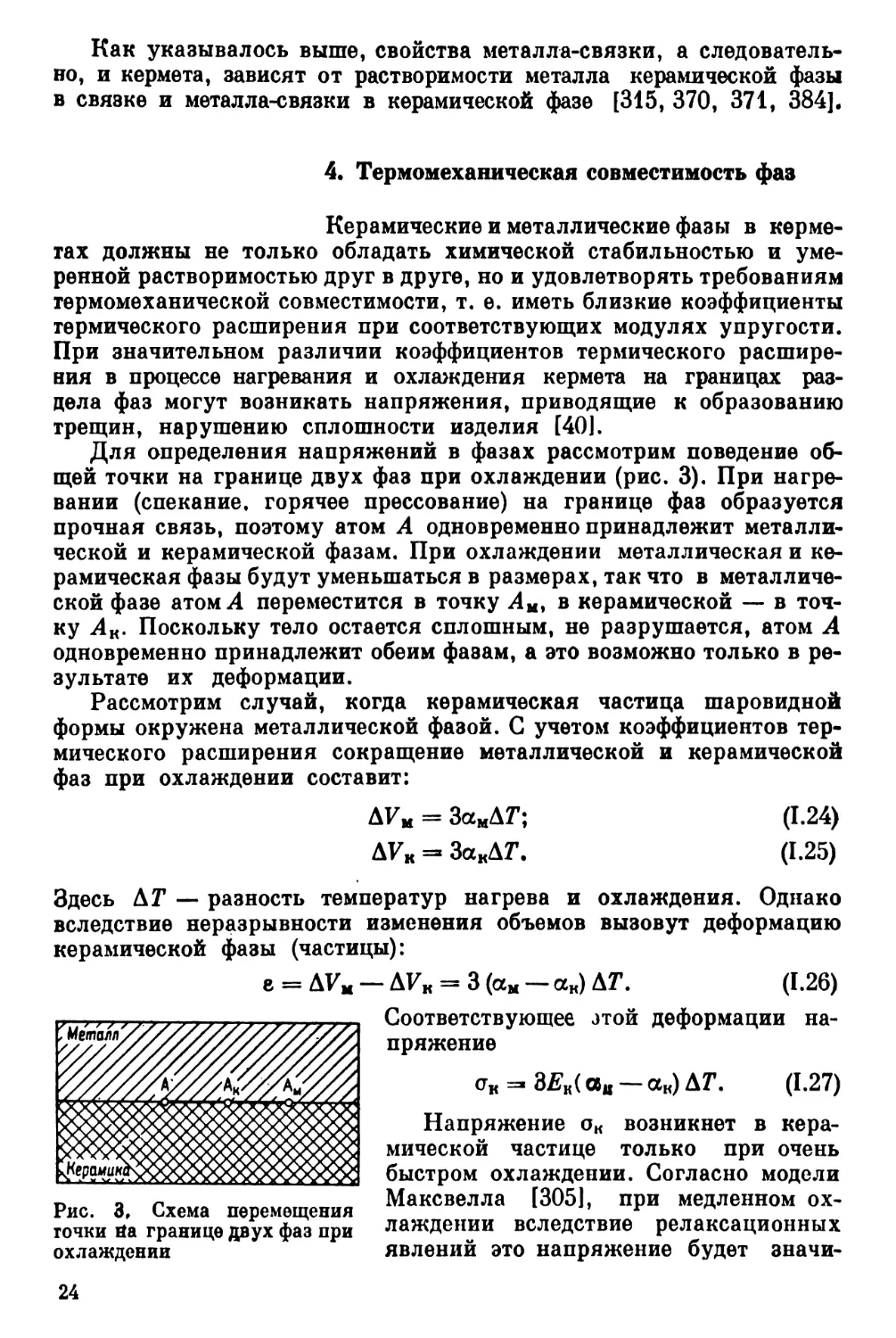

Для определения напряжений в фазах рассмотрим поведение об¬

щей точки на границе двух фаз при охлаждении (рис. 3). При нагре¬

вании (спекание, горячее прессование) на границе фаз образуется

прочная связь, поэтому атом А одновременно принадлежит металли¬

ческой и керамической фазам. При охлаждении металлическая и ке¬

рамическая фазы будут уменьшаться в размерах, так что в металличе¬

ской фазе атом Л переместится в точку Aut в керамической — в точ¬

ку Ак. Поскольку тело остается сплошным, не разрушается, атом А

одновременно принадлежит обеим фазам, а это возможно только в ре¬

зультате их деформации.

Рассмотрим случай, когда керамическая частица шаровидной

формы окружена металлической фазой. C учетом коэффициентов тер¬

мического расширения сокращение металлической и керамической

фаз при охлаждении составит:

AV к = ЗосцАТ j

AVk = ЗакД7\

Здесь AT — разность температур нагрева и охлаждения. Однако

вследствие неразрывности изменения объемов вызовут деформацию

керамической фазы (частицы):

е = AVm — AFk = 3 (ам — ак) Д7\ (1.26)

Соответствующее этой деформации на¬

пряжение

ок =» 32?„( Cttt — ак) АТ. (1-27)

Напряжение ок возникнет в кера¬

мической частице только при очень

быстром охлаждении. Согласно модели

Максвелла [305], при медленном ох¬

лаждении вследствие релаксационных

явлений это напряжение будет значи¬

Рис. 3. Схема перемещения

точки На границе двух фаз при

охлаждении

(1.24)

(1.25)

24

тельно меньшим:

а = стк ехр (—GtfП)« (1*28)

Отношение г\/G имеет размерность

времени и называется временем ре¬

лаксации.

Таким образом, из выражений

(1.27) и (1.28) следует, что напряже¬

ние в керамической частице с учетом

релаксационных процессов составит

Ctk = 3Ek (ам — ак) ехр (— Gtjr\) АТ.

(1.29)

Ha частицу произвольной формы

действуют не только нормальные, но

и касательные напряжения. Частица

будет разрушаться под напряжением,

oFt ^ тS.

Рис. 4. Схема перемещения точ¬

ки на границе соприкасающихся

шаров при охлаждении

если выполняется

Согласно (1.29) и (1.30), касательные напряжения

F

х ^ 3 Ец (<Хц — (Хк) ехр (— Gt/х\) AT.

условие

(1.30)

(1.31)

При бесконечно медленном охлаждении (t оо) напряжение в

частице будет равно нулю, при очень быстром охлаждении (t -► 0)

будет максимальным:

т > 3 -у- Ek (ам — а„) ATt (1.32)

Тогда условие разрушения керамической фазы при быстром охлаж¬

дении принимает вид

Ou — ак > — . (1.33)

3 -J-EvAT

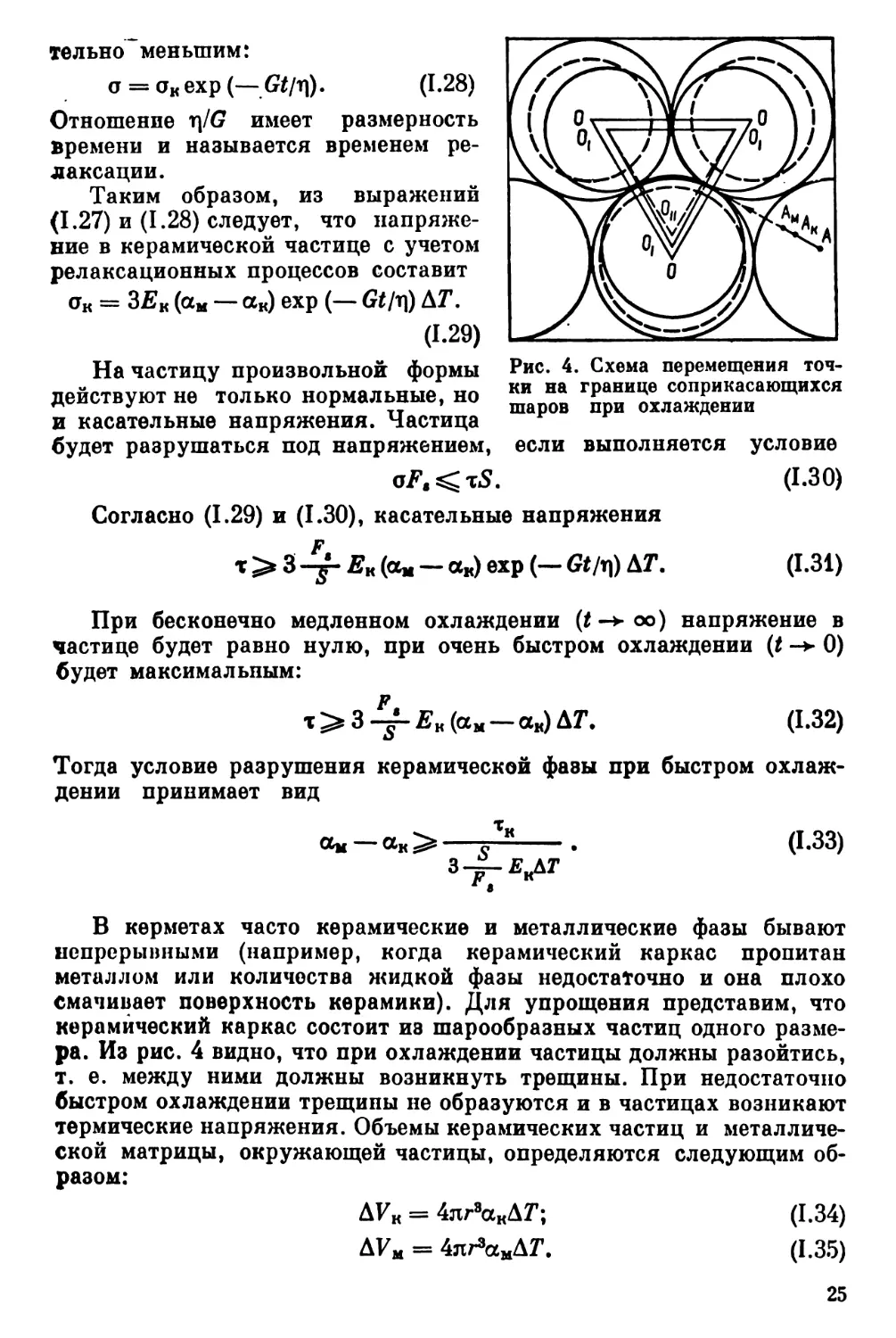

В керметах часто керамические и металлические фазы бывают

непрерывными (например, когда керамический каркас пропитан

металлом или количества жидкой фазы недостаточно и она плохо

смачивает поверхность керамики). Для упрощения представим, что

керамический каркас состоит иэ шарообразных частиц одного разме¬

ра. Из рис. 4 видно, что при охлаждении частицы должны разойтись,

т. е. между ними должны возникнуть трещины. При недостаточно

быстром охлаждении трещины не образуются и в частицах возникают

термические напряжения. Объемы керамических частиц и металличе¬

ской матрицы, окружающей частицы, определяются следующим об¬

разом:

AFh = 4лг8анА7’; (1.34)

AVu = 4яг3амДГ. (1.35)

25

Таблица 14. Коэффициенты термического расширения металлов

и тугоплавких соединений, перспективных для разработки керметов

[315, 335, 384]

Вещество

а-10«,

град-1

Tt

К

Вещество

а-10«,

град-1

Г, К

Ti

2,50

0-

-153

в

8,00

273

9,20

153-

-1133

C (графит)

2,10

303—1373

10,50

1133-

-1233

3,61

1373-1923

V

11,65

273-

-1673

5,05

1923—2473

Cr

10,60

523-

-1003

6,66

2473—3773

14,90

1003-

-1373

C (алмаз)

2,25

303—553

19,40

1373-

-1863

3,73

553—1103

Mn

29,80

303-

-773

5,67

1103—1703

40,40

773-

-1073

TiBa

4,60

300—1300

Fe

16,70

303-

-1133

5,20

1300—2300

Со

13,50

303-

-673

VBa

7,60

300—1300

17,90

673-

-1133

8,30

1300-2300

Ni

13,20

143-

-693

CrBa

10,50

300—1300

17,10

693-

-1263

11,80

1300-2300

23,80

1263-

-1663

ZrBa

5,90

300—1300

Nb

7,90

63-

-1103

.

6,50

1300—2300

9,60

1103-

-2473

NbBa

8,00

300-1300

Mo

6,60

83-

-1943

8,50

1300- 2300

11,00

1943-

-2873

MoaBs

8,60

300—1300

Та

7,50

90-

-1943

9,90

1300—230

11,20

1943-

-3133

HfBa

6,30

300—1300

W

5,50

123-

-2403

6,80

1300-2300

TaBa

8,20

300-

-1300

AlN

4,80

293—573

8,80

1300-

-2300

5,00

573—1273

WaBe

7,80

300-

-1300

SUN4

2,75

293—1273

8,80

1300-

-2300

TiN

9,35

298—1373

B4C

4,50

298

VN

9,20

293—1373

SiC

4,70

298-

-2400

ZrN

7,24

293—1373

TiC

7,95

298-

-1273

NbN

10,10

293—1373

VC

7,25

298-

-1273

BeO

9,50

293—1673

Cr3Ca

11,70

298-

-1273

13,40

1673—2273

ZrC

7,01

298-

-1273

MgO

12,60

1273—2273

NbC

7,21

'298-

-1273

AlaO3

8,00

293—1673

HfC

6,80

298-

-1273

7,50

1273—1873

TaC

7,09

298-

-1273

SiOa

43.00

293—573

WC

3,90

3,00

573-1373

BN

0,5-1,7

0,50

293—1523

При условии непрерывности изменения объемов вызовут деформацию

частиц:

е = Anr3 (ам — а„) A T. (1.36)

Соответствующее приведенной деформации напряжение

а = Anr3Elt (ам — ак) A T (1*37)

или с учетом релаксационных процессов

т = Anr3Elt (ам — ак) ехр (— Gt/i\) А Tt (1.38)

При очень быстром охлаждении (t 0) возникают максимальные

напряжения. Чтобы при таком охлаждении не произошло разруше-

26

вия, необходимо выполнить условие

CCm — CCk ^ Тк/4яГ*^кДГ. (1.39)

Из (1.39) следует, что чем меньше размеры керамических частиц

в кермете, тем большим может быть различие в коэффициентах тер¬

мического расширения металла и керамики, при котором разрушение

кермета при резком охлаждении не наблюдается. Эта зависимость

(в третьей степени) указывает на одно из основных требований к соз¬

данию керметов: для получения керметов с высокой термической стой¬

костью необходимо использовать керамические частицы предельно

Малых размеров.

Как известно, все твердые тела увеличиваются в объеме при на¬

гревании до температуры плавления примерно на 6 %. Поэтому

керметы на основе легкоплавких металлов и тугоплавких керами¬

ческих фаз можно считать системами, плохо совместимыми термоме¬

ханически (табл. 14).

Стойкость кермета против теплового удара (термостойкость)

можно характеризовать различными критериями Г297]. Приведем

некоторые из них для различных случаев применения: при очень

быстром нагреве малотеплопроводного материала в условиях жестко¬

го эащемления

R1 = ав/Eccl-, (1,40)

нри сложном напряженном состоянии

Ri «= ов (I — v)/EaL; (1.41)

при умеренных скоростях нагрева по закону Ньютона *

R1 = авХ (1 — v)/EaL. (1*42)

^ Иногда термостойкость характеризуется максимальной темпера¬

турой, при которой в условиях радиационной теплопередачи деталь

не разрушается. Эта максимальная температура определяется фор¬

мулой Хассельмана и Шаффера [471]

,Г _ ^vOb(I-V)*.

maX_ o^vEaL »

где Ay — постояппая формы; Vy — радиус сферы или половина тол¬

щины пластины.

В уравнения термостойкости (1.40) — (1.43) входят не только упру-

Hve и термические данные материала, но и его форма, размеры.

Например, чтобы в материале не возникала пластическая деформа¬

ция при быстром охлаждении, его необходимо охлаждать с тем мень¬

шей скоростью, чем больше его поперечное сечение. Формулы для

максимальной скорости охлаждения и размеров образца, при кото¬

рых не возникает пластическая деформация, получены Ван Бюре-

ном [84]:

*«*= ]/s%T ■ (L44)

27

Расчеты, выполненные согласно этому уравнению, показывают, что

при скоростях охлаждения IO4 0CIc для большинства чистых металлов

#max = 0,4 мм, т. е. очень быстро можно охлаждать только

очень тонкие проволоки, чтобы в образцах не возникала пластиче¬

ская деформация.

5. Поверхностная энергия

твердых веществ

Свободная поверхностная энергия веществ яв¬

ляется основным энергетическим параметром, определяющим величи¬

ну связи на границах фаз в керметах. Поэтому ее достоверные значе¬

ния представляют значительный интерес для прогнозирования

возможностей создания керметов из выбранных фаз и анализа сцеп¬

ления на их границах.

Для определения поверхностной энергии твердых тел существует

много методов: метод нулевой ползучести, стравливания канавок,

термического травления границ верен и, наконец, метод прочности,

основанный на теории Гриффитса. Обзор этих методов дан в рабо¬

те [210].

Поверхностную энергию большинства металлов, сплавов, окси¬

дов и тугоплавких бескислородных соединений можно определить

только расчетом. Многие методы расчета для ряда веществ дают

хорошо совпадающие с опытными данными результаты. Такие рас¬

четы впервые выполнены для ионных кристаллов с использованием

простой атомарной теории, волновой механики и других методов.

Для расчета поверхностной энергии металлов наиболее часто исполь¬

зуется уравнение, полученное в работе [425]:

Ли

У ©N’

где о) — эмпирический фактор, зависящий от упаковки атомов.

В данной работе поверхностная энергия сложных веществ опре¬

деляется энергией атомизации кристалла Елт, установленной соот¬

ветственно круговому процессу Борна в предположении, что поверх¬

ностная энергия обусловлена энергией разорванных, нескомпен-

сированных связей. Значение энергии одной связи Ec можно

получить при условии, что энергия атомизации Eaт поровну разде¬

лена на имеющиеся в 1 моле naN0 атомов, на каждый из которых при¬

ходится KJ2 связей:

Ec =

2 E

ат

naN0Jf0

(1.46)

Поверхностная эпергия, т. е. энергия полусвязей, возникших при

образовании единицы поверхности в данной кристаллической плос¬

кости, составит

т(Ш)

2

7(ла/) = Ec

(1.47)

Величину тлим можно определить для любой плоскости кристалла,

установив количество атомов, находящихся на 1 см2 плоскости, и

определив количество нескомпенсированных (разорванных) связей

на 1 атом. Количество атомов на 1 см2 площади в данной плоскости

составляет Я(лы)/£а, а количество нескомпенсированных связей на

1 атом на поверхности в данной плоскости — (K0 —

Поэтому

ЩкМ) —

К0 ~ К(Mtl)

ASanaN0K0 ’

(1.48>

где Ш(Ш) — количество атомов на плоскости ячейки. Тогда

Y(Wil) -Em

Kq ^(AAI)

^ада^о^о

(1.49>

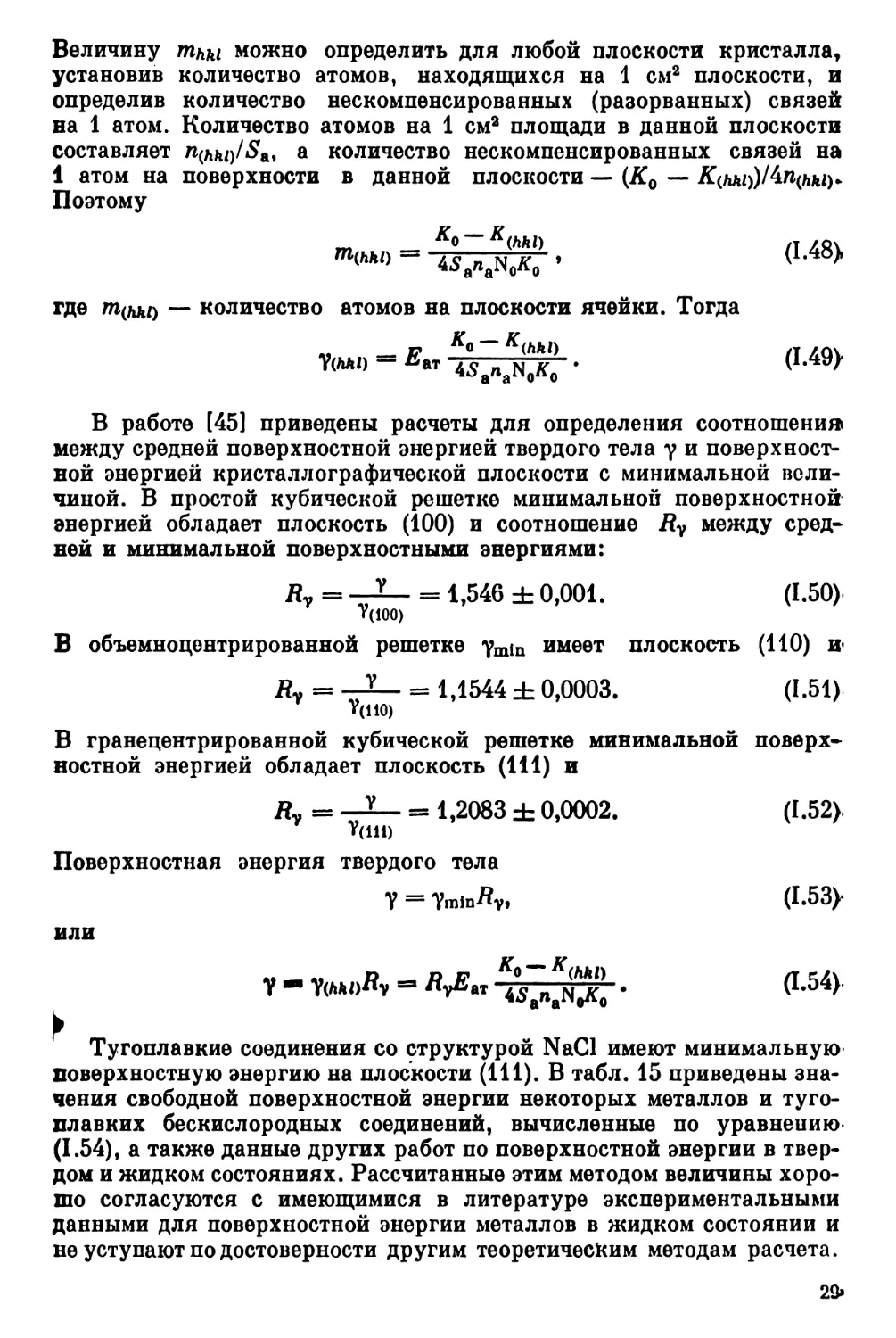

В работе [45] приведены расчеты для определения соотношения!

между средней поверхностной энергией твердого тела у и поверхност¬

ной энергией кристаллографической плоскости с минимальной вели¬

чиной. В простой кубической решетке минимальной поверхностной

энергией обладает плоскость (100) и соотношение Rv между сред¬

ней и минимальной поверхностными энергиями:

Ry = —= 1,546 ± 0,001. (1.50)

Y(ioo)

В объемноцентрированной решетке Ymin имеет плоскость (НО) и<

Ry = = 1,1544 ± 0,0003. (1.51)

Y(HO)

В гранецентрированной кубической решетке минимальной поверх¬

ностной энергией обладает плоскость (111) и

Ry = —= 1,2083 ± 0,0002.

Y(Hi)

Поверхностная энергия твердого тела

Y = Yraln^Y,

или

Y Y(AAi)^v e EyEm ^nJxJto • (1*54)-

^ Тугоплавкие соединения со структурой NaCl имеют минимальную

поверхностную энергию на плоскости (111). В табл. 15 приведены зна¬

чения свободной поверхностной энергии некоторых металлов и туго¬

плавких бескислородных соединений, вычисленные по уравнению-

(1.54), а также данные других работ по поверхностной энергии в твер¬

дом и жидком состояниях. Рассчитанные этим методом величины хоро¬

шо согласуются с имеющимися в литературе экспериментальными

данными для поверхностной энергии металлов в жидком состоянии и

не уступают по достоверности другим теоретическим методам расчета.

(1.52).

(1.53>

29»

ОЦК-металл ы

Li

160,9

110

377

Среднее

435

—

308

Na

108,0

HO

171

_

—

Среднее

197

—

191

К

90,0

НО

91

—

Среднее

105

—

101

P-Ti

472,3

110

1251

—

—

Среднее

1444

1380

V

514,6

110

1627

_

—

Среднее

1878

—

1790

Cr

396,1

ПО

1378

_

—

Среднее

1591

—

1590

P-Fe

417,8

HO

1407

—

—

Среднее

1624

1360

1610

P-Zr

610,4

НО

1298

—

—

Среднее

1498

—

1420

Mb

722,2

110

1927

—

—

Среднее

2225

2100

1908

Mo

622,8

110

1940

—

—

Среднее

2240

2110

2144

P-Hf

607,1

110

1345

—

—

Среднее

1553

—-

1460

Та

780,8

110

2069

—

—

Среднее

2388

—

2184

Vi

845,3

НО

2480

—

—

Среднее

2790

2000

238

ГЦК-металлы

Al

314,0

100

964

923

Hl

860

1074

Среднее

1040

—

914

P-Co

425,4

100

1368

—

Среднее

1445

—

1870

Ni

424,1

100

1362

1440

Hl

1192

—

-

Среднее

1440

1075

1680

Cu

338,7

100

1060

1085

-

Hl

926

—

-

Среднее

1Н5

1370

Нос

Ag

285,1

. 100

890

—

- -

Hl

781

—

-

Среднее

945

1150

923

Au

787,1

100

1165

—

-

111

1020

—

Среднее

1230

1250

1120

30

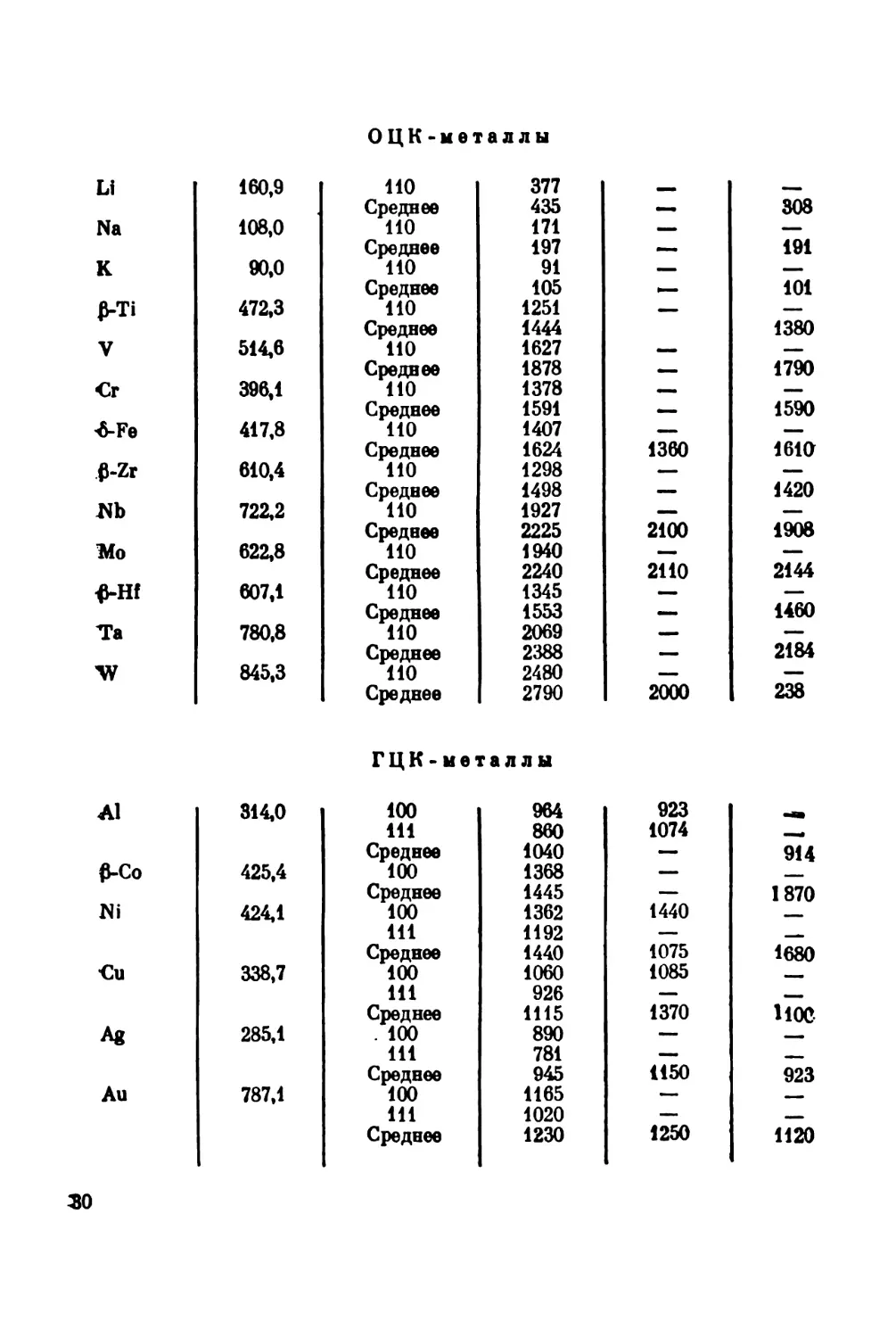

Продолжение табл. 15

V, МДж/м*

Данные работ [142 , 425]

Металл,

фаза

Лат«

кДж/моль

(hki)

Предложен¬

ный расчет

Твердое

состояние

Жидкое

состояние

Тугоплавкие

соединени я

TiC

1342

100

3860

—•

—

111

2280

—

—

Среднее

2755

3970

—

ZrC

1525

100

2250

—-

—

Ilh

2220

•—

—

Среднее

2680

3740

—

HfC

1630

100

3500

—

—*

111

2426

—

—

Среднее

2955

4110

—

VC

1375

100

3700

—

—

111

2450

—

—*

Среднее

2960

3520

—

NbC

1580

100

3665

—

—*

111

2500

—

—•

Среднее

ЗОЮ

4380

—-

TaC

1652

100

3750

—

—*

111

2625

—

—*

Среднее

3170

4440

—

TiN

1256

100

3265

—

—*

111

2225

—

—

Среднее

2310

—

ZrN

1430

100

3140

—*

111

2180

—

—

Среднее

2635

2810

—*

HfN

1456

100

3466

—

—*

111

2225

—

—

Среднее

2750

4350

—1

VN

1230

100

3225

—

■

111

2310

~

Среднее

2790

3620

—

NbN

1435

100

3460

—

—

111

2360

—

—

Среднее

2850

4110

Поверхностная энергия твердых тел зависит от температуры сле¬

дующим образом}

Yt = Y + "Зг” ^ * (1.55^

$десь dyldT — температурный коэффициент поверхностной энергии.

В однокомпонентных системах этот коэффициент равен поверхност-

вой энтропии:

S. -|f. (1.56>

В многокомпонентных системах, какими являются керметы, темпера¬

турная зависимость поверхностной энергии имеет сложную форму.

6. Поверхностное натяжение

и смачивание твердой фазы жидкой

На поверхности жидкости, как и твердого те¬

ла, межфазные или межмолекулярные силы не находятся в равно¬

весии. Молекулы на поверхности жидкости втягиваются внутрь,

так как испытывают большее притяжение со стороны молекул в

•объеме жидкости, чем со стороны молекул пара. Это притяжение

внутренних молекул заставляет жидкость сокращаться в объеме и на

поверхности. В результате поверхностного натяжения жидкость

•собирается в капли, поднимается в капиллярах, пропитывает порис¬

тое твердое тело.

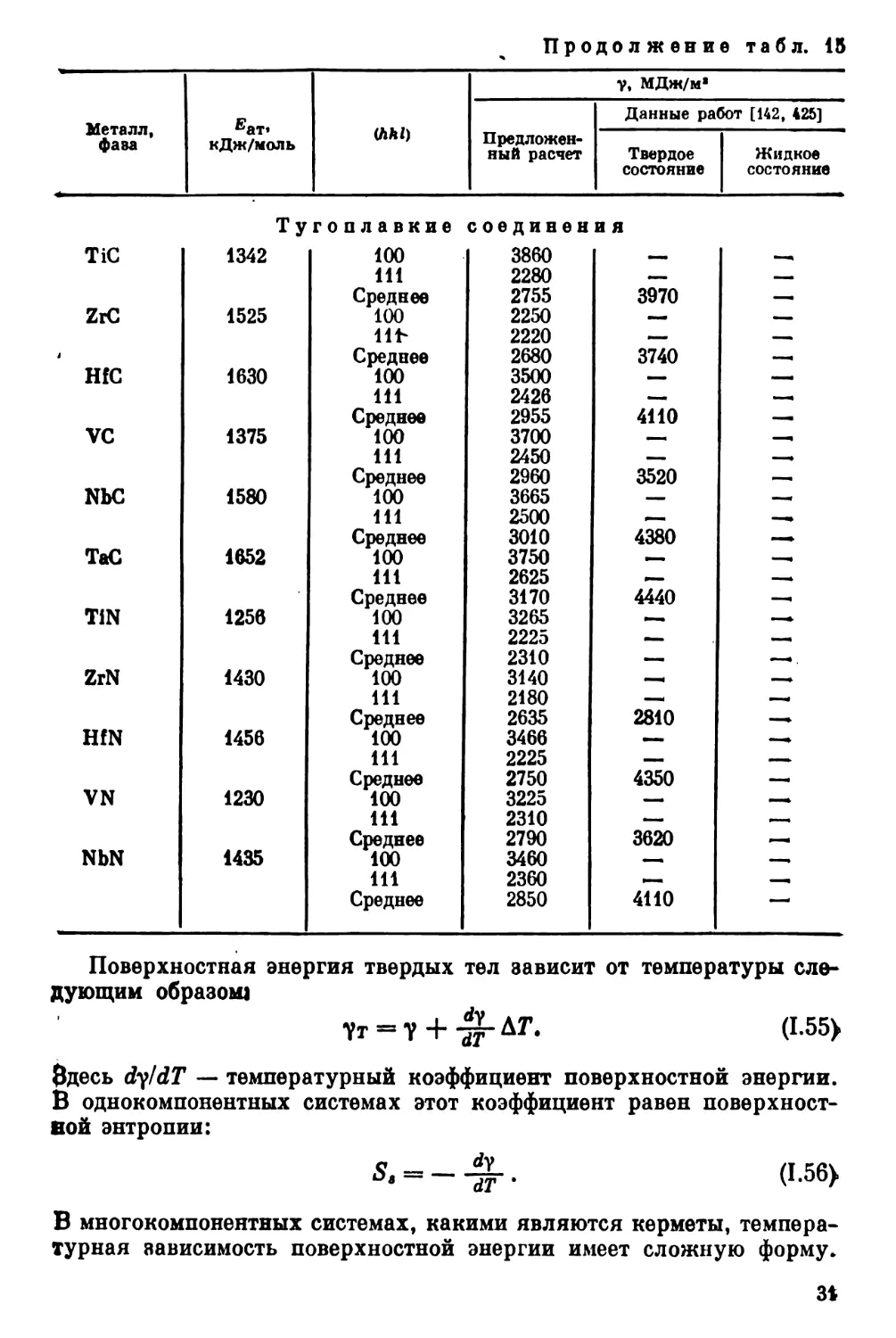

Поверхностное натяжение жидкости — это сила, приходящаяся

■на единицу длины, которая препятствует увеличению поверхности.

Определяется поверхностное натяжение с помощью схемы (рис. 5):

Vl = *72*. (1.57)

Поверхностное натяжение жидкости определяется различными

•способами [210]. Наиболее ранний способ, разработанный Бешфор-

•сом и Адамсом еще в 1883 г.,— метод лежащей капли, метод висячей

капли. Для определения поверхностного натяжения органических

жидкостей и водных растворов широко применяется метод капилляр¬

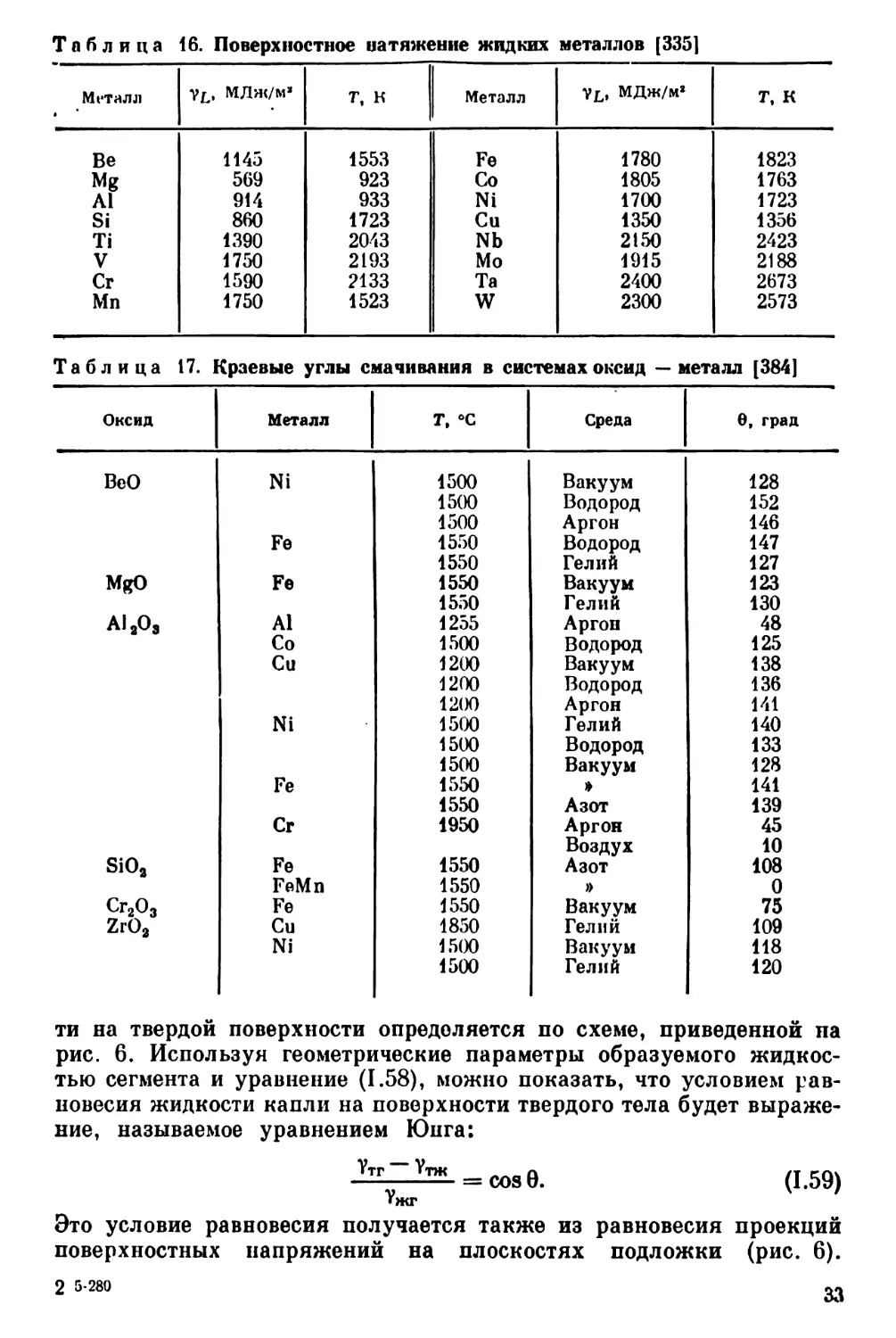

ного поднятия, для определения поверхностного натяжения раоллава

•Металла — метод максимального давления в газовом пузырьке, кото¬

рый образуется в устье капилляра при вдувании газа в расплав. Из

табл. 16 следует, что поверхностное натяжение металлов тем выше,

чем выше их температура плавления. Эта косвенная зависимость

•свидетельствует о том, что поверхностное натяжение и температура

•плавления определяются величиной энергии связи.

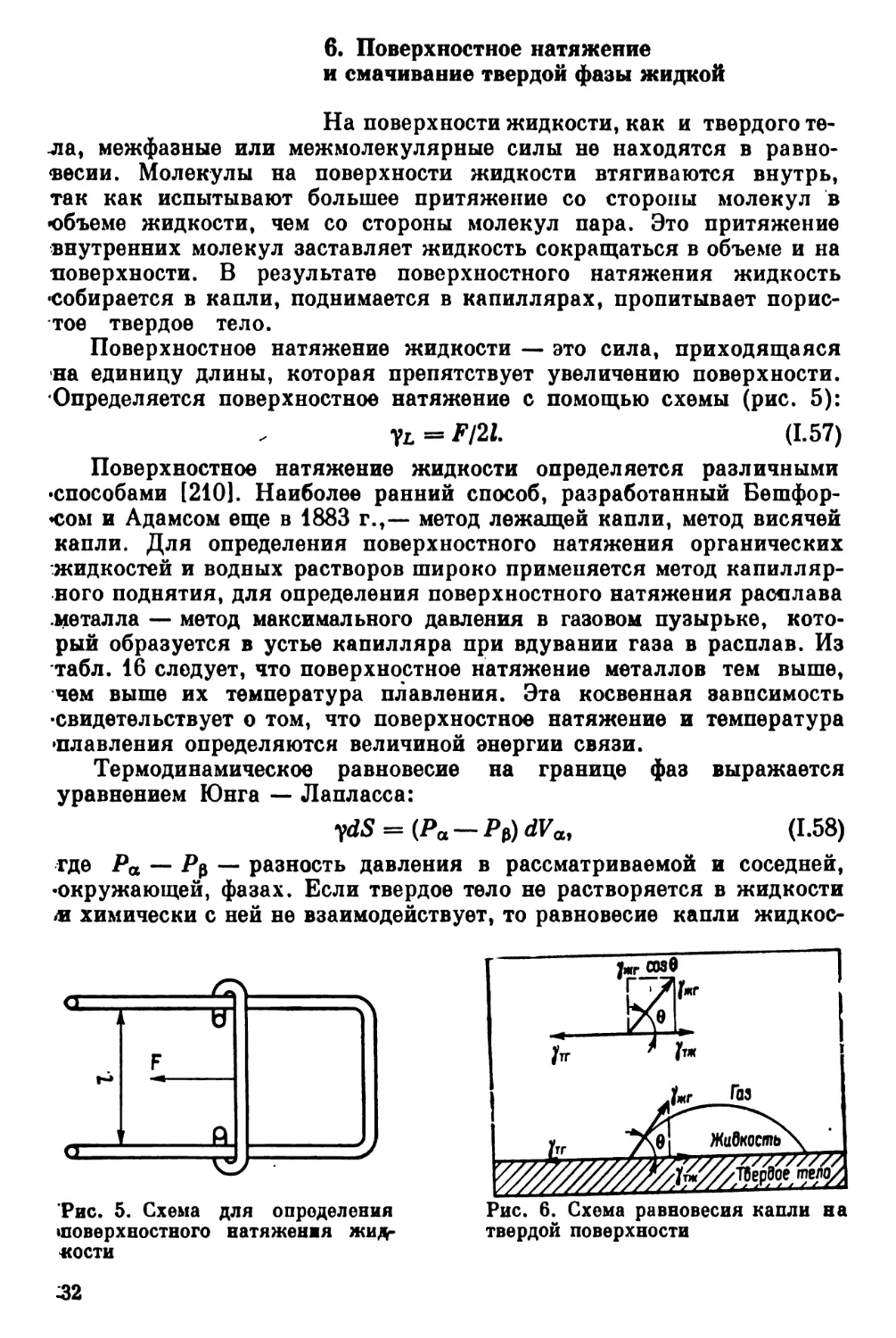

Термодинамическое равновесие на границе фаз выражается

уравнением Юнга — Лапласса:

ydS = (Pa — Pfi)dVа, (1.58)

где Pa-Pfi — разность давления в рассматриваемой и соседней,

•окружающей, фазах. Если твердое тело не растворяется в жидкости

л химически с ней не взаимодействует, то равновесие капли жидкос-

Рис. 5. Схема для определения

«поверхностного натяжения жид¬

кости

Рис. 6. Схема равновесия капли на

твердой поверхности

32

Таблица 16. Поверхностное натяжение жидких металлов [335]

Металл

Yl* МЛж/м*

T1 H

Металл

yL, МДж/м1

T1 к

Be

1145

1553

Fe

1780

1823

Mg

569

923

Со

1805

1763

Al

914

933

Ni

1700

1723

Si

860

1723

Cu

1350

1356

Ti

1390

2043

Nb

2150

2423

V

1750

2193

Mo

1915

2188

Cr

1590

2133

Та

2400

2673

Mn

1750

1523

W

2300

2573

Таблица 17. Краевые углы смачивания в системах оксид — металл [384]

Оксид

Металл

T9 °с

Среда

6, град

BeO

Ni

1500

Вакуум

128

1500

Водород

152

1500

Аргон

146

Fe

1550

Водород

147

1550

Гелий

127

MgO

Fe

1550

Вакуум

123

1550

Гелий

130

AJaO,

Al

1255

Аргон

48

Со

1500

Водород

125

Cu

1200

Вакуум

138

1200

Водород

136

1200

Аргон

141

Ni

1500

Гелий

140

1500

Водород

133

1500

Вакуум

128

Fe

1550

»

141

1550

Азот

139

Cr

1950

Аргон

45

Воздух

10

SiO3

Fe

1550

Азот

108

FeMn

1550

»

0

Cr2O3

Fe

1550

Вакуум

75

ZrO3

Cu

1850

Гелий

109

Ni

1500

Вакуум

118

1500

Гелий

120

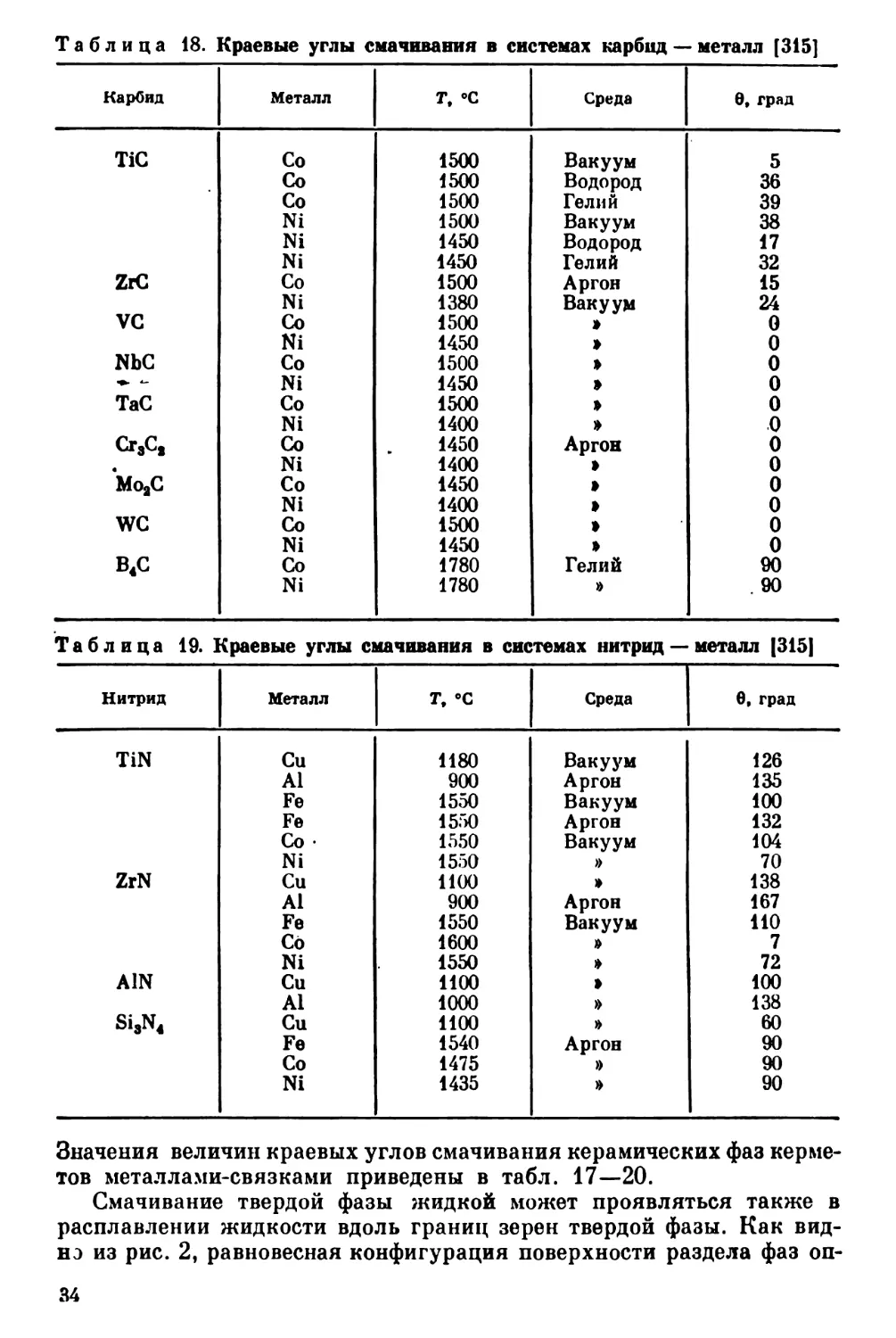

ти на твердой поверхности определяется по схеме, приведенной па

рис. 6. Используя геометрические параметры образуемого жидкос¬

тью сегмента и уравнение (1.58), можно показать, что условием рав¬

новесия жидкости капли на поверхности твердого тела будет выраже¬

ние, называемое уравнением Юнга:

T,r~v™ =CO3 6. (1.59)

Ymr

Это условие равновесия получается также из равновесия проекций

поверхностных напряжений на плоскостях подложки (рис. 6).

2 5-280

за

Таблица 18. Краевые углы смачивания в системах карбид — металл [315]

Карбид

Металл

о

а

Среда

O9 град

TiC

Со

1500

Вакуум

5

Со

1500

Водород

36

Со

1500

Гелий

39

Ni

1500

Вакуум

38

Ni

1450

Водород

17

Ni

1450

Гелий

32

ZrC

Со

1500

Аргон

15

Ni

1380

Вакуум

24

УС

Со

1500

»

0

Ni

1450

»

0

NbC

Со

1500

»

0

Ni

1450

»

0

TaC

Со

1500

»

0

Ni

1400

»

0

CtjCj

Со

1450

Аргон

0

Ni

1400

>

0

MoaC

Со

1450

I

0

Ni

1400

»

0

WC

Со

1500

0

Ni

1450

»

0

B4C

Со

1780

Гелий

90

Ni

1780

»

. 90

Таблица 19. Краевые углы смачивания в системах нитрид — металл |315]

Нитрид

Металл

Г, 0C

Среда

в, град

TiN

Cu

1180

Вакуум

126

Al

900

Аргон

135

Fe

1550

Вакуум

100

Fe

1550

Аргон

132

Со •

1550

Вакуум

104

Ni

1550

»

70

ZrN

Cu

1100

»

138

Al

900

Аргон

167

Fe

1550

Вакуум

НО

Со

1600

7

Ni

1550

»

72

AlN

Cu

1100

>

100

Al

1000

»

138

Si8N4

Cu

1100

»

60

Fe

1540

Аргон

90

Со

1475

»

90

Ni

1435

»

90

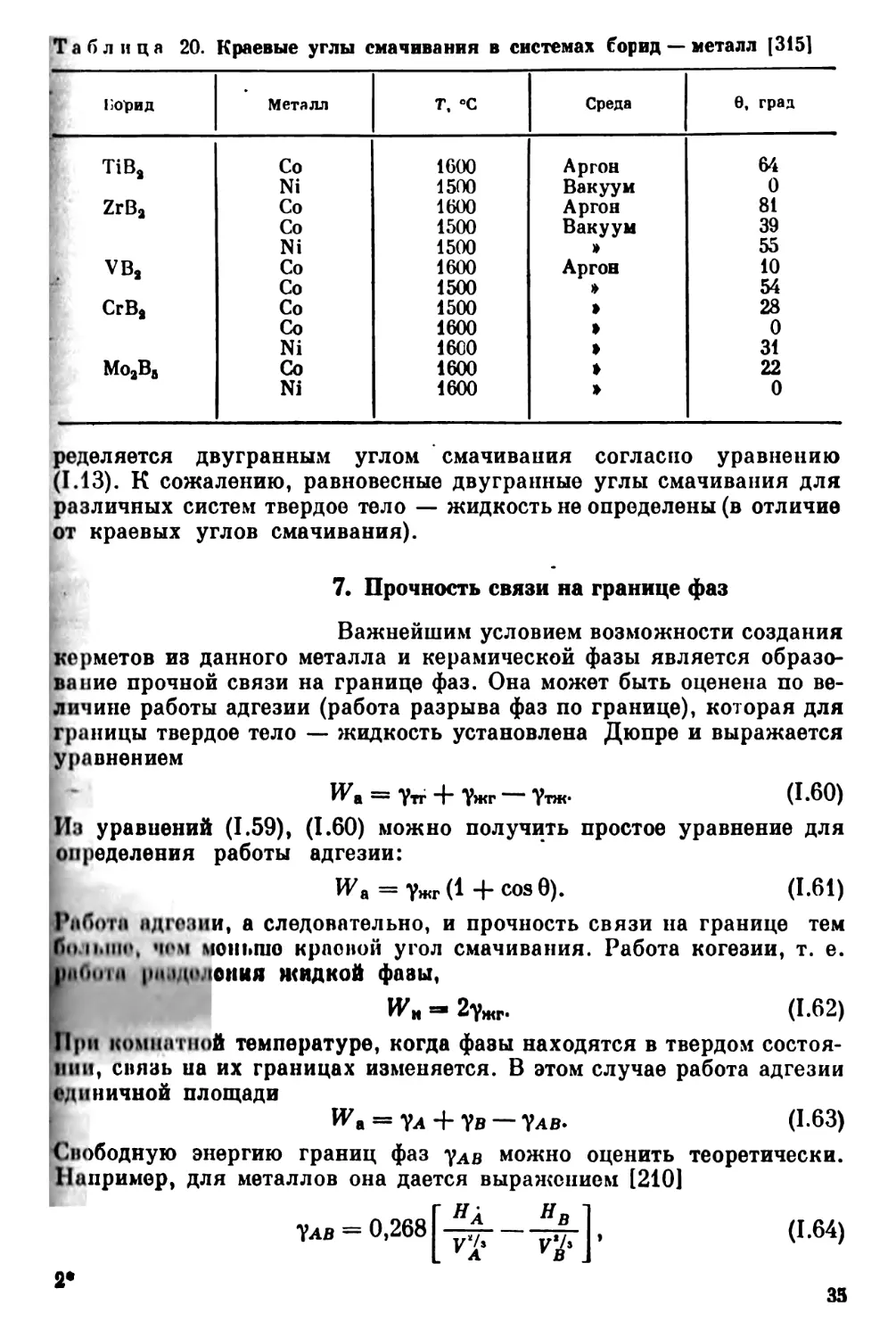

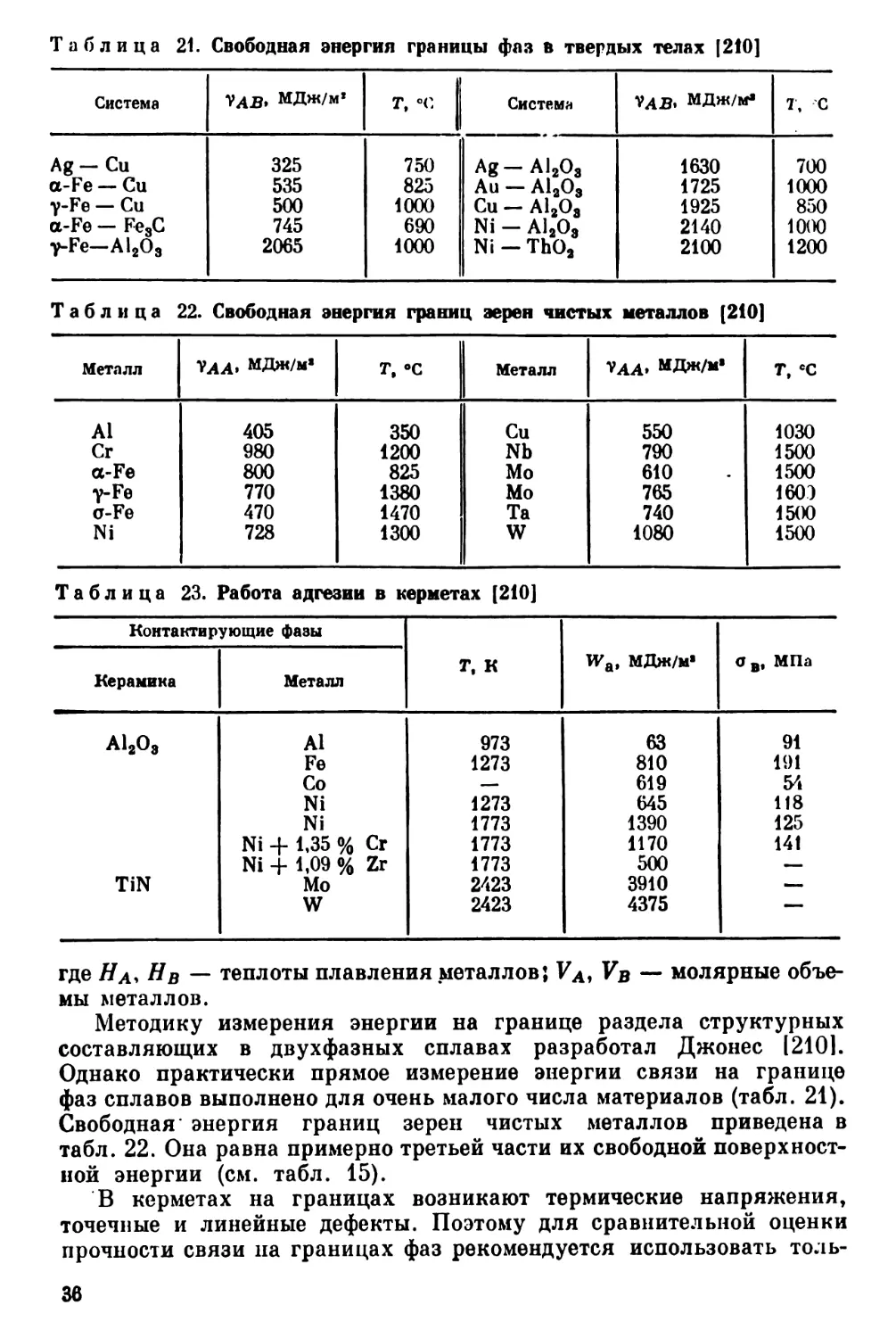

Значения величин краевых углов смачивания керамических фаз керме-

тов металлами-связками приведены в табл. 17—20.

Смачивание твердой фазы жидкой может проявляться также в

расплавлении жидкости вдоль границ зерен твердой фазы. Как вид-

нэ из рис. 2, равновесная конфигурация поверхности раздела фаз оп-

34

Таблица 20. Краевые углы смачивания в системах бород — металл [3151

IjOIpha

Металл

Т, eC

Среда

0, град

TiBs

Со

1600

Аргон

64

Ni

1500

Вакуум

0

ZrBs

Со

1600

Аргон

81

Со

1500

Вакуум

39

Ni

1500

»

55

VBs

Со

1600

Аргон

10

Со

1500

»

54

CrBs

Со

1500

>

28

Со

1600

»

0

Ni

1600

»

31

MosB8

Со

1600

>

22

Ni

1600

I

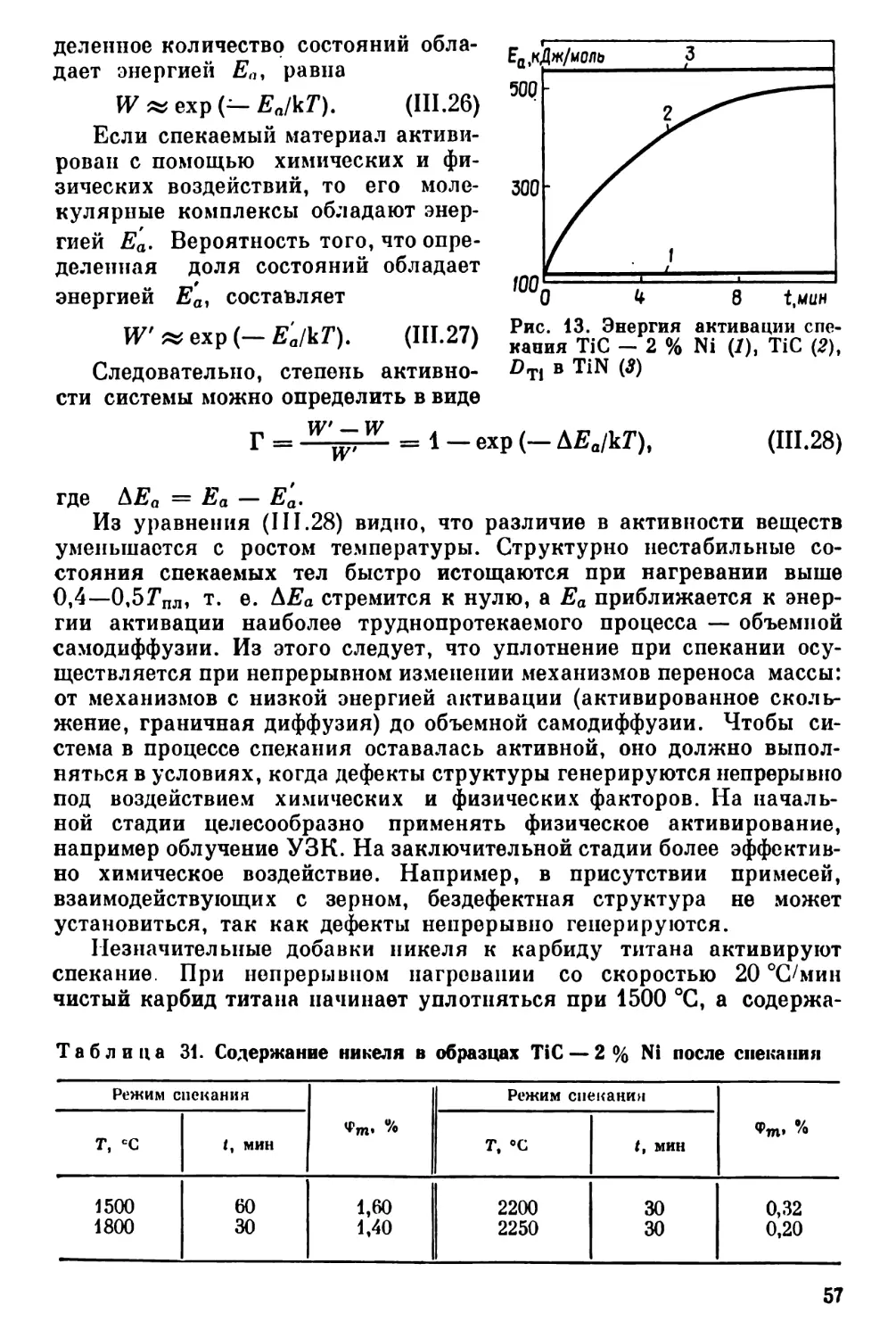

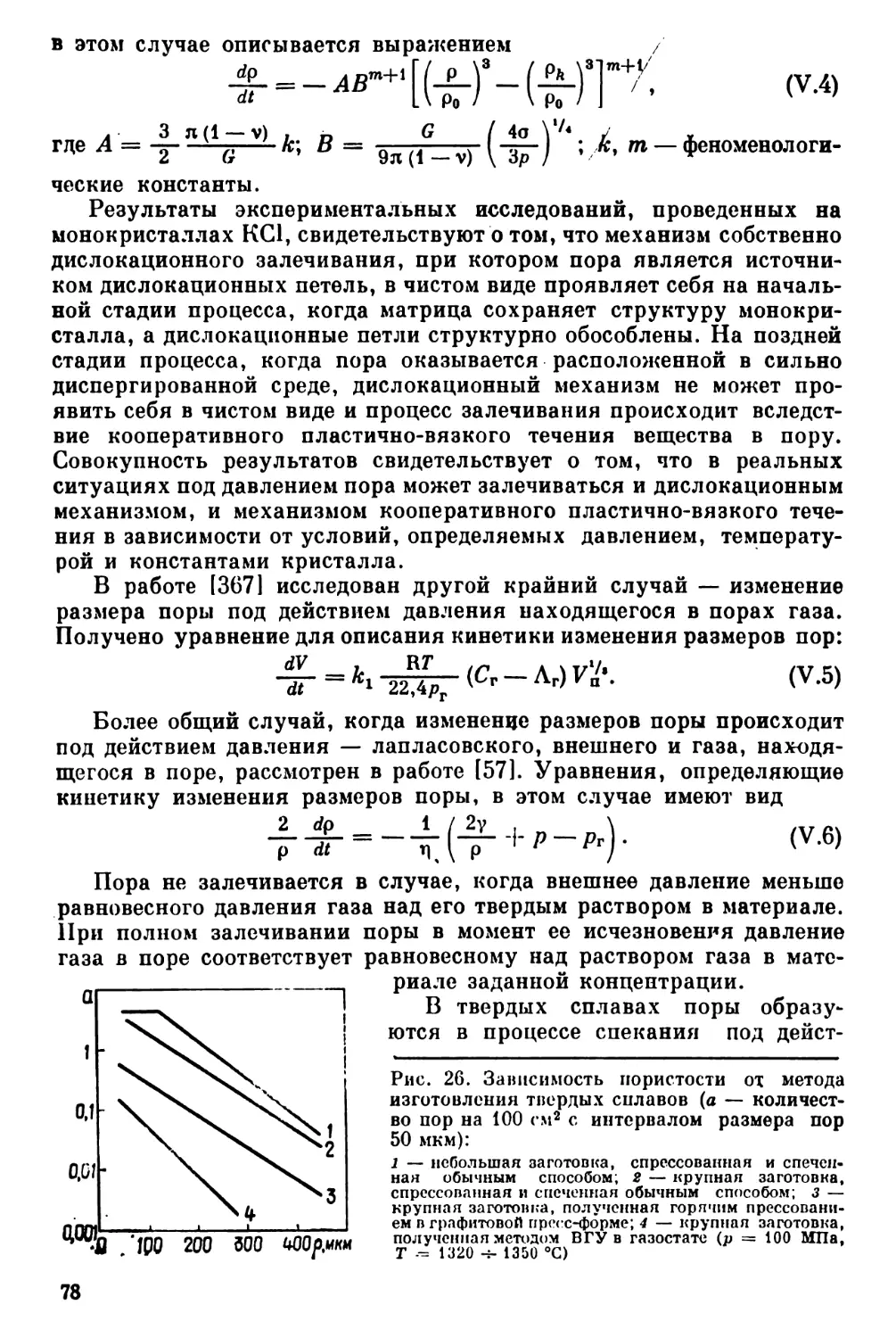

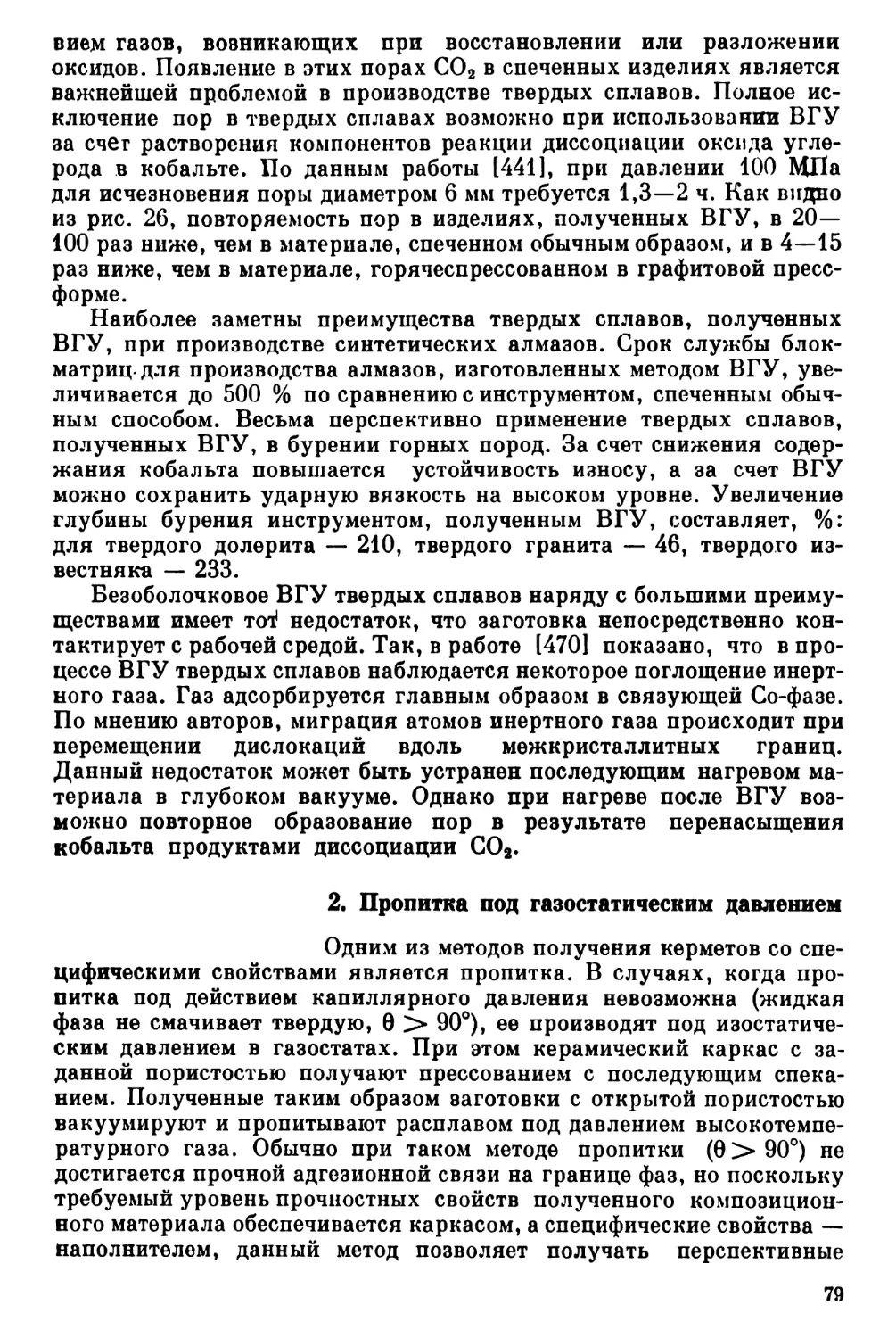

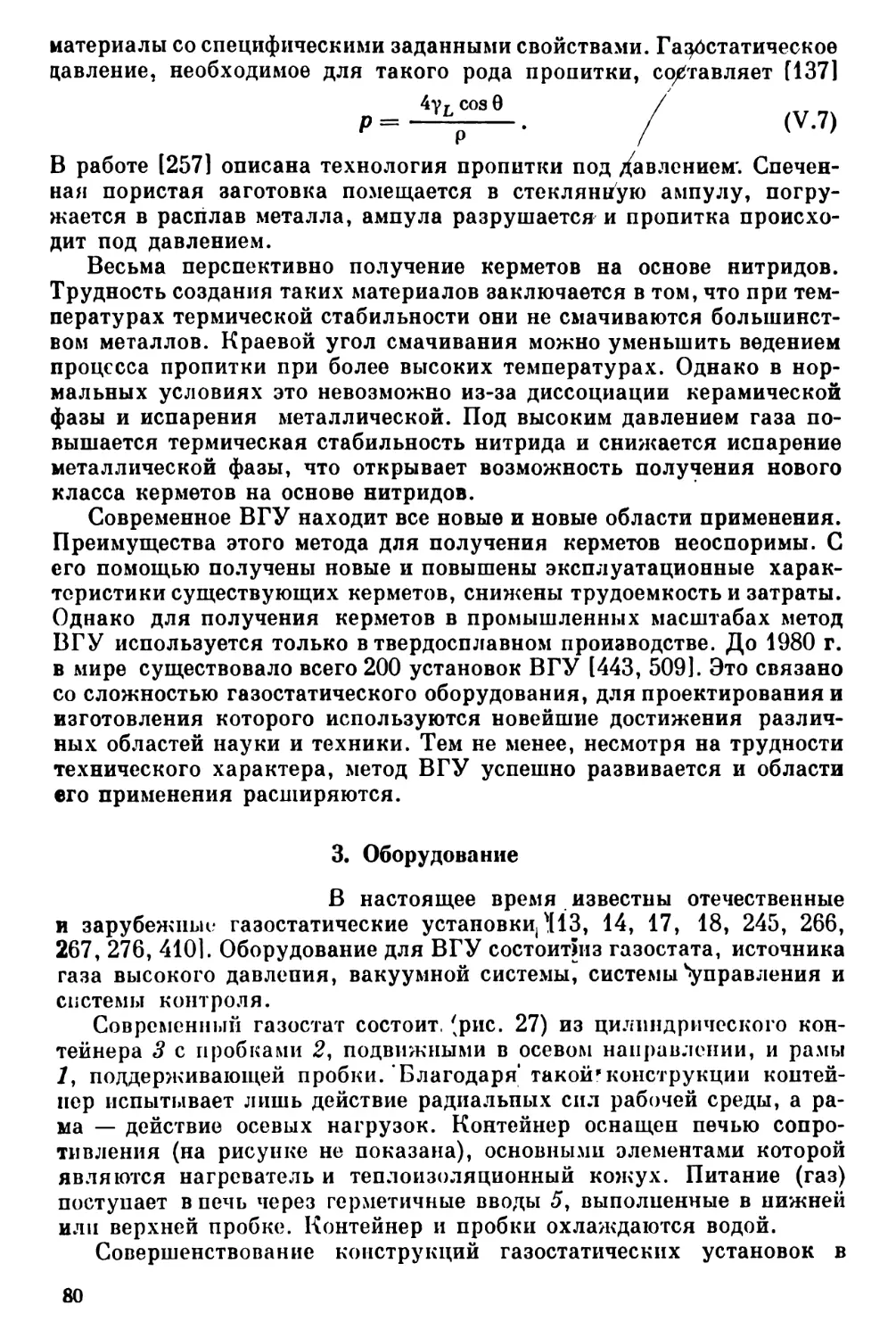

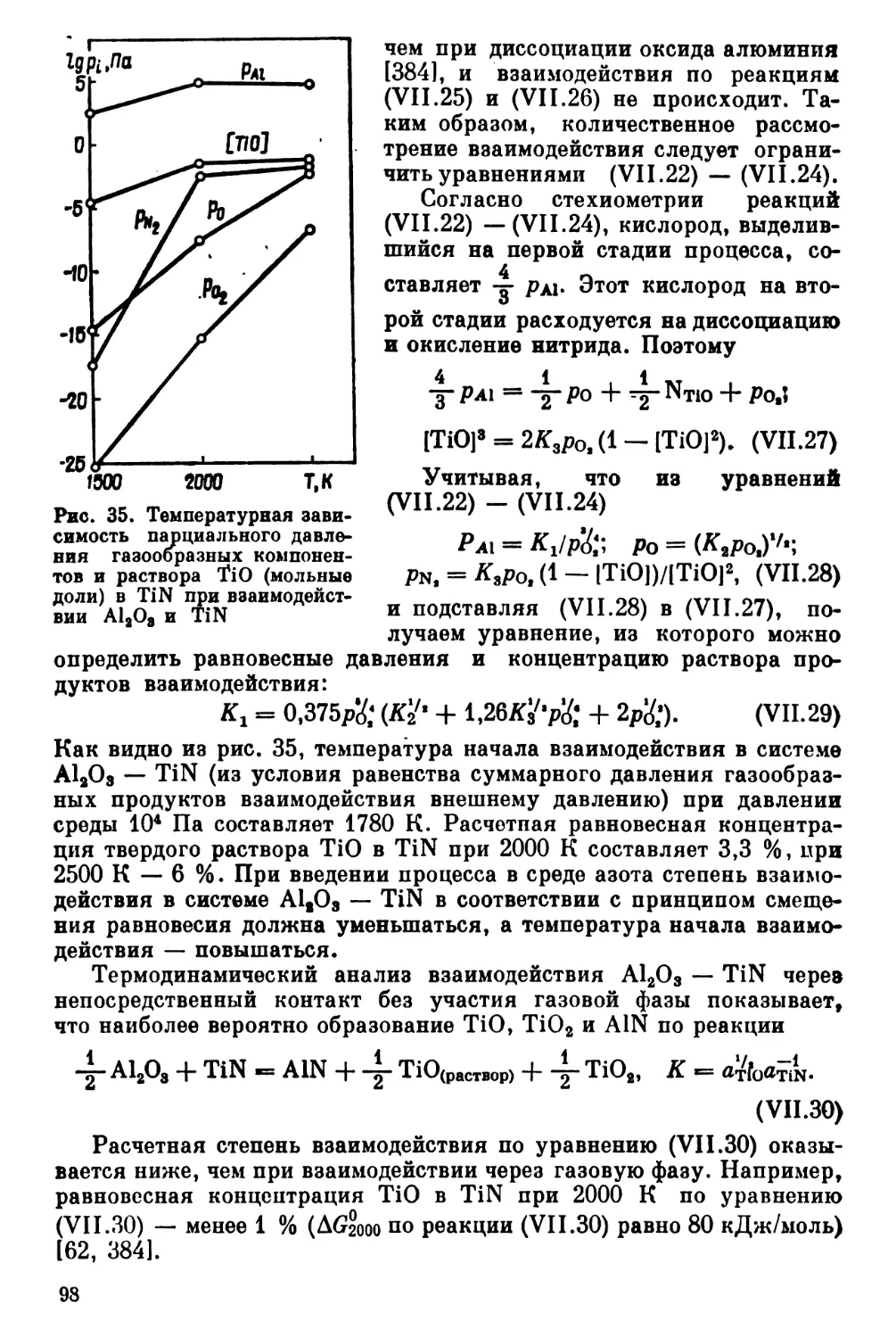

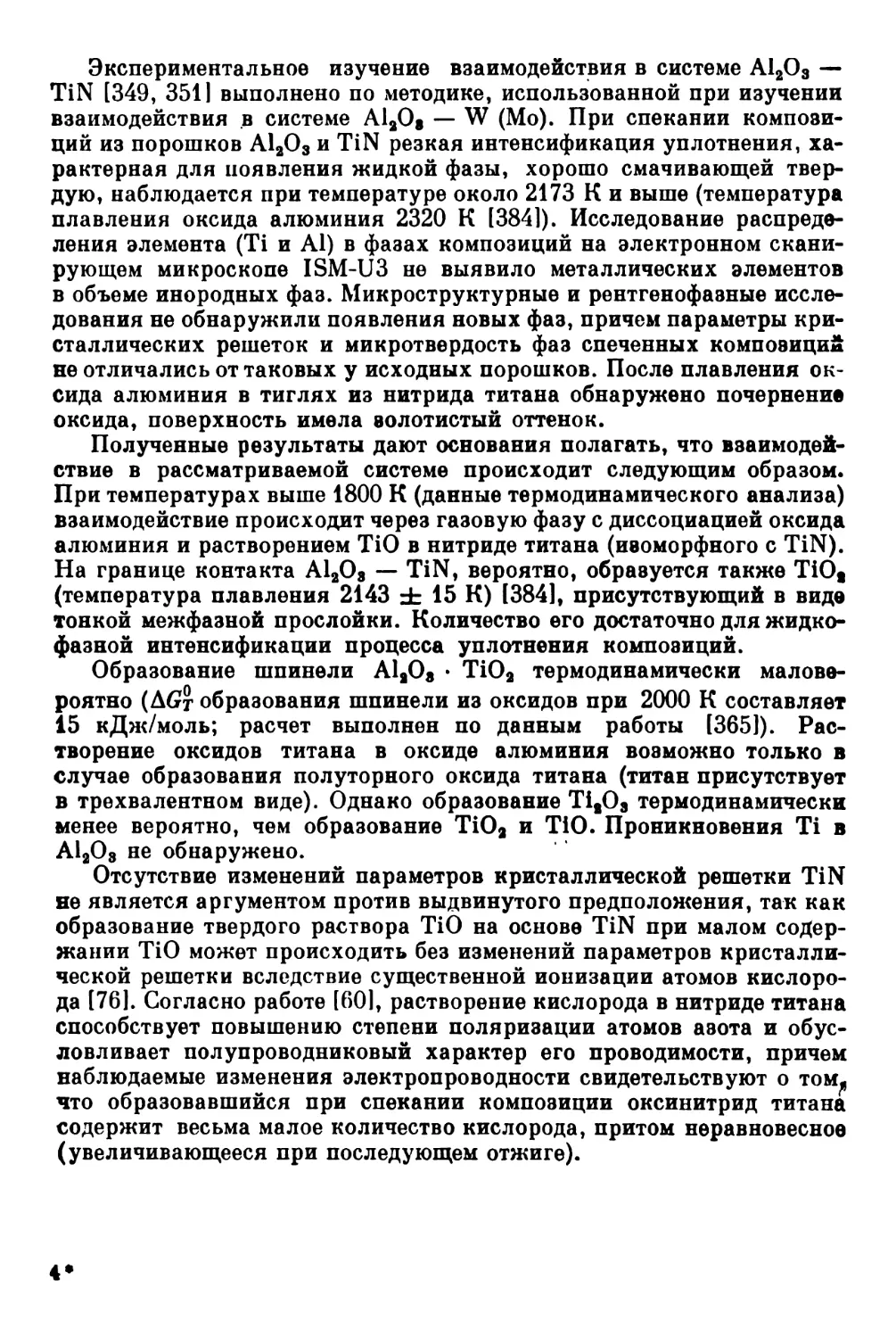

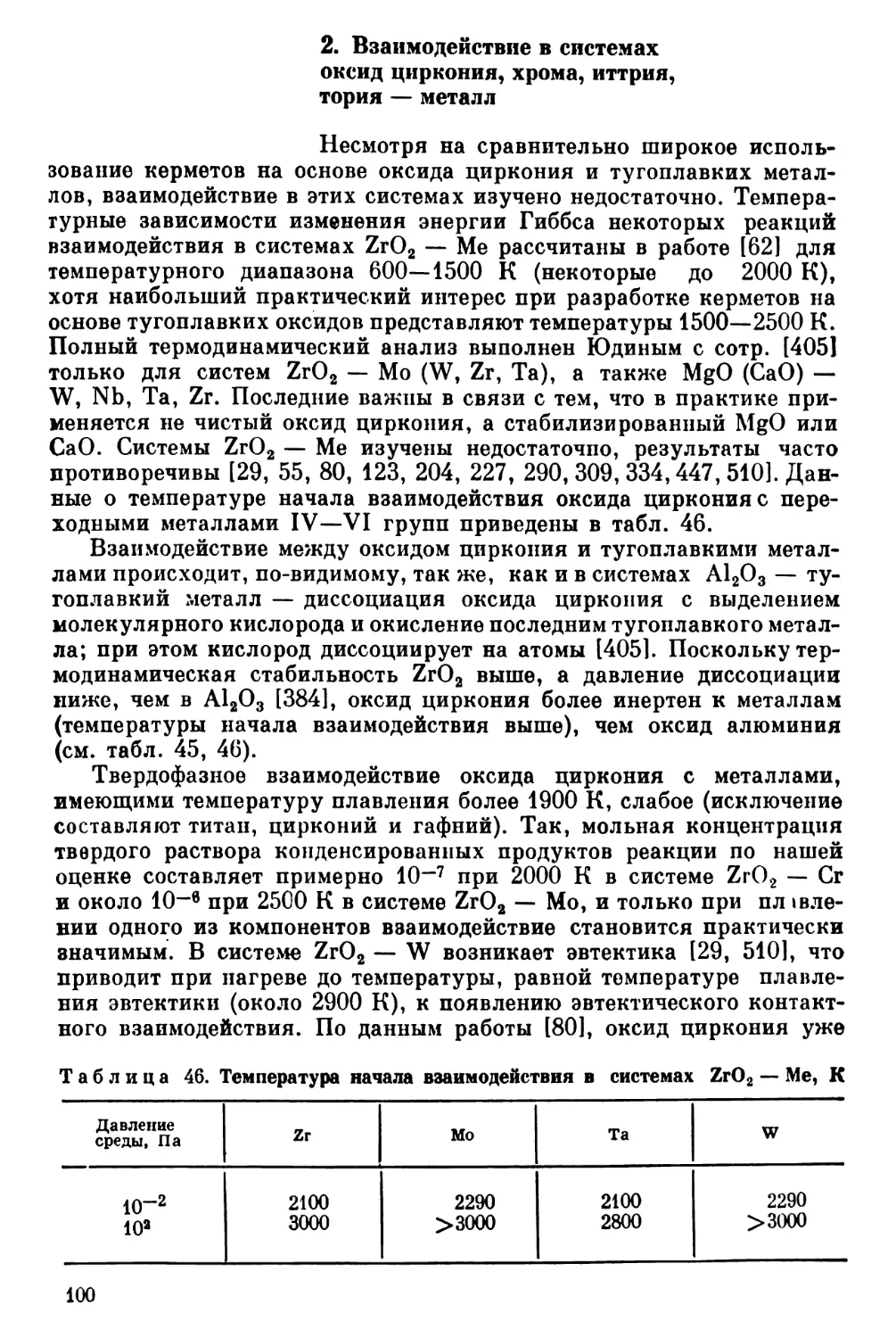

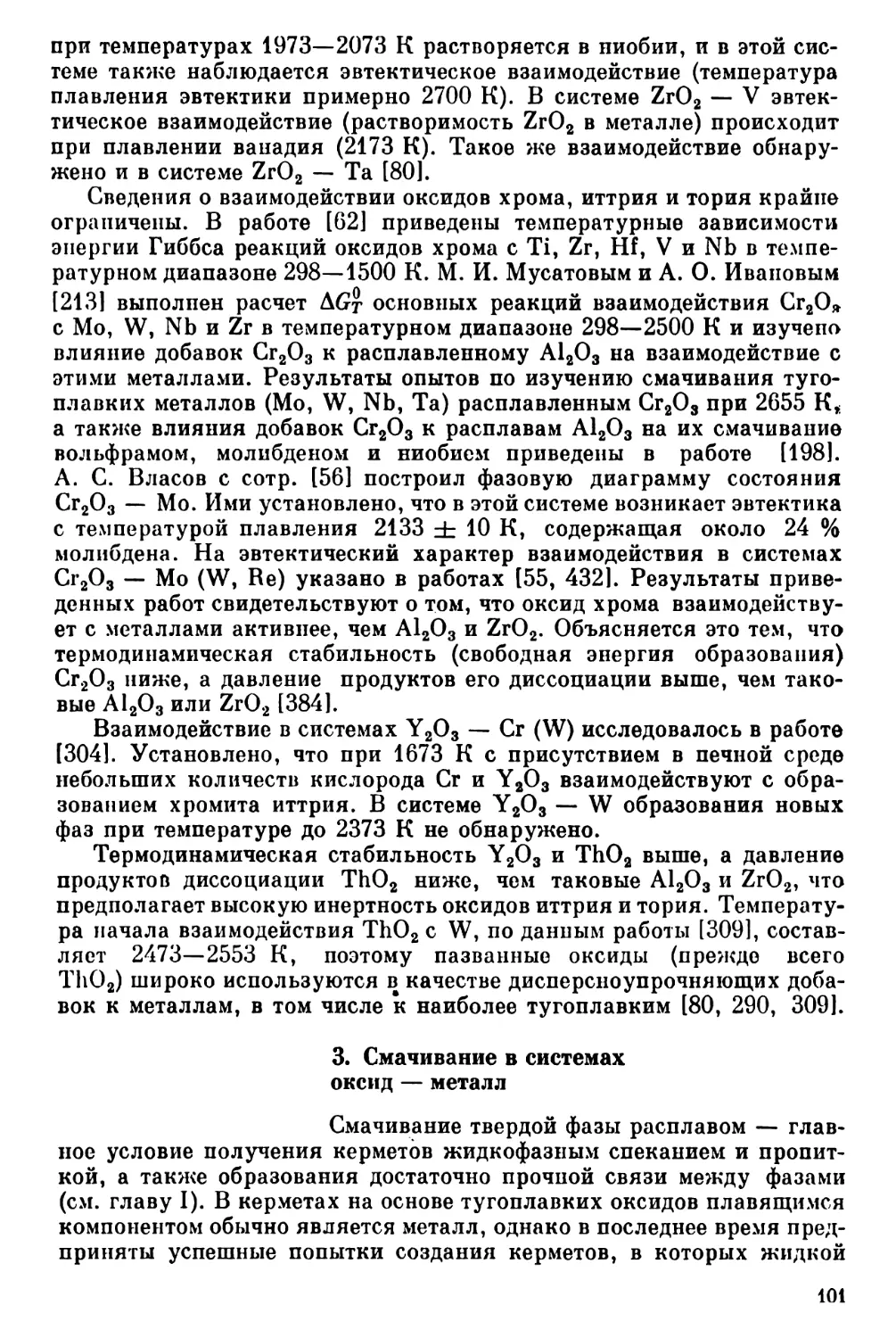

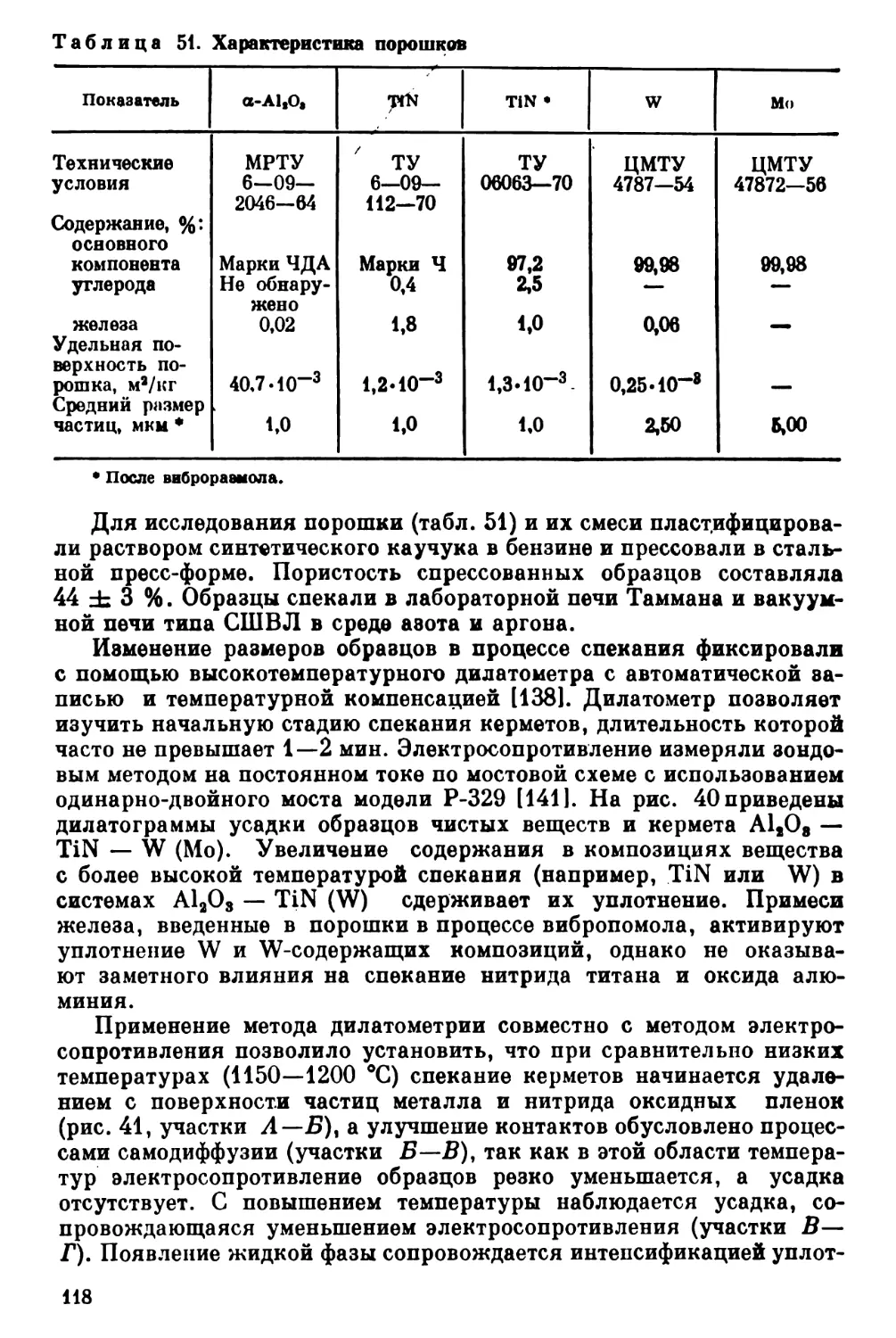

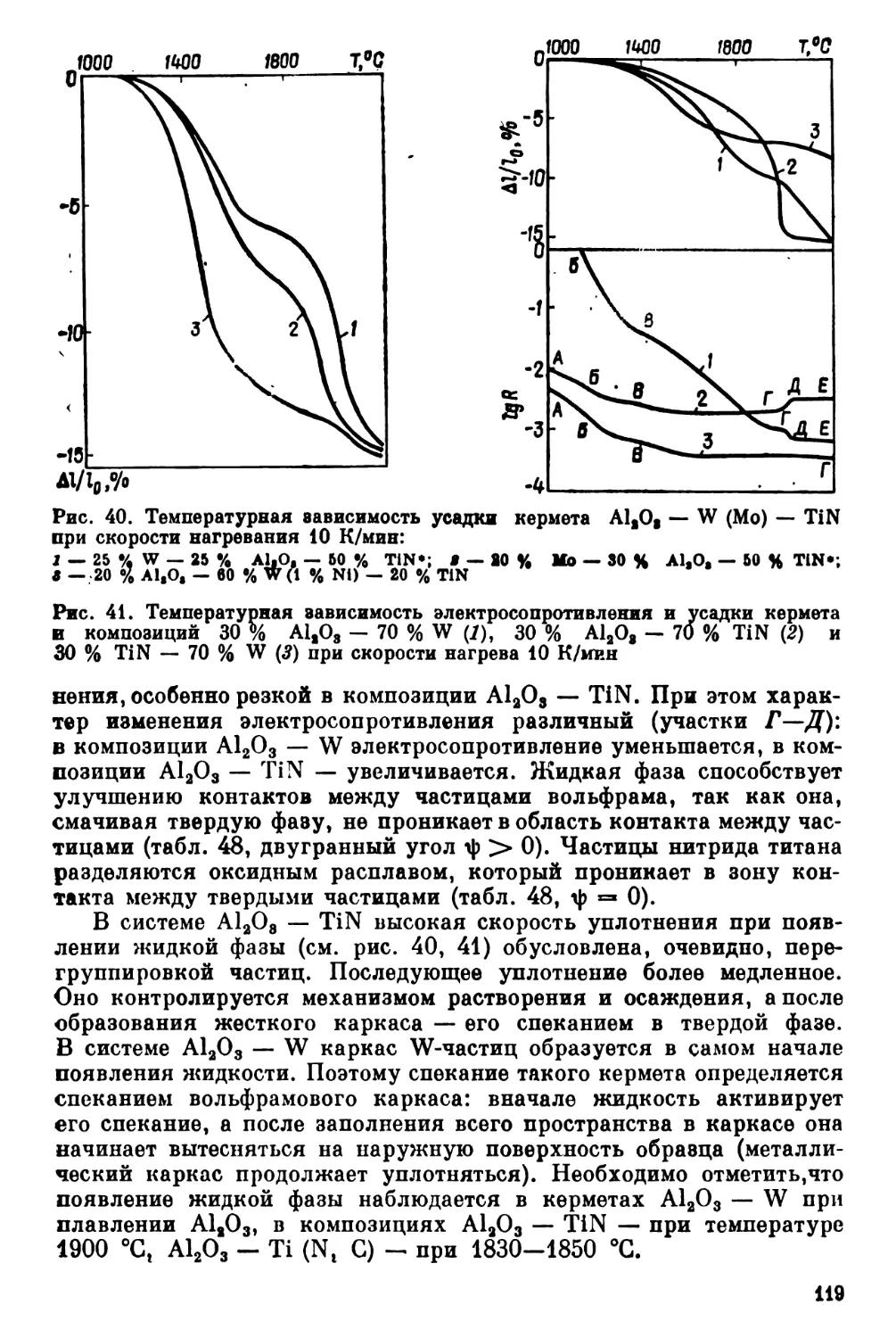

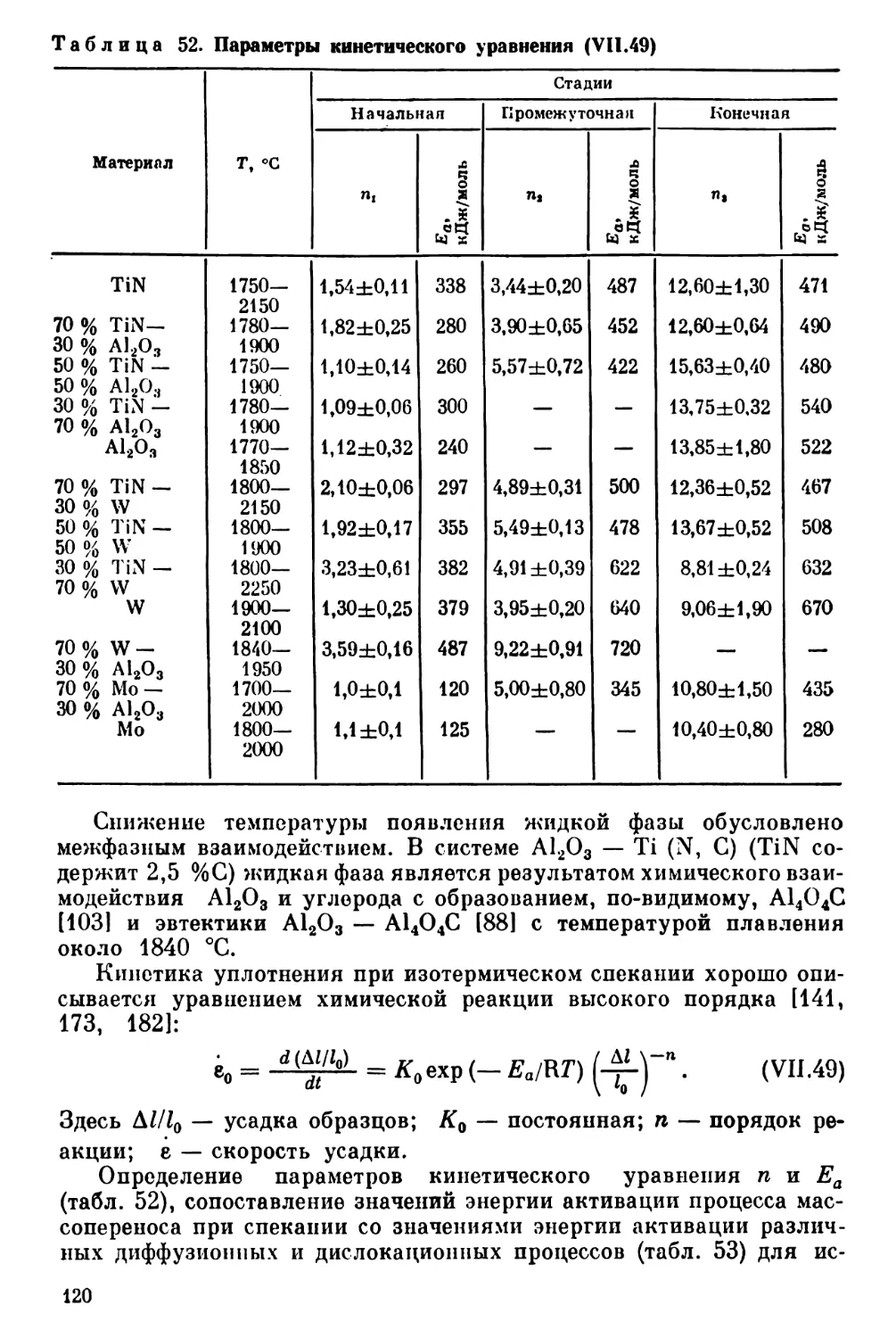

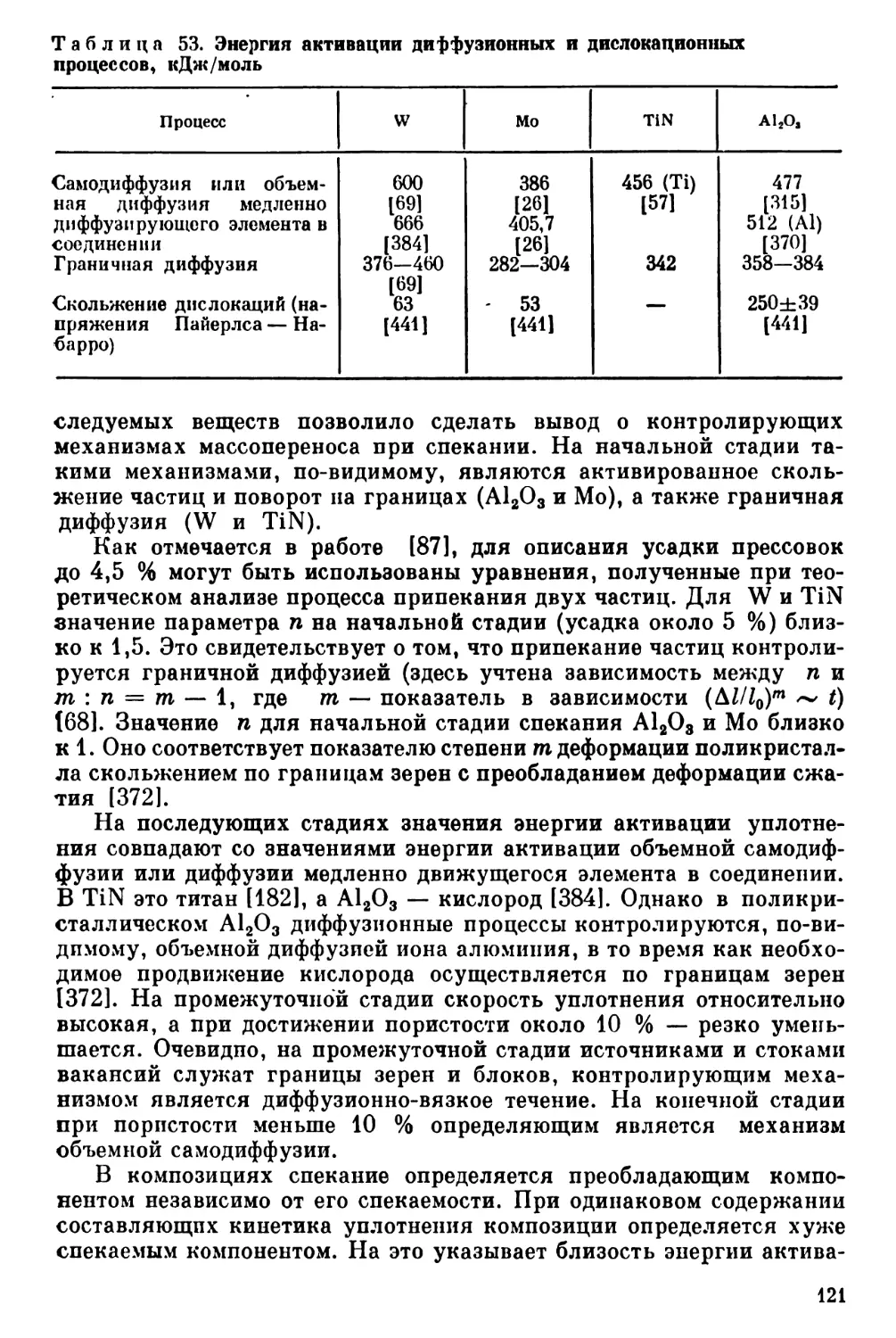

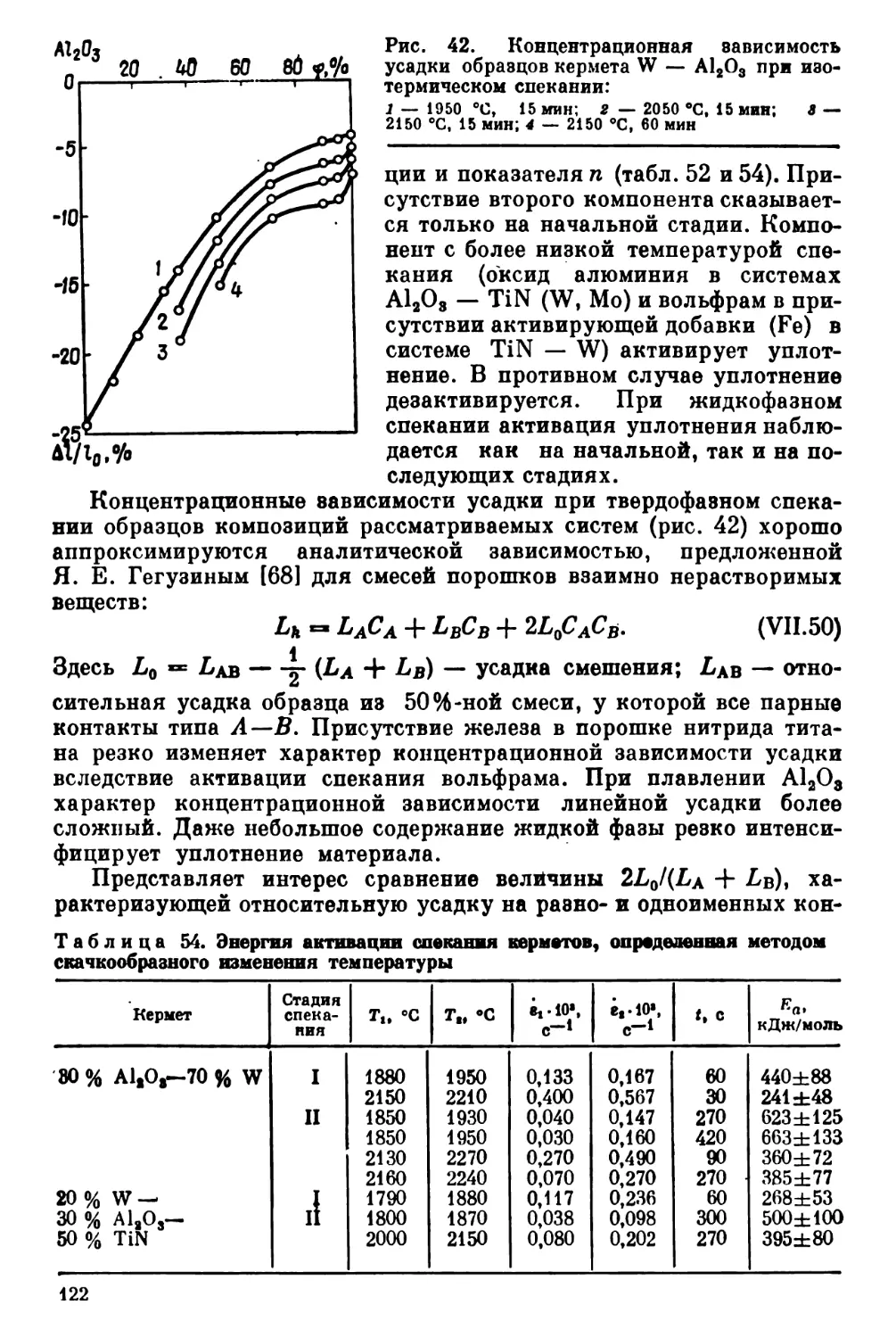

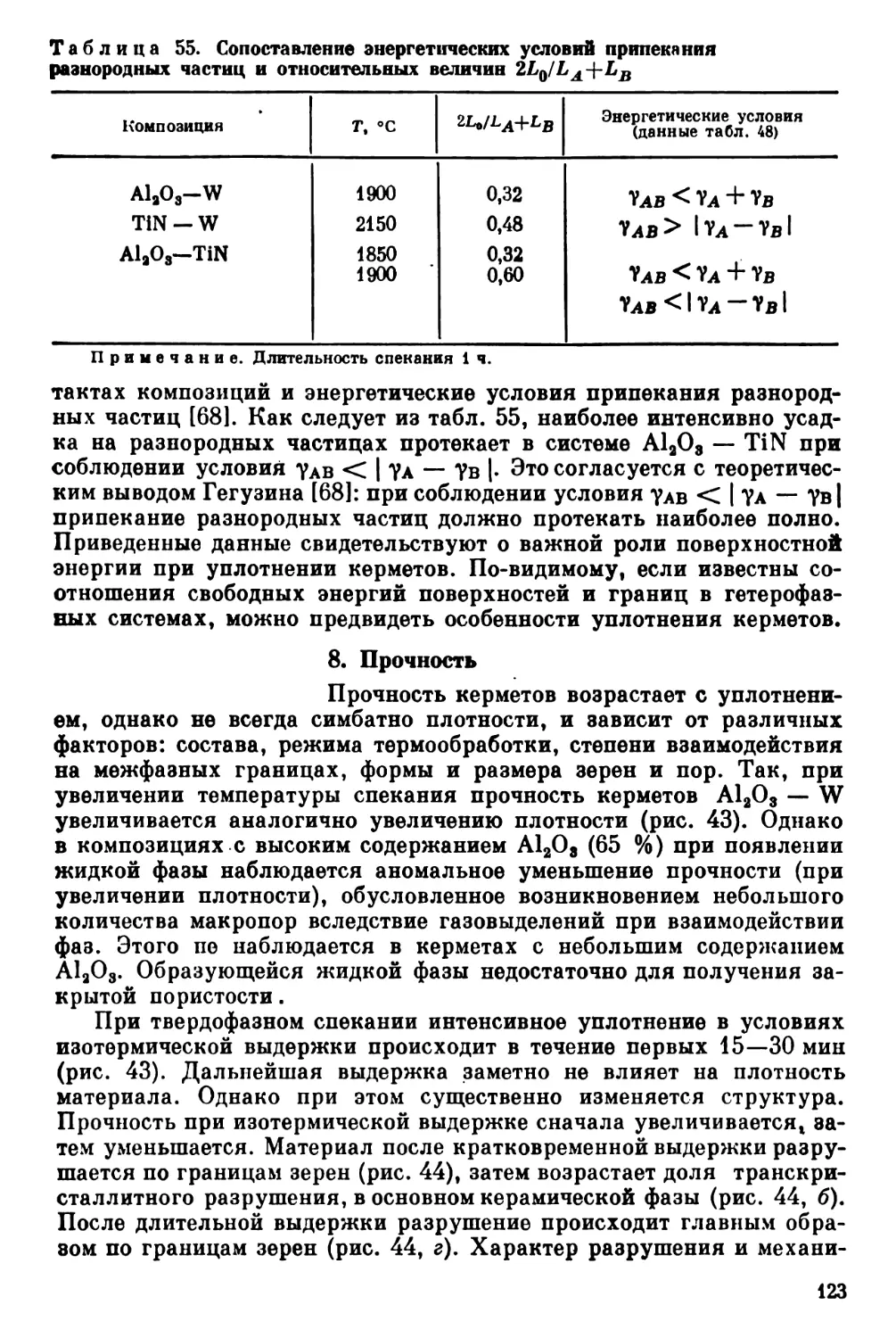

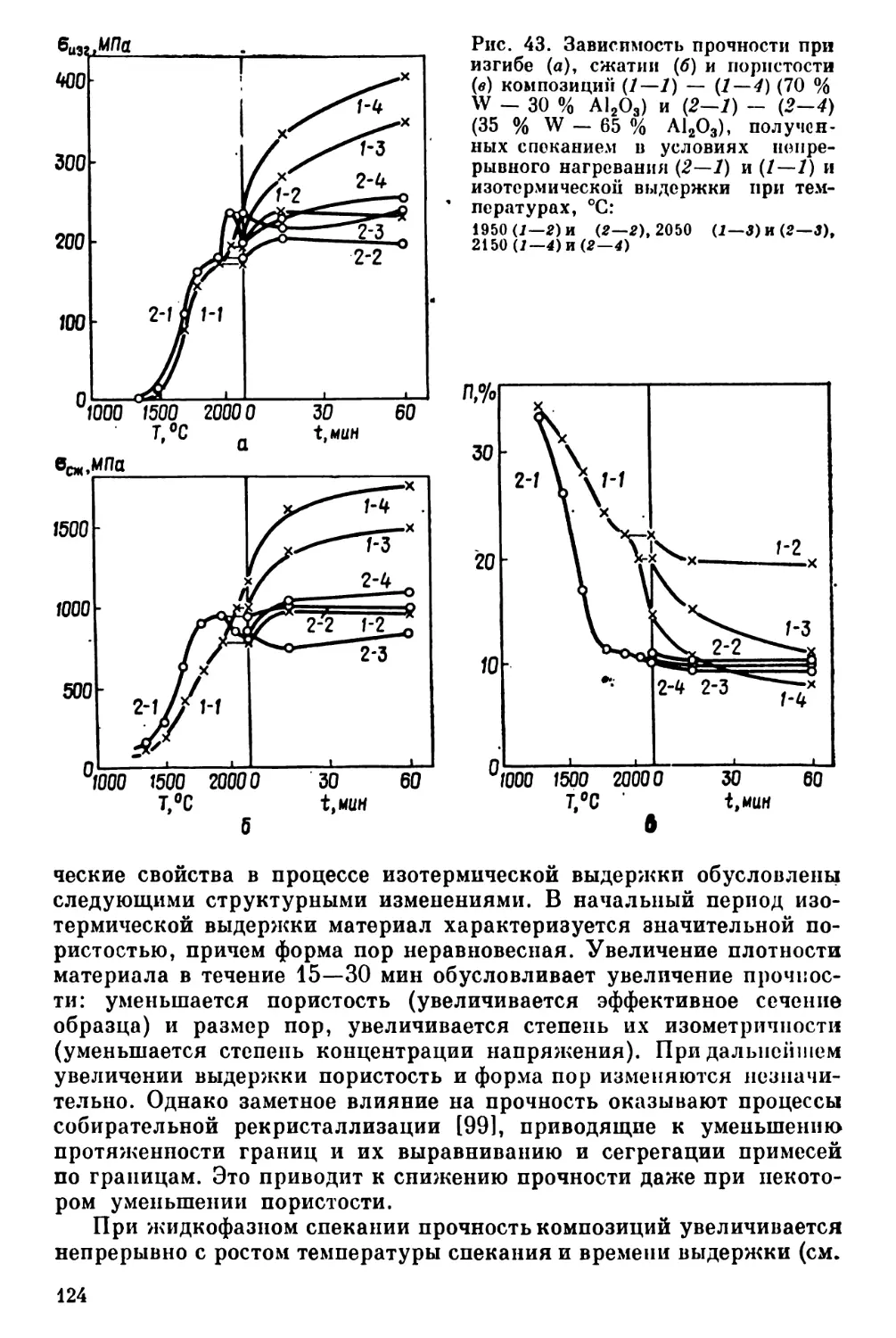

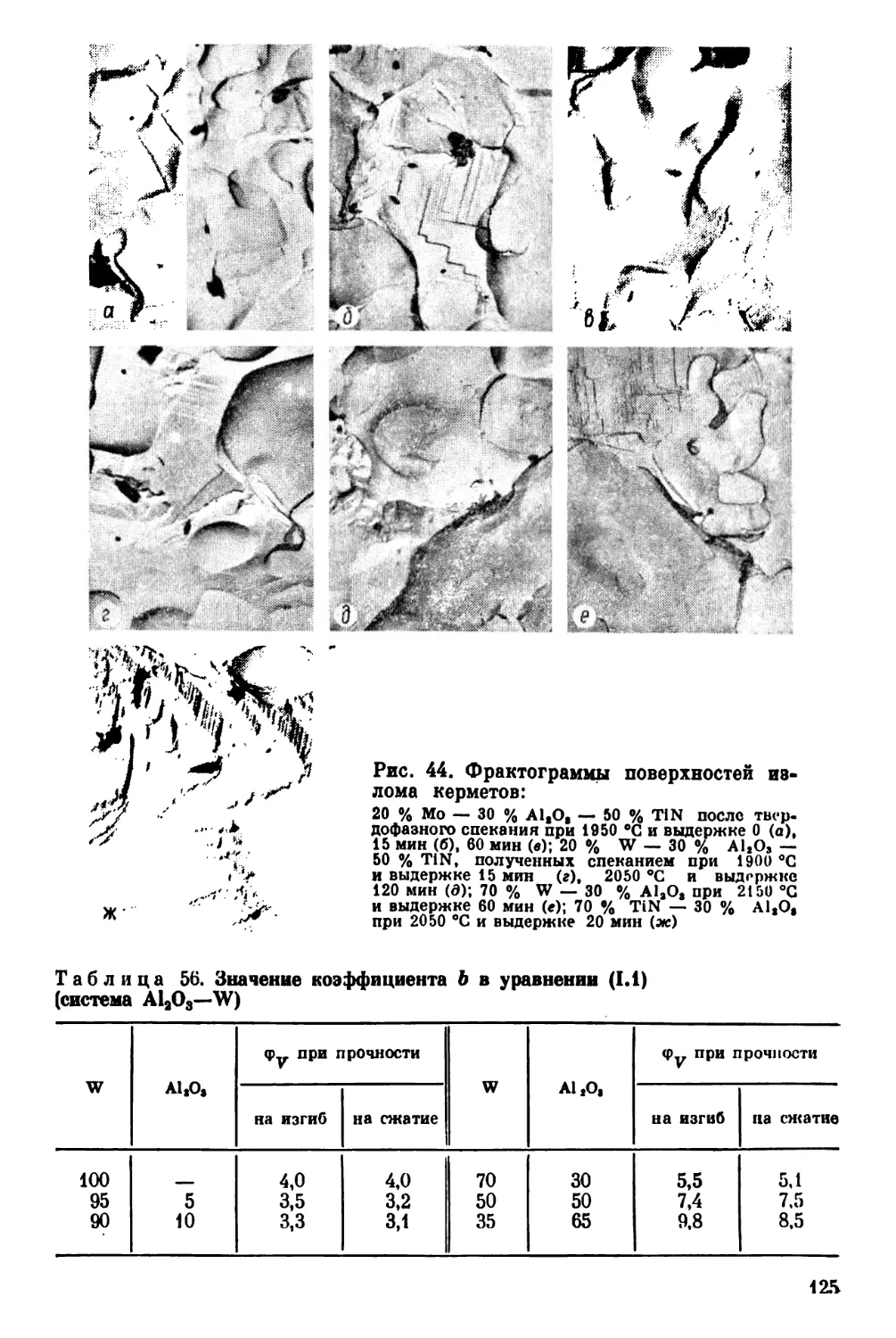

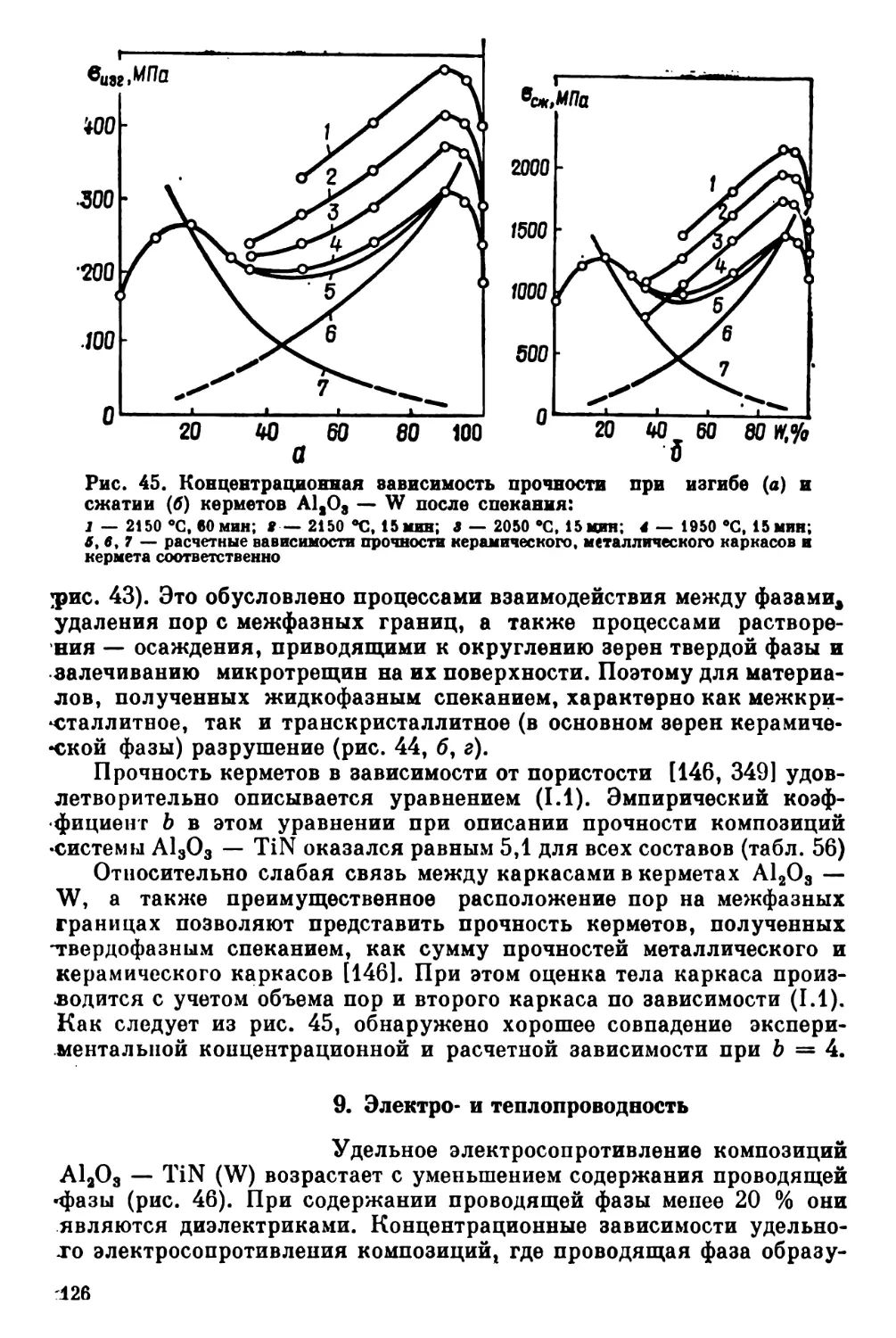

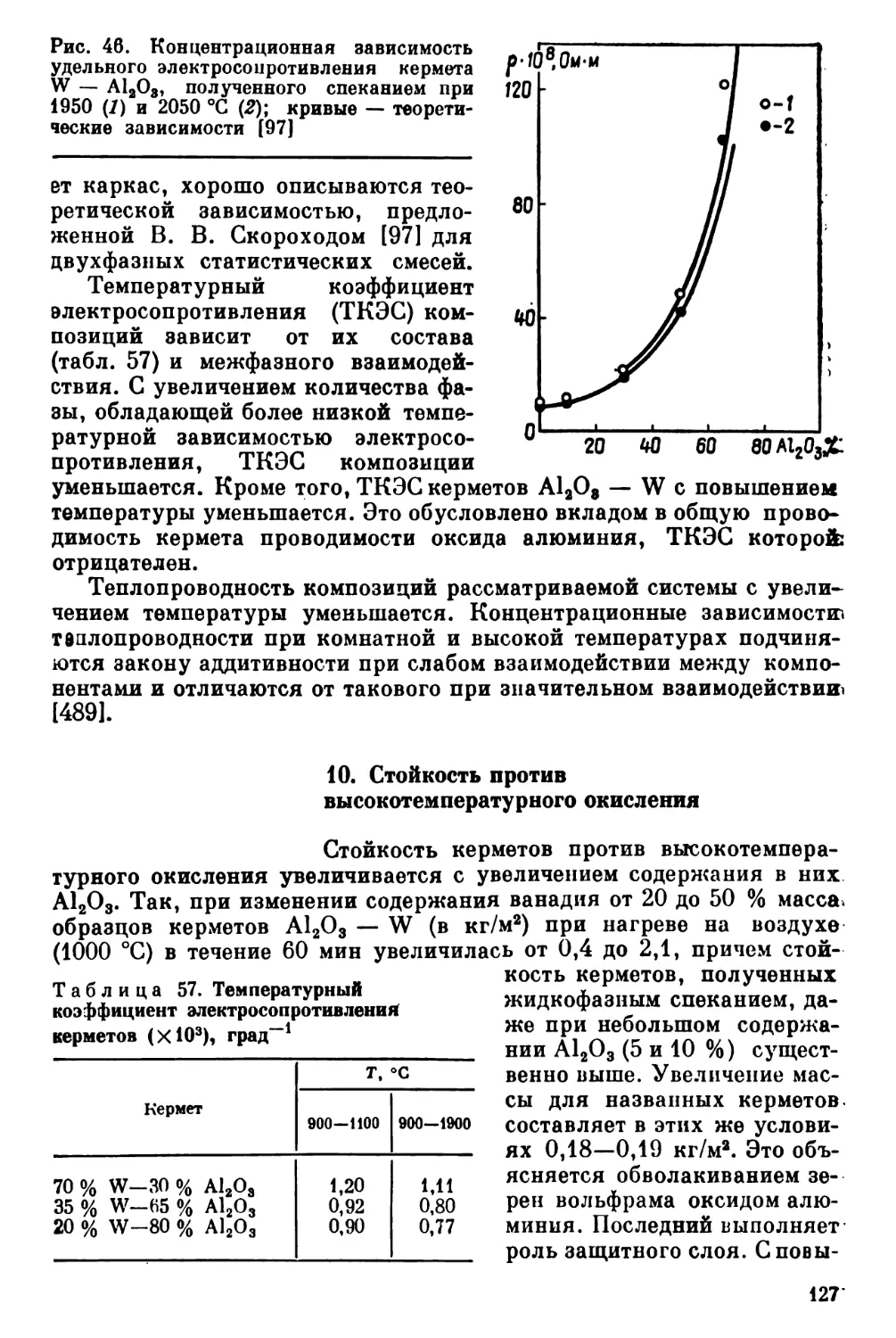

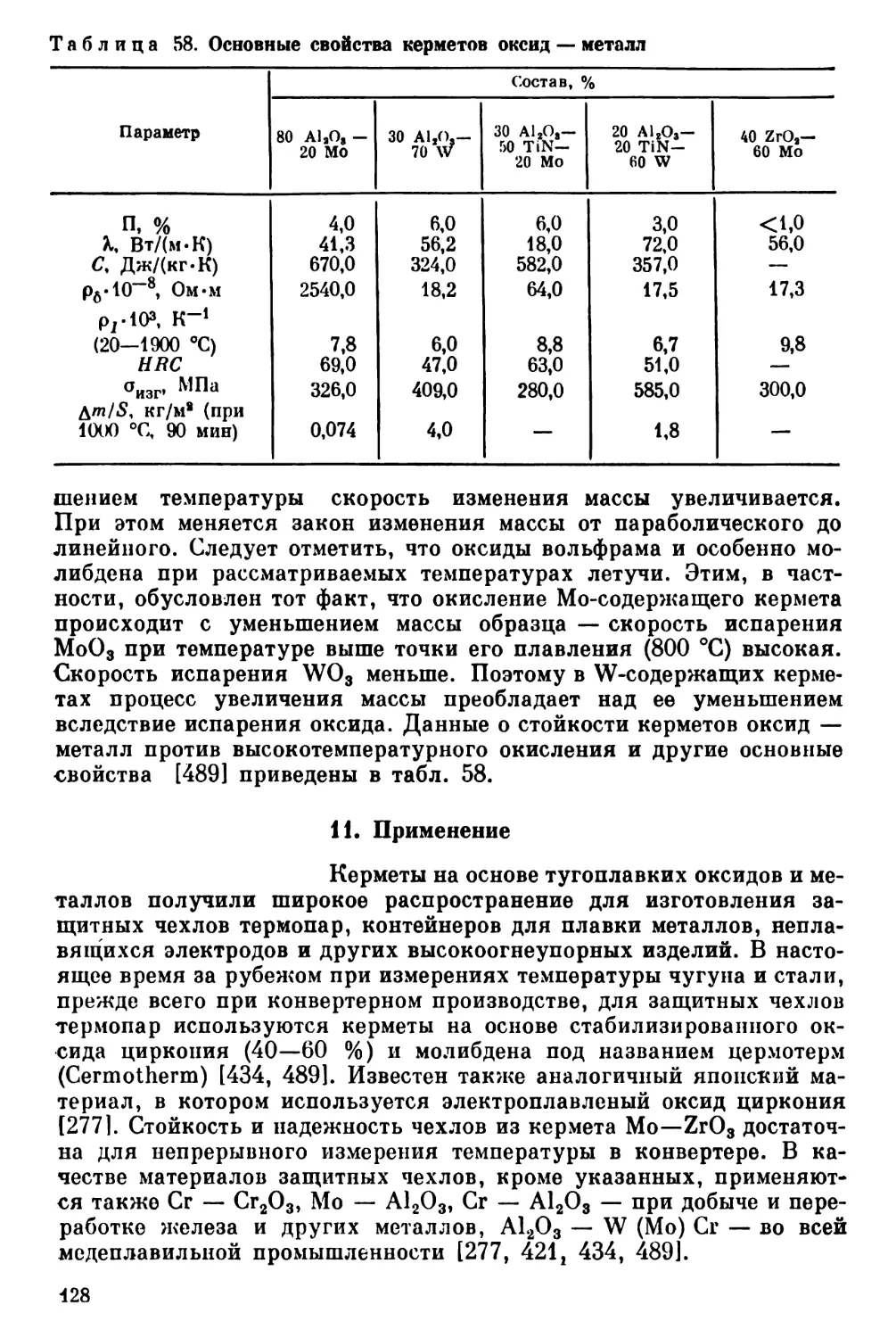

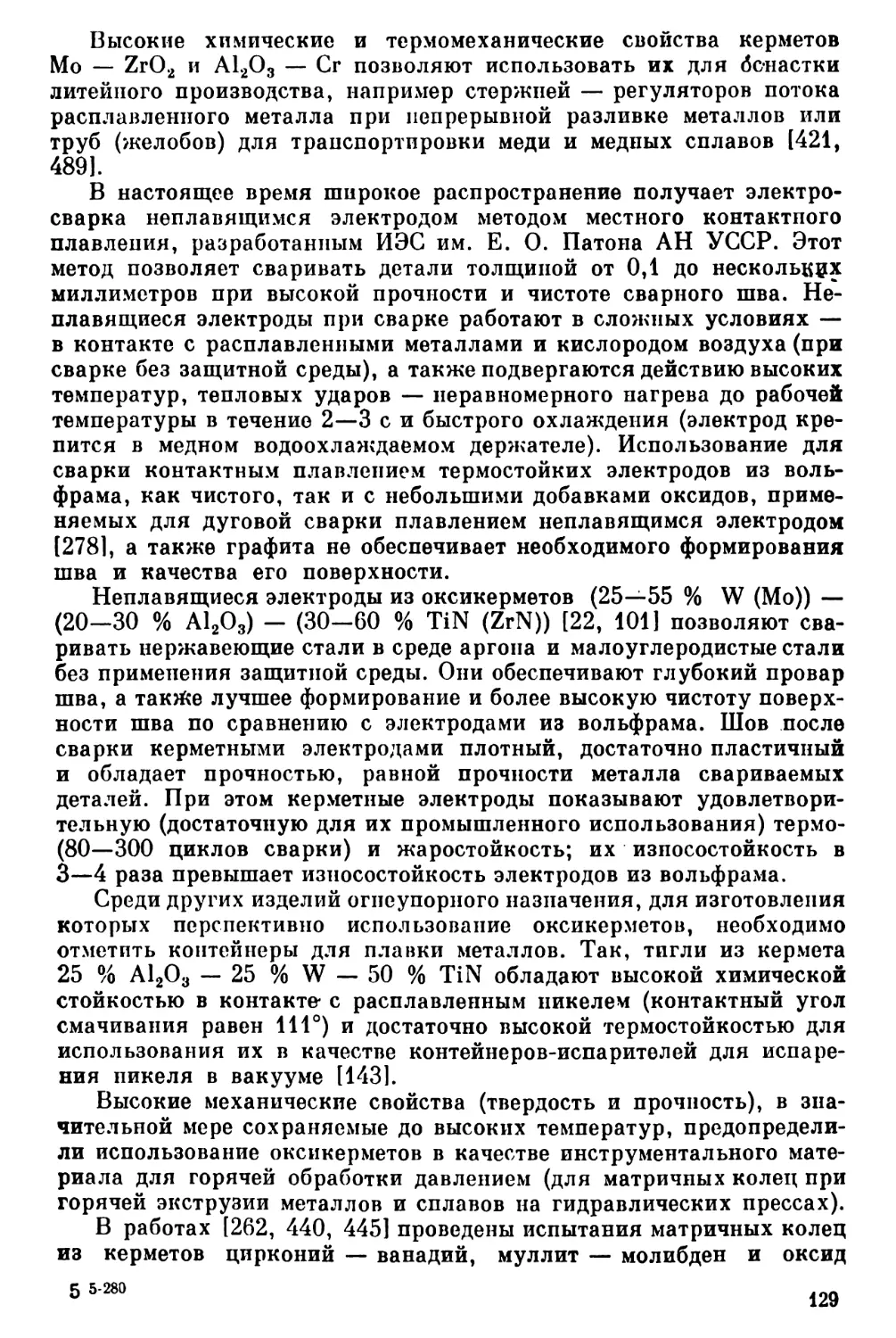

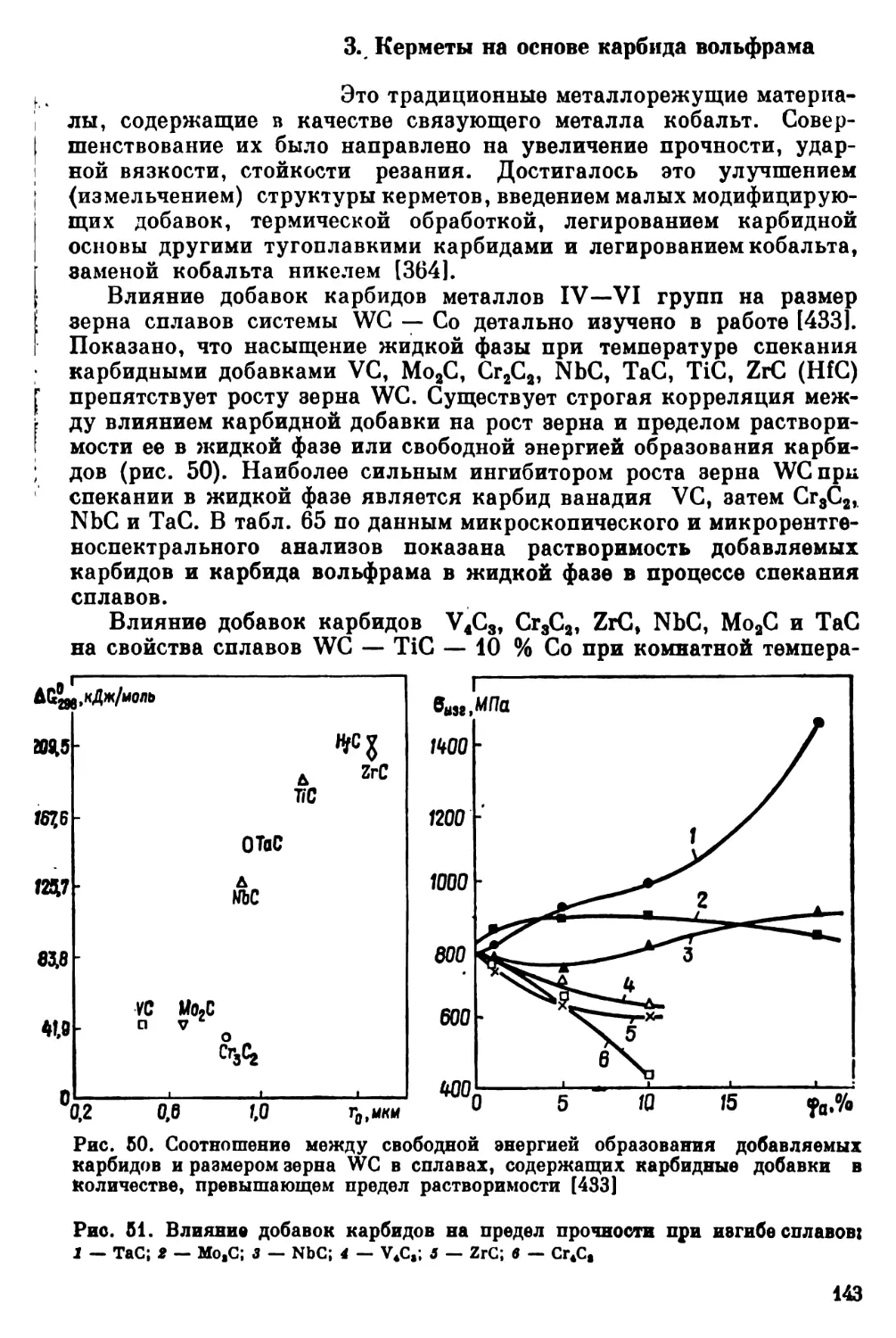

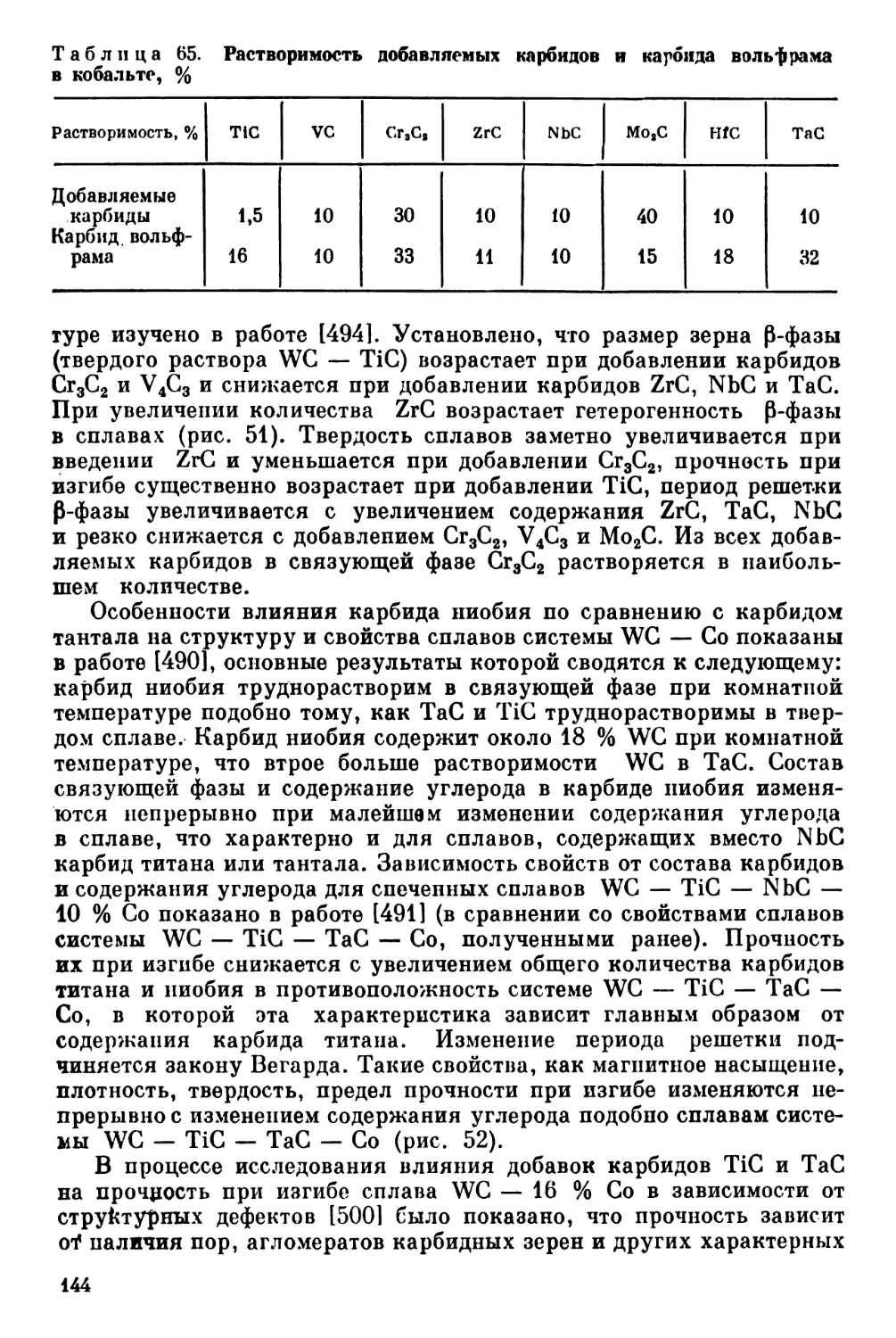

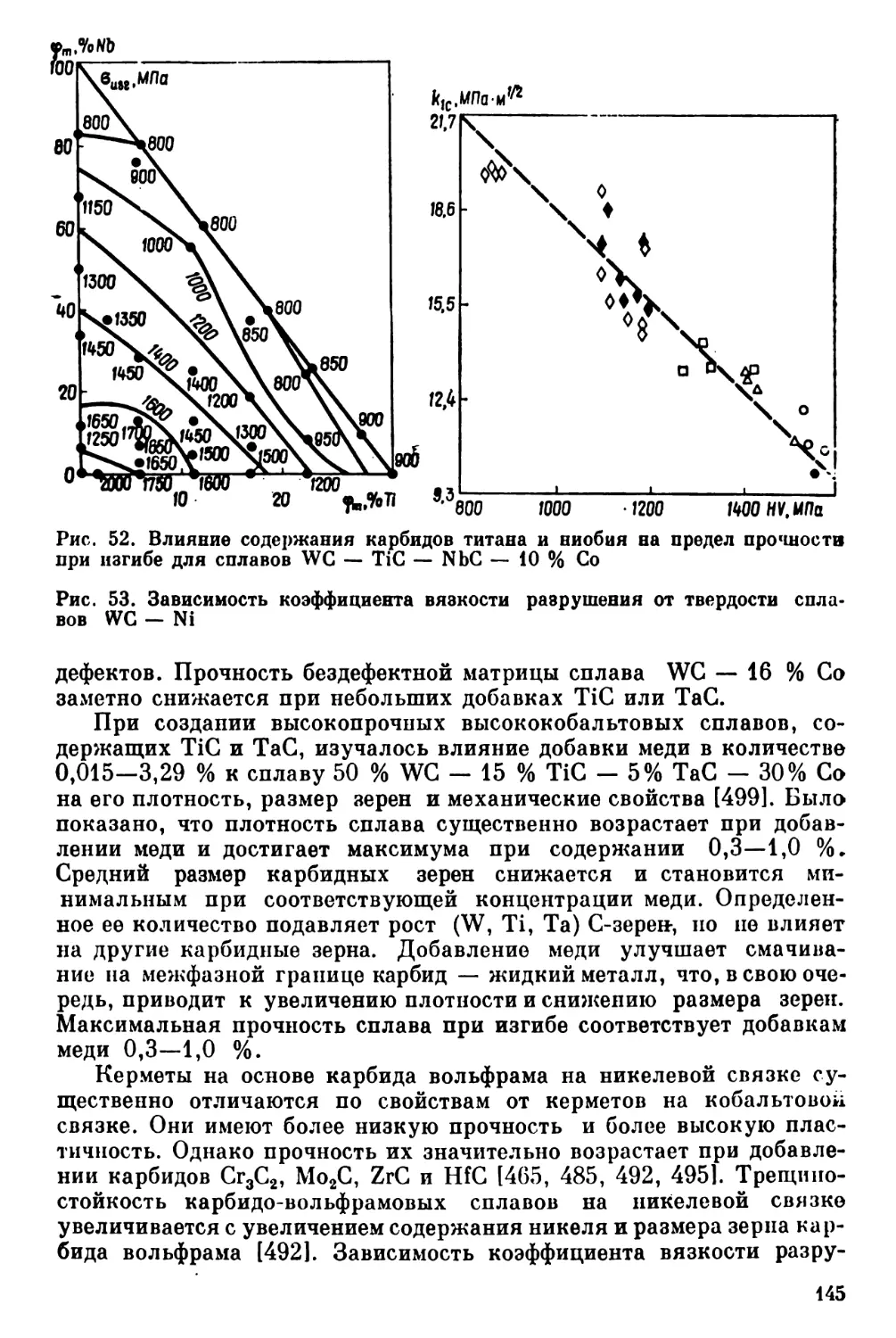

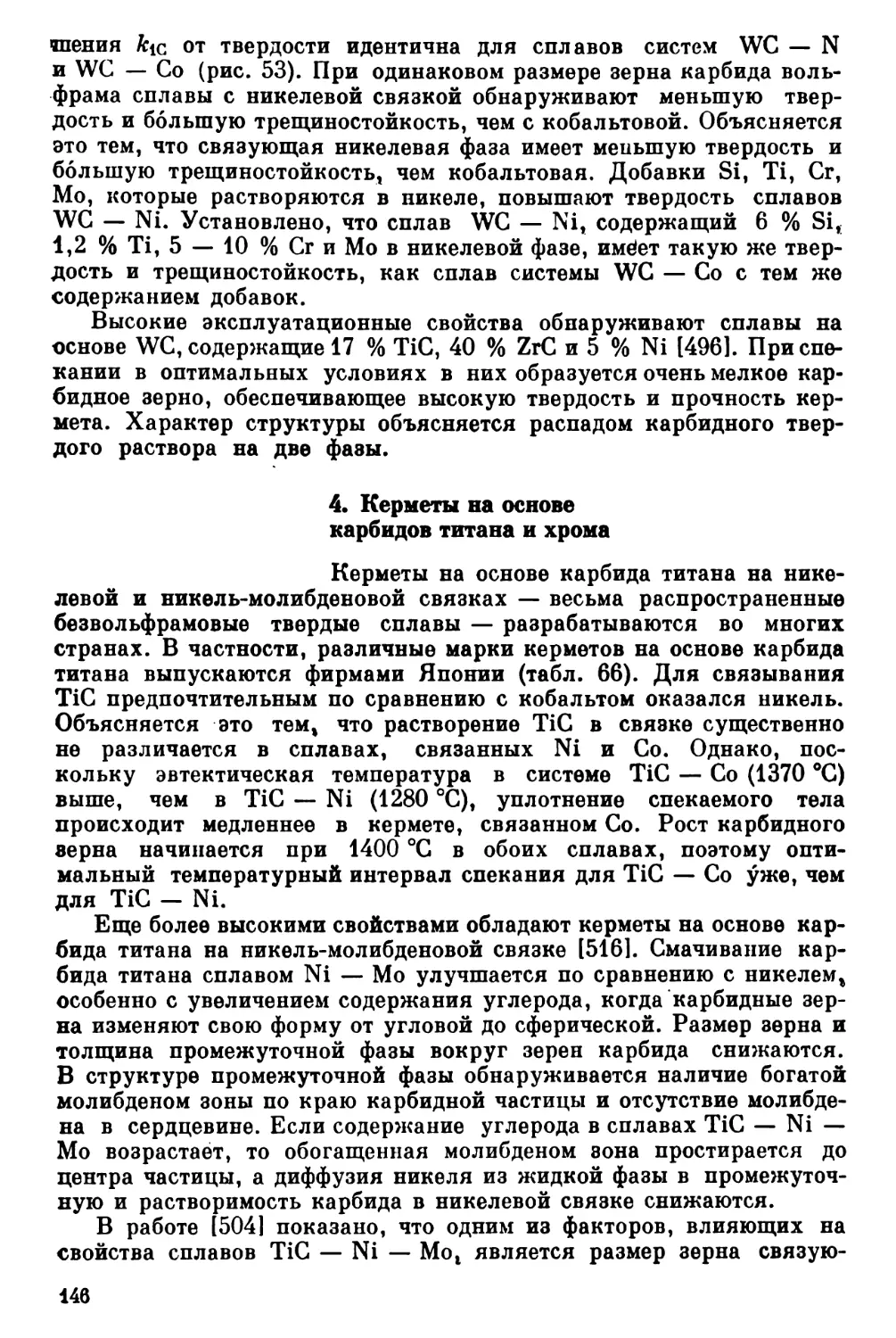

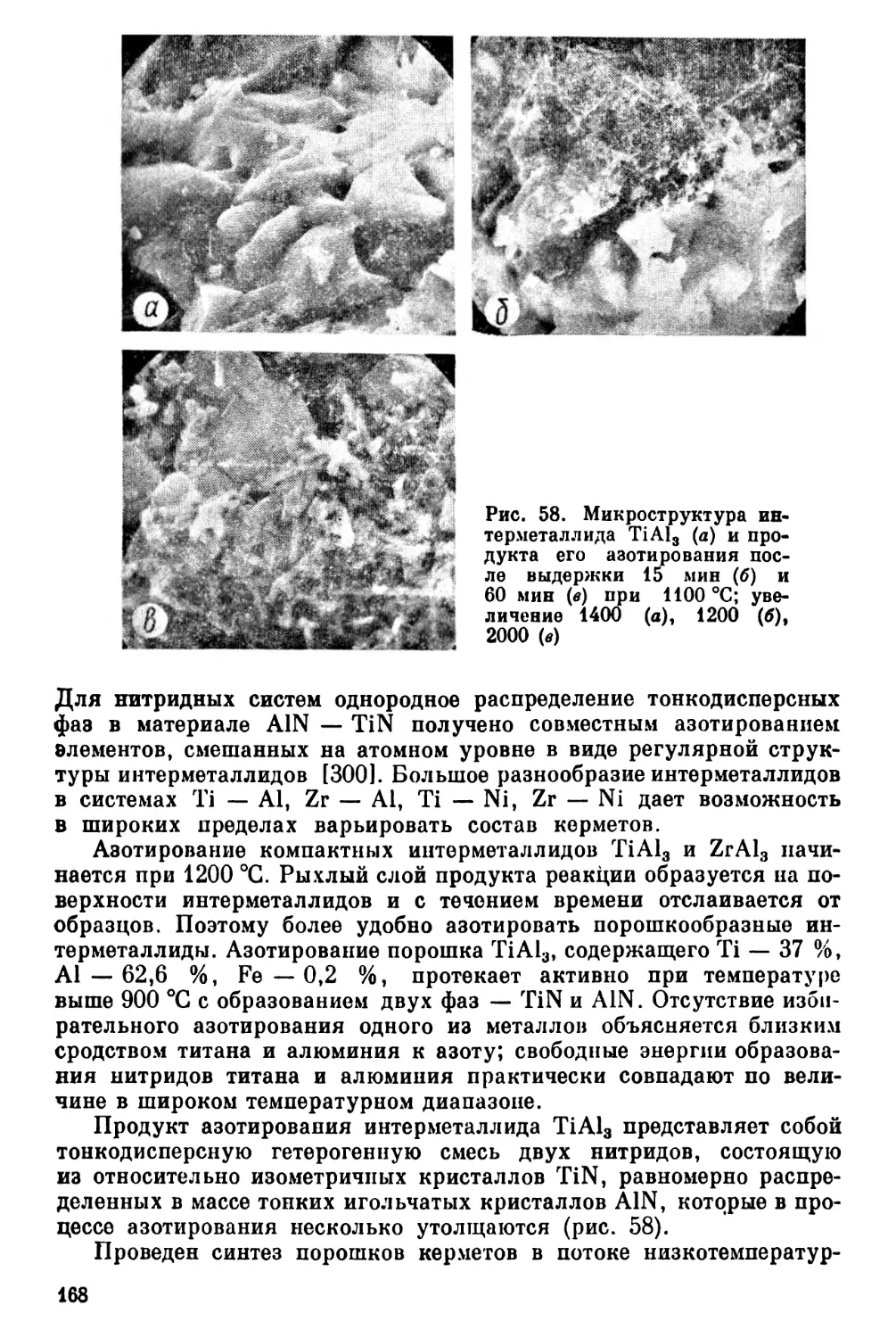

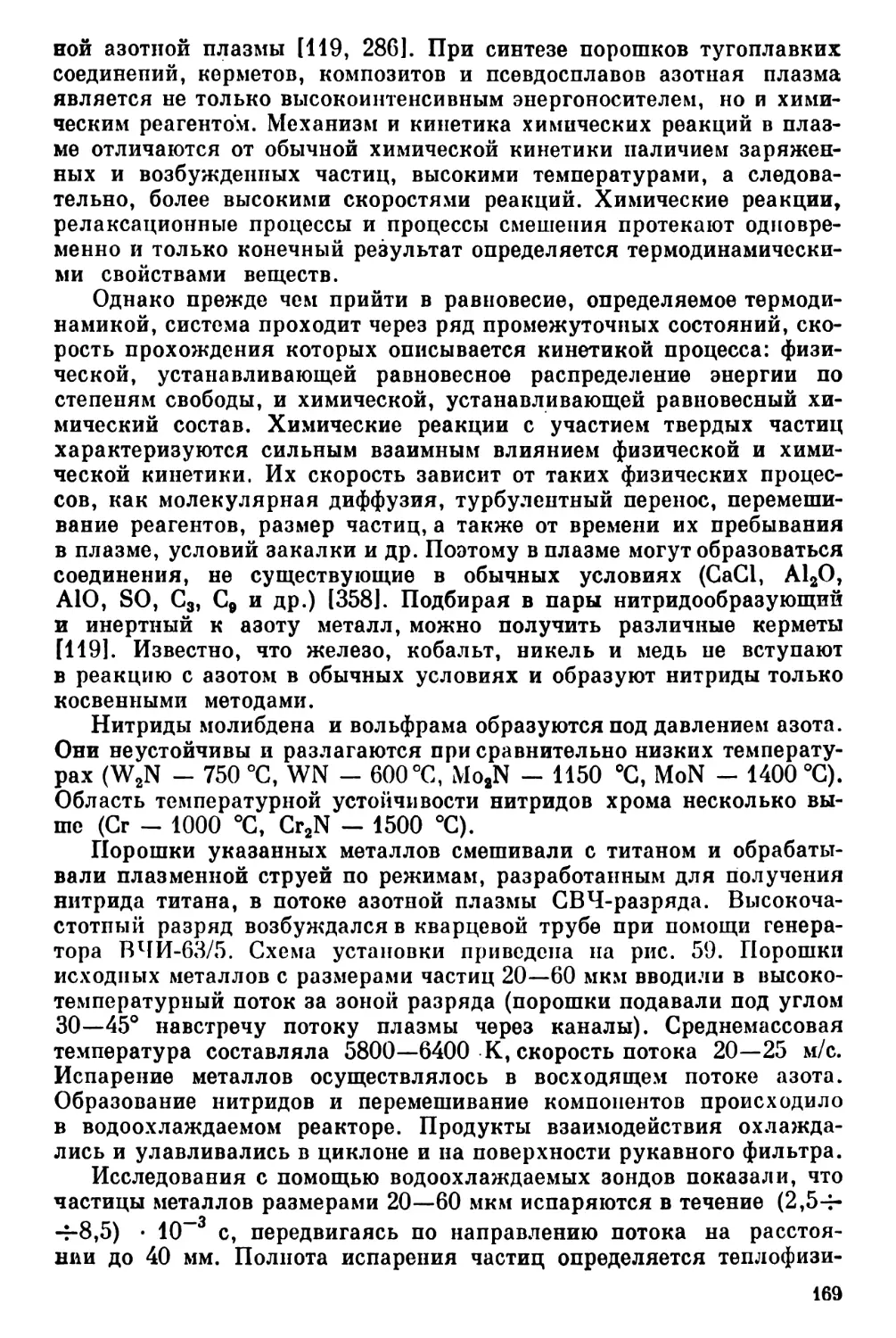

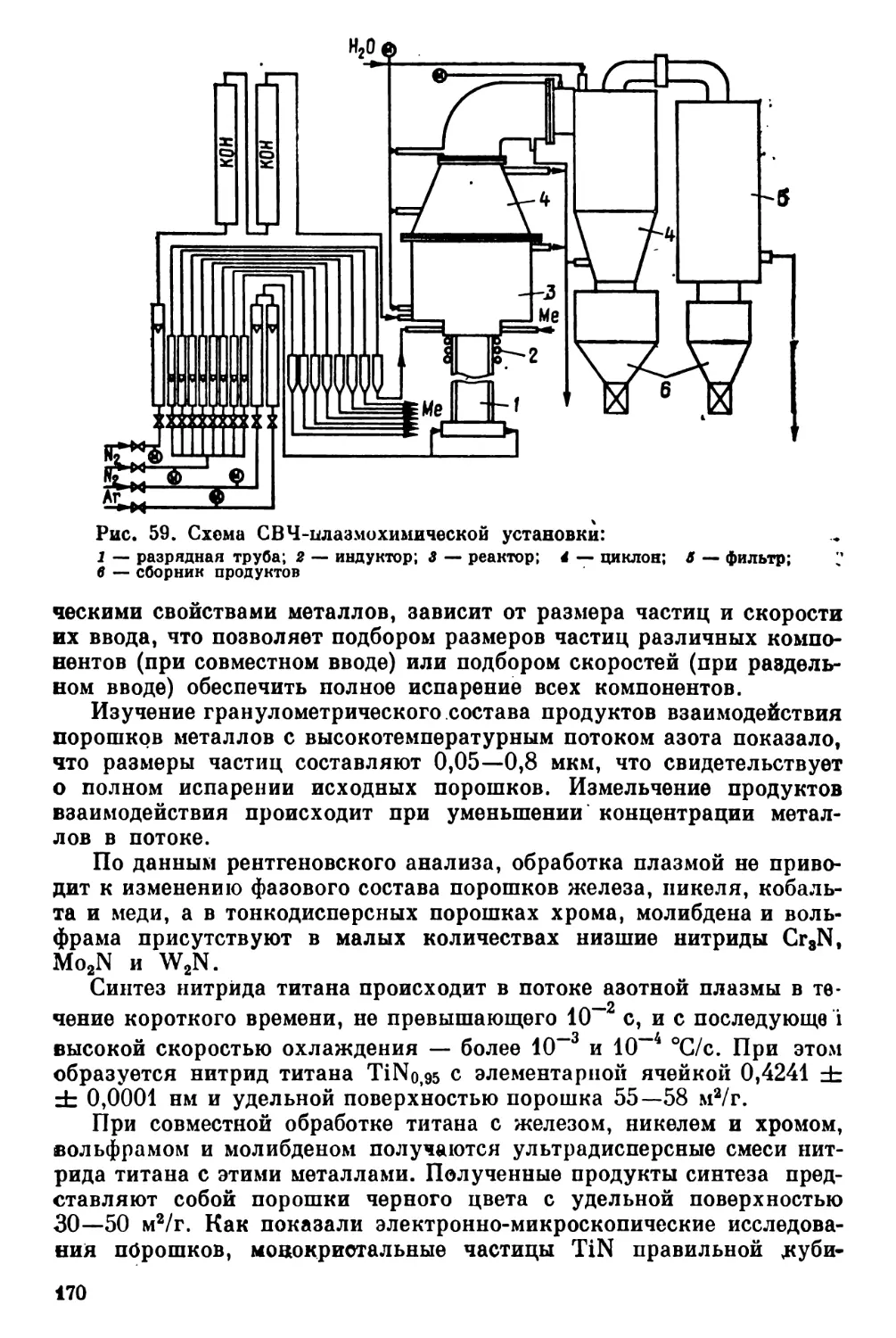

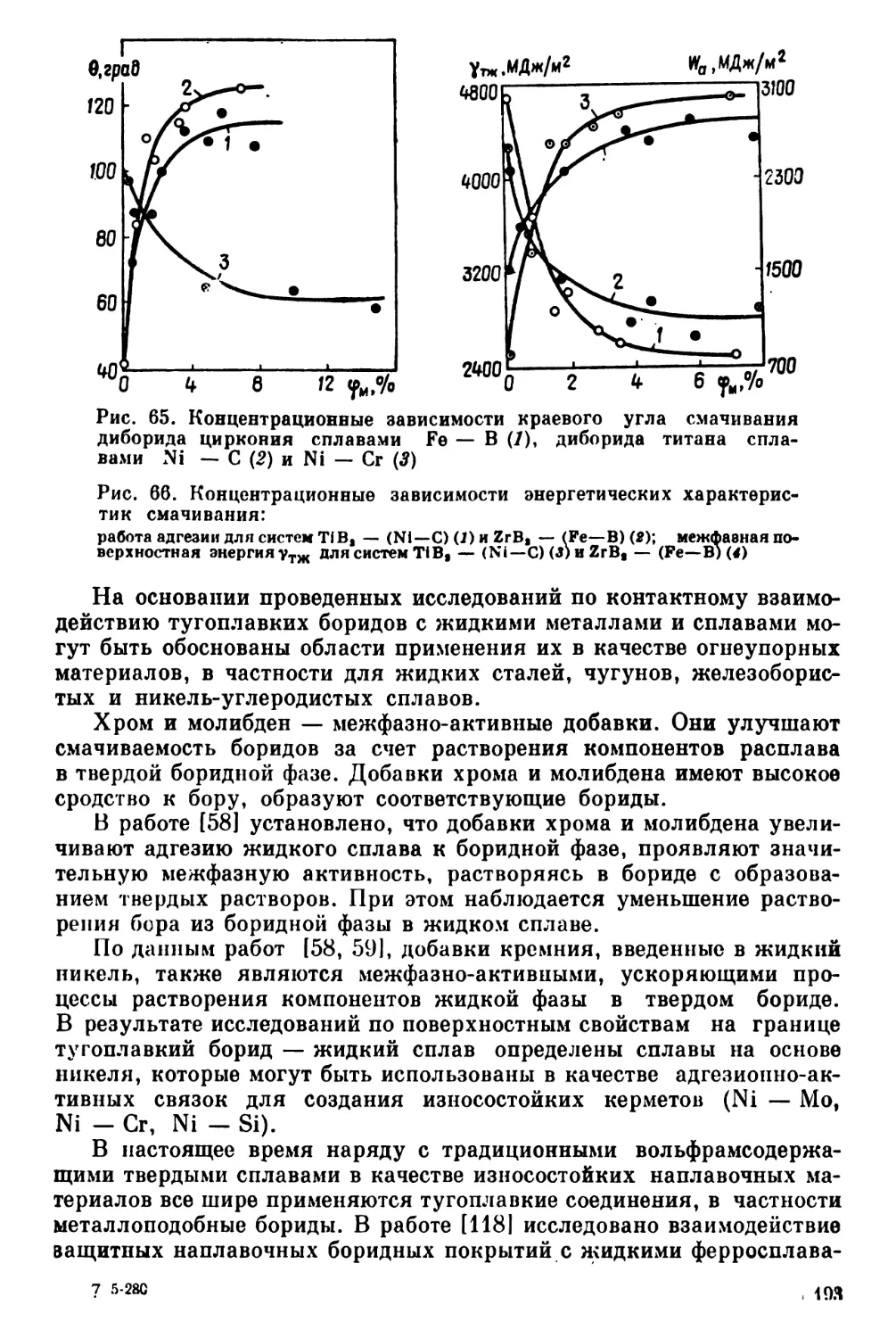

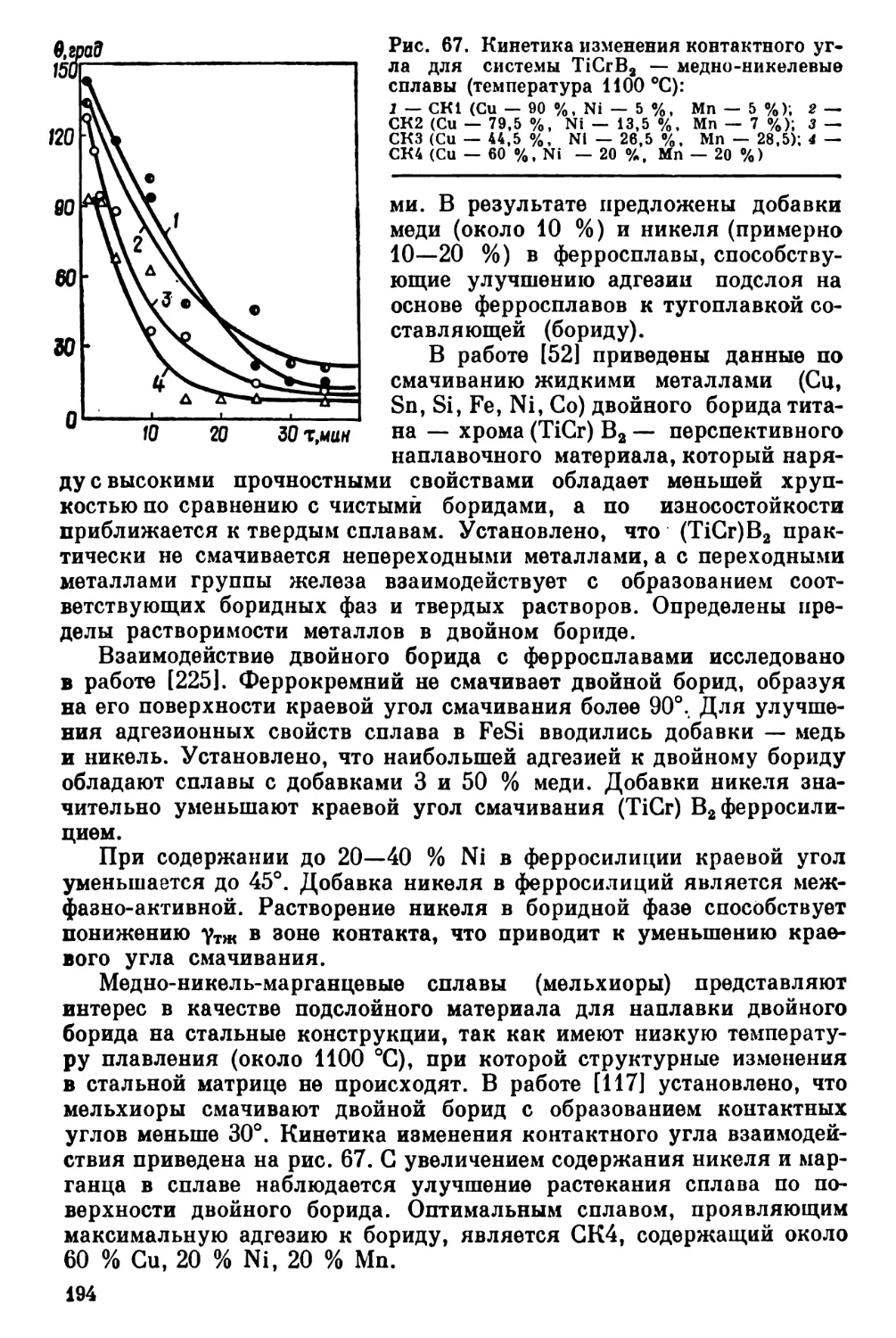

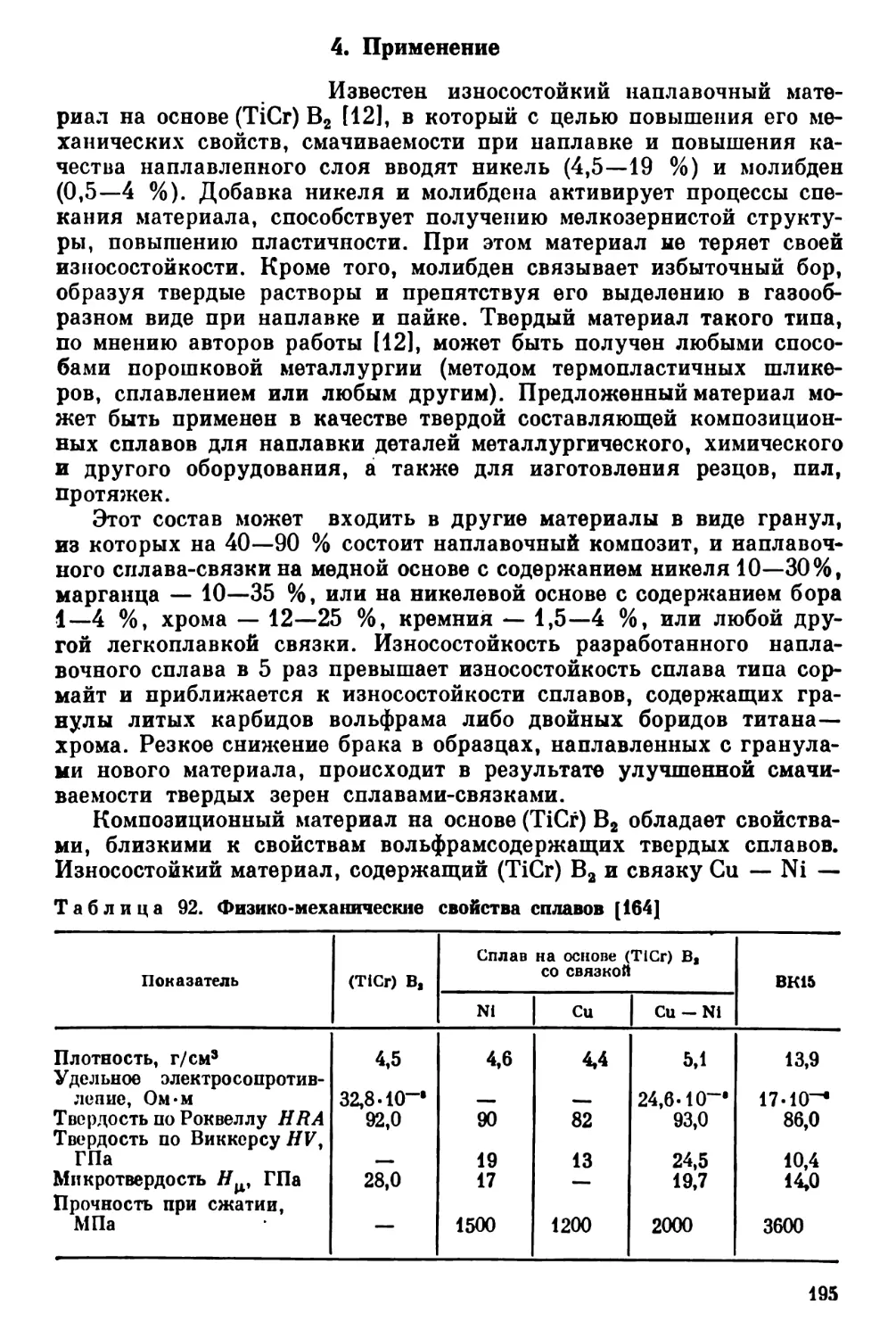

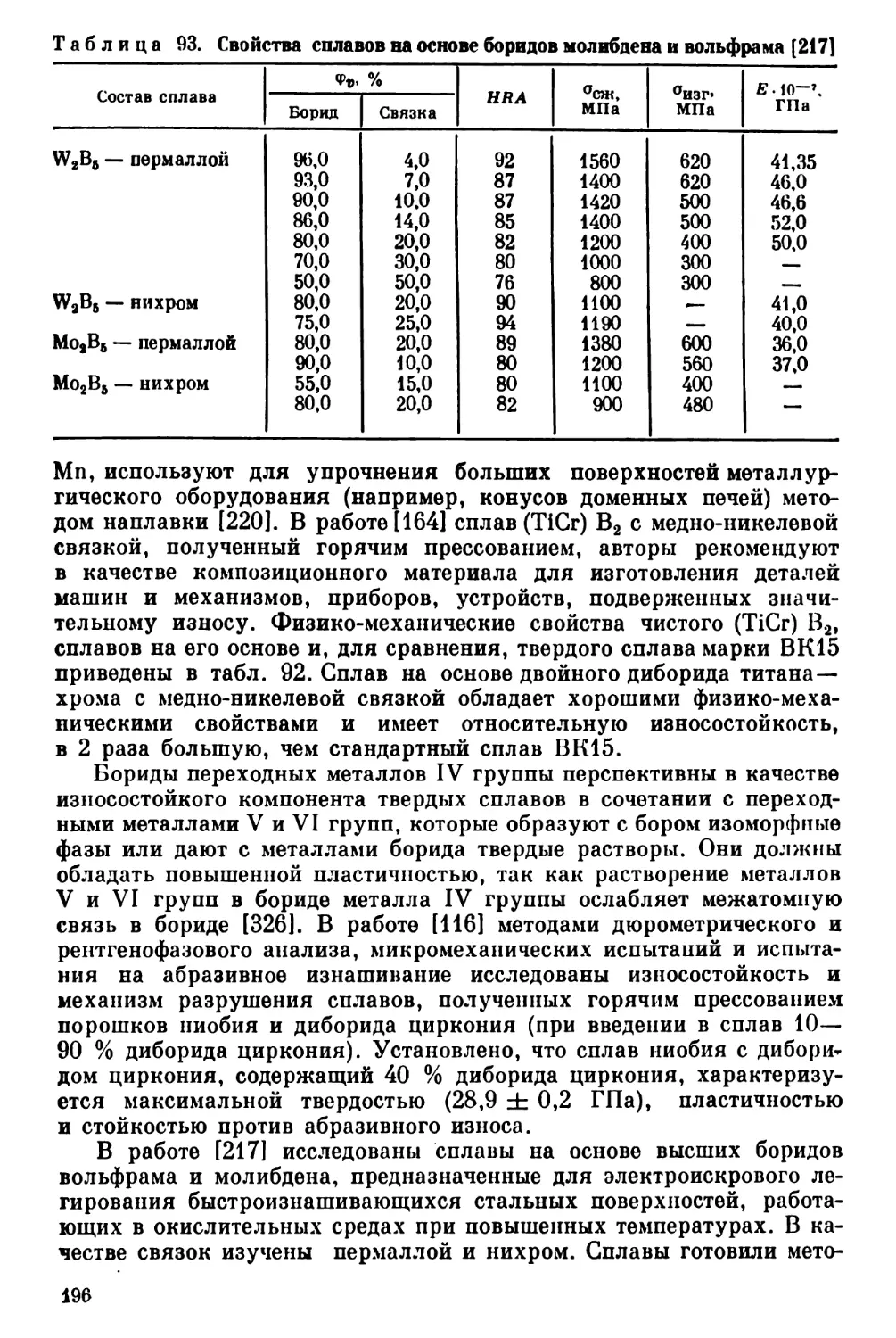

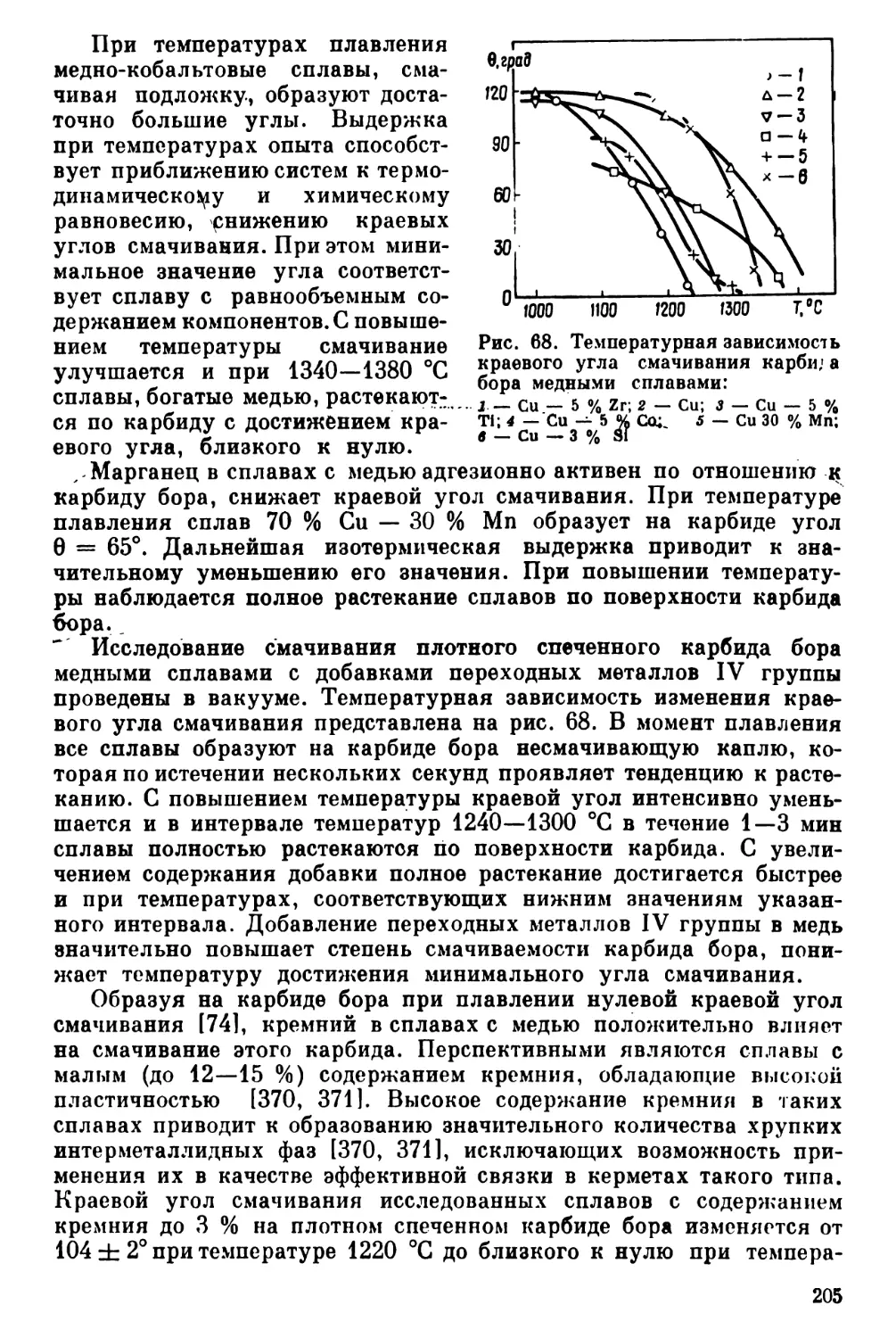

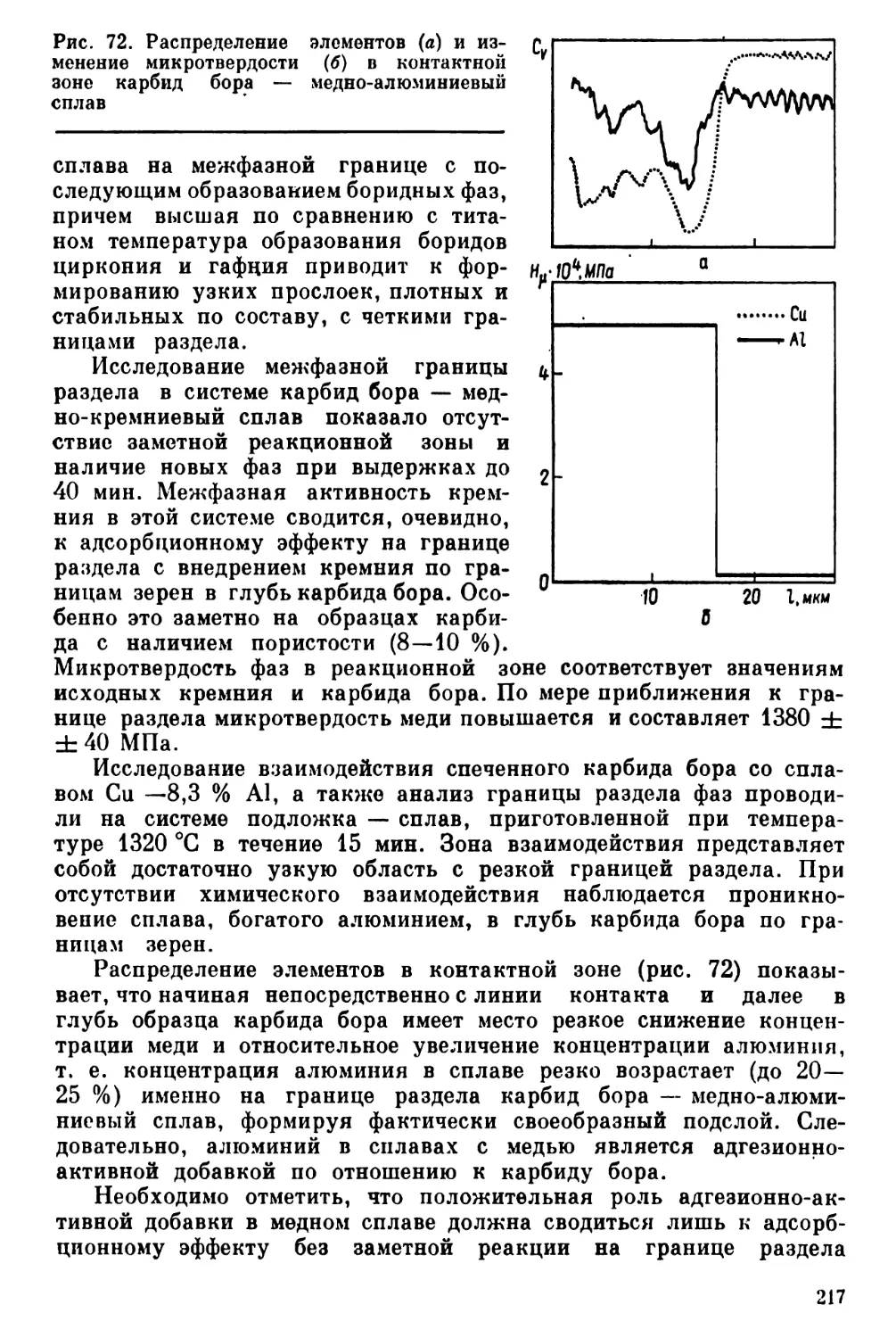

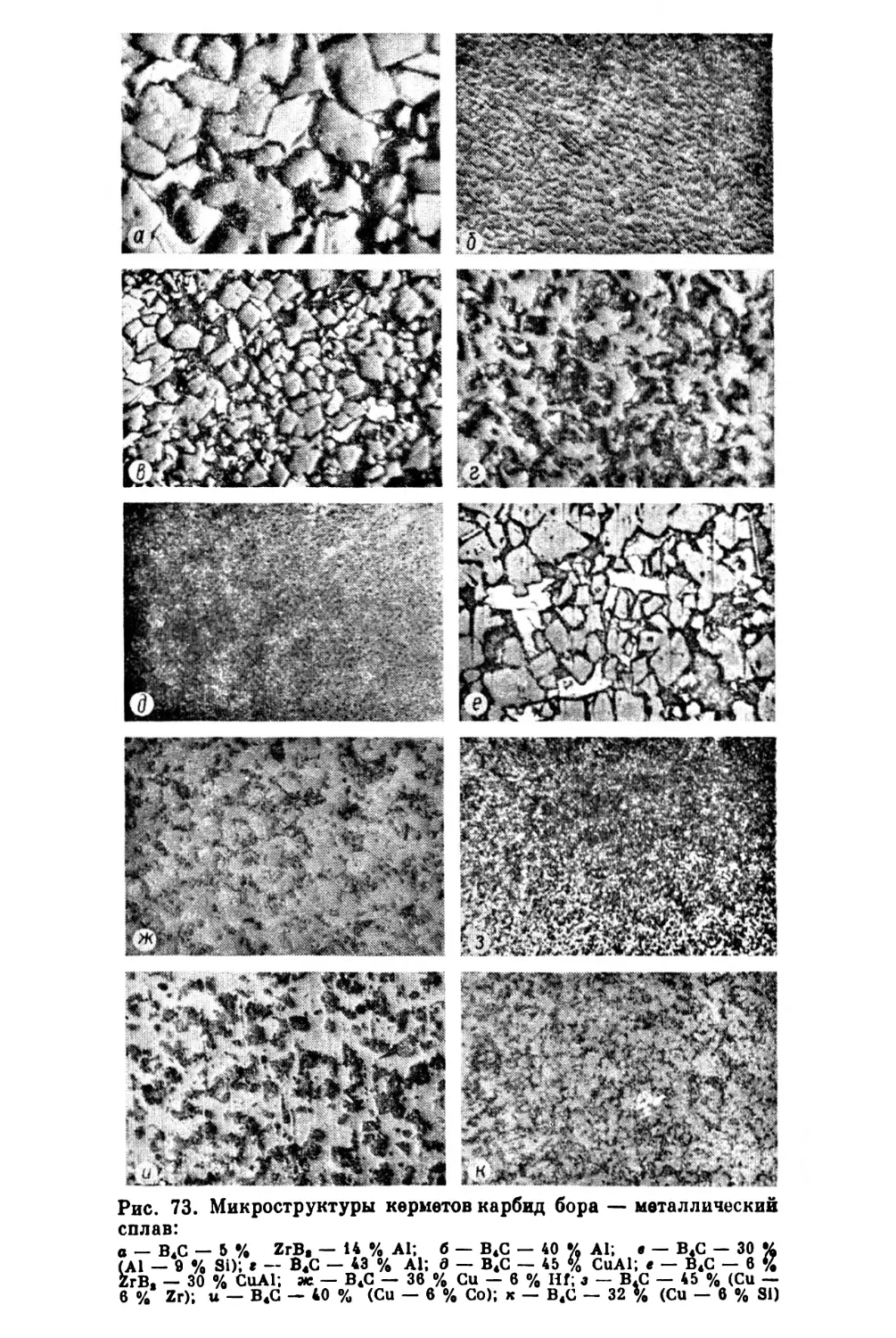

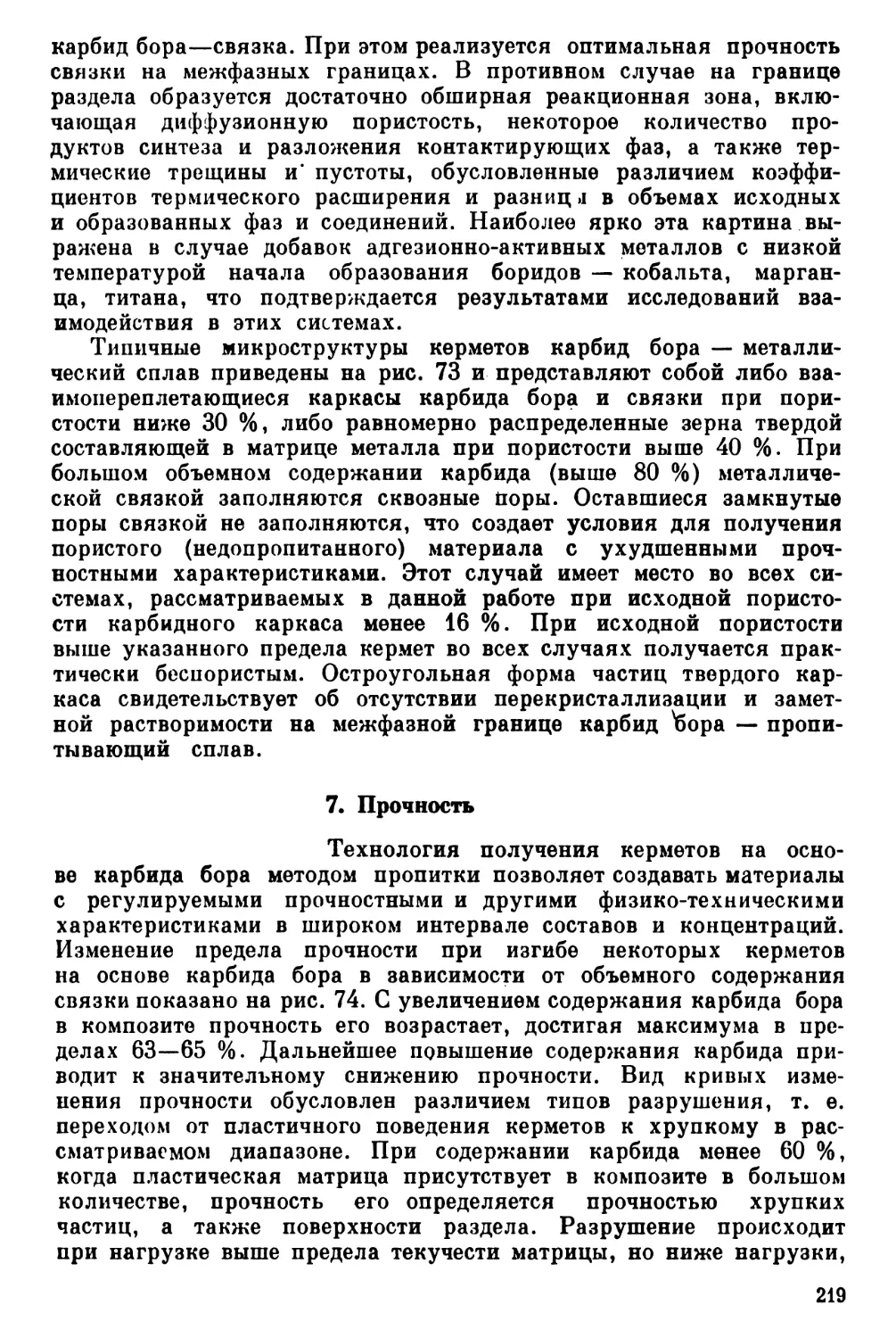

0