Текст

Н. М. МАДАТОВ

ПОДВОДНЫЙ

РЕМОНТ

КОРАБЛЕЙ

ИСУД О В

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА • 1965

УДК 629. 12. 004. 67 (204.1)

мадатов н. м.

ПОДВОДНЫЯ РЕМОНТ КОРАБЛЕЙ Н СУДОВ

В процессе эксплуатации кораблей и судов могут выйти нз

строя гребные, рулевые и другие устройства, донная и забортная

арматура; корпус корабля или судна может получить боевые или

навигационные повреждения. Задача настоящего учебно-справочного

пособия — научить и дать практические советы, как устранить неис-

правности жизненно важных устройств и систем, как ликвидировать

течь и заделать пробоины в корпусе корабля или судна на плаву,

не прибегая к помощи дока, слипа или эллинга.

Отдельные неисправности устройств, систем и арматуры, а так-

же повреждения корпуса корабля при подводном судоремонте мож-

но устранить быстрее и ремонт будет стоить дешевле, чем при

доковаиии, так как постановка судна (корабля) в док обходится

дорого. В настоящее время при рассредоточенном базирования ко-

раблей необходимость ремонта в отрыве от ремонтных баз и судо-

подъемных средств возрастает, поэтому внание технологии подвод-

ного судоремонта приобретает большое вначение.

В книге подробно описываются технологические приемы н опе-

рации подводного судоремонта, в том числе с использованием

подводной полуавтоматической свария и резки металлов, подводной

окраски и других работ, технология которых разработана в послед-

ние годы. Рассматривается влияние методов подводяого судоремонта

на расширение производственных возможностей судоремонтных

предприятий по обеспечению ремонта подводной части корпуса и

важных устройств корабля или судна, а также излагается порядок

проведения ремонта кораблей и судов под водой в автономных усло-

виях силами станций подводяого судоремонта и личным составом

кораблей и судов. Освещаются вопросы технического контроля и тех-

ники безопасности при подводном судоремонте. В книге помещены

необходимые справочные материалы.

Учебно-справочное пособие предназначено для инженерно-тех-

нических работников, подолазных специалистов, мастеров и брига-

диров станций подводного судоремонта, для личного состава ко-

раблей и судов военно-морского, транспортного и промыслового

флотов, преподавателей, курсантов и студентов морских учебных

заведений. Оно интересно и для широкого круга читателей, так как

внакомит с перспективным видом ремонта кораблей и судов,

ПРЕДИСЛОВИЕ

Умение устранять боевые и навигационные по-

вреждения корпуса, исправлять или устанавливать но-

вую донную и забортную арматуру и ремонтировать -

гребные, рулевые и иные устройства корабля (судна) на

плаву, без постановки кораблей и судов в док или на

жесткие опоры (слип, эллинг), имеет -важное значение

в борьбе за живучесть и поддержание кораблей (судов)

и флота ® целом в эксплуатационной готовности.

Выполнение разнообразных одиночных работ мето-

дами подводного судоремонта позволяет экономить зна-

чительные средства, так как (внедоковый ремонт при на-

хождении корабля (судна) на плаву дешевле, чем ре-

монт в доке, вследствие исключения расходов по

эксплуатации дока.

Непрерывное совершенствование технических средств

и методов выполнения подводных судоремонтных работ

требует от исполнителей знания технологических про-

цессов, применяемых при подводном судоремонте, и гра-

мотного использования техники водолазами-судоремонт-

никами.

В периодической печати некоторое отражение нашли

только вопросы подводной сварки и резки, а остальные

же вопросы подводного судоремонта освещались в на-

шей литературе крайне мало.

В настоящем пособии сделана попытка систематизи-

ровать наиболее существенные вопросы технологии ре-

монта кораблей и судов под водой. В книге обобщен

богатый опыт работы станций подводного судоремонта

как во время Великой Отечественной войны, так и в

послевоенный период.

Вначале в книге рассматриваются подготовительные,

затем слесарно-монтажные и корпусные работы. Под-

1* 3

водной сварке и резке, как наиболее сложным техноло-

гическим процессам, посвящены специальные главы, а

применение этих процессов приведено в соответствую-

щих местах при описании корпусных и слесарно-мон-

тажных работ. Выделены в отдельную главу такие спе-

цифические работы, как очистка и окраска кораблей

судов под водой. В конце книги приведены справочные

материалы, которые могут оказаться полезными для

практиков подводного судоремолта.

Автор приносит благодарность инженерам Г. Т. Кар-

наухову и А. Ф. Удовенко за ряд ценных указаний и

полезных советов при написании книги, а также инже-

нерам С. Г. Агроскину, М.М. Александрову и Н.А. Стоп-

цову за помощь в подборе материала.

Все замечания и предложения по книге просьба на-

правлять по адресу: Москва, К-160, Воениздат.

Автор

ВВЕДЕНИЕ~

Под подводным судоремонтом понимают совокуп-

ность технологических процессов и методов, применяе-

мых при исправлении повреждений подводной части кор-

пуса и жизненно важных устройств корабля (судна),

расположенных ниже действующей ватерлинии, на пла-

ву, без постановки в док или подъема па берег, с ис-

пользованием труда водолазов-судоремонтников.

Отдельные виды подводных судоремонтных работ на

плаву, например съемка гребных винтов, производились

в России уже давно. Известен случай съемки гребных

винтов водолазами на линкоре «Мария» еще в 1915 г.

Однако широкое распространение и признание под-

водный судоремонт получил в нашей стране в период

Великой Отечественной войны 1941—1945 гг. ,

Потребность в срочном ремонте кораблей и судов

при нехватке судоподъемных средств, развитие техники

подводной сварки и резки металлов в СССР ооздвли

условия для выполнения судокорпусных работ на пла-

ву— под водой.

Первыми организаторами подводного судоремонта

были инженер вице-адмирал И. Я- Стеценко и инженер

М. А. Головастиков. В трудные годы Великой Отече-

ственной войны были разработвны основы технологии

выполнения ремонтных работ под водой, доказана их

жизненность и целесообразность.

Подводный судоремонт можно выполнять как на

акватории судоремонтного предприятия, так и в авто-

номных условиях, когда корабль (судно) находится в

отрыве от базы. При этом он осуществляется в любое

время года, в том числе в зимних условиях и подо

льдом. Возможность перемещения корабля в период на-

хождения его в ремонте особенно важна в условиях

5

военного времени. Для нршиводства работ под водой

не требуется специально оборудованного побережья.

Подводный судоремонт, как правило, осуществляется в

сочетании с работой основных цехов судоремонтного

предприятия.

Подводный судоремонт производится на малых глу-

бинах (до 10—12 im) и в отличие от известных способов

ремонта кораблей на плаву не требует специальной

подготовки судна (кренования, дифферентоваиия, раз-

грузки, перераспределения грузов и т. д. ).

К недостаткам подводного судоремонта следует от-

нести потребность для выполнения судоремонтных ра-

бот под водой в высококвалифицированных кадрах, со-

четающих профессии водолаза и судоремонтника разных

специвльностей (корпусника, слесаря, сварщика и т. д.).

Производительность труда водолазов-судоремонтни-

ков из-за незначительного внедрения механизации ра-

бот и специфики водолазного труда еще относительно

низкая. Несмотря на это, подводный судоремонт эконо-

мически выгоден.

Даже в первые годы развития подводного судоре-

монта была доказана эффективность и целесообраз-

ность его по сравнению 'с выполнением аналогичных

работ в доке (см. таблицу), так как исключаются рас-

ходы по постановке корабля (судна) в док.

Выполнение более крупных работ на плаву тоже це

лесообразно, так как, помимо экономии в прямых за-

тратах на ремонт, одновременно разгружаются доки.

В период Великой Отечественной войны методом

подводного судоремонта выполнялись довольно крупные

работы; например, на корабле, получившем-поврежде-

ние подводной части кормы, под руководством инженера

Головастикова М. А. производилась разрезка металла

обшивки и набора толщиной до 56 мм. Общая длина

резов составила около 31 ж, и работа была выполнена

за 35водолазо-’спуско-часов1при затратах 7000 руб. *. Вы-

полнение этих же работ в доке по сметной калькуляции

составляло 35 тыс. руб. (К = 5).

В связи с заменой главных дизелей на танкере под

руководством инж. Касьянова А. А. на плаву устанав-

ливались два кингстона. Работа была выполнена за

* Здесь и ниже стоимость ремонта указана в старом масштабе

цен,

6

Эффективность подводного судоремонта

(по данным одного из судоремонтных заводов за 1942—1945 гг.)

Объем ре- долазо-спус- ко-часах Стоимость работ в руб. Коэффициент

выполненных ЛОЛВОдвЫМ способом (Л) сметная при выполнении в доке (Б) Экономиче- ский аффект в руб. (В = Б —Л)

Кт)

2 160 2400 . 2240 15,0

2 150 3130 2980 21,0

12 800 2245 1445 2,8

13 850 3370 2520 3,9

24 1620 6000 4380 3,7

24 1720 4500 2780 2,6

— 9555 32895 23340 3.4

Примечание. Водолаэо-спуско-час — это работа станции на

объекте при нахождении одного водолаза-судоремонтника лод водой

в течение одного часа.

21,5 водолазо-спуско-часа и обошлась в 2170 руб. Смет-

пая стоимость выполнения этих работ в доке составляла

5100 руб. (К = 2,3).

На судне технического флота водоизмещением око-

ло 10000 т под руководством инж. Удовенко А. Ф. про-

изводилась съемка винтов, выпрессовка чугунных вту-

лок и выемка валов под водой, причем один вал выни-

мался вместе со втулкой, так как за счет имевшейся

погиби он приварился к втулке на расстоянии 400 'мм.

После отливкн новых бронзовых втулок и расточки

по данным водолазов также под водой производились

запрессовка втулок, заводка валов и установка винтов.

Вес одновременно поднимаемых грузов составлял около

10 т (валы заводились с поставленными на них винта-

ми). Стоимость работ, выполненных водолазами, по

ориентировочным данным составила 26 тыс. руб. Вы-

полнение этой работы в доке определялось в сумме

312 тыс. руб. Пр'иведенные примеры свидетельствуют о

достаточной зрелости и эффективности подводного судо-

ремонта.

Ремонт кораблей и судов под водой выполняется

станциями подводного судоремонта (СПС). Личный со-

7

став СПС комплектуется из начальника, обычно инже-

нера-кораблестроителя (он же производитель работ),

старшины, одной или нескольких бригад водолазов-су-

доремонтников ® вспомогательного состава, обслужива-

ющего плавсредства.

Если по характеру выполняемых работ личного со-

става СПС не достает, то в ее распоряжение выделя-

ются вспомогательные рабочие из личного состава ко-

рабля вли цехов судоремонтного -предприятия для обслу-

живания водолазов наверху.

Станции подводного судоремонта обеспечиваются

оборудованием, инструментом и другими материально-

техническими средствами, в том числе водолазным

компрессором или электро-помпой, тяжелым вентили-

руемым водолазным снаряжением — трехболтовым или

СВ В (не менее двух комплектов), подводной телефон-

ной станцией типа ГВТС или ТСЛВ, фонарями типа

ПФ-1 и ВФ-56 для общего освещения и ПФ-2 и ПФМО

для местного освещения, а также автономным свароч-

ным агрегатом типа ПАС-400. В связи с развитием под-

водного телевидения рекомендуется обеспечивать СПС

также подводной телевизионной установкой типа ПТУ.

Помимо оборудования', СПС обеспечивается набором

съемников, приспособлениями для снятия шаблонов,

слесарно-монтажным инструментом, сварочным инстру-

ментом, ЗИП для нормальной эксплуатации имеющегося

на СПС оборудования, тросами, шлангами, сварочным

кабелем и др. Кроме того, в каждом отдельном случае

готовится необходимая оснастка для выполнения работ

на конкретном объекте, например ящик-кессон, листы

для заплат, шаблон и т. п.

Плавсредством СПС служит обычно рейдовый водо-

лазный бот типа ВРД или самоходный катер, -но обяза-

тельно с транцевой кормой.

Водолазный бот обеспечивается необходимым нави-

гационным оборудованием для прибрежного плавания

в любое время суток. При необходимости СПС выде-

ляются плавучие краны или -иные грузоподъемные сред-

ства. Станции -подводного судоремонта, как правило, яв-

ляются составной частью судоремонтного предприятия и

входят- в его состав на нравах самостоятельного цеха

или-участка. На крупных судоремонтных предприятиях

СПС придаются корпусным цехам.

8

Подводные судоремонтные работы делятся на три

основные группы: слесарно-монтажные, корпусные

('включая сварочные) и .подготовительные (вспомога-

тельные) работы.

К слесарно-монтажным работам относятся: ремонт

подводной части гребного и рулевого устройства; ремонт

и постановка новой забортной и донной арматуры; сме-

на протекторов <и другие слесарные работы.

К корпусным работам относятся: разметка, снятие

ординат и шаблонов наружной обшивки корпуса; задел-

ка пробоин с постановкой заплат и накладных листов;

смена отдельных листов обшивки и элементов набора;

устранение водотечности заклепочных и сварных швов,

устранение вмятин и гофров наружной обшивки; удале-

ние поврежденных конструкций корпуса; заделка про-

боин бетонированием; частичный ремонт корпусов дере-

вянных судов — конопатка пазов, постановка металли-

ческих накладных листов на деревянную обшивку;

подводная очистка и окраска и др.

К подготовительным (вспомогательным) работам от-

носятся: установка беседок и кессонов; остропка демон-

тируемых узлов и деталей; подводные осмотры различ-

ных устройств и обшивки корпуса; замеры зазоров в

дейдвудных и кронштейновых втулках; определение

технического состояния обшивки корпуса с контрольном

сверлением и др.

Удельный вес подводных работ различен и меняется

в зависимости от условий эксплуатации судов, опыта

личного состава СПС и совершенствования технологии.

Во время Великой Отечественной войны, когда корабли

и суда получали боевые повреждения, превалировали

корпусные работы.

В послевоенный период с ростом техники и возмож-

ностей подводного судоремонта, а также с изменением

характера повреждений больше выполняются слесарно-

монтажные и вспомогательные работы. Условно считает-

ся, что слесарно-монтажные работы составляют 45—50%;

корпусные, включая и работы по подводной сварке и

резке, — 20—25% и вспомогательные — 25—30%.

В свете требований сегодняшнего дня в отношении

Мобильност» -и -оперативности выполнения работ под-

водный судоремонт имеет большую перспективу даль-

нейшего развития. В настоящее время все большее зна-

9

чение приобретает плановость подготовки производства

судоремонта по этапам: в период проектирования и по-

стройки «судна, 'Подготовки выполнения работ в пред-

стоящем году, текущей подготовки судоремонтного

предприятия к ремонту кораблей и судов.

Обычно СПС используются на последнем этапе, т. е.

при уточнении объема ремонтных работ, для выполне-

ния аварийных и других работ. Однако целесообразно

уже в период проектирования кораблей (судов) конст-

руктивно предусматривать возможность выполнения ре-

монта подводной части корпуса и жизненных устройств

судна, расположенных ниже действующей ватерлинии,

средствами подводного судоремонта.

Возможности и практика подводного судоремонта

позволяют выполнять ремонтные работы, особенно на

кораблях и судах серийной постройки, по типовым тех-

нологическим процессам с предварительным определе-

нием технико-экономических показателей. Использова-

ние в подводном судоремонте методов современной

организации и подготовки производства снизит непроиз-

водительные затраты и потери, повысит его эффектив-

ность.

Применение методов' подводного судоремонта и

средств СПС на судоремонтном предприятии сокращает

сроки докования кораблей и судов. Проработка пока-

зала, что при текущем ремонте корабля за счет выпол-

нения силами СПС демонтажных работ докового харак-

тера время пребывания корабля в доке сокращается на

25—30%.

Подводный судоремонт является подлинным резер-

вом судоремонтного производства, использование кото-

рого позволяет лучше и быстрее выполнять .задачи, по-

ставленные XXII съездом КПСС перед промышленно-

стью нашей страны по совершенствованию технологии

всех отраслей и видов производства, ^повышению произ-

водительности труда, а также по поддержанию кораблей

и судов <в эксплуатационной готовности.

ГЛАВА I

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

ПРИ ПОДВОДНОМ СУДОРЕМОНТЕ

Подготовительными считаются все вспомогательные

работы, выполняемые -в порядке подготовки к ремонту

подводной части корпуса и устройств судна на плаву.

Они не имеют самостоятельного значения и выраженной

специализации и должны выполняться всеми водолаза-

ми-судоремонтниками.

К подготовительным работам относятся: установка бе-

седок и других устройств для выполнения работ под во-

дой; остропка демонтируемых и монтируемых узлов и де-

талей; установка пластырей и ящиков-кессонов; водолаз-

ное обследование подводной части корпуса корабля и др*

§ 1. Устройства для выполнения работ под водой

Беседки, Для обеспечения водолазу рабочего места

при подводных судоремонтных работах применяются

деревянные и металлические беседки, которые с палубы

подаются за борт и прижимаются к корпусу судна лод-

кильными (обтягивающими) концами с помощью талей,

лебедок пли других грузоподъемных средств.

Деревянные беседки бывают нескольких раз-

новидностей. Простая водолазная беседка обычно изго-

товляется непосредственно на корабле (судне). Она

представляет собой щнт (платформу), 'сбитый из досок

с брусками, к которым крепится балласт на тросовых

подвесках, соединенных со спусковым шкентелем.

При одновременной работе двух водолазов или вы-

полнении большого объема работ беседвд делается

11

больших размеров (рис. 1). Такая беседка используется

для обследований, замеров, снятия обводов корпуса,

очистки и т. д.

Беседка состоит из двух основных (длиной 6—7 м)

1 и одной вспомогательной (длиной 4—4,5 ли) 2 перекла-

дин. Основные перекладины подвешиваются на лод-

кильных пеньковых концах с борта судна, а вспомога-

Рис. 1. Деревянная беседка:

Перекладины; 2— вспомогательна:

3 — груз; 4 — крестовина

тельная крепится к основной (нижней) перекладине и

служит для уравновешивания беседки и подвески балла-

ста 5, чтобы придать беседке отрицательную плавучесть.

Располагаются перекладины по высоте на расстоя-

нии 1—1,2 м одна от другой, чтобы было удобно рабо-

тать водолазу. Подкильные концы должны быть мягки-

ми (пеньковыми .или из капрона). Чтобы беседка не слиш-

ком прижималась к борту и не создавала водолазу

неудобств .при работе, к оконечностям верхней перекла-

дины 1 прикрепляются крестовины 4 из досок размером

примерно 1000X150x25 мм (рис. 1).

12

Для выполнения небольших работ применяются

подвесные люльки. Люлька крепится к двум подкиль-

яым концам. Снизу к люльке подвешивается груз для

придания ей отрицательной плавучести.

Металлические и композитные беседки

(рис. 2, 3) применяются при выполнении подводных ра-

Рнс. 2. Металлическая беседка с выдвижными

стойкам» для работы под днищем судна:

двнжиая стойка

бот, требующих надежной опоры, например при сверлов-

ке, сварке, рубке и т. д.

Наиболее распространенная конструкция металличе-

ской беседки для работы у борта судна представляет

собой металлическую платформу с трубчатыми стойка-

ми. Чтобы беседка легко опусквлась под воду, настил

ее изготовляется из прутков или перфорированных ли-

13

стов. На беседках делается леерное ограждение, перед-

ний леер откидной.

Для работы под днищем корабля (судна) применя-

ются беседки несколько другой конструкции. К каркасу

платформы по углам привариваются трубы с выдвиж-

ными стойками. Беседка подводится к месту работы на

концах, водолаз выдвигает стойки и, упирая их в днище

корабля (судна), закрепляет штырями или стопорными

винтами (рис. 2).

Рис. 3. Беседка с откидной площадкой для работы под кормовым

подзором (для ремонта вертикального руля);

/ — каркас; 2 — откидная площадка; 3— деревянный пастил; 4 — петли;

Для работы под кормовым подзором при ремонте ру-

ля применяется композитная беседка с откидной пло-

щадкой (рис. 3). Заводится эта беседка так, чтобы перо

руля оказалось в середине платформы беседки. Этим

создаются удобства для работы водолазов.

При работе на грунте, например при поиске затонув-

ших предметов, водолаз имеет ходовой конец (провод-

ник), прикрепляемый к спусковому концу,, обычно око-

ло балласта. Это дает водолазу возможность свободно

перемещаться по грунту', не теряя связи с водолазным

ботом (рис. 4).

Если водолаз работал на значительной глубине (бо-

ле 12,8 л), подъем его осуществляется ступенчато — с

выдержками на различной глубине по специальным таб-

лицам. В этом случае водолаз переходит на декомпрес-

сионную беседку, .которую опускают за борт рядом со

спусковым концом. Спусковой конец обычно изготов-

ляется из манильского

троса окружностью

75 100 мм, к которому

подвязывается балласт

весом 50—75 кг.

При работе с водо-

лазного бота или суд-

на с высоким бортом

для спуска водолаза

применяются водолаз-

ные трапы, ннжние

ступеньки которых на-

ходятся под водой.

В случае выполнения

работ в ночное время

или в загрязненной во-

де применяются фона-

ри общего освещения

типа ПФ-1 или ВФ-56,

а водолаз снабжается

ручным фонарем.

Кессоны. Кессоны

(ящики-кессоны, мик-

рокессоны) применя-

ются при заделке про-

боин, находящихся на

уровне действующей

ватерлинии или под во-

дой на глубине до 1 м.

Ящик-кессон (рис. 5)

изготовляется из чи-

стых обрезных досок с

тремя стенками и дни-

щем. Торцы боковых

стенок и днища выре-

заются в соответствии

с обводами корпуса

судна в месте его по-

становки и обиваются

подушкой из просмо-

14

15

лепной пакли, обернутой парусиной, пропитанной сури-

ком. Пазы ящика тщательно конопатятся. Чтобы при-

дать большую прочность и обеспечить заводку ящику-

кессоку, на его заднюю стенку и днище с наружной сто-

роны набиваются по два бруса, к которым крепятся

проушины.

Рис. 5. Кессон (ящик-ксссон)

_ Для постановки ящика-кессона под корпусом судна

водолаз протаскивает подкильные концы. На палубе

судна концы подвязывают к нижним проушинам кессо-

на. Ящик-кессон на тросах, закрепленных на верхних

проушинах, выводится стрелой, краном или другим гру-

зоподъемным средством за борт и опускается в воду.

Одновременно с противоположного борта выбираются

подкильные концы, после подачи ящика-кессона к ме-

сту установки они обтягиваются втугую, а ящик-кессон

прижимается к борту.

Чтобы ящик-кессон легче опускался под воду, перед

заводкой его загружают балластом. После постановки

ящика-кессона из.него откачивают код у и вынимают бал-

ласт. Ремонтные работы производятся обычным способом.

Пластыри. Различной конструкции пластыри и пла-

стыри-ящики применяются для временной герметизации

пробоин и других отверстий в корпусе судна. Жесткий

16 Зак. 600

пластырь (рис. 6) делается в виде щита из строганых

досок по размеру пробоины и покрывается суриковой за-

мазкой. На щит укладывается просуриченная парусина

с припуском 300—350 лш на сторону; поверх парусины

поперек прибиваются доски, а по краям их (валиком по

периметру укладывается просмолен-

ная -пакля и обшивается приспущен-

ными концами парусины. Мягкой

подушкой пластырь прилегает к не-

ровностям обшивки корпуса судна.

Для крепления пластыря на пробо-

ине или пропускаются крючковые

болты, или снизу к брускам приби-

ваются проушины для крепления

обтягивающих тросов. Болты ста-

вятся на прокладках во избежание

фильтрации воды.

Для герметизации забортных от-

верстий при ремонте кингстонов и

другой забортной арматуры приме-

няется жесткий пластырь-ящик —

пластырь с бортами (рис. 7). Пла-

стырь-ящик устанавливается на об-

тягивающих тросах или на шпиль-

ках. В этом случае снаружи на бор-

та ящика прикрепляется угольник с

отверстиями. По периметру пробои-

ны или забортного отверстия, по раз-

меру пластыря-ящика водолаз при-

2 Зак. 600

Рис. 7. Пластырь-

ящик, установленный

на шпильках:

/ — пластырь-ящик; 2 —

угольник; з — шпильки;

4 — подушка из пакли и

парусины; 5 — обшивка

17

варивает или вгоняет пистолетом ПДП в обшивку судна

шпильки, которыми и крепится пластырь-ящик.

§ 2. Такелажные работы при подводном судоремонте

Такелажные работы при подводном судоремонте про-

изводятся при заводке беседок, постановке пластырей,

ящиков-кессонов/ съемке и подаче винтов, валов, рулей,

различных деталей, инструмента и приспособлений.

Для выполнения такелажных работ используются

различные грузоподъемные средства, принятые в мор-

Рис. 8. Морские узлы:

ой узва; б — штык с двумя шлагами; в- — плоек

а — гачиый узел; d — <удпвка>: е — сааечныП узел

ской практике и судоремонте, начиная от юдношкивных

твлей до плавкрана в зависимости от характера работ

и веса деталей- Для подвески грузов и их остропки ис-

пользуют стальные, .растительные и искусственные тросы,

скобы, хомуты, канифас-блоки и т. д.

В подводном судоремонте применяется стальной гиб-

кий трос в шесть прядей с пеньковым сердечником; для

накладывания бензелей — бензельный трос.

Допускаемые нагрузки на тросы й схемы остропки

приведены в приложениях 1, 2 и 3.

Для связывания тросов, не испытывающих -сильного

18

натяженйй, применяется прямой узел'(рис. 8, а), для Тро-

сов с сильным натяжением и остропки деталей—штык

с двумя шлангами (рис. 8,6). Плоский узел (рис. 8, в)

применяется для свизывання тросов из различного мате-

риала и разных размеров (окружностей). Для крепления

деталей к гаку при сильном натяжении применяется гач-

ный узел (рис. 8,а). Для быстрой остропки деталей ис-

пользуется «удавка» (рис. 8, д), а сваечный узел — для

остропки инструмента, подаваемого водолазу (рис. 8, е).

Чтобы концы рабочих тросов не изнашивались, при-

меняют сменные облегченные стропы. Облегченные стро-

пы — это отрезки тросов, в которых делается по две

петли с коушами (рис. 9, а). Применяются и универ-

Рис. S. Стропы:

сальные стропы (рис. 9,6), концы которых заделывают-

ся сплеснями.

Для остропки гребных винтов используется основной

трос, завязанный штыком за основания лопастей

(рис. 10). Для упрощения и ускорения работ применя-

ются соединительные скобы и хомуты. Скобами соединя-

ются тросы и стропы, а хомуты применяются для остропки

гребных валов, дейдвудных втулок и других деталей

круглого сечения (рис. 11). Чтобы не повредить облицсп-

ки гребного вала, под хомут подкладывается резиноная

прокладка.

Соединительные такелажные скобы делаются раз-

личной грузоподъемности; их конструкции отличаются

креплением штыря (ГОСТ 2476—56). Номер скобы со-

ответствует ее грузоподъемности. Например, № 21 озна-

чает, что грузоподъемность скобы 21 т.

§ 3. Обследование подводной части корпуса судна

Водолазное обследование подводной части корпуса

судна производится с профилактической целью, при на-

личии -повреждений, перед -постановкой судна в док, при

2*

19

подготовке судна к дальнему походу или по возвра-

щении из него.

При обследовании повреждения определяется его

размер, место и характер. При обследовании нарушения

обшивки особое внимание уделяется осмотру швов, ла-

зов, наличию вмятин и трещин. При техническом осмотре

подводной части корпуса проверяется кормовой подзор,

особенно в районе расположения гребных линтов.

В некоторых случаях в местах, поврежденных кор-

розией, делается контрольное сверление, через которое

Рис. 10. Остропка греб-

ного винта

Рис. 11. Остропка гребного вала:

а — при помощи хомута и скобы; б — ос-

новным тросом, завязанным штыком

производится замер толщины обшивки. Приспособление

для замера (рис. 12) состоит из пустотелого цилиндра 3,

имеющего с одной стороны продольную прорезь, а с

другой продольную канавку. Внутри цилиндра переме-

щается шток 2 с загнутым заостренным концом. К ци-

линдру припаян выступ 1. Чтобы шток не вращался, в

него ввинчен шип 5, который ходит в прорези цилиндра

На цилиндр надето кольцо 7 со стопором 6 и выступом-

указателем 4, скользящим по канавке. Вдоль канавки

на поверхности цилиндра нанесена шкала делений я

миллиметрах. Кольцо свободно перемещается по ци-

линдру и фиксируется стопором.

Измерение толщины листа обшивки производится

следующим образом: водолаз производит очистку листа

20

в намеченном месте измерения от обрастаний и ржав-

чины, окалины и старой краски. Водолаз пневмо- или

электросверлильной машинкой сверлит контрольное от-

верстие диаметром 10—12 мм, чтобы загнутый конец

штока приспособления входил в пего без помех. Шток

вводится в отверстие до упора выступом 1 в наружную

поверхность листа. Загнутый конец штока прижимается

к внутренней поверхности листа. Стопорное кольцо 7

подводится вплотную к шиг

ром 6. После этого шток 2

поднимается выше и выво-

дится из отверстия.

Водолаз подает приспо-

собление на поверхность, где

шток 2 вновь устанавлива-

ют в положение, при кото-

ром шип 5 упирается в сто-

порное кольцо 7. Расстояние

между заостренными конца-

ми штока 2 и выступом 1 ци-

линдра равно толщине ли-

ста.

Во избежание попадания

большого количества воды

отверстие в обшивке закры-

вается заранее подготовлен-

ной деревянной пробкой (чо-

пом).

После измерения толщи-

ны обшивки контрольное от-

верстие заваривается или

устанавливается фальшза-

клепка. Поступившая вода

откачивается судовыми во-

доотливными средствами.

При осмотре винтов об-

ращается внимание на со-

стояние лопастей, наличие шплинтовки, крепление обте-

кателя (нет ли срезанных головок болтов, гаек и т. д.).

При осмотре гребных и рулевых устройств Проверяется:

зазор между втулкой и гребным валом; состояние пе-

тель и штырей на рудерпосте; положение руля (отсут-

ствие проседания) и т. д.

21

При осмотре забортных отверстий особое внимание

обращается на наличие и техническое состояние протек-

торов, засоренность (обрастание) решеток.

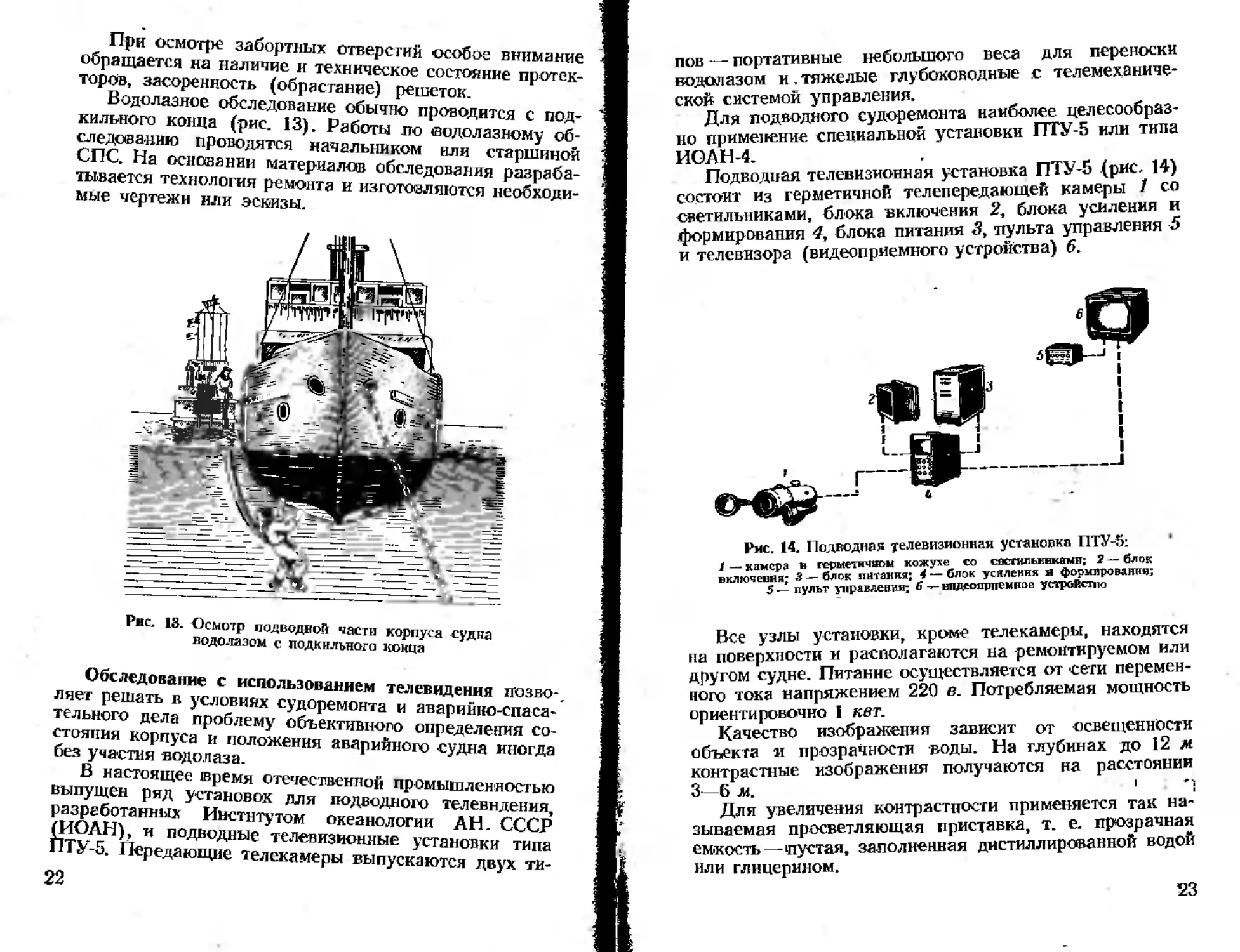

Водолазное обследование обычно проводится с под-

кильного конца (рис. 13). Работы по водолазному об-

следованию проводятся начальником или старшиной

СПС. На основании материале® обследования разраба-

тывается технология ремонта и изготовляются необходи-

мые чертежи или эскизы.

Рис. 13. Осмотр подводной части корпуса судна

водолазом с подкилыюго конца

Обследование с использованием телевидения позво-.

ляет решать в условиях судоремонта и аварийно-спаса-

тельного дела проблему объективного определения со-

стояния корпуса и положения аварийного судна иногда

без участия водолаза.

В настоящее время отечественной промышленностью

выпущен ряд установок для подводного телевидения,

разработанных Институтом океанологии АН. СССР

(ИОАН), и подводные телевизионные установки типа

ПТУ-5. Передающие телекамеры выпускаются двух ти-

22

пов — портативные небольшого веса для переноски

водолазом и. тяжелые глубоководные с телемеханиче-

ской системой управления.

Для подводного судоремонта наиболее целесообраз-

но применение специальной установки ПТУ-5 или типа

ИОАН-4.

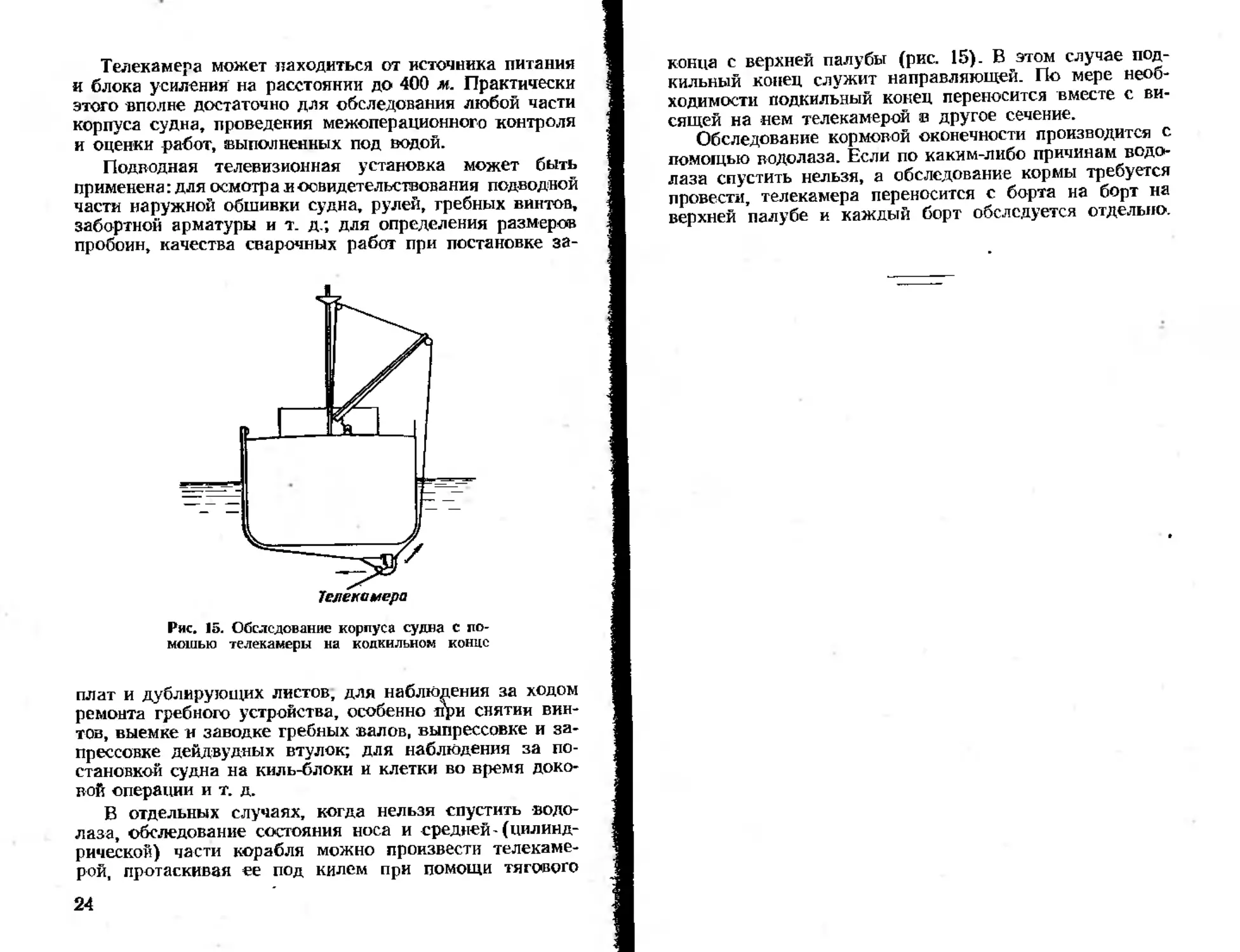

Подводная телевизионная установка ПТУ-5 {рис. 14)

состоит из герметичной телепередающей камеры 1 со

светильниками, блока включения 2, блока усиления и

формирования 4, блока питания 3, пульта управления 5

и телевизора (видеоприемного устройства) 6.

Рис. 14. Подводная телевизионная установка ПТУ-5:

I — камера в герметичном кожухе со спегальниканп; 2 — блок

включения; 3 — блок питания; 4 — блок усиления я формировании;

5 — пульт управления; 6 -г- впдеопрпемное устройстпо

Все узлы установки, кроме телекамеры, находятся

па поверхности и располагаются на ремонтируемом или

другом судне. Питание осуществляется от сети перемен-

ного тока напряжением 220 в. Потребляемая мощность

ориентировочно 1 кет.

Качество изображения зависит от освещенности

объекта м прозрачности воды. На глубинах до 12 м

контрастные изображения получаются на расстоянии

3—6 м. 1 ; *]

Для увеличения контрастности применяется так на-

зываемая просветляющая приставка, т. е. прозрачная

емкость—пустая, заполненная дистиллированной водой

или глицерином.

23

Телекамера может находиться от источника питания

и блока усиления на расстоянии до 400 м. Практически

этого вполне достаточно для обследования любой части

корпуса судна, проведения межоперационного контроля

и оценки работ, выполненных под водой.

Подводная телевизионная установка может быть

применена: для осмотр а и освидетельствования подводной

части наружной обшивки судна, рулей, гребных винтов,

забортной арматуры и т. д.; для определения размеров

пробоин, качества сварочных работ при постановке за-

Рис. 15. Обследование корпуса судна с по-

мощью телекамеры на кодкильном конце

плат и дублирующих листов, для наблюдения за ходом

ремонта гребного устройства, особенно при снятии вин-

тов, выемке и заводке гребных валов, выпрессовке и за-

прессовке дейдвудных втулок; для наблюдения за по-

становкой судна на киль-блоки и клетки во время доко-

вой операции и т. д.

В отдельных случаях, когда нельзя спустить водо-

лаза, обследование состояния носа и средней-(цилинд-

рической) части корабля можно произвести телекаме-

рой, протаскивая ее под килем при помощи тягового

24

конца с верхней палубы (рис. 15). В этом случае под-

кильный конец служит направляющей. По мере необ-

ходимости подкильный конец переносится вместе с ви-

сящей на нем телекамерой в другое сечение.

Обследование кормовой оконечности производится с

помощью водолаза. Если по каким-либо причинам водо-

лаза спустить нельзя, а обследование кормы требуется

провести, телекамера переносится с борта на борт на

верхней палубе и каждый борт обследуется отдельно.

ГЛАВА II

РЕМОНТ ГРЕБНЫХ УСТРОЙСТВ

Ремонт гребного устройства делится на ремонт греб-

ных винтов, включая их съемку и постановку; выемку и

постановку гребных валов; выпрессовку и запрессовку

втулок дейдвуда и кронштейнов; пробивку осевой линии

вала.

§ 4. Ремонт гребных винтов без снятия с конуса вала

К ремонту бронзовых-или стальных гребных винтов

на плаву без снятия с конуса вала относятся следующие

работы: правка лопастей, подрубка и опиловка по-

врежденных кромок, изготовление и постановка наделок

на поврежденные лопасти, смена лопастей (если позво-

ляет конструкция винтов).

Правка лопастей гребною винта при небольших

повреждениях производится водолазом вручную. При

значительной погиби лопастей (по окружности более

250 мм и угле загиба более 20°) виит снимается и ра-

бота ио правке и балансировке его производится

в цехе.

Правка лопастей под водой производится в два эта-

па — черновая и чистовая. Сначала водолаз с беседки

производит правку винта двумя кувалдами. Одну ку-

валду подкладывают под погнутую лопасть, а другой,

ударяя по лопасти, придают ей прежнюю форму. Чисто-

вая правка завершается ручником с подкладкой под

лопасть кувалды. Если винт большой, то при чистовой

правке вместо кувалды лучше подкладывать шаблон,

снятый по запасному вииту, или специальную плиту.

26

Масса шаблона должна быть больше массы кувалды,

иначе шаблон при ударах будет отходить. Эта работа,

как правило, выполняется двумя водолазами.

При небольших повреждениях (забоины, заусенцы

и т. д.) кромки лопастей винта опиливаются или подру-

баются ручным зубилом с последующей опиловкой.

В случае больших повреждений лопастей винта повре-

жденные части удаляются электродуговой или электро-

кислородной резкой.

Если вйнт стальной, то по шаблону вместо повреж-

денной части в цехе изготовляется наделка, которая за-

тем приваривается к лопасти под водой. Для этого место

резй тщательно зачищается; если толщина металла в

месте приварки большая, то снимаются фаски. После

приварки наделки шов подрубается зубилом заподлицо

с поверхностью, зачищается и шабрится. Если винт

бронзовый или нет возможности изготовить наделку или

заменить винт, то производится обрезка всех лопастей

по разметке в размер с поврежденной лопастью.

Наделка и обрезка лопастей применяются в усло-

виях, когда судно находится в отрыве от базы. Если

конструкцией предусмотрена смена лопасти, то при

значительных повреждениях производится их смена при

наличии запасных лопастей.

Съемные лопасти имеют фланцы и крепятся к сту-

пице вннта шпильками или болтами. Головки шпилек

заливаются цементом или шплинтуются.

Для снятия лопасть застропливают тросом, подан-

ным с палубы, снимают шплинты и стопорные планки

или головки шпилек очищают от цемента, затем водо-

лаз ключом отворачивает шпильки и лопасть подни-

мается на поверхность.

Шпильки часто «прикипают» и ломаются. В этом

случае обломки шпильки извлекаются из гнезда, но при

этом по возможности необходимо сохранить нарезку от-

верстия. Эта работа очень трудоемкая и требует высо-

кой квалификации. Для этого угловой сверлильной ма-

шиной или машинкой пистолетного типа в центре

шпильки высверливается отверстие размером меньше

диаметра шпильки и в него плотно загоняется трехгран-

ный или квадратный стержень. К оконечности стержня

приваривается поперечина (рукоятка) и обломок шпиль-

ки вывертывается из ступицы.

27.

Если обломок шпильки не выворачивается, то в вы-

сверленном отверстии -нарезается метчиком резьба про-

тивоположного направления и ввертывается вспомога-

тельная шпилька. Обычно при помощи вспомогательной

шпильки обломок удается вывернуть, если же и этот

способ не дает удовлетворительных результатов, то об-

ломок высверливается пневматической или электриче-

ской сверлильной машинкой, гнездо вновь нарезается и

изготовляется новая шпилька по диаметру нарезки гнез-

да. При необходимости производится рассверловка

соответствующего отверстия во фланце лопасти.

Новая лопасть на концах подается к ступице винта,

заводится водолазом на место и закрепляется шпилька-

ми. Далее в зависимости от конструкции производится

шплинтовка или устанавливаются стопорные планки.

Головки шпилек заливаются портландцементом мар-

ки 400. В подводных условиях это скорее обмазка

цементом. Раствор цемента приготовляется на поверх-

ности, доводится до густоты крутого теста и подается

водолазу в закрытом ведре. Чтобы цемент не размывало,

обмазка прикрывается парусиной или другой тквиью и

обвязывается. Когда цемент затвердеет, парусина сни-

мается.

§ 5. Съемка гребных винтов с конуса вала

Подготовительные работы перед снятием винта

с конуса вала

Перед снятием випта необходимо уточнить его кон-

струкцию, крепление на конусе вала, наличие кожуха,

прикрывающего шейку вала, обтекателя (или гайки-

обтекателя), размер и количество стопоров и т. д. При

применении взрывного способа замерить углубление вин-

та в воду и расстояние его от обшивки

Обследование и последующие работы по съемке вин-

та производятся с беседки. При этом заранее подбира-

ются необходимый инструмент, тросы и приспособления.

После этого гребной вал разобщается с промежуточным

и стопорится деревянными упорами (рис. 16).

Перед снятием обтекателя (гайки-обтекателя) зуби-

лом или керпом делаются метки на обтекателе (гайке-

обтекателе) (и ступице винта, чтобы при сборке обеспе-

чить правильную установку обтекателя или иатяг гайки-

28

обтекателя. Затем водолаз отворачивает стопорные

болты «ли винты, крепящие обтекатель или гайку-обте-

катель.

У винтов правого вращения гайка-обтекатель имеет

левую резьбу, и наоборот. Для отворачивания гайки-

обтекателя заводится ключ с длинной рукояткой или

ключ-трещотка и застропливается концом, поданным с

Рис. 16. Схема закрепления гребного вала:

1 — гребной вал; 2 — дейдвудная труба; 3 — дом-

крат; 4 — упор; 5 — деревянные упоры

верхней .палубы. По сигналу водолаза при -помощи шпи-

ля, лебедки или вручную конец выбирается и натяги-

вается. Для облегчения сдвига гайки-обтекателя водолаз

одновременно с натягом конца ударяет кувалдой по клю-

чу. В дальнейшем водолаз перекладывает ключ, когда

он достигает крайнего положения, и наблюдает за отво-

рачиванием тайки-обтекателя.

Когда гайка-обтекатель настолько отойдет, что свер-

тывание ее можно призводить от руки, ключ поднимает-

ся наверх, а водолаз, застропив гайку-обтекатель, окон-

чательно ее отворачивает и выводит из-под -кормы для

поднятия наверх. Затем резьба на валу смазывается кон-

систентной смазкой, обертывается ветошью и обвязы-

вается тонким тросом.

Если обтекатель не имеет граней, а крепится к сту-

пице винта стопорами, то водолаз стропит обтекатель

за рым, ввертываемый на место пробки, закрывающей

отверстие для набивки сала. Отданные стопоры, болты

и гайки во избежание потерь собираются в ведро.

При отворачивании или высверловке стопоров для

29

удобства работы по команде водолаза гребной вал

вручную поворачивается на соответствующий угол и

снова стопорится.

На вспомогательных и торговых судах стальной об-

текатель часто приваривается к ступице винта. В этом

случае обтекатель отрезается электрокислородной рез-

кой, несколько отступая от ступицы винта. При поста-

новке такого обтекателя на поверхности к нему прива-

ривается внахлестку промежуточный пояс, который

затем подгоняется к оставшейся неотрезанной части об-

текателя и после прихватки обваривается валиковым

швом. Иногда вместо снятого обтекателя изготовляется

новый. Остатки старого обтекателя срубаются зубилом,

ступица винта зачищается и к ней шодгопяется новый

обтекатель. После посадки винта на конус вала и навер-

тывания нажимной гайки обтекатель приваривается к

ступице.

После снятия обтекателя производится отдача на-

жимной гайки. Сначала вывертываются или высверли-

ваются стопоры, снимается нажимная планка, а затем

производится отвертывание нажимной гайки. Во избе-

жание ошибок перед наложением ключа уточняется на-

правление резьбы гайки. •

Порядок свертывания нажимной гайки такой же, как

и гайки-обтекателя. Если гайка «прикипела» и ее не

удается сдвинуть ключом и ударами кувалды, приме-

няется взрывной способ. В этом случае на рукоятку

ключа надевается дополнительно труба с площадкой,

подкрепленной ребром жесткости на конце. На площад-

ке помещается заряд взрывчатого вещества весом в

30—40 г. Водолаз выходит из воды, и производится

взрыв. Если взрыва оказывается недостаточно, он по-

вторяется зарядом увеличенного веса. После того как

сдвинута нажимная гайка, она отворачивается на не-

сколько витков и оставляется на резьбе до момента

сдвига .винта с конуса вала (при ударном способе съем-

ки винта), а затем стропится, отвертывается полностью

и (Поднимается на поверхность.

При постановке нажимной гайки или гайки-обтека-

теля работы ведутся в обратном: порядке. В случае вы-

сверливания стопоров в гнездах заново нарезается

резьба и делаются новые стопоры, а отверстия в обте-

кателе рассверливаются.

30

Съемка гребных винтов

Съемка гребных винтов производится главным обра-

зом двумя способами — тяговым и ударным. Тяговый

способ делится на механический и гидравлический.

На практике часто применяется комбинированный

способ съемки винтов в сочетании тягового и одновре-

менно ударного, например взрывного. В этом случае

первоначальный натяг создается механическими при-

способлениями, а толчок, обеспечивающий сдвиг вин-

та, — взрывом.

Съемка гребных винтов тяговым способом. Такой спо-

соб наиболее распространен. На каждом судне имеется

штатный съемник, соответствующий весу винта и конст-

рукции его крепления. На малых винтах часто на сту-

пице предусматриваются нарезные отверстия для креп-

ления съемника. /

Сущность тягового способа заключается в том, что

съемник закрепляется на ступице или лопастях винта и

за счет упора в торец гребного вала создается стягива-

ющее усилие, действующее вдоль осн вала. После

преодоления съемником силы сцепления ступицы винта

с конусом вала винт сдвигается. В отличие от ударного

тяговый способ характеризуется статическим приложе-

нием усилия, постепенным его наращивамием.

Тяговый способ имеет несколько разновидностей,

зависящих главным образом от веса и конструкции вин-

та: съемка с помощью планки, хомута, крючьями, ста-

каном; гидравлическим усилием—накачкой жидкости

во внутреннюю полость ступицы или гидравлическим

пакетом и поршневым съемником.

Механические способы съемки малых и средних вин-

тов планкой <и стаканом приведены на рис. 17 и 18.

В зависимости от условий иногда ограничиваются при-

менением только упорной планки, стягивающее усилие

при этом создается равномерной затяжкой гаек.

При съемке винта крючьями (рис. 19) во избежание

перекоса крючья устанавливаются на каждую лопасть.

КрЮчья лучше заводить на ступицу (если позволяет

конструкция винта). Чтобы упорная планка ме дефор-

мировалась, ее необходимо изготовлять массивной из

стали повышенной прочности не ниже Ст-5.

31

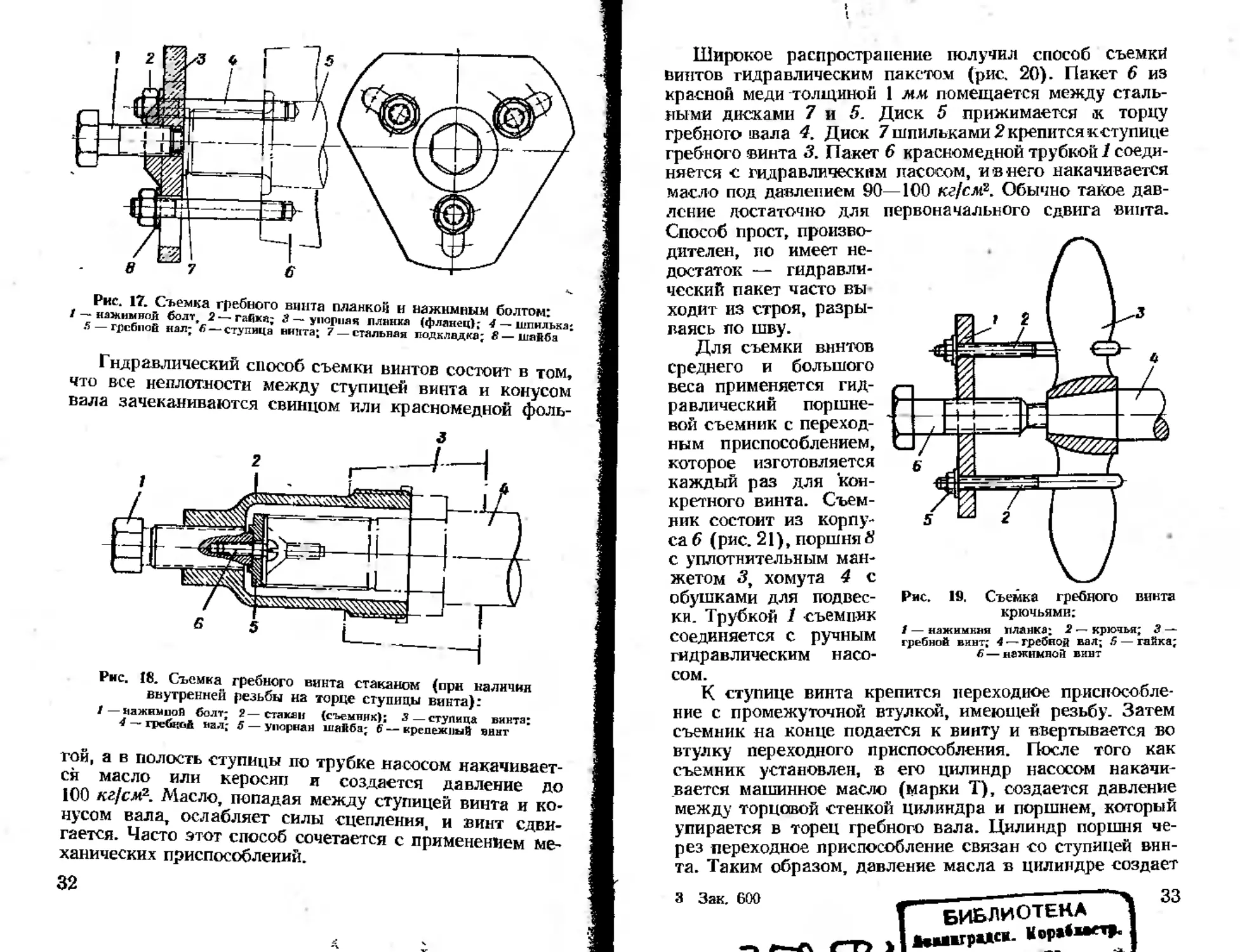

Рис. 17. Съемка гребного винта планкой и нажимным болтом:

5 — гребной нал; fi — ступица винта; 7 — стальная подкладка; 8 — шайба

Гидравлический способ съемки винтов состоит в том,

что все неплотности между ступицей винта и конусом

вала зачеканиваются свинцом или красномедной фоль-

Рис. 18. Съемка гребного винта стаканом (при наличия

внутренней резьбы на торце ступицы винта):

4 — гребков пал; 5 — упорная шайба;

3 — ступица винта;

той, а в полость ступицы по трубке насосом накачивает-

ся масло или керосин и создается давление до

100 кг/см2-. Масло, попадая между ступицей винта и ко-

нусом вала, ослабляет силы сцепления, и винт сдви-

гается. Часто этот способ сочетается с применением ме-

ханических приспособлений.

32

Широкое распространение получил способ съемки

Винтов гидравлическим пакетом (рис. 20). Пакет 6 из

красной меди толщиной 1 мм помещается между сталь-

ными дисками 7 и 5. Диск 5 прижимается к торцу

гребного вала 4. Диск 7 шпильками 2 крепится кступице

гребного винта 3. Пакет 6 красномедной трубкой 1 соеди-

няется с гидравлическим насосом, и в него накачивается

масло под давлением 90—100 кг/см2. Обычно такое дав-

ление достаточно для первоначального сдвига винта.

Способ прост, произво-

дителен, но имеет не-

достаток — гидравли-

ческий пакет часто вы

ходит из строя, разры-

ваясь по шву.

Для съемки винтов

среднего и большого

веса применяется гид-

равлический поршне-

вой съемник с переход-

ным приспособлением,

которое изготовляется

каждый раз для кон-

кретного винта. Съем-

ник состоит из корпу-

са 6 (рис. 21), поршня 8

с уплотнительным ман-

жетом 3, хомута 4 с

обушками для подвес-

ки. Трубкой 1 съемник

соединяется с ручным

гидравлическим насо-

сом.

К ступице винта крепится переходное приспособле-

ние с промежуточной втулкой, имеющей резьбу. Затем

съемник на конце подается к винту и ввертывается во

втулку переходного приспособления. После того как

съемник установлен, в его цилиндр насосом накачи-

вается машинное масло (марки Т), создается давление

между торцовой стенкой цилиндра и поршнем, который

упирается в торец гребного вала. Цилиндр поршня че-

рез переходное приспособление связан со ступицей вин-

та. Таким образом, давление масла в цилиндре создает

Г БИБЛИОТЕКА

/-г» J *w«rp**« j

необходимое стягивающее усилие вдоль оси вала, и

сдвигает гребной винт.

Съемник создает значительное усилие и действует

безотказно, так как давление в съемнике можно дово-

дить до 550 кг)см2.

Съемка гребных винтов ударным способом делится

на клиновой, при котором сдвиг винта осуществляется

распорными клиньями, и взрывной, при котором мгно-

венное действие распорного усилия создается за счет

энергии взрыва.

Рис. 20. Съемка гребного винта гидравлическим пакетом.

/ — красиомедигн трубка; 2 — отжимная шпилька; 3 — ступица

винта. 4 — гребной вал; 5 — промежуточный диск; 6 — гидравли-

ческий пакет; 7 — опорный диск

Климовой способ съемки гребного вин-

та (рис. 22) применяется в случаях, если к винту удо-

бен доступ, и заключается в следующем: между ступи-

цей виита и мортирой дейдвуда или кронштейном заво-

дится по два стальных клина 1, которые затем

раздвигаются средними клиньями 2. Виит сдвигается

с конуса вала за счет создающегося распорного усилия.

Клинья 2 забиваются кувалдой или металлической штан-

гой весом 60—70 кг («барсом), которую опускают с

верхней палубы яо направляющей трубе 0 180—200 мм,

устанавливаемой вдоль оси клана. Чтобы вода не глу-

шила удара, в трубе делаются отверстия.

Перед съемкой винта водолаз уточняет величину за-

зора между носовым обрезом ступицы винта и дейдву-

34

Sg

дом или кронштейном. Если зазор мал, то гребной вал

после разобщения с промежуточным подастся в корму

па 80—90 мм и стопорится.

Работа по съемке винта производится в следующем

порядке. На конус вала и ступицу -водолаз наносит ри-

ски, определяющие посадку и взаиморасположение вин

та и гребного вала. С палубы поочередно подаются два

комплекта клиньев, -которые устанавливаются водола-

зом с двух сторон по диаметру вала для создания рав-

Рис. 22. Клиновой способ съемки гребного винта

номерного распора, а удары наносятся попеременно

или, если работа ведется с палубы «барсом», то одно-

временно по обоим клиньям.

После того как винт будет сдвинут, он застрапли-

вается с обоих бортов концами, закрепленными На бал-

ке, специально положенной на верхней палубе поперек

судна и оконечности которой свешиваются по обоим

бортам. Концы выбираются талями соответствующей

грузоподъемности, и -винт снимается с конуса вала. Что-

бы удобнее было вывести винт .из-под кормового подзо-

ра, дополнительно подается конец с берега или с дру-

гого судна, а водолаз одерживает и направляет винт.

36

На некоторых судах, особенно с односальными уста-

новками, расстояние между концевой частью гребного

вала и рудерпостом мало и вывести винт не удается.

В этом случае гребной «ал расстопоривается и по ука-

занию (водолаза аюдается в нос судна. Выводу гребного

винта из-под кормового подзора может помешать перо

руля, в этом случае снимаются ограничители сектора и

перо руля повертывается па 90°.

После того как винт снят с конуса вала и выведен

из-под кормы, перед подъемом па поверхность произво-

дят перестройку с лопастей за ступицу. Это необходимо

сделать, чтобы винт не сорвался. Кроме того, винт за-

строплен за две лопасти с обоих бортов, что затрудняет

его подъем, а поднимать виит, застропленный за одну

лопасть, нельзя. Для перестройки концы с обоих бортов

потрвливаются, гребной винт опускается на беседку7

или на грунт (если работа выполнялась с грунта), и во-

долаз перестрапливает винт. Если винт не может уме-

ститься .на беседке, с верхней палубы подается допол

нительный конец, которым водолаз стропит винт за

ступицу, и после того, как на этот конец передастся вес

винта, концы от бортовых талей отдаются и винт подни-

мается -на поверхность.

Взрывной способ съемки гребного

в и и т а применяется в случаях, когда обычные сред

ства съемки не дали результатов или когда вес винта

превышает 1 т. Сущность способа заключается в сле-

дующем. Заряды (два — четыре) взрывчатого вещества

равномерно размещаются на валу в зазоре между носо-

вым торцом ступицы винта и дейдвудом или кропштеб-

ном и взрываются. Значительное усилие взрыва, направ-

ленное по оси гребного вала, сдвигает его с конуса

вала. Несмотря на кажущуюся простоту, этот способ

требует большого внимания, тщательности подготовки -и

строгого соблюдения правил техники безопасности.

Основное внимание по подготовке гребного винта к

съемке взрывным способом должно быть обращено на

определение величины и количества зарядов. С доста-

точной для практики точностью .величина и число заря-

дов определяются исходя из массы (веса) винта, его

материала, допустимых нагрузок на обшивку корпуса

судна и углубления зарядов в воду.

37

На основании расчетов разработаны таблицы, опре-

деляющие вес потребного количества взрывчатого ве-

щества (ВВ) (приложение 4) и предельный вес одного

заряда (приложение 5). Сначала определяется общее

количество ВВ, а затем уточняются величина и коли-

чество зарядов в зависимости от конкретных условий.

Выбирается меньший вес ВВ и соответственно большее

количество зарядов.

Предельный вес ВВ в открытом заряде (в мягкой

оболочке) допускается до 70 г, а в закрытом (в дере-

вянной колодке) до 210 г. Заряды применяются одного

веса. В качестве ВВ используется тол, тротил или аммо-

нит. Наибольшее распространение получил тол в по-

рошкообразном и прессованном виде. Из прессованного

тола -ножовкой выпиливается параллелепипед, в торце

которого высверливается глухое отверстие, в которое

вставляется электродетонатор. Полученный таким обра-

зом заряд обертывается парафиновой бумагой или шел-

ковистой резиной. Концы электропроводников детонато-

ра зачищаются и сворачиваются.

Порошкообразное ВВ засыпается в мешочек из шел-

ковистой резины тли другого водонепроницаемого мате-

риала, устанавливается электродетонатор, а горловина

мешочка плотно обвязывается шпагатом или суровой

ниткой вокруг проводников электродетонатора.

Применяются электродетонаторы В КМ с капсулями-

детонаторами типа ГРТ № 8, ТАТ № 8 или ТАГ № 8.

Для взрывных работ на глубине до 20 м применяют-

ся влагостойкие электродетонаторы ЭДЧ-16, а при раз-

делке затонувших судов на большой глубине— В КМ-80.

Заряды ВВ закладываются в деревянные колодки

(П-образную рамку) толщиной 30—40 мм или подве-

шиваются на валу открыто. Во избежание повреждений

вал обертывается свинцовым листом; носовой торец сту-

пицы винта и мортира дейдвуда прикрываются сталь-

ными листами, а между ними устанавливаются деревян-

ные распорки (рис. 23).

Чтобы заряды не отставали -от вала, их подвязывают

штертом -и, кроме того, подвешивают удерживающие

свинцовые грузики. Концы проводов от электродетона-

торов (участковые провода) последовательно соединя-

ются с магистральными проводами и через рубильник—

с источником тока.

38

Магистральные провода—это двухжильные провода

марки ПРШМ или ПРШУМ. В качестве источника тока

используются специальные взрывные машинки типа

ПМ-1, ПМ-2 или КПМ-2 или аккумуляторные батареи

напряжением 12 в. Сила тока в электровзрывной цепи

1—5 а обеспечивает взрыв электродетонаторов. Электро-

Рис. 23. Установка на валу открытых заря-

дов ВВ:

провод; 1 — деренмяяые распорки;

is защита: 6 — железный лист;

•И 8 —• заряд; 9 — гребной вал;

ТО — дейдчудиая втулка

Рис. 24. Схема электровзрывной цепи:

амперметр; 2 — вольтметр; 3 — рубильник; 4 — магвет-

1ы<ые провода: S— заряд; б— участковые провода;

7 •— элсктродетонатор; 8 — аккумуляторная батарея

детонаторы между собой соединяются параллельно

(рис. 24). Электровзрывная цепь проверяется на иейрав-

ность изоляции и целость проводников омметром.

Если работы выполняются с водолазного бота, то

после выхода водолаза из воды бот отводится на безо-

39

паевое расстояние. Затем подается предупредительный

сигнал, через 2—3 мин включается рубильник и произ-

водится взрыв. Если взрыва не произошло, то через

20—30 мин магистральные провода отключаются от ру-

бильника, водолазный бот подходит к судну и водолаз

спускается для осмотра. Если взрыв произошел, то водо-

лаз спускается спустя 10—15 мин на случай, если взрыв

был неполный.

Если винт сдвинулся с конуса вала, то водолаз

остропливает его, отворачивает нажимную гайку, ста-

скивает и подает его наверх. Если винт не сходит от ру-

ки или от легких ударов ручника, то для стаскивания

его применяется штатный съемник.

В последнее время широкое распространение полу-

чил способ взрывания зарядов при помощи детонирую-

щего шнура. Детонирующий шнур довольно безопасен,

горит спокойно, его можно резать ножом, к удару и

трению он малочувствителен, может находиться под во-

дой до 12 ч, передаст детонацию со скоростью 6800—

7200 м/сек, при температуре более 30° С становится

взрывоопасным.

Заряд ВВ обертывается детонирующим шнуром, в

три — четыре витка. Конец, шнура выводится на поверх-

ность, м к нему на расстоянии 10—15 см изоляционной

лентой прикрепляется электродетонатор или зажига-

тельная трубка. Чтобы шнур сработал, концы его плот-

но обертываются изоляционной лентой или покрываются

мастикой. Детонирующий шнур менее опасен для водо-

лазов-взрывнпков при установке и особенно при ликви-

дации несработавших зарядов. Он часто применяется

как дублирующее средство электродетонаторов при

съемке винтов взрывным способом.

§ 6. Постановка гребных винтов

Постановка гребных винтов производится в следую-

щем порядке. Гребной вал повертывают шпонкой вверх.

Водолаз осматривает конус вала, счищает с него водо-

росли и другие загрязнения, проверяет наличие на валу

посадочных рисок, защитной обертки на резьбе, очищает

рабочее место и после этого дает команду о подаче ^инта.

Подготовленный ®инт подается на двух концах и

укладывается на беседку. Водолаз перестропливает его

40

за лопасти с расчетом, чтобы шпоночная канавка была

вверху, и дает -команду приподнять ibhht. Затем винт

заводится на конус вала так, чтобы его шпоночная ка-

навка совместилась со шпонкой на валу. Как только

появится нарезная часть жала, водолаз очищает резьбу

от обертки и вручную навертывает нажимную гайку или

га йку-обтекател ь.

Затем водолаз заводит на нажимную гайку ключ с

длинной рукояткой. Навертывание нажимной гайки про-

изводится ключом при помощи конца, опущенного с

верхней палубы, как и при отворачивании гайки. Завер-

тывание гайки производится до тех пор, пока винт не

дойдет до посадочного места, обозначенного риской.

Нажимная гайка стопорится болтами или стопорной

планкой, я концы отдаются.

После этого подготовленный к установке обтекатель

набивается тавотом и подается на конце водолазу. Во-

долаз густо смазывает тавотом или салом нажимную

гайку и торец гребного вала, устанавливает по рискам

обтекатель, завертывает и зачеканивает или шплинтует

стопора. Еёли шейка вала была прикрыта защитными

кожухами, то они также устанавливаются на место; ко-

нец, на котором подавался обтекатель, отдается, рым

вывертывается и на его место устанавливается пробка.

§ 7. Выемка и постановка гребных валов

Выемка гребных (валов производится обычно в связи с

ремонтом дейдвуда при выработке бакаута, при повреж-

дении облицовки вала ив других аналогичных случаях.

Перед выполнением работ уточняется конструкция

и определяется направление выемки вала (наружу или

внутрь судна). В зависимости от этого, а также разме-

ров и веса вала разрабатывается технология выемки и

подготовляется оснастка (приспособления, тросы, тали

и т. д.). Подготавливаются мощные водоотливные сред-

ства для откачки фильтрующей воды и на случай ава-

рии. На все время производства работ у водоотливных

средств вводится круглосуточное дежурство.

Особое внимание обращается на правильность ост-

ропки и вывески вала во избежание повреждения его

облицовки, погиби и потери при выемке и подъеме на

поверхность.

41

Выемка гребных валов обычно производится после

съемки винтов и разобщения их с промежуточными ва-

лами. На судах малого водоизмещения ипогда для

ускорения работ гребной вал вынимается вместе с вин-

том и обтекателем. Винты можно не снимать также при

выемке бортовых валов у судов с двух- или трехвальной

установкой, если конструкция вала позволяет вынуть его

без выпрессовки кронштейповол втулки.

Выемка гребных валов внутрь корпуса судна не от-

личается от обычных работ по выемке вала в доке, но

обеспечивается герметизация мортиры дейдвуда.

Водолаз .наблюдает за продвижением- вала внутрь

корпуса судна и в тот момент, когда хвостовик вала

скроется в мортире дейдвуда и углубится на 200—

300 мм, плотно закрывает дейдвуд специально подготов-

ленной деревянной пробкой (рис. 25).

Деревянные пробки легко всплывают и не очень

удобны для работы под водой, поэтому для заглушки

отверстий диаметром 300 мм и более применяются ком-

позитные пробки, состоящие из деревянной основы и

металлической или цементной заливки (приложение 6).

Если дейдвудная втулка короткая, то по команде

водолаза выемка вала приостанавливается, и водолаз

забивает пробку. Если обнаруживается фильтрация, то

зазор между пробкой и дейдвудной втулкой конопатит-

ся просмоленной паклей.

После выемки гребного вала из дейдвуда на штат-

ных шпильках переборочного сальника устанавливается

металлическая заглушка с резиновой прокладкой.

Выемка гребных валов в воду выполняется двумя

способами: выталкиванием — с помощью фальшвала;

тяговым способом с использованием колпаков. На судах

большого водоизмещения, имеющих длинные гребные

валы, обычно применяются колпаки, а на судах малого

и среднего водоизмещения — фальшвал.

Фальшвал представляет собой трубу (из звеньев на

резьбе) диаметром на один миллиметр меньше гребного

вала, но длиннее его. На концах трубы ввариваются

болванки-пробки, одна из которых служит для соедине-

ния фальшвала с гребным валом, а к другой привари-

ваются обухи или делаются отверстия для установки

рукояток, которыми пользуются для навинчивания и

свинчивания фальшвала.

42

На болванке-пробке, предназначенной для соедине-

ния с гребным валом, нарезается резьба, соответствую-

щая диаметру и резьбе гребного вала. После удаления

промежуточного вала на гребной вал навинчивается

фалыввал звеньями по мере выхода его в воду.

К хвостовику гребного вала крепится скоба (бугель),

а ж ней стропится тяговый трос (рис. 26). Для под-

держки вала по мере выхода его из мортиры дейдвуда

с верхней палубы подаются концы, которые подвеши-

Рис. 26. Бугель-скоба для вытаскивания вала в воду:

/ — скобе; 2 — шайба; 3 —гайка; 4 — гребной вал, S—нажимиая гайка

ваются на талях или стрелах. На малых судах, если

позволяют условия, вал вынимается вместе с винтом.

Если работа производится (в зимнее время, поддержи-

вающие тали располагаются на козлах, устанавливае-

мых на льду (рис. 27). Количество талей и их грузо-

подъемность .подбираются в зависимости от длины и веса

гребного вала (минимально талей должно быть две).

Если нет средств обеспечить выемку вала снаружи,

то тяговое усилие создается талями, установленными

на переборке (рис. 27), или домкратом, который упи-

рается в переборку или в фундамент промежуточного

подшипника и в торец гребного вала. Домкрат обяза-

тельно устанавливается на подушке (подкладке) из

трех-четырехдюймовой доски или бруса.

Когда гребной вал полностью выйдет из дейдвудной

трубы, фалынвал разобщается с гребным валом w по-

следний поднимается на поверхность. Фалынвал исполь-

зуется в качестве заглушки и остается в дейдвудной

трубе на все время ремонта. При фильтрации зазор ме-

жду дейдвудной втулкой и фальшвалом конопатится

просмоленной паклей или концами.

Если после выемки вала предстоит выпрессовка дейд-

44

вудной втулки, то лучше применять тяговый Способ с

колпаком. В этом случае колпак устанавливается на ре-

зиновой прокладке на шпильки переборочного сальника

или на дейдвудную трубу (рис. 28). Колпак изготовляет-

ся таким, чтобы в нем могла разместиться выступаю-

щая из дейдвудной трубы оконечность гребного вала.

При небольших размерах гребного вала колпак делает-

ся глухим. При выемке крупных валов в днище колпа-

ка делается отверстие с сальником, через которое про-

пускается удерживающий трос. Удерживающий трос

после выемки вала оставляется в дейдвуде и при завод-

ке вала используется как тяговый.

В некоторых случаях, когда гребной вал велик и его

не удается сдаинуть с места, через днищевое отверстие

в колпаке заводится нажимная штанга и ввертывается

на резьбе в торец гребного вала. Домкратом и нажим-

ной штангой, а также тяговыми средствами из-за борта

производится сдвиг вала.

45

После того как вал стронется с места, к торцу на-

жимной штанги прикрепляется удерживающий трос.

По выходе вала в воду удерживающий трос отдается,

вал поднимается на поверхность, а в дейдвудную втулку

водолаз забивает пробку.

Рис. 28. Колпак для уплотнения дейдвудного сальника при вы-

емке гребного вала:

! — набивка

— корпус колпака;

сальника; 3 — втулка;

Чтобы вал при выемке не погнулся и для его под-

держивания на судах среднего водоизмещения приме-

няется «лоток» (труба), подвешиваемый с кормы

(рис. 29). Для устойчивости «лоток» имеет упорную,

иногда V-образпую стойку, которой он упирается в кор-

мовой подзор.

При выемке валов на судах большого водоизмеще-

ния применяется специальный монорельс (рис. 30). По

разметке к бортам привариваются обухи, и к ним на

талрепах параллельно осевой линии вала подвеши-

вается монорельс. На монорельсе располагаются три —

четыре тали с талрепами (на катках), на которые и

подвешивается гребной вал по мере выхода его из дейд-

вуда, при этом тали передвигаются по монорельсу.

Для выемки длинных валов применяется тоже тяго-

вый-способ, но до установки колпака изнутри судна при

помощи домкрата вал выдвигается в воду примерно на

800 мм. Затем для дальнейшей выемки гребного вала

в зависимости от его длины и веса используются буксир-

пос судно, шпиль плавкрана, лебедки или дифференци-

альные тали, закрепленные к кнехтам причальной стен-

46

ки. Для этого на рас-

стоянии, выбранном

по расчету, закреп-

ляется канифас-блок

(рис. 31), через не-

го пропускается тя-

говый трос и крепится

к гаку тали. Во избе-

жание погиби вала тя-

говый трос берут дли-

ной приблизительно

100 м. По выходе греб-

ного вала из дейдвуда

он поднимается на по-

верхность плавкраном,

а на мортиру устанав-

ливается заглушка.

Некоторые конст-

рукции бортовых валов

не дают возможности

вынимать их до выпрес-

совки кронштейновых

втулок. В этом случае

снимается обтекатель

и винт, гребной вал

подается в нос настоль-

ко, чтобы нарезная

часть его вышла из

втулки, выпрессовы-

вается кронштейновая

втулка,. а затем произ-

водится выемка вала.

Постановка греб-

ных валов. При поста-

новке вала изнутри

судна он подается к

переборочному сальни

ку, на котором уста-

новлена металлическая

заглушка, и застропли-

вается. Затем водолаз

проверяет герметиза-

цию мортиры дейдву-

29. Выемка гребного вала с использованием «лотках

47

I

4S

да. Если вода просачивается, водолаз подбивает пробку

и уплотняет конопатку зазора.

После этого отдается металлическая заглушка на пе-

реборочном сальнике, гребной вал при помощи талей

затягивается на место, а деревянная пробка выталки-

вается валом. Затем вал стопорится и на него устанав-

ливается гребной виит. После этого производится сбор-

ка линии вала.

Рис. 31. Схемы выемки вала тяговым способом че-

рез капифас-блок с берега:

— гребной вал с нвгкнмной гайкой; 2 — каияфас-блок.

3— дифференциальные тали

Постановка гребных валов из-за борта. Если в дей-

двуде находится фальшвал, гребной вал устанавливает-

ся в следующем иорядке. Вал стропится -и плавкраном

подается в ©оду. Водолаз подводит ©ал к дейдвуду и

совмещает его с фальшвалом, удаляет конопатку зазо-

ров и дает команду вращать фальшвал изнутри корпуса

судна. Фальшвал «при вращении соединяется с гребным

валом. Затем гребной ©ал затягивается талями в дей-

двуд. По мере выхода фальшвала из переборочного

сальника его звенья отвинчиваются, а тали еперестроп-

ливаются. Когда гребной ©ал займет свое место, фальш-

вал отсоединяется, на его место навинчивается соеди-

нительный флапец и производится сборка линии вала.

При постановке гребного вала, когда на перебороч-

ном сальнике установлен колпак или металлическая

заглушка, порядок операций несколько изменяется. По-

сле подачи вала под корму и совмещения его с дейдвуд-

4 Зак 600

49 ’

ной втулкой удаляется пробка, гребной вал заводится

и продвигается до колпака или металлической заглушки

на переборочном сальнике. Затем заводка вала при-

останавливается и водолаз конопатит зазор в дейдвуде.

Колпак или металлическая заглушка с переборочного

сальника удаляется и вал устанавливается на место.

Если снимался переборочный сальник, то и он устанав-

ливается на место.

При постановке гребных валов необходимо особое

внимание обращать на сохранение в целости облицовки

вала и резьбы его хвостовика, для чего хвостовик обма-

тывается ветошью, обёртывается парусиной и обвязы-

вается.

Если вал бортовой, то он заводится через кронштейн,

при этом соблюдается осторожность, так как даже при

незначительном уводе вала в сторону можно сорвать

крепление кронштейна и погнуть вал

§ 8. Выпрессовка и запрессовка дейдвудных

и кронштейновых втулок

При выпрессовке и запрессовке дейдвудных и кронш-

тейновых втулок для обеспечения непотопляемости суд-

на, так же как и при -выемке и постановке гребных

валов, подготавливаются водоотливные средства и уста-

навливается круглосуточное дежурство.

Выпрессовка дейдвудных и кронштейновых втулок

производится в связи с образованием люфтов и выра-

боткой набивки или антифрикционной заливки. Суще-

ствуют два способа выпрессовкк дейдвудных и кронш-

тейновых втулок: специальным съемником и при помощи

гребного вала.

Первый способ дает возможность производить вы-

прессовку как носовых, так кормовых и кронштейновых

втулок. Второй способ применяется только для выпрес-

совки кормовых и кронштейновых втулок при условии,

что конструкция вала допускает выемку его внутрь.

Первый способ. При выпрессовке втулок пер-

вым способом применяются различные приспособления,

которые состоят из стяжного болта, фигурного (оваль-

ного) фланца и опоры—скобы, стакана и т. д. Фланец

крепится к болту на шарнире. Наибольший интерес

представляет универсальное приспособление (рис. 32).

50

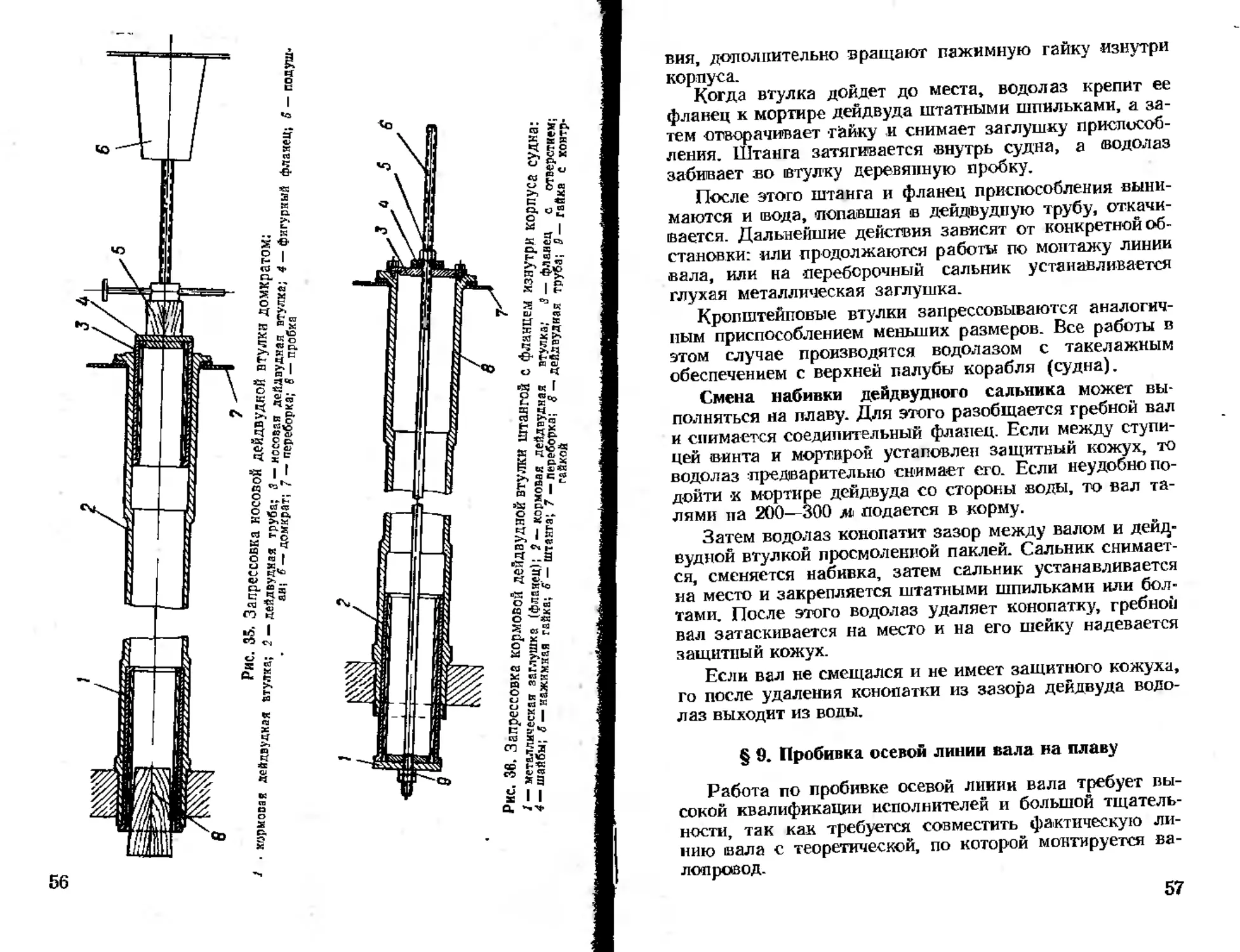

Выпрессовка кормо-

вой дейдвудной втулки

производится следую-

щим образом: изнутри

корпуса судна прове-

ряется герметичность

поставленной металли-

ческой заглушки иа пе-

реборочном сальнике

или дейдвудной трубе.

Спускается водолаз, и

ему подается приспо-

собление. Водолаз рис-

ками фиксирует поло-

жение втулки в мортире

дейдвуда, выбивает де-

ревянную пробку и за-

водит штангу 2 с захва-

тами 6 (рис. 32).

При заводке штан-

ги 2 в дейдвудную

втулку 3 захваты 6

утапливаются в стака-

не 5 и пружины нахо-

дятся в сжатом состоя-

нии. После того как

конец штанги 2, (выйдет

из втулки 3, пружины

выталкивают захва-

ты 6. С другой стороны

штанги 2 заводится

сварная опора 1 в виде

колпака, в днище ко-

торого имеется отвер-

стие для штанги. Вто-

рой конец штанги 2

имеет резьбу для заво-

рачивания нажимной

гайки 12.

Если нет возможности изготовить универсальное

приспособление с пружинными захватами, то делается

массивный овальный фланец с продолговатым отвер-

стием для прохода болта. Фланец, •свободно насаженный

51

на болт, занимает наклонное положение и проходит че-

рез втулку и, при обратном движении болта, захваты-

вает торец дейдвудной втулки. Головка болта делается

массивной, и размеры ее 'превосходят диаметр цен-

трального отверстия фланца.

Болт 2 (рис. 32) может крепиться во фланце 5 штиф-

Рис. 33, Приспособление для выпрессовки дейдвудных втулок

с фигурным фланцем на шарнире:

пыя фланец,

В — кормовая

— полутока; 8 — обшивка. 4 — дейдвудная труба; 5 — фигур-

6 — посован дейдвудная втулка; 7 — деревянная иробха;

дейдвудная втулка; 9 — стяжной болт.

10 — нажимная

том (шариирое соединение). Фланец складывается так,

чтобы при проходе через дейдвудную «втулку ©н нахо-

дился под стержнем болта. На болт 9 надевается скоба

(опора) 1, шайба и навинчивается нажимная гдйка Ю.

Под опору подкладывается .деревянная подушка.

Для выпрессовки втулки заворачивается нажимная

гайка сначала от руки, а затем выпрессовка втулки про-

изводится гаечным -ключом с большой рукояткой при

помощи конца, поданного с палубы. Когда фланец

втулки немного отойдет от дейдвудной трубы, водолаз

стропит ее концом, поданным с верхней палубы. В даль-

нейшем водолаз перекладывает ключ и наблюдает за

выходом втулки из мортиры дейдвуда.

Приспособление для выпрессовки подбирается по

размерам втулки. Болт должен иметь более двух длин

втулки, а скоба или колпак должны иметь такие' разме-

ры, чтобы втулка могла быть выпрессована полностью.

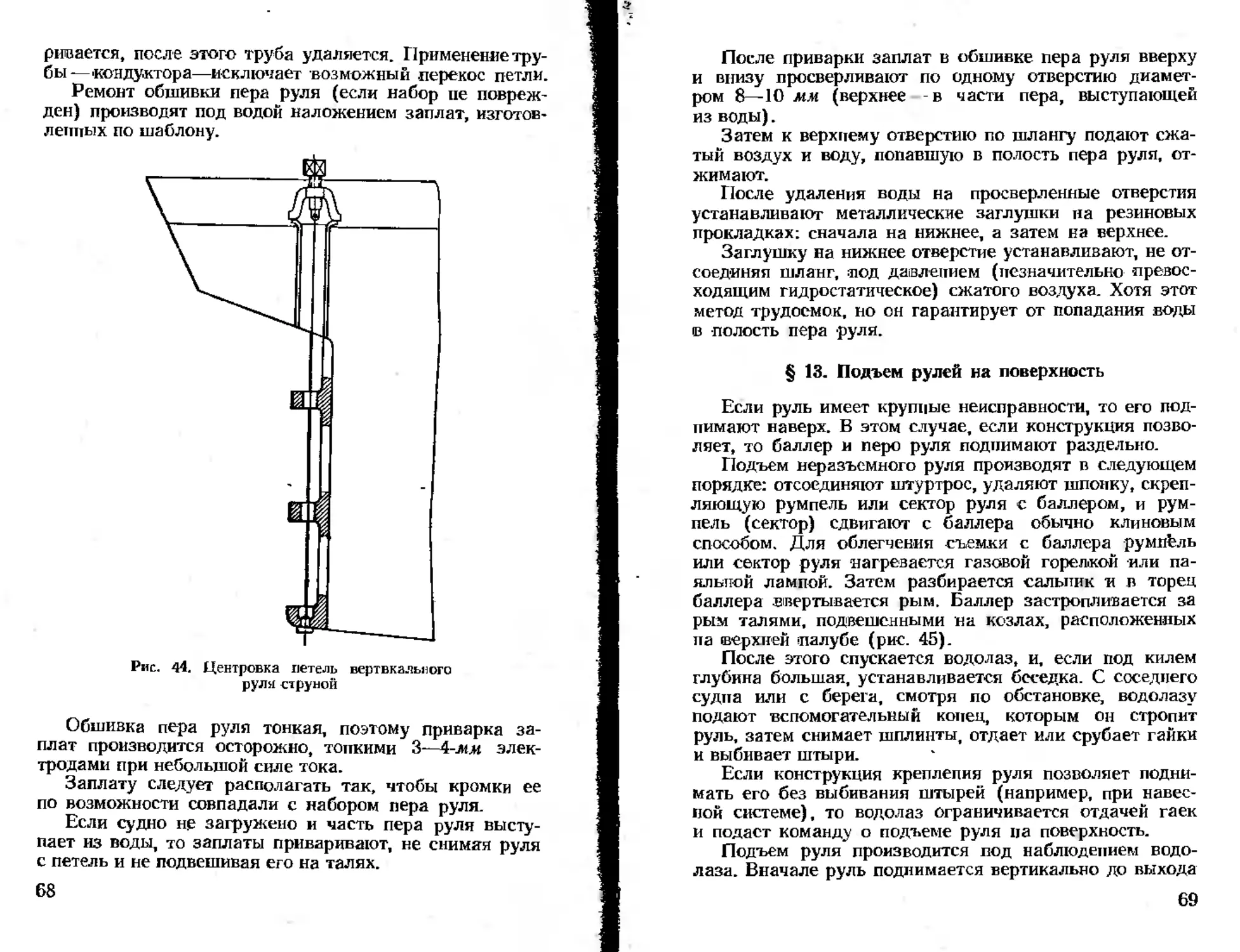

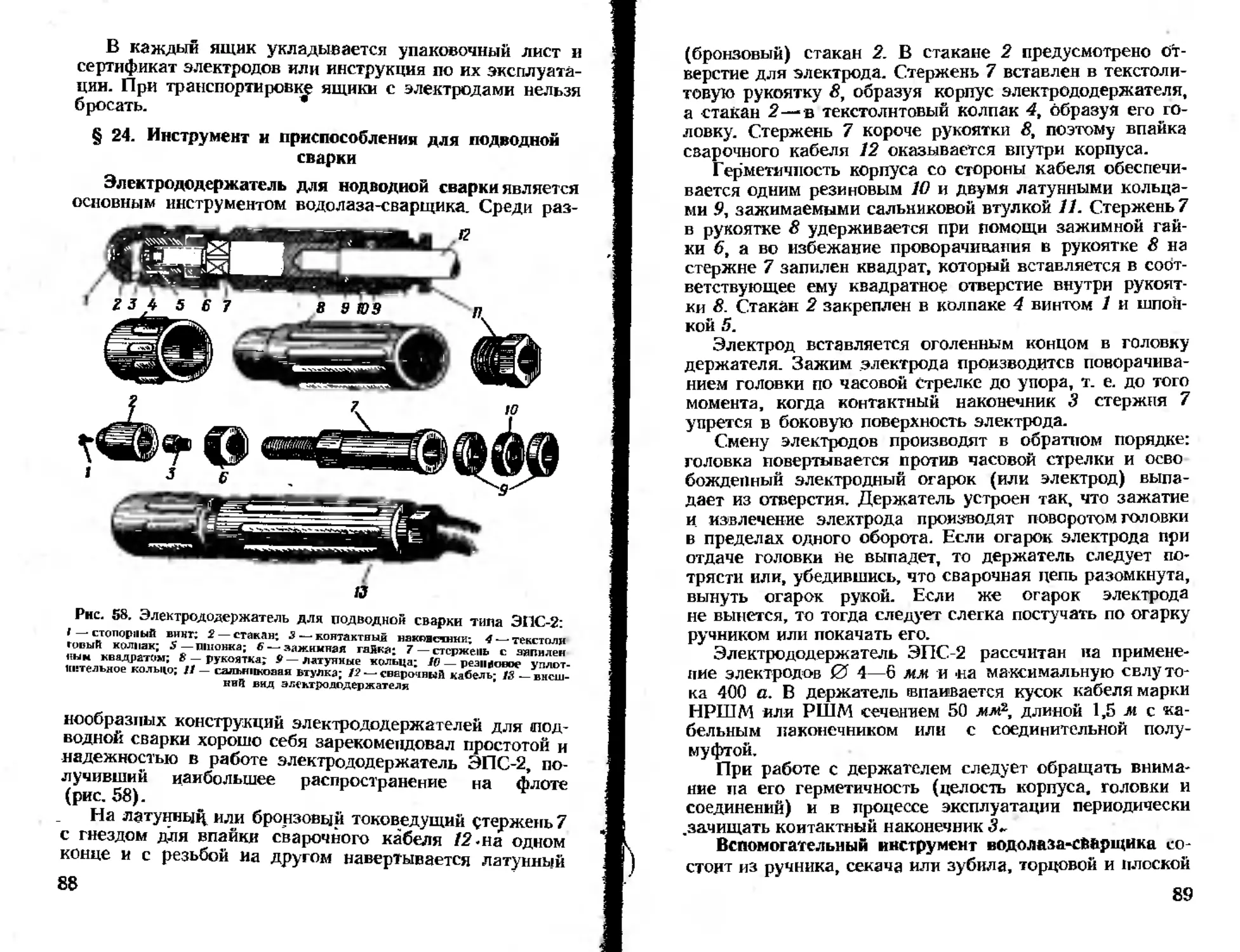

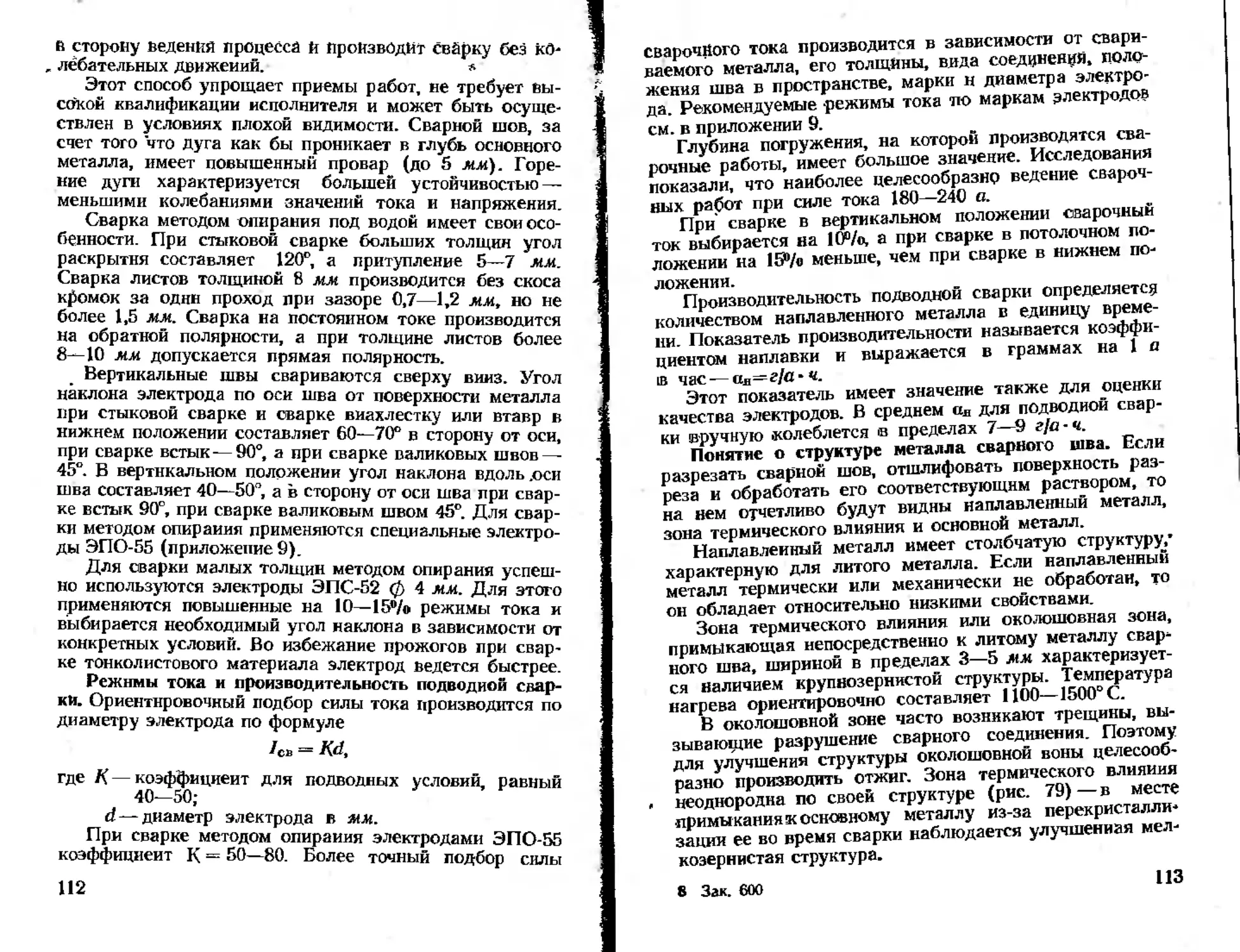

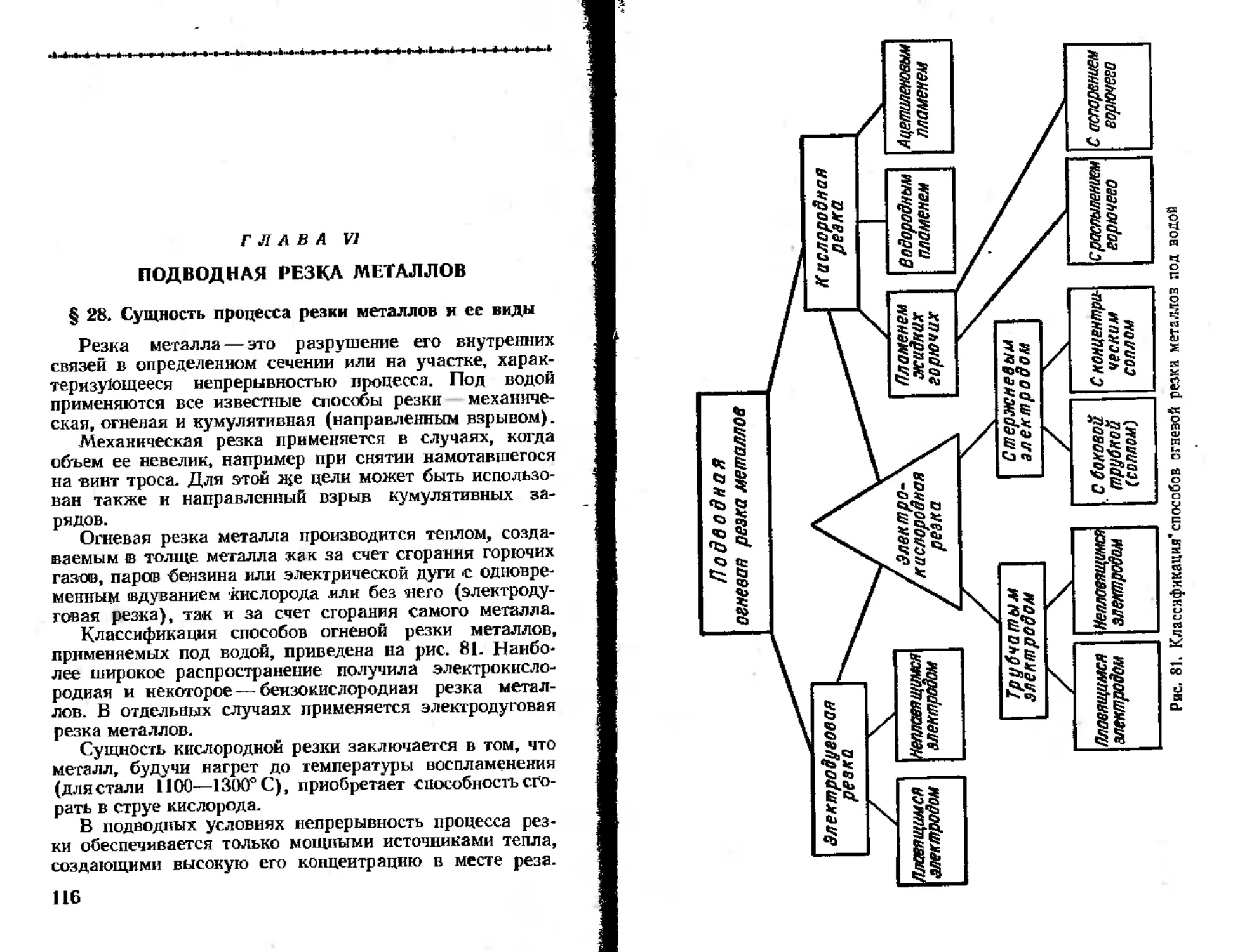

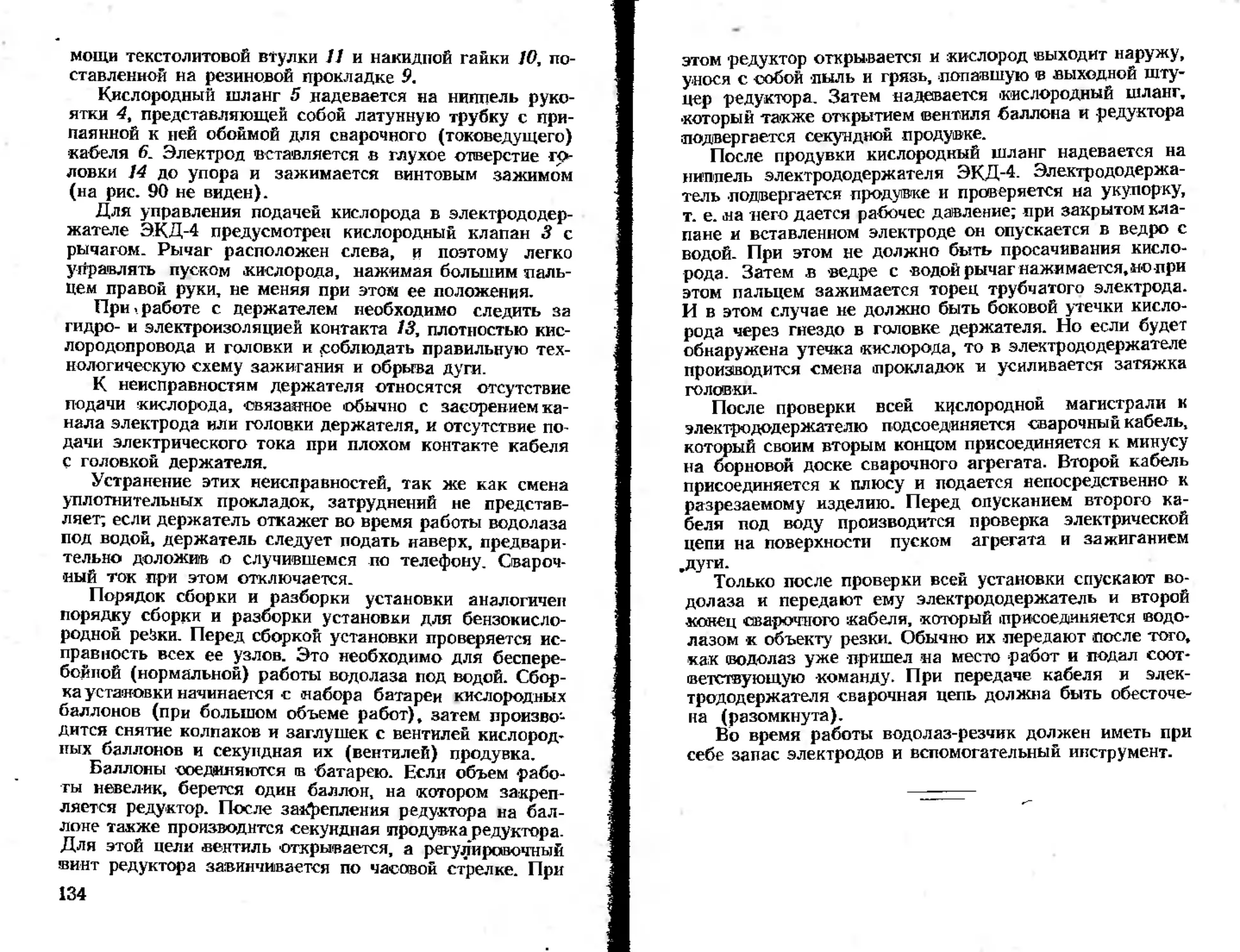

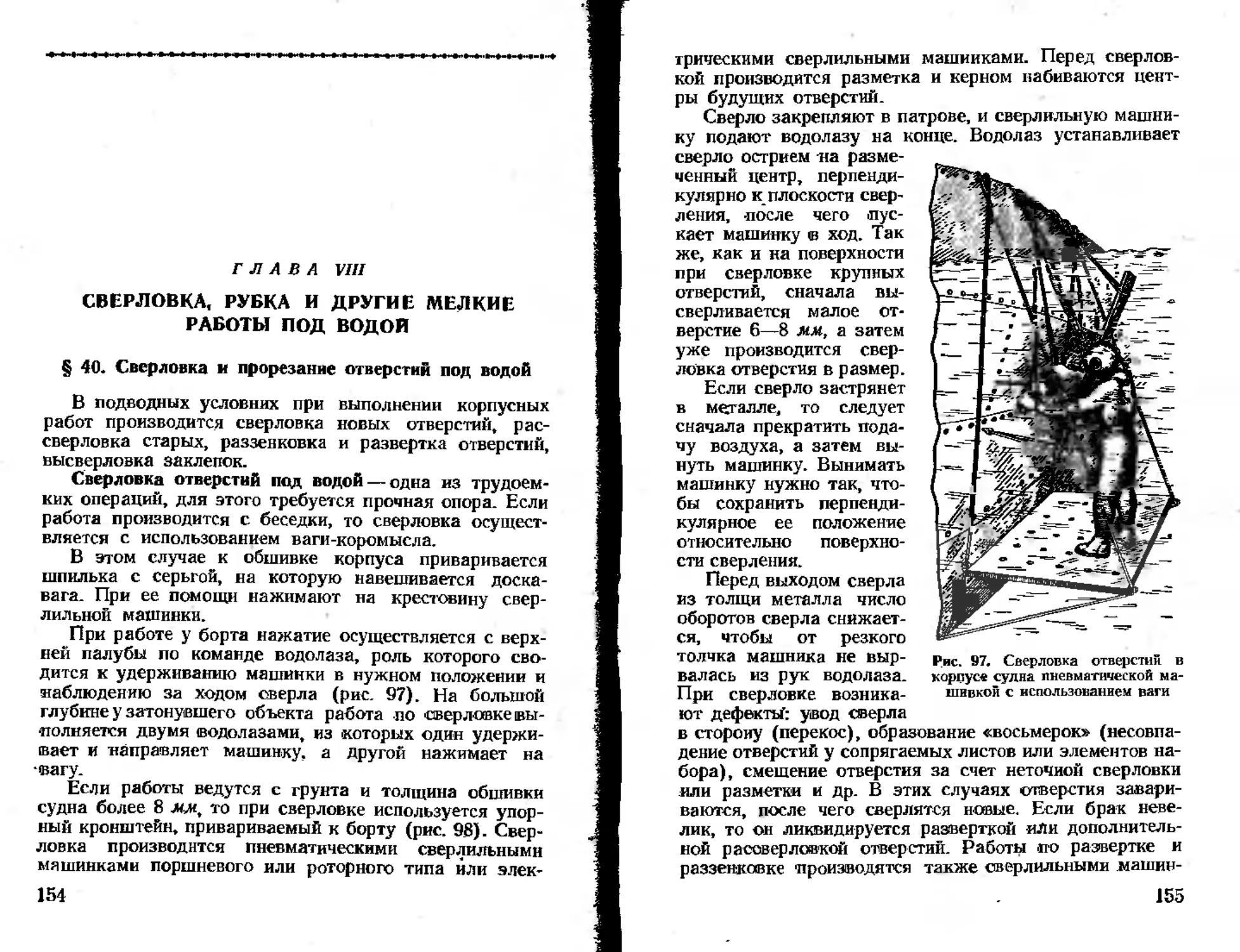

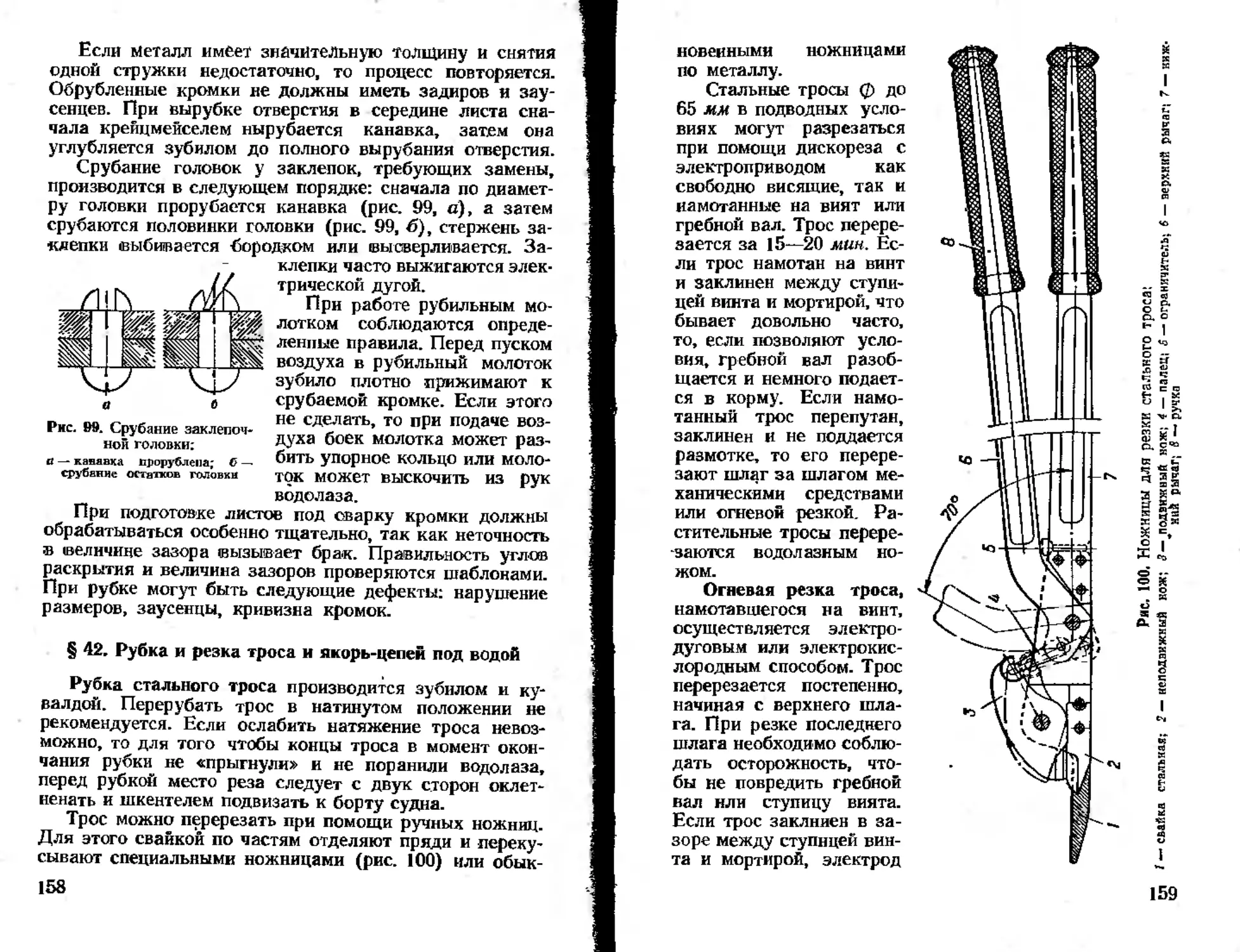

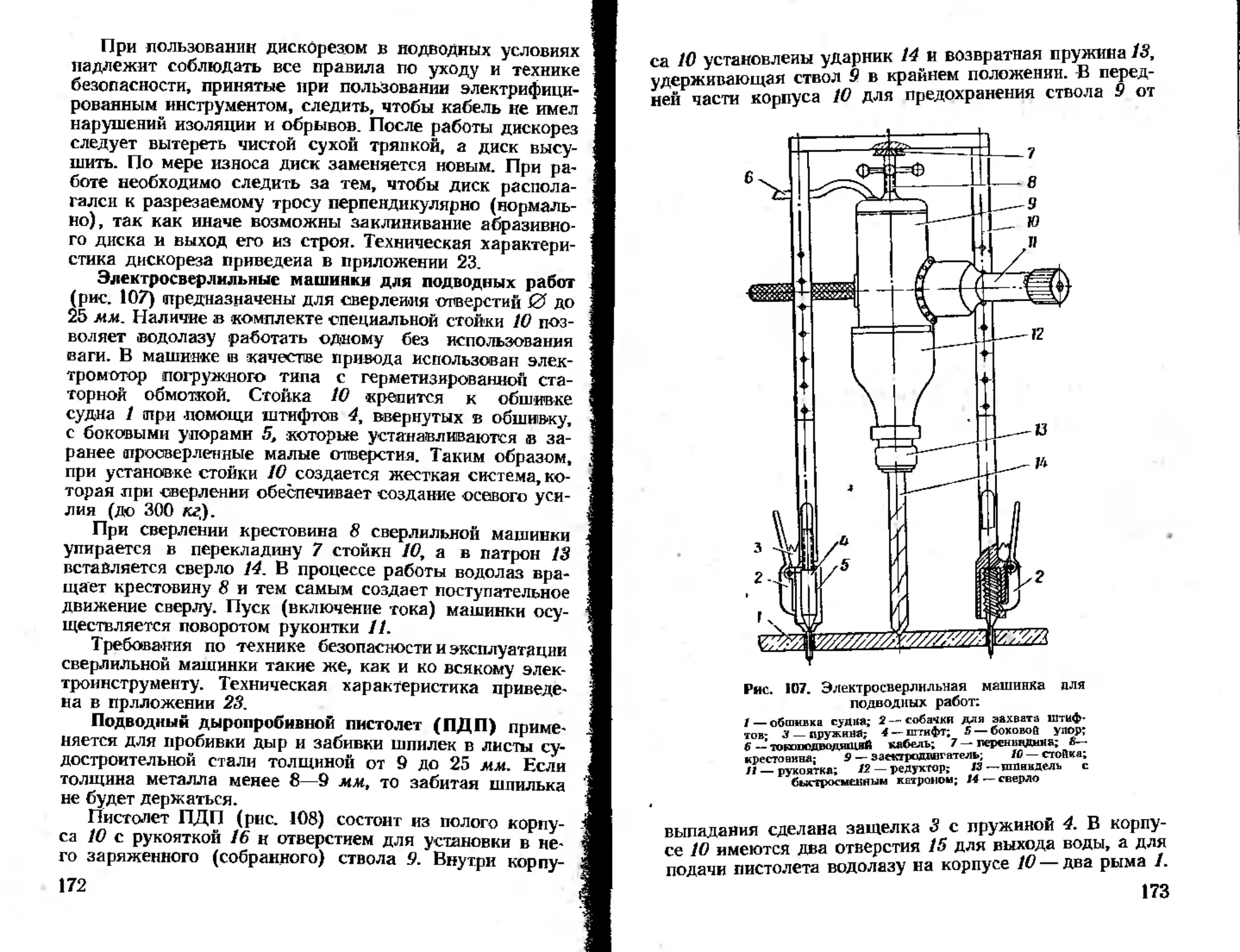

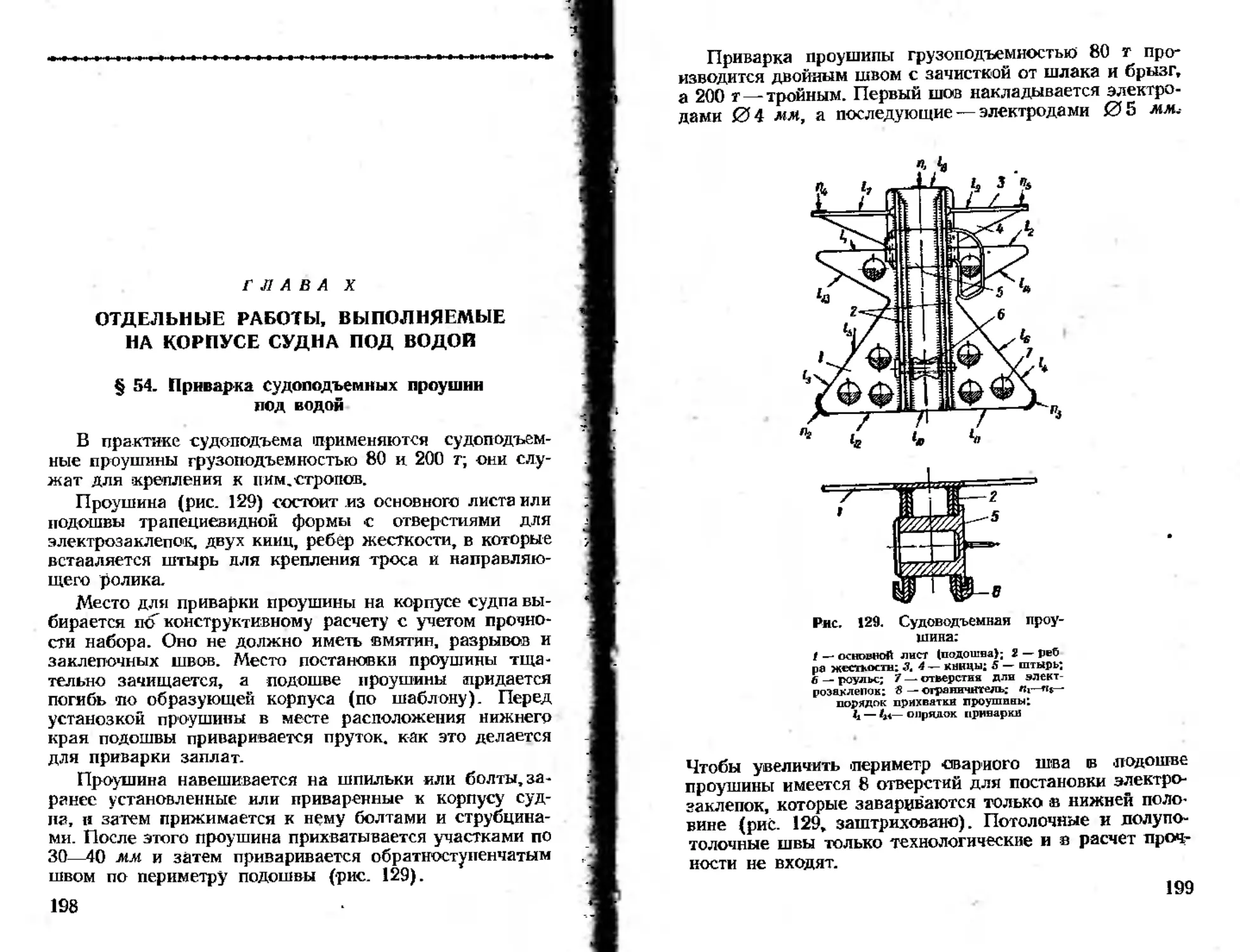

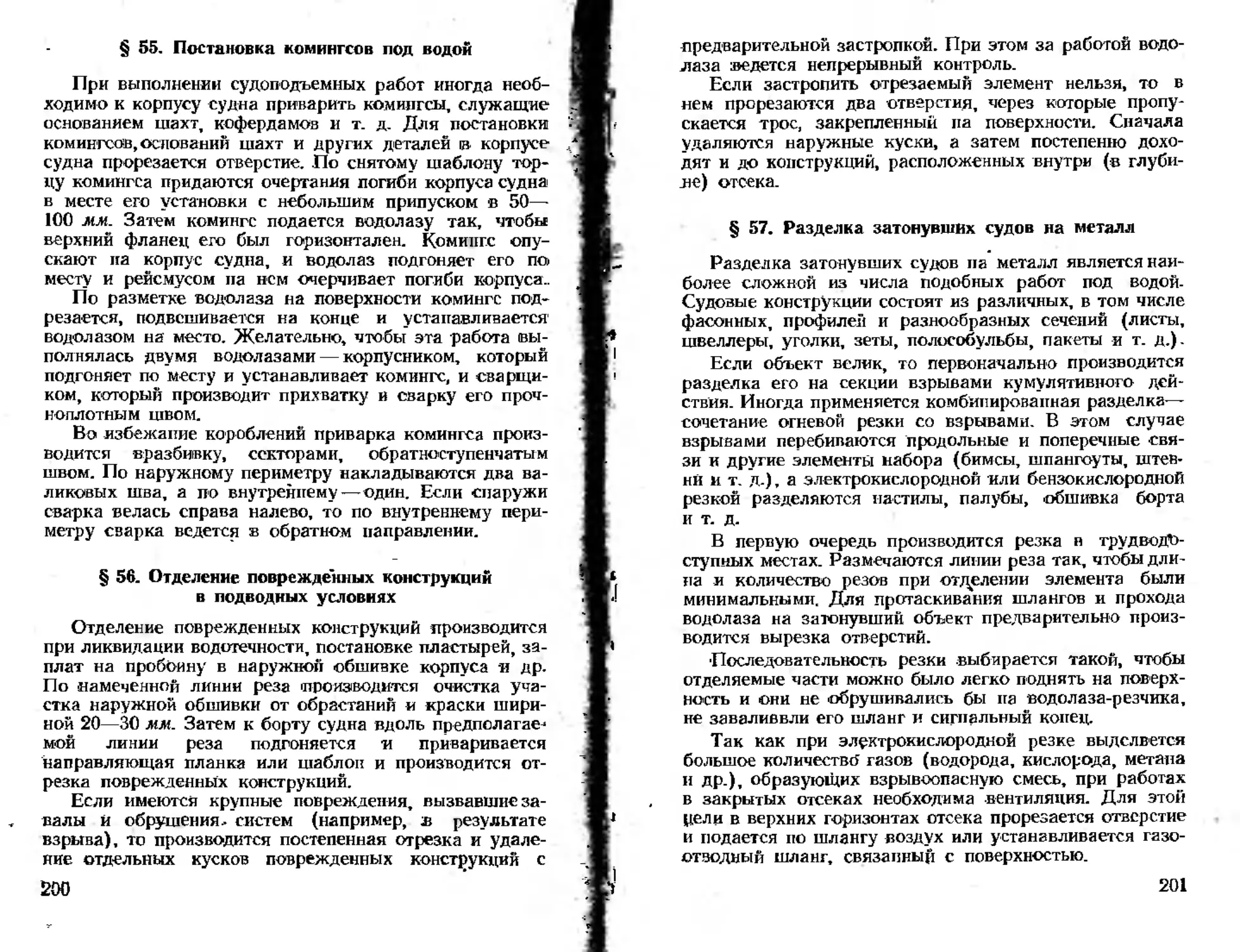

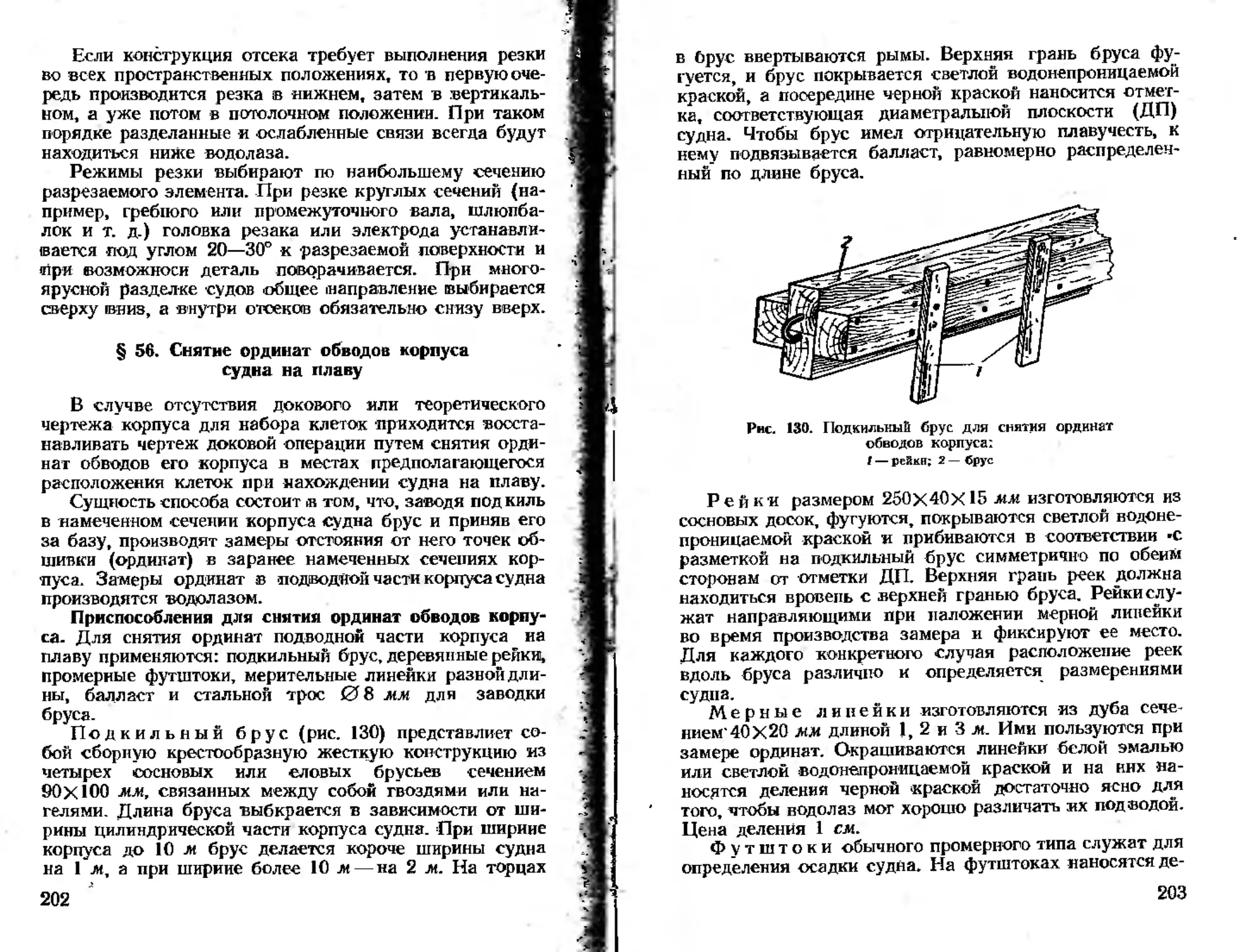

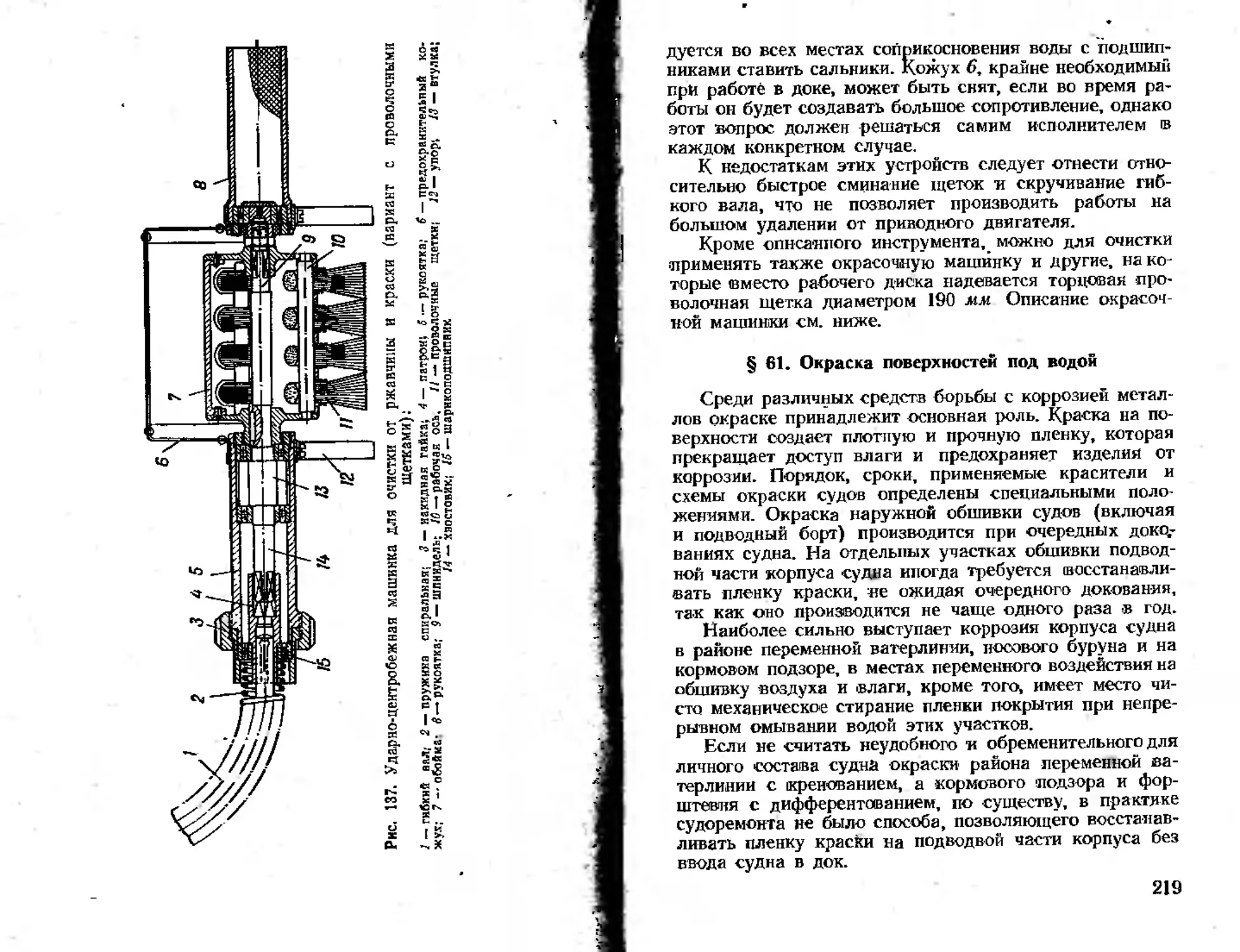

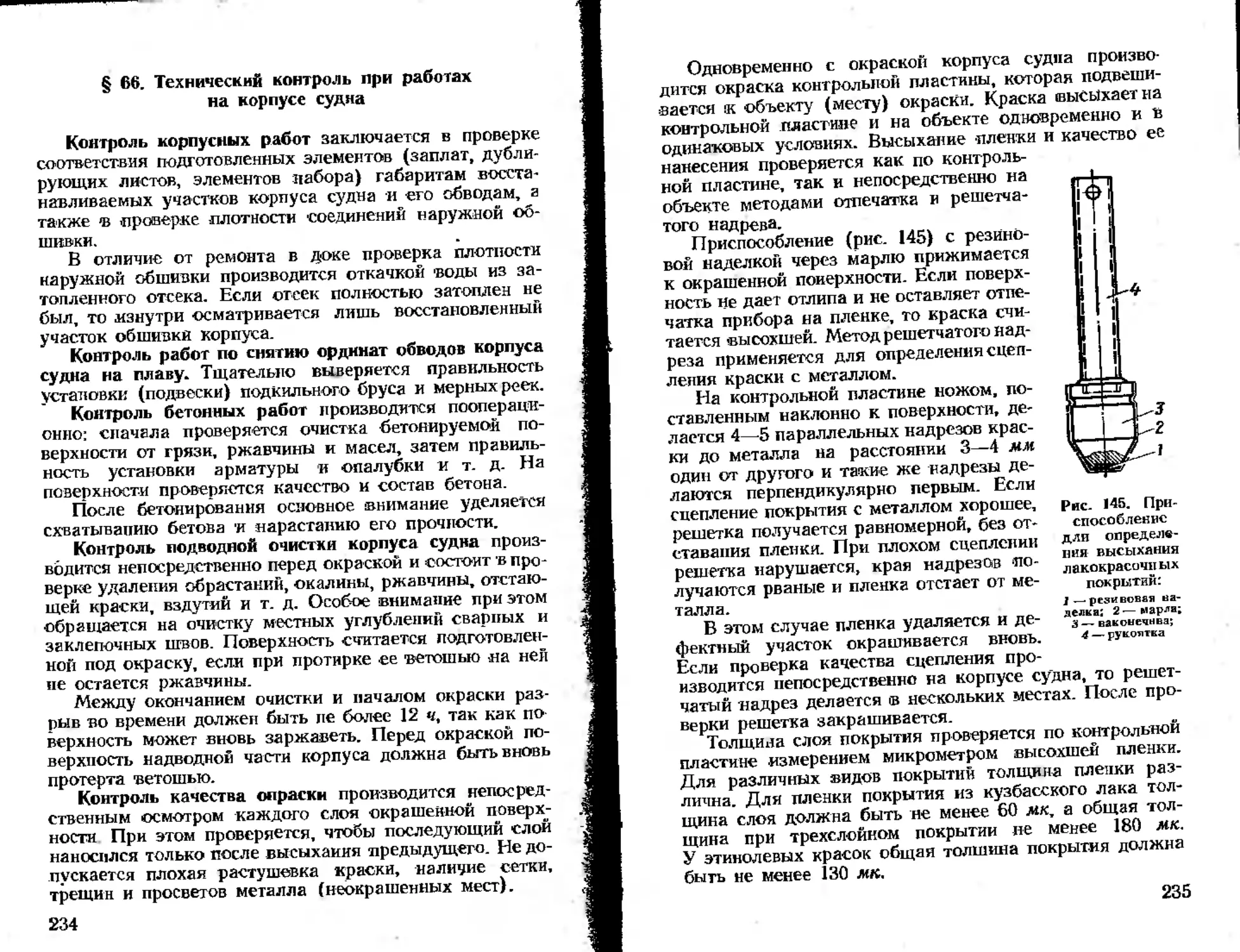

52