Автор: Огородников С.К.

Теги: технология минеральных масел технология нефти и аналогичного сырья химия нефть нефтехимия

Год: 1978

Похожие

Текст

Справочник

нефтехимика

В ДВУХ ТОМАХ

Том 1

Под общей редакцией G. К. ОГОРОДНИКОВА

Ленинград

«ХИМИЯ»

Ленинградское отделение

1978

6П7.43

С74

УДК 665.63 (083)

С74 Справочник нефтехимика. В двух томах, Т. 1/Под

ред. С. К. Огородникова. — Л.: Химия, 1978.-—

496 с., ил.

Книга представляет собой фундаментальный справочник, в кото*

ром систематизированы основные теоретические н экспериментальные

данные, накопленные к настоящему времени в области нефтехимии.

' В первый том включены: производство углеводородного сырья

и первичных нефтехимических продуктов; основные типы производи

ственной аппаратуры; конструкционные материалы н борьба с корро-

зией; процессы разделения и очистки; вопросы охраны окружающей

среды; катализаторы нефтехимического синтеза; физико-химические

н термодинамические свойства продуктов нефтехимического синтеза.

31407-087

^50(01)-7887 78

ЙР-

6П7.43

РЕДАКЦИОННАЯ КОЛЛЕГИЯ?

действ, чл. АН АзССР М. А. Далин, д. х. и. И. В. Калечиц,

д. экон. н. В. Л. Клименко (председатель), д. т. н. А. В. Ко-

жевников, к. т. н. Г. А. Ластовкин, д. т. н. Г. Н. Маслян-

ский, | д. х. н. Б. Л. Молдавский к. х. н. С, К. Огородни-

ков (зам. председателя), чл.-корр. АПН СССР В. А. Проскуряков,

В. М. Соболев, к. экон. н. Е. Б. Цыркин, к. т. н. В. В. Ши-

пикин, В. Л. Киреичева (секретарь).

© Издательство «Химия», 1978

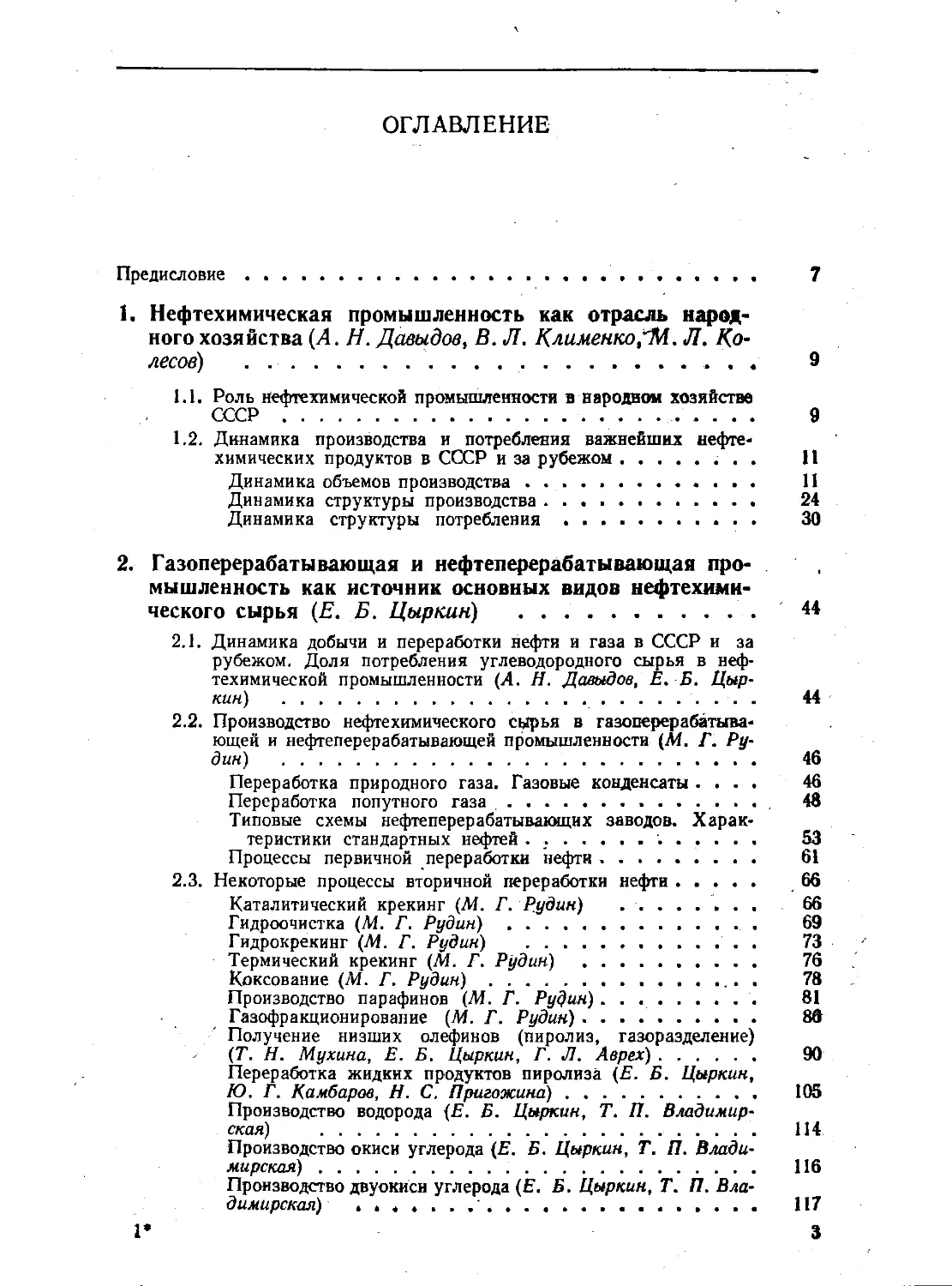

ОГЛАВЛЕНИЕ

Предисловие.................................................... 7

1. Нефтехимическая промышленность как отрасль народ-

ного хозяйства (А. Н. Давыдов, В. Л. Клименко,'М. Л. Ко-

лесов) . ................. . . .............................. 9

1.1. Роль нефтехимической промышленности в народном хозяйстве

СССР............................................ .... 9

1.2. Динамика производства и потребления важнейших.нефте-

химических продуктов в СССР и за рубежом.............. 11

Динамика объемов производства ...................... 11

Динамика структуры производства.............. 24

Динамика структуры потребления............... 30

2. Газоперерабатывающая и нефтеперерабатывающая про-

мышленность как источник основных видов нефтехими-

ческого сырья (£. Б. Цыркин) ................................. 44

2.1. Динамика добычи и переработки нефти и газа в СССР и за

рубежом. Доля потребления углеводородного сырья в неф-

техимической промышленности (Л. Н. Давыдов, Е. Б. Цыр-

кин) ...................... ... . 44

2.2. Производство нефтехимического сырья в газоперерабатыва-

ющей и нефтеперерабатывающей промышленности (М. Г. Ру-

дин) ..................................................... 46

Переработка природного газа. Газовые конденсаты .... 46

Переработка попутного газа........................, 48

Типовые схемы нефтеперерабатывающих заводов. Харак-

теристики стандартных нефтей . .................... 53

Процессы первичной переработки нефти................ 61

2.3. Некоторые процессы вторичной переработки нефти..... 66

Каталитический крекинг (Л1. Г. Рудин) .............. 66

Гидроочистка (М. Г. Рудин) ........................ 69

Гидрокрекинг (М. Г. Рудин) ........... . . 73

Термический крекинг (М. Г. Рудин) .......... 76

Коксование (М. Г. Рудин)........................ . 78

Производство парафинов (М. Г. Рудин) .............. 81

Газофракционирование (М. Г. Рудин) .......... 86

Получение низших олефинов (пиролиз, газоразделение)

(Т. Н. Мухина, Е. Б. Цыркин, Г. Л. Аврех)........... 90

Переработка жидких продуктов пиролиза (£. Б. Цыркин,

Ю. Г. Данбаров, Н. С. Пригожина)................... 105

Производство водорода {Е. Б. Цыркин, Т. П. Владимир-

ская) ............................................. 114

Производство окиси углерода (Е. Б. Цыркин, Т. П. Влади-

мирская) .......................................... 116

Производство двуокиси углерода (Е. Б. Цыркин, Т. П. Вла-

димирская) 117

1* 3

3. Основные типы производственной аппаратуры. (И. М. Ар-

тюхов, А. Б. Гущевский, Ю. М. Левин, Г. А. Тимо-

феев) . . . ..................... П9

3.1. Реакторы для нефтехимических производств............ 119

3.2. Колонные аппараты для разделения продуктов . . .... 142

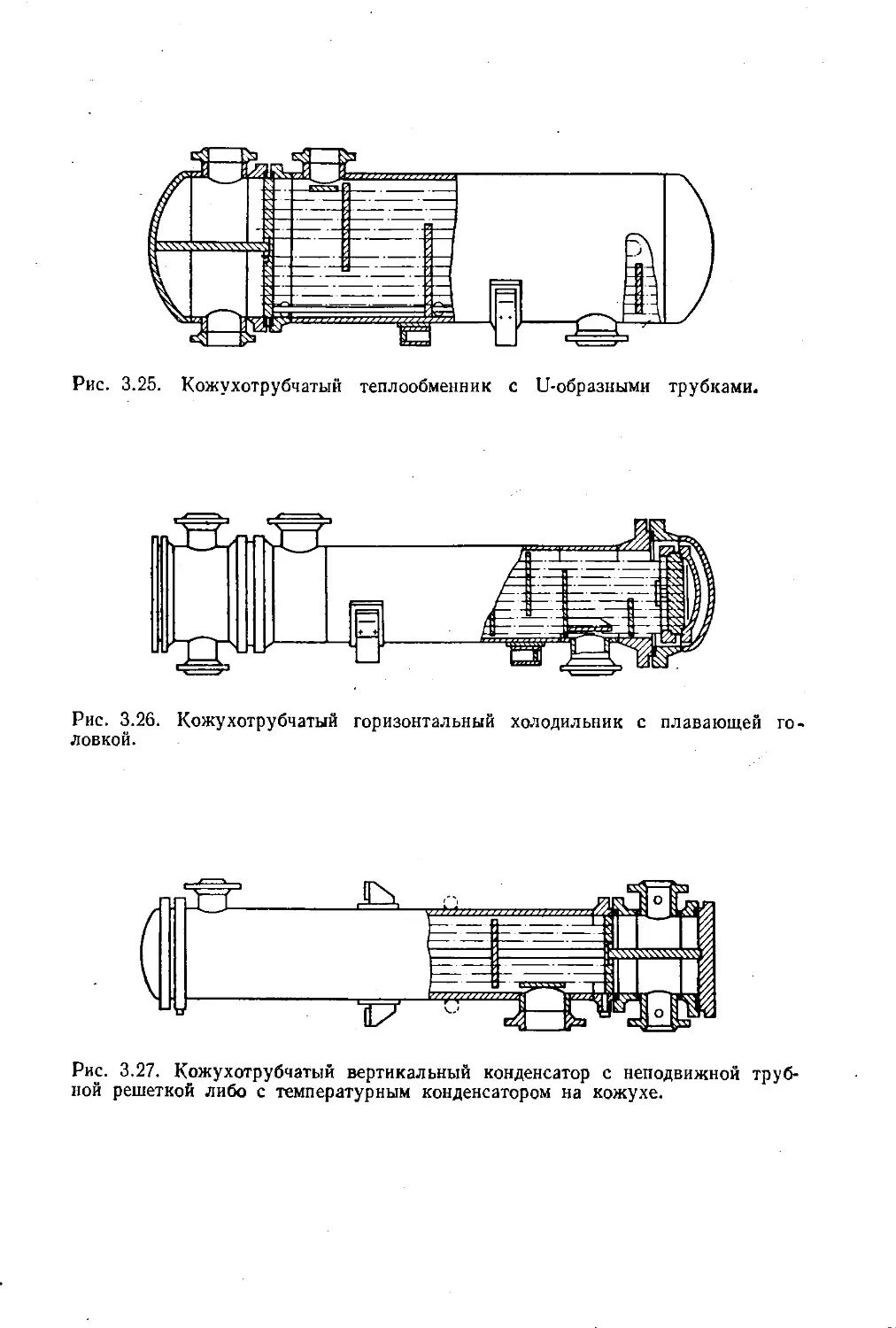

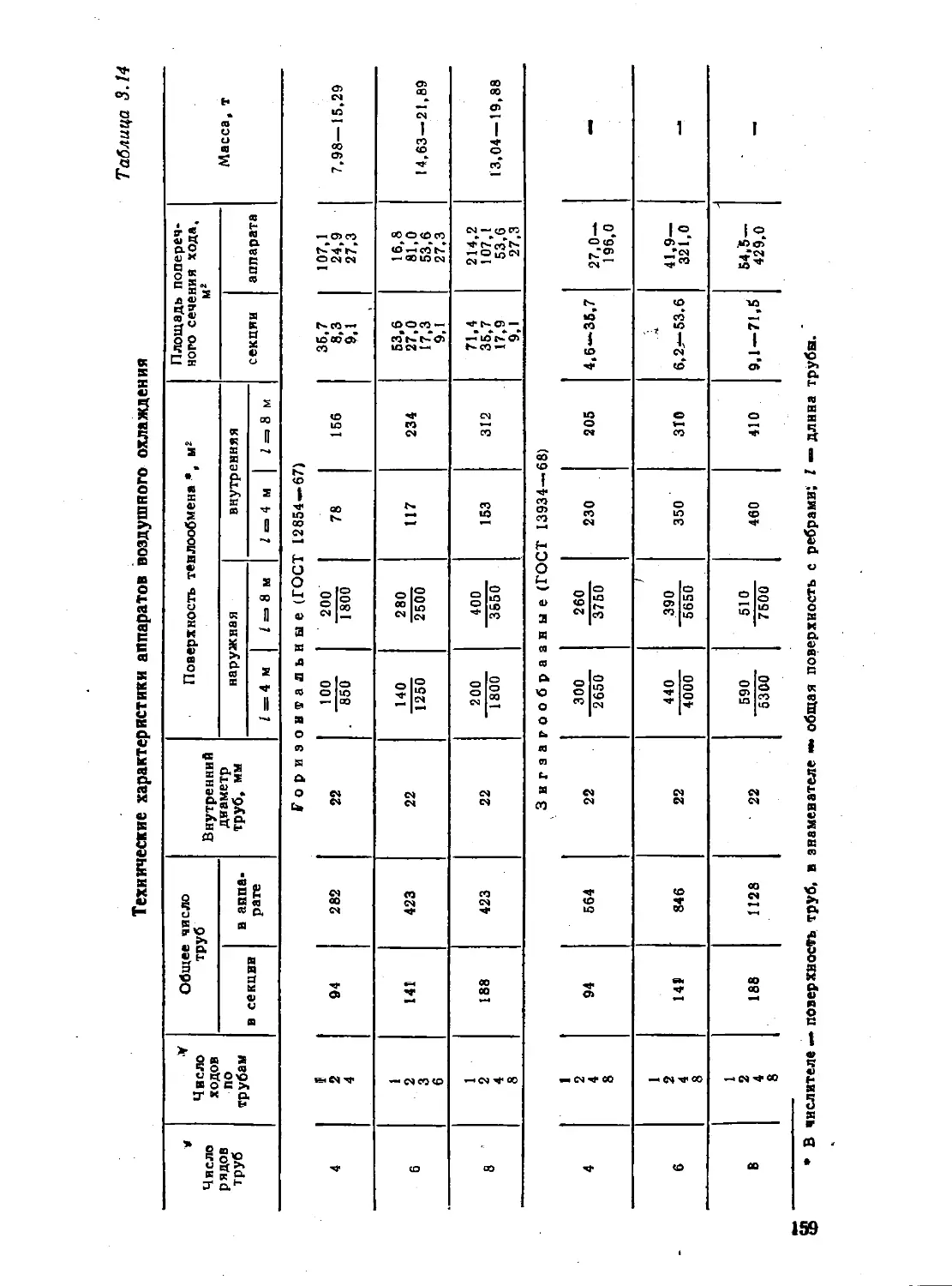

3.3. Теплообменные аппараты ............................ 143

3.4. Насосы .........................-................... 156

3.5. Компрессоры, газодувки и воздуходувки............... 167

3.6. Прочее оборудование для нефтехимических производств . . . 167

4. Конструкционные материалы. Коррозия и борьба с ней

(Ю. И. Арчаков, И. Д. Гребешкова)............................. 174

4.1. Стали и сплавы, применяемые для изготовления оборудования

в нефтехимии.......................................... 174

Углеродистая конструкционная сталь обыкновенного ка-

чества ......................................... 175

Углеродистая конструкционная качественная сталь .... 181

Конструкционные низколегированные стали......... 183

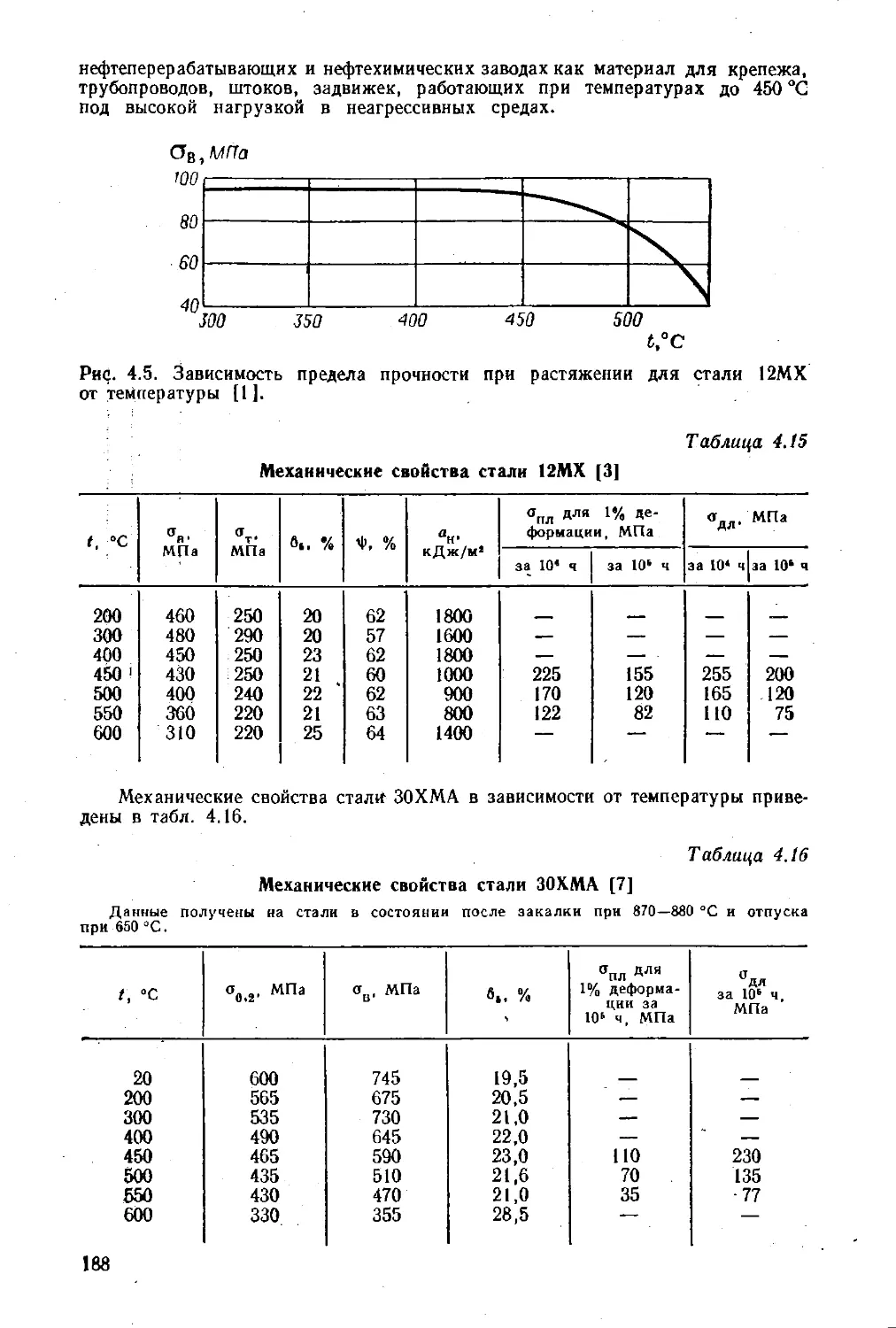

Среднелегированные стали............................ 189

Высоколегированные стали............................ 199

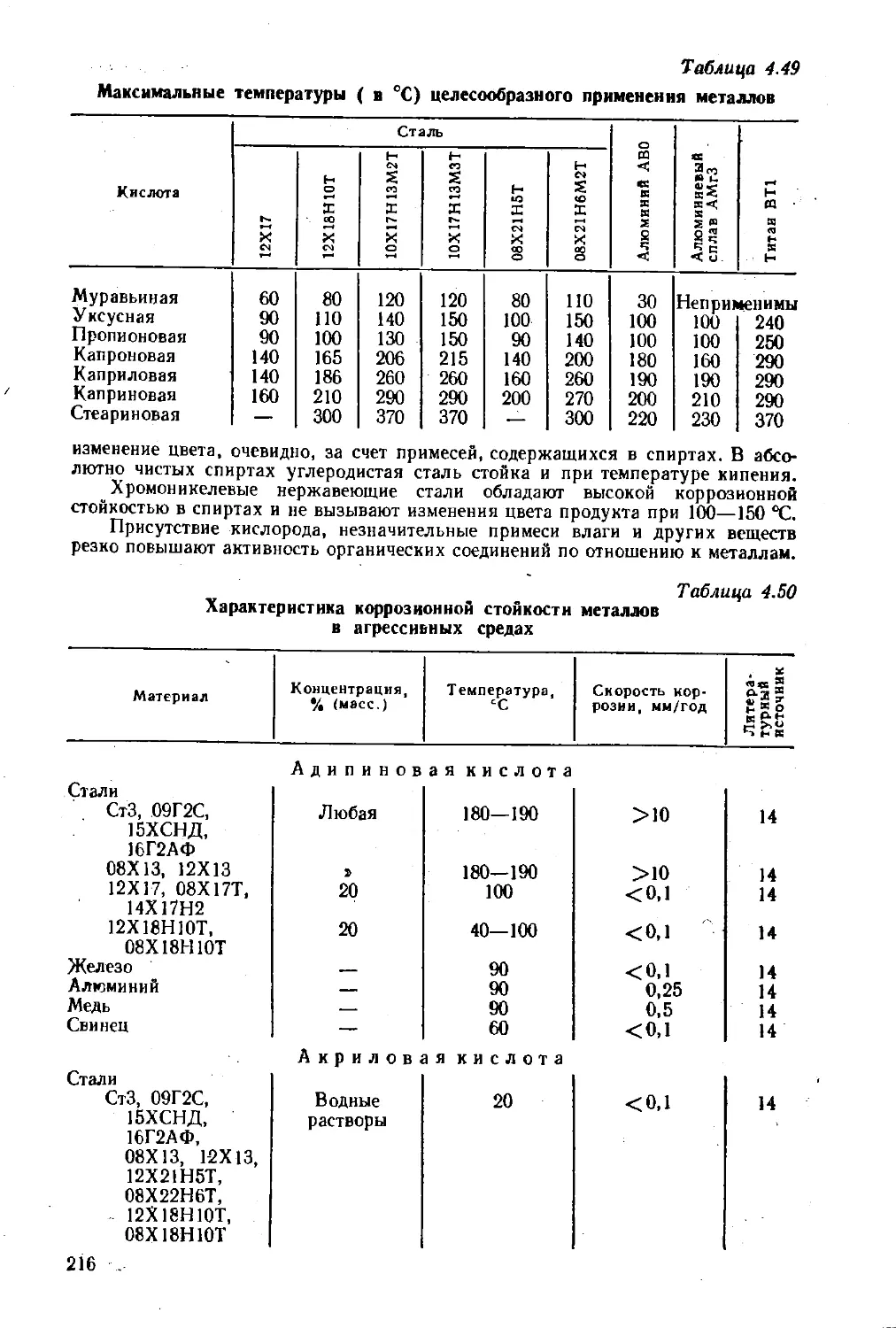

4.2. Коррозионная стойкость металлов и сплавов в органических,

средах................................................. 209

4.3. Коррозионная стойкость металлов и сплавов в окиси углерода

при повышенных температурах и давлениях................ 229

4.4. Коррозионная стойкость металлов и сплавов в водороде при

повышенных температурах и давлениях.................... 236

Растворимость водорода в сталях.................... 236

Водопроницаемость стали при повышенных температурах

и давлениях....................................... 245

Особенности водородной коррозии стали ... .......... 252

Б. Процессы разделения и очистки (С. К. Огородников) 272

5.1. Ректификация (С. К. Огородников, М. А. Харисов) .... 272

Атмосферная ректификация ........................... 272

Вакуумная ректификация ..... ............... .... 272

Ректификация под давлением......................... 274

Четкая ректификация ................................ 275

Азеотропная ректификация........................... 276

Экстрактивная ректификация......................... 280

Солевая ректификация................................ 285

5.2. Жидкостная экстракция............................... 285

Выделение ароматических углеводородов из бензиновых

фракций (Н. Ф. Грищенко, Л. П. Шапиро, М. Н. Яблоч-

кина) ............................................ 285

Очистка нефтяных масел (Н. Ф. Грищенко, Л. П. Шапиро,

М. Н. Яблочкина) ................... 290

Другие процессы экстракции........................ 294'

5.3. Хемосорбция ................................' . . . 297

5.4. Разделение смесей с помощью твердых сорбентов....... 304

Разделение смесей углеводородов Ci—С3 на активном угле 305

Разделение смесей с помощью синтетических цеолитов (мо-

лекулярных сит).................................. 307

Применение активных природных глин для очистки продук-

тов риформинга от примесей непредельных углеводородов 313

Разделение смесей с помощью карбамида и его производных 314

5.5. Разделение смесей методом кристаллизации............ 319

4

6. Охрана окружающей среды (Л. Г. Немченко, К. А. Га-

лушкина) .................................................... 322

6.1, Предельно допустимые концентрации вредных веществ в вода

водоемов, в воздухе рабочей зоны и в воздухе населенны!

мест................................................. 322

6.2. Состав, количество и свойства сточных вод нефтехимических

производств . . ......................................... 330

6.3. Методы очистки сточных вод нефтехимических производств 335

6.4. Методы обезвреживания твердых, жидких и газообразных

отходов нефтехимических производств....................... 356

7. Катализаторы процессов нефтехимического синтеза

(И. И. Иоффе, В. М. Евграшин) ................................ 360

7.1. Определение и расчет основных технологических ц физико-

химических характеристик катализаторов 360

7.2. Номенклатура катализаторов ....... ....... 383

7.3. Носители катализаторов, адсорбенты, химпоглотители . . . 387

7.4. Катализаторы получения водородсодержащих газов . . . 401

7.5. Катализаторы переработки нефтяного и угольного сырья

с целью получения топлив, масел и сырья для нефтехимиче-

ских процессов........................................... 404

7.6. Катализаторы производства мономеров СК........... 409

7.7. Катализаторы гидрирования и дегидрирования различных

органических соединений............... ..............• . 411

7.8. Катализаторы окисления............................... 415

7.9. Катализаторы синтеза и превращений органических соедине-

ний .................................................... 417

7.10. Катализаторы очистки газов и жидкостей. . . ... . . 419

7.11. Гомогенные катализаторы нефтехимических производств . . 420

8. Термодинамические свойства важнейших продуктов

нефтехимического синтеза (И. А. Васильев, В. М. Пет-

ров) ..................................................... . 423

8.1. Термодинамические свойства........................... 428

8.2. Теплоты образования некоторых соединений............. 452

8.3. Значения коэффициентов / и т при различных температурах 453

9. Физико-химические свойства важнейших продуктов

нефтехимического синтеза (Л. К. Вагина) . . . . . . , 456

Предметный указатель . . ...................................... 490

КРАТКОЕ СОДЕРЖАНИЕ

2-го ТОМА

1. Гидрирование

2. Дегидрирование

3. Изомеризация

4. Алкилирование и деалкилирование

б Гидрокрекинг и каталитический риформинг

6. Окисление

7. Процессы гидратации, этерификации и гидролиза

8. Синтезы на основе окиси и двуокиси углерода

9. Производство азотсодержащих соединений

10. Конденсационные и полимеризационные процессы

11. Производство основных мономеров для синтетических каучуков

12. Процессы галогенирования и дегалогенирования

13. Некоторые другие процессы нефтехимии

14. Кинетика основных реакций нефтехимического синтеза

15. Техника безопасности •

16. Справочные данные об изобретательском и патентном праве

ПРЕДИСЛОВИЕ

Научно-техническая революция в той или иной мере коснулась всех обла-

стей знаний и практической деятельности человека. Не будет преувеличением

сказать, что одним из наиболее характерных примеров поистине революционных

преобразований в технике является прогресс в области промышленности орга-

нического синтеза. О коренных изменениях в производстве органических про-

дуктов свидетельствуют следующие явления:

1. Колоссальный рост производства. Так, за период с 1960 по 1975 г. объем

производства промышленности органического синтеза в мире увеличился более

чем в 5 раз. Для сравнения можно указать, что объем производства продуктов

питания за это же время увеличился на 30—40%.

2. Увеличение ассортимента продукции, особенно пластических масс я

волокон, синтетических каучуков, включая мономеры для этих продукте®, а

также моющих средств и поверхностно-активных веществ, медицинских и

витаминных препаратов, средств бытовой химии. Общее количество выпу-

скаемых в мире продуктов органического синтеза в настоящее время превышает

100 млн. т в год.

3. Практически полный переход на использование в качестве сырья нефти

и попутного газа. Если в 1950 г. доля продукции органического синтеза, выпускае-

мой на основе нефти и газа, составляла всего 44%, то в 1975 г. этот показатель

превысил 95%.

Перечисленные обстоятельства привели к тому, что за истекшие 20—30 лет

вместо прежних небольших предприятий, производивших синтетические этило-

вый и изопропиловый спирты, выросла мощная и достаточно специфичная от-

расль индустрии, без продукции которой не могли бы существовать авиация и

электроника, ядерная техника и космические исследования, да и современный

быт трудно представить без нее.

В настоящее время насчитывается более 100 нефтехимических процессов,

реализованных в промышленности. Многие интересные разработки ожидают

еще своего технического воплощения. Однако описания большинства действую-

щих установок и процессов разбросаны по многочисленным техническим, науч-

ным и патентным публикациям и практически недоступны широкому кругу спе-

циалистов. Некоторые вопросы отечественной нефтехимии в печати освещены

явно недостаточно. Из сказанного ясно, что уже давно назрела необходимость

обобщения и систематизации знаний и опыта в области нефтехимии в виде спра-

вочного пособия энциклопедического типа. В отечественной литературе такого

справочника до сих пор не было. Зарубежные издания такого рода устарели,

а кроме того, имеют и другие недостатки. В известном труде Азингера (F. Asin-

ger. Die Petrolchemische Industrie. Berlin, Akademie-Verlag, 1971) максимальное

внимание уделяется основному химическому превращению в реакторе, а осталь-

ные вопросы технологии и аппаратуры освещены более чем скупо. Справочник

Ситтига (М. Sittig. Organic Chemicd Process Encyclopedia. Park Ridge, 1967)

содержит лишь составленные на основании описаний патентов принципиальные

технологические схемы, по существу без всяких комментариев. Все зарубежные

издания в недостаточной мере отражают состояние и Перспективы развития нефте-

химии в Советском Союзе.

Основная задача предлагаемого вниманию читателя «Справочника нефте-

химика»— дать в сжатом виде информацию по широкому кругу вопросов, свя-

занных с технологией важнейших современных процессов нефтехимического

синтеза.

7

' Составители поставили перед собой цель сформировать у читателя комплекс-

ное представление о той или иной проблеме нефтехимического синтеза. С этой

целью первый том справочника содержит такие разделы, как технико-экономи-

ческий анализ отрасли в целом, вопросы подбора антикоррозионных материалов,

выбора конструкции аппаратуры. Достаточное место уделено методам разделения

смесей, очистки водных стоков и газовых выбросов, характеристике наиболее

распространенных катализаторов. Приведены физико-химические и термодина-

мические свойства основных продуктов.

Второй том содержит, в основном, характеристику конкретных технологи-

ческих процессов. Для удобства изложения, а также во избежание повторений,

процессы сгруппированы по методам, положенным в их основу. Таковы, напри-

мер, разделы «Окисление», «Дегидрирование», «Изомеризация» и т. д. Исключение

сделано лишь для описания методов получения таких веществ, как мономеры

для СК, а также соединений, содержащих азот и галогены, ввиду специфичности

свойств и направлений использования этих веществ. Поэтому описание некоторых

многостадийных производств разделено между несколькими разделами справоч-

ника. Например, при ознакомлении с процессом синтеза адипиновой кислоты

из бензола о стадии получения циклогексана можно прочитать в разделе «Гидри-

рование», а о последующих превращениях — в разделе «Окисление». Необходи-

мые ссылки в таких случаях имеются в тексте.

Типичные процессы нефтепереработки — первичная и вторичная перегонка

нефти, газофракционирование, крекинг и другие—рассмотрены в справочнике

лишь с точки зрения использования их с целью получения сырья для дальнейшей

химической переработки. Исключение сделано для риформинга, изомеризации

и некоторых других процессов, которые, по мнению составителей, лежат на гра-

нице между нефтепереработкой и нефтехимией.

В отношении терминологии и названий химических веществ во многих слу-

чаях отдавалось предпочтение наиболее употребительному на практике синониму.

Справочник не имеет подробных библиографических указателей. Важнейшие

литературные источники приведены непосредственно в каждом разделе или в конце

глав.

Составители выражают признательность рецензенту В. А. Ходаковской за

ценные советы.

Все критические замечания читателей будут приняты с благодарностью.

Редакционная коллегия

а, НЕФТЕХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

КАК ОТРАСЛЬ НАРОДНОГО ХОЗЯЙСТВА

1.1. Роль нефтехимической промышленности

в народном хозяйстве СССР-*

Развиваясь ускоренными темпами, нефтехимическая промышленность СССР

за период 1958—1975 гг. превратилась в развитую подотрасль химической про-

мышленности, определяющую темпы и масштабы химизации народного хозяй-

ства, в первую очередь в части производства синтетических материалов, шин и

резинотехнических изделий, агрохимических продуктов (табл. 1.1).

Таблица '1.1

Структура потребления химической продукции

в народном хозяйстве СССР в 1975 г. (в %)

Продукция В производ- стве средств производ- ства В сфере потрёбле-' ВИЯ

Пластмассы 50 50

Синтетические волокна 16 84

Шины и резинотехнические изделия Лаки и краски ' 90 10

55 45

Минеральные удобрения 17 83

Темпы развития химической и нефтехимической промышленности значительно

превосходят темпы развития народного хозяйства и промышленности в целом.

Так, за период 1960—1976 гг. общие темпы роста промышленной продукции со-

ставили 341, а нефтехимических и химических продуктов— 531%.

Повышенные темпы развития нефтехимии обусловлены рядом специфических

особенностей. _______._______

L' 1. Нефтехимическая промышленность обеспечивает сырьем практически^)

всё отрасли химического производства, в ьцгайтывающие синтетические мате-

риалы. Доля нефтехимического сырья,) например в производстве резинотехни-

ческих изделий и синтетических каучуков, приближается к 100%. Достаточно

высок этот показатель и в производстве других синтетических продуктов (дан-

ные по СССР за 1975 г., в %):

Синтетический каучук . . .......... 100.

Резинотехнические изделия............ 90

Пластмассы ........................... 85

Шины ............................ 80

Химические вблокна................... 40

Лаки и краски................. 35

Минеральные удобрения (азотные)...... 85*

В том числе из'природного газа.

9

.. 2. Нефтехимическая промышленность располагает надежной сырьевой ба-

зой.->'В настоящее время в СССР на нужды нефтехимии используется 7—8%

нефти и газа, добываемых в стране (табл. 1.2). В США, где нефтехимическая про-

мышленность наиболее развита, доля нефти и газа, используемых на химические

нужды, не превышает 7%.

Таблица 1.2

Расход нефти на производство нефтехимической продукции

в СССР в 1976 г.

(в % к общей переработке нефти)

Продую Производ- ство продукта Расход нефти на производство

в ваде сырья в виде энер« гетнческих средств

Этилен 0,36 } 2,2 0,71

Пропилен 0,14

Бензол Толуол 0,39 0,24 1 2,15/1,08* 0,4

Ксилолы 0,16 0,59/0,3 * 0,11

Синтетические жирные кислоты 0,1 0,16 0,13

Углеводороды С4 и Cj 0,5 0,5 0,22

Ацетилен 0,05 - 0,23 0,11

Метиловый спирт 0,33 0,24 0,26

Всего 2,27 6,07/4,7 * 1,94

* С учетом возврата рафинатов.

3. Развитие трубопроводного транспорта и расширение районов’добычи еде-

лали нефть и газ сырьем, распространенным в СССР практически повсеместно.

4. Нефтехимические предприятия, являющиеся весьма капиталоемкими и

энергоемкими объектами, вырабатывают широкую номенклатуру товарных про-

дуктов. Сооружение таких предприятий оказывается одним из важнейших

звеньев в создании крупных'региональных промышленных узлов, располагаю-

щих значительными ресурсами сырья, топлива, энергии, а также мощными строи-

тельными организациями.

5. Высокая степень механизации и автоматизации производственных про-

цессов, внедрение технологических линий и агрегатов большой единичной мощ-

ности обусловливают высокий уровень производительности труда в нефтехими-

ческой промышленности по сравнению с другими отраслями химической про-

мышленности:

Производительность труда (в %) в производстве

нефтехимических продуктов..................100

пластмасс...................................82

удобрений .......................... ...... 79

химических волокон.........................55

резинотехнических изделий..................54

6. Нефтехимическая промышленность имеет большие возможности использо-

вания прогрессивных технологических приемов (непрерывность производства,

широкое применение катализаторов, повышенных температур и давлений и др.).

7. Использование нефтехимических продуктов в народном хозяйстве позво-

ляет высвободить значительные количества пищевых продуктов, ранее исполь-

10

зоваишвхся для технических целей. Например, в 1975 г. в результате внедрения

новых нефтехимических синтезов было сэкономлено (в расчете на зерно, тыс. т):

В производстве

этилового спирта............... 2540

бутилового спирта............... 784

ацетона ....................... 630

СЖК и глицерина ........... 500 *

Всего. . . 4454

* В расчете на растительные жиры.

1.2. Динамика производства и потребления

важнейших нефтехимических продуктов

в СССР и за рубежом

Динамика объемов производства

Темпы развития отечественного производства полимерных материалов значи-

тельно выше, чем по промышленности и по народному хозяйству в целом

(табл. 1.3).

Таблица.

Темпы роста производства полимерных материалов в СССР (в %)

Отрасли и производства I960 1965 1970 1975

Народное хозяйство в целом 100 138 196 272

Промышленность в целом 100 151 227 334

Производство пластмасс и синтетиче- ски х смол 100 257 537 900

Производство синтетического каучука 100 177 272 445

Производство синтетического волокна 100 515 1110 2900

Аналогичная картина наблюдается во всех странах-членах СЭВ, а также

в США, Японии, ФРГ, Англии, Франции и Италии.

Как слеДует из данных табл. 1.4—1.8, за период 1960—1975 гг. мировое про-

изводство полимерных материалов возросло более чем в 6,5 раз, в том числе:

Синтетические волокна................................ в 13 раз

Пластмассы и синтетические смолы.................. в 7 раз

Синтетический каучук ................................ в 3,6 раза

Наиболее крупные производители полимерных материалов в настоящее

время США, Япония и ФРГ. На их долю приходится более50% мировой выработки

полимеров. Однако, в этих странах период бурного развития промышленности

пластмасс, синтетических волокон и каучуков практически уже завершен. Прирост

выработки полимерных материалов в этих странах имеет тенденцию к снижению.

Так, если в период 1960—1965 гг. среднегодовой прирост выработки пластмасс

и синтетических волокон в США составил 14,0 и 22,4% соответственно, то в пе-

риод 1970—1975 гг. только 6,2 и 11%. Аналогичная картина имеет место в Япо-

нии и ФРГ.

В Советском Союзе среднегодовые темпы развития производства пластмасс

и синтетических волокон превышают эти показатели в США, ФРГ, Японии (хотя

также имеют тенденцию к снижению), однако цифры абсолютного прироста этой

Продукции остаются высокими.

Высокие темпы роста производства синтетических материалов в 1960—1975 гт.

привели к бурному развитию нефтехимической промышленности во всех

11

технически развитых странах. Особенно быстро развивалась нефтехимическая

промышленность Японии, ФРГ, Италии. Так, в Япоийи производство отдель-

ных нефтехимических продуктов возросло:

Этилен.............................. в 57,5 раз

Пропилен............................ в 30 раз

Дивинил ............................ в 37 раз

Ксилолы (в сумме)................... в 45 раз

В Советском Союзе выработка важнейших нефтехимических продуктов за

период 1960—1975 гг. выросла на 300—700%. По США этот показатель колеблется

от 150 до 600%.

Высокие темпы развития нефтехимической промышленности во всех техни-

чески развитых странах привели к снижению доли США в производстве основных

нефтехимических продуктов. В 1975 г. этот показатель в большинстве случаев

уже не превышал 50%. Доля США в мировой выработке этилена и пропилена со-

кратилась даже до 30%.

Несмотря на это, по абсолютному количеству нефтехимических продуктов

США по-прежнему занимают ведущее положение в мире. В Яйонии и ФРГ выра-

ботка в 1,5—2 раза ниже. Исключение составляют производства ацетальдегида,

этилового спирта, бутилового спирта и акрилонитрила, где объемы выработки

в США и других странах соизмеримы.

С 1973—1974 гг. темпы роста нефтехимической продукции в ведущих капи-

талистических странах существенно снизились. Причиной этому послужили

повышение цен на нефть на мировом рынке и вызванный им коренной пересмотр

основных концепций развития нефтехимической промышленнЪсти капиталисти-

ческих стран, в первую очередь стран Западной Европы и Японии. Поскольку

цены на нефть выросли в 3—3,5 раза, р себестоимости нефтехимических продуктов

значительно возрос удельный вес сырьевой и энергетической составляющей.

Это привело к необходимости детального анализа основных нефтехимических про-

цессов, который был проведен в двух основных направлениях.

1. Сопоставление технико-экономических показателей производства раз-

личных органических продуктов из нефтяного и из другого, менее дефицитного,

сырья (уголь, сланцы, торф). Особенно это касалось продуктов, производимых

из смесей СО и Н2 (метиловый спирт, высшие спирты, этиленгликоль).

2. Изучение технико-экономических показателей разнообразных методов

получения продуктов из нефтяного сырья и оптимизация структуры производства

их путем разработки таких .методов, которые обеспечивали бы максимальную

селективность процесса.

Очевидно, что, несмотря на существенное повышение цен на нефть, сегодня

нельзя ожидать кардинальной переориентации на другие природные виды сырья.

Исключение составляют упомянутые выше синтезы на основе СО и Н2, которые

в ряде стран примерно с 1990 г. могут обеспечить более благоприятные технико-

экономические показатели в производстве метилового спирта, формальдегида

и аммиака при условии производства синтез-газа из недорогих углей и некоторых

других видов твердых топлив.

Что же касается вопросов выбора современной технологии, то расчеты убеж-

дают, что в современных экономических условиях на широкую реализацию могут

претендовать лишь такие процессы производства нефтехимических продуктов

первого сопряжения, где достигается селективность по целевому продукту не

ниже 90%. Это означает, что экономический эффект при получении продуктов

второго сопряжения может быть достигнут лишь в таких процессах, где суммар-

ная селективность не ниже 80% (0,9-0,9).

Подобная тенденция проявляется в изменении структуры методов произ-

водства ряда нефтехимических продуктов с заметным переходом к широкому

применению более селективных процессов. Например, следует отметить тенден-

цию к снижению абсолютных масштабов производства некоторых нефтехимиче-

ских продуктов, в частности ацетальдегида и этилового спирта. Это явление обус-

ловлено внедрением в промышленность новых методов получения бутилового

спирта и 2-этилгексанола, на производство которых ранее расходовался ацет-

альдегид, а также заменой этилового спирта как сырья для получения дивинила

на бутилен и бутан.

12

В табл. 1.4—1.40 представлена динамика объемов производства важнейший

нефтехимических продуктов в СССР, и за рубежом за период 1960—1975 гг. Про-

черк в таблице означает отсутствие производства, н/д — отсутствие данных.

Таблица 1.4

Объем производства пластмасс и синтетических смол (в тыс. т)

Стравы 1950 1955 I960 1965 1970 1975 1980 (прогноз)

Все страны мира 1 600 3 300 6 700 14500 30 000 45 000 66000 -

в том числе

Англия 124 324 559 943 1 450 Л 500 н/д

Италия . 31,8 94 329 844 1 730 3800 н/д

США 1 014 1 415 2 827 5 123 8 820 11 900 15 900

Франция 34 96 347 677 1 515 2 300 н/д

ФРГ ПО 421 981 1 921 4 425 7 770 10 600

Япония 17 101 589 2 036 5 117 8000 13 000

СССР 67 160 312 802 1 673 2 840 5396—5964

Таблица 1.5

Объем производства синтетических волокон (в тыс. т)

Страны 1950 1955 I960 1965 1970 1975 19М (прогноз)

Все страны мира 70 270 700 2050 4900 9100 н/д

в том числе Англия 4,4 н/д 61 148 340 396 600

Италия. 0,6 н/д 34 107, 196 330 .. 500

США 56 н/д 324 806 1630 2690 4800

Франция 1,7 н/д 45 87 175 227 340

ФРГ 1 н/д 53 180 495 767 1100

Япония 15,7 118 380 1040 1160 1300

СССР 1,3 8,9 15 77 166 435 1500

Таблица 1.6 -

Объем производства каучука (в тыс. т)

Страна I960 1965 1970 1975 1980 (лрогвоа)

Мировое производство каучука в том числе н/д 5 431 н/д 10 380- 16000

натурального н/д 2 331 н/д 3490 6 000

синтетического из него 1 923 3 100 4 868 6 890 10 000

Англия 91 175 320 253 270

Италия 67 120 160 200 320

США 1 459 1 842 2 250 2 530 2 600

Франция 18,4 148 310 482 530

ФРГ 82 173 310 278 300

Япония 23 161 680 840 ' 980

СССР (в %) 100 177 272 445 670

13

Таблица 1.7

Объем производств» полиэтилена (в тыс. т)

Страны - 1955 1960 1965 1970 1975 1980 (прогноз)

Англия 29,2 126,1 237 367 570 830

Италия — 35 186 420 н/д н/д

США — 606,5 1382 2664 4128 6750

Франция 29,8 35,8 111 400 900 н/д

ФРГ — 75,3 282 830 1470 н/д

Япония — 56,5 396 1305 2070 2680

СССР (в %) — 100 280 ИЗО 2675 4375

Таблица 1.8

Объем производства полипропилена (в тыс. т)

Страны 1960 1965 , 1970 1975 1980 (прогноз)

Все страны мира 29,0 н/д 1263 3000 6000

в том числе

Англия 0,4 20 66 210 330

Италия 3,0 35 90 235 432

США 18,6 169,7 471 1066 2250

Франция — 6,0 20 н/д н/д

ФРГ 3,2 19 58 280 н/д

Япония —- 57,5 579 792 1366

СССР (в %) — — 100 490 1470

Таблица 1.9

Объем производства этилена (в тыс. т)

Страны 1955 I960 1965 1970 1975 1980 (прогноз)

Все страны мира н/д 3 900 7 500 18 500 30 500 49 500

в том числе -

Англия 115 400 538 981 1 760 2 260

Италия 20 170 338 900 1 973 2 323

США 1 300 2 600 4 341 8 200 10 900 18 100

Франция 16 140 223 934 2 053 3 530

ФРГ 50 230 710 2 020 4 008 4 338

Япония н/д 78 777 3 028 4 600 7000

СССР (в %) н/д 100 270 389 738 1 605

14

Таблица 1.10

Объем производства пропилена (в тыс. т)

Страна 1955 I960 1965 1970 1975 1980 (прогноз)

Все страны мира н/д 2400 4 900 9 300 15 400 23 800

в том числе

Англия 75 300 265 455 566 800

Италия 10 150 230 356,2 1075 1 700

США 848 1 200 1 697 3 600 - ' 4 400 8 200

Франция 10 100 194 567 852 1 100

ФРГ н/д 140 • 307 800 2 000 2 200

Япония н/д 100 628 1600 3 000 4 500

СССР (в %) н/д 100 500 1 000 1875 3 550

Таблица 1.11

Объем производства дивинила (в тыс. т)

Страны I960 1965 1970 1975 1989 (прогноз)

Все страны мира 1100 2300 3000 4100 6500

в том числе 1

Англия 50 111 170 350 н/д

Италия 20 80 78,6 195 310

США 808 1218 1385 1590 2700-

Франция 10,6 31 151 260 н/д

ФРГ н/д 155 ' 260 500 н/д

Япония 16 109 400 600 1000

СССР (в %) 100 179 205 289 415

Таблица 1.12

Объем производства бензола (в тыс. т)

Страны I960 1965 1970 1975 1989 (прогноз)

Англия 491 580 656 . 768 1400

Италия 64 166 503 880 1275

США 1520 2765 3374 5195 7800

Франция 260 198 372 580 940

ФРГ 333 360 1100 1500 1700

Япония 134 385 1245 2000 2927

СССР (в %) 100 160 238 355 - 684

15

Таблица 1.13

Объем производства толуола (в тыс. т)

Страны I960 1966 1970 1975 I960 (прогаоз)

Англия 37,8 42 208 252 880

Италия 4,7 68 380 535 600

США 901,1 1809 2274 3300 7200

Франция 10,3 41 90 160 180

ФРГ 18,1 103 175 215 300

Япония 61,1 189 775 913 1060

СССР (в 100 192 248 468 820

Таблица 1.14

Объем производства суммарных ксилолов (в тыс. т)

Страны I960 1965 . 1970 1975 I960 (прогноз)

Италия 1,7 46 354 531 874

США 923,9 1111 1492 2450 3050

Франция 4,2 105 140 230 380

ФРГ 8,9 112 464 524 540

Япония 31,9 101 760 1430 2280

СССР (в %) 100 275 677 1180 4013

Таблица 1.15

Объем производства о-ксилола (в тыс. т)

Страны 1970 1975 1980 • (прогноз)

Англия 48 155 230

Италия 50 160 250

США 374 510 600

Франция 60 130 195

ФРГ 100 280 400 .

Япония 153 310 450

СССР (в К по отношению к 1960 г.) 300 697 1394

* По расчету авторов.

16

Таблища. 1.К

Объем производства л-ксялола (в тыс. г) -

Страны 1970 1976 1980* <прогво0

Англия Италия США Франция ФРГ СССР (в % по отношению к 1960 г.) * По расчету авторов. Объем производства як 270 130 720 ВО 110 260 613 зилонитрила 400 280 1270 170 260 510 1б₽6 (в тыс. т) G92 420 1650 250 400 700 5000 Таблица 1.17

Страны 1966 1970 1975 1980 (прогноз)

Италия США ФРГ Япония СССР (в %) 26,6 - 350 н/д 153,3 59 470 100 424 100 167 635 300 594 588 345 1496 н/д - 900 1250

Таблица-!.18

Объем производства окиси этилена (в тыс. т)

Страны 1960 1965 1970 1976 1980 (протеоз)

Англия 40,0 98 175 280 я/д

Италия 25,0 52 110 н/д н/д

США 655,0 993 1665 1770 2740

Франция ФРГ 39,5 79,2 50 133 100 300 н/д 660 й

Япония 16,2 76 304 454 699

СССР (в %) — 100 200 700 1225 • У

Таблица 1.19

Объем производства окиси пропилена (в тыс. т)

Страны 1960 1965 1970 1975 1980 (нрегааа)

США 140 274 608 795 1090

ФРГ 140 300 н/д

^прния 2,3 • 44 108 131 170

'Ч.

Таблица 1.20

Объем производства этиленгликоля (в тыс. т)

Страны I960 1965 1970 1975 1980 (прогноз)

Италия 2,4 35,1 62 н/д н/д

США 690,0 815,5 1000 1410 1760

Франция 19,4 31,2 55 н/д н/д

ФРГ — 51,7 н/д н/д н/д

Япония 14,0 64,8 293 430 540

СССР (в %) — — 100 270 460

Таблица 1.21

Объем производства винилхлорида (в тыс. т)

Страны 1960 1965 1970 1975 1980 (прог НО»)

Англия 116 290 352 420 500

Италия 140 510 610 730 н/д

США 470,4 907 1833 1905 1975

Франция 122 300 . 462 н/д н/д

ФРГ 190 430 725 1200 1500

Япония 284 530 1280 1450 2780

СССР (в %) 100 240 320 786 1570

Таблица 1.22

(в тыс. т)

Объем производства уксусной кислоты

Страны 1958 I960 1965 1970 1975 1980 (прогноз)

Англия 60,0 75 НО 165 240

Италия 32,1 38,7 70,9 115 160 220

США 256,9 347,7 618,9 900 1021 1150

Франция 57,0 74,3 н/д 139 200 285

ФРГ 94,1 109,4 149 238 280 326

Япония 44,5 73,1 153,5 401 509 878

СССР (в %) 100 148 290 590 1653 3310

Таблица 1.23

Объем производства ацетальдегида (в тыс. т)

Страны I960 1965 1970 1975 1980 (прогноз)

Италия 47,0 127 н/д 300 340

США 442,0 553 730 635 704

Франция 43,0 120 185 н/д 320

ФРГ 244,2 282 300 410 440

Япония 113,0 269 538 577 620

СССР (в %) 100 273 478 652 980

18

Таблица 1.24

Объем производства.старела (в тыс. т)

Страны I960 I960 1970 1975 1980 (прогноз)

Англия Италия США Франция ФРГ Япония СССР (в %) Объем п 21,5 н/д 794,0 40,0 160,0 33,9 100 юизводств 135 130 1299 77 190 168 300 а циклоге 220 200 1974 180 700 816 390 пеана (в т 300 250 2950 260 1200 1034 728 ыс. т) 400 310. 4000 н/д н/д 2536 1100 Таблица 1.25

Страны I960 1965 1970 1975 1980 (прогноз)

Страны Западной Европы США Япония СССР (в %) Объем н/д 255,7 н/д 100 [фОИЗВОДСТ 600 771 238,9 ПО ва нафтал 1040 835 408,4 750 ина (в ты 1560 804 646 1760 с. т) н/д н/д 975 2600 Таблица 1.26

Страны 1960 1965 1970 1975 мео (прогноз)

Англия Италия США Франция ФРГ Япония СССР (в %) Объем п 75,4 9 235 49 128 48 100 1ОИЗВОДСТ1 86,9 16 368 38 165 74 140 ia этилбен 90 13 326 35 149 132 156 зола (в т1 95 н/д 300 44 126 109 172 IC. т) 100 -н/д 338 55 н/д н/д 187 Таблица 7.27

Страны I960 1965 1970 1975 1980 (прогноз)

Англия Италия США Франция ФРГ Япония СССР (в %) 164 - 21,4 753,4 86,6 111 45 100 194 55,3 1371,1 67 120 130 160 220 172 1940 124 367 415 238 256 294 2600 195 500 667 457 н/д 570 4330 . н/д н/д 876 1100

19

Таблица 1.28

Объем производству фенола (в тыс. т)

Страны I960 1965 1970 1975 1980 • (прогноз)

Англия 50,8 67,9 88 .218 250

Италия 18,3 106,7 190 215 240 .

США 350,5 557,5 776 1135 1170

Франция 68,9 106,7 118 138 160

ФРГ. . 105,1 155,9 230 238 250

Япония 49,8 87,7 219 236 250

СССР (в %) 100 228 317 373 440

* По расчету авторов.

Объем производства ацетона (в тыс. т) Таблица 1.29

Страны I960 1965 . 1970 1975 1980 * (прогноз)

Англия н/д 119,7 109 190 230

Италия 7,3 72,5 148 210 250

США 345,3 509,9 725 953 1235

Франция 48,8 74,6 102 133 170

ФРГ 16,0 65,0 150 208 270

Япония 20,2 59,0 207 226 250

СССР (в %) 100 146 193 220 265

* По расчету авторов.

Таблица 1.30

Объем производства фталевого ангидрида (в тыс. т)

Страны I960 1965 1970 1975 1980 (прогноз)

Англия 34,5 60,3 69 100 н/д

Италия 35,2 66,9 123 147 н/д

США 182,0 276,0 324 455 680

Франция 29,4 56,0 74 120 н/д

ФРГ 62,0 103,5 187 336 510

Япония 52,0 100,0 217 310 460

СССР (в %) 100 217 347 480 1010

20

Таблица 1.31

Объем производства малеинового ангидрида (в тыс. т)

Страны I960 1966 1970 1975 19М (прогноз) /

Англия 3,0 6,8 20 20 н/д

Италия 5.1 7,5 22 28 н/д

США 40,9 58,2 134 200 229

Франция — 0,2 13 44 н/д

ФРГ — 17,5 39 ^70 129

Япония 43 7,9 35 80 120

СССР (в %) — 100 110 117 350

Объем производства формальдегида (в тыс. т)

Таблица 1.33

Страны I960 1966 1970 197® I960 (прогноз)

Англия н/д . 90 200 260 338

Италия 77,0 205 265 280 300

США 849,3 1304 1956 2720 3470

Франция 28,0 105 165 220 280 -

ФРГ 412,7 612 900 н/д н/д

Япония н/д 397 901 н/д н/д

СССР (в %) 100 180 400 668 1000

Таблица 1.33

Объем производства метилового спирта (в тыс. т)

Страны 1950 1965 I960 • 1965 1970 1975 I960 (прогноз)

Англия н/д н/д 112 200 390 560 н/д

Италия 11,5 27,7 58 162 270 367 н/д

США 415,0 617,0 898 1305 2243 2950 5580

франция 14,0 23,8 70 123 230 374 н/д

ФРГ 74,4 162,4 333 603 800 1600 3000

Япония 23,6 63,3 205 470 988 1358 2169

СССР (в н/д и/д 100 200 337 550 830

21

п. Таблица 1.34

Объем производства этилового спирта (в тыс. т)

Страны 1955 I960 1965 1970 1975 1980 » (прогноз)

Англия 97,0 108,9 110,5 162 188 220

Италия 80,5 116,0 67,9 78,7 91 НО

США 734,6 815,8 852,9 853 860 910

Франция н/д н/д 312,4 250 289,4 330

ФРГ 19,7 18,9 90,3 201 242,3 290

Япония 18,9 25,2 47,3 77 96 120

СССР (в %) н/д 100 138 180 210 300

* По расчету авторов.

Таблица 1.35

Объем производства изопропилового спирта (в тыс. т)

Страны 1960 1965 1970 1975 1980 (прогноз)

Англия н/д 146,1 225 н/д н/д

Италия 4,5 10,4 15 25 40

США 535,0 697,6 -780 860 950

Франция 10,1 37,0 100 160 240

ФРГ 12,0 45,0 136 н/д н/д

Япония 5,1 13,4 17 31 45

СССР (в %) 100 174 342 394 440

Таблица 1.36

Объем производства бутиловых спиртов (в тыс. т)

Страны 1955 1960 1965 1970 1975 1980 (прогноз)

Италия 2,3 10,9 24,6 35 70 н/д

США 108,0 164,0 228,5 254 260 270

Франция 4,0 7,4 12,4 17 56 н/д

ФРГ 22,7 75,1 129,7 268 434 440

Япония 10,2 24,4 75,4 162 225 250

СССР (в %) 100 192 275 600 675 1080

Т аблица 1.37

Объем производства этилацетата (в тыс. т)

Страны 1960 1965 1970 1975 1980 • (прогноз)

Италия 12,6 19,5 25,8 33,8 45

США 48,6 51,7 73,5 77,6 83

Франция 7,5 11,5 9,9 14,7 22 .

ФРГ н/д 44,4 62,8 88,2 140

Япония 17,5 35 46,4 н/д н/д

СССР (в %) 100 156 189 253 349

По расчету авторов.

22

Таблица 1.38

Объем производства бутилацетата (в тыс. т)

Стрелы i960 1965 1970 1975 ВИ* (кротвов)

Италия 6,7 6,7 7,5 9,8 12

США 48,6 59,7 58,8 60 60

Франция 2,4 2,8 3,8 4 5

ФРГ н/д 16,7 24,9 37,5 55

Япония , 4,1 11 14,3 18 23

СССР (в К ) 100 150 191 252 332

* По расчету авторов.

Таблица 1.39

Объем производства спиртов С,—Си (в тыс. г)

Стрелы 1965 - 1970 1975 ИЮ (просж>з)

Англия н/д 185 н/д 225

Италия н/д 140 н/д 360

США 304 411 451 н/д

Франция н/д 160 260 350

ФРГ н/д 552 616 н/д

Япония н/д 262 н/д 442

СССР (в К) 100 515 800 4614

Таблица 1.40

Объем производства спиртов Cj0—CM (в тис т)

Страны 1965 1970 1976 I960 («pornos)

Англия н/д 45 85 н/д

Италия н/д 50 50 90

США 167,2 180 220 372

Франция н/д 45 45 н/д

ФРГ н/д 45 56 85

Япония 18 37,8 125 131

СССР (в %) 100 114 2Г5 594 23

Динамика структуры производства

Быстрый рост объема производства важнейших нефтехимических продуктов

в период 1960—1975 гг. сопровождался значительными изменениями в структуре

сырьевой базы и производства отдельных продуктов. К числу основных тенден-

ций этого периода следует отнести снижение доли коксохимического и пищевого

сырья в структуре производства многих химических продуктов.

Так, если в 1960 г. в СССР, Японии и других технически развитых странах

мира удельный вес бензола, толуола и ксилолов, получаемых на базе коксохими-

ческого сырья, был очень высок, то в-1975 г. на долю этого метода в Японии при-

ходилось уже не более 23% общей выработки бензола. В США в 1975 г, лишь 6%

бензола вырабатывалось на базе коксохимического сырья. Основными методами

производства бензола в этих странах наряду с процессом каталитического рифор-

минга стали деалкилирование толуола и переработка смол пиролиза. Основными

источниками получения бензола в СССР в настоящее время являются каталити-

ческий риформинг (56,5%) и коксохимия (38,9%). Толуол и ксилолы во всех

технически развитых странах мира получают в настоящее время практически

полностью методом каталитического риформинга.

Аналогичная ситуация сложилась в производстве фталевого ангидрида, где

коксохимический нафталин, бывший до 1960 г. основным видом сырья для полу-

чения этого продукта, постепенно вытесняется о-ксилолом и нефтяным нафтали-

ном. Доля методов получение фталевого ангидрида, базирующихся на переработке

нефтяного сырья, составила в 1975 г. в США и Японии 70 и 57% соответственно.

Предполагается, что к 1980 г. доля процесса окисления о-ксилола в общей выра-

ботке фталевого ангидрида в СССР превысит 60%.

В 1960 г, значительная часть бутилового спирта и ацетона вырабатывалась

во всех технически развитых странах мира, за исключением США, в процессе

ацетон-бутилового брожения пищевого сырья. Доля этого метода в общем объеме

производства бутилового спирта в СССР, Японии и некоторых странах Западной

Европы превышала 70%. Более 30—40% ацетона, полученного в этих странах,

вырабатывалось также на основе этого процесса.

Широкое развитие методов оксосинтеза и конденсации ацетальдегида с целью

получения бутилового спирта, а также кумольного метода синтеза фенола и аце-

тона способствовало резкому снижению доли процесса ацетон-бутилового броже-

ния и затем полного его вытеснения.

Для развития производства низших олефинов характерен переход на иную

сырьевую базу: жидкое углеводородное сырье (бензин, газойли и т. п.) вместо

природного сжиженного и нефтезаводских газов. В настоящее время только в США

доля газообразных продуктов в общей структуре сырья процесса пиролиза до-

статочно велика и достигает 85%. Предполагается, что к 1980 г. она снизится до

66%. В 1975 г. в СССР уже свыше 70% низших олефинов вырабатывались на базе

жидкого углеводородного сырья.

К числу основных направлений технического прогресса в области произ-

водства важнейших нефтехимических продуктов следует также отнести:

1) в производстве ацетальдегида — постепенное вытеснение методов полу-

чения этого продукта из ацетилена и этилового спирта процессом прямого окис-

ления этилена;

2) в производстве фенола и ацетона — преимущественное развитие кумоль-

ного метода;

3) в производстве бутилового спирта и 2-этилгексанола — вытеснение мето-

дов, базирующихся на переработке ацетальдегида, методом оксосинтеза.

Динамика структуры производства важнейших нефтехимических продуктов

в СССР и за рубежом представлена в табл, 1,41—1.52. Данные всюду приведены

в процентах по отношению к общему объему производства. Прочерк в таблицах

означает отсутствие производства, н/д — отсутствие данных.

24

Таблица 1.41

Структура сырьевой базы для производства низших олефинов (в %)

Сырье 1950 1955 I960 1965 1979 1975 I960 (прогноз)

Сухие газы ссс Нет данных Р 33,7 6,0 5,0

Сжиженные газы > 66,1 57,0 38,0 23,0 5,9

Этановая фракция - - — 2,0 3,0 6,5 10,0

Бензины Нет данных 0,2 36,0 54,0 70,5 85,0

Природный газ 44,0 С Ш1 62,0 А. 53,0 ч 46,0 49, О'" 55,0 42,0

Нефтезаводские газы 42,6 40,0 39,0 42,0 37,0 30,0 24,0

Жидкие нефтепродукты 13,4 8,0 8,0 12,0 14,0 15,0 34,0

Структура производства бензола (в %) Таблица 1.42

Метод провзводства 1960 1965 1970 1975 1980 (прогвоз)

Каталитический риформинг сс GP 4,7 37,5 56,5 24,2

Переработка смол пиролиза —- —• 4,6 17,3

Деалкилирование толуола «к» 20,6

Коксохимия 92,2 91,0 62,5 38,9 37,9

Прочие методы 0,8 4,3 — — —

Каталитический риформинг С1 49,0 ПА 85,0* 63,2 49,8 38,0

Переработка смол пиролиза — 2,6 12,5 24,0

Деалкилирование толуола 23,7 31,7 30,0

Коксохимия 51,6 15,0 10,5 6,0 8,0

л С учетом деалкилирования толуола

Таблица 1.43 Структура производства ацетальдегида (в %)

Метод производства I960 1965 1970 1975 I960 (прогни)

Гидратация ацетилена СС 100,0 СР* 76,0 76,0 76,5 29,0

Из этилового спирта 24,0 7,0 6,0

Окисление этилена — — 17,0 17,5 71,0

Из этилового спирта С1 67,0 U А 37,0 н/д 34,0 25,0

Окисление пропан-бутано* 22,0 28,0 н/д 10,6 " 7,0

вой фракции Окисление этилена 11,0 35,0 н/д 55,4 68,0 -

* По расчету авторов.

25

Таблица 1.4*

Структура производства уксусной кислоты в СССР (в %)

Метод производства I960 1965 1970 1975 1980 (прогноз)

Окисление ацетальдегида 60,0 70,0 65,0 22,7 16,1 .

Окисление бензина __ 6,6 4,4

Окисление бутана — — — 1,0 1,1

Побочный продукт произ- водства ацетатов целлю- лозы и поливинилового спирта 11,0 65,2 71,4

Из лесохимических продук- тов 40,0 30,0 24,0 4,5 7,0

Структура производства фенола (в %) Таблица 1.45

Метод производстве I960 1965 1970 1975 1980 (прогноз)

сс СР

Синтетический фенол 73,8 88,0 91,0 95,0 97,0

Кумольный 42,7 73,0 82,0 85,1 89,0

Хлорбензольный — — — 0,7 1,0

Сульфурационный 29,0 15,0 9,0 9,2 7,0

Парофазный 2,1 — — — —

Природный фенол

Из продуктов коксохимии 26,2 12,0 9,0 5,0 3,0

США

Синтетический фенол 94,6 95,4 н/д 97,0 98,0

Кумольный 22,4 45,6 н/д 82,0 87,0

Хлорбензольный н/д 22,4 н/д 7,0 5,0

Сульфурационный н/д 22,4 н/д 6,5 5,0

Толуольный н/д 3,0 н/д 1,4 1,0

Окисление бензола н/д 2,0 н/д 0,1 —

Природный фенол

Из продуктов коксохимии 5,4 4,6 н/д 3,0 2,0

26

Таблица 1.46

Структура производства ацетона (в %)

Метод производства I960 1965 1970 1975 1980 (прогноз)

СССР

Кумольный 62,0 85,8 84,3- 82,4 86,0

Из изопропилового спирта 17,0 4,9 4,9 2,7 . 2,0

Ферментация и прочие ме- 31,0 9,3 10,8 14,9 12,0

ТОДЫ

США ^•1»

Кумольный н/д 20,5 44,0 48,8 54,0

Из изопропилового спирта н/д 73,0 52,9 48,8 44,0

Прочие методы н/д 6,5 3,1 2,4 2,0

Таблица 1.4(1

Структура производства фталевого ангидрида

(в %)

Метод производства I960 1965 1970 1975 1980 (прогноз)

СССРФ

Окисление коксохими- 100 100 89,4 91,7 35,8

ческого нафталина Окисление о-ксилола — — 10,6 8,3 64,2

США / • \

Окисление коксохимиче- 48,5 38,2

ского нафталина | 46,4 47,5 45,0

Окисление нефтяного 34,7 32,6

нафталина Окисление о-ксилола 16,8 29,2 53,6 52,5 55,0

* По расчету авторов.

Таблиир. 1.48

Структура производства технического этилового спирта (в % )

Метод производства 1955 I960 1965 1970 1975 1988 (прогноз)

СССР

Из пищевого сырья н/д 61,7 54,5 25,1 23,4 25,6

Из нефтехимического сырья н/д 24,2 32,2 } 73,9 76,6 74,4

Гидролизный и сульфатный н/д С1 14,1 Б А 13,2

Из нефтехимического сырья 94,3 94,2 94,5 95,2 96,0 97,0 27

Таблица 1.49

Структура производства бутиловых спиртов (в %)

Метод производства i960 I960 1965 1970 1^75 1980 (прогноз)

Оксосинтез СССР * 40,0 51,7 90,0

Конденсация ацетальдегида __ 20,0 28,0 24,6 10,0

Ферментаци я н/д , 72,0 55,0 24,0 18,7

Побочный продукт произвол- н/д 26,0 25,0 8,0 5,0 —

ства дивинила Прочие методы н/д 2,0 — — —«. —

США

Оксосинтез — 20,0 30,0 50,0 88,0 92,0

Конденсация ацетальдегида 48,0 69,0 58,0 43,0 12,0 8,0

Ферментация 52,0 10,0 10,0 7,0

Прочие методы — 1,0 2,0 — — —

ЯПОНИЯ

Оксосинтез Конденсация ацетальдеги; Ферментация ja } н/д 27,0 н/д 73,0 98,0 2,0 51,0 49,0 56,0 44,0 80,0 20,0

• По расчету авторов. Структура Таблица 1.50 производства спиртов Св—С13 (в %) *

Метод производства Вид спирта 1965 1970 1975 1980 (прогноз)

СССР

Оксосиитез 2-Этилгексанол Спирты С,—С, — 7,3 17,4 48,1 7,2

Итого — 7,3 17,4 55,3

Гидрирование бутило- вых эфиров СЖК Спирты С,—С» 69,0 66,7 60,9 13,5

Конденсаци я ацетальде- гида 2-Этилгексаноя — — — 21,6

Конденсация бутилового спирта 2-Этилгексанол 31,0 26,0 21,7 9,6

Всего 100 100 100 100

По расчету авторов.

28

Продолжение табл. 1.50

Метод производства Вид спирта 1966 1970 1975 1980 (прогвоз)'

Оксосинтез г США 2-Этилгексанол Изооктиловый. Тридециловый Изодециловый Изогексиловый Спирты Cj—С» 24,2 21,6 1,3 19,9 н/д н/д н/д н/д н/д н/д 47,9 16,2 3,4 17,0 0,7 _ 10,1 н/д н/д н/д н/д н/д н/д

Конденсация ацетальде- гида Управляемая полимери- зация этилена Итого 2-Этилгексанол - Спирты С,—С1о 67,0 24,0 9,0 н/д н/д 89,3 5,4 5,3 н/д н/д

Всего 100 100

Таблица 1.51

- Структура производства высших спиртов Cj0—С20 в СССР (в %) *

Метод производства I960 1965 1970 1975 у 1960 (прогноз)

Гидрирование метиловых 34,2 48,0 56,5 70,0

эфиров СЖК Прямое гидрирование СЖК 15,5

Прямое окисление жидких 20,0 10,6 12,9 1.5

парафинов Выделение из неомыляемых 30,0 13,6 15,2 10,0 6,0

11 Гидрирование и омыление 50,0 41,6 23,9 16,5 1.5

животных жиров *• По расчету авторов. Производство от цельных в идов хими ческой пр< Tai >дукции >лица 1.52

иэ нефтехимического сырья (в %)

Продукт I960 1965 1970 1975 1980 (прогноз)

Бензол СС СР* 4,7 61,1 62,1

Фенол 73,8 88,0 91,0 95,0 97;0

Ацетон 69,0 90,7 «9,2 85,1 88,0

Фталевый ангидрид 10,6 8,3 64,2

Этиловый спирт 24,2 32,2 64,9 67,0 68,0

Бутиловый спирт 2,0 20,0 68,0 76,3 100,0

29

Продолжение табл. 1.52

Продукт I960 1965 1970 | 1975 1980 ( прогноз

Бензол СИ 48,4 1 А* 85,0 89,5 94,0 92,0

Фенол 94,6 95,4 96,0 97,0 98,0

Ацетон 92,0 93,5 96,9 97,6 98,0

Фталевый ангидрид 51,5 61,8 68,0 70,0 75,0

Этиловый спирт 94,2 94,5 95,2 96,0 97,0

Бутиловый спирт 89,0 88,0 93,0 100,0 100 J0

ЯПОНИЯ

Бензол 11,0 38,0 77,0 н/д н/д

Толуол 56,0 74,0 93,0 н/д н/д

Ксилолы 82,0 90,0 99,0 н/д 100,0

Ацетон 57,0 . 99,0 100,0 н/д 100,0

Фталевый ангидрид — 48,0 57,0 н/д н/д

Бутиловый спирт 27,0 98,0 100,0 н/д 100,0

Октиловый спирт 17,0 71,0 100,0 н/д 100,0

Акрилонитрил 86,0 100,0 н/д 100,0

Уксусная кислота — 60,0 100,0 н/д 100,0

Аммиак 31,0 56,0 90,0 н/д н/д

Винилхлорид — 17,0 78,0 н/д н/д

* По расчету авторов.

Динамика структуры потребления

Структура потребления важнейших нефтехимических продуктов в любой

стране подчинена ряду общих закономерностей.

1. Потребление каждого нефтехимического продукта во всех технически

развитых странах осуществляется в одних и тех же направлениях. Удельный

вес различных направлений в общей структуре потребления отдельных продуктов

в разных странах может существенно колебаться в зависимости от уровня разви-

тия данной страны и ее специфических особенностей.

2. В структуре потребления большинства нефтехимических продуктов суще-

ствуют три-четыре основных направления, на долю которых приходится более

60% общего потребления данного продукта. Например, в СССР, США и других

технически развитых странах главными потребителями этилена являются произ-

водства полиэтилена, этилового спирта, окиси этилена и стирола. Подавляющая

часть бензола в этих странах расходуется на производство фенола, стирола и

циклогексана.

3. За период 1960—1975 гг. в структуре потребления многих важнейших

нефтехимических продуктов в СССР, США и других странах произошли сущест-

венные изменения, связанные с техническим прогрессом:

а) резко снизилась доля этилена, расходуемого на производство этилового

спирта, и выросло его потребление при производстве полиэтилена,'стирола и

окиси этилена;

б) снизилась доля пропилена, расходуемого на производство изопропилового

спирта и олигомеров пропилена, и выросло его потребление в качестве исходного

сырья для получения бутиловых и высших спиртов методом оксосинтеза;

в) увеличилась доля потребления бензола при производстве стирола и одно-

временно снизился его расход для получения фенола;

г) снизилась доля толуола, используемого в качестве компонента авяа-

и автобензина, но вырос объем переработки его в бензол на установках деметили-

рования;

д) широко используется этиленгликоль в качестве сырья для получения

полиэфирных волокон вместо применения его в качестве антифриза.

30

Одновременно с этим следует заметить, что в СССР и других странах струк-

тура потребления многих нефтехимических продуктов, таких как ацетальдегид

и этиловый спирт, стирол и бутиловый спирт, фталевый и малеиновый ангидрид,

высшие спирты и т. п., за период 1960—1975 гг. не претерпела существенных из-

менений.

Динамика структуры потребления важнейших нефтехимических продуктов

в СССР и за рубежом представлена в табл. 1.53—1.73. Данные всюду приведены

в процентах по отношению к общему объему производства. Прочерк в таблицах

означает отсутствие производства, н/д — отсутствие данных.

Таблица 1.53

Структура потребления этилена (в %)

Потребители I960 1955 1960 1966 1970 - ' 1975 1980 (прогноз)

Производства этилового спирта полиэтилена стирола клористого этила дихлорэтана ацетальдегида окиси этилена Прочие GGG Нет данных > > > > > > > > > > » > > > Р 78,0 3,6 1.8 7,3 9,3 66,0 9,9 5,0 1.8 5,8 11?5 45,3 28,8 3,6 1.4 3,4 5,0 12,5 23,1 29,5 9,5 9,7 28,2 8,8 45,6 7,5 9,3 28,8

США

Производства окиси этилена 29,0 30,0 28,5 22,8 20,8 н/д 16,0

этилового спирта 36,0 24,0 20,7 15,1 8.5 н/д 4,5

ацетальдегида — — — 3,8 • н/д 4,4

полиэтилена 4,0 14,0 26,0 32,6 36,0 в/д 43,1

стирола 12,0 10,0 10,7 8,7 9,5 н/д 9,5

клористого этила 10,0 8,0 4,5 3,3 —

дихлорэтана и ди- 6,0 7,5 7,2 ——•

бромэтана винилхлорида __ __ . 12,4 н/д 12,7

Прочие 9,0 2,1 8,0 10,3 9,0 н/д 9,8

СТРАНЫ ЗАПАДНвЙ ЕВРОПЫ

Производства 4,0 4,0

ацетальдегида ** 3,0 6,0 4,0

этилбензола н/д 10,0 10,0 7,0 7,0 7,0 7,0

винилхлорида — —— 5,0 7,0 15,0 12,0 12,0

этилового спирта н/д 23,0 11,0 6,0 4,0 3,0 3,0

окиси этилена н/д 31,0 22,0 19,0 16,0 13,0 13,0

полиэтилена н/д 27,0 43,0 51,0 51,0 52,0 52,0

Прочие н/д 9,0 6,0 4,0 3,0 9,0 9,0

ЯПОНИЯ

Производства полиэтилена Нет данных 41,0 39,7 39,0

окиси этилена > > 9,1 8,8 8,2

ацетальдегида > > 11,6 9,9 7,0

стирола > » 6,6 6.1 6.0

хлорвинила > > 16,9 17,7 19,6

винилу ксусной ки- > > 2,0 4,4 —

слоты Прочие » » 13,8 13,4 20,2

31

Таблица 1.54

Структура потребления пропилена (в %)

Потребители 1950 1955 1960 1965 1970 1975 1960 (прогноз)

СССР

Производства

изопропилбензола Нет данных 65,0 79,0 49,8 35,6 н/д

изопропилового У 35,0 17,0 16,3 9,9 н/д

спирта 3,0 1

полипропилена —- —— 1.5 7,8 н/д

бутиловых спиртов — — — 1.0 13,2 19,8 н/д

глицерина эпихлоргидрина — — 6,6 2,3 н/д н/д

акрилонитрила —• —— — — 5,6 —> н/д н/д

окиси пропилена —— 4,7

Прочие — — — — — 26,9 н/д

США

Производства 6.5

изопропилбензола — 3.2 3,7 8,8 10,0 10,5

окиси пропилена — 4,1 12,5 10,9 12,2 13,9 16,0

полипропилена — 1,3 8,5 14,0 19,4 22.0

изопропилового 83,3 52,4 44,3 31,6 19,0 14,7 13,3

спирта глицерина 3,3 — 2,6 ——

акрилонитрила — — — 9,6 16,5 15,4 15,9

тримера и тетрамера — 30,4 17,4 16,7 — —

пропилена оксопродуктов — 19,2 14,8 10,5

Прочие 16,7 6,6 20,8 13,6 10,3 11,8 11,8

СТРАНЫ ЗАПАДНОЙ ЕВРОПЫ

Производства

акрилонитрила — * 4,0 18,0 22,0 22,0

изопропилбензола 15,0 11,0 18,0 11,0 10,0 10,0

изопропилового 41,0 39,0 27,0 13,0 9,0 9,0

спирта оксоспиртов 7,0 11,0 12,0 22,0 17,0 18,0

полипропилена 6,0 13,0 18,0 21,0

окиси пропилена 12,0 11,0 12,0 11,0 14,0 15,0

Прочие 25,0 28,0 21,0 12,0 10,0 5,0

Таблица 1.55

Структура потребления бензола (в %)

Потребителя 1965 1970 1975 I960 (прогноз)

СССР

Производства 33,9

фенола 49,5 42,7 27,6

циклогексана 4.3 3,0 1.6 0,9

малеинового ангидрида 3,0 1,0 0,5 1.0

капролактама — 11,0 16,0 14.1

этилбензола 29,9 16,2 38,6 48,3

Прочие 13,3 26,1 9,4 8,1.

32

Продолженае табл. 1.55

Потребители 1965 1970 1975 1980 (прогноз)

США

Производства н/д

стирола 42,7 46,0 48,2

фенола 21,8 н/д 18,8 16,0

циклогексана 13,4 н/д 12,6 12,0

моющих средств 5,9 н/д — —

анилина и нитробензола 2,8 н/д . — —

ДДТ 1.9 н/д — «—

малеинового ангидрида 3,8 н/д 4,4 4,6

Прочие 6,7 н/д 18,2 19,2

Таблица 1.56

Структура потребления толуола в США (в %)

Потребители 196-J 1965 1970 1975 1980 (прогноз)

Производства

автобензина 34,2 26,6 — — —

авиабензина 10,6 6,4 — — —

бензола 17,2 35,8 43,0 45,4 51,5

растворителей 8,6 6,8 24,0 * 24,2 • '21,3*

толуилендиизоцианатов 1,7 2,9 — — . —

моющих средств 1,2 1.0 — — —

тринитротолуола 1.4 1,0 — — —

Прочие 25,1 19,5 33,0 30,4 27,2

* С учетом различных направлений химической переработки.

Таблица 1.57

Структура потребления акрилонитрила в Японии (в %)

Потребители 1970 1975 1980 (прогноз)

Производства

синтетических волокон 64,1 65,6 66,1

синтетических смол 11,0 12,6 12,6

синтетического каучука 2,4 2,2 2,1

Прочие 22,5 19,6 19,2

2 Зак. № 756 33

Таблица 1.58

Структура потребления окиси этилена (в %)

Потребители 1950 1955 1960 1965 1970 1975 1980 (прогноз)

Производства этиленгликоля 70,0 CL 62,2 и А 62,5 59,1 н/д 57,0 54,0

диэтилен гли коля триэтиленгликоля 3,9 1,5 5,7 1.6 6,5 1,7 6,3 1,6 } н/д 8,0 8,0

этаноламина акрилонитрила 5,9 5,4 6,9 5,7 7,3 4,6 8,1 5,1 } н/д 6,0 6,0

гликолевых эфиров 5,4 5,3 4,1 3,9 н/д 7,0 6,0

ПАВ 5,4 9,4 8,7 10,1 н/д н/д 11,0 11,0

гидравлических 2,5 3,2 4,6 5,8 11,0 15,0

жидкостей, краси- телей и пр. Производства этиленгликоля Не Я по т Данн НИЯ ых 64,3 55,6 64,3 65,0

оксиэтилированных » 20,2 14,4 14,1 14,0

продуктов гликолевых эфиров » -3,4 3,7 4,0 4,0

полиэтиленгликоля > » 4,1 2,9 2,7 2,5

этанол аминов > 6,7 5,7 5,8 5,8

Прочие » 1,3 17,7 9,1 8,7

Таблица 1.59

Структура потребления окиси пропилена в Японии (в %)

Потребители I960 1965 1970 1975 I960 (прогноз)

Производства пропиленгликоля 30,2 28,0 29,1 25,0 25,0

полипропил енгли коля 68,6 71,0 67,5 71,5 73,0

Прочие 1,2 1,7 3,4 3,5 2,0

Таблица 1.60

Структура потребления этиленгликоля (в %)

Потребители i960 I960 1965 1970 1975 1980 (прогноз)

В качестве антифриза СШ 1 76,6 к 78,5 79,0 н/д 49,0 42,6

Производства целлофана 4,0 0,9 0,7 н/д —

взрывчатых веществ 6,0 2,1 2,3 н/д — —

полиэфирных волокоа 0,1 5,3 8,8 н/д 36,0 42,6

гликолевых эфиров 3,0 0,8 1.0 н/д н/д — —-

полиэфирных смол 1,1 0,7 0,8 •—

гидравлических жидкостей 5,0 1,7 2,2 н/д —

Прочие 4,0 10,0 5,2 н/д 15,0 14,8

34

Продолжение табл. 1.60

Потребители 1950 1960 1965 1970 1975 1980 (прогноз)

ЯПОНИЯ

В качестве антифриза Нет данных 23,0 13,2 14,2 15,0

Производства

полиэфирных волокон » » 54,3 48,1 60,5 62,0

взрывчатых веществ » — 0,4 0,2 ——

целлофана э 9,3 5,0 3,5 3,0

полиэфирных смол 4,0 3,4 3,7 3,7

гальванических элементов » — 0,8 0,8 . 0,8

алкидных смол и красок в 3,2 2,3 2,7 2,7

Прочие > 6,2 26,8 14,4 12,8

Таблица 1.61

Структура потребления ацетальдегида

(в %)

Потребители I960 1965 1970 1975 1983 (прогноз)

СССР

Производства уксусной кислоты уксусного ангидрида этил ацетата пентаэритрита метилвинилпиридина бутилового спирта 2-этилгексанола Прочие } 33,0 1,0 66,0 52,0 1.0 2,0 17,0 28,0 55,0 4,0 2,0 16,0 23,0 36,7 21,4 11,1 3,3 2,2 19,6 4,3 1,4 28,7 14,6 6,0 4,0 2,9 10,4 17,9 15,5

ЯПОНИЯ

Производства уксусной кислоты этил ацетата бутилового спирта Прочие Нет » » данных » 56,0 14,6 15,7 13,7 58,7 14,5 16,4 10,4 61,0 14,3 17,0 7,7

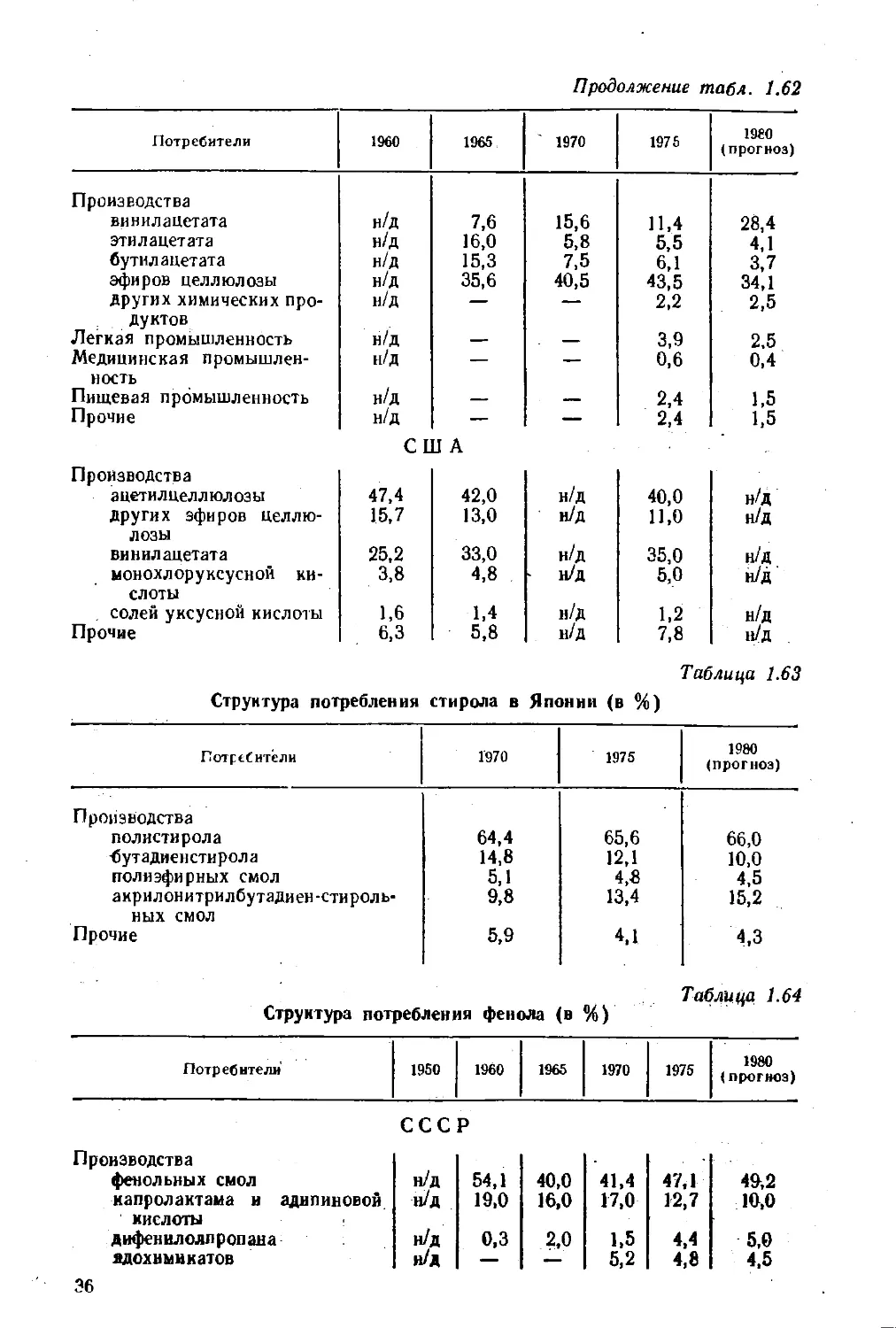

Таблица 1.62

Структура потребления уксусной кислоты (в %)

Потребители I960 1965 1970 1975 1980 (прогноз)

Производства монохлоруксусной ки- сс н/д СР 1,5 5,2 3,4 4,2

слоты уксусного ангидрида н/д 24,0 25,4 18,6 18,1

2*

35

Продолжение табл. 1.62

Потребители I960 1965 1970 1975 1980 (прогноз)

Производства винилацетата н/д 7,6 15,6 11,4 28,4

этилацет ата н/д 16,0 5,8 5,5 4,1

бутилацетата н/д 15,3 7,5 6,1 3,7

эфиров целлюлозы н/д 35,6 40,5 43,5 34,1

других химических про- н/д — — 2,2 2,5

дуктов Легкая промышленность н/д 3,9 2,5

Медицинская промышлен- н/д — — 0,6 0,4

ность Пищевая промышленность н/д 2,4 1,5

Прочие н/д — — 2,4 1,5

Производства ацетилцеллюлозы CL 47,4 U А 42,0 н/д 40,0 н/д

других эфиров целлю- 15,7 13,0 н/д 11,0 н/д

ЛОЗЫ винилацетата 25,2 33,0 н/д 35,0 н/д

монохлоруксусной кн- 3,8 4,8 н/д 5,0 н/д

слоты солей уксусной кислоты 1,6 1,4 н/д 1,2 н/д

Прочие 6,3 5,8 н/д 7,8 н/д

Таблица 1.63

Структура потребления стирола в Японии (в %)

Потребители 1970 1975 1980 (прогноз)

Производства

полистирола 64,4 65,6 66,0

бутадиенстирола 14,8 12,1 10,0

полиэфирных смол 5,1 4,8 4,5

акрилонитрилбутадиен-стироль- 9,8 13,4 15,2

ных смол

Прочие 5,9 4,1 4,3

Таблица 1.64

Структура потребления фенола (в %)

Потребители 1950 1960 1965 1970 1975 1980 (прогноз)

СССР

Производства фенольных смол н/д 54,1 40,0 41,4 47,1 49,2

капролактама и адипиновой н/д 19,0 16,0 17,0 12,7 10,0

кислоты дифенилолпропана н/д 0,3 2,0 1,5 4,4 5,0

ядохимикатов н/д — — 5,2 4,8 4,5

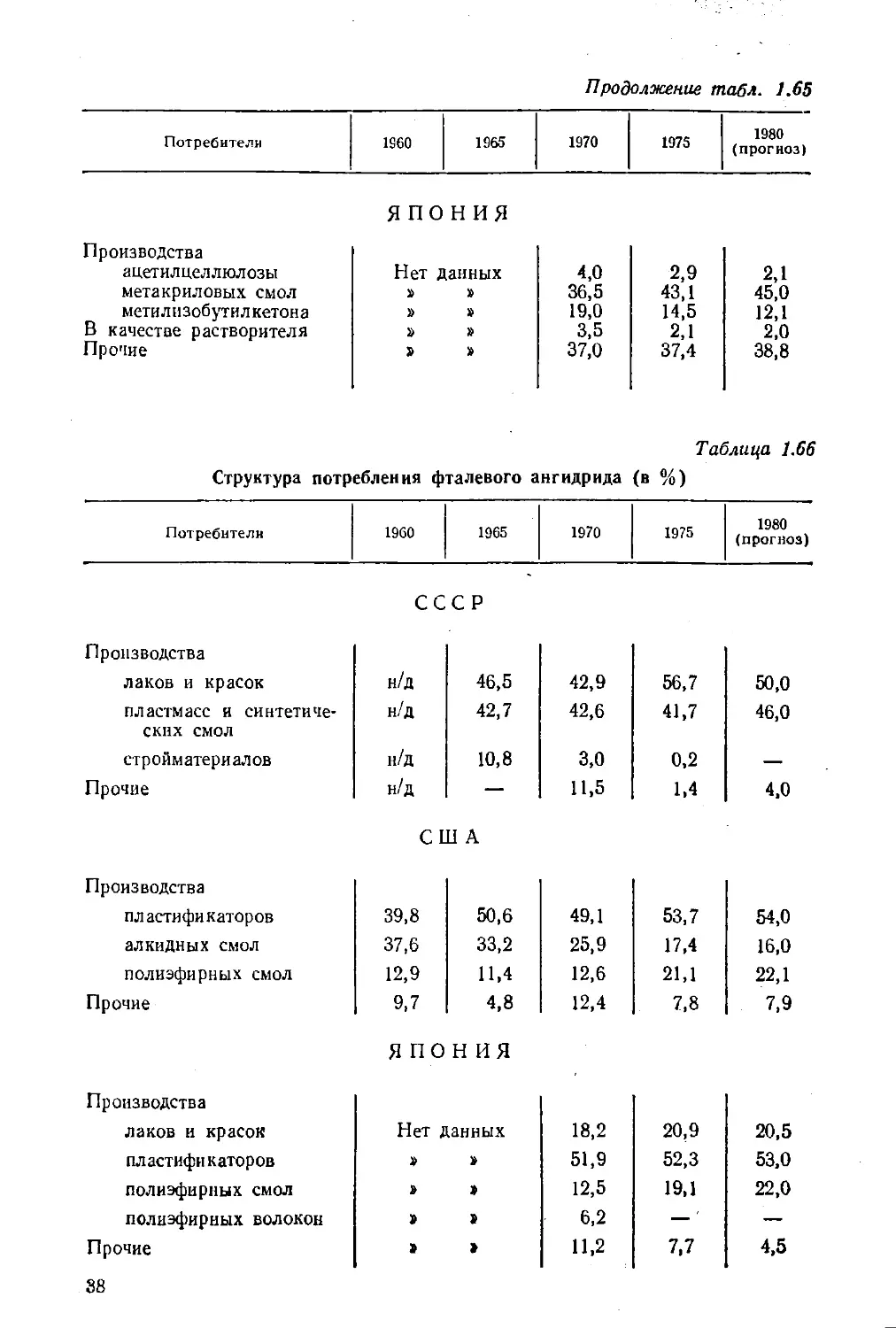

36

Продолжение табл. 1.64

Потребители 1950 1960 1965 1970 1975 1980 (прогноз)

Нефтеперерабатывающая промыш- н/д 10,1 12,0 — 2,4 4,0

ленность

Прочие н/д 16,5 30,0 34,9 27,3 27,3

США

Производства

фенольных смол 62,0 55,0 50,9 •52,5 50,0 50,0

капролактама и адипиновой — — 11,6 1ГГЗ 11,0 9,0

КИСЛОТЫ

дифенилолпропана 17,0 30,0 14,3 8,7 5,0 3,0

ядохимикатов — — — 3,6 3,0 3,0

алкилфенолов 7,0 8,0 4,2 — —

Нефтеперерабатывающая промыш- —' — — 2,6 7,0 9,0

ленность 26,0

Прочие 14,0 7,0 19,0 15,3 24,0

ЯПОНИЯ

Производства 52,4

фенольных смол Нет данных 54,7 50,3

алкилфен олов » 5,5 5,8 6,0

анилина » » 6,8 6,0 5,0

Прочие » > 33.0 35,8 38,7

Таблица 1.65

Структура потребления ацетона (в %)

Потребители I960 1965 1970 1975 1980 (прогноз)

СССР у

Производства дифенилолпропана 10,9 4,0 1.8 2,0

ацетонциангидрина — 4,0 — 10,8 11,0

химических волокон 4,0 5,1 10,0 — —

уксусного ангидрида 16,0 12,9 17,0 7,2 8,2

эфйров" целлюлозы и 18,0 13,2 24,0 —

красителей В качестве растворителя 11,0 40,6 25,0 33,1 40,8

Прочие 51,0 13,3 20,0 . 47,1 38,0

США

Производства метилизобутнлкетона Нет данных 19,0 14,0 12,0

метилметакрилата > -» . 18,0 25,0 27,0

дифенилолпропана » » 4,0 .5,0 6,0

В качестве растворителя > > 31,0 21,0 • 20,0

Прочие 28,0 35,0 35,0

37

Продолжение табл. 1.65

Потребители I960 1965 1970 1975 1980 (прогноз)

ЯПОНИЯ

Производства

ацетилцеллюлозы Нет данных 4,0 2,9 2,1

метакриловых смол » 36,5 43,1 45,0

метилизобутилкетона » 19,0 14,5 12,1

В качестве растворителя » 3,5 2,1 2,0

Прочие 37,0 37,4 38,8

Таблица 1.66

Структура потребления фталевого ангидрида (в %)

Потребители 1960 1965 1970 1975 1980 (прогноз)

Производства сс С Р

лаков и красок н/д 46,5 42,9 56,7 50,0

пластмасс и синтетиче- ских смол н/д 42,7 42,6 41,7 46,0

стройматериалов н/д 10,8 3,0 0,2 —

Прочие н/д — 11,5 1,4 4,0

США

Производства пластификаторов 39,8 50,6 49,1 53,7 54,0

алкидных смол 37,6 33,2 25,9 17,4 16,0

полиэфирных смол 12,9 11,4 12,6 21,1 22,1

Прочие 9,7 4,8 12,4 7,8 7,9

ЯПОНИЯ

Производства лаков и красок Нет данных 18,2 20,9 20,5

пластификаторов 51,9 52,3 53,0

полиэфирных смол 12,5 19,1 22,0

полиэфирных волокон 6,2 — —

Прочие D > 11,2 7,7 4,5

38

Таблица 1.67

Структура потребления малеинового ангидрида (в %)

Потребители 1955 1960 1965 1970 1975 1980 (прогноз)

СССР*

Производства

пластмасс Нет данных 23,0 23,2 30,7

лаков и красой » » 25Д) 30,7 33,7

химических средств защиты » » 6,0 5,9 4,4

растений

присадок к смазочным маслам » » 7,0 7,8 7,6

моющих средств » » 15,5 11,0 7,1

Хлорная промышленность » » — — 2,5

Прочие » » 23,5 21,4 14,0

США

Производства полиэфирных смол 32,8 64,7 55,9 н/д 54,5 54,0

алкидных смол 30,6 15,8 — н/д — —

фумаровой кислоты — — 14,0 н/д 9,1 7,0

химических средств защиты растений 12,2 8,8 11,9 н/д 8,1 6,2

быстросохнущих масел 4,1 1,9 — н/д — —

присадок к смазочным маслам — — 9,7 н/д 6,7 5,3

Прочие 20,3 8,8 8,5 н/д 21,6 27,5

ЯПОНИЯ

Производства

синтетических смол

лаков, красок

стабилизаторов

тетрагидрофурана

фумаровой кислоты

химических средств защиты

растений

клея для бумаги

Пищевая промышленность

Прочие

Нет данных 46,4 56,8 59,8

» > 3,3 3,0 2,7

> > 2,6 2,2 2,0

» » 6,9 10,4 12,0

> » 1,8 2,2 2,3

> » 2,6 1.8 1,8

> » 7.1 6,4 5,5

> » 5,9 4,8 3,5

* > 22,9 12,4 10,4

л По расчету авторов

Таблица 1.68

Структура потребления метилового спирта (в %)

Потребителя 1950 1960 1965 1970 1975 1980 (прогноз!

СССР

Производства формальдегида Нет данных 49,3 45,0 44,6 44,0

изопренового каучука 10,4 14,0 18,4 22,0

диметилтерефталата > 1,0 5,0 5,2 5,5

хлористого метила > > 1,9 1,0 1,0 1.0

поливинилового спирта, ацеталей > 0,8 1,0 —

ядохимикатов > 1,5 2,0 3,8 4,6

Прочие Производства с ЛА 35,1 32,0 27,0 22,9

формальдегида 43,0 44,0 37,0 47,0 49,0 51,0

авиабензина — 4,5 3,0 — —

ди метилтерефтал ата — — — 9,0 11,0 13,0

метиламинов — — — 4,3 3,3 3,0

ингибиторов — — — 3,6 3,8 3,8

метил мета крилата 1,0 6,0 5,0 3,5 3,9 4,0

метиловых эфиров — 1,5 1,5 1,5

В качестве растворителя 8,0 — 6,0 7,0 7,0 7,0

В качестве антифриза 38,0 5,0 2,0 0,4 0,4 0,4

Прочие 10,0 40,5 47,0 24,7 20,2 16,3

СТРАНЫ ЗАПАДНОЙ ЕВРОПЫ

Производства формальдегида Нет данных 57,0 59,0 63,0 65,0

метилированных продуктов > > 20,0 18,0 17,0 16,0

диметилтерефталата * 8,0 10,0 8,0 8,0

В качестве растворителя > > 15,0 13,0 12,0 11,0

ЯПОНИЯ

Производства формальдегида н/д 56,0 58,5 55,0 н/д 52,0

диметилтерефталата н/д 6,0 6,1 10,0 н/д 14,4

метакрилатов н/д 2,0 3,2. } 12,0 н/д 12,0

поливинилового спирта н/д 4,0 2,5

лакокрасочных материалов н/д 7,0 4,3 4,0 н/д 3,8

лекарственных препаратов и ядохимикатов н/д 5,0 5,2 5,0 н/д 4,8

Прочие н/д 20,0 20,2 14,0 н/д 13,0

40

Таблица 1.69

Структура потребления технического этилового спирта в СССР (в %)

Потребители 1975 1980 (прогноз)

Промышленность синтетического каучука 69,2 53,9

Производства

смол и пластмасс 2,4 3,8

лаков и красок 3,9 4,5

химических средств защиты растений 2,9 3,6

етиламинов 0,7 3,2

элементорганических соединении 2,7 4,2

товаров бытовой химии 0,8 1,1

етнл ацетата 5,0 6,5

этилакрилата — 1,1

В качестве химического реактива 0,1 1,6

Медицинская промышленность 0,4 0,7

Микробиологическая промышленность 1,1 2,7

Прочие 10,3 11,1

Таблица 1.70

Структура потребления изопропилового спирта в СССР (в %)*

Потребители I960 1965 1970 1975 1980 (прогноз)

Производства

изопропиламинов — — — 2,37 2,72

пергидроля — 17,8 16,2 11,29 17,59

химических средств защиты ра- — — — 0,81 2,4

стений

ацетона 90,0 24,5 18,9 — —

вторичных алкилсульфатов — — 3,3 0,36 /0,2

абсолютированного спирта — — 22,4 33,17 19,86

Нефтеперерабатывающая промыш- ленность — 17,8 12,0 15,7 26,05

Анилинокрасочная промышленность — — — 9,6 8,81

Медицинская промышленность — 12,5 18,0 20,14 18,07

В качестве химического реактива — 19,8 — . 1,84 1,1

Прочие 10,0 7,6 9,2 4,72 3,21

л По расчету авторов.

41

Таблица 1.71

Структура потребления н-бутнлового спирта (в %)

Потребители I960 1970 1975 1980 (прогноз)

СССР

Производства пластификаторов бутилацетата — 17,2 19,0 11,3 23,5 21,6 22,0

бутилксаитогената — 1,0 4,1 3,3

спиртов С?—Q — Г.7 1.4 3,3

2-этилгексанола 12,2 10,0 ——

химических средств защиты — 3,7 2,9 2,6

растений

В качестве растворителя 25,73 24,6 28,5 25,6

Анилинокрасочная промышлен- 2,8 3,8 2,6

ность Кинофотоп ромышленность 3,73 3,6 7,3

Медицинская промышленность 4,4 1.8 3,3

Прочие 70,54 10,5 9,1 8,4

США

Производства н/д

пластифи каторов 10,0 12,0 14,0

стабилизаторов — н/д 10,0 12,0

бутилацетата 20,0 н/д 14,0 10,0

бутилакрилата 13,0 н/д 7,0 5,0

бутиловых эфиров этиленгли- 8,0 н/д 14,0 15,0

коля

В качестве растворителя 20,0 н/д 21,0 22,0

Прочие 25,0 н/д 23,0 22,0

Таблица 1.72

Структура потребления бутиловых спиртов в Японии (в %)

Потребители 1970 1975 1980 (прогноз)

Производства

лаков и красок 18,6 17,5 16,6

пл астифи катор ов 17,4 13,3 12j0

стабилизаторов 2.5 2,2 2,0

мети л этил кетона 30,8 33,2 35,0

бутилацетата 9,3 9,1 8,9

бутилакрилата 3,0 5,7 8,0

бутиловых эфиров гликолей 4,3 4,7 5,0

Медицинская промышленность 0,8 0,9 1.0

Прочие 13,3 13,4 11,5

42

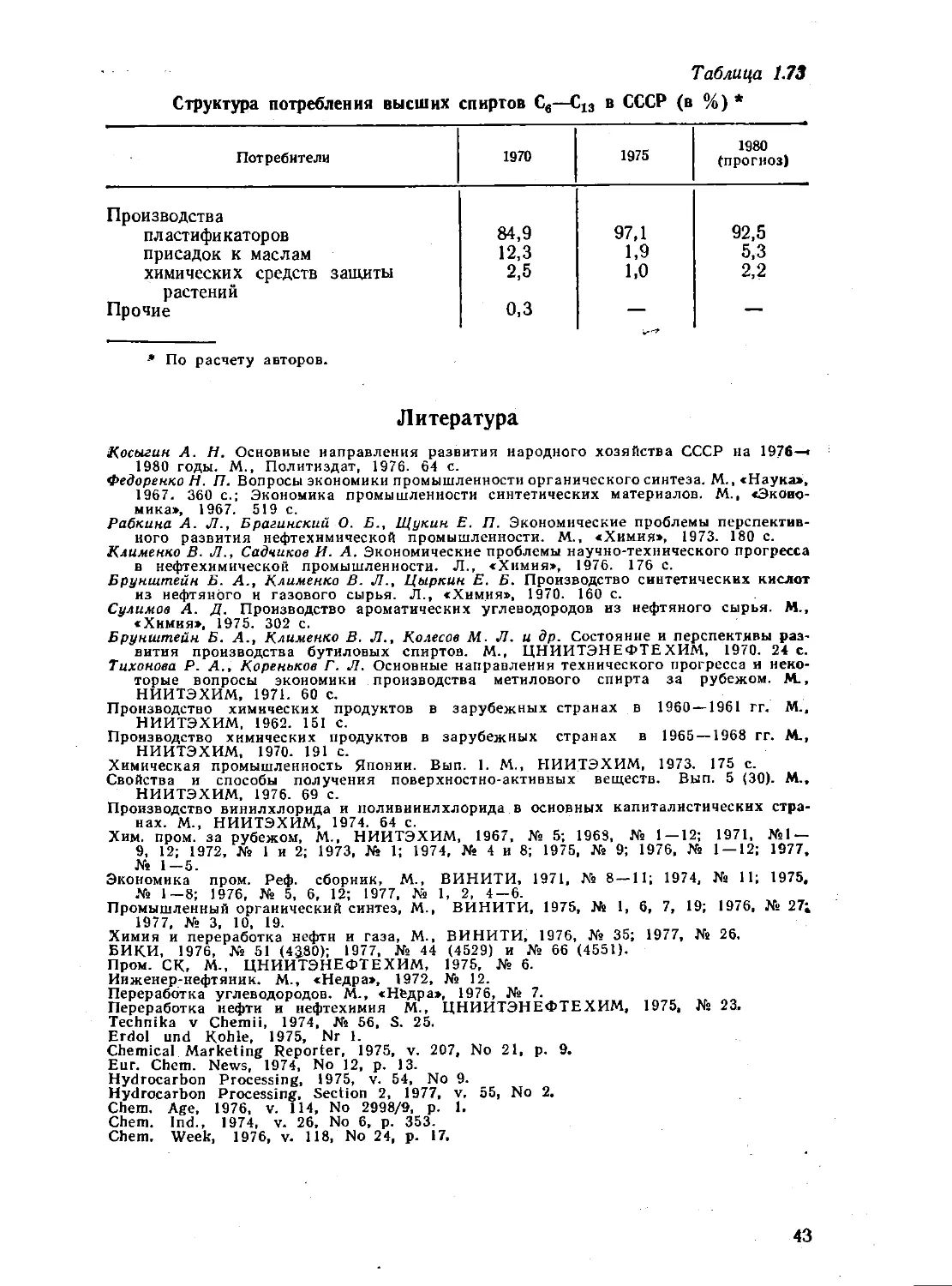

Таблица 1.73

Структура потребления высших спиртов Св—С13 в СССР (в %)*

Потребители 1970 1975 1980 (прогноз)

Производства пластификаторов 84,9 97,1 92,5

присадок к маслам 12,3 1,9 5,3

химических средств защиты 2,5 1,0 2,2

растений Прочие 0,3 — —

* По расчету авторов.

Литература

Косыгин А. Н. Основные направления развития народного хозяйства СССР на 1976—г

1980 годы. М.» Политиздат, 1976. 64 с.

Федоренко Н. П. Вопросы экономики промышленности органического синтеза. М., «Наука»,

1967. 360 с.; Экономика промышленности синтетических материалов. М., «Эконо-

мика», 1967. 519 с.

Рабкина А. Л., Брагинский О. Б., Щукин Е. П. Экономические проблемы перспектив-

ного развития нефтехимической промышленности. М., «Химия», 1973. 180 с.

Клименко В. Л., Садчиков И. А. Экономические проблемы научно-технического прогресса

в нефтехимической промышленности. Л., «Химия», 1976. 176 с.

Брунштейн Б. A.t Клименко В. Л., Цыркин Е. Б. Производство синтетических кислот

из нефтяного н газового сырья. Л., «Химия», 1970. 160 с.

Сулимов А. Д. Производство ароматических углеводородов из нефтяного сырья. М.,

«Химия», 1975. 302 с.

Брунштейн Б. Л., Клименко В. Л., Колесов М. Л. и др. Состояние и перспективы раз-

вития производства бутиловых спиртов. М., ЦНИИТЭНЕФТЕХИМ, 1970. 24 с.

Тихонова Р. Л., Кореньков Г. Л. Основные направления технического прогресса и неко-

торые вопросы экономики производства метилового спирта за рубежом. М.,

НИИТЭХИМ, 1971. 60 с.

Производство химических продуктов в зарубежных странах в 1960 —1961 гг. М.,

НИИТЭХИМ, 1962. 151 с.

Производство химических продуктов в зарубежных странах в 1965 —1968 гг. М.,

НИИТЭХИМ, 1970. 191 с.

Химическая промышленность Японии. Вып. 1. М., НИИТЭХИМ, 1973. 175 с.

Свойства и способы получения поверхностно-активных веществ. Вып. 5 (30). М.,

НИИТЭХИМ, 1976. 69 с.

Производство винилхлорида и поливинилхлорида в основных капиталистических стра-

нах. М., НИИТЭХИМ, 1974. 64 с.

Хим. пром, за рубежом, М.. НИИТЭХИМ, 1967, № 5; 1968, № 1 — 12; 1971, №1 —

9, 12; 1972, № 1 и 2; 1973, № 1; 1974, № 4 и 8; 1975, № 9; 1976, № 1 — 12; 1977,

№ 1—5.

Экономика пром. Реф. сборник, М., ВИНИТИ, 1971, № 8 — 11; 1974, Ns И; 1975,

№ 1—8; 1976, Ns 5, 6, 12; 1977, Ns 1, 2, 4 — 6.

Промышленный органический синтез, М., ВИНИТИ, 1975, Ns 1, 6, 7, 19; 1976, № 27;

1977, № 3, 10, 19.

Химия и переработка нефти и газа, М., ВИНИТИ, 1976, Ns 35; 1977, Ns 26.

БИКИ, 1976, Ns 51 (43.80); 1977, Ns 44 (4529) и Ns 66 (4551).

Пром. СК, М., ЦНИИТЭНЕФТЕХИМ, 1975, Ns 6.

Инженер-нефтяник. М., «Недра», 1972, № 12.

Переработка углеводородов. М., «Недра», 1976, № 7.

Переработка нефти и нефтехимия М., ЦНИИТЭНЕФТЕХИМ, 1975, Ns 23.

Technika v Chemii, 1974, Ns 56, S. 25.

Erdol und Kohle, 1975, Nr 1.

Chemical Marketing Reporter, 1975, v. 207, No 21, p. 9.

Eur. Chem. News, 1974, No 12, p. 13.

Hydrocarbon Processing, 1975, v. 54, No 9.

Hydrocarbon Processing, Section 2, 1977, v, 55, No 2.

Chem. Age, 1976, v. 114, No 2998/9, p. 1.

Chem. Ind., 1974, v. 26, No 6, p. 353.

Chem, Week, 1976, v. 118, No 24, p. 17.

43

2. ГАЗОПЕРЕРАБАТЫВАЮЩАЯ

И НЕФТЕПЕРЕРАБАТЫВАЮЩАЯ ПРОМЫШЛЕННОСТЬ

КАК ИСТОЧНИК ОСНОВНЫХ ВИДОВ

НЕФТЕХИМИЧЕСКОГО СЫРЬЯ

2.1. Динамика добычи и переработки нефти и газа

в СССР и за рубежом.

Доля потребления углеводородного сырья

в нефтехимической промышленности

Последние два десятилетия характеризуются бурным ростом производства

синтетических материалов. Это обусловлено, с одной стороны, высокой эффектив-

ностью применения этих материалов в различных областях народного хозяйства,

а с другой, — эффективностью их получения из углеводородного сырья, основ-

ными источниками которого является продукция нефтеперерабатывающей про-

мышленности (природный и попутные газы, газовый конденсат, газы,стабилиза-

ции нефти, сжиженные газы нефтепереработки, средние дистилляты, сырая

нефть и др.).

Природный газ, в котором содержится до 90—98% (масс.) метана, исполь-

зуется для производства аммиака, ацетилена, мочевины и т. д.

Попутный газ, содержащий кроме метана большое количество этана, про-

пана, бутанов, пентанов и гексанов, служит сырьем для производства ряда важ-

нейших мономеров, таких как этилен, пропилен, бутадиен, изопрен, бензол.

Газы стабилизации нефти состоят в основном из пропана, бутанов и пентанов

и используются главным образом как сырье для производства дивинила и изопрена.

Сжиженные газы нефтепереработки неоднородны по составу. В зависимости

от применяемого процесса их выход колеблется в широких пределах: от 1—2%

на установках первичной перегонки нефти до 20—35% в процессе каталитического

крекинга.

К жидким продуктам нефтепереработки относятся бензины прямой гонки,

жидкие и твердые парафины, керосино-газойлевые и дизельные фракции нефти и

т. п. Эти продукты являются сырьем при получении широчайшей гаммы органи-

ческих веществ, начиная от низших олефинов и ароматических углеводородов и

кончая синтетическими жирными кислотами, высшими спиртами и прочими моно-

мерами.

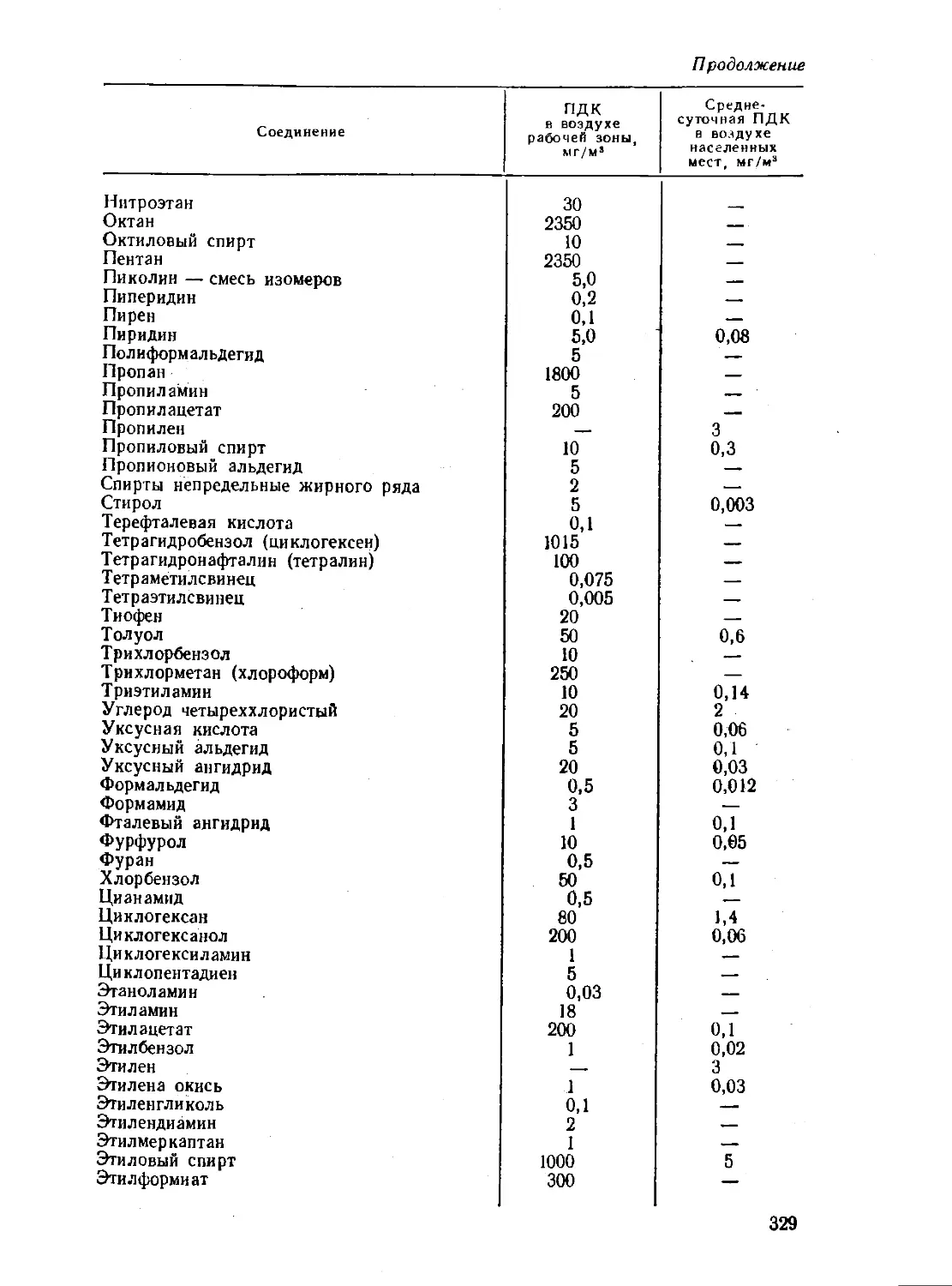

Данные, характеризующие динамику объемов добычи нефти и газа, а также