Текст

-г

ББК 31.392я7

Т34

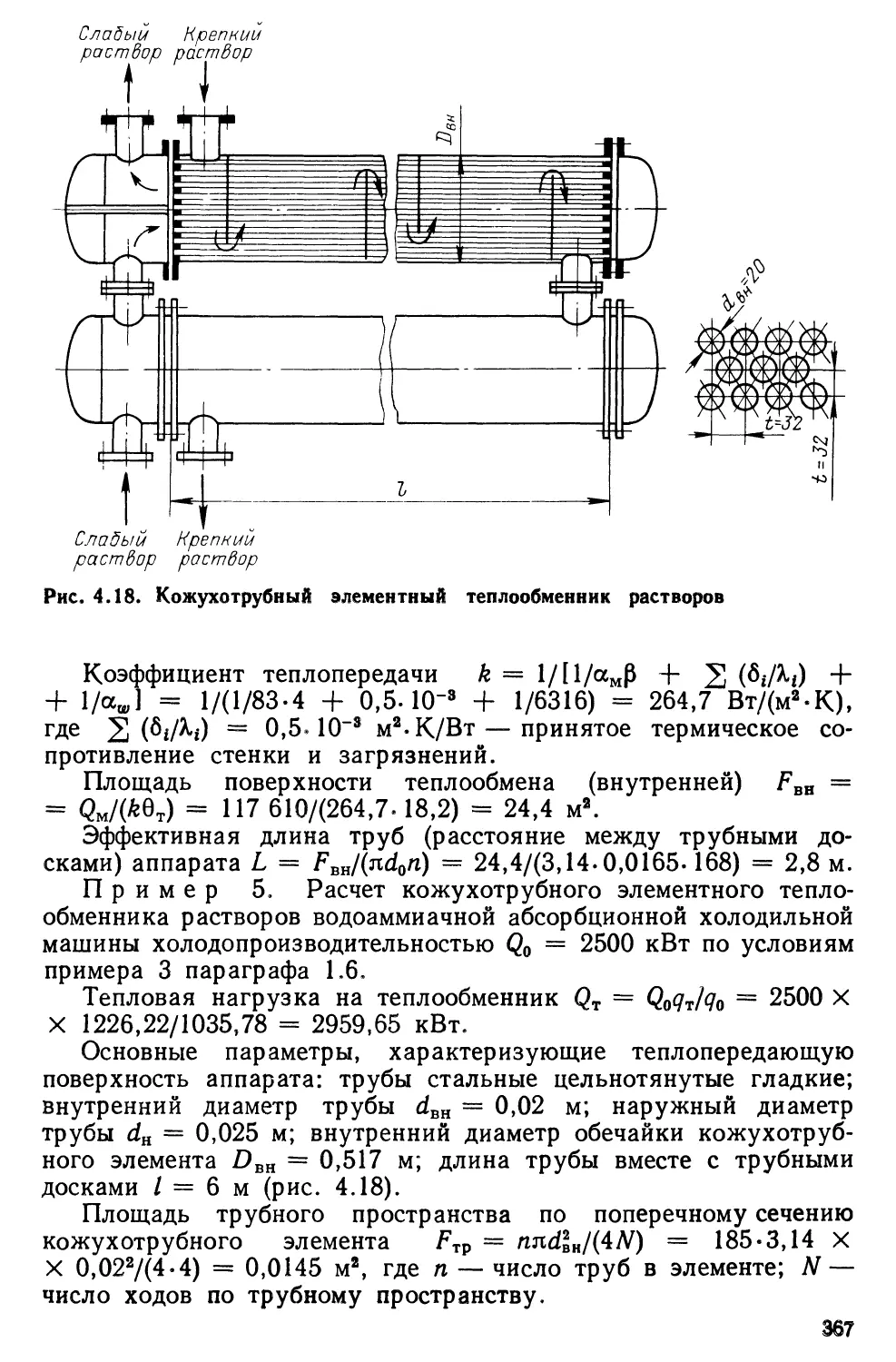

УДК 621.57 @75.8)

Е. М. Бамбушек, Н. Н. Бухарин, Е. Д. Герасимов, В. А. Евстафьев,

А. Я. Ильин, Н. Н. Кошкин, А. Н. Носков, В. И. Пекарев, И. А. Сакун,

А. К. Стукаленко, В. П. Суетинов, В. Л. Сысоев, Л. С. Тимофеевскнй

Рецензенты: кафедра холодильной техники Грузинского

политехнического института им. В. И. Ленина (д-р техн. наук

проф. А. Н. Какалашвили), засл. деят. науки и техники РСФСР

д-р техн. наук проф. Е. И. Микулмн

Тепловые и конструктивные расчеты холодильных ма-

Т34 шин: Учеб. пособие для вузов по специальности

«Холодильные и компрессорные машины и установки»/Е. М. Б а м-

б у ш е к, Н. Н. Бухарин, Е. Д. Герасимов

и др.; Под общ. ред. И. А. С а к у н а. — Л.:

Машиностроение. Ленингр. отд-ние, 1987. — 423 с: ил.

(В пер.): 1 р. 20 к.

2303050000-078 ББК 31.392я7

Т 038@1)-87 78"87 6П2.28

© Издательство «Машиностроение», 1987,

ПР ЕДИСЛОВИЕ

Широкое применение искусственного холода во всех отраслях

народного хозяйства страны, в быту обусловило бурное развитие

холодильной техники. Практическая реализация многих

актуальных научных направлений непосредственно связана с

использованием искусственного холода. Холодильная техника является

составной частью энергетики.

В связи с этим подготовка научных и инженерных кадров по

производству и рациональному применению искусственного

холода относится к одной из важных народнохозяйственных задач.

Настоящее учебное пособие является продолжением учебника

«Холодильные машины», подготовленного коллективом кафедры

холодильных машин ЛТИХП и выпущенного Ленинградским

отделением изд-ва «Машиностроение» в 1985 г. На основе

теоретических положений, изложенных в указанном учебнике, в

настоящем учебном пособии произведены расчеты всех основных типов

холодильных машин и их элементов, причем решения

сопровождаются необходимыми пояснениями и обоснованиями. В ряде

случаев приведены варианты решений, рассмотрены появившиеся

за последнее время подходы и методики.

В учебное пособие «Тепловые и конструктивные расчеты

холодильных машин» включены несколько программ для перевода

сложных или громоздких расчетов на ЭВМ с целью обеспечить

возможность выполнения вариантных расчетов и численного

эксперимента в учебном процессе.

Авторы благодарят сотрудников кафедры холодильных машин

Ленинградского ордена Трудового Красного Знамени

технологического института холодильной промышленности за оказанную

помощь при подготовке учебного пособия.

Замечания и предложения, направленные на улучшение

композиции и содержания книги, будут приняты авторами с

благодарностью. Просим направлять их по адресу: 191065, Ленинград,

ул. Дзержинского, 10, Ленинградское отделение издательства

«Машиностроение».

г*

Глава 1, РАСЧЕТ ЦИКЛОВ ХОЛОДИЛЬНЫХ

МАШИН И ТЕПЛОВЫХ НАСОСОВ

1.1. ТЕРМОДИНАМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

ЦИКЛОВ ХОЛОДИЛЬНЫХ МАШИН

Пример 1. Выбор обратимого цикла холодильной машины,

если температура источника низкой температуры переменна

(рис. 1.1).

Исходные данные

Температура окружающей среды Т0т0, К ........ 303

Температура источника, К:

начальная Та 243

конечная Ть . . . 233

Теплоемкость источника си, кДж/(кг»К) 0,25

Для данных источников обратимым будет цикл 1—2—3—4,

в котором разность температур AT в процессе теплообмена

рабочего вещества с источниками низкой температуры стремится к

нулю. Сжатие и расширение рабочего вещества происходят изо-

энтропно.

Удельное количество теплоты, отведенной от рабочего вещества

в окружающую среду в цикле /—2—3—4, при АГ-> 0

определяется по уравнению

Я = 7V с (s2 - s3) = Г0. с («« - sb)cm In Ta/Tb =

= 303-0,25 In 243/233 = 3,183 кДж/кг.

Удельная холодопроизводительность цикла q0 = сл (Та —

— Ть) = 0,25 B43 — 233) = 2,5 кДж/кг. Удельная работа цикла

I — q — qQ = 3,183 — 2,5 = 0,683 кДж/кг. Холодильный

коэффициент цикла 1—2—3—4 г = qjl = 2,5/0,683 = 3,66.

Пример 2. Выбор обратимого цикла холодильной машины,

если температура источника низкой температуры постоянна

(рис. 1.2).

Исходные данные

Температура, К:

окружающей среды Т0 с 303

источника Та = Ть . 233

Если температура источников в процессе теплообмена с

рабочим веществом не меняется, обратимым будет цикл 1—2—3—4,

в котором теплообмен с рабочим веществом идет при АТ-^0,

а сжатие и расширение изоэнтропны. Такой цикл называется

циклом Карно. Холодильный коэффициент цикла Карно е =

= 7Vh.t/GVc — 7V„.T) = 233/C03-233) - 4,33.

4

7 ^

^

L_ * г

rfl

^-

Г1

1 * 1

^ ^I 2 т..

i—

6 f a:

4 f *

•u.u

Рис. 1.1. Обратимый цикл для

переменного источника низкой

температуры

О s

Рис. 1.2. Обратимый цикл для

постоянного источника низкой

температуры

Пример 3. Расчет термодинамической эффективности

холодильного цикла (рис. 1.3)

Исходные данные

Температура, К:

окружающей среды Г0, с . 303

источника

начальная Та .......... 253

конечная Ть 243

Теплоемкость, кДж/(кг«К):

источника ся 2,5

рабочего вещества Ср. в ............ . 3,4

Разность температур, К:

ATi 3

АГа . . . 5

Процессы сжатия и расширения в цикле холодильной машины

являются изоэнтропными, масса источника низкой температуры

1 кг. Для понижения температуры источника низкой температуры

от Та до Ть рабочее вещество холодильной машины совершает

обратный цикл 1—2—3—4.

Температура рабочего вещества в узловых точках определяется

на основании исходных данных: Т3 = Т0.0 + АГ2 = 303 +

+ 5 = 308 К; Г4 = Ть — АТг =

= 243 — 3 = 240 К.

Для понижения температуры

источника низкой температуры от

Та до Тъ от него необходимо

отвести теплоту q0 = ся (Та — Тъ) —

- 2,5 B53 — 243) == 25 кДж/кг.

Это количество теплоты подводится

к рабочему веществу: q0 = ср вх

ХG\ — Г4). Тогда Тг = qjcv. B +

+ Г4 = 25/3,4 + 240 = 247,35 К. 0 s

Так как процессы 1—2 И 3—4 Рис. ьз. Необратимые потери

изоэнтропны, то энтропия в про- обратного цикла

5

Таблица 1.1 • Результаты расчета циклов

Тщ

т.

Тг

Г.

К

310

238

? Ы

кДж/кг

2,0361

245,35

A/i

319,599

А/,

д°

0

кДж/кг

25

Asi

кДжДкг. К)

0,813858

1,21972

2,03358

32,6366

Д/'

s

3,273

/

кДж/кг

7,6366

As*

кДж/кг

0,002686

0,0040255

ЕДГ—SA

2 А/'

*Ьбр

0,734

- 100%

0,12

цессах 4 — 1 и 2 — 4 изменяются одинаково, т. е. As4-i =

= AVs, As4-i = ср. в In (TJTA) = 3,41п B47,35/240) =

= 0,10 256 кДж/кг, As2_3 = ср. в In (Г2/Г3), In (Г2/Г3) = As2_3:

:ср. в, In Т2/308 = 0,102 56/3,4; откуда Г2 = 317,43 К.

Количество теплоты, отведенное от рабочего вещества в

окружающую среду, равно q = ср. в (Г2 — Г3) = 3,4 C17,43 —

— 308) = 32,062 кДж/кг. Удельная работа цикла / = q — q0 =

= 32,062 — 25 = 7,062 кДж/кг. Холодильный коэффициент

цикла е = qjl = 25/7,062 = 3,54.

Для заданных источников циклом-образцом (циклом с

минимальной работой) будет а—с—d—Ъ (см. пример 1). Для цикла

a — c — d — b <7mm = ^о с. Asc_d = Т0, с Asa.b, Asa_b =

= си In (Ta/Tb) = 2,5 In B53/243) = 0,101 кДж/(кг.К), qmin =

= 303-0,101 = 30,603 кДж/кг. Работа цикла-образца/mln = qmln —

_ до = 30,609 — 25 = 5,603 кДж/кг.

Холодильный коэффициент обратимого цикла е0 = q0/lmin =

= 25/5,603 = 4,46. Коэффициент обратимости tio6p = е/е0 =

= 5,603/7,062 = 0,793. Дополнительная затрата работы вследствие

необратимых потерь % Al = I — /mln = 7,062 — 5,603 == 1,459

кДж/кг. Суммарные потери складываются из потерь А1г

связанных с теплообменом рабочего вещества и источника низкой

температуры, и потерь Д/2, обусловленных теплообменом рабочего

вещества и окружающей среды, т. е. ? AV = Д/х + А12,

Для проверки правильности расчетов определим А1г и Д/2

исходя из уравнения Гюи—Стодолы: Д/х = Т0 с Д%; Д/2 =

= Г0. cAs2; Asx = As4_x — Asa_b = 0,1026 — 0,101 =

= 0,0016 кДж/(кг-К); Д/х = 303-0,0016 = 0,4848 кДж/кг.

Величина As2 определяется из условия, что количество теплоты,

отданное рабочим веществом в процессе 2—3, равно количеству

теплоты, воспринятому окружающей средой в процессе d—е: As2 =

= Asd^ — As2_3 = (q/T0, c) — As4-1 - C2,062/303) - 0,10256 =

= 0,003255 кДж/(кг-К); Д/2 = 303-0,003255 = 0,9865 кДж/кг;

б

23 ДГ = Mt + А/2 = 0,4848 +

+ 0,9865 - 1,4713 кДж/кг.

Расхождение в определении

суммарных необратимых потерь

составляет

? ДГ-?д/

? ДГ

1,4713—1,459

100% =

100% =0,84%.

Рис, 1,4. Необратимые потери цикла

паровой холодильной машины

~~ 1,4713

Термодинамическая

эффективность обратных циклов зависит

от разности температур в процессе теплообмена рабочего вещества

и источников низкой температуры. Результаты расчета циклов

по условиям данного примера при Д7\ = 5 К» АТ2 = 7 К

приведены в табл. 1.1.

Как следует из сравнения данных, коэффициент обратимости

обратного цикла при увеличении разности температур в процессе

теплообмена рабочего вещества и источников низкой температуры

изменился с 0,793 до 0,734, т. е. понизился на 8 %.

Пример 4. Расчет термодинамической эффективности

цикла паровой холодильной машины с изоэнтропным сжатием сухого

насыщенного пара без переохлаждения жидкости перед

дроссельным вентилем (рис. L4).

Исходные данные

Температура, К:

окружающей среды T0t 0 ......

источника низкой температуры Ти# He T

конденсации Гц .......... .

кипения Г0 .............

Рабочее вещество .............

. . . . 298

.... 248

. . . . 303

. . , , 243

. . . * Аммиак,

Д12

Параметры рабочего вещества в узловых точках даны в табл.

1.2. Из результатов расчета (табл. 1.3) следует, что максимальные

потери в аммиачном конденсаторе в основном связаны с

перегревом рабочего вещества, для хладона R12 — с дросселированием;

Таблица 1.2. Параметры

Параметр

г, к

i, кДж/кг

s, кДж/(кг-К)

узловых

Аммиак

/

243

1342

3,61

2

413

1695

515

3

303

267

—0,9412

точек

Рабочее вещество

| #12

Точки

4

243

267

—0,806

/

243

987

1

2

316

1022,5

,14

3

303

877

0,6595

4

243

877

0,886

7

Таблица L3. Результаты расчета циклов

Определяемая величина

Удельная массовая холодопро-

изводительность, кДж/кг

Изоэнтропная работа цикла,

кДж/кг

Холодильный коэффициент;

цикла 1—2—3--4

обратимого цикла

a—b—c—d

Коэффициент обратимости

Необратимые потери, кДж/кг:

в конденсаторе

1 испарителе

при дросселировании

Сумма необратимых потере

кДж/кг

Минимальная работа, кДж/кг

Работа обратимого цикла а—

b—c—df кДж/кг (проверка

правильности расчетов)

Потери в элементах

холодильной машины, %

Формула

<7о = к — к

h = к — к

е = Яо/U

» — ZjS: н- т

^ "~ т т

* о. с — * я. н. v

^1обр ~ 8/Eg

А/к = № - « -

— 7*о. с Es — 58)

А/и =

* и. н. т

А/др = Г0. с E| — 5s)

ЕАГ- А/к+А/и™А/др

/mm = /* Е А/

fmin =s W8©

(А/н/Е А/) 100 %

(А/и/Е АЛ 100 %

(А/др/Е А/) 100 %

Рабочее

вещество

NHi

1075

353

3,05

Я12

ПО

35,5

3,1

4,96

0,615

70,2

25,8

40,29

136,29

216.71

216,73

51,5

18,9

29,6

0,625

2,31

3,02

7,897

13,227

22,273

22,18

17,6

22,8

59,7

однако холодильные коэффициенты циклов с аммиаком и R12

приблизительно равны, т. е. рабочие вещества термодинамически

равноценны.

1.2. ПАРОВЫЕ ОДНОСТУПЕНЧАТЫЕ

ХОЛОДИЛЬНЫЕ МАШИНЫ

Пример 1. Тепловой расчет одноступенчатой

холодильной машины (рис. 1.5).

Исходные данные

Холодопроизводительность Q0, кВт ......... 100

Температура, К:

кипения Т0 258

конденсации ТК ................ 303

Рабочее вещество #22

В соответствии со схемой и циклом холодильной машины по

диаграмме или таблицам определяют параметры узловых точек,

приведенные в табл. 1.4.

8

н

4 \У 1 0 i

Рие« 15, Схема и цикл паровой холодильной машины

Удельная массовая холодопроизводительность q0 = it — t4 =

= 1032,6 — 871,3 = 161,3 кДж/кг. Удельная объемная

холодопроизводительность qv = q0/v1 = 161,3/0,076 = 2122,11 кДж/м3.

Теплота, отводимая от конденсатора, q = i2 — h = 1067 —

— 871,3 = 195,7 кДж/кг.

Удельная изоэнтропная работа цикла 18 = i2 — ix = 1067 —

— 1032,6 = 34,4 кДж/кг, или l8 = qK — q0 = 195,7 — 161,3 =

= 34,4 кДж/кг. Холодильный коэффициент теоретический ет =

- q0/l3 = 161,3/34,4 = 4,69.

Массовый расход рабочего вещества в машине Ga = Q0/q0 =

- 100/161,3 = 0,62 кг/с.

Изоэнтропная мощность N8= GJ9 = 0,62-34,4 = 21,3 кВт.

Действительная объемная производительность компрессора Уд ==

= Gavx = 0,62-0,076 = 4,72-10 м3/с. Эффективная мощность и

теоретическая объемная производительность компрессора

определяются в зависимости от типа компрессора (см. гл. 2).

П р и м е р 2. Тепловой расчет одноступенчатой холодильной

машины с регенеративным теплообменником (рис. 1.6).

Исходные данные

Холодопроизводительность Q0, кВт ........ 100

Температура, К:

кипения Т0 ................. 268

конденсации Гк 313

Рабочее вещество R12

Таблица 1.4. Параметры узловых точек

Параметр

р, МПа

г, к

*, к Д ж/кг

vt м3/кг

Точки

1

0,2966

258

1032,6

0,076

2

1,1908

326,9

1067

в

1,1908

303

871,3

4

0,2966

258

871,3

9

Йис, 13* Сжема я цншда рсгевер»*

У тйввой паровой холодильной мл-

1 * 3/PxJk

/! PoJo 1

J 5 а/

V

1

. о

Г

О i

Параметры узловых точек цикла приведены в табл. 1.5.

Удельная массовая холодопроизводительность q0 = ia —

— ib = 996,7 — 876 = 120,7 кДж/кг.

Принимается Тг — Та = 15 К, тогда 7\ = 283 К.

Состояние рабочего вещества в точке 4 определяется из баланса

теплообменника (/) ix — ia = i3 — i4, откуда /4 = is — (ix — ia) =

= 887 — A007,57 — 996,67) - 876 кДж/кг.

Удельная объемная холодопроизводительность qv = q0/v1 =

= 120,7/0,07 = 1724,3 кДж/м3, Теплота, отводимая от

конденсатора, qK = i2 — *з = Ю32 — 887 = 145 кДж/кг. Удельная изо-

энтропная работа цикла l§ = е2 — (х = 1032 — 1007,7 =

== 24,3 кДж/кг. Холодильный коэффициент теоретический ет =

= qJU = 120,7/24,3 = 4,97. Массовый расход рабочего вещества

в машине Ga = Q0/q0 = 100/120,7 = 0,828 кг/с. Изоэнтропная

мощность компрессора N8 = GJS = 0,828-24,3 = 20,75 кВт.

Таблица 1.5. Параметры узловых точек

Параметр

р, МПа

г, к

1, кДж/кг

о, м3/кг

3

0,2614

268

996,7

¦—

l

0,2614

283

1007,7

0,07

Точки

2

0,9577

334

1032

-—

в

0,9577

313

887

—¦

4

0,9577

302

876

—

5

0,2614

268

876

_ ,

10

Таблица 1.6, Параметры узловых точек

Рабочее

вещество

#22

#502

Параметр

р, МПа

г, к

*, кДж/кг

х/, м3/кг

р, МПа

г, к

/, кДж/кг

у, м3/кг

Точки

а

0,105

233

1021,7

0,13

233

980

;

0,105

273

1047

0,245

0,13

273

1002,8

0,153

2

1,191

293

1121,7

1,323

358

1050

3

1,191

303

871,3

1,323

303

887,8

4

1,191

283

846

1,323

284

865

б

0,105

283

846

0,13

233

865

Таблица 1.7. Результаты теплового расчета

Определяемая величина

Удельная массовая холодопроиз-

водительность, кДж/кг

Степень повышения давления

Удельная изоэнтропная работа

компрессора, кДж/кг

Удельная объемная холодопроиз-

водительность, кДж/м3

Холодильный коэффициент

теоретический

Массовый расход рабочего

вещества, кг/с

Действительная объемная

производительность компрессора, м3/с

Изоэнтропная мощность

компрессора, кВт

Формула

Яо = 'а — *б

Ян = рк/р0

ls = i2 — h

qv = Яо/vt

ет = qjl8

Ga = Qo/Qo

Vn = GaVt

N8 = Gal8

R22

175 J

11,34

75

717,1

2,34

0,55

13,5-10-»

41,25

#502

115

10,18

47,2

751,6

2,44

0,87

13,310-»

41,2

Действительная объемная производительность компрессора Vn =

= Gav1 = 0,828-0,07 == 5,8-Ю м3/с.

Пример 3. Тепловой расчет низкотемпературной

холодильной машины (см. рис, 1.6).

Исходные данные

Холодопроизводительность Q0, кВт ..,.,.... 100

Температура, К:

кипения Г0 ................. 233

конденсации Тк 303

Рабочее вещество #22,

#502

Параметры узловых точек приведены в табл. 1.6. Результаты

теплового расчета сведены в табл. 1.7.

П

Таблица 1.8. Параметра узловых точеж

т. к

233

243

253

263

273

283

р. 10*. Па

0,71591

1,1936

1,9015

2,9106

4,3017

6,1635

2

1398,5

1468

1537

1611

1683

1754

i, кДж/кг

3

1327

1342,5

1356

1367,5

1378

1387

4

1758

1690

1623

1566,5

1518

1473

7

—62

—17,5

28

750

121,5

170

о, м*/кг

3

1,54

0,95

0,625

0,417

0,287

0,204

Примечание. В точке a i = 1310 кДж/кг, в точке 11= 1332 кДж/кг, v =

= 2,75 м*/кг, в точке 5 i = 242 кДж/кг при всех указанных в таблице значениях Т

и р.

1.3. ПАРОВЫЕ МНОГОСТУПЕНЧАТЫЕ

ХОЛОДИЛЬНЫЕ МАШИНЫ

Пример 1. Определение оптимального промежуточного

давления в цикле двухступенчатой холодильной машины с

двукратным дросселированием и полным промежуточным охлаждением

по условиям максимального холодильного коэффициента;

минимальной суммарной объемной производительности компрессора;

заданного отношения Vj/V".

Исходные данные

Температура, К:

кипения Т0

конденсации Гк ........ .

перед дроссельным вентилем Ть

всасывания Т±

223

303

298

233

Рабочее вещество . . Аммиак

Компрессоры ступеней I и II поршневые.

Для цикла, изображенного на рис. L7, параметры узловых

точек приведены в табл. 1.8.

Расчет выполняют в следующей последовательности.

Удельная массовая холодопроизводительность цикла д0 = 1а —

— i7. Удельная изоэнтропная

работа ступеней I и II машины

1$ = i2 — h> U = к — h>

Массовый расход рабочего

вещества, сжимаемого в ступени I, на

1 кВт холодопроизводительности

ё1= 1/<7о.

вещества,

О i

Рнс. 1.7. Цикл двухступенчатой

холодильной машины

12

Массовый расход рабочего

сжимаемого в ступени II,

Теоретический холодильный коэффициент цикла ет =

= */(/! + W).

Коэффициенты подачи компрессоров рассчитывают по

формулам

11 _ Г Ро ~ ДРо J/Pm + Ьр Ро —АРо\1 Т'о

Xй = [

Рт — АРо

'"(

Рк + Др

Рт

Рт — АРо\ ]

Рт /J

7\п

Г

или принимают по экспериментальным данным.

Удельная объемная производительность компрессоров Ут =

= vi/(q<tf), VI1 = АзА" = (qlvjku) (i2 - /7)/(t3 - is). Отношение

объемной производительности компрессоров ф = V\lV\l =

= glkUVi/(gu,klv3). Суммарная удельная объемная

производительность компрессоров JjVt=V\-\- VlTl.

Индикаторные КПД компрессоров г\\ = То/Тт -\- Mq, r\I =

= Тт/Т -\-btm, где Ь — постоянный коэффициент, принимаемый

по данным работы [46] или [42]; t0 и tm в градусах Цельсия.

Удельная индикаторная мощность компрессоров gll\ =

= gllls/i\\, gUlli^= glll\l/i\\l* Удельная мощность трения

компрессоров gll\p = V\p\ тр, glll\\> = V\lp)lTp. Удельная эффективная

мощность компрессоров gH\ = g1/, -f gll\p, gul\l = g11'/1 + gUlly

Действительный холодильный коэффициент ед = l/(gll\ +

+ g le).

Результаты расчетов сведены в табл. 1.9. В этих расчетах

принято: мертвое пространство компрессоров с1 = с11 = 5 %;

депрессия в клапанах на

всасывании Ар0 = 0,005 ЛШа, на

нагнетании Ар = 0,01 МПа; удельное

давление трения (для аммиачных

машин) piTp = 0,06- 10е Па; коэффи- \15

циент Ь для аммиачных

компрессоров равен 0,001.

По данным расчета построены

зависимости (рис. 1.8) ет = / (/?т),

в„ = / (Рт), Ф = / (Pm), S V =

—/ (Рт)- Оптимальные значения

промежуточного давления будут

равны: при етах_= 1,23 рт =

= 2.10бПа, при 2 УТ = 4,6.10-3м3/с

рт = 1,8- 10б Па. Промежуточное ' 2 J ' W/M*

давление при заданном значении q> Рис# 1#8. Зависимости eTf ед, ф,

Находится ИЗ Кривой ф = / (рт) на jy от промежуточного давле-

рис. 1.8. Промежуточное давление ния рт

13

LM03

м3/с\

20

Таблица 1.9. Результата расчетов

Определяемая

величина

<7о, кДж/кг

/J, кДж/кг

l\\ кДж/кг

gi, кг/с

^гН, КГ/С

ет

X1

Xй

Vjx 103f м*/с

V^XlO3, м»/с

Ф

S VTX 103, м*/с

ij

Ч?

g% кВт

f11*}1. кВт

81ЧГ кВт

*Чр. «Вт

**/*, кВт

gllll\ кВт

ед

233

1372

66,5

431

0,7288

0,981

2,122

0,786

0,121

2,5488

12,4855

0,2041

15,0343

0,917

0,729

0,0528

0,58

0,1529

0,7491

0,2057

1,3291

0,6516

243

1327,5

137

347,5

0,7532

1,0168

2,19

0,7

0,412

2,9592

2,3446

1,2621

5,3038

0,888

0,772

0,1162

0,4577

0,1775

0,1407

0,2937

0,5984

1,1209

т,

253

1282

205

267,5

0,78

1,0569

2,259

0,597

0,595

3,5929

1,1102

3,2363

4,7031

0,861

0,815

0,1857

0,3469

0,2156

0,0666

0,4013

0,4135

1,2273

К

263

1225

279

199

0,8163

1,1142

2,225

0,469

0,72

4,7863

0,6453

7,4172

5,4316

0,838

0,858

0,2718

0,2584

0,2872

0,0387

0,559

0,2971

1,1681

273

1188,5

351

140

0,8413

1,1567

2,187

0,314

0,812

7,3689

0,4088

18,0252

7,7775

0,817

0,901

0,3614

0,1797

0,4421

0,0245

0,8035

0,2042

| 0,9224

283

1140

422

86

0,8771

1,213

2,107

0,124

0,883

19,4532

0,2802

69,4261

19,7334

0,798

0,944

0,4638

0,1105

1,1672

0,0168

1,631

0,1273

0,5687

можно рассчитать по упрощенной формуле рт = урйр^ Для

данного примера рт = /,169-0,04168 = 2,15-105 Па.

Пример 2. Тепловой расчет двухступенчатой холодильной

машины с однократным дросселированием и неполным

промежуточным охлаждением (рис. 1.9).

Исходные данные

Хододопроизводительность Q0f кВт . . . . 100

Температура, К:

кипения Т0 ...,.....'.......,,.. 213

конденсации Гк 303

всасывания в компрессор ступени I Tf .'...... 233

Рабочее вещество . NHa

Недорекуперация на выходе рабочего вещества из змеевика

промежуточного сосуда Г10—Тт% К ......... . 5

14

(Й-

Рис. 1.9. Схема и циклы двухступенчатой холодильной машины с

однократным дросселированием и неполным промежуточным охлаждением

В соответствии со схемой и циклом холодильной машины по

диаграмме или таблицам определяют параметры узловых точек

(табл. 1.10).

Промежуточное давление рт рассчитывают по уравнению

Рт = V~P*P* = /0,0218-1,169 = 0,16 МПа.

Массовый расход рабочего вещества в ступени I

= Qo/<7o = QoKh — hi) = 100/A315 — 33) = 0,078 кг/с.

Массовый расход рабочего вещества в ступени II GlJ = Gla (i9 —

— ho)Kh — h) = 0,078 A351 — 33)/A351 — 242) = 0,09 кг/с.

Энтальпия рабочего вещества при всасывании в компрессор

ступени II и = 1Ь + Gla (i3 — is)/Glal - 1351 + 0,078 A471 —

— 1351)/0,09 = 1444,6 кДж/кг.

Изоэнтропная мощность компрессоров ступеней I и II: N\ =

= Gla (t2 — h) = 0,078 A585 — 1315) == 21,06 кВт, N\l =

= Glal (is — /4) = 0,09 A796 — 1444,6) = 31,626 кВт.

Действительная объемная производительность компрессоров

ступеней I и II: V\ = Glavt = 0,078-4,75 = 0,37 м3/с, V" =

= Glalv2 = 0, Ь 0,86 = 0,077 м3/с,

Холодильный коэффициент теоретический е* = Qo/(Nlg +N\l) =

— 100/B1,6 + 31,626) = 1,9.

Пример 3. Тепловой расчет двухступенчатой холодильной

машины с однократным дросселированием и полным

промежуточным охлаждением по условиям примера 2 (рис. 1.10). Параметры

узловых точек приведены в табл. 1.11.

Массовый расход рабочего вещества в ступенях I и II машин:

Gl = Qo/gQ = QoKh — ho) = 100/A315 — 33) - 0,078 кг/с, Glal =

15

фТаблица 1.10. Параметры узловых точек

Параметр

р, МПа

т\ к

it кДж/кг

v, мЗ/кг

/

0,0218

223

1315

4,75

2

0,16

356

1585

—

3

0,16

303

1471

—

4

0,16

291

1444,6

0,86

5

1,169

453

1796

—.

Точки

6

1,169

298

242

—

7

0,16

249

242

—

8

0,16

249

1351

—

9

0,16

249

10

—

10

0,169

254

33

—

и

0,16

213

33

'¦—

Таблица 1.11. Параметры узловых точек

Параметр

р, МПа

г, к

i, кДж/кг

vf м3/кг

/

0,0218

223

1315

4,75

2

0,16

356

1585

—

3

0,16

303

1471

—

4

0,16

249

1351

0,73

Точки

5

1,169

398

1655

¦—

в

1,169

298

242

—

7

0,16

249

242

—

8

0,16

249

10

:—

9

1,169

254

33

•—

10

0,0218

213

33

—

Таблица 1.12. Параметры узловых точек

Параметр

р, МПа

г, к

t, кДж/кг

v, м3/кг

/

0,0218

223

1315

4,75

2

0,16

356

1585

"~~

3

0,16

303

1471

—

4

0,16

290

1442,5

0,855

Точки

6

0,169

451

1790

""-~

в

0,169

298

242

"~*

7

0,16

249

242

~~~

8

0,16

249

1351

-"-"

9

0,16

249

10

—

ю

0,0218

213

10

;—

Рис. 1.10. Схема к циклы двухступенчатой холодильной машины с

однократным дросселированием и полным промежуточным охлаждением

= G\ (i8 — /,)/(/« — /,) = 0,078 A471 — 33)/A351 — 242) =

= 0,101 кг/с.

Изоэнтропная мощность компрессоров ступеней I и II машины:

N\ = О, A'г —Ч) = 0,078 A585— 1315) = 21,06 кВт, N\l =

= G" (/» — U) = 0,101 A655 — 1351) = 30,7 кВт.

Действительная объемная производительность компрессоров

ступеней I и II: У1Л = Glavt = 0,078-4,75 = 0,37 м8/с, у]}хц =

8т = QJ(N\ +

= 0,101-0,73 = 0,074 м3/с.

Холодильный коэффициент теоретический

+ Nll) = 100/B0,28 + 30,7) = 1,93.

Пример 4. Тепловой расчет двухступенчатой

холодильной машины с двукратным дросселированием и неполным

промежуточным охлаждением по условиям примера 2 (рис. 1.11).

Параметры узловых точек приведены в табл. 1.12.

Массовый расход рабочего вещества в ступенях I и 11 машины:

Gl = Q0/<7o = Qo/0'i — *и) = 100/A315 — 10) = 0,077 кг/с, Glal =

= Gla (i8 — it) I (i8 — tj) = 0,077 A351 — 10) / A351 — 242) =

= 0,093 кг/с.

Энтальпия рабочего вещества при всасывании в компрессор

ступени II U = Gl (I, — i8)/GlJ + i8 = 0,077 A471— 1351):

: 0,093 + 1351 •» 1442,5 кДж/кг.

Изоэнтропная мощность компрессоров ступеней I и II: N\ =

= G\ (i3 — у = 0,077 A585 - 1315) = 20,79 кВт; N1,1 =

= GH (it — it) = 0,093 A790 — 1442,5) = 32,32 кВт.

17

J PkJk У

n/\ PmJmX/

1 /\7PoJo

5

2

\/ 10

*i

0 l

Рис. 1.11. Схема и циклы двухступенчатой холодильной машины

с двукратным дросселированием и неполным промежуточным

охлаждением

Действительная объемная производительность компрессоров

ступеней I и II: Уд = 0\щ = 0.077-4,75 = 0,366 м3/с, V1} =

= G*^4 = 0,093-0,855 = 0,079 м3/с.

Холодильный коэффициент теоретический е* = QqI{n\ +

+ W]1) = 100/B0,79 + 32,32) = 1,88.

Пример 5. Тепловой расчет двухступенчатой холодильной

машины с двукратным дросселированием и полным промежуточным

охлаждением по условиям примера 2 (рис. 1.12). Параметры

узловых точек приведены в табл. 1.13.

Рис, 1.12. Схема и циклы

двухступенчатой холодильной машины с

двукратным дросселированием и полным

промежуточным охлаждением

Таблица 1.13. Параметры узловых точек

Параметр

р, МПа

г, к

iy кДж/кг

Vy М3/КГ

;

0,0218

223

1315

4,75

2

0,16

356

1585

—

3

0,16

303

1471

—

Точки

4

0,16

249

1351

0,73

5

1,169

398

1655

—

6

1,169

298

242

—

7

0,16

249

242

—

8

0,16

249

10

—

9

0,0218

213

10

—

Массовый расход рабочего вещества в ступенях I и II машины:

Gl = Qo/qo = Qo/0'i — ig) = 100/A315 — 10) = 0,077 кг/с, G" =

= Gl (h — U)/{U — h) = 0,077 A471 — 10)/A351 — 242) =

= 0,101 кг/с.

Изоэнтропная мощность компрессоров ступеней I и II: N\ =

= Gla(i2 — ti) = 0,077 A585 — 1315) = 20,79 кВт, N1,1 =

= ОУ (is — h) = 0,101 A655 — 1351) = 30,04 кВт.

Действительная объемная производительность компрессоров

ступеней I и II: V\ = G'u, = 0,077-4,75 = 0,366 м3/с, У„ =

= GlaV4 = 0,101-0,73 = 0,073 м3/с.

Холодильный коэффициент теоретический е„ = QJ(N\ +

+ N?) = 100/B0,79 + 30,04) = 1,96.

Пример 6. Тепловой расчет двухступенчатой холодильной

машины с теплообменниками (рис. 1.13).

1 У

JpkJk у

у/ I \

в/ PmJm V

юл у

/ \ PoJo N

/ 9 1

1

/

?

1

Рис, 1Л8. Схема и циклы двухступенчатой холодильной машины с

теплообменниками

19

100

Исходные данные

Холодопроизводительность Q0, кВт

Температура, К:

кипения Г0 213

конденсации Гк 303

Рабочее вещество R22

Промежуточное давление

Рт = VPkPo = /1,19-0,0382 = 0,213 МПа.

Параметры узловых точек приведены в табл. 1.14.

Массовый расход рабочего вещества в ступенях I и II:

Gla = Qo/Qo = Q0/Q12 - h) = 100/A015 - 814) = 0,497 кг/с,

Пи _ п1 (*Ц — *в) — (к — *'ig) _

Hi — *e

= одэ^юзо-е^-у-ю^) = 0627 кг/с

Энтальпия рабочего вещества в точках 4 и 7: й = Gi (»з —

— tn)/0" + tn = 0,497 A064 — 1030)/0,627 + 1030 =

= 1056,95 кДж/кг, G = t6 — Ga (<i — /»)/бУ = 868 — 0,497 X

X A048 — 1015)/0.627 = 841,87 кДж/кг.

Изоэнтропная мощность компрессоров ступеней I и II: N\ =

= Ga(/2 — ii) = 0,497 A101 — 1048) = 26,34 кВт, tf" =

= G" (i6 — it) = 0,627 A107 — 1056,95) = 31,38 кВт.

Действительная объемная производительность компрессоров

ступеней I и II: VlA = Gfri = 0,497-0,7 = 0,348 м3/с, V" =

= GlaVi = 0,627-0,124 = 0,078 м3/с.

Холодильный коэффициент теоретический ет = Q0/(N\ + N,) =

= 100/B6,34+31,38) = 1,733.

Пример 7. Тепловой расчет двухступенчатой холодильной

машины с поджимающим эжектором (рис. 1.14).

\<Гк

«*ы

Рис. 1.14. Схема и цикл

двухступенчатой холодильной машины

с поджимающим эжектором

10

Таблица 1.14. Параметры узловых точек

Параметр

р, МПа

г, к

?, кДж/кг

v9 м3/кг

/

0,0382

273

1048

0,7

2

0,213

355

1101

¦—

3

0,213

303

1064

—

4

0,213

289

1056,95

0,124

5

1,19

375

1107

—

6

1,19

300

868

—

Точки

7

1,19

278

841,87

—

8

1,19

255

814

—

9

0,0382

213

814

—

10

0,213

250

814

—

//

0,213

251

1030

—

12

0,0382

216

1015

—

Таблица 1.15. Параметры узловых точек

Параметр

р, МПа

Г, К

J, кДж/кг

о, м3/кг

1

0,056

233

1330

—

2

0,056

228

1274

—

3

0,0955

238

1335

1,2

4

1,169

425

1725

,—

5

1,169

298

242

—

Точки

6

0,0955

238

242

~—

7

0,0955

238

—40

—

8

0,056

228

—40

—

9

0,0955

265

1392,5

—

10

0,056

228

Расчетная

—

//

0,0955

262,5

1387

—

Таблица 1.16. Параметры узловых точек

Параметр

р, МПа

Г, К

i, кДж/кг

о, м^кг

1

0,218

223

1315

4,75

2

0,16

356

1585

—

3

0,16

303

1471

—

4

0,16

289

1400,43

—

Точки

5

0,16

249

1351

0,73

6

1,169

398

1655

—

7

1,169

298

242

"—

8

0,16

249

242

—

9

0,16

249

10

___.

10

0,0218

213

10

—

Исходные данные

Холодопроизводительность Q0, кВт . 100

Рабочее вещество .................. Аммиак

Температура, К:

конденсации Тк . . . . 303

кипения

в испарителе Т0 228

при промежуточном давлении Тт ....... 238

рабочего вещества

на выходе из испарителя Тг 233

перед дроссельным вентилем Ть . . 298

Степень повышения давления в диффузоре ...... 1,4—1,8

Параметры узловых точек приведены в табл. 1.15.

Расход рабочего пара, необходимого для поджатия 1 кг

холодного пара из испарителя, am = (i9 — h)/(U — h) ~ A392,5 —

— 1330)/A725 — 1335) = 0,16 кг/кг.

Состояние пара перед камерой смешения — точка 10 — из

уравнения смешения ix + о^ = A + #m) i10:

, _ к + атк 1330 + 0,16-1274 _ . ^ д? кДж/кг

*м - 1+ат - 1+0,16 ™ i6Z2"Zl кДж/кг.

Массовый расход рабочего вещества, проходящего через

испаритель,

(ft = Д. = «. = 100 = 0,073 кг/с.

<7о h — *8 1330 — 40 .

Массовый расход рабочего пара, поступающего в сопло

эжектора, Gp.n = amGla = 0,16-0,073 = 0,0117 кг/с. Массовый расход

рабочего вещества, проходящего через компрессор [46],

°- - т^тв -

= 0>073A+0Лву38^+40-0Л6.242 =0>Ш75 „/C-

Массовый расход рабочего вещества, проходящего через

конденсатор, Gla — G\am = 0,1075 — 0,073-0,16 = 0,0958 кг/с.

Объемный расход рабочего вещества через компрессор Уд =

= Glalvz = 0,1075-1,2 = 0,129 м3/с. Мощность, затрачиваемая

теоретическим компрессором, при изоэнтропном процессе сжатия

Ns = Gla (Ц — is) = 0,1075 A725 — 1335) = 41,9 кВт.

Теоретический холодильный коэффициент

ет = Q0/N8 = 100/41,9 = 2,387.

Пример 8. Тепловой расчет по условиям примера 2

двухступенчатой холодильной машины с двумя испарителями,

если холодопроизводительность второго испарителя равна 150 кВт

(рис. 1.15). Параметры узловых точек приведены в табл. 1.16.

22

Тк

Рис» 1.15. Схема и цикле

двухступенчатой холодильной машины с двумя

испарителями q ]

Массовый расход рабочего вещества в ступени I: Gla = Qo/q0 =

= Q0/(ix — i10) = 100/A315 — 10) = 0,077 кг/с. Массовый

расход рабочего вещества в промежуточном испарителе: G2P =

- QoP/C - Qo7(*5 - /9) = 150/A351 - 10) = 0,11 кг/с.

Энтальпия в точке 4

h =

Gah + GSP*5 ^ 0f077.1471+0,lM351

0,077 + 0,11

1400,43 кДж/кг.

0,366 м3/с, V? =

Массовый расход рабочего вещества в ступени II:

Ga = (G* + G?p) (/4 — hV(h — h) = @,077 + 0,11) A400,43 —

- 10)/A351 — 242) = 0,242 кг/с.

Изоэнтропная мощность компрессоров ступеней I и II: N\ =

= Gl (h — У - 0,077 A585 — 1315) = 20,79 кВт, tfj1 =

- Gl1 {i9 — ib) = 0,242 A655 — 1351) = 73,57 кВт.

Действительная объемная производительность компрессоров

ступеней I и II: V\ = Gavx = 0,077-4,75

= Glalv5 = 0,242-0,73 = 0,177 м3/с.

Пример 9. Тепловой расчет по условиям примера 2

трехступенчатой холодильной машины (рис. 1Л6).

Промежуточные давления :

Рш - VfiF* = ^1,1692-0,0218 = 0,31 МПа;

Рт = f/^I = f 1,1692-0,2182 = 0,032 МПа.

Параметры узловых точек приведены в табл. 1.17.

Массовый расход рабочего вещества в ступенях: Ga = QoAfa =

- QJ(ix ~ i19) = 100/[1315—(—50)] = 0,073 кг/с; Gal = Gla (i2 —

23

Рис* 1.16. Схема и цикл

трехступенчатой холодильной машины

Ol (*2

Н)

= 0,073 A477 + 50)/A330 — 80) - 0,089 кг/с;

Q»1 = Glal (ib — i10)/(ie — i9) = 0,089 A461 — 80)/A369 — 242) -

= 0,106 кг/с.

Изоэнтропная мощность в ступенях: Ns =

= 0,073 A477—1315) = 11,83 кВт; Nlsl = Glal (U — *з) =

= 0,089 A500 — 1330) = 15,13 кВт; N\u = Gla11 = (i7 — iB) =

= 0,105 A560—1369) = 20,06 кВт.

Действительная объемная производительность ступеней: Уд =

= Qlav± = 0,073-4,75 = 0,347 м3/с; V% - Glalv3 = 0,089-1,36 =

= 0,121 м3/с; V™ = Glallve = 1,105-0,4 = 0,442 м3/с.

Холодильный коэффициент теоретический ет = Q0/(Nl8 +

+ N\l + Nlu) = 100/A1,83 + 15,13 + 20,06) = 2,13.

Пример 10. Тепловой расчет трехступенчатой

холодильной машины для получения твердой углекислоты (рис. 1.17).

Исходные данные

Температура, К:

окружающей среды Г0ж 0 . 288

конденсации Гк ............... 293

сублимации TG ......... 194,1

Промежуточные давления рт и рт выбирают с таким расчетом,

чтобы степень повышения давления в ступенях была примерно

одинаковой.

Параметры узловых точек приведены в табл. 1.18.

Принимаем массовую долю углекислоты gHI, проходящей

через ступень III, равной 1 кг/кг; тогда через ступень II пройдет

= 1

A

24

ПО

.)(!

чо — 1

— *хэ) =

0,34 = 0,66 кг/кг, через ступень I gl

A — 0,34) A — 0,19) = 0,5184 кг/кг.

Таблица 1.17. Параметры узловых точек

Параметр

р, МПа

г, к

it кДж/кг

V, Л^/КГ

/

0,0218

223

1315

4,75

2

0,0822

304

1477

_—

в

0,0822

235,5

1330

1,36

4

0,31

321

1500

—

в

0,31

303

1461

¦—¦

в

0,31

264

1369

0,4

Точки

7

1,169

361

1560

—

в

1,169

298

242

—,

9

0,31

264

242

—

10

0,31

264

80

•—•

11

0,0822

235,5

80

—

12

0,0822

235,5

—50

—

/*

0,0218

213

—50

—.

Таблица 1.18. Параметры узловых точек

Параметры

р, МПа

г, к

t, кДж/кг

V, М^КГ

х, кг/кг

Параметры

р, МПа

Г, К

i, кДж/кг

у, и^/кг

х, кг/кг

1 ;

0е0981

249

688,15

0,47

*~—

10 I

1,962

253

769,3

0,34

2

0,05886

366

786,88

""¦™

и

1,962

253

655,73

—

1 s

0,5886

288

716,07

—

12

1,962

253

353,32

—

| 4

0,5886

271

703,27

0,06

*~~

13

0,5886

219

353,32

0,19

Точки

1 5

1 1,962

1 354,5

768,02

"*~

6

1,962

288

698,05

~-~"

7

1,962

275

683,62

0,014

—_

Точки

14

0,5886

219

649,03

—

15

0,5886

219

306,7

—

16

0,0981

194,1

306,7

0,41

17

0,0981

194,1

641,07

—

8

5,734

350,5

735,3

"^

18 |

0,0981

194,1

71,23

—

9

5,734

293

769,3

1 "~"~

19

0,0981

288

720,68

—

Энтальпия рабочего

вещества на всасывании

в компрессоры ступеней

I, II и III: г*х = i0 —

— *и('о —'») = 720,68 —

— 0,41 х G20,68 —

—641,07)=688,15 кДж/кг,

*4 = *3 О — *1з) + *ХЗ*14 —

=716,07A— 0,19)+0,19х

X 649,03=703,27 кДж/кг;

«7 = «11*10 + A — Х0) X

X i, = 0,34-655,73 +

+ A — 0,34) 698,05 =

= 683,62 кДж/кг.

Удельная изоэнтроп-

ная работа

компрессоров ступеней I, II и III:

1\ = g1 (*Wi) = 0,5184 х

X G86,88 — 688,15) =

= 53,8 кДж/кг; l\l = gu x

X (/,—14)=0,66 G68,02 —

— 703,27) = 42,75 кДж/кг;

= 735,3 — 683,62 =

= 51,68 кДж/кг.

Массовая доля

твердой углекислоты,

полученной в машине,

gcot = A - *ю) A - хи) A - хи) = A - 0,34) A - 0,19)х

хA — 0,41) == 0,306 кг/кг. Масса углекислоты, приходящейся на

1 кДж/кг затраченной работы, М = gcojtyl + l\l + /•") =

= 0,306/E3,8 + 42,75 + 51,68) = 0,00213 кДж/кг.

Минимальная работа, затраченная на получение 1 кг твердой

углекислоты в обратимом цикле 17—0—k—18, /тш = (s0 —

— sm) Т0. о - (t<> - hs) = E,924 — 2,694) 288 - C20,68 -

— 71,23) = 279 кДж/кг. Тогда Мтах = l//min = 1/279 =

= 0,00358 кДж/кг. Степень обратимости цикла цоб = М/Мтах =

= 0,00213/0,00358 = 0,5871.

1.4. ПАРОВЫЕ КАСКАДНЫЕ ХОЛОДИЛЬНЫЕ МАШИНЫ

Пример 1. Тепловой расчет каскадной холодильной

машины (рис. 1.18).

Исходные данные

Холодопроизводительность Q0, кВт . 10

Температура в ветви каскада, К:

кипения в нижней Т* 193

конденсации в верхней Г? 303

26

Рис. 1.17. Схема и цикл холодильной

машины для получения твердой углекислоты

Рабочее вещество ветви каскада:

нижней ...................... R13

верхней R22

В нижней и верхней ветвях каскада одноступенчатые машины.

Температуру конденсации рабочего вещества в нижней ветви

каскада Т% и температуру кипения рабочего вещества в верхней

ветви каскада Г* выбирают из условия равенства степеней

повышения давления в компрессорах в нижней и верхней ветвях

каскадов, и разность температур То — Г" = 5-—10 К.

Параметры узловых точек определяют по таблицам состояния рабочего

вещества (табл. 1.19).

Состояние рабочего вещества в точке 9 определяют из условия

подогрева его в теплообменнике // до 223—233 К. В

теплообменнике /77 (точка /) хладон R13 нагревается до температуры 273—

258 К. Температуру рабочего вещества в точке 3 находят по

условиям недорекуперации в теплообменнике IV E—10 К). Подогрев

рабочего вещества в верхней ветви каскада в регенеративном

теплообменнике / (процесс 10—11) выбирают равным 20—30 К.

Состояние рабочего вещества в точках 4, 6, 14 определяют

по тепловым балансам теплообменников: /4 = *з — (h — '9) ^

= 1072,5 — A046,5 — 1029) = 1055 кДж/кг, ib = ib — (i9 — ia) =

= 908,5 — A029 — 1006,3) = 886 кДж/кг, iu = i13 — (in —

— i10) = 871,5 — A038,5 — 1025) = 858 кДж/кг.

Pk

1413/P к Jh

t—r — • • 1

1 V0J0 t

Рис. 1.18. Схема и циклы

каскадной холодильной машины

27

Таблица 1.19. Параметра уаловвх точек

Параметра

р, МПа

Т, К I

t, кДж/кг

vt м'/кг

Параметры

р, МПа

г, к

i, кДж/кг

и, м3/кг

/

0,11

263

1046,5

0,19

9

" 0,11

233

1029

—

1 2

0,9

345

1096

I —

10 |

0,145

240

1025

— 1

1 3

0,9

313

1072,5

*~~~

// |

0,145

260

1038,5

0,16

Точки

1 4

0,9

288

1055

~~~

Точки

12 |

1,1908

363

1097

— i

б

<W

245 |

908,5

—

13

1,1908

303

871,5

—

в

0,9

223

886

—

7

0,11

193

886

—

в

0,11

193

1006,5

—

1 14

1,1908

293

858

—

и

0,145

240

858

—

Удельная массовая холодопроизводительность нижней ветви

каскада q% = i6 — h = 1006,5 — 886,0 = 120,5 кДж/кг. Удельная

массовая холодопроизводительность верхней ветви каскада q* =

= i'w — 'is = Ю25 — 858 = 167 кДж/кг.

Испаритель верхней ветви каскада отводит от рабочего

вещества нижней ветви каскада удельную массовую теплоту q* =

= iA — ib = 1055,0 — 908,5 = 146,5 кДж/кг.

Массовый расход рабочего вещества нижней ветви каскада

Ga = Qo/qo = Ю/120,5 = 0,083 кг/с. Массовый расход хладона

#22, приходящийся на 1 кг хладона /?13, р, = q*lq* = 146,5/167 =

= 0,877 кг/кг. Массовый расход рабочего вещества верхней ветви

каскада Gl = \iGl = 0,877-0,083 = 0,073 кг/с.

Объемная производительность компрессоров нижней и верхней

ветвей каскада: V\ = G*avx = 0,083-0,19 = 15,77-10 м3/с, V\ =

= G*avn = 0,073-0,16 -11,68-Ю-3 м3/с.

Изоэнтропная мощность компрессоров нижней и верхней

ветвей каскада: N? = GUI = Gl (i2 — h) = 0,083 A096 —

— 1046,5) = 4,14 кВт, NB8 = GBal* = G*a (i12 — iu) = 0,073 A097 —

— 1038,5) = 4,27 кВт.

Теоретический холодильный коэффициент е* = Qo/(N* +

+ N*s) = 10/D,14 + 4,27) = 1,19.

1.5. ГАЗОВЫЕ ХОЛОДИЛЬНЫЕ МАШИНЫ

Пример 1. Расчет цикла газовой (воздушной)

холодильной машины, обеспечивающей подачу холодного воздуха для

осуществления рабочего процесса двигателя внутреннего сгорания

при его низкотемпературных испытаниях. Теплота, выделяемая

28

гФи

TL

N

г

V

и

N

Рис. 1.10. Схема и цикл в s—Т диаграмме

нерегенеративной газовой холодильной машины

двигателем, и теплопритоки из окружающей среды в камеру

испытаний отводятся специальной холодильной машиной.

Газовая холодильная машина работает по разомкнутому

нерегенеративному циклу (рис. 1.19).

Исходные данные

Объем холодного воздуха, подаваемого в тепловой двигатель, бд (GD) * >

кг/с 3,96

Температура воздуха, К:

холодного ТА (Т4) . 229

на входе в компрессор (воздуха окружающей среды) 7\ (Т1). . . 393

Относительная влажность воздуха на входе в компрессор <pi (F1). . . 0,9

Давление воздуха на входе в компрессор рх (Р1), МПа 0,10133

Температура охлаждающей воды Tw (TW), К 288

Принятые величины

Газовая постоянная, Дж/(кг-К):

сухого воздуха R0, B(RCB) 287

водяного пара Rw (RW) . 462

Показатель изоэнтропы воздуха k (К) 1,4

Изоэнтропный КПД:

детандера Лед (ТЕАД) .................... 0,83

компрессора *nSK (TEAK) 0,77

Коэффициент восстановления полного давления:

в трубопроводе атр (GTR) 0,995

» газоохладителе аг. охл(^КХ) 0,98

Давление воздуха после детандера р4 (Р4)» МПа 0,1095

Механический КПД:

компрессора г\м, к (ТЕМК) 0,99

детандера (включая мощность трения дисков) т^м#д (TEMD) . . 0,99

Недорекуперация в газоохладителе AT (DT), К 5

* В скобках записаны идентификаторы, определяющие эти величины

в программе, приведенной ниже.

29

A3-цI0~и>к/кг

I ¦/ ' / T~

Расчет цикла ведется в

следующей последовательности.

Температура воздуха на входе в

детандер (ТЗ) Т3 = Tw + AT = 288 +

+ 5 = 293 К.

Давление сухого насыщенного пара

воды, соответствующее значениям

температуры воздуха: на входе в

детандер (PW3) /?з = 0,00234 МПа, на

выходе из детандера (PW4) р^4 =

= 7,24-10~8 МПа, на входе в

компрессор (PW11) p"wl = 0,00234 МПа

(по таблицам водяного пара).

Парциальное давление водяного пара

в воздухе, всасываемом в компрессор, (PW1) pwi = q>ip'w\ =

= 0,9-0,00234 = 0,002106 МПа. Степень расширения детандера

яд (РД) определяется из уравнения

1Д = lt -i4 = cp вл. БГ8 A - lM*-1"*) т)ад, A.1)

где is = cpt3 + dB B,5-10е + 1930/3) — энтальпия влажного

воздуха при входе в детандер (в предположении, что воздух не несет

с собой капельной влаги) A3), Дж/кг; iA = cpt^ -j- d4 B,5 X

X 10е + 1930*4) — (d3 — d4) C35-103 —2090у — энтальпия

влажного воздуха после детандера (в предположении, что вся

выпавшая влага в процессе расширения превратилась в лед)

4,0 %А

Рис. 1.20. Определение

расчетной точки

графоаналитическим методом

A4), Дж/кг; с.

р вл. в

Авл. в

= k

kl{k

1) — теплоемкость влажного

воздуха (при" ?вл. в = kc, в = k) (СРВВ), Дж/(кг-К); d3 =

= 0,622 рмъКРъ — ршъ) — влагосодержание воздуха при входе

в детандер (D3), кг/кг; d4 = 0,622р^4/(р4 — р'ы) —

влагосодержание влажного воздуха после детандера (D4), кг/кг; 7?вл. в =

= (#с. в + d3Rw)l(\ + dB) — газовая постоянная влажного

воздуха при входе в детандер (RBB), Дж/(кг-К); ср = Rc. B k/(k —

— 1) = 287-1,4/A,4 — 1) = 1005 Дж/(кг-К) —теплоемкость

сухого воздуха (СР).

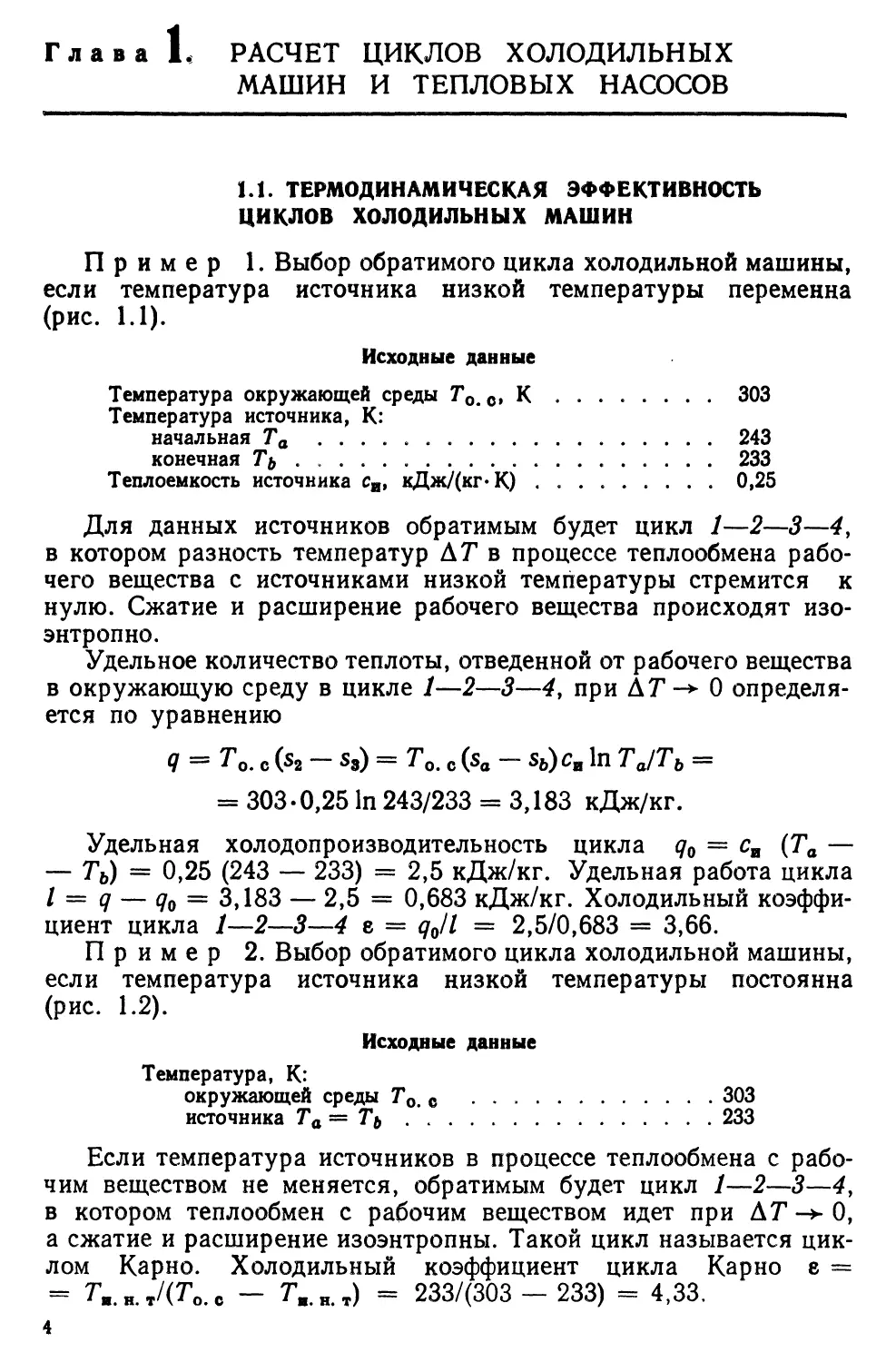

Уравнение A.1) нелинейное. Решить его можно методом

последовательных приближений или графоаналитическим методом.

Значения левой и правой частей уравнения A.1) в зависимости от

принятых значений яд приведены в табл. 1.20. Согласно графику

на рис. 1.20 необходимая степень расширения детандера яд =3,66.

Давление воздуха перед детандером (РЗ) рв = 0,1095 X

X 3,66 = 0,4 МПа.

Влагосодержание воздуха перед детандером (D3) d3 =

= 0,622 pwJ(p3 — pWs) = 0,622-0,00234/@,4 — 0,00234) =

= 3,66-10~3 кг/кг.

Давление воздуха за компрессором (Р2) р2 = р3/(отроГв

--= 0,4/@,98-0,995) = 0,41 МПа.

Степень повышения давления в компрессоре (РК) ян

^ p2/Pl = 0,41/0,10133 = 4,04.

30

*) =

Таблица 1,20. К определению степени расширения детандера

Расчетная формула

или обозначение

р8> МПа

d8Xl03, кг/кг

<*4Х105, кг/кг

(ds — d4) W3, кг/кг

i8, Дж/кг

l4, ДЖ/КГ

(д = 'а — Ц. Дж/кг

Явл. в» ДжЯкг.К)

Ь-D ВЛ. В» Дж/(кг.К)

*д — ср вл. в X

X Г,( !"~* „(*-!)/* ]Лзд

Вычисленные значения при яд

3,2

0,3504

4,18

4,11

4,139

30 711

—46 009

76 720

287,72

1 007

68 890

3,4

0,3723

3,93

4,11

3,889

30 090

—45 902

75 992

287,68

1006,9

72 003

3,6

0,394

3,71

4,11

3,669

29 520

—45 807

75 327

287,65

1006,8

74 825

3,8

0,416

3,52

4,11

3,489

29 030

—45 730

74 760

287,62

1006,7

77 522

4

0,438

3,34

4,11

3,299

28 570

—45 649

74 219

287,58

1006,6

80 012

Влагосодержание воздуха перед компрессором (Dl) dx =

= 0,622/W(Pi — Pwi) = 0,622-0,002106/@,10133 —0,002106) =

= 12,55 кг/кг.

Масса воздуха, проходящего через компрессор (GK), GK =

= бд/A — (йг — d3)) = 3,96/A — A2,56- Ю-3 — 3,66-Ю-8)) =

= 4 кг/с.

Масса влаги, выпадающей в газоохладителе (DG), ДО ==

= Он — бд = 4 — 3,96 = 0,04 кг/с.

Газовая постоянная влажного воздуха (СРВВ) RBn B =

= (До. в + d3Rw)/(l + d8) = B87 + 3,6610-^462)/A + 3,66 х

X Ю-3) = 288 Дж/(кгК).

Теплоемкость влажного воздуха (СРВВ) ср вл в =

=. #вл. в к/(к — 1) = 288-1,4/A,4 — 1) - 1007 Дж/(кг-К). "

Удельная работа детандера (LD) /д = срвл, в Ть A —

— \/nj*~l)/k) г\8Д = 1006,8-293 A — 1/3,66(М~1>/1;4) 0,83 -

= 76 770 Дж/кг.

Эффективная мощность детандера (NED) NBn = Од (t, — /4) X

X Лм.д = 3,96-76,77.0,99 = 301 кВт.

Эффективная мощность компрессора (NEK) Nen = GK (i2 —

-*iL« = G«CpM.. Тг (n{Kk~l)/k - 1)/(т|мкт|1к) = 4-1007.293 X

X D,04<M-i>/M — 1)/@,99-0,77) - 759 кВт.

Мощность привода (NPP) Nnp = (NeK — A/^)/r) = G59 —

— 301)/0,98 = 467 кВт.

Условный холодильный коэффициент (ЕУСЬ) етсл = G^ X

X срвл.в G\ — Г4)МГпр = 3,96-1007 B93 — 229)/D67-103) =

= 0,546. Холодильный коэффициент еусл назван условным, так

как газовая холодильная машина работает по разомкнутому циклу

и весь холодный воздух при Г4 = 228 К потребляется тепловым

двигателем, на который она работает.

При решении данной задачи на ЭВМ может быть использована

программа, приведенная ниже.

31

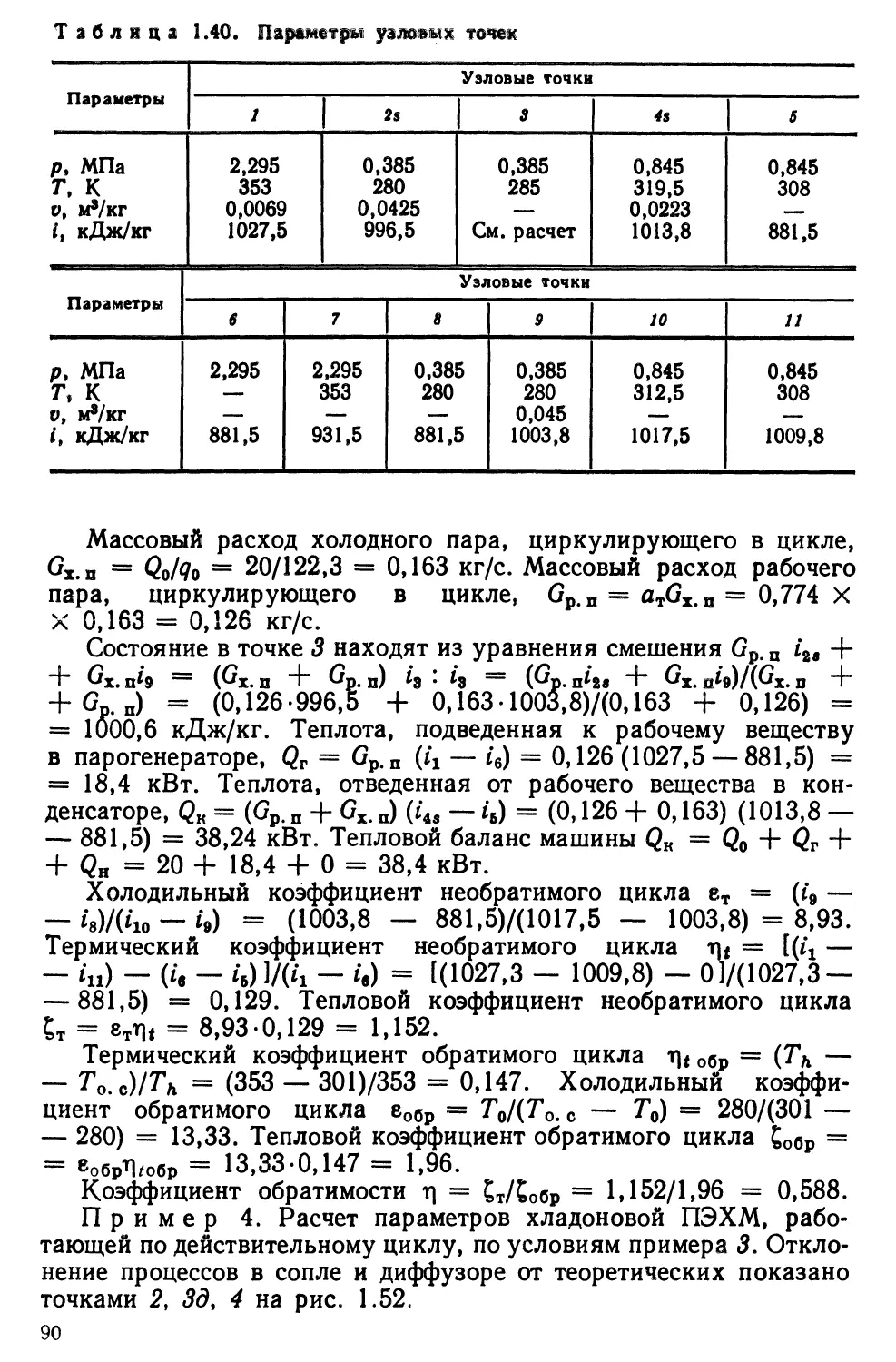

0001 REAL К,13,14,LD,NED,

*NEK,NPP

0002 READ 1,GD,T4,T1,F1,P1,TW,RCB,RW

0003 1 FORMAT(8F10.3)

0004 TEMP=0.98

0005 READ 1,K,TEAD,TEAK,GTP,GKX,P4,TEMD,

*TEMK

0006 READ 1,PW3,PW4,PW1,DT

0007 CALL XMNV(GD,T1,P1,

*F1,PW1,T4,RCB,RW,

*PW4,P4

*PD,

*TEMP,

*K,TEAD,TEAK,TEMD,TEMK,TW,DT

*PW3,

*GTP,GKX,

*P3,D3,D4,I3,I4,RBB,CPB,P2,LD,CP,PW,

*PK,D1,GK,NED,NEK,NPP,EYCL,DG)

0008 PRINT 2,PD

0009 PRINT 2,P3,D3,D4,I3,I4,RBB,CPB,P2,LD,

*CP

0010 PRINT 2,PW,PK,D1,GK,NED,NEK,NPP,EYGL,

*DG

0011 2 FORMATAX,10E12.5)

0012 С ОПЕРАТОРЫ 2...6 ОБЕСПЕЧИВАЮТ ВВОД ИС

*ХОДНЫХ ДАННЫХ

0013 С ОПЕРАТОР 7 ОБРАЩЕНИЕ К ПОДПРОГРАММЕ

*XMNV

0014 С ОПЕРАТОРЫ 8... 11 ОБЕСПЕЧИВАЮТ ВЫВОД

¦РЕЗУЛЬТАТОВ РАСЧЕТА

END

0001

/

0002 С

0003 С

0004 С

0005

0006

0007

0008

0009 С

0010 С

0011

0012

0013

0014

0015

0016

0017

0018

0019

0020

2 п/в и.

SUBROUTINE HMNV(GD,Т1,Р1,

*F1,PW11,T4,P4,RCB,RW,

*PW4,

*PD,

¦TEMP,

*K,TEAD,TEAK,TEMD,TEMK, TW,DT,

*PW3,

*GTP,GKX,

*P3,D3,D4,I3,I4,RBB,CPBB,P2,LD,CP,PW1,

*PK,D1,GK,NED,NEK,NPP,EYCL,DG)

ПОДПРОГРАММА XMNV ВЫПОЛНЯЕТ РАСЧЕТ

¦ПАРАМЕТРОВ

ЦИКЛА ГХМ ПО УРАВНЕНИЯМ, ПРИВЕДЕННЫМ В

*П. 1-6

ПРИМЕРА

REAL I3,I4,LD1,K,LDyNED,NEK,NPP

REAL 131,141

T3=TW*DT

PD1=1.

В ОПЕРАТОРЕ 8 ПРЕДВАРИТЕЛЬНО ЗАДАЕТСЯ

СТЕПЕНЬ РАСШИРЕНИЯ ДЕТАНДЕРА.

С1=2.5*10**6

С2=335*Ю**3

Е=0.0001

PW1=F1*PW11

ТС=273.15

тзс=тз-тс

Т4С=Т4-ТС

CP=K/(K-1)*RCB

2 CONTINUE

PD=PD1

А Сакуна 33

1 P3=P4*PD

0022 D3=0.622*PW3/(P3-PW3)

0023 D4=0.622*PW4/(P4-PW4)

0024 I3=CP*T3C+D3*(C1+1930*T3C)

0025 I4=CP*T4C+D4*(C1+1930*T4C)-

*(D3-D4)*(C2-2090*T4C)

0026 LD1=I3-I4

0027 RBB=(RCB+D3*RW)/A+D3)

0028 CPBB=K*RBB/(K-1)

0029 LD=CPBB*T3*A-1./PD**((K-1)/K))*TEAD

0030 D31=-D3*P4/(P3-PW3)

0031 I31=(C1+1930*T3C)*D31

0032 I41=-D31*(C2-2090*T4C)

0033 CPBB1=D31*K/(K-1)*(RW-RCB)/A+D3)**2

0034 F=LD-LD1

0035 F1=I41-I31+CPBB1*LD/CPBB+

*CPBB*T3*TEAD*(K-1)/K*PD**(A-2*K)/K)

0036 IF(ABS(PD-PD1).GE.E) GO TO 2

0037 С ОПЕРАТОР 36 ВЫПОЛНЯЕТ СОПОСТАВЛЕНИЕ

¦ЗАДАННОЙ И

0038 С ОПРЕДЕЛЕННОЙ СТЕПЕНИ РАСШИРЕНИЯ ДЕТАН

¦ДЕРА,ПРИ

0039 С ИХ СОВПАДЕНИИ С ЗАДАННОЙ ТОЧНОСТЬЮ Е

¦ОПРЕДЕЛЯЮТСЯ

0040 С ПАРАМЕТРЫ ГХМ ПО П.7...18 ПРИМЕРА.

0041 P2=P3/(GTP#GKX)

0042 РК=Р2/Р1

0043 D1=0.622^PW1/(P1-PW1)

0044 GK=GDA-(D1-D3))

0045 DG=GK-GD

0046 NED=GD#(I3-I4)^TEMD

0047 NEK=GK^CPBB^T1 ¦(?!(¦¦( (K-1 )/K)-1 )/(TEMK

**ТЕАК)

0048 NPP=(NEK-NED)/TEMP

0049 EYCL=GD*CPBBMT1-T4)/(NEK-NED)

0050 RETURN

0051 END

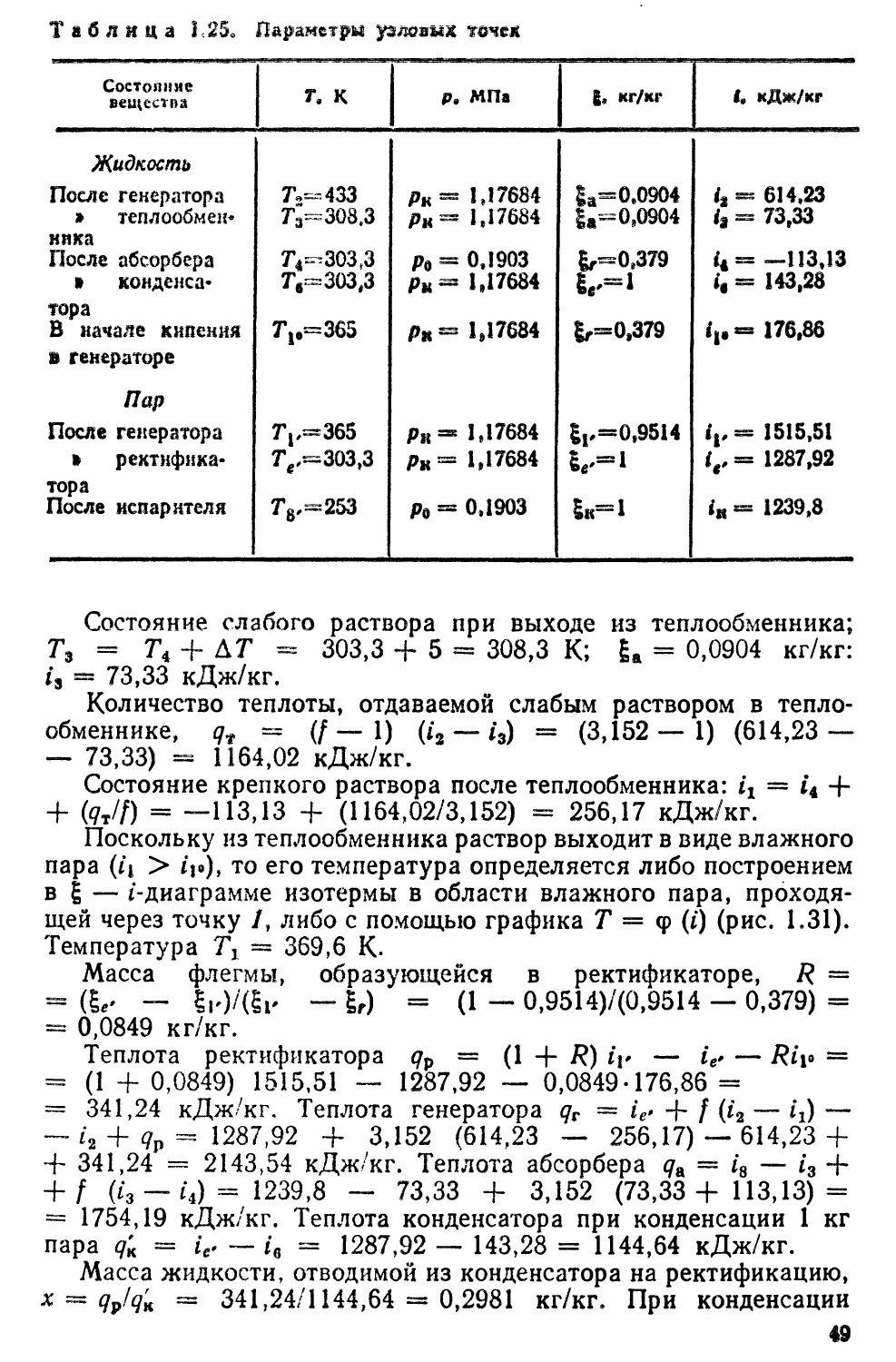

Пример 2. Расчет газовой (воздушной) холодильной

нашиты, работающей по регенеративному податмосферному циклу»

для термообработки стали (рио. 1.21).

Нежодви® Х1янн®

Хвяодопроиаводитеяьнесть машине Qm кВт . . . . . . . 50

Температура, К:

воздуха при ваходе из камеры Тш ......... 193

окружающей среда Т§ . . . . . . . . . ..... . 293

Принятые величиям

Показатель изоэнтропы воздуха k ........... . 1,4

Газовая постоянная воздуха Rt Дж/(кг»К) ....... 287

Теплоемкость воздуха ср% Дж/(кг-К) 1005

Недорекуперация в регенераторах АГ, К 3

Коэффициент восстановления полного давления:

в регенераторе ор ............ 0,98

» трубопроводах отр 0,995

» камере ак 0,98

Изоэнтропный КПД:

детандера Т)8Д 0,87

компрессора r\m 0,85

Механический КПД:

детандера, включая мощность трения дисков, цы.д . . 0,98

компрессора цш, ш 0,98

привода tjM. пр .......... . 0,97

Расчет цикла (для сухого воздуха) ведется следующим образом.

Оптимальная степень повышения давления в компрессоре

определяется по наибольшему значению холодильного коэффициента.

Холодильный коэффициент в зависимости от степени повышения

давления в компрессоре як может быть определен по уравнению

В. С. Мартыновского, в котором абсолютные падения давления

в элементах машины Ар заменены коэффициентами восстановления

полного давления а, равными отношению полных давлений на

входе и выходе в каждый из элементов:

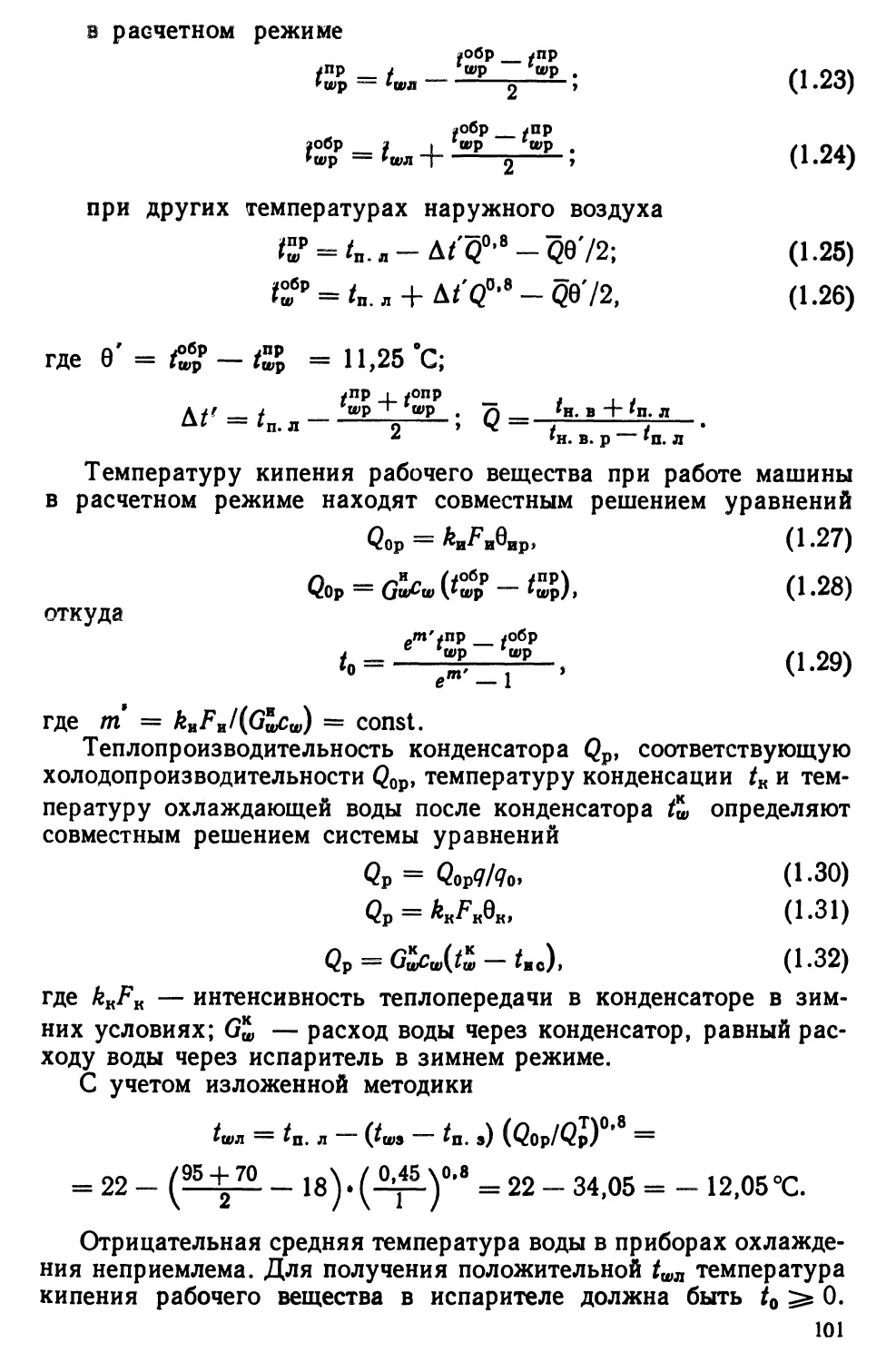

Н = ?о/(/к - /д) = (*. - Ш(<2 - к) - 0*5 - <е)) -

= {Ть - Щ(Л - Тг) - (Г, - Го)) -

(Г, - АГр)(яС«>/* - 1)/(ГвЛ«) " ЛадA - (VA)(W) '

2* 35

Рис* 1.21. Щшшм ш $—Т диаграмме

регенеративной газовой холодильной машины

Результаты расчетов

приведены в табл.. 1.21.

Максимальному

холодильному коэффициенту

?д = 0,546 соответствует

степень повышения

давления пн = 1,9.

Температура воздуха

при выходе из детандера

Т6 - Тъ [1 — т|1Д A —.

- 193 II — 0,87 A —

— 1,9 0,98 X 0,995» X

хО,98)»-ь«)/м]в1бб,9К.

Удельная массовая хо-

лодопроизводительность

*?о ™ h ~ U ~ ср We ~

-П) = с. |Т5 - (Г, +

+ АГРI = 1005 [193 — A66,9 + 3)] = 1005-23,Г=23 216Дж/кг,

Расход воздуха G = Q0/q0 = 5010s/23 216 = 2,15 кг/с.

Эффективная мощность компрессора Ne„ = б (t2 — i*i)/t]m. к =

= GcpG8 - ГО/лм.» = OcpTl (nlKk~U/k — 1)/(л«.«Л«) =

— Gcp (Г3- АГР) (я»*-'"*- 1)/(т1м.* W = 2,15-1005B93 -

— 3)(l,9<l-«-»/M_ i)/@,98-0,85) = 151,5 кВт. Эффективная

мощность детандера Nen = G (ib — <e) tjm. д = Gc„ {Tb — Tt) x

X Ям. д = 2,15-1005A93 — 166,9H,98 = 56,4 кВт.

Мощность привода Nnp = (NeK ~ Nw)/%,.m, = A51,5 —

— 56,4)/0,97 = 98 кВт.

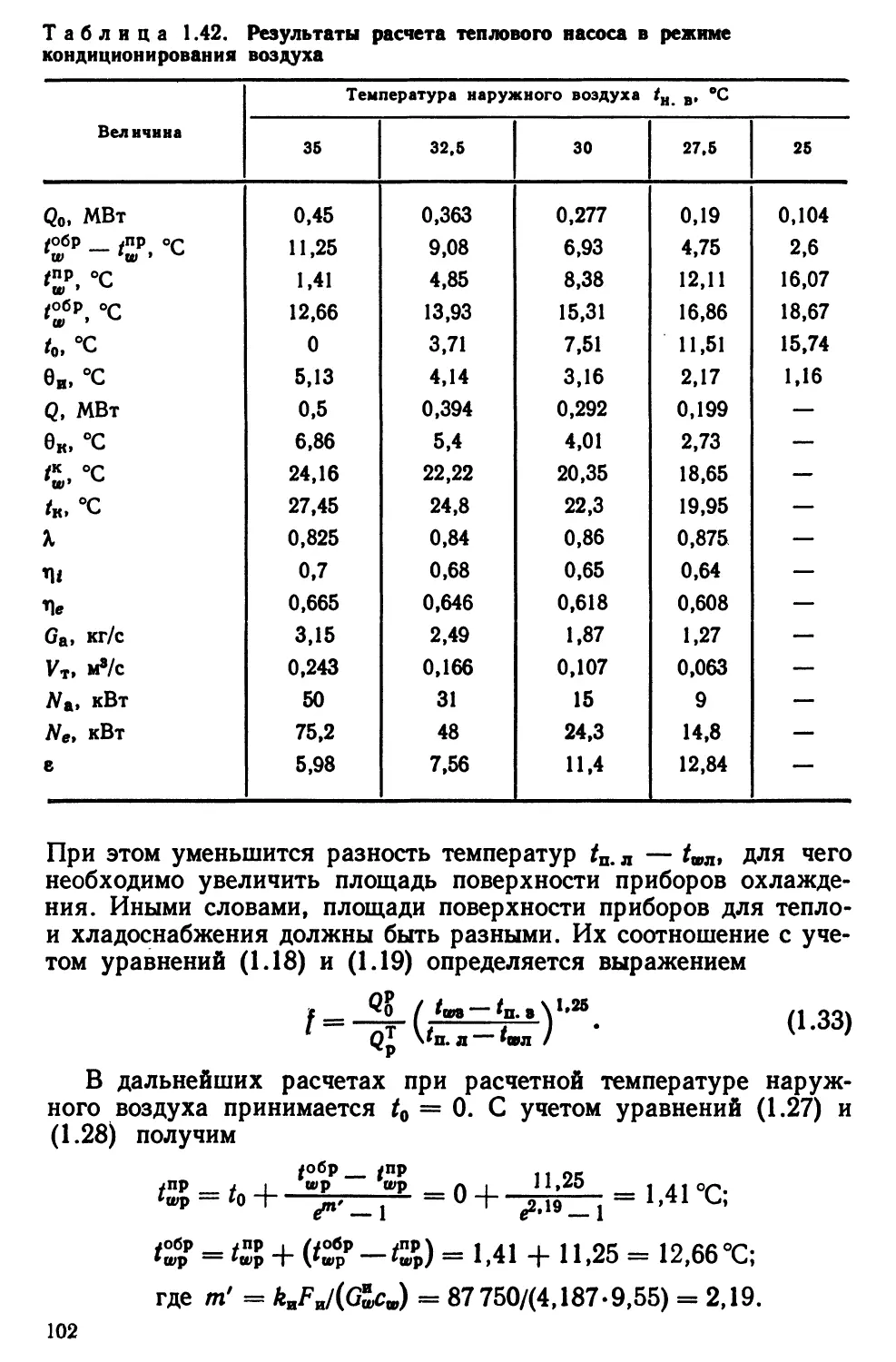

Таблица 1.21. Основные расчетные величины

Расчетные формулы

А = як0тра201с

в-чздО-дс»-*)/*)

С^В- АТР/Т&

о = 4*~!)/* -1

? = (Г8 - ATp)D/(r5riSK)

ед = С/(Е - В)

1.7

1,616

0,1115

| 0,096

0,1637

0,2894

0,5398

Значения яш

1,8

1,711

0,1238

0,1083

0,1829

0,3233

0,5429

1*9

1,807

0,1353

0,1197

| 0,2013

0,3546

0,5458

290

1,902

| 0,1459

0,1304

0,219

0,3858

0,5436

2Л

1,997

0,156

0,1404

0,236

0,416

0,54

Пример 3. Расчет цикла газовой холодильной машины

(ГХМ) с вымораживанием диоксида углерода из дымовых газов

в процессе расширения в детандере.

зв

Исходит даямяе

Объемная производительность компрессора ?ш, кг/с. . 1,7

Степень повышения давления в компрессоре яш . 2,3

Степень понижения давления в детандере яд 2,0

Дымовые газы на входе в компрессор:

температура ГьК ............. 313

давление plf кПа ...... 101

Начальное содержание диоксида углерода гд. т ш, % (об.) 7,6

Начальная относительная влажность дымовых газов ф& , , 1 »0

Температура охлаждающей воды Тт К , . . . . 287

Прттттмш величины

ИэоэнтропныЙ КПД:

компрессора цт .........*.....*.. 0,82

детандера %д ...,...'...,.,...... 0,80

Механический КПД:

компрессора цм.ш .................. 0,985

детандера т]Мф д .........,...*..,.. 0,985

привода т)м, пр ...... , . . . . . , . . , . . , 0,97

Коэффициенты восстановления полного давления:

в водяном теплообменнике ов. т ........... . 0,995

» трубопроводах атр ................. 0,995

» регенераторах ор ................ . 0,986

Недорекуперация в водяном теплообменнике А Г, К . . . 5

Подогрев воды в теплообменнике АТШ» К ....... . В

Допущения при расчете: физические параметры компонентов

газовой смеси в процессе ее сжатия и расширения принимаются

постоянными и определяются по состоянию на входе в компрессор

и детандер; в качестве компонентов газовой смеси приняты азот,

диоксид углерода и водяные пары.

Схема и условный цикл в s—T диаграмме ГХМ с

вымораживанием диоксида углерода показаны на рис. 1.22.

Параметры газовой смеси на входе в компрессор:

парциальное давление водяных паров рш „ с1) = f G\) =

- 7,375 кПа [32];

объемная доля водяных паров /у п ш = рт» ш а^Рг =

= 7,375/101 = 0,073 = 7,3 %;

объемная доля азота гш{ц = 1 — [гд, ущ + гш,ш{ц] = 1 —

- @,076 + 0,073) = 0,851 - 85,1 %;

влагосодержание дымовых газов

А Н>в. п гв.пA) _

"в. п A) = —¦ ^

Мд. /д. y(l)+JVa(l) 1~~гв. пA)

18 0,073

440,076 +28 0,851 1 —0,073

= 0,052 кг/кг;

молекулярные массы диоксида углерода, воды и азота ц,д>7,

Ив, а* и*;

37

Рис. 1.22. Схема и условный цикл в $— Т диаграмме ГХМ с вымораживанием

диоксида углерода!

/ — электродвигатель^ 2 — мультипликатор! 3 — компрессор! 4 — водяной теплообмен»

ник; В — каплеотделитель; 6 — клапанная коробка; 7 «-= регенератор; 8 — турбодетав-

дер; 9 — сепаратор; 10 — шненовый прессователь

показатель адиабаты дымовых газов

гд. уA) . гь. дA) . гаA) . 1

t ^д. у — 1 fes. п — 1 ^а — I __

гд. уA) гв. пA) j гаA)

^Д- У — * ^в. п — 1 &а — 1

_ 0,076/A,26— 1) +0,073/A,13— 1) + 0,851/A,4 — 1) + 1 « оое.

~ 0,076/A,26—1) +0,073/A,13—1)+0,851/A,4—1)

показатели изоэнтропы диоксида углерода, водяных паров и

азота по параметрам газовой смеси перед компрессором

соответственно /2дв у у /св# п, Ла,

газовая постоянная дымовых газов Rx = 8,314/(р,лв т X

ХГд.уа) + |i..0r..n(i) + |i.r1(i,) = 8,314/D4-0,076 + 18 X

X 0,073 + 280,851) = 0,292 кДж/(кг-К);

плотность дымовых газов рх = pJiRxT^ = 101/@,292-313) —

= 1,105 кг/м3.

Массовый расход дымовых газов при входе в компрессор

GK = KkPi = 1,7-1,105 = 1,879 кг/с.

Масса влаги в дымовых газах, поступающих в компрессор,

GB.„ = GKd..„(i)/(l + da.nd)) = 1,879-0,052/A + 0,052) =

= 0,093 кг/с.

Параметры газовой смеси на выходе из компрессора:

температура Т2 = 7\ + 7\ (n{Kk~l)/k — 1)/г|вк = 313 +

+ 313 B,3<ьзз5-и/1.зз5 _ i)/o,82 = 402 К;

давление р2 — ргяк = 232 кПа.

38

Параметры газовой смеси после водяного теплообменника!

температура Тш = Тш + АТШ + AT = 287 + 8 + 5 = 300 К;

давление р9 =- раа1Тсгтр = 232-0,995 0,995 « 230 кПа;

относительная влажность ф8 = 1;

парциальное давление водяных паров р9„ я C) ¦= / (Т9) ~

= 3,564 кПа;

объемная доля водяных паров гш, s щ = рв я ш!рш —

-3,564/230 = 0,0155;

пропорциональные объемные доли диоксида углерода и азота

Гд.уо) = 0,0805; гвC) = 0,904;

влагосодержание дымовых газов dBe п <з> = [|*шв я/(|*д. yf д. у oj +

+ ИаГа(з))]Гв.п(з)/A - г.. „ Сз>) = [18/D4-0,0805 + 28 0,904)] X

X 0,0155/A — 0,0155) - 0,00982;

масса влаги, выпадающей в водяном теплообменнике,

AGb. . - [G„/(l + dB. н (i))] (dB. п (i) - dBe п (з)) - [1,879/A+0,052) 1 X

X @,052 — 0,00982) - 0,0753 кг/с.

Параметры газовой смеси перед детандером:

давление р4 = Рз<*Р = 230-0,986 = 227 кПа;

объемная доля диоксида углерода и азота (водяные пары

частично сконденсированы в водяном теплообменнике и удалены,

а также выморожены в регенераторах и обратным потоком

вынесены в атмосферу; перед турбодетандером практически водяных

паров нет при работе в режиме вымораживания диоксида

углерода) гд.уD) = >д.уA)/(гд.уA) + raii)) = 0,076/@,076 +

+ 0,851) = 0,082, га D) = rt(i,/(rtCi, + гд.уA)) = 0,851/@,851 +

+ 0,076) = 0,918;

парциальное давление диоксида углерода рд уD) = р4^д. у<4)=

= 227-0,082 = 18,61 кПа;

содержание диоксида углерода dA, у <4) = (щ. у/и>а) X

X [гд. у D)/A — гд. у D)) ] = D4/28) [0,082/A — 0,082) 1 = 0,14 кг/кг;

газовая постоянная #4 ^ 8,314/(щ. угд. у<4) + ц*га (*)) =

= 8,314/D4-0,082 + 28-0,918) = 0,284 кДж/(кг-К);

температура газовой смеси, равная температуре десублимации

диоксида углерода при его парциальном давлении в составе

газовой смеси [11, Гд. у D) = /(рд. у D)) = 176 К;

показатель адиабаты дымовых газов

*' = .

0,082/A,36-

ГД. у D) га D) , j

*;. у—1 *; -1

ГД. У D) , Га D)

*;.y-i """*;-!

-1) +0,918/A,41-1) + !

0,082/A,36— 1) +0,918/A,41 — 1) ~~ 1,4;

показатели изоэнтропы диоксида углерода и азота по

параметрам газовой смеси перед детандером Ад. у и Кш.

Параметры газовой смеси за детандером:

давление рь — pjnn = 227/2 = 113.5 кПа;

39

Таблица 1.22. Температура дымовых газов на входе в детандер

Обозначение

7*» уел» К

7VK

<*д. у (»)¦ кг/кг

Д*д. у. кг/кг

/д, кДж/кг

?я.у, кДж/кг

Яршъб, кДж/хг

?о.с» кДж/хг

9кдр. кДж/кг

А* хол» К

176

150 J

166,4

0,105

0,031

25,17

28,098

3,94

0,252

2,879

2,9

Температура, К

178

152,4

166,7

0,1085

0,028

25,45

16,31

3,52

0,255

5,37

5,4

180

154,1

167

0,112

0,025

25,74

14,53

3,06

0,257

7,9

8

182

155,8

167,3

0,1155

0,022

26,03

12,76

2,64

0,26

10,38

10,4

условная температура при расширении без вымораживания

ПусЯ = Г4[1-A-яГ'"*')тид].

Далее расчет производится в табличной форме (табл. 1.22)

по четырем значениям температуры дымовых газов на входе в

детандер, начиная сТ4= Тл. уD> = 176 К.

Температура и содержание диоксида углерода после

вымораживания согласно диаграмме i — dn. у для смеси

азот—диоксид углерода (рис. 1.23): Тъ = / (Г5усл, <*д. уD), рь), dA. у<5> =

= / (Т'бусл» <*д. у D), Рб). Удельное количество вымораживаемого

диоксида углерода Д#д.у = (dA.yD) — <*д.у<5))/A + <*д.у<4)).

Энергетический баланс детандера:

удельная работа детандера L = [k'l(k' — 1I R€T€ [1 —

- п^П W,

холодильная мощность, затрачиваемая на компенсацию

тепловыделений при кристаллизации диоксида углерода, qn, у в

в Д^д.уЯд.у, где Яд.т = / (ТА) — удельная теплота

сублимации диоксида углерода [11, кДж/кг;

холодильная мощность, затрачиваемая на компенсацию

материального разбаланса регенераторов вследствие вывода части

рабочего тела из машины в виде «сухого» льда, ^разс = Wl(k' —

- 1I /?4 (Т9 - ТА) Д?Д. у /A - Д&. у);

холодильная мощность, затрачиваемая на компенсацию тепло-

притоков из окружающей среды, q0, 0 = 0,01 /д;

холодильная мощность, затрачиваемая на компенсацию недо-

рекуперации на холодных концах регенераторов, <7вдр в

= (д — (<7д.у + <7раэб + <7о. с)-

Разность температур на холодных концах регенераторов

Рекомендуемые значения разности температур на холодных

концах регенераторов 6—10 К. Принимается ДГХОл = 8 К. Массо-

40

Рис. 1.23. Диаграмма /—dn. у для смеси азот—диоксид углерода при ф = 1

вый расход дымовых газов через детандер бд = GH — GBn =

= 1,879—0,093 = 1,786 кг/с. Производительность ГХМ по

вымораживаемому диоксиду углерода GR,7 = Д#д. у Од0,8 =

= 0,025-1,786-0,8 = 0,0357 кг/с. Ориентировочно потери

твердого диоксида углерода при сепарации и прессовании составляют

20 %.

Мощность, затрачиваемая компрессором, NK = lk/(k — 1I X

X GKRX (T2 — 7\)/т]м. к = [1,335/A,335 — 1) 1,879-0,292.89/

/0,985 = 200 кВт. Мощность, развиваемая детандером, #д =

= [*'/(*' - 1)]Од#4Г4 A - яд!-Л',/Л') т,вдт,м.д = [1,4/A,4 -

— 1)] 1,786-0,284-180 A — 2<1~м>/М) 0,8-0,985 = 45 кВт.

Мощность привода ЛГпр = (NK — Л^д)/т]м. пр = B00 — 45)/0,97 =

= 160 кВт.

1.8. АБСОРБЦИОННЫЕ

ХОЛОДИЛЬНЫЕ МАШИНЫ

Чтобы выполнить расчет циклов абсорбционных холодильных

машин, должны быть заданы или определены заранее следующие

внешние условия: рабочее вещество и абсорбент; высшая

температура греющего источника; низшая температура охлаждающего

источника (воды или окружающей среды); низшая температура

охлаждаемого источника (теплоносителя на выходе из испарителя

или воздуха на выходе из воздухоохладителя). Для расчета

циклов абсорбционно-резорбционных холодильных машин кроме

перечисленных условий должна быть задана высшая температура

охлаждаемого источника.

42

а) У 1_кг 5)

Рис. 1.24* Абсорбционная холодильная машина без теплообменника и

ректификатора: а — схема машины,, б — процессы в |—i диаграмме;

/ — абсорбер; // — насос крепкого раствора; /// — генератор; IV — конденсатор;

V — дроссельный вентиль хладагента; VI — испаритель; VII — дроссельный вентиль

раствора

По заданным параметрам внешних источников, пользуясь

термодинамическими диаграммами и таблицами

термодинамических параметров равновесных фаз растров, вписывают прямой и

обратный циклы машины в диаграмму, определяют

термодинамические параметры рабочего вещества и абсорбента в узловых

точках циклов, рассчитывают удельные тепловые потоки в

аппаратах, составляют тепловой баланс машины и находят

значение теплового коэффициента, характеризующего энергетическую

эффективность циклов и схемы машины.

Пример 1. Расчет циклов и тепловых потоков водоамми-

ачной абсорбционной холодильной машины без теплообменника

и ректификации пара (рис. L24).

Исходные данные

Давление греющего насыщенного водяного пара р/,, МПа . . 0,792

Температура, К:

охлаждающей воды Тт . 298

охлаждаемого рассола Т& - • 258

греющего пара Гд при р^ = 0,792 МПа 443

Принятые величины: высшая температура кипения раствора

в генераторе Т2 = Th — AT = 443 — 10 = 433 К; низшая

температура конденсации раствора в конденсаторе Гв = Twl +

42

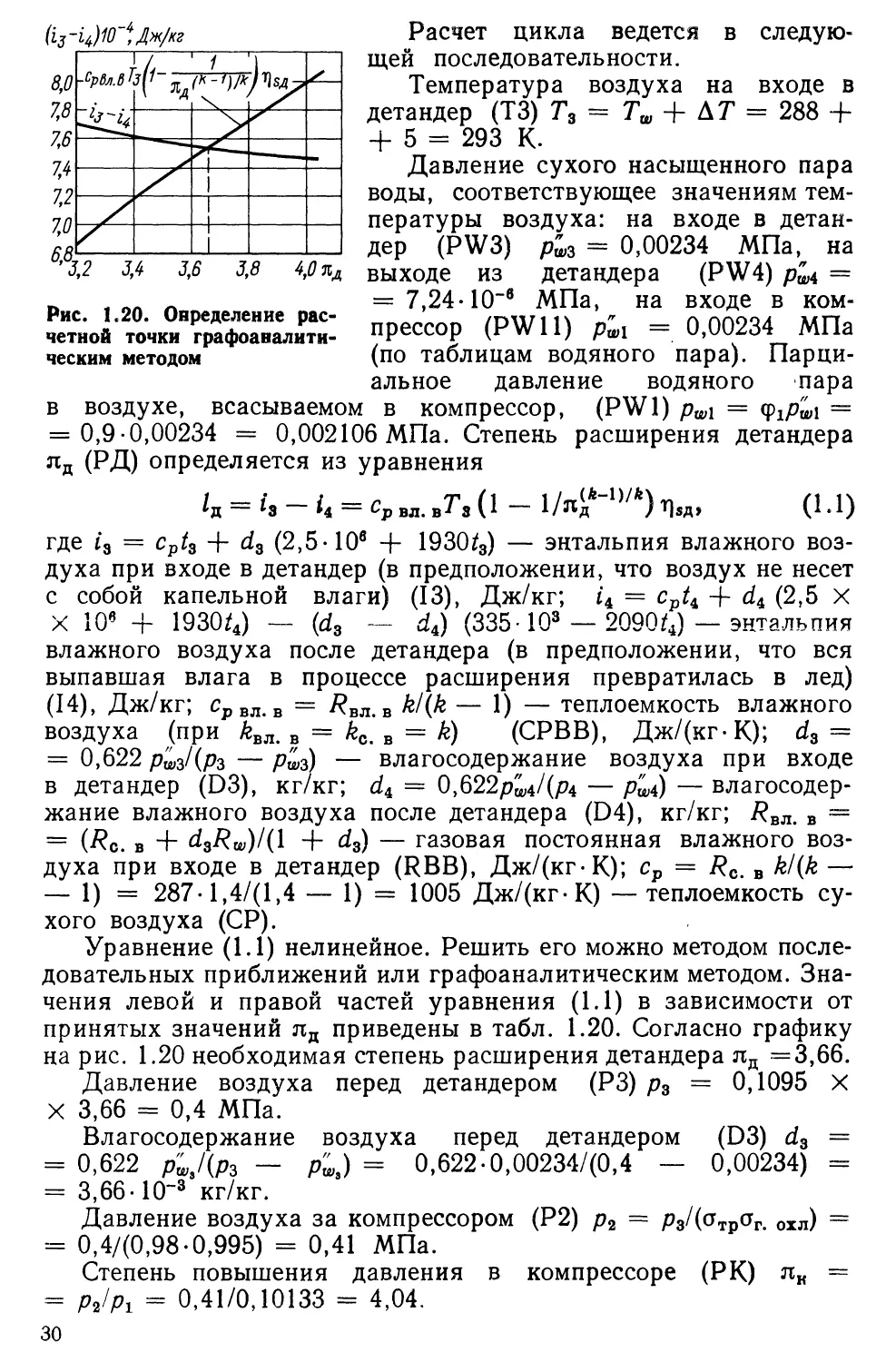

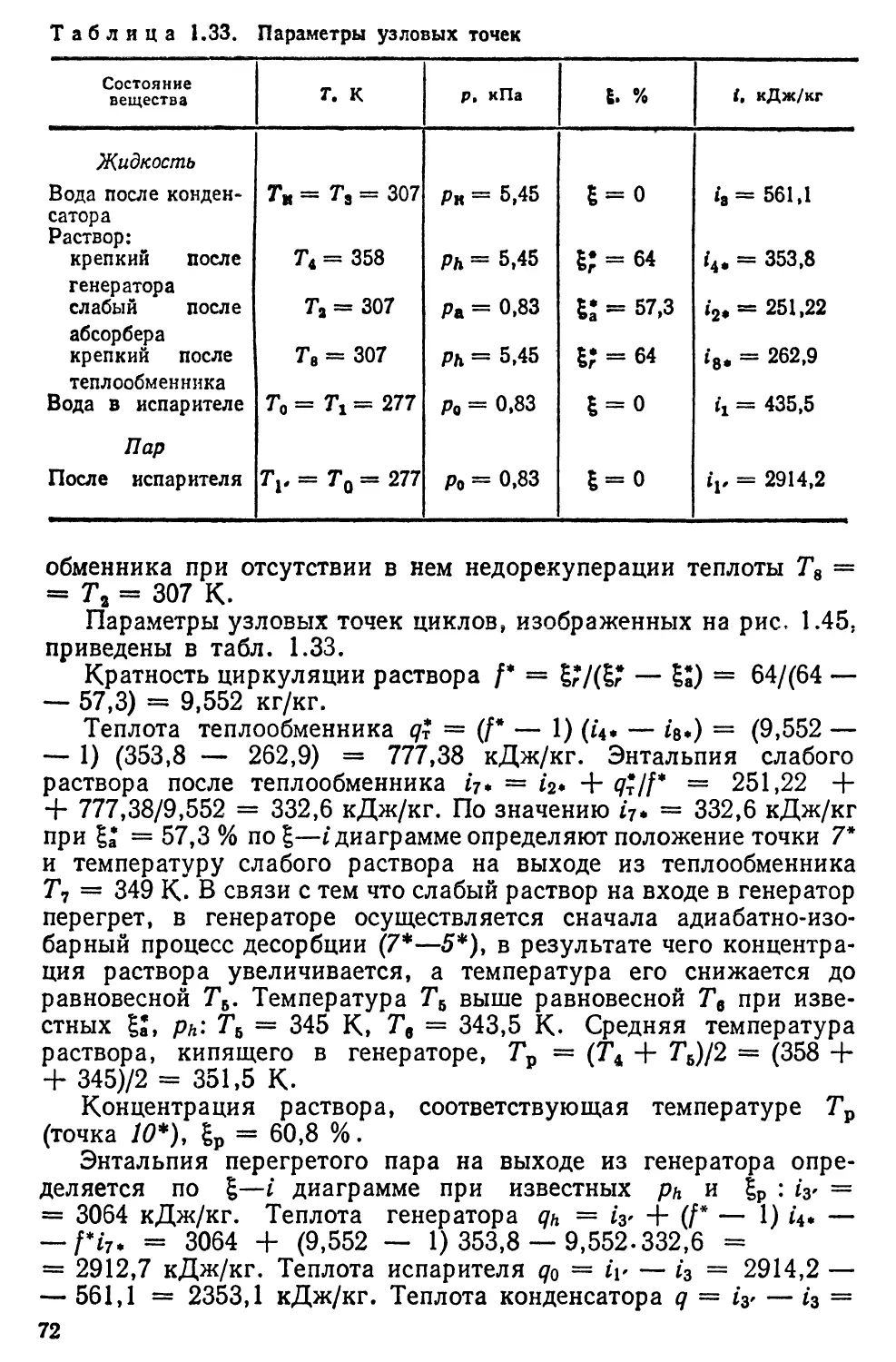

Таблица 1.23. Параметры узловых точек

Состояние

вещества

Жидкость

После генератора

После абсорбера

В начале кипения

в генераторе

После конденсато-

В конце кипения

в испарителе

Пар

Равновесный

раствору в генераторе:

крепкому

слабому

В конце кипения

в испарителе

Выходящий из

генератора при ?т —

= Fа+Ы/2-

- @,0904 +

+ 0,344)/2 =

— 0,2172 кг/кг

г. к

Т2=433

Г4=303,3

710=371,5

Гв=303,3

Г8=258

Г,о=371,5

Га=433

Г8=258

Гб,=401

р, МПа

рк= 1,17684

Ро = 0,1473

рк= 1,17684

рк= 1,17684

р0 = 0,1473

рк= 1,17684

р„= 1,17684

р0 == 0,1473

рк= 1,17684

?, кг/кг

|а=0,0904

fcr=0,344

?г=0,344

6rf=0,812

Ь=0.7175

gj.=0,94

|2,= 0,472

U = 0,812

i, кДж/кг

k = 614,23

i4 = —100,56

iXo = 222,07

i9 = 10,48

iBo = 245,48

iy = 1548,2

ir = 2224,89

*н = 1255,79

iy - 1768.18

+ А Г = 298 + 5,3 = 303,3 К; давление в конденсаторе и

генераторе принимается одинаковым и определяется по температуре

конденсации чистого аммиака Гк = 303,3 К; рк = 1,17684 МПа;

низшая температура абсорбции раствора в абсорбере при условии

параллельной подачи воды в конденсатор и абсорбер ТА = Тт +

+ AT = 298 + 5,3 = 303,3 К; высшая температура кипения

раствора в испарителе Т8 « Т82 = 258 К; низшая температура раствора

в испарителе (при обязательном условии g7° < Id) Т0 = Т7 =

= Ts2 — А Г = 258 — 5 = 253 К; давление в испарителе и

абсорбере при условии отсутствия аэродинамических сопротивлений

между этими аппаратами ро = ро — А/?о = 0,190314 — 0,04314 =

= 0,1473 МПа, где р'о — давление насыщенного аммиачного пара

при Г0 = 253 К.

Параметры узловых точек циклов для данной схемы машины

приведены в табл. 1.23.. Все параметры определены по ?— i-

диаграмме для водоаммиачного раствора с учетом исходных

данных.

Кратность циркуляции раствора / = (?d — %&)/Aг — ?а) =

= @,812 — 0,0904)/@,344 — 0,0904) = 2,845 кг/кг.

Теплота генератора qr = jV — h + / (*2 — U) = 1768,18 —

— 614,23 + 2,845 F14,23 + 100,56) = 3187,53 кДж/кг. Теплота

43

i-0 ia 5r ?-*

Рис. 1.25, Абсорбционная холодильная машина с теплообменником? а — схема

машины; б — процессы для жидмой фазы раствора в |—I диаграмме;

/ — абсорбера // — насос крепкого раствора? /// — теплообменник; IV — генератор;

V — конденсатор; VI — дроссельный вентиль хладагента; VII — испаритель; VIII —

дроссельный вентиль раствора

конденсатора qm = fa — h = 1768,18 — 10,48 = 1757,7 кДж/кг.

Теплота испарителя qQ = 'в ~~ h = 583,4 — 10,48 =

РТО ПО __ТТ,../..„ __„ • ! t* • \ (Ъ Е \ lit. t \

— о<*,э4 лдж/ы, 1дс i8 ~ tK — ^к — *8«} VfeK — bd/Чьк — ?*/ —

= 1255,79 — A255,79 — 245,48) A — 0,812)/A — 0,7175) =

= 583,4 кДж/кг. Теплота абсорбера ?а = /в — i% + f (i% —

— k) = 583,4 — 614,23 + 2,845 F14,23 + 100,56) =2002,75 кДж/кг.

Тепловой баланс: теплота подведенная 23 ?подв — Яг + Яо =

— 3187,53 + 572,92 = 3760,45 кДж/кг; теплота отведенная

2 9отв = <7к + <7а = 1757,7 + 2002,75 = 3760,45 кДж/кг.

Тепловой коэффициент ? = ?о^г = 575,92/3187,53 = 0,18.

Работа насоса крепкого раствора /н = vf (рК — р0) =

= 0,0011368 -2,845 A,17684 — 0,1473) 10* = 3,33 кДж/кг, где

удельный объем крепкого раствора v = 0,001/A — 0,35gr) =

= 0,001/A ~ 0,35 0,344) - 0,0011368 м3/кг.

Пример 2. Расчет циклов и тепловых потоков

абсорбционной водоаммиачной холодильной машины с теплообменником

растворов (рис. L25) по условиям предыдущего примера.

Состояние слабого раствора при выходе из теплообменника:

Г, = Г4 + AT = 303,3 + 5 - 308,3 К; |а = 0,0904 кг/кг;

*8 = 73,33 кДж/кг,

Количество теплоты, отдаваемое слабым раствором в

теплообменнике, 9т = (/ — 1) & ~ *з) = B,845 — 1) F14,23 — 73,33) =

= 997,96 кДж/кг,