Автор: Сирота А.Г.

Теги: синтетические продукты полимеризации полимеризационные смолы синтетические каучуки химия

Год: 1974

Текст

л. Г. Сирота

с ' Ч (О

Модификация структуры и свойств полиолефинов

Издание второе, переработанное и дополненное

Издательство «Химия» Ленинградское отделение 1974

УДК 678.742 С 40

Сирота А. Г.

С40 Модификация структуры и свойств полиолефинов. Изд. 2-е, пер. и доп. Л., «Химия», 1974.

176 стр., 67 рис., 23 табл., список литературы 1180 ссылок.

В книге изложены методы модифицирования полиолефинов, позволяющие направленно изменять нх структуру и свойства, получать материалы с заранее заданными свойствами (сополимеризация, привитая и блоксополимеризацня, введение в макромолекулы функциональных групп, сшивание, создание композиций с различными полимерными и низкомолекулярными продуктами). Описаны важнейшие свойства получаемых материалов, области нх применения.

Книга предназначена для научных и инженерно-технических работников, занимающихся получением и применением полимерных материалов. Она может быть рекомендована преподавателям вузов н техникумов, а также студентам, специализирующимся в области химии полимеров.

20505-068

050Т0Т)-74 68~74

© Издательство «Химия», 1974.

Введение

Полиолефины в последние годы стали одним из основных типов синтетических полимерных материалов. Их мировое производство в 1970 г. составило около 8 300 000 т. Ожидается, что в 1975 г. будет произведено 14 700 000 т полиолефинов, а в 1980 г. — 23 000000 т [1]. Кроме полиэтилена и полипропилена все шире применяются более новые полиолефины: полибутен-1, поли-З-метилбутен-1, поли-4-метилпентен-1 и др. Тем не менее число выпускаемых промышленностью полиолефинов ограничено, в то время как количество материалов на их основе постоянно увеличивается. Это связано с использованием различных методов модифицирования полиолефинов, позволяющих значительно расширять области их применения и в известной мере решать проблему получения материалов с заданными свойствами.

По мере роста производства полиолефинов и удовлетворения потребностей в них различных отраслей техники модифицирование приобретает все большее значение. В частности, это подтверждается сведениями об основных направлениях патентования в области полиолефинов. Например, в США доля патентов на модифицированные полиолефины из общего числа патентов на полиолефины в 1954 г. составила около 17%, в 1967 г. — около 44% *.

Полиолефины обладают весьма ценным комплексом свойств: высокими диэлектрическими характеристиками, сохраняющимися в широком интервале температур, химической стойкостью, значительной теплостойкостью и в большинстве случаев морозостойкостью, прочностью, небольшим удельным весом и т. д. Однако зачастую те особенности структуры, которые обусловливают эти ценные свойства, оказываются одновременно причиной, препятствующей тому или иному специфическому применению материала. Например, незначительная полярность полиолефинов, с одной стороны, сообщает им прекрасные диэлектрические свойства и химическую стойкость, с другой — приводит к ограниченной адгезии к различным материалам и слабой восприимчивости к красителям. Высокая кристалличность и

* По данным Е. В, Монаховой, 3. Я. Новиковой и В. М. Демидовой.

1* 3

совершенство кристаллических образований линейных видов полиэтилена обусловливают их значительную прочность и теплостойкость, но одновременно ограничивают, например, их эластичность и стойкость к растрескиванию под влиянием длительных нагрузок и других факторов.

Модифицирование полиолефинов и призвано чаще всего некоторым изменением структуры воздействовать в заданном направлении на часть свойств материала при возможном сохранении комплекса остальных свойств.

Направленное изменение структуры и свойств полиолефинов осуществляется либо в процессе синтеза, либо воздействием на готовый полимер. К первой группе путей модифицирования можно отнести варьирование условий полимеризации и сополимеризацию а-олефинов с различными мономерами. Модифицирование готовых поли-а-олефинов достигается введением в их макромолекулы функциональных групп, образованием системы ковалентных или ионных связей между макроцепями, созданием композиций с различными полимерными и низкомолекулярными соединениями, а также способами, совмещающими отдельные методы модифицирования.

Пути модифицирования полиолефинов в значительной степени связаны с особенностями их строения и свойств. Так, химическая инертность ограничивает возможности использования реакций в цепях полимеров и заставляет прибегать к достаточно специфическим приемам преодоления малой химической активности. Значительная кристалличность полиэтилена позволяет, воздействуя на молекулярную структуру полимера или варьируя условия кристаллизации, изменять характер надмолекулярных образований, от которых в большой мере зависят свойства материала.

Различия в строении полиолефинов также определяют способы модифицирования, пригодные для отдельных полимеров. Например, наличие в каждом элементарном звене полипропилена третичного атома углерода позволяет в относительно мягких условиях (по сравнению с полиэтиленом) получать продукты окисления, пригодные как для непосредственного применения, так и для дальнейших химических превращений. Вместе с тем при радиационном модифицировании полипропилена необходимо учитывать, что третичные атомы углерода обусловливают его радиационную нестойкость, проявляющуюся в деструкции материала. Полиэтилен в тех же условиях гораздо менее подвержен деструкции. Это позволяет успешно применять радиационное воздействие для повышения его теплостойкости и для других целей. Таким образом, правильный выбор метода и условий модифицирования требует учета особенностей строения исходных полиолефинов.

Глава I

Структура и свойства полиолефинов

Полиэтилен

Сведения о структуре и свойствах полиэтилена приведены в ряде обширных трудов и руководств [4—10]. Это позволяет ограничиться кратким рассмотрением структуры и свойств полиэтилена и возможностей их регулирования изменением условий синтеза.

В технике применяются различные типы полиэтилена, получаемые при высоком, низком и среднем давлении. Полимеризация этилена разными методами приводит к получению продуктов, существенно отличающихся по структуре и свойствам. Но различные продукты могут быть получены при одном и том же способе полимеризации варьированием условий, определяющих структуру и свойства полиэтилена.

Полимеризация этилена при высоком давлении (от 1000 до 3000 кгс/см2) подчиняется обычным закономерностям реакции полимеризации винильных соединений, протекающей по свободнорадикальному механизму. Особенность полимеризации этилена, инициированной свободными радикалами, заключается в том, что полиэтилен с высоким молекулярным весом получается лишь при высоких концентрациях мономера. При малых концентрациях этилен присоединяется к свободным радикалам, но с реакцией их роста конкурируют реакции дезактивации свободных радикалов, и образующийся полимер имеет невысокий молекулярный вес [11, с. 7; 12, 13]. С повышением давления этилена, сопровождающимся увеличением его плотности, средний молекулярный вес продукта полимеризации (при постоянных температуре и концентрации инициатора) возрастает.

Плотность этилена может быть увеличена также понижением температуры. Нижний предел температуры определяется, выбором инициатора полимеризации. Температуры, при которых обычно проводится полимеризация, находятся в интервале от 80 до 300 °C.

Молекулярный вес полиэтилена обратно пропорционален температуре и концентрации инициатора и составляет обычно от 2000 до 40 000. Молекулярный вес (и молекулярно-весовое распределение) можно регулировать применением агентов

5

передачи цепи [93, 132, 153], например пропана. Константы передачи цепи для ряда различных агентов передачи цепи приведены в работе [132]. В случае пропана эта константа, найденная при давлении 1300 кгс/см2 и 130 °C, составляет 0,003.

От температуры полимеризации зависит разветвленность макромолекул, в значительной мере определяющая характер кристаллических образований и свойства полиэтилена. Степень разветвленности тем больше, чем выше температура полимеризации. Основной причиной образования ответвлений являются реакции передачи цепи [14], скорость которых возрастает с повышением температуры. Образующиеся в результате этих реакций ответвления могут иметь различную длину. Связь распределения длин ответвлений с условиями полимеризации в достаточной мере не изучена, однако предполагается, что чем выше температура полимеризации, тем больше длина боковых цепей [11, с. 7; 86].

С увеличением числа боковых ответвлений, определяемого методами ИК-спектроскопии, гель-хроматографии [136, 154], анализом продуктов радиолиза [135], снижаются кристалличность и связанные с нею физико-механические показатели полиэтилена: плотность, теплостойкость, прочность, жесткость и др. От длины боковых ответвлений также, несомненно, зависят свойства полиэтилена как в твердом состоянии [133], так и в расплаве [134]. Однако исследование этого интересного вопроса затруднено отсутствием надежного метода определения величины боковых цепей, в первую очередь сравнительно длинных (см., например, [104, 136, 137]). Относительно коротких ответвлений имеется указание, что в основном преобладают этильные и бутильные группы [15, 105, 135]. На примере модельных соединений, в качестве которых использовались сополимеры этилена с высшими а-олефинами, показано, что этильные и бутильные боковые группы особенно сильно препятствуют кристаллизации полимера [16, 17].

Проведение полимеризации этилена при сравнительно низких температурах (60 °C) и достаточно высоком давлении (1500 кгс/см2) позволяет резко снизить скорость реакций передачи цепи на полимер и получать полимер с малым числом ответвлений (3 группы СН3 на 1000 атомов С) и высокой плотностью (0,94 г/см3) [87]. Практически неразветвленный полиэтилен может быть получен при давлении около 7000 кгс/см2 и температуре 50—80 °C в присутствии динитрила азобисизомас-ляной кислоты [103]:

Число СНз-групп на 1000 атомов С . . . . <0,8 Плотность, г/см3...................... 0,955

Температура плавления, °C.............. 131,9

Содержание ненасыщенных групп на

1000 атомов С: винильных............................<0,01

винилиденовых...................... 0,02

транс-виниленовых..................<0,01

Такой полиэтилен по плотности и температуре плавления близок к линейным видам полиэтилена низкого и среднего давления (см. табл. 2). Для него характерно также пониженное содержание ненасыщенных групп.

Значительными возможностями регулирования свойств полиэтилена обладает также процесс радиационной полимеризации, в котором свободные радикалы генерируются действием у-лучей [18—23, 88, 89, ПО—114, 122]. В зависимости от условий проведения процесса могут получаться жидкие, воскоподобные или твердые полимеры. Молекулярный вес продукта тем больше, чем выше давление и ниже температура полимеризации. При относительно низких температурах (ниже 80 °C) процесс протекает с получением твердого малоразветвленного полиэтилена с высокой плотностью (до 0,975 г/см3) [90, 123]. При более высоких температурах образуются воскообразные и жидкие продукты.

Важной особенностью полиэтилена, полученного радиационной полимеризацией, являются весьма высокие диэлектрические свойства (тангенс угла диэлектрических потерь менее 1,6-10'4) [91, с. 231; 92, с. 356].

Полимеризация этилена при низком давлении (до 5 кгс/см2) в присутствии металлорганических комплексных катализаторов представляет совершенно иные возможности воздействия на структуру и свойства полиэтилена, определяющиеся анионным механизмом процесса. Полимеризация осуществляется в среде углеводородного растворителя при температурах 60—80 °C. Катализатор находится в растворителе в виде осадка или коллоидной дисперсии. В качестве катализаторов используются продукты взаимодействия алкилов металлов первой, второй или третьей группы (чаще всего алкилы алюминия) с солями металлов переменной валентности (обычно хлоридами титана или ванадия). Предполагается [24—26, 109], что в каталитическом комплексе сильно поляризованы связи между атомами металла и углерода в направлении карбаниона; молекулы мономера внедряются по месту связи металла с карбанионом, растущий анион координирован с катионом металла.

Основные пути влияния на свойства полиэтилена связаны с изменениями каталитического комплекса. Так, использование вместо алкила алюминия (например, триэтилалюминия) алкил-галогенида алюминия (например, диэтилалюминийхлорида) приводит к снижению молекулярного веса полимера [27]. В значительных пределах средний молекулярный вес (а также молекулярно-весовое распределение) можно регулировать варьированием соотношения алкила алюминия и хлорида титана [28, 29]. Так, при мольном соотношении триэтилалюминия и четыреххлористого титана 2:1 полиэтилен имеет молекулярный вес выше 1 000 000, в то время как при соотношении 1 :2 образуется хрупкий продукт с молекулярным весом менее 30000. Полиэтилен с молекулярным весом от 70 000 до 350 000,

7

Перерабатываемый в изделия литьем под Давлением или экструзией при относительно невысокой температуре (200—260°C), получают при близком к эквимолекулярному соотношении компонентов катализатора, содержащих алюминий и титан.

Снизить молекулярный вес полиэтилена можно также введением в реакционную среду водорода, вызывающего передачу и обрыв цепи. Полимеризация в присутствии добавок водорода позволяет также получать полиэтилен с повышенной плотностью [100, 101] п меньшим, чем обычно, содержанием непредельных группировок [102].

Для получения полимера с относительно узким молекулярно-весовым распределением рекомендуется проводить полимеризацию в присутствии небольшого количества окиси углерода [30], водорода [3], анизола [107, с. 27; 131] или подвергать полимеризации этилен, разбавленный инертным газом [31].

Отмечено повышение активности растворимой каталитической системы (C2H5)2TiCl2— A1R3 под влиянием добавок кислорода к этилену (до 0,06—0,1 объемн.%) [108, с. 193].

Возможности регулирования молекулярного веса полиэтилена введением различных добавок в реакционную среду систематизированы в работе [2]. К снижению молекулярного веса приводят, кроме водорода, добавки кислорода, спиртов, альдегидов, органических и неорганических перекисей, углекислого газа, четыреххлористого углерода, трехфтористого бора, ацетилена. Присутствие в сфере реакции воды, кислот Льюиса, органических соединений серы, силиконового масла, напротив, вызывает увеличение молекулярного веса. В случае некоторых добавок, способствующих повышению молекулярного веса, отмечается и улучшение физико-механических свойств. К таким добавкам относятся спирты, органические соединения серы, а также производные фенола, диэтилцинк, трихлоруксусная кислота.

Ионный механизм полимеризации на металлорганических катализаторах определяет очень незначительную разветвленность макромолекул. Линейная структура макроцепей является причиной высокой кристалличности полиэтилена низкого давления, с которой связаны его лучшие, чем у полиэтилена высокого давления, основные технические свойства (плотность, прочность, жесткость, теплостойкость).

Ответвления от основной цепи, содержащиеся в полиэтилене высокой плотности в сравнительно небольшом количестве, имеют, очевидно, значительный молекулярный вес [138]. Длинные ответвления не оказывают существенного влияния на кристалличность полимера и его свойства в твердом состоянии, однако проявляются в свойствах расплава и разбавленных растворов.

Особенно малой разветвленностью (содержание СН3-групп менее 1 на 1000 атомов С) в сочетании с высоким молекулярным весом и узким молекулярно-весовым распределением отличается полиэтилен, полученный с использованием гомогенных

8

катализаторов на основе соединений ванадия и алкилалюми-нийгалогенидов, например VO(OC2Hs)3— А1(С2Н5)2С1 [115].

Еще менее разветвленный и более кристалличный полиэтилен получают ионной полимеризацией этилена на твердых окиснометаллических катализаторах при среднем давлении (35—70 кгс/см2). Процесс осуществляется в среде углеводородного растворителя при 100—175°С. Катализаторами служат окислы хрома [32—34; 106, с. 387], молибдена, никеля, кобальта [35—40; 41, с. 82; 42, с. 90].

Окислы хрома наносятся чаще всего на пористый алюмосиликатный носитель. Носителями для окиси молибдена служат окись алюминия и окись титана, для окислов никеля и кобальта — активированный уголь. Значительная активность катализаторов достигается в результате специальной операции активирования, которая для окиснохромового катализатора, например, заключается в его нагревании при температуре 500—600 °C в токе сухого воздуха в течение нескольких часов.

Температура процесса полимеризации в большой мере определяет молекулярный вес и зависящие от него свойства полиэтилена. Повышение температуры полимеризации ведет к резкому снижению молекулярного веса и, соответственно, к возрастанию показателя текучести расплава [41]. Так, изменение температуры от 100 до 135 °C при полимеризации этилена на окиснохромовом катализаторе позволяет получать полимер с характеристической вязкостью от 2,4 до 0,8 дл/г [34, 43, 44].

Молекулярный вес зависит также и от температуры активации катализатора: по мере роста температуры активации молекулярный вес полиэтилена уменьшается [34; 41, с. 82].

Повышение давления в процессе полимеризации резко увеличивает скорость реакции. Возрастает при этом и молекулярный вес полиэтилена, но далеко не в той мере, как при повышении температуры [34, 43—45].

Механизм полимеризации этилена определяет и такую характеристику структуры полимера, как характер ненасыщенности. В табл. 1 представлены данные о содержании ненасыщенных групп в различных видах полиэтилена, полученные Гольденбергом и другими авторами [34, 46] и хорошо согласующиеся с данными Смита и др. [47, 132].

Из табл. 1 видно, что ненасыщенность полиэтилена высокого давления определяют в основном винилиденовые группы. Их образование связано с реакциями переноса цепи при участии молекул полимера, сопровождающими полимеризацию этилена по радикальному механизму [46]. Реакции переноса цепи, протекающие со значительной скоростью при повышенных температурах, ведут к образованию активных центров на атомах углерода макромолекул полиэтилена:

---СН2—СН2—С—СН2-----

R

9

Таблица 1

Содержание различных ненасыщенных групп в полиэтилене [34]

Полиэтилен Число групп ^с=«с^ па 1000 атомов С Содержание (в % от общего содержания групп /С=С\ ] групп

ванильных -СН=СН2 винилиденовых \-сн2 траяС’Вняи-леновых н\ /

Высокого давления . . . 0,3-0,4 17 71 12

Низкого давления . . . 0,3-0,4 52 31 17

Среднего давления . . . 1,1-1,3 87 7 6

Предполагается, что винилиденовые группы образуются в результате реакции:

••• СН2—СН2—С—СН2--—>-------СН2 + СН2=С—сн2---

R R

Механизм образования двойных связей в полиэтилене, получаемом на ионных катализаторах, менее ясен. Считают [46], однако, что в полиэтилене низкого давления двойные связи образуются при реакции диспропорционирования в результате переноса гидрид-иоиа от p-углеродного атома к металлу [48, с. 195; 49]:

м+----сн2—сн2—сн2— —> мн + сн2=сн—сн2--------

Такой механизм обрыва растущей цепи должен сопровождаться образованием в основном винильных групп, а при наличии заместителя у p-углеродного атома — винилиденовых групп. Как видно из табл. 1, в полиэтилене низкого давления действительно преобладают винильные группы.

В полиэтилене среднего давления также преимущественно содержатся винильные группы. Их образование можно представить, приняв предположение о катионном механизме полимеризации этилена [50] на окисных катализаторах, при котором обрыв цепи происходит вследствие отщепления протона от соседней с активным концом метиленовой группы:

Х(СН2—СН2)„—СН2-СН^ —> Х(СН2-СН2)„-СН=СН2 + н+

Связанные с механизмом и условиями полимеризации особенности молекулярной структуры, и в первую очередь разветвленность, естественно, в большой мере определяют важные свойства отдельных видов полиэтилена. В табл. 2 представлены основные сведения о структуре и свойствах полиэтилена высокого, низкого и среднего давления.

10

Таблица 2

Свойства различных видов полиэтилена

Полиэтилен Полиэтилен I юлиэтилен

Показатели высокого НИЗКОГО среднего

давления давления давления

Характеристическая вязкость в дека- 1,2-3,0

лине при 135 °C. дл/г 0.7-1,0 1,0-5,1

Число СНз-групп на 1000 атомов С . . 20-40 5—15 1,5-5,0

Степень кристалличности *, % .... 53-67 80-90 85—93

Плотность, г/см3 0,92—0,93 0,94—0,96 0,96—0,97

Температура плавления, °C Прочность, кгс/см2 108-110 120-134 127—130 270—330

при растяжении 120-160 220—350

при изгибе 120—170 200—380 250—400

Предел текучести, кгс/см2 Относительное удлинение при разрыве 110-100 150-600 200—250 250-300

(скорость растяжения 100 мм/мин), % 200—900 20—400

Модуль упругости, кгс/см2 1 500-2 500 5 500—8 000 8 000—10 500

Твердость по Бринеллю, кгс/Мм2 . . . Водопоглощение за 30 суток при 1,4-2,5 4,5—5,8 5,6—6,5

20 °C, % Тангенс угла диэлектрических потерь 0,04 0,03-0,04 0,01

при частоте 106 Гц и 20 °C, tgS-104 Диэлектрическая проницаемость при 2-4 2-5 2-4

Ю6 Гц 2,2—2,3 2,1-24 2,3

Удельное объемное электрическое сопротивление, Ом • см Электрическая прочность (переменный 1017 ю17 10”

ток), кв/мм, при толщине образца

1 мм 45—60 45-60 45—60

2 мм 28-35 28—36 28—35

• Понятие «степени кристалличности* в применении к кристаллизующимся полимерам в известной мере условно. Оно ие отражает отсутствия четких границ между кристаллическими и аморфными областями, существования промежуточных структур с разной степенью упорядоченности. Тем не менее это понятие бызает удобным при сравнении близких по строению полимеров.

В табл. 2 и далее, если это специально не оговаривается, приведены сведения о степени кристалличности, полученные рентгенографическим способом по методике» основанной иа сравнении интегральной интенсивности отражения рентгеновских лучей от аморфной и кристаллической областей полимера [99J.

Отличия в свойствах обычно являются следствием различной разветвленности макромолекул, поскольку именно эта величина в первую очередь определяет кристалличность полиэтилена. Наиболее разветвленный полиэтилен высокого давления относительно мало кристалличен, обладает пониженными значениями плотности, температуры плавления, прочности, жесткости, твердости. Наименее разветвленный полиэтилен среднего давления, напротив, кристалличен, значительно более плотен, жесток, прочен, тверд и обладает повышенной температурой плавления. Полиэтилен низкого давления занимает промежуточное положение по разветвленности и, соответственно, по указанным характеристикам.

С увеличением разветвленности степень кристалличности понижается вследствие нарушений кристаллической структуры в узлах разветвлений и близких к ним участках. Температура плавления, модуль упругости и твердость связаны с малыми смещениями молекул в твердом полиэтилене, что и определяет значительную зависимость этих свойств от степени кристалличности [51]. Свойства полиэтилена, связанные с большими деформациями (прочность при растяжении, относительное удлинение при разрыве и температура хрупкости), зависят не только от разветвленности и кристалличности, но в еще большей мере от молекулярного веса полиэтилена [52, с. 431; 145].

Влияние кристалличности и молекулярного веса на прочностные характеристики полиэтилена может быть пояснено следующим образом. Кристаллические образования способствуют диссипации напряжений в полиэтилене благодаря возможности сдвига отдельных элементов кристаллических структур (ламелей) [94, с. 464; 95, с. 424; 96]. Однако существенное повышение прочностных свойств в результате диссипации напряжений возможно лишь при условии вовлечения в этот процесс значительного числа кристаллических областей, что, в свою очередь, требует существования сил связи между ними. Связь между кристаллическими областями реализуется посредством цепей, проходящих через аморфные области и являющихся общими хотя бы для двух соседних кристаллических образований. Содержание таких цепей, называемых проходными, естественно, возрастает с увеличением молекулярного веса полиэтилена (или доли высокомолекулярной фракции). Таким образом, увеличение молекулярного веса и кристалличности приводит к возрастанию доли нагруженных при деформировании полимера цепей и доли сопротивляющегося деформации материала и к уменьшению различия между теоретической и практической прочностью полимера.

Предполагается, что на увеличение прочности при разрыве [126, 130], а также стойкости к растрескиванию [126] полиэтилена оказывают влияние, кроме проходных цепей, физические узлы зацепления молекул, образуемые главным образом длинными цепями. Физические узлы, сохраняющиеся при растяжении полиэтилена, связывают отдельные кристаллические участки фибрилл и тем самым способствуют сопротивлению нагрузке. Прочностные свойства полиэтилена определяются также характером его надмолекулярной структуры, зависящим от условий ее формирования [144].

На прочностные свойства полиэтилена значительное влияние оказывает и способность полимера к релаксации напряжений. Особенно существенно релаксационные характеристики влияют на прочность полиэтилена при длительных нагрузках, в частности на стойкость к растрескиванию [155]. Поскольку способность к релаксации напряжений определяется молекулярными и надмолекулярными характеристиками (молекулярным весом,

12

молекулярно-весовым распределением, разветвленностью, кристалличностью и пр.), влияние каждой из этих характеристик на прочностные свойства полиэтилена не является однозначным [146, с. 324]. Например, несмотря на повышение способности к диссипации напряжений при увеличении степени кристалличности полиэтилена, его стойкость к растрескиванию может снизиться из-за замедления скорости релаксации напряжений. Введение низкомолекулярных фракций в полиэтилен [147] приводит к снижению среднего молекулярного веса, уменьшая стойкость к растрескиванию под действием напряжения и окружающей среды [148]. Другим результатом наличия низкомолекулярных фракций в полиэтилене является снижение напряжений при деформации и увеличение скорости релаксационных процессов, что способствует повышению стойкости к растрескиванию [149—151].

Результирующий эффект того или иного изменения молекулярных или надмолекулярных характеристик полиэтилена в значительной мере определяется конкретными условиями эксплуатации. Это важно учитывать при оценке экспериментальных данных при определении прочностных свойств и выборе вида и марки полиэтилена [148].

Рентгенографическим методом показано, что разветвленность макромолекул оказывает влияние не только на степень кристалличности полиэтилена, но и на размеры элементарных кристаллических ячеек и плотность кристаллических областей. Возрастание числа ответвлений ведет к увеличению размеров ячеек в основном вдоль осей а и b (табл. 3). Размер элементарных ячеек по оси с (совпадающей с осью макромолекулы), составляющий в неразветвленном полиэтилене 2,53 А, практически не изменяется [53, 54, 128, 129].

Табл ица 3

Влияние разветвленности на размеры элементарных ячеек [54]

Число СНз-групп на 1000 атомов С Размеры, А Плотность кристаллической части полимера (теоретическая), г/см3

а ь

0 7,36 4,92 1,014

1 7,38 4,95 1,005

3 7,43 4,95 0,999

10 7,52 4,96 0,985

30 7,54 4,97 0,980

40 7,55 4,97 0,979

80 7,68 5,00 0,956

Увеличение объема элементарной ячейки при нагревании полиэтилена сопровождается ростом главным образом параметра а, достигающего при 100 °C величины 7,65 А [48, с. 57].

13

Разветвленность, характеризующаяся содержанием 40—80 СН3-групп на 1000 атомов углерода, приводит к такому же изменению объема ячейки, как повышение температуры неразветвлен-ного полиэтилена до 100°C.

Полипропилен

Полипропилен получают в процессе ионной полимеризации с использованием комплексных катализаторов, образующихся при взаимодействии соединений переходных металлов IV—VIII групп в состоянии низшей валентности (например, хлоридов двух- или трехвалентного титана, треххлористого ванадия) с алкилами, алкилгалогенидами или гидридами металлов (триэтилалюминием, диэтилалюминийхлоридом, гидридом лития и др.).

Важная особенность катализаторов полимеризации пропилена заключается в строении их кристаллической поверхности, способствующем определенной ориентации адсорбированных молекул мономера перед их присоединением к растущей цепи полимера [55—58; 59, с. 411]. Образующийся полимер может быть разделен на две фракции, различающиеся по растворимости в горячих углеводородных растворителях (например, в гептане). Нерастворимая кристаллическая фракция и растворимая аморфная фракция отличаются структурой макромолекул. Молекулы, составляющие кристаллическую часть полипропилена, имеют регулярное пространственное расположение боковых метильных групп по отношению к главной цепи. Метильные группы в макроцепях аморфной фракции, напротив, расположены хаотически. По терминологии, предложенной Натта, полимер с упорядоченным пространственным расположением звеньев называют стереорегулярным, в отличие от полимера с беспорядочным пространственным расположением звеньев, называемого атактическим.

Соотношение между количествами атактической и стерео-регулярной части полипропилена, оказывающее большое влияние на его свойства, определяется характером катализатора и условиями полимеризации пропилена. Высокой стереоспецифичностью, позволяющей получать почти полностью стереорегулярный полипропилен, обладают катализаторы на основе треххлористого титана и алкилгалогенида алюминия в присутствии электронодонорных добавок (например, пиридина) [60]. Увеличение стереорегулярности наблюдалось при добавлении кислорода к каталитической системе А1(С2Н5)3— TiCl3 [116].

Повышению содержания стереорегулярной фракции способствует также снижение температуры полимеризации.

Различают два вида стереорегулярного полипропилена: изотактический и синдиотактический. Для изотактического полипропилена характерно расположение метильных групп по одну сторону от плоскости зигзагообразной парафиновой цепи, для 14

синдиотактического — строго поочередное расположение боковых групп по одну и другую сторону этой плоскости.

Стереорегулярный полипропилен обладает значительной степенью кристалличности. Для изотактического полипропилена эта величина, составляющая 60—70% [61], в значительной мере зависит от содержания атактической фракции. Внутри кристаллических областей каждая макромолекула имеет форму спирали [62], в которой угол между осями заместителей соседних мономерных звеньев равен 120°. Период идентичности при этом включает в себя три мономерных звена и имеет величину 6,5 А.

Представляет интерес полипропилен, в макромолекулах которого чередуются участки изотактического строения с противоположным пространственным расположением метильных заместителей (стереоблокполимеры) [63, с. 78]. В зависимости от длины однотипных участков такой материал в большей или меньшей мере проявляет свойства эластомера. При достаточной длине таких участков происходит частичная кристаллизация. Стереоблочный полипропилен, оставаясь эластомером, вместе с тем проявляет некоторые свойства вулканизованных эластомеров. Кристаллические участки, препятствуя ползучести материала, оказывают влияние, подобное влиянию поперечных связей, образующихся при вулканизации.

Свойства полипропилена, как и полиэтилена, в значительной степени зависят от кристалличности и молекулярного веса.

Кристалличность определяется в первую очередь степенью тактичности, так как возможность плотной упаковки цепей с образованием кристаллических областей в стереорегулярном полимере значительно выше, чем в атактическом. Кристалличность в известной мере зависит также от молекулярного веса: при одинаковой степени изотактичности полипропилен с меньшим молекулярным весом может быть более кристалличным, чем полимер с большим молекулярным весом. Быстрое охлаждение расплава полипропилена с высокой степенью изотактичности может привести к получению материала с пониженной кристалличностью.

От кристалличности полипропилена зависят все его физические свойства. Варьируя степень изотактичности, можно получать гамму материалов от высококрпсталлических жестких, прочных и стойких к действию тепла до аморфных эластичных с невысокой теплостойкостью.

Прочность и способность к деформации в значительной мере определяются также размерами сферолитных образований в полипропилене, которые могут изменяться в значительном интервале в зависимости от условий формирования при сохранении практически постоянной степени кристалличности [141 — 143]. При изучении связи прочностных характеристик и размеров сферолитов в пленках изотактического полипропилена было показано [143], что прочность и относительное удлинение при разрыве уменьшаются с увеличением размеров сферолитов.

Ч

При достаточно больших размерах сферолитов в определенных условиях деформации полипропилен может подвергаться хрупкому разрушению. Разрушение может проходить по границам между сферолитами и по собственно сферолитам. Невысокие значения прочности и деформируемости полипропилена со сравнительно крупными сферолитами связывают с увеличением размеров дефектов в материале по мере возрастания размеров сферолитных образований.

Свойства различных типов полипропилена описаны в работах [63; 64, с. 95]. Отметим лишь, что для полипропилена характерно сочетание большой прочности, жесткости, высокой температуры размягчения с низкой плотностью:

Плотность, г/см3.............................. 0,90—0,91

Температура плавления, °C...................... 167—170

Температура хрупкости, °C.................. От —10 до +20

Прочность при растяжении, кгс/см2 .... 300—400

Относительное удлинение при разрыве, % не более.................................... 1 000

Модуль упругости при изгибе, кгс/см2 . . . 8 000—12 000

Теплостойкость по Вика, °C............... 145—155

Водопоглощение, %........................ 0,01—0,03

Диэлектрическая проницаемость при 5 • 107 Гц 2,2

Удельное объемное электрическое сопротивление, Ом -см........................... 3-10ls—8-Ю13

Существенные недостатки полипропилена — хрупкость при невысоких температурах и ограниченная стойкость к окисляющим воздействиям, теплу и ультрафиолетовому свету.

Атактический полипропилен может быть получен и в процессе свободнорадикальной полимеризации. Например, описана полимеризация пропилена с использованием в качестве инициатора перекиси бензоила при температуре от 80 до 100 °C и давлении от 2800 до 4000 кгс/см2 [127]. Был получен полипропилен невысокого молекулярного веса, атактического строения, хорошо растворимый в бензоле и циклогексане.

Полимеры высших а-олефинов

Металлорганические комплексные катализаторы полимеризации этилена и пропилена используются также для получения полимеров высших а-олефинов, в частности полибутена-1, поли-З-метилбутена-1 и поли-4-метилпентена-1. Эти полиолефины характеризуются значительной степенью кристалличности, зависящей от условий синтеза. Макромолекулы, входящие в состав кристаллических участков, имеют спиралевидную структуру.

В макромолекулах изотактического полибутена-1, так же как и в молекулах полипропилена, каждый виток спирали (период идентичности 6,50 А [65]) составляют три мономерных звена. По мере увеличения размеров заместителей период идентичности возрастает и конфигурация спиралей становится более 16

сложной. Период идентичности в спиральной структуре изотактического поли-З-метилбутена-1 равен 6,84 А, поли-4-метилпен-тена-1 13,85 А [66].

Изотактический полибутен-1 по свойствам близок к полиэтилену низкого давления [67—69, 118—120]:

Плотность, г/см3..........................0,912

Показатель текучести расплава, г/Ю мии 0,5

Температура плавления, °C..................135

Температура хрупкости, °C................—25

Прочность при растяжении, кгс/см2 .... 270

Предел текучести, кгс/см2..................155

Относительное удлинение при разрыве, % 350

Модуль упругости, кгс/см2 ............... 18 200

Теплостойкость по Вика, °C.................113

Диэлектрическая проницаемость при 10б Гц 2,2

Рис. 1. Зависимость температуры плавления поли-а-олефинов от длины боковых цепей [70].

Важнейшее отличительное свойство полибутена-1 заключается в весьма высокой сопротивляемости крипу в температурном интервале от —25 (температура хрупкости) до +90 °C. Полибутен-1 характеризуется также высокой стойкостью к растрескиванию под действием внутренних напряжений, внешних нагрузок и поверхностно-активных веществ.

X. Полипентен-1 обладает ограничен-

—>'нрй теплостойкостью, температура плавления изотактического полимера Xfc0°C [55].

Полимеризация следующих членов , (уомологического ряда а-олефинов •^^(гексена-! [139] и т. д.) приводит к получению каучукоподобных продук-ч^\тов.

J Зависимость температуры плавления от длины боковых цепей в макромолекулах изотактических продуктов полимеризации а-олефинов представлена на рис. 1. Переход от полипропилена к полимерам высших а-олефинов, вплоть до С7—С9, сопровождается

понижением температуры плавления из-за возрастающего несовершенства спиральной упаковки цепей [65, 70—72]. Повышение температуры плавления в ряду от полидецена-1 до полиоктадецена-1 является, очевидно, следствием совершенствования упаковки боковых цепей по мере увеличения их длины [70].

Полимеры с высокой теплостойкостью получают полимеризацией мономеров, образующих макромолекулы с разветвленными боковыми цепями, З-метилбутена-1 и 4-метилпентена-1. Температура плавления кристаллического поли-З-метилбутена-1 составляет 243 °C [66] (по другим данным [73, 121] — около

17

310°С), температура плавления кристаллического поли-4-метил-пентена-1 205°C [66] (по данным [73] около 240°C).

Поли-4-метилпентен-1 получается полимеризацией 4-метил-пентена-1 в присутствии металлорганических катализаторов, например комплексов, образованных алкилами или алкилгалоге-нидами алюминия и галогенидами титана или ванадия, в условиях, близких к используемым при получении полиэтилена или полипропилена. На примере каталитической системы А1(С2Н5)з—TiCls показано положительное влияние на процесс полимеризации третичных аминов [74]. Известна полимеризация 4-метилпентена-1 в присутствии окисла металла, способного к образованию галогенида, и органического соединения, содержащего не менее двух атомов галогена у одного углеродного атома, например смеси окиси алюминия и четыреххлористого углерода [75]. В качестве каталитической системы используется также смесь галогенидов металлов IV—VI групп и кремиийор-ганического соединения, например смеси трех- и четыреххлористого титана с фенилсилоксаном [76].

Поли-4-метилпентен-1 характеризуется специфическим ценным комплексом свойств [77—80, 97, 98, 140, 151, 152]. Ниже приведены свойства материала, полученного с применением последней из перечисленных каталитических систем [77]:

Плотность, г/см3................................. 0,83

Температура плавления, °C....................... 240

Прочность прн растяжении, кгс/см2 при 20 °C ..................................... 280

при 100 °C..................................... 70

Относительное удлинение, %........................ 50

Модуль упругости при растяжении (20 °C), кгс/см2 11000

Теплостойкость по Вика, °C........................ 179

Коэффициент линейного расширения, 1/°С...........11,5- 10~5

Тангенс угла диэлектрических потерь при 103, Гц 0,00015

Диэлектрическаи проницаемость при 25 °C......... 2,12

Удельное объемное электрическое сопротивление, Ом «см, не менее................................ 101в

Поли-4-метилпентен-1—самый легкий из пластиков, его плотность лишь 0,83 г/см3. Он почти так же прозрачен, как полиметилметакрилат,— пропускает около 90% света. Изделия из поли-4-метилпентена-1 сохраняют форму при нагревании до 200°C. Газо- и водопроницаемость поли-4-метплпентена-1 несколько выше, чем у других полиолефинов (полиэтилена, полипропилена).

Реологические свойства поли-4-метилпентена-1 в интервале температур 250—290°C позволяют перерабатывать его в изделия обычными для термопластов методами [124, 125].

Полимеры оптически активных высших а-олефинов (3-ме-тилпентена-1, 4-метилгексена-1, 4-метилгептена-1, 5-метилгеп-тена-1, 6-метилоктена-1 и др.) также обладают оптической активностью [81—85,117].

1»

Литература

1. Europ. Chem. News, 1970, v. 18, № 11, p. 8. — 2. Белов Г. П., Карпова Н. Д. Пласт, массы, 1967, X» 5, с. 8. — 3. Англ. пат. 966143, 1964.—• 4. Raff R. А. V., А 11 i s о n J. В. Polyethylene. N. Y. — L., Interscience, 1956. 551 р. — 5. Polyethylene. Ed. A. Renfrew, Р. Morgan. N. Y. — L., Interscience, 1960. — 6. Шифрина В. С., Самосатский Н. Н. Полиэтилен. Л., Гос-химиздат, 1961. 176 с. — 7. Hagen Н., Dornin inha us Н. Polyathylene und Andere Polyolefine. Hamburg, Verlag Brunke Garreis, 1961. — 8. Голдинг Б. Химия и технология полимерных материалов. М., ИЛ, 1963. 666 с. — 9. Николаев А. Ф. Синтетические полимеры и пластические массы на нх основе. Л., «Химия», 1967. 784 с. — 10. X у в и н к Р., С т а в е р м а н А. Химия и технология полимеров. Т. 11, ч. I. Л., «Химия», 1965. 508 с.

П.Хаитер Е. В кн.: Полиэтилен и другие полиолефины. Под ред. П. В. Козлова и Н. А. Плата. М., «Мир», 1964. 595 с. — 12. Danby С. J., Hishelwood С. N. Proc. Roy. Soc., 1942, v. 179, Ser. A, p. 169.— 13. Landers L. C., Vo 1 m a n D. H. J. Am. Chem. Soc., 1957, v. 79, p. 2996.— 14. Roedel M. J. J. Am. Chem. Soc., 1953, v. 75, Ns 24, p. 6110.— 15. Willbourn A. H. J. Polymer Sci., 1959, v. 34, p. 569.— 16. Сирота А. Г., Рябиков E. П., Гольденберг А. Л. и др. Пласт, массы, 1965, Ns 11, с. 5.— 17. Гольденберг А. Л., Заплетняк В. М., Ильченко П. А. В ки.: Спектроскопия полимеров. Киев, «Наукова думка», 1967. — 18. В а 1-lantine D. S., Ma nowitz В. Nucl. Sci. Abs., 1953, v. 7, p. 3730.— 19. Lewis J. G., Martin J. J., Anderson L. C. Chem. Eng. Progr., 1954, v. 50, p. 249. — 20. H a у w о r d J. С,, В r e 11 о n R. H. Chem. Eng. Progr., 1954, v. 50, p. 73.

21. Laird R. K-, Morell A. G., Seed L. Disc. Faraday Soc., 1956, v. 22, p. 126. — 22. Бугаенко Л. T., Никитина T. С., Праведников A. H., Малинский Ю. M. Химическое действие ионизирующих излучений. М., ВИНИТИ, 1958. — 23. Munari S., Gastello G., Russo S„ Rossi C. Chim. e ind., Milan, 1965, v. 47, Ns 1, p. 20. — 24. Natta G. Expe-rienta Suppl., 1957, v. 7, p. 21. — 25. Julia M. Compt. rend., 1957, v. 245, p. 70. — 26. Боун. В кн.: Полиэтилен и другие полиолефины. Под ред. П. В. Козлова и Н. А. Платэ. М., «Мир», 1964. — 27. Полиэтилен низкого давления. Под ред. Н. М. Егорова, Л„ Госхимиздат, 1960. 96 с.—28. Бельг, пат. 533362, 1955. — 29. Burch G. N., Field G. В., М с Т i q u е Е. Н„ Spurlin Н. М. SPE J., 1957, V. 13, Ns 5, р. 34. — 30. Пат. ФРГ 1182827, 1964.

31. Пат. ФРГ 1183245, 1964.— 32. Бельг, пат. 530617, 1955.—33. Бельг, пат. 535082, 1955. — 34. Полиэтилен среднего давления. Под ред. С. В. Шуц-кого. Л., «Химия», 1965. 90 с. — 35. Пат. США 2658059, 1953, —36. Пат. США 2692261, 1954, —37. Пат. США 2692295, 1954.— 38. Англ. пат. 721046, 1954,— 39. Пат. США 2717888, 1955.—40. Пат. США 2717889, 1955.

41. Кларк, Хоган. В кн.: Полиэтилен и другие полиолефины. Под ред. П. В. Козлова и Н. А. Платэ. М., «Мир», 1964. — 42. Дувиль. В кн.: Полиэтилен и другие полиолефины. Под ред. П. В. Козлова и Н. А. Платэ, М., «Мир», 1964. — 43. Clark A., Hogan Р. Ind. Eng. Chem., 1956, v. 48, № 7, p. 1152. — 44. Архипова 3. В., Семенова А. С., Жба н ко-в а М. Г. и др. Пласт, массы, 1959, Ns 1, с. 17.—45. Ермаков Ю. И., Боресков Г. К., Дзисько В. А., Иванова Л. И. ДАН СССР, 1962, т. 145, No 4, с. 787. — 46. Гольденберг А. Л. Любецкий С. Г. Высо-комол. соед., 1963, т. 5, № 6, с. 905. — 47. Smith D. С. Ind. Eng. Chem. 1956, v. 48, Ns 7, p. 1161. — 48. Гейлорд H., Марк Г. Линейные и сте-реорегулярные полимеры. ИЛ, 1962. 565 с. — 49. Рекашева А. Ф., К и п-рнанова А. А. Высокомол. соед., 1961, т. 3, с. 1446. — 50. Curphey Е. С. Brit. Plast., 1958, v. 31, р. 63.

19

51. Richards R. В. J. Appl. Chem., 1951, v. 1, p. 370. — 52. Банн. В кн.: Полиэтилен и другие полиолефины. Под ред. П. В. Козлова и Н. А. Платэ. М., «Мир», 1964. — 53. Bunn С. W. Trans. Faraday Soc., 1939, v. 35, р. 482. — 54. Walter Е. R., Reding F. P. J. Polymer Sci., 1956, v. 21, № 99, p. 561. — 55. Natta G. Makromol. Chem., 1955, v. 16, p. 213.— 56. Natta G., Pino P., Mora gl io P. J. Am. Chem. Soc., 1955, v. 77, p. 1708. — 57. Natta G. J. Polymer Sci., 1956, v. 16, p. 143. — 58. Natta G., Mazzanti G., Grespi G., Moraglio G. Chim. e Ind., Milan, 1957, v. 39, № 4, p. 275; пер.: Химия и технология полимеров, 1957, № 6, с. 94.— 59. Бреслер С. Е., Е р у с а л и м с к и й Б. Л. Физика и химия макромолекул. «Наука», 1965. — 60. Natta G., Р a s q и о n J., Gatti Y. J. Polymer

Sci., 1961, v. 51, p. 387.

61. Cop pel J. M. Brit. Plast., 1959, v. 32, Ks 5, p. 207. — 62. Natta G„

Corradini P. J. Polymer Sci., 1959, v. 34, p. 529. — 63. К p e с с e p T.,

Полипропилен. ИЛ, 1963. 231 с. — 64. Ровнер И. Полипропилен. Под ред. В. И. Пилиповского и И. К. Ярцева. Л., «Химия», 1967. — 65. Natta G., Corradini Р. Bassi J. W. Macromol. Chem., 1956, v. 21, p. 240.— 66. Natta G. Angew. Chem., 1955, Bd. 68, S. 393. — 67. Hinds L. Rubber J. a Internet. Plast., 1960, v. 138, № 11, p. 382. — 68. Pract. Plast., 1960, v. 11, № 6, p. 29. — 69. Chem. Eng. News, 1960, v. 38, № 1, p. 24. — 70. Turner J. A. Makromol. Chem., 1964, v. 71, p. 1; пер.: Экспресс-информация. Серия «Синтетические высокомолекулярные материалы», 1964, № 22, с. 309.

71. Natta G., Corradini Р. Makromol. Chem., 1955, v. 16, 213.— 72. Natta G., Corradini P., Cesari M. Atti Accad. Line., 1956, Bd. 21, S. 365. — 73. Campbell T. W., Haven A. C. J. Appl. Polymer Sci., 1959, v. 1, p. 79. — 74. Англ. пат. 886093, 1962. — 75. Бельг, пат. 632378. — 76. Аигл. пат. 934119, 1963.—77. Beduneau Н. Rev. prod, chim., 1966, v. 69, № 1341, p. 9, пер.: Экспресс-информация, серия «Синтетические высокополимерные материалы», 1966, № 12, с. 145. — 78. Rubber Plast. Age, 1965, v. 46, № 4, p. 415. — 79. Rubber Plast. Age, 1965, v. 46, № 5, p. 499. — 80. Brit. Plast., 1965, v. 38, № 4, p. 213.

81. Pino P., Lorenzi G. P., Lardicci L. J. Polymer Set., 1961, v. 53, p. 340. — 82. Bayley W. J., Yates E. T. J. Org. Chem., 1960, v. 25, p. 1800. — 83. Nozakura S., Takeuchi S., Yuki H., Murahashi S. Bull. Chem. Soc. Japan, 1961, v. 34, p. 1673. — 84. Goodman M., Clarke K. G., Stake M. A., Abe A. Macromol. Chem., 1964, v. 72, p. 131.— 85.- Goodman M., Brandrup J., Mark H. F. High Polymers, v. 20, p. 1. Crystalline olefin polymers. Interscience, N. Y., 1965; пер.: Кристаллические полиолефины. T. I, Под ред. Б. Э. Давыдова, М., «Химия», 1970, с. 82. — 86. Murat а К., Kobayashi S. Kogyo Kagaku Zasshi, 1969, v. 72, № 12, p. 2517. — 87. Тумаркин H. Я., Ерусалимский Б. Л., Литвинова M. A. ДАН СССР, 1969, т. 184, № 3, с. 654; Тумаркин Н. Я. Автореф. каид. дисс. Л., 1968. — 88. Медведев С. С., Абкин А. Д., Хомиков-с к и й П. М. и др. Высокомол. соед., 1960, т. 2, с. 904. — 89. Иванов В. С. Радиационная полимеризация. Л., «Химия», 1967. 232 с. — 90. Пат. США 3533976, 1970.

91. Chapiro A., Radiation Chemistry of Polymeric Sistems. N. Y. — L., 1962. — 92. Бреге p A. X., Вайнштейн Б. И., Сыр кус Н. П. и др. Основы радиационно-химического аппаратостроения. М„ Атомиздат, 1967.— 93. П а с к в и т о в с к а я Е. С., Блинов Г. В., Гусев В. И. и др. Пласт, массы, 1972, № 12, с. 14. — 94. Б у нет р а Н. Усиление эластомеров. Под ред. Дж. Крауса. М., «Химия», 1968. 483 с. — 95. Джей л П. Разрушение твердых полимеров. Под ред. Б. Роузена. М., «Химия», 1971. 551 с.— 96. Патрикеев Г. А. «Механика полимеров», 1971, № 2, с. 221. — 97. Б у-ният-Заде А. А., Мамедов Э. Л., Авакян Л. Г. и др. Пласт, массы, 1972, № 3, с. 12. — 98. Хо У илем, Нечитайло Н. А., Гольд-

20

фар б Ю. Я. и др. Пласт, массы, 1972, № 3, с. 57.—99. Aggarwal S. L., Tilley G. Р. J. Polymer Sci., 1955, v. 18, p. 17.— 100. Англ. пат. 932231, 1963.

101. Пат. ГДР 26992, 1964. — 102. Lo Vullo A., Mon tan do G. Garz. Chim. Ital., 1964, v. 94, № 10, p. 1043. — 103. Hines R. A., Bryant W. M. D., Larchard A. W., Pease D. C. Ind. Eng. Chem., 1957, v. 49, № 7, p. 1071.— 104. Boyle D. A., Simpson W., Waldron J. D. Polymer, 1961, v. 2, № 3, p. 323. — 105. Boyle D. A., Simpson W., Waldron J. D. Polymer, 1961, v. 2, № 3, p. 335. — 106. Clark A. Addition and condensation Polymerization Process. Washington, 1969. — 107. Бадаев В. К., Архипова 3. В., Ерофеев Б. В. и др. Тезисы докладов Симпозиума по исследованию комплексных металлорганических катализаторов полимеризации. Л., 1970. — 108. Коновалов В. П., Махинько А. И. Физико-химия нефти и нефтехимический синтез. Алма-Ата, «Наука», 1970. — 109. Чирков Н. М. «Кинетика и катализ», 1970, т. II, № 2, с. 321.— ПО. Waichiro Kawakami, Takeshi Wada, Terutaka Watanabe, Sueo Ma chi, Tsutomu К a giy a. J. Appl. Polymer Sci., 1971, v. 15, № 6, p. 1507.

111. Hiroshi Mitsui, Fumio H о s о i, Tsutomu К a g i у a. J. Polymer Sci., 1969, v. 7, Ser. Al, № 9, p. 2575. — 112. Hiroshi Mitsui, Fumio Hosoi, Tsutomu Kagiya. J. Polymer Sci., 1970, v. 8, Ser. Al, № 2, p. 451. — 113. H a g i w a r a M., Okamoto H., Kagiya T. Bull. Chem. Soc. Japan, 1970, v. 43, Ns 1, p. 172.— 114. Смирнов, Гусев. Химия и технология полимеров, 1967, № 3, с. 16.— 115. Андреева И. Н., Варфоломеева Л. С., Заплетняк В. М. и др. Пласт, массы, 1970, № 5, с. 23. —116. Doi Y., Hattori Y., Oku г a J., Keii T., Kogyo Kagaku Zasshi. 1969, v. 72, № 12, p. 2621.— 117. Bacskai R. J. Polymer Sci., 1967, v. 5, Ser. Al, № 3, p. 619. — 118. Haas T. W., MacRae P. H. Polymer Eng. Sci., 1969, v. 9, Ns 6, p. 423. — 119. Haas T. W., Maxwell B. Polymer Eng. Sci., 1969, v. 9, № 6, p. 225.— 120. Yee R. Y., Stein R. S. J. Polymer Sci., 1970, v. 8, Ser. A2, № 10, p. 1661.

121. Quynn R. G., Sprague B. S. J. Polymer Sci., 1970, v. 8, Ser. A2, № 11, p. 1971,— 122. Sancho J. Rev. Plast, 1957, № 47, p. 273.— 123. Hosoi M., Kawai T., Kuriyama I. Polymer Report, 1970, № 143, p. 25.— 124. Авакяи Л. Г. Автореф. дисс. Баку, 1972. —125. Andreas F., Baier R. Plaste u. Kaut., 1969, Bd. 16, № 8, S. 561—568.— 126. Карасев A. H., Андреева И. H., До марева Н. М. и др. Высокомол. соед., 1970, т. 12, сер. А, № 5, с. 1127. — 127. Osugi J., На manoue К-, Tachi-bana Т. Nippon Kagaku Zasshi, 1969, v. 90, № 6, p. 549.— 128. Swan P. R. J. Polymer Sci., 1962, v. 56, p. 409. — 129. Swan P. R. J. Polymer Sci., 1962, v. 56, p. 439. — 130. Попов В. П., Бальтенас Р. А. «Физико-химическая механика материалов», 1971, т. 7, № 6, с. 41.

131. Ерофеев Б. В., Архипова 3. В., Бадаев В. К- и др. Becui АН БССР. Сер. хим. наук, 1971, № 3, с. 5. —132. Ehrlich Р., Mortimer G. A. Adv. in Polymer Sci., 1970, v. 7, № 3, p. 386.— 133. Des С 1 о i-zeaux J. J. Polymer Sci., 1970, v. 8, Ser. A2, Ns 10, p. 1773. — 134. R a-mesh N. Shroff, Mitsuzo Shida. J. Polymer Sci., 1970, v. 8, Ser. A2, № 11, p. 1917.— 135. Pandurang M., Kamath, Barlow A. J. Polymer Sci., 1967, v. 5, Ser. Al, № 8, p. 2023, — 136. С о t e J. A., Sci da M. J. Polymer Sci., 1971, v. 9, Ser. A2, Ns 3, p. 421.— 137. Otocka E. P., Roe R. J., Hellman M. Y., Mu glia P. M. Am. Chem. Soc. Polym. Prepr., 1971, v. 12, № 1, p. 274,— 138. Drott E. E„ Mendelson R. A. Am. Chem. Soc. Polym. Prepr., 1971, v. 12, Ns 1, p. 277.— 139. Tu C. F., Biesenberger J. A., Stivala S. S. Macromolecules, 1970, v. 3, № 2, p. 206.— 140. C amp-fa e 11 T. W. J. Appl. Polymer Sci., 1961, v. 5, Ns 14, p. 184.

141. Гуль В. E., Коврига В. В., Роговая Э. М., Громова Н. П. Высокомол. соед., 1964, т. 6, с. 1868. — 142. Гуль В. Е., Коврига В. В., Вассерман А. М. ДАН СССР, 1962, т. 146, с. 656.— 143. Гуль В. Е.,

21

Коврига В. В., Роговая Э. М., Громова Н. П. Изв. вузов. Химия и ХИм. технол., 1966, т. 9, № 3, с. 86. — 144. Каргин В. А., Слонимский Г. Л. Краткие очерки по физико-химии полимеров. М., «Химия», 1967. — 145. Кнебельман А. М„ Кантор Л. А., К а г а и Д. Ф. Высоко-мол. соед., 1970, т. 12, сер. А, № 12, с. 2746. — 146. Гуль В. Е. Структура и прочность полимеров. М„ «Химия», 1971. 344 с.— 147. Isaksen R. А„ Hewman S., Clark R. J. J. Appl. Polymer Sci., 1963, v. 7, p. 515.— 148. Howard J. В. В кн.: Конструкционные свойства пластмасс. Под ред. Э. Бэра. М., «Химия», 1967. —149. Веселовская Е. В., Левина А. А., Наливайко Е. И., Пукшанский М. Д. Пласт, массы, 1966, № 6, с. 43. — 150. Наливайко Е. И., Сирота А. Г. Пласт, массы, 1968, № 2, с. 13.

151. Yoshimichi Hase, Geil Р. Н. Polymer J„ Soc. Polymer Sci., Japan, 1971, v. 2, № 5, p. 550.— 152. Yoshimichi Hase, Geil P. H. Polymer. J., Soc. Polymer Sci., Japan, 1971, v. 2, № 5, p. 581.— 153. Kobayashi S. Kogyo Kagaku Zasshi, 1969, v. 72, № 12, p. 2511. — 154. Oto-c k a E. P., Roe R. J., Hell m a п M. Y., M u g 1 i a P. M. Macromolecules, 1971, v. 4, № 4, p. 507.— 155. Ок а мото Хироси, Кобунси Кагаку, 1971, т. 28, № 310, с. 97.

Глава II

Сополимеры а-олефинов

Сополимеры этилена с пропиленом и другими «-олефинами

Введение в макромолекулы полиэтилена звеньев, содержащих ответвления от основной полимерной цепи, путем сополимеризации этилена с пропиленом, «-бутиленом или другими а-олефинами — один из основных методов модифицирования структуры и свойств полиэтилена.

Разветвленность сополимеров обусловливает их меньшую по сравнению с полиэтиленом упорядоченность. Естественно, что поэтому сополимеризацию с а-олефинами используют для модифицирования полиэтилена с высокоупорядоченной структурой (полиэтилена низкого и среднего давления), хотя известна возможность сополимеризации этилена, например, с пропиленом, а-бутиленом, изобутиленом и по свободнорадикальному механизму при высоком давлении [180—183] (табл. 4).

Таблица 4

Константы свободнорадикальной сополимеризации этилена (г.) с различными мономерами ]г2]

Сомономер ri Г2 Давление, кгс/см2 Температура, °C Литература

Пропилеи . . а-Бутилен . . Изобутилен 3.1 ±0.2 3.4 ±0,3 2,6±0,2 0,77±0,55 0,86 ±0,02 0.56 ±0,01 1020-1700 1020-1700 1360 130-220 130—220 130—220 [181, 182] [181-182] [182]

Регулируя содержание сомономера в сополимере с этиленом, удается получать широкую гамму материалов, отличающихся в первую очередь по свойствам, связанным с упорядоченностью структуры. Сополимеры этилена с oc-олефинами представляют интерес и как модельные соединения [2, 3] для исследования связи структуры макромолекул и надмолекулярных образований. Модельный характер сополимерам придает практически полная однотипность ответвлений, число которых поддается регулированию и определению.

Основное следствие введения звеньев сомономеров в макромолекулы полиэтилена заключается в его аморфизации. По мере

23

увеличения в сополимере числа звеньев сомономеров, содержащих узлы ответвлений, кристалличность уменьшается. В каче стве примера на рис. 2 приведена зависимость степени Кристал-личности полученных на окиснохромовом катализаторе сополи-

меров этилена с пропиленом от групп [4].

содержания метильных боковых

0123^5678 Число СН3-групп на 100 атомов С

Рис. 2. Зависимость кристалличности сополимеров этилена с пропиленом от числа метильных боковых групп [4].

Содержание звеньев пропилена, мол. %

Рис. 3. Зависимость размеров элементарных кристаллических ячеек сополимеров этилена с пропиленом от содержания звеньев пропилена [5].

Кривые зависимости интенсивности рассеяния рентгеновых лучей от угла рассеяния, используемые для оценки степени кристалличности, позволяют обнаруживать с ростом числа ответвлений, кроме уменьшения кристалличности сополимеров, также смещение дифракционной картины. Это смещение свидетельствует об увеличении межплоскостных расстояний [4]. Увеличение размеров элементарных кристаллических ячеек происходит в основном вдоль оси айв меньшей степени вдоль оси b (рис. 3, табл. 5), размер вдоль оси с практически не изменяется.

Таблица 5

Размеры элементарных ячеек сополимеров этилена с а-опефинами [5]

Сомономер Содержание сомо номера, мол. % Размеры, А

а ь

Бутеи-1 3,6 7,521 4,964

Пентен-1 3,1 7,474 4,969

Гексеи-1 3,4 7,467 4,965

Гептен-1 1,4 7,479 4,956

Степень кристалличности сополимеров этилена определяется в первую очередь содержанием сомономера. Однако при по

24

стоянном составе сополимера обнаруживается также связь между степенью кристалличности и длиной углеводородной цепи сомономера [3, 6]. На рис. 4 представлена кривая зависимости степени кристалличности сополимеров этилена, полученных при среднем давлении, от числа атомов углерода в молекуле а-олефина. С увеличением длины цепи сомономера и соответственно длины ответвлений от макроцепи эффект снижения

кристалличности усиливается и достигает максимума при использовании в качестве сомономеров а-олефинов Ci—Св. Дальнейший рост длины цепи а-олефинов не вызывает значительного уменьшения степени кристалличности и даже приводит к некоторому снижению эффекта нарушения кристаллической структуры. По-видимому, это объясняется тем, что длина и гибкость боковых ответвлений, содержащих 4—5 и более атомов углерода, оказывается достаточной для их ориентации вдоль основной цепи. Такие достаточно длинные ответвле-

Рис. 4. Зависимость степени кристалличности сополимеров этилена от длиЯы цепи сомономера (при постоянном содержании звеньев сомономера в сополимере, равном 2,1 ± ±0,4 мол. %). Точка на оси ординат соответствует полиэтилену среднего давления [3].

ния способны размещаться в кристаллических образованиях сополимеров. К такому же выводу пришел Свен [5], изучая изменение размеров элементарных кристаллических ячеек сополимеров этилена с высшими а-олефи-нами (см. табл. 5).

Ассоциации кристаллических образований (сферолиты) в сополимерах менее совершенны и мельче, чем в по-

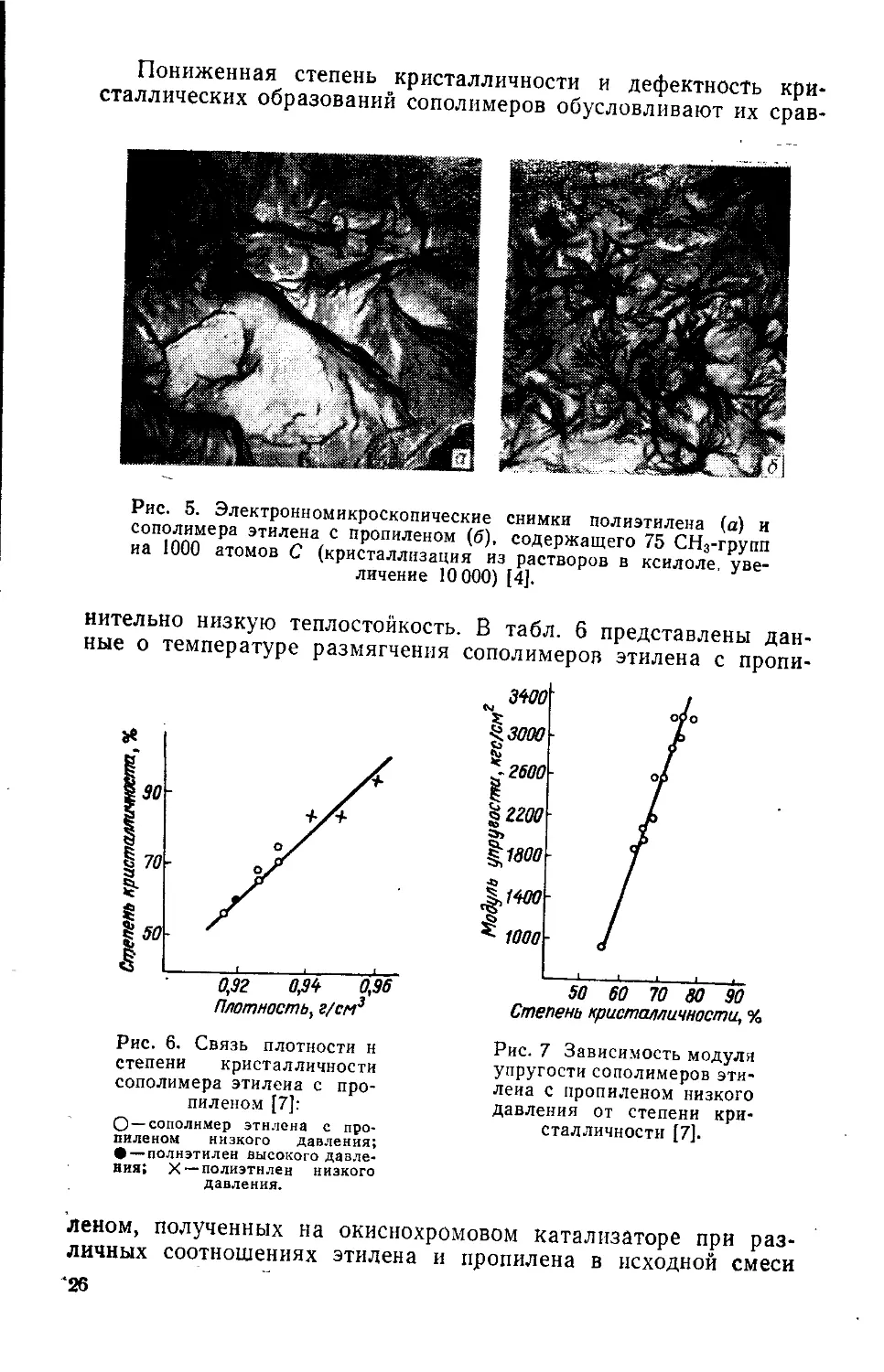

лиэтилене (рис. 5).

Пониженная степень кристалличности сополимеров по срав

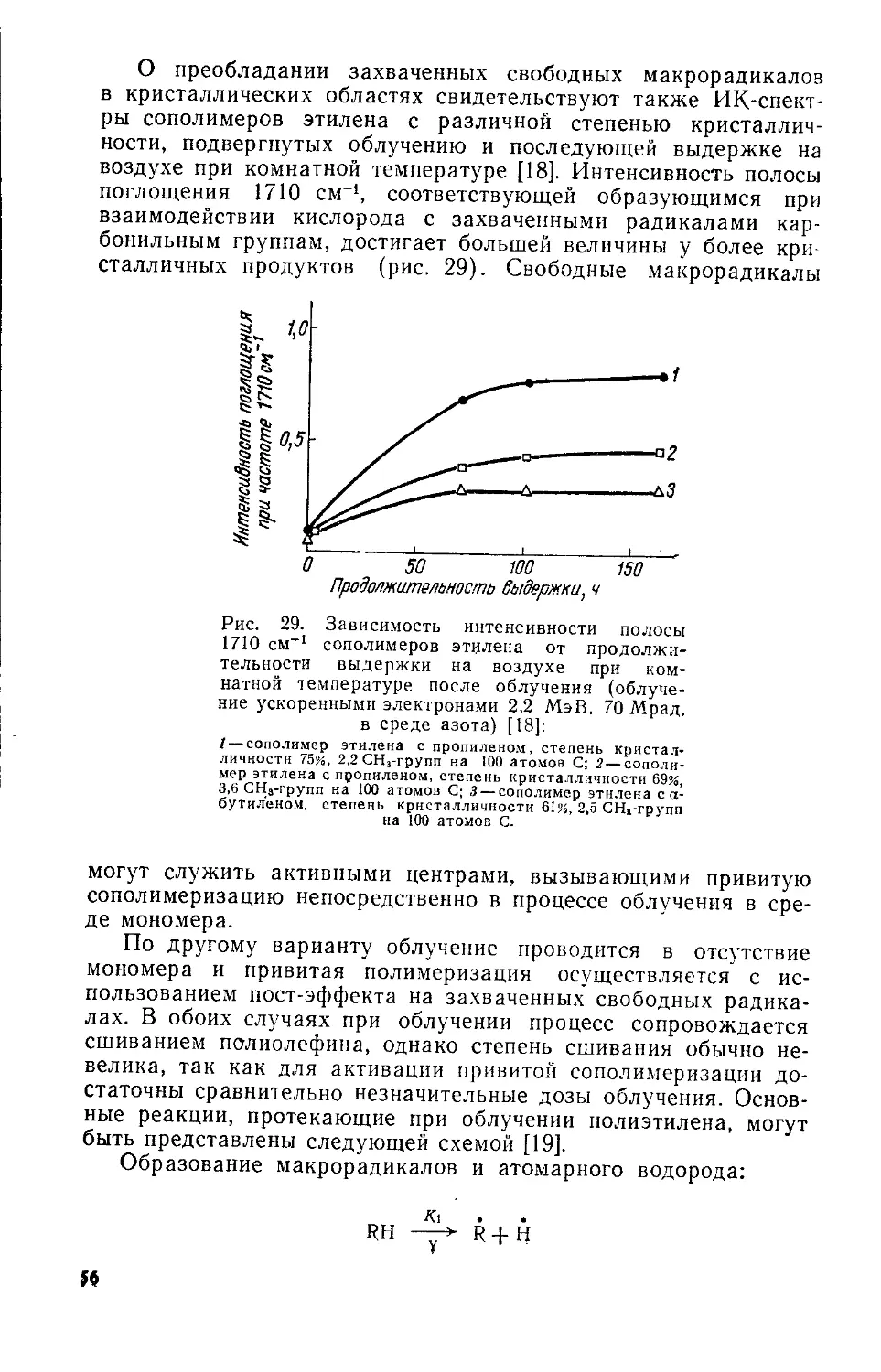

нению с гомополпмерами этилена низкого и среднего давления проявляется в меньшей плотности сополимеров (рис. 6). Варьируя степень кристалличности сополимеров введением большего

или меньшего количества сомономера, можно получать материалы с различной величиной модуля упругости (рис. 7).

Сополимеры отличаются от полиэтилена низкого и среднего давления большей сопротивляемостью растрескиванию под влиянием внутренних напряжений, длительных нагрузок, поверхностно-активных сред. Повышенная сопротивляемость сополимеров растрескиванию согласуется с данными [9] электронно-микроскопического изучения структуры и процессов роста кристаллических образований в полиэтилене, показывающими, что уменьшение надмолекулярной структурной упорядоченности способствует увеличению стойкости к растрескиванию.

U

Пониженная степень кристалличности и дефектность кристаллических образований сополимеров обусловливают их срав-

Рис. 5. Электронномикроскопические снимки полиэтилена (а) и сополимера этилена с пропиленом (б), содержащего 75 СН3-групп иа 1000 атомов С (кристаллизация из растворов в ксилоле, увеличение 10 000) 14].

нительно низкую теплостойкость. В табл, б представлены данные о температуре размягчения сополимеров этилена с пропи-

Рис. 7 Зависимость модуля упругости сополимеров этилена с пропиленом низкого давления от степени кристалличности [7].

Рис. 6. Связь плотности н степени кристалличности сополимера этилена с пропиленом [7]:

О—сополимер этилена с пропиленом низкого давления; S—полиэтилен высокого давления; X —полиэтилен низкого давления.

леном, полученных на окиснохромовом катализаторе при различных соотношениях этилена и пропилена в исходной смеси

‘26

Таблица 6

Свойства сополимеров этилена с пропиленом, полученных при различном соотношении мономеров [в]

Весовое соотношение С2/С3 Температура размягчения, °C Плотность, г/см3 Молекулярный вес

100/0 121 0.960 29 500

95/5 117 0,948 27 900

90/Ю 115 0.938 25 200

85/15 114 0,937 30 900

80/20 113 0.932 26 000

мономеров. По мере увеличения содержания пропилена одновременно снижаются температура размягчения и плотность сополимеров.

Эффективная вязкость расплава и энергия активации вязкого течения сополимеров этилена с пропиленом и особенно сополимеров этилена с а-бутиленом меньше этих показателей для полиэтилена (табл. 7) [173, с. 91]. Такое различие связывают, в частности, с пониженными межмолекулярными взаимодействиями в расплавах разветвленных полимеров.

Таблица 7

Свойства расплавов полиэтилена и сополимеров этилена [173]

Полимер Содержание сомономера, мол. % Характеристическая вязкость в декалине, при 135 °C, дл/г Эффективная вязкость трЮ4, П * Энергия активации вязкого течения [174], ккал/моль

при 190 °C прн 270 °C

Полиэтилен низкого давления 1,9 22.40 5,62 9,1

Сополимер этилена с пропиленом 10 2,2 10,72 3,27 7,5

Сополимер этилена с а-бутиленом 4 2,9 8.35 2,75 6.1

* Определено прн напряжении сдвига 105 днн/см2«

Таким образом, основные отличия сополимеров этилена с высшими а-олефинами от полиэтилена низкого и среднего давления являются следствием большей разветвленности макромолекул сополимеров и меньшей упорядоченности надмолекулярной структуры. Сочетание эластичности с высокими диэлектрическими свойствами, химической инертностью, способностью перерабатываться лнтьем под давлением и экструзией

27

делает сополимеры ценными материалами для получения кабельной изоляции, пленок и других изделий, для которых полиэтилен высокой плотности оказывается слишком жестким. Наибольшее использование в технике получили сополимеры этилена с пропиленом и с а-бутиленом [2—5, 10—24].

Сополимеризацию с использованием окиснометаллических катализаторов проводят в условиях, не отличающихся существенно от применяемых при полимеризации этилена. Обычно используют смеси этилена с небольшим количеством сомономера. Так, концентрация пропилена не превышает 20 объемн. % и чаще всего находится в интервале 3—10 объемн. % [25—27]. Это ограничение связано со значительным ухудшением прочностных показателей сополимеров, получаемых при больших концентрациях сомономера в смеси с этиленом.

Сополимеризации подвергают смеси заданного состава в среде углеводородного растворителя (декалин, бензол, гептан, толуол, изооктан). При использовании окиснохромовых катализаторов на носителях, например алюмосиликатных, процесс проводят при давлении 30—40 кгс/см2 и температуре 90—130 °C. Кроме окиснохромовых катализаторов можно применять также окислы и других металлов V и VI групп на носителях, в частности окислы молибдена на окиси алюминия [28—32], окислы ванадия на окиси алюминия [33, 34] и на силикагеле [35—37] и окислы вольфрама на окиси циркония [38—41]. Такие катализаторы активируют водородом при 350—480 °C и используют преимущественно в присутствии промоторов (гидридов натрия и кальция, гидроокиси натрия, металлического натрия, литийалю-минийгидрида, литийборгидрида). Сополимеризацию в этих случаях проводят при 150—240 °C и давлении 35—70 кгс/см2.

Хотя гомополимеризация пропилена и следующих членов ряда а-олефинов протекает с низкой скоростью [например, пропилен— 10 г/(г-ч), гексен-1—8 г/(г-ч)] [22], скорость сополимеризации этилена с этими мономерами высока и близка к скорости гомополимеризации этилена [1000 г/(г-ч)] [22, 24].

Интересный вариант синтеза сополимеров заключается в использовании катализатора (например, хромникельалюмомаг-нийсиликатного [179]), на котором часть этилена димеризуется в а-бутилен с последующей сополимеризацией последнего с этиленом.

Температура, при которой проводится сополимеризация, в большой мере определяет свойства получаемых продуктов. При повышении температуры понижается характеристическая вязкость сополимеров (рис. 8) и ухудшаются прочностные характеристики. Основным способом регулирования структуры и свойств сополимеров при среднем давлении является варьирование состава исходной смеси мономеров. Увеличение содержания сомономера в исходной смеси с этиленом ведет к повышению разветвленности (рис. 9) и к снижению степени кристалличности сополимера.

28

Содержание двойных связей в сополимерах близко к характерному для полиэтилена среднего давления (см. табл. 1). Основным типом ненасыщенных групп в макромолекулах сополимеров являются концевые винильные группы. Ниже показано

Рис. 8. Зависимость характеристической вязкости сополимеров этилена с пропиленом от температуры сополимеризации (содержание пропилена в исходной смеси с этиленом 10 объемн. %, окиснохромо-вый катализатор) [20].

Рис. 9. Зависимость разветвленности сспэлимеров среднего давления от содержания пропилена в смеси с этиленом [20].

содержание различных ненасыщенных групп в сополимере этилена с пропиленом среднего давления (25 СН3-групп на 1000 атомов С) [20]:

Число групп

иа 1000 атомов С

1.0-1,1

Содержание групп, % (от общего содержания групп ^>C=C<Q

вииильных — СН=СН2................. 65

винилиденовых...............\с=СН2 21

транс-вииилеиовых

14

По основным свойствам (плотность, прочность, теплостойкость, модуль упругости, водопоглощение) сополимеры среднего давления [20] занимают промежуточное положение между

29

полиэтиленом высокого давления и полиэтиленом среднего давления (см. табл. 2):

Характеристическая вязкость в декалине при

135 °C, дл/г................................. 1,0-2,5

Число СН3-групп на 1000 атомов С............... 15—30

Степень кристалличности, %........................ 75—80

Плотность, г/см3................................0,94—0,95

Температура плавления, °C........................ 114—125

Температура хрупкости, °C, не выше................. —70

Прочность при растяжении, кгс/см2 ............... 140—220

Относительное удлинение при разрыве, % .... 150—800

Модуль упругости при изгибе, кгс/см2 ........... 3000—6000

Твердость по Бринеллю, кгс/мм2................. 1,3—2,6

Водопоглощение за 30 суток при 20 °C, % . . . . 0,01—0,02

Тангенс угла диэлектрических потерь при 106 Гц, не более ........................................ 4 • 10~4

Диэлектрическая проницаемость при 10s Гц ... 2,3

Удельное объемное электрическое сопротивление, Ом-см.......................................... Ю17

Электрическая прочность (переменный ток) при толщине образцов 2 мм, кВ/мм................... 28—30

Введение одинаковых количеств звеньев пропилена и а-бути-лена в макромолекулярную цепь сополимеров этилена по-разному сказывается на их структуре и свойствах [11]. В соответ-

ствии с приведенными выше данными о влиянии длины от-

S ^7 / 2 j 4 ? 7 <3 Й7 я

* Содержание сомономера в сополимере, мол. %

Рис. 10. Зависимость степени кристалличности от состава сополимеров этилена с а-бутилеиом (У) и пропиленом (2), полученных на окиснохромовом катализаторе [20].

ветвлений на степень кристалличности этильные ответвления вызывают более значительное снижение степени кристалличности, чем метильные (рис. 10).

Сравнение свойств сополимера этилена с а-бу-

тиленом и полиэтилена (табл. 8) показывает, что сополимер весьма значительно превосходит полиэтилен по стойкости к

более рыве.

высокие показатели

Однако сополимер

растрескиванию и имеет относительного удлинения при раз-уступает полиэтилену в величи-

нах прочности при растяжении, жесткости и температуры размягчения. Вместе с тем температура размягчения сополимера достаточно высока для сохранения размеров изделий при стерилизации их водяным паром (при 121 °C в течение 20 мин).

Представляет интерес не только сополимеризация этилена с индивидуальными а-олефинами, но и с их смесями [3, 42]. Например, сополимеризации с этиленом на окиснохромовом ката-

30

Физико-механические свойства сополимера этиленй с а-бутиленом и полиэтилена [19]

Таблица 8

Показатели

Сополимер с плотностью О,§5 г/см3

Полиэтилен с плотностью 0,96 г/см3

Показатель текучести расплава, г/10 мин 0.3 1.2 4,0 6.5 0,2 0,9 3,5 5,0

Прочность при растяжении, кгс/см2 . . . 250 250 250 250 310 310 310 310

Жесткость, кгс/см2 . . 8 050 8 050 8 050 8 050 10 500 10 500 10 500 10 500

Температура размягчения по Вика, °C . . . 124 124 124 124 127 127 127 127

Твердость по Шору (шкала Д) 67 67 67 67 68 68 68 68

Растрескивание под влиянием внешней среды (игепал), ч . . 400 70 20 10 64 14 2 1

Температура хрупкости, °C -118 -118 -107 -96 -118 -118 -103 —73

лизаторе подвергались а-олефины С5 — С7, содержащиеся во фракции с Ткип 27—95 °C, выделенной из продукта высокоскоростного контактного крекинга мягкого парафина [43]. Эта фракция, кроме гептена-1 (52%), гексена-1 (17%) и пентена-1 (4%). содержала в основном пентан, гексан и гептан. По степени кристалличности и связанным с нею характеристикам (прочности при растяжении, модулю упругости, температуре плавления и др.) сополимеры этилена со смесью высших а-олефинов занимают промежуточное положение между полиэтиленом среднего давления и полиэтиленом высокого давления.

Эти сополимеры обладают большой стойкостью к растрескиванию под влиянием поверхностно-активных сред и длительных нагрузок. При испытаниях образцов сополимеров в напряженном состоянии в 5% водном растворе эмульгатора ОП-10 при 80 °C по методике, близкой к рекомендованной ASTM [44], растрескивания не наблюдалось при выдержке до 56 ч. Образцы полиэтилена среднего давления в тех же условиях подвергались растрескиванию через 9 ч.

Из сополимеров этилена, получаемых на металл органических комплексных катализаторах, наиболее полно изучены и получили широкое техническое применение сополимеры этилена с пропиленом. Соотношение звеньев этилена и пропилена в продуктах сополимеризации может колебаться в широком интервале. При содержании пропилена до 15—20% сополимеры обладают значительной кристалличностью и по свойствам относятся к пластомерам [45, 7]. Ниже приведены основные свойства сополимеров этилена с пропиленом низкого давления (содержание пропилена менее 20 мол.%) [7]:

31

Средневесовой молекулярный вес.............

Характеристическая вязкость в декалине при

135 °C, дл/г.............................

Показатель текучести расплава (груз 5 кгс, диаметр капилляра 2 мм), г/10 мин...........

Число СН3-групп на 1000 атомов С...........

Число групп на 1000 атомов С . . .

Содержание групп, % (от общего содержания

10 000—500 000

1.5-4,2

0,6-0,05 70-20

0,3-0,4

30

винильных —СН=СН2

винилиденовых

с=сн2...........

30

н\ /

транс-виниленовых ъ=С ...............

/ \н

Степень кристалличности, %..................

Плотность, г/см3............................

Температура плавления, °C...................

Прочность, кгс/см2

при растяжении (скорость растяжения 100 мм/мнн).............................

при изгибе .............................

Предел текучести, кгс/см2...................

Относительное удлинение при разрыве, % . . .

Модуль упругости при изгибе, кгс/см2........

Тангенс угла диэлектрических потерь при 10е Гц Диэлектрическая проницаемость при 10s Гц . . Удельное объемное электрическое сопротивление, Ом - см................................

Электрическая прочность (переменный ток, толщина образцов 2 мм), «В/мм..................

40

55-75 0,917—0,937 109—126

170—320

170-200

80—160

500—90Э 900—3 300 2-10-4—6-10~4

2,2-2,3

1017

30-36

При большем относительном количестве пропилена сополимеры аморфны и представляют собой типичные эластомеры. Таким продуктам посвящено значительное число работ, в частности работы Натта и его сотрудников [46—51]. Синтез, структура, свойства каучукоподобных сополимеров этилена с пропиленом и получение резин на их основе обстоятельно рассмотрены в монографии Сеидова [52].

Процесс сополимеризации этилена с пропиленом на комплексных металлорганических катализаторах подобен процессу полимеризации этилена при низком давлении. Сополимеризация осуществляется чаще всего при давлении менее 10 кгс/см2 и температурах до 80—100 °C в среде растворителей — предельных углеводородов, В качестве среды можно использовать также жидкий пропилен [53—62]. Изменяя концентрацию этилена в жидком пропилене, получают сополимеры с содержанием звеньев пропилена от 5 до 60%• Катализаторами служат продукты взаимодействия алкилов или алкилгалогенидов алюминия с хлоридами либо другими соединениями титана или ванадия. Пцименение ванадиевых катализаторов [163] предпочти-

32

тельнее при получении сополимеров со свойствами эластомеров, поскольку эти катализаторы способствуют образованию однородных по составу аморфных продуктов. Сополимеризация на титановых катализаторах сопровождается образованием частично кристаллических продуктов даже при больших содержаниях пропилена в исходной смеси с этиленом [63].

Фактором, оказывающим наибольшее влияние на состав сополимеров, является соотношение этилена и пропилена в исходной смеси. На рис. 11 представлена зависимость состава

сополимеров от соотношения концентраций мономеров. Характер этой зависимости указывает на значительно большую активность этилена в процессе сополимеризации по сравнению с пропиленом. Пониженная активность пропилена в реакции сополимеризации, протекающей по анионному механизму, связана с электронодонорным влиянием метильной группы пропи-

Рис. 11. Влияние мольного соотношения этилена и пропилена на состав сополимеров (ванадиевый катализатор, растворитель гептан, 30 °C, 1 кгс/cmj [63].

лена.

В отличие от констант

свободнорадикальной сополимериза-

ции, не зависящих от типа инициатора и связанных лишь со строением сомономеров, величины констант сополимеризации на комплексных металлорганических катализаторах зависят от характера катализатора. В частности, значения констант сополимеризации изменяются при переходе от одного металла переменной валентности в галогениде к другому (табл. 9).

Таблица 9

Константы сополимеризации этилена с пропиленом в присутствии различных каталитических систем

Каталитическая система rc2H, гс3нв гС2Н4*ГС3Н8 Литература

VCU+А1(С6Н13)3 7,08 0,088 0,62 [46]

VC13 +А1(С6Н1?)3 5,61 0,145 0,81 47

VOC13+ А1(С6Н|3)3 17,95 0,065 1,12 45

TiCl4+ А1(С6Н13)а 33,36 0,032 1,01 48

TiCl3 + А1(С6Н33)3 15,72 0,11 1,73 [48

При оценке каталитических систем учитывают известную из теории сополимеризации зависимость характера чередования звеньев сомономеров от соотношения констант сополимеризации: чем меньше величина произведения констант сополимеризации,

2 А. Г. Сирота

33

тем меньше и вероятность образования в цепях сополимеров блоков, состоящих из одинаковых звеньев. Понятно, что

чередование звеньев, исключающее

Мольное соотношение С3Н6-'(С2Н4+ С3Не)

Рис. 12. Зависимость состава сополимеров от соотношения этилена и пропилена в реакционной среде (сополимеризация в жидкой фазе на различных каталитических системах) [51]:

1—VC1, + AKCeHuh; '2-TiCl, + А1(СеН13)3

образование больших однородных блоков, благоприятно для получения аморфных сополимеров [166, 167].

Влияние характера катализатора на состав сополимеров при различном соотношении этилена и пропилена в исходной смеси показано на рис. 12.

Сополимеры обладают практически полностью аморфной структурой уже при содержании пропиленовых звеньев около 30 мол. % (рис. 13). Однако слишком большое содержание пропилена в сополимерах ведет к уменьшению их эластичности [51, 52]. Увеличение

содержания пропилена выше 60% сопровождается возрастанием температур стеклования сополимеров (рис. 14). В качестве каучуков обычно используются сополимеры, содержащие 30—40% пропилена [64]. Из

Содержание CjHg 6 сополимере,

мол. %

Рис. 13. Зависимость степени кристалличности сополимеров этилена с пропиленом от их состава [61].

Содержание С3Нв

6 сополимере, мол.%

Рис. 14. Зависимость температуры стеклования сополимеров этилена с пропиленом от их состава [52].

сополимеров, являющихся эластомерами, кроме сополимеров этилена с пропиленом, представляют интерес продукты сополимеризации этилена с а-бутиленом [51, с. 275; 54, 65—69, 158, 164]. Константы сополимеризации этилена и «-бутилена на ванадиевых катализаторах были определены Натта с сотрудниками [65]-.

VC14 + (C6H13)3AI

VC13 + (CeH13)3Al

rC2H4 ГС4Н8

29,60 0,019

29,96 0,043

34

Процесс сополимеризации этилена с а-бутиленом не отличается существенно от процесса сополимеризации этилена с пропиленом.

В работе [165] установлены отличия в константах сополимеризации этилена с различными а-олефинами и зависимость структурных характеристик и свойств полученных при сополимеризации эластомеров. Реакция сополимеризации этилена проводилась в среде жидкого сомономера в присутствии каталитической системы: соединения ванадия — диизобутилалюми-нийхлорид. По мере повышения молекулярного веса сомономера константы сополимеризации г% уменьшаются, в то же время константы сополимеризации этилена п возрастают (табл. 10).

Таблица 10

Константы сополимеризации этилена ) с а-олефинами (г2| [165]

Сомономер VC1-(C4Hs)2A1C1 У[СН(СОСНз)2)з-(и.эо-СЦ HsliAJCl

ri Г2 Г1 Г2

Пропилен 20,0 0,025 16 0,04

а-Бутилен 32,5 0,018 26 0,022

а-Амилен 42,1 0,015 32,2 0,014

Минимальное содержание (в мол. %) звеньев сомономера в цепи, необходимое для получения полностью аморфного сополимера, убывает в ряду пропилен, а-бутилен, а-амилен [165]:

Пропилен.....................27

а-Бутилен....................24

а-Амилен ....................20

Отметим, что этот факт хорошо согласуется с приведенными выше данными о влиянии длины ответвлений в цепях сополимеров этилена на кристалличность.

При одинаковом содержании сомономеров температура стеклования сополимеров этилена снижается по мере возрастания длины боковых ответвлений (содержание сомономера в полимере 30 мол. %) [165]:

Пропилен..................—52

а-Бутнпен..................—61

а-Амилен....................—70

Известны также тройные сополимеры этилена, пропилена и бутена-1 [51, с. 279; 70] или пентена-1 [167]. При содержании звеньев этилена менее 75 мол. % такие сополимеры полностью аморфны и обладают эластическими свойствами, подобными характерным для этилен-пропиленовых эластомеров. Описано получение эластомеров сополимеризацией этилена с пентеном !

2* 3$

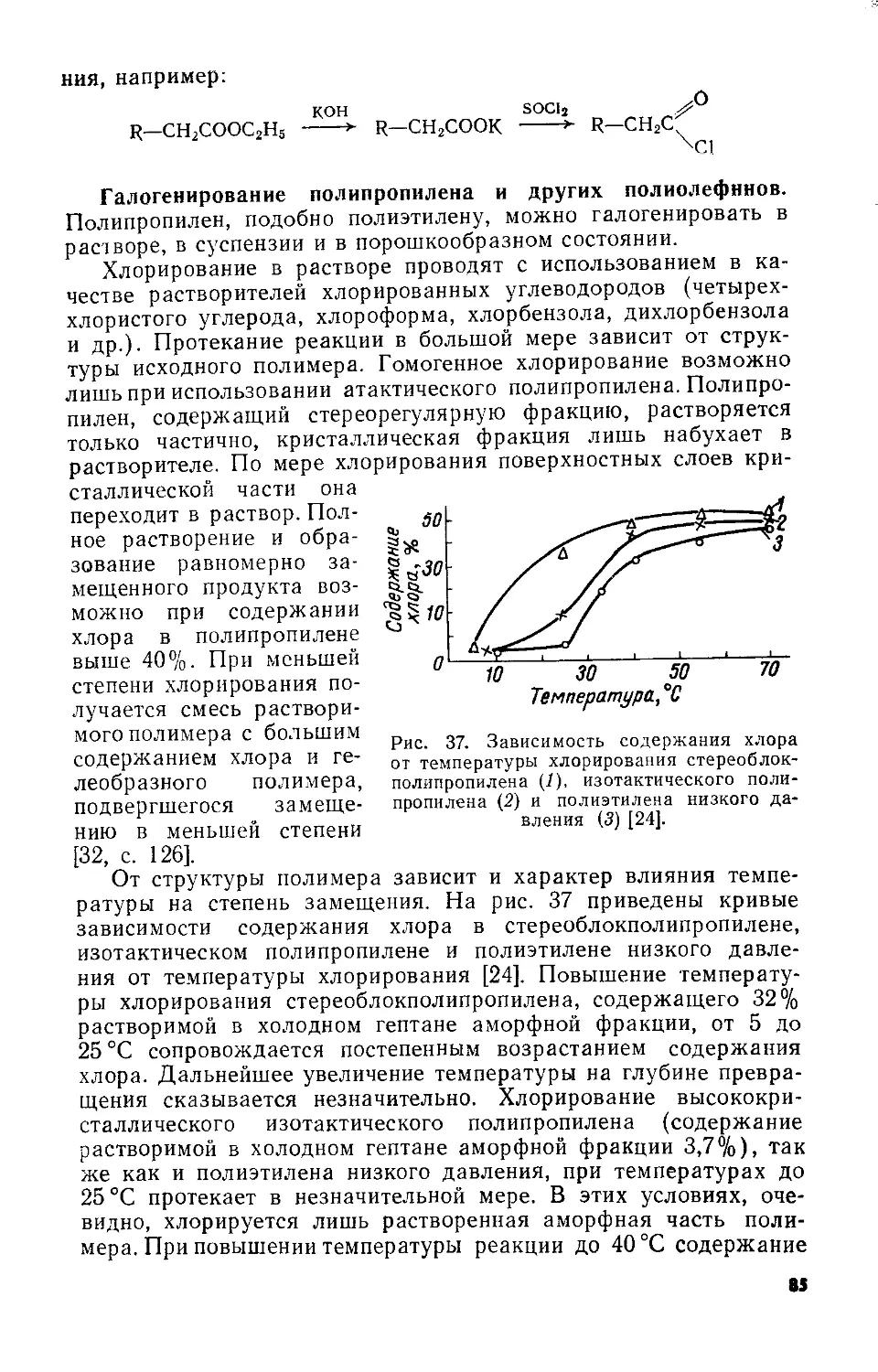

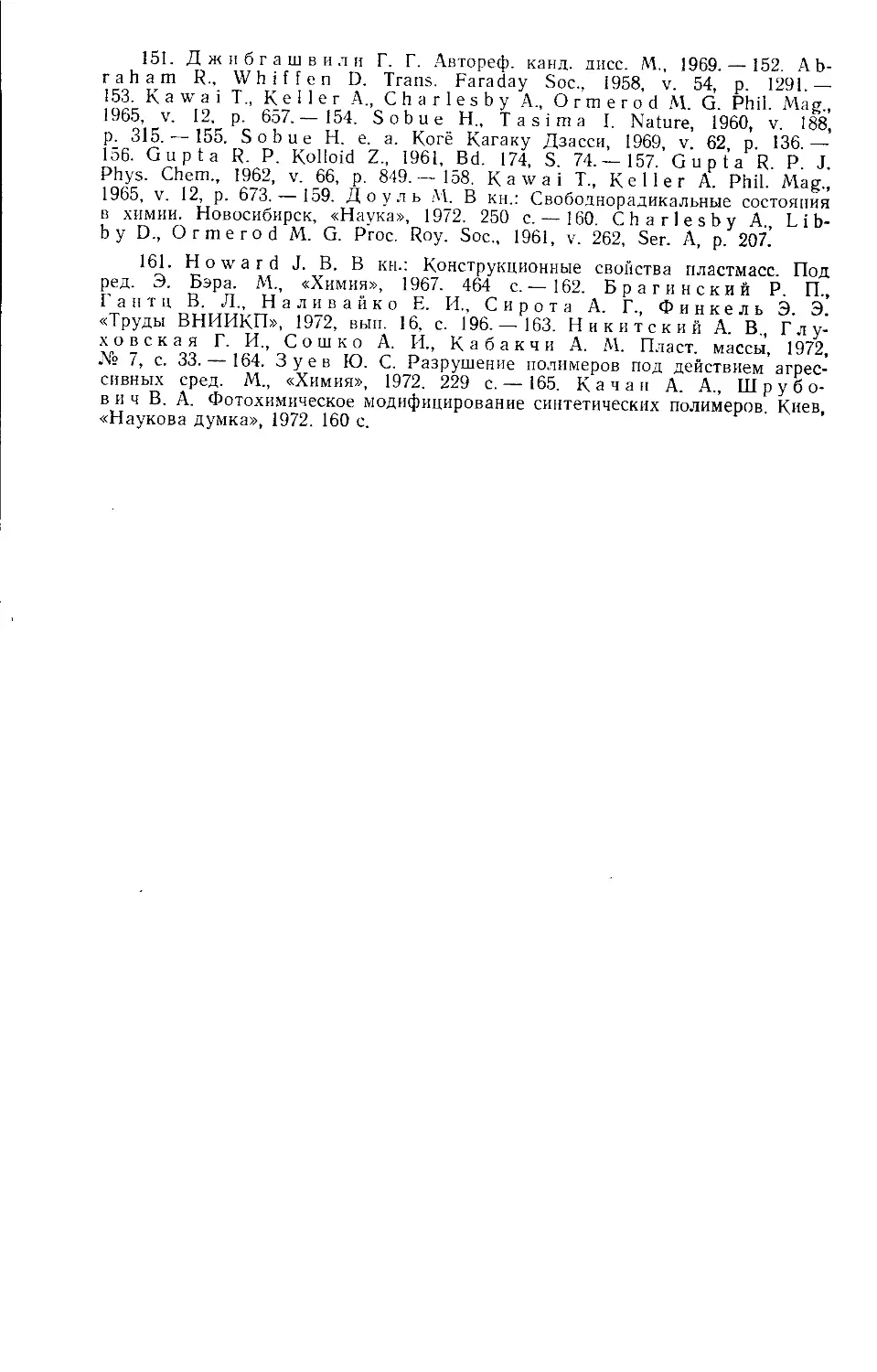

в среде жидкого пентена-1 [52, 168, 169, 176]. Отсутствие ненасыщенных групп в каучукоподобных сополимерах этилена не позволяет использовать для вулканизации серу. Введение в сополимер этилена с пропиленом или другим сс-олефином небольшого количества (1—3%) звеньев третьего мономера, содержащего две или более двойные связи, позволяет применять обычные методы вулканизации [52, 71—99, 175].