Текст

М. Э. РОЗЕНБЕРГ

ПОЛИМЕРЫ

НА ОСНОВЕ

ВИНИЛАЦЕТАТА

ЛЕНИНГРАД • «ХИМИЯ»

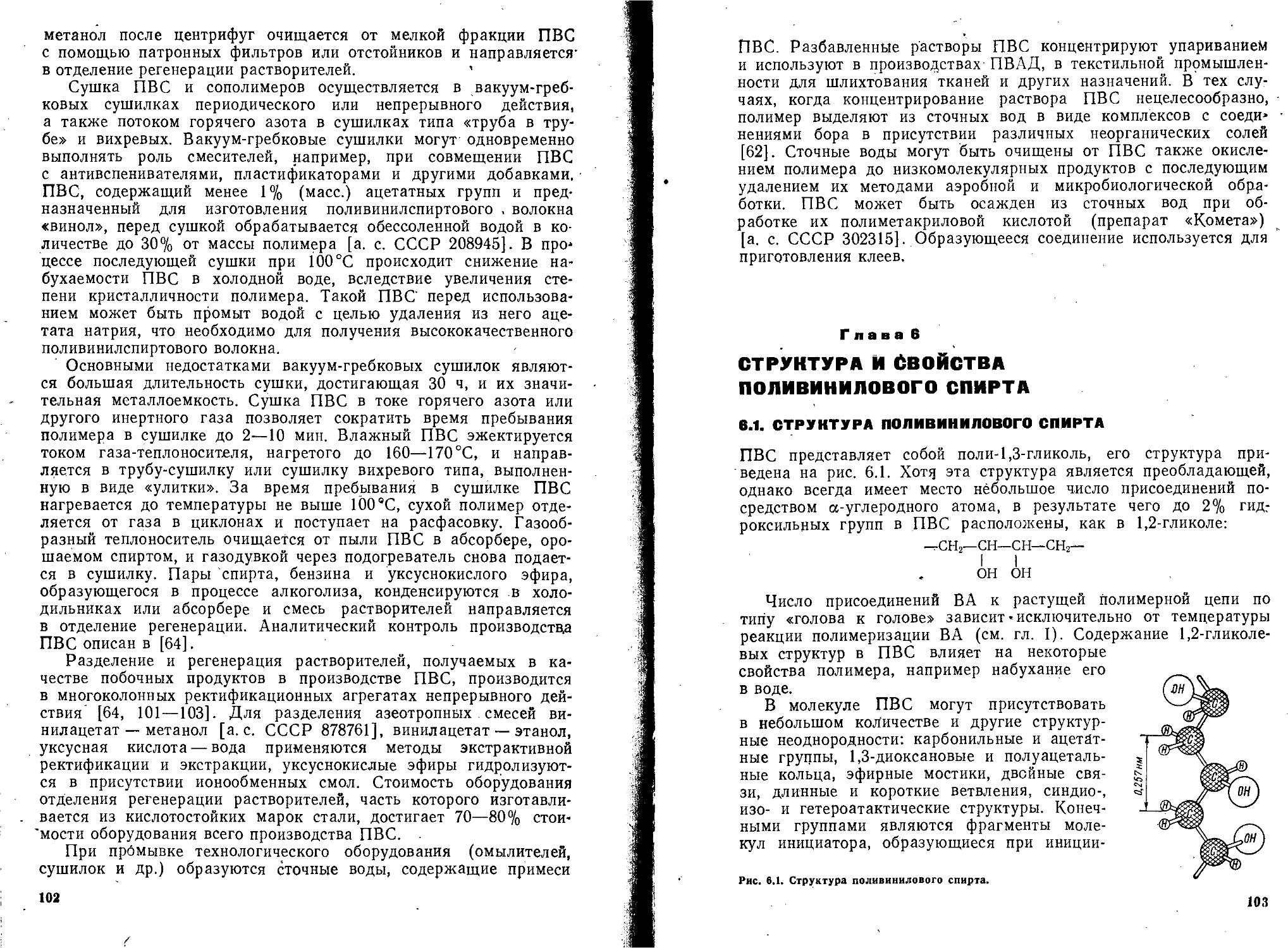

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1983

6П7.58

P64

УДК 678.744

Розенберг М. Э.

Полимеры на основе винилацетата.

176 с, ил.

•Л.: Химия, 1983 —

Описаны методы получения, технология производства, свойства и приме-

применение полнвинилацетата и его полимераналогов: поливинилового спирта и П0-

ливинилацеталей. Значительное внимание уделено взаимосвязи строения и

свойств этих полимеров. Показано применение полнвинилацетатных пластиков

в различных отраслях народного хозяйства.

Для инженерно-технических и научных работников, занимающихся про-

производством и применением полимерных материалов; полезна также препода-

преподавателям и студентам вузов. ,

176 с, 48 рис., 21 табл., список литературы 167 ссылок.

Рецензент: Главный технолог Союзхимпласта А. А. Дьякова.

2803090000-096

050@1)—83 96~83

Издательство «Химия», 198Й

ВВЕДЕНИЕ

Полимеры на основе винилацетата обладают рядом ценных и спе-

специфических свойств и, несмотря на относительно небольшую по-

потребность в них по сравнению с общей потребностью в полимер-

полимерных материалах, играют немаловажную роль в развитии различ-

различных отраслей народного хозяйства.

Методы их получения основаны на реакциях полимеризации в

растворителях, суспензии и эмульсии, статистической и привитой

сополимеризации, полимераналогичных превращений. Важнейшими

качествами этого класса полимеров являются их универсальные

адгезионные и связующие свойства, высокая прочность волокон и

пленочных материалов, изготовленных с их применением, в соче-

сочетании со специфическими показателями, не свойственными для

других полимерных материалов. Благодаря этим качествам в на-

настоящее время трудно назвать какую-либо отрасль народного хо-

хозяйства, где бы не применялись полимеры на основе винилацетата.

К группе, полимеров на основе винилацетата, обычно объеди-

объединяемых под общим названием «поливинилацетатные пластики», от-

относятся: поливинилацетат и сополимеры винилацетата, выпускае-

выпускаемые в виде гранул, растворов и дисперсий, поливиниловый спирт

и поливинилацетали.

Проблема промышленного синтеза винилацетата и поливинил-

ацетатных пластиков была разрешена в Советском Союзе само-

самостоятельно. Основой для создания промышленной технологии по-

послужили исследования, выполненные под руководством чл.-корр.

АН СССР С. Н. Ушакова и проф. А. Ф. Николаева на кафедре тех-

технологии пластических масс Ленинградского технологического ин-

института им. Ленсовета и в Научно-исследовательском институте

полимеризационных пластмасс (ныне ОНПО «Пластполимер»).

Работы в этой области начались в СССР в 30-х годах, и богатей-

богатейший опыт, накопленный советскими исследователями за 50 лет,

нашел отражение в монографии С. Н. Ушакова [1], книге А. Ф. Ни-

Николаева [2], многочисленных статьях и авторских свидетельствах.

Процесс получения винилацетата из ацетилена и уксусной кис-

кислоты по наиболее совершенному парофазному способу был разра-

разработан в СССР С. Н. Ушаковым и Ю. М. Файштейн в 1929—1933 гг.

13]. Вначале синтез винилацетата проводили в стационарном слое

катализатора в трубчатом контактном аппарате. В 60-х годах был

осуществлен синтез мономера в псевдоожиженном слое, что обес-

обеспечило интенсификацию процесса, позволило его полностью авто-

автоматизировать, облегчило выгрузку катализатора [4].

В 1961 г. советскими исследователями И. И. Моисеевым и

М. Н. Варгафтиком [а. с. СССР 137511,145569] был открыт способ

получения винилацетата из этилена и уксусной кислоты -жидко-

фазным методом, положивший начало переводу промышленных

производств винилацетата во всем мире на использование более

дешевого сырья, а также их интенсивному развитию. В одиннадца-

одиннадцатой пятилетке будет построено первое в нашей стране крупнотон-

крупнотоннажное производство винилацетата из этилена, уксусной кислоты

и кислорода парофазным методом [6, с. 3]. Вместе с тем увели-

увеличение стоимости этилена в связи с постоянным ростом цен на неф-

нефтехимическое сырье стимулирует поиски новых методов синтеза

винилацетата на основе более дешевых исходных" продуктов. В

частности, весьма перспективными являются исследования в об-

области получения винилацетата на основе окиси углерода, стоимость

которой почти в 2 раза ниже стоимости этилена.

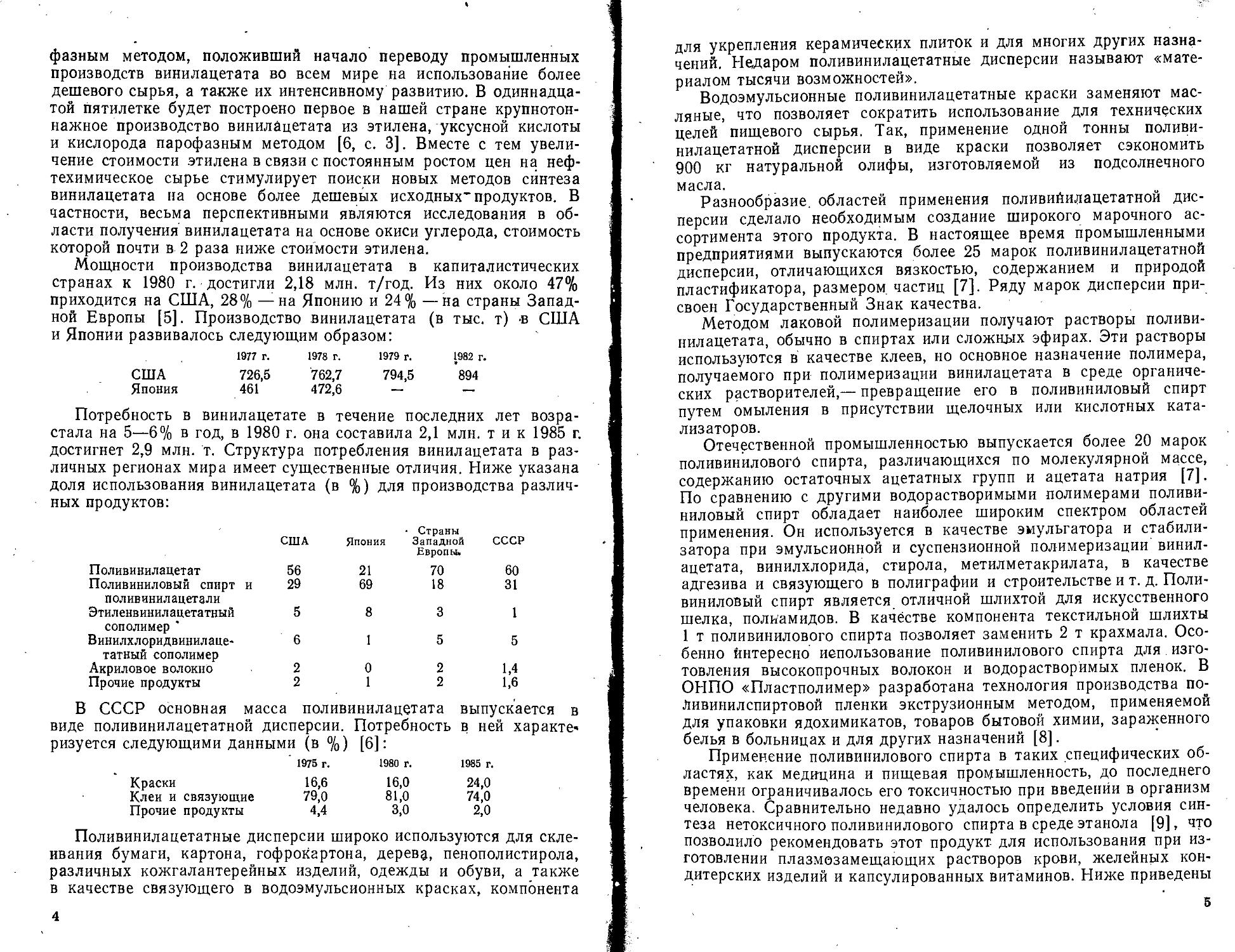

Мощности производства винилацетата в капиталистических

странах к 1980 г. достигли 2,18 млн. т/год. Из них около 47%

приходится на США, 28% —:на Японию и 24% —на страны Запад-

Западной Европы [5]. Производство винилацетата (в тыс. т) -в США

и Японии развивалось следующим образом:

1977 г. 1978 г. 1979 г. 1982 г.

США

Япония

726,5

461

762,7

472,6

794,5

894

Потребность в винилацетате в течение последних лет возра-

возрастала на 5—6% в год, в 1980 г. она составила 2,1 млн. тик 1985 г.

достигнет 2,9 млн. т. Структура потребления винилацетата в раз-

различных регионах мира имеет существенные отличия. Ниже указана

доля использования винилацетата (в %) для производства различ-

различных продуктов:

Поливинилацетат

Поливиниловый спирт и

поливинилацетзли

Этиленвинилацетатный

сополимер

Винилхлоридвинилаце-

татный сополимер

Акриловое волокно

Прочие продукты

США

56

29

5

6

2

2

Япония

21

69

8

1

0

1

¦ Страны

Западной

Европы.

70

18

3

5

2

2

ссс

60

31

1

5

1,4

1,6

В СССР основная масса поливинилацедата выпускается в

виде поливинилацетатной дисперсии. Потребность в ней характе*

ризуется следующими данными (в %) [6]:

' 1975 г. 1980 г. 1985 г.

Краски 16,6 16,0 24,0

Клеи и связующие 79,0 81,0 74,0

Прочие продукты 4,4 3,0 2,0

Поливинилацетатные дисперсии широко используются для скле-

склеивания бумаги, картона, гофрокартона, дерева, пенополистирола,

различных кожгалантерейных изделий, одежды и обуви, а также

в качестве связующего в водоэмульсионных красках, компонента

для укрепления керамических плиток и для многих других назна-

назначений. Недаром поливинилацетатные дисперсии называют «мате-

«материалом тысячи возможностей».

Водоэмульсионные поливинилацетатные краски заменяют мас-

масляные, что позволяет сократить использование для технических

целей пищевого сырья. Так, применение одной тонны поливи-

поливинилацетатной дисперсии в виде краски позволяет сэкономить

900 кг натуральной олифы, изготовляемой из подсолнечного

масла.

Разнообразие, областей применения поливинилацетатной дис-

дисперсии сделало необходимым создание широкого марочного ас-

ассортимента этого продукта. В настоящее время промышленными

предприятиями выпускаются более 25 марок поливинилацетатной

дисперсии, отличающихся вязкостью, содержанием и природой

пластификатора, размером, частиц [7]. Ряду марок дисперсии при-

присвоен Государственный Знак качества.

Методом лаковой полимеризации получают растворы поливи-

нилацетата, обычно в спиртах или сложных эфирах. Эти растворы

используются в качестве клеев, но основное назначение полимера,

получаемого при полимеризации винилацетата в среде органиче-

органических растворителей,— превращение его в поливиниловый спирт

путем омыления в присутствии щелочных или кислотных ката-

катализаторов.

Отечественной промышленностью выпускается более 20 марок

поливинилового спирта, различающихся по молекулярной массе,

содержанию остаточных ацетатных групп и ацетата натрия [7].

По сравнению с другими водорастворимыми полимерами поливи-

поливиниловый спирт обладает наиболее широким спектром областей

применения. Он используется в качестве эмульгатора и стабили-

стабилизатора при эмульсионной и суспензионной полимеризации винил-

винилацетата, винилхлорида, стирола, метилметакрилата, в качестве

адгезива и связующего в полиграфии и строительстве и т. д. Поли-

Поливиниловый спирт является отличной шлихтой для искусственного

шелка, полиамидов. В качестве компонента текстильной шлихты

1 т поливинилового спирта позволяет заменить 2 т крахмала. Осо-

Особенно интересно иепользование поливинилового спирта для изго-

изготовления высокопрочных волокон и водорастворимых пленок. В

ОНПО «Пластполимер» разработана технология производства по-

ливинилспиртовой пленки экструзионным методом, применяемой

для упаковки ядохимикатов, товаров бытовой химии, зараженного

белья в больницах и для других назначений [8].

Применение поливинилового спирта в таких специфических об-

областях, как медицина и пищевая промышленность, до последнего

времени ограничивалось его токсичностью при введении в организм

человека. Сравнительно недавно удалось определить условия син-

синтеза нетоксичного поливинилового спирта в среде этанола [9], что

позволило рекомендовать этот продукт для использования при из-

изготовлении плазмозамещающих растворов крови, желейных кон-

кондитерских изделий и капсулированных витаминов. Ниже приведены

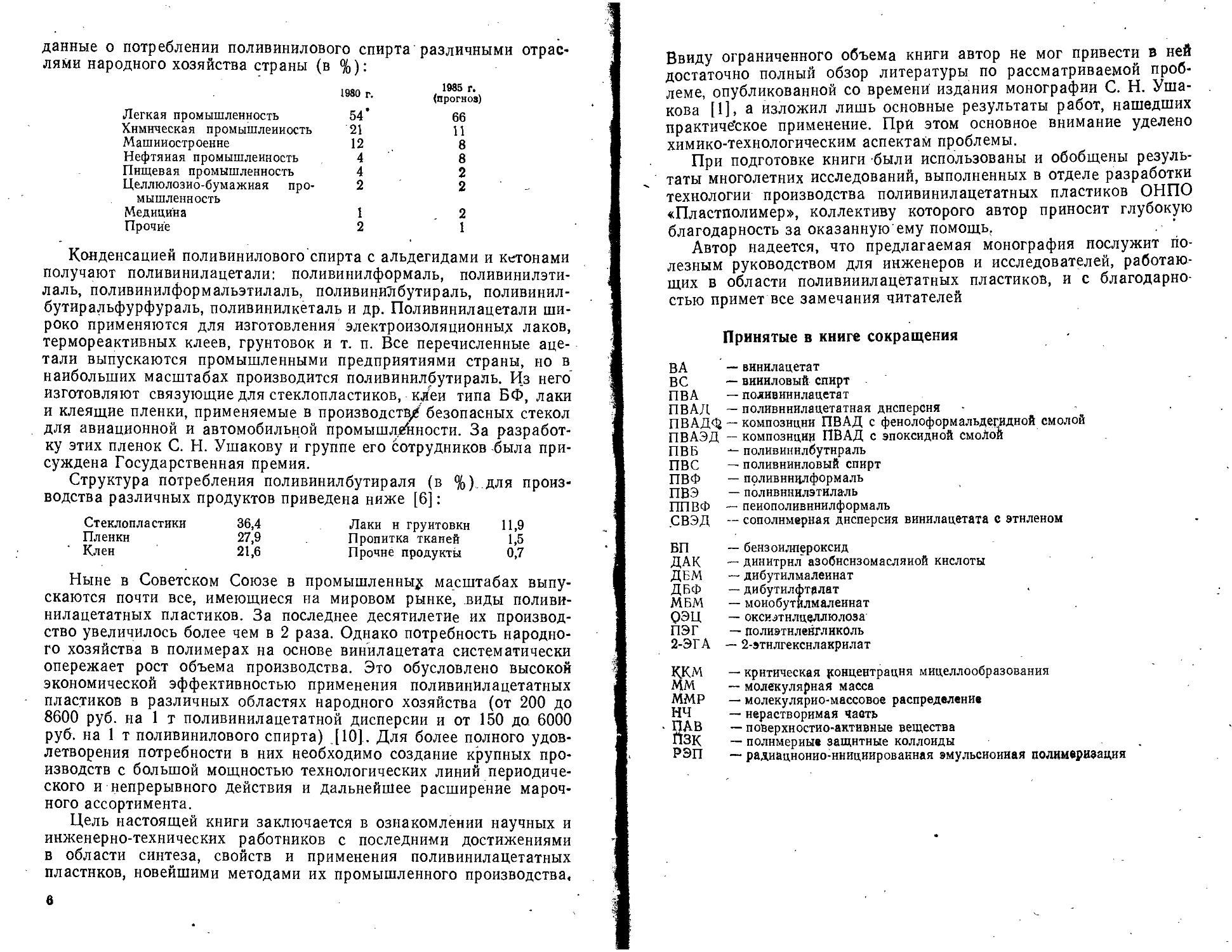

данные о потреблении поливинилового спирта различными отрас-

отраслями народного хозяйства страны (в %):

1980 г.

Легкая промышленность 54*

Химическая промышленность 21

Машиностроение 12

Нефтяная промышленность 4

Пищевая промышленность 4

Целлюлозно-бумажная про- 2

мышленность

Медицина 1

Прочие 2

1985 г.

(прогноз)

66

И

8

8

2

2

2

1

Стеклопластики

Пленки

Клен

36,4

27,9

21,6

Конденсацией поливинилового'спирта с альдегидами и кетонами

получают поливинилацетали: поливинилформаль, поливинилэти-

лаль, поливинилформальэтилаль, поливинийбутираль, поливинил-

бутиральфурфураль, поливинилкеталь и др. Поливинилацетали ши-

широко применяются для изготовления электроизоляционные лаков,

термореактивных клеев, грунтовок и т. п. Все перечисленные аце-

тали выпускаются промышленными предприятиями страны, но в

наибольших масштабах производится поливинилбутираяь. Из него'

изготовляют связующие для стеклопластиков, к/еи типа БФ, лаки

и клеящие пленки, применяемые в производств/' безопасных стекол

для авиационной и автомобильной промышленности. За разработ-

разработку этих пленок С. Н. Ушакову и группе его сотрудников была при-

присуждена Государственная премия.

Структура потребления поливинилбутираля (в %). для произ-

производства различных продуктов приведена ниже [6]:

Лаки н грунтовки 11,9

Пропитка тканей 1,5

Прочие продукты 0,7

Ныне в Советском Союзе в промышленных масштабах выпу-

выпускаются почти все, имеющиеся на мировом рынке, виды поливи-

нилацетатных пластиков. За последнее десятилетие их производ-

производство увеличилось более чем в 2 раза. Однако потребность народно-

народного хозяйства в полимерах на основе винилацетата систематически

опережает рост объема производства. Это обусловлено высокой

экономической эффективностью применения поливинйлацетатных

пластиков в различных областях народного хозяйства (от 200 до

8600 руб. на 1 т поливинилацетатной дисперсии и от 150 до 6000

руб. на 1 т поливинилового спирта) .[10]. Для более полного удов-

удовлетворения потребности в них необходимо создание крупных про-

производств с большой мощностью технологических линий периодиче-

периодического и непрерывного действия и дальнейшее расширение мароч-

марочного ассортимента.

Цель настоящей книги заключается в ознакомлении научных и

инженерно-технических работников с последними достижениями

в области синтеза, свойств и применения поливинйлацетатных

пластиков, новейшими методами их промышленного производства,

Ввиду ограниченного объема книги автор не мог привести в ней

достаточно полный обзор литературы по рассматриваемой проб-

проблеме, опубликованной со времени издания монографии С. Н. Уша-

Ушакова [1], а изложил лишь основные результаты работ, нашедших

практическое применение. При этом основное внимание уделено

химико-технологическим аспектам проблемы.

При подготовке книги были использованы и обобщены резуль-

результаты многолетних исследований, выполненных в отделе разработки

технологии производства поливинйлацетатных пластиков ОНПО

«Пластполимер», коллективу которого автор приносит глубокую

благодарность за оказанную ему помощь.

Автор надеется, что предлагаемая монография послужит по-

полезным руководством для инженеров и исследователей, работаю-

работающих в области поливииилацётатных пластиков, и с благодарно-

благодарностью примет все замечания читателей

Принятые в книге сокращения

ВА — винилацетат

ВС — виниловый спирт

ПВА — поливиннлацетат

ПВАД — поливннилацетатная дисперсия

ПВАДф — композиции ПВАД с фенолоформальдегидной смолой

ПВАЭД — композиции ПВАД с эпоксидной смолой

ПВБ — поливиннлбутнраль

ПВС — поливиниловый спирт

ПВФ — поливннилформаль

ПВЭ — полнвннилэтила-ль

ППВФ — пеиополивннилформаль

.СВЭД -- сополнмерная дисперсия винилацетата с этиленом

БП — бензоиллероксид

ДАК. — динитрнл азобнснзомасляиой кислоты

ДЕМ — дибутилмалеинат

ДБФ — дибутилфтрлат

МБМ — моиобутилмалеинат

РЭЦ — оксиэтнлцеллюлоза

ПЭГ — полиэтнленгликОль

2-ЭГА — 2-9тнлгекснлакрилат

ККМ — критическая концентрация мицеллообразования

ММ — молекулярная масса

ММР — молекулярио-массовое распределение

НЧ — нерастворимая чаоть

¦ ЦАВ — поверхностно-активные вещества

ПЗК — полимерные защитные коллоиды

РЭП — радиацнонио-ннициироваиная эмульсионная полимеризация

Глава 1

ПОЛИМЕРИЗАЦИЯ И С0П0ЛИМЕРИЗАЦИЯ

ВИНИЛАЦЕТАТА

Способность к полимеризации и сополимеризации любого мономера

характеризуется величиной его электрического заряда на нена-

ненасыщенной двойной связи, коэффициентом сопряжения заместителя

с двойной связью (резонансной стабильностью) и стерическим

эффектом. Два первых фактора могут быть оценены с помощью

пол^эмпирической схемы Q — е Алфрея и Прайса, устанавливаю-

устанавливающей количественные соотношения для активности различных мо-

мономеров. Параметр Q определяется резонансной стабильностью и

в некоторой степени стерическим эффектом, а параметр е— элект-

электрическим зарядом у двойной связи (табл. 1.1.).

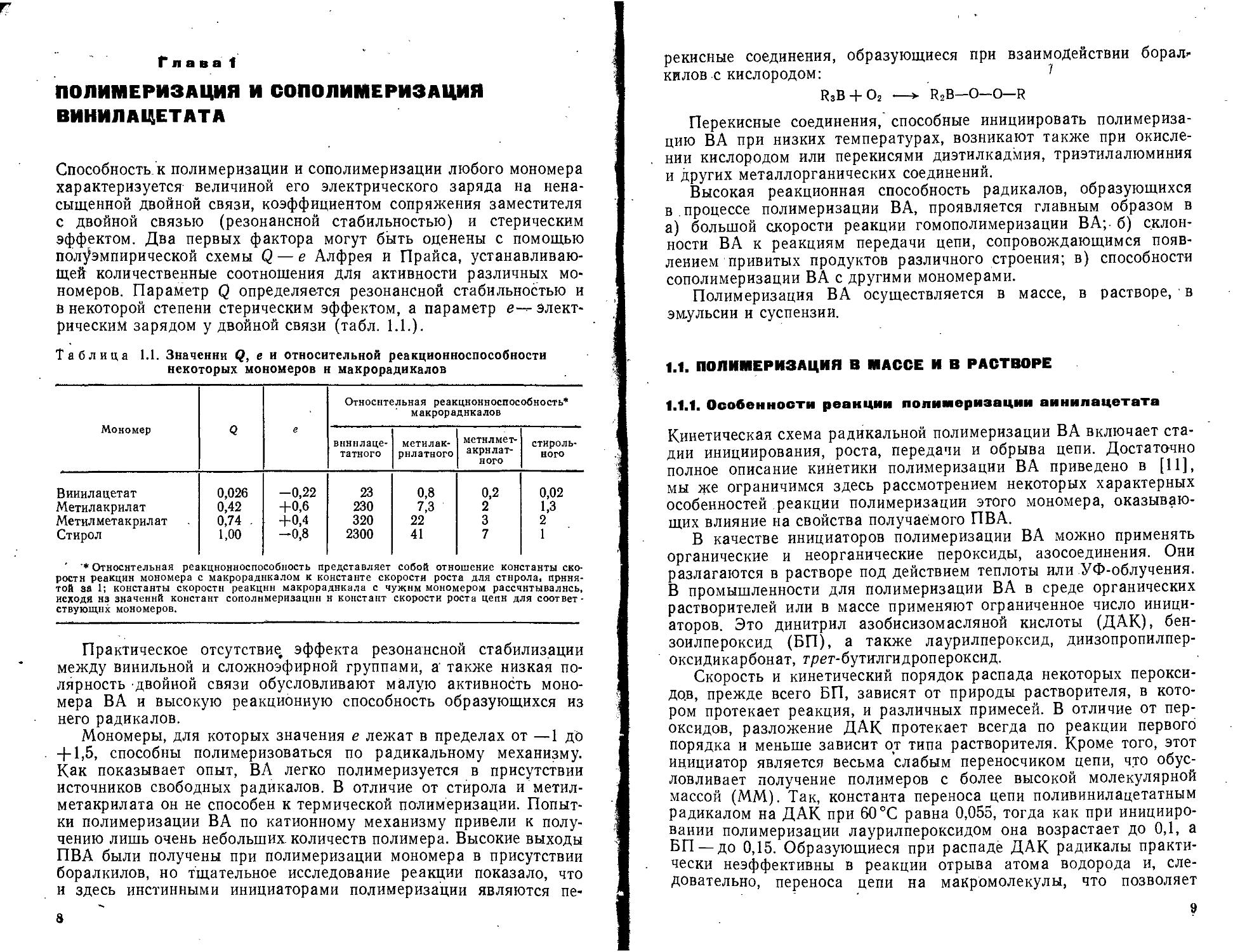

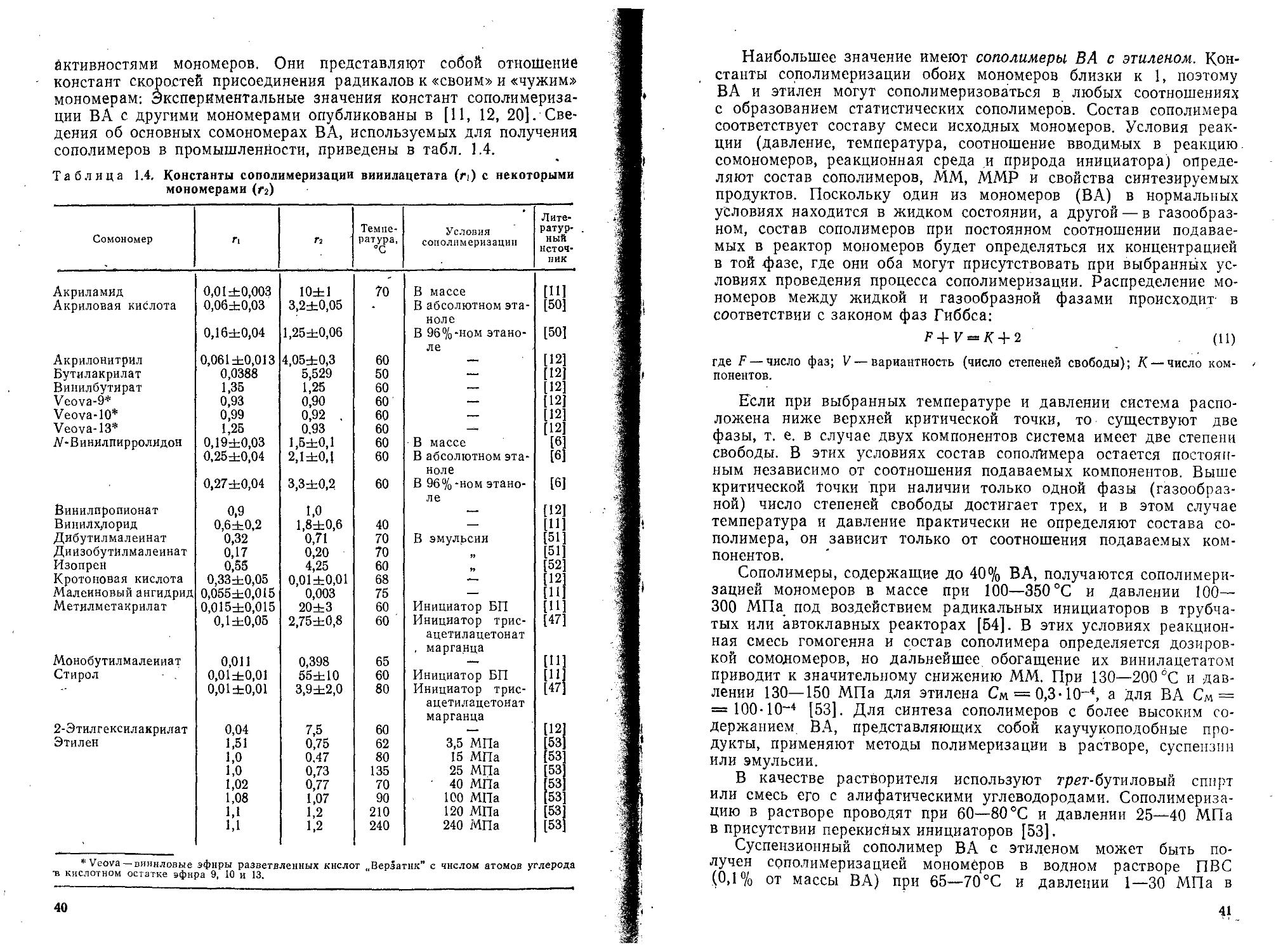

Таблица 1.1. Значении Q, е а относительной реакционноспособности

некоторых мономеров н макрорадикалов

Мономер

Вииилацетат

Метилакрилат

Метилметакрилат

Стирол

0,026

0,42

0,74 .

1,00

е

-0,22

+0,6

+0,4

-0,8

Относительная реакцнонноспособность*

макрораднкалов

внннлаце-

татного

со со to

о to со to

о о о со

метилак-

рнлатного

0,8

7,3

22

41

метнлмет-

акрнлат-

ного

0,2

2

3

7

стироль-

ного

0,02

1,3

2

1

* Относительная реакцнонноспособность представляет собой отношение константы ско-

скорости реакции мономера с макрораднкалом к константе скорости роста для стирола, приня-

принятой за 1; константы скорости реакции макрораднкала с чужим мономером рассчитывались,

исходя из значений констант сополнмеризацнн и констант скорости роста цепн для соответ-

соответствующих мономеров.

Практическое отсутствие^ эффекта резонансной стабилизации

между винильной и сложноэфирной группами, а также низкая по-

полярность двойной связи обусловливают малую активность моно-

мономера ВА и высокую реакционную способность образующихся из

него радикалов.

Мономеры, для которых значения е лежат в пределах от —1 до

+ 1,5, способны полимеризоваться по радикальному механизму.

Как показывает опыт, ВА легко полимеризуется в присутствии

источников свободных радикалов. В отличие от стирола и метил-

метакрилата он не способен к термической полимеризации. Попыт-

Попытки полимеризации ВА по катионному механизму привели к полу-

получению лишь очень небольших количеств полимера. Высокие выходы

ПВА были получены при полимеризации мономера в присутствии

боралкилов, но тщательное исследование реакции показало, что

и здесь инстинными инициаторами полимеризации являются пе-

рекисные соединения, образующиеся при взаимодействии борал*

киловс кислородом: 1

O2 —v R2B—O-O-R

Перекисные соединения, способные инициировать полимериза-

полимеризацию ВА при низких температурах, возникают также при окисле-

окислении кислородом или перекисями диэтилкадмия, триэтилалюминия

и других металлорганических соединений.

Высокая реакционная способность радикалов, образующихся

в.процессе полимеризации ВА, проявляется главным образом в

а) большой скорости реакции гомополимеризации ВА;. б) склон-

склонности ВА к реакциям передачи цепи, сопровождающимся появ-

появлением привитых продуктов различного строения; в) способности

сополимеризации ВА с другими мономерами.

Полимеризация ВА осуществляется в массе, в растворе, в

эмульсии и суспензии.

1.1. ПОЛИМЕРИЗАЦИЯ В МАССЕ И В РАСТВОРЕ

1.1.1. Особенности реакции полимеризации аинипацетата

Кинетическая схема радикальной полимеризации ВА включает ста-

стадии инициирования, роста, передачи и обрыва цепи. Достаточно

полное описание кинетики полимеризации В А приведено в [11],

мы же ограничимся здесь рассмотрением некоторых характерных

особенностей реакции полимеризации этого мономера, оказываю-

оказывающих влияние на свойства получаемого ПВА.

В качестве инициаторов полимеризации ВА можно применять

органические и неорганические пероксиды, азосоединения. Они

разлагаются в растворе под действием теплоты или УФ-облучения.

В промышленности для полимеризации ВА в среде органических

растворителей или в массе применяют ограниченное число иници-

инициаторов. Это динитрил азобисизомасляной кислоты (ДАК), бен-

зоилпероксид (БП), а также лаурилпероксид, диизопропилпер-

оксидикарбонат, грег-бутилгидропероксид.

Скорость и кинетический порядок распада некоторых перокси-

до.в, прежде всего БП, зависят от природы растворителя, в кото-

котором протекает реакция, и различных примесей. В отличие от пер-

оксидов, разложение ДАК протекает всегда по реакции первого

порядка и меньше зависит от типа растворителя. Кроме того, этот

инициатор является весьма слабым переносчиком цепи, что обус-

обусловливает получение полимеров с более высокой молекулярной

массой (ММ). Так, константа переноса цепи поливинилацетатным

радикалом на ДАК при 60 °С равна 0,055, тогда как при иницииро-

инициировании полимеризации лаурилпероксидом она возрастает до 0,1, а

БП —до 0,15. Образующиеся при распаде ДАК радикалы практи-

практически неэффективны в реакции отрыва атома водорода и, сле-

следовательно, переноса цепи на макромолекулы, что позволяет

получать полимеры с меньшей ветвленностью. Окснрадикалы, на-

наоборот, достаточно активны и поэтому пероксиды используются

для синтеза привитых сополимеров. Кроме того, растворы многих

органических пероксидов при содержании их выше 30% способны

детонировать, а окисляющая способность БП вызывает коррозию

аппаратов и нежелательное воздействие на- готовую продукцию.

Поэтому в большинстве случаев для полимеризации ВА в массе,

растворе и суспензии применяется ДАК.

; Инициирование реакции полимеризации ВА окислительно-вос-

окислительно-восстановительными системами позволяет значительно снизить энер-

энергию активации реакции и осуществлять процесс при сравнительно

низких температурах. Низкотемпературная полимеризация ВА

способствует получению полимера с более регулярной структурой

и высокой ММ. Ниже приведены значения энергии активации (в

кДж/моль) полимеризации ВА в присутствии различных' инициа-

инициаторов [11, 12]:

Динитрил азобисизомасляной кислоты 109

Диизопропилпероксидикарбоиат 77

Диизопропилпероксиднкарбонат + И,Ы-диметил- 48

анилин

трег-Бутилпербензоат + аскорбиноваи кислота 42

Радиационное облучение 15,5

УФ-облучение 13,4

Только фотополимеризация и полимеризация под действием

радиационного облучения имеют более низкие энергии активации

по сравнению с полимеризацией в присутствии окислительно-вос-

окислительно-восстановительных систем.

ПВА с наибольшей длиной основной цепи позволяют получить

ацильные олигоперекиси, содержащие различные по термостой-

термостойкости перекисные группы [13]. Наблюдаемый эффект обусловлен

тем, что при полимеризации на начальных стадиях конверсии рас-

распадаются прежде всего термолабильные перекисные группы, в'

результате чего термостабильные перекисные группы входят в

макромолекулы. Затем, при увеличении конверсии, начинают рас-

распадаться термостабильные перекисные группы и образующиеся

макрорадикалы инициируют новые кинетические цепи, что приво-

приводит к росту ММ полимеров.

Рост цепи может происходить путем присоединения «голова

к хвосту» и «голова к голове»:

—сн2—сн

ОСОСНз

сн2—сн

ОСОСНз

—сн2—сн

ОСОСНз

СН2-СН

ОСОСНз

-СН2-СН + СН=СН2

ОСОСНз ОСОСНз

_СН2-СН СН-СН2

ОСОСНз ОСОСНз

Разница в энергии активации между этими двумя, - Реакциями

тельной. Чем ниже температура полимеризации, тем меньше в ПВС

1,2-гликолевых структур, образующихся при гидролизе или омы-'

лении звеньев ВА, соединенных по типу «голова к голове>. Содер-

Содержание этих звеньев б [в % (мол.)] уменьшается с понижением

температуры [14]:

б = 0,1 ехр (- 5A/RT) • 100 A)

Передача цепи на низкомолекулярные соединения в, процессе

полимеризации ВА приводит к уменьшению молекулярной массы

ПВА, а передача цепи на полимер способствует росту ММ и об-

образованию разветвленных макромолекул.

Константа передачи цепи на мономер при 60 °С, определенная

различными исследователями, колеблется от 1,9 • 10~4 до 2,8 • 10-*.

Чаще всего перенос происходит в результате отрыва атома водо-

водорода от ацетатной группы ВА с образованием длинноцепного

винилового эфира, который может затем превратиться в развет-

разветвленный полимер. Следствием передачи цепи на мономер является

появление в ПВА 0,02 — 0,04% (мол.) двойных связей. Передача

цепи на полимер возможна в трех положениях:

1 2 3

—сн2—сн—о—со—сн3

I

Ответвления, образующиеся при отрыве радикалом водорода от

ацетатной группы (положение 3), отделяются от полимерной мо-

молекулы в процессе омыления при получении ПВС, поэтому этот

вид передачи цепи оказывает весьма существенное влияние на

значения ММ и ММР как ПВА, .так и ПВС. Степень разветвлен-

ности полимера по ацетатным группам определяется средним чис-

числом ветвлений на макромолекулу ф и вычисляется по формуле:

Ф = Р1/Р2_1 . B)

где Pi — степень полимеризации исходного ПВА; Рг — степень полимеризации

продукта реацетилирования ПВС, полученного при омылении исходного ПВА.

Реацетилирование ПВС может быть осуществлено при взаимо-

взаимодействии гидроксильных групп полимера с уксусным ангидридом

в присутствии пиридина или ацетата натрия [15]. Омыляемые

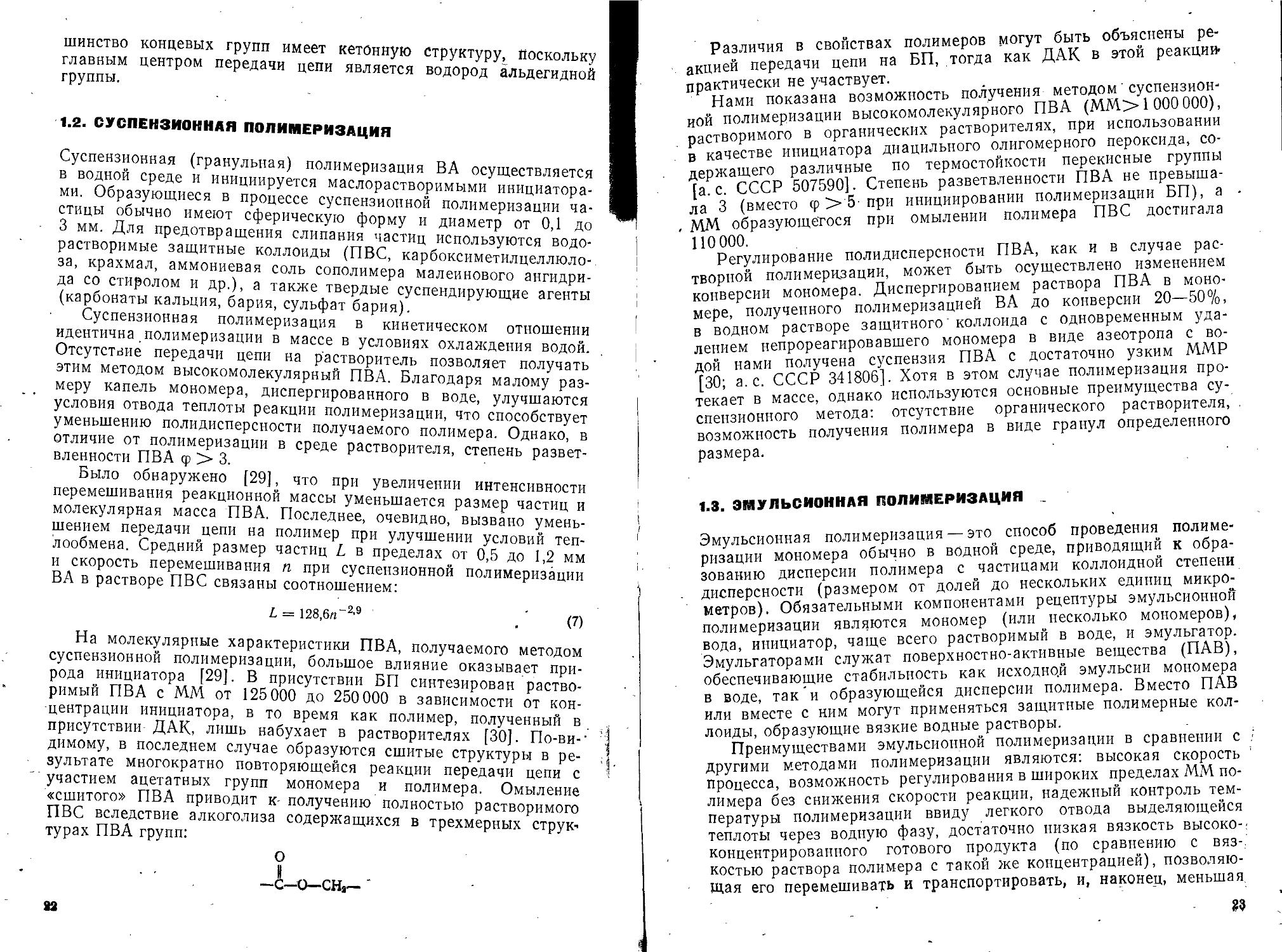

длинноцепочечные ответвления в ПВА появляются при конверсии

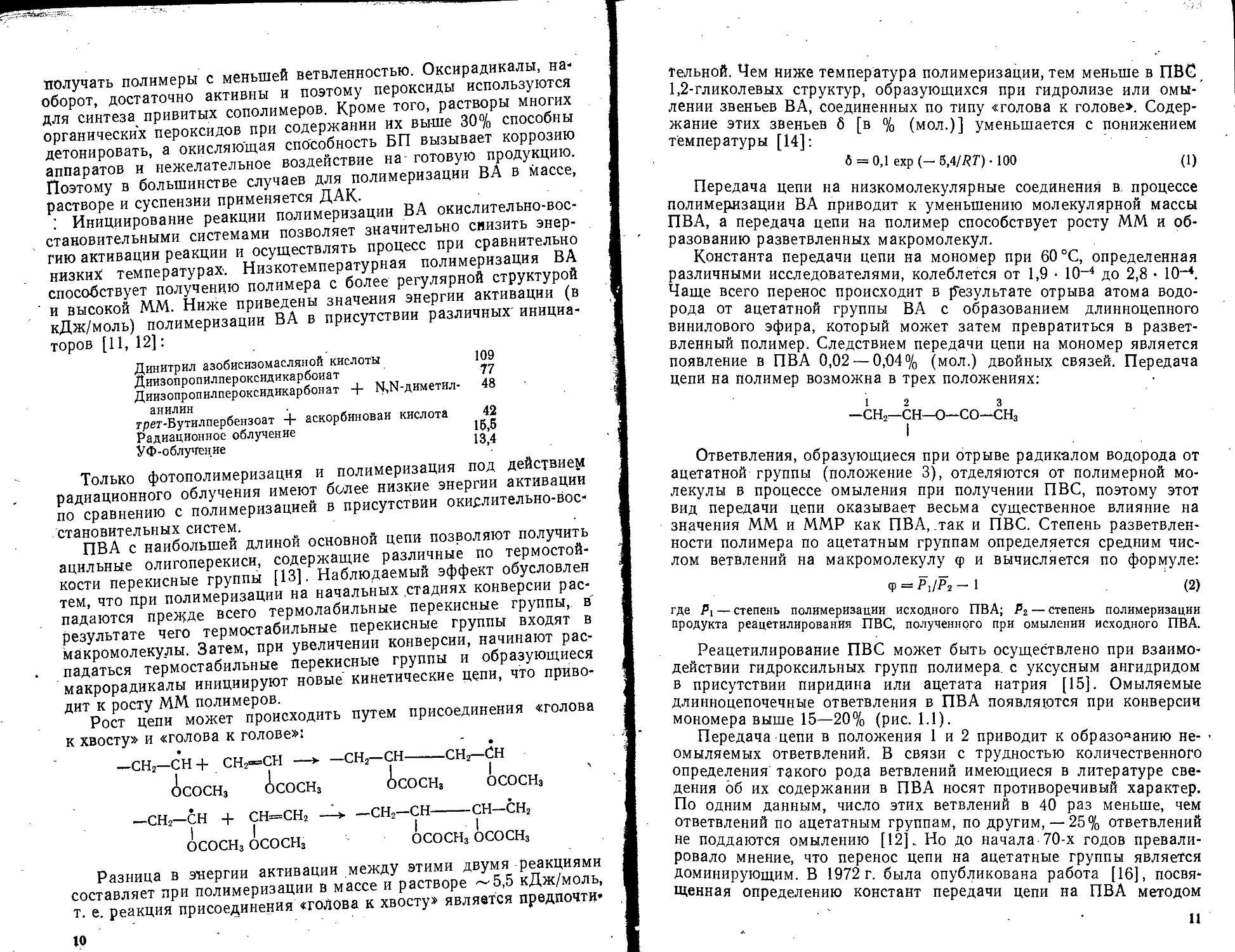

мономера выше 15—20% (рис. 1.1).

Передача цепи в положения 1 и 2 приводит к образованию не-

омыляемых ответвлений. В связи с трудностью количественного

определения такого рода ветвлений имеющиеся в литературе све-

сведения об их содержании в ПВА носят противоречивый характер.

По одним данным, число этих ветвлений в 40 раз меньше, чем

ответвлений по ацетатным группам, по другим, — 25% ответвлений

не поддаются омылению [12]. Но до начала 70-х годов превали-

превалировало мнение, что перенос цепи на ацетатные группы является

доминирующим. В 1972 г. была опубликована работа [16], посвя-

посвященная определению констант передачи цепи на ПВА методом

11

.меченых, атомоа, авторы которой пришли к выводу о более ин-

интенсивной передаче в положение I.

Температура, °С

Передача цепи в положение 4

Передача цепи в положение 6

О 60 70

2,48-Ю-4 3,03-Ю-4 3,09-Ю-4

0,52-Ю-4 1,27-Ю-4 1,41-Ю-4

Последние исследования [17] процесса передачи цепи на поли-

полимер, полученный полимеризацией ВА, винилтридейтероацетата,

тридейтеровинилацетата, показали, что передача цепи на 94% про-

происходит по винильным атомам водорода. В свете этих данных воз-

возможно следует пересмотреть механизм передачи цепи на ВА.

Наконец, возможен внутримолекулярный перенос цепи с об-

образованием короткоцепочечной разветвленности, также сохраня-

сохраняющейся после омыления полимера:

О—СО—СНз О—СО—СНз

I

сн

/\

сн2 сн2

СН—ОСОСНз

о сн2

:о

СНз

сн

/\

сн2 сн2

СН СН2—ОСОСНз

/\-

о сн

со

СНз

Длина коротких ветвлений обычно на два и более порядка

меньше длины основной цепи. По данным работ [18], образова-_

нию коротких ветвлений благоприятствуют низкие концентрации

мономера и проведение полимеризации при высокой температуре

и до большой конверсии ВА. Концентрационную зависимость со-

содержания коротких ветвлений авторы объясняют конкуренцией

реакций роста и передачи цепи. Скорость роста цепи пропорци-

пропорциональна концентрации ВА и уменьшается по мере увеличения кон-

конверсии, тогда как скорость реакции передачи цепи не зависит от

концентрации мономера. Температурная зависимость содержания

коротких ветвей объясняется меньшей энергией активации реак-

реакции роста цепи по сравнению с реакцией передачи цепи. Разница

в энергиях активации реакций передачи цепи на полимер и роста

цепи в среднем такая же, как

и для мономера, а именно

12,6 кДж/моль. "

Содержание короткоцепо-

чечных ветвлений в ПВА за-

зависит также от природы раст-

растворителя, в котором проводит-

проводится полимеризация ВА. Оно

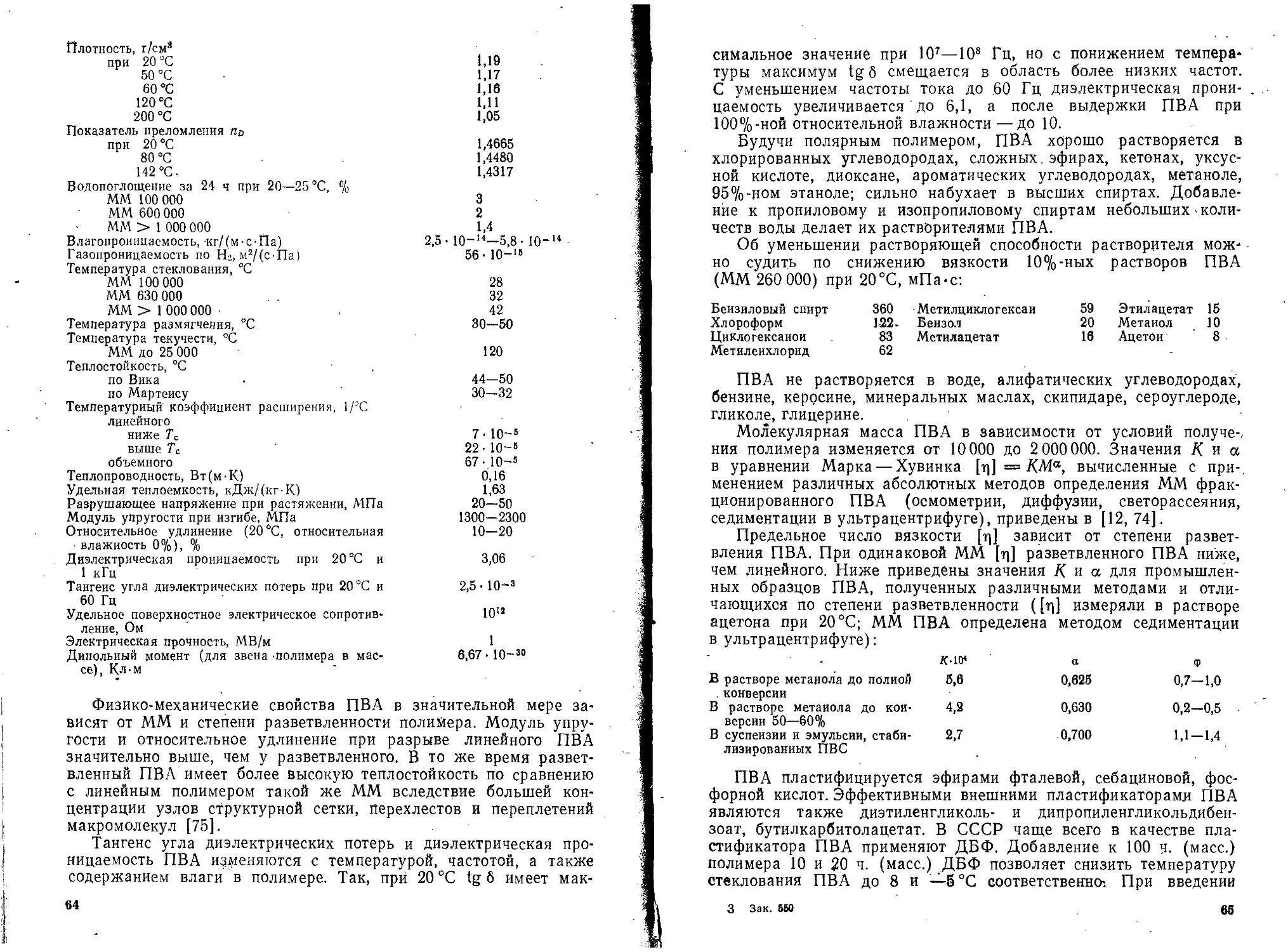

Рис. 1.1. Зависимость разветвленности ПВА

от конверсии мономера. Полиме-

Полимеризация В А в массе при 60 °С.

увеличивается с уменьшением константы передачи цепи на раст-

растворитель [19]. По данным ЯМР и ИК-спектроскопии содержание

коротких ветвлений в ПВА составляет 2—5% (мол.) [18].

Как длинные, так и короткие ветвления могут существенно I

влиять на физико-механические свойства полимеров и изделий из !

них, поэтому проблема регулирования ветвленности полимерных

¦ молекул является важной задачей.

Передача цепи на низкомолекулярные соединения происходит

за счет отрыва радикалом-подвижных атомов от молекул раствори-

растворителя, регулятора полимеризации или примесей, содержащихся в

мономере. В литературе приведены'константы передачи цепи Cs

для большого числа органических веществ [12; 20, с. 150]. Ради-

Радикалы, образующиеся в результате передачи цепи, во многих слу-

случаях имеют меньшую активность, чем винилацетатные или поли-

винилацетатные радикалы, и потому реакция -переноса цепи за-

замедляет общую скорость полимеризации ВА. Такой перенос

активных центров, приводящий к вырождению кинетических це-

цепей, называют «деградационным». К числу соединений, снижаю-

снижающих скорость полимеризации ВА, относятся ароматические угле-

углеводороды, некоторые хлорированные углеводороды, аллильные

соединения и др.

Первичные спирты имеют более низкую константу передачи

цепи, чем вторичные, а те, в свою очередь, менее активны в реак-

реакции передачи цепи по сравнению с третичными спиртами. В то

же время грег-бутиловый спирт отличается очень/малой констан-

константой передачи, что свидетельствует о низкой активности атомов во-

водорода гидроксильнЪ1х групп и особой роли а-атомов водорода

в реакциях передачи цепи. С другой стороны, дейтерированные

фенолы характеризуются более низкой константой передачи и

меньше тормозят полимеризацию ВА, чем обычные фенолы, что

указывает на главную роль кислотного водорода в реакции пере-

передачи цепи.

Обычно в качестве регуляторов молекулярной массы ПВА при-

применяются альдегиды. Кроме того, небольшие количества ацеталь-

дегида всегда содержатся в ВА, Константа передачи цепи Cs к

альдегидной группе 2-Ю-2—7-10~2, а к метильной группе 0,7Х

X 10~4. Поэтому концевые группы ПВА, полученного в присутст-

присутствии ацетальдегида, имеют преимущественно кетонную форму.

На основании большого числа данных о константах передачи

цепи на различные соединения определены парциальные констан-

константы к отдельным атомным группам:

л

Группа

Cs-104

-СНз

0,7

3,3

\:н

4,5

-О-СН2- -O-CH

1,4

1,8

СН3-С^

1,3

Обрыв цепи при радикальной полимеризации с образованием

неактивных .макромолекул теоретически может осуществляться

тремя путями: 1) в результате передачи цепи, этот механизм имеет

13

12

особенно важное Значение в случае полимеризации ВА; 2) в ре-

результате рекомбинации радикалов; 3) диспропорционированием,

этот механизм является преобладающим при полимеризации ВА.

Часто обрыв происходит в результате передачи цепи на раство-

растворитель или примеси. Передача цепи на ингибитор полимеризации

может быть изображена следующей схемой:

2Z.

BoZZ

Нерадикальиые продукты, обрыв цепи

где Z — молекула яигябятора.

Ингибирующее действие примеси может быть выражено отно-

отношением констант скоростей реакций обрыва и роста цепи {koz/kp).

Для хорошего ингибитора это отношение очень велико. Поэтому

концентрация мономера не успевает заметно измениться за то

время, пока концентрация ингибитора уменьшается на многие по-

порядки. Если koz/kp^>l, ингибитор полностью будет исчерпан до

того, как начнется полимеризация. В том случае, когда koz/kp^ 1,

полимеризация начинается до исчезновения примеси, но протекает

с меньшей скоростью, чем в ее отсутствие. Наблюдается вырож-

вырожденный перенос цепи. Такие примеси являются замедлителями

реакции роста цепи. Ниже приведены значения отношения koz/kp

для некоторых ингибиторов и замедлителей полимеризации винил-

ацетата: - ' -

1,3.5-Тряиятробеизол

л-Дяиятробеизол

л-Дяиятробеизол

о-Дяиитробеизол

Сера

Дявинялацетилен

890 D5 °С)

267 D5 °С)

105 D5 °С)

96 D5 °С)

470 D5 °С

130 F0

)

°С)

°С)

Аятрацеи

га-Нятрофеиол

Кротоновый альдегид

Беизофеиоя

Дяфеняламян

Фенол

20,9 E0 °С)

9,07 E0 °С)

0,28 F0 °С)

0,03 E0 °С)

0,014 E0 °С)

0,012 E0 °С)

Обрыв цепи при взаимодействии двух поливинилацетатных ра-

радикалов происходит в результате реакции диспропорционирования:

~СН2—СН + СН— СН2~ —-> ~СН2—СН2 + СН=СН~

ОСОСНз ОСОСНз ОСОСНз ОСОСНз

Константа реакции обрыва цепи зависит от конверсии ВА (о

причинах этого явления см. в разделе 1.1.4).

1.1.2. Влияние примесей на реанцию полимеризации

вииилацетата

Получаемый на промышленных установках ВА, особенно из ацети-

ацетилена, содержит ряд примесей, влияющих на скорость его полиме-

полимеризации и ММ образующегося полимера. Кроме того, примеси мо-

могут быть в других видах сырья, используемого в процессе полиме-

полимеризации, в растворенном виде может присутствовать кислород

14

воздуха. В табл. 1.2 перечислены основные примеси и показано их

воздействие на полимеризацию ВА.

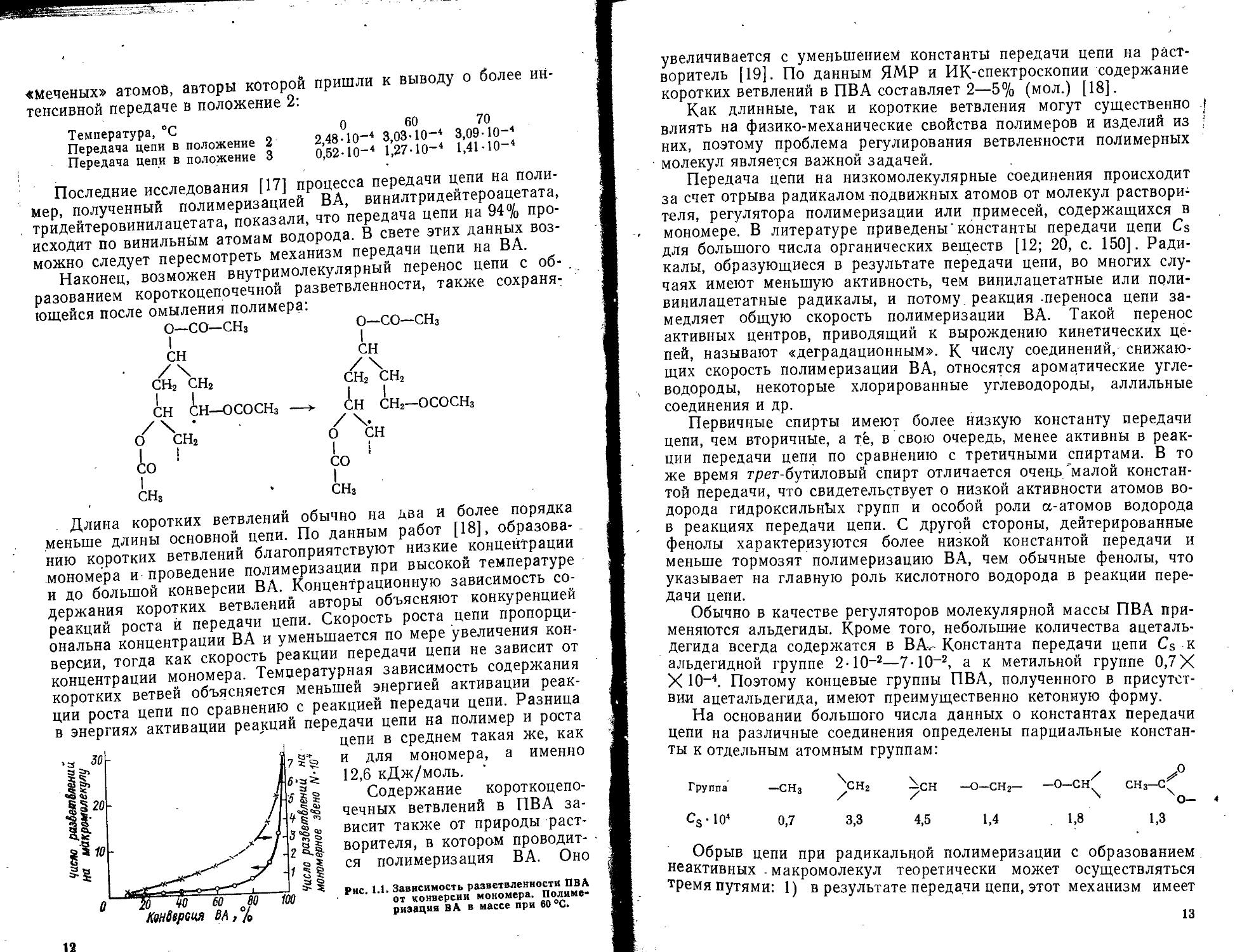

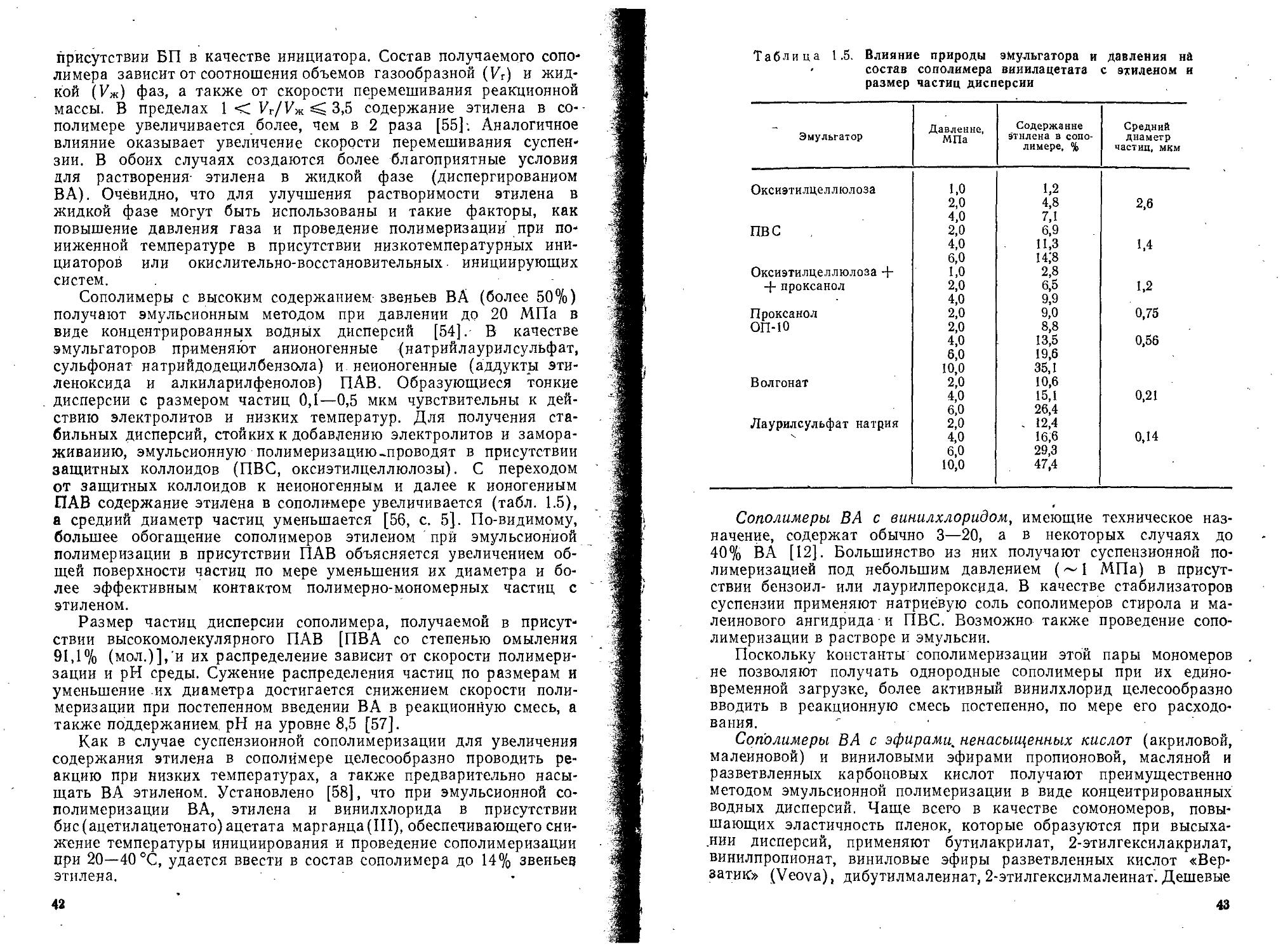

Таблица 1.2. Влияние

Примесь

Ацетальдегид

Ацетои

Беизол

Вода

Гядрохяиои

Дивяиилацетялеи

Кислород

Кротоиовый альдегяд

Метаиол

Метилацетат

Продукт реакция ВА с

кяслородом

Уксусная кяслота

Этаиол

Этилацетат

примесей на полимеризацию винилацетата

Влияние примеси

Слабое торможеияе

Передача цепи

Слабое торможеияе

Не влияет до концен-

концентрации 5% (масс.)

Сяльиое торможеняе

Сильное торможение

Торможеияе

»

Передача цепи

»

•

Константа

передачи цепи

Cs (при 60 °С)

0,066

11,7-Ю-4

2,96-Ю-4

—

—

—

Сополямер ВА

0,18

3,2- Ю-4

1,6-10:4

0,26

1,13- Ю-4

25 • Ю-4

2,6-Ю-4

Коэффициент

ннгибирова-

ния К,

с/мли~'

0.1

—

—

—

49,7

187,3

—

3,8

—

—

—

—

— ¦

В присутствии ингибирующих примесей наблюдается индукци-

индукционный период (запаздывание начала полимеризации) или полиме-

полимеризация вообще не происходит. Продолжительность индукционно-

индукционного периода т (в с) полимеризации ВА при 67—68 °С примесями,

для которых определены значения коэффициента ингибирования

[21], вычисляют по формуле:

где С,- — коицеитрацяя прямеся, мли-'.

1.1.3. Полимеризация в маоое

Полимеризация ВА в массе (блочная) не имеет промышленного

значения. Процесс протекает с очень высокими скоростями, и пото-

потому трудно регулируем. Ввиду низкой термостабильности ПВА

(~130°С) невозможно предотвратить нарастание вязкости реак-

реакционной смеси при высокой конверсии мономера увеличением тем-

температуры. Из-за плохого перемешивания высоковязкой массы и

низкой-теплопроводности полимера теплообмен малоэффективен,

в реакционной среде создаются зоны перегрева и, как следствие

этого, получается ПВА нерегулярного строения с высокой полидис-

полидисперсностью {Mw/Mn 7z 4 -г- 5, где Mw — среднемассовая, а Мп —

среднечисленная ММ). Полимер содержит значительные количе-

количества сшитых фракций, образующихся в результате многократной

Передачи цепи на ПВА. Кроме того, высокая вязкость полимера

затрудняет его выгрузку из реактора и последующее дробление

или растворение.

Было разработано несколько методов контролирования блочной

полимеризации, например, получение ПВА непрерывной полимери-

полимеризацией в башне [1, с. 176] или применение агентов передачи цепи

для снижения ММ полимера к температуры его размягчения. Рас-

Расплавленный низкомолекулярный полимер может быть удален из

реактора даже при высокой конверсии, однако применение такого

ПВА весьма ограниченно. Нами предложен способ [а. с. СССР

732280] уменьшения прилипания ПВА к стенкам реактора путем

введения в реакционную массу антиадгезионных добавок, совме-

совместимых с ПВА.

1.1-4. Полимеризация в раотворе

С этим методом полимеризации ВА, с точки зрения его значимо-

значимости для производства поливинилацетатных пластиков, может кон-

¦ курировать только метод полимеризации в эмульсии. Как правило,

растворы ПВА используются в качестве полупродуктов для полу-

получения ПВС и поливинилацеталей. Лишь ограниченное количество

растворов полимеров и сополимеров ВА (в этаноле, этилацетате,

толуоле) выпускается в виде товарных продуктов, применяемых

обычно в качестве клеев различного назначения.

Свойства ПВС и поливинилацеталей, как и растворов ПВА, в

значительной степени определяются молекулярно-структурными

параметрами исходного ПВА, включающими ММ, ММР и поли-

полидисперсность полимера, разветвленность макромолекул, содержа-

содержание в них примесных структур. Управление этими параметрами

может быть осуществлено путем использования для инициирования

полимеризации определенных видов инициаторов, выбором опти-

оптимального температурного режима реакции и конверсии мономера,

применением различных растворителей и.регуляторов. Так, высо-

высокомолекулярный малоразветвленный ПВА может быть получен

~ полимеризацией мономера в метаноле при 0—10 °С в присутствии

окислительно-восстановительной инициирующей системы трет-бу-

тилпербензоат—аскорбиновая кислота или диизопропилпероксиди-

карбоната [11, 14]. При омылении неразветвленный ПВА с регу-

регулярным строением макромолекул образует ПВС с максимальной

степенью кристалличности, обеспечивающей получение высокопроч-

высокопрочных и водостойких волокон. Напротив, омыленный низкомолеку-

низкомолекулярный разветвленный ПВА, полученный полимеризацией при

140—160 °С, образует устойчивые нежелатинизирующие водные

растворы ввиду низкой степени кристалличности.

Указанные выше температурные условия полимеризации ВА

редко используются в производственной практике по техническим

и экономическим причинам. Обычно полимеризация ведется при

температуре кипения реакционной смеси, отвод теплоты реакции

осуществляется за счет испарения части мономера и растворителя.

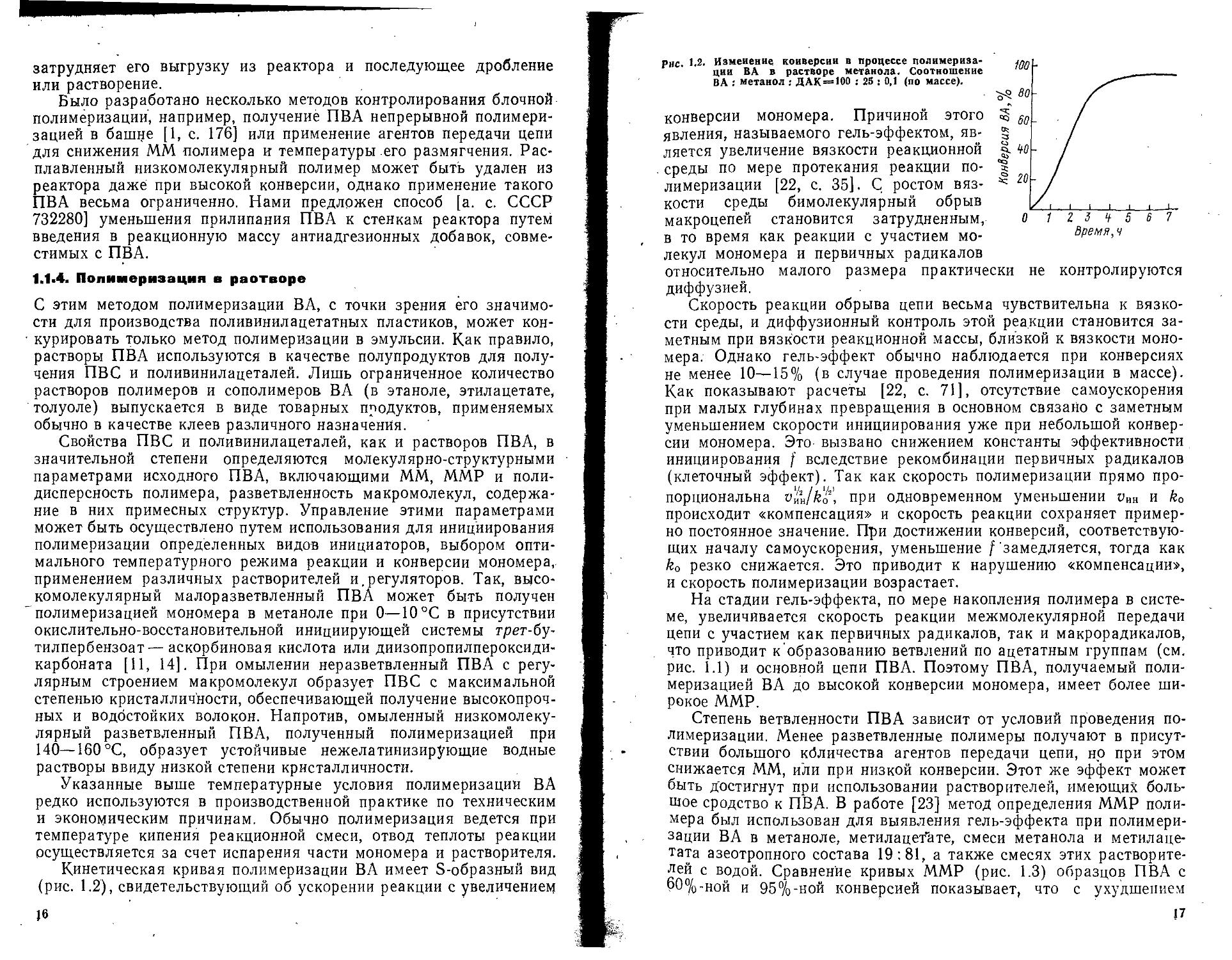

Кинетическая кривая полимеризации ВА имеет S-образный вид

(рис. 1.2), свидетельствующий об ускорении реакции с увеличением

J6

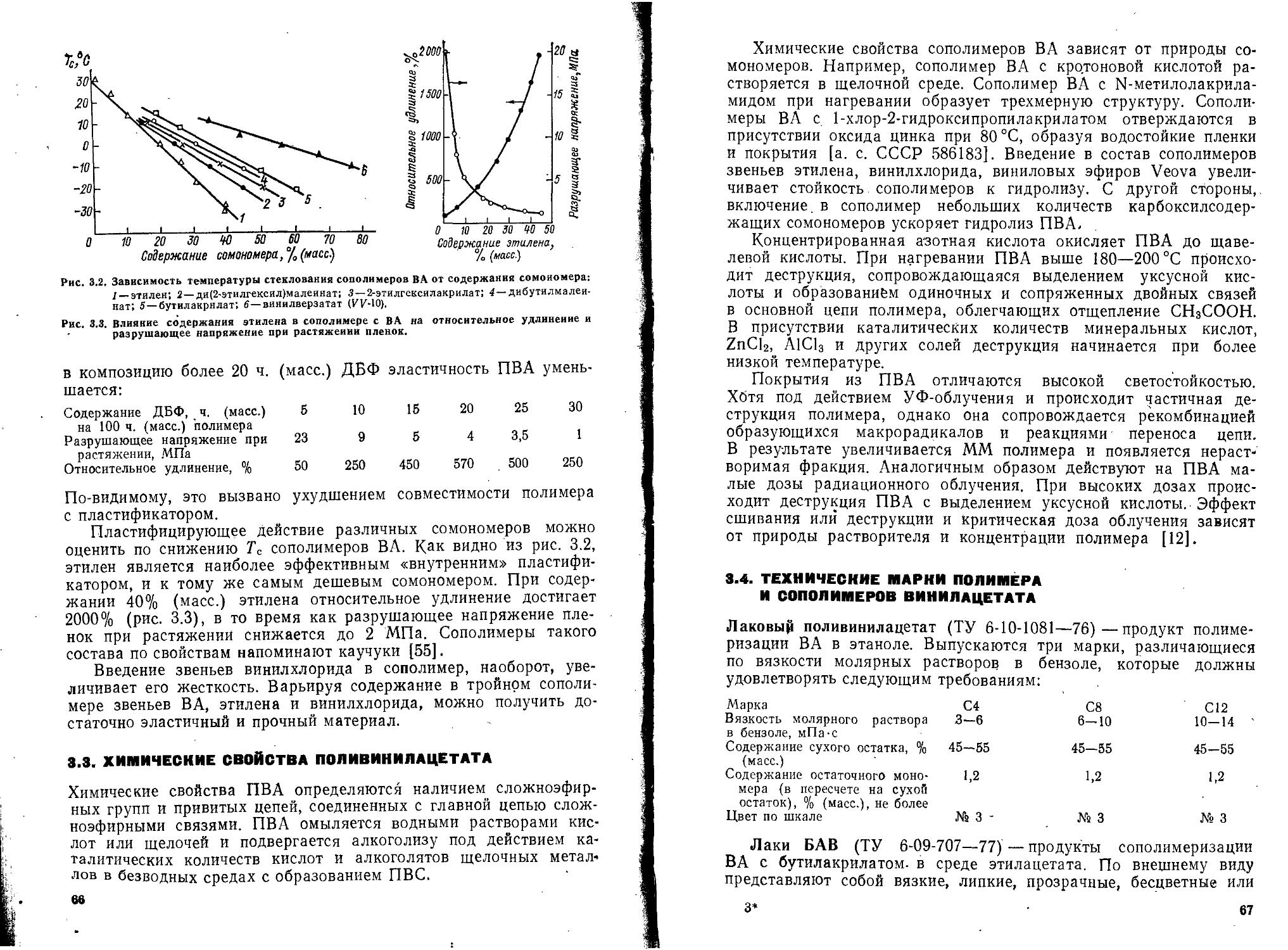

Рис. 1.2. Изменение конверсии в процессе полимериза-

полимеризации ВА в растворе метанола. Соотношение

В А : метанол : ДАК = Ю0 : 25 : 0,1 (по массе).

100-

о /

г з ч

Время, ч

6 7

не контролируются

конверсии мономера. Причиной этого

явления, называемого гель-эффектом, яв-

является увеличение вязкости реакционной

. среды по мере протекания реакции по-

полимеризации [22, с. 35]. С ростом вяз- *

кости среды бимолекулярный обрыв

макроцепей становится затрудненным,

в то время как реакции с участием мо-

молекул мономера и первичных радикалов

относительно малого размера практически

диффузией.

Скорость реакции обрыва цепи весьма чувствительна к вязко-

вязкости среды, и диффузионный контроль этой реакции становится за-

заметным при вязкости реакционной массы, близкой к вязкости моно-

мономера. Однако гель-эффект обычно наблюдается при конверсиях

не менее 10—15% (в случае проведения полимеризации в массе).

Как показывают расчеты [22, с. 71], отсутствие самоускорения

при малых глубинах превращения в основном связано с заметным

уменьшением скорости инициирования уже при небольшой конвер-

конверсии мономера. Это вызвано снижением константы эффективности

инициирования f вследствие рекомбинации первичных радикалов

(клеточный эффект). Так как скорость полимеризации прямо про-

пропорциональна vl2jko2>, при одновременном уменьшении v»n и k0

происходит «компенсация» и скорость реакции сохраняет пример-

примерно постоянное значение. При достижении конверсии, соответствую-

соответствующих началу самоускорения, уменьшение f 'замедляется, тогда как

k0 резко снижается. Это приводит к нарушению «компенсации»,

и скорость полимеризации возрастает.

На стадии гель-эффекта, по мере накопления полимера в систе-

системе, увеличивается скорость реакции межмолекулярной передачи

цепи с участием как первичных радикалов, так и макрорадикалов,

что приводит к образованию ветвлений по ацетатным группам (см.

рис. 1.1) и основной цепи ПВА. Поэтому ПВА, получаемый поли-

полимеризацией ВА до высокой конверсии мономера, имеет более ши-

широкое ММР.

Степень ветвленности ПВА зависит от условий проведения по-

полимеризации. Менее разветвленные полимеры получают в присут-

присутствии большого количества агентов передачи цепи, но при этом

снижается ММ, или при низкой конверсии. Этот же эффект может

быть достигнут при использовании растворителей, имеющих боль-

большое сродство к ПВА. В работе [23] метод определения ММР поли-

полимера был использован для выявления гель-эффекта при полимери-

полимеризации ВА в метаноле, метилацет^те, смеси метанола и метилаце-

тата азеотропного состава 19:81, а также смесях этих растворите-

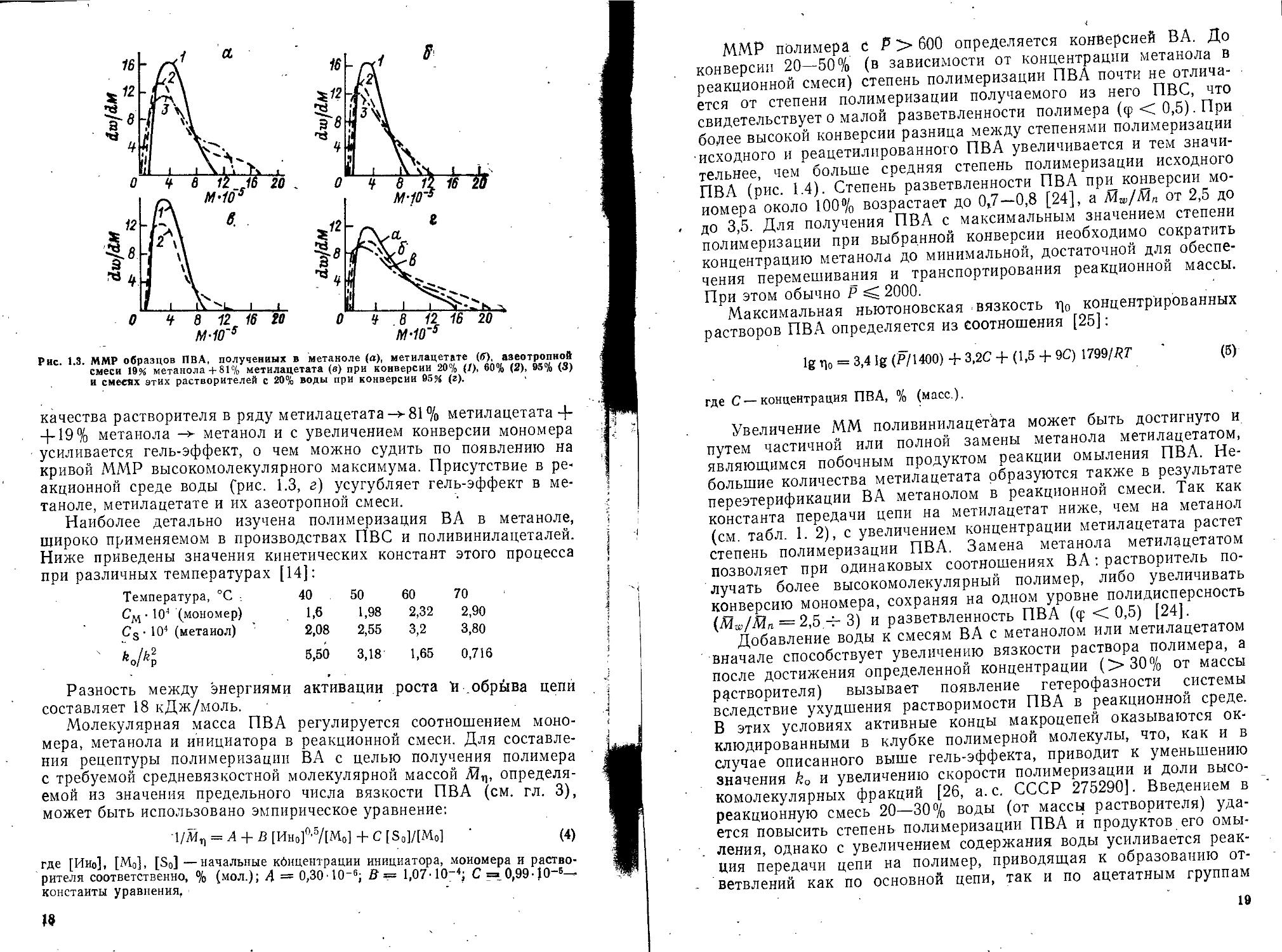

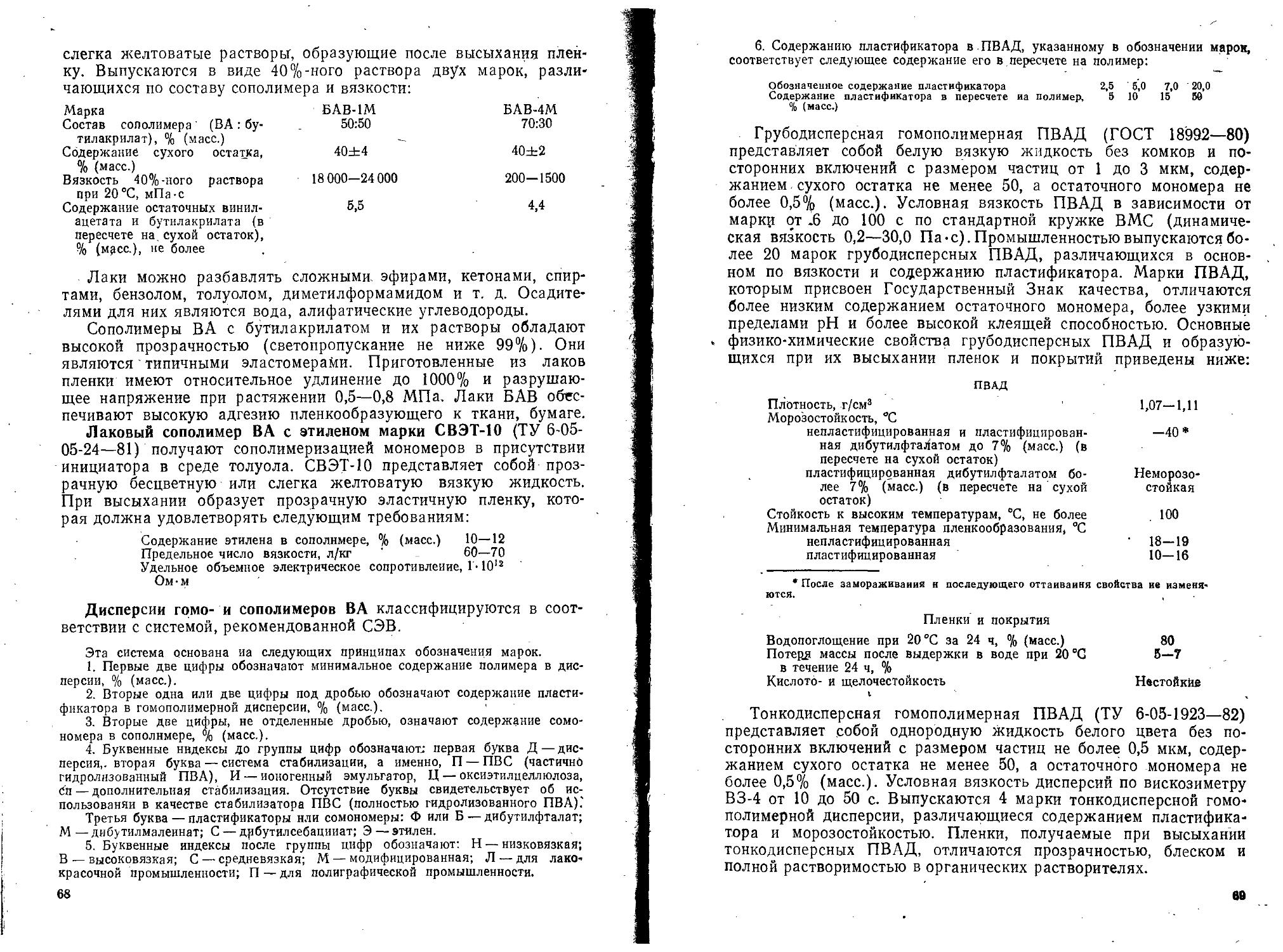

растворителей с водой. Сравнение кривых ММР (рис. 1.3) образцов ПВА с

60%-ной и 95%-ной конверсией показывает, что с ухудшением

17

в 12 1в го

М-10'5

8 12 16 20

Рис. 1.3. ММР образцов ПВА, полученных в метаноле (а), метилацетате (б), азеотропной

смеси \9% метанола+ 81% метилацетата (в) при конверсии 20% (/), 60% B), 95% C)

и смесях этих растворителей с 20% воды при конверсии 95% (г).

качества растворителя в ряду метилацетата-> 81% метилацетата -f-

4-19% метанола ->- метанол и с увеличением конверсии мономера

усиливается гель-эффект, о чем можно судить по появлению на

кривой ММР высокомолекулярного максимума. Присутствие в ре-

реакционной среде воды Срис. 1.3, г) усугубляет гель-эффект в ме-

метаноле, метилацетате и их азеотропной смеси.

Наиболее детально изучена полимеризация ВА в метаноле,

щироко применяемом в производствах ПВС и поливинилацеталей.

Ниже приведены значения кинетических констант этого процесса

при различных температурах [14]:

Температура, °С 40

См- 104 (мономер) 1,6

Cs • 104 (метаиол) ' 2,08

4 ko/kl 6,50

50

1,98

2,55

60

2,32

3.2

70

2,90

3,80

3,18 1,65 0,716

Разность между энергиями активации роста to _обрыва цепи

составляет 18 кДж/моль. • - '

Молекулярная масса ПВА регулируется соотношением моно-

мономера, метанола и инициатора в реакционной смеси. Для составле-

составления рецептуры полимеризации ВА с целью получения полимера

с требуемой средневязкостнои молекулярной массой Мц, определя-

определяемой из значения предельного числа вязкости ПВА (см. гл. 3),

может быть использовано эмпирическое уравнение:

' D)

где [Иио], [Мо], [So]—начальные кбицентрации инициатора, мономера и раство-

растворителя соответственно, % (мол.); 4 = 0,30¦ 10~e- В = 1,07-10; С == 0,99-JO—

рителя

константы уравнения

W

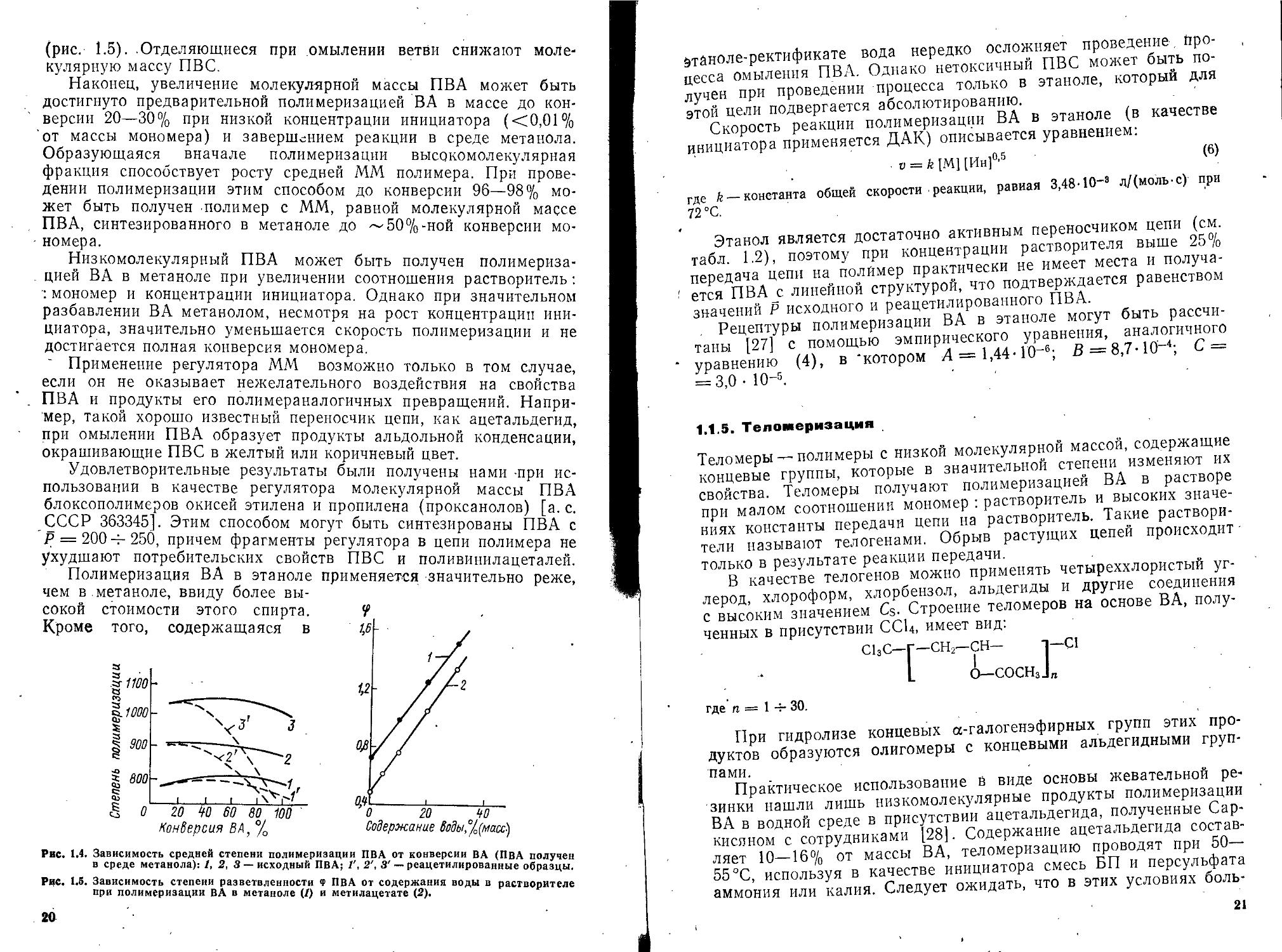

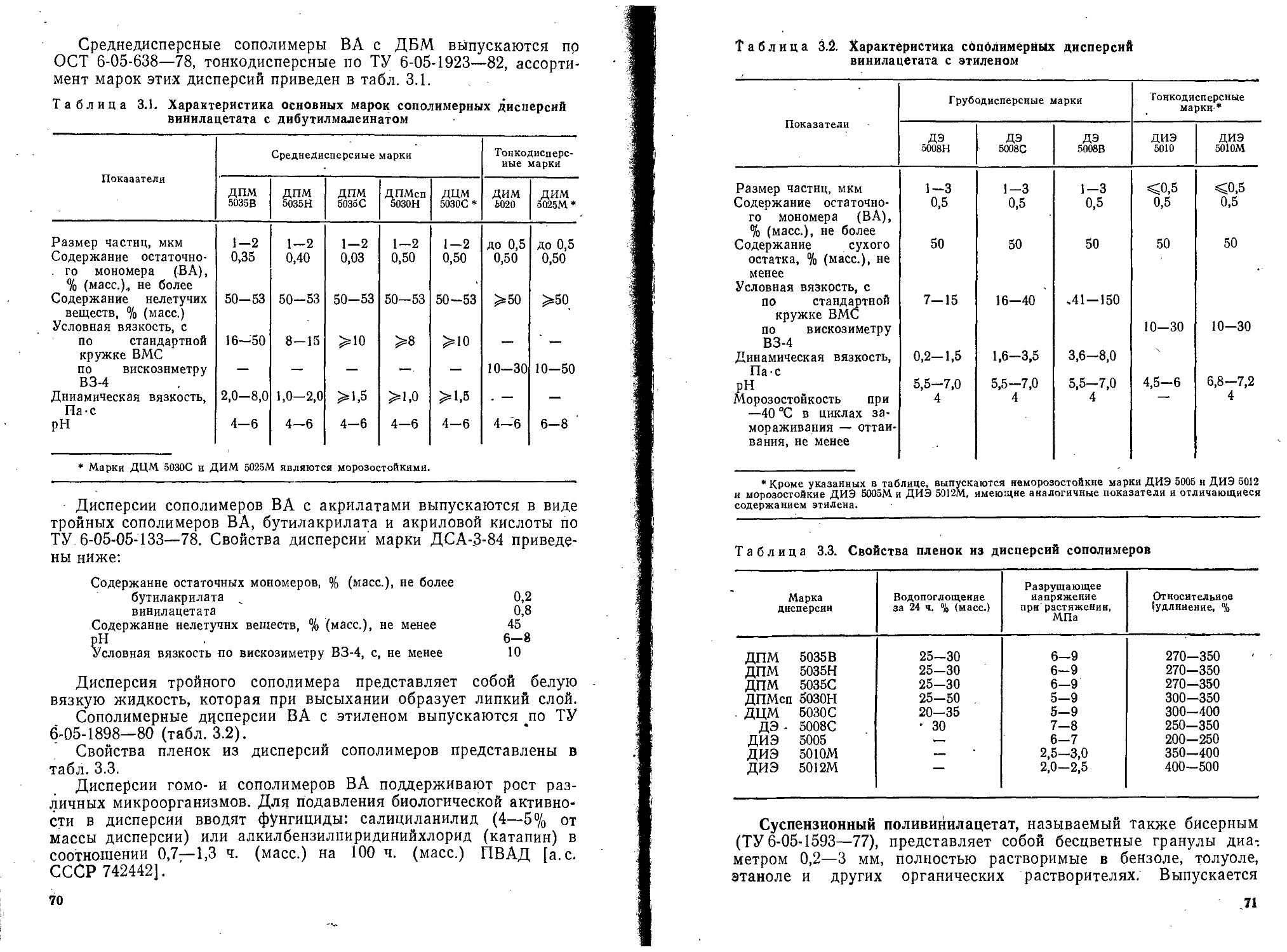

ММР полимера с Р> 600 определяется конверсией ВА. До

конверсии 20—50% (в зависимости от концентрации метанола в

реакционной смеси) степень полимеризации ПВА почти не отлича-

отличается от степени полимеризации получаемого из него ПВС, что

свидетельствует о малой разветвленности полимера (ср < 0,5). При

более высокой конверсии разница между степенями полимеризации

¦исходного и реацетилированного ПВА увеличивается и тем значи-

значительнее, чем больше средняя степень полимеризации исходного

ПВА (рис. 1.4). Степень разветвленности ПВА при_ конверсии мо-

иомера около 100% возрастает до 0J—0,8 [24], a Mw/Mn от 2,5 до

до 3,5. Для получения ПВА с максимальным значением степени

полимеризации при выбранной конверсии необходимо сократить

концентрацию метанола до минимальной, достаточной для обеспе-

обеспечения перемешивания и транспортирования реакционной массы.

При этом обычно Р г=; 2000.

Максимальная ньютоновская вязкость % концентрированных

растворов ПВА определяется из соотношения [25]:

lg по = 3,4 lg (Р/1400) + 3,2С + A,5 + 9С) 1799/7?Г " (б)

где С—концентрация ПВА, % (масс).

Увеличение ММ поливинилацетата может быть достигнуто и

путем частичной или полной замены метанола метилацетатом,

являющимся побочным продуктом реакции омыления ПВА. Не-

Небольшие количества метилацетата образуются также в результате

переэтерификации ВА метанолом в реакционной смеси. Так как

константа передачи цепи на метилацетат ниже, чем на метанол

(см. табл. 1. 2), с увеличением концентрации метилацетата растет

степень полимеризации ПВА. Замена метанола метилацетатом

позволяет при одинаковых соотношениях ВА: растворитель по-

получать более высокомолекулярный полимер, либо увеличивать

конверсию мономера, сохраняя на одном уровне полидисперсность

(Mw/Mn = 2,Б~- 3) и разветвленность ПВА (ср < 0,5) [24].

Добавление воды к смесям ВА с метанолом или метилацетатом

вначале способствует увеличению вязкости раствора полимера, а

после достижения определенной концентрации (>30% от массы

растворителя) вызывает появление гетерофазности системы

вследствие ухудшения растворимости ПВА в реакционной среде.

В этих условиях активные концы макроцепей оказываются ок-

окклюдированными в клубке полимерной молекулы, что, как и в

случае описанного выше гель-эффекта, приводит к уменьшению

значения ko и увеличению скорости полимеризации и доли высо-

высокомолекулярных фракций [26, а. с. СССР 275290]. Введением в

реакционную смесь 20—30% воды (от массы растворителя) уда-

удается повысить степень полимеризации ПВА и продуктов его омы-

. ления, однако с увеличением содержания воды усиливается реак-

реакция передачи цепи на полимер, приводящая к образованию от-

- ветвлений как по основной цепи, так и по ацетатным группам

19

(рис. 1.5). Отделяющиеся при омылении ветви снижают моле-

молекулярную массу ПВС.

Наконец, увеличение молекулярной массы ПВА может быть

достигнуто предварительной полимеризацией ВА в массе до кон-

конверсии 20—30% при низкой концентрации инициатора (<О,О1°/о

'от массы мономера) и завершением реакции в среде метанола.

Образующаяся вначале полимеризации высокомолекулярная

фракция способствует росту средней ММ полимера. При прове-

проведении полимеризации этим способом до конверсии 96—98% мо-

может быть получен полимер с ММ, равной молекулярной массе

ПВА, синтезированного в метаноле до ~50%-ной конверсии мо-

мономера.

Низкомолекулярный ПВА может быть получен полимериза-

полимеризацией ВА в метаноле при увеличении соотношения растворитель:

¦; мономер и концентрации инициатора. Однако при значительном

разбавлении ВА метанолом, несмотря на рост концентрации ини-

инициатора, значительно уменьшается скорость полимеризации и не

достигается полная конверсия мономера.

' Применение регулятора ММ возможно только в том случае,

если он не оказывает нежелательного воздействия на свойства

ПВА и продукты его полимераналогичных превращений. Напри-

Например, такой хорошо известный переносчик цепи, как ацетальдегид,

при омылении ПВА образует продукты альдольной конденсации,

окрашивающие ПВС в желтый или коричневый цвет.

Удовлетворительные результаты были получены нами -при ис-

использовании в качестве регулятора молекулярной массы ПВА

блоксополимеров окисей этилена и пропилена (проксанолов) [а. с.

СССР 363345]. Этим способом могут быть синтезированы ПВА с

Р = 200-^250, причем фрагменты регулятора в цепи полимера не

ухудшают потребительских свойств ПВС и поливинилацеталей.

Полимеризация ВА в этаноле применяется значительно реже,

чем в.метаноле, ввиду более вы-

высокой стоимости этого спирта. 9

Кроме того, содержащаяся в 1,б[

a

§¦ 1100

1

рово

I 900

1 воо\

s

a

20

N

1

w

i

677

rr

5—-

\

\

4-J

ДО

—«

J

г

100 '

Конверсия ВА,%

20 40

Содержание Воды,°/0(масс)

Рис. 1.4. Зависимость средней степени полимеризации ПВА от конверсии ВА (ПВА получен

в среде метанола): 1, 2, 3 — исходный ПВА; /', 2', 3' — реацетилированные образцы.

Рис. 1.5. Зависимость степени разветвленности <Р ПВА от содержания воды в растворителе

при полимеризации ВА в метаноле (/) и метилацетате B).

га

этаноле-ректификате вода нередко осложняет проведение, про-

процесса омыления ПВА. Однако нетоксичный ПВС может быть по-

получен при проведении процесса только в этаноле, который для

этой цели подвергается абсолютированию.

Скорость реакции полимеризации ВА в этаноле (в качестве

инициатора применяется ДАК) описывается уравнением:

¦о = k [М] [Ин10'5 F)

где k — константа общей скорости реакции, равная 3,48-10~3 лДмоль-с) при

72 °С.

Этанол является достаточно активным переносчиком цепи (см.

табл. 1.2), поэтому при концентрации растворителя выше 25%

передача цепи на полимер практически не имеет места и получа-

¦' ется ПВА с линейной структурой, что подтверждается равенством

значений Р исходного и реацетилированного ПВА.

. Рецептуры полимеризации ВА в этаноле могут быть рассчи-

рассчитаны [27] с помощью эмпирического уравнения, аналогичного

• уравнению D), в "котором А = 1,44-ГО-6; В — 8,7- 10Н; С —

= 3,0 • Ю-5.

1.1.5. Теломеризация '

Теломеры — полимеры с низкой молекулярной массой, содержащие

концевые группы, которые в значительной степени изменяют их

свойства. Теломеры получают полимеризацией ВА в растворе

при малом соотношении мономер : растворитель и высоких значе-

значениях константы передачи цепи на растворитель. Такие раствори-

растворители называют телогенами. Обрыв растущих цепей происходит -

только в результате реакции передачи.

В качестве телогенов можно применять четыреххлористый уг-

углерод, хлороформ, хлорбензол, альдегиды и другие соединения

с высоким значением Cs. Строение теломеров на основе ВА, полу-

полученных в присутствии CCU, имеет вид:

С13С— Г—СН2—СН— -1—С1

L О—COCH3Jn

где' п = 1 -т- 30.

При гидролизе концевых сс-галогенэфирных групп этих про-

продуктов образуются олигомеры с концевыми альдегидными груп-

группами.

Практическое использование в виде основы жевательной ре-

резинки нашли лишь низкомолекулярные продукты полимеризации

ВА в водной среде в присутствии ацетальдегида, полученные Сар-

Саркисяном с сотрудниками [28]. Содержание ацетальдегида состав-

составляет 10—16% от массы ВА, теломеризацию проводят при 50—

55°С, используя в качестве инициатора смесь БП и персульфата

аммония или калия. Следует ожидать, что в этих условиях боль-

21

шинство концевых групп имеет кетОнную структуру, поскольку

главным центром передачи цепи является водород альдегидной

группы.

1.2. СУСПЕНЗИОННАЯ ПОЛИМЕРИЗАЦИЯ

Суспензионная (гранульная) полимеризация ВА осуществляется

в водной среде и инициируется маслорастворимыми инициатора-

инициаторами. Образующиеся в процессе суспензионной полимеризации ча-

частицы обычно имеют сферическую форму и диаметр от 0,1 до

¦ 3 мм. Для предотвращения слипания частиц используются водо-

водорастворимые защитные коллоиды (ПВС, карбоксиметилцеллюло-.

за, крахмал, аммониевая соль сополимера малеинового ангидри-

ангидрида со стиролом и др.), а также твердые суспендирующие агенты

(карбонаты кальция, бария, сульфат бария).

Суспензионная полимеризация в кинетическом отношении

идентична полимеризации в массе в условиях охлаждения водой.

Отсутствие передачи цепи на растворитель позволяет получать

этим методом высокомолекулярный ПВА. Благодаря малому раз-

размеру капель мономера, диспергированного в воде, улучшаются

условия отвода теплоты реакции полимеризации, что способствует

уменьшению полидисперсности получаемого полимера. Однако, в

отличие от полимеризации в среде растворителя, степень развет-

вленности ПВА ф > 3.

Было обнаружено [29], что при увеличении интенсивности

перемешивания реакционной массы уменьшается размер частиц и

молекулярная масса ПВА. Последнее, очевидно, вызвано умень-

уменьшением передачи цепи на полимер при улучшении условий теп-

теплообмена. Средний размер частиц L в пределах от 0,5 до 1,2 мм

и скорость перемешивания п при суспензионной полимеризации

ВА в растворе ПВС связаны соотношением:

L = 128,б/Гад G)

На молекулярные характеристики ПВА, получаемого методом

суспензионной полимеризации, большое влияние оказывает при-

природа инициатора [29]. В присутствии БП синтезирован раство-

растворимый ПВА с ММ от 125 000 до 250 000 в зависимости от кон-

концентрации инициатора, в то время как полимер, полученный в

присутствии ДАК, лишь набухает в растворителях [30]. По-ви-' :

димому, в последнем случае образуются сшитые структуры в ре- ,

зультате многократно повторяющейся реакции передачи цепи с

участием ацетатных групп мономера и полимера. Омыление

«сшитого» ПВА приводит к- получению полностью растворимого

ПВС вследствие алкоголиза содержащихся в трехмерных струк-

структурах ПВА групп:

О

¦ ' _с!:_о_сн,—"

S3

Различия в свойствах полимеров могут быть объяснены ре-

реакцией передачи цепи на БП, тогда как ДАК в этой реакции-

практически не участвует.

Нами показана возможность получения методом'суспензион-

методом'суспензионной полимеризации высокомолекулярного ПВА (ММ> 1 000 000),

растворимого в органических растворителях, при использовании

в качестве инициатора диацильного олигомерного пероксида, со-

содержащего различные по термостойкости перекисные группы

[а. с. СССР 507590]. Степень разветвленности ПВА не превыша-

превышала 3 (вместо ф > 5-при инициировании полимеризации БП), а •

, ММ образующегося при омылении полимера ПВС достигала

110 000.

Регулирование полидисперсности ПВА, как и в случае рас-

растворной полимеризации, может быть осуществлено изменением

конверсии мономера. Диспергированием раствора ПВА в моно-

мономере, полученного полимеризацией ВА до конверсии 20—50%,

в водном растворе защитного" коллоида с одновременным уда-

удалением непрореагировавшего мономера в виде азеотропа с во-

водой нами получена суспензия ПВА с достаточно узким ММР

[30; а. с. СССР 341806]. Хотя в этом случае полимеризация про-

протекает в массе, однако используются основные преимущества су-

суспензионного метода: отсутствие органического растворителя, .

возможность получения полимера в виде гранул определенного

размера.

1.3. ЭМУЛЬСИОННАЯ ПОЛИМЕРИЗАЦИЯ .

Эмульсионная полимеризация — это способ проведения полиме-

полимеризации мономера обычно в водной среде, приводящий к обра-

образованию дисперсии полимера с частицами коллоидной степени

. дисперсности (размером от долей до нескольких единиц микро-

микрометров). Обязательными компонентами рецептуры эмульсионной

полимеризации являются мономер (или несколько мономеров),

вода, инициатор, чаще всего растворимый в воде, и эмульгатор.

Эмульгаторами служат поверхностно-активные вещества (ПАВ),

обеспечивающие стабильность как исходно.й эмульсии мономера

в воде, так и образующейся дисперсии полимера. Вместо ПАВ

или вместе с ним могут применяться защитные полимерные кол-

коллоиды, образующие вязкие водные растворы.

Преимуществами эмульсионной полимеризации в сравнении с

Другими методами полимеризации являются: высокая скорость

процесса, возможность регулирования в широких пределах ММ по-

полимера без снижения скорости реакции, надежный контроль тем-

температуры полимеризации ввиду легкого отвода выделяющейся

теплоты через водную фазу, достаточно низкая вязкость высоко-:

концентрированного готового продукта (по сравнению с вяз-,

костью раствора полимера с такой же концентрацией), позволяю-

позволяющая его перемешивать и транспортировать, и, наконец, меньшая

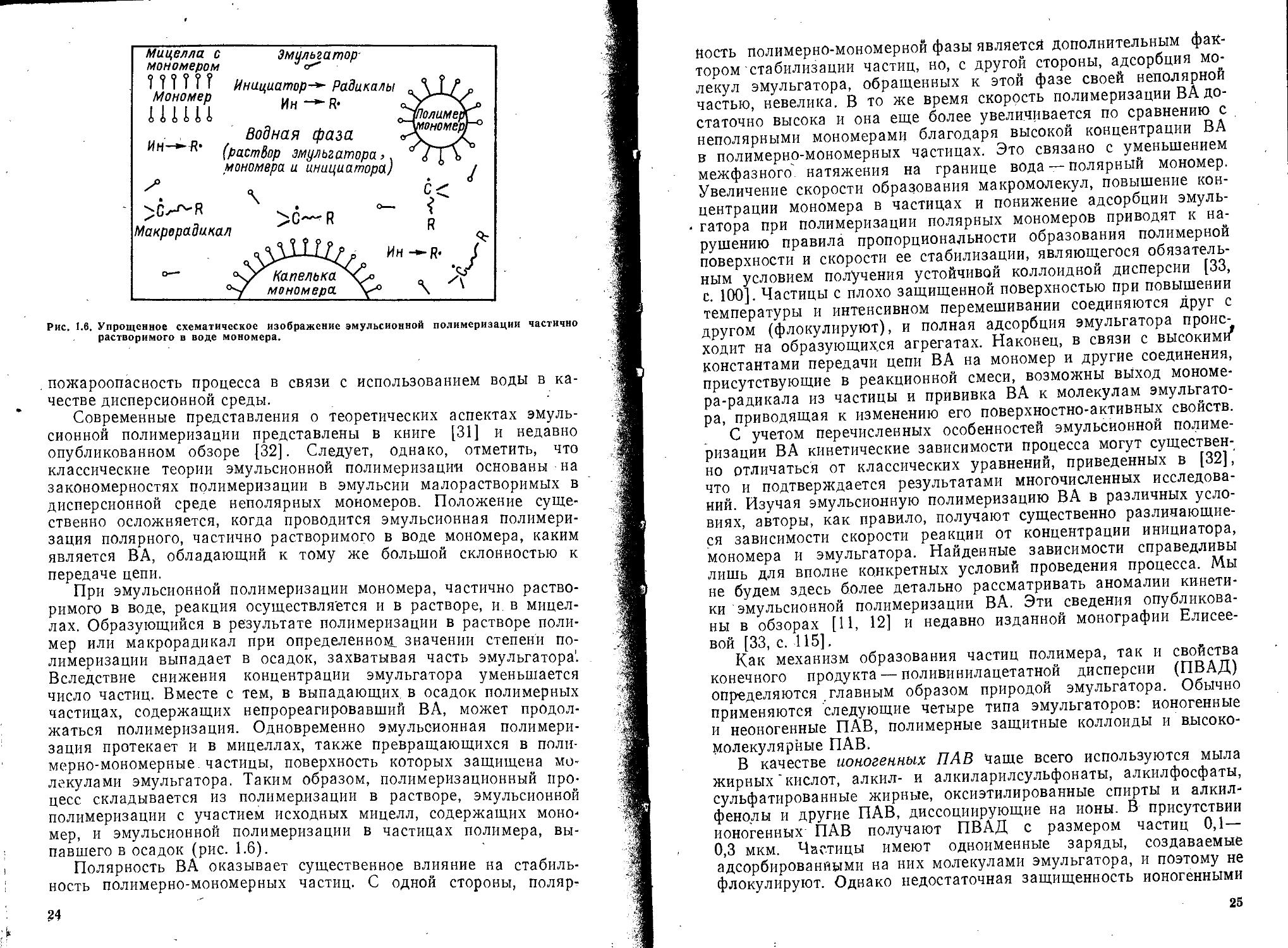

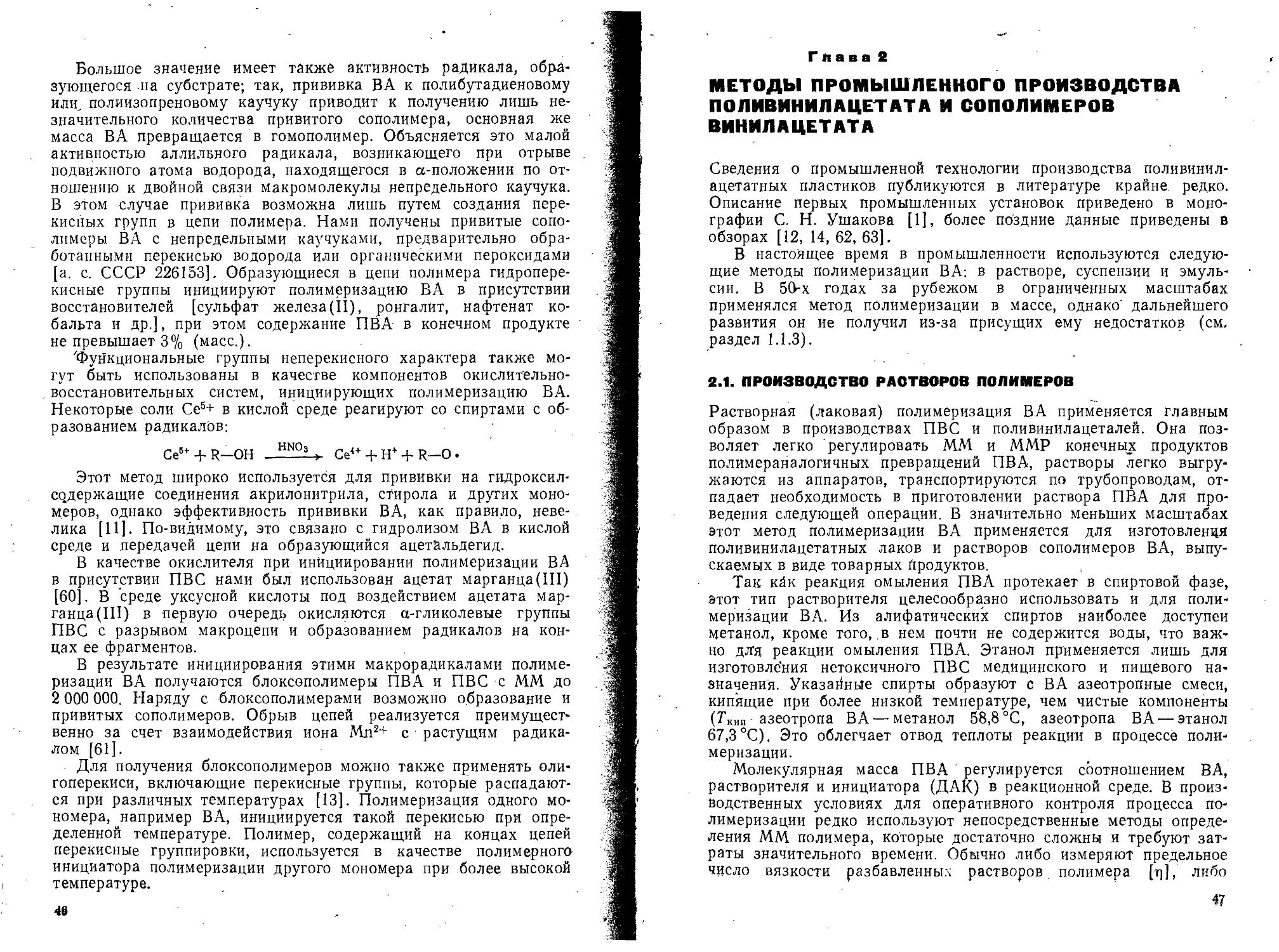

Мицелла с

мономером

ш???

Мономер

Ин-^-Я*

Эмульгатор-

Инициатор-*- Радикалы

Ин -*~R«

Водная фаза

(растВор эмульгатора,

мономера и инициатора)

\

Макрврадикал

Рис. 1.6. Упрощенное схематическое изображение эмульсионной полимеризации частично

растворимого в воде мономера.

. пожароопасность процесса в связи с использованием воды в ка-

качестве дисперсионной среды.

Современные представления о теоретических аспектах эмуль-

эмульсионной полимеризации представлены в книге [31] и недавно

опубликованном обзоре [32]. Следует, однако, отметить, что

классические теории эмульсионной полимеризации основаны на

закономерностях полимеризации в эмульсии малорастворимых в

дисперсионной среде неполярных мономеров. Положение суще-

существенно осложняется, когда проводится эмульсионная полимери-

полимеризация полярного, частично растворимого в воде мономера, каким

является ВА, обладающий к тому же большой склонностью к

передаче цепи.

При эмульсионной полимеризации мономера, частично раство-

растворимого в воде, реакция осуществляется и в растворе, и. в мицел-

мицеллах. Образующийся в результате полимеризации в растворе поли-

полимер или макрорадикал при определенном^ значении степени по-

полимеризации выпадает в осадок, захватывая часть эмульгатора'.

Вследствие снижения концентрации эмульгатора уменьшается

число частиц. Вместе с тем, в выпадающих, в осадок полимерных

частицах, содержащих непрореагировавший ВА, может продол-

продолжаться полимеризация. Одновременно эмульсионная полимери-

полимеризация протекает и в мицеллах, также превращающихся в поли-

полимерно-мономерные, частицы, поверхность которых защищена мо-

молекулами эмульгатора. Таким образом, полимеризационный про-

процесс складывается из полимеризации в растворе, эмульсионной

полимеризации с участием исходных мицелл, содержащих моно-

мономер, и эмульсионной полимеризации в частицах полимера, вы-

выпавшего в осадок (рис. 1.6).

Полярность ВА оказывает существенное влияние на стабиль-

стабильность полимерно-мономерных частиц. С одной стороны, поляр-

йость Полимерно-мономерной фазы является дополнительным фак-

фактором стабилизации частиц, но, с другой стороны, адсорбция мо-

молекул эмульгатора, обращенных к этой фазе своей неполярной

частью, невелика. В то же время скорость полимеризации ВА до-

достаточно высока и она еще более увеличивается по сравнению с

неполярными мономерами благодаря высокой концентрации ВА

в полимерно-мономерных частицах. Это связано с уменьшением

межфазного - натяжения на границе вода — полярный мономер.

Увеличение скорости образования макромолекул, повышение кон-

концентрации мономера в частицах и понижение адсорбции эмуль-

• гатора при полимеризации полярных мономеров приводят к на-

нарушению правила пропорциональности образования полимерной

поверхности и скорости ее стабилизации, являющегося обязатель-

обязательным условием получения устойчивой коллоидной дисперсии [33,

с. 100]. Частицы с плохо защищенной поверхностью при повышении

температуры и интенсивном перемешивании соединяются друг с

другом (флокулируют), и полная адсорбция эмульгатора проис-

происходит на образующихся агрегатах. Наконец, в связи с высокими'

константами передачи цепи ВА на мономер и другие соединения,

присутствующие в реакционной смеси, возможны выход мономе-

мономера-радикала из частицы и прививка ВА к молекулам эмульгато-

эмульгатора, приводящая к изменению его поверхностно-активных свойств.

С учетом перечисленных особенностей эмульсионной полиме-

полимеризации ВА кинетические зависимости процесса могут существен-

существенно отличаться от классических уравнений, приведенных в [32],

что и подтверждается результатами многочисленных исследова-

исследований. Изучая эмульсионную полимеризацию ВА в различных усло-

условиях, авторы, как правило, получают существенно различающие-

различающиеся зависимости скорости реакции от концентрации инициатора,

мономера и эмульгатора. Найденные зависимости справедливы

лишь для вполне конкретных условий проведения процесса. Мы

не будем здесь более детально рассматривать аномалии кинети-

кинетики эмульсионной полимеризации ВА. Эти сведения опубликова-

опубликованы в обзорах [11, 12] и недавно изданной монографии Елисее-

Елисеевой [33, с. 115],

Как механизм образования частиц полимера, так и свойства

конечного продукта — поливинилацетатной дисперсии (ПВАД)

определяются главным образом природой эмульгатора. Обычно

применяются следующие четыре типа эмульгаторов: ионогенные

и неоногенные ПАВ, полимерные защитные коллоиды и высоко-

высокомолекулярные ПАВ.

В качестве ионогенных ПАВ чаще всего используются мыла

жирных" кислот, алкил- и алкиларилсульфонаты, алкилфосфаты,

сульфатированные жирные, оксиэтилированные спирты и алкил-

фенолы и другие ПАВ, диссоциирующие на ионы. В присутствии

ионогенных ПАВ получают ПВАД с размером частиц 0,1—

0,3 мкм. Частицы имеют одноименные заряды, создаваемые

адсорбированйыми на них молекулами эмульгатора, и поэтому не

флокулируют. Однако недостаточная защищенность ионогенными

25

эмульгаторами поверхности частиц полярных полимеров не позво-

позволяет обеспечить высокую стабильность ПВАД. Дисперсии коагули-

коагулируют при концентрации полимера выше 30% (масс), заморажива-

замораживании или нагревании, смешении с наполнителями, электролитами и

растворителями. Поэтому ПВАД на основе ионогенных эмульга-

эмульгаторов не нашли практического применения за исключением воз-

возможности использования их в качестве промежуточных продуктов

при синтезе ПВС и поливинилацеталей, а также для некоторых

специфических назначений.

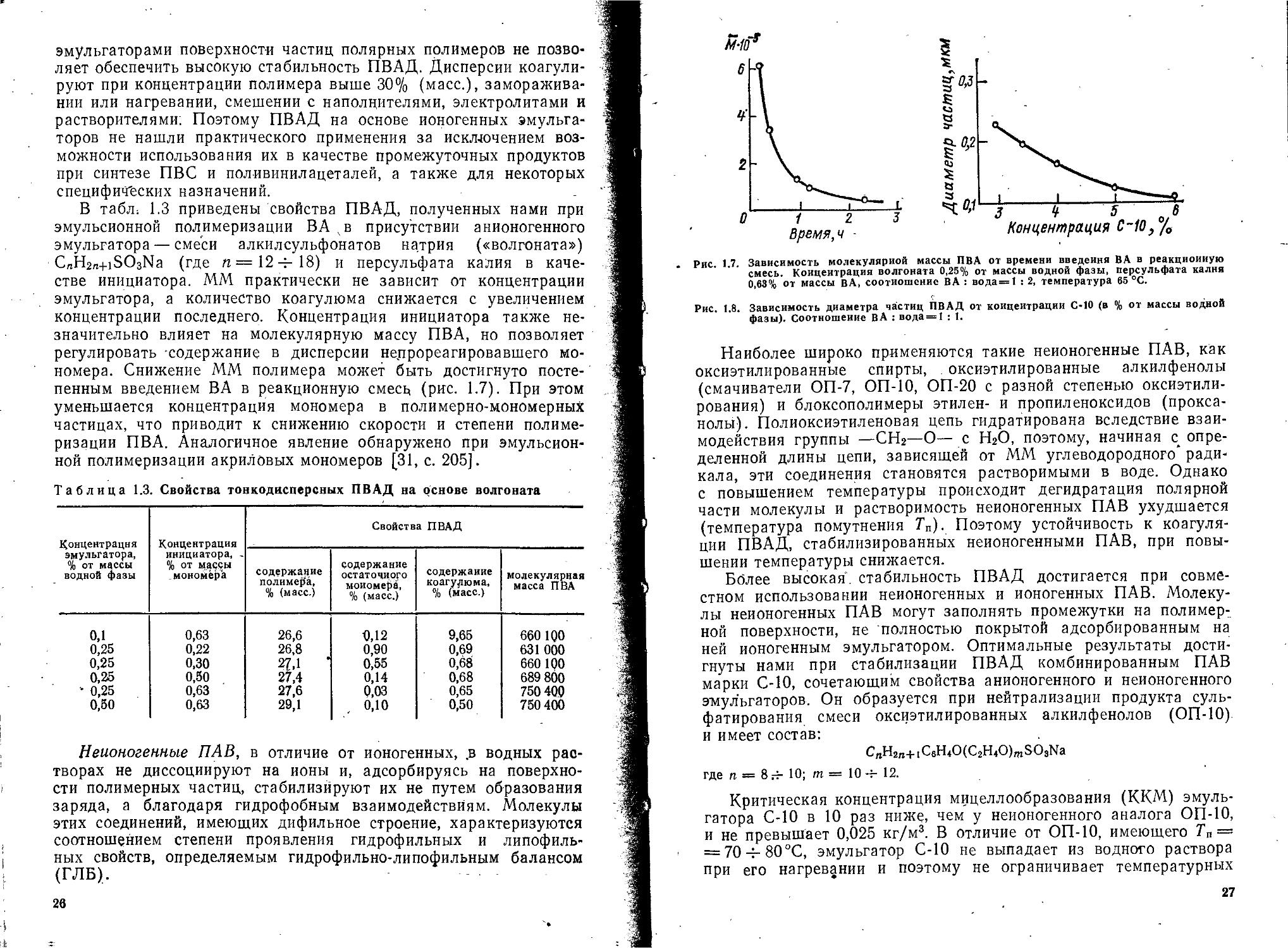

В табл; 1.3 приведены свойства ПВАД, полученных нами при

эмульсионной полимеризации ВА в присутствии анионогенного

эмульгатора — смеси алкилсульфонатов натрия («волгоната»)

CnH2n+iSO3Na (где я =12-=-18) и персульфата калия в каче-

качестве инициатора. ММ практически не зависит от концентрации

эмульгатора, а количество коагулюма снижается с увеличением

концентрации последнего. Концентрация инициатора также не-

незначительно влияет на молекулярную массу ПВА, но позволяет

регулировать содержание в дисперсии недрореагировавшего мо-

мономера. Снижение ММ полимера может быть достигнуто посте-

постепенным введением ВА в реакционную смесь, (рис. 1.7). При этом

уменьшается концентрация мономера в полимерно-мономерных

частицах, что приводит к снижению скорости и степени полиме-

полимеризации ПВА. Аналогичное явление обнаружено при эмульсион-

эмульсионной полимеризации акриловых мономеров [31, с. 205].

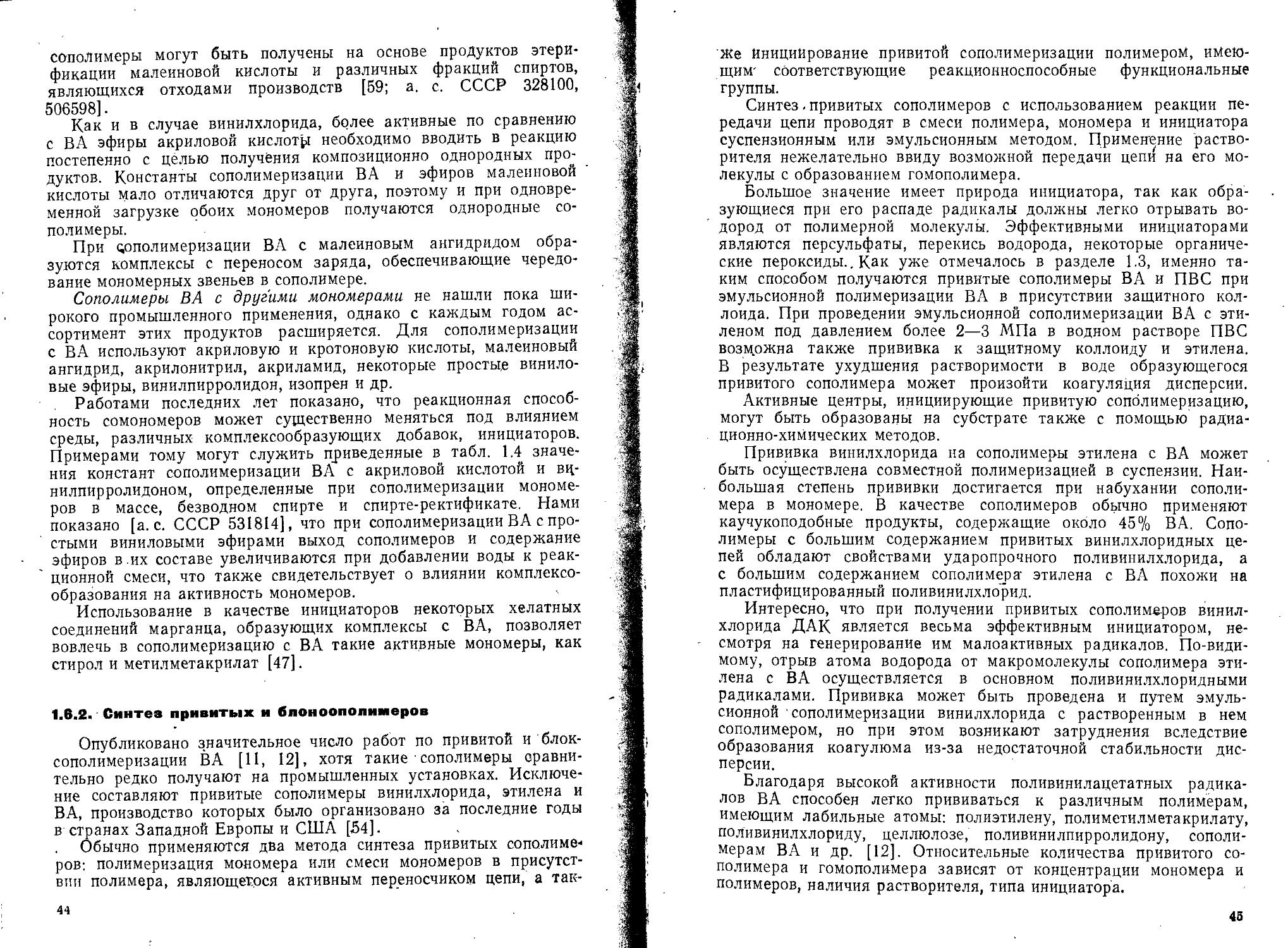

Таблица 1.3. Свойства тонкодисперсных ПВАД на основе волгоната

Концентрация

эмульгатора,

% от массы

водной фазы

0,1

0,25

0,25

0,26

1 0,25

0,60

Концентрация

инициатора, .

% от чае<;Ы

_мономера

0,63

0,22

0,30

0,50

0,63

0,63

Свойства ПВАД

содержание

полимера,

% (масс.)

26,6

26,8

27,1 '

27,4

27,6

29,1

содержание

остаточного

мономера,

% (масс.)

Ф,12

0,90

0,55

0,14

0,оз

0,10

содержание

коагулюма,

% (масс.)

9,65

0,69

0,6Й

0,68

0,65

0,50

молекулярная

масса ПВА

660 100

631 000

660 100

689 800

750400

750 400

Неионогенные ПАВ, в отличие от ионогенных, .в водных рас-

растворах не диссоциируют на ионы и, адсорбируясь на поверхно-

поверхности полимерных частиц, стабилизируют их не путем образования

заряда, а благодаря гидрофобным взаимодействиям. Молекулы

этих соединений, имеющих дифильное строение, характеризуются

соотношением степени проявления гидрофильных и липофиль-

ных свойств, определяемым гидрофильно-липофильным балансом

(ГЛБ).

26

Шп*

?

в

1 Z

Время, ч -

3 Ч- 5 6

Концентрация С~10, /о

Рис. 1.7. Зависимость молекулярной массы ПВА от времени введения ВА в реакционную

смесь. Концентрация волгоната 0,25% от массы водной фазы, персульфата калня

0,63% от массы ВА, соотношение ВА : вода=1 : 2, температура 65 °С.

Рис. 1.8. Зависимость диаметра частиц ПВАД от концентрации С-10 (в % от массы водной

фазы). Соотношение В А : вода=1 : 1.

Наиболее широко применяются такие неионогенные ПАВ, как

оксиэтилированные спирты, оксиэтилированные алкилфенолы

(смачиватели ОП-7, ОП-10, ОП-20 с разной степенью оксиэтили-

рования) и блоксополимеры этилен- и пропиленоксидов (прокса-

нолы). Полиоксиэтиленовая цепь гидратирована вследствие взаи-

взаимодействия группы —СН2—О— с Н2О, поэтому, начиная с опре-

определенной длины цепи, зависящей от ММ углеводородного* ради-

радикала, эти соединения становятся растворимыми в воде. Однако

с повышением температуры происходит дегидратация полярной

части молекулы и растворимость неионогенных ПАВ ухудшается

(температура помутнения Т„). Поэтому устойчивость к коагуля-

коагуляции ПВАД, стабилизированных неионогенными ПАВ, при повы-

повышении температуры снижается.

Более высокая*, стабильность ПВАД достигается при совме-

совместном использовании неионогенных и ионогенных ПАВ. Молеку-

Молекулы неионогенных ПАВ могут заполнять промежутки на полимер-

полимерной поверхности, не полностью покрытой адсорбированным на

ней ионогенным эмульгатором. Оптимальные результаты дости-

достигнуты нами при стабилизации ПВАД комбинированным ПАВ

марки С-10, сочетающим свойства анионогенного и неионогенного

эмульгаторов. Он образуется при нейтрализации продукта суль-

фатирования смеси оксиэтилированных алкилфенолов (ОП-10)

и имеет состав:

CnH2n+ICeH4O(C2H4O)mSO3Na

где п — 8 Н- Ю; m = 10 Ч- 12.

Критическая концентрация мицеллообразования (ККМ) эмуль-

эмульгатора С-10 в 10 раз ниже, чем у неионогенного аналога ОП-10,

и не превышает 0,025 кг/м3. В отличие от ОП-10, имеющего Т„ =

= 70ч-80°С, эмульгатор С-10 не выпадает из водного раствора

при его нагревании и поэтому не ограничивает температурных

27

пределов эмульсионной полимеризации ВЛ и переработки

ПВАД.

Адсорбционная насыщенность ПВАД, стабилизированных

эмульгатором СМО, приближается к 100% и не зависит от кон-

концентрации С-10 в пределах содержания его 4—10% от массы мо-

мономера. Диаметр частиц дисперсии уменьшается с увеличением

отношения эмульгатор : мономер (рис. 1.8) и не изменяется с на-

начала полимеризации и до глубокой конверсии. Последнее обстоя-

обстоятельство, а также независимость скорости полимеризации ВА от

концентрации мономера позволяет предполагать возможность про-

протекания процесса от начала до конца в микроблоках, образую-

образующихся из микроэмульсии. ВА в растворе эмульгатора. Зарожде-

Зарождение частиц в мономернои фазе при диаметре капель мономера

менее 0,7—1,1 мкм отмечалось и при амульсионной полимериза-

полимеризации других мономеров в случае использования смеси ионогенных

и неионогенных эмульгаторов [33, с. 72]: Наличие гель-эффекта

при эмульсионной полимеризации ВА в присутствии неионоген-

неионогенных ПАВ, определяемого по появлению разветвленности ПВА в

области конверсии мономера 50—70%, не характерного для

эмульсионной полимеризации ВА в присутствии волгоната, так-

также подтверждает особенность механизма полимеризации ВА в

растворах неионогенных эмульгаторов [34].

В то же время энергия активации реакции полимеризации,

равная 67 кДж/моль (вместо 109 кДж/моль при полимеризации в

массе в присутствии ДАК), свидетельствует о том, что, несмотря

на протекание реакции в стабилизированных дискретных части-

частицах (подобно полимеризации в суспензии), адсорбированные слои

эмульгатора оказывают влияние на скорость распада инициато-

инициатора, т. е. участие адсорбционных слоев в реакции инициирования

характерно для эмульсионной полимеризации.

Получаемая в присутствии эмульгатора С-10 тонкодисперсная

ПВАД с концентрацией полимера до 55% (масс.) стабильна к

действию электролитов, выдерживает разбавление и не коагули-

коагулирует при длительном хранении. Однако добавление к дисперсии

0,1% (масс.) этанола вызывает ее полную коагуляцию; анало-

аналогичное действие оказывает замораживание дисперсии. В то же

время стойкость ПВАД к многократному замораживанию и от-

оттаиванию является весьма важным показателем этого продукта,

учитывая необходимость его транспортирования и хранения в же-

жестких климатических условиях СССР.

Стойкость водных дисперсий к замораживанию в большой сте-

степени зависит от свойств адсорбционных защитных слоев полимер-

полимерных частиц. Морозостойкость дисперсий мажет быть обеспечена

в том случае, если межфазные слои эмульгатора, с одной сторо-

стороны, возможно более сильно гидратированы, а с другой стороны,

прочно связаны с полимером. Эти свойства могут быть приданы

ПВАД путем введения в цепь ПВА звеньев, • имеющих функцио-

функциональные группы с ярко выраженным гидрофильным характером,

например карбоксильных. В качестве непредельных соединений,

28

имеющих карбоксильные группы, могут быть использованы акри-

акриловая, метакриловая, малеиновая кислоты или моноэфиры малеи-

новой кислоты, в частности монобутилмалеинат (МБМ). Ниже

приведены свойства тонкодисперсных ПВАД, модифицированных

различным количеством МБМ (эмульгатор С-10):

Содержание МБМ, % от массы ВА 1 3 5 10

Содержание полимера, % (масс.) 50,1 50,3 50,0 50,1

Содержание остаточного мономера, % (масс.) 0,5 0,5 0,6 0,7

рН 6,5 6,0 7,7 7,4

Вязкость по ВЗ-4, с 14,2 29,2 35,0 Паста

Морозостойкость* (—) (+) (+) (+)

• Днсперсня Считается морозостойкой ( + ), если она ре коагулирует после 4 ш.клов

замораживания прн —40 °С и оттаивания.

Целесообразно добавлять МБМ в конце процесса эмульсион-

эмульсионной полимеризации с целью более эффективного распределения

карбоксильных групп на поверхности частиц. При этом количе-

количество модификатора может быть уменьшено до 1% (масс.) и тем

самым снижена вязкость ПВАД.

Полимерные защитные коллоиды (ПЗК) при растворении в

воде не образуют мицелл и механизм эмульсионной полимери-

полимеризации с использованием их в качестве стабилизаторов дисперсий

существенно отличается от описанного выше применительно к

ионогенным и неионогенным эмульгаторам.

В промышленной практике получили широкое распространение

ПВАД, стабилизированные водорастворимыми полимерами: ПВС,

оксиэтилцеллюлозой (ОЭЦ) и др. Наиболее ценным свойством

этих дисперсий является их стойкость к многократному замора-

замораживанию и оттаиванию.

ПВАД, получаемые в присутствии ПЗК, характеризуются до-

довольно значительным размером частиц. Если при использовании

ионогенных и неионогенных эмульгаторов образуются дисперсии

со средним диаметром частиц не более 0,3—0,5 мкм, то в при-

присутствии ПЗК диаметр частиц достигает 1—3 мкм.

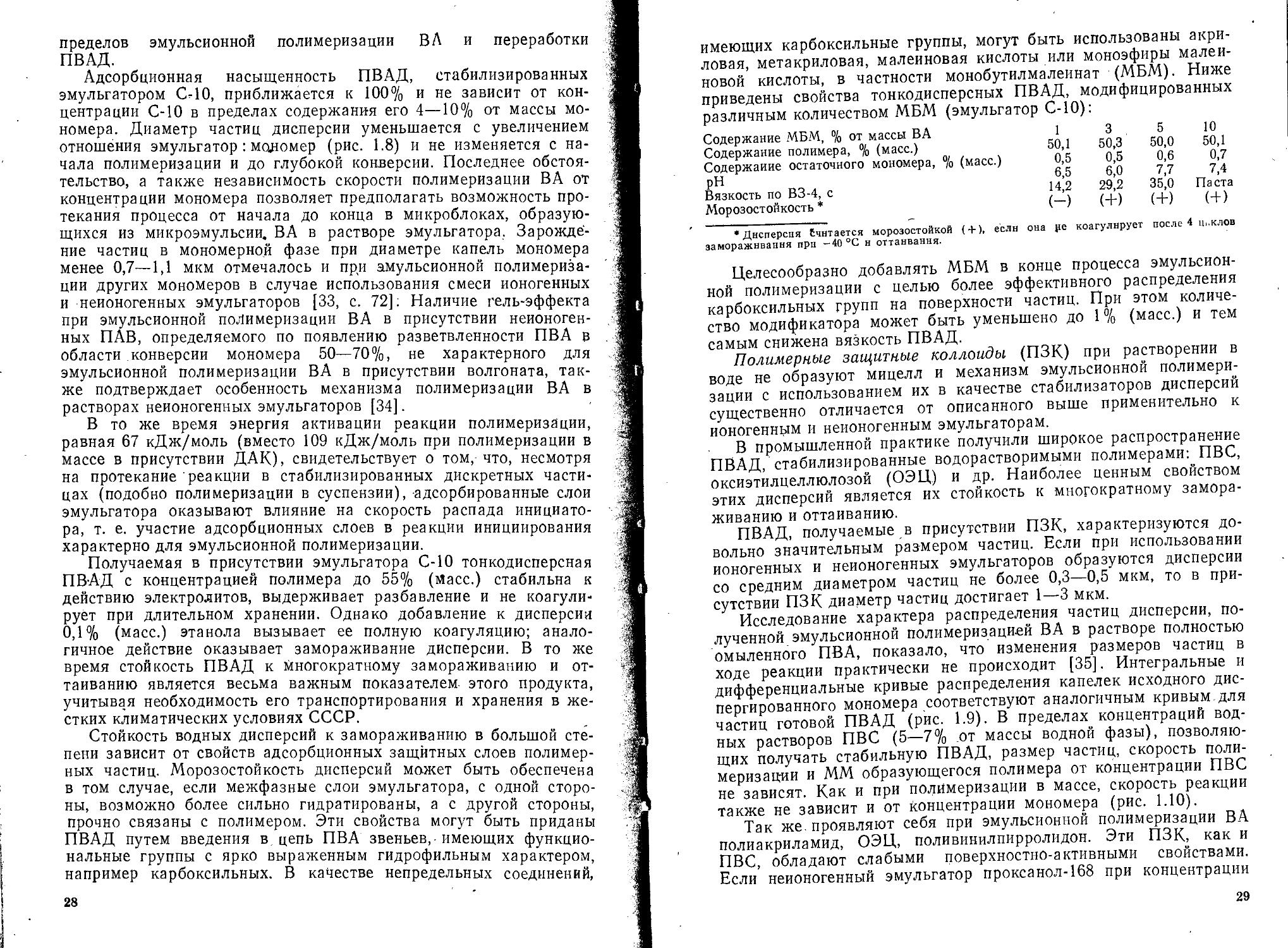

Исследование характера распределения частиц дисперсии, по-

полученной эмульсионной полимеризацией ВА в растворе полностью

омыленного ПВА, показало, что изменения размеров частиц в

ходе реакции практически не происходит [35]. Интегральные и

дифференциальные кривые распределения капелек исходного дис-

диспергированного мономера соответствуют аналогичным кривым для

частиц готовой ПВАД (рис. 1.9). В пределах концентраций вод-

водных растворов ПВС E—7% от массы водной фазы), позволяю-

позволяющих получать стабильную ПВАД, размер частиц, скорость поли-

полимеризации и ММ образующегося полимера от концентрации ПВС

не зависят. Как и при полимеризации в массе, скорость реакции

также не зависит и от концентрации мономера (рис. 1.10).

Так же. проявляют себя при эмульсионной полимеризации ВА

полиакриламид, ОЭЦ, поливинилпирролидон. Эти ПЗК, как и

ПВС, обладают слабыми поверхностно-активными свойствами.

Если неионогенный эмульгатор проксанол-168 при концентрации

29

100

60

20

D

¦

/

2~i

J

2 3

Ъ, мкм

i

1,0

0,6

0,2

0

2 3

Е,мкм

Рис. 1.6. Интегральные (a) и дифференциальные Ifi) кривые распределения частиц мономера,

диспергированного в растворе ЛВС G), и частиц ПВАД B):

- ЛГ —содержание частиц; D — диаметр частиц.

0,2% (масс.) снижает поверхностное натяжение воды с 72 до

45 мДж/м2, то в водных растворах ПВС поверхностное натяже-

натяжение уменьшается всего на 6 мДж/м2. Поэтому механизм диспер-

диспергирования мономера с помощью ПЗК также должен существенно

отличаться от обычного эмульгирования в присутствии ПАВ.

Перечисленные выше особенности эмульсионной полимериза-

полимеризации ВА в водных растворах ПЗК позволяют предполагать, что

процесс эмульсионной полимеризации происходит в дискретных

частицах, подобно полимеризации в суспензии, а стабилизация

частиц дисперсии осуществляется пространственной сеткой, об-

образуемой водорастворимым полимером. Сравнительно большой

размер частиц дисперсии может быть следствием уменьшения

роли поверхностных адсорбционных слоев, образующихся при

стабилизации частиц обычными ПАВ.

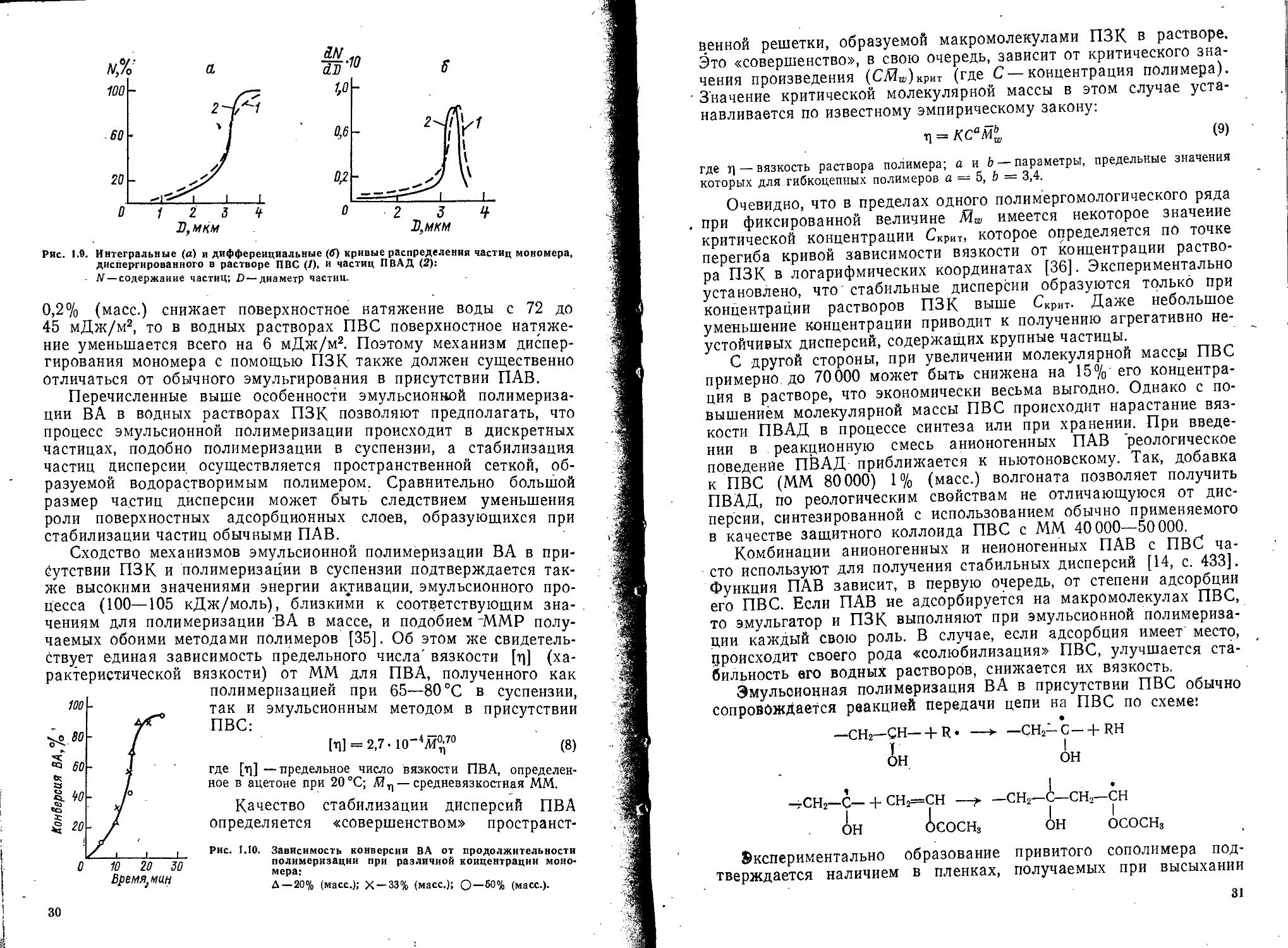

Сходство механизмов эмульсионной полимеризации ВА в при-

присутствии ПЗК и полимеризации в суспензии подтверждается так-

также высокими значениями энергии активации, эмульсионного про-

процесса A00—105 кДж/моль), близкими к соответствующим зна-

значениям для полимеризации ВА в массе, и подобием -ММР полу-

получаемых обоими методами полимеров [35]. Об этом же свидетель-

свидетельствует единая зависимость предельного числа' вязкости [г\] (ха-

(характеристической вязкости) от ММ для ПВА, полученного как

полимеризацией при 65—80 °С в суспензии,

так и эмульсионным методом в присутствии

ПВС:

40/0 (8)

100

60\

го

10 20 3D

Время^ин

где [tj] —предельное число вязкости ПВА, определен-

определенное в ацетоне при 20°С; Мп — средневязкостная ММ.

Качество стабилизации дисперсий ПВА

определяется «совершенством» пространст-

Рис. 1.10. Зависимость конверсии ВА от продолжительности

полимеризации при различной концентрации моно-

мономера:

Д — 20% (масс); X —33% (масс); Q—60% (масс).

30

венной решетки, образуемой макромолекулами ПЗК в растворе.

Это «совершенство», в свою очередь, зависит от критического зна-

значения произведения (СМш)Крит (где С — концентрация полимера).

¦ Значение критической молекулярной массы в этом случае уста-

устанавливается по известному эмпирическому закону.

т) = KCaMbw (9)

где г]—вязкость раствора полимера; а и b — параметры, предельные значения

которых для гибкоцепных полимеров a = 5, Ь = 3,4.

Очевидно, что в пределах одного полимергомологического ряда

, при фиксированной величине Mw имеется некоторое значение

критической концентрации Скрит, которое определяется по точке

перегиба кривой зависимости вязкости от концентрации раство-

раствора ПЗК в логарифмических координатах [36]. Экспериментально

установлено, что' стабильные дисперсии образуются только при

концентрации растворов ПЗК выше Скрит. Даже небольшое

уменьшение концентрации приводит к получению агрегативно не-

неустойчивых дисперсий, содержащих крупные частицы.

С другой стороны, при увеличении молекулярной массы ПВС

примерно до 70000 может быть снижена на 15% его концентра-

концентрация в растворе, что экономически весьма выгодно. Однако с по-

повышением молекулярной массы ПВС происходит нарастание вяз-

вязкости ПВАД в процессе синтеза или при хранении. При введе-

введении в реакционную смесь анионогенных ПАВ 'реологическое

поведение ПВАД приближается к ньютоновскому. Так, добавка

к ПВС (ММ 80000) 1% (масс.) волгоната позволяет получить

ПВАД, по реологическим свойствам не отличающуюся от дис-

дисперсии, синтезированной с использованием обычно применяемого

в качестве защитного коллоида ПВС с ММ 40000—50 000.

Комбинации анионогенных и неионогенных ПАВ с ПВС ча-

часто используют для получения стабильных дисперсий [14, с. 433].

Функция ПАВ зависит, в первую очередь, от степени адсорбции

его ПВС. Если ПАВ не адсорбируется на макромолекулах ПВС,

то эмульгатор и ПЗК выполняют при эмульсионной полимериза-

полимеризации каждый свою роль. В случае, если адсорбция имеет место,

происходит своего рода «солюбилизация» ПВС, улучшается ста-

стабильность его водных растворов, снижается их вязкость.

Эмульсионная полимеризация ВА в присутствии ПВС обычно

сопровождается реакцией передачи цепи на ПВС по схеме:

CH2-CH-+R»

Ан

—CH2-C-+RH

он

С-+ СН2=СН

ОН О

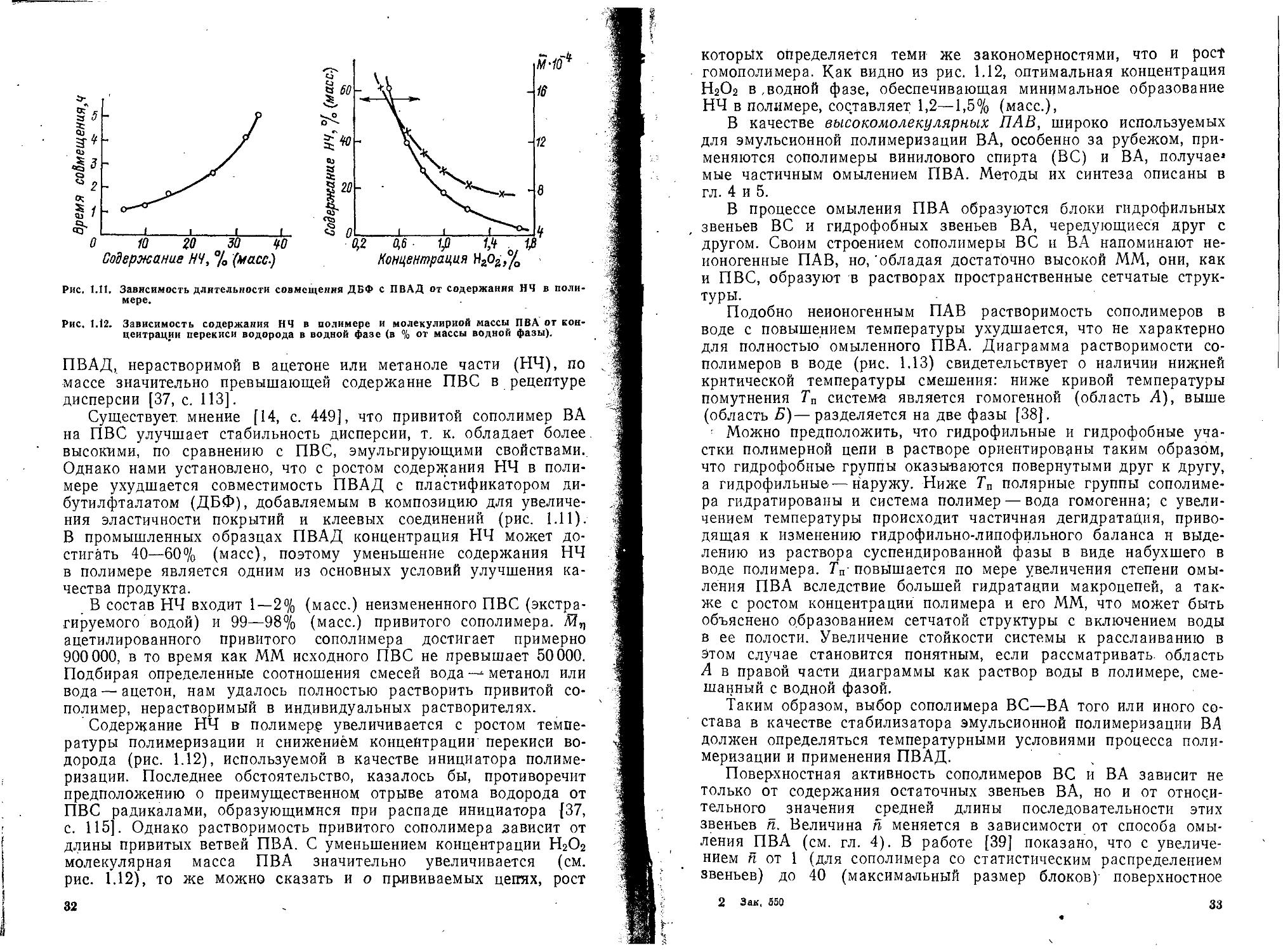

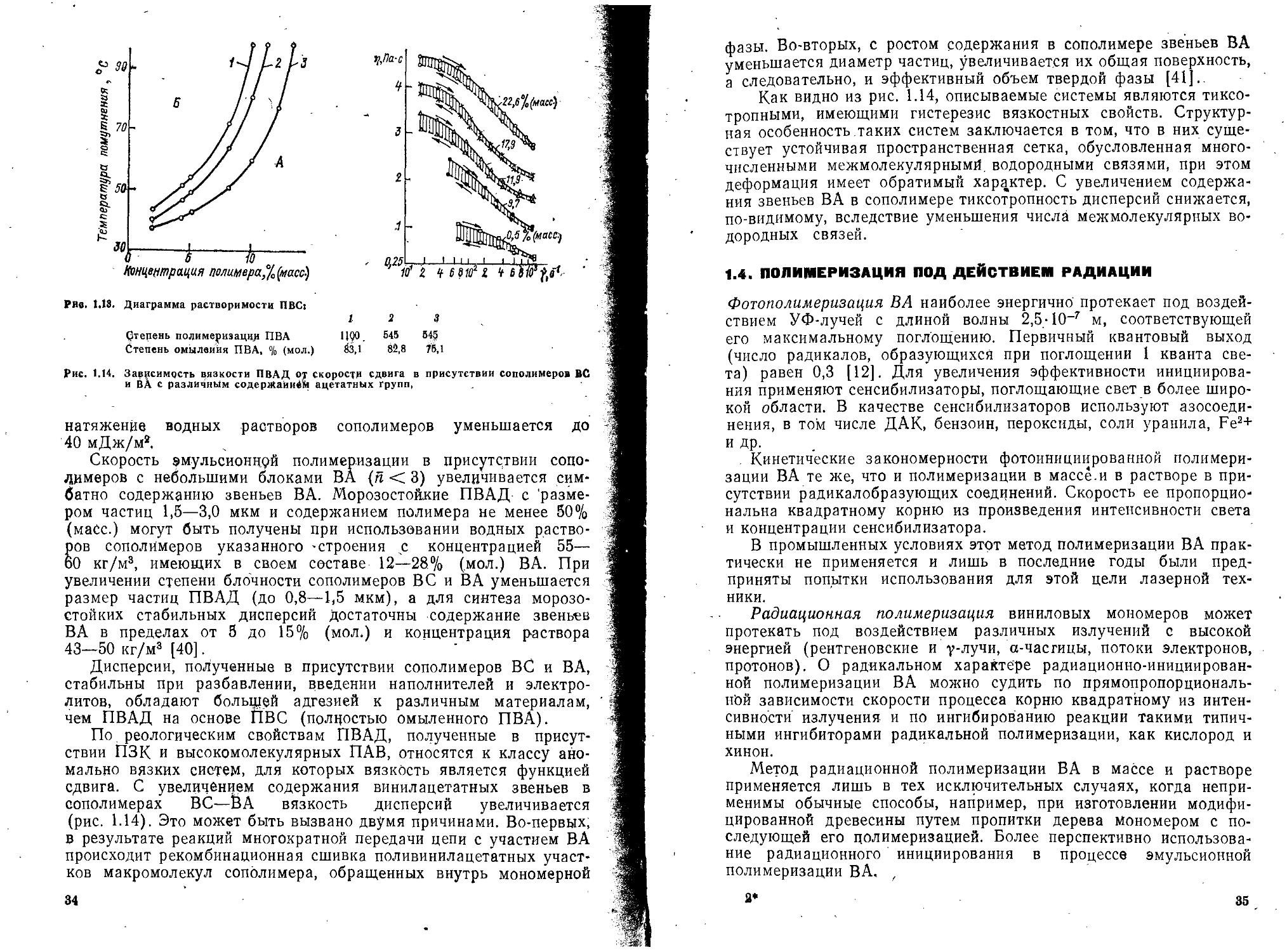

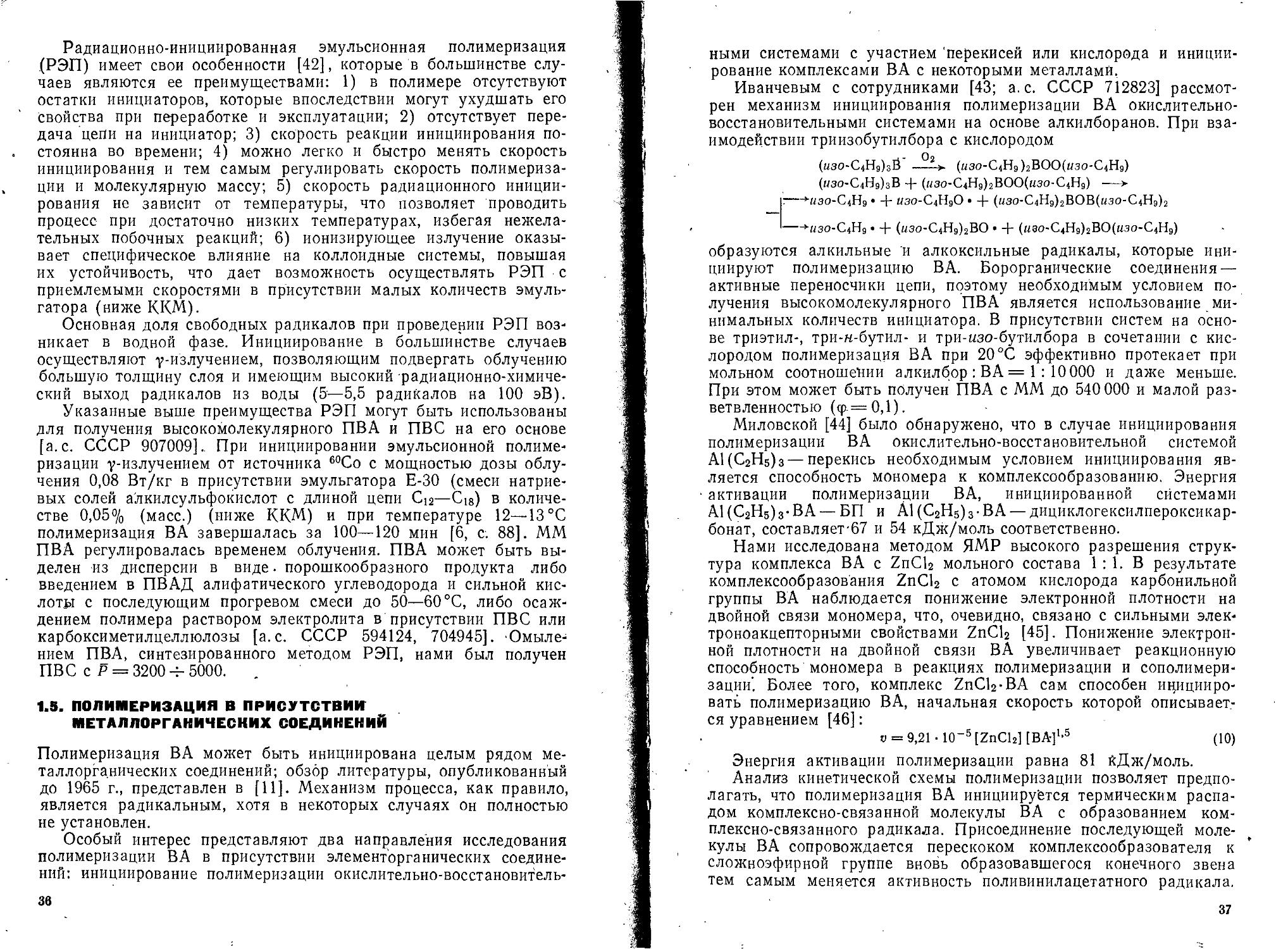

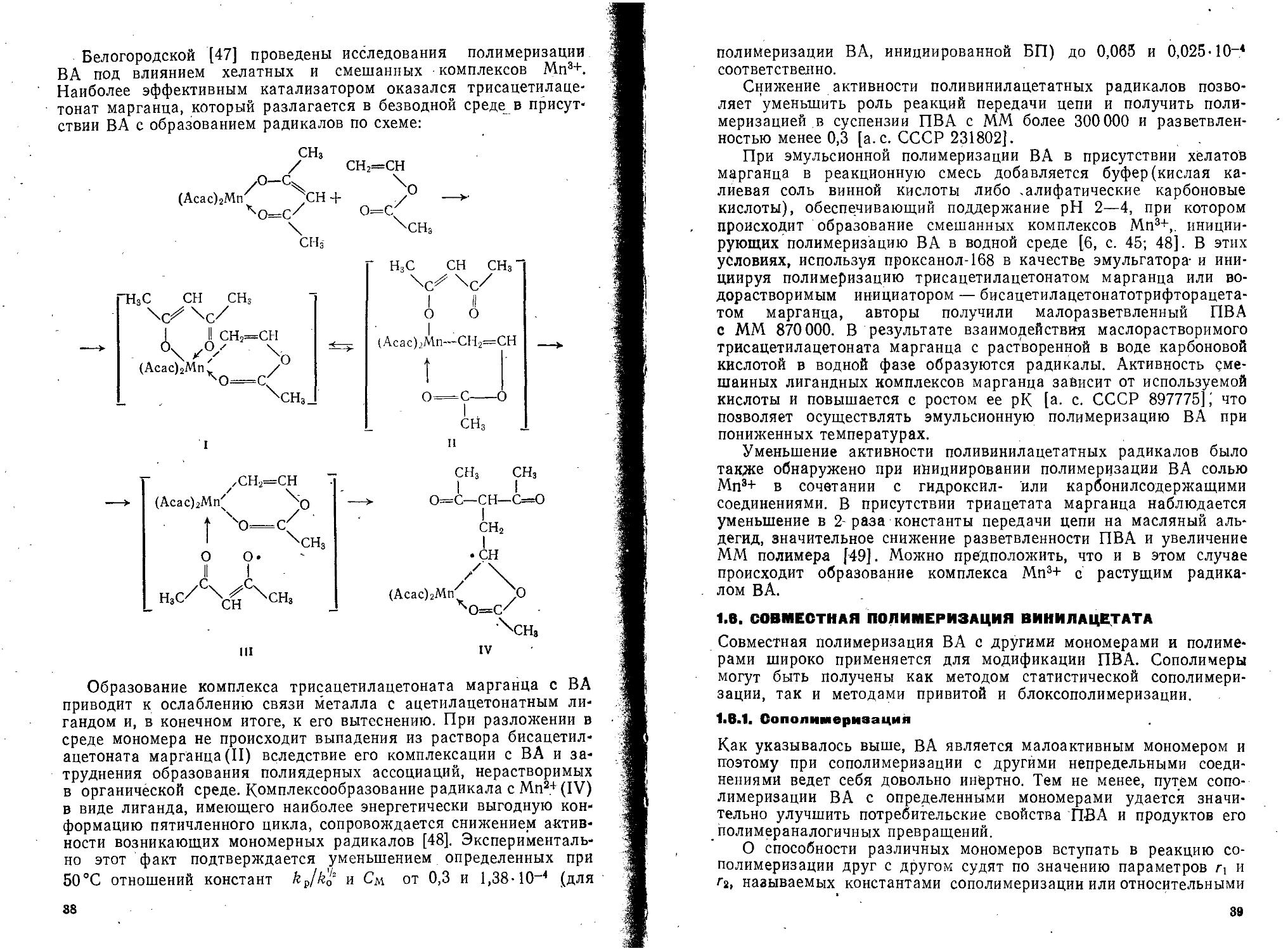

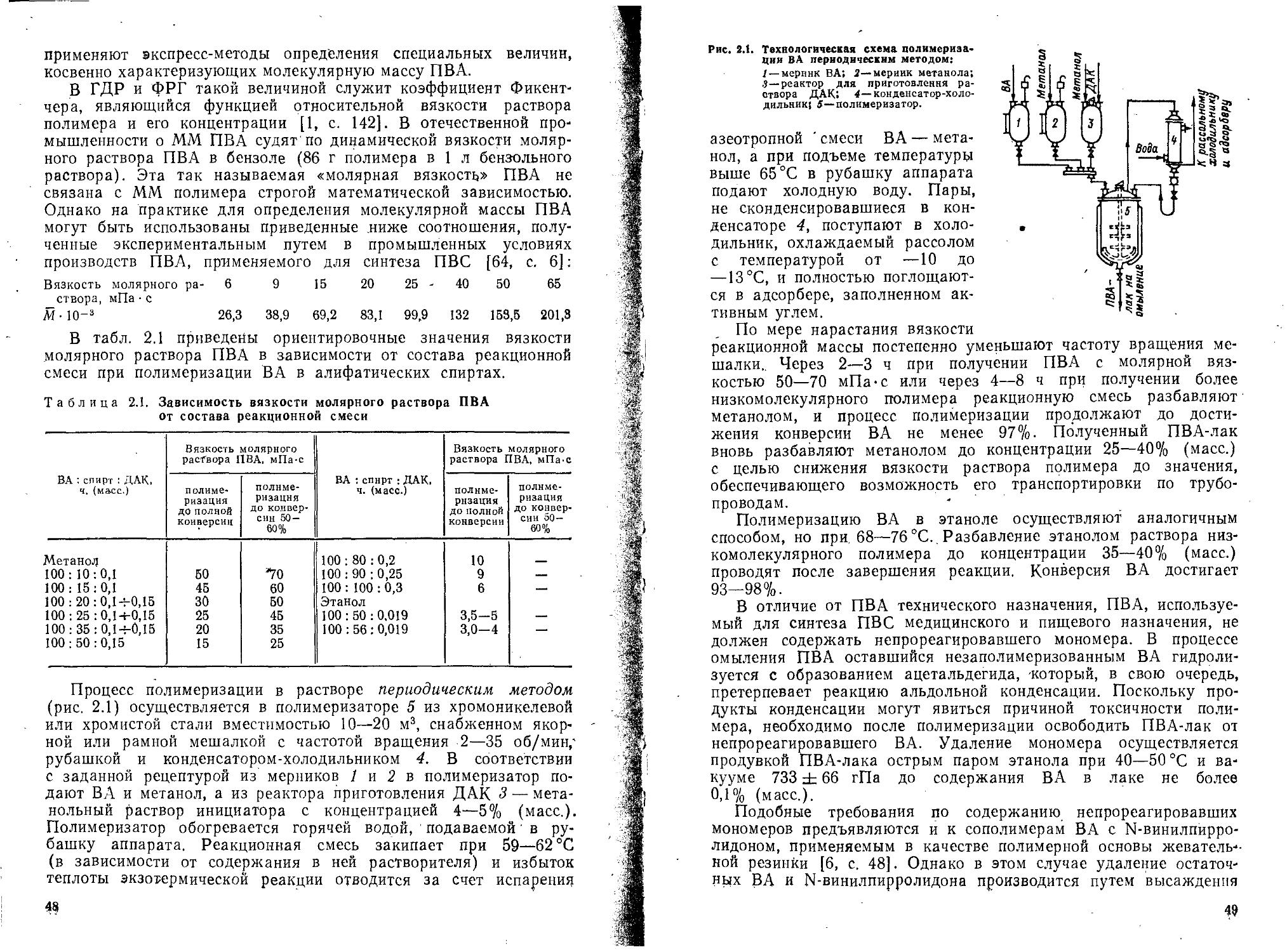

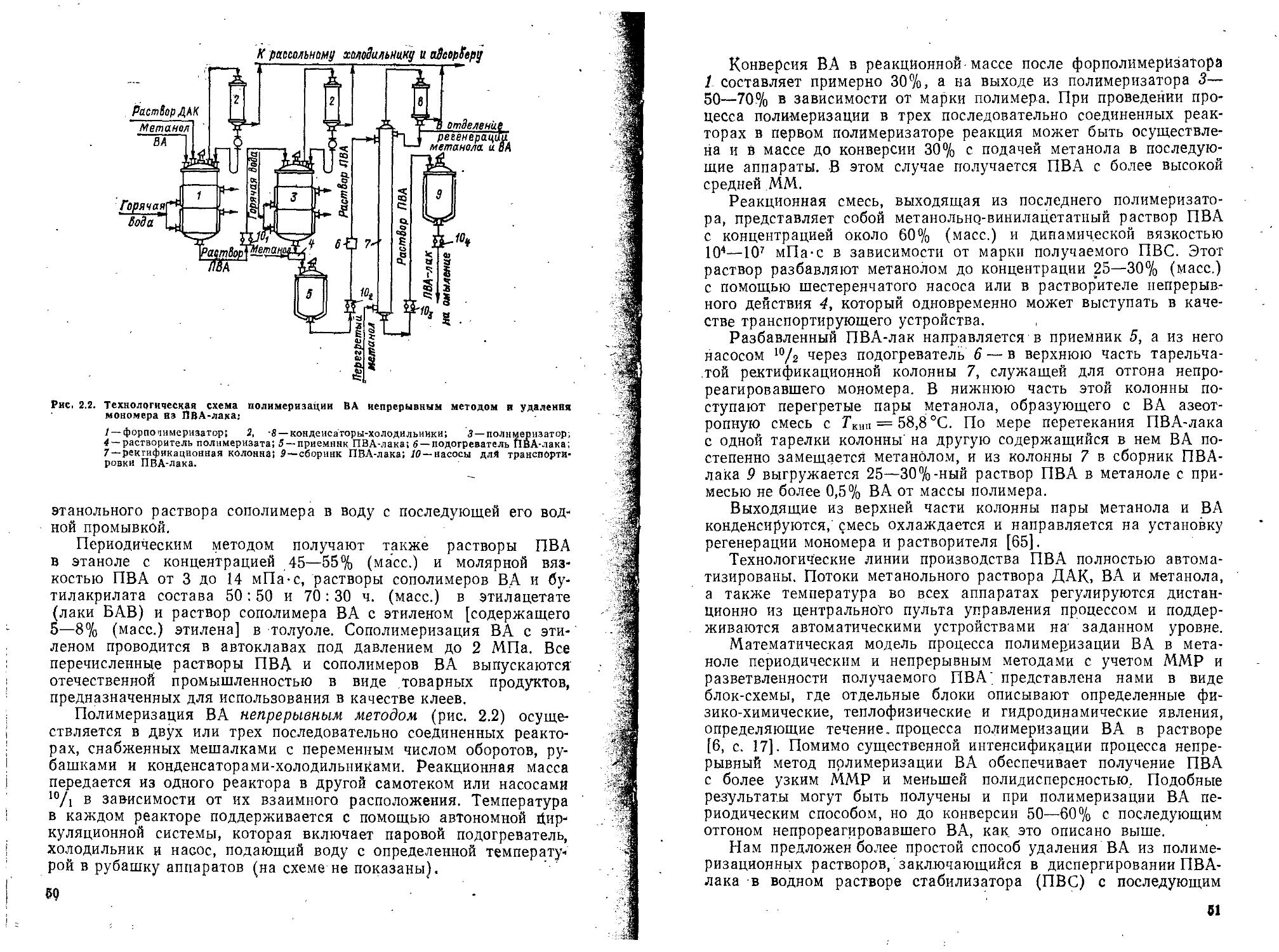

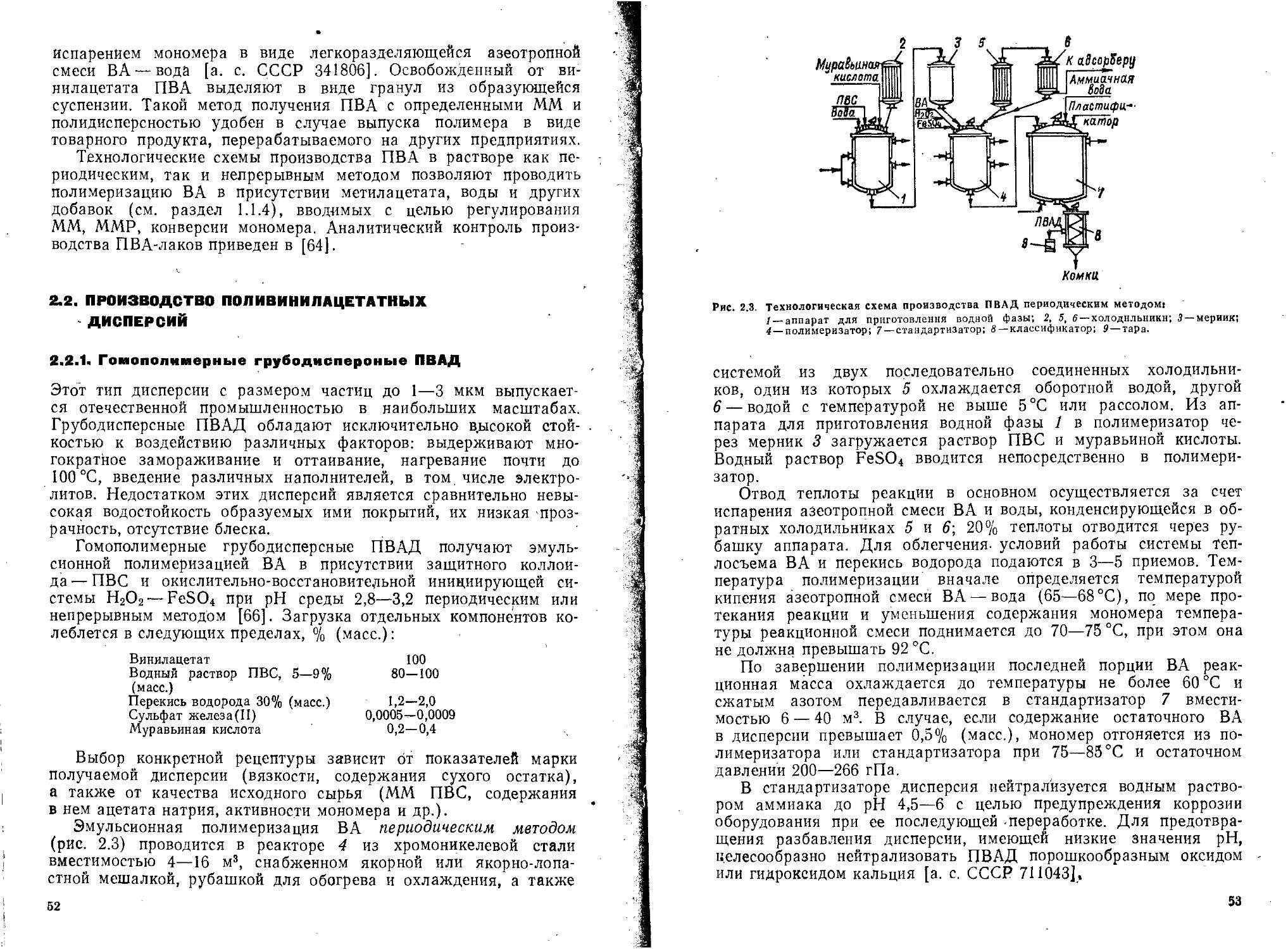

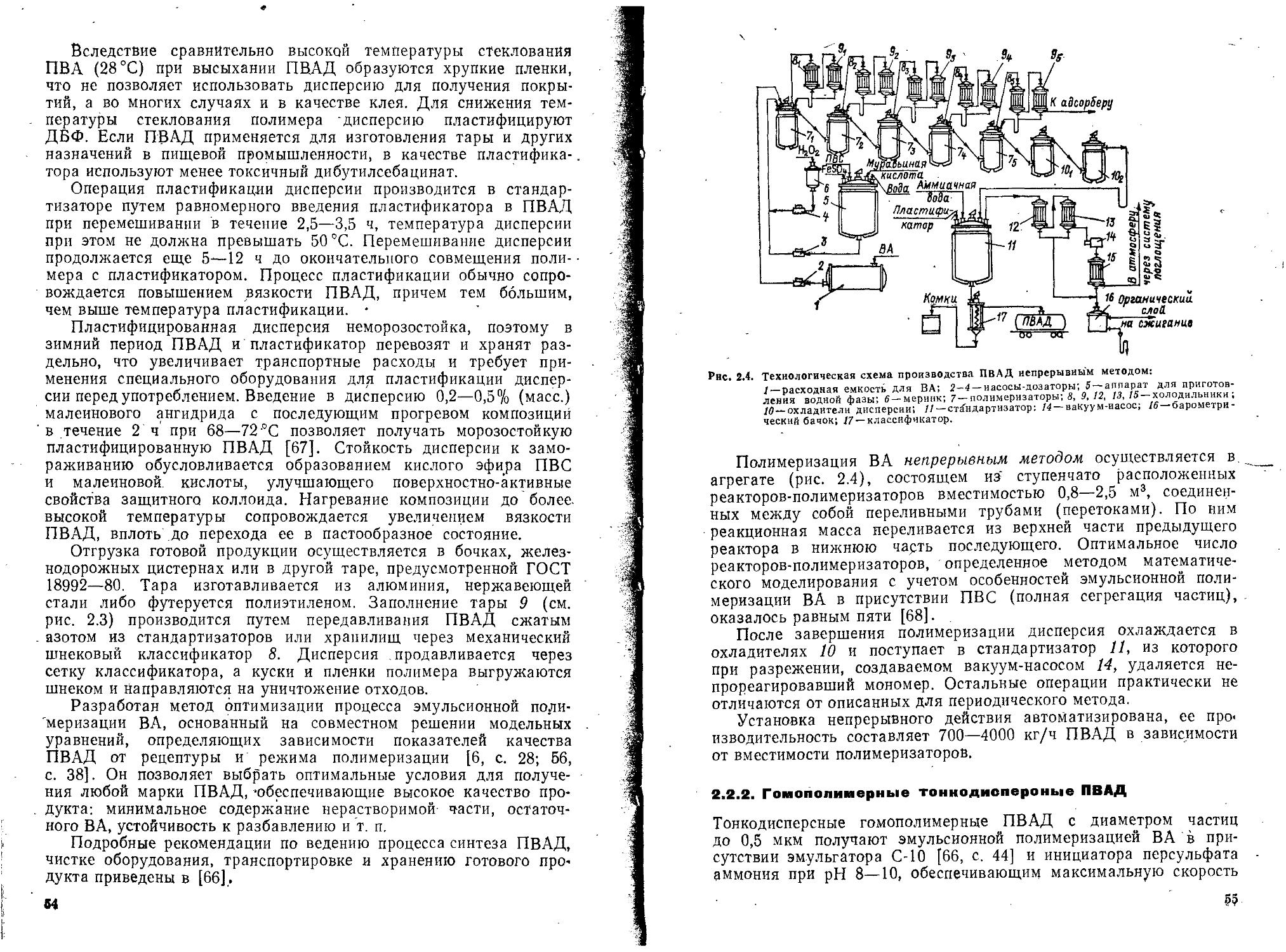

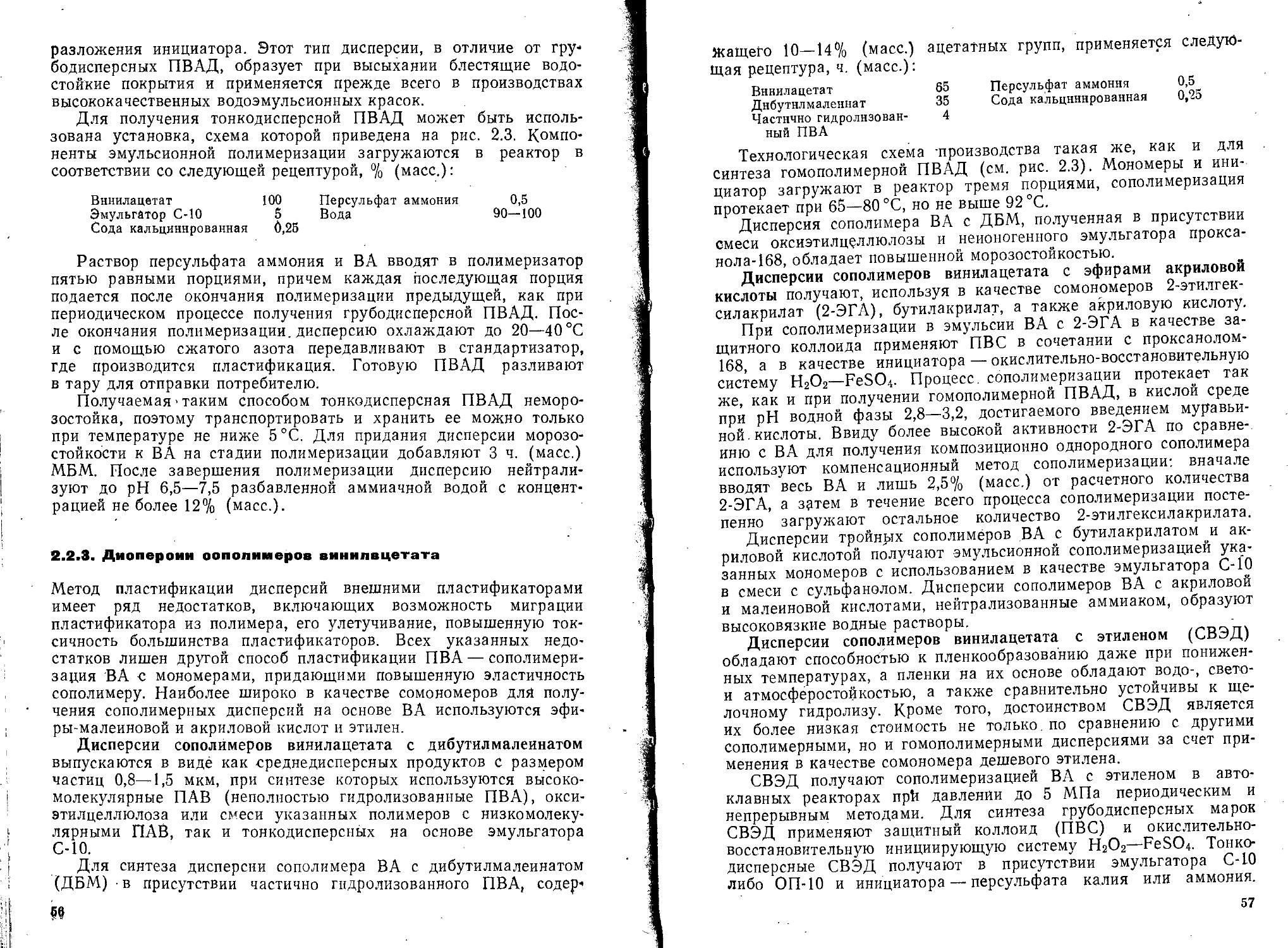

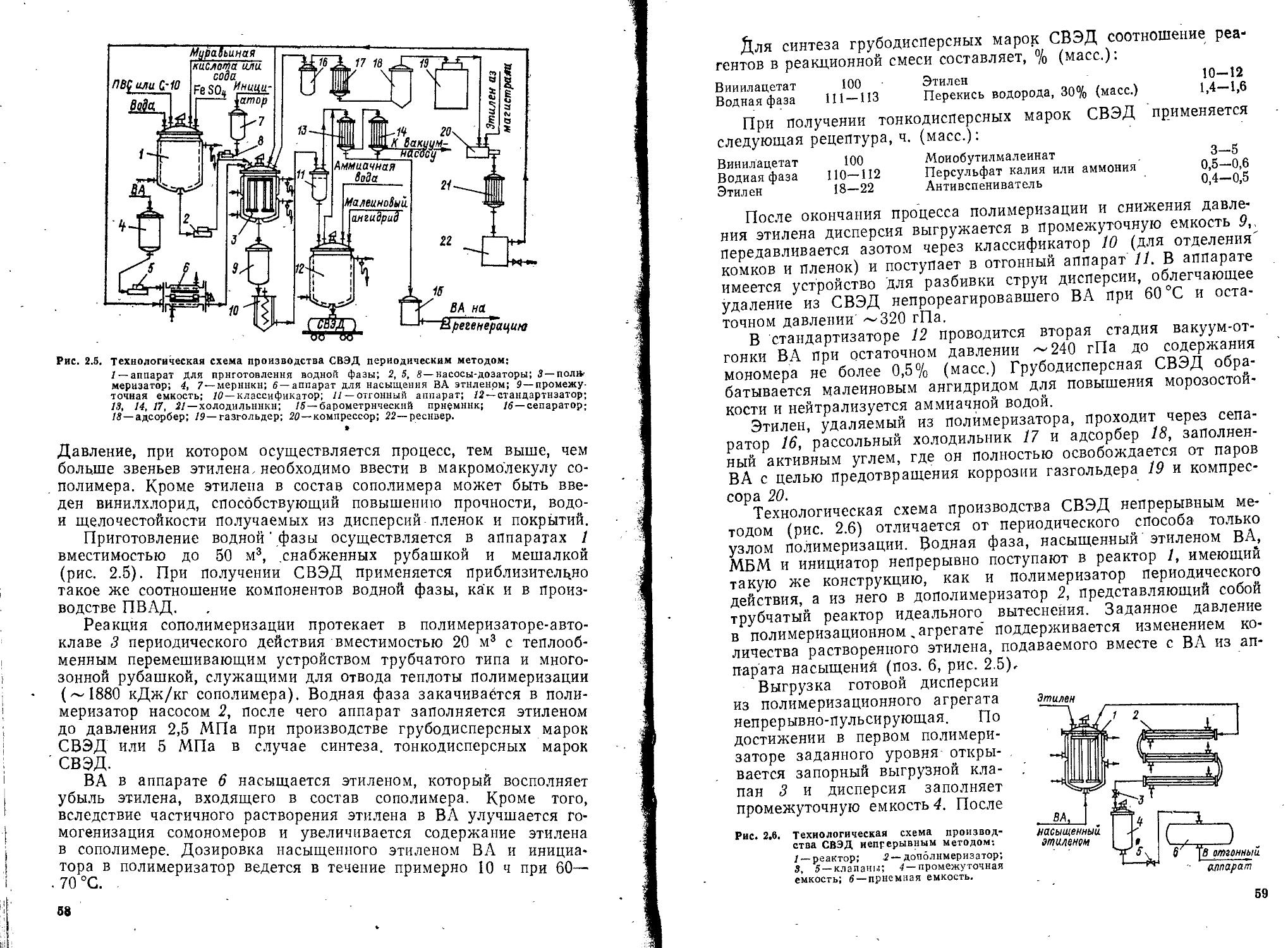

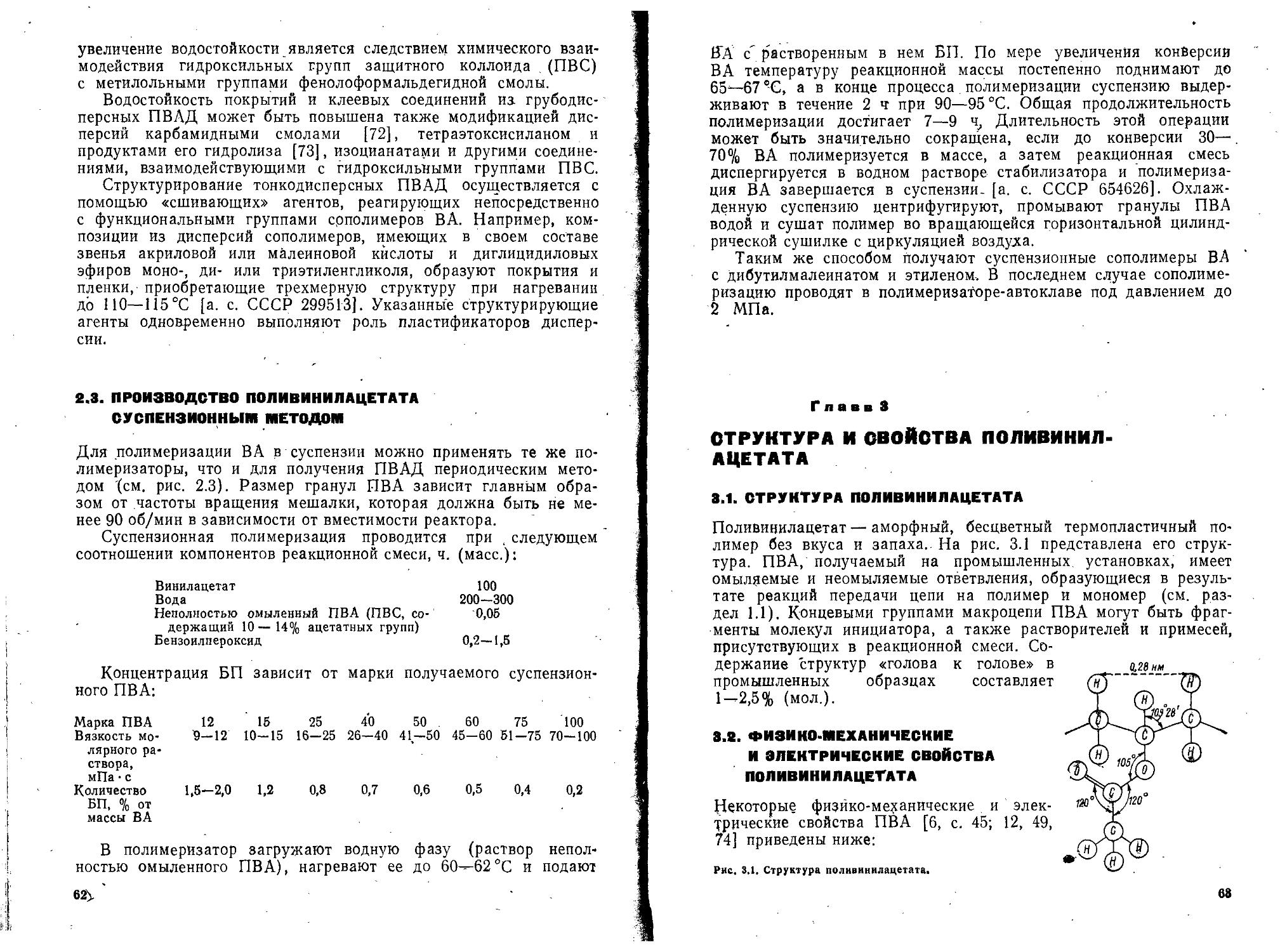

—СН2—С—СН2—С