Автор: Ачеркан Н.С. Диментберг Ф.М. Люкшин В.С. Ниберг Н.Я. Обморшев В.Н. Плужников И.С. Серенсен С.В.

Теги: машиностроение

Год: 1955

Текст

* Yfc

СПРАВОЧНИК

МАШИНОСТРОИТЕЛЯ

В ШЕСТИ ТОМАХ

Том 4

Главный редактор тома

д-р техн, наук проф. И. С. АЧЕРКАН

Издание второе,

исправленное и дополненное

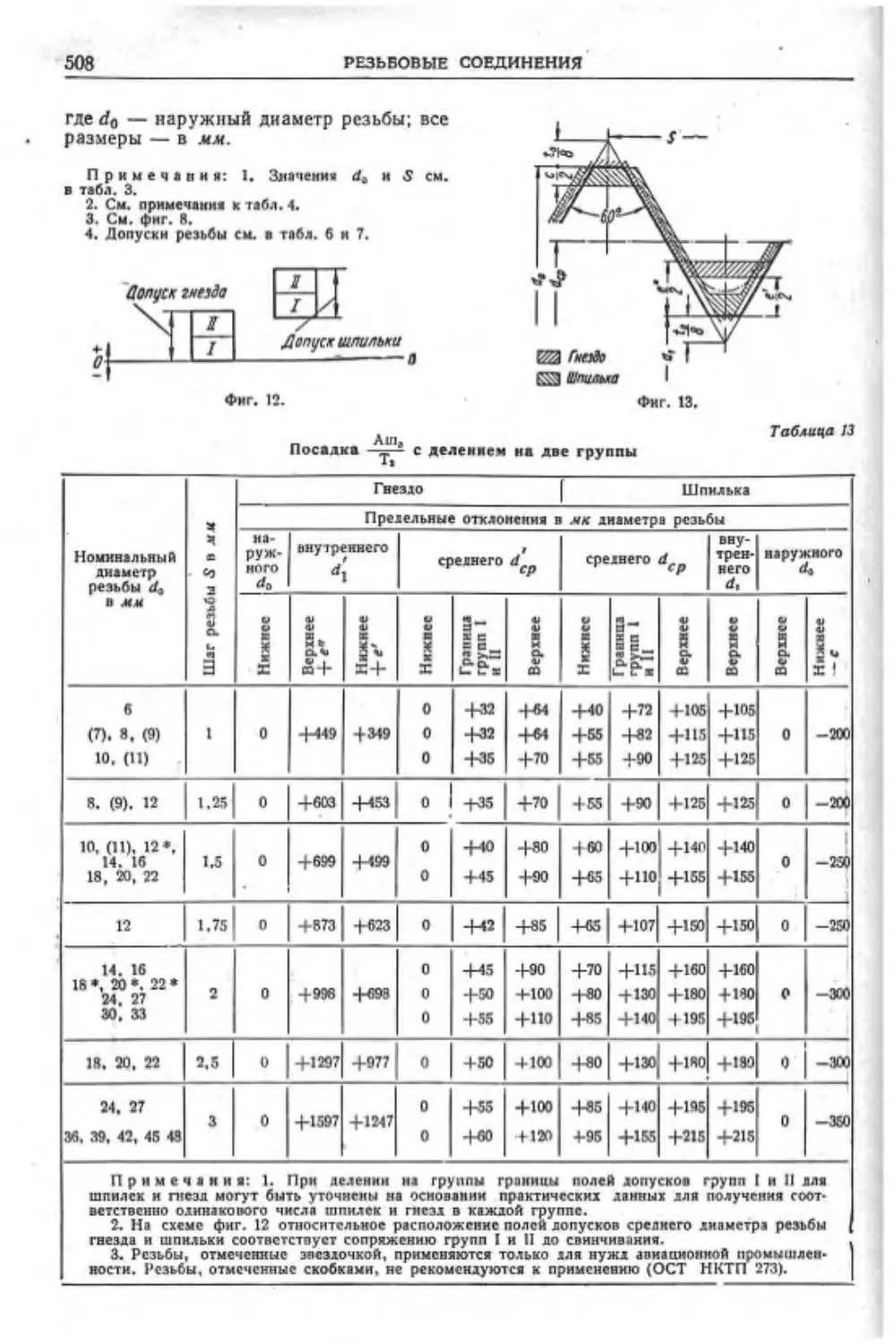

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1955

^Свгрчз *

F-Tmu. Ыэ

Г. н. Б. |*<W*'V'0 ZO^”L

I йи. к». Мда. *7v^"* ' '

—

' , ! АВТОРЫ ТОМА

И. Я. АЛЬШИН канд. техн. наук. С. И. БАБКИН, канд. техн. наук. Б. С. БА-

ЛАКШИН, д-р техн, наук проф., Р.Д. БЕЙЗЕЛЬМАН, ннж., В. Н. БЕЛЯЕВ, канд.

техн, наук, Н. И. БЕРЕЗИНА, ннж., И. А. БИРГЕР, д-р техн, наук, П. Е. БОГУ-

СЛАВСКИЙ. канд техн. наук. Л. С. БОРОВИЧ, канд. техн. наук. Ю. М. ГОНИК-

БЕРГ, ннж.. В. О. ГОРДОН, проф., И. Е. ГОРОДЕЦКИЙ, д-р техн, наук проф.,

М. Б. ГРОМАН, ннж., Я. И. ДИКЕР канд. техн. наук. В. В. ДОСЧАТОВ, ннж.,

А. Г. ИВАНОВ, канд. техн, наук, Р. С. КИНАСОШВИЛИ, д-р техн, наук проф.,

И. П. КРУТИКОВ, канд техн. наук. Е. М. ЛЕВЕНСОН, инж., И. В. МАЗЫРИН,

инж„ А. Д. МАРТЫНОВ, канд. техн, наук, Н. Я. НИБЕРГ, канд техн, наук,

Г. А. НИКОЛАЕВ, д-р техн, наук проф., А. И. ПЕТРУСЕВИЧ, д-р техн, наук,

С. Н. ПОЗДНЯКОВ, доц.. С. Д. ПОНОМАРЕВ, д-р техн, наук проф., Б. А. ПРОНИН,

канд техн, наук, Д. Н. РЕШЕТОВ, д-р техн, наук проф., Э. А. САТЕЛЬ, д-р

техн, наук проф., Ф. Ф. СИМАКОВ, канд техн, наук, М. С. СЛОБОДКИН, инж.,

Н. А. СПИЦЫН, д-р техн, наук проф., Г. Б. СТОЛБИН. канд техн, наук,

Б. А. ГАЙЦ. д-р техн наук, Н. А. ЧЕРНЫШЕВ, канд техн. наук. Р. М. ШНЕЙ-

ДЕРОВИЧ, канд техн наук. В. Я. ЭЙДИНОВ канд техн, наук, Л. Б. ЭРЛИХ,

канд техн, наук

Редактор инж. М. Е. Маркус

Редактор графических работ инж. В. Г. Карганов

Редакция справочной литературы

Зав. редакцией инж. М. Е. Маркус

Алрк редакции: Москва. Третьяковский проезд, д. I, Машгиз

СОДЕРЖАНИЕ

Глава I. ВЗАИМОЗАМЕНЯЕМОСТЬ И ТЕХ-

НИЧЕСКИЕ ИЗМЕРЕНИЯ В МАШИНО-

СТРОЕНИИ .............................. 1

Основные понятия и определения по вза-

имозаменяемости (л-р техн, наук проф.

‘ И. Е. Городецкий) ............... . 1

Основы технических измерений в машино-

строении (д-р техн, наук проф. И. Е. Го-

родецкий и какд. техн, наук С. И. Баб-

кин) ............................... 4

Отклонения от правильной геометриче-

ской формы и правильного расположе-

ния поверхностей (канд. техн, наук

В Я. Эйданов)..................... 3<

Производительные и автоматические ме-

тоды измерений (инж. Е. Л1. Левексон

н ннж. Ю. М Гокикберг)............. 31

Мероприятия по обеспечению единства

мер в машиностроении (канд. техн, наук

. А. Г. Иванов).................... 43

.Чистота поверхности деталей машни (д-р

техн, наук проф. Э. А. Сателв) .... 51

Глава II. РАЗМЕРНЫЕ ЦЕПИ И ИХ ИС-

ПОЛЬЗОВАНИЕ В МАШИНОСТРОЕНИИ

(д-р техн, наук проф. Б. С. Балакшин) . . 55

Введение ................. ....... 55

Основные понятна, определенна и обозна-

чения ........................... бб

Расчетные формулы..................85

Методы решения размерных цепей .... 67

Задачи, решаемые при помощи размер-

ных цепей......................... 74

Два прииципнальных направления в до-

стижении точности машин ........ 74

Постановка задачи и нахождение надле-

жащих размерных цепей ........ 74

Расист размерных цепей ......... 76

Глава III. СОЕДИНЕНИЯ................ 79

Гладкие цилиндрические соединения (д-р

техн, наук проф И. В. Городецкий и

канд. тедн, наук В. В. Досчатов) ... 79

Гладкие конические соединения (канд.

техн, наук В. Я. Эйдинов).........114

Соединения деталей с гарантированным

натягом (Я. Я. Эйдинов)...........124

, ВАЛЫ И ОСИ, ИХ ОПОРЫ

И СОЕДИНЕНИЯ

Глава IV. ВАЛЫ И ОСИ ............129

Прямые валы и .оси (каи техн, наук

Р. М Шнейдеровой и инж М. Б. Гро-

мак)... .................... .129

Коленчатые валы (какд. техн, наук

Ф. Ф. Симаков)........ ... 148

Гибкие проволочные валы (канд. техн,

наук Н. А. Чернышев) ......... >75

Глава V. МУФТЫ (канд. техн, наук

Н. Я. Ниберв) ............ . . 180

Введение ............................

Постоянные соединительные муфты . . .

Управляемые соединительные муфты

(сцепные)............................

Неуправляемые и управляемые муфты

180

180

195

209

213

218

скольжения .........................

Самоуправляемые муфты ... ...

Предохранители от перегрузки (канд.

техн, наук Л. Б. Эрлих) ........

Глава VI. ПОДШИПНИКИ.............

Подшипники качения (д-р техн, наук

проф. Н. А. Спицын и ннж. Р. Д. Бей-

велвман)......................

Подшипники скольжения (какд. техн,

наук И. Я. Лившиц)............

ПЕРЕДАЧИ

§ § § § 8 П S ! 8 g 8

ВВЕДЕНИЕ (д-р техн, наук проф. Д. Н. Ре-

шетов) ........ . .........

Гл^а VII. ЗУБЧАТЫЕ ПЕРЕДАЧИ ....

Общие сведения (д-р техн. наук

£. А. Тайц)..............

Допуски на зубчатые и червячные пере-

дачи (£. А. Тайц) .... .......

Цилиндрические прямозубые, косозубые

и шевронные колеса (л-р техн, наук

А. И. Петрусевич).........

Конические зубчатые колеса (А. И. Пет-

русевим.) . . .............. .

I ипондные передачи (А. И. Петрусевич)

Приложение I. Указания и справочные

данные по выбору коэффициентов сме-

щения (инж. М. Б. Громам)......

Приложение II. Порядок и примеры

расчета геометрии зацепления зубчатых

и червячных передач (ниж Н. И. Бе-

резина) .................

Приложение III. Ограничение по мо-

дулю в смешении исходного контура

(канд. техн, паук Я И. Дикер)..

Глава VIII. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

(л-р техн, наук А. И. Петрусевич)....

Основные понятия...............

Геометрический расчет зацепления ....

Элементы, червячного зацепления ....

Нормальные диаметры червяков ..

Рабочие- чертежи червяка и червячного

колка.........................

Расчет рабочих поверхностей зубьев чер-

• вя4иых колес ив долговечность.410

Расчет зубьев червячного колеса по проч-

ности на изгиб............. .412

Коэффициент полезного действия червяч

ной' передачи.............. 412

1*

IV

СОДЕРЖАНИЕ

Расчет червячной передачи на нагрев . . 413

Типовые конструкции червячных новее . . 413

Определение сил, действующих на валы . 413

Смазка червячных передач.............413

Глобоидные червячные передачи........414

Винтовые зубчатые передачи (цилиндри-

ческие) .............................4Г1

Глава IX. ЦЕПНЫЕ ПЕРЕДАЧИ (канд.

техн, наук Г. Б. Столбин)............416

Виды приводных цепей н их конструкции 416

Звездочки для цепей................421

Расчет передач......... 427

Смазка и эксплуатация..............431

Стандартные элементы цепных передач. 432

Глава X. ФРИКЦИОННЫЕ ПЕРЕДАЧИ И

ВАРИАТОРЫ (д-р техн, наук проф.

Д. Н. Решетов).............. 436

Обшие сведения ....................

Материалы фрикционных передач . . . .

Конструкции фрикционных передач и ва-

риаторов ..........................

Расчет фрикционных передач и парного

дюн................................

Планетарные фрикционные вариаторы •

436

434

438

444

450

Глава XI. РЕМЕННЫЕ ПЕРЕДАЧИ .... 453

Введение (канд. техн, наук В. Н. Беляев) 453

Плоскореиевиые передачи (В. Н. Беляев) 455

Расчет плоскореыенных передач (В. Н. Бе-

ляев) .......................460

Клихоременпые передачи (канд. техн.

наук Б. А. Прокин) .......... 476

Расчет клиноременпой передачи

(£. А. Пронин).............. 481

Глава XII. КРИВОШИПНО-ШАТУННЫЕ

МЕХАНИЗМЫ (д-р техн, наук проф.

Р. С. Кинасошвили) ........... 488

Нагрузки, действующие в крипошипно-

шатуипом механизме ........... 488

Детали кривошипно-шатунного механизма 489

РАЗЪЕМНЫЕ СОЕДИНЕНИЯ

Глава XIII. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ 497

Цилиндрические резьбовые соединения

(л-р техн, наук проф. И. Е. Городецкий

и инж. В. В. Досчатов) ........ 497

Конические резьбовые соединения

(И. Е. Городецкий и В. В. Досчитав) 620

Расчет резьбовых соединений на проч-

ность (л-р техн, наук И. А. Биргер) . . 525

Конструктивные формы резьбовых соеди-

нении (И. А. Биргер). ........ 539

Стандартные элементы резьбовых соеди-

нений . .......... . ...... 544

ШПОНОЧНЫЕ, ШЛИЦЕВЫЕ.

БЕСШПОНОЧНЫЕ И КЛИНОВЫЕ

СОЕДИНЕНИЯ

Глава XIV. ШПОНОЧНЫЕ СОЕДИНЕ-

НИЯ (канд. техн, наук А. Д. Мартынов

и дои. С. Н. Поздняков)............574

Типы шпоиок.....................574

Расчет шпонок па прочность......574

Материал шпоиок и допускаемые напря-

жения ...........................584

Допуски и посадки шпоночных соедине-

ний .............................584

Глава XV. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

(канд. техн, наук А. Д. Мартынов) . . .

Типы, геометрия и основные параметры

соединений ..... ...............

Расчет на прочность ...........

Допуски и посадки ...............

Глава XVI. БЕСШПОНОЧНЫЕ СОЕДИ-

НЕНИЯ (канд. техн, наук Л. С. Боровик)

Геометрия элементов соединения ...

Основные технологические операции при

изготовлении вала и втулки ... ...

Расчет ва прочность элементов соеди-

нения .... .......

Соединения с квадратным валом ...

Глава XVII. КЛИНОВЫЕ СОЕДИНЕНИЯ

(доц. С. Н. Поздняков) ........

Конструкции клиновых соединений . . . .

Силы в клиновом соединении.....

Расчет на прочность элементов клинового

соединения .....................

Глава XVIII. ПРУЖИНЫ И РЕССОРЫ

(л-р техн, наук проф. С. Д. Пономарев) .

Общая часть . . ......

Материал для пружин и рессор . . . • .

Выбор допускаемых напряжений . . . .

Витые пружины ...«•

Многожильные пинтовые пружины . . . .

Плоские спиральные пружины ......

Фигурные гнутые пружины . ......

Тарельчатые пружины............

Кольцевые (клинчатые) пружины . . . .

Листовые рессоры . . . . . .

Глава XIX. ЭЛЕМЕНТЫ МЕТАЛЛОКОН-

СТРУКЦИЙ В МАШИНОСТРОЕНИИ

Общие сведения (канд. техн, наук

П. Е. Богуславский) . ........

Сварные соединения (д-р техн, наук проф.

Г. Л. Николаев) ...

Клепаные соединения (Г. А. Николаев)

Конструирование балок (Л. Е. Богуслав-

ский) ..............

Конструирование ферм (Л. £. Богуслав-

ский) ..............

Глава XX. СМАЗОЧНЫЕ И УПЛОТНИ-

ТЕЛЬНЫЕ УСТРОЙСТВА (инж. И. В. Ма-

зырин) ... ...............

Смазочные устройства ........

Уплотнительные устройства .......

Глава XXI. АРМАТУРА И СОЕДИНИ-

ТЕЛЬНЫЕ ЧАСТИ ТРУБОПРОВОДОВ

(инж. М. С. Слободкин)............

Общие сведения .............

Материалы ... ...........

Арматура.......................

Соединительные части трубопроводов .

Глава ХХП. СПЕЦИАЛЬНЫЕ ДЕТАЛИ

ГРУЗОПОДЪЕМНЫХ МАШИН (кайл,

техн, наук И- П. Крутиков).......

Цепи и канаты ...... .......

Блоки и барабаны . . ........

Детали для захватывания грузов.

Остановы.......... ..........

Тормоза.........

Ходовые колеса .............

§ SO Ig § § ss s s Оё ggggg ggggggs

Глава ХХП1. ЧЕРТЕЖИ В МАШИНО-

СТРОЕНИИ (проф. В. 0. Гордон) .808

ПРЕДМЕТНЫЙ АЛФАВИТНЫЙ УКАЗА-

ТЕЛЬ (С. Л. Хасвминский)......821

ГЛАВА I

ВЗАИМОЗАМЕНЯЕМОСТЬ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

В МАШИНОСТРОЕНИИ

ОСНОВНЫЕ понятия

И ОПРЕДЕЛЕНИЯ

ПО ВЗАИМОЗАМЕНЯЕМОСТИ ()]

Взаимозаменяемость* деталей (соот-

ветственно узлов) — их свойство: 1) за-

нимать свои места в узле (соответ-

ственно в машине, приборе, сооруже-

нии) без того, чтобы для этого потребо-

валась дополнительная механическая

или ручная обработка их, и 2) после

установки на место выполнять свои

функции с соблюдением предписанных

техническими условиями требований к

работе данного узла (соответственно

машины, прибора, сооружения).

Это определение относится к полной

взаимозаменяемости.

Наряду с полной взаимозаменяе-

мостью в машиностроении часто при-

меняют неполную, или ограниченную,

взаимозаменяемость, характеризующую-

ся частичным или групповым подбо-

ром деталей на сборке, дополнитель-

ной обработкой в процессе сборочных

операций одной из деталей, входящих

в комплект соединения, и примене-

нием конструктивных компенсаторов

(см. ниже стр. 61 и 72—73).

Взаимозаменяемость относится как

к размерным параметрам (основной раз-

* В решении 2-й Леннигриской конференции

во взеимопеыениемости (май 1В50 г.) указано, что

.манмозаменаемость есть комплексное поиатие,

оаватываюшее не только вопросы производствен-

ной собираемости деталей и частей изделия, но и

вопросы проектирования, изготовления и експлуа-

тацин машин и приборов*. Исходя из этого, ре-

шения конференции содержат следующее опреде-

ление взаимозаменяемости:

.Взаимозаменяемость — свойство конструкций

удовлетворять поставленным требованиям, охваты-

вающим все стороны высококачественной работы

машин и приборов и экономического производ-

ственного процесса, построенного на базе незави-

симого изготовления отдельных частей (аеталей,

узлов)*.

мер, форма, чистота и волнистость по-

верхностей, взаимное расположение по-

верхностей), так и к неразмерным, или

негеометрическим, параметрам (твер-

дость, упругие свойства пружинных си-

стем, характеристики оптических узлов

и т. д.).

Взаимозаменяемость непосредственно

связана с тремя основными факторами—

конструктивными требованиями (исход-

ный и доминирующий фактор), техно-

логией производства и техническими

измерениями (контролем).

Основной предпосылкой взаимозаме-

няемости является выполнение сопря-

гаемых размеров деталей в заранее

установленных пределах, определяемых

допусками. Величина допуска и распо-

ложение поля допуска на неточность

изготовления непосредственно связаны

с характером соединения — посадкой,

а также с предельными и средними зна-

чениями зазоров или натягов, которые

определяются конструктивными требо-

ваниями, предъявляемыми к работе

данного узла или механизма.

При сборке двух деталей, входящих

одна в другую, различают охватываю-

щую и охватываемую поверхности. Один

из размеров соприкасающихся поверх-

ностей носит название охватывающего

размера, а другой — охватываемого. Для

круглых цилиндрических н конических

тел охватывающая поверхность носит

название отверстия, а охватываемая—

вала и соответствующие им размеры —

диаметр отверстия и диаметр вала.

Разность охватывающего и охваты-

ваемого размеров определяет характер

соединения или посадку, т. е. ббльшую

или меньшую свободу относительного

перемещения деталей или прочность их

неподвижного соединения.

Когда охватывающий размер больше

охватываемого, их разность называется

2

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

зазором; когда охватываемый размер

больше охватывающего — их разность

называется натягом.

Основной расчетный размер, общий

для охватывающей и охватываемой по-

верхностей, называется номинальным

размером.

размером, другой — наименьшим). Раз-

ность между наибольшим и наименьшим

предельными размерами (фиг. 1 и 2)

называется допуском размера.

Предельные размеры задаются вели-

чинами отклонений от номинального

размера. Разность между наибольшим

Фиг. 2.

Величина зазора или натяга опреде-

ляется величинами отклонений охваты-

вающего и охватываемого размеров от

номинального.

Размер, полученный в результате его

непосредственного измерения (с прене-

брежимо малой в условиях поста-

вленной задачи погрешностью изме-

рения), называют действительным раз-

мером

Размеры, между которыми может ко-

лебаться действительный размер, назы-

вают предельными размерами (один из

них называется наибольшим предельным

предельным размером и номинальным

размером называют верхним отклоне-

нием, разность между наименьшим

предельным размером и номинальным—

нижним отклонением.

Отклонение считается положитель-

ным, если определяемый им размер

больше номинального, и отрицатель-

ным, если определяемый им размер

меньше номинального. Допуск размера

равен разности предельных отклоне-

ний.

Неточность выполнения размеров

охватывающей и охватываемой поверх-

основные ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

3

ностей вызывает колебания заданных

величин зазоров и натягов, которые

определяются величинами допусков раз-

меров сопрягаемых деталей и относи-

тельным расположением полей их до-

пусков.

Наибольшим зазором (фиг. 1) назы-

вается разность наибольшего предель-

ного охватывающего размера и наимень-

шего предельного охватываемого раз-

мера. Наибольший зазор равен разности

верхнего отклонения охватывающего

размера и нижнего отклонения охва-

тываемого размера.

Наименьшим зазором называется раз-

ность наименьшего предельного охва-

тывающего размера и наибольшего пре-

дельного охватываемого размера. Наи-

меньший зазор равен разности нижнего

отклонения охватывающего размера и

верхнего отклонения охватываемого раз-

мера.

Наибольшим натягом (фиг. 2) назы-

вается разность наибольшего предель-

ного охватываемого размера н наимень-

шего предельного охватывающего раз-

мера. Наибольший натяг равен разности

верхнего отклонения охватываемого раз-

мера и нижнего отклонения охватываю-

щего размера.

Наименьшим натягом называется раз-

ность наименьшего предельного охва-

тываемого размера и наибольшего пре-

дельного охватывающего размера. Наи-

меньший натяг равен разности нижнего

отклонения охватываемого размера и

верхнего отклонения охватывающего

размера.

Допуском посадки (соответственно до-

пуском зазора или натяга) называется

разность наибольшего и наименьшего

зазоров или натягов.

Допуск посадки равен сумме допу-

сков охватывающего и охватываемого

размеров.

Посадки разделяются на три группы.

• К 1-й группе относятся свободные или

подвижные посадки (см. фиг. 1), харак-

теризующиеся наличием между сопря-

гаемыми поверхностями гарантирован-

ного (наименьшего) зазора, обеспечи-

вающего возможность относительного

перемещения последних, и скользящие

посадки, при которых наименьший за-

зор равен нулю.

Ко 2-й группе относятся прессовые

посадки (см. фиг. 2). характеризующиеся

наличием между сопрягаемыми поверх-

ностями до сборки гарантированного

(наименьшего) натяга, препятствующего

!•

относительному перемещению деталей

после их сборки.

К 3-й группе относятся переходные

посадки. При посадках этой группы

могут получаться как зазоры, так и

натяги.

При графическом изображении допу-

сков и посадок принято вал располагать

в отверстии так, что нижние образую-

щие совпадают и на чертеже наносятся

только верхние образующие. Линия,

соответствующая на чертеже номиналь-

ному диаметру соединения, называется

нулевой линией (см. фиг. I и 2). Поло-

жительным отклонениям будет соот-

ветствовать расположение линий, изо-

бражающих верхние образующие валов и

отверстий выше нулевой линии, а отри-

цательным отклонениям — расположе-

ние нх ниже нулевой линии. Площадь

между линиями,соответствующими верх-

нему и нижнему отклонениям, назы-

вается полем допуска-, верхнему откло-

нению соответствует на графике верх-

няя граница поля допуска, а нижнему —

нижняя граница поля допуска.

Величины допусков изделий регла-

ментируются классами точности. В ка-

ждом классе точности допуски с увели-

чением номинальных размеров возра-

стают по одной и той же закономерно-

сти, позволяющей выражать величину

допуска в условных единицах допуска.

В соединениях обычно либо охваты-

вающий, либо охватываемый размер

принимается в качестве основного, т. е.

допуск его не изменяется для данного

интервала размеров и класса точности.

Если в качестве основного берется охва-

тывающий размер (система отверстия),

то для образования различных посадок

изменяются величины и расположение

полей допуска только охватываемых

размеров. Нижнее отклонение охваты-

вающего размера в этом случае равно

нулю, и наименьший предельный размер

равен номинальному размеру. Если же

в качестве основного выбирается охва-

тываемый размер (система вала), то,

наоборот, неизменным для данного

интервала и класса точности остается

допуск этого размера, верхнее отклоне-

ние его равно нулю, наибольший пре-

дельный размер равен номинальному

размеру, а для получения различных

посадок изменяют величины и распо-

ложение полей допусков охватывающих

размеров.

Для достижения взаимозаменяемости

наряду с применением принципов

4

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

неполной или ограниченной взаимозаме-

няемости могут применяться следующие

методы назначения допусков, определяю-

щие условия производства и контроля:

а) Устанавливается только суммар-

ная допустимая погрешность для дан-

ного компонента сопряжения. Отдель-

ные элементы этого компонента и их

распределение в поле суммарного до-

пуска ничем не ограничиваются. При-

мерами такого метода назначения до-

пусков могут служить резьбовые изде-

лия, для которых назначаются допуски

среднего диаметра резьбы, включаю-

щие погрешности собственно среднего

диаметра, шага и половины угла про-

филя (см. гл. XIII), причем значение и

распределение составляющих в поле сум-

марного допуска ничем не ограничи-

ваются, и цилиндрические изделия, в

поле допуска которых могут входить

с любым соотношением погрешности

самого диаметра и различные откло-

нения формы (если нет специальных

указаний в рабочих чертежах).

б) Устанавливается суммарная допу-

стимая погрешность для данного компо-

нента, но наряду с этим ограничиваются

значения погрешности отдельных эле-

ментов.

С такими случаями часто приходится

встречаться в гладких цилиндрических

изделиях, когда наряду с суммарным

допуском диаметра задаются численные

значения отдельных отклонений формы.

в) Устанавливаются допустимые по-

грешности только для отдельных эле-

ментов. Значение суммы погрешности

этих элементов не ограничивается и

практически возникает в результате их

накопления с учетом вероятностей.

Примером такой системы может слу-

жить существующая (но подлежащая

пересмотру) система допусков на зубча-

тые цилиндрические сопряжения (см.

гл. VII), поскольку в соответствующем

ГОСТ 1643-46 даны допуски отдельных

элементов, а приведенная погрешность,

выявляемая* при контроле в однопро-

фильном зацеплении, не регламентирует-

ся. В качестве другого примера можно

привести назначение допусков на резь-

бовые калибры и резьбовой инстру-

мент, где устанавливается допустимая

погрешность шага, угла и собственно

среднего диаметра, но без регламента-

ции суммарного допуска среднего диа-

метра.

, । г) Устанавливаются допустимые по-

грешности только для отдельных эле-

ментов, но наряду с этим нормативно

ограничивается сумма погрешностей

этих элементов. С такими случаями

приходится встречаться в специальных

сопряжениях или при изготовлении

резьбовых калибров, например, для

часовых резьб, у которых действитель-

ная сумма погрешностей собственно

Среднего диаметра, шага и половины

угла профиля не должна превышать

50% теоретически возможной суммы.

ОСНОВЫ ТЕХНИЧЕСКИХ

ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

Основные термины и определения

Основными метрологическими пока-

зателями измерительных средств явля-

ются (111:

Цена деления шкалы прибора — зна-

чение измеряемой величины, соответ-

ствующее одному делению шкалы.

Интервал деления шкалы, или деле-

ние шкалы, — расстояние между осями

(центрами) рядом лежащих штрихов.

Точность отсчета — точность, дости-

гаемая при производстве отсчета на

данном приборе.

Пределы измерений по шкале при-

бора и пределы измерений прибора

в целом (например, по габаритам стой-

ки)— пределы, внутри которых показа-

ния подчиняются установленным нормам.

Порог чувствительности - наимень-

шее изменение значения измеряемой

величины, способное вызвать малейшее

заметное глазу изменение показаний

прибора.

Измерительное усилие — усилие, воз-

никающее в процессе измерения при

контакте измерительных поверхностей

прибора или инструмента с контроли-

руемым объектом.

Погрешность показаний — разность

между показаниями прибора .и действи-

тельным значением измеряемой вели-

чины.

Вариация или нестабильность по-

казаний — наибольшая разность отсче-

тов по шкале прибора при многократ-

ных измерениях одной и той же вели-

чины в неизменных внешних условиях.

Передаточное отношение, равно-

значное чувствительности (по термино-

логии ГОСТ 3951-47), — отношение ли-

нейного или углового перемещения ука-

зателя (или шкалы при неподвижном

указателе) к изменению измеряемой ве-

личины, вызвавшему это перемещение.

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

5

Передаточное отношение К, пена де-

ления i и интервал деления с связаны

зависимостью

к-|.

Наилучшее расстояние между сосед-

ними штрихами шкалы, позволяющее

с достаточной точностью оценивать на

глаз доли интервала, лежит в пределах

1—2,5 мм.

Различают погрешность собственно

измерительного средства и погрешность

метода измерения, осуществляемого с

помощью этого средства.

Погрешность метода измерения опре-

деляется совокупностью влияний ряда

факторов, из которых наиболее суще-

ственными являются: погрешность пока-

заний прибора; погрешность концевых

мер (или образцов), по которым устана-

вливается прибор; погрешность, свя-

занная с отклонением от нормальной

температуры; погрешность, связанная

с измерительным усилием прибора.

Погрешность, связанная с отклоне-

нием от нормальной температуры, вы-

зывается: а) незавершенным выравни-

ванием температур контролируемого

объекта и измерительного средства;

б) разностью коэффициентов линейного

расширения материалов контролируе-

мого объекта и измерительного сред-

ства. Эта погрешность может быть вы-

ражена формулой

Д/ — / («jA/l — агД<з),

где Д/ — ошибка измерения; I — номи-

нальное значение измеряемой величины;

«(—коэффициент линейного расширения

материала измеряемого объекта; а«—

Коэффициент линейного расширения ма-

териала измерительного средства; Д/( =

=20 — tt — разность температур нор-

мальной (20° С) и измеряемого объек-

та; Д/т = 20 — — разность темпе-

ратур нормальной и измерительного

средства.

Разность температур измеряемого из-

делия и измерительных средств можно

сделать сколь угодно малой, выдержав

в течение соответствующего времени

изделие в помещении проверочного

пункта. Время для выравнивания тем-

ператур может быть значительно умень-

шено путем погружения изделия в

эмульсию или укладывания на чугун-

ную плиту.

Разность коэффициентов Линейного

расширения практически достигает

±2-10—' при измерении калибров по

кониеным мерам (материалы практиче-

ски одинаковы) и ±4-10-в — при изме-

рении стальных изделий (материалы

изделия и средства измерений не одина-

ковы). При измерении изделий из дру-

гих металлов погрешность определяют

по разности средних коэффициентов ли-

нейного расширения стали (11,5-10_«) и

материала изделия.

Погрешность, связанная с измери-

тельным усилием прибора, вызывается

сминанием неровностей поверхности,

упругими деформациями стоек или скоб,

в которых закреплены измерительные

головки, сжатием измеряемого объекта,

сопровождающимся деформациями в ме-

сте контакта с измерительным нако-

нечником. Степень снижения измери-

тельного усилия приборов ограничи-

вается надежностью контакта наконеч-

ника прибора с контролируемым объек-

том, устранением мертвого хода в кине-

матической цепи прибора, уменьшением

влияния вибраций на результаты изме-

рения и пр. Величины измерительных

усилий приборов см. ниже в табл. 6.

Наиболее существенные погрешности

от измерительного усилия, связанные

с упругими деформациями стоек и скоб,

компенсируются тождественными усло-

виями установки и эксплуатации при-

бора. Так. деформация дуги микрометра,

связанная с измерительным усилием

трещотки, не вызывает непосредственно

погрешности измерения изделия, так как

происходит и при установке микрометра

на ноль При проверке изделий дефор-

мации сказываются на результатах изме-

рения только в зависимости от коле-

бания измерительного усилия Этим

объясняется стремление стабилизиро-

вать измерительное усилие на всем

диапазоне измерении данного прибора.

При определении суммарной погреш-

ности метода измерения по отдельным

составляющим пользуются правилами

суммирования случайных погрешностей

Если составляющие суммарной погреш-

ности являются независимыми и случай-

ными погрешностями и их рассеивание

характеризуется величинами дисперсий

£>(xi), D(xj)... D(xn), то средняя

квадратическая погрешность метода

измерения oCVM определится из формулы

асул " V D (хехм)‘

где

о + D (*») 4*- - + П (-Г,)-

б ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

Если принять для суммы распределе-

ние по нормальному закону (см. т. 1,

стр. 323), предельная погрешность ме-

тода измерения

д11ш сум ”

При распределении погрешностей от-

дельных составляющих по нормаль-

ному закону (что практически отвечает

условиям в измерительной технике) пре-

дельная погрешность измерения опре-

деляется по формуле

Д11шГул “ |/ДНт, + ДНП», + -•+ Д?1тя •

где Дню,, Дит,.. Дитя — предельные

погрешности составляющих.

Методы измерений, производимых

с помощью инструментов и приборов

различных категорий и типов, в произ-

водственной практике разделяют на

абсолютный и относительный. При

абсолютном методе измерения произ-

водится отсчет всей измеряемой вели-

чины (например, с помощью штанген-

циркуля), а при относительном, или

сравнительном, методе производится

отсчет отклонений измеряемой ве-

личины от образцового изделия или

исходной меры (например, измерение

с помощью индикатора часового типа,

предварительно установленного по кон-

цевым мерам) *.

Различают, кроме того, прямой и

косвенный методы измерений. При пря-

мом методе искомую величину или откло-

нения от нее определяют непосред-

ственно по показанию прибора, при

косвенном методе — по результатам

прямых измерений другой величины,

связанной с искомой определенной за-

висимостью (например, измерение угла

с помощью синусной линейки).

Существуют контактные методы из-

мерений и бесконтактные.

При контактных методах измерений

различают поверхностный контакт (про-

верка скобы jio плиткам, цилиндриче-

ского отверстия по пробке и др.), ли-

нейный контакт (проверка вала скобой,

проверка цилиндрической детали на при-

боре с плоским наконечником и др.) и

точечный контакт (измерение отверстия

нутромером, проверка цилиндрической

детали на приборе со сферическим на-

конечником и др.).

К бесконтактным методам относятся

проекционные (с помощью микроскопов

и проекторов) и пневматические ме-

тоды.

Особое значение при выборе методов

измерений имеет (в зависимости от на-

значения контролируемого объекта) их

разделение на комплексные и дифферен-

цированные, или влементные, методы.

При комплексном методе измерений

ограничиваются предельные контуры

проверяемых объектов, чем соблюдается

суммарный допуск, включающий погре-

шности всех составляющих элементов.

Дифференцированный метод измерений

заключается в независимой проверке

каждого элемента в отдельности.

Типы и нормы точности измерительных

средств общего назначения

Плоскопараллельные концевые меры

длины (плитки). Плитки являются

основным средством сохранения един-

ства мер в машиностроении и служат

для передачи размера от эталона длины

(основной световой волны)* до изделий.

Они представляют собой стальные

бруски прямоугольного сечения с двумя

плоскопараллельными измерительными

поверхностями (фиг. 3).

Плитки применяются для воспроиз-

ведения единиц длины, для проверки н

градуировки измерительных приборов и

инструментов, для проверки контрка-

лнбров, калибров и т. п.

Размеры измерительных поверхно-

стей плиток с рабочим размером до

10 мм составляют 30X9 мм, свыше

10 мм — 35X 9 мм.

Способность плиток сцепляться из-

мерительными поверхностями (прнти-

раемость) позволяет составлять блоки

из нескольких плиток, причем размеры

блоков практически можно принять рав-

ными сумме размеров входящих в них

плиток.

Размер плитки определяется расстоя-

нием между ее свободной измеритель-

• Приведенные понятна .абсолютного* н

.относительного* методов намерения соответ-

ствуют установившейса практической термино-

логии. но ве имеют ничего общего с чисто физи-

ческими и метрологическими представлениями

об абсолютных измерениях, свазашмх с снеге-

WlMH ымиц измерений.

• Основной световой волной по ОСТ 7762

авлветса волях красного излучених, производи-

мого парами кахмиа в условихх распространении

ее в сухом воздухе при нормальном атмосфер-

ном давленый (760 мм рт. ст.). Длина волны при

етнх условии равна 0.61385033 мк (прнфдидееиир

0,611 л«). '

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИИ В МАШИНОСТРОЕНИИ

7

ной поверхностью и плоскостью вспо-

могательного тела (например, стеклян-

ной пластины), к которому притерта вто-

рая измерительная поверхность плитки.

При несовершенной плоскопараллель-

ности измерительных поверхностей за

размер плитки принимается срединная

длина (фиг. 4), т. е. длина перпен-

дикуляра, опушенного нз середины сво-

бодной измерительной поверхности на

плоскость вспомогательного тела, к ко-

торому притерта плитка. Под отклоне-

нием от плоскопа-

Фиг. 3.

Фиг. 4.

бой точке свободной измерительной по-

верхности понимается разность длины

плитки в данной точке и ее срединной

длины.

Номинальные размеры и градации

размеров плиток (по ОСТ 85000-39) со-

ставляют:

Интервал Интервал

Размеры гралацин Размеры градации

в ЛЫ( в маг в мм в мм

1-1,01 0,001 100-300 25

1—1,5 0,01 50—300 50

0,3-2 0,1 100-1000 100

0,5-10 0,5 0,99—1 0,001 •

| 10—100 10 0,9-1 0,01 •

Плитки указанных размеров комплек-

туются в наборы с таким расчетом,

чтобы нэ небольшого количества плиток

можно было составлять блоки с малыми

градациями (с интервалами 0,01 и даже

0,001 мм). Наиболее распространенными

являются наборы плиток из 38 и

83 шт.

Для установки приборов на размеры

менее 0,5 мм инструментальная про-

мышленность выпускает специальный

набор концевых мер размерами от 0,1

до ,4 мм. Эти наборы имеют градации,

позволяющие не прибегать к составле-

нию блоков.

Номинальные размеры, габариты и

* Дополпитвльаыв градвцин.

градации размеров таких концевых

мер имеют градации через 0.01 мм. Га-

баритные размеры приняты 9X3,5 мм.

Предельные отклонения срединной дли-

ны составляют ±0и5 мк для 2-го класса

и ±0,1 мк для 3-го класса.

В зависимости от наибольших до-

пустамых отклонений от номинальной

срединной длины н от плоскопараллель-

иости плитки разделяются на пять

классов точности — 0-й, 1-й, 2-й, 3-й

и 4-й.

Сложность изготовления плиток выс-

ших классов точности, а также сравни-

тельно быстрый износ их определили

особую систему применения плиток

с учетом их погрешностей по атте-

стату. В этом случае на точность изме-

рений, производимых с помощью пли-

ток, оказывают влияние уже не вели-

чины допусков па их изготовление, а

величины погрешностей методов атте-

стации плиток.

Практически учету поддается лишь

погрешность срединного размера; по-

грешности плоскопараллельное™ не мо-

гут быть учтены при работе с плит-

ками.

В соответствии с этим в ОСТ 85000-39

предусмотрено понятие разрядности

концевых мер, которая определяется

предельной погрешностью методов

аттестация срединного размера и ве-

личинами* наибольших допустимых

отклонений от плоскопараллельно-

сти.

Всего установлено по точности атте-

стации шесть разрядов мер—с 1-го

по 6-й.

В табл. 1 приведены формулы пре-

дельных погрешностей аттестации сре-

динной длины н наибольших допусти-

мых отклонений от плоскопараллель-

ное™, методы измерений мер н темпе-

ратурный режим измерений.

Плитки, находящиеся в эксплуатации,

допускаются к обращению в качестве

мер 5-го и 6-го разрядов, если плоско-

параллельное™ их сохраняется в пре-

делах норм, установленных для этих

разрядов (см. табл. 1), а погрешности

срединного размера не превышают

а

±5 (0,45'К/.-|- 0,001£) мк, где L — но

минальный размер плитки в мм.

Область применения плиток значи-

тельно расширяется при использовании

специальных принадлежностей, важней-

шими из которых являются (фиг. 5)

державки и боковики с чертнльными (а)

8

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

и центровыми (6) остриями и полукруг-

лые (в). Плитки длиной более 100 мм

имеют,у обоих концов отверстия, слу-

Фиг. 5,

жащие для соединения в блок посред-

ством струбцин.

Штриховые меры используются в ма-

шиностроении в качестве шкал измери-

тельных приборов, предназначенных для

абсолютных и относительных методов

измерений.

При относительных методах измере-

ний длины совместно используются кон-

цевые и штриховые меры (шкала при-

бора). Случаи непосредственного при-

менения штриховых мер для контроля

машиностроительных деталей сравни-

тельно редки (например, измерение

больших диаметров «опоясыванием» при

помощи рулеток).

Для штриховых мер основным эта-

лоном длины является платино-иридие-

вый метр № 28, измеренный в дли-

нах основной световой волны.

Сличение (компарирование) штрихо-

вых мер осуществляется при помощи

так называемых штриховых компарато-

ров, которые могут быть сконструиро-

ваны применительно к параллельно-

му или последовательному расположе-

нию сличаемых мер. Схема последова-

тельного расположения сличаемых

мер является наилучшей и используется

Таблица I

Предельные погрешности, температурные условия и методы аттестации плоскопараллельных

концевых мер

Разряд концевой меры Предельная погреш- ность аттестации (номинальный размер £ — в мм, результат — в лиг) ± Наибольшие допусти- мые отклонения от плоскопараллель- ностн (приближенно) Допусти- мые откло- нения тем- пературы в °C от нормальной (20° С) в зависимо- сти от вели- чины £ (от 1000 до 0,5 мм) ± Метод измерения Для мер размером в мм 10

1-й 2-й 3-й 4-й 5-й 6-й 0,(И + 0Л-10_8£ ojm +1 - ю~ Ч 0,1 -f-2-IO-,£ 0,2 + 3,5-l0“’£ 0,5 4- 5-10“Ч 1 4-ГОЮ-8! 0.1 4-0,2-IO'8! 0.1 4-0,2-10-я£ 0,2 4-0,4-Ю-®£ 0,2 -f- 0,4-10“8£ 0.4 4- 0,8-10“8£ 0,4 4-0,8-10“ s£ 0,1-2 0,1 -2 0,5 — 3 1-4 2-5 3-5 Абсолютный интерфе- ренционный (в длинах световых волн) Сравнительный интер- ференционный по ме- рам 1-го разряда Технический интерфе- ренционный по мерам 2-го разряда То же по мерам 3-го разряда Сравнительный иа опти- метре по мерам 4-го разряда То же по мерам 5-го разряда 1000 1000 100 100 250 250

* - Примечания: 1. Допуски ня неточность изготовления срединной длины плиток 0-го, 1-го, 2-го, 3-го клоссое ориентировочно равны предельной погрешности измерения мер соот- ветственно 3-го, 4-го, 5-го и 6-го разрядов. 2. Допуски иа неточность изготовления плиток 4-го класса — по 4-му квалитету ISA. 3. Допустимые отклонения от плоскопараллельности 0-го класса точности и 1-го и 2-го разрядов, для 1-го и 2-го классов точности и 3-го и 4-го разрядов, для 3-го и 4-го классоп точно- сти и 5-го и 6-го разрядов численно соответственно равны. 4. Аттестация мер 3-го и 4-го разрядов свыше 10.3 мм. а также 5-го н 6-го разрядов свыше 250 мм производится иа измерительной машине.

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

9

в ряде конструкций измерительных

средств (микрометр, длиномеры и др.).

Перекос, непрямолинейиость салазок и

другие первичные погрешности при по-

следовательном расположении мер вы-

зывают ошибки второго порядка, кото-

рыми практически можно пренебречь,

тогда как при параллельном располо-

жении мер перекос и непрямолинейиость

салазок вызывают уже значительные по-

грешности.

К образцовым штриховым мерам дли-

ны, применяемым в машиностроении,

относятся: метр штриховой 1-го раз-

ряда, метры-компараторы 1-го и 2-го

разрядов, стальные рулетки 1-го, 2-го

и 3-го разрядов, образцовые шкалы

1-го и 2-го разрядов. К рабочим штри-

ховым мерам относятся линейные шкалы

измерительных приборов, рулетки, ме-

таллические измерительные линейки,

складные метры, усадочные метры.

Для проверки каждой из перечислен-

ных мер существуют правила Комитета

по делам мер и измерительных приборов

при Совете Министров СССР. В этих

правилах установлены точность, сроки

и условия пользования, а также общие

метрологические требования, предъяв-

ляемые к образцовым мерам длины.

В табл. 2 приведены характеристики

образцовых штриховых мер длины.

Таблица 2

Точностные характеристики образцовых мер длины и измерительных линеек

Разряд Образцовая мера Допустимая погрешность изготовления п мм Меры, по которым производится аттеста- ция Предельная погреш- ность атте- стации в мм

1-й Метр штриховой На общую ллнну ±0,05 На отдельные дециметры и сан- тиметры ±0,02 На отдельные миллиметры и под- разделения 0.2 мм ±0.01 Рабочий зталои метра ±0Л1

1-й Метр-компаратор На общую длину ±0,08 На отдельные дециметры ±0(05 На отдельные сантиметры и мил- лиметры ±0,03 Концевые меры 3-го разряда ±0,02

2-й Метр-компаратор На общую длину ±0,2 На отдельные дециметры ±0,1 На отдельные сантиметры и мил- лиметры ±0,05 Штриховой метр 1-го разряда ±0.05

1-й Стальная рулетка Но общую длину 20 м ±2,0 На отдельные метры ±0,5, деци- метры ±0.2, сантиметры ±0,1, миллиметры ±0.05 Рабочий эталон метра ±0.01 (каждого метрового интервала)

2-й Стальная рулетка На длину 50 м ± 7,5: 30 м ± 4; 20 м ± 3; 10 м ± 2; 1 м ± 1; 0,1 м ± 0,5; 0,01 м к 0,3; 0.П01 м к 0,2 Метр штриховой 1-го разряда ±0.05

Стальная рулетка 1-го разряда ±0,1

3-Й Стальная рулетка На длину 50 м ± 8,5; 30 м ± 5; 20 м к 4; 10 м ± 3; 1 м к 1 Метр штриховой 1-го разряда , ±0.1

Стальная рулетка 2-го разряда ±0.2

1-й Шкаля На общую длину до 25 мм ± 0,000 .50; 100; 200 мм ± 0,005 Рабочий эталон метра ±0,0006

2-й Шкала ~((а отдельные сантиметры н мил- лиметры ± 0,002 Шкала 1-го разряда ±0,001

— Металлические изме- рительные лннейкн (жесткие н упругие) На общую длину 150 мм ± 0,1; 2Г» и 300 мм t 0,12; 500 мм ± 0,15; 1000 мм ± 0,2 На отдельные сантиметры ±0,1; миллиметры ±0,05 Штриховой метр 1-го разряда ±0,06

10

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

Инструменты с линейным нониусом

(штаигенииструмент). Основными вида-

ми инструмента с линейным нониусом

являются штангенциркуль (ТУ по ГОСТ

166-51). штангенглубнномер (ТУ по

ГОСТ 162-41) и штангенрейсмус (ТУ по

ГОСТ 164-52).

Важнейшими деталями перечисленных

инструментов (фиг. 6, а, бив) являются

штанга /, на которой нанесена основ-

ная шкала, и нониус 2, служащий для

повышения точности отсчета по шкале.

Нониус представляет собой небольшую

линейку с делениями, жестко связанную

с подвижной частью 3 инструмента. Цена

деления штанги с, число делений но-

ниуса п и величина отсчета по нониусу i

с

связаны зависимостью I = — (фиг. 7).

Обычно интервал деления нониуса

с' = с — I. При с < 1 мм часто де-

лается с? “ "jc — I, где 1 — целое

число; обычно •( = 1,2,3, редко 1 > 4.

z Штанга

Фиг. 7.

Штангенинструменты изготовляются с

отсчетом по нониусу 0,1; 0,05 и 0,02 мм.

Погрешность показаний штангенин-

струмента не должна превышать вели-

чины отсчета по нониусу Исключение

составляют штангенинструменты боль-

ших размеров (свыше 300—400 мм);

погрешности показаний их могут пре-

вышать величину отсчета по нониусу

в 1,5—2 раза. Для штангенциркулей от

1 до 4 м допустимая погрешность по-

казаний увеличивается на 0,1 мм на

каждый метр длины.

Штангенциркули (см. фиг. 6,а),

которые относятся к числу наиболее

распространенных в машиностроении

измерительных инструментов, изгото-

вляются с верхним пределом измерений

125, 150, 200, 300, 500, 800, 1000, 1500,

2000, 3000 и 4000 мм.

Цена деления основной шкалы со-

ставляет обычно 1 мм. Ширина штри-

хов должна лежать в пределах 0,08—

0,12 мм для штангенциркулей с от-

счетом 0,02 мм; 0,08—0,15 мм при от-

счете 0,05 мм и 0,12—0,16 мм при от-

счете 0,1 мм. Вылет губок составляет

в зависимости от пределов измерения и

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

11

велиянны отсчета по нониусу 35—

80 мм для I = 0,02 мм, 35—120 мм

для I = 0,05 мм, 35—150 мм для I =

=0,1 мм.

Губки 4 штангенциркуля (см. фиг. 6,а)

имеют плоские измерительные поверх-

ности для наружных измерений и ци-

линдрические поверхности для внутрен-

них измерений.

Твердость измерительных поверхно-

стей Rc - 56 + 62.

Размер А сдвоенных губок для вну-

тренних измерений, который марки-

?уется на штангенциркуле, составляет

0 или 9 мм для штангенциркулей до

1000 мм, 20 или 19 мм для штангенцир-

кулей 1500 и 2000 мм, 30 или 29 мм для

штангенциркулей 3000 и 4000 мм.

Допуск на размер А составляет в за-

висимости от величины отсчета по но-

ниусу ±0,01; ±0,02; ±0,03 мм.

. Приспособление 5 для микрометри-

ческой подачи является обязательным

для штангенциркулей с отсчетом по но-

ниусу 0,02 и 0,05 мм.

Штангенглубиномер (см.

фиг. 6, б) имеет траверсу 4 с плоской

измерительной поверхностью, переме-

щающуюся вдоль штанги, плоский то-

рец которой служит второй измеритель-

ной поверхностью.

Штангенглубиномеры изготовляются

с верхними пределами измерений до

500 мм.

Штангенрейсмус (см. фиг. 6, в)

служит для разметки и измерения высот.

Основными узлами й деталями штанген-

рейсмуса являются: основание 4 с пло-

ской опорной поверхностью; штанга /;

перемещающаяся по штанге рамка 3,

несущая нониус 2. На кронштейне 5

рамки закрепляются сменные ножки:

юстрозаточенная 6 — для разметки или

|с двумя измерительными поверхностями

{нижней плоской и верхней цилиндри-

ческой) 7 для измерения высот. На

ножке маркируется размер А, который

должен выражаться целым числом мил-

лиметров. Отклонение от намаркирован-

ного размера не должно превышать

±0,01; ±0,02; ±0,03 для штангенрейс-

мусов с отсчетами соответственно 0,02;

0,05; 0,1 мм.

Штангенрейсмусы е верхним пределом

измерения 200 мм Оснащаются допол-

нительно ножкой с переставной скал-

кой для измерения глубин. Твердость

рабочих поверхностей ножек и основа-

нйя штан ген рейсмуса должна быть не

iHffre Rc - 56.

Приспособление 8 для микрометриче-

ской подачи рамки обязательно только

для штангенрейсмусов с отсчетом по

нониусу 0,02 и 0,05 мм.

Штангенрейсмусы изготовляются с

верхним пределом измерений 200, 300,

500, 800 и 1000 мм.

Микрометрические инструменты. Уст-

ройство микрометрических инструмен-

тов основано на применении винтовой

пары и на преобразовании линейных

перемещений микрометрического винта

в угловые перемещения барабана, свя-

занного с винтом.

К распространенным микрометриче-

ским инструментам относятся микро-

метр для наружных измерений (ТУ по

ГОСТ 6507-53), микрометрический ну-

тромер (ТУ по ГОСТ 10-51) и микроме-

трический глубиномер (ТУ по ОСТ

НКТМ 8107-39).

Цена деления микрометрических ин-

струментов составляет 0,01 мм.

Микрометр для наруж-

ных измерений (фиг. 8) состоит

из трех основных узлов: скобы 1 с пят-

кой 2 и стеблем 3; микрометрического

винта 4 с барабаном 5 и трещоткой 6;

стопорного приспособления 7.

Рабочий ход микрометрического винта

составляет обычно 25 мм, шаг пинта

Фиг. з.

0,5 мм. Полные обороты винта отсчи-

тываются по полумиллиметровой шка-

ле, нанесенной на стебле 3, доли обо-

рота — по шкале барабана 5, имеющей

50 делений (цена деления составляет

0.5 мм : 50=0,01 мм).

Твердость измерительных поверхно-

стей должна быть не ниже Rc = 58.

Стопорное приспособление позволяет

закреплять микрометрический винт в

установленном положении; это необхо-

димо, когда микрометром пользуются как

установочной скобой или когда измерение

производят в положении, при котором

отсчет по шкалам затруднен. Кроме то-

го. величие стопорного приспособления

12

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

значительно облегчает регулировку

положения барабана на микровинте

(установку на ноль) в случае разборки

и сборки микрометра. Приспособление,

обеспечивающее постоянство измери-

тельного усилия (трещотка или фрик-

иной), является необходимой деталью

микрометра. Нормальным для микро-

метра считается измерительное усилие

500—900 г.

Микрометры применяются для изме-

рения длин до 1600 мм. Для расширения

пределов измерения у микрометров

больших размеров (свыше 300 лл) де-

лают сменные или передвижные пятки,

которые можно прочно закреплять в

установленном положении. Так, на-

пример, изготовляют микрометр с пре-

делами измерения 500—6(М) .им при ра-

бочем ходе микрометрического винта

25 мм. Для контроля длин свыше 500 мм

применяются также микрометры с ре-

гулируемыми индикаторной пяткой и

микрометрической головкой.

Микрометры для наружных измере-

ний выпускаются нормальной или — по

соглашению заказчика с изготовите-

лем — повышенной точности.

Допустимые погрешности показаний

микрометров приведены в табл. 3.

Таблица 3

Допустимые погрешности показаний

микрометров

Пределы намерений Допустимая погрешность

в мм в мк (±)

До 100 4

100-150 5

150-200 6

230-300 7

Свыше 300 I 0,021.

L — измеряемый размер в мм

более 25 и 60 мм соответственно голов-

кам. Система отсчетов по шкалам та же,

что и у микрометра.

Стопор — необходимая деталь нут-

ромера, так как при измерении глу-

боких отверстий отсчет по шкалам мо-

жет быть произведен лишь после того,

как нутромер застопорен и извлечен из

отверстия.

Пределы измерений нутромера уве-

личиваются (до 4000 мм) за счет навин-

чивания на него удлинителей. Измери-

тельный стержень помещается в трубке

удлинителя, где он находится под по-

стоянным давлением пружины. Радиус

сферической измерительной поверхности

стержня удлинителя не должен превы-

шать полусуммы наименьшей длины го-

ловки и удлинителя.

Освоено производство микрометриче-

ских нутромеров с верхним пределом

измерений до 10 000 мм.

Погрешности нутромеров не должны

превышать величин, указанных в табл.4.

Таблица 4

Допустимые погрешности показаний

микрометрических нутромеров

При измерении нутро-

мером размеров

в мм

Допустимая

погрешность

в мк (±)

Примечание. Микрометры повышен-

ной точности, которые изготовляются по со-

глашению с заказчиком, должны иметь вдвое

меньшие погрешности показаний.

Головка ми кроме тр нческого

нутромера (фиг. 9) состоит из

двух узлов: микрометрического винта /

с барабаном 2 и гильзы 3 со стопо-

ром 4 и измерительным наконечником 5.

Шаг винта 0,5 мм. Нйжние пределы

измерений головок нутромера 75

и 150 мм. Измерительные поверхности

головок сферические, радиусы сфер не

От 75 до 125

Св. 125 до 200

. 200 . 325

. 325 . 500

. 500 . 800

. 800 . 1250

. 1250 . 1600

. 1600 . 2000

. 2100 . 2500

, 2500 . 3150

. 3150 . 4000

8

10

12

15

20

25

30

40

50

00

70

Микрометрические глу-

биномеры изготовляются с преде-

лами измерений от 0 до 100 мм. Рабо-

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

13

чий ход микрометрического винта 25 мм.

Пределы измерений расширяются за

счет применения сменных стержней

соответствующей длины.

Измерительное усилие глубиномеров

с плоским стержнем 300—600 г.

Микрометрические глубиномеры вы-

пускаются 1-го и 2-го классов точ-

ности.

Допустимые погрешности показаний

приведены в табл. 5.

Таблица 5

Допустимые погрешности показаний

микрометрических глубиномеров

Верхний предел измерений в мм Суммарная погрешности в мк (х)

1-й класс 2-й класс

50 4 8

100 5 10

Собственно рычажные приборы. Из

отечественных собственно рычажных

приборов наиболее распространены ми-

ниметры с иеной деления 0,005; 0,002

и 0,001 мм.

Миниметр (фиг. 10, а и б) кинемати-

чески представляет собой кривошипно-

шатунный механизм, в котором криво-

Фиг. 10.

шипом является специальный качаю-

щийся нож-призма (R), а шатуном —

малое плечо рычага (а). Большое плечо

рычага (L) выполнено в виде стрелки,

перемещающейся по шкале.

Миниметры имеют на шкале 60 деле-

ний, соответствующих 30° угла пово-

рота стрелки. Длина большого плеча

(стрелки) у всех моделей миниметров

близка к 100 ля, а различные переда-

точные отношения (и иены деления)

достигаются изменением длины а ма-

лого плеча.

Приборы с чисто рычажными схемами

наряду с простотой конструкции и не-

сложностью изготовления обладают ор-

ганическим пороком, заключающимся

в непропорциональности углового пере-

мещения стрелки линейному переме-

щению измерительного стержня, что

вынуждает ограничивать пределы изме-

рения по шкале таких приборов. Так,

например, ошибка Д от непропорцио-

нальности углового перемещения стрел-

ки линейному перемещению измеритель-

ного стержня в механизме миниметра

а<р«

составляет Д « -g-, где а — длина ма-

лого плеча, <р — угол наклона стрелки,

выраженный в радианах.

Миниметры, для которых регламенти-

руется высокая точность показаний,

не могут обладать большими пределами

измерений по шкале. При интервале

деления, равном 1 мм, длине плеча а =

= 0,1 мм и длине стрелки L = 100 мм

перемещение стрелки на 30 делений

соответствует значению у =±0,3 рад.;

0.1 (±0,3)»

тогда Д «а ----g—;— « ± 0,5 мк.

Зубчатые приборы. Механизм зубча-

тых приборов состоит из мелкомодуль-

ных зубчатых передач с большим переда-

точным отношением.

К зубчатым приборам относятся все

индикаторы часового типа

(фиг. 11, а). Наиболее распространены

индикаторы с ценой деления 0,01 мм,

реже применяются индикаторы с ценой

деления 0,002 и 0,001 мм.

Достоинство зубчатых приборов

заключается в относительно больших

пределах измерений по шкале.

Индикаторы с ценой деления 0,01 мм

имеют механизм, состоящий из трех зуб-

чатых пар с общим -передаточным от-

ношением Ко 150. Из них одна пара

имеет вспомогательное назначение для

устранения «мертвого хода» в меха-

низме. Первая пара (фнг. II, б) рейка—

реечное колесо преобразует прямоли-

нейные перемещения измерительного

стержня в угловые перемещения эле-

ментов зубчатой передачи. При пере-

14

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

мещении измерительного стержня на

1 мм стрелка индикатора делает пол-

ный оборот Индикаторы, пределы изме-

рения которых больше 3 мм, имеют

счетчик оборотов стрелки. Обычно ко-

леса индикатора имеют следующие числа

зубьев (если идти

в направлении от

рейки к стрелке):

г> == 16; г2 = 100;

г» = 10; у вспомо-

гательного колеса

г4 = 100. Модуль

равен 0,199 мм,

шаг рейки равен

0,199я « 0,625 мм.

Индикаторы с це-

ной деления 0,001

мм имеют дополни-

Фнг. 11

тельную зубчатую пару с передаточ-

ным числом 10 : I.

Малогабаритные индика-

тор ы с пределами измерений по шкале

0—2 мм предназначены главным обра-

зом для использования в многомерных

измерительных приспособлениях.

Торцевые малогабаритные индикаторы

имеют с обратной стороны дополнитель-

ный измерительный наконечник, напра-

вленный перпендикулярно шкале.*

Связь между дополнительным и основ-

ным измерительными стержнями осу-

ществляется через Г-образный рычаг

с передаточным отношением 1:1.

Двухмикронные индика-

торы завода «Калибр» с пределами

измерений 0—2 и 0—3 мм в отличие

от индикаторов нормального типа имеют

дополнительную пару шестерен, увели-

чивающих передаточное отношение до

К я 750.

Основной недостаток зубчатых при-

боров — относительно малая точность.

Большие величины ошибок зубчатых

приборов обусловлены главным обра-

аом технологическими погрешностями.

Рычажно-зубчатые приборы. Меха-

низмы рычажно-зубчатых приборов

представляют собой сочетание собствен-

но рычажной передачи с зубчатой. Это

сочетание позволяет расширить пределы

измерений по шкале сравнительно с ры-

чажными приборами и одновременно

уменьшить погрешности показаний срав-

нительно с зубчатыми приборами.

Рычажно-зубчатыми приборами яв-

ляются рычажные скобы, рычажно-зуб-

чатые индикаторы завода «Калибр»,

рычажно-зубчатые микромеры.

Рычажные скобы (фиг. 12, а

и б) относятся к группе наиболее точ-

ных и портативных средств для контроля

наружных размеров относительным ме-

тодом.

Кинематическая цепь состоит из не-

равноплечего рычага, на большом плече

которого укреплен зубчатый сегмент, и

Фиг. И.

щестеренки (трибки) со стрелкой. Мо-

дуль зубчатого зацепления т = 0,11 мм

(шаг t = 0,3456 мм>.

Общее передаточное отношение си-

стемы К » 450.

Рычажно-зубчатые инди-

каторы завода «Калибр» (фиг. 13),

кинематически подобные рычажным

скобам, снабжены измерительным нако-

нечником (малое плечо неравиоплечего

рычага), который может быть повернут

на угол до 90° в обе стороны от про-

дольнрй оси индикатора. К большому

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

15

плечу прикреплен зубчатый сегмент,

зацепляющийся с трнбкой, на оси ко-

торой посажена стрелка. Модуль зуб-

чатой пары т= 0,199 мм (шаг t =

= 0,625 мм). Передаточное отношение

к « ют.

Приборы инж. Монахова за-

вода ЛИЗ не уступают по точности

показаний миниметрам, но обладают

почти вдвое более широкой шкалой и

меньшими габаритами. Существуют две

модели рычажио-зубчатого микрометра

ЛИЗ: малая — с присоединительной

гильзой диаметром 8 мм и большая —

с гильзой диаметром 28 мм. В меха-

низме прибора используются детали

обычного индикатора часового типа —

зубчатые колеса с модулем т=0,199 мм

Фиг. 13.

(шаг t = 0,625 мм). Передаточное отно-

шение механизма К«»900.

Миллимессы и приборы

Главчаспрома (фнг. 14) с иеной

деления 0,001 мм являются наиболее

портативными и точными из рычажно-

зубчатых приборов. Перемещения из-

мерительного стержня 1 восприни-

маются неравноплечнм рычагом 2, боль-

шое плечо которого является зубча-

тым сектором, вырезанным из колеса

Г| = 288. Сектор зацепляется с про-

межуточной трнбкой rj = 18, на оси

которой укреплен промежуточный сек-

тор, вырезанный из колеса гя = 162.

Промежуточный сектор зацепляется

со стрелочной трнбкой г< = 12, на осн

которой укреплены стрелка и спираль-

ная пружина (волосок) 3, создающая

постоянное силовое замыкание в меха-

низме и выбирающая зазоры в зубча-

тых парах. Все оси вращаются в камен-

ных подшипниках. Отводка 4 позво-

ляет поднимать измерительный стержень

на высоту до 2 мм.

Весь механизм микрометра размещен

на платике 5, который винтом 6 может

быть повернут вокруг осн 7, чем

достигается установка стрелки на ноль.

Передаточное отношение К « 1000.

Такие приборы с пределами измере-

ний ±0.05 и ±0,5 мм изготовляются

заводом ЛИЗ.

Рычажно-микрометрические приборы.

Типичным представителем рычажно-ми-

крометрических приборов является ры-

чажный микрометр (фиг. 15, а и б).

16

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

Он представляет собой конструктивное

сочетание микрометра и рычажной ско-

бы. Значительные погрешности микро-

метрической пары снижают точность

измерений сравнительно с точностью ры-

чажной скобы, но эта точность все же

выше, чем у обычного микрометра.

Пружинные приборы в отечествен-

ном приборостроении представлены

пружинным микрометром

(микрокатором) (фиг. 16, о и б). Пере-

дача в пружинном микрометре осущест-

вляется при помощи

металлической ленты,

одна сторона кото-

С/прелю

рой (от середины) скручена влево, а

другая — вправо. Один конец ленты при-

креплен к неподвижней регулируемой

стойке, другой конец связан с изме-

рительным стержнем посредством пру

жинного рычага. При подъеме измери-

тельного стержня, подвешенного на

упругих мембранах! лента растяги-

вается, и ее срединное сечение при этом

поворачивается вокруг продольной осн

ленты. К этому сечению прикреплена

легкая стрелка, скользящая вдоль ш^а-

лы прибора. Отношение угла поворота

стрелки к величине продольного растя-

жения ленты изменяется в зависимости

от размеров и степени начального скру-

чивания ленты. Одна из особенностей

прибора, обеспечивающая стабильность

его показаний, состоит в том, что меха-

низм свободен от трения первого рода.

Пружинные микрометры изготов-

ляются с ценой деления 0,001 мм, но

могут быть изготовлены также с ценой

деления 0,002; 0,0005 и даже 0,0002 мм.

Измерительные машины являются

наиболее точными средствами измере-

ния больших длин в машиностроении.

Измерительные машины принято раз-

делять на концевые и штриховые.

На штриховых машинах

(фиг. 17) измерения производят как

сличением измеряемой длины контакт-

ным методом со штриховой шкалой, так

и сличением с концевыми мерами.

Измерительные машины этого типа

изготовляются с верхним пределом из-

мерения 1; 2; 3; 6 и 12 л.

На фиг. 17 показана измеритель-

ная машина с пределами измерений

0—1000 мм. Вдоль станины 1 может

перемещаться задняя бабка 2, несущая

неподвижный измерительный наконеч-

ник и жестко связанная с осветитель-

ной системой 3. На передней бабке 4 по-

мещаются отсчетный микроскоп 5 и

оптиметрическая трубка 6, несущая

чувствительный измерительный наконеч-

ник . На станине укреплена стеклян-

ная шкала с делениями через 0,1 мм на

длине 100 мм. На одной оси со шкалой

помещено десять стеклянных пласти-

нок с двойными штрихами. Штриховые

пластинки занумерованы справа налево

от 0 до 9. Расстояние от оси симметрии

штрихов первой пластины до нулевого

штриха шкалы равно 100 мм. Расстоя-

ния между штрихами соседних пласти-

нок также равны 100 мм. Проверяемое

изделие укладывается на люнеты (на

фигуре не показаны) или на стол,

устроенный по типу стола горизонталь-

ного оптиметра. Ось измерения распо-

лагается не иа одной оси со шкалой

машины; однако оптическая схема ма-

шины рассчитана таким образом, что

перекосы проверяемого изделия относи-

тельно оси шкалы вызывают лишь

ошибки второго порядка.

Измерительная машина приспособлена

для измерения наружных и внутренних

размеров. В последнем случае исполь-

зуются приспособления того же типа,

что и для горизонтального опти-

метра.

Измерительная машина ВНИИМ

(фиг. 18) имеет пределы измерений

0—12 000 мм

В станине машины последовательно

расположены две шкалы. Над шка-

лой 1, имеющей одиннадцать метровых

интервалов, перемещается задняя баб-

ка 2, несущая неподвижный измери-

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

17

тельный наконечник. Над шкалой 3,

имеющей девять дециметровых интер-

валов, перемещается передняя бабка 4.

Коллимационная система с микроско-

пом 5 позволяет устанавливать бабки

на целое число метров, с целым числом

Машины ВНИИМ позволяют осуще-

ствлять абсолютные или сравнитель-

ные измерения как наружных, так и

внутренних размеров.

На концевых машинах изме-

рения производят путем сличения из-

Фиг. 17.

дециметров Дополнительный размер в

пределах 100 мм лает миллиметровая

шкала 6, легко перемещающаяся вдоль

линии измерения под действием постоян-

ного груза. Над шкалой б в бабке 4

вмонтирован спиральный микроскоп 7

с ценой деления 0,001 мм.

Модернизированная модель такой ма-

шины имеет автоколлимационное устрой-

ство, позволяющее

перекоса бабок и

направляющих.

2 Том 4 п

исключить влияние

непрямолинейшэсти

прямолинейности

М

меряемой длины с плитками или дру-

гими концевыми мерами. Пределы изме-

рения шкалы измерительной головки

(индикатора, микрометрического винта)

у конг>вых машин обычно малы по

сравнению с общими пределами изме-

рений машины.

Концевые машины применяются

главным образом для измерения раз-

меров свыше 1000 мм. На фиг. 19

изображена машина (конструкции БВ

МС н ИП) для измерения нутромеров и

18 ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

линейных скоб. Машина состоит из

массивной станины 1, длина которой

зависит от верхнего предела измерений

(от 3 до 10 м), правой 2 и левой 3 бабок,

двух люнетов •#, столиков 5 и чувстви-

тельного упора 6, размещенных на на-

правляющих станины. Измеряемое изде-

лие укладывают на люнеты (нутромер)

или на столики (скоба) в положении,

обеспечивающем наименьший прогиб.

Посредством маховичков на люнетах

и столиках контролируемый размер

совмещается с линией измерения, про-

ходящей через наконечники правой и

левой бабок. Перед измерением ма-

шина настраивается по образцовому

нутромеру или по блоку концевых

мер. Установка на ноль отсчетного

устройства в правой бабке произво-

дится мнкровинтом, помещенным в пи-

ноли левой бабки. Чувствительный

упор б позволяет производить настройку

машины по мерам менынсй длины, чем

измеряемый размер. Если, например,

нужно настроить машину на 3 м при

наличии образцовой меры в 1 м,

поступают следующим образом: левую

бабку подводят к чувствительному упору

и устанавливают последний на ноль;

правую бабку по образцовой мере по-

мещают на расстоянии I м от левой

бабки; застопорив правую бабку, меру

убирают, а левую бабку подводят к

правой так, чтобы указатель отсчет-

ного устройства стоял против того же

деления, что и до удаления образцовой

меры; после этого левую бабку стопорят,

а правую отодвигают опять на 1 м;

затем левую бабку снова подводят к

правой, а последнюю отводят еще на

1 м; в конечной позиции правая бабка

окончательно фиксируется, а левая воз-

вращается к чувствительному упору

и стопорится в положении, когда, от-

счет по чувствительному упору соответ-

ствует его нулевой установке. После

этого машину можно считать настроен-

ной на требуемый размер.

К измерительным машинам можно от-

нести также длиномеры (фиг. 20) —

приборы, в которых отсчет линей-

ных величин производится по оптиче-

ской шкале, вмонтированной непосред-

ственно в измерительный стержень так,

что ось шкалы совпадает с линией из-

мерения. Шкала движется в фокаль-

ной плоскости отсчетного микроскопа

со спиральным нониусом. Прибор по-

зволяет производить абсолютные изме-

рения в пределах от 0 до 1СЮ мм с точ-

ностью до 0,001 мм. Измерительные

устройства длиномеров монтируются на

вертикальном или горизонтальном шта-

тивах, не отличающихся принципиально

от штативов оптиметров^ [I].

Фиг. 20. Схемл вертикального длиномера:

1 — микроскоп; 2 — измерительный стержень;

3 — шкала; 4 — подшипники; 5 — масляный

успокоитель.

Проекторы — оптические измеритель-

ные приборы, позволяющие проектиро-

вать на специальный экран контур

проверяемого изделия в увеличенном

масштабе. Погрешности размеров изде-

лия определяют следующими способами:

непосредственным сличением спроекти-

рованного контура изделия с контуром,

вычерченным на экране в соответствую-

щем масштабе, и измерением отклоне-

ний контура изделия от вычерченного

на экране с помощью микрометрических

винтов или индикаторов, связанных

с предметным столом проектора; сличе-

нием контура изделия с двойным кон-

туром, вычерченным по предельным

размерам изделия, и др.

Посредством большого проек-

тора (фнг. 21) можно контролировать

детали в отраженном и проходящем

свете при I0-, 20-, 50-кратном увели-

чении.

Проектируемое поле имеет диаметры

при 10-кратном увеличении 60 мм,

при 20-кратном 30 л.ч, при 50-крат-

ном 13 мм. Предметный стол может

ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ В МАШИНОСТРОЕНИИ

19

быть повернут вокруг вертикальной

оси на угол до 360° с отсчетом угла

поворота с точностью до 6'. Вокруг

Фиг. 31.

горизонтальной оси стол может повора-

чиваться на 20° в обе стороны от го-

ризонтального положения с отсчетом

угла поворота с точностью до 1“. Стол

может перемещаться также в верти-

кальном направлении.

К проектору прилагаются центры для

измерения деталей, обработанных в

центрах.

На фиг. 22 изображена схема проек-

тора *, позволяющего применить новый

Фиг. 22. Рээреэ проектор» дл« контроле по пре-

дельным отклонением: / — осветительное устрой-

ство с конленслтором; 3 — предметный стол; 3 —

объектив; 4 — стойка дли крепление зеркальных

полосок; 5 — экран; б — трансформатор.

способ проектирования изделия для осу-

ществления его контроля по предель-

ным размерам.

В новом проекторе вместо сплошного

зеркала, отбрасывающего изображение

* Предложен А. И. Москалевым и Д. Д. Са-

фроновым.

2*

изделия на экран, устанавливается ком-

плект узких зеркальных полосок, ко-

торые могут независимо друг от друга

поворачиваться вокруг вертикальной и

горизонтальной осей. При установке

зеркальных полосок в одной плоскости

на экран проектируются участки кон-

тура изделия (фиг. 23, а), выбранные в

желаемом сечении. При повороте пла-

стинок проектируемые участки сбли-

жаются. На экране остаются лишь те

Фкг. 23. Схема проекции участков контура детали

на экран: 1 — деталь; 3 — плоскость зеркала;

3 — экран.

участки контура, где контролируется

размер детали; общий контур детали

(фиг. 23, б) таким образом исключается

из поля зрения.

Проектор настраивается по образцо-

вой летали. При отличии размеров

контролируемой детали от размеров

образцовой темная зона на экране шире

установленной (при большем размере)

или £же (при меньшем размере). Зная

увеличение оптической системы, можно

на экран нанести границы допустимых

предельных отклонений и непосред-

ственно фиксировать годность или не-

годность деталей.

При такой схеме контроля возможно

ложное заключение о негодности вслед-

ствие того, что положение контролируе-

мой детали перед объективом не бу-

дет точно соответствовать положению

образца, по которому настроен проек-

тор.

Для устранения этого недостатка ко-

личество зеркальных полосок удваи-

вается, и они размещаются попарно так.

20

ВЗАИМОЗАМЕНЯЕМОСТЬ И ИЗМЕРЕНИЯ В МАШИНОСТРОЕНИИ

чтобы на экране каждому контролируе-

мому размеру соответствовали две про-

екционные полосы: одна настраивается

на наименьший предельный размер,

другая — на наибольший. Когда размер

детали лежит в поле допуска, на одной

ральными нониусами. Угловые вели-

чины отсчитываются по угломерной оп-

тической головке с ценой деления Г,

а при наличии специальных приспо-

соблений возможен угловой отсчет до 6*.

Объекты контроля устанавливаются

из полос видна темная зона, а на дру-

гой — яркая зона усиленного освеще-

ния (фиг. 24, а). При одновремен-

Фиг. 24.

ном появлении на

обеих полосах зо-

ны усиленной осве-

щенности или зоны

затемнения имеет

место выход раз-

мера детали за

нижнюю(фиг.24,б)

или верхнюю (фиг.

24, в) границы до-

пуска. При такой

схеме проектора

условие необхо-

димости точной

ориентации детали

перед объективом

отпадает.

При контроле деталей, изготовленных

по 4—7-му классам точности, рекомен-

дуется применять в зависимости от

габаритов следующие увеличения проек-

торов:

Габарит в мм Увеличение

До 10 50*

Св. 10 до 20 30х

. 20 . 50 20х

•

Необходимая точность контроля обес-

печивается для деталей с допусками

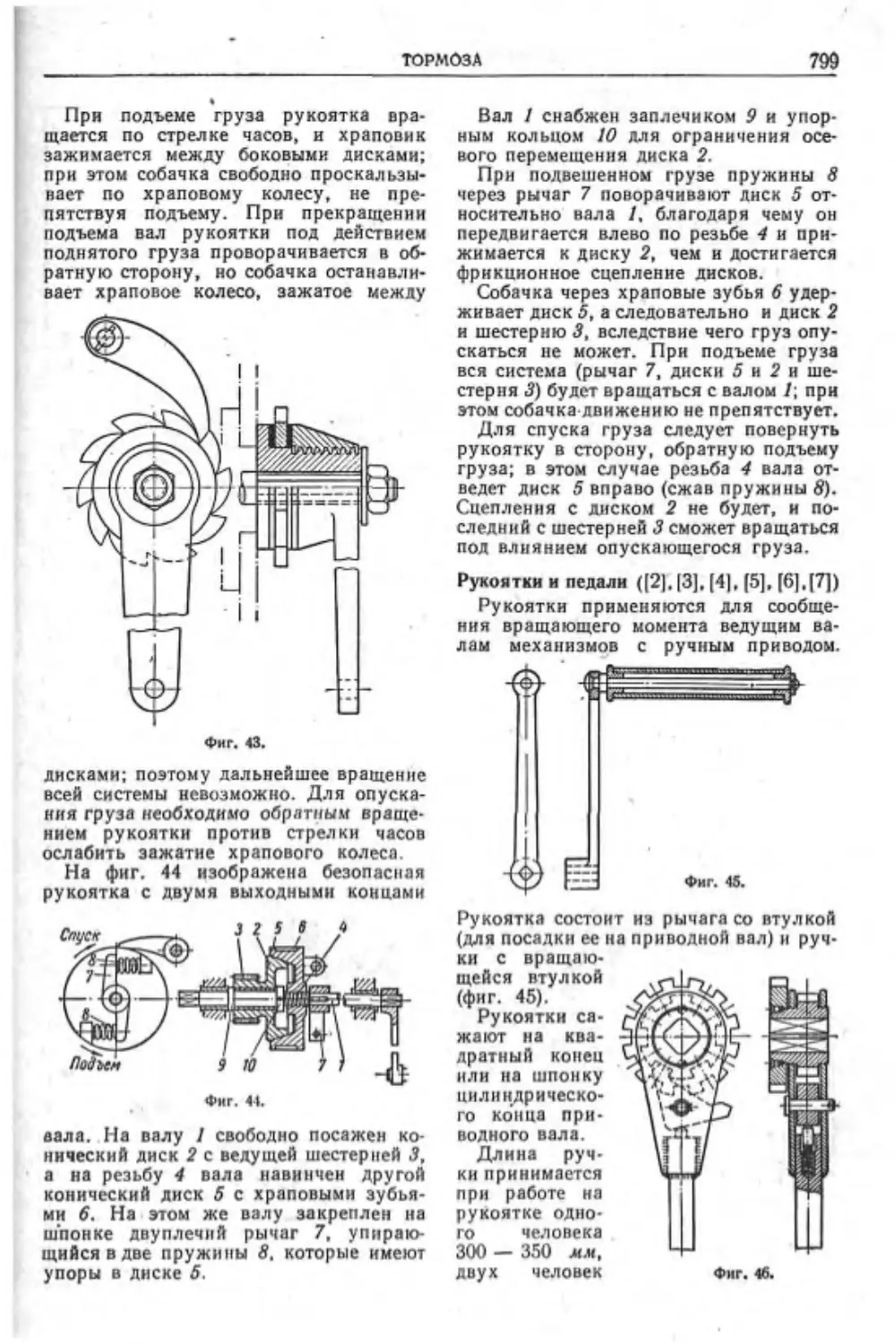

0,2 мм и выше.