Текст

Ф О. К. КЕЛЛЕР 1 Г. С. КРАТЫШ I 3 г. Д. ЛУБЯНИЦКИЙ У 1 | 1 ' 11 ^'SQ\ '1 . *« ’ 5‘ *1 । У 1'} УЛЬТРА- ЗВУКОВАЯ ОЧИСТКА ' - - - 2 — ; ' у-фй^04*" ,- - ’ ЛЕНИНГРАД г <М АШИ НОСТ РОЕНИЕ» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 19 7 7

6П4.4

К34

УДК 621.7.022.6

Рецензент В. А. Волосатов

Келлер О. К., Кратыш Г. С., Лубяницкий Г. Д.

Ультразвуковая очистка. Л., «Машиностроение»

(Ленингр. отд-ние), 1977.

184 с.

В книге освещены вопросы технологии ультразвуко-

вой очистки. Приведена классификация загрязнений по

источникам их возникновения и физико-химическим свой-

ствам, Изложены физические основы ультразвуковой

очистки. Описано используемое оборудование, конструк-

тивно-технологические приемы очистки и вспомогательные

технологические операции. Рассмотрены методы кон-

троля качества очистки.

Книга рассчитана на инженерно-технических работ-

ников машиностроительных предприятий. Она может быть

также полезна для студентов вузов, специализирующихся

в области ультразвуковой техники.

ИБ № 803

Олег Константинович КЕЛЛЕР

Георгий Сергеевич КРАТЫШ

Григорий Давидович ЛУБЯНИЦКИЙ

УЛЬТРА-

ЗВУКОВАЯ

ОЧИСТКА

Редакторы издательства И. А. Д е и и к а,

Переплет художника Б. Н. О с е

Технический редактор Т. П. Малашкина

С. Я- Ку Дер ска я

и ч а к о в а

Корректор Н. Б. Семенова

Сдано в производство 6/VII 1976 г. Подписано к печати 16/ХП 1976 г. М-22645.

Формат бумаги бОХЭО1/^. Бумага типографская Ns 2. Печ. л. 11,5 Уч.-изд. л. 12,3.

Тираж 10 000 экз. Зак. № 1117. Цена 76 коп.

Ленинградское отделение издательства «МАШИНОСТРОЕНИЕ»

191065, Ленинград, Д-65, ул. Дзержинского, 10

Ленинградская типография Ns 6 Союэполнграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

193144, Ленинград, С-144, ул. Моисеенко, 10

31104-123

К 038(01) — 77 123 77

© Издательство «Машиностроение,, 1977 г.

ПРЕДИСЛОВИЕ

Современная техника характеризуется все возрастающими

требованиями к таким характеристикам изделий, как качество,

надежность и долговечность, которые в значительной степени

зависят от чистоты поверхностей деталей и узлов оборудования.

Конструкции современных механизмов и приборов постоянно

усложняются, возрастает чувствительность их деталей и узлов

к загрязнениям. Поэтому обычные, «классические» методы очистки

(например, ручная и механизированная очистка щетками, хими-

ческое и электрохимическое обезжиривание, струйная промывка)

уже не могут обеспечить надлежащего качества.

Достоинства ультразвукового метода по сравнению с «класси-

ческими» обеспечили ему широкое распространение в различных

отраслях промышленности как в Советском Союзе, так и за рубе-

жом. Он не только создает возможность быстрой и высококаче-

ственной очистки, обработки изделий сложной конфигурации,

но в ряде случаев позволяет удалить загрязнения, не поддающиеся

удалению другими методами, заменить дорогостоящие токсичные

и взрывоопасные органические растворители более дешевыми и

менее дефицитными щелочными растворами, механизировать тру-

доемкие операции очистки с применением ручного труда.

Несмотря на многообразие процессов ультразвуковой очистки,

вопросы ее технологии и использования оборудования освещены

в литературе недостаточно. Предлагаемая вниманию читателей

книга является попыткой обобщения имеющихся практических

и экспериментальных данных о применении ультразвукового

метода очистки изделий в различных отраслях промышленности.

В гл. I—III книги рассмотрены физико-химические свойства

загрязнений и технологических жидкостей, механизм удаления

загрязнений и особенности применения моющих жидкостей;

в гл. IV — общие принципы разработки технологических процес-

1* 3

сов очистки и конструктивно-технологические приемы, исполь-

зуемые для повышения эффективности этих процессов. Значитель-

ное внимание уделено ультразвуковым генераторам и преобразова-

телям, а также технологическому оборудованию, его производи-

тельности и энергетической эффективности (гл. V, VI, VII). В книге

изложены также вопросы контроля качества очистки.

Авторы надеются, что книга поможет читателю получить пред-

ставление о современном состоянии техники ультразвуковой

очистки.

Отзывы на книгу просим направлять по адресу: 191065, Ленин-

град, ул. Дзержинского, 10, Ленинградское отделение издатель-

ства «Машиностроение».

ГЛАВА I

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

ЗАГРЯЗНЕНИЙ

Физико-химические свойства загрязнений в значительной сте-

пени определяют характер технологии очистки изделий. Они

являются тем фактором, от которого зависит выбор параметров

ультразвукового поля, моющих и промывочных сред, специальных

технологических приемов очистки, последовательности техноло-

гических операций и степени автоматизаций процесса.

Знание вида и свойств загрязнений, характера их взаимодей-

ствия с моющими средами, прочности связи с очищаемой поверх-

ностью и, наконец, степени стойкости к воздействию ультразвука

позволяет выбрать оптимальные условия очистки.

1. ВИДЫ ЗАГРЯЗНЕНИЙ

Загрязнения — это твердые или жидкие пленки, твердые

осадки, продукты коррозии, консервирующие или защитные

покрытия, попадающие на поверхность изделий или образую-

щиеся на них в процессе изготовления, сборки, испытания, хране-

ния и эксплуатации. Характер загрязнений определяется особен-

ностями технологии производства изделий, уровнем культуры

производства и эксплуатации, хранения и т. п.

Все загрязнения могут быть разбиты на три основных вида

[14, 32, 361.

1. Неорганические загрязнения, механически связанные с по-

верхностью; загрязнения, слабо связанные с поверхностью (пыль}

опилки, стружка металлического и неметаллического характера,

зола, сажа, песок, глина и т. п.); загрязнения, механически шар-

жированные в поверхность (зерна абразивов, минеральные или

металлические частицы); загрязнения, осажденные на поверхность

(солевые корки после обработки в соляных ваннах, накипь w

т. п.); загрязнения, сплавленные с поверхностью или отвердевшие

из расплава (флюсы, сварочный шлак, литейный пригар, керами-

ческие обмазки после спекания, стёкла и т. п.).

&

2. Загрязнения и покрытия органического характера или на

органических связках, механически связанные с поверхностью;

загрязнения, слабо связанные с поверхностью (пыль, опилки и

стружка пластмассовая, древесная и т. п., сажа, уголь, кокс);

загрязнения при небольшой адгезии к поверхности (жировые

и масляные пленки и смазки, шлифовальные, полировальные и

притирочные пасты); загрязнения, прочно сцепленные с поверх-

ностью (лаки, смолы, клеи, краски и эмали, латексы, замазки и

герметики).

3. Загрязнения и пленки, химически связанные с поверх-

ностью: окислы и гидраты окислов, в том числе естественные

окислы или гидроокисные пленки на черных (ржавчина) и цветных

(естественные пленки, окислы и продукты коррозии) металлах,

окислы, образовавшиеся при термической обработке или горячей

обработке давлением, окисные покрытия (пленки воронения на

черных металлах, пленки анодирования или черные пленки на

цветных металлах); соли и солеподобные соединения (карбонаты

и основные соли на цветных металлах, сульфиды на черных и

цветных металлах, фосфаты на черных и хроматы на цветных

металлах, силикаты).

На практике обычно имеют дело с совокупностью загрязнений

различных видов, что определяется характером предшествующих

операций обработки деталей или изделий, хранением и т. д.

В основном, в зависимости от предшествующих операций, загряз-

нения можно подразделить на такие группы:

1) после механической обработки резанием (металлические или

неметаллические опилки и стружки, станочные эмульсии и смазки),

чистовой или отделочной обработки, притирки, доводки (абразив-

ная пыль и зерна, пасты, масла, смазки, эмульсии, наклеенные

смолы);

2) после механической холодной обработки давлением, штам-

повки, ковки, проката (масла, смазки, графит, тальк) и после

горячей обработки давлением (продукты осмоления, окалина,

припар);

3) после литья (окалина, окисные пленки, припары);

4) после сварки (окалина, окислы, сварочный шлак, остатки

обмазок и|флюсов);

5) после пайки (окислы, остатки флюсов);

6) после термообработки (окалина, окисные пленки, сажа,

кокс, нагар, продукты осмоления и коксования);

7) после отделки и окраски (лаки, краски);

8) после сборочных операций (масла, эмульсии, механические

частицы, следы рук и т. п.);

9) после испытаний, контрольных сборок и разборок (масла,

эмульсии, механические частицы и различные виды производ-

ственных загрязнений);

10) после хранения и транспортировки (покрытия для защиты

от коррозии, в том числе защитные лаки и краски, консервирую- .

6

щие смазки, пассивирующие растворимые соли и продукты кор-

розии, появляющиеся при хранении).

Приведенный перечень показывает, что в зависимости от харак-

тера технологических операций, предшествующих очистке, харак-

тер загрязнений меняется в весьма широких пределах и в каждом

случаё требуется свое техническое решение, обеспечивающее

качественную очистку изделий.

2. СВОЙСТВА ЗАГРЯЗНЕНИЙ

При разработке технологических процессов очистки следует

учитывать свойства загрязений: их физическое состояние (твердое

или жидкое, вязкость жидких и температуру плавления твердых

загрязнений); связь загрязнений с поверхностью изделий (поляр-

ная или неполярная); полимеризацию компонентов загрязнений,

имеющую место при работе изделий в условиях высоких температур

(в двигателях внутреннего сгорания, при волочении, горячей

штамповке, ковке и т. п.); присутствие мелких и.твердых частиц,

заполняющих пазы, глухие и сквозные отверстия; конгломериро-

вание продуктов коррозии и окисления с загрязнениями.

Наиболее часто встречающимися и общими для большинства

видов производств являются масляные загрязнения и комбинации

загрязнений на масляной основе, полировочные пасты, неоргани-

ческие загрязнения типа механических частиц и пыли, продукты

коррозии, окислы, окисные пленки.

Масляные загрязнения, в том числе минеральные (машинное,

веретенное, трансформаторное и другие масла), растительные и

животные масла, сульфофрезол и эмульсия часто с твердыми

включениями в виде пыли, абразива, опилок, стружки и др.,

характерны для деталей и изделий, подвергающихся обработке,

консервации, операциям сборки, разборки и эксплуатации. Очи-

стка от масляно-жировых загрязнений при использовании щелоч-

ных растворов идет за счет эмульгирования и частичного омыления

загрязнений (для жиров и масел растительного или животного

происхождения), а при применении органических сред — за счет

растворения.

Загрязнения в виде шлифовальных, полировальных и притироч-

ных паст представляют значительную трудность при очистке.

Пасты состоят .из абразивных микропорошков и связующих

веществ. Абразивные микропорошки, к которым относятся окись

алюминия, окись хрома, синтетические алмазы, электрокорунд,

карбид бора и т. п., химически инертны. Они не растворяются

в воде, органических растворителях, не взаимодействуют с кисло-

тами и щелочами. В качестве связующих веществ используются

олеиновая кислота, животные жиры, парафин, стеарин, костное и

авиационное масла и т. п.

Олеиновая кислота растворима в этиловом спирте, хлороформе,

бензине и некоторых других органических растворителях. В воде

не растворяется, а в щелочной среде омыляется с образованием

растворимого в воде продукта, так называемого олеинового мыла.

Животные жиры и костное масло омыляются в щелочной среде

с образованием растворимых в воде продуктов (глицерин, мыло),

а минеральные масла с кислотами и щелочами не взаимодействуют

и в воде не растворяются. Указанные жиры и масла хорошо раство-

ряются в дихлорэтане, керосине, бензине и некоторых других

органических растворителях.

Анализ физико-химических свойств веществ, входящих в состав

Полировочных паст, показывает, что при ультразвуковой очистке

изделий в щелочных растворах развиваются процессы эмульгиро-

вания и омыления жировых загрязнений и диспергирования твер-

дых частиц.

Неорганические загрязнения типа частиц и пыли, механически

Слабо связанные с поверхностью изделий, удовлетворительно

удаляются в зависимости от требований качества очистки в обыч-

ной, дистиллированной или деионизированной воде.

Продукты коррозии, окислы и окисные пленки занимают значи-

тельное место среди прочих загрязнений. Появление их вызыва-

ется химическими и электрохимическими процессами.

Кислород и влага воздуха, агрессивные среды способствуют

тому, что поверхностные слои металла переходят в химически

устойчивые формы соединений (окислы, Окалина, ржавчина)

с реагентами окружающей среды. Явления, происходящие при

окислении металлов, разнообразны, поэтому на поверхности ме-

талла могут образовываться в зависимости от вида металла и

внешних условий воздействия слои окислов’ различного состава и

строения.

При высоких температурах (1000° С и выше), характерных для

процессов прокатки, штамповки, ковки и др., воздействие кисло-

рода воздуха приводит к образованию толстого слоя окислов,

называемых окалиной. Если в окалине много трещин и пор, обес-

печивающих доступ окислительной среды к металлу, то процесс

окисления идет без существенного замедления во времени. Такую

'окалину называют рыхлой. В случае плотной окалины, без трещин

и пор, металл оказывается изолированным от кислорода воздуха,

и дальнейшее окисление замедляется.

Вид и структура окалины, ее физические свойства и способ-

ность растворяться в кислотах зависят от вида материала, газовой

атмосферы окружающей среды и режима термической обработки.

'При низких температурах в атмосфере сухого воздуха возникают

окисные пленки малой толщины, рост которых при повышении

температуры ускоряется.

Из-за окисления.стали подслоем влаги, конденсирующейся из

влажного воздуха, окружающего металла, или при работе сталь-

ных изделий в водной среде на поверхности образуется ржавчина.

.В этих случаях растворенные в воде газы (СОа; H?S; SQ2; SO3; О2 ,

и др.) способствуют превращению слоя влаги в электролит, бла-

’ 8

годаря которому на поверхности стали происходит процесс элек-

трохимической коррозии.

В процессе обработки сталей, покрытых окалиной, кислотами,

происходит преобразование окалины в травильный шлам.

У легированных сталей легирующие элементы делятся, с точки

зрения их влияния на окисные пленки, на элементы, окисляю-

щиеся легче, чем железо, и элементы, окисляющиеся труднее,

чем железо. Легирование сталей хромом, алюминием, кремнием

ведет к образованию на поверхности трудноудалимых, даже при

травлении, окисных пленок.

Легирование ванадием, молибденом, бором снижает Стойкость

пленок, которые при определенном содержании этих элементов

дают нестойкие и легкоплавкие окислы.

Окалиностойкость хромистых сталей объясняется высокими

защитными свойствами окислов, которые практически не раство-

ряются в серной, соляной и азотной кислотах. Помимо этого,

наличие в составе окалины окиси хрома определяет образование

плотной пассивной пленки, затрудняющей проникновение тра-

вильного раствора к металлу.

Рассмотренные виды загрязнений характерны для большинства

отраслей промышленности. Существуют еще специфические виду

загрязнений,, присущие определенным отраслям промышленности

или группам отраслей.

Для электровакуумной промышленности, например, характерны

такие загрязнения, как следы кислот, щелочей, остающиеся на

поверхности деталей после химической обработки, остатки флюса,

микрозаусеницы, выплески металла, образующиеся при пайке и

электросварке, ворс, пыль, следы рук и т. п. Причем, вследствие

того, что даже малые загрязнения на поверхности деталей электро-

вакуумных приборов (10~7—10-5 кг/м2) приводят к ухудшение

качества и срока службы приборов, очевидна необходимость осо-

бых требований к качеству очистки в электровакуумной про-

мышленности. |

В оптической промышленности распространены такие виду

загрязнений, как наклеенные смолы, канифоль, тальк, пек, баке-

литовый лак и т. п. В часовой и приборостроительной промышлен-

ности — часовое масло, шеллак, следы рук, производственная

пыль. В двигателях внутреннего сгорания, газовых турбинах

имеют дело с нагарами, смолистыми осадками и т. п. В электро-

технической промышленности приходится иметь дело с пропи-

точными лаками, флюсами, эмалями, волочильными смазкам^,

например, аквадагом, представляющим суспензию высокодис-

персного графита в воде, стабилизированную сульфитным ще-

локом.

Знание характера загрязнений является решающим фактором

при выборе или разработке технологических процессов очистки

и обеспечивает возможность получения высокой степени чистоты

изделий. _

Г 9

3. КЛАССИФИКАЦИЯ ЗАГРЯЗНЕНИИ

При воздействии ультразвука происходит процесс механиче-

ского разрушения пленки загрязнений с одновременным ускоре-

нием процесса химического взаимодействия моющей среды

с загрязнением за счет акустических течений, образующихся

в жидкости. В связи с этим, учитывая свойства загрязнений,

можно классифицировать их по следующим признакам:

1) способность загрязнения разрушаться под воздействием

кавитации;

2) характер химического взаимодействия загрязнения с моющей

средой;

3) прочность связи загрязнения с очищаемой поверхностью.

По степени разрушения загрязнений под воздействием кавита-

ции они подразделяются на кавитационно стойкие и кавитационно

нестойкие. Очевидно, что в любом случае кавитационная стойкость

материала очищаемого объекта должна превосходить кавитацион-

ную стойкость загрязнения. В противном случае применение

ультразвуковой очистки нецелесообразно.

Степень химического взаимодействия загрязнения с моющей

средой —: весьма важный показатель. Правильный подбор моющей

среды определяет эффективность очистки. Следует учитывать, что

моющая среда должна взаимодействовать с загрязнением и не

взаимодействовать с материалом, из которого изготовлен очищае-

мый объект. Если же такое взаимодействие и наблюдается, то оно

Таблица 1

Классификация наиболее распространенных загрязнений

по их признакам

Загрязнения Кавитаци- онная стойкость Химическое взаимодействие с моющей средой Прочность связи с очищаемой поверх- ностью

Масляные Стойкие Взаимодействуют Слабая

Шлифовальные, полиро- вальные и притирочные пасты » » Прочная

Неорганические типы ча- стиц и пыли » Не взаимодей- ствуют Слабая

Продукты коррозии Нестойкие Взаимодей- ствуют Прочная

Окалина, окисные пленки Стойкие То же »

Шлам после травления Нестойкий Не взаимодей- ствуют Слабая

Лаковые пленки, краски * Стойкие Взаимодей- ствуют Прочная

Нагар, смолистые осадки » Не взаимодей- ствуют »

10

должно протекать значительно медленнее, чем процесс удаления

загрязнений, и не сопровождаться изменением физико-механиче-

ских свойств материала изделия и нарушением его поверхности,

конфигурации и т. п.

По прочности связи с очищаемой поверхностью загрязнения

подразделяются на прочно и слабо связанные.

Загрязнения характеризуются совокупностью вышеприведен-

ных признаков, и в зависимости от их сочетания следует определить

технологические режимы ультразвуковой очистки. Так, например,

кавитационно стойкие загрязнения следует очищать в химически

активной моющей среде. При этом параметры акустического поля

следует подбирать таким образом, чтобы обеспечить образование

интенсивных акустических течений, способствующих интенсифика-

ции химического взаимодействия. Кавитационно нестойкие загряз-

нения и слабо связанные с очищаемой поверхностью можно удалять

в среде, химически не взаимодействующей с загрязнением, напри-

мер, в воде.

Классификация позволяет на основании рассмотренных при-

знаков выбрать параметры ультразвукового поля, моющие среды и

методы воздействия на загрязнения, обеспечивающие наиболее

рациональное построение процесса ультразвуковой очистки.

В табл. 1 приведена классификация наиболее распространенных

загрязнений.

ГЛАВА II

МЕХАНИЗМ УДАЛЕНИЯ ЗАГРЯЗНЕНИЙ

С ПОМОЩЬЮ УЛЬТРАЗВУКА

Распространение ультразвуковых колебаний в жидкости сопро-

вождается рядом физико-механических и химических явлений-

Сложный характер мощных ультразвуковых полей, создающих

в жидкости широкий амплитудно-частотный спектр механических

колебаний, приводит к возникновению в ней ряда гидродинами-

ческих явлений, которые и определяют механизм удаления за-

грязнений.

В настоящей главе рассмотрены главным образом физические

факторы и параметры, влияющие на ультразвуковую очистку.

4. ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ

Ультразвуковое поле в жидкости характеризуют в классиче-

ской акустике звуковым давлением и интенсивностью колебаний,

определяемыми из выражений:

Рзв = cos (со/ — kx) = Рт cos (соt — kx)- (1)

J = Р*т12рс, (2)

где Рт = ресо£ — амплитуда звукового давления; рс — волновое

сопротивление среды; со — частота; | — амплитуда колебаний;

J — интенсивность звукового поля.

В практике ультразвуковой очистки используются ультразву-

ковые колебания большой мощности, создающие нерегулярное поле

с разрывами сплошности среды [40]. В связи с неопределенностью

параметра «волновое сопротивление» для такого рода среды звуко-

вое давление и интенсивность колебаний не характеризуют пол-

ностью мощные ультразвуковые поля, создаваемые в ваннах

очистки.

Распространение ультразвуковых колебаний значительной

амплитуды вызывает в жидкости целый ряд явлений, важнейшие

из которых — кавитация, акустические потоки, радиационное

12

давление. Эти явления оказывают основное физическое воздействие

на процесс ультразвуковой очистки, они же усиливают химическое

взаимодействие моющей жидкости с загрязнениями. >

Кроме чисто механического разрушения пленок загрязнений,

кавитация и акустические течения интенсифицируют процессы

эмульгирования и растворения, сопутствующие очистке. Акусти-

ческие течения способствуют выносу загрязнений и улучшают

обмен моющего раствора в зоне очистки, радиационное давление

наряду с кавитацией (но в значительно меньшей степени) способа

ствует разрушению загрязнений. Экспериментальные исследова-

ния ультразвуковых кавитационных полей [11], произведенные

с помощью скоростной киносъемки, наглядно показали, что

кавитационные пузырьки являются главным фактором, разрушаю-

щим поверхностные пленки загрязнений.

При воздействии мощного ультразвукового излучателя на

жидкость в последней наблюдаются переменные давления, изме-

няющиеся с частотой возбуждающего поля и создающие высокие

плотности энергии. При амплитудах звукового поля, превышающих

некоторое пороговое Для данной жидкости значение, возникает

кавитация, которая характеризуется ростом пузырька в течение

всего полупериода отрицательных давлений ультразвукового поля,

а также в течение некоторой части полупериода положительных

давлений. Пузырек вырастает до некоторого максимального размера

и захлопывается. Причем с увеличением звукового давления Рт

растет и максимальный радиус пузырька /?шах, и время захлопы-

вания ошах [40]. Верхняя граница прочности жидкости на разрыв

равна внутреннему давлению в жидкости, которое определяется

силами межмолекулярного взаимодействия.

Пузырек, захлопываясь, создает ударные волны большой

силы — импульсы давления, достигающие нескольких тысяч ат-

мосфер. Такие высокие ударные давления вызывают сильные ка^

витационные разрушения на поверхности твердых тел. Вели-

чина максимального ударного давления Р определяется из

выражения, связывающего его с давлением газа в пузырьке РТ,

давлением в жидкости Ро и отношением теплоемкостей газа при

постоянном давлении и постоянном объеме (fe = cpfcv):

P = Pr[(k—^P0/Pr]k/k~1.

Методами скоростной киносъемки наглядно показано, как

происходит разрыв поверхностной пленки загрязнений. Под

пленку проникает пузырек, перемещающийся под ней, отрываю-

щий и дробящий ее при захлопывании.

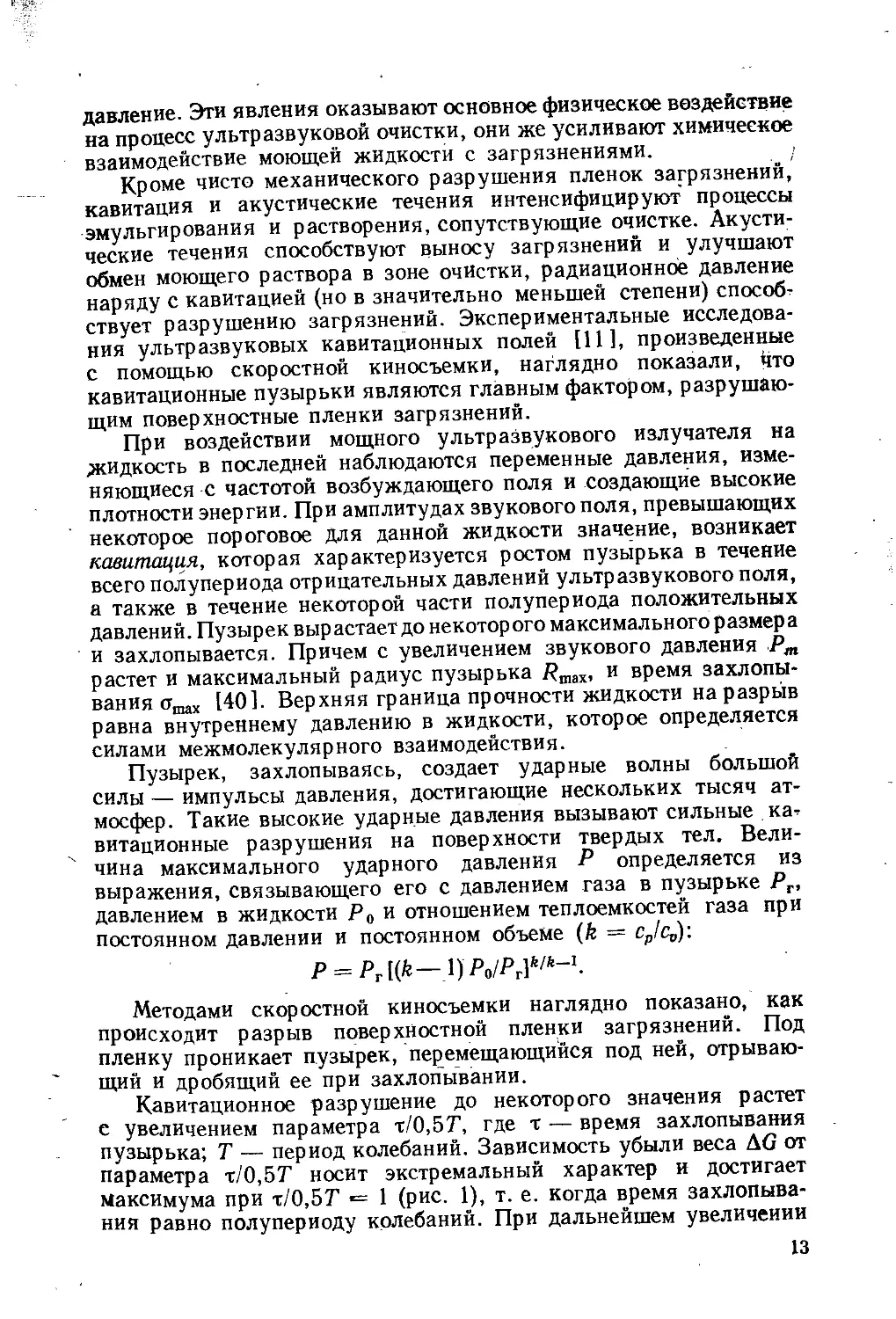

Кавитационное разрушение до некоторого значения растет

е увеличением параметра т/0,571, где т — время захлопывания

пузырька; Т — период колебаний. Зависимость убыли веса AG от

параметра т/0,5Т носит экстремальный характер и достигает

максимума при r/0,5T «= 1 (рис. 1), т. е. когда время захлопыва-

ния равно полупериоду колебаний. При дальнейшем увеличении

13

этого параметра кавитационное разрушение падает, так как

пузырек не успевает захлопнуться к моменту действия отрицатель-

ного полупериода давлений [35]. Описанное явление наблюдают

при больших звуковых давлениях, когда пузырек захлопывается

не сразу, а через некоторое время (т > 0,5Т) и ударные волны

образуются не в каждый период.

Большой радиус кавитационных пузырьков и длительное

время их существования объясняют неэффективность очистки при

использовании низкочастотных концентраторов.

Кавитационные процессы имеют

статистический характер. Коли-

чество и размеры кавитационных

пузырьков зависят от многих па-

раметров, главные из которых

интенсивность, звуковое давление,

частота, физические свойства

жидкости — вязкость, плотность,

температура, газосодержание. Из

внешних факторов наибольшее

влияние оказывает статическое

давление.

В жидкости пузырьки сущест-

вуют одновременно в трех стадиях:

возникающие и растущие колеблю-

щиеся пузырьки, захлопываю-

щиеся кавитационные пузырьки,

Рис. 1. Зависимость убыли массы создающие интенсивные ударные

от параметра т/0,5 Т волны, и более крупные пузырьки

с малой амплитудой пульсаций,

всплывающие на поверхность и диффундирующие в жидкость.

Имеются также крупные газонаполненные пузырьки, либо воз-

никшие в результате химической реакции, либо искусственно

введенные в моющий раствор. Доля участия каждой группы пу-

зырьков в разрушении и удалении загрязнений различна.

Кавитационные пузырьки, возникшие в ультразвуковом поле,

различны по размерам, их диаметры колеблются от 0,01 до 1,0 мм.

Этим размерам соответствуют собственные резонансные частоты

пузырьков от 600 до 6 кГц. Максимальный резонансный размер

пузырьков определяется формулой [40]:

— —! 1/ (р J.?,

2лЯР V р V ст Rp ) ’

где Rp — резонансный размер пузырьков; Рст — гидростатиче-

ское давление; а — коэффициент поверхностного натяжения.

Наиболее интенсивные импульсы давлений создают пузырьки,

собственные частоты которых близки или кратны частоте возбуж-

дающего ультразвукового поля. Пузырьки участвуют в кави-

14

тационных процессах, если их радиус меньше критического 7?кр

при данном гидростатическом давлении Рст. Величина 7?кр опре-

деляется из выражения [40]:

RKP = У'ЗРо (Рст-Рп + >

где Рп — давление насыщенных паров; Ро — начальный размер

пузырька.

Акустическое поле в жидкости при наличии кавитации имеет

широкий спектр частот. Кроме основной частоты, равной частоте

возбуждения f0 и ее гармоник п[0, где п = 1, 2, 3 . . ., в спектре

содержится серия субгармонических частот кавитационного спектра

п[0---f0. На низких частотах появляются также составляющие

п/0/4, на высоких nf0/3 [11].

Появление субгармонических составляющих связано с тем, что

пульсация и захлопывание пузырьков происходит не строго с ча-

стотой колебаний возбуждающего поля, так как имеют место про-

пуски циклов захлопывания. Ряд составляющих спектра возникает

при взаимодействии колеблющихся и захлопывающихся пузырь-

ков. Процесс кавитации характеризуется интенсивным шумообра-

зованием—характерным «шипением» при работе ультразвуковых

ванн. В полном спектре частот кроме дискретных составляющих

появляется сплошной спектр «белого шума». Причиной возникно-

вения его считают нелинейное взаимодействие отдельных спек-

тральных составляющих. Можно предположить также, что в сплош-

ной спектр вносят свой вклад и многочисленные высшие гармони-

ческие составляющие линейчатого спектра.

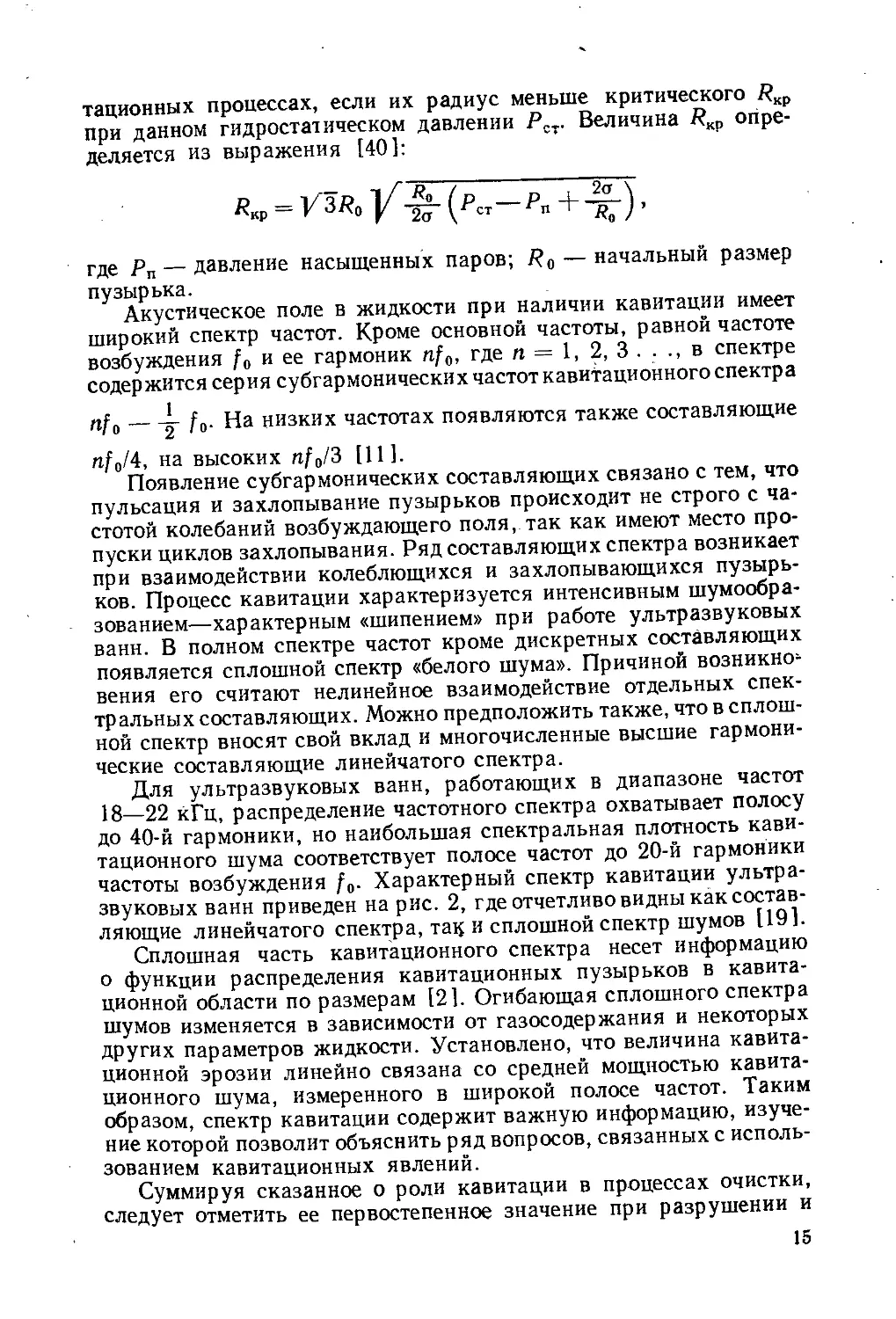

Для ультразвуковых ванн, работающих в диапазоне частот

18—22 кГц, распределение частотного спектра охватывает полосу

до 40-й гармоники, но наибольшая спектральная плотность кави-

тационного шума соответствует полосе частот до 20-й гармоники

частоты возбуждения f0. Характерный спектр кавитации ультра-

звуковых ванн приведен на рис. 2, где отчетливо видны как состав-

ляющие линейчатого спектра, так и сплошной спектр шумов [191.

Сплошная часть кавитационного спектра несет информацию

о функции распределения кавитационных пузырьков в кавита-

ционной области по размерам [2]. Огибающая сплошного спектра

шумов изменяется в зависимости от газосодержания и некоторых

Других параметров жидкости. Установлено, что величина кавита-

ционной эрозии линейно связана со средней мощностью кавита-

ционного шума, измеренного в широкой полосе частот. Таким

образом, спектр кавитации содержит важную информацию, изуче-

ние которой позволит объяснить ряд вопросов, связанных с исполь-

зованием кавитационных явлений.

Суммируя сказанное о роли кавитации в процессах очистки,

следует отметить ее первостепенное значение при разрушении и

15

Р,9Б

45

30

15

° 50 100 150 200 250 300 350 ?,кГц

Рис. 2. Спектр кавитации ультразвуковой ванны

б)

о1

v

X/4 Х/2

О 5 10

Рис. 3. Акустические течения: а—между двумя плоско-

стями; б — вблизи плоской и цилиндрической границ;

А. — длина волны

16

снятии твердых пленок и частиц загрязнений, а также при очистке

нерастворимых в моющих растворах загрязнений.

Рассмотрим особенности акустических течений и их роль в про-

цессах ультразвуковой очистки. Под акустическими течениями

понимают стационарные вихревые потоки, образующиеся в озву-

ченной жидкости. Эти потоки создаются, как правило, у препят-

ствий, например, у деталей, находящихся'в звуковом поле, но

могут образовываться и в свободном пространстве, если звуковое

поле неоднородно. К акустическим потокам относятся также микро-

течения, образующиеся вблизи поверхности, очищаемой осцилли-

рующими пузырьками.

Из акустических течений наибольший интерес представляют

течения в пограничном к твердой поверхности слое и вблизи него.

В тонком пограничном слое градиент скорости велик, а силы, воз-

никающие в нем, значительно увеличены по сравнению с силами

в свободном звуковом поле [11]. Схема течений вблизи плоской и

цилиндрической границ приведена на рис. 3, б. Из акустических

течений вне пограничного слоя представляют интерес течения,

возникающие между двумя плоскостями, обусловленные стоячей

волной между ними (рис. 3, а).

Акустические течения играют большую роль в очистке раство-

римых загрязнений. Этим объясняется, в частности, тот факт, что

на высоких частотах, где кавитация намного ниже, чем на низких,

растворимые загрязнения очищаются. Растворение связано с про-

цессом диффузии, переходом компонентов загрязнений из твердой

фазы в жидкую, причем эффективность очистки определяется

скоростью перехода загрязнений из пограничного слоя в остальной

объем.

Интенсивное перемешивание, вихревые потоки, возникающие

вблизи очищаемых поверхностей, уменьшают толщину диффу-

зионного слоя и увеличивают скорость очистки.

Турбулентность потока и плотность акустической энергии

увеличиваются при наличии микронеровностей поверхностного

слоя; кавитационные разрушения поверхностного слоя способ-

ствуют усилению действия акустических потоков, интенсифици-

руют процесс перемешивания и растворения поверхностных

загрязнений. Акустические потоки способствуют также лучшему

обмену растворителей в зоне очистки, уносу загрязненного раство-

рителя и поступлению свежей порции раствора. На скорость очи-

стки влияет и отношение концентрации загрязнений раствора

в зоне очистки к концентрации его во всем объеме.

Действующее в ультразвуковом поле радиационное давление

возникает в результате того, что переносимый волной средний

импульс энергии изменяется в пространстве. Радиационное давле-

ние обнаруживается визуально в эффекте фонтанирования, когда

при падении ультразвукового пучка на границу раздела двух

сред появляется вспучивание поверхности. Поскольку даже

в ультразвуковых полях большой интенсивности радиационное

2 О. К. Келлер | УфцМСКИЙ ХИУЬ<» 17

I ТэхНИЧЭСЧг '

I <- t.’ ГД г; ’ ' Г. . .

1 1 ► •>

давление намного меньше амплитуды переменного звукового

давления, можно предположить, что оно не оказывает существен-

ного влияния на процесс ультразвуковой очистки.

5. ФАКТОРЫ, ВЛИЯЮЩИЕ НА УЛЬТРАЗВУКОВУЮ ОЧИСТКУ

Эффективность ультразвуковой очистки определяется физи-

ческими и химическими свойствами среды и характеристиками

ультразвукового поля. Основными физическими факторами, влияю-

щими на ультразвуковую очистку, являются частота колебаний,

звуковое давление, интенсивность ультразвукового поля, удале-

ние от излучающей поверхности, статическое давление, физиче-

ские свойства моющей жидкости — вязкость, плотность, поверх-

ностное натяжение, давление парогазовой смеси.

Диапазон частот, используемый в ультразвуковых установках

для очистки, простирается от 16 кГц до сотен кГц. Известно, что

основную роль в процессе ультразвуковой очистки играют кавита-

ционные явления в рабочей среде. Увеличение частоты колебаний

приводит к уменьшению размеров пузырьков за счет сокращения

времени роста их, когда звуковое давление превышает внешние

силы, удерживающие пузырьки в состоянии равновесия. При этом

интенсивность ударных волн с повышением частоты падает. Реше-

ние уравнения движения кавитационного пузырька для диапазона

частот 20 — 500 кГц, проведенное в работе [39], показало зна-

чительное снижение эрозионной активности с повышением ча-

стоты.

Увеличение частоты приводит к повышению порога кавитации,

так как уменьшается время действия растягивающих усилий,

необходимое для роста кавитационного пузырька. Поэтому тре-

буется большая интенсивность колебаний для образования и

захлопывания пузырьков. Так, в насыщенной газом воде при ком-

натной температуре и нормальном атмосферном давлении для

образования кавитации необходима интенсивность 0,3 Вт/см2

при частоте 20 кГц и 1,0 Вт/см2 при частоте 100 кГц. Повышение

частоты до определенного предела имеет и положительные эффекты:

более равномерное кавитационное поле во всем объеме ванны,

уменьшение эффекта экранировки кавитационными пузырьками

на границе излучатель — жидкость, возможность очистки деталей

на значительном расстоянии от излучателя, большой силы акусти-

ческие потоки, создающие интенсивное перемешивание раствора,

увеличение эффекта растворения жидкотекучих загрязнений за

счет поглощения ультразвуковой энергии. Уменьшение длины

волны в жидкости на высоких частотах дает возможность более

качественно производить очистку малых отверстий.

В ряде случаев низкие ультразвуковые частоты 16—22 кГц

противопоказаны в связи с кавитационным разрушением поверх-

ности деталей. Однако к. п. д. преобразователя и излучаемая

им мощность значительно падают с повышением частоты. Исполь-

18

зованйе частот выше 44 кГц для целей очистки вряд ли можно

считать целесообразным.

Применение же для очистки низких частот звукового диапазона

нецелесообразно, так как эффективность очистки падает за счет

появления в жидкости крупных пульсирующих пузырьков, кото-

рые не создают мощных импульсов давления, характерных для

кавитационных пузырьков. Кроме того, уровень шумов, созда-

ваемых такими установками, значительно превышает санитарные

нормы.

В ряде случаев находят применение установки для очистки,

работающие одновременно и на низких, и на высоких частотах

ультразвукового диапазона. Достоинство таких установок в том,

что кавитационные пузырьки, легко возникающие на низких

частотах, получают большое ускорение под воздействием гидро-

динамических потоков, создаваемых высокими частотами.

В кавитирующей жидкости не существует регулярного поля

звуковой волны. Формула (1) для определения звукового давления

в данном случае является приближенной. Практически можно

говорить о звуковом давлении на границе излучатель—жидкость.

Величина его составляет в ультразвуковых установках для очистки

2105 —1,410е Н/м2.

Звуковое давление оказывает значительное влияние на пульса-

цию и рост кавитационных пузырьков. Его величина должна быть

достаточной для образования пузырьков. С увеличением звукового

давления повышается время роста и захлопывания кавитационных

пузырьков. Увеличивается число пульсирующих пузырьков, ра-

стет и объем кавитационной области, так как все большее коли-

чество кавитационных зародышей с повышением давления начинает

участвовать в кавитационных процессах. При каком-то критиче-

ском значении звукового давления количество и объем пульсирую-

щих пузырьков резко возрастают. Существует оптимальное соот-

ношение между количествами вновь образующихся кавитацион-

ных и пульсирующих пузырьков. При этом соотношении величина

эрозионной активности моющей жидкости максимальна.

Интенсивность ультразвукового поля связана со звуковым

давлением известным соотношением (2). В связи с неопределен-

ностью понятия рс для кавитирующей жидкости часто возникает

ошибка в определении интенсивности ультразвукового поля.

Качество очистки определяется плотностью энергии, вводимой

в определенный технологический объем. Практическое измерение

этой величины, как и интенсивности ультразвукового поля, пред-

ставляет значительные трудности.

На практике под интенсивностью ультразвукового поля пони-

мают мощность, приходящуюся на единицу площади излучателя.

Оптимальная интенсивность колебаний, используемая при очистке

в диапазоне низких ультразвуковых частот, составляет 1,5—

3 Вт/см2 для водных растворов и 0,5—1 Вт/см2 для органических

растворителей, порог кавитации которых ниже. Однако для

2* 19

слабых, легко растворимых загрязнений достаточна интенсивность

0,5 Вт/см2. Одним из факторов, ограничивающих предельную

интенсивность ультразвукового поля, является кавитационная

эрозия поверхности очищаемых деталей. Кроме того, при интен-

сивностях, превышающих оптимальное значение, вблизи излу-

чающей поверхности возникает плотная кавитационная область,

препятствующая распространению ультразвуковых колебаний

в объеме ванны.

Очистка деталей происходит тем эффективнее, чем ближе они

находятся к излучающей поверхности преобразователя. С удале-

нием детали от излучателя интенсивность ультразвуковых колеба-

ний изменяется по идеализированной кривой [9]. В реальных

условиях интенсивность ультразвукового поля в объеме зависит

от многих факторов. Так, характер изменения интенсивности

ультразвука в озвучиваемом объеме зависит от типа колебаний

излучающей пластины. При ее изгибных колебаниях кавитацион-

ная область сосредоточена вблизи излучающей пластины, в этой

зоне создаются и акустические течения; при поршневых колебаниях

излучателя кавитационное поле становится равномернее по объему

и удаляется от поверхности излучателя.

Из внешних факторов, значительно воздействующих на кави-

тационную эрозию и характер кавитационного поля, главным

является статическое давление. В работах [1, 39] установлено,

что при определенном соотношении между звуковым рА и стати-

ческим р0 давлениями, равным для воды р0/рА = 0,4, можно

значительно увеличить кавитационную эрозию, причем наиболь-

ший выигрыш получается при повышении звукового давления, так

как эрозионная активность пропорциональна рА. Приближенно

считают, что при захлопывании кавитационной полости создается

Давление, равное сумме среднего значения звукового и статиче-

ского давлений. Повышение статического давления приводит

также к увеличению скорости акустических течений.

Повышенное давление в замкнутом рабочем объеме может быть

достигнуто подачей сжатого воздуха, инертного газа или путем

прокачки моющей жидкости. Недостатками при использовании

повышенного статического давления являются уменьшение коли-

чества кавитационных пузырьков и сужение области кавитации.

Рассмотрим влияние физических свойств жидкости на процесс

ультразвуковой очистки. Проведенные исследования [39] пока-

зали, что эрозия образцов растет с увеличением поверхностного

натяжения жидкостей. Однако при очистке деталей, имеющих

отверстия, каналы, щелй, капилляры, уменьшение поверхностного

натяжения способствует повышению качества очистки за счет

лучшего проникновения моющего раствора.

Повышение плотности жидкости затрудняет образование

кавитационных пузырьков в связи с увеличением присоединенной

массы жидкости. Поэтому уменьшаются количество кавитационных

пузырьков и их радиус. При некотором достаточно высоком значе-

20

нии плотности кавитационные пузырьки могут вырождаться

в пульсирующие.

Для моющих сред, широко используемых при ультразвуковой

очистке, вариации плотностей существенно не влияют на ка-

чество ультразвуковой очистки.

На эффективность ультразвуковой очистки оказывает влияние

вязкость моющей среды. Влияние это двояко. С одной стороны,

повышение вязкости приводит к увеличению потерь ультразвуко-

вой энергии на вязкое трение. Вязкость влияет на акустические

потоки, в особенности в пограничном слое твердое тело—жидкость:

уменьшается скорость течения в пограничном слое, изменяется

его толщина. С другой стороны, более вязкая жидкость уменьшает

максимальный радиус пузырька, сдвигает фазу захлопывания,

сокращает время захлопывания, увеличивает силу ударной волны

при захлопывании. Необходимо учитывать также, что с увеличе-

нием вязкости возрастает активная нагрузка на преобразователь,

что может привести к изменению вводимой в объем акустической

мощности.

Большое значение для эффективности очистки имеет давле-

ние парогазовой смеси в кавитационных пузырьках [И ], рав-

ное сумме парциальных давлений водяного пара и газа (воз-

духа). Пульсации кавитационных пузырьков сопровождаются их

периодическими растяжением и сжатием. В фазе растяжения,

когда площадь пузырька значительно возрастает, создаются

условия для диффузии газа из жидкости в пузырек, и наоборот,

в фазе сжатия газ может диффундировать из пузырька в жидкость.

Скорость диффузии зависит от коэффициента растворимости газа,

с увеличением которого кавитационная эрозия падает. Экспери-

менты показали, что чем сильнее насыщен моющий раствор газом,

тем меньше эрозионная активность. Поэтому для процесса очистки

не безразлично, какая газовая среда’ находится над поверхностью

ультразвуковой ванны.

Величина давления при’захлопывании кавитационного пузырька

полностью определяется параметром парогазосодержания [И].

Давление парогазовой смеси определяет величину силы, необходи-

мой для захлопывания пузырька. Давление при захлопывании и

эрозионная активность пузырьков уменьшаются при увеличении

давления пара. Большой упругостью пара обладают органиче-

ские растворители: бензин, керосин, ацетон и др.

Давление насыщенных паров в растворе зависит от темпера-

туры моющего раствора, которую в ряде случаев для обеспече-

ния качественной очистки необходимо поддерживать постоянной.

Температура оказывает сложное влияние на физико-химические

свойства моющего раствора. При повышении температуры растут

химическая активность и растворяющая способность моющего

раствора, но уменьшаются вязкость, поверхностное натяжение,

резко, увеличивается давление парогазовой смеси, что приво-

дит к уменьшению эрозионной способности.

21

Для каждой жидкости существует определенный рабочий ин-

тервал температур, в котором эрозионная активность жидкости

оптимальна. Для водных щелочных растворов это 40—65° С, для

керосина 20—30° С, для спирто-бензиновой смеси 10—20° С.

В зависимости от вида загрязнений выбирается и температура

раствора. Для химически активных и кавитационно нестойких

загрязнений температуру раствора следует повышать. Для за-

грязнений, химически не реагирующих с раствором и имеющих

высокую кавитационную стойкость, необходимо выбирать темпе-

ратуру раствора, соответствующую максимальному значению

кавитационной эрозии.

ГЛАВА Hf

ТЕХНОЛОГИЧЕСКИЕ ЖИДКОСТИ, ИСПОЛЬЗУЕМЫЕ

В ПРОЦЕССАХ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ

Технологические жидкости, используемые в процессах ультра-

звуковой очистки, подразделяются на моющие среды и жидкости

для дополнительной обработки (предварительной замочки, про-

мывки, пассивирования и консервации изделий). Зачастую в каче-

стве жидкостей для дополнительной обработки используют не-

посредственно моющие среды. Выбор технологических жидкостей

является важной предпосылкой получения необходимого качества

очистки. При подборе технологических жидкостей надо выполнить

ряд требований, иногда противоречивых, поэтому следует учиты-

вать все особенности технологического процесса изготовления

изделий, свойства их материала и состав загрязнений.

В качестве моющих сред при ультразвуковой очистке исполь-

зуются вода, водные растворы щелочей и поверхностно-активных

веществ (ПАВ), растворы кислот, органические растворители,

эмульсионные составы.

6. ВОДА, РАСТВОРЫ ЩЕЛОЧЕЙ

И ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ

При ультразвуковой очистке вода часто применяется как само-

стоятельная моющая среда. Однако водопроводная вода исполь-

зуется только для неответственных технологических процессов

или когда процесс очистки предусматривает нейтрализацию ее

отрицательного воздействия на очищаемые изделия. В более

ответственных случаях применяют дистиллированную воду.

В последнее время часто применяют воду двойной и тройной

перегонки. Удельное сопротивление дистиллята составляет (2ч-

ч-3)105 Ом-см, бидистиллята и тридистиллята (5ч-6)105 Ом-см.

При изготовлении полупроводниковых приборов промывка

кристаллов (особенно с электронно-дырочными переходами) ди-

стиллированной водой даже тройной перегонки не всегда дает

удовлетворительный результат, поэтому в настоящее время все

23

шире начинают применять для промывки деионизированную воду.

С этой целью дистиллированную воду подвергают обработке

ионообменными смолами. Удельное сопротивление деионизирован-

ной воды 1 • 107—5- 10е Ом-см. Деионизированную воду необходимо

после приготовления сразу же употреблять, так как при хранении

ее удельное сопротивление падает, что объясняется загрязнением

всевозможными примесями из воздуха.

Для целей ультразвуковой очистки широкое распространение

получили водные растворы щелочей и поверхностно-активных

веществ. Они показали высокую эффективность при очистке

деталей от подавляющего большинства производственных загряз-

нений. Кроме того, эти вещества отличаются такими полезными

качествами как нетоксичность, пожаробезопасность, недефицит-

ность и невысокая стоимость. Недостатками щелочных растворов

являются относительно высокие рабочие температуры и возмож-

ность взаимодействия с материалом изделий (особенно с алюми-

нием, магнием, цинком и их сплавами).

> При очистке в растворах щелочей и поверхностно-активных

веществ происходит ряд физико-химических процессов, вид и

характер протекания которых зависят от состава и свойств удаляе-

мых загрязнений. При этом одновременно или селективно могут

наблюдаться растворение, эмульгирование, пептизирование, дис-

пергирование, омыление.

К моющим растворам предъявляются следующие требования:

1) наличие хорошей смачиваемости загрязнений и очищаемой

поверхности;

2) разрушение связи загрязнений с поверхностью и перевод

загрязнений в раствор;

3) стабилизация загрязнений в моющем растворе с целью пред-

отвращения их ресорбции;

(Н 4) индифферентность по отношению к материалу очищаемых

изделий.

При ультразвуковой очистке применяются водные растворы

едких щелочей, фосфатов, карбонатов и силикатов.

Из едких щелочей чаще всего применяют едкий натр NaOH.

Едкий натр (каустик, каустическая сода) содержит 76% NaaO,

из них активной — 75% и является наиболее сильной щелочью.

Применяется в основном при очистке черных металлов и тогда,

когда надо произвести подтравливание загрязнений, прочно

связанных с поверхностью очищаемого материала. Карбонаты

являются менее сильными щелочами. Кальцинированная сода

NaaCO3, широко используемая при ультразвуковой очистке,

содержит 58% NaaO, из них активной — 29%. Поташ КаСО3

и бикарбонат натрия NaHCO применяются реже.

Из фосфатов наибольшее применение в ультразвуковой очистке

нашел тринатрийфосфат Na3PO4-12НаО. Он содержит 18% NaaO,

из них активной —• 10%. Обладает хорошим эмульгирующим

действием. Кроме тринатрийфосфата применяют пирофосфат на-

24

трия Na4PaO7- ЮНаО и гексаметафосфат натрия (NaPO3)e. Послед-

ний способен умягчать воду, а также восстанавливать моющую

способность мыла, связанного солями жесткости воды.

Из силикатов наиболее широкое применение получило жидкое

стекло NaaO-SiOa. Оно дает хорошие результаты при очистке

алюминиевых деталей, так как является ингибитором коррозии

алюминия. Кроме того, жидкое стекло — хороший эмульгатор.

Щелочные растворы применяются как самостоятельно, так и

с добавлением поверхностно-активных веществ. Поверхностно-

активными называются вещества (ПАВ), способные адсорбиро-

ваться на поверхностях раздела фаз, понижая при этом их поверх-

ностное натяжение. Благодаря этому моющий раствор получает

способность хорошо смачивать поверхность очищаемых деталей

и свободно проникать в узкие щели, отверстия и зазоры. Адсор-

бируясь на частицах загрязнений, ПАВ вызывают резкое измене-

ние интенсивности молекулярного взаимодействие соприкасаю-

щихся тел, что способствует более легкому отрыву частиц загряз-

нений от поверхности деталей. Оторванные грязевые частицы,

вследствие наличия на их поверхности слоя ПАВ, стабилизируются

в растворе.

ПАВ делят на четыре основных класса: анионоактивные,

катионоактивные, неионогенные и амфолитные. Анионоактивные

вещества при ионизации в водном растворе образуют отрицательно

заряженный органический ион и обусловливающий растворимость

положительный ион металлического или металлоидного характера.

Катионоактивные вещества в водном растворе образуют положи-

тельно заряженный органический ион и обусловливающий раст-

воримость в воде отрицательный, большей частью неорганичен

ский ион.

Неионогенные ПАВ при растворении в воде диссоциируют

на ионы, растворимость которых обусловлена гидротацией их

молекул.

Амфолитные ПАВ ионизируются в водном растворе таким

образом, что продукт в зависимости от pH раствора проявляет

или анионоактивные (обычно в щелочном), или катионоактивные

(обычно в кислом растворе) свойства.

Наиболее распространенными из неионогенных ПАВ, выпу-

скаемых в СССР, являются вспомогательные вещества ОП. Внешне

ОП представляют собой густую маслообразную жидкость или

пастообразное вещество светло-желтого или темно-коричневого

цвета. ОП хорошо растворимы в воде и органических раствори-

телях, устойчивы к жесткой воде, кислотам и щелочам. ОП сильно

снижают поверхностное натяжение водных растворов. Например,

"если при 20° С поверхностное натяжение воды равно 0,0728 Н/м,

то при добавлении 3 кг/м3 этих веществ оно снижается до 0,03 Н/м.

К неионогенным ПАВ относится также выпускаемый промышлен-

ностью смачиватель ДБ, представляющий собой смесь полиэтилен-

гликолевых эфиров ди-третбутиленфенолов.

25

Сульфанол, типол и порошок «Новость» являются анионоактив-

ными ПАВ. Типол («Прогресс») представляет собой сильно пеня-

щуюся жидкость желтовато-коричневого цвета, хорошо смеши-

ваемую с водой и не смешиваемую с органическими растворите-

лями. В воде типол не гидролизуется и образует прозрачные

растворы при любой температуре. Он может применяться в кислых,

щелочных и нейтральных растворах.

Промышленностью выпускается три вида сульфанола: сульфа-

нол НП-1, представляющий собой порошок от кремоватого до

светло-желтого цвета с содержанием активного вещества 59—62%

(массовые доли); сульфонол НП-3 в виде белой пасты или темно-

коричневой жидкости с содержанием активного вещества 40—50%;

сульфонол ТУ БУХ 35-65 в виде зерен от желтого до светло-

коричневого цвета или жидкости темно-коричневого цвета. Актив-

ным началом сульфонола служит алкиларилсульфонат. Для

повышения моющего действия сульфонола в него вводится сульфат

натрия. Сульфонол хорошо растворим в воде, но не растворим

в органических растворителях.

«Новость» представляет собой порошок светло-желтого цвета,

хорошо растворимый в воде и не растворимый в органических

растворителях. «Новость» получают на основе жирных спиртов,

являющихся продуктом переработки кашалотового жира. Порошок

содержит 38—42% активного вещества (алкилсульфата) и сульфат

натрия. Реакция в воде нейтральная или слабощелочная. К классу

анионоактивных принадлежит ПАВ ДС-РАС, являющееся смесью

натриевых солей алкиларилсульфатов. Выпускается в виде вязкой

пасты или светло-коричневой жидкости с содержанием активного

вещества 45—50 %.

К анионоактивным ПАВ относятся и различные мыла, пред-

ставляющие собой сложные химические продукты, основная часть

которых — натриевые и калиевые соли природных и синтетиче-

ских жирных кислот, а также смоляных и нафтеновых. Основой

деления мыла на сорта является содержание жирных кислот,

которое возрастает с повышением сорта. В водных растворах мыла

гидролизуются, давая слабощелочную реакцию. В настоящее

время мыла вследствие их относительно высокой стоимости исполь-

зуются при ультразвуковой очистке только в специальных слу-

чаях.

Катионоактивные и амфолитные ПАВ при ультразвуковой

очистке широкого применения не нашли.

ПАВ обладают селективным моющим действием. При очистке

от минеральных масел, сульфофрезола, эмульсола наилучшие

результаты дают растворы, содержащие неионогенные ПАВ, так

как они хорошо растворяются в воде и в органических раствори-

телях. Очистка деталей от водной эмульсии олеиновой кислоты

с добавкой кальцинированной соды и триэтаноламина хорошо

протекает в растворе, содержащем сульфанол, и хуже в растворах

с ОП-7 или другими неионогенными ПАВ.

26

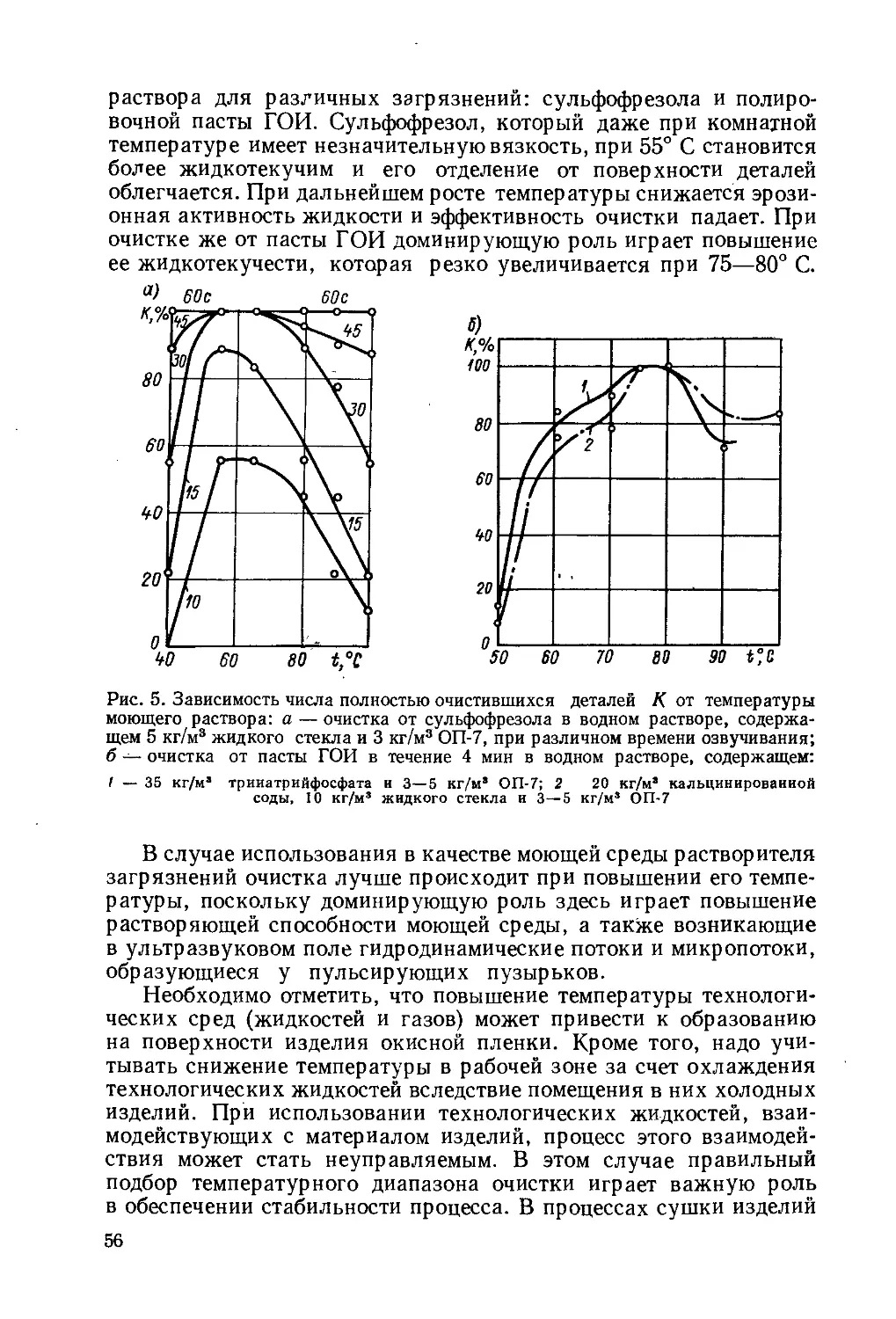

Температура моющего раствора играет.решающее значение для

эффективности ультразвуковой очистки. С повышением темпера-

туры увеличивается жидкотекучесть загрязнений, что облегчает

их удаление. Однако в то же время растет активность щелочей,

что, с одной стороны, полезно, так как способствует омылению и

эмульгированию жировых и масляных загрязнений, а с другой

стороны, нежелательно, так как повышает агрессивность среды по

Отношению к материалу изделий.

Не все ПАВ могут быть использованы при высоких температу-

рах. Так, ОП-7 образует в воде коллоидный раствор, при нагре-

вании которого свыше 55° С нарушается связь между молеку-

лами ПАВ и воды, т. е. происходит дегидратация. В результате

растворимость ОП-7 в воде понижается, и он выпадает из раст-

вора в виде хлопьев.

При добавлении в моющий раствор, содержащий неионогенные

ПАВ, в небольших количествах (1—1,5 кг./м3) ПАВ других классов,

например, анионоактивных, моющая способность растворов резко

возрастает вследствие синергетического эффекта. При этом время

ультразвуковой очистки в ряде случаев может быть значительно

сокращено, а температура раствора может быть повышена до

100° С [23]. Состав некоторых моющих средств, выпускаемых

нашей промышленностью, представлен в табл. 2.

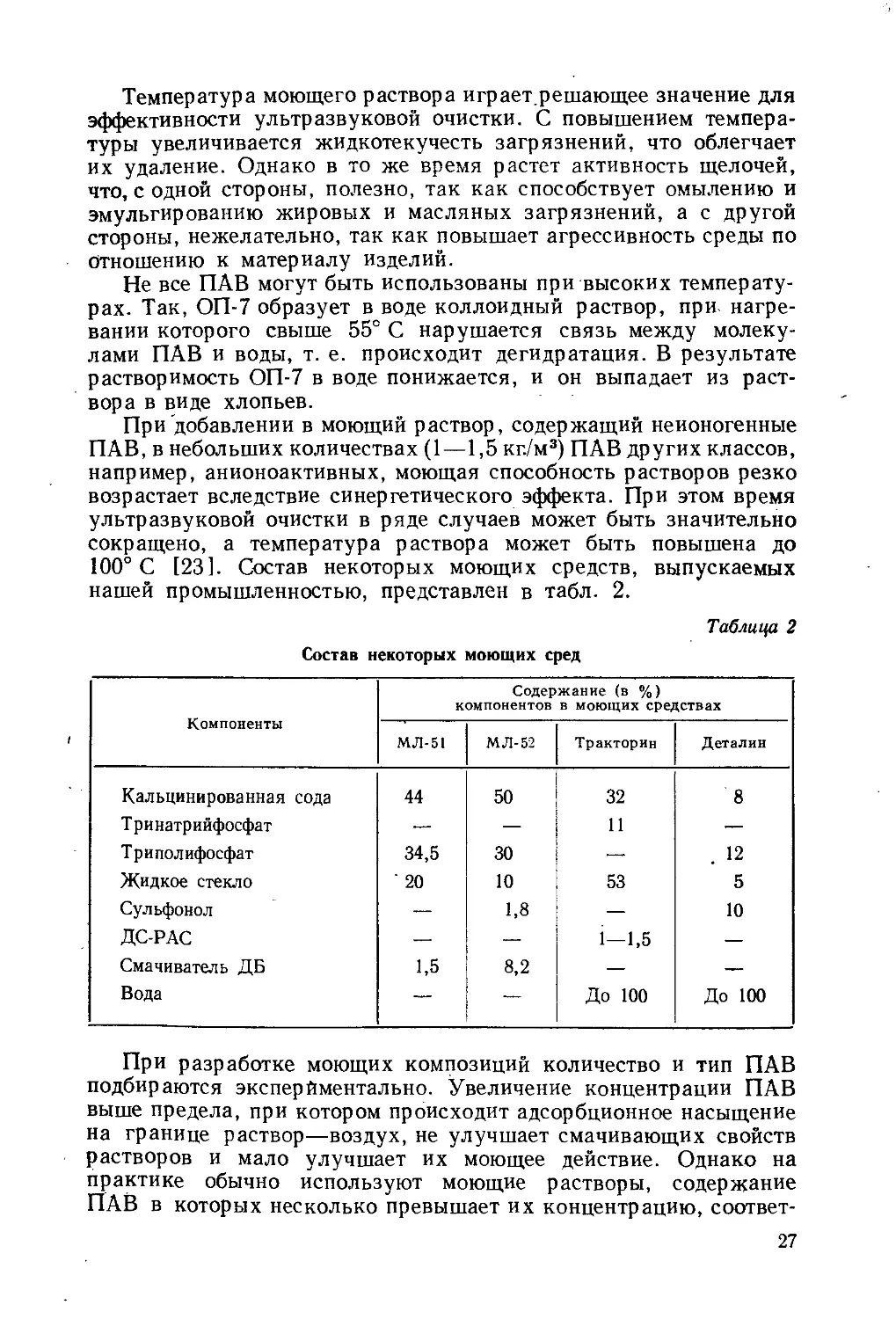

Таблица 2

Состав некоторых моющих сред

Компоненты Содержание (в %) компонентов в моющих средствах

МЛ-51 МЛ-52 Тракторин Деталин

Кальцинированная сода 44 50 32 8

Т ринатрийфосфат — — 11 —

Триполифосфат 34,5 30 — . 12

Жидкое стекло ' 20 10 53 5

Сульфонол — 1,8 — 10

ДС-РАС — — 1—1,5 —

Смачиватель ДБ 1,5 8,2 — —

Вода — — До 100 До 100

При разработке моющих композиций количество и тип ПАВ

подбираются эксперйментально. Увеличение концентрации ПАВ

выше предела, при котором происходит адсорбционное насыщение

на границе раствор—воздух, не улучшает смачивающих свойств

растворов и мало улучшает их моющее действие. Однако на

практике обычно используют моющие растворы, содержание

ПАВ в которых несколько превышает их концентрацию, соответ-

27

ствующую адсорбционному насыщению, хотя целесообразнее

компенсировать обеднение раствора ПАВ в процессе работы их

периодическим добавлением.

Растворы, содержащие ПАВ, склонны к сильному ценообразо-

ванию при их турбулизации. Это создает определенные трудности

при проектировании и эксплуатации ультразвуковых установок

с системами для циркуляции моющего раствора.

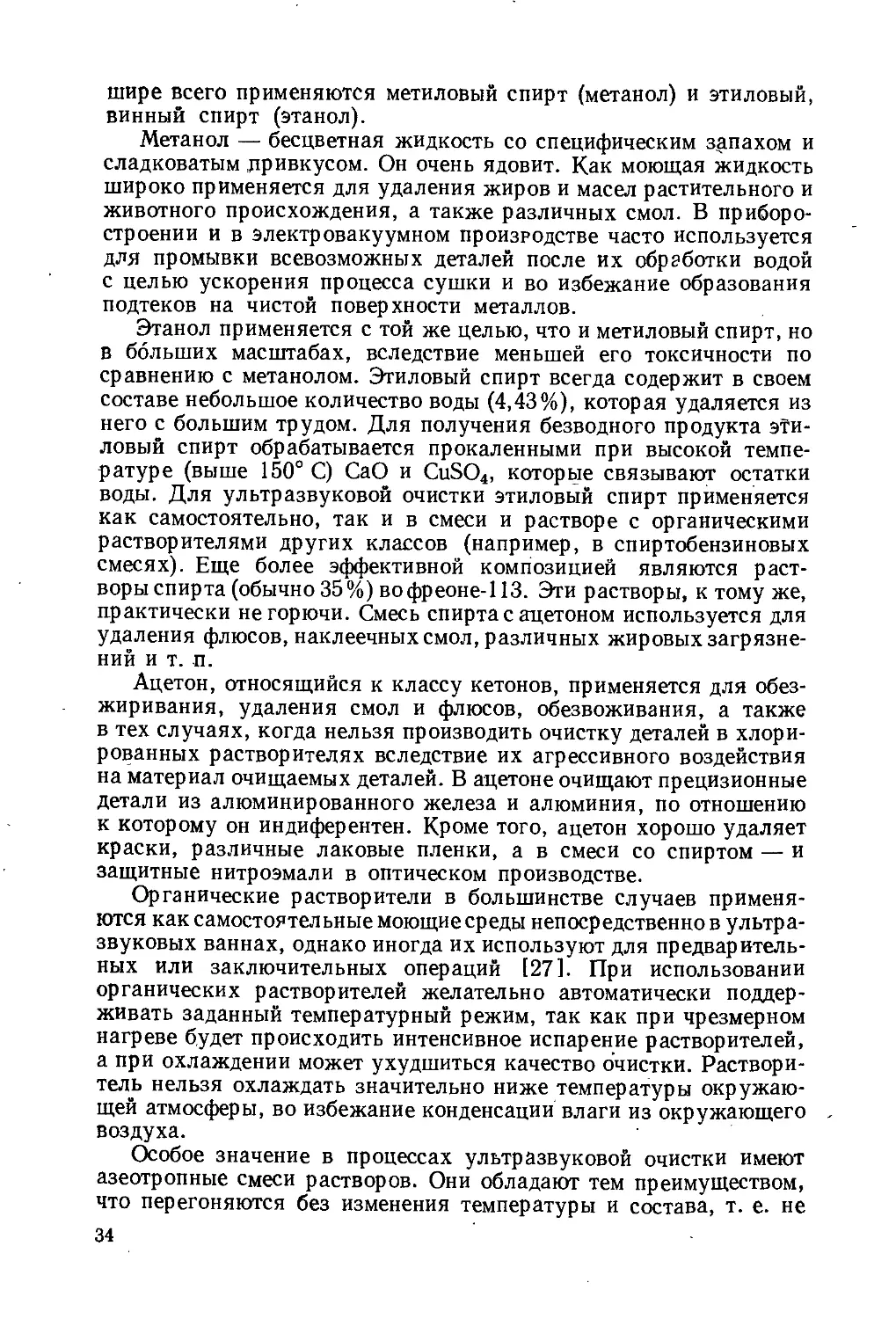

В табл. 3 даны состав водных моющих растворов и режимы уль-

тразвуковой очистки в зависимости от материала очищаемых

изделий и вида загрязнений.

7. ОРГАНИЧЕСКИЕ РАСТВОРИТЕЛИ

И ЭМУЛЬСИОННЫЕ СОСТАВЫ

Очистка изделий в органических растворителях основана на

растворении удаляемых продуктов. Обладая низким поверхно-

стным натяжением, органические растворители проникают в узкие

щели и отверстия, растворяя находящиеся там загрязнения, что

важно при очистке деталей со сложным поверхностным рельефом

и узлов в сборе.

Растворяющая способность органических растворителей воз-

растает с повышением температуры, однако для большинства

растворителей максимальная эрозионная активность', обусловлен-

ная развитием кавитации, лежит в области низких температур.

Вследствие высокой упругости паров органических растворите-

лей кавитационное разрушение загрязнений при нормальных ус-

ловиях происходит в них значительно слабее, чем в водных

растворах.

Действие ультразвука в основном сказывается на ускорении са-

мого процесса растворения вследствие нарушения пограничного

слоя, транспортировки свежих порций растворителя к очищаемым

йоверхностям и эвакуации отделившихся частиц загрязнений и

Насыщенного растворителя из зоны очистки. Растворитель, внед-

ряясь в глубь загрязнений, нарушает их однородность, вследствие

чего облегчается возможность диспергирования загрязнений за

счет кавитирующих и осциллирующих пузырьков. Это создает

условия для более интенсивного растворения загрязнений, благо-

даря увеличению площади соприкосновения растворителя с раство-

ряемым веществом.

Применение органических растворителей для удаления не-

растворимых пленок и частиц, прочно связанных с материалом

деталей, когда процесс очистки протекает преимущественно за

счет кавитационных явлений, нецелесообразно. С точки зрения

технической необходимости очистку в органических растворителях

применяют в тех случаях, когда щелочные растворы не приемлемы

по причине коррозионного или кавитационного разрушения

материала, образования пассивной пленки, длительности процесса

сушки и т. п.

28

Таблица 3

Состав водных моющих растворов и режимы]ультразвуковой очистки в зависимости от материала изделий

Компонент Содер- жание кг/ма Темпе- ратура °C Материал очищаемых деталей Загрязиеиия Примечание '

Едкий натр Сода кальцинирован- ная Жидкое стекло Нитрит натрия Неионогенное ПАВ Сульфонол 1 20—30 10—20 20 5—10 5 0,5—1,5 60—80 Сталь Обильные масляные и жировые загрязне- ния, консервирующие смазки Возможны предвари- тельный' нагрев изде- лий, обработка щетка- ми, спрейериая очист- ка, встряхивание в мо- ющем растворе, при очистке от паст — за- мочка в бензине

Тринатрийфосфат Неионогенное ПАВ Сульфонол 1 20—35 3 0,5—1,5 55—80 Сталь, медные сплавы перед гальванопокры- тием, никель Полировочные пасты, консервирующие и во- лочильные смазки, ми- неральные масла и жи- ровые пленки Анионоактивные ПАВ добавляются с повыше- нием температуры рас- твора

Кальцинированная сода Жидкое стекло Неионогенное ПАВ 15—20 8—10 3 55—80 То же То же То же

Жидкое стекло Тринатрийфосфат Неноногенное ПАВ Сульфонол 1 5—10 10—30 3 : 0,5—1,5 : 1 ‘' 55—100 Сталь, медные спла- вы, алюминий Масла, жиры, густые смазки и полировочные пасты Для очистки алюми- ния и медных сплавов концентрация трина- трийфосфата уменьша- ется до 1—2 кг/м3, жидкого стекла до 5 кг/м3, температура . снижается до нижнего предела

Продолжение табл. 3

Компонент Содер- жание кг/м* Темпе* ратура °C Материал очищаемых деталей Загрязнения Примечание

Тринатрийфосфат Неноногенное ПАВ Сульфонол1 30 3 1,0 60—70 Сталь Прокатные смазки, закаты, плены, конгло- мерированные загряз- нения Целесообразно од- новременное воздей- ствие механических ще- ток в ультразвуковом поле. При сильном пе- нообразованни возмож- но исключение ПАВ из раствора, но необходи- ма предварительная за- мочка изделий в горя- чем растворе с повы- шенной в 2—3 раза кон- центрацией ПАВ

Жидкое стекло Неионогенное ПАВ 5 3 55—80 Алюминий Латунь Полировочные пасты, сульфофрезол, эмуль- сол, стружка, минераль- ные масла, эмульсии олеиновой кислоты, флюсы *на основе хло- ристого цинка Прн наличии струж- ки целесообразно встряхивание деталей

Порошок «Ладога» 5 . 55—60 Полированные медь и ее сплавы Алмазные полиро- вочные пасты —

Тр ин атр инфосфат 25—30 85—95 Стдль, корунд Канифоль, шеллак, сургуч —

Продолжение табл. 3

Компонент Содер- жание кг/м* Темпера- тура °C Материал очищаемых деталей Загрязнения Примечание

Тринатрийфосфат или кальцинированная сода 3—5 5—10 85—95 Германий Кремний Пицеиновый клей —

Деионизированная во- да — 60—80 Кремний Удаление абразивной суспензии Возможна предвари- тельная промывка в бар- батируемой сжатым воздухом проточной во- де .

Дистиллированная во- да — 45—55 Полимерные пленки Механические загряз- нения: пыль, вода —

Бикарбонат натрия 25-процентнын раствор аммиака в воде 5 5 55—60 Стальные изделия с покрытием никелем и хромом (хирургический инструмент) Жировые загрязне- ния, свернувшаяся кровь Время очистки — 3— 5 мин, при добавлении в раствор 2—3 кг/м3 мыла это время состав- ляет 1,5—2,5 мин

Тр инатр ийфосфат Неионногенное ПАВ Сульфонол 1 25%-ный раствор амми- ака в воде 1 Может быть заменен 10 3 1 5 типолом ил 60—70 И ПОрОШКО! Пластмассовые изде- лия Золотые изделия, дра- гоценные камни и «Новость». Пемза с веретенным маслом, полировочная паста Полировочная паста Для золотых изделий и камней концентрацию тринатрийфосфата умень- шают до 5 кг/м3, а раствора аммиака в во- де — увеличивают до 10 кг/м3

При ультразвуковой очистке применяются органические раство-

рители различных классов: углеводороды, хлор- и хлорфторпро-

изводные углеводородов, спирты, кетоны и др. Типичным пред-

ставителем растворителей, относящихся к классу углеводородов,

является бензин. Растворяющая способность бензина различается

в зависимости от его состава. Наименее токсичным является бензин

«Калоша» (БР-1) с ограниченным содержанием ароматических

углеводородов по сравнению с бензинами других марок (Б-70,

уайт-спирит).

Бензин применяется для промывки деталей из алюминия и

алитированного железа, а также в тех случаях, когда применение

других растворителей и растворов не представляется возможным.

При очистке деталей точных приборов предпочтительнее бензин

Б-70, так как он содержит меньшее количество примесей. Бензины

хорошо растворяют минеральные масла, парафин, некоторые

жиры и растительные масла. Отрицательные свойства бензинов —

их высокая пожаро- и взрывоопасность.

Из хлорированных углеводородов наибольшее распростране-

ние получили трихлорэтилен (СаНС13) и четыреххлористый угле-

род (СС14).

Трихлорэтилен — хороший растворитель минеральных масел,

парафина, многих смол и каучука. Он не горюч и не образует

взрывчатых смесей с воздухом. Высокая растворяющая- способ-

ность, а также пожаро- и взрывобезопасность обеспечили ему

широкое применение в процессах ультразвуковой очистки. Суще-

ственным недостатком трихлорэтилена является его нестабиль-

ность, что приводит к разложению трихлорэтилена с отщеплением

молекул НС!. Разложению трихлорэтилена способствует соприкос-

новение его с влагой, кислотами, алюминием, особенно если по-

следний находится в виде стружки или пыли. Отщепление молекул

НС! усиливается под воздействием света и происходит наиболее

интенсивно при солнечном освещении, а также при перегреве

трихлорэтилена до температуры выше 125° С. Важно отметить,

что при реакции трихлорэтилена со щелочами возможно образо-

вание самовоспламеняющегося продукта — ди хлор ацетилен а.

Кроме молекул НС! в разложившемся трихлорэтилене обнару-

живаются молекулы С1, а если разложение трихлорэтилена про-

текает интенсивно, может происходить и отщепление молекул СО.

Окисление остатка приводит к образованию газа — фосгена, что

является весьма опасным; Очистка деталей в разложившемся три-

хлорэтилене недопустима, так как продукты разложения (НС1, С1,

фосген ит. и.) вызывают коррозию обрабатываемых металлических

деталей. Для очистки более целесообразно применять стабилизи-

рованный трихлорэтилен. Наиболее устойчивым оказывается

трихлорэтилен после стабилизации его диэтиламином или, еще

лучше, триэтиламйном (70 г на 100 кг трихлорэтилена). На втором

вместе по продолжительности и силе стабилизирующего действия

стоит этиловый спирт, добавляемый к трихлорэтилену в количестве

32

2% (в объемных долях). Контрольная реакция у хорошо стабили-

зированного трихлорэтилена должна быть щелочной.

Четыреххлористый углерод также является хорошим раствори-

телем минеральных масел, смол, воска, парафина и т. п. Он не

горюч, однако при соприкосновении с пламенем или накаленными

предметами разлагается, образуя фосген. Четыреххлористый

углерод более склонен к разложению, чем трихлорэтилен. В боль-

шинстве случаев он содержит значительное количество сернистых

соединений. Это заставляет иногда воздерживаться от его примене-

ния для очистки ответственных деталей приборов.

Широкое применение для целей очистки нашли фреоны. В ка-

честве растворителей наиболее часто употребляются фреон-11,

-112, -113, -113а, -30. По сравнению с другими углеводородами

фреоны оказывают более слабое действие на пластмассы, каучуки

и другие конструкционные материалы (исключение составляет

фреон-30), кроме того, они намного безопаснее в работе.

Наибольшее распространение имеет фреон-113 (C3F3C13), пред-

ставляющий бесцветную жидкость, кипящую при 47,5° С и затвер-

девающую при — 36,4° С. Плотность его при 25° С — 1,56 г/см3.

Фреон растворим в эталоне, эфире и бензоле; в воде нерастворим.

Растворяющая способность у фреона-113 по отношению к жирам

примерно в 1,5—2 раза выше, чем у трихлорэтилена. Он химически

устойчив, инертен, не горюч, но при соприкосновении с открытым

пламенем разлагается с образованием НС1 и HF- Не боится дли-

тельного соприкосновения с алюминием и воздействия солнечного

света. Кроме того, фреон-113 легко поддается регенерации и

позволяет, вследствие низкой температуры кипения, осуществлять

очистку деталей в кипящем слое. Стоимость фреона выше, чем

других органических растворителей, но его высокая стабильность

и возможность многократного использования делают его примене-

ние экономически целесообразным.

Фреон-30 (СН2С12) имеет несколько химических названий:

метиленхлорид, хлористый метилен и дихлорметан. Относится

к хлорированным углеводородам. Представляет, собой бесцветную

жидкость, кипящую при 40° С и затвердевающую при —96,8° С.

Плотность фреона-30 при 20° С равна 1,33 г/см3, поверхностное

натяжение 0,028 Н/м. Он инертен к металлам (за исключением

цинка), в воде практически не растворим, но хорошо растворим

в эфире и спирте. Под воздействием ультрафиолетовых лучей

разлагается с выделением НС1. Для стабилизаций применяют

уротропин или триэтаноламин. Хорошо растворяет масла, смолы,

поливинилхлорид, полистирол и др. Связующая основа паст ГОИ

растворяется во фреоне-30 в 8—9 раз быстрее, чем в уайт-спирите,

и в 2 раза быстрее, чем в бензине Б-70. Скорость растворения

минеральных масел в нем по сравнению с этими растворителями

также выше.

Следующим классом органических растворителей, используе-

мых при ультразвуковой очистке, являются спирты, из которых

3 О. К. Келлер 33

шире всего применяются метиловый спирт (метанол) и этиловый,

винный спирт (этанол).

Метанол — бесцветная жидкость со специфическим запахом и

сладковатым привкусом. Он очень ядовит. Как моющая жидкость

широко применяется для удаления жиров и масел растительного и

животного происхождения, а также различных смол. В приборо-

строении и в электровакуумном производстве часто используется

для промывки всевозможных деталей после их обработки водой

с целью ускорения процесса сушки и во избежание образования

подтеков на чистой поверхности металлов.

Этанол применяется с той же целью, что и метиловый спирт, но

в больших масштабах, вследствие меньшей его токсичности по

сравнению с метанолом. Этиловый спирт всегда содержит в своем

составе небольшое количество воды (4,43%), которая удаляется из

него с большим трудом. Для получения безводного продукта эти-

ловый спирт обрабатывается прокаленными при высокой темпе-

ратуре (выше 150° С) СаО и CuSO4, которые связывают остатки

воды. Для ультразвуковой очистки этиловый спирт применяется

как самостоятельно, так и в смеси и растворе с органическими

растворителями других классов (например, в спиртобензиновых

смесях). Еще более эффективной композицией являются раст-

воры спирта (обычно 35%) во фреоне-113. Эти растворы, к тому же,

практически негорючи. Смесь спирта с ацетоном используется для

удаления флюсов, наклеенных смол, различных жировых загрязне-

ний и т. п.

Ацетон, относящийся к классу кетонов, применяется для обез-

жиривания, удаления смол и флюсов, обезвоживания, а также

в тех случаях, когда нельзя производить очистку деталей в хлори-

рованных растворителях вследствие их агрессивного воздействия

на материал очищаемых деталей. В ацетоне очищают прецизионные

детали из алюминированного железа и алюминия, по отношению

к которому он индиферентен. Кроме того, ацетон хорошо удаляет

краски, различные лаковые пленки, а в смеси со спиртом — и

защитные нитроэмали в оптическом производстве.

Органические растворители в большинстве случаев применя-

ются как самостоятельные моющие среды непосредственно в ультра-

звуковых ваннах, однако иногда их используют для предваритель-

ных или заключительных операций [271. При использовании

органических растворителей желательно автоматически поддер-

живать заданный температурный режим, так как при чрезмерном

нагреве будет происходить интенсивное испарение растворителей,

а при охлаждении может ухудшиться качество очистки. Раствори-

тель нельзя охлаждать значительно ниже температуры окружаю-

щей атмосферы, во избежание конденсации влаги из окружающего

воздуха.

Особое значение в процессах ультразвуковой очистки имеют

азеотропные смеси растворов. Они обладают тем преимуществом,

что перегоняются без изменения температуры и состава, т. е. не

34

разделяются на исходные составляющие. Их состав остается не-

изменным также в паровой фазе и, следовательно, в дистилляте.

Получили р аспр остр анение азеотр опные смеси на основе фр еона-113,

состоящие из фреона-113 — 55 % и фреона-30 — 45% (массовые

доли). Разработана тройная азеотропная смесь, содержащая

фр.еон-113— 86,4%, ацетон—12% и этиловый спирт— 1,6%.

Предложены азеотропные смеси на основе фреона 114 Ва,

используемого для пожаротушения. Фреон-114 Ва (1,2-дибром-

тетрафторэтан) представляет собой бесцветную жидкость со спе-

цифическим запахом, плотностью 2,16 г/см3 при 25° С. Темпера-

тура кипения 46° С, вязкость при 25р С 0,72 сПз, поверхностное

натяжение 0,018 Н/м. Для повышения стабильности фреона-114 Ва

в него вводят третбутиловый спирт. Смесь, содержащая 99%

фреона-114В и 1% третбутилового спирта, является азеотропной.

Предложена также тройная азеотропная смесь из фреона-114 Ва—

65,6%, третбутилового спирта — 1%, фреона-30 — 33,4%, обла-

дающая высокой растворяющей способностью.

Иногда в процессах ультразвуковой очистки в качестве моющих

сред используются применяемые при эксплуатации очищаемых

изделий рабочие среды (в большинстве своем — органические)

или составляющие их компоненты. Так, например, при ультра-

звуковой очистке фильтроэлементов бортовых гидротопливных

систем летательных аппаратов в качестве моющей среды исполь-

зуют масло АМГ-10 [15, 261, а при очистке кольцевых планок

кольцекрутильных машин [261 — смесь велосита 20—50% и

машинного масла СУ 50—80% (объемные доли).

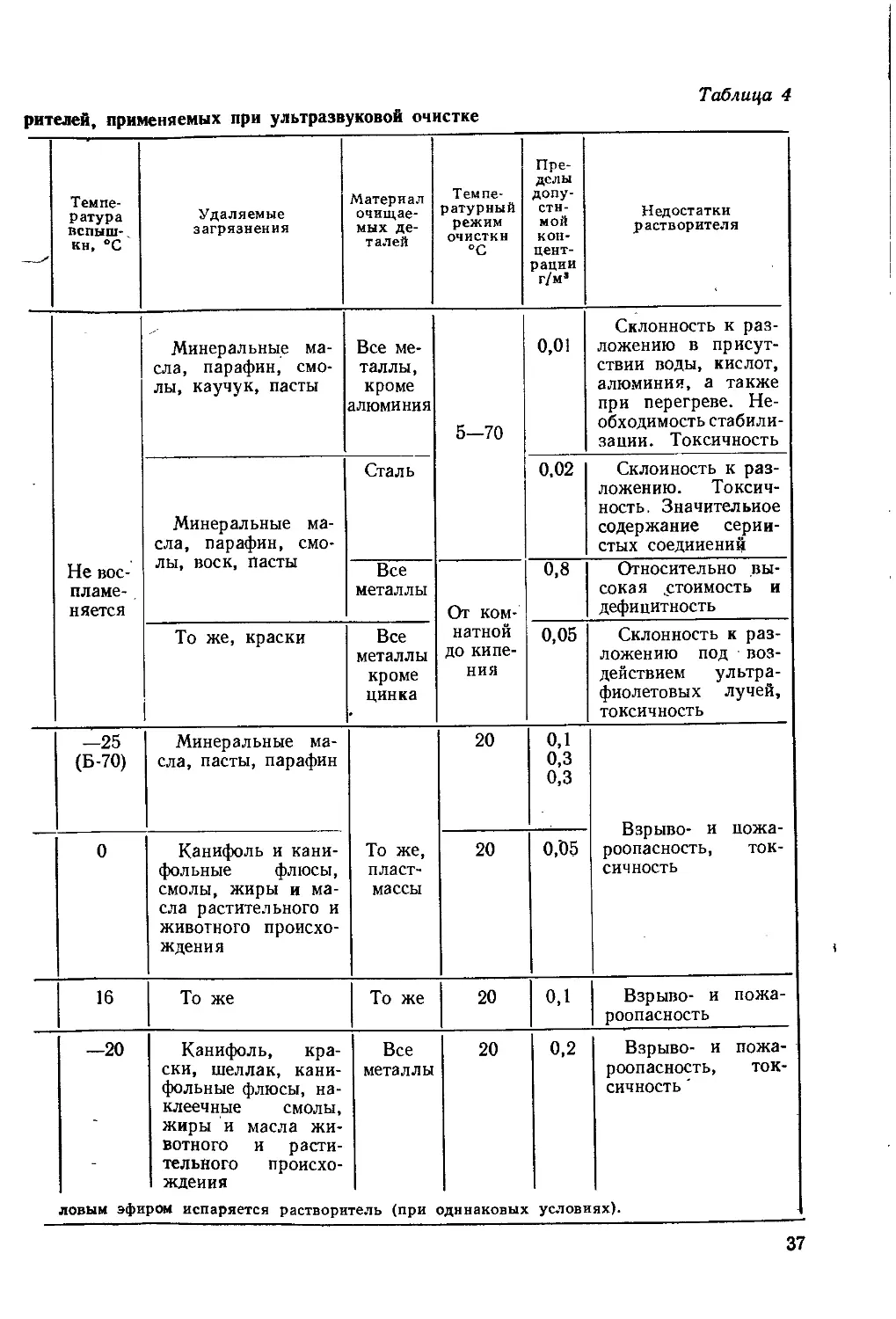

Физико-химические свойства наиболее распространенных для

ультразвуковой очистки органических растворителей приведены

в табл. 4.

Очистка в эмульсионных составах представляет собой попытку

скомбинировать действие органического растворителя с действием

водного раствора. Эмульсионные составы используются, если

полная очистка изделий в органическом растворителе (например,

при наличии на поверхности изделий загрязнений жирового и

неорганического происхождения) не представляется возможной.

Эмульсионные составы выпускаются готовыми к употреблению

или в виде концентратдв. В состав эмульсии, кроме органического

растворителя и воды, входят эмульгаторы и стабилизаторы.

В зависимости от соотношения объемов фаз и типа применяемого

эмульгатора можно получить эмульсию растворителя в воде или

эмульсию воды в растворителе.

Составы растворов для эмульсионной очистки в большинстве

случаев запатентованы, однако в литературе приводится обоб-

щающий рецепт (массовые доли, %):

Растворитель..............................30—90

Эмульгатор . .............................4—40

Стабилизатор...............................10—20

Вода ......................................10—20

3*

35

Физико-химические свойства органических раство

Растворитель Плот- ность при 15° С г/см’ Темпе- ратура кипения °C Удель- ная теп- лоем- кость при 20° С кал г-°С Пределы взрываемости смесей паров органических растворите- лей с возду- хом (объем- ные доли, %) Темпе- ратура самовос- пламе- нения паров иа воз- духе, °C Относи- тельная лету- честь 1

Ниж- ний Верх- ний

^Трихлорэтилен 1,471 87 0,223 3,8

Четыреххлори- стый углерод 1,605 76,4 0,205 Не взры- вается Не вос- пламе- няется 3,0

Фреон-113 1,5625 47,7 45,8 0,226 —,

Фреон-30 (мети- ленхлорид, ди- хлорметан) 1,3320 40 —

Бензин 0,69— 0,74 45(Б-70) 80 (БР-1) 165 (уайт- спирит) — 1,2 7 — 3,5 (Б-70)

Метанол 0,791 64,7 0,56 5,5 37 475 6,3

Этанол 0,789 78,3 0,58 3,3 19 426 8,3

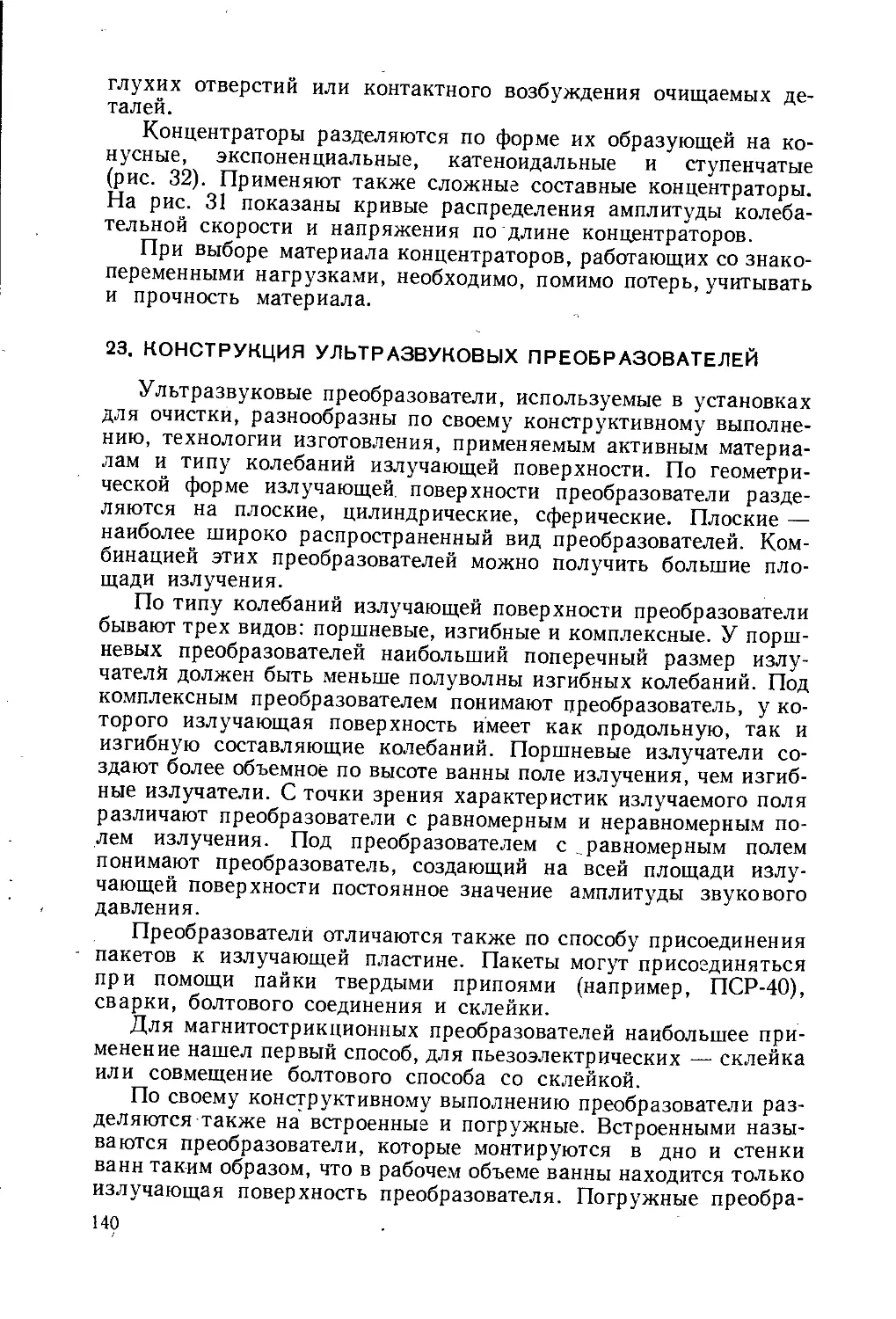

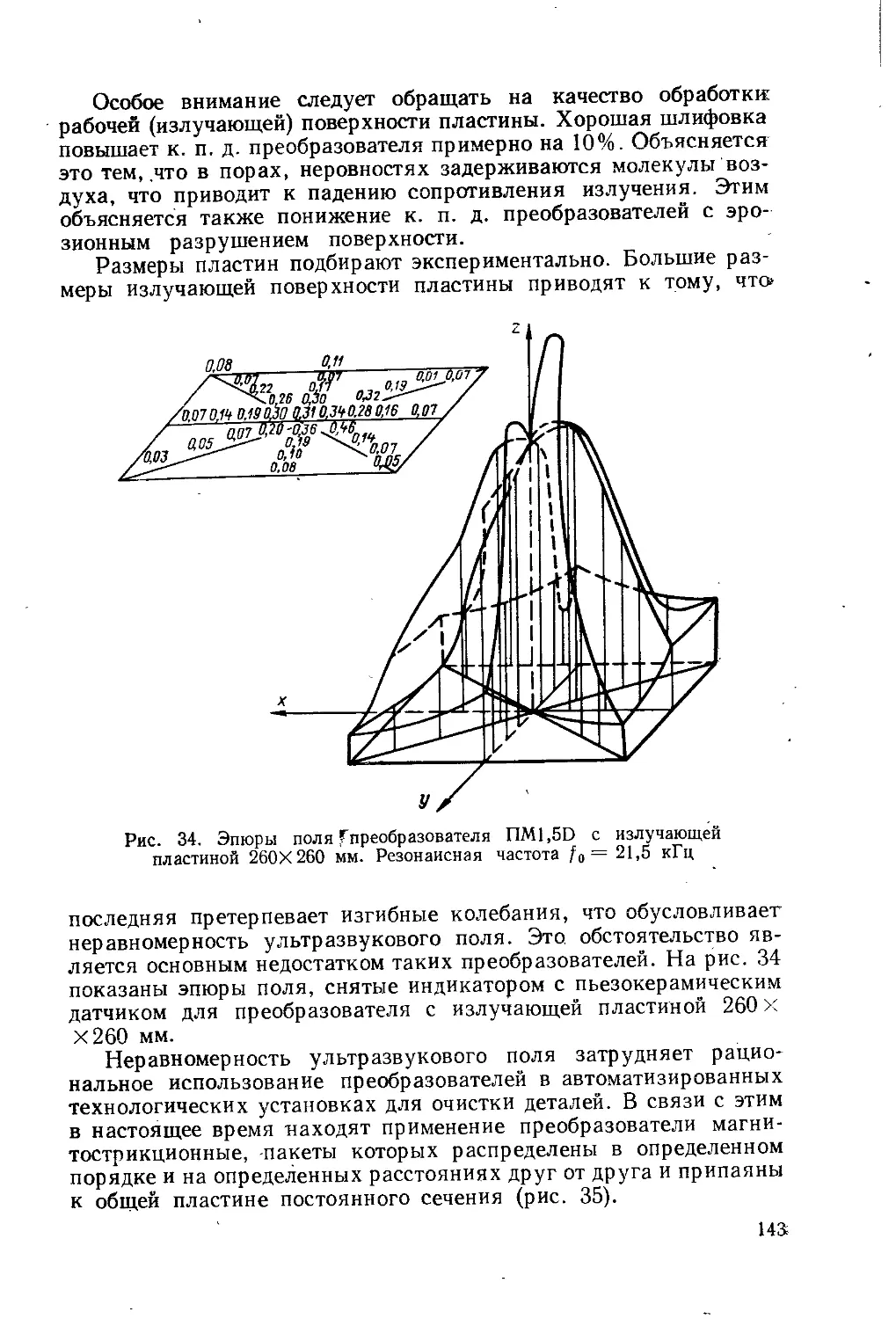

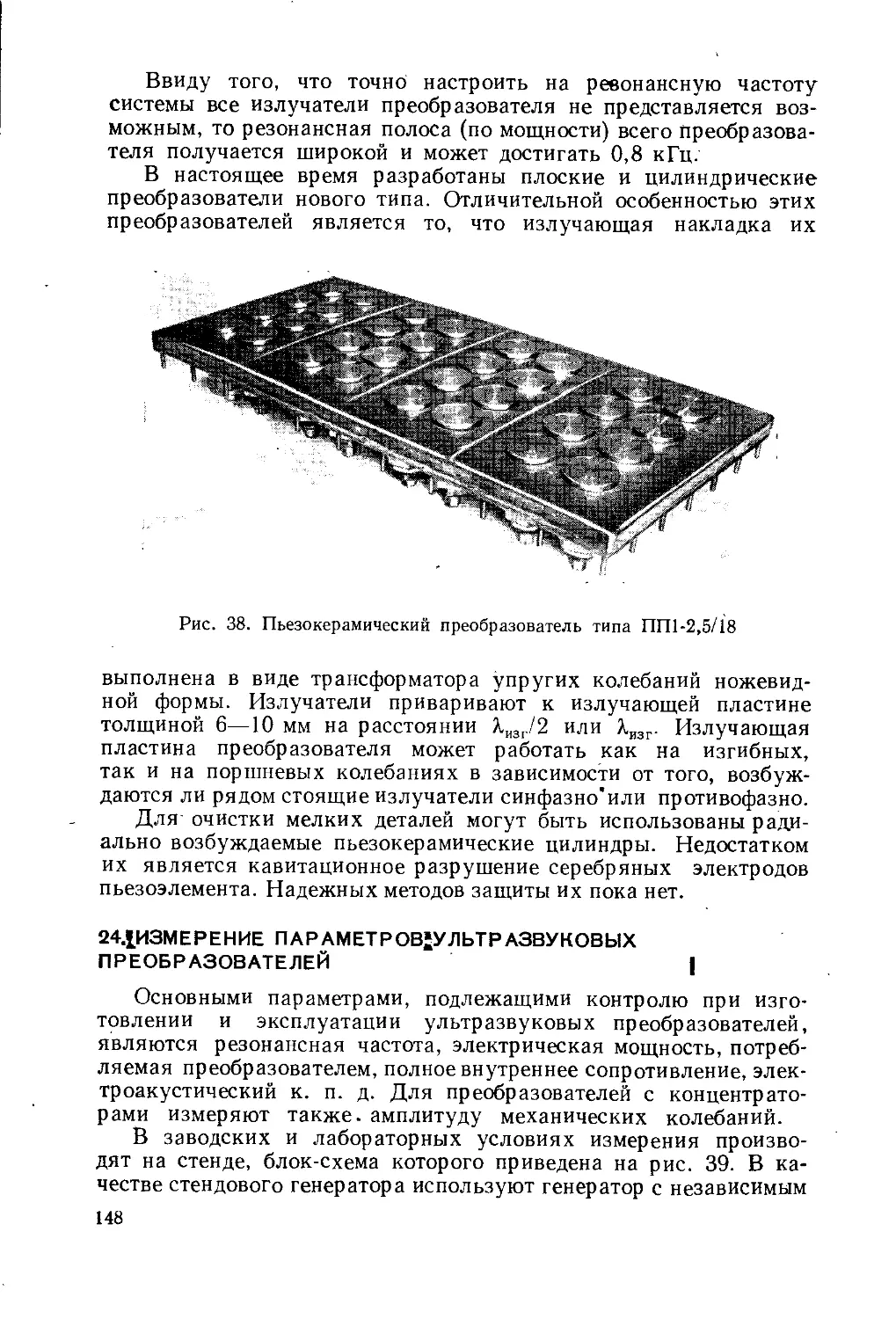

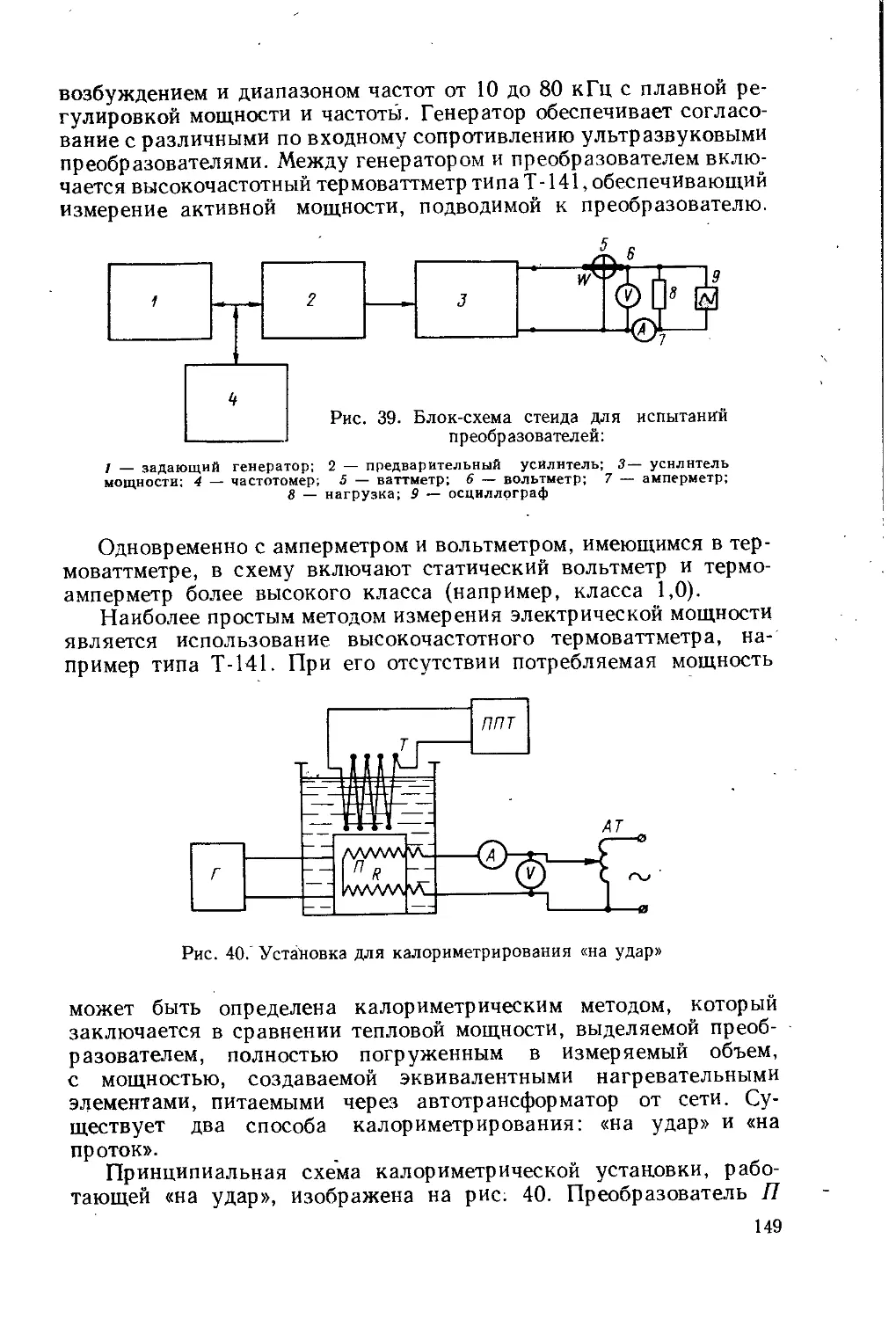

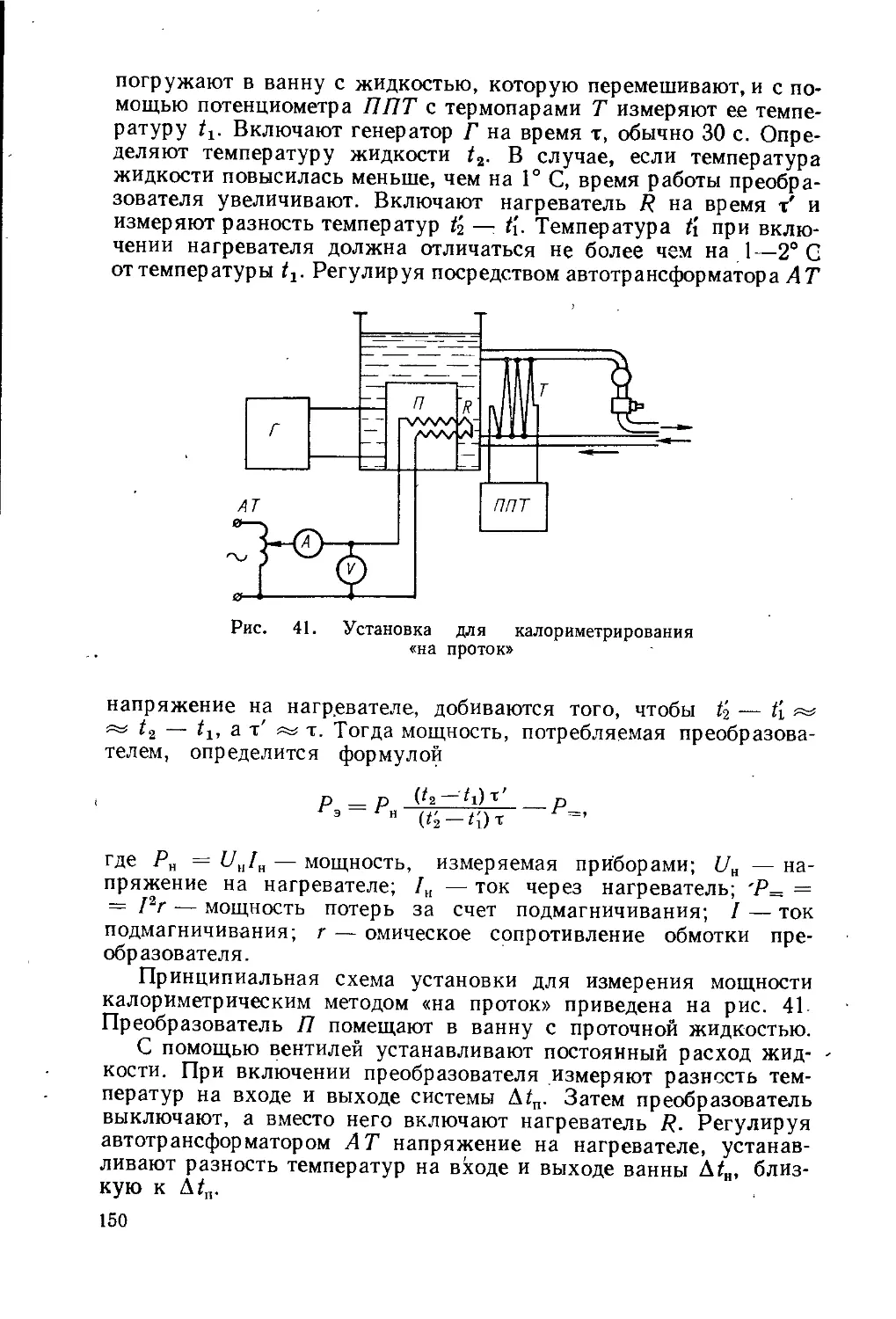

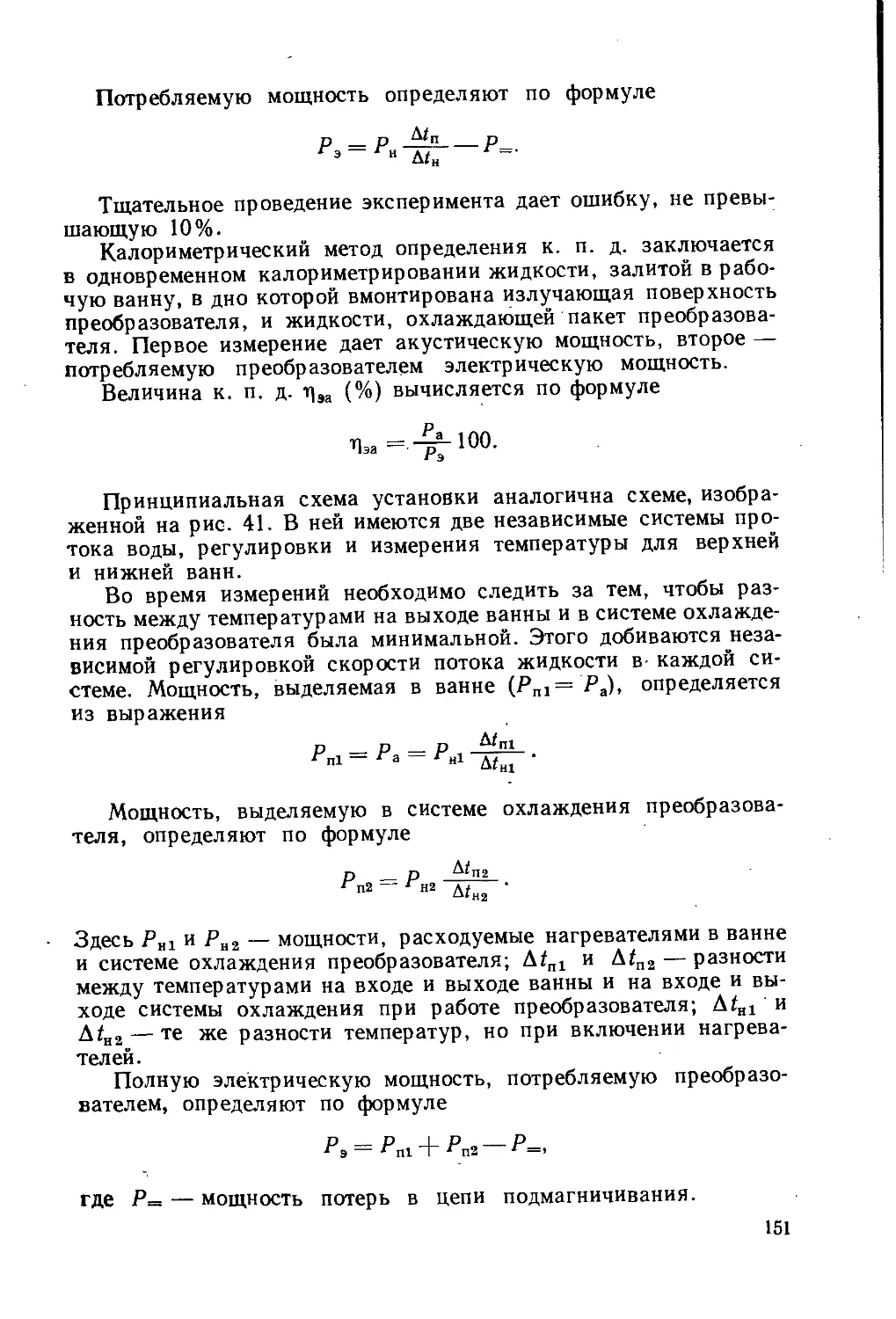

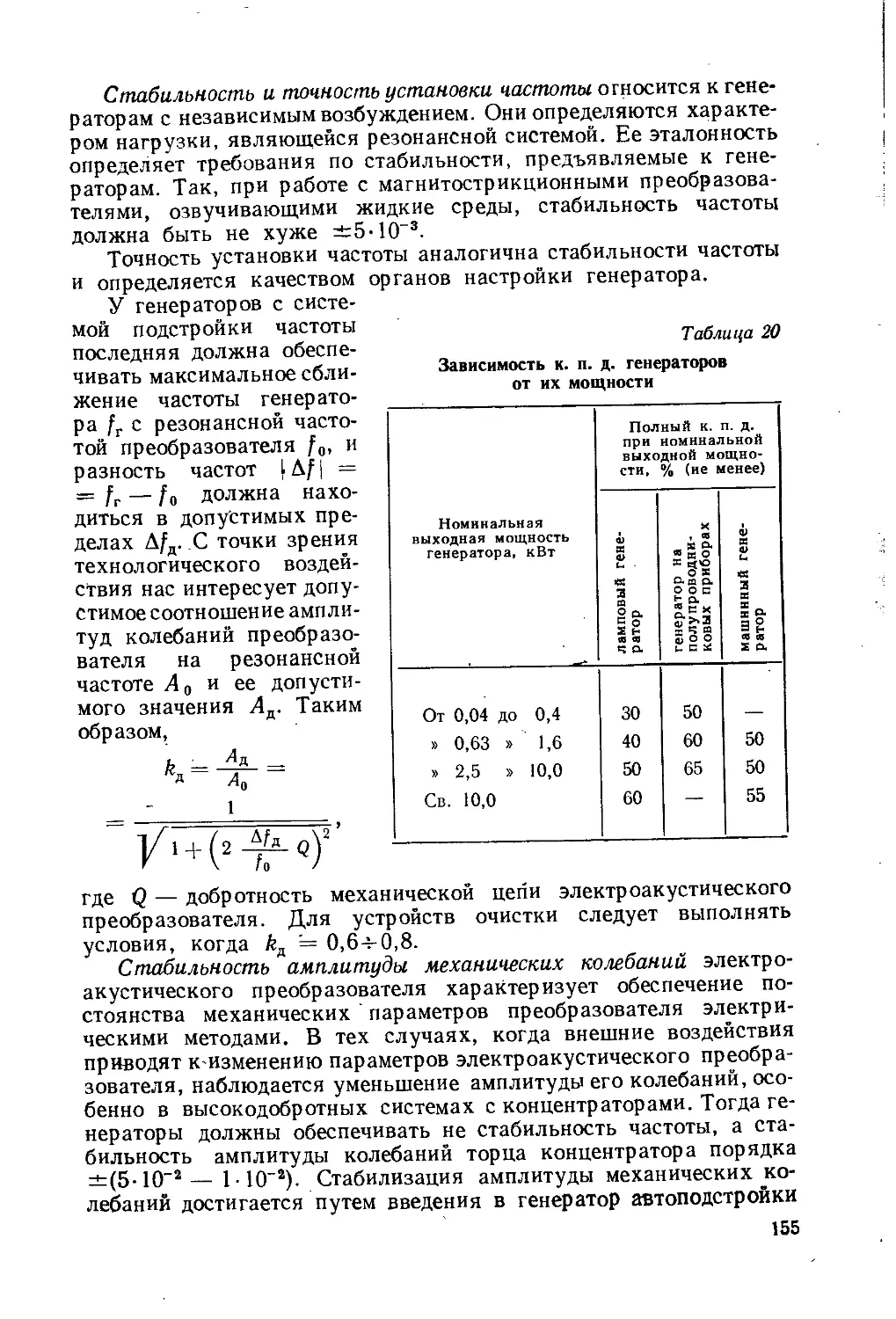

Ацетон 0,7920 56,24 0,53 2 13 500 2,1