Автор: Зеликман А.Н.

Теги: цветные металлы в целом металлургия гидрометаллургия порошковая металлургия молибден

Год: 1970

Текст

A. H. ЗЕЛИКМАН

МОЛИБДЕН

ИЗДАТЕЛЬСТВО „МЕТАЛЛУРГИЯ"

МОСКВА 1970

A. H. ЗЕЛИКМАН

МОЛИБДЕН

ИЗДАТЕЛЬСТВО „МЕТАЛЛУРГИЯ"

МОСКВА 1970

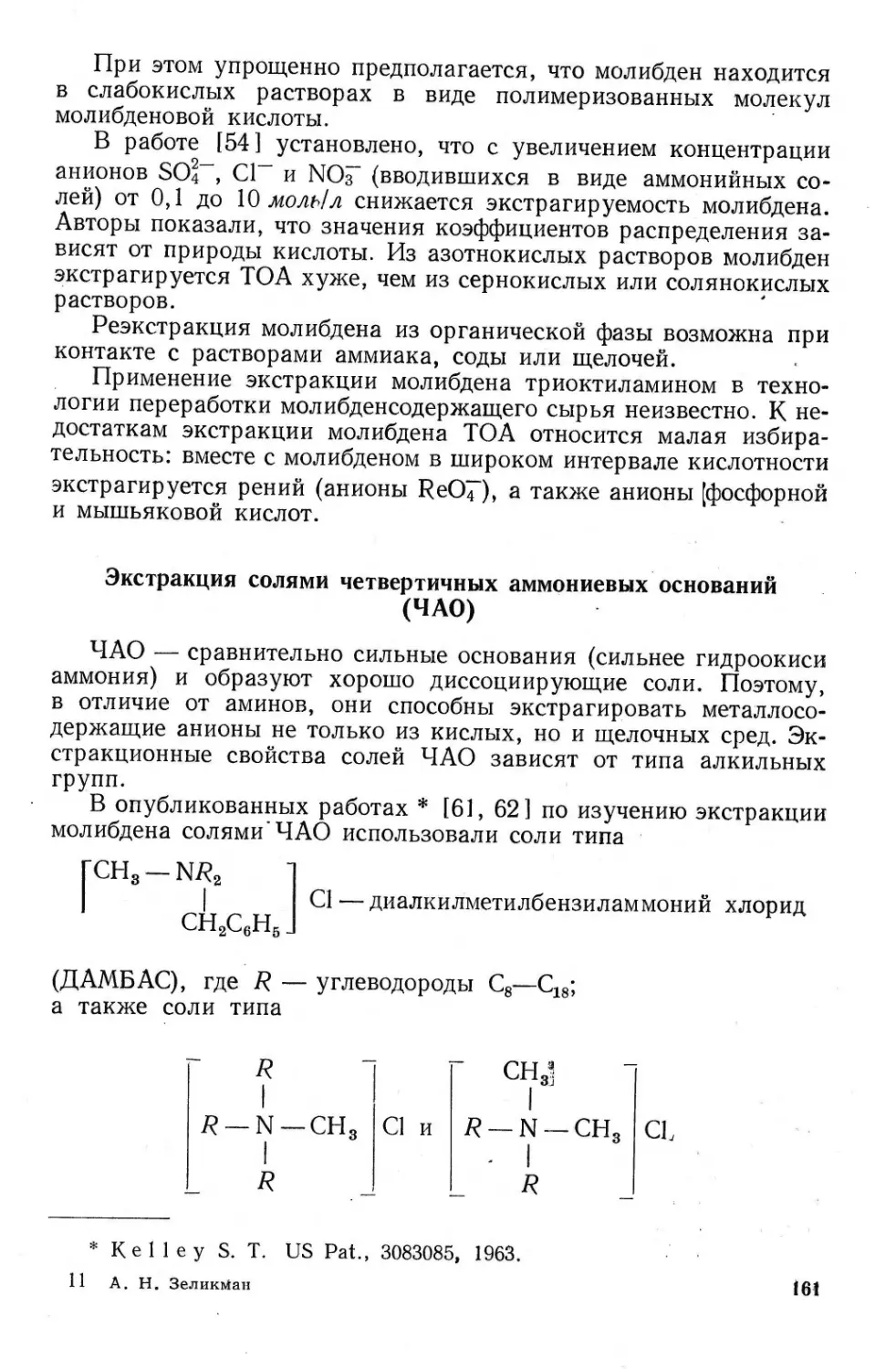

УДК 669.28

Молибден. Зеликман А. Н. Изд-во

«Металлургия», 1970, 440 с.

Рассмотрены физико-химические основы и

практика процессов производства молибдена

и его важнейших соединений (окислов, хло-

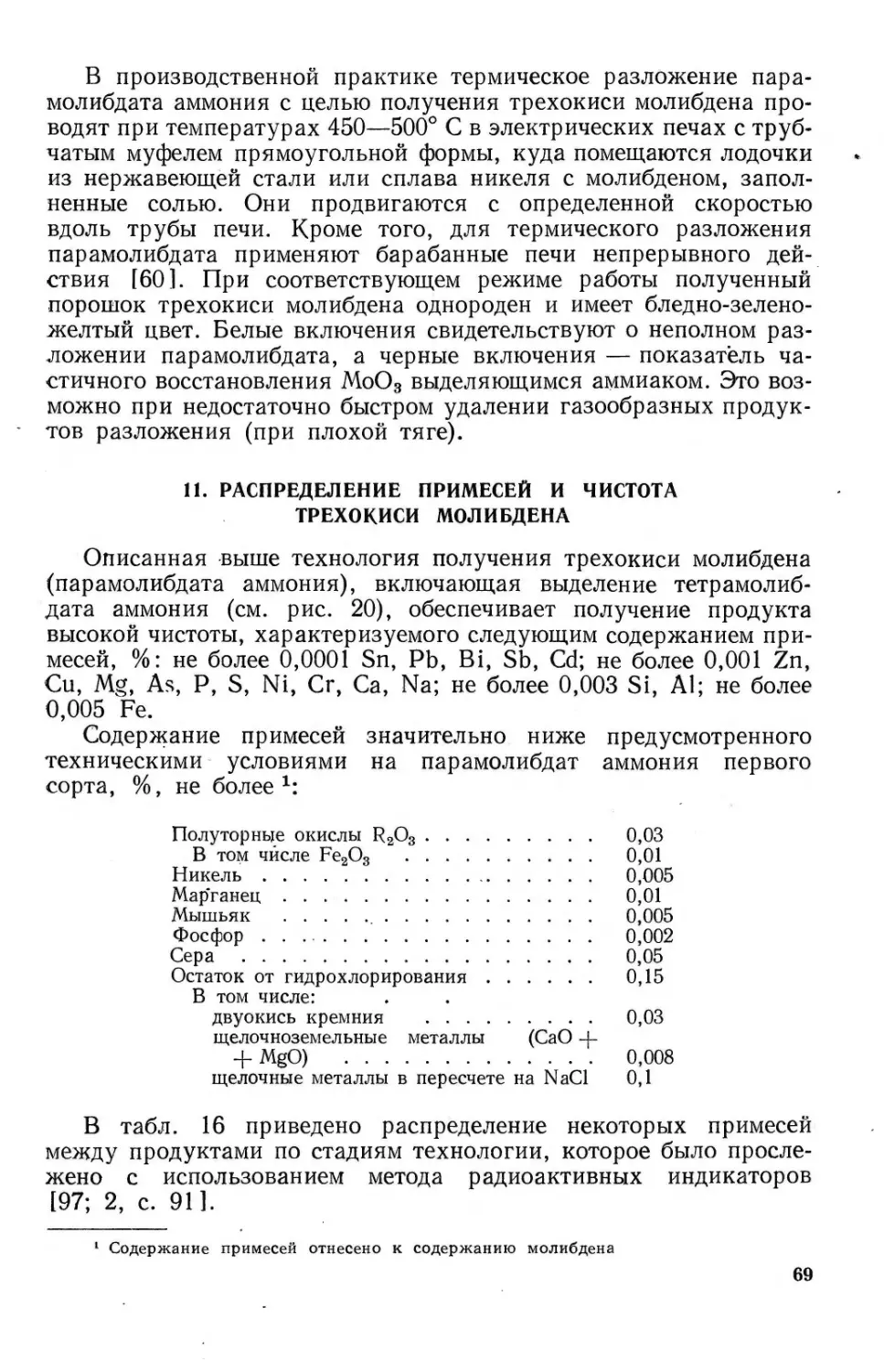

ристых соединений, сульфидов, силицидов,

боридов, карбонила).

Большое внимание уделено новым направ-

лениям в гидрометаллургии молибдена и про-

изводстве компактного металла методами по-

рошковой металлургии и плавки. Рассмотрены

свойства молибдена и области его применения.

В отдельной главе изложены вопросы попут-

ного извлечения рения в производстве молиб-

дена.

Книга содержит обширную библиографию

работ советских и зарубежных ученых.

Предназначается для инженерно-техниче-

ских и научных работников заводов и научно-

исследовательских институтов, преподавате-

лей вузов, аспирантов и студентов старших

курсов Илл. 184. Табл. 103. Библ. 827 назв.

ЗЕЛИКМАН АБРАМ НАУМОВИЧ

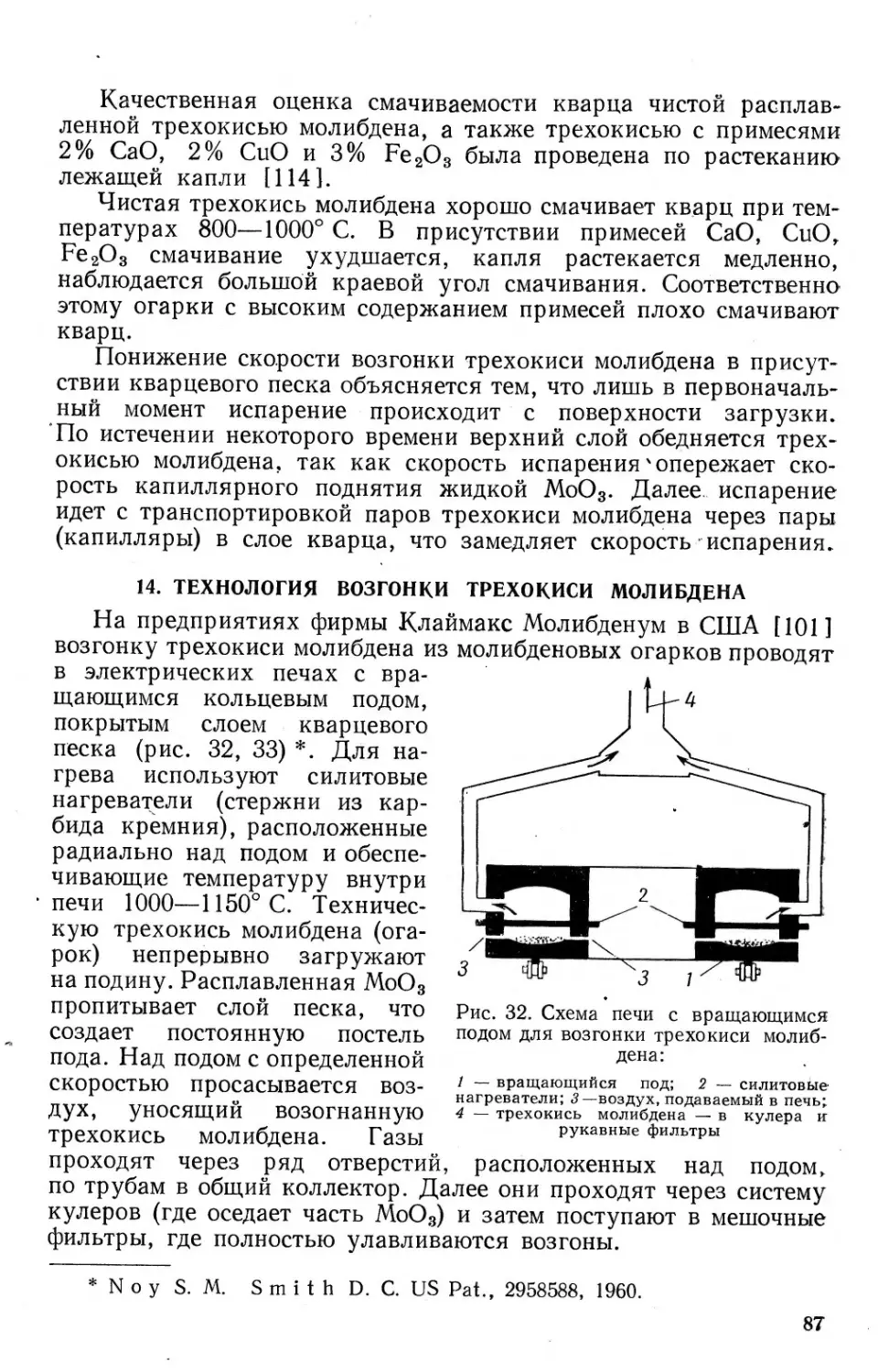

МОЛИБДЕН

Редактор издательства М. С. Архангельская

Технический редактор Л. В. Добужинская Переплет художника П. П. Перевалова

Сдано в производство 14/1II 1969 г. Подписано в печать 3/XII 1S69 г.

Бумага типографская № 1, 60х90*/1в — 13,75 бум. л. 27,50 печ. л.

Уч.-изд. л. 27,33 Изд. № 4733 Т-15289

Тираж 2200 экз. Заказ 123 Цена 2 р. 93 к.

Издательство «Металлургия», Москва, Г-34, 2-й Обыденский пер., 14

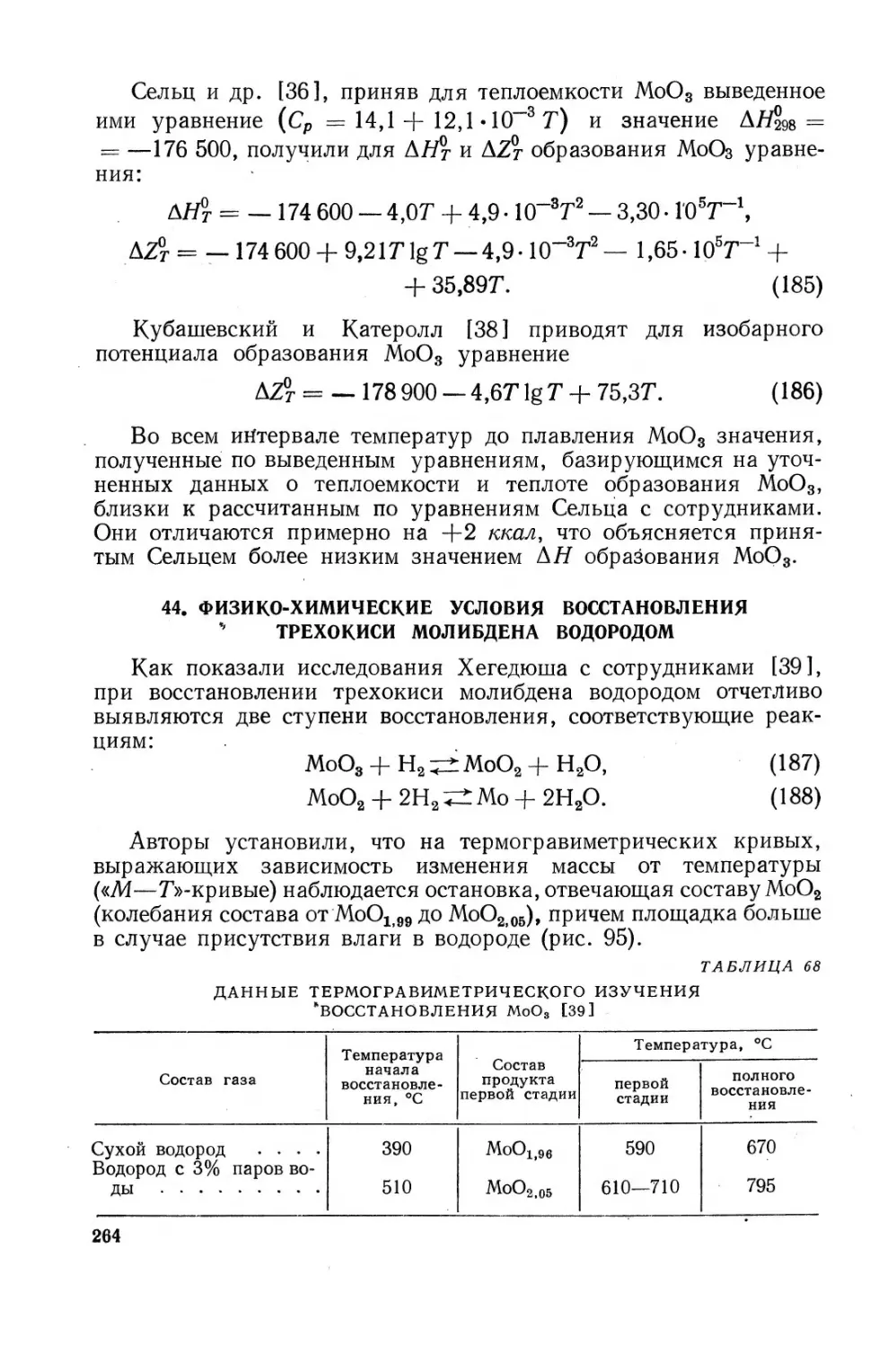

Ленинградская типография № 6 Главполиграфпрома

Комитета по печати при Совете Министров СССР

Ленинград, С-144, ул. Моисеенко, 10

3-10-3

Б5-69

ОГЛАВЛЕНИЕ

Предисловие.,,................................................... *6

Глава I. МИНЕРАЛЫ МОЛИБДЕНА, РУДЫ И ИХ ОБОГАЩЕНИЕ 7

1. Краткие исторические сведения............................. 7

2. Геохимия молибдена...................................... &

3. Минералы и руды молибдена .................... . . 10'

4. Обогащение молибденовых руд............................. 13.

5. Состав молибденовых концентратов и некоторых продуктов

их переработки ........................................ 18

Глава II. ОКИСЛИТЕЛЬНЫЙ ОБЖИГ МОЛИБДЕНИТОВЫХ

КОНЦЕНТРАТОВ.................................................. 21

6. Физико-химические основы окислительного обжига молиб-

денитовых концентратов ............. - . . 21

7. Практика окислительного обжига......................... 37

Глава III. ПРОИЗВОДСТВО ТРЕХОКИСИ МОЛИБДЕНА . . 50-

Производство трехокиси молибдена гидрометаллургическим способом . 50

8. Выщелачивание ........................................ 50

9. Очистка аммиачных растворов от примесей осаждением

сульфидов .................................... 57

10. Выделение молибдена из аммиачных растворов в виде по-

лимолибдатов .................................... 58

11. Распределение примесей и чистота трехокиси молибдена . 69

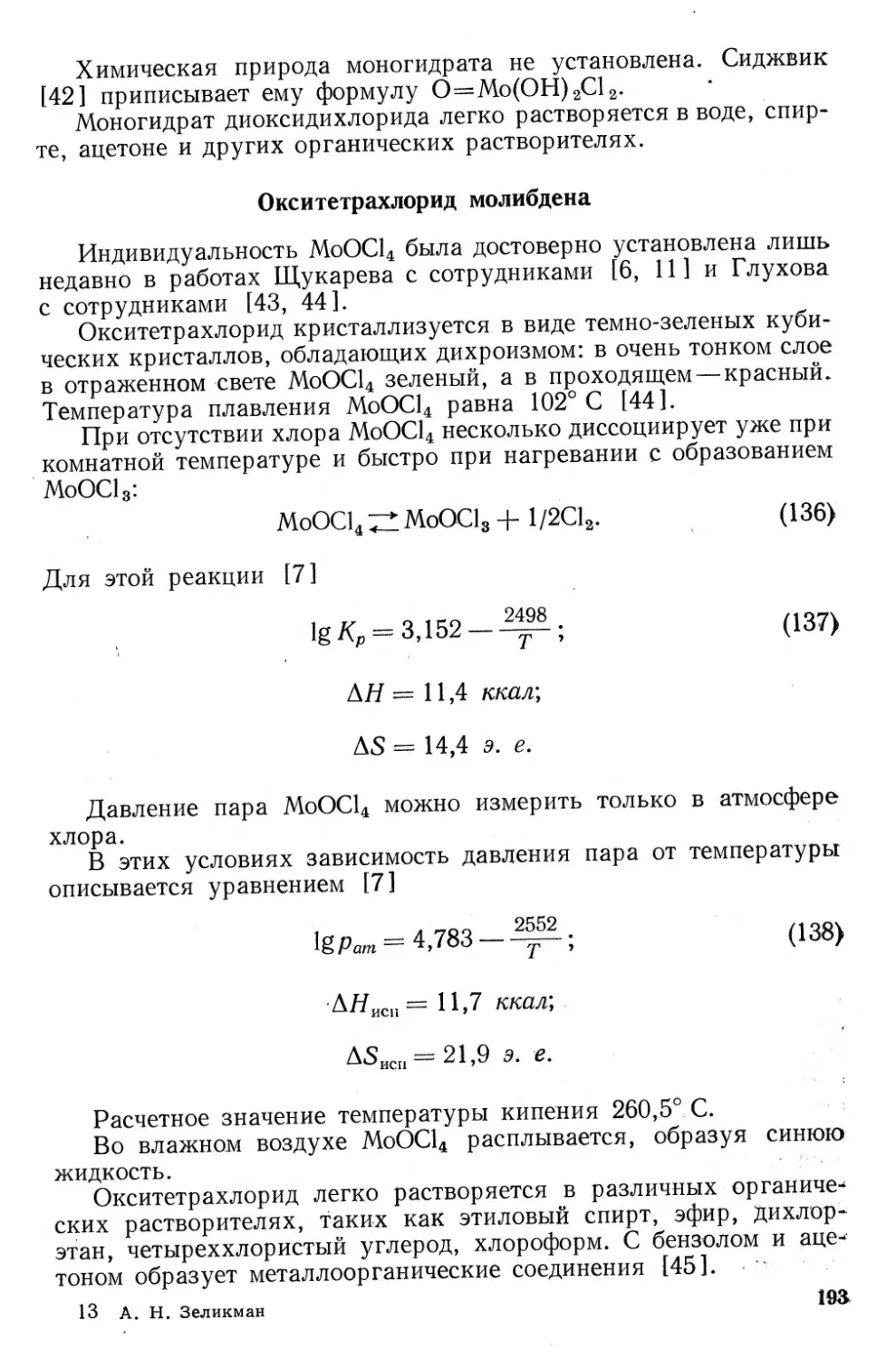

12. Извлечение молибдена из хвостов после выщелачивания

огарков................... ... . . 71

Производство трехокиси молибдена методом возгонки.... . 75

13. Физико-химические основы процесса возгонки трехокиси

молибдена из огарков .......................... . . 76

14. Технология возгонки трехокиси молибдена............... 87

15. Чистота и физические свойства возогнанной трехокиси

молибдена '...................................... 90

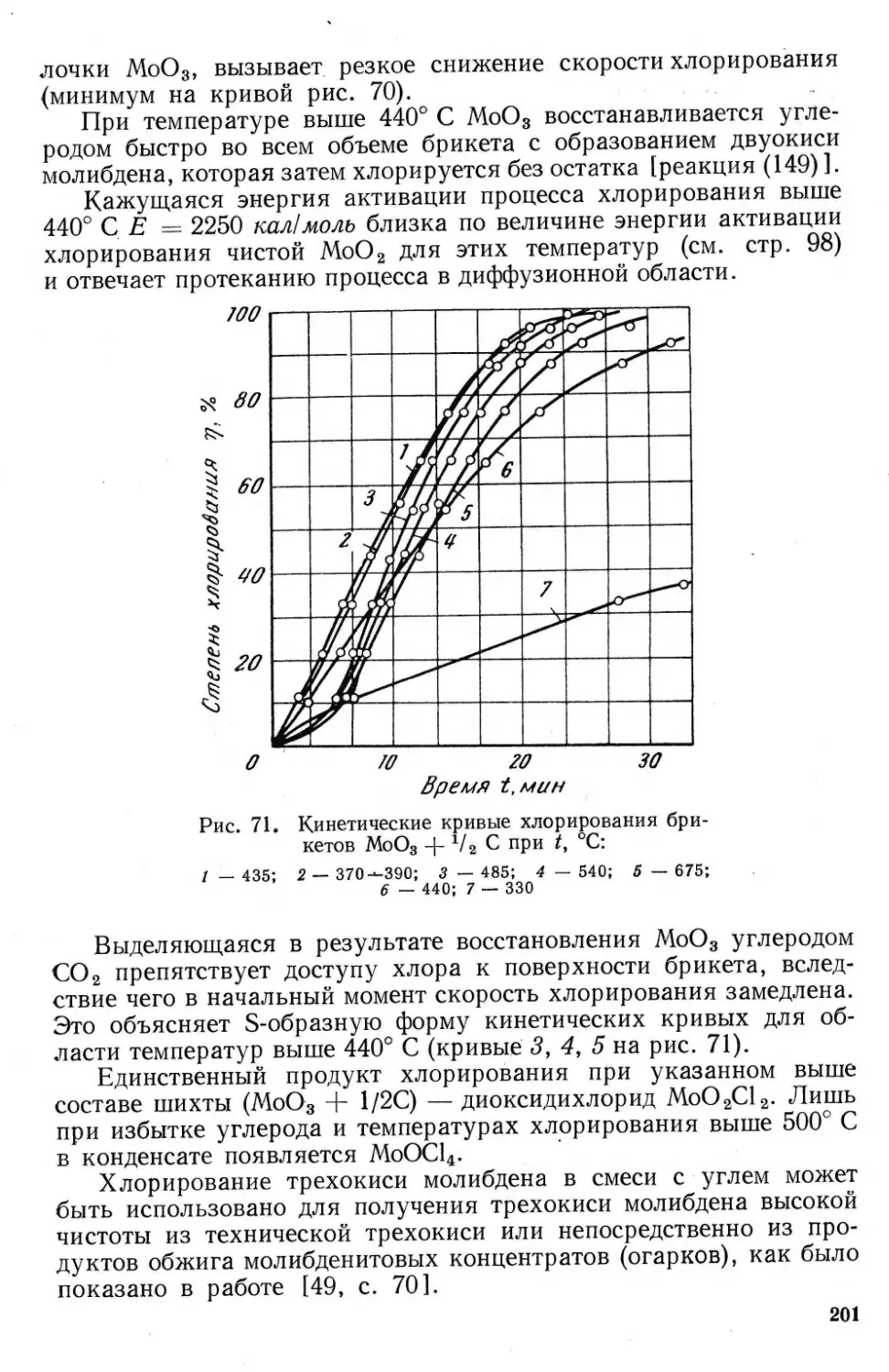

Получение трехокиси молибдена из отходов обработки и вторичного ме-

талла ...................................................... 91

Получение трехокиси молибдена из молибдата кальция................. 94

1* 3

Глава IV. ПРОИЗВОДСТВО ФЕРРОМОЛИБДЕНА ....................... 95

16. Силикотермический способ ........................ 96

17. Карботермический способ ......................... 97

Глава V. ПЕРЕРАБОТКА РАЗЛИЧНЫХ ПОЛУПРОДУКТОВ

ОБОГАЩЕНИЯ................................................... 99

18. Получение молибдата кальция из молибденитовых и повел-

литовых полупродуктов .............................. 99

19. Извлечение молибдена из бедных ферримолибдитовых руд

и концентратов ................................... 106

20. Извлечение молибдена из шеелитовых концентратов и полу-

продуктов ...................................... . . 113

21. Переработка вульфенитовых концентратов.......... 117

Глава VI. ГИДРОМЕТАЛЛУРГИЧЕСКИЕ СПОСОБЫ

РАЗЛОЖЕНИЯ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ 119

22. Разложение азотной кислотой ................... 119

23. Окисление молибденита кислородом под давлением (авто-

клавный процесс) .................................. 122

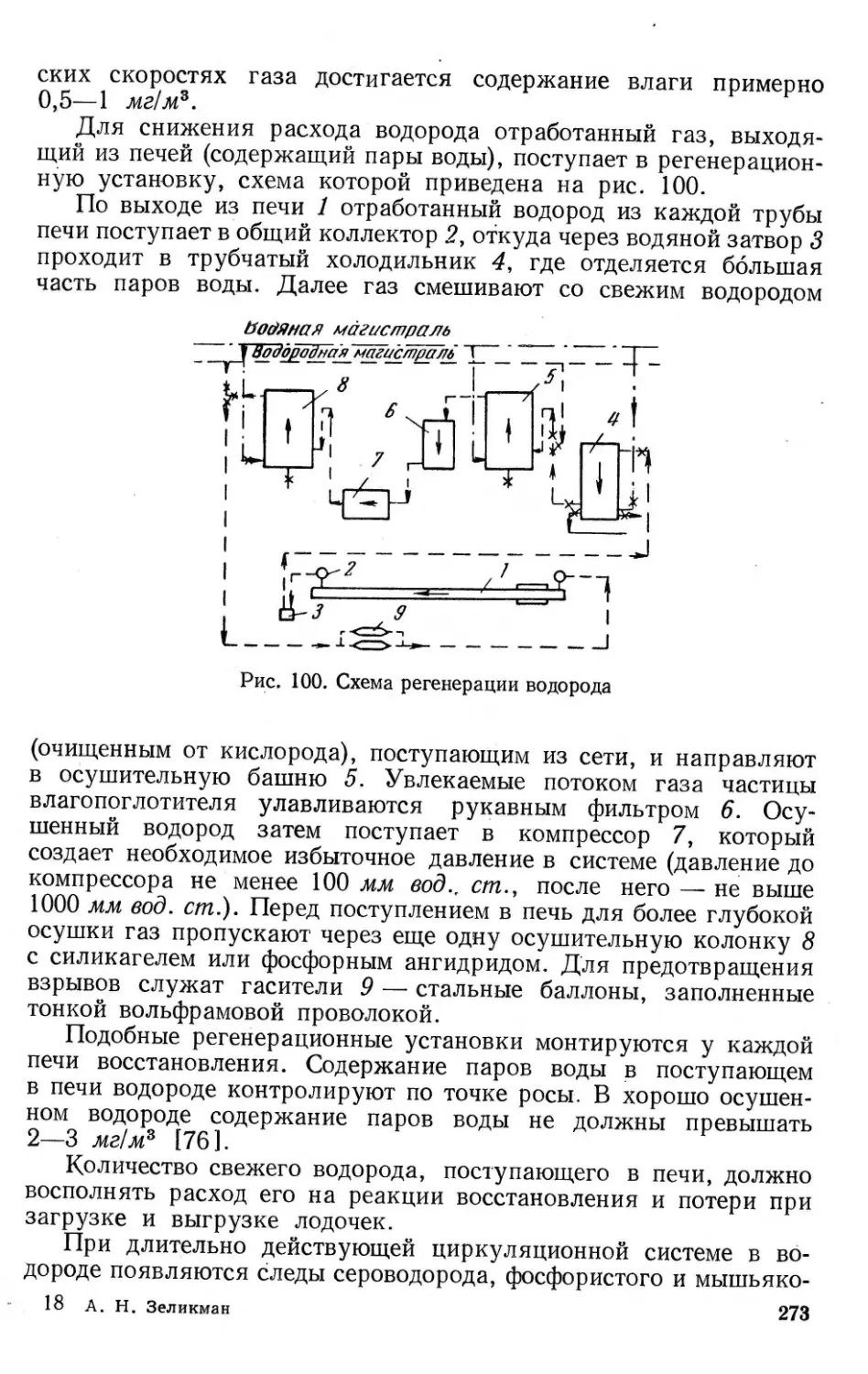

24. Окисление молибденита растворами гипохлорита натрия 131

25. Другие способы окисления молибденита........... 136

Глава VII. СПОСОБЫ ВЫДЕЛЕНИЯ МОЛИБДЕНА ИЗ СЛОЖНЫХ

И БЕДНЫХ РАСТВОРОВ.......................................... 140

26. Осаждение двуокиси молибдена .................. 140

27. Выделение полимолибдата аммония из растворов молиб-

дата натрия ....................................... 146

28. Осаждение трисульфида молибдена 147

29. Осаждение ферримолибдатов ..................... 149

30. Извлечение молибдена из растворов сорбцией на ионооб-

менных смолах и углях ............................. 150

31. Извлечение молибдена из растворов экстракцией орга-

ническими растворителями ................. . . 158

Глава VIII. ХЛОРИСТЫЕ СОЕДИНЕНИЯ МОЛИБДЕНА ................. 175

32. Пятихлористый молибден . ............ 177

33. Низшие хлориды молибдена . . . . 186

34. Оксихлориды молибдена ........................ 191

35. Хлорирование кислородных соединений молибдена . . . 196

Глава IX. СУЛЬФИДЫ МОЛИБДЕНА ............................... 209

36. Полуторасульфид Mo2S3 ......................... 209

37. Трисульфид молибдена MoS3.................... 212

38. Дисульфид молибдена ........................... 214

Глава X. ДРУГИЕ СОЕДИНЕНИЯ МОЛИБДЕНА ....................... 233

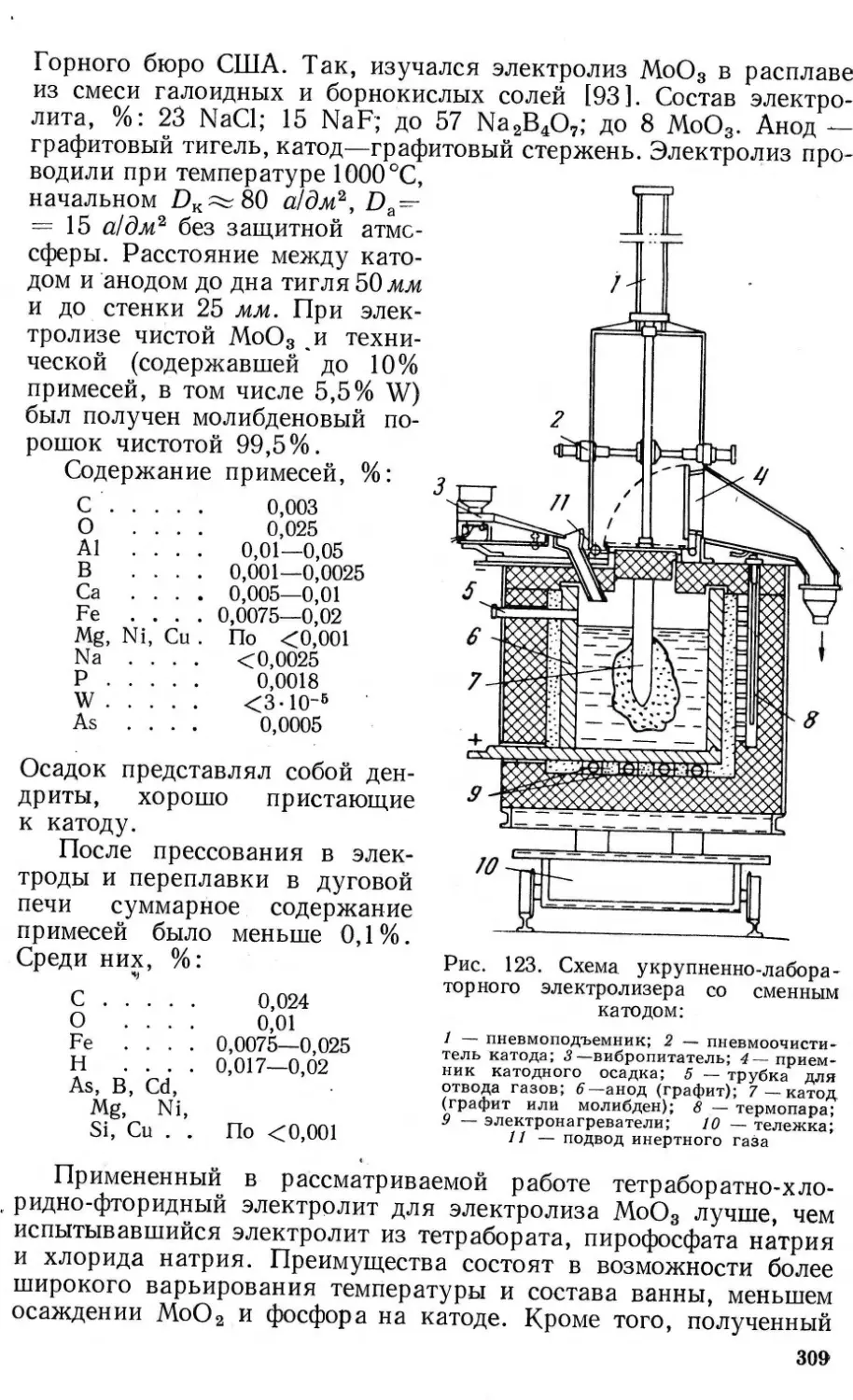

39. Силициды молибдена ............................. 233

40. Бориды молибдена ............................. 240

41. Карбиды молибдена..................... . . . 243

42. Карбонил молибдена Мо(СО)6 ................... 248

Глава XI. ПРОИЗВОДСТВО ПОРОШКООБРАЗНОГО МОЛИБДЕНА 254

43. Окислы молибдена ............................ 254

44. Физико-химические условия восстановления трехокиси

молибдена водородом ............................... 264

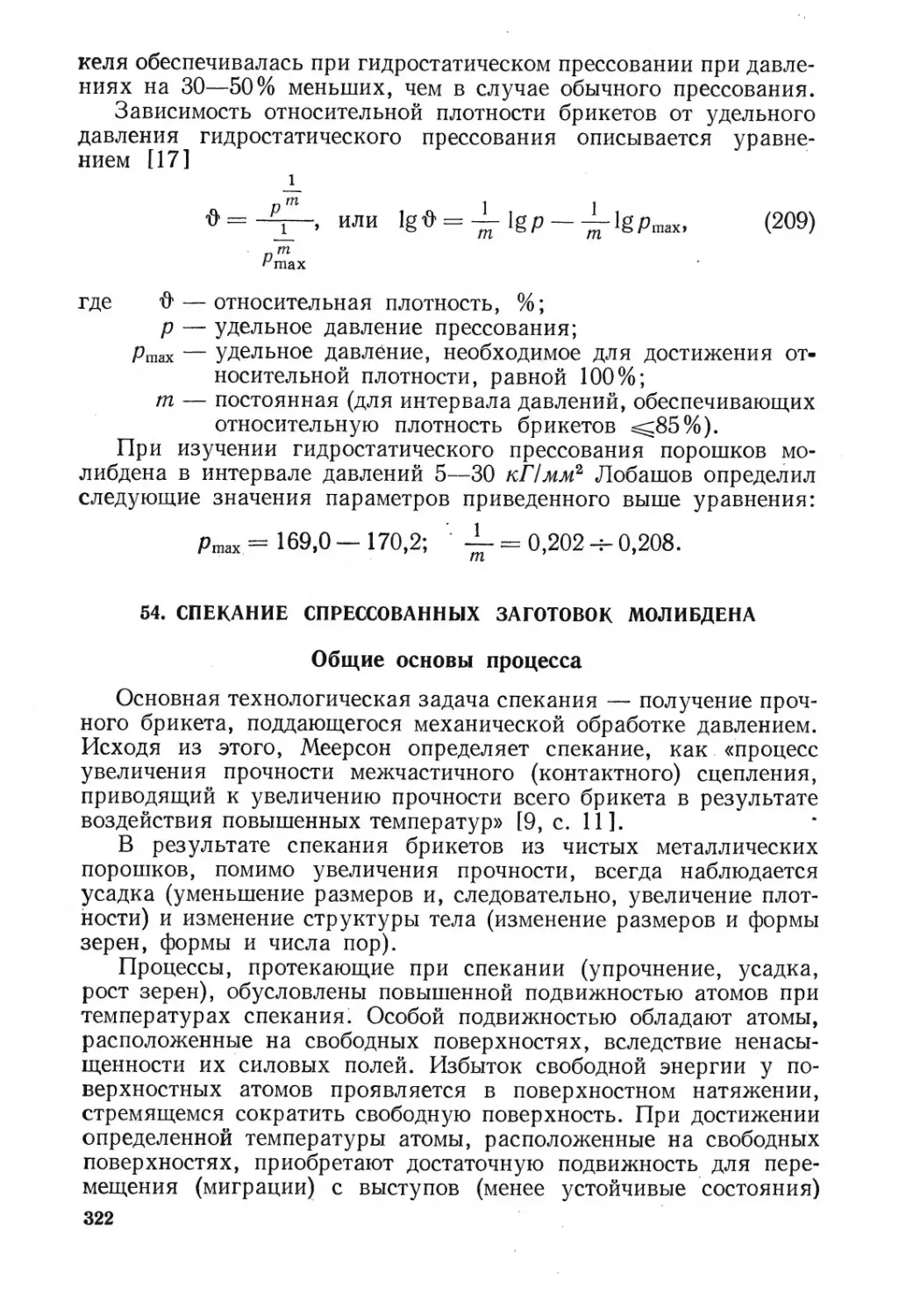

45. Производственная практика восстановления МоО3 водо-

родом ............................................. 268

4

46. Другие варианты восстановления трехокиси молибдена

водородом ............................................... 282

47. Карботермическое восстановление кислородных соедине-

ний молибдена ..................................... 285

48. Восстановление трехокиси молибдена кальцием и магнием 290

49. Получение молибдена из молибденита .... 292

50. Получение молибдена из карбонила . . 295

51. Получение молибдена из галогенидов . . .... 299

52. Получение молибдена электролизом .................... 306

Глава XII. ПОРОШКОВАЯ МЕТАЛЛУРГИЯ МОЛИБДЕНА ... 315

53. Прессование заготовок молибдена..................... 315

54. Спекание спрессованных заготовок молибдена.......... 322

Глава XIII. ПЛАВКА МОЛИБДЕНА .............. 338

55. Дуговая плавка ..................................... 338

56. Электронно-лучевая плавка .......................... 347

57. Получение монокристаллических слитков молибдена 352

Глава XIV. ОБРАБОТКА ДАВЛЕНИЕМ, МЕХАНИЧЕСКИЕ

СВОЙСТВА, МЕТАЛЛОГРАФИЯ МОЛИБДЕНА . . . . 362

58. Обработка давлением................................. 362

59. Механические свойства молибдена .................... 368

60. Металлографический контроль в производстве молибдена 384

Глава XV. СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ МОЛИБДЕНА 387

61. Физические свойства . . ..................... 387

62. Химические свойства ................................. 392

63. Защита молибдена от окисления........................ 395

64. Области применения молибдена .......... . . 397

Глава XVI. ПОПУТНОЕ ИЗВЛЕЧЕНИЕ РЕНИЯ

В ПРОИЗВОДСТВЕ МОЛИБДЕНА.......................................... 402

65. Общие сведения о рении ............................. 402

66. Сырьевые источники рения ........................... 407

67. Извлечение рения из различных отходов переработки

молибденитовых концентратов ...................... 408

68. Получение рения .................................. 413

Литература ...................................................... 420

ПРЕДИСЛОВИЕ

Молибден не новый металл в современной технике. До недав-

него времени его использовали преимущественно в производстве

легированных сталей и некоторых сплавов с цветными металлами.

Применение чистого металла ограничивалось производством элек-

троосветительных и электровакуумных приборов, а также нагре-

вателей высокотемпературных печей. Положение существенно из-

менилось в последнее десятилетие, когда молибден и сплавы на

его основе стали наиболее перспективными жаропрочными кон-

струкционными материалами в новых областях техники. В связи

с этим развились методы дуговой и электронно-лучевой плавки,

позволяющие получать заготовки и изделия крупных размеров

из чистого и легированного молибдена.

С увеличением производства и расширением областей исполь-

зования молибдена появились новые исследования, охватившие

разнообразные направления технологии молибдена — производ-

ство химических соединений высокой чистоты, металлических

порошков и компактных заготовок, монокристаллических слитков

и сплавов.

Автор поставил перед собой задачу — осветить современное

состояние технологии молибдена, уделяя главное внимание физико-

химическим основам процессов. Значительное место в книге отве-

дено новым технологическим направлениям в гидрометаллургии

молибдена, производстве порошков и компактного металла.

Книга, по возможности полно отражая наиболее существенные

работы, опубликованные в советской и зарубежной печати, одно-

временно является итогом многолетних исследований, проводимых

автором и его сотрудниками в области разработки процессов полу-

чения химических соединений молибдена из рудных концентратов.

Автор выражает глубокую благодарность профессору

Н. С. Грейверу за ценные замечания, сделанные при рецензирова-

нии рукописи книги.

6

ГЛАВА I

МИНЕРАЛЫ МОЛИБДЕНА,

РУДЫ И ИХ ОБОГАЩЕНИЕ

1. КРАТКИЕ ИСТОРИЧЕСКИЕ СВЕДЕНИЯ

Название «молибден» происходит от греческого слова «молиб-

дос», означающего в переводе «свинец». До конца XVIII в. этим сло-

вом называли не только свинец и свинцовый блеск, но и похожие

на свинец сульфидные минералы, а также графит. Молибденит

(MoS2) и графит в течение многих столетий считали идентичными.

Лишь в 1778 г. шведский химик К. В. Шееле установил неиден-

тичность графита и молибденита и открыл новый элемент, назван-

ный молибденом. Разлагая молибденит азотной кислотой, Шееле

выделил молибденовую кислоту, получил трехокись и некоторые

соли молибдена 11]. В 1782 г. соотечественник Шееле Гьельм

получил металлический порошок молибдена восстановлением трех-

окиси молибдена древесным углем [2]. Более чистый металл был

позже получен Берцелиусом восстановлением трехокиси молиб-

дена водородом.

Применение молибдена было известно задолго до его открытия.

Так, в XIV в. в Японии изготовляли сабли из стали, содержащей

молибден; в XVI в. молибденит употребляли, подобно графиту,

в качестве карандаша. Примерно во второй половине XIX в. в тех-

нике начали использовать некоторые соединения молибдена,

в частности молибдат аммония как реактив при определении фос-

фора и молибденовую синь как краситель.

К 1900 г. мировое производство молибдена составляло всего

лишь 11m. Стимулом к развитию добычи молибденовых руд послу-

жило открытие в конце XIX в. влияния присадок молибдена на

свойства сталей.

В 1896 г. молибденовая сталь с содержанием 3,72% Мо и

0,52% С была выплавлена на Путиловском заводе в Петербурге [3 ].

Было установлено, что влияние молибдена на свойства стали ана-

логично влиянию присадок вольфрама. В этот же период начали

выплавлять стали с присадками молибдена во Франции (заводы

7

Крезо, 1894 г.) и в США (1898 г.) при изготовлении броневых и ин-

струментальных сталей.

Для присадок молибдена в стали в 1900 г. был разработан про-

цесс выплавки ферромолибдена [4].

В годы, предшествовавшие первой мировой войне, в Германии

на заводах Круппа начали применять молибден в производстве ста-

лей для орудийных и ружейных стволов, броневых плит, броне-

бойных снарядов, гранат, котлов высокого давления в военном

флоте, частей подводных лодок. Это вызвало развитие производ-

ства молибденовых сталей в Англии и других странах.

В этот же период (1915—1917 гг.) в России в небольших коли-

чествах была начата добыча молибденовых руд Чикойского место-

рождения в Забайкалье.

Промышленное производство металлического молибдена и при-

менение его в электроосветительной технике началось примерно

в те же годы, что и производство вольфрама (1909—1910 гг.), когда

был разработан металлокерамический способ получения этих ме-

таллов в компактной форме.

До 1925 г. мировая добыча молибдена не превышала в среднем

нескольких тысяч тонн. Интенсивное развитие производства молиб-

дена началось с 1925 г. после открытия крупнейшего месторождения

Клаймакс в США. К этому времени были усовершенствованы спо-

собы обогащения бедных, в частности мелковкрапленных, молиб-

деновых руд, изучены свойства различных сталей, легированных

молибденом, установлена возможность замены вольфрама молибде-

ном в быстрорежущих сталях, наметились широкие возможности

его использования в развивающейся электровакуумной и электро-

осветительной технике, а также в сплавах с цветными металлами.

Производство молибденовой продукции резко возросло в трид-

цатых годах и достигло в капиталистических странах в период

второй мировой войны к 1943 г. 31,3 тыс. т металла в концентра-

тах. В последующие годы производство сохранялось в среднем на

уровне 25—30 тыс. т, в 1960—1965 гг. составляло 40—44 тыс. т

в год, а в 1967 г. достигло 56 тыс. т.

Значительным достижением в технологии производства молиб-

дена явилось освоение в начале 50-х годов промышленной выплавки

крупных слитков молибдена, что расширило возможности приме-

нения молибдена и сплавов на его основе в качестве жаропрочного

конструкционного материала.

Производство металлического молибдена создано в СССР

в 1928 г., а тремя годами позже — в 1931 г. — возникло произ-

водство ферромолибдена [5]. В эти же годы началась промышлен-

ная эксплуатация открытых отечественных месторождений молиб-

деновых руд — Чикойского, а затем Умальтинского. В последую-

щие годы в результате активной геологической разведки было от-

крыто большое Число месторождений, что полностью обеспечило

отечественную молибденовую промышленность рудным сырьем.

8

2. ГЕОХИМИЯ МОЛИБДЕНА

По последним оценкам Виноградова [6] среднее содержание

молибдена в земной коре 1,1 • 10~4 % (по массе). Данные о содержа-

нии молибдена в породах различного типа, морской и речной

воде, растениях и почвах приведены в табл. 1, заимствованной

из работы Михайлова [7].

РАСПРЕДЕЛЕНИЕ МОЛИБДЕНА В ПРИРОДЕ

ТАБЛИЦА 1

Объект исследования Среднее содержание молибдена, п-1*0~4, % (по массе) Литератур- ная ссылка

Земная кора Морская и океанская вода Речная вода Сланцы и глины Песчаники Карбонатные породы Кремнистые породы Растения Почвы 1,1 0,01 0,001 2,0 1,0 1,2 0,8 0,4 0,3 0,2 2,2 [6] [12] [8] 6 [8 9 8 [8 [8] [Ю] [7] *

* Усредненное значение.

Курода и Сенделл отмечают, что кислые и основные породы

мало отличаются по содержанию молибдена. Так, среднее содер-

жание молибдена в гранитных породах 1,1-10“4%, базальтах и

диабазах 1,1 • 10-4%, габбро 0,6-10"4%. Ультраосновные породы

содержат меньше молибдена, чем другие типы пород, — 0,4 X

X 10-4% [8].

В условиях первичных магматических процессов молибден

отличается высоким сродством к сере и значительно меньшим

к кислороду. Поэтому в первичных рудах эндогенных месторожде-

ний молибден представлен преимущественно сульфидом четырех-

валентного молибдена (минерал молибденит). В зонах окисления

преобладают кислородные соединения шестивалентного молиб-

дена (молибдаты), образовавшиеся в результате окисления молиб-

денита.

Хрущов дает следующую общую геохимическую характери-

стику молибдена [11].

В земной коре максимальные концентрации молибдена соз-

даются в результате гидротермальной деятельности интрузий

гранитоидной магмы, что приводит к образованию основных про-

мышленных месторождений эндогенного типа.

9

В экзогенных условиях молибден (в форме кислородных соеди-

нений) концентрируется в осадочных породах, в особенности

в кремнисто-углистых глинистых сланцах и углях, где он тесно

связан с органическим веществом. Значительные концентрации мо-

либдена известны также в нефти и твердых нефтебитумах. Гео-

химия молибдена в окисленной зоне рассмотрена в работе [7].

Характерны ассоциации молибдена в природных условиях со

следующими элементами [11]:

с оловом, висмутом и бериллием в высокотемпературных пег-

метитовых и пневматолитовых месторождениях. Молибден в них

большей частью присутствует как второстепенная примесь;

с вольфрамом, преимущественно в скарновых месторождениях,

где часто образуются крупные концентрации обоих металлов;

с медью в гидротермальных месторождениях, из которых мно-

гие имеют важное промышленное значение (медно-порфировые

РУДЫ);

со свинцом и цинком, а также с ураном (уран-молибденовая

рудная формация) в сравнительно низкотемпературных месторо-

ждениях;

с ванадием и ураном в экзогенных условиях образования

в углистых сланцах, углях и нефтебитумах.

3. МИНЕРАЛЫ И РУДЫ МОЛИБДЕНА

Известно около 20 минералов молибдена. Наиболее часто встре-

чающиеся из них: молибденит MoS2; повеллит СаМоО4; молибдит

(ферримолибдит) Fe2 (МоО4)3-пН2О; вульфенит РЬМоО4; молибдо-

шеелит Са (W,Mo)O4; чиллагитРЬ(Мо,\¥)О4; кёхлинитВ[2(МоО4)О2;

линдгренит Си3 (МоО4)2 (ОН)2; ильземанит МоО3- SO3- 5Н2О; ура-

номолибдат UO2-UO3-2MoO3.

Промышленное значение имеют лишь первые четыре минерала.

Молибденит MoS2 -— самый распространенный минерал молиб-

дена. Подавляющую часть молибдена добывают из недр в форме

молибденита.

Молибденит мягкий свинцово-серого цвета минерал с металли-

ческим блеском. Плотность MoS2 4,7—4,8, твердость по шкале

Мооса 1—1,5. Минерал имеет гексагональную кристаллическую

структуру слоистого типа (см. стр. 221). Слои ионов молибдена

расположены между двумя слоями ионов серы, образуя трехслой-

ные пакеты. Структура молибденита хорошо объясняет совершен-

ную спайность его кристаллов. Она обусловлена слабой связью

между тройными слоями S—Мо—S.

В последнее время найдена редко встречающаяся ромбоэдри-

ческая модификация молибденита в Армении [13], Альпах [14]

и в Канаде [15]. Найдено, что образованию ромбоэдрического

молибденита способствует повышенное содержание примеси ре-

ния [13]. При нагревании без доступа воздуха до 1300—1350° С

молибденит частично диссоциирует, при 1650—1700° С плавится

10

с разложением [16]. При нагревании на воздухе до 500° С минерал

легко окисляется до МоО3. Азотная кислота и царская водка окис-

ляют молибденит. Молибденит залегает большей частью в кварце-

вых жилах, часто ассоциируется с шеелитом, вольфрамитом, кас-

ситеритом, халькопиритом, арсенопиритом, висмутовым блеском.

В виде изоморфной примеси в молибденитах встречается элемент

рений (0,04—0,0001%), который попутно извлекается при пере-

работке молибденитовых концентратов.

В результате выветривания в верхних зонах рудных жил мо-

либденит медленно окисляется, образуя молибденовые охры, мо-

либдит, повеллит, вульфенит и другие вторичные минералы.

Повеллит СаМоО^ — наиболее распространенный минерал зон

окисления молибденовых месторождений. Обычно встречается

в форме пленок на молибдените (на поверхности и по плоскостям

спайности). Цвет грязно-серый, иногда зеленоватый. Кристалли-

зуется в тетрагональной сингонии, вид симметрии — бипирами-

дальный. Плотность 4,35—4,52, твердость 3,5. Вторичный повел-

лит образуется в результате окисления молибденита и взаимодей-

ствия образующейся трехокиси молибдена (или молибденовой

кислоты) с кальцийсодержащими поверхностными водами.

Встречается, хотя и редко, первичный (гидротермальный) по-

веллит в виде кристалликов желтовато-зеленого цвета. Первичный

повеллит может содержать изоморфную примесь вольфрама (до 8%).

Повеллит легко растворяется в соляной кислоте, чем поль-

зуются в химическом анализе для раздельного определения окис-

ленного и сульфидного молибдена.

Молибдит (ферримолибдит) — молибдат трехвалентного же-

леза Fe2 (МоО4)3-пН2О (п = 7 4-8). Цвет лимонно-желтый. Часто

встречается в зонах окисления молибденитовых руд в участках

с повышенным содержанием минералов железа. В отличие от по-

веллита, молибдит не образует псевдоморфоз по молибдениту,

а выносится из первичных мест залегания в пределах 0,5—1 м и

отлагается в трещинах и пустотах выщелачивания [11]. Плот-

ность молибдита 4,5. Минерал растворяется в соляной и серной

кислотах, разлагается растворами аммиака и щелочей. Скопления

нормального ферримолибдата, отвечающего написанной выше фор-

муле, редки. Известно, что из водных растворов ферримолибдат

стехиометрического состава получается в узких пределах pH =

= 3,5 4-3,6 [17]. Большей частью в зонах окисления имеются

скопления молибденсодержащих гидроокислов и окислов железа

с переменным соотношением Fe2O3 : МоО3, состав которых можно

выразить общей формулой xFe2O3-#MoO3-zH2O. Молибдит и мо-

либденсодержащие окислы железа представляют некоторый ин-

терес как источник молибдена при разработке месторождений

с развитыми зонами окисления. Так, в крупнейшем месторождении

США Клаймакс в верхних зонах месторождения около 25% Мо

присутствует в виде молибдита.

и

Вульфенит РЬМоО^ встречается в зоне окисления свинцовых

месторождений, содержащих молибденит, или в присутствии

свинца в молибденовых рудах. Цвет бурый, иногда желтый, желто-

зеленый, красный, что обусловлено содержанием примесей (меди,

вольфрама, хрома, ванадия). Кристаллизуется в тетрагональной

сингонии. Плотность 6,3—7, твердость 2,5—3. Промышленное

значение вульфенита в настоящее время весьма малое.

Основную массу молибдена добывают в настоящее время из эндо-

генных месторождений гидротермального происхождения. Концен-

трация молибдена в рудах низкая. Эксплуатируются руды, содер-

жащие десятые и сотые доли процента молибдена.

Генетические типы месторождений молибдена и их характери-

стика освещены в монографии Хрущова [11].

С точки зрения задач обогащения можно ограничиться подраз-

делением молибденовых руд на следующие три группы:

1. Простые кварцево-молибденитовые

р у д ы, в которых содержание других сульфидов (пирит, халько-

пирит) незначительное. Молибденит залегает в кварцевых жилах,

его содержание в рудах составляет десятые доли процента, иногда

до 1%. К этому типу относится крупнейшее в мире молибденовое

месторождение Клаймакс (Колорадо, США).

2. Медно-молибденовые руды, в которых содер-

жание сульфидов меди и пирита преобладает. К медно-молибдено-

вым относятся штокверкововкрапленные руды, связанные со вто-

ричными кварцитами, а также медные порфировые руды, содержа-

щие молибденит. Содержание молибдена в медно-молибденовых

рудах обычно низкое и выражается в сотых, а иногда тысячных

долях процента. В СССР к этому типу руд относятся руды таких

крупных медных месторождений, как Коунрадское и Бощекуль-

ское в Казахстане, Алмалык в Узбекистане, Каджаранское в За-

кавказье [11, 19]. Эти руды являются важным источником полу-

чения молибденовых концентратов.

3. Скарновые молибдено-вольфрамовые

р у д ы. В рудах этого типа молибденит вместе с шеелитом и суль-

фидами (пирит, халькопирит) находится в кварцевых прожилках

и гнездах, заполняющих трещины в скарнах (окремненных из-

вестняках, содержащих силикаты кальция, железа, алюминия).

Наряду с молибденитом обычно содержится повеллит.

К этому типу относится одно из крупнейших в мире Тырны-

Аузское месторождение молибдено-вольфрамовых руд на Север-

ном Кавказе [11, 19 ].

В рудах всех типов в той или иной мере могут быть развиты

зоны окисления, в которых содержатся вторичные минералы — по-

веллит, ферримолибдит, молибденсодержащие окислы железа. На

отдельных участках месторождений руды могут быть чисто окис-

ленными (почти не содержащими молибденита) или смешанными,

в которых наряду с молибденитом присутствуют окисленные ми-

12

нералы. Типичный пример — Сорское месторождение в Хакассии,

где в зоне окисления, простирающейся на глубину 25—50 м, на-

ходятся чисто окисленные и смешанные руды [22].

Разведанные запасы молибдена в капиталистических странах

приведены в табл. 2 [18].

ТАБЛИЦА 2

РАЗВЕДАННЫЕ ДОСТОВЕРНЫЕ ЗАПАСЫ

МОЛИБДЕНА В КАПИТАЛИСТИЧЕСКИХ СТРАНАХ, ТЫС. Т

(ПО СОСТОЯНИЮ НА 1967 г.)

Страна или территория Запасы Страна или территория Запасы

Всего 2870 Филиппины 1,5

В том числе: Канада 320

США 1800 Норвегия 3

Чили 550 Мексика 1

Перу 100 Япония 2

Гренландия 90 * Турция 2

* Оценка.,

Наиболее крупные производители молибденовых рудных кон-

центратов в капиталистических странах — США, Чили, Перу и

Канада.

4. ОБОГАЩЕНИЕ МОЛИБДЕНОВЫХ РУД

Основной способ обогащения молибденовых руд — флотация.

Лишь при доводке концентратов иногда используют методы магнит-

ного обогащения (для удаления минералов железа, отделения воль-

фрамита), а также применяют химические методы для удаления

примесей. Теория и практика флотации молибденовых руд различ-

ного типа рассмотрена в капитальных монографиях Митрофа-

нова [19], Полькина [20], Фишмана и Соболева [21]. В этих

книгах обобщен накопленный опыт флотации молибдена на оте-

чественных и зарубежных предприятиях.

Получение молибденитовых концентратов

Молибденит — легко флотируемый минерал, обладающий гид-

рофобностью и хорошо смачиваемый углеводородами. Эффектив-

ными собирателями при флотации молибденита служат обычно

керосин или трансформаторное масло, веретенное масло или дру-

гие нейтральные масла. Их добавляют частично при измельчении

и частично — при флотации вместе с пенообразователями — сос-

новым маслом или ксиленолом. Молибденит может флотировать

с одним лишь вспенивателем, однако собиратели (керосин, масла)

повышают флотируемость молибденита. Флотацию молибденита

ведут в содовой среде при pH = 7,5 ч-8 или несколько выше.

и

При обогащении простых кварцево-молибде-

нитовых РУД флотацию первоначально ведут при крупном

измельчении, получая грубые молибденовые концентраты, содер-

жащие большие количества кварца в сростках с молибденитом. Гру-

бые концентраты затем дополнительно измельчают (для разруше-

ния сростков) и проводят перечистную флотацию. Если необхо-

димо, проводят несколько стадий измельчения и перечистки,

в особенности при тонкой вкрапленности молибденита.

Для отделения примесей сульфидов (пирита, халькопирита)

перечистку проводят, добавляя депрессоры сульфидов меди и же-

леза — сернистый натрий или цианиды, а иногда — смеси этих

депрессоров. В случае присутствия в руде или образования при

измельчении тонких силикатных шламов для лучшего их отделе-

ния в перечистные операции добавляют жидкое стекло.

На рис. 1 в качестве примера приведена схема обогащения квар-

цево-молибденитовой руды на предприятии Клаймакс. Из руды,

содержащей 0,2—0,5% молибдена, 1—3% пирита, 0,02% меди

(халькопирит), получают молибденитовый концентрат, содержащий

90% MoS2 или 54% Мо. В концентрат извлекают 90% Мо от об-

щего его содержания и 98% от содержания сульфидного молибдена.

Более сложны схемы обогащения медно-молибдено-

вых руд. Наиболее распространены схемы, в которых перво-

начально получают коллективный медно-молибденовый концен-

трат, а затем проводят селективную флотацию с выделением молиб-

денового и медного концентратов.

При флотации коллективного медно-молибденового концен-

трата на фабриках СССР большей частью используют реагенты:

трансформаторное масло, ксантогенат (собиратель для сульфидов

меди), терпинеоль (вспениватель). Состав коллективных концен-

тратов зависит от соотношения меди и молибдена в исходной руде.

Так, если исходная руда включает 0,7% Си и 0,01% Мо, в’коллек-

тивном концентрате содержится —25—30% Си, —0,3—0,5% Мо.

Из медной порфировой отечественной руды, содержащей 1% Си

и 0,005% Мо, получают коллективный концентрат с содержанием

15—18% Си и 0,05% Мо.

Возможны два пути разделения коллективного медно-молибде-

нового концентрата:

1) флотация молибденита при депрессии сульфидов меди сер-

нистым натрием или цианидами;

2) флотация сульфидов меди при депрессии молибденита крах-

малом.

В промышленной практике распространен первый метод.

Коллективный концентрат сгущают (для удаления избытка реа-

гентов), добавляют сернистый натрий или цианиды для депрессии

сульфидов меди и пирита и флотируют молибденит с нейтральными

маслами и пенообразователями, проводя многократные его пере-

чистки.

14

PydaOfiKHo

| 12,5 мм

Измельчение

Классификация

Основная флотация

Очистная

Контрольная

Классификация

Измельчение Фло/Ь

'ация

Контрольная

Классификация

Флотация

Изнельчение

Сгущение

Слив

Флотация

Флотация

Классификация

ьчение

Флотация

Очистная

Перенашивание

Перемешивание

Перечистная

Ио концентрат

Хвосты

Рис. 1. Схема флотации кварцево-молибденитовой руды на фабрике Клаймакс

15

Для снижения расхода сернистого натрия пульпу коллектив-

ного концентрата пропаривают с известью при 85° С. Известь раз-

рушает пленки собирателя (ксантогената) на зернах окисленных

медных минералов, вызывающих повышенный расход депрессора.

На рис. 2 показана схема флотации медно-молибденовой руды

на Каджаранской фабрике [21]. В руде медь представлена в ос-

новном халькопиритом, молибден — молибденитом. Основная

пустая порода — кварц.

Слив классификатора

55-607. -0,07Ьнн

Перевешивание

Основная

коллективная флотация

Рис. 2. Схема флотации медно-молибденовой руды на Каджаранской фабрике

16

При разделении коллективного концентрата молибден фло-

тируют, используя в качестве депрессора халькопирита сернистый

натрий, причем для снижения его расхода применяют пропарку

с известью. Вспенивателем служит терпинеоль. На фабрике полу-

чают молибденитовый концентрат следующего примерного со-

става: 49% Мо, 0,8% Си, 5,74% SiO2, 1,68% Fe. Медный кон-

центрат содержит 14% Си, 22,6% SiO2 и 21,4% Fe.

При селективной флотации молибдена из коллективного кон-

центрата с низким содержанием молибдена (например, 0,05% Мо

и 15—18% Си) часто ограничиваются получением молибденового

полупродукта с концентрацией молибдена 15—20%, меди 0,5—2%,

высоким содержанием SiO2, Fe и других примесей. Такой полу-

продукт поступает на гидрометаллургическую переработку, в ре-

зультате которой получают молибдат кальция (см. гл. V) [20].

Комбинирование флотации с гидрометаллургическим обогащением

обеспечивает более высокое извлечение молибдена в концентрат.

При обогащении молибденито-шеелитовых

скарновых руд (типа тырны-аузских) первоначально выде-

ляют флотацией молибденит. Реагентами-собирателями в молиб-

деновой флотации служат керосин, сосновое или трансформатор-

ное масло и аэрофлот (дитиофосфат); для депрессии сульфидов

меди, железа, мышьяка используют цианиды или цианиды с сер-

нистым натрием.

В хвостах сульфидной флотации остаются шеелит и повеллит.

В тырны-аузских рудах значительная часть повеллита изоморфно

связана с шеелитом. Шеелит вместе с повеллитом флотируют, ис-

пользуя в качестве собирателя олеиновую кислоту в содовой

среде. Для депрессии минералов пустой породы вводят жидкое

стекло [20]. Получаемые шеелитовые концентраты содержат 5—

6% Мо. Извлечение из них молибдена может быть осуществлено

гидрометаллургическим способом с выделением вольфрамового

и молибденового химических концентратов (см. гл. V).

Флотация окисленных молибденовых руд

Значительные запасы молибдена заключены в рудах, содер-

жащих окисленные минералы молибдена, — повеллит, ферримо-

либдит, молибденсодержащие окислы и гидроокислы железа.

Вследствие трудностей обогащения извлечение молибдена из окис-

ленных руд осуществляется лишь в ограниченных масштабах.

Трудности обогащения окисленных молибденовых руд обуслов-

лены следующими обстоятельствами [20]:

1. Окисленные минералы молибдена находятся в тонкодисперс-

ной вкрапленности, часто в форме охристых образований, которые

легко шламуются при измельчении и теряются в хвостах при обо-

гащении.

2. Тесная связь повеллита с другими кальциевыми минералами

(кальцит, флорит, апатит), а ферримолибдита с окислами и гидро-

2 А. Н. Зеликман 17

окислами железа ограничивает возможности обогащения. Удается

получить лишь бедные концентраты.

Следует при этом учитывать низкое содержание молибдена в ру-

дах зон окисления (0,01—0,05%).

В СССР в промышленных масштабах осуществляют флотацию

некоторых смешанных руд, содержащих, наряду с молибденитом,

повеллит, который извлекают из хвостов сульфидной флотации.

Флотацию повеллита проводят в щелочной среде (pH 10,2)

с олеиновой кислотой или другими собирателями типа жирных

кислот. Для депрессии кальциевых и других минералов пустой

породы добавляют жидкое стекло. Пенообразователь — сосновое

масло. После ряда перечисток, перед которыми проводят пропарку

при 80—90° С с добавкой жидкого стекла, получают бедные повел-

литовые концентраты, содержащие 6—12% Мо, 2—3% Си, 30—

35% СаО, 3—8% Fe, 4—6% S. Их направляют на гидрометаллур-

гическую переработку.

Сложная проблема — извлечение молибдена из окисленных

ферримолибдитовых руд [20—22]. Ввиду тесной связи молиб-

дена в этих рудах с окислами железа обогащение сводится к извле-

чению в концентрат минералов железа.

Исследования ряда институтов по обогащению сорских ферри-

молибдитовых руд, содержащих 0,03—0,05% Мо, 55—60% SiO2,

2—3% Fe, показали возможность получения флотационных кон-

центратов с содержанием 0,3—0,5% Мо при общем извлечении

молибдена в концентрат примерно 65—70% [22].

Ферримолибдит и молибденсодержащие окислы железа можно

флотировать, используя в качестве собирателя олеиновую кислоту,

вспенивателя — сосновое масло. Дорогую олеиновую кислоту

можно заменять продуктами перегонки нефти (асидол, мылонафт,

окисленный керосин, окисленный петролатум) или продуктами

жирового производства — отходами щелочной рафинации расти-

тельных масел (соапсток и др.). Хорошие результаты получены при

использовании окисленного петролатума и соапстока [221.

Из получаемых бедных окисленных ферримолибдитовых кон-

центратов молибден, как показали исследования, может быть из-

влечен гидрометаллургическими способами (см. гл. V).

5. СОСТАВ МОЛИБДЕНОВЫХ КОНЦЕНТРАТОВ

И НЕКОТОРЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ

Выпускаемые в СССР молибденитовые концентраты по содержа-

нию молибдена и примесей должны удовлетворять требованиям,

приведенным в табл. 3.

Кроме молибденитовых концентратов, выпускают химические

концентраты — продукты гидрометаллургической переработки

полупродуктов обогащения. К ним относятся молибдат кальция

(МДК) — продукт переработки медно-молибденовых и повелли-

18

ТАБЛИЦА 3

МАРКИ И СОСТАВ МОЛИБДЕНИТОВЫХ* КОНЦЕНТРАТОВ В СССР

Марка Молибден, %, не менее Примеси, %, не более

S1O2 As Sn Р Си

КМ1 50,0 5,0 0,07 0,07 0,07 0,5

КМ2 48,0 7,0 0,07 0,07 0,07 1,00

кмз 47,0 9,0 0,07 0,07 0,15 2,00

товых концентратов и концентраты типа КМГ, получаемые при

переработке шеелито-повеллитовых полупродуктов обогащения.

Требования к составу химических концентратов приведены

в табл. 4 и 5.

ТАБЛИЦА 4

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА МОЛИБДАТ КАЛЬЦИЯ

Марка Мо, %, не менее Примеси, %, не более

Са Р S

МДК1 44 22 0,1 0,2

МДК2 40 24 0,2 0,3

ТАБЛИЦА 5

СОСТАВ КОНЦЕНТРАТОВ, ПОЛУЧАЕМЫХ ПРИ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ

ПЕРЕРАБОТКЕ ШЕЕЛИТО-ПОВЕЛЛИТОВЫХ ПОЛУПРОДУКТОВ

Марка Мо, %, не менее Примеси, %, не более

Si О 2 As Sn Р Си wo3

КМГ1 50 3,0 0,10 0,05 0,05 0,15 3,0

КМГ2 48 5,0 0,15 0,07 0,07 0,25 4,0

Молибденовые концентраты служат исходным сырьем для вы-

плавки ферромолибдена, используемого для присадок

молибдена в стали, и для получения химическихсоеди-

нений молибдена высокой чистоты. Важнейшее из

них—трехокись молибдена, которая является исходным соеди-

нением для производства молибдена.

Лимитирование содержания ряда примесей в концентратах

диктуется требованиями производства ферромолибдена. Известно,

что сера вызывает красноломкость стали, мышьяк и фосфор —

хладноломкость, медь способствует увеличению зерна и делает

сталь хладноломкой, олово понижает режущие свойства инстру-

ментальных сталей.

2*

19

Концентраты марок КМ1 и КМ2 предназначены для выплавки

ферромолибдена марки Mol, а марки КМЗ —для ферромолибдена

марок Мо2 и МоЗ (табл. 6).

ТАБЛИЦА 6

СОДЕРЖАНИЕ ПРИМЕСЕЙ В ФЕРРОМОЛИБДЕНЕ (НЕ МЕНЕЕ 55% Мо)

«

Примеси, %, не более

Марка с Si S р Sb Си Sn

Mol 0,10 1,00 0,10 0,10 0,05 0,80 0,05

Мо2 0,15 1,50 0,15 0,15 0,08 1,5 0,08

МоЗ 0,20 2,00 0,20 0,20 0,10 2,5 0,10

Для производства чистой трехокиси молибдена пригодны молиб-

денитовые концентраты всех выпускаемых марок. Трехокись молиб-

дена для производства металла на заводах СССР получают терми-

ческим разложением парамолибдата аммония (NH4)6 -Мо7О24 X

X 4Н2О, чистоту которого характеризует табл. 7.

*

ТАБЛИЦА 7

СОСТАВ ПАРАМОЛИБДАТА АММОНИЯ (1-й СОРТ); СОДЕРЖАНИЕ

ПРИМЕСЕЙ ОТНЕСЕНО К КОЛИЧЕСТВУ МОЛИБДЕНА В СОЛИ

Примесь Содержание, %, не более Примесь Содержание, %, не более

Кремний (SiO2) .... Марганец Мышьяк Никель Сера Фосфор Цинк 0,03 0,01 0,005 0,005 0,05 0,002 0,1 Полуторные окислы . . В том числе Fe2O3 Щелочные металлы (в пе- ресчете на NaCl) . . Щелочноземельные ме- таллы (CaO+MgO) 0,03 0,01 0,01 £ 0,008

ГЛАВА II

ОКИСЛИТЕЛЬНЫЙ ОБЖИГ

МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ

Основной, широко применяемый в промышленности способ раз-

ложения молибденитовых концентратов, независимо от типа вы-

пускаемого продукта, — окислительный обжиг. Продукт обжига

(огарок), содержащий трехокись молибдена и ряд других соедине-

ний, служит исходным материалом для выплавки ферромолибдена

и получения химических соединений (трехокиси молибдена, мо-

либдата кальция и др.),

В производстве химических соединений разложение молибде-

нита можно осуществлять гидрометаллургическими методами,

исключающими предварительный окислительный обжиг. Эти про-

цессы будут рассмотрены в гл. VI.

6. ФИЗИКО-ХИМИЧЕСКИЕ основы окислительного

ОБЖИГА МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ

При обжиге молибденитовых концентратов протекает ряд хими-

ческих реакций, которые могут быть подразделены на четыре

группы [1; 2, с. 25]:

1. Окисление молибденита кислородом до трехокиси молиб-

дена.

2. Вторичное взаимодействие молибденита с трехокисью молиб-

дена с образованием низших окислов молибдена.

3. Окисление сульфидных минералов сопутствующих элемен-

тов (меди, железа, цинка, свинца) с образованием окислов и суль-

фатов.

4. Взаимодействие между трехокисью молибдена и кислород-

ными соединениями других металлов (окислами, сульфатами, кар-

бонатами) с образованием молибдатов.

21

Кинетика и химизм окисления молибденита

Дисульфид молибдена при температурах выше 500° С интен-

сивно взаимодействует с кислородом по суммарной реакции

MoS2 + З^Оз —> МоО3 + 2 SO2; Д//298 = — 228,5 ккал.

Изменение свободной энергии реакции в зависимости от темпера-

туры описывается уравнением 1

AZ0 = _ 265180 — 8,125Т lg Т + 83,35Т;

при 600°С

AZr = —213,3 ккал-, К = = Ю53.

Ро2

Реакции, сопровождающиеся столь большой убылью свободной

энергии, практически необратимые: окисление MoS2 должно про-

текать при сколь угодно малой концентрации кислорода в газовой

фазе. Для таких реакций решающее значение приобретает кинетика

процесса. По мере окисления частицы молибденита покрываются

оболочкой образующейся трехокиси молибдена. Поэтому скорость

окисления определяется структурой окисной оболочки, через ко-

торую кислород и сернистый газ должны диффундировать в про-

тивоположном направлении.

В результате изучения скорости реакции и продуктов окисле-

ния компактных образцов молибденита (полученных прессованием

порошка MoS2 в цилиндрической пресс-форме) автор и Беляевская

пришли к следующим заключениям о кинетике и химизме окисле-

ния молибденита [3]:

1. В интервале температур 400—600° С молибденит взаимодей-

ствует с кислородом с образованием МоО3, минуя стадию образо-

вания двуокиси молибдена. Наблюдаемая при температуре 600° С

промежуточная прослойка МоО2 обусловлена реакцией вторичного

взаимодействия MoS2 с МоО3 (см. стр. 29).

Таким образом, при 600° С протекают следующие реакции:

MoS2 + 3Х/2О -> МоО3 + 2SO2, (1)

MoS2 + 6МоО3 -> 7МоО2 + 2SO2, (2)

МоО2 + 1/2О2 —МоО3. (3)

При 400 и 500° С единственный обнаруживаемый продукт окисле-

ния — МоО3, так как реакция (2) протекает при этих температу-

рах со значительно меньшей скоростью, чем реакции (1) и (3).

1 При выводе уравнения принято:

Mo + S2ra3 MoS2; kZT = — 85870 + 37,33 Т [9];

Мо + 1Х/2О2 ^Z±MoO3; AZr = —177810 — 8,125 lg Т + 86,05 Т[ 10, 11];

S2 + 2О2 2SO2; AZr = — 173240 + 34,627 [11].

22

Структура спрессованных цилиндрических образцов молиб-

денита после их окисления в потоке воздуха при различных тем-

пературах характеризуется схемой, показанной на рис. 3. При 500

и 600° С наблюдается отчетливо выраженный фронт окисле-

600°С 500° С ООО С

Рис. 3. Схема окисления спрессованных образцов

молибденита при различных температурах

Продолжительность окисления,ч *

Рис. 4. Зависимость глубины окисле-

ния спрессованных образцов молибде-

нита от времени при 500 и 600° С

ния. Образцы покрыты оболочкой трехокиси молибдена (при

600° С между MoS2 и МоО3 имеется тонкий промежуточный слой

МоО2); при 400° С видимый фронт окисления отсутствует. Каждое

зерно минерала покрыто окисной оболочкой. Окисление одновре-

менно протекает по всей массе

образца.

2. Скорости и закономер-

ности окисления MoS2 при раз-

личных температурах зависят

от структуры оболочек твердых

продуктов. При 600° С оболочка

МоО3 рыхлая и не оказывает

существенного диффузионного

сопротивления. Зависимость

глубины окисления от времени

(рис. 4) носит линейный харак-

тер, т. е. скорость процесса

определяется скоростью химиче-

ской реакции (осуществляется

кинетический режим). Константа

скорость К600 ^ 0,0085 mmImuh.

При 500° С окисная оболочка

более плотная. В этом случае

по мере ее утолщения происходит переход от кинетического

режима к промежуточному, а затем к чисто диффузионному.

Зависимость глубины окисления X от времени выражается урав-

нением Хп = Лд, причем во времени п изменяется от 1 до 2.

Следует, однако, учитывать,' что диффузионное сопротивление

оболочки МоО8 при 500° С проявляется лишь при толщине ее

более 0,1—0,2 мм. Поэтому при окислении частиц MoS2 малого

размера (меньше 0,1 мм), из которых обычно состоит флотацион-

ный концентрат, окисление протекает в кинетической области.

23

При 400° С окисная оболочка плотная и механически отделяет

поверхность минерала от газовой фазы. Осуществляется чисто

диффузионный режим, характеризуемый параболической зависи-

мостью X2 = Дт (К = 1-4-5-10"12 мм2/мин). Это объясняет от-

сутствие фронта окисления при 400° С. Скорость диффузии газов

по межзеренным границам выше, чем скорость диффузии через

плотную окисную оболочку, окру-

жающую каждое зерно спрессо-

ванного образца.

3. Первоначальный акт взаимо-

действия кислорода с дисульфи-

дом молибдена — химическая ад-

сорбция молекул кислорода на по-

верхности минерала. Это вытекает

из сопоставления энергий связей

атомов в молекуле кислорода

(118 ккал) и связей MozzS в ди-

сульфиде (45,6 ккал). Следова-

тельно, чтобы молекула кислорода

вступила в реакцию с MoS2, потре-

бовалось бы преодолеть большой

активационный барьер (~73 ккал).

Между тем кажущаяся энергия

активации реакции окисления

значительно ниже (—43 ккал).

Рис. 5. Схема возникновения актив-

ных центров вследствие перехода

электрона в зону проводимости.

Закрашены атомы со свободными

валентностями. На рисунке пока-

заны только 3 из 6 атомов серы,

окружающих каждый атом молиб-

дена

Это объясняется реагированием с MoS2 лишь тех молекул кисло-

рода, которые адсорбированы на активных участках его поверх-

ности, что приводит к ослаблению и даже разрыву связей атомов

в молекуле кислорода. Высокая концентрация активных цен-

тров характерна для полупроводников, к которым относится

дисульфид молибдена. Энергия, необходимая для нарушения

валентной связи и перехода электрона в зону проводимости, у по-

лупроводников незначительная. Возбуждение одного электрона

в кристалле MoS2, которое может произойти, например, под дей-

ствием тепла, света, приводит к образованию двух свободных ва-

лентностей (рис. 5). Примеси и дефекты в кристаллической решетке

увеличивают число активных центров.

Молекула кислорода, попадая на активный центр поверхности,

вступает в реакцию с образованием промежуточного поверхност-

ного соединения и свободного атома кислорода.

При окислении молибденита переходными могут быть соедине-

ния типа оксисульфидов, образующихся в результате поверхност-

ных реакций на участках со свободной валентностью (MoS2):

MoS2 4- О2 — MoS2 [О2]адс,

MoS2 [О2]адс -> MoS2O 4- О,

(4)

(5)

24

или

MoS2 [02]адс -> MoSO2 + S.

(6)

На образование промежуточных соединений подобного типа

затрачивается энергия активации. Дальнейшее взаимодействие

кислорода с ними идет самопроизвольно с выделением энергии.

Реагирование облегчается генерацией поверхностью MoS2 свобод-

ных атомов кислорода и серы, а также бирадикалов SO. Можно

представить следующий ряд реакций, в результате которых обра-

зуются МоО3 и SO2:

MoS2O + О2 (аде) — МоО3 + 2S, (7)

MoOS2 4- О2 (аде) МоО3 + SO, (8)

S + O2 —SO + O, (9)

SO + O2->SO2 + O. (10)

Таким образом, частично осуществляется известный цепной

механизм окисления серы [4]. Свободные атомы кислорода могут

в адсорбционном слое вступить в поверхностную реакцию с не-

активными участками поверхности MoS2, образуя те же промежу-

точные соединения:

MoS2 + О -> MoS2O

и т. д.

Согласно изложенному представлению о механизме процесса,

молибденит непосредственно окисляется до МоО3, минуя стадию

образования МоО2, что соответствует экспериментальным данным.

Опубликованы работы, в которых изучалась кинетика окисле-

ния в кипящем слое частиц синтетического дисульфида молиб-

дена (размер зерен 0,15—0,2 мм) [5] и гранул молибденитового

концентрата крупностью от 0,5 до 2,6 мм, имевших пористость

—55% [6]. Использовались гранулы, полученные в заводских

условиях на чашевом грануляторе с применением в качестве связки

бентонитовой глины [43].

Навеску вводили в кипящий слой инертного материала — квар-

цевого песка, что обеспечивало изотермические условия снятия

кинетических кривых. Конструкция кварцевого реактора кипя-

щего слоя подобна описанному в работе [8]. Сернистый газ по-

глощался раствором перекиси водорода и фиксировалось измене-

ние электропроводности раствора.

На рис. 6 приведены кинетические кривые окисления гранул

в интервале температур 550—620° С. Величина кажущейся энер-

гии активации, рассчитанная из кинетических данных, составляет

43 000 кал, что указывает на протекание процесса в кинетической

области [6]. (Близкая величина —50 000 кал получена для реак-

ции окисления синтетического дисульфида молибдена [5]).

25

Кривые окисления для гранул различной крупности (от 0,5

до 2,6 мм) при одинаковой температуре оказались совершенно

идентичными. Из этого следует, что окисление идет одновременно

во всем объеме гранулы, т. е. одновременно окисляются все частицы

дисульфида молибдена, находящиеся в пористой грануле. Поэтому

кинетические кривые окисления негранулированного и гранулиро-

ванного концентрата должны быть идентичны (при размере гра-

нул до 2,5 мм).

Рис. 6. Кинетические кривые окисления гранул мо-

либденитового концентрата в кипящем слое в интер-

вале температур 550—620° С. Линии — эксперимен-

тальные, точками обозначены значения, рассчитанные

по уравнению (14). Температура окисления, °C:

/ — 620; 2 — 600; 3 — 580; 4 — 570; 5 — 560; 6 — 550

В интервале температур 550—620° С скорость окисления в ки-

пящем слое не зависит от концентрации кислорода в газовом по-

токе, т. е. реакция имеет нулевой порядок по кислороду [5, 6].

Для аналитического описания зависимости степени окисления

гранул концентрата от времени в работе [6] было использовано

известное положение, что время, необходимое для достижения оди-

наковой степени окисления а при различных температурах, об-

ратно пропорционально константам скорости реакций при этих

температурах:

^2 Кг Г / 1 1 \1 /11\

ехр '7\)j ’ 6 о

где т — время, необходимое для достижения одинаковой степени

окисления а;

К — константа скорости;

Т — абсолютная температура;

Е — энергия активации.

26

Если зависимость степени протекания реакции при темпера-

туре 7\ описать многочленом типа

a (txTx) = А (7\) та + В (Тг) т6 + С (7\) / + (12)

коэффициенты которого Л, В и С зависят от температуры, то из

зависимости между временем и константой скорости следует, что

для температуры Т2:

Л(Т2) = Л(Т1)ехр '

В(Тг) = В(Т1)ехр[-^-(^--А-)],

(13)

[С (Т2) = С (Л) ехр

Таким образом, если для какой-либо одной температуры най-

ден многочлен типа (12), описывающий кинетику окисления, то

с помощью соотношения (13) можно найти коэффициенты много-

члена при других температурах. Для температуры 570° С был

найден многочлен, с высокой точностью описывающий экспери-

ментальную кривую окисления гранулированного молибденито-

вого концентрата:

а (т)570 = 5,85-10~3т —9,37- Ю^т1’25 _р

4- 1,240т0’25 —0,938т0-125.

Учитывая соотношение (13) и подставляя Е = 43 000 кал, по-

лучим аналитическое выражение для расчета кривых окисления

при различных температурах:

а(т, Т) = 5,85-10 3 ехр

2-|6-10‘(-ет-+)]т-

- 9,37-Ю"3 ехр [2,70-4-^] т1,25 +

+ 1,240 ехр [о,54-104[4о-- 441 т0-25 —

-0,938ехр [о,27.1О-4(4з--4-)] т°’125- (14)

Как видно из рис. 6, значения а, рассчитанные по уравнению,

близки к экспериментальным.

Температура воспламенения молибденита

Температура воспламенения сульфида — важная кинетическая

характеристика реакции взаимодействия сульфида с кислородом.

Выше температуры воспламенения окисление сульфида может про-

текать самопроизвольно, за счет теплоты реакции.

27

Температура воспламенения определяется соотношением между

скоростью выделения тепла в результате экзотермической реакции

. Выше температуры

к ах /отв

. Это обусловливает возмож-

отв

Отв

зависит от удельной

пр

( и скоростью отвода тепла

\ “Т /Пр

( dQ \ . / dQ \

воспламенения ) >> ( )

\ ат /пр \ аТ /с;

ность самопроизвольного развития процесса. Окисление сульфида

начинается при температурах ниже температуры воспламенения,

( dQ \ / dQ \

но в этом случае ( ) < ( —~ )

\ аТ /пр \ аТ /отв

Температура воспламенения зависит от крупности частиц [ско-

рость реакции и, следовательно

поверхности материала] и от способа осуществления обжига, опре-

/ dQ \

деляющего скорость отвода тепла ( ~^г) •

В табл. 8 приведены температуры начала окисления и воспла-

менения порошков молибденита различной крупности, определен-

ные методом снятия дифференциальных кривых нагревания при

прососе воздуха через неподвижный слой порошка. Температуру

начала окисления определяли по появлению в газах следов (не

более 0,0003 г) сернистого газа.

отв

ТАБЛИЦА 8

ТЕМПЕРАТУРА НАЧАЛА ОКИСЛЕНИЯ И ВОСПЛАМЕНЕНИЯ

ПОРОШКОВ МОЛИБДЕНИТА

Крупность порошка, мм Температура начала окисления, °C Температура воспламенения, °C

<0,063 207 365

0,09—0,127 230 465

0,2—0,35 300 510

Сопоставление, примерно для одного класса крупности, тем-

ператур воспламенения молибденита и сульфидов других метал-

лов [39] показывает, что по возрастающей температуре воспла-

менения они располагаются в ряд:

FeS2 — MoS2 -> Cu2S — ZnS NiS PbS.

Температура воспламенения порошка молибденита в кипящем

слое выше, чем в неподвижном слое, через который просасывается

воздух, так как в кипящем слое больше скорость отвода тепла.

Так, для одного и того же молибденитового концентрата воспла-

менение в неподвижном слое наблюдалось при 360—360° С, в ки-

пящем слое при 490—500° С.

28

Взаимодействие между MoS2 и МоО3

Без доступа воздуха (например, внутри спекшихся кусков ма-

териала, образующихся при обжиге концентрата в случае пере-

грева материала) в огарке появляется двуокись молибдена в ре-

зультате взаимодействия трехокиси молибдена с дисульфидом

по реакции

MoS2 + 6МоО3 -> 7МоО2 + 2SO2, (15)

AZ°r = 44290 + 48,75 Т 1g Т — 218,52 Т*.

Возможно также реагирование с образованием промежуточного

окисла Мо4О1г:

MoS2 + 27МоО3 -> 7Мо4Оп + 2SO2. (16)

Из термодинамических расчетов следует, что реакция (15) мо-

жет протекать при температурах выше 250° С (табл. 9).

ТАБЛИЦА 9

УБЫЛЬ СВОБОДНОЙ ЭНЕРГИИ И РАВНОВЕСНОЕ ДАВЛЕНИЕ

РЕАКЦИИ МЕЖДУ MoS2 и МоО3 С ОБРАЗОВАНИЕМ МоО2

Температура, °C AZ0, ккал/моль Равновесное давление PSO2’ am

25 + 14 890 3,44-10~6

250 0,00 1,0

300 —3 710 5,15

600 —21 710 5,2-102

Автором [13] было изучено взаимодействие МоО3 с MoS2 в ин-

тервале температур 400—700° С в вакууме (при начальном давле-

нии 0,1—0,5 жж pm. cm.) и в атмосфере аргона. В ходе реакции

фиксировали количество выделившегося сернистого газа. О составе

продуктов судили по фазовому рентгенографическому и химиче-

скому анализу.

На рис. 7 показано нарастание во времени давления SO2 в ре-

акционном сосуде при нагревании смеси MoS2 + 6МоО3. Реакция

с заметной, хотя и незначительной, скоростью протекает уже при

400° С. Скорость взаимодействия резко увеличивается при темпе-

ратурах выше 550° С, что объясняется относительно высоким дав-

лением пара Л1оО3 и возможностью протекания реакции с участием

газовой фазы (давление пара при 600° С ~0,005 мм pm. cm., при

* При выводе уравнения принято: для МоО2 AZ^ =—133 600

+ 43,07 Т [12]; для остальных компонентов приняты значения AZ, приведенные

в сноске на стр. 22.

29

700° С ~0,05 мм). При 700° С реакция заканчивается примерно

за 10 мин. Продукты реакции при 600—700° С темно-коричневого

цвета, содержат двуокись молибдена.

Время, Mt/н

Рис. 7. Изменение давления /SO2 во времени при на-

гревании смеси MoS2 + 6МоО3 при различных тем-

пературах в манометрической установке

При температурах ниже 550 С, помимо МоО2, в продуктах со-

держится Мо4О1х. При 700° С на кривой давление SO2 — время

имеется отчетливый максимум

Рис. 8. Степень реагирования MoS2

с МоО3 в зависимости от времени

в атмосфере аргона. Состав смеси:

MoS2 -|- 6МоО3

(наблюдаемый в менее выраженной

степени и при 650° С). Некоторое

снижение давления SO2 связано

с реагированием МоО2 с SO2 по

реакции

2МоО2 + SO2 = 2МоО3 + X/2S2.

(17)

Как видно из рис. 8, высокая

скорость реакции между MoS2 и

МоО3 при температурах 600 и

700° С наблюдается также в атмо-

сфере аргона: за 60 мин всту-

пает в реакцию при 600° С —45%

смеси MoS2 + 6МоО3, а при 700° С

около 90 %.

Поскольку двуокись молибдена

мало растворима в растворах

аммиака или соды, используемых при выщелачивании молибдена

из огарков, необходимо проводить обжиг в условиях, исключаю-

щих возможность протекания реакции между MoS2 и МоО3.

зо

Образование молибдатов.

Системы молибдат — трехокись молибдена

При окислительном обжиге молибденитового концентрата при-

меси сульфидных минералов меди, железа, цинка, свинца превра-

щаются в окислы, частично в сульфаты х. В концентратах часто

содержится карбонат кальция (минерал кальцит), иногда карбо-

нат магния (магнезит). Окислы, сульфаты и карбонаты названных

элементов в интервале температур 500—700° С активно реагируют

с трехокисью молибдена, образуя молибдаты:

МеО + МоО3 -> Me МоО4, (18)

Me SO4 + МоО3 — Me МоО4 + SO3 (SO2, О2), (19)

Me СО3 + МоО3 — Me МоО4 + СО2. (20)

Термохимические свойства ряда молибдатов приведены в

табл. 10.

ТАБЛИЦА 10

ТЕРМОХИМИЧЕСКИЕ СВОЙСТВА НЕКОТОРЫХ МОЛИБДАТОВ

Молибдат

Температура

плавления,

°C

дЯ298’

ккал/моль

л 7°

AZ298’

ккал/молъ

S0

^298’

э. е.

СаМоО4

MgMoO4

РЬМоО4

FeMoO4

1'е2 (МоО4)8

ZnMoO4

CuMoO4

Na2MoO4

-1515

1063,5 [22]

1056 [23]

956 [23]

990 [30]

820 [15]

(с разложением)

687

—369,5+0,3 [26]

—334,8±0,2 [26]

—249,7±0,9 [25]

—257,2 [24]*

—258,1 [24]*

—708,2 [28]

—272,4 [24]*

—225,7 [24]*

—350,4 [41]

—344,0±0,3 [26]

—309,7 [26]

—236,4 [24]*

—235,3 [24]*

—249,4 [24]*

—202,7 [24]*

29,3±0,2 [27]

28,4+0,2 [27]

50,6 [24]*

30,9 [33]

37,6 [24]*

35,6 [24]*

38,1 [27]

* Оценочные значения.

Возможность образования молибдатов при нагревании ряда

окислов с трехокисью молибдена была установлена Тамманом и

Вастергольдом [14] по термограммам нагревания смесей окислов.

В последующем условия образования молибдатов при нагре-

вший и окислов или солей различных металлов с МоО3 изучали ав-

тор и Беляевская [13, 15], Гинстлинг и Фрадкина [16], Козма-

ИОВ 117], Рейнгольд и Смогунов [18]. В этих работах использо-

В1ЛИ дифференциальный термический анализ, рентгено-фазовый

и химический анализы, сопоставление химических свойств исход-

1 Катализаторами реакции SO2 -ф г/г О2 являются окислы меди,

железа и особенно трехокись молибдена. Образованию сульфатов благоприят-

ствуют низкие температуры обжига (550—580° С).

31

ных смесей и продуктов их нагревания. Высокая химическая ак-

тивность трехокиси молибдена в рассматриваемых реакциях объ-

ясняется двумя обстоятельствами [13]: а) низкой температурой

начала спекания МоО3 (550—560° С), при которой атомы приобре-

тают достаточную подвижность для обмена местами; б) сравни-

тельно высокой упругостью пара МоО3 при температурах выше

500° С, обусловливающей возможность протекания реакций с уча-

стием газовой фазы. При этом существенное Значение имеет поли-

мер изованность молекул МоО3 в парах [19, 20].

Поскольку в условиях обжига молибденитового концентрата

молибдаты образуются в присутствии избытка трехокиси молиб-

дена, важно рассмотреть изученные системы Л+МоО4—МоО3.

Ниже рассмотрены основные данные об условиях образования

молибдатов и их взаимодействии с МоО3.

Молибдат кальция. Взаимодействие МоО3 с СаО и СаСО3

с образованием СаМоО4 наблюдается при температурах 400 и

300° С соответственно и активно протекает при температурах

выше 500° С [13, 15, 18].

Реакция СаО + МоО3 = СаМоО4 сопровождается значитель-

ным тепловым эффектом (ДЯдев ~ —42Л ккал1моль), что отме-

чается на термограммах нагревания. Между тем при нагревании

смеси СаСО3 с МоО3 термические эффекты не наблюдаются, так

как реакция СаСО3 + МоО3 = СаМоО4 + СО2 протекает с очень

малым изменением энтальпии (Д77298 = +0,25 ккал). Однако

убыль свободной энергии реакции значительна. Она может быть

рассчитана по приближенному уравнению:

Д2° - 250 — 39,87+

AZ298 = — 1 1,65 ккал\

= — 30,55 ккал.

Взаимодействие СаСО3 и МоО3 наблюдается при температурах

значительно ниже температуры диссоциации карбоната кальция

(800—900° С).

При температурах интенсивного протекания реакции (550—

600° С) в начальный момент находящаяся в газовой смеси трех-

окись молибдена непосредственно реагирует с карбонатом каль-

ция. В дальнейшем процесс состоит из возгонки МоО3, диффузии

ее через оболочку СаМоО4, химического взаимодействия и диф-

фузии СО2 через оболочку твердого продукта.

В зависимости от соотношения компонентов в смеси и размеров

их частиц скорость процесса лимитируется либо диффузией, либо

скоростью возгонки. Так, по данным работы [16], в которой изу-

* При расчетах использовали термодинамические функции для молибдатов,

приведенные в табл. 9. Для окислов карбонатов и сульфатов других металлов —

данные работы [И].

.32

чалась кинетика реакции между СаСО3 и МоО3 в интервале тем-

ператур 580—620° С, при нагревании эквивалентной смеси отно-

сительно крупных частиц СаСО3 (г = 0,18 мм) и мелкозернистой

МоО3 (г = 0,036 мм) образуется толстая оболочка СаМоО4. В этом

случае процесс лимитируется диффузией и подчинается уравнению

1 — (1 - G)2/3 — 2/3G = Кдт, (21)

где G — степень превращения «покрываемого» компонента

(СаСО3), доли единицы;

т — время, мин;

Кд — константа скорости.

При t — 600° С Кд 11,7* 10~4. За 60 мин вступает в реакцию

60—65% МоО3.

При большом избытке СаСО3 (молярное отношение СаСО3 :

: МоО3 = 15), малой величине его частиц (г = 0,03 мм) и относи-

тельно крупных частицах МоО3 (0,06—0,13 мм) образуется тонкий

диффузионный слой СаМоО4 и сильно уменьшается поверхность

испарения МоО3. Процесс лимитирует возгонка, причем справед-

ливо уравнение

1-(1-G)2/3 = Kbt, (22)

где G — степень превращения МоО3, доли единицы. При t =

= 620° С Кв = 2,76-10'2. За 20 мин вступает в реакцию ~72%

МоО3. При обжиге концентрата часть кальцита в результате реак-

ции с содержащимся в газах серным ангидридом переходит в суль-

фат кальция, который взаимодействует с МоО3 с образованием

СаМоО4 лишь выше 650° С [2, с. 27; 18; 21].

В системе МоО3—СаМоО4 (рис. 9) имеется одна эвтектика при

содержании 24% (по массе) СаМоО4, плавящаяся при 727±

±3°С [22].

Молибдат магния. Окись и карбонат магния реагируют с МоО3

при температурах 500—700° С с образованием MgMoO4 [18]:

MgO + МоО3 — MgMoO4;

Д//298 = — 17,0 ккал/моль;

Д/298 = — 17,1 ккал/моль;

MgCO8 + МоО3 - MgMoO4 + СО2;

Д#298 = + 7,25 ккал/моль;

Д2298 = —5,5 ккал!моль;

Д2?73 = — 25,7 ккал/моль.

Первая реакция протекает со значительным выделением тепла,

вторая — эндотермическая, что обусловлено эндотермическим эф-

фектом диссоциации карбоната магния.

3 А. Н. Зеликман 33’

Молибдаты железа. Молибдат двухвалентного железа FeMoO4

образуется в результате реакции между FeO и МоО3 в интервале

температур 500—700° С при отсутствии воздуха (начало реакции

наблюдается при 300° С). Цвет продукта черный. Благоприятные

условия для возникновения FeMoO4 создаются при образовании

в процессе обжига спекшихся

кусков, куда затруднен доступ

воздуха. При нагревании на

воздухе при температурах выше

500° С FeMoO4 окисляется с об-

разованием Fe2O3 и МоО3 [13,

17]. FeMoO4 плавится при тем-

пературе 1056° С и образует

с МоО3 эвтектику при содержа-

нии 27,8% (мол.) [36,4% (по

массе)] FeMoO4 плавящуюся

при 705° С [23] (рис. 10). На

термограммах нагревания сме-

сей Fe2O3+MoO3 не наблюдается экзотермических эффектов,

отвечающих взаимодействию в твердом состоянии. На этом осно-

вании авторы работ [14] и [15] заключили, что между этими окис-

лами нет химического взаимодействия с образованием ферримо-

либдита Fe2 (МоО4)3. Однако Козманов [17] с помощью рентгено-

графии установил, что при

нагревании смеси Fe2O3+

+ МоО3, начиная с 700° С,

образуется Fe2(MoO4)3, при-

чем непременное усло-

вие для протекания реак-

ции — достаточно большая

концентрация паров МоО3

в окружающей атмосфере.

Цвет продукта светло-пес-

чаный. Тот же вывод о хи-

мическом взаимодействии

между Fe2O3 и МоО3 сде-

лан, в более поздней работе

[18], где был использован

Рис. 10. Система МоО3—FeO

метод высокотемпер ату р -

ной рентгенографии, причем Fe2(MoO4)3 образовался в интер-

вале температур 530—600° С. Ферримолибдат при нагревании

на воздухе диссоциирует на Fe2O3 и МоО3 и быстро разлагается

при 900° С.

По данным Ягера, Рамеля и Бекера [23], в системе Fe2O3—

МоО3 образуется ферримолибдат Fe2(MoO4)3, который плавится

при 956° С (рис. 11). Fe2(MoO4)3 образует эвтектику с МоО3,

плавящуюся при 722° С.

34

При нагревании Fe3O4 с МоО3 образуются смеси Fe2 (МоО4)3

к FeMoO4, содержащие в зависимости от соотношения исходных

компонентов избыточную МоО3 или Fe2O3 [18].

Псевдобинарная система Fe2(MoO4)3—FeMoO4 — эвтектиче-

ского типа (рис. 12). Другие молибдаты в ней не обнару-

жены [23].

Помимо молибдатов железа, установлено существование двух

молибдитов железа Fe2MoO4 и Fe4Mo6O16 — производных двуокиси

молибдена. Они образуются при

нагревании (без доступа воздуха)

FeO с МоО2. Оба молибдита

железа плавятся выше 1150° С.

Ге203 Мо03°/О(мол) моО3

Рис. 11. Система МоО3—Fe2O3

о го 40 во so юо

Fe2(MoOh)3 °/0(по массе} FefioO^

Рис. 12. Псевдобинарная система

Fe2 (МоО4)3—FeMoO4

На рис. 13 приведен ориентировочный изотермический разрез

системы железо — молибден —- кислород примерно для темпера-

тур 800—1100° С [23], который показывает, какие фазы могут

находиться в равновесии между собой.

Молибдат меди. Окись и сульфат меди реагируют с Мо03

в интервале температур 300—700° С образованием СиМоО4 — ве-

щества желто-зеленого цвета. По данным "работ [13, 15],

СпМоО4 плавится с разложением при 820° С и образует эвтек-

тику с МоО3, отвечающую составу 42,2% (по массе) СиМоО4,

Плавящуюся при 560° (рис. 14). Согласно более поздней публи-

кации, * в системе МоО3—СиО существуют два молибдата: СиМоО4

ИЗСиО • 2МоО3. Оба молибдата плавятся с разложением при 850

И 870е С соответственно. Авторы нашли, что эвтектика

МоО,—СиМоО4 плавится при 710° С, а найденная в работе [15]

температура эвтектики в действительности соответствует поли-

морфному превращению СиМоО4, наблюдаемому при 550—560° С.

* Koh 1 in й Her R. Faurie. I. C. R. Acad. Sc. Paris, 1967, p. 1751?

3* 35

Молибдат цинка. Реакция между окисью цинка и МоО3 с обра-

зованием ZnMoO4 наблюдается выше 400° С и интенсивно проте-

кает в интервале 600—700° С [15]. Продукт реакции белого цвета

с возовым оттенком

Рис. 13. Ориентировочный изотермический раз-

рез системы Fe—Мо—О для 800—1100° С

МоО3 СиО

7о(ло массе)

Рис. 14. Система МоО3—СиО

Систему Мо03—ZnO изучали авторы работ. [22] и [30], данные

которых несколько расходятся. На рис. 15 приведена система

МоО3—ZnO, построенная Зобниной и Кисляковым [30]. По их

данным, молибдат цинка плавится конгруэнтно при 990° С и обра-

Рис. 15. Система ZnO—МоО3

зует эвтектику с МоО3 состава, % (мол.): 81,3 МоО3 и 18,7 ZnO,

плавящуюся при 660° С. По данным работы [22], эвтектика

имеет состав 15,9% (мол.) ZnO и плавится при 707° С. Кроме того,

авторы считают, что ZnMoO4 плавится при 1000° С с разложением.

Эти расхождения, вероятно, объясняются близостью положений

точки плавления молибдата и температуры эвтектики, отличаю-

щихся лишь на 5 град (рис. 15).

36

Молибдат свинца. Окись свинца РЬО и трехокись молибдена

реагируют при температурах выше 340° С с образованием

РЬМоО4 [13]. Взаимодействие

сульфата свинца с МоО3 отме-

чается выше 550° С [18]:

PbSO4 + МоО3 =

= РЬМоО4 + SO3.

Система МоО3—РЬМоО4

имеет одну эвтектику при содер-

жании 49% (по массе) РЬМоО4,

плавящуюся при 670° С. Мо-

либдат свинца плавится без

разложения при 1063° С [22]

(рис. 16).

Рис. 16. Система МоО3—РЬМоО4

7. ПРАКТИКА ОКИСЛИТЕЛЬНОГО ОБЖИГА

В заводской практике молибденитовые концентраты обжигают

в пламенных или муфельных печах с ручным перегребанием мате-

риала, вращающихся трубчатых печах, многоподовых печах с ме-

ханическим перегребанием и в печах кипящего слоя.

Одноподовые печи (пламенные или муфельные) и барабанные

печи имеют существенные недостатки и мало пригодны для обжига

молибденитовых концентратов. В них трудно поддерживать опти-

мальную температуру обжига (—570—580° С), наблюдаются пере-

гревы, ведущие к спеканию материала и интенсивному протеканию

вторичных реакций (образование МоО2, молибдатов). Кроме того,

в этих печах не используется теплота реакций окисления: обжиг

ведут при непрерывном подводе тепла, так как нет полного про-

тивотока газов и обжигаемого материала. Более совершенны мно-

гоподовые печи и печи кипящего слоя, которые используют в на-

стоящее время на ряде заводов СССР [35, с. 251 и 265; 38].

Обжиг в многоподовых печах

Многоподовые печи с механическим перегребанием давно ис-

пользуют для обжига сульфидных концентратов железа, меди,

цинка. Полный противоток газов и обжигаемого материала, ин-

тенсивное окисление во взвешенном состоянии в моменты пере-

сыпания материала с пода на под обеспечивают в печах этого типа

возможность ведения процесса за счет теплоты реакции. Разогрев

форсунками, устанавливаемыми, например, на четных подах, не-

обходим только при запуске печи. Однако на нижних подах для

доведения содержания серы в огарках до установленных кондиций

(0,05—0,25% 80бщ) форсунки постоянно работают. Температура

37

на подах не должна превышать 580—590° С. Нагревание до 700—

800° С совершенно недопустимо, так как при этих температурах

трехокись молибдена интенсивно возгоняется. Кроме того, наблю-

даемое в этом случае спекание и оплавление огарка вызывает за-

растание отверстий и быстрый износ гребков. Поддержание тем-

Рис. 17. Распределение температуры по подам механической

многоподовой печи:

а — подвод воздуха на нижние поды, отвод газов сверху, давление

под сводом 1,25 мм вод. ст.; б — подвод воздуха на каждый под и

отвод газов с каждого пода в общий газоход; разрежение под сво-

дом от 0,75 до 1,25 мм вод. ст.

пературы на уровне 580—590° С в многоподовых печах обычной

конструкции, применяемых для обжига сульфидного сырья, за-

труднительно.

В связи с этим на заводах Клаймакс в США многоподовые печи

для обжига молибденитовых концентратов были реконструиро-

ваны [29]. Для регулирования температуры воздух подают от-

дельно на каждый под, а газы отводят с каждого пода через регу-

лируемую заслонку в общий газоход. Это позволяет поддерживать

необходимую температуру на подах. Распределение температуры

по подам при таком способе работы показано на рис. 17. Обжиг

ведут в печах с 8, 12 и 16 подами диаметром от 4 до 5,4 ж. Пылеунос

составляет 18%, причем пыль состоит в основном из необожжен-

38

кого концентрата, ее улавливают и возвращают в печь на обжиг.

Вал с гребками вращается со скоростью 2/3—1 об!мин, слой мате-

риала имеет толщину не более 60 мм. Производительность много-

подовых печей по концентрату составляет 60—70 кг на 1 м2 пода

печи в сутки.

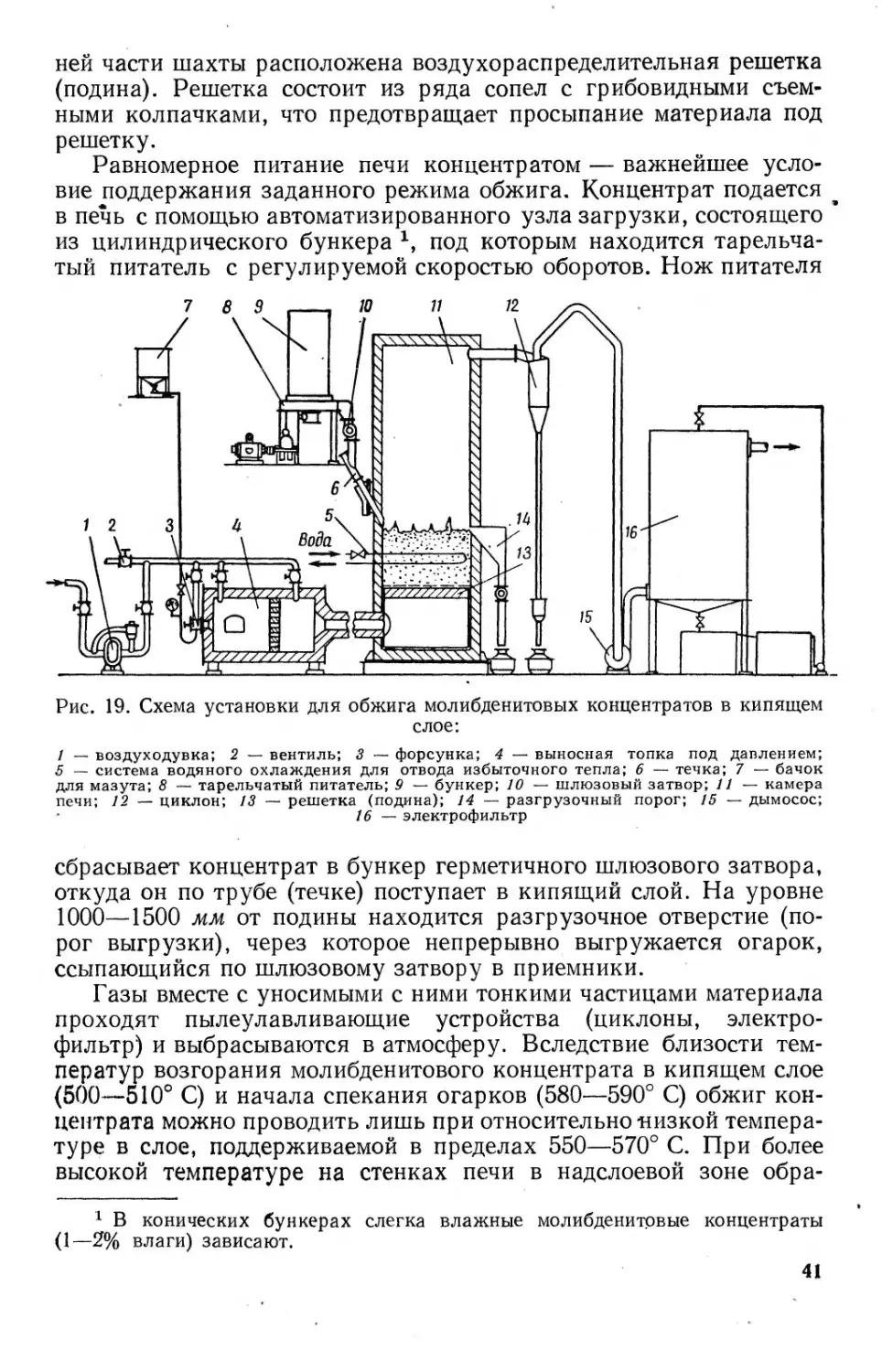

Обжиг в кипящем слое

В химической и металлургической промышленности для техно-

логических операций, основанных на гетерогенных реакциях газ —

твердое тело, широко распространены процессы, протекающие

в слое зернистого материала, приведенного в легкоподвижное, так

называемое «псевдожидкое» состояние (или состояние «кипящего

слоя»), при пропускании через слой материала восходящего по-

тока газа. В такое состояние, ха-

рактеризуемое интенсивным хаоти-

ческим движением частиц, зерни-

стый материал переходит при

опредёленных скоростях газового

потока, превышающих некоторую

критическую величину (умин). Ее

экспериментально определяют из

зависимости между сопротивле-

нием слоя (ДР) и линейной ско-

ростью потока v, показанной на

рис. 18.

Сопротивление кипящего слоя

аналогично гидростатическому

давлению столба жидкости и может

быть рассчитано по уравнению

&р = Я(Утв- Тгаз)(1 - б), •

где

Н — высота слоя;

0 2 4 6 6 Ю

Скорость Воздуха., см/сек

Рис. 18. Зависимость между сопро-

тивлением слоя зернистого мате-

риала (ДР) и скоростью потока

газа (и) при различной высоте слоя

молибденового огарка, мм:

1 — 27; 2—51; 3 — 79; 4 — 107

утв, Тг?з — плотности твердых частиц и газа;

6 — относительный объем, занимаемый газом в ки-

пящем слое, доли единицы.

К наиболее важным свойствам кипящего слоя, определяющим

эффективность его использования, относятся:

а) подвижность слоя, подобная подвижности жидкости, что

позволяет легко осуществить непрерывную подачу и самопроиз-

вольную выгрузку материала из аппарата;

б) высокие теплопроводность и коэффициенты теплопередачи

кипящего слоя, обусловленные интенсивной циркуляцией частиц.

Это позволяет строго поддерживать во всей массе слоя заданную

температуру даже при реакциях со значительными тепловыми эф-

фектами, что в ряде случаев важно для предотвращения побочных

реакций. Избыточное тепло легко отводится с помощью холо-

дильников (например, труб, установленных в слое и охлаждае-

мых водой);

39

в) высокая скорость химических реакций, протекающих в слое,

благодаря большой поверхности контакта и омыванию каждой

частицы потоками газа.

Общие закономерности кипящего слоя освещены в специальных

монографиях [31, 32].

В применении к молибденитовым концентратам обжиг в кипя-

щем слое был впервые исследован и осуществлен в промышленных