Автор: Стаценко А.С.

Теги: строительство строительные материалы строительно-монтажные работы технология строительного производства строительное производство

ISBN: 5-222-08220-2

Год: 2006

Текст

А.С. Стаценко

ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

ВЫСШЕЕ ОБРАЗОВАНИЕ

Серия «Высшее образование»

А. С. Стаценко

ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

Учебное пособие

Допущено Министерством образования в качестве учебного пособия для студентов, обучающихся по направлению «Строительство»

Ростов-на-Дону «ФЕНИКС» 2006

УДК 69.0(075.8)

ББК 38.6я73

КТК 270

С 78

Стацепко А.С.

С 78 Технология строительного производства / А.С. Стаценко. — Ростов н/Д: Феникс, 2006. — 416 с. (Серия «Высшее образование»).

ISBN 5-222-08220-2

В учебном пособии излагаются современные методы производства строительно-монтажных работ с применением традиционных и новейших материалов и средств механизации. Рассматриваются методы производства работ при реконструкции зданий и сооружений.

В условиях работы во все более гибкой экономической среде, при постоянном усложнении научно-технических проблем и информационном взрыве, свидетелями которого мы являемся, потребность в новой информации, знаниях, опыте становится чрезвычайно важной. Основное внимание в книге уделено главному направлению научно-технического прогресса в строительстве — индустриализации, основанной на возведении зданий и сооружений из сборных элементов, комплексном использовании современных средств механизации и автоматизации строительных процессов, передовом опыте и научной организации труда.

Учебное пособие адресовано студентам строительных специальностей высших специальных учебных заведений, инженерно-техническим работникам проектных и строительно-монтажных организаций, а также широкому кругу читателей.

ISBN 5-222-08220-2

УДК 69.0(075.8)

ББК 38.6я73

© Стаценко Л.С., 2006

© Оформление: изд-во «Феникс», 2006

ВВЕДЕНИЕ

Курс «Технология строительного производства» включает в себя совокупность знаний о рациональных методах производства строительно-монтажных работ.

Строительство является одной из важнейших отраслей материального производства, поскольку создает основу деятельности других отраслей хозяйства в виде основных фондов, а также формирует среду обитания и деятельности людей. Строительство обеспечивает возведение новых, реконструкцию, ремонт и реставрацию существующих зданий, сооружений и их комплексов, создание инженерной инфраструктуры и благоустройство территорий объектов. Это достигается в результате процесса строительства (строительной деятельности), который охватывает весь комплекс строительных, монтажных, транспортных и других работ, а также организационно-технических мероприятий для их выполнения.

Строительство может быть разделено на отдельные виды, отражающие сущность определенной отрасли хозяйства:

♦ промышленное строительство, которое предполагает выполнение всего комплекса строительно-монтажных работ но вводу в эксплуатацию объектов производственного назначения всех отраслей промышленности;

♦ жилищное и культурно-бытовое строительство — возведение жилых домов, объектов культурно-бытового назначения и их комплексов:

♦ транспортное строительство — строительство новых и реконструкция существующих зданий и сооружений железнодорожного, автомобильного, водного, воздушного и трубопроводного транспорта (железные и автомобильные дороги, аэродромы, мосты, туннеле- и метростроение, строительство портовых сооружений, нефте- и газопроводов и др.);

♦ энергетическое строительство — сооружение объектов, обеспечивающих электрификацию всех отраслей хозяйства (электрические станции и подстанции, электрические сети);

♦ коммунальное строительство — возведение, реконструкция, расширение и капитальный ремонт зданий и сооружений коммунального хозяйства (сетей водопровода, канализации, очистных станций, прачечных, бассейнов общего пользования и др.), объектов благоустройства (скверов, бульваров, сетей наружного освещения и др.);

♦ сельское строительство — сооружение зданий и комплексов, предназначенных для обслуживания сельскохозяйственного производства и удовлетворения культурно-бытовых потребностей сельского населения;

♦ гидротехническое строительство — возведение инженерных гидротехнических сооружений, предназначенных для использования природных водных ресурсов или для борьбы с вредным воздействием воды;

♦ мелиоративное строительство — возведение гидротехнических сооружений, проведение оросительных и осушительных каналов, выполнение орга

3

Технология строительного производства

низационно-хозяйствснных и технических мероприятий, направленных на коренное улучшение природных условий на засушливых и избыточно увлажненных землях для развития сельского хозяйства.

Могут быть учтены различные региональные условия, например, климатические (строительство в зоне вечной мерзлоты) или сейсмические в районах, где возможны землетрясения — антисейсмическое (сейсмостойкое) строительство и др.

Строительство характеризуется многофакторностью. Объекты строительства отличаются по производственным и эксплуатационным характеристикам, архитектуре, объемно-планировочным и конструктивным решениям, объемам строительно-монтажных работ, их трудоемкости и стоимости, продолжительностью возведения, способами доставки на строительную площадку строительных материалов и конструкций, линейной протяженностью и рассредоточенностью.

Для всех видов строительства характерны следующие специфические особенности, свойственные только этой отрасли хозяйства:

♦ значительное количсствоучастников инвестиционного процесса, занятых в сферах выполнения строительных работ, производства и доставки строительных материалов, изделий и конструкций, оборудования;

♦ многообразие хозяйственных связей с другими отраслями хозяйства;

♦ территориальная закрепленность (неподвижность) строительной продукции и подвижность активной части производственных фондов строительно-монтажных организаций (машин, оборудования, транспортных средств, инструмента и др.) с непрерывной сменой рабочих мест;

♦ относительная длительность производственного цикла (от нескольких месяцев до нескольких лет);

♦ зависимость от местных условий (геологических, степени освоения территорий);

♦ осуществление производственных процессов в различных климатических условиях, как правило, на открытом воздухе.

Основными направлениями современного строительного производства являются:

♦ применение эффективных материалов и конструкций;

♦ оснащение строек высокопроизводительными машинами, механизированным инструментом, современными транспортными средствами, комплексной механизацией строительного производства;

♦ индустриализация;

♦ улучшение качества строительно-монтажных работ.

В настоящее время в производство активно внедряются новые материалы, высокопрочные стали, используются бетоны с прочностью на сжатие 45—60 М Па, что позволяет на 25—40% уменьшить массу конструкций, на 15% расход арматурной стали и строительных профилей. Расширяется область применения предварительно напряженных железобетонных и стальных конструкций, использу

4

Введение

ю'гся новейшие технологии по производству изделий из легких и полимерных материалов с повышенной заводской готовностью. Наблюдается тенденция к возвращению технологий по возведению жилых домов из штучных керамических изделий и из дерева, а также строительство зданий и сооружений из монолитного бетона.

Одним из ключевых направлений повышения производительности труда является дальнейшее развитие механизации строительно-монтажных работ. При комплексной механизации все основные и вспомогательные, тяжелые и трудоемкие процессы выполняются машиной или комплектом машин. Машины, входящие в комплект, взаимоувязываются но технологии, назначению, техническому уровню и производительности, что обеспечивает заданный и стабильный темп работы. Показатель уровня комплексной механизации определяется отношением объемов работ, выполненных механизированным способом, к общему объему работ того же вида. Так, для ряда общестроительных работ достигнут следующий уровень комплексной механизации: земляные работы — 98,2%, бетонные — 92,6%, монтаж — 96,6% и т.п. Удельный вес ручного труда в строительном производстве еще значителен главным образом на отделочных и вспомогательных процессах и операциях.

Индустриализация строительного производства вызвала коренные изменения в характере труда строителя. Осуществлен переход от сезонной к круглогодичной работе с превращением строительной площадки в монтажную. Основное направление развития современной технологии строительного производства — использование индустриальных методов: повышение сборности зданий и сооружений при обосновании экономической целесообразности; доведение строительных элементов до укрупненных узлов, а в некоторых случаях — до комплексных ячеек с массой до 1 000 т, состоящих из строительных объемов, заполненных необходимым оборудованием. В связи с этим получают распространение конвейерный и конвейерно-блочный методы сборки и др.

Основным фактором, влияющим на долговечность строительных объектов и их стоимость, является качество строительной продукции. В современных условиях контроль качества осуществляют визуально, измерением линейных размеров, натурными испытаниями, систематическим контролем режимов строительных процессов.

От специалистов строительной отрасли в значительной степени зависит прогресс, реализация сложных социальных задач, позитивное развитие экономики страны и ее будущее. Строительная профессия многогранна, требует от работников и специалистов, работающих в строительной сфере, глубоких инженерно-технических знаний, часть из которых представлена в этой книге.

5

ГЛАВА 1. ОСОБЕННОСТИ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Строительное производство — это взаимосвязанный комплекс производственных процессов, выполняемых непосредственно на строительной площадке, результатом которого является конечная строительная продукция: полностью завершенные строительством и готовые к эксплуатации здания и сооружения. Производственные услуги специализированных и субподрядных организаций (монтаж оборудования, технологическая комплектация, капитальный ремонт и др.) считаются промежуточной строительной продукцией.

Строительная продукция (здания, сооружения) территориально закреплена и носит индивидуальный характер. Эта продукция изготавливается, в основном, по заказам конкретных заказчиков, многодстальна, материалоемка, разнообразна по назначению, конструктивным характеристикам и территориальному размещению. Она характеризуется значительными единовременными затратами и длительными сроками эксплуатации.

Процесс производственный — совокупность рациональных последовательных и целенаправленных действий людей, с использованием орудий труда и ресурсов, необходимых для получения строительной продукции.

Классификация производственного процесса в строительстве связана с функциональной направленностью этих процессов, их технологическими признаками, сложностью и составом.

В зависимости от функциональной направленности производственные процессы подразделяются на основной, вспомогательный и обслуживающий.

Основной технологический строительный процесс — это процесс, при котором предметы труда превращаются в готовую продукцию, характерную для строительства (строительный объект, комплекс и т.д.). Иногда основной технологический процесс называется но технологическому признаку выполняемых работ, например, монтажный процесс.

Вспомогательным технологическим процессом называется процесс, в результате которого получается продукция, не являющаяся основной для строительства, но способствующая получению таковой. Вспомогательными являются процессы, связанные с ремонтом строительных машин, подачей воды для приготовления раствора и т.п.

Обслуживающий технологический процесс — процесс труда, создающий условия для осуществления основного и вспомогательных процессов. К обслуживающим относятся: складирование и транспортирование сырья, материалов и изделий; технический контроль и т.д. Иногда эти процессы относят к транспортным. Все они вместе с транспортными коммуникациями, инженерными сетями объединяются понятием «производственная инфраструктура».

По технологическим признакам в строительном производстве различают заготовительные, комплектовочные, транспортные и монтажно-укладочные процессы.

6

Глава 1. Особенности строительного производства

Заготовительные процессы связаны с добычей и переработкой нерудных материалов (песка, щебня, камня); с изготовлением строительных материалов, изделий и конструкций.

Комплектовочные процессы объединены системой производственно-технологической комплектации, обеспечивающей комплектацию и поставку всех материальных ресурсов в соответствии с технологическими параметрами строительного производства.

Транспортные процессы — связующее звено между всеми видами строительных процессов, они обеспечивают передвижение строительного продукта между (внешнее) и внутри строительных площадок (внутрипостроечное), а также между базами поставщиков материалов, конструкций, деталей, оборудования. Направление перемещения груза может быть вертикальным и горизонтальным.

Монтажно-укладочные процессы, как основные и завершающие, выполняются во время строительства объекта, заключаются в переработке, изменении формы или положения предметов труда, в результате чего создается конечная продукция — отдельные здания и сооружения или их части.

По способу выполнения рабочие процессы подразделяются на комплексно-механизированные, механизированные и ручные.

По составу — на простые, сложные и комплексные. Простой процесс — совокупность технологически связанных между собой рабочих операций (например, монтаж блоков, укладка плит перекрытий), осуществляемых одним или группой рабочих (звеном, бригадой) одной специальности. Сложный процесс многодельный и состоит из нескольких простых (кладка, штукатурка и т.д.). Комплексный процесс — совокупность простых или сложных процессов, одновременно выполняемых рабочими разных специальностей, организационно объединенными в один коллектив для создания конечной продукции. Пример — монтаж каркаса здания. ;

Основная составляющая строительного процесса — рабочая операция — технологически однородный организационно неделимый элемент, обеспечивающий выполнение одной и той же повторяющейся работы при постоянном составе исполнителей, на одном рабочем месте с сохранением неизменных предметов и орудий труда. Каждая операция состоит из нескольких рабочих приемов, которые, в свою очередь, представляют собой сумму рабочих движений. В зависимости от состава рабочих операций строительный процесс может быть простым и комплексным.

При возведении зданий и сооружений, а также при монтаже оборудования выполняются строительные (строительно-монтажные) работы. Они представляют собой совокупность отдельных взаимосвязанных рабочих процессов, характер которых зависит от вида сооружений или конструкций, применяемых материалов, способов производства. Их различают по виду обрабатываемых материалов или по способу выполнения (земляные, каменные, бетонные, монтажные и т.д.).

7

Технология строительного производства

По области применения строительные работы можно разделить на общестрои-тсльные, специальные и вспомогательные.

К общее! роитсльным работам относятся все работы, связанные с изготовлением собственно строительных конструкций (возведение фундаментов и стен, устройство кровель и т.д.).

К специальным работам относятся работы но монтажу систем водо-, газо-, паро-, электроснабжения, а также монтаж технологического оборудования и контрольно-измерительной аппаратуры.

К вспомогательным работам относятся транспортные и погрузочные работы, а также некоторые сопутствующие строительству работы, например понижение грунтовых вод и т.д.

Строительные работы на объекте, как правило, выполняются строительно-монтажной организацией (генподрядчиком), которая для производства специальных работ привлекает отдельные специализированные организации (субподрядчиков).

1.1. Строительные рабочие и организация труда

Профессия строительных рабочих определяется видом и характером выполняемых работ (бетонщики — бетонные работы, каменщики — каменные и т.д.). Рабочие, имеющие ту или иную профессию, могут специализироваться на выполнении отдельных видов работ. Например, все рабочие, занятые на обслуживании строительных машин, имеют профессию машиниста. Однако у каждого из них может быть своя специальность: например, машинист башенного крана, экскаватора и т.д.

Строительные рабочие проходят специальную подготовку и обладают знаниями и практическими навыками осуществления строительно-монтажных работ при возведении и ремонте зданий и сооружений, монтажа, ремонта и демонтажа оборудования, управления или обслуживания строительных машин, механизмов, перемещения грузов, обслуживания помещений. Это наиболее многочисленная категория строительного персонала, их удельный вес — до 80%.

Номенклатура профессий, специальностей и квалификаций строительных рабочих устанавливается действующим «Единым тарифно-квалификационным справочником работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах» (ЕТКС). При этом указанный справочник используется нанимателем в качестве ориентира.

Согласно ЕТКС в строительстве 192 рабочие профессии, часть которых дополнительно подразделяется на отдельные специальности. По мере роста технической оснащенности строительства, внедрения индустриальных методов производства работ и развития специализации строительных организаций состав кадров рабочих изменяется: исчезают профессии, связанные с тяжелым физи

8

Глава 1. Особенности строительного производства

ческим трудом, появляются профессии, требующие высокой квалификации, элементы инженерных знаний.

Для ведения строительства требуются рабочие с разным уровнем подготовки, т.е. разной квалификации (разряда). Производственный разряд является показателем, определяющим степень сложности и качества многообразных по содержанию и профилю работ. Требования для присвоения тарифного разряда установлены в тарифно-квалификапионном справочнике. Соотношение между размером заработной платы и разрядом рабочего устанавливается тарифной сеткой. Каждому разряду соответствует тарифный коэффициент, показывающий, во сколько раз оплата труда рабочего данного разряда выше оплаты труда рабочего первого разряда. Кроме нормирования по прямым нормам и расценкам при необходимости пользуются различными коэффициентами, в которых учитываются климатические, вредные и тяжелые условия труда. С учетом этих факторов определяется заработная плата.

Присвоение или повышение разряда производится при условии потребности в специалистах данного разряда по представлению руководителя соответствующего структурного подразделения предприятия и на основании заявления рабочего и рассматривается квалификационной комиссией после проверки теоретических знаний и практических навыков.

Для рационального использования труда рабочих необходимо, чтобы каждый из них выполнял работу, соответствующую его квалификации. Поэтому при осуществлении рабочих операций, требующих участия нескольких человек, рабочих организуют в звенья из двух, трех и более человек. Из звеньев составляют специализированные или комплексные бригады рабочих, возглавляемые бригадиром — передовым высококвалифицированным рабочим, обладающим организаторскими способностями и пользующимся авторитетом у членов бригады. При включении в состав укрупненной бригады мастера руководство бригадой возлагается на мастера. Наряду с обычными трудовыми функциями по своей рабочей специальности и квалификации бригадир выполняет административные функции, связанные с руководством и организацией труда в бригаде.

Бригада — коллектив рабочих одинаковых или различных профессий, совместно выполняющий единое производственное задание и несущий общую ответственность за результаты работы. Бригадная организация труда применяется в тех случаях, когда выполнение производственного задания требует одновременного участия нескольких рабочих.

Профессиональный и квалификационный состав бригады определяется содержанием и сложностью выполняемых работ. Более равномерную загрузку членов бригады и рациональное использование ими рабочего времени можно обеспечить за счет совмещения профессий или выполняемых функций. При создании бригад и организации их работы соблюдаются следующие условия:

♦ в состав бригады должны входить рабочие, совместная работа которых создает законченный продукт труда или его часть;

9

Технология строительного производства

♦ результаты работы бригады должны поддаваться точному учету и оценке;

♦ разделение и кооперация труда в бригаде должны быть организованы так, чтобы наряду с результатами работы всей бригады можно было выявлять результаты каждого его участника.

Бригада создается приказом (распоряжением) руководителя строительной организации либо руководителя производственной единицы. Зачисление в бригаду производится с согласия работников. При включении в ее состав новых членов принимается во внимание мнение коллектива бригады.

В зависимости от применяемой формы разделения и кооперации труда, а также профессионального состава рабочих бригада может быть специализированной или комплексной.

Специализированная бригада комплектуется из рабочих одной и той же или смежных специальностей, выполняющих однородные технологические процессы (например, бригада маляров, бригада каменщиков, бригада монтажников по монтажу стальных и железобетонных конструкций). Специализация в бригаде, благодаря многократному выполнению рабочими одних и тех же операций, способствует быстрому приобретению ими производственных навыков и мастерства.

Комплексная бригада организуется из рабочих и звеньев с различной специализацией для выполнения комплекса технологически разнородных, но взаимосвязанных работ, охватывающих весь цикл работ по возведению здания. Например, для монтажа крупнопанельных зданий привлекаются монтажники, сварщики, изолировщики, бетонщики, иногда и крановщики. В составе комплексных бригад могут быть организованы специализированные звенья по выполнению отдельных процессов или операций (звено штукатуров, звено электромонтажников и т.п.). В состав укрупненных комплексных бригад там, где это целесообразно по условиям строительного производства, включаются мастер и другие инженерно-технические работники, непосредственно занятые в производственном процессе данной бригады. Преимуществом комплексной бригады является заинтересованность всех рабочих в конечных результатах труда, что способствует большей согласованности и слаженности в работе.

Для полного использования возможностей коллективных форм организации и стимулирования в достижении его высокой производительности, максимальной экономии производственных ресурсов, развития чувства бережливости и хозяйского отношения к государственной собственности в государственных организациях применяются бригадный хозрасчет и подряд.

Заработная плата рабочих является одной из составляющих общей стоимости строительства здания или сооружения.

Перед началом работ бригада получает наряд-задание — документ, определяющий вид работ, их объем, срок выполнения, заработок бригады.

В строительстве действуют две формы оплаты труда — сдельная и повременная. При сдельной оплате размер заработной платы определяется квалификаци

10

Глава 1. Особенности строительного производства

ей рабочего и количеством произведенной им продукции. Понятно, что сдельная оплата стимулирует рост выработки, повышение квалификации, способствует лучшему использованию рабочего времени.

При повременной оплате заработок зависит от количества отработанного времени. Дневную ставку определяют из расчета пятидневной (40 ч) рабочей недели при средней продолжительности дня 8 ч. При расчете месячной тарифной ставки принимают число рабочих дней соответствующего месяца.

По результатам работы (например, за сокращение нормативного срока или окончание работ по какой-то части или зданию в целом) работникам может быть выплачена премия.

Наиболее распространенной системой оплаты труда рабочих бригады в строительных организациях является аккордная. При этом бригадная сдельная заработная плата и премии за основные результаты хозяйственной деятельности или средств единого фонда материального поощрения по решению трудовых коллективов и соответствующих выборных профсоюзных органов распределяются между отдельными членами бригады в зависимости от отработанных каждым рабочим времени, его тарифного разряда и с учетом коэффициента трудового участия (КТУ). Это обобщенная величина, определяемая в соответствии с принятыми между членами первичного подрядного коллектива (бригады, звена) трудового вклада отдельных работников в общие результаты работы. В качестве оценочных показателей КТУ учитывается индивидуальная производительность труда и качество работы, выполнение более сложных работ, взаимопомощь и взаимодействие в работе, соблюдение требований производственной дисциплины и др.

Пространственно организованный участок рабочей площади, на котором размещаются или перемещаются машины, материалы и приспособления, и в пределах которого группа работников (звено, бригада) или один работник (рабочий, служащий) осуществляют свои трудовые обязанности, называется рабочим местом. Часть площадки, отводимая для выполнения строительных процессов бригадам рабочих, является фронтом работ, звеньям бригады — делянкой. Размеры фронта работ и делянок по объему выполняемых работ должны быть не меньше сменной выработки бригады (звена).

Важнейшим показателем эффективности трудовой деятельности рабочего является производительность труда, которая измеряется по нормам выработки или времени. Норма выработки определяется количеством доброкачественной строительной продукции (смонтированных колонн, м3 каменной кладки, м2 облицовки и т. д.), выработанной за единицу времени (за I час, 1 смену и т.д.). Уровень производительности труда характеризует норма времени, т.е. рабочее время, в течение которого рабочий производит единицу строительной продукции (оштукатуривает 1 м2 поверхности и т.д.).

Нормы времени и нормы выработки позволяют измерить труд каждого работника в строительстве в зависимости от способа выполнения той или иной работы.

11

Технология строительного производства

Нормы устанавливают на основании замеров выработки рабочего средней квалификации и периодически пересматривают. Изменяют нормы по мерс повышения уровня производства, внедрения различных усовершенствований, способствующих росту производительности труда. Кроме «Елиных норм и расценок на строительно-монтажные и ремонтно-строительные работы» имеются «Ведомственные нормы и расценки» (ВНиР). Иногда на редкие работы разрабатываются местные нормы.

Рабочим должны быть созданы необходимые условия труда, питания и отдыха. Наниматель должен обеспечить их необходимыми средствами индивидуальной зашиты (специальная одежда, обувь и др.), коллективной зашитой (ограждения, освещение, вентиляция, защитные и предохранительные устройства и приспособления и т.д.) и бытовыми помещениями, предназначенными для санитарно-гигиенического обслуживания строителей в соответствии с действующими нормами в зависимости от характера выполняемых работ.

1.2. Нормативная документация строительного производства

Предшествующей строительству стадией является проектирование. От принятых в проекте решений зависят объем и стоимость строительно-монтажных работ, сроки и другие экономические показатели строительства, а также затраты на эксплуатацию после сдачи объекта.

Задание на проектирование составляется заказчиком и выдастся проектной организации. Оно должно содержать основные данные и все необходимые указания по проектируемому объекту. Так, в задании на проектирование объектов жилищно-гражданского строительства должны указываться: место строительства, краткая характеристика основных конструктивных элементов здания, источники снабжения объекта водой, теплом, газом, электроэнергией, стадийность, сроки строительства и др.

Для изучения природных условий места строительства с целью наилучшего учета и использования их при проектировании и строительстве зданий и сооружений выполняются технические изыскания. Содержание и объем технических изысканий определяется типом, видом и размерами проектируемого здания, местными условиями и степенью их изученности. Порядок, методика и точность технических изысканий устанавливаются соответствующими инструкциями и нормами.

Разработанная проектно-сметная документация в основном содержит пояснительную записку, генеральный план, архитектурно-строительные и инженерные (оборудование, сети, системы) решения, проект организации строительства, сметную документацию и другие необходимые для строительства документы.

Заказчик проверяет проектно-сметную документацию, утверждает ее и выдаст генеральному подрядчику. В функции заказчика входят также технический

12

Глава 1. Особенности строительного производства

надзор за производством строительно-монтажных работ, приемка их от подрядчика и оплата работ.

Строительные работы осуществляются в соответствии с требованиями законодательства, технических нормативных правовых актов и проектной документации на строительство. В процессе строительства должно быть обеспечено соблюдение строительных норм, правил и стандартов.

Основными государственными нормативными документами, регламентирующими строительство и являющимися обязательными до введения в действие других государственных или межгосударственных норм, являются «Строительные нормы и правила» (СНиП).

Федеральным законом РФ «О техническом регулировании» (2003 г.) и законом Республики Беларусь «О техническом нормировании и стандартизации» (2004 г.) предусмотрена постепенная замена нынешних Строительных норм и правил (СНиП) соответствующими «техническими регламентами».

Создание безопасных условий, облегчающих труд и способствующих его высокой производительности, является основой системы трудового законодательства. Основные требования по безопасности труда, которые распространяются на все предприятия независимо от их организационно-правовых форм и видов деятельности, изложены: в России — в СНиП 12-03—-2001 «Безопасностьтруда в строительстве. Часть I. Общие требования» и СНиП 12-04—2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», в Республике Беларусь— вСНиП П1-4—80* «Техника безопасности в строительстве», «Межотраслевых общих правилах по охране труда» (2003 г.) и «Правилах охраны труда при работе на высоте» (2001 г.).

Для обеспечения пожарной безопасности (приведения объектов и населенных пунктов в состояние, при котором возможность возникновения исключается, а защита от пожара обеспечивается) применяются нормы и правила пожарной безопасности. В нормах пожарной безопасности устанавливаются противопожарные требования к проектированию зданий, сооружений, производств, конструированию и изготовлению устройств, оборудования. В правилах пожарной безопасности определяются требования, предъявляемые при проведении строительно-монтажных, ремонтных работ и других мероприятий, а также при эксплуатации зданий, сооружений и инженерных систем.

В процессе строительства должно быть обеспечено соблюдение строительных норм, правил и стандартов. Нормативные документы служат основой технологического проектирования.

Вопросы для самопроверки

1. Что является результатом строительного производства?

2. Какие особенности строительной продукции вы знаете?

3. Какие производственные процессы различают в строительном производстве?

4. Что такое рабочая операция? Приведите примеры.

13

Технология строительного производства

5. Что представляют собой строительные работы и как они подразделяются по области применения?

6. Что такое квалификация рабочих?

7. На каких принципах производится объединение рабочих в звенья и бригады? Для чего предназначены специализированные и комплексные бригады?

8. Как называются пространства, отводимые для выполнения строительных процессов звеньям и бригадам рабочих? Каковы должны быть их размеры?

9. Какими показателями определяется эффективность трудовой деятельности рабочего?

10. Какие применяются формы оплаты труда рабочих? Какие у них особенности?

Тест

1. Строительная продукция в виде полностью завершенных строительством и готовых к эксплуатации зданий и сооружений называется:

а)конечной;

- б)промежуточной;

в) государственной;

г) общественной.

2. Строительная продукция в виде производственных услуг специализированных и субподрядных организаций (монтаж оборудования, технологическая комплектация, капитальный ремонт и др.) называется:

а)конечной;

б)промежуточной;

в) государственной;

г) общественной.

3. Рабочий процесс из технологически связанных между собой рабочих операций (например, монтаж блоков, укладка плит перекрытий), осуществляемых одним или группой рабочих (звеном, бригадой) одной специальности, называется:

а) простым;

б) сложным;

в) комбинированным;

г) комплексным.

4. Работы, связанные с возведением собственно строительных конструкций (устройство фундаментов и стен, монтаж перекрытий и покрытий и т.д.), бывают:

а) общестроительные;

б) специальные;

в) вспомогательные;

г) транспортные.

5. Работы по монтажу систем водо-, газо-, паро-, электроснабжения, монтаж технологического оборудования и др. относятся к:

а) обшестроительным;

б) вспомогательным;

в) специальным;

г) транспортным.

6. Основными государственными нормативными документами, регламентирующими строительство и обязательными к исполнению, являются:

14

Глава 1. Особенности строительного производства

а) стандарты;

б) приказы руководителя строительной организации;

в) технические регламенты, строительные нормы, строительные нормы и правила;

г) руководящие документы министерств и ведомств.

7. Бригады, скомплектованные из рабочих одной и той же или смежных специальностей для выполнения простых рабочих процессов, бывают:

а) специализированные;

б) комплексные;

в) монтажные;

г) простые.

8. Выделяемые фронт работ для бригады рабочих или делянка для звена бригады должны обеспечить бригаду или звено работой в течение:

а) одного часа;

б) смены;

в)недели;

г) месяца.

9. Количество доброкачественной строительной продукции (смонтированных колонн, м3 каменной кладки, м2 облицовки и т. д.), выработанной за единицу времени (за 1 час, 1 смену и т.д.) определяется:

а) производительностью труда;

б) нормой выработки;

в) нормой времени;

г) трудовым показателем.

10. Рабочее время, в течение которого рабочий производит единицу строительной продукции (оштукатуривает 1 м2 поверхности и т.д.), называется:

а) производительностью труда;

б) нормой выработки;

в) нормой времени;

г) трудовым показателем.

Ключ

I 2 3 4 5 6 7 8 9 10

а б а а в в а б б В

15

ГЛАВА 2. ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

СТРОИТЕЛЬНЫХ ПРОЦЕССОВ

Строительство каждого объекта должно быть обеспечено проектной документацией по организации строительства и технологии производства работ (проект организации строительства и проект производства работ), которая основывается на передовом опыте и новейших достижениях строительной науки и техники и предусматривает высокое качество выполняемых работ при их низкой трудоемкости и стоимости.

Такая документация должна состоять из проектов организации строительства (ПОС) и проектов производства работ (ПНР), которые подготавливаются до начала строительства. Состав и содержание проектных решений и соответствующей документации определяются в зависимости от вида строительства и сложности объекта строительства.

Проекты организации строительства выполняются генеральной проектной организацией с привлечением специализированных организаций на весь период строительства, для всего объема работ по проектному заданию. Они устанавливают оптимальную продолжительность строительства в целом, его очередей, пусковых комплексов, отдельных объектов в увязке с нормами продолжительности строительства.

Проекты производства работ разрабатываются генеральными подрядными строительно-монтажными организациями с привлечением проектных, научных и других задействованных в строительстве организаций на основе рабочей документации на строительство здания или сооружения в целом, на возведение их отдельных частей (подземная и надземная части, секция, пролет, этаж, ярус и т.п.), на выполнение отдельных технически сложных строительных, монтажных и специальных строительных работ, а также работ подготовительного периода. При этом в основу ПНР закладываются решения, принятые в ПОС, с учетом местных организационно-технических условий. Важнейшими частями ППРяв-ляются календарные планы или сетевые графики строительства, учитывающие продолжительность и последовательность всех работ, а также строительные генеральные планы (стройгенпланы) с размещением на строительной площадке всех коммуникаций, складов, помещений, оборудования и т.д. В ППР на все основные виды строительно-монтажных работ, в зависимости от степени их сложности, с использованием соответствующей типовой документации разрабатываются технологические схемы или технологические карты, которые вместе с картами трудовых процессов являются основными документами технологического проектирования строительных процессов.

Технологические карты служат для обеспечения наиболее рациональных технологии и организации строительных процессов, способствующих улучшению качества и снижению стоимости строительно-монтажных работ.

16

Глава 2. Технологическое проектирование строительных процессов

Технологическими картами регламентируются сроки выполнения и технологическая последовательность отдельных строительных процессов (заданного объема работе использованием определенного комплекта машин и инструментов). Они являются основанием для выписки нарядов-заданий рабочим. Технологические карты могут быть:

♦ на возведение конструктивных элементов здания или сооружения (монтаж колонн, устройство кровли и т.п.);

♦ на выполнение отдельных видов работ (каменные, малярные и др.) или комплекса работ, результатом которых являются законченные конструктивные элементы и части зданий и сооружений (монтаж каркаса здания и т.д.).

При разработке технологических карт и выборе методов производства работ определяющую роль играют назначение здания или сооружения, его объемнопланировочные и конструктивные характеристики.

Технологические карты составляются на основании типовой технологической карты, которая состоит из следующих разделов: область применения карты; организация и технология строительного процесса; технико-экономические показатели; материально-технические ресурсы.

Для улучшения организации труда рабочих создаются карты трудовых процессов.

Карты трудовых процессов — основной документ в строительстве, регламентирующий условия, необходимые для обеспечения высокопроизводительного труда рабочих. Их цель — помочь инженерно-техническому персоналу, бригадирам и квалифицированным рабочим рационально организовать трудовой процесс; правильно укомплектовать бригады и звенья по профессиональному, квалификационному и количественному составу; максимально сократить ручной труд; подобрать наиболее прогрессивные приемы и методы, обеспечивающие повышение выработки и качества работ.

Карты трудовых процессов, как правило, разрабатываются специализированными научно-производственными организациями на отдельные виды работ (монтаж сборных конструкций, кладка кирпичных стен различной толщины и степени сложности и т.д.). При выполнении работ поточно-расчлененными методами (звеньями рабочих определенной квалификации) карты составляются на отдельные операции. Например, при штукатурных работах: нанесение слоя об-рызга, нанесение и разравнивание слоя грунта и накрывочного слоя (обрызг, грунт, накрывка — слои штукатурки).

В отличие от технологических карт, составляемых в основном на комплексные процессы строительно-монтажных работ, в картах трудовых процессов главное внимание уделяется разработке приемов и методов труда, рабочим движениям, взаимодействию исполнителей. При этом тщательно изучаются и обобщаются передовой опыт, достижения науки в области физиологии и психологии труда.

Карты трудовых процессов, как правило, включают пять разделов.

2 А С Стаценко

17

Технология строительного производства

В разделе «Назначение и эффективность применения карты» приводятся назначение и областьнримснения карты, производительность труда в виде выработки в натуральных показателях, трудоемкость рабочего процесса в человеко-часах.

Раздел «Исполнители, предметы и орудия труда» содержи! сведения о профессиональном и численно-квалификационном составе рабочих-исполнителей, перечень материалов и изделий, инструментов, приспособлений и инвентаря (с указанием номеров стандартов, технических условий, типовых чертежей), а также их количество, необходимое для выполнения процесса.

В разделе «Условия и подготовка процесса» изложены: требования к готовности предшествующих работ и их качеству с указанием способов контроля; требования к подготовке и выполнению трудового процесса в организационном отношении (установка и перестановка подмостей, подача к рабочему месту материалов, конструкций, изделий и другие работы, не входящие непосредственно в состав процесса); указания но способам контроля качества материалов и изделий, используемых рабочими при выполнении процесса; безопасные методы выполнения работ.

Раздел «Технология и организация процесса» содержит': технологическую последовательность выполнения и взаимоувязку всех операций; схему организации рабочего места (его размеры, расстановку рабочих, размещение материалов, изделий, инвентаря и приспособлений); график трудового процесса но его элементам (операциям, приемам) с указанием разделения труда между исполнителями, трудоемкости отдельных элементов, продолжительности отдыха и технологических перерывов в работе.

В разделе «Приемы труда» раскрывается суть рекомендуемых рациональных рабочих приемов как целенаправленной совокупности движений, с помощью которых осуществляются операции. Приемы труда излагаются втехнологичс-ской последовательности с указанием продолжительности выполнения каждого элемента, специальностей и разрядов рабочих, применяемых инструментов и приспособлений. Для наглядного представления техники исполнения приемов приводятся рисунки, фотоснимки, кинограммы или схемы, иллюстрирующие направление и порядок рабочих движений.

Карты комплектуются по каждому виду строительно-монтажных работ.

Вопросы для самопроверки

1. Какой технической документацией на производство строительных работ должно быть обеспечено строительство каждого объекта?

2. Кем разрабатывается проект организации строительства?

3. Кем разрабатывается проект производства работ9

4. Какие документы служат основой проекта производства работ?

5. Какие разделы проекта производства работ являются основными9

6. Что регламентируется технологическими картами?

7. На какие работы могут быть разработаны технологические карты?

8. Что играет определяющую роль при разработке технологических карт?

18

Глава 2. Технологическое проектирование строительных процессов

9. Из каких разделов состоит технологическая карта?

10. Для каких целей и для какой категории работников создаются карты трудовых процессов?

Тест

1. Состав и содержание проектных решений в проекте организации строительства и проекте производства работ определяются в зависимости от:

а) производителей строительных материалов;

б) вида и сложности объекта строительства;

в) стоимости объекта строительства;

г) решений авторского надзора.

2. Проект организации строительства разрабатывается:

а) органами строительного надзора;

б) генеральными подрядными строительно-монтажными организациями с привлечением других организаций;

в) генеральной проектной организацией с привлечением специализированных организаций;

г) органами экспертизы строительных проектов.

3. Проект производства работ разрабатывается:

а) органами строительного надзора;

б) генеральными подрядными строительно-монтажными организациями с привлечением других организации;

в) генеральной проектной организацией с привлечением специализированных организации:

г) орунами экспертизы строительных проектов.

4. Проектная документация по организации строительства и технологии производства работ, выполняемая генеральной проектной организацией с привлечением специализированных организаций, является:

а) проектом производства работ;

б) картой трудовых процессов;

в) нарядом-заданием для бригад рабочих;

г) проектом организации строительства.

5. Оптимальную продолжительность строительства в целом, его очередей, пусковых комплексов, отдельных объектов в увязке с нормами продолжительности строительства устанавливают:

а) в проекте производства работ;

б) в картах трудовых процессов;

в) в нарядах-заданиях для бригад рабочих;

г) в проекте организации строительства.

6. Проектная документация по организации строительства и технологии производства работ, выполняемая генеральной подрядной строительно-монтажной организацией с привлечением проектных, научных и других задействованных в строительстве организаций, является:

а) проектом производства работ;

б) картой трудовых процессов;

в) нарядом-заданием для бригад рабочих;

19

Технология строительного производства

г) проектом организации строительства.

7. В основу проекта производства работ закладываются решения, принятые:

а) в градостроительном проекте;

б) в архитектурном проекте:

в) в строительном проекте;

г) в проекте организации строительства.

8. Важнейшими частями проекта производства работ являются:

а) календарные и строительные генеральные планы;

б) разрешение на строительство объекта;

в) задание на проектирование объекта;

г) сводная ведомость объемов работ.

9. Сроки выполнения и технологическая последовательноеть отдельных строительных процессов регламентируются:

а) товаротранспортной накладной;

б) архитектурным проектом;

в) проектом организации строительства;

г) технологическими картами.

10. Основной документ в строительстве, регламентирующий условия, необходимые для обеспечения высокопроизводительного труда рабочих:

а) архитектурный проект;

б) карты трудовых процессов;

в) проект организации строительства;

г) проект производства работ.

Ключ

1 2 3 4 5 6 7 8 9 10

б в б Г Г а Г а Г б

20

ГЛАВА 3. ТРАНСПОРТИРОВАНИЕ СТРОИТЕЛЬНЫХ ГРУЗОВ

Процесс транспортирования материалов, конструкций и полуфабрикатов, включая погрузо-разгрузочныс работы, характеризуется нс только большими затратами (более 25% стоимости строительно-монтажных работ и около 40% обшей трудоемкости возведения зданий и сооружений), но и оказывает непосредственное влияние на сроки производства строительно-монтажных работ.

По способам доставки, погрузки и разгрузки строительные грузы можно разделить на следующие группы:

♦ штучные грузы — сборные железобетонные, металлические, деревянные конструкции, лес, металл, трубы, технологическое оборудование с единичной массой груза свыше 50 кг;

♦ мелкоштучныс (также тарно-штучные и упаковочные) грузы с единичной массой менее 50 кг;

♦ кусковые, сыпучие и пылевидные;

♦ вязкие и жидкие.

3.1. Виды транспорта и его применение в строительстве

Транспорт является связующим звеном между строительными площадками и поставщиками материалов, конструкций, оборудования. В строительстве применяются следующие виды транспорта: железнодорожный, автомобильный и тракторный, водный, воздушный, специальный — трубопроводный, конвейерный и др.

Целесообразность применения какого-либо вида транспорта должна в каждом отдельном случае обосновываться экономическими расчетами с учетом местных условий, таких как, например, расстояние от объектов до заводов-изготовителей и баз складов, наличие сети автодорог, объемы грузопотоков и т.д.

Использование железнодорожного транспорта должно сопровождаться строжайшим выполнением установленных правил эксплуатации железнодорожных путей, обеспечивающих безопасность движения.

Тяговыми средствами на железнодорожном транспорте служат паровозы, электровозы, тепловозы и мотовозы (мощность до 300 кВт/ч).

В качестве подвижного состава для нужд строительства применяются обычные железнодорожные платформы, думпкары (саморазгружающиеся платформы), крытые вагоны, полувагоны (гондолы), цистерны, а также специальные подвижные средства для перевозки цемента, битума, тяжелых грузов и т.д.

По ширине колеи различают пути нормальной и узкой колеи. В странах СНГ у нормальной коллеи расстояние между внутренними гранями головок рельсов I 524 мм, у узкой — 750 мм. Минимальный радиус кривизны путей нормальной колеи — 150—180 м, временных путей узкой колеи — 75—100 м. Для нормальной

21

Технология строительного производства

колеи применяются рельсы длиной 12,5 и 25 м, для узкой — 8 м. Шпалы раскладываются с расстоянием 600—800 мм между осями. Длина шпал для нормальной колеи -- 2,7 м, для узкой -- 1,5 м.

Автомобильный транспорт по сравнению с рельсовым имеет ряд эксплуатационных преимуществ: сравнительно простую эксплуатацию; автономность в работе; возможность преодоления крутых подъемов и спусков; высокие маневренные качества. Автотранспортом грузы доставляются непосредственно к местам их потребления с высокой степенью ритмичности и в очередности, определяемой технологией производства строительно-монтажных работ. Поэтому в строительстве он является основным видом транспорта, широко применяемом для перевозки строительных грузов. Па долю автомобильного транспорта приходи 1ся 85—90% объема перевозок строительных грузов.

Автомобильный нарк, обслуживающий строительство, состоит главным образом из автомобилей средней грузоподъемности преимущественно универсального назначения. Однако, как показывают исследования, потери при перевозке на неспециализированных автомобилях песка, щебня, цемента и других материалов составляют 8—10%, бой кирпича в процессе транспортировки, погрузки и разгрузки — 15—18%, повреждается значительное число сборных железобетонных конструкций и деталей.

Применение специализированных транспортных средств обеспечивает сохранность перевозимых материалов и конструкций, снижает стоимость перевозок, затраты труда и времени на выполнение погрузо-разгрузочных работ, создает условия для совершенствования технологии строительного производства. К ним относятся: платформы для перевозки стеновых блоков, плит покрытия, крупногабаритныхжелезобетонных конструкций (фермовозы, балковозы и т.д.), трейлеры для перевозки тяжелых строительных машин, цистерны, цементовозы, автобетоновозы, автобетоносмссители, растворовозы , контейнеровозы и др.

Автофермовоз состоит из автомобильного тягача и одно- или двухосного полуприцепа со специальной грузовой платформой с системой держателей ферм. Наиболее распространены в строительстве автофермовозы ПФ-1218 с тягачом МАЗ-504А, предназначенные для перевозки железобетонных ферм длиной 12 и 18 м и массой до 12т; ПФ-2124стягачом КрАЗ-258, используемые для перевозки сегментных железобетонных ферм длиной 24 м и массой до 21 т; У ПФ 18(24)20 с тягачами МАЗ-6422 и КрАЗ-258, предназначенные для перевозки железобетонных ферм и балок 18 и 24 м.

Автопанелевоз также состоит из автомобильного тягача и полуприцепа со специализированной грузовой платформой и предназначен для перевозки стеновых панелей и доборных элементов в положении, близком к рабочему. Они подразделяются на хребтовые, кассетные, платформенные и с наклонной рамой.

Хребтовые панелевозы имеют пространственный несущий каркас трапециевидного поперечного сечения. Панели устанавливают под углом 80—100° к вертикали на грузовые площадки, расположенные по бокам каркаса. Их преиму-

22

Глава 3. Транспортирование строительных грузов

шество малая погрузочная высота и простота проведения погрузочно-разгрузочных работ.

Кассетные панелевозы имеют несущие боковые фермы, между которыми расположена грузовая площадка. Панели располагают вертикально, благодаря чему обеспечивается более сохранная по сравнению с хребтовыми панелевозами доставка. Их достоинства: высокая универсальность, возможность перевозки нечетного числа панелей различной массы, а также других изделий, габариты и масса которых не превышают размеров грузовой площадки и грузоподъемности панелевозов. К недостаткам кассетных панелевозов следует отнести большую высоту подъема панелей при погрузке.

В строительстве нашли применение авгопанелевозы различных марок. Наибольшее распространение получили автонанслевозы: ПП-1407 грузоподъемностью 13,5т, 11П-13О7А — 13 т, ПП-1807 -17,5т. Среди кассетныхавтопанелсво-зов наиболее распространены УПП-1207 грузоподъемностью 11,5 т, УПП-0907 — 9 т. ПП-2008 — 20 т. К полуприцепам-панелевозам с наклонной грузовой площадкой относится УПП(Ш)-1207 грузоподъемностью 11,6т.

Автоцементовоз предназначен для перевозки цемента в герметическом резервуаре от базисных складов и цементных заводов с пневматической загрузкой из складов силосного типа и бункеров и пневматической саморазгрузки по трубопроводу непосредственно в склады потребителя. Может быть использован для перевозки других пылевидных материалов, по физико-механическим свойствам близких к цементу (гипса, алебастра, извести, заполнителя асфальтобетона и др.). В строительном производстве распространены автоцементовозы грузоподъемностью 10, 14 и 22 т. Дальность подачи цемента при разгрузке 50 м, в том числе по вертикали 25 м. Время разгрузки составляет 23, 25 и 45 мин. Рабочее давление при разгрузке 0,14; 0,15; 0,16 М Па.

Авторастворовоз предназначен для перевозки, побуждения и порционной выдачи строительных растворов различной консистенции от растворобстонных узлов на строительные объекты. Представляет собой цистерну, установленную па шасси грузового автомобиля, с гидравлическим лопастным побудителем для перемешивания раствора. Объем цистерны (м3): загрузочный — 1,6, геометрический — 2,5; грузоподъемность — 3,2 т; подвижность перевозимых растворов — 5-13 см; время разгрузки — до 10 мин; скорость транспортная — до 60 км/ч.

Наряду с одиночными автомобилями в строительстве широко используются автопоезда, состоящие из тягача и прицепных звеньев в виде прицепов и полуприцепов.

В последние годы помимо автомашин с самосвальными устройствами для разгрузки сыпучих и кусковых грузов начали применять саморазгружающиеся транспортные средства, которые оборудованы гидравлическими управляемыми стреловыми кранами или имеют устройства для бескрановой саморазгрузки длиномерных конструкций. Для пылевидных материалов используется пневморЯзгрузка. I !римепсние саморазгружающихся средств особенно эффективно при обслужи

23

Технология строительного производства

вании рассредоточенных объектов с небольшим объемом строительных работ, например в сельском хозяйстве.

Перевозка строительных машин с объекта на объект обычно осуществляется тягачами с полуприцепами седельного типа. Для перевозки крупных машин применяются прицепы-тяжеловозы в основном грузоподъемностью 40 и 60 т. Высота их погрузочной платформы 1,0—1,1 м.

Все подъездные пути и внутрипостроечные дороги должны быть проложены в подготовительный период строительства — до начала возведения основных объектов. Их следует прокладывать по трассам постоянных дорог. При проектировании внутриплошадочных автомобильных дорог необходимо стремиться к организации кольцевого движения транспорта и избегать тупиков, которые затрудняют работу водителей. Временные дороги с двусторонним движением транспорта должны иметь ширину 6 м, с односторонним — 3,5 м. При использовании на строительных площадках машин грузоподъемностью более 25 т ширина проезжей части составляет8 м. На участке дороги с односторонним движением транспорта устраивают площадки шириной 3,5 м, длиной 12—19 м для разъезда со встречным транспортом. Радиус закругления временных дорог должен быть не менее 12 м. Внутрипостроечные автодороги должны иметь продольные уклоны не более 6—9%.

Покрытие проезжей части временных внутриплощадочных автомобильных дорог должно обеспечивать возможность проезда транспорта в любую погоду и влю-бое время года. В зависимости от интенсивности движения и фунтовых условий временные дороги могут иметь покрытие из гравия, шлака или других местных материалов. При прокладке дорог по временным трассам целесообразно применять сборно-разборные покрытия из инвентарных железобетонных плит, укладываемых краном на песчаное основание толщиной 10—15 см. Сборно-разборные плиты должны использоваться многократно, после окончания строительства они могут быть использованы для этих же целей на других строительных площадках или служить основанием при устройстве постоянных дорог. При особых условиях временные дороги могут быть деревянными, ледяными, снеговыми.

Тракторный транспорт используется в основном в условиях бездорожья.

Воздушный транспорт (самолеты, вертолеты, дирижабли) применяется в отдельных случаях для доставки строительных грузов в труднодоступные места.

Водный транспорт является сезонным, но наиболее дешевым видом транспорта, особенно при перевозке массовых грузов на большие расстояния.

Специальные виды транспорта применяются в основном для доставки строитель них грузов в условиях сильно пересеченной местности и водных преград. К специальным видам транспорта относятся подвесные канатные дороги, рельсовые дороги с канатной тягой и однорельсовые навесные дороги, конвейерный и трубопроводный транспорт.

Специалисты считают, что в XXI в. грузы на большие расстояния будут транспортироваться с помощью трубопроводов, что снизит транспортную нагрузку на

24

Глава 3. Транспортирование строительных грузов

шоссейные дороги и расходы на перевозку. Стоимость транспортировки по трубопроводам газов и жидкостей составляет 1/10 или даже 1/100 стоимости их перевозки с помощью грузовых автоцистерн или но железной дороге. При этом повышается безопасность, снижаются уровень загрязнения воздуха, шум, влияние погодных условий и расход энергии. Трубопроводный транспорт легко автоматизировать. Пнсвмотрассу, заменяющую 200 тяжеловесных самосвалов, обслуживает всего один оператор. Большая часть этих преимуществ сохраняется при транспортировании по трубопроводам твердых материалов, хотя для этого нужен конструктивно более сложный и крупногабаритный трубопроводный транспорт. При этом использование сдвоенных труб будет обеспечивать перемещение груза в двух направлениях.

Машины и механизмы, обеспечивающие подъем материалов и конструкций на различную высоту (ярусы, этажи), называют вертикальным транспортом. Примеры вертикального транспорта — краны башенные, мостовые, на гусеничном и колесном ходу, лебедки, конвейеры, подъемники и т.п., будут подробно рассмотрены в других главах.

3.2. Организация работы автотранспорта

Доля транспортных расходов в общей сумме производственных затрат постоянно растет. Для их максимального снижения необходима точная организация производства. Большая роль в этом принадлежит рационализации транспортных операций.

Все перевозки строительных грузов по взаимосвязи с основным производством могут быть разделены на внешние и внутренние (внутриплощадочные). В условиях индустриального строительства значительная часть грузов от предприятий строительной индустрии доставляется непосредственно к рабочим местам. Таким рбразом устраняется различие между внешним и внутриплошадочным транспортом.

Снижение стоимости, трудоемкости и повышение темпов транспортных и погрузочно-разгрузочных работ может быть достигнуто применением комплексной механизации, рационально подобранными комплектами транспортных и погрузочно-разгрузочных машин.

При определении наиболее рационального вида транспорта для перевозки определенного груза и при выборе транспортных средств следует учитывать следующие факторы:

♦ условия транспортировки (длина пробега, состояние дороги, се ширина, наличие поворотов и уклонов пути, а также условия загрузки и разгрузки);

♦ характер груза (его состояние, масса и объем). Транспортабельность перевозимого груза — способность груза сохранять в процессе перевозки свое первоначальное качество;

25

Технология строительного производства

♦ характеристики транспортного средства (его тин, грузоподъемность, раз меры и вместимость кузова, скорость).

Транспортное средство должно обладать достаточной маневренностью и мобильностью. Маневренность — возможность установки транспортного прибора под погрузку и разгрузку в стесненныхусловиях с минимальными затратами времени. Мобильность — возможность приведения в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени.

Маршруты движения транспортных средств устанавливают в зависимости от территориального размещения грузоотправителей и грузополучателей, расстояния и объемов перевозок, типа подвижного состава. В строительстве существ} -етдве основные схемы автотранспортных перевозок: маятниковая и челночная. При маятниковой схеме применяются автомобили или автопоезда с неотпепными звеньями. Загрузка подвижного состава строительными грузами производится н прямом направлении, в обратном, как правило, — холостой пробег При лох. тягачи неизбежно простаивают у мест загрузки и разгрузки транспортных среде i в, а продолжительность цикла 1ц будкт равна

tu = C + ^ + t0+tx,

где tu— продолжительность погрузки автопоезда, включая маневры;

I, — продолжительность пробега автопоезда с грузом;

t — продолжительность разгрузки, включая маневры;

1х — продолжительность холостого пробега.

Маятниковая схема эффективна при наличии приобъектных складов или при массовом строительстве сооружений, состоящих из одинаковых конструктивных элементов.

При челночной схеме один седельный тягач работает последовательно с двумя или более полуприцепами. Челночный метод позволяет осуществлять перевозки с минимальными затратами времени, так как простои под погрузкой и разгрузкой в данном случае исключаются, а имеют место лишь незначительные потери времени (5—7 мин) на прицепке и отцепке полуприцепов.

t = 2t + t + t + l, u up or г x’

где! — время на прицепку прицепа или полуприцепа на заводе стройдеталей или на складе;

t(n — время на отцепку прицепа или полуприцепа на приобъектном складе или в зоне монтажа.

Сменная производительность автотранспортной единицы Г1с и необходимое количество таких единиц п могут быть определены но формулам:

26

Глава 3. Транспортирование строительных грузов

П “ дк;

V ср

qtX ’

где t, — фактическое количество часов работы транспортных единиц (без учета времени, затраченного на выезд и возвращение в гараж);

t — суммарное время погрузки и разгрузки транспортной слиипы, ч;

/— плечоперевозки груза в один конец, км;

v — средняя скорость движения, км/ч;

q — грузоподъемность транспортной единицы, т;

kj — коэффициент использования грузоподъемности транспортной единицы (в зависимости от характера грузов равен 0,5—1,0);

G — грузопоток за расчетный период, т;

t2 — продолжительность расчетного периода переработки грузопотока, ч;

к? — коэффициент сменности работы автотранспортных средств.

Важными характеристиками при организации и планировании транспортнотехнологических процессов являются грузооборот и грузопоток. Грузооборот (суточный, месячный, годовой) — количество грузов в тоннах, перевозимых в единицу времени. Исчисляется как произведение количества перевезенного груза (вт) и расстояния перевозки (в км). Грузопоток — количество грузов, перемещаемых по какому-либо транспортному участку в единицу времени.

Основные показатели работы транспорта — выполнение установленных графиков перевозок; их объем (в т) и исполненная транспортная работа (в т-км); производительность транспортных средств, определяемая объемом перевозок и транспортной работой, отнесенной к единице грузоподъемности; себестоимость перевозок. Другими показателями могут быть среднее расстояние перевозок, техническая скорость, среднесуточный пробег, коэффициент использования грузоподъемности транспортного средства и коэффициент использования парка.

Выбор транспортного средства производится в зависимости от расстояния перевозок, наличия и состояния дорожной сети, сроков, стоимости перевозок, характера грузов и требований к их сохранности, а также способов погрузки и разгрузки.

3.3. Погрузочно-разгрузочные работы на строительной площадке

Для создания оптимальных условий безопасного и высокопроизволи i елыюго труда рабочих, занятых на погрузочно-разгрузочных работах, планируют площадки приема материалов с уклоном не более 5%, укрепляют их покрытия, обеспечивают стоки поверхностных вод, организуют возможность свободного въезда и

27

Технология строительного производства

выезда автотранспорта преимущественно по кольцевой схеме. В соответствующих местах устанавливают знаки: «Въезд», «Выезд», «Разворот» и др. Грузы, подъемные механизмы и транспортные средства размещают с учетом минимального расстояния переноса груза с места захватало места установки или укладки.

Машины из-за узкой специализации подчас недоиспользуются втсчсниссме-ны, так как объем выполненных работ не всегда соответствует полносменной загрузке. Условием широкого применения сменных рабочих органов является быстросъемная их замена (за 2—3 мин) при помощи гидрозамков (рис. 3.1).

Рис. 3.1. Кран-манипулятор со сменными рабочими органами (вилами и стрелой)

Для механизации погрузочно-разгрузочных работ используется значительный парк общестроитсльных и специальных машин и механизмов. Однако их трудоемкость сохраняется еще высокой. На погрузочно-разгрузочных работах занято около 10% общей численности рабочих в строительстве.

При разгрузке кирпича вручную с соблюдением всех необходимых правил предосторожности потери составляют около 7%, нередко бой кирпича достигает 10—12%, причем для разгрузки 1 т кирпича требуется затратить 1 чел.-ч. Применение для данной операции вилочных погрузчиков позволяет сократить время разгрузки до 0,037 чел.-ч, при этом потери кирпича составляют не более 1 %.

Для механизации малообъемных, рассредоточенных строительно-монтажных и погрузочно-разгрузочных работ в условиях строительной площадки целесообразно использовать одноковшовые колесные погрузчики как наиболее маневреные и

28

Глава 3. Транспортирование строительных грузов

мобильные. К их достоинствам можно отнести способность самостоятельного набора и транспортировки грузов, высокую маневренность в зоне выполнения работ, что особенно важно при плотной городской застройке, реконструкции.

Для погрузчиков с рабочими органами в виде крановой стрелы техническая производительность П определяется по формуле

n = *2qk к , 1ц 1 “

где 1ц — продолжительность цикла;

q — грузоподъемность погрузчиков, т;

к — коэффициент использования по грузоподъемности;

кц — коэффициент использования по времени с учетом технологических перерывов.

На внутриобъектных и межобъектных перевозках сыпучих, кусковых и жидких материалов используются самосвальные мототележки вместо более дорогих автосамосвалов.

Переработка штучных i рузов выполняется практически механизированным способом (рис. 3.2) и составляет около 30% общего объема погрузочно-разгрузочных работ в строительстве, а по трудоемкости — менее 2% всех затрат труда рабочих, занятых на выполнении этого вида работ.

IIIIIIIIIH

— трудоемкость работ

Рис. 3.2. Гистограмма объемов и трудоемкости погрузочно-разгрузочных работ в строительстве: 1 — штучные грузы; 2 — мелкоштучные, тарно-штучные и упаковочные грузы; 3 — сыпучие грузы; 4 ~ жидкие и вязкие грузы

29

Технология строительного производства

Удельный вес мелкоштучных грузов в общем объеме перевозок строительных грузов составляет 4%. Но на выполнение транспортно-грузовых операций при их перевозках приходится свыше 30% трудозатрат. Причем это преимущественно ручной, тяжелый, малопроизводительный труд. Поэтому задача механизации ручного труда при перевозке таких грузов является чрезвычайно актуальной. Механизация транспортно-грузовых операций с мелкоштучными грузами возможна лишь при их укрупнении с помощью средств контейнеризации и пакетирования.

Для хранения, перемещения и складирования грузов (при массе брутто 0,25 т и более) используется несущая тара, как многооборотнос средство пакетирования при межзаводских и междуведомственных перевозках. Она может быть складной. каркасной, стоечной, ящичной (в том числе с открываемой или отсутствующей стенкой), сетчатой, конической.

В качестве несущей тары с вместимостью более 1 м3 используются грузовые контейнеры многократного применения, служащие для перевозки и временного хранения грузов без промежуточных перегрузок. Грузовые контейнеры с массой брутто Юти более являются крупнотоннажными, от 2,5 до Ют — среднетоннажными, менее 2,5 т — малотоннажными. Для штучных грузов широкой номенклатуры, укрупненных грузовых единиц и мелкоштучных грузов в основном используются универсальные контейнеры; для газов, жидких и сыпучих грузов — контейнеры-цистерны; для других специфических грузов — специализированные контейнеры (индивидуальные, групповые, изотермические).

Выгрузка вязких нефтепродуктов из железнодорожных вагонов — довольно сложная технологическая операция. Известно множество способов разогрева застывшего и загустевшего нефтепродукта, например острым паром.

3.4. Техника безопасности

Для обеспечения безопасности перевозки грузов необходимо строго соблюдать правила загрузки и движения транспортных средств, включая требования к расположению и закреплению грузов, габаритам, сигнальным обозначениям, радиусам поворота, скорости в зависимости от дорожных условий.

Внешние габариты загруженного автомобиля или автопоезда общего назначения нс должны превышать габаритов, установленных правилами движения на дорогах (высота — 3,8 м, ширина — 2,5 м, длина автомобиля с любым числом осей без прицепа — 12 м, длина автопоезда с одним прицепом или полуприцепом — 20 м, с двумя и более прицепами — 24 м). В случае увеличения габаритных размеров требуется письменное разрешение Госавтоинспекции по месту получения груза, а при междугородних перевозках, кроме того, разрешение соответствующих дорожных органов.

Тара для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления должна подвергаться осмотру. При этом необходимо исключать возможность выпадения отдельных грузов. Подъем кир-

30

Глава 3. Транспортирование строительных грузов

иича на поддонах без ограждения разрешается производить только при загрузке транспортных средств и их разгрузке (на землю).

На таре должны быть указаны ее назначение, номер, собственная масса и с грузом.

Нахождение в местах производства работ немаркированной и поврежденной тары не допускается.

Зазоры между перевозимыми конструкциями и бортами автотранспортных средств должны быть нс менее 5—8 см.

При разгрузке автомашин экскаваторами или кранами шоферу и другим липам запрещается находиться в кабине автомобиля.

Грузы, которые можно перекатывать (бочки с олифой и др.), вручную разгружают при помощи двух слег или наклонноготрана, причем с противоположной стороны эти грузы следует удерживать прочными веревками. Рабочие должны находиться за перемещаемым грузом и не допускать, чтобы он катился быстрее их шага.

Погрузочно-разгрузочные операции с пылевидными материалами (цемент, и шесть. гипс и др.) необходимо выполнять механизированным способом. Ручные работы но разгрузке цемента в виде исключения разрешается выполнять при сю температуре не выше 40 °C.

Вопросы для самопроверки

1. На какие группы можно раздели ть строительные грузы ио способам доставки, погрузки и разгрузки?

2. В каких случаях в с’|роитсльстве используется железнодорожный транспорт?

3. В каких случаях в строительстве используется автомобильный транспорт?

4. Какие эксплуатационные преимущества по сравнению с рельсовым имеет автомобильный транспорт?

5. Какие специализированные автотранспортные средства вы знаете?

6. Какие виды транспорта относятся к специальным?

7. Какие схемы автотранспортных перевозок вы знаете?

8. Что такое грузооборот и грузопоток?

9. Как выполняются погрузочно-разгрузочные работы на строительной площадке?

10. Каковы основные правила загрузки и движения транспортных средств на строительной площадке?

Тест

1. Сборные железобетонные, металлические, деревянные конструкции, лес, металл, трубы, технологическое оборудование с единичной массой груза свыше 50 кг относятся к следующей группе грузов:

а) штучные;

б) мелкоштучные;

в) кусковые, сыпучие и пылевидные;

г) вязкие и жидкие.

2. Грузы с единичной массой менее 50 кг относятся к следующей группе грузов:

а) штучные;

б) мел ко штучные;

в) кусковые, сыпучие и пылевидные:

31

Технология строительного производства

г) вязкие и жидкие.

3. Тяговые средства на железнодорожном транспорте:

а) трактор, бронетранспортер;

б) автомобиль, автосамосвал;

в) паровоз, электровоз, тепловоз;

г) конвейер, самолет, вертолет, дирижабль.

4. Автопоезд состоит:

а) из тягача и прицепных звеньев в виде прицепов и полуприцепов;

б) из автомашины с самосвальным устройством;

в) из автомашины со стреловым крапом;

г) из паровоза и вагонов.

5. Временные дороги с двусторонним движением транспорта должны иметь ширину:

а) 1 м:

б) 3,5 м:

в) 6 м;

г) 12 м.

6. Подвесные канатные дороги относятся к следующему виду транспорта:

а) автомобильному;

б) железнодорожному;

в) специальному;

г) вертикальному.

7. Возможность установки транспортного прибора под погрузку и разгрузку в стесненных условиях с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

8. Возможность! 1ривсдения транспортного средства в транспортное состояние и перебазирование к месту погрузки или разгрузки с минимальными затратами времени называется:

а) производительностью;

б) мобильностью;

в) грузопотоком;

г) маневренностью.

9. Несущая тара с вместимостью более 1 м3, служащая для перевозки и временного хранения грузов без промежуточных перегрузок, — это:

а) автосамосвалы;

б) транспортный трубопровод;

в) стационарные склады;

г) грузовые контейнеры многократного применения.

10. Нахождение в местах производства погрузочно-разгрузочных работ нс допускается:

а) немаркированной и поврежденной тары;

б) автомобильного крана;

в) транспортных средств;

г) строповочных приспособлений.

Ключ

1 2 3 4 5 6 7 ОС 9 10

а б в а В в г б Г а

32

ГЛАВА 4. ЗЕМЛЯНЫЕ РАБОТЫ

Земляные работы выполняются при строительстве любых зданий и сооружений. Они относятся к наиболее массовым и трудоемким видам работ в строительстве, что требует высокого уровня их механизации.

Земляные сооружения но своему назначению и од разделяются на постоянные и временные. К постоянным относятся площадки под строительство производственных и непроизводственных объектов, плотины, дамбы и другие гидротехнические сооружения, земляное полотно железных и автомобильных дороги др. Временными сооружениями являются котлованы для подземной части объектов, траншеи пол коммуникации, временные водоотводные канавы. Грунтовые карьеры. несмотря на длительную эксплуатацию, также относятся к временным сооружениям.

При выравнивании естественного рельефа на площадках, отведенных пол строительство зданий и сооружений, а также для благоустройства территории осуществляется вертикальная планировка. Земляные работы по вертикальной планировке состоят из выемки грунта на одних участках площадки, перемещения и укладки его в насыпь на другие участки. 11а участках выемок вертикальную планировку выполняют до устройства коммуникаций и фундаментов, а на участках насыпи — после устройства этих сооружений. Отсыпка грунта в насыпи ведется слоями, толщина которых зависит от применяемых машин и оборудования для уплотнения грунта.

Кроме вертикальной планировки в промышленном и гражданском строительстве наиболее часто разрабатывают грунт для устройства котлованов и всех видов траншей. Котлован — выемка в грунте, предназначенная для устройства оснований и фундаментов зданий и инженерных сооружений. Выемка в грунте трапецеидального сечения, длина которой во много раз превышает ширину, — траншея. Траншеи служат для устройства ленточных фундаментов, укладки коммуникаций.

Грунты подразделяются на четыре основные группы: скальные, крупнообломочные, песчаные и глинистые.

Скальные грунты залегают в виде сплошного или трещиноватого каменного массива (граниты, кварциты, песчаники и др.).

Крупнообломочныс — несцементированные грунты, содержащие более 50% (по массе) обломков скальных порол с размером частиц более 2 мм (щебень, галька, гравий).

Песчаные — сыпучие в сухом состоянии грунты, содержащие менее 50% (по массе) частиц крупнее 2 мм и нс обладающие свойством пластичности.

Глинистые — связные, пластичные грунты (глины, суглинки, супеси). Строительные свойства грунтов определяются их характеристиками в естественном состоянии, в ходе строительных работ и в процессе эксплуатации сооружений.

3 А С Стаценко

33

Технология строительного производства

4.1. Подготовительные и вспомогательные процессы

К подготовительным процессам при выполнении земляных работ относятся: очистка и осушение территории, разбивка земляных сооружений, устройство подъездных путей и дорог и другие работы, которые необходимо выполнить до начала разработки грунта. Вспомогательные процессы включают: водоотлив и водопонижение грунтовых вод, рыхление плотных и мерзлых грунтов, крепление стенок выемок и другие работы, ведущиеся в процессе разработки грунта.

На месте, предназначенном для строительства, предварительно производится очистка территории от деревьев, пней, кустарников, камней-валунов и т.д. Деревья удаляют с разрешения экологических служб. Кустарник и мелкую поросль срезают бульдозером или кусторезом. Крупные камни, нс поддающиеся перемещению, предварительно дробят, взрывая их.

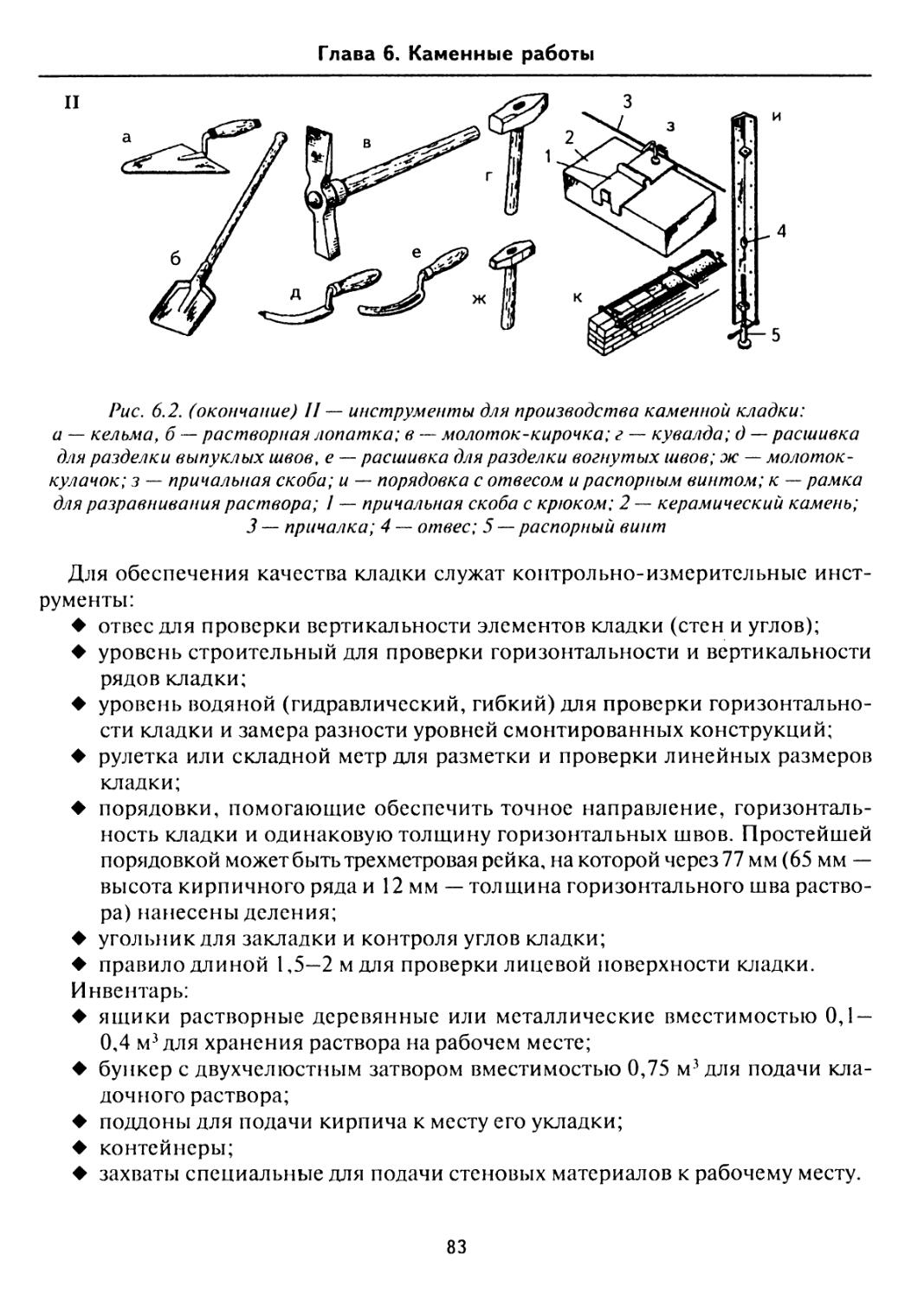

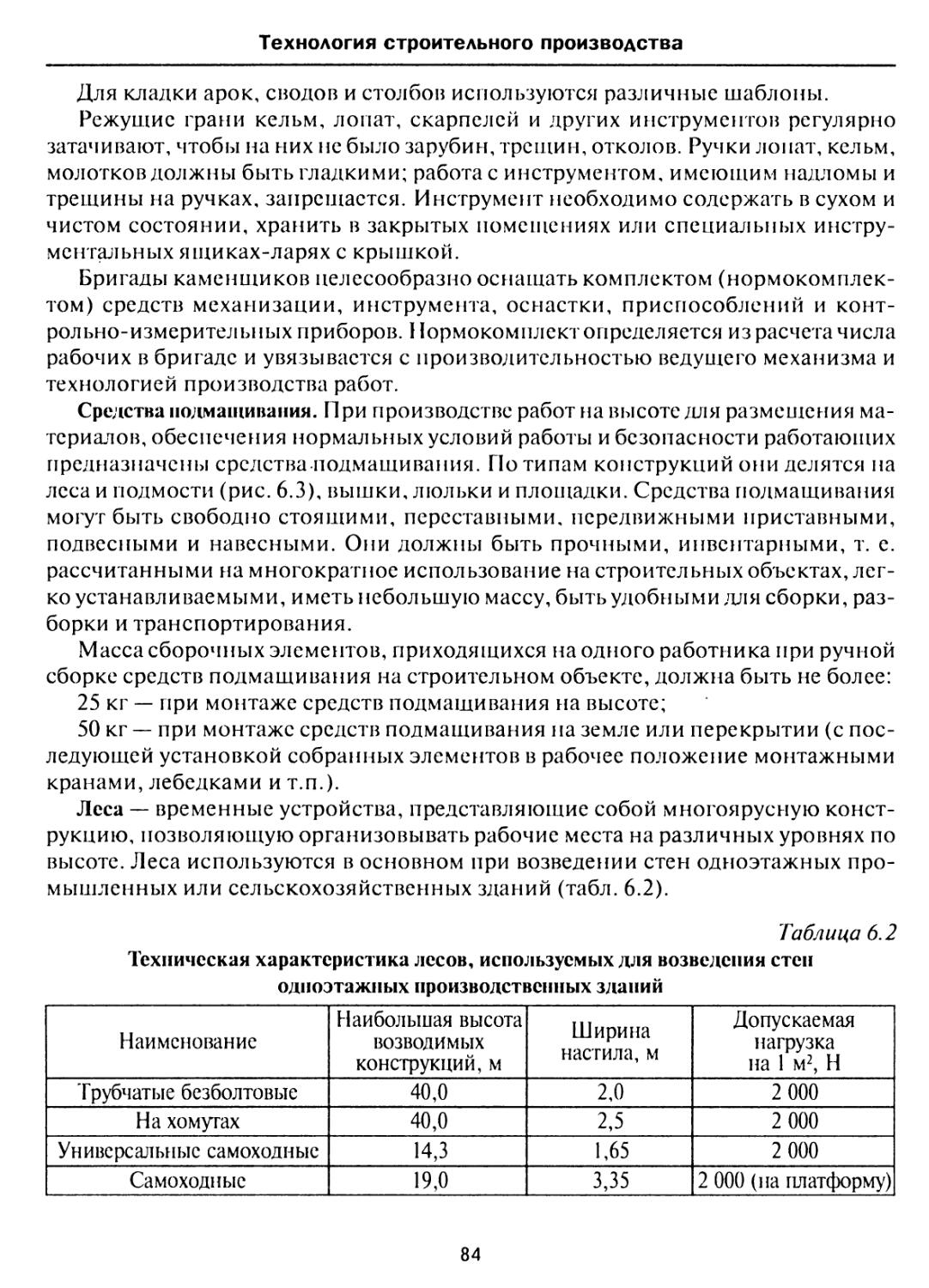

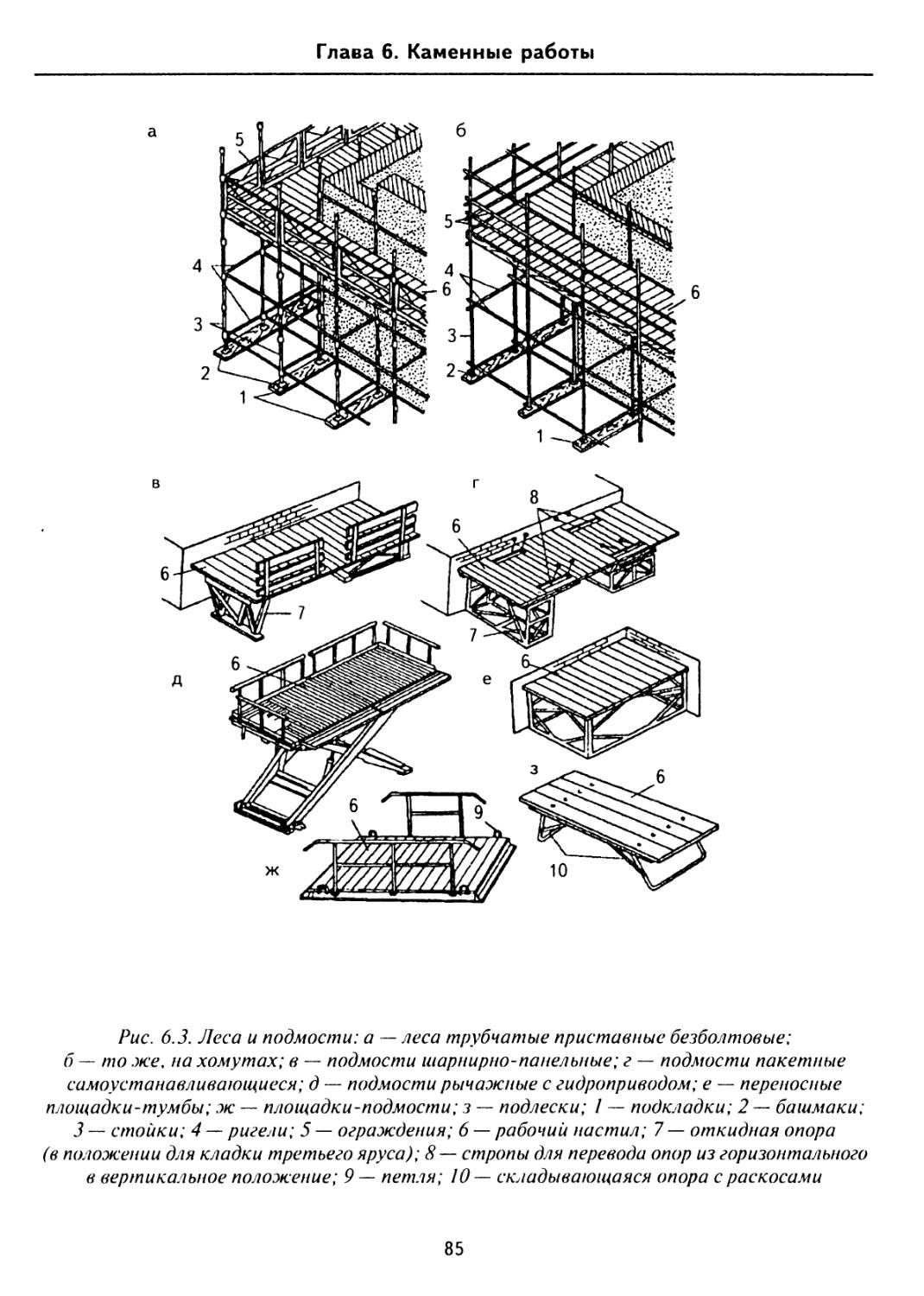

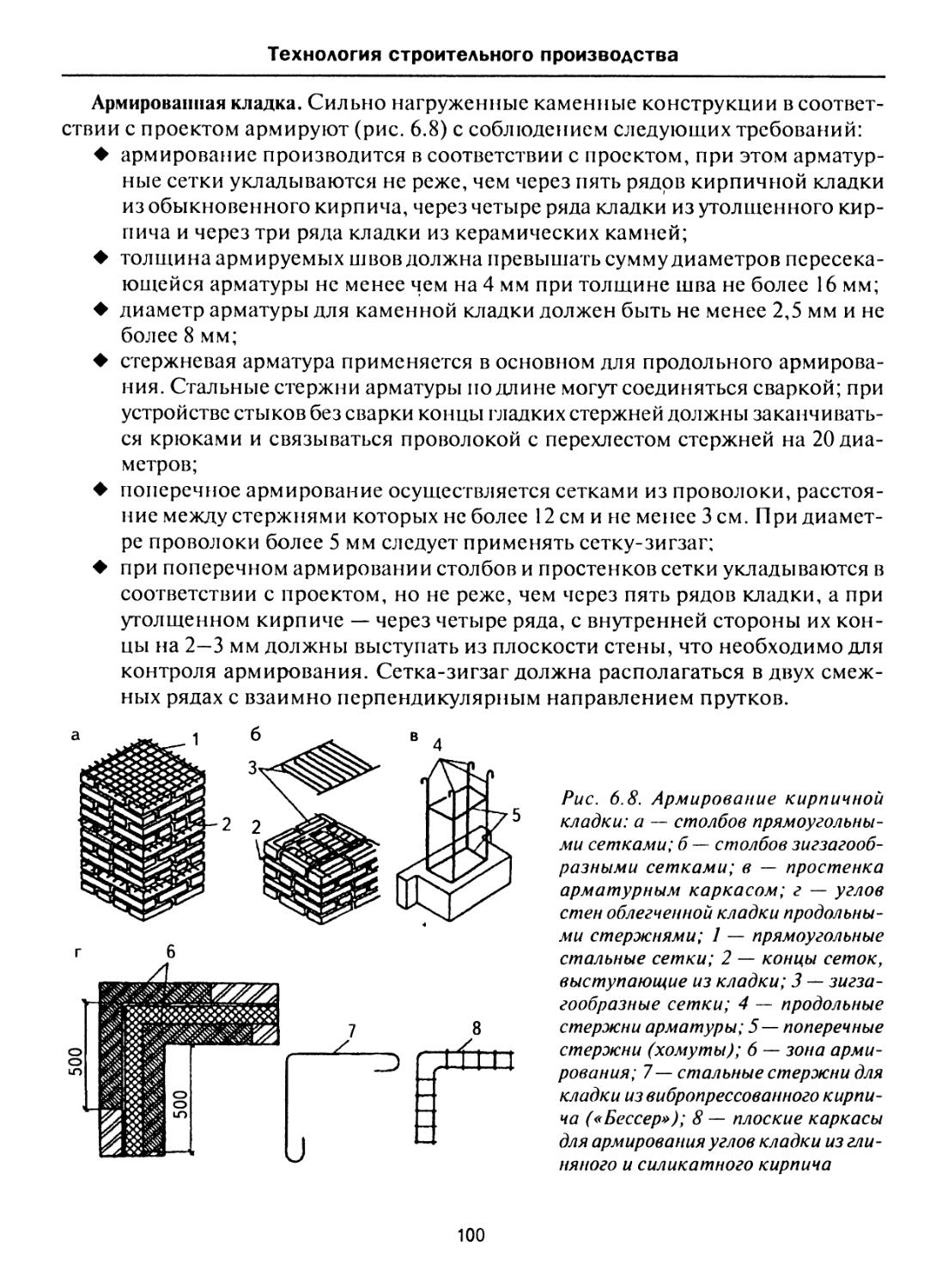

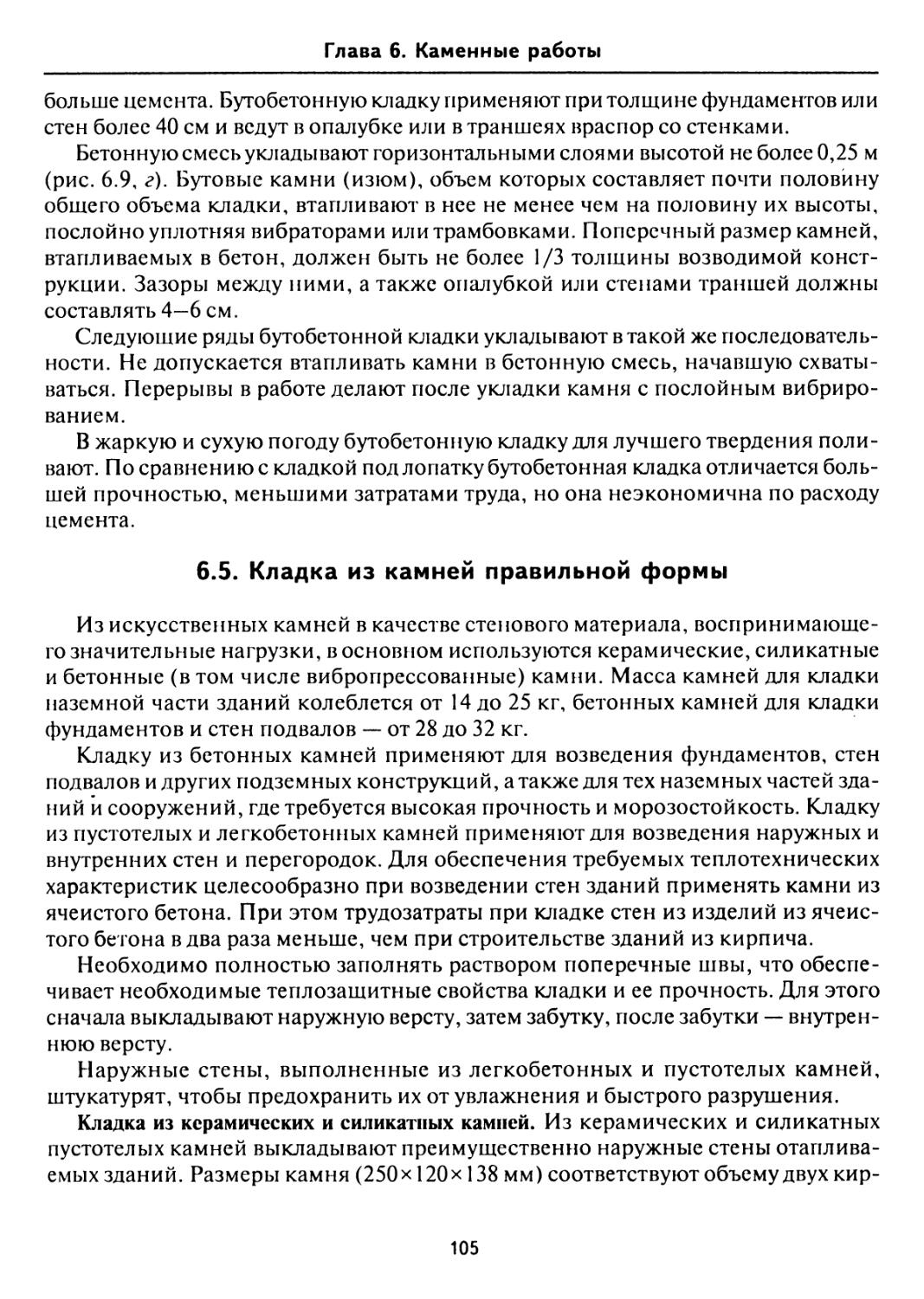

Плодородный слой почвы в основании всех насыпей и на площади, занимаемой различными выемками и карьерами, до начала основных земляных работ снимается и укладывается в отвалы для использования его при восстановлении (рекультивации) нарушенных и малопродуктивных сельскохозяйственных земель, а также при благоустройстве территории.