Теги: станки токарные станки инструкция по эксплуатации описание

Год: 1960

Текст

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК

1624 М

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК

1624М

ОПИСАНИЕ И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

В7О „СТАИКОИМПОРТ

СССР

МОСКВА

Внимание!

Только тщательное ознакомление с конструк-

цией станка позволит полностью использовать все

его возможности, получать наибольшую произво-

дительность, обеспечивать правильные условия экс-

плуатации, гарантирующие длительное сохранение

точности станка.

НАЗНАЧЕНИЕ

Токарно-винторезный станок 1G24.M (рис. 1) пред-

назначен для выполнения широкого круга токариых

работ на чистовых и получистовых режимах. На

черновых я обдирочных режимах немальэовать его

не рекомендуется Высокие скорости шпинделя де-

лают пригодным станок для работы на скоростных

режимах, при эгом обеспечивается рациондЛЬ[1ое

-''пользование современных марок твердых сп^авов

Станок приспособлен к нарезанию основных че-

тырех типов резьб, а при сокращенной кинематичес-

кой цепи коробки подач (прямое включение ходово-

io винта) дает возможность производить нарезание

нестандартных ретьб.

Преселективное управление скоростями шпинде-

ля облегчает и ускоряет процесс изменения числа

оборотов шпинделя и тем самым уменьшает непро-

изводительные потери времени.

Конструкция станка предусматривает наличие

двух диапазонов скоростей.

Установка на станке конусной линейки позволя-

ет производить обгочку конусов.

1’ИС. 1, ОбШИЙ ВИЧ СГИВКН.

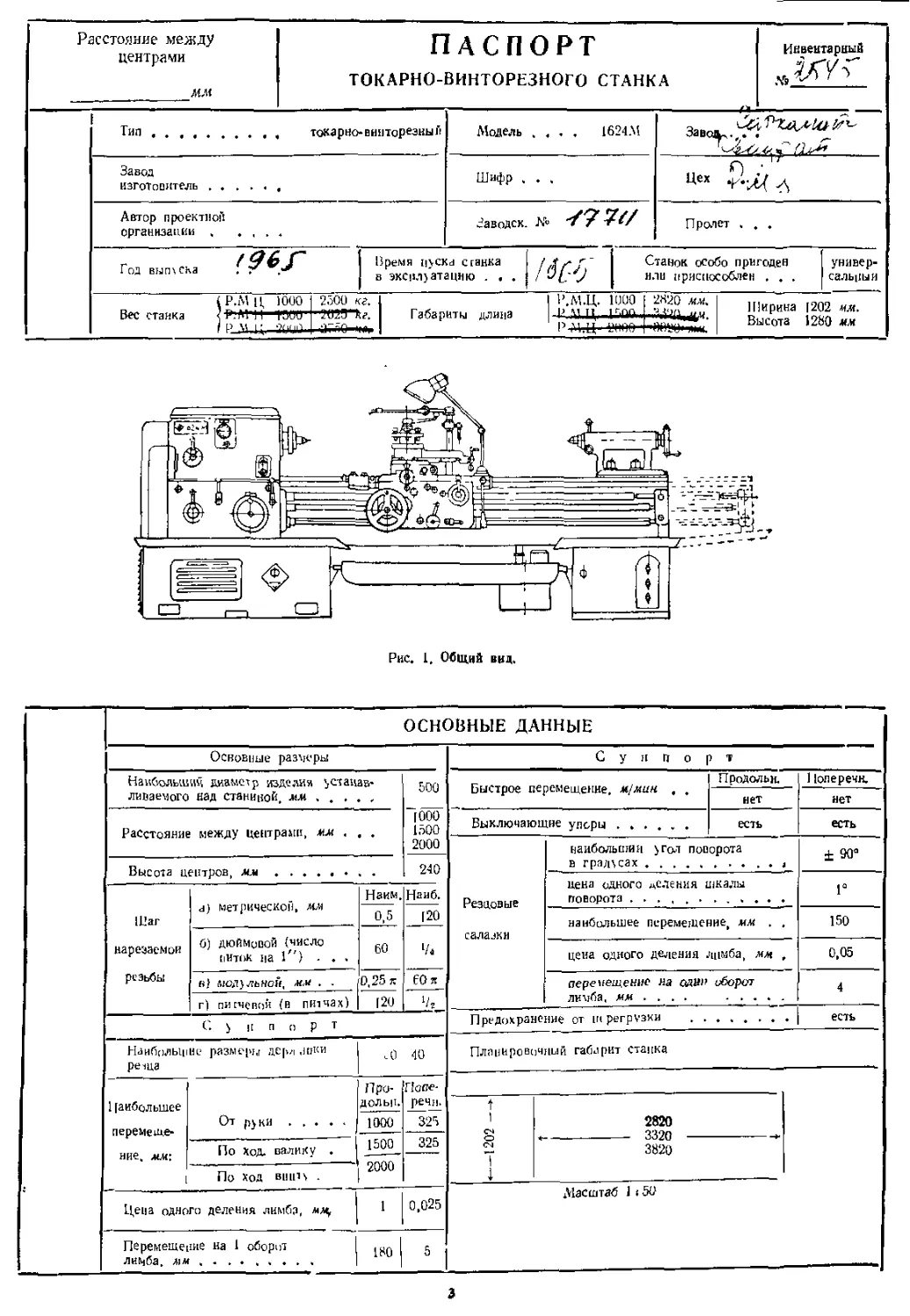

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

длина обрабатываемой детали, мм......1000. 1500,

диаметр точения над станнНой, мм .......

диаметр точения вад суппортом, ин......

Наибольшая

Наибольший

Наибольший

Наибольший дна метр обрабатываемого прутка, мм .

КОРОБка скоростей

Размеры переднего подшипника трпинделя мм . .

Диаметр отверстия в шпинделе, мл, _ ...............

Конус передней части отверстия в шпинделе............. .

Материал шпинделя . ................. . . .

Количества рабочих скоростей шПниделя.....................

Количество рабочих скоростей tuni|HaeJ]fl нижнего диапазона

Количество рабочих скоростей шпинделя верхнего диапазона

Число оборотов в минуту при рабочем ,оде (нижний диапазон)

Число оборотов в минуту при раб(1чРМ К0ДР (верхний диапазон)

Количество обратных скоростей шпинделя (оба диапазона)

. 2000

500

290

54

Е 1 '

100X150X37

56

Морзе № 6

Ст 45

15

3

12

11,5-32

45 - 2000

15

Число оборотов шпинделя при обратном ходе (оба диапазона) . . . 15—2720

Число оборотов приводного шкива в минуту ........................... 1610

Диаметр приводного шкива (расчетный), и.«............................ 225

КОРОБКА ПОДАЧ

(данные без учета звена увеличения шага)

Передаточное число между шпинделем н гитарой........................... I

Количество продольных и поперечных подач.............................. 50

Продольные подачи суппорта на один оборот шпинделя, «и. . . . 0,07—2

Поперечные подачи суппорта на один оборот шпинделя, мм .... 0,035—1

Число метрических резьб .............................................. 34

Величина шагов при метрической резьбе, мм................... 0,5—15

Число дюймовых резьб ................................................. 50

Число ниток на один дюйм при дюймовой резьбе ............... 2—60

Число модульных резьб ................................................ 25

Величина модульных резьб (в модулях) , ......................... 0,25—7.5

Число питчевых резьб .........................< 31

Величина питчевых резьб (в питчах) ................................ 4—120

СУППОРТ

Вертикальное расстояние от оси шпинделя до основания резца, ни . . 30

Наибольшие размеры державки резца (ширинахвысота), ин ... . 30X40

Предельные углы поворота суппорта ................................ ±90"

Шаг врнта поперечного суппорта, лмт ................................... 5

Одно деление шкалы поперечного винта

соответствует перемещению, мм . , .......... 0,025

Шаг винта верхнего суппорта, мм ............ 4

Одно деление шкалы верхнего суппорта

соответствует перемещению, мм ........... 0,05

Наибольший ход верхнего суппорта, хыг ... ...... 150

Наибольший поперечный ход суппорта, мм ................ 325

Наибольший продольный ход суппорта ми ................1000, 1500, 2000

ФАРТУК

Наружный диаметр ходового нинта мм ................. 40

Шаг ходового винта, мм.................. ........ 12

Диаметр ходового вала, мм.............. ......... 30

Модуль рейки :............................. ; : I 3

Длина зуба рейки, м.и......................... : 30

Материал рейки , ,...........................si Ст. 45

Задняя БАБКА

Диаметр пиноли бабки, им , Конус под центр бабки * Наибольшее перемещение пиноли, мм . t . . Перемещение задней бабки в поперечном направ пении . . . . 75 Морзе № 5 ... 150 , . -Ь10 мм

ПРИВОД Исполнение

Род привода — индивидуальный электро обычное тропическое

привод f— 50 ги f= 60 ад

Мощность, электродвигателя. кет . . Число оборотов электродвигателя в ми нуту . 10 2890 1 7899 7 3480

дли мектро двигателя

Диаметр щкива электродвигателя 'рас- п=2890 об/мин | п=3480об/з<ин

четный), мм ............. 12т 1 105 ““

Ремень . . .клиновый (размеры и ГОСТ Б 2000 ЮСТ 1284 -57) 1

4

НАСОС для ОХЛАЖДАЮЩЕЙ жидкости

Тип электронасоса........................................................, ( . ПА-22

Производительность а минуту, л........................................ < » 22

Высота станка, мм , . ,1280

Площадь пола, занимаемая

станком: ширина, лл . . 1202

ГАБАРИТ И ВЕС СТАНКА

Расст. М.Ц 1000 1500 । 2000

л чина, мм . 2820 3320 3820

bee. кг . 2500 2625 2750

КИНЕМАТИЧЕСКАЯ СХЕМА

il’uc. 2,

ЦЕПЬ ГЛАВНОГО ДВИЖЕНИЯ

Вращение изделия осуществляется от индивиду-

ального электродвигателя, движение от которого

передается через кдиноременнхю передачу на при-

водной шкив, а затем через дисковый фрикцион и

зубчатые колеса механизма коробки скоростей на

шпиндель.

Направление вращения шпинделя изменяется в

зависимости от включения правой или левой поло-

вины дисковой муфты. При работе правой полови-

ны муфты движение с вала I на вал II передается

через шестерни — Z = 55 и шпиндель имеет

прямой ход. При работе левой половины муфты

передача движения происходит через шестерни

Z = 54, паразитную Z = 40 и Z = 45. В этом случае

шпиндель имеет обратный ход.

Переключение диапазонов скоростей шпинделя

производится за счет подвижного блока шестерен

между валами II и III. При включении шестерни

Z —24 и Z = 72 получается нижний диапазон скоро-

стей от 11,5 оборотов в минуту до 32. При включе-

нии шестерен Z = 54 и Z=42 имеет место верхний

диапазон скоростей от 45 до 2000 оборотов в ми-

нуту.

Число оборотов шпинделя внутри каждого диа-

пазона изменяется путем передвижения по шлице-

вым валам блоков зубчатых колес. Три различных

скорости шпинделя в нижнем диапазоне осущест-

вляются по следующим кинематическим цепям: от

вала III па вал IV вращение передается зубчаты-

ми колесами Z = 42, Z = 48, Z = 27, Z = 63, и Z = 34,

Z = 56. Далее вращение передается с вала IV на вал

V через зубчатые колеса 2 =40, Z =32, или Z=22,

Z = 50. Однако рукоятка набора скоростей и руко-

ятка переключения диапазонов сблокированы та-

ким образом, что вал V получает две скорости через

передачу Z = 22, Z=-50 и одну скорость через пере-

дачу Z = 40, Z = 32 и передне, их через перебор на

шпиндель, не позволяя тем самым получать скоро-

сти нижнего диапазона, которые перекрываются при

включении верхнего диапазона. Одновременно та-

кая блокировка предохраняет шестерни Z = 24, Z =

— 72 от перегруза при рабою шпинделя с числом

оборотов в минуту выше 32.

При включении любой из 12 различных скоро-

стей шпинделя в верхнем диапазоне усилие пере-

дается по той же кинематической схеме на вал V.

177, ь

Таким образом, валу V сообщается 6 различных

скоростей, которые могут передаваться непосредст-

венно на шпиндель или через перебор. В первом

случае передача движения производится через

скользящую шестерню Z=45 на валу V, паразит-

нхю шестерню Z = 45 на валу VIII и шестерню Z=45

на шпинделе. Во втором случае вращение шпинделю

передается через шестерню Z = 20 на валу V шес-

терни Z = 40 и Z=I8 на валу VI н шестерню Z=72

на шпинделе. Следовательно, 15 скоростей шпинде-

ля при прямом ходе в обоих диапазонах с 11,5 до

2000 оборотов в минуту получаются следующим об-

разом;

Нижний диапазон

J-Я CKOpOCTfj

1610.Й.Й4’ оымик.

W 72 oJ a) w U

2-я скорость

1С1Л 49 24 34 22 2(1 18 .

1610’55 ‘ 72 ’ 56 ‘ 50 ‘ 40 ‘ 72 “ G °6/MUH

3-я скорость

1С,р49 24 27 40 20 18 _

1610‘ 55 72 ’ 63 ’ 52 ’ 40 ‘ 72 32 об^миН‘

Верхний диапазон

4-ая скорость

49 54 27 22 20 18 _ ,с ,,

i61° ’5S ’ 42 ‘ 63 ’ 50 ‘ 40 ‘ 72 45 Об/MUH.

5-ая скорость

49 51 34 22 20 18

G G'55 ' 42 ' 56 ' 50 ’ 40 ’ 72 Oo/MUH.

6-ая скорость

1Р1П 49 54 42 22 20 18 ,

1610’55 ’ 42 ' 48 ’ 50 ' 40 ‘ 72 90 Об/MUH.

7-ая скорость

,е1Л 49 54 27 40 20 18 ,

1610’5Ё> • 42 ‘ 65 ‘ 32 ’ 40 ’ 72 “ 25 об/АШН.

8-ая скорость

.с,п 49 54 31 40 20 18

G 9'5§ ' 42 56 32 ’ 40 ' 72 39 об!мин.

Z- 45

Рис, 2. Кинематическая схема!

ДМ — дисковая муфта; ТЗ—тормоз; ЧВ—червяк двухзаходный правый Д1^55Х2,5; ВТ винт;

0 24, шаг = 5 «х; РП — реверсивный механизм подачи; П Ч — подвижной падающий червяк; XVI — ходовой вал 0 ли xuq

XVII — ходовой винт 0 40, шаг — 12 мм. (Валы I, II, Ш и шестерни г = 40, z = 100 в t . л. (см. главу .Ккнематичеси»

схема").

9-ая скорость

^g-r2-S-r2-S^=

10-ая скорость 54 42 ' 27 ' 63 22 * 50 ' 45 45 * = 355 об/мин. 4Ь

1610-§. □о

11-ая скорость

49 1610-- . DO 54 42 34 ‘ 56 22 * 50 * 45 45* S= 500 об/мин.

12-ая скорость

49 1610-^. □о 54 42 42 ‘ 48 22 ‘ 50 * 45 45 ‘ g- 7111 об/мин.

13-ая скорость

1610-Ц- 55 54 42 ' 27 ' 63 40 ‘ 32 ’ 45 45 ' ;55-юоо об/мин.

14-ая скорость

,fttn 49 54 34 40 45 45 . v -

i6I0'55 42 56'32 45 ‘ 43 = 1400 °6lMUH-

15-ая скорость

1А1О 49 54 42 40 45 45 г,

6 0*55 42 48 32 45 45 — 2000

При обратном вращении шпинделя число оборо-

тов возрастает на 35%.

ЦЕПЬ ПОДАЧ И РЕЗЬБ

Продольное и поперечное перемещение суппор-

та производится либо при помощи ходового вала

XVI через механизм коробки подач и фартука, либо

при помощи ходового винта XVII и маточной гайки

через механизм коробки подач, либо вручную через

зубчатые колеса механизма фартука Z = 20, Z = 77

и 2=11 н рейку при продольном перемещении, и

через винт XX11I и гайку при поперечном переме-

щении.

Для нарезания точных резьб ходовой винт XVII

может соединяться напрямую с валом сменных зуб-

чатых колес X! посредством муфт.

Механизм коробки подач получает движение

через зубчатые колеса Z = 45, Z = 45 (механизм ко-

робки скоростей, вал VIII), зубчатые колеса ревер-

са Z = 35, Z = 35 и Z = 40. Z=40 (механизм коробки

скоростей, вал VIII и IX) и сменные зубчаше коле-

са гитары.

Без использования звена увеличения шага по-

средством механизма коробки подач получаются

следующие резьбы;

а) метрические с шагом от 0,5 до 15 мм (при

сменных шестернях гитары Z = 40 и Z = 60);

б) дюймовые от 60 до 2 ниток па 1" (при сменных

шестернях на гитаре Z = 40, Z=60);

в) модульные с модулями от 0,25 до 7,5 (при

сменных шестернях Z = 71, Z= 113, 2= 100, Z—60);

г) питчевые с диаметральным шагом от 120 до

4 (при сменных шестернях 2 = 71, Z = 113. Z=100,

Z=60).

При помощи механизма увеличения шага можно

получить резьбы с увеличенным шагом, превыша-

ющим нормальный в S раз.

Через ходовой вал суппорту сообщаются про-

дольные подачи от 0,07 до 2 мм и поперечные пода-

чи от 0,035 до 1 мм.

ЦЕПЬ МЕТРИЧЕСКОЙ РЕЗЬБЫ

454040 32 39263926

45 * 40 * 50 * 32 * 39 * 52 ‘ 39 * 52 '

39 26 39 26 39 26 52 39 _

39 ’ 52 ‘ 39 * 52 ‘ 39 * 52 ’ 26 * 39 ’1" “ U’° ММ

(минимальный шаг).

ЦЕПЬ ДЮЙМОВОЙ РЕЗЬБЫ

9*44- 49 40 92 60 39

20,4:1 45 ' 40 ' 60 ' 57 ’ 32 ' 61 ’ 39 ’

26 52

к? -12) = 2 нитки/дюнм.

ЦЕПЬ МОДУЛЬНОЙ РЕЗЬБЫ

1 45 40 71 100 32 39 26

п * 45 ‘ 40 ’ 113 ’ 60 ' 32 ' 39 ' 52

39 26 39 26 39 26 39 26 52

’ 39 ' 52 ’ 39 ’ 52 ' 39 ’ 52 ' 39 ' 52 ' 26*

- 12 = 0,25 мм.

ЦЕПЬ ПИТЧЕВОЙ РЕЗЬБЫ

59 71 100 ® з?

1t*2b’4:%5 ‘ 40 ‘ 113 60 * 57 * 32 •

60 39 26 52 . „ _ .

' бТ ' 39 * 52 * 26* 12> — 4‘

ЦЕПЬ ПОДАЧ

4540403239263926

45 ’ 40 * 60 * 32 * 39 * 52 * 39 * 52

39 26 39 26 39 26 52 39 32

' 39 ’ 52 ‘ 39 ' 52'39 ’ 52 * 26'39 * 32

. ~ - Ц -33 - = 0.07 (минимальная подача)

Направление движения суппорта при нарезании

левых резьб изменяется перестановкой зубчатого

блока Z=40, Z«35, расположенного на валу VH1

коробки скоростей.

Продольное перемещение суппорта вручную че-

рез маховичок на валу XXII, шестерни Z —20, Z = 77,

Z = 11 и рейку.

Поперечная механическая подача суппорта осу-

ществляется через ту же цепь, что и продольная, с

той разницей, что шестерня фартука на валу XX

Z = 28 расцепляется с шестерней Z = 77 и включает-

ся зацеплением Z = 75 и Z = 20. Последняя шестер-ня

закреплена на поперечном винте суппорта.

Ручное перемещение поперечного суппорта осу-

ществляется через рукоятку на поперечном винте,

винт и гайку. Верхний суппорт имеет только ручное

перемещение. Движение передается через винт

верхнего суппорта и гайку верхнего суппорта.

?

КОНСТРУКЦИЯ И УКАЗАНИЯ ПО СБОРКЕ И РАЗБОРКЕ

В станке имеются следующие основные узлы-

— станина,

— коробка скоростей,

— гитара,

— коробка подач,

— фартук,

— суппорт,

— задняя бабка,

— люнеты,

— группа охлаждения,

— группа электрооборудования

— конусная линеика (поставляется по спец,

заказу).

СТАНИНА

(Рис 3)

Станина — жесткой коцсгрекнии с диагональны

ми ребрами жесткости, изготавливается из качест-

венного чугуна На верхней части ее имеются две

плоских и две призматических направляющих. Пе-

редняя направляющая для суппорта — усиленной

формы, благодаря чему д гетитам гея по в пшенца?

Износоустойчивость станины Станина кренится к

массивным тумбам, причем, левая тумба и левая

часть станины, находящиеся под коробкой скоро

стой, имеют уширенный размер, благодаря чему

достигаются хорошая жест кость и виброустойчи-

вость всей конструкции.

«У

Рис 3. Профиль направляющих странин

Под станиной, между тумбами станка установле-

но корыто для сбора стружки, в дне которого имеет-

ся фильтрующая перегородка, через которую

эмульсия, очищаясь от стружки, стекает в бачок,

прикрепленный к дну корыта. Корыто легко доступ-

но для очистки от стружки Уборка сгружки должна

производиться с задней стороны станка. Кроме тою

корыто и бачок могуг бытц легко сняты для более

основательной чистки. Эмульсионный бачок сни-

мается после тою как будет вынут электронасос.

КОРОБКА СКОРОСТЕЙ

(Рис 4, 5, 6, 7 и 8j

Коробка скоростей представляет собой редук-

тор, смонтированный в чугунно\| корпусе с и потно

закрывающейся крышкой Внутри корпуса располо-

жены двусторонний дисковый фрикцион, тормоз,

шестеренчатый механизм, передающий вращение

шпинделю станка и механизму подач, и механизм

пресслект ииного управления.

Коробка скоростей приводится от индивидуаль-

ного элект род вига] еля, расположенного в тумбе

станка. Через клшюременчую передачу вращение

передается на приводной шкив 1 коробки скэростеп,

установленный на шлицевой втулке, смонтирован-

ной на шарикоподшипниках во фланце 2. Такая

конструкция установки и крепления шкива преду-

сматривает разгрузку приводного вала от из; иба-

ющих усилий приводных ремней.

Приводной шкив вращается с высокой угловой

скоростью (1610 об/лшн ) и поэтому тщательно от-

балансирован.

На приводном валу смонтированы двусторонняя

фрикционная дисковая муфта и пластинчатый тор-

моз С помощью э!|1х механизмов осуществляются

пуск, остановка, торможение и изменение напрнв

-тения вращения шпинделя при включенном элект-

родвигателе. Фрикционная муфта coi гоит и? двух

не связанных между собой половин: левой 4 и пра-

вой 8. Па левой половине закреплено зубчатое ко-

лесо, от которого шпинделю передастся обратны6

ход Через зубчатое колесо, укрепленное на прав

половице шпинделю сообщается прямой ход.

При ежлии фрикционных дисков, возникающая

между ними сила трения приводит во вращение

левую 4 или правую 8 части муфты и через соответ-

ствующие зубчатые колеса движение передается

коробке скорое ion и всему механизму станка,

Толкатель 15 получает осевое перемещение ог

диска 16 с которым он соединяется посредством

пальца и ролика, входящего в фигурный паз диска.

Диску 16 сообщаемся вращательное движение на

определенный угол поворота от вала, который через

дополнительные детали управления связан с валом

управления, расположенным вдоль станины и ру-

кояткон включения, усыновленной на фартуке

станка.

На приводном валу коробки скоростей располо-

жен также фрикционный дисковый тормоз Диско-

вый тормоз состоит из дисков двух родов При сжа-

тии этих дисков происходит юрможение механизма

коробки скоростей и шпинделя. Сжатие тормозных

Дисков производится нажимной гайкой 11. которая,

установлена на прижимной муфте 10 и получает

осевое перемещение от кулачков тормоза. Кулачки

|Ормоза поворачиваются на своих осях при воздей-

ствии на них кольцевого выступа детали 13, кото-

рая перемещается вместе с то жителем 15 при пово-

роте управляющего диска 16.

Кольцевой фигурный паз этого диска спрофили-

рован таким образом, что при повороте рукоятки

управления для реверсирования шпинделя, в первый

момент производится отключение одной из половин

фрикционной муфты, затем кольцевым выступом

детали 13 сжимаются через кулачки 12 диски тор-

моза и тормоз выдерживается в сжатом положении

некоторое время, притормаживая механизм короб-

ки скоростей. При дальнейшем передвижении руко-

ятки происходит включение второй половины фрик-

циона, тормоз выключается,

8

Рис 4 Коробка скоростей (развертка)'

/—приводной 1ikhb коробки 2—фланец,,?—вал паразитной шее leptin, 4—левая часть j рикционной мурты 5—cfHKcaiop, 6—цилинд

рический 1чти рг 7—регулировочная гайка, S— правая часть фр, кииошюй муфты, 9 — винт, 10—муфта пpi- я икнмя, // — на кчмиая i айкд

12—к v ла юк 13—ку оячок тормоза, 14—штифт, 15 - ад^пчь 16— управляющий диск /7 — зубчатое к< лесо н естерня, 18 - двух

венцоаыи б к.к 19 и 20 — передние фланцы 21 — вицт-фиксатор 22 — гаЙ1 а 23— шпиндельная шестерня, 24 и 25 — зубчатые ко

теса (муг)ты зацепления), 26—вал, 27— скользящий блок 1рензеля, 28— гайка, 29 — оружини е кольцо, 30— зал 31— двойной зуб-

чатый блок шестерен, 32— пружинное кольцо 33— вал 34— трехвенцовыи блок, 35— двухвенцгжин блок

J-/535T

Сила сжатия дисков фрикциона и тормоза регу-

лируется изменением зазоров между ними. Для

дисков фрикциона изменение зазоров производится

регулировочными тапками 1. После усюновки нуж-

ного зазора гайка 7 фиксируется в установленном

положении фиксатором 5, который заскакивает в

одно из отверстий фиксирующего диска.

Регулировка тормоза производится гайкой 11 с

аналтичнмм фиксирующим устройством.

Муфта фрикциона при изготовлении станка ре-

гулируется по крутящему моменту, превышающему

нормальный па 20%. В случае буксования муфты

её следует немедленно отрегулировать, т. к. диски

от трения сильно нагреваются и нормальная работа

станка нарушается, Точно также, в случае слишком

резкого, или медленного торможения, следует отре-

гулирова гь дисковый тормоз.

Следует иметь в виду, что при чересчур резком

торможении дисковым тормозом па высоких оборо-

тах, при наличии больших вращающихся масс (пат-

рон с заготовкой и т. п.), может произойти поломка

ряда детален коробки скоростей. Поэтому регули-

ровка тормоза производится таким образом, чтобы

при 2000 об!мин. с одетой поводковой планшайбой

время торможения составляло 6—8 секунд.

Для изменения диапазона скоростей шпинделя

между валами П— III помещен двойной подвижной

блок шестерен 31. Все шестерни коробки скоростей

термически обработаны, Скользящие блоки шесте-

рен перемещаются по шлицевым валикам. Валы

коробки скоростей смонтированы на подшипниках

качения. От осевого смещения шещерни и валы

удерживаются пружинными разжимными кольцами,

которые входят в кольцевые выточки на валах и в

отверстиях корпуса.

Шпиндель станка стальной, пустотелый со стан-

дартным фланцевым конном для крепления патро-

нов и приспособлений. Шпиндель вращается па под-

шипниках качения. Передная шейка шпинделя

вращается в прецизионном роликовом двухрядном

подшипнике.

Для выбора радиального люфта подшипник

шпинделя посажен на конусную шейку. Для регу-

лировки подшипника служит гайка 22 с фиксирую-

щим винтом 21. При навертывании гайки на шпин-

дель, внутреннее кольцо подшипника надвигается

на конусную шейку шпинделя, несколько раздается

в радиальном направлении, тем самым устраняется

радиальный люфт в переднем подшипнике. На зад-

ней шейке шпинделя установлены два радиально-

упорных подшипника, которые воспринимают ради-

альное и осевые усилия в обоих направлениях.

Для предварительного натяга радиально-упор-

ных подшипников и устранения радиального и осе-

вого зазора служат гайки 28.

На шпинделе станка на шпонке установлены две

шестерни. Большая шестерня имеет конусное отвер-

стие и насаживается на конусную часть шпинделя.

Обе шестерни удерживаются от осевого перемеще-

ния гайкой и контргайкой.

Такая конусная посадка наиболее нагруженной

большой шестерни обеспечивает исключительно на-

дежное скрепление её со шпинделем. Кроме того,

благодаря посадке этой шестерни на конусную шей-

ку облегчается демонтаж шпинделя,

Переключение диапазонов скоростей шпинделя

осуществляется с помощью рукоятки ?3; при этом

движение передается через втулку 74, систему ры-

чагов 76. 77 и толкатель 78 па подвижный блок

шестерен 31.

Изменение числа оборотов шпинделя (в преде-

лах каждого диапазона) производится механизмом

преселективного управления. Любая из скоростей

в пределах каждого диапазона может быть получе-

на посредством передвижения двух рукояток. Одна

рукоятка 67, расположенная на передней части

корпуса коробки скоростей, служит для предвари-

тельной установки механизма управления на

включение нужной скорости в пределах нижиего

или верхнего диапазона. Вторая рукоятка, располо-

женная около фартука, предназначена для включе-

ния заранее установленной скорости Эта рукоятка

служит также для включения, выключения и ревер<

сирования станка.

Та или иная скорость шпинделя получается в

зависимости от положения двухветтиового зубчато-

го блока 31. трехвенпового зубчатого блока 34, двух-

венцового блока 35, двухвенцового блока 18 и сбло-

кированного с этим Клоком зубчатого колеса 17,

Блок 34 передвигается по шлицевому валу

посредством рычага 48 и сухаря 49, блок 35 пере-

двигается рычагом 52 и сухарем 53, шестерня 17 и

сблокированный с ней блок 18 передвигаются вил-

ками 57 fi 68. которые укреплены на общей втулке

45. скользящей по неподвижной оси.

Рычаг 48 передвигается посредством годна гелей

46 и 47, которые воздействуют на рычаг через про-

межуточный сухарь, входящий в прорезь круглых

толкателей. При этом, при движении точки геля 47

влево (к заднему концу шпинделя), рычаг 48 пере-

двигает трех в ей новый зубчатый блок также влево,

а толкатель 46, противоположным плечом рычага 43

нередви! ается вправо. Наоборот, при движении

толкателя 45 влево зубчатый блок и юлка гель 47

передвигаются вправо.

Аналогичная картина происходит При движении

влево толкателей 50 или 51, передвигающих рычаг

52 и двухвенцовый зубчатый блок 35.

Перемещение вилки 57, втулки 45 и вилки 68

производится толкателями 60 и 61- Движение от

толкателей передается через двухвенцовое зубча-

тое колесо 58 и рейку 59, укрепленную на вилке 68

При движении толкателя 60 влево, вилки и свя

заниые с ними блок зубчатых колес 18 и зубчатое

кочесо 17 передвигаются также влево. Одновремен-

но с этим толкатель 61 передвигается вправо.

При движении толкателя 61 влецо зубчатые

колеса передвигаются в обратном направлении.

Все шесть толкателей помещены в корпусе то i

католей, который укрепляется в верхней части

корпуса коробки скоростей.

В правый конец каждого толкателя ввернуты

упорные штыри 41, установку которых можно ре-

гулировать по длине и фиксировать в определенном

положении посредством гайки 44.

Толкатели перемещаются от воздействия на них

диска преселективного управления 43, который мо-

жет скользить по валику 42 до упора в бобышку

корпуса толкателей, являющуюся ограничителем

хода диска.

10

Рие. 5, Коробка скоростей. Преселеюивное управление (видс.боку. в разрезе); 39 и 40~ шестерни; 41 упорна штыри,

4?—валик; 43—диск преселективного управления; 44 — гайки; 45— втулка (в разрезе А—А); 45 р 47—Толкатели;

48 -рычаг-; 49 — сухарь <в разрезе С—С), 60 и 61 — толкатели; 52^-рычаг; 53'—сухарь

В крайнем нравом положении диск фиксируется

Шариковым запорным механизмом.

Диск преселективного управления получает дви-

жение вдоль оси вала 42 от рукоятки, расположен-

но/? ао?.7<в фартука. ск-редается через ва-

лик управления, детали передаточного механизма

от валика управления к валу 54. зубчатый сектор

55 и кольцевую рейку диска и ре селе кт и в но го управ-

ления 55. При движении рукоятки управления вниз,

диск преселективного управления передвигается

влево, при этом движении пн упирается на некото-

рые упорные штыри 4! толкателей и передвигает

их влево. Вейлу того, что на диске преселективного

управления имеется ряд сквозных отверстий, рас-

положенных в определенном порядке, то при пере-

движении диска другая часть упорных штырей

толкателей свободно проходит через эти отверстия

вправо. Кроме того, для пары толкателей, пере-

двигающих тройную шестерню, в диске имеется руд

глухих отверстий, в которые могут одновременно

упираться оба толкателя, что соответствует сред-

нему положению шестерни.

Диск имеет также два дополнительных глухих

о;верстия, предназначенных для выключения вря-

шения шпинделя при включенной пластинчатой

муфте.

Таким образом, движение тех или иных толка-

гелей п подвижных зубчатых блоков, определяется

угловым положением диска Преседектирного управ-

ления,

Точное положение вилок при передвижении ре-

гулируется посредством соответствующей установ-

ки упорных штырей 41.

Угловое положение диска преселективного уп-

равления устанавливается посредством рук jhtkh 67.

При повороте этой рукоятки на нужный угол, в со-

ответствии с указательным диском, на котором

обозначено то или иное число оборотов шпинделя,

через валик 64 и шестерни 3® и 40 поворачивается

на определенный уюл диск преселективного управ-

ления. Отверстия диска, устанавливаются при этом

таким образом, что при движении его влево он пе-

редвигает именно те толкатели, перемещение кото-

рых необходимо для установки комбинации сцеп-

ления [Нестереп, соответствующей числу оборотов,

указанных на кольцевой щьале

Угловое положение диска преселекгипного уп-

равления фиксируется во всех 12 положениях по-

средством фиксирующего диска 62 и шарнковог ।

фиксатора

Для примера рассмотрим действие механизма

преселективного управления nj;< переключении ко-

робки скоростей со скорости 4л о6}мин. на скорость

2000 об/.ипн.

При малой скорости блок 34 находится в сред-

нем положении, бток 35 в край icm правом, блок 18

в крайнем левом положении и сблокированное с

этим блоком зубчатое колесо /7 ыткже находится в

крайнем левом положении и расцеплено с промежу-

точным зубчатым колесом 24, oi которого двпжеии ’

передастся шпинделю

Для получения самой большой скорости необхо-

димо блок 34 и блок 35 передвину 1ь в крайнее ж юе

положение, а блок 18 и шестерню /7 в крайнее пра-

Рис 6 Коробка скоростей (разрез I:—£):

>Х — дзуквениоаое зубчатое колесо-ц естеуня, 59— рейка-, 60 н

61 — толкатели, 62 —Фиксируют кО диск, 63— штифт, 64 — ев-

1нк. 65 — кри ика, 67—рукоятка преселект ирного уп-

равления 68— В|1лкя, 69 — рукоятка трензеля; 7’1 ~ рукоятка

увеличения шага. 73— рукоятка переключения диапазонов,

74 — втулка, 75 — штифт

вое положение.

Для полмчения такой комбинации лв ъкений

нужно, чтобы толкатели 46, 50 и 61 перед вынулись

в гво, а попарно связанные с ними толкатели 47,

51 и 60, имели возможность беспрепятственно пе-

12

редвигаться в обратном направлении. Такое соче-

тание движений толкателей достигается тем, что

при установке рукоятки 67 по указательной шкале

на 2000 об!мин, диск преселективного управления

устанавливается таким обратом, что против опор-

ных штырей толкателей 46. 50 и 61 располагается

сплошное тело диска, а против штырей толкателей

47, 51 и 60 находятся отверстия. Теперь при дви-

жении диска преселективного управления влево, он

упирается сплошным телом на упорные штыри,

передвигает их влево, а упорные штыри, которые

находя|ся против отверстия диска, беспрепятствен-

но проходят через отверстия.

При передвижении диска преселективного уп-

равления установленного в таком положении, по-

лучается сцеплецие шестерен коробки скоростей,

обеспечивающее получение высшей скорости 2000

об/мин.

Установка диска преселективного управления в

нужном угловом положении может производиться

предварительно, как при остановленном с ганке,

так и на ходу, т, к, механизм установки непосред-

ственно не связан с вращающимися зубчатыми ко-

лесами, Как уже упоминалось ранее, осевое пере-

движение диска преселективного управления, необ-

ходимое для переключения скоростей, производится

посредством поворота рукоятки управления, рас-

положенной на фартуке. При этом необходимо про-

делать следующие движения:

1 , Опустить рукоятку несколько вниз (при этом

движении происходит выключение фрикциона и при-

тормаживание шпинделя);

Рис. 7, Коробка скоростей (разрез —Н):

54 — вал, 55 — зубчатый сектор; 56 -* коль-

цевая рейка диска преселективного управления;

57 — вилка.

Рис, 8. Коробка скоростей (механизм иереключеннь диапаз жив): 76 н 77 — рыча/и; 78 — толкатель

177.

18

2 Опустить рукоятку вниз до отказа (при этом

происходит движение диска пресслектниного уп-

равления и переключение скоростей),

3 Поднять рукоятку до перзоиача 1Ы[О|о пою

жения (при этом снова происходит включение

фрикциона)

Величина опускания рукоятки при начальном

движении время выдержки ее в таком положении

должны производиться таким образом, чтобы

шпиндель начал вращаться с медленной скоростью

и в этот момент следует резких! движением опус-

тить рукоятку вниз до отказа При переключении

ня слишком бо гьшон скорости будет происходить

быстрое забивание зубьев зубчатых колес При

полностью остановленном шпинделе переключение

будет затруднено, т к зубчатые колеса упрутся

торнами и не получится нужного ечьплення

В нижней части коробки скоростей расположены

механизм увеличения шага и трензель Механизм

увеличения шага состоит из зубчатого колеса-муф-

ты 27 дб|агого колеса-мхфты 25 и механизма пе-

реключения 67—70

При включенной муфте внутреннего зацепления

24—25 передача движения происчощт от шпип [С-

ля на ваз 26 В этом положении нарщаются резьбы

нормального шага При выкцочепииом положении

м\ фты передача движения проц Годится от зуб-

чатого ко теса 17 на зубчатое колесо 25 и ва,д 26

В этом случае нарезаются резьбы с увеличенным

шагом Механи зм у величеиия шага увеличивт-

ет шаг нарезаемой резьбы в 8 раз (на величину

п< рсдаточного чиста перебора) Управление ме

ханизмом производится от рукоятки 70, помещен-

нои на передней стенке коробки скоростей Этот

механизм включения звена увеличения шага сбло

кирован с основным механизмом переключения та

кнм образом что увеличенный шаг может нарезать

ся только при работе с перебором, т е включен,ie

увеличенного шага может быть в том случае, когда

блок 18 и связанная с ним шестерня 17 находится

в крайнем лево хе положении

Трензель состоит из пяти зубчатых колес и пе

редача движения от вала 26 к валу трензеля проис-

ходит через два, либо через три зубчатых котеса,

отчего меняется направление вращения вала трен-

зеля Переключение трензели производится рукоят-

кой 69. помещепиой на передней стенке коробки

скоростей, посредством которой передвигается

скользящим блок 27.

При сборке и разборке коробки скоростей и

отдельных ее механизмов следует соблюдать из-

вестную последовательность во избежание возмож-

ной порчи деталей,

РАЗБОРКА ПРЕСЕЛЕКТИВНОГО

УПРАВЛЕНИЯ КОРОБКИ СКОРОСТЕЙ

Разборка преселективного управления должна

начинаться со съема валика 64, для чего необходч

мо выбить штифты 6 i и 75 и отвернув винты кры и

ьн 6‘>. сиять этот влнк вместе с рукоятками 67 и 7}

Затем следует отвернуть три винта, срепляюшис

корпус толкателей е корпусом коробки скорости!

после чего весь мехашнм пресетектцвпого управте

пня можно легко е]гяг> вместе с вилками и рычага

мн.

Не рекомендуется выводить из зацепления с

шестерней 58 толкатели 60 и 61, т к при этом нт

рушаегся взаимное их расположение, что повлечет

за собой до поли ii тельную регулировку при сборки

При разборке механизма преселективного управ-

ления не рекомендуется нарушать установку упор-

ных штыре и 41 ИесобцоДсШие указании по сборке

механизма может нарушить нормальную его ра-

боту

Разборка фрикциона и извлечение его из кор-

пуса коробки скоростей должна производиться

таким порядком прежде всего следует снять при-

водной шкив коробки скоростей /, затем вынуть

валы 3, 30, 33. спять смонтированные на них ше-

стерни Сделав предварительцую разборку мож-

но приступить к разборке фрикпиопа, для чего не

обхо [ИМо выбито Штифт 14, оынрпуть винт 9

и спять фланец 2 Тозько гозда весь узел фрик-

циона может быть вынут из корпуса коробки скоро-

стей Вынув фрикцион, езедуст выбить штифт 6, н

дальнейшая разборка фрикциона пе представляет

затруднений

При разборке промежуточных валов следует

с.>б1юдагь осдорожн ють, особенно при вынимании

пружинных колен типа 29 п 12. которые предохра-

няют детали от осевою перемещения Для удале-|

кия этих колец необходимо пользоваться специаль-

ными шпицами Прилщаемыми к станку

Разборку шпинделя следует производить таким

образом прежде всего нужно сдвинуть втево, на

сколько позволяет стенка корпуса коробки скоро

стей, большую шпиндельную шестерню 23 Для это

го следует отвернуть гайку п контргайку и с по-

мощью двух домкратиков снимать шестерню Одни

конец домкратнкд упирается в шестерню, а другой

В корпус коробки скоростей Дом критики следует

располагать в диаметра тьцо противоположных на-

правлениях После того как шестерня сдвинута со

шпинделя,следует полностью спять гайки крепления

шестерен и гайки 28 и отвернуть на 2-3 оборота

юцку 22 Для отвертывания этой гайки необходи-

мо ослабить винт 21.

Затехз следует вывернуть винты, крепящие пе-

редние фзаццы 19 и 20. после чего с помощью вин-

товой тяги вытягивать шпиндель из корпуса короб-

ки скоростей При таком вытягивании задняя шей-

ка шпичц'зя будет выходит hi внутренних колец

задних радиальцо-упорпых подшипников, внутрен

нее кольцо переднего подшипника имеете с перед-

ним фланцем 20 и гайкой 22 могут быть вытянуты

Bvetie со шпинделем

В тот) с ту чае, когда желательно при разборке

шпинделя выирессовать вну трению кольцо передне-

го подшипника, следует шпиндель сдвинуть не

сколько вправо не отвертывая винтов, крепяших

передний фдащН шпинделя 11 таком случае, виут

решгее кольцо переднего подшипника упрется в не

подвижный фланец и легко сдвинется с конусного

поса дочноГол места на шпинделе После выемки

всею шпинделя это кольцо может быть легко снято

После того как шпиндель вынут, следует отвер

путь болты крепящие задние фланцы, снять их и

вынуть с посадочных мест задние подшипники и

н (ружное кольцо переднего подшипника

Сборку шпинделя следует производить, выпот

14

няя в обратном порядке перечисленные вы(ие прие-

мы. При разборке механизмов коробки скоростей,

в особенности шпинделя следует самым тщатсль

ным образом избиать даже незначительного по

вреждения деталей, т к. малейшая забоина очень

вредно отразится на правильности и точности рабо

ты механизмов, Шестерни коробки скоростей рабо-

тают с большой окружной скоростью и незначи-

тельные поврежденья рабочих профилей или

неправильная посадка шестерни неизбежно вызо

вут повышенный шум при работе.

Шейка шпинделя, торцы заднего фланца и про-

межуточного кольца, посадочные места подшипни-

ков в корпусе ко роб кт: с ко росте зз изготовляются с

высокой точностью и всякие повре/кдения этих об

работайпых поверхностей могут вызвать погорю

точности шпинделя и вибрацию при Сто рращении

Все это в конечном счете приведет к потере точно-

сти и чззетоты обработки

Г И ТАР А

Гитара служи, для закрепления сменных зубча-

тых колее, передающих движение от коробки ско-

ростей механизму подач

Все метрические и дюймовые резз,бы, а также

обтачивание производятся при установке на гита

ре трех зубчатых колес, ^2 = 40 (на вал трензеля)

£=100 (промежуточная шестерня на пальце гита

ры) и<2=60 (на имином валу коробки подач)

При нарезании модульных и питчевых резьб, из

гитаре устанавливаются зубчатые колеса 2 = 71

(вал трензеля) YZ— 1 13 и 2=100 (на палец гитары)

и 2—60 (па входном валу коробки подач).

При наличии только этих пяти зубчатых колес

можно нарезать почти все стандартные резьбы. По-

лучение резз<бы нужного шага производится пу-

тем соответствующих переключений в коробке подач

В тех случаях, когда требуется нарецса какой-

либо специальной резьбы или спирали, посредством

соответствующей установки рычагов управзения на

коробке подач, входной вал коробки подач соеди-

няется напрямую с ходовым винтом и на гитару

должны быть установлены специально инотовзен-

ные для этою случая сменные шестерни

КОРОБКА ПОДАЧ

(Рис 9 10 и 111

Коробка подач имеет широкоуниверелльное на

значение Почти все стандартные резьбы — метриче-

ские, дюймовые, нишевые и модульные нарезаются

с употреблением только двух комплектов сменных

шестерен, как это указывалось в разделе «Кинема-

тика стайка» и при описании у гла «Гитара*.

При нарезании метрических и модульных резьб,

движение от вала 1 через муфту 3, включенную

влево, передастся па конус Нортона и затем через

накидные шестерни на вал 29 Муфта 25 должна

быть включена вправо и тогда дальнейшее движе-

ние передается через множительный механизм

Муфты 3 и 28 при нарезании метрической резьбы

выключены

При нарезании дюймовой и питчевой резьб

движение с вала / передается на вал 29, при этом

муфта 3 выключена, а муфта 28 включена С вата

29 движсч|Ц“ передастся через накидную шестерню

к конусу Нортона (обратпып порядок движения

но сравнению с движением при нарезке метриче-

ских и модульных резьб). Дальнейшая передача

движения происходит через шестерни 9 и 24 к мио

жительпому механизму. Муфта 8 при этом вклю-

чена, а муфта 25 выключена С шестерик множи-

тельного механизма движение передается на ше-

стерню 23, которая может передвигаться вдоль

шлицевого вала 22.

Движение с нала 22 передастся ца ходовой

внял хам --iojob!)/! па.шк а мансилюсти ог ттодтьле--

НЦЯ сблокированных муфг Н и 19

Для нарезания специальных резьб конструкции

коробки подач допускает прямую передачу движе-

ния от приводного вала 1 к ходовому винту Для

этого с л еду-ет включить муфту 3 и м\-ф,у 11 сце-

пить с муфтой 10 и расцепить передачу на коцхе

Нортона При этом муфты 8 ц 28 б^дут включены

Управление муфтами 3. 8, 25, 28 производится

рукояткои 48 при помощи рычагов 49 и Зв, связан-

ных между собой тягой 38, благодаря чему Дости-

гается взаимная блокировка этих муфт.

Управление накидными шестернями конуса

Нортона происходит при помощи рукояток 44 и 45

Рукоятка 44 черт шестерню 16, рейку 47 и пово-

док откидного рычага 41 передвигает корпус накид-

ных шестерен 37 который при этом скользит по

шшщевому валу 27 Повоток 41 скользит по двум

кручлым направляющим, расположенным в нижней

части коробки подач

Рукоятка 45 через шестерни 39 и 43 и червяч-

ну-ю пару 35 и 33 поворачивает шлицевой вал 27,

и тем самым повопачивает корпус накидных шес-

терен 37, Правильное зацепление накттцпых шесте-

рен с шестернями конуса Нортона определяется по-

ложением упоров 40 Таких упоров их,еется де-

сять— по числу шестерен конуса Нортона. Каждый

упор отрегулирован п зафиксирован в таком поло-

жении, которое обеспечивает правильное зацеп то-

нне шестерен Червяк 35 и червячный сектор 33

имеют небольшой угол подъема винтовой линии,

обеспечивающий самоторможение, благодаря чему

обеспечивается падежное сцепление накидной шее

терни 42, с шестернями конуса Нортона

Кроме того имеется пружина 34, которая не по-

зволяет самопроизвольно (пол действием сотрясе-

ния и ударов) поворачиваться червяку 55,

Рукоятка 54 при помощи шестерни 60, рейки 61

и вилки 62 переводит шестерню 23 вдоль шлицево-

го вала 22 и таким образом включает равные ступе-

ни множительного механизма Па барабане 59 за-

креплена таблица с нанесен тыми на ней величина-

ми ретьб и подач. Положение шестерни 23 опреде-

ляется фиксатором 57. Барабан 59 имеет возмож

пость врата|ЬСЯ па диске 56. на котором закрепле-

на рукоятка 54 Фиксатор 58 уыанавлипаст бара-

бан 59 на диске 56 в трех положениях, соответ-

ствующих подачам, метрическим и дюймовым резь-

бам, величины которых указаны на таблице бараба-

на 59.

Для получения необходимой подачи или резьбы

прежде всего необходимо барабан 59 повернуть на

диске 56 таким образом, чтобы в верхней части ба-

15

Рис. 9. Коробка подач (общий вид):

44 и 45 — рукоятки управления накидными шестернями конуса Нортона; 48— рукоятка управления муфтами для нарезания

специальных резьб; 50рукоятка для включения ходового винта и ходового валика; 54 — рукоятка для включения ступе-

ней множительного механизма: 63 — маслоуказатель; 64—пробка для едина масла.

рабана 59 оказалась необходимая таблица (подачи

или резьбы). Барабан 59 поворачивается до тех пор

пока не будет зафиксирован фиксатором 58. Затем

с помощью рукоятки 54 поворачивается диск 56 уже

совместно с барабаном 59 до тех пор пока в проре-

зи указателя 56! не будет установлена необходимая

подача или резьба. Цифра иа таблице указателя 53.

против которой находится необходимая подача или

резьба, указывает на положение рукоятки 44 кону-

са Нортона.

Затем поворотом влево рукоятки 45 выводится

из зацепления шестерня 42 и рукоятка 44 устанав-

ливается в необходимую позицию.

Рукоятка 50 при помощи вилки 51 переводит

муфты И и 19 управляющие включением ходового

винта и ходового валика. Включение этих муфт

взаимно сблокировано, поэтому невозможно одно-

временное включение ходового винта и ходового

валика.

Вес рукоятки, кроме рукоятки накидных шесте-

рен, имеют шариковые фиксаторы.

Во избежание поломки зубьев шестерен, все пе-

реключения необходимо производить на малых

оборотах, что достигается либо выключением пла-

стинчатой муфты, либо выключением мотора глав-

ного привода (с помощью кнопки).

Механизм накидных шестерен смонтирован в

специальной коробке, которая привертывается к

задней стенке корпуса коробки подач. Задняя стен-

ка коробки подач закрывается специальным ко.

жухом. Благодаря этому исключается выбрызги-

вание смазки ц весь механизм коробки подач

хорошо защищен от пыли и грязи.

Ходовой винт скрепляется с валиком 13 короб-

ки подач через промежуточную муфту и штифты

и от осевого перемощения удерживается двумя

упорными шарикоподшипниками, которые в осевом

направлении удерживаются гайкой и контргай-

кой 14.

В осевом направлении шарикоподшипники, ва-

лики и смонтированные на них детали крепятся

пружинными кольцами, которые удерживаются в

кольцевых выточках корпуса коробки подач или в

выточках на валах и соответствующих деталях.

Через корпус коробки подач проходит передача

движения от валика управления к механизмам ко-

робки скоростей. Движение передай гея через

вал 15, шестерню 18 и реечную тягу 55. На корпусе

коробки подач имеется маслоукачатель 63. Залив-

ка масла производится через отверстие, закрытое

винтом 52, в слив через отверстие, закрытое проб-

кой 64.

На передней стенке коробки подач помещены

таблички, указывающие нужное положение рукоя-

ток управления для получения тех или иных дви-

жений механизмов.

Коробка подач имеет значительное количество

детален, работающих при высоких окружных ско-

ростях. Надлежащая работа всех механизмов ко-

робки подач в значительной мере зависит от пра-

вильности сборки. При оазборке и сборке коробки

подач следует соблюдать определенную последо-

вательность и аккуратность во избежание повреж-

дения деталей.

Для разборки необходимо прежде всего отсо-

единить ее от ходового винта валика р валика уп-

равления. Затем следует вывернуть вингы.-« кон-

трольные штифты, скрепляющие коробку под^т со

станиной и спять коробку подач.

Сияв коробку подач, следует отвернуть задний

кожух и корпус накидной шестерни. Затем следует

вынуть заглушки 30 и 31, выбить штифт 12 и вы-

нуть валики 1 и 13. Сняв пружинное кольцо 17,

следует вынуть валик 16 Проделав эту предвари-

тельную разборку, надо снять пружинное кольцо 20.

выдвинуть из кольцевого паза пружинное кольцо 7

и после этого вынуть вал 29 с сидящими па.нем

деталями. Средний шарикоподшипник 26 при этйЗ

16

м-м

Рис. 10, Коробка подач (разрез М—М):

/ — вал; 2 —шестерня; 3 — муфта; 4—штифт; 5 — валик; 6 и 7 — пружинные кольца; 8 — муфта; 9 — шестерня; 10—муфта,

10а-—пружинное кольцо; 11—блок-муфта; 12—штифт; 13—валик; 14— контргайка; 15 и 16— валы; 17 — пружинное кольцо;

18 -т шестерня; 19— блок-муфта; 20 и 21 —пружинные кольца; 22 — шлицевой вал; 23 и 24 — шестерни; 25— муфта; 26—шари-

коподшипник; 27—шлицевой вал; 28— муфта; 29—вал; 80 и 31—заглушки.

за наружное козьцо паю удерживать в корпусе

коробки При спнчапии ли, о ваял шестерни мио

жительного механизма следует через прокладку

упереть в среднюю стенку коробки подан, тот м все

шестерни и кольца легко снимутся, а правый ша

рикогго-ириппик останется в своем 1незц- в корпу

се коробки подач Вынув вал 29, можно легко пз

влечь из корпуса коробки подач шестерню 2 и

после этого приступить к выниманию вала 5 Для

того, чтобы извлечь из коробки ват 5. нужно снять

пружинное кольно /0а, и шлечь из кольцевой ка

вавки пружинное мпьцо б выбить штифт 4 и вы-

нуть вал 5 Шариксщо ппиппики при этом сле-

дует утсрживать ia наружное кольцо на их поса

дочпых местах в корпусе коробки подач

Ват 22 может быть легко вынут после снятия

пружинного кольца 2/

Разборка детален управления затруднения не

вызывает

Сборку коробки подач с тедует начинать с

рукоятки управления Затс кг устанавливав ту я на л

22 после чею собирается вал 5 При сборке

вала 5 прежде всего ует.шавливакнея ня свои но

садочные места в корпус коробки потач шарико-

подшипники затем вы является вал 5 и на нею

последовательно нанизываются сидящие на нем

детали в пос шдовательнсд тн указанной на рис 10

После сборки вала 5 в корпус коробки заводит

сч шестерня 2, затем устанавливаются вал 29 и на

холящиеся на нем детали Собрав валики коробки

подач, у ста на впивают корпх с на к в твои ш; стерни

и производят согласование установки его с дета

лями управ [един 40 45 41, 46 и 47

Согласование нужно произвести таким образом

чтобы при установке рукояток 44 в 45 и определен-

ном положении, в соответствии с у ка таниями на

табличках коробки подач, накидная шестерня

сцеплялась с нужными шестернями конуса Норю

па и корпус на к и тнОН шестерни у пира тс я hi ну ж

ныи унор 40

ФАРТУК

(Ряс 12 13 и I4J

В корпусе фартука заключен у сханиз'уГ для по-

лучения механической продольной и поперечной

подачи, механизм д in ручного перемещения и м<1

точная гайка, включаемая при нарезке резьбы

Кроме того в фартуке помещен трензель для репер

сироваиия направления движения продольной и

поперечной родичи

Мсхантм подачи включает падающий червяк,

который авгоущтнчески отключает покачу при не

регрузке

Ходовой винт егзнкл поддерживается в фар-

туке втулками ? и 5 Маточная гашеа 4 цу[ест

лишь одну половину и скользит в направлении пер-

пендикулярном оси ходового винта в круглой на

правляющен Усилие, изгибающее ходовой ввит

при включен [‘и гайки, воспринимается вту тка

ми ? и 5

Включение гайки ходового вита пронзвотв гея

щМсоягкой 20, причем, управление гайкой ходового

винта сблокировано < механизмом включения про

дольной и поперечной подачи Эта блокировка дости

гается Text, что при повороте,рукоятки 20 и винта 21,

Перемещающею м почную тайку 4 через шесте-

ренную передаче ноту чает вращение кулачок 22

хправ 1яю[ций перс к тючсписм подач Кулачок 22

при помощи вилки 23 переводит блок шестерен 24

и 2,5, причем при зацеплении шестерни 24 с ше-

стерней 26 имеет место продольная подача, а при

<ацсплении шестерни 25 с шестерней Z = 20 суппор-

та— поперечная подача

Кулачок 22 устанавливается таким образом,

что включенному положению маточной гайки соот

ветствует нейтральное (вложение шестерен 24 и 25

и переключение этих шестерен происходит по

еле того, как маточная гайка 4 полностью выйдет

из зацепления с ходовым винтом Следует озмешть,

что наличие такого б локированного управления

гайкой ходового винта вык подающего механизм

подачи при включении гайки, способствует более

плавной подаче суппорта при нарезке резьбы, т к

при итжении фартука в этом случае отсутствует

ускорение движения шестерен фартука

Ручное перемещение суппорта производится при

помощи маховичка 2<*?, иершающсго движение на

пил рссщюй шестерни 2 При работе на самоходе

вращение маховичка мо-ю г быть включено, дтя

того ею надо потянуть «на себя» и тогда тестер

ня 1 выйдет из зацеп тения с шестерней 26

На валу реечной шее [урин имеется лимб 27 для

отсчета продотьного перемещения каретки Цена

Деления лимба I ик

Как уже упоминаюсь выше, в фартуке имеется

механизм па сающсго червяка, автоматически вы-

ключающий подачу при перегрузке Вп 41 на ко-

тором сиди-г па шлицах червяк 44 получает движе-

ние or холодною вала через блоки шестерен 34 и

45 В зависимости от положения блока 45 угеняется

направление подачи, т к между шестернями, поме-

щенными ст'ва, имеете я паразитная шестерня,

изменяющая направление вращения Следует отме-

тить что направление подачи также зависит от по-

ложения рукоя гки 69 ьоробки скоростей (см рис 6),

переключение которой меняет направление ходово-

го винта и ходового вала

Осевое усиденщ, во тикающее на червяке через

упорные шарнкопо иниппики 42, корпус 32 и упоры

35 действуют [ja ролик 6 рычага 7 Рычаг 7 удержи-

вается ог поворота шгощелем 15 который нагружен

пружиной 11 В том случае когда осевое усилие

на червяк превзойдет дави пт юздавасмое пру-

жиной, рычаг 7 повернется на некоторый хюл и

отожмет щтосссль 15 При этом движении штосс ел я

отодвигаемся втулка 14 на которую упирается птан-

ка 17 люльки 13 падающего червяка и люлька па-

дает вниз

Люлька при падении упирается на ограничи-

тельный ботт 33 с пружинным дсмпферох« Для воз-

врата мехапимма падающего червякй нужно про-

вернуть рукоятку' 8 вправо пр [ этом штифт 47,

закрепленный в ступице рукоятки, поднимает за

пале ц 46 люльку падающего червяка в исходное по

южецие

Для ручного выключения падающего червяка

рукоятку 8 слспзег повернуть влево тогда штифт 9

в ступице рукоятки, скользя iro винтовому пазу, от-

водит втулку 14 в люлька падает вниз

18

Рис. 11. Коробка оодач (разрезы по Л—А; Д—Д-, Е—Е\Н—Н\К—Ку.

33 — червячный сектор: 34 — пружина; 35 — червяк; 36 — рычаг; 37 — корпус накидных шестерен; 38 —тяга; 39 — шестерни; 40— упоры; 41—поводок откидного рычага;

42 — накидная шестерня; 43— шестерня; 44 и 45—рукоятки управления накидными шестернями конуса Нортона; 46 — шестерня; 47—рейка; 48 — рукоятка управления муфтами

для нарезания резьб: 49— рычаг; 50—рукоятка для включения ходового винта и ходового валика; 51 — вилка; 52 — винт; 53 — указатель; 54—рукоятка для включения

ступеней множительного механизма; 55 — реечная тяга: 55 — диск;. 57 и 58— винты-фиксаторы; 59— барабан; 60— шестерня. 61 — рейка; 62 вилка.

M

Budff

Рис. 12. Фартук (общий вид и разрезы ио К—К н Д—Д):

1 — шестерня; 2— вал реечной шестерня; 3—втулка; 4—маточная гайка; 5—втулка; б — ролик; 7—рычаг; 8—рукоятка; S—штифт; IV—винт; 7/— пружина; 72—втулка;

13— стопор; 14 — втулка; 15 — штоссель; 16— ссъ' 17 — планка люльки; 18—люлька падающего червяка; /9—крышка; 26—рукоятка для включения ходового винт*'

21—винт; 22— кулачок-шестерня; 23—вилка; 24 н 26 — блок-шест ер ин; 26— шестерня, 27— лимб; 28 — маховичок.

М-М

Рис 13. Фартук (разрез Л1—М и 11—/!)•.

29 — рычаг. Ы< — насос плунжерный, 31 — втулка, 32— корл} с падающего червяке, 33 — болг-ограни-

читель, Ji —блок-шестерня, 35 — упоры, 36—втулка, 37 — кольцо, 38-—ступица, 39 — пружина, 40 — шарик, 41 — рукоятка

для включения и выключения станка, реверсирования .хода шпинделя и переключения скоростей, 42 —упорные шарн*

коподншпннки, 43 — ват, 44 — червяк, 46 — блок -шестерня, 46 — палец люльки, 47 — штифт

На фартуке также установлена рукоятка 41, при

помощи которой производится включение и выклю-

чение станка, реверсирование хода шпинделя и пе-

реключение скоростей Рукоятка 41 имеет четыре

фи кси ру ем ы х и ол u<ei) и я

Фиксация положения рукоятки осуществляскя

с помощью шарикового фиксатора Рукоятка 41 со

ступицей 38 в фиксированном положении удержи-

вается шариком 40 входящим под действием пру-

жины 39 в еоотве|СН1ую1цие лупки кольна 37

Внутри корпуса фартука помещен плунжерный

цасос 30 который имеет привод от маховичка 28 че-

рез рычаг 29, а также вся распределительная сеть

трубопровода, подводящая смазку к различным

частям фартука Заливка масла производится через

отверстие, закрываемое пробкой, ввернутой в ка-

ретку

Для полной разборки фартука, его необходимо

снять со станка Для этого предварительно следует

вынуть ходовой винт, ходовой валик и валик уп-

равления и за1ем вывернусь вингы и контрольные

шпилька, скрепляющие фартук с кареткой

Следует отметить, что для сиягия люльки 18

падающего червяка, нужно снять крышку 19, ос-

ВОбОТИТЬ СТОПОрЫ ВТуЛОК 31 И СДВИПу |Ь эти

втулки в стороны так, чтобы тюлька прошла между

ними После этого люльку можно вынуть через ок-

но в нижней част корпуса фартука Дальнейшая

21

Рис 11 Схема смазки фартука; к — к каретке

разборка нс представляет затруднений и ее следует

производить, руководствуясь черюжами, представ

ленными на рис, [2 и 13

При сборке вала падающего червяка необходимо

иметь в видуг, что ко ibua упорных шарикоподшипни-

ков 42, имеющих увеличенный внутренний диаметр

отверстий, должны быть расположены с внешней

стороны, а кольца, имеющие посадку на внутреннем

отверстии, должны упираться в бурты червяка.

В дополнение ошетим, что механитм поддержи-

вающий люльку падающего червяка, можно ра 1би

рать не снимая фартука. Для этого достаточно

освободить стопор /3, после чего можно вынуть

втулку 12 и остальные детали

Без разбора фартука также можно вынуть ось

16 рычага 7,

Величину усилия, выключающего червяк, можно

регулировать путем изменения натяжения пружины

11 при помощи винта Ю При сборке станка

пружина регулируется таким образом, чтобы про-

исходило автоматическое выключение черняка при

усилии продольной подачи в 375 кг. Это усилие

является максимально допустимым по прочности

реечной шестерни

С наружной стороны фартука прикреплены

таблички, указывающие в каком положении нуж-

но установить рукоятку для получения того или

иного движения.

МЕХАНИЗМ УПРАВЛЕНИЯ

(Рис 15 н 16)

Механизм управления включает в себя переда-

чу от валика управления к управляющему диску.'

установленному в корпусе коробки скоростей Пе-

редача движения от рукоятки управления, на фар-

туке, производи гея через валик управления на

шестерню 13, расположенную в корпусе коробки

подач, затем черт реечную тягу 12 движение net

редается на шеегерню-вал 11, на котором закреп-

лены управляющий диск 1 и зубчатый сектор 2

Первый протводиг переключение фрикциона,

второй переключает скорости шпинделя.

Разборка эюго механизма передачи произво-

ди гея следующим образом Фрикционная муфта

выключается — рукоятка фартука становится в по-

ложение, соответству ющее выключенной муфте

и сохраняется в таком положении при даль-

нейшей разборке. При этом рейка 6 должна

торцом стать заподлицо с торном кронштейна 10,

как указано на рис 16 Если такого положения

при выключенной фрикционной муфте не получи>

лось, то необходимо заменить положение рейки 6

относительно кронштейна 10. Затем через окно 5

имеющееся в задней стенке станины, отвертываются

винты 7. 8, 9 и поворотом сектора 2 рейка б выво-

дится из зацепления с валом-шестерней 1 и выни-

мается из кронштейна 10 После этого снимается

кронштейн 10

Затем Вплик управления станка отсоединяется

от вала коробки подач и через окно 5 реечная тяга

12 нынимаекя.

При этом в момент выхода из зацепления рееч-

ной тяги Г2 с шестерней 13 необходимо заметить

взаимное угловое расположение валика управле-

ния с валом коробки подач. Остальные детали уп-

равления вынимаются вместе с узлами, в которых

они смонтированы Сборка эюго механизма про-

НЗВОДИ1СЯ в обратом порядке после установки и

закрепления на стенке основных узлов станка- к ;-

робки скоростей и коробки подач

При сборке механизма управления необходимо

обрати|ь тщательное внимание на правильность

относительного расположения деталей механизма

управления, управляющего диска I (рис 15), зубча-

тою сектора 2 и муфнч переключения фрикциона и

тормоза. При монтаже механизма следует руковод-

ствоваться чертежами, помещенными па рис 15 и 16.

Порядок сборки должен быть следующим:

22

Рис 15 MevaHHiM управления:

I _ управляющий диск, 2—зубчатый сектор, А — начало выклю-

чения тормоча. Б— включение рабочего хода (прямого), Л—вкаю-

чснис тормоза, / — включение холостого хода (обратного)

1 Рукоятка управления на фартуке ставится

в положение соответствующее выключенной фрик-

ционной муфге.

Вставляется реечная ТЯ[а /У и сцепляется с

шестерней //J,

3 . Поворотом шестерни 13 совмещаются диски

на валике управления и на ВЗЛу коробки подан.

4 . Валик управления соединяется с валом ко-

робки подач;

5 Ставится на место кроцщтейн 10,

6 Рейка 6 вставтяется и кронштейн Ю и сцеп-

ляется с валом-шесгериен // ПрИ этом необходи

мо, чтобы при установке репки b заподлицо с тор

цом кронштейна 10, или при установке рейки Б

ошоситслыю Кронштейна {(), согласно отметок,

нанесенных при разборке, цак указывалось выпге,

управляющим диск / был расположен таким обра-

зом. чтобы фрикционная муфта была выключена,

а тормоз включен В такоу положении отверстие

в управляющем диске 1 находится примерно над

пальцем тяги фрикционной муфты;

7 , Положение сектора 2 Цроперяется по чертй-

жх рис 15 Если пото.-кенне сектора 2 не соответ-

ствует указацномх ни рчс 16, ю сектор вместе с

видиком, па котором он силИг поднимается до

момента рассоединения с уЦрацпяющим диском 1,

поворачивается до необходимого положения и

вновь соединяется с управляющим диском 1,

Следует отметить, что положение толкателей,

указанное на рис (5, соответствует чцелу оборо-

тов в минуту 2000, причем размеры 19; 2(),8; 39,6 и 42

являются ориентировочными.

СУППОРТ

(Рис, 17, 18)

Cmiii )р[ предназначен для закрепления и пода-

чи режущего инструмента Он состоит из пяти ос-

новных частей, каретки (нижних салазок) 15,

поперечного суппорта 9, средней части (поворот-

ной) /?, верхней части (верхних салазок) 7 и рез-

цедержателя 2

Каретка /5 перемещается по внешним направ-

ляющим станины, как механически (с помошыо

ходового винта или валика), так и вручную (цри

помощи маховичка, расположенного н^ фартуке).

Иижияя часть суппорта перемещается по на-

правляющим каретки в поперечЕюм направлении

(механически или вручную). А\схани4ескцй при-

вод осуществзчегся От механизма фартука Дви-

жение от фартука передается на шестерню 12,

23

Е-Е

Рис lb Mex.iHirrt \правлении

J—управляющий писк 2— iyi)'iaTufi сектор 5 — лчо 6— рещга, 7, 8 и 9 — пинты I) — кронштейн,

7/ — вал-шестерня 12 — pci чная тяга 13 — 1иестерия

Рис. 17. Суппорт; 7 — натяжной винт (болт), 2 — резцедержатель; 3 —фиксатор; 4 — втулка;

5 — рукоятка резцедержателя; 6 — упор; 7 — верхняя часть суппорта (верхние салазки); 8—пово-

ротный стол; S — поперечный суппорт; 10 — рукоятка; // — впит; 12— шестерня; 13— штифт;

14 — распределительная коробка, 15— каретка {ннжние салазки); 76 — [танка, 77—гайка;

18 — планка; 19 — корпус упора; 20 — упор; 21 — болт; 22 — планка; 23 — болт; 24 — пробка

(для заливки масла); TJ1P— трапецеидальная левая резьба 24x5,

скрепленную с винтам штифтам 13. Через винт И и

гайку 17 движение передается поперечному суппорту

9. Ручное перемещение осуществляется посредством

рукоятки 10, укрепленной на конце винта //, Гай-

ка 17 имеет прорезь и натяжной винт / для выбора

люфта по мере износа передачи. Осевые усилия,

возникающие при работе винта, воспринимаются

двумя упорными шарикоподшипниками.

На поперечном ходовом винте укреплен нониус

для отсчета точной величины подач.

Средняя часть суппорта 8 может поворачивать-

ся относительно нижней части в обе стороны на

90° и закрепляется в требуемом положении

четырьмя гайками с болтами, которые при пово-

роте скользят в кольцевом пазе нижней части.

Верхняя часть суппорта 7 имеет только ручное пе-

ремещение по направляющим средней части 8.

Такое перемещение достигается посредством

рукоятки, укрепленной на винте верхнего суппор-

та, Благодаря независимому перемещению верх-

ней и нижней части суппортов, инструменту мо-

жет быть сообщено продольное, поперечное и

4—15351,

комбинированное движение, а также движение под

углом для обтачивания па конус.

К салазкам 7 крепится раэцедержатель 2. За-

жим, поворот и фиксация резцедержателя произ-

водятся рукояткой 5. При повороте рукоятки 5

скос, имеющийся на втулке 4, поднимает фикса-

тор 3, нажимает на упор 6 и поворачивает резцо-

вую головку. После установки головки в требуе-

мом положении, обратным наворотом рукоятки

производятся фиксация и зажим резцедержателя.

При работе с поперечным самоходом каретку

можно закрепить при помощи болта 23, прижима-

ющего планку 22 к направляющим станка.

Для ограничения продольного хода каретки

имеется упор 19, который можно закрепить в лю-

бом положении по длине передней направляющей

станицы В корпус каретки ввернут болт 1, кото-

рый упирается на упор 20. На упоре имеется нони-

ус, который позволяет устанавливать точную ве-

личину перемещения суппорта,

На каретке также имеется упор для ограниче-

ния хода поперечного суппорта 9,

25

Рис 18 Схема смазки суппорта.

Плавность хода каретки зависит от плотности

прилегания планок 18 и 16 к нижним направляю-

щим станины Плавность хода нижней и верхней

части суппорта per; тируется подтягиванием

клиньев

Внутри каретки суппорта имеется маслораспре-

делительная коробка 14 Смазка от насоса фарту-

ка подводится к этой коробке и затем через сис-

тему трубопроводов подается к трущимся частям

суппорта и к направляющим станины Отверстие,

закрытое пробкой 24, служит для заливки масла в

фартук

Сборка и разборка суппорта не представляет

затруднений, следует только указать, что для вы-

нимания винта поперечной подачи прежде всего

следуез выбить штифт !3, скрепляющий винт с

шестерней и тогда винт может быть легко вынут

ЗАДНЯЯ БАБКА

(Рис 19)

Заднюю бабку можно вручную передвига гь

вдоль станины по малой призматической направ-

ляющей и закрепить в нужном положении план-

ками и бочтами 3

Для точения на конус предусмотрена возмож-

ность поперечного перемещения корпуса 1 задней

бабки по спадку 2 вперед и назад от линии цент-

ров Такое перемещение осуществляется винтами

10 Установку задней бабки па линию центров сле-

дует контролировать по совпадению рисок, кото-

рые нанесены на плитках задней части корпуса и

мостика

Продольное перемещение пиноли 4 осуществ

ляется маховичком 9, укрепленном на винте 5

Винт вверчивается в тайку 6

На винте 5 установлен упорный шарикоподшип

ник 8, который воспринимает осевое усилие Нали-

чие зтого подшипника облегчает выполнение

таких операций как, например сверление, произ-

водимое с помощью пиноли В требуемом поло-

жении пиноль закрепляется посредством кулач-

ков 11 и рукоятки 12

На пиноли нанесены деления, позволяющие

измерять вс личине перемещения Цена деления

1 мм

Смазка деталей задней бабки производится

вручную через масленку 7 От масленки 7 масло

поступает к пиноли 4 гайке 6 к шейке винга 5 и

к спорному понинпнику 8

В пиноли задней бабки помимо обычного цент

ра, может цетан 1ятыя вращающийся ценлр, ко-

торый прнтагается к каждому станку

Сборка и разборка задней бабки за1руднении

не представляет

26

Б

Рис 19 Задняя бабка: 1— корпус задней баб еж 2 — спа док; 3 —болт; 4 — пиноль; 5 — пиит; б —гайка; 7— мас-

ленка; 8—упорный шарикоподшипник; 9—маховичок; 10— винт; 11 - кулачки; 12 — рукоятка.

КОНУСНАЯ ЛИНЕЙКА

(Рас. 20).

Конусная линейка предназначена для рбточки

деталей на конус. Линейка позволяет обтачивать

детали с углом конуса до 20° и длинной коничес-

кой части до 540 мм. При работе с конусной линей-

кой вместо обычного винта поперечной подачи,

устанавливается пустотелый валик 4, который со-

единяется посредством скользящей шпопкй с вин-

том 3. Винт 5 своим задним концом вводит в

камень 2 конусной линейки и от осевого переме-

щения удерживается упорными шарикоподшипни-

ками /. В камне 2 сидят (в глухом огперстии) су-

хари 9, которые при продольном движении каретки

скользят по линейке 6.

Для выбора люфта между линейкой и сухаря-

ми. предусмотрена регулирующая планка 7 под-

жимаемая винтами.

Линейку 6 для получения нужного угла конуса

следует поворачивать вокруг оси 5 и закреплять

в повернутом положении. Для осуществления та-

кого поворота следует отпустить гайку 14 и затем

посредством винта 10 установить линейку под

нужным углом, руководствуясь при этом деления-

ми, нанесенными на средней части '(салазках 15^

конусной линейки. Салазки 15 остаются в непо-

движном состоянии при работе с линейкой, они

удерживаются от движения тягой 13, которая

скрепляется посредством винта 12 с кронштей-

ном 11. Кронштейн 11 может передвигаться вдоль

направляющей станины и закрепляться в нужном

положении с помощью болтов и прижимной план-

ки.

Салазки 15 устанавливаются в направляющих

кронштейна 16. который неподвижно скреплен

бол гам и с кареткой станка. Для выбора люфта

между направляющими кронштейна 16 и направ-

ляющими салазок 15 служит планка 8, которая с

помощью винтов устанавливается в нужном поло-

жении.

Конструкция конусной линейки станка позволя-

ет производить обточку конуса на любой части де-

тали вне зависимости от ее длины, т. к. в случае

надобности можно ослабив винт 12, изменить рас-

стояние между кареткой и кронштейном 11 за счет

перемещения тягч 13, после чего винт 12 следует

снова затянуть. Разборку конусной линейки сле-

дует начинать с разборки винта поперечной подачи.

После удаления винта дальнейшая разборка

линейки не представляет затруднений.

27

С’ Рис 20 Конусная линейка:

/ — упорный шарикоподшипник. 2 — камень линейки 3— вицг, 4— пустотелый валик, Л — ось;

6 — линейка, 7 — регулируклиая ьмнМ 8 — планка, 9 — су кари, 10 — вицт 11 — кронштейн 12 винт. 13 — тяга,

14 ~ ганка, 15 — салазки линеики, 1Ь— направляющие кронштейна

ЛЮНЕТЫ

(Рис 21 и 22)

Для обработки круглых деталей i большим от

ношением длины к диаметру употребляются люне-

ты К станку прилагаются два люнега: неподвиж-

ный и подвижный Неподвижный люнет крепится к

станине станка посредством прихрата Подвижный

люнет—к cynnopiv станка Кулацки люнета подво

дятся к обрабатываемой детали посредством руно

яток J и фиксируются в установленном положении

прижимными винтами 2

Минимальный диаметр вала, поддерживаемый

кулачками неподвижного люнета, равен 20 мм, под

вижного —8 мм Соответственно, максимальный

диаметр равен 180 и 104 о

ОХЛАЖДЕНИЕ РАБОЧЕГО

ИНСТРУМЕНТА

Жидкость для охлаждения рабочего инструмен

та подается электронасосом пропеллерного типа,

установленном в правом заднем углу бака дчя сбо

ра стружки По трубопроводу жидкость подается

через прорезиненный гибкий шланг к трубе, дви

гающемся вместе с суппортом Часть трубопровод,!

установленная на суппорте имеет 3 сочленения, до

пускающих перемещение полночного наконечника в

28

Рис. 22. Люнет неподвижный: /— рукоятка • 2— прижимной винт.

/Я2,5

трех плоскостях, Имеющийся крап позволяет ре-

гулировать количество подводимой жидкости.

Жидкость, стекающая после охлаждения инстру-

мента, собирается в баке для сбора стружки,

проходит через фильтрующую часть этого бака л

собирается в приемнике Из приемника профильтро-

ванная жидкость засасывается электронасосом и

вновь подается к рабочему инструменту.

Максимальная производительность насоса 22

литра в минуту. Конструкция насоса не требует

тщательной фильтрации рабочей жидкости.

Охлаждающая жидкость выбирается в зависи-

мости от обрабагываемого материала, в соответ-

ствии с имеющимися в технической литературе

рекомендациями.

Примерно один раз в пол года трубопровод,

приемник охлаждающей жидкости и рабочая часть

насоса должны очищаться от грязи

ЭЛЕКТРООБОРУДОВАНИЕ

И РАБОТА ЭЛЕКТРОСХЕМЫ

Привод станка осуществляется ог асинхронного

электродвигателя с корот коза минутым ротором,

нормального исполнения, на ланях.

Электродвигатель устанавливав гея внутри тум-

бы станка на плше, соединен с приводным шкивом

коробки скоростей через клиноремепную передачу,

Электронасос служит для подачп охлаждаются

жидкости.

Производительность —22 литра!мин.

Электропроводка на станке выполнена в газовой

трубе и металлорхкавах, Внутри станка электро-

проводка проложена вполихлорвипиловых тр\бках

Перед началом работы станка необходимо под-

ключить его электрическую часть к цеховой сети

посредством пакетного выключателя ]РП

Пуск электродвигателя главного привода осу-

ществляется нажатием кнопки «ПУСК», которая

замыкает цепь питания катушки магнитного пуска-

теля

Катушка под влиянием проходящего по ней тока

притягивает сердечник якоря и замыкает механиче-

ски связанные с ним силовые контакты и блок-кон-

такты При этом силовые контакты включают элек-

тродвигатель главного привода /М, а питание ка-

тушки контактора осуществляется через замкнув-

шийся блок-контакт ПМ.

Остановка главного электродвигателя осущест-

вляется нажатием кнопки «СТОП», которая раз-

мыкает цепь катушки пускателя /7-М, вследствие

чего сердечник якоря отпадает, размыкая все кон-

такты пускателя.

Пуск электронасоса производится поворотом ру-

коятки пакетного выключателя 2ВП в положении

«ВКЛЮЧЕНО». Пуск электронасоса возможен

только после включения электродвигателя главного

привода.

Остановка электронасоса достигается поворотом

рукоятки пакетного выключателя 2ВП в положение

«ОТКЛЮЧЕНО» Кроме того, остановка происхо-

дит одновременно с остановом электродвигателя

главного привода при нажиме кнопки «СТОП».

Местное освещение включается выключателем в

положение «ВКЛЮЧЕНО» При этом через транс-

форматор местного освещения лампа получает пи-

тание Выключение производится тем же выключа-

телем.

вам верхнем углу схемы даы цепь управления для станка с эле-

ктродвигателем привод, Рн - 10 квт1 Гн =- 220 е.

Зашита электродвигателя главного привоза о г

перегруза производится тепловым реле РТ.

Нормально блок-контаыы теплового реле РТ

включены последовательно в цепь катушки пускате-

ля главного привода ПМ

Возврат блок-контактов реле в нормально-за-

мкнутое положение осуществляется нажимом кноп-

ки возврата теплового реле по истечении двух минут

с момента сбрасывания реле, чтобы могла остыть

биметаллическая пластинка.

Нулевая защита электродвигателей осуществ-

ляется катушкой пускателя ПМ, которая при пони-

жении напряжения до 50—60% отключает оба элек-

тродвигателя от сети. Защита от коротких замыка-