Текст

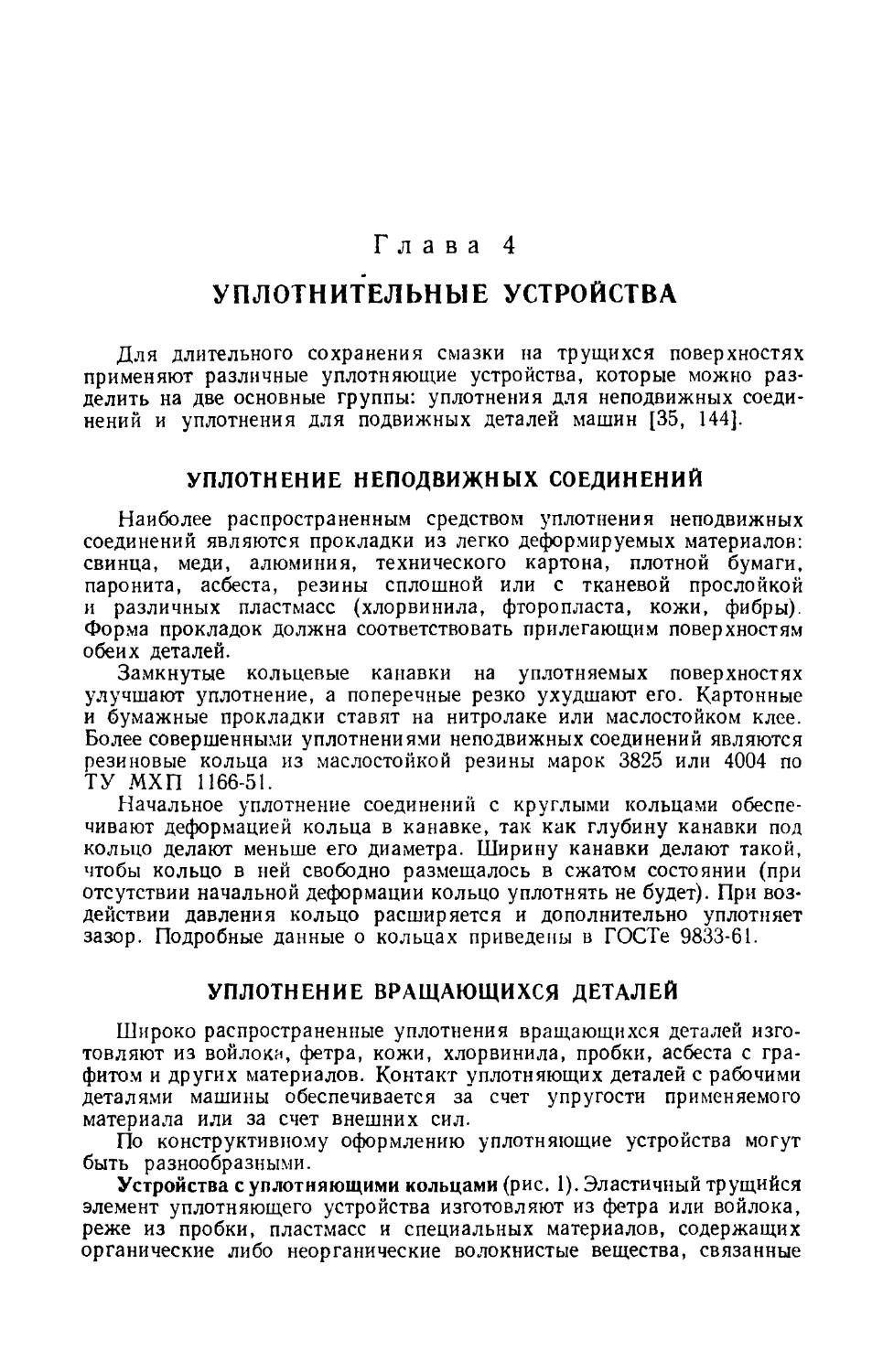

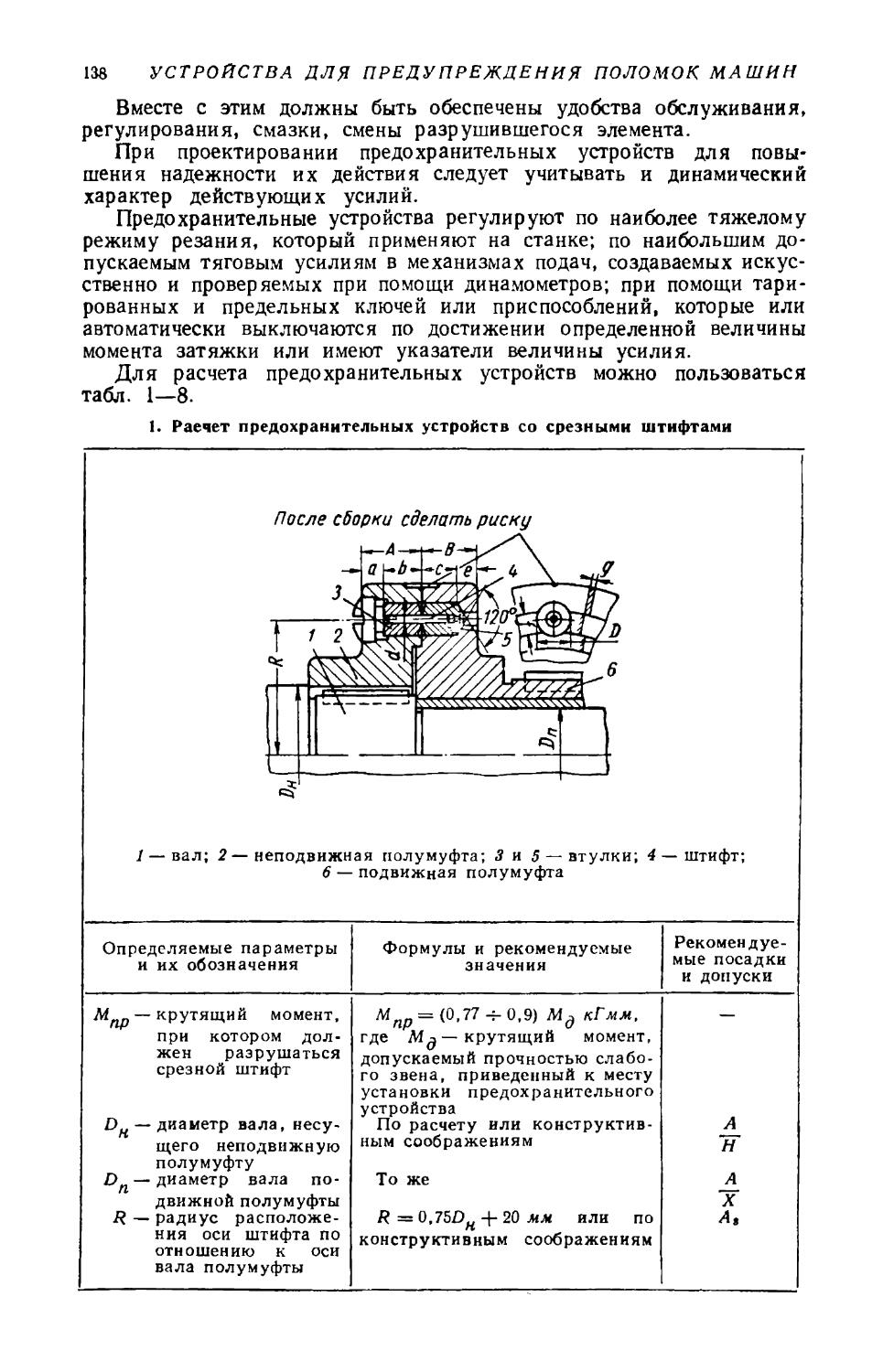

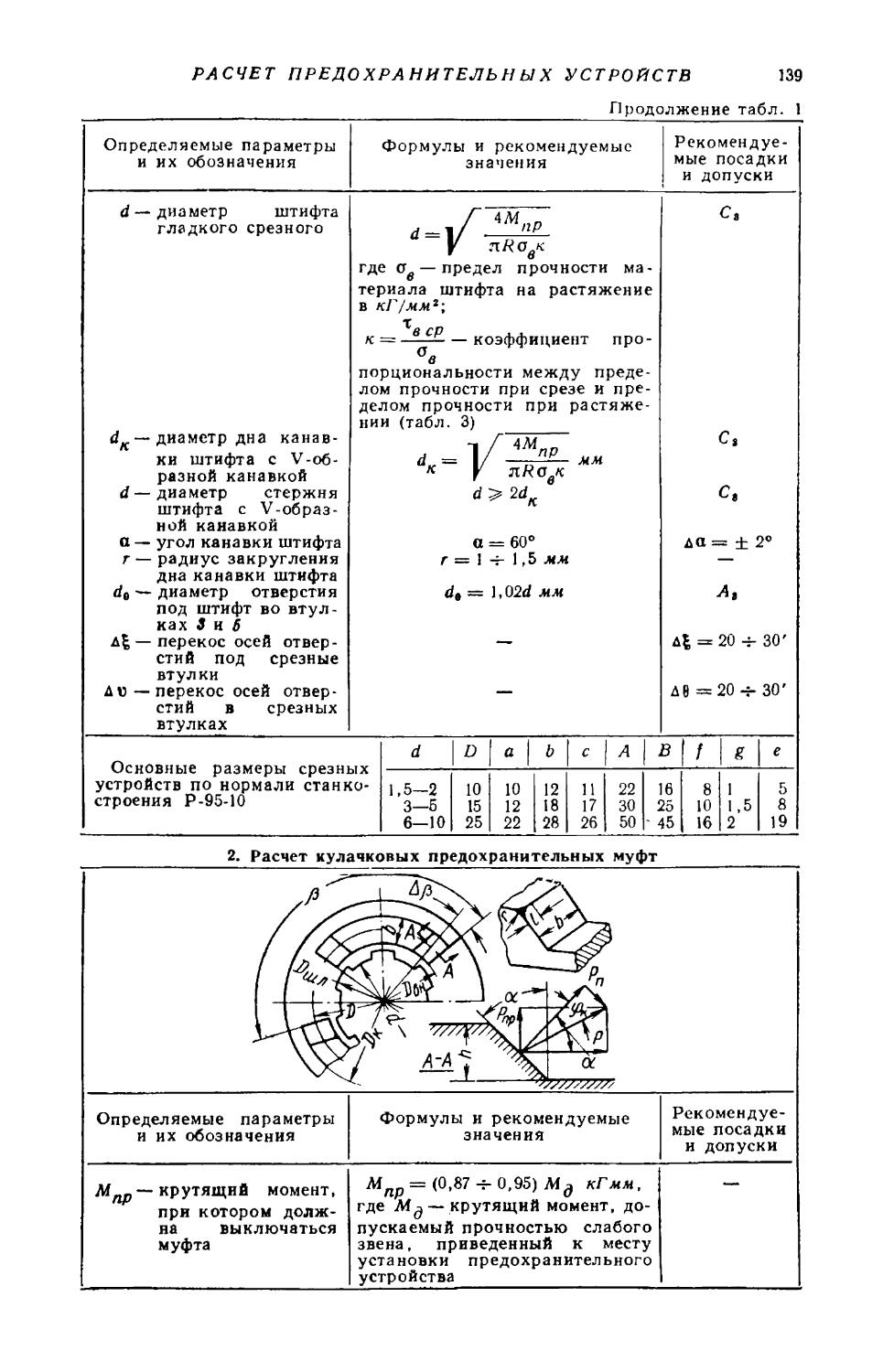

Г. С. БОРИСОВ, В. П. САХАРОВКРАТКИЙ

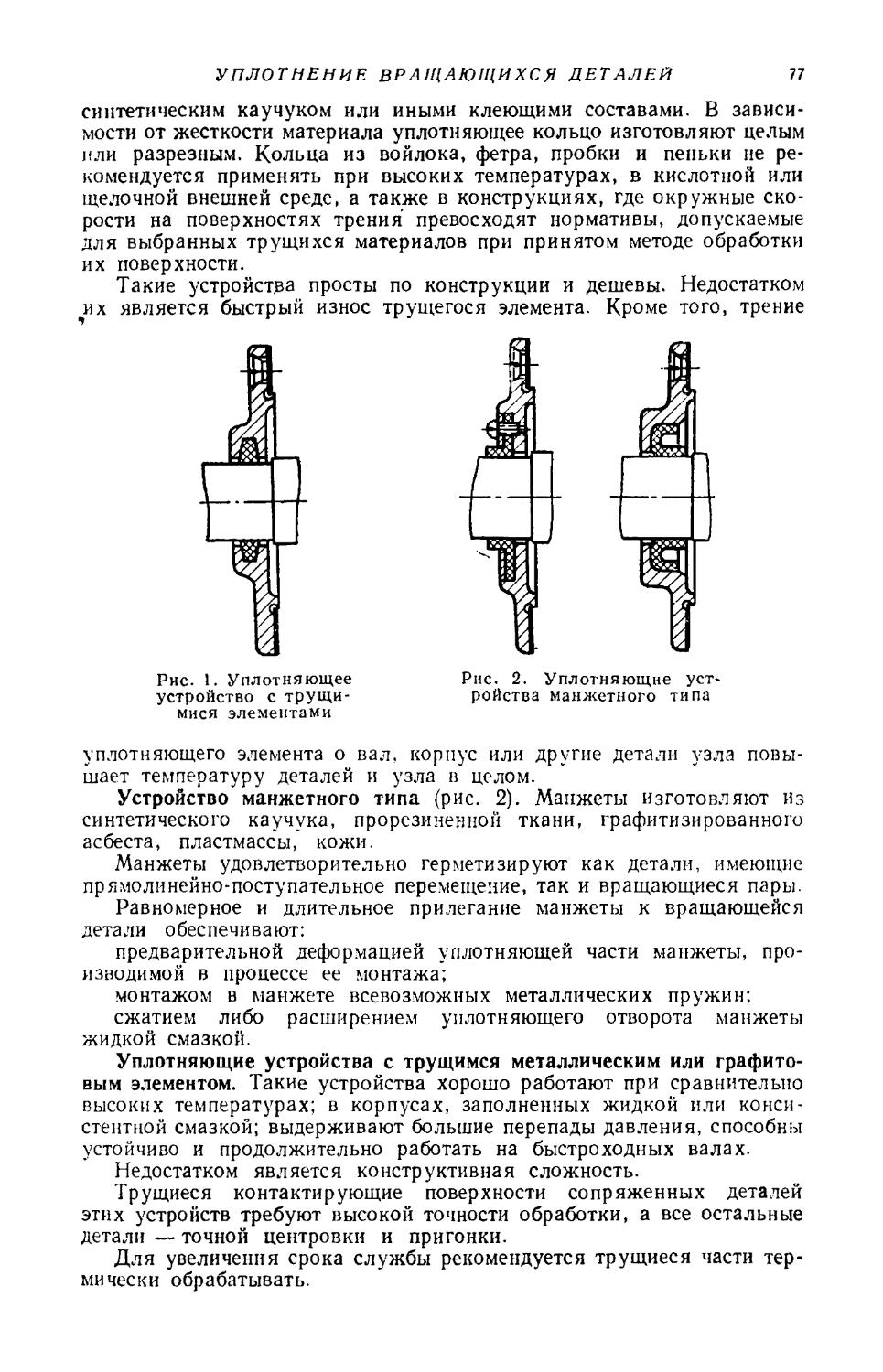

СПРАВОЧНИК

ЦЕХОВОГО МЕХАНИКАИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

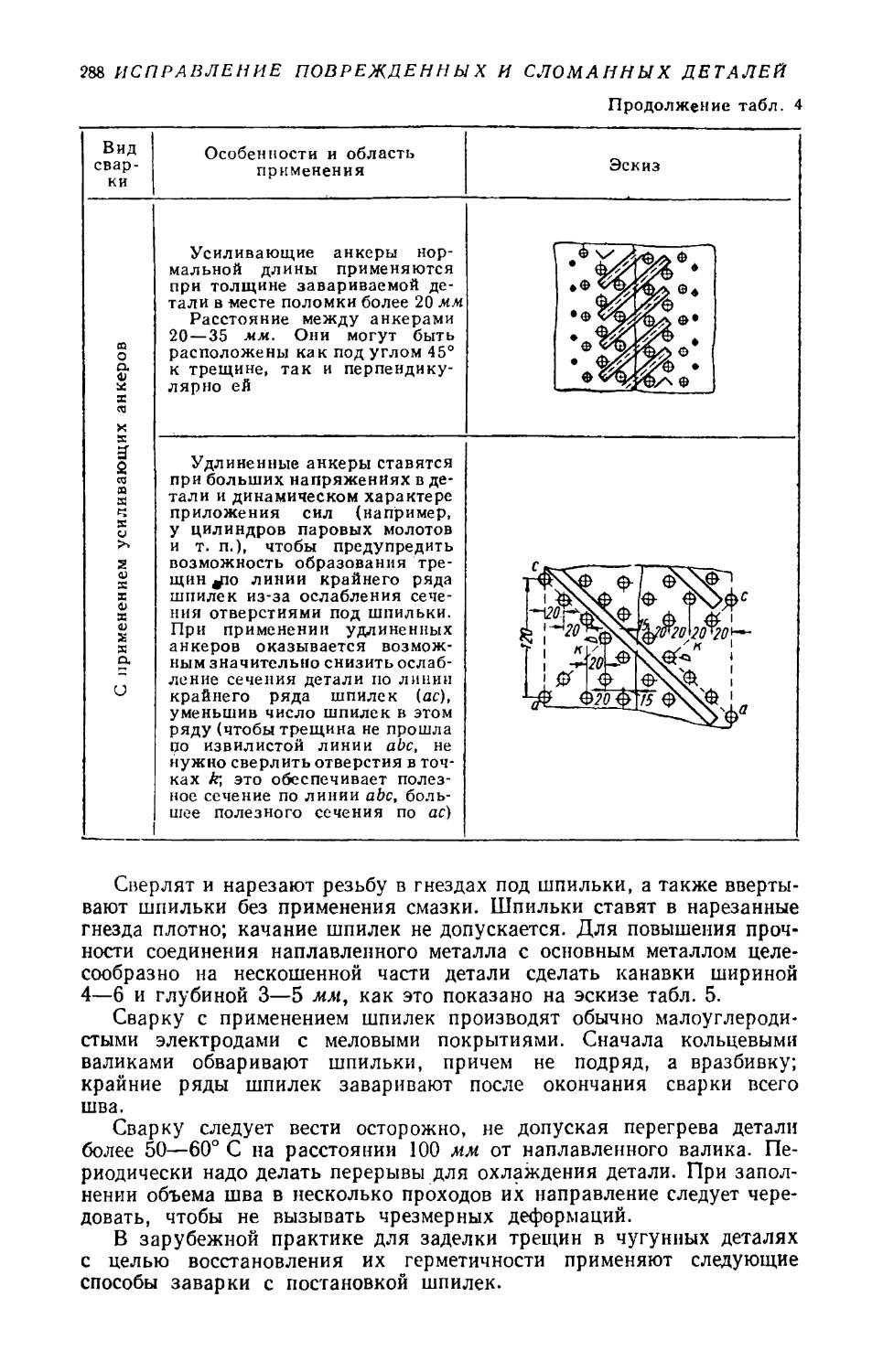

Москва 1966

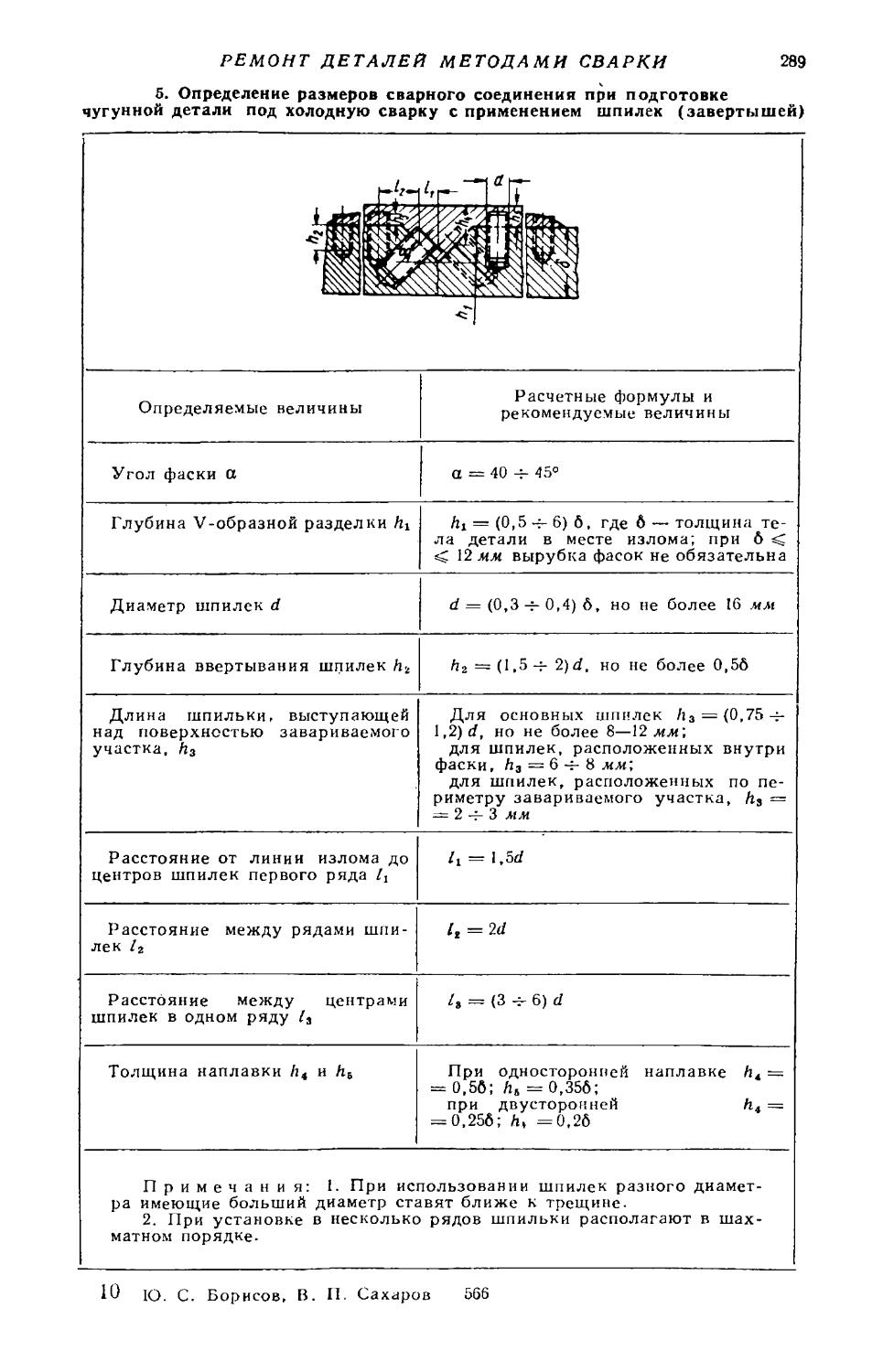

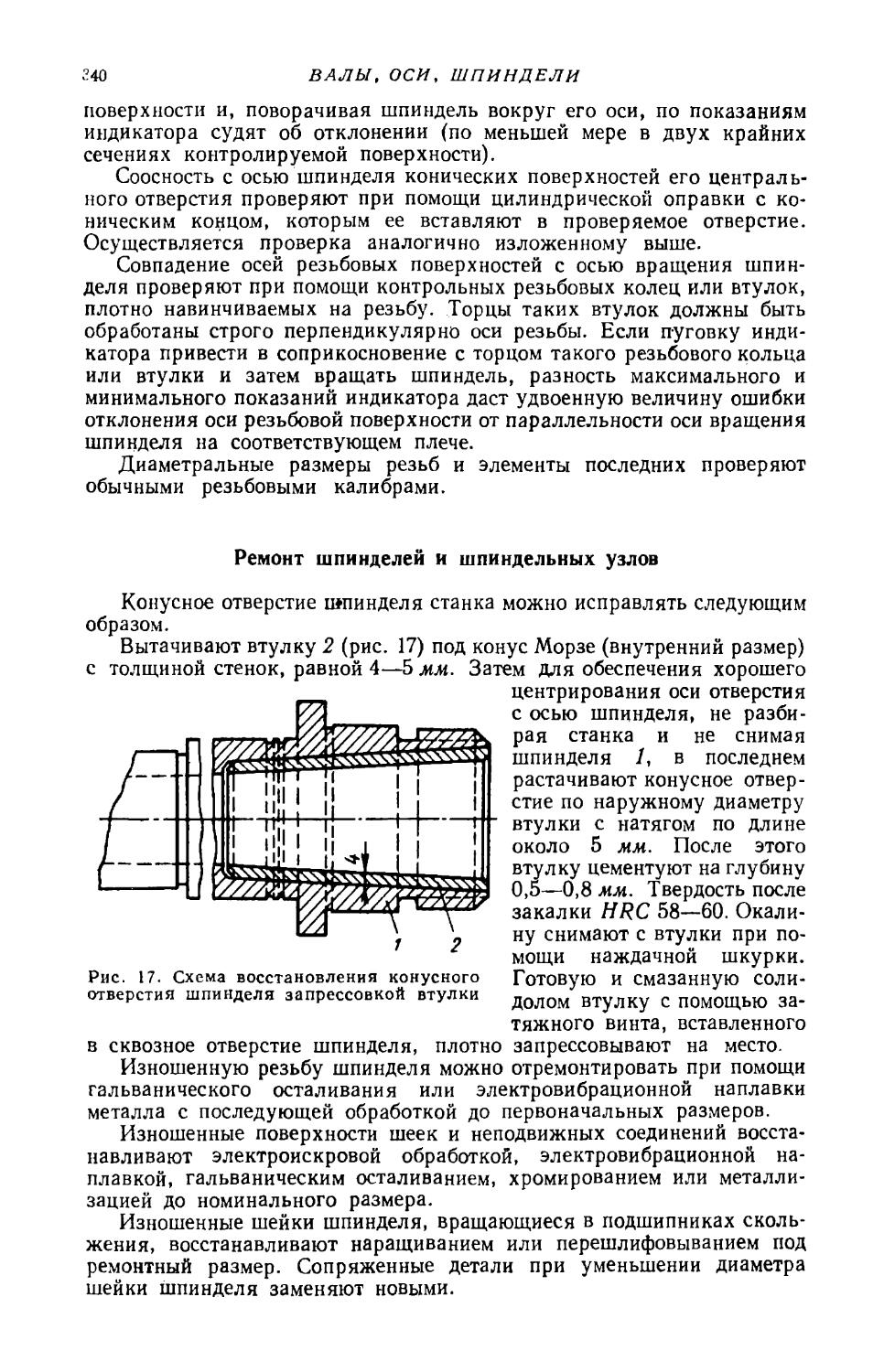

УДК 658.58(083)В справочнике даны сведения по восстановлению изно¬

шенных и поврежденных деталей и узлов оборудования.

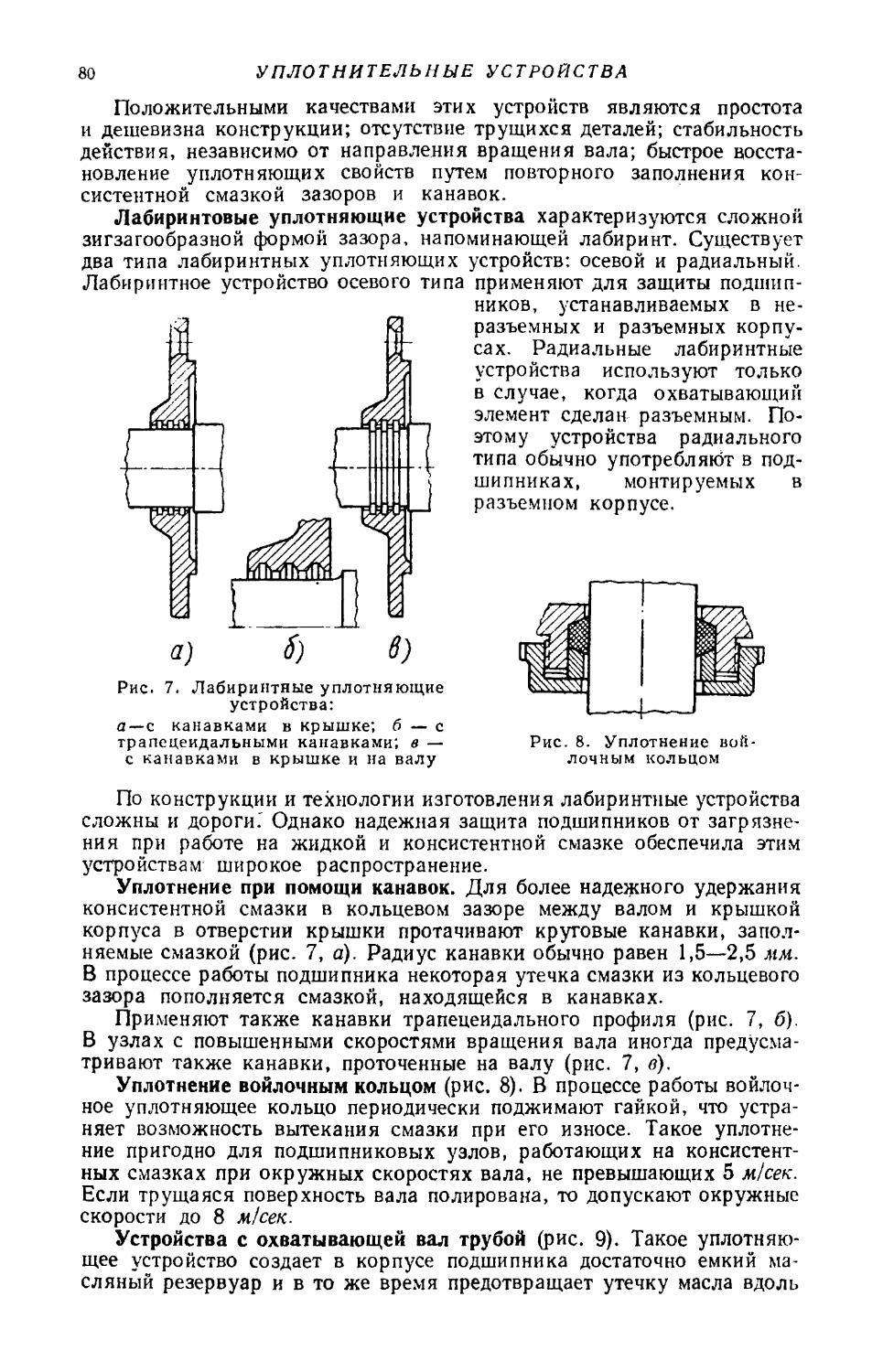

Дана технология ремонта валов, осей, шпинделей, их

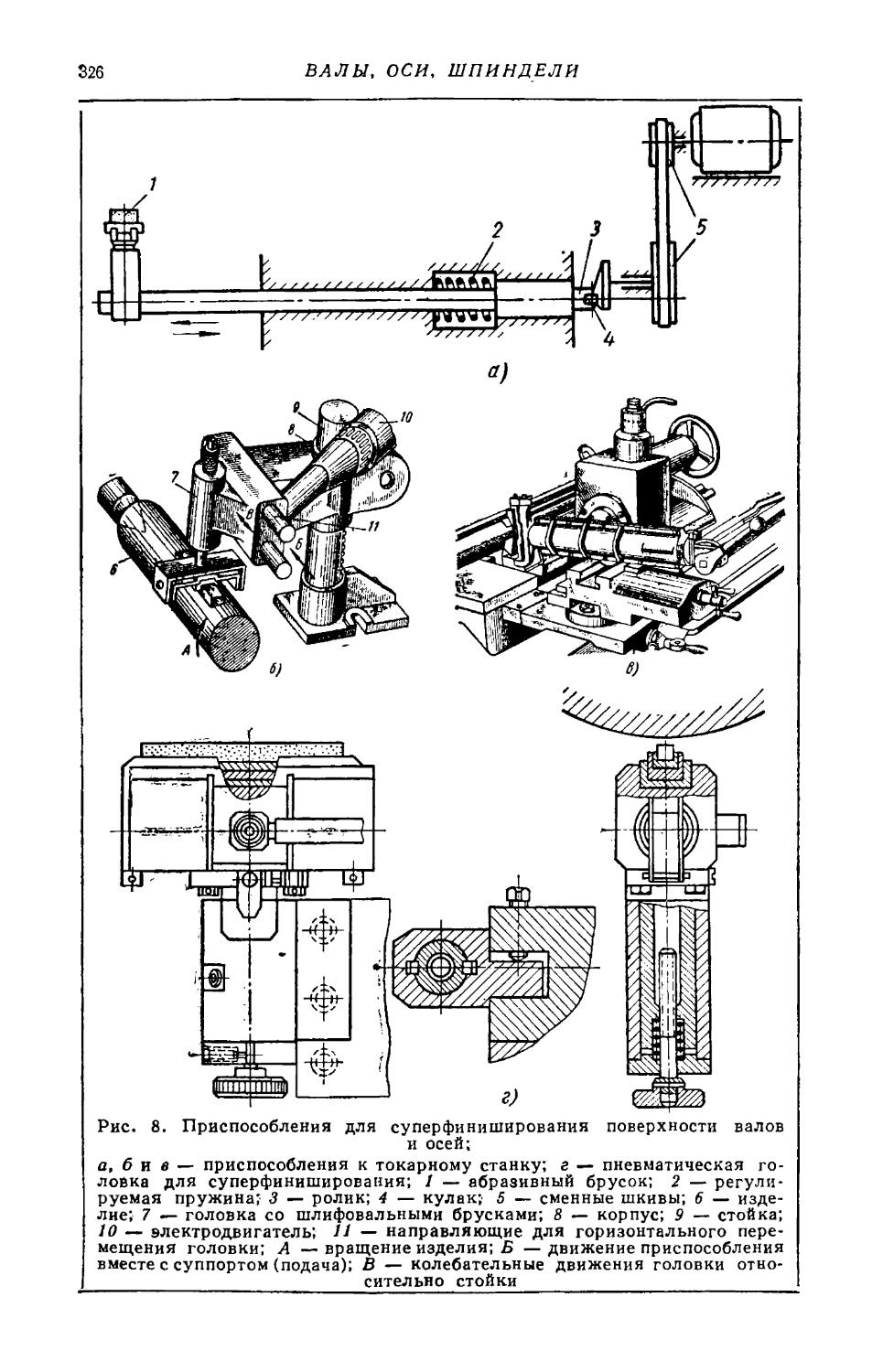

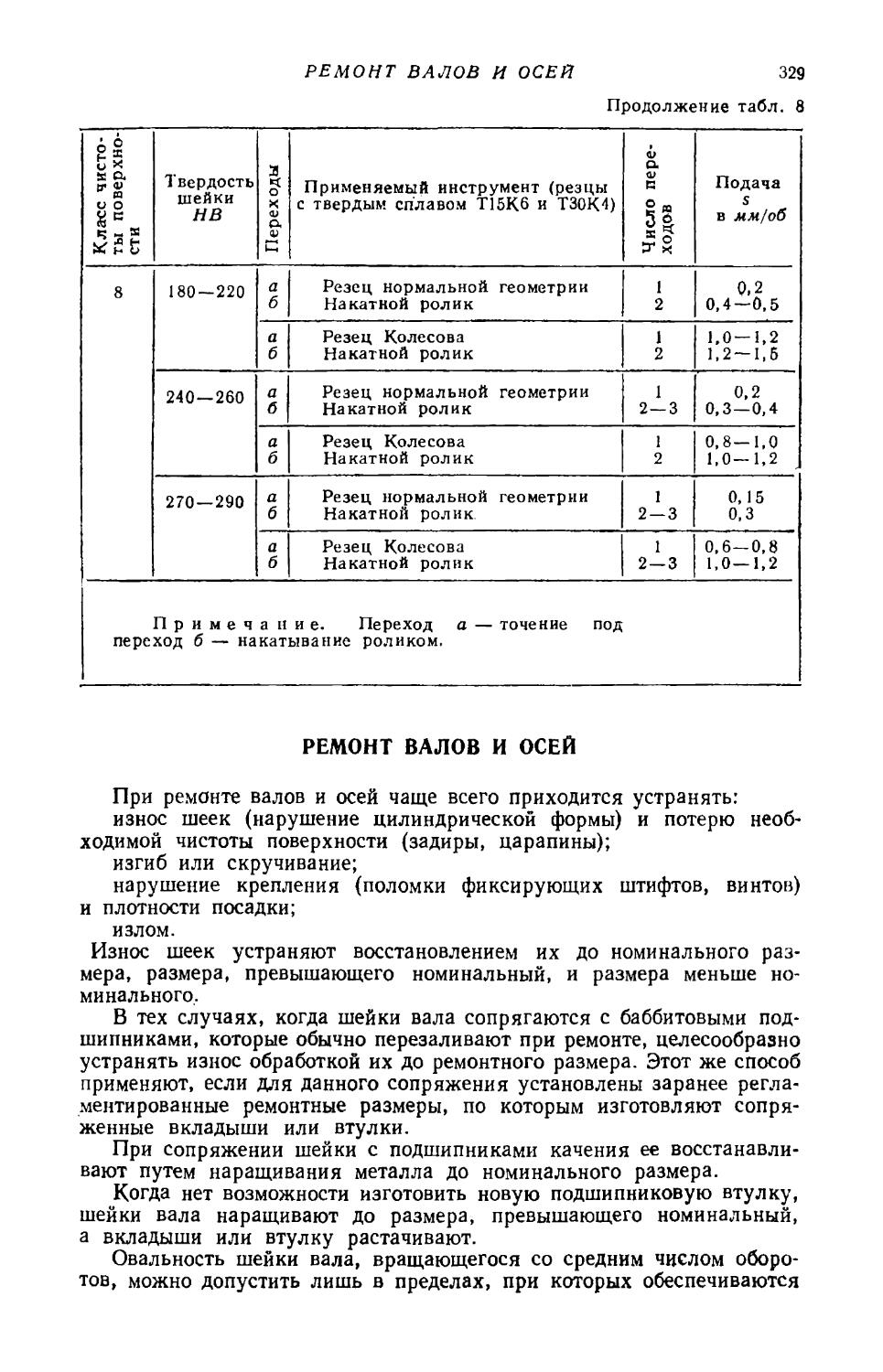

опор, шпоночных и зубчатых (шлицевых) соединений,

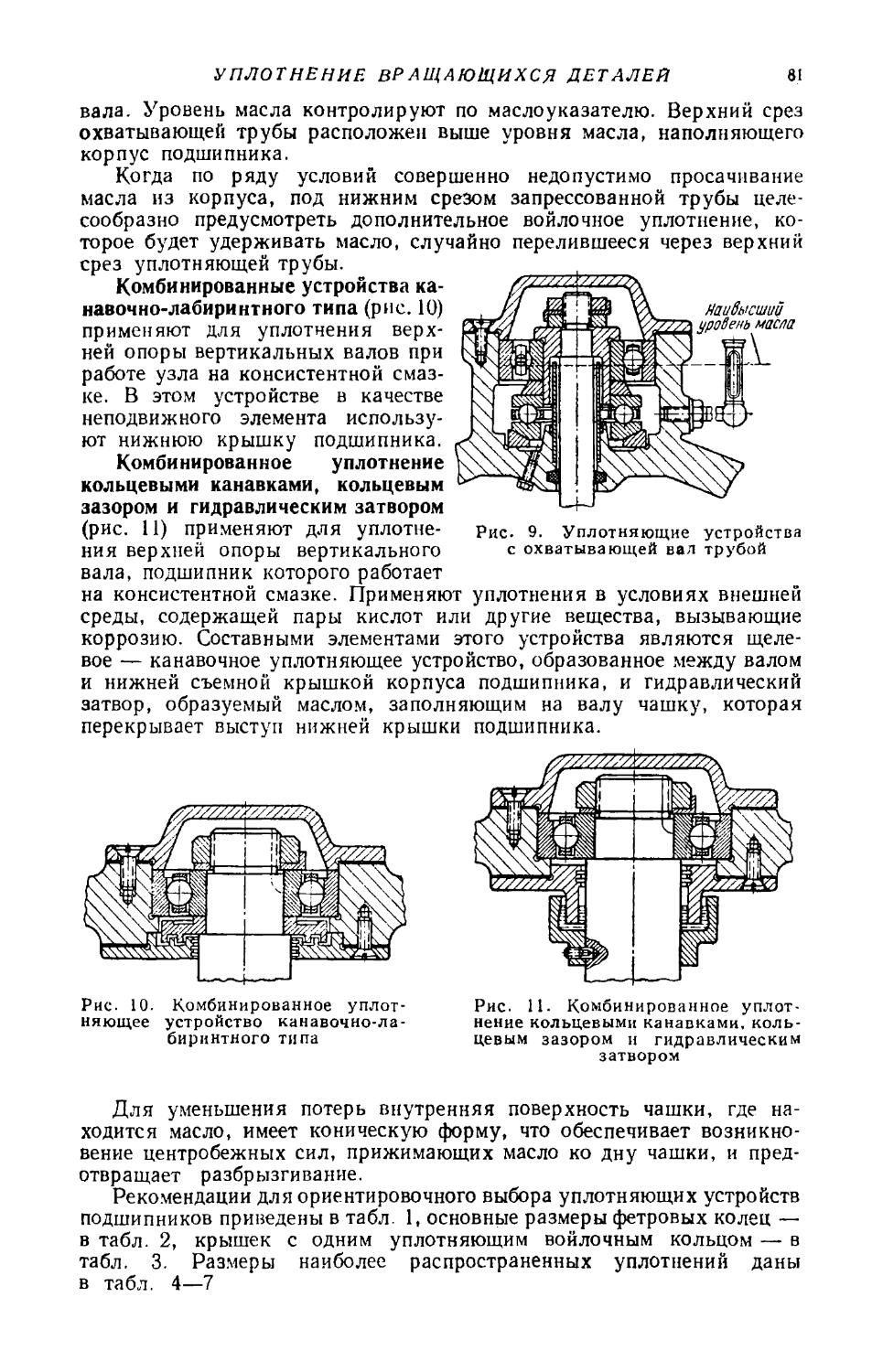

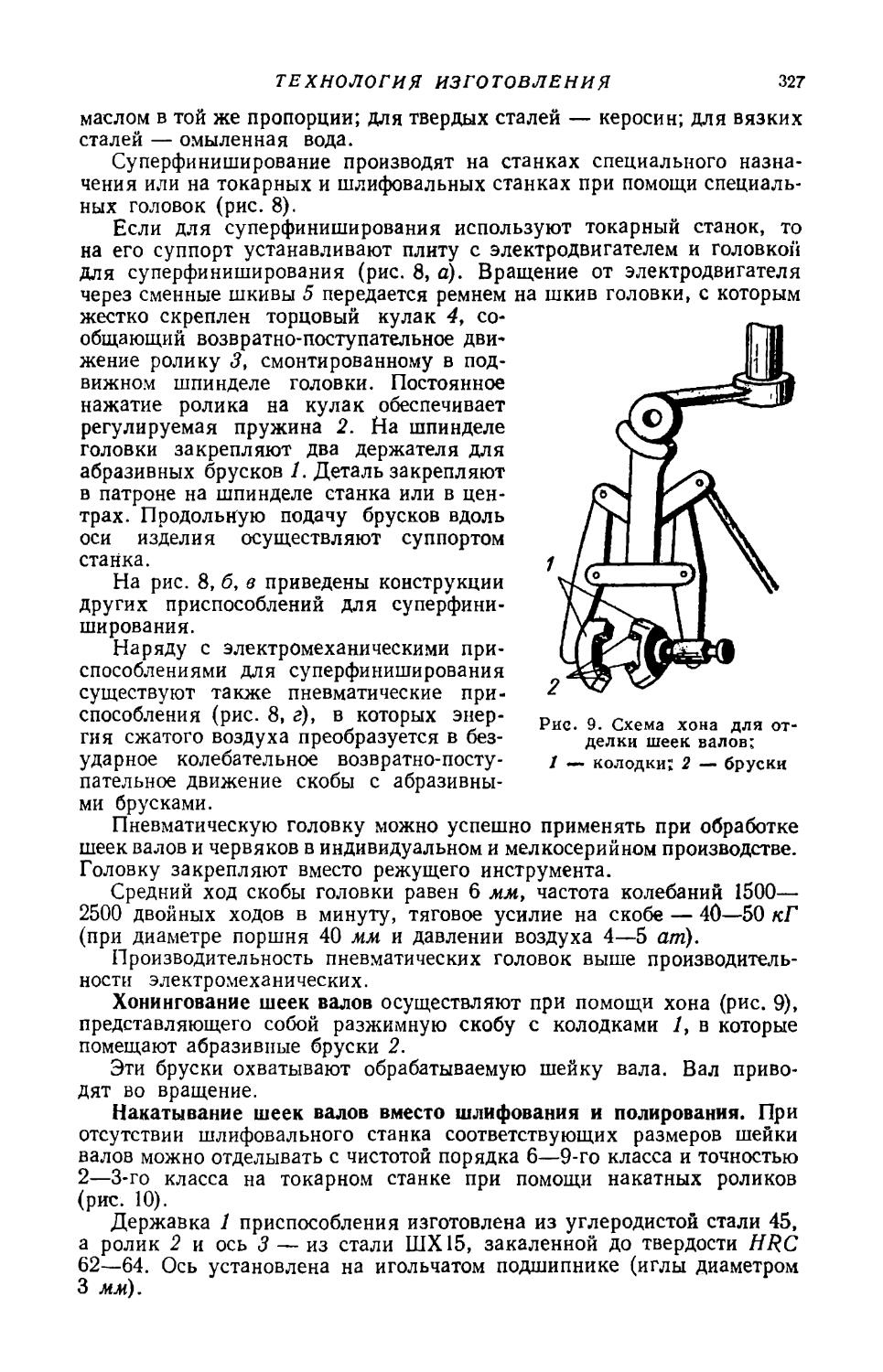

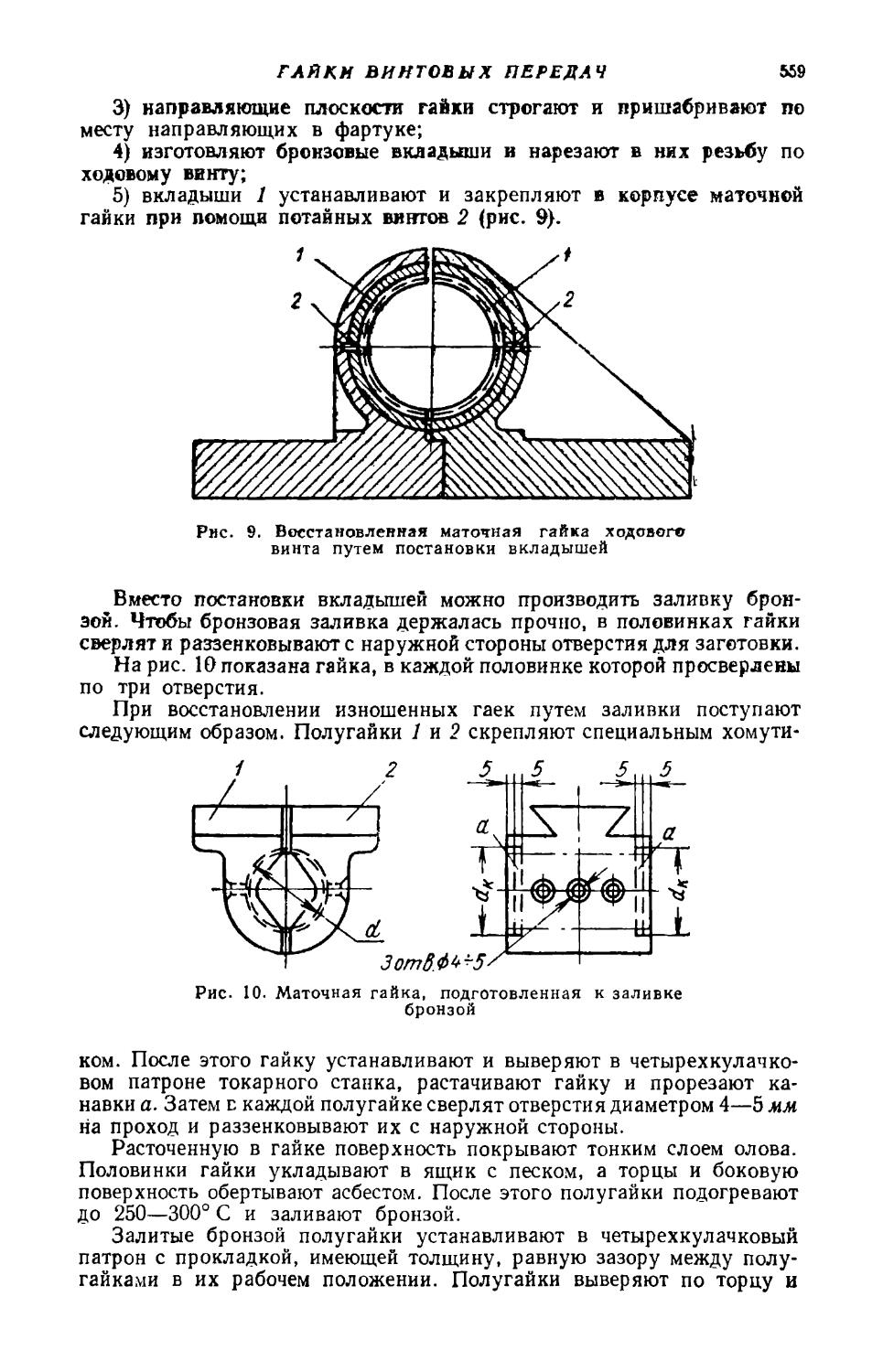

ременных и цепных передач, винтовых пар и резьбовых

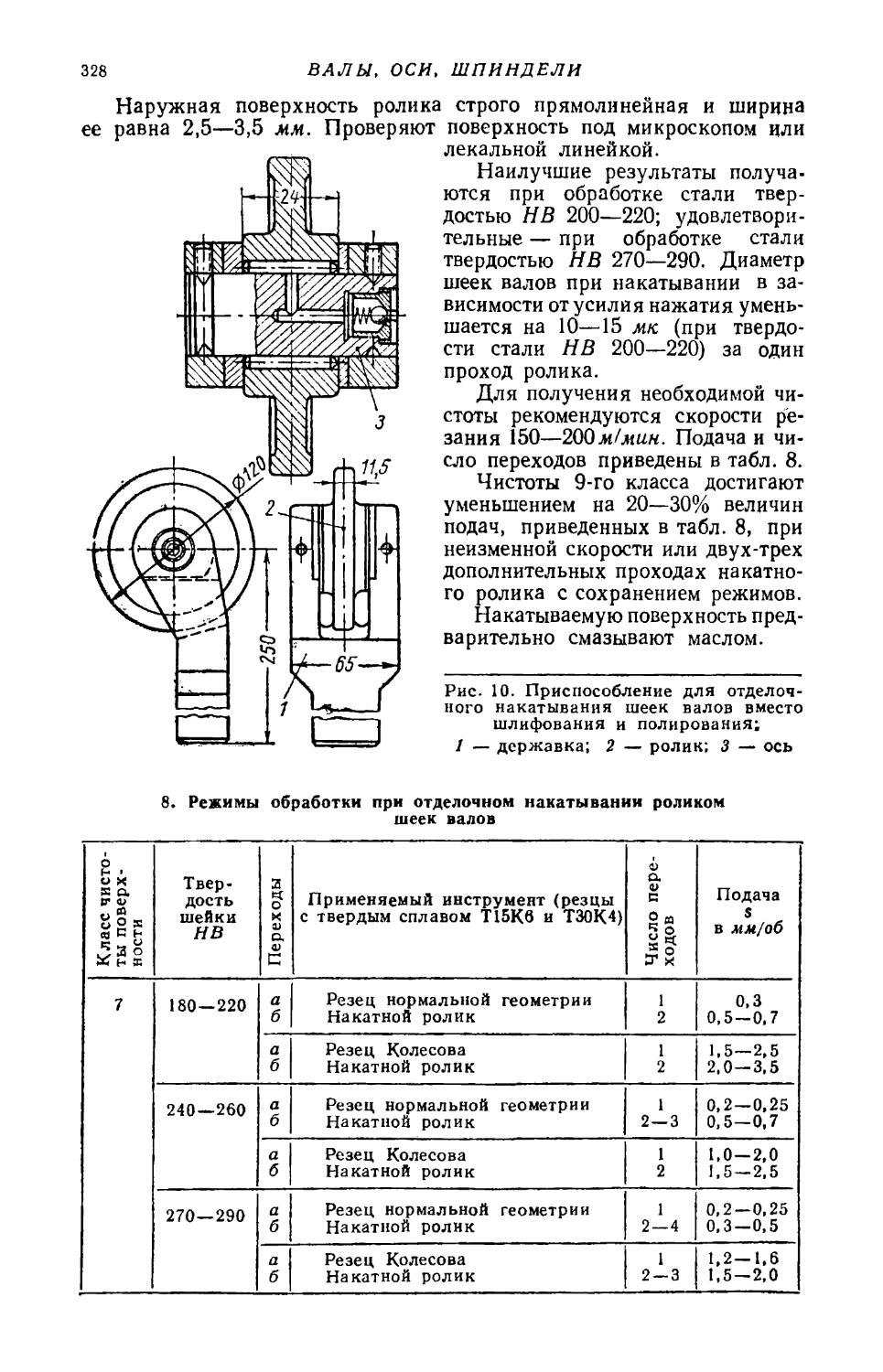

соединений, уплотнительных устройств. Приведены не¬

обходимые материалы по слесарно-сборочным работам,

смазке, смазочным устройствам, устройствам для преду¬

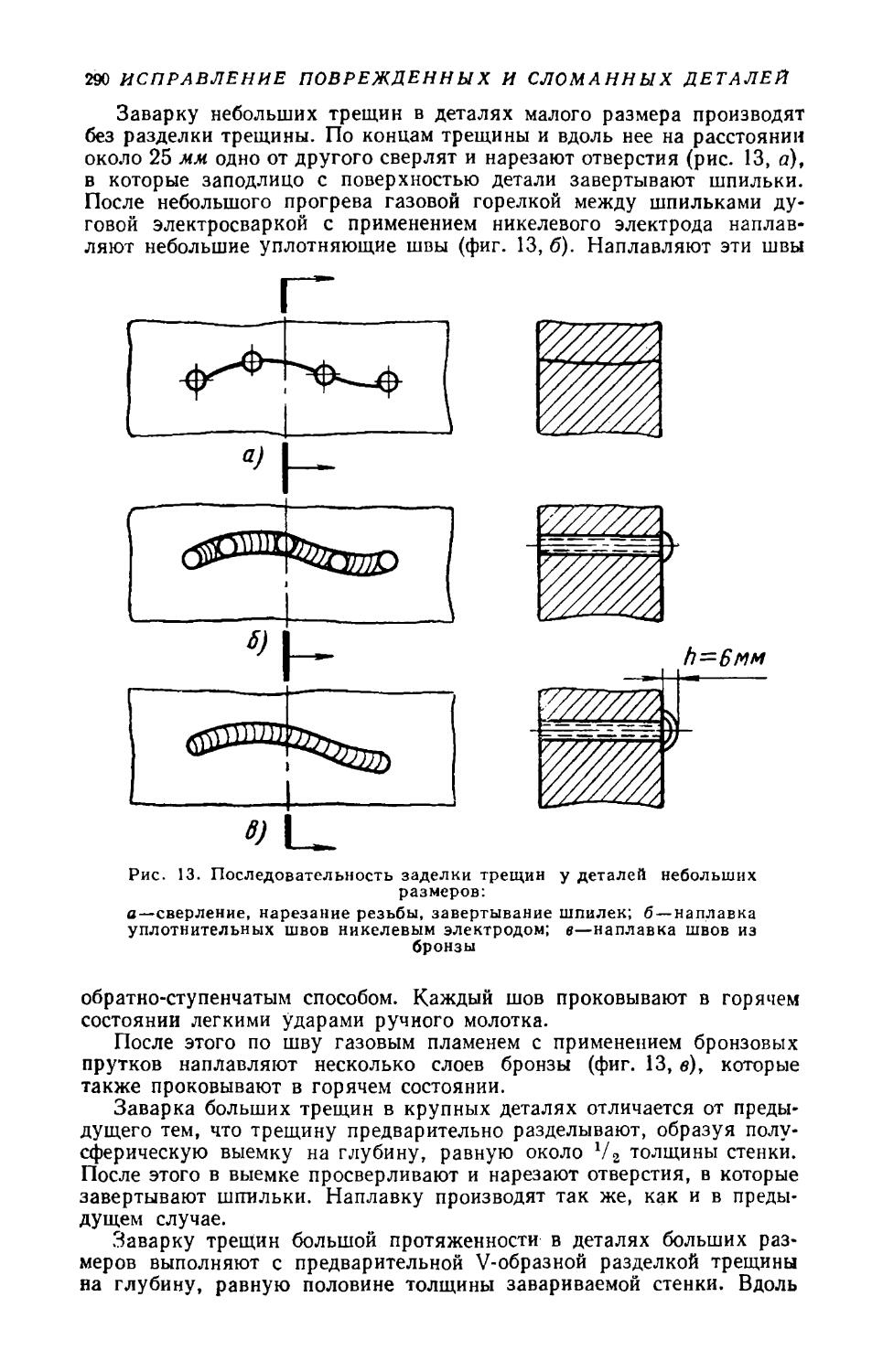

преждения поломок машин от перегрузок.Справочник предназначен для инженерно-технических

работников цеховых ремонтных служб и ремонтно-меха¬

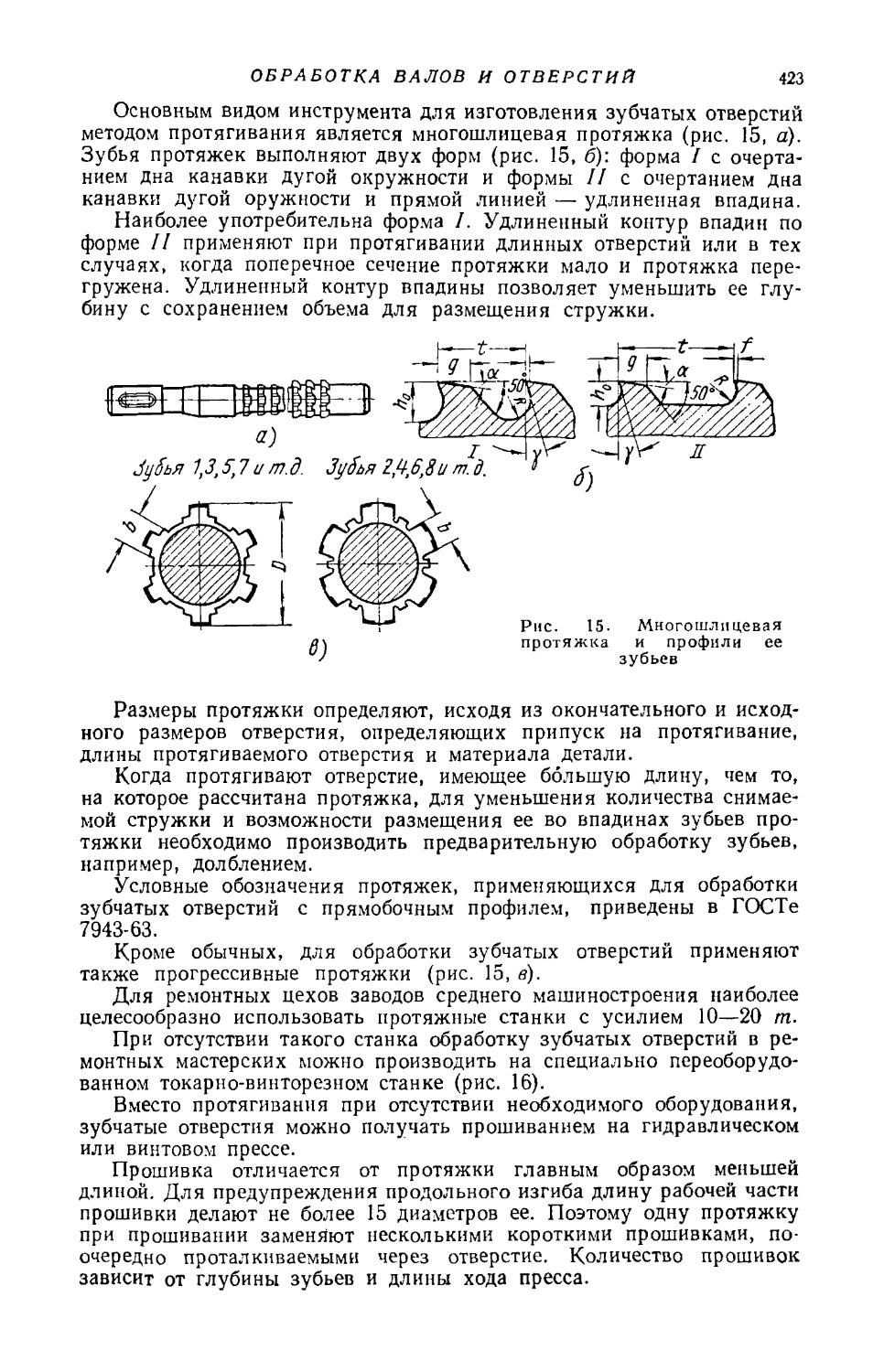

нических цехов, а также для квалифицированных рабо¬

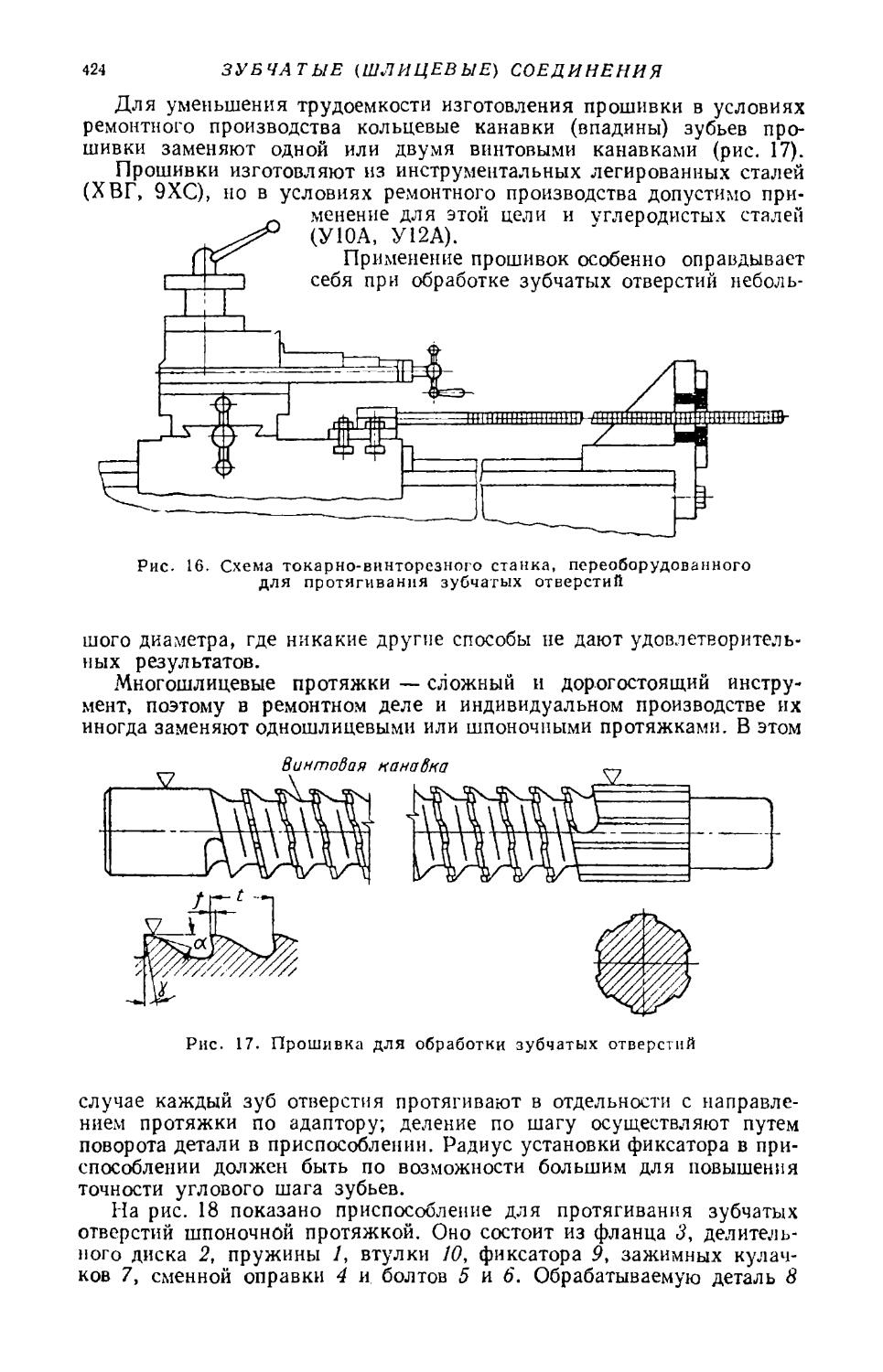

чих по ремонту оборудования, в частности, для бригади¬

ров ремонтных бригад.3—13—1

65Рецензент Главный механик Московского завода малолитражных

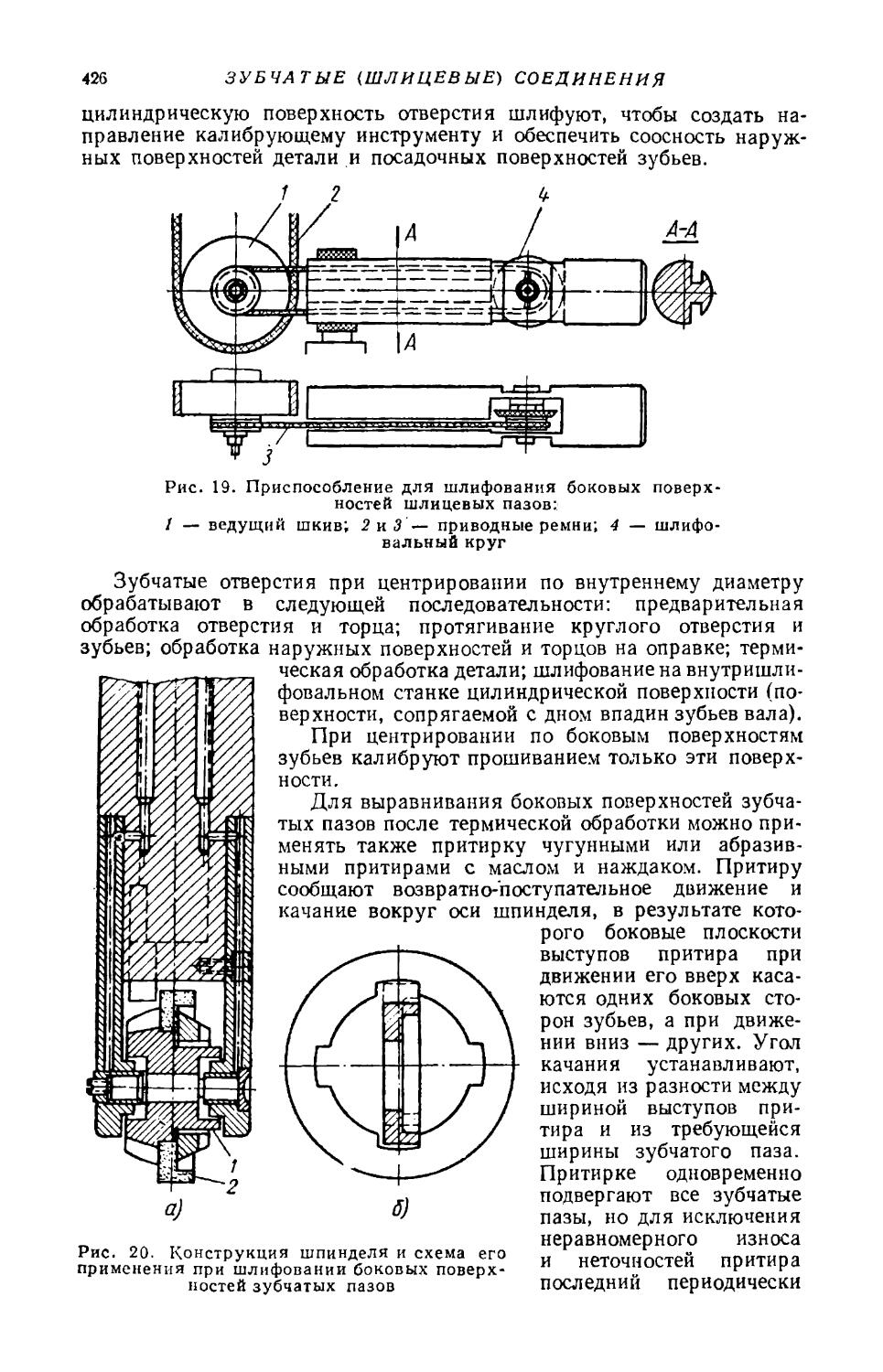

автомобилей инж. Н. И. ЛихинРедакторы инженеры И. П. Савкин и Ю. Н. Канин

ПРЕДИСЛОВИЕКруг вопросов, которые приходится решать при ремонте оборудо¬

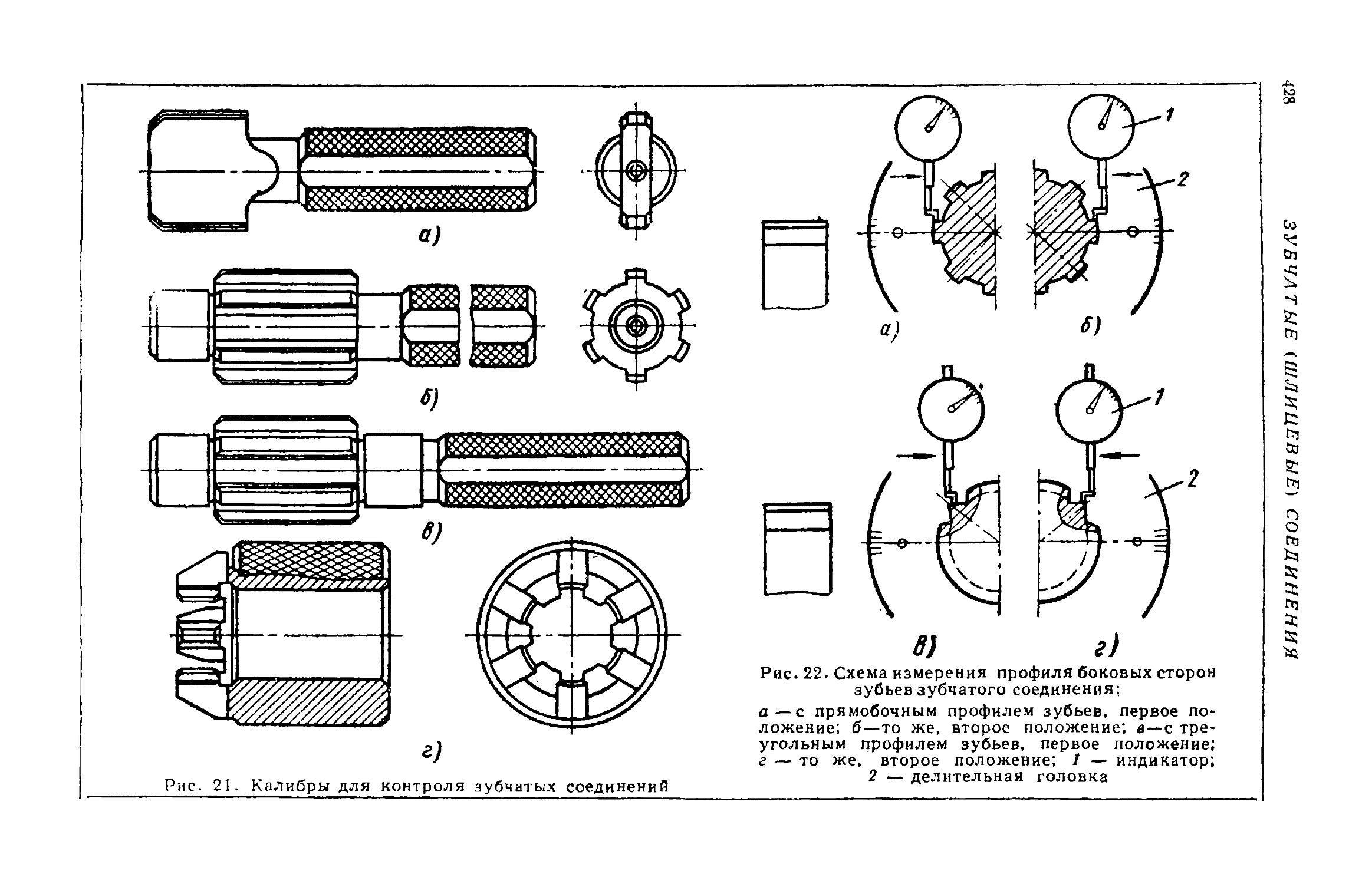

вания цеховым механикам и другим работникам цеховых ремонтных

служб весьма широк.При отборе материалов авторы стремились включить в справочник те

сведения, которые чаще всего требуются работникам цеховых ремонт¬

ных служб. В справочник не вошли разделы, относящиеся к геометриче¬

ским расчетам зубчатых и червячных передач, расчетам пружин и т. п.;

на большинстве машиностроительных заводов эти работы выполняются

конструкторами отделов главных механиков. Не рассматривается также

изготовление зубчатых и червячных передач, ремонт гидравлических

устройств, выполнение сварочных и наплавочных работ, имея в виду,

что такие работы должны выполняться централизованно специализи¬

рованными участками ремонтно-механических цехов.В справочнике не освещается система ППР, так как типовое поло¬

жение — «Единая система планово-предупредительного ремонта и ра¬

циональной эксплуатации технологического оборудования машино¬

строительных предприятий», разработанное ЭНИМСом, многократно

переиздавалось.При составлении справочника авторы исходили из того, что им

будут пользоваться не только работники, имеющие достаточный прак¬

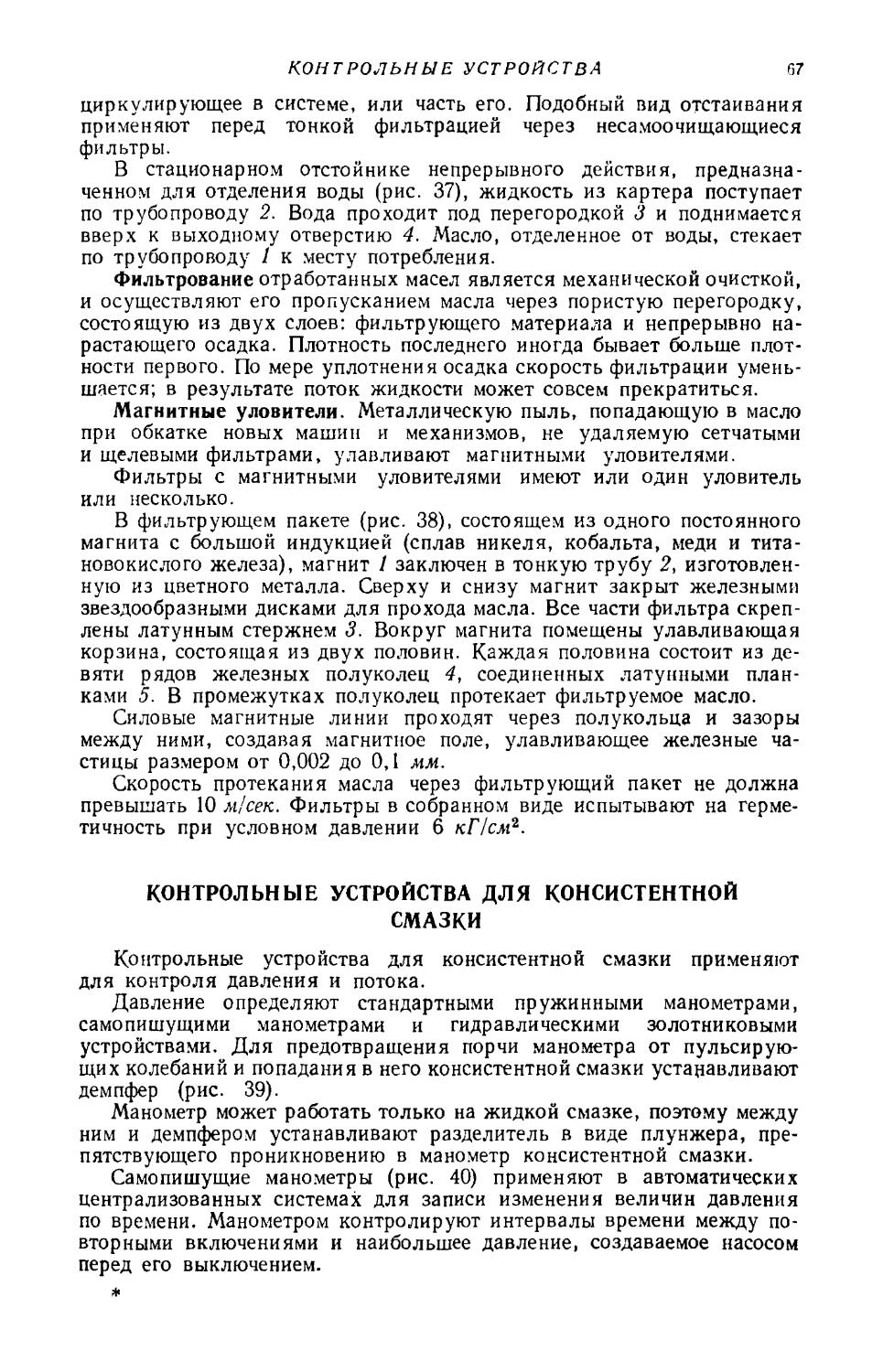

тический опыт по ремонту оборудования, но и молодые специалисты,

начинающие свою производственную деятельность в ремонтной службе.Все замечания и пожелания по справочнику просьба направлять

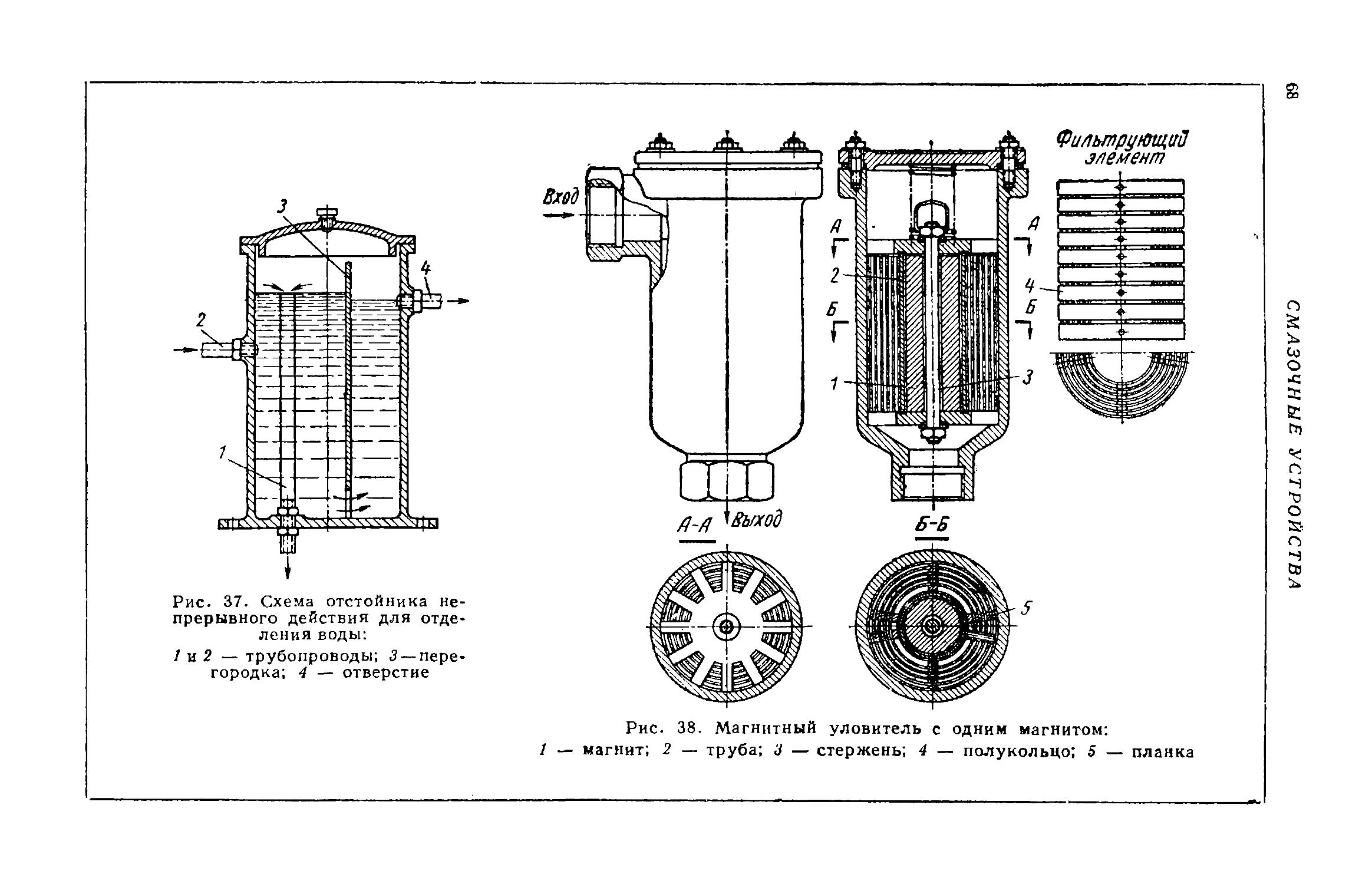

по адресу: Москва, Б-66, 1-й Басманный переулок. Издательство

«Машиностроение», редакция справочной литературы.

РАЗДЕЛ IЭКСПЛУАТАЦИЯ МАШИНГлава 1СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВВИДЫ ТРЕНИЯРазличают следующие виды трения [89, 120]:

жидкостное — смазочный слой полностью разъединяет трущиеся

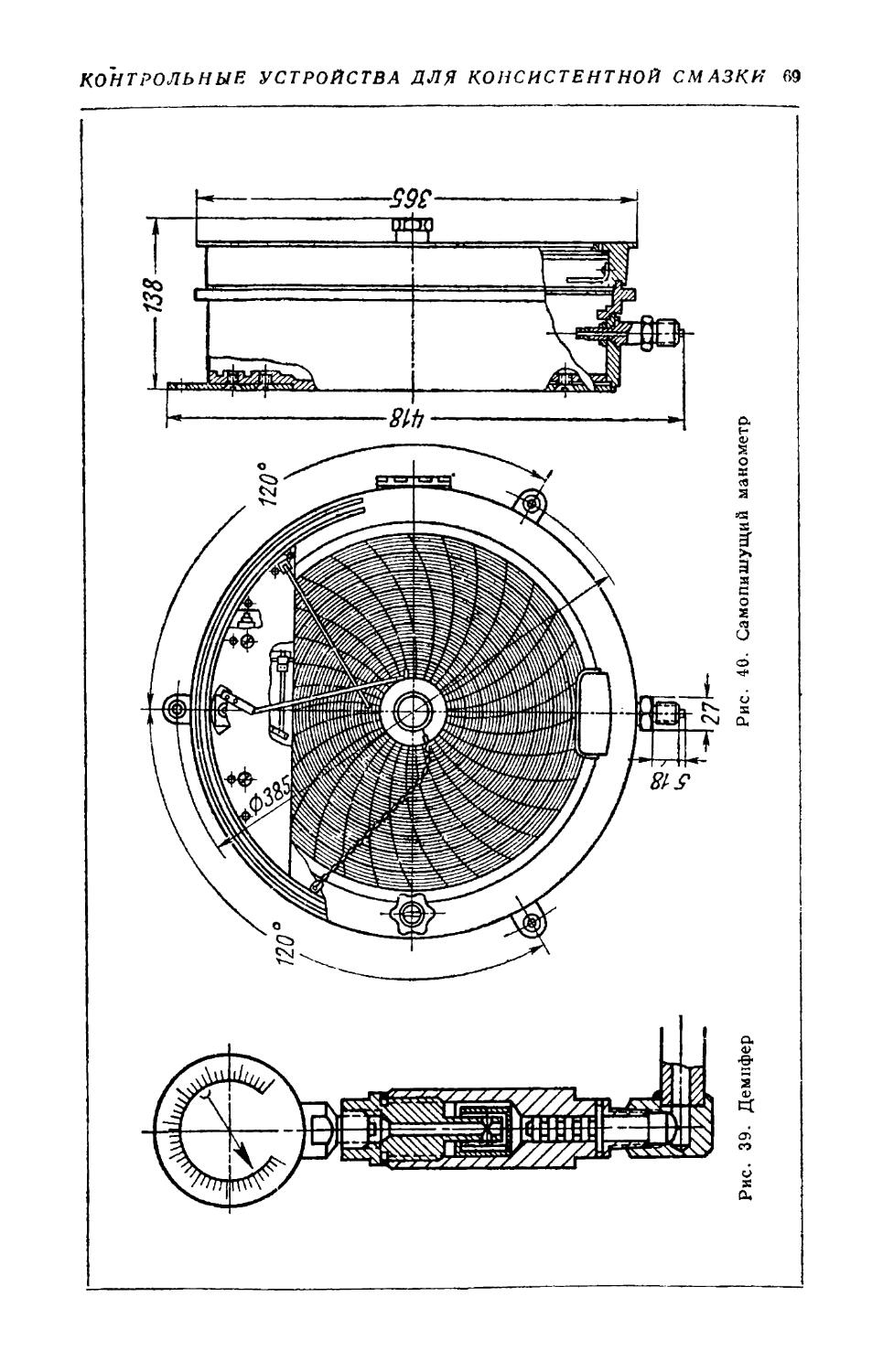

поверхности; непосредственное трение поверхностей в этом случае

заменяется внутренним трением слоев смазочного материала;полужидкостное — возникает при недостаточной толщине или

наличии разрывов смазочного слоя, что приводит к непосредственному

соприкосновению деталей;граничное — смазочный слой настолько тонок, что течение смазки

между трущимися поверхностями отсутствует (обычно это бывает при

пуске и остановке машины, а также при работе ее с малым числом обо¬

ротов и большой нагрузкой);сухое — возникает при полном отсутствии смазки и сопровождается

сильным износом.ЭКСПЛУАТАЦИЯ СИСТЕМ СМАЗКИПри любой неисправности в системе смазки станок необходимо

немедленно остановить и произвести ремонт. Действие системы смазки

проверяют при каждом плановом ремонте и осмотре оборудования.Масляные насосы проверяют на подачу определенного количества

масла при заданном давлении. Фильтры разбирают и промывают не

реже одного раза в месяц; пластинчатые фильтры очищают ежедневно,

поворачивая патрон на несколько оборотов; еженедельно из фильтров

удаляют грязь через, нижнее сливное отверстие.Периодически, не реже, чем через месяц, проверяют работу кон¬

трольных и сигнальных устройств. У регулировочных и разгрузочных

клапанов проверяют исправность пружин и пропуск, масла под опре¬

деленным давлением, на которое они отрегулированы.Маслопроводы должны быть плотно присоединены к местам подвода

смазки и не должны иметь изломов, сплющенных участков, а в местах

уплотнений и соединений — утечек, подсоса воздуха. Подсос воздуха

во всасывающем маслопроводе и недостаточный уровень масла в баке

можно определить по сильному колебанию стрелки манометра.Уровень масла в масляных баках, картерах, коробках, корпусах

редукторов и других резервуарах оборудования поддерживают па

уровне, расположенном между верхней и нижней чертой маслоуказа-

теля. При недостатке масла не будет обеспечена смазка механизмов,

а при излишнем увеличивается нагрев масла и утечка. Для заливки

масла в систему применяют только чистую посуду и воронки с частой

сеткой.

В СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВЧтобы избежать утечек масла из картеров, коробок скоростей,

редукторов и других масляных резервуаров, при их сборке, монтаже

или ремонте места разъемов, крышки и фланцы плотно подгоняют,

пришабривают и устанавливают соответствующие уплотняющие масло¬

стойкие прокладки или предварительно промазывают эти места

шеллаком или маслостойкой краской.Сетчатый фильтр на всасывающем маслопроводе регулярно очи¬

щают. При наличии в системе смазки фильтра тонкой очистки величину

ячейки в свету у сетки всасывающего фильтра берут в пределах 0,5—

1,0 мм. Во избежание сплющивания сетку фильтра надевают на дыр¬

чатый металлический стакан или проволочный каркас.При смене масла в картерах последние промывают. Это делают

следующим образом. После слива отработанного масла в картер зали¬

вают небольшое количество свежего масла и включают механизм вра¬

щения. Затем масло сливают и в картер заливают свежее масло.При текущих, средних и капитальных ремонтах машины полностью

очищают и промывают керосином картеры, насосы, фильтры, масло¬

проводы и другие узлы системы смазки.В процессе ремонта проверяют подачу смазки к каждой трущейся

паре, путем отвертывания маслопроводов в местах их присоединения

к смазываемым точкам. Отсутствие подачи смазки свидетельствуето закупоривании, сплющивании или обрыве соответствующего масло¬

провода между смазываемой точкой и смазочным прибором.Для предохранения от разрушительного воздействия вытекающего

из станков масла фундаменты рекомендуется покрывать лаком (после

окончательной отделки и затирки щелей). При первом покрытии бетон

фундамента пропитывают лаком на глубину до 2 мм. После 5—6-часо¬

вой сушки фундаменты красят вторично. С этой же целью фундаменты

можно окрашивать маслостойкими красками.Все постоянно работающие части станка, имеющие ручную смазку,

смазывают не реже 4 раз в смену. Исправность и чистоту войлочных

стружкоочистителей проверяют еженедельно.Особо важное значение имеет ежесменная очистка, протирка и смазка

опорных направляющих, а также ходовых винтов и винтов подъема.

При каждом ускоренном перемещении суппортов и траверс их направ¬

ляющие и винты необходимо смазывать.При смазке станка или машины нельзя пропускать труднодоступные

и удаленные места, например, механизмы на верхней поперечине станка,

задние направляющие, отдельные зубчатые передачи, подшипники и др.Нельзя допускать попадания охлаждающего масла и эмульсии

в систему смазки, так как это приводит к эмульсированию масла,

которое приобретает желтоватый или молочно-белый цвет.Попадание в масло консистентной смазки портит его и может при¬

вести к закупориванию маслопроводов и вызвать аварию.СМАЗОЧНЫЕ МАТЕРИАЛЫ

Виды смазки и их основные особенностиК смазочным материалам относят различные масла, консистентные

и твердые смазки.Масла являются жидкими смазками и при нормальной температуре

они представляют собой жидкость с различной степенью текучести.

СМАЗОЧН ЫЕ МАТЕРИАЛ Ь17Консистентные (густые) смазки при нормальной температуре пластичны.

К числу твердых смазок относят, например, графит. В настоящее время

почти все применяемые в промышленности смазочные материалы выра¬

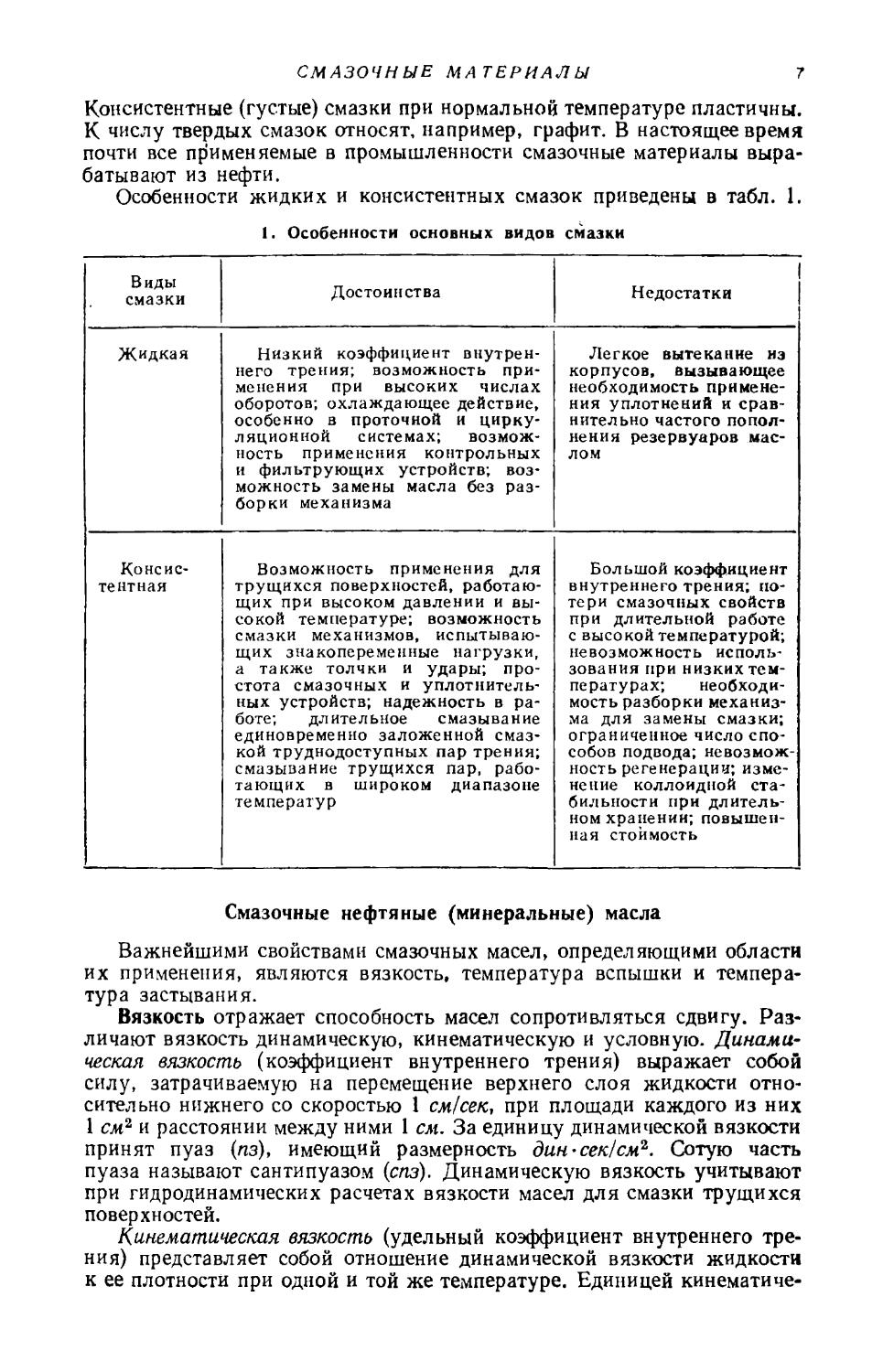

батывают из нефти.Особенности жидких и консистентных смазок приведены в табл. 1.1. Особенности основных видов смазкиВидысмазкиДостоинства1НедостаткиЖидкаяНизкий коэффициент внутрен¬

него трения; возможность при¬

менения при высоких числах

оборотов; охлаждающее действие,

особенно в проточной и цирку¬

ляционной системах; возмож¬

ность применения контрольных

и фильтрующих устройств; воз¬

можность замены масла без раз¬

борки механизмаЛегкое вытекание из

корпусов, вызывающее

необходимость примене¬

ния уплотнений и срав¬

нительно частого попол¬

нения резервуаров мас¬

ломКонсис¬тентнаяВозможность применения для

трущихся поверхностей» работаю¬

щих при высоком давлении и вы¬

сокой температуре; возможность

смазки механизмов, испытываю¬

щих знакопеременные нагрузки,

а также толчки и удары; про¬

стота смазочных и уплотнитель¬

ных устройств; надежность в ра¬

боте; длительное смазывание

единовременно заложенной смаз¬

кой труднодоступных пар трения;

смазывание трущихся пар, рабо¬

тающих в широком диапазоне

температурБольшой коэффициент

внутреннего трения; по¬

тери смазочных свойств

при длительной работе

с высокой температурой;

невозможность исполь¬

зования при низких тем¬

пературах; необходи¬

мость разборки механиз¬

ма для замены смазки;

ограниченное число спо¬

собов подвода; невозмож¬

ность регенерации; изме¬

нение коллоидной ста¬

бильности при длитель¬

ном хранении; повышен¬

ная стоимостьСмазочные нефтяные (минеральные) маслаВажнейшими свойствами смазочных масел, определяющими области

их применения, являются вязкость, температура вспышки и темпера¬

тура застывания.Вязкость отражает способность масел сопротивляться сдвигу. Раз¬

личают вязкость динамическую, кинематическую и условную. Динами¬

ческая вязкость (коэффициент внутреннего трения) выражает собой

силу, затрачиваемую на перемещение верхнего слоя жидкости отно¬

сительно нижнего со скоростью 1 см!сек, при площади каждого из них

1 см2 и расстоянии между ними 1 см. За единицу динамической вязкости

принят пуаз (пз), имеющий размерность дин-сек!см2. Сотую часть

пуаза называют сантипуазом (спз). Динамическую вязкость учитывают

при гидродинамических расчетах вязкости масел для смазки трущихся

поверхностей.Кинематическая вязкость (удельный коэффициент внутреннего тре¬

ния) представляет собой отношение динамической вязкости жидкости

к ее плотности при одной и той же температуре. Единицей кинематиче¬

8СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВской вязкости является стокс (cm), сотую часть которого называют

сантистоксом (сст). Размерность стокса — см'/сек. Кинематическую

вязкость используют в расчетах прокачиваемости масла по трубопро¬

водам.Условная вязкость представляет отвлеченное число, выражающее

отношение времени истечения 200 г масла из вискозиметра типа ВУ

ко времени истечения такого же количества дистиллированной воды

при температуре 20°. Условную, или относительную, вязкость, ранее

обозначаемую в технической литературе градусами Энглера (°Е),

выражают в градусах ВУ50 или ВУ1оо. Индекс обозначает температуру

масла при испытании, которую принимают равной 50°, а для более

вязких масел — 100°.Температура вспышки — температура, при которой пары масла

образуют с окружающим воздухом смесь, воспламеняющуюся при

поднесении к ней огня. Температура вспышки характеризует испаряе¬

мость и огнеопасность масла. При одинаковой вязкости лучшим яв¬

ляется то масло, которое имеет более высокую температуру воспла¬

менения, т. е. температуру, при которой не только вспыхивают масля¬

ные пары, но и загорается само масло.Температура застывания масла характеризует потерю его подвиж¬

ности при низкой температуре, т. е. когда масло после наклонения

стандартной пробирки под углом 45° остается неподвижным в течение

1 мин.Характеристики смазочных масел, применяемых в машиностроении,

приведены в табл. 2.2. Ассортимент, физико-химические свойства

и области применения минеральных маселМарка, номер

ГОСТа или

ТУВязкость

50° С в

сст

ВУбоКислотное число

в мг КОН на 1 г

масла, не болееТемператураНазначение смазыза

механизмывспышки в

! открытом

тигле в °С,

не нижезастывания

в °С, не вы¬

шеЛ (велосит),

ГОСТ 1840-51Легк14,0—5,1

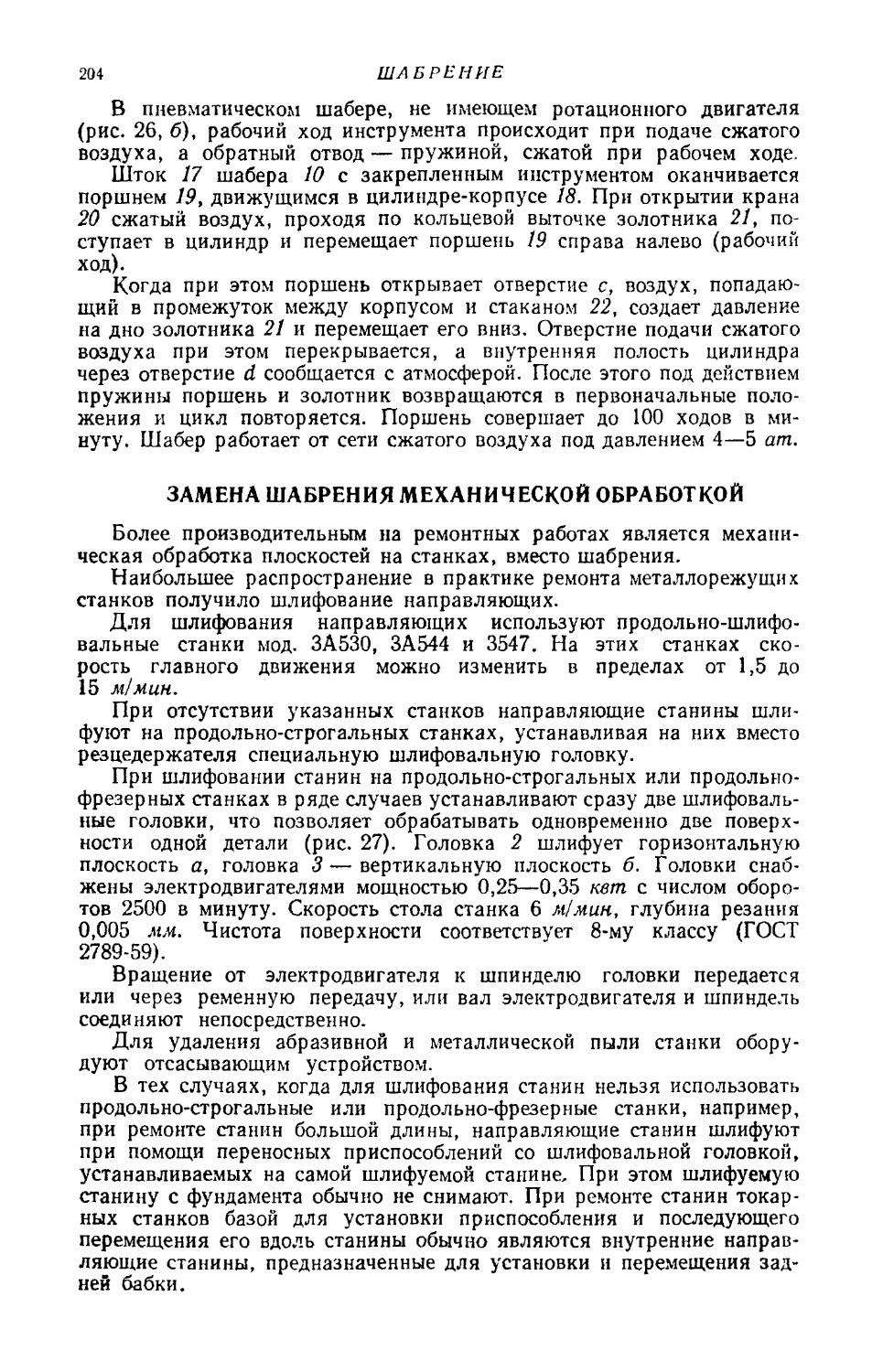

1,29—1,4ie undyi

0,04:триальВ за¬

кры¬

том

тигле

112ные ма

— 25елаТочные механизмы, ра¬

ботающие с малой нагруз¬

кой и со скоростью 16—

20 тыс. об!;ман (высоко¬

скоростные шпиндели шли¬

фовальных и других стан¬

ков, веретена), некоторые

измерительные приборыТ (вазелино¬

вое),

ГОСТ 1840-515,1—8,50,04В за¬

кры¬

том

тигле

125— 20Механизмы, работающие

с малой нагрузкой и со

скоростью 10 —15 тыс. об 1 мин1,40—1,72

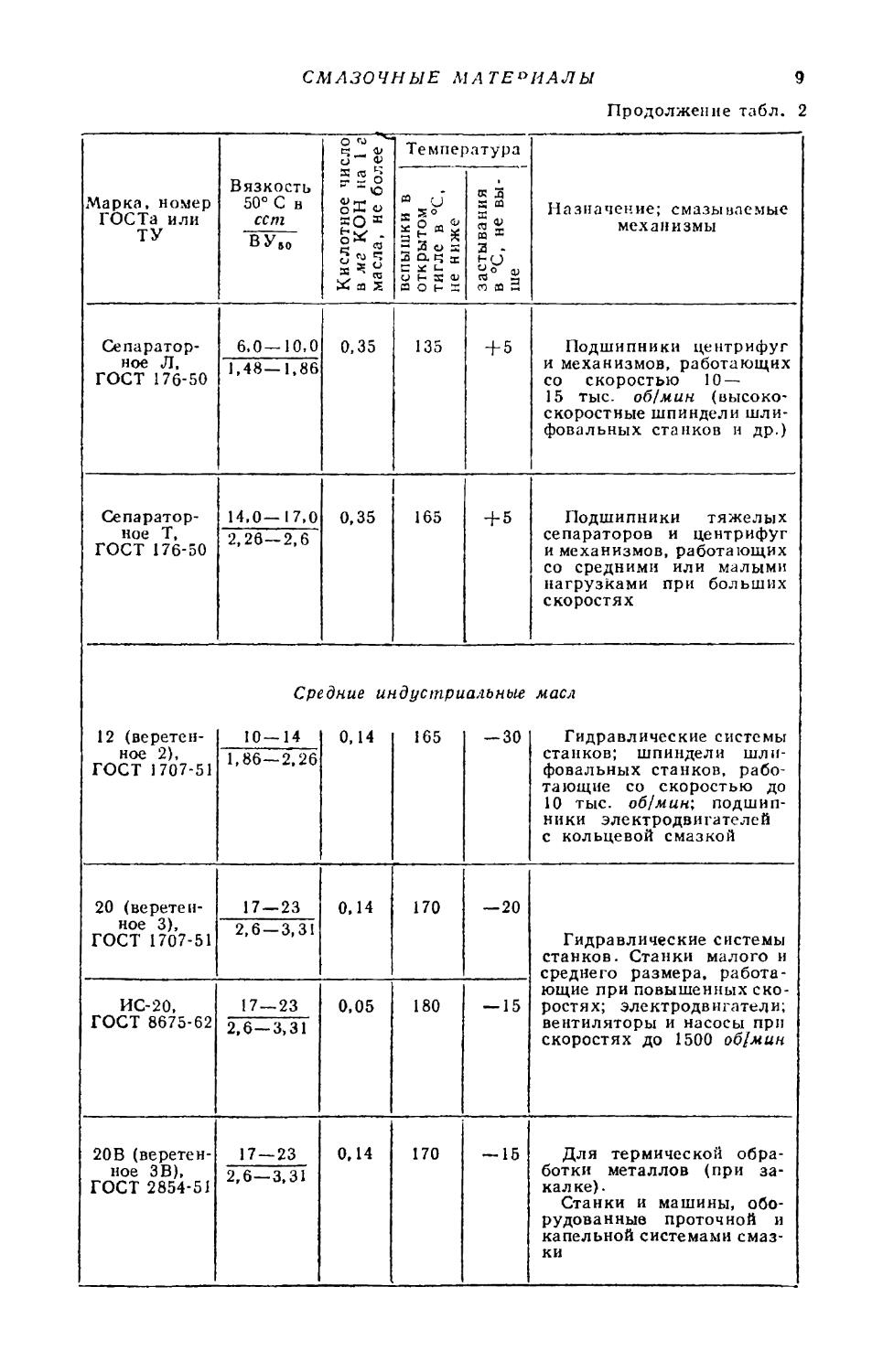

СМЛЗОЧИЫЕ МАТЕРИАЛЫ 9Продолжение табл. 2Марка, номер

ГОСТа или

ТУВязкость

50° С в

сст

ВУ*0Кислотное число

в мг КОН на 1 г

масла, не болееТемператураНазначение; смазываемые

механизмывспышки в I

открытом

тигле в °С, 1

не нижезастывания

в °С, не вы¬

шеСепаратор¬

ное Л.

ГОСТ 176-506,0—10,00,35135+ 5Подшипники центрифуг

и механизмов, работающих

со скоростью 10 —15 тыс. об/мин (высоко¬

скоростные шпиндели шли¬

фовальных станков и др.)1,48—1,86Сепаратор¬

ное Т,

ГОСТ 176-5014,0—17,00,35165+ 5Подшипники тяжелых

сепараторов и центрифуг

и механизмов, работающих

со средними или малыми

нагрузками при больших

скоростях2,26—2,612 (веретен¬

ное 2),

ГОСТ 1707-51Cpi10—14гдние иь

0,14idyctnpu165альные-30мае лГидравлические системы

станков; шпиндели шли¬

фовальных станков, рабо¬

тающие со скоростью до

10 тыс. об/мин; подшип¬

ники электродвигателей

с кольцевой смазкой1,86—2,2620 (веретен¬

ное 3),

ГОСТ 1707-5117 — 230,14170—20Гидравлические системы

станков. Станки малого и

среднего размера, работа¬

ющие при повышенных ско¬

ростях; электродвигатели;

вентиляторы и насосы при

скоростях до 1500 об[мин2,6 — 3,31ИС-20,

ГОСТ 8675-6217 — 230,05180— 152,6—3,3120В (веретен¬

ное ЗВ),

ГОСТ 2854-5117 — 230,14170-16Для термической обра¬

ботки металлов (при за¬

калке).Станки и машины, обо¬

рудованные проточной и

капельной системами смаз¬

ки2,6—3,31

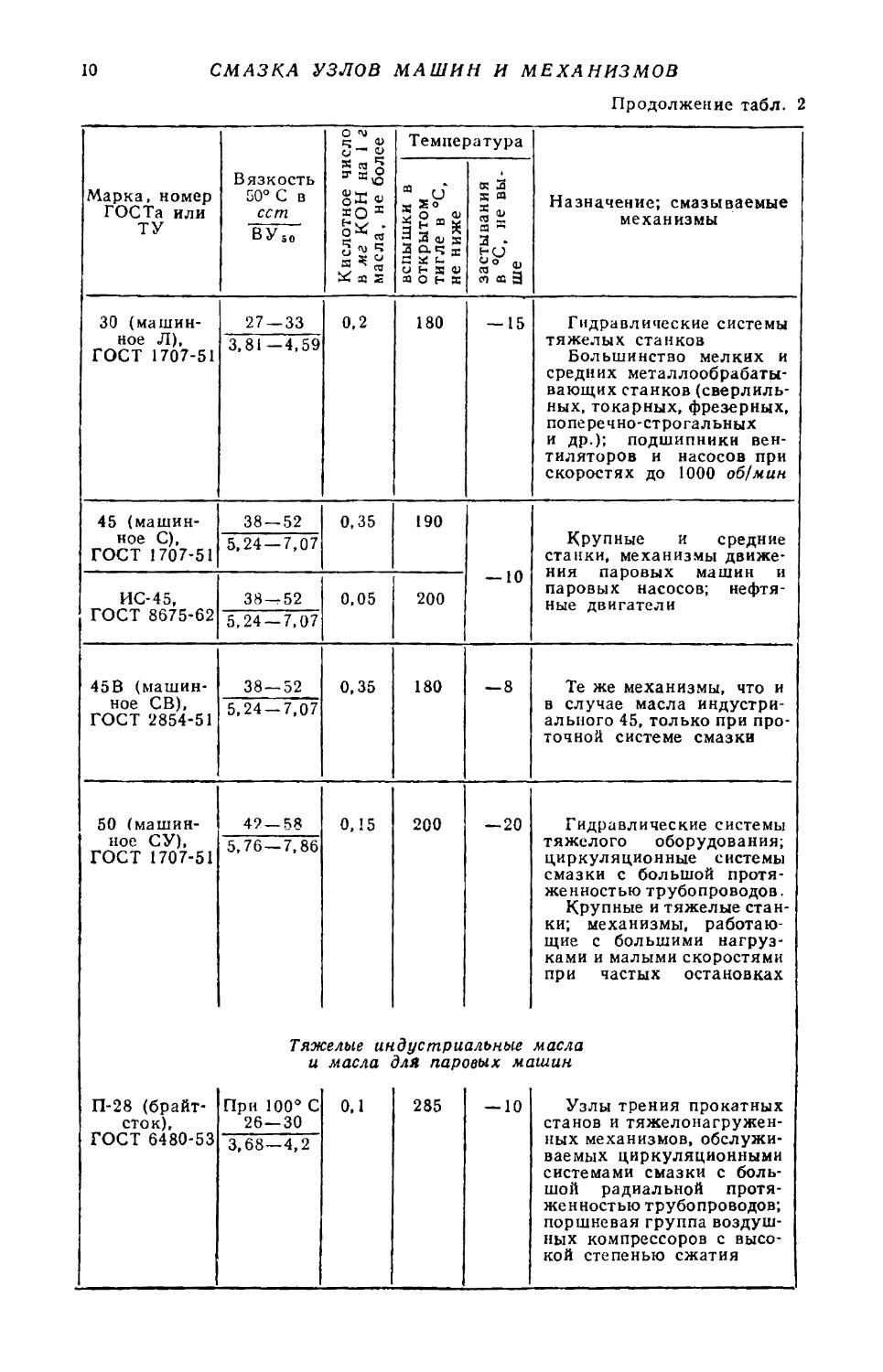

10СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВПродолжение табл. 2о ^

с; V

оТемператураМарка, номер

ГОСТа или

ТУВязкость

50° С в

сст

ВУ5оКислотное чи

в мг КОН на

масла, не болвспышки в

открытом

тигле в °С,

не нижезастывания

в °С, не вы-

1 шеНазначение; смазываемые

механизмы30 (машин¬27 — 330,2180— 15Гидравлические системыное Л),

ГОСТ 1707-513,81—4,59тяжелых станковБольшинство мелких и

средних металлообрабаты¬

вающих станков (сверлиль¬

ных, токарных, фрезерных,

поперечно-строгальных

и др.); подшипники вен¬

тиляторов и насосов при

скоростях до 1000 об!мин45 (машин¬38 — 520,35190Крупные и средние

станки, механизмы движе¬

ния паровых машин и

паровых насосов; нефтя¬

ные двигателиное С),

ГОСТ 1707-515,24 — 7,07— 10ИС-45,38 — 520.05200ГОСТ 8675-625,24 — 7,0745В (машин¬38 — 520,35180— 8Те же механизмы, что иное СВ),

ГОСТ 2854-515,24 — 7,07в случае масла индустри¬

ального 45, только при про¬

точной системе смазки50 (машин¬42 — 580,15200— 20Гидравлические системыное СУ),

ГОСТ 1707-515,76—7,86тяжелого оборудования;

циркуляционные системы

смазки с большой протя¬

женностью трубопроводов.Крупные и тяжелые стан¬

ки; механизмы, работаю¬

щие с большими нагруз¬

ками и малыми скоростями

при частых остановкахТяжелые индус триальные масла

и масла для паровых машинП-28 (брайт-

сток),При 100° С

26—300,1285—10Узлы трения прокатных

станов и тяжелонагружен-ГОСТ 6480-533,68—4,2ных механизмов, обслужи¬

ваемых циркуляционными

системами смазки с боль¬

шой радиальной протя¬

женностью трубопроводов;

поршневая группа воздуш¬

ных компрессоров с высо¬

кой степенью сжатия

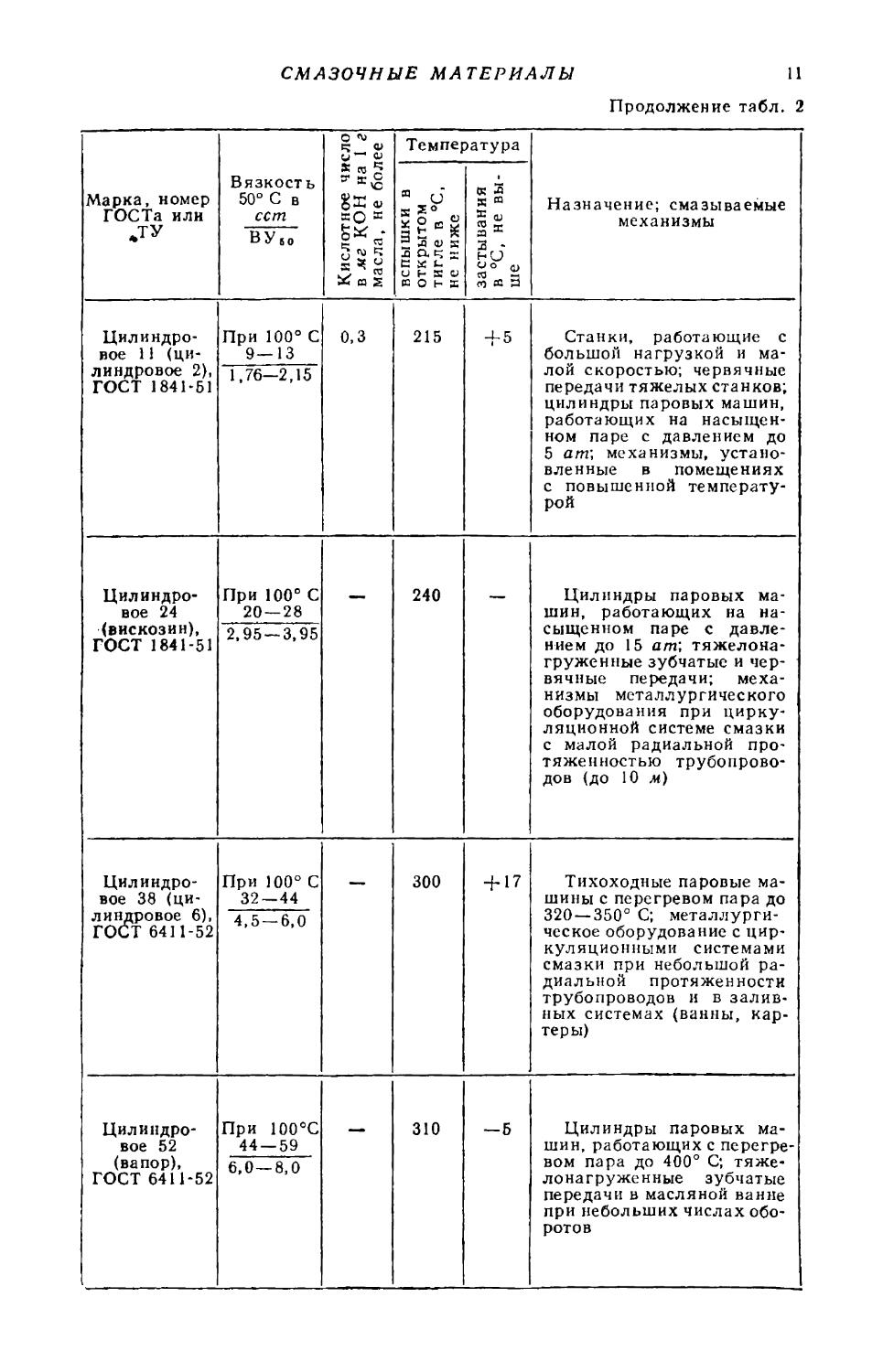

СМАЗОЧНЫЕ МАТЕРИАЛЫ 11Продолжение табл. 2Марка, номер

ГОСТа или

*ТУВязкость

50° С в

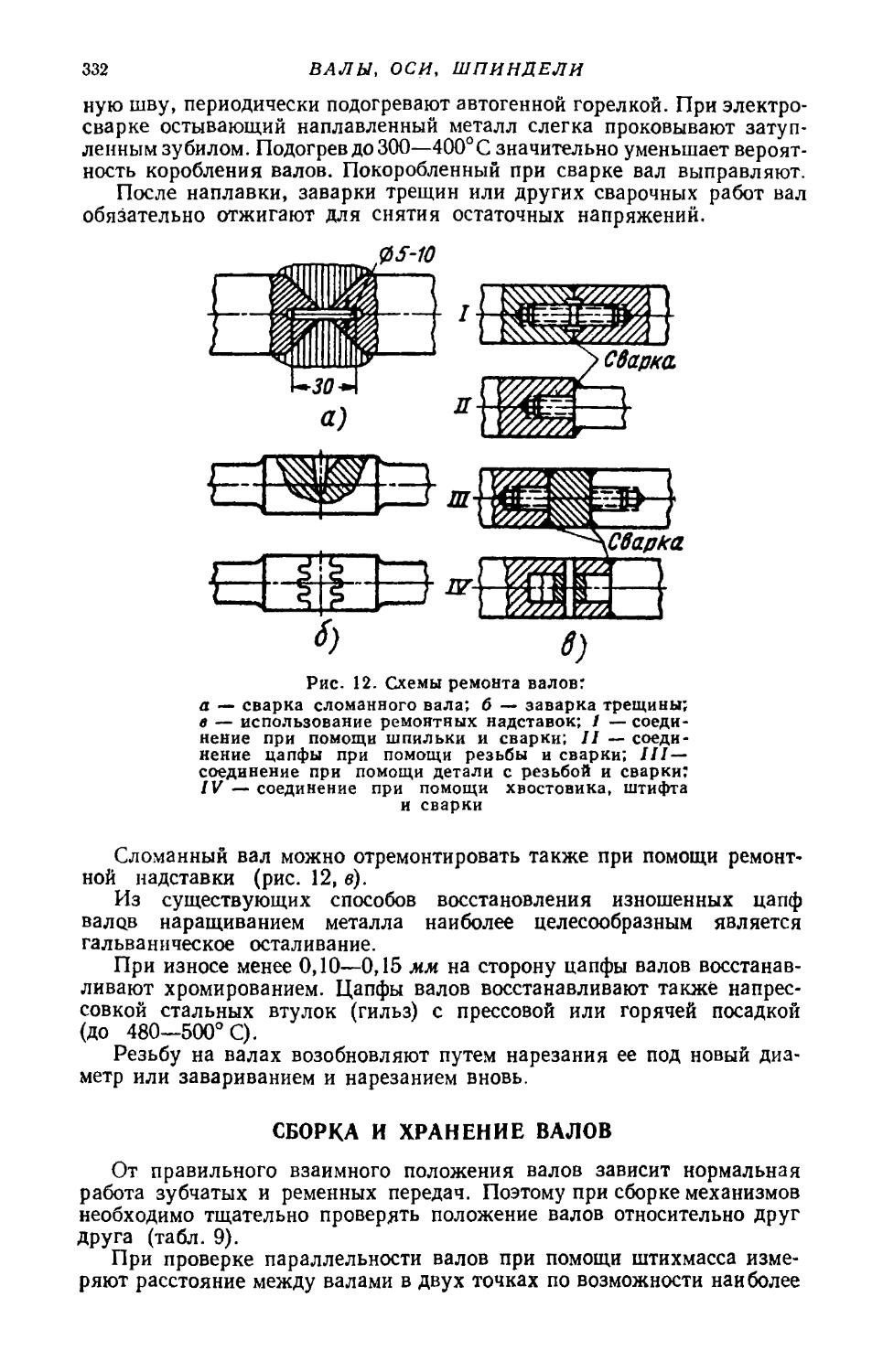

сст

ВУ80Кислотное число

в мг КОН на 1 г

масла, не болееТемператураНазначение; смазываемые

механизмывспышки в

открытом

тигле в °С,

не нижезастывания

в °С, не вы¬

шеЦилиндро¬

вое 11 (ци¬

линдровое 2),

ГОСТ 1841*51При 100° С

9—130,3215+ 5Станки, работающие с

большой нагрузкой и ма¬

лой скоростью; червячные

передачи тяжелых станков;

цилиндры паровых машин,

работающих на насыщен¬

ном паре с давлением до

5 ат\ механизмы, устано¬

вленные в помещениях

с повышенной температу¬

рой1,76-2,15Цилиндро¬

вое 24

(вискозин),

ГОСТ 1841-51При 100° С

20 — 28240Цилиндры паровых ма¬

шин, работающих на на¬

сыщенном паре с давле¬

нием до 15 am; тяжелона-

груженные зубчатые и чер¬

вячные передачи; меха¬

низмы металлургического

оборудования при цирку¬

ляционной системе смазки

с малой радиальной про¬

тяженностью трубопрово¬

дов (до 10 м)2,95 — 3,95Цилиндро¬

вое 38 (ци¬

линдровое 6),

ГОСТ 6411-52При 100° С

32—44300+ 17Тихоходные паровые ма¬

шины с перегревом пара до

320—350° С; металлурги¬

ческое оборудование с цир¬

куляционными системами

смазки при небольшой ра¬

диальной протяженности

трубопроводов и в залив¬

ных системах (ванны, кар¬

теры)4,5 — 6,0Цилиндро¬

вое 52

(вапор),

ГОСТ 6411-52При 100°С

44 — 59—310— 5Цилиндры паровых ма¬

шин, работающих с перегре¬

вом пара до 400° С; тяже-

лонагруженные зубчатые

передачи в масляной ванне

при небольших числах обо¬

ротов6,0—8,0

J2 СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВПродолжение табл. 2Ои оТемпература’Марка, номер

ГОСТа илиВязкость

50° С в

сстЯ 03 ч

ихо ®я и

5 о°а <«>к 3я “«ч -Назначение; смазываемые

механизмыТУВУ*0О ^ гтГ* « гЯ fc X

" Л J) S

л СХ с; д

С Й 1-

OHSDа о ь =03 *Йо*о й ЭАвиационные маслаМС-14,

ГОСТ 1013*49При 100°С

не менее

14 сст0,25В за¬

кры¬

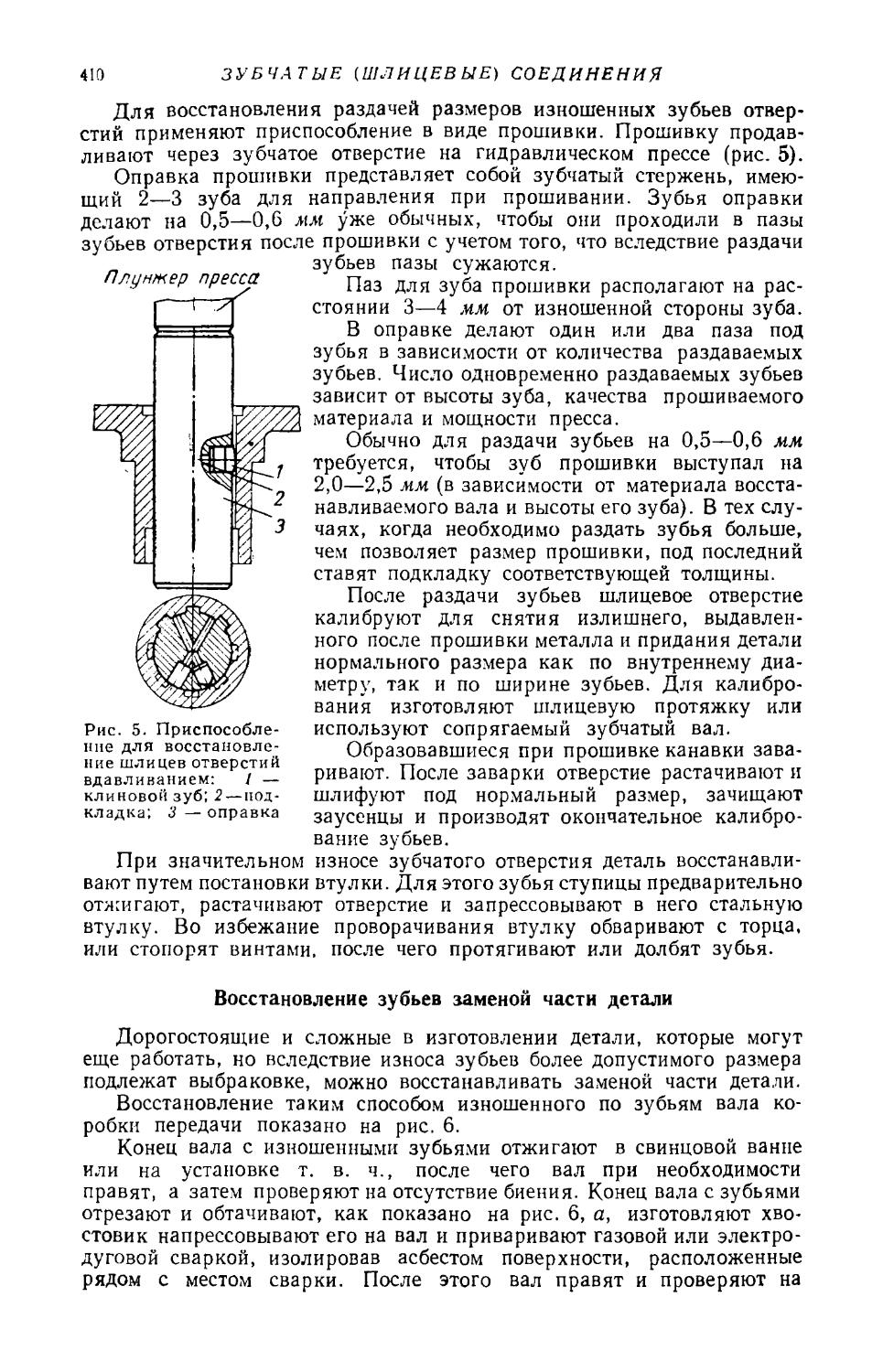

том

тигле

200-30Авиационные двигатели

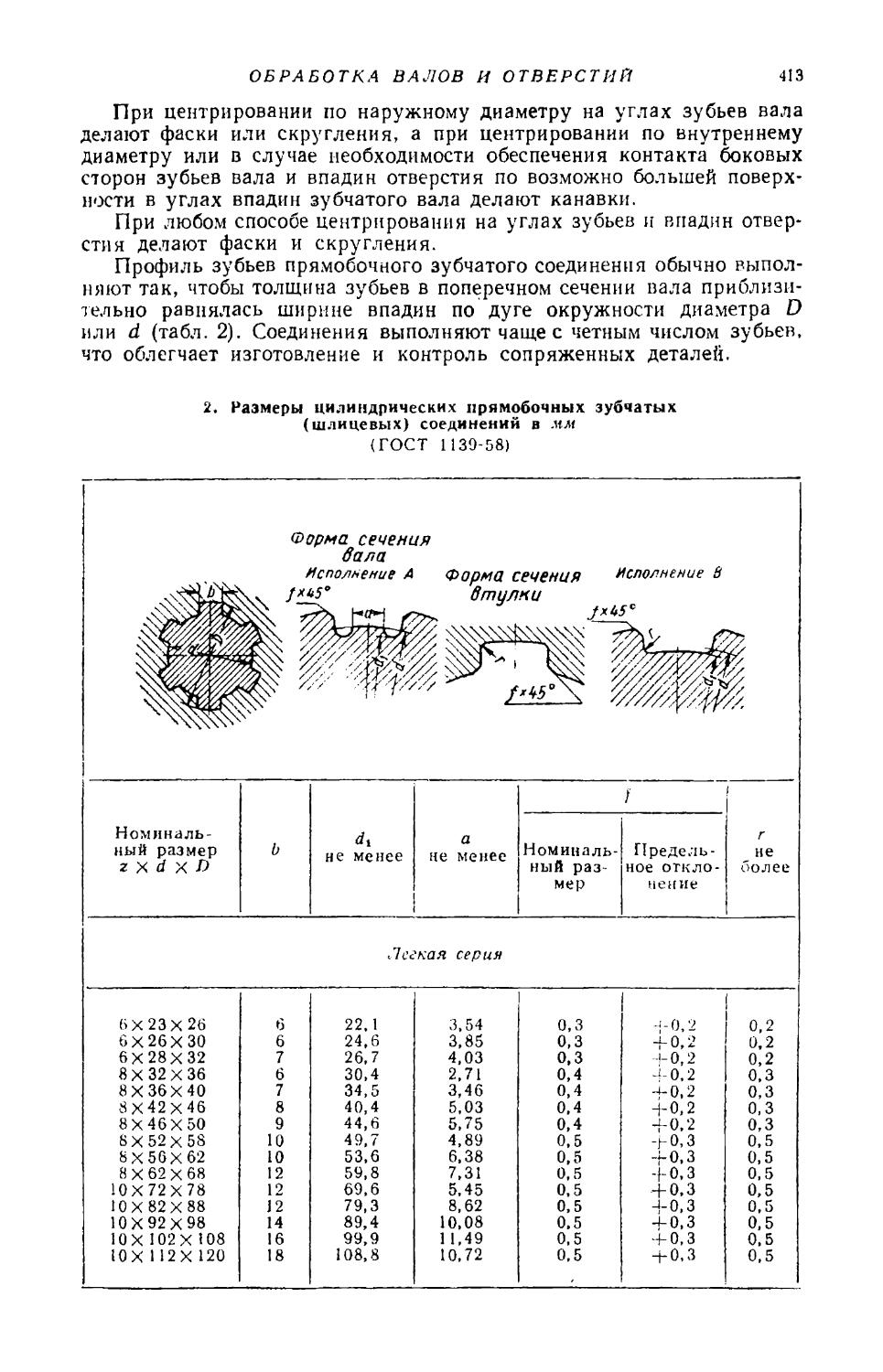

в зимнее время и некото¬

рые двигатели, работающие

с воспламенением от сжа¬

тияМС-20,

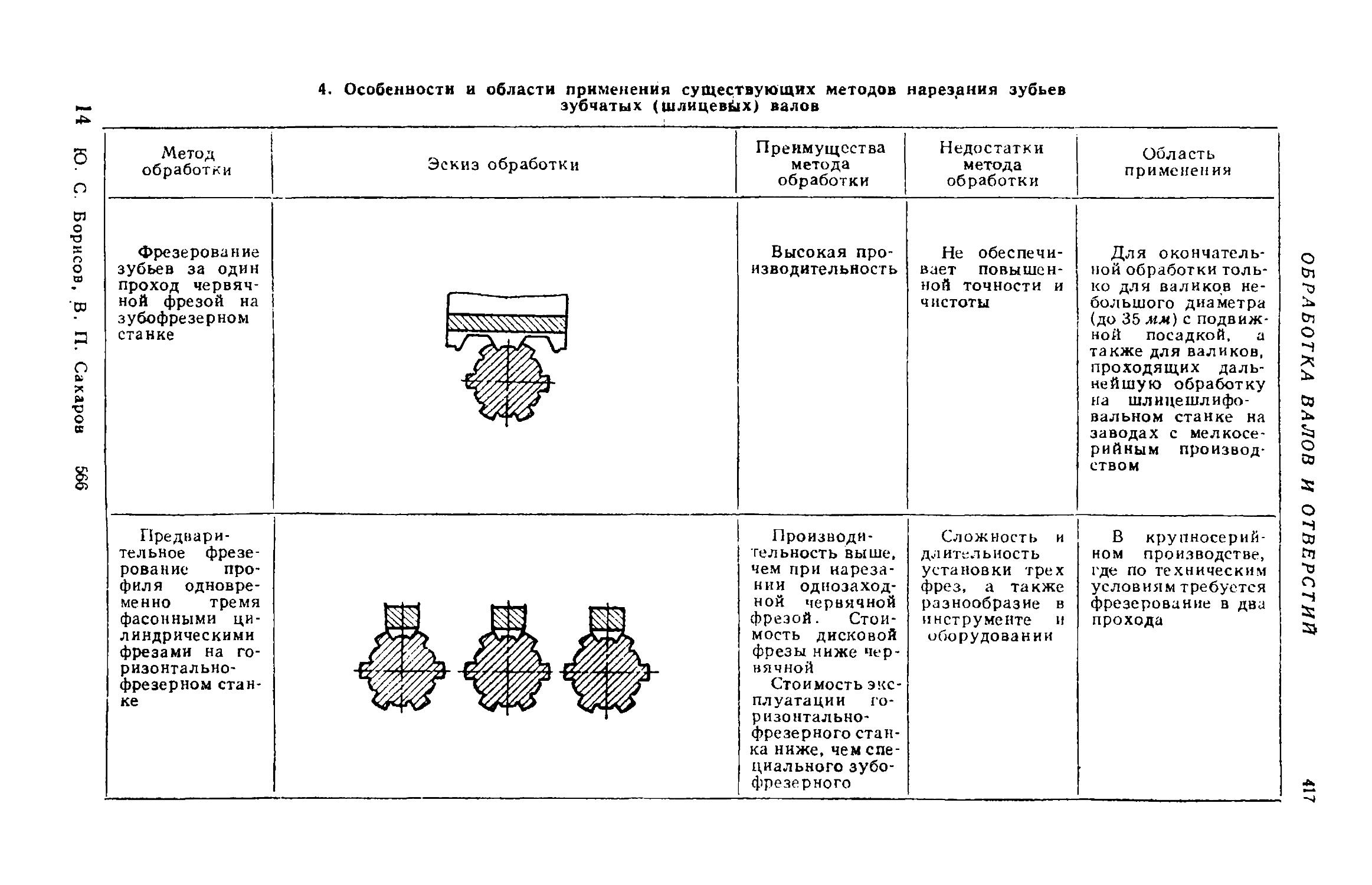

ГОСТ 1013-49При Ю0°С

не менее

20 сст0,05В за¬

кры¬

том

тигле

225— 18Авиационные двигатели

во все времена года и неко¬

торые дизелиМС-24,

ГОСТ 1013-49При 100°С

не менее

24 сст0,05В за¬

кры¬

том

тигле

240-17Авиационные двигателиМК-22,

ГОСТ 1013-49При 100°С

не менее

22 сст0,1В за¬

кры¬

том

тигле

230— 14Авиационные двигатели

во все времена года и неко¬

торые дизелиМ асла автотракторные моторныеАКЗп-6

(М6Б),

ГОСТ 1862*63При 100°С

не менее

6,0 сст0,1160— 40Автомобильные карбю¬

раторные двигатели зимой,

в том числе и в северных

районахАКп-10

(М10Б),

ГОСТ 1862-63При Ю0°С

не менее

10

1,860,15200—25Двигатели автомобилей,

тракторов и мотоциклов;

мелкие и средние цилин¬

дрические редукторы мо¬

стовых кранов; строи¬

тельно-дорожные машины

в летнее время; станки,

работающие с тяжелой

нагрузкой и малой ско¬

ростью; червячные пере¬

дачи тяжелых станковАК-15,

ГОСТ 1862-63При 100°С

не менее

15

2,370,2'225-5Двигатели тракторов;

крупные цилиндрические

редукторы мостовых кра¬

нов; червячные передачи

при средних нагрузках

механизмов, работающих

в условиях высоких нагру¬

зок и рабочих температур;

изношенные тихоходные

стационарные дизели

СМАЗОЧНЫЕ МАТЕРИАЛЫ 13Продолжение табл. 2Марка, номер

ГОСТа или

ТУВязкость

50° С в

сст

ВУ*0Кислотное число

в мг КОН на 1 г

масла, не болееТемператураНазначение; смазываемые

механизмывспышки в

открытом

тигле в °С.

не нижезастывания

в °С, не вы¬

шеЗимнее (ни¬

грол зимний),

ГОСТ 542-50Летнее (ни¬

грол летний),

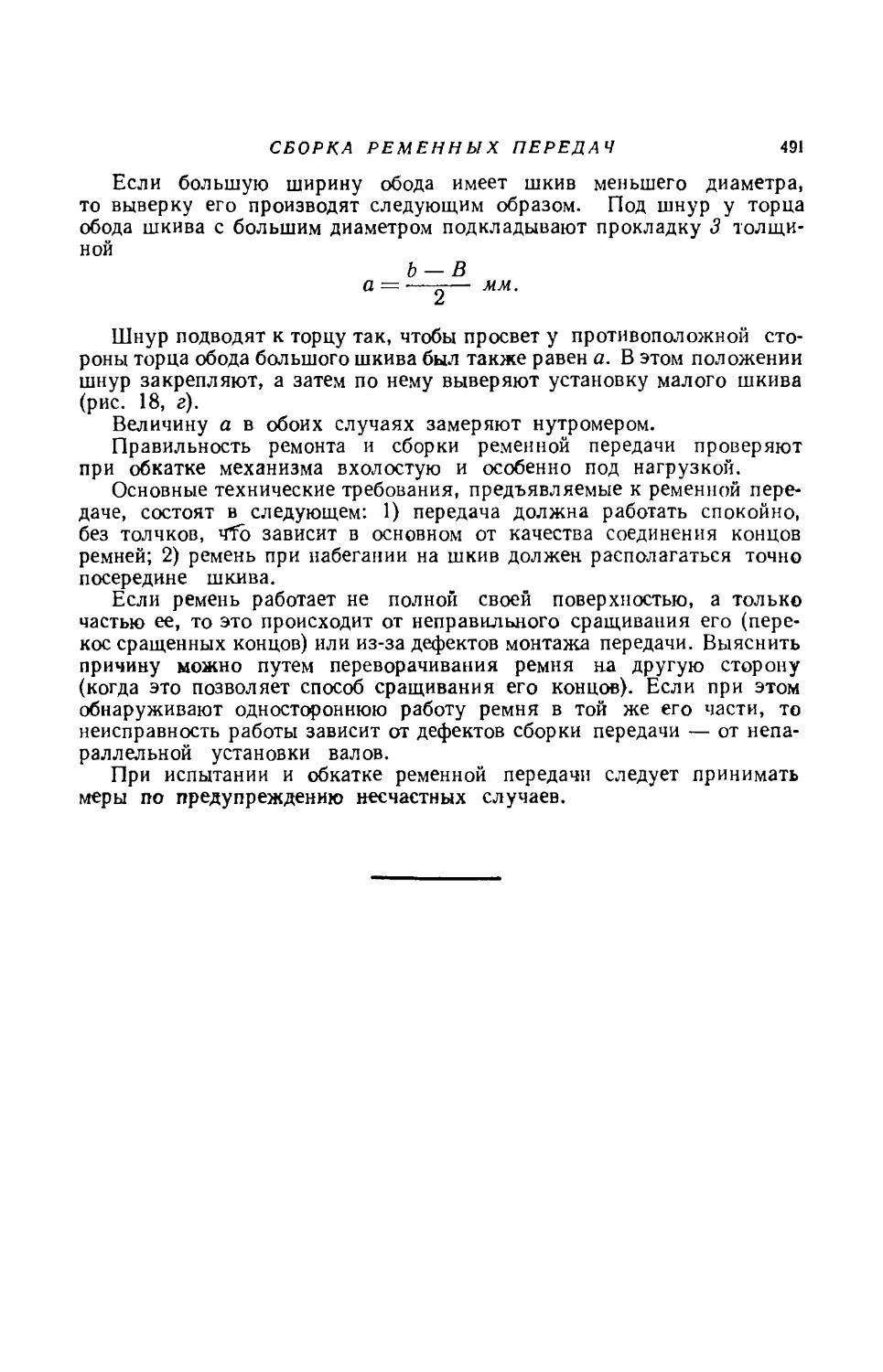

ГОСТ 542*50

Масло для

гипоидных

передач,

ГОСТ 4003-53При 100°С

ВУюо™

= 2,7-т* 3,2При 100°С

ВУ10о=

= 4,0-5-4,5

При 100°С

20,5 — 32,4Трансмиссионны170180е масло

— 20— 5— 20Зубчатые зацепления

коробки передач, заднего

моста и другие аналогич¬

ные механизмы наземных

транспортных машин с ме¬

ханической тягой в зимнее

времяТо же в летнее времяГипоидные передачи ав¬

томобилей и других ана¬

логичных машин3,0—4,522 (турбин¬

ное Л),

ГОСТ 32-5320-23гурбинн0,02ые мае л

180а-15Гидравлические системы

металлообрабатывающего

оборудованияПодшипники и вспомога¬

тельные части паровых и

водяных турбин с числом

оборотов вала 3000 в ми¬

нуту и выше2,95 — 3,3130 (турбин¬

ное УТ),

ГОСТ 32-5328 — 320,02180— 10Подшипники системы

регулирования мощных

паровых турбин, работаю¬

щих со скоростью до

3 тыс. об!мин при давле¬

нии в масляном насосе свы¬

ше 2 am, и водяных турбин

малой мощности3,95—4,4512 (М),

ГОСТ 1861-54АПри 100°С

11-14( ас л а ко

0,15\м пресса,

216рныеПоршневые и ротацион¬

ные компрессоры: одно¬

ступенчатые низкого да¬

вления (7 — 8 am) и двух-

и трехступенчатые низкого

и среднего давления до

40 am; воздуходувки1,96—2,2619 (Т),

ГОСТ 1861-54При 100°С

17 — 210,1242—Поршневые и ротацион¬

ные многоступенчатые ком¬

прессоры высокого давле¬

ния и воздуходувки2,6 — 3,07КС-19.

ГОСТ 9243-59При 100° С

17-210,02270— 152.6—3,07

14СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВПродолжение табл. 2о ^ТемператураМарка, номер

ГОСТа или

ТУВязкость

50е С

сст* « §

- So

оЕ ©ко к§8-8* <и3*Назначение; смазываемые

механизмыD ВУ502 яУ a? t>

S ^ я

М s 2Э 3 о) s§&5В.О Н Я 1)Я О н жЯо «

н яcjo а03 3

ЛЯДМаслаприборныеMB П.

ГОСТ 1805-516,3—8,5

1,51 — 1,720,14В за¬

кры¬

том

тигле

120-60Заполнение масляно¬

пневматических амортиза¬

торов. Контрольно-изме¬

рительные приборы, рабо¬

тающие при низких темпе¬

ратурахПриборное,

ТУ МХП

4216-5511 — 14 сстПриборные подшипники

и узлы трения, работающие

в широком интервале тем¬

ператур (от —60 до 4-120°)Масласпециализированного назначенияТрансформа¬

торное,

ГОСТ 982-569,61,820,5В за¬

кры¬

том

тигле

135—45Заполнение коробок со¬

противления и магнитных

столов шлифовальных стан¬

ков; в качестве изолирую¬

щей и теплоотводящей сре¬

ды в трансформаторах,

выключателях и других

аппаратахГидротор¬

мозное

нефтяное

(масло ГТН),

ГОСТ 8621-57Не менее

10 сст0,0592-63В качестве рабочей жид¬

кости для тормозных си¬

стем автомобилей с гидро¬

приводом, снабженных ре¬

зиновыми деталями из ма

сло-морозостойкой резиныВеретенноеАУГОСТ 1642-5012—142,05—2,260,07163—45Заполнение специальных

гидросистемМашины, работающие на

открытом воздухе в зимнее

времяДля прессов,

ГОСТ 5519-50При 100°С

не менее

101,86200— 15Заполнение систем по¬

дачи прессов

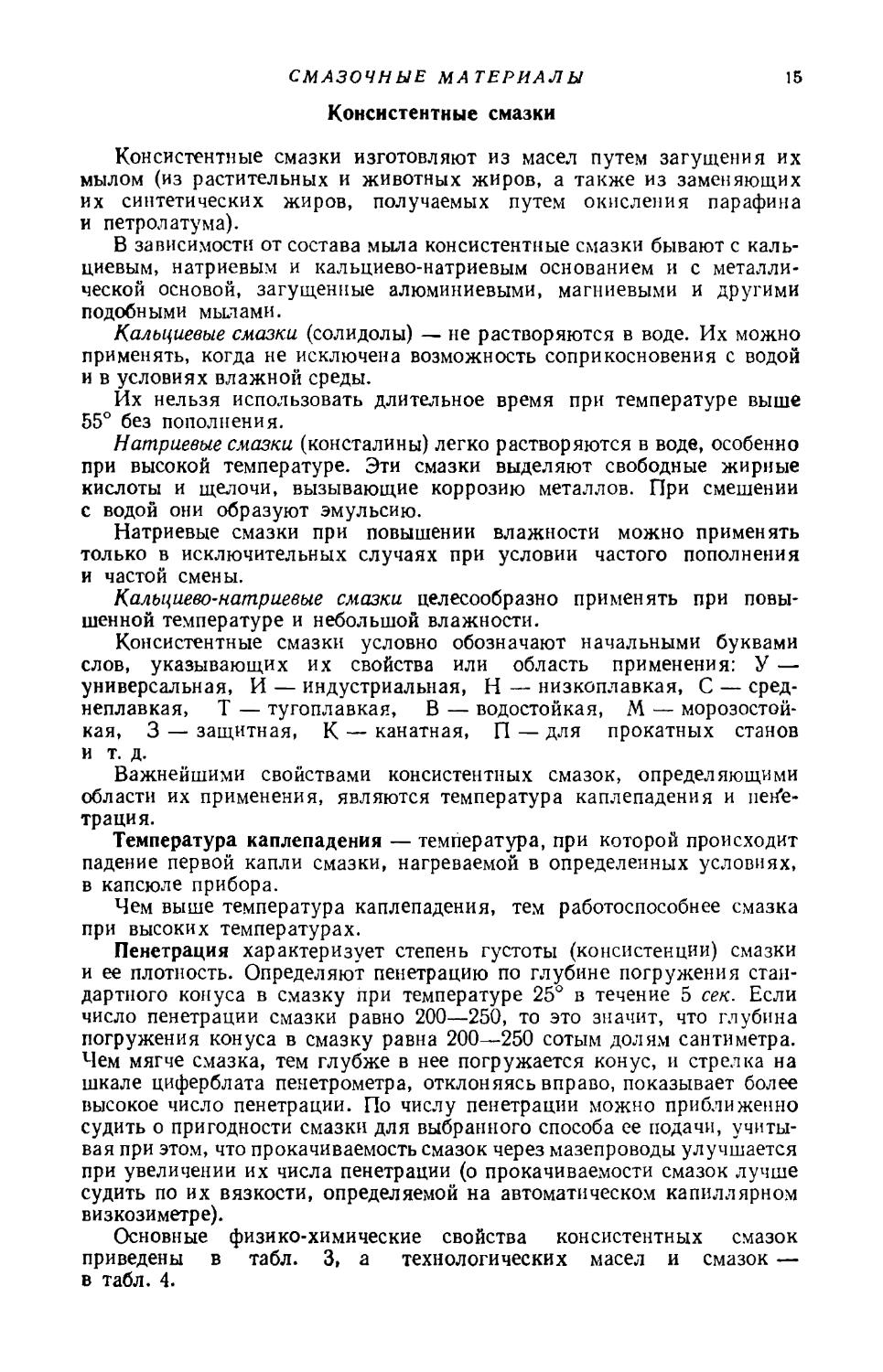

СМАЗОЧНЫЕ МАТЕРИАЛЫ15Консистентные смазкиКонсистентные смазки изготовляют из масел путем загущения их

мылом (из растительных и животных жиров, а также из заменяющих

их синтетических жиров, получаемых путем окисления парафина

и петролатума).В зависимости от состава мыла консистентные смазки бывают с каль¬

циевым, натриевым и кальциево-натриевым основанием и с металли¬

ческой основой, загущенные алюминиевыми, магниевыми и другими

подобными мылами.Кальциевые смазки (солидолы) — не растворяются в воде. Их можно

применять, когда не исключена возможность соприкосновения с водой

и в условиях влажной среды.Их нельзя использовать длительное время при температуре выше

55° без пополнения.Натриевые смазки (консталины) легко растворяются в воде, особенно

при высокой температуре. Эти смазки выделяют свободные жирные

кислоты и щелочи, вызывающие коррозию металлов. При смешении

с водой они образуют эмульсию.Натриевые смазки при повышении влажности можно применять

только в исключительных случаях при условии частого пополнения

и частой смены.Кальциево-натриевые смазки целесообразно применять при повы¬

шенной температуре и небольшой влажности.Консистентные смазки условно обозначают начальными буквами

слов, указывающих их свойства или область применения: У —

универсальная, И — индустриальная, Н — низкоплавкая, С — сред¬

неплавкая, Т — тугоплавкая, В — водостойкая, М — морозостой¬

кая, 3 — защитная, К — канатная, П — для прокатных станов

и т. д.Важнейшими свойствами консистентных смазок, определяющими

области их применения, являются температура каплепадения и пен'е-

трация.Температура каплепадения — температура, при которой происходит

падение первой капли смазки, нагреваемой в определенных условиях,

в капсюле прибора.Чем выше температура каплепадения, тем работоспособнее смазка

при высоких температурах.Пенетрация характеризует степень густоты (консистенции) смазки

и ее плотность. Определяют пенетрацию по глубине погружения стан¬

дартного конуса в смазку при температуре 25° в течение 5 сек. Если

число пенетрации смазки равно 200—250, то это значит, что глубина

погружения конуса в смазку равна 200—250 сотым долям сантиметра.

Чем мягче смазка, тем глубже в нее погружается конус, и стрелка на

шкале циферблата пенетрометра, отклоняясь вправо, показывает более

высокое число пенетрации. По числу пенетрации можно приближенно

судить о пригодности смазки для выбранного способа ее подачи, учиты¬

вая при этом, что прокачиваемость смазок через мазепроводы улучшается

при увеличении их числа пенетрации (о прокачиваемости смазок лучше

судить по их вязкости, определяемой на автоматическом капиллярном

визкозиметре).Основные физико-химические свойства консистентных смазок

приведены в табл. 3, а технологических масел и смазок —

в табл. 4.

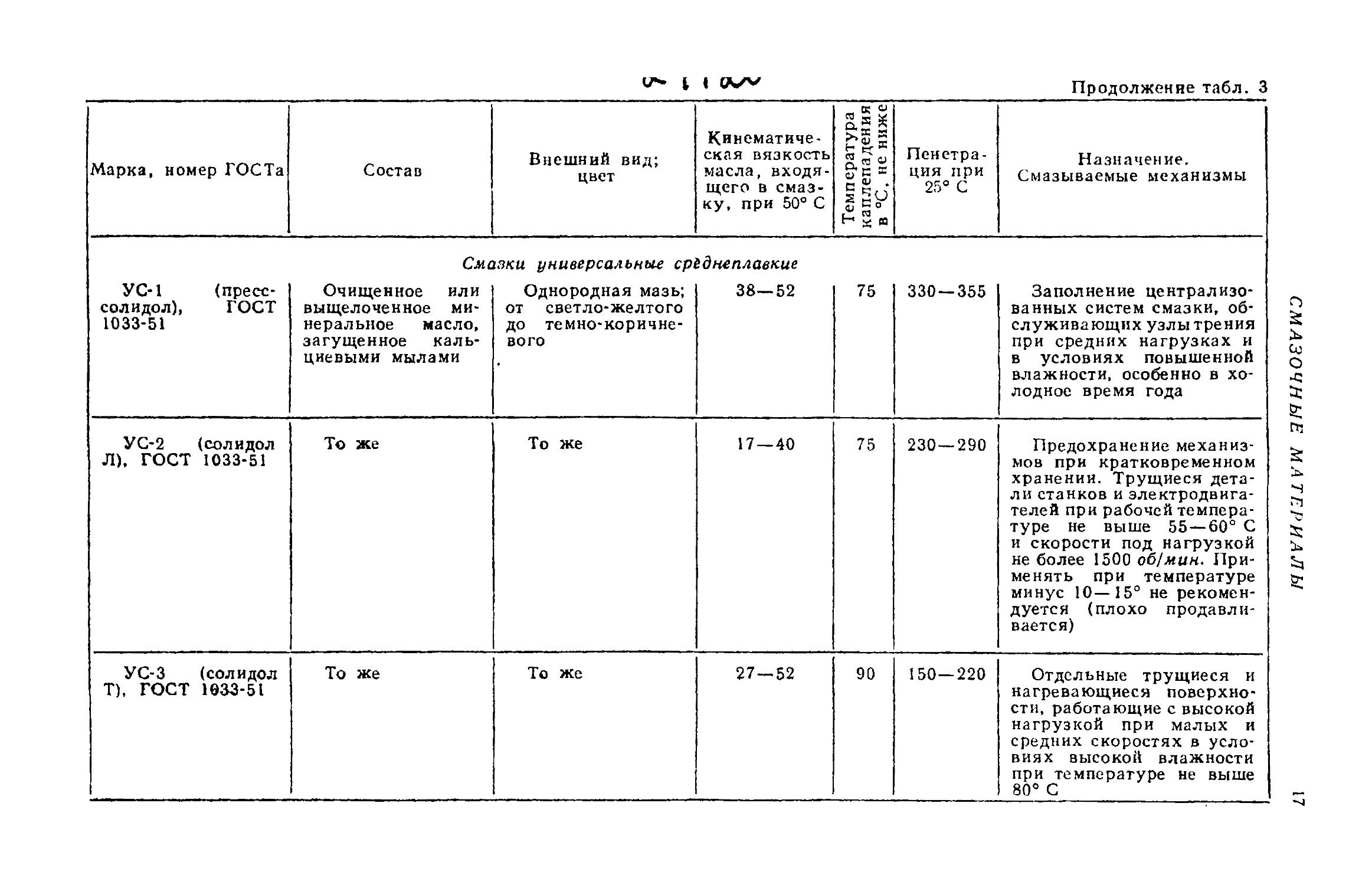

3. Ассортимент, физико-химические свойства я области применения консистентных смазокМарка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, входя¬

щего в смазку,

при 50° СТемпература

каплепадения

в °С, не нижеПенетра -

ция при25° СНазначение.

Смазываемые механизмыЗащитная УНЗ

(пушечная). ГОСТ

3005-51СМасло цилиндро¬

вое 11, загущенное

петролатумом, це¬

резином и едким

натроммазки универсальные .Мазеобразная

масса; от светлого

до темно-коричне¬

вогонизкоплавкиеПри 60° С

4050Защита от коррозии ме¬

таллических поверхностей;

различные механизмы

в летнее времяУН (вазелин

технический),ГОСТ 782-59Минеральное ма¬

сло, загущенное

петролатумом, па¬

рафином и церези¬

номОднородная мазь

без комков; от

светло- до темно-

коричневогоПри 70° С

не менее 2054—Защита от коррозии ме¬

таллических поверхностей.Механизмы, работающие

при малых нагрузках, при

температуре не выше 50° СПриборная АФ-70

(У НМ А), ГОСТ

2967-52Масло приборное

(МВП), загущенное

свинцовым мылом

с добавкой церезинаВазелинообраз¬

ная масса; от

светло-желтого до

коричневого—60—Приборы и механизмы

с повышенными требова¬

ниями к прочности смазоч¬

ной пленки при темпера¬

турах от —50 до -f-50°ГОИ-54п, ГОСТ

3276*63Масло приборное

(МВП), загущенное

церезином, марки 75

и 80 с присадкой

МНИ-7Однородная мазь;

от светло-желтого

до темно-коричне¬

вого цвета60230 — 265Приборы и механизмыСМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ

ur- i » СЛ/vПродолжение табл. 3Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, входя¬

щего в смаз¬

ку, при 50° СТемпература

каплепадения

в °С, не нижеПенетра-

ция при25° СНазначение.

Смазываемые механизмыУС*1 (пресс-

солидол), ГОСТ

1033-51См сОчищенное или

выщелоченное ми¬

неральное масло,

загущенное каль¬

циевыми мыламиизки универсальные cpiОднородная мазь;

от светло-желтого

до темно-коричне-

вогоЧднеплавкие38—5275330 — 355Заполнение централизо¬

ванных систем смазки, об¬

служивающих узлы трения

при средних нагрузках и

в условиях повышенной

влажности, особенно в хо¬

лодное время годаУС-2 (солидол

Л), ГОСТ 1033-51То жеТо же17 — 4075230 — 290Предохранение механиз¬

мов при кратковременном

хранении. Трущиеся дета¬

ли станков и электродвига¬

телей при рабочей темпера¬

туре не выше 55 — 60° С

и скорости под нагрузкой

не более 1500 об}мин. При¬

менять при температуре

минус 10—15° не рекомен¬

дуется (плохо продавли¬

вается)УС-3 (солидол

Т), ГОСТ 1033-51То жеТо же27-5290150—220Отдельные трущиеся и

нагревающиеся поверхно¬

сти, работающие с высокой

нагрузкой при малых и

средних скоростях в усло¬

виях высокой влажности

при температуре не выше

80° ССМАЗОЧИ ЫЕ МАТЕРИАЛЫ

Продолжение табл. 3Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, входя¬

щего В 0**3-

ку, при 50° СТемпература

каплепадения

в °С, не ни?кеПенетра-

ция при

25* СНазначение.

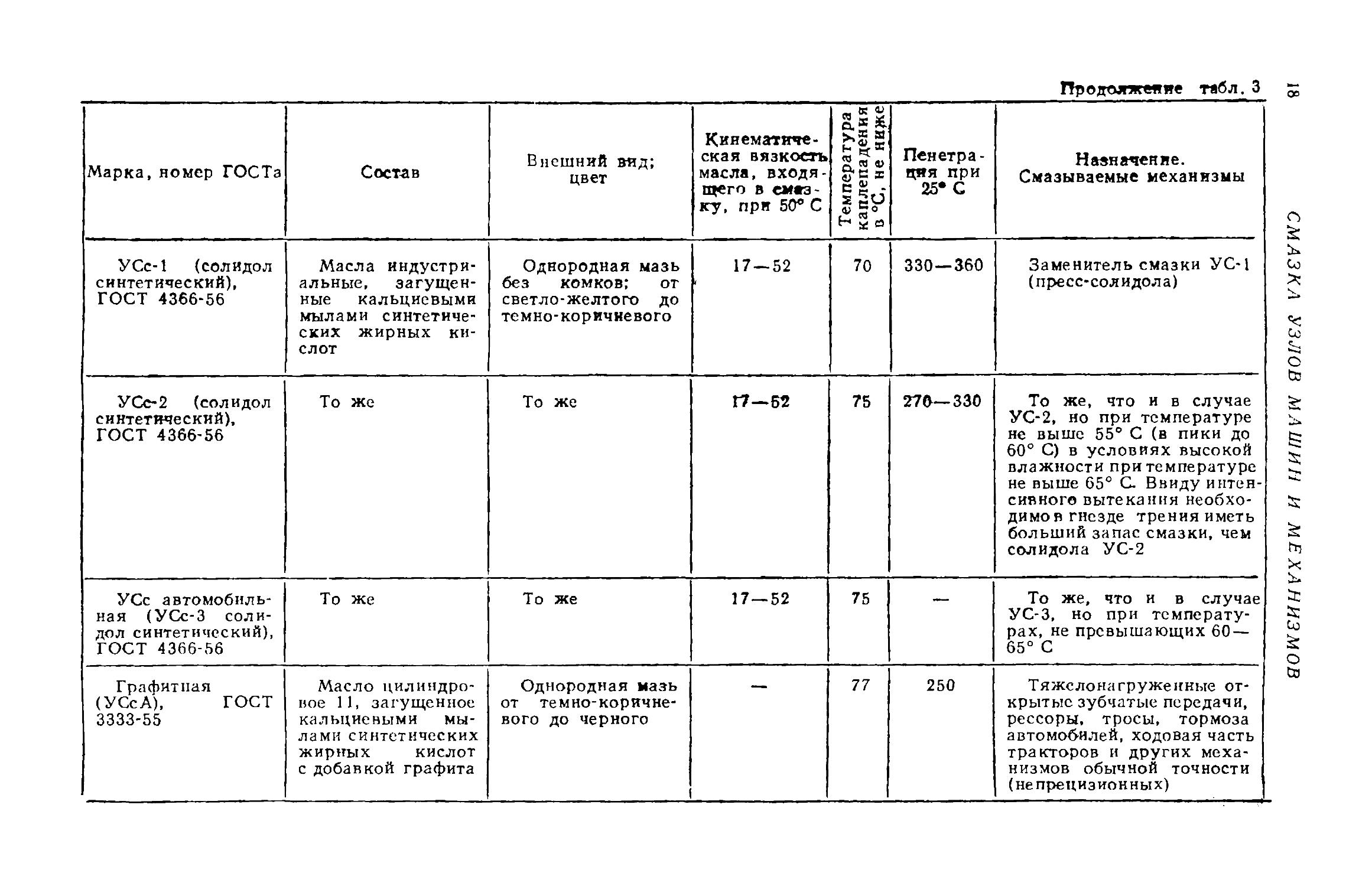

Смазываемые механизмыУСс-1 (солидол

синтетический),

ГОСТ 4366-56Масла индустри¬

альные, загущен¬

ные кальциевыми

мылами синтетиче¬

ских жирных ки¬

слотОднородная мазь

без комков; от

светло-желтого до

темно-коричневого17 — 5270330—360Заменитель смазки УС-1

(пресс-солидола)УСс-2 (солидол

синтетический),

ГОСТ 4366-56То жеТо жеГ7—Б275270—330То же, что и в случае

УС-2, но при температуре

не выше 55° С (в пики до

60° С) в условиях высокой

влажности при температуре

не выше 65° С. Ввиду интен¬

сивного вытекания необхо¬

димой гнезде трения иметь

больший запас смазки, чем

солидола УС-2УСс автомобиль¬

ная (УСс-3 соли¬

дол синтетический),

ГОСТ 4366-56То жеТо же17—5275—То же, что и в случае

УС-3, но при температу¬

рах, не превышающих 60 —

65° СГрафитиая

(УСсА), ГОСТ

3333-55Масло цилиндро¬

вое 11, загущенное

кальциеными мы¬

лами синтетических

жирных кислот

с добавкой графитаОднородная мазь

от темно-коричне¬

вого до черного77250Тяжелонагруженные от¬

крытые зубчатые передачи,

рессоры, тросы, тормоза

автомобилей, ходовая часть

тракторов и других меха¬

низмов обычной точности

(не прецизионных)СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ

Продолжение табл. 3Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, вхо¬

дящего в смаз¬

ку, при 50° СТемпература

каплепадения

в °С, не нижеПенетра-

ция при25° СНазначение.

Смазываемые механизмыСмазки универсальныетугоплавкие1-13 жировая,

ГОСТ 1631-61Минеральное

масло, загущенное

натриево-кальцие-

выми мылами ка¬

сторового маслаОднородная мазь

от светло-коричне¬

вого до коричне¬

вого19120Шарнко- и роликопод¬

шипники и другие узлы

трения, работающие при

средних и inline средних

нагрузках и температурах

до 110° С в условиях нор¬

мальной и повышенной

влажностиУТ-1 (консталин

жировой), ГОСТ

1957-Б2Очищенное или

выщелоченное ми¬

неральное масло,

загущенное натри¬

евыми мылами жир¬

ных кислотОднородная мазь

без комков от

светло-желтого до

темно-коричневого19—45130225—275Металлургическое обо¬

рудование. Подшипники

электродвигателей и дру¬

гие трущиеся поверхности

при температурах не выше

120° в условиях нормаль¬

ной влажности.При повышенной влаж¬

ности применять не реко¬

мендуетсяУТ-2 (консталин

жировой), ГОСТ

1957-52То жеТо же19 — 53150175—225То же, что и в случае

УТ-1, но при температуре

не выше 135°СМАЭОЧН ЫЕ МАТЕРИАЛ Ы

Продолжение табл. 3 gМарка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, входя¬

щего в смаз¬

ку при 50° СТемпература

каплепадения

в °С, не нижеПенетра-

ция при25° СНазначение.

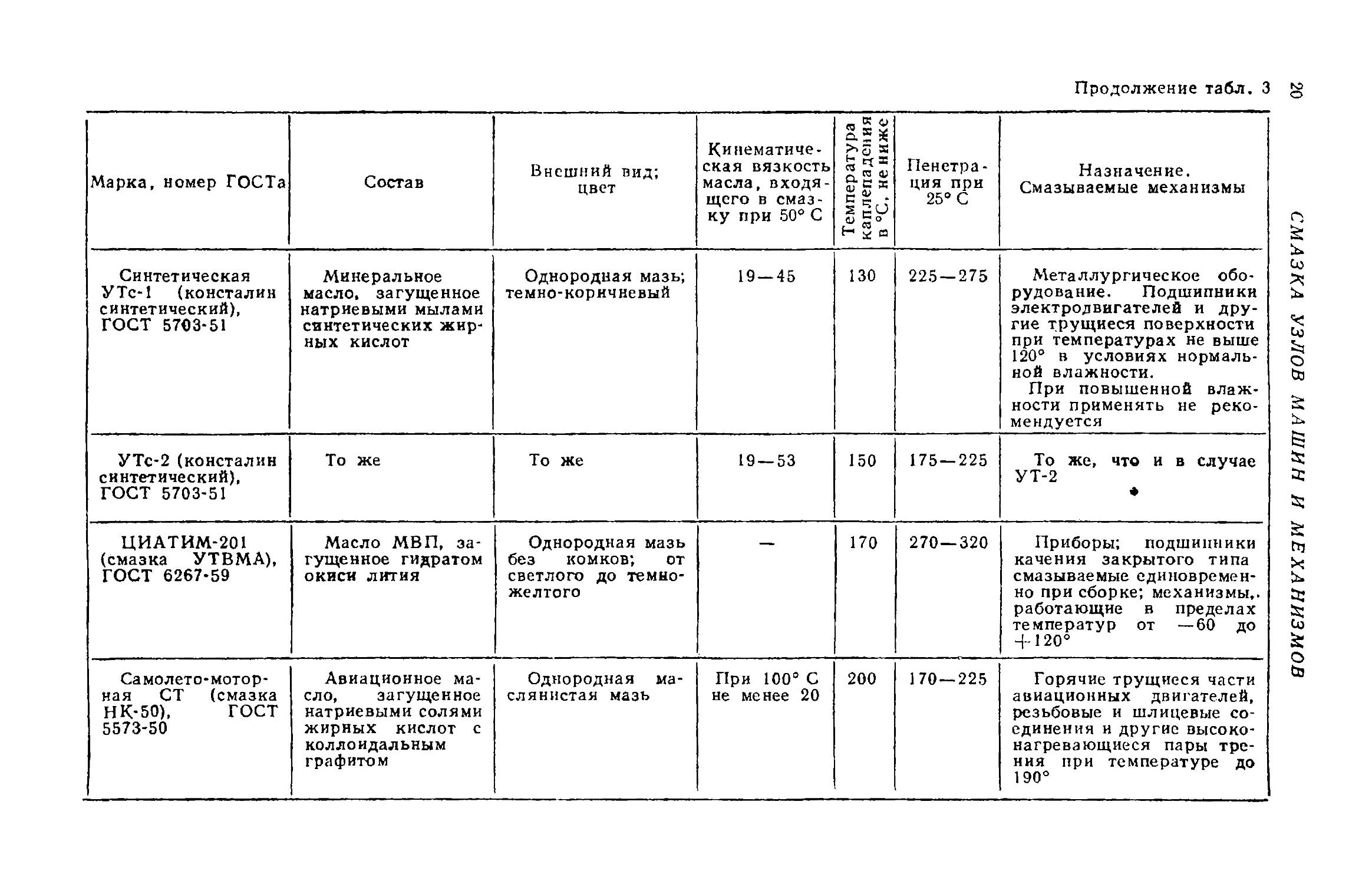

Смазываемые механизмыСинтетическая

УТс-1 (консталин

синтетический),

ГОСТ 5703*51Минеральное

масло, загущенное

натриевыми мылами

синтетических жир¬

ных кислотОднородная мазь;

темно-коричневый19 — 45130225 — 275Металлургическое обо¬

рудование. Подшипники

электродвигателей и дру¬

гие трущиеся поверхности

при температурах не выше

120° в условиях нормаль¬

ной влажности.При повышенной влаж¬

ности применять не реко¬

мендуетсяУТс-2 (консталин

синтетический),

ГОСТ 5703-51То жеТо же19 — 53150175 — 225То же, что и в случае

УТ-2♦ЦИАТИМ-201

(смазка УТВМА),

ГОСТ 6267*59Масло МВП, за¬

гущенное гидратом

окиси литияОднородная мазь

без комков; от

светлого до темно¬

желтого170270—320Приборы; подшииники

качения закрытого типа

смазываемые единовремен¬

но при сборке; механизмы,,

работающие в пределах

температур от —60 до

-f 1 20°Самолето-мотор-

ная СТ (смазка

НК-50), ГОСТ

5573-50Авиационное ма¬

сло, загущенное

натриевыми солями

жирных кислот с

коллоидальным

графитомОднородная ма¬

слянистая мазьПри 100° С

не менее 20200170 — 225Горячие трущиеся части

авиационных двигателей,

резьбовые и шлицевые со¬

единения и другие высоко-

нагревающиеся пары тре¬

ния при температуре до

190°СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ

Продолжение табл, 3Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла, входя¬

щего в смаз¬

ку при 50° СТемпература

каплепадения

в °С, не нижеГТенетра-

ция при25° СНазначение.

Смазываемые механизмыИП1-Л летняя,

ГОСТ 3267-53Масл® цилиндро¬

вое 11, загущенное

натриево-кальцие¬

выми мылами жир¬

ных кислотСмазки индустрОднородная мазь

от желтого до тем¬

но-коричневогошальныеПри 100° С

9—1380260 — 300Подшипники качения

прокатных станов при цен¬

трализованной подаче смаз¬

киИП1-3 зимняя,

ГОСТ 3257-53То жеТо жеПри 100° С

9—1375300 — 350То жеИП-2, ГОСТ

6708-53Масло трансмис¬

сионное автотрак¬

торное, загущенное

натриевыми мылами

окисленного петро-

латумаТвердые брикеты;

от темно-коричне¬

вого до черного17050—100.Открытые шейки валков

прокатных становКанатная ИК

(мазь канатная),

ГОСТ 5570-50Состав: 40% пе-

тролатума, 10%

нефтяного битума,

10% канифоли,

3% графита и ма¬

сляного гудронаОднородная мазь

без комков; от

темно-коричневого

до черногоПри 100° С

5,2-16,140Стальные канаты подъ¬

емно-транспортного обору¬

дованияСМАЗОЧИ ЫЕ МАТЕРИАЛЫ

Продолжение табл. 3 ^Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче¬

ская вязкость

масла .^.входя¬

щего в емаз-

ку, пр* 50° СТемпература

каплепадения

в °С. не нижеПенетра-

ция при

25° СНазначение.

Смазываемые механизмыМеталлургиче¬

ская № 137, ГОСТ

9974-62Масло цилиндро¬

вое 38, загущенное

натриевыми мылами

жирных кислотОднородная мазь

без комков от ко¬

ричневого до тем¬

но-коричневого150360Заполнение централизо¬

ванных систем, работаю¬

щих при температуре не

ниже 18—20° (механизмы

горячих цехов, заливоч¬

ных кранов и завалочных

машин), а также для за¬

правки подшипников шла-

ковозов, чугуновозов и

т. п. Смазка работоспо¬

собна при температуре до

400°Морская АМС-1,

ГОСТ 2712-52Масло цилиндро¬

вое 52, загущенное

алюминиевыми мы¬

лами жирных ки¬

слотСмазки специализи}Однородная мазь

без комков тем-

ного цветакованного казнеПри 100° С

44 — 59тения85300 — 5001Механизмы, работающие

в воде или соприкасающие¬

ся с водой, при повышен¬

ных нагрузкахМорская АМС-3,

ГОСТ 2712-52То жеТо жеПри 100° С

44 — 5995200—250То жеСМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ

Продолжение табл. 3Марка, номер ГОСТаСоставВнешний вид;

цветКинематиче- ■

ска я вязкость

масла, входя¬

щего в смаз¬

ку, при 50° СТемпература

каплепадения

в °С, не нижеПенетра-

ция при25° СНазначение.

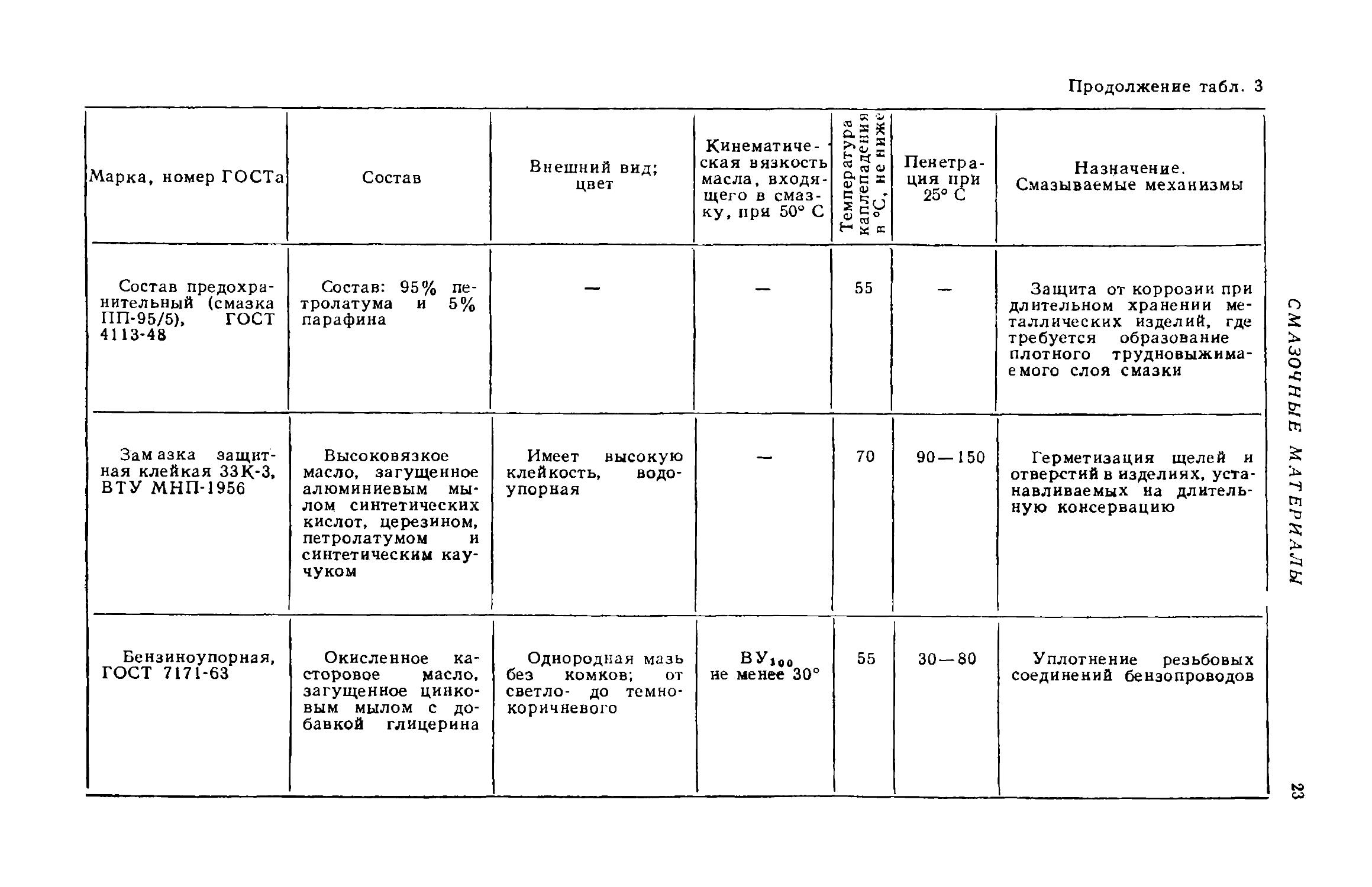

Смазываемые механизмыСостав предохра¬

нительный (смазка

ПП-95/5), ГОСТ

4113-48Состав: 95% пе-

тролатума и 5%

парафина——55—Защита от коррозии при

длительном хранении ме¬

таллических изделий, где

требуется образование

плотного трудновыжима-

емого слоя смазкиЗам аз ка защит¬

ная клейкая ЗЗК-3,

ВТУ МНП-1956Высоковязкое

масло, загущенное

алюминиевым мы¬

лом синтетических

кислот, церезином,

петролатумом и

синтетическим кау¬

чукомИмеет высокую

клейкость, водо¬

упорная7090—150Герметизация щелей и

отверстий в изделиях, уста¬

навливаемых на длитель¬

ную консервациюБензиноупорная,

ГОСТ 7171-63Окисленное ка¬

сторовое масло,

загущенное цинко¬

вым мылом с до¬

бавкой глицеринаОднородная мазь

без комков; от

светло- до темно-

коричневогоВУ100

не менее 30°5530 — 80Уплотнение резьбовых

соединений бензопроводовСМАЗОЧНЫЕ МАТЕРИАЛЫ

24 СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ4. Характеристика смазочных составов и смазок

для технологических целейНаименование

или марка со¬

става, номер

ГОСТ или ТУСоставНазначениеМасло висци-

новое, ГОСТ

7611-55Дистиллят веретенного

масла с примесью смоли¬

стых нефтепродуктов, уве¬

личивающих липкостьЗаполнение специаль¬

ных фильтров; поглощение

пыли из воздуха, поступа¬

ющего в вентиляционные

установкиПропиточный

состав, ВТУ

531-54Озокерита 40%, биту¬

ма III 37%, петролатума

20% и нафтената меди 2%Пропитывание хлопчато¬

бумажных приводных рем¬

нейПропиточный

состав, ГОСТ

3546-60Основа нефтяная с до¬

бавкой нафтената медиПропитывание хлопчато¬

бумажной оплетки прово¬

дов, кабельной пряжи и

кабельной бумагиКонденсатор¬

ный вазелин,

ГОСТ 5774-51Однородная мазь от бе¬

лого до светло-желтого

цвета; запах керосина не¬

допустимПропитывание и заливка

конденсаторовСмазки № 1,

2. 3, 4 и 5, ВТУ473-53Слюда, глицерин, на¬

триевое мыло и другие

компоненты в различных

процентных соотношенияхУплотнение сальников,

регулируемых клапанов и

уровнемеровСмазка МГС,

ТУ МНП 351-53Минеральное масло, за¬

гущенное стеаратом барияГерметизация соедине¬

ний, сальников, кранов,

резьб и других воздушных,

глицериновых и водяных

систем самолетовНасосная

смазка, ТУ МНП

577-55Окисленное касторовое

масло, загущенное сухим

коллоидно-графитовым

препаратом с присадкой

стеарата литияГерметизация сальников

и соединений в насосах

высокого давления, пере¬

качивающих минеральные

масла и гидравлическую

жидкость

СМАЗОЧНЫЕ МАТ ЕРИ АЛЫ25Смазочные материалы не нефтяного происхожденияК смазочным материалам не нефтяного происхождения относят

растительные масла, животные жиры и масла, силиконы, полиалкилен-

гликоли, сложные эфиры, фтористые и хлорфтористые углероды и др.Растительные масла в чистом виде почти не применяют вследствие

их склонности к высыханию с образованием прочных пленок и разло¬

жению с выделением свободных органических кислот, вызывающих

коррозию. Они также дают увеличенное по сравнению с минеральными

маслами отложение нагара и лака.Обладающее хорошей маслянистостью или липкосоъю касторовое,

сурепное, хлопковое, подсолнечное, оливковое и другие масла приме¬

няют для получения компаундированных масел, т. е. их добавляют

к нефтяным маслам для улучшения маслянистости последних. Приме¬

няют их также в качестве смазочно-охлаждающих жидкостей при ответ¬

ственных чистовых операциях глубокого сверления и растачивания,

нарезании резьб и как закалочные жидкости, например, в инструмен¬

тальном производстве.Животные жиры и масла в чистом виде применяют также крайне

редко. Говяжье, баранье и свиное сало, тюлений, китовый и рыбий

жир, костное и спермацетовое масло, хорошо прилипающие и удержи¬

вающиеся на металлических поверхностях, используют для получения

компаундированных масел.Кроме того, животные жиры применяют при изготовлении прити¬

рочных, доводочных и полировочных составов, составов для пропитки

кожаных манжет и сальниковых уплотнений, а также используют

в качестве добавок при изготовлении смазочно-охлаждающих жидко¬

стей для глубокого сверления, растачивания и полирования внутрен¬

них каналов роторов турбин и других ответственных деталей.Костное масло очень хорошо удерживается на смазываемых поверх¬

ностях и не высыхает в течение нескольких лет. Это масло не образует

твердой пленки. Поэтому его применяют как в чистом виде, так и в ка¬

честве составной части при изготовлении высококачественных прибор¬

ных масел, употребляемых для смазки часовых механизмов, телефон¬

ной и телеграфной аппаратуры, контрольно-измерительных и других

точных приборов.Силиконы (полисилоксаны) представляют собой кремний-органи-

ческие соединения, состоящие из кремния, кислорода и остатков угле¬

водородов после отщепления от их молекул одного или нескольких

атомов водорода. Силиконовые жидкости можно применять в качестве

смазочных масел, гидравлических и амортизационных жидкостей.

Смазывающую способность силиконов улучшают за счет добавления

специальных присадок.Силиконовые жидкости устойчивы против высокой температуры,

мало испаряются и достаточно хорошо подвижны при низких темпе¬

ратурах (табл. 5). При небольших и средних нагрузках они могут

хорошо работать в интервале температур от —70 до +300° и выше,

а в течение короткого времени могут противостоять действию темпе¬

ратуры до 535°. У силиконовых жидкостей вязкость изменяется мало

с изменением температуры. Так, при понижении температуры некоторые

из силиконов имеют вязкость, в 50 раз меньшую, чем органические

нефтяные масла, имеющие аналогичную температуру кипения.Силиконовыми консистентными смазками, получаемыми путем за¬

гущения жидких силиконов различными загустителями, смазывают

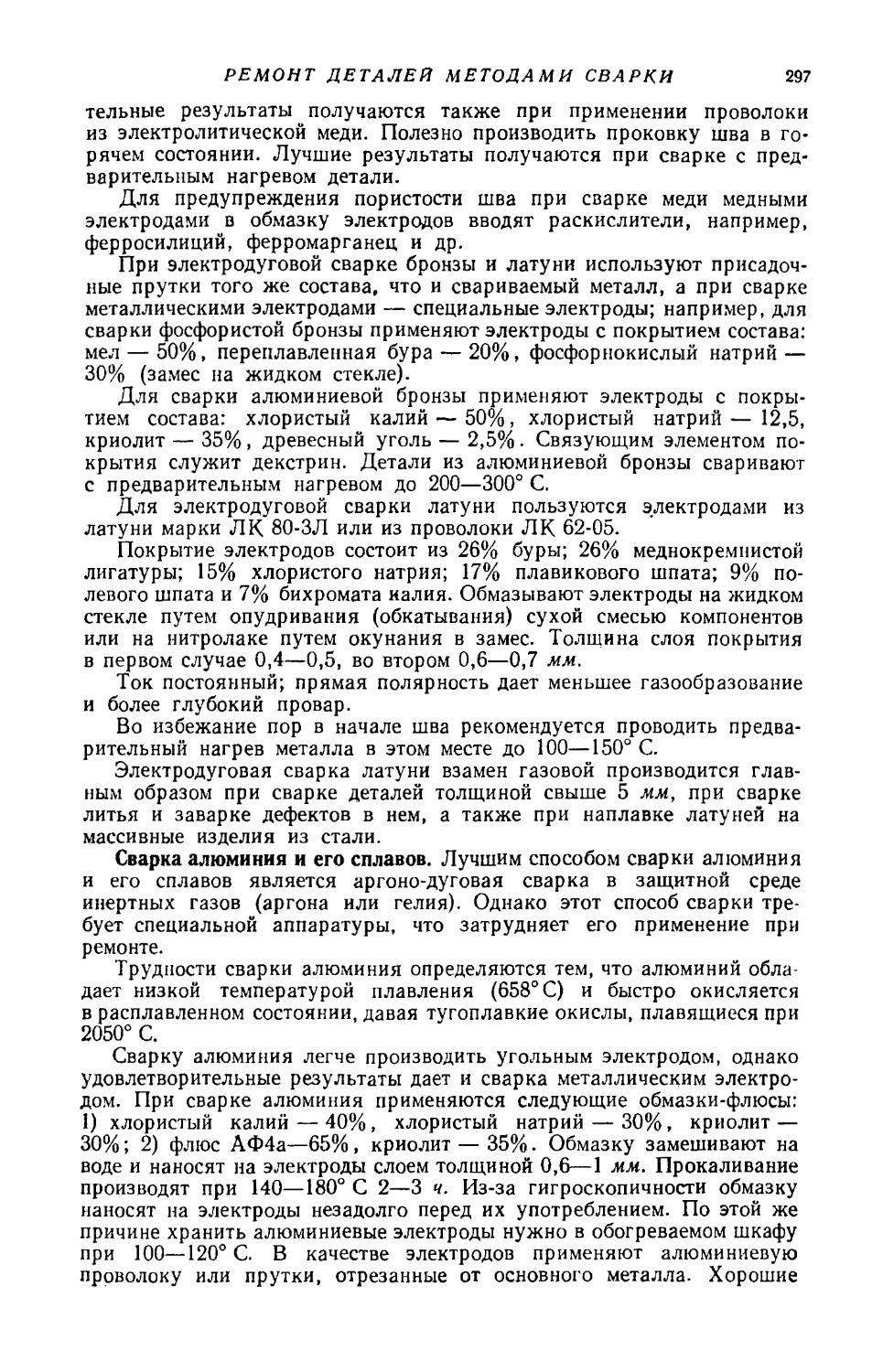

5. Силиконовые жидкостиНазваниеилиномерТехническиеусловияМХПТемпература в°СВязкость в сст при температуреначала кипе¬

ния при дав¬

лении 1 мм

рт. ст.вспыш¬кизасты¬ванияниже-{-50°+20°: 1

сл

о

о0°Назначение№ 22416-54110-— 70-6—12240-Смазка различных приборов

и инструментов; основа для

изготовления приборных 4!асел

и смазок№ 32416-54150125-70-12-32--То же№ 42416-54185170-70-40—48-2000№ 52416-54250250— 70200 — 450Смазка узлов при темпера¬

турах — 60^-^200°; основа

для изготовления консистент¬

ных смазок, работающих в оки¬

слительных условиях; аморти¬

зационная и демпферная жид-

кость; теплоноситель при тем¬

пературе до 300°Смазка

№ 6ЕУ-118-55——— 70———9000—

15 000Смазка поверхностей рези¬

новых изделий, трущихся по

металлуВ ПС2337-50230 (при

атмосферном

давлении)120— 609,61200Рабочая жидкость для пере¬

дачи давления в гидросисте¬

мах и амортизаторахСМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ

СМАЗОЧНЫЕ МАТЕРИАЛЫ27различные узлы машин при температуре от —бО.до +250°, а в некоторых

случаях до 350°. Используют их также в качестве уплотнительных

смазок ири вакууме или высоком давлении, для смазки различных узлов,

работающих в агрессивной или окислительной среде, и узлов, детали

которых имеют контакт с кислотами, горячей водой, паром, газами.Полиалкиленгликоли — органические соединения, получаемые при

взаимодействии гликолей и одноатомных спиртов с окисями углеводо¬

родов. Полиалкиленгликоли, применяемые в качестве смазочных ма¬

сел, имеют низкую температуру застывания: от —55 до —65°. Индекс

их в язкости* колеблется в пределах 135—165 и да же достигает 180. Смазы¬

вающая способность, проти вой зноен ые свойства и подвижность при низ¬

ких температурах у них лучше, чем у нефтяных масел. Испаряемость

их меньше испаряемости минеральных масел при одинаковой вязкости.Полиалкиленгликоли в чистом виде и в смеси с минеральными мас¬

лами и присадками применяют при высоких температурах (турбо¬

реактивные двигатели, двигатели внутреннего сгорания, компрессоры)

и в различных машинах и зубчатых передачах с большими нагрузками.

Применяют их и в качестве антифризов, антивспенивателей, тормоз¬

ных жидкостей. Полиалкиленгликоли также являются хорошими тепло¬

носителями при температурах до 260°. В чистом виде или в виде водных

растворов их используют как негорючие гидравлические жидкости

в гидросистемах машин.Масла, обеспечивающие равномерность подач узлов станковДля обеспечения равномерного без скачков и колебаний переме¬

щения подвижных узлов металлорежущих станков, что требуется для

получения высокой чистоты и точности обработки, созданы специаль¬

ные масла с присадками. Таким маслом, в частности, является масло

ВНИИ НП-401. На станках, не имеющих циркуляционных систем

смазки с длинными и тонкими маслопроводами, вместо этого масла

можно использовать средние индустриальные масла с присадкой 10%

смазки АМС-3. Для этого вначале в чистый бак заливают масло в ко¬

личестве, соответствующем тройному количеству смазки АМС-3, и

в него загружают всю смазку АМС-3. Смесь нагревают примерно до

130°, непрерывно перемешивая и добиваясь исчезновения комков

смазки. Затем постепенно заливают все остальное количество инду¬

стриального масла и перемешивают в течение 15—20 мин при темпе¬

ратуре 70—90°, после чего сливают в чистый бак для готового масла.

Хранят приготовленное масло в бидонах с плотно закрывающимися

крышками во избежание загрязнения и обводнения.Специальные антискачковые масла рекомендуется применять для

смазки направляющих скольжения продольно-фрезерных, расточных

и координатно-расточных станков, а также оснований колонн расточ¬

ных станков, направляющих бабок и столов плоско- и круглошлифо¬

вальных станков. Эти масла можно применять также для смазки пар

винт—гайка, например в координатно-расточных станках, где требуется

исключительная точность при малых установочных перемещениях. Не ре¬

комендуется применять такие масла в станках, имеющих высокие скоро¬

сти скольжения направляющих, так как равномерность движений при вы¬

соких скоростях достигается и при использовании масел обычных сортов.Режим смазки и сроки замены специального масла обычные, со¬

гласно картам смазки и графикам замены масла. Заливают свежее

масло не реже чем через шесть месяцев.

28СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВСмазки на основе двусернистого молибденаДвусернистый молибден MoS2 или дисульфид молибдена относится

к числу новых смазочных материалов, широко применяемых в ка¬

честве сухой смазки. На трущиеся поверхности его наносят путем опры¬

скивания, втирания и вдавливания в виде паст или суспензий, приго¬

товленных на основе минеральных и синтетических масел.Двусернистый молибден — порошок, имеющий пластинчатую струк¬

туру, сходную с графитом. Скольжение мелких пластинок относительно

друг друга обусловливает хорошие смазочные свойства этого материала.

Вдавливаясь в поверхностный слой трущихся металлов, он образует

твердую пленку, которая служит в дальнейшем в качестве сухой смазки.

Поверхность перед нанесением смазки должна быть сухой, тщательно

очищенной и обезжиренной.Высокие температуры (до 400°) не оказывают на двусернистый мо¬

либден заметного влияния, и его смазочные свойства сохраняются при¬

мерно до 525° Двусернистый молибден успешно применяют в узлах

с высоким удельным давлением (до 8600 кГ!см2), большими усилиями

трения и для смазки поверхностей, на которых возможен большой

износ и задиры.Смазка ВНИИ НП-225/2 — суспензия, приготовляемая на основе

силиконовой жидкости. Ее добавляют (до 10%) к общему объему масла.

Смазка ВНИИ НП-232 — паста, основой которой является минеральное

масло, содержит MoS2 и графит.Замена смазочных материаловПри замене масел, применяемых для смазки оборудования, масло-

заменитель должен иметь вязкость, равную или несколько большую,

чем вязкость заменяемого масла. Для легких индустриальных масел

эта разница должна быть не более 1—1,5° ВУ50 от верхнего предела

вязкости, для средних — до 2° ВУ5о. Несколько увеличенная разница

допустима для более тяжелых масел.Использовать в качестве заменителя масло с меньшей вязкостью

не следует, так как это приводит к выдавливанию его из зазора между

трущимися деталями, сильному износу, нагреванию и задирам. Заме¬

нители с большим превышением вязкости применять также не следует,

так как в результате может быть нагревание масла и смазываемых

узлов машин, что вызывает большие потери энергии.Примеры замены масел без разбавления, загущения или смешива¬

ния приведены в табл. 6.Иногда специфические условия работы механизмов не позволяют

сделать такие замены. Так, для смазки турбин нельзя масло турбинное

22 заменить индустриальным 20. Трансформаторное масло также нельзя

заменить маслом, равноценным по вязкости, так как заменитель не

имеет необходимых изоляционных свойств. В циркуляционных и гидрав¬

лических системах замена хорошо очищенных масел выщелоченными

приводит к закупориванию маслопроводов смолистыми осадками.Смешивают масла в тех случаях, когда из имеющихся в наличии

нет заменителей, равноценных или близких по вязкости. Тогда заме¬

нитель получают смешением двух или трех масел в определенном про¬

центном соотношении, близких по способу и степени очистки. Смеши¬

вают масла, имеющие одинаковую температуру.Для определения процентного соотношения смешиваемых масел

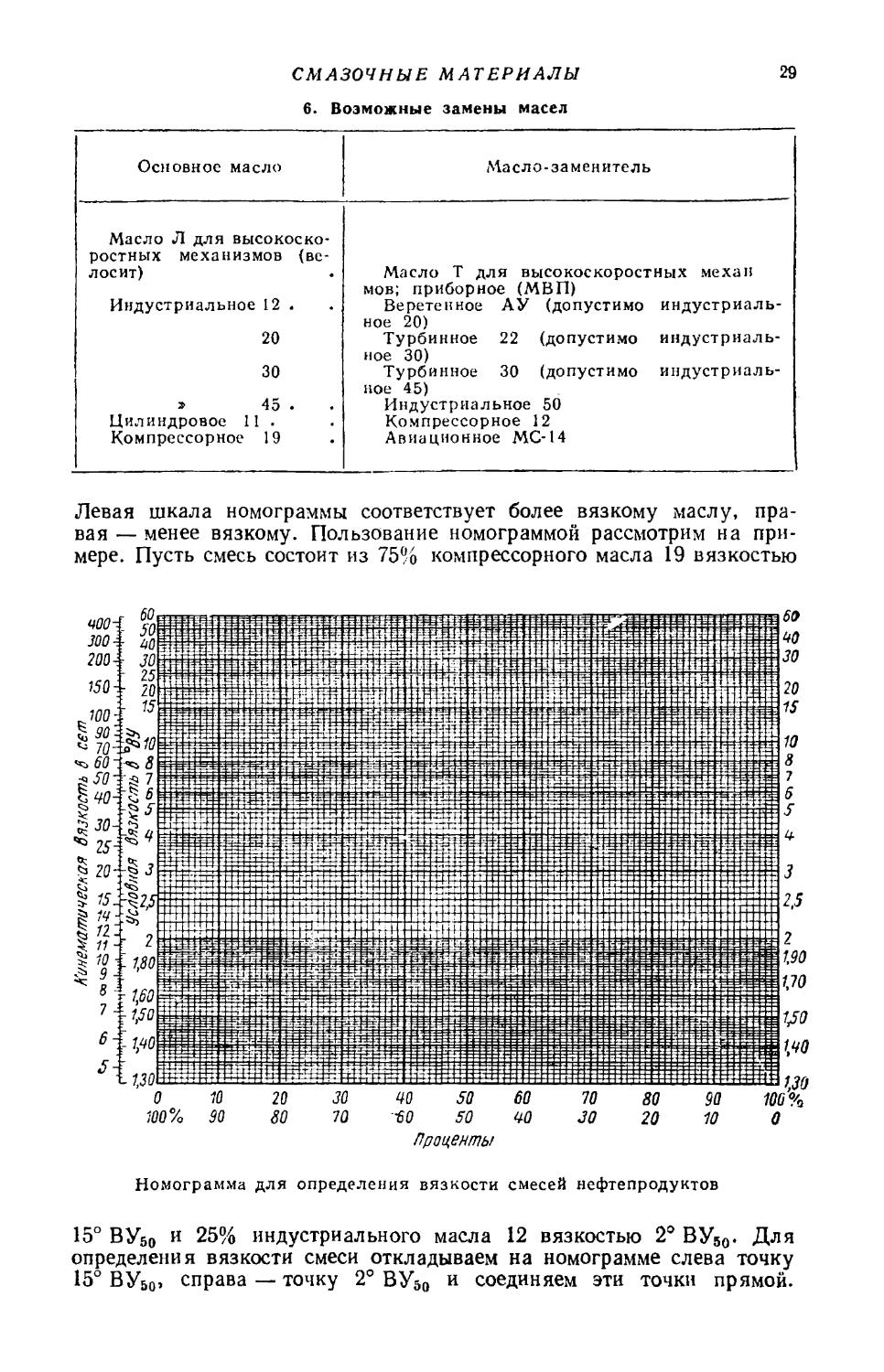

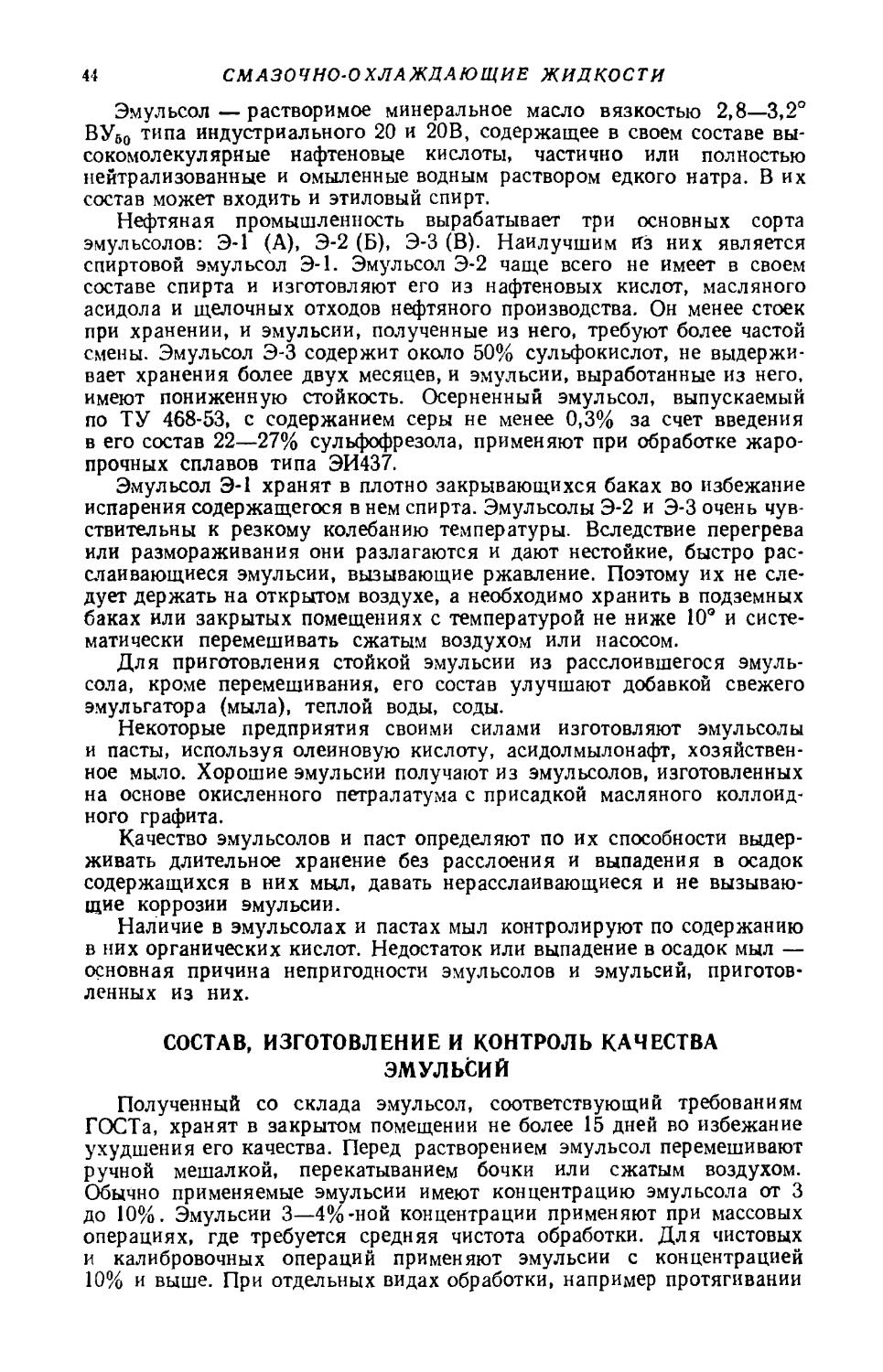

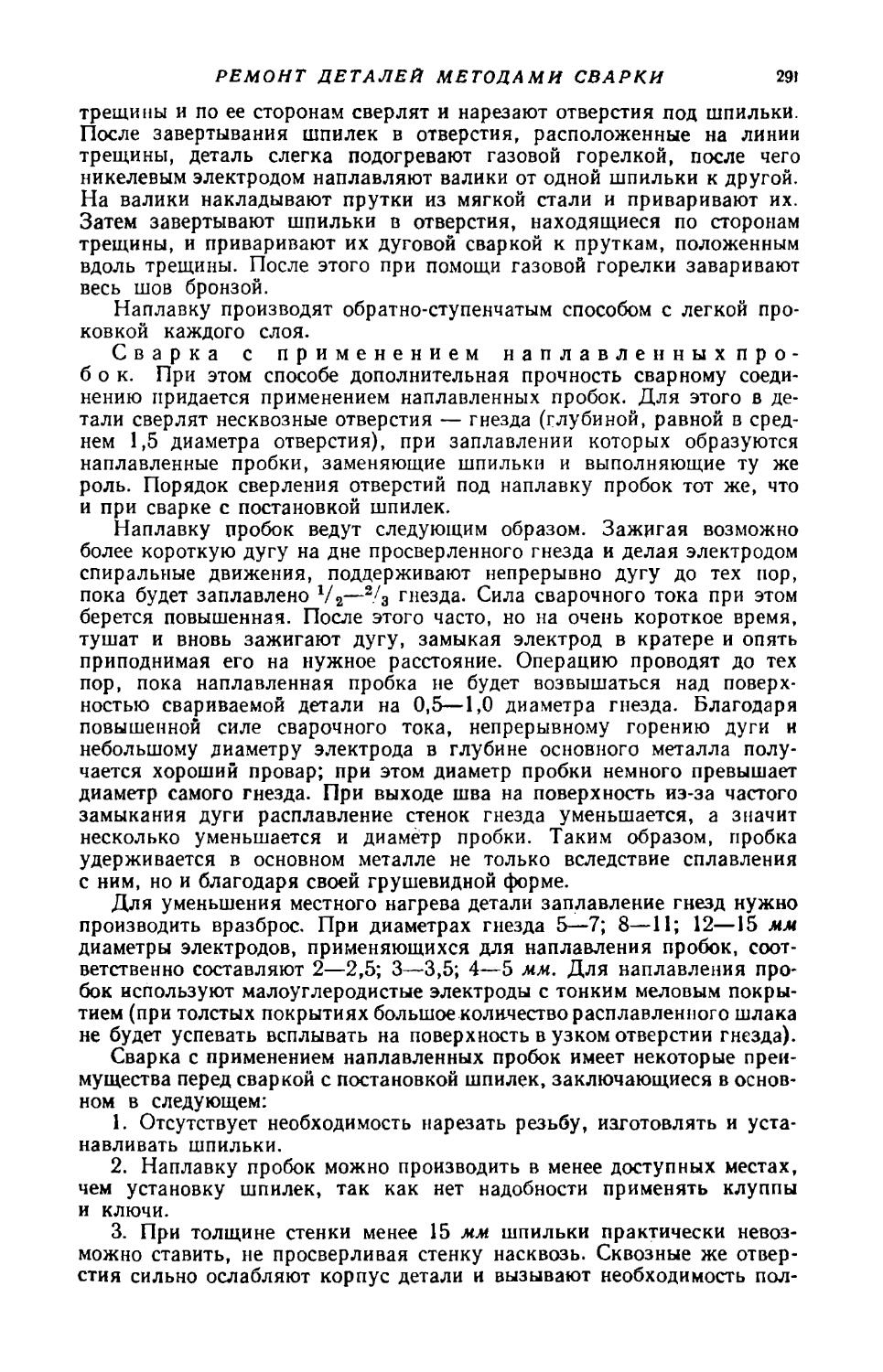

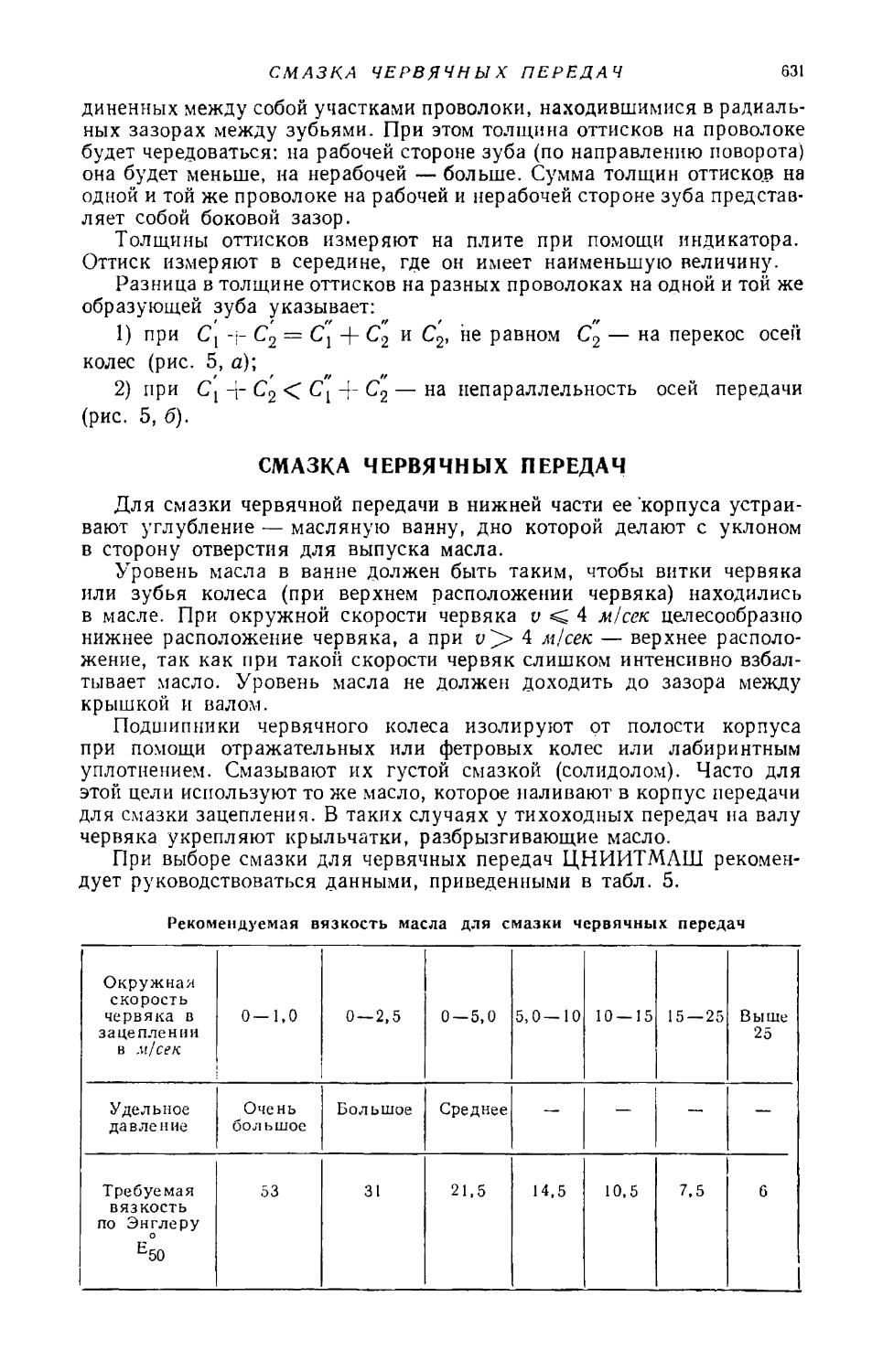

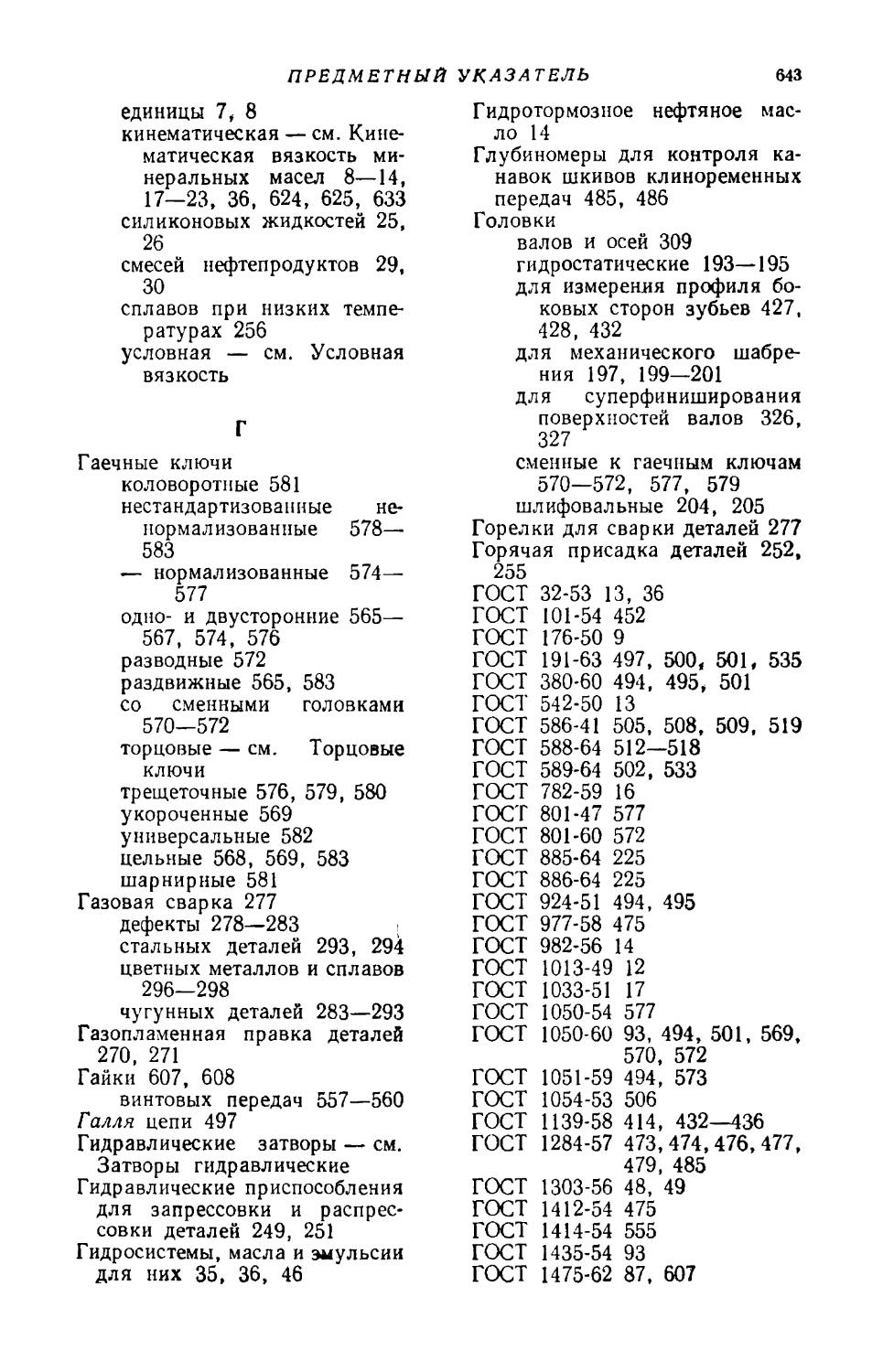

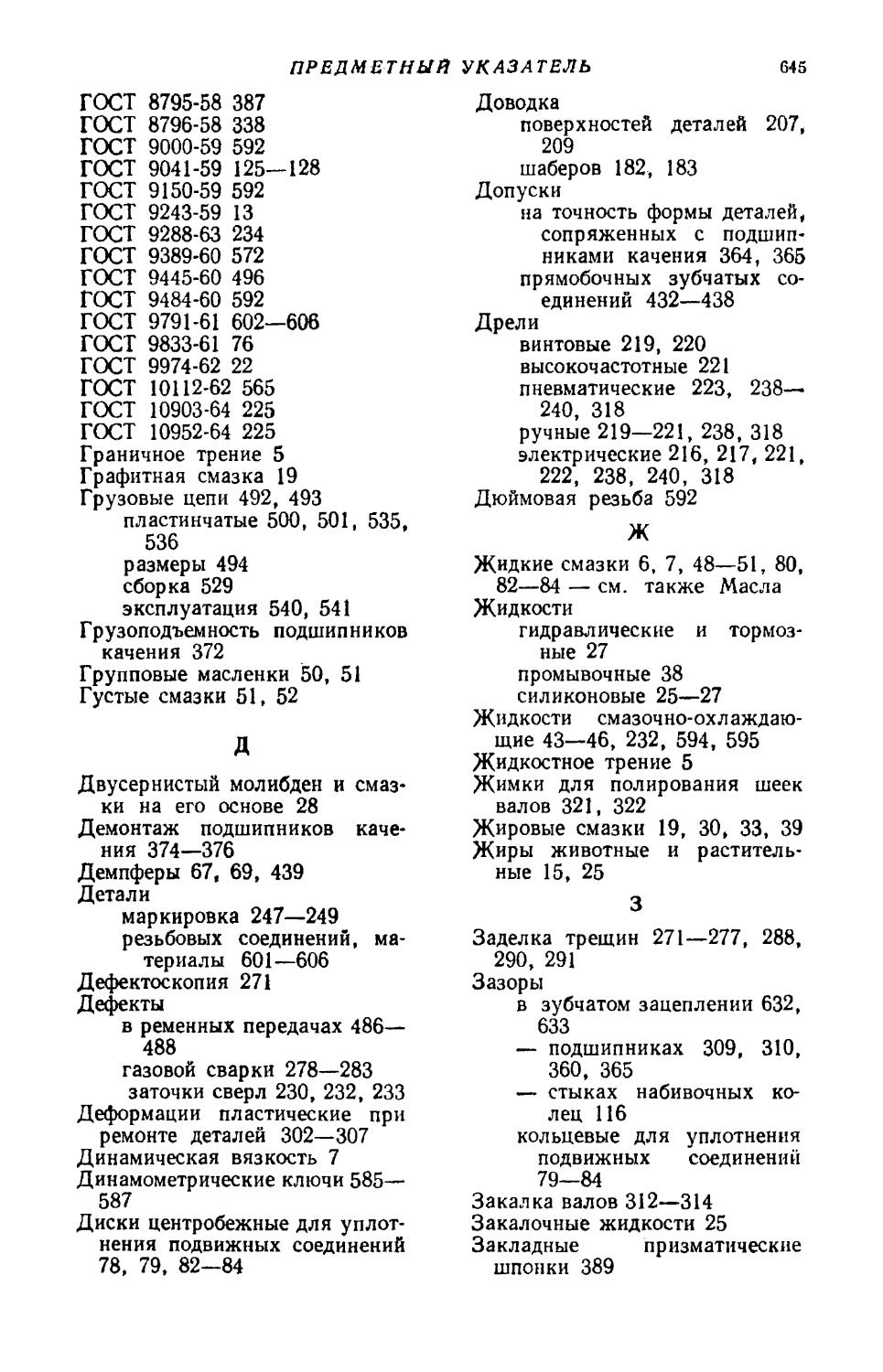

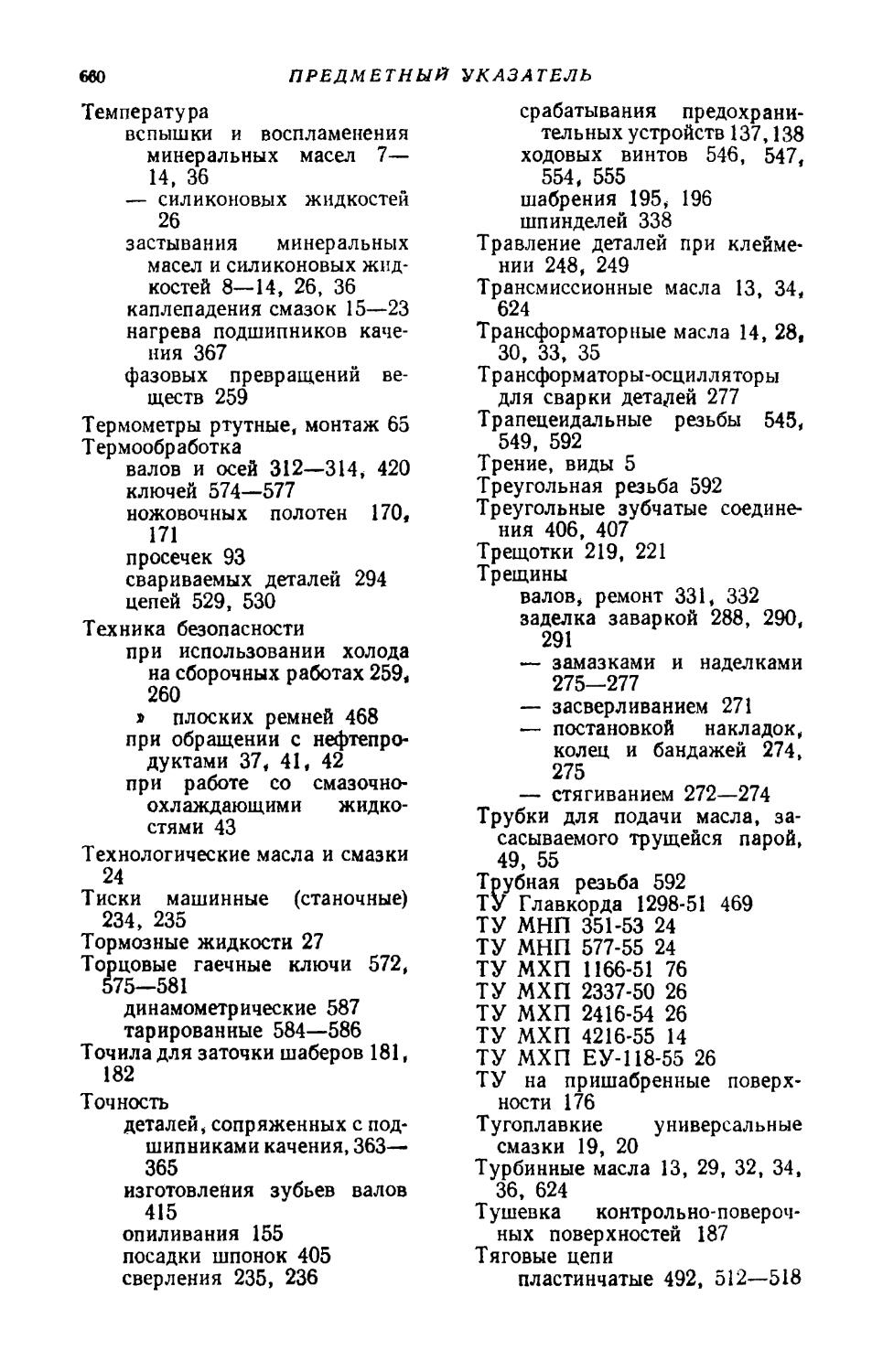

и вязкости полученной смеси пользуются номограммой (см. рисунок).

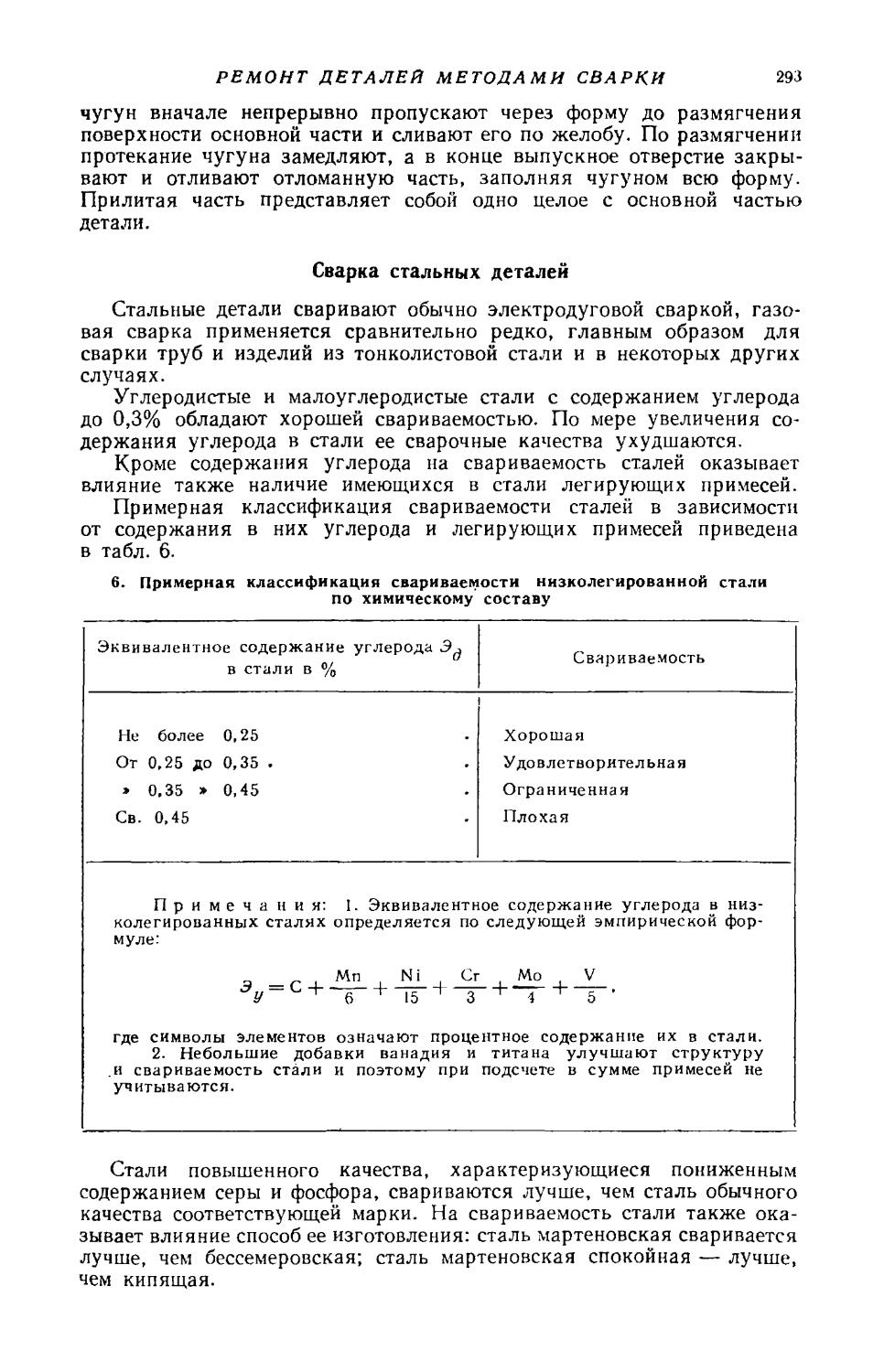

СМАЗОЧНЫЕ МАТЕРИАЛЫ 296. Возможные замены маселОсновное маслоМасло-заменительМасло Л для высокоско¬

ростных механизмов (ве-

лосит) . ;Индустриальное 12 .2030» 45 .Цилиндровое 11 .

Компрессорное 19Масло Т для высокоскоростных механ

мов; приборное (МВП)Веретенное АУ (допустимо индустриаль¬

ное 20)Турбинное 22 (допустимо индустриаль¬

ное 30)Турбинное 30 (допустимо индустриаль¬

ное 45)Индустриальное 50

Компрессорное 12

Авиационное МС-14Левая шкала номограммы соответствует более вязкому маслу, пра¬

вая — менее вязкому. Пользование номограммой рассмотрим на при¬

мере. Пусть смесь состоит из 75% компрессорного масла 19 вязкостью40 SO 60

"60 50 40

ПроцентыНомограмма для определения вязкости смесей нефтепродуктов15° ВУ5о и 25% индустриального масла 12 вязкостью 2° ВУ50. Для

определения вязкости смеси откладываем на номограмме слева точку

15° ВУ50, справа — точку 2° ВУ5о и соединяем эти точки прямой.

30СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВВнизу на шкале процентов для компрессорного масла 19 берем точку,

соответствующую 75%, и проводим через нее вертикаль до пересече¬

ния с прямой, соединяющей точки 15° ВУ5о и 2° ВУ50. Из точки пере¬

сечения проводим горизонталь и читаем на вертикальной шкале иско¬

мую вязкость смеси 7,5° ВУ5о, которая соответствует вязкости масла

индустриалльного 50.Смешением на практике приготовляют различные сорта масел.

Смешение применяют и с целью улучшения отдельных свойств масел.

Для понижения вязкости масел, работающих в зимних условиях, их

разбавляют другим маслом, имеющим более низкую температуру за¬

стывания (веретенным АУ, трансформаторным). Керосином разбавлять

масла с целью снижения температуры застывания не следует, так как

он сильно ухудшает смазочные свойства и индекс вязкости, а та$же

снижает температуру вспышки.В масляные баки тяжелых и уникальных станков, залитых маслом

зимой, при работе в летний период следует добавлять высоковязкие

масла (компрессорные, авиационные) в количестве от 10 до 30%.В гидравлических системах протяжных, долбежных, шлифовальных

и других станков масло иногда разогревается, что приводит к потере

мощности и работе с толчками. В этом случае эффективна добавка

авиационного масла МС-20 от 7 до 20%.Консистентные смазки заменяют главным образом по их темпера¬

туре каплепадения и числу пенетрации. Заменитель должен иметь тем¬

пературу каплепадения, равную или несколько выше, а число пене¬

трации, равное или несколько меньшее чем у основного сорта. В случае

применения смазки с пониженной температурой каплепадения или

более высоким числом пенетрации возможно вытекание ее из узлов

трения, что вызовет нагрев и задиры трущихся пар.Заменяемые смазки должны иметь одинаковое основание, например,

кальциевое или натриевое, что особенно важно для работы механизмов

в условиях повышенной влажности, где могут применяться только

смазки кальциевого основания (солидолы) или смешанного кальциево¬

натриевого основания (смазка 1-13).В табл. 7 наиболее распространенные смазки размещены по возра¬

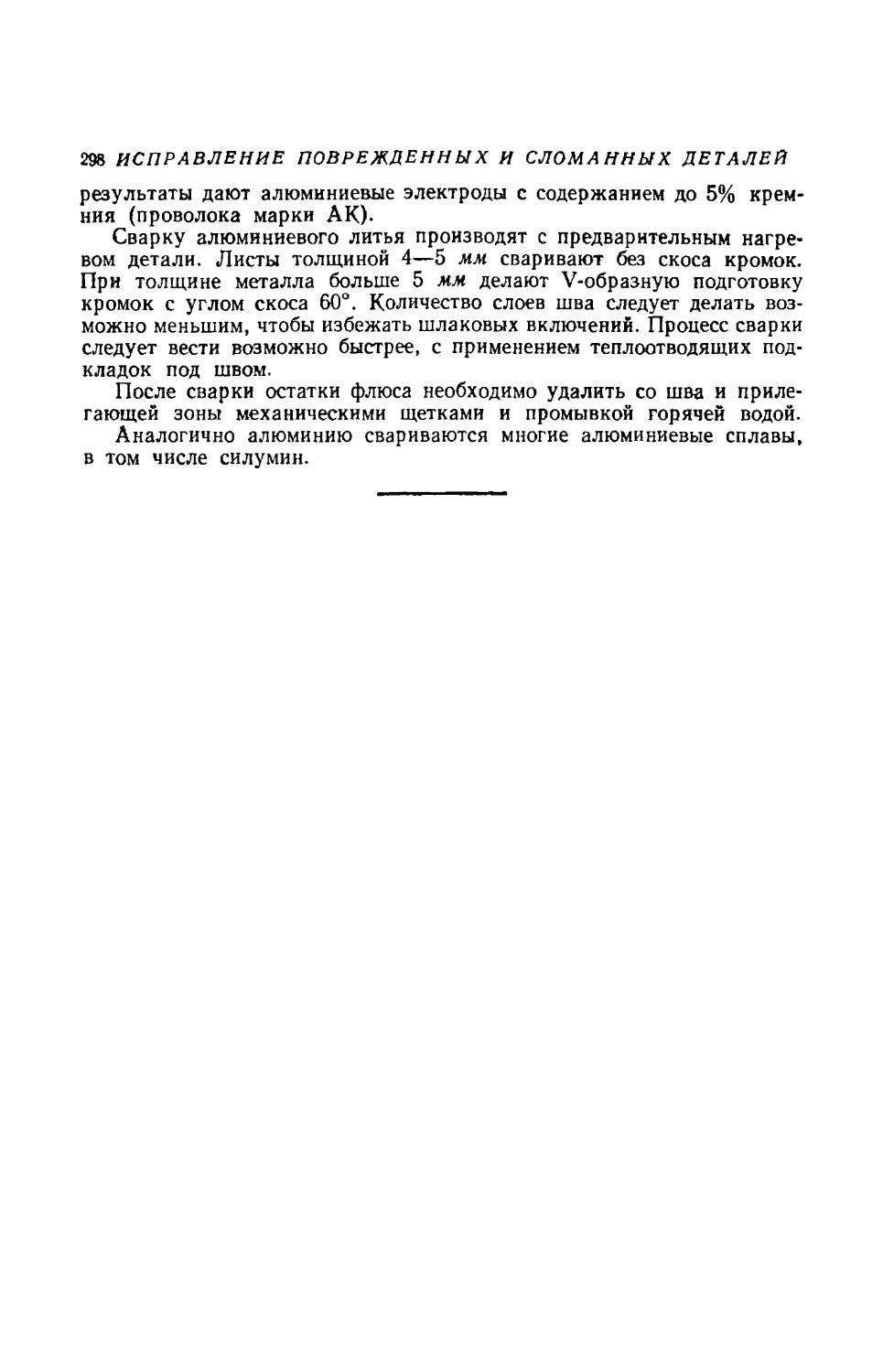

станию температуры каплепадения. Каждый вышестоящий сорт смазки

можно заменить другими сортами, расположенными ниже. Замена

в обратном порядке допустима лишь одним вышерасположенным сортом.7. Таблица для выбора заменителей основных сортов

консистентных смазокСмазкиТемпература

каплепадения

в градПенетрация

при 25° ССолидол синтетический УСс-170330—360Пресс-солидол жировой УС-176330—365Солидол синтетический УСс-2 .75270—330Солидол жировой УС* 2 , . .75230-290Солидол синтетический УСс-3 .75220 — 270Солидол жировой УС-3 .90150—220Смазка 1-13 120250—290Консталин синтетический УТс-1130225-275Консталин жировой УТ-1 ...130225-275Консталин синтетический УТс-2 .150175-225Консталин жировой УТ-2 .150175—225

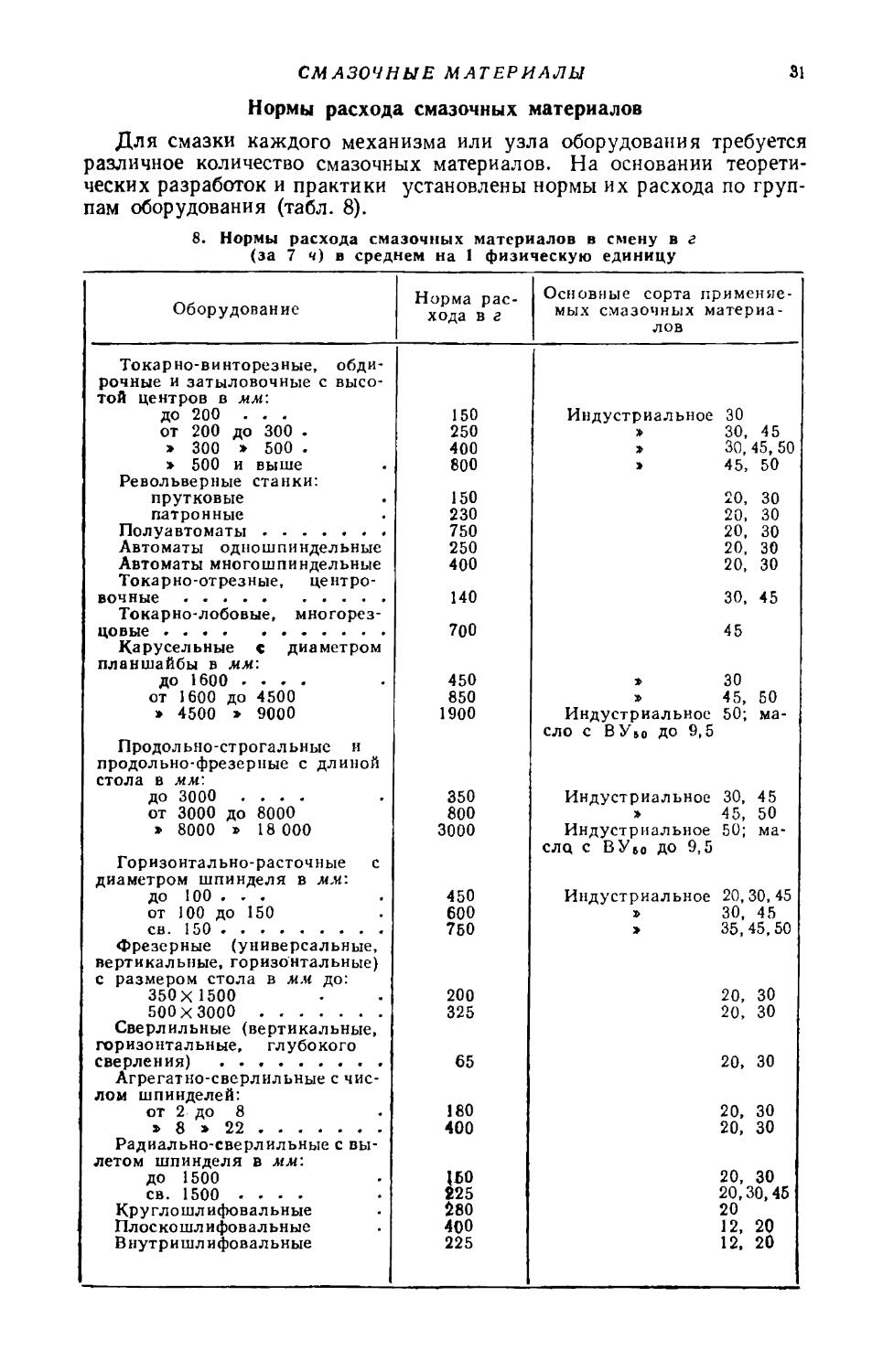

СМАЗОЧНЫЕ МАТЕРИАЛЫ31Нормы расхода смазочных материаловДля смазки каждого механизма или узла оборудования требуется

различное количество смазочных материалов. На основании теорети¬

ческих разработок и практики установлены нормы их расхода по груп¬

пам оборудования (табл. 8).8. Нормы расхода смазочных материалов в смену в г

(за 7 ч) в среднем на 1 физическую единицуОборудованиеНорма рас¬

хода в гОсновные сорта применяе¬

мых смазочных материа¬

ловТокарно-винторезные, обди¬

рочные и затыловочные с высо¬

той центров в мм:до 200 . . .150Индустриальное30от 200 до 300 .25030, 45» 300 * 500 .40030, 45, 50» 500 и выше800»45, 50Револьверные станки:

прутковые15020, 30патронные23020, 30Полуавтоматы 75020, 30Автоматы одношпиндельные25020, 30Автоматы многошпиндельные40020, 30Токарно-отрезные, центро¬

вочные 14030, 45Токарно-лобовые, многорез¬

цовые 70045Карусельные с диаметром

планшайбы в мм:до 1600 ....45030от 1600 до 4500850»45, 50* 4500 » 90001900Индустриальное50; ма-Продольно-строгальные и

продольно-фрезерные с длиной

стола в мм:до 3000 ....350ело с В У ю до 9,5

Индустриальное30, 45от 3000 до 800080045, 50* 8000 » 18 0003000Индуст р иал ьное50; ма-Горизонтально-расточные с

диаметром шпинделя в мм:

до 100 . . •450елц с В У jo ДО 9,5

Индустриальное20, 30,45от 100 до 15060030, 45св. 150 750*35, 45, 50Фрезерные (универсальные,

вертикальные, горизонтальные)

с размером стола в мм до:

350X 150020020, 30500x3000 32520, 30Сверлильные (вертикальные,

горизонтальные, глубокого

сверления) 6520, 30Агрегатно-сверлильные с чис¬

лом шпинделей:

от 2 до 818020, 30* 8 » 22 40020, 30Радиально-сверлильные с вы¬

летом шпинделя в мм:

до 1500\Ы>20, 30св. 1500 ... .22520,30,45Круглошлифовальные68020Плоско шлифовальные40012, 20Внутришлифовальные22512, 20

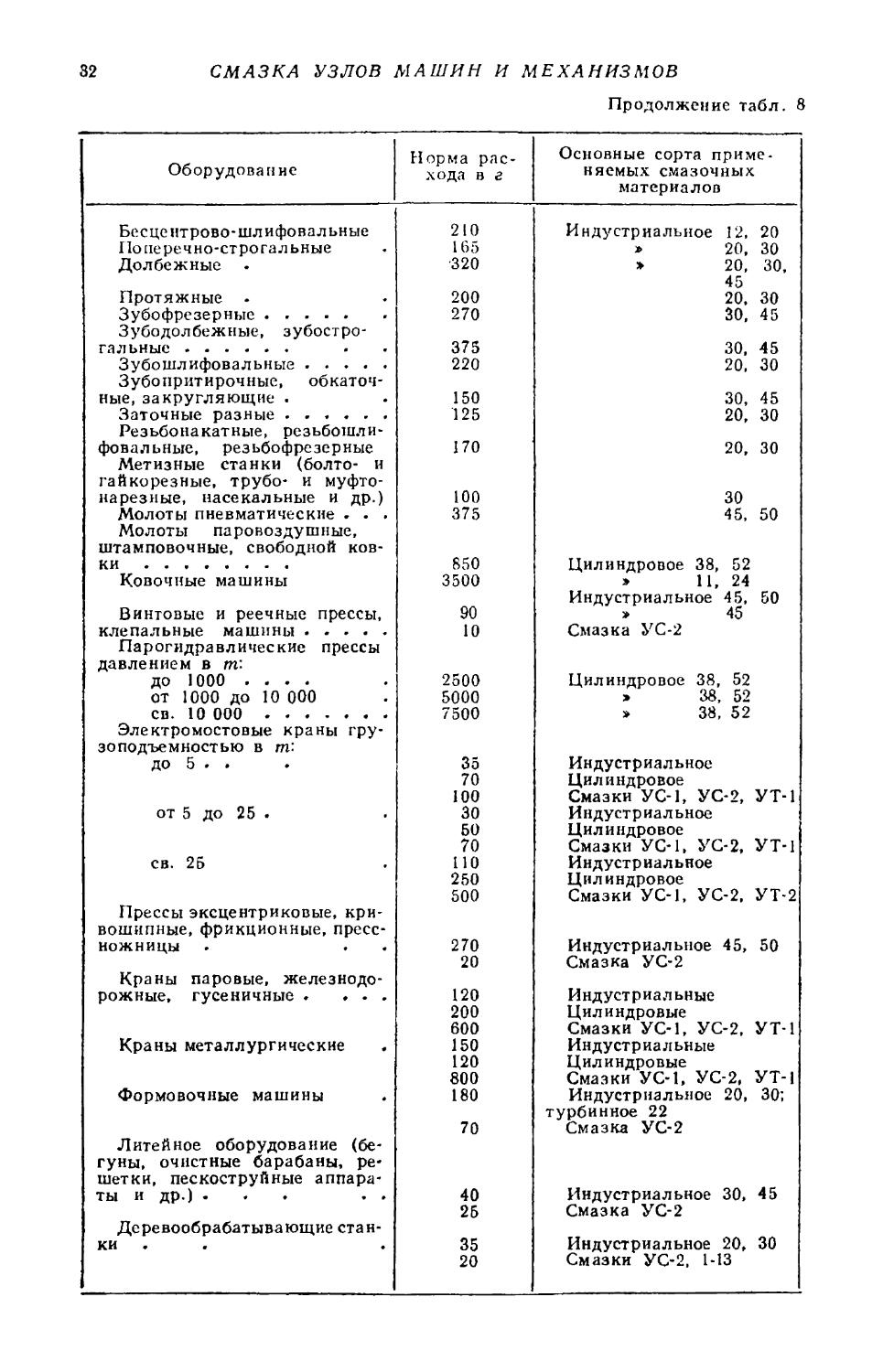

32 СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВПродолжение табл. 8ОборудованиеНорма рас¬Основные сорта приме¬хода в гняемых смазочныхматериаловБесце нтрово-шлифовальные210Индустриальное 12, 20Поперечно-строгальные165» 20, 30Долбежные•320» 20, 30,

45Протяжные •20020, 30Зубофрезерные 27030, 45Зубодолбежные, зубосгро-гальные 37530, 45Зубошлифовальные 22020, 30Зубопритирочные, обкаточ¬ные, закругляющие .Заточные разные 15030, 4512520, 30Резьбонакатные, резьбошли¬фовальные, резьбофрезерные17020, 30Метизные станки (болто- игай ко резные, трубо- и муфто¬100нарезные, насекальные и др.)30Молоты пневматические . . .37545, 50Молоты паровоздушные,штамповочные, свободной ков¬ки 850Цилиндровое 38, 52Ковочные машины3500» И, 2490Индустриальное 45, 50Винтовые и реечные прессы,» 45клепальные машины 10Смазка УС-2Парогидравлические прессыдавлением в т:до 1000 ....2500Цилиндровое 38, 52от 1000 до 10 0005000» 38, 52св. 10 000 7500» 38, 52Электромостовые краны гру¬зоподъемностью в т:до 5 . .35Индустриальное70Цилиндровое100Смазки УС-1, УС-2, УТ-1от 5 до 25 .30Индустриальное50Цилиндровое70Смазки УС-1, УС-2, УТ-1св. 26ПОИндустриальное250Цилиндровое500Смазки УС-1, УС-2, УТ-2Прессы эксцентриковые, кри¬вошипные, фрикционные, пресс-ножницы270Индустриальное 45, 5020Смазка УС-2Краны паровые, железнодо¬рожные, гусеничные . ♦ . .120Индустриальные200Цилиндровые600Смазки УС-1, УС-2, УТ-1Краны металлургические150Индустриальные120Цилиндровые800Смазки УС-1, УС-2, УТ-1Формовочные машины180Индустриальное 20, 30;

турбинное 2270Смазка УС-2Литейное оборудование (бе¬гуны, очистные барабаны, ре»шетки, пескоструйные аппара¬Индустриальное 30, 45ты и др.) ...4025Смазка УС-2Деревообрабатывающие стан¬ки35Индустриальное 20, 3020Смазки УС-2, 1-13

ПРИСАДКИ К МАСЛАМ 33Продолжение табл. 8ОборудованНорма рас¬

хода в гОсновные сорта приме¬

няемых смазочных

материаловЭлектродвигатели (с подшип¬

никами скольжения) мощ¬

ностью в кет'.до 100 ... •10Индустриальное20от 100 до 40055»30св. 400. 9545. 50Электродвигатели (с подшип¬

никами качения) мощностью

в кет'-до 25 . . .1Смазка 1-13от 25 до 1002» 1-13св. 100 3* М3Насосы центробежные про¬

изводительностью в ма/ч\

до 200 ....70Индустриальное20от 200 до 1000160»30св. 1000300»45, 50ПРИСАДКИ К МАСЛАМДля улучшения свойств масел и их эксплуатационных качеств

широко применяют специальные добавки к ним — присадки. Выбор

присадки зависит от типа масла, степени его очистки, назначения

и эксплуатационных условий. Присадки бывают вязкостные, антиоки-

слительные, антикоррозийные, улучшающие смазывающую способ¬

ность, повышающие липкость, антипенные и комплексные.Вязкостные присадки. При помощи вязкостных (загущающих)

присадок маслам, имеющим низкую температуру застывания и хорошую

жидкотекучесть при низких температурах, можно придать требуемую

вязкость. При этом они почти полностью сохраняют низкотемператур¬

ные свойства маловязких масел, взятых для загущения, и приобретают

прочность масляной пленки, свойственную маслам, имеющим более

высокую вязкость. Добавляют такие присадки к маслам в количестве

до 5% от общего веса масла.В качестве вязкостных или загущающих присадок применяют,

в частности, пол и изобутилен и винипол.Загущенные масла имеют достаточно высокую вязкость при высоких

температурах и подвижность при низких температурах.Для загущения синтетических масел обычно применяют те же при-

садки, что и для нефтяных масел.Антиокислительные присадки (ингибиторы). Для повышения устой¬

чивости масел против окисления к ним добавляют противоокислитель-

ные присадки, называемые ингибиторами окисления. Обычно антиокис¬

лители добавляют к маслам в количестве 0,1—1%, что позволяет

эксплуатировать машины на маслах с такими присадками при темпе¬

ратуре до 150—170°.Алкилфеноловые присадки особенно хорошо зарекомендовали себя

при добавке к хорошо очищенным турбинным и трансформаторным

маслам. Так, с присадкой «янол» выпускают трансформаторное масло

из сернистых сортов нефти. Хороший антиокислительный эффект2 ю. С. Борисов, В. П. Сахаров 566

34СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВдает добавка к маловязким маслам азотсодержащих присадок

АзНИИ-11 и АзНИИ-11Ф.Антикоррозийные присадки. Для предотвращения коррозии смазы¬

ваемых подшипников и механизмов к маслам добавляют различные

антикоррозийные присадки. На практике их часто вводят одновре¬

менно с другими, прежде всего с антиокислительными и моющими при¬

садками. К антикоррозийным относят присадки ЦИАТИМ-339 и ДФ-1;

для автотракторных масел рекомендуются АзНИИ-4, АзНИИ-5 и

АзНИИ-8; для дизелей, работающих на сернистом топливе, — АзНИИ-7

и др.Присадку НИИ ГСМ-12 добавляют в масло для защиты металлов

от коррозии при действии морской и пресной воды. В состав ее входят

касторовое и турбинное масло, триэтаноламин и олеиновая кислота.Присадки, улучшающие смазывающую способность масел. Для

улучшения смазывающей способности масел к ним добавляют противо-

износные и противозадирные присадки, в результате чего на металле

образуется (происходит химическая реакция между активными веще¬

ствами присадки и металлом) пленка, препятствующая износу и задирам.В качестве таких присадок применяют:масла и жиры растительного и животного происхождения (горчич¬

ное, сурепное, льняное, касторовое, спермацетовое и пальмовое

масла; животное сало-лярд; костное масло и др.); эти жиры можно

применять и в осерненном виде — при содержании в них серы до

10-17%;высокомолекулярные жирные кислоты и их эфиры (олеиновая и

стеариновая кислоты);продукты окисления парафина и петролатума;различные соединения, содержащие в своем составе серу, фосфор,

хлор и др.Для тяжелой а груженных зубчатых передач в прокатных станах,

автомобилях и другом оборудовании, где имеют место ударные на¬

грузки, для защиты зубьев шестерен от задиров в местах контактов

применяют высоковязкие смазочные минеральные масла с присадками,

содержащими серу, фосфор, хлор и иногда свинец. Масла с содержа¬

нием свинцовых мыл, серы и хлора обладают хорошими свойствами,

обеспечивающими приработку поверхностей трения.Присадки, повышающие липкость масла. В качестве присадок,

повышающих липкость масла, применяют добавки смолистых угле¬

водородов типа битумов и окисленные петролатум и парафин. Хорошей

маслянистостью также обладают растительные и животные жиры,

добавляемые к нефтяным маслам. Это особенно важно для смазки

механизмов, требующих полугустой смазки, и там, где возможно сбра¬

сывание смазки с поверхностей трения под действием центробежных

сил, например, в открытых зубчатых передачах, открытых подшипни¬

ках, цепных передачах и др.Для закрытых зубчатых передач различного оборудования, коробок

передач, задних мостов автомашин, паровых машин применяют высоко¬

смолистые неочищенные масла — трансмиссионные и цилиндровые.Антипенные присадки. При работе высокоскоростных механизмов

масла разбрызгиваются и вспениваются. При этом на смазываемых

поверхностях часто происходит разрыв масляной пленки пузырьками

воздуха, что ухудшает смазку и одновременно вызывает большие утечки

масла через зазоры и отверстия картеров. При наличии в масле воды

и антиокислительных присадок вспенивание усиливается.

МАСЛА ДЛЯ ГИДРОСИСТЕМ35Для уменьшения пенообразован и я и гашения образовавшейся пены

к маслам добавляют антипенные присадки в количествах не более 0,1%.

Так, добавка к маслу только 0,001% силиконовой жидкости устраняет

пенообразование масла.Для того чтобы не допустить образования эмульсии масла с водой,

применяют деэмульгаторы. Такие присадки желательны к маслам,

используемым для смазки паровых турбин, формовочных машин,

и к маслам, работающим в качестве гидравлических жидкостей.Многофункциональные (комплексные) присадки добавляют для

улучшения одновременно нескольких качеств масла. К таким присадкам

относят АзНИИ-4, АзНИИ-5 (СБ-2), АзНИИ-7, АзНИИ-8, ЦИАТИМ-330

(НАКС), ЦИАТИМ-331, ЦИАТИМ-339, АзНИИ-ЦИАТИМ-1, паранокс,

которые одновременно являются антикоррозийными, антиокислитель¬

ными и улучшающими смазывающую способность масел. Некоторые

из них снижают температуру застывания масла. Это позволяет значи¬

тельно увеличить долговечность смазываемых машин и механизмов,

экономить масло за счет продления срока его службы.МАСЛА ДЛЯ ГИДРОСИСТЕМВ гидросистемах станков, как правило, применяют минеральные

масла вязкостью от 1,8 до 5,0° ВУ50, реже до 8,0° ВУ50. Масла малой

вязкости уменьшают внутреннее трение в маслопроводах, каналах

и угловых переходах, облегчают работу золотников и различных ис¬

полнительных органов, повышают чувствительность и точность работы

всей гидросистемы.Однако применение слишком маловязких масел может приве¬

сти к повышенным утечкам его через неплотности, перебоям в работе,

потери мощности, ухудшению условий всасывания, разогреву и по¬

терям энергии на преодоление сопротивлений.Масла гидравлических систем должны обладать хорошими смазы¬

вающими свойствами, не вызывать коррозии металлических частей,

а также набухания и разрушения уплотнений.В гидравлических системах необходимо применять только хорошо

очищенные высококачественные нейтральные масла, не содержащие

асфальтово-смолистых веществ, золы, кислот, щелочей, механических

примесей и воды (табл. 9).Масло перед заливкой фильтруют и заливают только при наличии

свежих данных лабораторного анализа о вязкости, температуре засты¬

вания и вспышки. Для фильтрации масла в процессе работы в гидро¬

системе предусматривают фильтры.Масло должно сохранять необходимую вязкость в пределах рабочей

температуры, которая в гидросистеме не должна превышать 60°. Вы¬

щелоченные и неочищенные дистиллятные масла применять в гидро¬

системах недопустимо, так как они склонны к эмульсированию и обра¬

зованию осадков, забивающих маслопроводы, каналы и нарушающих

нормальную работу клапанов, золотников и других узлов.Чаще всего в гидросистемах станков применяют масла индустриаль¬

ное 20 и турбинное 22. При отсутствии требуемых масел их можно

приготовить смешением из других высококачественных масел.При работе гидросистем при отрицательных температурах следует

применять низкозастывающие масла веретенное АУ, приборное МВП,

трансформаторное или соответствующие низкозастывающие смеси.

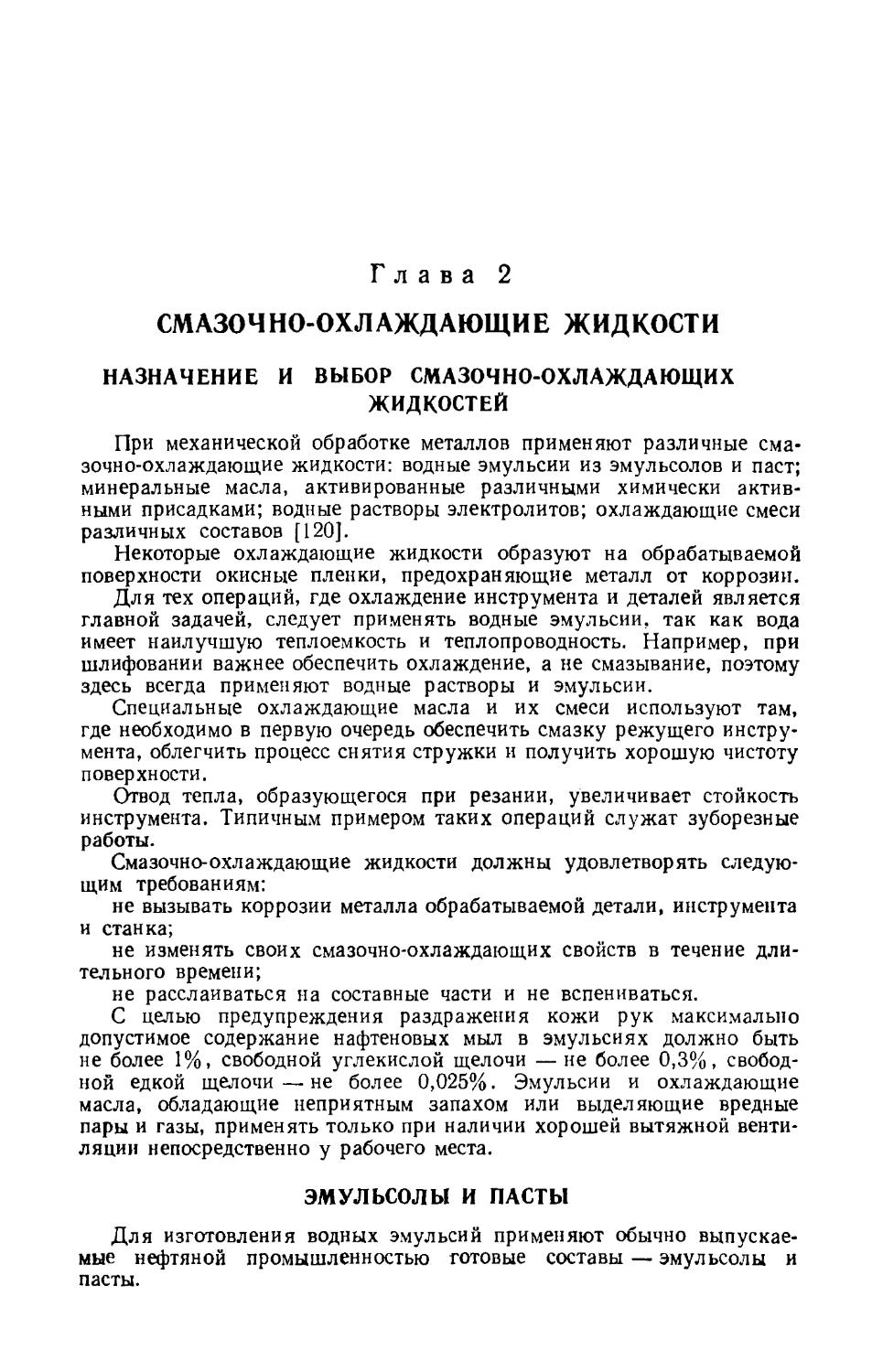

36 СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ9. Масла, применяемые для гидравлических систем станков

и машинВязкость при

50° СнЛио

СВ 05а*Наименование

и марка маслаГОСТкинема¬

тическая

в сстусловнаяА °В ВУУдельный

вес в г/см9Температу

вспышки в

не нижеТемперату

застыванш

не вышеИндустриаль¬1707-5110—141,86—2,260,88—0,89165— 30ное 12Индустриаль¬1707-5117-232,60-3,310,88—0,90170-20ное 20Индустриаль¬1707-5127 — 333,81—4,590.89—0,92180-15ное 30Индустриаль¬1707-5138—525,24 — 7,070,89—0,93190— 10ное 45Индустриаль¬1707-5142—585,76—7,860.89—0,93200— 20ное 50Веретенное А У1642-5012—142,05—2,260,89—0,90163-45Турбинное 2232-5320—232,9—3,3-0,90180— 15» 3032-5328—323.9—4,6—0,90180-10> 4632-5344 — 486,0—6,5-0,92195— 10» 5732-5355—597,5—7,9—0,93195Можно использовать также синтетические жидкости и масла типа сили¬

конов, имеющие низкую температуру застывания и мало изменяющуюся

под влиянием температуры вязкость.ПРОМЫВКА СИСТЕМ СМАЗКИ И ДЕТАЛЕЙ

ОБОРУДОВАНИЯСистемы и отдельные детали оборудования промывают следующими

промывочными жидкостями:масляные баки, картеры, стальные, чугунные и бронзовые детали,

масляные фильтры, лубрикаторы, масленки и маслопроводы — керо¬

сином (реже автобензином);фильтры тонкой очистки, контрольно-измерительная аппаратура,

регулировочные устройства, точные инструменты, приборы — авиа¬

ционным бензином;ответственные оптические приборы и приспособления, например,

в координатно-расточных станках — этиловым спиртом;мелкие детали при централизованной промывке на моечных ма¬

шинах — дешевым, не огнеопасным и не требующим сложной венти¬

ляции 3—5%-ным раствором тринатрийфосфата, кальцинированной

соды и углекислого аммония (для этой же цели можно применять

уайт-спирит и четыреххлористый углерод, но уайт-спирит огнеопасен,

а четыреххлористый углерод токсичен, требует хорошей вентиляции

и применения спецодежды).Консистентные смазки смывают керосином, уайт-спиритом, авиа¬

ционным бензином; нитроэмали — нитрорастворителями 646, 649;

асфальтовый лак — уайт-спиритом, аваиационным бензином, скипида¬

ром; изоляционные лаки — ацетоном; масляные лаки — уайт-спиритом

ПРОМЫВКА СИСТЕМ СМАЗКИ37и скипидаром; битумные и масляно-битумные лаки, глифталевые

эмали и лаки — ксилолом и толуолом; эмали масляные — раствори¬

телем РС-2 и уайт-спиритом, масляные краски — уайт-спиритом и

скипидаром.Для обезжиривания деталей применяют щелочные растворы, уайт-

спирит, авиационный бензин, трихлорэтилен, дихлорэтилен, ацетон

и некоторые другие органические растворители.Промывочные жидкости должны обладать хорошей моющей спо¬

собностью, не вызывать коррозии изделий и не усиливать окисли¬

тельного действия поверхности промытого металла на заливаемое

масло. Керосин, бензин и другие жидкости после их использования

необходимо собирать, регенерировать и вновь применять в произ¬

водстве.Учитывая токсичность и раздражающее действие промывочных

жидкостей на кожу рук, глаза и органы дыхания, обязательно соблю¬

дать правила личной безопасности и применять защитную спец¬

одежду.Фильтры, насосы, групповые масленки, лубрикаторы и другие

элементы системы смазки промывают частично разобранными. Через

маслопроводные трубки и каналы прокачивают индустриальное

масло малой вязкости, продувают их сжатым воздухом и про¬

веряют на нормальную подачу масла в каждой смазываемой точке.

При необходимости разбирают и заменяют отдельные участки масло¬

проводов.При промывке масляных резервуаров, направляющих, маслопро¬

водов, подшипников и смазочных приборов необходимо применять

высококачественные чистые обтирочные материалы. Ветошь и хлопча¬

тобумажные концы могут оставлять на промываемой поверхности нитки,

ворс и другие механические частицы, которые впоследствии могут

привести к закупориванию маслопроводных трубок и каналов, к за¬

бивке фильтров. Лучше при промывке маслосистем использовать спе¬

циальные подрубленные технические салфетки из хлопчатобумажной

ткани.Для обезжиривания применяют перечисленные выше щелочные

растворы и растворители. Мелкие и партионные детали можно промывать и обезжириватьна специальных моечных машинах. Для промывки и консервации

таких деталей целесообразно оборудовать отдельные участки или

стенды.Для экономии керосина при промывке малогабаритных деталей

применяют промывочные баки, оборудованные внутри металлической

решеткой. В бак вначале наливают воду, уровень которой должен быть

ниже решетки на 30—50 мм. Поверх воды до уровня 0,7—0,8 высоты

бака заливают керосин, который благодаря меньшему удельному весу

всегда находится сверху над решеткой. Промываемые детали кладут

на решетку бака в керосин и при помощи щетки промывают их.

После промывки воду вместе с осевшей грязью спускают через

нижний спускной пробковый кран, в бак доливают свежей воды,

а оставшийся керосин повторно используют при очередной про¬

мывке. Многократное использование керосина сокращает его расход

в 2—3 раза.Норма расхода промывочных жидкостей и обтирочного материала

приведены в табл. 10—11.

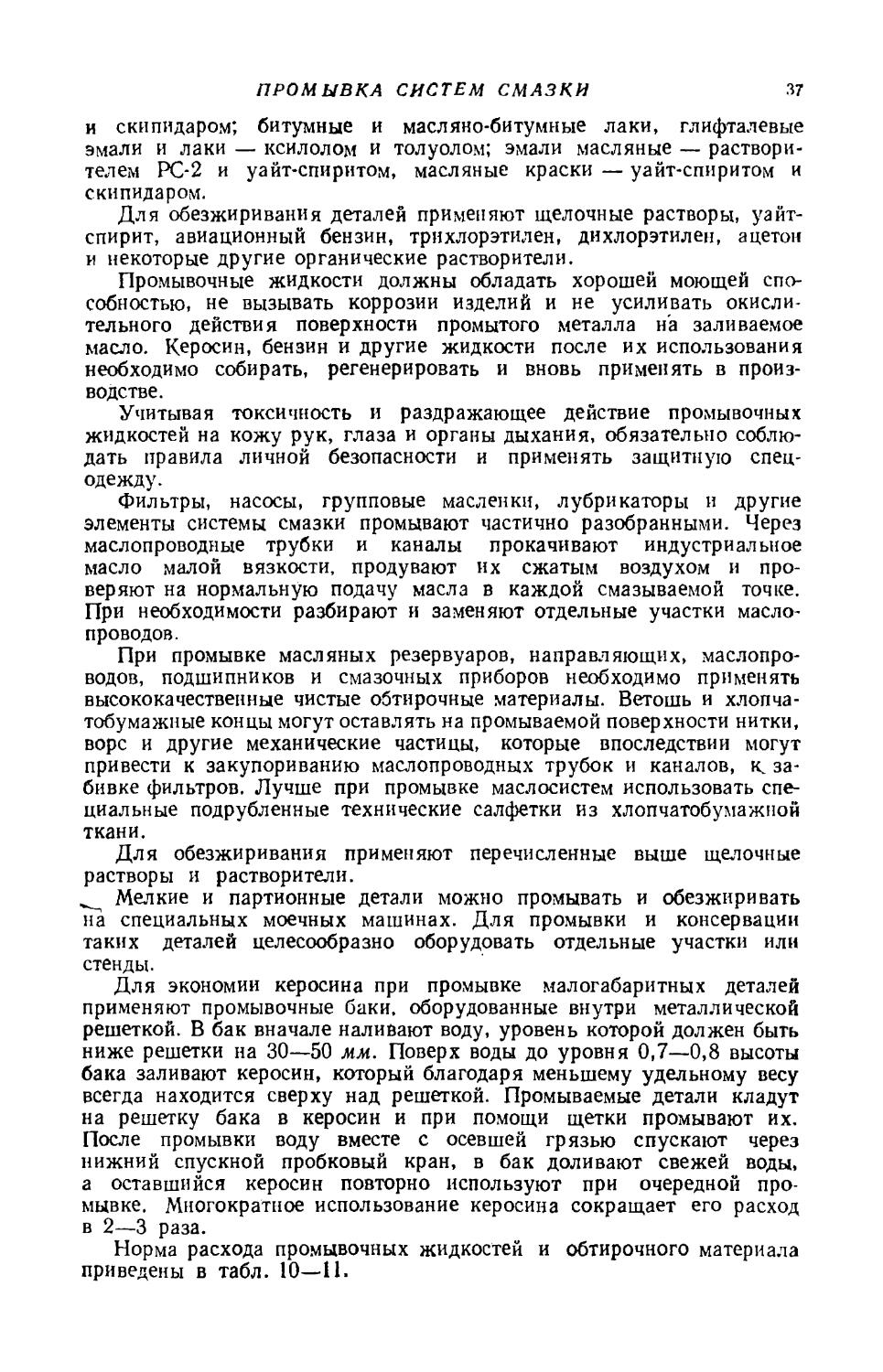

38СМАЗКА УЗЛОВ МАШИН И МЕХАНИЗМОВ10. Нормы расхода промывочных жидкостей(в среднем на 1 физическую единицу)ЖидкостиНазначениеНорма

расхода

в кгКеросинПромывка оборудования при ремонте

(разовый расход):капитальном и среднем5малом2осмотровом профилактическом0,5Каждая промывка мостовых кранов

Уход за оборудованием в течение года:1,5действующим4подлежащим монтажу3находящимся на складе

Промывка паровых молотов с весом

падающих частей свыше 1500 кг и прес¬1сов давлением свыше 50 m 10АвтомобильныйПромывка смазочной и гидравлической0,5бензин (неэтилиро¬аппаратуры (лубрикаторов, насосов, регу¬ванный)лировочных клапанов, золотников и пр.)

при каждом ремонтеАвиационный бен¬Промывка масляных фильтров тон¬0,3зин (неэтилирован¬кой очистки, систем электромаслобло-ный)кировки, сложных измерительных при¬

боров, инструментов и других ответ¬

ственных узлов при каждом ремонтеПромывка деталей при консервации

и расконсервации оборудования (разо¬51вый расход на один станок)11. Нормы расхода обтирочных материаловОборудованиеНорма расхода

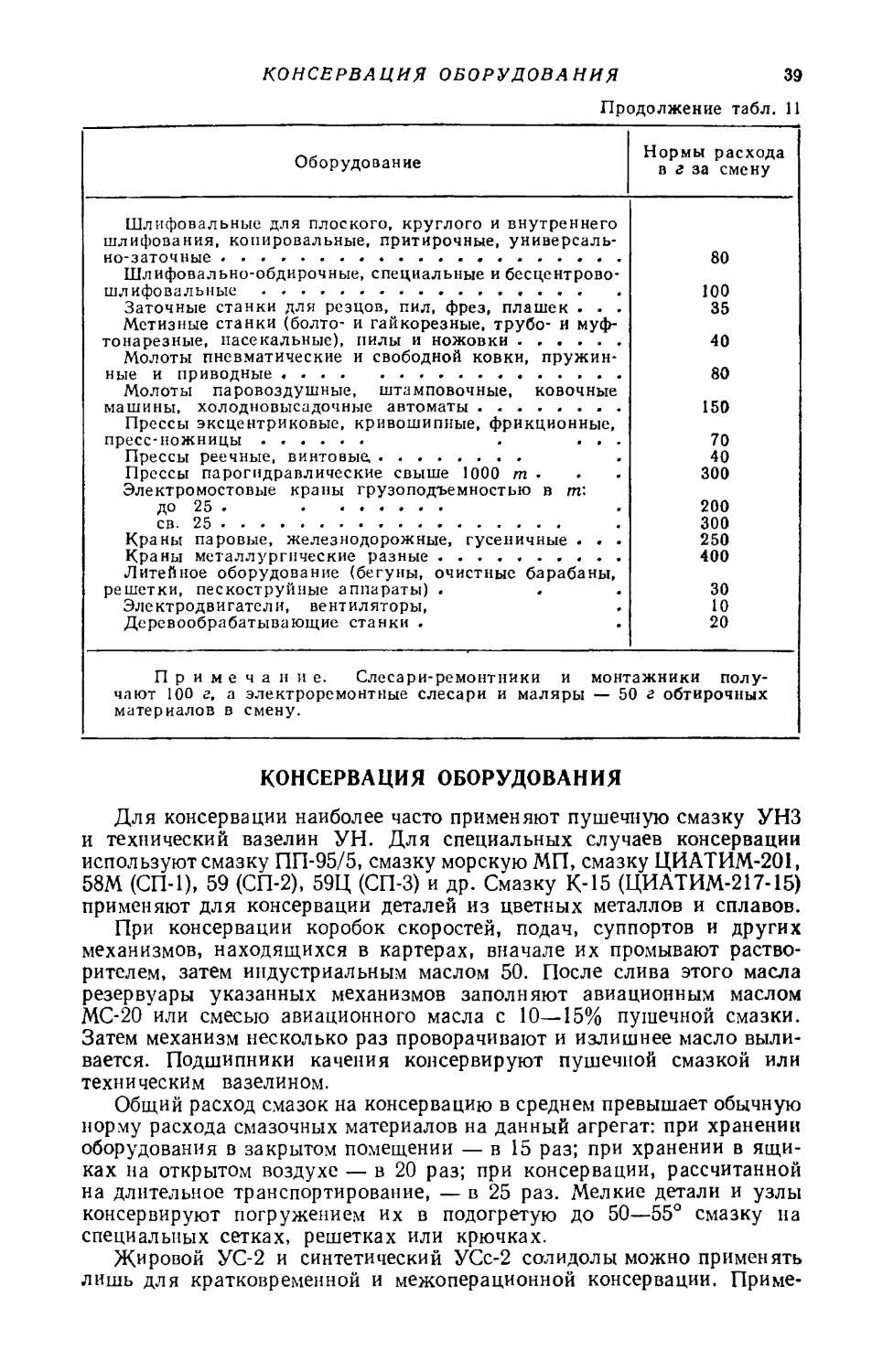

в г за сменуТокарно-винторезные, обдирочные затыловочные

станки с высотой центров в мм:

до 200 70от 200 до 300100» 300 » 500150» 500 и выше 200Специальные токарные станки 120Токарно-отрезные, центровальные, одношпиндельные70Токарно-лобовые, многорезцовые, многошпиндельныеавтоматы, револьверные станки Карусельные с диаметром планшайбы до 4500 мм,

расточные с диаметром шпинделя до 100 мм, продольно¬

строгальные и продольно-фрезерные с длиной стола до120150Карусельные с диаметром планшайбы свыше 4500 мм,

расточные с диаметром шпинделя свыше 100 мм, про¬

дольно-строгальные и продольно-фрезерные с длиной

стола свыше 3000 мм 200Фрезерные (универсальные, вертикальные^ горизон¬

тальные, копировальные, резьбо- и шлицефрезерные) . .

Сверлильные (вертикальные и горизонтальные) . . .8050Сверлильные (радиальные, специальные и многошпин¬

дельные) , .80Зубообрабатывающие разные 100Поперечно-строгальные, долбежные, протяжные70

КОНСЕРВАЦИЯ ОБОРУДОВАНИЯ 39Продолжение табл. 11ОборудованиеНормы расхода

в г за сменуШлифовальные для плоского, круглого и внутреннего

шлифования, копировальные, притирочные, универсаль-Шлифовально-обдирочные, специальные и бесцентрово-80100Заточные станки для резцов, пил, фрез, плашек . . .

Метизные станки (болто- и гайкорезные, трубо- и муф¬35тонарезные, насекальные), пилы и ножовки ......Молоты пневматические и свободной ковки, пружин-40Молоты паровоздушные, штамповочные, ковочные80машины, холодновысадочные автоматы Прессы эксцентриковые, кривошипные, фрикционные,150пресс-ножницы . ...70Прессы реечные, винтовые, 40Прессы парогидравлические свыше 1000 т .

Электромостовые краны грузоподъемностью в т:300ДО 25. 200св. 25 300Краны паровые, железнодорожные, гусеничные . . .250Краны металлургические разные Литейное оборудование (бегуны, очистные барабаны,400решетки, пескоструйные аппараты) .

Электродвигатели, вентиляторы,3010Деревообрабатывающие станки .20Примечание. Слесари-ремонтники и монтажники полу¬чают 100 г, а электроремонтные слесари и маляры — 50 г обтирочных

материалов в смену.КОНСЕРВАЦИЯ ОБОРУДОВАНИЯДля консервации наиболее часто применяют пушечную смазку УНЗ

и технический вазелин УН. Для специальных случаев консервации

используют смазку ПП-95/5, смазку морскую МП, смазку ЦИАТИМ-201,

58М (СП-1), 59 (СП-2), 59Ц (СП-3) и др. Смазку К-15 (ЦИАТИМ-217-15)

применяют для консервации деталей из цветных металлов и сплавов.При консервации коробок скоростей, подач, суппортов и других

механизмов, находящихся в картерах, вначале их промывают раство¬

рителем, затем индустриальным маслом 50. После слива этого масла

резервуары указанных механизмов заполняют авиационным маслом

МС-20 или смесью авиационного масла с 10—15% пушечной смазки.

Затем механизм несколько раз проворачивают и излишнее масло выли¬

вается. Подшипники качения консервируют пушечной смазкой или

техническим вазелином.Общий расход смазок на консервацию в среднем превышает обычную

норму расхода смазочных материалов на данный агрегат: при хранении

оборудования в закрытом помещении — в 15 раз; при хранении в ящи¬

ках на открытом воздухе — в 20 раз; при консервации, рассчитанной

на длительное транспортирование, — в 25 раз. Мелкие детали и узлы

консервируют погружением их в подогретую до 50—55° смазку на

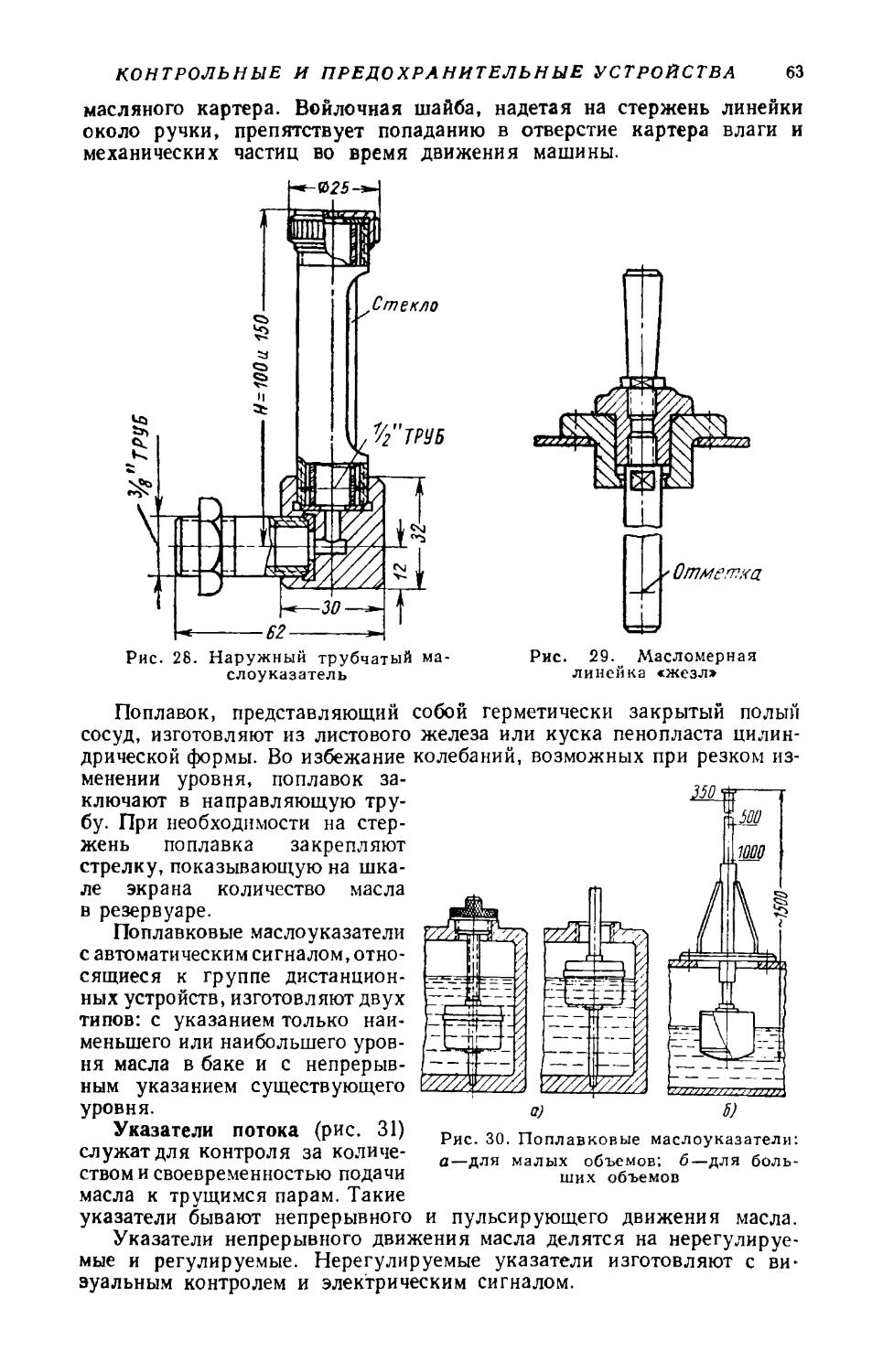

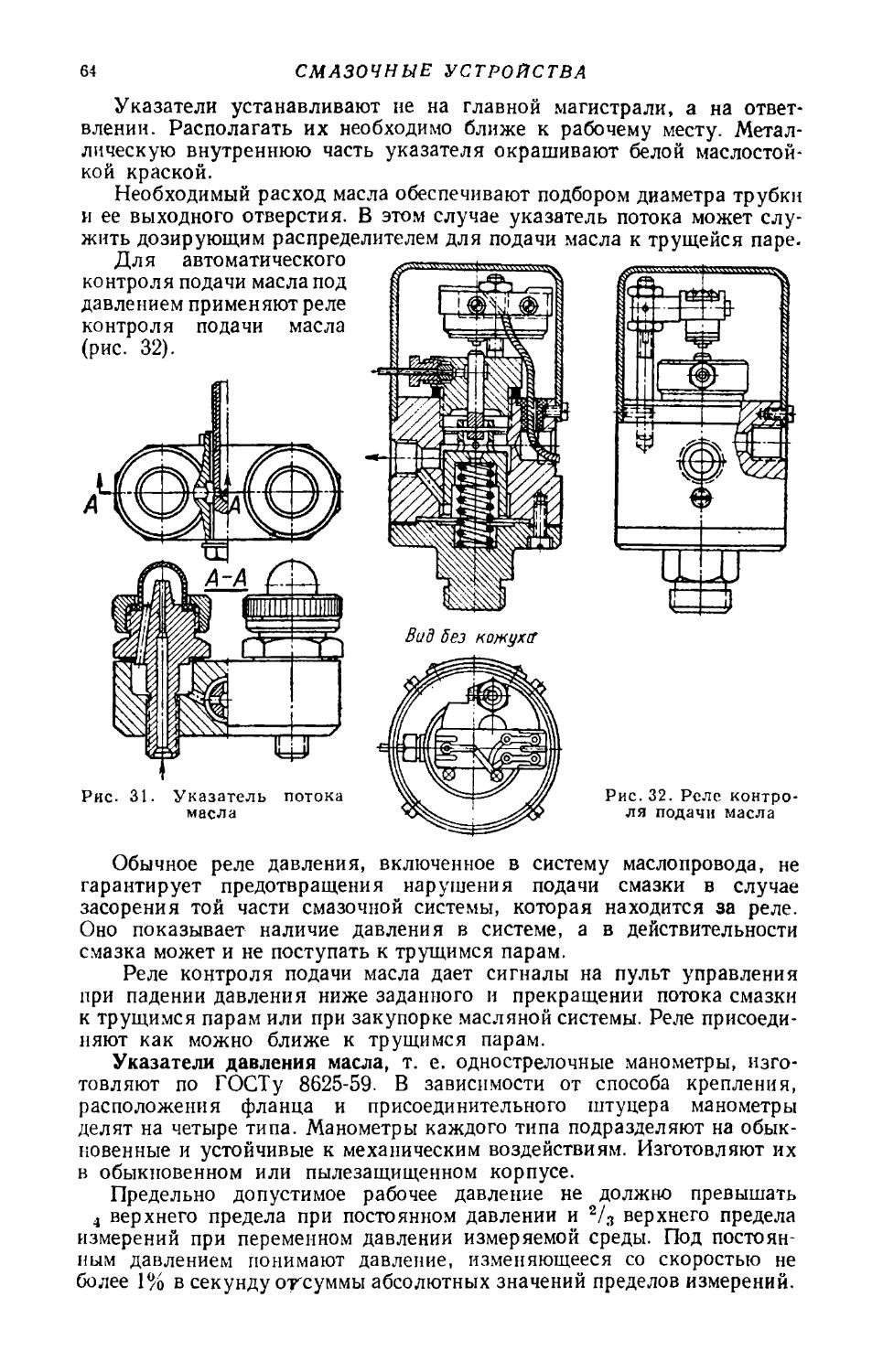

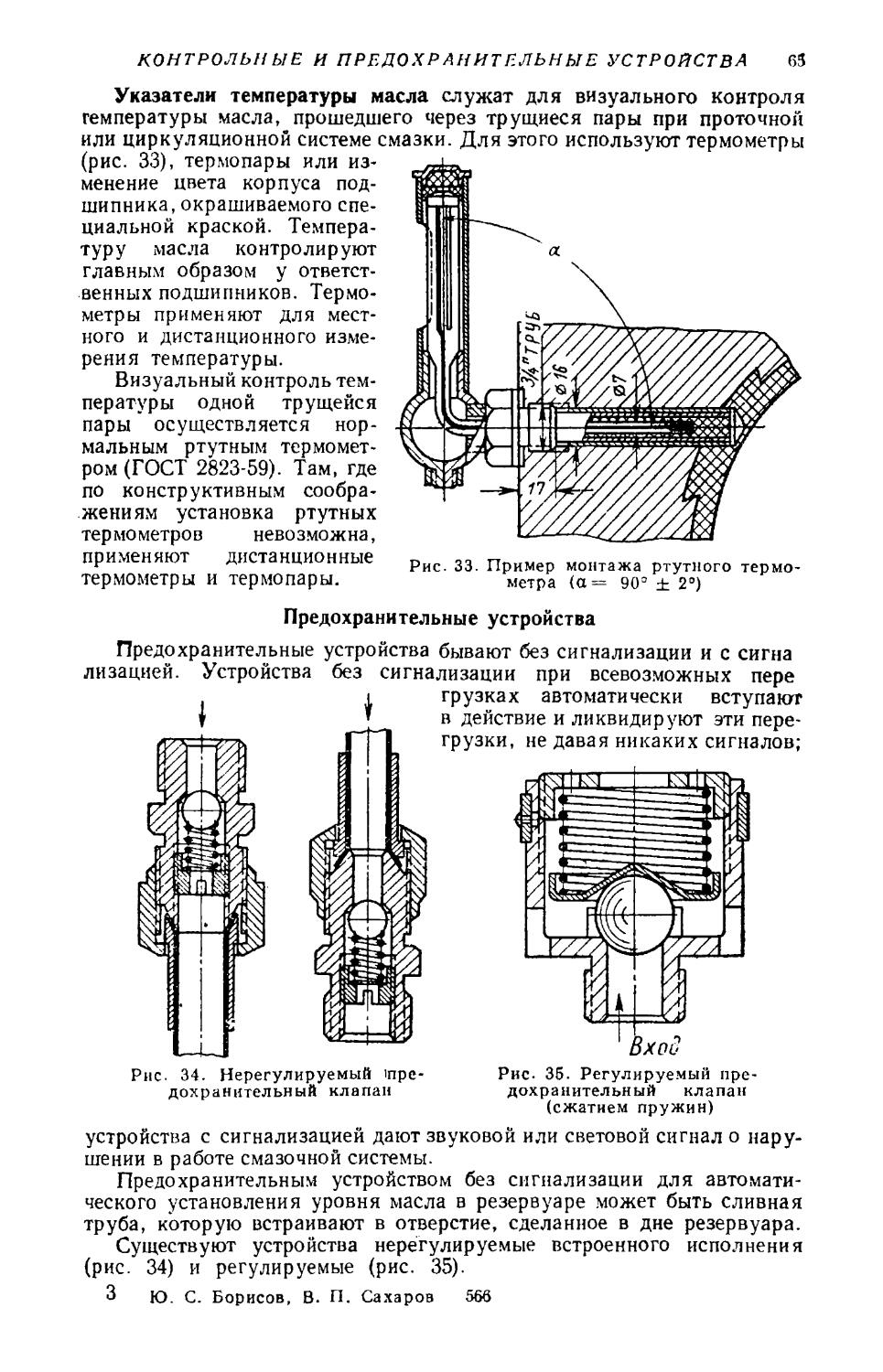

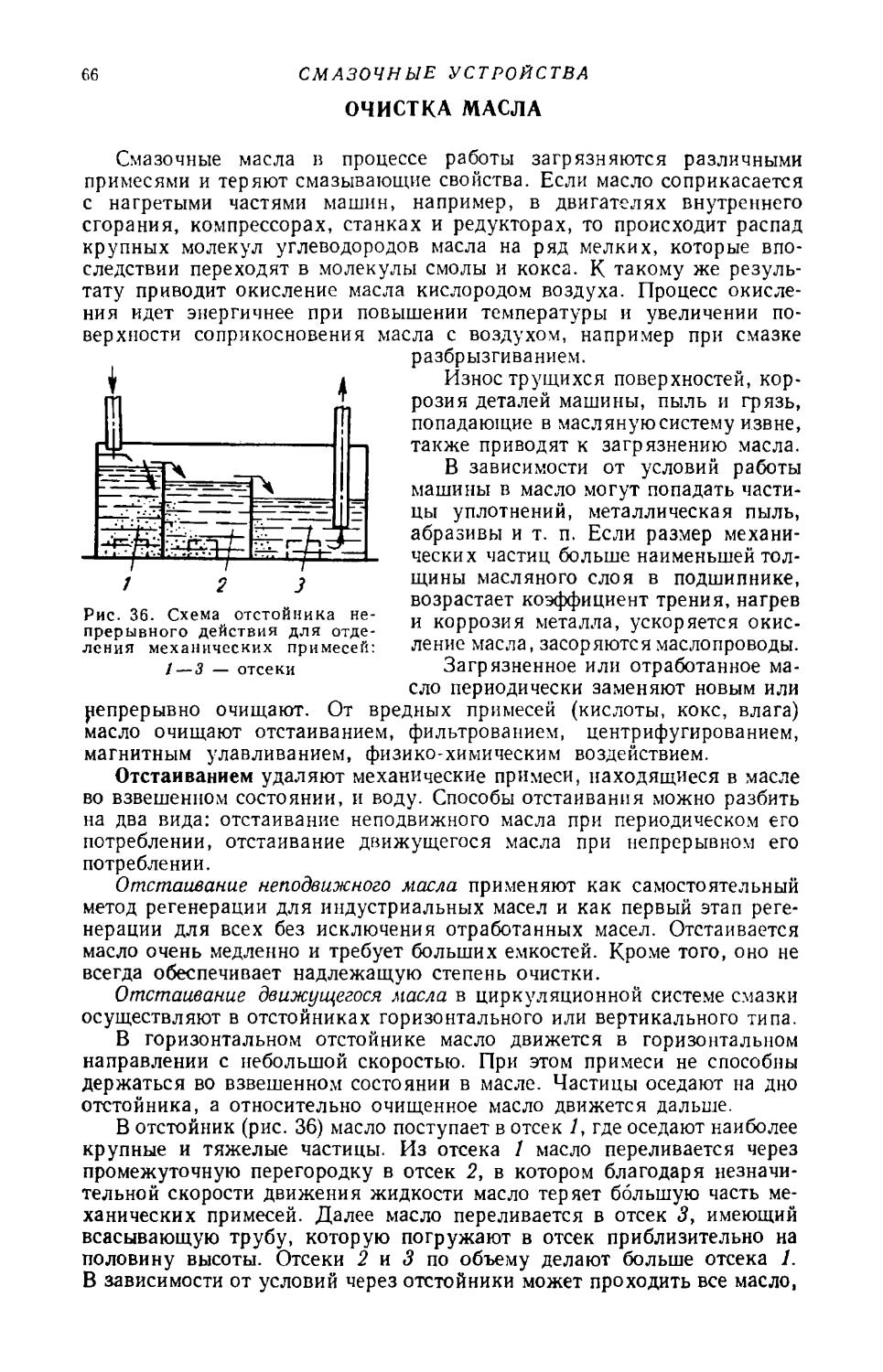

специальных сетках, решетках или крючках.Жировой УС-2 и синтетический УСс-2 солидолы можно применять