Текст

Для служебного пользования

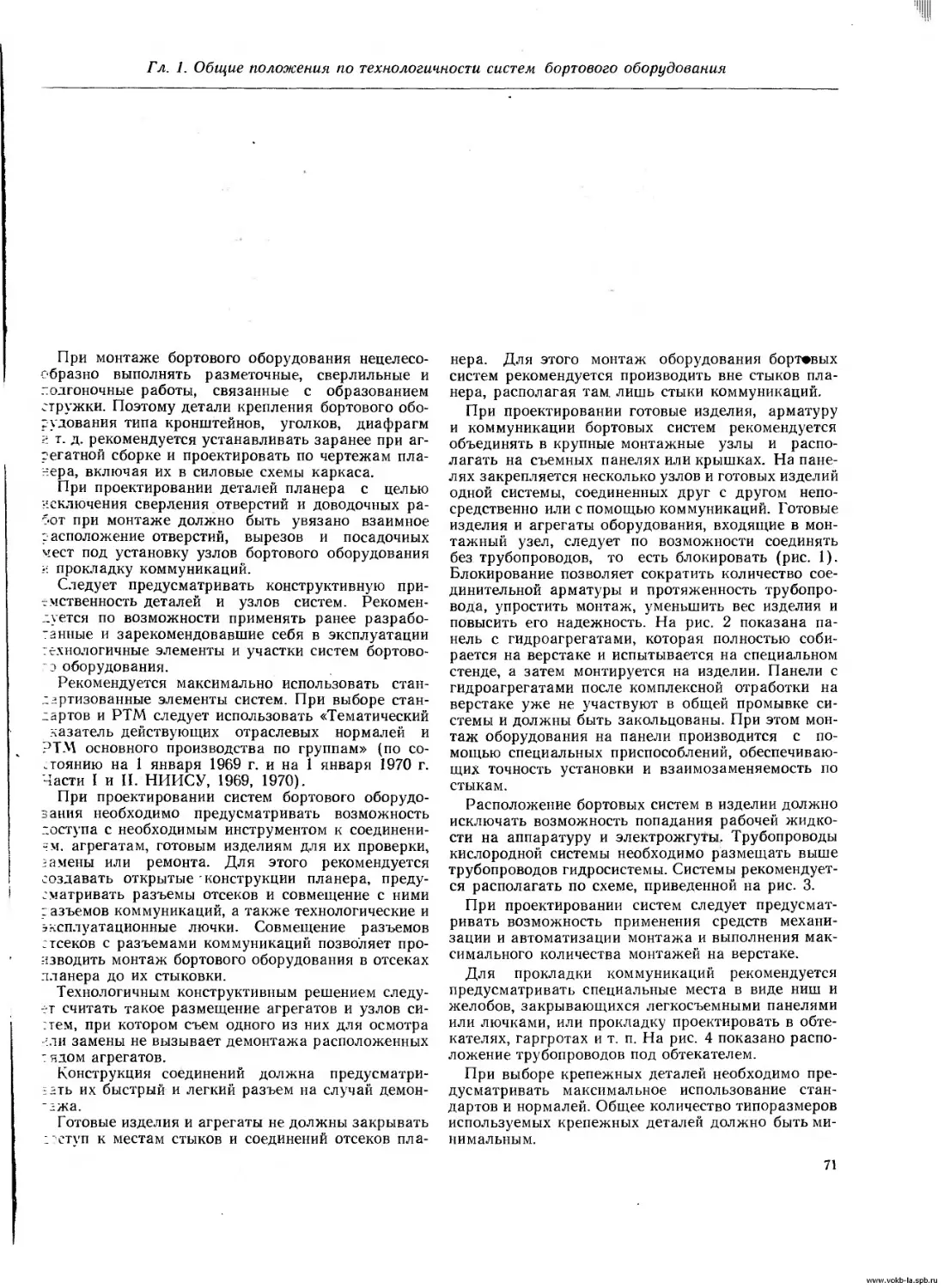

Экз. № 000221 V

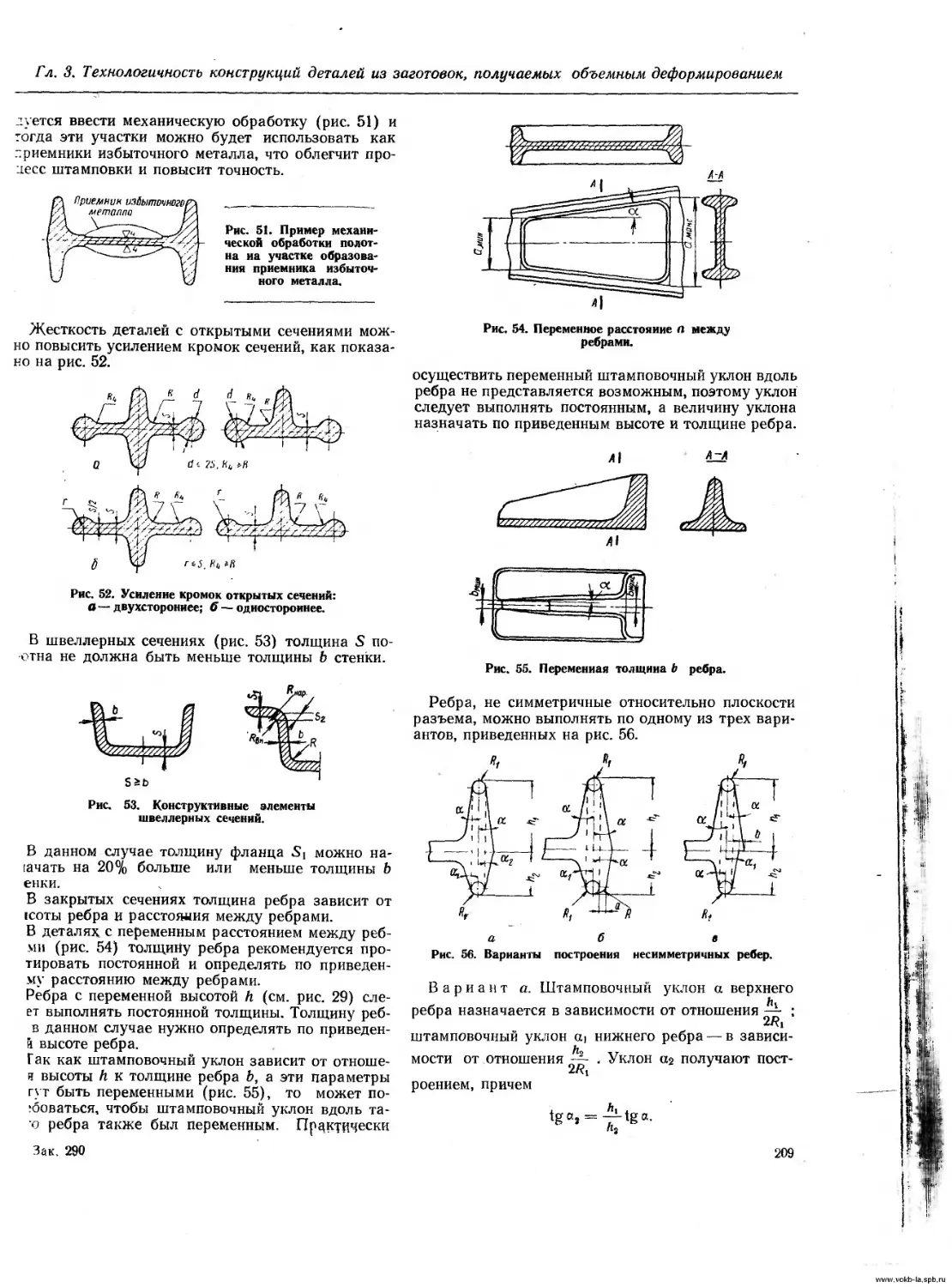

РЕКОМЕНДАЦИИ ПО ТЕХНОЛОГИЧНОСТИ САМОЛЕТНЫХ КОНСТРУКЦИЙ

i

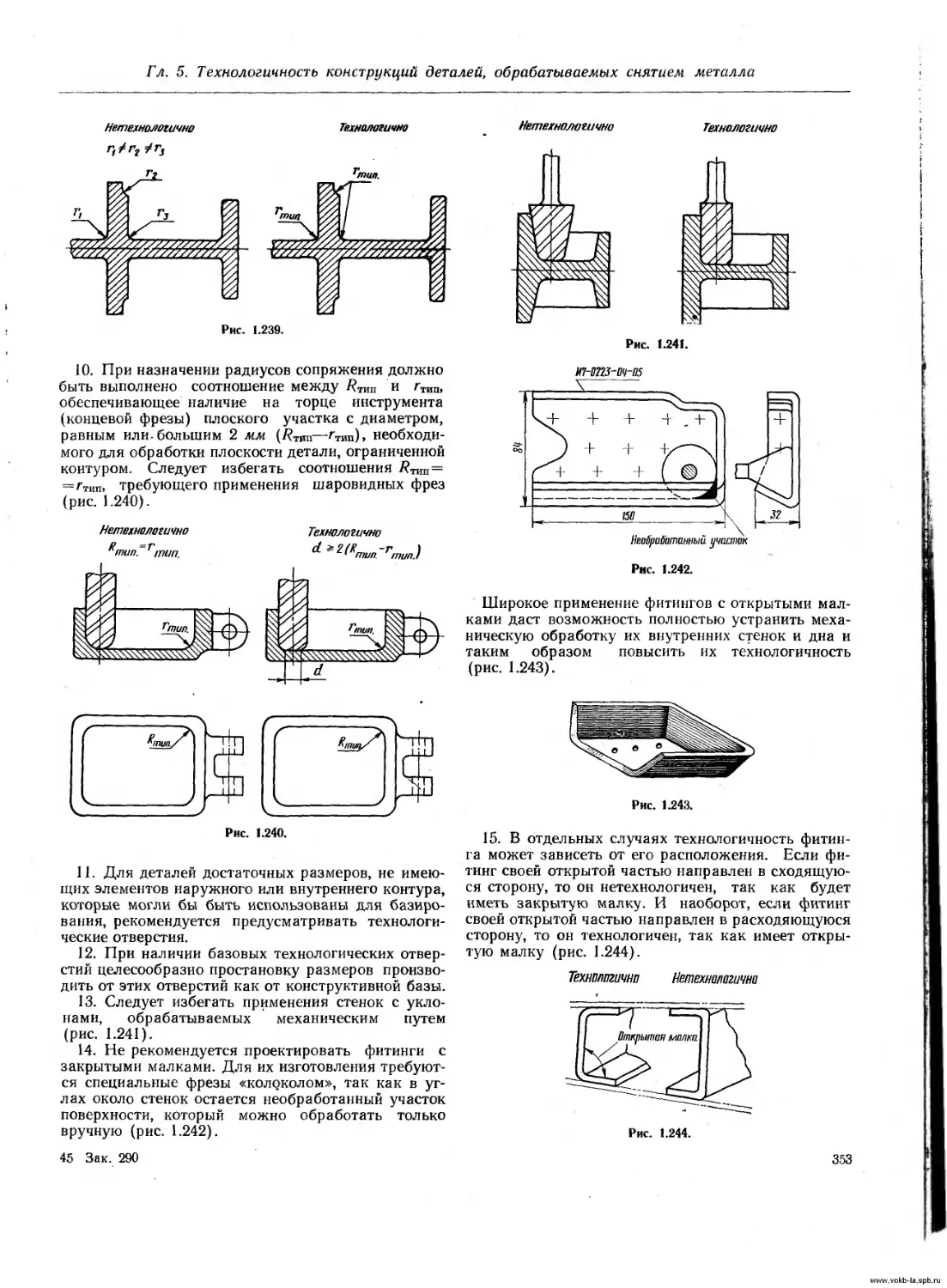

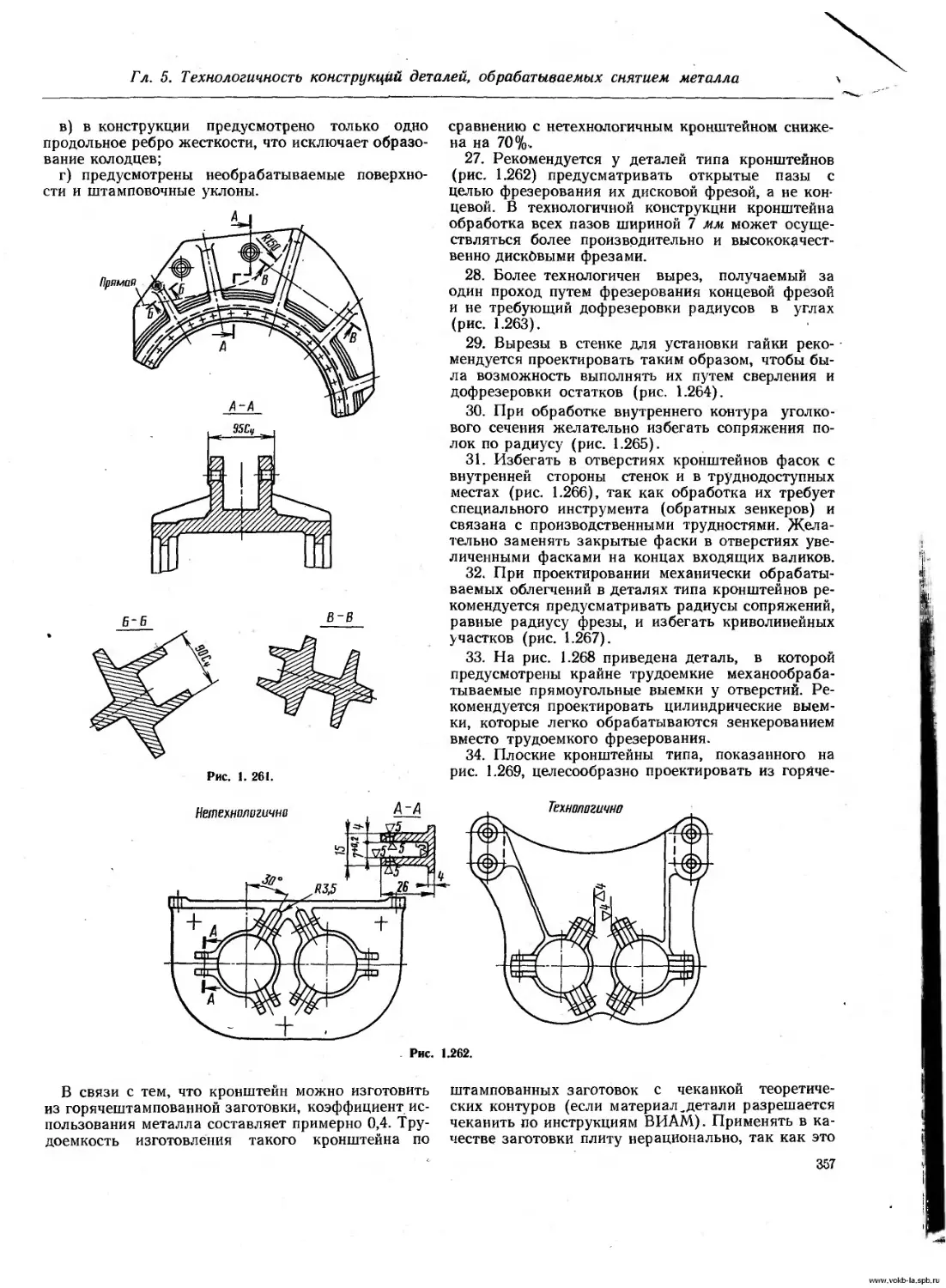

I Издание третье

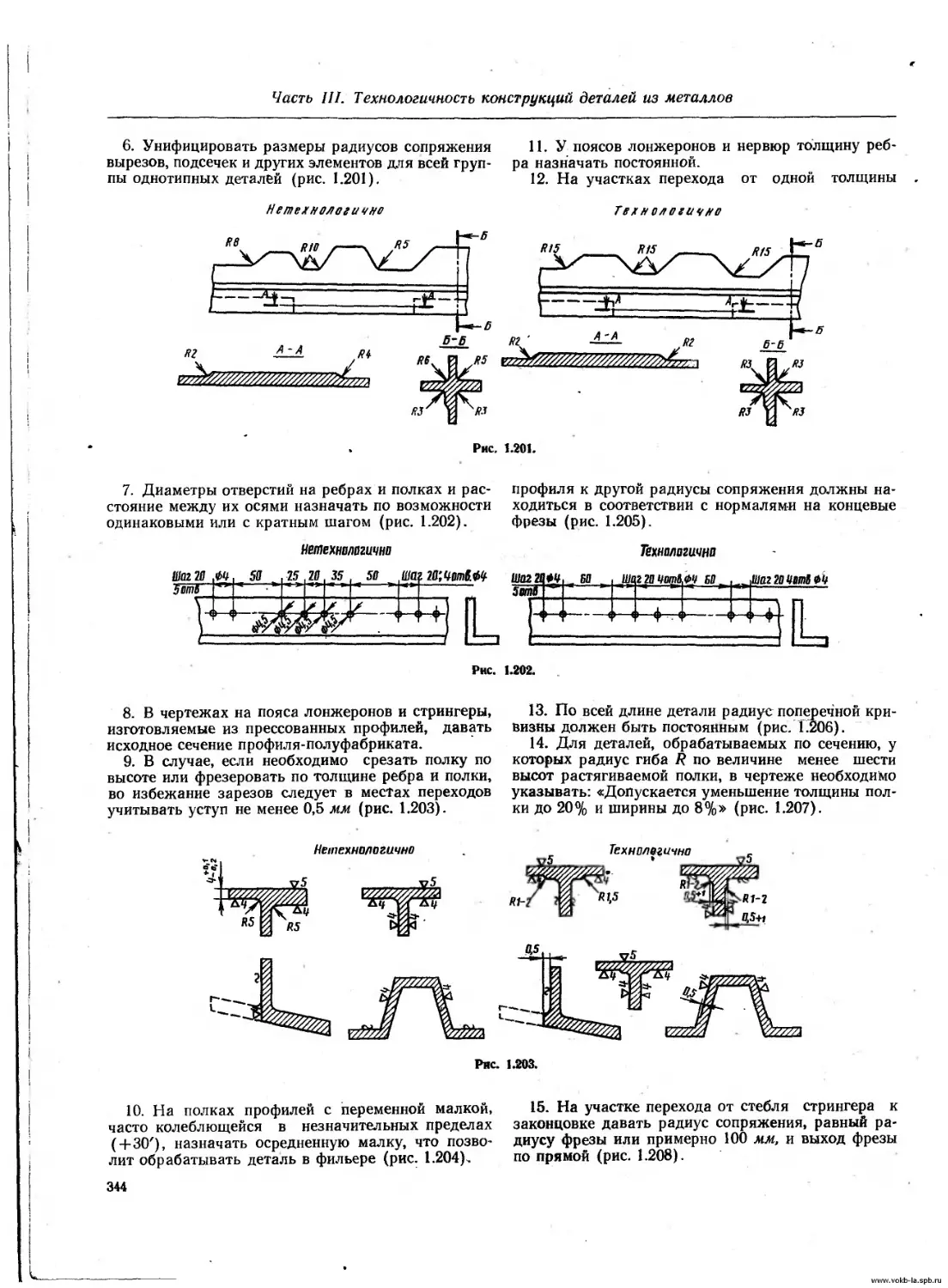

Под общим руководством и редакцией докт. техи. наук С. М. Лещенко

Научно-исследовательский институт технологии и организации производства Н И А Т

1972

УДК 621.7/.9.001 :629.735.33

Ответственный редактор доцент С. И. ЛЕСНЫХ

ПРЕДИСЛОВИЕ

В настоящих «Рекомендациях но технологичное!и самолетных конструкций» обобщен промышленным они г последних лет, учтены предложения конструкторских бюро и научных инсти|\тов по конструктивно-технологическим параметрам конструкции самолетов.

Рекомендации существенно переработаны и дополнены новым материалом, проверенным в производстве.

Из сборника исключен устаревший материал, вместе с том включены новые разделы. Например, книга дополнена главой «Задание поверхностей агрегатов планера», которая содержит комплекс рекомендаций по созданию теоретической поверхности агрегатов планера. Глава 3 части третьей дополнена рекомендациями но холодному объемному выдавливанию. Расширена и изменена глава 5 части третьей «Т ехнологич ноет ь дета л е й, обр а ба тыв а ем ы х снятием м ета л л а». В этой гл а ве значительное внимание уделено рекомендациям по рациональным методам и средствам изготовления деталей с малыми деформациями в процессе механической обработки; приведены новые сведения по упрочнению деталей, размерному травлению, электрохимической обработке, ультразвуковой очистке.

Предложения КВ о разработке рекомендаций по выбору рациональных заготовок, соединений и методов контроля в сборнике освещены в главе 1 второй, третьей, пятой частей.

Коллектив составителей выражает благодарность всем специалистам НИ АТ, заводов и конструкторских бюро, принимавших участие в подборе, обсуждении и разработке материалов.

СОДЕРЖАНИЕ

Стр.

Предисловие 5

ЧАСТЬ ПЕРВАЯ. ^Технологичность конструкций агрегатов и узлов планера 7

ЧАСТЬ ВТОРАЯ. Технологичность конструкций систем и узлов бортового оборудования 65

ЧАСТЬ ТРЕТЬЯ. Технологичность конструкций деталей из металлов . . . 127

ЧАСТЬ ЧЕТВЕРТАЯ. Технологичность конструкций деталей из неметаллов 443

ЧАСТЬ ПЯТАЯ. Технологичность конструкций соединений 459

ЧАСТЬ ШЕСТАЯ. Выбор методов и средств контроля . 595

ЧАСТЬ СЕДЬМАЯ. Техника безопасности и пром санитария при проектировании самолетных конструкций 639

ЧАСТЬ ВОСЬМАЯ. Оценка затрат на серийное производ-

( ство новых летательных аппаратов . • 659

www. vokb- la. spb. ru

ЧАСТЬ ПЕРВАЯ

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ АГРЕГАТОВ И УЗЛОВ ПЛАНЕРА

7

www.vokb-la.spb.

Составители: М.М. БОГОМОЛОВА, канд. техн, наук Л. А. ГОЛОМИДОВА, Н. Н. ГУБИН, В. Г. ДАРЧИЕВ, Г. Д. КАТЫШЕВА, И. С. МЕРКУЛОВ, канд. техн. наук Ф. П. НЕКРАСОВ, В. А. СМИРНОВ, А. Н. ФРОЛЕНКОВА

СОДЕРЖАНИЕ

Стр.

Введение ...................... 9

ГЛАВА 1. Форма агрегатов и компоновка планера.................................11

ГЛАВА 2. Задание поверхностей агрегатов планера ...... . .19

ГЛАВА 3. Проектирование разъемов и стыков 35

ГЛАВА 4. Членение планера.................47

ГЛАВА 5. Технологические требования к конструкциям сборочных единиц . . 57

Литература.....................64

а

я (

й

8

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

Введение

Под технологичностью понимают комплекс свойств конструкции, позволяющих применить при ее изготовлении наиболее совершенные технологические процессы и обеспечить высокое качество при минимальных затратах труда и времени.

Под комплексом свойств самолета следует понимать

— простоту аэродинамических форм агрегатов;

— простоту форм всех входящих в конструкцию элементов;

— рациональное членение на агрегаты, панели и узлы;

— возможность обеспечения взаимозаменяемости узлов и агрегатов;

— рациональное использование в конструкции монолитных элементов: панелей, лонжеронов, шпангоутов, нервюр, получаемых методами точного литья, объемной штамповки, химическим травлением и другими методами;

— выбор рациональных заготовок;

— обрабатываемость материалов.

При проектировании необходимо учитывать и выполнять следующие общие технологические требования, предъявляемые к конструкции:

1. Использование принципа агрегатирования — метода создания новых изделий из унифицированных узлов и агрегатов, обладающих функциональной взаимозаменяемостью, при которой обеспечиваются не только возможность бесродгоночной сборки и замена при ремонте любых независимо изготовленных сопрягаемых деталей и узлов, но и нх экономически оптимальные служебные функции, то есть оптимальные эксплуатационные показатели работы изделия (мощность, точность, надежность, долговечность, к, п. д. и др.) с отклонениями, лежащими в заданных пределах.

Унификация сопровождается увеличением повторяемости одноименных элементов в конструкции, что приводит к повышению серийности их производства со всеми вытекающими отсюда преимуществами.

2. Обеспечение высокой преемственности конструкций.

Преемственность означает возможность использования при проектировании новой конструкции значительного количества деталей, узлов и агрега-

2 Зак. 290

тов предыдущих изделий и выполняемых по ранее освоенным технологическим процессам.

Это в свою очередь обеспечивает высокое качество и низкую трудоемкость продукции, так как технико-экономические показатели технологических процессов заметно повышаются по мёре их освоения.

3. Обеспечение простоты аэродинамических форм агрегатов, входящих в конструкцию, и уменьшение количества сопрягаемых размеров.

4. Выбор рационального конструктивно-технологического членения, обеспечивающего расширение фронта работ при изготовлении агрегатов и возможность механизации и автоматизации способов соединения элементов конструкции.

При этом следует соблюдать функциональную независимость и конструктивную законченность подсборок (секций, панелей, узлов).

5. Наличие удобных подходов к местам соединений (разъемных и неразъемных), обеспечивающих возможность их выполнения, а также раздельную и механизированную обработку плоскостей и отверстий.

6. Наличие в конструкции узлов и агрегатов технологических компенсаторов, позволяющих осуществить сборку агрегатов без подгонки деталей по месту.

7. Максимальное использование в конструкции деталей материалов, обладающих наилучшими технологическими свойствами (свариваемостью, обрабатываемостью резанием, штампуемостью и др.).

8. Ограничение количества применяемых марок материалов.

9. Рациональность требований, предъявляемых к точности, шероховатости поверхности и взаимозаменяемости элементов конструкции, обеспечивающих качество, снижение трудоемкости и удешевление процессов изготовления изделия.

10. Возможно боле.е широкое применение в конструкции нормализованных и стандартизированных элементов. Их можно производить на специализированных предприятиях, где даже при небольших размерах производственной программы самолетостроительных заводов элементы конструкций цен-

9

www. vokb- la. spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

трализованно изготавливаются с применением высокомеханизированных технологических процессов крупносерийного и массового производства. В результате обеспечиваются высокое качество и низкая себестоимость продукции.

11. Обеспечение легкости, точности и быстроты методов контроля размеров и качества неразъемных соединений (клепки, сварки, склейки, пайки), герметичности топливных и воздушных отсеков, автономного и комплексного контроля и испытания систем самолетных конструкций.

Технологичность не является абсолютным свойством конструкции. Конструкция, технологичная в одних условиях производства, часто оказывается нетехнологичной в других: тот или иной технологический процесс является оптимальным лишь в определенных условиях производства. В общем случае технологические процессы, связанные с широким применением специализированных средств механизации настроенного типа, обладают наилучшими показателями в условиях крупносерийного производства. Соответственно конструкции, ориентированные на такие процессы, оказываются технологичными при их выпуске крупными сериями. В условиях мелкосерийного производства наиболее технологичны конструкции, рассчитанные на изготовление с использованием универсального оборудования и оснастки.

Понятие «технологичность» также теряет определенность, если его рассматривать безотносительно к конкретному уровню развития техники и технологии производства. В связи с бурным развитием технологии частные технологические требования к конструкциям быстро меняются. Конструкции, высокотехнологичные в определенный период времени, через несколько лет в связи с появлением новых высокоэффективных технологических процессов могут оказаться нетехнологичными. Поэтому при оценке технологичности целесообразно ориентироваться

на ближайшие перспективы развития технологии. Более того, во многих случаях оказывается правильным признать технологичной конструкцию, для серийного изготовления которой в момент ее проектирования технологические процессы еще не созданы. Важно лишь, чтобы имелась уверенность в возможности создания необходимых технологических процессов в достаточно короткие сроки и в том, что технико-экономические показатели этих процессов будут превышать ранее достигнутый уровень.

Освоение серийным производством принципиально новых технологических процессов, как правило, связано с определенными трудностями. Чрезмерно большой объем новых процессов, заложенных в конструкцию самолета, иногда приводит к значительному удлинению сроков подготовки серийного производства. В этой связи заслуживает внимания тенденция ряда ОКБ первоначально вводить новые технологические процессы лишь для отдельных элементов конструкции. При постановке производства таких изделий серийное предприятие имеет возможность сконцентрировать на освоении новых процессов необходимые силы и ресурсы.

На различных этапах проектирования предопределяются различные черты будущего технологического процесса изготовления самолета. Поэтому материал последующих глав изложен применительно к этапам проектирования.

Принимая очередное решение, конструктор должен дать четкий ответ на три основных вопроса:

выполнены ли общие технологические требования к конструкции;

допускает ли создаваемая конструкция применение технологического процесса, оптимального в предполагаемых условиях производства;

соответствует ли конструктивная форма проектируемого объекта особенностям и возможностям выбранного технологического процесса.

ГЛАВА 1

ФОРМА АГРЕГАТОВ И КОМПОНОВКА ПЛАНЕРА

11

2*

www.vokb-la.spb.ru

Гл. 1. Форма агрегатов и компоновка планера

Форма агрегатов и компоновка планера самолета выбираются в зависимости от его назначения и требований аэродинамики. Компоновку и назначение самолета в свою очередь определяют

— внешние обводы агрегатов;

— схема планера;

— конструктивно-эксплуатационные разъемы;

— расположение силового набора.

Простота форм и удобство компоновки агрегатов планера существенно снижают стоимость его изготовления, объем и стоимость оснащения производства.

ВНЕШНИЕ ОБВОДЫ ПЛАНЕРА

Технологичность самолета в значительной степени определяется рациональным выбором внешних доводов агрегатов планера. Основные требования, эедъявляемые к обводам:

1. Максимальное применение поверхностей оди--арной кривизны, то есть поверхностей с прямоли--ейными образующими, которые

Рис. 1. Графическое построение промежуточного сечения конической поверхности агрегата:

I — плаз совмещенных сечений; II— плаз плановой проекции; I, 4 — процентная линия в плановой и совмещенной проекциях агрегата; 2 — концевое сечение; 3 — промежуточное сечение; 5 — корневое сечение.

обеспечивают простоту и высокую точность выполнения всех плазовых работ. В случае линейчатой поверхности, заданной двумя ее плоскими сечениями, контуры всех промежуточных сечений могут быть определены простейшим расчетом или графическим построением на одной проекции (рис. 1);

предельно упрощают обработку и контроль рабочих поверхностей объемной контрольно-эталонной и технологической оснасток. В данном случае обработка сводится к обеспечению прямолинейности образующих между двумя базовыми сечениями, контроль — к проверке прямолинейности образующих с помощью линейки;

обеспечивают возможность изготовления обшивок на универсальном оборудовании, в то время как обшивки двойной кривизны требуют применения значительно более дорогостоящего процесса — формования со специальной оснасткой. Тонкие линейчатые обшивки обычно подают на сборку без предварительной гибки; требуемую форму обшивке придают при ее установке в сборочное приспособление или на каркас агрегата;

устраняют необходимость гибки деталей продольного силового набора (лонжеронов, стрингеров). Это снижает трудоемкость их изготовления и обеспечивает повышение качества.

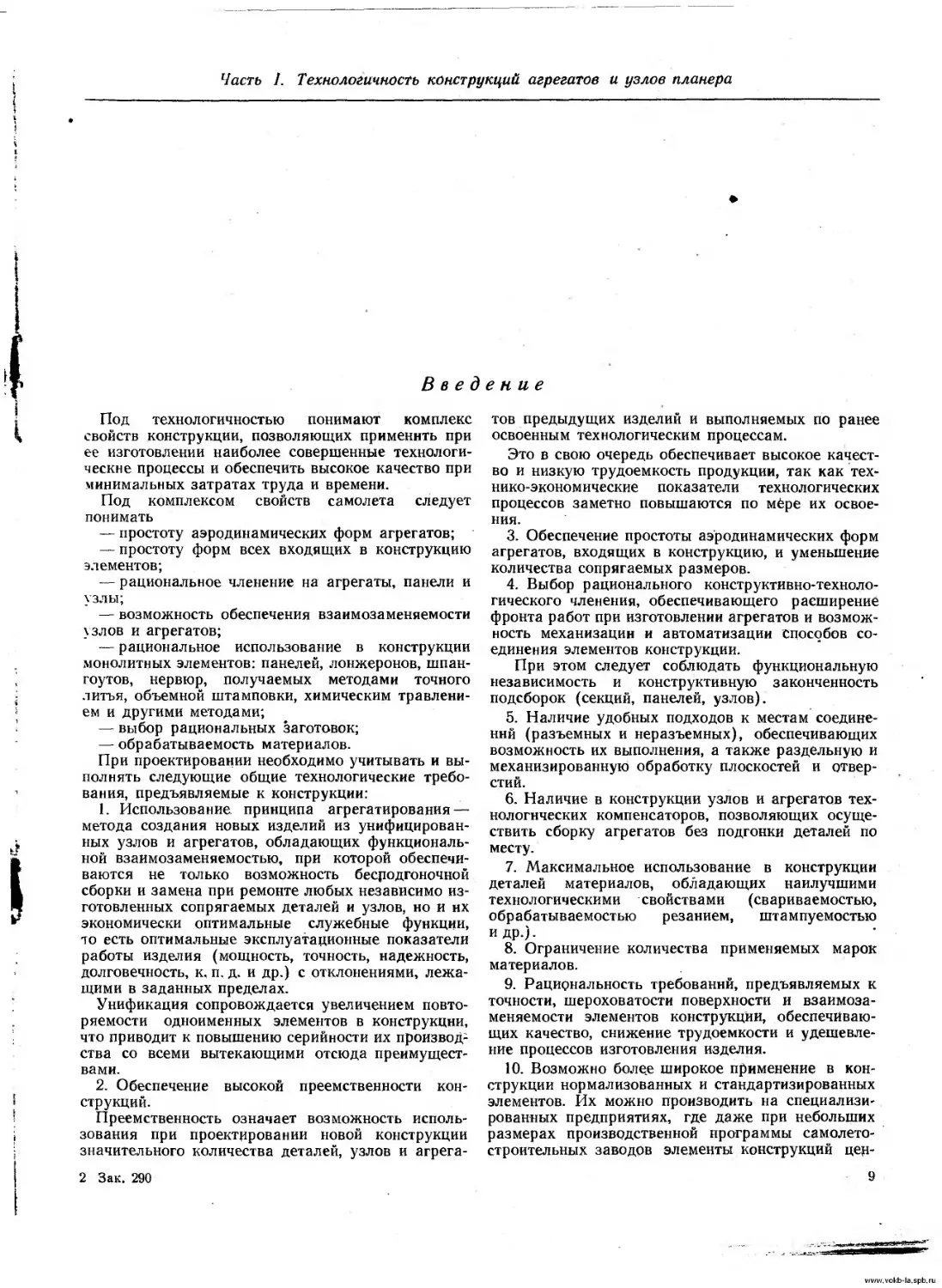

Следует заметить, что указанные преимущества линейчатых поверхностей имеют место лишь в том случае, если такая поверхность распространяется на всю длину листа обшивки, секции или отсека (рис. 2).

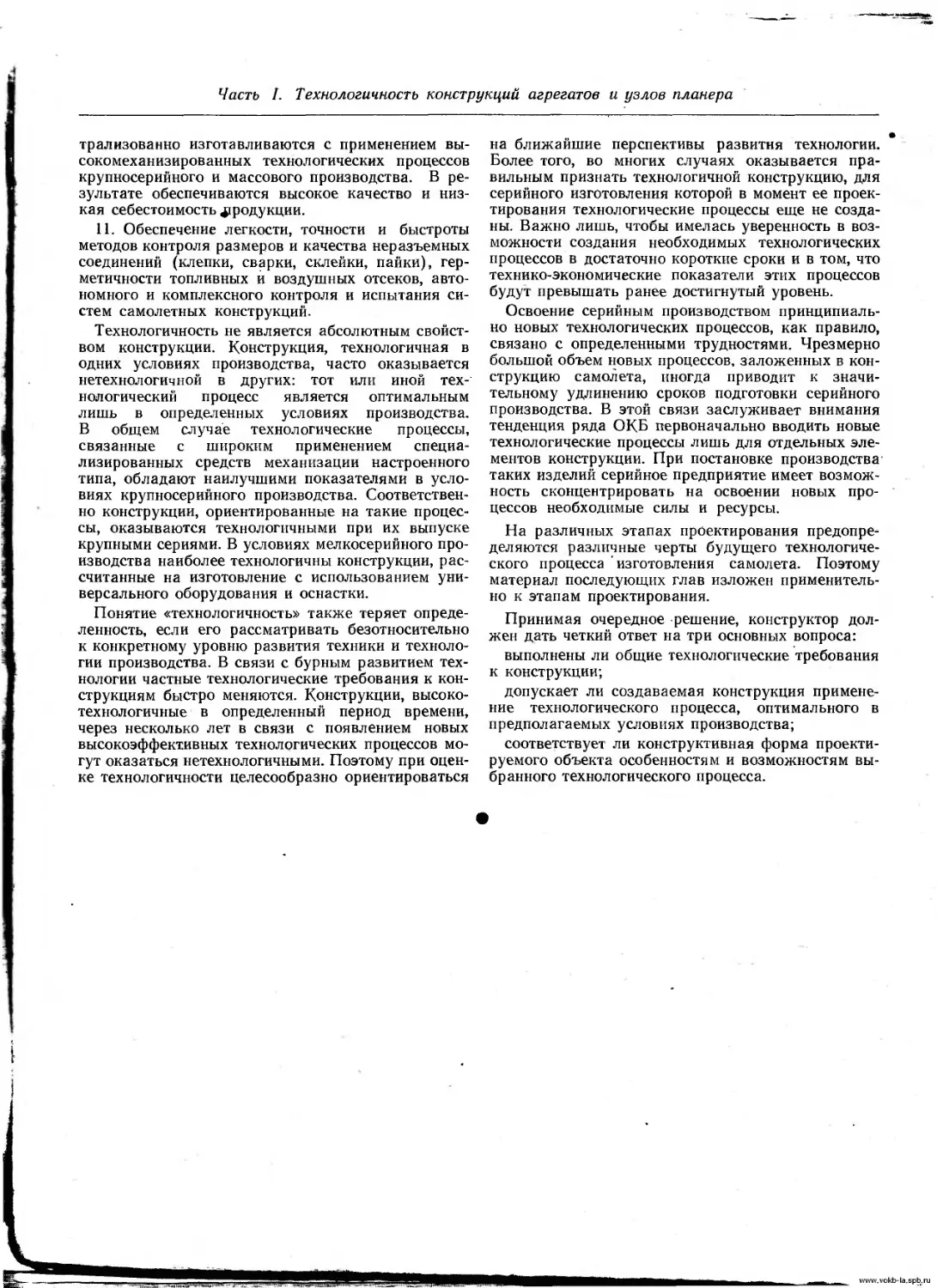

2. Возможно более широкое применение цилиндрических поверхностей (рис. 3). Из числа линейчатых поверхностей находят практическое применение круглые и. некруглые цилиндры. В техно-

13

www. vokb- la. spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

логическом отношении предпочтительнее круглые цилиндрические поверхности. Основное их достоинство — постоянство поперечных сечений по длине, что обеспечивает в дополнение к преимуществам, отмеченным в п. 1,

а) упрощение плазовых работ, так как для всей поверхности достаточно построить один контур поперечного сечения;

Технологично

Рис. 2. Агрегаты самолета с полной (технологичный вариант) и частичной (менее технологичный вариант) линейчатой поверхностью.

Рис. 3. Самолеты с большим количеством линейчатых поверх-востей с круглым (а) н некруглым (б) цилиндрическим фюзеляжем.

б) увеличение количества однотипных деталей поперечного силового набора агрегатов (шпангоутов, нервюр) и, как следствие, сокращение номенклатуры шаблонов, заготовительной оснастки, рубильников, сборочных приспособлений, приспособлений для сборки плоских узлов и каркаса и др.

3. Максимальное применение поверхностей вращения. По степени технологического совершенства поверхности вращения можно расположить в следующем порядке (начиная с наилучшей):

— круглые цилиндры;

— круглые конусы;

— поверхности вращения с криволинейной образующей.

К числу технологических достоинств агрегатов, имеющих форму тела вращения, относятся

а) дальнейшее упрощение плазовых работ, связанное с простотой построения сечений;

б) возможность широкого применения простейших станков токарной группы для обработки шаблонов, оправок, ложементов сборочных приспособлений, небольших макетов, эталонов и механообра-батываемых деталей самолета;

в) возможность изготовления поясов шпангоутов и листов обшивки на гибочных станках с постоянной настройкой;

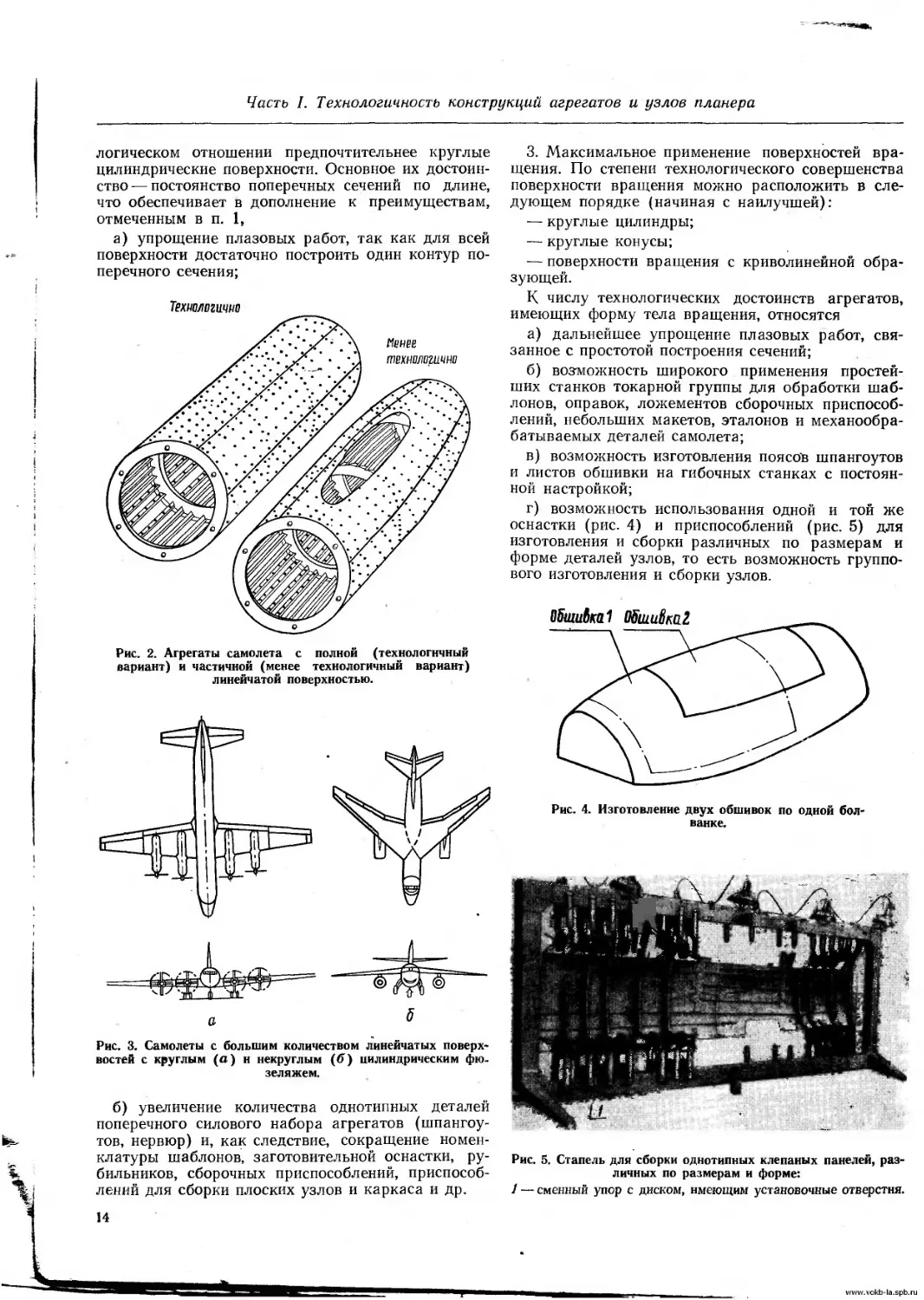

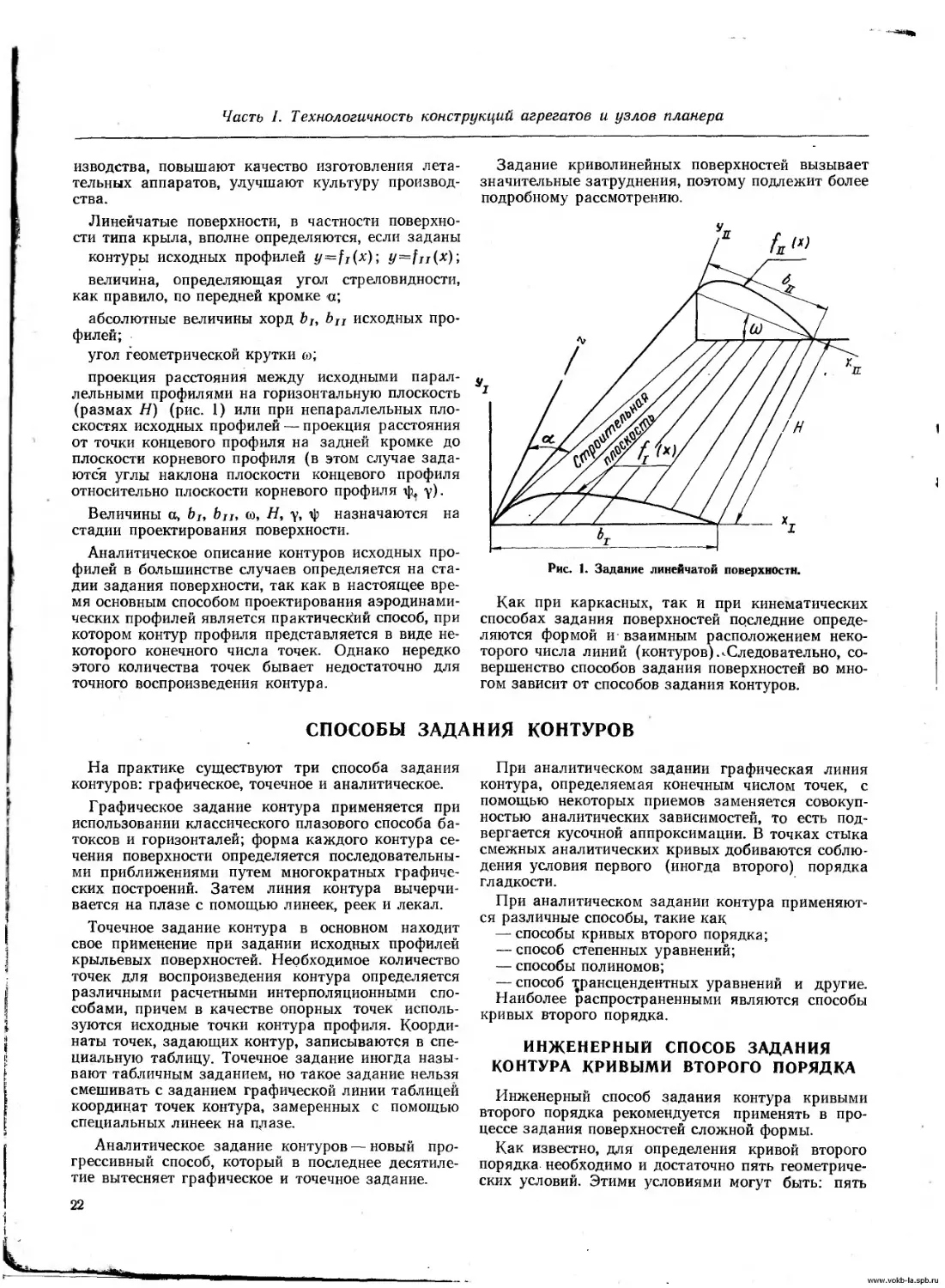

г) возможность использования одной и той же оснастки (рис. 4) и приспособлений (рис. 5) для изготовления и сборки различных по размерам и форме деталей узлов, то есть возможность группового изготовления и сборки узлов.

Рис. 4. Изготовление двух обшивок по одной болванке.

Рис. 5. Стапель для сборки однотипных клепаных панелей, различных по размерам и форме:

1 — сменный упор с диском, имеющим установочные отверстия.

14

www.vokb-la.spb.ru

Гл. 1. Форма агрегатов и компоновка планера

Основными достоинствами простых поверхностей вращения обладают и сложные поверхности, состоящие из различных простых поверхностей вращения «рис. 6).

ляющий отношение площадей участков простейших поверхностей к общей площади поверхности планера:

Ряс. 6. Фюзеляж, ограниченный комбинацией поверхностей вращения.

Примеры образования поверхностей узлов сочетанием плоских поверхностей с поверхностями вращения приведены на рис. 7.

Одним из технологических показателей, объективно оценивающих преимущество внешних обвс-юв планера, является коэффициент Л, представ-

Го

Величина Л должна стремиться к единице. В настоящее время для большинства самолетов К=0,8 и 0,9.

Рис. 7. Обтекатель силовой установки.

СХЕМА ПЛАНЕРА

Схема планера определяется эксплуатационными технологическими требованиями, предъявляемыми к самолету:

1. При выборе схемы планера, если это особо не : говорено в тактико-технических требованиях на данный самолет, наиболее целесообразно иметь среднее или нижнее расположение крыла и оперения. При сборке самолета это потребует более простую технологическую оргоснастку.

Высокое расположение крыла и оперения усложняет как применяемую оснастку, так и нивелировочные работы.

2. При расположении двигателей в хвостовой части фюзеляжа с забором воздуха в носовой ча

сти фюзеляжа целесообразно воздухозаборники конструктивно располагать как отдельные агрегаты или отдельные узловые подсборки. Наличие внутренних воздухозаборников усложняет конструкцию деталей, панелей и узлов, процессы увязки, сборки и стыковки отдельных подсборок, а также механизацию этих процессов.

3. Схема планера должна предусматривать простое технологическое членение агрегатов, возможность выноса герметичных элементов конструкции в самостоятельную сборочную единицу. В противном случае затрудняется механизация процесса герметизации и обеспечение контроля герметичности.

КОНСТРУКТИВНО-ЭКСПЛУАТАЦИОННЫЕ РАЗЪЕМЫ (КЭР)

Расположение конструктивно-эксплуатационных разъемов' (КЭР) определяет членение самолета на отдельные агрегаты и агрегатов на секции (или отсеки).

Основной критерий рациональности расположения КЭР — удобство производства и транспортировки агрегатов и секций (отсеков) и удобство обслуживания в эксплуатации.

В производстве, как правило, этих разъемов недостаточно, поэтому необходимо введение технологических стыков, членящих агрегаты и секции на еще более мелкие сборочные единицы — панели и узлы.

Выбор расположения КЭР имеет важное значе- * ние, так как от этого зависят

габаритные размеры агрегатов и секций;

возможность объединения узлов и деталей в агрегаты и секции, характеризуемые единой спецификой технологических процессов сборки и испытания;

способы обеспечения взаимозаменяемости агрегатов и секций.

При выборе КЭР необходимо учитывать

1) целевое назначение секции, требующее применения специфических технологических процессов сборки и испытания (например, необходимо выделять в отдельные секции герметические кабины лет-

15

www. vokb- la. spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

швов, пассажирские кабины, топливные отсеки Т- и.);

однородный характер образования внешних обвей® секции (рис. 8);

12 3 Ь 3 2 5

Ж

8. Членение фюзеляжа на секции с однородным характером поверхностей:

/ 5 — поверхность вращения; 2—коническая поверхность; 3— энверхвостъ двойной кривизны; 4 — цилиндрическая поверхность.

применяемые специальные материалы (жаро-«рючные стали, пластмассы, радиопрозрачные материалы и др.); .

4} способы соединения (клепка, сварка, склейка т. д.). В пределах секции или узла преобладающим способом соединения должен быть один из указанных;

5) законченность агрегатов и секций, ограниченны! КЭР. Конструкция агрегатов и секций должна предусматривать удобства и возможность монтажа оборудования, коммуникации, проверку и испытание их, отработку шасси и других систем, контроль герметичности и т. д.

Для обеспечения стыковки без специальных стапелей конструкция агрегатов и секций должна быть достаточно жесткой, а стыкуемые элементы взаимно увязаны.

С точки зрения обеспечения взаимозаменяемости все КЭР желательно располагать в плоскостях, перпендикулярных оси фюзеляжа или плоско-'Cj сти хорд крыла. В этом

। случае обеспечивается

п I наибольшая простота

Il I контрольно - эталонной

П I оснастки> сборочных и

разделочных приспо-

1 I соблений.

liP'C fill Все средства обеспе-

L-J чения взаимозаменяе-

ЩЯ мости усложняются, ес-

ли КЭР выполнен не-

D„„ о г плоским (рис. 9). По-

Рис. 9. Самолет с непло-

ским конструктивно-эксплуата- этому неплоские КЭР ционным разъемом. нетехнологичны.

Обеспечение взаимозаменяемости становится крайне сложной задачей, если конструкция предусматривает соединение более двух агрегатов или секций с одним конструктивно-эксплуатационным разъемом. На рис. 10 показаны примеры КЭР кил# с фюзеляжем.

Рис. 10. Примеры выполнения конструктивно-эксплуатационных разъемов киля с фюзеляжем.

При соединении двух агрегатов через третий нарушается расположение их стыковочных баз, а разъем становится нетехнологичным. В отдельных случаях стыковка может быть облегчена введением размерных компенсаторов между какими-либо двумя из трех стыкуемых агрегатов, но это обычно утяжеляет конструкцию.

РАСПОЛОЖЕНИЕ СИЛОВОГО НАБрРА

При проектировании агрегатов необходимо учитывать следующие технологические требования к расположению силового набора:

1) детали поперечного силового набора (шпангоуты и рамы) должны располагаться в плоскостях, перпендикулярных оси симметрии агрегата (рис. 11, 12);

2) стрингеры и другие детали продольного силового набора должны располагаться в диаметральных плоскостях .(рис. 11,6).

В агрегатах, ограниченных некруглыми цилин-дрическими поверхностями, детали продольного силового набора должны располагаться по образующим цилиндра;

16

Гл. 1. Форма агрегатов и компоновка планера

3) малки всех деталей силового набора должны быть постоянными вдоль контуров. Выполнение этого требования существенно упрощает обработку деталей и изготовление заготовительной и сборочной оснастки.

5) при выборе дистанций между элементами силового набора необходимо принимать во внимание возможность механизации процесса сборки;

6) расстояние между последовательными элементами поперечного набора должно быть кратным

Рис. 11. Схема расположения силового набора:

а — расположение деталей поперечного силового набора в плоскостях, перпендикулярных оси симметрии (ПМ — участки с постоянной малкой; а, р — углы отклонения отсеков фюзеляжа от оси); б — расположение продольного силового набора.

Рис. 12. Расположение деталей силового набора в агрегате с цилиндрической поверхностью.

При расположении лонжеронов и стрингеров по линиям равных процентов хорды (по образующим некруглого конуса) обеспечивается постоянство их малки, но требования взаимной параллельности заклепочных или сварных швов оказываются невыполненными (рис. 13, с).

Эти требования выполняются, если детали силового набора расположены по схеме, показанной на рис. 13, б (при расположении лонжеронов и стрингеров параллельно друг другу).

Для агрегатов с незначительным сужением в плане предпочтительнее схема, приведенная на рис. 13, б, так как в данном случае изменение малки по длине стрингеров весьма невелико и может не учитываться при изготовлении стрингеров;

4) при определении расположения поперечного силового набора в агрегатах, имеющих прямолинейные образующие, но состоящих из цилиндрических И конических секций, необходимо предусматривать расположение шпангоута или рамы на стыке в цилиндрической части секции;

Рис. 13. Схемы расположения деталей силового набора крыла.

50; углы а между всеми смежными диаметральными плоскостями, в которых расположены стрингеры, должны быть равны между собой (рис. 14).

3 Зак. 290

17

www. vokb- la .spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

Рас. 14. Схема расположения элементов поперечного и продольного наборов фюзеляжа.

Кратность расстояний между всеми шпангоутами (или нервюрами) упрощает монтаж сборочных приспособлений в плаз-кондукторах и инструментальных стендах, координатные линейки которых имеют отверстия с шагом 50 мм, а набор фитингов к ним — отверстия, кратные 25 мм.

Расположение стрингеров с равным угловым шагом позволяет собирать панели в групповых стапелях без сменных рубильников.

- а,.

www. vokb- la .spb. ru

ГЛАВА 2

ЗАДАНИЕ ПОВЕРХНОСТЕЙ АГРЕГАТОВ ПЛАНЕРА

з*

19

www.vokb-la.spb.ru

Гл. 2. Задание поверхностей агрегатов планера

Двенадцать-пятнадцать лет назад под заданием поверхности понимали формулировку некоторых условий, обеспечивающих графическое построение сечений поверхности на плазе, игравшем роль основного размероносителя. Так, в книге-В. А. Андреева и др. «Расчет и построение контуров самолета на плазе» (М.., Оборонгиз, 1960) дается следующее определение задания: «Задать поверхность агрегата самолета — значит сформулировать в геометрической или аналитической форме условия, необходимые и достаточные для построения совокупности кривых, определяющих поверхность агрегата».

Появление электронновычислительной техники, внедрение воспроизводящего оборудования с программным управлением для изготовления оснастки и деталей положили начало ликвидации плазово-шаблонного метода производства.

В настоящее время плаз не является основным размероносителем; вся информация для обеспечения автоматизированного воспроизведения обводообразующей оснастки и деталей получается в результате расчета на ЭЦВМ, геометрических параметров аналитически заданной поверхности. Поэтому сейчас под заданием понимают не.условия для построения, а процесс нахождения аналитического описания поверхности. Наиболее точно отражает сущность этого процесса определение, данное канд. техн, наук В. А. Осиповым (Курс лекций по начертательной геометрии. МАТИ, 1971): «Аналитическим заданием поверхности называется процесс создания математической модели, которая единст-зенным образом определяет поверхность».

Исходя из геометрических свойств заданных поверхностей и формы графического или аналитического их описания, все существующие" в самолетостроении способы задания поверхностей условно делятся на каркасные и кинематические.

Каркасным способом называется способ задания поверхности совокупностью лежащих на ней линий. Однозначное определение точки поверхности возможно лишь на линии каркаса. Каркасные способы основаны на приемах построения, применяемых в начертательной геометрии, а также на способах задания и аппроксимации плоских обводов методами аналитической геометрии. К таким способам задания поверхностей относятся

графический способ батоксов и горизонталей;

основные недостатки этого способа:

большая трудоемкость графической увязки;

низкая точность плазовой увязки обводов агрегата, а следовательно, неоднозначность задания поверхности;

неточность данных плазовой таблицы, неизбежно возникающая в результате ошибок измерения ординат по батоксам и горизонталям, что создает многочисленные неувязки при обмене плазовой информацией между ОКБ и серийными заводами. Поэтому в настоящее время применение графических способов задания поверхностей не рекомендуется;

аналитический способ аппроксимации поверхностей;

различные способы задания поверхностей дискретно заданными сечениями.

Кинематические способы задания поверхностей состоят из математического задания граничных поперечных сечений отсеков поверхности (образующих) с последующим определением и представлением в виде аналитических зависимостей линий связи (линий-носителей параметров поверхности).

Линии-носители параметров устанавливают связь между образующими отсеков. Таким образом, каждая точка заданной поверхности определяется однозначно. К кинематическим способам относятся

— способ кривых второго порядка;

— способ трансцендентных уравнений;

— способ степенных уравнений и другие.

Внедрение аналитического задания внешних форм агрегатов планера создает предпосылки для автоматизации процессов вычерчивания плазов и разметки шаблонов с помощью координатографов с программным управлением, причем трудоемкость в результате этого снижается в 18—20 раз; резко повышается точность воспроизведения;

автоматизации изготовления шаблонов и оснастки на станках с программным управлением, что, помимо значительного сокращения трудоемкости их изготовления, уменьшает количество шаблонов в 1,5—2 раза.

Аналитическое задание поверхностей и расчет их геометрических параметров открывают возможности для последовательного сокращения количества оснастки заменой ее носителями числовой информации.

Автоматизация и механизация изготовления пла-зово-шаблонной оснастки оказывают существенное влияние на сокращение всего цикла подготовки про-

21

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

изводства, повышают качество изготовления летательных аппаратов, улучшают культуру производства.

Линейчатые поверхности, в частности поверхности типа крыла, вполне определяются, если заданы контуры исходных профилей y=fi{x)', y~fn(x); величина, определяющая угол стреловидности, как правило, по передней кромке а;

абсолютные величины хорд bj, Ьц исходных профилей;

угол геометрической крутки ю;

проекция расстояния между исходными параллельными профилями на горизонтальную плоскость (размах Н) (рис. 1) или при непараллельных плоскостях исходных профилей — проекция расстояния от точки концевого профиля на задней кромке до плоскости корневого профиля (в этом случае задаются углы наклона плоскости концевого профиля относительно плоскости корневого профиля ф, у).

Величины a, bJt Ьц, со, Н, у, ф назначаются на стадии проектирования поверхности.

Аналитическое описание контуров исходных профилей в большинстве случаев определяется на стадии задания поверхности, так как в настоящее время основным способом проектирования аэродинамических профилей является практический способ, при котором контур профиля представляется в виде некоторого конечного числа точек. Однако нередко этого количества точек бывает недостаточно для точного воспроизведения контура.

Задание криволинейных поверхностей вызывает значительные затруднения, поэтому подлежит более подробному рассмотрению.

Рис. 1. Задание линейчатой поверхности.

Как при каркасных, так и при кинематических способах задания поверхностей последние определяются формой и взаимным расположением некоторого числа линий (контуров).<Следовательно, совершенство способов задания поверхностей во многом зависит от способов задания контуров.

СПОСОБЫ ЗАДАНИЯ КОНТУРОВ

На практике существуют три способа задания контуров: графическое, точечное и аналитическое.

Графическое задание контура применяется при использовании классического плазового способа батоксов и горизонталей; форма каждого контура сечения поверхности определяется последовательными приближениями путем многократных графических построений. Затем линия контура вычерчивается на плазе с помощью линеек, реек и лекал.

Точечное задание контура в основном находит свое применение при задании исходных профилей крыльевых поверхностей. Необходимое количество точек для воспроизведения контура определяется различными расчетными интерполяционными способами, причем в качестве опорных точек используются исходные точки контура профиля. Координаты точек, задающих контур, записываются в специальную таблицу. Точечное задание иногда называют табличным заданием, но такое задание нельзя смешивать с заданием графической линии таблицей координат точек контура, замеренных с помощью специальных линеек на плазе.

Аналитическое задание контуров — новый прогрессивный способ, который в последнее десятилетие вытесняет графическое и точечное задание.

22

При аналитическом задании графическая линия контура, определяемая конечным числом точек, с помощью некоторых приемов заменяется совокупностью аналитических зависимостей, то есть подвергается кусочной аппроксимации. В точках стыка смежных аналитических кривых добиваются соблюдения условия первого (иногда второго) порядка гладкости.

При аналитическом задании контура применяются различные способы, такие как

— способы кривых второго порядка;

— способ степенных уравнений;

— способы полиномов;

— способ трансцендентных уравнений и другие.

Наиболее распространенными являются способы кривых второго порядка.

ИНЖЕНЕРНЫЙ СПОСОБ ЗАДАНИЯ КОНТУРА КРИВЫМИ ВТОРОГО ПОРЯДКА

Инженерный способ задания контура кривыми второго порядка рекомендуется применять в процессе задания поверхностей сложной формы.

Как известно, для определения кривой второго порядка необходимо и достаточно пять геометрических условий. Этими условиями могут быть: пять

www. vokb- la .spb. ru

Гл. 2. Задание поверхностей агрегатов планера

-: -:ек кривой, пять касательных, любая комбинация точек и касательных при условии, что их общее гло равно пяти. В число условий может также з ттдить радиус кривизны, заданный в определенной - • -ке. и другие геометрические условия.

5 большинстве случаев кривая второго порядка сдается тремя точками (начальной А, промежу--:>=ной Е и конечной С) и двумя касательными (в -ача.тьной и конечной точках) (рис. 2).

Рис. 2. Исходные данные для задания кривой второго порядка.

Этот способ получил название инженерного и за--лючается в следующем.

В крайних точках А, С графической кривой, имеющей постоянный знак кривизны и проходящей через

критические точки конструируемого контура, с по

мощью линеек определяют направления касатель-

ных и проводят последние до точки их пересече--ия В; соединяют крайние точки А и С прямой линей. Таким образом конструируемый контур за-лючается в треугольник АВС.

Из вершины В треугольника АВС проводится ме-лиана BD.

ED

Изменяя дискриминант кривой /=-^-или уточ-

-=я направления касательных (изменяя координа-~ы точки В), подбирают задающую кривую, прохо-1-щую вблизи критических точек конструируемого

- энтура на расстояниях, не превышающих установ-*енный допуск б.

Задающая кривая вполне определяется координации вершин треугольника АВС и значением ди-криминанта f, который заменяет собой промежу-лчную точку Е:

ХЕ^ХО-(ХО-ХвУ^ Уе^Уо~(Уо~Ув>/-

Имея значения координат вершин А (хл; уА),

В\хв, ув), С(хс; ус) треугольника АВС и дискри-

, ED

чинант - / = —

' BD

легко определить коэффициенты

равнения кривой второго порядка.

Запишем уравнение кривой второго порядка в вцде

а(х — хл)2 + 2 b (х — хл) (у — уА) + с(у — уА)2 +

+ 2d(x — xA) + 2e(y-yA) = 0. (2)

Тогда

А = -*В ~ ХА'

/2 — хс хв;

~ ХС ХА’

mi = у в - ул;

/П2 = ус - ув, (3)

тз = ус - уА;

q = lz Ulf — m2i

xE = -^l^-f)+lJ-, (4)

УЕ = -^тз(1 +

yE) (m3 xE — If ~yE) + q k =----------—--------------- (5)

{т3хЕ — 13уЕ)*

и коэффициенты уравнения (2)

а — mt т2 — k т\;

b = km3l3 —(mtl2 + If m2);

— kPz\ (6)

d = ^-qm.-,

» 2 —

Приведенные формулы действительны и в том случае, когда дискриминант кривой второго порядка заменен координатами соответствующей ему промежуточной точки у£ (см. рис. 2), причем она может быть не связанной с медианой BD и находиться в любом месте контура, при этом два последних равенства (4) будут соответственно

Хр = х_ — х.\

(7) Уе^Уе-Уа-

Коэффициенты уравнения кривой второго порядка, разрешенного относительно у,

у=[Р (х—хА) + Q] ± У R (х — хл)2 + S (х — хл) + Т

(8)

23

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

определяются по формулам

₽=-4

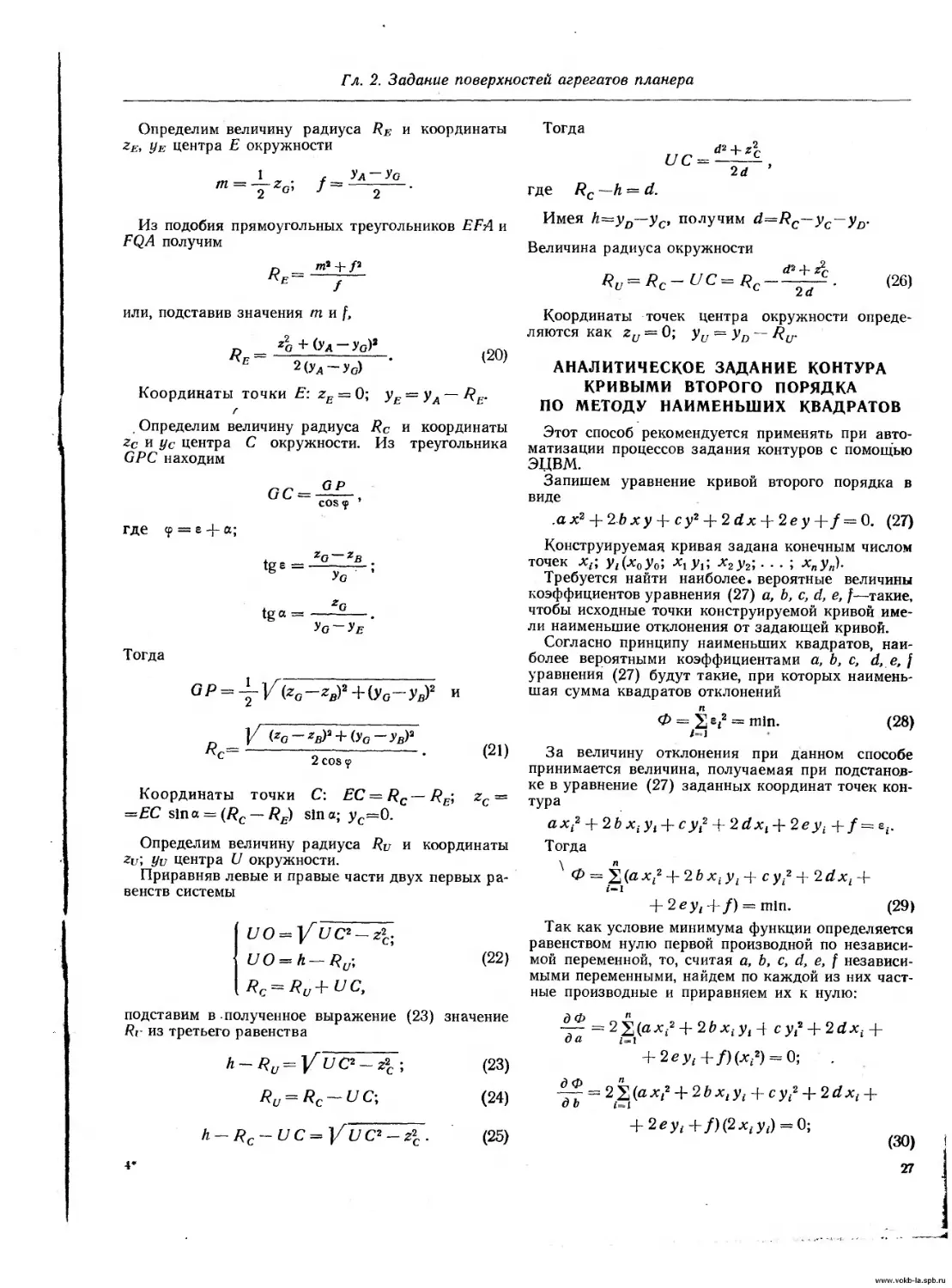

2. Величина радиуса кривизны в любой точке М эллипса (рис. 5)

(Ю)

где I—величина сопряженного полудиаметра;

Ло — расстояние по перпендикуляру между I и касательной в точке М.

5 = 2

Сложный контур, имеющий точки перегиба и прямые участки, задается несколькими кривыми второго порядка (рис. 3), причем точки перегиба и конечные точки прямых являются граничными точками стыкующихся участков контура. В этих точках обеспечивается гладкость первого порядка.

Рис. 3. Задание сложного контура кривыми второго порядка.

ЗАДАНИЕ КОНТУРА

СОПРЯЖЕННЫМИ ДУГАМИ ЭЛЛИПСОВ (БЕЗДИСКРИМИНАНТНЫЙ СПОСОБ)

Бездискриминантный способ рекомендуется применять в случаях, когда требуется выполнить условие высокого порядка гладкости на стыках кривых, образующих контур.

Бездискриминантный способ базируется на двух предложениях.

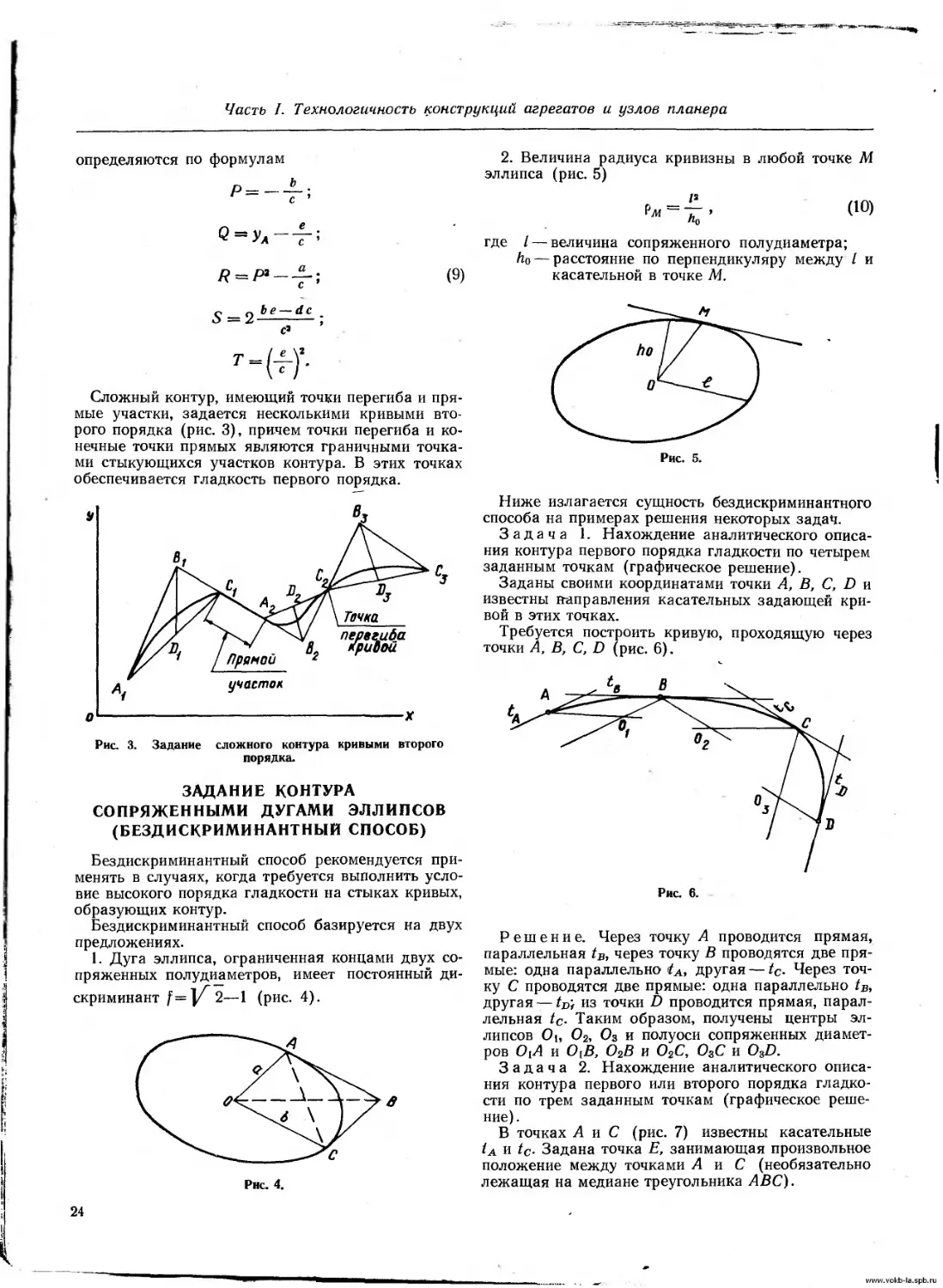

1. Дуга эллипса, ограниченная концами двух сопряженных полудиаметров, имеет постоянный дискриминант 2—1 (рис. 4).

Рис. 4.

Ниже излагается сущность бездискриминантного способа на примерах решения некоторых задан.

Задача 1. Нахождение аналитического описания контура первого порядка гладкости по четырем заданным точкам (графическое решение).

Заданы своими координатами точки А, В, С, D и известны направления касательных задающей кривой в этих точках.

Требуется построить кривую, проходящую через точки А, В, С, D (рис. 6).

Рис. 6.

Решение. Через точку А проводится прямая, параллельная tB, через точку В проводятся две прямые: одна параллельно tA, другая — tc. Через точку С проводятся две прямые: одна параллельно tB, другая — tD, из точки D проводится прямая, параллельная tc- Таким образом, получены центры эллипсов Оь О2, Оз и полуоси сопряженных диаметров OtA и О [В, О2В и О2С, О3С и О3Т>.

Задача 2. Нахождение аналитического описания контура первого или второго порядка гладкости по трем заданным точкам (графическое решение).

В точках А и С (рис. 7) известны касательные tA и tc- Задана точка Е, занимающая произвольное положение между точками А и С (необязательно лежащая на медиане треугольника АВС).

24

www. vokb- la .spb. ru

Гл. 2. Задание поверхностей агрегатов планера

I i г

Требуется построить кривую, проходящую через точки А, Е, С.

Решение. Строится треугольник АВС с вершинами А, С и В (точки пересечения касательных tA и tc), затем проводится касательная tE, параллельная АС. Через точку Е проводятся две прямые: одна параллельно tA, другая — tc.

В результате имеем центры эллипсов Оь О2, а также полуоси сопряженных диаметров О]А и OtE, О2Е и О2С.

Задача 3. Нахождение аналитического описания контура второго порядка гладкости, проходящего через п заданных точек (графо-аналитическое решение).

Задан своими координатами ряд точек, произвольно расположенных на плоскости ABCDE (рис. 8).

Рис. 8.

Построить кривую второго порядка гладкости, проходящую через эти точки.

Решение. Попарно соединяются прямыми точки А и С, В и D. Отрезки АС и BD делятся пополам. Через середину Р отрезка АС и точку В проводится прямая; аналогично через середину Q отрезка BD проводится прямая QC, затем через точки В и С проводятся прямые, соответственно параллельные

АС и BD. Точка пересечения tc с направлением РВ соединяется с точкой А, а точка пересечения tB с направлением QC — с точкой D. Из точки В проводятся две прямые: одна параллельно tA, другая — /с; из точки С проводятся прямая, параллельная tB, и прямая, параллельная tD. В результате имеем центры эллипсов 01, О2, О3, а также полуоси сопряженных диаметров OiA и О\В, О2В и О2С, О3С и ОзО; в точках сопряжения дуг эллипсов обеспечена гладкость второго порядка. Далее, согласно предложено2

нию 2: pD=~----. условие гладкости второго поряд-

Лоа

ка в точке D выражается равенством

(О3 Q2 (О4£)2

hoa ho.

На основании этого равенства находим О4Е и откладываем на прямой, проходящей через Е параллельно tD. Итак, находим центр эллипса О4 и ве- -личины полуосей O4jD и О^Е.

Аналогично определению О4, ОД) и О4Е находятся О5, О5Е, О5Г и т. д.

Как видно, решение третьей задачи в отличие от первых двух (решенных графически) является гра-фо- аналитическим.

Бездискриминантный способ имеет также и аналитический аппарат.

Задача 4. Нахождение аналитического описания контура второго порядка гладкости, проходящего через п заданных точек (аналитическое решение) .

Задан ряд точек А (хА; уА)-, В (хв, ув); С (хс; ус) ... (рис. 9) в системе прямоугольных координат. Углы наклона касательных ф и <р в точках А и В могут меняться в процессе задания.

Уравнение эллипса с центром Oi в системе уох находится в виде

У — 4± 4 VE-(x-cr + d, (12) С, с

где с и d— координаты точки Оь

А — sin 2 <р + sin 2 ф;

В = ах bt sin (<р — ф); (13)

Е = Й!2 cos2 <р + &!2 cos2 <р;

«1 и bi — полудиаметры эллипса.

Координаты центра эллипса Oi(c, d) находятся решением системы

kzx — у = k2xA — yA, kiX-y = klxB-yB,

(14)

где &,=^ф; &2=tg<p;

с =

хаЬ-Уа< -1

XBk\ —ув, 1

IА3 — 11

^2хА Ув ki, kiXB — yA

4 Зак. 290

25

www. vokb- la .spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

¥

у

О

С

Рис. 9.

ЗАДАНИЕ КОНТУРА СОПРЯЖЕННЫМИ ДУГАМИ ОКРУЖНОСТЕЙ

Данный способ рекомендуется применять для задания внешних форм агрегатов планера, которые могут быть образованы из стыкующихся цилиндрических или циклических поверхностей..

Рассмотрим сущность способа на примере задания контура поперечного сечения корпуса летательного аппарата (рис. 10).

Задание заключается в определении величин радиусов сопрягаемых дуг окружностей и определении координат их центров.

В качестве исходных данных заданы

Величины полудиаметров определяются как

а, = Ot А = /(хд - с)2 + (уА - d)2; (Jg) bl = В = / (xB-c)2 + (yB-rf)2.

Отрезок «2 на касательной tB для построения касательной в точке-С определяется из условия равенства радиусов кривизны на стыке эллипсов Ш\ и тг

__ д,2 _ я22

Рв ftOi ho2 ’ откуда

четыре критические точки сечения:

X А (хА; уА) — верхний нулевой батокс;

D (xD‘, yD) — нижний нулевой батокс;

В (хв; ув) — линия полушироты;

O(xG; уо) — любая промежуточная точка.

где hOi

Й2 —

a^ho2 ЛО!

=h-A — расстояние от точек Oi или А сательной tB,

k3(c — xB) — (d — yB)

^О] —’ hA~

К*аа+1

= йс— расстояние от точек Ог или С сательной tB, ^(хс-хв) — (ус — ув)

— h,.

до ка-

Цв)

до ка-

(17)

~ V4a+1

Угол наклона касательной tc к оси абсцисс находится как

tg 1 = kt = . О8)

хс хт2

Рис. 10.

где хт; ут<— координаты точки Т2;

хт2 = хв — а2 cos <?;

Уг2 = Ув-аг81п?-

(19)

Согласно схеме на рис. 10, имеем PC.LGB и PG=—GB; EFLAG и ЛГ=—AG.

2 .2

26

www. vokb- la .spb. ru

Гл. 2. Задание поверхностей агрегатов планера

Определим величину радиуса RE и координаты zE, Уе центра Е окружности

Тогда

Из подобия прямоугольных треугольников EFA и FQA получим

или, подставив значения m и f,

р = го +(Уа-Уо)д

Е 2(уд-уо)

(20)

Координаты точки Е: ze = Q\ Уе — Уа~ Re-Г

. Определим величину радиуса /?с и координаты zc и ус центра С окружности. Из треугольника GPC находим

ос = -^-, COS <р

где <р = е + а;

. ZO~ZB

tg s =-----— ;

ё Уо

Тогда

СР = ^]/Г(го--2вУ‘ + (Уо-Ув')2 и

/ (*о - zbF + (Уо - УвГ 2 cos у • (21)

Координаты точки С: EC=Rc—Re; zc — =ЕС sin а = (/?с —/?£) sin а; ус=0.

Определим величину радиуса Rv и координаты zV', yv центра U окружности.

Приравняв левые и правые части двух первых равенств системы

UO = V UC2-z2c}

UO^h—R^, Rc = Rv+UC, (22)

подставим в полученное выражение (23) Rr из третьего равенства значение

h -R^V UC2-z2c- (23)

Ru^Rc-UC- (24)

h — Rc~UC=y UC2-z2c. (25)

где Rc ~h — d.

Имея h~yD—yc, получим d—Rc—yc—yD.

Величина радиуса окружности

d^ + гЕ

Rv=Rc~UC=Rc----------(26)

Координаты точек центра окружности определяются как ги — 0; уи — yD — RL,.

АНАЛИТИЧЕСКОЕ ЗАДАНИЕ КОНТУРА КРИВЫМИ ВТОРОГО ПОРЯДКА

ПО МЕТОДУ НАИМЕНЬШИХ КВАДРАТОВ

Этот способ рекомендуется применять при автоматизации процессов задания контуров с помощью ЭЦВМ.

Запишем уравнение кривой второго порядка в виде

.ax2A-‘2bxy + cy2 + ^dx + 2eyA-f — Q. (27)

Конструируемая кривая задана конечным числом точек хр, yt(x0y0‘, х1У1-, х2у2-, . . . ; хпу„).

Требуется найти наиболее, вероятные величины коэффициентов уравнения (27) a, b, с, d, е, f—такие, чтобы исходные точки конструируемой кривой имели наименьшие отклонения от задающей кривой.

Согласно принципу наименьших квадратов, наиболее вероятными коэффициентами a, b, с, d, е, j уравнения (27) будут такие, при которых наименьшая сумма квадратов отклонений

Ф == S et2 ~ min. (28)

За величину отклонения при данном способе принимается величина, получаемая при подстановке в уравнение (27) заданных координат точек контура

ах? + 2 b xt + су? 4- 2rfxl+ 2е_у£ +f= sj-

Тогда

\ "

d>~^l(axi2A-2bxiyi~^cyi2 + 2dxiA-

+ 2eyi+/) = min. (29)

Так как условие минимума функции определяется равенством нулю первой производной по независимой переменной, то, считая a, b, с, d, е, f независимыми переменными, найдем по каждой из них частные производные и приравняем их к нулю:

4^ = 2^(ах? + ЪЬх^ 4- cy? + 2dXi + да j_i

+ 2ey,-+/)(xt2) = 0;

~ = 2 £ (a x? + 2 b xt yt + c y? + 2dXi + o b i=l

+ 2^yt-+/)(2x(-yz) = 0;

(30)

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

4^ =2^(ах£2 + 2bx;yl-\-cyi2 + 2dx{ +

ОС |„1

+2еу1-+/)(у?) = 0;

-^4 = 2 S (а xt + 2 b xt yt + с у? + 2 dx£ + + 2eyt+ /)(2лг) = 0;

— = 2S(axt-2 + 2Ьх£у£ + су? + 2dxt-\-

+ 2е у£+/Н2уг) = 0.

Решение системы (30) дает наиболее вероятные коэффициенты уравнения задающей кривой второго порядка.

ЗАДАНИЕ КОНТУРА СТЕПЕННЫМИ УРАВНЕНИЯМИ ВИДА z/=[4x( 1—х)]'" (31)

Данный способ рекомендуется применять, как правило, при задании контуров продольных сечений агрегатов летательных аппаратов.

Сущность способа степенных уравнений заключается в подборе такого значения показателя степени т, при котором задающая кривая соответствовала бы конструируемой в пределах установленного допуска.

Рассмотрим пример, задания контура продольного сечения агрегата (рис. 11).

Контур задается (в данном примере) двумя уравнениями, одно из которых описывает часть контура от начала до миделя, другое — часть контура от миделя до конечной точки. Система координат выбирается такой, чтобы начальная точка контура совпадала с началом координат, а конечная точка лежала на оси абсцисс. При отыскании уравнения замидельной части контура начало координат переносят в конечную точку контура. Исходными данными при подборе показателя степени уравнения контура являются координаты точки миделя (Л4) и координаты некоторой промежуточной точки К.

Показатель степени т находится путем логарифмирования уравнения (31)

Igy = /nlg[4x(l -x)J,

откуда

т =------(32)

lg [4x(l - х)1

y = -^; х —2L — 2xM.

Умакс 2L М

Заменив выражения единичных координат действительными, получим уравнение контура

У[ Умакс У— Умакс ИХ 0 Х )] —

Умакс

2XixM— Х?\™

= Умакс --2--

\ХМ

При неудовлетворительности задания выбирают новый показатель степени, больше или меньше расчетного (в зависимости От величины и знака погрешности), и с помощью введения в уравнение коэффициента масштабности А

У[ = A[4XZ(1 -^)Г Умакс

делают следующее приближение.

ЗАДАНИЕ КОНТУРА СПОСОБОМ ПОЛИНОМОВ

Указанный способ удобно применять при использовании настольной вычислительной техники.

Сущность способа заключается в определении коэффициентов уравнения такого полинома, который проходит через все заданные критические точки конструируемого контура:

у = а^ а, х -f- а2х2 -}-. . . апхп. (33)

При этом получается так называемый интерполяционный полином, степень которого п определяется количеством заданных исходных критических точек.

Для определения коэффициентов уравнения (33) используются координаты (xof/oi х2у2- хпуп) заданных точек. Подстановкой каждой пары координат в уравнение (33) получим систему линейных уравнений для определения коэффициентов полинома:

yt == «о + O1X1 + а2х? + ... + апх1п-,

У2 = ф- агх3 + а2х22 + ... + ап х2п; (34)

Уя = «о + хп + а2х2 + ... + апхпп.

ЗАДАНИЕ КОНТУРА СПОСОБОМ ТРАНСЦЕНДЕНТНЫХ УРАВНЕНИЙ

Способ целесообразно применять при использовании многозначных таблиц тригонометрических и логарифмических функций.

28

www.vokb-la.spb.ru

Гл. 2. Задание поверхностей агрегатов планера

Уравнение кривой задающего контура представляется в параметрическом виде (рис. 12):

L

х — — COS а; а ’

(35)

у = yosin4 а + Ь, где а, b - коэффициенты уравнения.

Показатель степени т] определяется по критической точке М (хм; ум)

lg sin а

Изменяя показатель степени ц и коэффициенты а и Ь, которые рассчитываются по формулам, включающим в себя первичные дискретные характеристики конструируемого контура, подбирают уравнение задающей кривой (рис. 13).

В практике существуют и другие способы задания контуров, например способы линейной и линейнокруговой аппроксимации и интерполяции и т. п., которые находят применение в области автоматизации технологических процессов обработки деталей на станках с программным управлением, но нежелательны для аналитического описания аэродинамических контуров вследствие ряда недостатков.

Для получения наибольшего эффекта целесообразно применять комбинированное задание, то есть контур задать набором различных кривых. Например, контуры шпангоутов могут задаваться инженерным способом кривых второго порядка в сочетании со способом круговой аппроксимации. Продольные обводы можно задавать степенными уравнениями кривых, а поперечные — окружностями и другими кривыми второго порядка и т. д.

СПОСОБЫ ЗАДАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

АНАЛИТИЧЕСКИЙ СПОСОБ АППРОКСИМАЦИИ ПОВЕРХНОСТЕЙ

Указанный способ рекомендуется применять для перезадания в условиях серийного производства, а также для нахождения первичного аналитического описания в процессе проектирования.

Сущность способа заключается в задании дискретного каркаса контурами продольных лучевых сечений поверхности. Опорными точками для нахождения аналитических зависимостей линий каркаса служат точки пересечения продольных лучевых плоскостей с контурами исходных поперечных формообразующих сечений первичного каркаса.

В качестве аппроксимирующих кривых используются

квадратная парабола с вертикальной осью

у = а0 + (х — jq) + аг(х — х,)2; (36)

квадратная парабола с осью общего положения

у = Р(х - X.) + Q ± l/Sfx-xO + T; (37)

кубическая парабола

у = а0 + (х — хО + а2 (х — Xi)2 + а, (х — xL)3.

(38)

Ниже излагаются принципы задания поверхности. Поверхность агрегата рассекается системой продольных лучевых плоскостей, образующих пучок, сь которого перпендикулярна плоскостям шпангоу-"ов (параллельна оси агрегата) и расположена в плоскости симметрии V (рис. 14). Положение и ко

личество продольных лучевых плоскостей выбирается в зависимости от характера поверхности и размеров агрегата: чем меньше радиус кривизны контура поперечного сечения и чем больше расстояние от этого контура до оси пучка, тем меньше угол между лучевыми плоскостями.

Координаты опорных точек, а также коэффициенты уравнений стыкующихся участков линий каркаса рассчитываются по универсальной программе на ЭЦВМ.

Исходными данными для расчета опорных точек служит первичное задание контуров поперечных формообразующих сечений в виде аналитических зависимостей или точечного задания.

На стыках участков кривых, образующих линию каркаса, обеспечивается первый порядок гладкости.

Дбстоинством аналитического способа аппроксимации поверхностей является то, что весь процесс задания проводится с помощью ЭЦВМ по универсальной программе.

К недостаткам способа можно отнести

зависимость качества аппроксимирующей поверхности от точности определения критических точек и сечений первичного каркаса, то есть от точности исходных данных, так как в процессе аппроксимации не проводится увязки теоретических обводов;

крайне многочисленную информацию об аналитическом описании поверхности, достигающую до 1000 уравнений;

невозможность однозначного определения любой точки поверхности (как и при всех известных каркасных способах).

29

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

Рис. 14. Аппроксимация криволинейной поверхности поверхностью, определяемой системой продольных параболических образующих в цилиндрической системе координат:

W, Wi — плоскости шпангоута; V — плоскость симметрии; Н — плоскость строительной горизонтали; М — точка на поверхности агрегата; уЛ1 zM— прямоугольные координаты точки М в пространстве; *м

Р.И цилиндрические координаты точки М в пространстве.

КИНЕМАТИЧЕСКИЙ СПОСОБ ЗАДАНИЯ ПОВЕРХНОСТИ

Способ рекомендуется как основной при задании внешних форм агрегатов планера.

В настоящее время при кинематических способах задания поверхностей существует тенденция использования различных кривых для задания образующих и линий-носителей параметров (линий связи) . Однако отдается предпочтение кривым второго порядка для задания образующих отсеков поверхности.

Рассмотрим кинематический способ на примере использования кривых второго порядка (для простоты изложения плоскости образующих считаем параллельными) *.

* Один из приемов построения кинематической поверхности с переменным положением плоскостей образующих показан на рис. 21 (сечеиие /).

Рис. 15. Компоновочный эскиз самолета.

30

www. vokb- la .spb. ru

Гл. 2. Задание поверхностей агрегатов планера

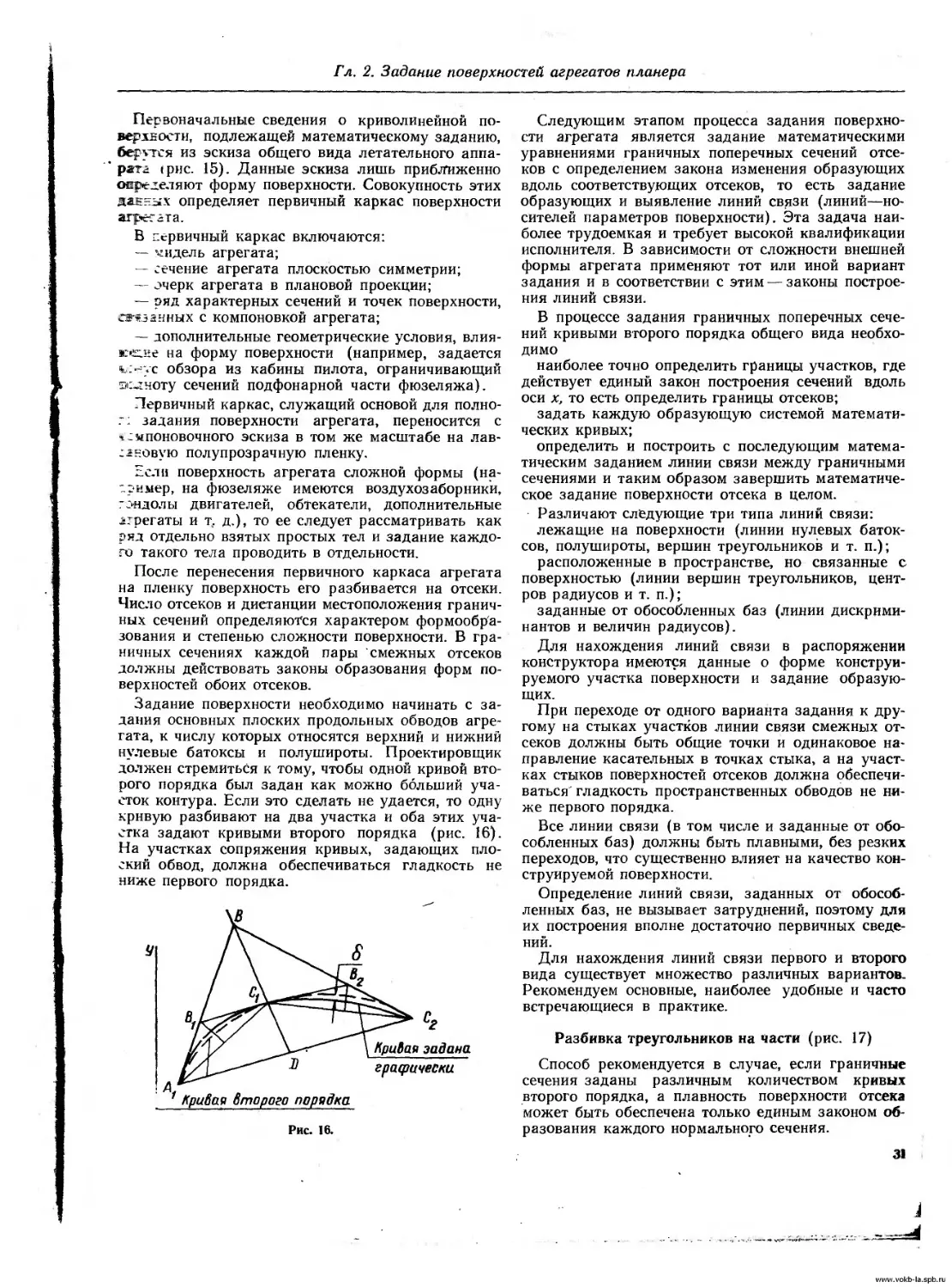

Первоначальные сведения о криволинейной поверхности, подлежащей математическому заданию, берутся из эскиза общего вида летательного аппарата (рис. 15). Данные эскиза лишь приближенно определяют форму поверхности. Совокупность этих даЕЕых определяет первичный каркас поверхности агрегата.

В первичный каркас включаются:

— чндель агрегата;

- сечение агрегата плоскостью симметрии;

— очерк агрегата в плановой проекции;

— ряд характерных сечений и точек поверхности, связанных с компоновкой агрегата;

— дополнительные геометрические условия, влия-кс?.е на форму поверхности (например, задается «ь:~ус обзора из кабины пилота, ограничивающий □слноту сечений подфонарной части фюзеляжа).

Первичный каркас, служащий основой для полно-задания поверхности агрегата, переносится с чсмпоновочного эскиза в том же масштабе на лавсановую полупрозрачную пленку.

Если поверхность агрегата сложной формы (например, на фюзеляже имеются воздухозаборники, гондолы двигателей, обтекатели, дополнительные агрегаты и т. д.), то ее следует рассматривать как ряд отдельно взятых простых тел и задание каждого такого тела проводить в отдельности.

После перенесения первичного каркаса агрегата на пленку поверхность его разбивается на отсеки. Число отсеков и дистанции местоположения граничных сечений определяются характером формообразования и степенью сложности поверхности. В граничных сечениях каждой пары смежных отсеков должны действовать законы образования форм поверхностей обоих отсеков.

Задание поверхности необходимо начинать с задания основных плоских продольных обводов агрегата, к числу которых относятся верхний и нижний нулевые батоксы и полушироты. Проектировщик должен стремиться к тому, чтобы одной кривой второго порядка был задан как можно больший участок контура. Если это сделать не удается, то одну кривую разбивают на два участка и оба этих участка задают кривыми второго порядка (рис. 16). На участках сопряжения кривых, задающих плоский обвод, должна обеспечиваться гладкость не ниже первого порядка.

Рис. 16.

Следующим этапом процесса задания поверхности агрегата является задание математическими уравнениями граничных поперечных сечений отсеков с определением закона изменения образующих вдоль соответствующих отсеков, то есть задание образующих и выявление линий связи (линий—носителей параметров поверхности). Эта задача наиболее трудоемкая и требует высокой квалификации исполнителя. В зависимости от сложности внешней формы агрегата применяют тот или иной вариант задания и в соответствии с этим — законы построения линий связи.

В процессе задания граничных поперечных сечений кривыми второго порядка общего вида необходимо

наиболее точно определить границы участков, где действует единый закон построения сечений вдоль оси х, то есть определить границы отсеков;

задать каждую образующую системой математических кривых;

определить и построить с последующим математическим заданием линии связи между граничными сечениями и таким образом завершить математическое задание поверхности отсека в целом.

Различают следующие три типа линий связи: лежащие на поверхности (линии нулевых батоксов, полушироты, вершин треугольников и т. п.);

расположенные в пространстве, но связанные с поверхностью (линии вершин треугольников, центров радиусов и т. п.);

заданные от обособленных баз (линии дискриминантов и величин радиусов).

Для нахождения линий связи в распоряжении конструктора имеются данные о форме конструируемого участка поверхности и задание образующих.

При переходе от одного варианта задания к другому на стыках участков линии связи смежных отсеков должны быть общие точки и одинаковое направление касательных в точках стыка, а на участках стыков поверхностей отсеков должна обеспечиваться' гладкость пространственных обводов не ниже первого порядка.

Все линии связи (в том числе и заданные от обособленных баз) должны быть плавными, без резких переходов, что существенно влияет на качество конструируемой поверхности.

Определение линий связи, заданных от обособленных баз, не вызывает затруднений, поэтому для их построения вполне достаточно первичных сведений.

Для нахождения линий связи первого и второго вида существует множество различных вариантов. Рекомендуем основные, наиболее удобные и часто встречающиеся в практике.

Разбивка треугольников на части (рис. 17)

Способ рекомендуется в случае, если граничные сечения заданы различным количеством кривых второго порядка, а плавность поверхности отсека может быть обеспечена только единым законом образования каждого нормального сечения.

31

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

На участке I (КО) закон построения сечений — два треугольника, то есть имеются две кривые второго порядка.

Рис. 17. Разбивка треугольников на части.

На участке II (AI) закон построения — четыре кривые второго порядка.

На границе перехода от закона двух треугольников к закону четырех треугольников должны одновременно действовать оба закона, только в этом случае будет обеспечена плавность поверхности конструируемых отсеков.

При этом варианте каждый треугольник граничного сечения (КО) разбивают на две части. Одноименные вершины треугольников обоих сечений соединяют линиями связи. Методика разбивки треугольников на части, рассмотренная на примере комбинации двух и четырех кривых второго порядка, полностью распространяется и на любое соотношение треугольников в граничных сечениях. Например, если имеется соотношение трех и четырех, то один из треугольников граничного сечения, состоящего из трех кривых второго порядка, разбивают на две части.

Стягивание треугольников в точку

Способ рекомендуется при неудобстве использования первого варианта или в случае, если контуры граничных сечений заданы не только кривыми второго порядка.

На рис. 18 показаны два случая стягивания треугольников в точку. Кривые второго порядка, заключенные в треугольники CDE и GHI (сечение //), при движении справа налево вдоль участка конструируемой поверхности (рис. 18, а) в граничном сечении / соответственно вырождаются в точки Р и R. Точка стягивания выбирается конструктором и зависит от характера формы поверхности.

На рис. 18,6 граничные сечения заданы двумя дугами окружностей, сопряженных с прямой DE (сечение Z);

двумя дугами окружностей, сопряженных с кривой второго порядка А С (сечение II).

Необходимо, чтобы кривая второго порядка вдоль участка конструируемой поверхности при подходе к граничному сечению / перешла в прямую DE. Это

условие можно выполнить стягиванием треугольника АВС в точку D, причем одновременно определяется и строится линия связи ЕС.

Стягивание треугольника в прямую

I

I j

I

I

I

I

1

I

I

I

Способ применяется, если необходимо осуществить плавный переход от кривой линии к прямой.

Пример, рассмотренный на рис. 18, б, можно также представить как стягивание треугольника в прямую.

Если при постоянном дискриминанте f вершину В треугольника АВС сводить в точку D, то кривая второго порядка, опирающаяся на хорду АС в сечении II, преобразуется в прямую DE в сечении /.

Возможен и другой вариант стягивания треугольника в прямую, а именно: если дискриминант кривой А и С ц (рис. 19) стремится к нулю вдоль участка поверхности от граничного сечения II к сечению /, то при подходе к сечению I, где f=0, кривая преобразуется в прямую.

Кривую второго порядка можно стянуть в прямую сведением вершины Вц треугольника АцВцСц к Ац или Сы (см. рис. 19).

В частном случае может быть и такая задача. Необходимо осуществить плавный переход от по-

32

www. vokb- la .spb. ru

Гл. 2. Задание поверхностей агрегатов планера

г-: -.-ости. образуемой законом кривой второго по-: ЛВС, к закону двух пересекающихся прямых

- 3- д BtCj (см. рис. 19).

Изменяя дискриминант и приближая его к еди-вдоль участка рассматриваемой поверхности, С.- .ЧНМ требуемый результат.

Переход кривой второго порядка в дугу окружности

Способ рекомендуется, если кривая второго по-згдка. заданная на одном из граничных сечений, дзлжна плавно перейти в дугу окружности радиуса г При этом необходимо определить дискриминант z окружности (рис. 20).

Рис. 20. Определение дискриминанта дуги окружности.

Задача решается в следующем порядке.

На дуге окружности по обычным правилам строится треугольник, из вершины А проводится медиана. Дискриминант дуги окружности рассчитывается по формуле

cos 4

/=--------—.

1 + cos —

е

В итоге поверхность отсека представляет собой пространственный обвод, ограниченный крайними образующими и составленный из кусков поверхности, каждый из которых получается перемещением в пространстве одной из элементарных дуг образующей.

Заданная таким образом поверхность является аналитической, так как позволяет расчетным путем определить координаты и другие геометрические параметры любой точки заданной поверхности.

Заданная поверхность оформляется в виде теоретического чертежа, на котором указывается необходимая и достаточная информация о геометрии внешней формы агрегата и взаимном положении основных конструктивных элементов (шпангоутов, стрингеров, нервюр, лонжеронов, балок и т. п.) (рис. 21).

4-600

17530

I II

-*-1700——

f~0,56

Строительная горизонталь

Рис. 21. Теоретический чертеж фюзеляжа самолета (В — верх; Н — низ).

290

33

www.vokb-la.spb.ru

ГЛАВА 3

ПРОЕКТИРОВАНИЕ РАЗЪЕМОВ И СТЫКОВ

35

www.vokb-la.spb.ru

Гл. 3. Проектирование разъемов и стыков

Разъем — соединение, позволяющее некоторые перемещения или полное отсоединение одного агрегата (узла) от другого без повреждения основных и крепежных элементов конструкции (рис. 1, 2, 3).

Стык — любое неразъемное соединение, не позволяющее отсоединить один узел (панель, отсек) от другого без повреждения основных и крепежных элементов конструкции (рис. 4, 5).

Рис. 1. Фланцевый разъем средней части крыла с центропланом.

Рис. 2. Фланцевый разъем отъемной части крыла со средней частью крыла.

Стыки делят агрегаты планера на более мелкие сборочные единицы (секции, части, панели, узлы) и назначаются только из соображений технологичности конструкции.

Рис. 3. Вильчато-ушковый разъем средней части крыла с центропланом.

В технологическом отношении разъем может быть признан совершенным, если он обеспечивает возможность качественной стыковки агрегатов (секций, частей планера)

1) без применения специальных приспособлений, определяющих взаимное расположение агрегатов в пространстве;

2) без подгонки или совместной обработки сопрягаемых поверхностей агрегатов;

3) при наличии свободных подходов к местам расположения крепежных элементов, обеспечивающих возможность механизации крепежных работ.

Основным фактором, определяющим правильность проектирования и дальнейшего производственного процесса изготовления разъема является выбор схемы базирования.

В общем случае всякое твердое тело (деталь, узел, агрегат), рассматриваемое в системе трех взаимно перпендикулярных осей, может иметь шесть степеней свободы: три перемещения вдоль осей ох,

37

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

Рис. 5. Стык панелей сварной конструкции.

www. vokb- la. spb. ru

Гл. 3, Проектирование разъемов и стыков

у, ог и три поворота относительно тех же осей, поэтому положение детали (узла, агрегата) в пространстве вполне определяется либо координатами и тремя углами, либо шестью координатами (рис. 6).

Рис. 6. Схема базирования детали в декартовой системе координат.

Координаты детали (узла, агрегата) могут быть заменены опорными точками, расположенными в трех взаимно перпендикулярных плоскостях (рис. 7).

Рис. 7. Схема базирования детали в приспособлении.

В случае, показанном на рис. 7, три силы зажима Wi, №2 и Ц73 обеспечивают силовое замыкание.

Элементы разъемов и стыков агрегатов планера, как правило, ограничены простейшими поверхностями— плоскими и цилиндрическими. Такими поверхностями являются отверстия под стыковые болты и контактные поверхности пазов (см. рис. 1—3).

Схемы базирования по плоскости и отверстиям с применением установочных пальцев (штифтов, болтов) можно разделить на три группы:

1) по торцу и отверстию, при этом возможны два случая:

основной базирующей поверхностью является отверстие;

основной базирующей поверхностью является торец;

2) по плоскости, торцу и отверстию с осью, параллельной плоскости;

3) по плоскости и двум перпендикулярным к ней отверстиям.

Рассмотрим в качестве примера базирование секций фюзеляжа самолета для случая с фланцевым разъемом (рис. 8).

При стыковке агрегатов совмещением их шести базовых точек каждый из агрегатов лишается шести степеней свободы относительно другого. Три базовые точки на стыке каждого из агрегатов оформлены приливами 1—6. Контакт по этим приливам лишает каждый из агрегатов трех степеней свободы относительно другого. Агрегаты соединяются классным болтом 7 с неподвижной посадкой по отверстиям в приливах 1 и 5.

Этот болт (сеч. А—А на рис. 8, а) лишает каждый из стыкуемых агрегатов еще двух степеней свободы относительно ответного агрегата — возможности перемещения в двух взаимно перпендикулярных направлениях в плоскости, параллельной плоскости разъема. Болт 8, соединяющий агрегаты через круглое отверстие в приливе 6 и овальное отверстие в приливе 3 (сеч. Б—Б на рис. 8, а) лишает агрегаты последней, шестой степени свободы — возможности поворота вокруг оси болта.

Контакт между плоскостями Р и Q разъема агрегатов обеспечивается заполнением зазора между ними специально предусмотренными компенсирующими прокладками 9. Все остальные болты 10, соединяющие агрегаты по разъему, устанавливаются в отверстия с зазором по диаметру (сеч. В—В на рис. 8,а).

Соединение агрегатов по разъему рассмотренного вида обеспечивает точную координацию агрегатов без применения стыковочных приспособлений и совместной обработки элементов разъема. При использовании компенсирующих прокладок осуществляется силовое замыкание плоскостей разъема без особых требований к точности обработки стыка каждого агрегата.

Введение в конструкцию разъема дополнительных жестко закоординированных точек (сверх необходимых шести) делает разъем статически неопределимым и резко снижает его технологичность, так как неизбежно приводит к необходимости выполнения подгоночных операций при соединении, в частности, к совместной разделке отверстий.

Данный разъем становится также статически неопределимым, если заменить овальное отверстие в приливе 3 или любое другое крепежное отверстие (см. рис. 8, а) на круглое классное отверстие. Стыковку* агрегатов по такому разъему без совместной разделки выполнить практически невозможно, так как для этого требуется выдержать расстояние меж

* Независимо от данных выше определений разъема н стыка понятия «стыковка» (любое соединение) и «отстыковка» (операция взаимной увязки двух объектов изделия или оснастки) остаются.

39

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

ду отверстиями под болты 7 и 8 с исключительно высокой точностью, не выполнимой в условиях реального производства. Более того, для точной совместной разделки классного отверстия в приливах возникает необходимость установки обоих агрега-

тов в специальное стыковочное приспособление. Операция же совместной разделки в стыковочном приспособлении сильно усложняет стыковку не только в производстве, но и при техническом обслуживании в эксплуатации и при ремонте.

8'в

Рис. 8. Пример конструктивного выполнения фланцевого разъема по правилу базирования на шесть точек (а ) и схема базирования секций фюзеляжа по условно показанной секции I (б):

I, 11 — секции фюзеляжа; 1, 2, 3,4, 5 и 6 — приливы, реализующие три базовые точки; 7 — классный болт, реализующий две базовые точки; 8 — болт в овальном отверстии, реализующий одну базовую точку; 9 — компенсирующие прокладки; 10 — болт с зазором, не создающий избыточных связей.

40

www. vokb- la.spb.ru

Гл. 3. Проектирование разъемов и стыков

Таким образом, нарушение правила базирования шести точек крайне нежелательно.

Однако в реальных конструкциях строгое выполнение правила шести точек связано со значительными трудностями, так как введение большого количества конструктивных размерных компенсаторов (прокладок, регулируемых звеньев и др.) ухудшает весовые характеристики конструкции. Поэтому в практике проектирования разъемов в качестве размерного компенсатора широко используют способность конструкций деформироваться под нагрузкой. Эффект силового замыкания номинально сопряженных, но фактически несовпадающих поверхностей стыков путем их принудительного упругого деформирования при стыковке известен под названием упругой компенсации. В качестве источника усилий для деформирования стыков обычно используют средства крепежа: болты, шпильки и др.

Примером конструкции, рассчитанной на использование эффекта упругой компенсации, может служить фланцевый разъем, схематично показанный на рис. 9. Здесь приливы и компенсирующие прокладки, характерные для варианта разъема, приведенного на рис. 8, а, не предусмотрены. Предполагается, что незначительные местные зазоры между плоскостями разъема будут при стыковке устранены в результате ограниченного деформирования поясов торцовых шпангоутов при затяжке болтов, соединяющих агрегаты. Такая конструкция не менее технологична, чем ранее рассмотренная. Важно

лишь, чтобы при проектировании разъема эффект упругой компенсации был «заложен в конструкцию». Жесткость разъемов должна быть выбрана такой, чтобы при принудительном силовом замыкании их торцовых плоскостей усилия затяжки болтов оказались достаточными и при деформировании разъема в элементах конструкции не возникали чрезмерные внутренние напряжения.

Малая величина компенсации является вообще характерной особенностью упругой компенсации, отличающей ее от конструктивных компенсаторов. Поэтому упругая компенсация применима только в тех случаях, когда можно гарантировать возможность появления лишь весьма незначительных зазоров между соответствующими поверхностями разъемов.

Для решения вопроса о допустимости использования эффекта упругой компенсации может служить следующее ориентировочное правило: исключать из конструкции разъема конструктивные компенсаторы в тех случаях, когда элементы разъема могут быть механически обработаны после сборки агрегата при одной установке инструмента и базировании агрегата по шести базовым точкам. В этих случаях обеспечивается кратчайшая технологическая размерная цепь, определяющая положение обрабатываемых поверхностей разъема относительно его базовых точек, и, следовательно, минимальная производственная погрешность. Если же точность взаимного расположения различных эле

Рис. 9. Вариант разъема, показанного на рис. 8, а, предусматривающий упругую компенсацию.

Зак. 290

В-В побгрнуто

41

www. vokb- la. spb. ru

Часть I. Технологичность конструкций агрегатов и узлов планера

ментов разъема определяется точностью процесса сборки или механической обработки с несколькими установками инструмента, технологическая размерная цепь оказывается многозвенной, производственные погрешности взаимного расположения элементов разъема значительными, и упругая компенсация этих погрешностей может привести к возникновению в деталях конструкции недопустимых по величине внутренних напряжений.

К изложенному выше о фланцевых разъемах следует добавить рекомендацию, предусматривающую доступ к стыковочным болтам с внешней поверхности агрегатов (рис. 10).

В целом фланцевые разъемы относятся к числу наиболее технологичных.

Указанные рекомендации по проектированию технологичных разъемов распространяются на разъемы всех типов, в том числе ушковые, телескопические, ленточные и др.

Разъемы ушкового типа по конструктивному оформлению весьма разнообразны (рис. 11, 12). Обеспечить высокую технологичность этих разъемов, как правило, трудно, так как они накладывают на стыкуемые агрегаты значительное количество избыточных связей.

Рис. 11. Разъем ушкового типа.

На рис. 12 показан близкий к совершенному вариант технологичного ушкового разъема агрегатов по трем узлам типа ухо—вилка. Для того что

бы такой разъем соответствовал требованиям правила шести точек, необходимо, чтобы соединение агрегатов по узлу I выполнялось классным болтом с неподвижной посадкой по плоскостям вилки и уха (узел /); а по узлу II — классным болтом через сферический подшипник в вилке при наличии зазоров между плоскостями уха и вилки (при необходимости эти зазоры могут быть устранены после стыковки компенсирующими прокладками). Узел II должен быть плавающим, как в плоскости разъема, так и в перпендикулярном к этой плоскости направлении. Узел III закрепляется на агрегате после стыковки. Во многих случаях практически достаточно обеспечить возможность перемещения узла лишь в плоскости разъема, так как неточность совпадения отверстий уха и вилки в перпендикулярном этой плоскости направлении обычно может быть компенсирована, незначительным упругим деформированием стыка.

Рис. 12. Вариант технологичного разъема агрегатов типа ухо — вилка по трем узлам.

Телескопические разъемы могут быть выполнены технологичными лишь в том случае, если они обладают высокой жесткостью в радиальном направлении и по своему конструктивному оформлению и габаритным размерам допускают обточку и торцовку после сборки на станках токарного типа. Один из вариан-

Рис. 13. Телескопический разъем.

тов технологичного телескопического разъема показан на рис. 13.

Ленточные разъемы (рис. 14) обычно нетехноло-

гичны, так как предусматривают совместную разделку отверстий под крепежные элементы.

42

www.vokb-la.spb.ru

Гл. 3. Проектирование разъемов и стыков

Шарнирные разъемы предназначаются для лишения соединяемых агрегатов не шести, а пяти степеней свободы. На одну степень свободы (вращение вокруг оси) разъем не должен накладывать связей. Поэтому приведенные выше рекомендации по проектированию технологичных разъемов остаются в силе и для шарнирных разъемов, но с заменой шести базовых точек пятью.

|_____________—- Хй* t

Рис. 14. Ленточный разъем. Рис. 16. Шарнирный разъем с тремя узлами.

Схема технологичного шарнирного разъема приведена на рис. 15.

Узел А (самоустанавливающийся сферический подшипник) лишает руль трех степеней свободы —

возможности поступательного перемещения вдоль трех осей координат. Поэтому назначение узла Б

Рис. 15. Шарнирный разъем с двумя узлами.

сводится к ограничению двух оставшихся степеней свободы — возможности поворота вокруг двух взаимно перпендикулярных осей. Если этот узел выполнить в виде обычной пары ухо — вилка (см. рис. 12, узел /), то он наложит на агрегат пять связей, три из которых окажутся избыточными, причем совместная разделка узлов будет неизбежна. Поэтому в конструкцию узла должен быть

введен компенсатор, снимающий с агрегата три избыточные связи. Пример такого узла показан на рис. 12 (узел II). Конструктивный размерный компенсатор (сферический вкладыш в сочетании с зазором) в этом узле не только устраняет необходимость подгонки при сборке, но

компенсирует и температурное изменение размера L (см. рис. 15) в эксплуатации.

Рассмотренный разъем предусматривает соединение агрегатов по двум шарнирным узлам. Необходимость обеспечения высокой жесткости часто

вынуждает конструктора применять многоузловые шарнирные разъемы (рис. 16). В данном случае введение каждого узла сверх основных неизбежно накладывает на агрегат избыточные связи, поэтому совместная разделка становится практически неизбежной. Обычно в таких случаях избыточные узлы проектируют по схеме, показанной на рис. 16 (узел В). Агрегат при стыковке устанавливают по основным узлам А и Б, после чего совместно разделывают отверстия 1 в остальных узлах.

Рациональным является также применение в конструкции узлов навески с карданом (рис. 17).

Рис. 17. Узел навески элерона:

1, 4 — кронштейны; 2— кардан; 3 — компенсирующие шайбы.

Комбинированные разъемы — это соединения агрегатов, в которых плоскости стыка состоят из различных по конструкции элементарных узлов.

Применяемые сочетания комбинированных разъемов показаны на рис. 18.

Сборка агрегатов с комбинированными разъемами сопряжена с большими трудностями и практически не обеспечивает получения высокой степени взаимозаменяемости. Применять такие разъемы в конструкции самолетов не желательно.

Сказанное выше о необходимости обеспечения правильного положения всех элементов разъемов относительно базовых точек полностью распространяется на разъемы коммуникаций. Однако в отличие от разъемов агрегатов разъемы коммуникаций

6*

43

www.vokb-la.spb.ru

Часть I. Технологичность конструкций агрегатов и узлов планера

должны содержать размерные компенсаторы. Пример правильного в технологическом отношении решения этого вопроса приведен на рис. 19.

/. Фланец + лента

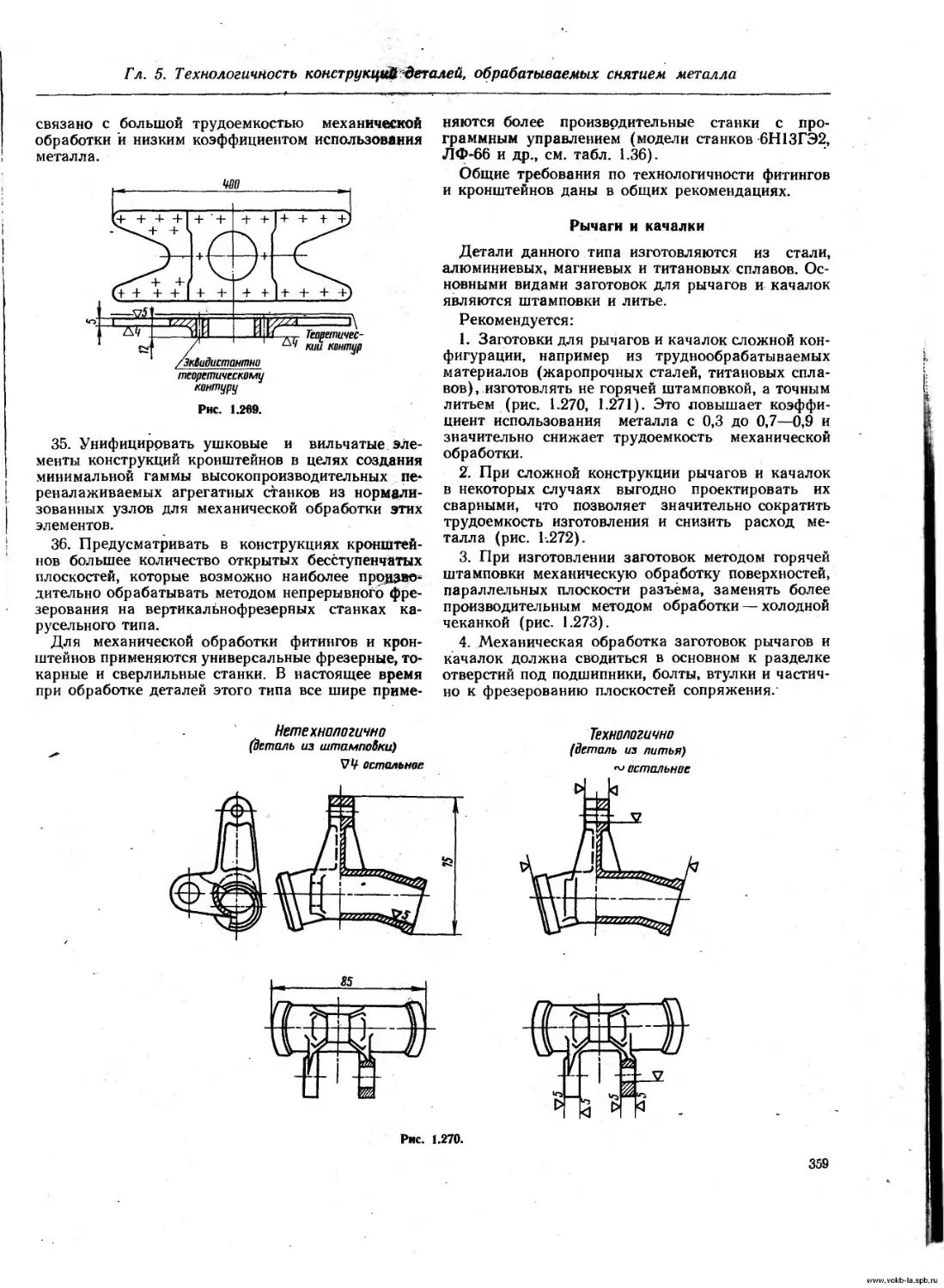

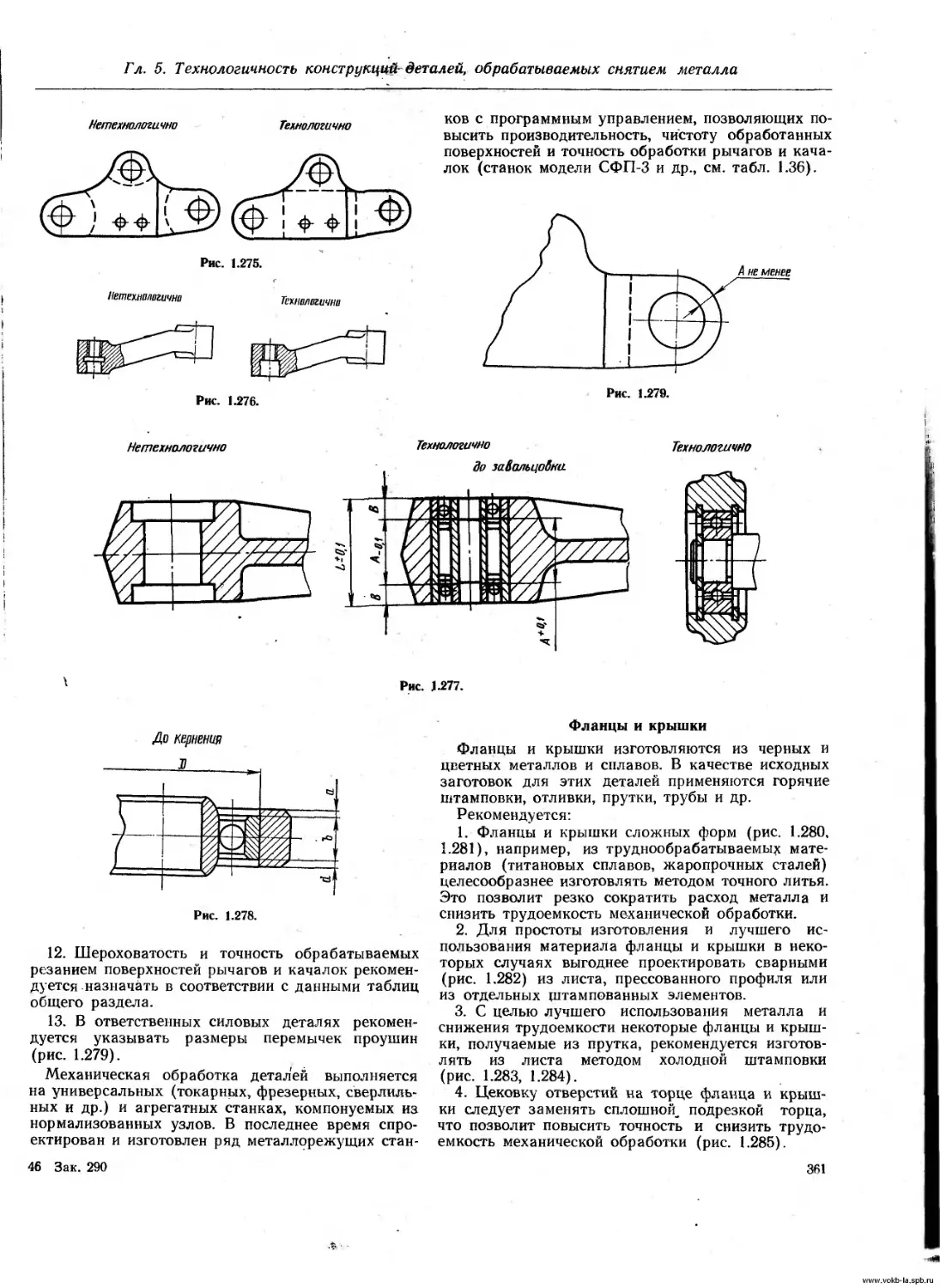

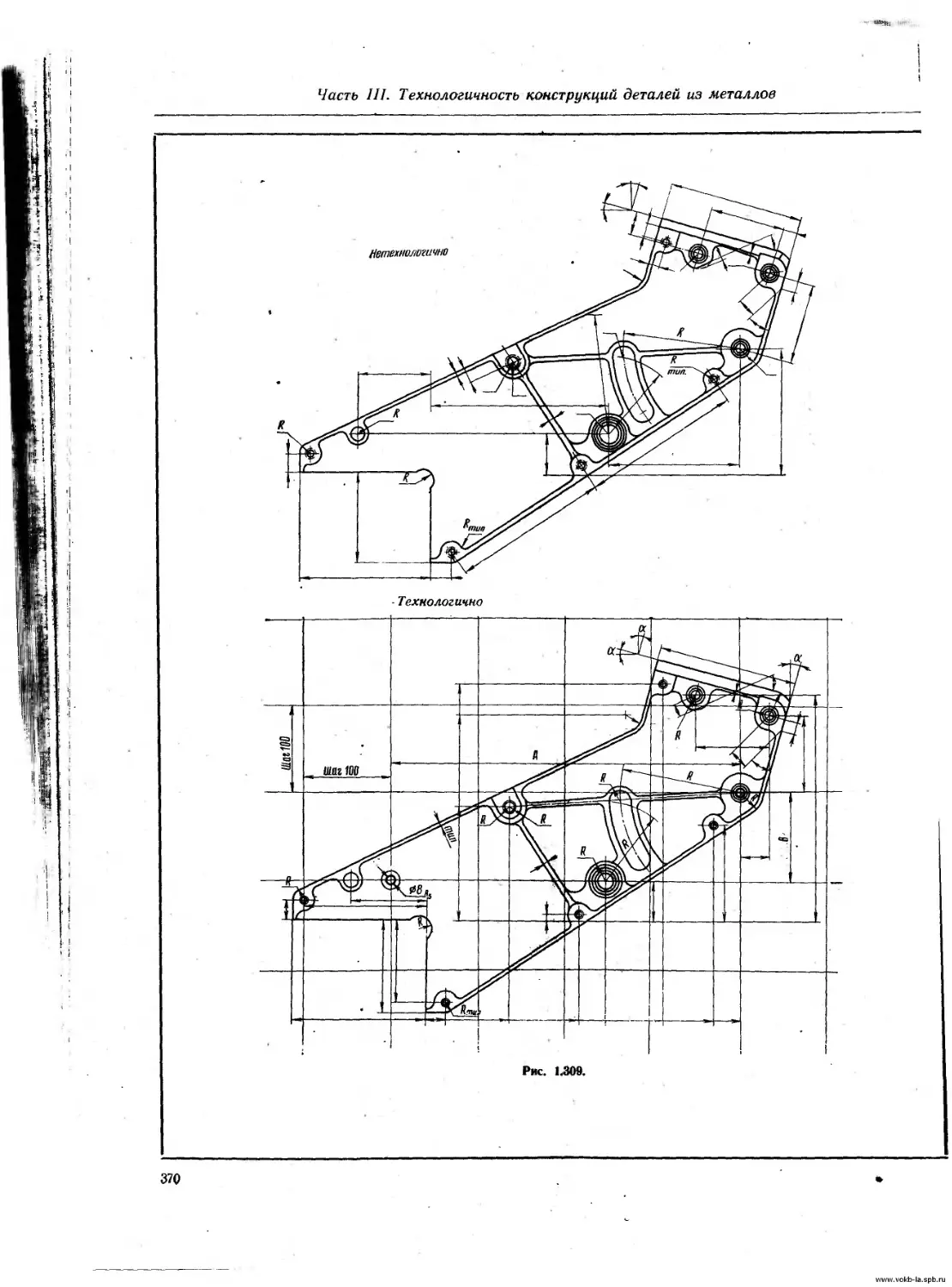

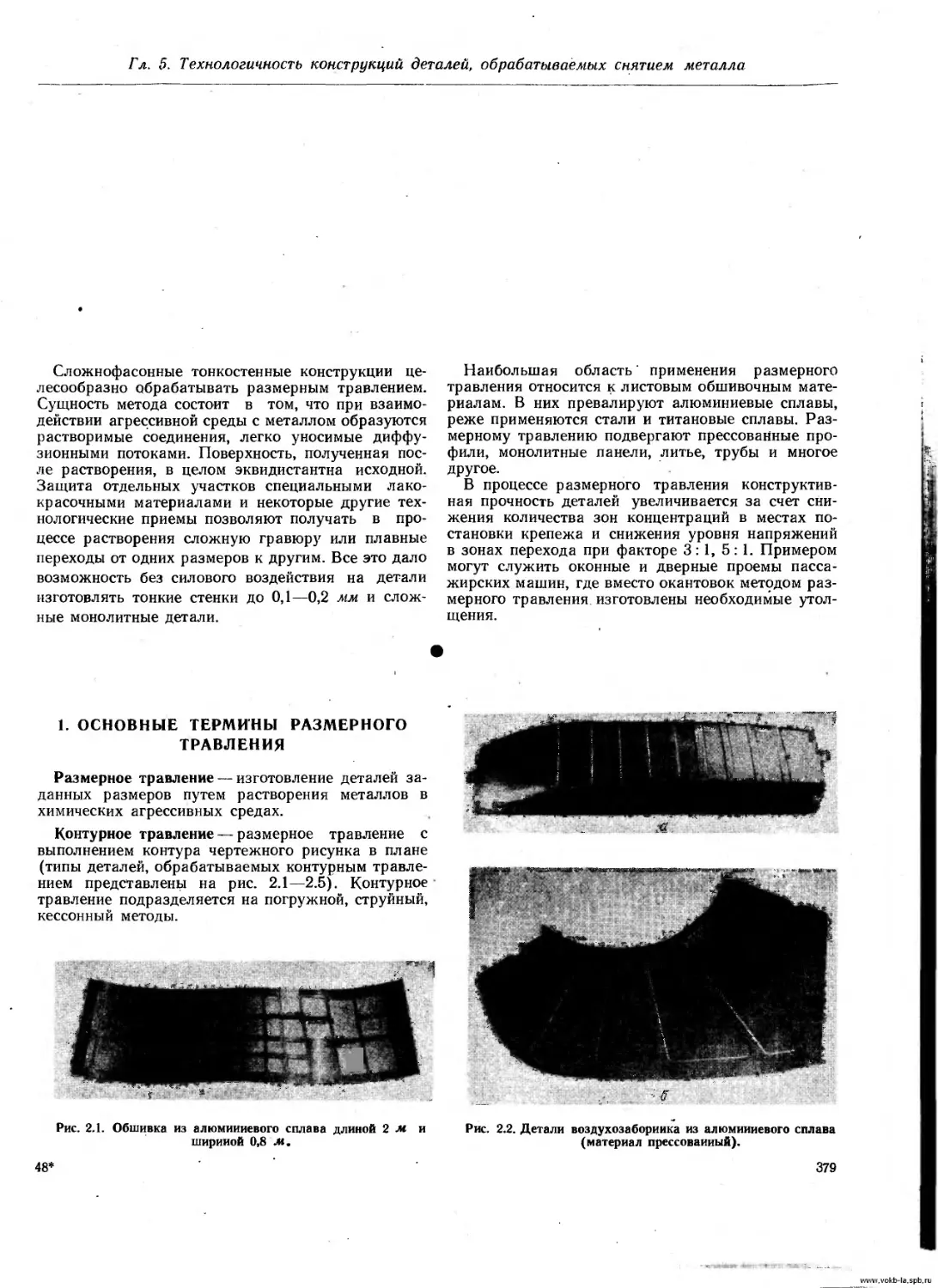

Рис. 19. Компенсаторы в разъеме коммуникаций: