Автор: Чернавский С.А.

Текст

ПРОЕКТИРОВАНИЕ

МЕХАНИЧЕСКИХ

ПЕРЕДАЧ

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ

ь

Баббит 251, 252

Биение боковое заплечиков вала 195

Болты — Допускаемое напряжение 318 —

Условие прочности 318

— — фундаментные — Схема нагружения

317 — Типы и размеры 576

Бронза 249, 250

Брызговики 324, 325

В

Валы — Конструирование 165—167

— Нагрузки 153—157

— Ориентировочный расчет 157—158

— Приближенный расчет 158—159

— Пример оформления рабочего чертежа

— Пример расчета н конструирования

514—522, 523—524, 538—544, 546—547

— Проектный и проверочный расчеты

157 — 165

Валы вертикальные 188

— — шлицевые 164

Ванна масляная 219

Вариаторы — Диапазон регулирования

396—399 .

— Кинематические зависимости 393—395

— Подбор 442—444

— Применение 393

— Пример подбора 550—551

— Силовые зависимости 395—396

— Схемы регулирования 394

Вариаторы конусные 431—438

— — лобовые 427—431

— — планетарно-фрикционные 436. 437,

438, 439

— — ременно-колодочные 411—412, 413,

414, 415

— — с неизменным межосевым расстоя-

нием 406—411

— — с неизменным межосевым расстоя-

нием и криволинейной формой конусов

412—413

— — торовые 438, 439—442

— — фрикционные 419, 421—442 — Рас-

чет на прочность 424—425 — Скольже-

ние 421—424

— — цепные 415 — 419, 420, 421

Вариаторы с гибкой связью 396—419 —

Диапазон регулирования 396—399

— Механизм регулирования 401—402

— Передача с неизменным межосевым рас-

стоянием 406—411

60Э

— Передача с непостоянным межосевым

расстоянием 403—406

— Принципиальная схема 397

— Расчет сечення ремня 399—400

— Усилие нажатня 400—401

Вентилятор 343

Вилки переводные 321

Винт — Расчет на устойчивость 140

Винтовая передача винт—гайка с треннем

скольжения — см. Передача винт—гай-

ка с трением скольжения

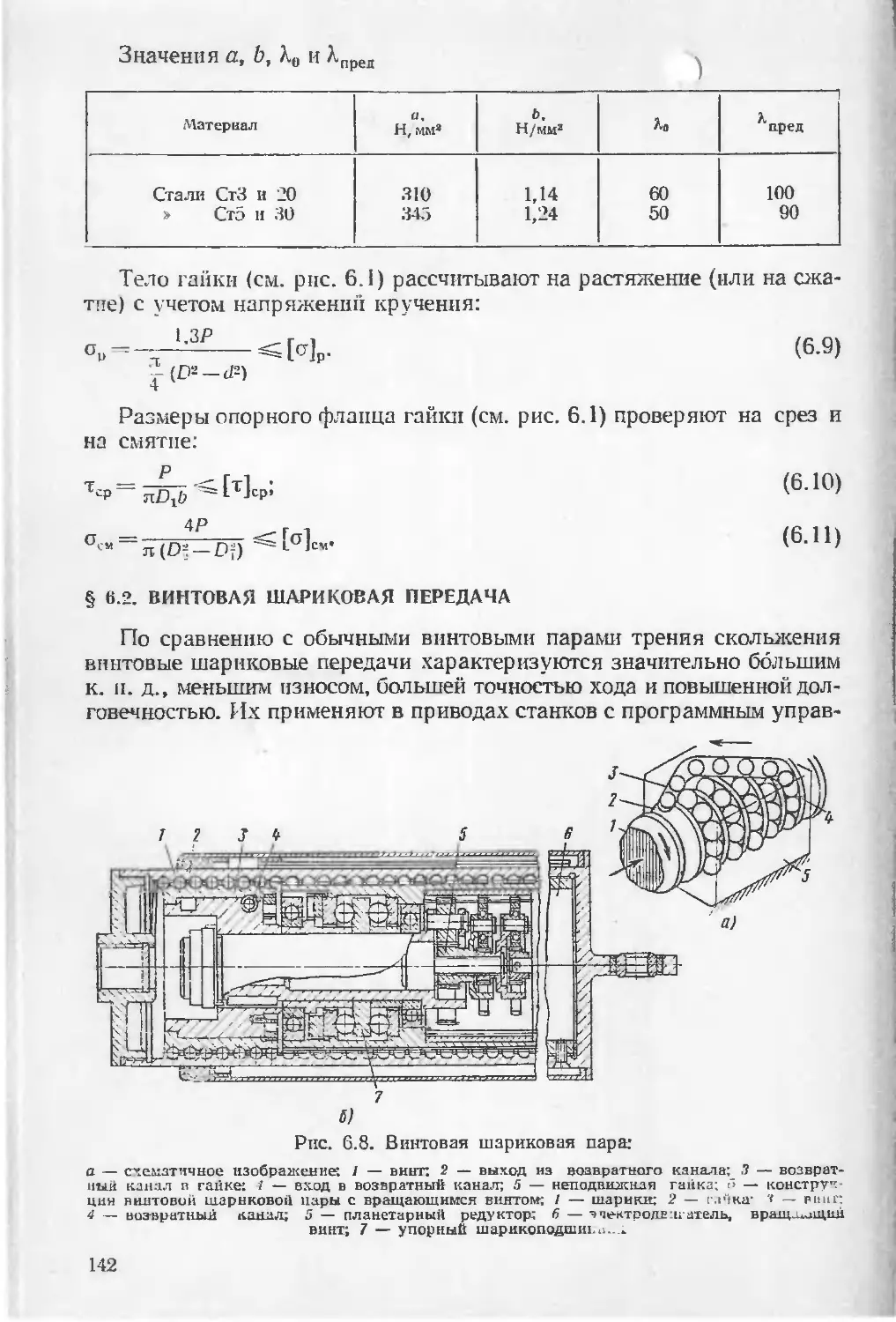

Винтовая шариковая пара — Конструкции

149 — 151

— Осевое нагружение 145 —147

— Основные параметры 143—144

— Порядок проектного расчета 151 —152

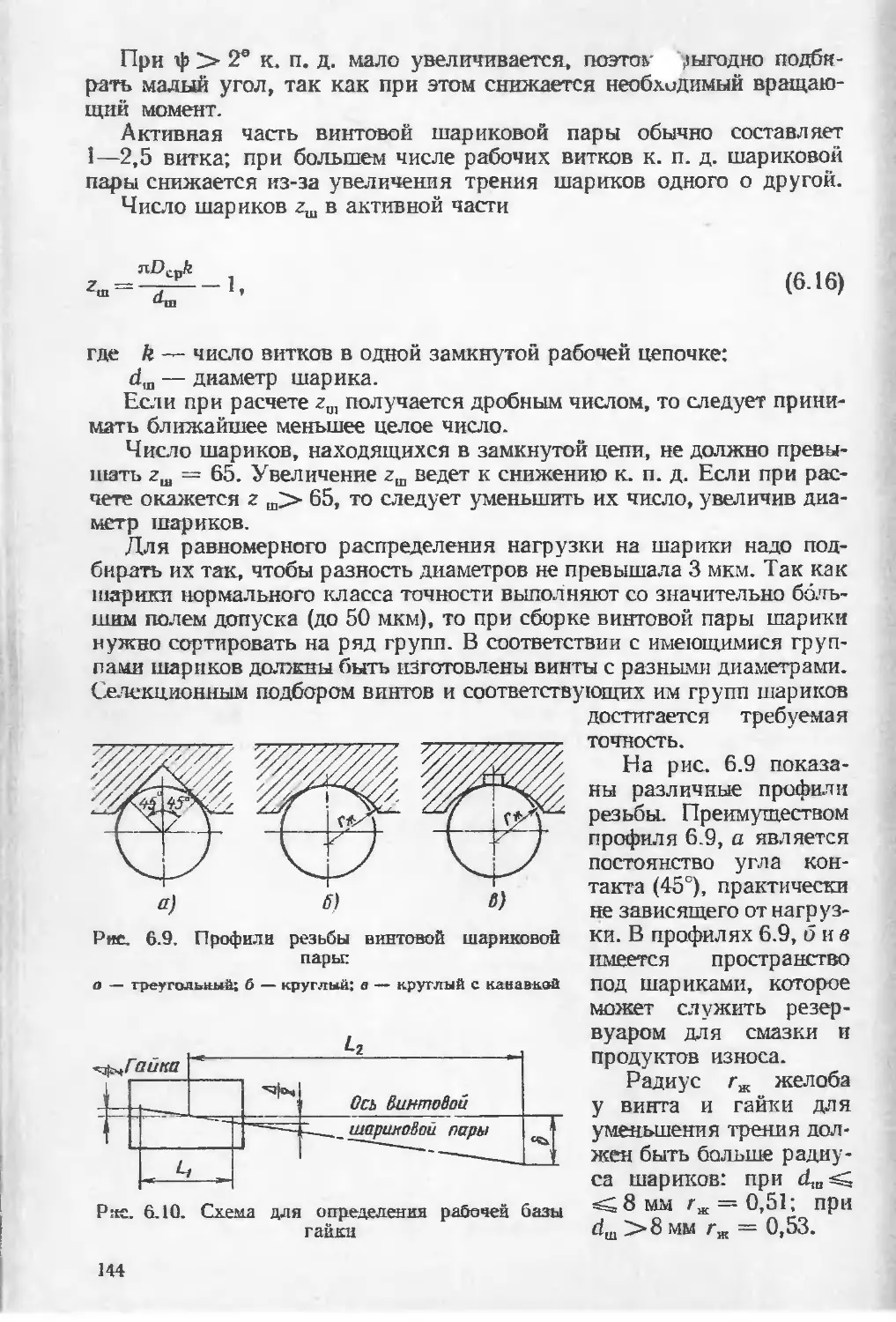

— Профили резьбы 144

— Рабочая база гайки 144, 145

— Радиальное нагружение 148—149

— Схема для определения нагрузочной

способности 146

— Схема нагружения 145

Вкладыши 258—262, 596

Водила — Конструирование 100—101

Втулки графитовые 252, 253

— — закрепительные 259

— — металлокерамические 251—252

— — пластиграфитовые 252

— — подшипниковые гладкие 597

ВТУНП 18—58 218

Выточка 163, 164

Вязкость динамическая 263, 264, 265

— — кинематическая 263, 264, 334, 392

Г

Гайки — Конструкции 138, 141 — Расчет

на прочность 142

— — установочные 202, 204

Галтель 163, 164

ГОСТ 2. 309 — 73 295

2. 403—75 293, 295

32 — 74 264

101—54* 356

333—71 550, 587

493—54** 250

494—69 333

520—71» 189

542—50 264

592—69 387

613—65 250

617—72 333, 346

831—62* 532, 584

1013—49* 264

1033—73 218

ГОСТ 1139—58 171

1284 — 68 371

1412—70 248

1544 — 52* 340

1585—70 249

1631—61 218

1643—72 51, 52, 506

1707—51 264

1862—63 264

1957—73 218

1978—73 258, 597

2144—66 ПО, 111, 113, 118

2185—66 14, 33. 38. 40, 507

2712—75 218

2789—73 268, 295

3057—54 493, 494, 495

3129 — 70 306. 532, 550

32е’—74 218

3333—55 340

3675—56 539

4366—64 218

4751—73 306, 550

5006—55* 455

5017—49 250

5573—67* 218

5575—69*** 218

5915—70* 532

5927 — 70* 550

6033—51 173

6211—69* 313

6267 — 74 218

6411—52* 334

6636—69 158

6874—54* 591

6982—75 356

7189—54 263

7227—58 168, 170, 348, 349

7260—70 590

7798—70 * 532, 550

7872—56 591

8239—72 353

8240—72 353

8312—57* 263

8328—75 579

8338—75 532, 550, 577

8697—58** 254

8752—70* 230, 532

8773—73 218

8788—68* 168

8789—68* 168, 532, 550

8794—68* 170

8795—68 170

9368—60 51. 52, 503

9369—66 127, 128, 129, 132, 134 135

9389—75 488, 492

9432—60 218

9433—60* 218

9563—60** 38, 45, 47, 104, 502, 507

9762—61* 218

10906—66** 353

10947—64* 378, 380» 381, 510

11521—65* 593

1 1641—73 213

12289—66 14, 499, 502

12876—67* 307

13552—68 382

13563—68* 27

13568—68* 378, 380

13764—68 487

14755—74 319

15621—70 473

17383—73 357, 361, 363

17699—72 133

1771 1—72 251

1851 1—73 210, 306

18512 - 73 211, 306

18513—73 212, 306

18514—73 306

18555—73 235, 236

18697 — 73 355

19325 — 73 45

19624—74 45

Графит 252, 253

Грузоподъемность под шил ни ков качения

динамическая 229

— — статическая допускаемая 147, 148

Д

Детали напрессованные 165

Диски смазочные 326

Дифференциальные передачи 73 — Направ-

ление вращения 78—79 — Передаточное

отношение 74—75 — Схемы 77—79

— — замкнутые 79—81

Древесина пластифицированная 254

3

Зазор осевой для подшипников 214, 215

— — относительный 146, 147

— — угловой 81

Запас сцепления 435, 436, 442

Звездочки цепных передач — Диаметры

381 — Материалы 387 — Число зубьев

382

Зубчатые зацепления — Пример расчета

525, 530

Зубчатые колеса — Материалы 53—55 —

Примеры выполнения рабочих черте-

жей 293—295, 296—299 — Твердость

54—55

— — бандажированные 289

— — из пластмассы 291

— — конические — см. Колеса зубчатые

конические

— — литые 289

— — неметаллические 290, 291—292

— — сборные 291

— — сварные 290

— — со смещением производящего исход-

ного контура 61—72

'— — цилиндрические — см. Колеса зуб-

чатые цилиндрические

Зубчатая передача коническая — Пример

расчета 500 — 505

— — цилиндрическая — Пример расчета

506—509

К

*

Камни переводные 321

Канавки под стопорные шайбы 203

Кинематический расчет привода 4 —12

Клапан обратный 333

— — предохранительный 333

Классы точности подшипников 189

Клииоремеииая передача — Расчет 369—

377

Колеса зубчатые конические — Проектный

расчет 49 — Расчет зубьев на проч-

ность 44—49

— — прямозубые 45

Колеса зубчатые цилиндрические — Конст-

рукции 287—290

— Пример выбора параметров зацепления

41

— Проверка зубьев и а пластическую де-

формацию или хрупкий излом при из-

гибе 41, 43—44

— Проектный расчет открытых передач

43—44

— Расчет зубьев на прочность 42—43,

36—41

— Способы выбора чисел зубьев 38—41

Коллекторы смазочные 327. 328

Кольца мазеудерживающие 225

— — пружинные стопорные 201, 208

— — резьбовые для крепления колец под-

шипников 209 — Внд нагружения 189

— — смазочные 326

Компоновка приводного устройства 4

Коническая передача косозубая 155. 156

— — прямозубая 154, 155

— — с криволинейными зубьями 155. 156

601

Коробки передач — Компоновка зубчатых

зацеплений 319 — Конструирование ме-

ханизмов переключения скоростей 318—

324

Корончатые колеса 83, §8

Коэффициент безопасности 233, 234

— — вращения кольца подшипника 233

— — вспомогательный 6 53

— — граничной высоты 62

— — деформации червяка 119, 120

— — диаметра червяка 111, 113

— — динамический 50, 51, 120

— — длины винта 141

— — длины зуба 49

— — запаса сцепления 468

Коэффициент износа 43

— — использования воздуха 343

— — использования масла 331

— — концентрации нагрузки 50, 52, 119

— — концентрация нагрузки эффектив-

ный 120

— — концентрации напряжений прн кру-

чении 161

— — концентрации напряжений эффек-

тивный 61. 160, 162, 163. 164, 165

— — материалов 1.33

— — нагрузки 37, 119

— — нагрузки общий 50

— — нагрузочной способности 46 -

— — нагруженности подшипника 267—

268, 269—270

— — неравномерности нагрузки шариков

147

— — осевой нагрузки 233, 234, 235—236

— — осевой статической нагрузки 239

— — ответственности передачи 454

— — повышения нагрузочной способности

зубьев на изгиб 42

— — радиальной нагрузки 233, 235—236

— — разности смещений 68

Коэффициент расхода масла 275, 276

— — режима 131, 133, 446

— — режима нагрузки 59, 61, 122

— — скольжения 422, 423, 424, 427, 429^

431. 432

— — скоростной 477

— — смещения 62, 63, 65, 66. 71

— — смещения червячной фрезы 126

— — температурный 233

— — теплоотдачи 273

— — теплоотдачи змеевика 347

— — теплопередачи 271, 341, 342

— — теплопроводности 274

— — точности 131

---трения 138, 253, 425, 477

— — трения приведенный 115

— — трения условный 244, 271

— — уравнительного смещения 63, 64

— — формы зуба 42, 118, 119

— — ширины зубчатого венца 36, 37, 43,

46

Коэффициент запаса прочности 60

— — общий 160

— — по касательным напряжениям 161

— — по нормальным напряжениям 160

— — цепи 386, 387, 452

Коэффициент полезного действия винто-

вой шариковой пары 143

— — механических передач 6

— — передачи вннт—гайка 137

— — планетарных передач 86, 87, 88, 89,

90, 91

— — подшипников условный 6

— — привода 6

— — цепных передач 381

— — червячной передачи 115

Кривая модификации 131

— — Штрибека—Герси 244

Критерий тяговой способности ремня 357

Крошка древесная ,254—255

— — лнгнофолевая 254—255

— — текстолитовая 255

Крышки прижимные 210, 211, 212, 213

— — смотрового отверстия редуктора 311,

312

Кулачки — Проверка иа смятие 483

Л

Латунь 251

Лигностон 254

М

Манжеты резиновые армированные 230, 231

Масла — Критическая температура 263

— — минеральные для смазки подшипни-

ков 217

— — нефтяные 263, 264

— — синтетические 263

Масла смазочные — Способы подвода в под-

шипники 335, 336, 337

— — для редукторов 333—336

— — индустриальные 335

— — трансмиссионные автотракторные

335

— — турбинные 335

— — цилиндровые 334, 335—336

Масленки дознрующне 219, 220

— — капельные 219, 220

Масло распределитель регулируемый 333

Маслоуказатель жезловый 336, 339, 340

— — крановый 336, 337

— — круглый 336, 338

— — трубчатый 336, 339

— — фонарный 336, 338

Масштабный фактор 160, 161

Материалы металлокерамические 251—252;

253

— — смазочные 263—265

Материалы подшипниковые — Алюминие-

вый антифрикционный сплав 250

— Баббнт 251,- 252

— Бронза 249—250

— Графит 252—253

— Древесная крошка 254—255

— Древесно-слонстые пластики 254

— Латунь 251

— Лнгнофолевая крошка 254—255

— Пластмассы 253—254

— Резина 255

— Текстолитовая крошка 255

— Чугун антифрикционный 248, 249

— Чугун серый 248

Механизм переключения коробок передач

319. 320. 322, 323

ЛАодуль зубчатых передач 38

— — упругости приведенный 116

— — червяка 213

МН 2085—61 594

2086—61 595

2089—61 596

2091—61 453

2096—64 457

2600—61 449

2701—61 450

2729—61 447

Мотор-редуктор 28, 29. 30. 31, 32

Мощность двигателя 6

— — замкнутая 79, 80

— — на приводном валу 5

— — номинальная 49

Мультипликаторы — Понятие 13

Муфты жесткие втулочные 446—>447

— — компенсирующие 445

— — продольио-свертные 448—449

— — фланцевые 447—448

Муфты компенсирующие зубчатые 454—455

— — Ольдгема 450

— — расширительные 449—450

— — с плавающим диском 450

— — с плавающим сухарем 451—452, 453

— — цепные 452, 453—454

602

Муфты предохранительные 445

— — кулачковые 469—471 — Пример рас-

чета 471—473

— — со срезным штифтом 468—469

— — фрикционные 475—478

— — фрикционные дисковые 478—482 —

Пример расчета 479—48G

— — фрикционные конусные 475—476

— — шариковые 473—475

Муфты сцепные конусное 484—485

— — кулачковые 483—4 84

— — фрикционные 484—485

— — фрикционные дисковые 485—486

Муфты упругие втулочно-пальцевые 455,

456, 457

— — постоянной жесткости 460—461 —

Пример расчета 462—463

— — пружинные 459—460, 461

— — с неметаллическими элементами 455

— — с плоскими пружинами 463—466 —

Пример расчета 466—468

— — с резиновыми вкладышами 457—458

— — с резиновой оболочкой 458—459

— — с упругой звездочкой 455, 456, 457

Н

Нагрузка колец подшипников 189

— — осевая 237

— — пиковая 34

— — статическая эквивалентная 239

— — удельная статическая 147, 149

— — эквивалентная (приведенная) 233,

238

Нажимное устройство винтовое 426—427

— — шариковое 426, 430

Напряжения изгиба допускаемые 60, 121,

122, 124

— — изгиба допускаемые предельные 6Г

— — контактные 425

— — контактные допускаемые 55, 57, 58,

59, 121, 122, 123 — Влияние шерохова-

тости поверхности 60

— — контактные допускаемые предель-

ные 60

Насос лопастной 330

— — плунжерный 328, 329 — Привод от

вала 331

— — смазочные 328. 329, 330, 331

— — шестеренчатый 329 — Привод от ва-

ла 331

НМ 2—58 400, 402

Номограмма для определения вязкости мас-

ла 216

— — производительности насоса 329, 330,

331

О

Опоры валов — Выбор типа подшипника

175—179 — Порядок проектирования

175

— — плавающие 179, 180, 183

— — скольжения — Трение в опорах

243—244

Опорные узлы механизмов с вертикальны-

ми валами 188

— — редукторов конических передач

185 — 187

— — редукторов цилиндрических передач

184—187

— — червячных редукторов 187 —188

Отверстия поперечные 164

— — центровые для валов 207

Отдушина 313, 314

Охлаждение водяное циркуляционное 341,

— — воздушное 340—341

— — воздушное принудительное 341—343

— — масла змеевиком — Методика рас-

чета 345—347 — Пример расчета 347—348

П

оти^шеиие — Определение

число 10, 30, 33 — Пример опреде-

ления 11 — 12

Передача винт—гайка с треиием скольжения

137—142 — Запас устойчивости винта

140

— Конструкция гаек 138

— Определение размеров 138

— Условный расчет на невыдавливаиие

смазки 139

Передачи — Выбор типа 4—5

— — винтовые — см. Винтовая передача

— — зубчатые — см. Зубчатая передача

— — конические — см. Коническая пере-

дача

— — планетарные — см. Планетарные пе

редачи

— — плоскоременные — см. Плоскоремен-

ная передача

— — понижающие 4

— — ременные — см. Ременные передачи

— — цепные — см. Цепные передачи

— — цилиндрические — см. Цилиндриче-

ская передача

— — червячные — см Череячная пере-

дача

Планетарные передачи — Выбор кинема-

тической схемы 77—82

— График для выбора чисел зубьев 84

— Кинематический расчет 82 — 86

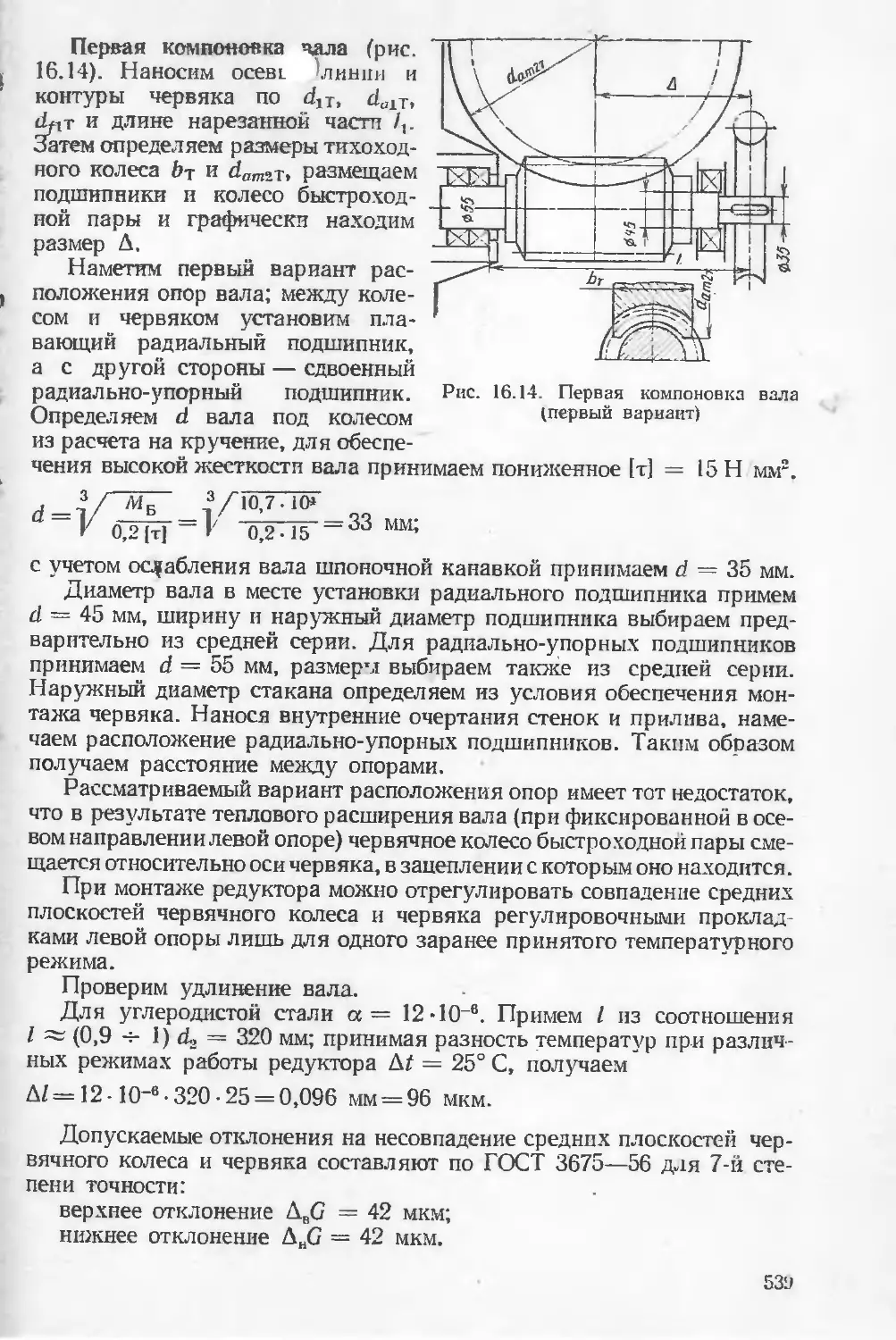

— Конструирование 94 —109

— Определение к. п. д. 86—91

— Определение сил, действующих иа

звенья 92

— Пример расчета 85

— Расчеты на прочность 91—94

— Условие возможности сборки 85

— Условие соосности 85

— Условия проектирования 83

Планетарные передачи дифференциальные

73. 74—75

— — замкнутые дифференциальные 73,

80 — Формулы для определения пере-

даточного отношения 76, 77

— — простые 74, 75, 77. 81—82

Пластики древесно-слоистые 254

Пластмассы 253—254

Плиты фундаментные 348, 350—353

— — литые 349, 351

— — сварные 349, 350, 351

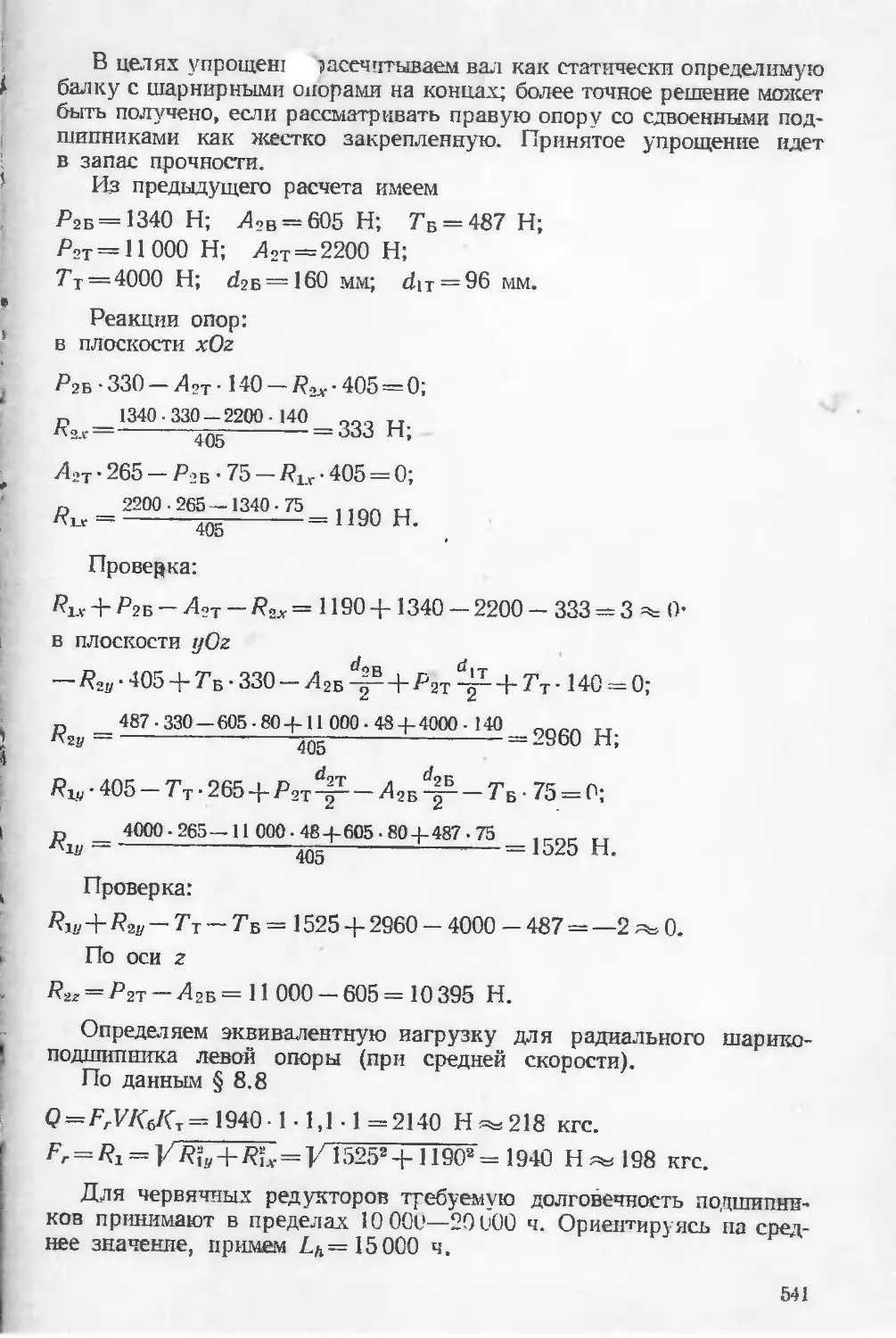

Плоскоременная передача — Формулы для

расчета 357—368 — Пример расчета

364—365

Плотность масла 264

Подпятники плоские 247—248

Подшипники качения — Виды нагружения

колец 189

— Выбор посадок иа вал н в корпус 189 —

193

— Долговечность 232

— Классы точности 189

— Монтаж 198

— Подбор 229—242, 540 — 542

— Способы крепления внутренних колец

199, 200, 205, 206, 207

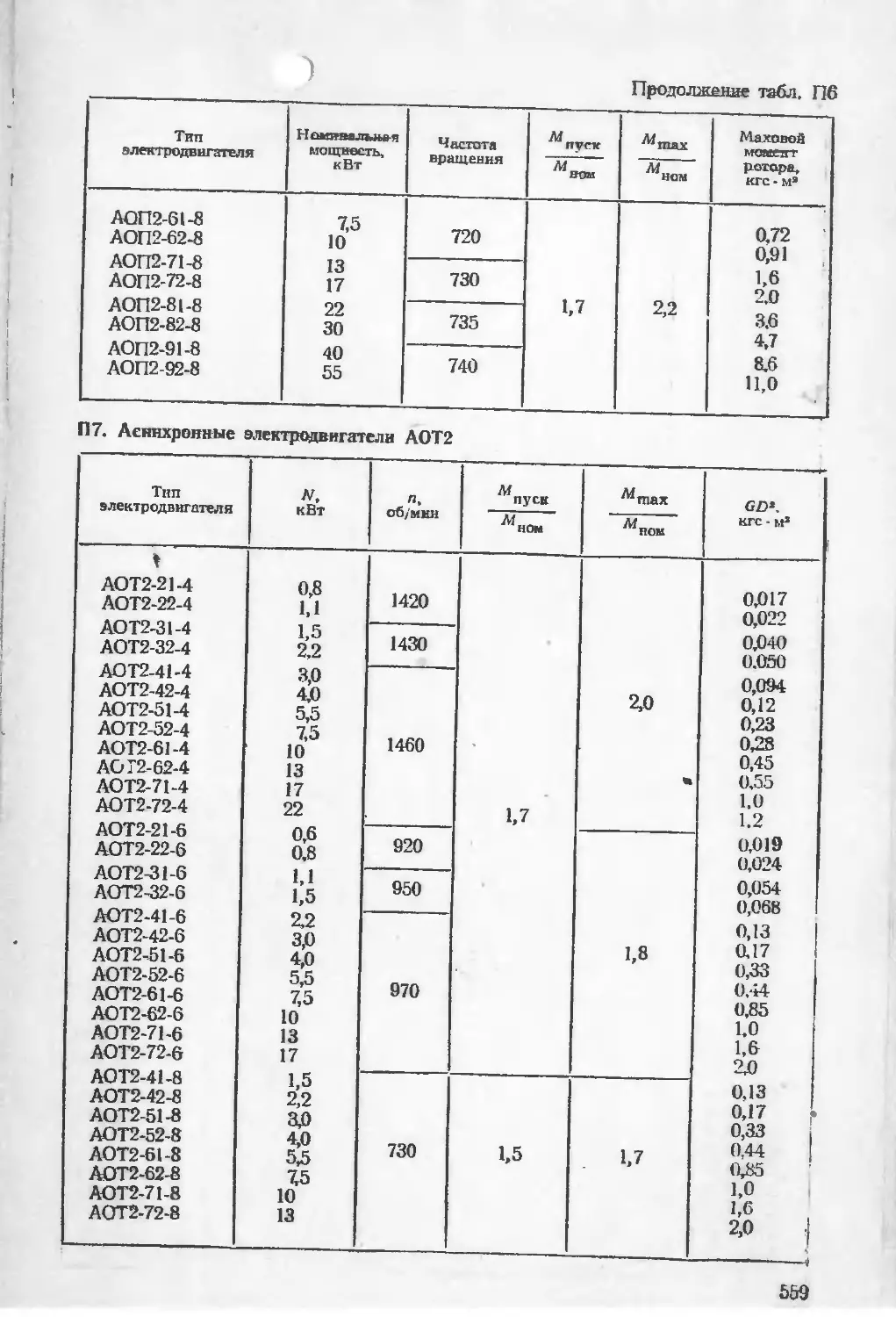

— Способы крепления наружных колец

203, 204, 206

— Установочные размеры 196, 197

— Шероховатость поверхностей посадоч-

ных мест 195

Подшипники качения плавающие 182

Подшипники скольжения — Вкладыши

258—262

— Выбор типа 243 — 244

— Гидродинамический расчет 265—286

— Конструкции 255—262

— Момент трения 246

— Расположение и размеры смазочной ка-

навки 262

603

— Среднее давление 245, 246

— Треине в опорах скольжения 243—244

— Элементарный расчет 245—248

Подшипники скольжения встроенные 257—

258

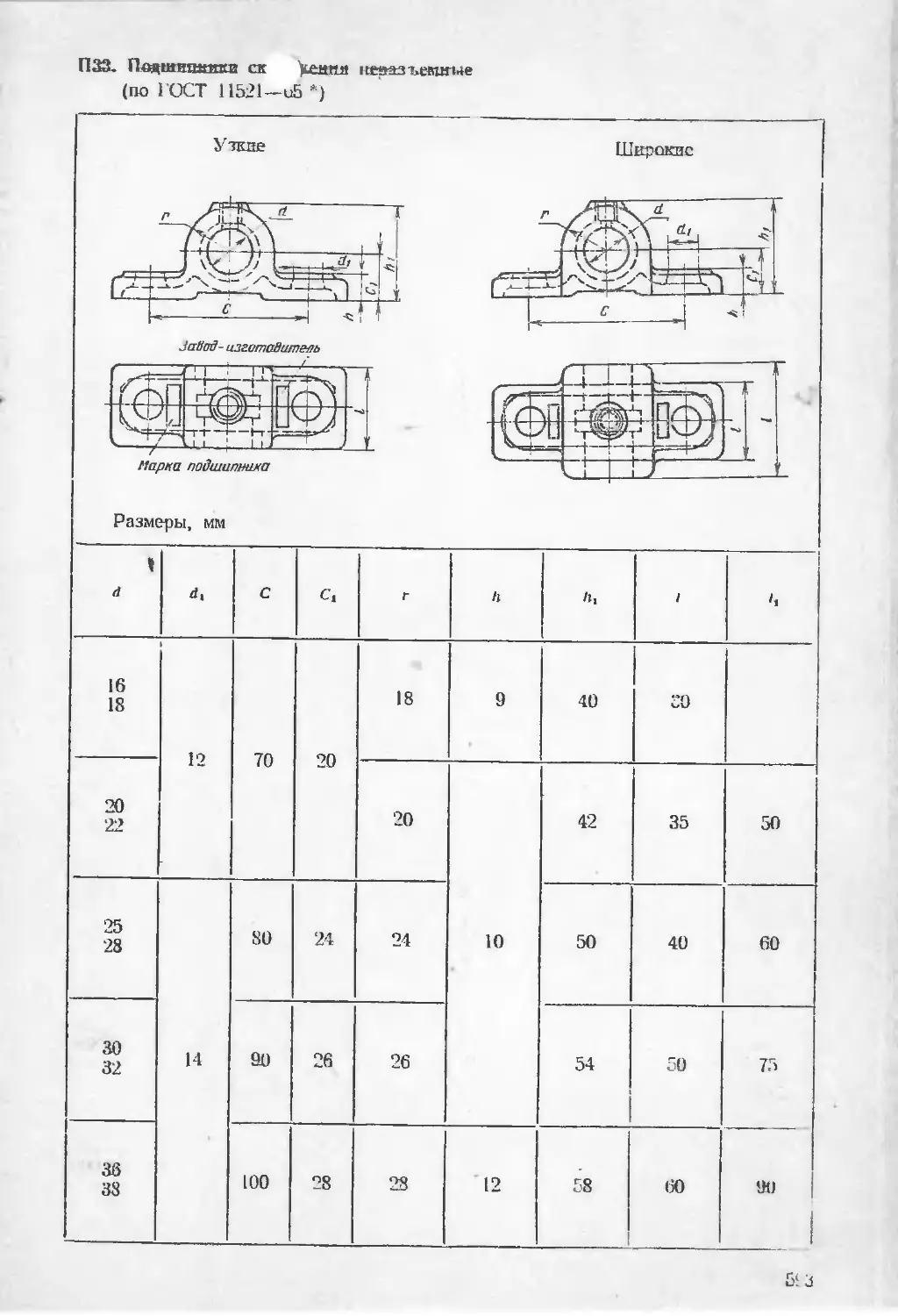

— — неразъемные 255, 593

— — полные 268

— — половинные 2б8

— — разъемные 255—257

— — с двумя болтами 594

— — с четырьмя болтами 595

— — с принудительной смазкой 280, 282—

286

Подшипниковые узлы — Конструктивные

требования 179—184

Ползуны — Способы крепления направля-

ющих 323

Посадки деталей редукторов 348, 349

— — подшипников на вал и в корпус

189 — 193

Предел выносливости 59

Привод — Конструирование сварной ра-

мы 551—553 — Передаточное число 10 —

12 — Проектирование 4

— — с вариатором, двухступенчатым чер-

вячным редуктором — Пример проек-

тирования 532—553

— — с коническо-цнлиндрйческнм редук-

тором — Пример проектирования 497—

532

Пробки к маслоспускным отверстиям ци-

линдрические 312

— — конические 313

Проволока 488

Пружины — Жесткость 434 — Размеры

490

— — растяження-сжатня цилиндрические

винтовые — Конструирование 491—492

— Размеры 489—490 — Расчет на жест-

кость 489 — Расчет на прочность 487—

489

— — сжатия — Размеры 489—490

— — тарельчатые 492—496 — Пример

подбора 496

Пьезокоэффициент 265

Пята кольцевая 246, 247

Р

Радиусы галтелей 195, 196, 198

— — закруглений 166

— — проточек 195, 196

Расточка сквозная 179, 180

Расход воды -346

Ребра жесткости 35

— — охлаждающие 341

Редукторы — Кинематические схемы 13.

15—27

— Конструирование корпусов 295, 302—

318

— Конструирование опорных узлов 184—

188

— Конструкция н размеры отдушины 314

— Конструкция и размеры пробок к масло-

спускным отверстиям 312, 313

— Контроль уровня масла 336—340

— Литые детали 314, 315

— Масла смазочные 333—336

— Общий вид редуктора 526—529

— Опорные поверхности под крепежные

детали 307

— Охлаждение 341, 342

— Пример компоновки 511—523

— Разбивка передаточного числа 29—30,

— Размеры ламп и фланцев 307

— Смазка 324—340

— Тепловой расчет 340—348

— Фундаментные болты 317

Редукторы для привода смесителя — При-

мер расчета 525, 528—530

— — зубчато-червячные 26, 27

604

— — конические 185 —187

— — конические одноступенчатые 14. 16

— — коническо-цилиндрические 21, 22—

23 — Пример проектирования привода

497—532

— — планетарные 95, 96, 97, 98 — При-

мер расчета 101 — 109

— — цилиндрические двухступенчатые 16,

17, 18, 19, 20, 22

— — цилиндрические одноступенчатые 11,

— — цилиндрические трехступенчатые 20,

22

— — червячные 23—25, 27, 187—188 —

Пример теплового расчета 344—345.

544—^45

— — червячные двухступенчатые 27, 548

— — червячно-зубчатые 26, 27

Резина 255

Ременные передачи — Выбор основных па-

раметров 354—355

— Нагрузки валов 156

— Передаточные числа 355

— Расчет 366—368

— Скорости ремня 354

— Схемы 354, 366

Ремня — Выбор типа 355—357 — Допуска-

емое напряжение растяжения 360 —

Модуль упругости 360 — Предел вы-

носливости 360 — Размеры 355, 356 —

Расчет сечеиия 399—400

— — клнновые — Выбор сечения 370 —

Размерь) 370

— — клиновые широкие 398, 400, 402

— — кожаные 355

— — прорезиненные 355, 356

— — хлопчатобумажные 355, 356

Ролик натяжной 367, 368

Роликоподшипники игольчатые 176

— — конические 178, 179

— — конические однорядные 587—589,

590

— — радиальные с короткими цилиндри-

ческими роликами 176, 579—581

— — с витыми роликами 176

— — с длинными роликами 176

— — сферические 177—178

Рым-болты 308

С

Салазки для электродвигателей 576

Самотормозящая передача 138

Сателлиты 98 — 100

Сечение нетто 164

Сила грения 271

Скорость скольжения 115, 121

Скосы 166

Смазка — Выбор способа 278

— — картерная 324—326

— — масляным туманом 222

— — открытых зубчатых передач 340

— — пластичная 217—218

— — разбрызгиванием 221—223

— — редукторов 324—340 — Контроль

уровня масла 336—340 — Масла сма-

зочные 333—336

— — фитильная 220, 221

— — цепей 391—392

— — циркуляционная 327, 328—333

Смазка подшипниковых узлов — Выбор

сорта 215—219

— Капельные масленки 219, 220

— Критерий при выборе смазки 216

— Масляная ванна 219

— Минеральные масла 217

— Номограмма для определения вязкости

масла 216

— Способы 219—222

— Циркуляционная система 222

Смазочная канавка 262

— — способность 263

Смазочные диски 326

— — кольца 326

— — сопла 327, 328

— — шестерни 325

Смещение производящего неходкого кон-

тура 61

— — червячной фрезы 126

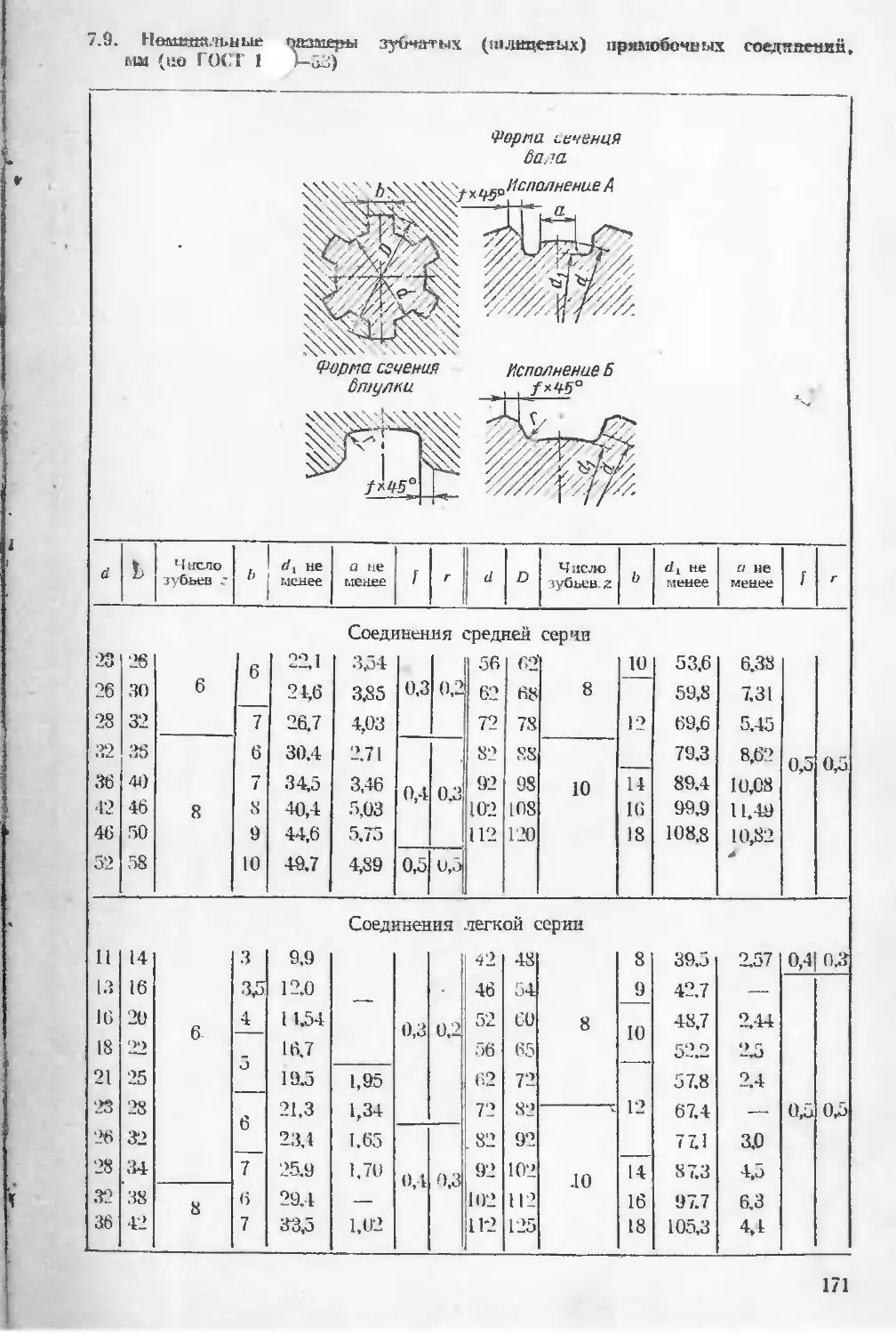

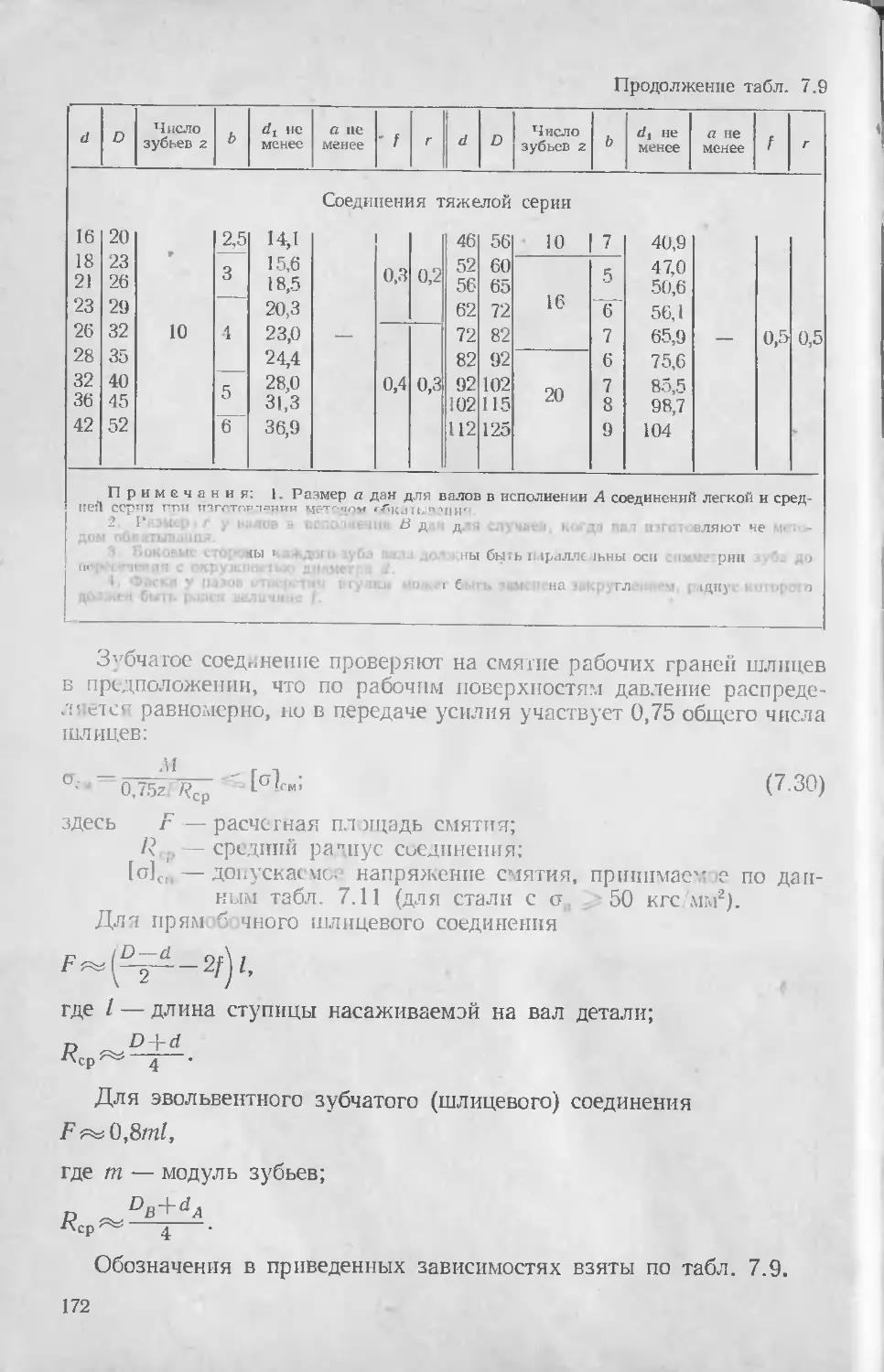

Соединения зубчатые (шлицевые) 169, 171 —

174

— — шпоночные 167—169, 170

Солнечное колесо 83

Степень точности 52

Т

Термическое сопротивление теплопередачи

272, 273. 274

Теплопередача 271 — Схемы 273

Трение граничное 244

— — в опорах скольжения 243—244, 268,

271—277

— — жидкостное 244 — Условие 268

— — полужидкостное 244

— — сухое 244

Трубы для змеевиков 346

ТУ 38—1—285—69 218

ТУЕУ 169—59 218

Тяговая способность ремня 358

У

Угол контакта подшипника номинальный

239

— — трения в передаче винт—гайка 138

— — приведенный 115

Уплотнения войлочные 225, 226

— — двусторонние винтовые 225

— — контактные 223

— — лабиринтные 223—224

— — лабирннтно-канавочные 224, 225

— — манжетные бескассетные 228

— — мвнжетные кассетные 226. 227

— — с графитовыми нли металлическими

элементами 229

— 29дС ^пругнмн РазРезнь’ми кольцами

— — центробежного типа 225

— — щелевые 181, 182 — Размеры коль-

цевых проточек 223

Уравнение Рейнольдса 265

— — теплового баланса 271

Ускорители 13

Условие возможности сборки передачи 83

— — износостойкости муфт 475

— — отсутствия подрезания ножек зуба

62

— — работоспособности муфты 475.

— — соосности 83

— — соседства 83

Ф

Фаски 198

Фиксаторы 323

Формула Баруса 265

— — Герца 35

— — Орлова 271

— — Савернна 357

— — Эйлера 140

— — Ясинского 140

Ц

Цепи приводные зубчатые 379, 382

— — роликовые 378, 379, 380, 381

Ценные передачи — Выбор основных па-

раметров 381—387

— Давление в шарнирах цепи 385, 386

— Длина цепи 38о

— Коэффициент запаса прочности цепей

386, 387, 452

— Межосевое расстояние 381

— Нагрузки валов 157

— Пример расчета 387—391, 509—511

— Смазка цепей 391—392

— Типы приводных цепей 378—381

Цилиндрическая передача зубчатая 506—

509

— — косозубая 153, 154

— — прямозубая 153

— — шевронная 154

Ч

Червяк — Действующие усилия 123

— Допускаемая стрела прогиба 125

— Конструкции 292

— Основные параметры 111 —14

— Примеры выполнения рабочих черте-

жей 293—295. 300

— Расчет на жесткость 125

— Расчет на прочность 123, 124

— Число витков ПО —111

Червяк архимедов 111 —114

Червячная передача ПО—136 — К- л. д.

115

— Основные параметры 111 —116

— Передаточное число ПО

— Пример расчета 533—538

— Расчет зубьев червячного колеса иа вы-

носливость 118

— Расчет на контактную прочность 116,

117

— Скорость скольжения 115

Червячная передача глобоидная — Опре-

деление межосевого расстояния 127—

131 — Основные параметры 131 —133 —

Расчет геометрических параметров 133—

136

Червячное зацепление со смещением чер-

вяка 126—127

Червячные колеса — Конструкции 292 —

293 — Примеры выполнения рабочих

чертежей 293—295, 301 — Расчет 114

Число циклов базовое 59

— — нагружения действительное 59

— — сателлитов приведенное 93

— — эквивалентное 59, 122

Чугун антифрикционный 248. 249

— — серый 248

Ш

Шайбы вращающиеся 224, 225

— — косые 353

— — неподвижные 224

— — предохранительные 202

— — упорные 194

Шарикоподшипники радиально-упорные

177, 178

— — ради аль но-упорные однорядные

584 586

— — радиальные однорядные 175—176.

577—578

— — радиальные сферические 177

— — радиальные сферические двухряд-

ные 582—583

— — упорные 178, 179, '591—592

Швеллеры 351

Шероховатость поверхности — Зависи-

мость от методов обработки 296 — 297 —

Примеры назначения 294—295

605

— — в местах посадки подшипников 195

Шестерня — Понятие — Способы выбора

чисел зубьев 38—41

— — смазочная 325

Шип 245, 246, 266

Шкивы 403, 404, 410

— — для клиновых ремней 371, 398

— — для электродвигателей 575

— — литые 372

— — плоскоременной передачи 361—363,

365

— — сварные 372

Шлицы — Допускаемые напряжения смя-

тия 174

Шпонки призматические 168

— — сегментные 168, 169, 170

Шпоночные канавки 104

5^5С°еДИИеНИЯ — Проверка прочие

Штифты закрепительные 259

Э

Электродвигатели — Выбор 5—7 — Г:

ритные размеры 562—574 — Тнпь

параметры 6—7, 554—561 — Услов

обозначения 8

— — асинхронные однофазные 7

— — асинхронные трехфазные 7—9

— — единой серии 9

— — переменного тока 7

— — постоянного тока 6—7

Глава 1

КИНЕМА ТИЧЕСКИЙ

РАСЧЕТ ПРИВОДА

§ 1.1. ВЫБОР ТИПА ПЕРЕДАЧИ

Соединение вала машины с валом электродвигателя

возможно лишь в относительно редких случаях, когда частоты вра-

щения этих валов совпадают, например, в приводах центробежных

насосов, компрессоров, вентиляторов и пр.

Для привода медленно вращающихся валов необходима специаль-

ная понижающая передача. Для оптимального выбора типа передачи

надо учитывать много факторов: энергетическую характеристику,

эксплуатационные условия, закон изменения нагрузки во времени,

срок службы, размещение и габариты привода, требования техники

безопасности, стоимость привода и его монтажа, эксплуатационные

расходы, удобство обслуживания и ремонта.

При проектировании механических приводных устройств конструк-

тор выбирает тот или иной тип передач: зубчатые, червячные, цепные,

ременные; в редких случаях — фрикционные.

Проектирование приводных устройств следует начинать с кинема-

тического расчета привода. Исходными данными, необходимыми для

расчета, могут быть такие показатели: номинальный вращающий

момент на валу приводимой в движение машины, его угловая скорость,

график изменения нагрузки (или момента) во времени с указанием

соответствующего изменения угловой скорости; для транспортеров

задают нередко вместо момента на приводном валу окружное усилие

на валу барабана (или звездочки), скорость ленты или цепи, диаметр

барабана. По этим данным легко определить значения моментов и

угловых скоростей. Определив предварительно требуемую номиналь-

ную мощность электродвигателя и угловую скорость его вала, вычис-

ляют общее передаточное число для одного или нескольких вариантов.

Оценивая полученное значение передаточного числа всего привода,

намечают конкретные способы его реализации, иными словами, рас-

сматривают несколько вариантов компоновки приводного устройства,

представляющего собой сочетание нескольких передач, например,

зубчатых, зубчато-червячных, ременных, цепных. Решение задачи

может быть существенно упрощено, если воспользоваться для привода

мотор-редуктором с зубчатой передачей, встроенной в корпус электро-

двигателя. Однако это не всегда возможно, нередко требуется устанав-

4

ливать электродвигатель на

определенном расстоянии от ма-

шины, для этой цели приходит-

ся вводить ременную или цеп-

ную передачу.

На основе такого предвари-

тельного расчета намечают не-

сколько способов реализации

найденного передаточного числа

и вычерчивают соответствующие

кинематические схемы привода,

рассматривая их на данном

Рис. 1.1. Кинематическая схема привода

к ленточному транспортеру

этапе в качестве предваритель-

ных, подлежащих уточнению в процессе дальнейшего проектирова-

ния. Пример одной из кинематических схем показан на рис. 1.1.

§ 1.2. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Для выбора электродвигателя должны быть известны условия

эксплуатации (график нагрузки, температура окружающей среды и

др.); в соответствии с ними намечают по каталогу электродвигатель

и проверяют его на нагрев для установившегося и переходных режимов

и на кратковременную перегрузку.

В ряде случаев выбор электродвигателя может быть упрощен:

1) при длительной постоянной или незначительно меняющейся нагрузке

(или мощности) проверка на нагрев не обязательна, так как завод-

изготовитель выполнил ее и гарантирует длительную работу на

номинальном режиме; 2) для повторно-кратковременного режима эксп-

луатации следует выбирать двигатель с повышенным пусковым момен-

том, с учетом продолжительности включения (ПВ%); 3) если машина,

для которой проектируется привод, часто включается и выключается

и имеет повышенное статическое сопротивление и значительный дина-

мический момент в период пуска, то выбранный электродвигатель надо

проверить по величине пускового момента ЛДуск.

Первые два случая нагрузки охватывают большое число типов

механических передач: первый относится к вентиляторам, насосам,

компрессорам, металлорежущим станкам, конвейерам, транспорте-

рам и др.; второй — к приводу лебедок, кранов, подъемни-

ков и др.

В проектах по курсу деталей машин разрабатываются, как правило,

приводы к машинам первой группы, поэтому электродвигатели можно

подбирать непосредственно по каталогу без проверки их на нагрев.

Требуемую мощность А'р (Вт) на приводном валу определяют по про-

ектной нагрузке, например для транспортера или конвейера при задан-

ном тяговом усилии Р (Н) и скорости ленты v (м/с), при установившемся

режиме

Np = Pv. (1.1)

5

Если известны момент Мр на приводном валу (Н-м) и угловая

скорость Wp (рад/с), то

/Ур = Л4рсор. (1.2)

Требуемая мощность двигателя

Л'п

7V = ~P, (1.3)

где т] — к. п. д. привода, равный произведению частных к. п. д.;

П = П1112.--Пл- (1-4)

Значения к. п. д. для передач различных типов приведены в

табл. 1.1; этими данными можно пользоваться как ориентировочными

для предварительной оценки к. п. д. проектируемого привода. Трение

в опорах снижает величину используемой мощности, это учитывается

введением условного к. п. д. подшипников: для одной пары подшип-

ников качения т)п = 0,99 = 0,995; для одной пары подшипников сколь-

жения т]п = 0,98 т- 0,99 в зависимости от условий смазки.

1.1 Значения к. п. д. механических передач (без учета потерь в подшипниках)

Тип передачи Закрытая Открытая

Зубчатая передача цилиндрическими колесами . . 0,96—0,98 0,93—0,95

То же коническими прямозубыми колесами .... Червячная передача: 0,95—0,97 0,92—0,94

самотормозящая несамогормозящая при числе заходов червяка 0,30—0,40 0,20—0,30

21=1 0,65—0,70 —

Zt = 2 0,70—0,75 —

2t = 3 0,80—0,85 —

21 = 4 0,85—0,90 —

Цепная передача 0,95—0,97 0,90—0,93

Фрикционная передача . . . 0,90—0,96 0,70—0,80

Ременная передача — 0,95-0,96

В приводных механизмах лебедок, кранов и подъемников учиты-

вают дополнительные потери в блоках, обусловленные трением в под-

шипниках и жесткостью канатов; для неподвижного блока = 0,94 ч-

-=- 0,96; для подвижного блока т]6 = 0,97 -=- 0,98.

После того как будет найдена требуемая номинальная мощность N

электродвигателя, следует определить тип двигателя для заданных

конкретных условий работы.

Выпускаемые промышленностью электродвигатели по роду тока

подразделяют на следующие типы:

1. Двигатели постоянного тока, питаемые постоянным напряже-

нием (шунтовые, сериесные и компаундные), или с регулируемым

напряжением (система генератор—двигатель); эти двигатели допускают

плавное регулирование угловой скорости в широких пределах, осо-

бенно система генератор—двигатель, обеспечивают плавный пуск,

6

торможение и реверс, поэтому их применяют в приводах электриче-

ского транспорта, в подъемниках и кранах.

2. Трехфазные двигатели переменного тока (синхронные и асин-

хронные).

Угловая скорость синхронных двигателей не зависит от нагрузки

и практически не регулируется; по сравнению с асинхронными они

имеют более высокий к. п. д. и допускают большую перегрузку,

но уход за ними более сложен, стоимость выше.

Трехфазные асинхронные двигатели — самые распространенные

во всех отраслях промышленности. По сравнению с остальными

электродвигателями для них характерны следующие преимущества:

простота конструкции, наименьшая стоимость, простейший уход, непо-

средственное включение в трехфазную сеть переменного тока без преоб-

разователей. Недостатки их по сравнению с синхронными двигате-

лями— мсйьший к. п. д.; по сравнению с двигателями Постоянного

тока — ограниченная возможность регулирования угловой скорости.

3. Однофазные асинхронные двигатели. Это двигатели небольшой

мощности, применяются для привода швейных машин, вентиляторов

и прочих бытовых механизмов.

При курсовом проектировании привода следует выбирать трехфаз-

ные асинхронные электродвигатели; ниже приводятся сведения о них.

§ 1.3. ХАРАКТЕРИСТИКИ АСИНХРОННЫХ

ЭЛЕКТРОДВИГАТЕЛЕЙ ТРЕХФАЗНОГО ТОКА

На рис. 1.2 и 1.3 представлены механические характеристики

асинхронного двигателя. Они выражают зависимость угловой ско-

рости вала двигателя от вращающего момента (рис. 1.2) или враща-

ющего момента от скольжения s (рис. 1.3). На этих рисунках Л1пуск —

пусковой момент; Л1НОЫ — номинальный момент; сос — синхронная

угловая скорость; и> — рабочая угловая скорость двигателя под

нагрузкой; s — скольжение, определяемое по формуле

со.- — со и.. — п

s = — ---= —----.

С0с пс

В пусковом режиме при изменении момента от Л'1пуск до Л1тах

угловая скорость возрастает до икр. Точка УИщах.Ыкр — критическая,

работа при этом значении момента недопустима, так как дви-

гатель быстро перегревается. При снижении нагрузки от Л1тах

до Л1ном, т. е. при переходе к длительному установившемуся режиму,

Рис. 1.2. Характеристика

двигателя (со, /И)

Рис. 1.3. Характеристика

двигателя (Л1, s)

1

угловая скорость возрастет до ыном; точка Л11!ОМ, со,10м соответствует

номинальному режиму. При дальнейшем снижении нагрузки до нуля

угловая скорость возрастает до ®с.

Пуск двигателя осуществляется при s = 1 (рис. 1.3), т. е. при

и = 0; при критическом скольжении s1£p двигатель развивает макси-

мальный момент Л1тах. работать на этом режиме нельзя. Участок

между Мтах и Л1ПуСК почти прямолинейный, момент пропорционален

скольжению. При sH0M двигатель развивает номинальный момент и

может работать в этом режиме длительное время. При s = 0 момент

падает до нуля, а частота вращения (об/мин) без нагрузки возрастает

до синхронной, определяемой по формуле

«с = 6-, (1-5)

с р ’ 7

где f — частота тока, пер иод/с;

р — число пар полюсов.

При нормальной частоте тока в сети, f = 50 период/с, синхронная

частота вращения ротора двигателя зависит только от р:

Трехфазные асинхронные электродвигатели имеют число полюсов

2р = 2 ч- 12.

Синхронные частоты вращения этих двигателей имеют следующие

значения:

Число полюсов 2р , .......... . 2 4 6 8 10 12

пс, об/мин....................... 8000 1500 1000 750 600 500

При определении общего передаточного числа надо исходить из

расчетной частоты вращения под нагрузкой, соответствующей номи-

нальному режиму работы.

Условные обозначения электродвигателей

Трехфазные асинхронные электродвигатели новой единой серии

(общего назначения) обозначают следующим образом:

А2 — электродвигатели, защищенные от капель и твердых час-

тиц (падающих под углом45е) и предохраненные от прикосновения

к вращающимся токоведущим частям;

АО2 — закрытые обдуваемые двигатели.

К этим основным обозначениям добавляют буквы, указывающие

особенности двигателя:

П — двигатель с повышенным пусковым моментом;

С — двигатель с повышенным скольжением;

Т — двигатель для текстильной промышленности;

В — двигатель, встроенный в корпус машины;

Л — двигатель с алюминиевым корпусом;

К — двигатель с фазовым ротором и контактными кольцами.

8

Кроме букв марка двигателя содержит цифры,из которых первая

относится к наружному диаметру сердечника статора (габарит),

вторая показывает порядковую длину сердечника; остальные, стоящие

после дефиса, — число полюсов. Например, марка АОП2-82-4 означает

трехфазный асинхронный двигатель, закрытый, обдуваемый, с повы-

шенным пусковым моментом; габарит сердечника статора в услов-

ных единицах — 8, порядковая длина сердечника — 2, число полю-

сов—4. В обозначении асинхронного двигателя, допускающего из-

менение частоты вращения путем переключения полюсов, справа

от дефиса пишется общее число полюсов и под чертой — число

полюсов после переключения, например, двигатель АО2-82-12/6

имеет 12 полюсов с переключением на 6, что соответствует пс = 500 и

1000 об/мин; двигатель А2-62-8/6/4 имеет 8 полюсов с переключением

на 6 и на 4 и соответственно мс = 750; 1000 и 1500 об/мин.

Форма исполнения и способ установки электродвигателей единой

серии отмечаются следующим образом:

М100 — электродвигатели горизонтальные со станиной на лапах;

М200 — горизонтальные на лапах и с фланцем на щите;

М300 — горизонтальные со станиной без лап и с фланцем на щите;

М302 — вертикальные со станиной без лап, с фланцем на щите.

Область применения электродвигателей единой серии

Электродвигатели типа АОП2 предназначены для привода машин,

имеющих постоянную или мало меняющуюся нагрузку при длитель-

ном режиме и большую пусковую нагрузку вследствие повышенной

силы трения или больших инерционных масс, например, для компрес-

соров, насосов, конвейеров, шнеков, глиномялок.

Электродвигатели типа АОТ2 — для установок в' текстильной

промышленности и в таких производствах, где из-за круглосуточной

работы особое значение приобретают к. п. д. и cos <р двигателя.

Электродвигатели типа АОС2 — для привода машин, работающих

с пульсирующей или ударной нагрузкой и имеющих большой маховой

момент, для машин с частым пуском и реверсом, например, для моло-

тов, прессов, ножниц, поршневых компрессоров.

Диапазон мощностей электродвигателей единой серии приведен

в табл. 1.2, а основные технические характеристики — в приложении.

1.2. Диапазон мощностей трехфазных асинхронных электродвигателей

новой единой серии, кВт

"с Тип электродвигателя

А2 АО2 АОП2 АОС2 АОТ

3000 17-125 0,8-100 0,2—13 _

1500 13-100 0,6-100 4—100 0,6-77 0,8—22

1000 10-75 0,4- 75 3—75 0,4-68 0,6—17

750 7,5—55 2,2—55 2,2—55 3-55 1,5-13

9

§ 1.4. ПЕРЕДАТОЧНОЕ ЧИСЛО ПРИВОДА

Общее передаточное число привода определяется как отношение

угловых скоростей или частот вращения вала двигателя и ведомого

вала при номинальной нагрузке:

Для сравнительного расчета нескольких вариантов привода можно

выбрать двигатели равной мощности, но с различными частотами

вращения. Полученное для первого варианта общее передаточное

число разбивают по ступеням, руководствуясь данными табл. 1.3.

Для прочих вариантов можно наметить разбивку общего i примерно

пропорционально тем значениям, какие были выбраны для первого

варианта. Например, если для первого варианта привода от электро-

двигателя с п' = 730 об/мин были намечены конкретные значения

частных передаточных чисел ц, tj, ... i* так, чтобы

i .. • Zfe,

то для второго варианта прип" = 1460 об/мин i" будет в 2 раза больше;

ту—

можно соответственно умножить каждое частное значение h{ нау 2,

где т — число всех ступеней привода; для схемы на рис. 1.1 т — 4;

следовательно, можно принять tj = |^2... i'k = i'k 7/2 и т. д.; такой

способ далеко не единственный; можно, например, оставить i\ ременной

или цепной передачи постоянным, варьируя передаточные числа редук-

тора и т. д.

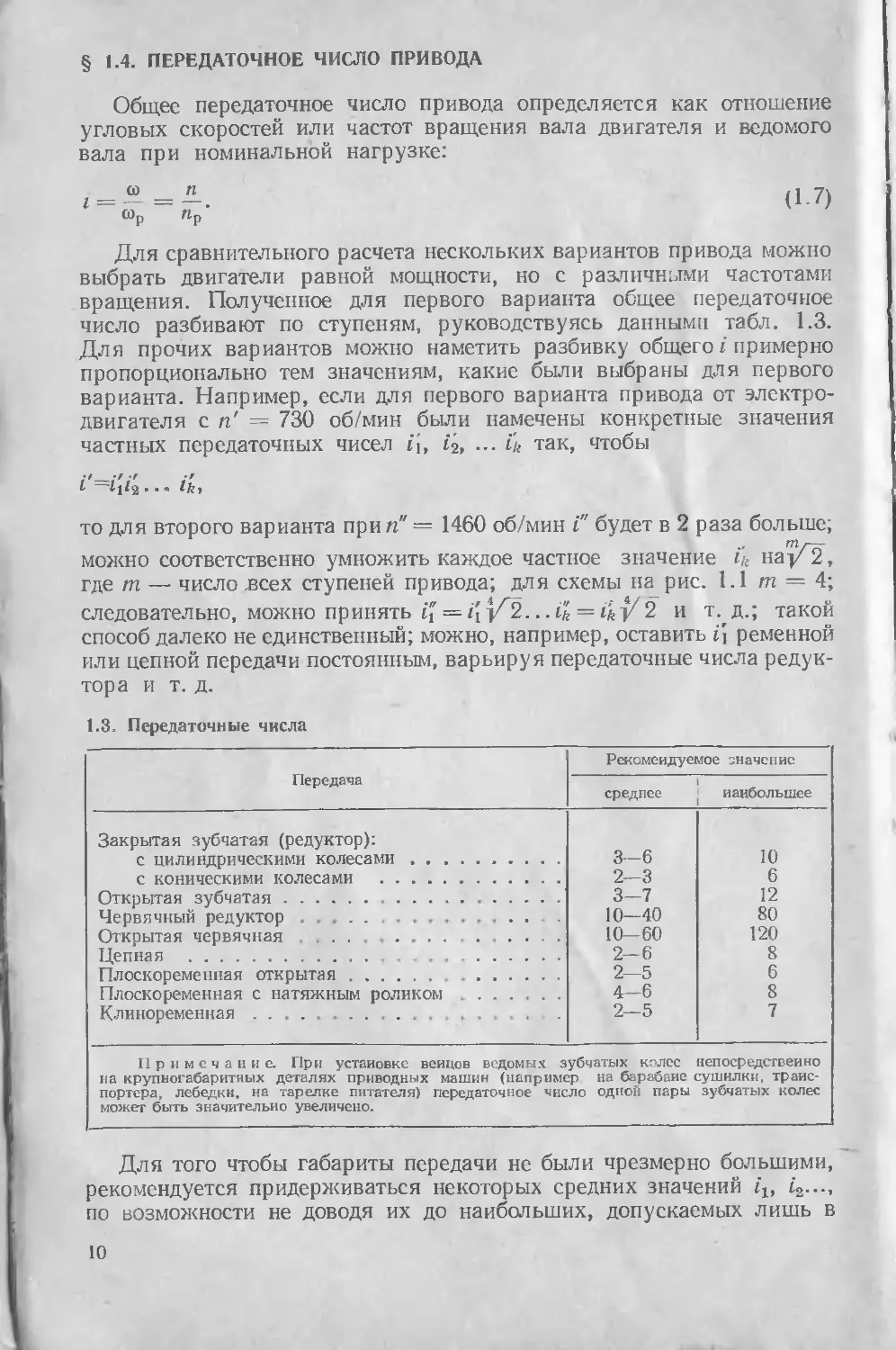

1.3. Передаточные числа

Передача Рекомендуемое значение

среднее наибольшее

Закрытая зубчатая (редуктор): с цилиндрическими колесами с коническими колесами Открытая зубчатая Червячный редуктор Открытая червячная . Цепная Плоскоременная открытая Плоскоременная с натяжным роликом Клиноременная ... 3—6 2—3 3—7 10—40 10-60 2—6 2—5 4-6 2—5 10 6 12 80 120 8 6 8 7

Примечание. При установке венцов ведомых зубчатых колес непосредственно на крупногабаритных деталях приводных машин (например на барабане сушилки, транс- портера, лебедки, на тарелке питателя) передаточное число одной пары зубчатых колес может быть значительно увеличено.

Для того чтобы габариты передачи не были чрезмерно большими,

рекомендуется придерживаться некоторых средних значений ц, i2...,

по возможности не доводя их до наибольших, допускаемых лишь в

ю

отдельных случаях; например,

для одной ступени зубчатого ре-

дуктора ГОСТ 2185—66 допускает

гРед = 12,5, однако такой редуктор

окажется более громоздким, чем

двухступенчатый с таким же общим

передаточным числом. В табл. 1.3

приведены значения i для различ-

ных типов передач; ею можно поль-

зоваться для предварительной раз-

бивки общего передаточного числа.

В процессе разработки проекта

передаточные числа уточняют в

соответствии с ГОСТами и конкрет-

ными техническими условиями.

Рис. 1.4. Схема привода (к примеру

расчета):

1 — электродвигатель; 2 — ремеииая пе-

редача; 3 — редуктор; 4 — муфта; 5 — лен-

точный транспортер

Пример. На рис. 1.4 представлена кинематическая схема привода к ленточному

транспортеру. Требуется определить общее передаточное число и произвести пред-

варительную разбивку его для трех вариантов — от электродвигателей с синхрон-

ными частотами вращения пс = 750; 1000 и 1500 об/мин. Диаметр барабана £> =

500 мм, тяговое усилие Р== 11 • 103 Н, скорость ленты о= 0,30 м/с.

Решение. 1. Определяем к. и. д. всего привода по формуле (1.4), пользуясь

данными табл. 1:

и = п п 1Д

4 'рем 'ред чг

где k — число пар подшипников;

т|=0,95 • 0,972 - 0,99з о, 86.

2. Находим требуемую мощность двигателя по формулам (1.1) и (1.3):

Pv 11-10^0,30 „

N = =------77757-— «г 3850 Вт 3,85 кВ г.

Т] 0,86

3. Подбираем двигатель. Гак как транспортеры работают обычно в пыльной

среде, то выбираем закрытые обдуваемые электродвигатели типа АОП2 (см. прило-

жение, табл. П6) для трех вариантов.

Вариант Двигатель Мощност ь кВт Частота вращения, об/мии

синхронная при номинальном режиме

1 АОП2-51-8 4 750 710

2 АОП2-42-6 4 1000 955

3 АОП2-41-4 4 1500 1440

4. Определяем частоту вращения барабана:

60- 1000о

ЙО

60- 1000 - 0,30

3,14-500

11,5 об/мин.

5. Находим общее передаточное число для каждого варианта и производим

его разбивку (см. табл. 1.3)

п ___ п

пр ~ 11,5 ‘

11

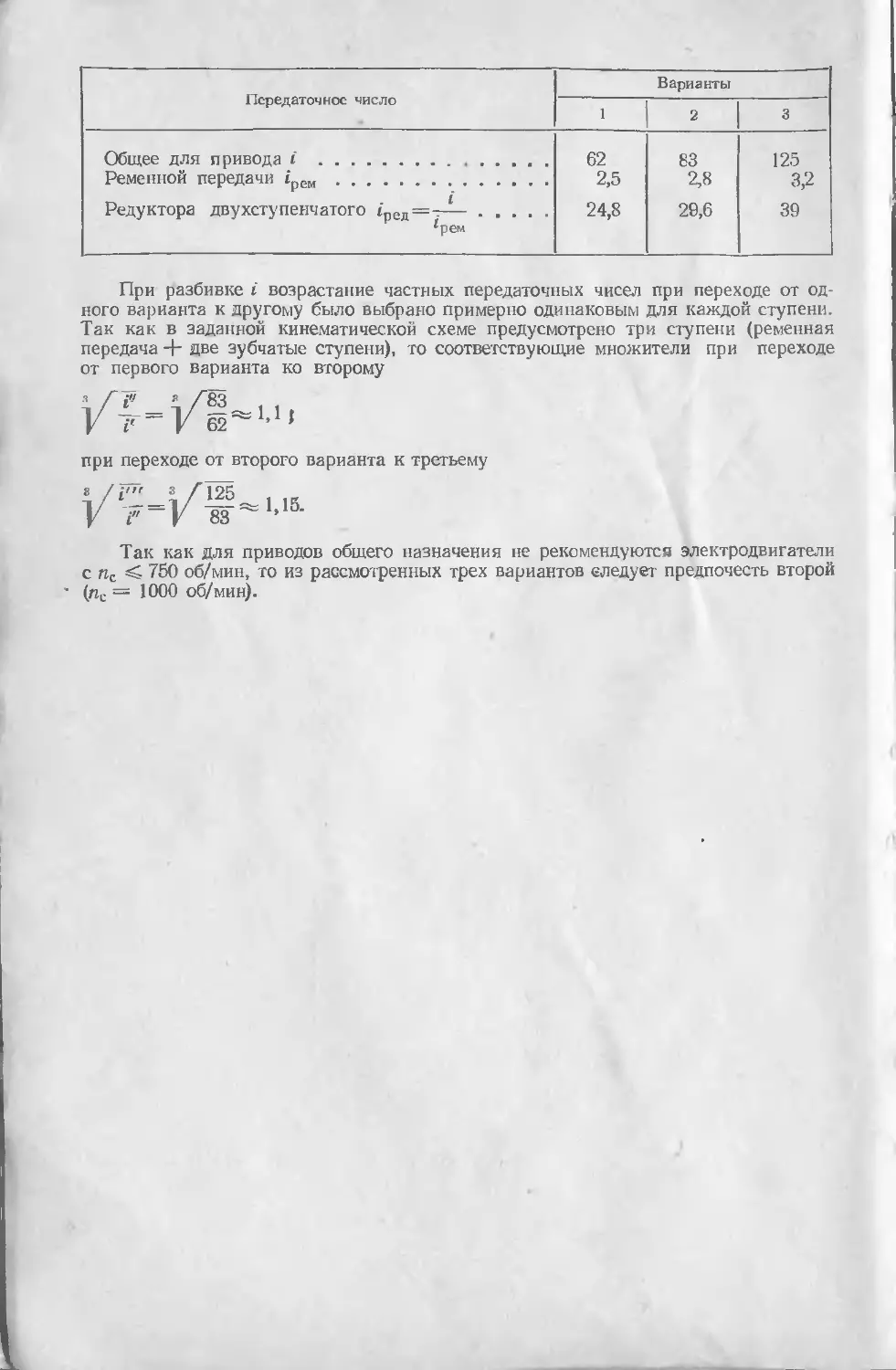

Передаточное число Варианты

1 2 3

Общее для привода i Ременной передачи /рем тл - i Редуктора двухступенчатого £ред=-— *рем 62 2,5 24,8 83 2,8 29,6 125 3,2 39

При разбивке i возрастание частных передаточных чисел при переходе от од-

ного варианта к другому было выбрано примерно одинаковым для каждой ступени.

Так как в заданной кинематической схеме предусмотрено три ступени (ременная

передача + две зубчатые ступени), то соответствующие множители при переходе

от первого варианта ко второму

при переходе от второго варианта к тоетьему

Так как для приводов общего назначения не рекомендуются электродвигатели

спс 750 об/мин, го из рассмотренных трех вариантов следует предпочесть второй

(пс = 1000 об/мин).

Глава 2

ОБЩИЕ СВЕДЕНИЯ

О РЕДУКТОРАХ

§ 2.1. ОБЗОР ОСНОВНЫХ СХЕМ РЕДУКТОРОВ

Редуктором принято называть механизм, состоящий

из зубчатых или червячных передач (или тех и других вместе), выпол-

ненный в виде отдельного агрегата и служащий для передачи энергии

от двигателя к рабочей машине.

Редуктор состоит из корпуса, отлитого из чугуна или, реже, из алю-

миниевого сплава, или изготовленного посредством сварки из стали.

В корпусе размещены элементы передачи — зубчатые колеса, валы,

подшипники и т. д. Редукторы служат как механизмы для понижения

угловой скорости (частоты вращения) и соответственно повышения

вращающего момента; механизмы для повышения угловой скорости,

выполненные в виде отдельных агрегатов, называют ускорителями или

мультипликаторами.

Редуктор можно проектировать либо для привода определенной

машины, либо по заданной нагрузке (моменту на тихоходном валу)

и передаточному числу без указания конкретного назначения. Вто-

рой случай характерен для специализированных редукторных заво-

дов, па которых организовано серийное производство. При проекти-

ровании приводной установки можно выбрать и заказать на данном

заводе из числа выпускаемых типоразмеров редуктор, подходящий

для заданных условий работы. Как правило, это экономически целе-

сообразнее, чем проектировать новый редуктор специально для данного

привода и изготовлять его в условиях неспециализированного про-

изводства.

Число разновидностей редукторов чрезвычайно велико. На

рис. 2.1—2.26 представлены кинематические схемы наиболее рас-

пространенных типов редукторов, там же приведены фотогра-

фии, дающие представление об общем виде и устройстве некоторых

из них.

На кинематических схемах буквой Б отмечен входной (быстро-

ходный) вал редуктора, a Т — выходной (тихоходный).

Классификация редукторов проводится по следующим основным

признакам: тип передачи (зубчатые, червячные, зубчато-червячные,

червячно-зубчатые, планетарно-зубчатые редукторы), число ступеней

(одноступенчатые, двухступенчатые и т. д.), тип зубчатых колес

13

Рис. 2.1. Одноступенчатый горизонтальный редуктор i ци-

линдрическими зубчатыми колесами:

а — кинематическая схема; б — общин вид редуктора с шевронными

колесами: в — общий вид редуктора с косозубыми колесами

Рис. 2.2. Одноступенчатый верти-

кальный редуктор с цилиндри-

ческими зубчатыми колесами:

а— кинематическая схема; б — общий

вад

14

(цилиндрические, конические, коническо-цилиндрические редукторы)

относительное расположение валов редуктора в пространстве (гори-

зонтальное, вертикальное и т. д.), особенности кинематической

схемы редуктора (развернутая, соосная, с раздвоенной ступенью

и т*. д-).

Возможность получения больших передаточных чисел при малых

габаритах передачи обеспечивают планетарные редукторы. Сведения

о расчете и конструировании редукторов этого типа приведены

в гл. IV.

Специальным типом весьма компактной приводной установки

является так называемый мотор-редуктор. Представление о внешнем

виде и устройстве некоторых типов мотор-редукторов дают фотогра-

фии и схемы, приведенные на рис. 2.27—2.33.

Одноступенчатые цилиндрические редукторы

На рис. 2.1 представлены схема и общие виды горизонтального,

а на рис. 2.2 — вертикального цилиндрического редуктора. Редукторы,

выполненные по той и другой схеме, могут иметь колеса с прямыми,

косыми или шевронными зубьями. Корпуса чаще бывают литыми

чугунными, реже — сварными из стали. При серийном производстве

целесообразнее применение литых корпусов. Валы могут монтиро-

ваться как на подшипниках качения, так и на подшипни-

ках скольжения, последние обычно применяют в тяжелых редук-

торах.

Передаточное число одноступенчатого редуктора, как правило,

i 5, хотя ГОСТ 2185—66 допускает для одноступенчатых зубчатых

передач максимальное передаточное число ;гаах = 12,5. Нецелесообраз-

ность применения одноступенчатых редукторов со сравнительно

большими передаточными числами иллюстрируется рис. 2.3. Выбор

горизонтальной или вертикальной схемы как для одноступенчатого,

так и для редукторов остальных типов диктуется удобством общей

компоновки привода (относительное расположение двигателя и рабо-

чего вала приводимой в движение рабочей машины и т. д.).

Одноступенчатые конические редукторы

На рис. 2.4, а, б, в представлены схема и общий вид (в двух вари-

антах) горизонтального, а на рис. 2.5, а, б — вертикального кониче-

ского редукторов. На рис. 2.5 показан редуктор с вертикальным рас-

положением тихоходного вала; возможно также вертикальное распо-

ложение быстроходного вала, тогда привод должен осуществляться .

от фланцевого электродвигателя (форма исполнения В).

По ГОСТ 12289—66 максимальное передаточное число для кониче-

ской зубчатой передачи (max = 6,3, но при прямозубых колесах прак-

тически для конических редукторов i 3,0, а при колесах с косыми

или криволинейными зубьями i sg 5,0.

Валы конических редукторов в большинстве случаев монтируют

на подшипниках качения.

15

Рис. 2.3. Сопоставление габаритов одноступенчатого и двух-

ступенчатого редукторов с цилиндрическими колесами при

одинаковом передаточной числе i = 8,5

Рис. 2.4. Одноступенчатый ре-

дуктор с коническими зубчатыми

колесами

Рис. 2.5. Одноступенчатый ко-

нический редуктор с вертикаль-

ным ведомым валом:

а — кинематическая схема; 6 — об-

щи:! вид

Рис 2.6. Двухступенчатый редуктор с ци-

линдрическими зубчатыми колесами

Рис. 2.7. Разновидности двухступен-

чатых редукторов с цилиндрическими

зубчатыми колесами

208— Q

17

Двухступенчатые и трехступенчатые

цилиндрические редукторы

Наиболее распространены двухступенчатые горизонтальные редук-

торы, выполненные по развернутой схеме (рис. 2.6, а). Внешний

вид одного из редукторов такого типа показан на рис. 2.6, б. На

рис. 2.7, а показано устройство редуктора с косозубыми колесами,

а на рис. 2.7, б — с шевронными колесами. Общий вид последнего

показан на рис. 2.7, в.

Применение соосной схемы (рис. 2.8, а) позволяет получить мень-

шие габариты по длине, что и служит ее основным достоинством.

На рис. 2.8, б, в показаны два варианта исполнения горизонтальных

цилиндрических двухступенчатых соосных редукторов.

Равенство межосевых расстояний ступеней (пБ = пт) в соосных

редукторах приводит к частой недогрузке быстроходной ступени,

передающей меньшие нагрузки. Правда, при сравнительно небольшом

общем передаточном числе (i = 10 -=- 16) можно так произвести раз-

бивку общего передаточного числа (при обеспечении удовлетвори-

тельной компоновки редуктора), что нагру ’очная способность быст о-

ходярй ступени будет испоЯ1»зог. на пс иостью. Все же указанное

о оюятс [ьство рассматривают как оп,ин из недостатков соосной с

тый соосный редуктор

18

первой парой зубчатых

Рис 2.9. Редуктор Двухступенчатый с раздвоенной

I колес:

/ а — кинематическая схема; б — общий вид

(без крышки)

Рис. 2.10. Редуктор с раздвоенной тихоходной парой

зубчатых колес

Рис. 2.11. Кинематическая схема двух-

ступенчатого вертикального редуктора

19

Рис. 2.12. Кинематическая схема двух-

ступенчатого вертикального соосного

редуктора

Рис. 2.13. Кинематическая схе-

ма трехступенчатого редуктора

кроме того, к ее недостаткам относятся: большие, чем у редукторов,

выполненных по развернутой схеме, габариты по ширине (в направле-

нии осей валов); наличие только одного входного и одного выходного

концов валов, что ограничивает возможности выбора различных

вариантов общей компоновки привода: затрудненная смазка подшип-

ников, расположенных в средней части корпуса; усложненная конст-

рукция корпуса из-за подшипников, расположенных в его средней

части: большое расстояние между опорами промежуточного вала

(требуется увеличение его диаметра для обеспечения достаточной проч-

ности и, главное, жесткости).

В отношении типа зубьев и подшипников в одноступенчатых редук-

торах сказанное справедливо и относительно двухступенчатых цилинд-

Рис. 2.14. Трехступенчатый горизонтальный редуктор с на-

клонным разъемом корпуса

20

Рис. 2.15. Двухступенчатый ко-

ническо-цилиндрический реду к-

тор

°)

Рис. 2.16. Двухступенчатый коническо-цилиндрический редуктор

с вертикальным ведомым валом

21

рическнх редукторов. В отдельных случаях делают быстроходную

ступень с косозубыми, а тихоходную — с прямоз \imh колесами

(это относится как к соосным, так и к несоосным редукторам).

На рис. 2.9, а. представлена схема редуктора с раздвоенной быстро-

ходной ступенью, имеющей косозубые колеса. Тихоходная ступень

в этом случае имеет Л1гбо шевронные колеса, как показано на

рис. 2.9, и, либо прямозубые {рис. 2.9, и).

При раздвоенной быстроходной (или тихоходной, как на рис. 2.10)

ступени зубчатые колеса расположены симметрично относительно

опор, и концентрация нагрузки по длине зубьев получается меньше,

чем при применении обычной развернутой схемы. Кроме того, следует

иметь в виду, что в опасном сечении промежуточного вала возникает

крутящий момент, соответствующий половине передаваемой мощ-

ности. Это обстоятельство также относится к достоинствам схемы

с одной раздвоенной ступенью.

Ча рис. 2.11 и 2.12 даны схемы вертикальных двухступенчатых

редукторов —- развернутого и соосного.

Двухступенчатые редукторы обычно применяют для диапазона

передаточных чисел i = 8 -н 30. Крупные двухступенчатые редук-

торы, выпускаемые Новокраматорским машиностроительным заво-

дом (I1KM3), имеют i = 7,33 -> 44,02. При необходимости иметь

большее значение i можно применять трехступенчатые редукторы,

для которых imd4 — 400 (НКМЗ выпускает трехступенча гые редук-

торы с / 31,06 — 348), для учебных целей t трехступенчатых редук-

торов должно быть не свыше 120. Схема горизонтального трехступен-

чатого цилиндрического редуктора показана на рис. 2.13. Иногда

сказывается целесообразным выполнение трехступенчатого редуктора

•щ с горизонтальным, а с

Рае. 2.17 Кинематическая

схема коническо-цилиндри-

ческого редуктора с верти-

кальным ведущим валом

наклонным разъемом (рис. 2.14). При наклон-

ном разъеме обеспечивается смазка окуна-

:шем всех ступеней без чрезмерно глубо-

кого погружения в масляную ванну колеса,

имеющего наибольший диаметр. Техноло-

гия изготовления корпусов редукторов

с наклонным разъемом несколько слож-

нее, чем с горизонтальным разъемом.

Коническо-цилиндрические редукторы

На рис. 2.15, а, б, в даны схема и внеш-

ний вид (в двух вариантах) горизонталь-

ного, а на рис. 2.16, а, б — вертикального

двухступенчатого коническо-цилиндр ичес-

кого редуктора, На рис. 2.17 .дана также

схема коническо-цилиндрического редук-

тора, но с вертикальным валом кониче-

ской шестерни. Такой редуктор приводится

в движение от фланцевого электродви-

гателя, устанавливаемого непосредственно

на корпусе редуктора.

22

Рис. 2.18. TpexcTyneHuuTtiJ

коническ о-цшшпдр нчееки к

редуктор:

Рис. 2.19. Кинематическая схема грехсту-

пеичатого коническо-цилиндрического редук-

тора с соосными цилиндрическими ступенями

а — кинематическая схема: о -

«общий вид; « — то мх си cii'iT'Mi.

крышкой Ч.

В рассматриваемых редукторах коническая ступень может иметь

прямые, косые или криволинейные зубья. Цилиндрическая ступень

также может быть как прямозубой, так и косозубой. Балы, как пра-

вило, монтируют на подшипниках качения.

Для учебного проектирования нормальный диапазон передаточных

чисел для коническо-цилиндрических редукторов i = 8 -н 15.

Трехступенчатые редукторы с одной конической и двумя цилиндри-

ческими ступенями могут иметь i = 25 я- 75 (при учесиом проекти-

ровании). Цилиндрические ступени могут быть выполнены либо по

развернутой схеме (рис. 2.18, а, б, в), либо соосными (рис. 2.19».

Червячные редукторы

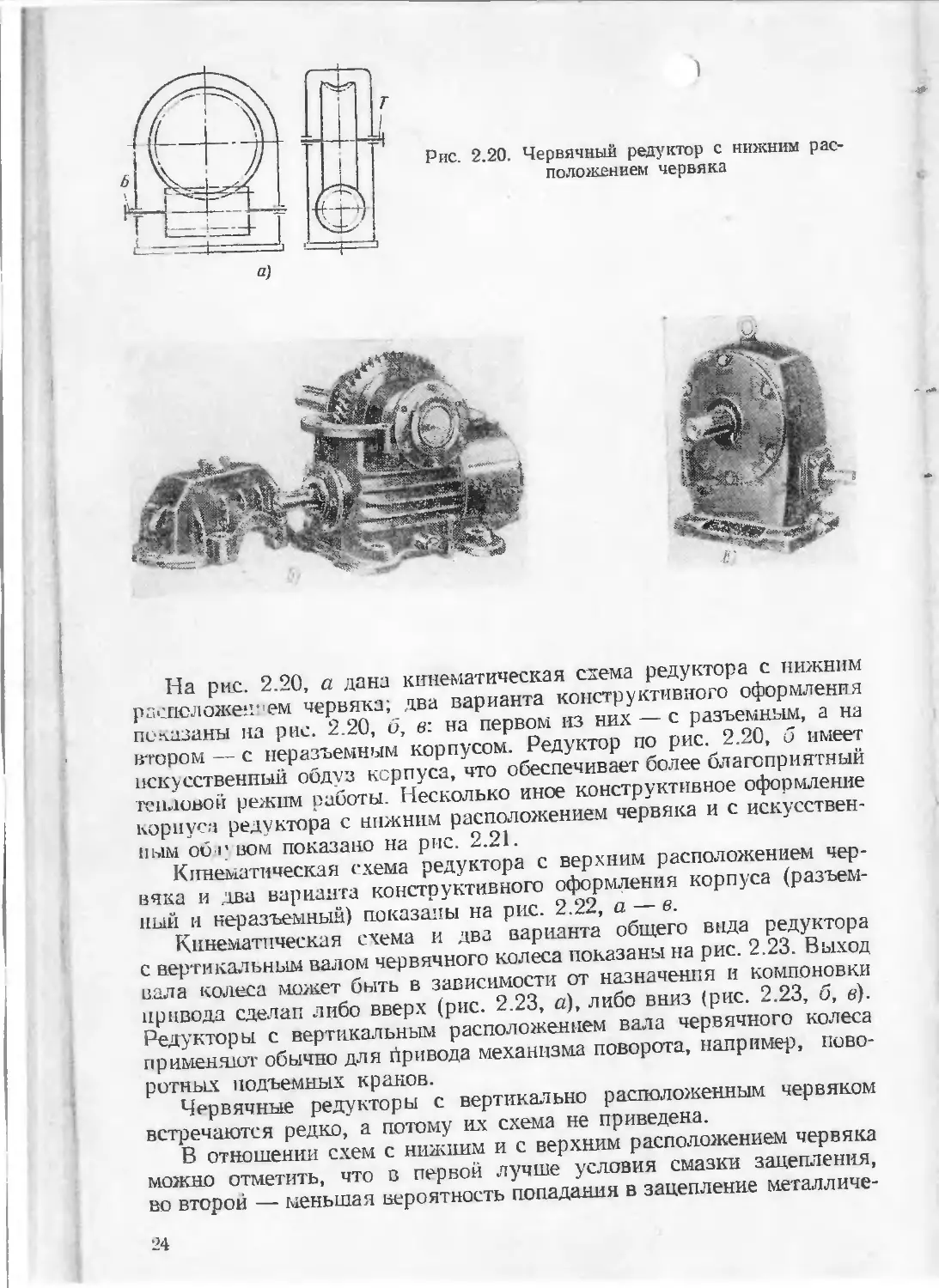

По относительному положению червяка и червячного колеса раз-

личают три основные схемы червячных редукторов: с нижним, с верх-

ним и с боковым расположением червяка.

•23

1

Рис. 2.20. Червячный редуктор с нижним рас-

положением червяка

На рис. 2.20, а дана кинематическая схема редуктора с нижним

распсложешем червяка; два варианта конструктивного оформления

показаны на рис. 2.20, б, в: на первом из них — с разъемным, а на

втором — с неразъемным корпусом. Редуктор по рис. 2.20, б имеет

искусственный обдуз корпуса, что обеспечивает более благоприятный

тепловой режим работы. Несколько иное конструктивное оформление

корпуса редуктора с нпжним расположением червяка и с искусствен-

ным об о вом показано на рис. 2.21.

Кинематическая схема редуктора с верхним расположением чер-

вяка и .два варианта конструктивного оформления корпуса (разъем-

ный и неразъемный) показаны на рис. 2.22, а — в.

Кинематическая схема и два варианта общего вида редуктора

с вертикальным валом червячного колеса показаны на рис. 2.23. Выход

вала колеса может быть в зависимости от назначения и компоновки

привода сделан либо вверх (рис. 2.23, а), либо вниз (рис. 2.23, б, в).

Редукторы с вертикальным расположением вала червячного колеса

применяют обычно для йривода механизма поворота, например, пово-

ротных подъемных кранов.

Червячные редукторы с вертикально расположенным червяком

встречаются редко, а потому их схема не приведена.

В отношении схем с нижним и с верхним расположением червяка

можно отметить, что в первой лучше условия смазки зацепления,

во второй — меньшая вероятность попадания в зацепление металличе-

24

Рис. 2.23. Червячный редуктор с вертикальным ведомым валом

25

Рис. 2.24. Двухступенчатый зубчато-червячный

редуктор

Pik. 2.25. Двухступенчатый чер-

вячно-зубчатый редуктор

26

ских частиц— продуктов износа. В конечном счете выбор той или дру-

гой схемы обычно ктуется удобством компоновки привода в целом.

Передаточные чиста силовых червячных редукторов по ГОСТ

13563—68* колеблются в пределах 8—80.

В связи со сравнительно невысоким к. п. д. редукторов с цилиндри-

ческими червяками применение их для передачи больших мощностей

нецелесообразно. Практически максимальная мощность, для передачи

которой предназначен редуктор, не превышает 40—50 кВт и лишь

в виде редкого исключения до 150 кВт.

Зубчато-червячные, червячно-зубчзтые

и двухступенчатые червячные редукторы

Схема одного из зубчато-червячных редукторов и его общий вид

показаны на рис. 2.24, а, б. Общий вид зубча го-черв ячного редуктора

с вертикальным валом червячного колеса изображен на рис. 2.24, «.

Передаточные числа редукторов этих типов до 150 и в отдельных слу-

чаях до 250, но при учебном проектирова-

нии следует ориентироваться на диапазон

передаточных чисел 40—80.

Кинематическая схема червячно-зубча-

того редуктора показана на рис. 2.25, а, а

на рис. 2.25, б, в изображены общие виды

этих редукторов с нижним и с верхним

расположением червяка. В отношении пе-

редаточных чисел редукторов этого типа

справедливо сказанное относительно зуб-

чато-червячных редукторов.

Одна из возможных схем двухступен-

чатого червячного редуктора показана на

рис. 2.26, а, а общий вид редуктора, вы-

полненного по этой схеме, — на рис. 2.26, б.

Другой тип двухступенчатого червячного

редуктора показан на рис. 2.26, в.

Рис. 2.26. Двухступенчатый червячный редуктор

27

Б)

Рассматриваемые редукторы имеют передаточные числа в пределах

80—2500, но для учебного проектирования следует ограничиваться

I = 150 ч- 400.

Мотор-псдукторы

Эта приводная установка представляет собой отдельный агрегат,

состоящий из электродвигателя и редуктора того или иного типа.

В большинстве случаев мотор-редукторы имеют зубчатые передачи,

но встречаются конструкции и с червячными передачами.

Горизонтальный мотор-редуктор с одноступенчатой цилиндриче-

ской передачей изображен на рис. 2.27, а, б. Также горизонтальный

мотор-редуктор, но с двухступенчатой цилиндрической передачей

показан на рис. 2.28, а, б.

На рис. 2.29 дан общий вид горизонтального мотор-редуктора

с планетарной зубчатой передачей. На рис. 2.30, а, б изображены две

кинематические схемы передач, применяемые в редукторе такого

типа.

Общий вид вертикального мотор-редуктора, включающего обыч-

ную зубчатую (первая ступень) и планетарную (вторая ступень) пере-

дачи, показан на рис. 2.31. На рис. 2.32 и 2.33 даны два варианта

28

Рис 2.28. Мотор-ред? р с соос-

ной двухступенчатой ^.ачатой пе-

редачей:

а — общ±ш вид; б — предщшндш р-азрез

устройства этого редуктора; в первом из них ведущая шестерня наса-

жена на вал электродвигателя, а во втором вал шестерни соединен

с валом электродвигателя зубчатой муфтой.

§ 2.2. РАЗБИВКА ОБЩЕГО ПЕРЕДАТОЧНОГО ЧИСЛА

РЕДУКТОРА ПО СТУПЕНЯМ

От целесообразной разбивки общего передаточного числа по сту-

пеням двух- и трехступенчатого редуктора в значительной степени

зависят его общие габариты, удобство осуществления смазки зацеп-

ления каждой ступени, рациональность конструкции корпуса и- удоб-

ство компоновки всех элементов передач в корпусе. Дать какую-либо

методику разбивки передаточного числа, удовлетворяющую всем ука-

занным требованиям, не представляется возможным. Приводимые

ниже рекомендации связаны в основном с обеспечением смазки зацеп-

лений всех ступеней окунанием, но к ним следует относиться как к ори-

29

Рис, 2.29. Общий вид горизонтального мотор-

редуктор а

Рис. 2.31, Сбщии вид верти-

кального мотор-редуктора

Рис. 2.30. Схемы передач горизонтального мо-

тор-редуктор а:

а — одноступенчатая планетарная; б — двухступен-

чатая планетарная

ентировсчныы, подлежащим корректировке в процессе и по результа-

там расчета зацеплений редуктора.

В двухступенчатых горизонтальных редукторах с цилиндриче-

скими зубчатым" колесами (см. рис. 2.6) при смазке зацеплений

окунанием желательно иметь диаметры колес d2 и d4 примерно оди-

наковыми или диаметр dt колеса тихоходной ступени несколько

больше, чем d2. Здесь, как и везде в дальнейшем, колесом называем

большее, а шестерней меньшее из зацепляющихся зубчатых колес.

Указанное соотношение диаметров получается при выборе пере-

даточного числа i\ быстроходной ступени по формуле

Z1=:j/(0,01 ч-0,02)/, (2.1)

• er । b-t . Ь2 „

где i — оощее передаточное число редуктора; ф1 = ± и if2 = — ко‘

эффициенты ширины первой и второй ступеней; Ь, и а± — ширина

колеса и межосевое расстояние первой ступени; Ь2 и а2 — то же второй

ступени.

з>

Значения if (' 4 приведены в гл. III. Отношение , обычно прини-

мают равным 1,2о пли 1,6, реже 2.

Для тяжелых редукторов при разбивке передаточного числа обычно

исходят из условия получения минимальной массы зубчатых колес

или минимального суммарного межосевого расстояния. При этом

обычпо равенство </2 = с!л не соблюдается.

Для двухступенчатых горизонтальных соосных редукторов при

сравнительно небольших передаточных числах (i — 8 -н 16) можно

Рис. 2.32. Верти-

кальный мотор-ре-

дуктор с обычной

и планетарной зуб-

чатыми передачами

31

обеспечить такую разбивку передаточного чи , при которой будет

полностью использована нагрузочная способность быстроходной сту-

пени. Соотношение диаметров колес первой и второй ступеней также

оказывается приемлемым. Для выбора рекомендуется формула

(2-2)

Рис. 2.33. Вертикальный мотор-редуктор, в котором вал ве-

дущей шестерни соединен с валом двигателя зубчатой

муфтой

32

ф.

Нно приппжнот равным 1,5 или 1,6 при значениях

ГОСТ 2185—66

Отношение , (

to

соотве^ству ют п и г

В двухступенчатых цилиндрических вертикальных редукторах

(ем. рис. 2.11) смазку зацепления быстроходной ступени можно осуще-

''твить с помощью смазочной шестерни, свободно насаженной на тихо-

ходный вал редактора. При этом желательно, чтобы колесо тихоходной

ступени погружалось в масло не более чем на г/в .циаметоа. Для соблю-

дения этого условия надо принимать i\ <z io. Более точные рекомен-

дации для этого случая дать затруднительно.

Для соосных вертикальных редукторов можно также пользоваться

формулой (2.2).

В коническо-цилиндрических редукторах не рекомендуется пере-

даточное чисто конической ступени > 4, обычно даже 3,5. Ориен-

тировочно можно принимать ц = iK0B = (0,22 -е 0,28) i, меньшие зна-

чения — при больших общих передаточных числах. Осуществи гь

смазку ступеней окунанием в этих редукторах удается редко.

В зубчато-червячных редукторах не следует принимать передаточ-

ное число зубчатой пары более чем 2,0—2,5; в червячно-зубчатых

можно придерживаться тех же значений, лишь в отдельных случаях

принимая i3v6 = 3,0. Можно также пользоваться соотношением i3y6 =

= (0,03 я- 0,06) i.

В Двухступенчатых червячных редукторах удобство общей компо-

новки обычно обеспечивается при а, — 2аг; передаточные числа быстро-

ходной и тихоходной ступеней получаются при этом примерно одина-

ковыми.

2 Зак. 220

Гла ва 3

РАСЧЕТ ЗУБЧАТЫХ

ПЕРЕДАЧ

§ 3.1. ОБЩИЕ СВЕДЕНИЯ

Для закрытых зубчатых передач редукторного типа

при определении их размеров в большинстве случаев решающую

роль играет расчет рабочих поверхностей зубьев на выносливость

ио контактным напряжениям (расчет на отсутствие усталостного

выкрашивания). Этот расчет выполняют как проектный. Кроме того,

производят проверочный расчет зубьев на выносливость по напряже-

ниям изгиба. В большинстве случаев напряжения изгиба в зубьях

колес, рассчитанных на контактную прочность, весьма невелики.

Исключения могут быть в двух случаях:

а) если применена поверхностная термическая или термохимиче-

ская обработка рабочих поверхностей зубьев до высокой твердости

НВ 350, в этом случае вообще может оказаться, что размеры пере-

дачи лимитируются расчетом зубьев на изгиб;

б) если при данном межосевом расстоянии, полученном из расчета

зубьев на контактную прочность, принято большое суммарное число

зубьев (гс — + Д?), так как в этом случае получаются мелкомодуль-

ные зубья.

Для передач, работающих со значительными кратковременными

перегрузками (пиковые нагрузки), следует дополнительно проверить

контактные напряжения и напряжения изгиба при максимальной

нагрузке.

11срвая из этих проверок должна гарантировать отсутствие хруп-

кого разрушения или пластических деформаций рабочих поверх-

ностей зубьев: вторая — отсутствие хрупкого разрушения или пла-

стических деформаций при изгибе.

Максимальные (пиковые) нагрузки действуют весьма непродол-

жительно (в течение малого числа циклов), поэтому указанные про-

верки являются расчетами на статическую прочность.

Открытые зубчатые передачи на выносливость рабочих

поверхностей по контактным напряжениям не рассчитывают, так как

в этом случае процесс абразивного износа поверхностей зубьев колес

происходит быстрее, чем процесс их выкрашивания от действия

переменных контактных напряжений; размеры зубчатых зацеплений

открытых передач определяют из расчета зубьев на выносливость

34

по напряжениям 1 иба и в случае наличия пиковых нагрузок про-

веряют на статическую контактную и общую (по изгибу) прочность.

Формулы для расчетов на усталостную и статическую прочность

одинаковы, различны лишь значения принимаемых при этих расчетах:

До1 ускаемых напряжений (см. § 3.5). Это относится к расчетам как

на контактную прочность, так и на изгиб.

Применяемые методы расчета зубчатых зацеплении базируются

на одних и тех же теоретических предпосылках, но имеют определенные

различия как в структуре расчетных формул, так и в выборе входящих

в hilx эмпирических коэффициентов и принимаемых допускаемых

напряжений; отличия в расчетных формулах, приводимых в разных

источниках, объясняются построением их в различных единицах

измерения и тем, что в одном случае в качестве величины, характери-

зующей нагрузку передачи, принимают передаваемую мощность,

в другом — момент, в третьем — окружное усилие.

В учебнике |40| дано несколько иное написание расчетных формул и изменены

обозначения некоторых коэффициентов. Здесь эти изменения не отражены, так как

учебник [40] предназначен для машиностроительных институтов, а в учебной и

справочной литературе, используемой в немашиностроительных вузах, применя-

ются те же формулы и обозначения, которые даны здесь.

Максимальные нормальные напряжения определяют по формуле

Герцф полученной для случая контакта двух бесконечно длинных

круговых цилиндров с параллельными образующими:

<тк = 0,4181/~~, (3.1)

г (’пр

где q — нагрузка на единицу длины контактной линии;

Е — ----так называемый приведенный модуль упругости

для материалов колес;

— — ----приведенная кривизна профилей зубьев в точке

контакта (знак плюс — при внешнем зацеп-

лении и минус — при внутреннем).

Для прямозубых цилиндрических колес (при внешнем зацеплении)

имеем

КР = 2КЛ11

b cos a dtb cos а '

PiPu pTu dxu sin cc

On? - pt+pj «4-1 2 («4-1) "

Здесь Л' — коэффициент нагрузки (см. ниже);

di — делительный диаметр шестерни *;

b — ширина зубчатого венца;

и — передаточное число (и 1).

* Здесь и в дальнейшем шестерней называем мельшее из зацепляющихся зуб-

чатых колес.

2*

ocie подстячолки Q и p^p формулу (3.1) полу пл при угле зацеп-

ления сс — 20°

о._1,4ту^!£1у-!- (3.2)

Формула (3.2) справедлива при любых взаимно согласованных

единицах изменения входящих в нее величин.

Для стальных колес при Е = 2,1 • 105 Н/мм2 получим

(3.3)

Здесь A/j в Н • мм, <1г и b в мм, ок в Н/мм2.

§ 3.2. ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ЧОЛЕСА

С ПРЯМЫМИ, /.ОСЫМИ И ШЕВРОННЫМИ ЗУБЬЯМИ

Принципиальные основы расчета,, его методика, принятые обозна-

чения и вид расчетных зависимостей для прямозубых и косозубых (ше-

вронных) колес практически совпадают. Некоторые отличия в выборе

параметров зацепления и коэффициентов, входящих в расчетные

формулы, даны в приводимых к ним пояснениях.

Прямозубые колеса применяют при умеренной окружной скорости v

порядка до 3—3 м.с. При большей скорости пришлось бы значительно

повышать степень точности таких колес, целесообразнее же перехо-

дить на косозубые колеса.

Шевронные колеса применяют преимущественно для 1 геоедачи

сравните гьно больших мощностей; различают два типа колес: а) с жест-

ким углом шеврона; б) с канавкой между зубьями; колеса с проточкой

могут быть изготовлены более точно, чем с жестким углом шеврона.

Расчет ла контактную прочность

Проектный расчет цилиндрических колес основан на формуле

(3.2), входящие в нес две независимые определяемые величины и b

выражают через межосевое расстояние ат:

= (3.4)

(3.4а)

1Де фо— коэффициент ширины зубчатого венца.

Вводя эти выражения в формулу (3.2) и учитывая условие контакт-

ной прочности ок [о]к, получаем обобщенную формулу для прямо

зубых, косозубых и шевронных колес

_ 1,47 {н+1) -1ГКМ,Е (и + 1) „ ,

2aw buk„ '

Отсюда искомое межосевое расстояние

= («+!) ]/ (

0./36^2 КЩЕ

l«k J

(3.6)

36

Формулы (3.5) и '^.G) справедливы в любой системе едипнц при

условии соблюдения .ранила размерностей.

В международной системе единиц (СМ) для стальных зубчатых

колее Е = 2,1 • 105 Н 'мм2; формулы (3.5), (3.6) примут вид

' (37

Е г baka

. . ’ /'/ 340 \г КМг о,

°® ~ {и + 1 V (м J qaukn ’ ( ,8)

В формулах (3.7) и (3.8) стк — расчетное контактное напряжение,

Н/мм2; К — коэффициент нагрузки, определяемый по данным, при-

веденным в § 3.4; Mt — номинальное значение момента, передаваемого

шестерней, Н мм; и — передаточное число, равное отношению числа

зубьев колеса к числу зубьев шестерни [при внутреннем зацеплении

знак плюс в выражении (и + 1) надо заменить на минус]; Iо]к — допус-

каемое контактное напряжение для поверхностного слоя зубьев, Н/мм3)

фа — коэффициент ширины колес; для прямозубых колес фд = 0,2 4-

4- 0,4; для косозубых колес фд = 0,2 4- 0,6, при этом значения фд <

<0,4 допустимы лишь при условии соблюдения неравенства

фп3г2^« (3.9)

Tn aw sm |>1 '

t

где тп — нормальный модуль зубьев, мм;

Р — угол наклона линии зуба на делительном цилиндре.

Для шевронных колес фд = 0,5 4- 0,8 (до 1,2).

Значения aw, и и фд для стандартных редукторов с цилиндрическими

зубчатыми колесами приведены ниже.

kn — коэффициент, учитывающий влияние суммарной длины

контактных линий на повышение нагрузочной способности

передачи: для прямозубых колес kn = 1;

для косозубых колес при твердости НВ 350 и |) < 253 k„ —

= 1,354- 1,50 (меньшее значение при ?1^20, большее — при ?! Д>40);

при твердости > НВ 350, а также при р > 25° независимо от твер-

дости k„ — 1,15.

В некоторых случаях, например в коробках передач, принимают

<-а = 0,12 4- 0,15.

При выборе этого коэффициента надо учитывать следующее:

а) при консольном расположении хотя бы одного из двух сцепля-

ющихся колес не следует принимать большие значения фд;

б) при проектировании передач на небольшие нагрузки, когда

можно ожидать получения малых значений модуля, следует ориенти-

роваться на фо = 0,2 4- 0,25;

в) для второй (тихоходной) ступени редукторов обычно принимают

большие значения фа, чем для первой;

г) повышение точности изготовления и монтажа передачи позволяет

принимать более высокие значения фа.

Рекомендуется ограничивать отношение ~ < 1 — для прямо-

бых; до 1,5 — для косозубых и до 2,5 — для шевронных колес.

37

В формулы (3.5)—(3.9) следует подставлять |гт]к для колеса, изго-

товляемого, как правило, из материала, имеют b более низкие зна-

чения механических характеристик, чем материал шестерни. Твер-

дость рабочих поверхностей зубьев колеса также обычно ниже, чем

шестерни. Для косозубых передач с большой разностью твердостей

поверхностей зубьев (для колеса sg НВ 320, для шестерни HRC 50)