Текст

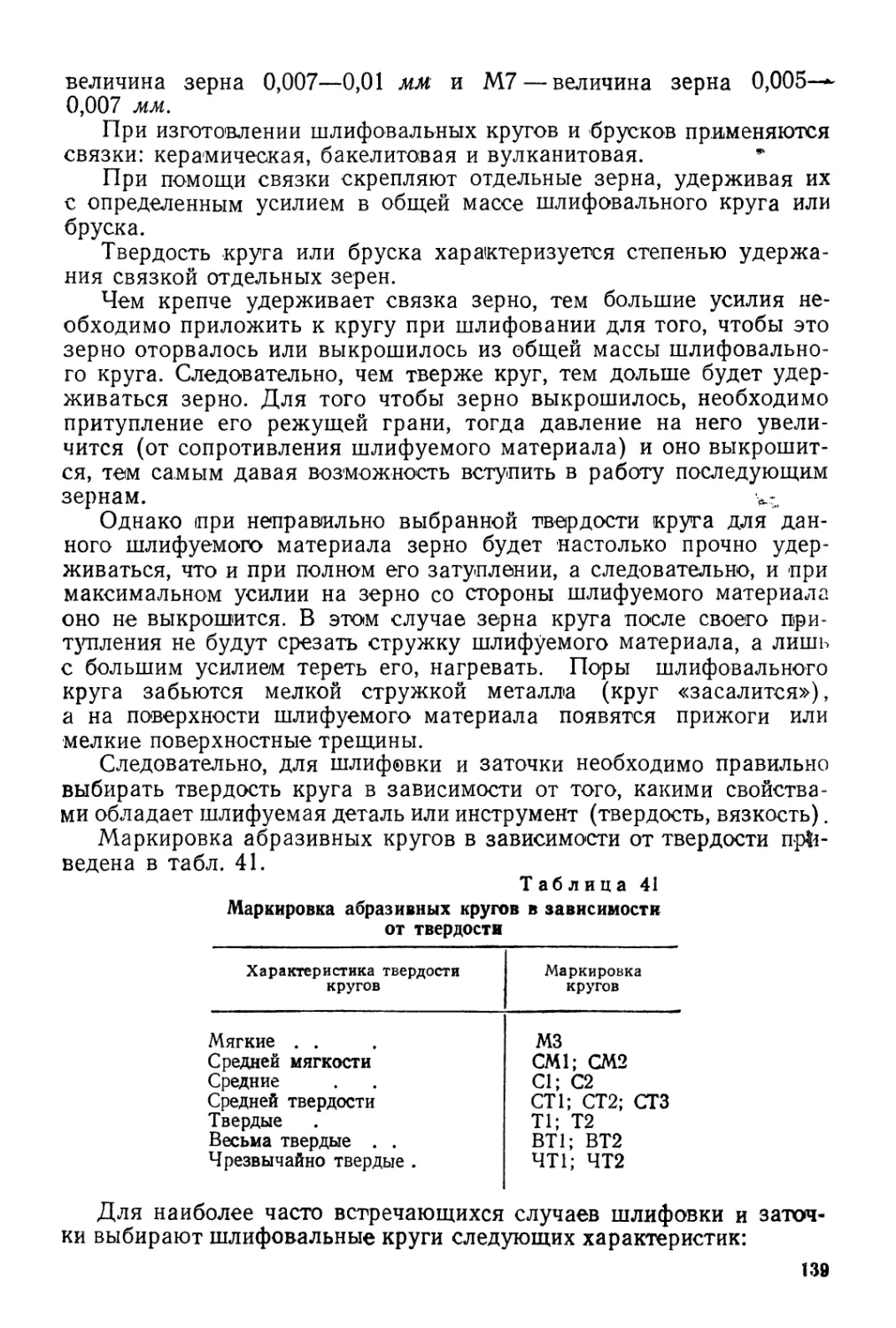

А. П. КОСЯЧЕНКО, И. А. МОЛ ЧАН

СЛЕСАРНОЕ

ДЕЛО

Издание второе^

исправленное и переработанное

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1961 Киев

В книге дано описание организации рабочего

места слесаря, слесарного инструмента и видов

слесарной обработки. Освещены вопросы механи-

зации слесарных работ и механизации техноло-

гических процессов, описаны станочные операции,

выполняемые слесарем. Кроме того, приведены

краткие сведения о металлах и их сплавах,

а также изложены основы машиностроительного

черчения.

Книга предназначается для слесарей 1—4 раз*

рядов как пособие для повышения квалификации.

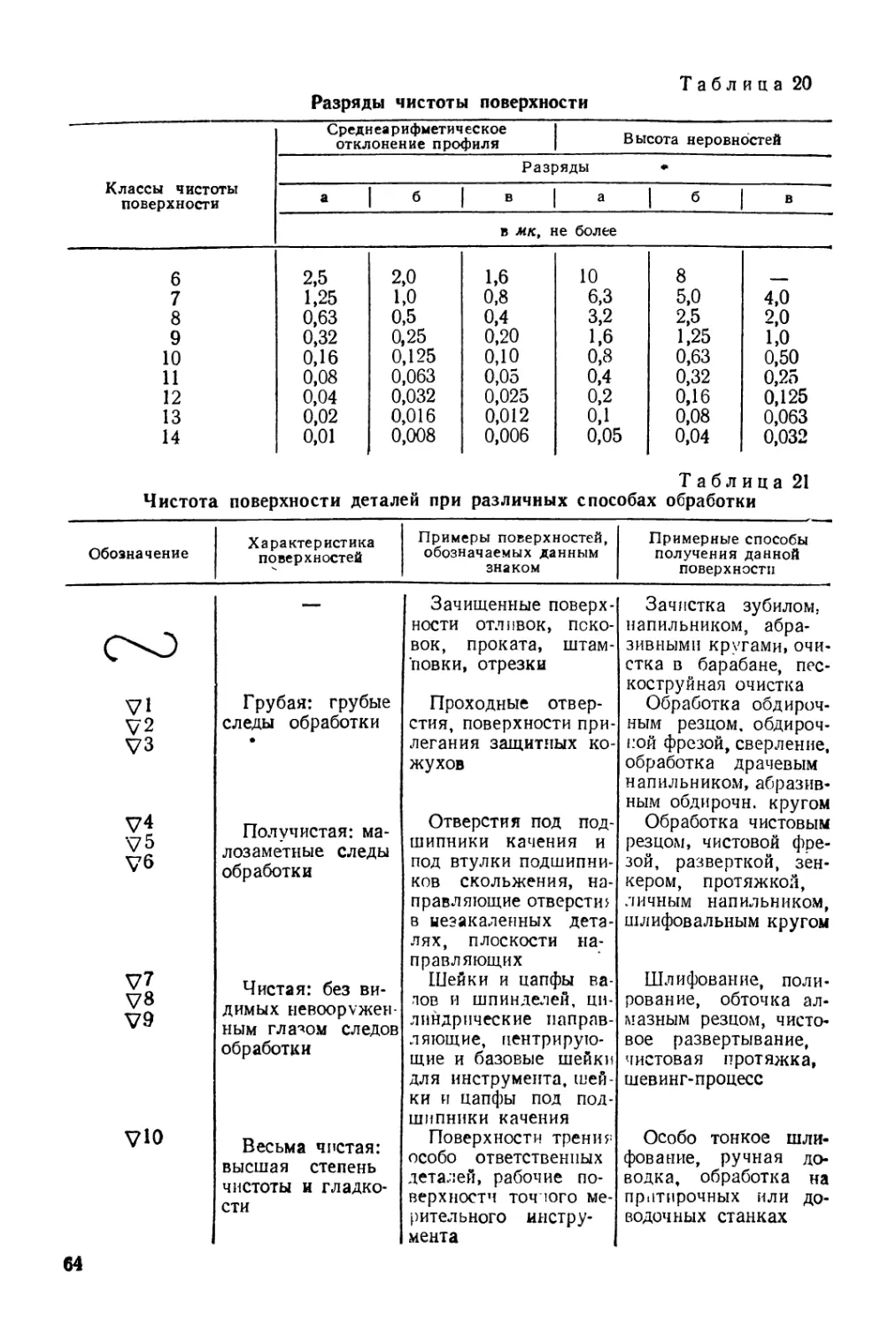

ЮЖНОЕ ОТДЕЛЕНИЕ МАШГИЗА

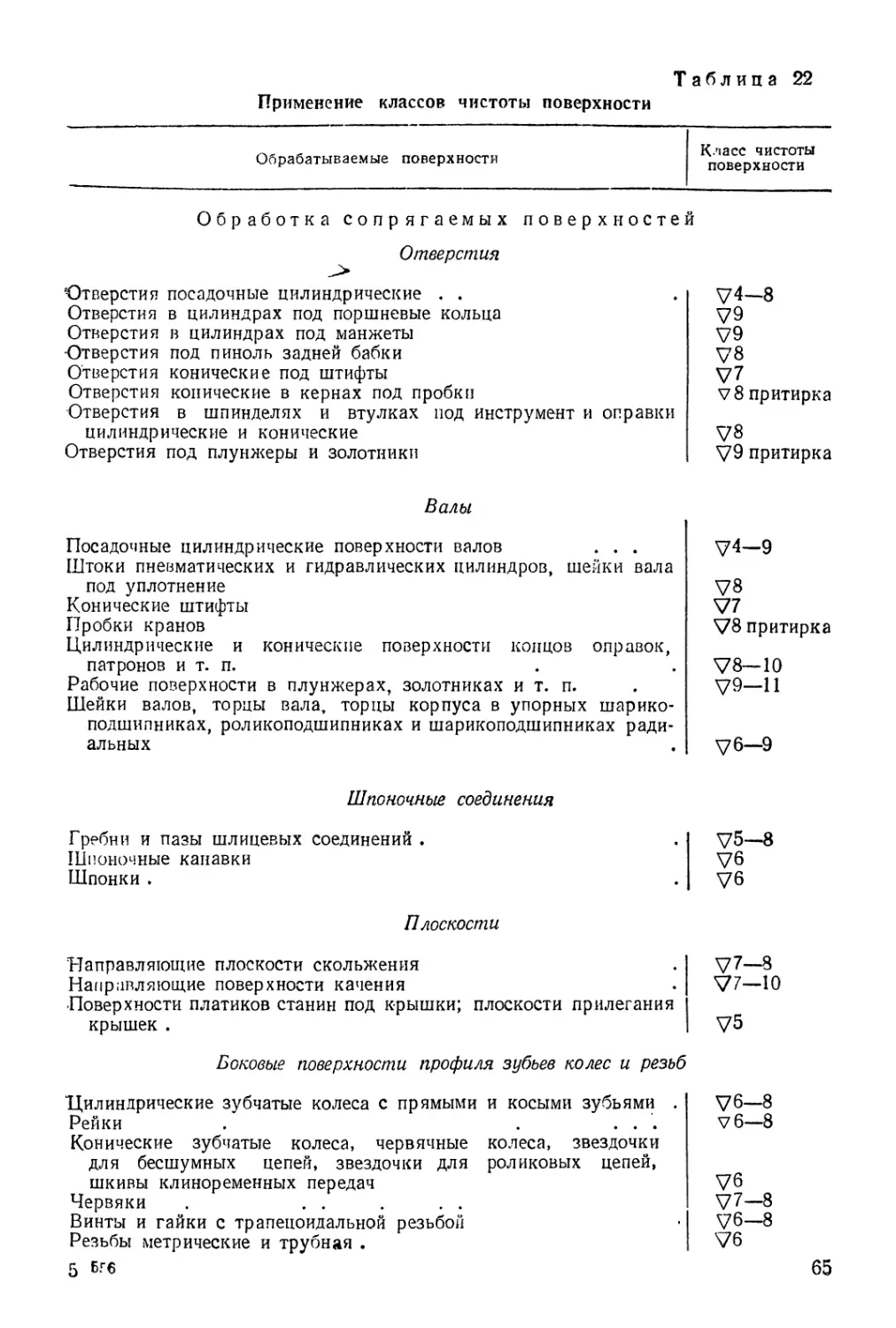

Главный редактор инж. В. К. Сердюк

ПРЕДИСЛОВИЕ

Семилетним планом развития народного хозяйства СССР на

1959—1965 гг. предусматривается дальнейший мощный подъем на-

родного хозяйства нашей страны на базе комплексной механизации

и автоматизации производственных процессов.

В техническом прогрессе и дальнейшем подъеме народного хо-

зяйства нашей страны ведущая роль принадлежит машиностроению.

Операции слесарной обработки занимают значительное место

в технологических процессах машиностроения. Большое значение

слесарные операции имеют в инструментальном производстве, при

изготовлении специальной технологической оснастки и средств из-

мерения.

Освоение, внедрение и эксплуатация сложной техники требуют

систематического повышения квалификации производственных ра-

бочих, в том числе и слесарей.

В условиях производства слесарю приходится выполнять целый

ряд различных ручных операций, как-то: разметку, рубку, опиловку,

шабровку, притирку и т. п. Для этого слесарь должен уметь правиль-

но выбирать необходимый инструмент и приспособления. Кроме то-

го, для облегчения своего труда и ускорения работы слесарь должен

уметь пользоваться механизмами, заменяющими ручной труд при

выполнении трудоемких операций.

Настоящая книга выходит вторым изданием. При подготовке

второго издания авторами были учтены пожелания читателей, текст

переработан и дополнен материалами по механизации слесарных

операций.

Авторы

I. КРАТКИЕ СВЕДЕНИЯ О МЕТАЛЛАХ

Металлами называются химические элементы, обладающие опре-

деленными характерными признаками: ковкостью, пластичностью,

теплопроводностью, электропроводностью и свариваемостью.

Наиболее распространенные металлы в природе — это алюминий

и железо, встречающиеся в виде соединений с различными другими

элементами, но чаще всего с кислородом в виде окислов (бокси-

ты, глины, железные руды).

Подавляющее большинство металлов применяется в виде спла-

вов с другими металлами и 'неметаллами.

Железо в соединении с углеродом и другими элементами обра-

зует различные марки чугуна и стали. Эта группа сплавов относится

к черным металлам.

Чугун

Первичным продуктом черных металлов, получаемых из желез-

ных руд, является доменный чугун.

Доменный чугун является сплавом железа с углеродом (свыше

2%) и другими постоянными примесями (марганец, кремний, сера,

фосфор).

Существует несколько марок чугуна с различными свойствами.

Если в чугуне имеются специальные примеси — хром, никель, молиб-

ден и т. д., то такие чугуны образуют группу специальных чугунов.

Чугун, идущий в переработку на сталь, называется передельным,

а чугун, идущий на переплавку в вагранках и других чугуноплавиль-

ных агрегатах для отливки чугунных деталей, называется литейным

чугуном.

Чугун, весь углерод которого находится в химическом соедине-

нии с железом, называется белым (по механическим свойствам он

твердый и хрупкий, трудно обрабатываемый резанием).

В особых случаях углерод в чугуне может лишь частично соеди-

няться или совсем не соединяться химически с железом, и тогда по-

лучается серый чугун, в котором углерод находится в виде меха-

нической смеси — в виде лепестков графита, равномерно распреде-

ленного между частицами (кристаллами) железа.

В том случае, когда часть углерода в чугуне (не более 0,9%) хи-

мически соединилась с железом, образовав цементит, который

5

в свою очередь образовал с чистым железом особую смесь — пер*

лит, а остальной углерод выделился в виде механической смеси —

графита, получается серый перлитный чугун.

Серый перлитный чугун обладает лучшими механическими свой-

ствами, чем чугун, в котором весь углерод находится в виде графита

(ферритный чугун). Перлитный чугун хорошо сопротивляется исти-

ранию, хорошо обрабатывается резанием и применяется для от-

ветственных чугунных литых деталей в машиностроении и станко-

строении.

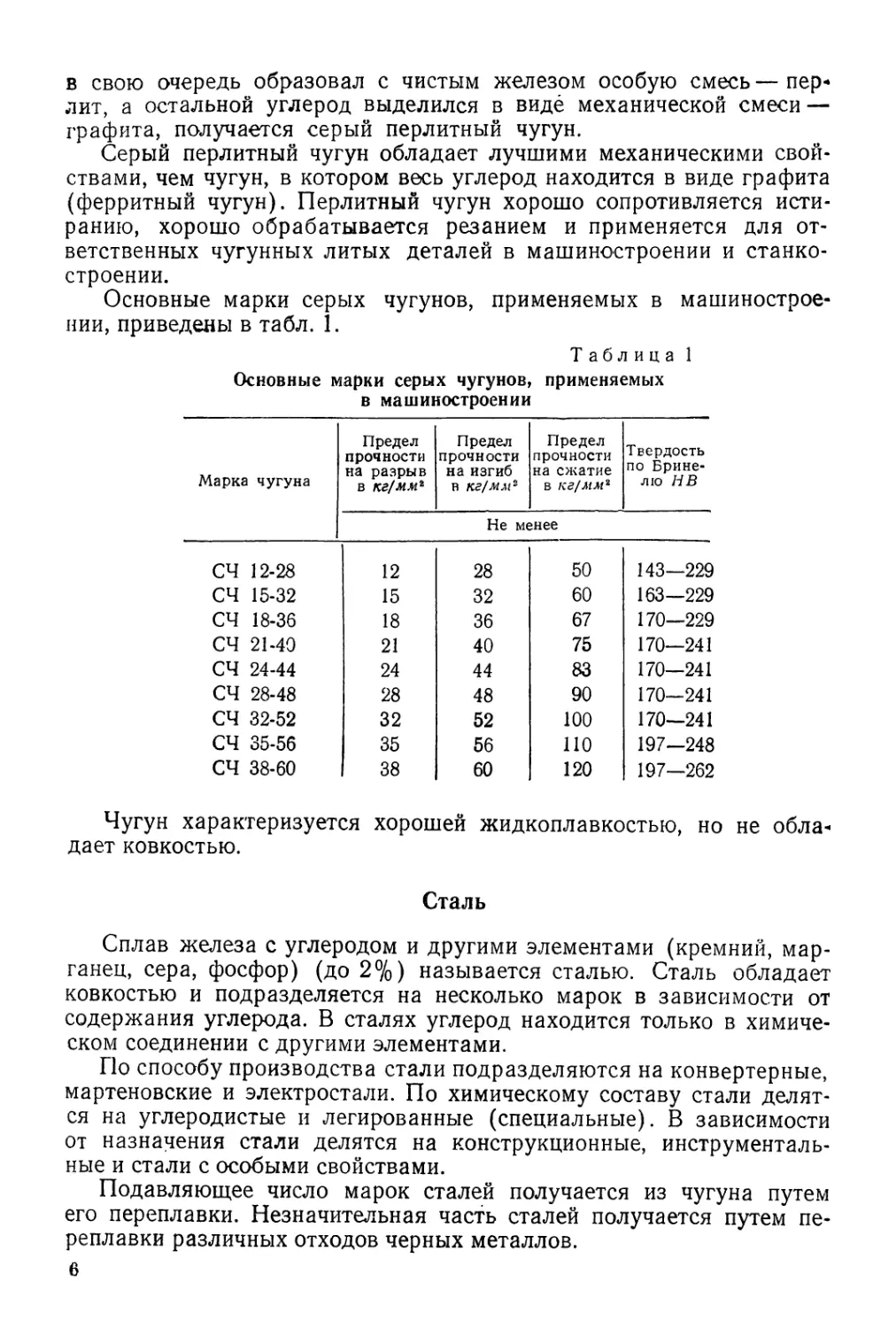

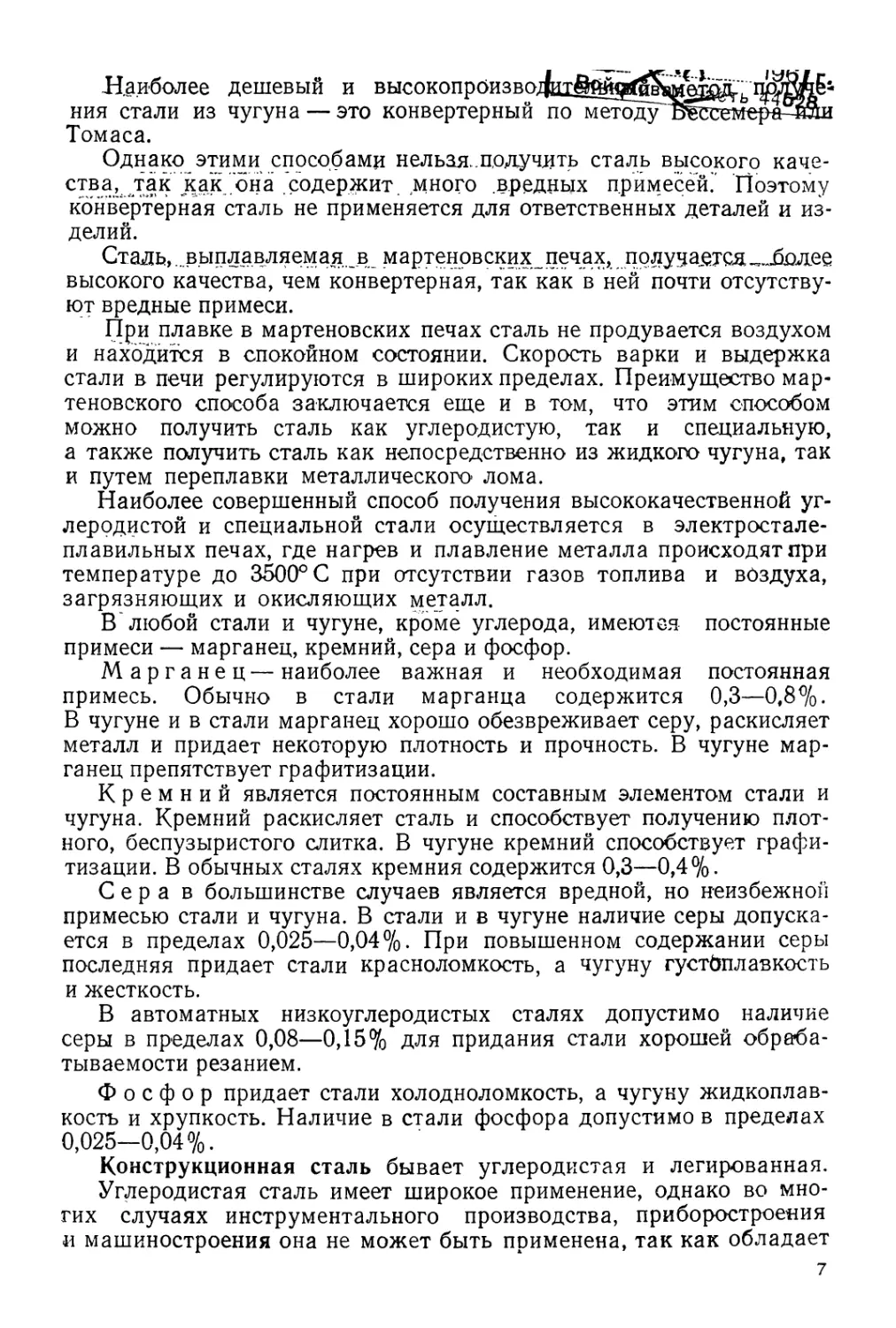

Основные марки серых чугунов, применяемых в машинострое-

нии, приведены в табл. 1.

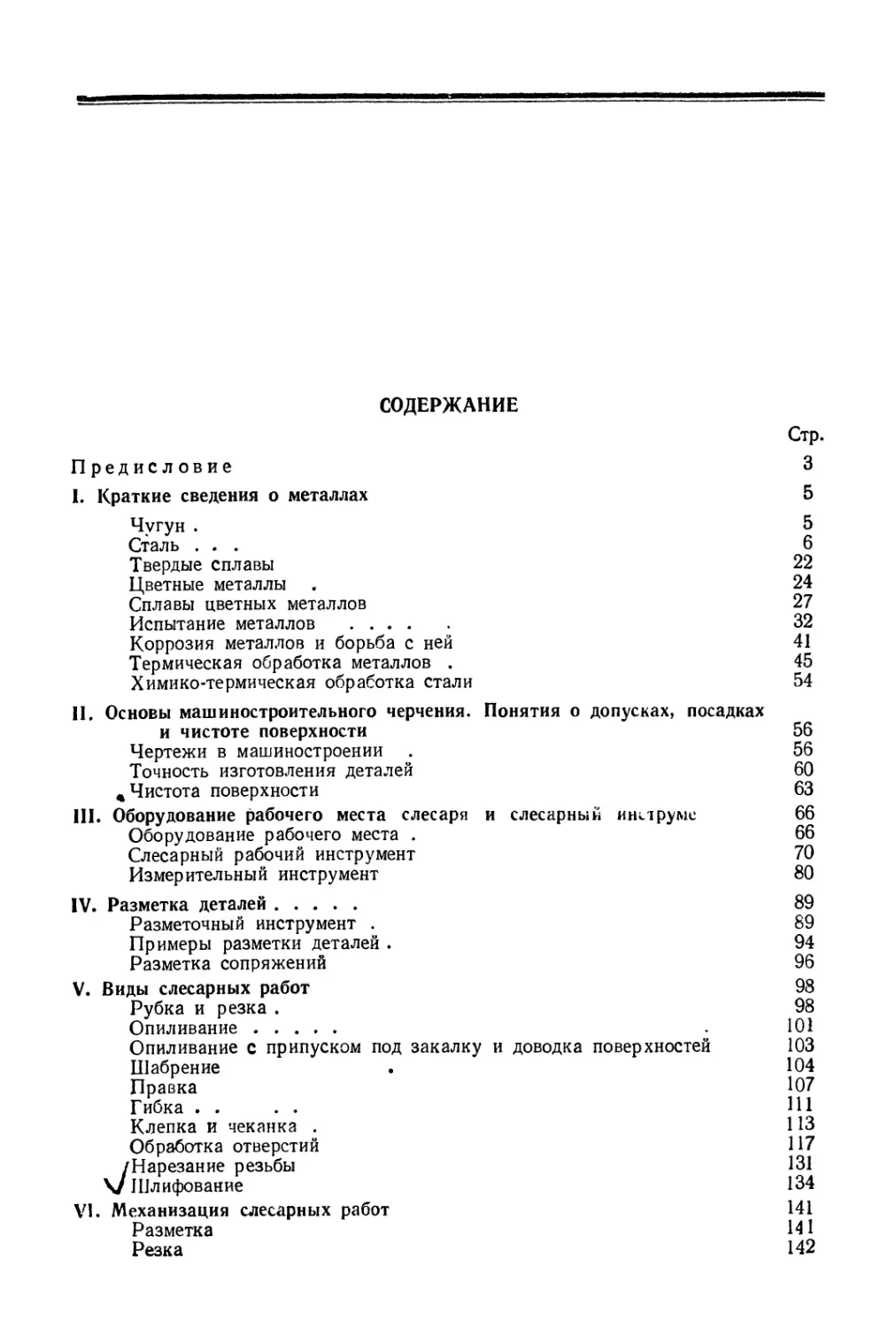

Таблица 1

Основные марки серых чугунов, применяемых

в машиностроении

Марка чугуна Предел прочности на разрыв в кг/лги2 Предел прочности на изгиб в кг/лог2 Предел прочности на сжатие в кг/мм* Твердость по Брине- лю НВ

Не менее

СЧ 12-28 12 28 50 143—229

СЧ 15-32 15 32 60 163—229

СЧ 18-36 18 36 67 170—229

СЧ 21-40 21 40 75 170—241

СЧ 24-44 24 44 83 170—241

СЧ 28-48 28 48 90 170—241

СЧ 32-52 32 52 100 170—241

СЧ 35-56 35 56 ПО 197—248

СЧ 38-60 38 60 120 197—262

Чугун характеризуется

дает ковкостью.

хорошей жидкоплавкостью, но не обла*

Сталь

Сплав железа с углеродом и другими элементами (кремний, мар-

ганец, сера, фосфор) (до 2%) называется сталью. Сталь обладает

ковкостью и подразделяется на несколько марок в зависимости от

содержания углерода. В сталях углерод находится только в химиче-

ском соединении с другими элементами.

По способу производства стали подразделяются на конвертерные,

мартеновские и электростали. По химическому составу стали делят-

ся на углеродистые и легированные (специальные). В зависимости

от назначения стали делятся на конструкционные, инструменталь-

ные и стали с особыми свойствами.

Подавляющее число марок сталей получается из чугуна путем

его переплавки. Незначительная часть сталей получается путем пе-

реплавки различных отходов черных металлов.

6

Наиболее дешевый и высокопроизво4и1§^8<и^и^^ь

ния стали из чугуна — это конвертерный по методу Б'ессемера-гаи

Томаса.

Однако этими способами нельзя..подучить сталь высокого каче-

ства,. такдак она содержит, много вредных примесей/ Поэтому

конвертерная сталь не применяется для ответственных деталей и из-

делий.

Сталь, ...выплавляемая^ мартеновских,,печах, получается . более

высокого качества, чем конвертерная, так как в ней почти отсутству-

ют вредные примеси.

При плавке в мартеновских печах сталь не продувается воздухом

и находится в спокойном состоянии. Скорость варки и выдержка

стали в печи регулируются в широких пределах. Преимущество мар-

теновского способа заключается еще и в том, что этим способом

можно получить сталь как углеродистую, так и специальную,

а также получить сталь как непосредственно из жидкого чугуна, так

и путем переплавки металлического- лома.

Наиболее совершенный способ получения высококачественной уг-

леродистой и специальной стали осуществляется в электростале-

плавильных печах, где нагрев и плавление металла происходят при

температуре до 3500° С при отсутствии газов топлива и воздуха,

загрязняющих и окисляющих металл.

В’любой стали и чугуне, кроме углерода, имеются постоянные

примеси — марганец, кремний, сера и фосфор.

Марганец — наиболее важная и необходимая постоянная

примесь. Обычно в стали марганца содержится 0,3—0,8%.

В чугуне и в стали марганец хорошо обезвреживает серу, раскисляет

металл и придает некоторую плотность и прочность. В чугуне мар-

ганец препятствует графитизации.

Кремний является постоянным составным элементом стали и

чугуна. Кремний раскисляет сталь и способствует получению плот-

ного, беспузыристого слитка. В чугуне кремний способствует графи-

тизации. В обычных сталях кремния содержится 0,3—0,4%.

С е р а в большинстве случаев является вредной, но неизбежной

примесью стали и чугуна. В стали и в чугуне наличие серы допуска-

ется в пределах 0,025—0,04%. При повышенном содержании серы

последняя придает стали красноломкость, а чугуну густбплавкость

и жесткость.

В автоматных низкоуглеродистых сталях допустимо наличие

серы в пределах 0,08—0,15% для придания стали хорошей обраба-

тываемости резанием.

Фосфор придает стали холодноломкость, а чугуну жидкоплав-

кость и хрупкость. Наличие в стали фосфора допустимо в пределах

0,025—0,04%.

Конструкционная сталь бывает углеродистая и легированная.

Углеродистая сталь имеет широкое применение, однако во мно-

гих случаях инструментального производства, приборостроения

и машиностроения она не может быть применена, так как обладает

7

вполне ограниченными свойствами, во многих случаях не удовле-

творяющими требованиям эксплуатации того или иного изделия.

Углеродистая сталь обладает сравнительно невысокой прочно-

стью, которая не во всех случаях может быть повышена путем тер-

мической обработки, так как эта сталь не обладает глубокой прока-

ливаемостью (сквозную прокаливаемость можно получить в стерж-

не сечением не более 15—18 мм), а будучи полностью закалена до

твердости HRC 60-ь64 (мартенситная структ i.4), легко теряет эту

твердость (изменяется структура) при нагреве свыше 200—220° С.

Углеродистая сталь также не устойчива против кислот и различ-

ных окисляющих сред, не жаростойка и не обладает рядом других

специальных свойств, которые могут быть достигнуты только при-

бавкой в сталь специальных примесей.

Специальные примеси вводятся в сталь для придания ей опреде-

ленных свойств. К таким примесям относятся: хром, никель, молиб-

ден, вольфрам, ванадий, титан, кобальт и .др.

Если в стали нет специальных примесей, ко имеется в наличии

кремния более 0,5% или марганца более 1%, т. е. в количестве боль-

шем, чем это необходимо для металлургического производства стали,,

то эти примеси придают стали специальные свойства, и последняя

относится к группе легированных сталей.

Все легирующие элементы (за исключением марганца) препят-

ствуют росту зерна стали как при охлаждении из жидкого состоя-

ния, так и при нагреве в твердом состоянии (ковка, термическая

обработка). Особенно сильно препятствуют росту зерна хром, мо-

либден, вольфрам, ванадий и титан.

Все легирующие элементы, за исключением кобальта, снижают

скорость закалки, т. е. позволяют производить закалку в мягких

средах (масло, воздух), и способствуют увеличению глубины про-

каливаемое™ стали.

В сталях, содержащих несколько легирующих элементов, прока-

ливаемость намного глубже, чем при наличии одного элемента.

Глубокая прокаливаемость наблюдается в сталях, содержащих

хром и никель, еще более глубокая прокаливаемость — в стали,

содержащей хром, никель и вольфрам.

Большинство легирующих элементов препятствует распаду струк-

туры мартенсита при нагреве, т. е. препятствует снижению твердо-

сти стали после закалки при последующем нагреве (отпуск, нагрев

в эксплуатации). Следовательно, для получения одной и той же

твердости после отпуска в углеродистой и легированной стали необ-

ходимо последнюю нагревать до более высокой температуры, так как

при более высокой температуре отпуска сталь получается более вяз-

кой. Эта вязкость увеличивается еще и от того, что все легирую-

щие элементы (за исключением марганца) измельчают зерно стали

и этим резко увеличивают сопротивление стали ударным нагрузкам.

Особенно сильно измельчают зерно титан, вольфрам, молибден.

Поэтому многие марки конструкционных легированных сталей содер-

жат около 0,1% молибдена или титана.

8

Многие легирующие элементы частично химически соединяются'

с отдельными элементами стали, а частично растворяются в желе-

зе. Такие элементы, как никель, кремний и другие, полностью рас-

творяются в железе и этим улучшают механические свойства стали

даже без применения термической обработки (закалки).

В углеродистой стали с изменением содержания углерода изме-

няются и свойства стали — с увеличением углерода снижается вяз-

кость стали, но увеличивается твердость, прокаливаемость, проч-

ность до определенного предела и др.

Еще в большей степени изменяются свойства стали с изменением

процентного содержания того или иного легирующего элемента. На

этом принципе и основано металлургическое производство многих

видов марок специальных сталей и сталей особого назначения, в

полной мере обеспечивающих многообразные требования производ-

ства к металлическим сплавам.

Конструкционные стали применяются для деталей, изготовляе-

мых штамповкой, отбортовкой, загибом в холодном состоянии. В слу-

чаях, когда требуется штамповка с глубокой вытяжкой (материал

должен быть особо пластичен), применяют низкоуглеродистую сталь

(с содержанием углерода 0,08—0,25%) с минимальным содержа-

нием кремния (не более 0,05%).

Стали с содержанием углерода от 0,08 до 0,35%, но с повышен-

ным содержанием серы (0,08—0,15%) и фосфора (0,08—0,15%),

применяются как автоматные стали при обработке на станках-ав-

томатах. Повышенное содержание серы и фосфора обеспечивает хо-

рошую обрабатываемость резанием, получается гладкая поверх-

ность и чистая нарезка резьбы. Однако для деталей, подвергающих-

ся ударным нагрузкам, такую сталь применять не рекомендуется,

так как повышенное содержание фосфора придает стали холодно-

ломкость.

Механические свойства низкоуглеродистой стали можно улуч-

шить повышенным содержанием марганца — до 1,2—1,6%. Такая

сталь применяется для сварных и штамповочных нецементуемых де-

талей. Для цементуемых деталей при повышенной нагрузке приме-

няют малоуглеродистую сталь с примесью хрома.

Более высокими механическими свойствами обладает хромони-

келевая сталь. Для особо ответственных цементуемых деталей (пор-

шневые пальцы авиадвигателей и т. п.) применяют хромоникелевые

стали с прибавкой вольфрама, молибдена.

Среднеуглеродистые стали содержат в себе углерод в пределах

от 0,25 до 0,6%.

Сталь, содержащая углерода 0,25—0,30%, весьма пластична, но

прочность ее невысокая (предел прочности 40—45 кг)мм2). С повы-

шением содержания углерода пластичность понижаемся, а проч-

ность увеличивается и для стали марок 40—50 предел прочности до-

стигает 50 кг 1мм2. Поэтому в тех случаях, когда требуются высокие

пластические свойства, необходимо применять сталь с более низким

содержанием углерода.

Углеродистую сталь, из которой изготовляются детали, работа-

ющие с большой нагрузкой, подвергают термической обработке или

заменяют ее легированной сталью.

В результате термообработки сопротивление стали разрываю-

щим, ударным и крутящим усилиям резко повышается.

В машиностроении сталь марки 25 применяют для мелких дета-

лей— шайб, винтов и т. д. Из стали марки 35 изготовляют болты,

гайки и другие мелкие детали без применения термообработки.

Сталь 45 применяют для изготовления рычагов, корпусов и других

неответственных деталей с последующей закалкой и отпуском или

без применения термообработки.

В тех случаях, когда механические свойства углеродистой стали

не удовлетворяют требованиям, применяют легированные стали.

Наиболее частое применение имеют легированные стали, содержа-

щие хром, который резко улучшает механические свойства стали,

в особенности после термической обработки.

Для ответственных деталей, претерпевающих большие напря-

жения в эксплуатации, применяют хромоникелевые стали.

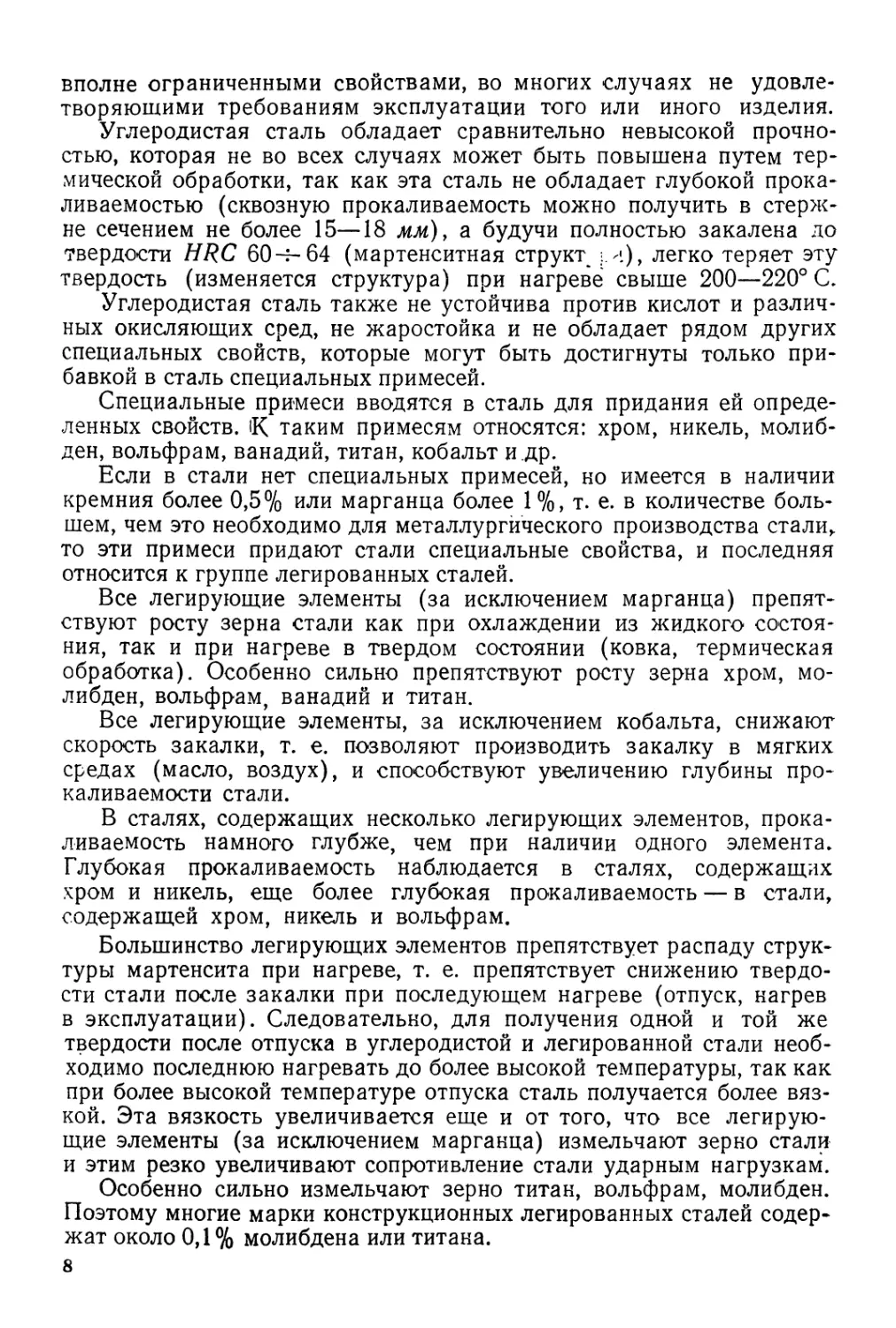

Характеристика и примерное назначение некоторых марок угле-

родистых и легированных сталей приводятся в табл. 2.

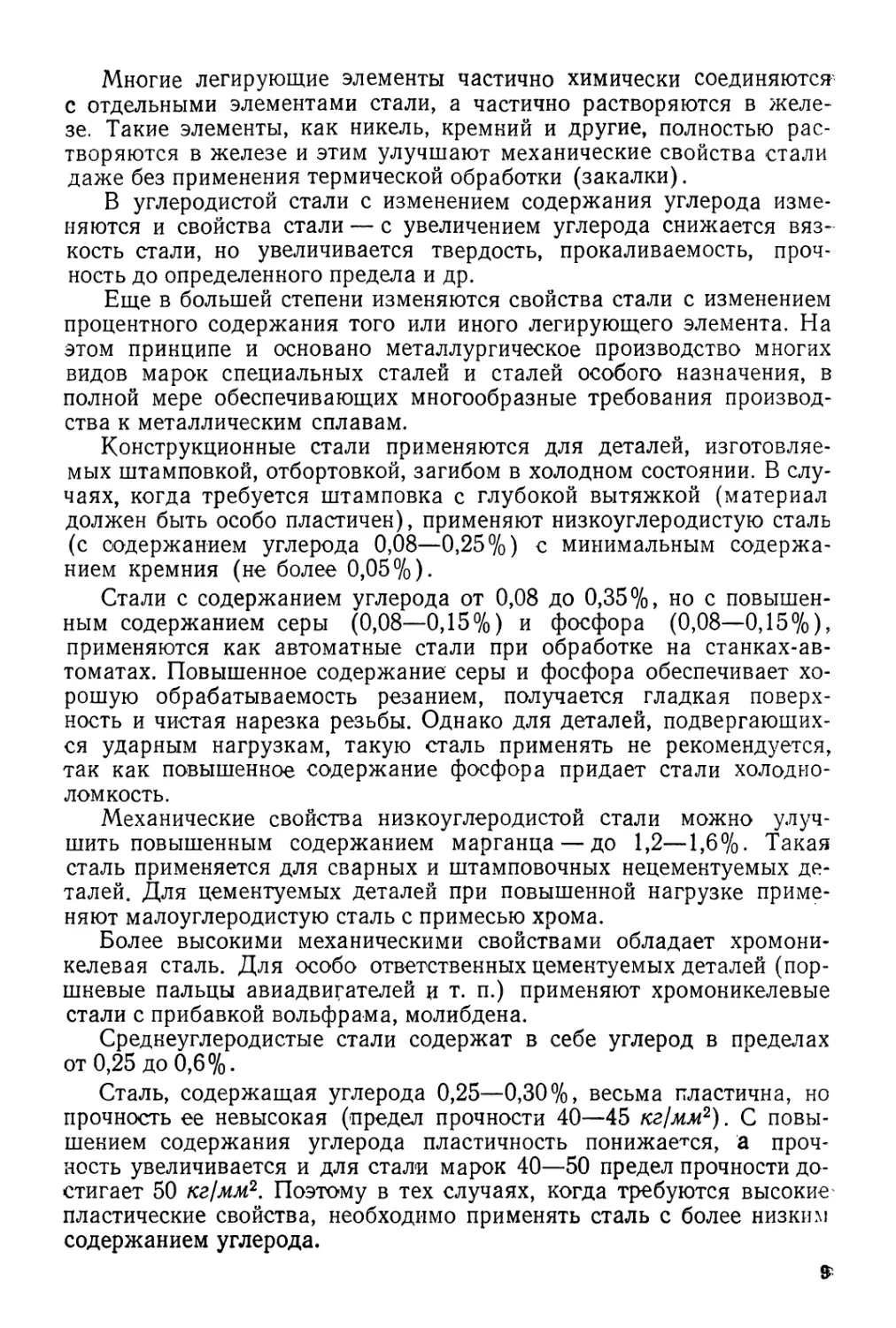

Таблица 2 Характеристика и примерное назначение некоторых марок углеродистых

и легированных сталей

Марка стали Общая характеристика Примерное назначение

.10; 15; 20 Малоуглеродистая сталь, хорошо штампуется в холодном состоянии с глубокой вытяжкой. Применяется для изготовления цементуемых неответ- ственных деталей. Хорошо сваривает- ся. Без предварительного наклепа или нормализации обрабатывается резани- ем неудовлетворительно (слишком вяз- кая) Применяется для изготовления дета- лей, испытывающих небольшие напря- жения. Сваривается хорошо. Иногда подвергается предварительной норма- лизации. Не цементуется. Подвергает- ся закалке редко. Тяги, вилки проклад- ки, шайбы. Неответствен- ные детали, подвергаю- щиеся трению (с последу- ющей цементацией и за- калкой)

30; 35 Болты, гайки, шпиль- ки, шайбы, подушки, про- кладки. Детали кондукто- ров, приспособлений. Дер- жавки калибров ит. д.

45 Применяется для деталей повышен- ной прочности. Часто подвергается за- калке и отпуску или улучшению Валики, втулки, муфты, оси, прокладки, корпуса кондукторов или приспо- соблений. Детали штам- пов, форм литья

50; 55 ^0 Сталь высокой прочности Шестерни, штоки, дер- жавки резцов, наварная часть режущего инстру- мента и т. д.

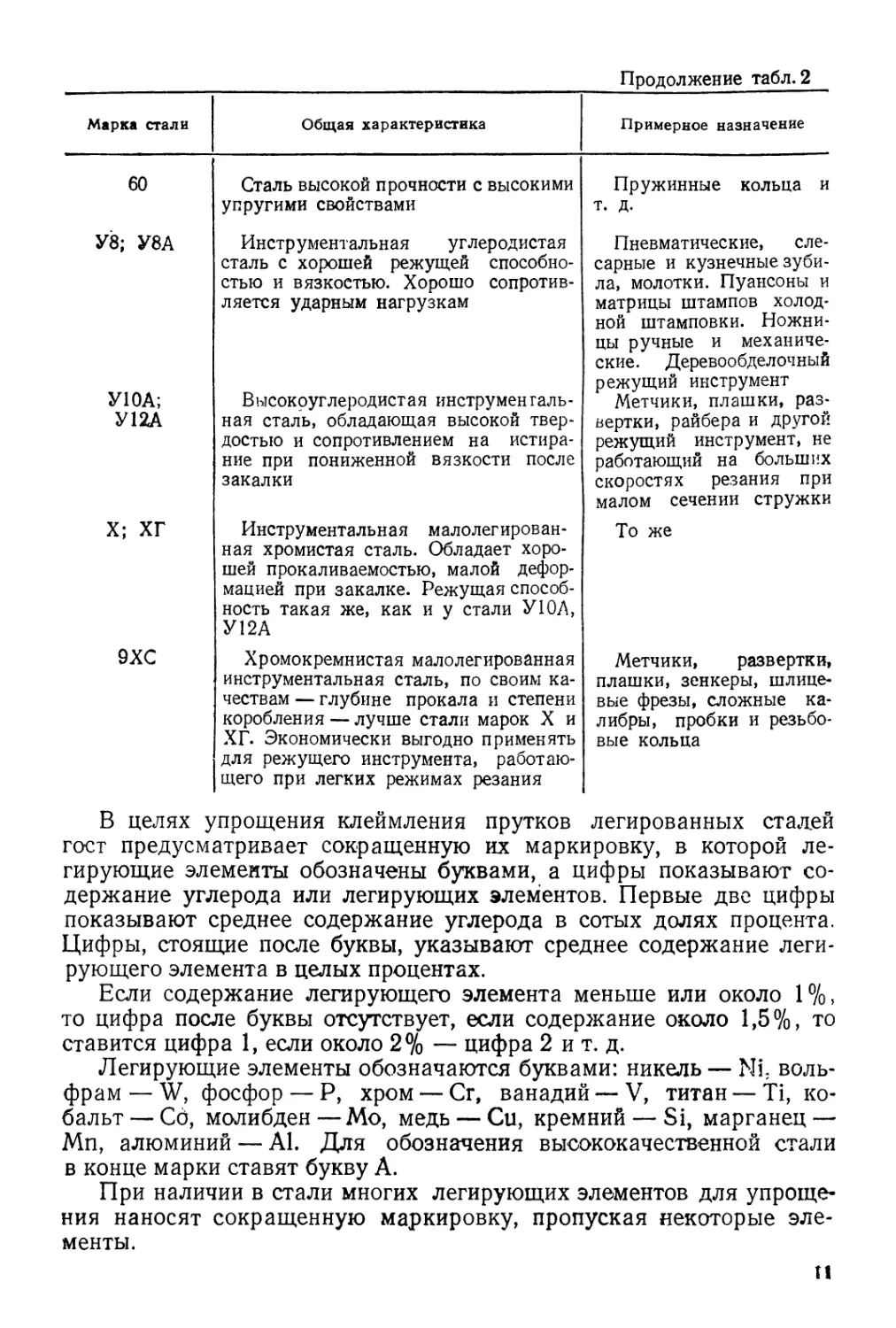

Продолжение табл. 2

Марка стали Общая характеристика Примерное назначение

60 Сталь высокой прочности с высокими упругими свойствами Пружинные кольца и т. д.

У8; У8А Инструментальная углеродистая сталь с хорошей режущей способно- стью и вязкостью. Хорошо сопротив- ляется ударным нагрузкам Пневматические, сле- сарные и кузнечные зуби- ла, молотки. Пуансоны и матрицы штампов холод- ной штамповки. Ножни- цы ручные и механиче- ские. Деревообделочный режущий инструмент

У10А; Высокоуглеродистая инструменгаль- Метчики, плашки, раз-

У12А ная сталь, обладающая высокой твер- достью и сопротивлением на истира- ние при пониженной вязкости после закалки вертки, райбера и другой режущий инструмент, не работающий на больших скоростях резания при малом сечении стружки

X; ХГ Инструментальная малолегирован- ная хромистая сталь. Обладает хоро- шей прокаливаемостью, малой дефор- мацией при закалке. Режущая способ- ность такая же, как и у стали У ЮЛ, У12А То же

9ХС Хромокремнистая малолегированная инструментальная сталь, по своим ка- чествам — глубине прокала и степени коробления — лучше стали марок X и ХГ. Экономически выгодно применять для режущего инструмента, работаю- щего при легких режимах резания Метчики, развертки, плашки, зенкеры, шлице- вые фрезы, сложные ка- либры, пробки и резьбо- вые кольца

В целях упрощения клеймления прутков легированных сталей

гост предусматривает сокращенную их маркировку, в которой ле-

гирующие элементы обозначены буквами, а цифры показывают со-

держание углерода или легирующих элементов. Первые две цифры

показывают среднее содержание углерода в сотых долях процента.

Цифры, стоящие после буквы, указывают среднее содержание леги-

рующего элемента в целых процентах.

Если содержание легирующего элемента меньше или около 1%,

то цифра после буквы отсутствует, если содержание около 1,5%, то

ставится цифра 1, если около 2% — цифра 2 и т. д.

Легирующие элементы обозначаются буквами: никель — Ni. воль-

фрам— W, фосфор — Р, хром — Сг, ванадий — V, титан — Ti, ко-

бальт— Сд, молибден—Мо, медь — Си, кремний — Si, марганец —

Мп, алюминий — А1. Для обозначения высококачественной стали

в конце марки ставят букву А.

При наличии в стали многих легирующих элементов для упроще-

ния наносят сокращенную маркировку, пропуская некоторые эле-

менты.

и

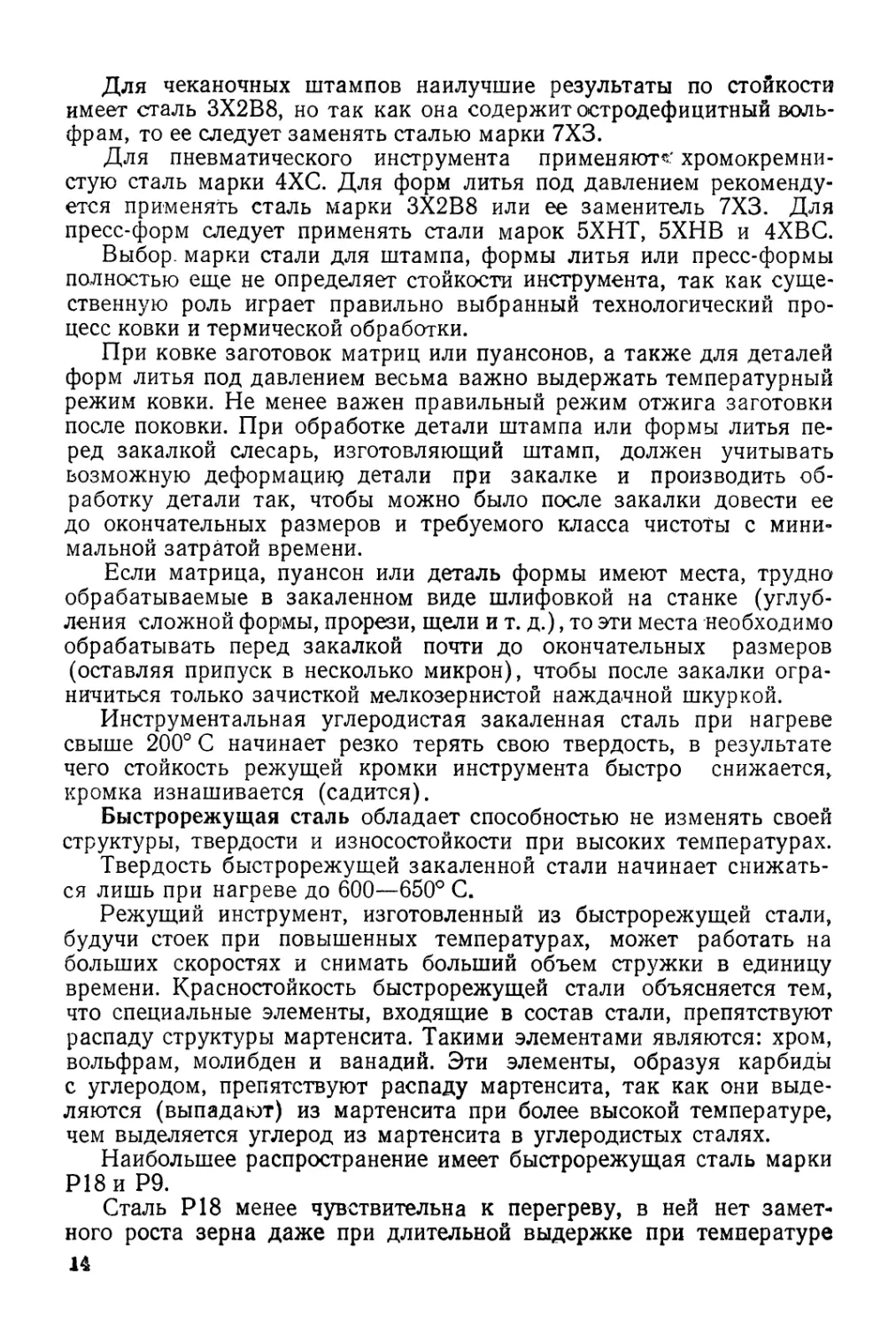

Для чеканочных штампов наилучшие результаты по стойкости

имеет сталь ЗХ2В8, но так как она содержит остродефицитный воль-

фрам, то ее следует заменять сталью марки 7X3.

Для пневматического инструмента применяют^' хромокремни-

стую сталь марки 4ХС. Для форм литья под давлением рекоменду-

ется применять сталь марки ЗХ2В8 или ее заменитель 7X3. Для

пресс-форм следует применять стали марок 5ХНТ, 5ХНВ и 4ХВС.

Выбор, марки стали для штампа, формы литья или пресс-формы

полностью еще не определяет стойкости инструмента, так как суще-

ственную роль играет правильно выбранный технологический про-

цесс ковки и термической обработки.

При ковке заготовок матриц или пуансонов, а также для деталей

форм литья под давлением весьма важно выдержать температурный

режим ковки. Не менее важен правильный режим отжига заготовки

после поковки. При обработке детали штампа или формы литья пе-

ред закалкой слесарь, изготовляющий штамп, должен учитывать

возможную деформации) детали при закалке и производить об-

работку детали так, чтобы можно было после закалки довести ее

до окончательных размеров и требуемого класса чистоты с мини-

мальной затратой времени.

Если матрица, пуансон или деталь формы имеют места, трудно

обрабатываемые в закаленном виде шлифовкой на станке (углуб-

ления сложной формы, прорези, щели и т. д.), то эти места необходимо

обрабатывать перед закалкой почти до окончательных размеров

(оставляя припуск в несколько микрон), чтобы после закалки огра-

ничиться только зачисткой мелкозернистой наждачной шкуркой.

Инструментальная углеродистая закаленная сталь при нагреве

свыше 200° С начинает резко терять свою твердость, в результате

чего стойкость режущей кромки инструмента быстро снижается,

кромка изнашивается (садится).

Быстрорежущая сталь обладает способностью не изменять своей

структуры, твердости и износостойкости при высоких температурах.

Твердость быстрорежущей закаленной стали начинает снижать-

ся лишь при нагреве до 600—650° С.

Режущий инструмент, изготовленный из быстрорежущей стали,

будучи стоек при повышенных температурах, может работать на

больших скоростях и снимать больший объем стружки в единицу

времени. Красностойкость быстрорежущей стали объясняется тем,

что специальные элементы, входящие в состав стали, препятствуют

распаду структуры мартенсита. Такими элементами являются: хром,

вольфрам, молибден и ванадий. Эти элементы, образуя карбиды

с углеродом, препятствуют распаду мартенсита, так как они выде-

ляются (выпадают) из мартенсита при более высокой температуре,

чем выделяется углерод из мартенсита в углеродистых сталях.

Наибольшее распространение имеет быстрорежущая сталь марки

Р18и Р9.

Сталь Р18 менее чувствительна к перегреву, в ней нет замет-

ного роста зерна даже при длительной выдержке при температуре

14

1250—1280° С, тогда как сталь Р9 весьма чувствительна к перегреву

и требует строго температурного нагрева при ковке и закалке.

Обычно после закалки твердость стали Р18 HRC 54-4-56. По-

следующим отпуском при 560—580° твердость стали повышается..

Повторным двух- и трехкратным отпуском можно повысить твер-

дость до HRC 62-ь64. Выдержка при каждом отпуске устанавли-

вается 60—70 мин.

Еще в большей степени можно повысить твердость и стойкость

стали Р18 и Р9 обработкой холодом после повторных отпусков, ко-

торая широко внедрена в термическую обработку стали в настоящее

время.

В целях увеличения стойкости режущего инструмента из быстро-

режущей стали получило широкое распространение цианирование

закаленного и многократно отпущенного инструмента.

При закалке быстрорежущей стали и вообще высоколегированной

стали необходимо придерживаться особого режима, так как эти

стали имеют более пониженную теплопроводность, чем обычные уг-

леродистые или малолегированные стали, и склонны к термическим

напряжениям при быстром нагреве. Поэтому быстрорежущая сталь

при нагреве под закалку должна предварительно подогреваться в

отдельной печи или соляной ванне до температуры 600—650° С и за-

тем окончательно нагреваться до закалочной температуры 1250—

1280° С. В том случае, когда закалке подвергается инструмент‘боль-

ших размеров или сложной конфигурации, необходимо делать двой-

ной предварительный подогрев на 600—650° С, затем на 850—900° С

и после этого — до закалочной температуры. Скорость нагрева не-

обходимо также выдерживать.

Рекомендуется такая скорость нагрева на 1 мм диаметра или

сечения инструмента из стали Р18:

Для нагрева в печи до 650° С 60 сек

в в в 850° С ... 30 »

в в в 1200—1300° С . ... 10—12 в

в в соляной ванне до 1200—1300°С. 6—7 в

Б том случае, когда обработке подлежит инструмент больших

размеров и сложной формы, рекомендуется производить ступенчатую

закалку: первичное охлаждение в расплавленной соли (азотнокис-

лый калий KNO3) при температуре около 500° С и после непродол*

жителыюй выдержки — закалка в масле или на воздухе. Этим сни-

жается вероятность появления термических напряжений и коробле-

ния. Отпуск следует производить сразу же после закалки.

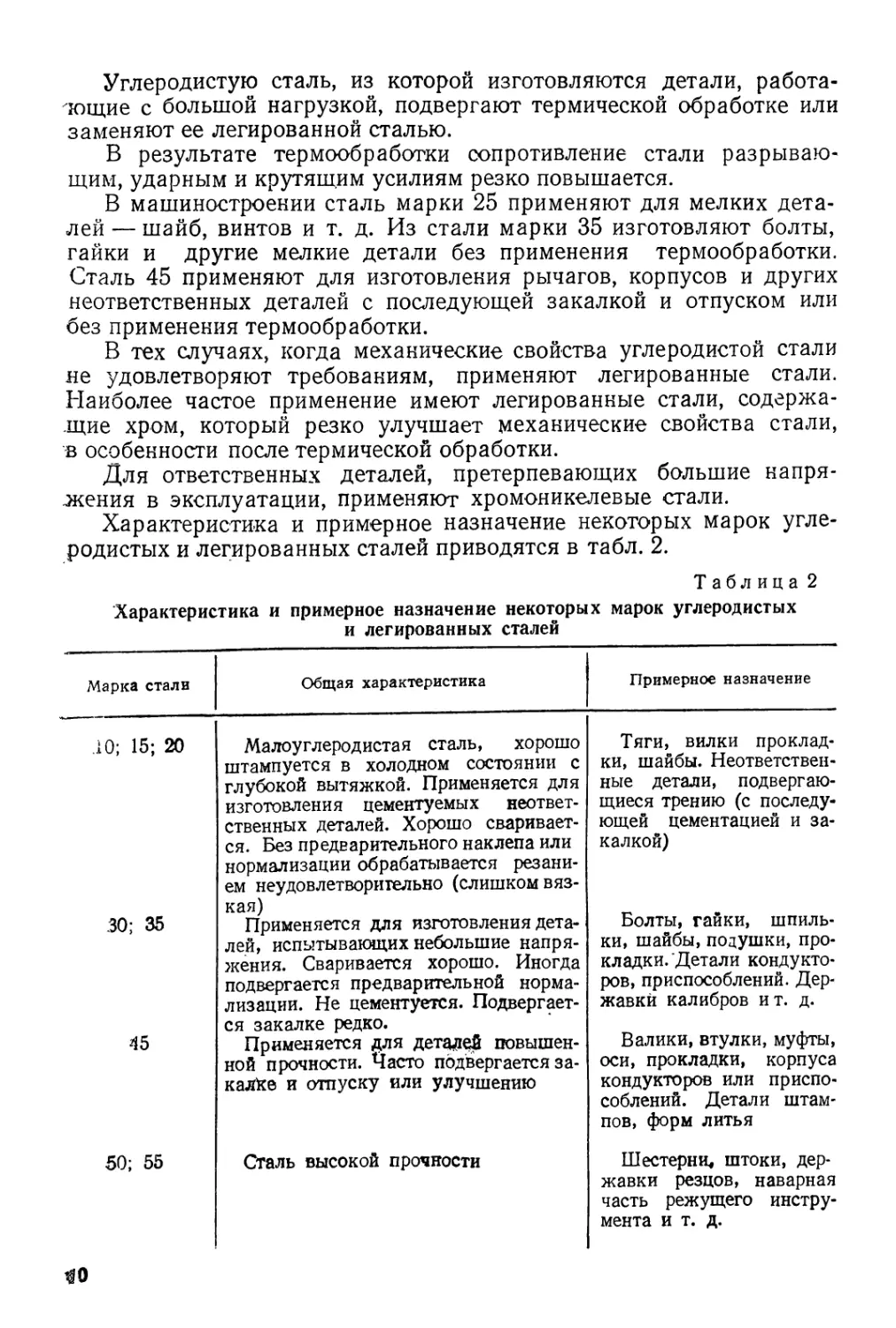

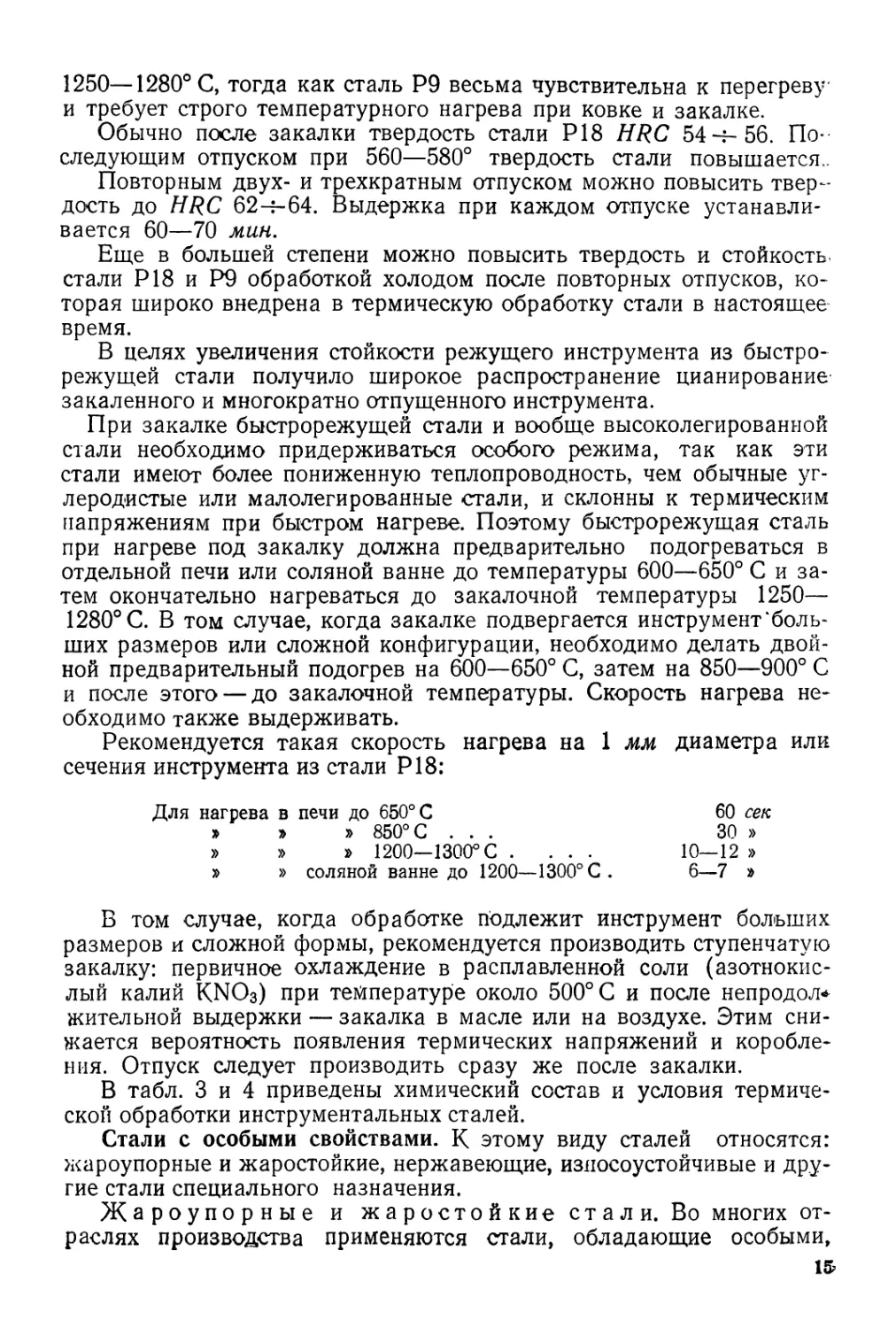

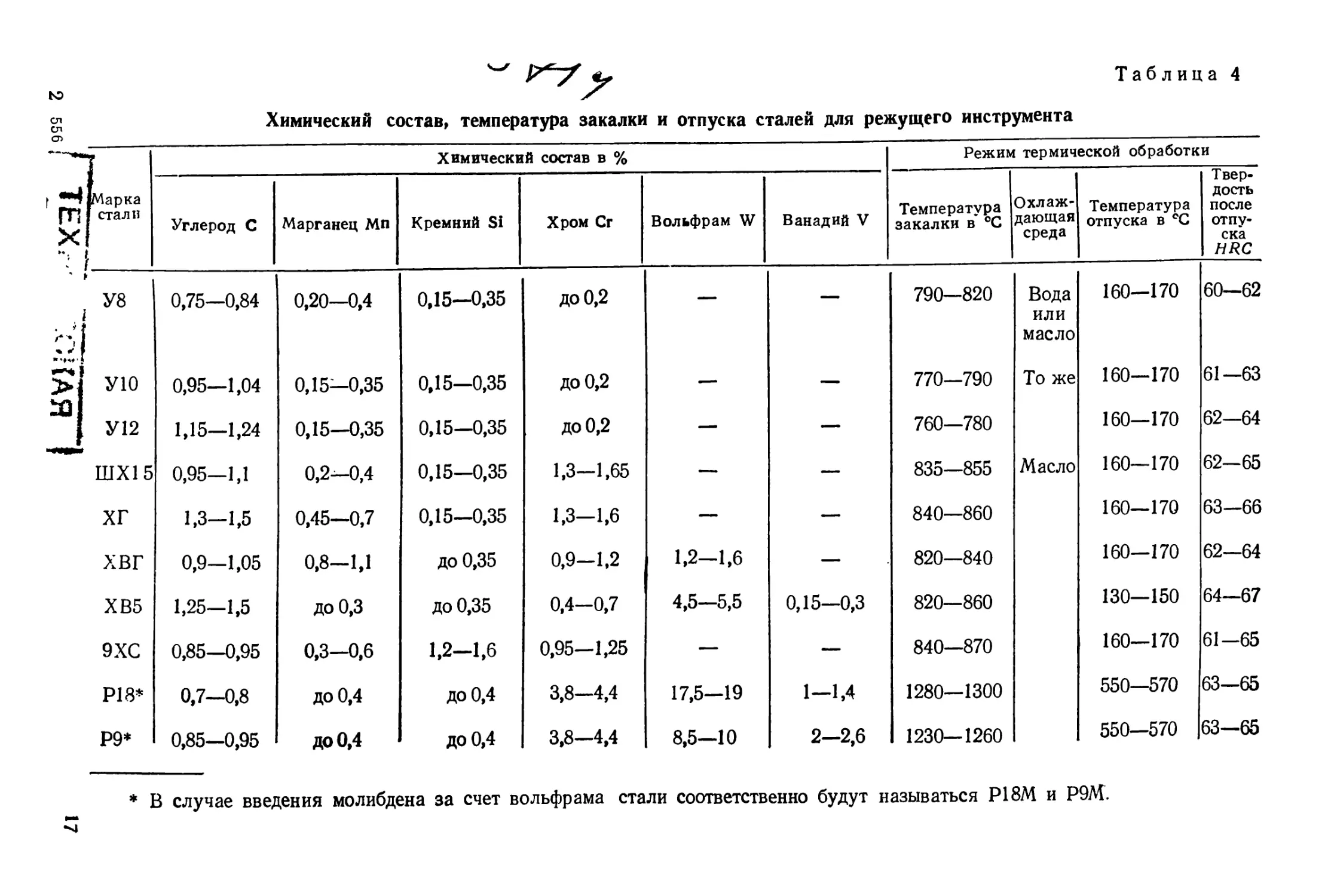

В табл. 3 и 4 приведены химический состав и условия термиче-

ской обработки инструментальных сталей.

Стали с особыми свойствами. К этому виду сталей относятся:

жароупорные и жаростойкие, нержавеющие, износоустойчивые и дру-

гие стали специального назначения.

Жароупорные и жаростойкие стали. Во многих от-

раслях производства применяются стали, обладающие особыми,

15

Таблица 3

Химический состав, температура закалки и отпуска сталей для штампов и инструмента, предназначенного для штамповки

и резки металлов в холодном состоянии

Марка стали Химический состав в % Режим термической обработки

Углерод С Марганец Мп Кремний Si Хром Сг Молибден Мо Вольфрам W Температура закалки в *С Охлаж- дающая среда Температура отпуска в *С Твер- дость после отпу- ска HRC

У10 0,95—1,04 0,15—0,35 0,15—0,35 до 0, 2 — — 780—800 Во- да- масло 180—200 56—59

ШХ15 0,95—1,1 0,2—0,4 0,15—0,35 1,3—1,65 — — 835—855 Масло 280—320 54—56

ХГ 1,3—1,5 0,45—0,7 0,15—0,35 1,3—1,6 — — 840—860 280—320 54—56

9ХС 0,85—0,95 0,3—0,6 1,2—1,6 0,95—1,25 — — 830—870 250—270 59-60

Х12 2,0—2,3 до 0,35 До 0,4 11,5—13,0 — — 950—1000 210 или 415

Х12М 1,45—1,7 до 0,35 до 0,4 11,0—12,5 0,4—0,6 0,65—0,3 975—1050 170 или 450 56-60

Х12Ф 1,3—1,5 до 0,35 до 0,4 11—12,5 — 0,7—0,9 975—1050 170 или 450 56—60

6ХС 0,6—0,7 0,3—0,6 0,6—0,1 0,95—1,15 — — 840—860 150—180 58—62

5ХВС 0,45—0,54 0,2—0,4 1—1,3 — — — 850—900 200—225 56—58

5ХВГ 0,55—0,70 0,9—1,2 0,5—0,8 0,5-0,8 — — 820—870 180—220 56—59

Таблица 4

Химический состав, температура закалки и отпуска сталей для режущего инструмента

•— Химический состав в % Режим термической обработки

ТЕХ/ Марка стали Углерод С Марганец Мп Кремний Si Хром Сг Вольфрам W Ванадий V Температура закалки в °C Охлаж- дающая среда Температура отпуска в СС Твер- дость после отпу- ска HRC

J У8 0,75—0,84 0,20—0,4 0,15—0,35 До 0,2 — — 790—820 Вода ИЛИ масло 160—170 60—62

>1 33] У10 У12 ШХ15 0,95—1,04 1,15—1,24 0,95—1,1 0,15—0,35 0,15—0,35 0,2М),4 0,15—0,35 0,15—0,35 0,15—0,35 до 0,2 до 0,2 1,3—1,65 — — 770—790 760—780 835—855 То же Масло 160—170 160—170 160—170 61—63 62—64 62—65

ХГ 1,3—1,5 0,45—0,7 0,15—0,35 1,3—1,6 — — 840—860 160—170 63—66

ХВГ 0,9—1,05 0,8—1,1 до 0,35 0,9—1,2 1.2—1,6 — 820—840 160—170 62—64

ХВ5 1,25—1,5 до 0,3 до 0,35 0,4—0,7 4,5—5,5 0,15—0,3 820—860 130—150 64—67

9ХС 0,85—0,95 0,3—0,6 1,2-1,6 0,95—1,25 — — 840—870 160—170 61-65

Р18* 0,7—0,8 до 0,4 до 0,4 3,8—4,4 17,5—19 1—1,4 1280—1300 550—570 63—65

Р9* 0,85—0,95 до 0,4 ДО 0,4 3,8—4,4 8,5-10 2—2,6 1230—1260 550—570 63—65

В случае введения молибдена за счет вольфрама стали соответственно будут называться Р18М и Р9М.

специальными, свойствами. В области теплотехники, например, для

изготовления подины электронагревательных печей, отдельных частей

топок, водонагревательных труб паровых котлов высокого давления,

лопаток паровых турбин, нагревательных элементов^ электропечей

и т. д. требуется сталь, обладающая достаточной прочностью и стой-

костью при высокой температуре. Для этих целей применяют стали,

обладающие жаростойкостью (окалиностойкостью) и жаропрочно-

стью (высоким сопротивлением механическим нагрузкам при высо-

ких температурах), в особенности при температуре свыше 580—

600° С.

Жаростойкая сталь должна обладать такими свойствами, кото-

рые препятствовали бы образованию окисла. Хром, алюминий и

кремний имеют большее сродство с кислородом, чем железо, поэтому

прибавка этих элементов в сталь препятствует соединению железа

с кислородом. Чем выше рабочая температура детали, тем больше

указанных элементов должна содержать сталь.

Так, например, при 5% хрома сталь жаростойкая до температу-

ры 700° С, при 7—8% до 800° С, при 15% до 900° С, а при 18—20%

до 1000* С.

Во многих случаях требуется, чтобы сталь не только хорошо

сопротивлялась окислению при высокой температуре, но и выдер-

живала механическую нагрузку (водонагревательные трубки паро-

вых котлов, лопатки паровых турбин и турбокомпрессоров и т. д.).

В обычной же стали при температуре свыше 250° С прочность быст-

ро падает.

Нержавеющие стали. Чистая углеродистая и низколегированная

стали не устойчивы против коррозии (ржавления) как в атмосфере,

так и в жидких средах ввиду того, что образующаяся пленка окиси

недостаточно плотна и не изолирует металла от химического воз-

действия среды. Однако прибавкой в сталь специальных элементов

в определенной пропорции можно создать сплав, практически не

окисляющийся почти в любой среде (за исключением некоторых

кислот).

Так, например, сталь, содержащая ,12% хрома, практически не

ржавеет в атмосфере и во многих других средах; сталь, содержащая

хрома 14% и больше, практически ведет себя как благородный ме-

талл и не ржавеет во многих кислотах, солях и щелочах; сталь, со-

держащая хрома меньше 12%, подвергается коррозии почти так же,

как обычная углеродистая сталь.

Хромистые нержавеющие стали подвергаются коррозии только

в соляной и серной кислотах. Хромоникелевые нержавеющие стали

подвергаются коррозии в соляной кислоте, но устойчивы в серной

кислоте.

Более высокими свойствами по коррозионной стойкости и жаро-

упорности обладает сталь с содержанием хрома 18% и никеля 8%,

так как эта сталь при всех температурах сохраняет аустенитную

структуру, что обеспечивает хорошую ее обрабатываемость и малый

рост зерна при нагреве.

18

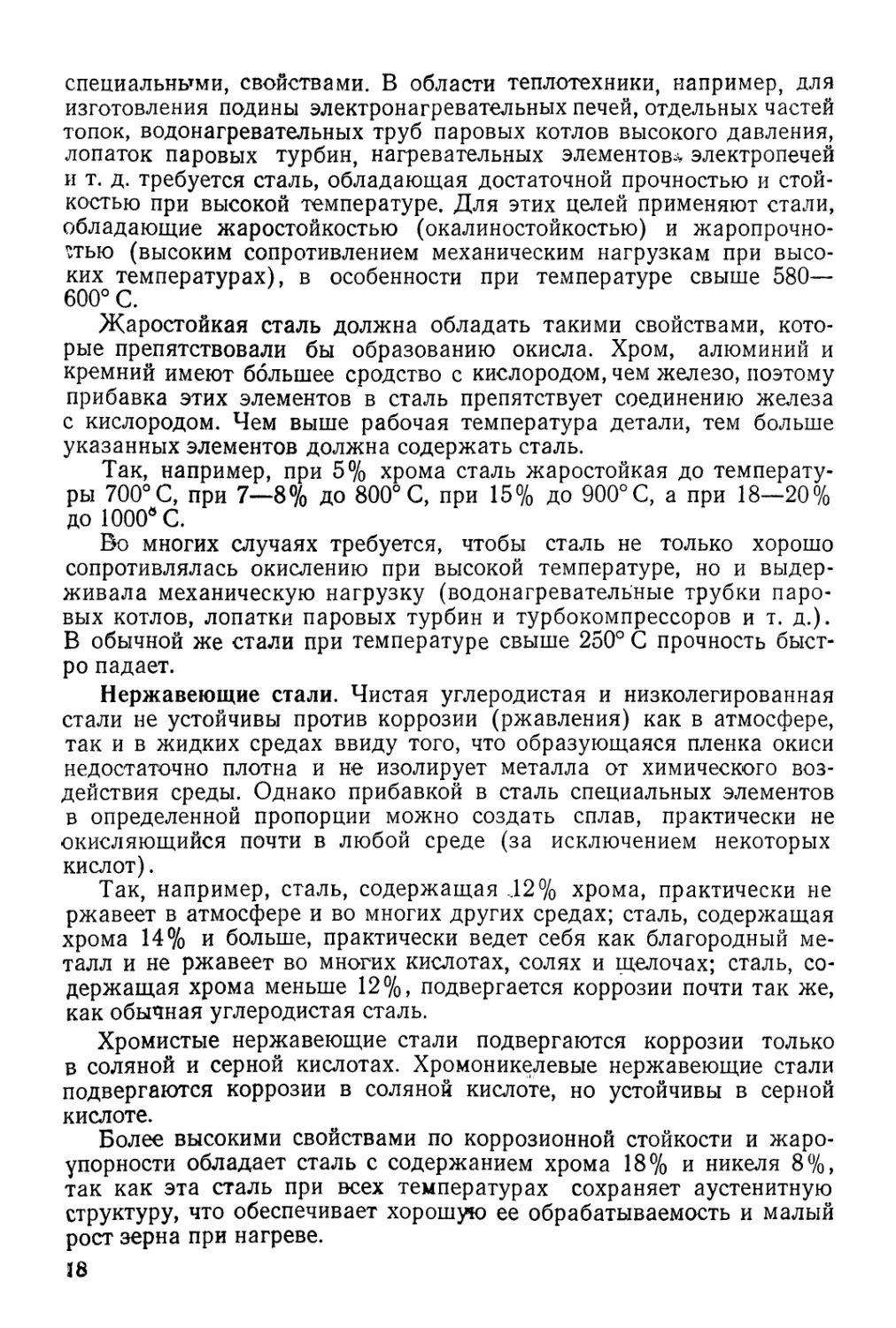

Таблица 5

Химический состав нержавеющих и жаростойких сталей

Марка стали Химический состав в %

Углерод С Кремний Si Хром Сг Никель Ni Марганец Мп Сера S | Фосфор Р Прочие

Не более

1X13 Не более 0,15 Не более 0,6 12,0—14,0 Не более 0,6 Не более 0,6 0,030 0,035 —

2X13 0,16—0,24 Не более 0,6 12,0—14,0 Не более 0,6 Не более 0,6 0,030 0,035 —

3X13 0,25—0,34 Не более 0,6 12,0—14,0 Не более 0,6 Не более 0,6 0,030 0,035 —

4X13 0,35—0,45 Не более 0,6 12,0—14,0 Не более 0,6 Не более 0,6 0,030 0,035 —

Х17 Не более 0,12 Не более 0,8 16,0—18,0 Не более 0,6 Не более 0,7 0,030 0,035 —

Х28 Не более 0,15 Не более 1,0 27,0—30,0 Не более 0,6 Не более . 0,8 0,030 0,035 —

0Х18Н9 Не более 0,07 Не более 0,8 17,0—20,0 8,0—11,0 Не более 2,0 0,030 0,035 —

1Х18Н9 Не более 0,14 Не более 0,8 17,0—20,0 8,0—11,0 Не более 2,0 0,030 0,035 —

2X18Н9 0,15—0,25 Не более 0,8 17,0—20,0 8,0—11,0 Не более 2,0 0,030 0,035 —

15ХМ 0,12—0,18 0,17—0,37 0,8—1,1 — 0,4—0,7 — — Молибден 0,4—0,55

Х6С Не более 0,15 1,5—2,0 5,0—6,5 Не более 0,6 Не более 0,7 0,030 0,030 —

Х9С2 0,35—0,50 2,0—3,0 8,0—10,0 Не более 0,6 Не более 0,7 0,030 0,030 —

Х5М Не более 0,15 Не более 0,5 4,0—6,0 — Не более 0,6 0,030 0,030 Молибден 0,5—0,6

Х10С2М 0,35—0,45 1,9—2,6 9,0—10,5 Не более 0,5 Не более 0,7 0,030 0,030 Молибден 0,7—0,9

4Х14Н14В2М 0,4—0,5 Не более 0,8 13,0—15,0 13,0—15,0 Не более 0,7 0,030 0,030 Молибден 0,25—0,40 Вольфрам 2,0—2,75

Х14Н14СВ2М 0,4—0,5 2,75—3,25 13,0—15,0 13,0—15,0 Не более 0,7 0,030 0,035 Молибден 0,25—0,40 Вольфрам 1,75—2,75

В тех случаях, когда деталь должна работать длительное время

при температуре выше 650° С и в разъедающей среде, применяется

хромоникелевая сталь указанного выше состава с прибавкой до

0,4—0,8% титана.

В табл. 5 приведен химический состав нержавеющих и жаро-

стойких сталей.

Износоустойчивые стали. Такая сталь должна иметь высокую

поверхностную твердость, которая достигается специальной термо-

обработкой (цементация, закалка, азотирование). Однако имеется

сталь с небольшой поверхностной твердостью НВ 200-г- 250, но

обладающая высоким сопротивлением истиранию. Этим свойством

обладает высокомарганцовистая сталь (сталь Гадфильда) марки

Г13, содержащая 1—1,3% С, 10—14% Мп, до 0,5% Si, до 0,03 S

и до 0,03 Р. Эта сталь после закалки при температуре 1100° С в воде

получает аустенитную структуру и имеет большую способность к на-

клепу. В процессе работы рабочая поверхность детали, изготовлен-

ная из такой стали, подвергаясь ударам или давлению, наклепывает-

ся и тем самым увеличивает свое сопротивление истиранию. Этим

также объясняется и то, что эта сталь весьма трудно обрабатывает-

ся резанием (резцом, зубилом) несмотря на незначительную твер-

дость, так как при давлении резца или зубила поверхность стали по-

лучает высокий наклеп. Обычно детали из этой стали отливаются и

обрабатываются только шлифовкой. Применяется эта сталь для раз-

личных деталей камнедробилок, рабочих частей (зубья) ковшей зе-

млеройных машин и т. д.

Сплавы высокого электросопротивления. Для реостатов и нагре-

вательных элементов различных электронагревательных приборов

и печей требуется сплав, обладающий высоким электросопротивле-

нием, минимальным температурным коэффициентом электросопро-

тивления, а для нагревательных элементов сплав должен обладать

еще и окалиностойкостью.

Для нагревательных элементов применяют сплавы: на никелевой

основе — нихромы, на железной основе — фехраль, хромаль, мега-

нир и т. д., в зависимости от температурного режима работы нагре-

вательного прибора.

Сплавы, содержащие невысокий процент хрома и алюминия и об-

ладающие жаростойкостью до температуры 1100° С, изготовляются

в виде проволоки; сплавы с высоким содержанием хрома и алюми-

ния с жаростойкостью до температуры 1250—1350° С не пластичны,

из них изготовляются литые элементы сопротивления.

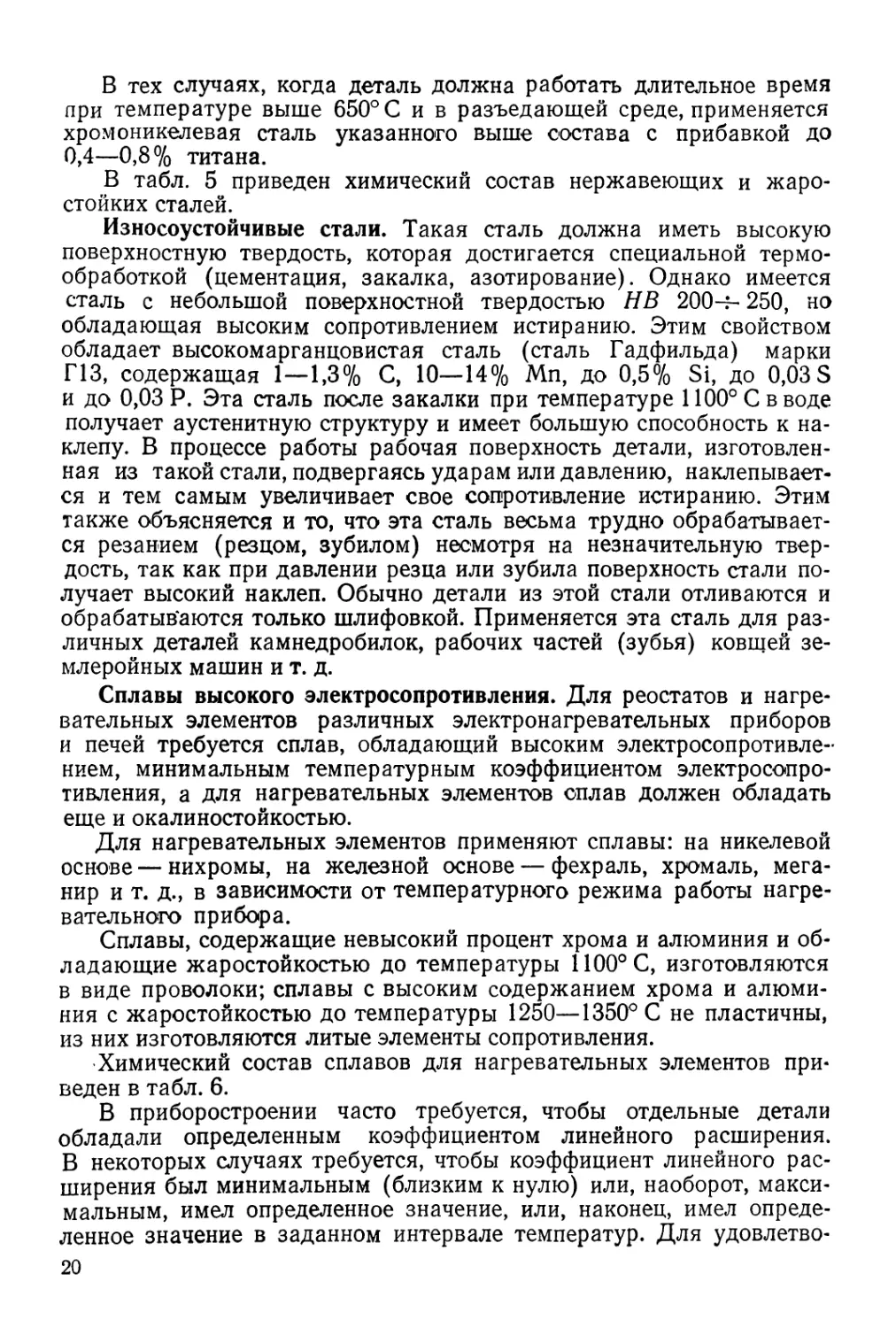

Химический состав сплавов для нагревательных элементов при-

веден в табл. 6.

В приборостроении часто требуется, чтобы отдельные детали

обладали определенным коэффициентом линейного расширения.

В некоторых случаях требуется, чтобы коэффициент линейного рас-

ширения был минимальным (близким к нулю) или, наоборот, макси-

мальным, имел определенное значение, или, наконец, имел опреде-

ленное значение в заданном интервале температур. Для удовлетво-

20

Таблица 6

Сплавы для нагревательных элементов

Наименование сплава Химический состав в % Удельное электро- сопротив- ление в ом мм*/м при 20°С Макси- мальная рабочая температу- ра в СС

Никель Ni Хром Сг Кремний Si Алюминий А1 Железо Fe

Нихром 85 15 1,05 1150

Нихром 65 15 — — 20 1,1 1100

Фехраль — 15 — 5 80 1,3 1100

Хромаль Новый мега- — 30 — 5 65 1,6 1250

пир . . . — 37,5 — 7,5 55 1,8 1350

Сплав № 1 — 17 1 5 77 1,4 1000

Сплав № 2 . — 25 1 6 68 1,5 1200

Сплав № 3 — 27 — 7 66 1,4 1300

рения этих разнообразных требований для каждого конкретного слу-

чая изготовляют сплавы строго определенного состава.

Обычно почти все металлы при нагреве расширяются по криволи-

нейному закону, и с повышением температуры коэффициент линей-

ного расширения а возрастает.

Этому же закону подчиняются и все сплавы металлов, за исклю-

чением сплавов Fe — Ni и Fe — Pt, в которых коэффициент линей-

ного расширения не подчиняется общему правилу.

Так, сплав железа с 25% никеля имеет почти в два раза больший

коэффициент линейного расширения, чем железо, а сплав железа

с 36% никеля имеет в восемь раз меньший коэффициент линейного

расширения, чем железо. Этот сплав имеет состав: 35—37% нике-

ля, до 0,25 углерода и остальное — железо; называется он инваром

(неизменный) и практически не расширяется при нагреве до темпера-

туры 100° С.

Применяется инвар во многих приборах для деталей, которые не

должны менять своих размеров с изменением температуры.

Сплав железа с 42% никеля имеет постоянное значение коэф-

фициента а в интервале от 0 до 300° С, а сплав железа с 50% ни-

келя — от 0 до 450° С.

В тех случаях, когда требуется, чтобы коэффициент линейного

расширения сплава равнялся коэффициенту линейного расширения

стекла (цоколь электрической лампочки и т. д.), применяют сплав,

содержащий 48% никеля, названный платинитом.

Детали, в которых требуется максимальный коэффициент линей-

ного расширения, изготовляют из сплава с 25% никеля, а детали

приборов, у которых необходимо иметь максимальную деформацию

при нагреве, делают из термобиметалла, представляющего собой

две сваренные пластинки из сплавов Н25 и Н36 (содержащих 25

и 36% никеля). При нагреве пластинка коробится, потому что поло-

вина ее, изготовленная из сплава Н36, почти не расширяется, а дру-

гая половина, изготовленная из сплава Н25, расширяется очень

интенсивно.

21

Для деталей с неизменным модулем упругости при изменении

температуры (пружины точных приборов) применяют сплав, нося-

щий название эльинвар (постоянная упругость), содержащий 36%

никеля и 12% хрома.

Магнитные сплавы делятся на две основные группы:

1. Углеродистую сталь марок У10—У12, которая применяется

для изготовления небольших по размеру (сечением 5—7 мм2) неот-

ветственных магнитов.

2. Хромистую сталь, которая применяется для изготовления боль-

ших магнитов.

Весьма высокие магнитные свойства имеют железоникельалюми-

ниевые сплавы с содержанием никеля от 15 до 30% и алюминия до

13%. Этот сплав применяется для сильных магнитов малых габари-

тов и веса.

Для магнитов с переменным намагничиванием (например, сердеч-

ники трансформаторов) применяют сплавы, обладающие малым зна-

чением коэрцитивной силы и высокой магнитной проницаемостью,

а если сплав в процессе работы подвергается намагничиванию пере-

менным током, то должны быть малые потери на гистерезис и

на возникающие токи Фуко.

Армко железо обладает низкой коэрцитивной силой с высокой

магнитной проницаемостью, но имеет большие потери на токи Фуко.

Поэтому применять его для изделий, подвергающихся переменному

намагничиванию, нерационально. При добавлении в железо кремния

коэрцитивная сила магнита изменяется мало, а электросопротивле-

ние сильно возрастает и потери на токи Фуко уменьшаются. В связи

с этим для сердечников трансформаторов, динамомашин и т. д. при-

меняют безуглеродистые сплавы с кремнием.

Трансформаторная сталь содержит около 4% кремния и мини-

мальное количество углерода.

Для получения наибольшей магнитной проницаемости эту сталь

отжигают при температуре 1000° С в атмосфере водорода для вы-

горания наличного в стали углерода. Трансформаторная сталь имеет

крупнозернистое строение и малую вязкость.

Динамная сталь, содержащая 1% кремния, имеет лучшую пла-

стичность, чем трансформаторная сталь, но уступает ей по магнит-

ным свойствам.

Для производства приборов (радио, телефон, телеграф и т. д.)

требуется сплав с весьма высокой магнитной проницаемостью. Для

этих целей применяют сплав пермалой, содержащий 78,5% никеля.

Этот сплав до применения предварительно подвергается сложной

термической обработке (двукратный нагрев до температуры 600

и 1200° С в атмосфере водорода и остывание со скоростью 206 в сек),

которая и обеспечивает высокую магнитную проницаемость этого

сплава.

Твердые сплавы

Высоколегированные инструментальные и конструкционные ста-

ли, несмотря на высокую их стойкость и сопротивляемость истира-

22

нию как при нормальной, так и при повышенной температуре, не

удовлетворяют всем требованиям производства. При обработке ме-

таллов на больших скоростях резания режущий инструмент из угле-

родистой и быстрорежущей стали быстро изнашивается, притуп-

ляется.

Твердые сплавы в этом отношении имеют значительные преиму-

щества. Режущие свойства инструмента, изготовленного из твердого

сплава, нарушаются лишь при температуре около 1000° С. Благодаря

этому режущий инструмент, оснащенный пластинками из твердого

сплава, может работать в несколько раз производительнее, чем та-

кой же инструмент из быстрорежущей стали. Современные твердые

сплавы позволяют доводить скорость резания при токарной обработ-

ке стали или чугуна до 1800—3000 м/мин, а фрезерование прово-

дить на скоростях 500—600 м/мин.

Твердые сплавы делятся на две основные группы: а) литые и на-

плавочные сплавы; б) металлокерамические сплавы — карбидоволь-

фрамовые и карбидовольфрамотитановые.

В металлообрабатывающей промышленности, в геологоразведке,

при бурении нефтяных скважин, широкое применение имеют метал-

локерамические сплавы, обладающие более высокой твердостью и

стойкостью, чем литые твердые сплавы.

Для обработки белого чугуна применяют сплав ВКб, для обра-

ботки серого чугуна и цветных сплавов с прерывистым, неравномер-

ным резанием — сплав ВК8.

Для обработки вязких материалов (сталь и др.) применяют твер-

дый сплав, состоящий из карбидов вольфрама и карбидов титана,

сцементированных кобальтом. Эти сплавы выпускаются под марка-

ми: Т5КЮ, Т15К6, Т30К4. Химический состав твердых сплавов при-

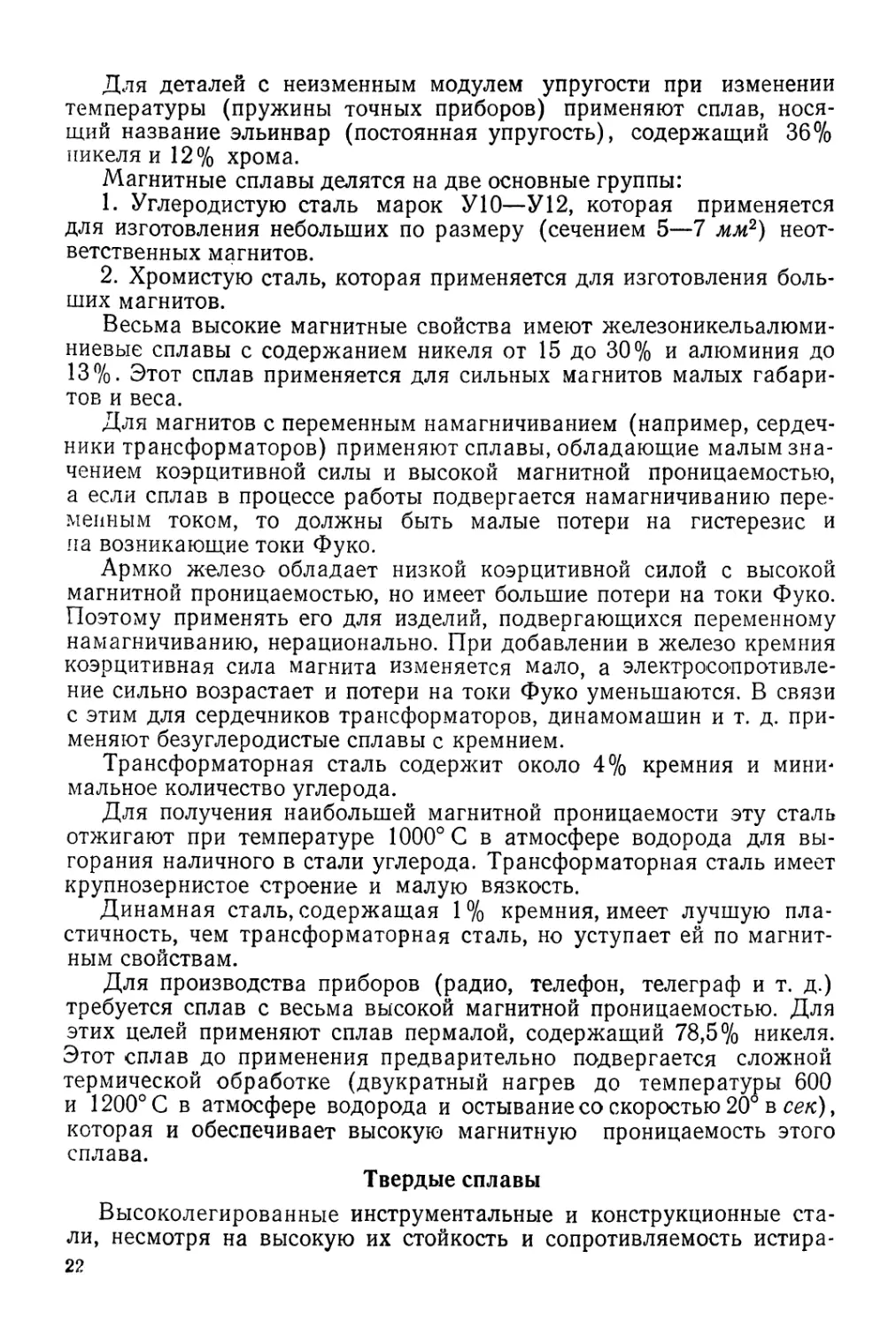

веден в табл. 7.

Литые и наплавляемые твердые сплавы применяются главным

образом для упрочнения деталей промышленного оборудования,

подвергаемого истиранию.

Таблица 7

Химический состав и твердость твердых сплавов

Группа сплава' Марки сплава Ориентировочный хи- мический состав в % Твердость по Роквеллу по шкале А | не менее

Карбид воль- фрама Ко- бальт Карбид титана

Вольфрамовая ВК2 98 2 90

вкз 97 3 — 89

ВК6 94 6 — 88

ВК8 92 8 — 87,5

ВК8В 92 8 — 86,5

Титановольфрамовая Т5КЮ 85 9 6 88,5

Т15К6 78 6 15 90

Т30К4 66 4 30 92

23

Наплавочные твердые сплавы разделяются на зернообразные

твердые сплавы (вокар, сталинит), на литые твердые сплавы (сор-

майт), на трубчатозерновые твердые сплавы (релит).

Вокар — зернообразная масса, состоящая из вольфрама, сце-

ментованного паточным коксом. Величина зерен вокара до 3 мм

в поперечнике. Применяется для наплавки при помощи электриче-

ской дуги на рабочие поверхности бурового и другого инструмента.

Во время процесса наплавки вокара происходит диффузионное

сплавление его с основным материалом на глубину 2—3 мм, а в на-

плавленном слое образуются карбиды вольфрама, придающие вы-

сокое сопротивление истиранию детали. Твердость вокара при дву-

слойной наплавке — не менее 80 единиц по Роквеллу (шкала Л).

Сталинит Б — зернообразный сплав, представляет механиче-

скую смесь мелкоизмельченных феррохрома, ферромарганца, чугун-

ной стружки и нефтяного кокса. Сталинит Б не имеет в своем со-

ставе дефицитного металла вольфрама и выгодно отличается в этом

отношении от вокара. Однако твердость наплавленного слоя стали-

нита несколько ниже, чем вокара.

Сормайт № 1 — литой твердый сплав, основными свойствами

которого являются: износоустойчивость, твердость и относительная

легкоплавкость. Применяется для наплавки на детали, требующие

последующей обработки (штампы, ножи для резки металла, приспо-

собления) , и выпускается в виде прутков 0 7—8 мм.

Релит ТЗ — трубчатозерновой сплав, представляет собой из-

мельченный литой карбид вольфрама, засыпанный в железную труб-

ку. Используется для наплавки долот и шарошек для нефтяного бу-

рения, для покрытия деталей, не требующих последующей механи-

ческой обработки. Релит выпускается разных марок в зависимости

от величины зерна карбидов вольфрама.

Цветные металлы

Наиболее часто применяются в машиностроении цветные метал-

лы— медь, алюминий, мантий, свинец, цинк и олово. Эти металлы

применяются как в чистой-виде, так и в виде сплавов.

Руды цветных металлов в природе встречаются в ограниченном

количестве. Процентное содержание металла в этих рудах обычно

небольшое (1-т-3%), технологический процесс получения металла

из руд трудоемкий и дорогой, поэтому применение цветных метал-

лов в производстве должно быть ограничено.

Медь обладает высокой электропроводностью, теплопроводно-

стью и сопротивляемостью коррозии (окислению). Медь способна

коваться в горячем и холодном состоянии. Хорошо подвергается

волочению на тончайшую проволоку и штамповке в холодном состо-

янии. Твердость, жесткость и прочность меди резко повышаются

после наклепа.

После отжига медь приобретает мягкость и пластичность.

Температура плавления меди 1083° С, удельный вес 8,9.

24

В чистом виде медь применяется главным образом в электротех-

нике. Частично применяется в теплотехнике (трубы змеевиков на-

гревательных приборов) и в машиностроении (медные трубки масло-

проводов и т. д.). Из всего количества добываемой меди 75% идет

на приготовление различных сплавов.

Вредными примесями меди являются висмут и свинец.

Алюминий. В природе чистый алюминий не встречается, од-

нако в соединении с другими элементами он образует около 250 ми-

нералов. Алюминиевые руды содержат высокий процент глинозема

(А12О3), к ним относятся бокситы, алуниты и каолины. Наиболее

ценной алюминиевой рудой являются бокситы.

Алюминий — белый блестящий металл, мягок, более пластичен,,

чем медь. Удельный вес алюминия 2,7, температура плавления

659° С. По сравнению с медью электропроводность его составляет

60%; теплопроводность он также имеет несколько меньшую, чем

медь, хорошо сопротивляется коррозии. В чистом виде алюминий

применяется в электротехнике, а также применяется для покрытия

черных металлов от коррозии путем алитирования или электролиза;

кроме того, он применяется в виде листов для штамповки различных

деталей в приборостроении и посуды бытового назначения.

Сплавы алюминия — силумин и дюралюмин получили широкое

применение в авиационной, тракторной, автомобильной промышлен-

ности и приборостроении.

Магний в чистом виде в природе не встречается. В виде со-

единений магний так же, как и алюминий, широко распространен

в природе.

Магниевые соединения встречаются не только в твердых породах

в виде магнезита, доломита, карналита, но и в морской воде, в соле-

ных водах озер в виде так называемого биофита.

Чистый магний — легкий металл. Удельный вес магния 1,8. Тем-

пература плавления 650° С. Основные недостатки магния — слабое

сопротивление коррозии, малая пластичность, невысокие механиче-

ские свойства.

Магний при нагреве до 550—600° С вспыхивает ярким пламенем,

поэтому резку магния следует производить осторожно. Магний в ви-

де стружки (большая окисляющаяся поверхность) может воспламе-

ниться при обычной температуре.

В сплавы магний входит и как составная часть и в виде раскис-

лителя.

Цинк — белый с голубоватым оттенком металл, имеет удельный

вес 7,1, плавится при температуре 419° С. При нормальной темпера-

туре хрупок, при нагреве до 100—150° С пластичен и легко обраба-

тывается давлением. При нагреве свыше 250° С вновь становится

хрупким и может быть измельчен в порошок.

В расплавленном состоянии жидок и хорошо заполняет литей-

ные формы.

В чистом виде цинк применяется в промышленности в основном

для покрытия черных металлов (оцинкование) для защиты их от

21

коррозии. Основная масса вырабатываемого цинка применяется как

составная часть различных металлических легких сплавов.

Олово — мягкий и вязкий металл, при изгибе создает характер-

ный хруст. Удельный вес 7,3, температура плавления 232° С. В чис-

том виде олово применяется для изготовления фольги, для лужения,

а также для пайки (чаще всего в сплаве со свинцом). Основная мас-

са олова применяется как составная часть в сплавах цветных метал-

лов (бронзы). Олово при температуре ниже нуля (от —15 до

—18° С) превращается в хрупкий металл, легко рассыпающийся в

порошок. Этот процесс превращения называется «оловянной чу-

мой». Восстановить до нормального состояния такое олово можно

только вторичной переплавкой его. Поэтому пайку оловом или луже-

ние металлических деталей, работающих при низких температурах,

производить нельзя. Олово весьма дефицитно, так как руды его ред-

ко встречаются и запасы их ограничены.

Свинец — мягкий и тягучий металл, легко подвергаемый де-

формации в холодном состоянии, хорошо отливается и активно со-

противляется действию кислот. Удельный вес свинца 11,3, темпера-

тура плавления 327° С.

В чистом виде свинец применяется для изготовления сосудов

для кислотных растворов, аккумуляторных пластин и т. д.

В жидком виде свинец применяется при термической обработке

металлов, для местного быстрого нагрева деталей или инструмента

при их закалке или отпуске. Пары свинца весьма вредны для здо-

ровья, поэтому работа на свинцовых ваннах с высокой температу-

рой без специальной вытяжной вентиляции не допускается.

Свинец применяется как составная часть в сплавах: оловянных

припоях, бронзах, подшипниковых сплавах (баббиты). Свинцовые

руды редко встречаются в природе, запасы их не велики, поэтому

свинец весьма дефицитный металл.

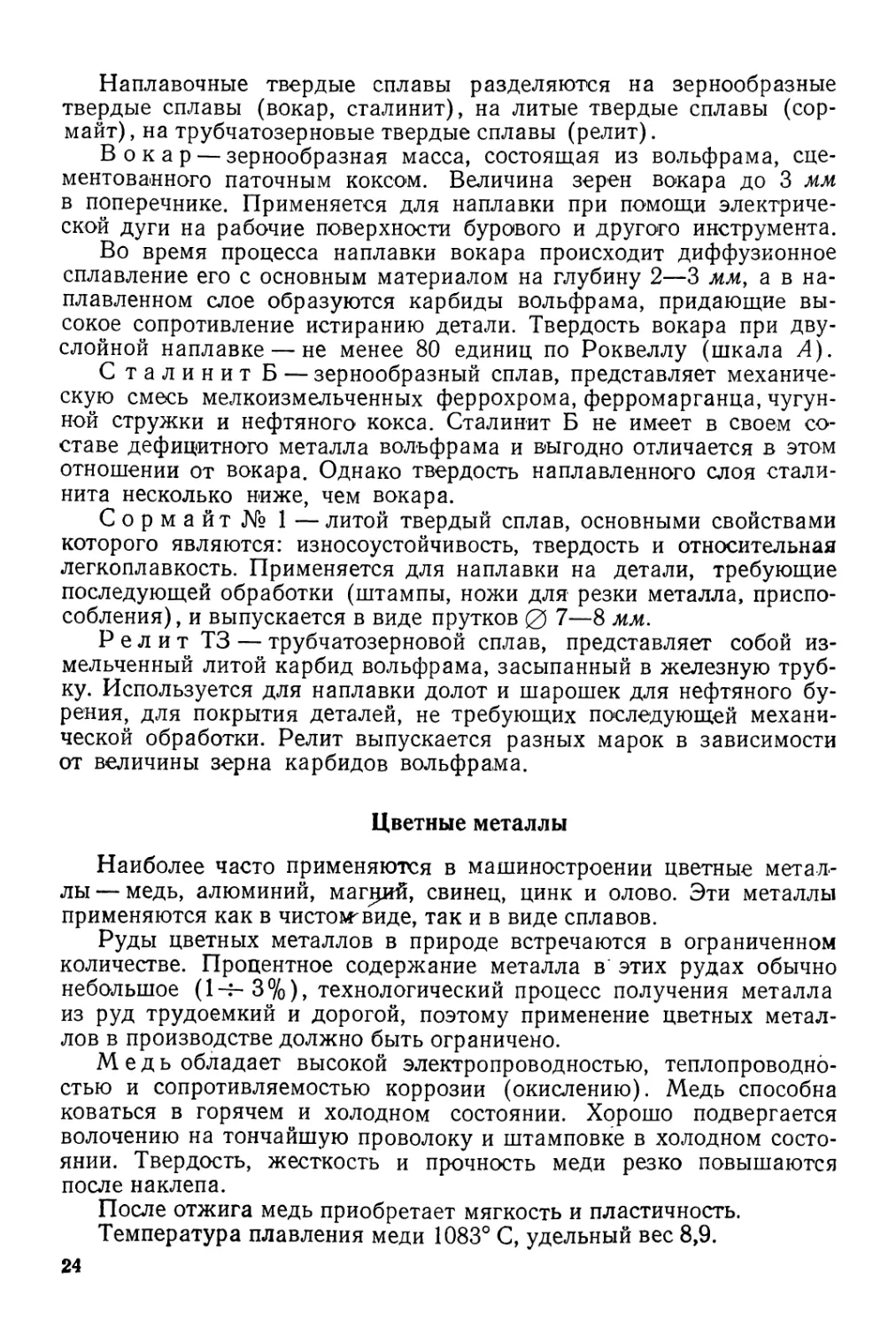

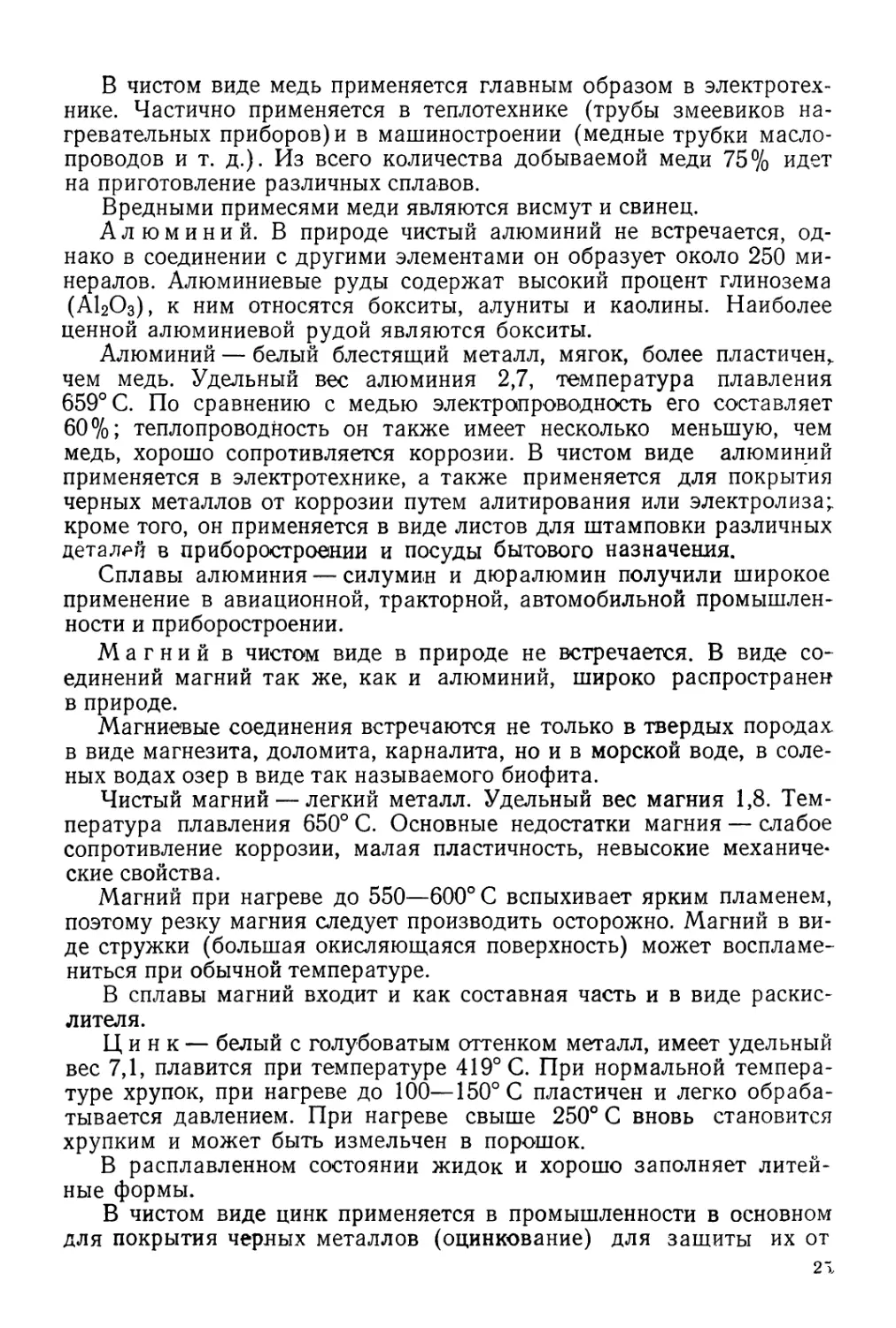

Свойства цветных металлов приведены в табл. 8.

Таблица 8

Свойства цветных металлов

Свойства Медь Си Никель Ni Алюминий А1 Цинк Zn Свинец РЬ‘ Олово Sn Магний Mg

Удельный вес 8,9 8,9 2,7 7,1 11,3 7,3 1,8

Темпера- тура плав- ления в °C . 1083 1452 659 419 327 232 650

Предел прочности при растя- жении в кг/мм2 20—35 40 9—12 4-5 1,4 2,8 8—11

Удлинение в % 6—40 35 10—25 5—10 50 40 6

26

Продолжение табл. 8

Свойства Медь Си Н икель Ni Алюминий А1 Цинк 7п Свинец РЬ Олово Sn Магний Mg

Твердость по Бринелю в кг/мм* . 35—50 80 25—35 30-40 4-5 5-8 30

Марка ме- талла МО*, Ml, Ml, М3, М4 Hl, Н2/ НЗ, Н4 А00, AB0000 AB000, AB00, ABO, А1, А2, АЗ ЦВ, ЦО, Ц1, Ц2, ЦЗ.Ц4 СО, С1,С2, СЗ, С4 01, 02, 03, 04 Mrl, Mr2

* Шифра у букв, обозначающих металл, показывает марку (сорт) металла. Чем больше

эта цифра, тем больше загрязнений (примесей) в этой марке металла.

Сплавы цветных металлов

Латунь—сплав меди с цинком — широко применяется в про-

мышленности. Латунь хорошо поддается ковке, обработке резанием

хорошо штампуется, прессуется и подвергается волочению в холод-

ном и горячем состоянии, хорошо сопротивляется коррозии, имеет

более высокие показатели прочности, чем медь. Механические свой-

ства латуни лучше, чем меди. Латунь хорошо никелируется и ок-

сидируется, дает чистую гладкую зеркальную поверхность.

Содержание цинка в латуни бывает от 10 до 42%. Чем выше

этот процент, тем предел прочности и относительное удлинение ла-

туни увеличиваются при неизменной твердости. Максимальной пла-

стичностью латунь обладает при содержании 30% цинка. При

содержании цинка более 39% пластичность резко снижается, а проч-

ность увеличивается. При содержании цинка свыше 42% механи-

ческие свойства латуни резко ухудшаются — увеличивается твер-

дость и хрупкость при одновременном снижении предела прочности

и относительного удлинения.

Для придания латуни особых свойств или увеличения ее проч-

ности вводят добавочные легирующие элементы (никель, бериллий,

олово, свинец), но количество легирующих элементов обычно не

превышает 7—8%.

Легированная специальная латунь достигает прочности средне-

углеродистой стали.

Марка латуни обозначается начальными буквами названия ос-

новных легирующих элементов, входящих в латунь, и количеством

процентов в ней меди и легирующего элемента; например, марка

Л62 обозначает латунь с содержанием меди 62%, остальное цинк

и др. Марка ЛМц58-2 обозначает, что латунь марганцовистая с со-

держанием: меди 58%, марганца 2%, остальное цинк.

Латуни марок Л68 и Л62 применяются главным образом в виде

листов и лент для изделий, изготовляемых глубокой штамповкой.

Латуни Л69 и ЛС59-1 применяются в виде катаных и прессованных

27

прутков, идущих на мелкие детали — втулки, гайки, кольца, краны

и т. д. Для деталей, требующих высокой чистоты поверхности обра-

ботки, лучше применять латунь ЛС59-1. Специальные сорта лату-

ней, содержащих специальные дополнительные элементы — алюми-

ний, марганец, никель, — применяют главным образом в литом виде.

Бронза — сплав меди с оловом. Оловянистая бронза с содер-

жанием олова более 5—6% не прокатывается и не куется, приме-

няется исключительно в литом виде. Высокие литейные свойства

бронзы определяются малой усадкой (усадка оловянистой бронзы

меньше единицы).

Бронза с содержанием 10% олова и более является одним из

лучших антифрикционных материалов и широко применяется для

подшипников.

Для лучшей обрабатываемости в бронзу вводят 3—5% свинца.

Фосфор вводится в бронзу как раскислитель. При наличии в бронзе

около 1 % фосфора ее называют фосфористой. Фосфор повышает

антифрикционное свойство бронзы.

Кроме оловянистых, бронзы бывают алюминиевые, кремниевые,

бериллиевые и др.

Оловянистая бронза по малой усадке лучше алюминиевой, крем-

нистой и бериллиевой, но алюминиевая и кремнистая бронзы по ме-

ханическим свойствам лучше.

Кремнецинковая бронза обладает лучшей жидкотекучестью.

Бериллиевая бронза отличается от остальных высокой твердо-

стью и упругостью.

Алюминиевые бронзы применяются для изготовления главным об-

разом мелких, но ответственных деталей (фланцы, шестерни и т. д.).

Кремнистые бронзы применяются как заменители оловянистых.

Бериллиевая бронза марки Бр. Б2 с двумя процентами бериллия

обладает высокой прочностью и упругостью, хорошо сваривается,

химически устойчива, прекрасно обрабатывается резанием и являет-

ся прекрасным сплавом для пружин, мембран и т. д. Бериллиевая

бронза подвергается закалке и старению при 325° С. Однако наличие

в ней остродефицитного бериллия препятствует широкому ее при-

менению.

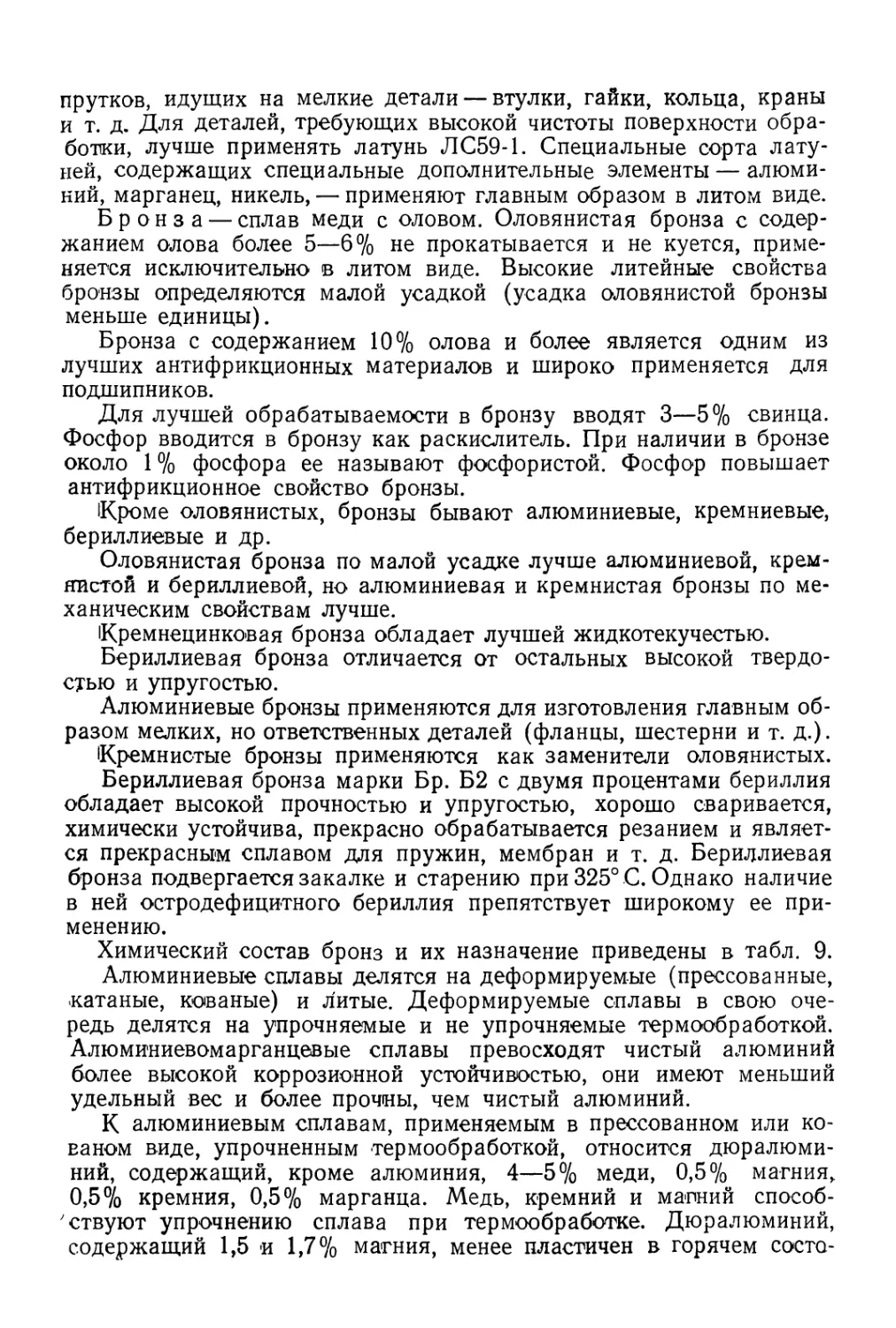

Химический состав бронз и их назначение приведены в табл. 9.

Алюминиевые сплавы делятся на деформируемые (прессованные,

катаные, кованые) и литые. Деформируемые сплавы в свою оче-

редь делятся на упрочняемые и не упрочняемые термообработкой.

Алюминиевомарганцевые сплавы превосходят чистый алюминий

более высокой коррозионной устойчивостью, они имеют меньший

удельный вес и более прочны, чем чистый алюминий.

К алюминиевым сплавам, применяемым в прессованном или ко-

ваном виде, упрочненным термообработкой, относится дюралюми-

ний, содержащий, кроме алюминия, 4—5% меди, 0,5% магния,

0,5% кремния, 0,5% марганца. Медь, кремний и магний способ-

ствуют упрочнению сплава при термообработке. Дюралюминий,

содержащий 1,5 и 1,7% магния, менее пластичен в горячем состо-

Таблица 9

Химический состав бронз и примерное их назначение

Наименование бронз Марка сплава Химический состав в % Приме- сей (Al, N1 и др.) всего Назначение

(остальное медь)

Олово Sn Цинк Zn Свинец Pb Фосфор р

Оловяно- Бр.ОЦС- Оловянист 5-7 ые и свин\ 5—7 'JfOeUCtnt 2,0— >ie бронзы 1,3 Арматура, ра-

СВИНЦОВО- цинковая Оловяно- 6-6-3 Бр. ОФ 9-11 4,0 0,6—0,1 0,9 ботающая при добавлении до 10 атм. Неот- ветственные подшипники Шестерни,

фосфористая Оловяно- 10-1 Бр. ОС 4-6 23—27 0,75 втулки для вы- соких удельных давлений Подшипники и

свинцовая Оловяно- 5-25 Бр. ОС 15—17 4-6 0,8 втулки для вы- соких давлений или больших скоростей Маслоуплотни-

свинцовая Свинцовая 16-5 Бр.С-30 — — 27—33 — — тельные кольца Втулки, под-

Алюминие- Бр.А5 Без 4-6%А1 оловянист ые 6poi чзы Оста- шипники, вкла- дыши, заливка по стали Ленты, полосы

вая Алюминие- Бр.АЖ 8—10%А1 2—4%Fe __ льное медь То же Шестерни,

вожелези- стая Алюминие- 9-4 БрАЖМц 9-11 % А1 2—4%Fe 1-2% втулки,армату- ра, детали управ- ления автомо- биля и др. Шестерни,

вожелезо- марганцови- стая Алюминие- 10-3-1,5 Бр.АЖН 9,5г— 3,5— Мп 3,5— втулки Червяки, на-

во-железо- никелевая 10-4-4 11%А1 5,5%Fe 5,5%Ni правляющие клапанов, ше- стерни, втулки особо ответст- венного назна- чения

янии, чем обычный дюралюминий, но

ганец придает дюралюминию прочность

Железо является вредной примесью.

гораздо прочнее его. Мар-

и коррозионную стойкость.

29

В целях повышения сопротивления коррозии дюралюминий по-

крывают тонким слоем чистого алюминия, т. е. плакируют его.

В тех случаях, когда требуется жароупорный сплав, работающий

при температуре 200—300° С (поршни головки цилиндров двигате-

ля и т. п.), применяют сплав с примесью никеля.

Силумины — алюминиевые сплавы с высоким содержанием

кремния. Эти сплавы применяются только для литья. Кремниевоалю-

миниевые сплавы благодаря образованию эвтектики обладают хоро-

шими литейными свойствами (плотность в литом виде, незначитель-

ные усадочные напряжения и т. д.). Благодаря этому силумин име-

ет широкое применение при литье в землю, прецизионном литье,

литье в кокили и литье под давлением. Плотность силумина, лито-

го под давлением, приближается к плотности кованого или штампо-

ванного алюминиевого сплава. Кроме того, уплотнение литых алю-

миниевых сплавов достигается закалкой с последующим искус-

ственным старением.

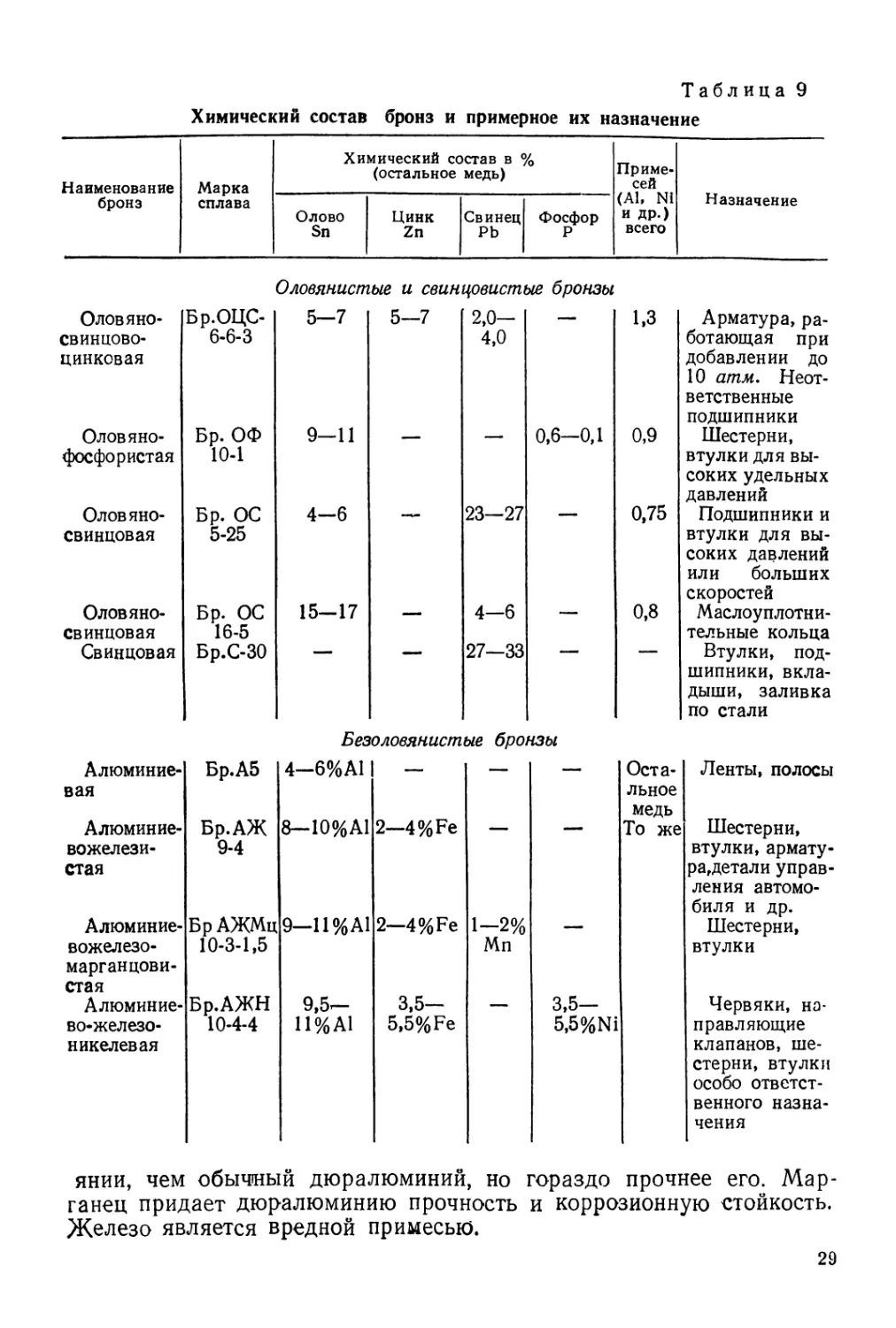

Химический состав и механические свойства некоторых дефор-

мируемых алюминиевых сплавов приведены в табл. 10.

Таблица 10

Химический состав и механические свойства деформируемых алюминиевых сплавов,

не упрочняемых термообработкой

Химический состав в % Механические свойства

Марка сплава Магний Mg Марганец Мп Другие элементы Предел проч- ности при растяжении | в кг 1мм* Удлинение в % Твердость по Бринелю

АМц АМг АМгЗ АМг5п 2,0—2,8 3,2—3,8 4,7—5,7 1,0—1,6 0,15—0,40 (или хром в том же ко- личестве) 0,3—0,6 0,2—0,6 Кремний 0,65 13 20 24 27 20 23 20 23 30 45 50 70

В тех случаях, когда детали несложной конфигурации работают

в условиях ударных нагрузок, подвергаются коррозии и должны

иметь небольшой вес, применяют магниевые сплавы с содержанием

магния 10—11%.

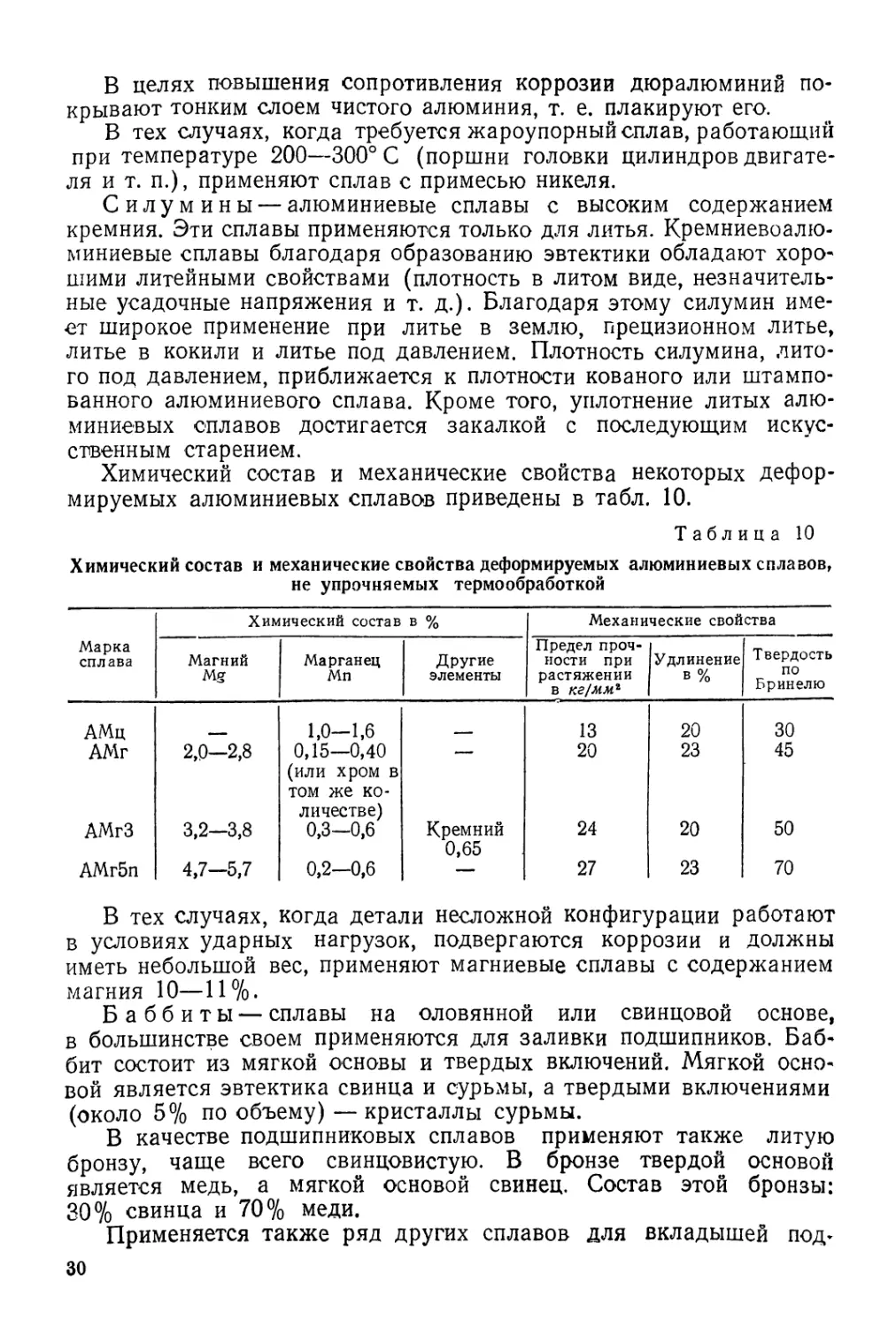

Баббиты — сплавы на оловянной или свинцовой основе,

в большинстве своем применяются для заливки подшипников. Баб-

бит состоит из мягкой основы и твердых включений. Мягкой осно-

вой является эвтектика свинца и сурьмы, а твердыми включениями

(около 5% по объему) —кристаллы сурьмы.

В качестве подшипниковых сплавов применяют также литую

бронзу, чаще всего свинцовистую. В бронзе твердой основой

является медь, а мягкой основой свинец. Состав этой бронзы:

30% свинца и 70% меди.

Применяется также ряд других сплавов для вкладышей под-

30

шипников: оловянносурьмомедгный баббит (Б83), оловянносурьмя-

ной и др.

Лучшими баббитами являются оловянносурьмяные, затем оло-

вянносвинцовосурьмяные, худшим является баббит свинцовосурьмя-

ной, который наиболее дешев и не имеет в себе дефицитного ме-

талла — олова.

В машиностроении широкое применение имеют баббиты марки

Б16 и Бб.

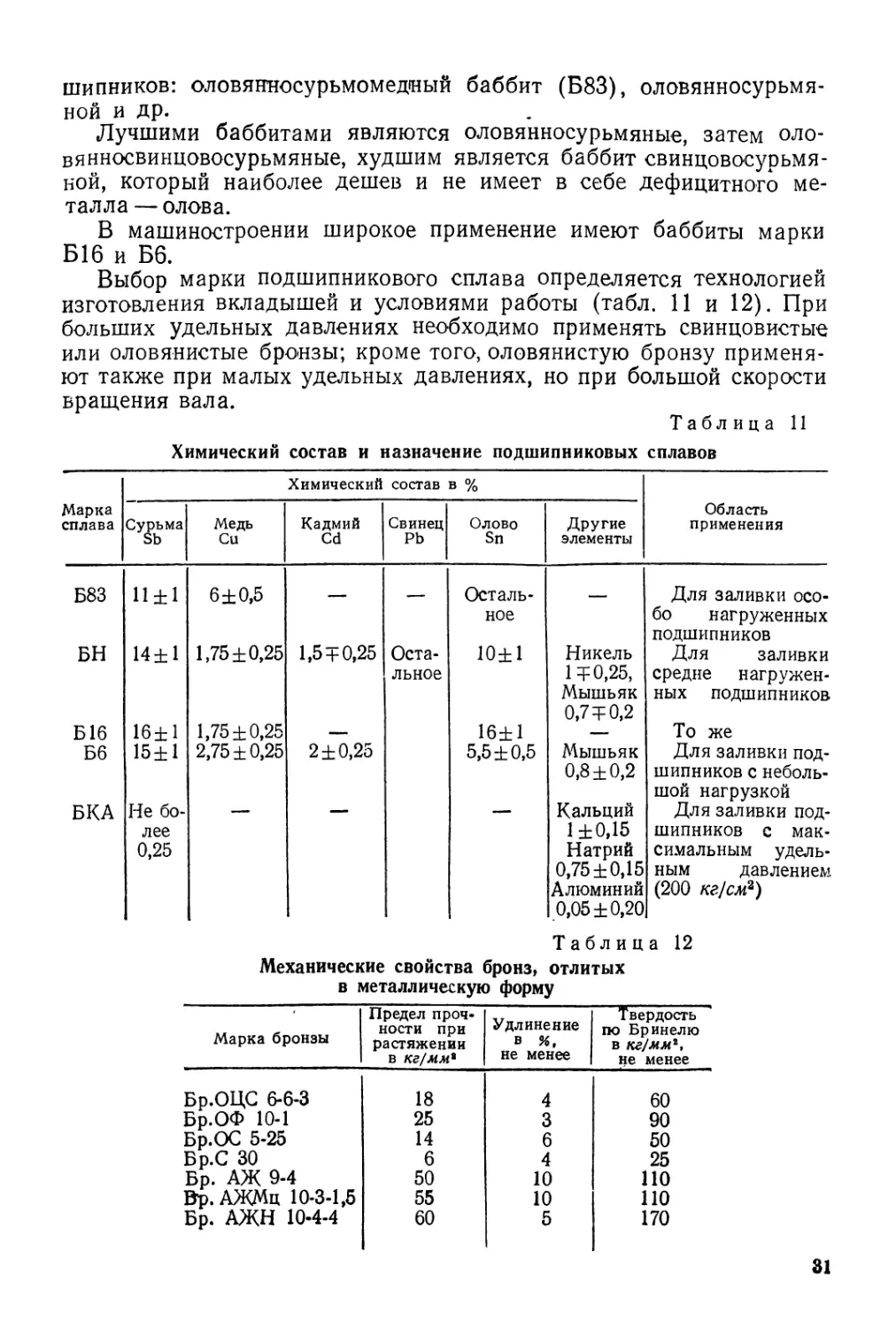

Выбор марки подшипникового сплава определяется технологией

изготовления вкладышей и условиями работы (табл. 11 и 12). При

больших удельных давлениях необходимо применять свинцовистые

или оловянистые бронзы; кроме того, оловянистую бронзу применя-

ют также при малых удельных давлениях, но при большой скорости

вращения вала.

Таблица 11

Химический состав и назначение подшипниковых сплавов

Марка сплава Химический состав в % Область применения

Сурьма Sb Медь Си Кадмий Cd Свинец РЬ Олово Sn Другие элементы

Б83 П ±1 6 ±0,5 — — Осталь- ное — Для заливки осо- бо нагруженных подшипников

БН 14± 1 1,75 ±0,25 1,5 + 0,25 Оста- льное 10±1 Никель 1 +0,25, Мышьяк 0,7+ 0,2 Для заливки средне нагружен- ных подшипников

Б16 16±1 1,75 ±0,25 —— 16±1 — То же

Б6 15±1 2,75 ±0,25 2 ± 0,25 5,5 ± 0,5 Мышьяк 0,8 ±0,2 Для заливки под- шипников с неболь- шой нагрузкой

БКА Не бо- лее 0,25 Кальций 1 ±0,15 Натрий 0,75 ±0,15 Алюминий 0,05 ±0,20 Для заливки под- шипников с мак- симальным удель- ным давлением (200 кг]см2)

Таблица 12

Механические свойства бронз» отлитых

в металлическую форму

Марка бронзы Предел проч- ности при растяжении в кг/мм* Удлинение в %, не менее Твердость по Бринелю в кг/лл2, не менее

Бр.ОЦС 6-6-3 18 4 60

Бр.ОФ 10-1 25 3 90

Бр.ОС 5-25 14 6 50

Бр.С 30 6 4 25

Бр. АЖ 9-4 50 10 ПО

Вр.АЖМц 10-3-1,5 55 10 ПО

Бр. АЖН 10-4-4 60 5 170

31

Испытание металлов

Металлы и их сплавы, используемые во всех отраслях народно-

го хозяйства, могут подвергаться самым разнообразным условиям

эксплуатации.

Детали и изделия могут подвергаться постоянно действующей

или переменной нагрузке, действию крутящих или изгибающих уси-

лий. Они могут работать в условиях высокой температуры или в сре-

де, разрушающей металл (кислоты, щелочи и т. д.).

Чтобы определить, какие металлы и их сплавы могут работать

в тех или иных условиях, какой марки сплав необходимо выбрать

для той или иной детали или изделия, какую форму и размеры дол-

жна иметь деталь, чтобы выдержать определенные усилия в экс-

плуатации, необходимо знать, какими физикомеханическими свой-

ствами обладает тот или иной сплав.

Механическими свойствами металлов называется совокупность

всех свойств, определяющих сопротивление металлов воздействию

механических усилий (нагрузок). Основные виды нагрузок следу-

ющие:

а) постоянно действующая статическая нагрузка — растягиваю-

щая, сжимающая, изгибающая или, наконец, крутящая;

б) динамическая (ударная, мгновенная) нагрузка;

в) переменная нагрузка, например сжатие и растяжение;

г) сложная (смешанная) нагрузка, когда деталь или изделие

(например, коленчатый вал двигателя) претерпевает одновременно

несколько видов нагрузки: постоянную и переменную, изгибающую,

крутящую и т. д.

Кроме того, некоторые детали могут подвергаться действию этих

нагрузок в сочетании с силами трения и воздействием высоких тем-

ператур, например, поршневые пальцы двигателя и т. д. Металли-

ческие изделия могут также подвергаться разъедающему воздей-

ствию различных солей (морская вода), кислот и щелочей.

Сопротивление металлов и сплавов всем этим ведам нагрузок

и воздействиям среды определяется многими факторами.

1. Физико-механическими свойствами элементов, входящих в дан-

ный сплав.

2. Свойствами сплава в зависимости от составляющих его эле-

ментов и их количества.

3. Внутренним строением сплава: однородностью, наличием вну-

тренних дефектов, вредных примесей и т. д.

4. Структурой сплава и влиянием горячей и термической обра-

ботки на свойства и изменения структурных составляющих.

5. Твердостью и изменением твердости в различных сечениях из-

делия.

6. Формой (конфигурацией) и чистотой обработки поверхности

изделия и т. д.

'Для изучения внутреннего строения металлов и сплавов поль-

зуются микроскопическим и макроскопическим анализами.

32

Микроскопический анализ применяется для определения внеш-

него вида кристаллов, из которых состоит сплав, т. е. их величины

и формы; для обнаружения изменений внутреннего строения спла-

ва, происходящих при различных режимах горячей, термической и

химико-термической обработки; для выявления микропороков—

трещин, раковин, плен и неметаллических включений (оксиды,

сульфиды); для определения химического состава некоторых струк-

турных составляющих по их характерной форме и характерному

окрашиванию специальными реактивами.

Микроскопический (анализ заключается в следующем.

Из материала, подлежащего исследованию,изготовляется неболь-

шой образец (шлиф). Путем последовательной обработки шлифа

опиловкой, шлифовкой и полировкой доводят поверхность шлифа до

зеркального вида без наличия каких-либо штрихов. После этого

подготовленную поверхность травят специальным реактивом. Для

углеродистых и легированных сталей и чугунов чаще всего приме-

няют 2—4-процентный спиртовый раствор азотной кислоты или

4-процентный спиртовый раствор пикриновой кислоты (реактив

Ижевского).

После травления микрошлиф рассматривается под микроско-

пом. Травленая микроструктура шлифа, увеличенная в несколько

сот раз, фотографируется на фотопластинку.

Макроструктурой называется строение металла, видимое без

увеличения или при небольшом увеличении (до 30 раз).

Таким образом, макроскопический анализ дает возможность

сравнительно быстро выявлять большинство пороков, встречаемых

в металлах и сплавах после отливки, ковки, сварки и т. д. При

выявлении направления волокон после ковки, при определении глу-

бины и характера цементации и прокала макроанализ является не-

заменимым методом исследования.

Испытание на растяжение. При испытании на растяжение мож-

но определить предел прочности металла или материала, относи-

тельное удлинение, относительное сужение, предел упругости, пре-

дел пропорциональности, предел текучести и модуль упругости.

Однако практически чаще всего ограничиваются определением

основных величин:, предела прочности при растяжении,'относитель-

ного удлинения и относительного сужения.

Если обозначить действующую на образец силу (нагрузку) Р кг,

а площадь сечения образца F мм2, то напряжение

а = 4 кг/мм2,

Г

нагрузка

т. е. напряжение

Напряжение^ при котором материал при растяжении разру-

шается, называется пределом прочности при растяжении и обозна-

чается .

Если растягиваемый образец имел первоначальную площадь

3 556 33

сечения Fo мм2 и разрывающую нагрузку Р кг, то предел прочности

при растяжении

°в~Г0

кг/мм2.

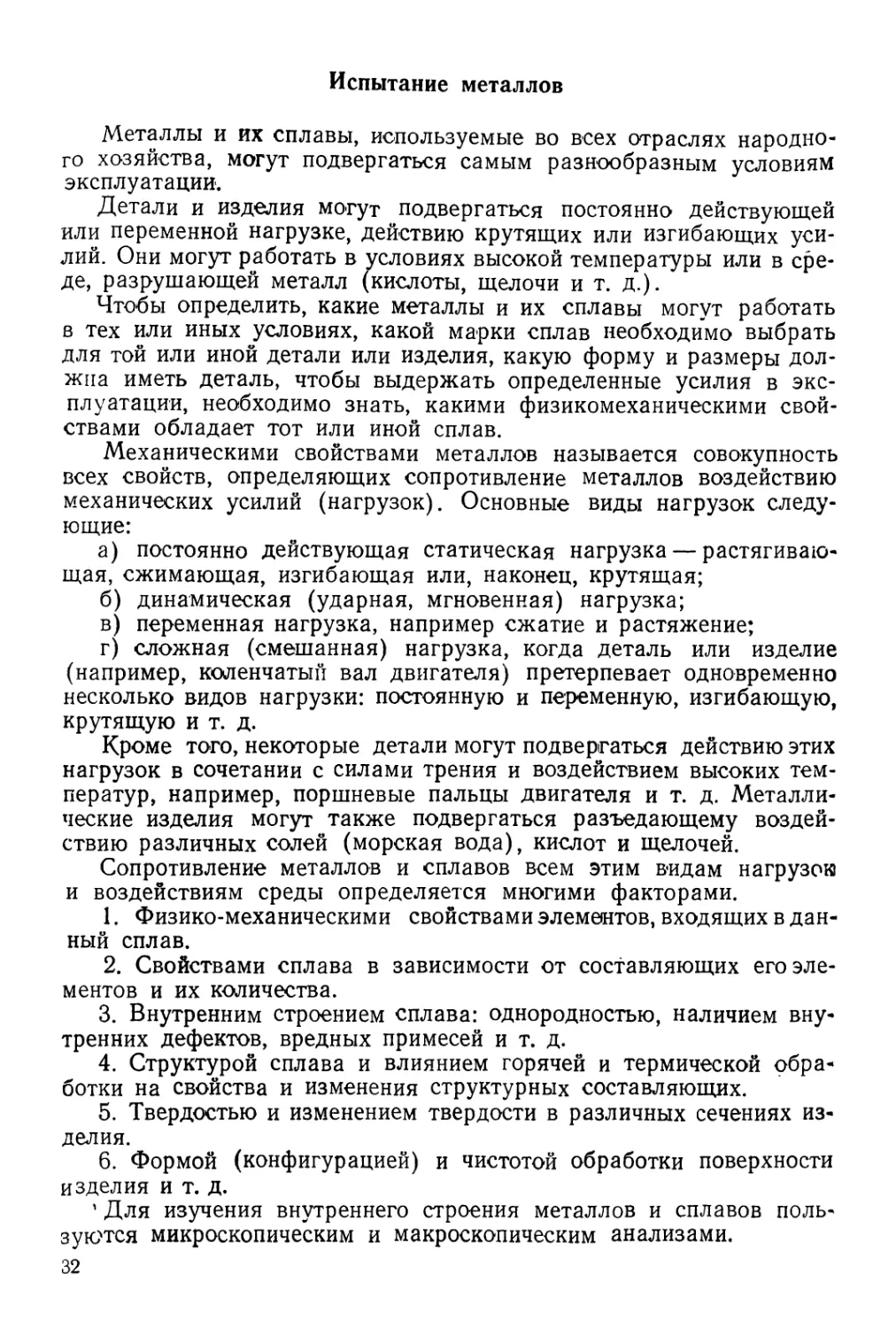

Относительное удлинение. При испытании на растяжение обра-

зец удлиняется пропорционально увеличению нагрузки. До опреде-

Фиг. 1. Диаграмма измене-

ния абсолютного удлинения

в зависимости от растяги-

вающей нагрузки.

ленной величины нагрузки это удлине-

ние не является остаточным (фиг. 1),

т. е. если снять в это время нагрузку,

то образец примет первоначальное поло-

жение. При больших нагрузках (больше,

чем в точке Л) образец получает остаточ-

ное удлинение АВ. Если сложить обе поло-

винки образца после его разрушения, то

общая длина образца I будет больше, чем

исходная длина образца /0 до его испыта-

ния. Увеличение длины образца характе-

ризует пластичность (тягучесть) металла.

Обычно удлинение определяется в

центральной части образца.

Относительное удлинение определяется

отношением полученного при растяжении

удлинения I—10 к первоначальной длине образца /0 и выражается

в процентах:

8 = Ц-А 100 % .

to

Относительное сужение — это отношение уменьшенной площади

поперечного сечения образца после разрыва (Fo— F) к площади

сечения образца до разрыва (Fo):

ф= 100 %.

Г О

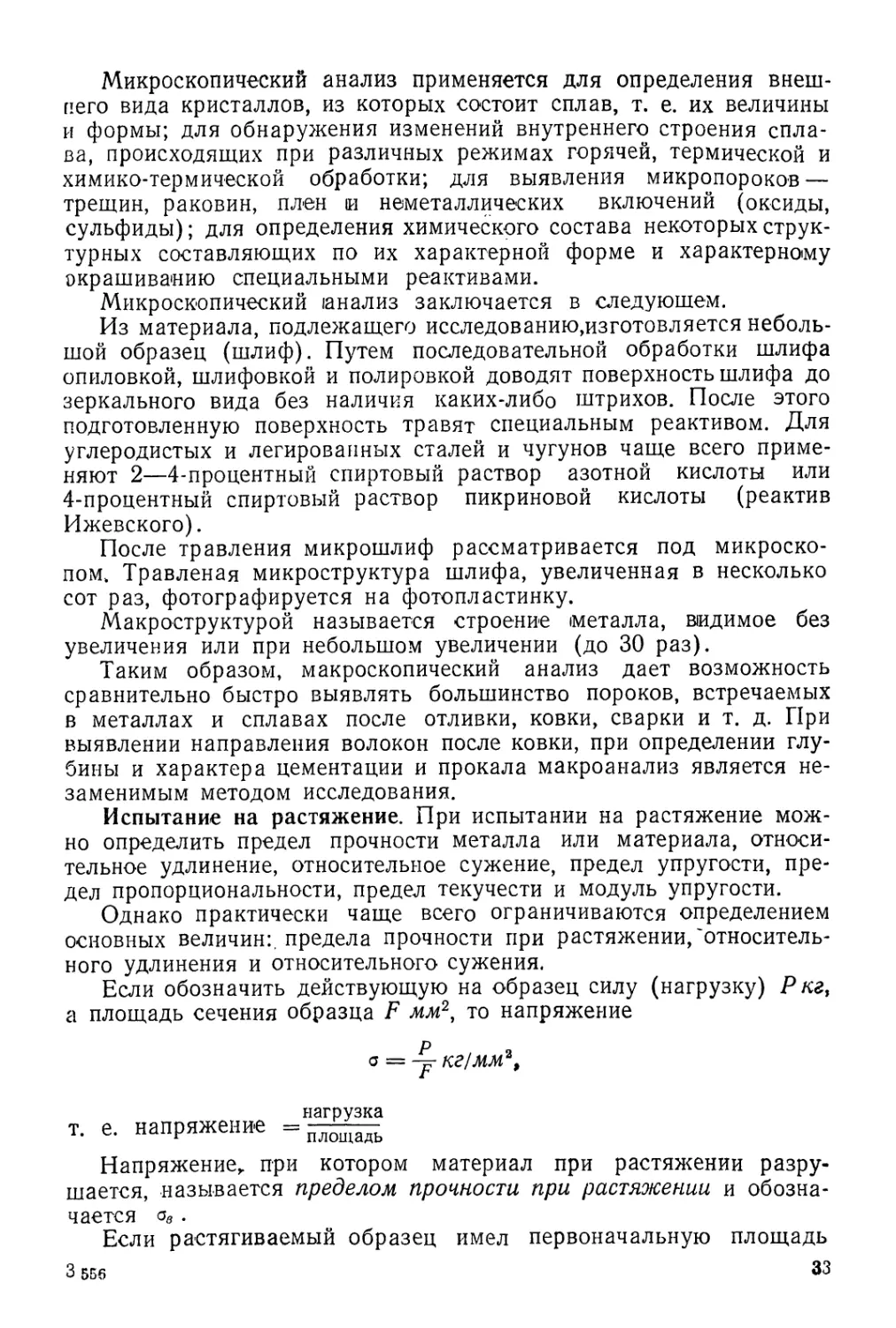

Испытание на удар. Для определения ударной вязкости мате-

риала (сопротивление его динамической — ударной нагрузке) при-

меняют испытание образца материала на удар на специальной ма-

шине— маятниковом копре (фиг. 2). Для этого берут образец опре-

деленной формы и сечения с односторонней выточкой по середине,

укладывают на опоры копра и ударом маятника с определенной вы-

соты разрушают образец. По затраченной на разрушение образца

работе определяют ударную вязкость материала. Чем меньше

ударная вязкость, тем более хрупкий металл.

Испытание на изгиб. Испытанию на изгиб подвергаются глав-

ным образом хрупкие материалы (чугун, закаленная сталь), кото-

рые в результате изгиба разрушаются без заметной пластической

деформации.

В связи с тем, что пластичные материалы (малоуглеродистая

сталь и др.) при изгибе деформируются, не разрушаясь, для них

нельзя определить предела прочности при изгибе. Для таких мате-

риалов ограничиваются, если в этом есть необходимость, определе-

нием соотношения изгибающих моментов к соответствующий про-

гибам. Испытание на кручение применяется для определения пре-

дела пропорциональности, предела упругости, предела текучести

и других характеристик материала, из которого изготовляются от-

ветственные детали (коленчатые валы, шатуны и др.), работающие

при большой нагрузке на кручение.

Фиг. 2. Схема маятникового копра.

Испытание на твердость. Из всех видов механических испыта-

ний металлов испытание на твердость проводится чаще всего. Это

объясняется тем, что испытание на твердость имеет ряд существен-

ных преимуществ по сравнению с другими видами механических

испытаний.

1. Изделие не разрушается и после испытания поступает в экс-

плуатацию.

2. Простота и быстрота испытания.

3. Портативность прибора для испытания на твердость и про-

стота работы на нем.

4. По величине твердости можно с некоторым приближением

судить о прочности на растяжение.

5. По величине твердости можно приблизительно определить, ка-

кая структура испытуемого металла у места испытания.

Так как при определении твердости испытываются поверхност-

ные слои металла, то для того, чтобы получить правильный резуль-

тат, поверхность металла не должна иметь таких дефектов, как ока-

лина, обезуглероженный слой, забоины, крупные царапины и др.,

а также не должно быть наклепа поверхности.

Методы испытания на твердость разделяются на следующие ви-

ды: 1) вдавливание; 2) царапание; 3) качение маятника; 4) упру-

гая отдача.

Наиболее распространенным является метод вдавливания, при

котором твердость может определяться:

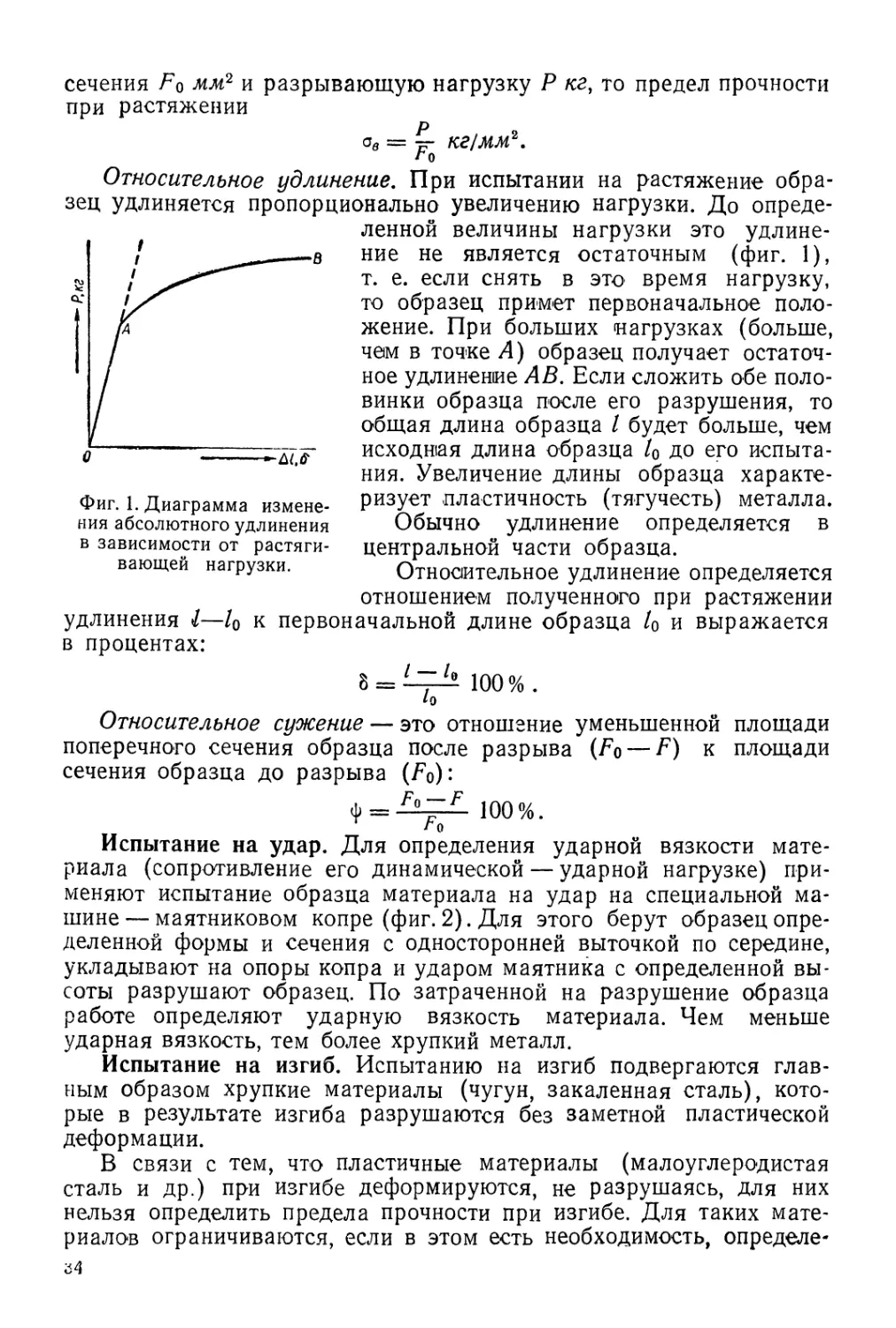

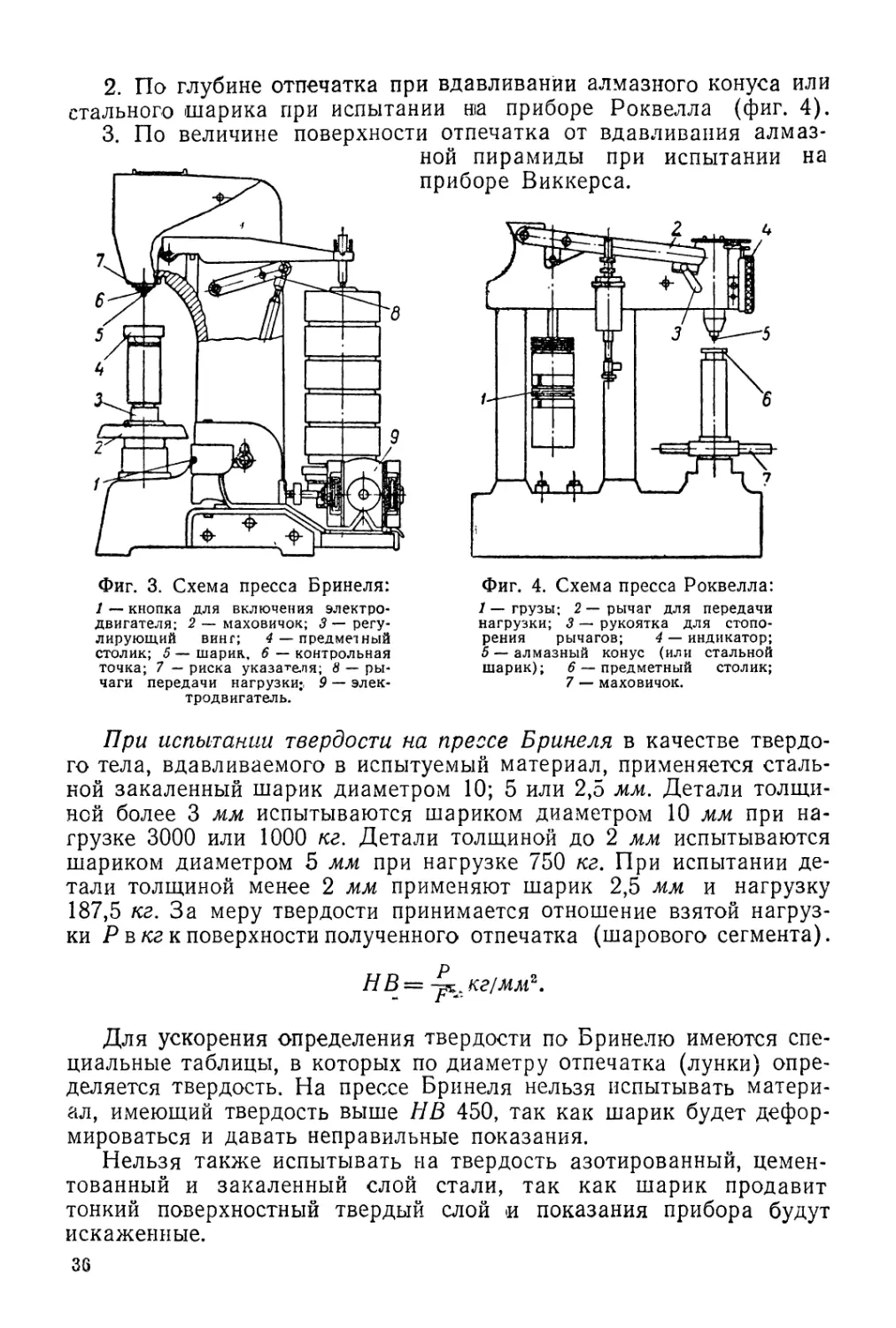

1, По величине поверхности отпечатка от вдавливаемого стально-

го шарика при испытании на прессе Бринеля (фиг. 3).

3* 3

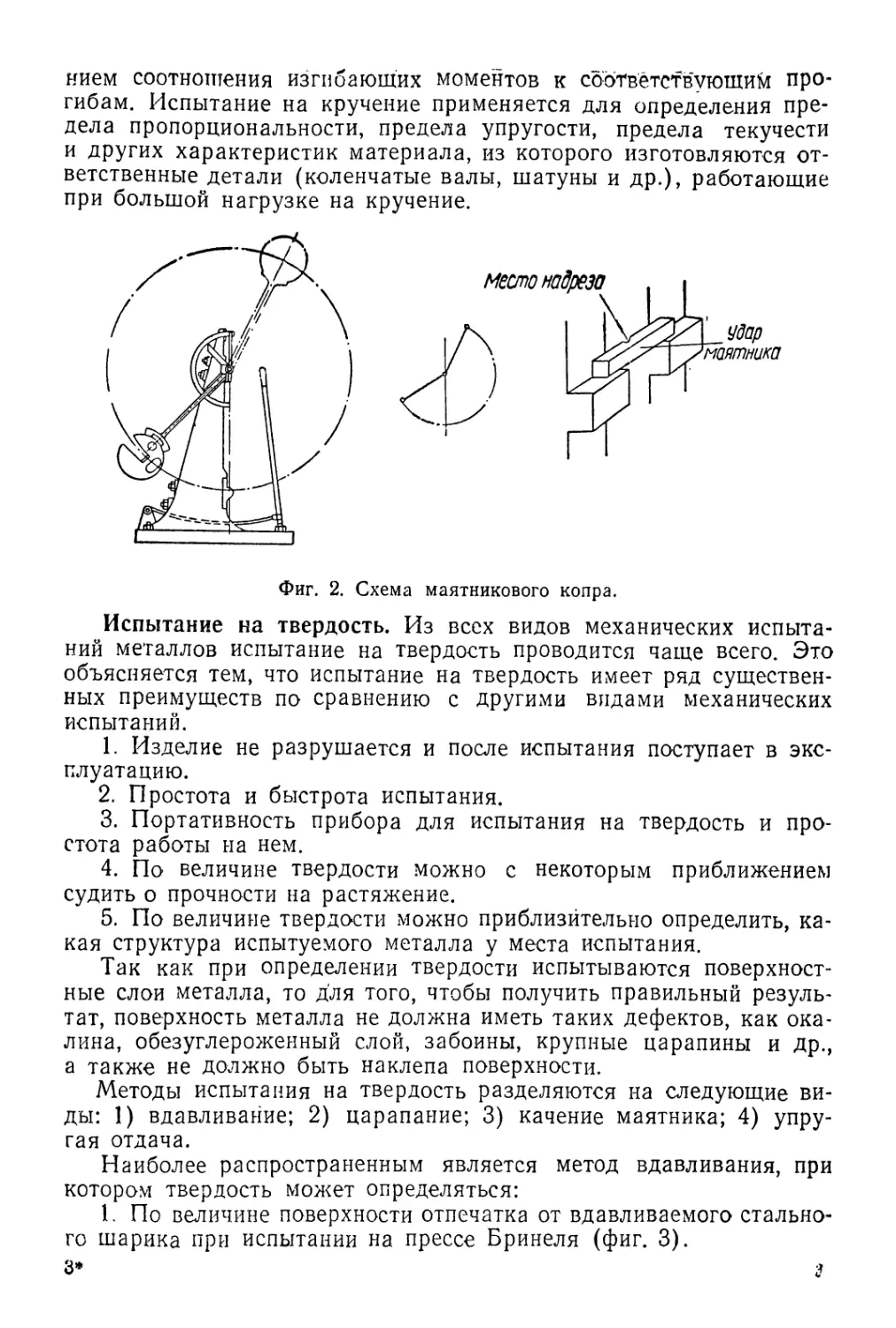

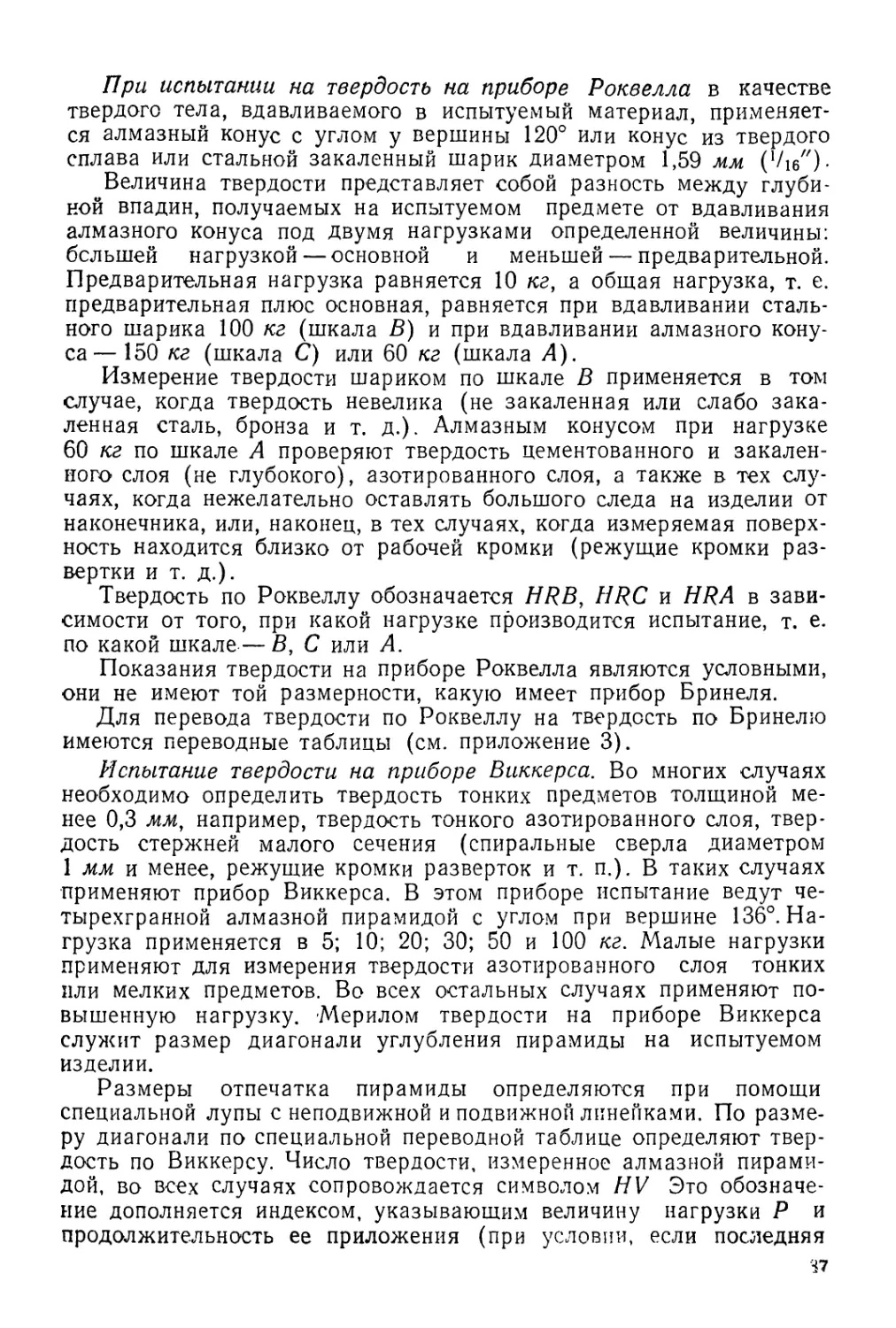

2. По глубине отпечатка при вдавливании алмазного конуса или

стального шарика при испытании нва приборе Роквелла (фиг. 4).

3. По величине поверхности отпечатка от вдавливания алмаз-

ной пирамиды при испытании на

Фиг. 3. Схема пресса Бринеля:

1 — кнопка для включения электро-

двигателя: 2 — маховичок; 3 — регу-

лирующий винг; 4 —предметный

столик; 5 — шарик, 6 — контрольная

точка; 7 — риска указателя; 8 — ры-

чаги передачи нагрузки;, 9 — элек-

тродвигатель.

Фиг. 4. Схема пресса Роквелла:

1 — грузы; 2 — рычаг для передачи

нагрузки; 3 — рукоятка для стопо-

рения рычагов; 4 — индикатор;

5 — алмазный конус (или стальной

шарик); 6 — предметный столик;

7 — маховичок.

При испытании твердости на прессе Бринеля в качестве твердо-

го тела, вдавливаемого в испытуемый материал, применяется сталь-

ной закаленный шарик диаметром 10; 5 или 2,5 мм. Детали толщи-

ной более 3 мм испытываются шариком диаметром 10 мм при на-

грузке 3000 или 1000 кг. Детали толщиной до 2 мм испытываются

шариком диаметром 5 мм при нагрузке 750 кг. При испытании де-

тали толщиной менее 2 мм применяют шарик 2,5 мм и нагрузку

187,5 кг. За меру твердости принимается отношение взятой нагруз-

ки Р в кг к поверхности полученного отпечатка (шарового сегмента).

НВ = кг/мм2.

Для ускорения определения твердости по Бринелю имеются спе-

циальные таблицы, в которых по диаметру отпечатка (лунки) опре-

деляется твердость. На прессе Бринеля нельзя испытывать матери-

ал, имеющий твердость выше НВ 450, так как шарик будет дефор-

мироваться и давать неправильные показания.

Нельзя также испытывать на твердость азотированный, цемен-

тованный и закаленный слой стали, так как шарик продавит

тонкий поверхностный твердый слой и показания прибора будут

искаженные.

36

При испытании на твердость на приборе Роквелла в качестве

твердого тела, вдавливаемого в испытуемый материал, применяет-

ся алмазный конус с углом у вершины 120° или конус из твердого

сплава или стальной закаленный шарик диаметром 1,59 мм СЛе")-

Величина твердости представляет собой разность между глуби-

ной впадин, получаемых на испытуемом предмете от вдавливания

алмазного конуса под двумя нагрузками определенной величины:

большей нагрузкой — основной и меньшей — предварительной.

Предварительная нагрузка равняется 10 кг, а общая нагрузка, т. е.

предварительная плюс основная, равняется при вдавливании сталь-

ного шарика 100 кг (шкала В) и при вдавливании алмазного кону-

са— 150 кг (шкала С) или 60 кг (шкала Л).

Измерение твердости шариком по шкале В применяется в том

случае, когда твердость невелика (не закаленная или слабо зака-

ленная сталь, бронза и т. д.). Алмазным конусом при нагрузке

60 кг по шкале А проверяют твердость цементованного и закален-

ного слоя (не глубокого), азотированного слоя, а также в тех слу-

чаях, когда нежелательно оставлять большого следа на изделии от

наконечника, или, наконец, в тех случаях, когда измеряемая поверх-

ность находится близко от рабочей кромки (режущие кромки раз-

вертки и т. д.).

Твердость по Роквеллу обозначается HRB, HRC и HRA в зави-

симости от того, при какой нагрузке производится испытание, т. е.

по какой шкале — В, С или А.

Показания твердости на приборе Роквелла являются условными,

они не имеют той размерности, какую имеет прибор Бринеля.

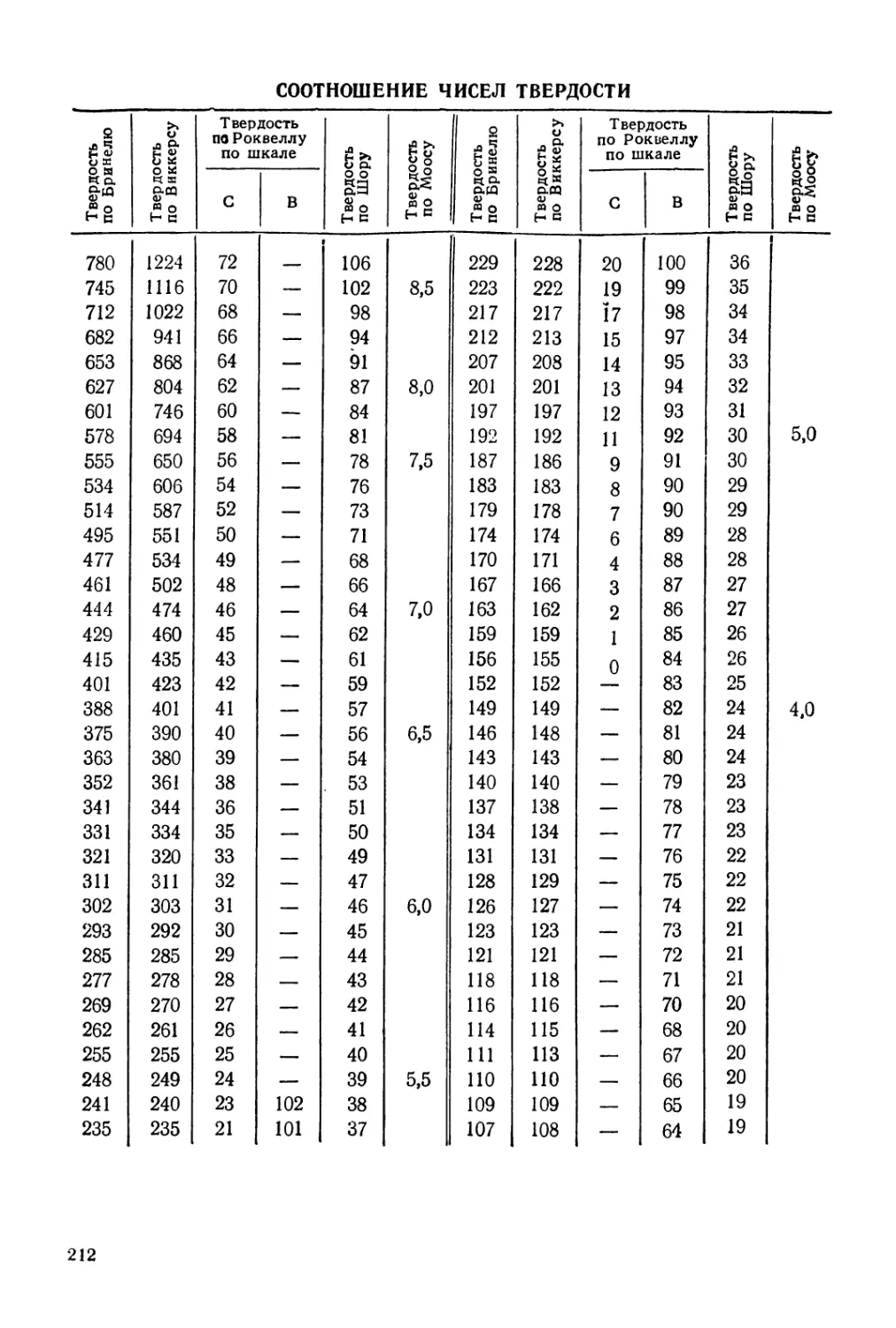

Для перевода твердости по Роквеллу на твердость по Бринелю

имеются переводные таблицы (см. приложение 3).

Испытание твердости на приборе Виккерса. Во многих случаях

необходимо определить твердость тонких предметов толщиной ме-

нее 0,3 мм, например, твердость тонкого азотированного слоя, твер-

дость стержней малого сечения (спиральные сверла диаметром

1 мм и менее, режущие кромки разверток и т. п.). В таких случаях

применяют прибор Виккерса. В этом приборе испытание ведут че-

тырехгранной алмазной пирамидой с углом при вершине 136°. На-

грузка применяется в 5; 10; 20; 30; 50 и 100 кг. Малые нагрузки

применяют для измерения твердости азотированного слоя тонких

пли мелких предметов. Во всех остальных случаях применяют по-

вышенную нагрузку. Мерилом твердости на приборе Виккерса

служит размер диагонали углубления пирамиды на испытуемом

изделии.

Размеры отпечатка пирамиды определяются при помощи

специальной лупы с неподвижной и подвижной линейками. По разме-

ру диагонали по специальной переводной таблице определяют твер-

дость по Виккерсу. Число твердости, измеренное алмазной пирами-

дой, во всех случаях сопровождается символом HV Это обозначе-

ние дополняется индексом, указывающим величину нагрузки Р и

продолжительность ее приложения (при условии, если последняя

37

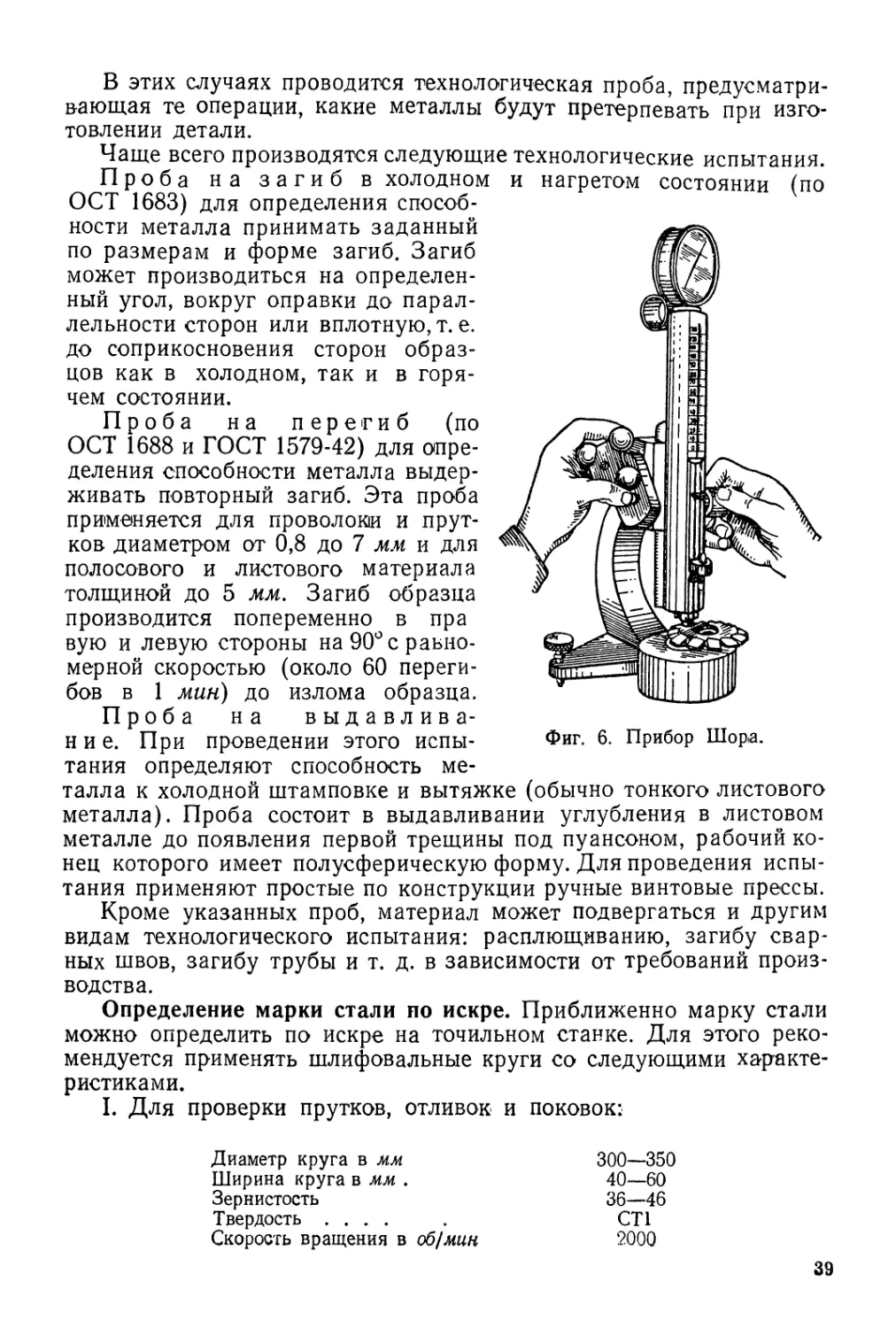

Фиг. 5. Прибор

Польди:

/—прибор; 2—эталон

твердости.

отличается от выдержки 10—15 сек). Например, HV 10/25—400

означает число твердости (400), полученное под нагрузкой Р —

Ю кг, приложенной в течение 25 сек.

Испытание на твердость динамическим вдавливанием шарика.

Во многих случаях требуется определить хотя бы ориентировочно

твердость металла крупных деталей, например вала прокатного ста-

на, шейки вала мощного двигателя, стани-

ны и других, которые не могут быть практи-

чески подведены под прибор Бринеля, Рок-

велла и Виккерса. В этом случае твердость

определяют ориентировочно ручным прибо-

ром Польди (фиг. 5) следующего устройства.

В специальной обойме находится шток

(боек) с буртиком, в который упирается пру-

жина.

В щель, находящуюся в нижней части

штока, вставляются стальной шарик и эталон

твердости — пластинка определенной твер-

дости.

Такой переносный прибор устанавливают

на деталь в том месте, где надо проверить

твердость, и по верхней части бойка ударяют

ручным молотком со средней силой один риз.

После этого, сравнивая размер лунки отпе-

чатка на эталонном образце и на измеряемой

детали, полученной одновременно от шарика

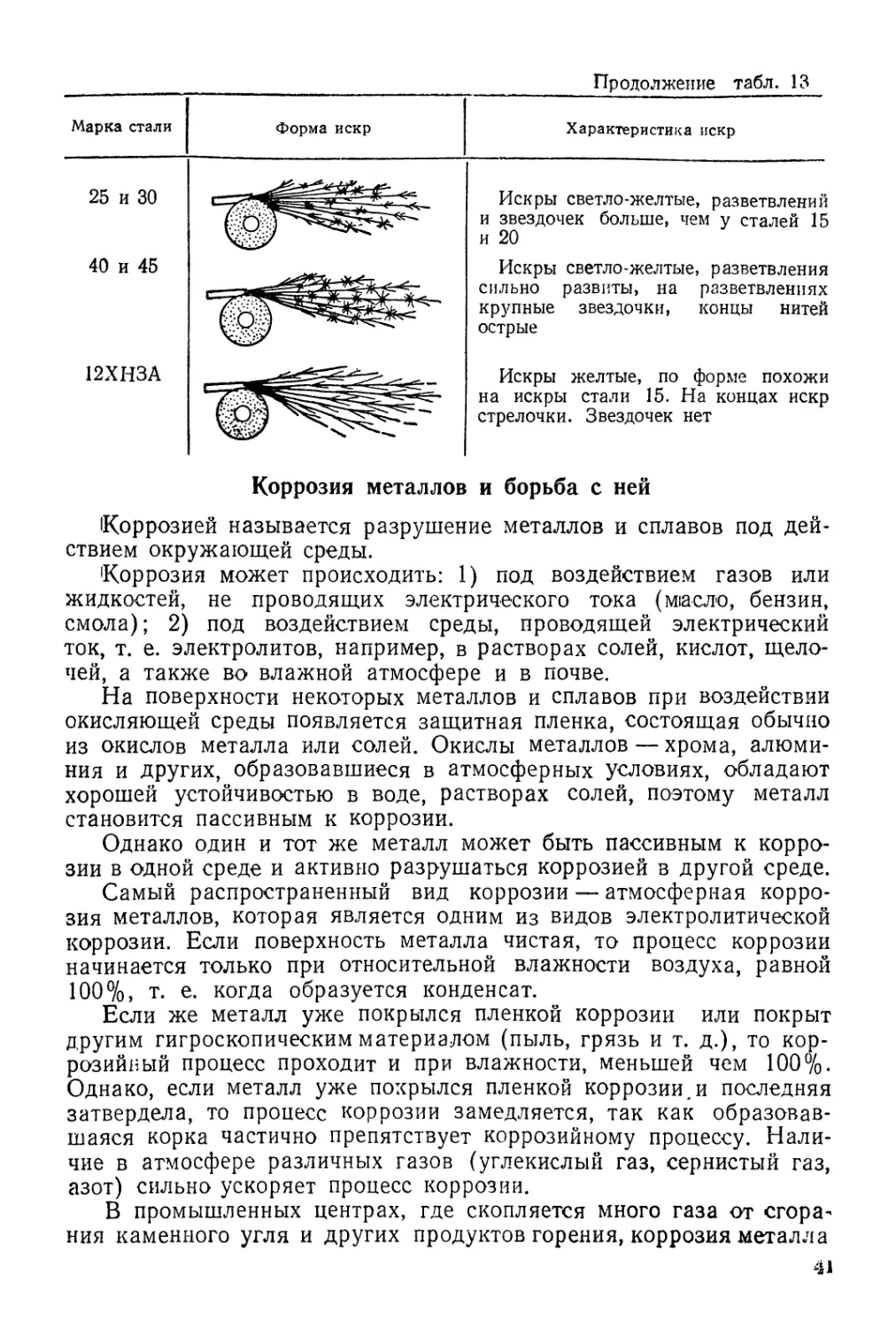

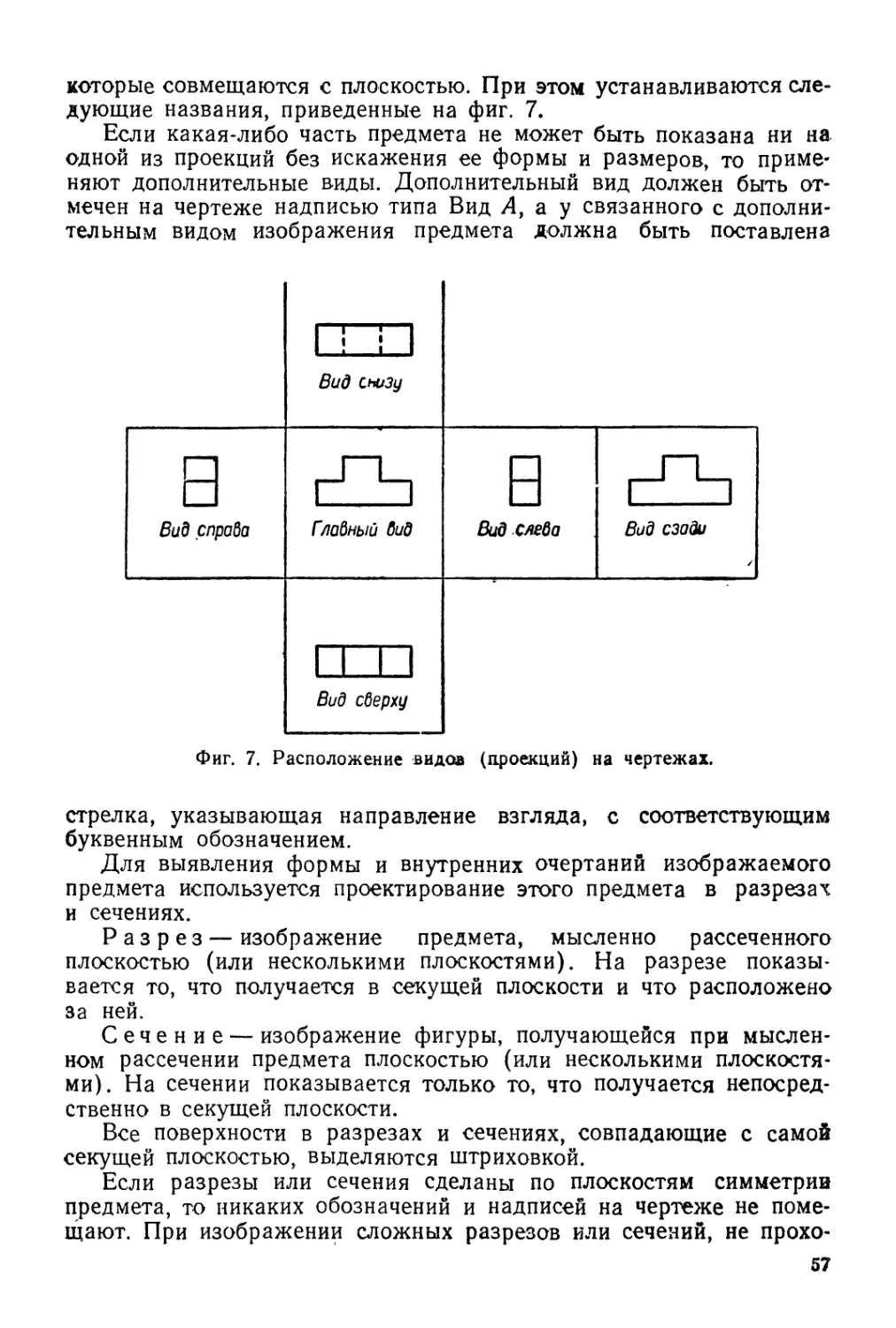

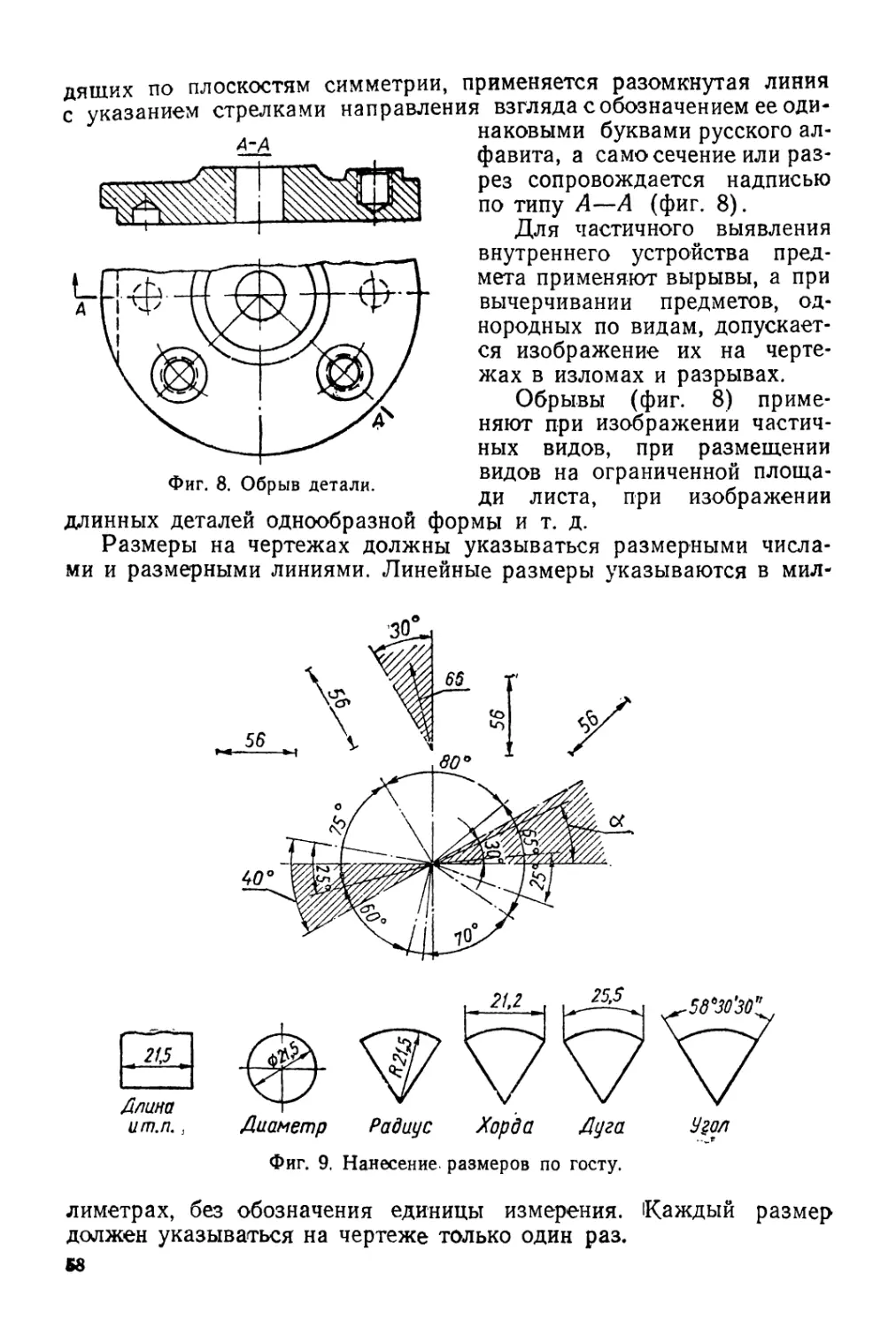

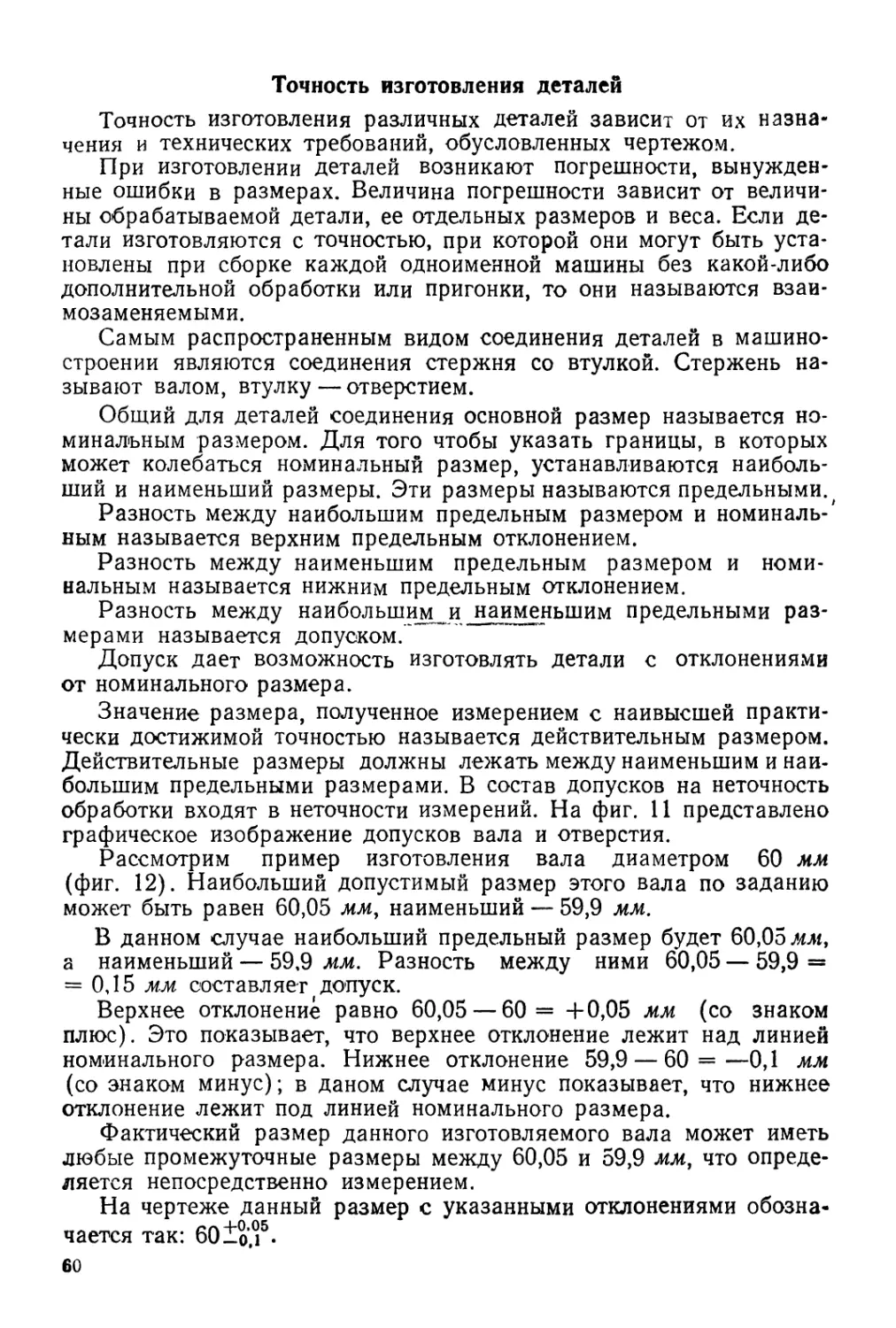

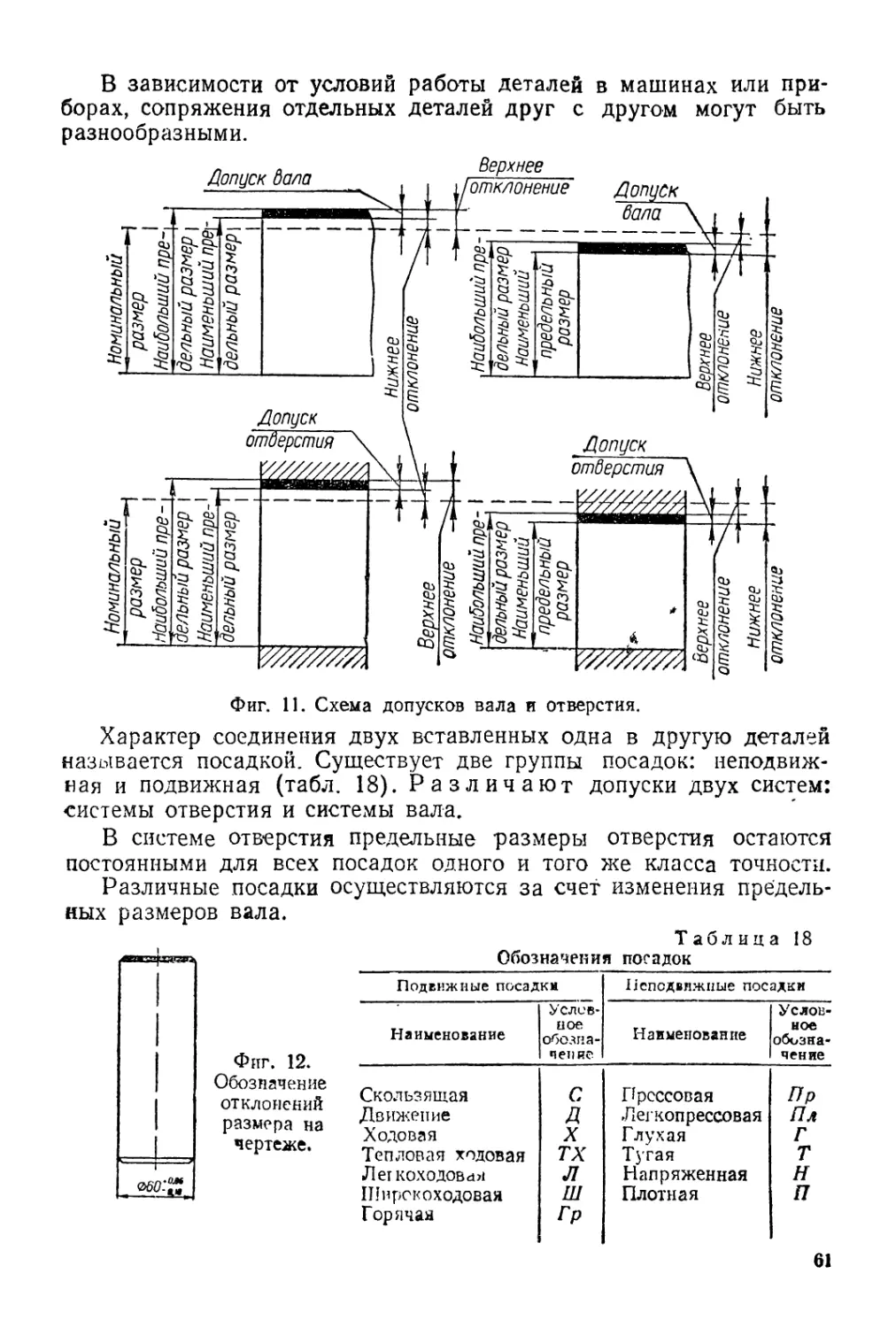

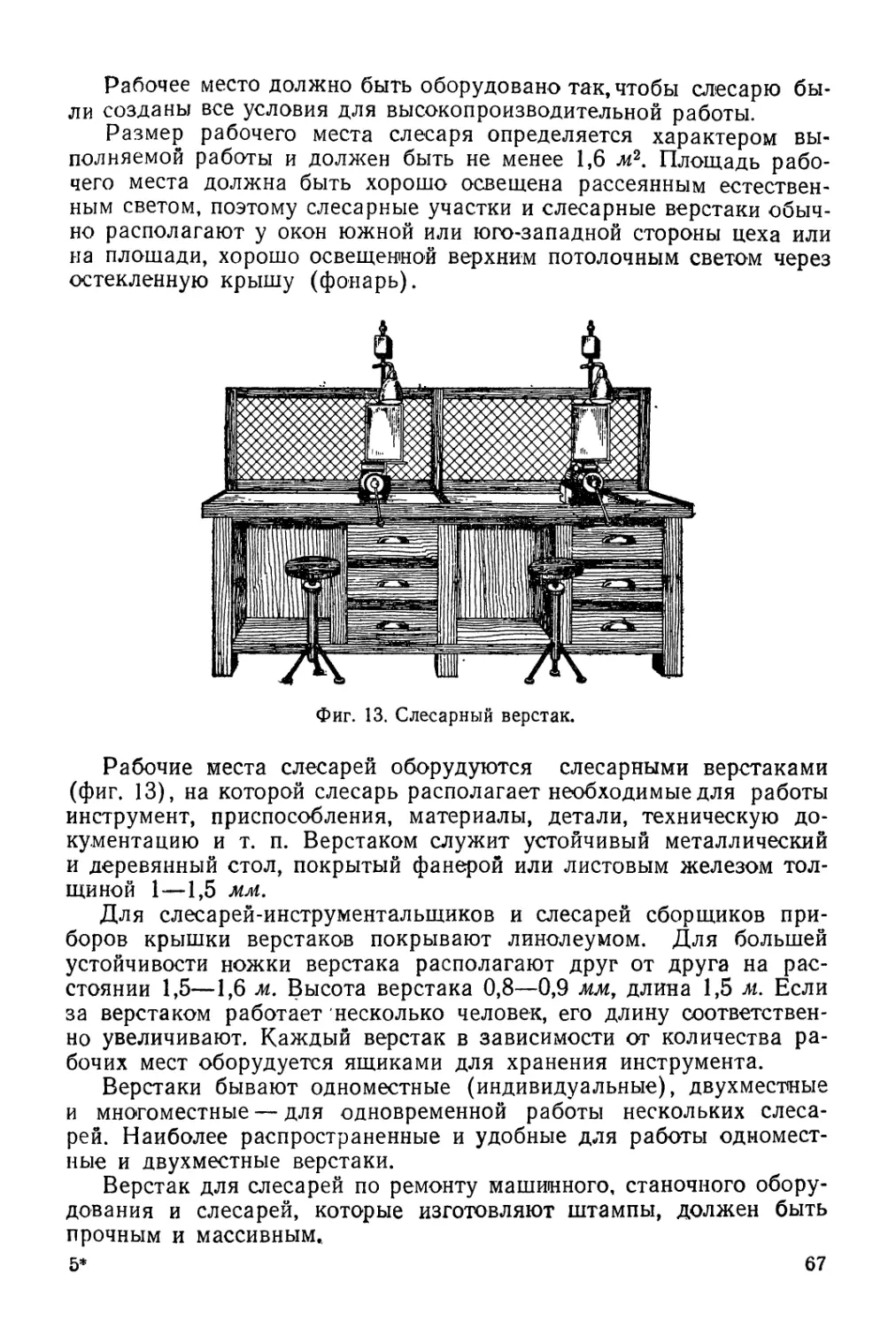

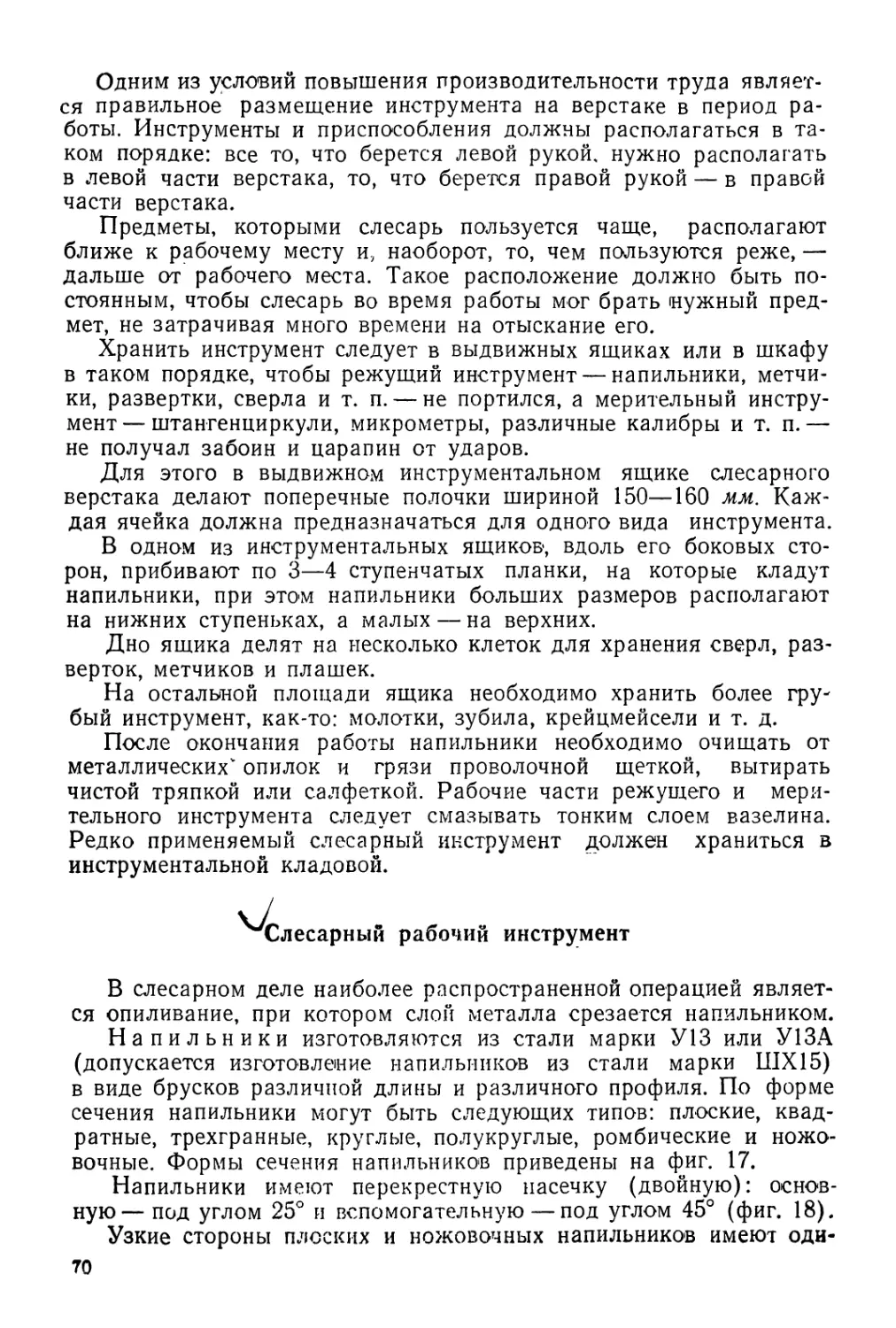

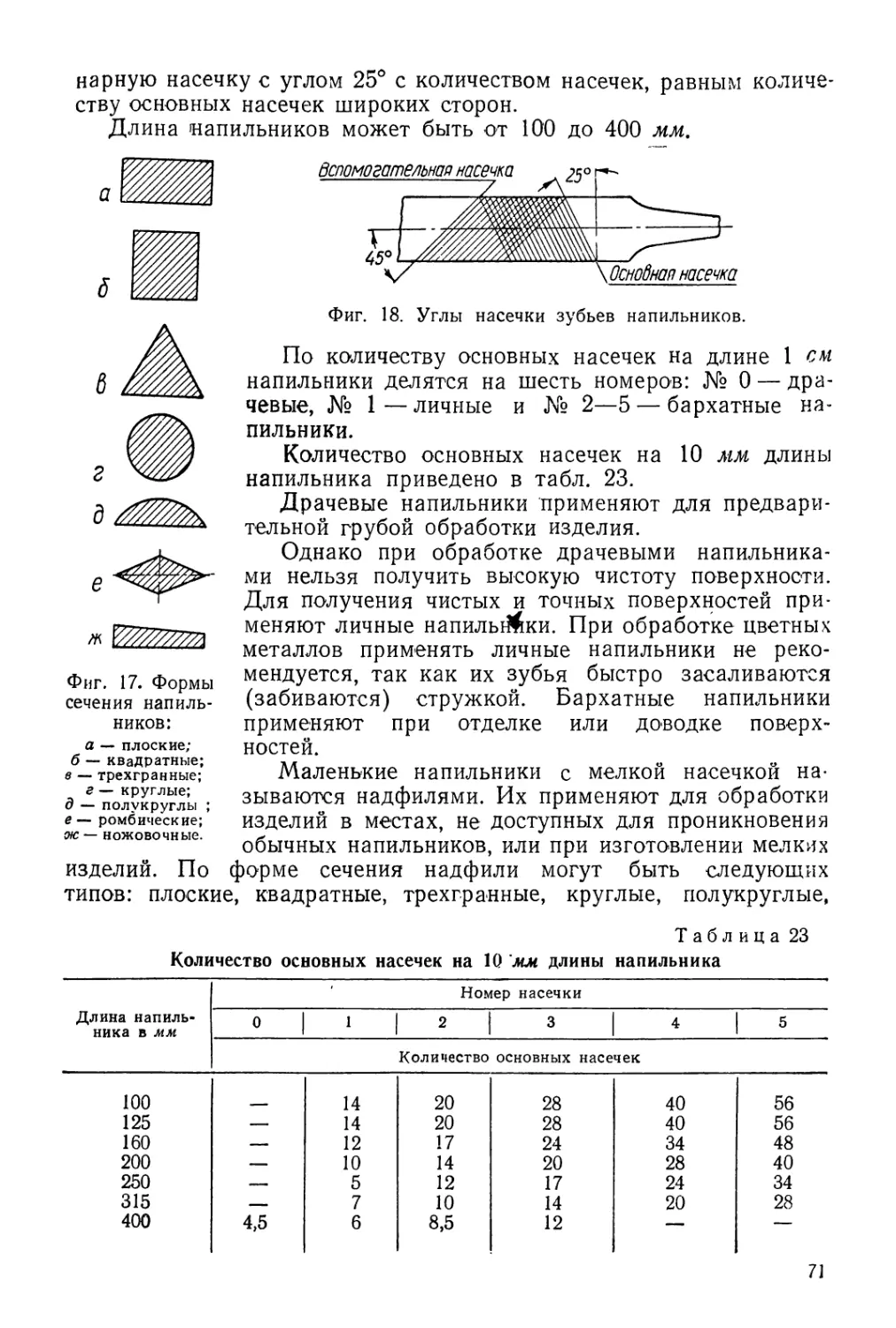

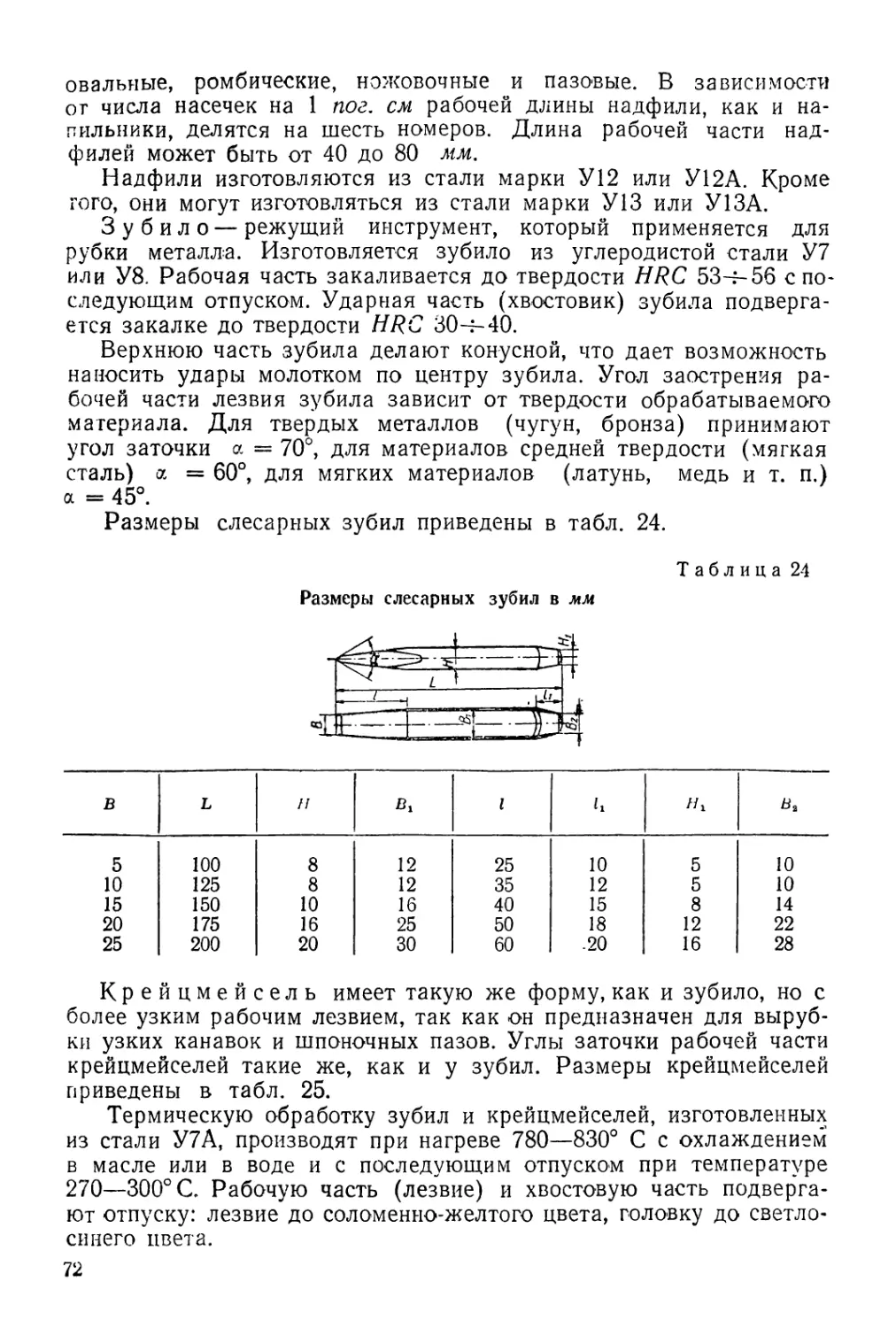

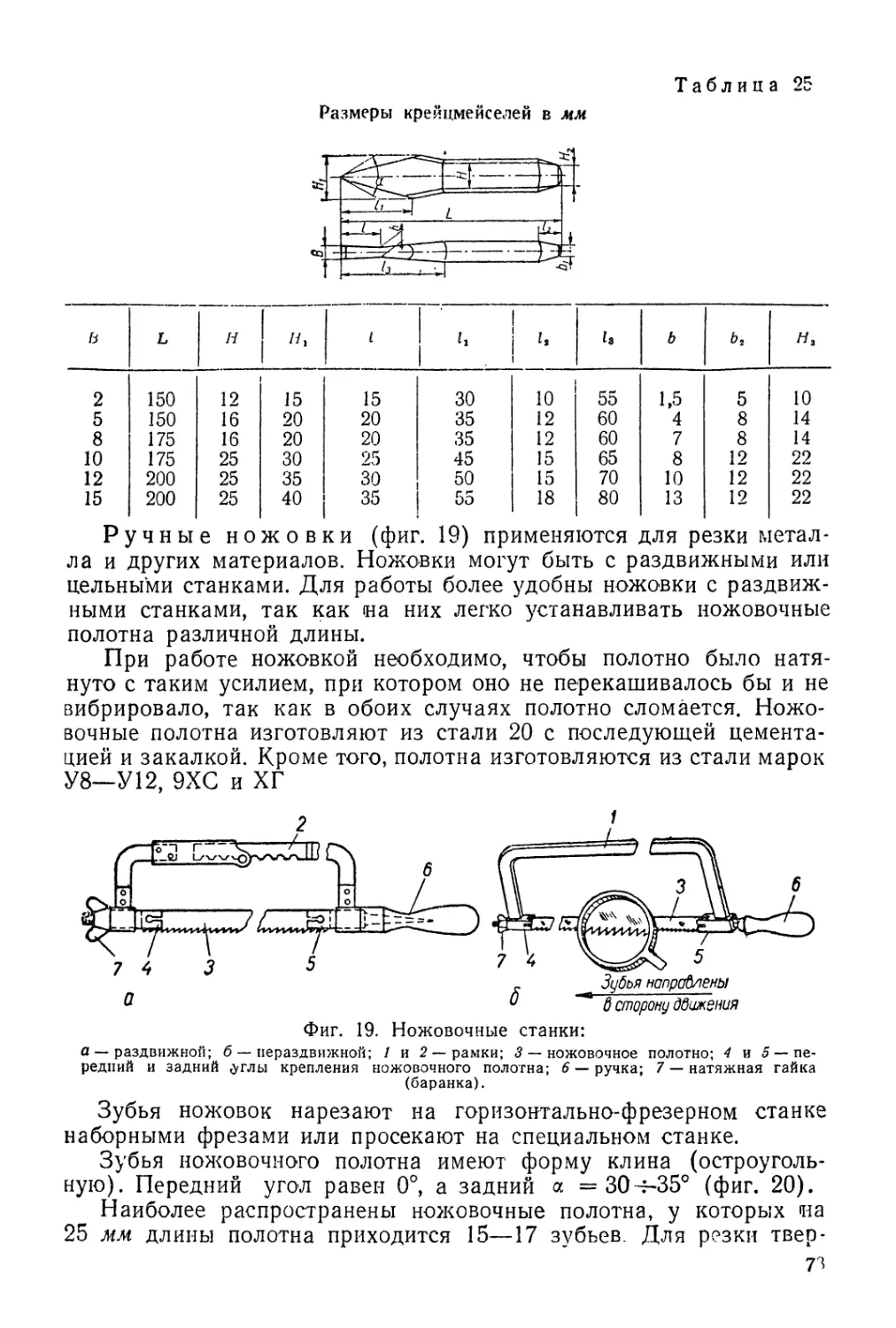

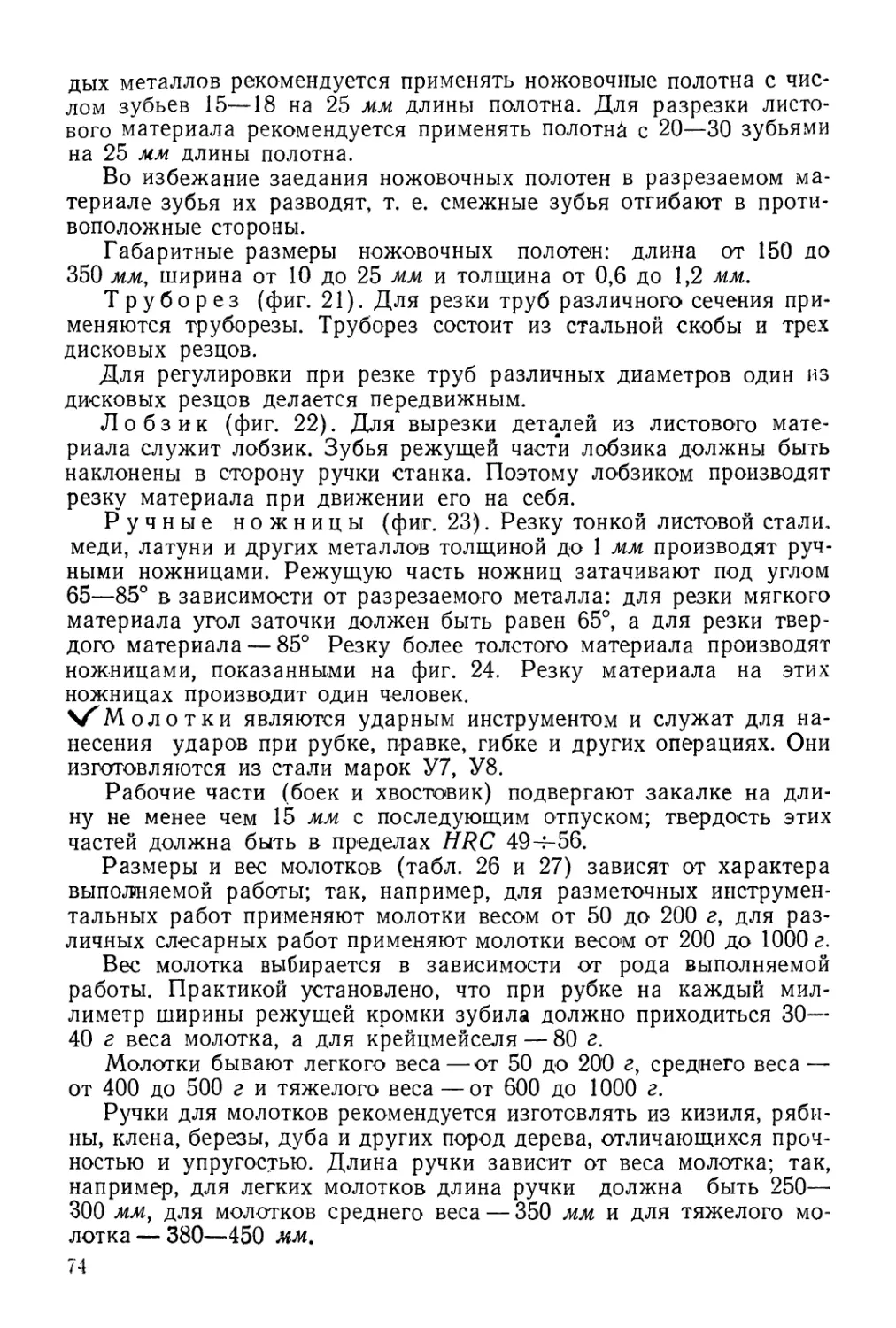

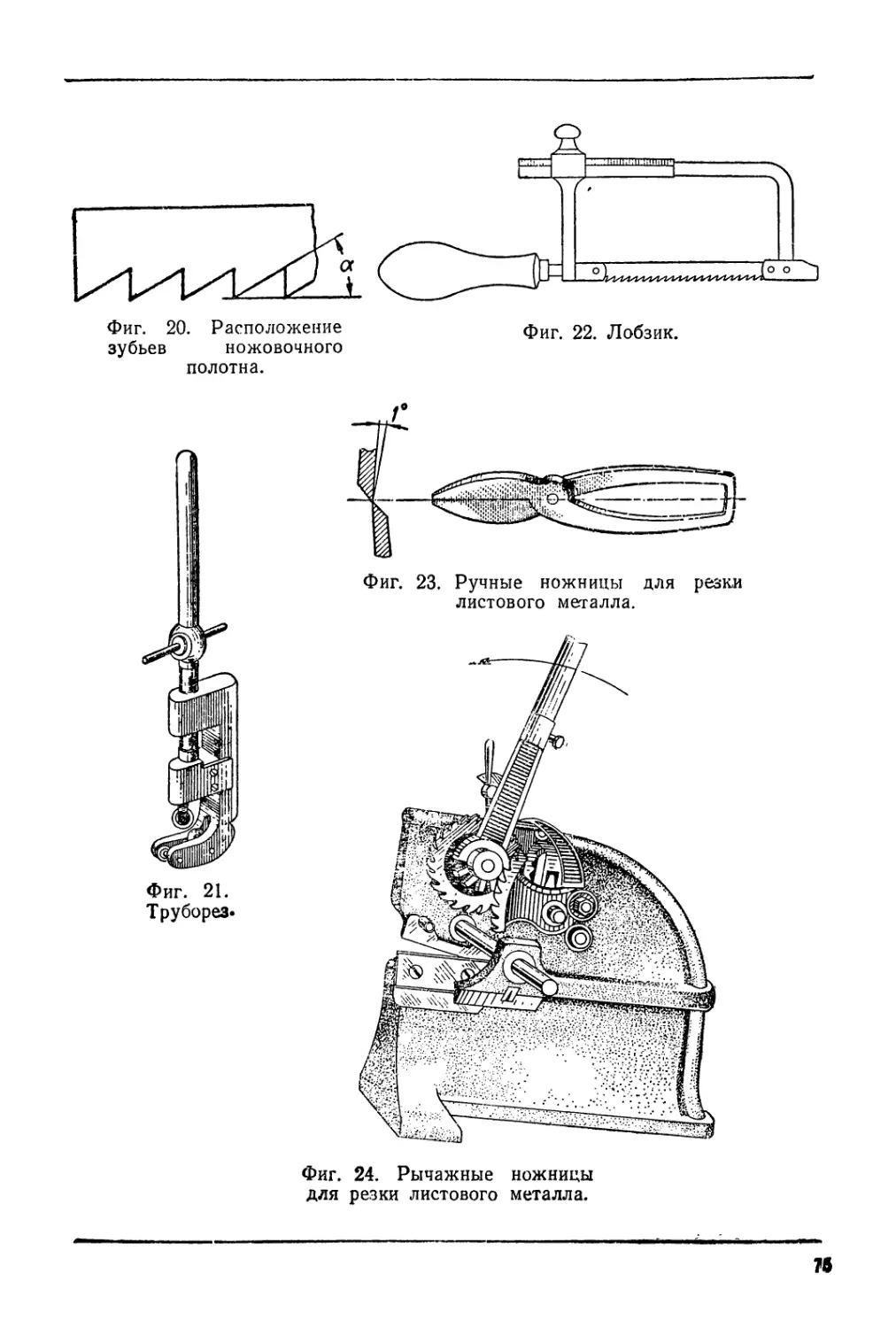

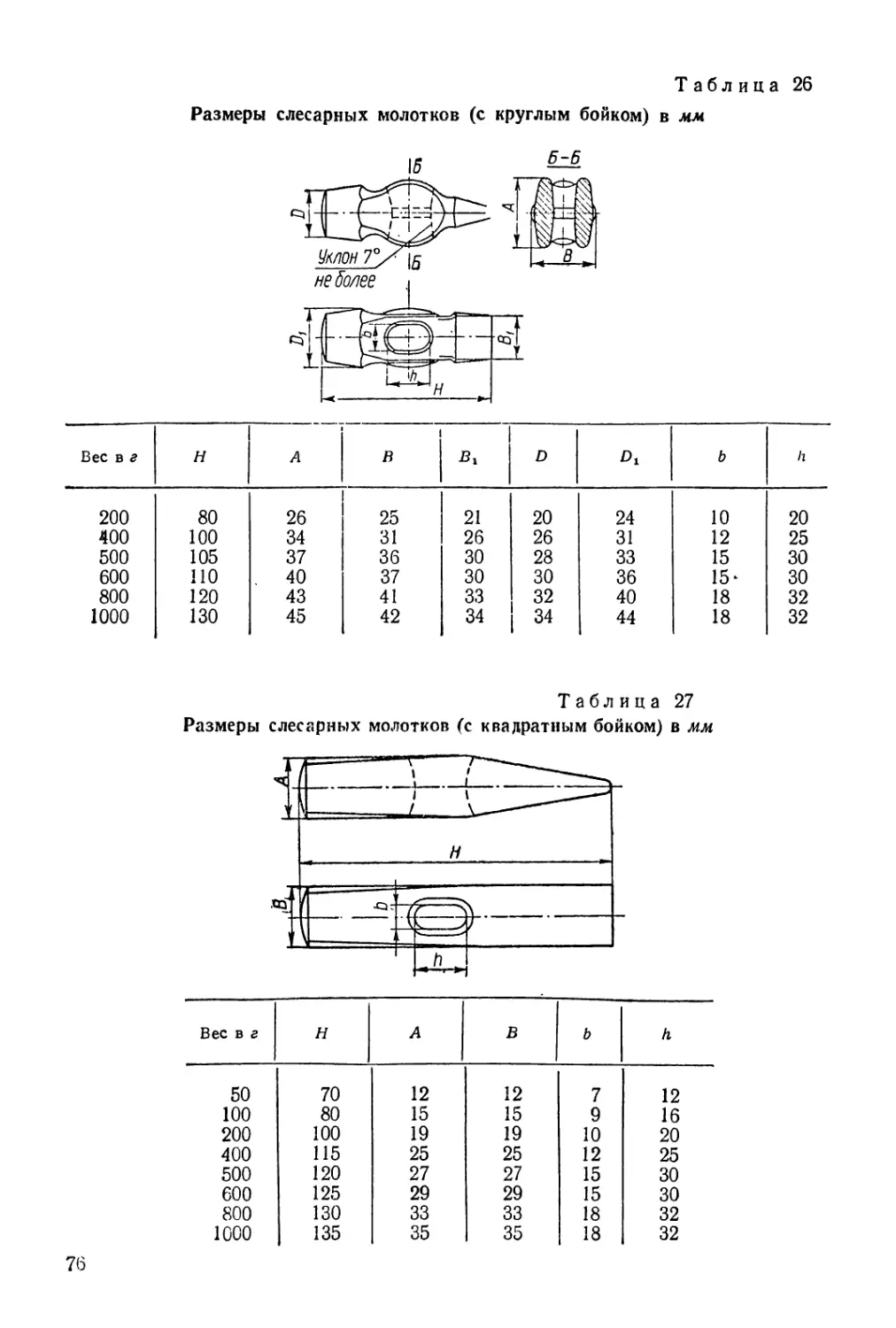

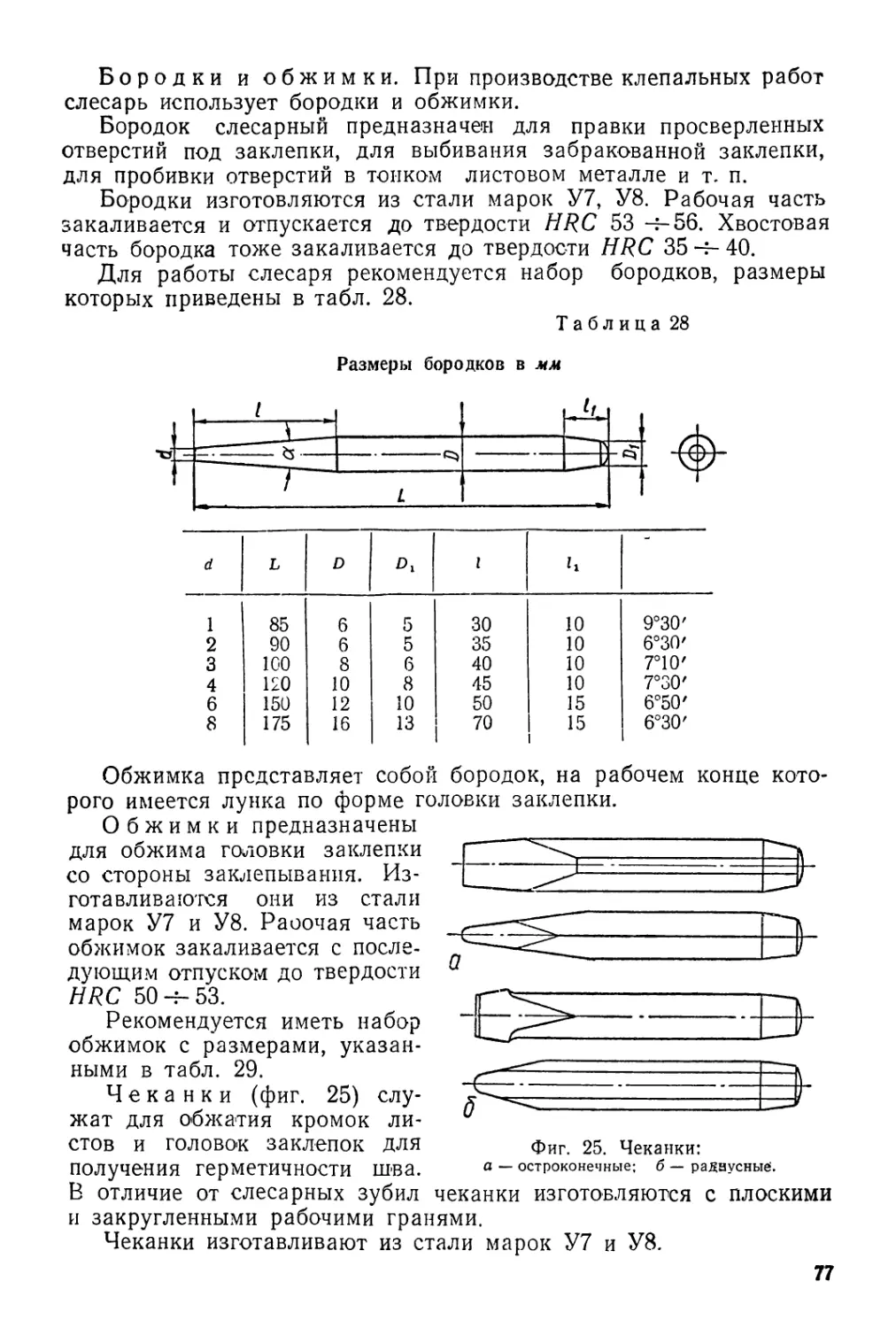

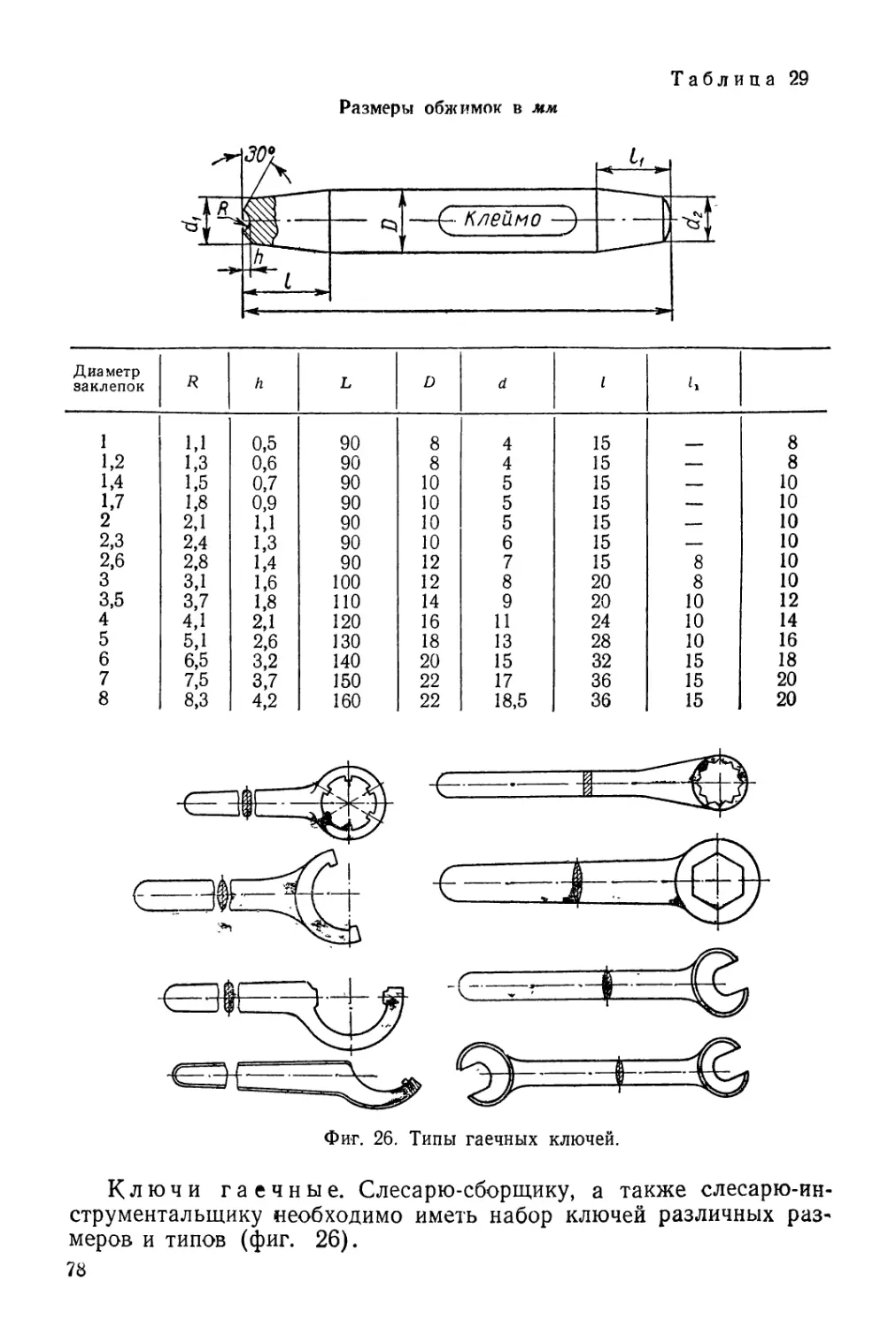

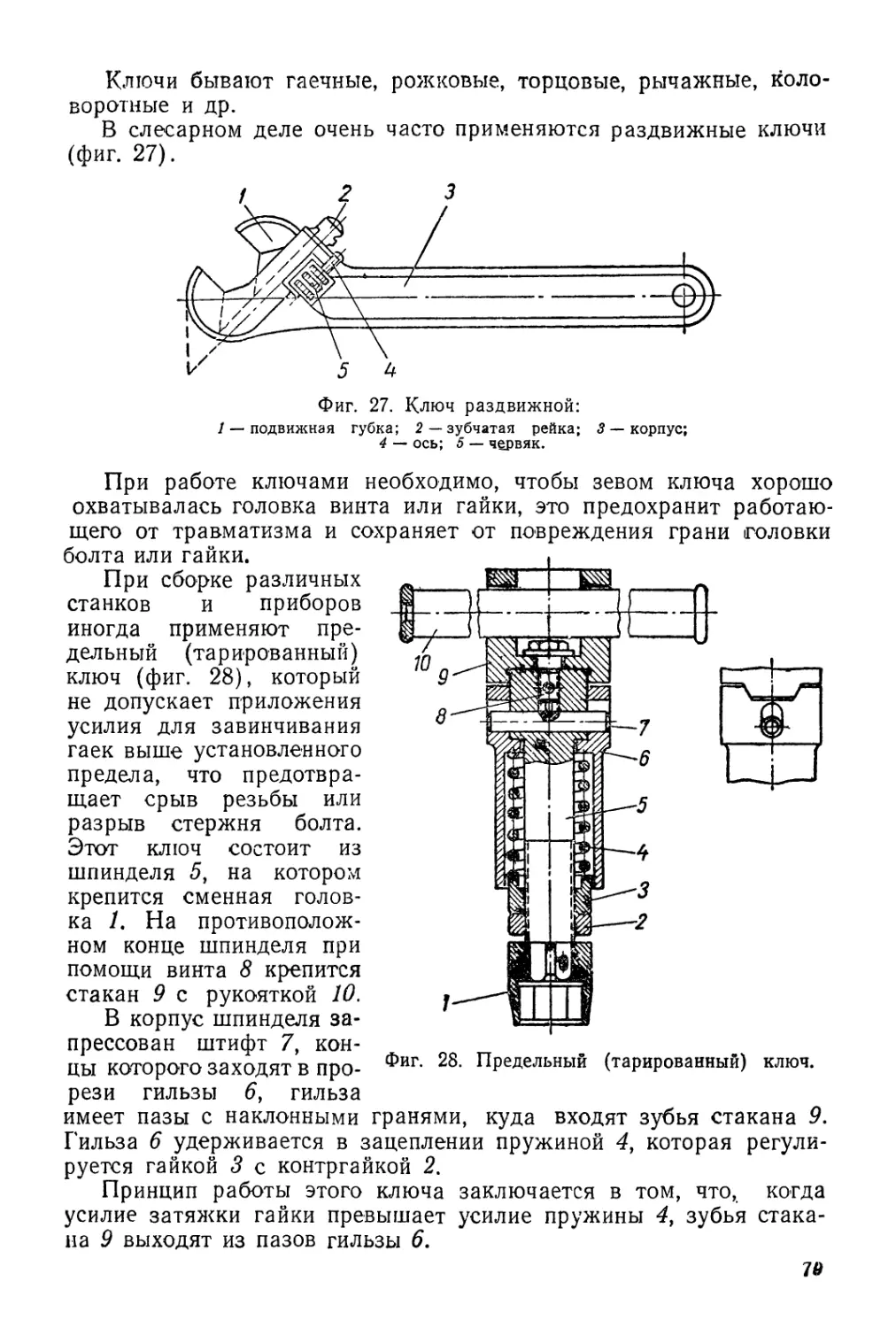

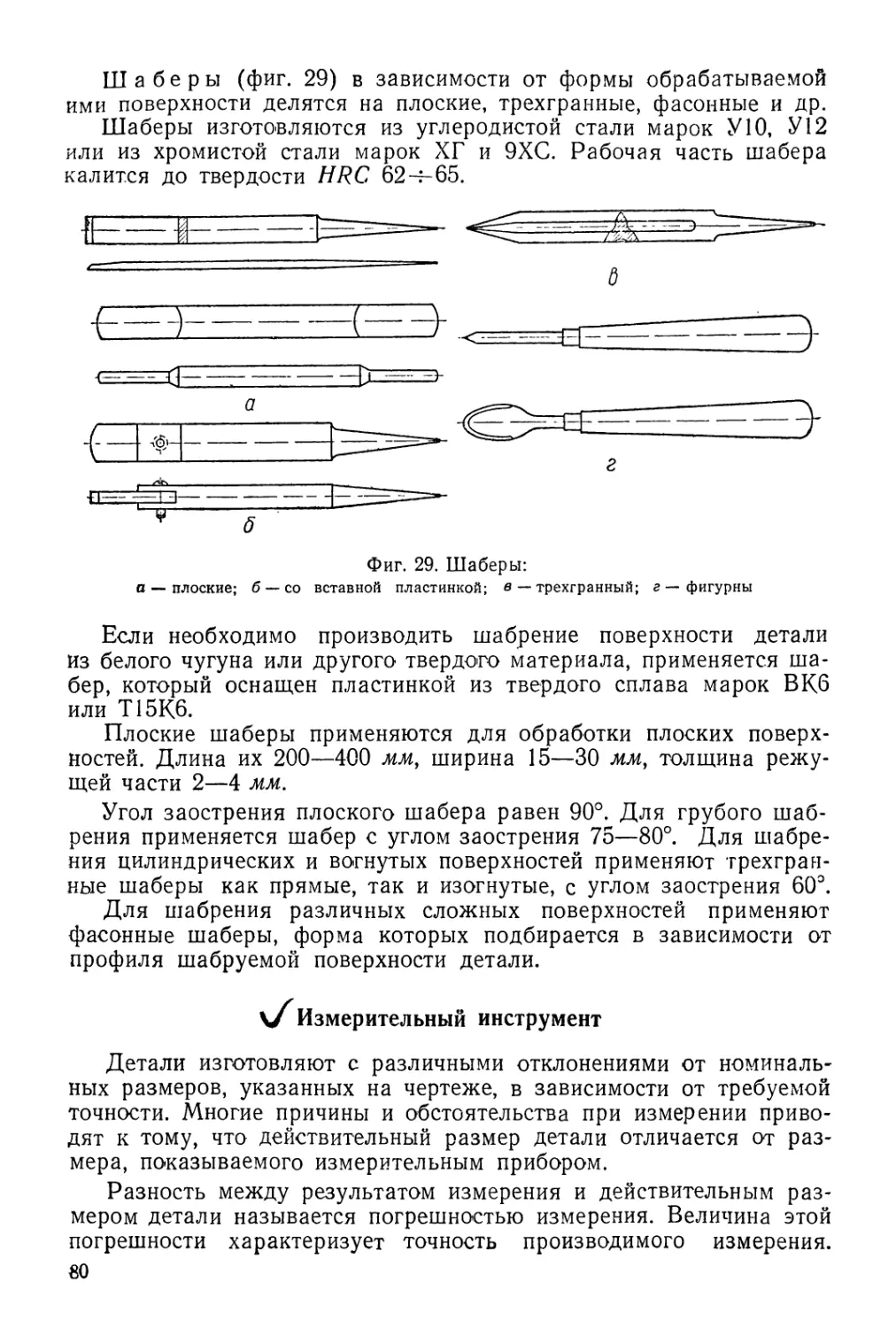

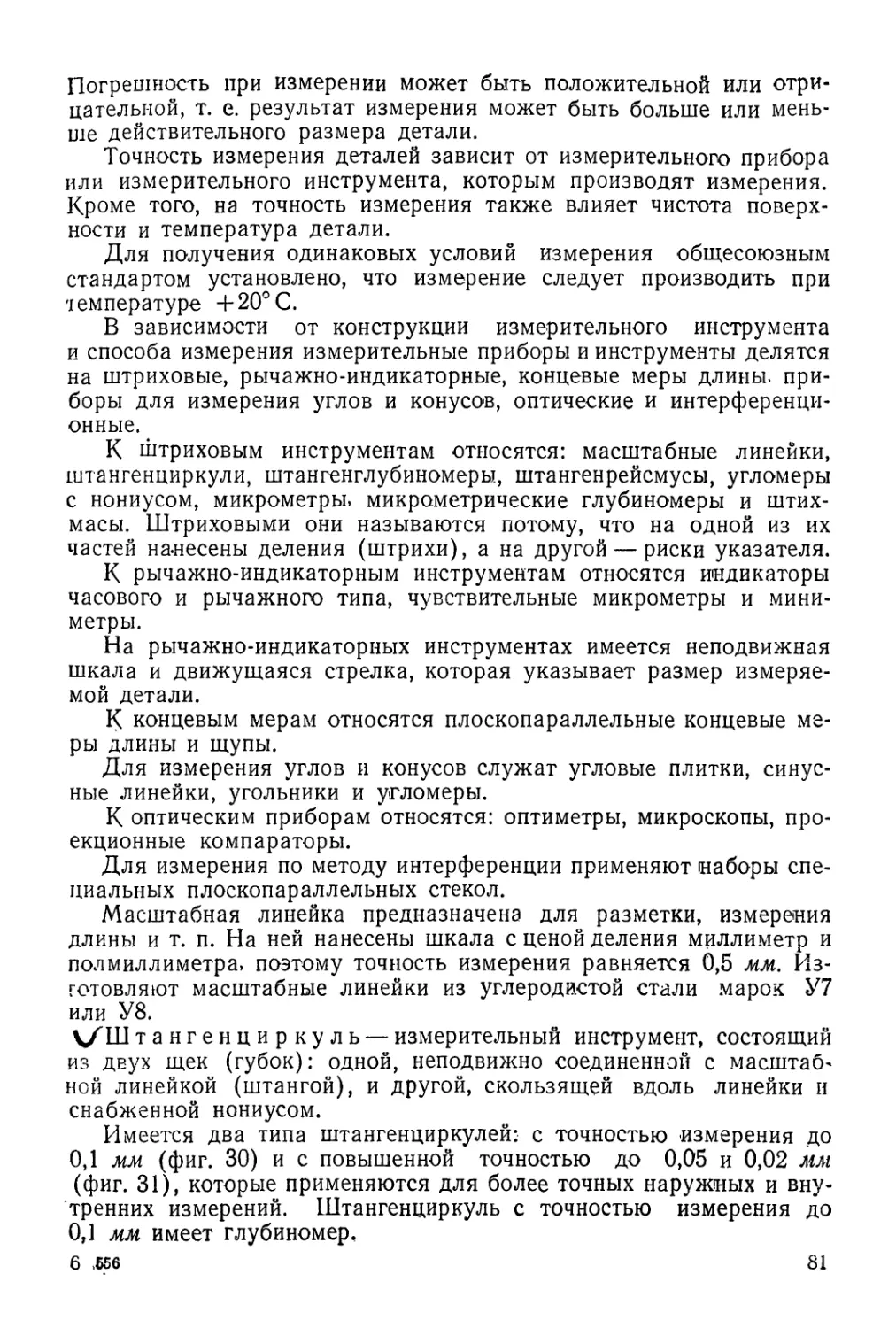

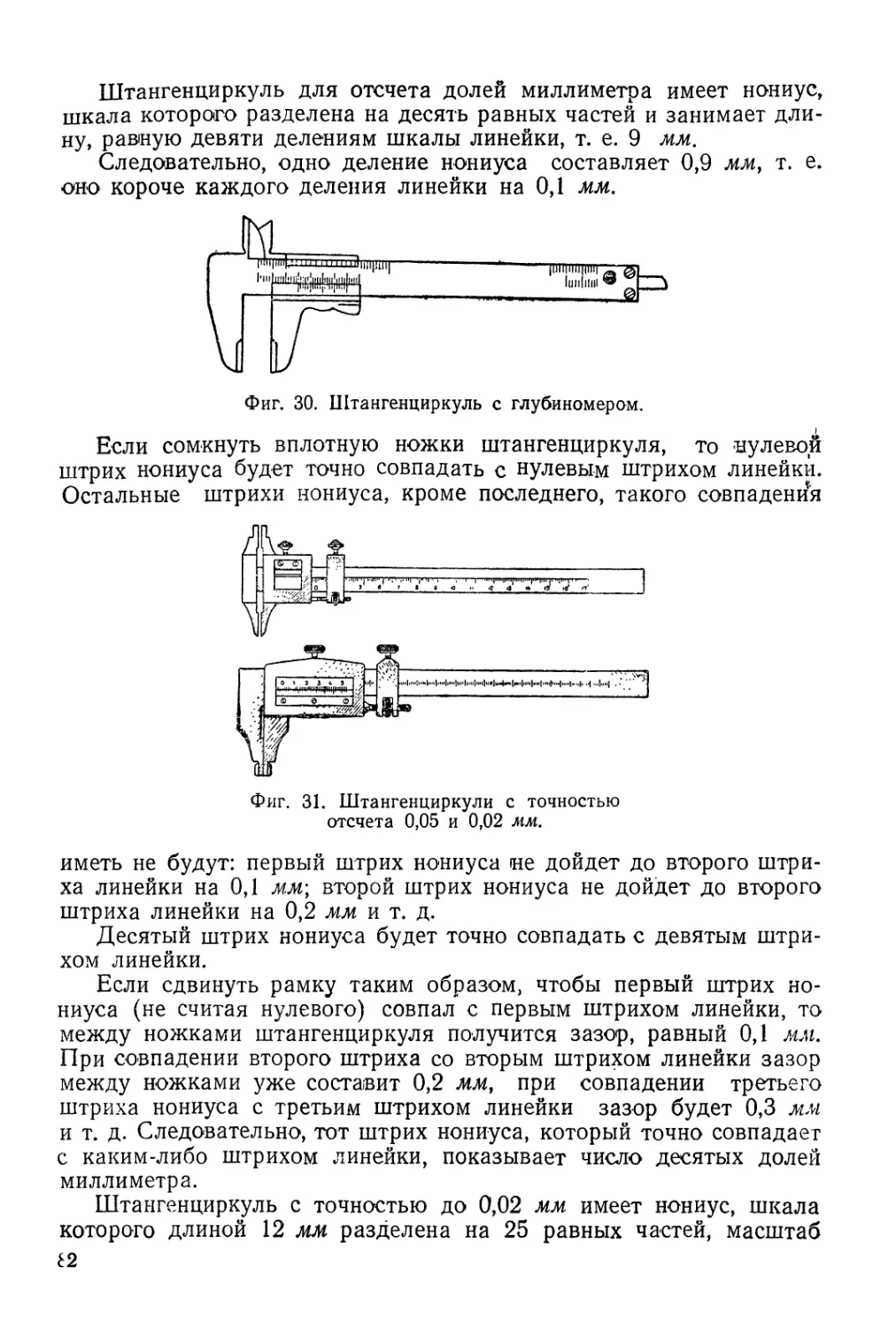

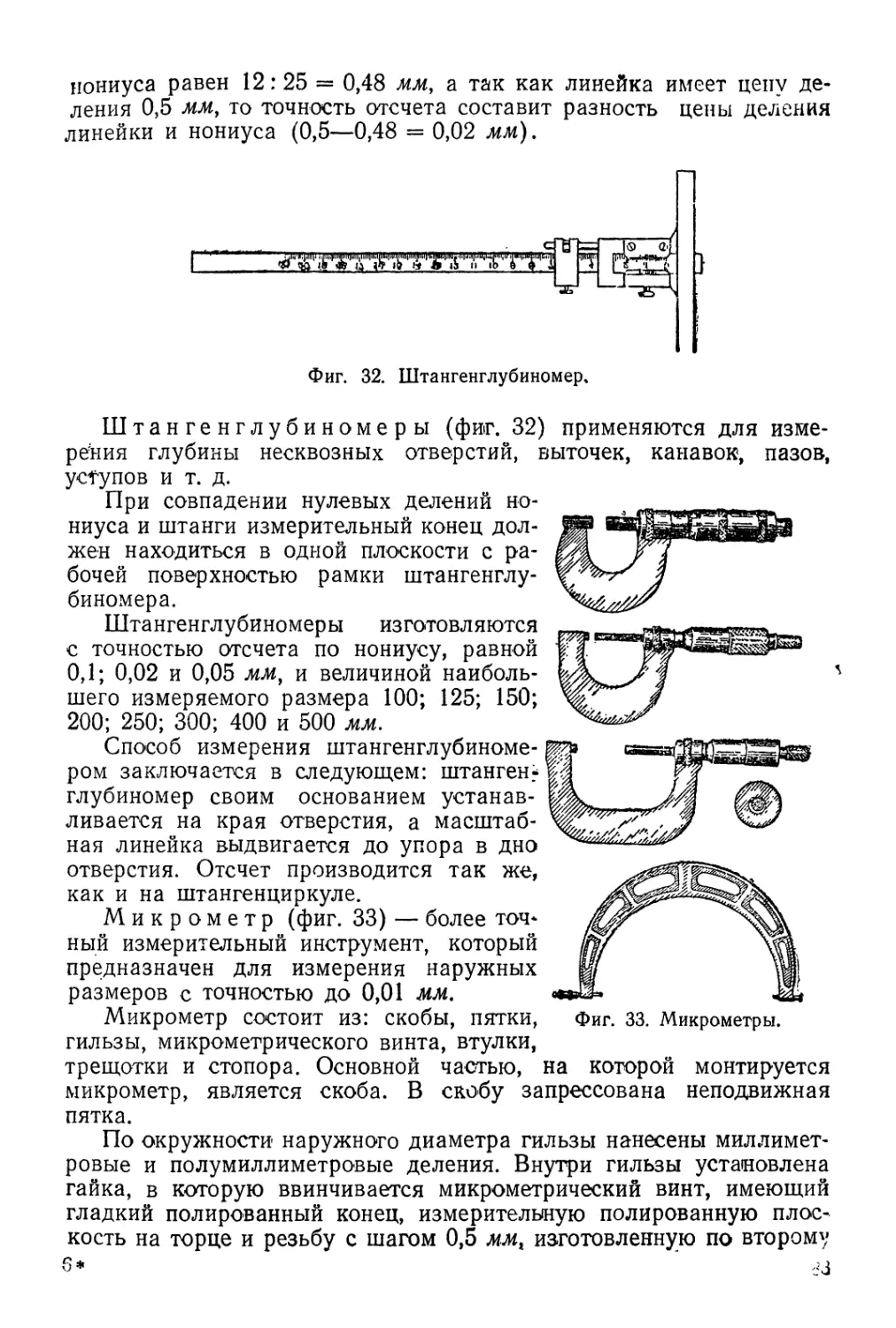

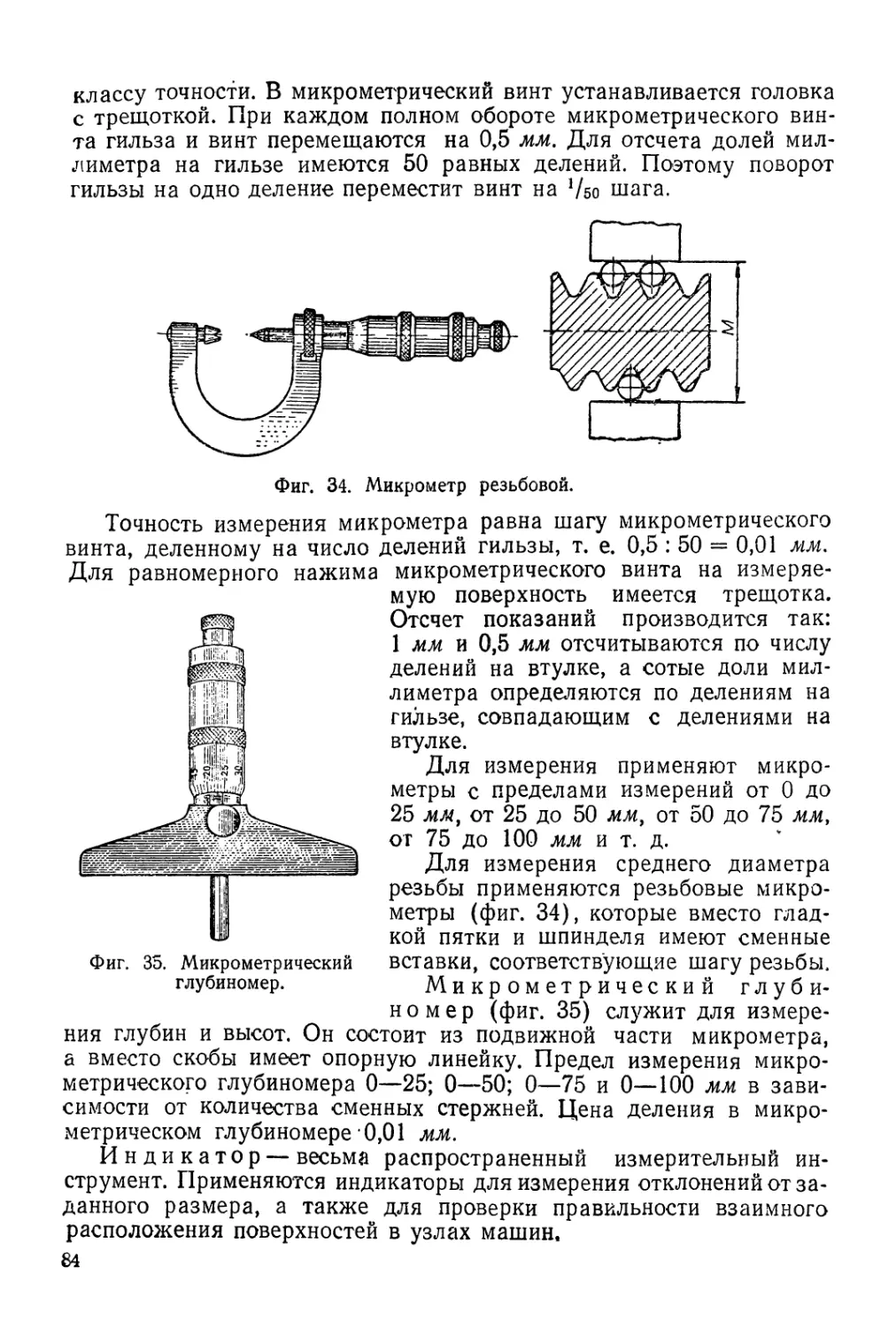

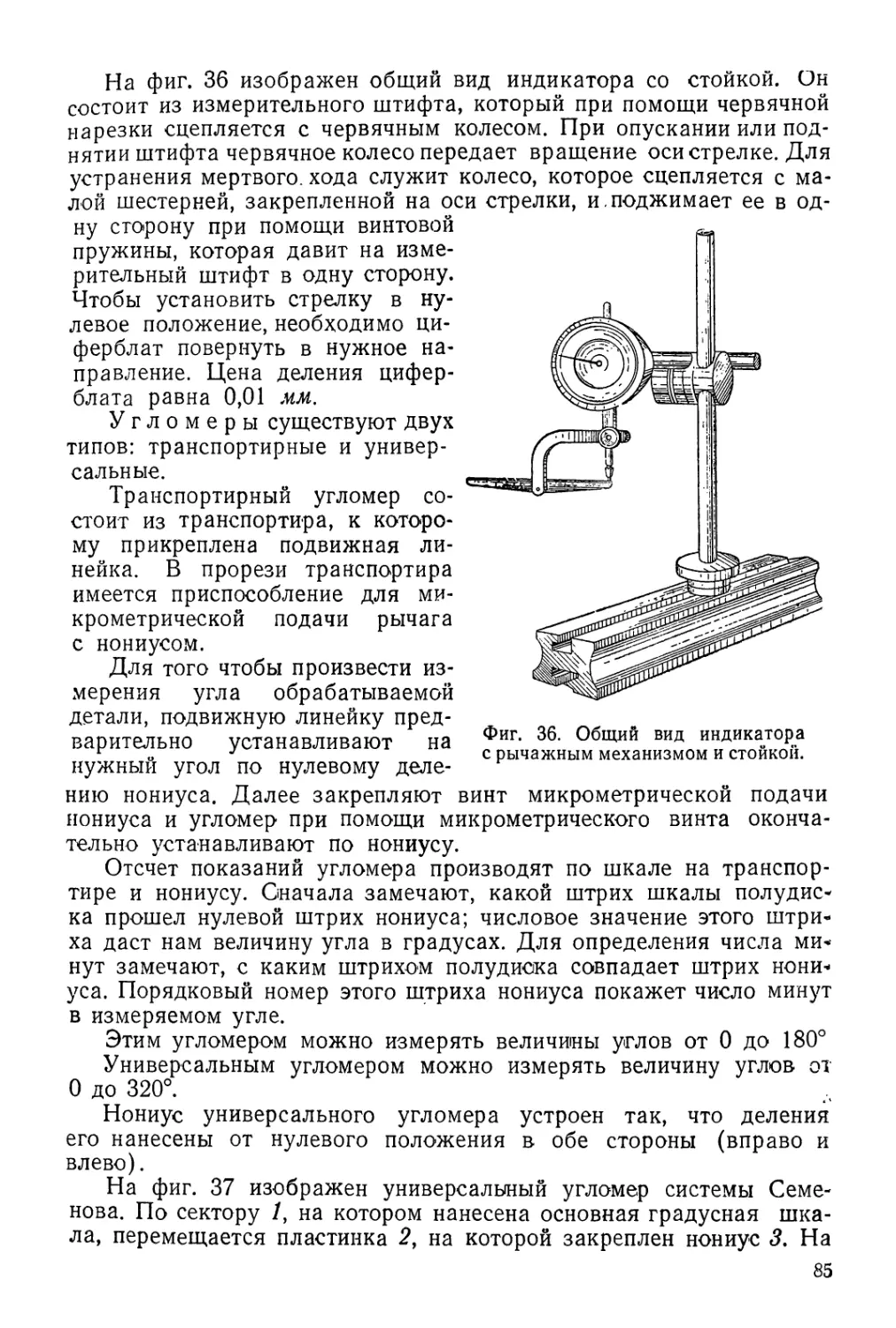

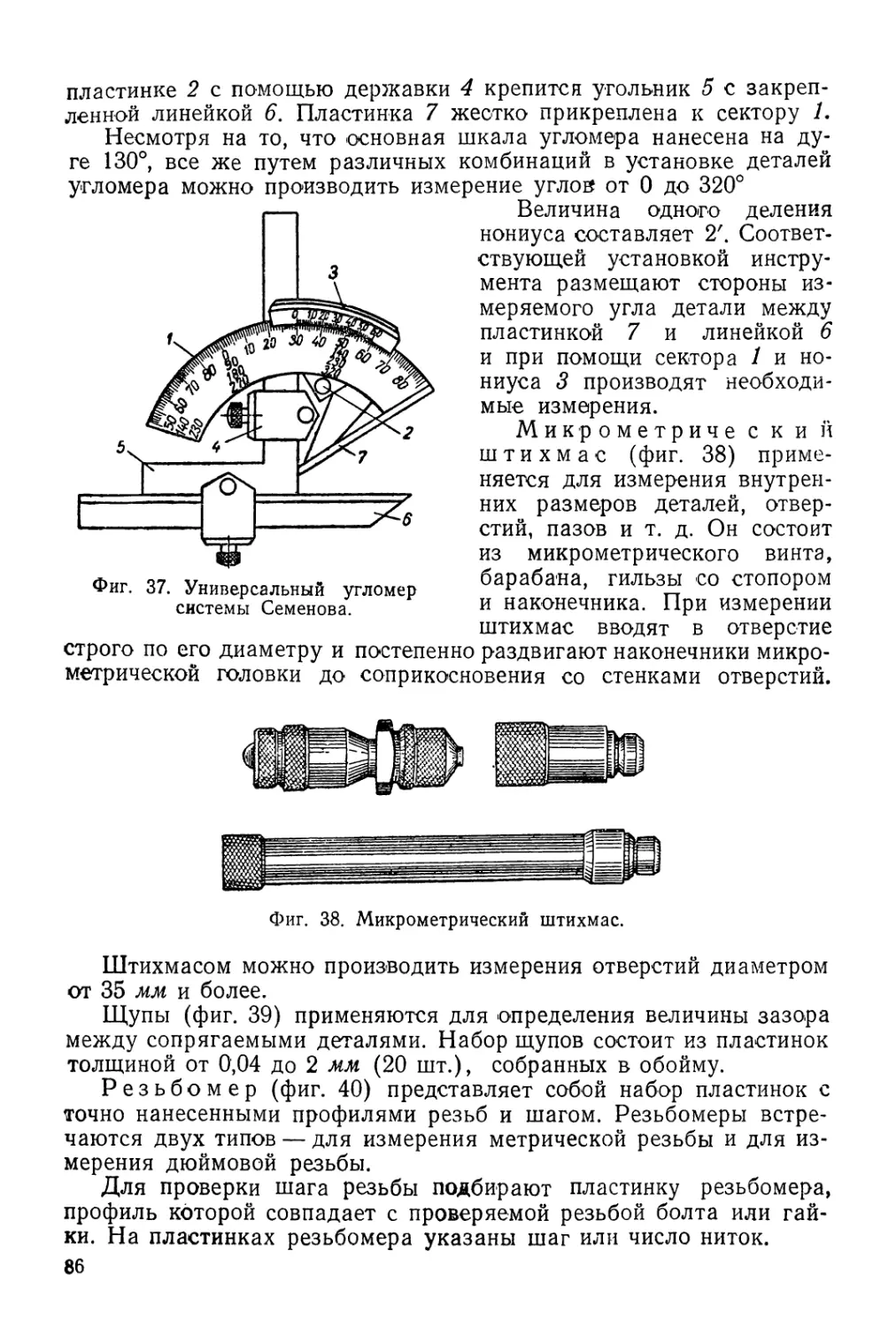

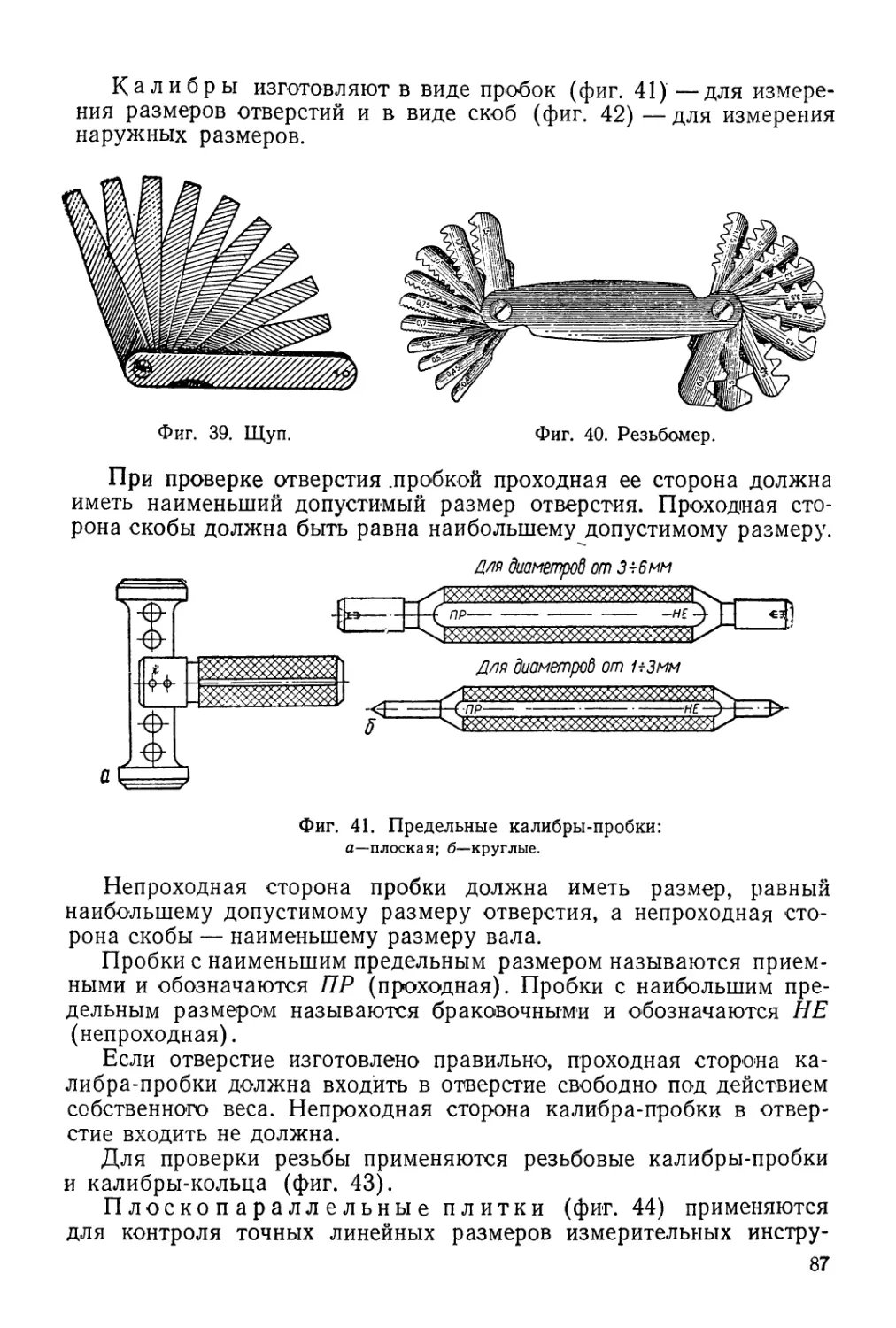

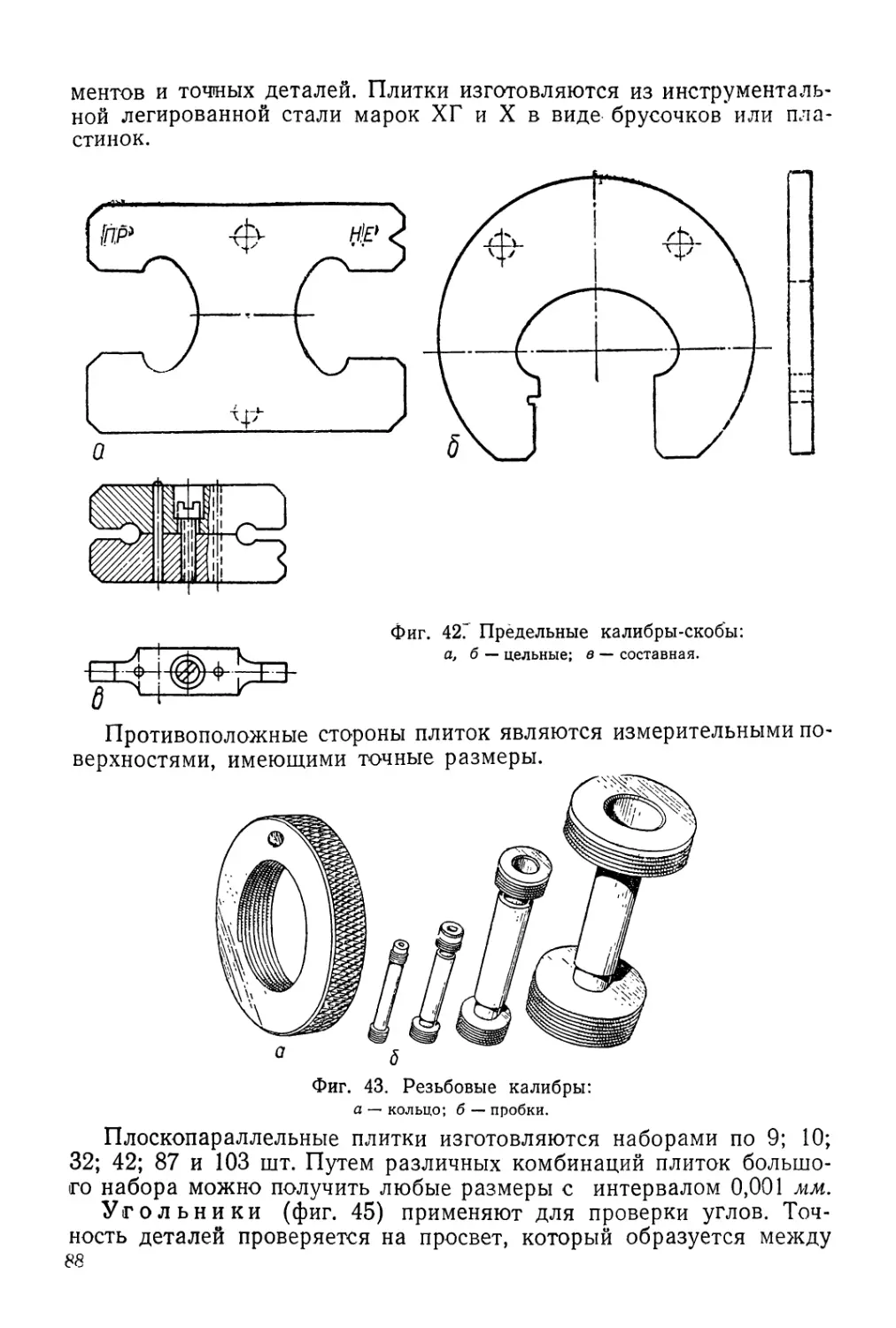

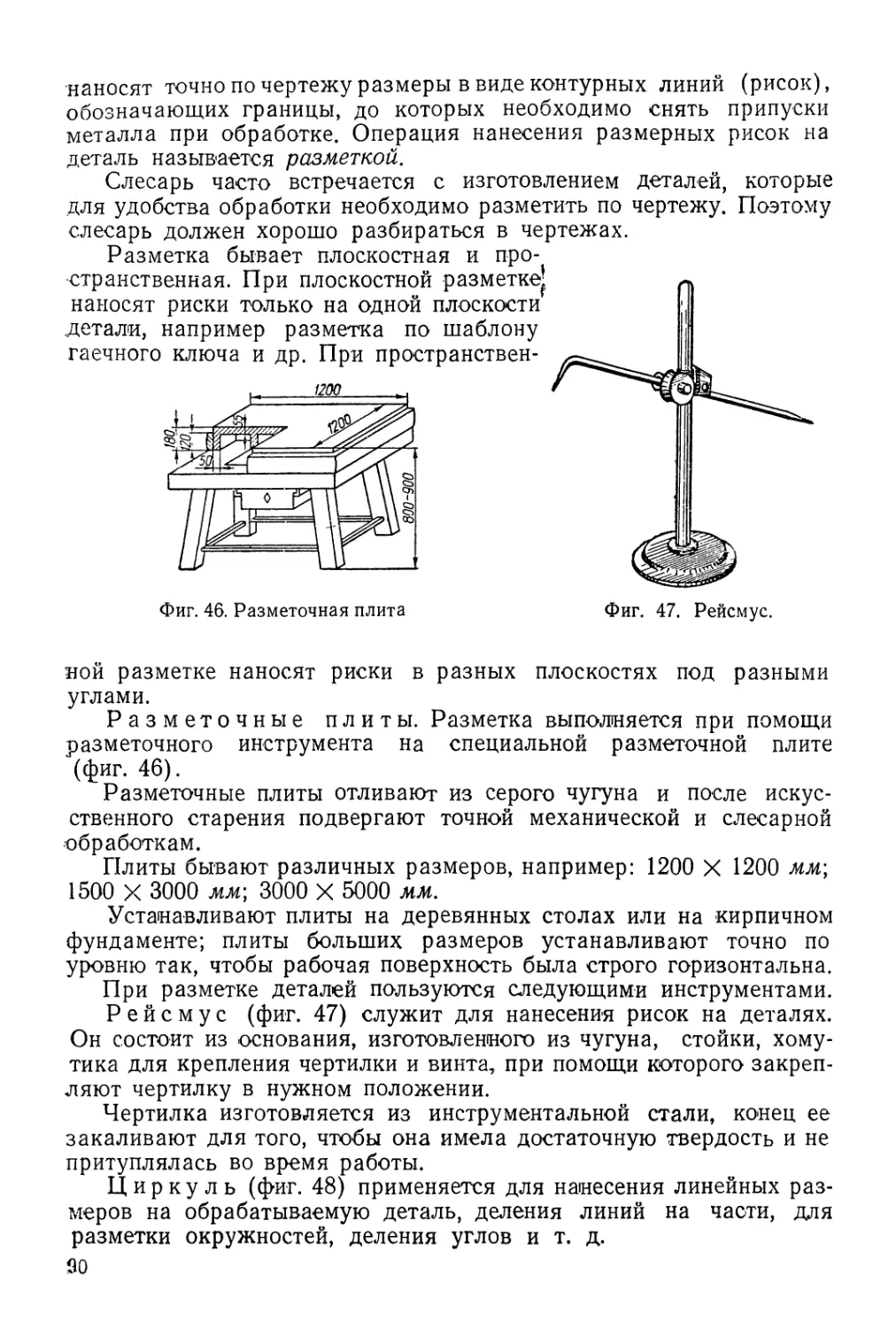

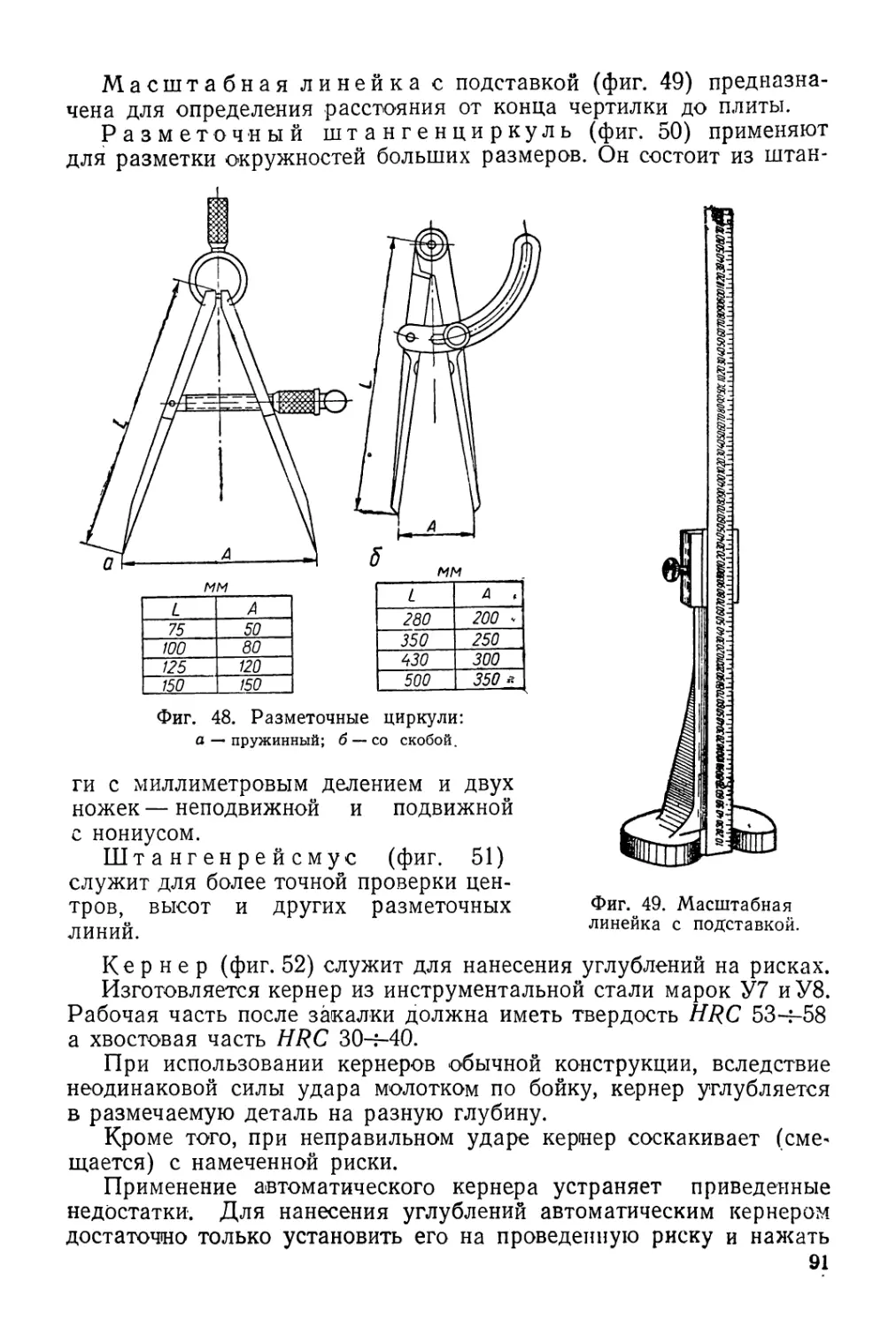

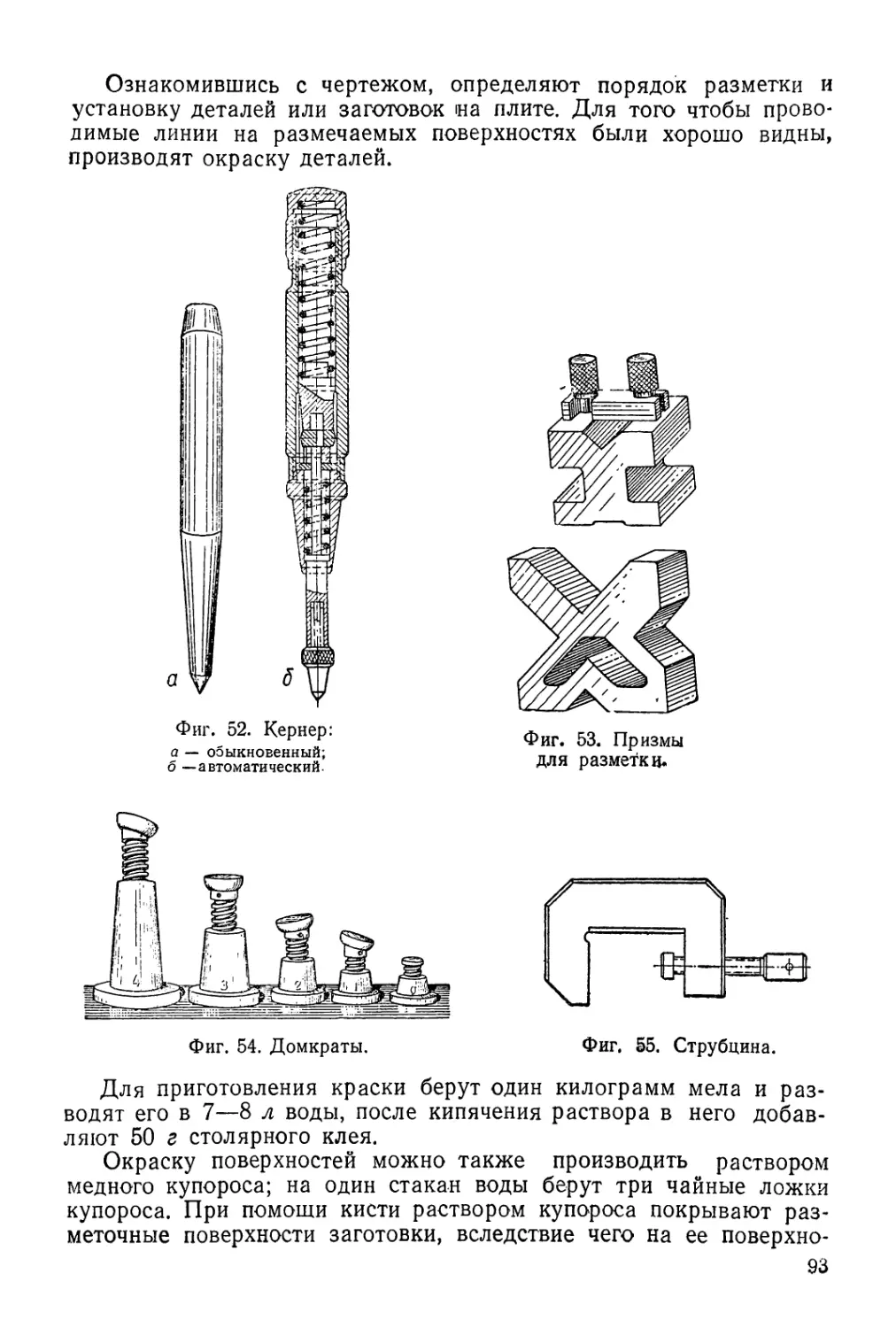

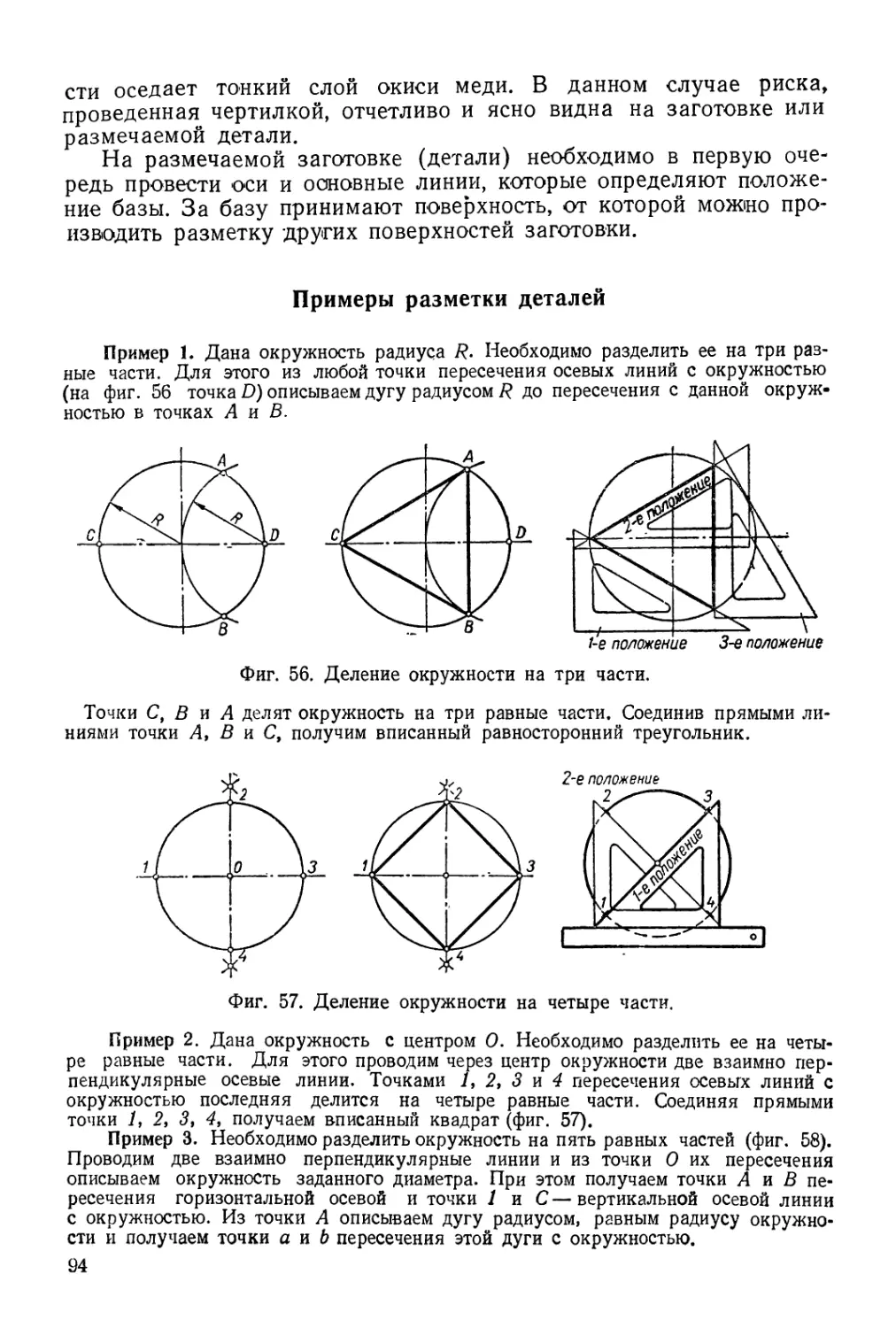

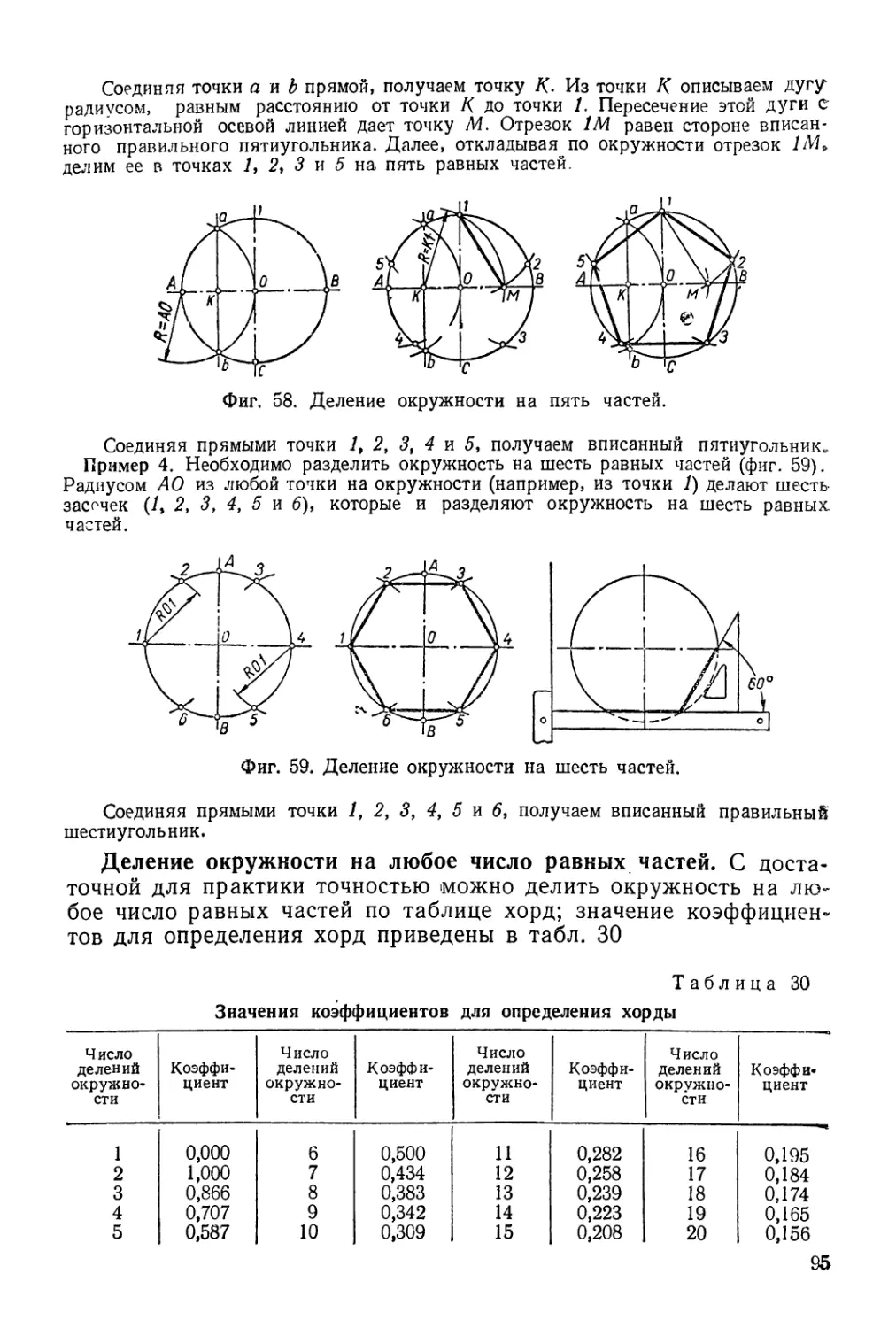

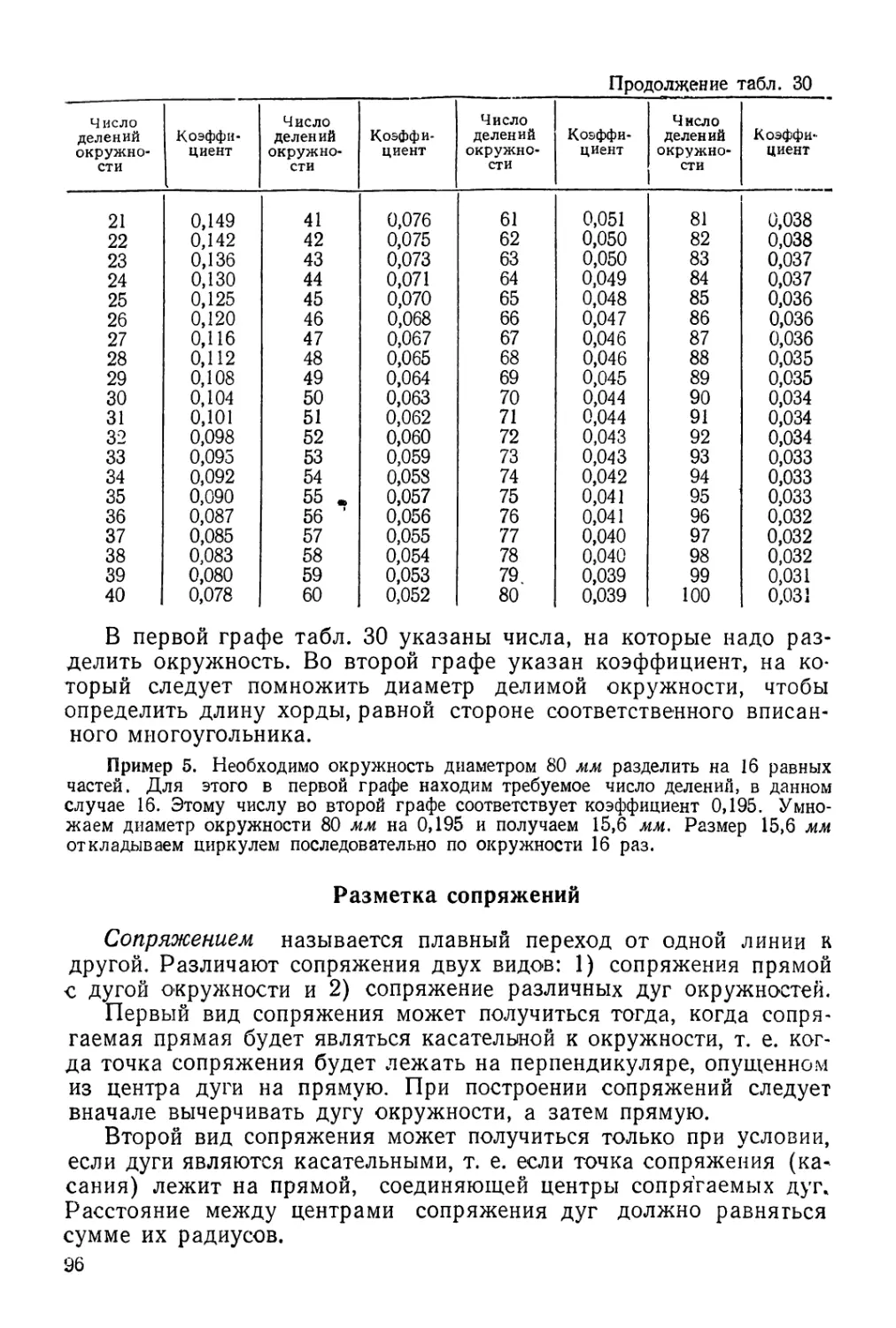

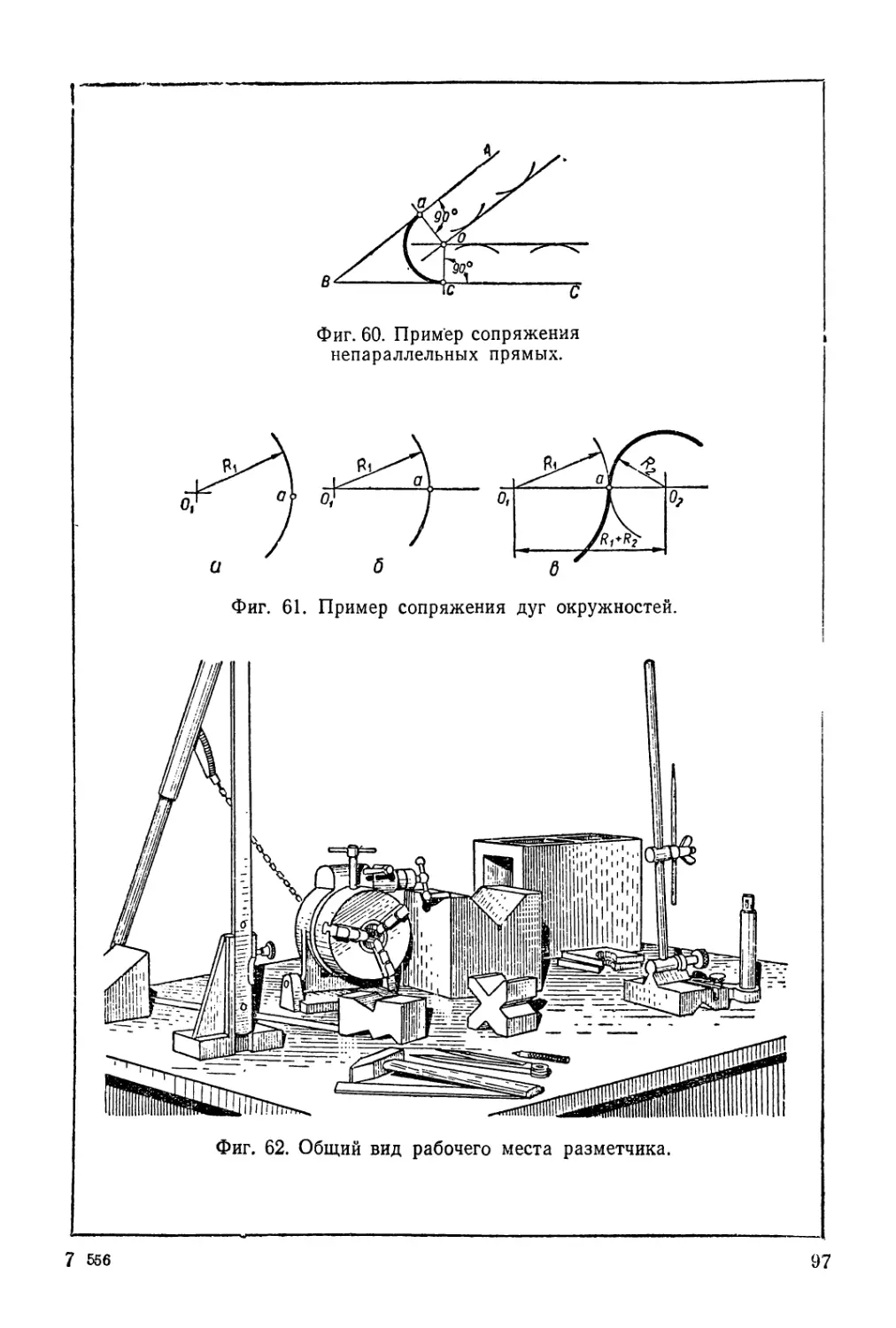

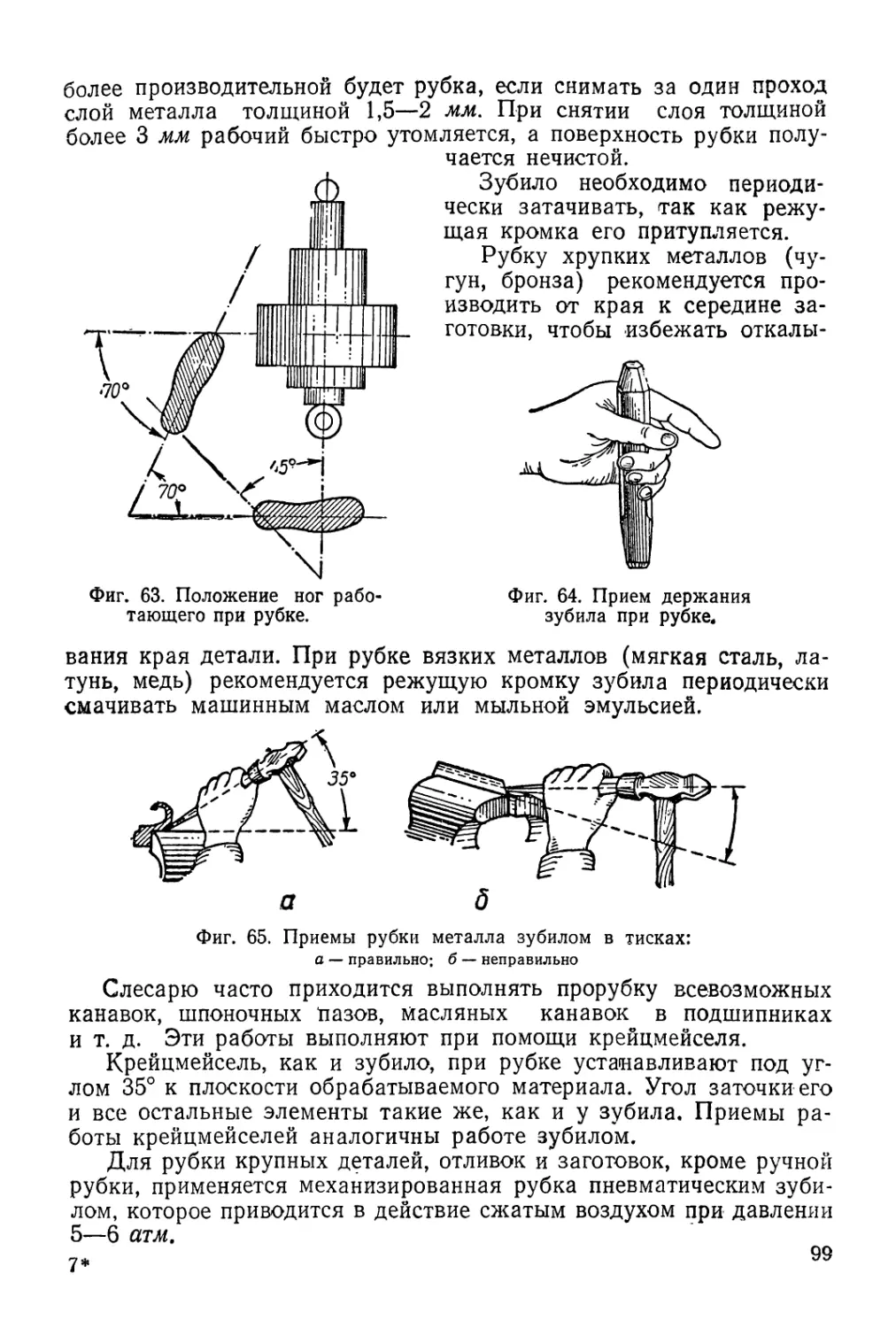

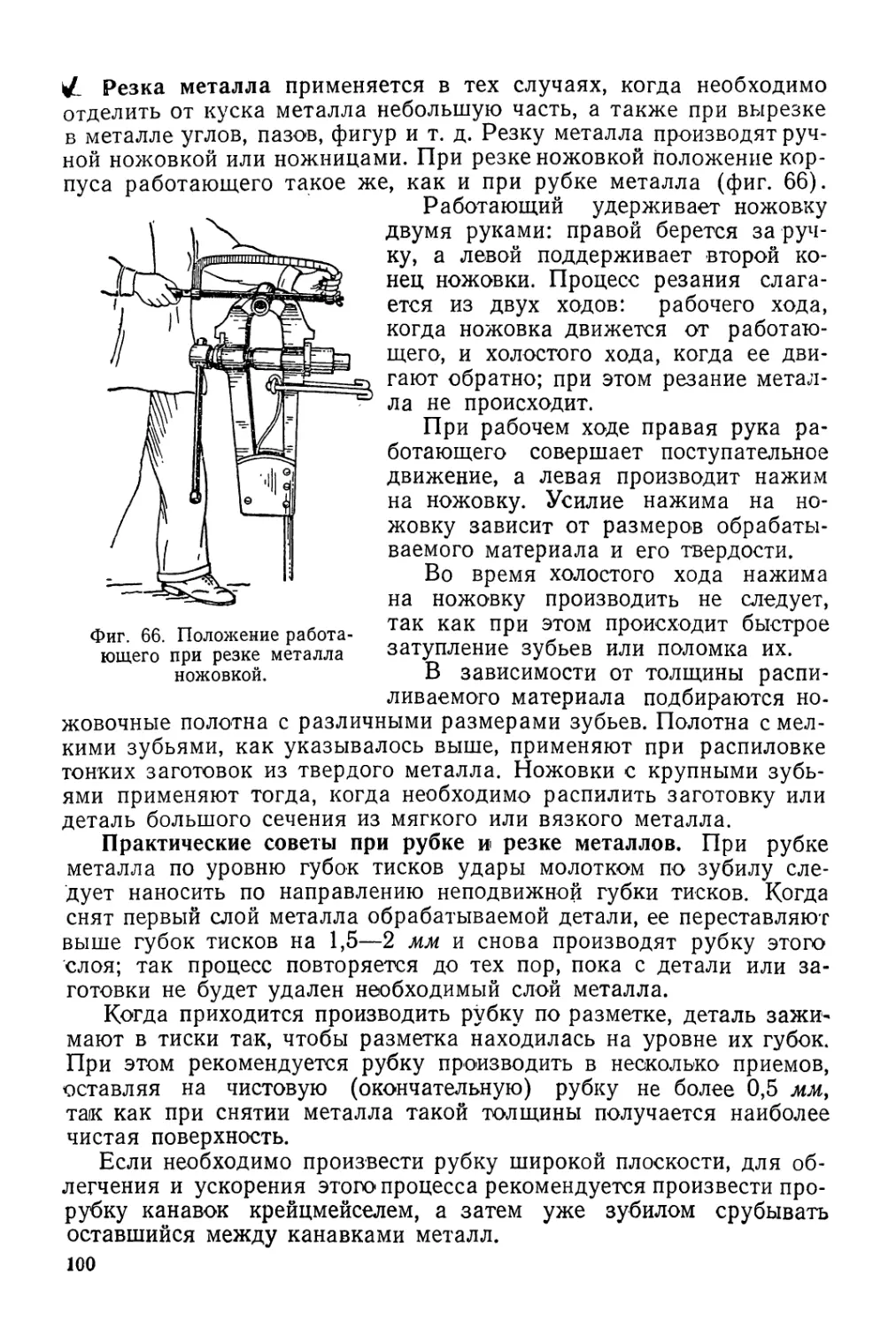

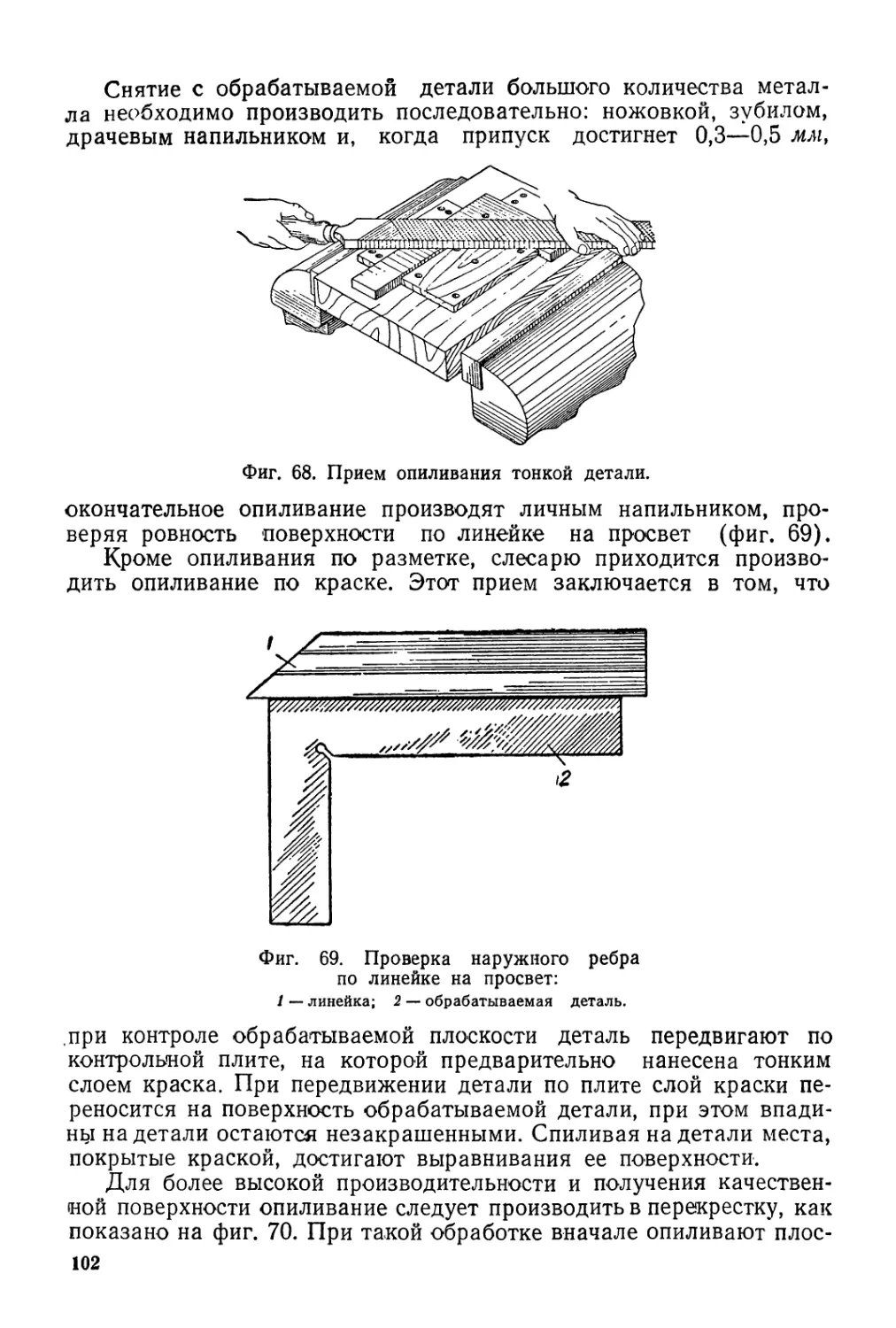

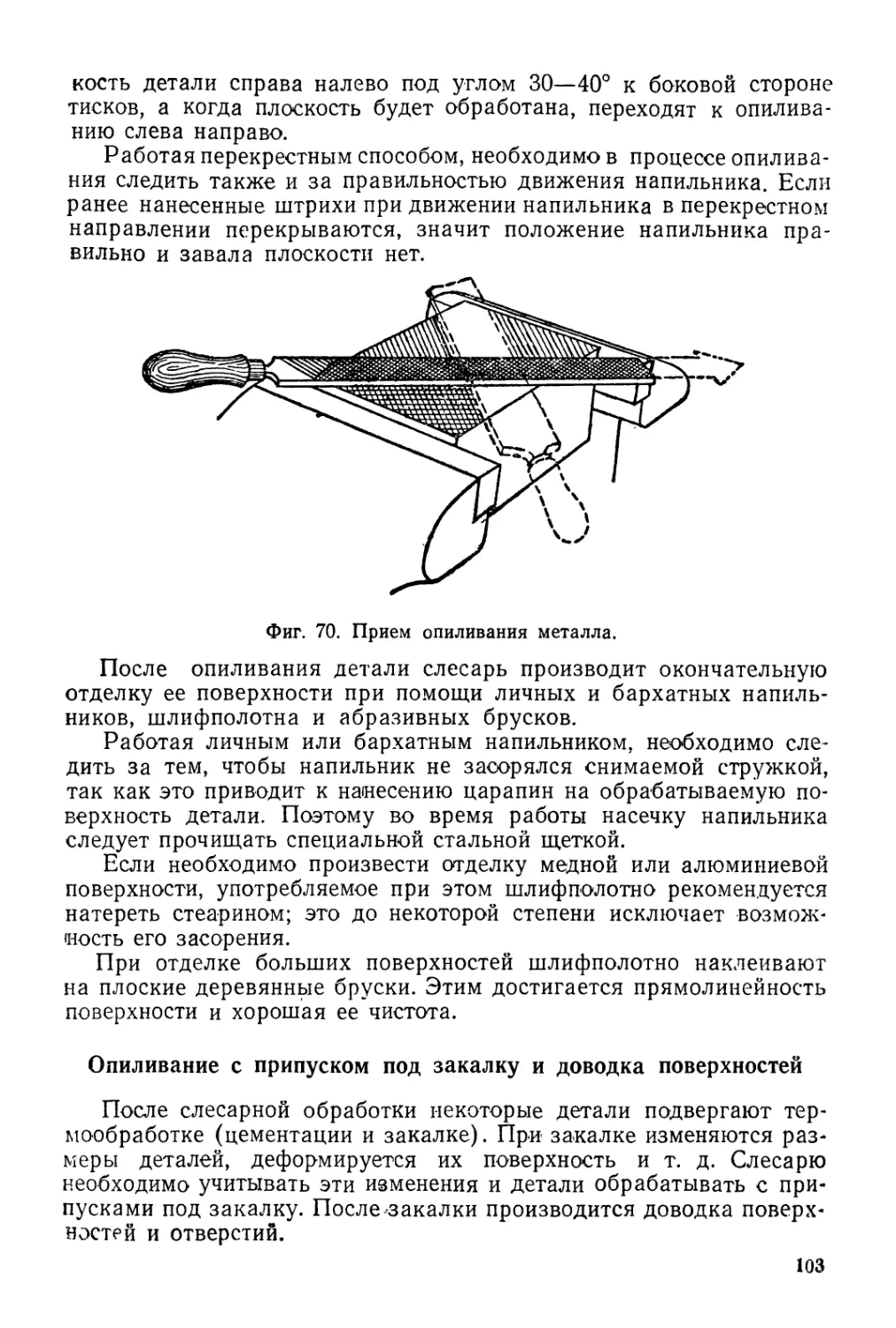

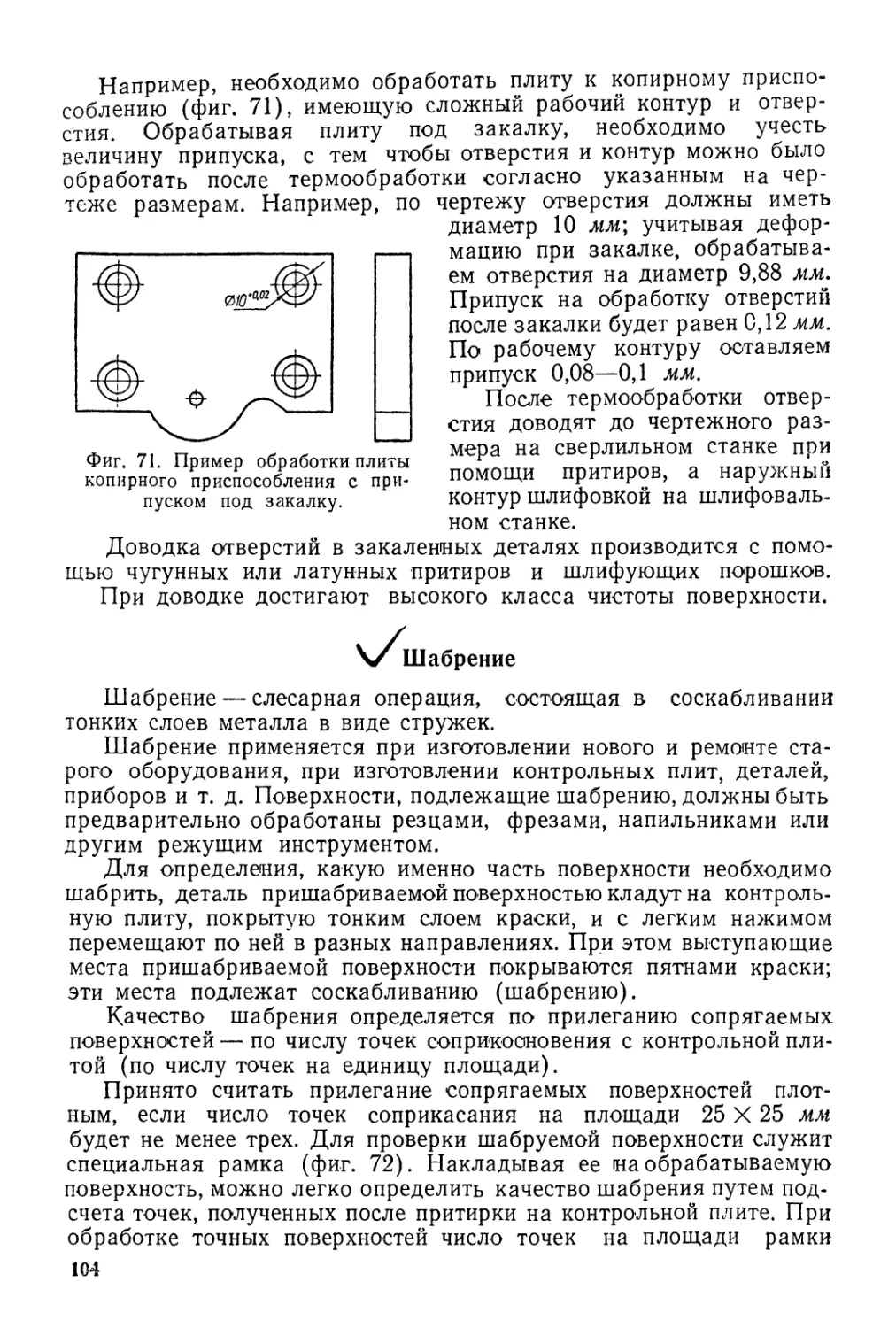

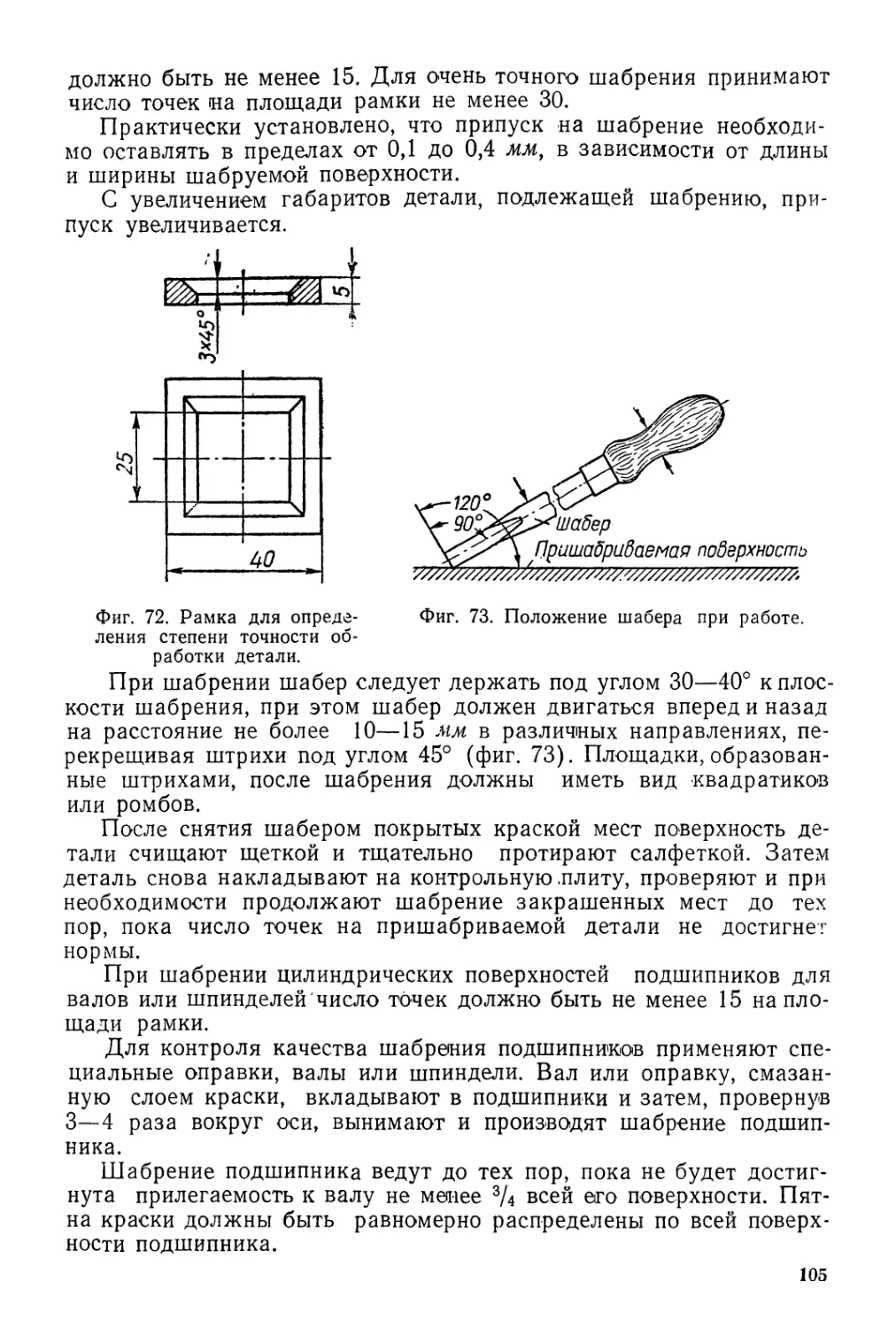

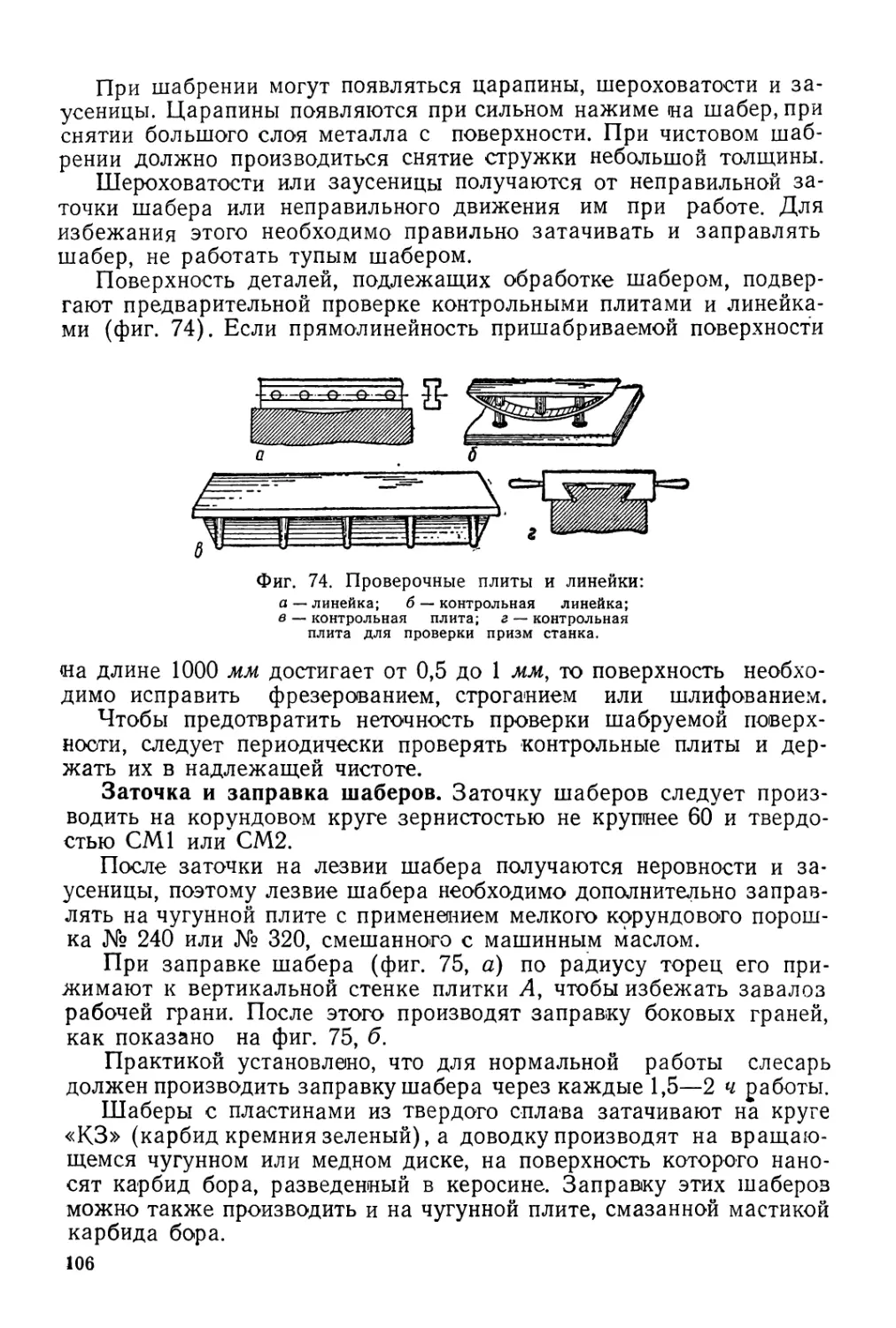

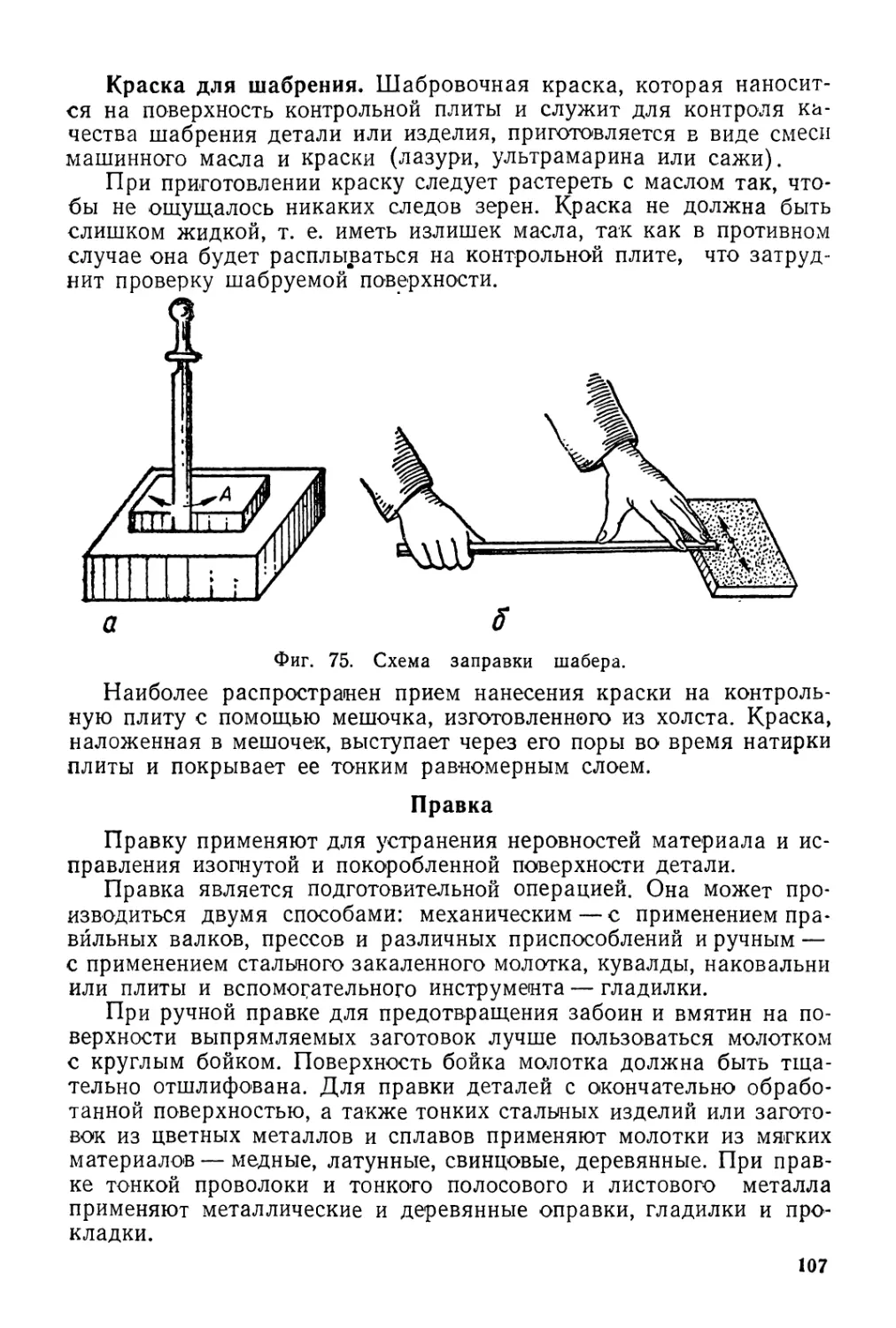

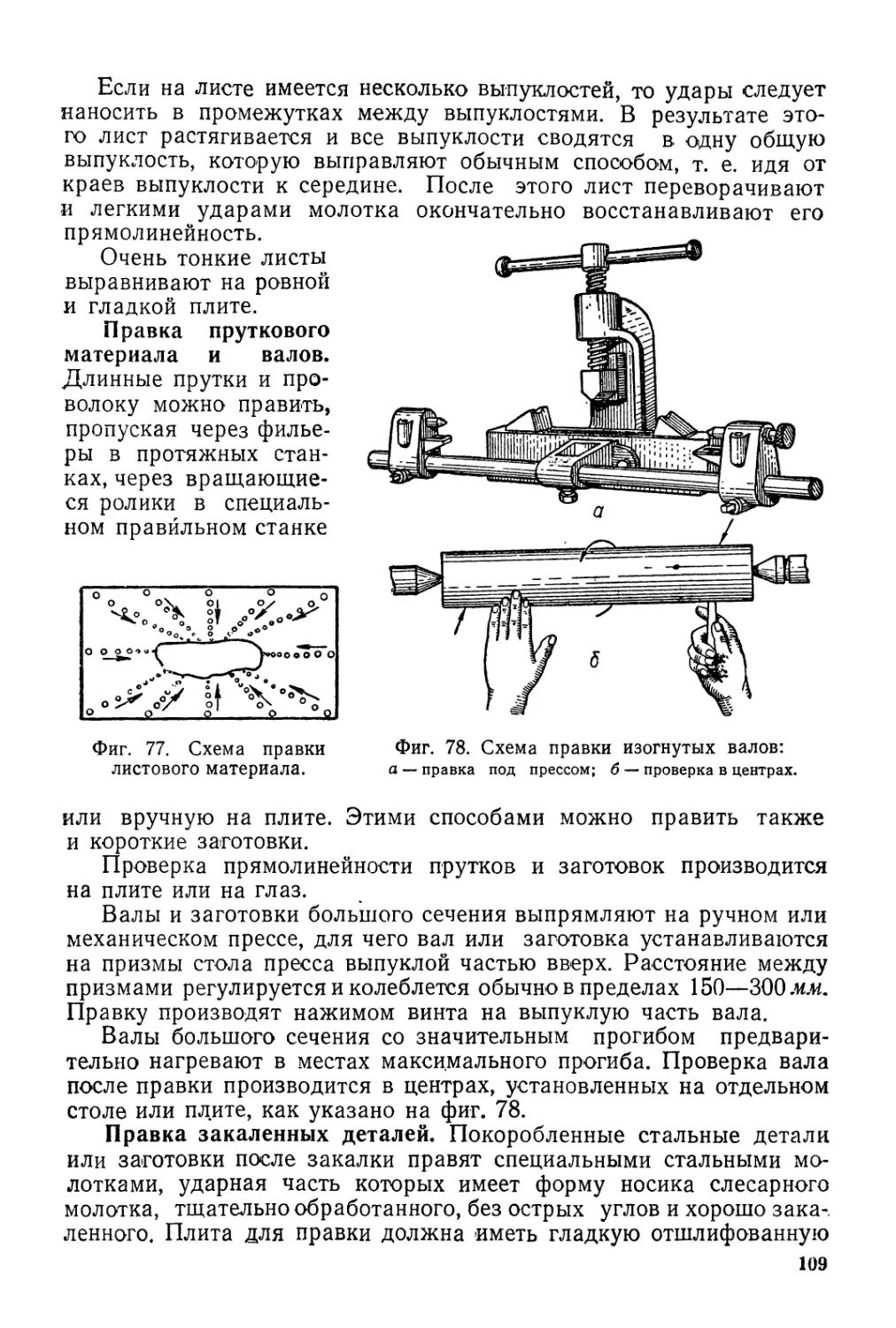

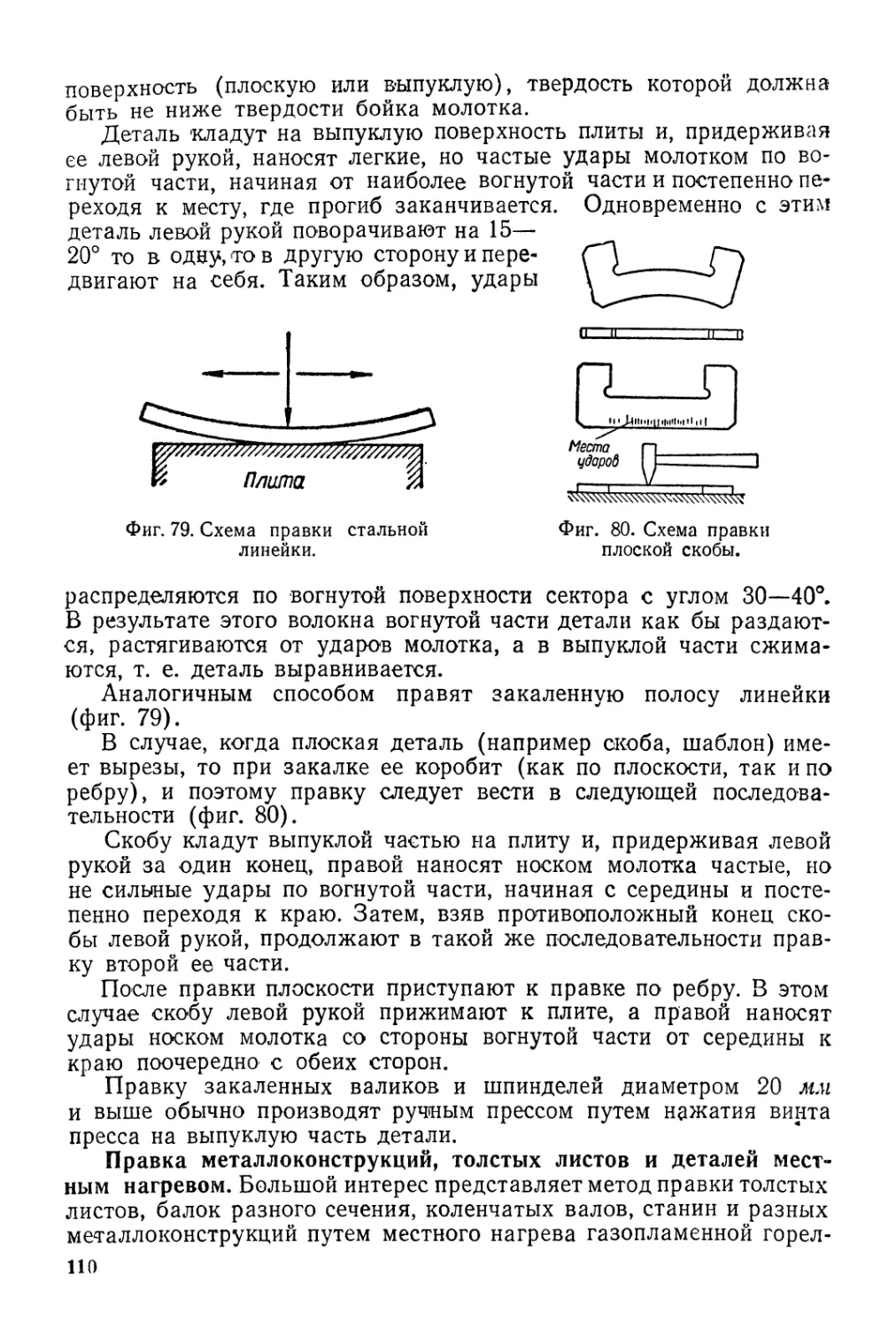

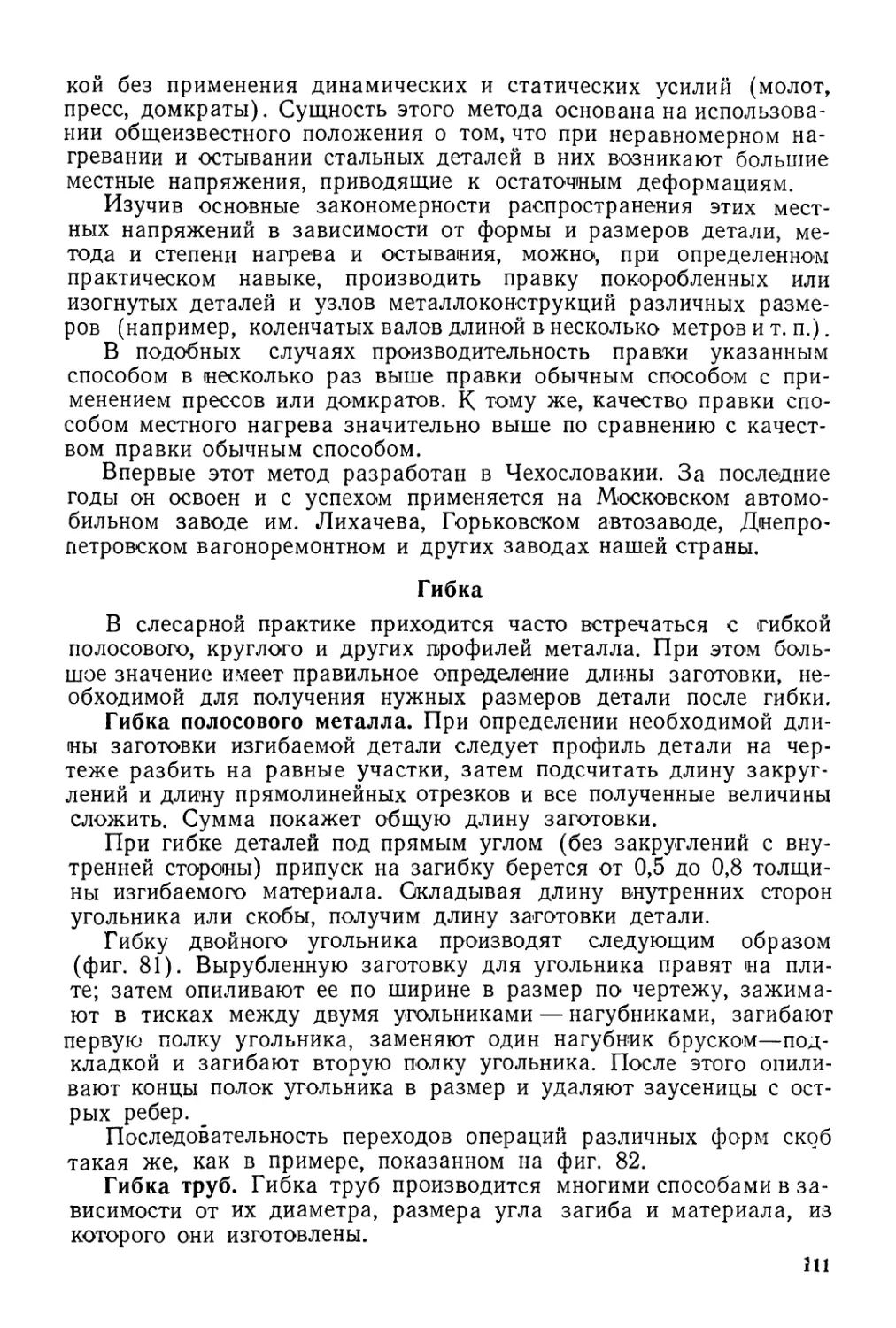

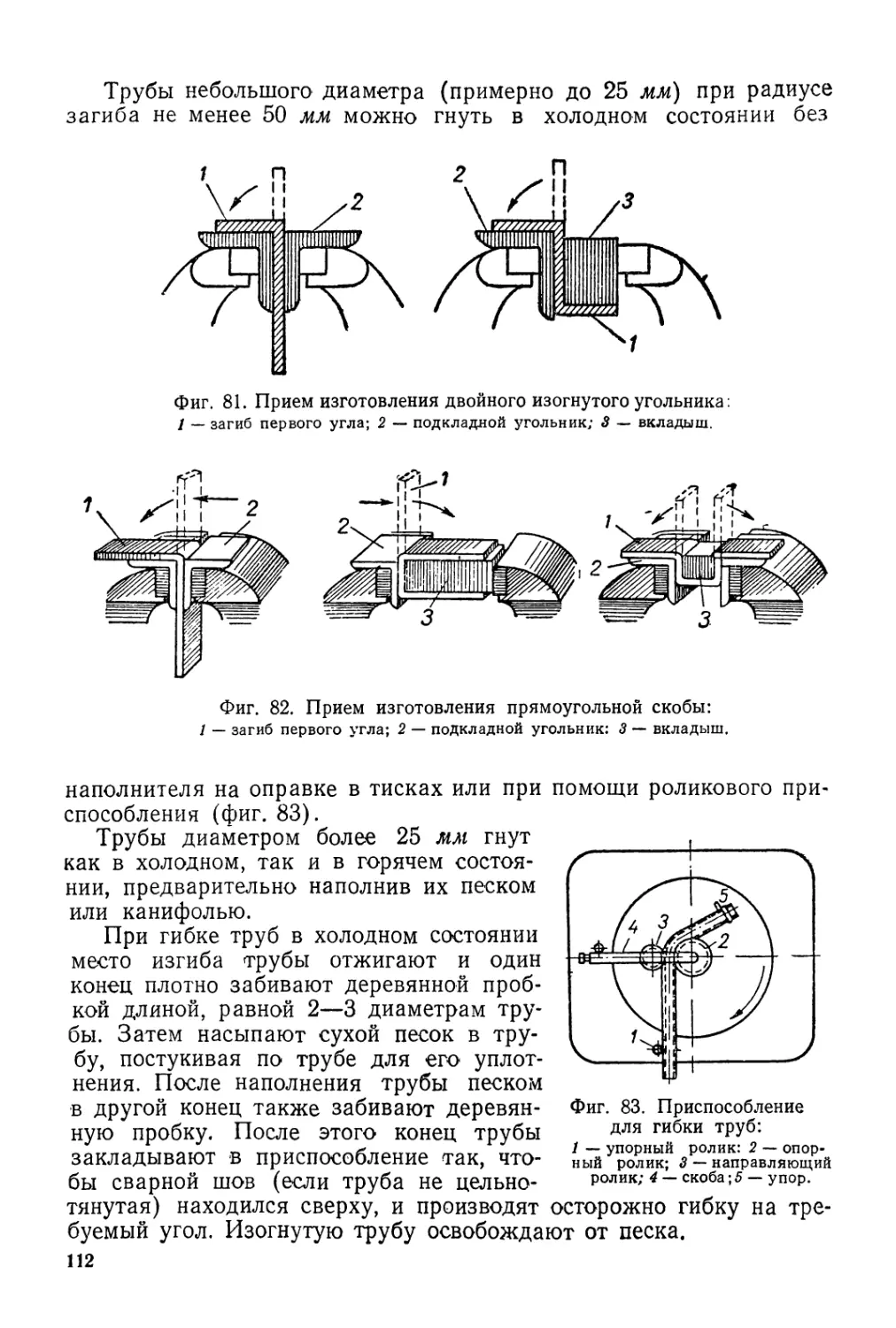

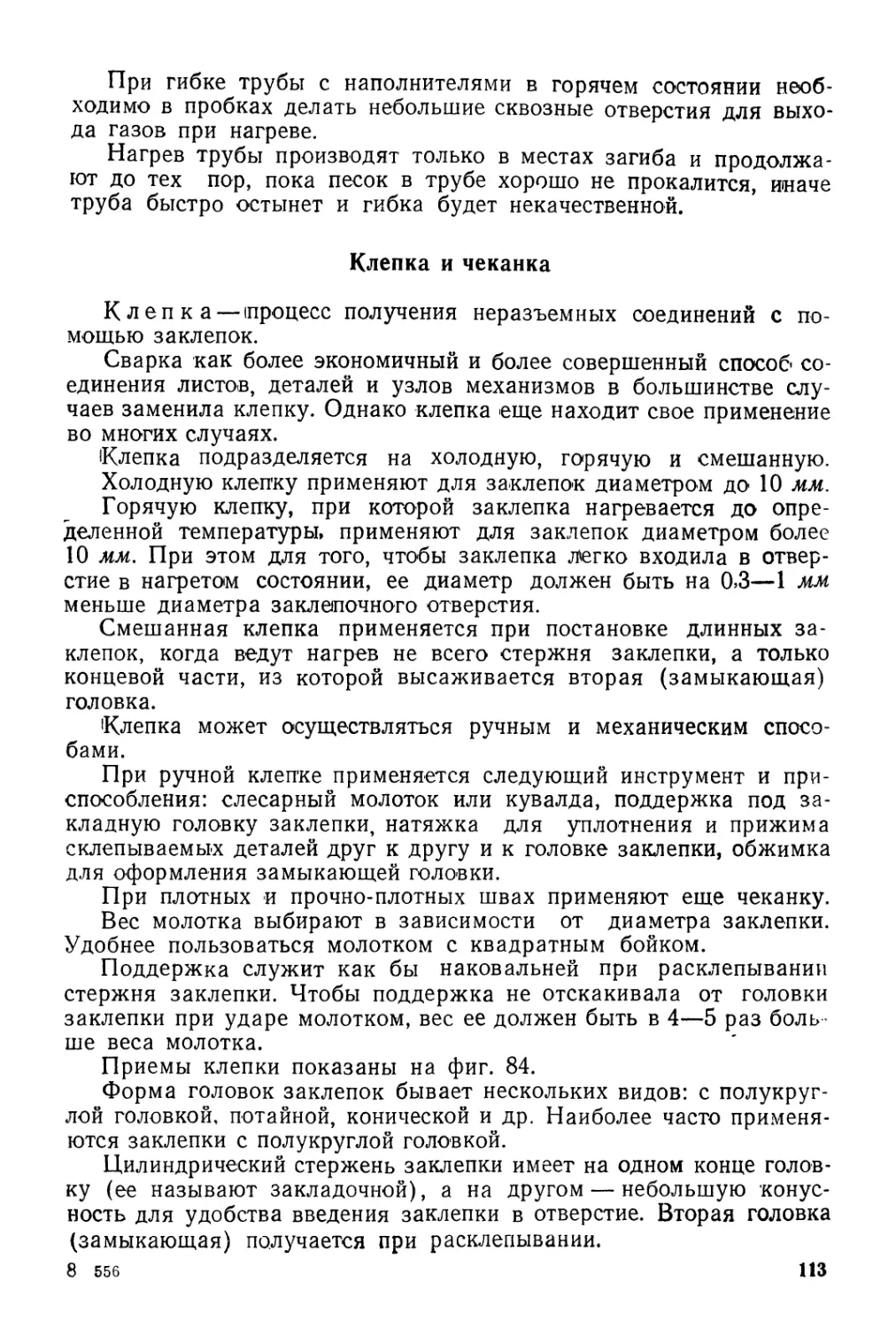

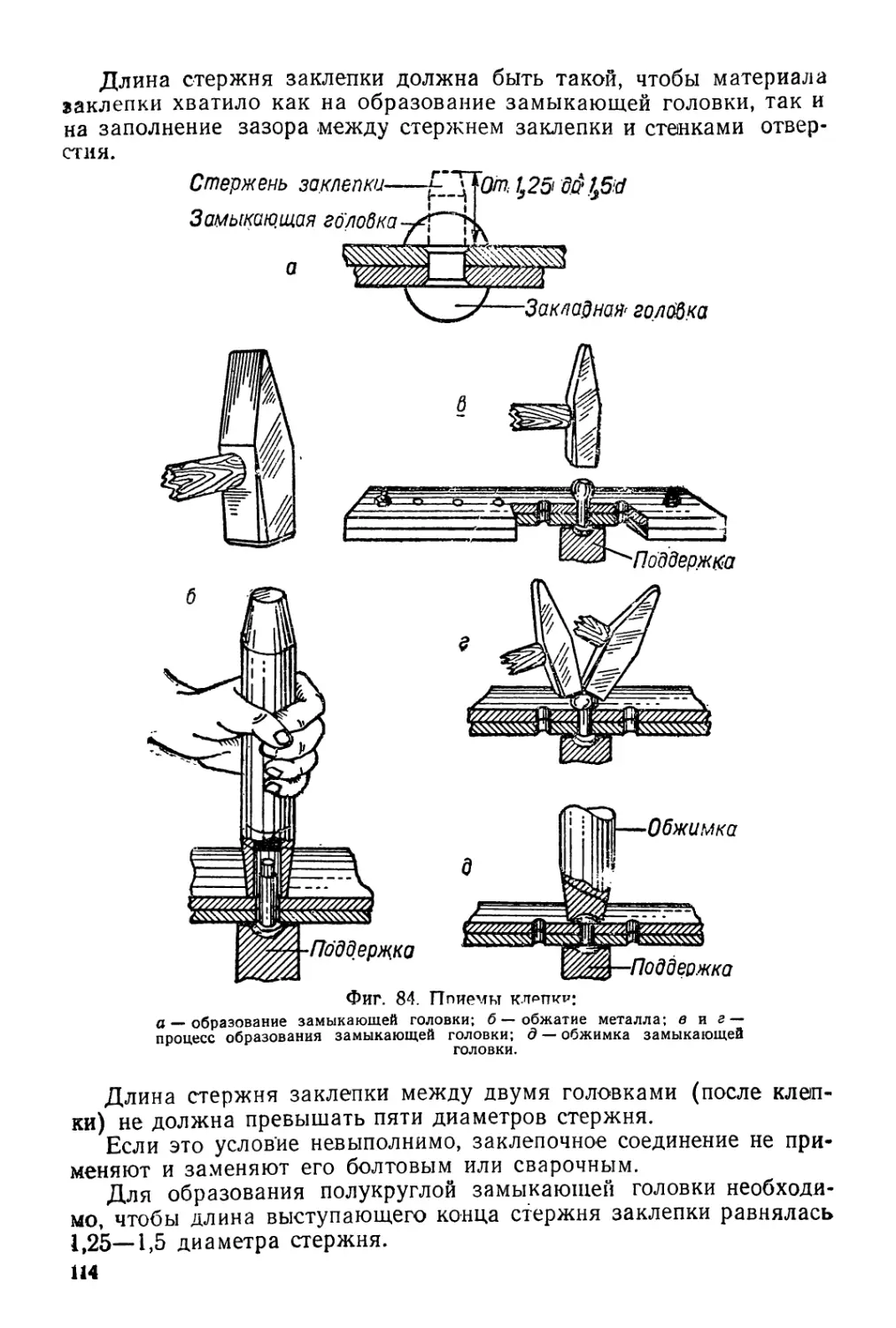

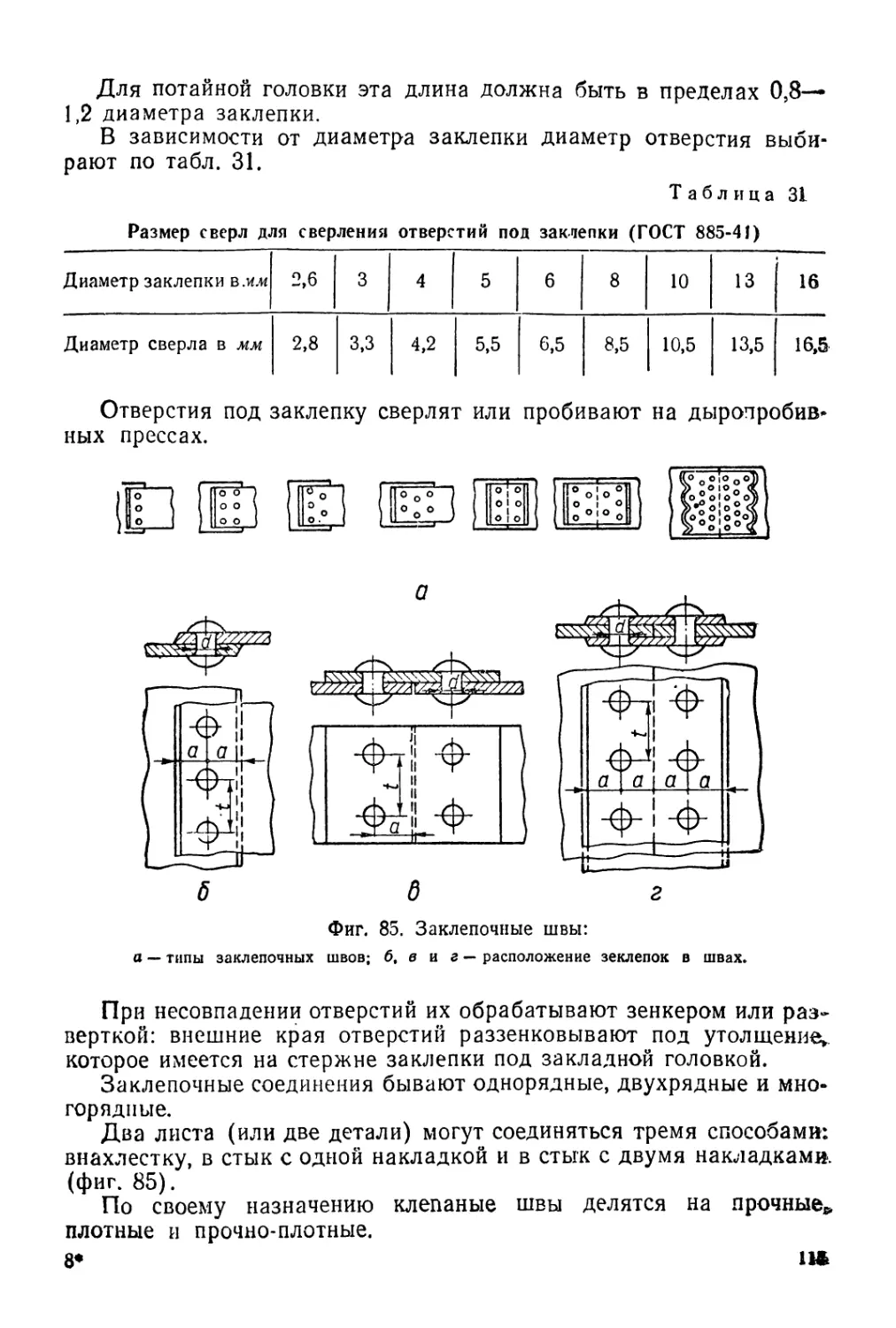

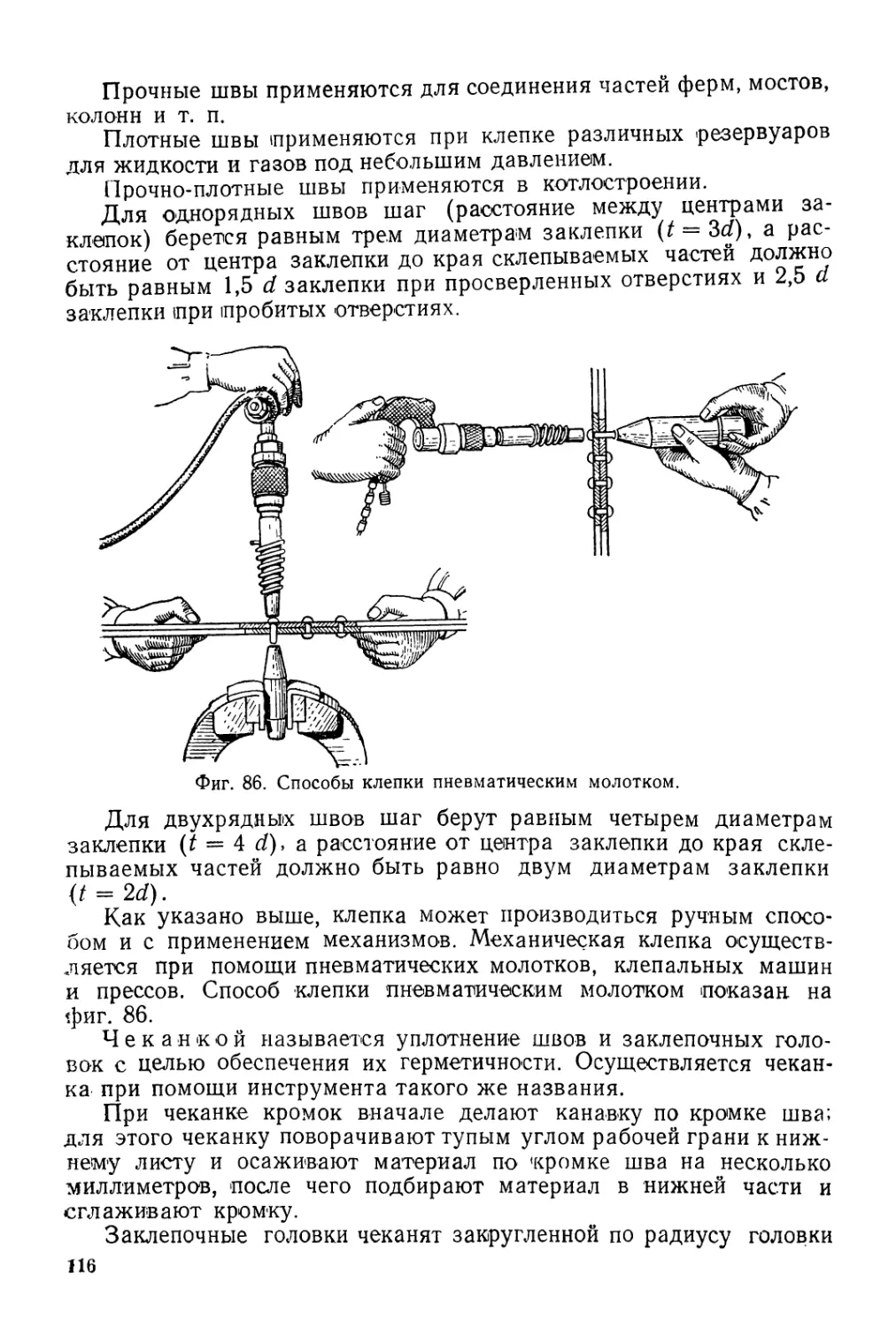

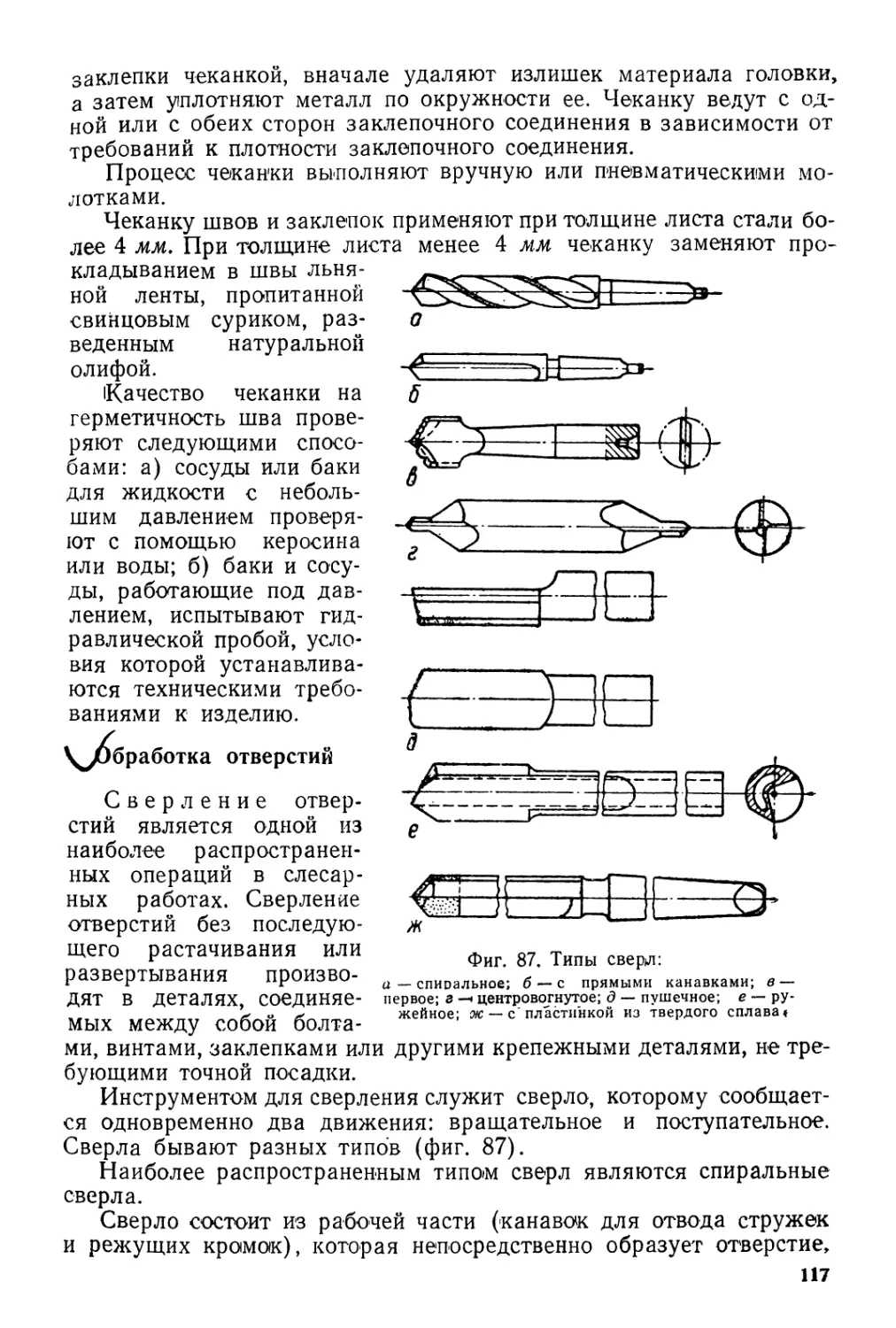

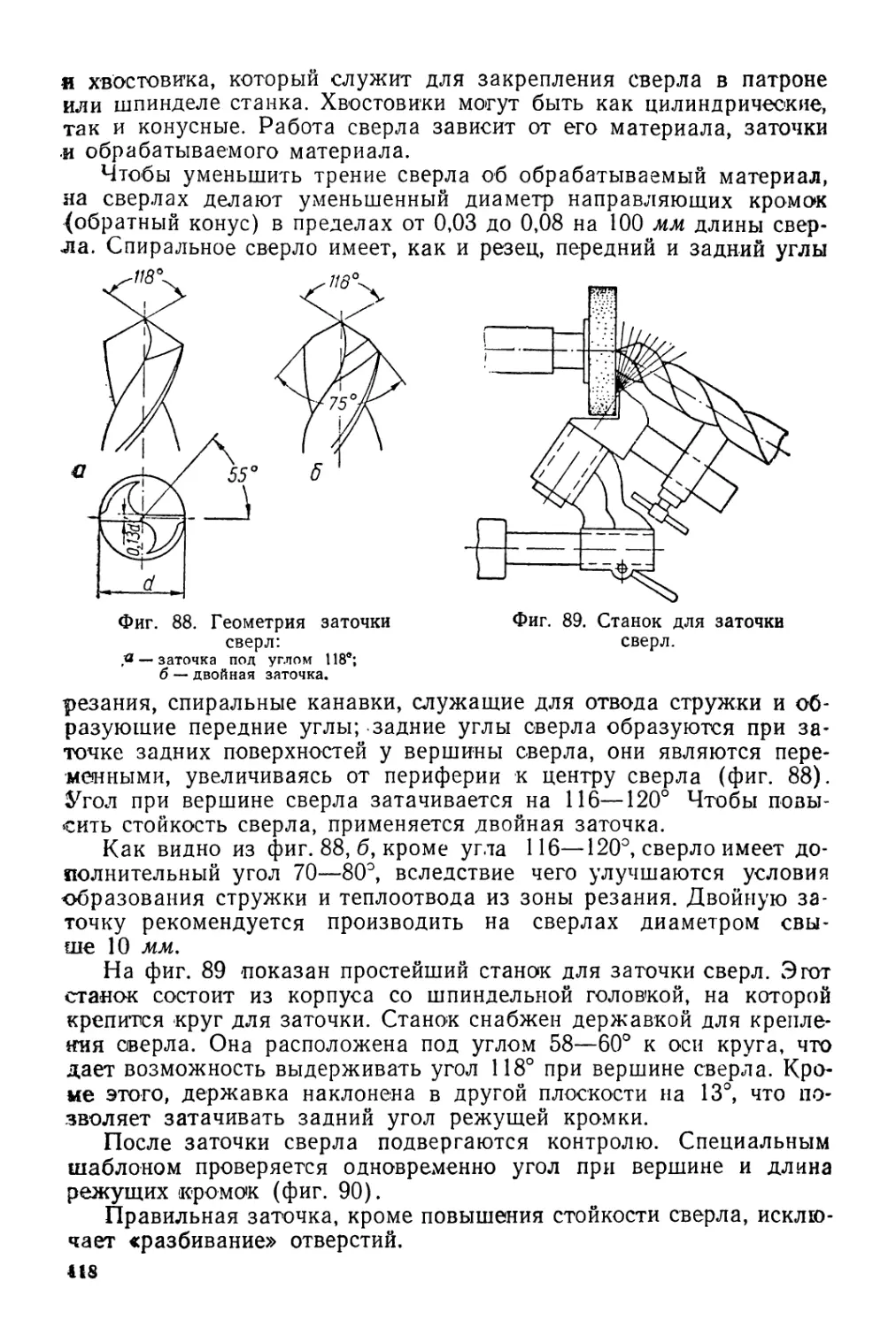

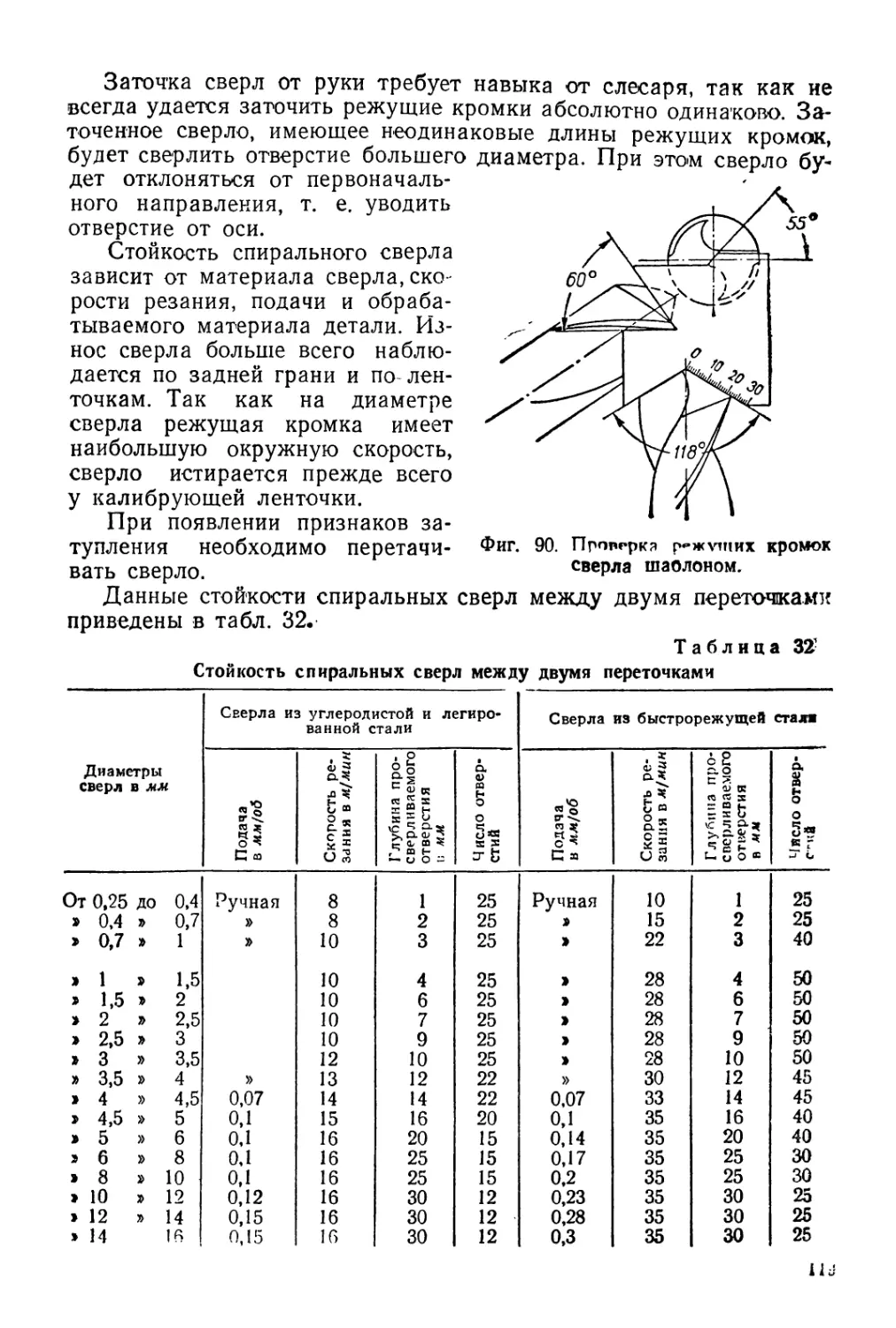

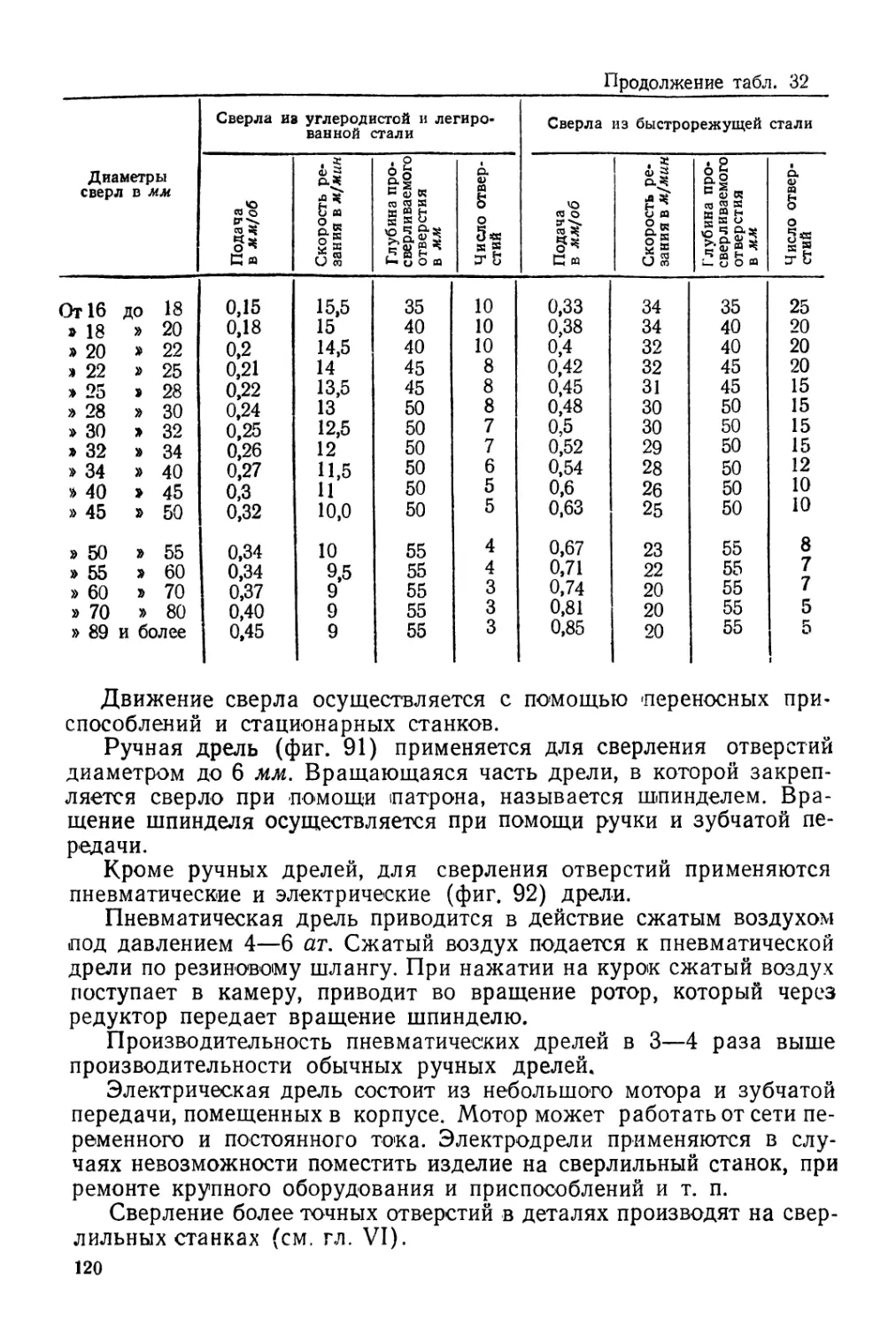

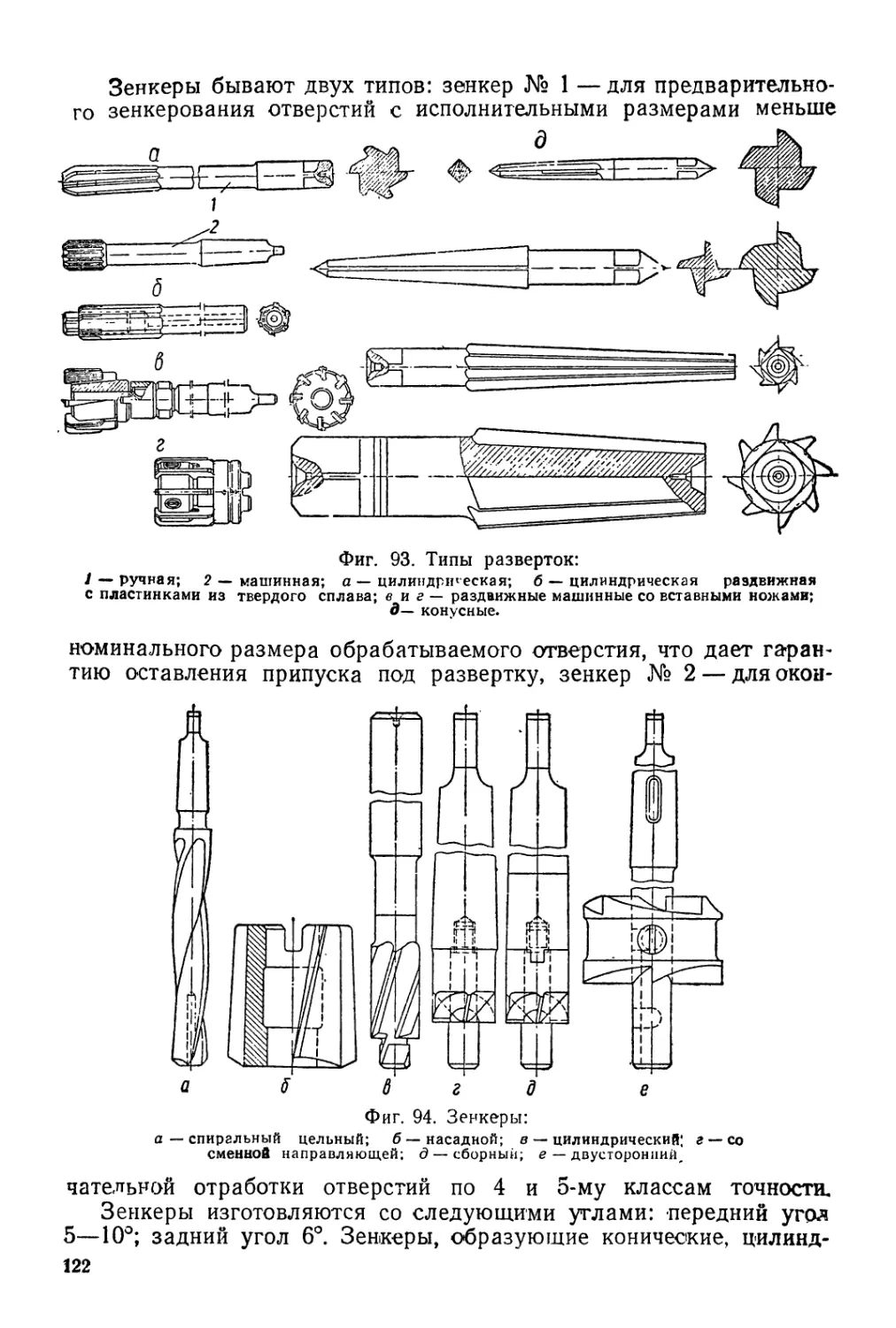

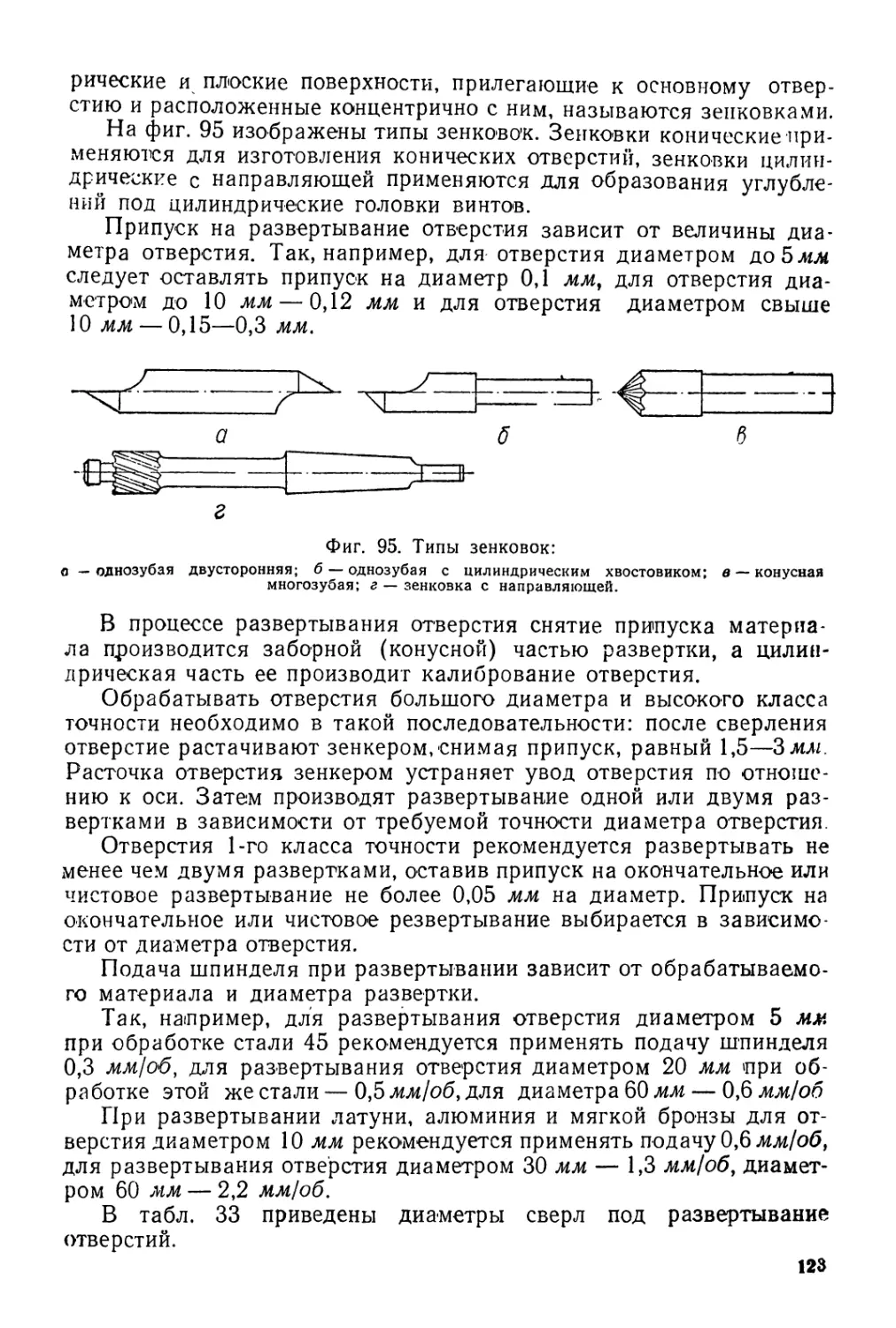

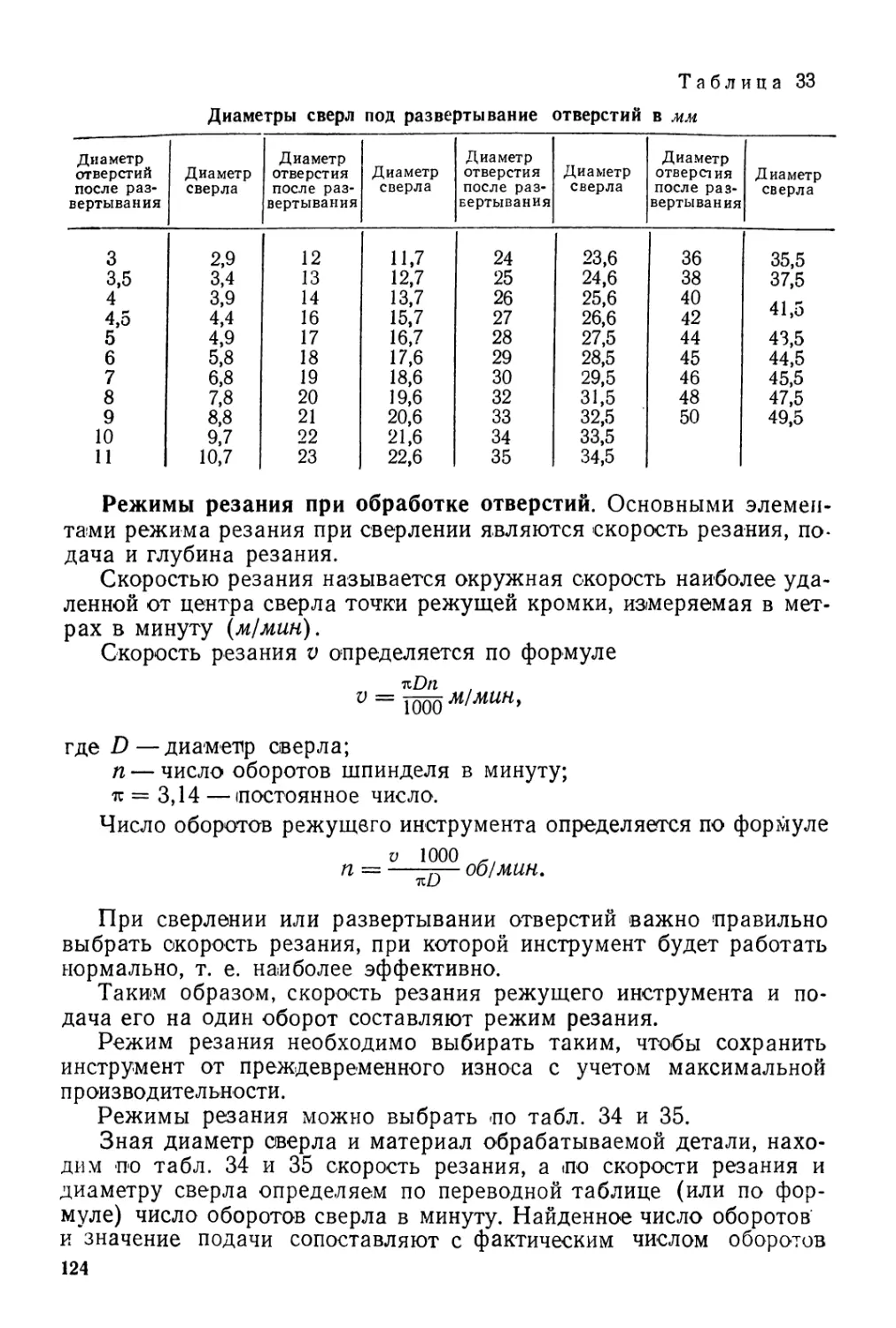

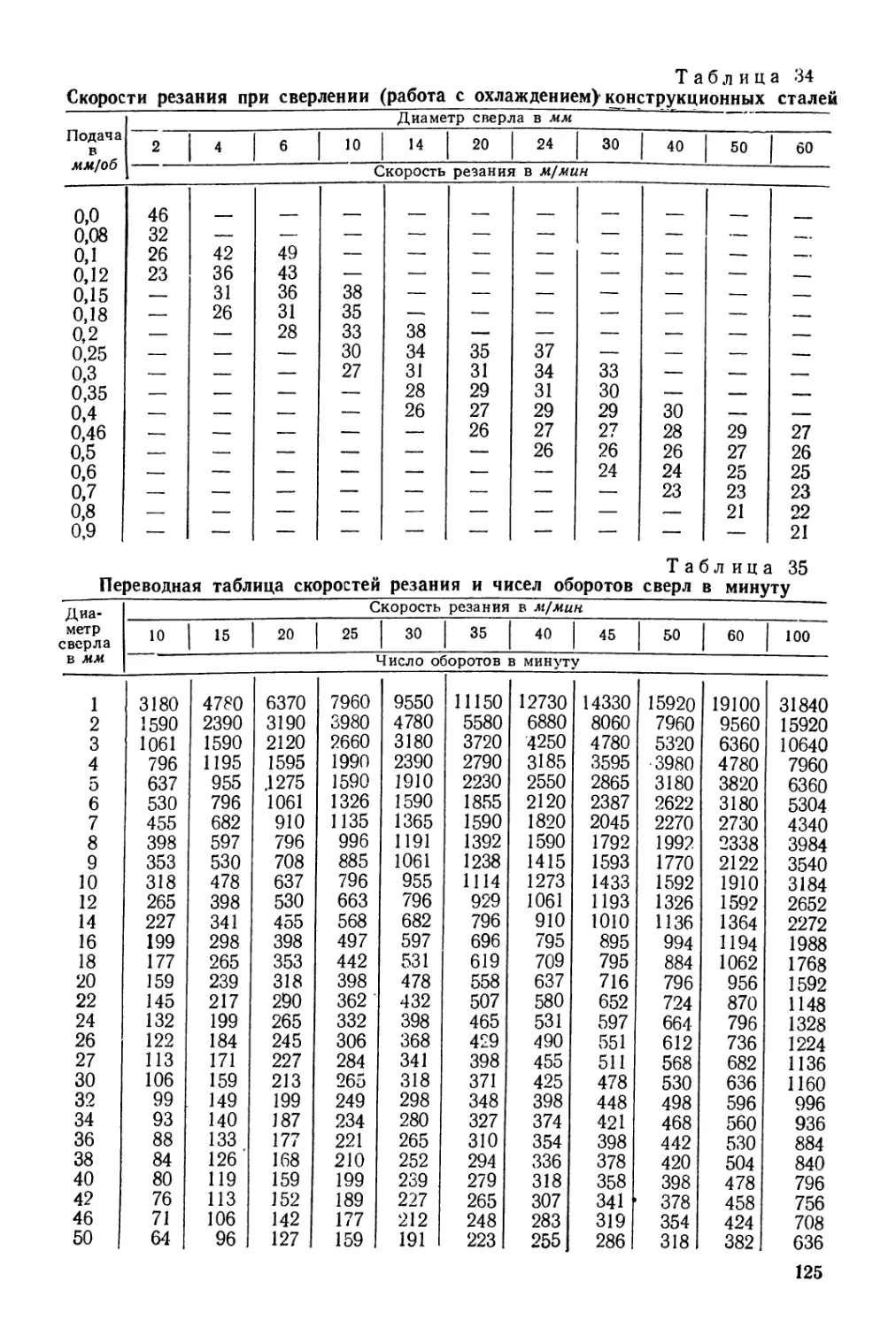

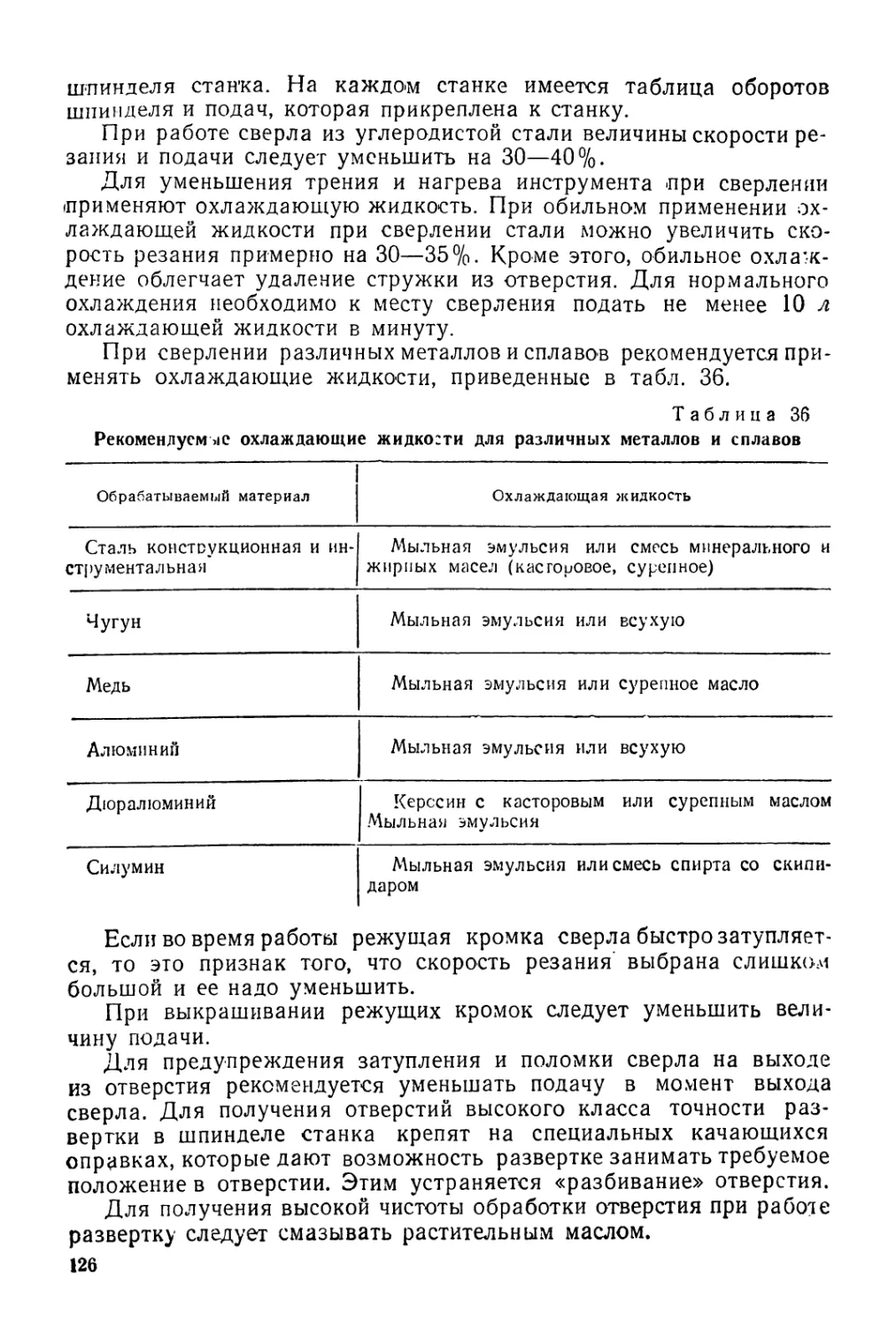

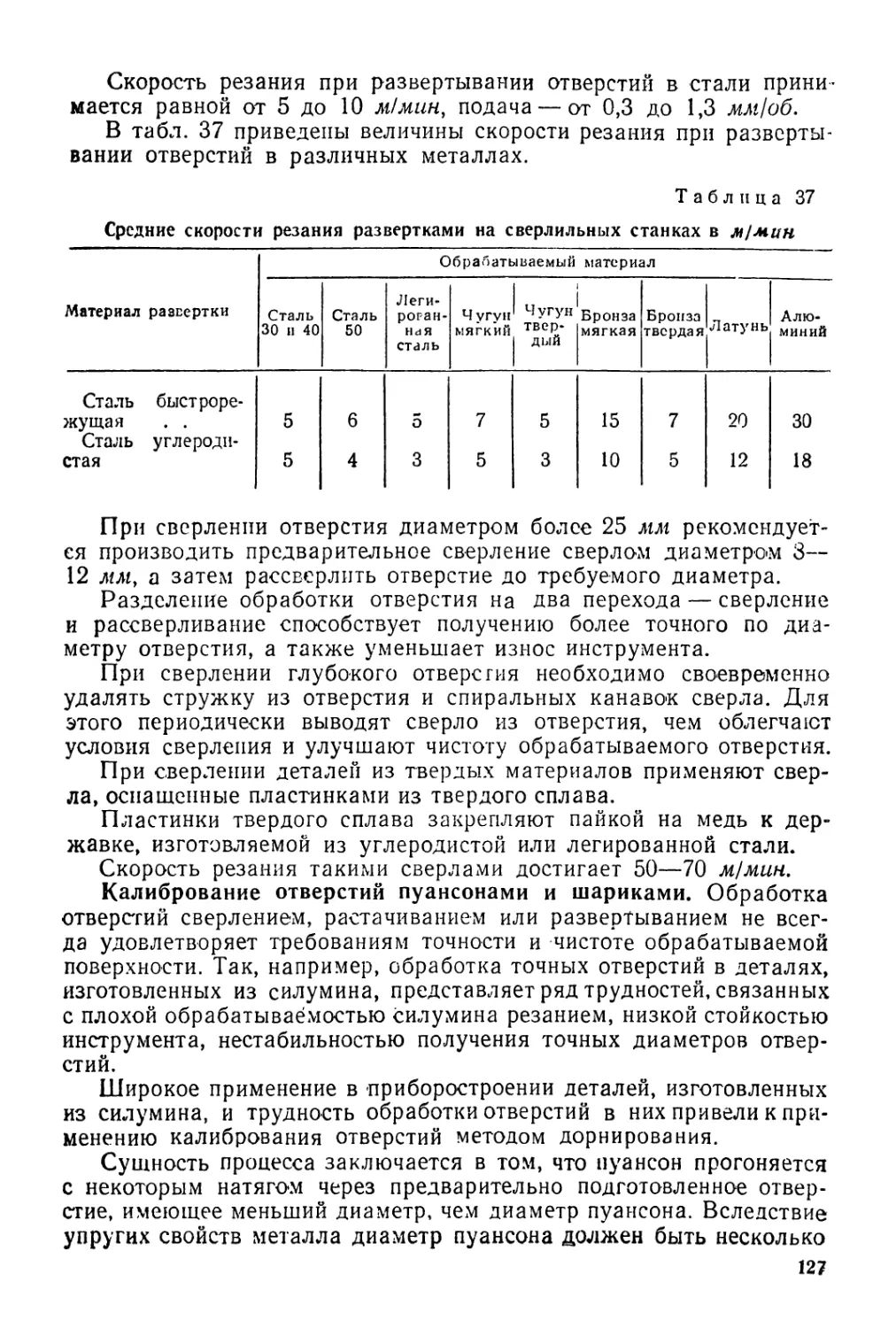

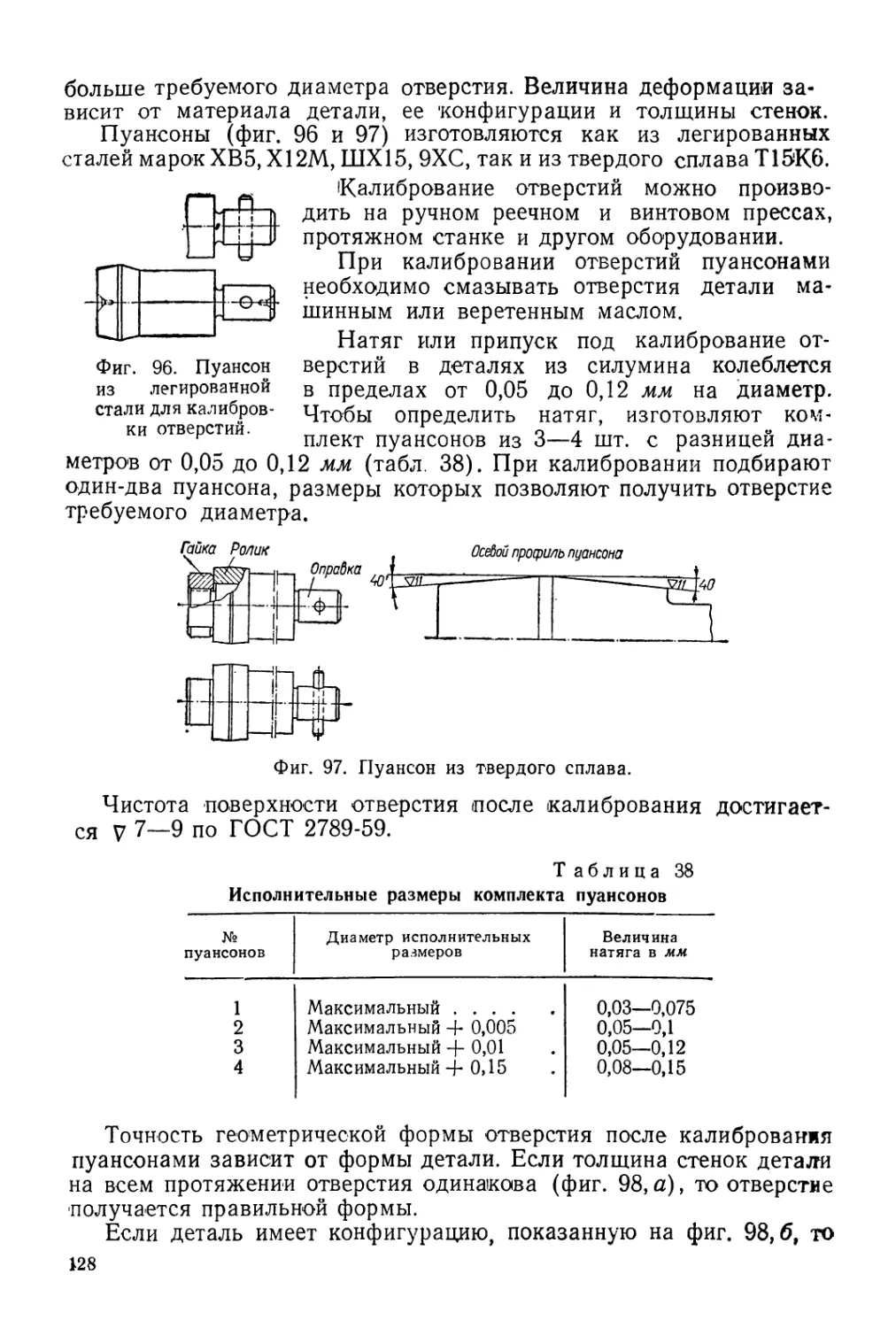

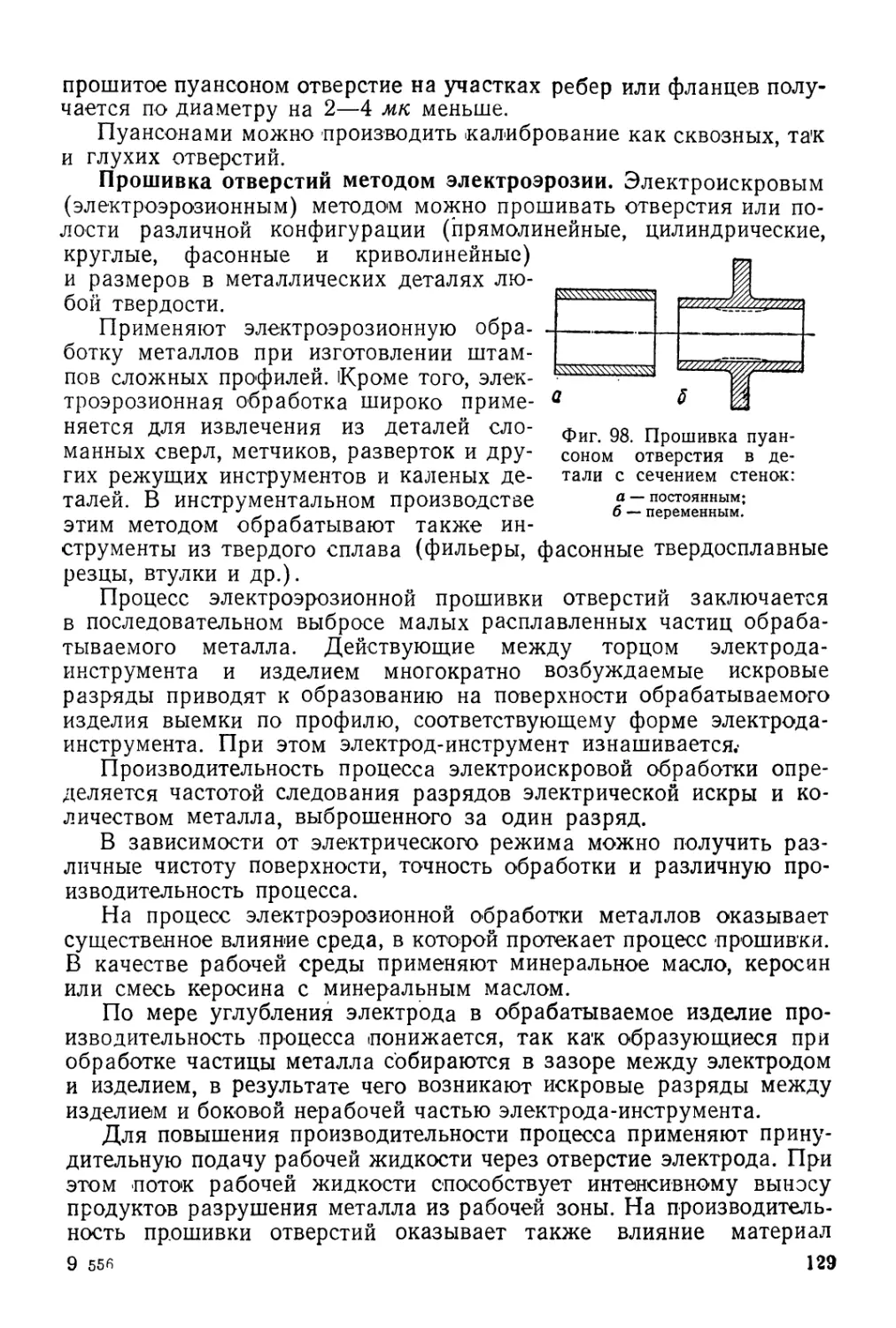

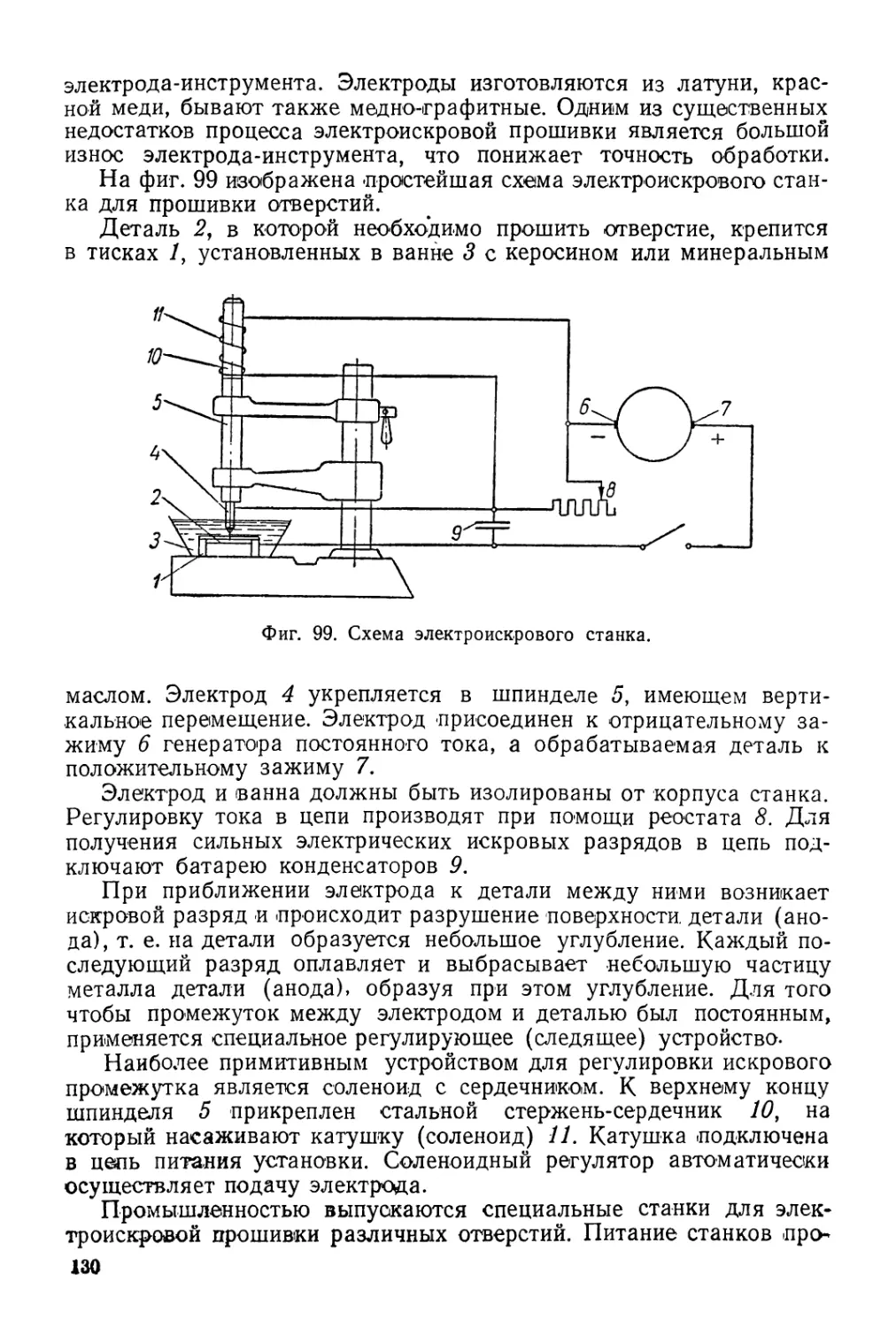

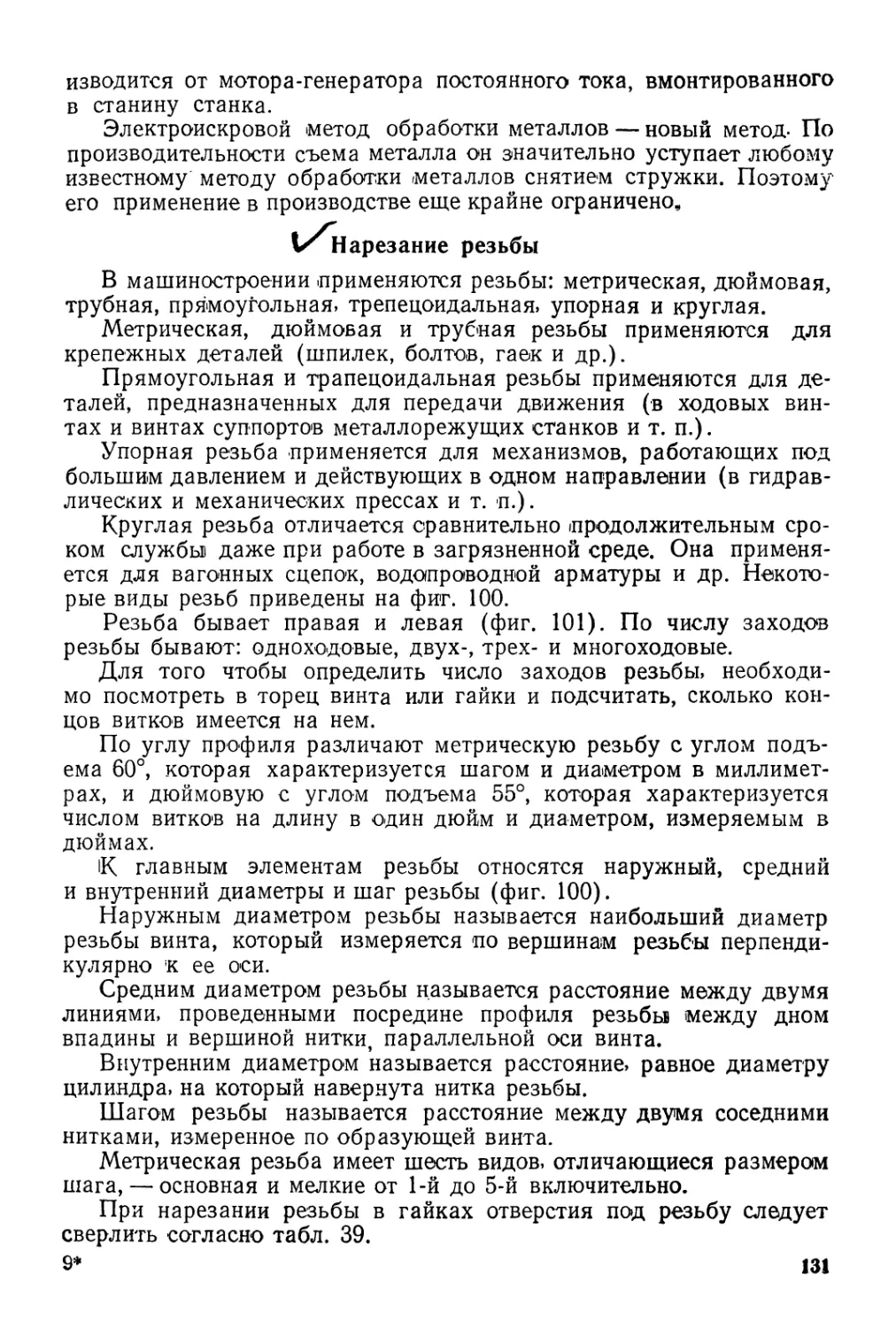

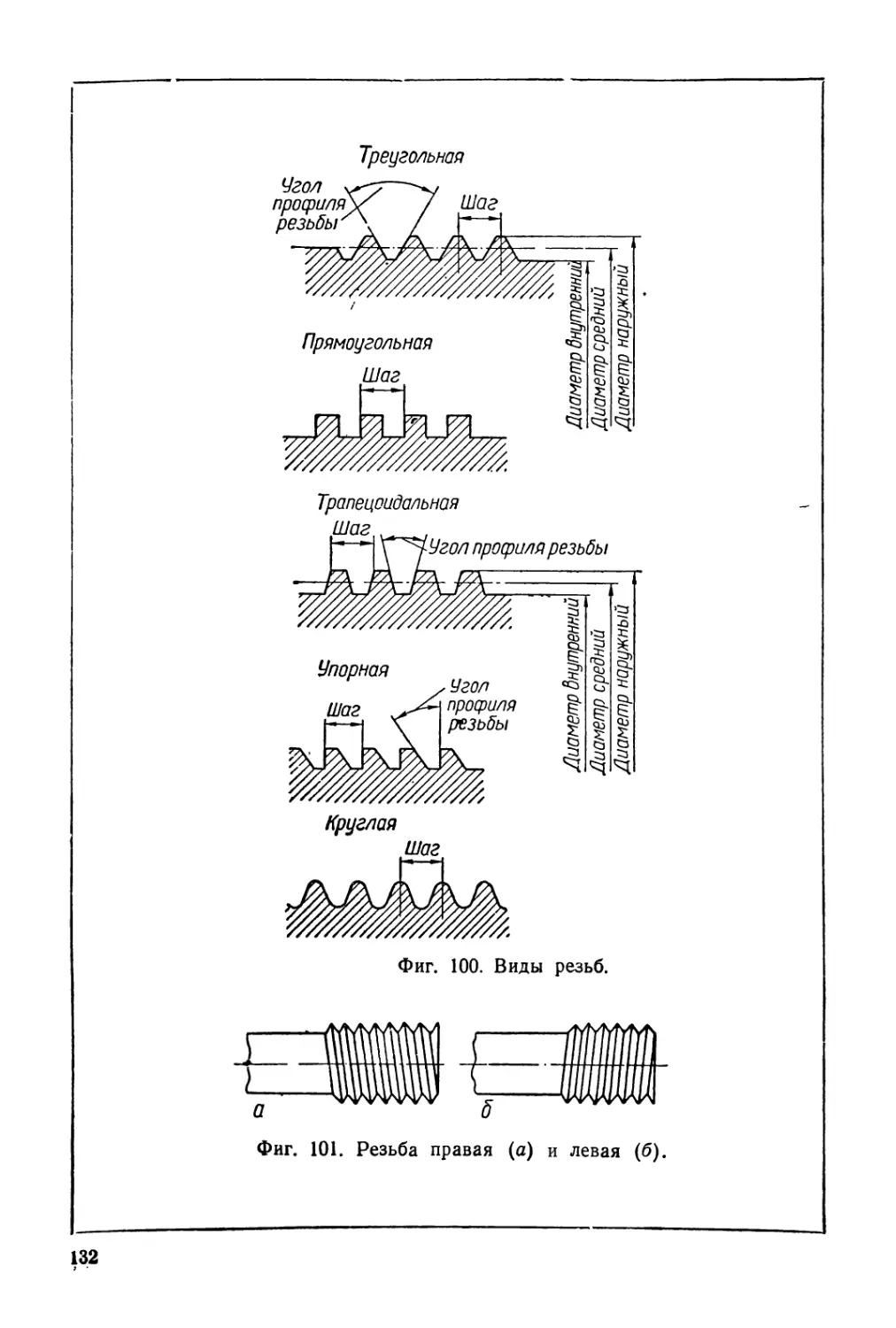

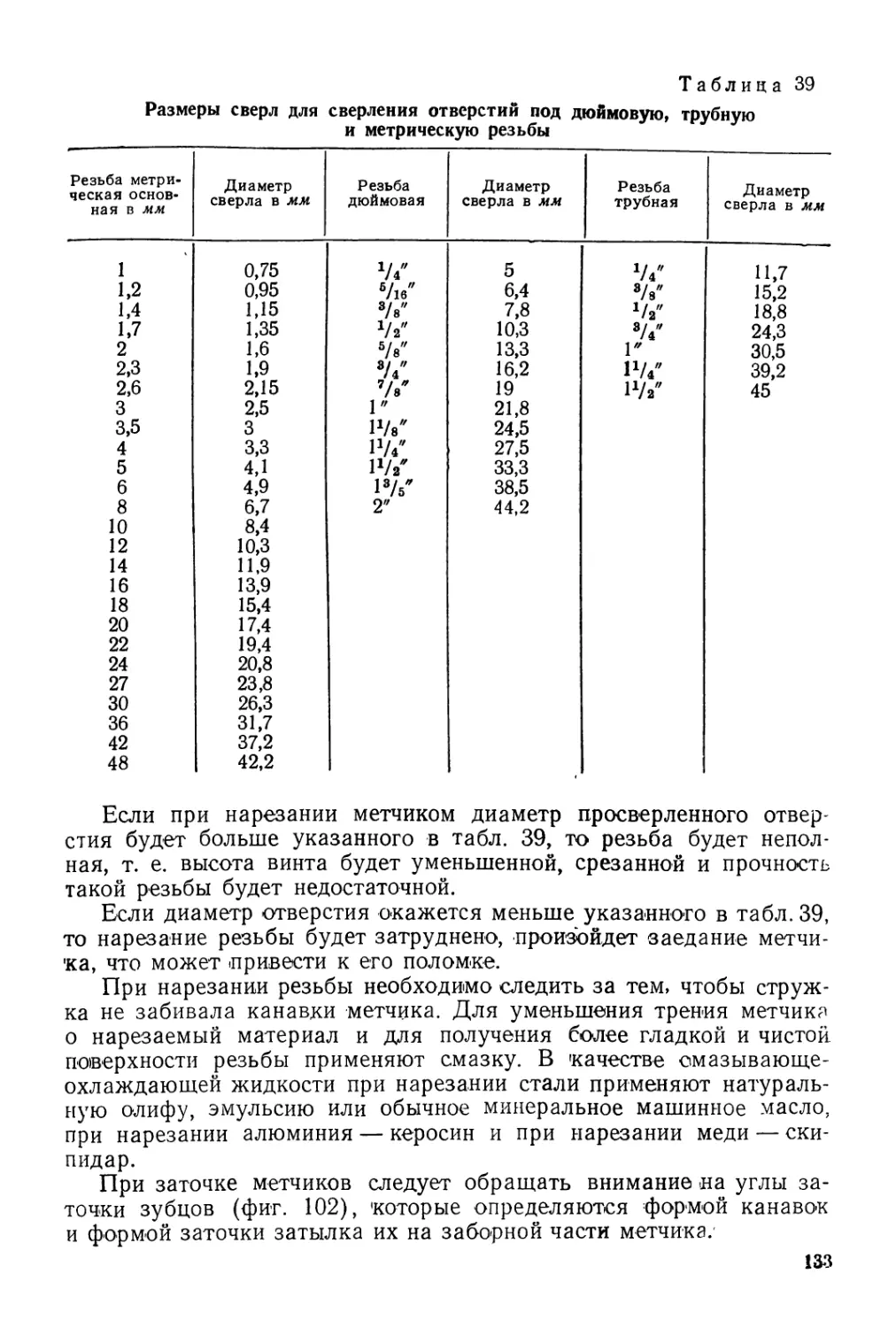

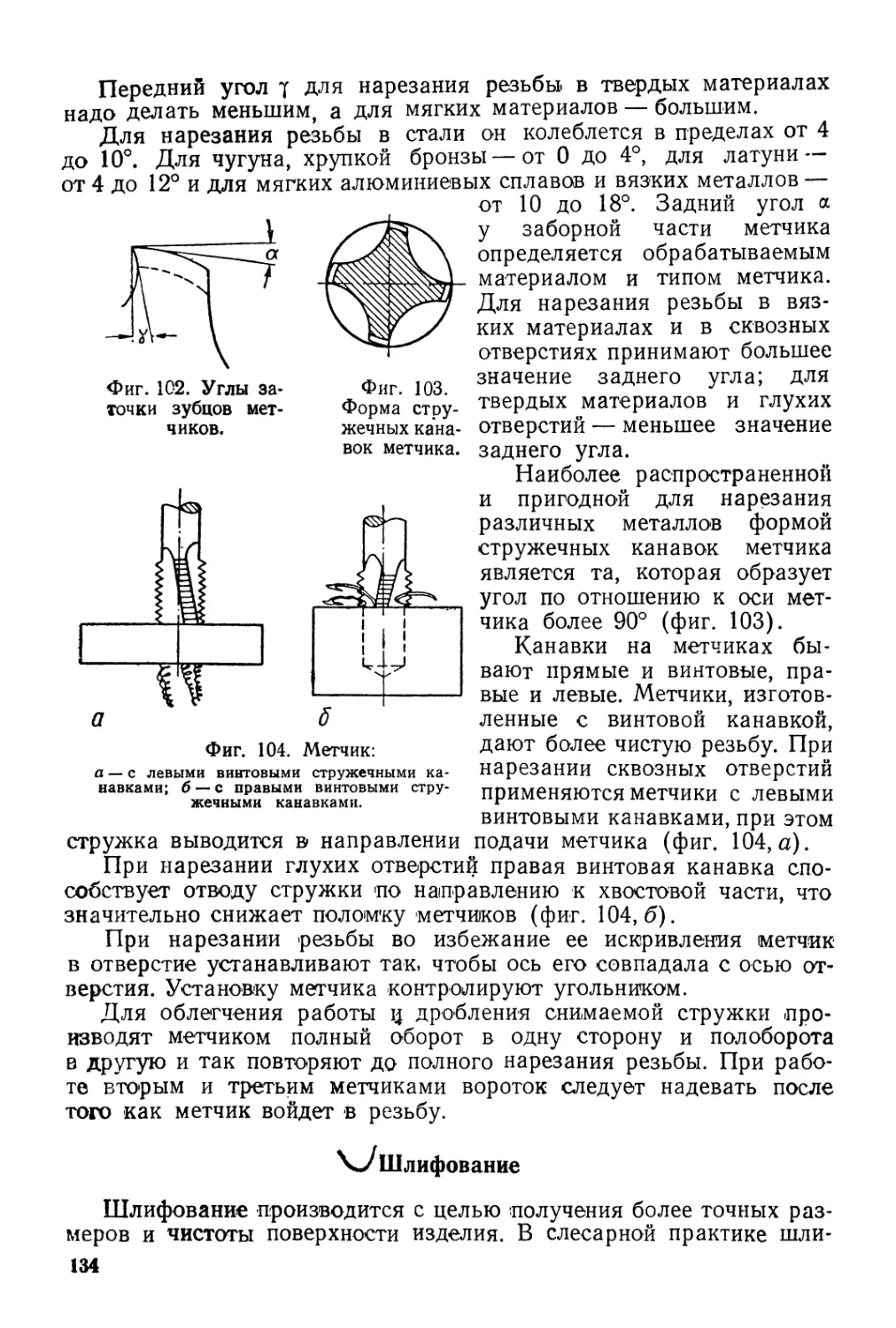

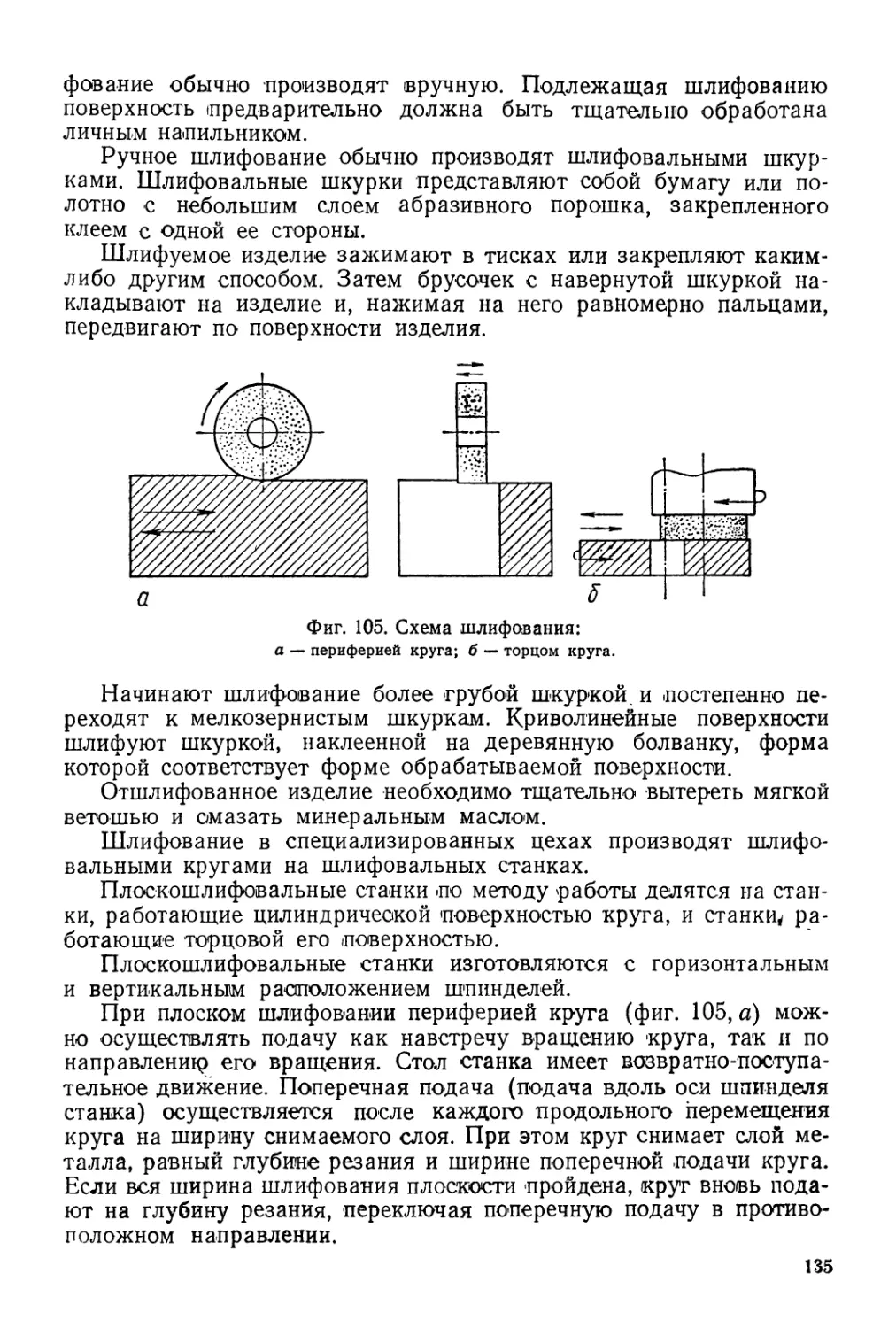

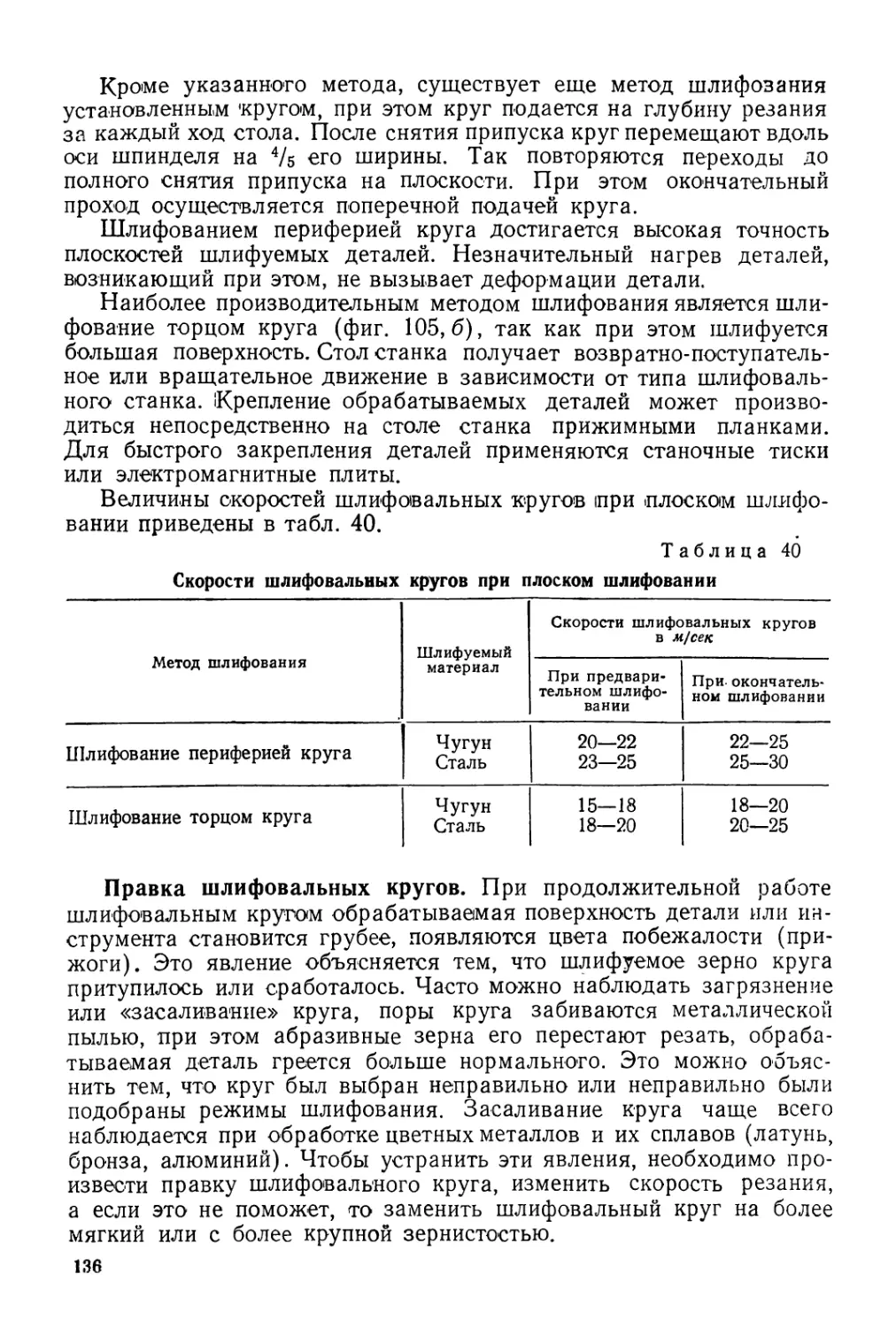

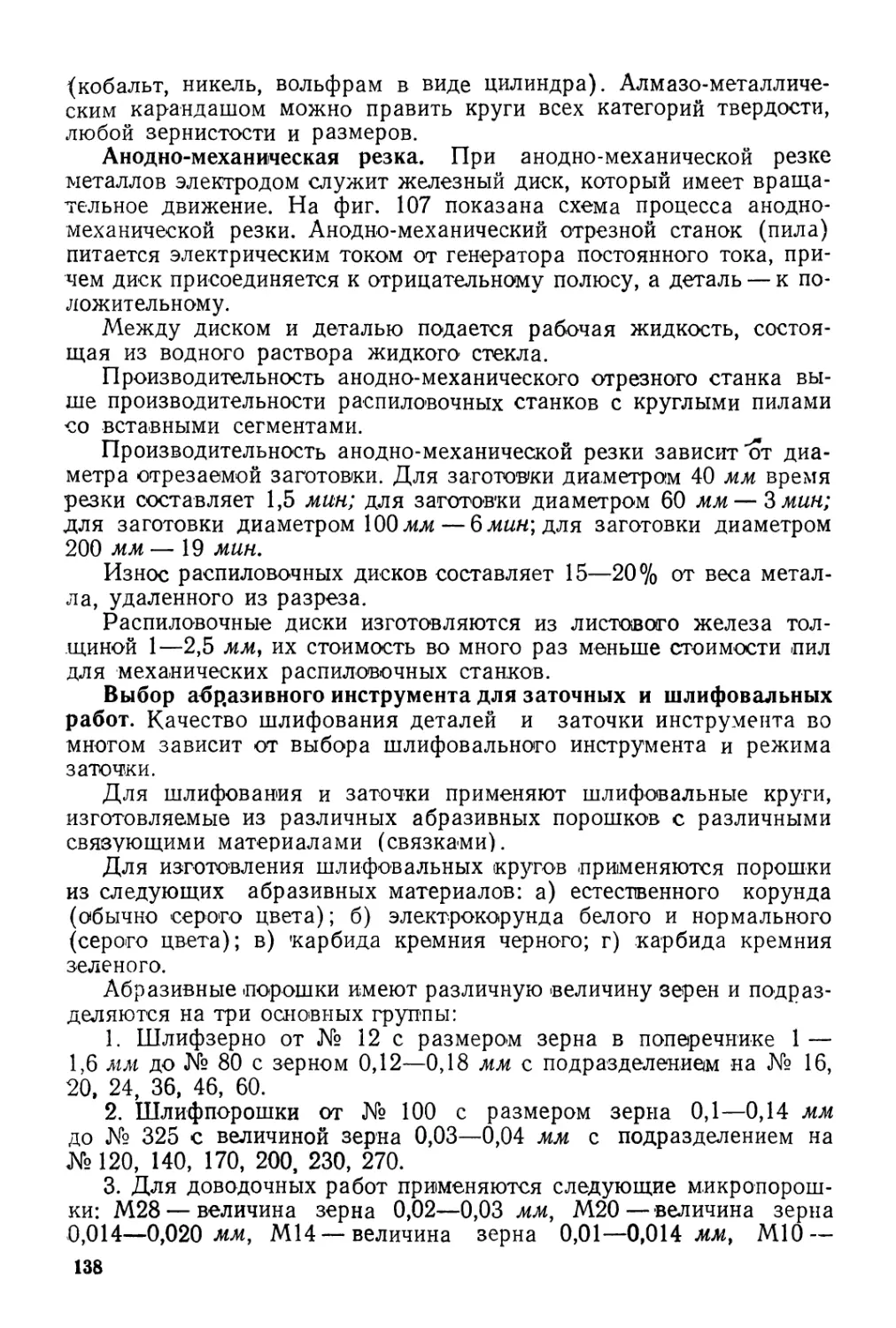

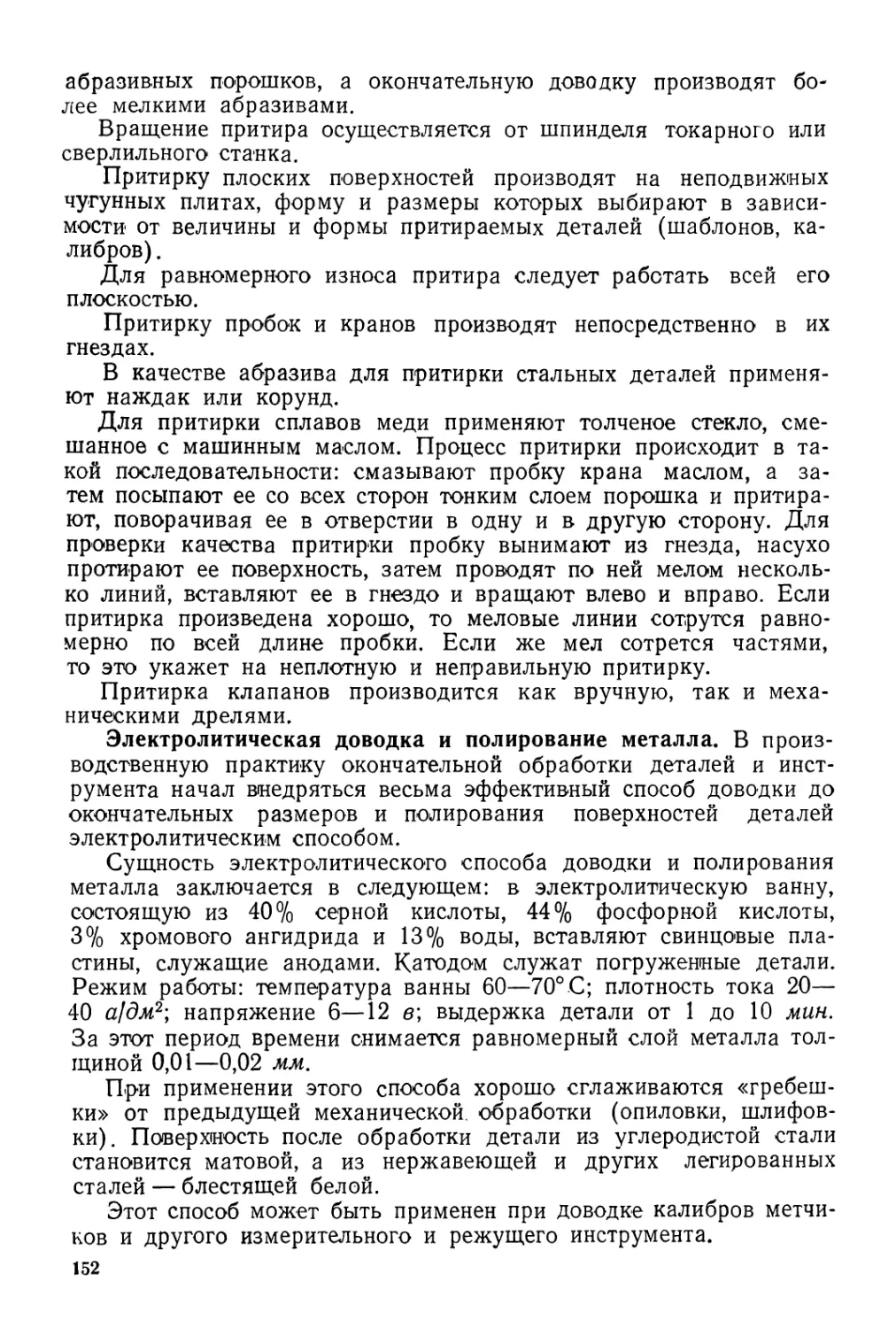

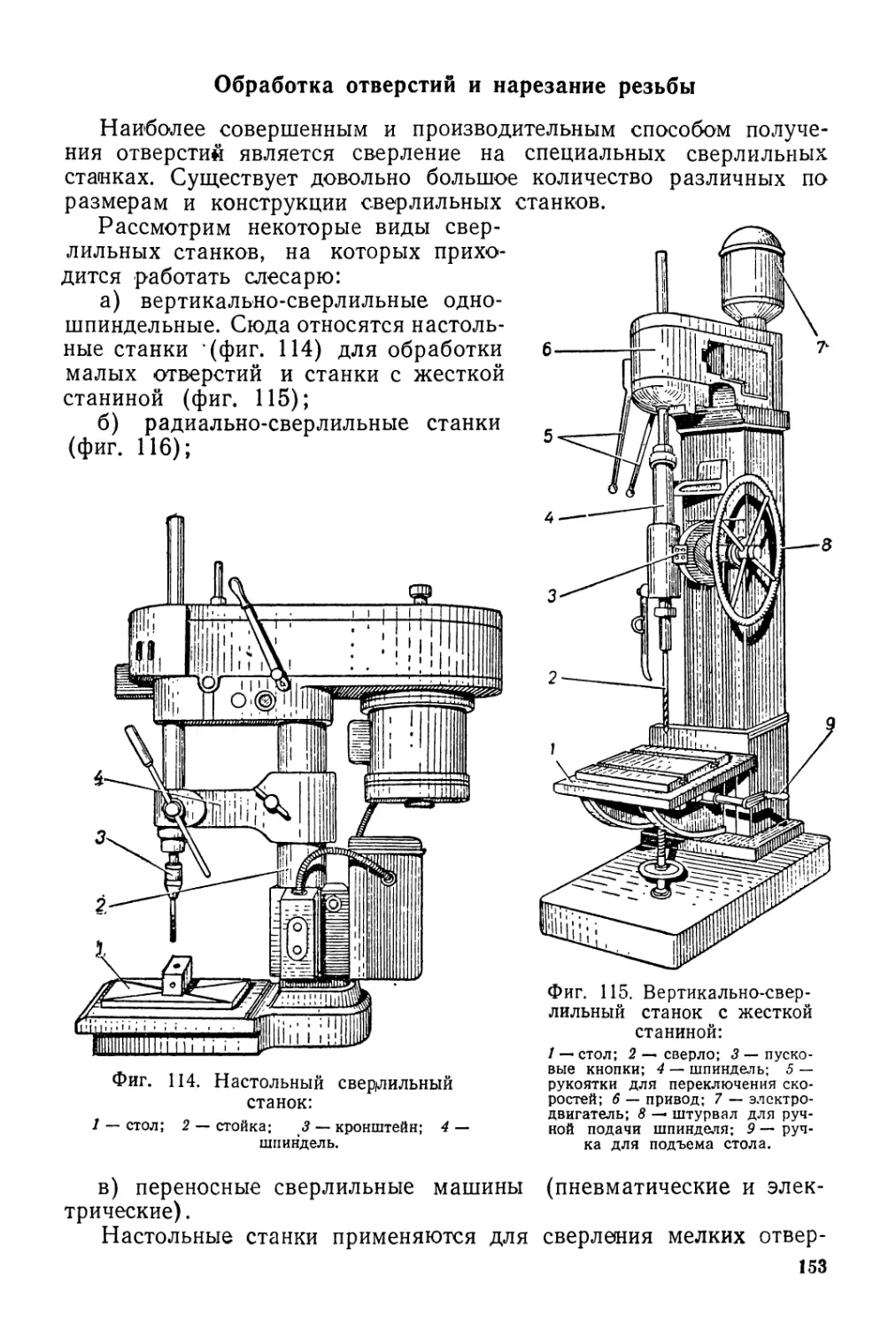

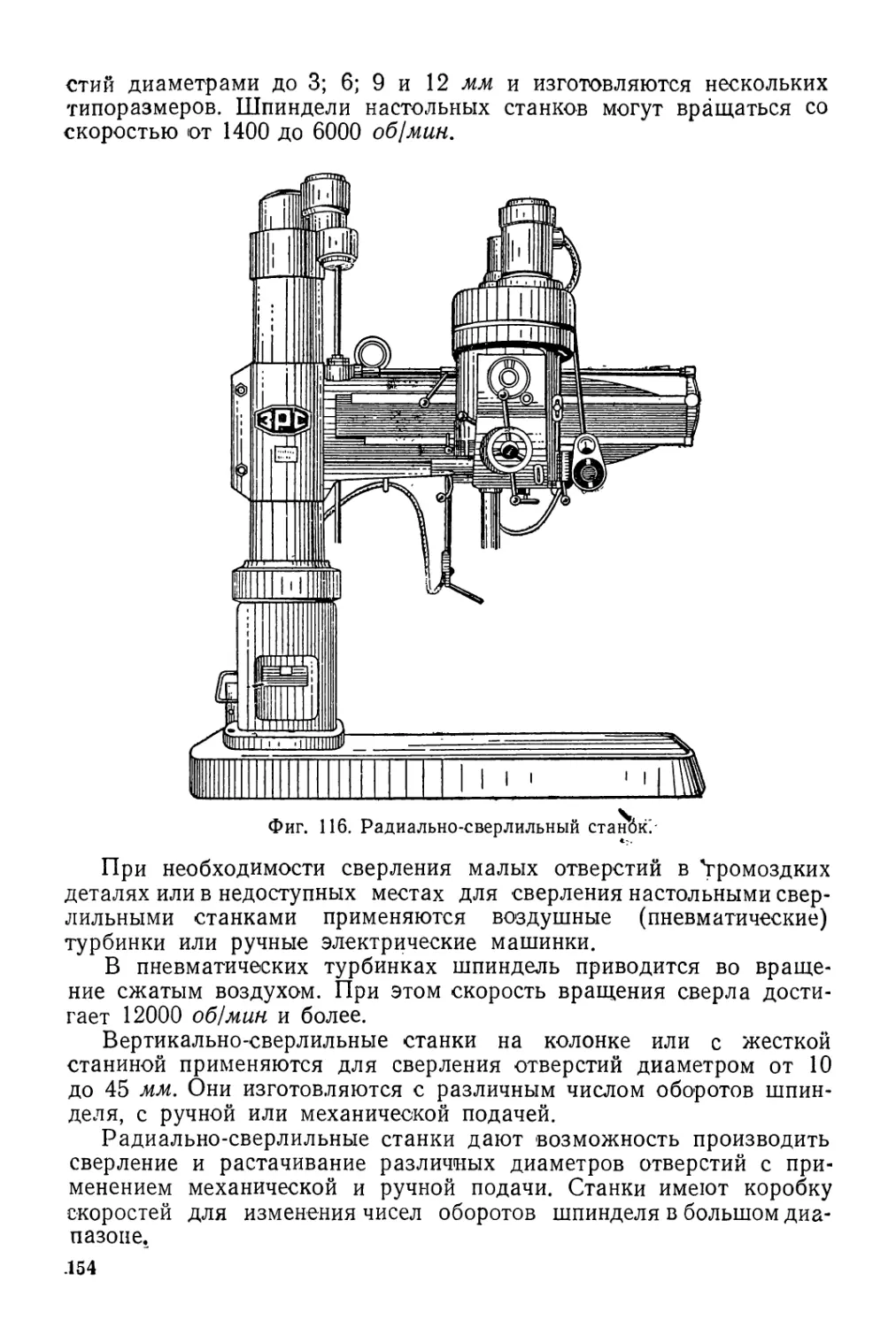

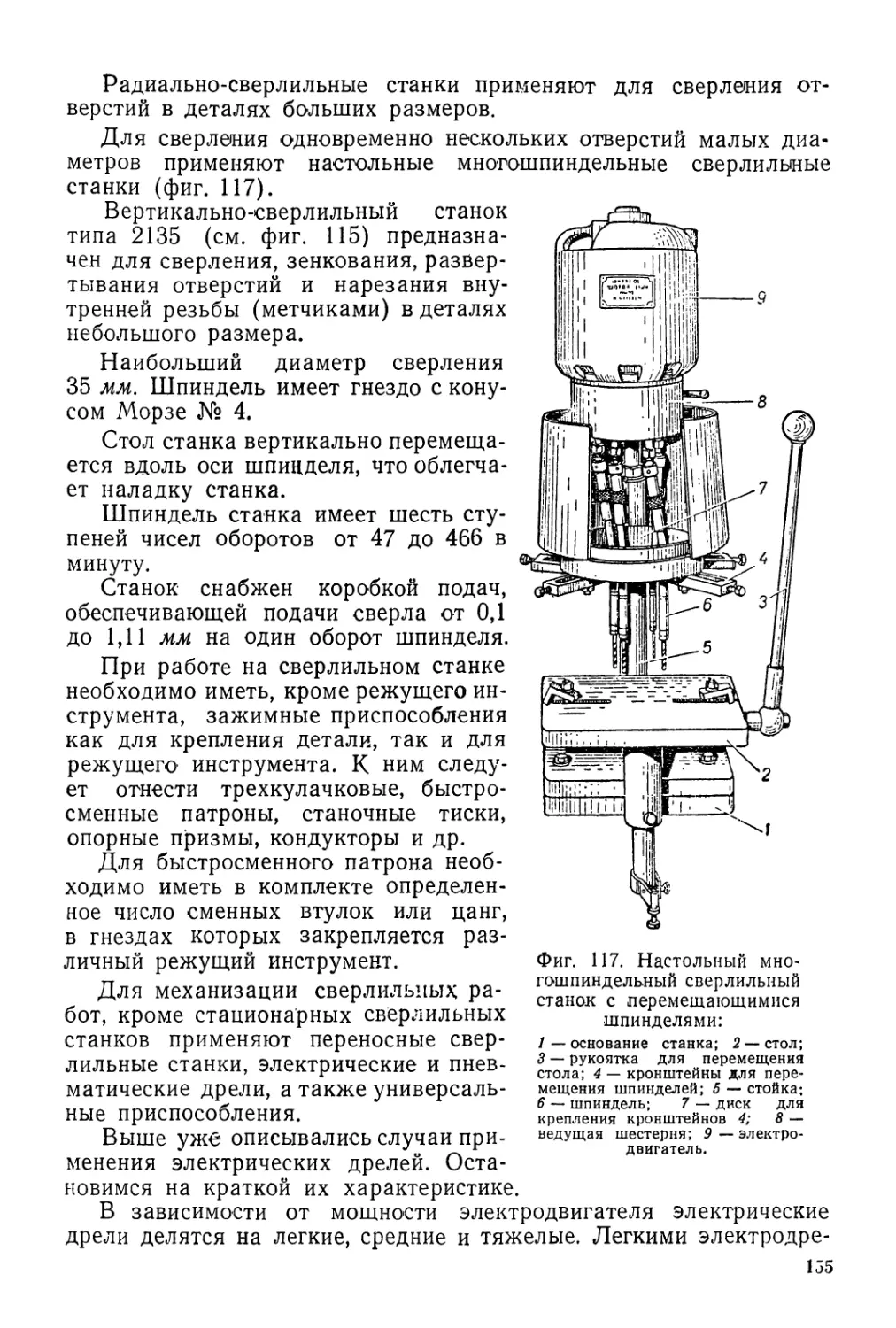

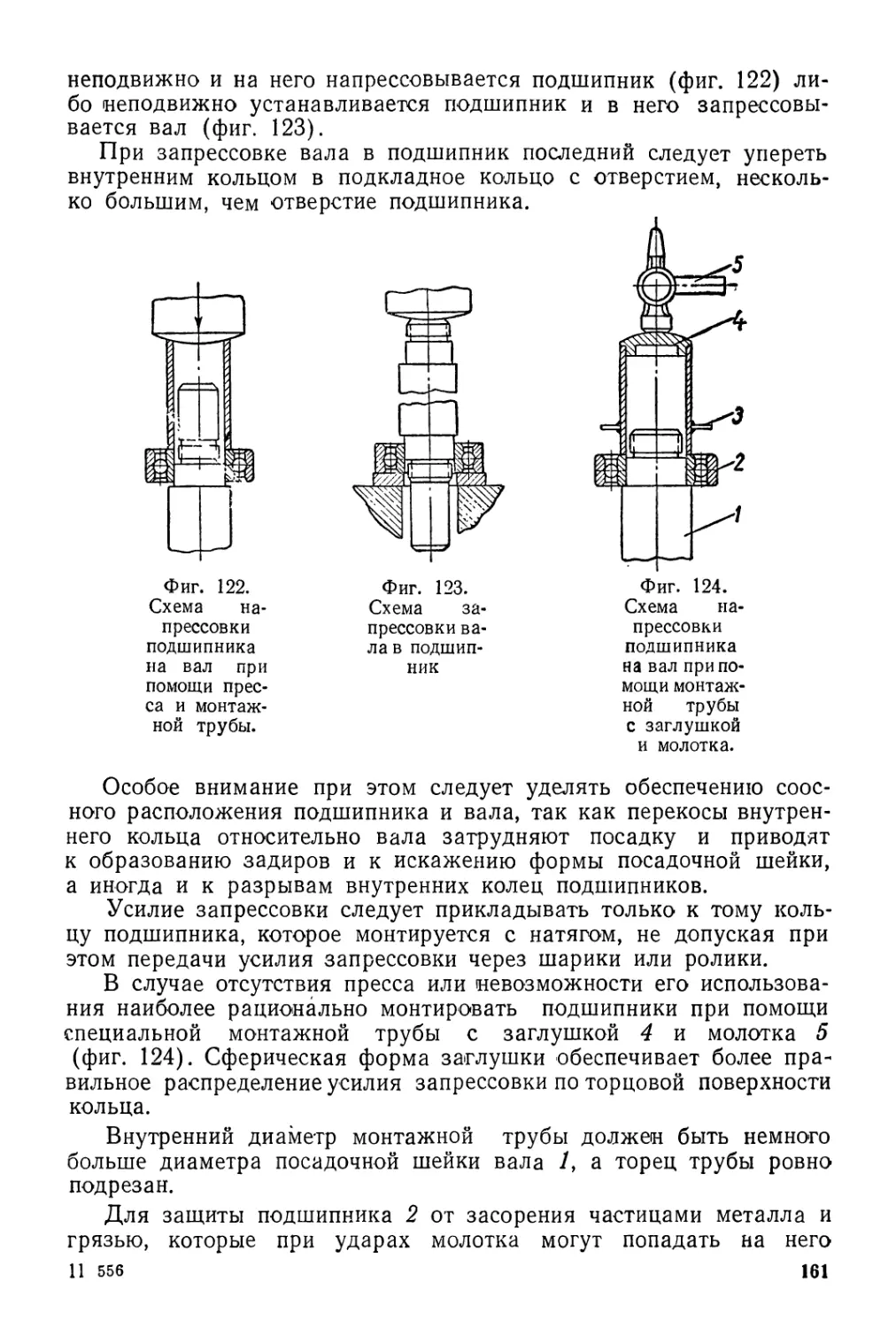

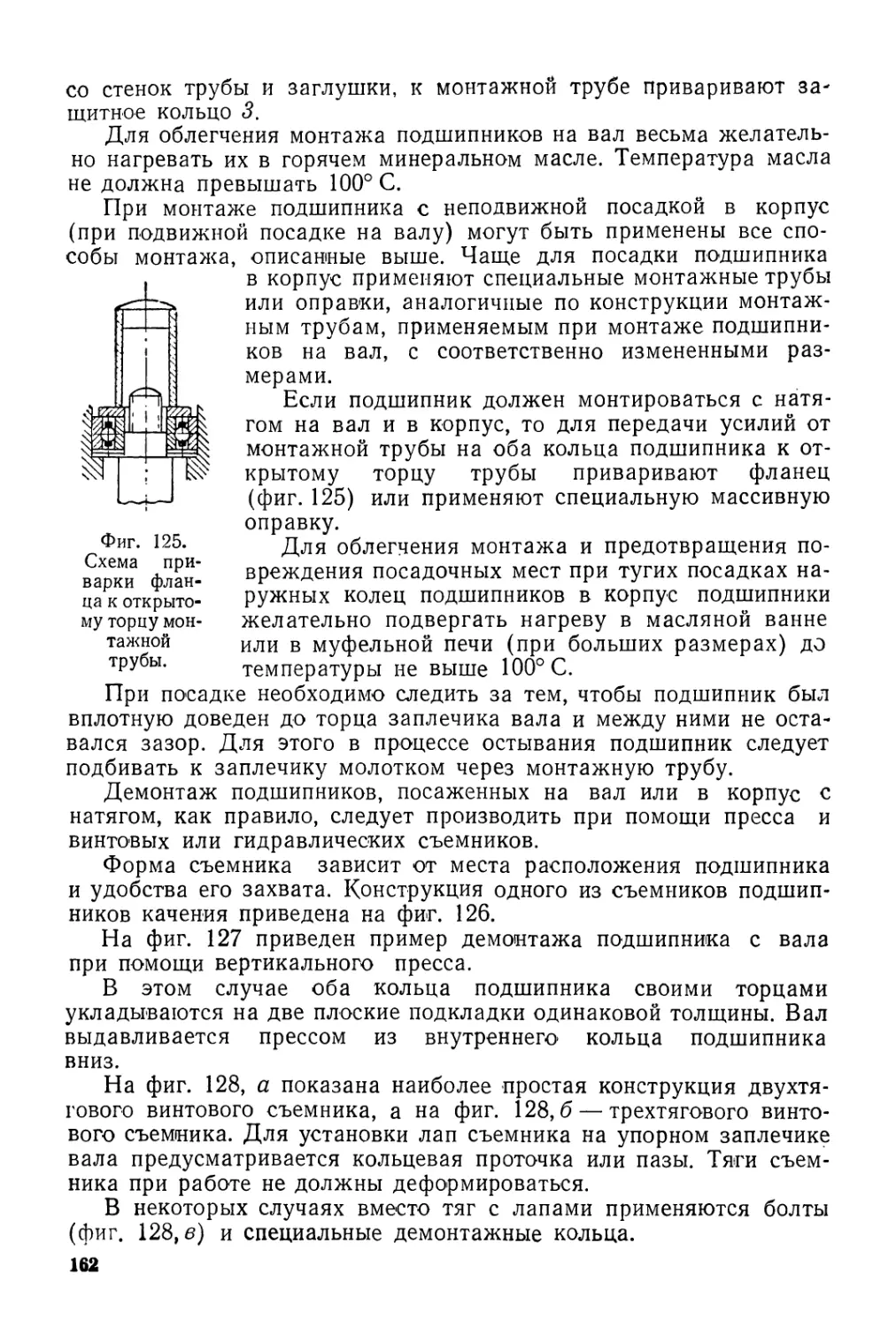

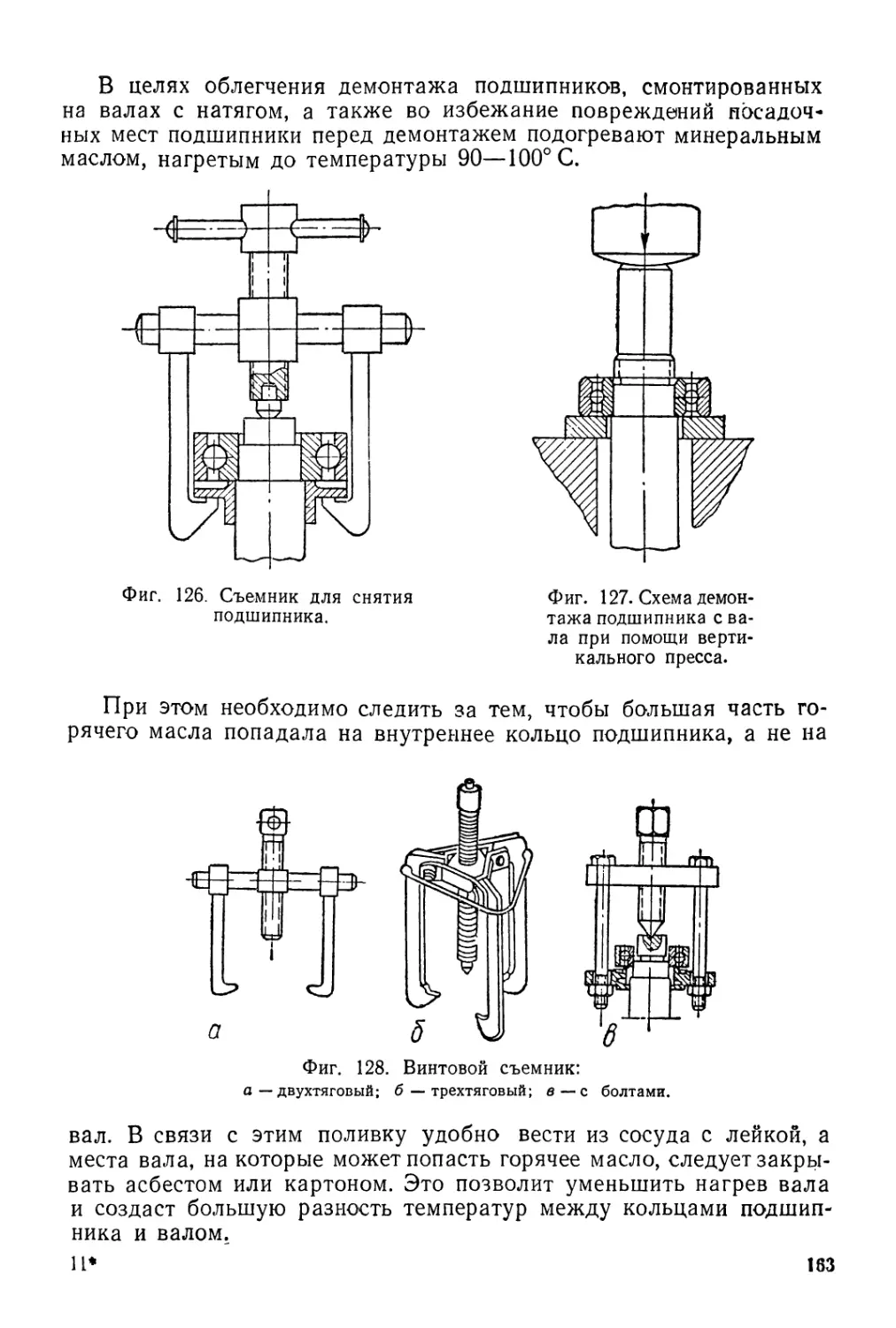

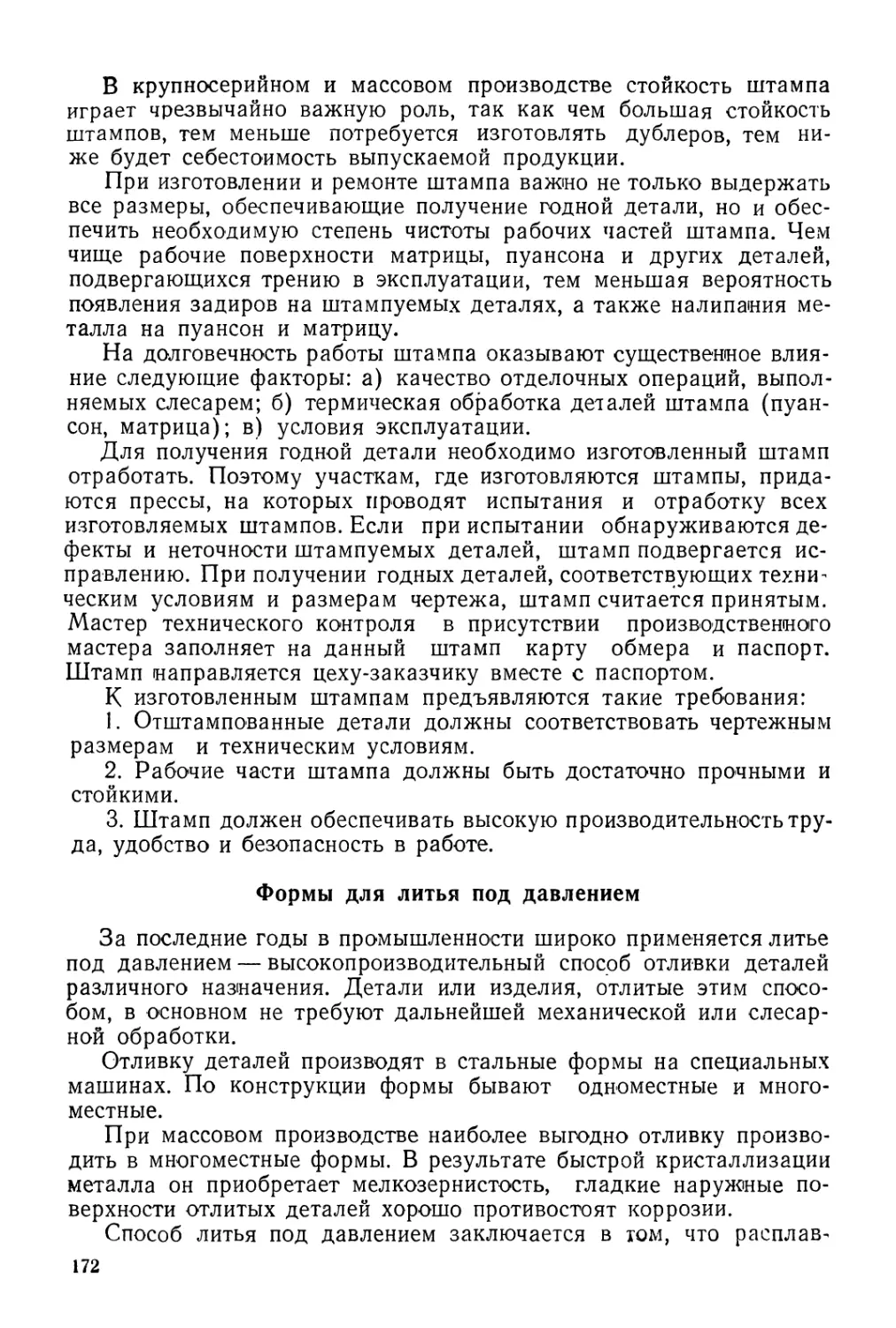

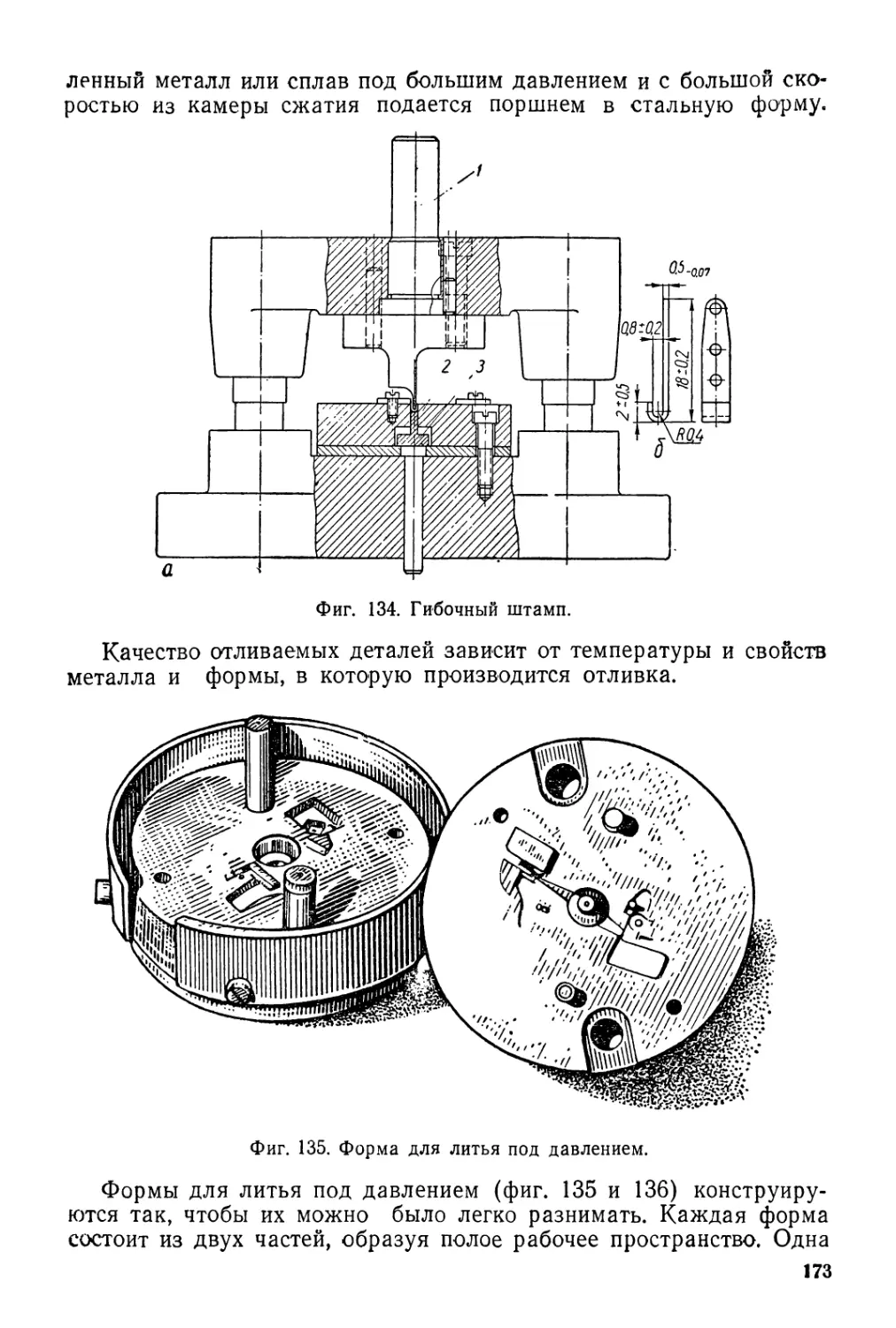

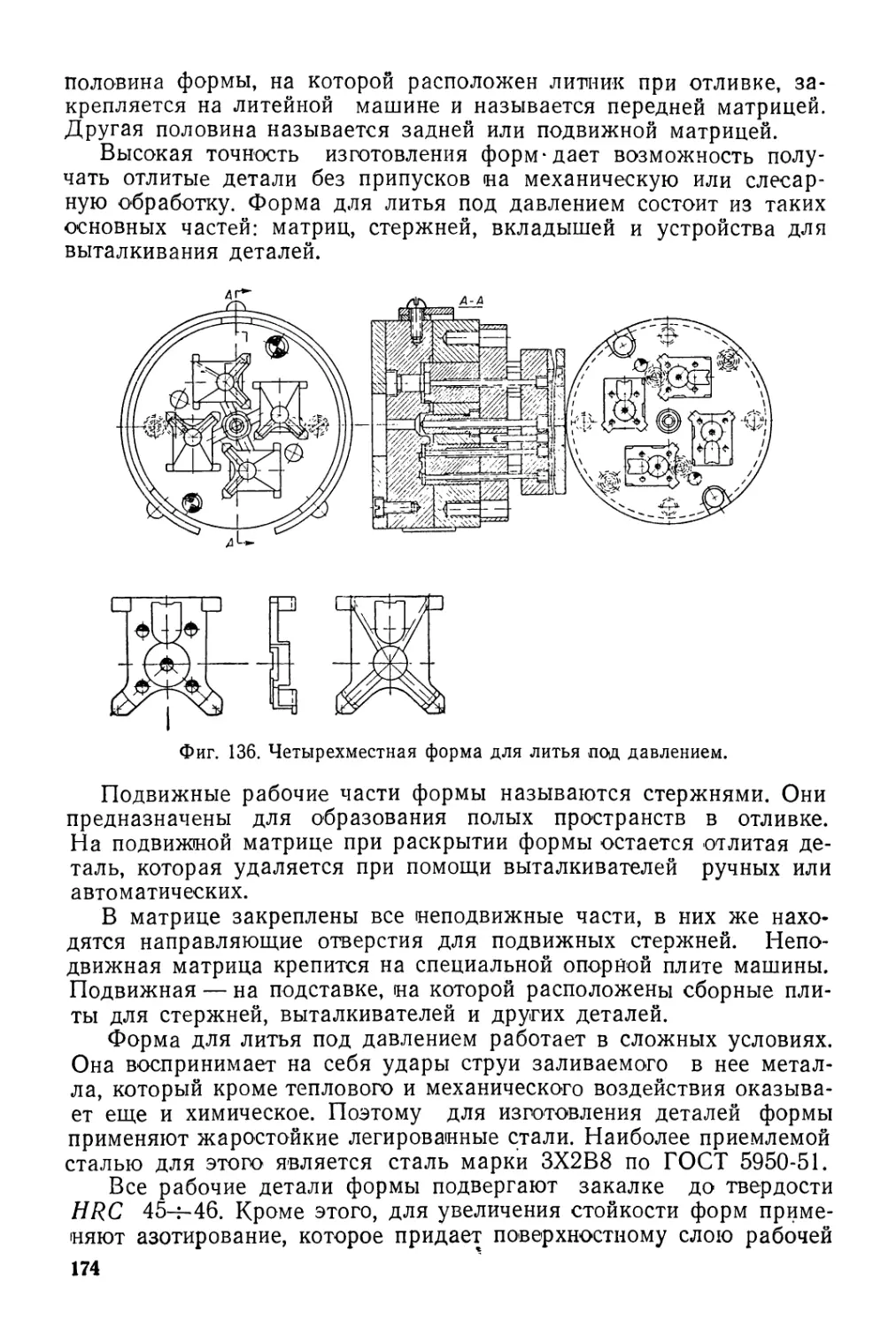

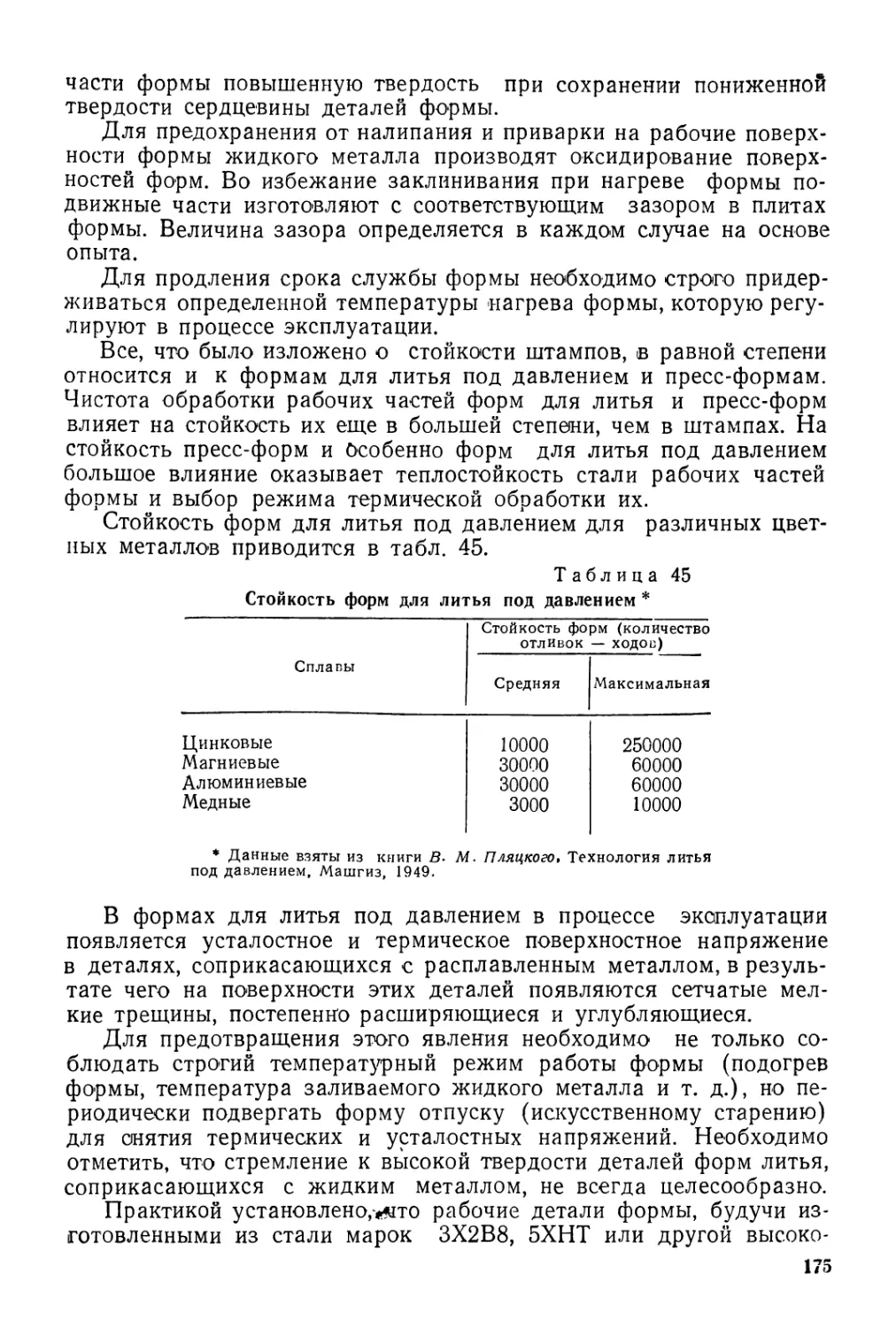

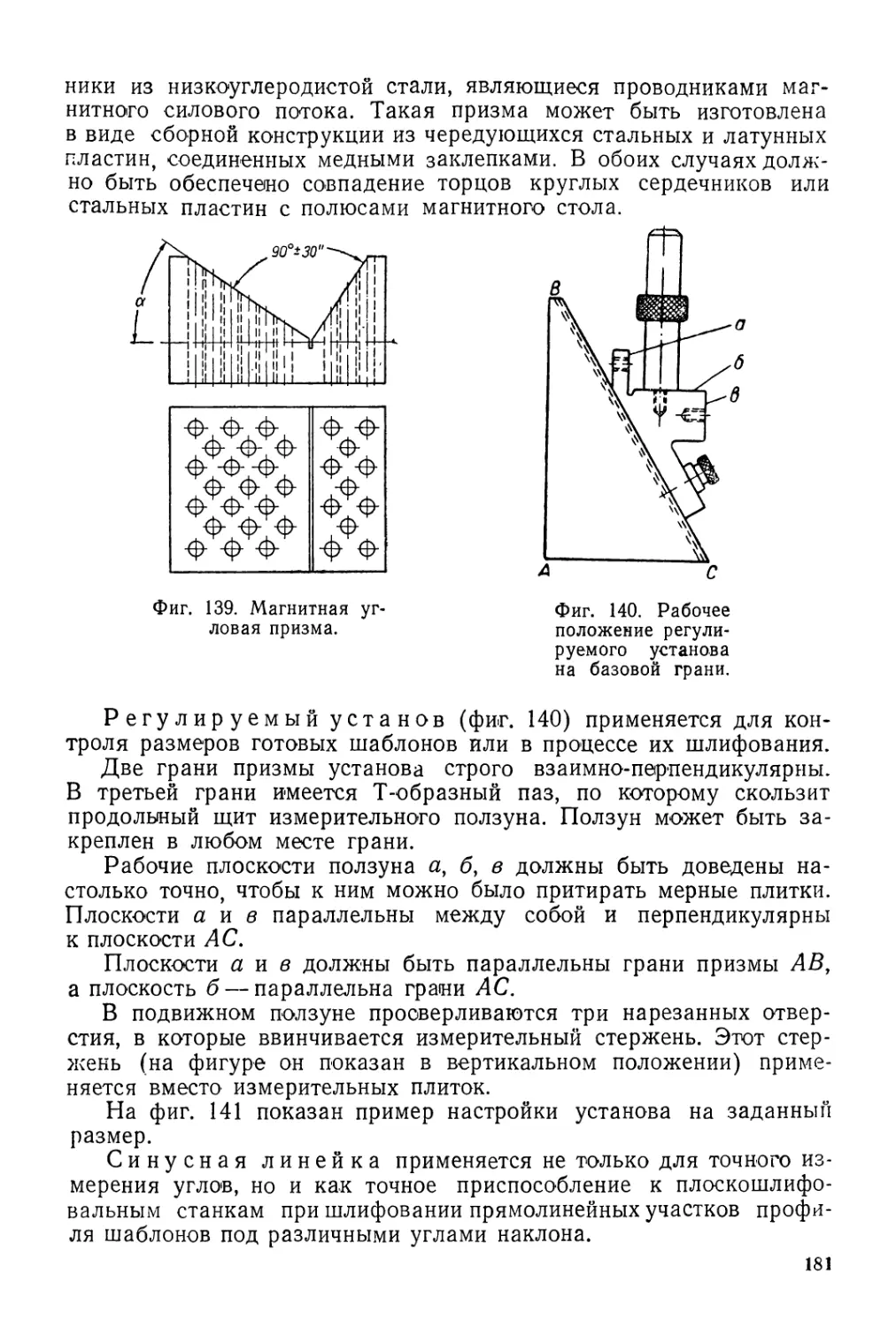

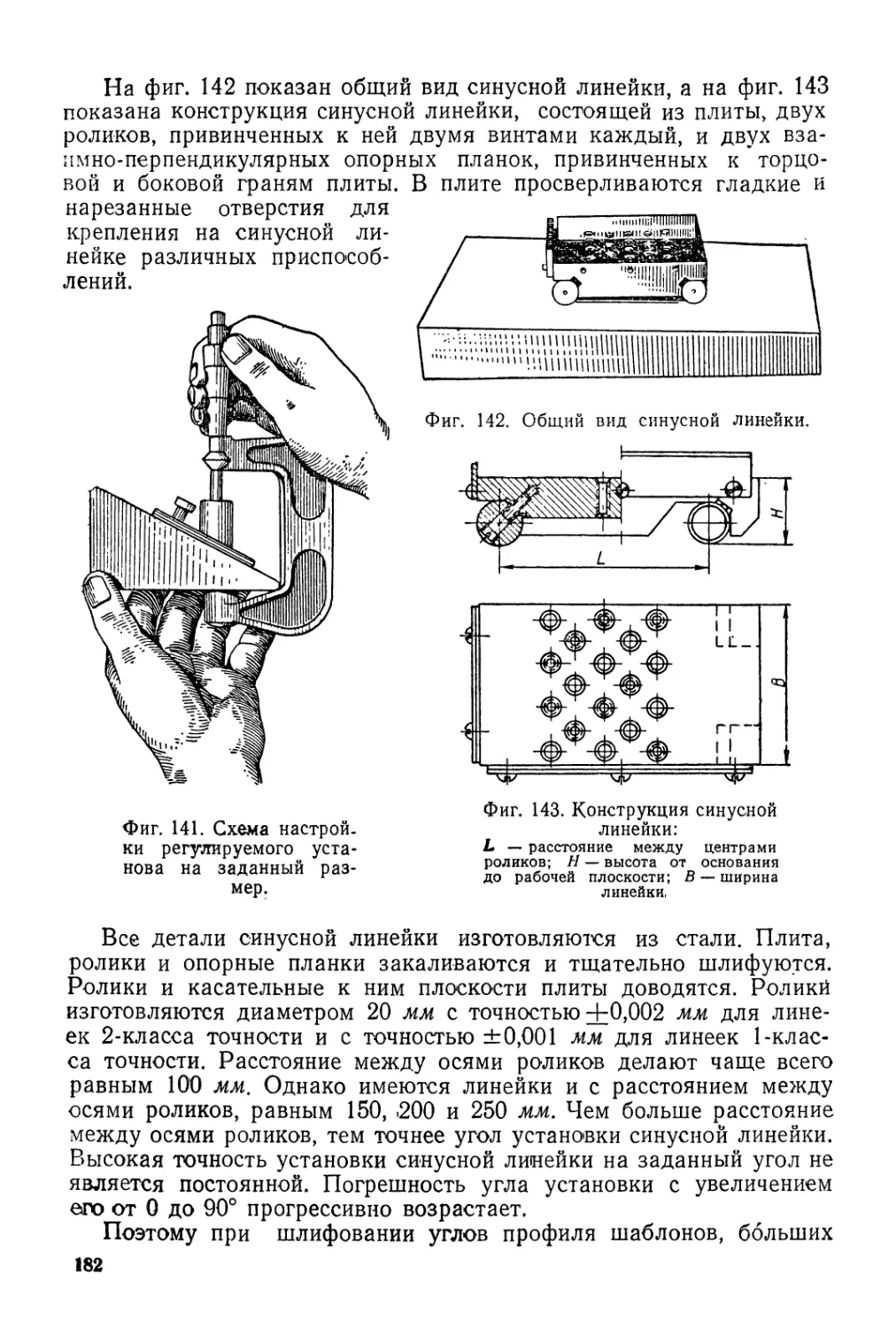

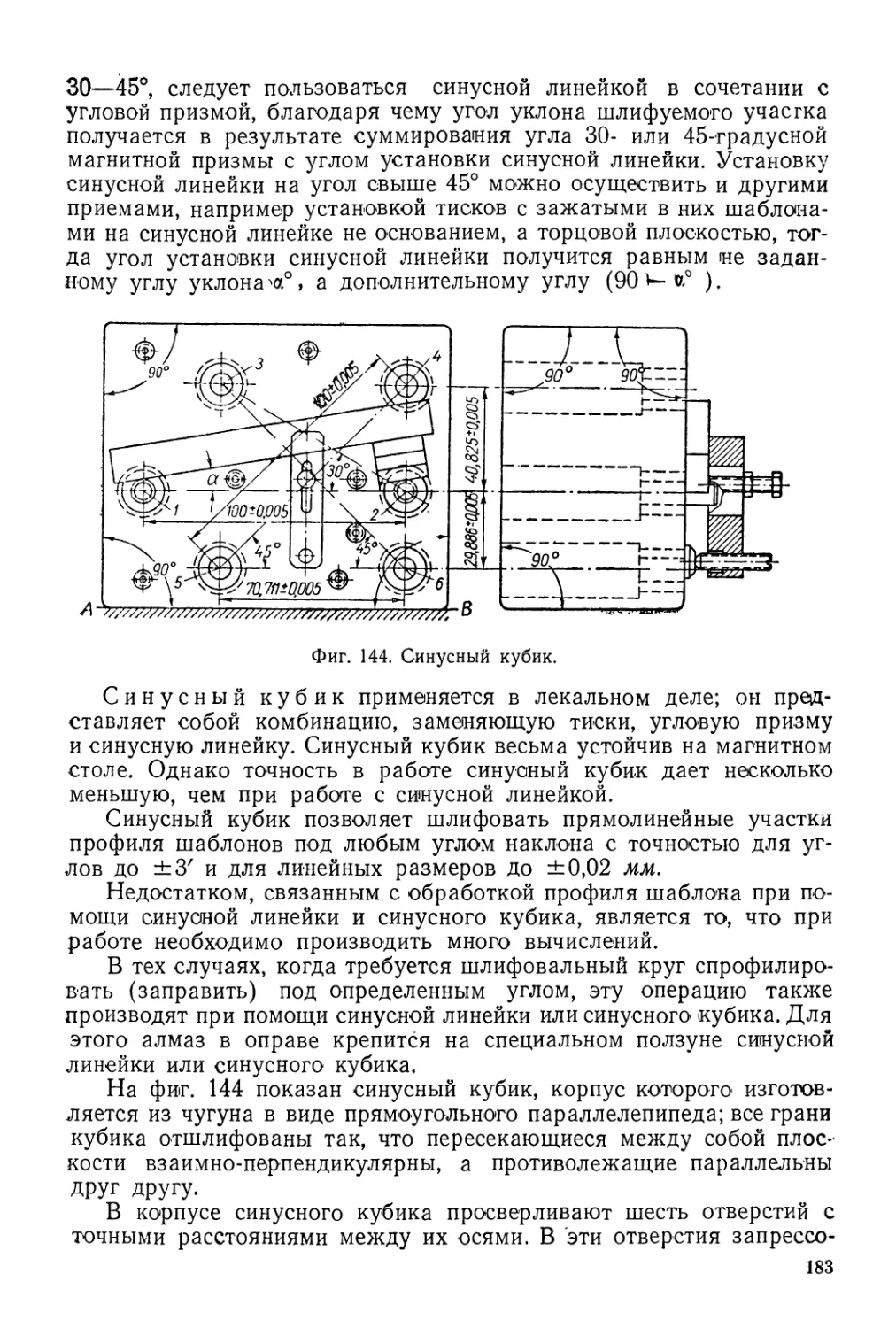

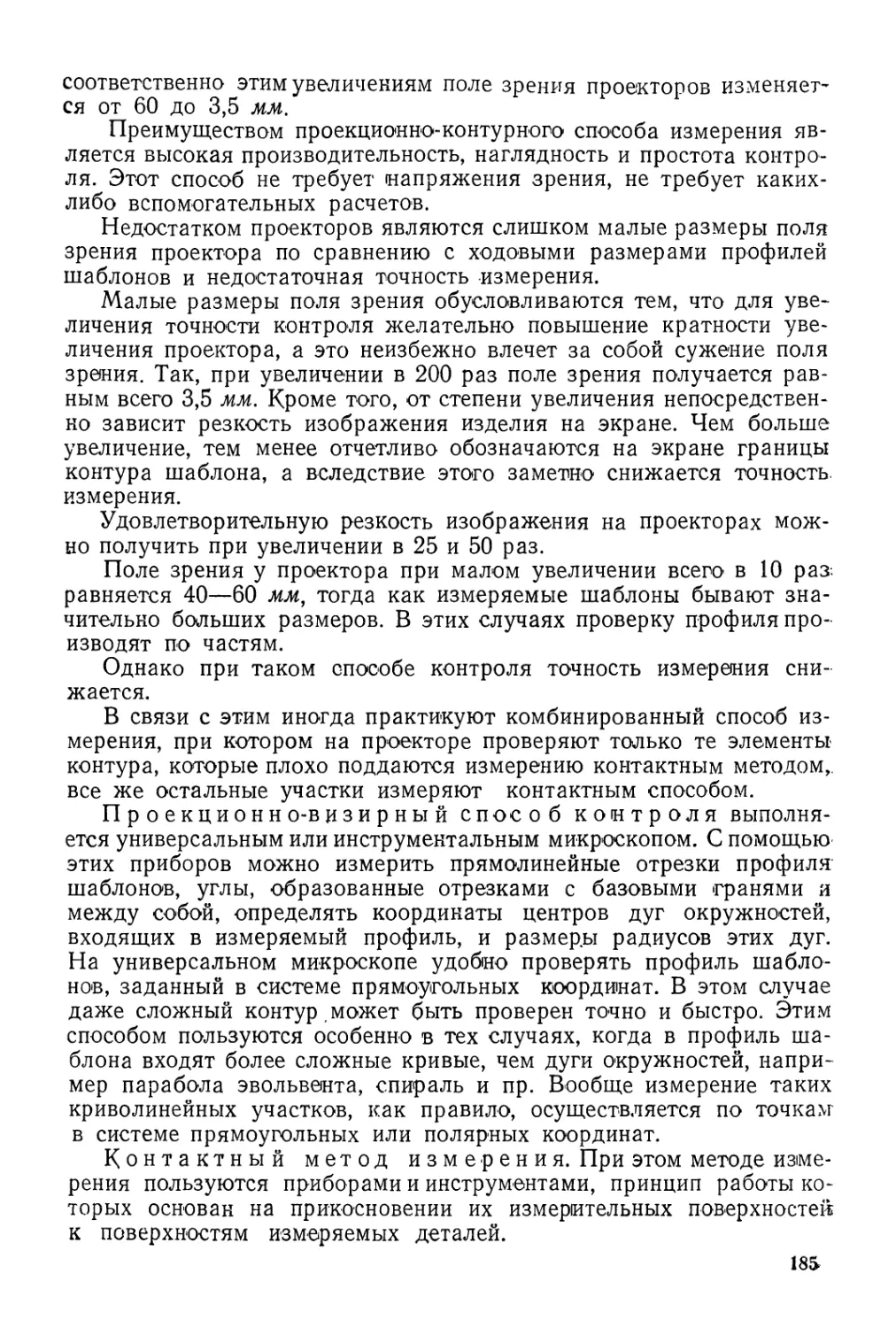

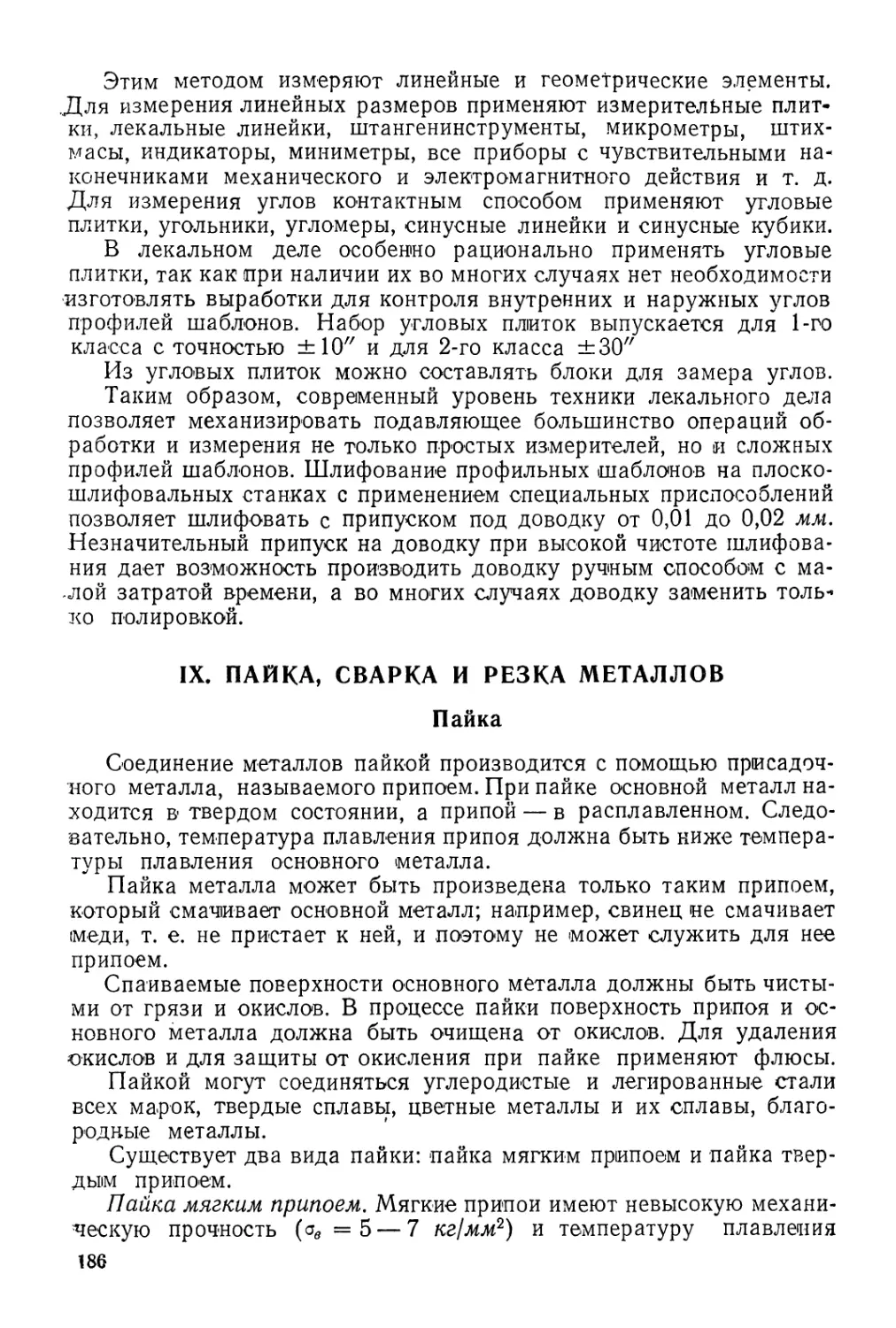

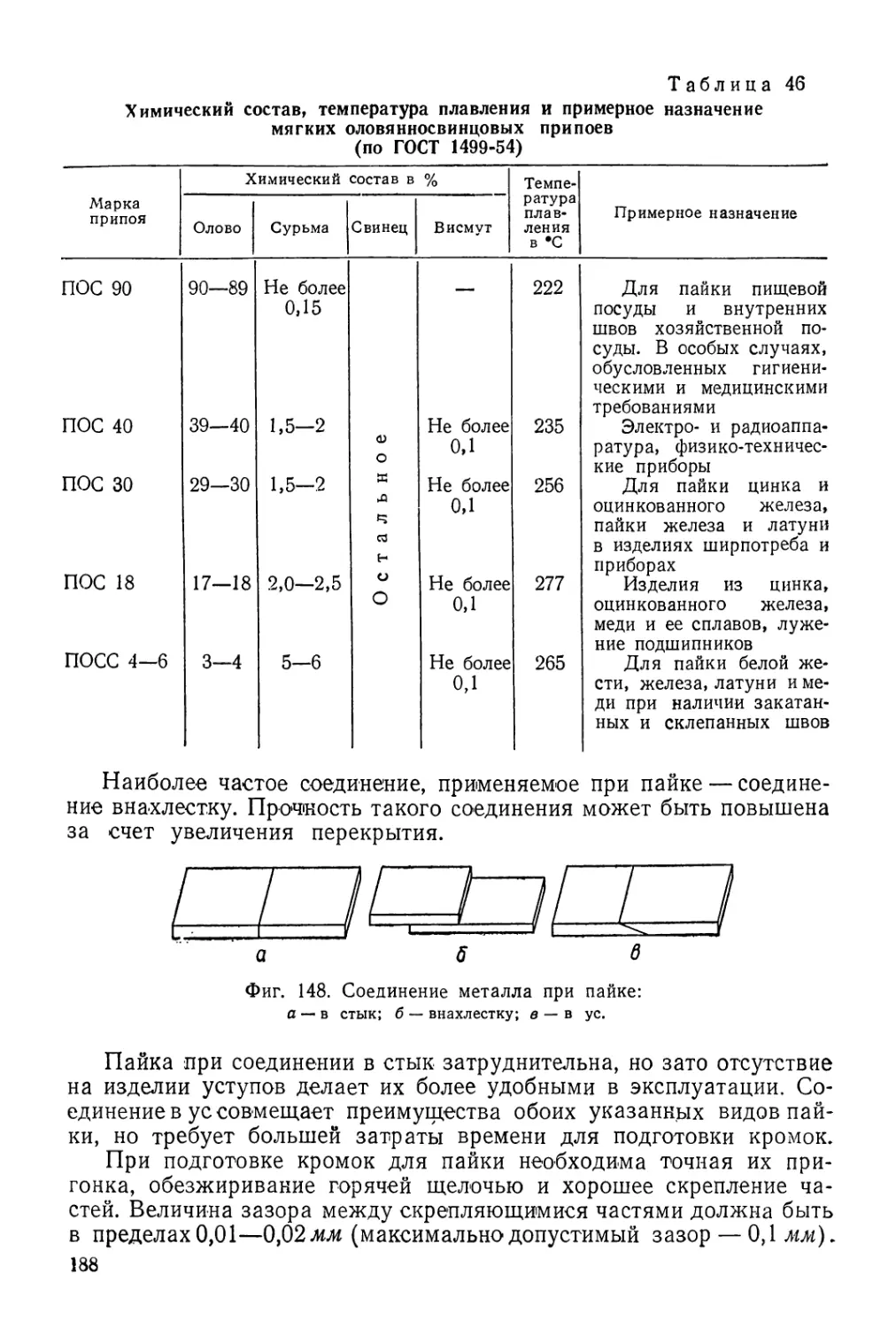

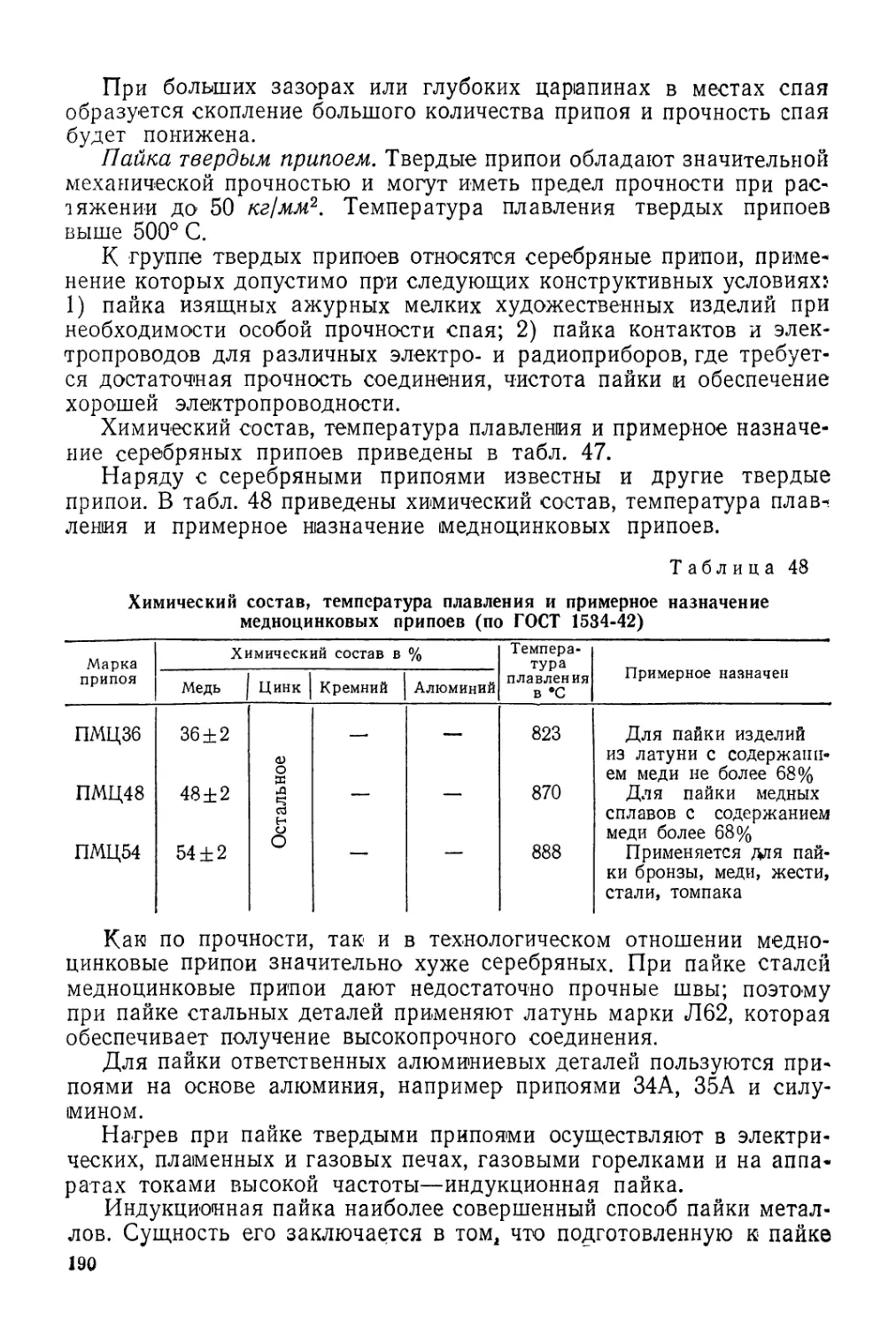

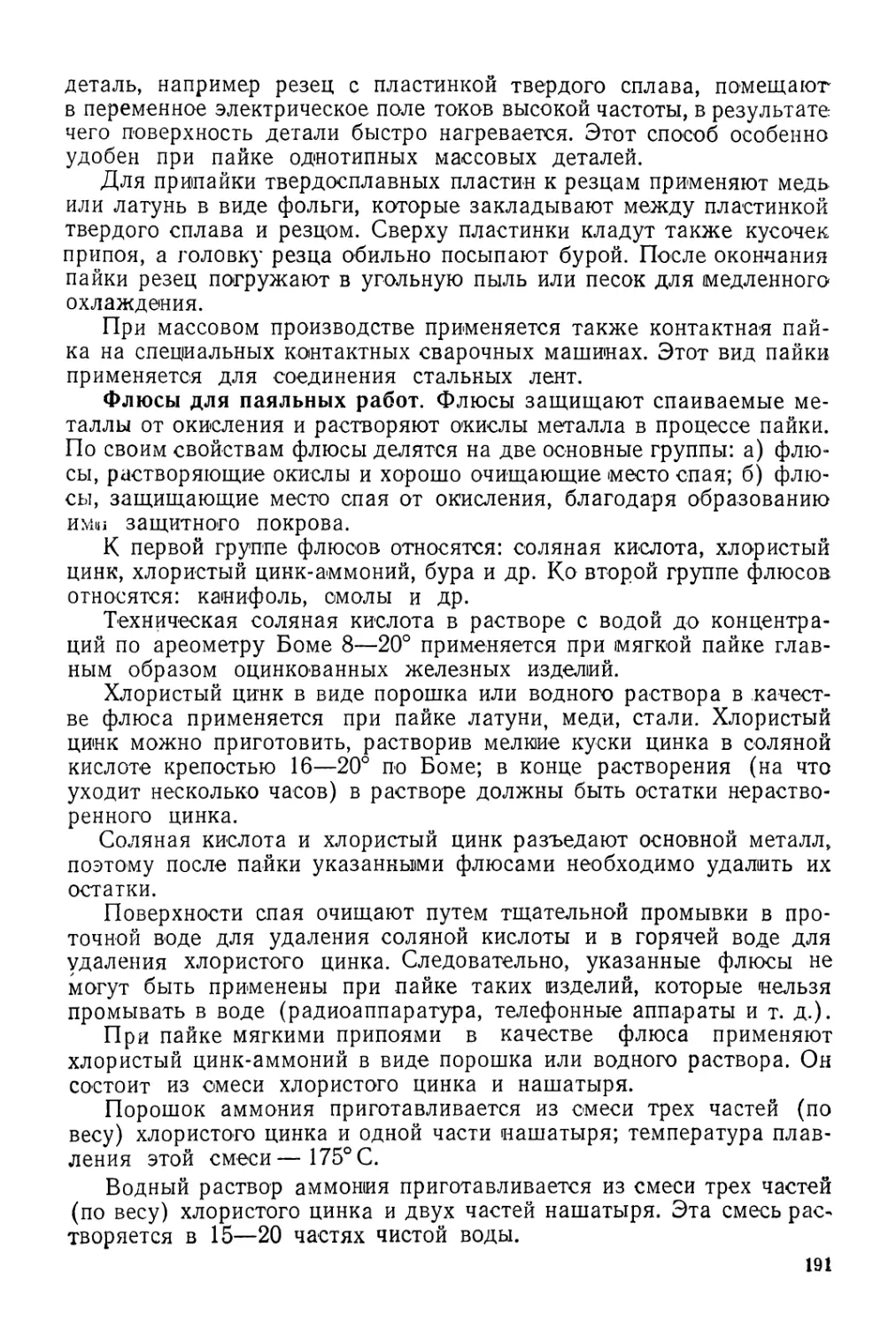

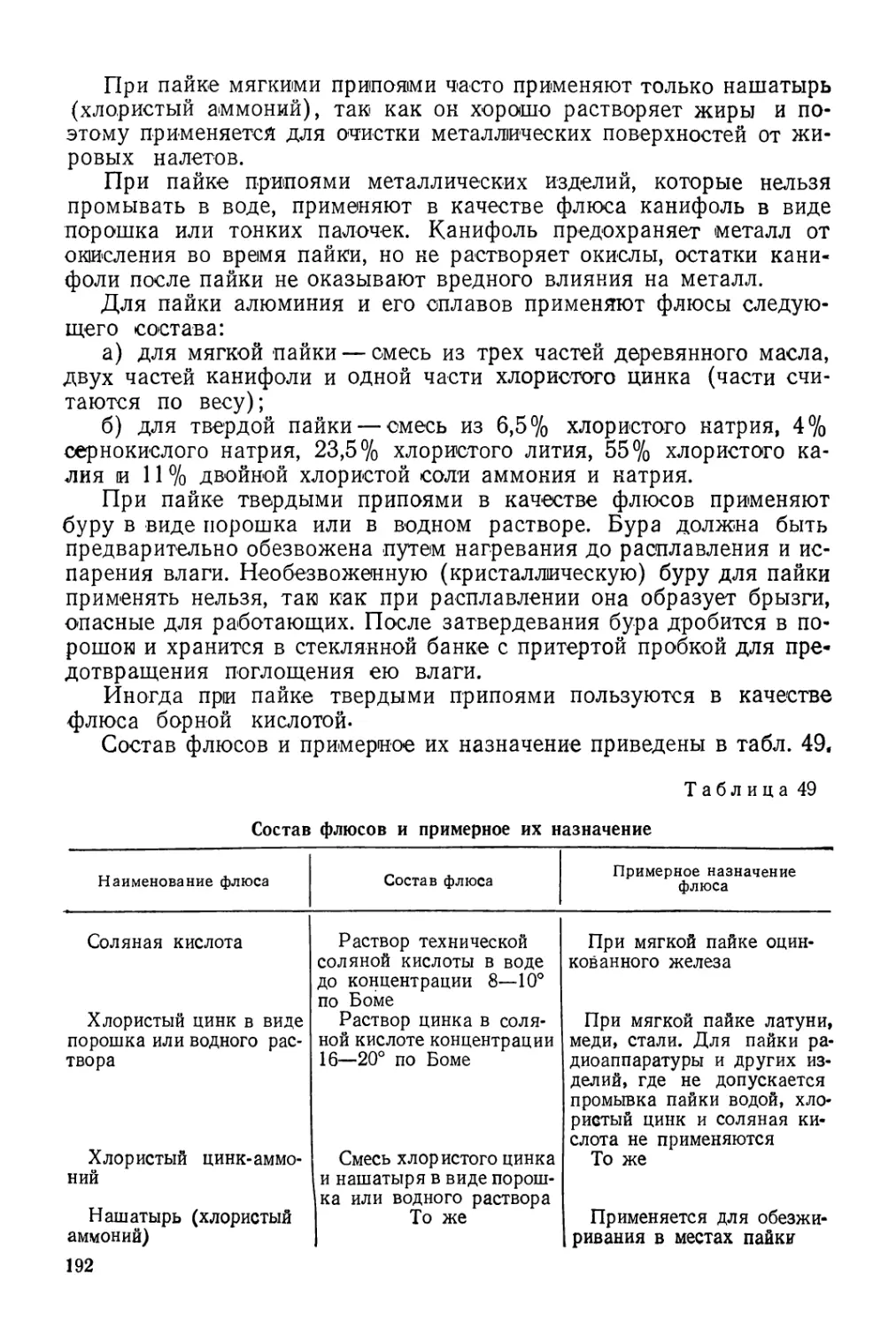

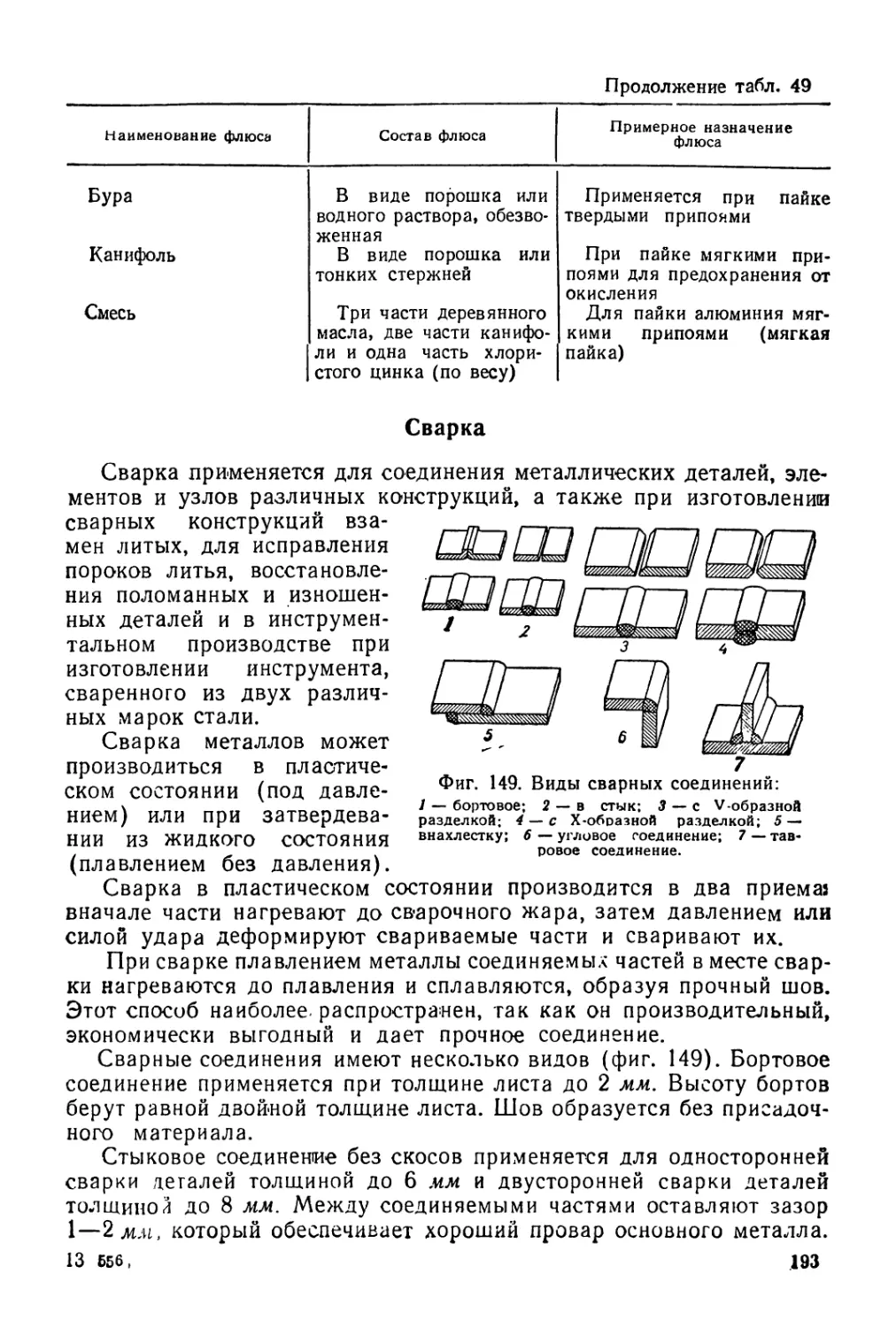

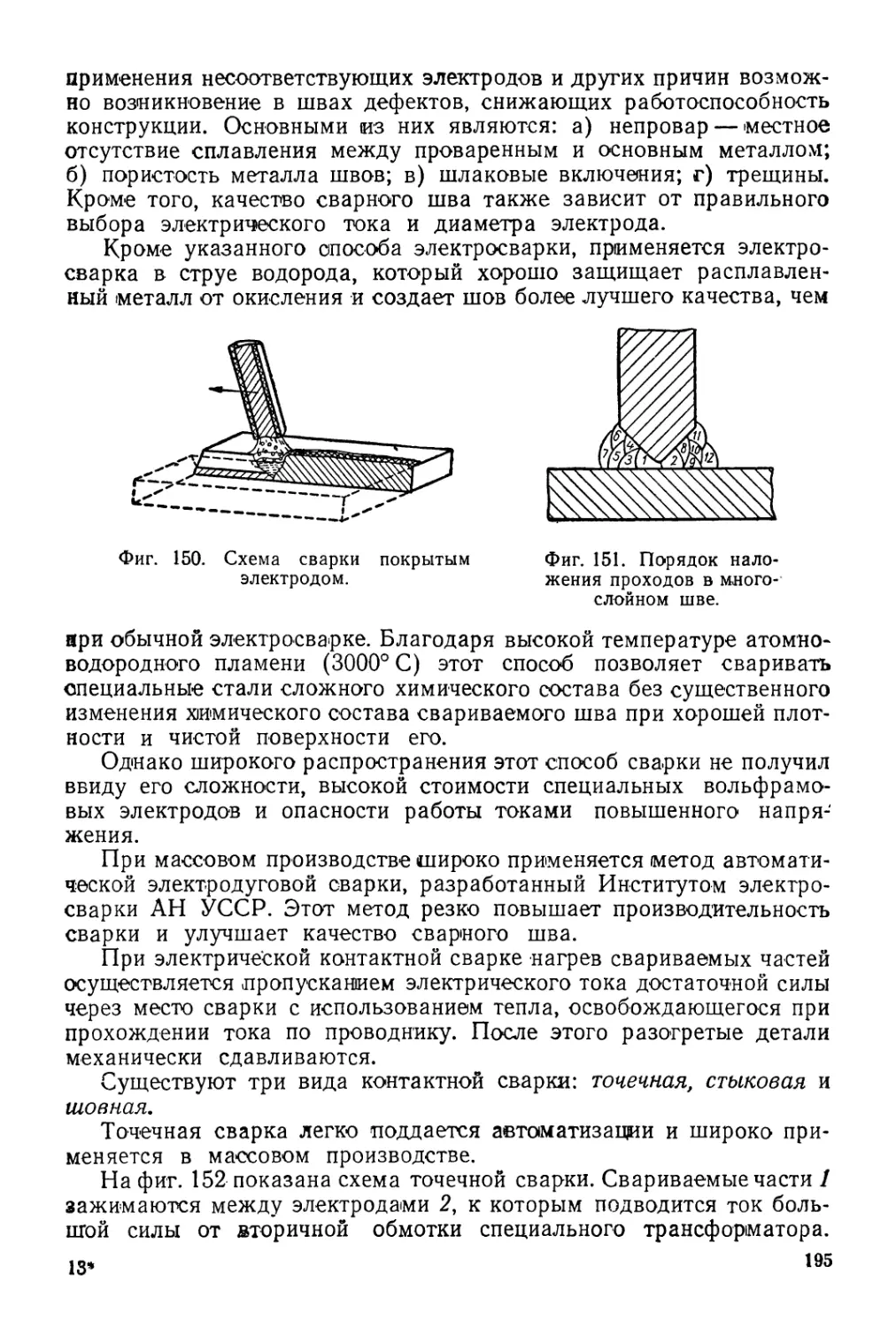

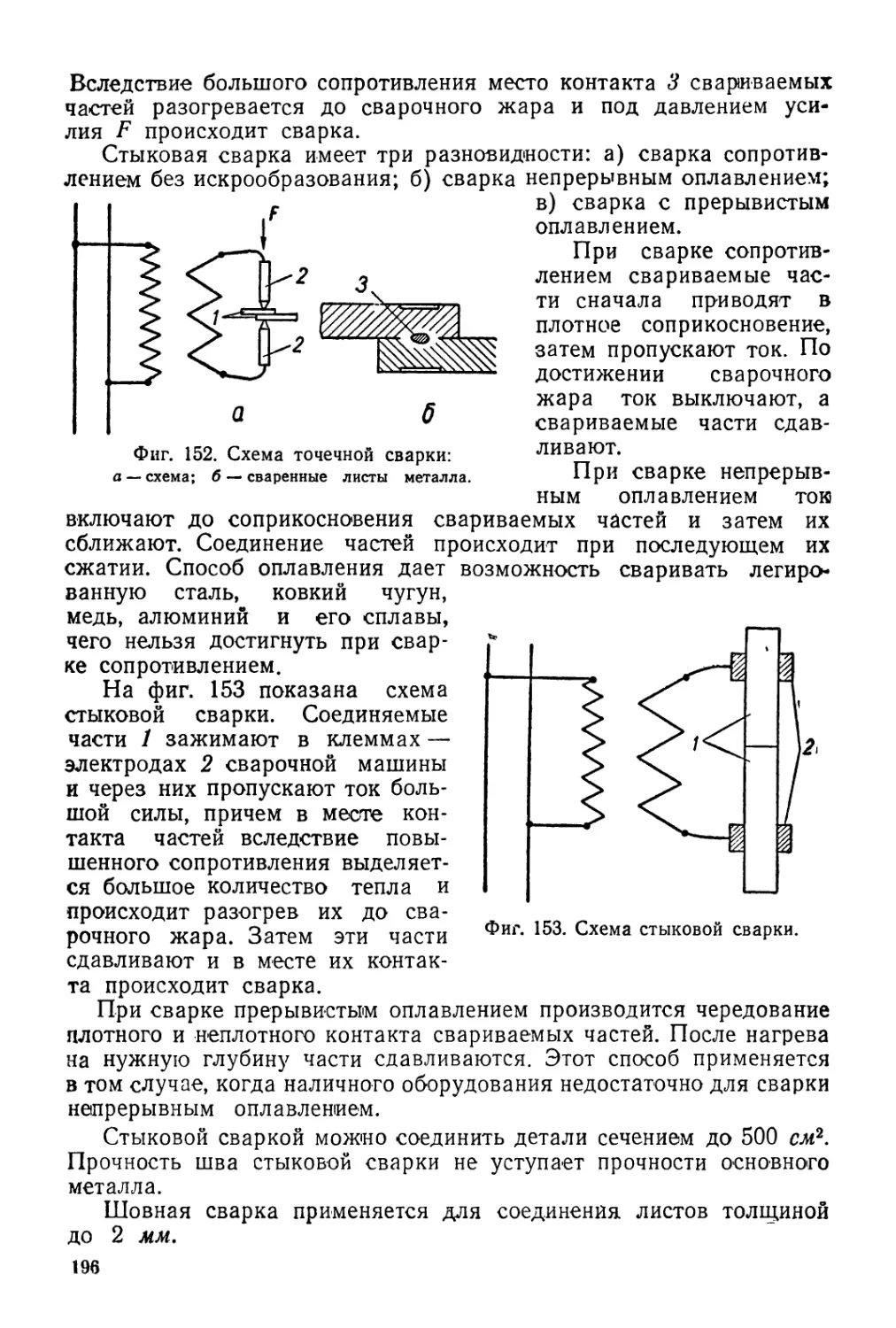

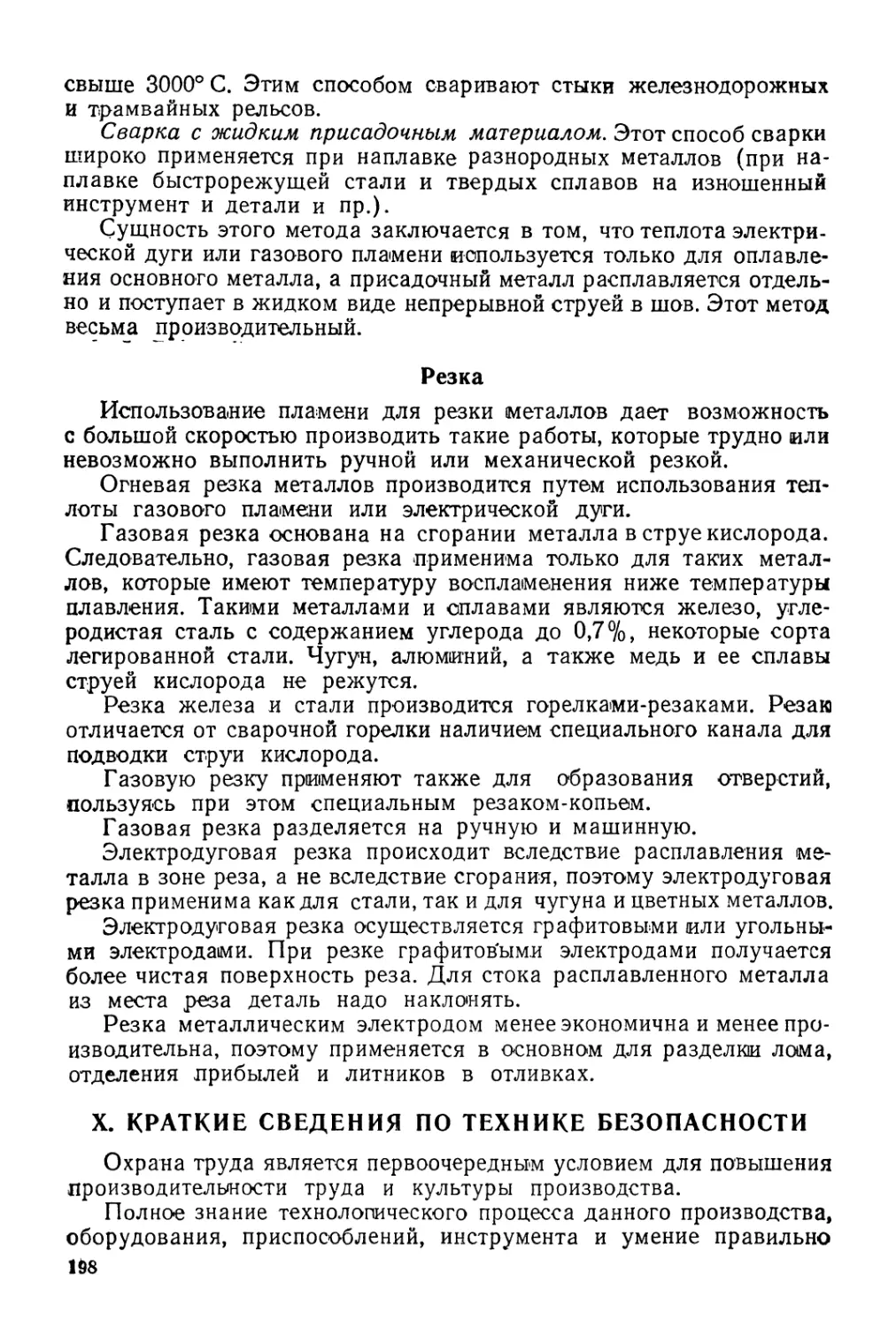

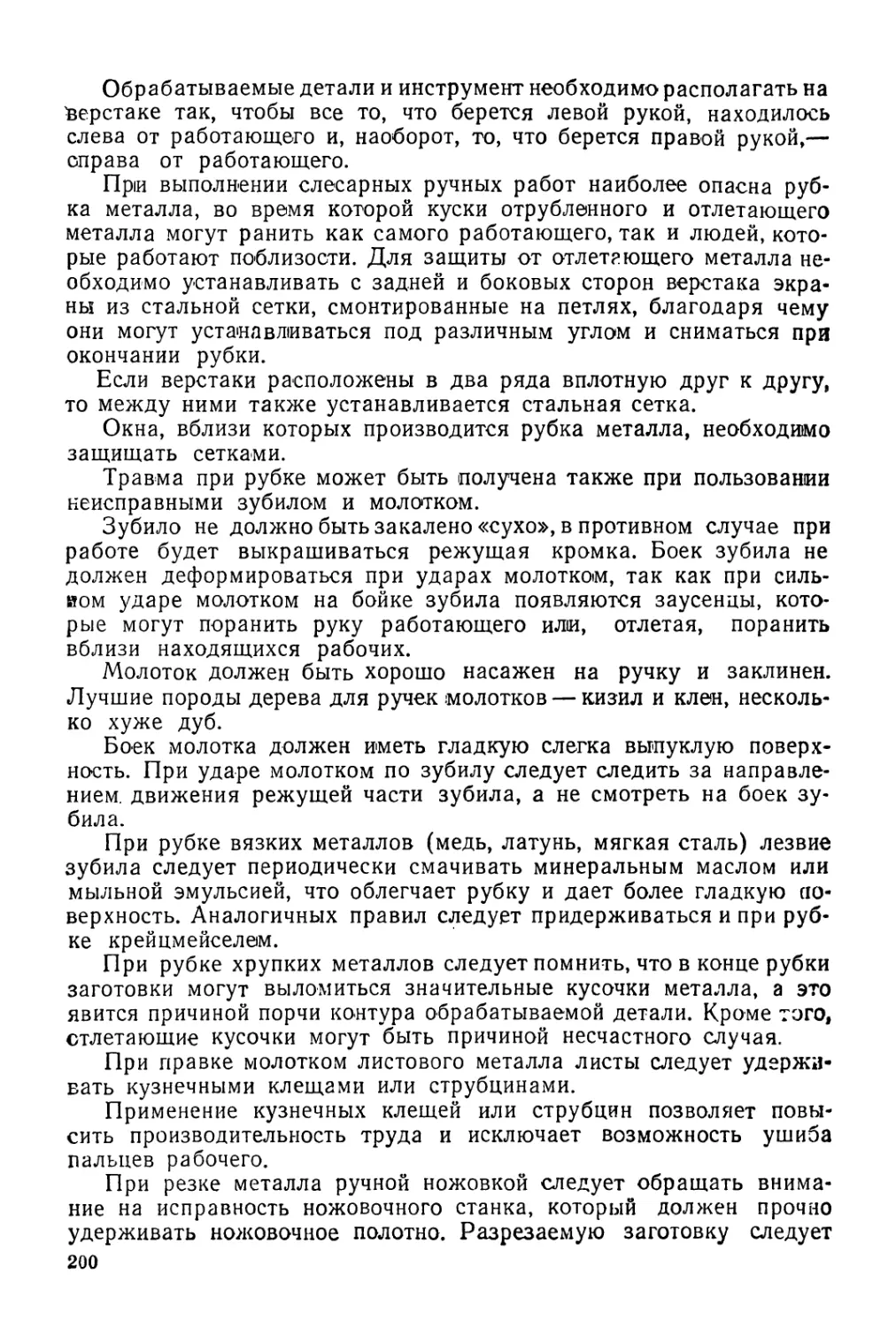

при ударе в боек, по специальной таблице