Автор: Мокрецов А.М. Елизаров А.И.

Теги: пункты в трудовом договоре, не касающиеся заработной платы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение слесарное дело

ISBN: 5-217-00384-7

Год: 1989

Текст

ПРАКТИКА

шмотаов СЛЕСАРНОГО

А.И.Ш13АР0В

ДЕЛА

I <

Chipmaker.ru

Chipmaker.ru

Chipmaker.ru

Chipmaker.ru

chipmaker.ru

А.М.МОКРЕЦОВ

Д.И.ЕЛИЗДРОВ

ПРАКТИКА

СЛЕСАРНОГО

ДЕЛА

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебного пособия

Для профессионального обучения

рабочих на производстве

Chitimaker.ru

Москва

«Машиностроение» 1989

chipmaker.ru

ББК 34.671 я 75

М74

УДК (683.3:331.362] (075.32)

Рецензенты; Заслуженный учитель РСФСР профтехобразования

И. И. Макиенко, Т. А. Богдасарова

Мокрецов А. М., Елизаров А. И.

М74 Практика слесарного дела: Учебн. пособие для проф.

обучения рабочих на производстве. — М.: Машиностроение,

1989. — 288 с.: ил.

ISBN 5-217-00384-7

Описаны приемы выполнения слесарных работ от разметки плоских

поверхностей до пайки и лужения. Приведены общие требования по без-

опасности труда и организации рабочего места слесаря, даиы рекоменда-

ции по использованию контрольно-измерительных инструментов и при-

боров.

2704080000—181

М 181—89 ББК 34.671я75

voo (и 1 /—оУ

ISBN 5-217-00384-7 © Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социального

развития СССР на 1986—1990 годы ина период до 2000 года» на-

мечено: «В первоочередном порядке обеспечить коренную рекон-

струкцию и опережающее развитие машиностроительного комп-

лекса, прежде всего станкостроения, производства вычислительной

техники, приборостроения, электротехнической и электронной

промышленности ...

Увеличить выпуск продукции машиностроения и металлооб-

работки на 40—45 процентов».

Разработанная КПСС широкая программа осуществления эко-

номических и социальных преобразований, технического перево-

оружения и повышения эффективности общественного производ-

ства предъявляет высокие требования к уровню подготовки ра-

бочего.

Одной из самых массовых рабочих профессий является про-

фессия слесаря. Без выполнения слесарных работ не может обой-

тись ни одно современное производство, ни одна отрасль про-

мышленности. Круг работ, выполняемых слесарями, настолько

разнообразен и велик, что произошла их специализация: инстру-

ментальщики, сборщики, ремонтники, монтажники и др. Однако

слесарь любой специализации обязан уметь выполнять разметку,

рубку, правку, гибку, резку, опиливание, сверление, зенкование,

зенкерование и развертывание отверстий, нарезание резьбы,

шабрение, притирку и доводку, распиливание и припасовку,

клепку, пайку и лужение, склеивание, как вручную, так и с по-

мощью механизированного инструмента. Будущему слесарю для

овладения выбранной профессией необходимо много знаний.

Подготовка квалифицированных рабочих в нашей стране ве-

дется в профессионально-технических училищах, а также путем

профессионального обучения молодежи на производстве. Перед

системой профессионально-технического образования поставлена

задача подготовки для народного хозяйства рабочих широкого

профиля, обладающих глубокими знаниями, прочными профес-

сиональными навыками, широким техническим кругозором.

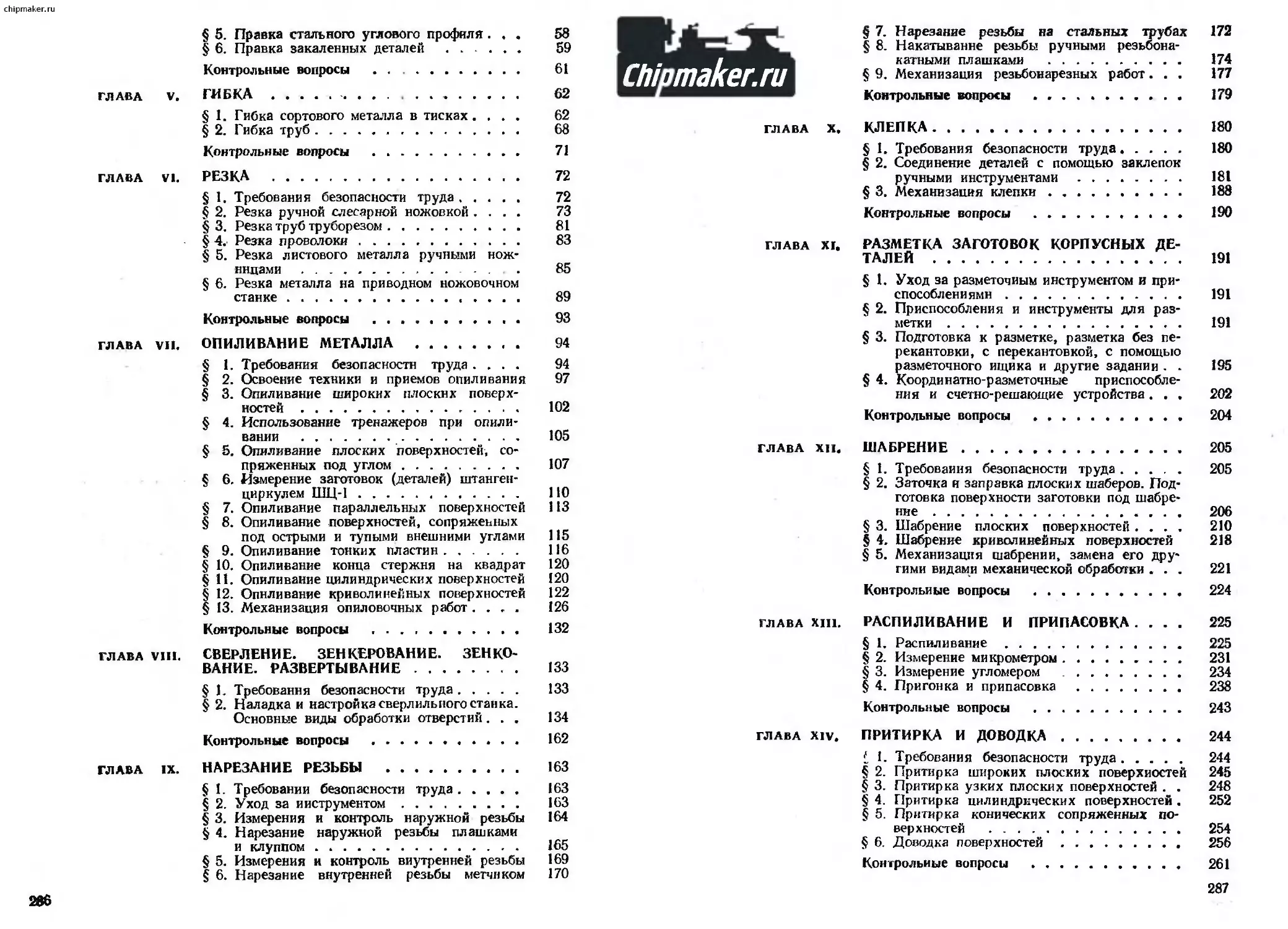

глава i. ПРОИЗВОДСТВЕННАЯ

САНИТАРИЯ.

БЕЗОПАСНОСТЬ ТРУДА.

ПРОТИВОПОЖАРНЫ Е

МЕРОПРИЯТИЯ

Chipmaker.ru

§ 1. ПРОИЗВОДСТВЕННАЯ

САНИТАРИЯ

Охрана труда в СССР — государственное дело. Коммунисти-

ческая партия и правительство Советского Союза уделяют боль-

шое внимание безопасности условий труда. На охрану и создание

высокой культуры труда тратятся огромные средства. Но без-

опасность условий труда в значительной степени зависит и от

того, насколько сами работающие соблюдают правила безопас-

ности.

Производственная санитария предусматривает создание наи-

более благоприятных санитарно-гигиенических условий нй произ-

водстве. К этим условиям относятся надлежащая температура в про-

изводственных цехах, хорошая вентиляция, достаточная освещен-

ность рабочих мест, отсутствие сквозняков, наличие необходимых

вспомогательных и бытовых помещений.

Температура зимой в цехе в зависимости от вида работ (тя-

желые, средние и легкие) должна быть 14 ... 20 °C. Отклонения

температуры в помещении от нормальной ухудшают условия труда,

способствуют снижению производительности и возникновению не-

счастных случаев.

Вентиляция производственных помещений осуществляется пу-

тем подачи свежего воздуха и удаления вредных газов, паров,

пыли из помещения.

Оптимальное освещение устраняет напряженность зрения и

тем облегчает работу, уменьшает опасность травматизма. При

плохом освещении рабочего места быстро устают глаза, внимание

притупляется, вследствие этого могут произойти несчастные слу-

чаи. Освещение может быть естественным (дневной свет) и иску-

ственным, когда применяют электрический свет. Предпочтитель-

нее использовать естественное освещение. Наибольшее утомление

вызывает освещенность 30 лк, наименьшее — 800 ... 1000 лк.

4

Правила личной гигиены требуют после рабочего дня принять

душ. Для восстановления сил и для борьбы с утомляемостью ре-

комендуется заниматься физической культурой. Ежедневная про-

изводственная гимнастика поддерживает работоспособность че-

ловека.

§ 2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ТРУДА

Основными условиями безопасной работы являются освоение

работающими производственных навыков, соблюдение правил

эксплуатации оборудования и инструментов, правильная органи-

зация рабочего места, строгое соблюдение правил безопасности

труда и внутреннего распорядка.

Транспорт железнодорожный, автомобильный, безрельсовый

электрический, ручные вагонетки, тележки являющей источником

опасности. Хождение рабочих по узким проходам или Йо путям,

где работают грузоподъемные машины, также требует особого

внимания.

Для движущегося транспорта установлены различные сигналы:

звуковые (сирены, звонки) и световые (цвета ламп — красный,

желтый, зеленый). Требования, соответствующие этим сигналам,

необходимо знать и выполнять.

Электрооборудование, его токоведущие части, или металличе-

ские предметы, случайно оказавшиеся под напряжением, при не-

посредственном прикосновении к ним могут привести к поражению

электрическим током.

В местах, где имеются электрические установки, вывешивают

предупредительные надписи, например: «Опасно!», «Под током!»

или ставят условные знаки.

Электрические инструменты должны присоединяться к элект-

рической сети при помощи шлангового кабеля со штепсельной

вилкой, на которой контакт для заземления корпуса инструмента

выполнен более длинным, чем остальные токоведущие контакты.

Одно гнездо розетки заземлено или соединено с нулевым проводом.

Таким образом, в целях безопасности сначала осуществляется

заземление (или зануление) электроинструмента, а затем вклю-

чаются токоведущие контакты.

При работе с электроинструментами применяют индивидуаль-

ные средства защиты: резиновые перчатки, калоши, резиновые

коврики, изолирующие подставки и др.

Вращающиеся части станков и механизмов, а также зона

обработки вращающейся заготовки должны иметь защитные ог-

раждения.

Спецодежда — один из элементов культуры на рабочем месте.

Комбинезон или халат должны быть подобраны по размеру и

росту работающего и не стеснять его движений. Во время работы

спецодежда должна быть застегнута на все пуговицы, на ней не

б

r. ru

должно быть висящих концов (тесемки, концы косынки), которые

могут быть захвачены вращающимися частями станков, механизмов

и привести к несчастному случаю. На голову необходимо надеть

берет (или повязать косынку), под который тщательно убирают

волосы.

До начала работы необходимо:

надеть спецодежду, застегнуть рукава или закатать их выше

локтя; надеть головной убор;

убедиться в исправности оборудования, наличии ограждения;

убедиться в исправности режущего инструмента, правильности

его заточки;

убедиться в исправности применяемых подъемных приспособ-

лений (блоков, домкратов и др.).

Требования к оборудованию, инструментам, приспособлениям

приведены в § 4 «Организация рабочего места слесаря» и соот-

ветствующих главах.

Во время работы необходимо:

прочно зажимать в тиски заготовку, при установке или снятии

заготовки не допускать ее падения;

при рубке зубилом учитывать, в какую сторону безопаснее

для окружающих направить отлетающие частицы и с этой сто-

роны установить защитную сетку или экран; работать в защитных

очках;

не использовать при работе в качестве подставки случайные

предметы, неисправные приспособления;

не допускать загрязнения одежды керосином, бензином, мас-

лом;

опилки с верстака или заготовки удалять только щеткой.

§ 3. ПРОТИВОПОЖАРНЫЕ

МЕРОПРИЯТИЯ

Источником возникновения пожаров могут быть токи корот-

кого замыкания; перегрев электрического оборудования и се-

тей; теплота, образующаяся при трении дисков, подшипников,

ременных передач; работа термических печей; искры; открытый

огонь и др. Производственные отбросы — промасленные тряпки,

бумага, пакля, используемые для чистки механизмов, могут

стать при неосторожном обращении с огнем также причиной воз-

никновения пожаров. Лежащие в кучах промасленные тряпки

в результате самовозгорания также могут привести к по-

жару.

Главное профилактическое, предупредительное мероприятие

против пожаров — постоянное содержание в чистоте и порядке

рабочего места, осторожное обращение согнем, нагревательными

приборами, легковоспламеняющимися веществами. Нельзя до-

пускать скопления у рабочего места легковоспламеняющихся

материалов, полуфабрикатов и других горючих веществ.

в

По окончании работы рабочее место приводят в полный поря-

док. Отходы производства, особенно горючие, складывают в от-

веденное для них место. Обтирочные материалы, промасленные

тряпки (концы) убирают в специальные ящики. Сосуды с легко-

воспламеняющимися жидкостями, баллоны с газами переносят

в места их постоянного хранения. Все электроприборы и освети-

тельные точки выключают, за исключением дежурных ламп.

К противопожарному оборудованию и инвентарю относятся

пожарный кран, насосы, огнетушители, бачки с водой, мешки или

ящики с песком, ломы, топоры, лопаты, багры, ведра. К средствам

тушения пожара относятся также гидропульты, различные покры-

вала (асбестовые одеяла, кошмы, брезенты). Противопожарный

инвентарь должен быть всегда исправным. Этот инвентарь окра-

шивают в красный цвет, его запрещено использовать на какие бы

то ни было хозяйственные нужды.

При обнаружении пожара необходимо выключить все электро-

установки, немедленно специальным сигналом или по телефону

вызвать пожарную команду и, сохраняя спокойствие, принять

меры к тушению пожара собственными силами.

Горящие металлы, небольшие количества горящей жидкости

тушат песком; горящие керосин, бензин, лаки, спирты, ацетон —

пеной; смазочные масла, олифу, скипидар — распыленной водой

или пеной. Следует помнить, что при пожаре нельзя выбивать

стекла в окнах, так как приток свежего воздуха усиливает горе-

ние.

§ 4. ОРГАНИЗАЦИЯ

РАБОЧЕГО МЕСТА СЛЕСАРЯ

Рабочим местом называют участок производственной площади,

цеха, мастерской, закрепленной за данным рабочим (или брига-

дой рабочих), предназначенный для выполнения определенной

работы и оснащенный в соответствии с характером этой работы

оборудованием, приспособлениями, инструментами и материалами.

Одним из основных элементов организации рабочего места

является его планировка, т. е. расположение его относительно

других рабочих мест в мастерской, относительно оборудования

оснастки, приспособлений, инструментов, местоположения рабо-

чего.

При организации рабочего места используют основные дости-

жения научной организации труда (НОТ).

Расстояния от тары с заготовками и готовой продукции и

от оборудования (верстака) до рабочего должны быть такими,

чтобы рабочий мог использовать преимущественно движение

рук, т. е. при этом не наклоняться сильно, не приседать, не тяну-

ться высоко.

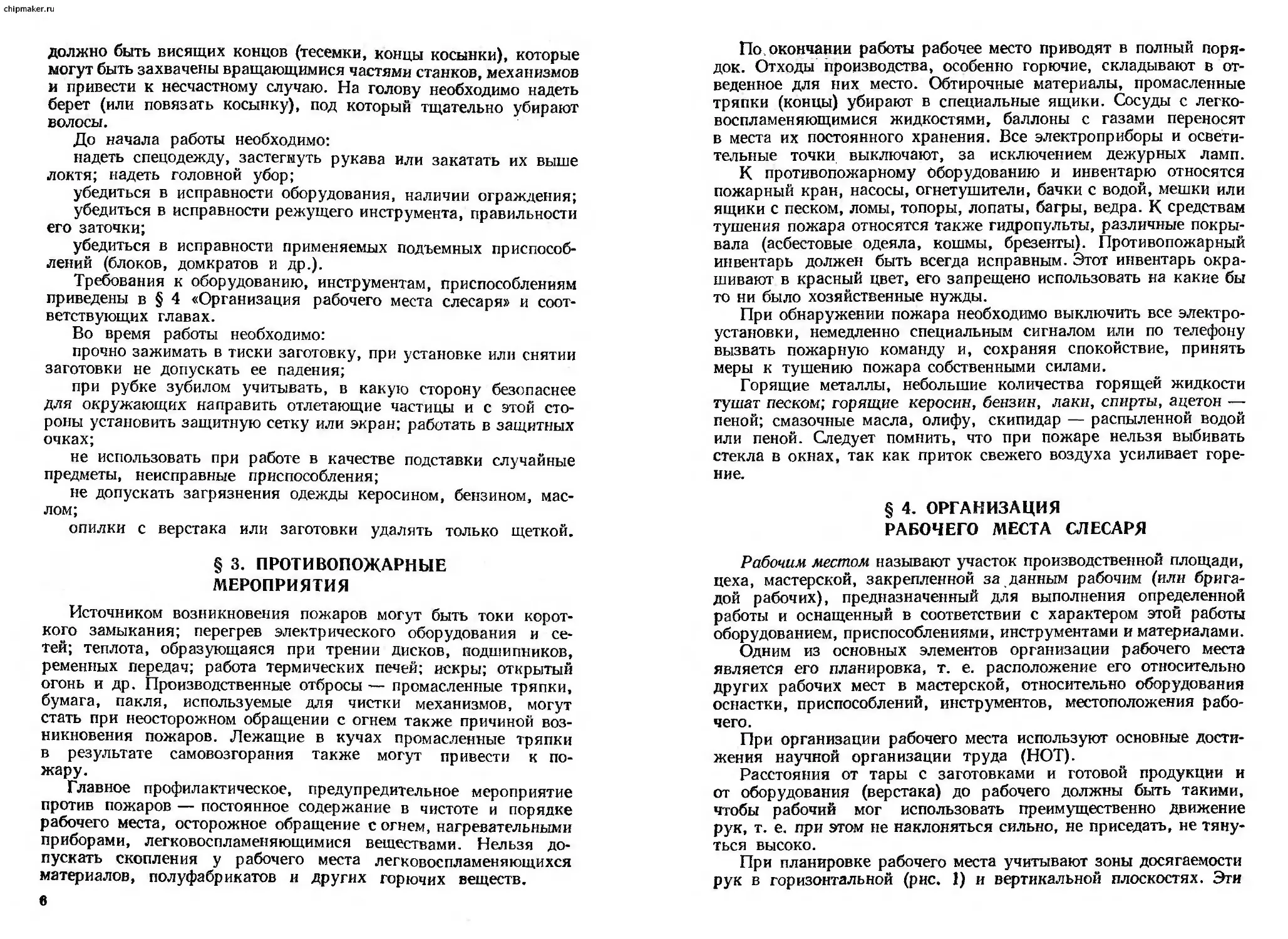

При планировке рабочего места учитывают зоны досягаемости

рук в горизонтальной (рис. 1) и вертикальной плоскостях. Эти

chipmaker.ru

Рис. 1. Оптимальные зоны (/—3) досягаемости рук в горизонтальной плоскости

при работе стоя и сидя

зоны определяют, на каком расстоянии от корпуса рабочего дол-

жны быть размещены предметы, которыми он пользуется в про-

цессе работы. Оптимальная зона (наиболее удобная) определяется

полудугой радиусом примерно 400 мм для каждой руки. Макси-

мальная зона досягаемости составляет 500 мм без наклона кор-

пуса и 650 мм с наклоном корпуса не более 30° для рабочего сред-

него роста. Расположение предметов дальше указанных пределов

повлечет дополнительные, а следовательно, лишние движения,

т. е. вызовет ненужную затрату рабочего времени, ускорит утом-

ляемость работающего и снизит производительность труда.

Оптимальной зоной досягаемости рук в вертикальной плоскости

является зона от уровня плеча до пояса.

Рабочее место слесаря организуется в зависимости от содер-

жания производственного задания и типа производства (единич-

ное, серийное, массовое), однако рабочее место оборудуют, как

правило, слесарным верстаком, на котором закрепляют слесарные

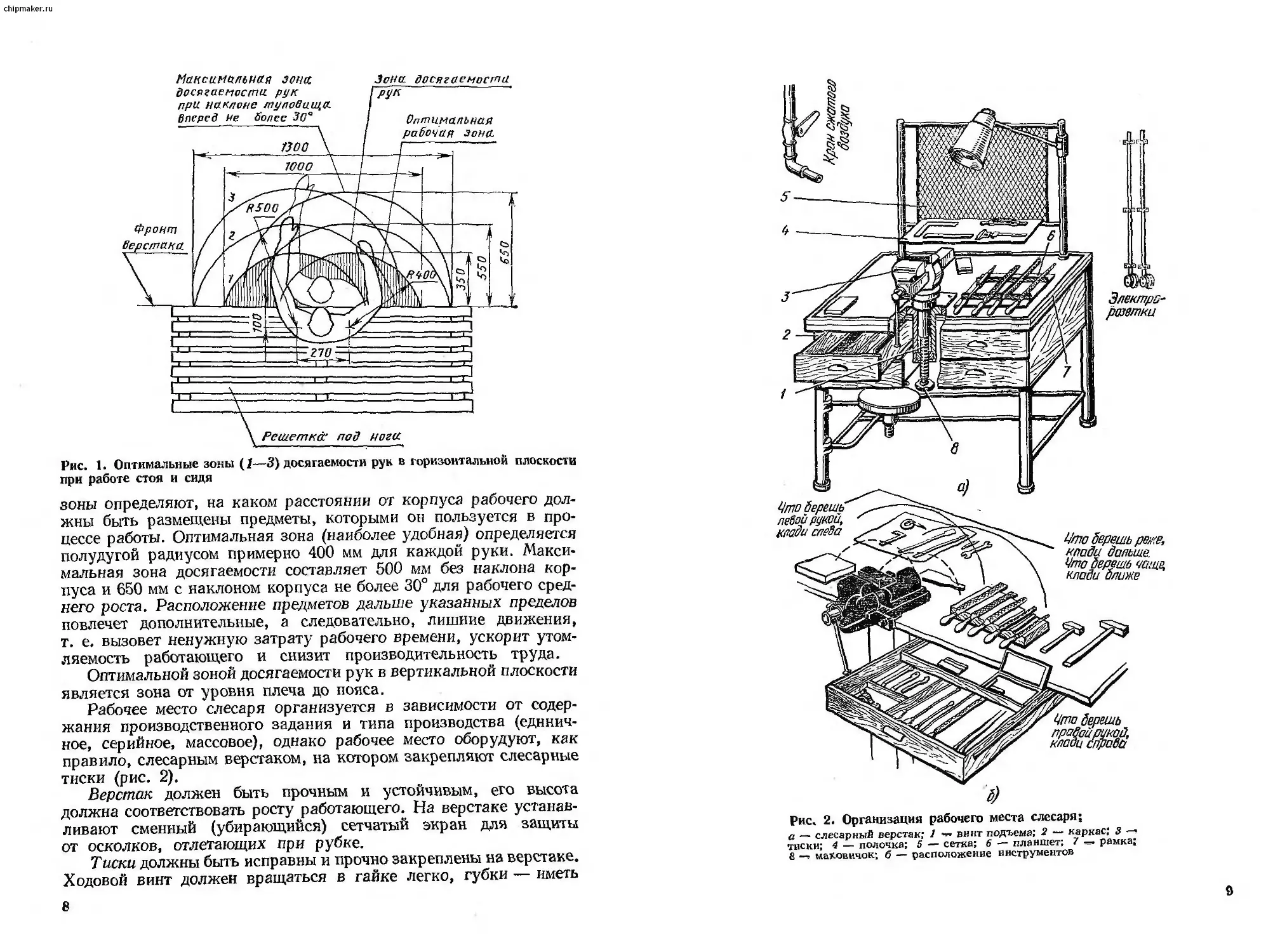

тиски (рис. 2).

Верстак должен быть прочным и устойчивым, его высота

должна соответствовать росту работающего. На верстаке устанав-

ливают сменный (убирающийся) сетчатый экран для защиты

от осколков, отлетающих при рубке.

Тиски должны быть исправны и прочно закреплены на верстаке.

Ходовой винт должен вращаться в гайке легко, губки — иметь

8

Рис. 2. Организация рабочего места слесаря;

а — слесарный верстак; 1 винт подъема; 2 — каркас; 3 —•>

тиски; 4 — полочка; 5 — сетка; 6 — планшет; 7 — рамка;

8 —> маховичок; б — расположение инструментов

9

chipmaker.ru

четкую насечку, которая обеспечивает надежное закрепление за-

готовки.

Подставку (решетку) под ноги используют в том случае, когда

высота установки тисков не соответствует росту рабочего. Под-

ставка должна плотно прилегать к полу, не скользить.

Для экономии движений и устранения ненужных поисков пред-

меты на рабочем месте делят на предметы постоянного и временного

пользования, за которыми постоянно закреплены места их рас-

положения и хранения.

Основные правила организации рабочего места состоят в сле-

дующем.

1. Все необходимое для работы должно находиться под ру-

кой, чтобы можно было быстро найти нужный предмет.

2. Все предметы располагают примерно на высоте пояса.

Инструменты и материалы, требующиеся при работе чаще, раз-

мещают ближе к работающему, а используемые реже — дальше.

3. Инструменты и приспособления, которые берут правой.ру-

кой, располагают справа, те, что берут левой рукой — слева

(рис. 2, б).

4. Чертежи, технологические карты, наряды и другую доку-

ментацию держат в удобном для пользования и гарантированном

от загрязнения месте.

5. Недопустимо класть один предмет на другой или на от-

деланную поверхность изделия.

6. Заготовки и готовые детали хранят так, чтобы они не за-

громождали проходы и чтобы рабочему не приходилось часто

нагибаться, складывая или беря заготовку или деталь.

7. Легкие предметы кладут выше тяжелых.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие индивидуальные средства защиты применяют при работе с элек-

троинструментами?

2. В чем заключается главное профилактическое мероприятие против по-

жаров?

3. Расскажите об основных правилах организации рабочего места слесаря.

глава п. РАЗМЕТКА

ПЛОСКИХ ПОВЕРХНОСТЕЙ

Chipmaker.ru

§ 1. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ ТРУДА

Рукоятка молотка должна иметь овальное сечение с равно-

мерным утолщением к концу. Молоток должен быть прочно наса-

жен на рукоятку и расклинен в отверстии стальным клином. Масса

разметочного молотка 200 г, длина рукоятки его 250 ... 300 мм.

У молотка должны быть гладкие, ровные рабочие поверхности,

без отколов и трещин.

Поверхность ударной части кернера должна быть гладкой и

слегка выпуклой, не должна иметь вмятин и выбоин. Длина кер-

нера — не менее 70 мм, что обеспечивает при работе положение

ударной части выше пальцев на 20 мм. Острие кернера представ-

ляет собой конус с углом при вершине 60°, а у кернера для раз-

метки центров отверстий угол при вершине составляет 45°. При

разметке удары наносят вдоль оси кернера, выдерживая перпен-

дикулярное положение его к поверхности заготовки.

Особую осторожность необходимо соблюдать при обращении

с циркулем, чертилкой, кернером, так как их заостренные концы

могут нанести травму рукам. Эти инструменты запрещено класть

в карманы одежды.

Слесарь затачивает инструмент на заточном станке. Ниже

приведены основные правила безопасности при работе на станке.

1. Выполнять на станке только ту работу, которая поручена.

2. Запрещено работать на станке с забинтованными пальцами,

а также в рукавицах и перчатках.

3. Перед каждым включением станка убедиться, что пуск

станка никому не угрожает опасностью.

4. Привести в порядок спецодежду.

5. Убедиться в наличии и исправности ограждений шлифоваль-

ного круга и ременной передачи. Убедиться, что корпус станка

заземлен.

6. Проверитыпрочность и точность установки шлифоваль-

ного круга (не допускается использовать круги с трещинами

и выбоинами); зазор между кругом и подручником (он должен

составлять 2 ... 3 мм); прочность крепления подручника; наличие

И

chipmaker.ru

и прочность крепления защитного экрана; исправно ли местное

освещение.

7. Проверить работу станка на холостом ходу в течение 3 ...

5 мин, убедиться в отсутствии сверхдопустимого радиального или

осевого биения круга.

8. При обнаружении неисправности станка или возможной

опасности немедленно сообщить инструктору (мастеру).

9. При перерыве в подаче электроэнергии немедленно отклю-

чить электрооборудование станка.

10. При заточке обязательно пользоваться экраном или за-

щитными очками.

11. Заточку вести с охлаждением (затачиваемый инструмент

периодически опускают в воду).

12. При работе станка необходимо стоять в стороне от пло-

скости вращения шлифовального круга.

§ 2. ПОДГОТОВКА ПОВЕРХНОСТИ

К РАЗМЕТКЕ

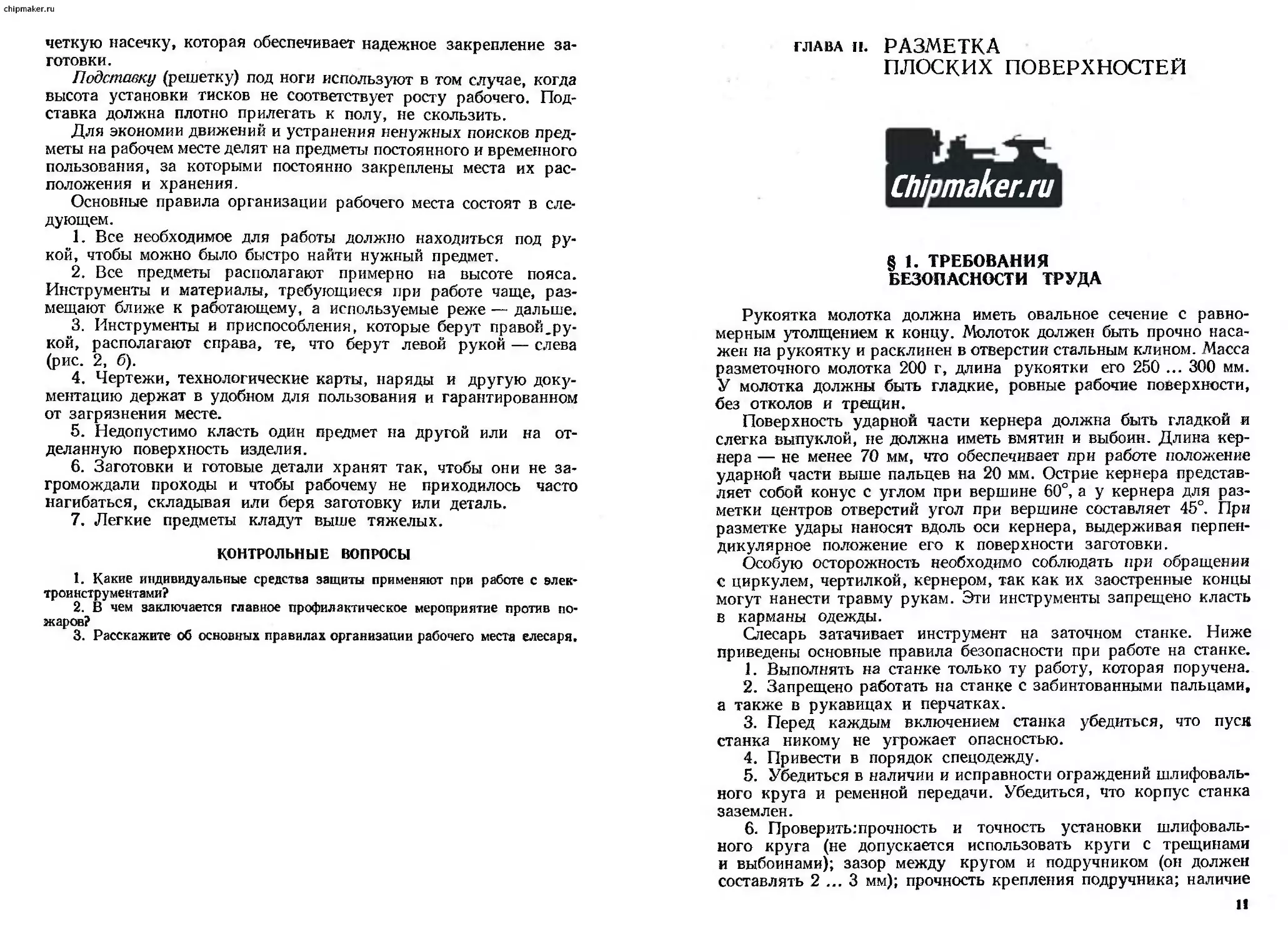

Для выполнения разметки необходимо соответствующим обра-

зом организовать рабочее место (рис. 3, а—г): тщательно вытереть

разметочную плиту; выверить ее по уровню и линейке; подгото-

вить и протереть призмы и подкладки; очистить заготовку сталь-

ной щеткой от пыли, грязи, окалины, следов коррозии и пр.;

места разметки зачистить шкуркой; визуальным осмотром убе-

диться в отсутствии раковин, пузырей, трещин, заусенцев (неви-

димые трещины выявить по дребезжащему звуку обстукиванием

молотком); изучить размеры детали по чертежу, измерить заго-

товку с учетом удаления дефектов при обработке; наметить по-

рядок разметки, определить базовые поверхности, от которых сле-

дует откладывать размеры; проверить припуски в соответствии

с чертежом.

Подготовительные работы включают подготовку красителей,

подготовку поверхностей к окраске и окрашивание. Краситель

выбирают в зависимости от об-

работки поверхности: необрабо-

танные поверхности закраши-

вают молотым мелом, разведен-

ным в воде со столярным клеем

(600 г мела и 50 г столярного

клея на 4 л воды); обработанные

поверхности окрашивают раство-

ром медного купороса (2—3 чай-

Рис. 3. Рабочее место слесаря и при-

способления для разметки;

а — стол; б призма; в, г — подкладки;

1 — струбцина; 2 — груз; 3 — шаблону

4 — размечаемый материал; 5 — разметоч-

ная плита

12

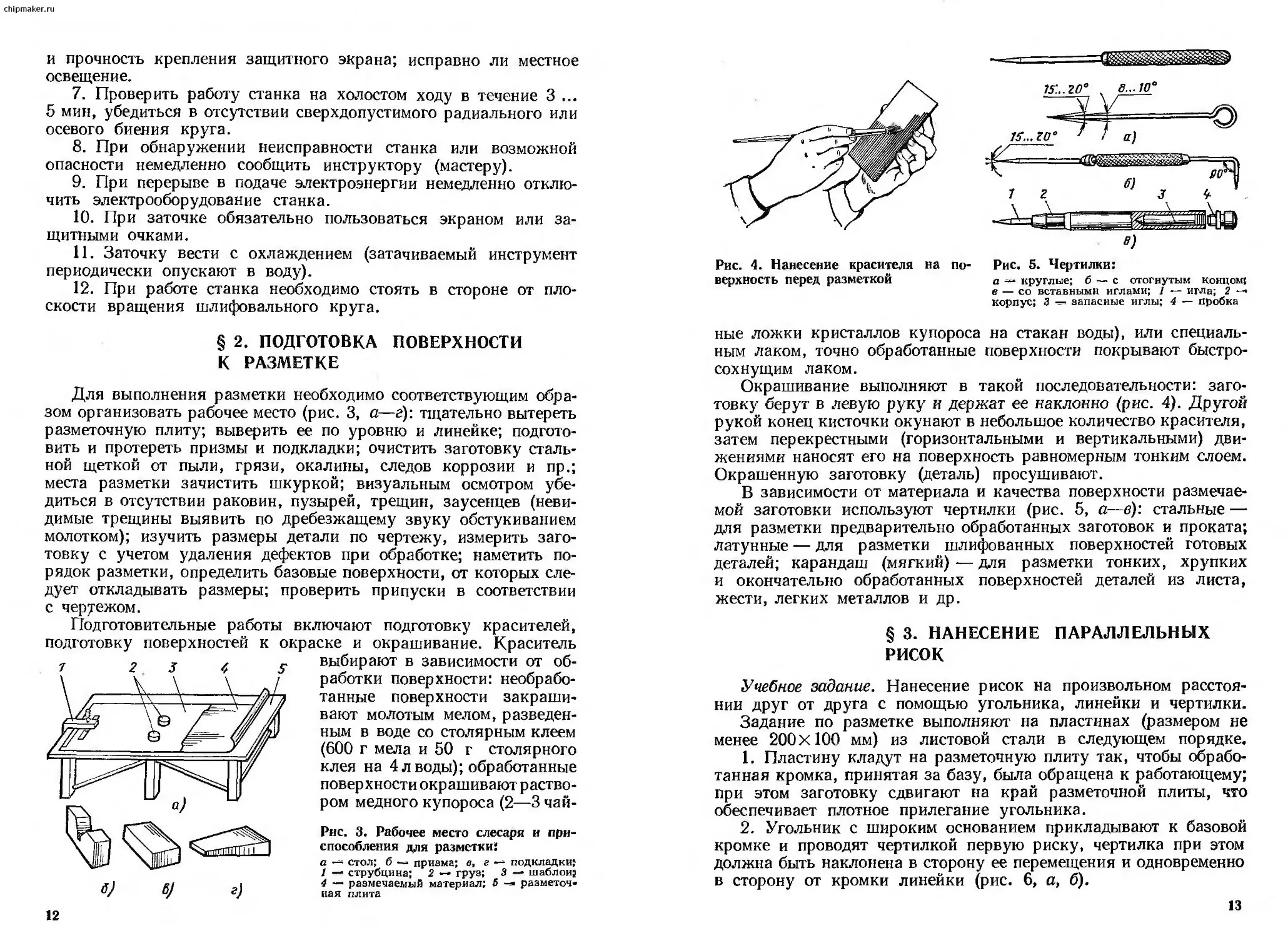

Рис. 4. Нанесение красителя на по-

верхность перед разметкой

Рис. 5. Чертилки'

а круглые; б — с отогнутым концом;

в — со вставными иглами; 1 — игла; 2 —

корпус; 3 -=^ запасные иглы; 4 — пробка

ные ложки кристаллов купороса на стакан воды), или специаль-

ным лаком, точно обработанные поверхности покрывают быстро-

сохнущим лаком.

Окрашивание выполняют в такой последовательности: заго-

товку берут в левую руку и держат ее наклонно (рис. 4). Другой

рукой конец кисточки окунают в небольшое количество красителя,

затем перекрестными (горизонтальными и вертикальными) дви-

жениями наносят его на поверхность равномерным тонким слоем.

Окрашенную заготовку (деталь) просушивают.

В зависимости от материала и качества поверхности размечае-

мой заготовки используют чертилки (рис. 5, а—в): стальные —

для разметки предварительно обработанных заготовок и проката;

латунные — для разметки шлифованных поверхностей готовых

деталей; карандаш (мягкий) — для разметки тонких, хрупких

и окончательно обработанных поверхностей деталей из листа,

жести, легких металлов и др.

§ 3. НАНЕСЕНИЕ ПАРАЛЛЕЛЬНЫХ

РИСОК

Учебное задание. Нанесение рисок на произвольном расстоя-

нии друг от друга с помощью угольника, линейки и чертилки.

Задание по разметке выполняют на пластинах (размером не

менее 200X100 мм) из листовой стали в следующем порядке.

1. Пластину кладут на разметочную плиту так, чтобы обрабо-

танная кромка, принятая за базу, была обращена к работающему;

при этом заготовку сдвигают на край разметочной плиты, что

обеспечивает плотное прилегание угольника.

2. Угольник с широким основанием прикладывают к базовой

кромке и проводят чертилкой первую риску, чертилка при этом

должна быть наклонена в сторону ее перемещения и одновременно

в сторону от кромки линейки (рис. 6, а, б).

13

chipmaker.ru

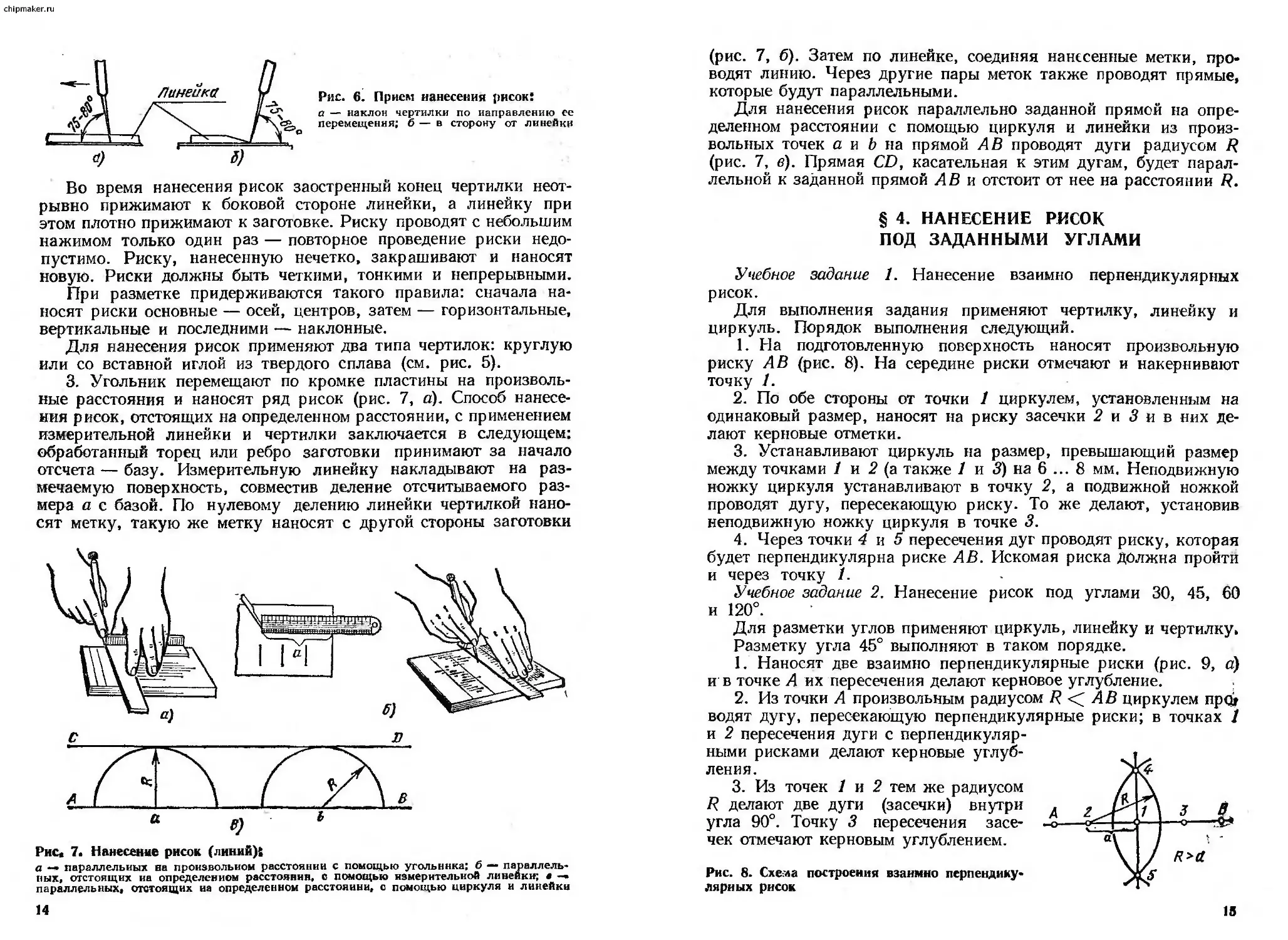

Рис. 6. Прием нанесения рисок;

а — наклон чертилки по направлению ее

перемещения; б — в сторону от линейки

Во время нанесения рисок заостренный конец чертилки неот-

рывно прижимают к боковой стороне линейки, а линейку при

этом плотно прижимают к заготовке. Риску проводят с небольшим

нажимом только один раз — повторное проведение риски недо-

пустимо. Риску, нанесенную нечетко, закрашивают и наносят

новую. Риски должны быть четкими, тонкими и непрерывными.

При разметке придерживаются такого правила: сначала на-

носят риски основные — осей, центров, затем — горизонтальные,

вертикальные и последними — наклонные.

Для нанесения рисок применяют два типа чертилок: круглую

или со вставной иглой из твердого сплава (см. рис. 5).

3. Угольник перемещают по кромке пластины на произволь-

ные расстояния и наносят ряд рисок (рис. 7, а). Способ нанесе-

ния рисок, отстоящих на определенном расстоянии, с применением

измерительной линейки и чертилки заключается в следующем:

обработанный торец или ребро заготовки принимают за начало

отсчета — базу. Измерительную линейку накладывают на раз-

мечаемую поверхность, совместив деление отсчитываемого раз-

мера а с базой. По нулевому делению линейки чертилкой нано-

сят метку, такую же метку наносят с другой стороны заготовки

Рис. 7. Нанесение рисок (линий)!

а параллельных на произвольном расстоянии с помощью угольника; б — параллель-

ных, отстоящих на определением расстояния, с помощью измерительной линейки; <

параллельных, отстоящих иа определенном расстоянии, с помощью циркуля и линейки

14

(рис. 7, б). Затем по линейке, соединяя нанесенные метки, про-

водят линию. Через другие пары меток также проводят прямые,

которые будут параллельными.

Для нанесения рисок параллельно заданной прямой на опре-

деленном расстоянии с помощью циркуля и линейки из произ-

вольных точек а и b на прямой АВ проводят дуги радиусом

(рис. 7, в). Прямая CD, касательная к этим дугам, будет парал-

лельной к заданной прямой АВ и отстоит от нее на расстоянии R.

§ 4. НАНЕСЕНИЕ РИСОК

ПОД ЗАДАННЫМИ УГЛАМИ

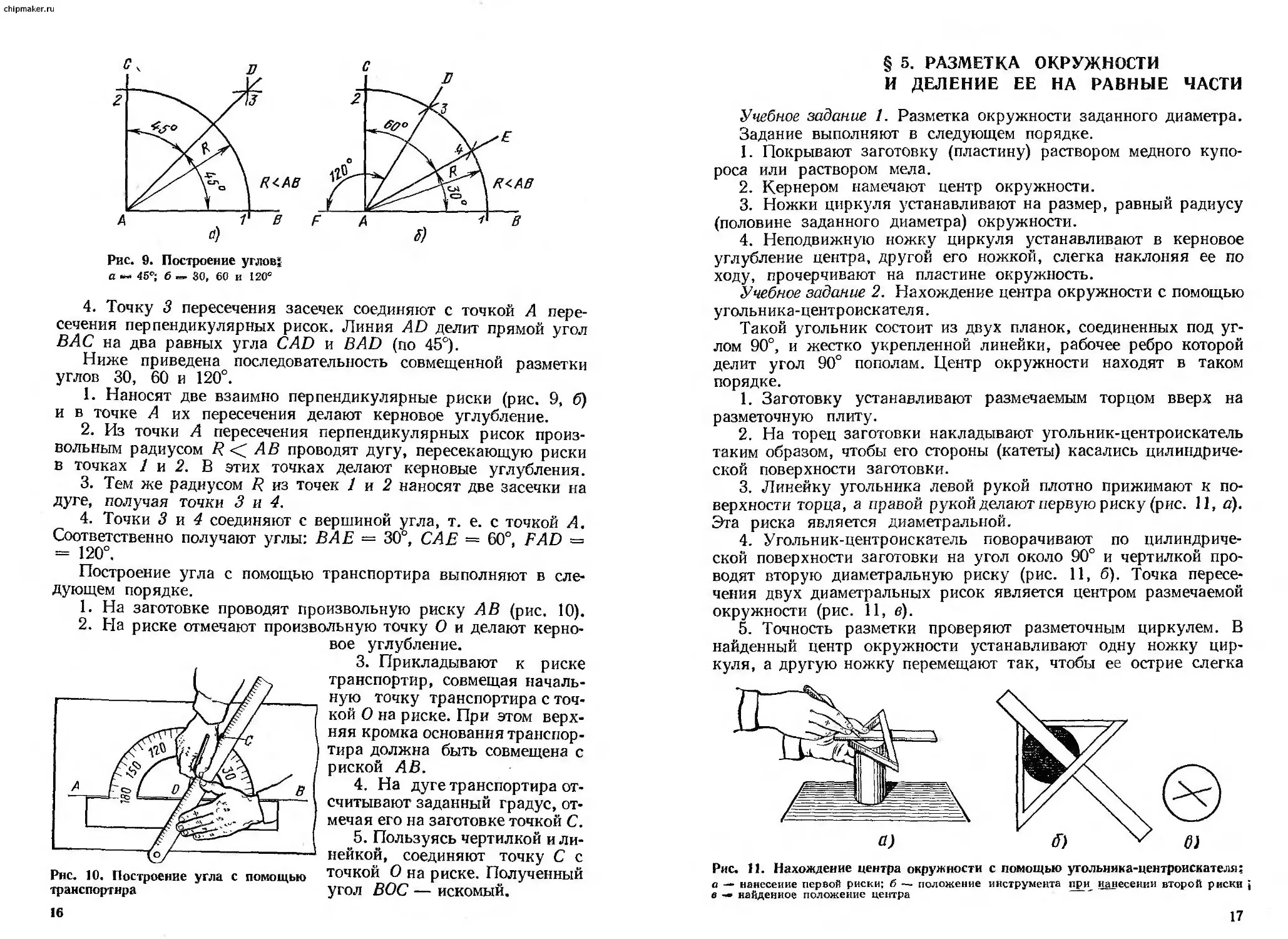

Учебное задание 1. Нанесение взаимно перпендикулярных

рисок.

Для выполнения задания применяют чертилку, линейку и

циркуль. Порядок выполнения следующий.

1. На подготовленную поверхность наносят произвольную

риску АВ (рис. 8). На середине риски отмечают и накернивают

точку 1.

2. По обе стороны от точки 1 циркулем, установленным на

одинаковый размер, наносят на риску засечки 2 и 3 и в них де-

лают керновые отметки.

3. Устанавливают циркуль на размер, превышающий размер

между точками 1 и 2 (а также 1 и 3) на 6 ... 8 мм. Неподвижную

ножку циркуля устанавливают в точку 2, а подвижной ножкой

проводят дугу, пересекающую риску. То же делают, установив

неподвижную ножку циркуля в точке 3.

4. Через точки 4 и 5 пересечения дуг проводят риску, которая

будет перпендикулярна риске АВ. Искомая риска Должна пройти

и через точку 1.

Учебное задание 2. Нанесение рисок под углами 30, 45, 60

и 120°.

Для разметки углов применяют циркуль, линейку и чертилку,

Разметку угла 45° выполняют в таком порядке.

1. Наносят две взаимно перпендикулярные риски (рис. 9, а)

и в точке А их пересечения делают керновое углубление.

2. Из точки А произвольным радиусом R < АВ циркулем про»

водят дугу, пересекающую перпендикулярные риски; в точках 1

и 2 пересечения дуги с перпендикуляр-

ными рисками делают керновые углуб-

ления.

3. Из точек 1 и 2 тем же радиусом

R делают две дуги (засечки) внутри

угла 90°. Точку 3 пересечения засе-

чек отмечают керновым углублением.

Рис. 8. Схема построения взаимно перпендику-

лярных рисок

1В

,ru

Рис. 9. Построение углов;

а — 45е; б — 30, 60 и 120°

4. Точку 3 пересечения засечек соединяют с точкой А пере-

сечения перпендикулярных рисок. Линия AD делит прямой угол

ВАС на два равных угла CAD и BAD (по 45°).

Ниже приведена последовательность совмещенной разметки

углов 30, 60 и 120°.

I. Наносят две взаимно перпендикулярные риски (рис. 9, б)

и в точке А их пересечения делают керновое углубление.

2. Из точки А пересечения перпендикулярных рисок произ-

вольным радиусом R << АВ проводят дугу, пересекающую риски

в точках 1 и 2. В этих точках делают керновые углубления.

3. Тем же радиусом R из точек 1 и 2 наносят две засечки на

дуге, получая точки 3 и 4.

4. Точки 3 и 4 соединяют с вершиной угла, т. е. с точкой А,

Соответственно получают углы: ВАЕ — 30°, САЕ = 60°, FAD ~

= 120°.

Построение угла с помощью транспортира выполняют в сле-

дующем порядке.

1. На заготовке проводят произвольную риску АВ (рис. 10).

2. На риске отмечают произвольную точку О и делают керно-

вое углубление.

3. Прикладывают к риске

транспортир, совмещая началь-

ную точку транспортира с точ-

кой О на риске. При этом верх-

няя кромка основания транспор-

тира должна быть совмещена с

риской АВ.

4. На дуге транспортира от-

считывают заданный градус,от-

мечая его на заготовке точкой С.

5. Пользуясь чертилкой и ли-

нейкой, соединяют точку С с

Рис. 10. Построение угла с помощью точкой О на риске. Полученный

транспортира угол ВОС — ИСКОМЫЙ.

16

§ 5. РАЗМЕТКА ОКРУЖНОСТИ

И ДЕЛЕНИЕ ЕЕ НА РАВНЫЕ ЧАСТИ

Учебное задание 1. Разметка окружности заданного диаметра.

Задание выполняют в следующем порядке.

1. Покрывают заготовку (пластину) раствором медного купо-

роса или раствором мела.

2. Кернером намечают центр окружности.

3. Ножки циркуля устанавливают на размер, равный радиусу

(половине заданного диаметра) окружности.

4. Неподвижную ножку циркуля устанавливают в керновое

углубление центра, другой его ножкой, слегка наклоняя ее по

ходу, прочерчивают на пластине окружность.

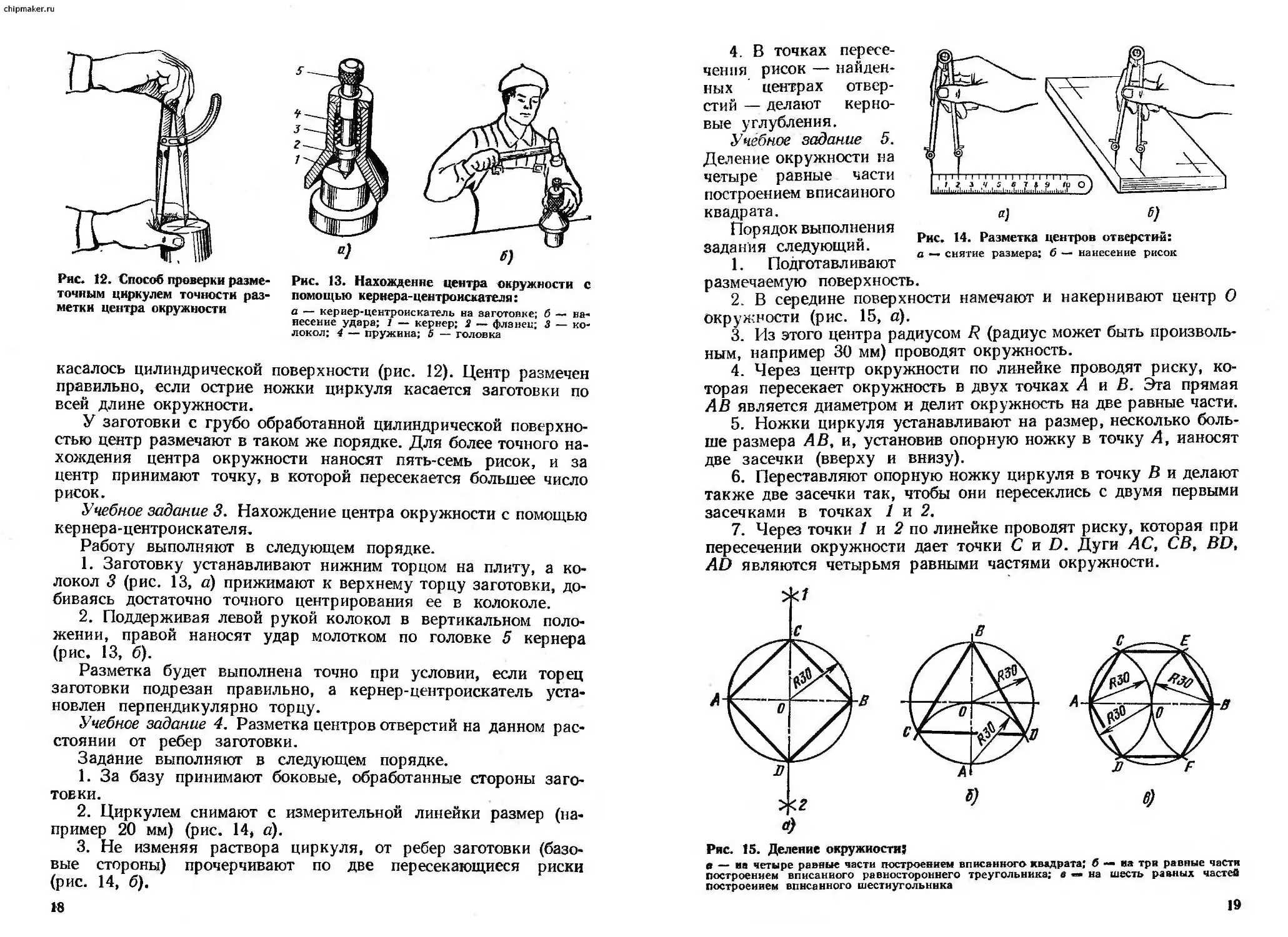

Учебное задание 2. Нахождение центра окружности с помощью

угольника-центроискателя.

Такой угольник состоит из двух планок, соединенных под уг-

лом 90°, и жестко укрепленной линейки, рабочее ребро которой

делит угол 90° пополам. Центр окружности находят в таком

порядке.

1. Заготовку устанавливают размечаемым торцом вверх на

разметочную плиту.

2. На торец заготовки накладывают угольник-центроискатель

таким образом, чтобы его стороны (катеты) касались цилиндриче-

ской поверхности заготовки.

3. Линейку угольника левой рукой плотно прижимают к по-

верхности торца, а правой рукой делают первую риску (рис. 11, а).

Эта риска является диаметральной.

4. Угольник-центроискатель поворачивают по цилиндриче-

ской поверхности заготовки на угол около 90° и чертилкой про-

водят вторую диаметральную риску (рис. 11, б). Точка пересе-

чения двух диаметральных рисок является центром размечаемой

окружности (рис. 11, в).

5. Точность разметки проверяют разметочным циркулем. В

найденный центр окружности устанавливают одну ножку цир-

куля, а другую ножку перемещают так, чтобы ее острие слегка

Рис. 11. Нахождение центра окружности с помощью угольника-центроискателя;

а -* нанесение первой риски; б положение инструмента при нанесении второй риски ।

в найденное положение центра

17

Рис. 12. Способ проверки разме-

точным циркулем точности раз-

метки центра окружности

Рис. 13. Нахождение центра окружности с

помощью кернера-центроискателя:

а — кериер-центроискатель на заготовке; б — на-

несение удара; 1 — кернер; 2 — фланец; 3 — ко-

локол; 4 — пружина; S — головка

касалось цилиндрической поверхности (рис. 12). Центр размечен

правильно, если острие ножки циркуля касается заготовки по

всей длине окружности.

У заготовки с грубо обработанной цилиндрической поверхно-

стью центр размечают в таком же порядке. Для более точного на-

хождения центра окружности наносят пять-семь рисок, и за

центр принимают точку, в которой пересекается большее число

рисок.

Учебное задание 3. Нахождение центра окружности с помощью

кернера-центроискателя.

Работу выполняют в следующем порядке.

1. Заготовку устанавливают нижним торцом на плиту, а ко-

локол 3 (рис. 13, а) прижимают к верхнему торцу заготовки, до-

биваясь достаточно точного центрирования ее в колоколе.

2. Поддерживая левой рукой колокол в вертикальном поло-

жении, правой наносят удар молотком по головке 5 кернера

(рис. 13, б).

Разметка будет выполнена точно при условии, если торец

заготовки подрезан правильно, а кернер-центроискатель уста-

новлен перпендикулярно торцу.

Учебное задание 4. Разметка центров отверстий на данном рас-

стоянии от ребер заготовки.

Задание выполняют в следующем порядке.

1. За базу принимают боковые, обработанные стороны заго-

товки.

2. Циркулем снимают с измерительной линейки размер (на-

пример 20 мм) (рис. 14, а).

3. Не изменяя раствора циркуля, от ребер заготовки (базо-

вые стороны) прочерчивают по две пересекающиеся риски

(рис. 14, б).

18

Рис. 14. Разметка центров отверстий:

а ~ снятие размера; б —* нанесение рисок

квадрата.

Порядок

4. В точках пересе-

чения рисок — найден-

ных центрах отвер-

стий — делают керно-

вые углубления.

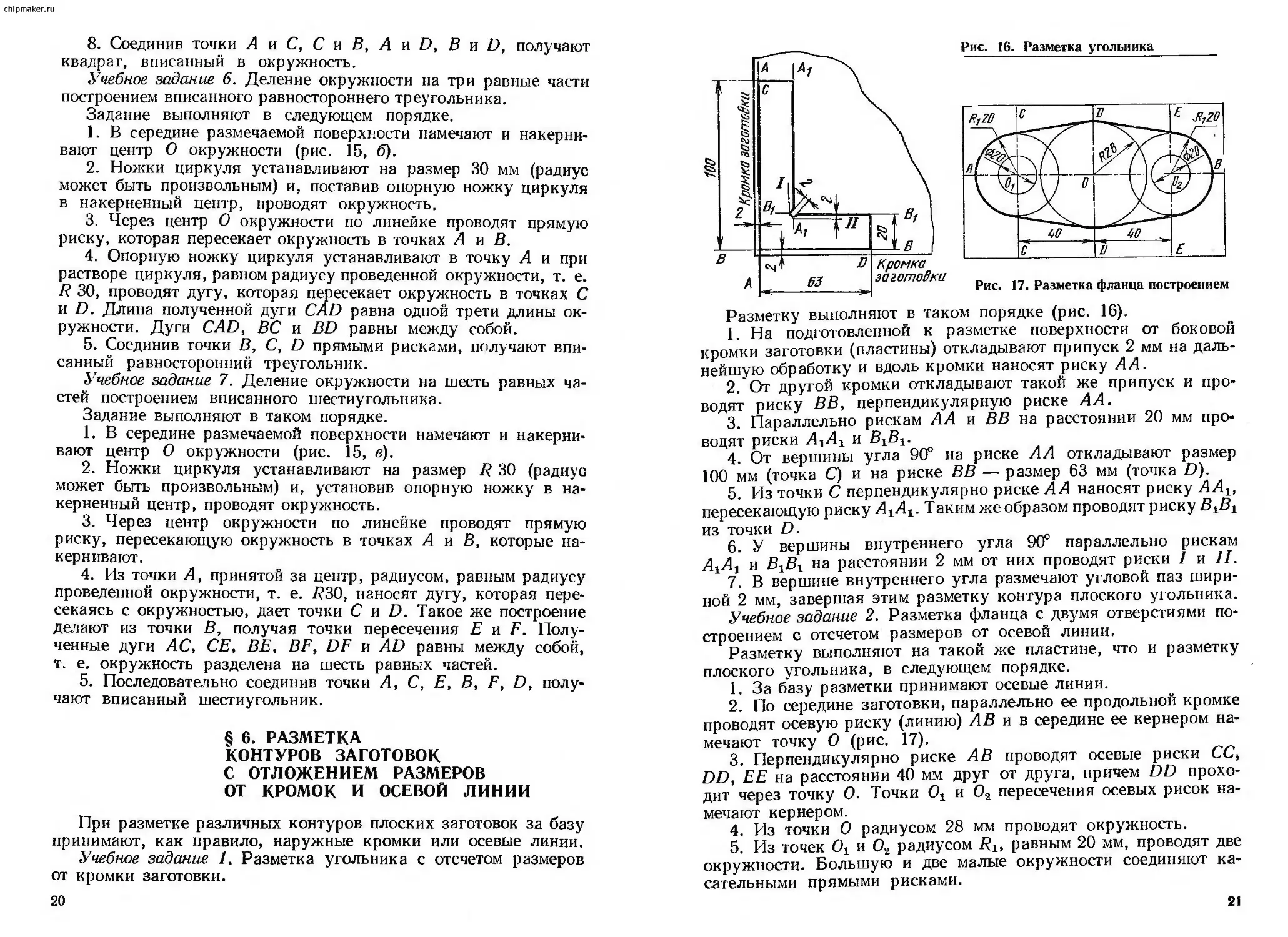

Учебное задание 5.

Деление окружности на

четыре равные части

построением вписанного

выполнения

задания следующий.

1. Подготавливают

размечаемую поверхность.

2. В середине поверхности намечают и накернивают центр О

окружности (рис. 15, а).

3. Из этого центра радиусом R (радиус может быть произволь-

ным, например 30 мм) проводят окружность.

4. Через центр окружности по линейке проводят риску, ко-

торая пересекает окружность в двух точках А и В. Эта прямая

АВ является диаметром и делит окружность на две равные части.

5. Ножки циркуля устанавливают на размер, несколько боль-

ше размера АВ, и, установив опорную ножку в точку А, наносят

две засечки (вверху и внизу).

6. Переставляют опорную ножку циркуля в точку В и делают

также две засечки так, чтобы они пересеклись с двумя первыми

засечками в точках 1 и 2.

7. Через точки 1 и 2 по линейке проводят риску, которая при

пересечении окружности дает точки С и D. Дуги АС, СВ, BD,

AD являются четырьмя равными частями окружности.

Ряс. 15. Деление окружности?

в — на четыре равные части построением вписанного квадрата; б — иа три равные части

построением вписанного равностороннего треугольника; в на шесть равных частей

построением вписанного шестиугольника

19

chipmaker.ru

8. Соединив точки А и С, С и В, А и D, В и D, получают

квадрат, вписанный в окружность.

Учебное задание 6. Деление окружности на три равные части

построением вписанного равностороннего треугольника.

Задание выполняют в следующем порядке.

1. В середине размечаемой поверхности намечают и накерни-

вают центр О окружности (рис. 15, б).

2. Ножки циркуля устанавливают на размер 30 мм (радиус

может быть произвольным) и, поставив опорную ножку циркуля

в накерненный центр, проводят окружность.

3. Через центр О окружности по линейке проводят прямую

риску, которая пересекает окружность в точках А и В.

4. Опорную ножку циркуля устанавливают в точку А и при

растворе циркуля, равном радиусу проведенной окружности, т. е.

Z? 30, проводят дугу, которая пересекает окружность в точках С

и D. Длина полученной дуги CAD равна одной трети длины ок-

ружности. Дуги CAD, ВС и BD равны между собой.

5. Соединив точки В, С, D прямыми рисками, получают впи-

санный равносторонний треугольник.

Учебное задание 7. Деление окружности на шесть равных ча-

стей построением вписанного шестиугольника.

Задание выполняют в таком порядке.

1. В середине размечаемой поверхности намечают и накерни-

вают центр О окружности (рис. 15, в).

2. Ножки циркуля устанавливают на размер R 30 (радиус

может быть произвольным) и, установив опорную ножку в на-

керненный центр, проводят окружность.

3. Через центр окружности по линейке проводят прямую

риску, пересекающую окружность в точках А и В, которые на-

кернивают.

4. Из точки А, принятой за центр, радиусом, равным радиусу

проведенной окружности, т. е. /?30, наносят дугу, которая пере-

секаясь с окружностью, дает точки С и D. Такое же построение

делают из точки В, получая точки пересечения Е и F. Полу-

ченные дуги АС, СЕ, BE, BF, DF и AD равны между собой,

т. е. окружность разделена на шесть равных частей.

5. Последовательно соединив точки А, С, Е, В, F, D, полу-

чают вписанный шестиугольник.

§ 6. РАЗМЕТКА

КОНТУРОВ ЗАГОТОВОК

С ОТЛОЖЕНИЕМ РАЗМЕРОВ

ОТ КРОМОК И ОСЕВОЙ ЛИНИИ

При разметке различных контуров плоских заготовок за базу

принимают, как правило, наружные кромки или осевые линии.

Учебное задание 1. Разметка угольника с отсчетом размеров

от кромки заготовки.

20

Рис. 16. Разметка угольника

Разметку выполняют в таком порядке (рис. 16).

1. На подготовленной к разметке поверхности от боковой

кромки заготовки (пластины) откладывают припуск 2 мм на даль-

нейшую обработку и вдоль кромки наносят риску АА.

2. От другой кромки откладывают такой же припуск и про-

водят риску ВВ, перпендикулярную риске АА.

3. Параллельно рискам АА и ВВ на расстоянии 20 мм про-

водят риски AxAi и BiBi.

4. От вершины угла 90° на риске А А откладывают размер

100 мм (точка С) и на риске В В — размер 63 мм (точка D).

5. Из точки С перпендикулярно риске АА наносят риску AAlt

пересекающую риску Л1Л1. Таким же образом проводят риску ВгВг

из точки D.

6. У вершины внутреннего угла 90° параллельно рискам

AxAt и BiBi на расстоянии 2 мм от них проводят риски 1 и II.

7. В вершине внутреннего угла размечают угловой паз шири-

ной 2 мм, завершая этим разметку контура плоского угольника.

Учебное задание 2. Разметка фланца с двумя отверстиями по-

строением с отсчетом размеров от осевой линии.

Разметку выполняют на такой же пластине, что и разметку

плоского угольника, в следующем порядке.

1. За базу разметки принимают осевые линии.

2. По середине заготовки, параллельно ее продольной кромке

проводят осевую риску (линию) АВ и в середине ее кернером на-

мечают точку О (рис. 17).

3. Перпендикулярно риске АВ проводят осевые риски СС,

DD, ЕЕ на расстоянии 40 мм друг от друга, причем DD прохо-

дит через точку О. Точки (\ и 02 пересечения осевых рисок на-

мечают кернером.

4. Из точки О радиусом 28 мм проводят окружность.

5. Из точек 01 и 02 радиусом Rlt равным 20 мм, проводят две

окружности. Большую и две малые окружности соединяют ка-

сательными прямыми рисками.

21

Рис. 18. Разметка фланца по шаблону

6. Согласно чертежу прово-

дят две окружности диаметром

20 мм с центрами в течках Ot

и Ог.

7. Накернивают размечен-

ный контур фланца.

§7. РАЗМЕТКА ПО ШАБЛОНУ

Этот способ разметки обыч-

но применяют при изготовле-

нии больших партий деталей,

одинаковых по форме и разме-

рам, или малых партий, но сложных деталей.

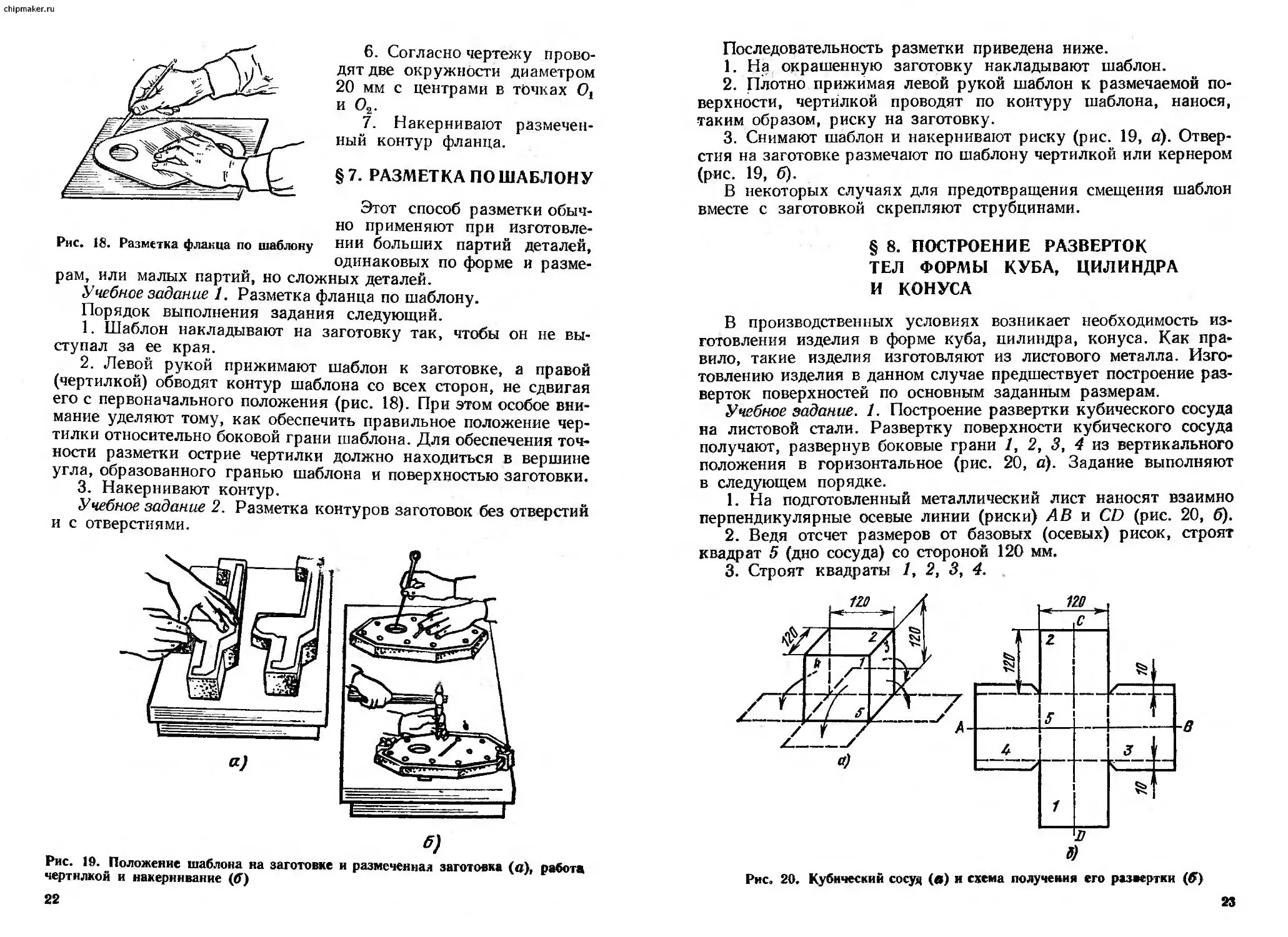

Учебное задание 1. Разметка фланца по шаблону.

Порядок выполнения задания следующий.

1. Шаблон накладывают на заготовку так, чтобы он не вы-

ступал за ее края.

2. Левой рукой прижимают шаблон к заготовке, а правой

(чертилкой) обводят контур шаблона со всех сторон, не сдвигая

его с первоначального положения (рис. 18). При этом особое вни-

мание уделяют тому, как обеспечить правильное положение чер-

тилки относительно боковой грани шаблона. Для обеспечения точ-

ности разметки острие чертилки должно находиться в вершине

угла, образованного гранью шаблона и поверхностью заготовки.

3. Накернивают контур.

Учебное задание 2. Разметка контуров заготовок без отверстий

и с отверстиями.

<9

Рис. 19. Положение шаблона на заготовке и размеченная заготовка (а), работа

чертилкой и накерннвание (б)

22

Последовательность разметки приведена ниже.

1. На окрашенную заготовку накладывают шаблон.

2. Плотно прижимая левой рукой шаблон к размечаемой по-

верхности, чертилкой проводят по контуру шаблона, нанося,

таким образом, риску на заготовку.

3. Снимают шаблон и накернивают риску (рис. 19, а). Отвер-

стия на заготовке размечают по шаблону чертилкой или кернером

(рис. 19, б).

В некоторых случаях для предотвращения смещения шаблон

вместе с заготовкой скрепляют струбцинами.

§ 8. ПОСТРОЕНИЕ РАЗВЕРТОК

ТЕЛ ФОРМЫ КУБА, ЦИЛИНДРА

И КОНУСА

В производственных условиях возникает необходимость из-

готовления изделия в форме куба, цилиндра, конуса. Как пра-

вило, такие изделия изготовляют из листового металла. Изго-

товлению изделия в данном случае предшествует построение раз-

верток поверхностей по основным заданным размерам.

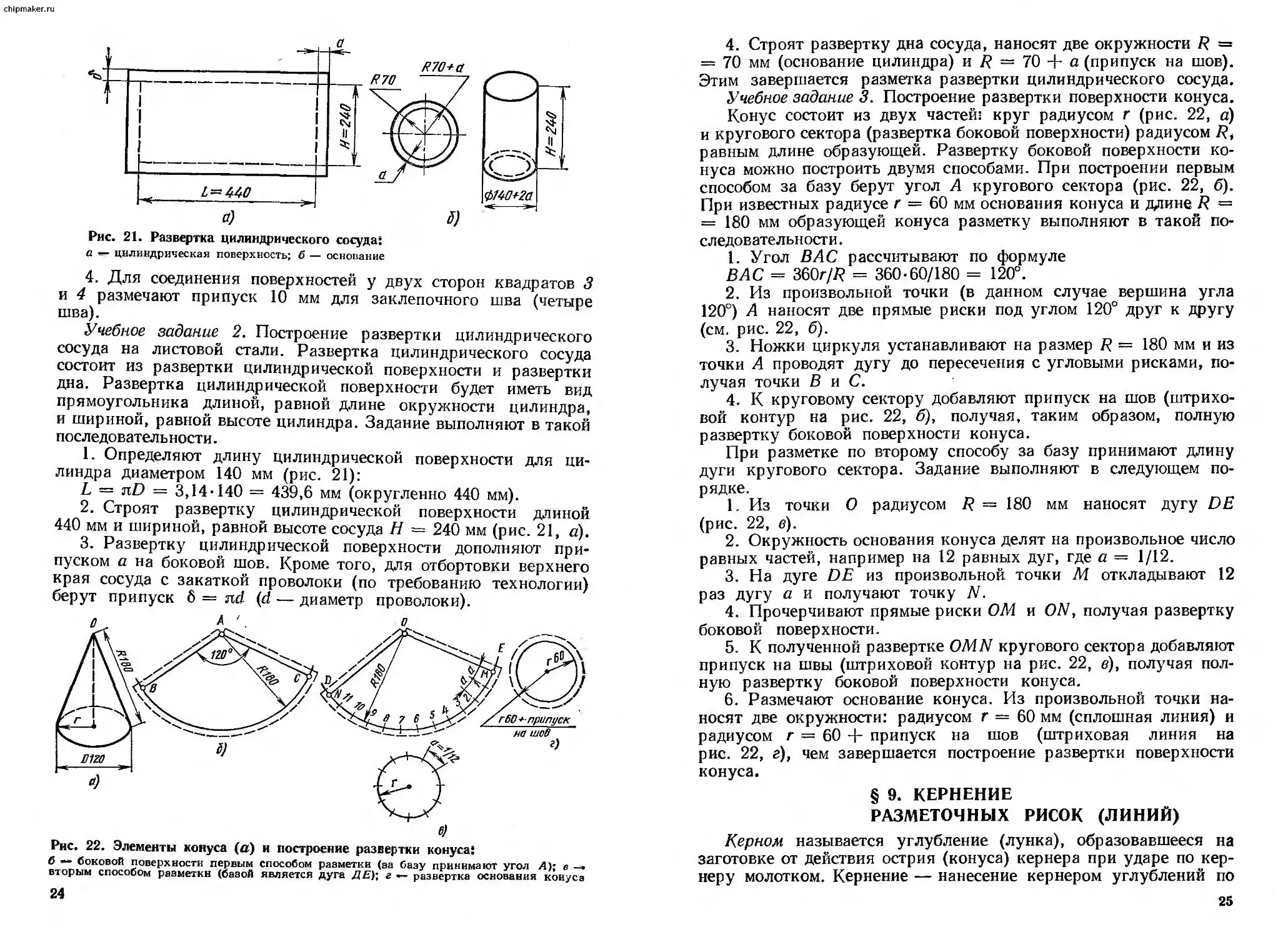

Учебное задание. 1. Построение развертки кубического сосуда

на листовой стали. Развертку поверхности кубического сосуда

получают, развернув боковые грани 1, 2, 3, 4 из вертикального

положения в горизонтальное (рис. 20, а). Задание выполняют

в следующем порядке.

1. На подготовленный металлический лист наносят взаимно

перпендикулярные осевые линии (риски) АВ и CD (рис. 20, б).

2. Ведя отсчет размеров от базовых (осевых) рисок, строят

квадрат 5 (дно сосуда) со стороной 120 мм.

3. Строят квадраты 1, 2, 3, 4.

Рис, 20. Кубический сосуд (в) и схема получения его развертки (б)

23

Рис. 21. Развертка цилиндрического сосуда:

а цилиндрическая поверхность; б — основание

4. Для соединения поверхностей у двух сторон квадратов 3

и 4 размечают припуск 10 мм для заклепочного шва (четыре

шва).

Учебное задание 2. Построение развертки цилиндрического

сосуда на листовой стали. Развертка цилиндрического сосуда

состоит из развертки цилиндрической поверхности и развертки

дна. Развертка цилиндрической поверхности будет иметь вид

прямоугольника длиной, равной длине окружности цилиндра,

и шириной, равной высоте цилиндра. Задание выполняют в такой

последовательности.

1. Определяют длину цилиндрической поверхности для ци-

линдра диаметром 140 мм (рис. 21):

L — nD = 3,14-140 = 439,6 мм (округленно 440 мм).

2. Строят развертку цилиндрической поверхности длиной

440 мм и шириной, равной высоте сосуда Н — 240 мм (рис. 21, а).

3. Развертку цилиндрической поверхности дополняют при-

пуском а на боковой шов. Кроме того, для отбортовки верхнего

края сосуда с закаткой проволоки (по требованию технологии)

берут припуск б = nd (d — диаметр проволоки).

Рис. 22. Элементы конуса (а) и построение развертки конуса:

б боковой поверхности первым способом разметки (за базу принимают угол Л); в —•

вторым способом разметки (базой является дуга Д£); г развертка основания конуса

24

4. Строят развертку дна сосуда, наносят две окружности /? =

— 70 мм (основание цилиндра) и R = 70 + а (припуск на шов).

Этим завершается разметка развертки цилиндрического сосуда.

Учебное задание 3. Построение развертки поверхности конуса.

Конус состоит из двух частей! круг радиусом г (рис. 22, а)

и кругового сектора (развертка боковой поверхности) радиусом R,

равным длине образующей. Развертку боковой поверхности ко-

нуса можно построить двумя способами. При построении первым

способом за базу берут угол А кругового сектора (рис. 22, б).

При известных радиусе г = 60 мм основания конуса и длине R =

— 180 мм образующей конуса разметку выполняют в такой по-

следовательности.

1. Угол ВАС рассчитывают по формуле

ВАС = ЗбОг/Р = 360-60/180 = 120°.

2. Из произвольной точки (в данном случае вершина угла

120°) А наносят две прямые риски под углом 120° друг к другу

(см. рис. 22, б).

3. Ножки циркуля устанавливают на размер R — 180 мм и из

точки А проводят дугу до пересечения с угловыми рисками, по-

лучая точки В и С.

4. К круговому сектору добавляют припуск на шов (штрихо-

вой контур на рис. 22, б), получая, таким образом, полную

развертку боковой поверхности конуса.

При разметке по второму способу за базу принимают длину

дуги кругового сектора. Задание выполняют в следующем по-

рядке.

1. Из точки О радиусом R = 180 мм наносят дугу DE

(рис. 22, в).

2. Окружность основания конуса делят на произвольное число

равных частей, например на 12 равных дуг, где а = 1/12.

3. На дуге DE из произвольной, точки М откладывают 12

раз дугу а и получают точку N.

4. Прочерчивают прямые риски ОМ и ON, получая развертку

боковой поверхности.

5. К полученной развертке 0MN кругового сектора добавляют

припуск на швы (штриховой контур на рис. 22, в), получая пол-

ную развертку боковой поверхности конуса.

6. Размечают основание конуса. Из произвольной точки на-

носят две окружности: радиусом г = 60 мм (сплошная линия) и

радиусом г = 60 + припуск на шов (штриховая линия на

рис. 22, г), чем завершается построение развертки поверхности

конуса.

§ 9. КЕРНЕНИЕ

РАЗМЕТОЧНЫХ РИСОК (ЛИНИЙ)

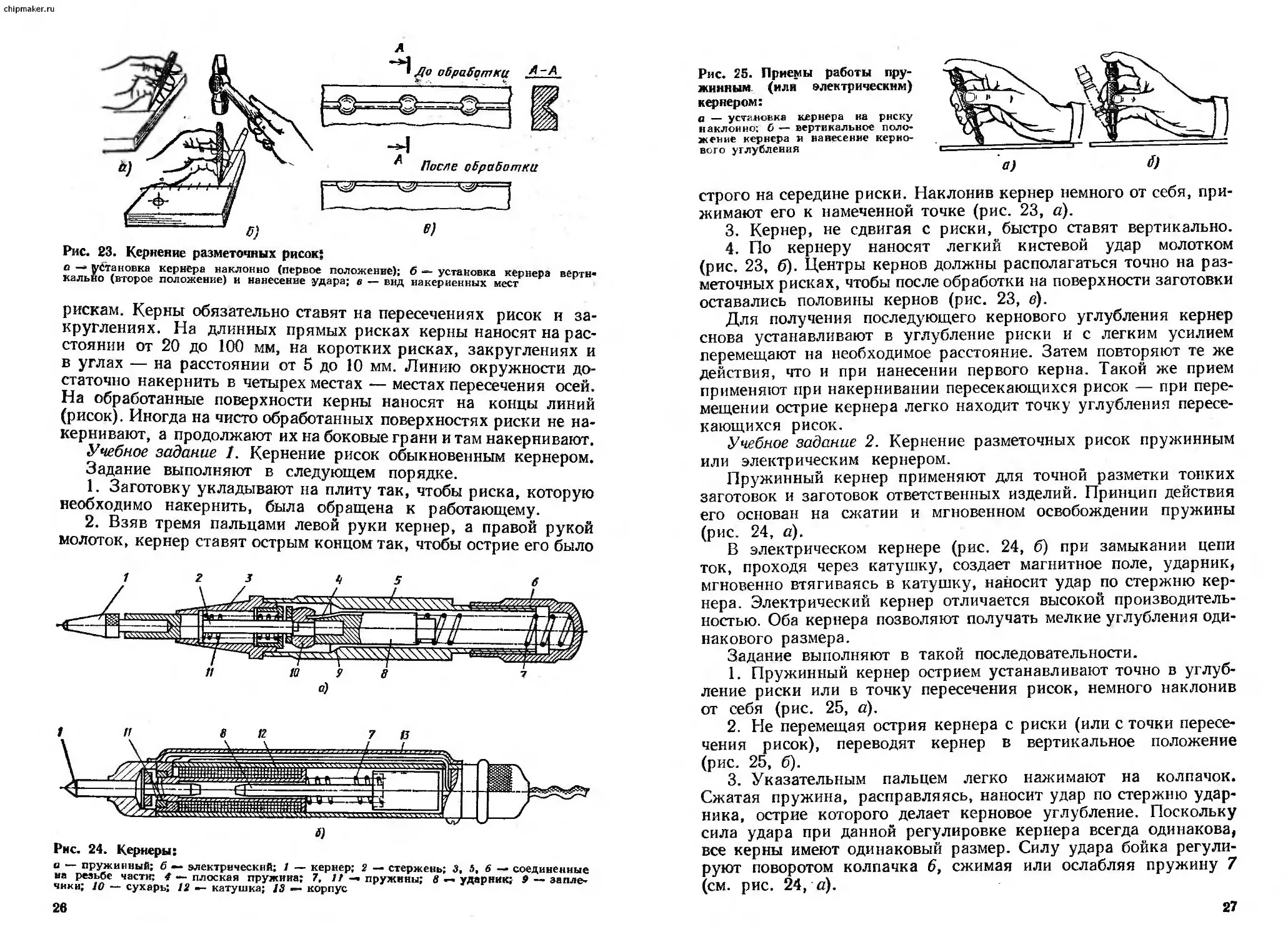

Керном называется углубление (лунка), образовавшееся на

заготовке от действия острия (конуса) кернера при ударе по кер-

неру молотком. Кернение — нанесение кернером углублений по

25

Рис. 23. Кернение разметочных рисок;

с —• установка кернера наклонно (первое положение); б — установка кернера верти-

кально (второе положение) и нанесение удара; в — вид иакериенных мест

рискам. Керны обязательно ставят на пересечениях рисок и за-

круглениях. На длинных прямых рисках керны наносят на рас-

стоянии от 20 до 100 мм, на коротких рисках, закруглениях и

в углах — на расстоянии от 5 до 10 мм. Линию окружности до-

статочно накернить в четырех местах — местах пересечения осей.

На обработанные поверхности керны наносят на концы линий

(рисок). Иногда на чисто обработанных поверхностях риски не на-

кернивают, а продолжают их на боковые грани и там накернивают.

Учебное задание 1. Кернение рисок обыкновенным кернером.

Задание выполняют в следующем порядке.

1. Заготовку укладывают на плиту так, чтобы риска, которую

необходимо накернить, была обращена к работающему.

2. Взяв тремя пальцами левой руки кернер, а правой рукой

молоток, кернер ставят острым концом так, чтобы острие его было

Рис. 24. Кернеры:

а — пружинный; б — электрический; 1 — кернер; 2 — стержень; 3, 5, 6 —• соединенные

на резьбе части; 4 — плоская пружина; 7, If — пружины; 8 — ударник; 9 — запле*

чики; 10 — сухарь; 12 — катушка; 13 — корпус

26

Рис. 25. Приемы работы пру-

жинным (или электрическим)

кернером:

а — установка юернера на риску

наклонно; б — вертикальное поло-

жение кернера м нанесение керно-

вого углубления

строго на середине риски. Наклонив кернер немного от себя, при-

жимают его к намеченной точке (рис. 23, а).

3. Кернер, не сдвигая с риски, быстро ставят вертикально.

4. По кернеру наносят легкий кистевой удар молотком

(рис. 23, б). Центры кернов должны располагаться точно на раз-

меточных рисках, чтобы после обработки на поверхности заготовки

оставались половины кернов (рис. 23, в).

Для получения последующего кернового углубления кернер

снова устанавливают в углубление риски и с легким усилием

перемещают на необходимое расстояние. Затем повторяют те же

действия, что и при нанесении первого керна. Такой же прием

применяют при накернивании пересекающихся рисок — при пере-

мещении острие кернера легко находит точку углубления пересе-

кающихся рисок.

Учебное задание 2. Кернение разметочных рисок пружинным

или электрическим кернером.

Пружинный кернер применяют для точной разметки тонких

заготовок и заготовок ответственных изделий. Принцип действия

его основан на сжатии и мгновенном освобождении пружины

(рис. 24, а).

В электрическом кернере (рис. 24, б) при замыкании цепи

ток, проходя через катушку, создает магнитное поле, ударник,

мгновенно втягиваясь в катушку, наносит удар по стержню кер-

нера. Электрический кернер отличается высокой производитель-

ностью. Оба кернера позволяют получать мелкие углубления оди-

накового размера.

Задание выполняют в такой последовательности.

1. Пружинный кернер острием устанавливают точно в углуб-

ление риски или в точку пересечения рисок, немного наклонив

от себя (рис. 25, а).

2. Не перемещая острия кернера с риски (или с точки пересе-

чения рисок), переводят кернер в вертикальное положение

(рис. 25, б).

3. Указательным пальцем легко нажимают на колпачок.

Сжатая пружина, расправляясь, наносит удар по стержню удар-

ника, острие которого делает керновое углубление. Поскольку

сила удара при данной регулировке кернера всегда одинакова,

все керны имеют одинаковый размер. Силу удара бойка регули-

руют поворотом колпачка 6, сжимая или ослабляя пружину 7

(см. рис. 24, а).

27

4. Кернер отводят от размечаемой поверхности и возвращают

в исходное (рабочее) положение.

5. Перемещая кернер по рискам, теми же приемами наносят

керновые углубления по всем линиям разметки.

Последовательность разметки электрическим кернером та же,

что и пружинным. Электрический кернер приводят в действие

нажимом на корпус кернера вниз.

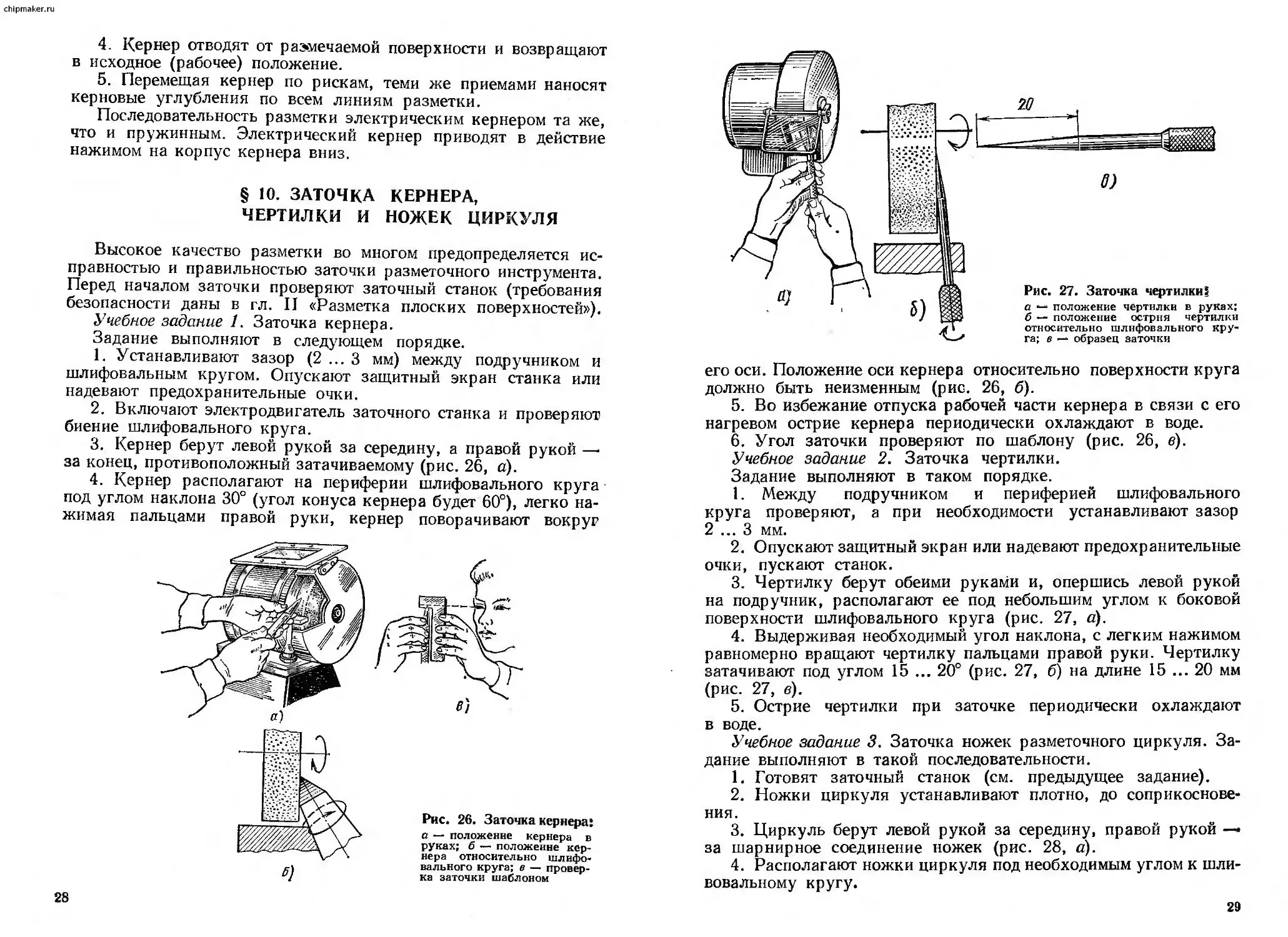

§ 10. ЗАТОЧКА КЕРНЕРА,

ЧЕРТИЛКИ И НОЖЕК ЦИРКУЛЯ

Высокое качество разметки во многом предопределяется ис-

правностью и правильностью заточки разметочного инструмента.

Перед началом заточки проверяют заточный станок (требования

безопасности даны в гл. II «Разметка плоских поверхностей»).

Учебное задание 1. Заточка кернера.

Задание выполняют в следующем порядке.

1. Устанавливают зазор (2 ... 3 мм) между подручником и

шлифовальным кругом. Опускают защитный экран станка или

надевают предохранительные очки.

2. Включают электродвигатель заточного станка и проверяют

биение шлифовального круга.

3. Кернер берут левой рукой за середину, а правой рукой —

за конец, противоположный затачиваемому (рис. 26, а).

4. Кернер располагают на периферии шлифовального круга

под углом наклона 30° (угол конуса кернера будет 60°), легко на-

жимая пальцами правой руки, кернер поворачивают вокруг

Рис. 26. Заточка кернера*

а — положение кернера в

руках; б — положение кер-

нера относительно шлифо-

вального круга; в — провер-

ка заточки шаблоном

28

Рис. 27. Заточка чертилки!

а — положение чертилки в руках;

б — положение острия чертилки

относительно шлифовального кру-

га; в — образец заточки

его оси. Положение оси кернера относительно поверхности круга

должно быть неизменным (рис. 26, б).

5. Во избежание отпуска рабочей части кернера в связи с его

нагревом острие кернера периодически охлаждают в воде.

6. Угол заточки проверяют по шаблону (рис. 26, в).

Учебное задание 2. Заточка чертилки.

Задание выполняют в таком порядке.

1. Между подручником и периферией шлифовального

круга проверяют, а при необходимости устанавливают зазор

2 ... 3 мм.

2. Опускают защитный экран или надевают предохранительные

очки, пускают станок.

3. Чертилку берут обеими руками и, опершись левой рукой

на подручник, располагают ее под небольшим углом к боковой

поверхности шлифовального круга (рис. 27, а).

4. Выдерживая необходимый угол наклона, с легким нажимом

равномерно вращают чертилку пальцами правой руки. Чертилку

затачивают под углом 15 ... 20° (рис. 27, б) на длине 15 ... 20 мм

(рис. 27, в).

5. Острие чертилки при заточке периодически охлаждают

в воде.

Учебное задание 3. Заточка ножек разметочного циркуля. За-

дание выполняют в такой последовательности.

1. Готовят заточный станок (см. предыдущее задание).

2. Ножки циркуля устанавливают плотно, до соприкоснове-

ния.

3. Циркуль берут левой рукой за середину, правой рукой —

за шарнирное соединение ножек (рис. 28, а).

4. Располагают ножки циркуля под необходимым углом к шли-

вовальному кругу.

29

chipmaker.ru

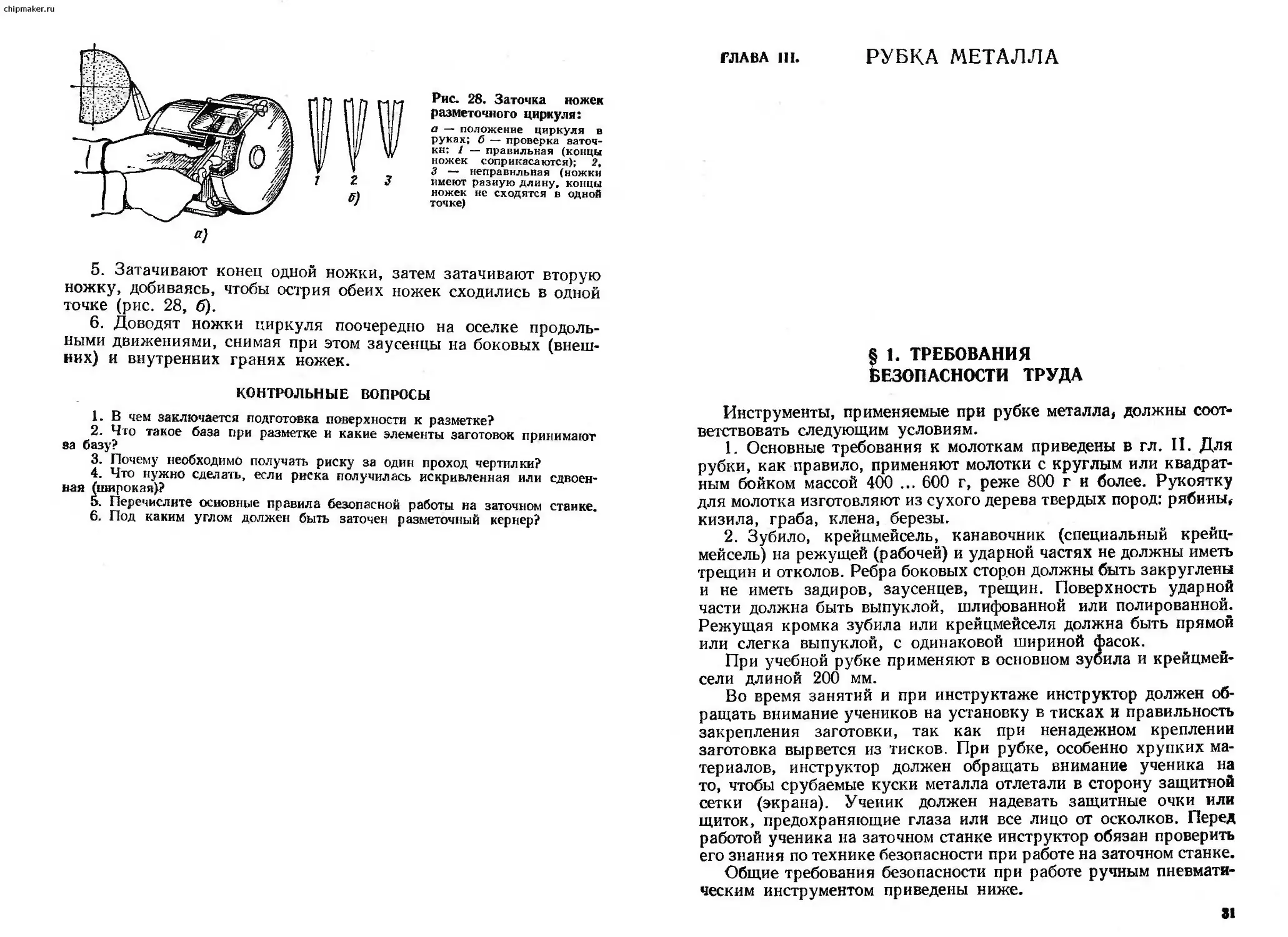

Рис. 28. Заточка ножек

разметочного циркуля:

а — положение циркуля в

руках; б — проверка заточ-

ки: 1 — правильная (концы

ножек соприкасаются); 2,

3 — неправильная (ножки

имеют разную длину, концы

ножек не сходятся в одной

точке)

5. Затачивают конец одной ножки, затем затачивают вторую

ножку, добиваясь, чтобы острия обеих ножек сходились в одной

точке (рис. 28, б).

6. Доводят ножки циркуля поочередно на оселке продоль-

ными движениями, снимая при этом заусенцы на боковых (внеш-

них) и внутренних гранях ножек.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем заключается подготовка поверхности к разметке?

2. Что такое база при разметке и какие элементы заготовок принимают

за базу?

3. Почему необходимо получать риску за один проход чертилки?

4. Что нужно сделать, если риска получилась искривленная или сдвоен-

ная (широкая)?

5. Перечислите основные правила безопасной работы на заточном стайке.

6. Под каким углом должен быть заточен разметочный кернер?

ГЛАВА III.

РУБКА МЕТАЛЛА

§ 1. ТРЕБОВАНИЯ

БЕЗОПАСНОСТИ ТРУДА

Инструменты, применяемые при рубке металла, должны соот-

ветствовать следующим условиям.

1. Основные требования к молоткам приведены в гл. II. Для

рубки, как правило, применяют молотки с круглым или квадрат-

ным бойком массой 400 ... 600 г, реже 800 г и более. Рукоятку

для молотка изготовляют из сухого дерева твердых пород: рябины,

кизила, граба, клена, березы.

2. Зубило, крейцмейсель, канавочник (специальный крейц-

мейсель) на режущей (рабочей) и ударной частях не должны иметь

трещин и отколов. Ребра боковых сторон должны быть закруглены

и не иметь задиров, заусенцев, трещин. Поверхность ударной

части должна быть выпуклой, шлифованной или полированной.

Режущая кромка зубила или крейцмейселя должна быть прямой

или слегка выпуклой, с одинаковой шириной фасок.

При учебной рубке применяют в основном зубила и крейцмей-

сели длиной 200 мм.

Во время занятий и при инструктаже инструктор должен об-

ращать внимание учеников на установку в тисках и правильность

закрепления заготовки, так как при ненадежном креплении

заготовка вырвется из тисков. При рубке, особенно хрупких ма-

териалов, инструктор должен обращать внимание ученика на

то, чтобы срубаемые куски металла отлетали в сторону защитной

сетки (экрана). Ученик должен надевать защитные очки или

щиток, предохраняющие глаза или все лицо от осколков. Перед

работой ученика на заточном станке инструктор обязан проверить

его знания по технике безопасности при работе на заточном станке.

Общие требования безопасности при работе ручным пневмати-

ческим инструментом приведены ниже.

31

chipmaker.ru

1. К работе пневматическим инструментом допускаются лица,

достигшие 18-летнего возраста;

работу выполняют в рукавицах;

инструмент во время работы держат двумя руками — за

рукоятку и корпус;

при выполнении работ с применением лестницы она должна

быть закреплена;

при ремонте или частичной разборке пневмоинструмент от-

ключают от воздухопровода;

вставляют и вынимают рабочий инструмент (например, зу-

било) только после выключения пневмоинструмента.

2. Шланг не должен иметь изломов, разрывов, потертостей,

порезов. Следует избегать натяжения, петления и перекручивания

шланга. Попадание на шланг масла и других нефтепродуктов тоже

нежелательно.

3. Присоединение резинового шланга к воздухопроводу или

пневматическому инструменту разрешается только при закрытом

кране воздухопровода, установленного на подводящей линии.

4. Отсоединять шланг от воздухопровода или инструмента

следует только после закрытия крана, подающего сжатый воздух

в шланг, так как сжатый воздух может вырвать шланг из рук

и травмировать.

5. Перед работой необходимо убедиться в исправности пнев-

матического инструмента, надежности закрепления всех его ча-

стей, наличии смазочного материала в подшипниках и других

трущихся частях.

Кроме общих требований существуют и дополнительные тре-

бования безопасности труда при работе пневмоинструментом;

при работе рубильным молотком необходимо надевать защит-

ные очки или щиток;

место рубки необходимо оградить защитными щитами или мел-

кой металлической сеткой;

при регулировании числа ударов нельзя пробовать пневмомо-

лоток, придерживая боек руками, так как он может вылететь

из молотка и нанести травму;

подача воздуха в пневматический инструмент разрешается

только после того, как молоток будет установлен в рабочее по-

ложение.

§ 2. ТИПЫ УДАРОВ

При ручной рубке применяют три типа удара молотком-

кистевой, локтевой и плечевой. Перед изучением типов ударов

организуют рабочее место. На рабочем месте (слесарном верстаке)

молоток должен лежать с правой стороны тисков и быть повернут

к ним бойком, тренировочные приспособления для отработки

ударов размещают с левой стороны тисков, зажимаемой частью

к работающему. Приспособление устанавливают в центре губок

32

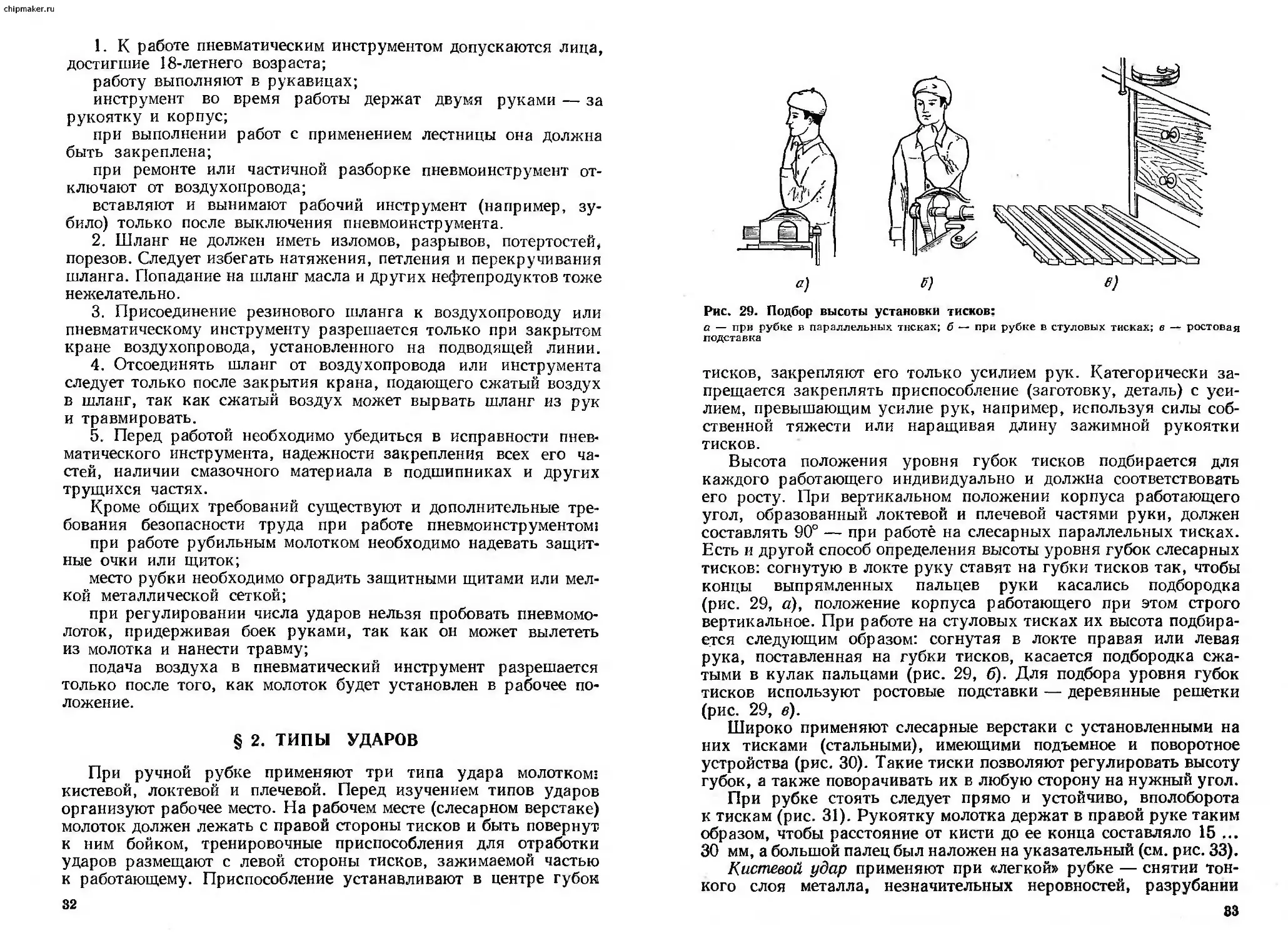

Рис. 29. Подбор высоты установки тисков:

а — при рубке в параллельных тисках; б — при рубке в стуловых тисках; в — ростовая

подставка

тисков, закрепляют его только усилием рук. Категорически за-

прещается закреплять приспособление (заготовку, деталь) с уси-

лием, превышающим усилие рук, например, используя силы соб-

ственной тяжести или наращивая длину зажимной рукоятки

тисков.

Высота положения уровня губок тисков подбирается для

каждого работающего индивидуально и должна соответствовать

его росту. При вертикальном положении корпуса работающего

угол, образованный локтевой и плечевой частями руки, должен

составлять 90° — при работе на слесарных параллельных тисках.

Есть и другой способ определения высоты уровня губок слесарных

тисков: согнутую в локте руку ставят на губки тисков так, чтобы

концы выпрямленных пальцев руки касались подбородка

(рис. 29, а), положение корпуса работающего при этом строго

вертикальное. При работе на стуловых тисках их высота подбира-

ется следующим образом: согнутая в локте правая или левая

рука, поставленная на губки тисков, касается подбородка сжа-

тыми в кулак пальцами (рис. 29, б). Для подбора уровня губок

тисков используют ростовые подставки — деревянные решетки

(рис. 29, в).

Широко применяют слесарные верстаки с установленными на

них тисками (стальными), имеющими подъемное и поворотное

устройства (рис. 30). Такие тиски позволяют регулировать высоту

губок, а также поворачивать их в любую сторону на нужный угол.

При рубке стоять следует прямо и устойчиво, вполоборота

к тискам (рис 31). Рукоятку молотка держат в правой руке таким

образом, чтобы расстояние от кисти до ее конца составляло 15 ...

30 мм, а большой палец был наложен на указательный (см. рис. 33).

Кистевой удар применяют при «легкой» рубке — снятии тон-

кого слоя металла, незначительных неровностей, разрубании

83

chipmaker.ru

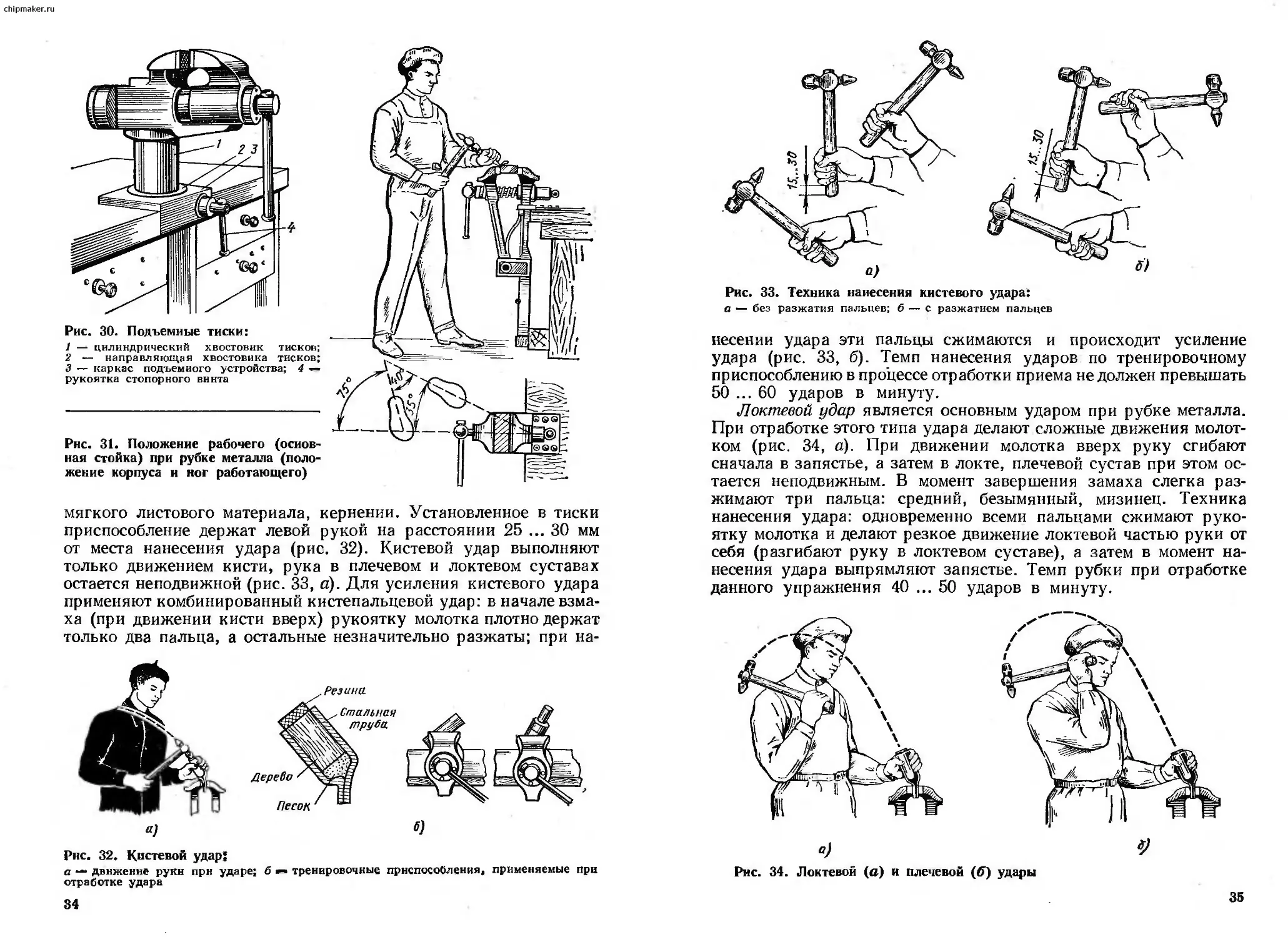

Рис. 30. Подъемные тиски:

1 цилиндрический хвостовик тисков;

2 — направляющая хвостовика тисков;

3 — каркас подъемного устройства; 4

рукоятка стопорного винта

Рнс. 31. Положение рабочего (основ-

ная стойка) при рубке металла (поло-

жение корпуса и ног работающего)

мягкого листового материала, кернении. Установленное в тиски

приспособление держат левой рукой на расстоянии 25 ... 30 мм

от места нанесения удара (рис. 32). Кистевой удар выполняют

только движением кисти, рука в плечевом и локтевом суставах

остается неподвижной (рис. 33, а). Для усиления кистевого удара

применяют комбинированный кистепальцевой удар: в начале взма-

ха (при движении кисти вверх) рукоятку молотка плотно держат

только два пальца, а остальные незначительно разжаты; при на-

6)

Рнс. 32. Кистевой удар:

а “ движение рукн прн ударе; б » тренировочные приспособления, применяемые при

отработке удара

34

Рис. 33. Техника нанесения кистевого удара:

а — без разжатия пальцев; б — с разжатием пальцев

несении удара эти пальцы сжимаются и происходит усиление

удара (рис. 33, б). Темп нанесения ударов по тренировочному

приспособлению в процессе отработки приема не должен превышать

50 ... 60 ударов в минуту.

Локтевой удар является основным ударом при рубке металла.

При отработке этого типа удара делают сложные движения молот-

ком (рис. 34, а). При движении молотка вверх руку сгибают

сначала в запястье, а затем в локте, плечевой сустав при этом ос-

тается неподвижным. В момент завершения замаха слегка раз-

жимают три пальца: средний, безымянный, мизинец. Техника

нанесения удара: одновременно всеми пальцами сжимают руко-

ятку молотка и делают резкое движение локтевой частью руки от

себя (разгибают руку в локтевом суставе), а затем в момент на-

несения удара выпрямляют запястье. Темп рубки при отработке

данного упражнения 40 ... 50 ударов в минуту.

Рнс. 34. Локтевой (а) и плечевой (б) удары

35

chipmaker.ru

а) б) в)

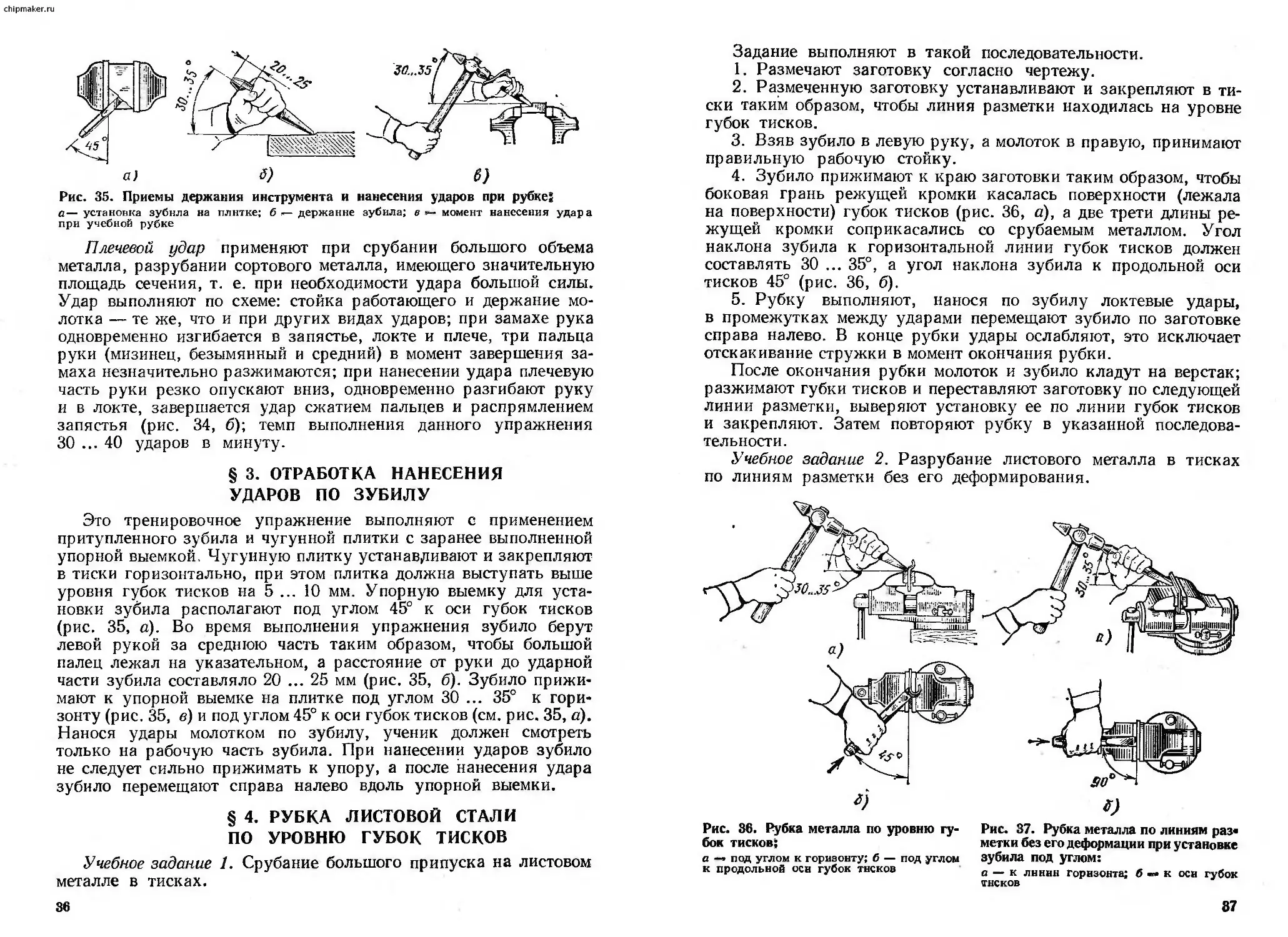

Рис. 35. Приемы держания инструмента и нанесения ударов при рубкеI

а— установка зубила на плитке; б «— держание зубила; в момент нанесения удара

при учебной рубке

Плечевой удар применяют при срубании большого объема

металла, разрубании сортового металла, имеющего значительную

площадь сечения, т. е. при необходимости удара большой силы.

Удар выполняют по схеме: стойка работающего и держание мо-

лотка — те же, что и при других видах ударов; при замахе рука

одновременно изгибается в запястье, локте и плече, три пальца

руки (мизинец, безымянный и средний) в момент завершения за-

маха незначительно разжимаются; при нанесении удара плечевую

часть руки резко опускают вниз, одновременно разгибают руку

и в локте, завершается удар сжатием пальцев и распрямлением

запястья (рис. 34, б); темп выполнения данного упражнения

30 ... 40 ударов в минуту.

§ 3. ОТРАБОТКА НАНЕСЕНИЯ

УДАРОВ ПО ЗУБИЛУ

Это тренировочное упражнение выполняют с применением

притупленного зубила и чугунной плитки с заранее выполненной

упорной выемкой. Чугунную плитку устанавдивают и закрепляют

в тиски горизонтально, при этом плитка должна выступать выше

уровня губок тисков на 5 ... 10 мм. Упорную выемку для уста-

новки зубила располагают под углом 45° к оси губок тисков

(рис. 35, а). Во время выполнения упражнения зубило берут

левой рукой за среднюю часть таким образом, чтобы большой

палец лежал на указательном, а расстояние от руки до ударной

части зубила составляло 20 ... 25 мм (рис. 35, б). Зубило прижи-

мают к упорной выемке на плитке под углом 30 ... 35° к гори-

зонту (рис. 35, в) и под углом 45° к оси губок тисков (см. рис. 35, а).

Нанося удары молотком по зубилу, ученик должен смотреть

только на рабочую часть зубила. При нанесении ударов зубило

не следует сильно прижимать к упору, а после нанесения удара

зубило перемещают справа налево вдоль упорной выемки.

§ 4. РУБКА ЛИСТОВОЙ СТАЛИ

ПО УРОВНЮ ГУБОК ТИСКОВ

Учебное задание 1. Срубание большого припуска на листовом

металле в тисках.

36

Задание выполняют в такой последовательности.

1. Размечают заготовку согласно чертежу.

2. Размеченную заготовку устанавливают и закрепляют в ти-

ски таким образом, чтобы линия разметки находилась на уровне

губок тисков.

3. Взяв зубило в левую руку, а молоток в правую, принимают

правильную рабочую стойку.

4. Зубило прижимают к краю заготовки таким образом, чтобы

боковая грань режущей кромки касалась поверхности (лежала

на поверхности) губок тисков (рис. 36, а), а две трети длины ре-

жущей кромки соприкасались со срубаемым металлом. Угол

наклона зубила к горизонтальной линии губок тисков должен

составлять 30 ... 35°, а угол наклона зубила к продольной оси

тисков 45° (рис. 36, б).

5. Рубку выполняют, нанося по зубилу локтевые удары,

в промежутках между ударами перемещают зубило по заготовке

справа налево. В конце рубки удары ослабляют, это исключает

отскакивание стружки в момент окончания рубки.

После окончания рубки молоток и зубило кладут на верстак;

разжимают губки тисков и переставляют заготовку по следующей

линии разметки, выверяют установку ее по линии губок тисков

и закрепляют. Затем повторяют рубку в указанной последова-

тельности.

Учебное задание 2. Разрубание листового металла в тисках

по линиям разметки без его деформирования.

Рис. 37. Рубка металла по линиям раз*

метки без его деформации при установке

зубила под углом:

а — к лннин горизонта; б «• к оси губок

тисков

Рис. 36. Рубка металла по уровню гу-

бок тисков;

а —• под углом к горизонту; б — под углом

к продольной осн губок тисков

87

chipmaker.ru

Порядок выполнения этого задания следующий.

1. Размеченную заготовку закрепляют в тиски, линия раз-

метки должна находиться на уровне губок тисков.

2. Взяв в руки зубило и молоток, принимают рабочую стойку.

3. Зубило устанавливают на край заготовки таким образом,

чтобы режущая кромка полностью соприкасалась с плоскостью

заготовки по линии разметки, а ось зубила составляла с осью

губок тисков прямой угол. Угол наклона зубила к горизонту

обычно составляет 30 ... 35° (рис. 37, а, б).

4. Наносят кистевые удары молотком по зубилу, перемещая

зубило вдоль заготовки после каждого удара на две трети длины

режущей кромки. Выполнив предварительное надрубание за-

готовки по всей длине, рубку продолжают, нанося более сильные

локтевые удары, перемещая зубило по всей длине заготовки.

В конце рубки силу ударов опять уменьшают. Кистевые удары

наносят до полного разделения заготовки на части. Листовой ме-

талл толщиной 3 ... 5 мм обычно разрубают в два приема. Уста-

новив заготовку в тиски, делают глубокое надрубание по всей

ее длине на глубину не менее половины толщины листа. Затем

переворачивают заготовку другой стороной и разрубают оконча-

тельно.

§ 5. РУБКА СТАЛИ ВЫШЕ УРОВНЯ

ГУБОК ТИСКОВ

Учебное задание. Снятие металла с полосового или толстого

листового материала. Данный способ рубки применяют редко,

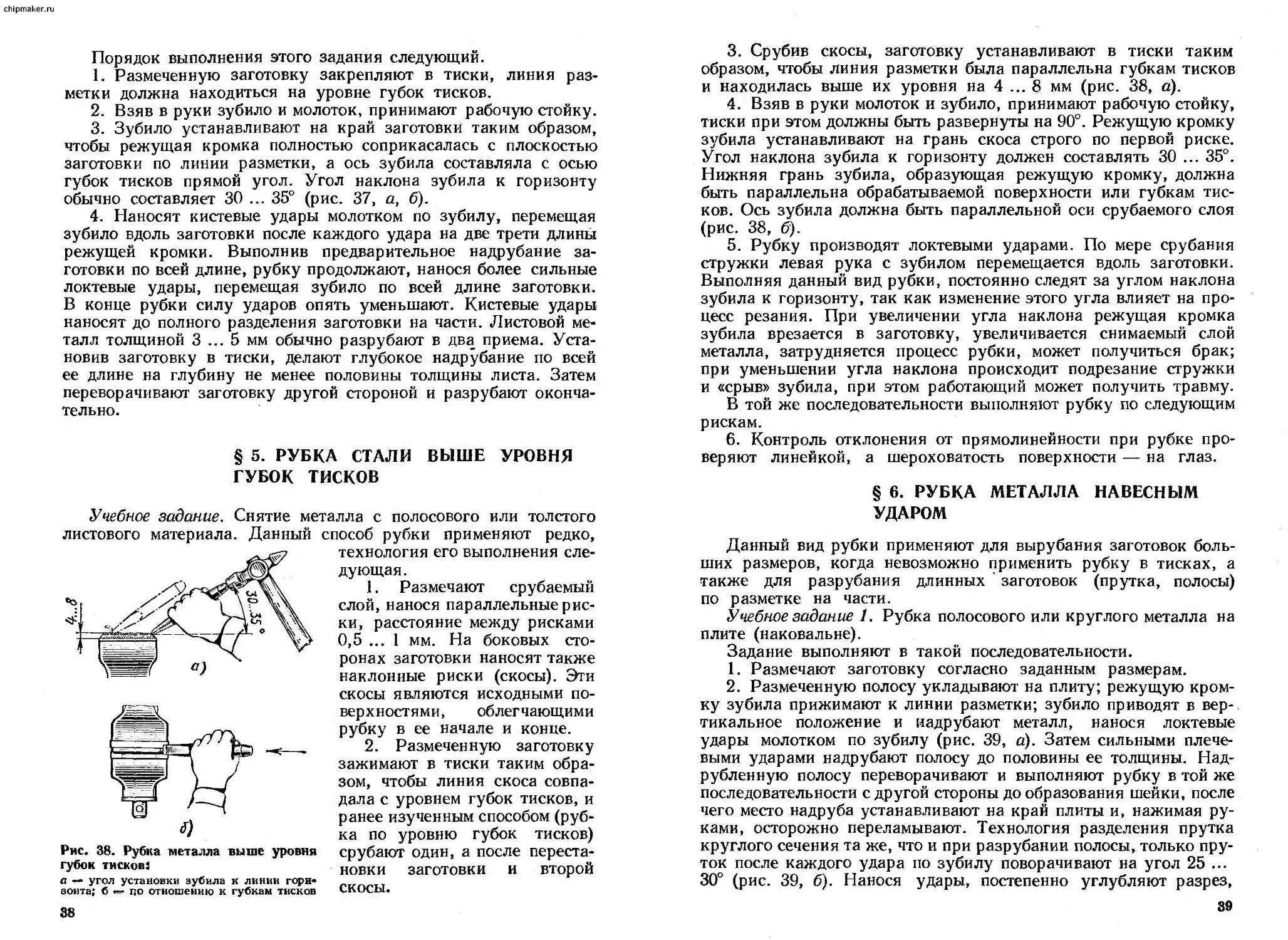

Рис. 38. Рубка металла выше уровня

губок тисков:

а — угол установки зубила к линии горн*

зонта; б — по отношению к губкам тисков

технология его выполнения сле-

дующая .

1. Размечают срубаемый

слой, нанося параллельные рис-

ки, расстояние между рисками

0,5 ... 1 мм. На боковых сто-

ронах заготовки наносят также

наклонные риски (скосы). Эти

скосы являются исходными по-

верхностями, облегчающими

рубку в ее начале и конце.

2. Размеченную заготовку

зажимают в тиски таким обра-

зом, чтобы линия скоса совпа-

дала с уровнем губок тисков, и

ранее изученным способом (руб-

ка по уровню губок тисков)

срубают один, а после переста-

новки заготовки и второй

скосы.

38

3. Срубив скосы, заготовку устанавливают в тиски таким

образом, чтобы линия разметки была параллельна губкам тисков

и находилась выше их уровня на 4 ... 8 мм (рис. 38, а).

4. Взяв в руки молоток и зубило, принимают рабочую стойку,

тиски при этом должны быть развернуты на 90°. Режущую кромку

зубила устанавливают на грань скоса строго по первой риске.

Угол наклона зубила к горизонту должен составлять 30 ... 35°.

Нижняя грань зубила, образующая режущую кромку, должна

быть параллельна обрабатываемой поверхности или губкам тис-

ков. Ось зубила должна быть параллельной оси срубаемого слоя

(рис. 38, б).

5. Рубку производят локтевыми ударами. По мере срубания

стружки левая рука с зубилом перемещается вдоль заготовки.

Выполняя данный вид рубки, постоянно следят за углом наклона

зубила к горизонту, так как изменение этого угла влияет на про-

цесс резания. При увеличении угла наклона режущая кромка

зубила врезается в заготовку, увеличивается снимаемый слой

металла, затрудняется процесс рубки, может получиться брак;

при уменьшении угла наклона происходит подрезание стружки

и «срыв» зубила, при этом работающий может получить травму.

В той же последовательности выполняют рубку по следующим

рискам.

6. Контроль отклонения от прямолинейности при рубке про-

веряют линейкой, а шероховатость поверхности — на глаз.

§ 6. РУБКА МЕТАЛЛА НАВЕСНЫМ

УДАРОМ

Данный вид рубки применяют для вырубания заготовок боль-

ших размеров, когда невозможно применить рубку в тисках, а

также для разрубания длинных заготовок (прутка, полосы)

по разметке на части.

Учебное задание 1. Рубка полосового или круглого металла на

плите (наковальне).

Задание выполняют в такой последовательности.

1. Размечают заготовку согласно заданным размерам.

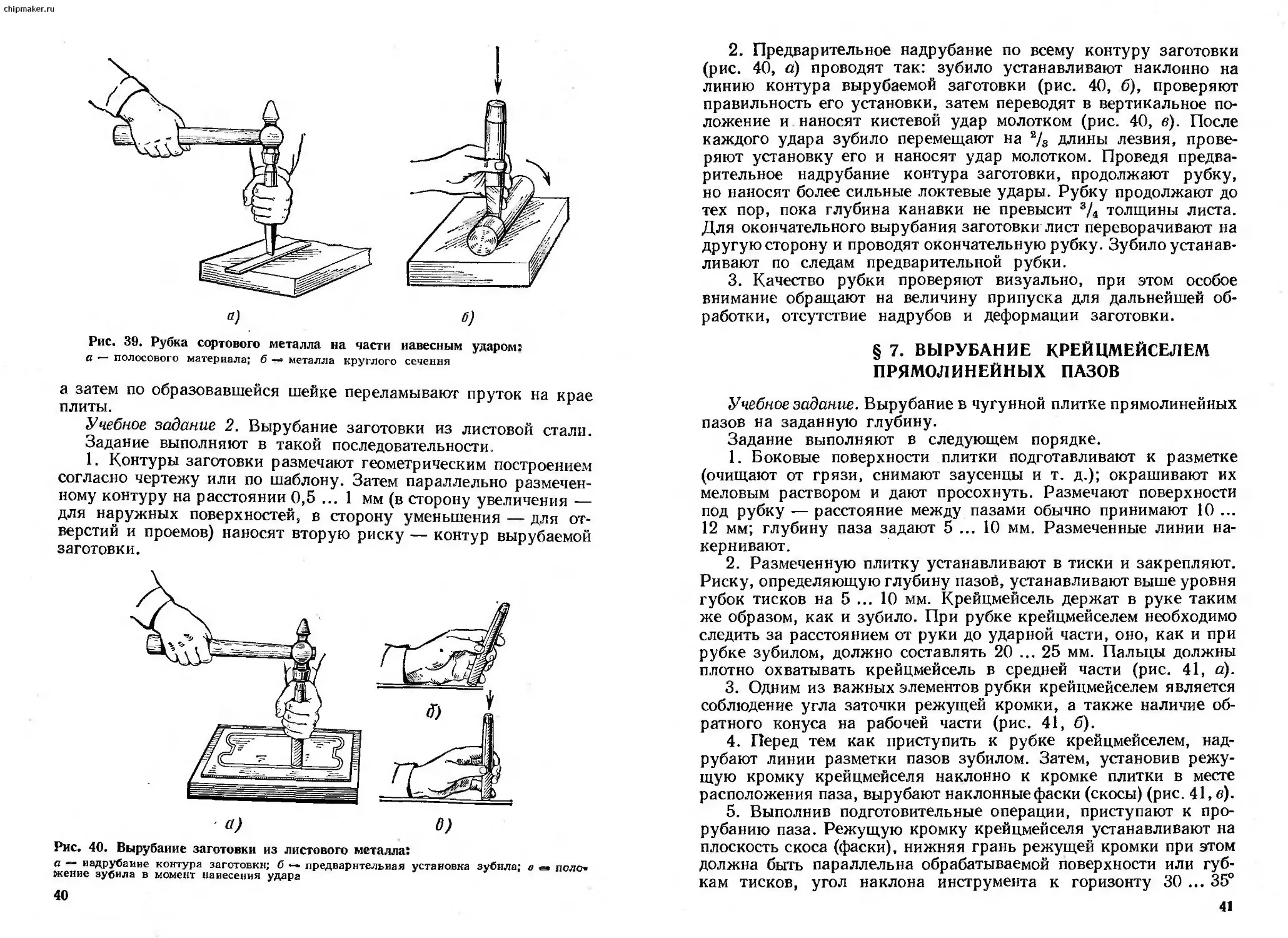

2. Размеченную полосу укладывают на плиту; режущую кром-

ку зубила прижимают к линии разметки; зубило приводят в вер-

тикальное положение и надрубают металл, нанося локтевые

удары молотком по зубилу (рис. 39, а). Затем сильными плече-

выми ударами надрубают полосу до половины ее толщины. Над-

рубленную полосу переворачивают и выполняют рубку в той же

последовательности с другой стороны до образования шейки, после

чего место надруба устанавливают на край плиты и, нажимая ру-

ками, осторожно переламывают. Технология разделения прутка

круглого сечения та же, что и при разрубании полосы, только пру-

ток после каждого удара по зубилу поворачивают на угол 25 ...

30° (рис. 39, б). Нанося удары, постепенно углубляют разрез,

39

Рис. 39. Рубка сортового металла на части иавесным ударом:

а — полосового материала; б металла круглого сечения

а затем по образовавшейся шейке переламывают пруток на крае

плиты.

Учебное задание 2. Вырубание заготовки из листовой стали.

Задание выполняют в такой последовательности,

1. Контуры заготовки размечают геометрическим построением

согласно чертежу или по шаблону. Затем параллельно размечен-

ному контуру на расстоянии 0,5 ... 1 мм (в сторону увеличения —

для наружных поверхностей, в сторону уменьшения — для от-

верстий и проемов) наносят вторую риску — контур вырубаемой

заготовки.

Рис. 40. Вырубание заготовки из листового металла:

а иадрубаиие контура заготовки; б предварительная установка зубила; о & поло*

вкение зубила в момент нанесения удара

40

2. Предварительное надрубание по всему контуру заготовки

(рис. 40, а) проводят так: зубило устанавливают наклонно на

линию контура вырубаемой заготовки (рис. 40, б), проверяют

правильность его установки, затем переводят в вертикальное по-

ложение и наносят кистевой удар молотком (рис. 40, в). После

каждого удара зубило перемещают на 2/3 длины лезвия, прове-

ряют установку его и наносят удар молотком. Проведя предва-

рительное надрубание контура заготовки, продолжают рубку,

но наносят более сильные локтевые удары. Рубку продолжают до

тех пор, пока глубина канавки не превысит 3/4 толщины листа.

Для окончательного вырубания заготовки лист переворачивают на

другую сторону и проводят окончательную рубку. Зубило устанав-

ливают по следам предварительной рубки.

3. Качество рубки проверяют визуально, при этом особое

внимание обращают на величину припуска для дальнейшей об-

работки, отсутствие надрубов и деформации заготовки.

§ 7. ВЫРУБАНИЕ КРЕЙЦМЕЙСЕЛЕМ

ПРЯМОЛИНЕЙНЫХ ПАЗОВ

Учебное задание. Вырубание в чугунной плитке прямолинейных

пазов на заданную глубину.

Задание выполняют в следующем порядке.

1. Боковые поверхности плитки подготавливают к разметке

(очищают от грязи, снимают заусенцы и т. д.); окрашивают их

меловым раствором и дают просохнуть. Размечают поверхности

под рубку — расстояние между пазами обычно принимают 10 ...

12 мм; глубину паза задают 5 ... 10 мм. Размеченные линии на-

кернивают.

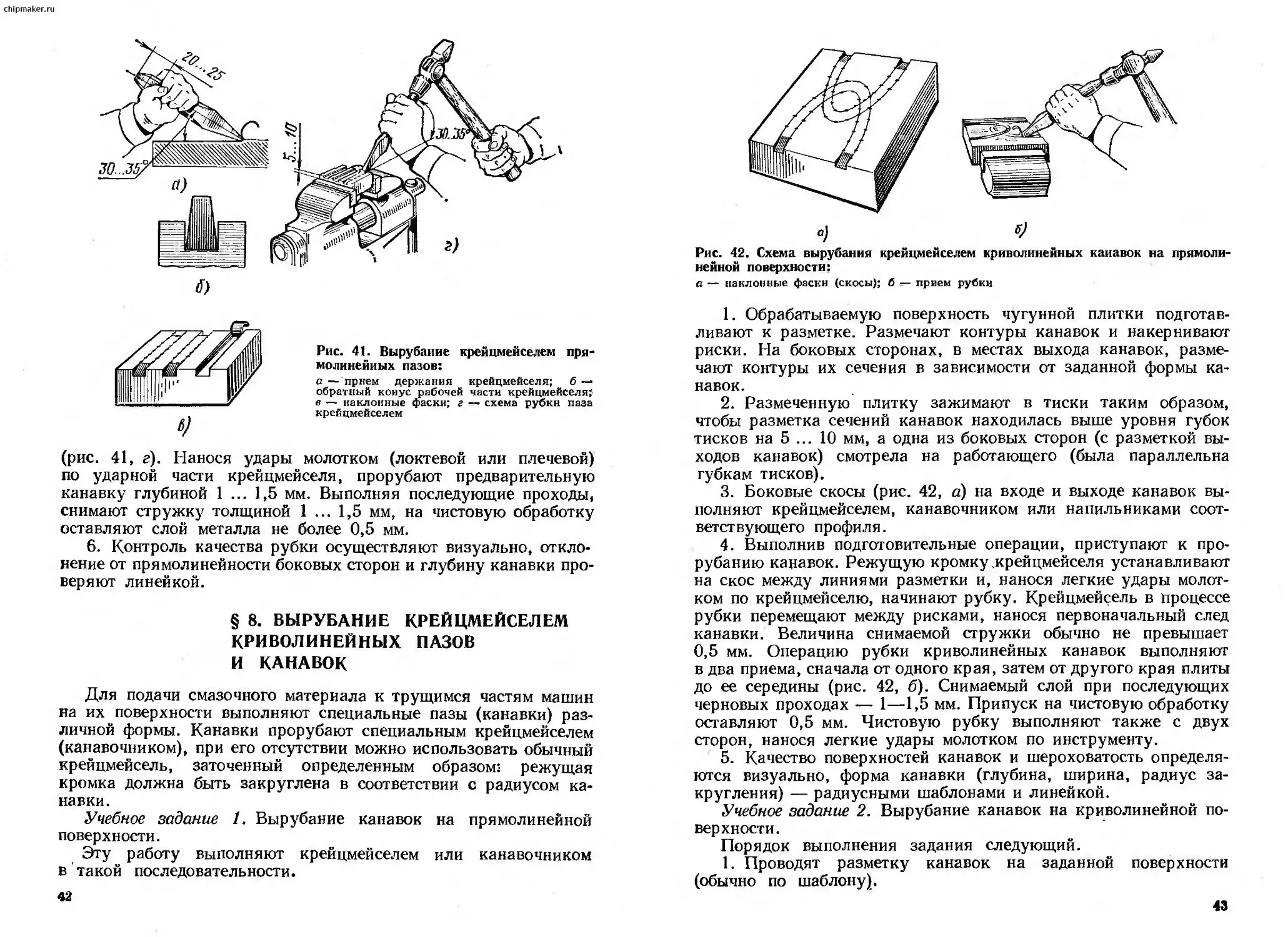

2. Размеченную плитку устанавливают в тиски и закрепляют.

Риску, определяющую глубину пазов, устанавливают выше уровня

губок тисков на 5 ... 10 мм. Крейцмейсель держат в руке таким

же образом, как и зубило. При рубке крейцмейселем необходимо

следить за расстоянием от руки до ударной части, оно, как и при

рубке зубилом, должно составлять 20 ... 25 мм. Пальцы должны

плотно охватывать крейцмейсель в средней части (рис. 41, а).

3. Одним из важных элементов рубки крейцмейселем является

соблюдение угла заточки режущей кромки, а также наличие об-

ратного конуса на рабочей части (рис. 41, б).

4. Перед тем как приступить к рубке крейцмейселем, над-

рубают линии разметки пазов зубилом. Затем, установив режу-

щую кромку крейцмейселя наклонно к кромке плитки в месте

расположения паза, вырубают наклонные фаски (скосы) (рис. 41, в).

5. Выполнив подготовительные операции, приступают к про-

рубанию паза. Режущую кромку крейцмейселя устанавливают на

плоскость скоса (фаски), нижняя грань режущей кромки при этом

должна быть параллельна обрабатываемой поверхности или губ-

кам тисков, угол наклона инструмента к горизонту 30 ... 35°

41

chipmaker.ru

В)

Рис. 41. Вырубание крейцмейселем пря-

молинейных пазов:

а — прием держания крейцмейселя; б —

обратный конус рабочей части крейцмейселя?

в — наклонные фаски; г схема рубкн паза

крейцмейселем

(рис. 41, г). Нанося удары молотком (локтевой или плечевой)

по ударной части крейцмейселя, прорубают предварительную

канавку глубиной 1 ... 1,5 мм. Выполняя последующие проходы,

снимают стружку толщиной 1 ... 1,5 мм, на чистовую обработку

оставляют слой металла не более 0,5 мм.

6. Контроль качества рубки осуществляют визуально, откло-

нение от прямолинейности боковых сторон и глубину канавки про-

веряют линейкой.

§ 8. ВЫРУБАНИЕ КРЕЙЦМЕЙСЕЛЕМ

КРИВОЛИНЕЙНЫХ ПАЗОВ

И КАНАВОК

Для подачи смазочного материала к трущимся частям машин

на их поверхности выполняют специальные пазы (канавки) раз-

личной формы. Канавки прорубают специальным крейцмейселем

(канавочником), при его отсутствии можно использовать обычный

крейцмейсель, заточенный определенным образом; режущая

кромка должна быть закруглена в соответствии с радиусом ка-

навки.

Учебное задание 1. Вырубание канавок на прямолинейной

поверхности.

Эту работу выполняют крейцмейселем или канавочником

в'такой последовательности.

42

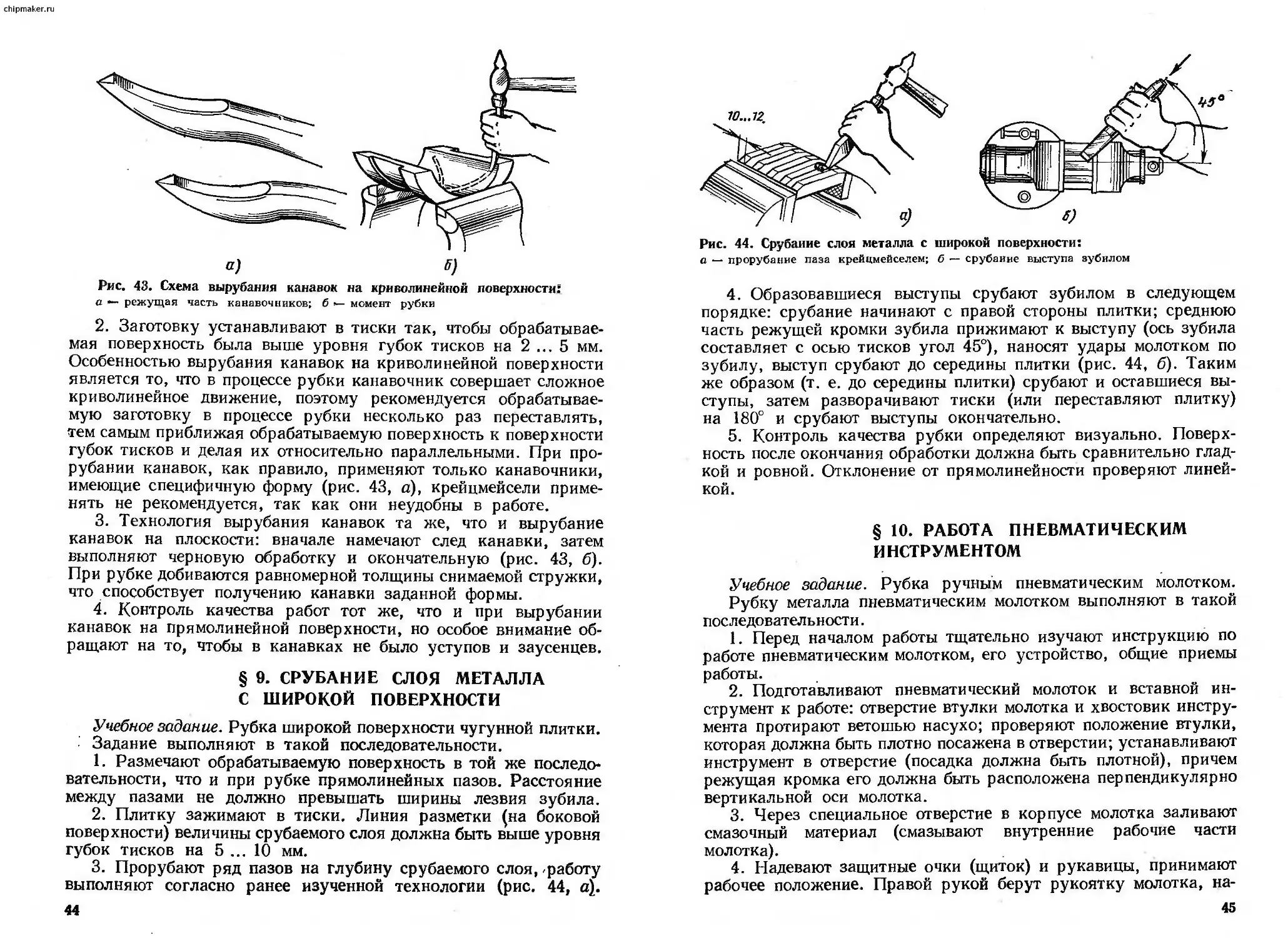

Рис. 42. Схема вырубания крейцмейселем криволинейных каиавок на прямоли-

нейной поверхности:

а — наклонные фаскн (скосы); б =- прием рубки

1. Обрабатываемую поверхность чугунной плитки подготав-

ливают к разметке. Размечают контуры канавок и накернивают

риски. На боковых сторонах, в местах выхода канавок, разме-

чают контуры их сечения в зависимости от заданной формы ка-

навок.

2. Размеченную плитку зажимают в тиски таким образом,

чтобы разметка сечений канавок находилась выше уровня губок

тисков на 5 ... 10 мм, а одна из боковых сторон (с раз,иеткой вы-

ходов канавок) смотрела на работающего (была параллельна

губкам тисков).

3. Боковые скосы (рис. 42, а) на входе и выходе канавок вы-

полняют крейцмейселем, канавочником или напильниками соот-

ветствующего профиля.

4. Выполнив подготовительные операции, приступают к про-

рубанию канавок. Режущую кромку .крейцмейселя устанавливают

на скос между линиями разметки и, нанося легкие удары молот-

ком по крейцмейселю, начинают рубку. Крейцмейсель в процессе

рубки перемещают между рисками, нанося первоначальный след

канавки. Величина снимаемой стружки обычно не превышает

0,5 мм. Операцию рубки криволинейных канавок выполняют

в два приема, сначала от одного края, затем от другого края плиты

до ее середины (рис. 42, б). Снимаемый слой при последующих

черновых проходах — 1—1,5 мм. Припуск на чистовую обработку

оставляют 0,5 мм. Чистовую рубку выполняют также с двух

сторон, нанося легкие удары молотком по инструменту.

5. Качество поверхностей канавок и шероховатость определя-

ются визуально, форма канавки (глубина, ширина, радиус за-

кругления) — радиусными шаблонами и линейкой.

Учебное задание 2. Вырубание канавок на криволинейной по-

верхности.

Порядок выполнения задания следующий.

1. Проводят разметку канавок на заданной поверхности

(обычно по шаблону).

43

chipmaker.ru

aj б)

Рис. 43. Схема вырубания канавок на криволинейной поверхности:

а **- режущая часть канавочников; б *— момент рубки

2. Заготовку устанавливают в тиски так, чтобы обрабатывае-

мая поверхность была выше уровня губок тисков на 2 ... 5 мм.

Особенностью вырубания канавок на криволинейной поверхности

является то, что в процессе рубки канавочник совершает сложное

криволинейное движение, поэтому рекомендуется обрабатывае-

мую заготовку в процессе рубки несколько раз переставлять,

тем самым приближая обрабатываемую поверхность к поверхности

губок тисков и делая их относительно параллельными. При про-

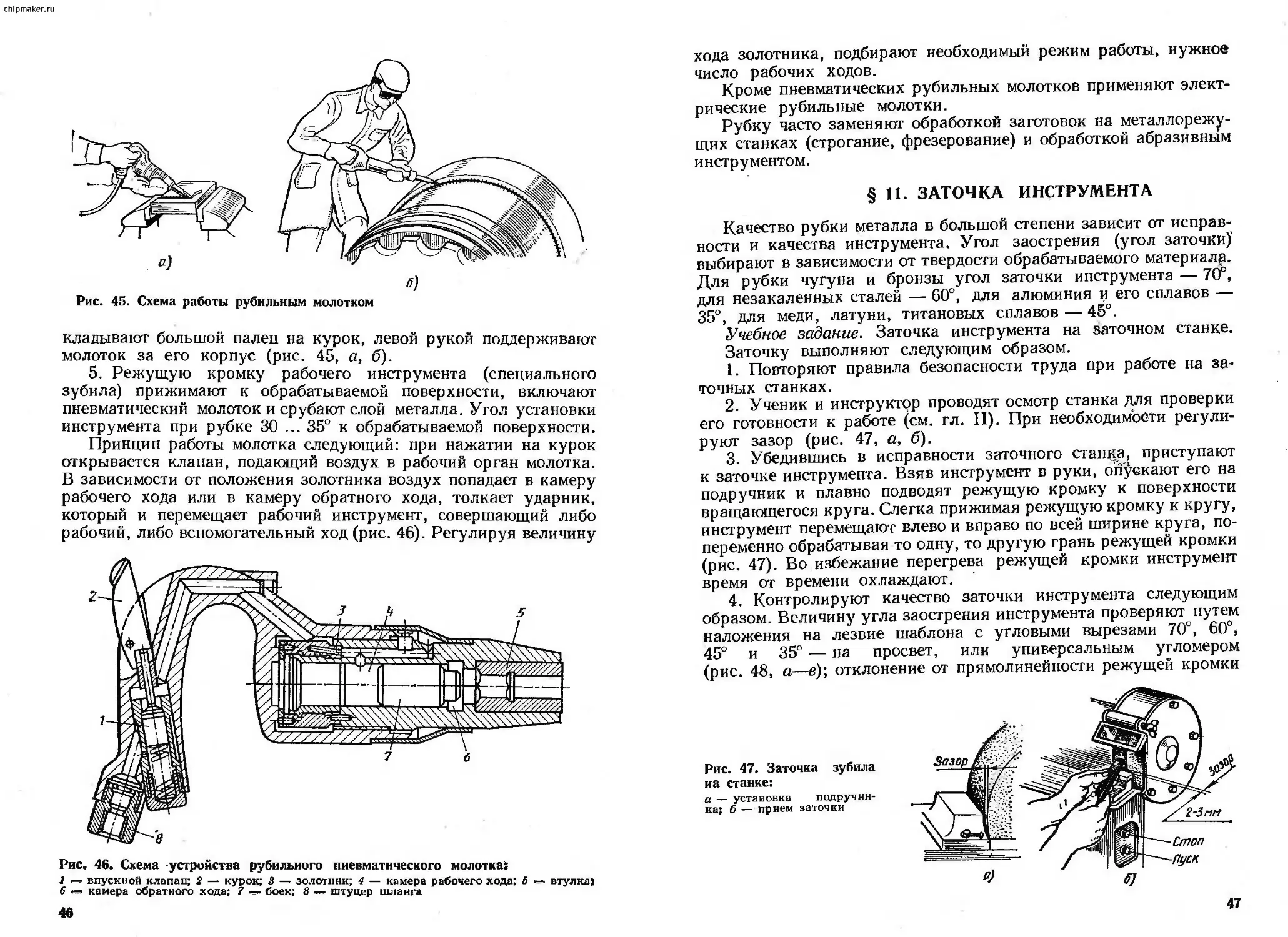

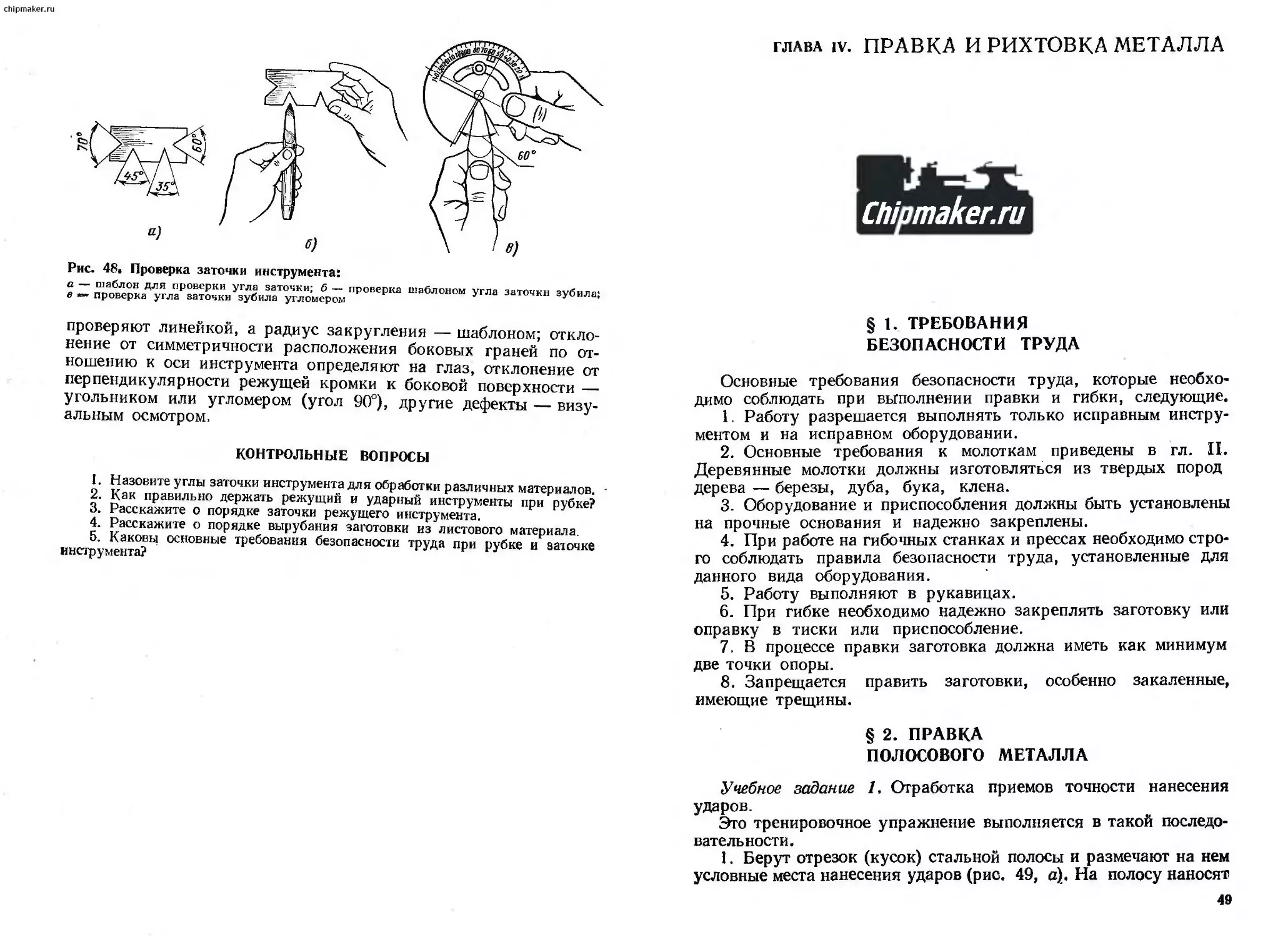

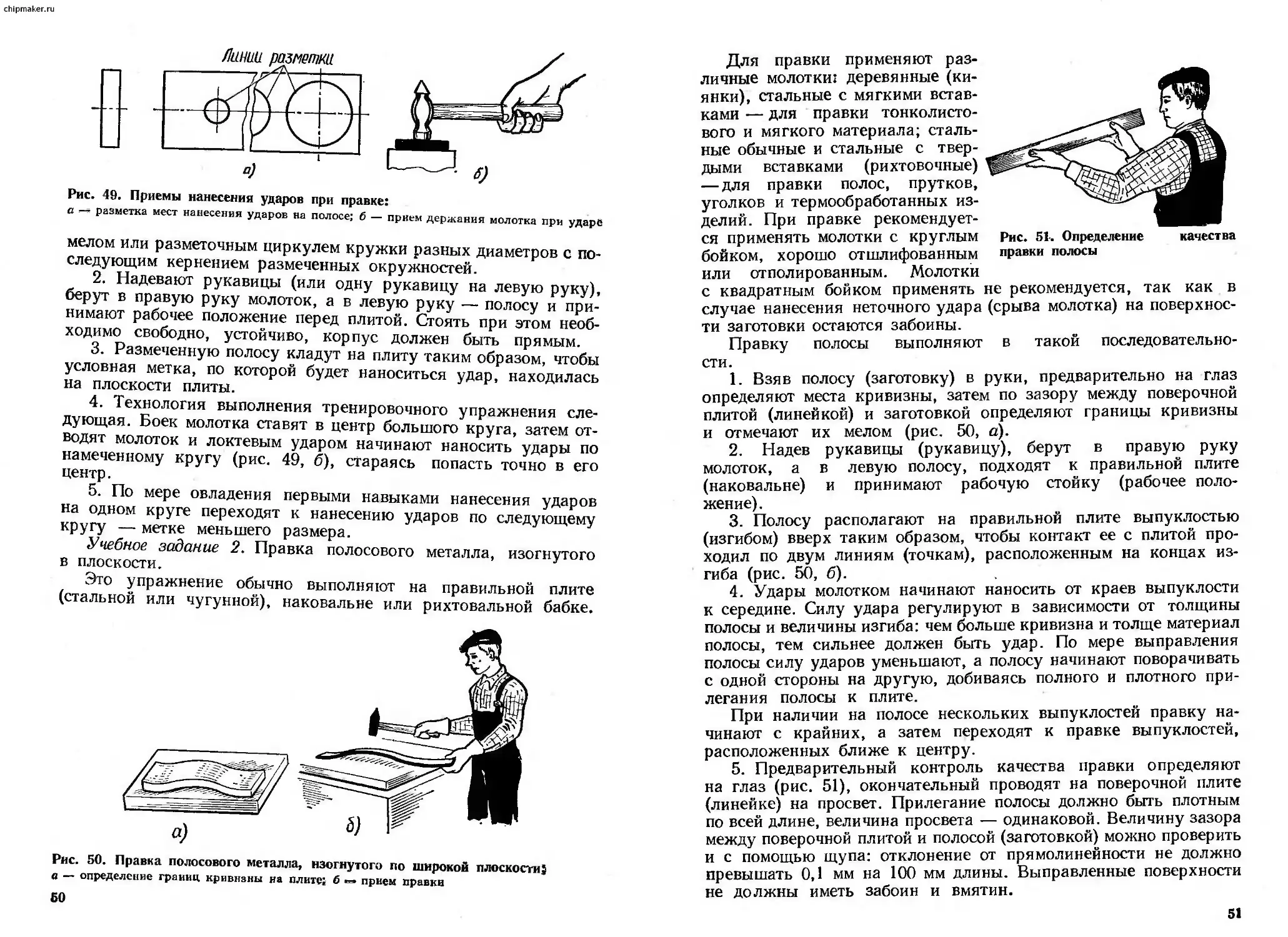

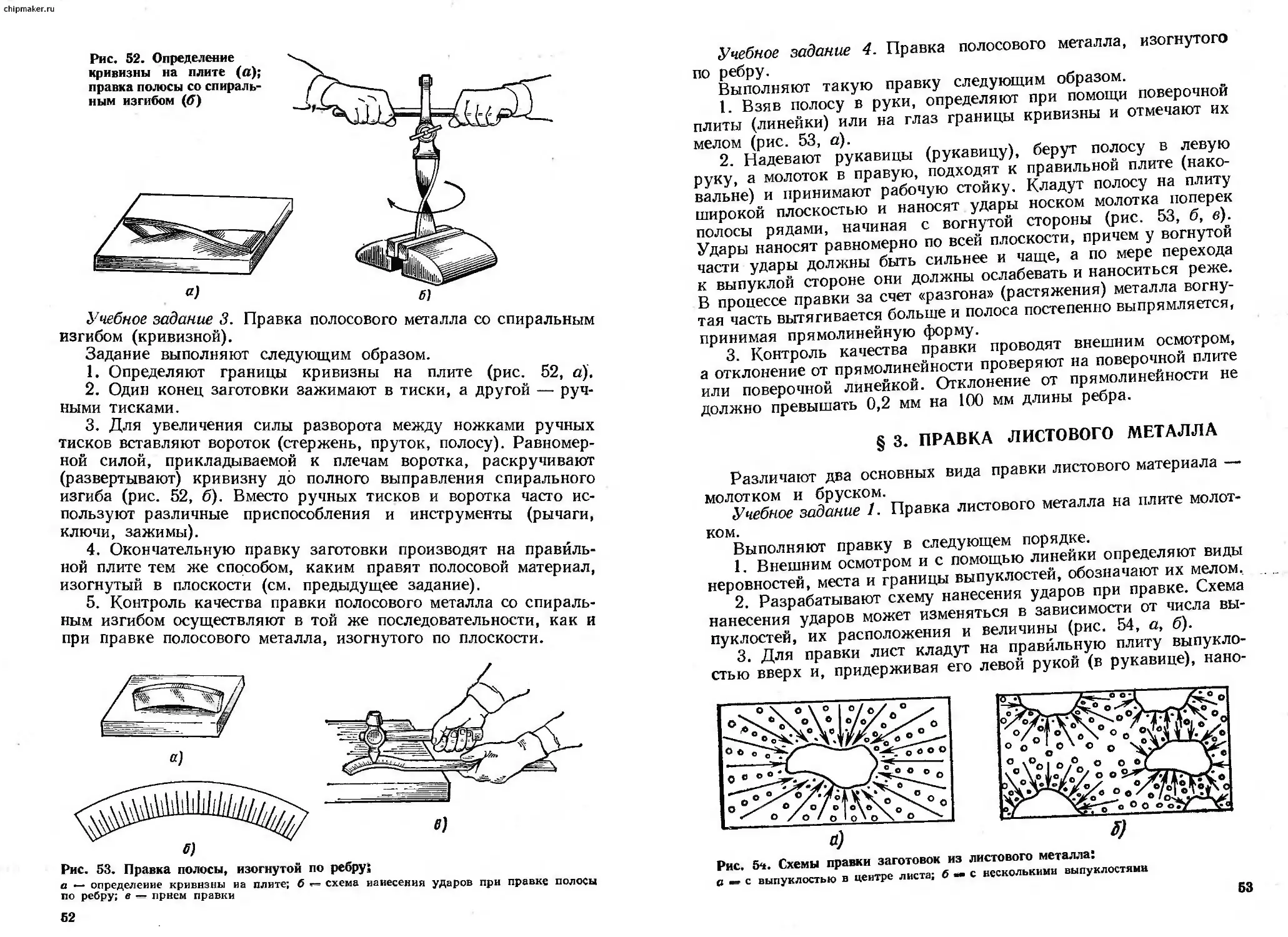

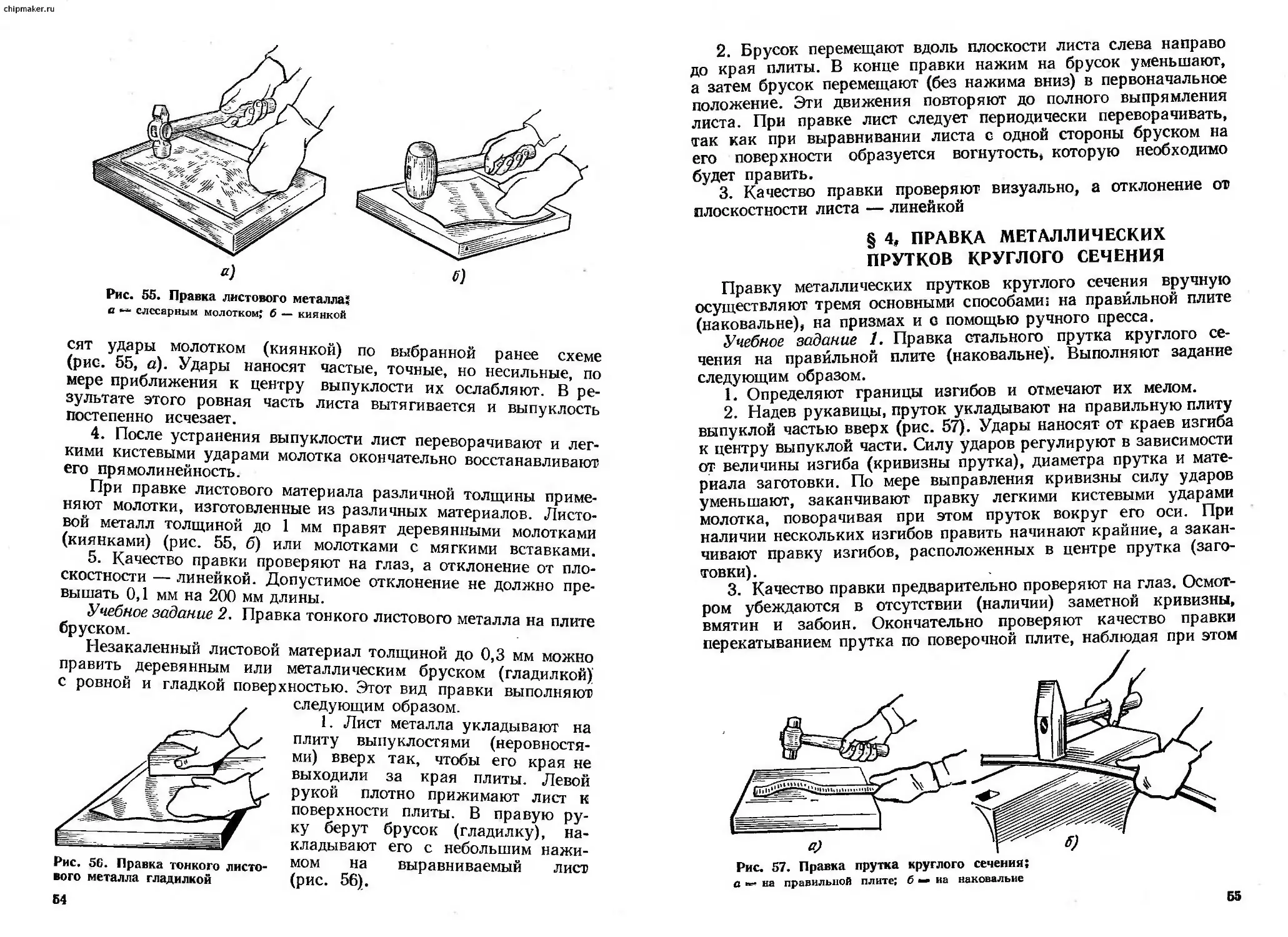

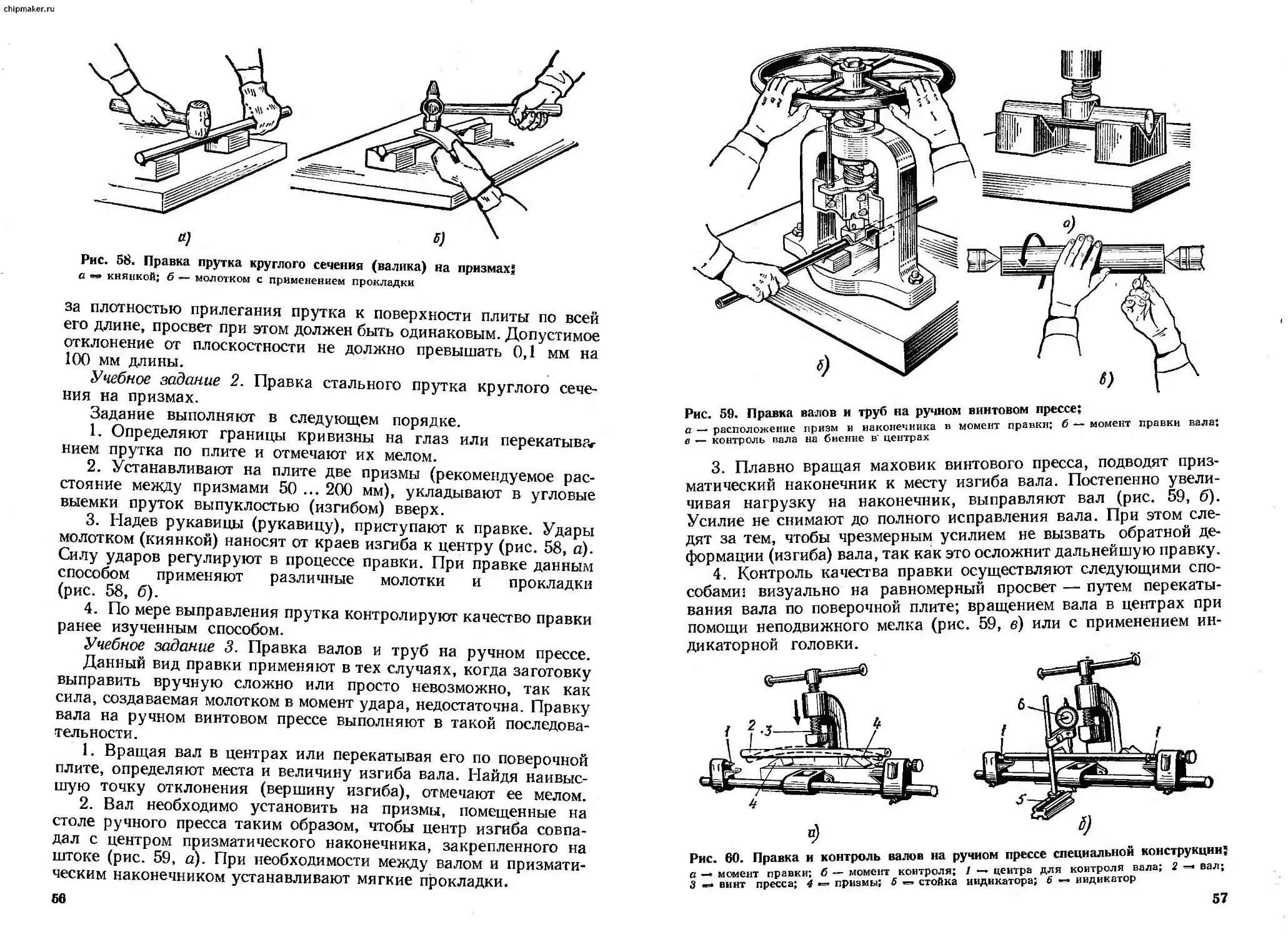

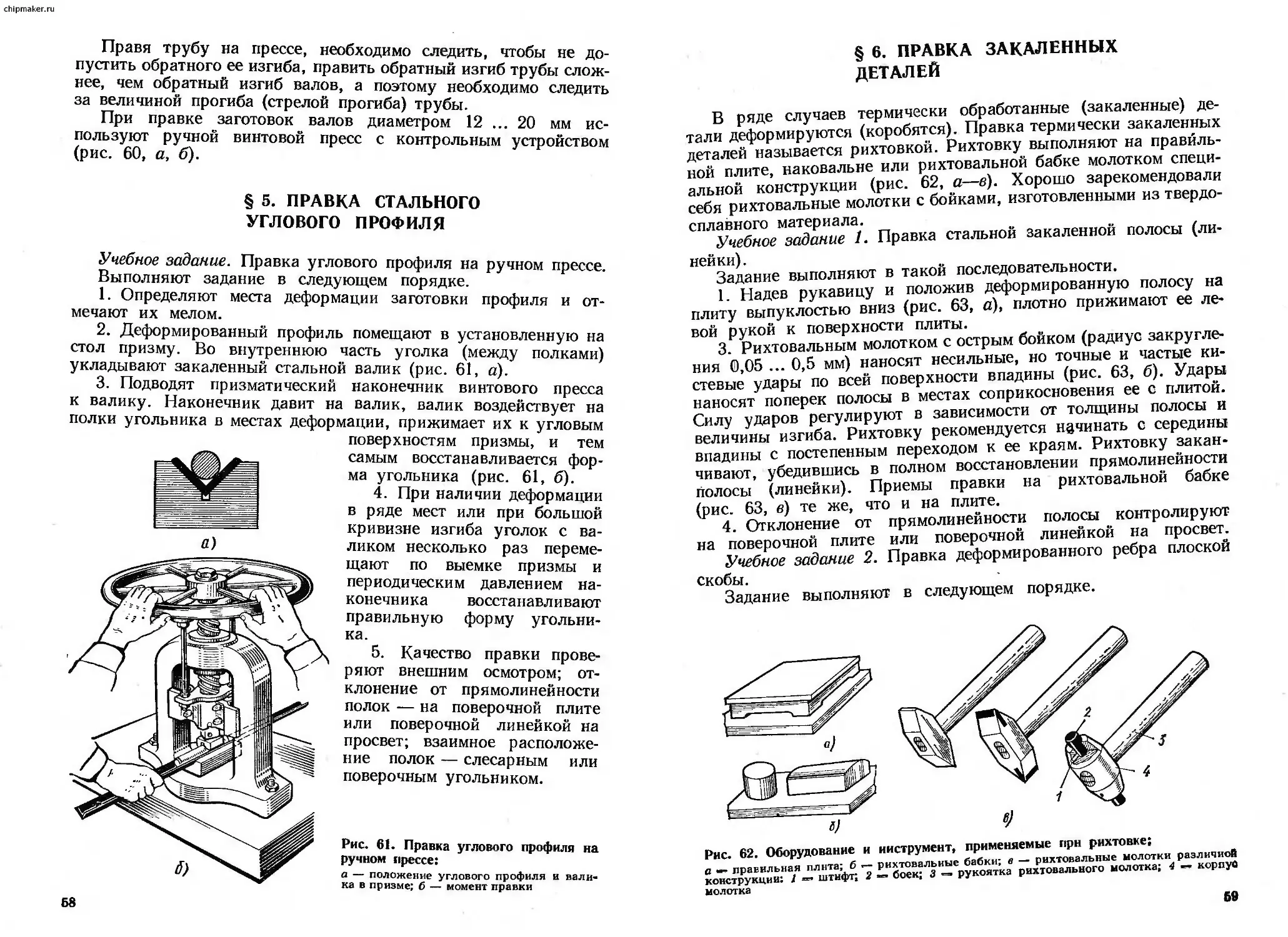

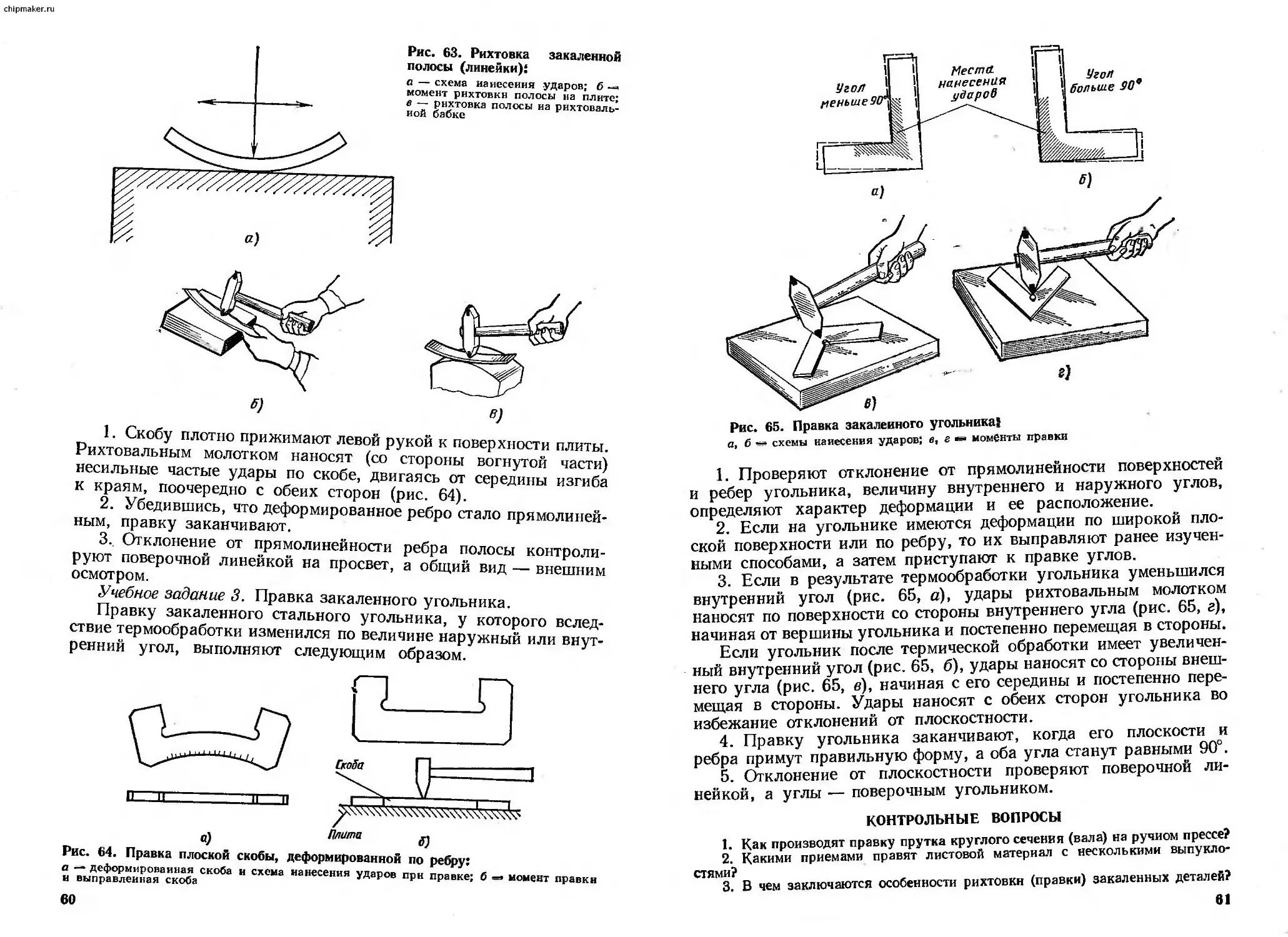

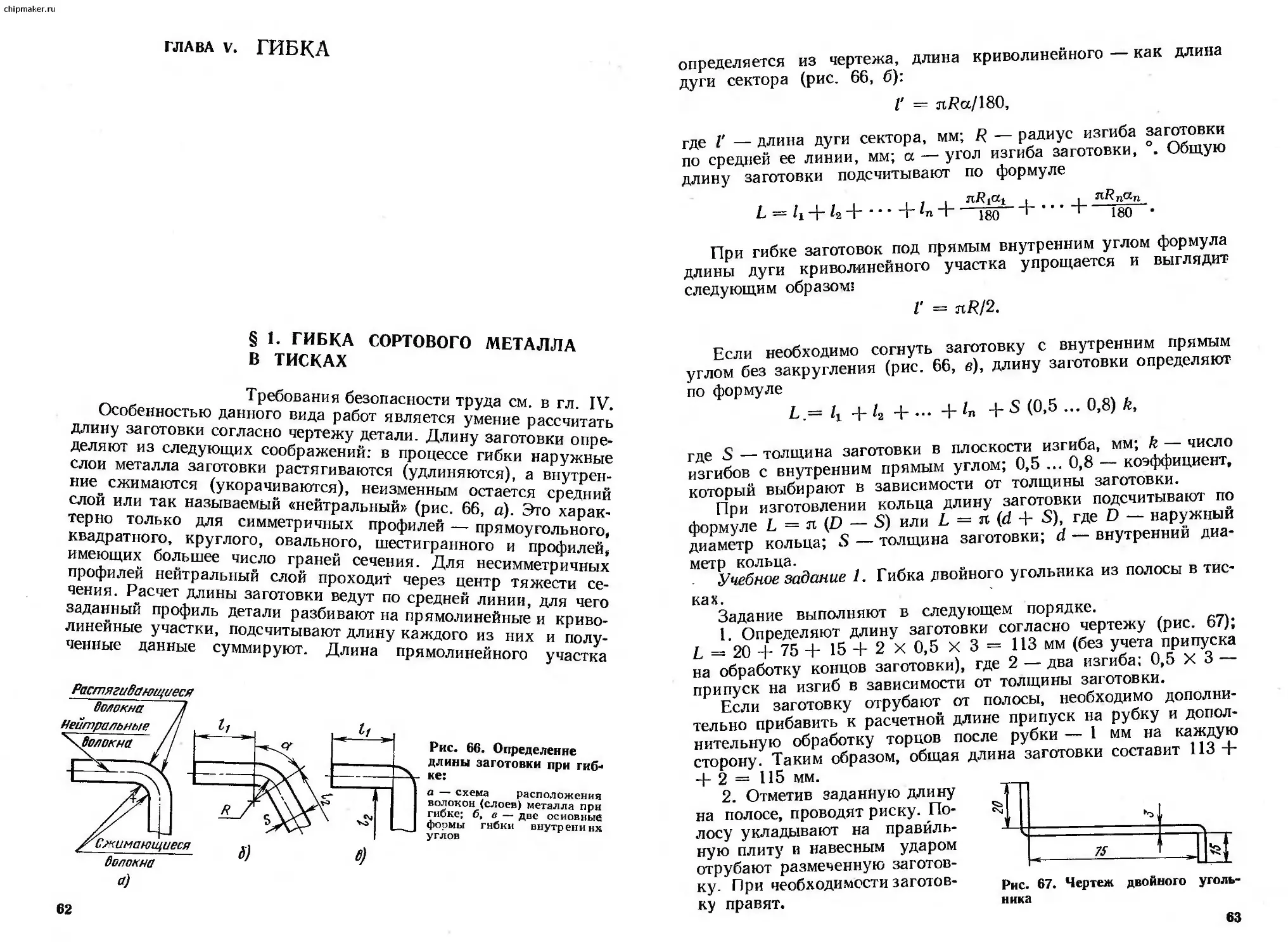

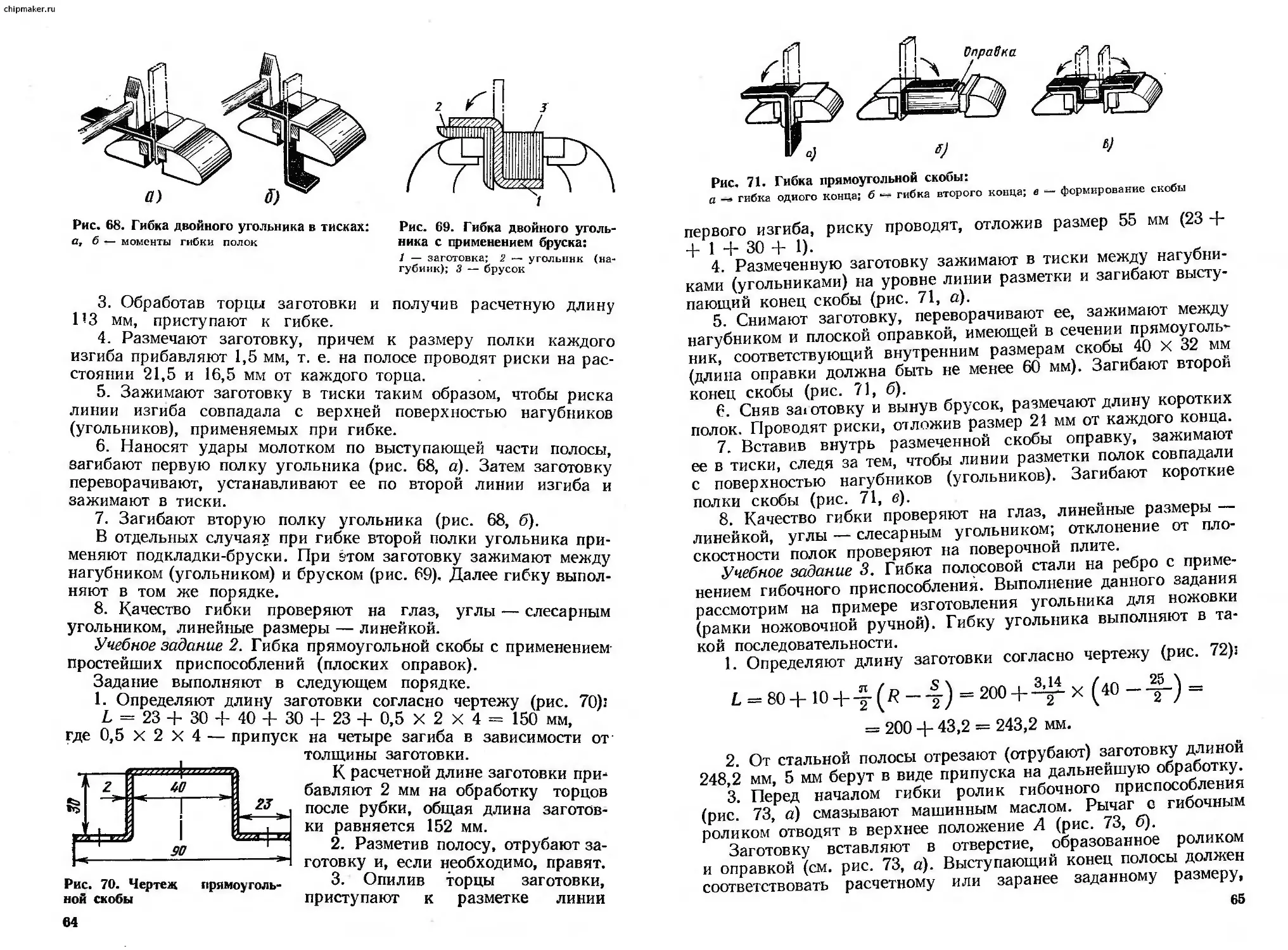

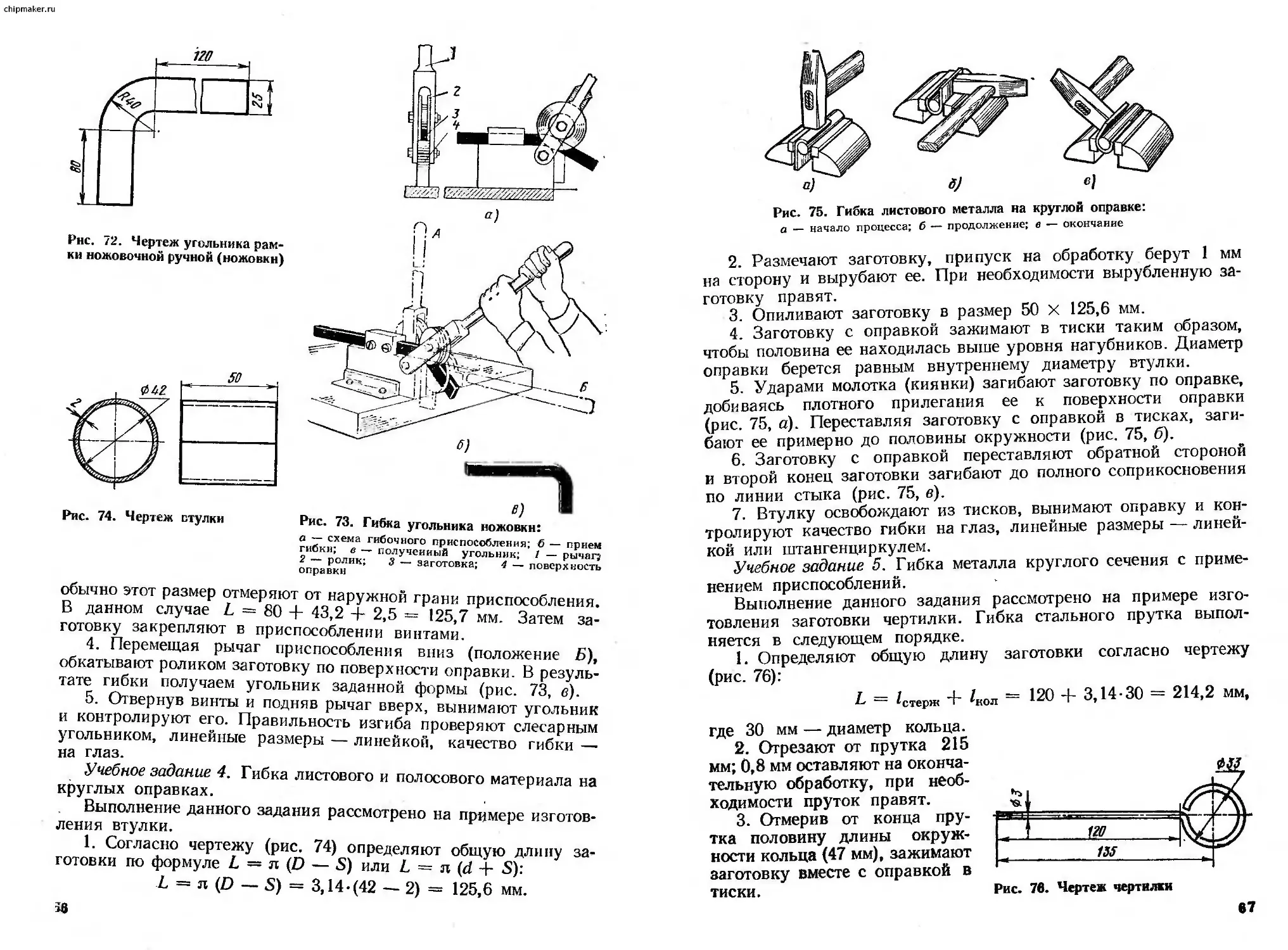

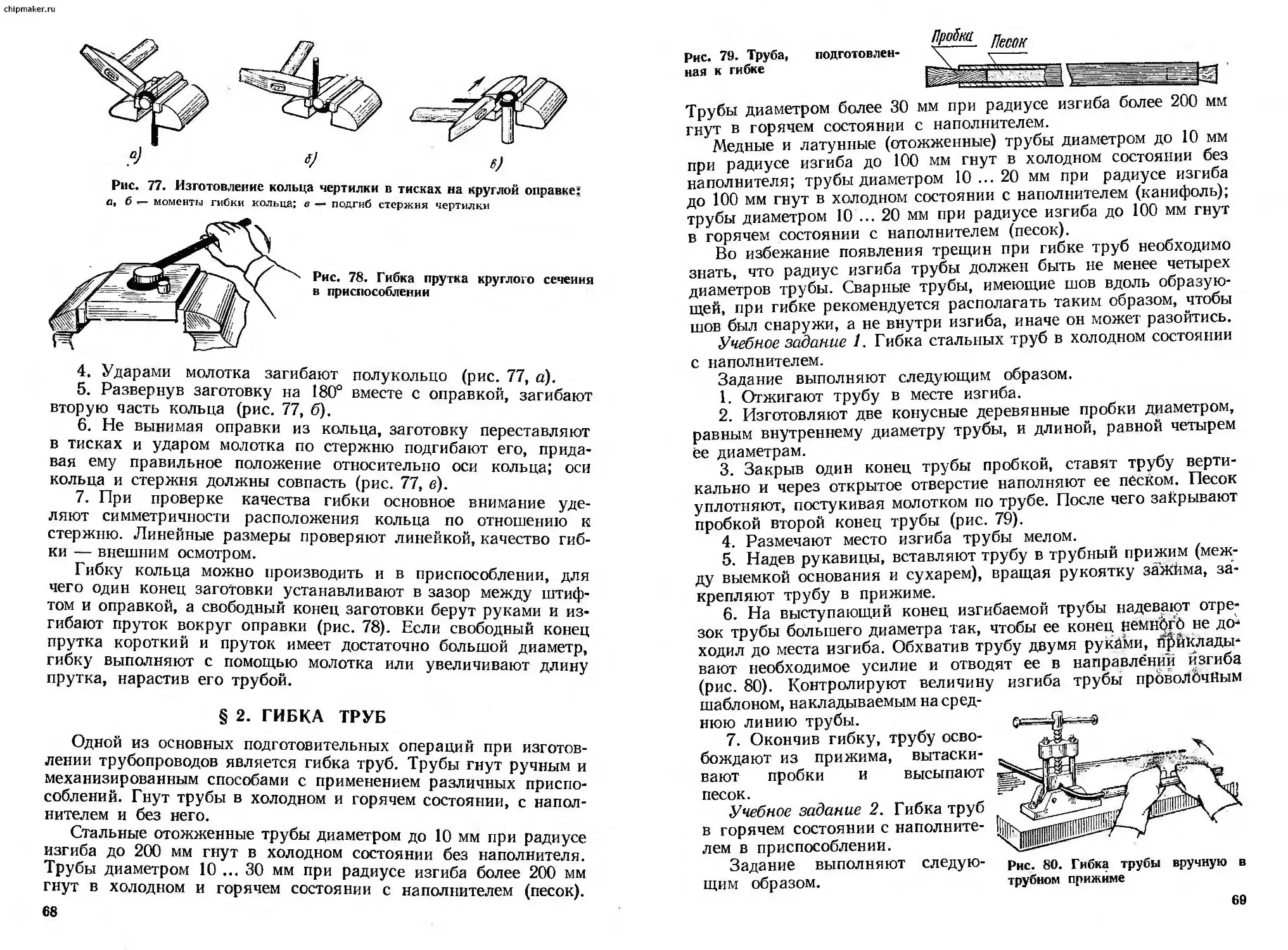

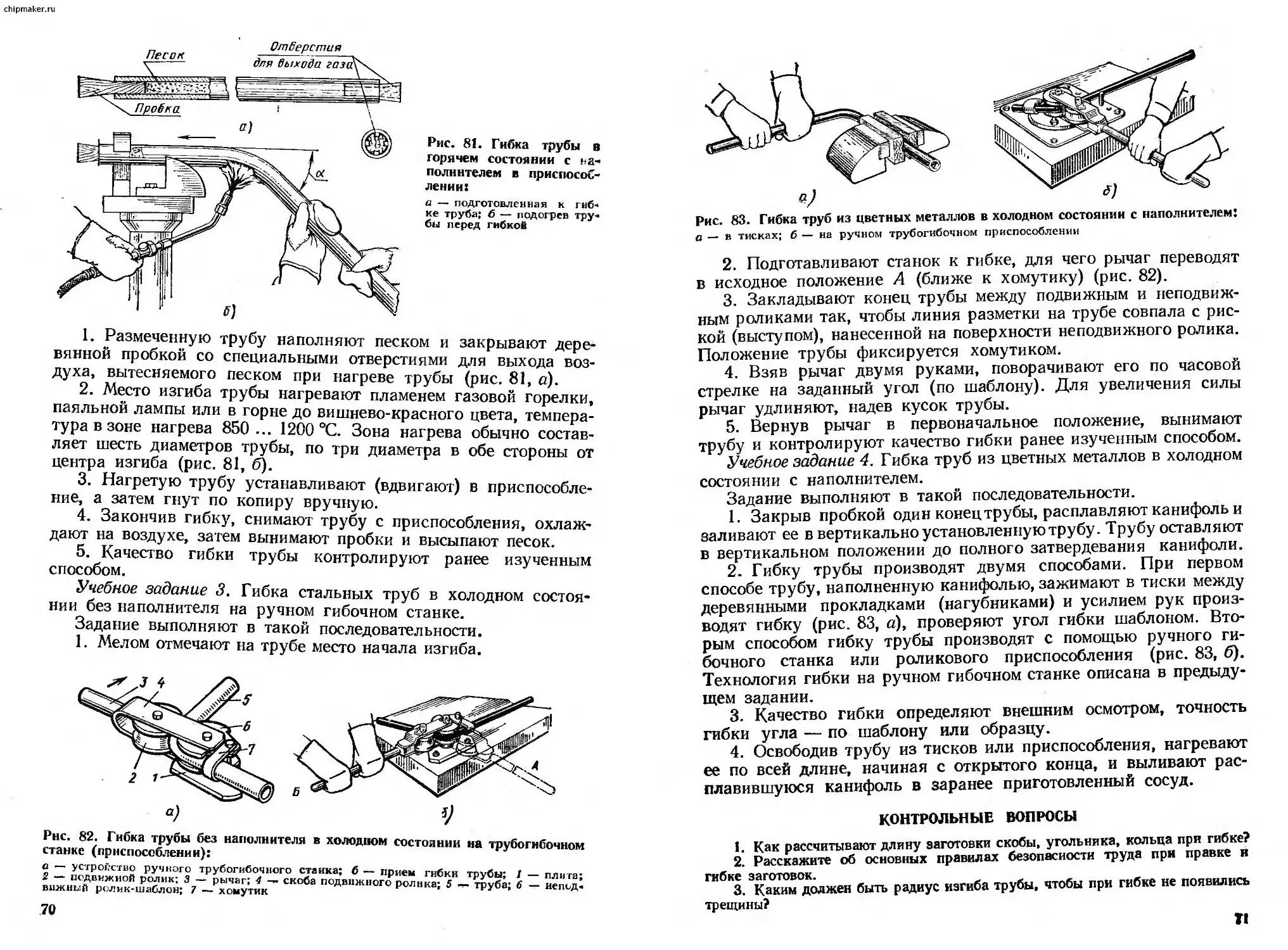

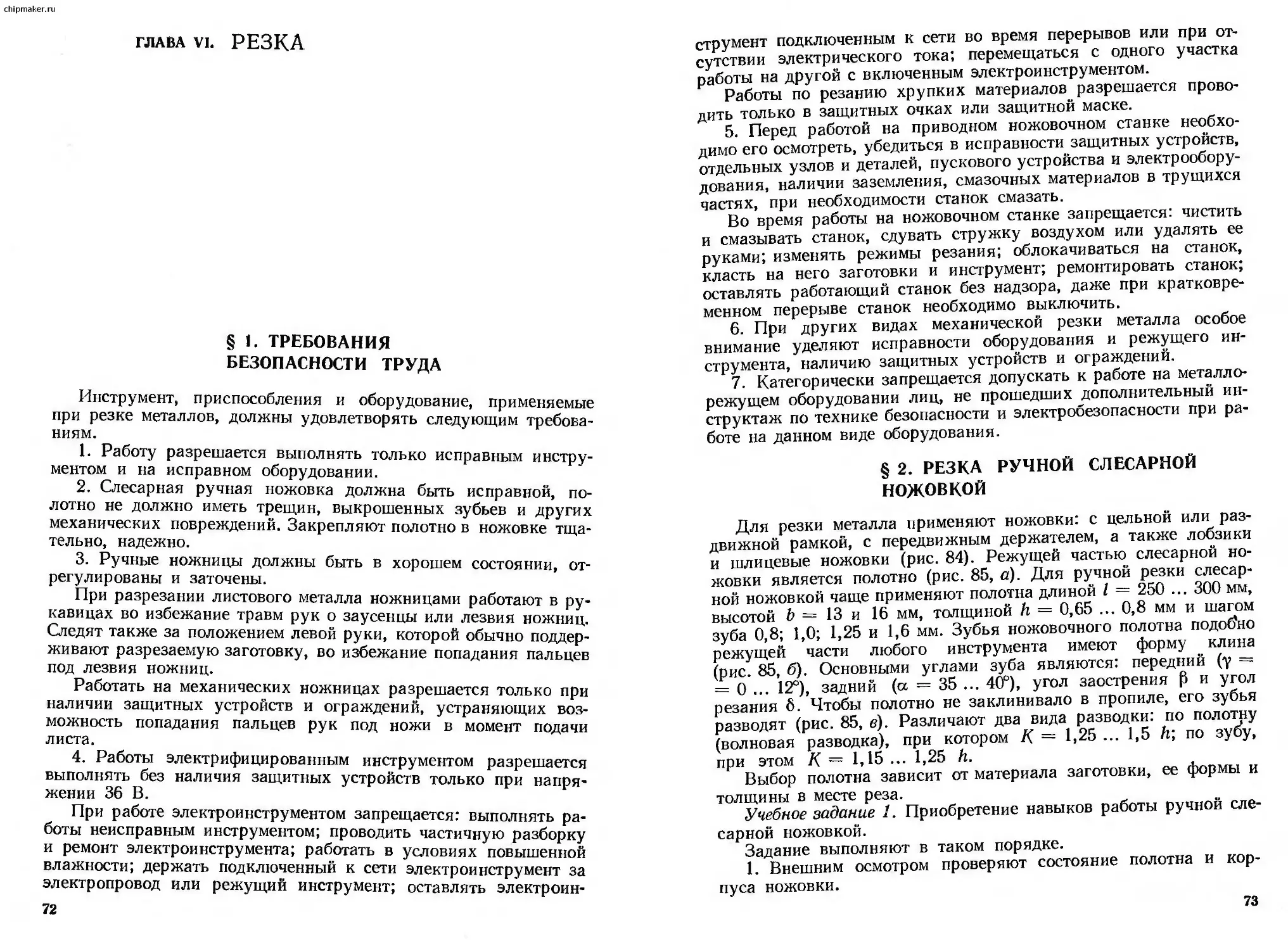

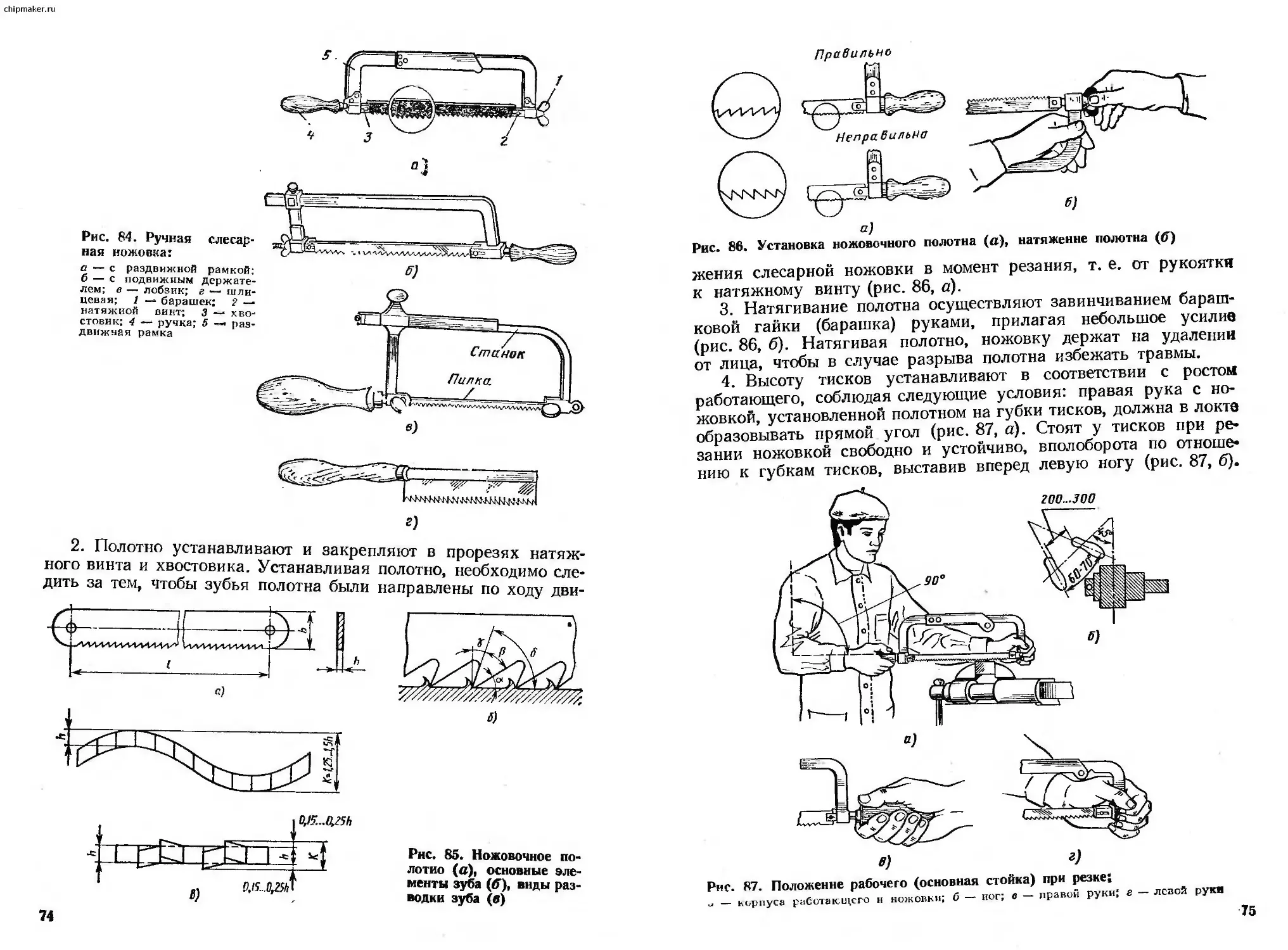

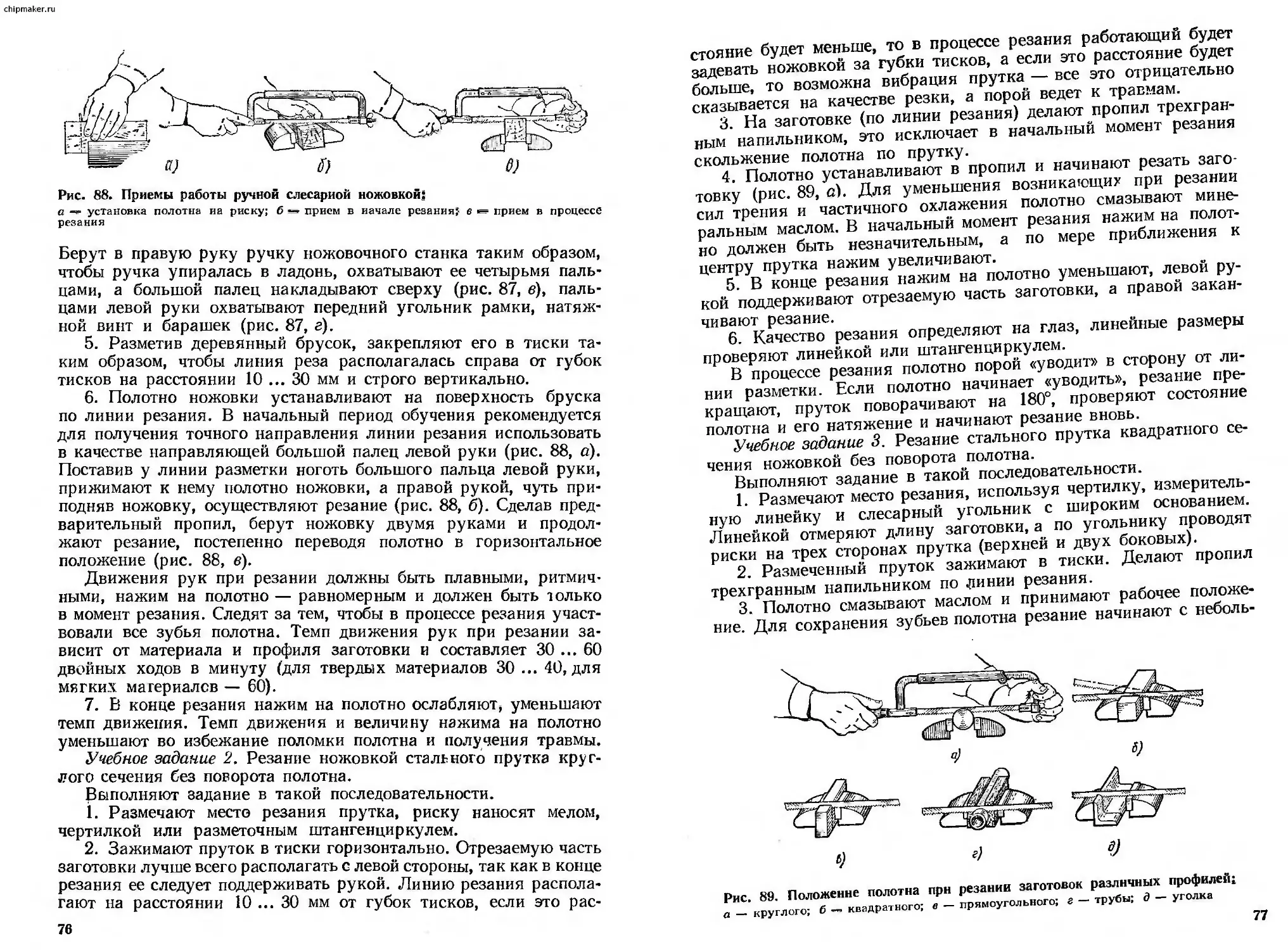

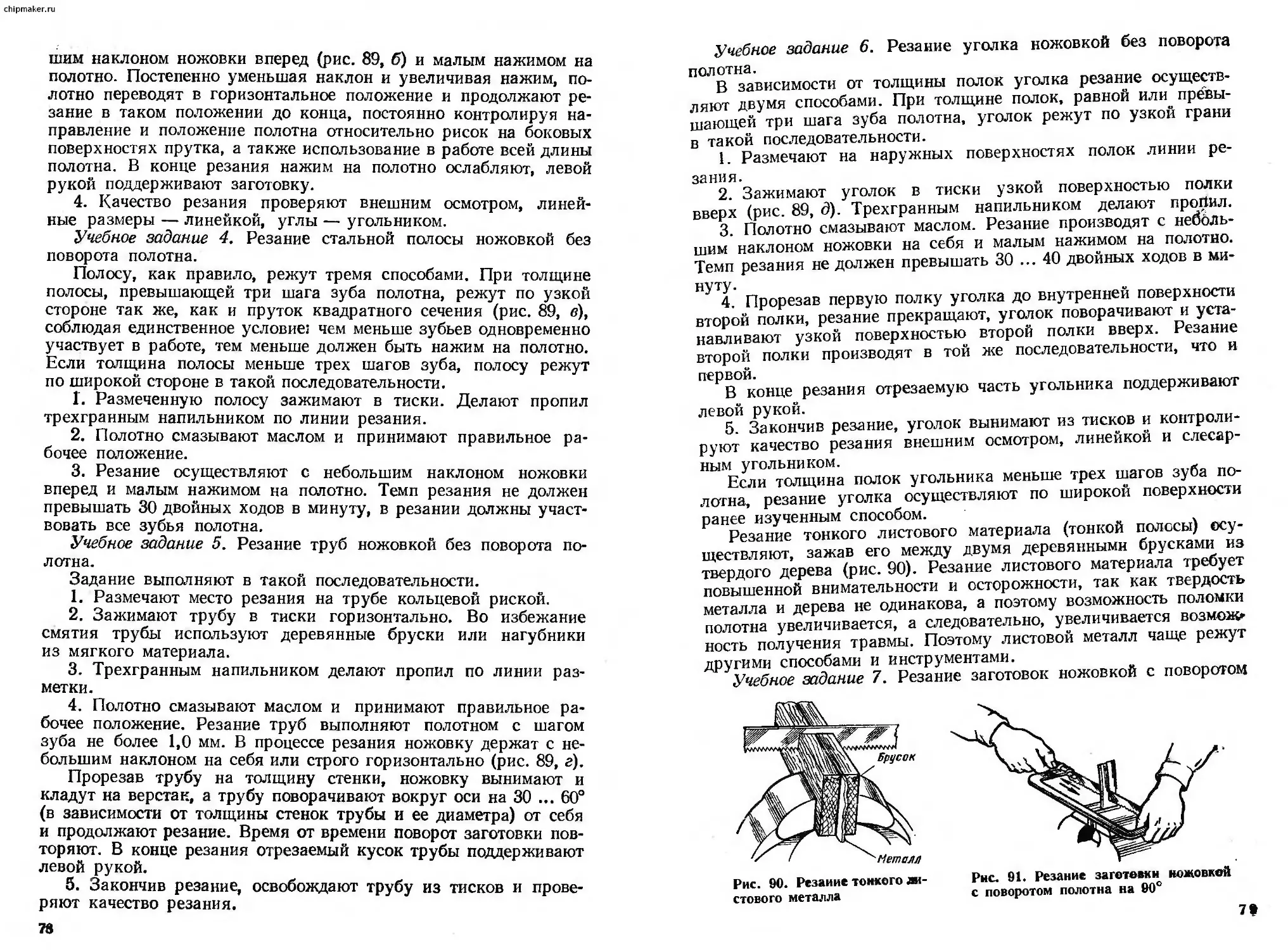

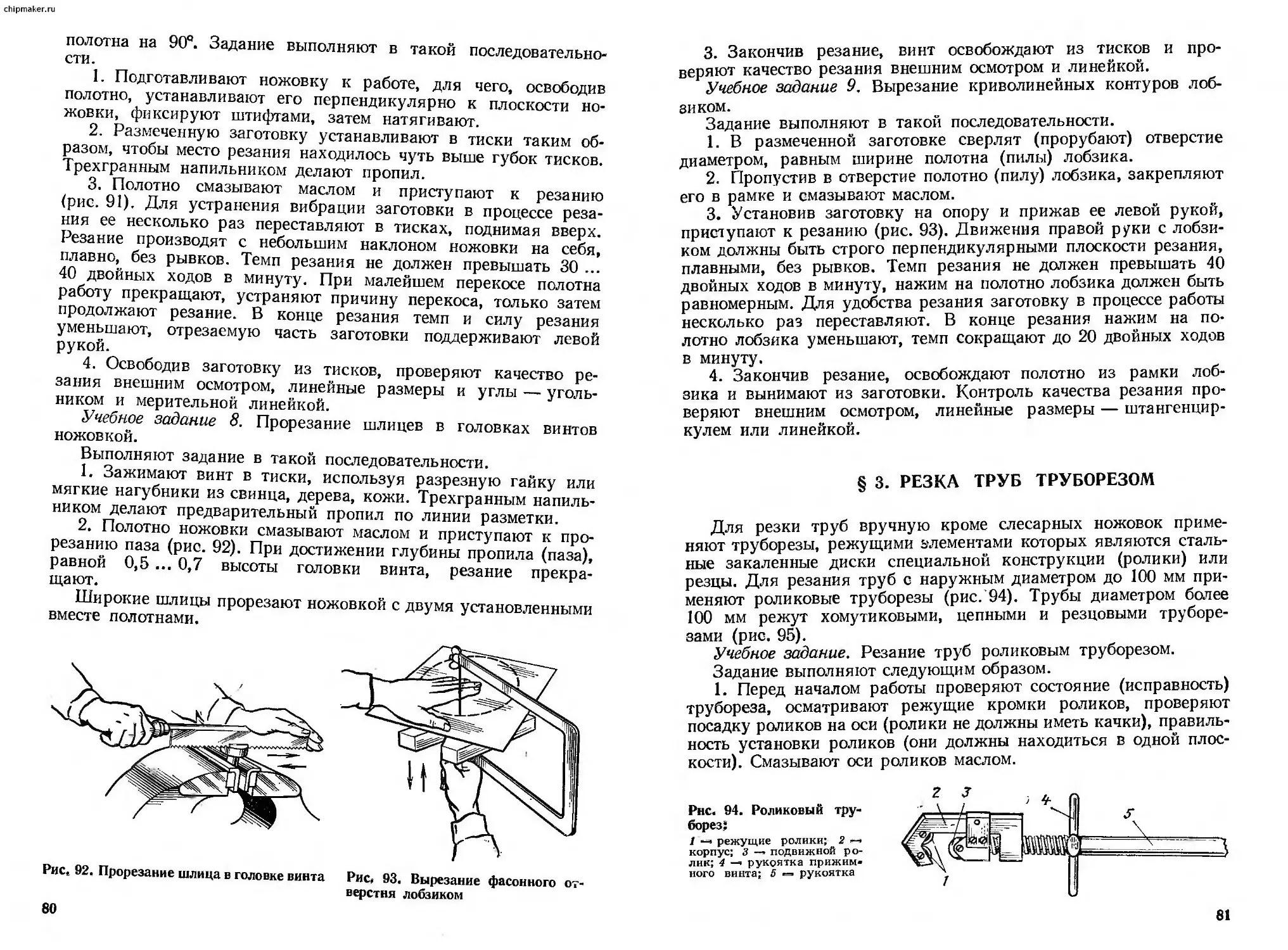

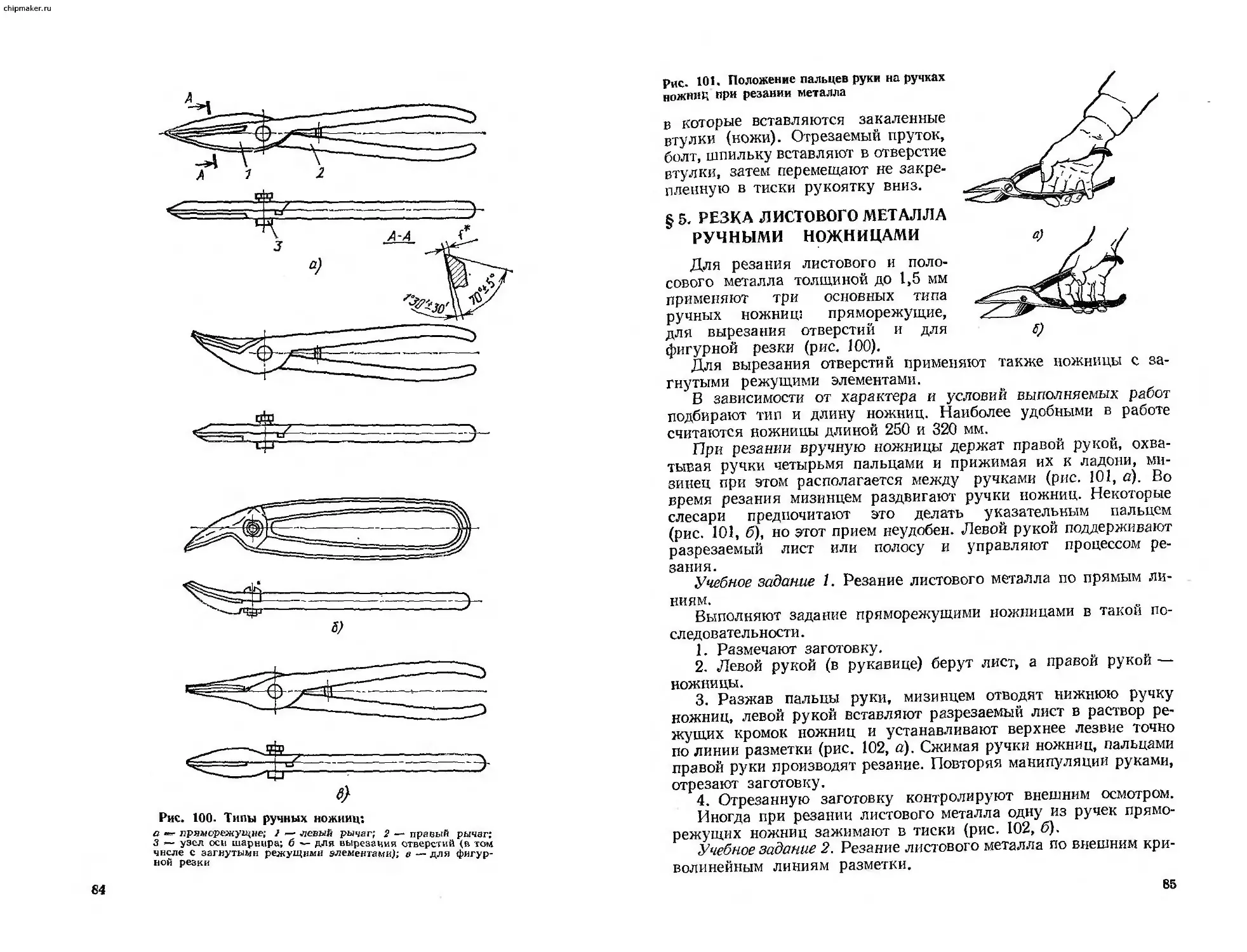

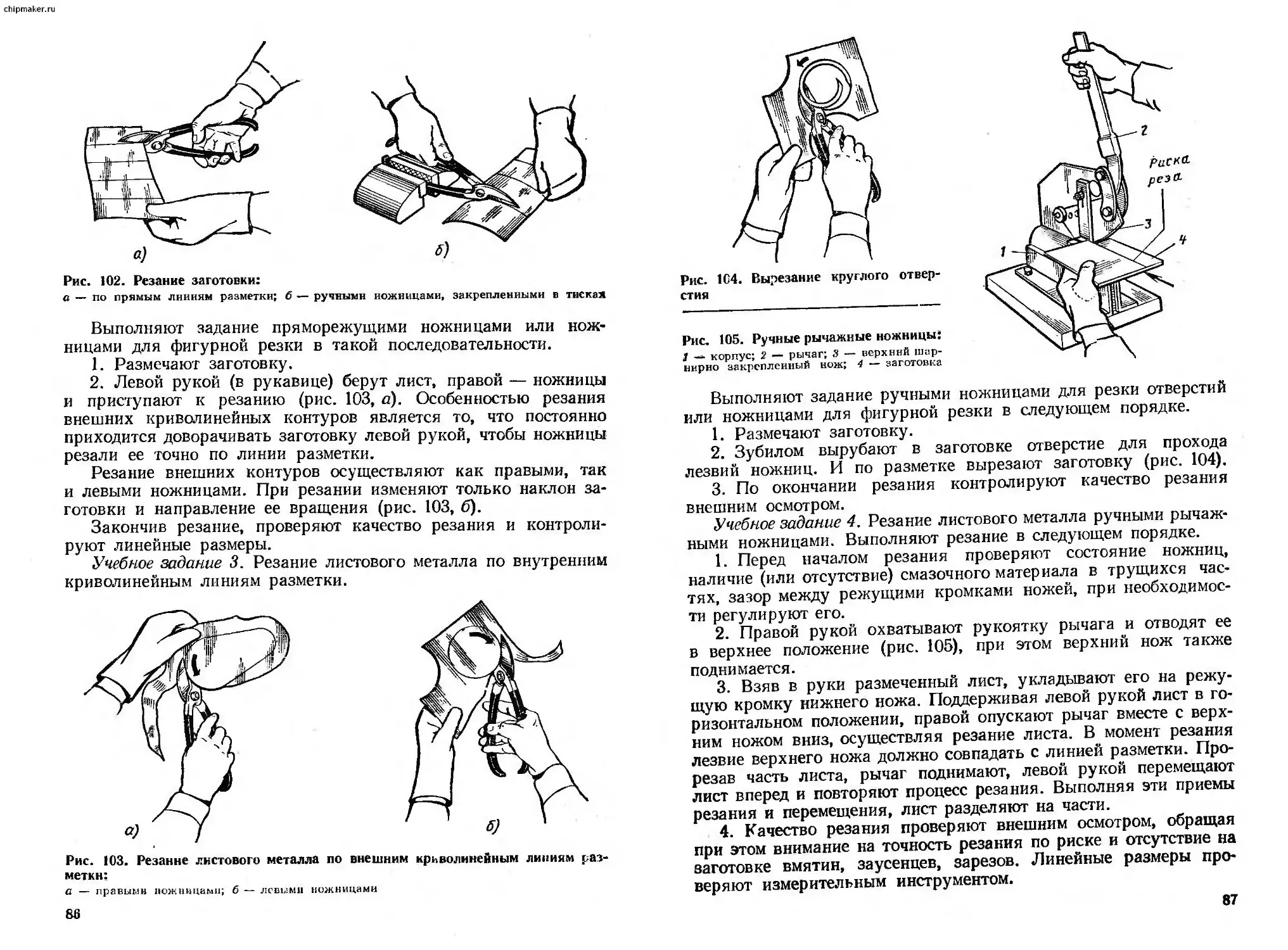

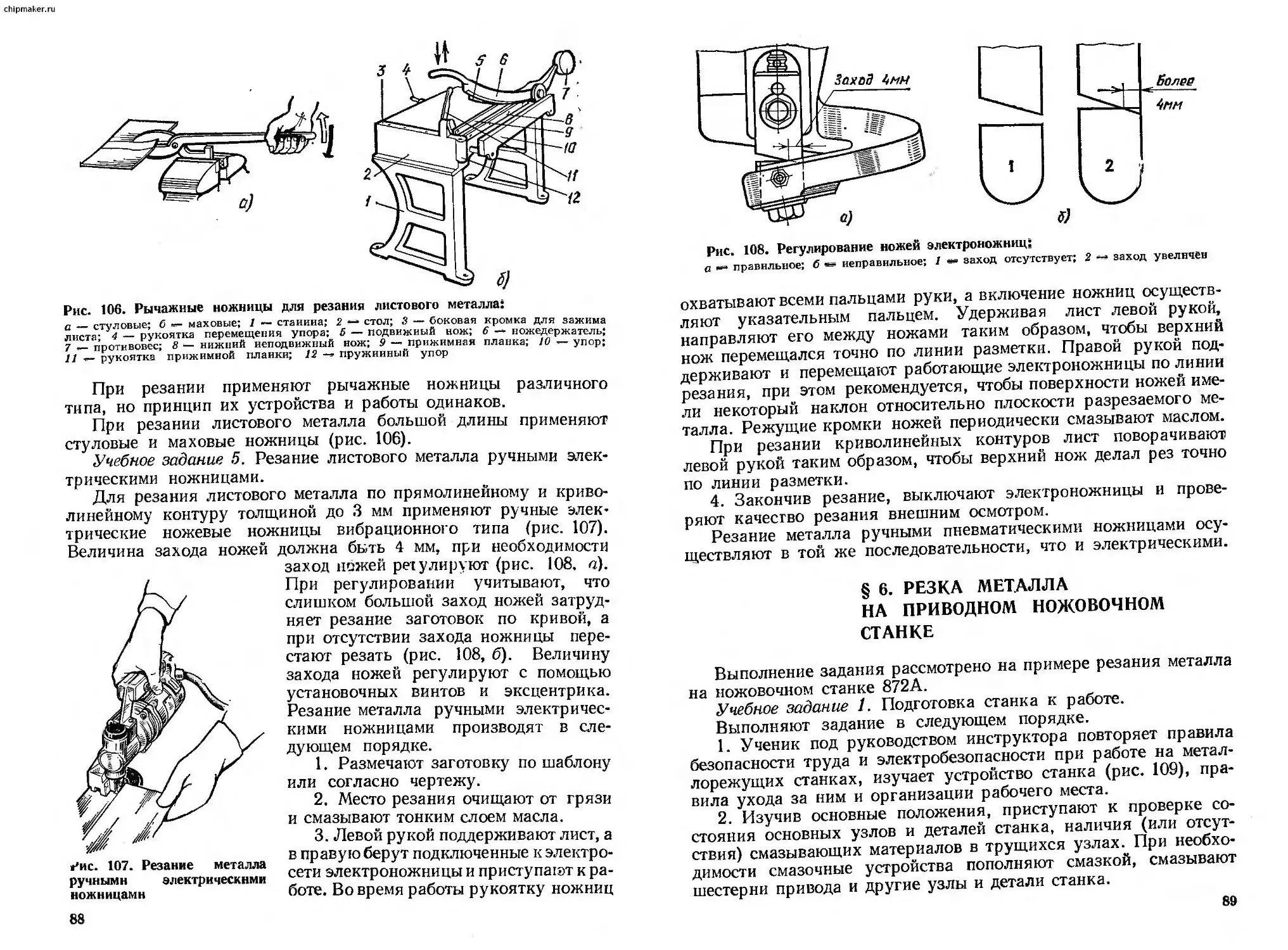

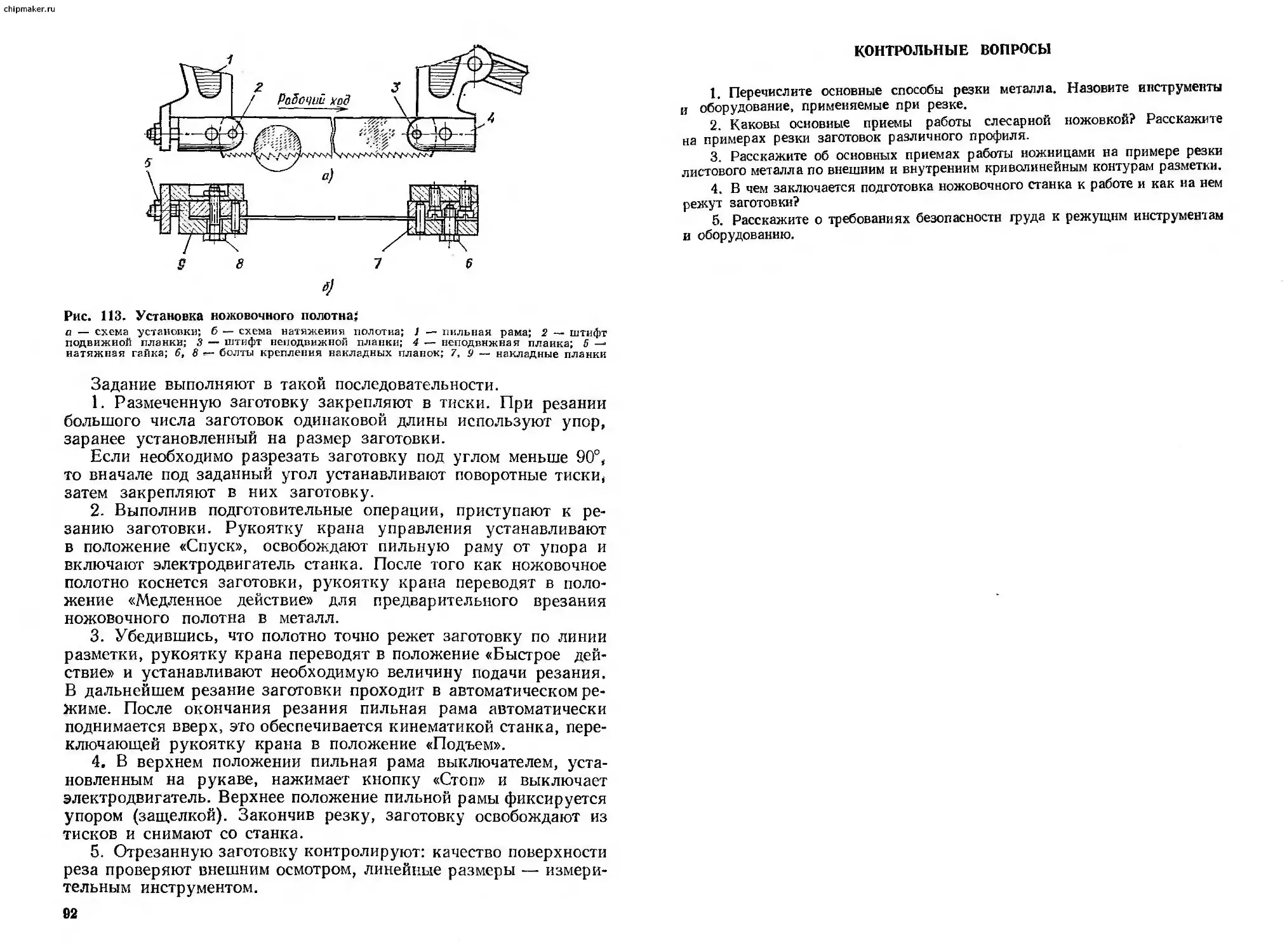

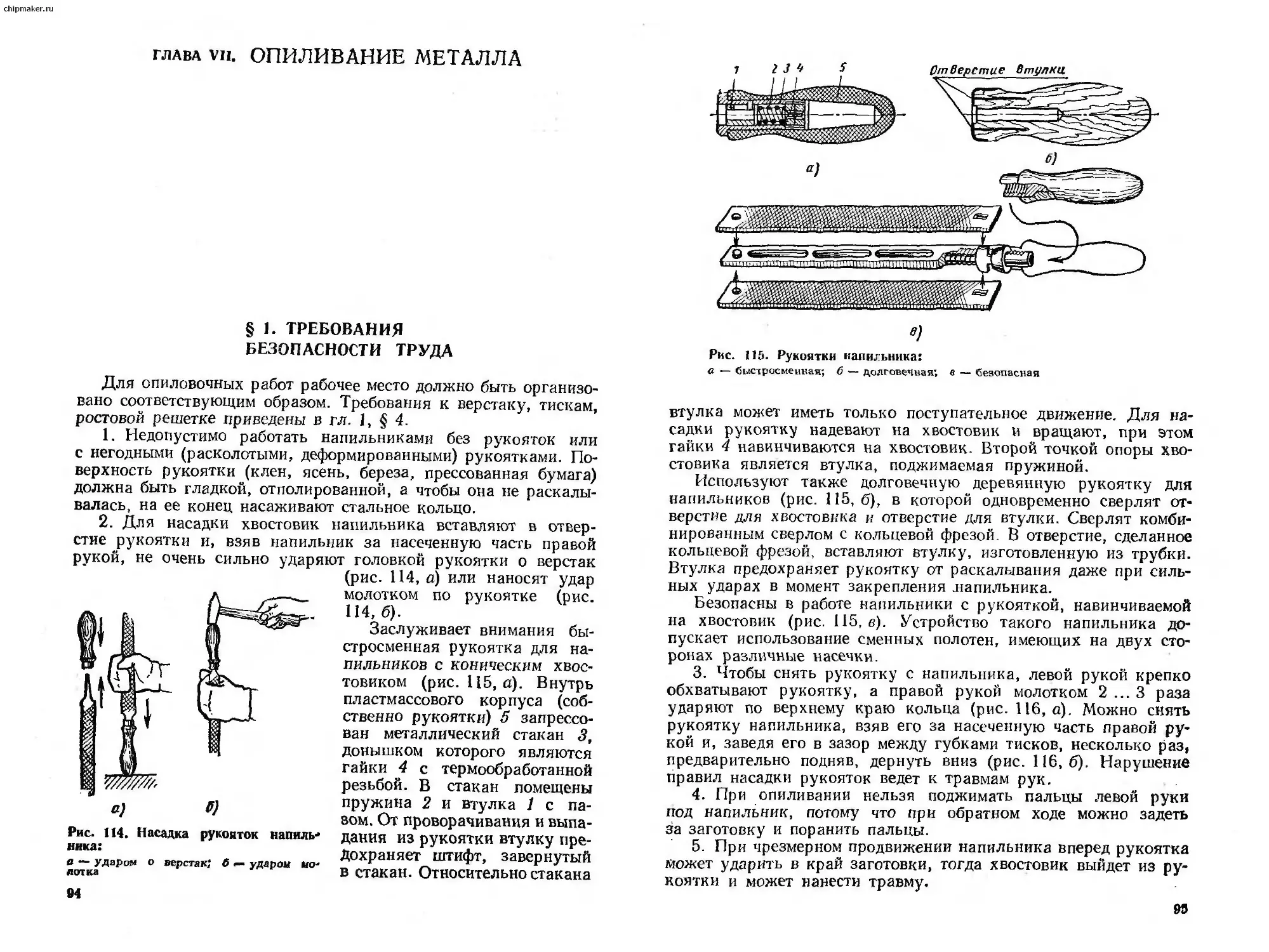

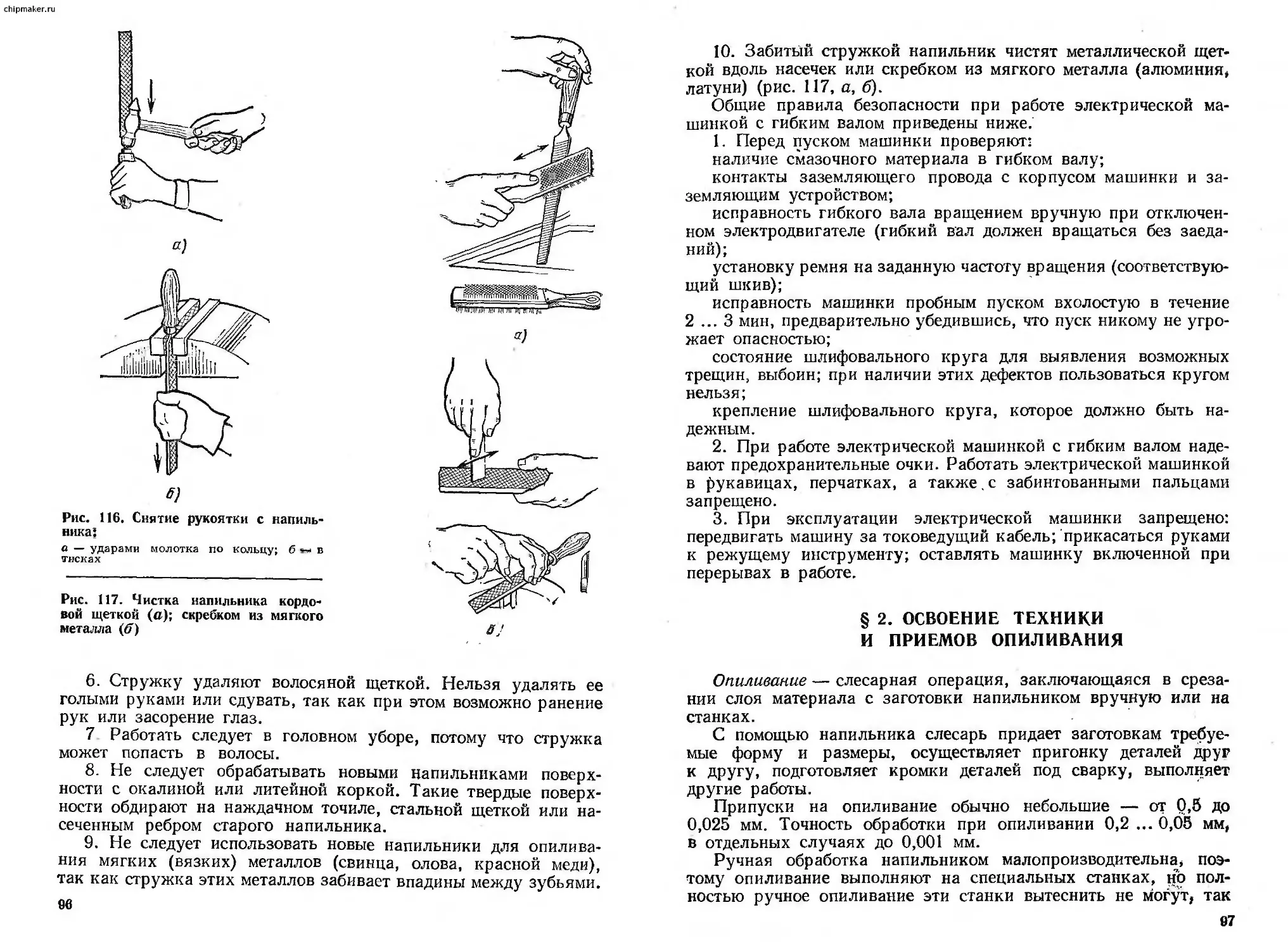

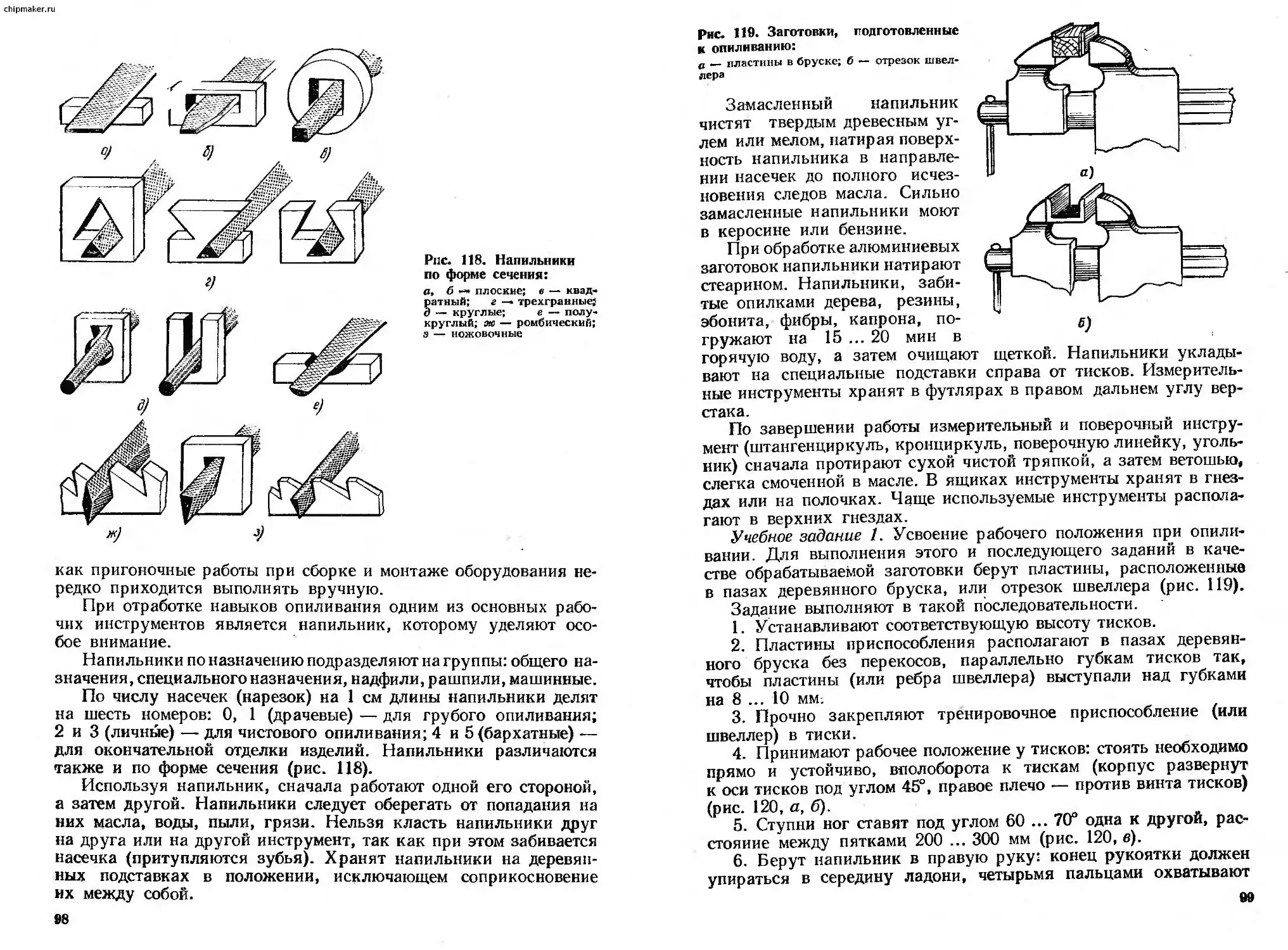

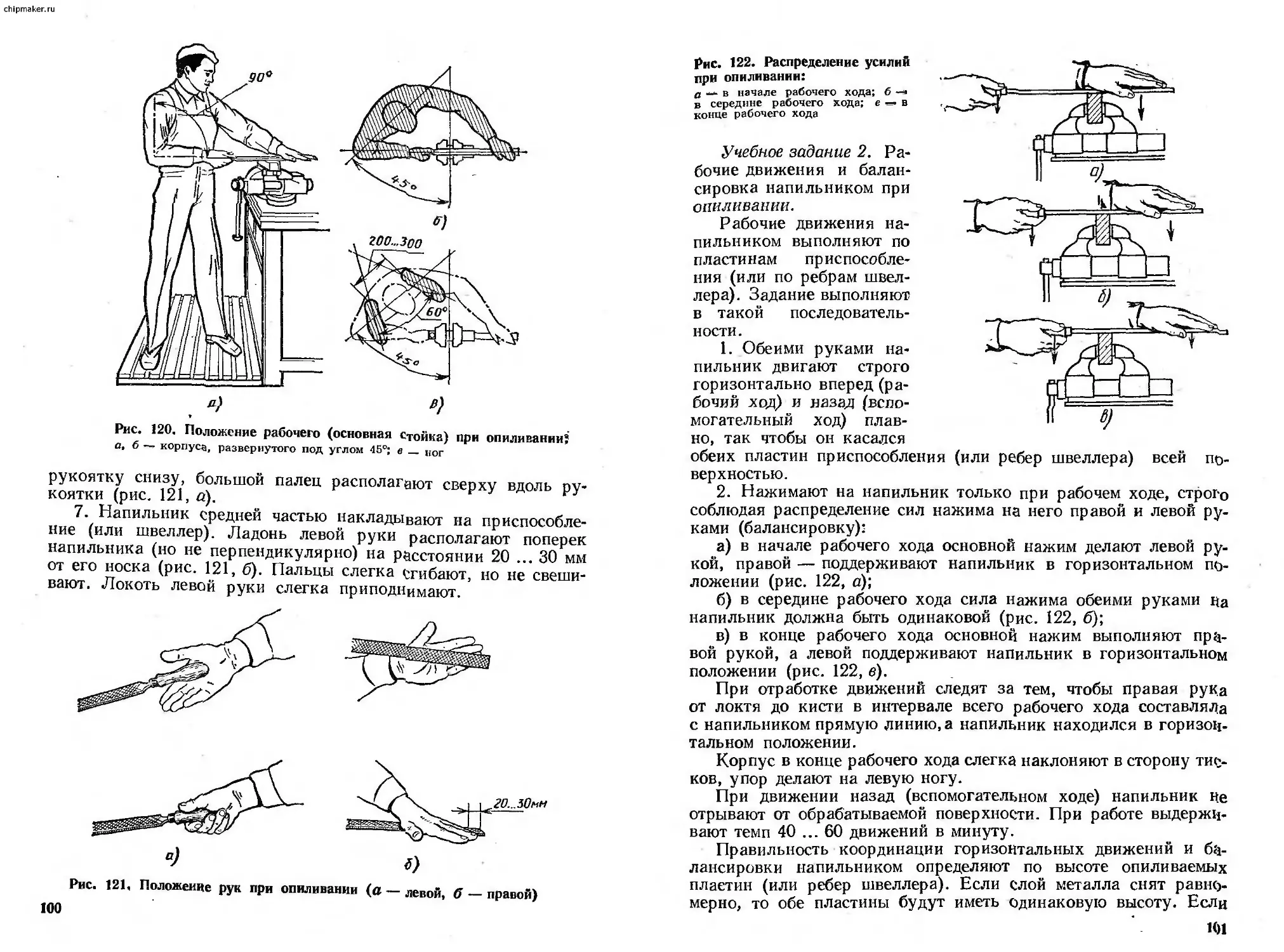

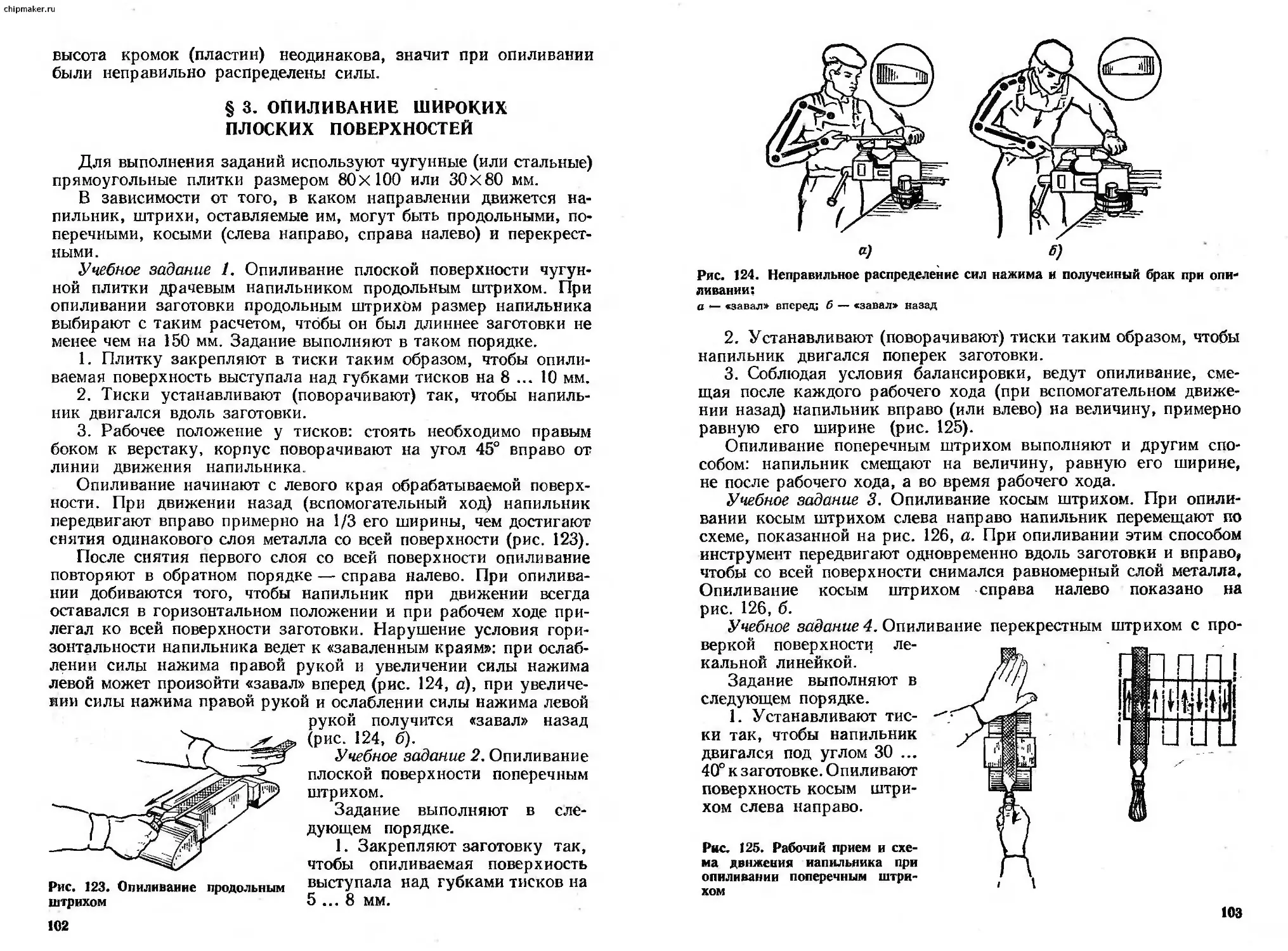

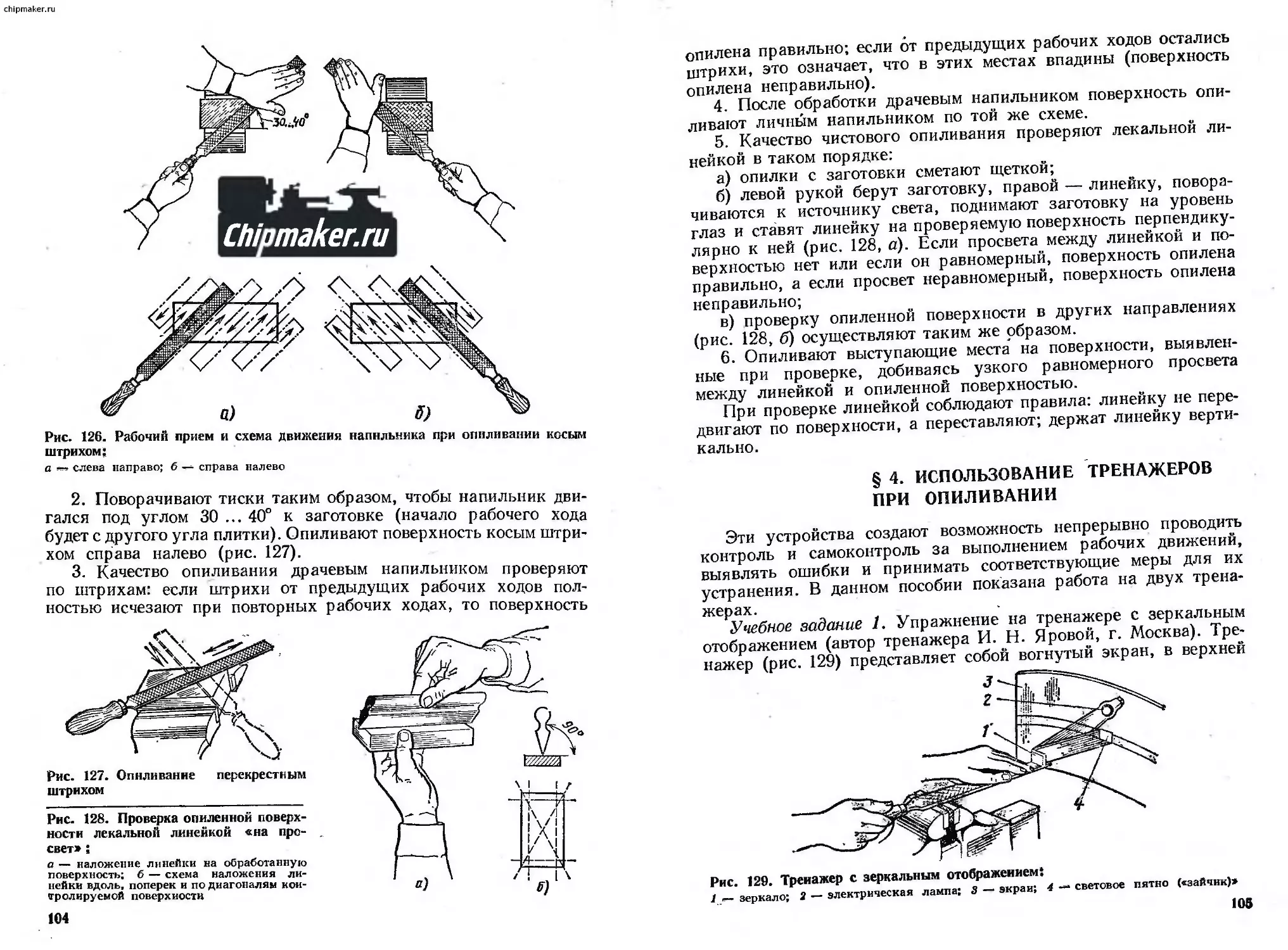

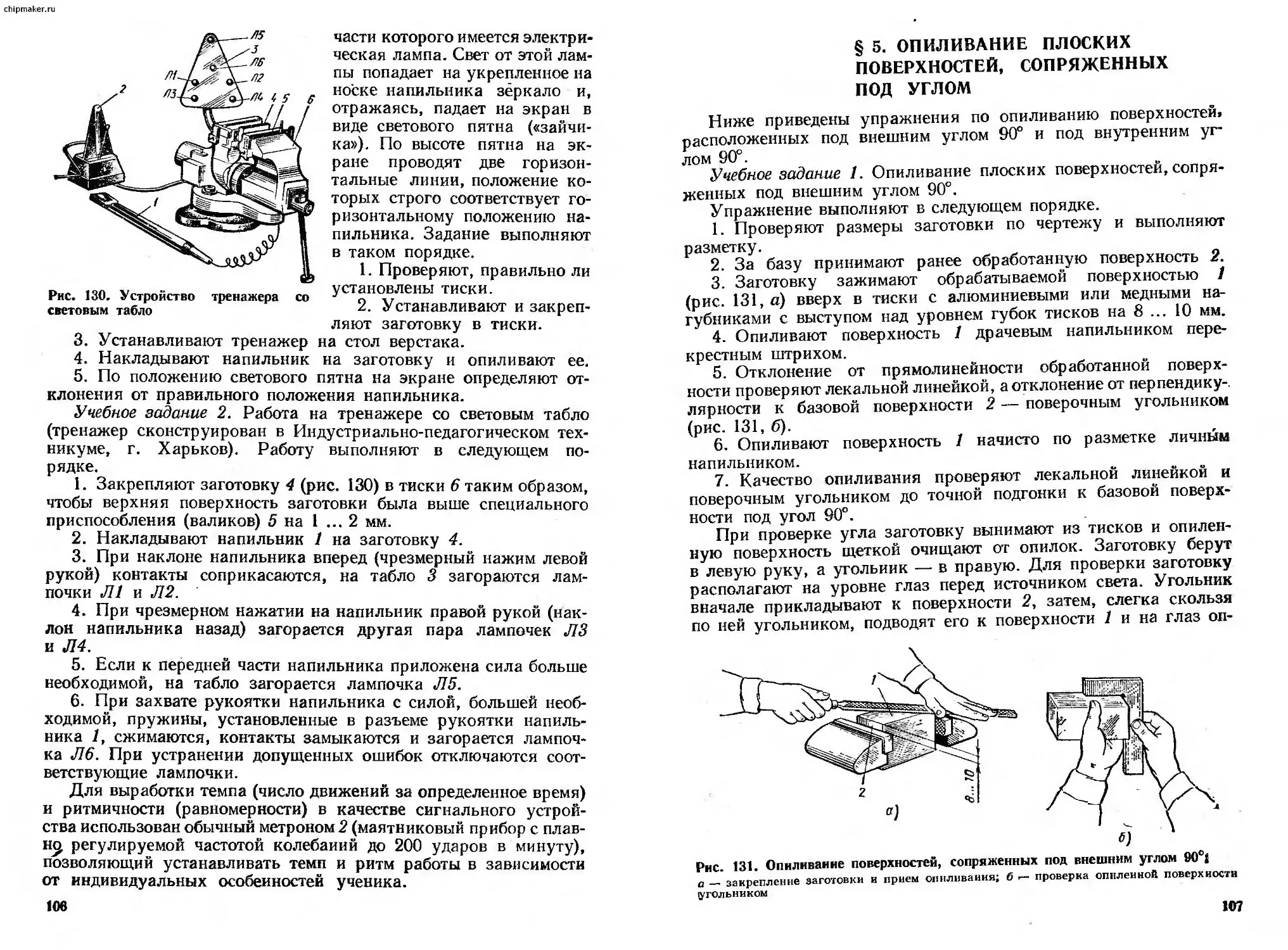

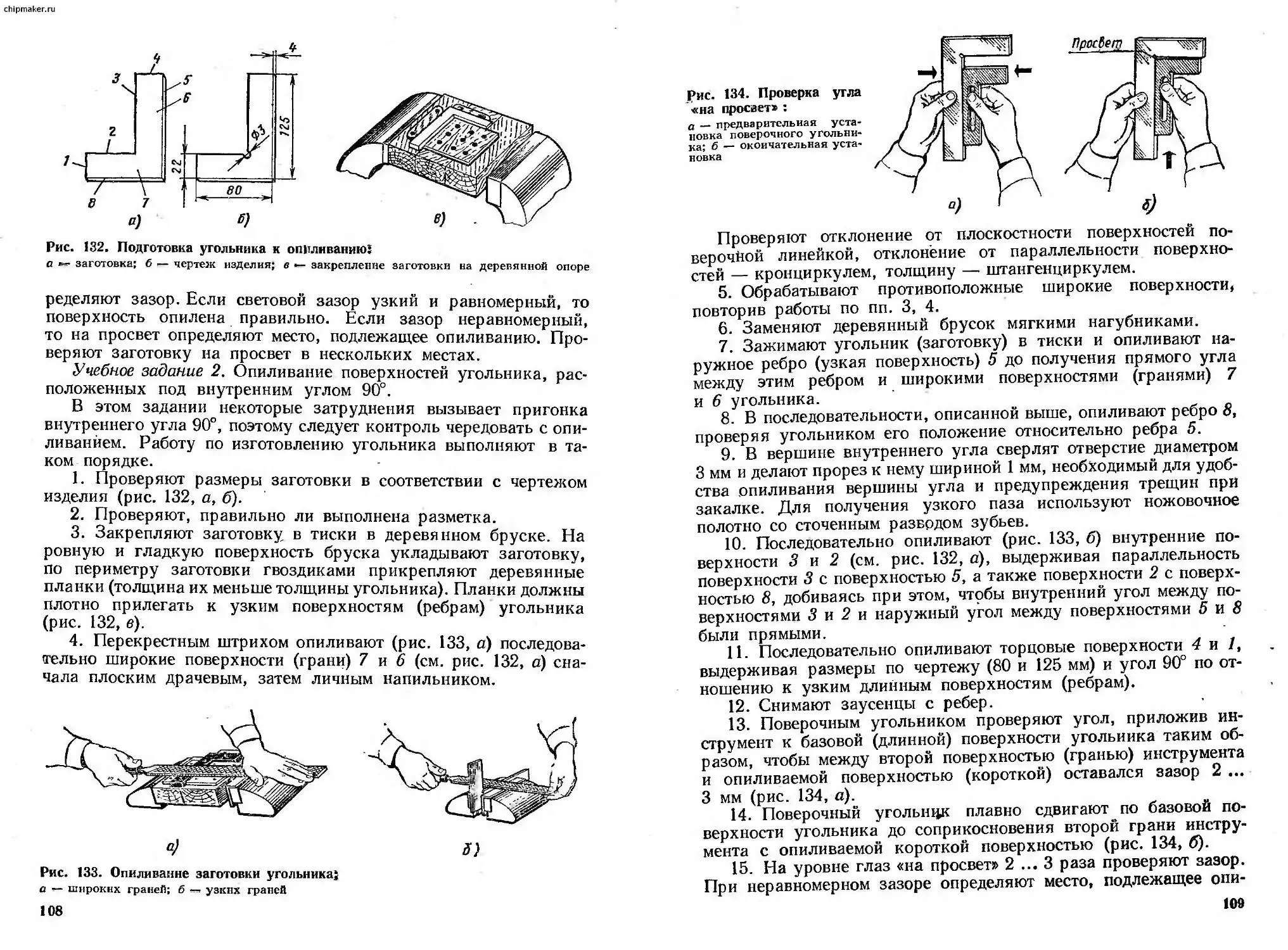

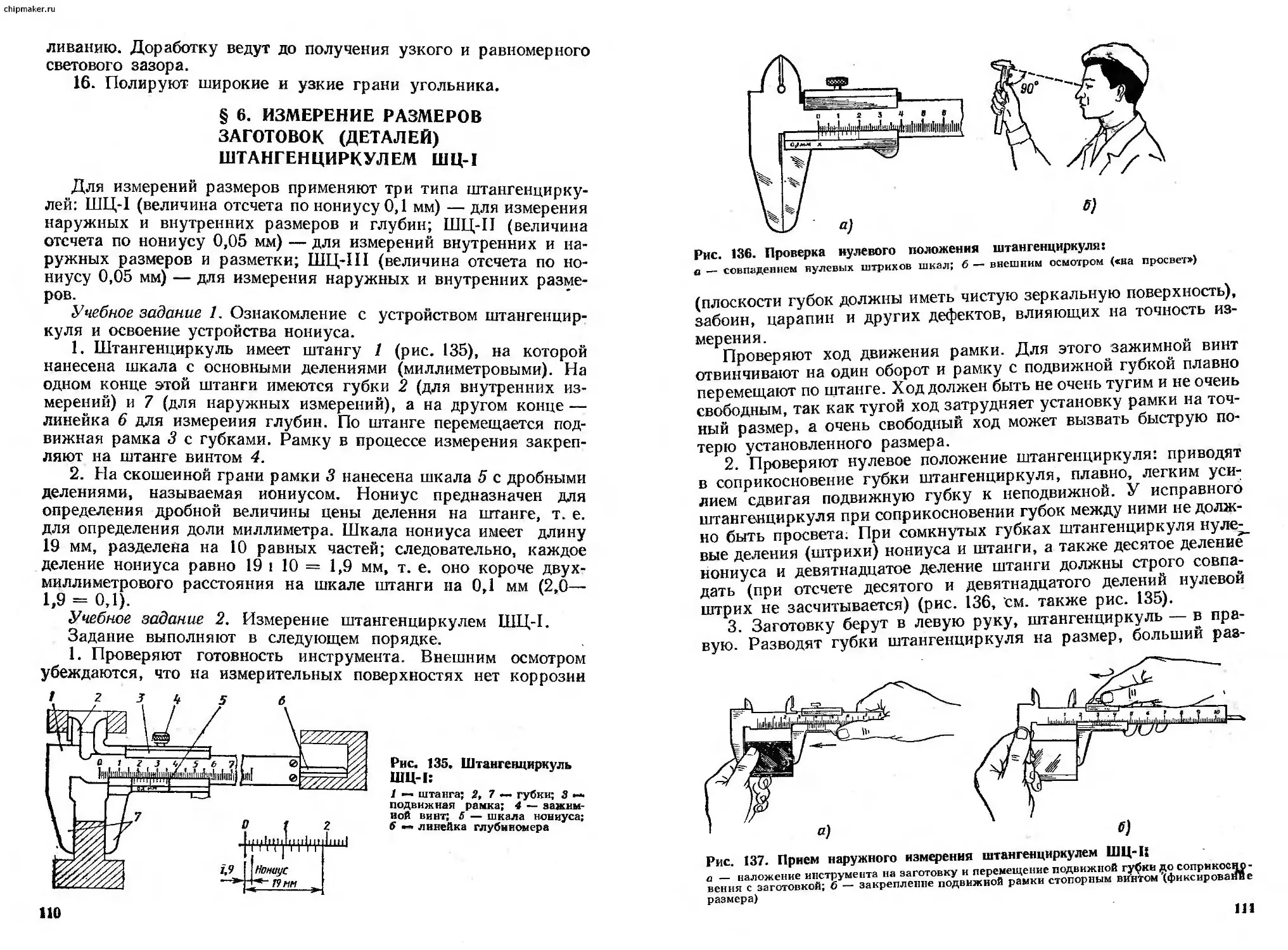

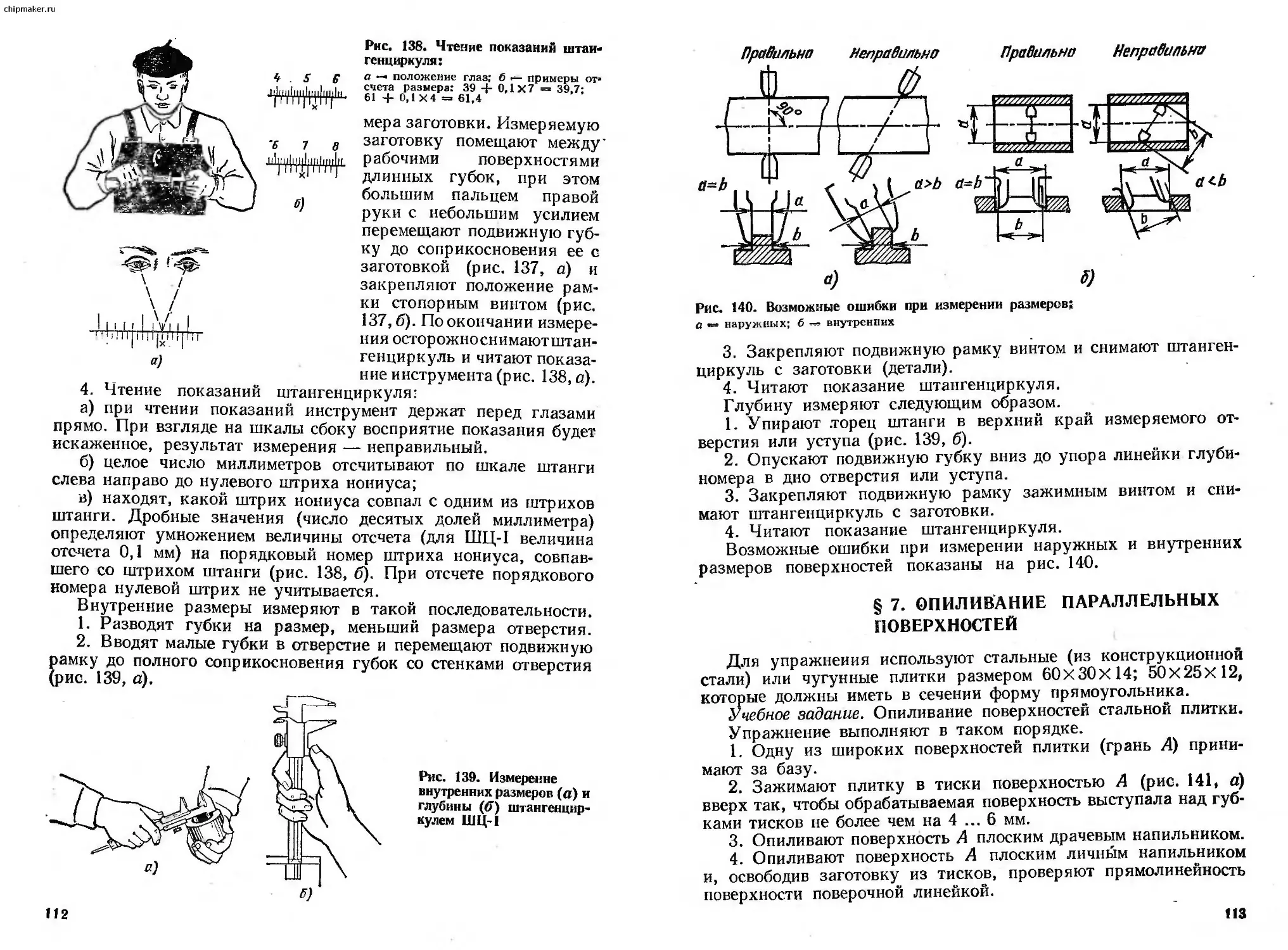

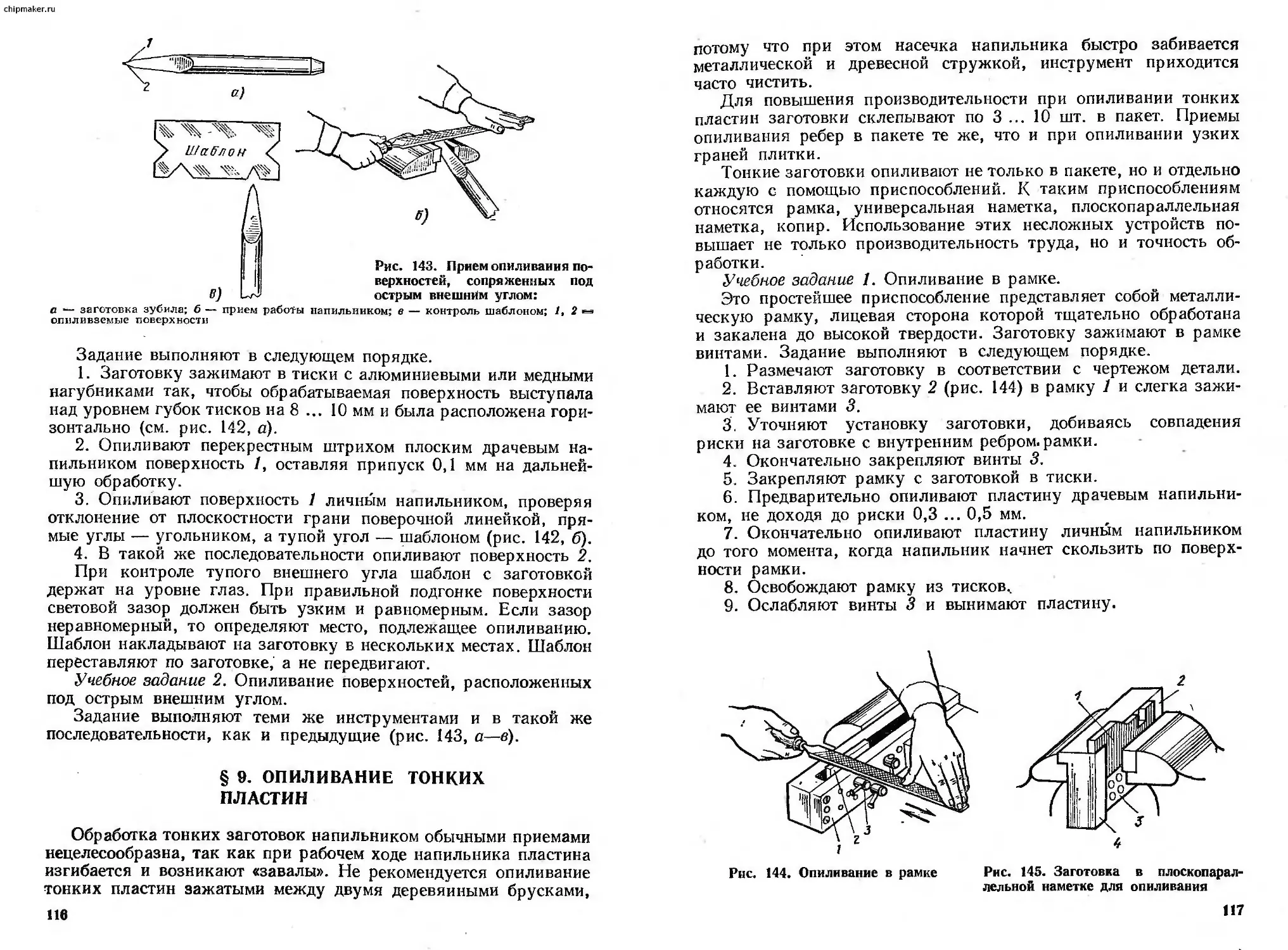

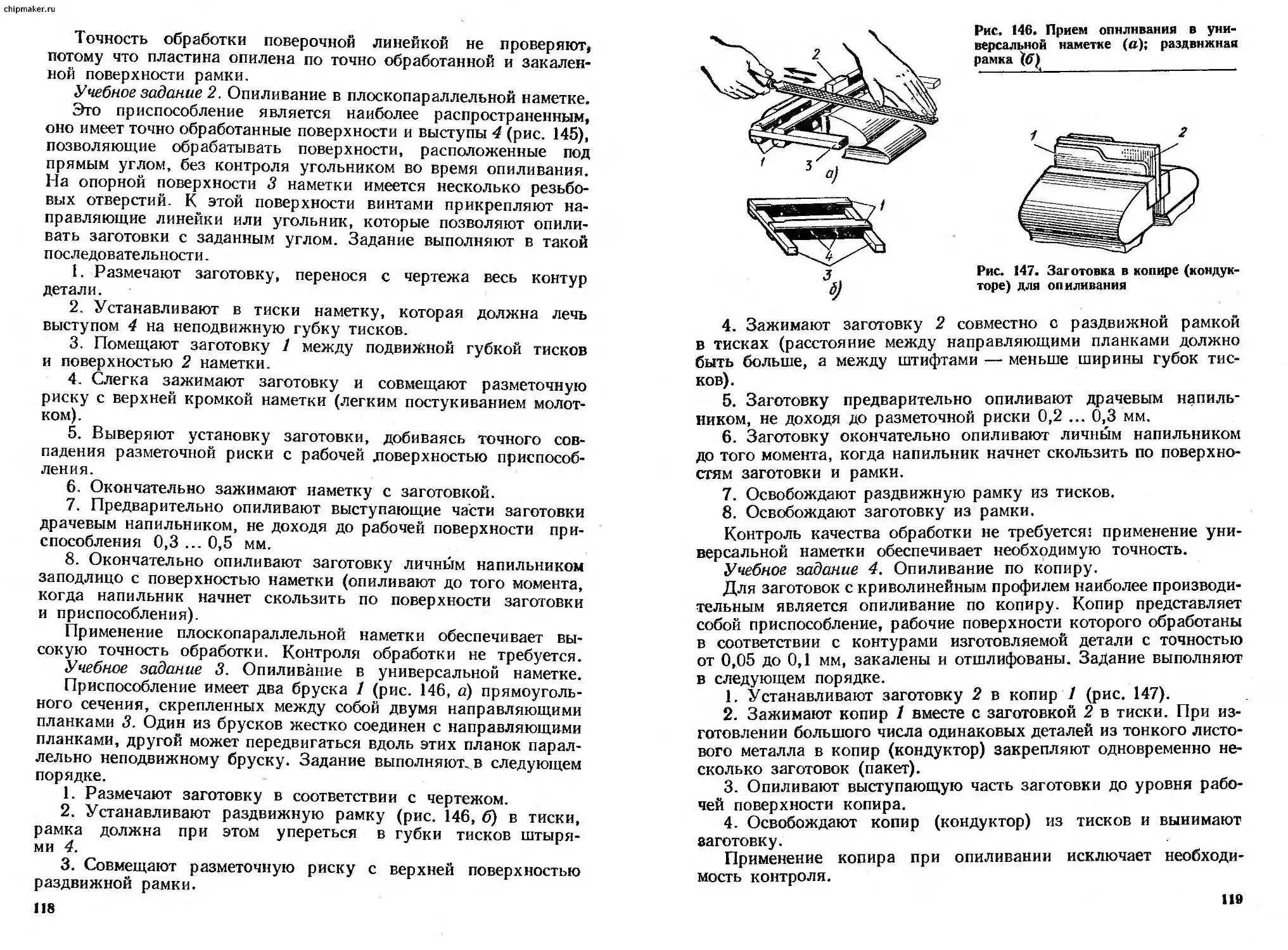

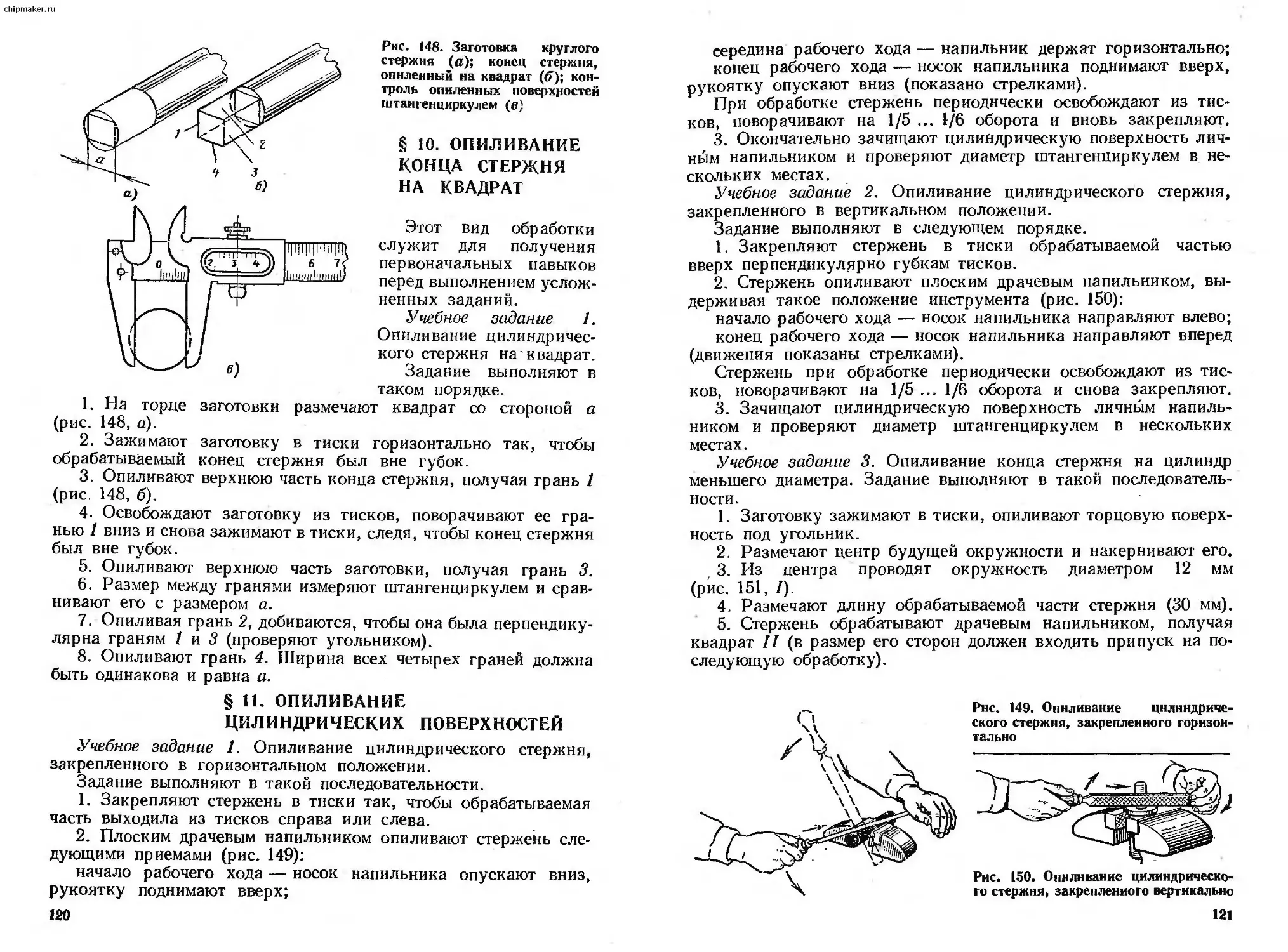

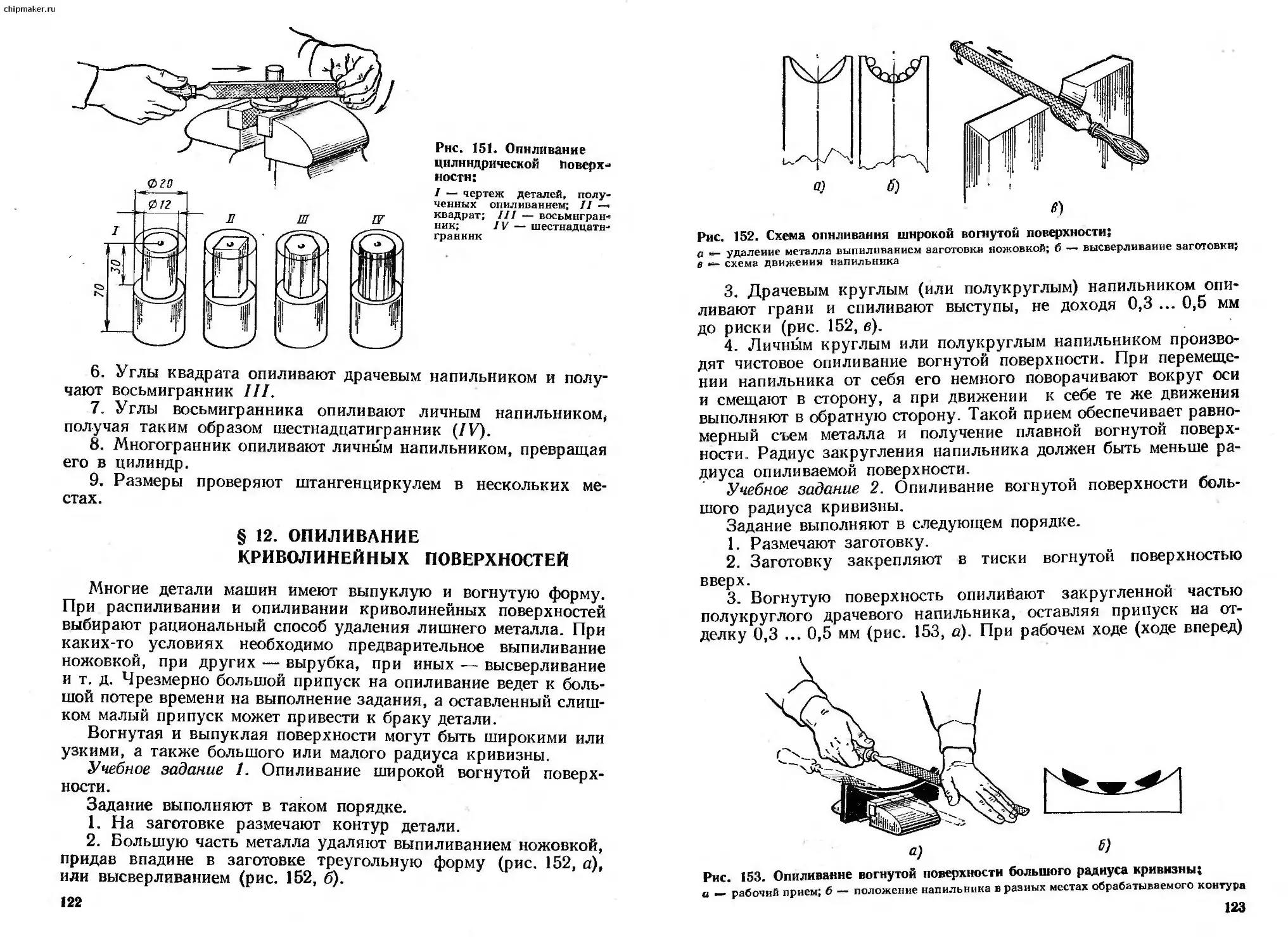

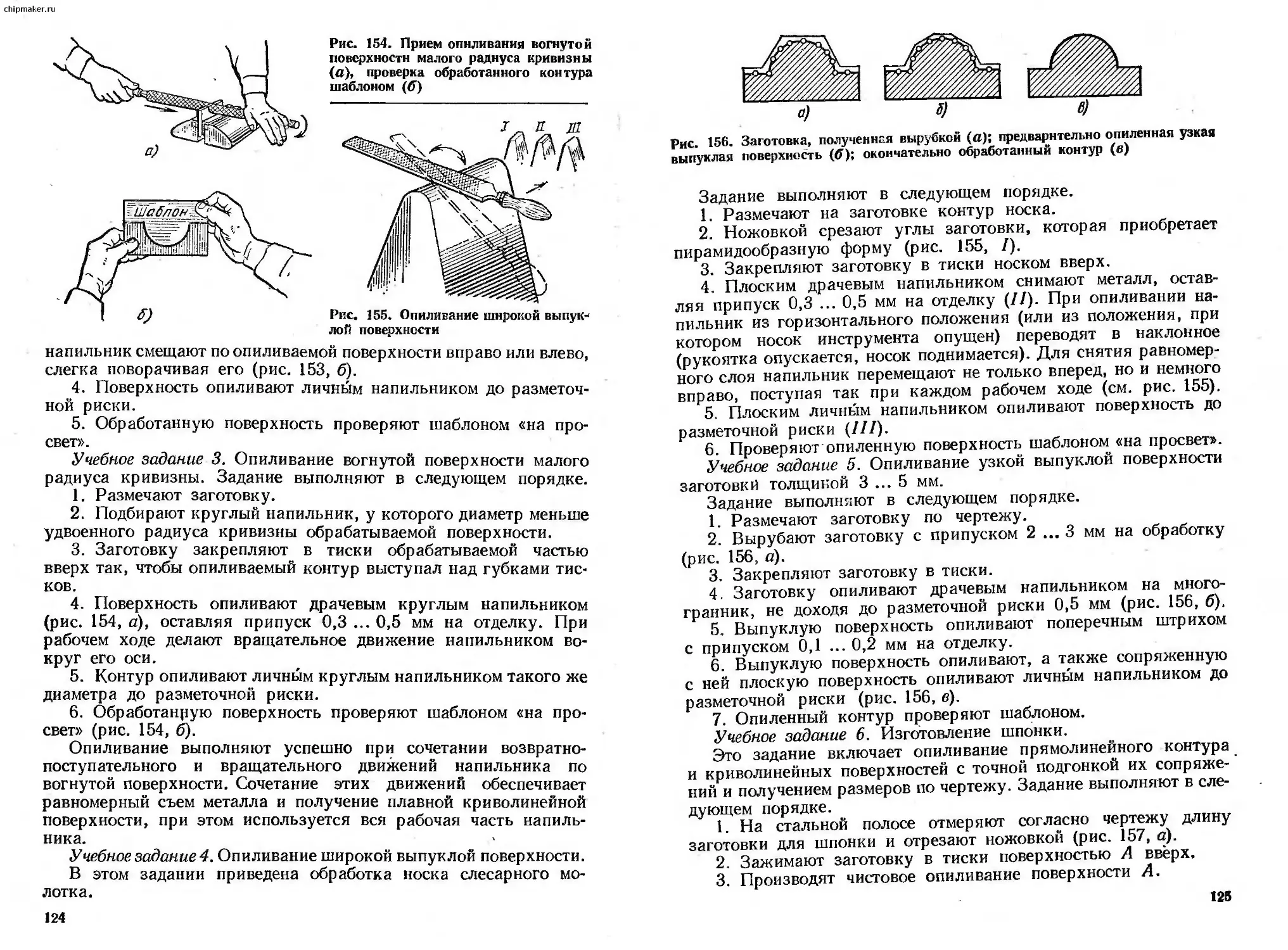

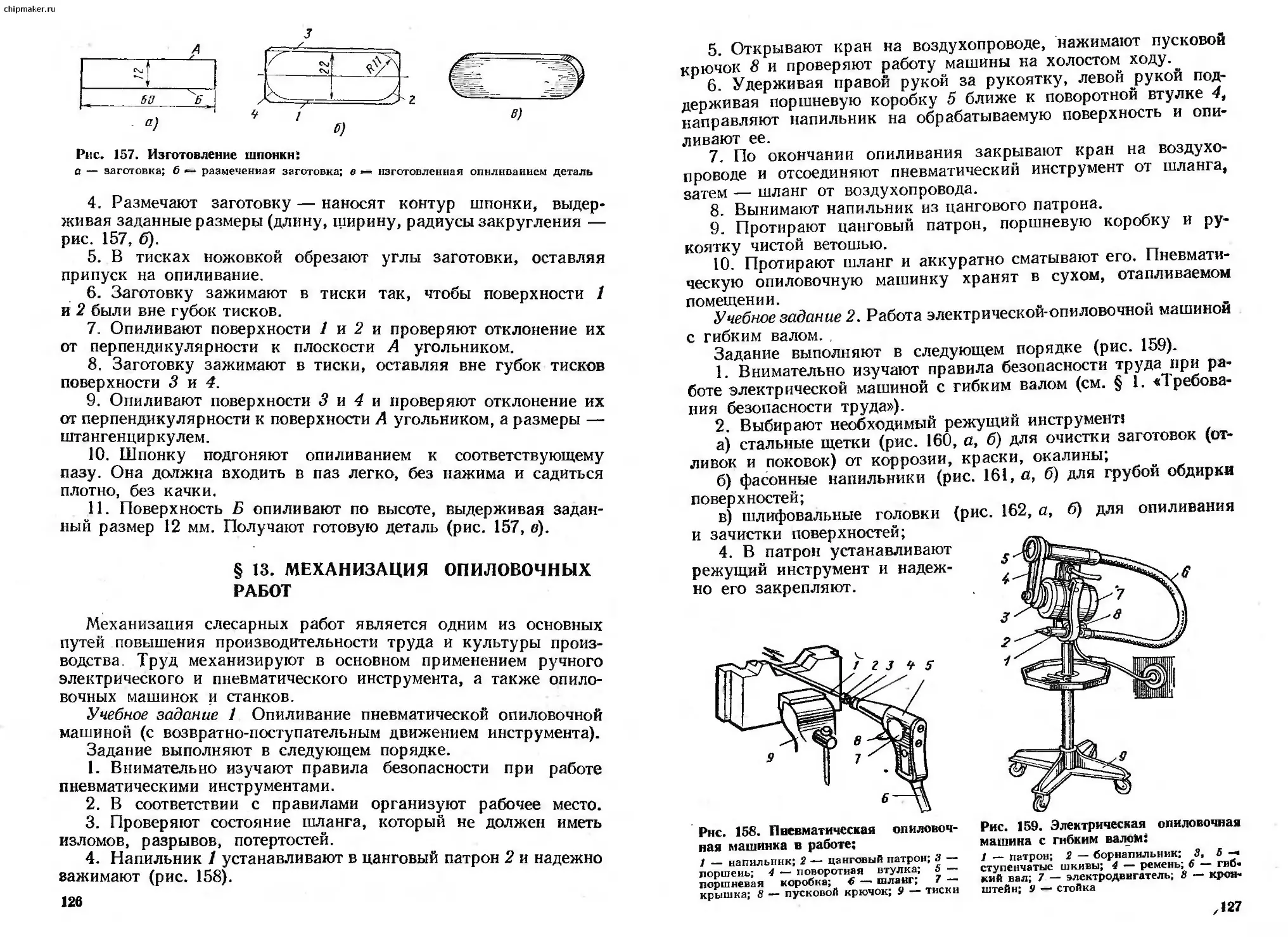

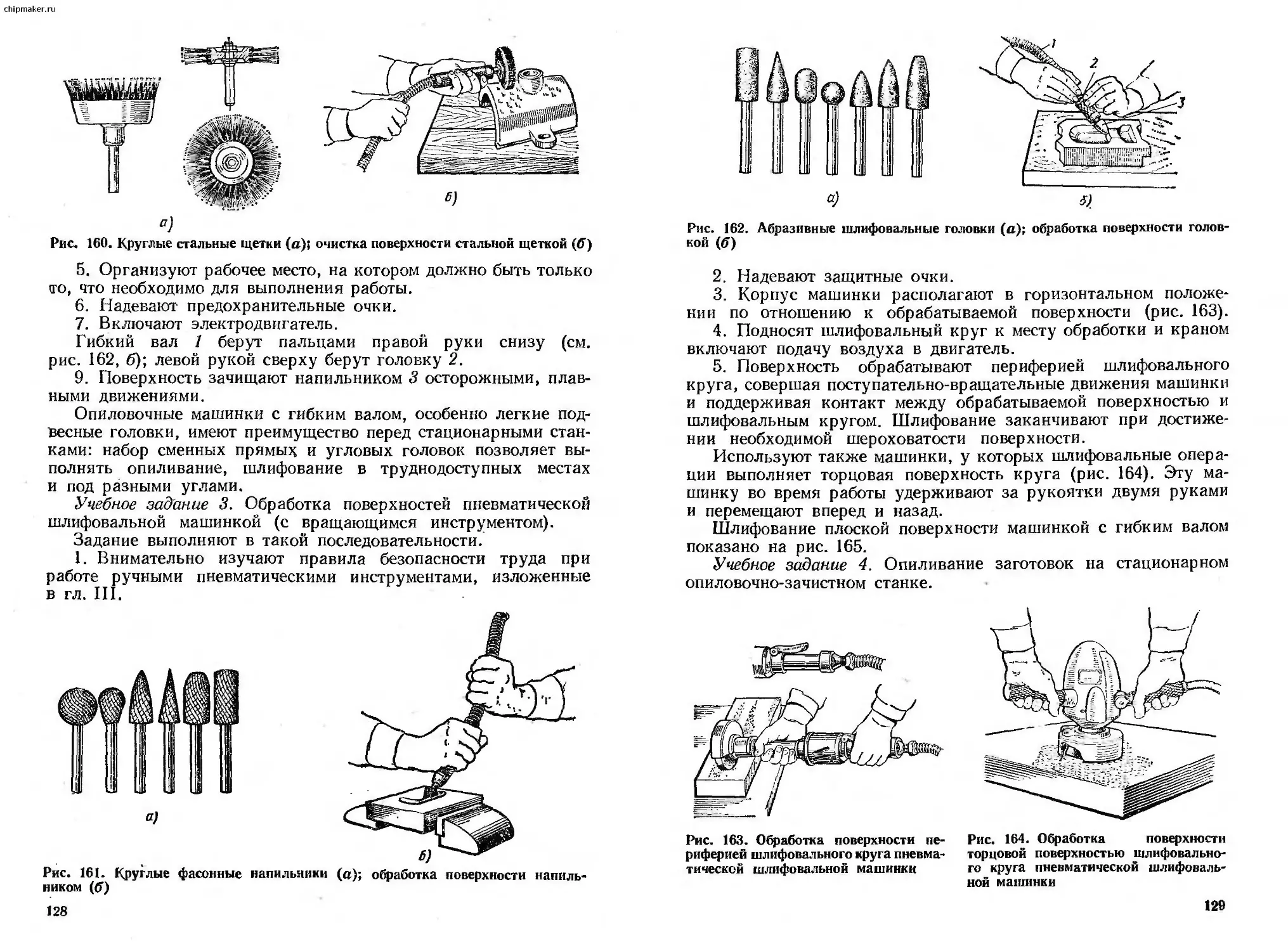

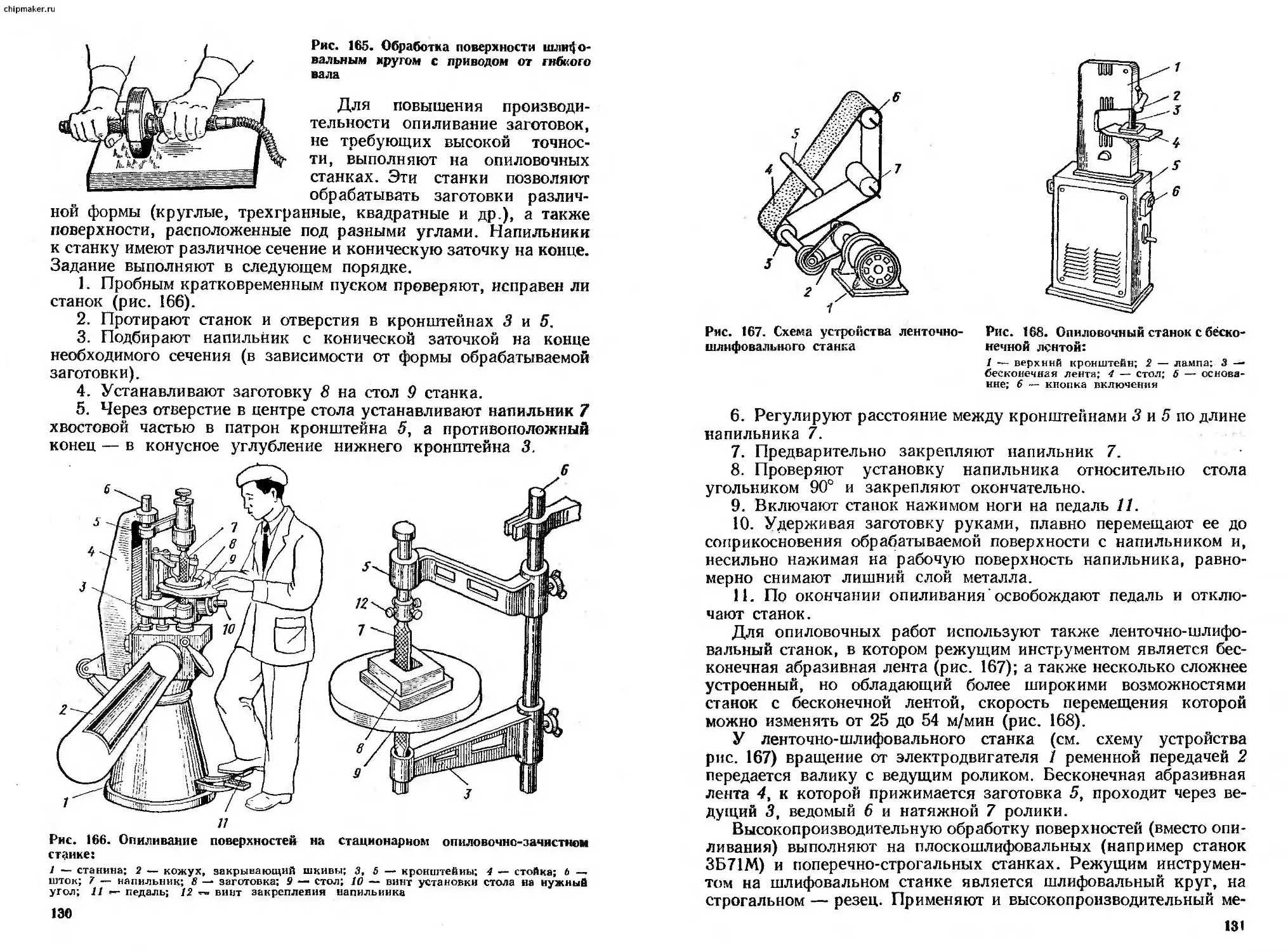

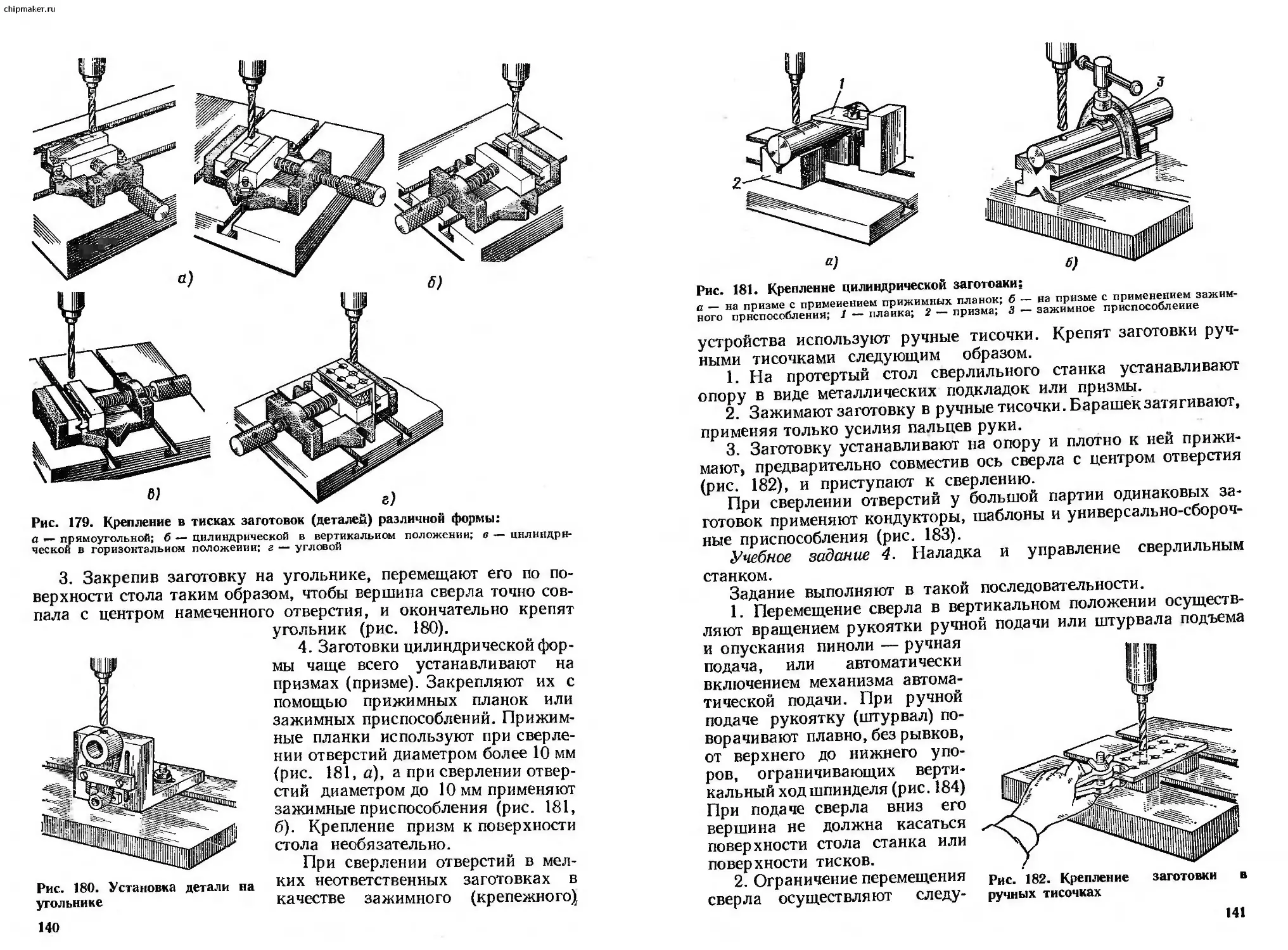

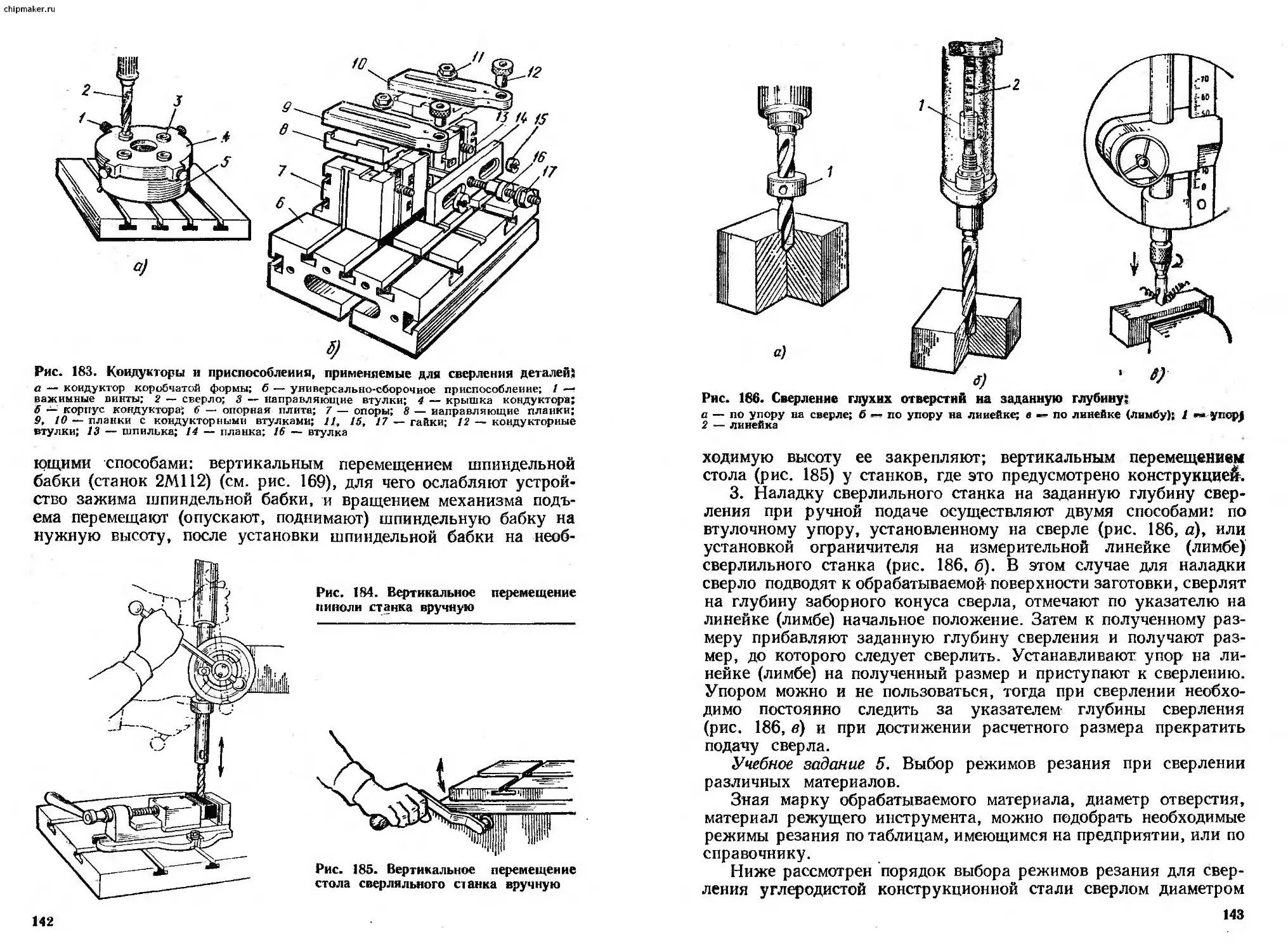

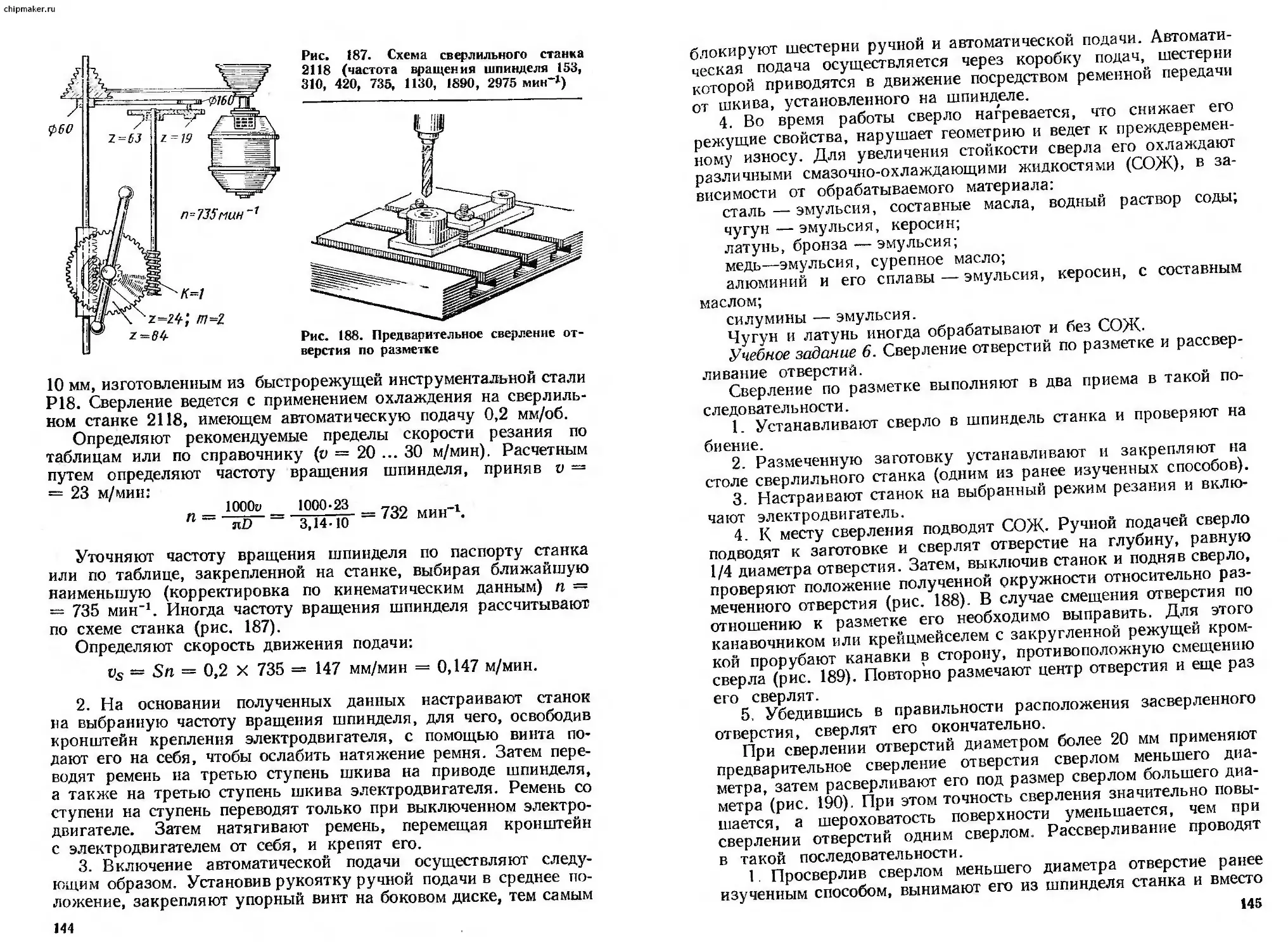

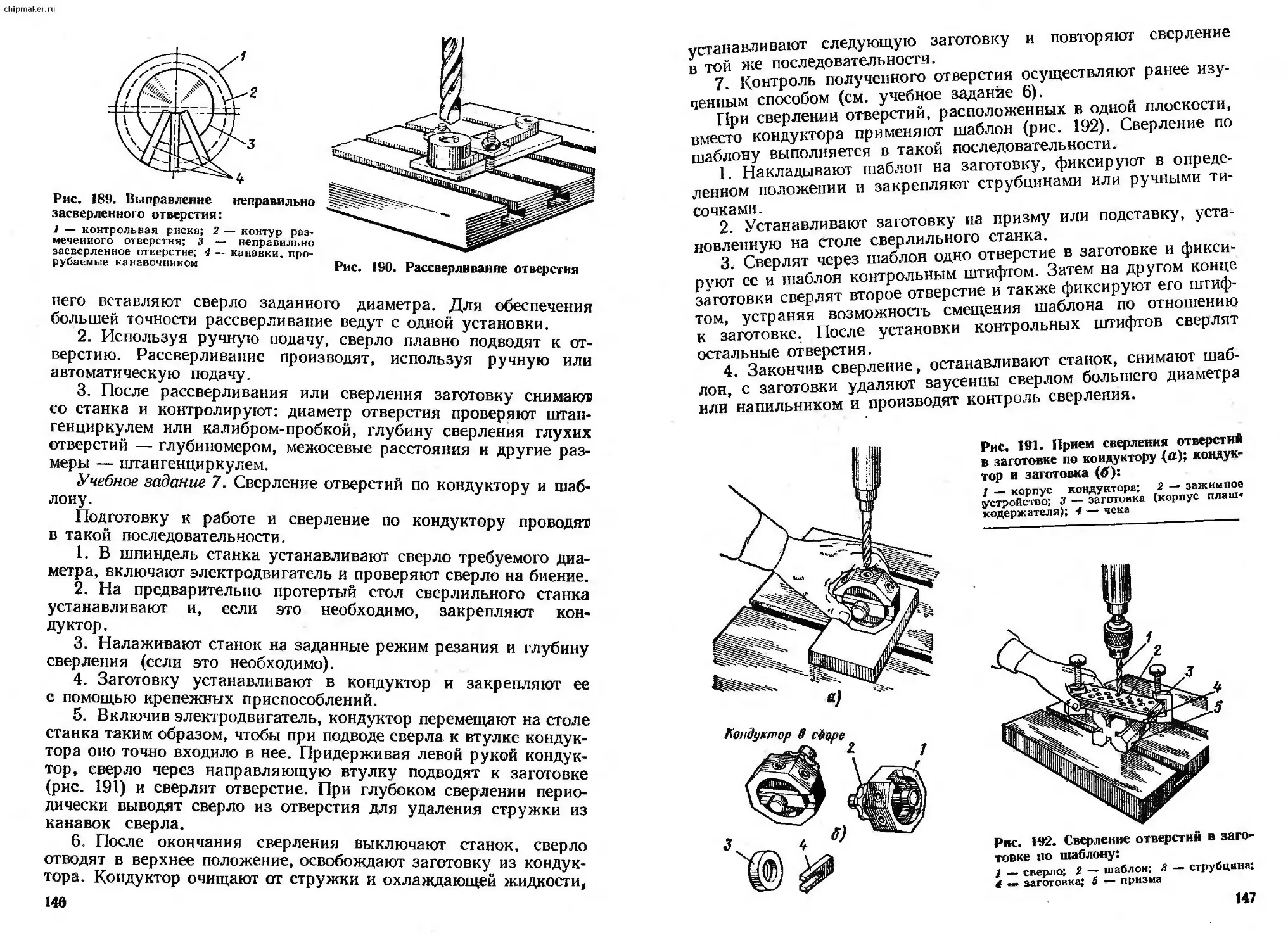

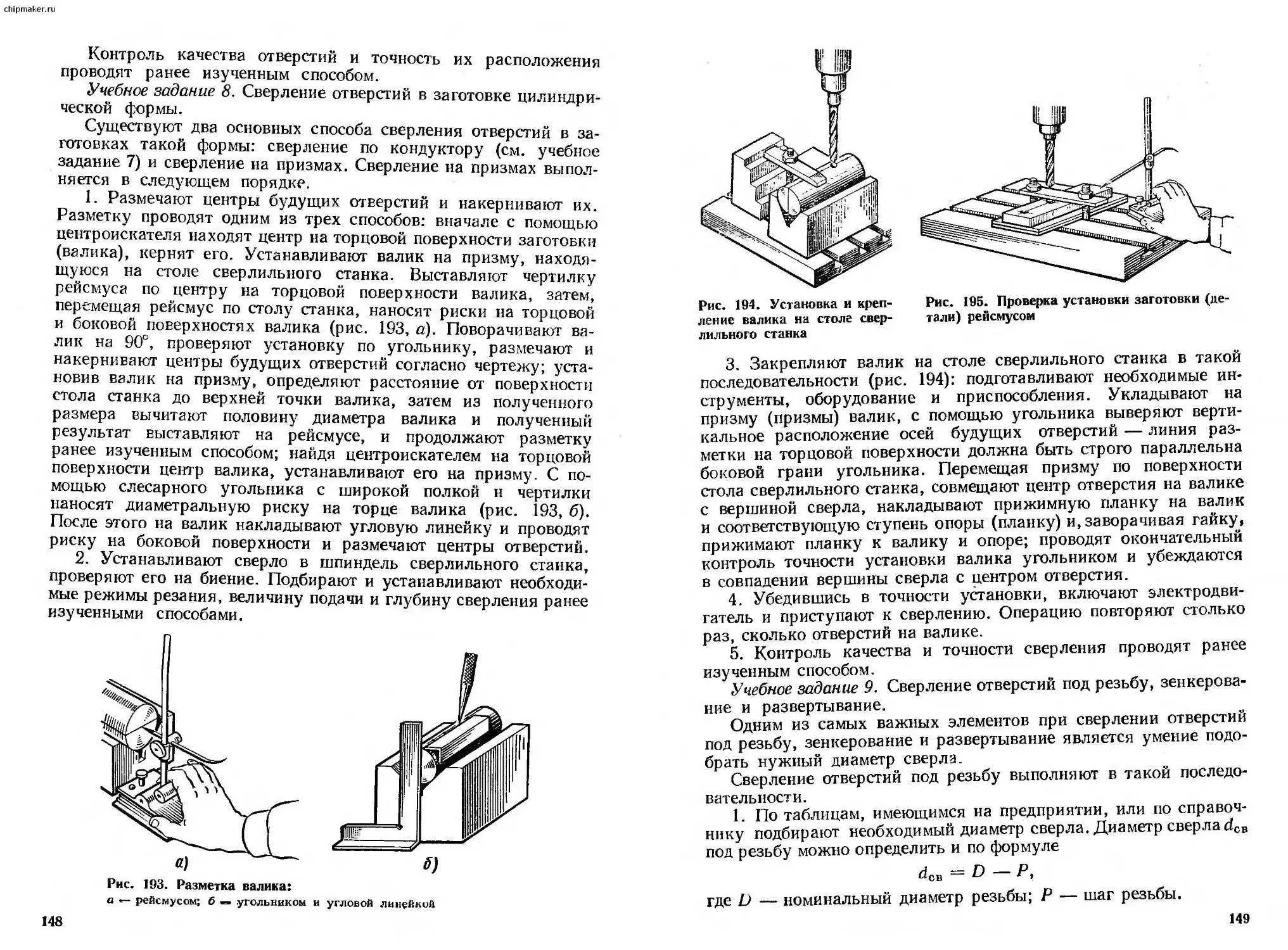

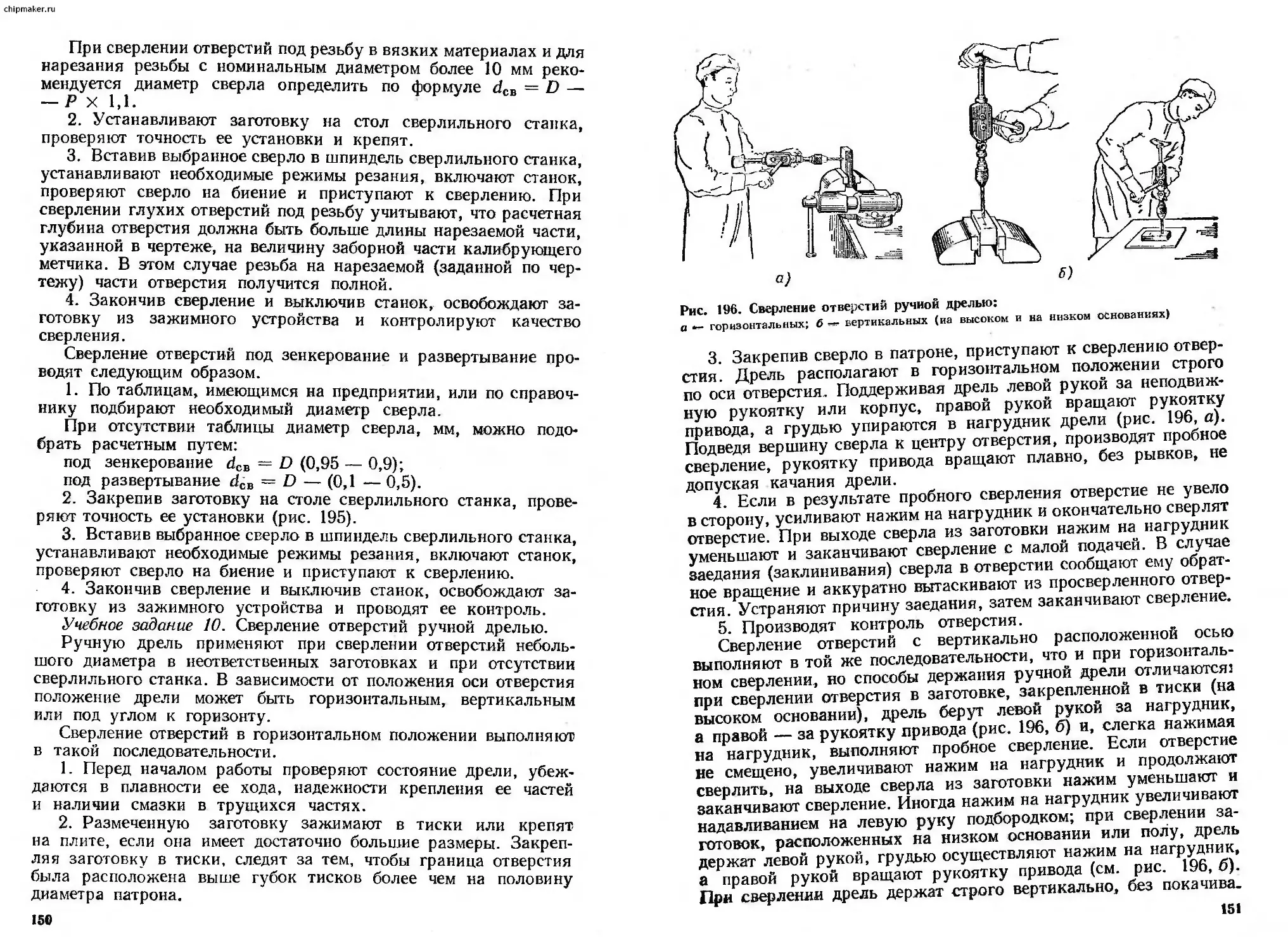

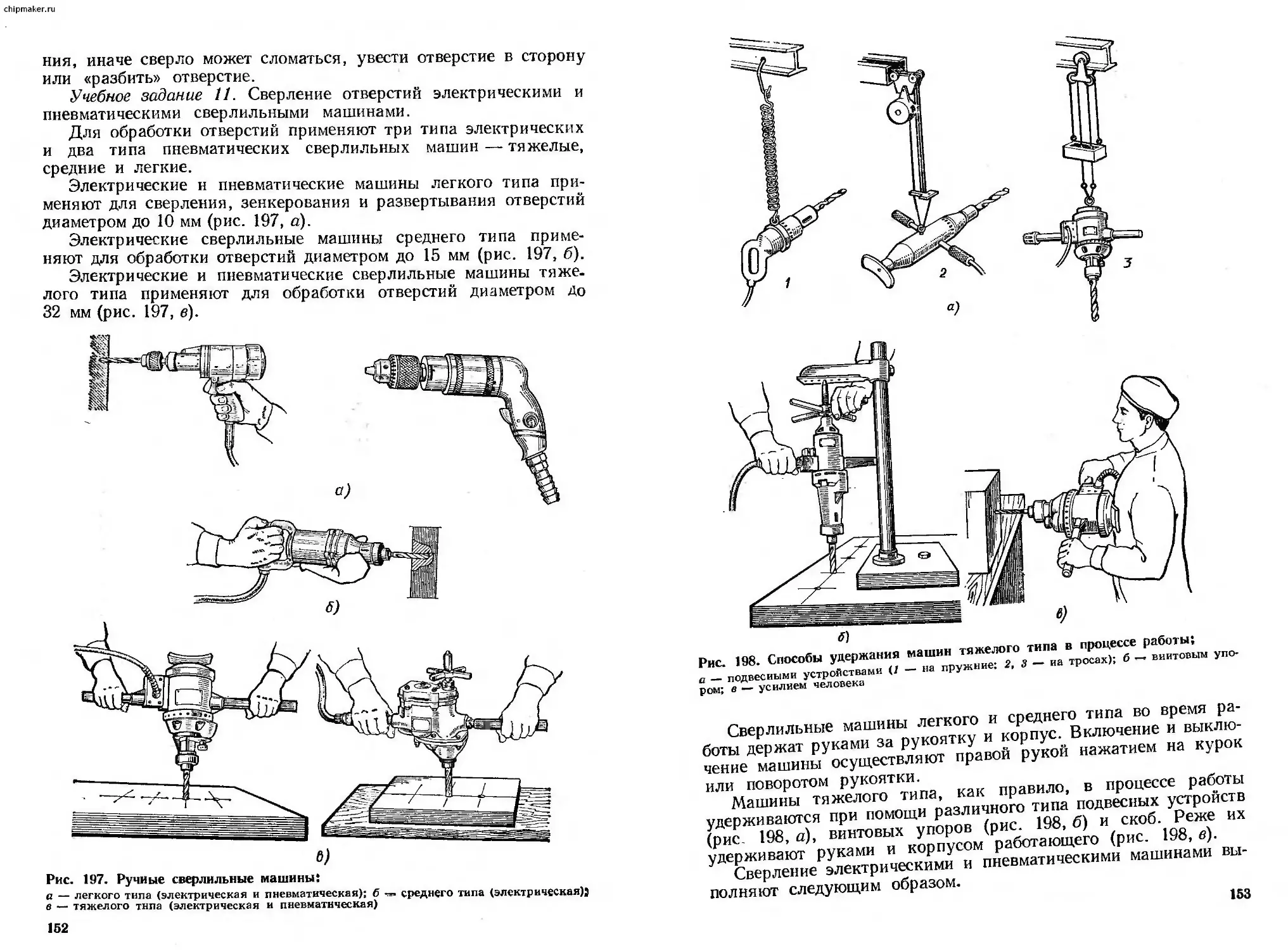

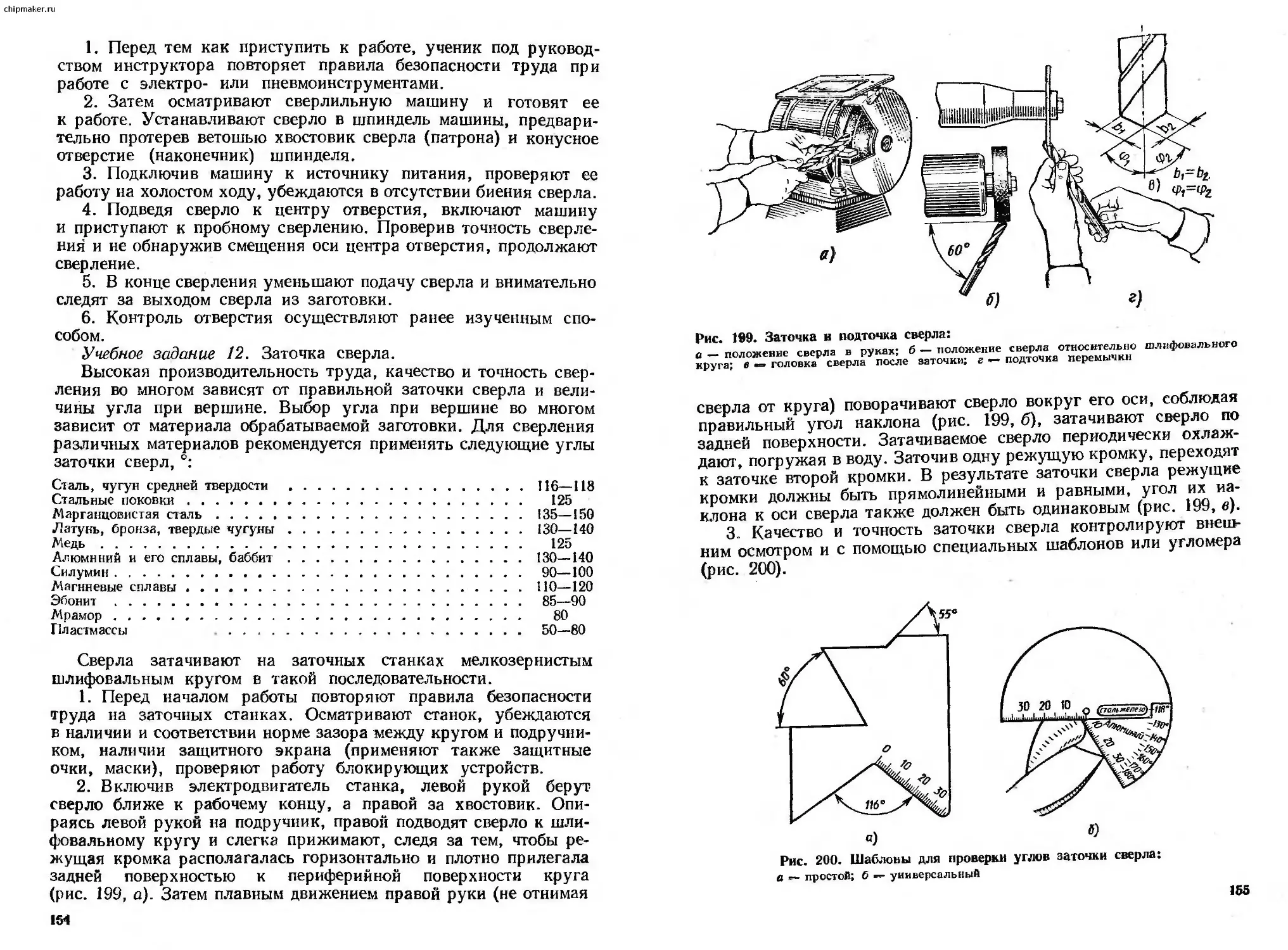

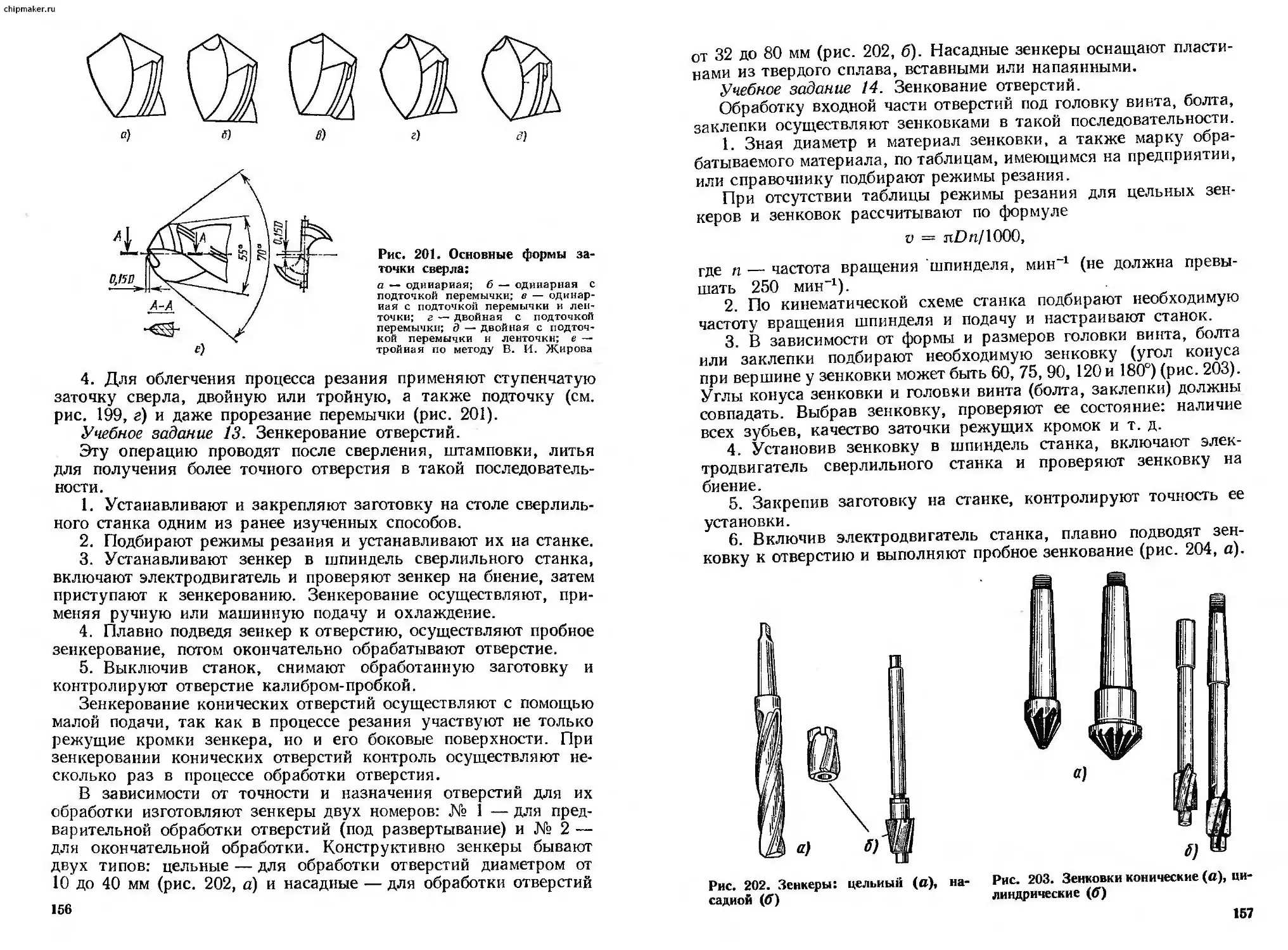

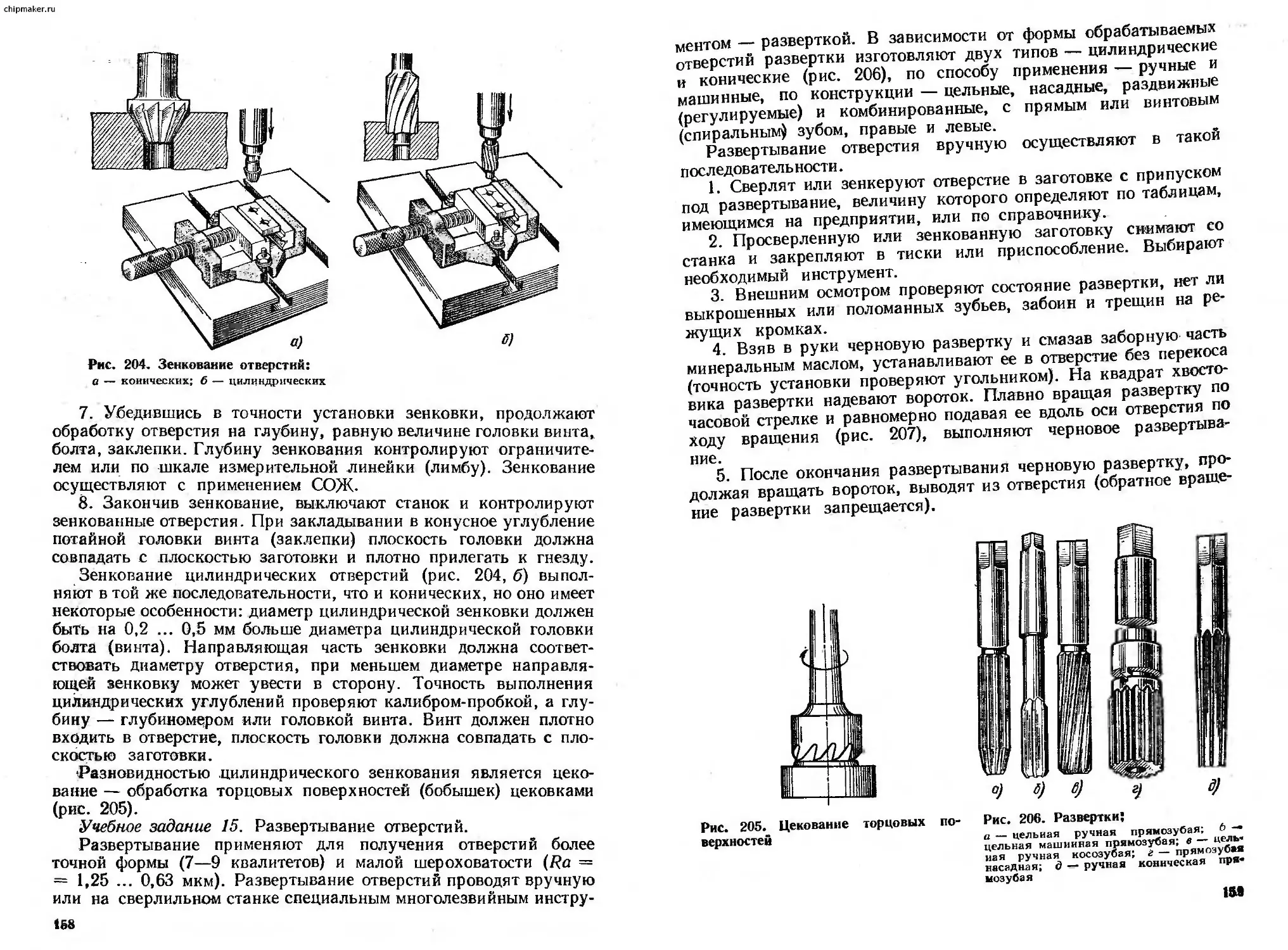

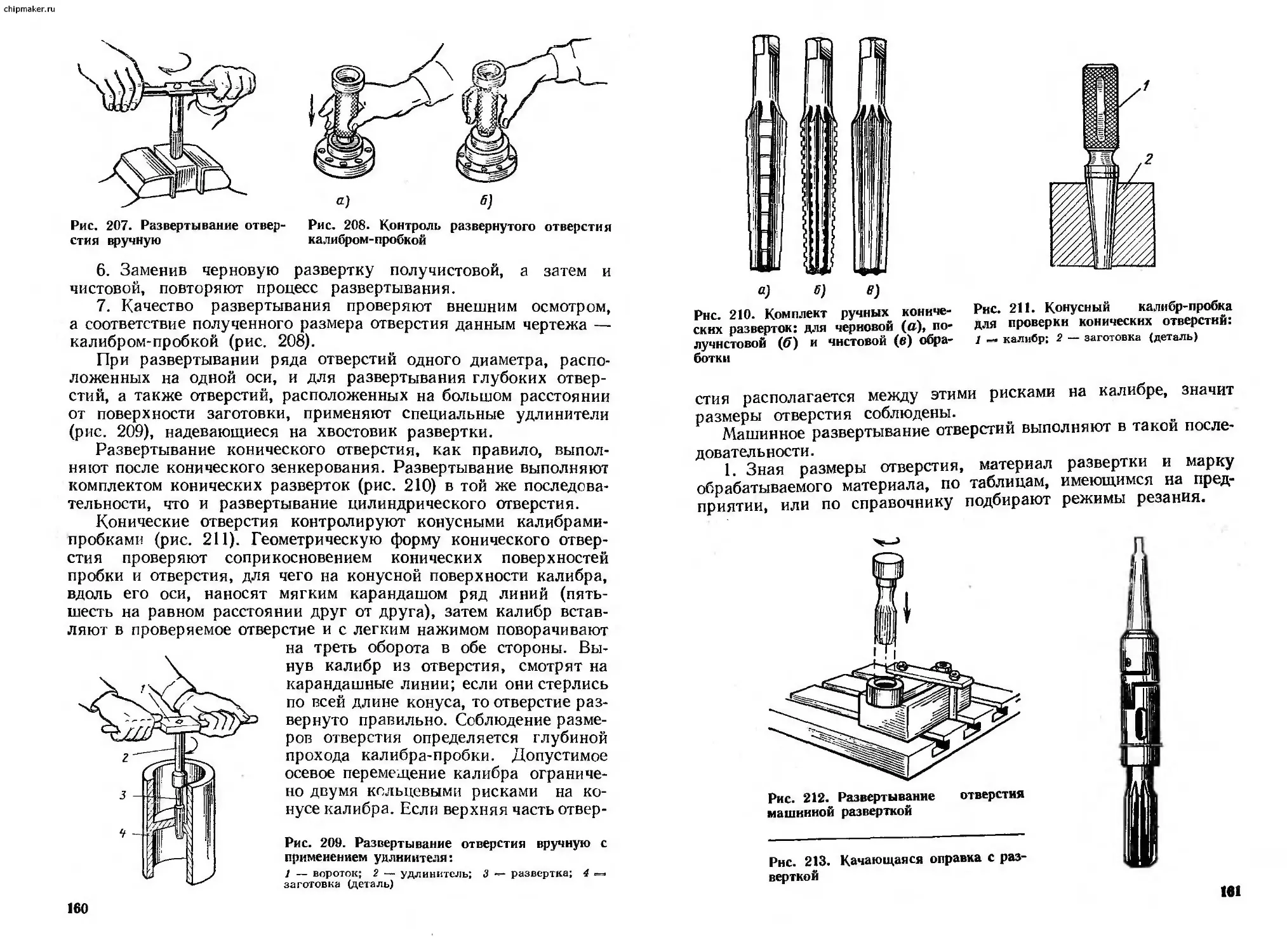

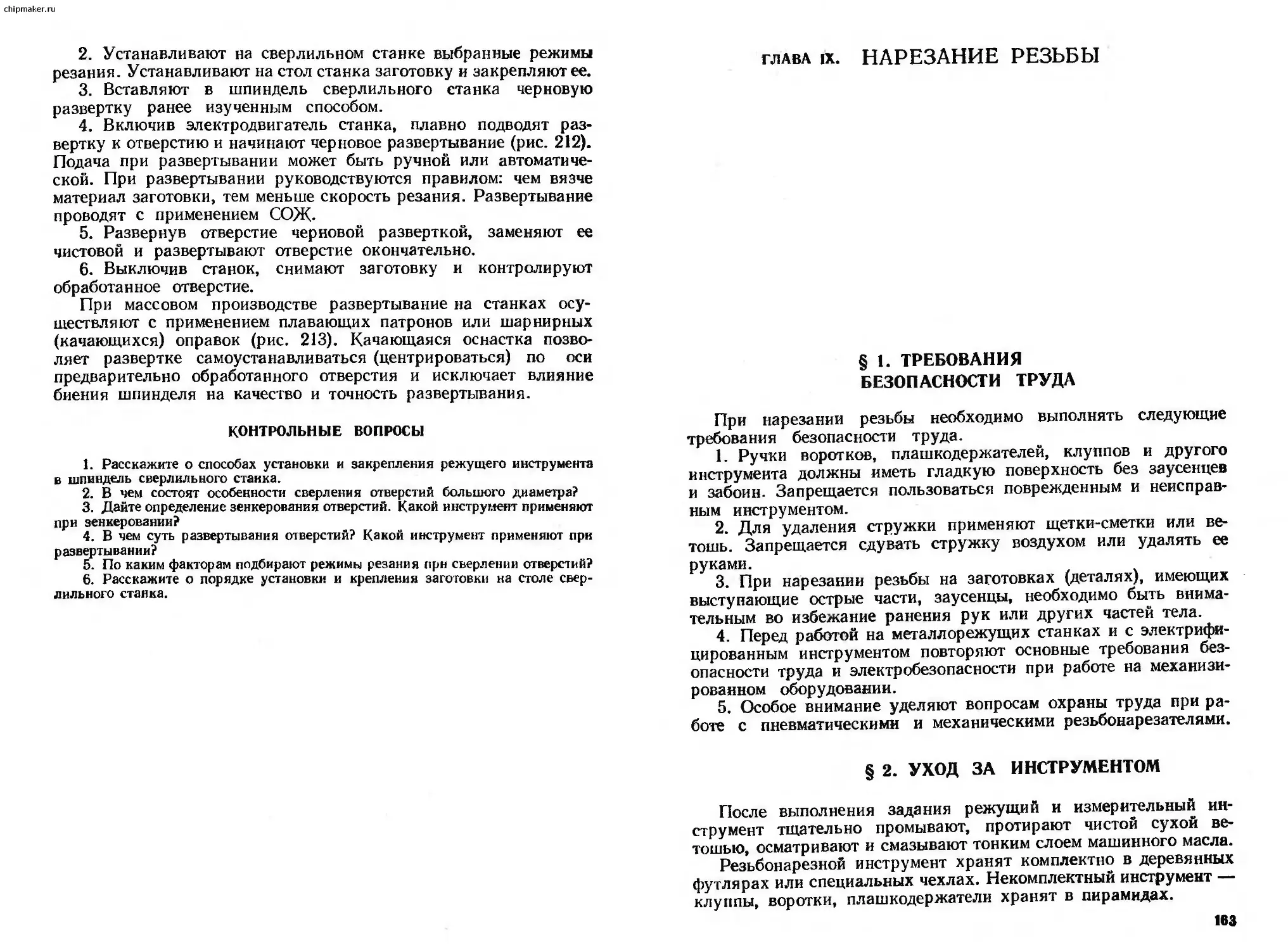

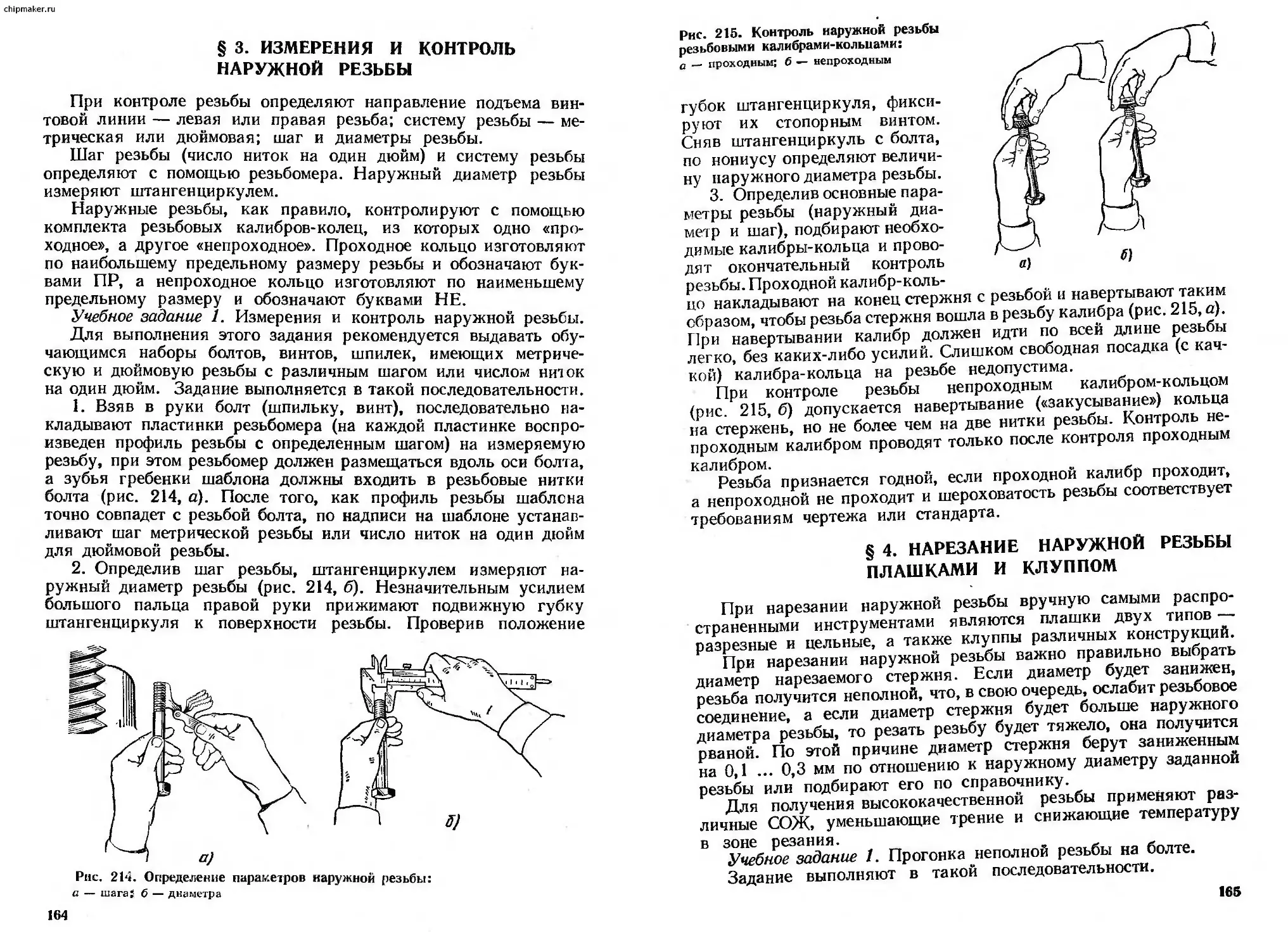

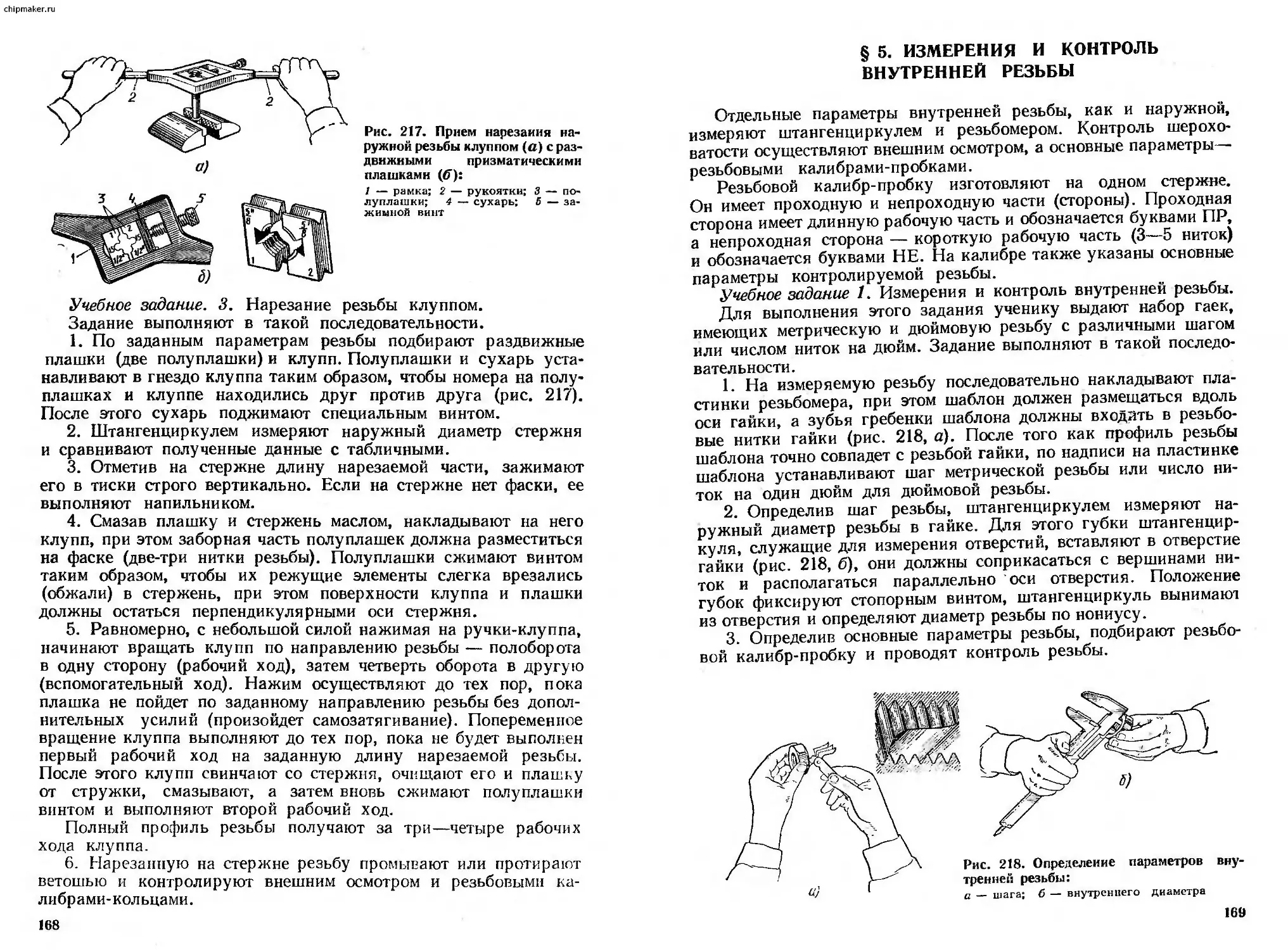

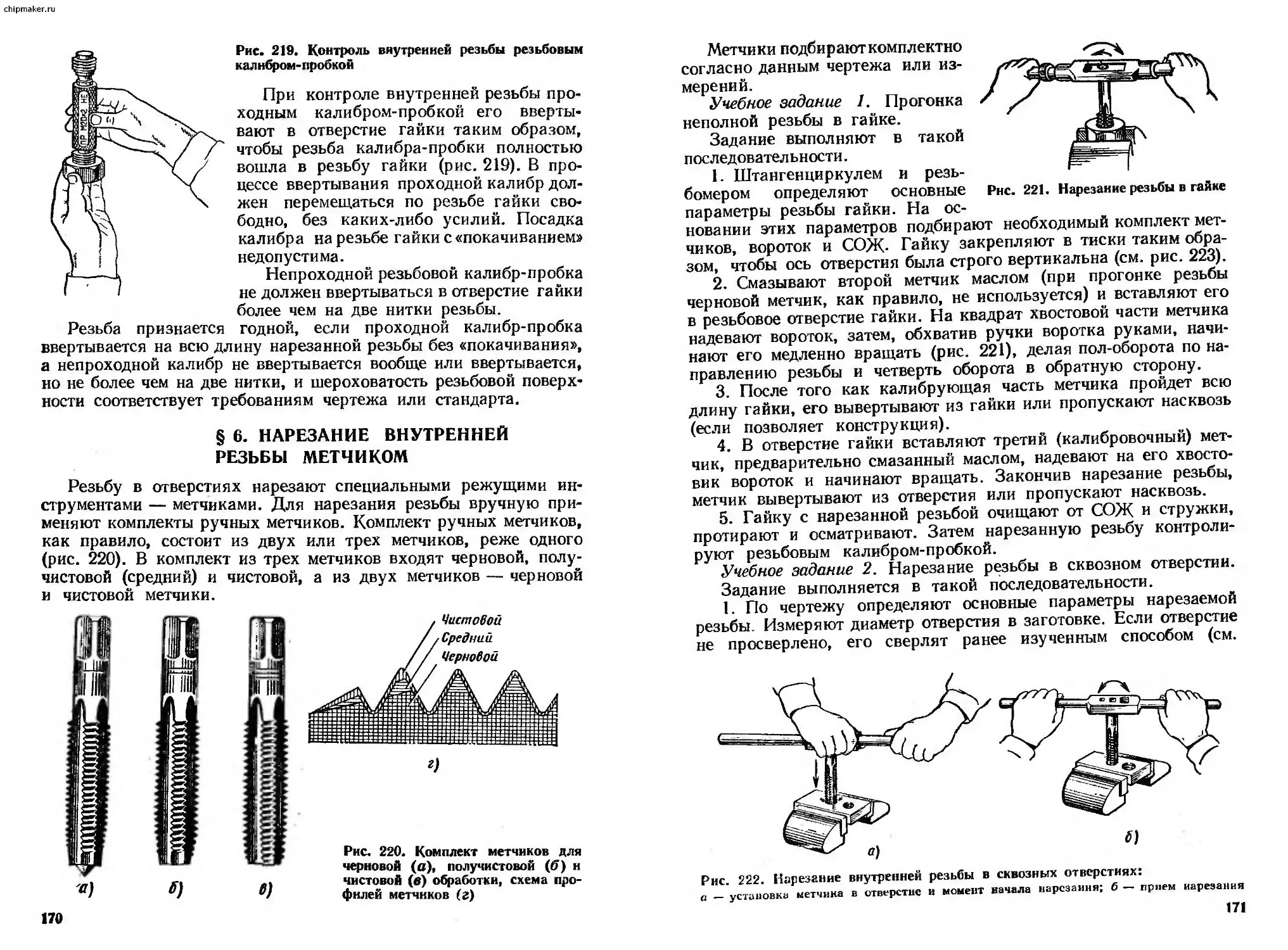

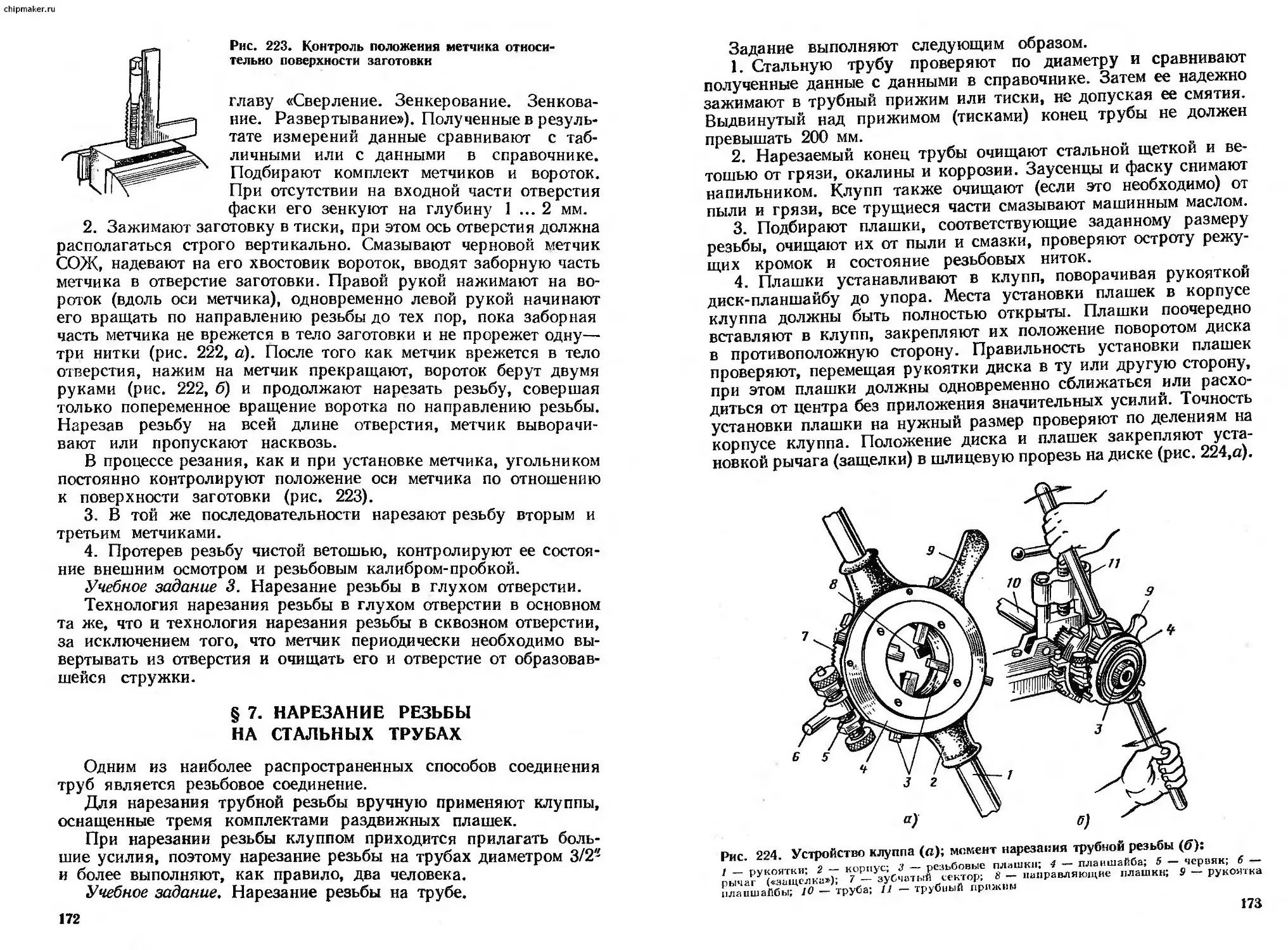

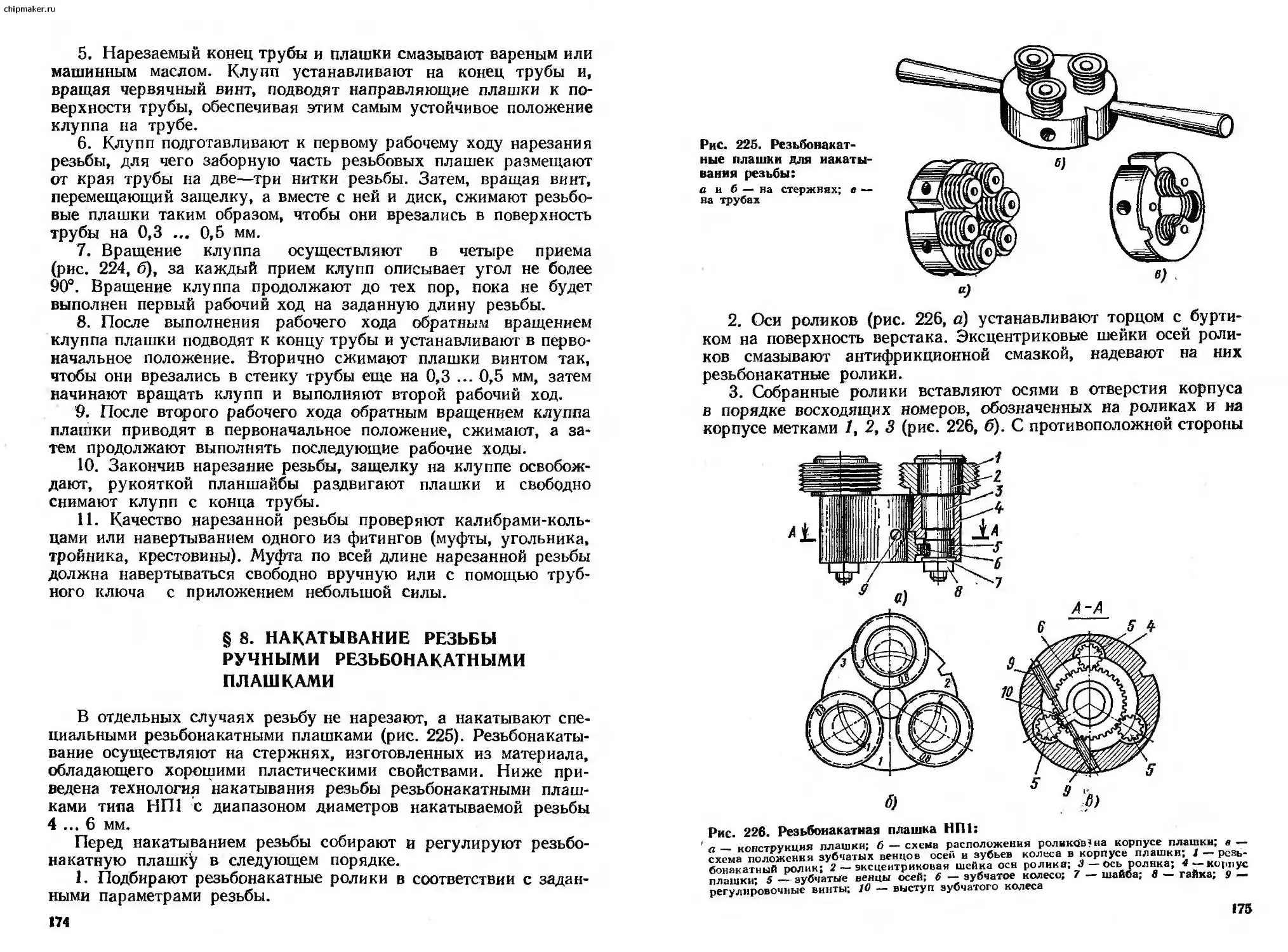

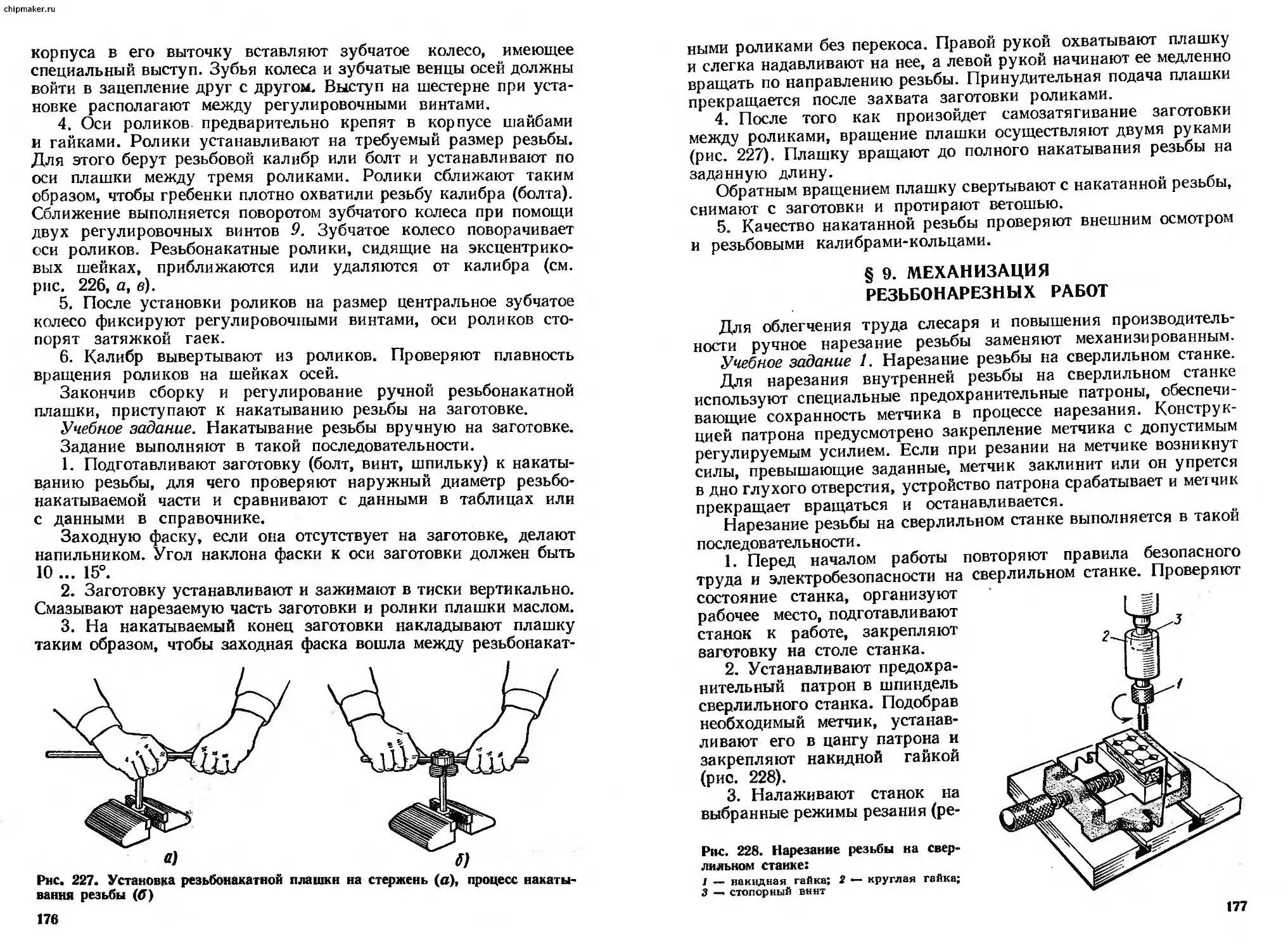

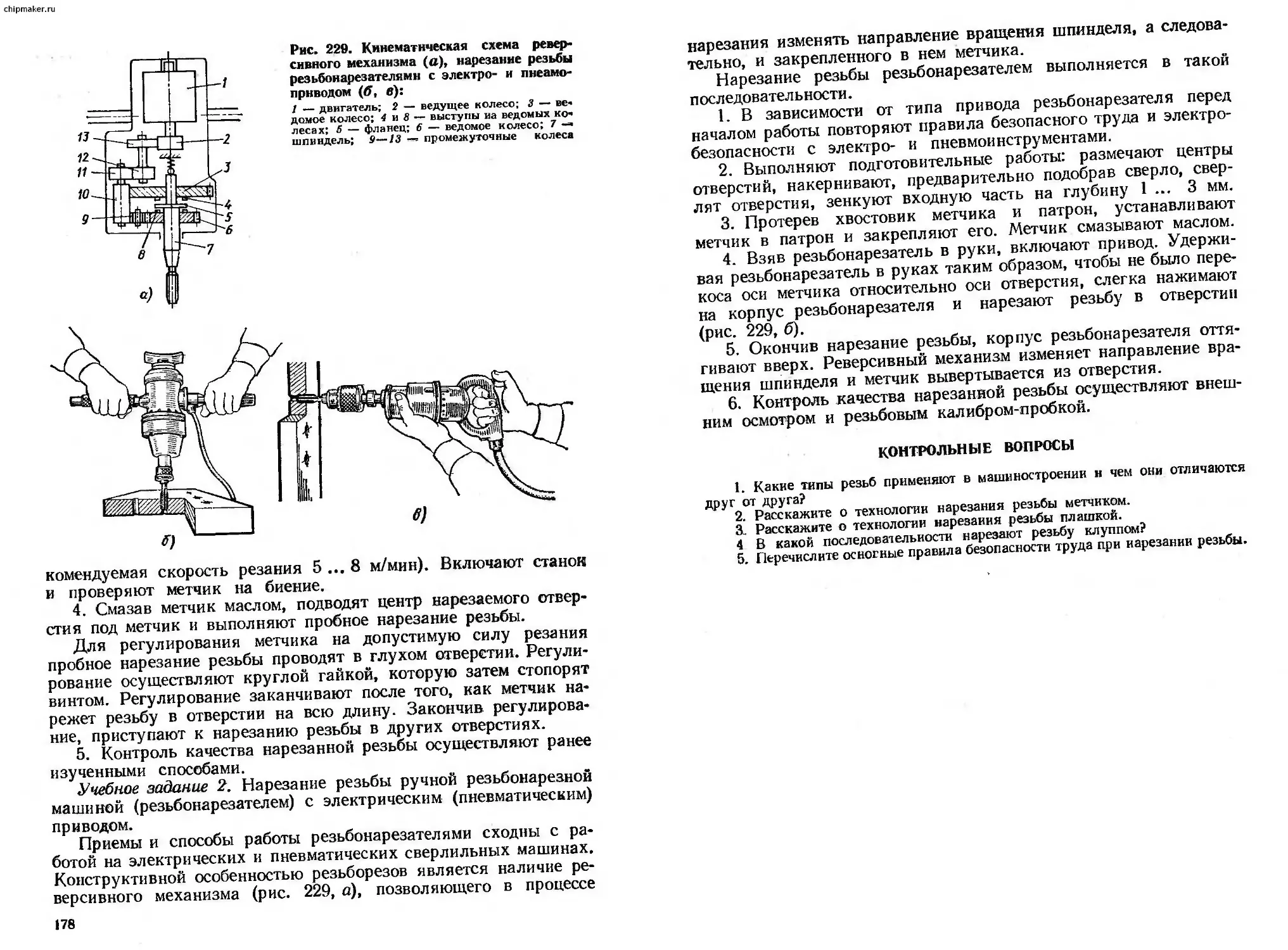

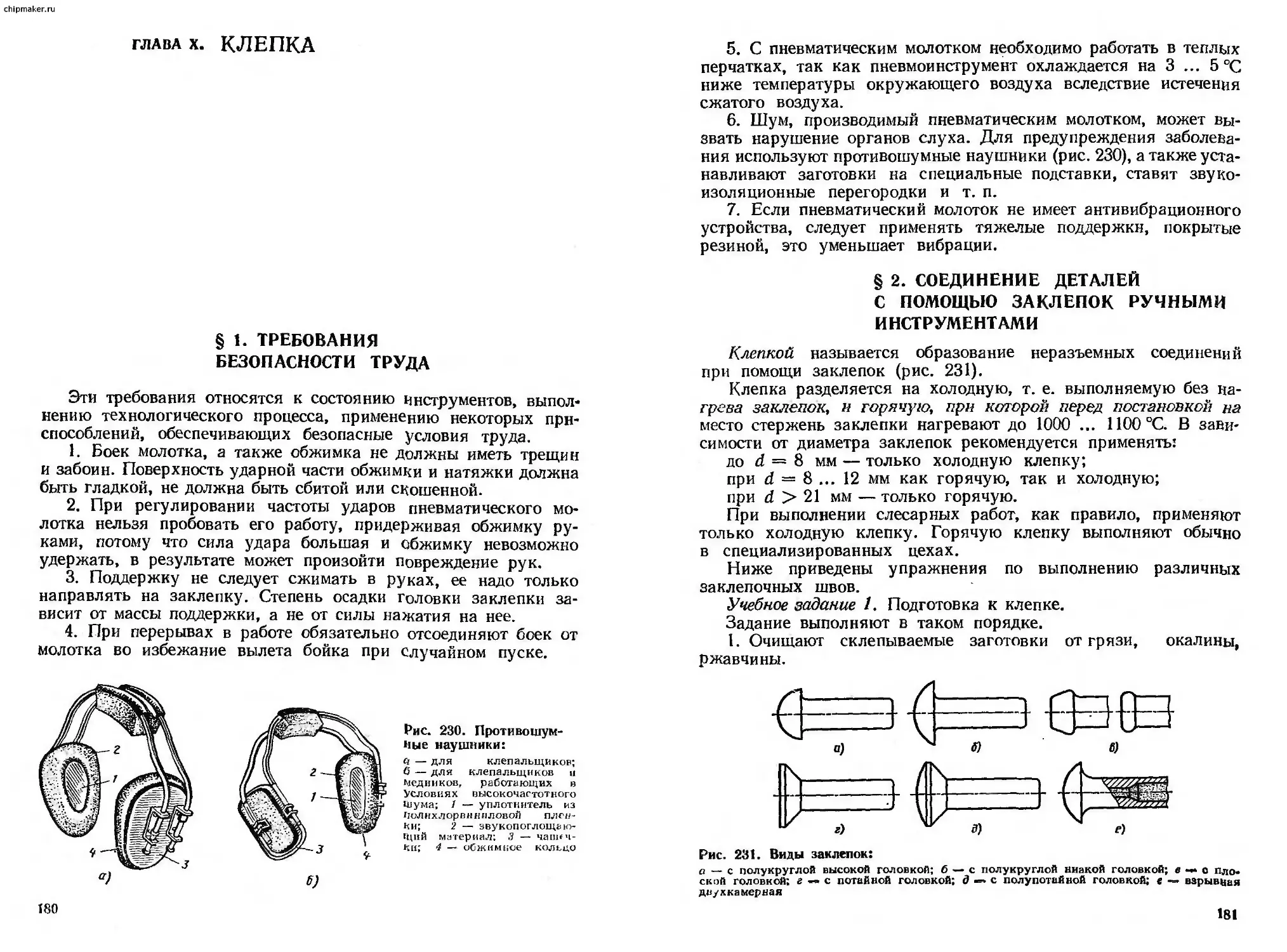

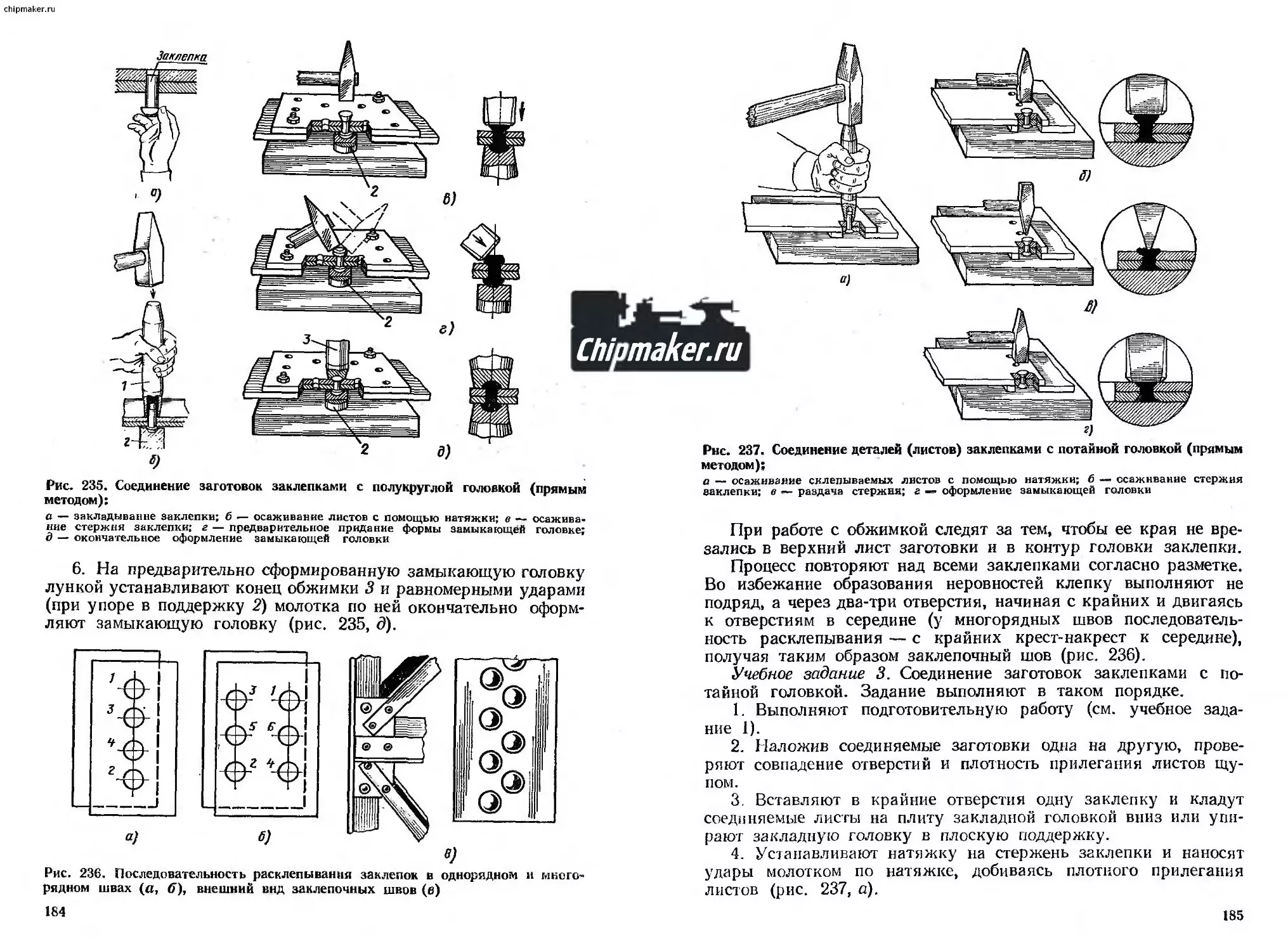

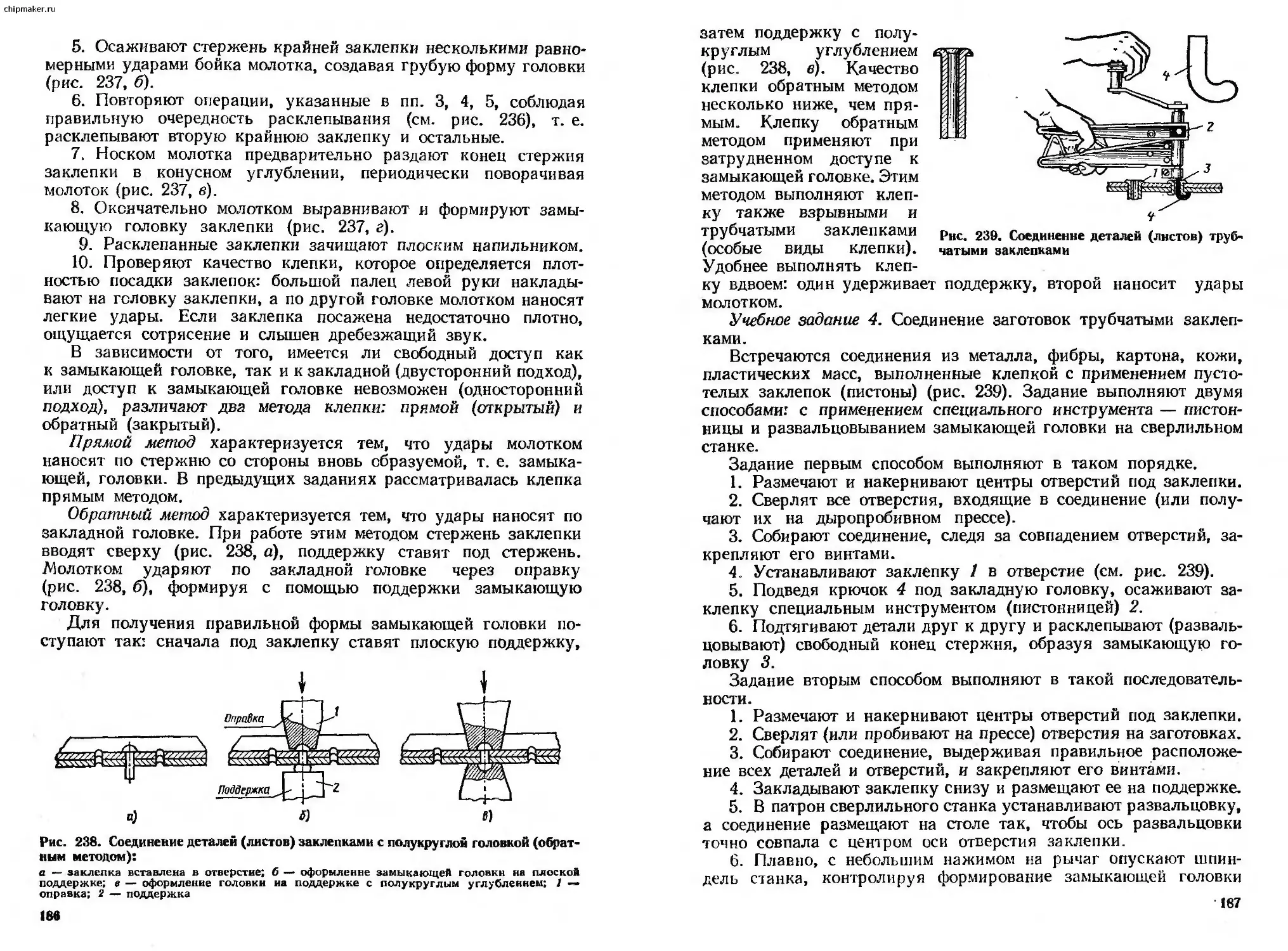

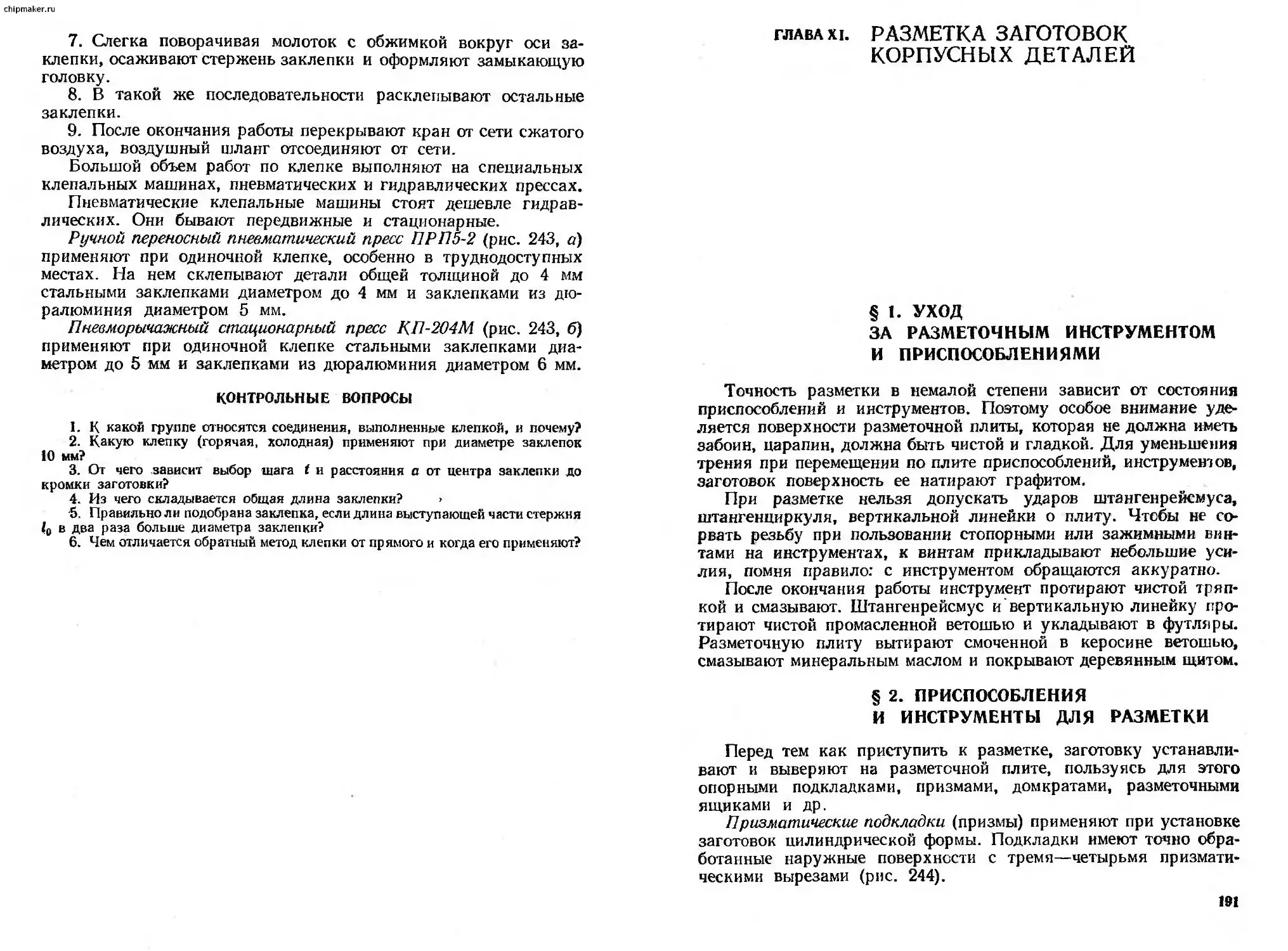

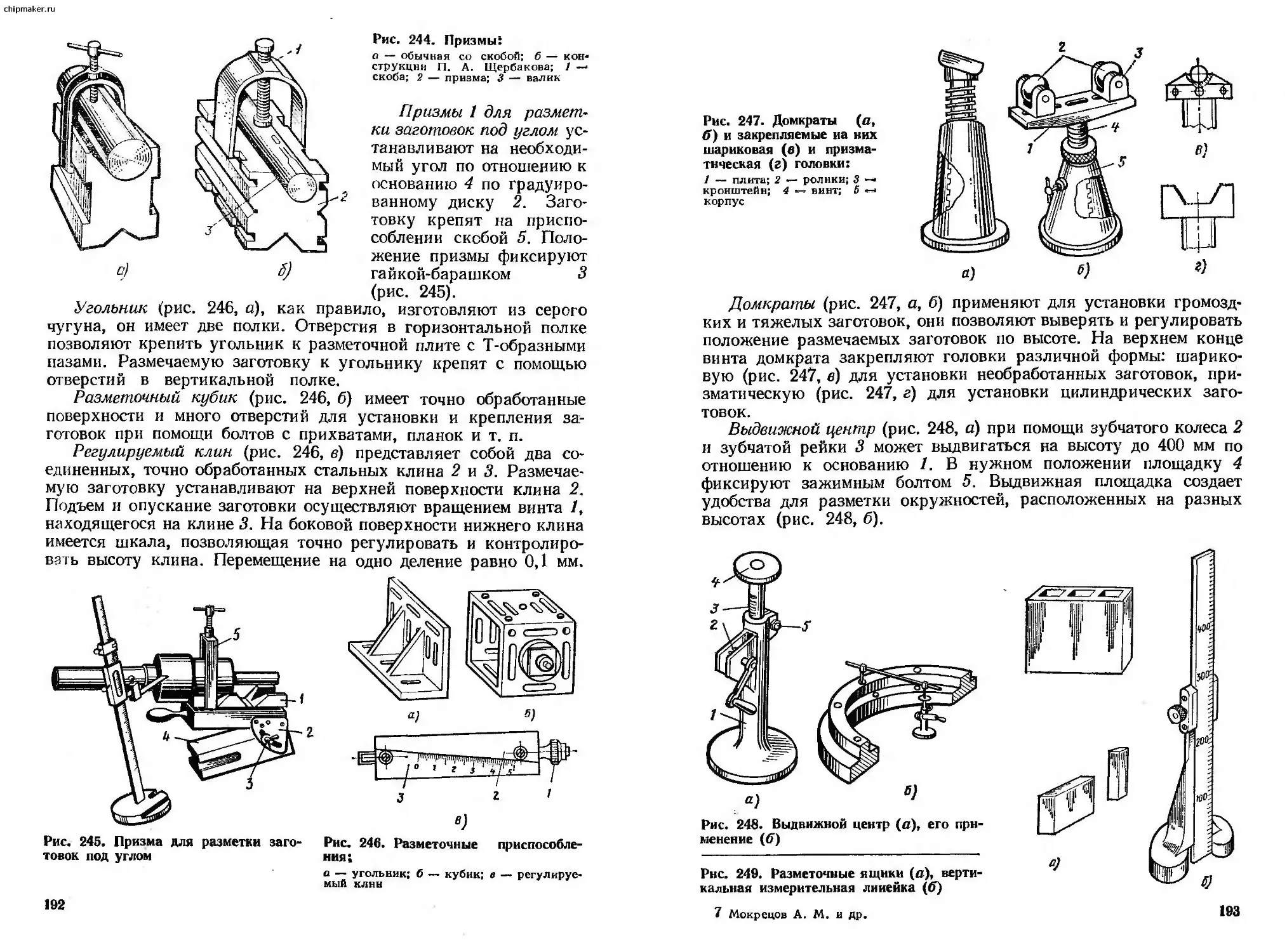

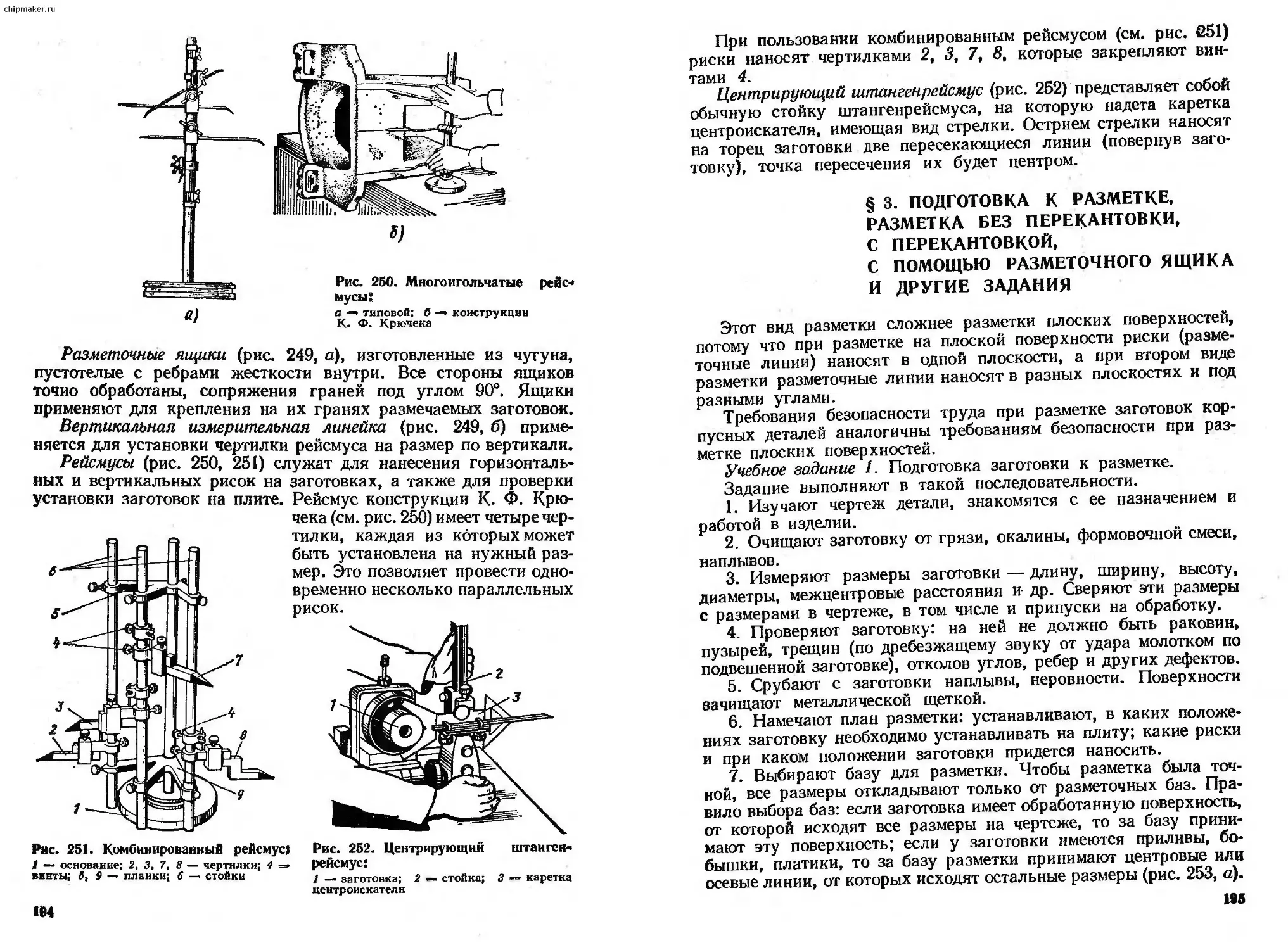

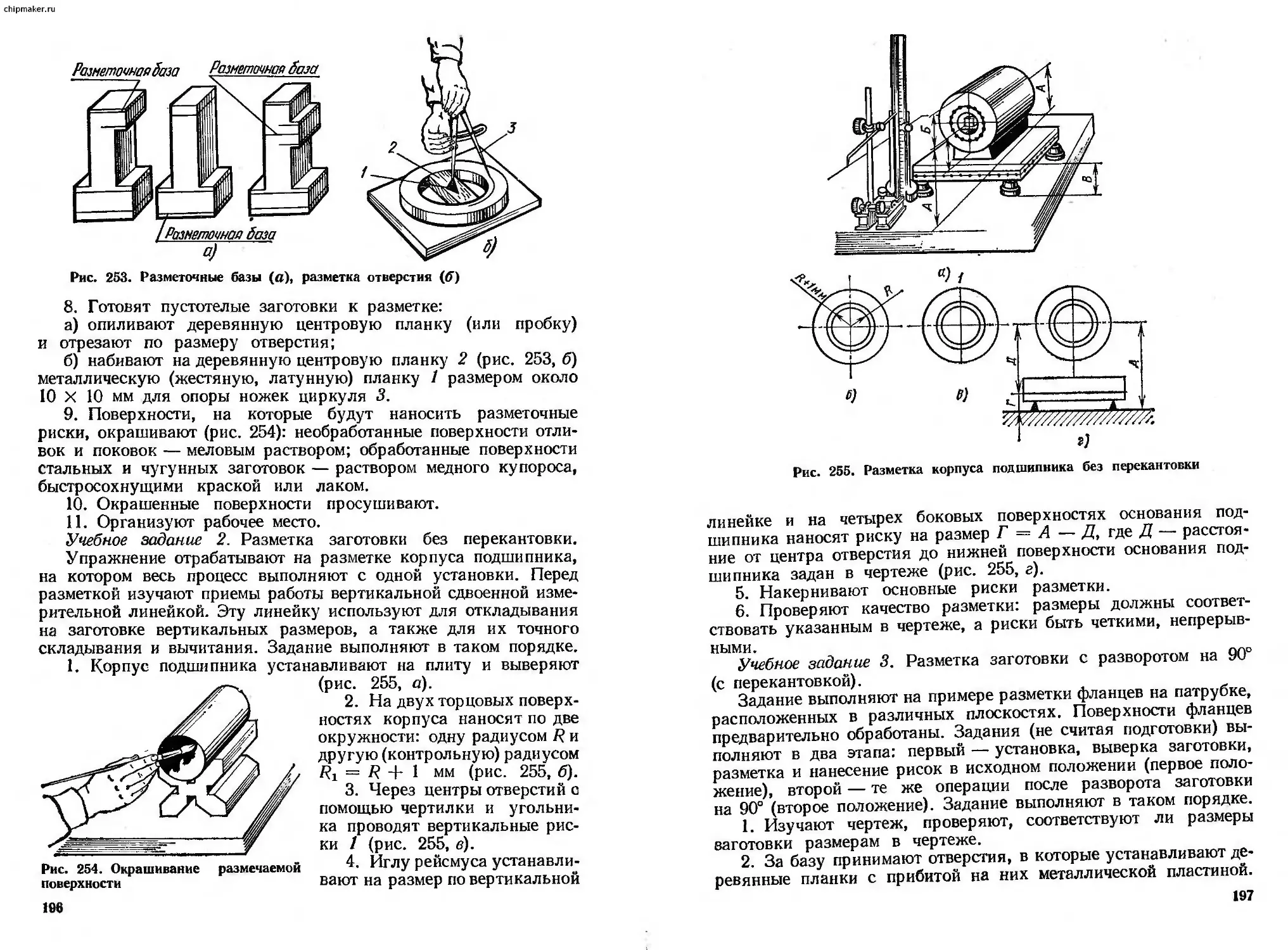

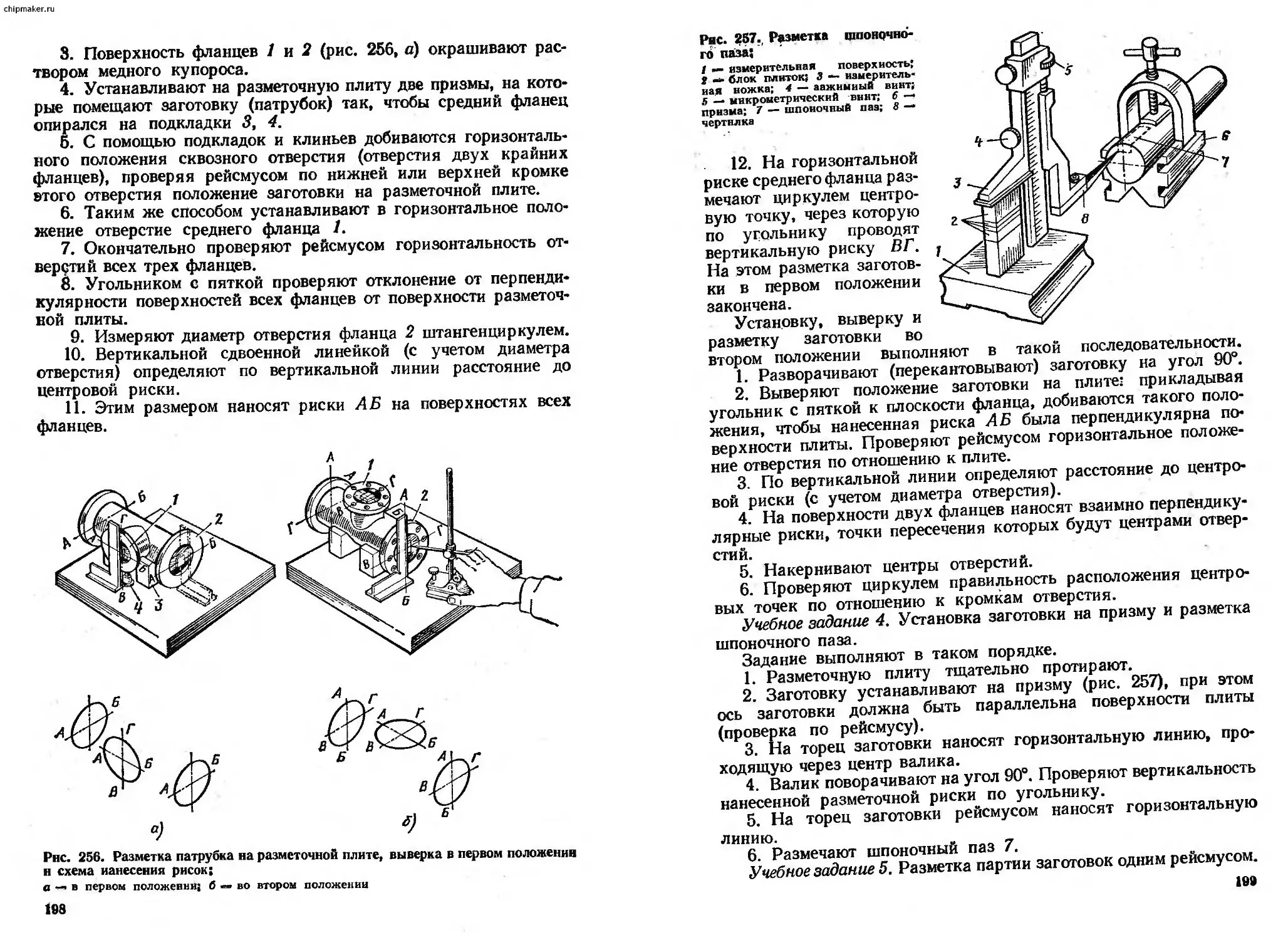

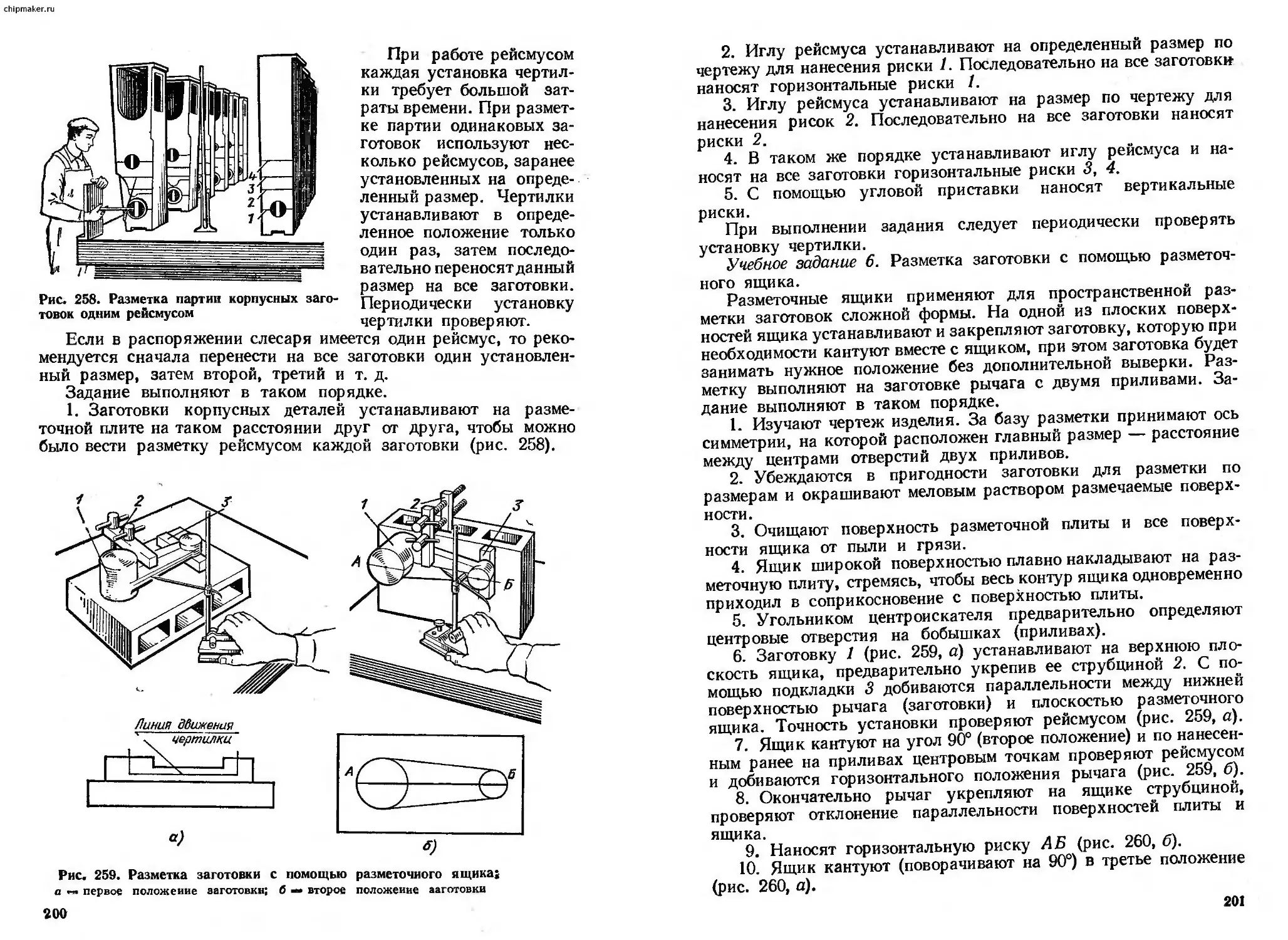

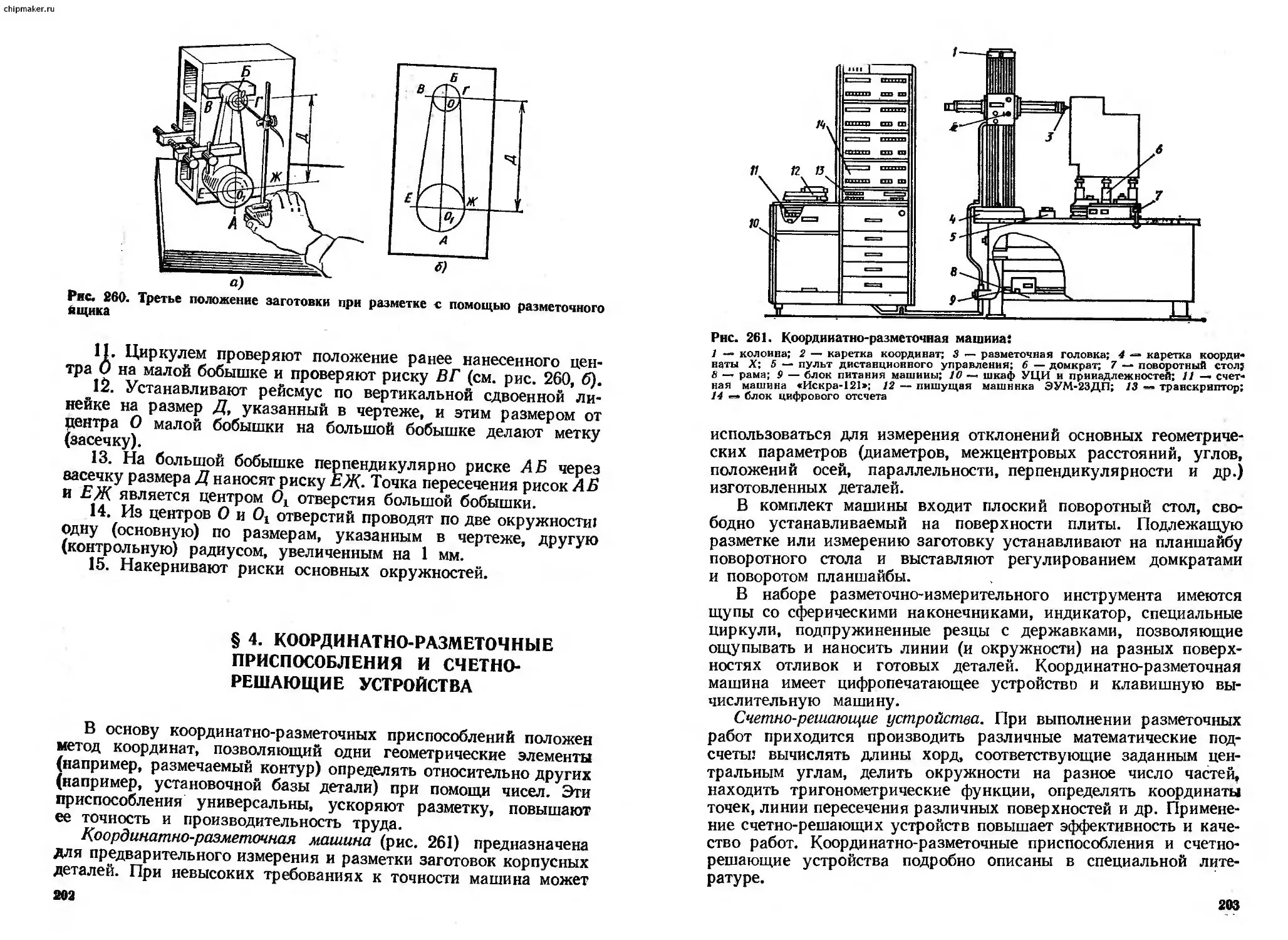

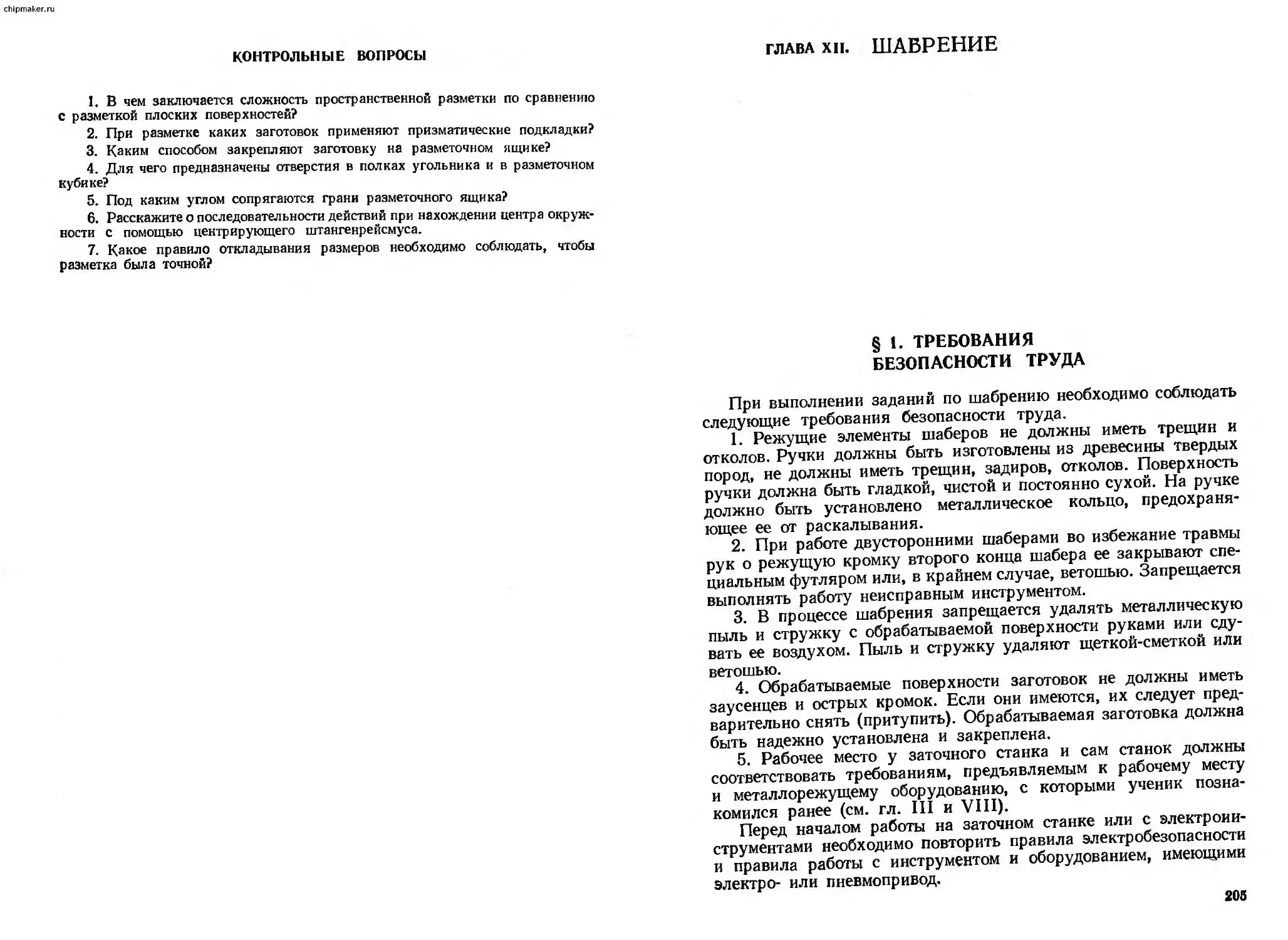

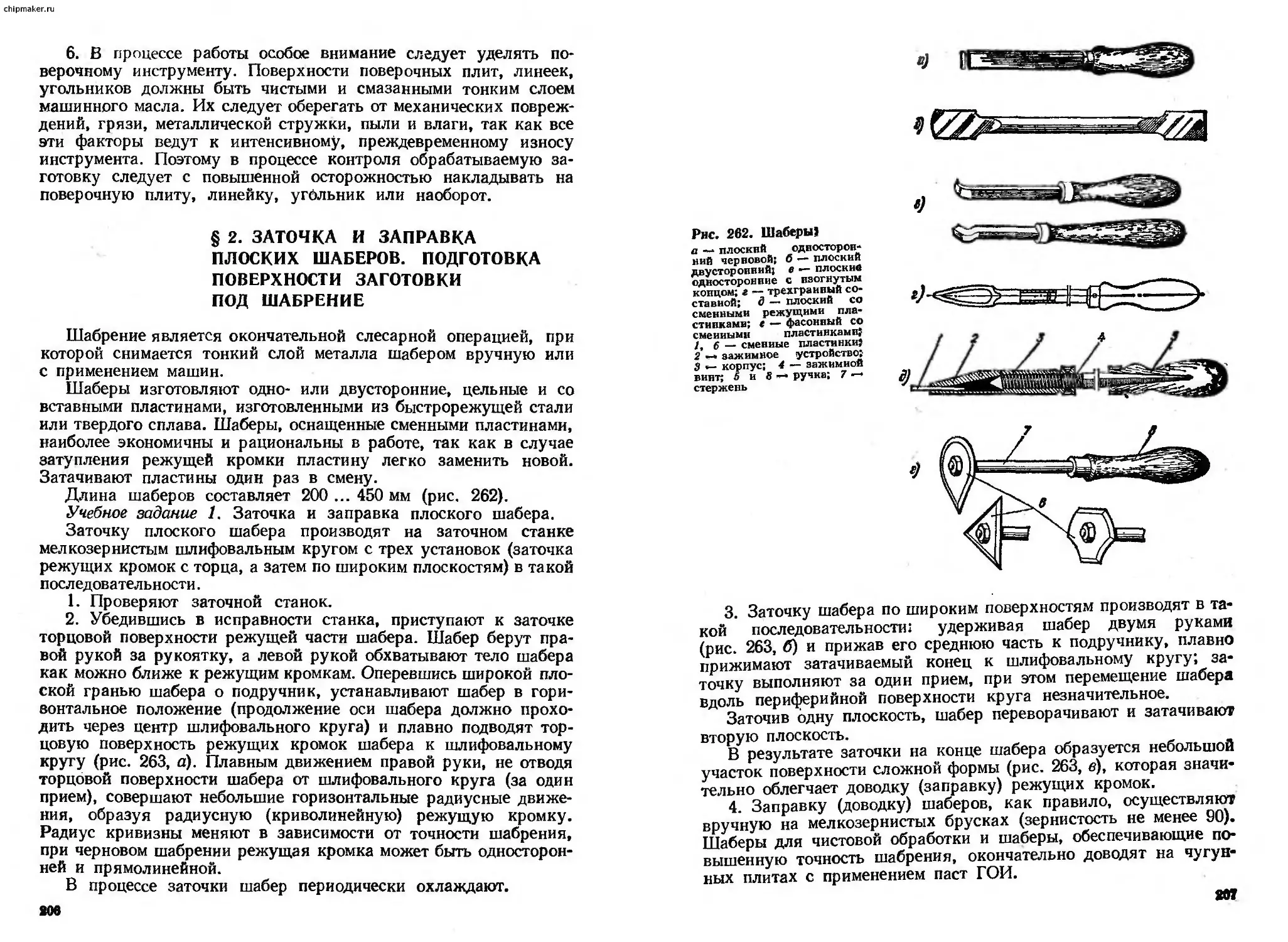

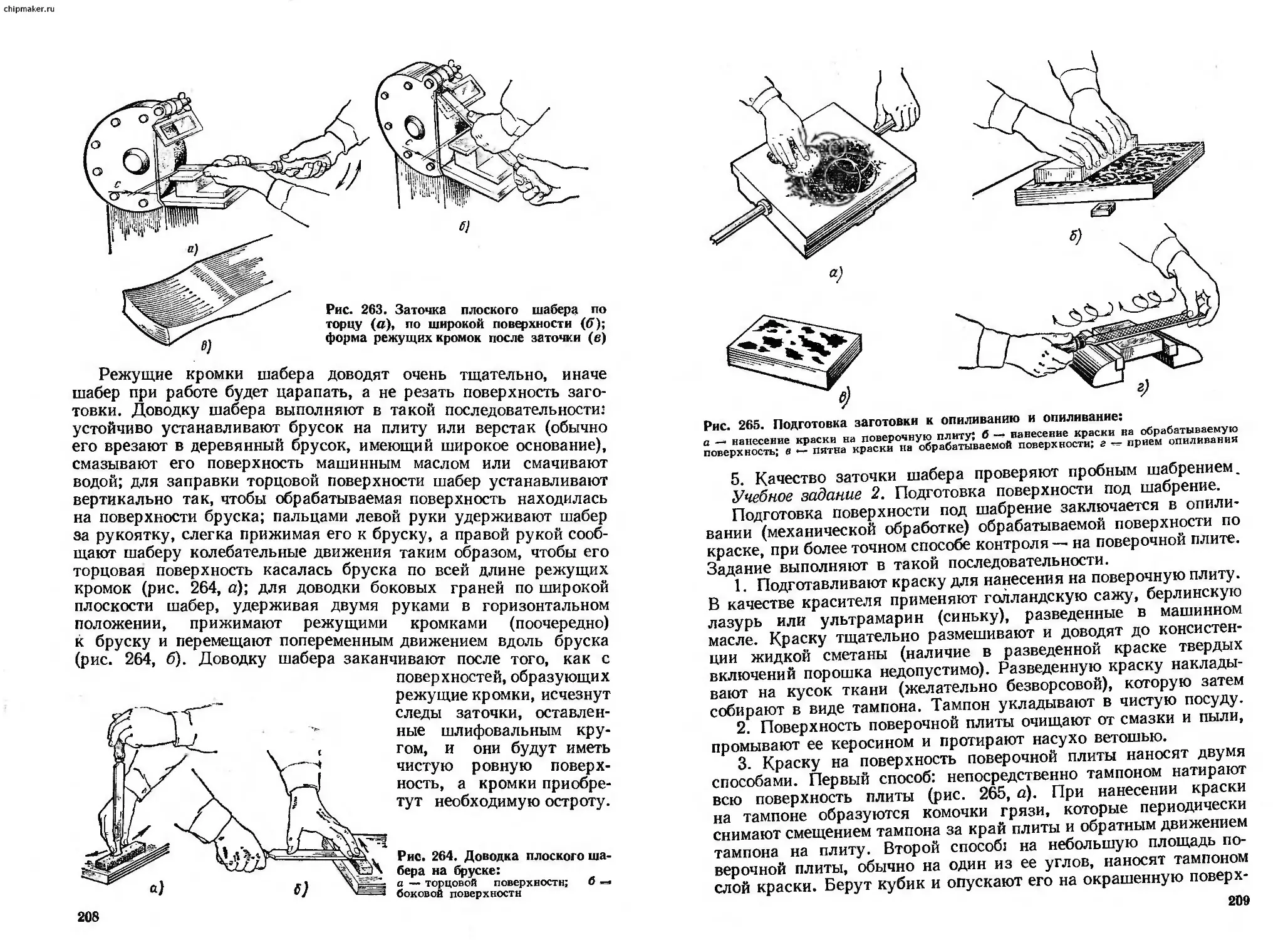

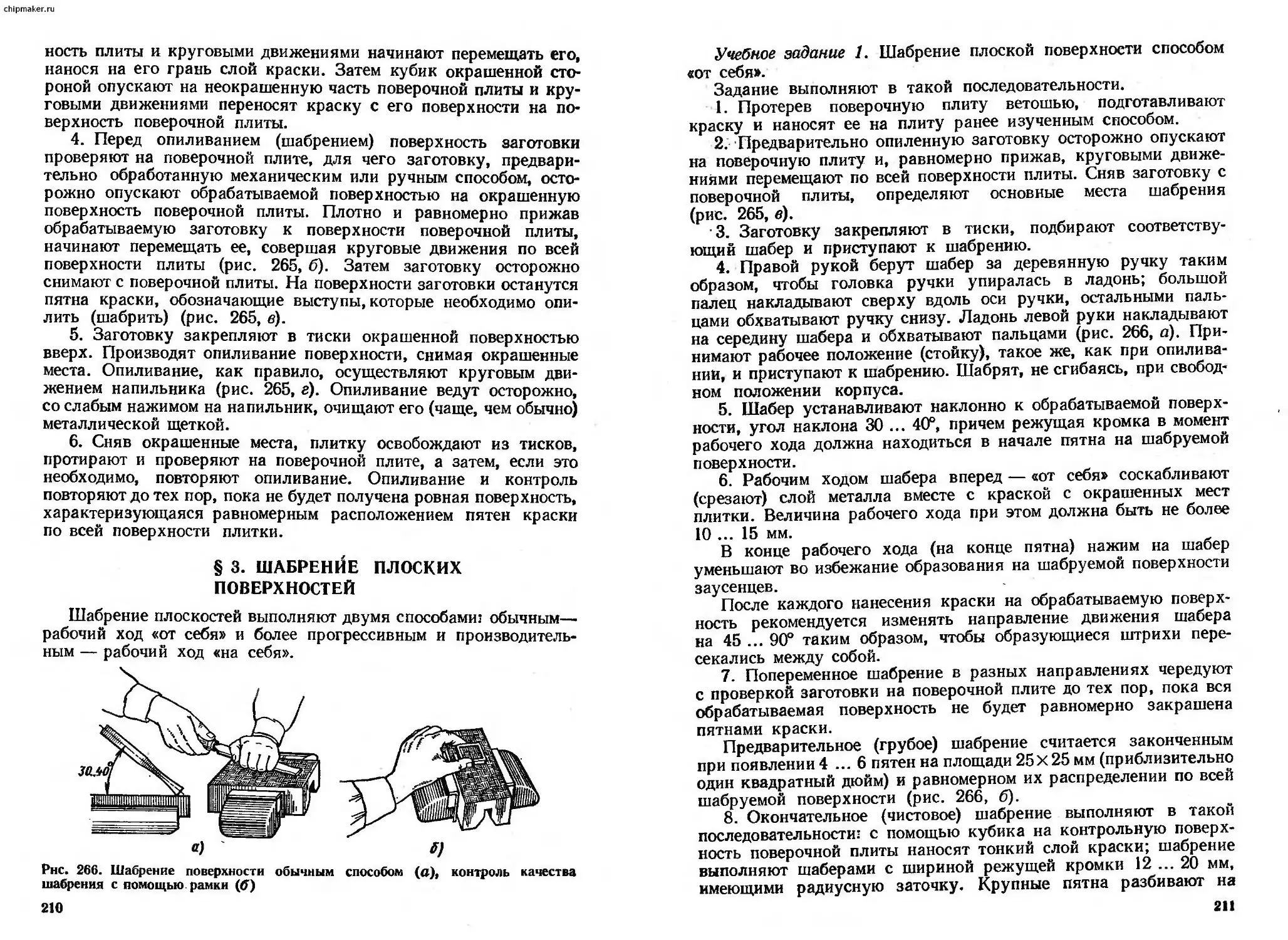

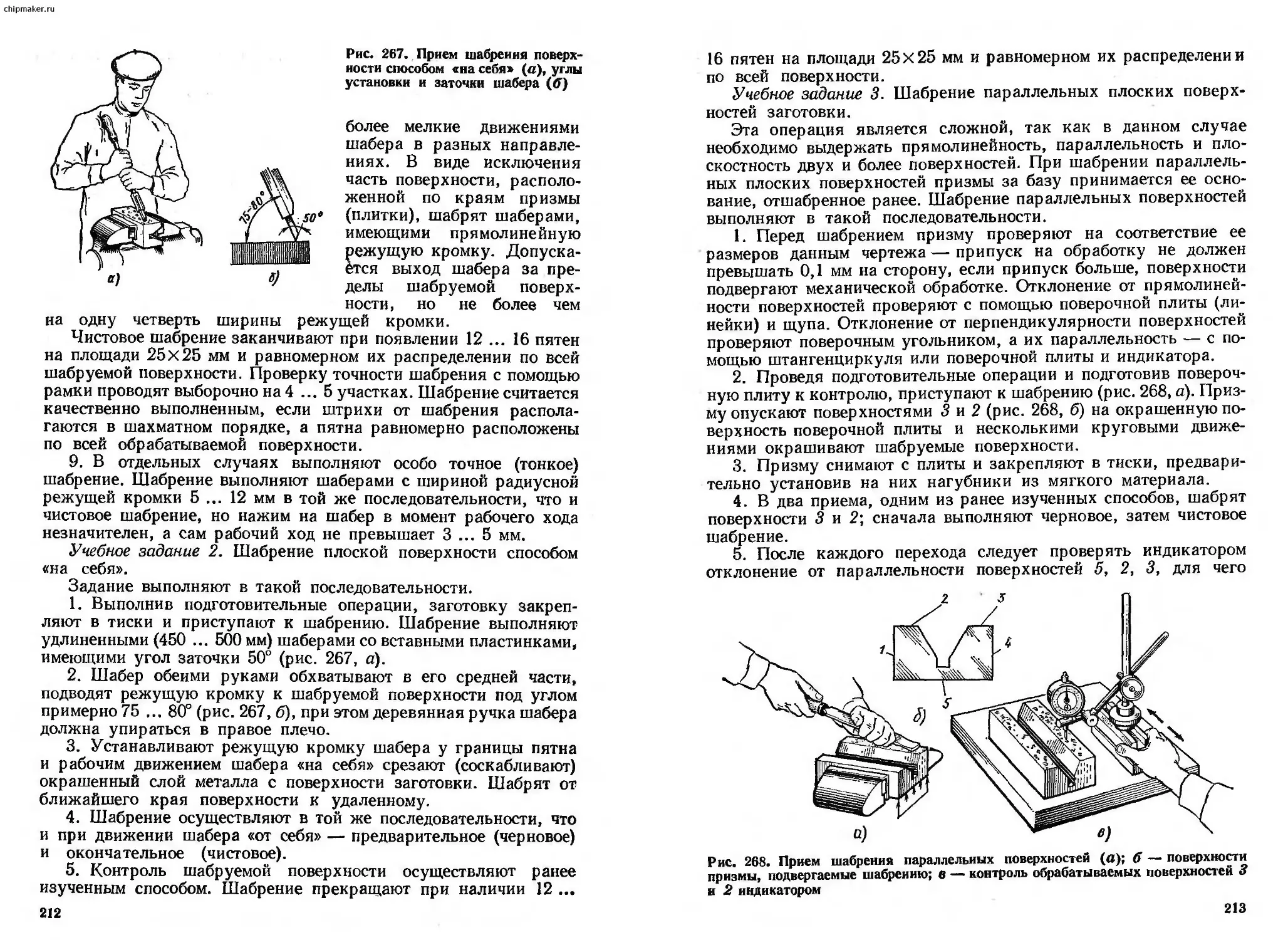

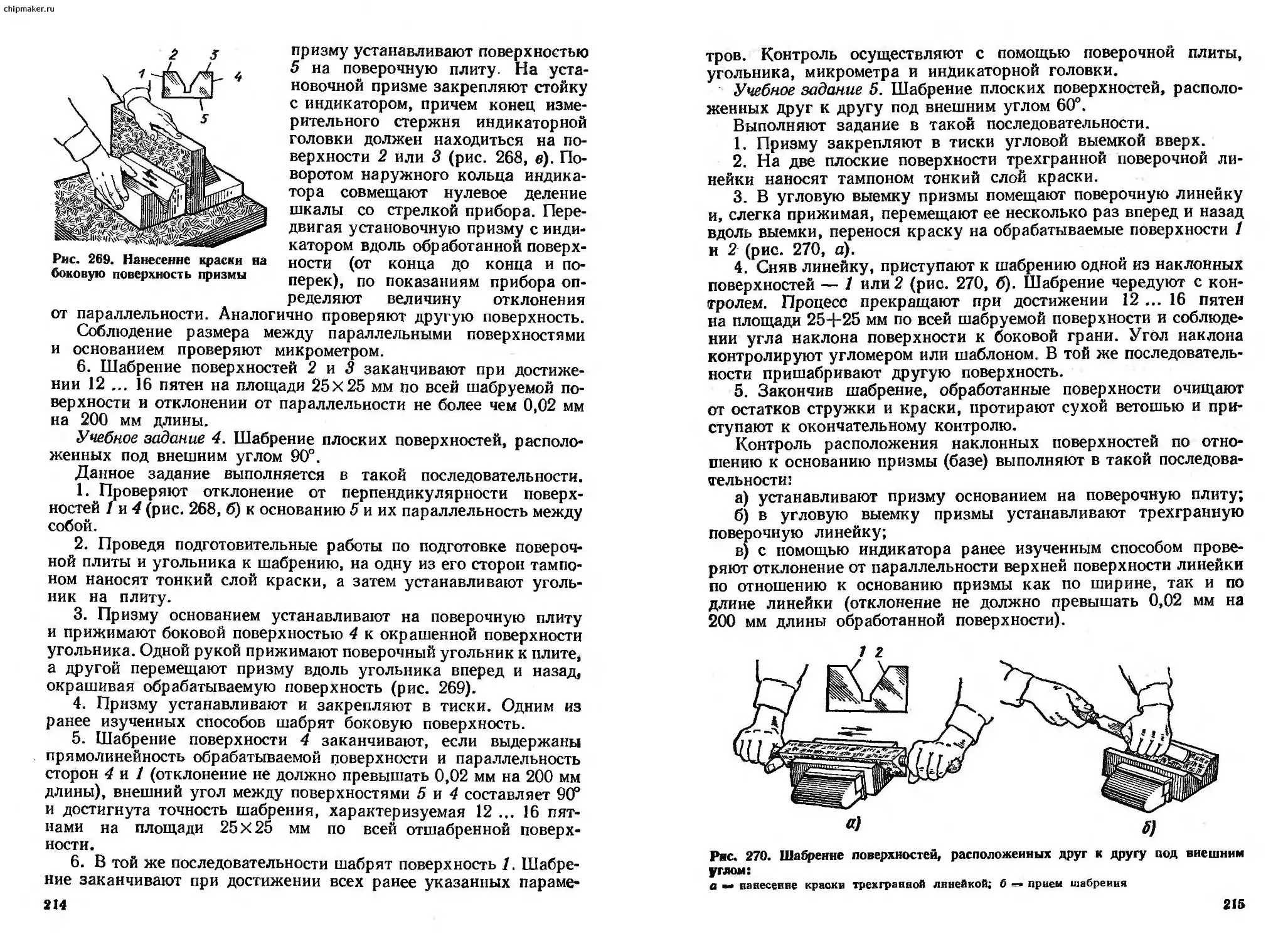

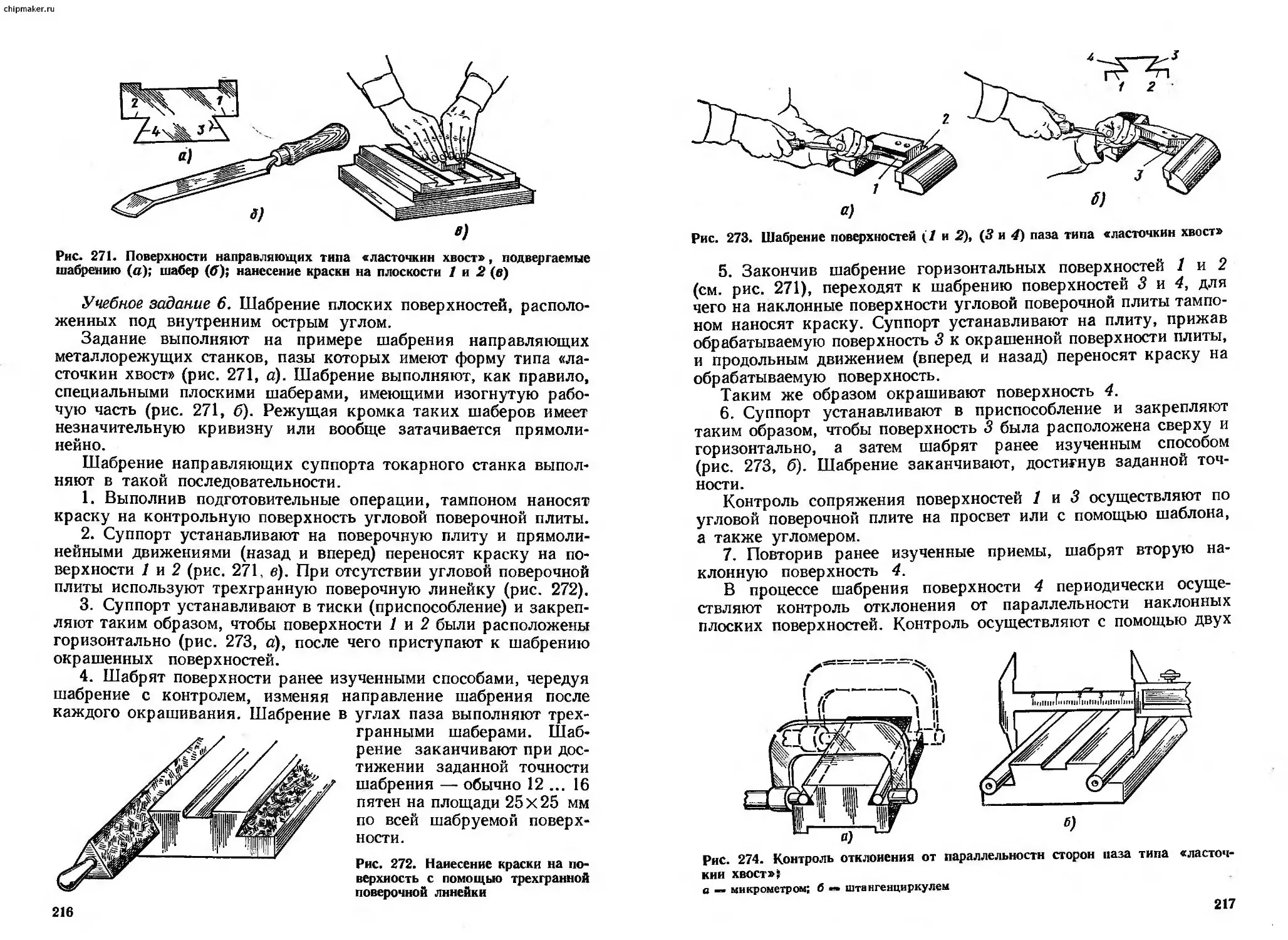

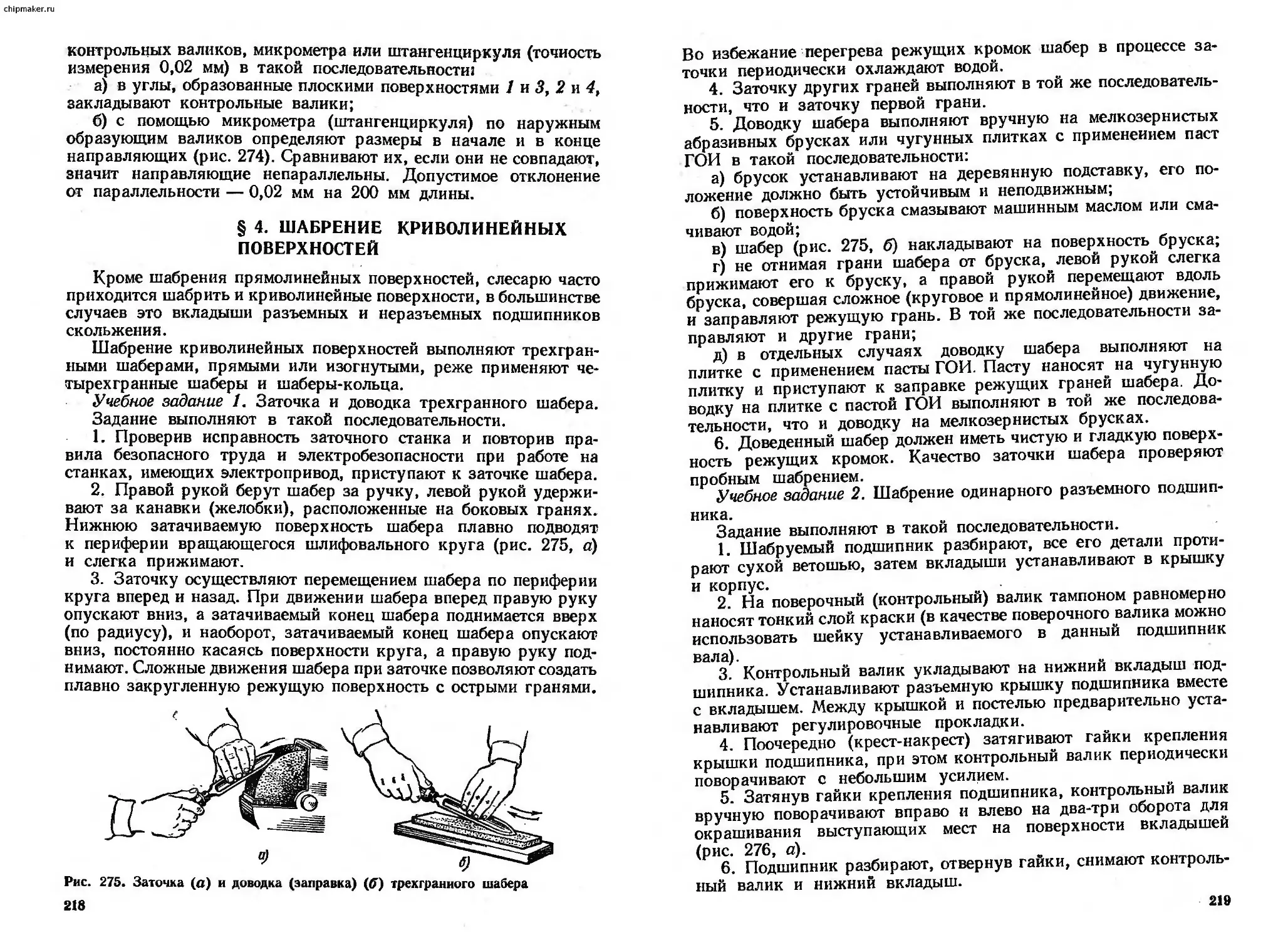

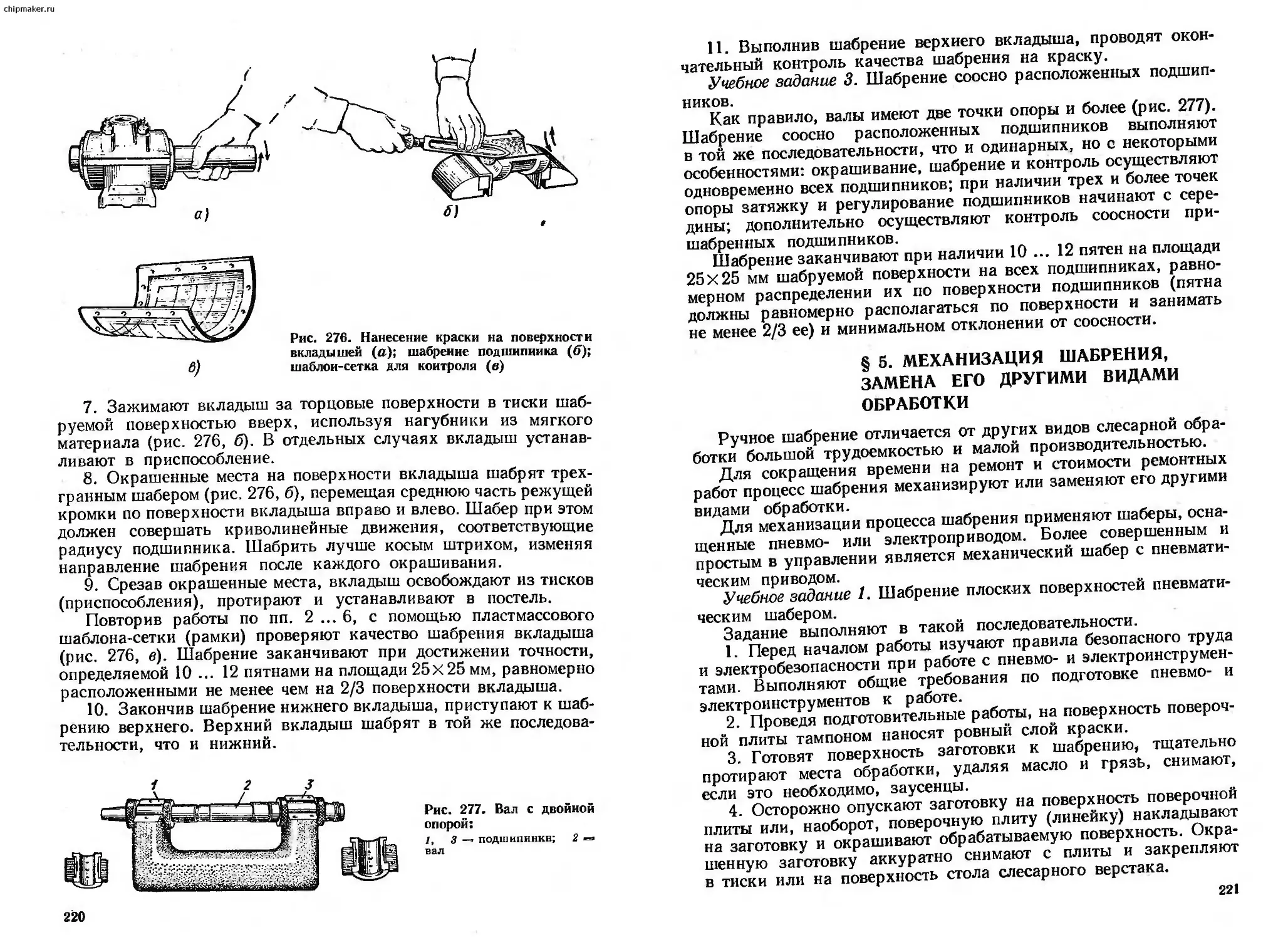

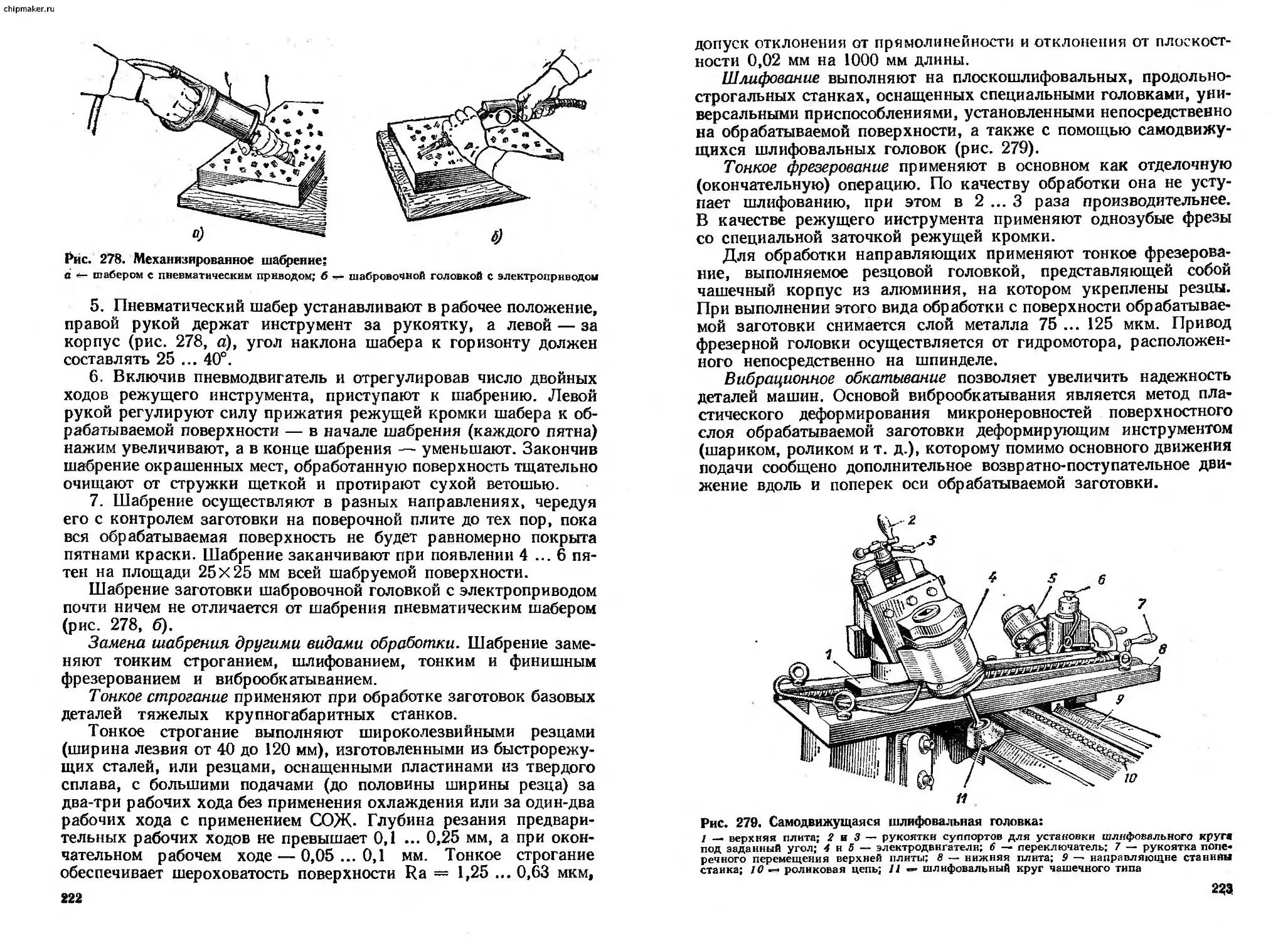

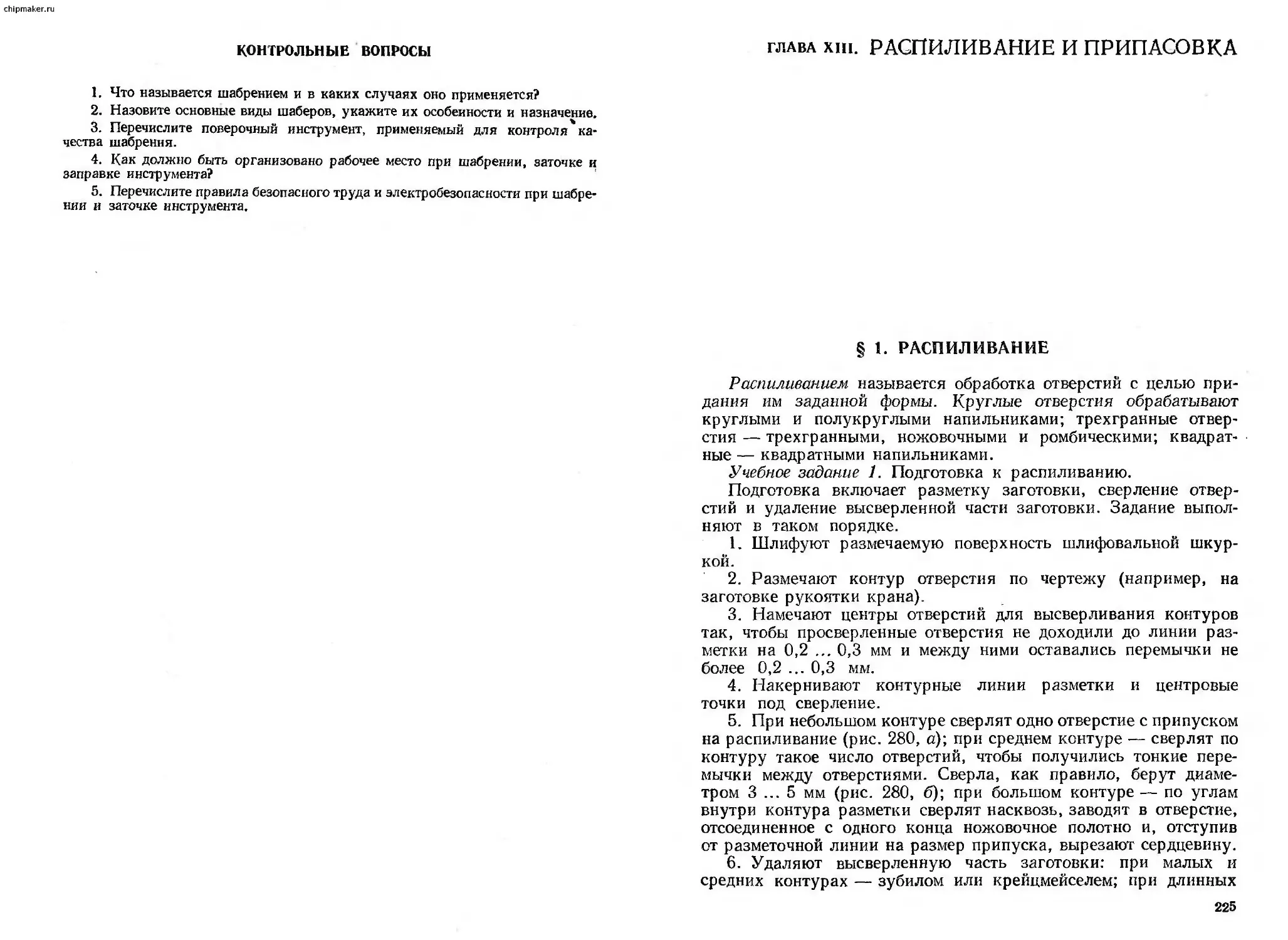

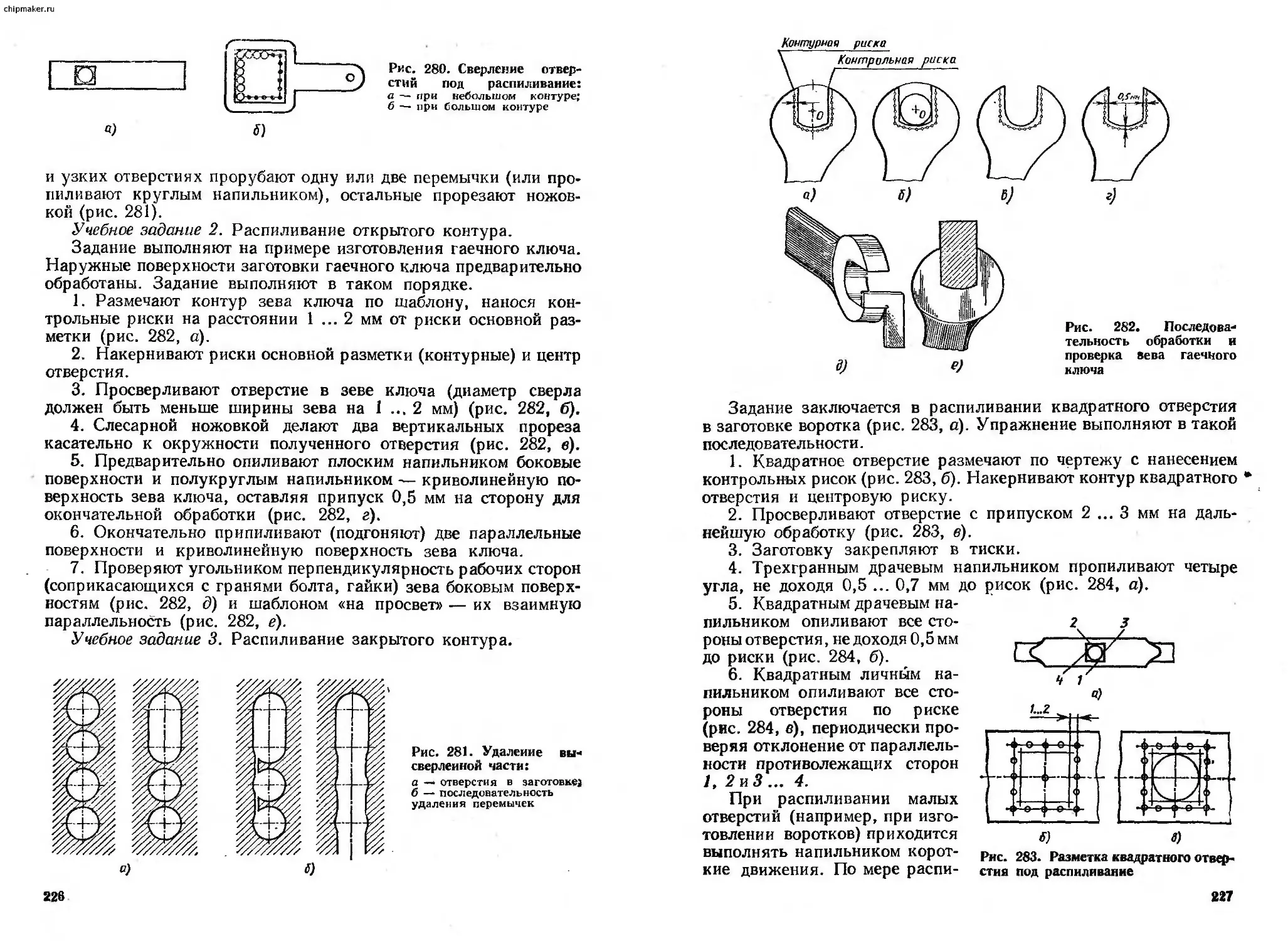

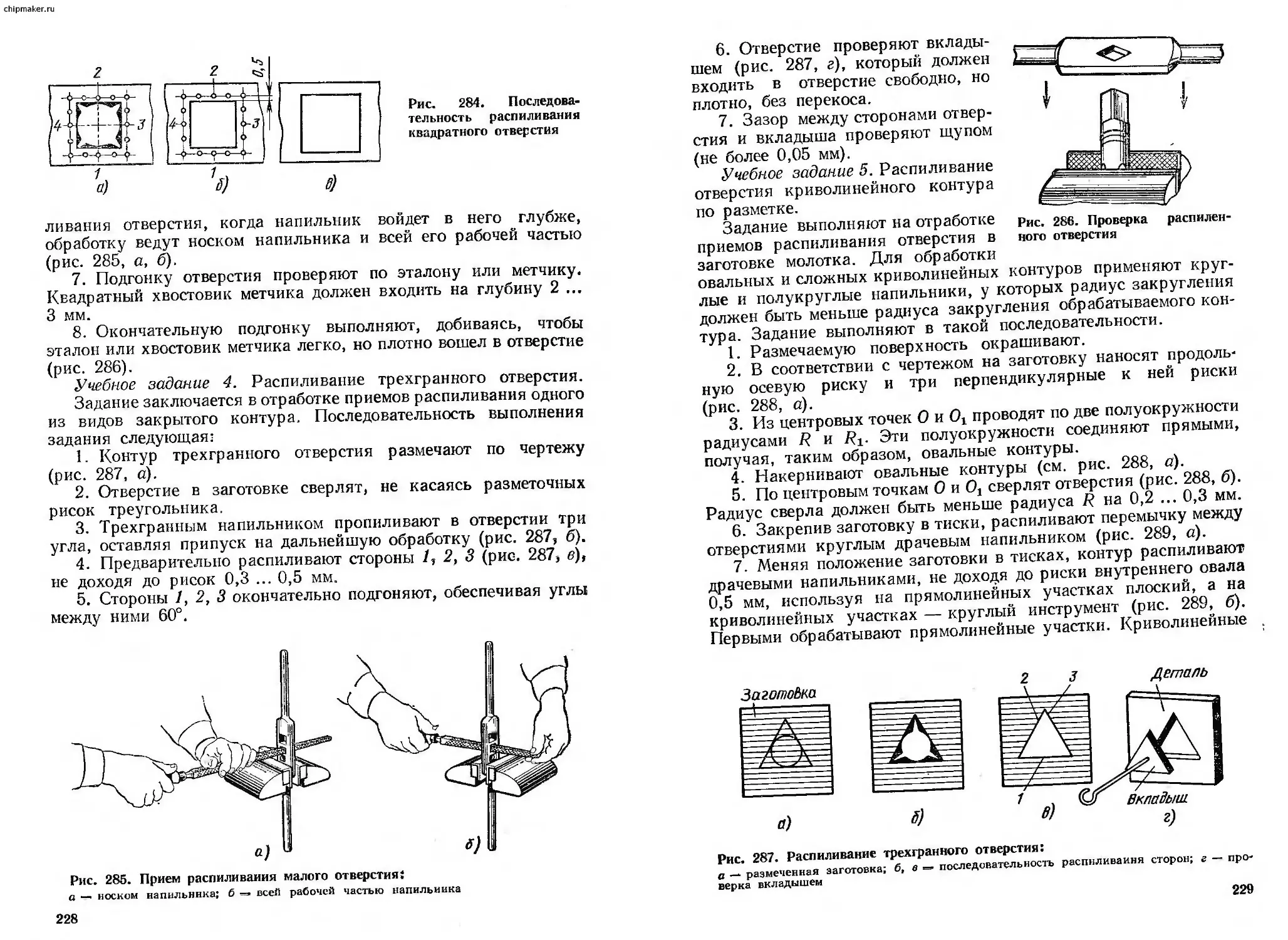

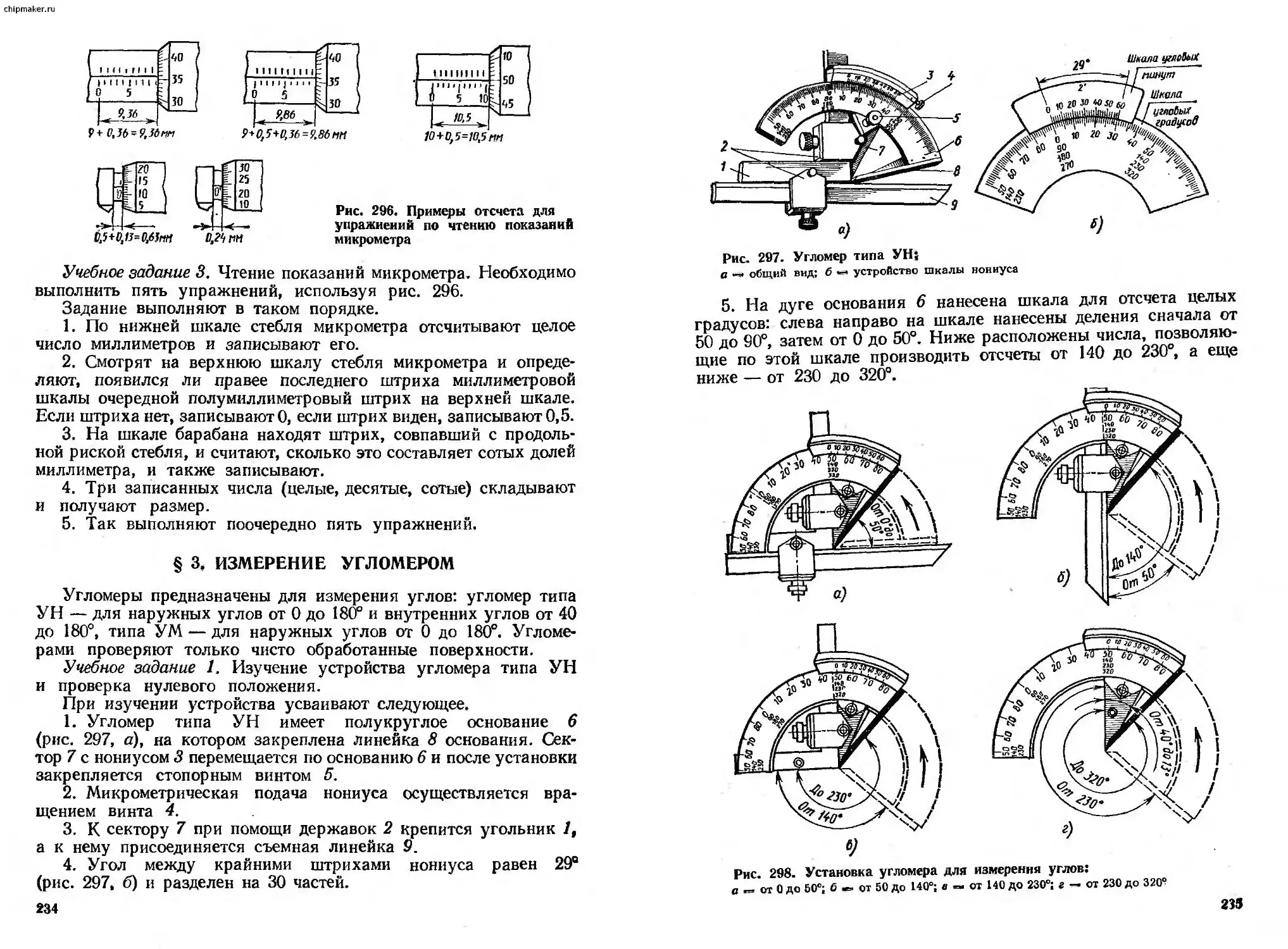

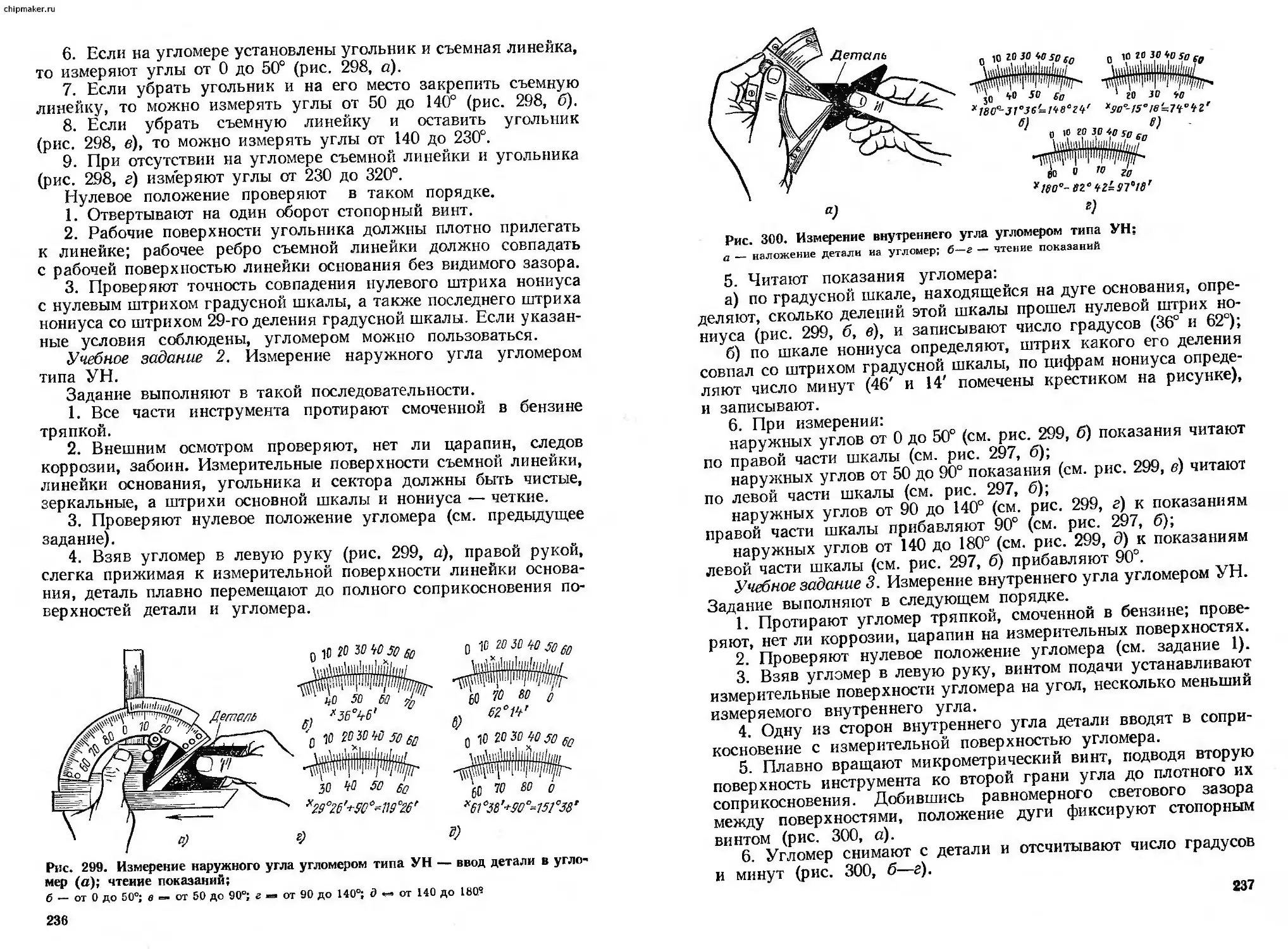

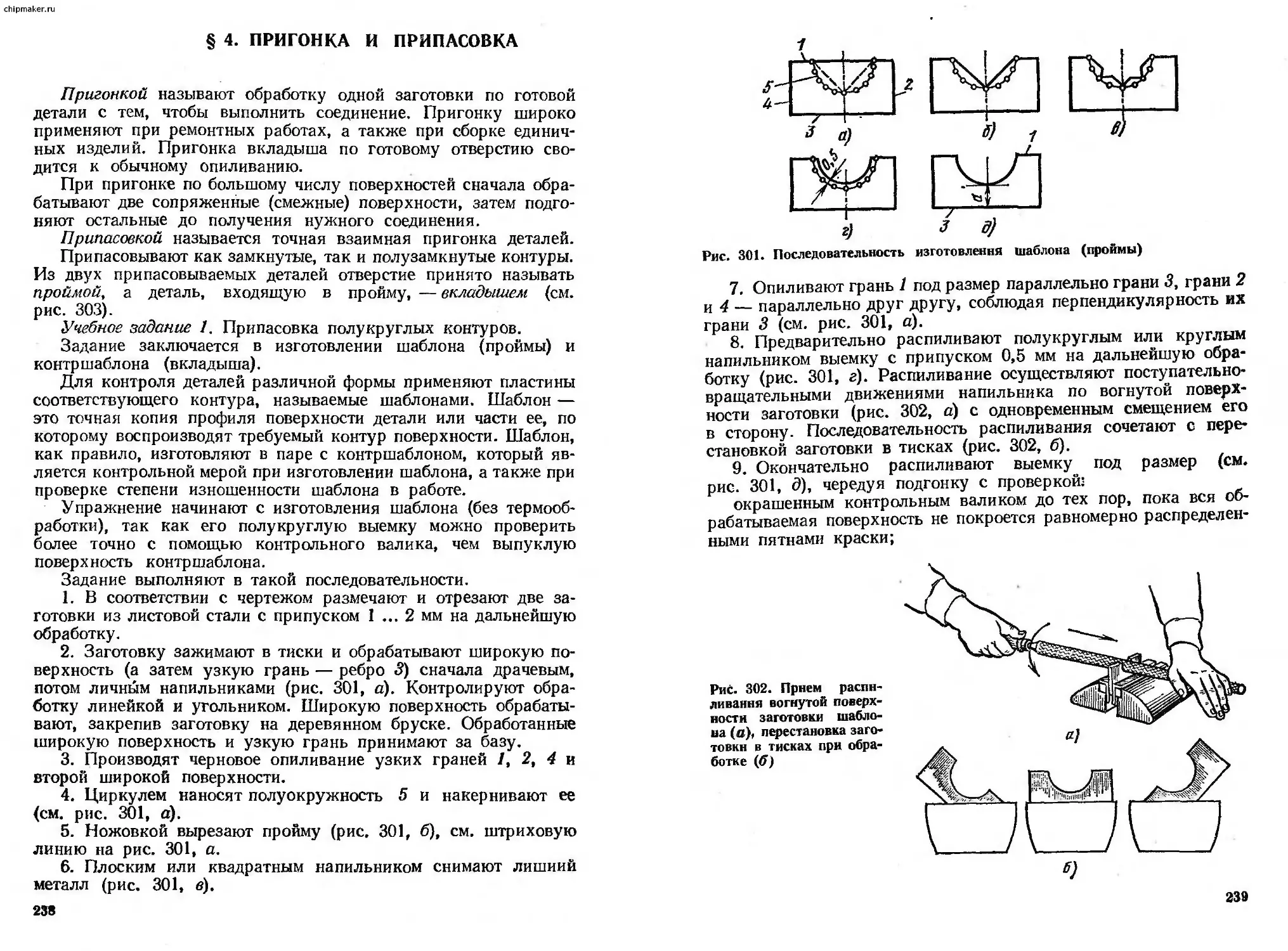

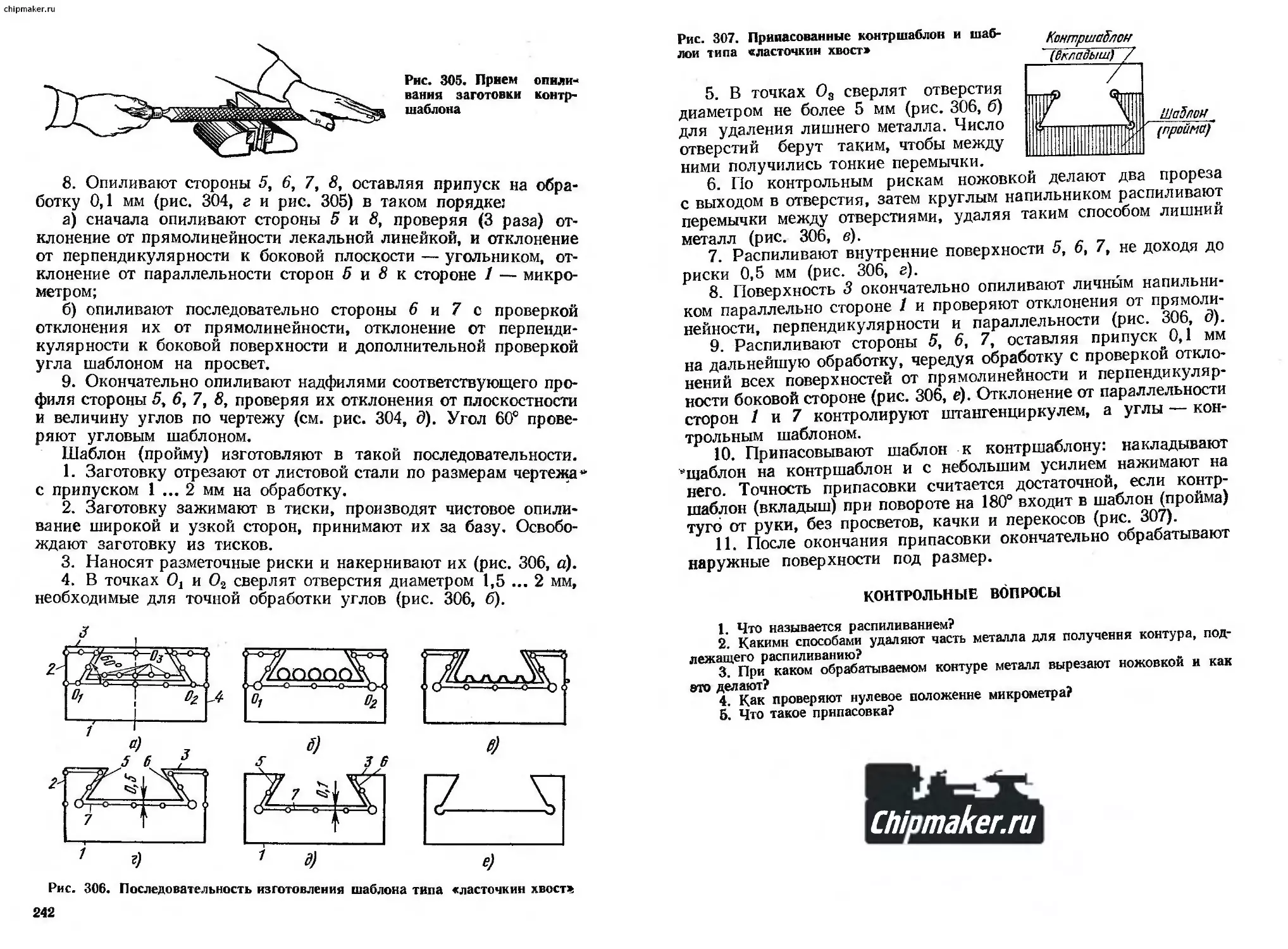

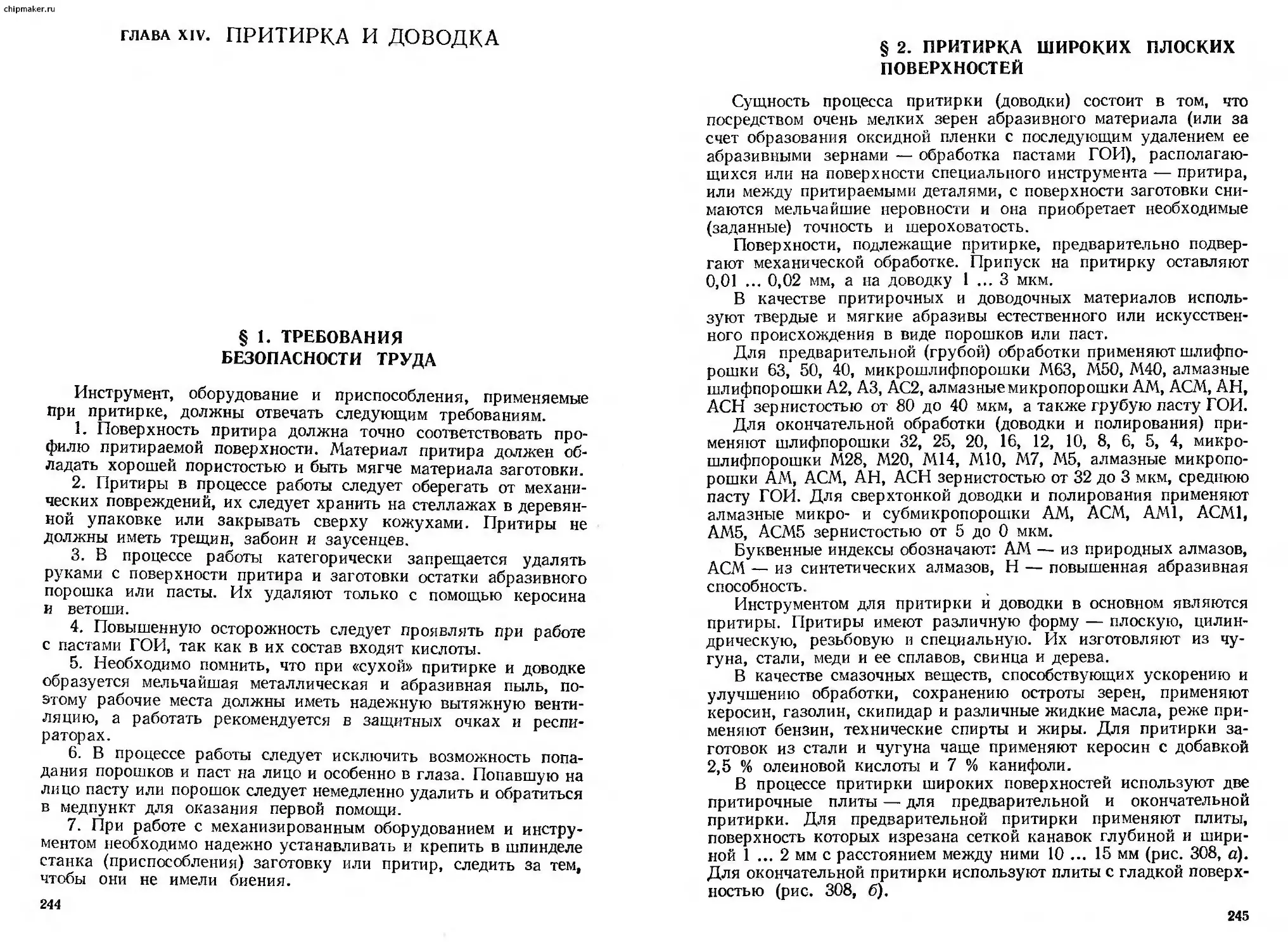

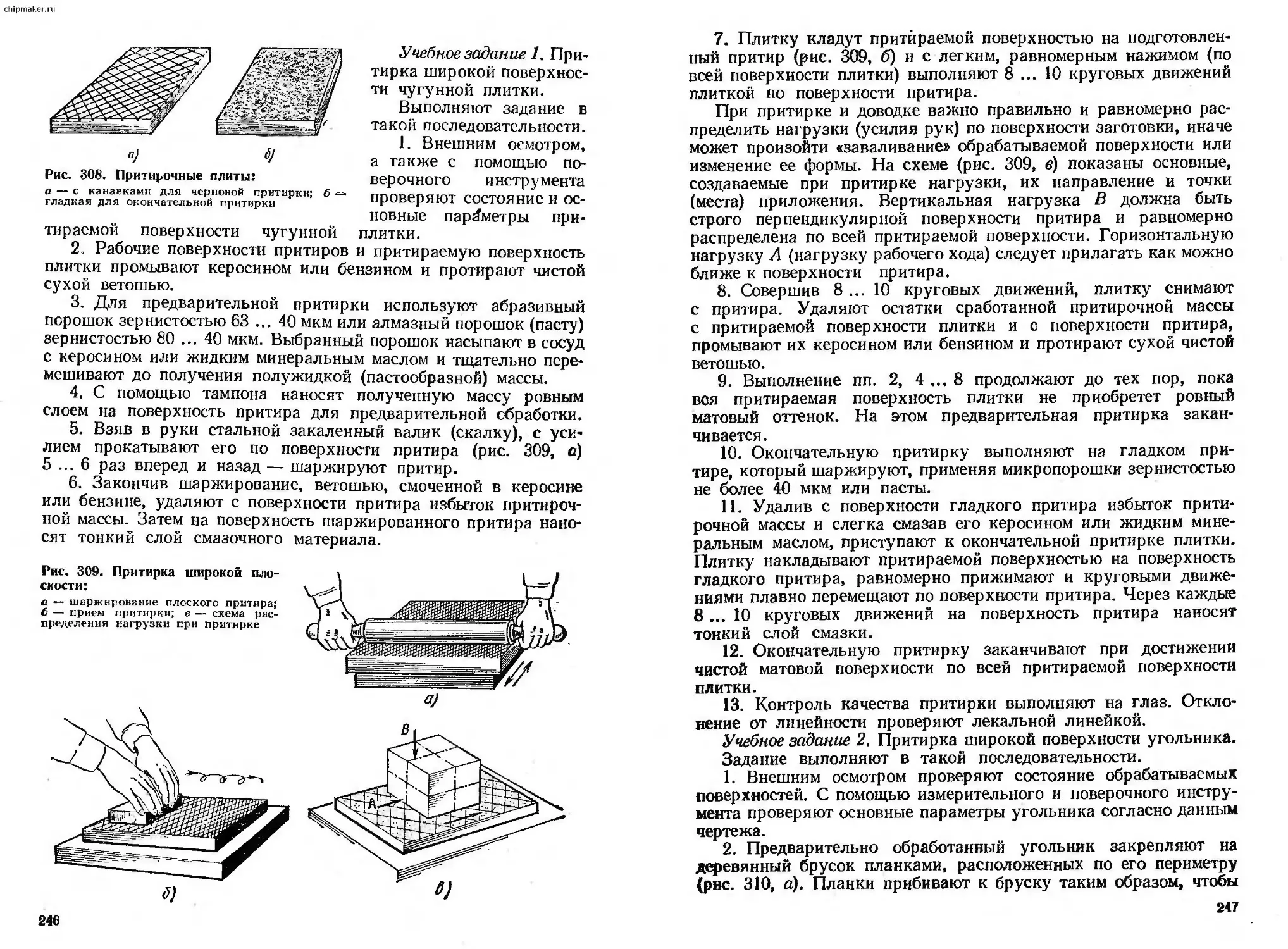

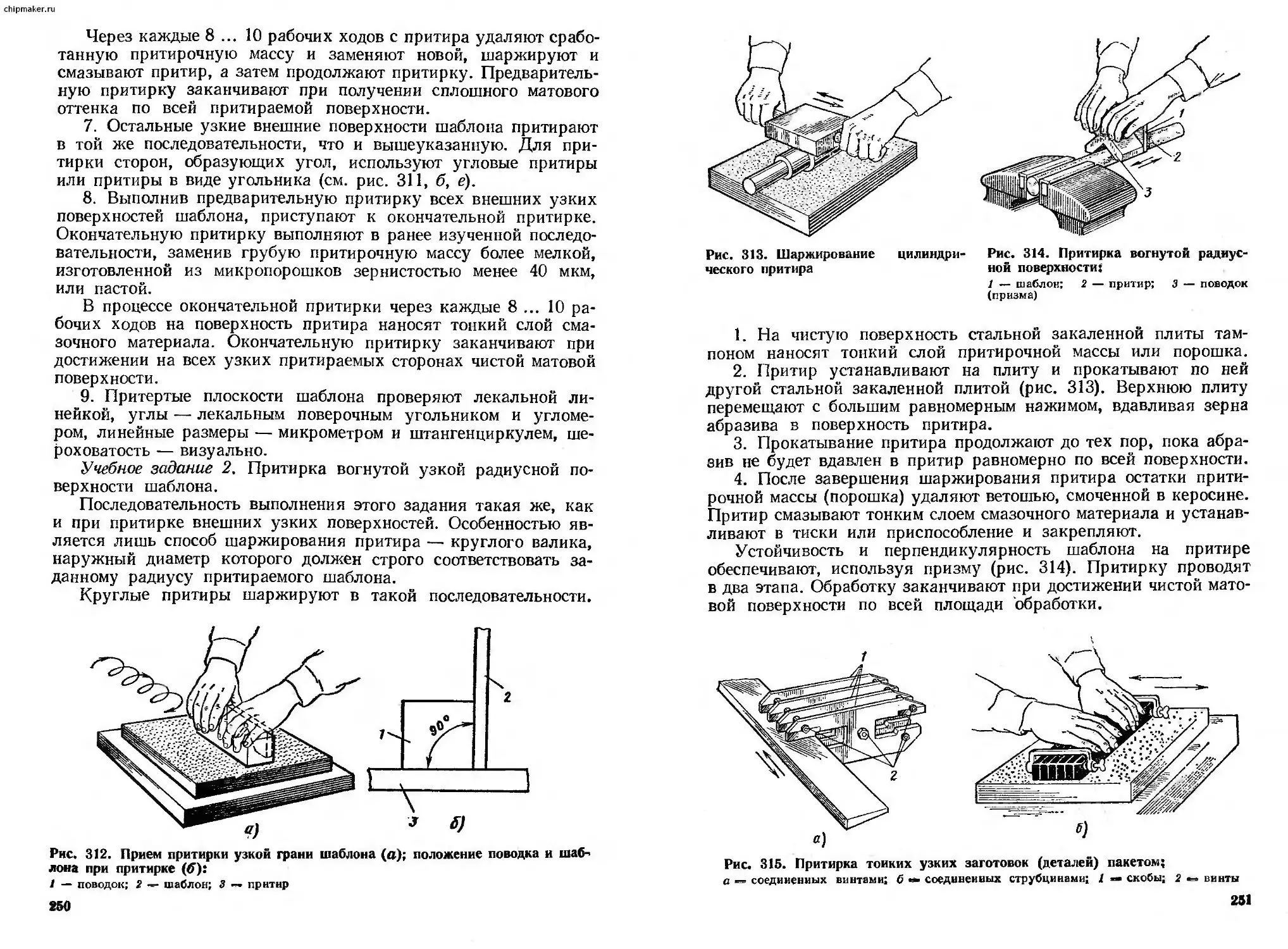

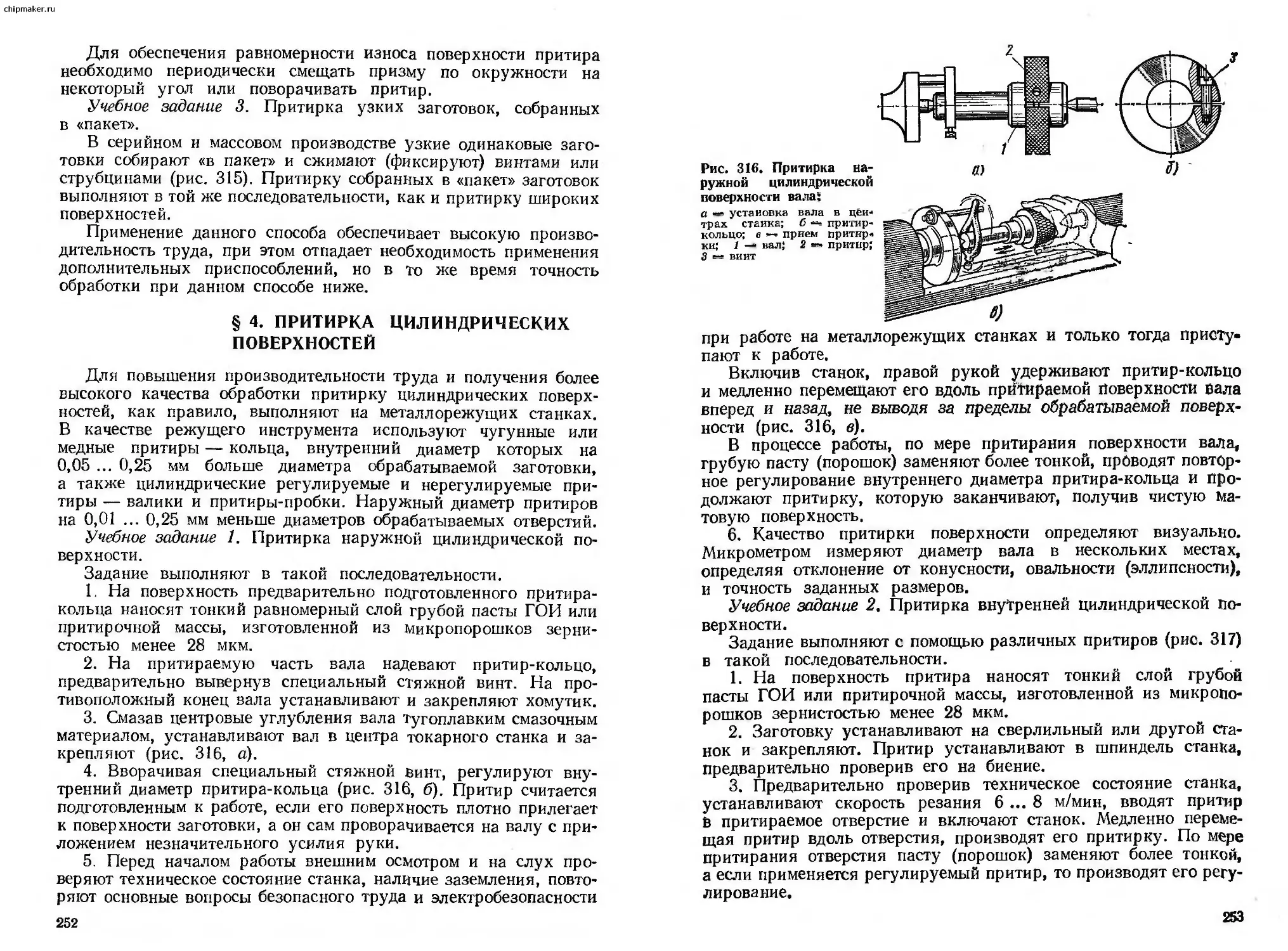

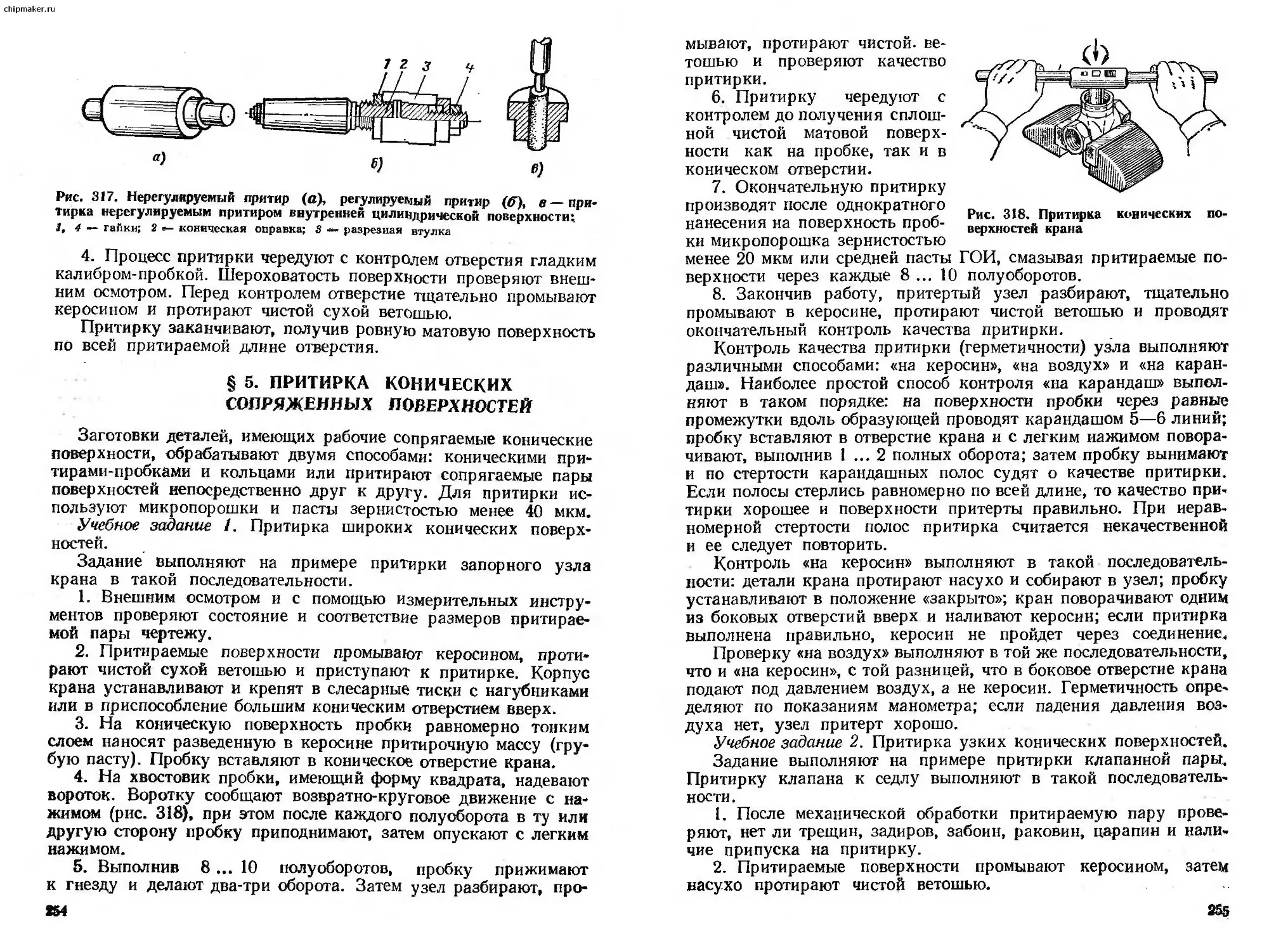

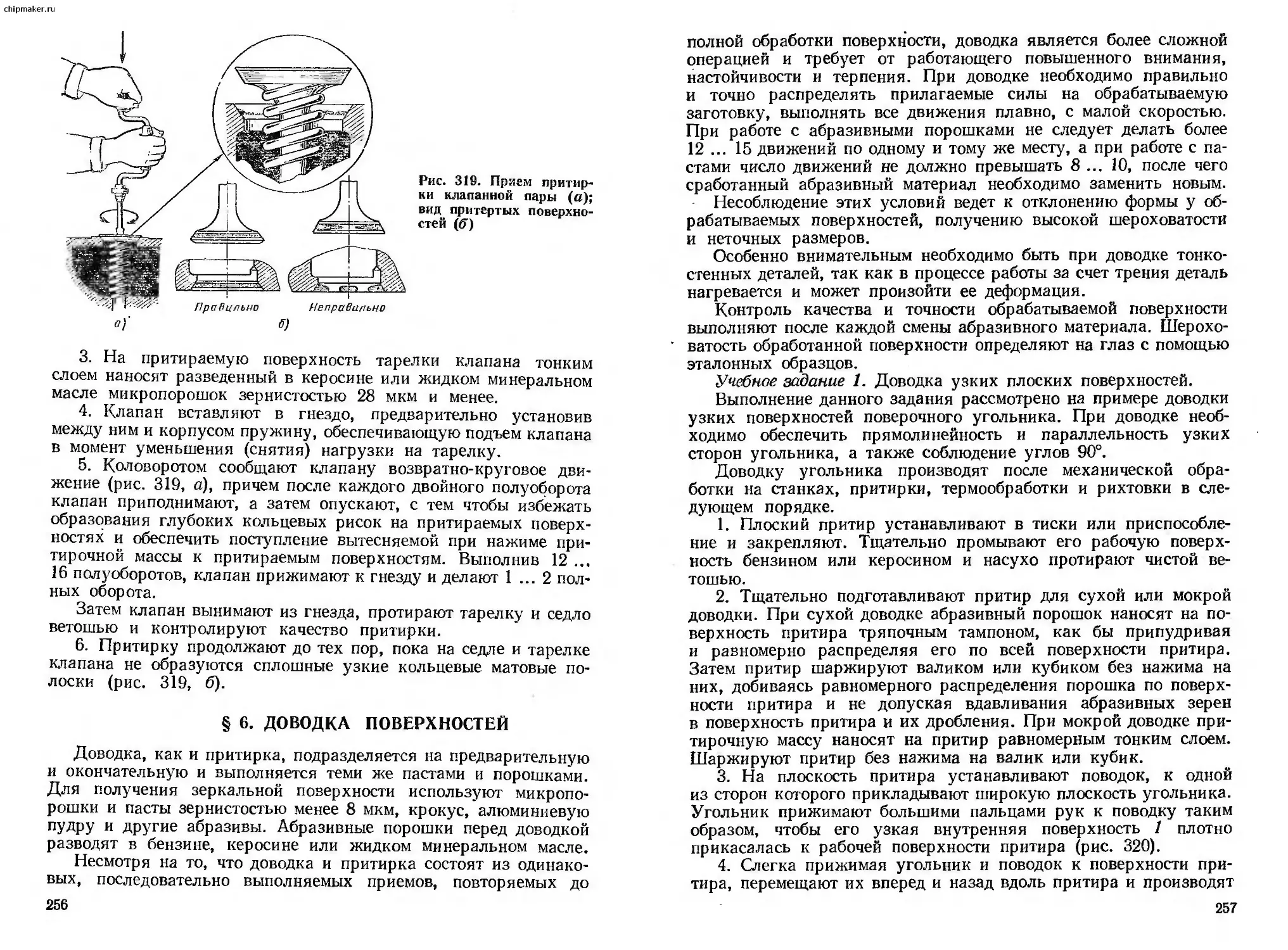

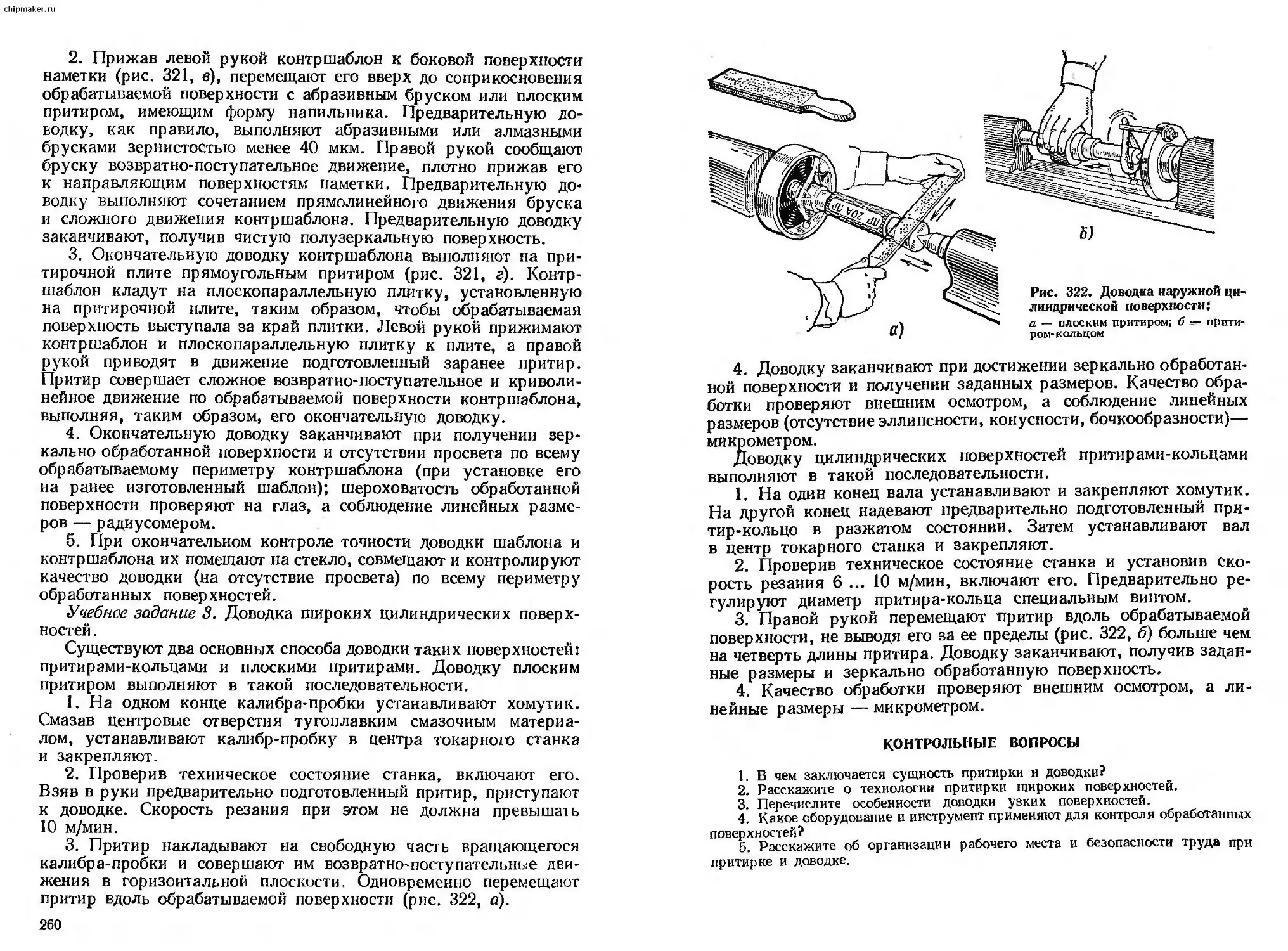

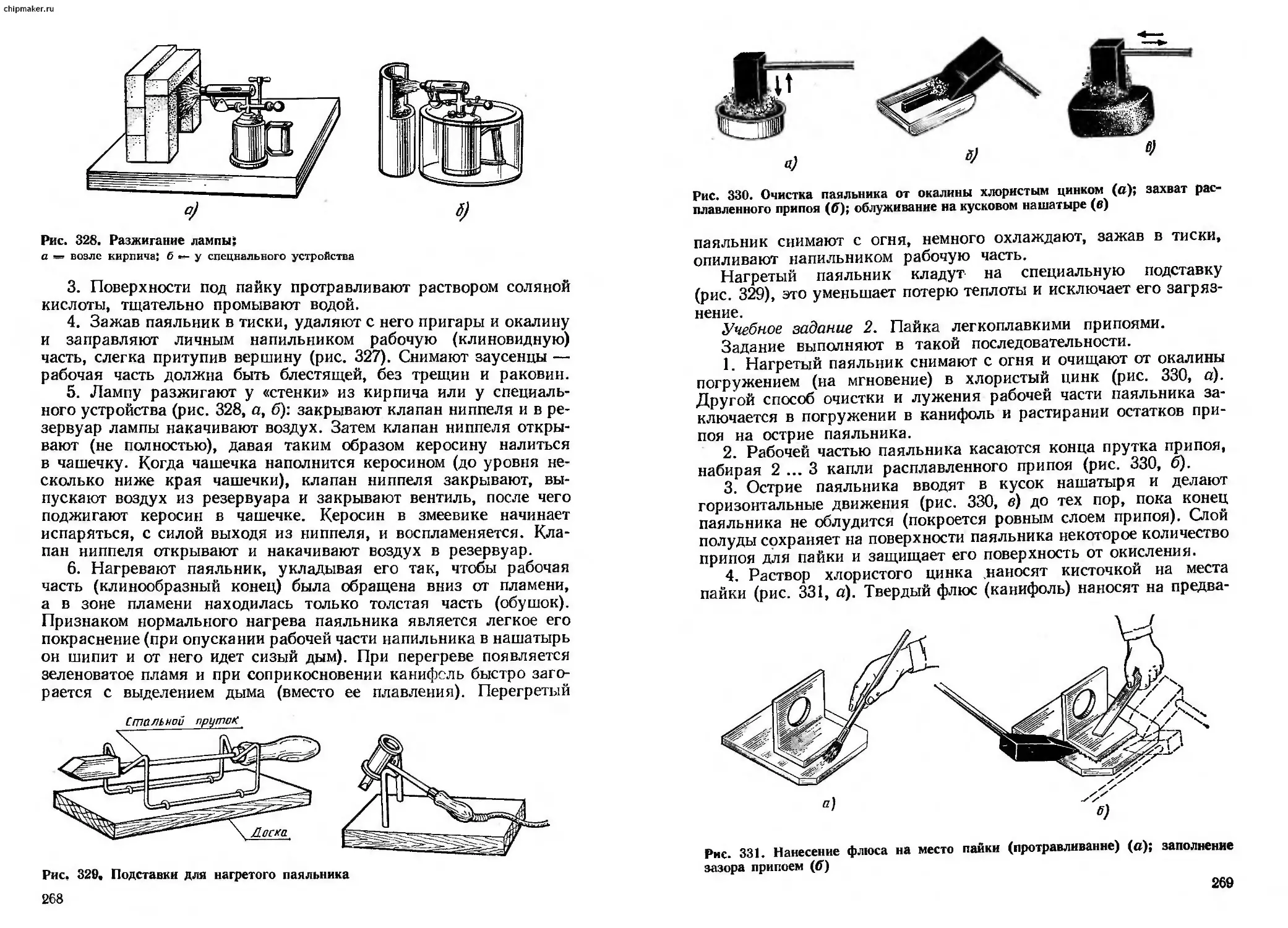

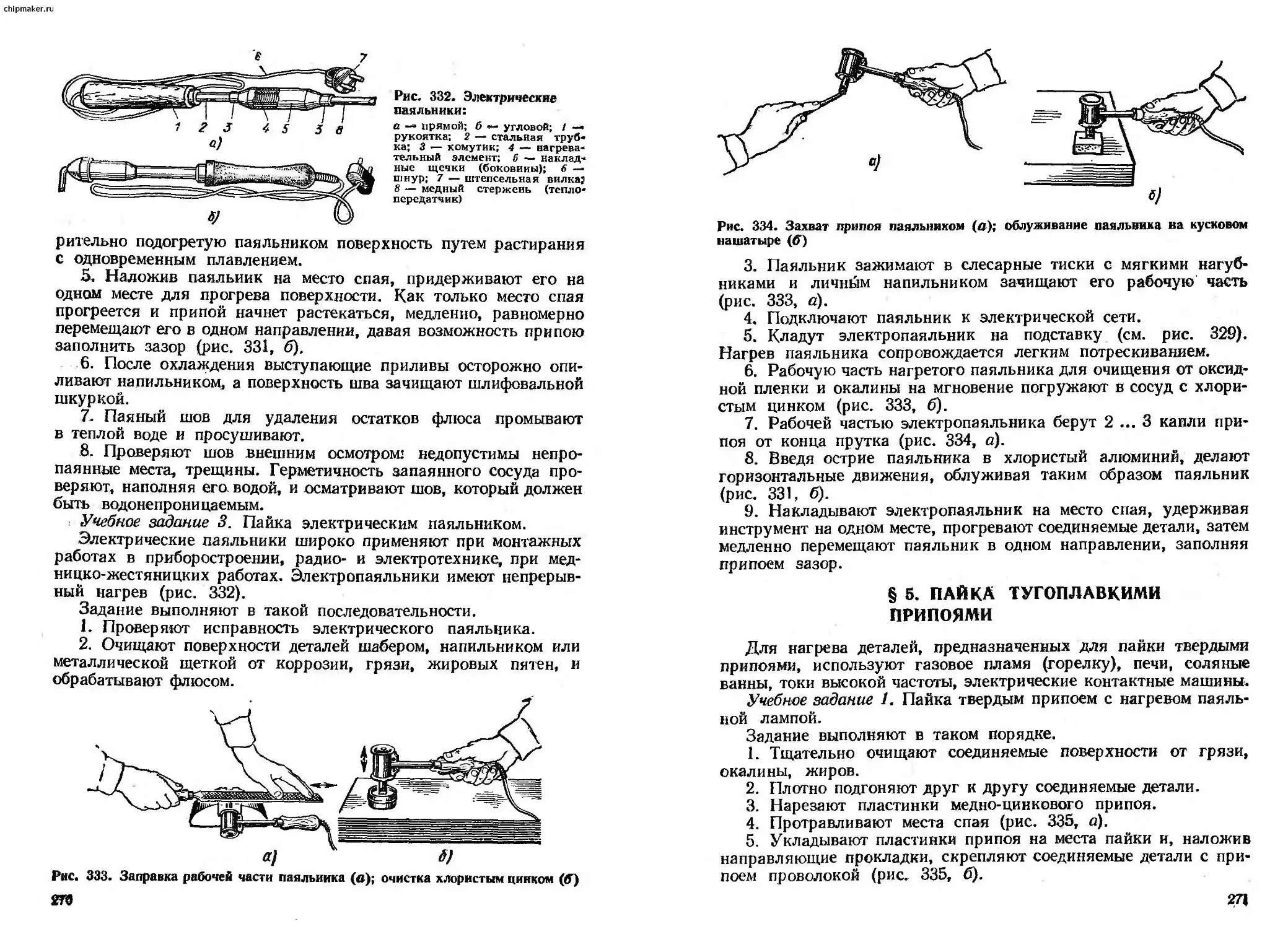

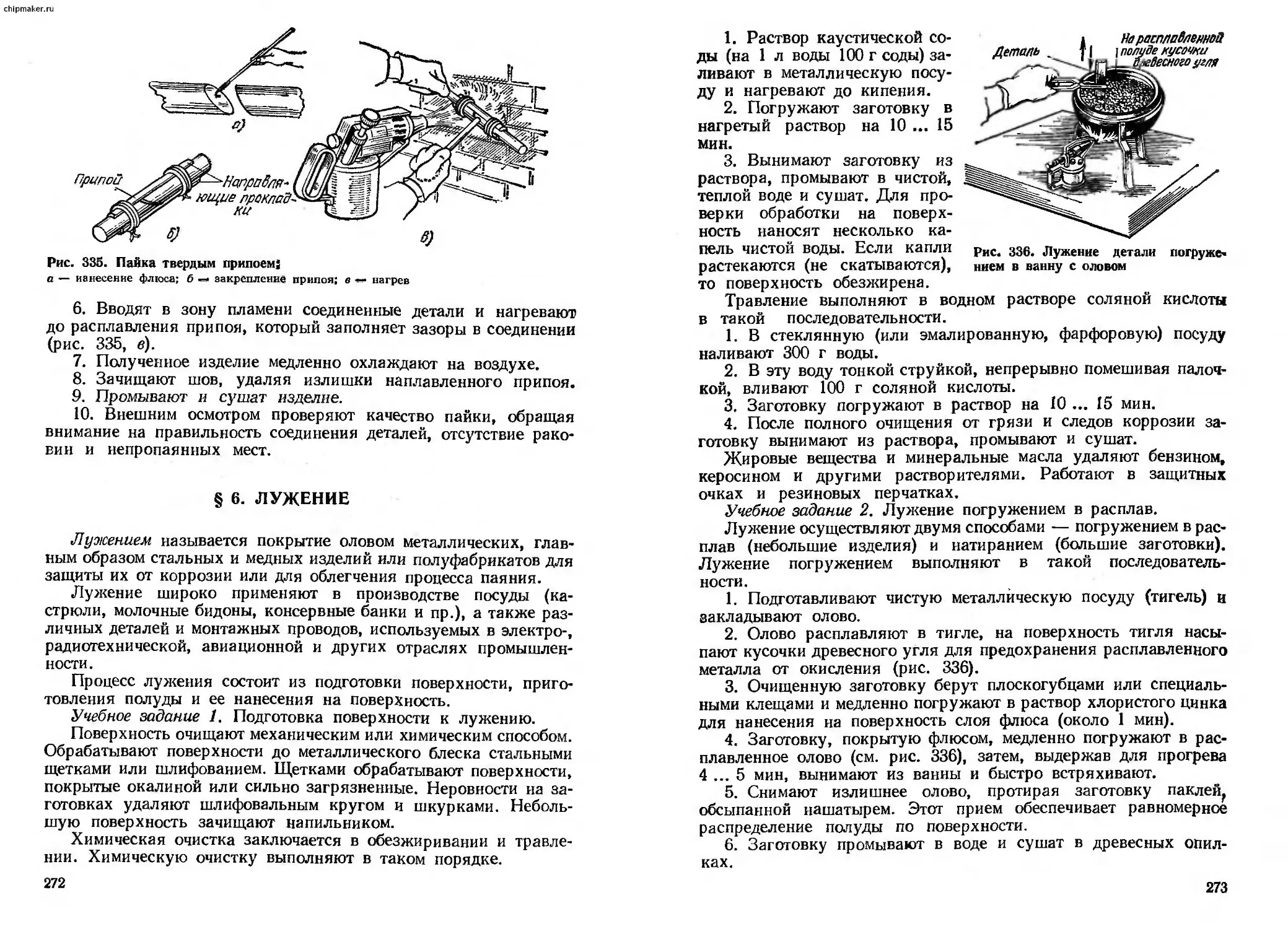

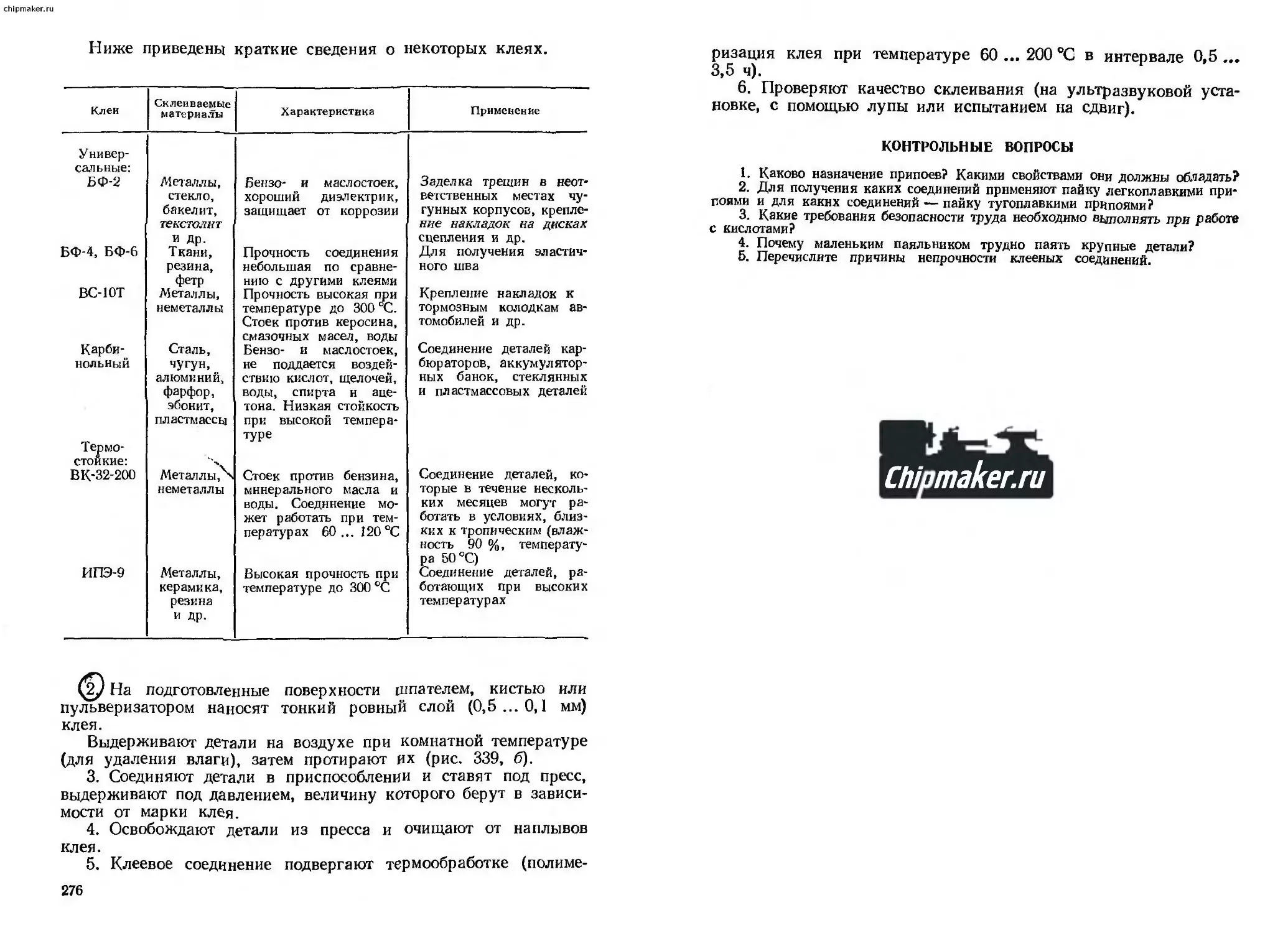

рубании канавок, как правило, применяют только канавочники,