Автор: Попов А.А. Попова А.Е.

Теги: машиностроение металлургия металлы справочник термиста

Год: 1961

Текст

СПРАВОЧНИК ТЕРМИСТА с? <

ИЗОТЕРМИЧЕСКИЕ

И ТЕРМОКИНЕТИЧЕСКИЕ

ДИАГРАММЫ

РАСПАДА ПЕРЕОХЛАЖДЕННОГО

АУСТЕНИТА

А- А. ПОПОВ, Л. E. ПОПОВА

СПРАВОЧНИК ТЕРМИСТА

ИЗОТЕРМИЧЕСКИЕ И ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА

МАШ ГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1961 Свердловск

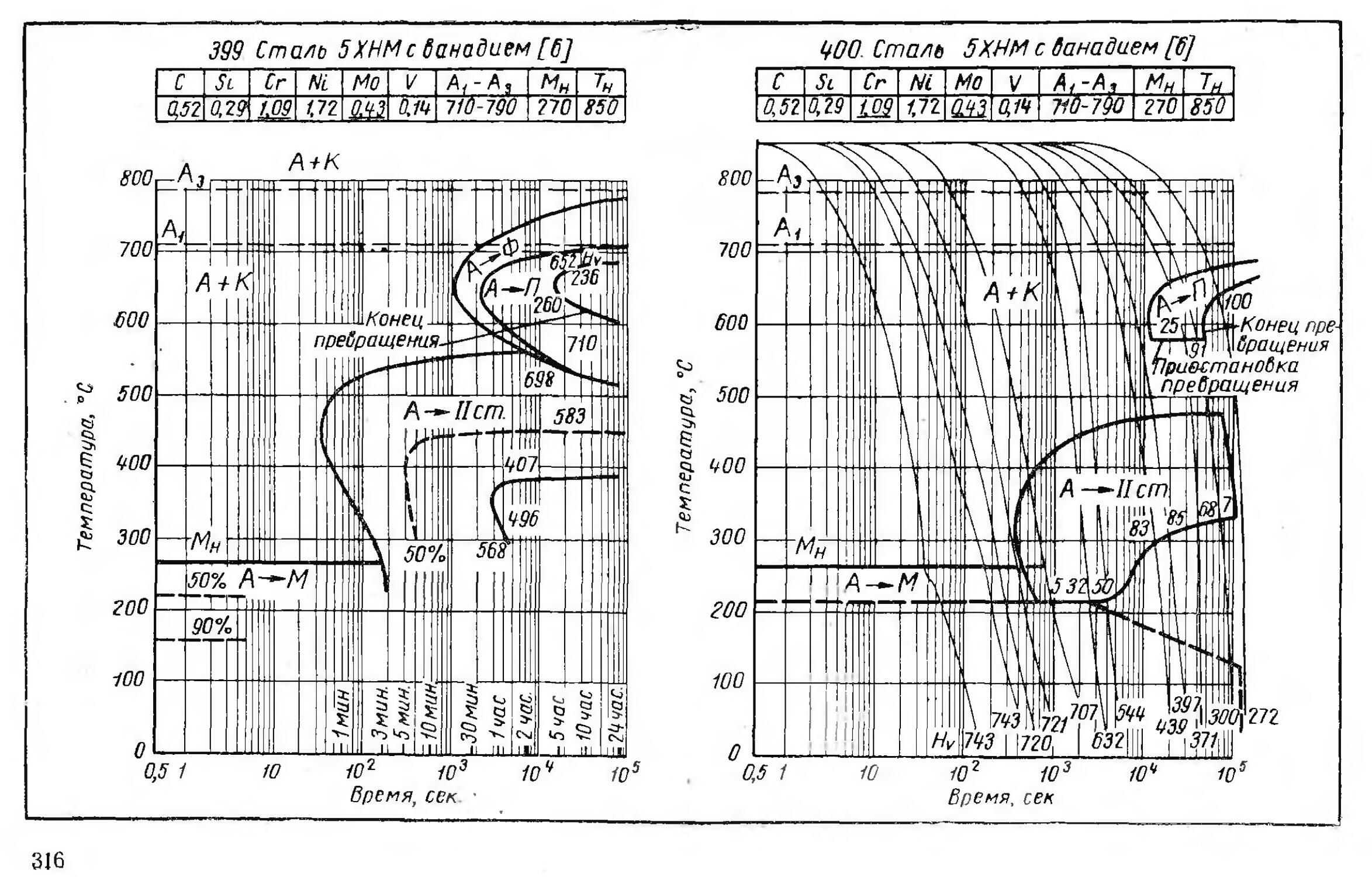

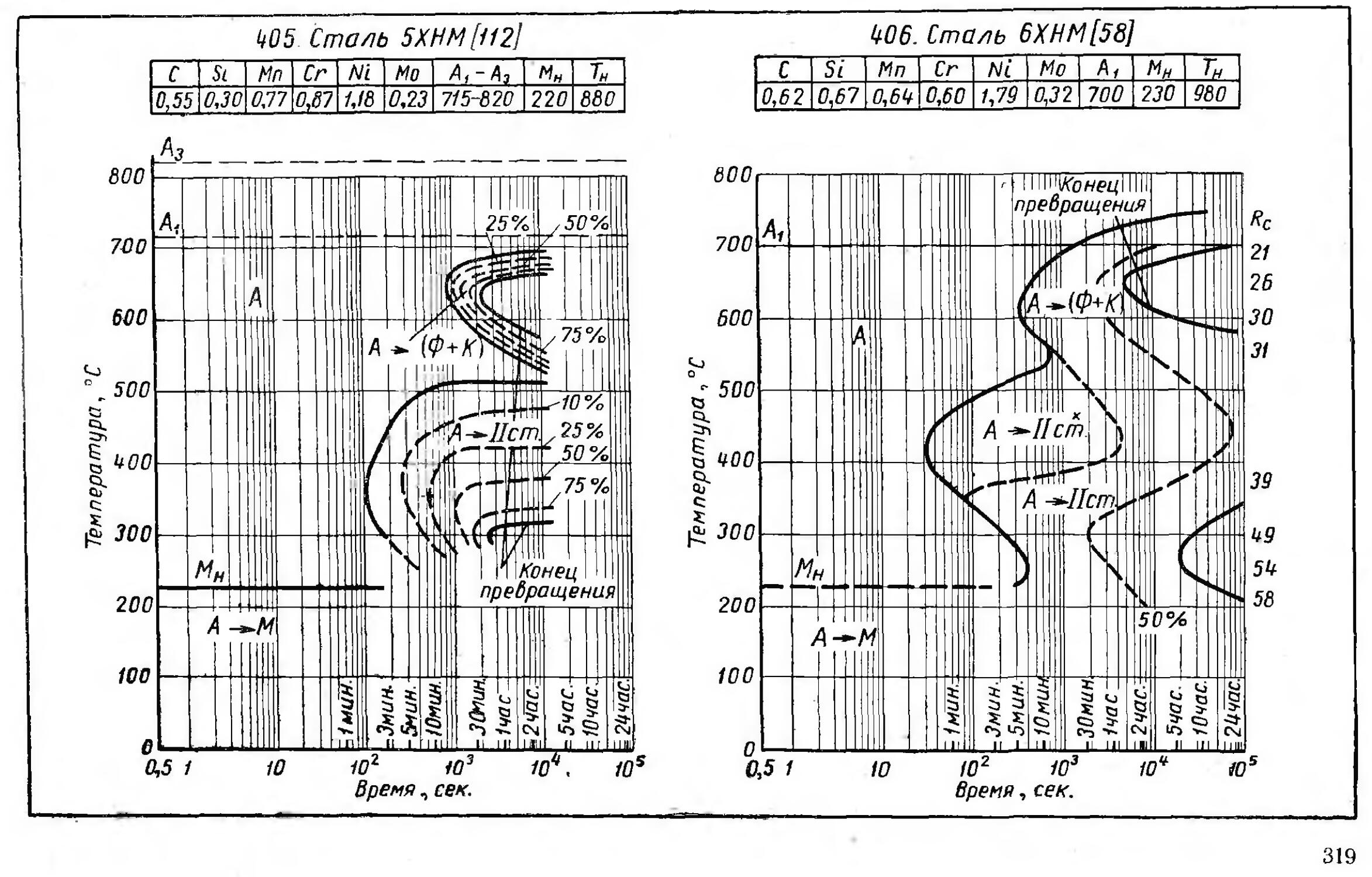

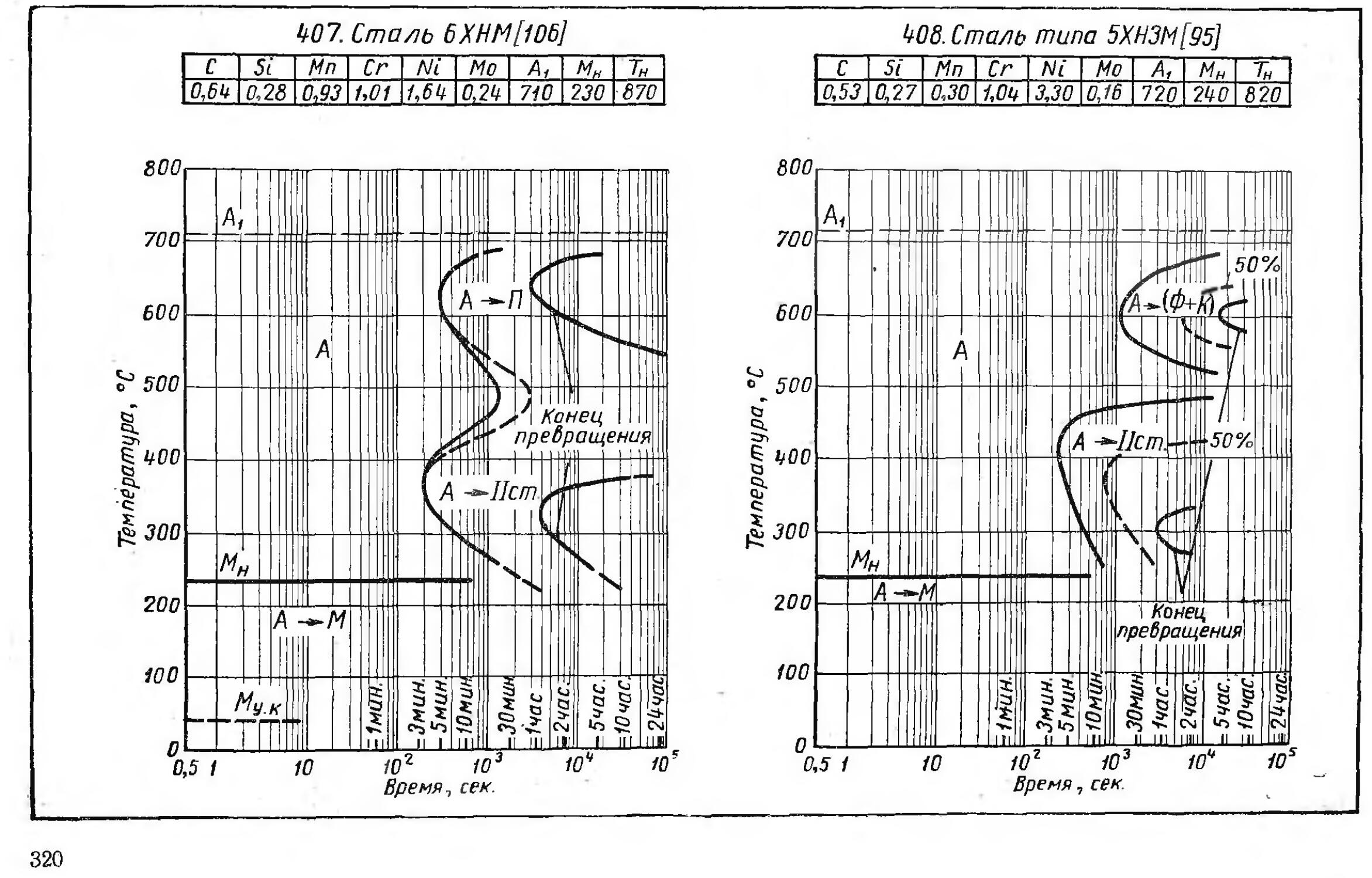

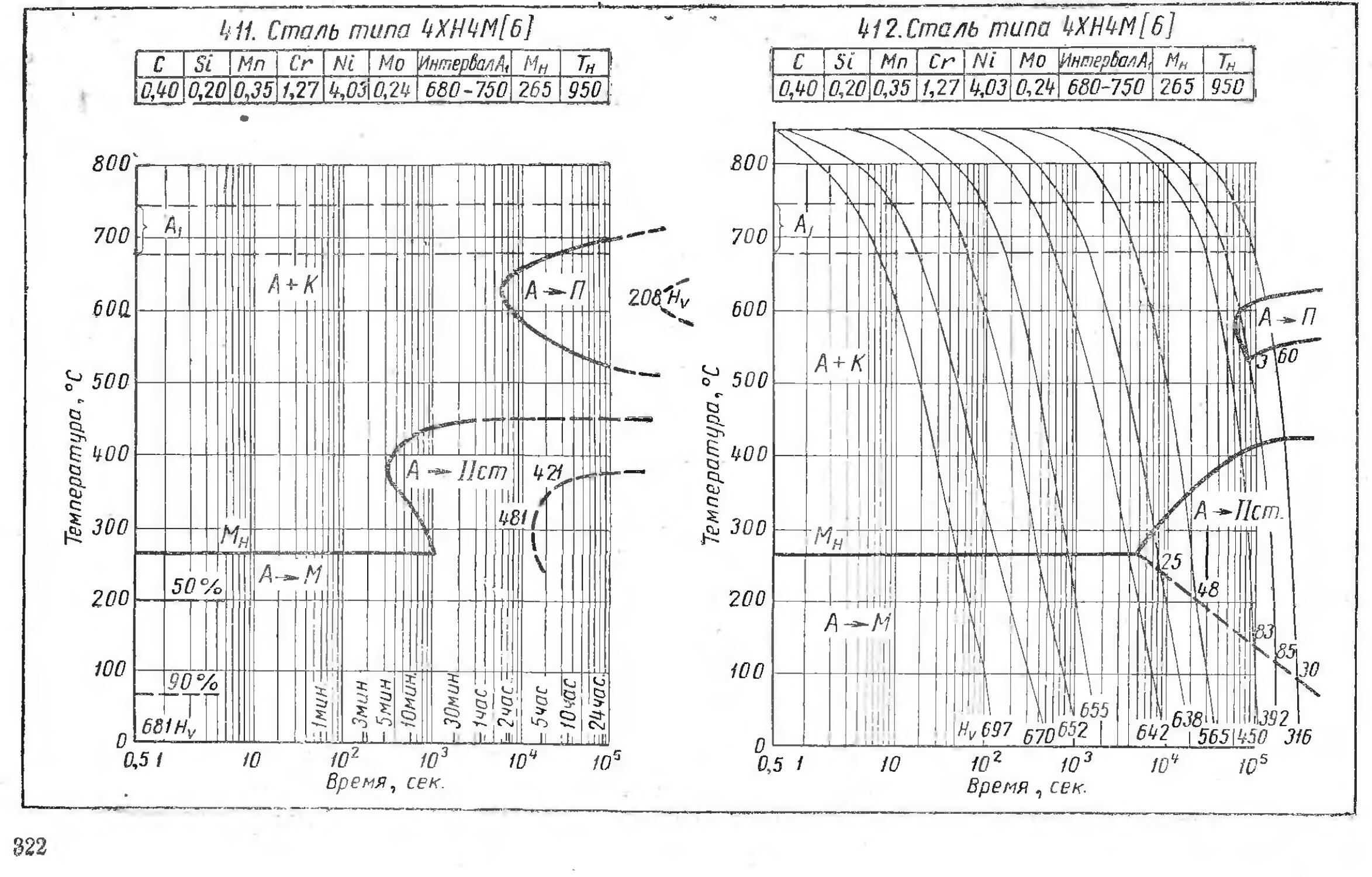

В «Справочнике» приведены диаграммы распада аустенита в 600 марках стали и чугуна. На диаграммах, помимо данных о начале и конце превращения аустенита, приводятся значения твердости образовавшихся продуктов превращения и характер структур, возникающих в результате тех или иных условий охлаждения.

В первой части «Справочника» представлены Данные о влиянии различных факторов на кинетику распада переохлажденного аустенита: легирующих элементов, температуры нагрева, величины зерна, предварительной холодной и горячей пластической деформации, способа нагрева и т. Д.

«Справочник» предназначается для инженерно-технических работников машиностроительных и металлургических заводов и исследовательских институтов: технологов-термистов, конструкторов, металловедов-исследователей.

Рекомендован к печати секцией металловедения и термосбработки Свердловского отделения Научно-технического общества машиностроителей

Рецензент проф. докт. техн, наук В. Д. Садовский

УРАЛО-СИБИРСКОЕ .ОТДЕЛЕНИЕ МАШГИЗА

Ведущий редактор инж. Д. В. Калетина

содержание

Введение .... ... ....... 5

ЧАСТЬ I

Общие сведения об изотермических и термокинетических диаграммах .... ........ 9

Методы изучения кинетики распада переохлажденного аустенита.................. - . - . П

Изотермическое превращение аустенита ... 13

Превращение аустенита при непрерывном охлаждении ....................... 21

Основные разновидности изотермических и термокинетических диаграмм распада переохлажденного аустенита ....................... 26

Общие замечания по кинетическим диаграммам распада переохлажденного аустенита .... 35

Влияние различных факторов на кинетику распада переохлажденного аустенита . 43

Влияние углерода ... .... 43

Влияние кремния . . ... ... 56

Влияние марганца ...................... 57

Влияние хрома ........ . . 62

Влияние никеля ............... ... 65

Влияние молибдена ....... . . 69

I

Влияние вольфрама ...... ... 73

Влияние кобальта .... ..... 75

Влияние меди ... ........... 76

Влияние ванадия . . .77

Влияние бора . . . . ... 78

Влияние мышьяка...........................80

Влияние величины зерна и температуры нагрева .................................. 81

Влияние горячей механической обработки . 82

Влияние напряжений и деформации .... 84

Влияние способа нагрева ................. 85

Влияние места вырезки образцов по сечению слитка.............................. .... 86

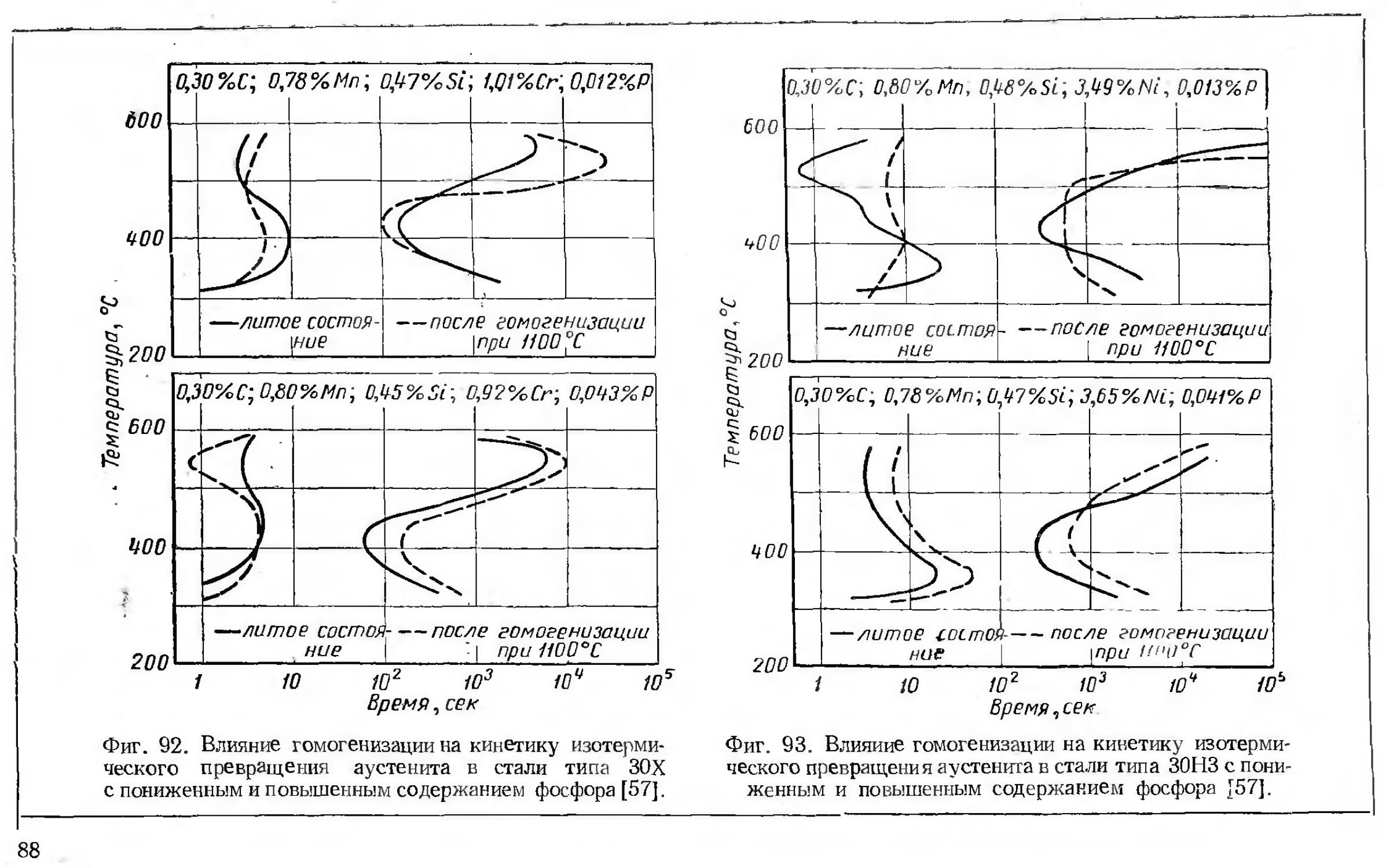

Влияние гомогенизации . . .87

ЧАСТЬ 11

Изотермические и термокинетические диаграммы распада аустенита в промышленных марках сталей

и чугунов .................................. .89

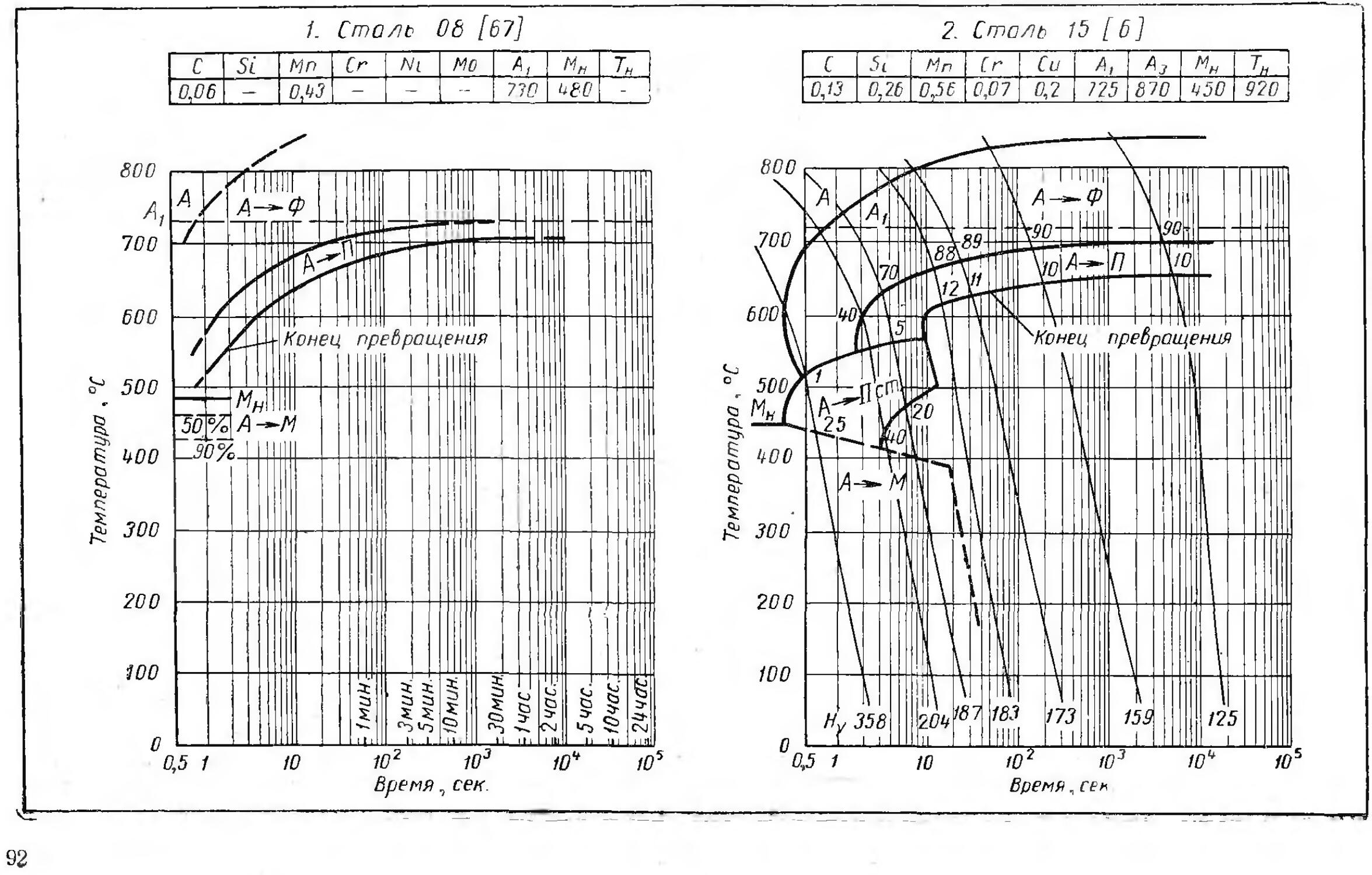

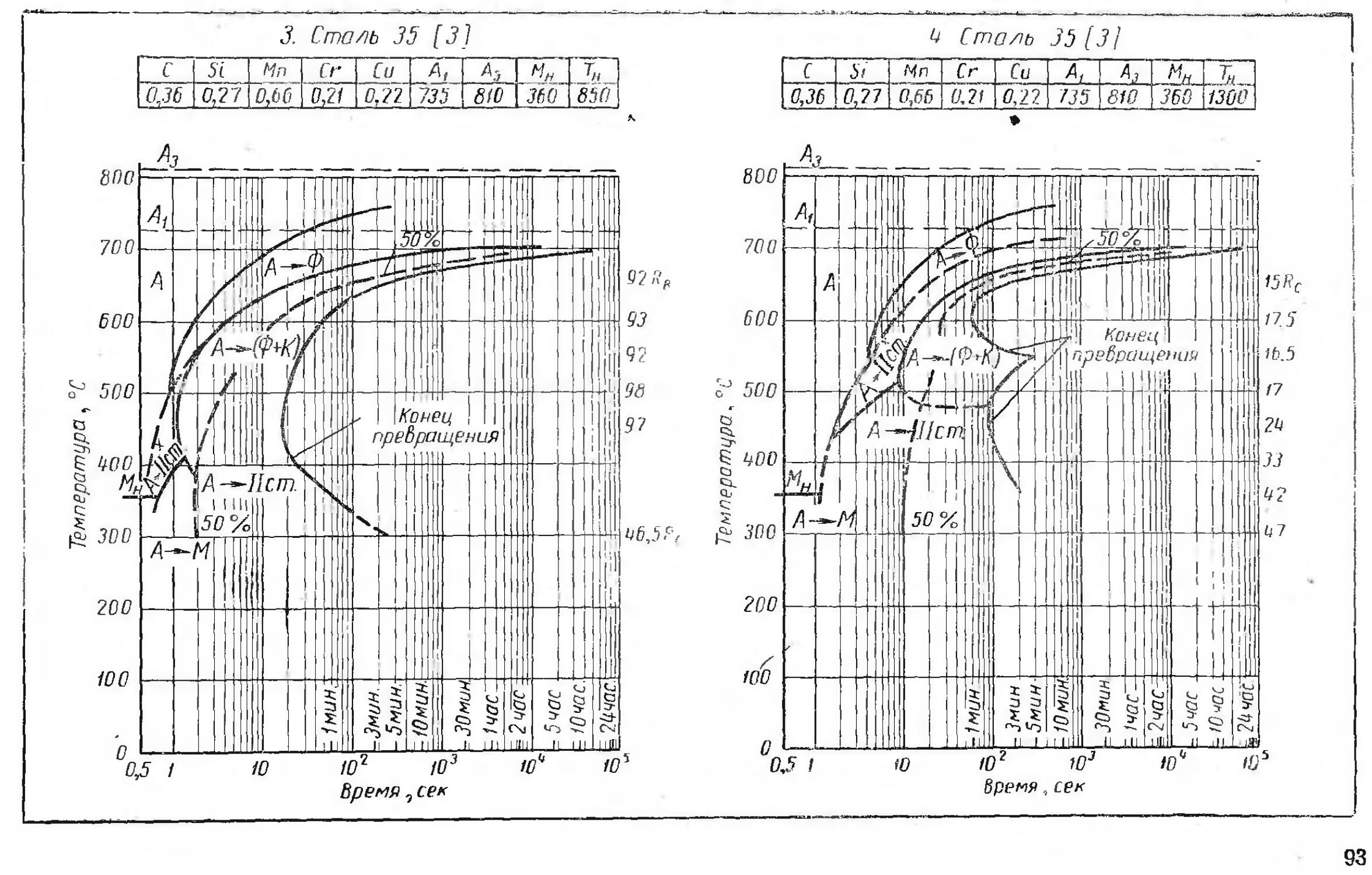

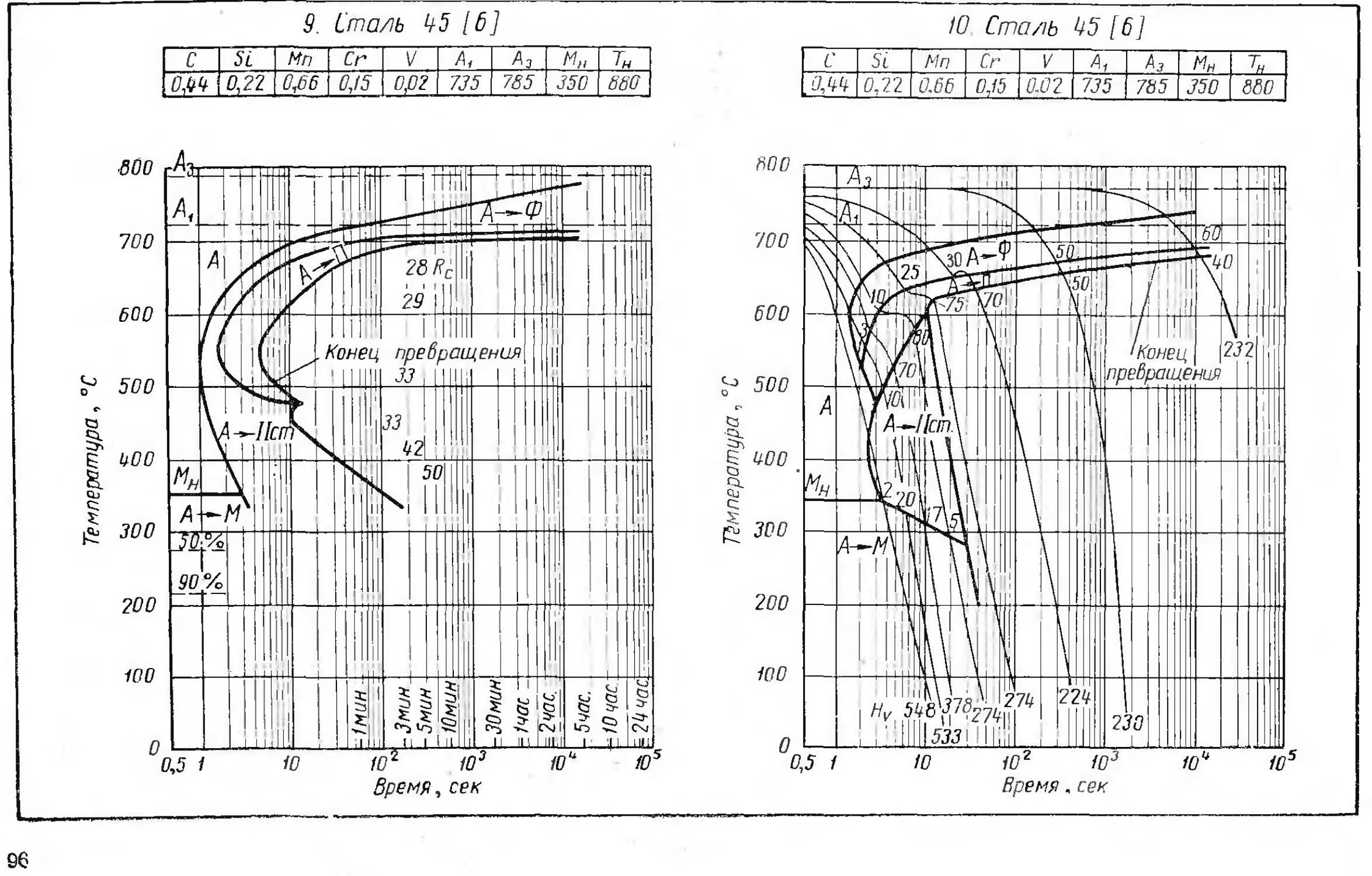

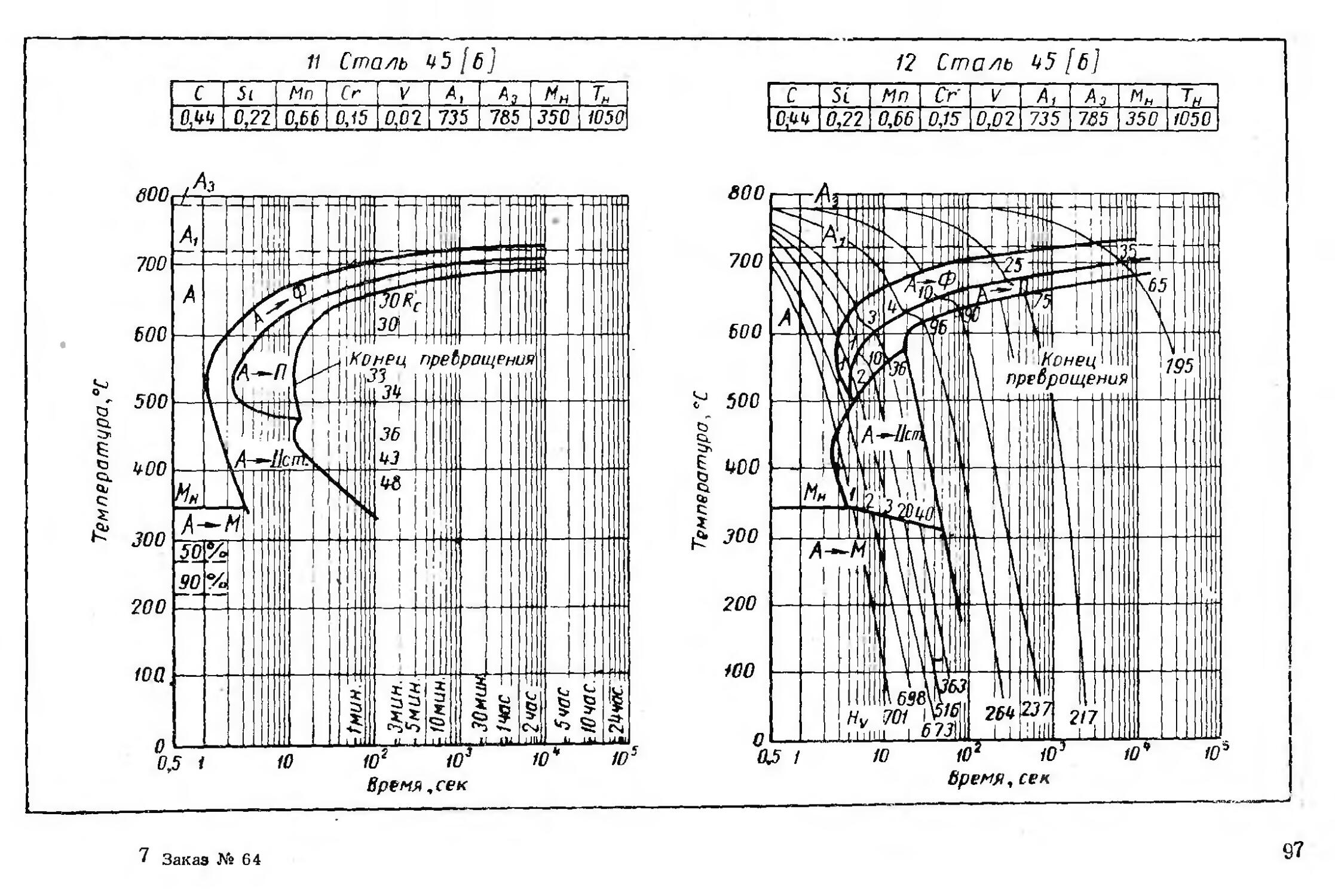

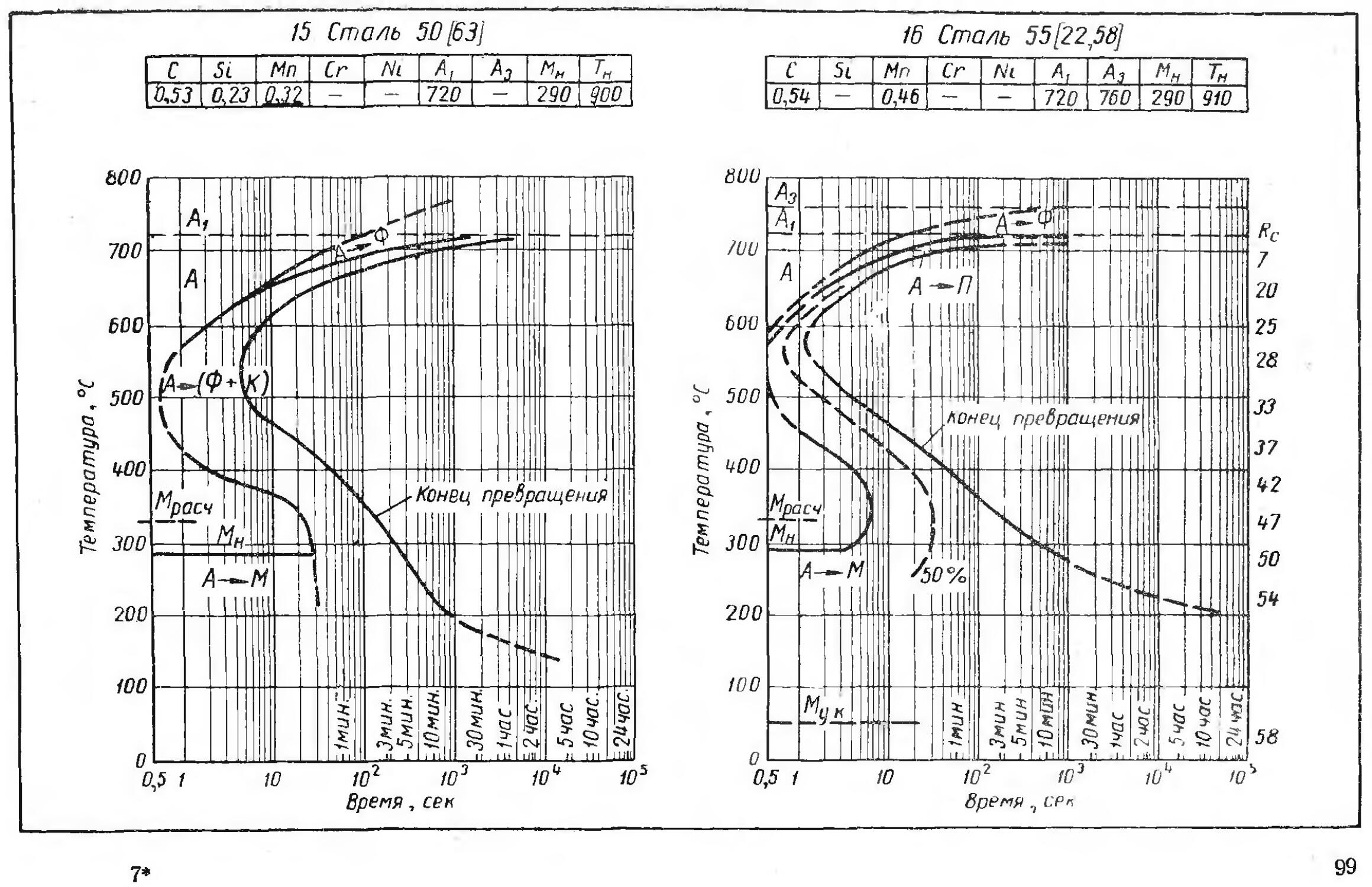

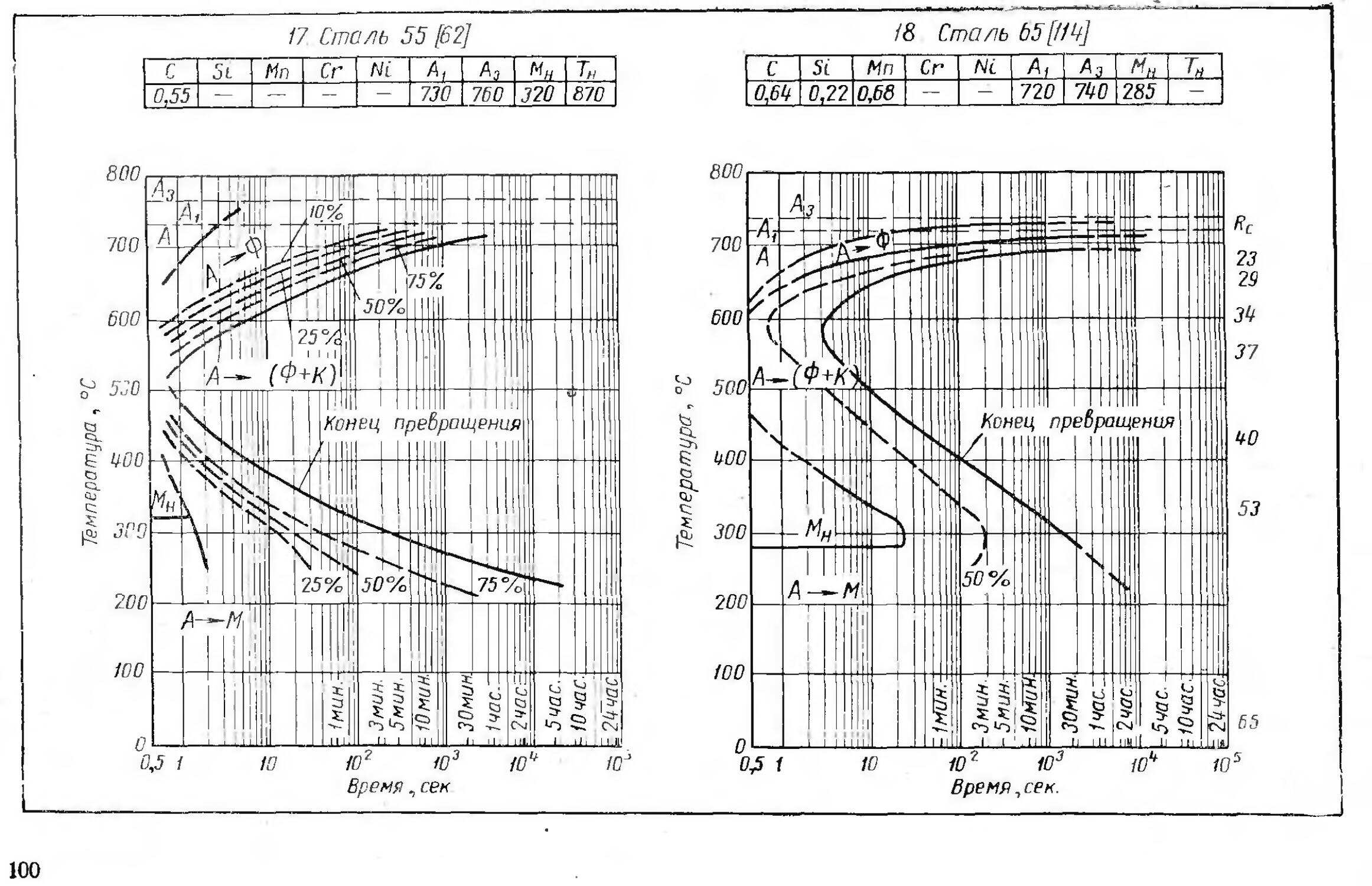

Углеродистые стали .91

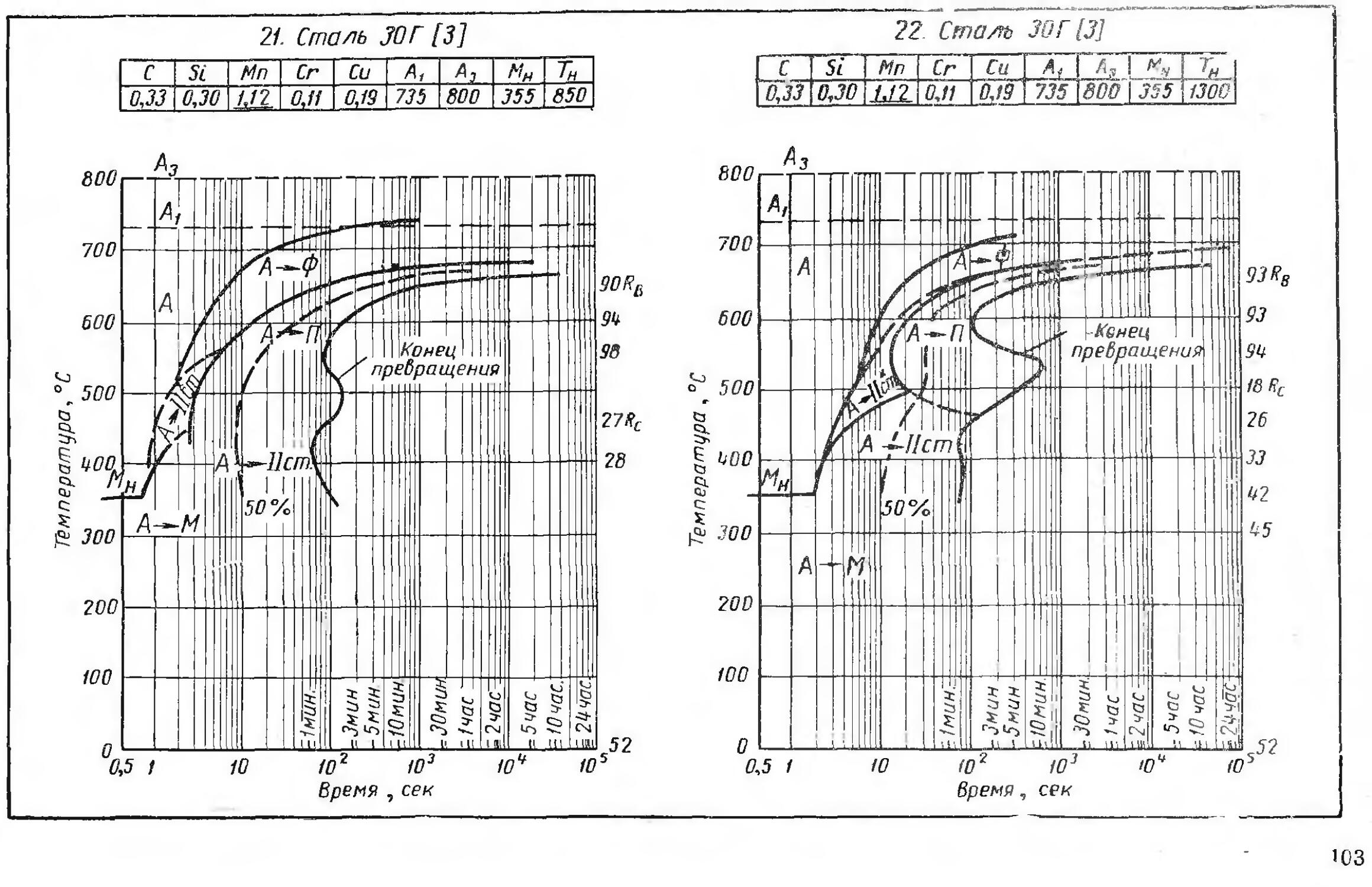

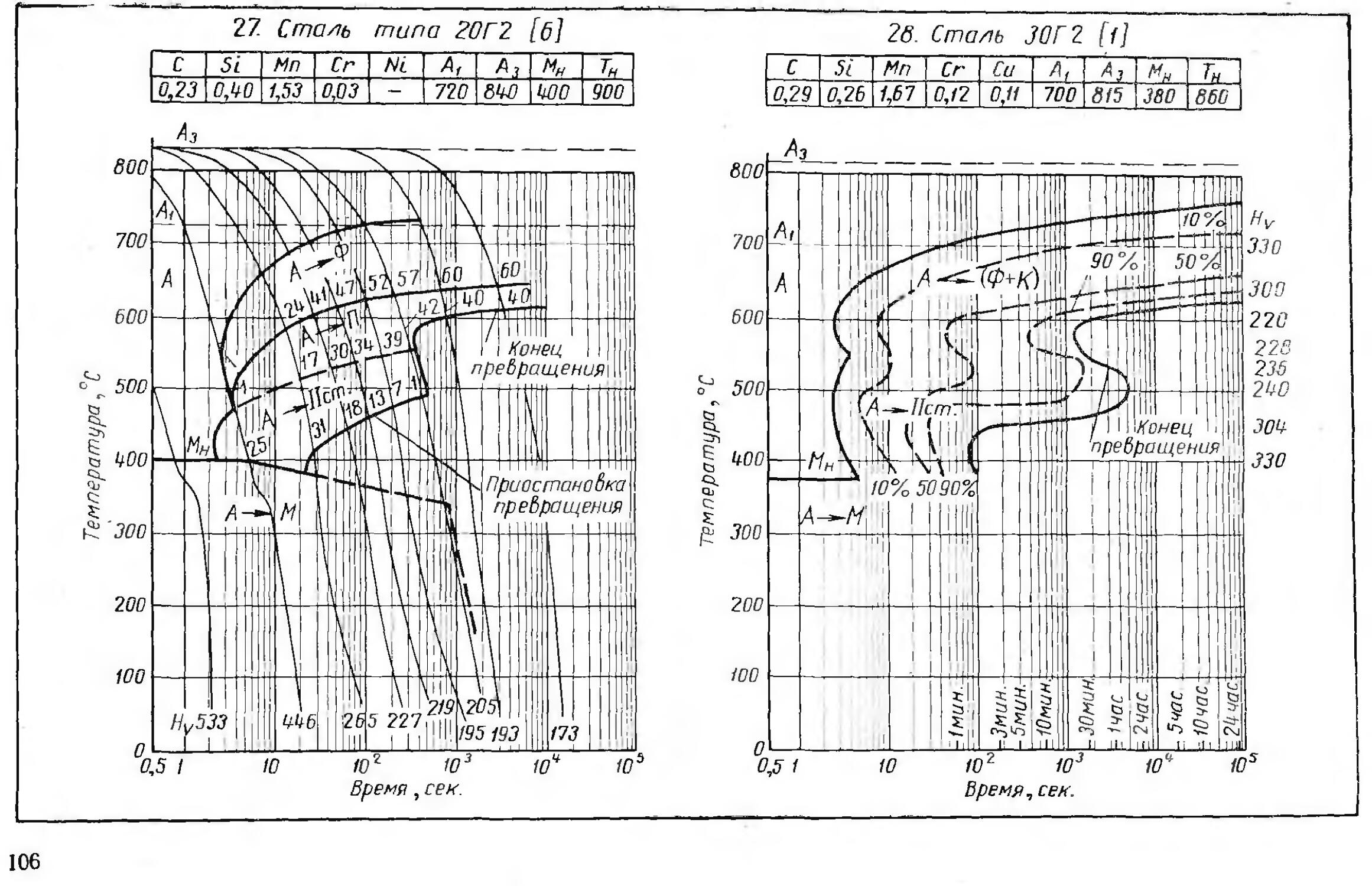

Марганцовые стали .101

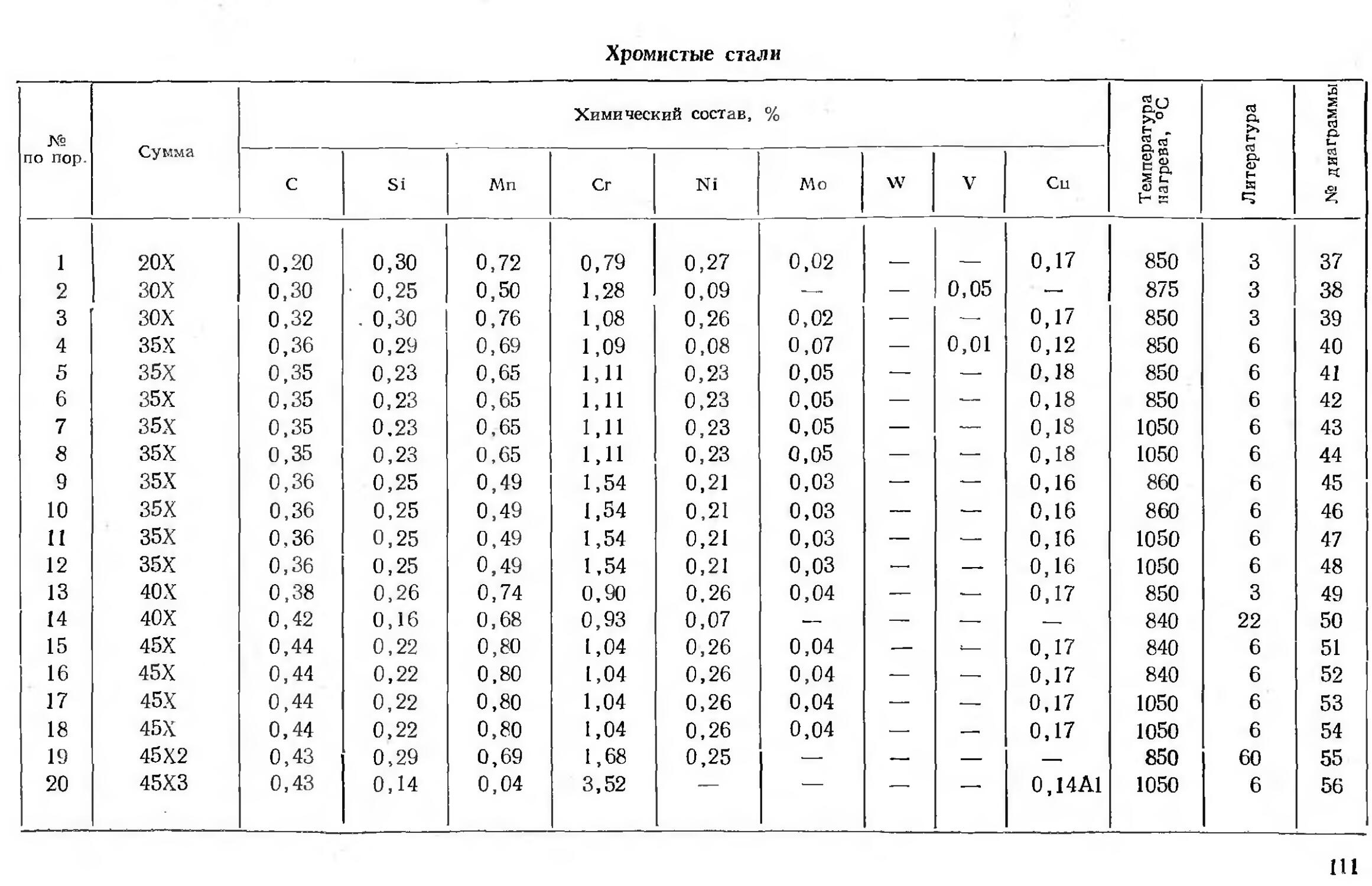

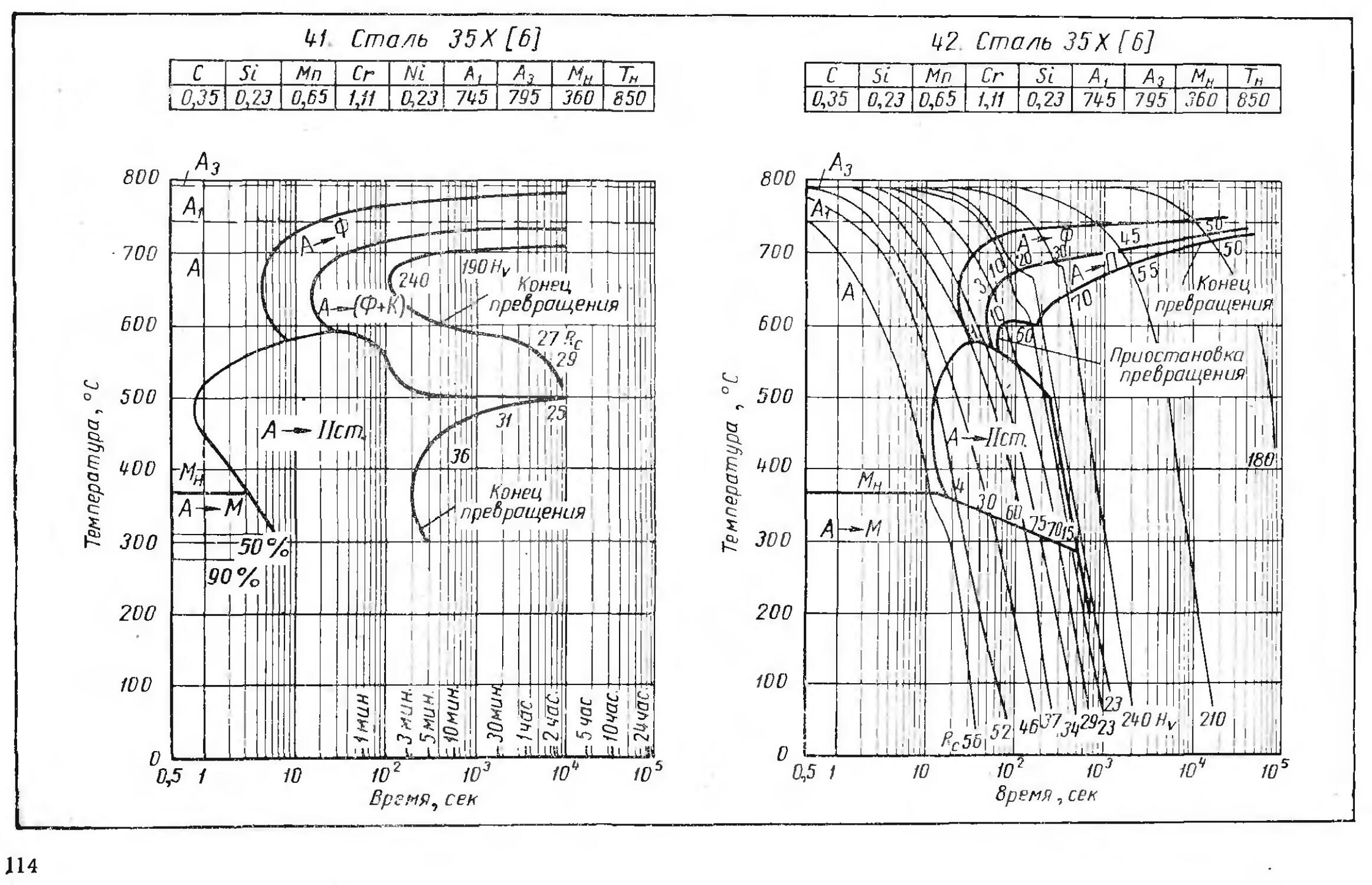

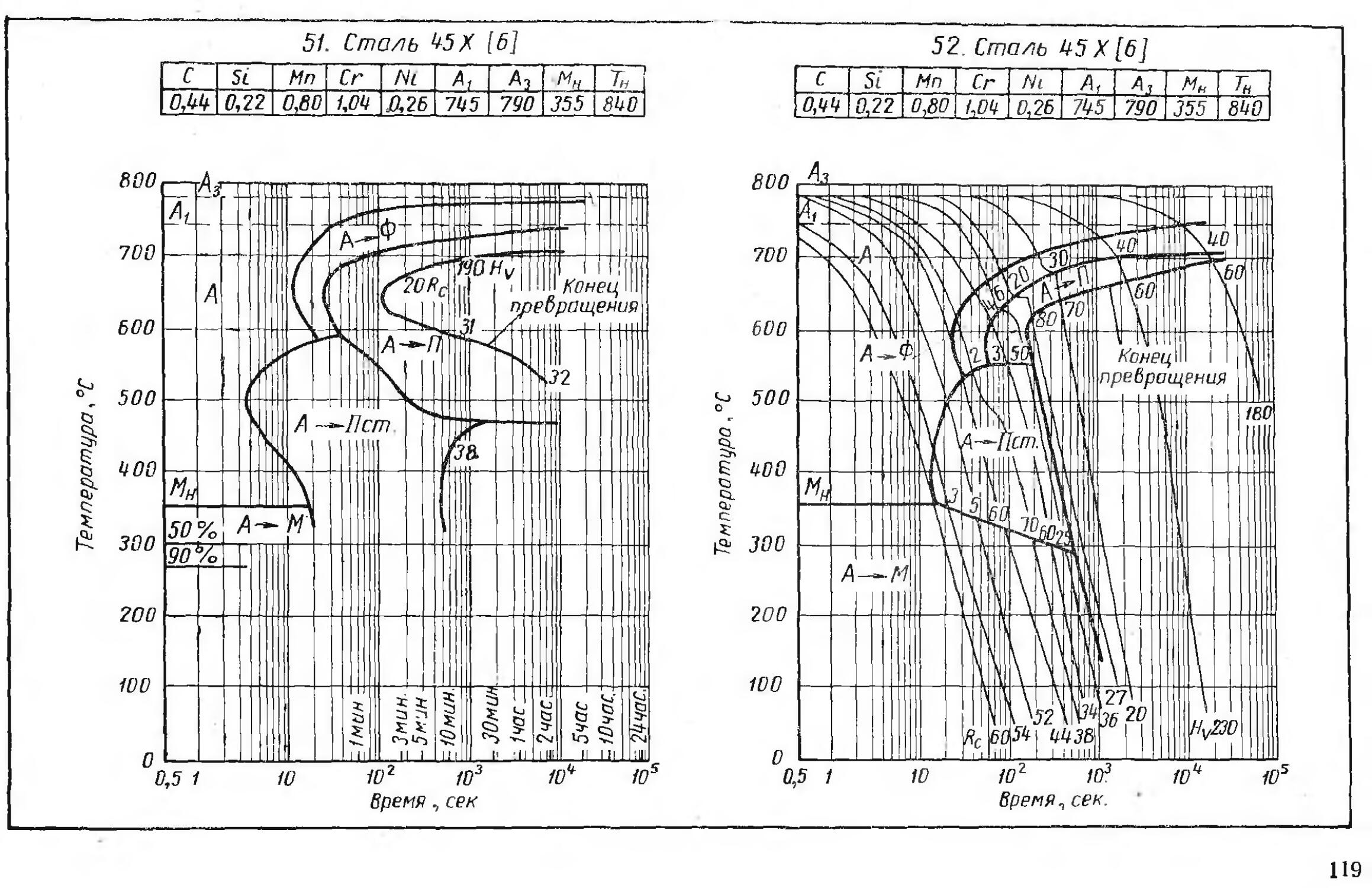

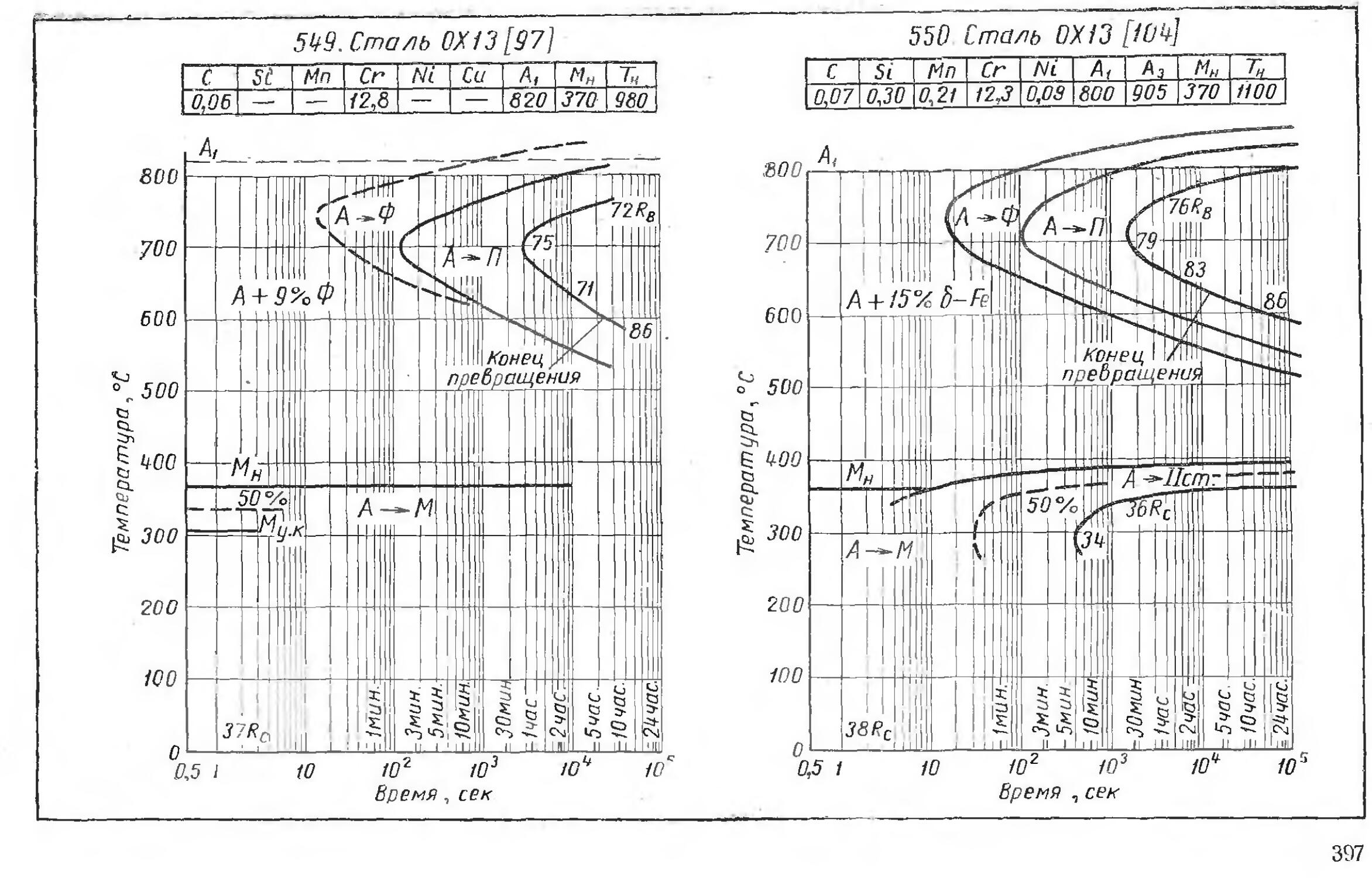

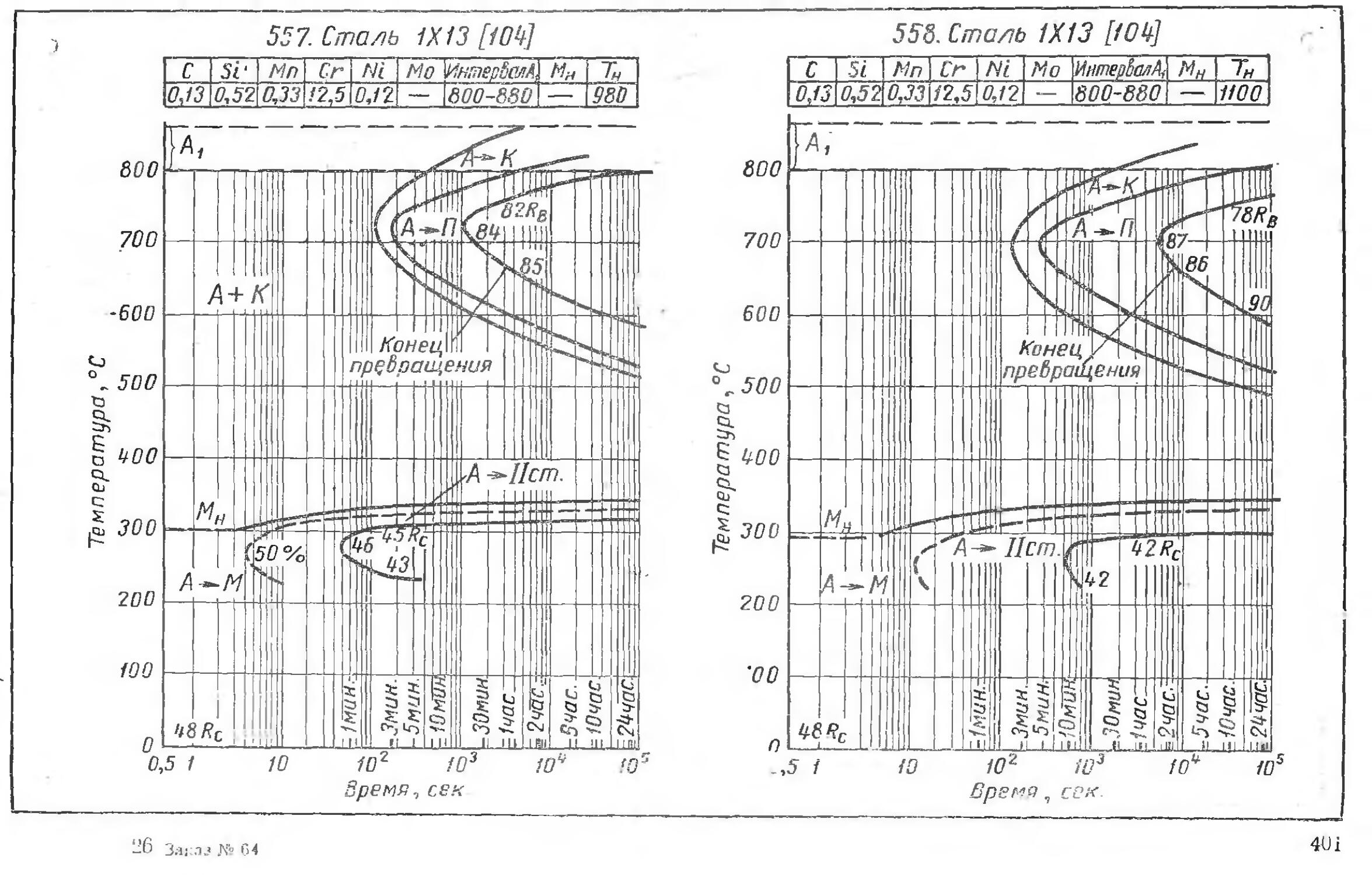

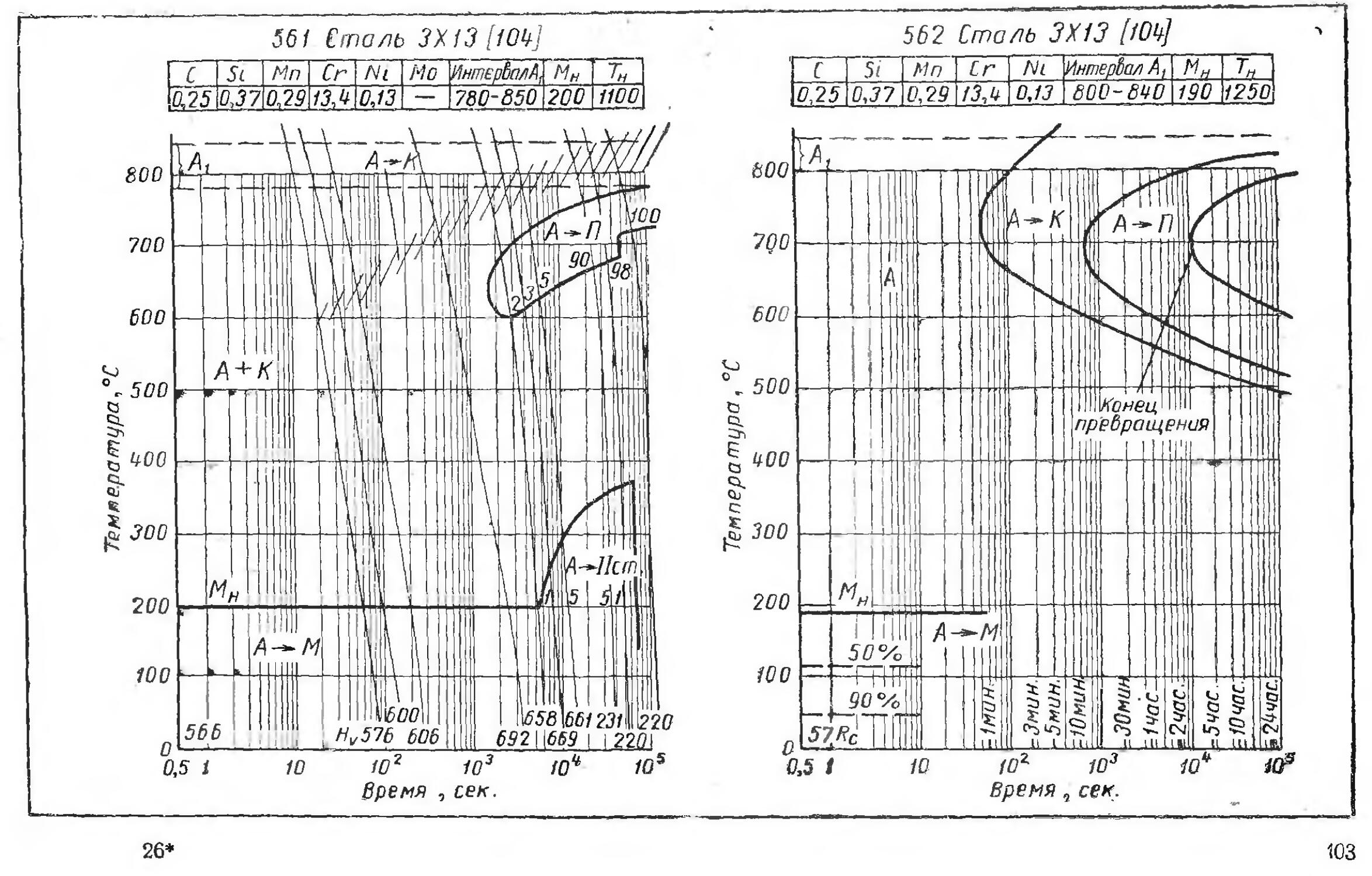

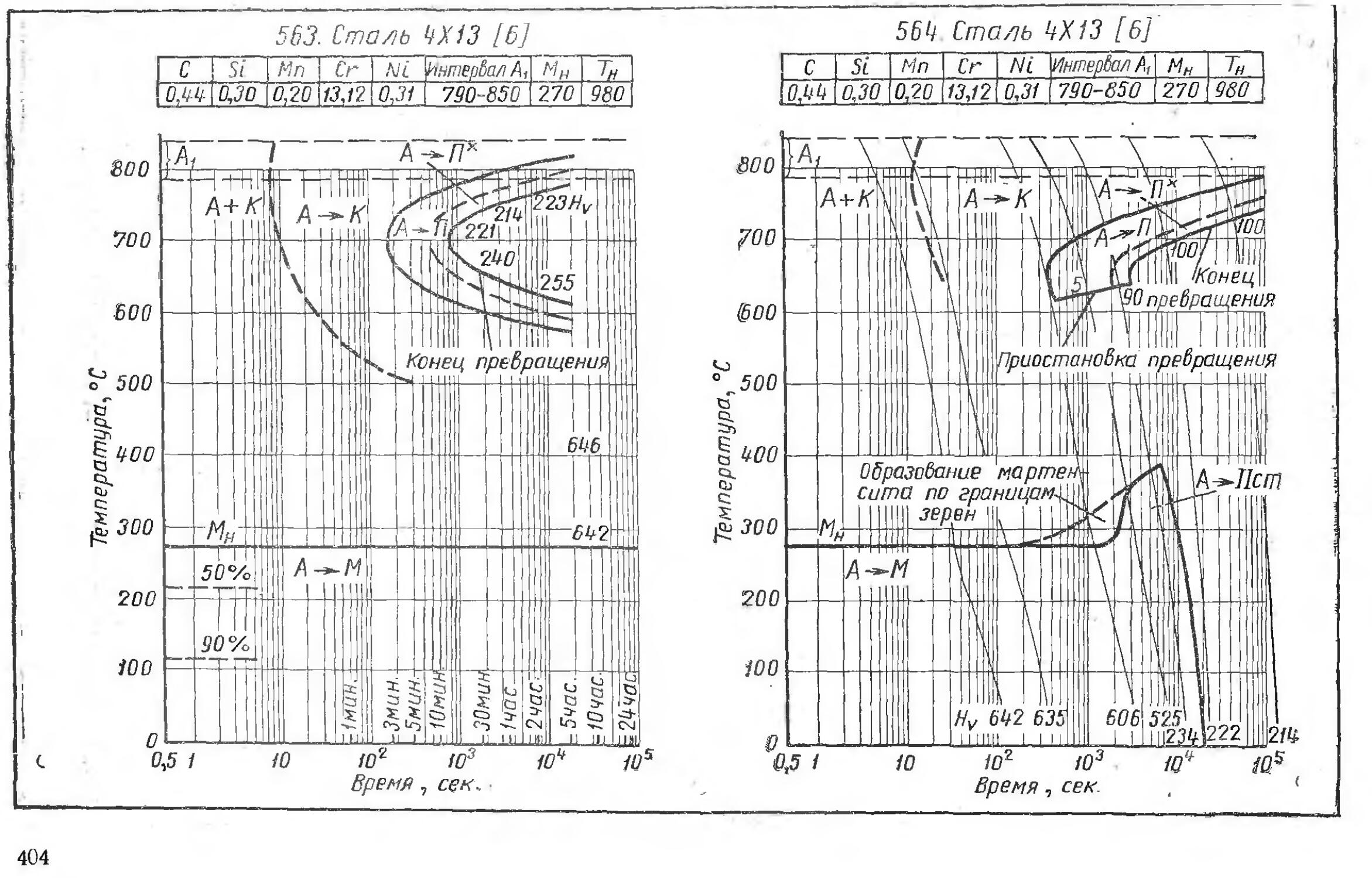

Хромистые стали . .111

Никелевые стали . . . • . 122

3

Марганцовые стали с кремнием, хромом, молибденом или ванадием..................133

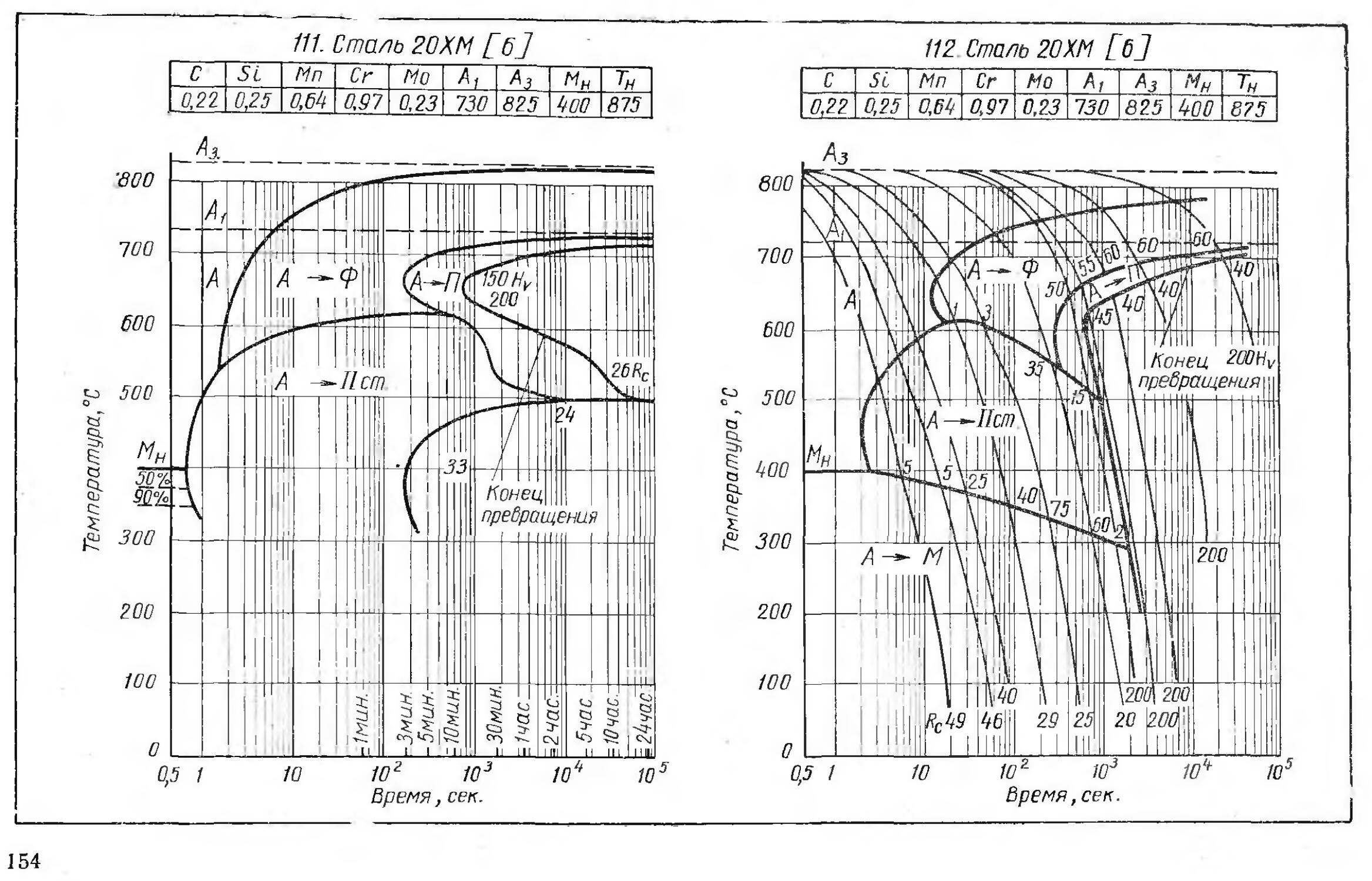

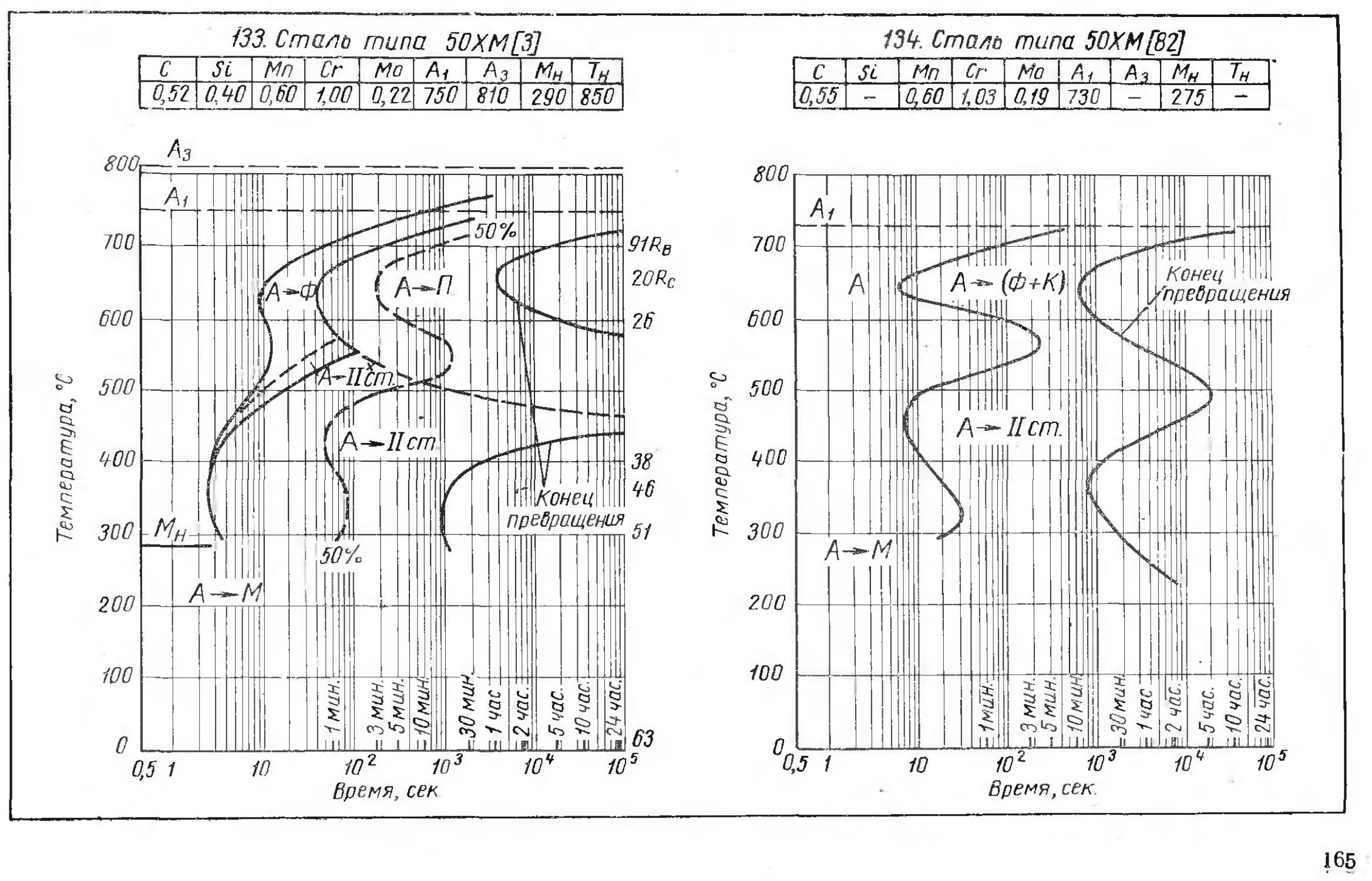

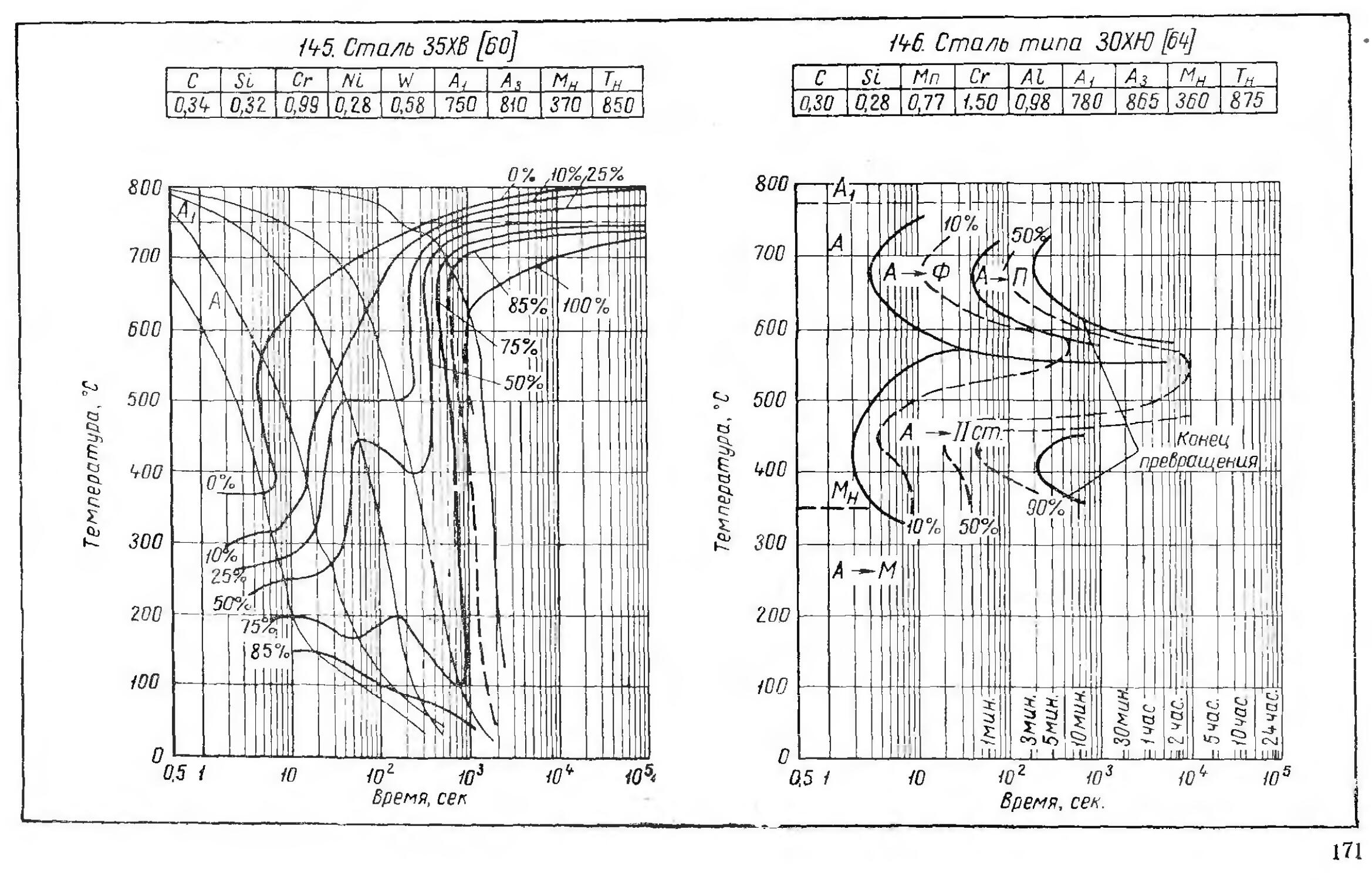

Хромистые стали с кремнием, молибденом, ванадием, вольфрамом или алюминием . . 148

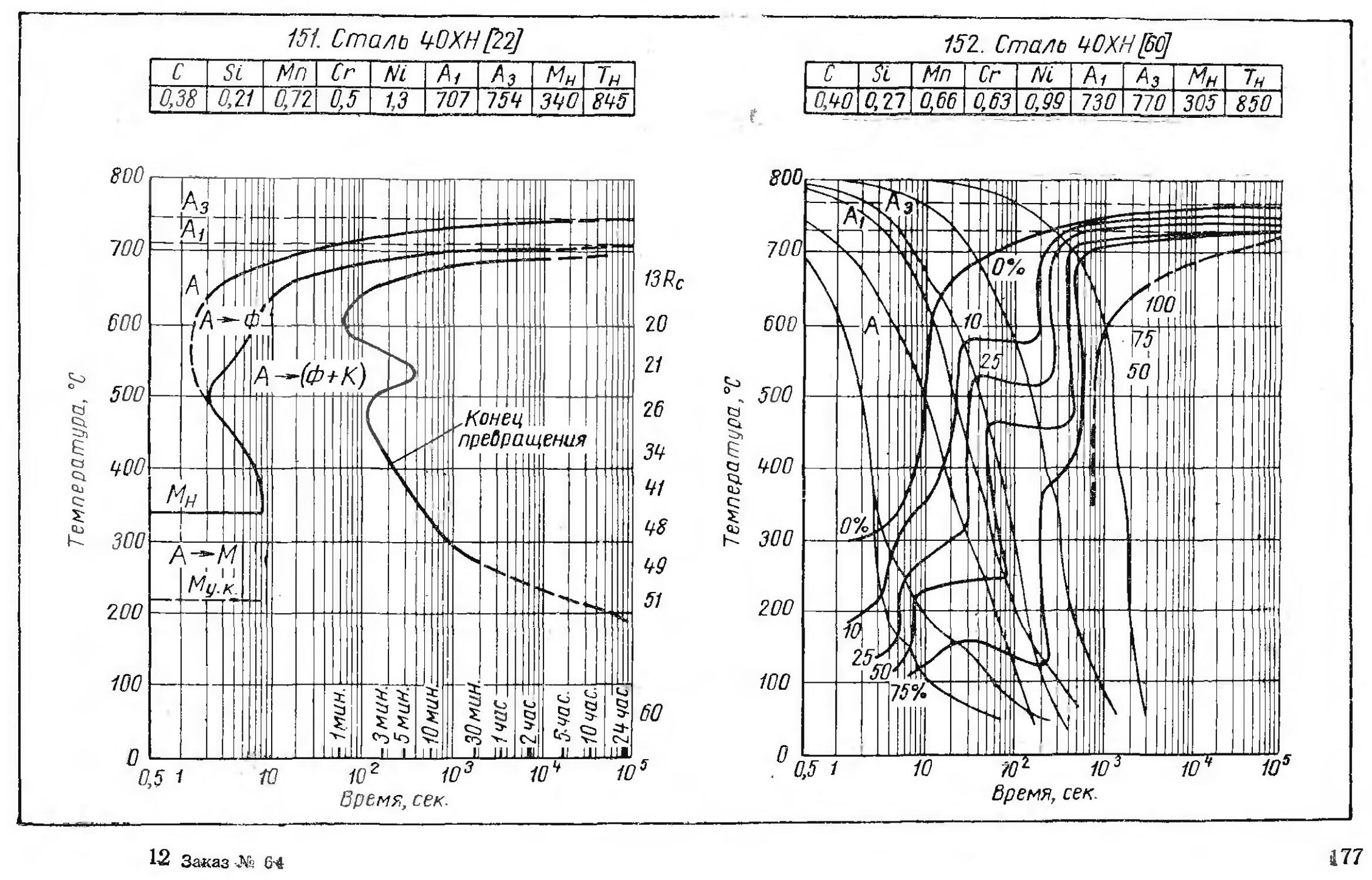

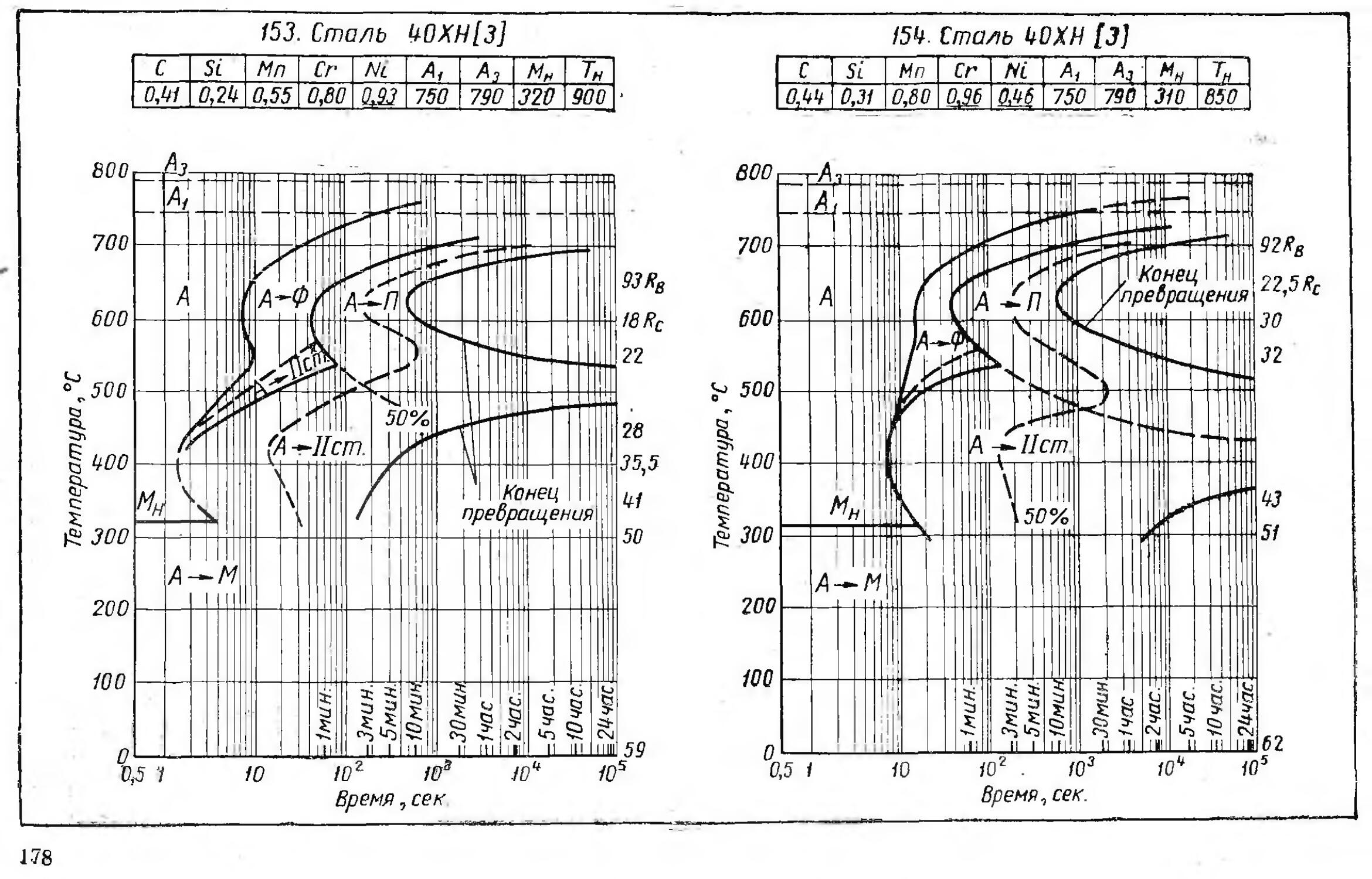

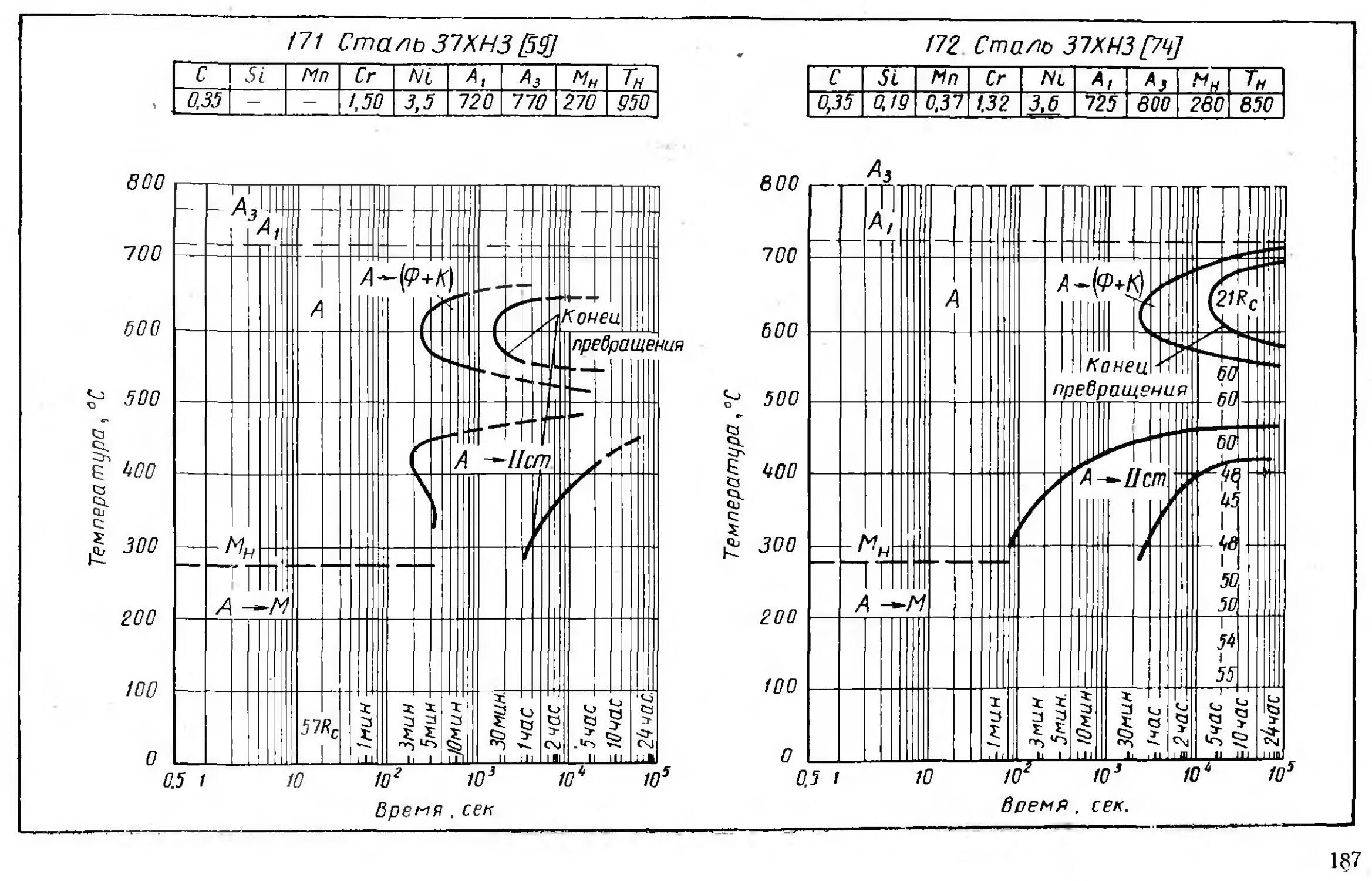

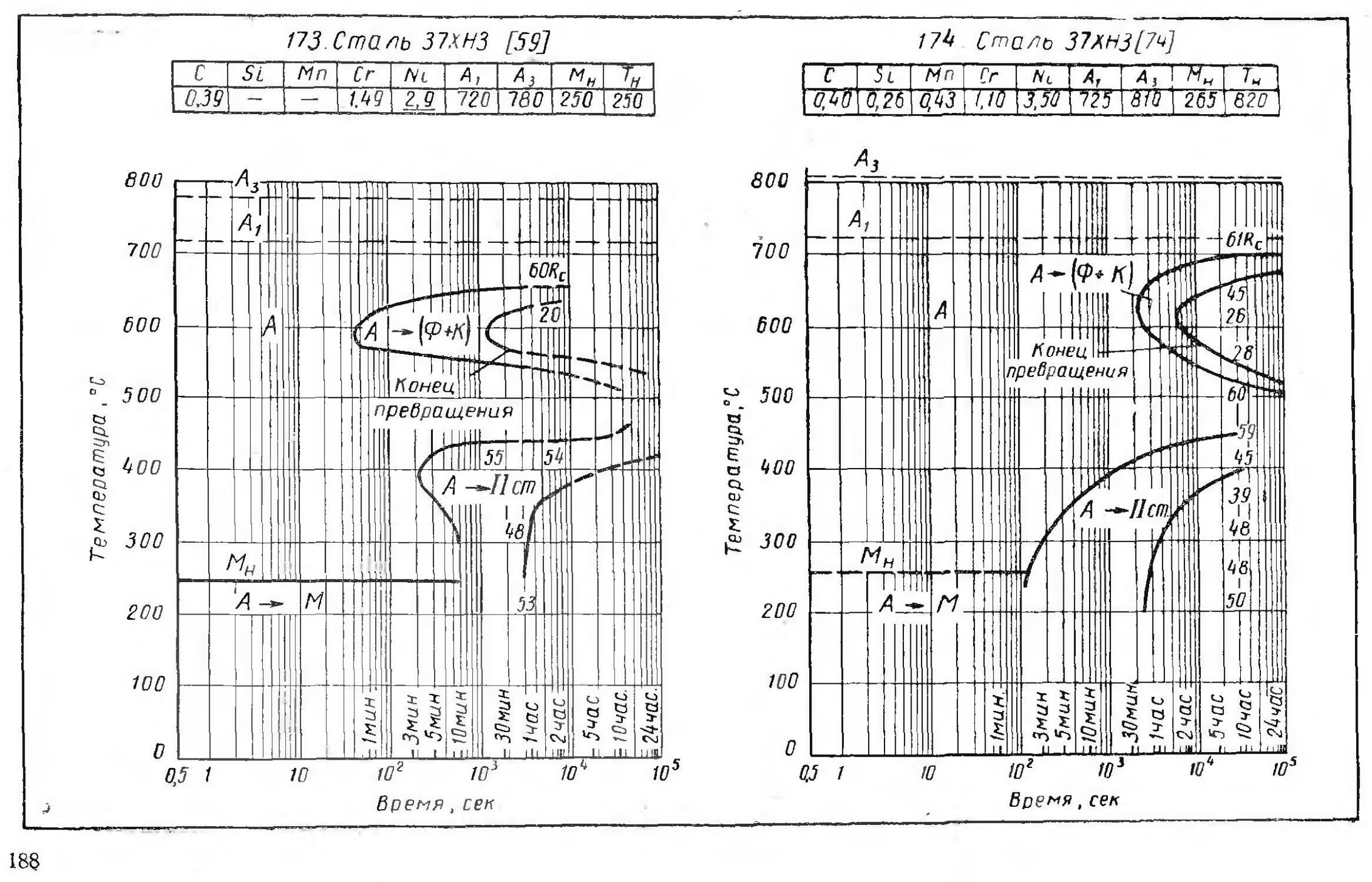

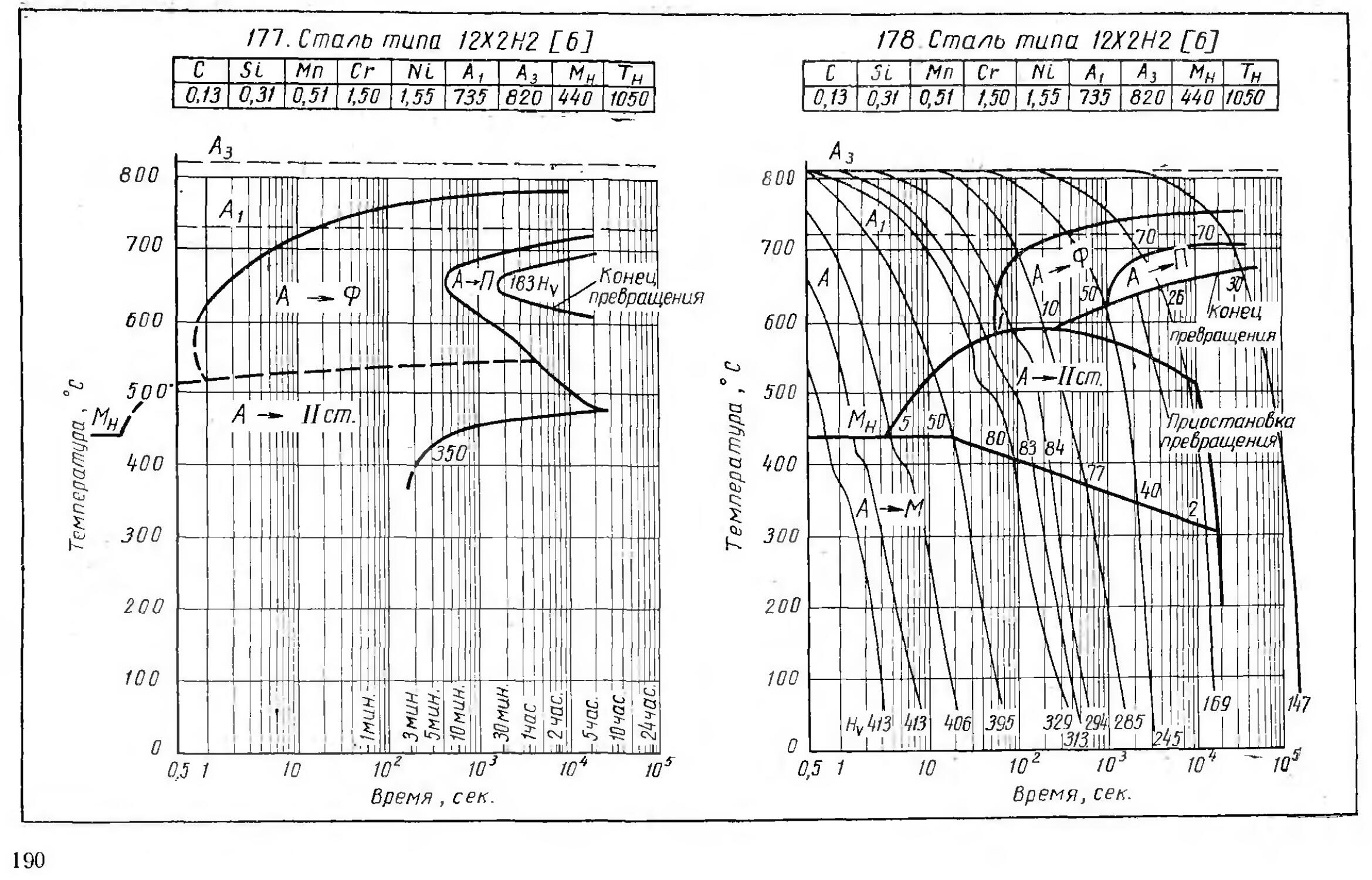

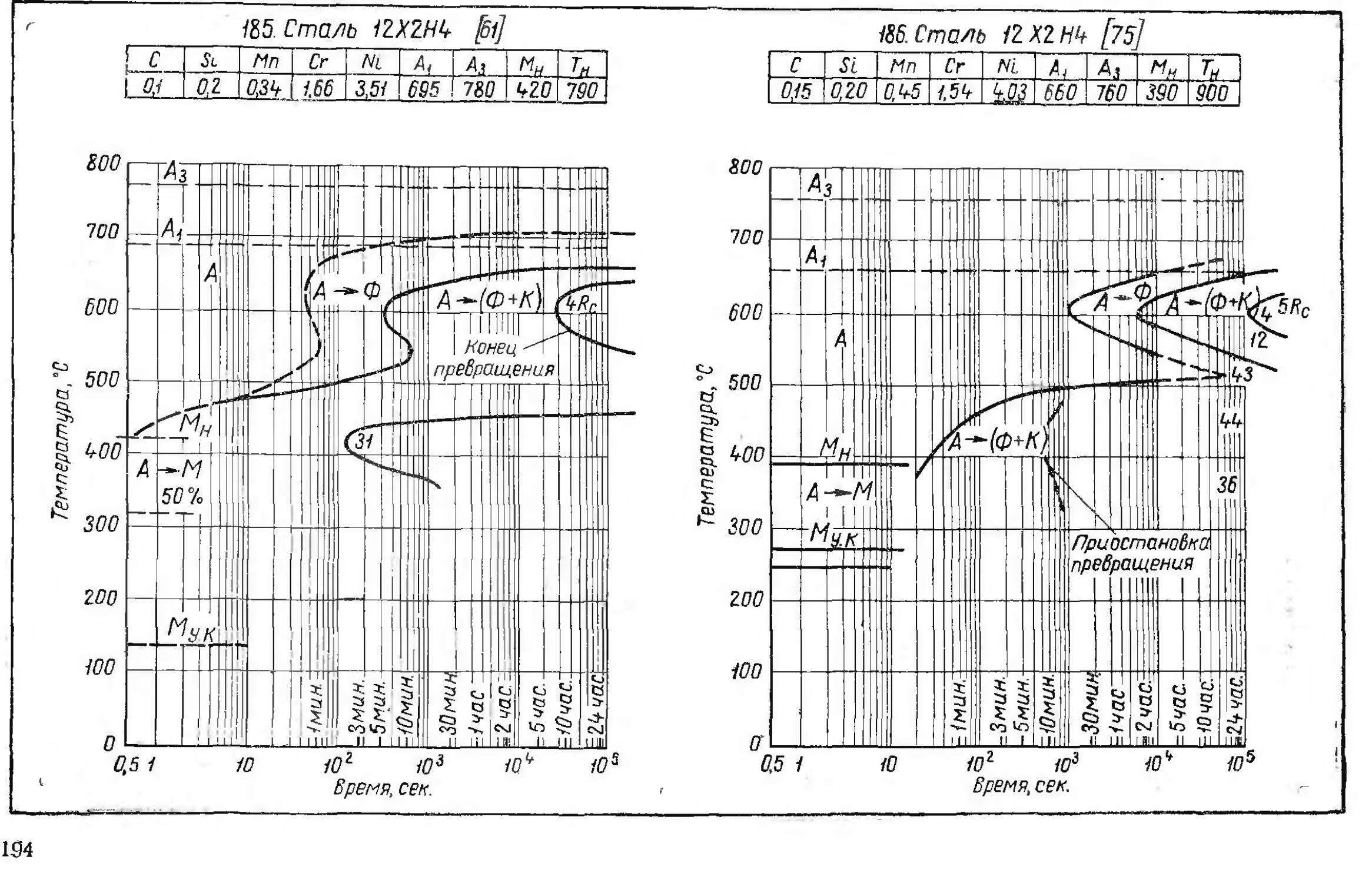

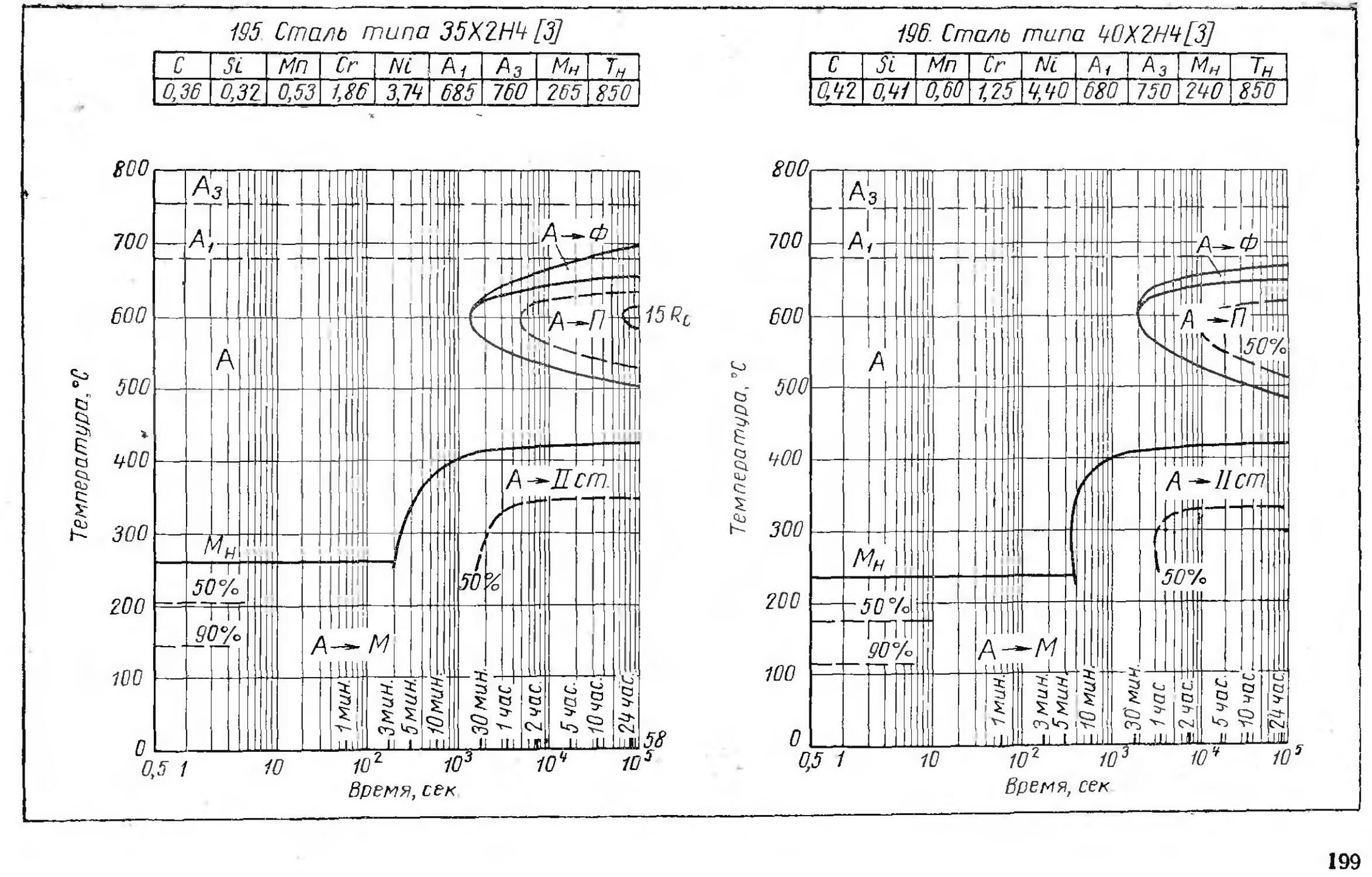

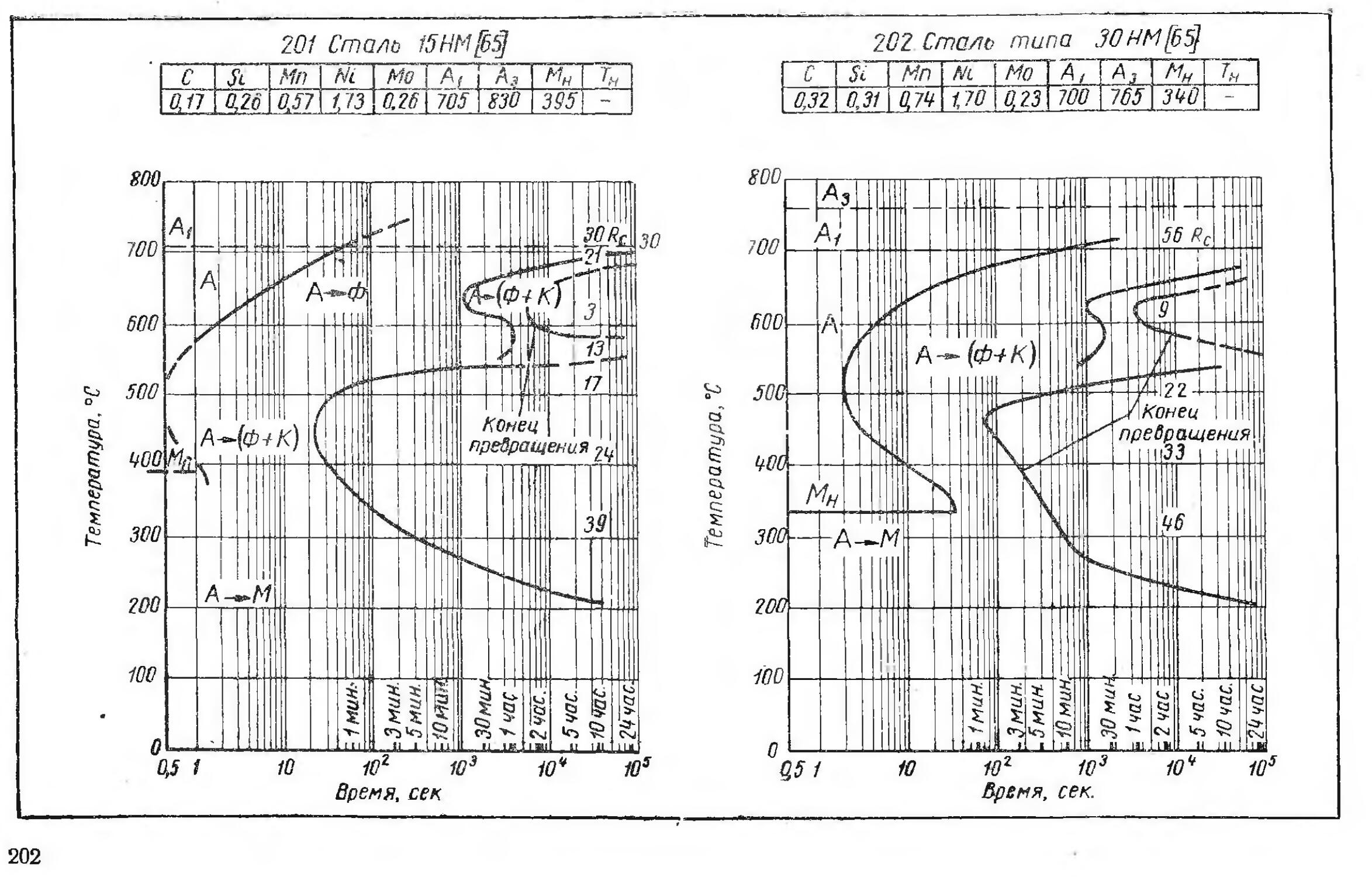

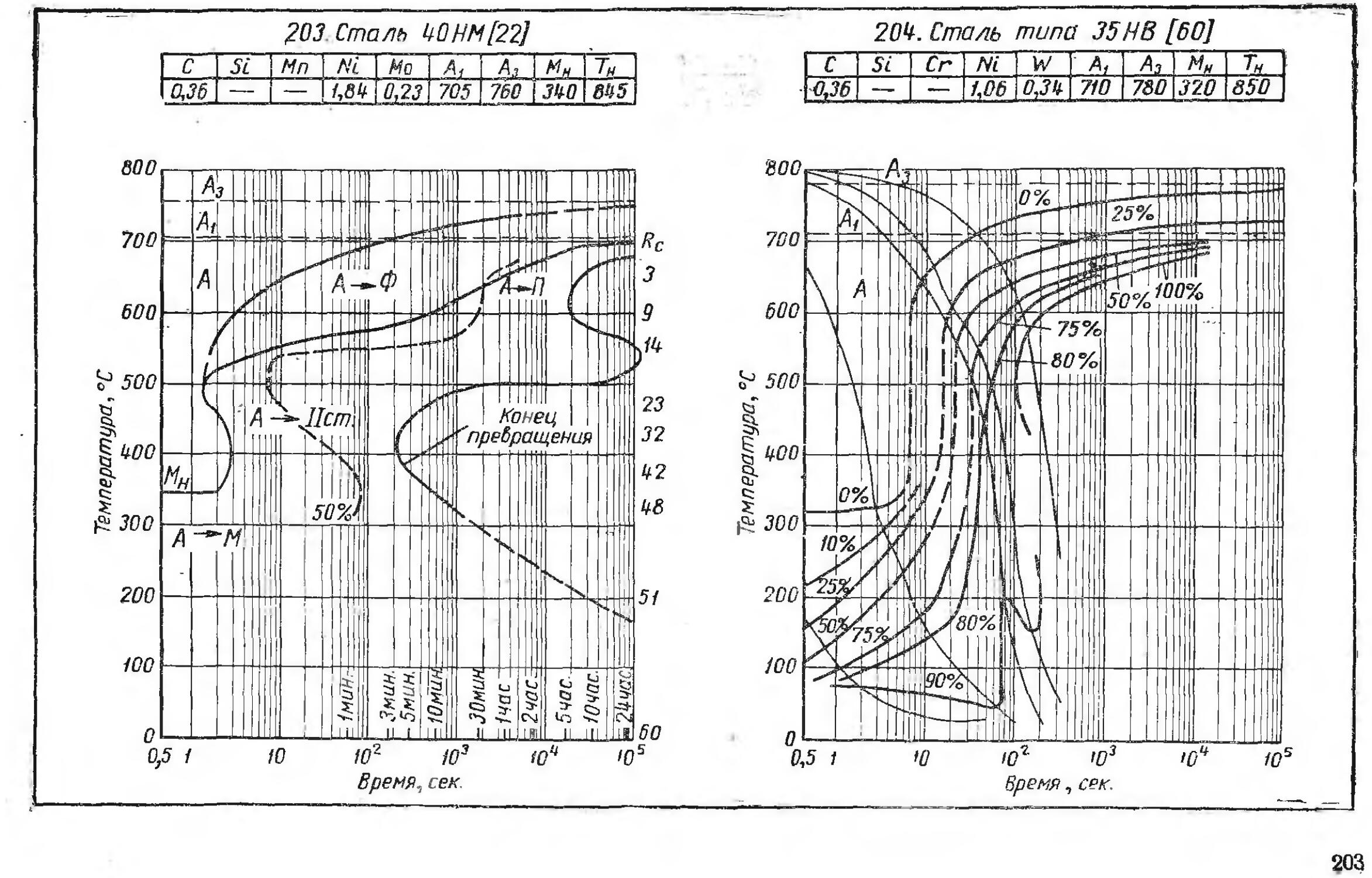

Хромоникелевые, никелемолибденовые и никелевольфрамовые стали...................172

Стали, легированные тремя элементами . . 204

Хромоникелемолибденовые, хромоникелеволь-

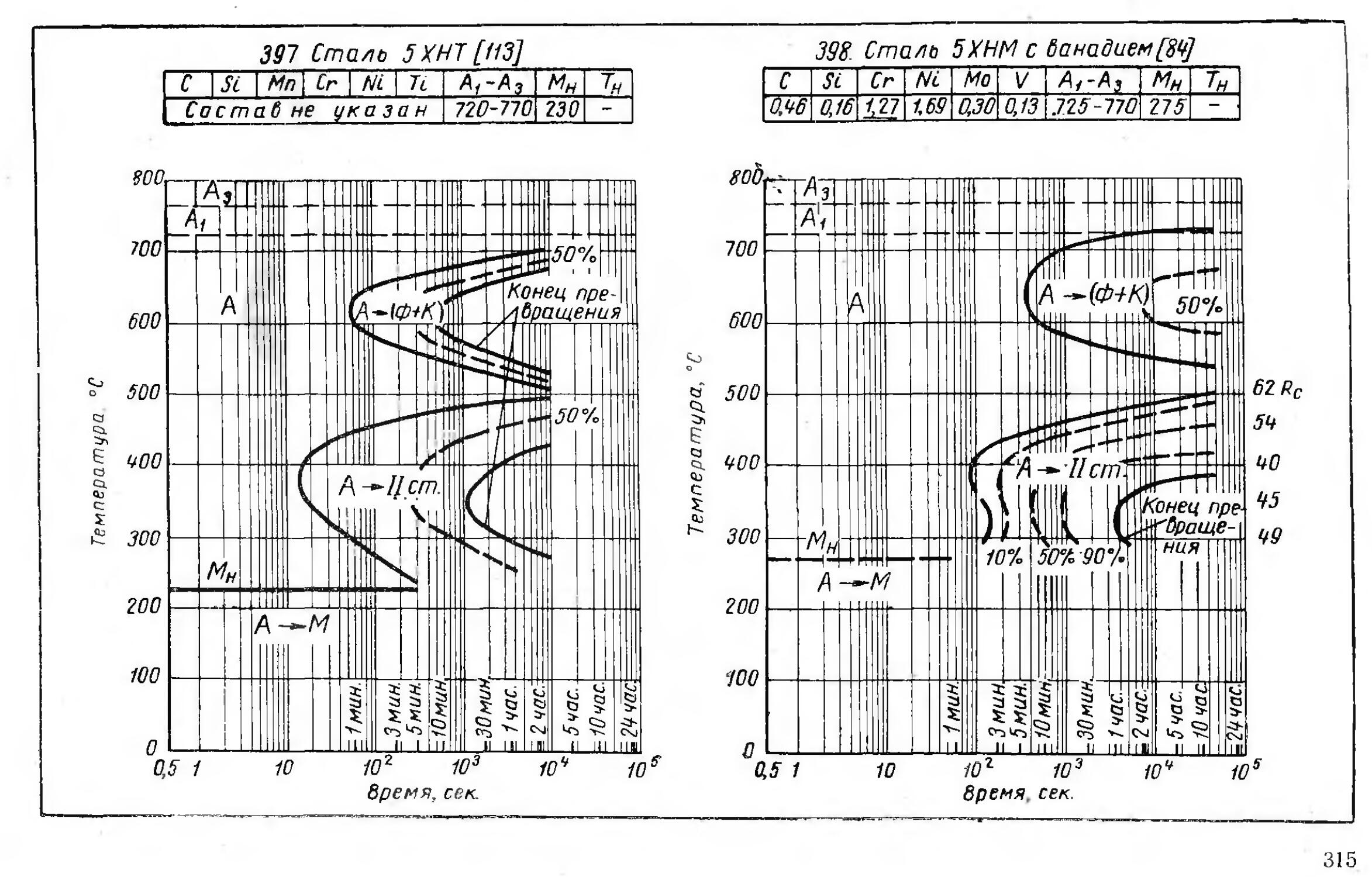

фрамовые и хромоиикелеванадиевые стали . 222

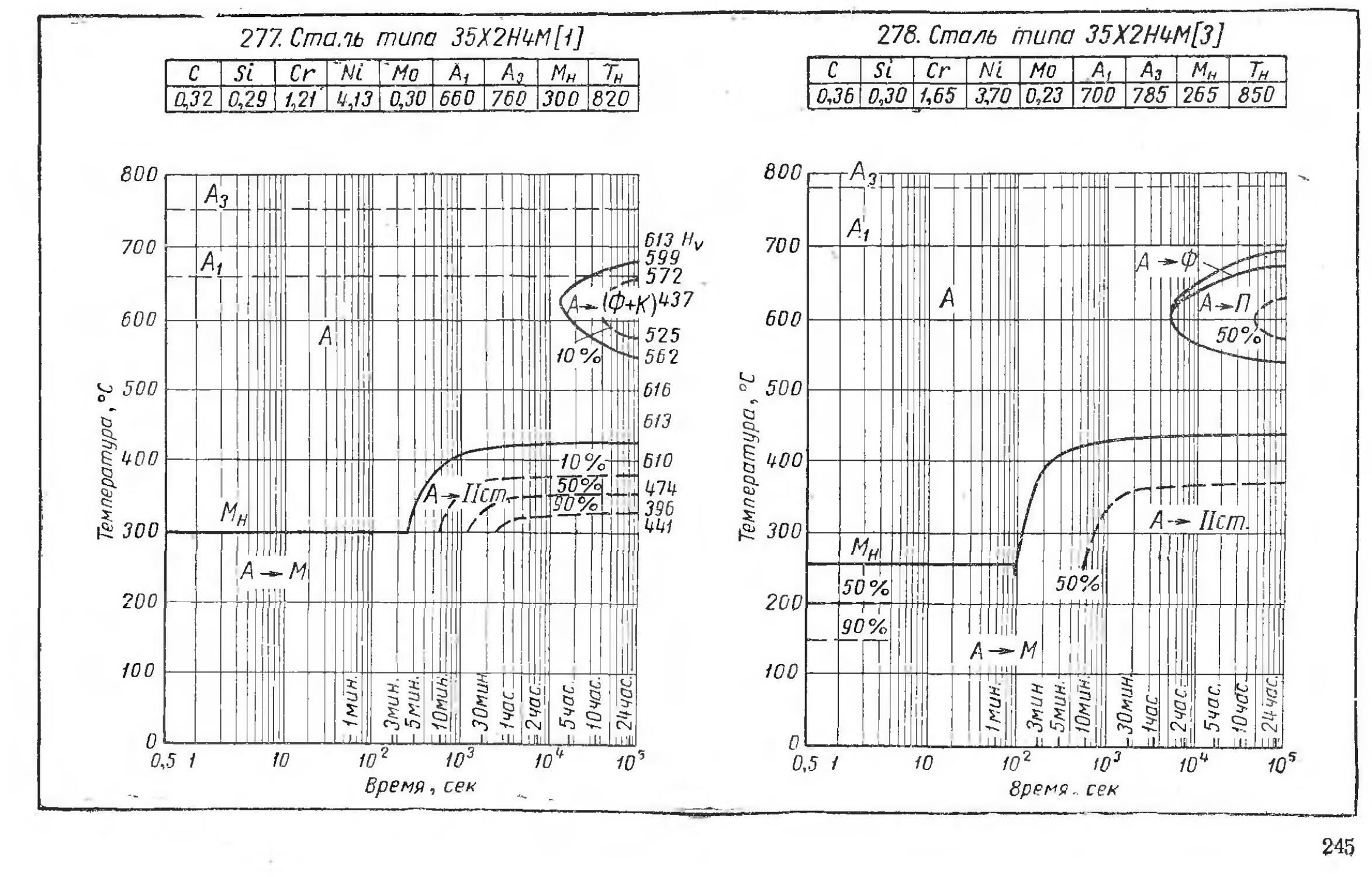

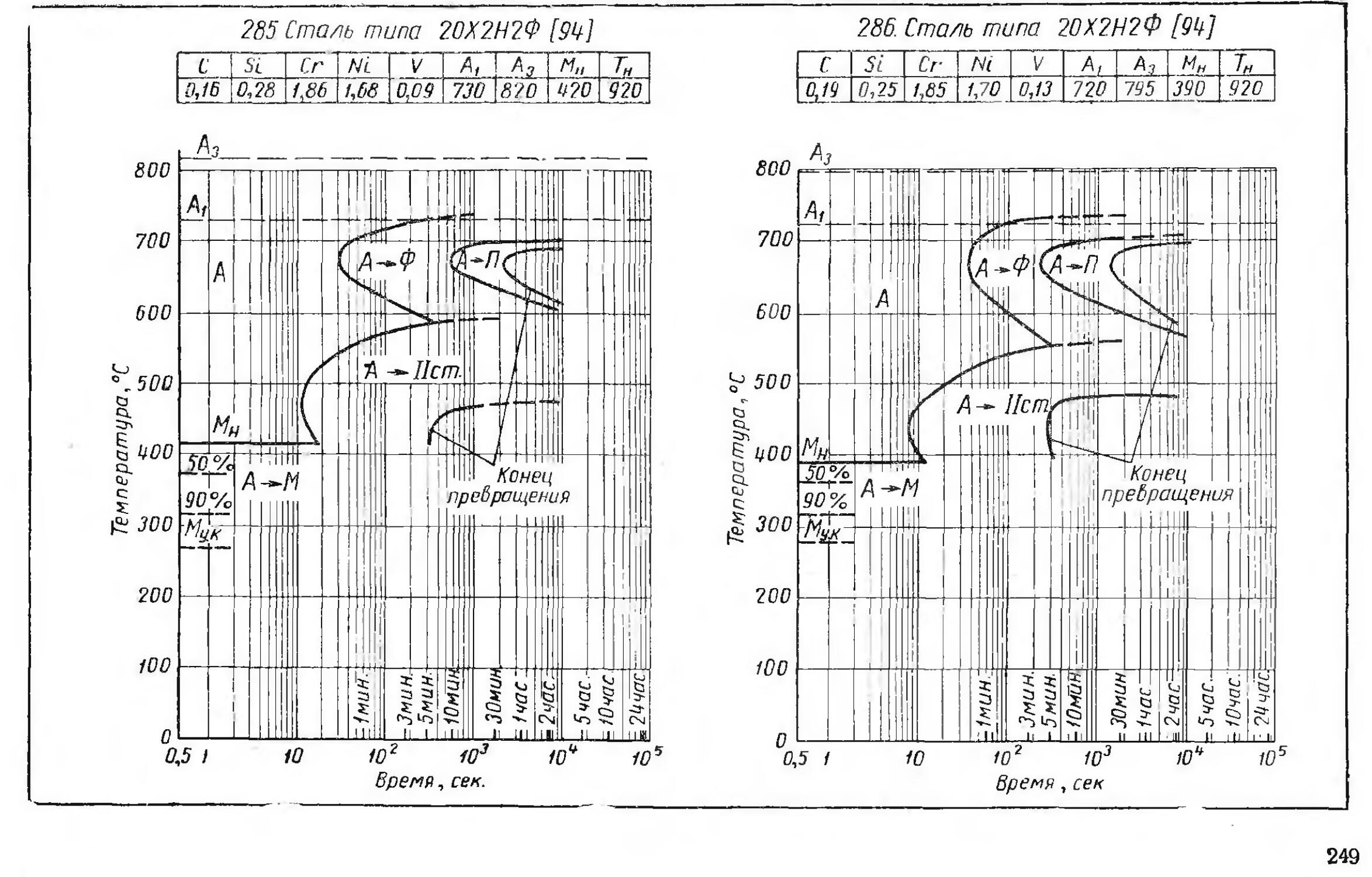

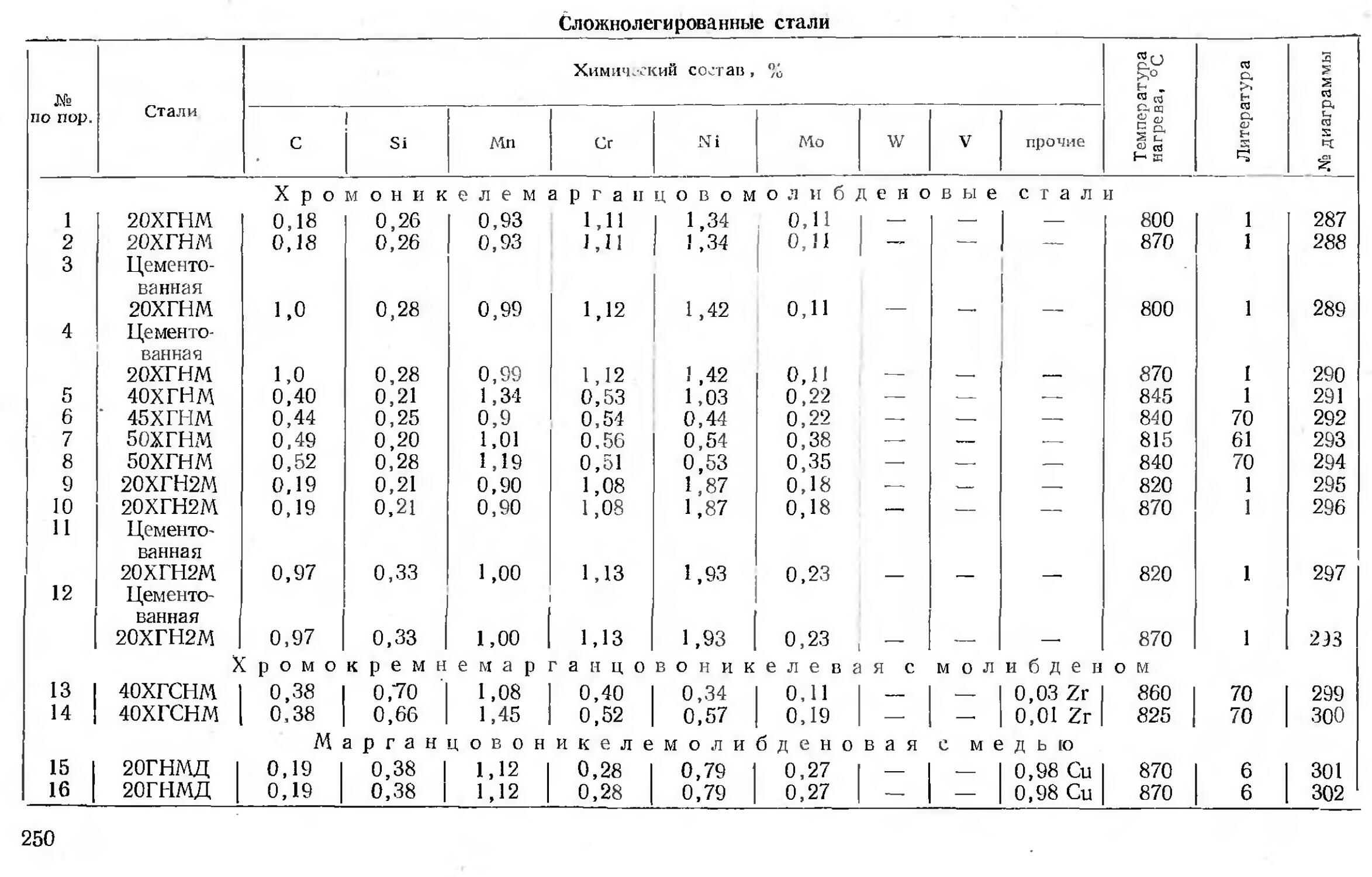

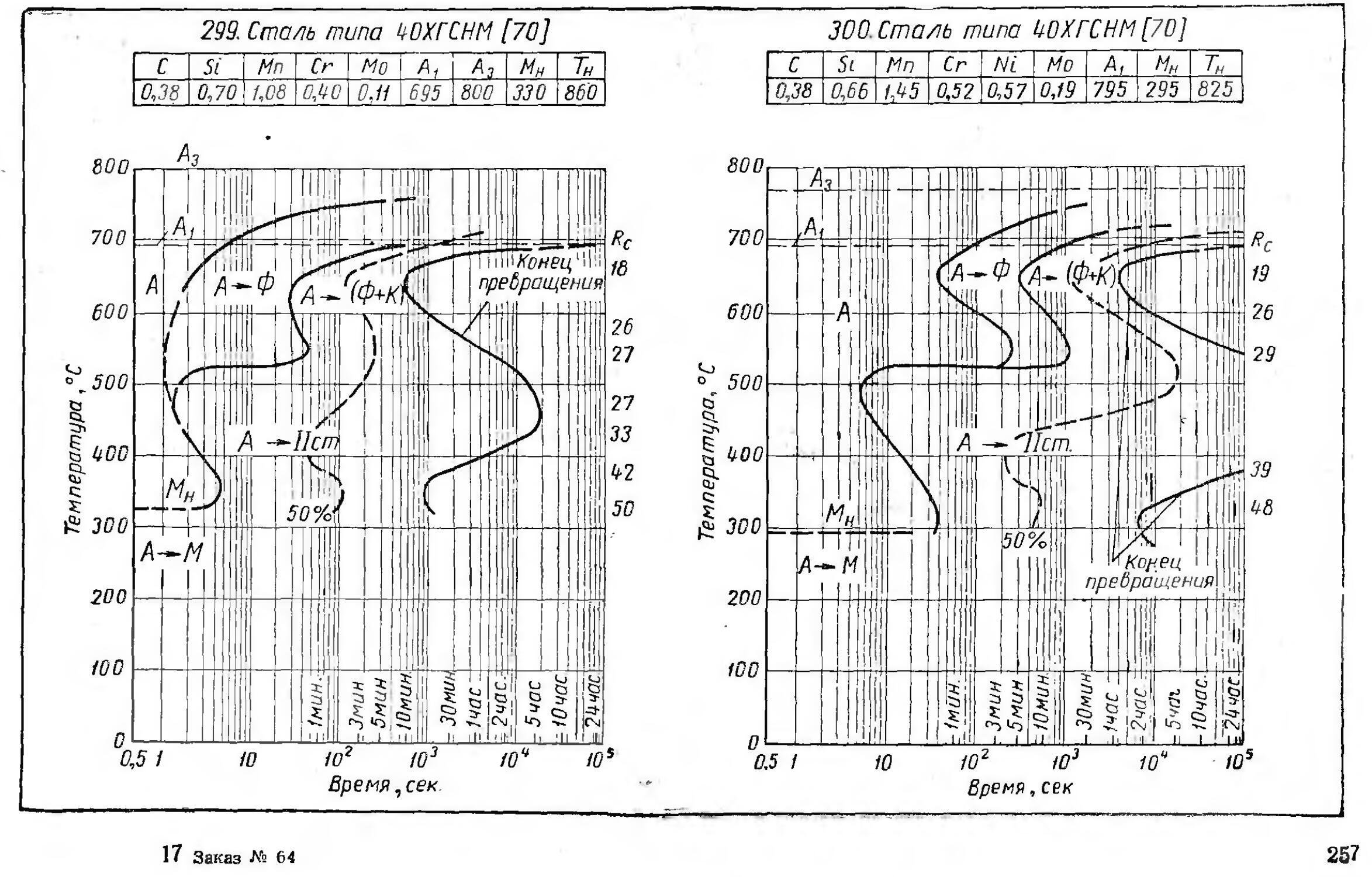

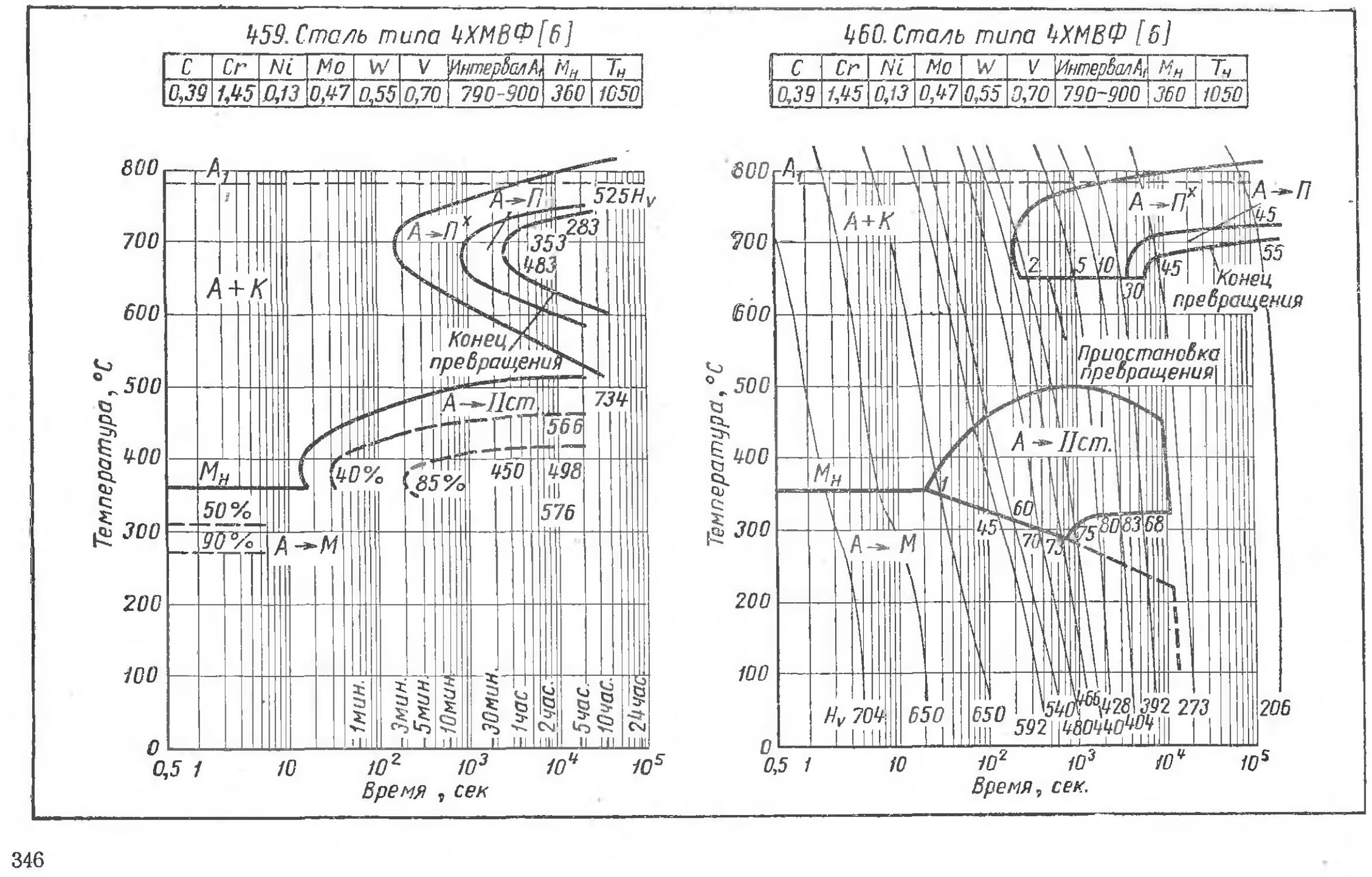

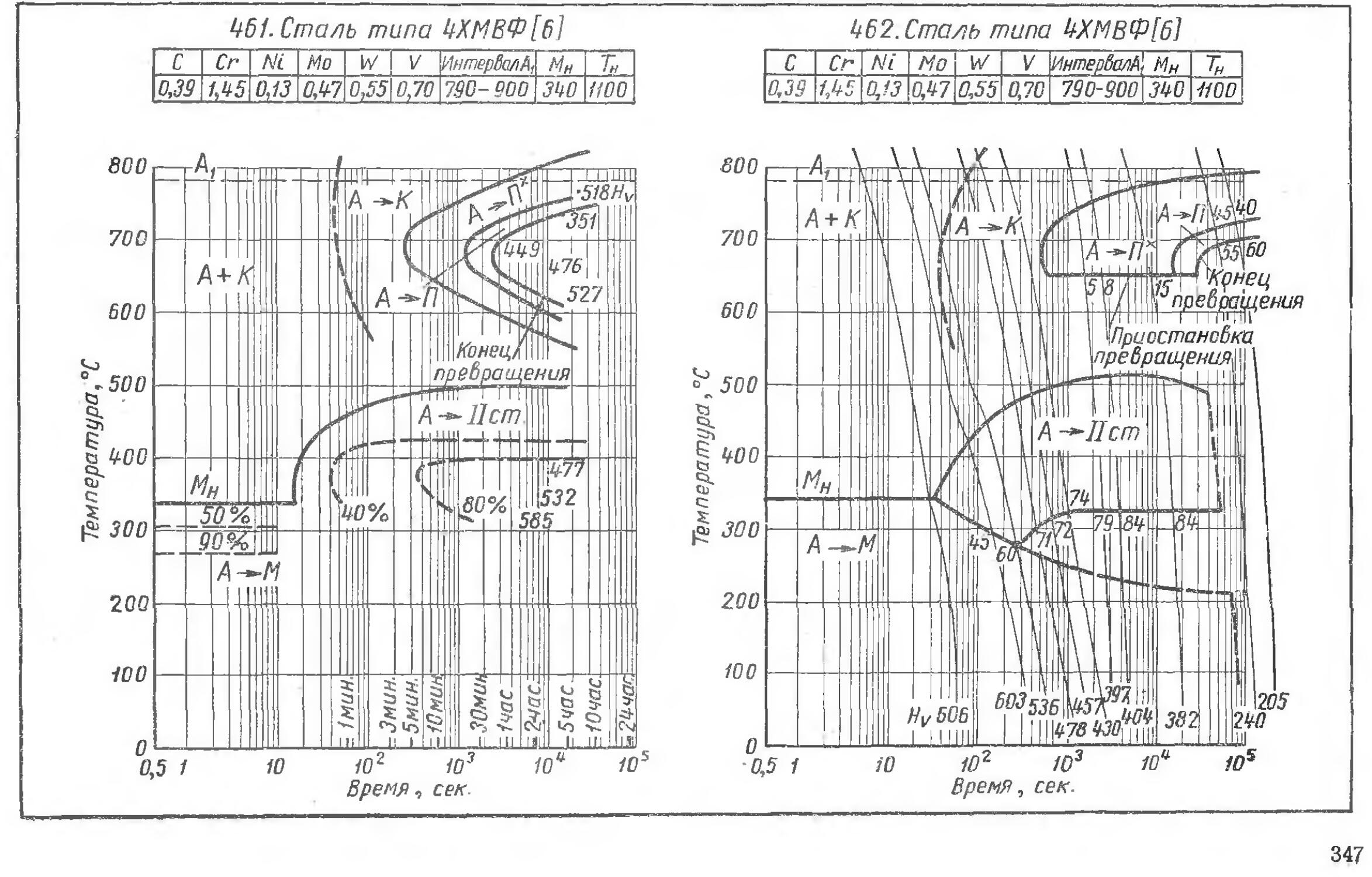

Сложиолегированные стали . . . .... 250

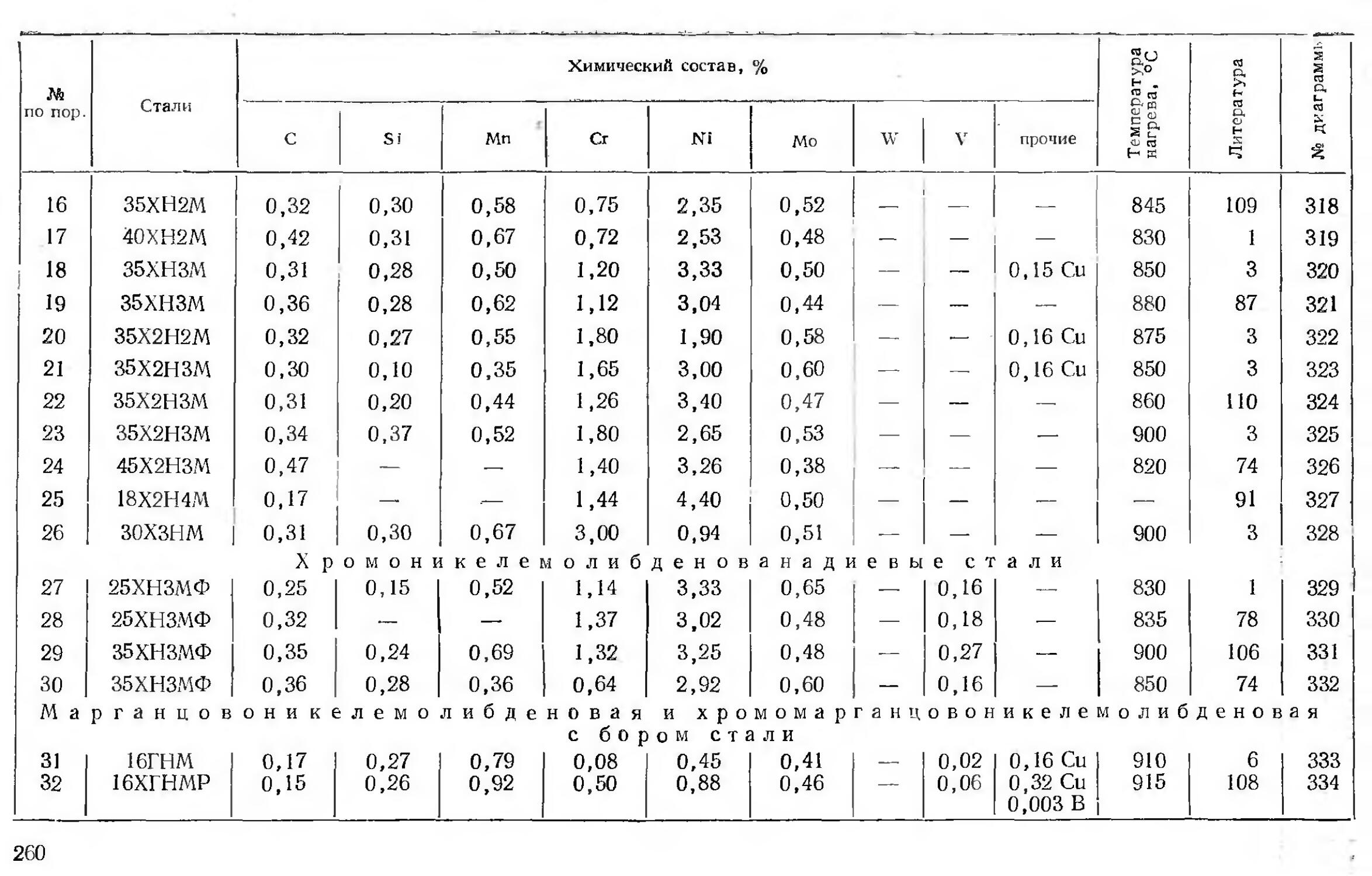

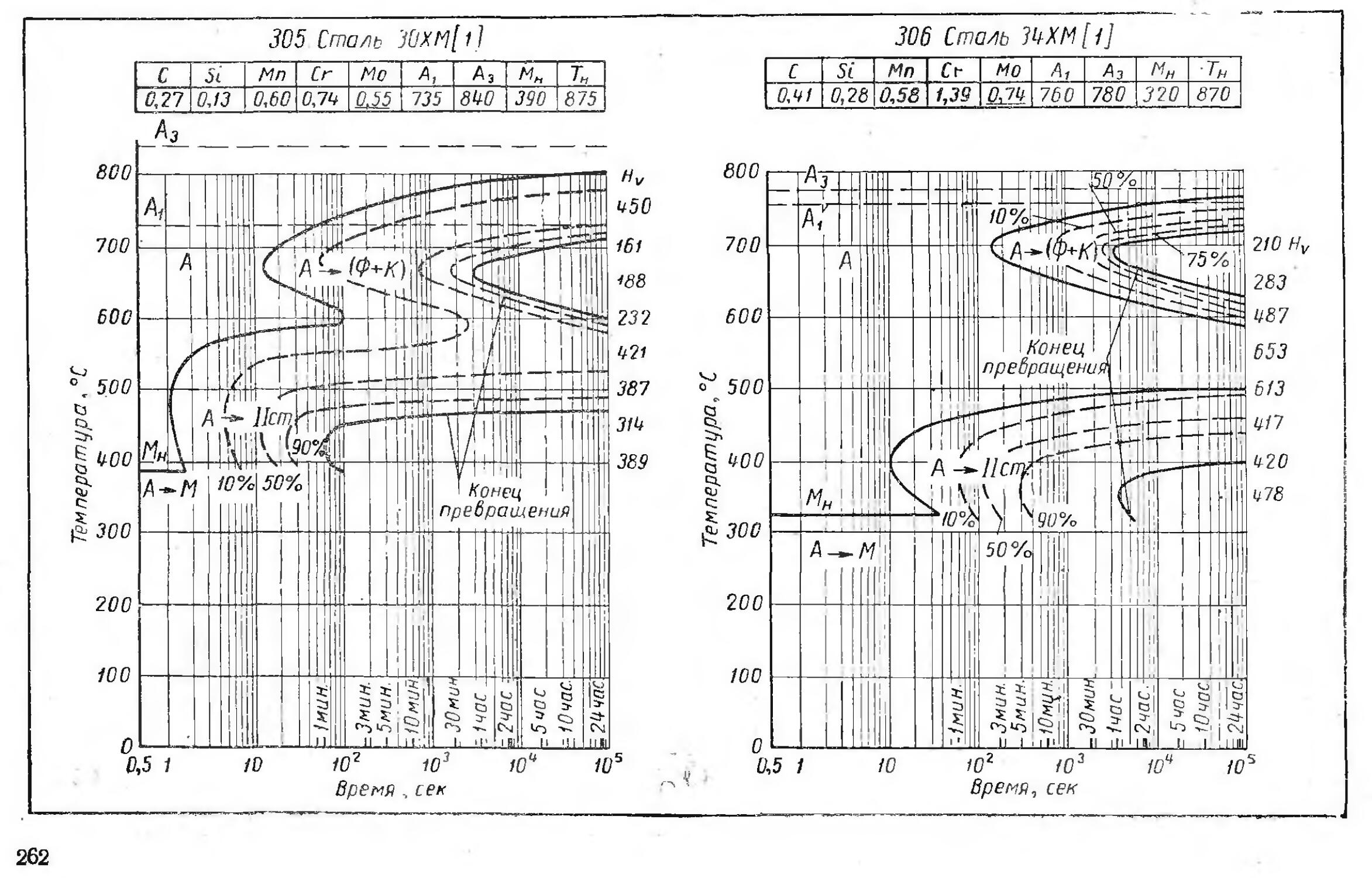

Конструкционные стали с повышенным содержанием молибдена . . . . 259

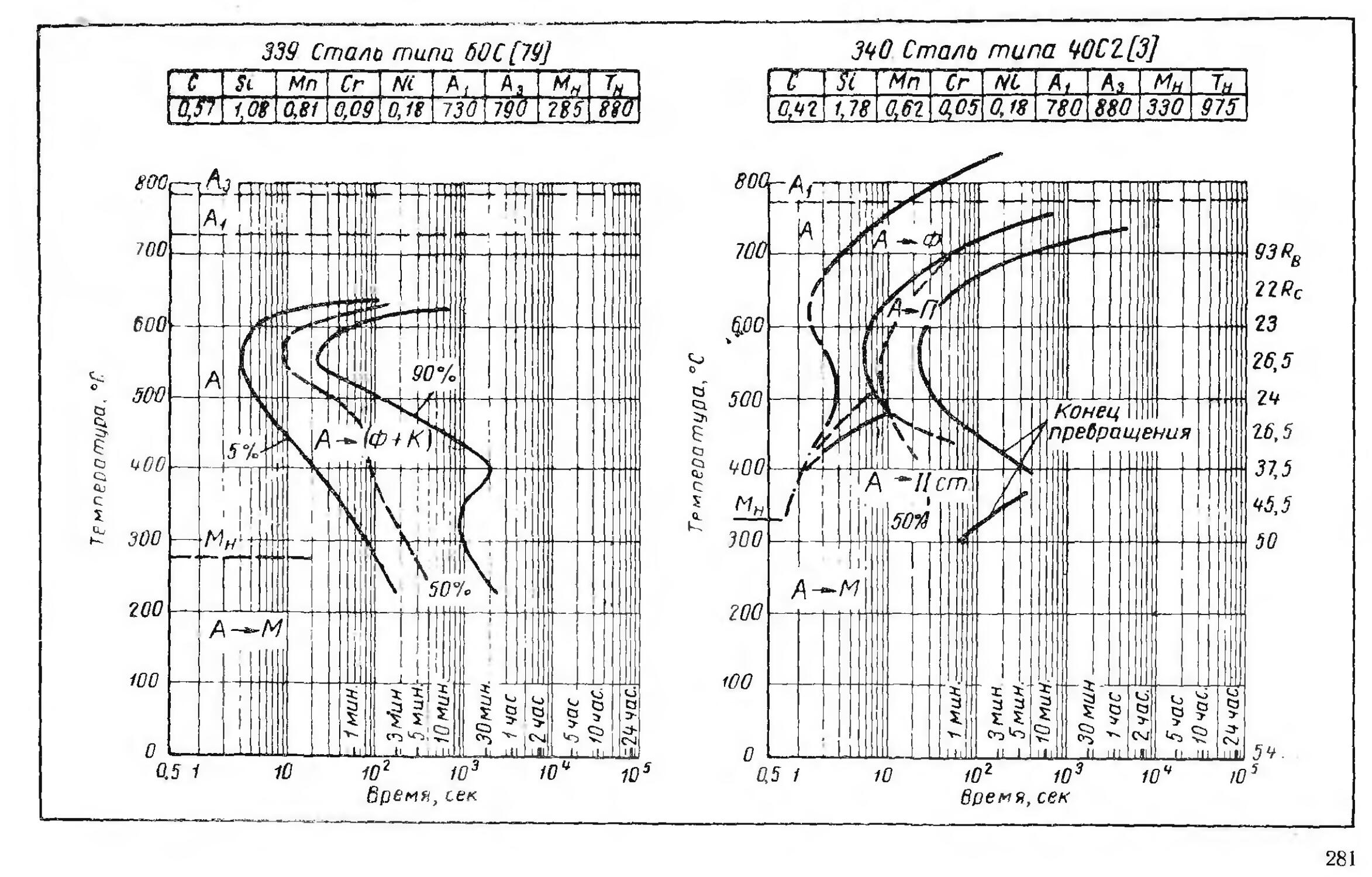

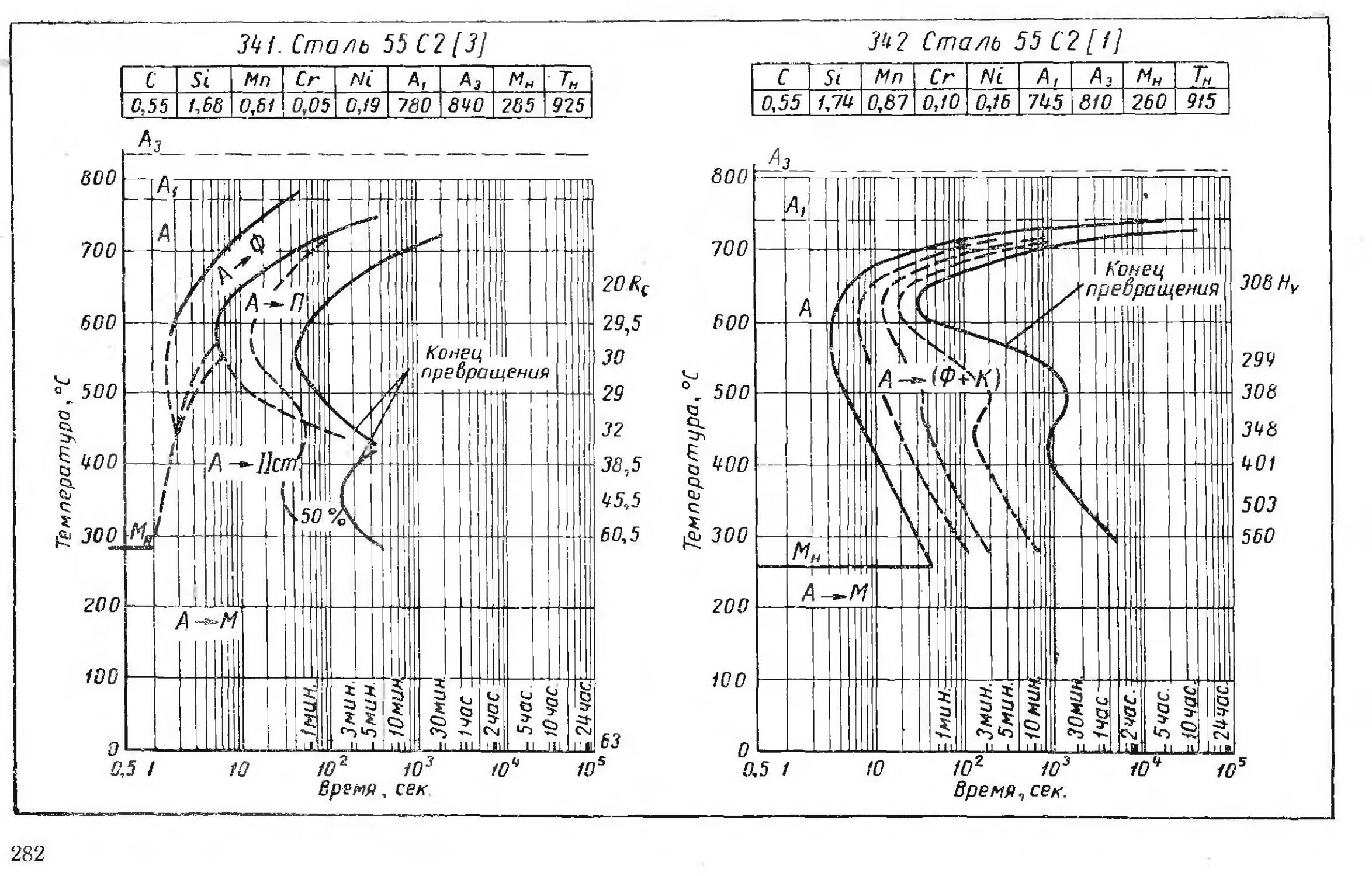

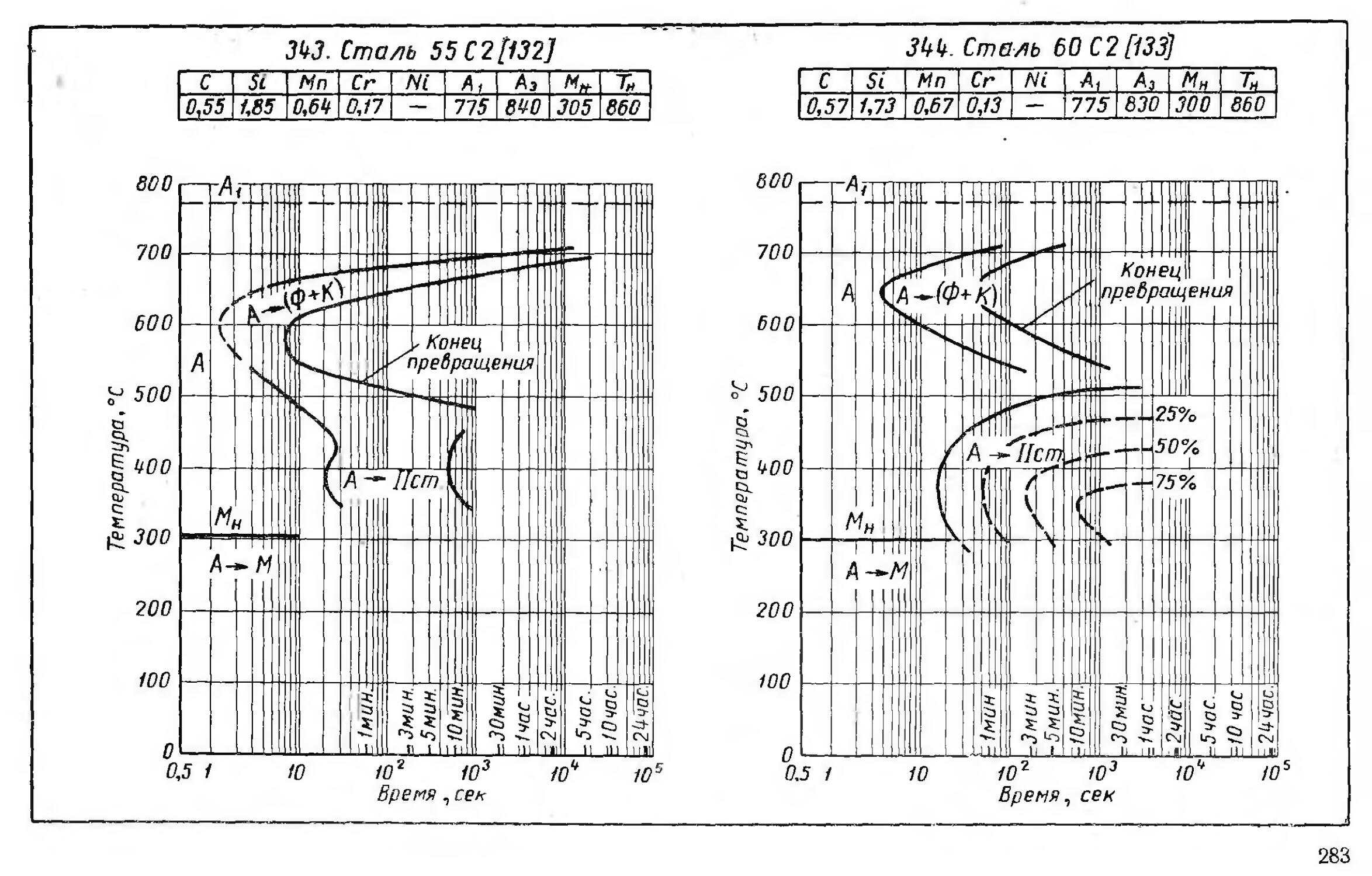

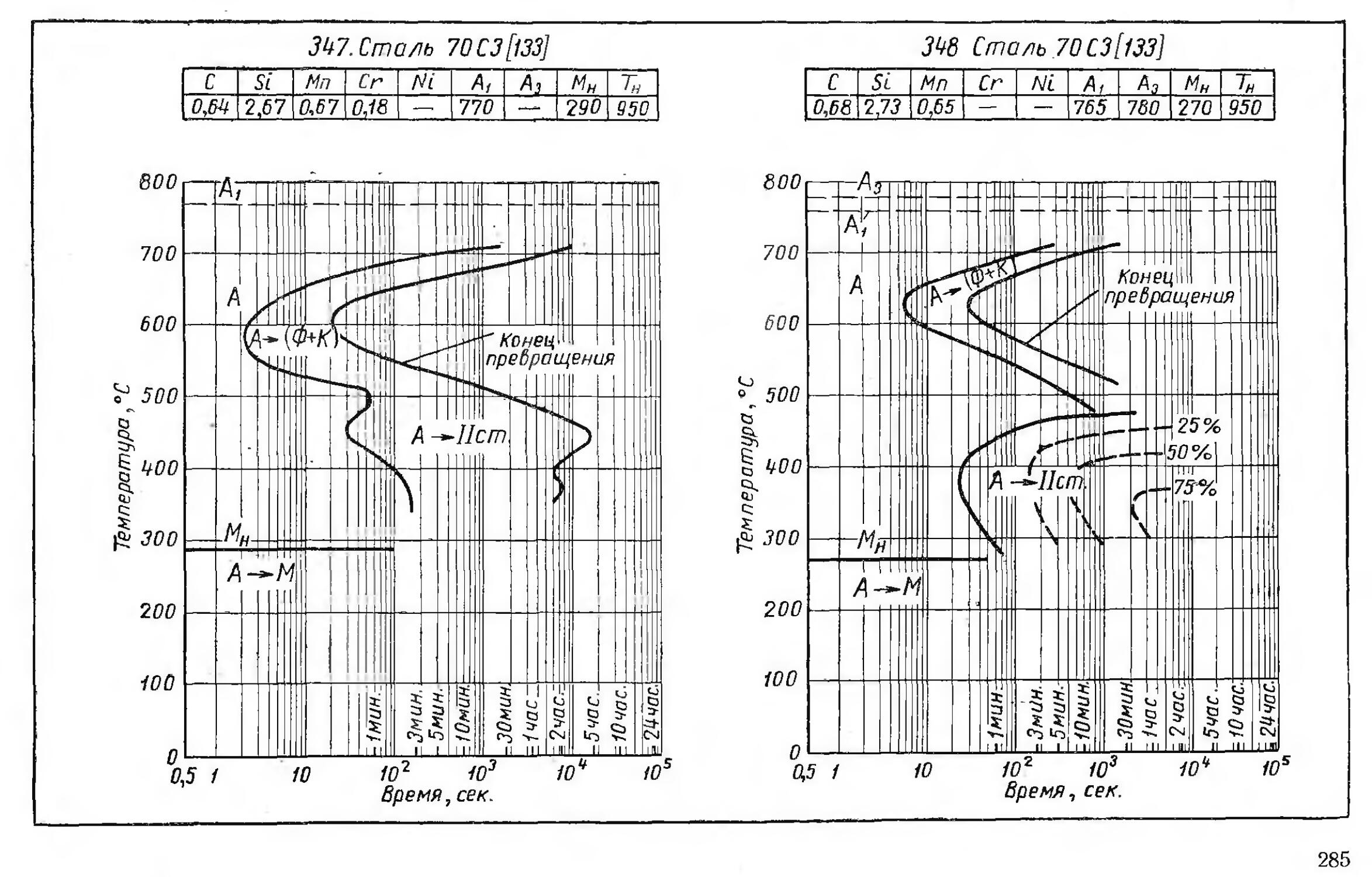

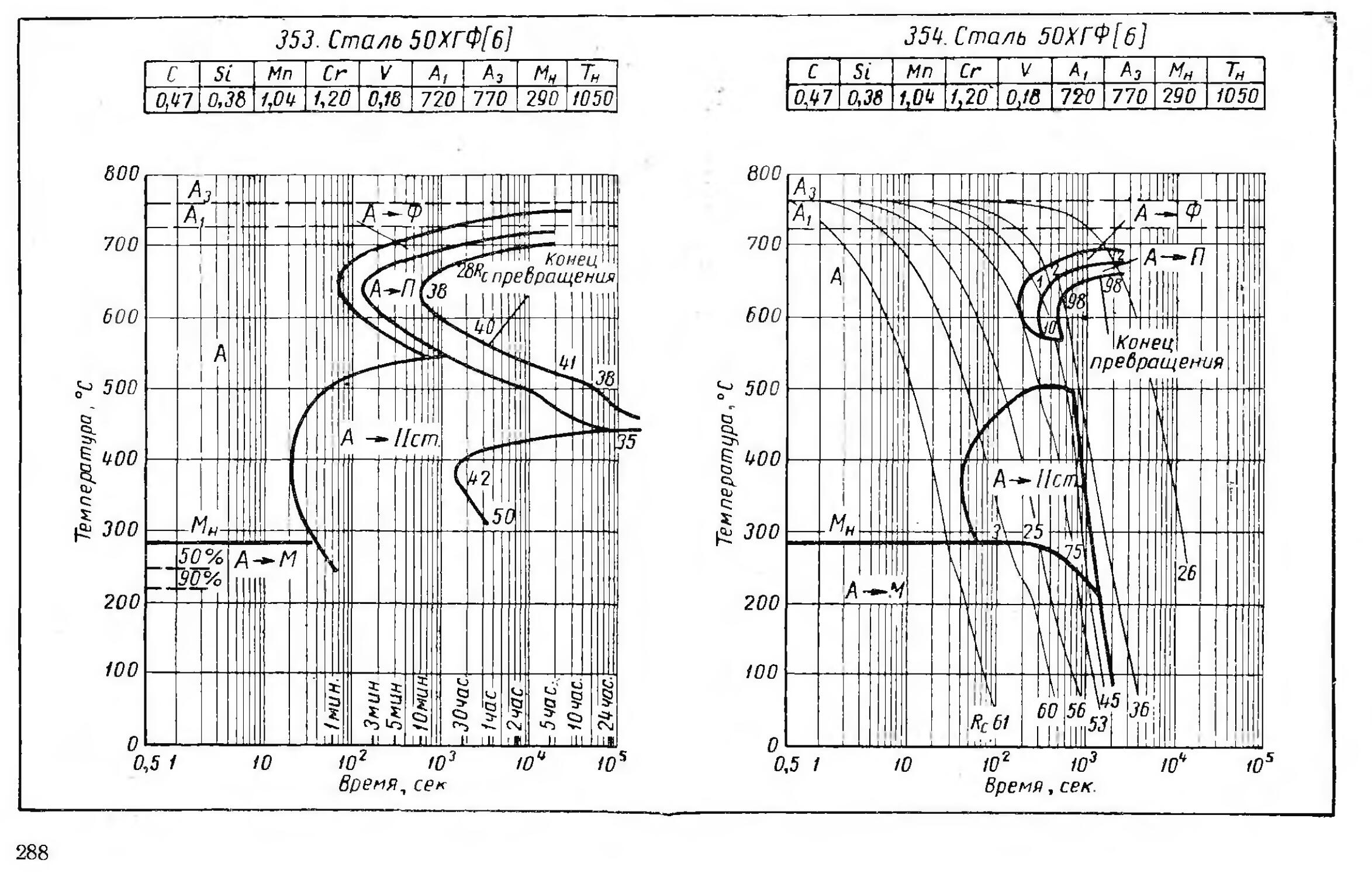

Пружинно-рессорные стали . . . 277

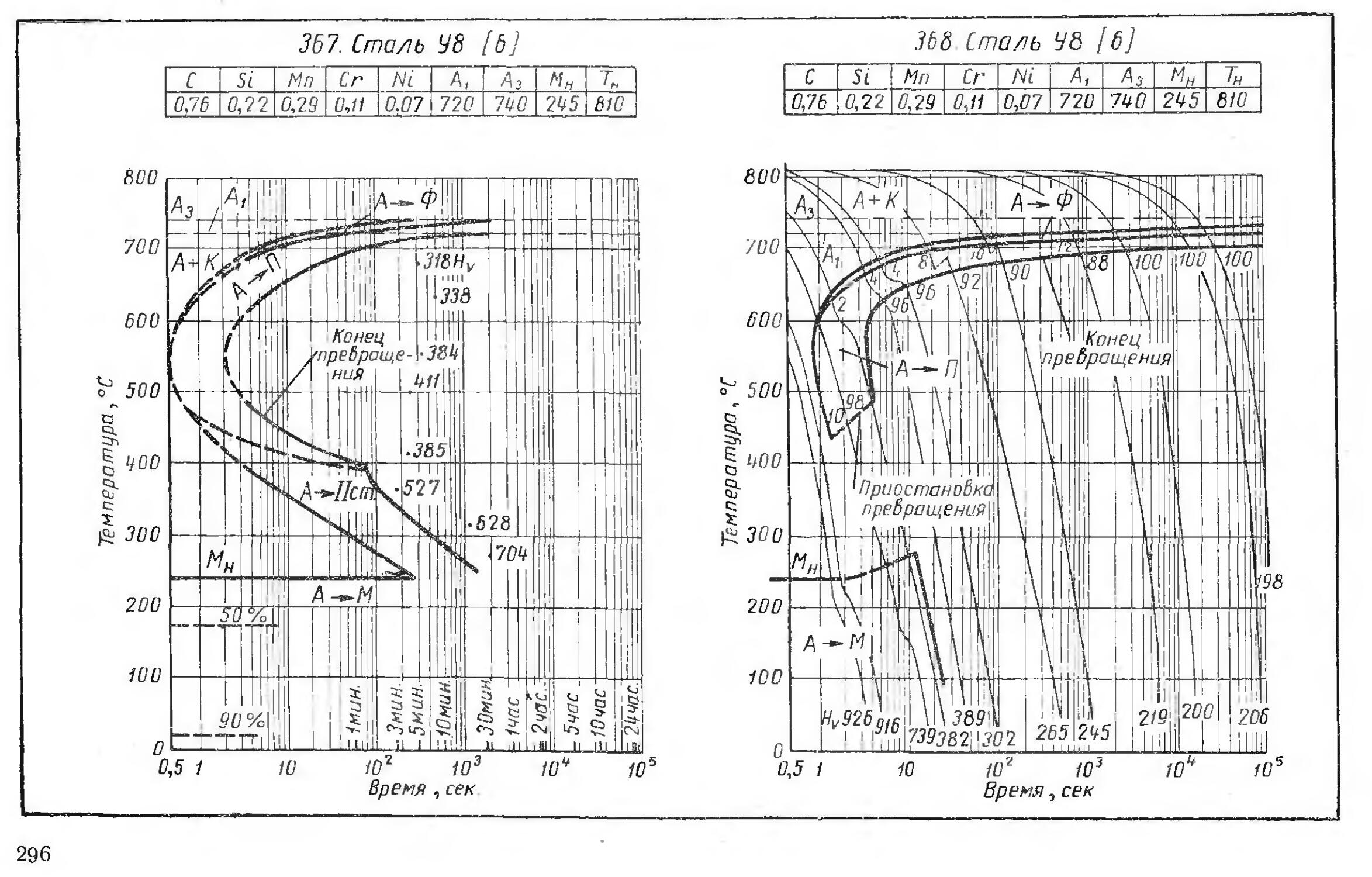

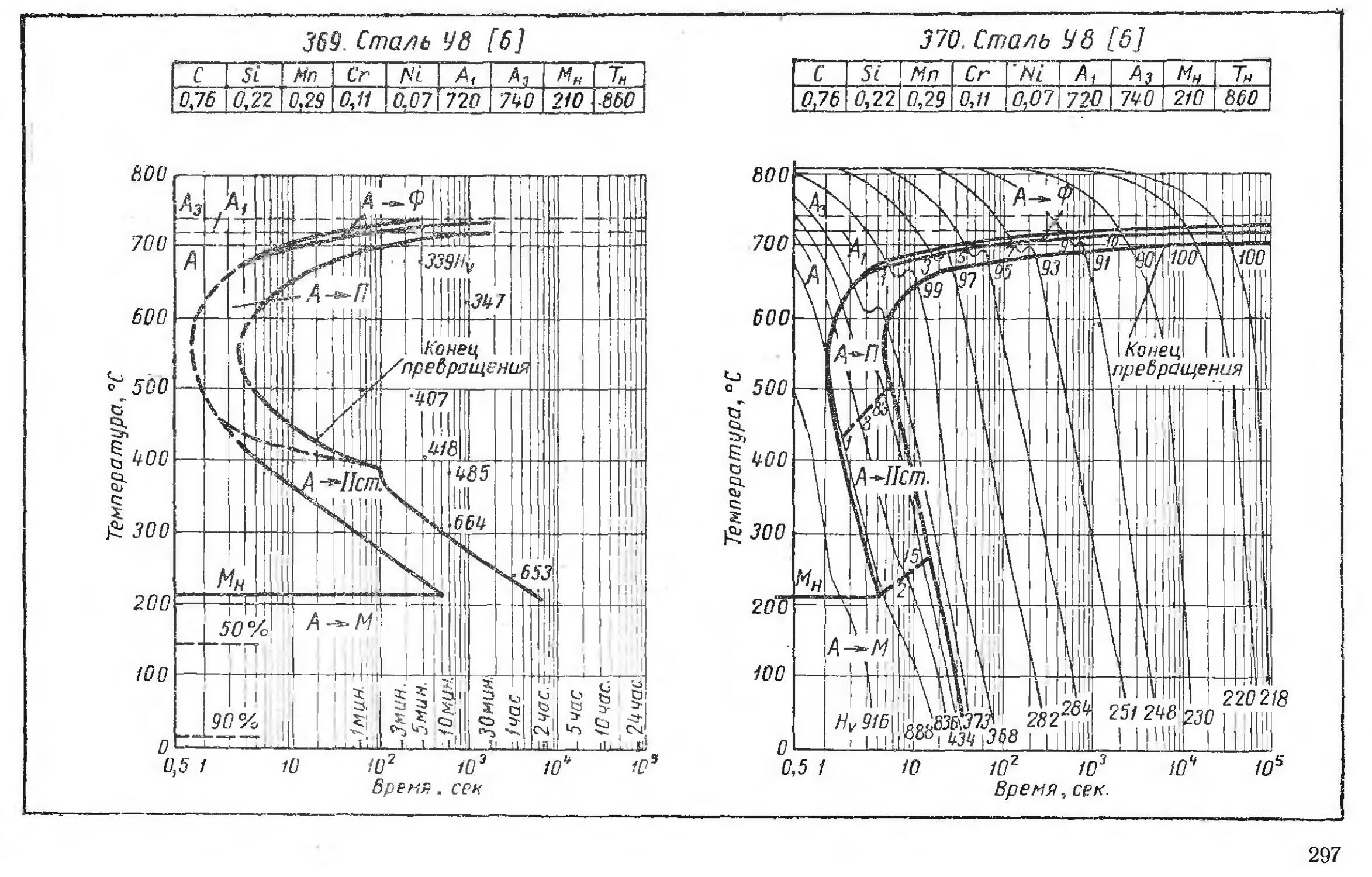

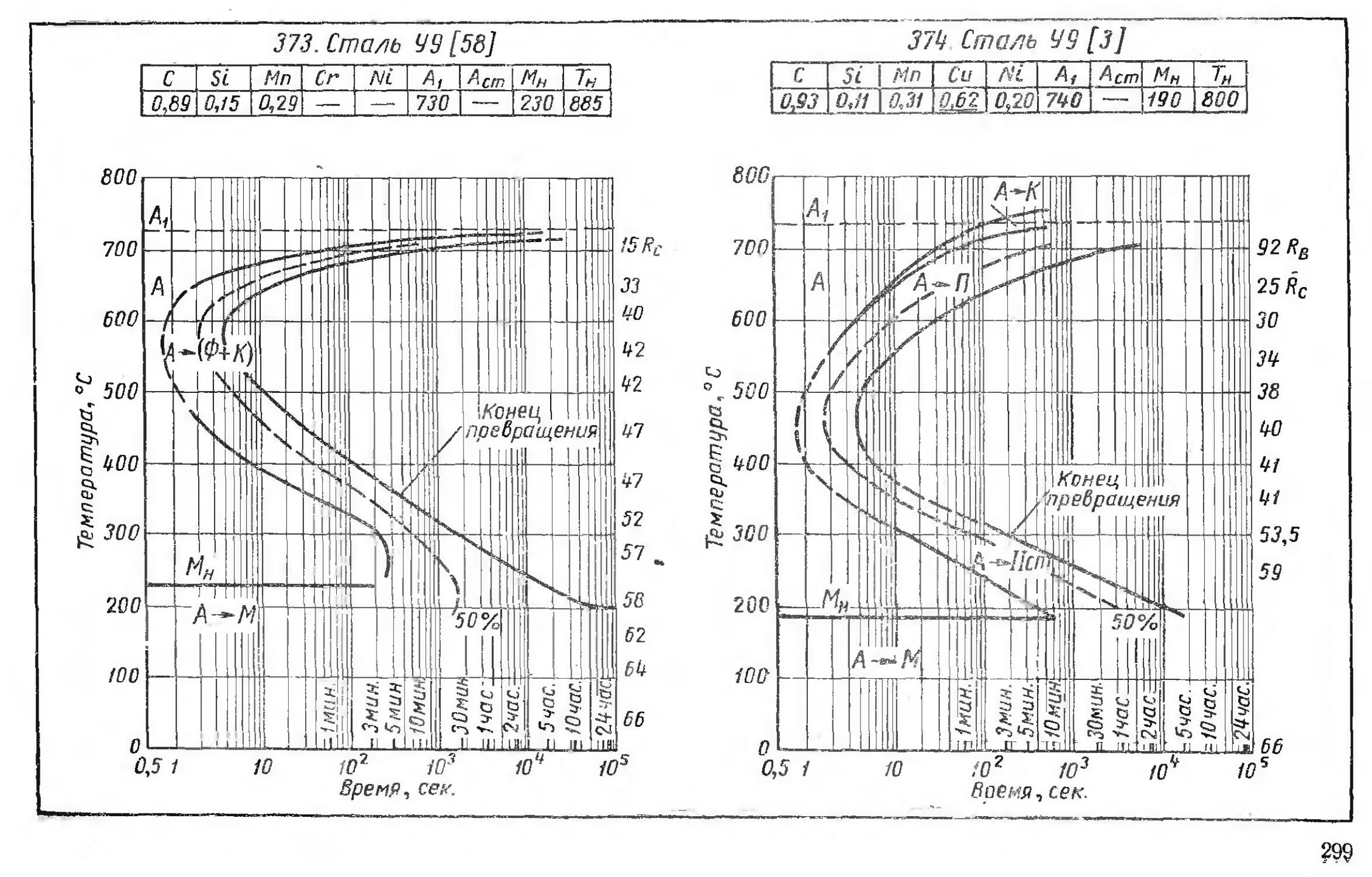

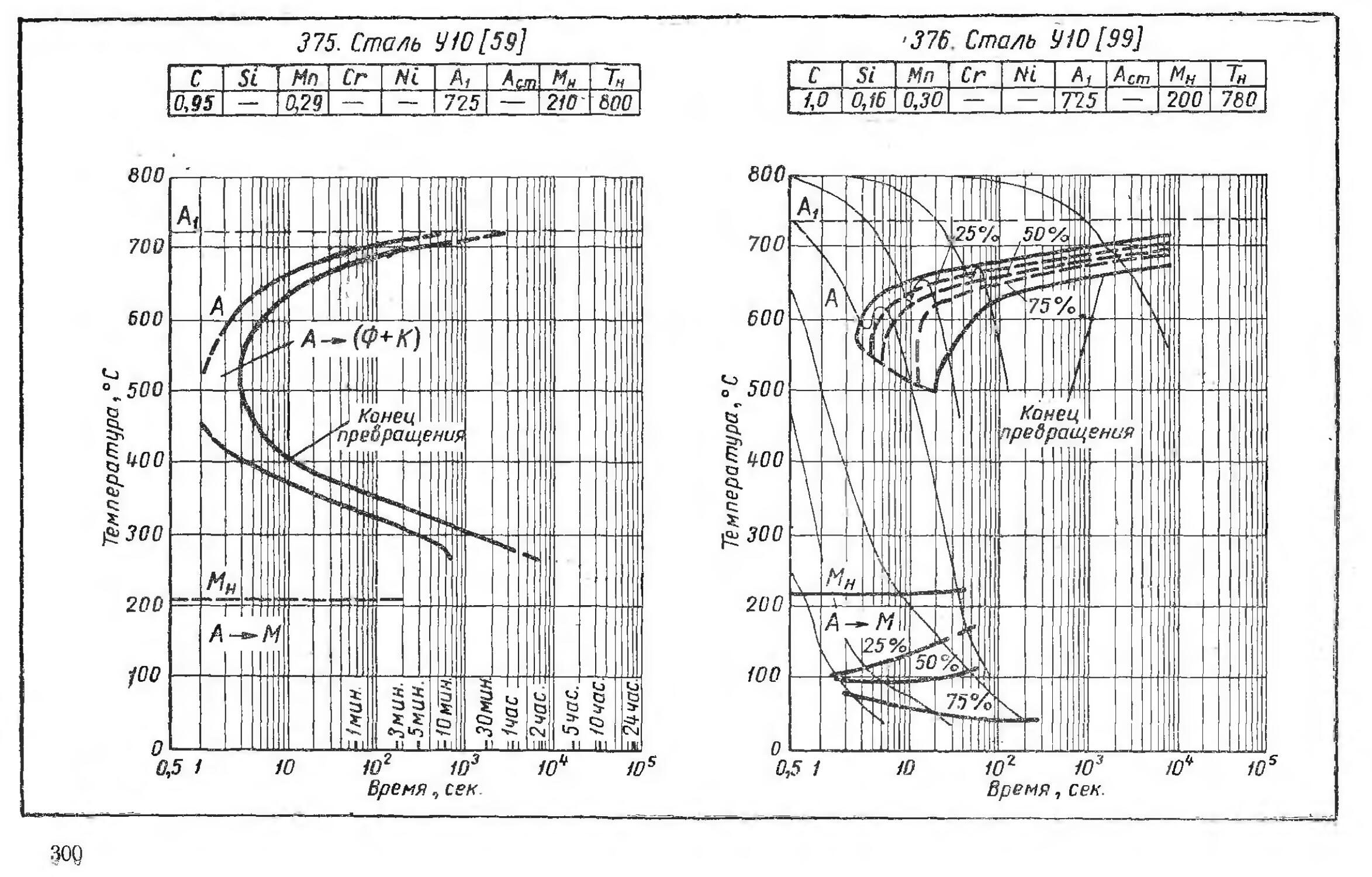

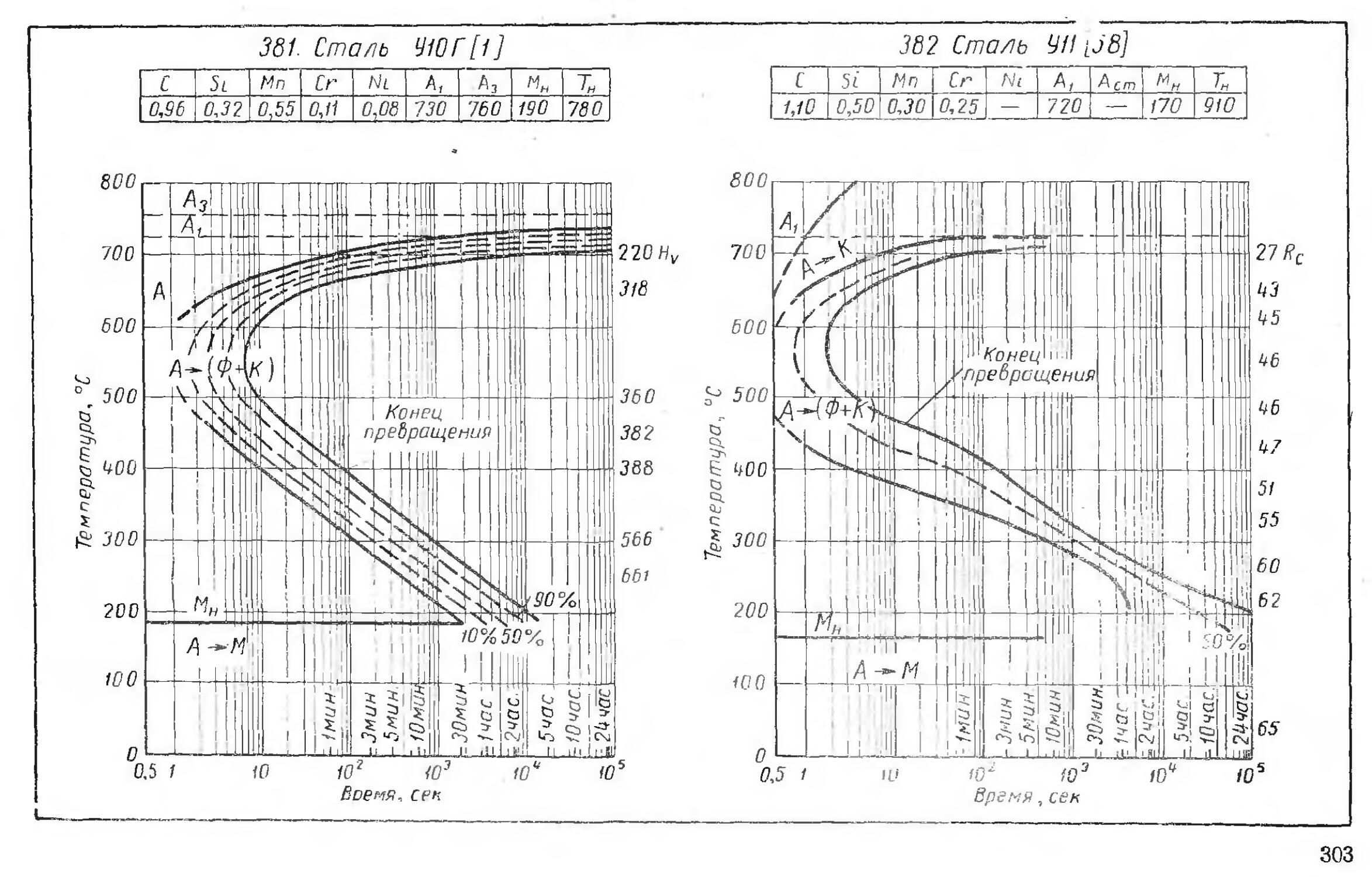

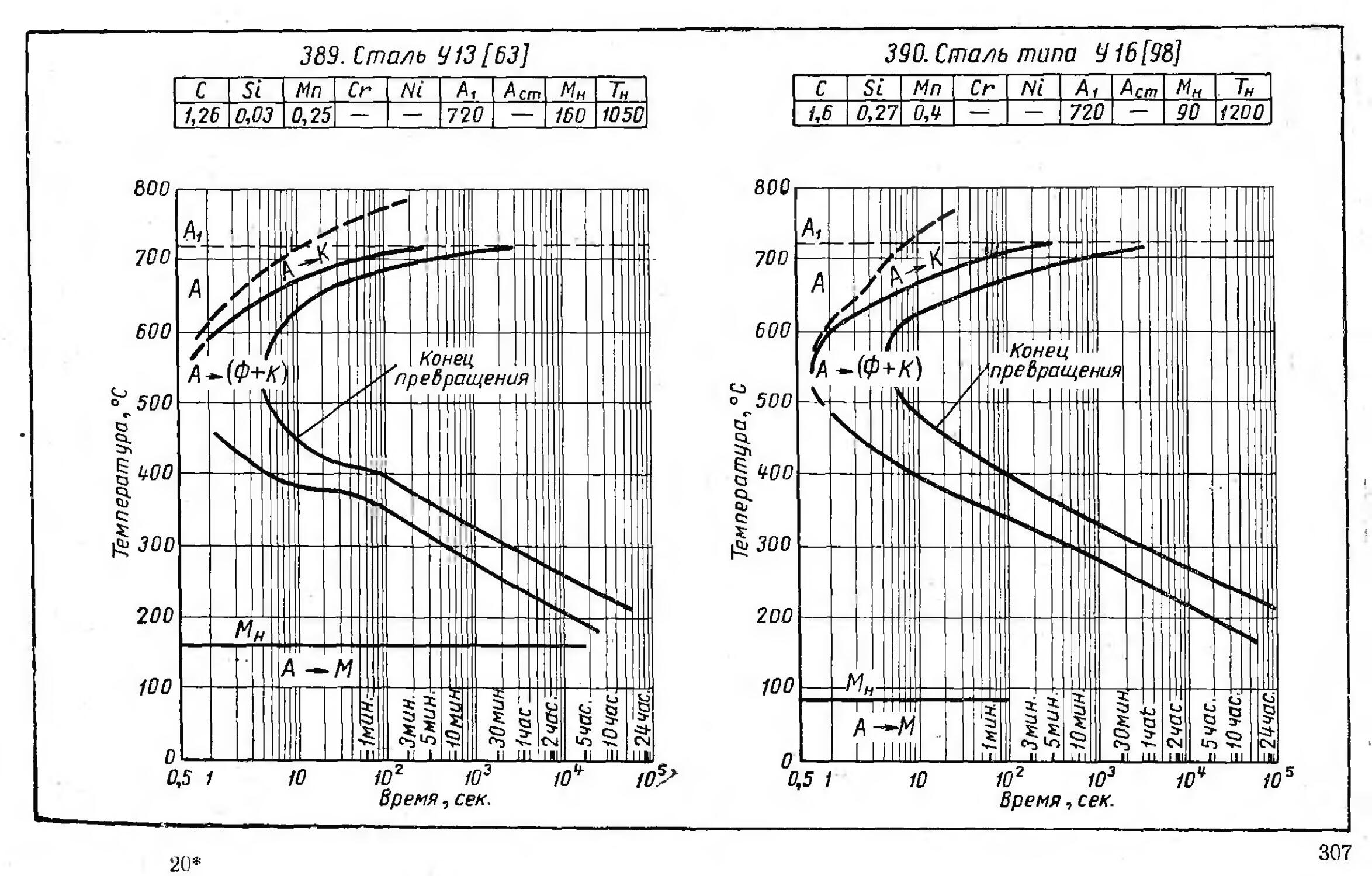

Углеродистые стали . •................294

Легированные инструментальные стали, со-

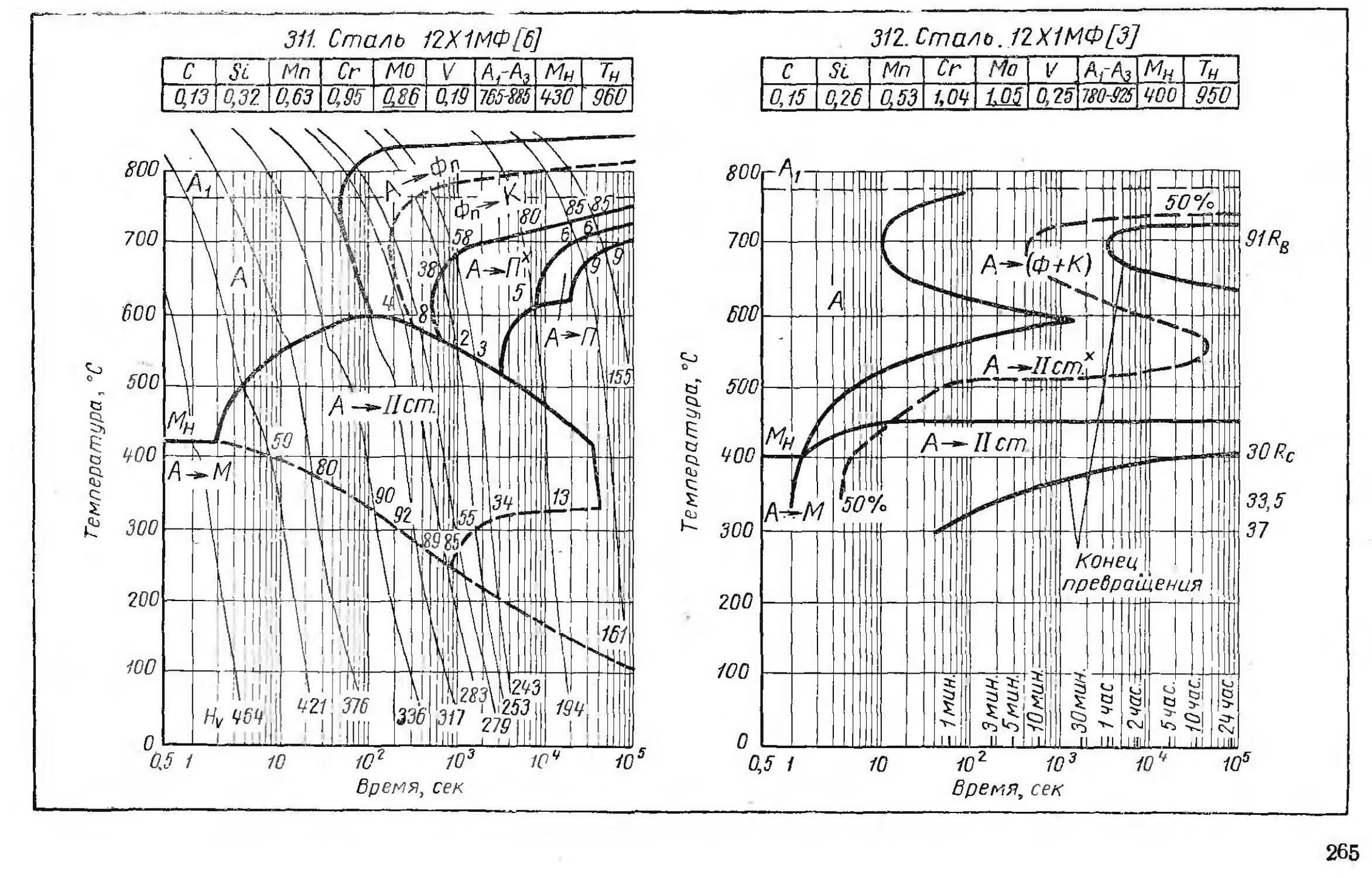

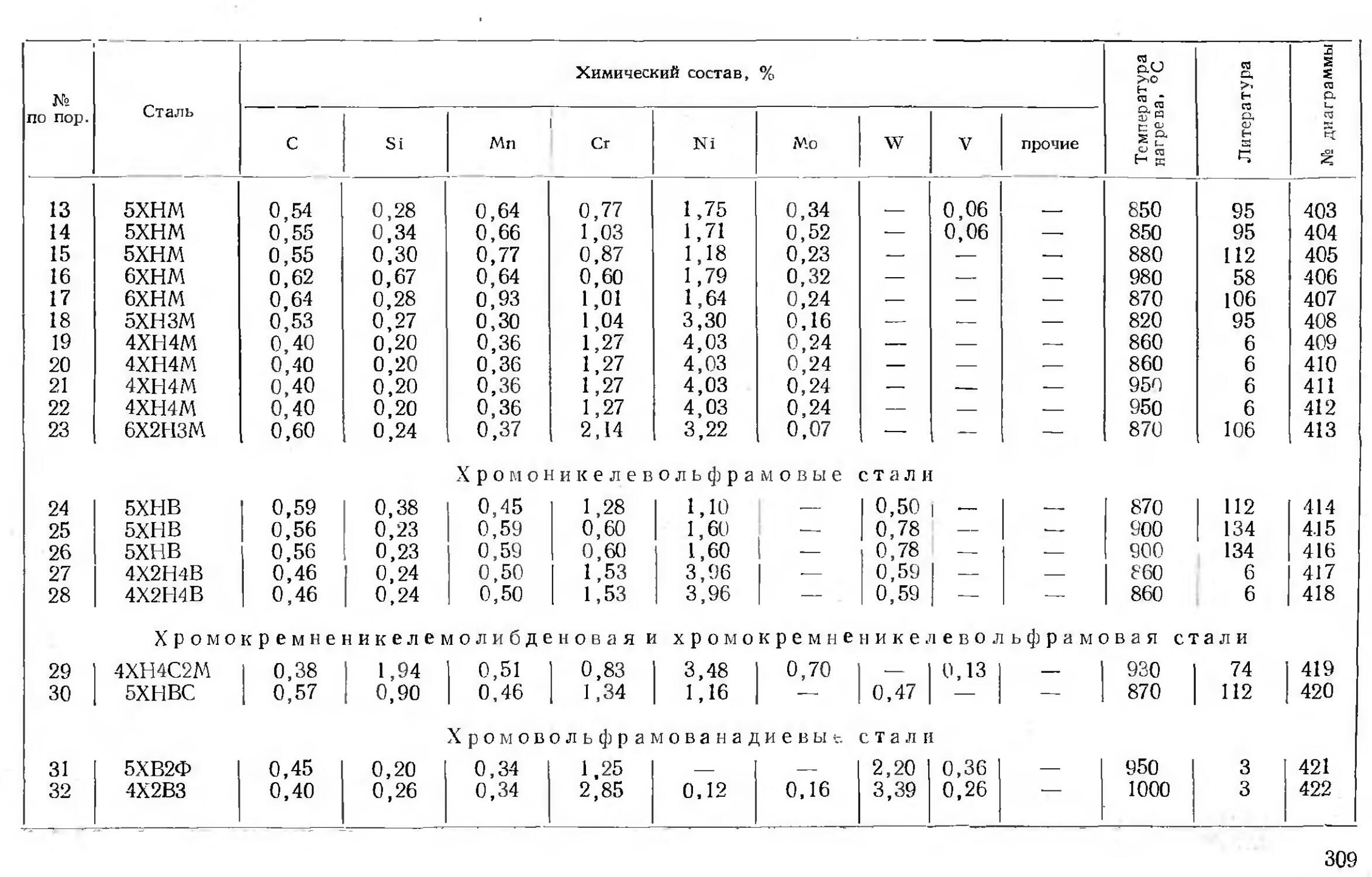

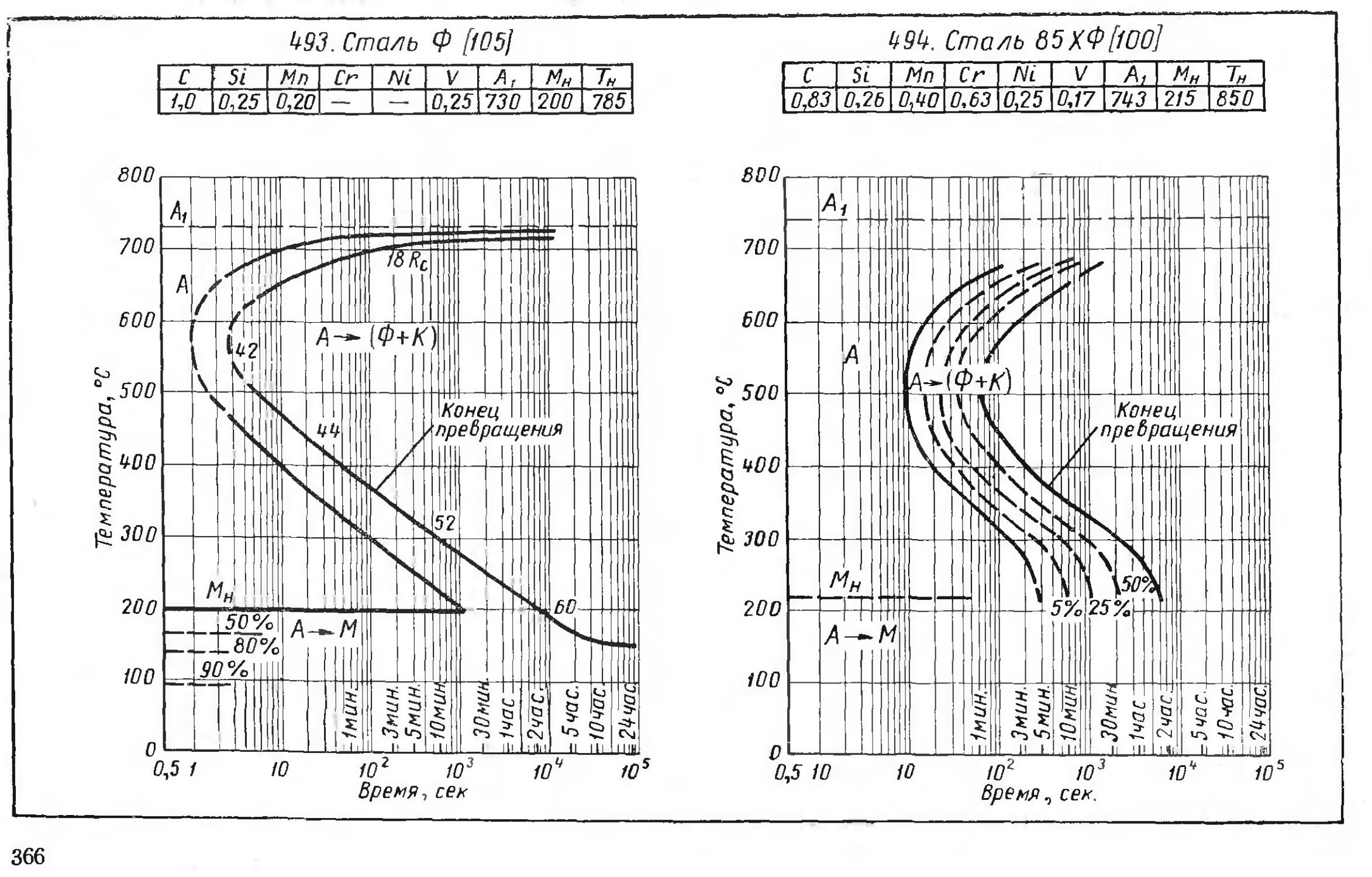

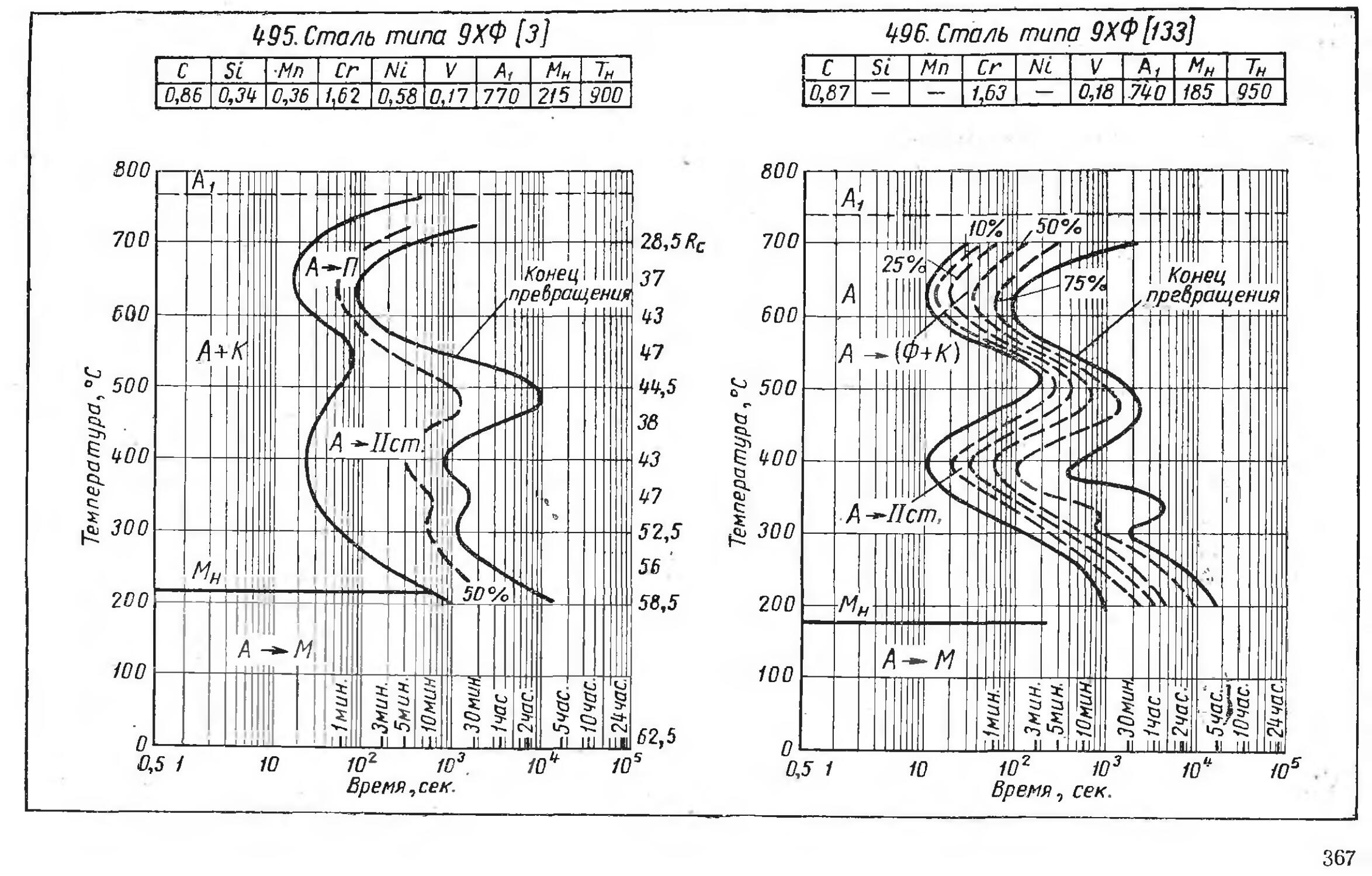

держащие не более 0,8% углерода . . . 308

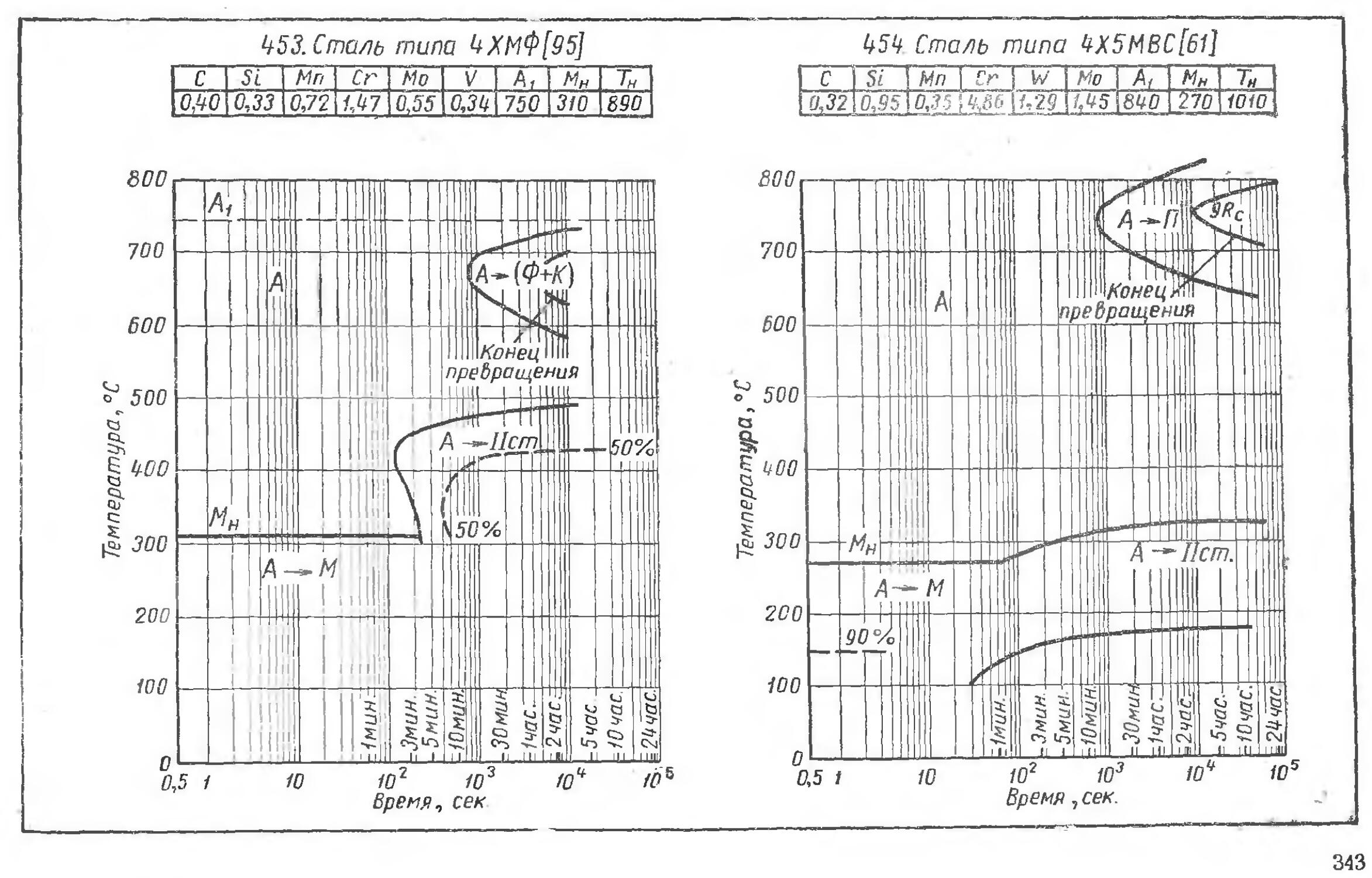

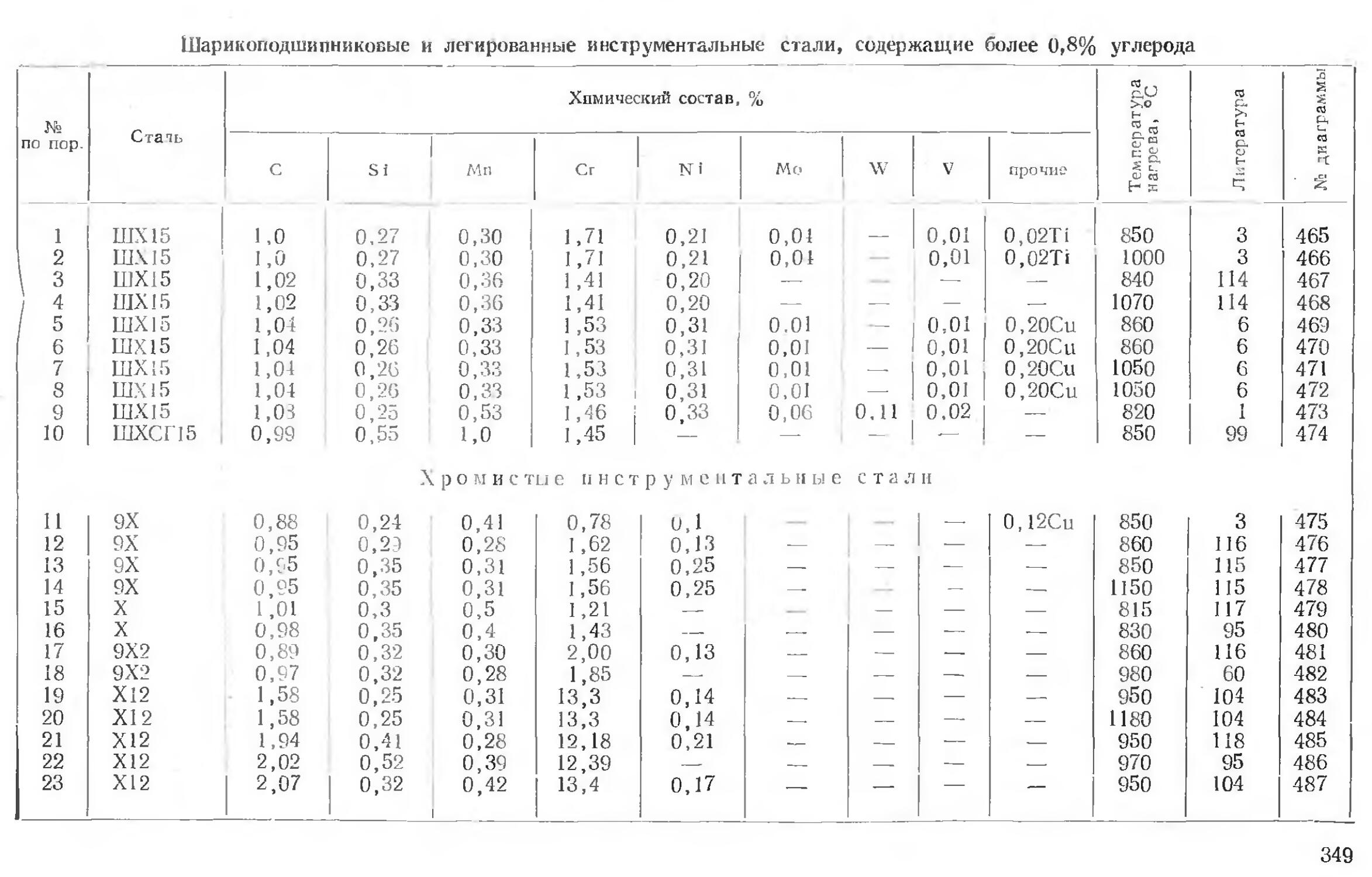

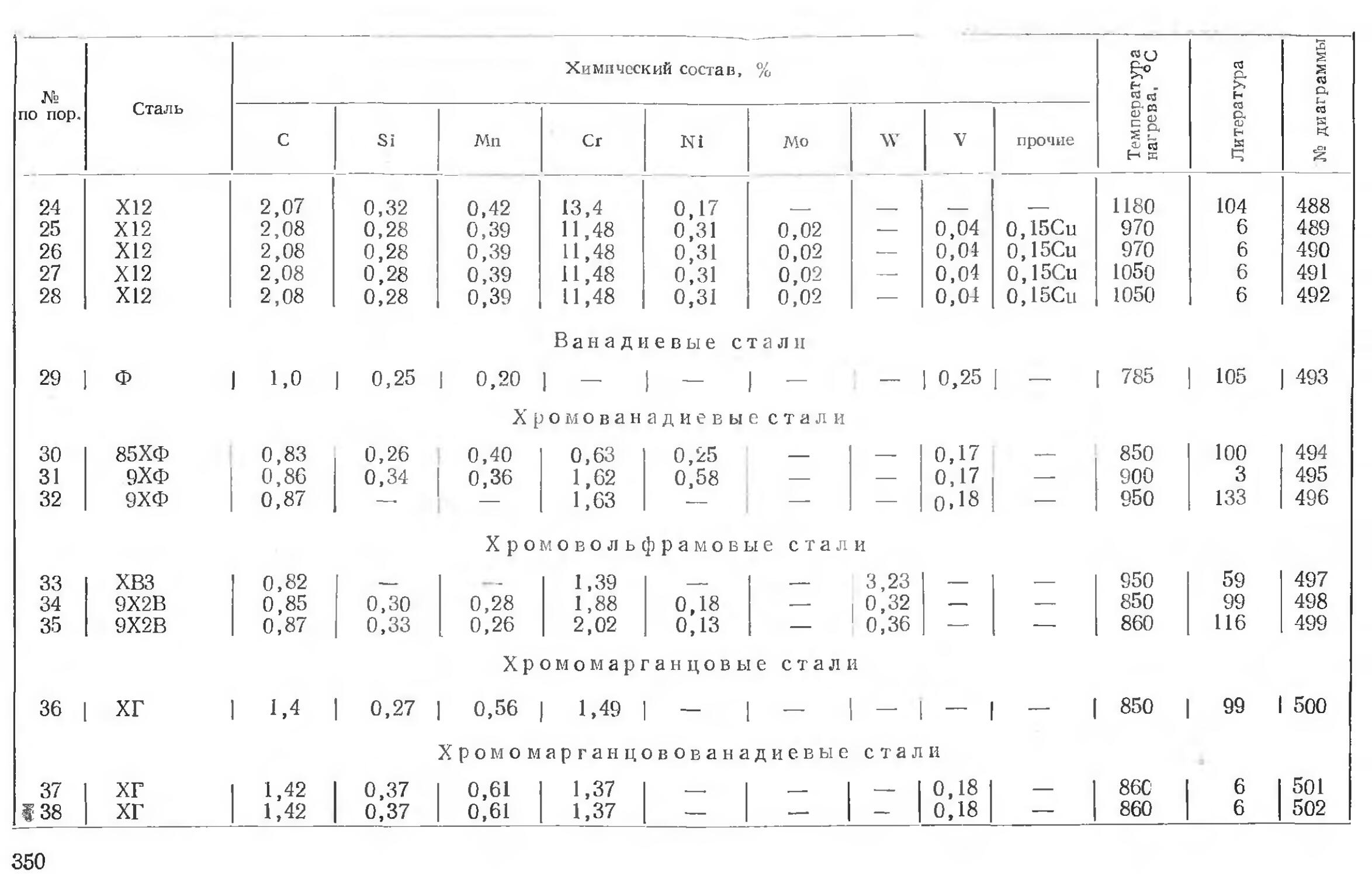

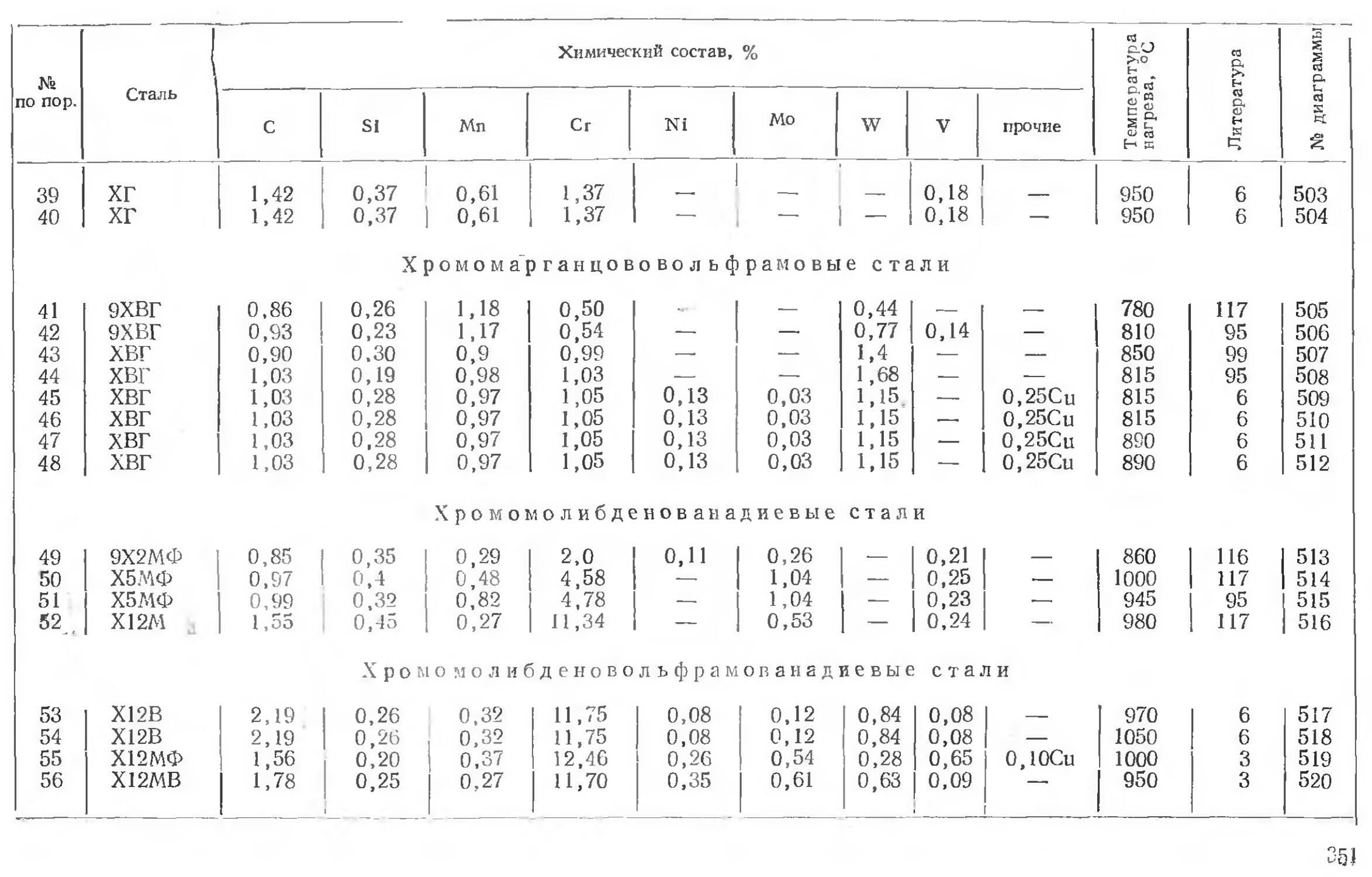

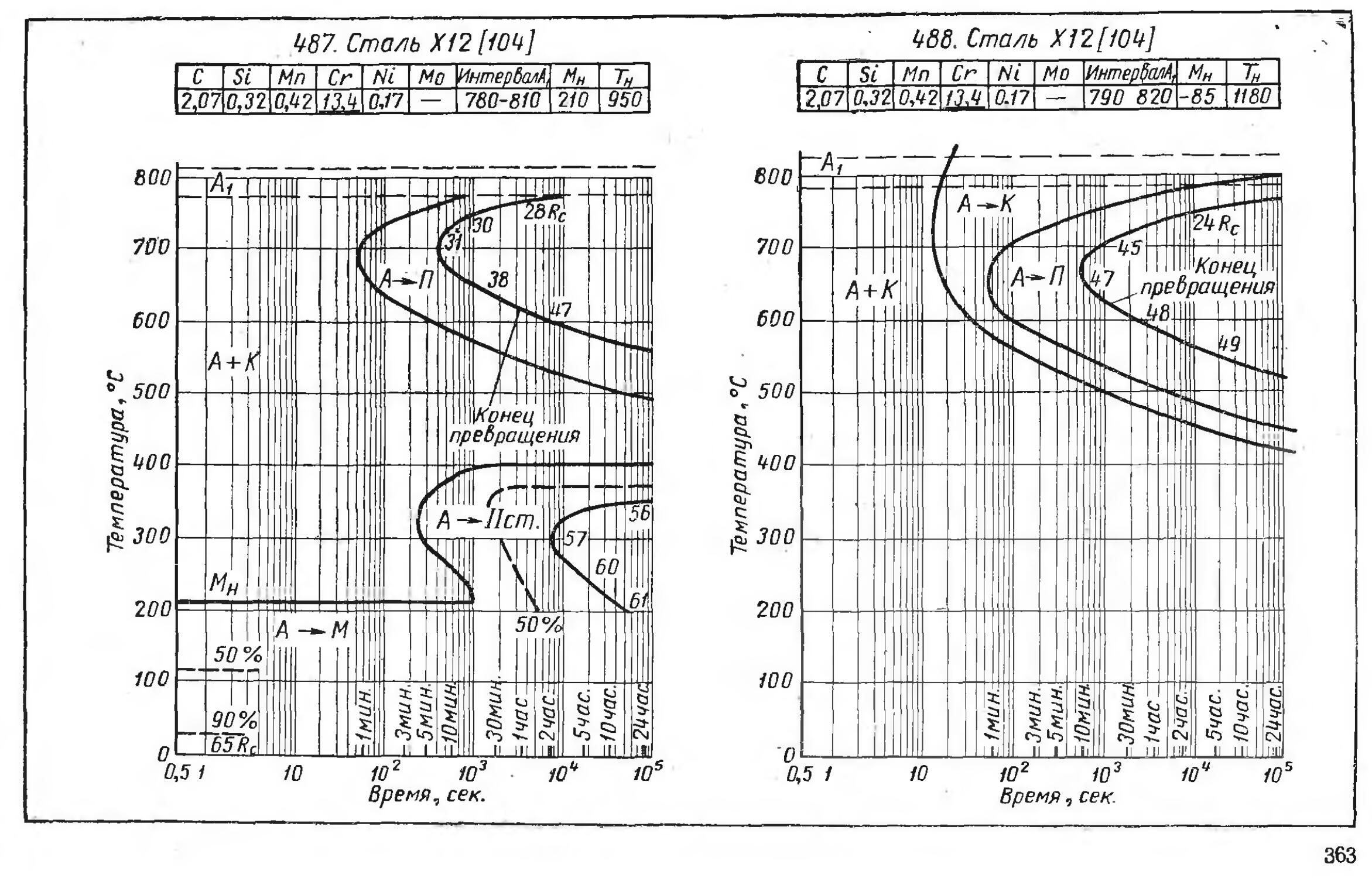

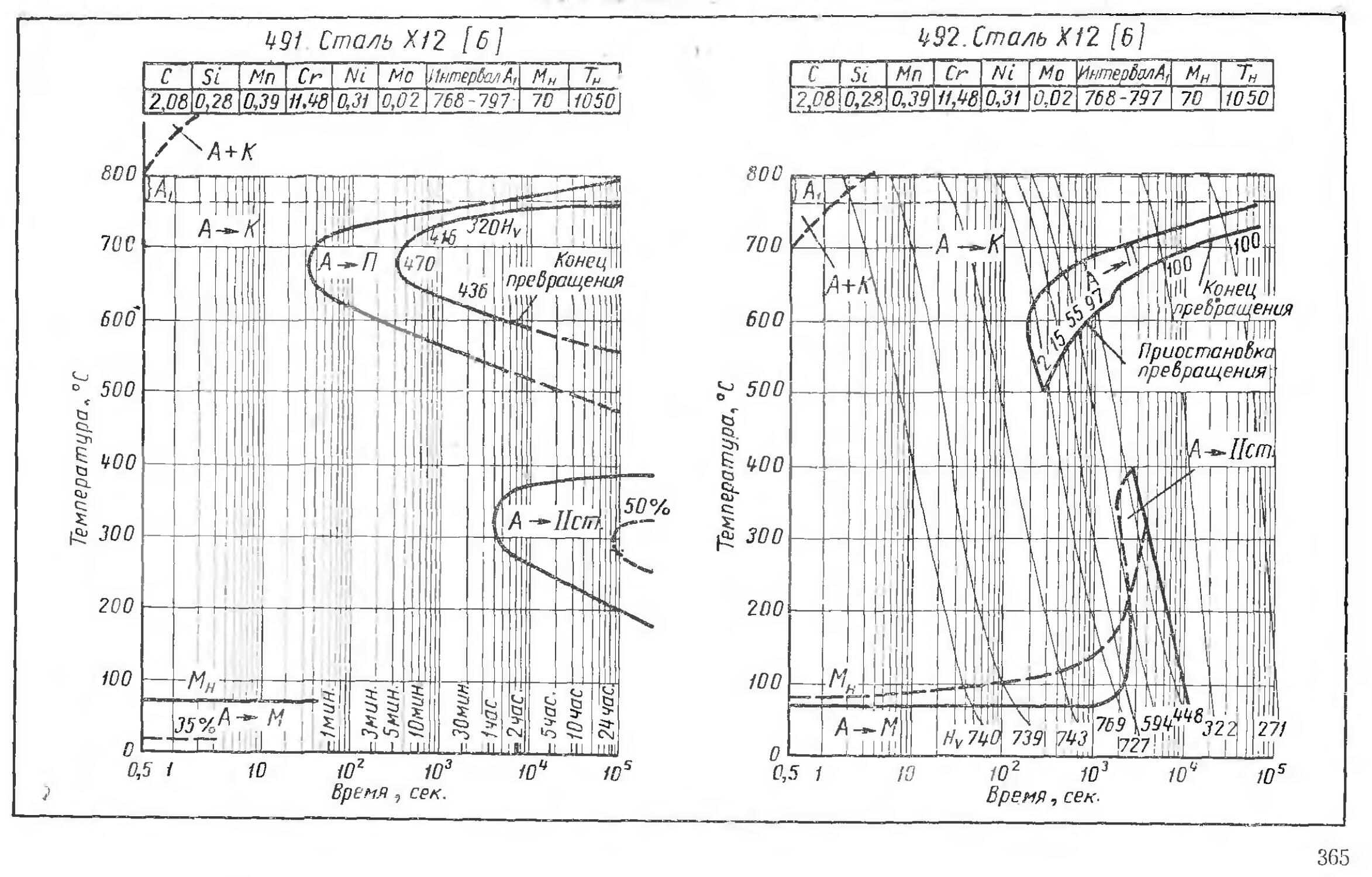

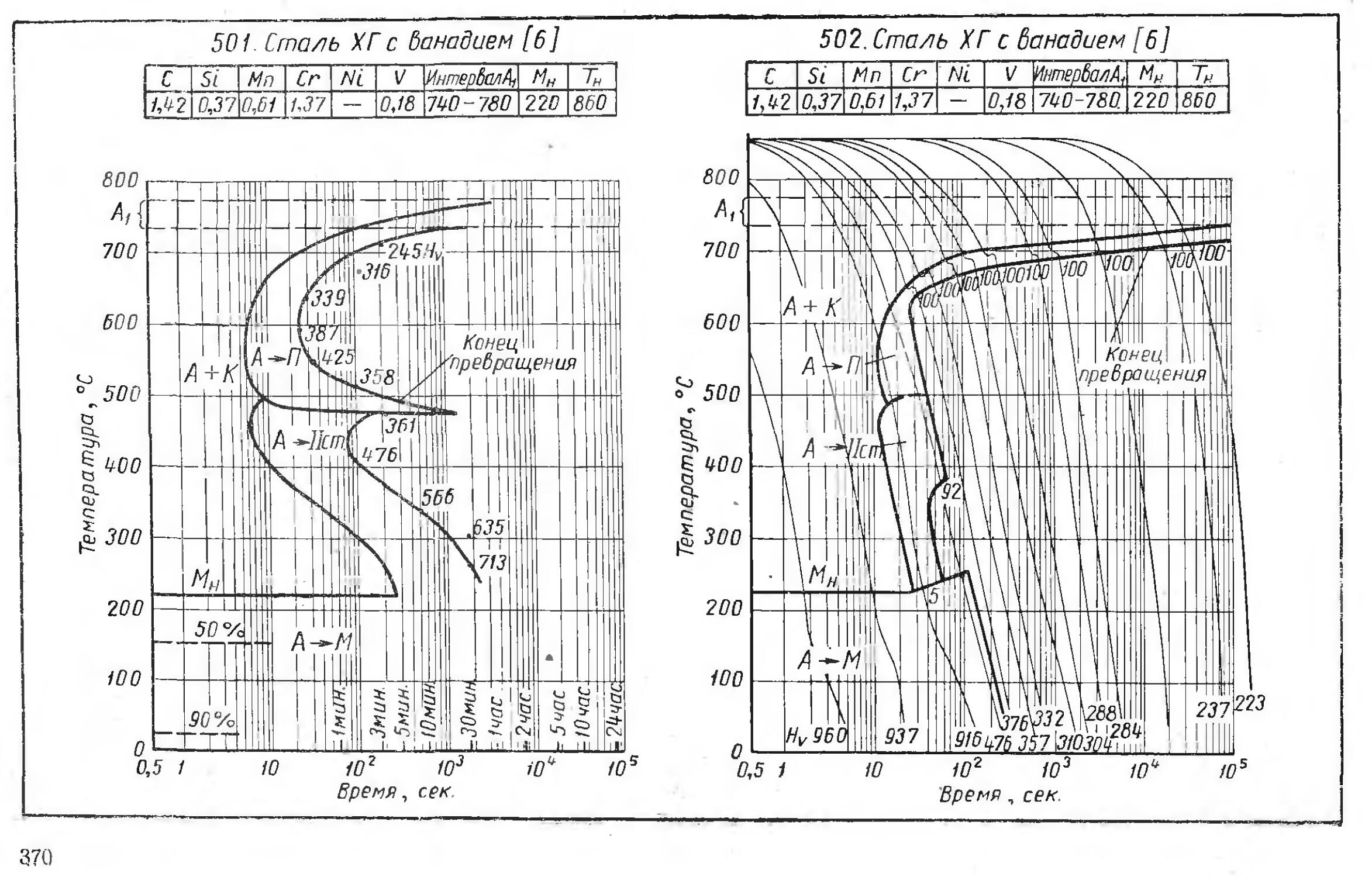

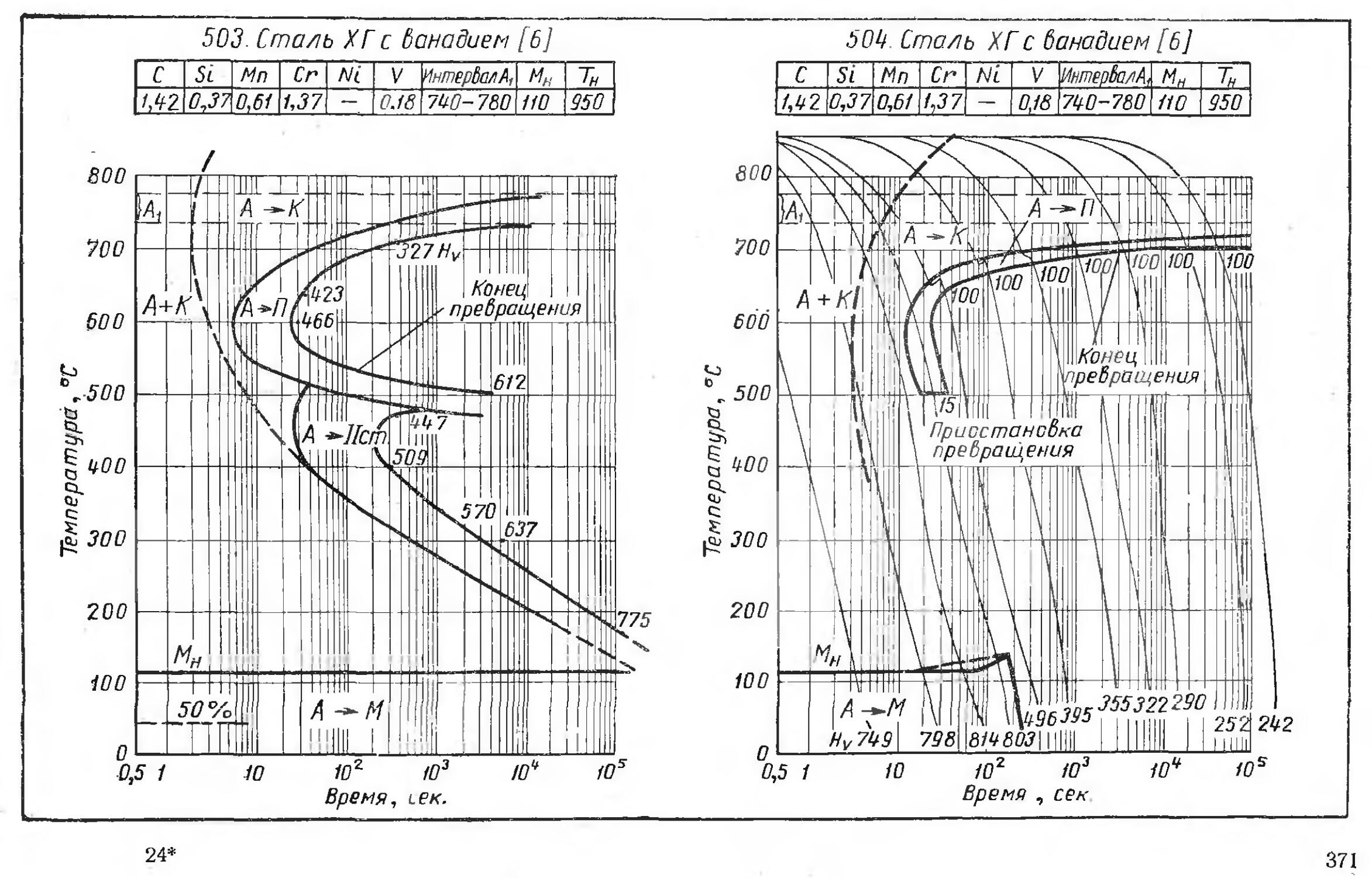

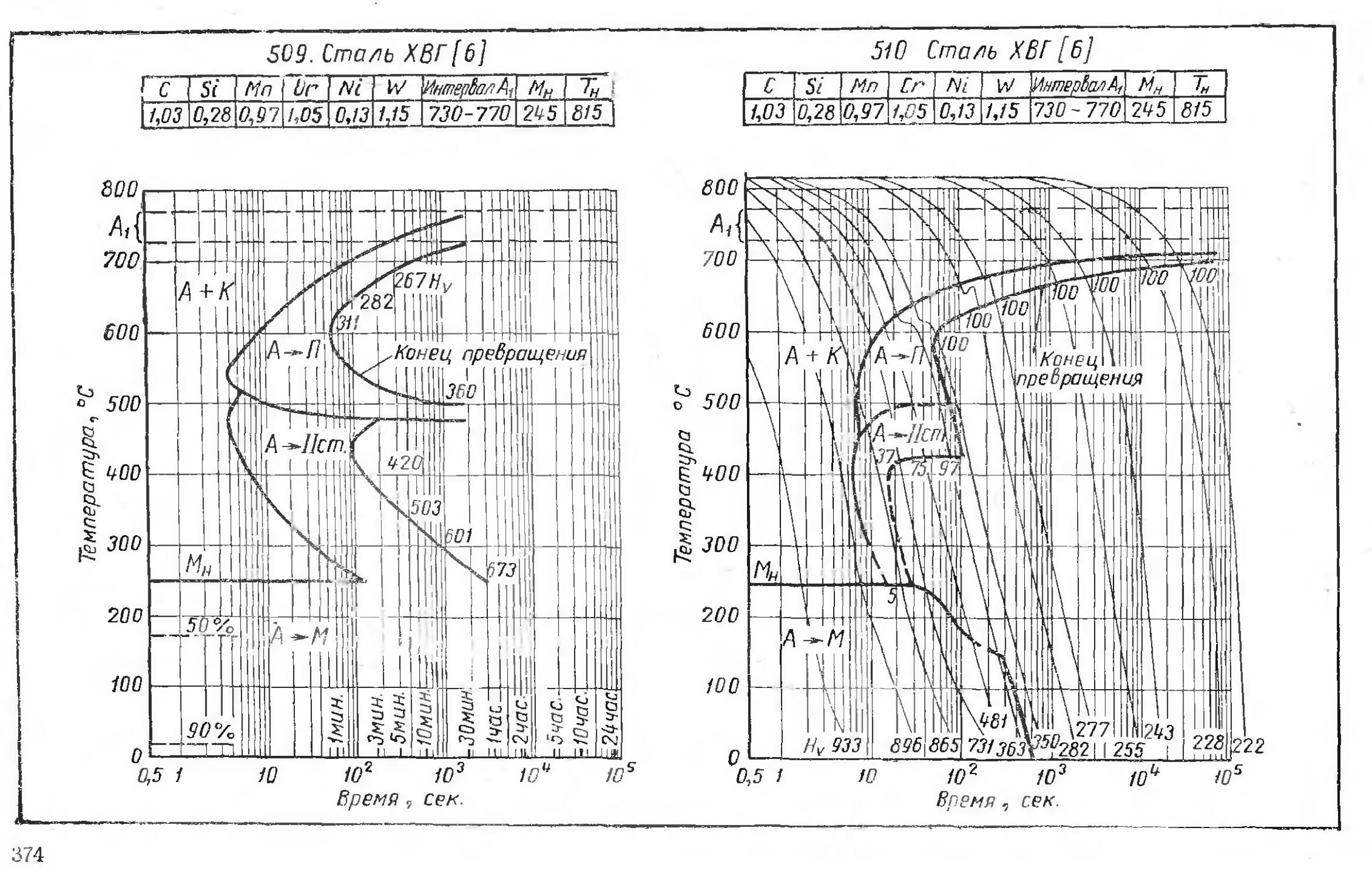

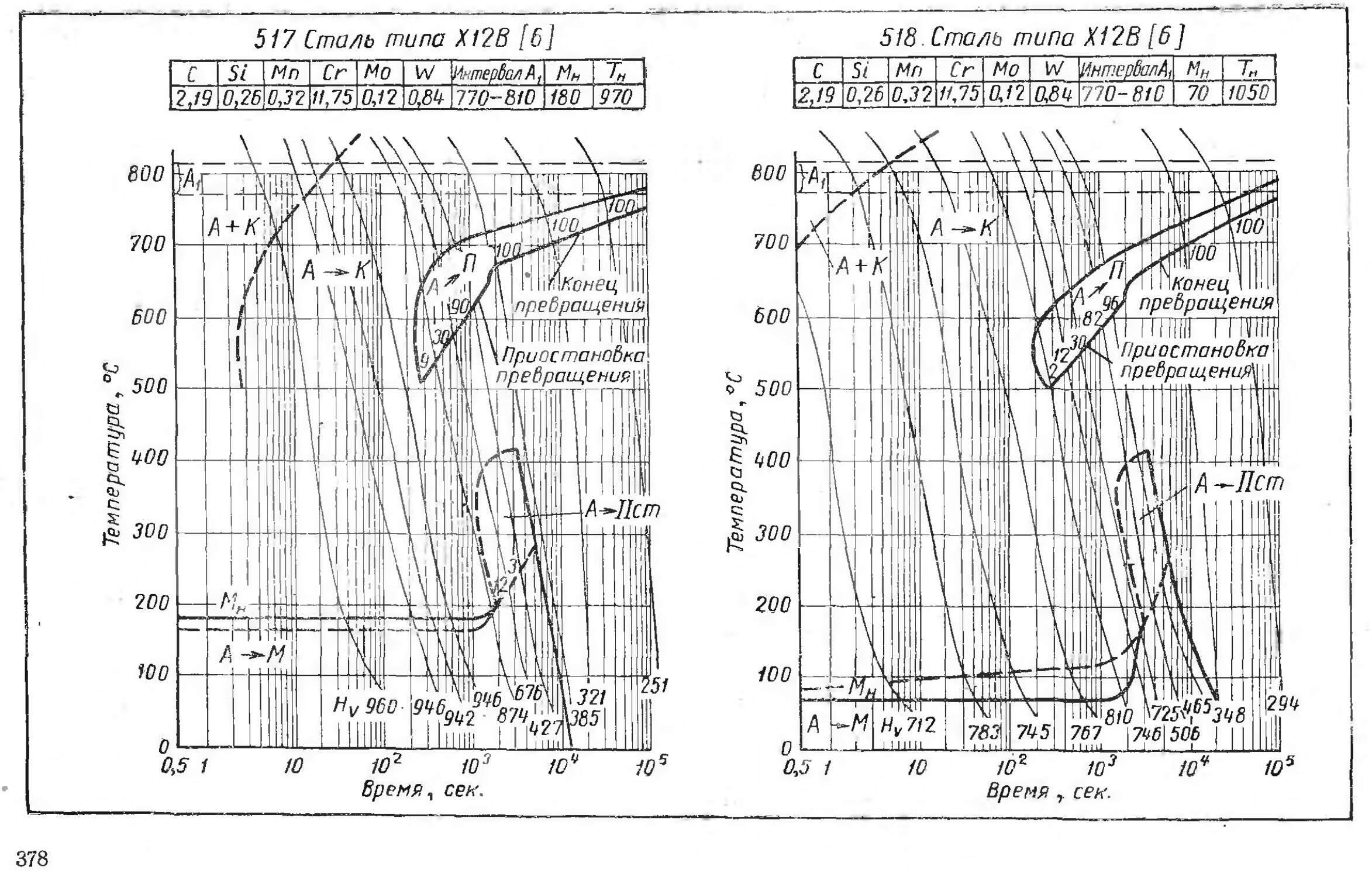

Шарикоподшипниковые и легированные инструментальные стали, содержащие более 0.8% углерода........................ . 349

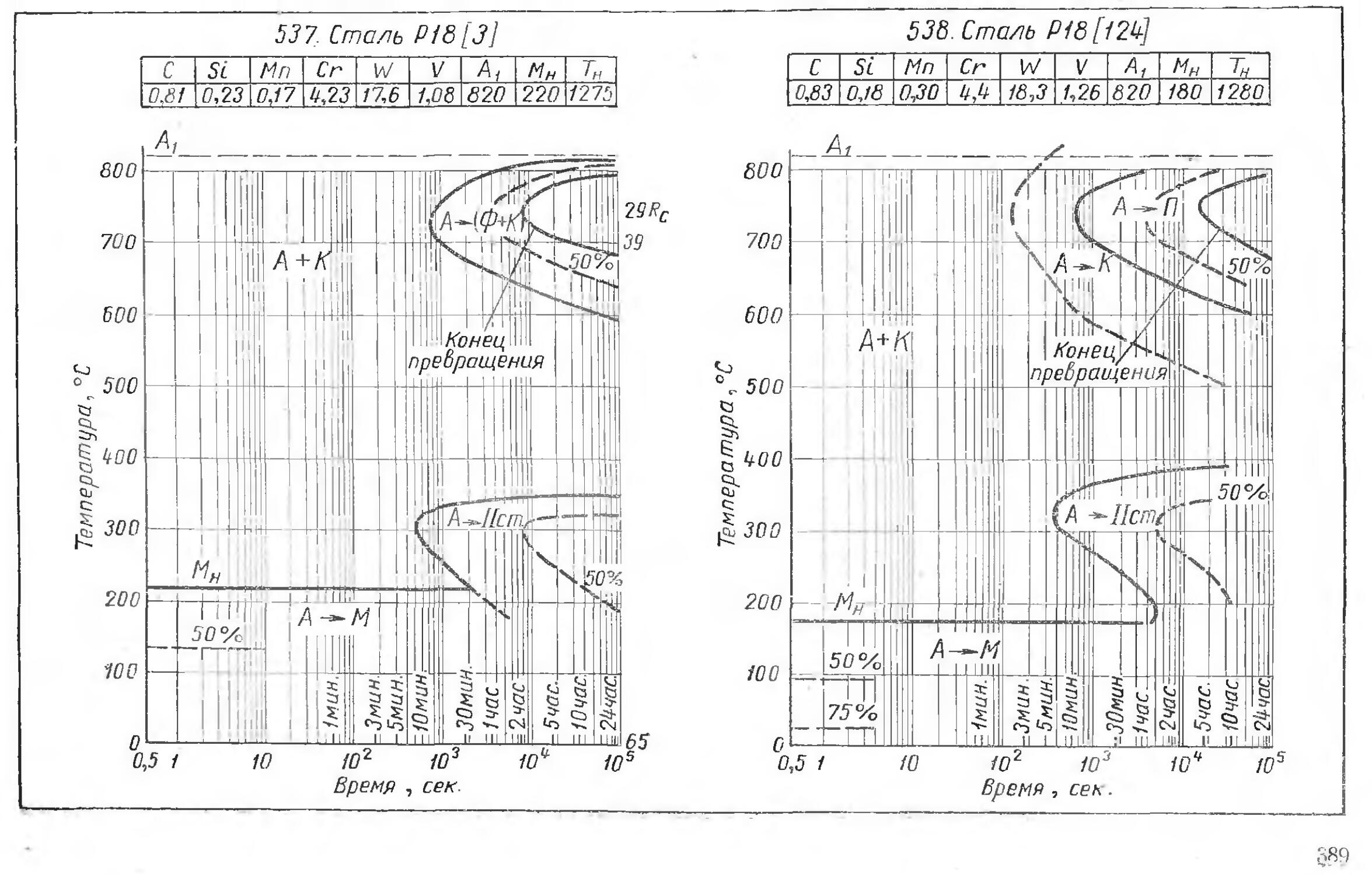

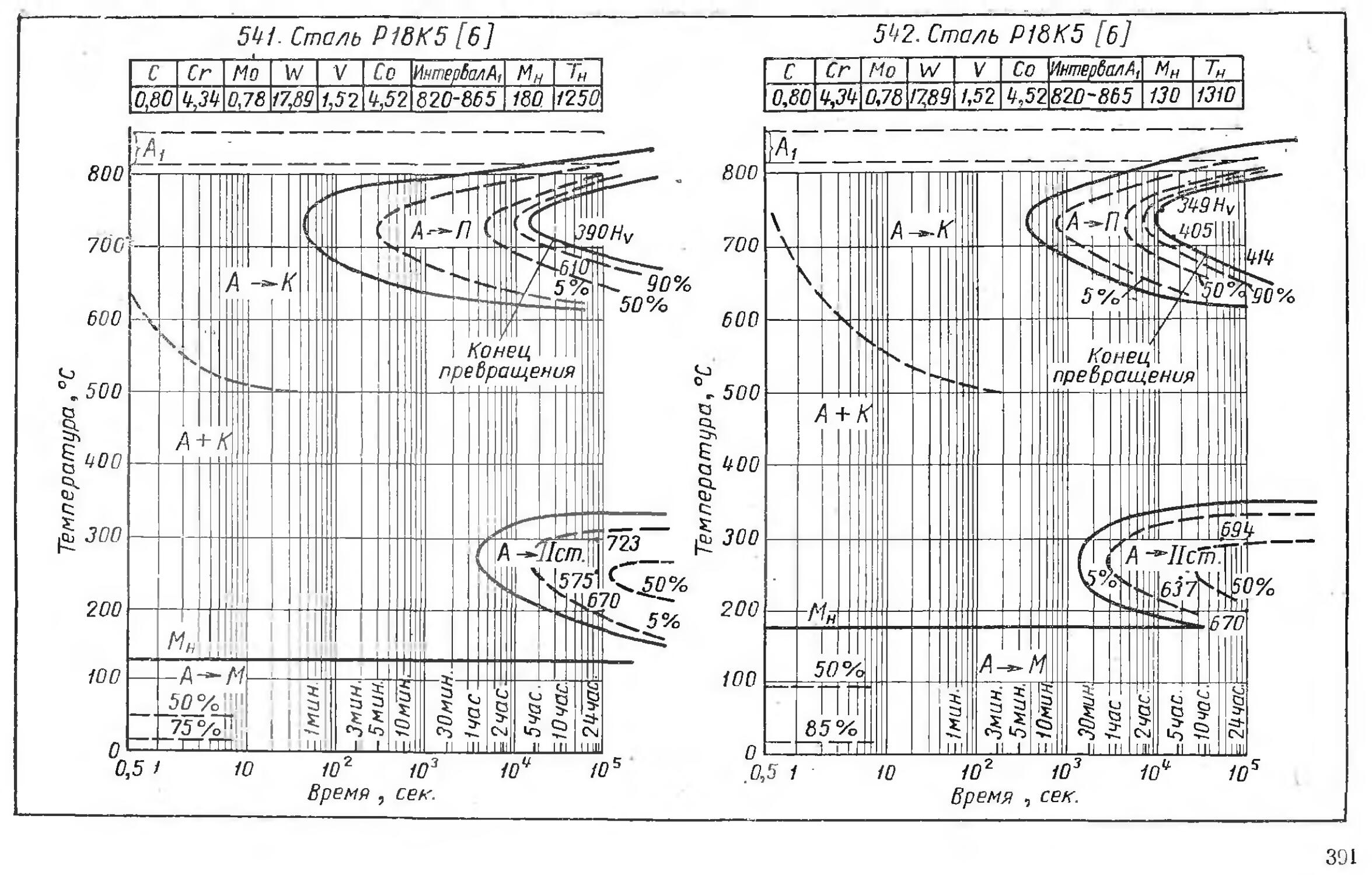

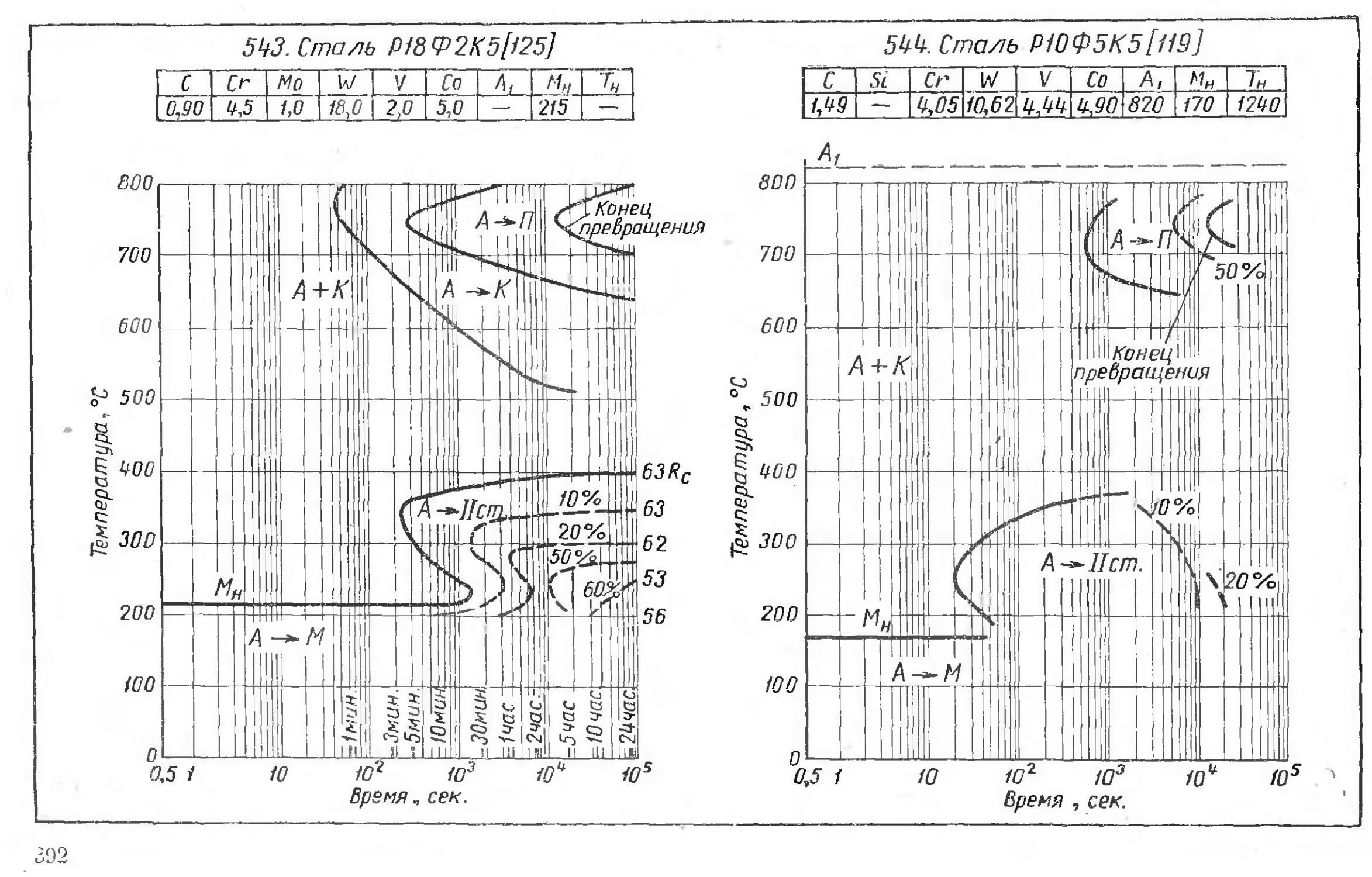

Быстрорежущие стали . . . . . . 380

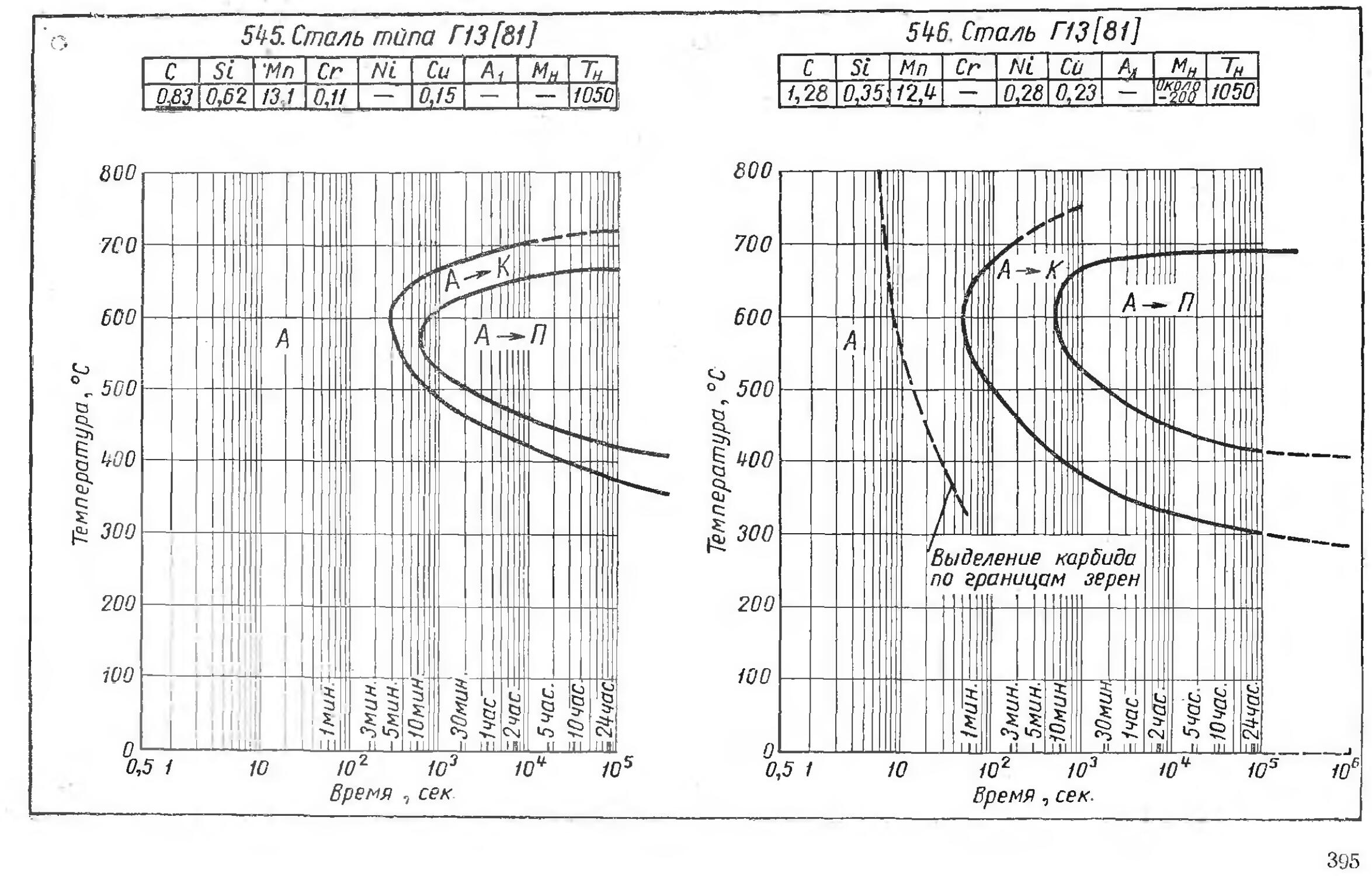

Высокомарганцовые и высокохромистые стали 393

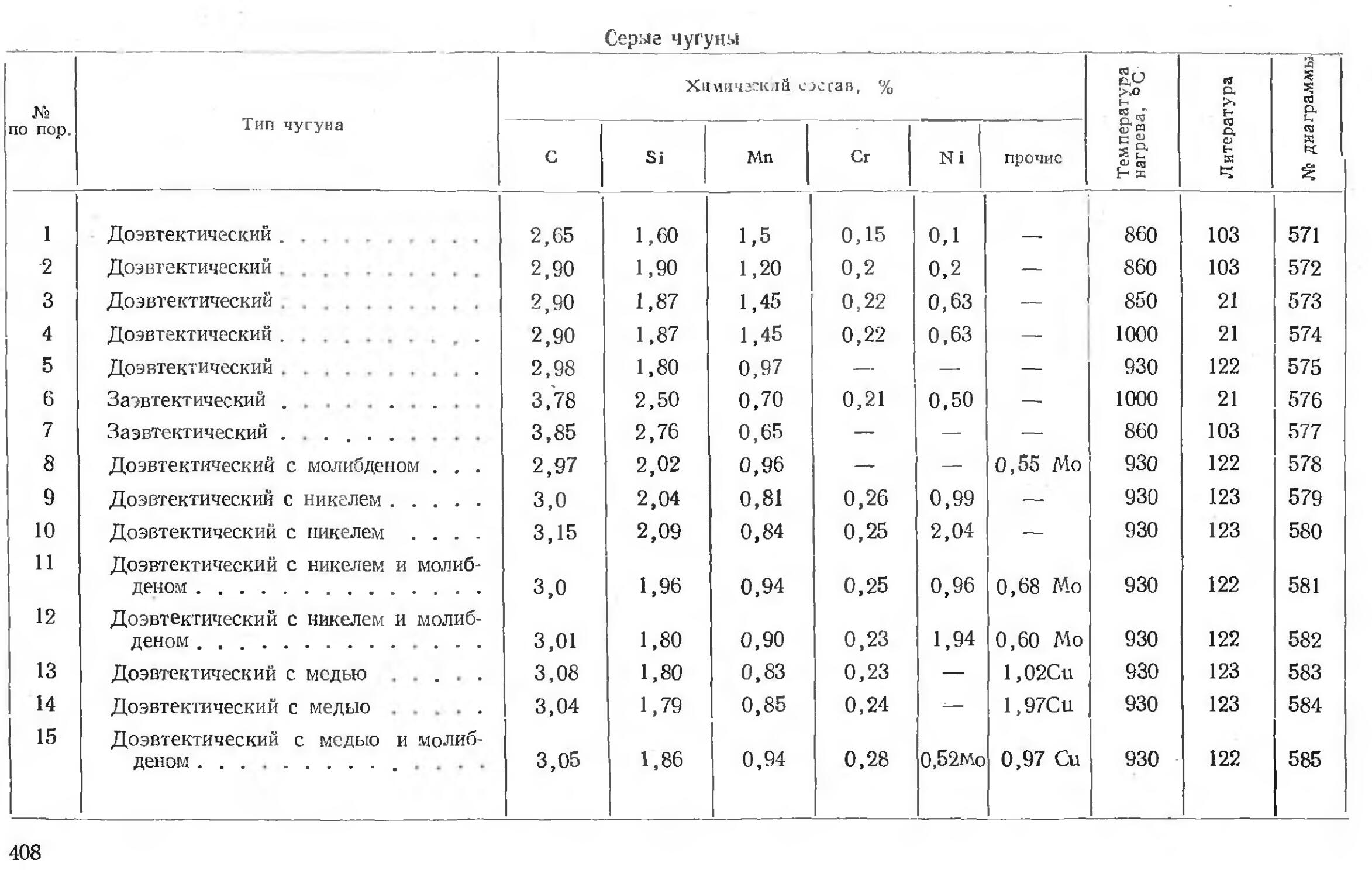

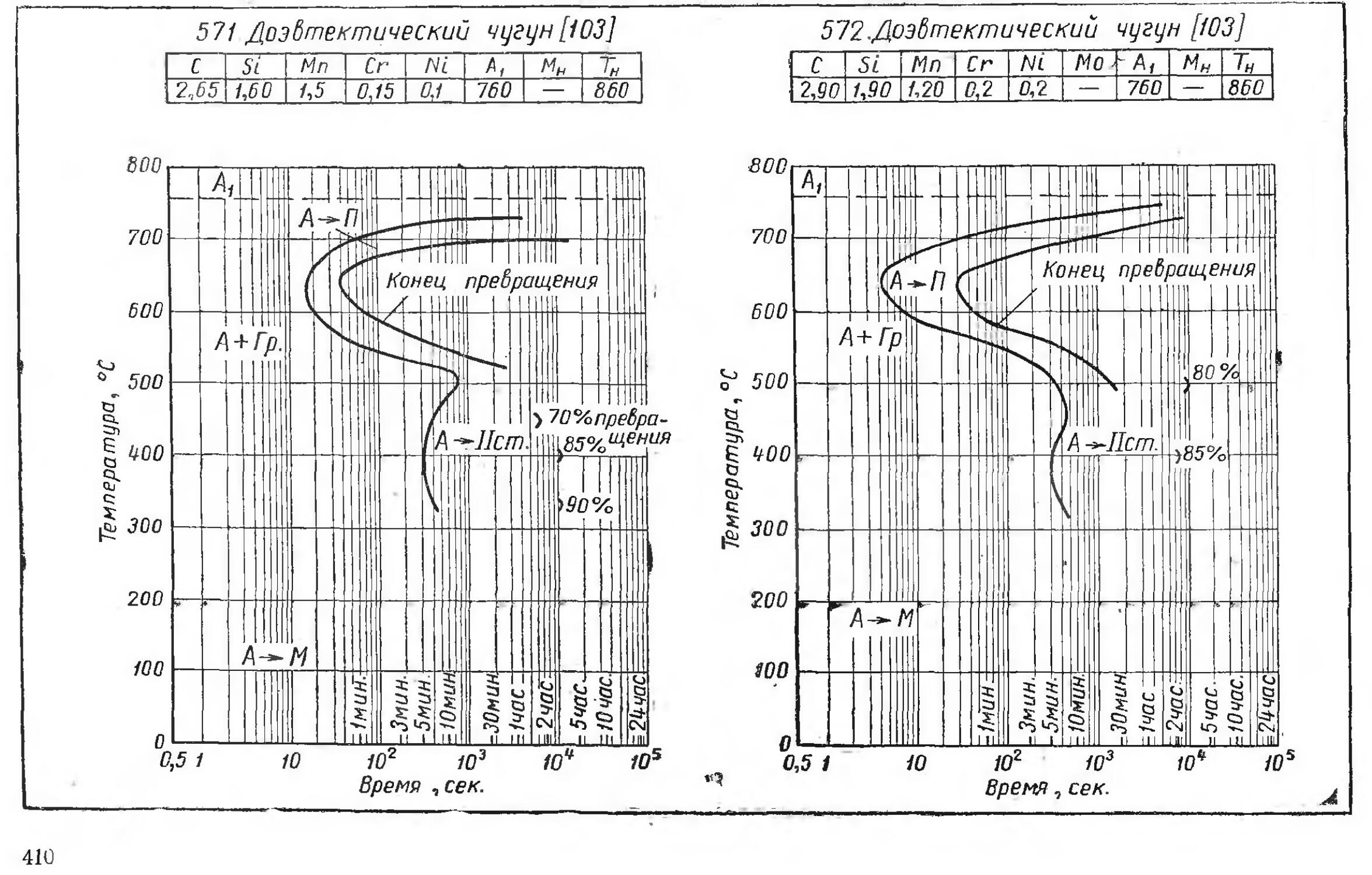

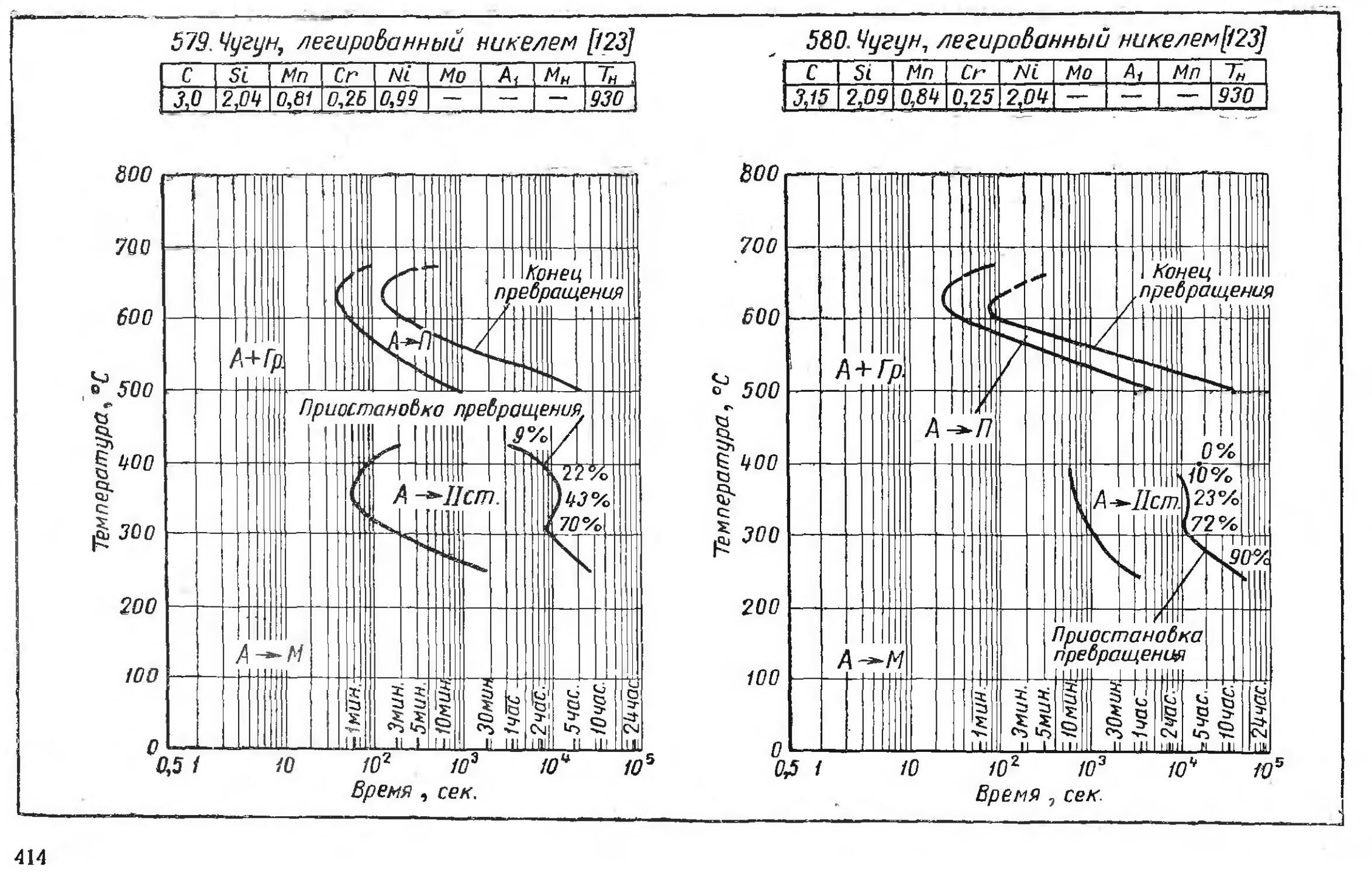

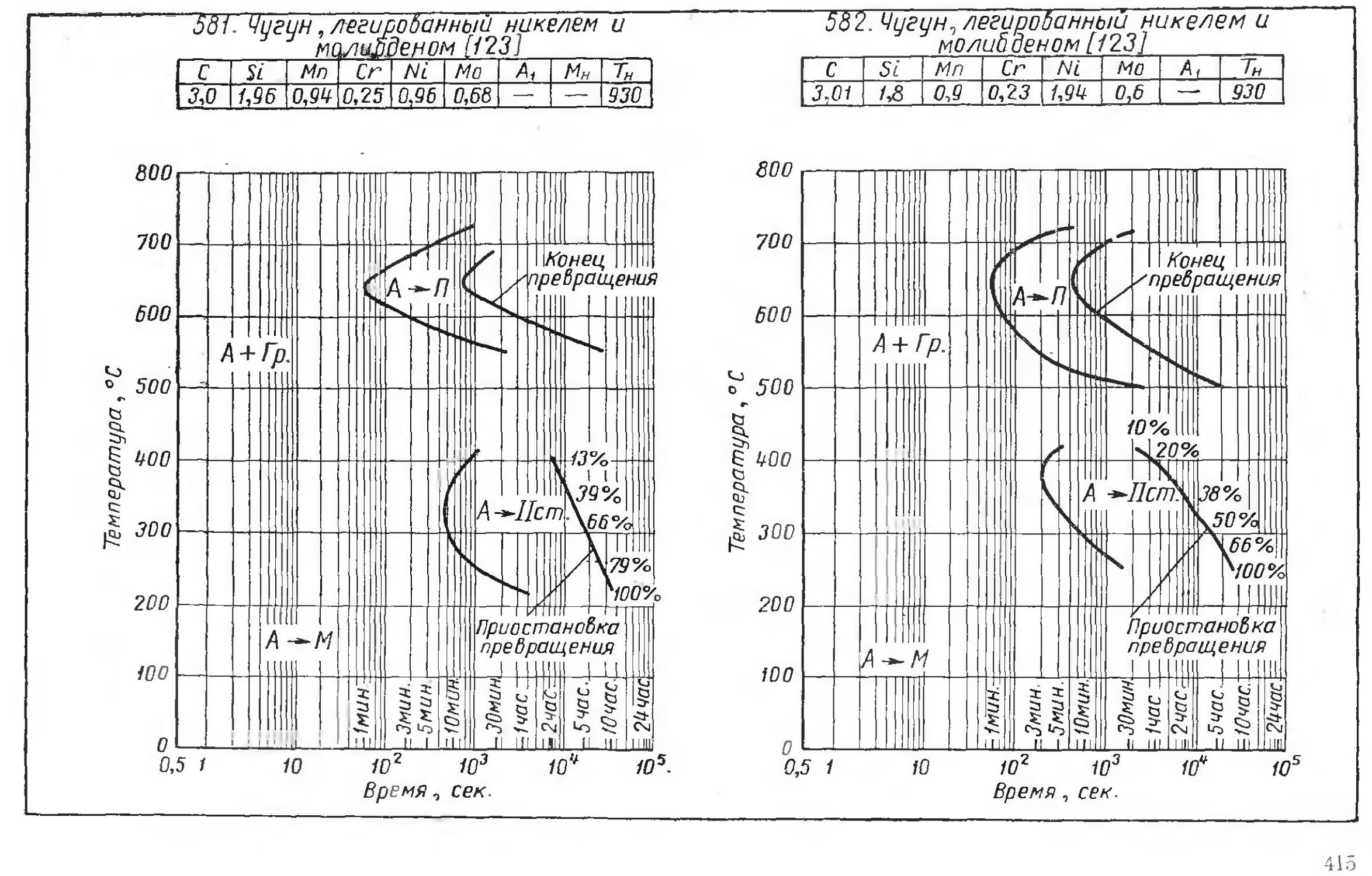

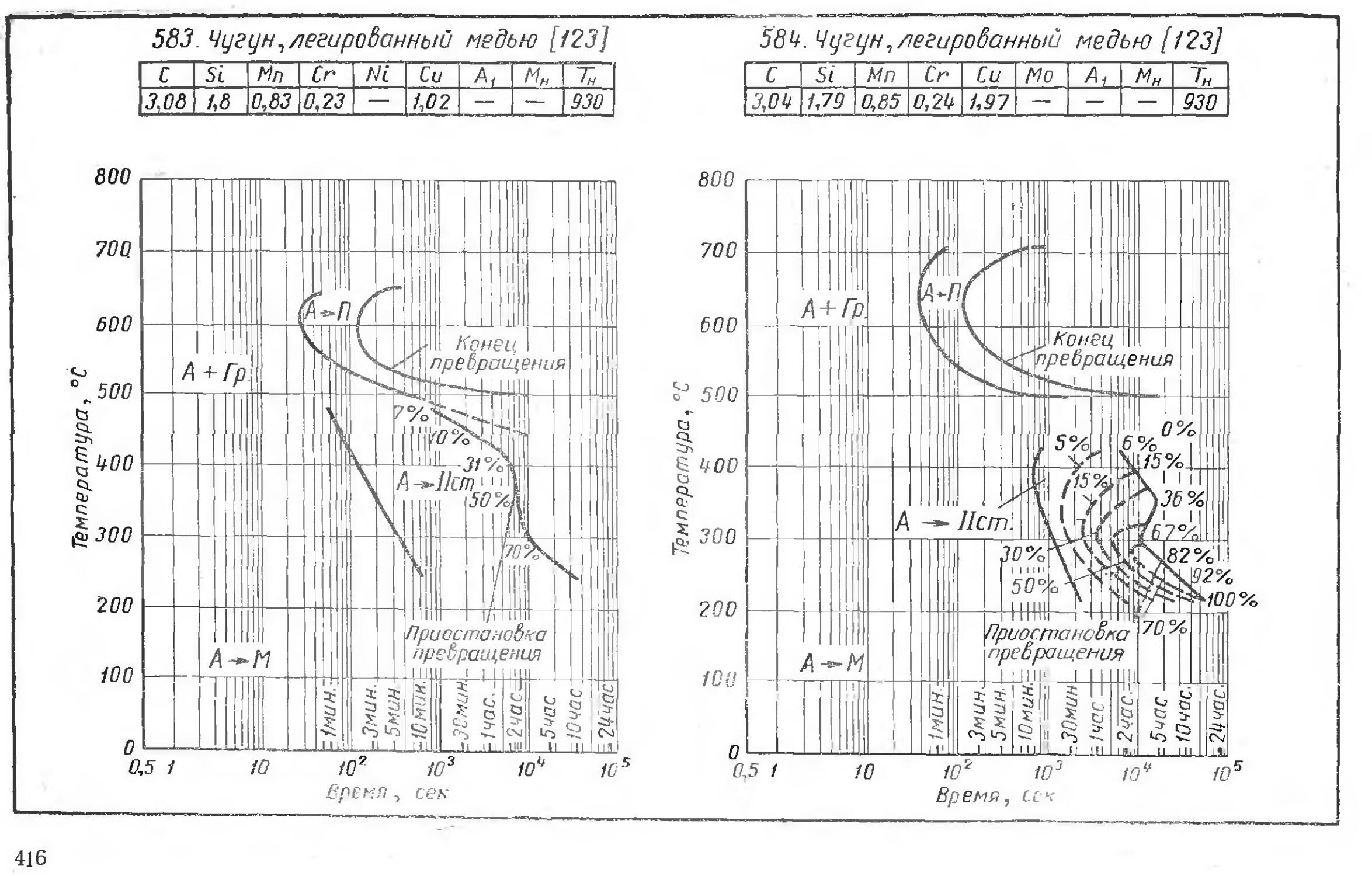

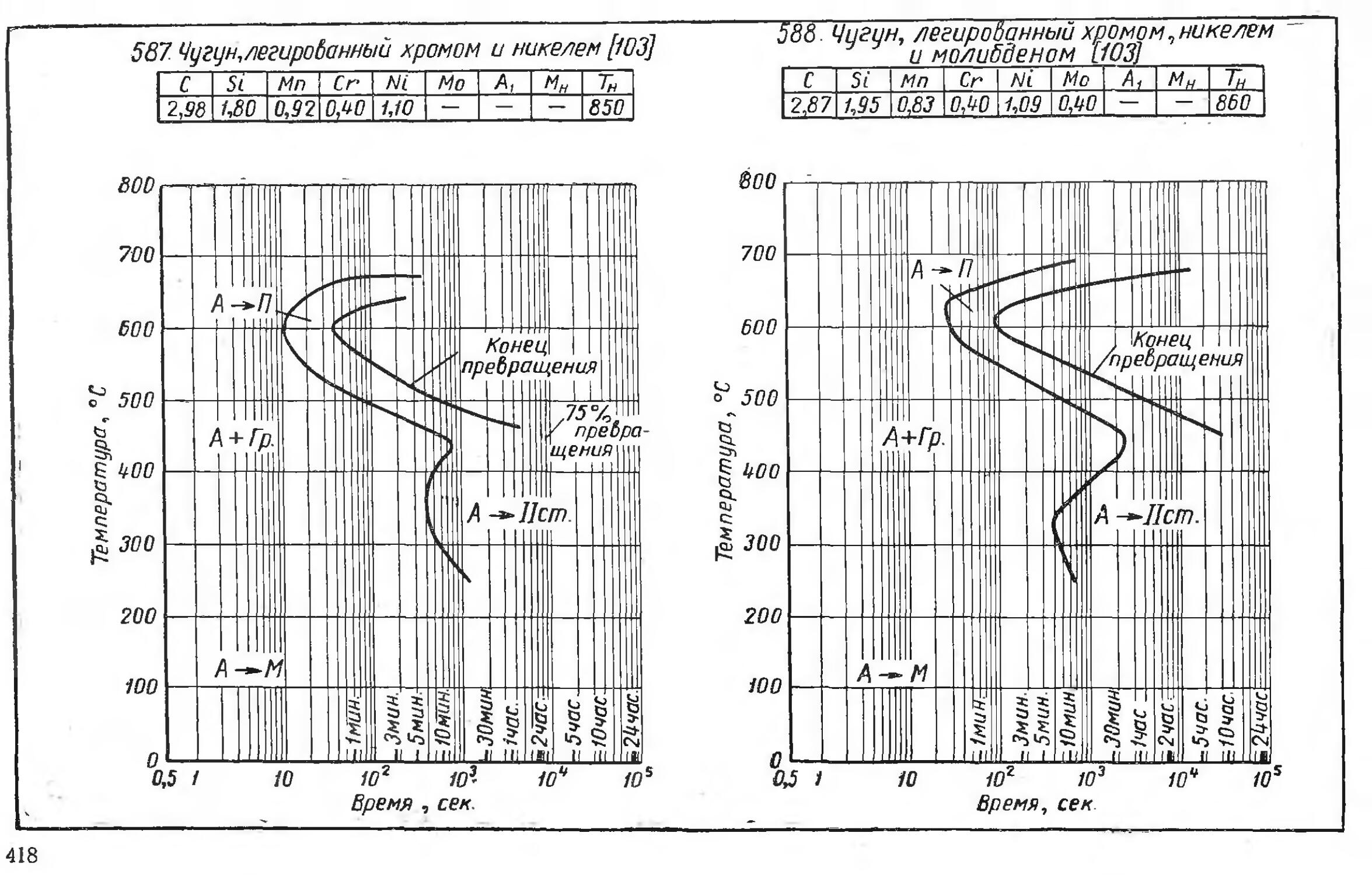

Серые чугуны . ... . 408

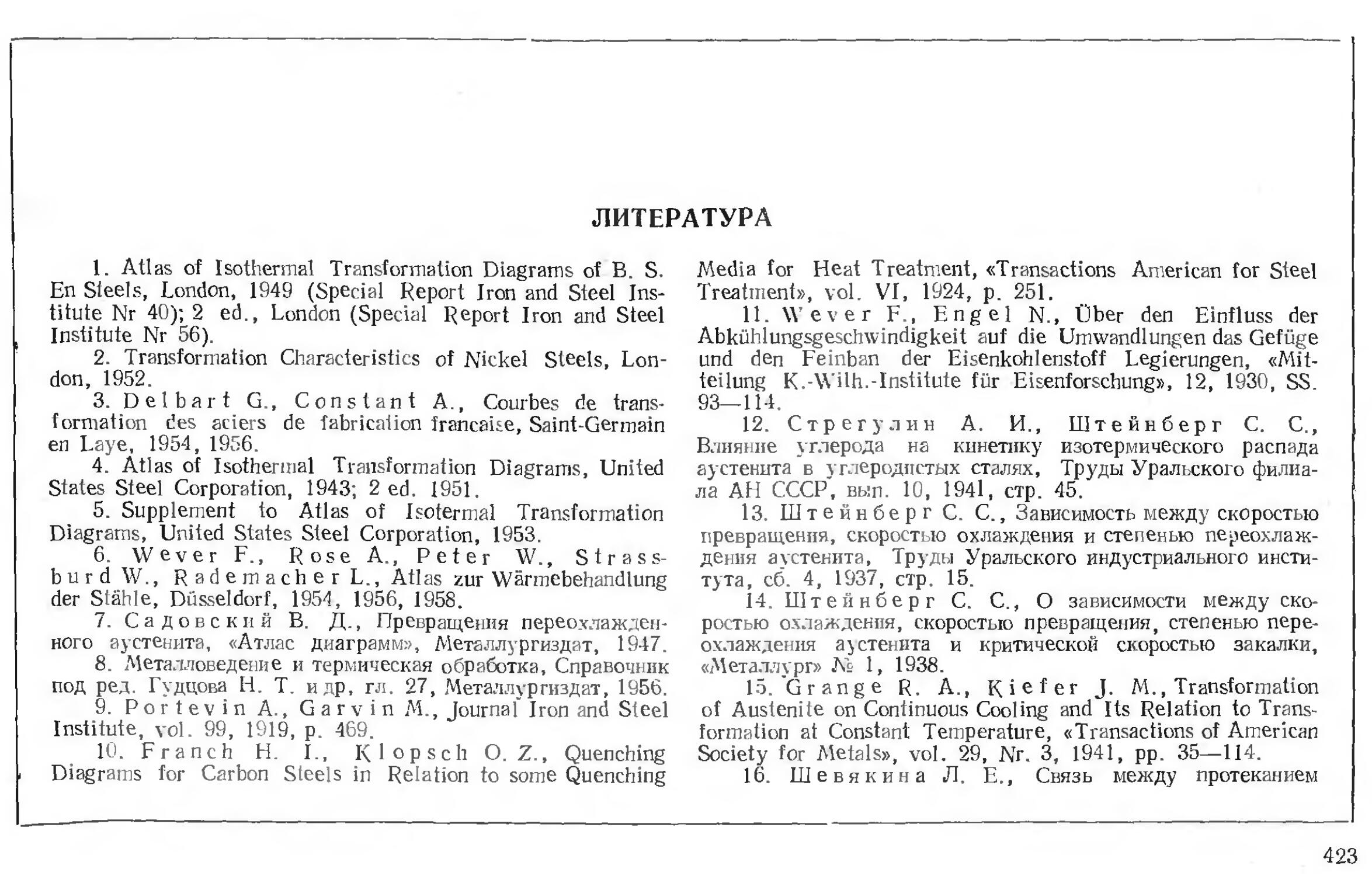

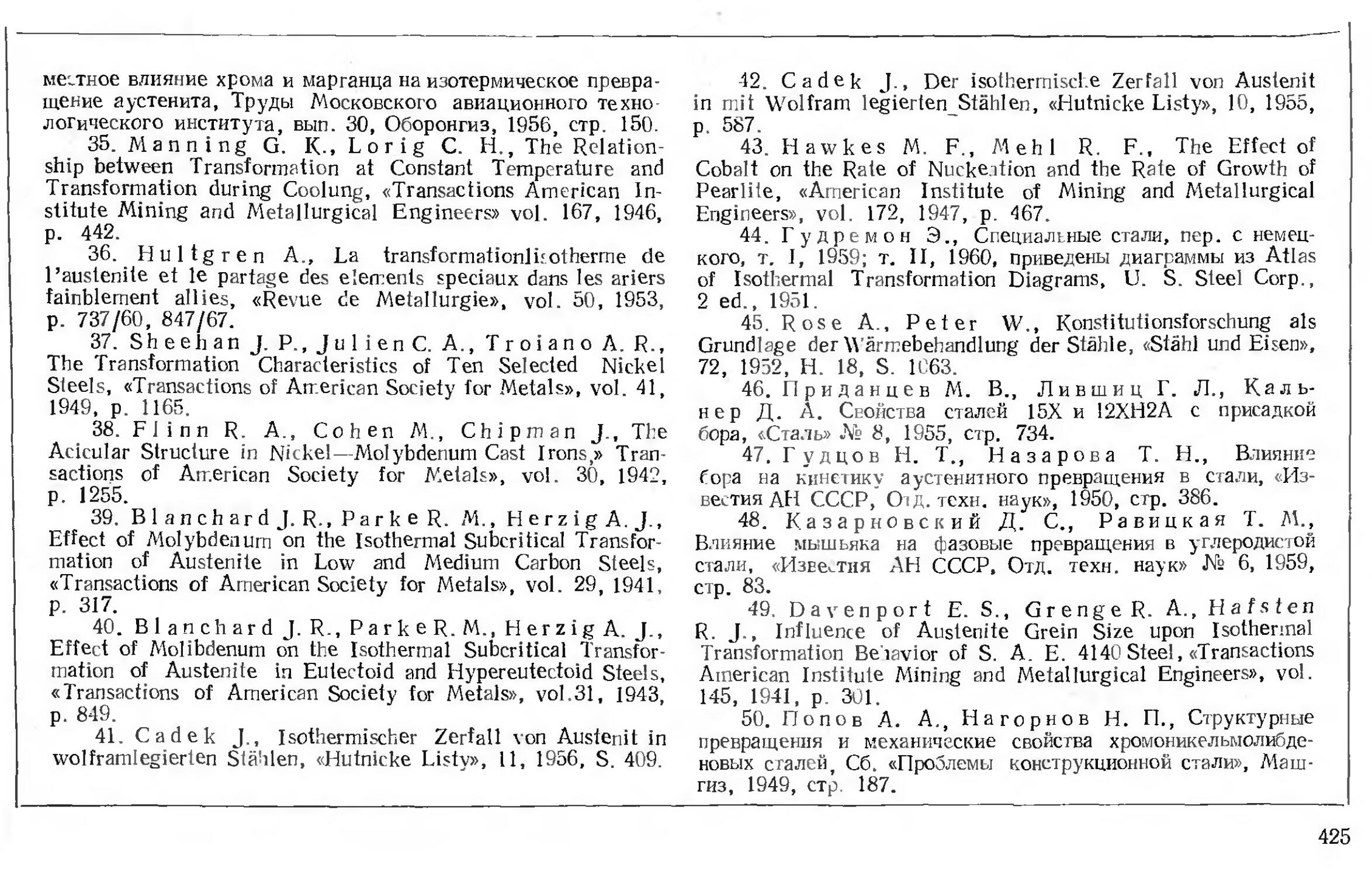

Литература 423

ВВЕДЕНИЕ

Семилетним планом развития народного хозяйства СССР на 1959—1965 гг. предусматривается дальнейший рост всех отраслей промышленного производства. В связи с этим особенно большое значение придается ускорению технического прогресса, который предполагает дальнейшую механизацию, автоматизацию и улучшение технологических процессов производства.

В области термической обработки автоматизация и улучшение технологических процессов возможны только при условии достаточно полного и детального представления об основных характеристиках и особенностях обрабатываемых сплавов. К числу таких характеристик относятся данные не только о химическом составе сталей, но и данные о положении критических точек и ки

нетике распада переохлажденного аустенита, о чувствительности стали к перегреву и росту зерна, о прокаливаемости и механических свойствах сталей. Особенно большое значение имеют сведения о кинетике превращения переохлажденного аустенита, на основании которых решаются вопросы прокаливаемости, режимов термической обработки и механических свойств крупных деталей.

Большинство нужных сведений обычно приводится в различных справочниках по термической обработке и свойствам сталей. Однако опубликованные в этих справочниках материалы по кинетике распада переохлажденного аустенита являются, как правило, случайными и не дают достаточно полного представления об особенностях превращения аустенита в той или иной стали.

5

Многочисленные данные о кинетике распада аустенита в различных сталях остаются разбросанными во многих советских и иностранных изданиях. Чтобы собрать необходимый материал по какой-либо стали, приходится затрачивать большой, кропотливый, а часто и нерациональный труд, так как нужные данные могут отсутствовать в имеющейся литературе. Поэтому назрела необходимость издания специального справочника, в котором были бы собраны, по возможности, все имеющиеся фактические материалы по кинетике распада переохлажденного аустенита в различных сталях и чугунах.

Можно указать, что в иностранной литературе имеются такие справочники и атласы диаграмм кинетики изотермического превращения аустенита [1—6]. У нас, в Советском Союзе, первый атлас диаграмм кинетики изотермического превращения аустенита был опубликован В. Д. Садовским в 1947 году [7]. К сожалению, материалы этого атласа охватывали сравнительно небольшой круг используемых сталей и были оформлены

в несколько необычном виде. В дальнейшем, В. Д. Садовским и А. А. Поповым были подобраны диаграммы кинетики изотермического превращения аустенита для более широкого круга сталей, которые составили одну из глав большого справочника «Металловедение и термическая обработка» [8]. Однако объем и характер этого справочника заставили ограничиться рассмотрением превращения аустенита только в некоторых промышленных сталях. Кроме того, имеющиеся диаграммы воспроизведены в этом справочнике в случайных масштабах, что затрудняет их практическое использование.

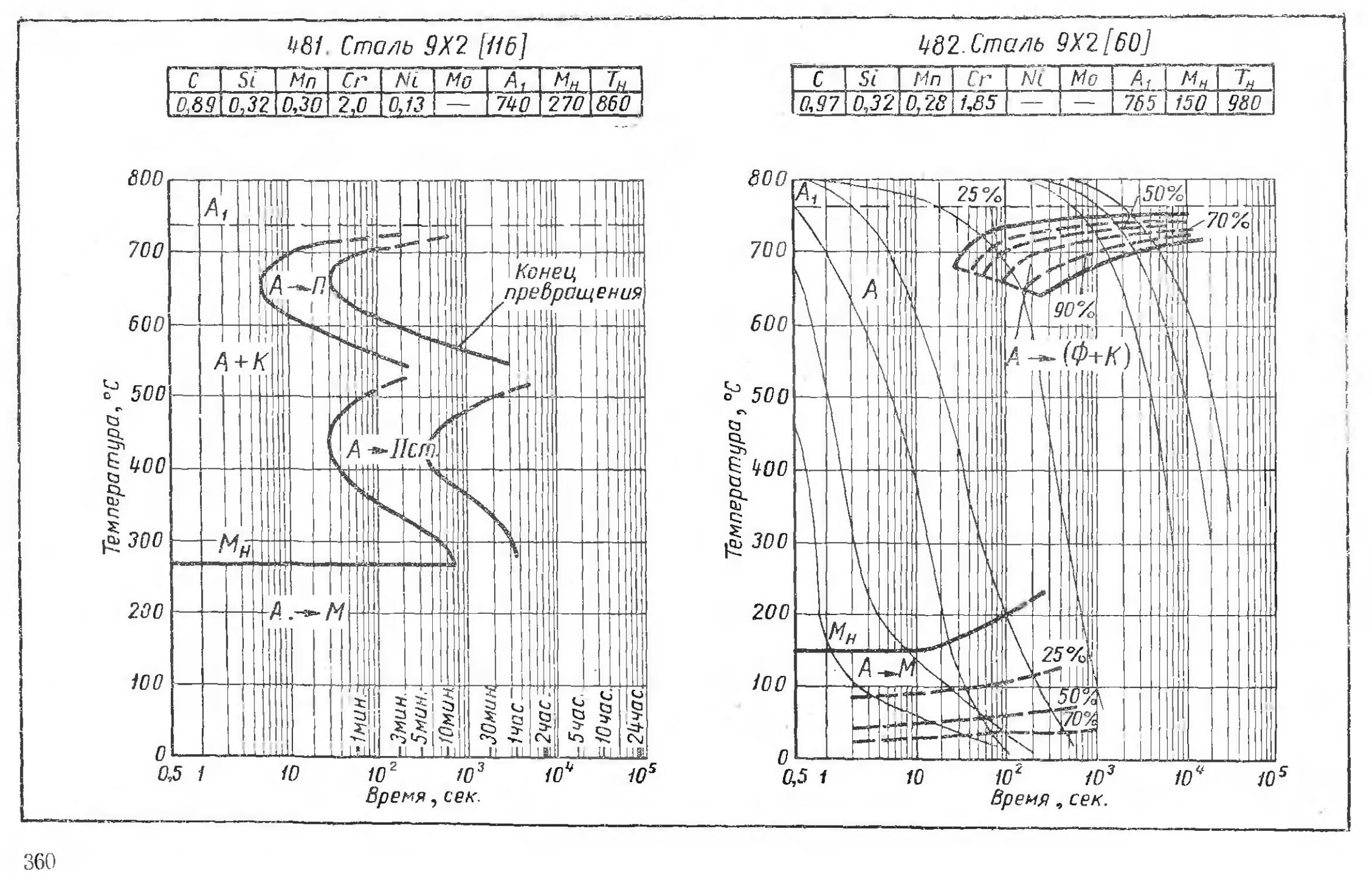

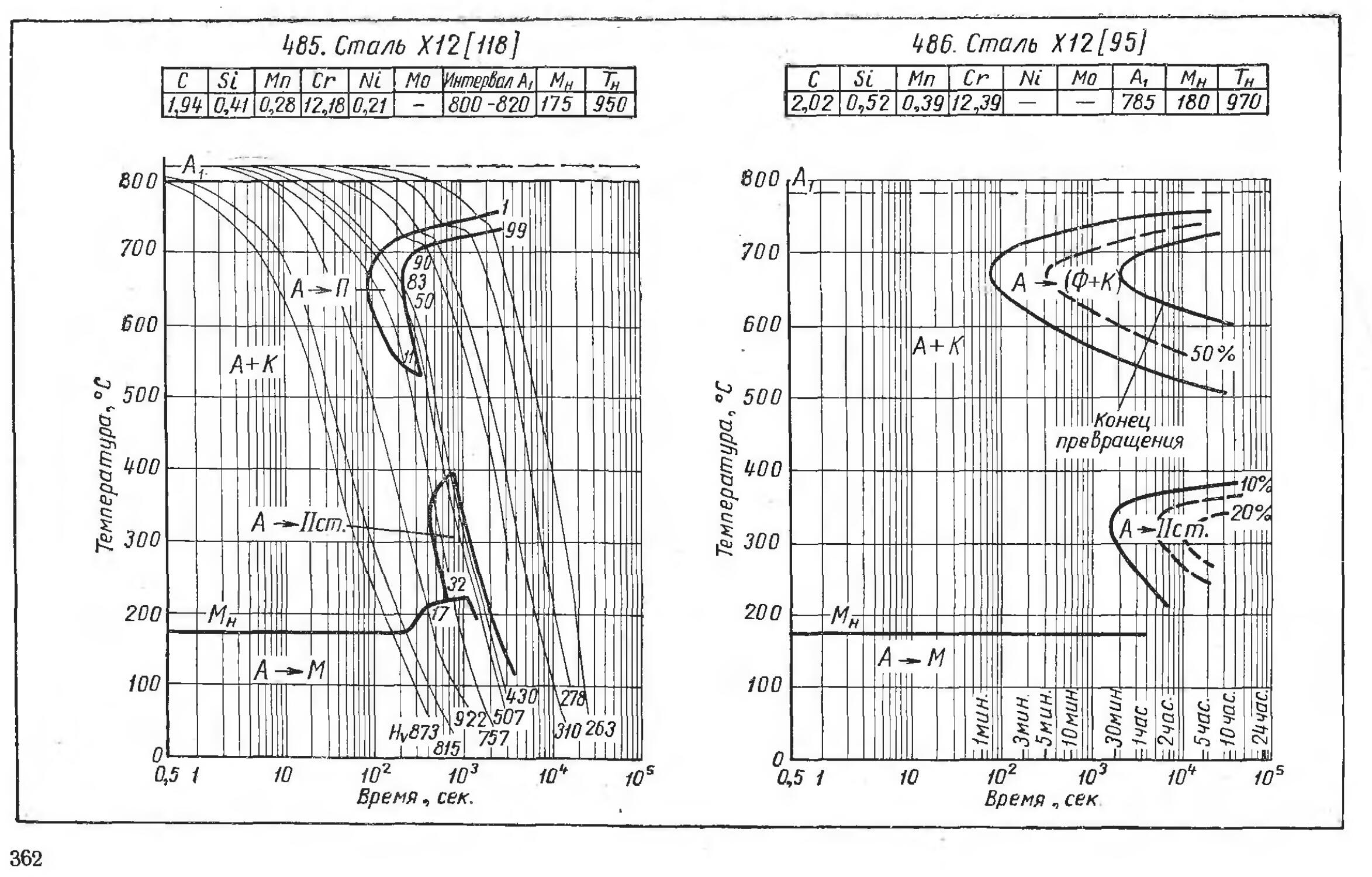

В настоящем справочнике собраны материалы по кинетике распада аустенита для 600 различных сталей и чугунов, опубликованные в советских и иностранных источниках. Наряду с результатами изотермических исследований, в справочнике представлены данные о превращении аустенита во время непрерывного охлаждения с различными скоростями, т. е. так называемые термокинетические диаграммы.

Все материалы справочника разделены и а две части. В первой части помещены вступительная статья и данные о влиянии различных факторов на кинетику распада переохлажденного аустенита. Во второй части сгруппированы изотермические и термокинетические диаграммы распада аустенита. Для удобства использования эти диаграммы приводятся в одних координатах и в одинаковом масштабе.

Вполне понятно, что, несмотря на сравнительно большой объем этого издания, мы не смогли охватить всех опубликованных материалов по кинетике распада переохлажденного аустенита, которые очень обширны. Поэтому была сделана попытка отобрать наиболее интересные и важные материалы, характеризующие кинетику превращения аустенита в различных сталях и чугунах.

Достаточно хорошо известно, что кинетика превращения переохлажденного аустенита зависит от очень большого числа разнообразных факторов. Небольшие изменения состава стали, условия ее выплавки, разливки и раскисления, применяемая

температура нагрева и величина зерна аустенита существенно влияют на кинетику его превращения. Поэтому для характеристики поведения переохлажденного аустенита в стали определенной марки нельзя ограничиться, как это часто делают, рассмотрением только одной какой-нибудь диаграммы. Эта диаграмма неизбежно имеет весьма ограниченное применение и должна рассматриваться как ориентировочная, так как характеризует кинетику распада аустенита в определенной по составу стали, нагретой до определенной температуры, выплавленной и раскисленной в определенных условиях.

Поэтому в настоящем справочнике для более полной характеристики поведения переохлажденного аустенита для каждой марки стали приводится, по возможности, несколько диаграмм, построенных различными исследователями для близких по составу сталей, нагретых до различных температур. Только набор таких диаграмм позволяет получить достаточно полное представление о кинетике и характере распада аусте

7

нита в различных плавках стали той или иной марки.

Мы надеемся, что настоящий справочник будет полезным как при назначении и уточнении реальных режимов термической обработки различ

ного рода деталей, так и при разработке составов новых марок сталей. Авторы понимают, что справочник не свободен от недостатков. Поэтому всякого рода отзывы и критические замечания будут приняты с благодарностью.

ЧАСТЬ 1

ОБЩИЕ СВЕДЕНИЯ ОБ ИЗОТЕРМИЧЕСКИХ И ТЕРМОКИНЕТИЧЕСКИХ ДИАГРАММАХ

в

МЕТОДЫ ИЗУЧЕНИЯ КИНЕТИКИ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА

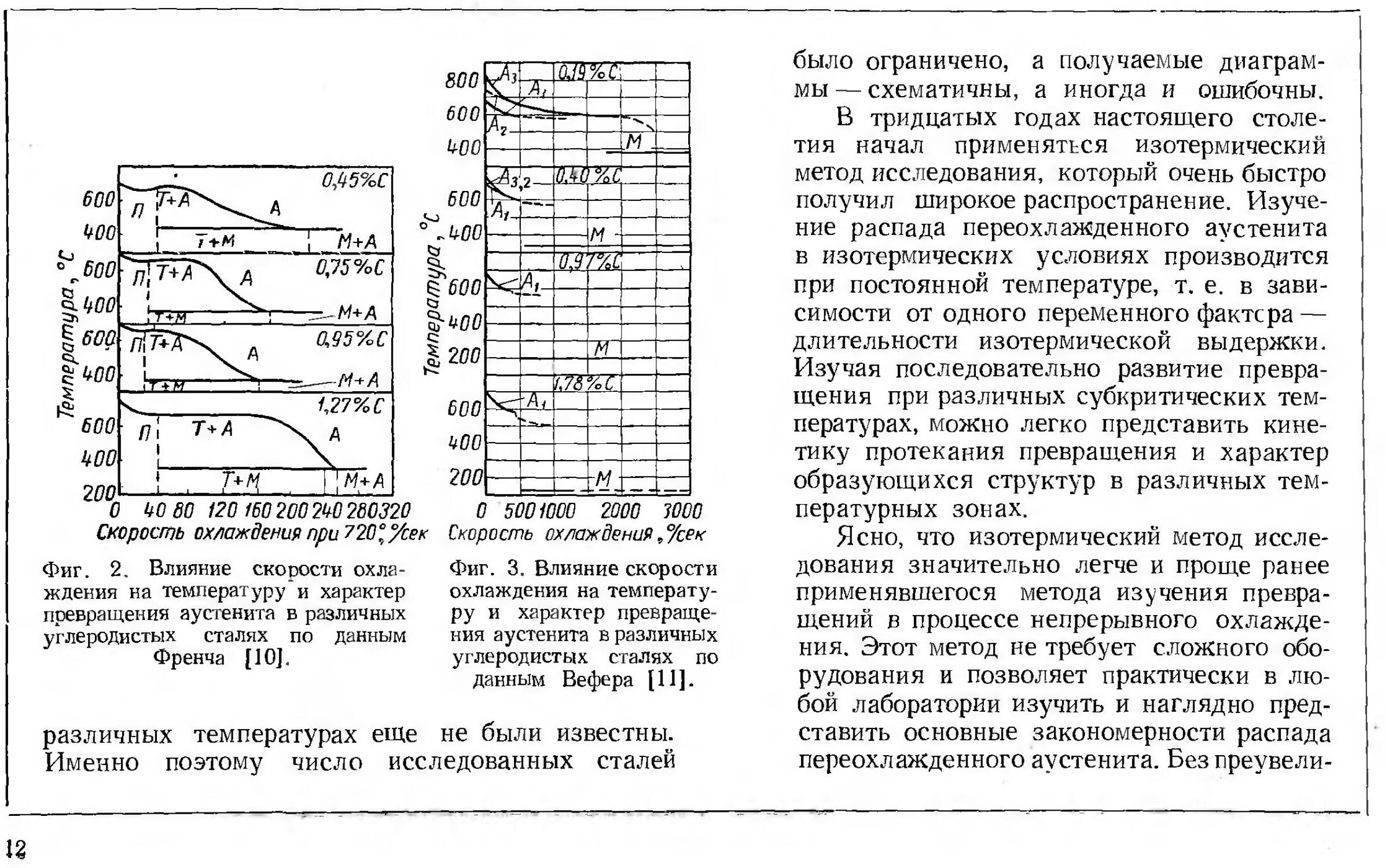

В первых работах по исследованию закономерностей распада переохлажденного аустенита это превращение изучалось в процессе непрерывного охлаждения с различными скоростями. Получаемые результаты обобщались в виде сводных диаграмм влияния скорости охлаждения на температуру и характер развития превращения, которые известны нам по работам А. Портвена, Г. Френча, Ф. Вефера, С. С. Штейнберга и других исследователей (фиг. 1—3).

Проведение таких исследований было связано с большими экспериментальными трудностями, так как требовало одновременной регистрации изменения температуры в процессе охлаждения и характера и полноты развития превращения. Кроме того, расшифровка экспериментальных данных не всегда давала однозначные результаты, так как особенности распада аустенита при

п f тт+м м м+а а " Скорость охлаждения, °/сек.

Фиг. I. Схема влияния скорости охлаждения на температуру и характер распада аустенита по данным Портвена [9]. Буквы 77, М, А, Т, С обозначают области структурных составляющих стали: перлит, мартенсит, аустенит, троостит, сорбит. Это же относится к фиг. 2 и 3.

0,65%С

А

; М+А л\ ~Г+А^'\ А 0,75%С

I tTTH-

Л]7+^'

I

Jzsk

fiJ+A

-^•г- М+А

0,95%С А

Скорость охлаждения ,°/сек

Фиг. 3. Влияние скорости охлаждения на температуру и характер превращения аустенита в различных углеродистых сталях по данным Вефера [11].

М+А

П\ Т+А

А

\[м+а

600

600 \6ОО | ООО

fooo

X

600

ООО

200

О 00 80 120 160200200280320

Скорость охлаждения при 720° Усек

Фиг. 2. Влияние скорости охлаждения на температуру и характер превращения аустенита в различных углеродистых сталях по данным Френча [10].

различных температурах еще не были известны. Именно поэтому число исследованных сталей

было ограничено, а получаемые диаграммы — схематичны, а иногда и ошибочны.

В тридцатых годах настоящего столетия начал применяться изотермический метод исследования, который очень быстро получил широкое распространение. Изучение распада переохлажденного аустенита в изотермических условиях производится при постоянной температуре, т. е. в зависимости от одного переменного фактсра — длительности изотермической выдержки. Изучая последовательно развитие превращения при различных субкритических температурах, можно легко представить кинетику протекания превращения и характер образующихся структур в различных температурных зонах.

Ясно, что изотермический метод исследования значительно легче и проще ранее применявшегося метода изучения превращений в процессе непрерывного охлаждения. Этот метод не требует сложного оборудования и позволяет практически в любой лаборатории изучить и наглядно представить основные закономерности распада переохлажденного аустенита. Без преувели

чения моЖ ю сказать, что именно широкое применение изотермического метода исследования позволило создать за последние годы стройную теорию распада переохлажденного аустенита, имеющую исключительно большое значение для практики термической обработки стали и чугуна.

ИЗОТЕРМИЧЕСКОЕ ПРЕВРАЩЕНИЕ АУСТЕНИТА

При проведении изотермических исследований образцы изучаемой стали нагреваются до любой температуры выше температур образования аустенита*. После соответствующей выдержки при температуре нагрева образцы быстро переохлаждаются до определенной субкритической температуры, при которой выдерживаются в течение некоторого отрезка времени для развития превращения. Важно, чтобы во время охлаждения образцов от температуры нагрева до температуры изотермической выдержки не происходило заметного распада аустенита. Для этого охлаждение образцов должно производиться по возможности быстро. Это достигается применением для изотермической выдержки свинцовых или соляных ванн

* При нагреве образцы предохраняют от возможного обезу глероживания.

и использованием небольших по размеру образцов, которые охлаждаются по всему сечению с достаточно большой скоростью. Наблюдение за развитием превращения при заданной температуре можно осуществить различными методами. Наибольшее распространение получили: структурный, дюрометрический (измерение твердости), магнитный и дилятометрический методы исследования.

При проведении исследования структурным или дюрометрическим методами образцы обычно изготовляются в виде пластинок толщиною не более 2—3 мм. Эти пластинки одновременно или последовательно нагреваются до температуры аустенизации, после чего быстро охлаждаются до температуры изотермического исследования, где выдерживаются различное время, а з тем закаливаются в воде или в масле (фиг. 4).

В процессе закалки аустенит, не превращенный при температуре изотермической выдержки, превращается в мартенсит. Поэтому путем последующего микроструктурного изучения обработанных образцов довольно легко определить характер и количество продуктов изотермического превращения. В случае отсутствия превращения аустенита во время изотермической выдержки, т. е. когда время выдержки оказывается меньше инку-

13

Фиг. 4. Схема термической обработки образцов при изучении изотермического превращения аустенита структурным методом: Тн — температура нагрева; 7\, 7\, Ts —температуры изотермической выдержки.

бационного периода при данной температуре, структура образца представляет собою чистый мартенсит с наличием большего или меньшего количества остаточного аустенита. Если же во время изотермической выдержки происходило частичное превращение аустенита, то в структуре, наряду с мартенситом, появляются продукты изо

термического превращения, количество и строение которых указывают на степень и характер распада аустенита. Естественно, что в случае полного распада аустенита во время изотермической выдержки участки мартенсита в структуре образцов отсутствуют и все поле шлифа занимают продукты изотермического превращения.

Таким образом, структурный метод исследования хотя и не дает возможности непрерывного наблюдения за развитием изотермического распада аустенита, однако позволяет определить моменты заметного начала и конца превращения, а также различные промежуточные степени распада. Этот метод позволяет также оценить характер образующихся структур при различных степенях переохлаждения, что весьма важно для теории и практики термической обработки. К сожалению, структурный метод довольно трудоемкий и для оценки характера и количества продуктов изотермического превращения требует известной квалификации исследователя. Особенно большие трудности возникают при изучении превращения аустенита в районе низких температур, когда продукты изотермического превращения по структуре сильно напоминают обычный мартенсит, с которым они имеют много общего.

14

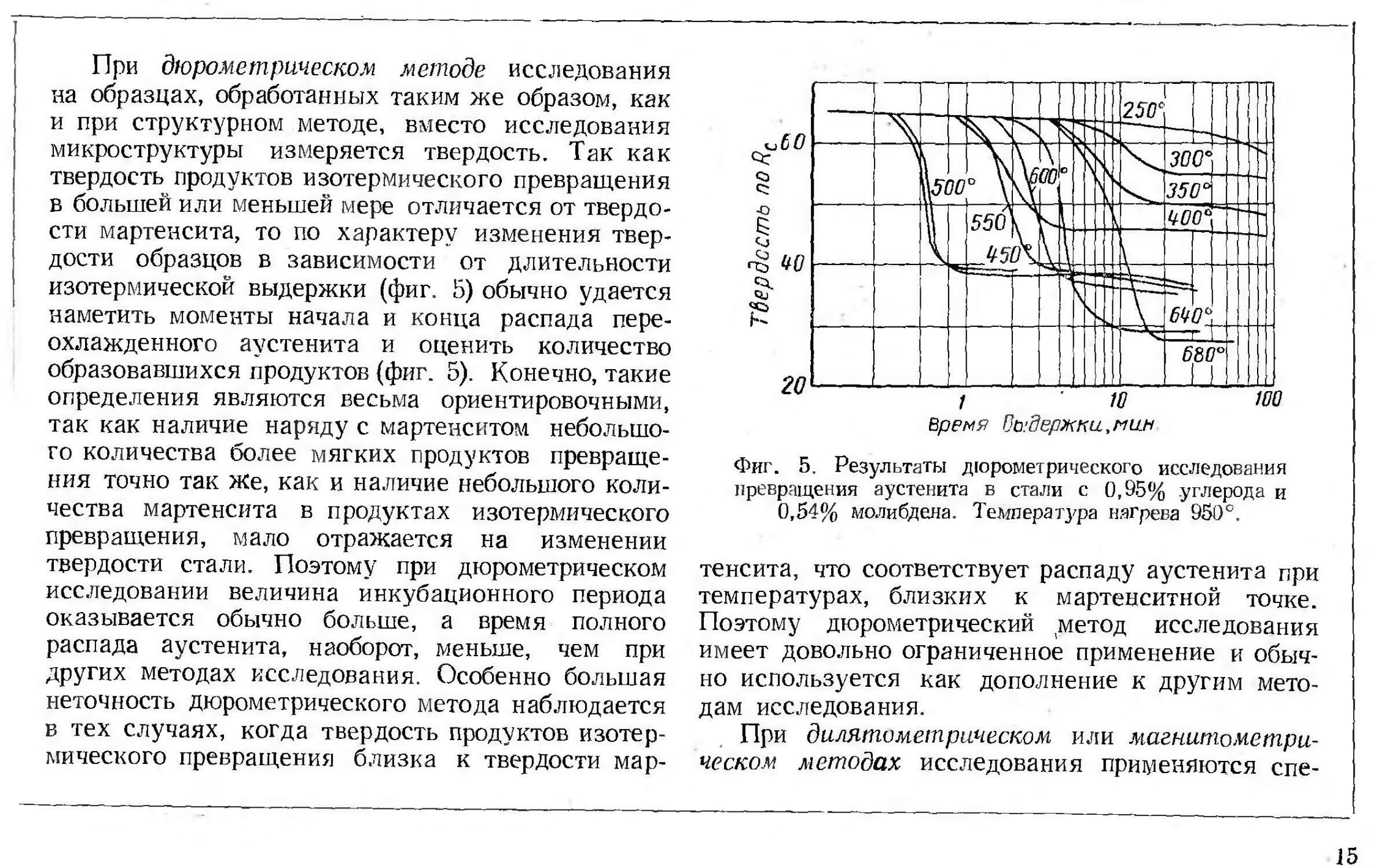

При дюрометрическом методе исследования на образцах, обработанных таким же образом, как и при структурном методе, вместо исследования микроструктуры измеряется твердость. Так как твердость продуктов изотермического превращения в большей или меньшей мере отличается от твердости мартенсита, то по характеру изменения твердости образцов в зависимости от длительности изотермической выдержки (фиг. 5) обычно удается наметить моменты начала и конца распада переохлажденного аустенита и оценить количество образовавшихся продуктов (фиг. 5). Конечно, такие определения являются весьма ориентировочными, так как наличие наряду с мартенситом небольшого количества более мягких продуктов превращения точно так Же, как и наличие небольшого количества мартенсита в продуктах изотермического превращения, мало отражается на изменении твердости стали. Поэтому при дюрометрическом исследовании величина инкубационного периода оказывается обычно больше, а время полного распада аустенита, наоборот, меньше, чем при других методах исследования. Особенно большая неточность дюрометрического метода наблюдается в тех случаях, когда твердость продуктов изотермического превращения близка к твердости мар-

Фиг. 5. Результаты дюрометрического исследования превращения аустенита в стали с 0,95% углерода и 0,54% молибдена. Температура нагрева 950°.

тенсита, что соответствует распаду аустенита при температурах, близких к мартенситной точке. Поэтому дюрометрический метод исследования имеет довольно ограниченное применение и обычно используется как дополнение к другим методам исследования.

При дилятометрическом или магнитометрическом методах исследования применяются спе

15

циальные образцы небольшого сечения (обычно цилиндрики диаметром 3—4 мм и длиною 30— 50 мм). Эти образцы после нагрева и охлаждения до заданной температуры изотермического превращения помещаются в печь дилятометра или магнитометра, нагретую до температуры изотермической выдержки, и выдерживаются там в течение известного времени. О развитии превращения в процессе изотермической выдержки судят либо по изменению длины образца, либо по изменению его магнитных свойств (фиг. 6, а, 7, а). В дальнейшем эти характеристики могут быть пересчитаны на объемный процент превращения, для чего достаточно знать величину изменения длины или магнитности при данной температуре в случае 100% превращения* (фиг. 6, б и 7 ,б).

Достоинством дилятометрического и магнитного методов исследования является возможность непрерывного наблюдения за процессом превращения и возможность оценки полноты превращения на всех этапах изотермической выдержки. Однако при применении этих методов исследования не удается разграничить процессы образова

* К сожалению, выбор указанного эталона для 100% превращения имеет условный характер.

ния свободного феррита или карбида от процессов образования феррито-карбидной смеси. Более того, часто не удается разделить и разграничить превращения, происходящие по типу первой, второй и третьей ступени (см. дальше). Поэтому использование дилятометрического и магнитного методов исследования ограничивает наши представления о закономерностях распада переохлажденного аустенита только вопросами кинетики его превращения. Кроме того, в ряде случаев превращение аустенита может развиваться без заметного или существенного изменения длины или магнитности образца, и тогда указанные методы исследования оказываются бессильными и малочувствительными для регистрации развития превращения.

Например, образование карбидов из переохлажденного аустенита сопровождается очень небольшим объемным эффектом и совершенно не отражается на ферромагнитных свойствах образца. Поэтому для наблюдения за развитием указанного процесса ни дилятометрический, ни обычный магнитометрический методы исследования не пригодны. Аналогично этому, в случае развития превращения при температурах выше точки Кюри образование альфа твердого раствора и феррито-карбидной смеси обычными магнитометрическими

16

Фиг. 6. Результаты дплятометрического исследования кинетики изотермического превращения аустенита при температурах 7\, 7\, Та, (а) и те же данные, пересчитанные на объемный процент превращения (б).

Длительность изотермической ВыВеожки сек

Фиг. 7. Результаты магнитометрического исследования изотермического превращения аустещпа прц различных температурах (а) н ге же данные, пересчитанные на объемный процент превращения (б).

2 Заказ № от

установками не улавливается. Более того, в случае развития превращения при температурах близких, но ниже точки Кюри, альфа твердого раствора, образующиеся продукты превращения (феррит, феррито-карбидная смесь) обладают небольшой магнитностью, и поэтому применение магнитометрического метода хотя и возможно, но точность измерений невелика.

Все это заставляет относиться с большой серьезностью к выбору методики исследования изотермического превращения аустенита, а при анализе уже имеющихся данных обращать внимание на то, каким методом они были получены.

Результаты изотермического исследования обычно изображаются в виде сводных диаграмм кинетики изотермического превращения. Наиболее полно отражают кинетику превращения объемные диаграммы, построенные в координатах температура превращения — длительность изотермической выдержки — процент превращения (фиг. 8). Однако построение таких диаграмм довольно сложно, и потому обычно строятся более простые (плоские) диаграммы в координатах температура превращения — длительность изотермической выдержки. При этом длительность изотермической

выдержки принято изображать в логарифмической системе координат.

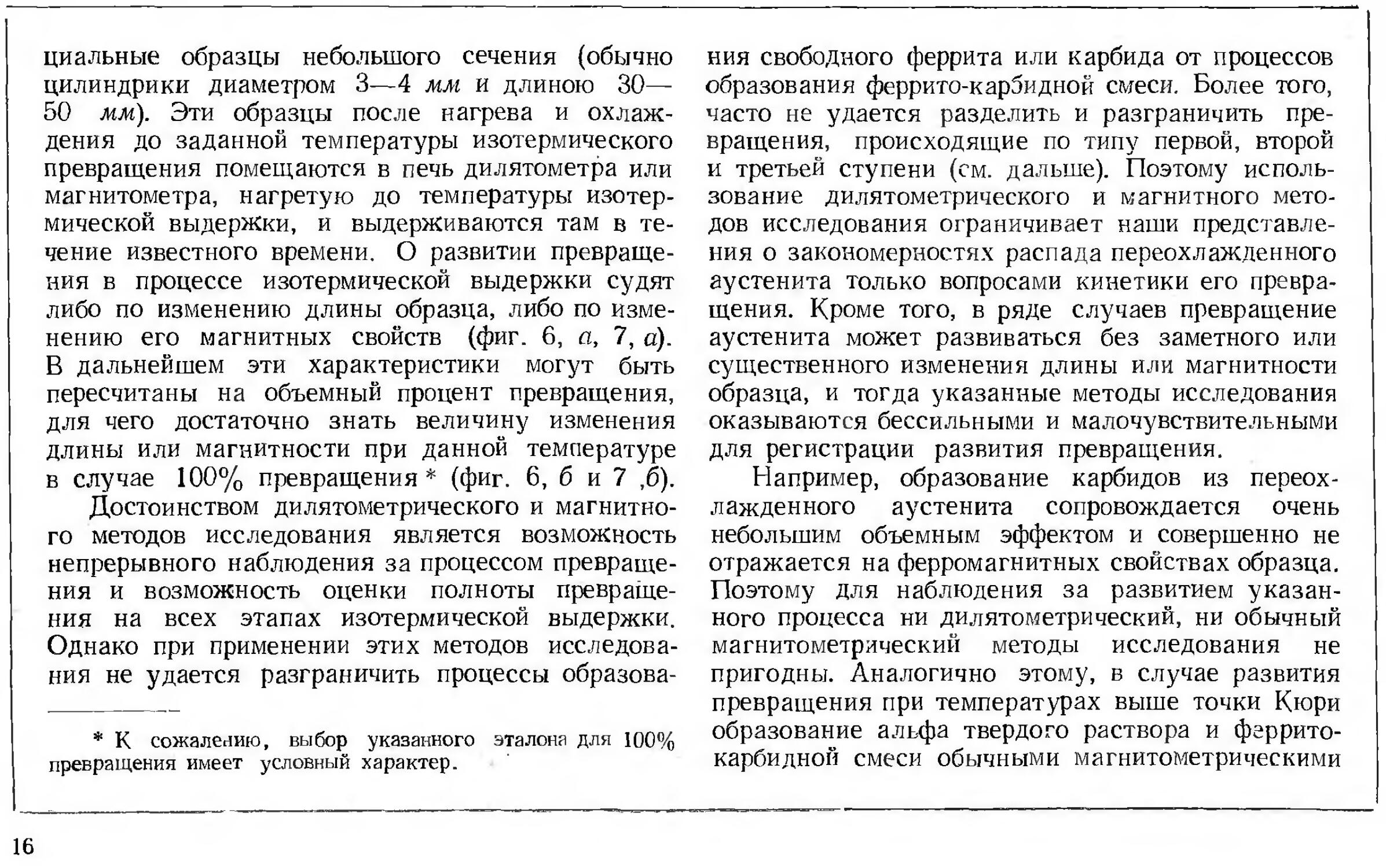

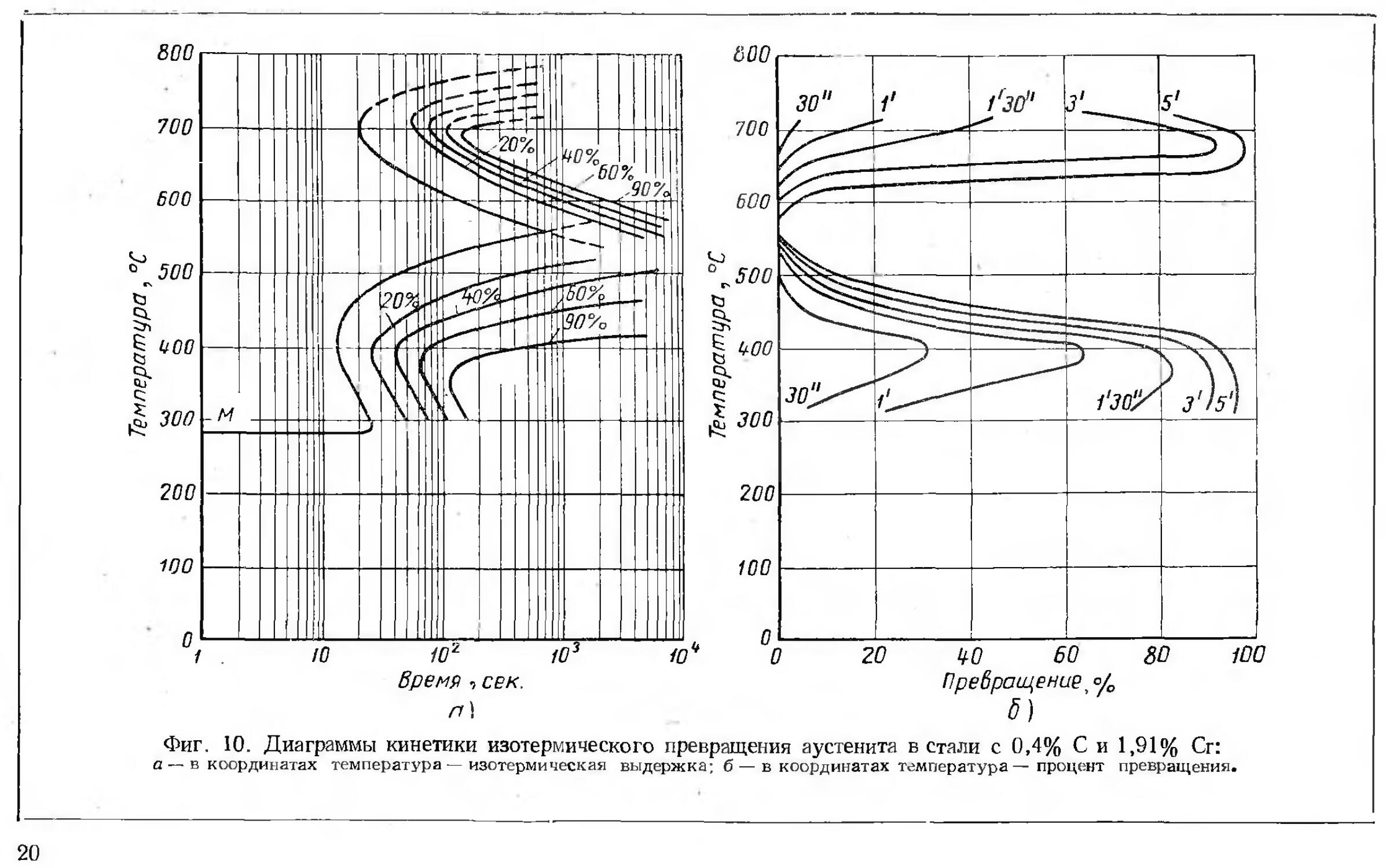

На этих диаграммах наносятся кривые начала и конца превращения аустенита (фиг. 9). Иногда, помимо этих двух линий, строятся кривые для промежуточного процента превращения, например 10, 25, 75% (фиг. 10). При построении диаграмм структурным методом процесс превращения удается дифференцировать на составляющие его элементы. Поэтому при температурах первой ступени на диаграммах появляются отдельные линии , начала образования избыточной составляющей феррита или карбида и начала и конца образования феррито-карбидной смеси, т. е. пер-лито-трооститных структур (фиг. 11).

Наконец, в отдельных случаях экспериментальные результаты изображаются в координатах температура превращения — процент распада аустенита. В этих координатах строятся кривые, соответствующие полноте превращения за определенные отрезки времени (фиг. 10, б). Подобные диаграммы оказываются весьма удобными в тех случаях, когда необходимо сравнить между собою кинетику распада переохлажденного аустенита в различных сталях (или чугунах. Однако для практических целей они мало пригодны и не нашли большого распространения.

18

Фиг. 8. Объемные диаграммы кинетики изотермического превращения аустенита: а— сталь с 0.4% углерода и 1.91% хрома; б — сталь с 0,47% углерода и 0,92% молибдена

2*

Фиг. 9. Диаграмма кинетики изотермического превращения аустенита в стали марки У8Г [I2J.

19

Фиг. 10. Диаграммы кинетики изотермического превращения аустенита в стали с 0,4% Си 1,91% Сг: а — в координатах температура — изотермическая выдержка; б — в координатах температура—процент превращения.

20

ПРЕВРАЩЕНИЕ АУСТЕНИТА ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ

Процессы превращения аустенита при непрерывном охлаждении имеют большое практическое значение, так как при проведении основных операций термической обработки, таких, как отжиг, закалка или нормализация, распад переохлажденного аустенита происходит, как правило, не в изотермических условиях, а в условиях непрерывного изменения температуры. Даже при изотермическом отжиге и изотермической закалке превращение аустенита может происходить в ряде случаев не только при температуре изотермической выдержки, но и в процессе охлаждения до той или иной температуры.

В результате широкого применения изотермического метода исследования были изучены сущность и кинетика процессов, происходящих в различных температурных зонах, и составлена общая схема закономерностей распада переохлажденного аустенита. Накопленный теоретический и фактический материал позволил по-новому подойти к толкованию процессов, происходящих при непрерывном охлаждении, и внести тем самым необходимые уточнения в ранее разработанные схемы.

Фиг. 11. Диаграмма изотермического превращения аустенита в доэвтектоидной легированной стали, построенная структурным методом.

21

В настоящее время изучение закономерностей распада аустенита в процессе непрерывного охлаждения производится как путем постановки непосредственных экспериментов, так и путем применения специальных расчетных методов [13— 16]. Расчетные методы позволяют по данным изотермических исследований судить о кинетике и температурных интервалах распада аустенита в процессе его охлаждения с той или иной скоростью.

Не останавливаясь на описании этих методов, отметим, что все они основаны на ряде предположений и допущений и не учитывают многих особенностей распада аустенита в процессе непрерывного охлаждения. Однако они дают общее, довольно правильное, представление о протекании превращения при охлаждении и о характере влияния на него скорости охлаждения. Получаемые при расчетах количественные данные, особенно при оценке промежуточных процентов превращения, нуждаются в дополнительной экспериментальной проверке и уточнении для каждого конкретного случая. Поэтому изучение распада аустенита в изотермических условиях и применение расчетных методов не исключают необходимости проведения экспериментов в условиях не

прерывного охлаждения с различными скоростями.

Методика и аппаратура для таких исследований разработаны недостаточно. Обычно эти исследования проводятся с использованием термического, микроструктурного, дилятометрического или магнитометрического методов. При исследовании термическим методом измеряется температура образцов в процессе их охлаждения с заданной скоростью после нагрева до аустенитного состояния. По полученным перегибам на термических кривых (обычных или дифференциальных) судят о развитии превращения в процессе охлаждения. При этом не удается точно определить моменты начала и конца превращения и поэтому регистрируется только интервал температур наиболее быстрого развития превращения. В связи с этим термический метод исследования обычно дополняется другими методами (магнитометрическим, дилятометрическим и т. д.)

Принципиально термический метод исследования может применяться при изучении как быстро, так и медленно протекающих превращений, однако наилучшие результаты получаются в последнем случае, когда скорость охлаждения образцов относительно невелика.

При проведении исследований структурным ме-

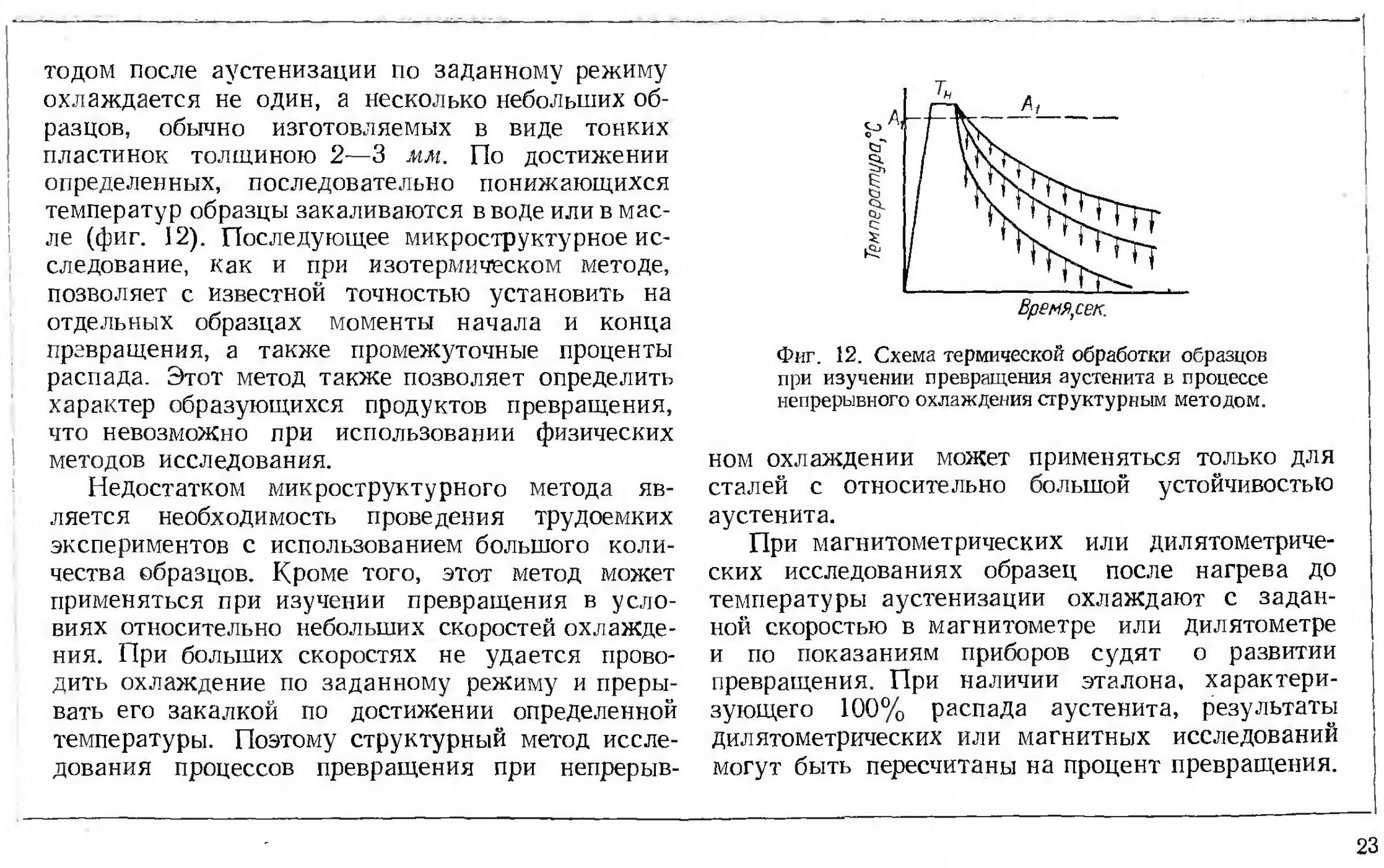

годом после аустенизации по заданному режиму охлаждается не один, а несколько небольших образцов, обычно изготовляемых в виде тонких пластинок толщиною 2—3 мм. По достижении определенных, последовательно понижающихся температур образцы закаливаются в воде или в масле (фиг. 12). Последующее микроструктурное исследование, как и при изотермическом методе, позволяет с известной точностью установить на отдельных образцах моменты начала и конца превращения, а также промежуточные проценты распада. Этот метод также позволяет определить характер образующихся продуктов превращения, что невозможно при использовании физических методов исследования.

Недостатком микроструктурного метода является необходимость проведения трудоемких экспериментов с использованием большого количества образцов. Кроме того, этот метод может применяться при изучении превращения в условиях относительно небольших скоростей охлаждения. При больших скоростях не удается проводить охлаждение по заданному режиму и прерывать его закалкой по достижении определенной температуры. Поэтому структурный метод исследования процессов превращения при непрерыв-

Фиг. 12. Схема термической обработки образцов при изучении превращения аустенита в процессе непрерывного охлаждения структурным методом.

ном охлаждении может применяться только для сталей с относительно большой устойчивостью аустенита.

При магнитометрических или дилятометриче-ских исследованиях образец после нагрева до температуры аустенизации охлаждают с заданной скоростью в магнитометре или дилятометре и по показаниям приборов судят о развитии превращения. При наличии эталона, характеризующего 100% распада аустенита, результаты дилятометрических или магнитных исследований могут быть пересчитаны на процент превращения.

Конец превращения /Начали превращения

Превращений приостанавливается Нача/io мартенситного превращения

Скорость охлаждения,“/сек

Фиг. 13 Схема влияния скорости охлаждения на температуры и характер превращения аустенита.

К сожалению, большинство существующих диля-тометров и магнитометров не приспособлено для регистрации быстро протекающих процессов, происходящих при сравнительно высоких скоростях охлаждения Поэтому на этих установках могут изучаться процессы превращения только в сталях, обладающих сравнительно большой устойчивостью переохлажденного аустенита, для которых не требуется применения особо больших скоростей охлаждения. Для изучения же превращений малоустойчивого аустенита приходится применять специальную аппаратуру, которая не нашла еще широкого распространения в лабораторных исследованиях.

Результаты изучения закономерностей распада переохлажденного аустенита в процессе непрерывного охлаждения обычно обобщаются в виде сводных диаграмм, построенных либо в координатах температура превращения — скорость охлаждения, либо в координатах температура превращения— время. В первом случае (фиг. 13) получается наглядная зависимость влияния скорости охлаждения на температуру превращения. Трудности исследования заключаются в том, что в процессе охлаждения скорость изменения температуры в различных температурных зонах обычно не остается постоянной, а меняется по какому-то закону. В связи с этим для построения указанных диаграмм приходится либо рассчитывать среднюю скорость охлаждения, либо принимать скорость охлаждения при какой-то определенной температуре, например, при 720°.

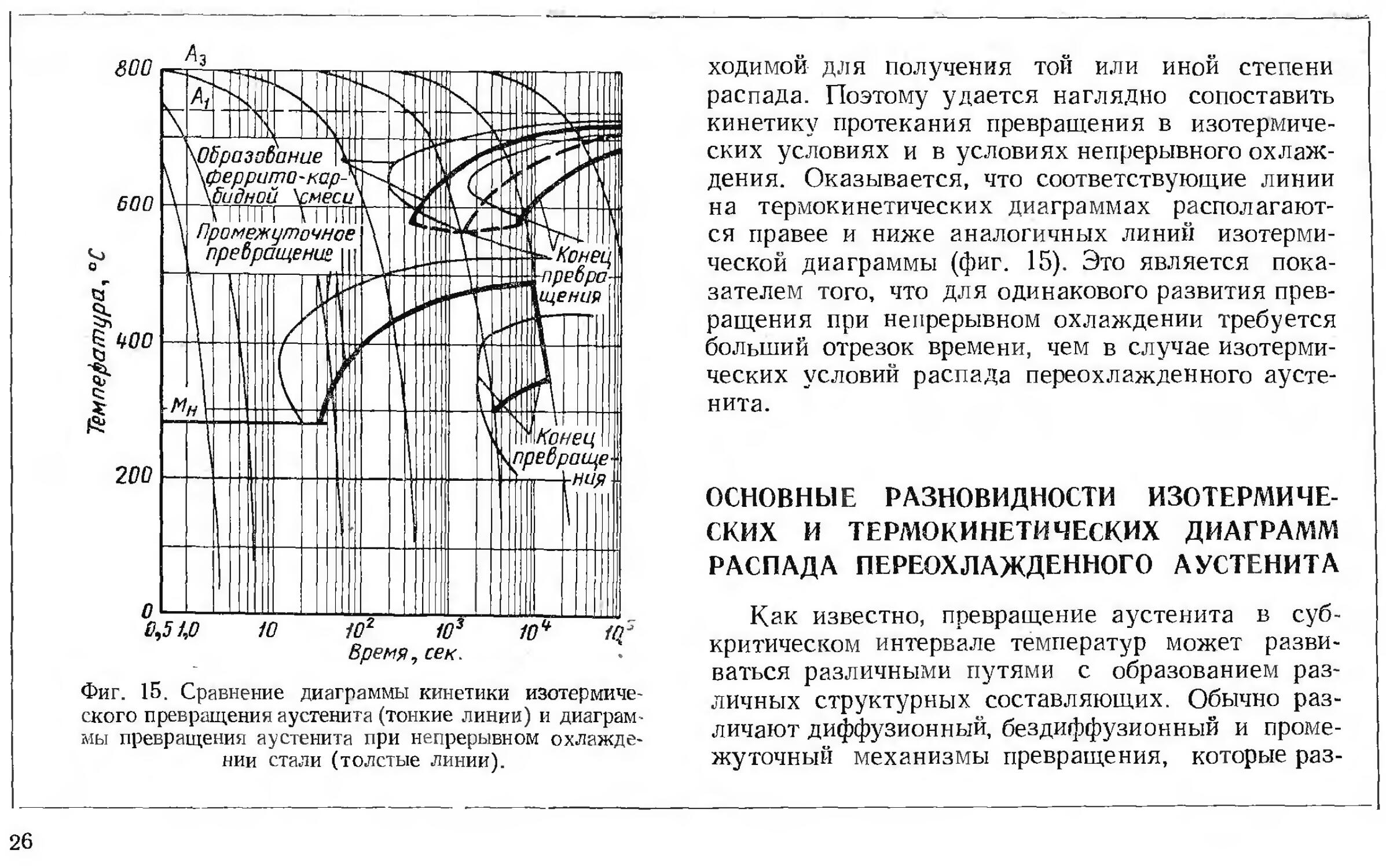

При втором способе изображения закономерностей распада переохлажденного аустенита, предложенном А. В. Лопатиным и А. В. Прохоровым [18], на диаграмму в координатах температура превращения — время наносятся кривые охлаждения исследуемых образцов. На этих кривых отмечаются либо интервалы, в которых развивается превращение, либо температуры, соответствую

щие моментам заметного начала и конца превращения, либо, наконец, температуры, соответствующие различным промежуточным процентам распада (фиг. 14).

Эти диаграммы, получившие название термокинетических кривых, хотя и менее наглядны, чем предыдущие, однако показывают развитие превращения при охлаждении с любыми, даже переменными скоростями. Для практического использования эти диаграммы более удобны, так

как путем нанесения реальных кривых охлажде-

ния позволяют определить примерные температуры, а иногда и характер развития превращения при реальных процессах термической обработки. Поэтому большинство экспериментальных данных

по изучению распада переохлажденного аустенита при непрерывном охлаждении оформляется теперь в виде термокинетических кривых.

Если при построении термокинетических диаграмм за начало охлаждения принять момент пе-

Фиг. 14. Различные методы построения термокинетических кривых распада переохлажденного аустенита.

рехода через критическую точку А1 или А3,

то

имеющиеся на диаграммах линии будут характеризовать также время пребывания стали в субкритическом интервале в процессе непрерывного охлаждения, обеспечивающее получение опреде

ленного процента распада переохлажденного аустенита. ‘ Напомним, что изотермические диаграммы обычно изображаются в тех же координатах и показывают длительность изотермической выдержки при субкритической температуре, необ-

25

Фиг. 15. Сравнение диаграммы кинетики изотермического превращения аустенита (тонкие линии) и диаграммы превращения аустенита при непрерывном охлаждении стали (толстые линии).

ходимой для получения той или иной степени распада. Поэтому удается наглядно сопоставить кинетику протекания превращения в изотермических условиях и в условиях непрерывного охлаждения. Оказывается, что соответствующие линии на термокинетических диаграммах располагаются правее и ниже аналогичных линий изотермической диаграммы (фиг. 15). Это является показателем того, что для одинакового развития превращения при непрерывном охлаждении требуется больший отрезок времени, чем в случае изотермических условий распада переохлажденного аустенита.

ОСНОВНЫЕ РАЗНОВИДНОСТИ ИЗОТЕРМИЧЕСКИХ И ТЕРМОКИНЕТИЧЕСКИХ ДИАГРАММ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА

Как известно, превращение аустенита в субкритическом интервале температур может развиваться различными путями с образованием различных структурных составляющих. Обычно различают диффузионный, бездиффузионный и промежуточный механизмы превращения, которые раз-

26

виваются каждый по своему закону и по своей кинетике.

При диффузионном распаде аустенита происходит образование избыточных фаз—феррита или карбида и образование феррито-карбидной смеси различной степени дисперсности. В зависимости от степени дисперсности феррито-карбидную смесь часто называют перлитом, сорбитом или троости-том. Кроме того, при диффузионном распаде аустенита принципиально возможно образование графита и графито-ферритной смеси. Однако в большинстве случаев их образование из аустенита происходит крайне медленно, и поэтому эти процессы обычно не принимаются во внимание при рассмотрении закономерностей распада переохлажденного-аустенита диффузионным путем.

На кинетику диффузионного превращения аустенита большое влияние оказывают не только состав аустенита, но и температура нагрева, величина зерна и многие другие факторы. Максимум скорости диффузионного распада аустенита обычно находится при температурах на 75—80° ниже точки Аг. При более высоких или более низких температурах скорость этого превращения "'езко уменьшается. При температурах на 200— 250: ниже скорость диффузионного превра

щения ничтожно мала, и оно практически совершенно не проявляется.

Как раз при этих, более низких, температурах обычно становится заметным промежуточное превращение аустенита. Температурный интервал и кинетика развития промежуточного превращения зависят в основном от химического состава аустенита. Этот интервал понижается с повышением содержания углерода и легирующих элементов.

Характерной особенностью промежуточного превращения является то, что при достижении определенного процента распада при данной температуре развитие превращения приостанавливается, оставляя большее или меньшее количество непревращенного аустенита. Чем ниже температура превращения, тем полнее может происходить промежуточное превращение и тем меньше останется нераспавшегося аустенита.

Кроме того, под влиянием развития промежуточного превращения наблюдается изменение состава непревращенной части аустенита в сторону обогащения его углеродом, а возможно, и некоторыми другими элементами. Это изменение состава, по-видимому, является следствием перераспределения элементов между непревращенной

27

частью аустенита и продуктами превращения.

Продукты промежуточного превращения, особенно на первых стадиях своего возникновения, имеют своеобразное игольчатое строение, и потому некоторые исследователи их называют игольчатым трооститом. В американской литературе продукты промежуточного превращения называют бейнитом.

При еще более низких температурах обычно развивается бездиффузионное превращение, связанное с образованием мартенсита и называемое мартенситным превращением. В отличие от диффузионного или промежуточного превращения, мартенситное превращение развивается с очень большой скоростью и в обычных сталях не может быть подавлено никакой практически осуществимой скоростью охлаждения. Поэтому при всех скоростях охлаждения это превращение начинается практически при постоянной температуре, обычно называемой мартенситной точкой и обозначаемой буквой Л4 или Мн.

Как и в случае промежуточного превращения, мартенситное превращение при данной температуре не доходит до конца, оставляя какое-то количество нераспавшегося аустенита. Чем больше степень переохлаждения аустенита ниже мартен

ситной точки, тем полнее происходит мартенситное превращение и тем меньше остается непре-вращенного аустенита. Однако всегда имеется температура, охлаждение ниже которой не приводит к заметному увеличению степени распада аустенита. Эта температура часто называется мартенситной точкой условного конца превращения и обозначается как Мк или Му.к.

Благодаря исключительно большой скорости и самоторможению мартенситного превращения, полнота распада аустенита в мартенситном интервале, ограниченном температурами точек Мн и М к, мало зависит от длительности изотермической выдержки или скорости охлаждения и в основном определяется степенью переохлаждения аустенита ниже точки Мн. Поэтому обычно, вне зависимости от скорости охлаждения, чем ниже температура переохлаждения, тем полнее происходит превращение аустенита в мартенсит.

Температурный интервал протекания мартенситного превращения почти однозначно определяется химическим составом распадающегося аустенита*. С увеличением содержания углерода

* В последнее время установлено, что на положение мартенситного интервала оказывают влияние и внутренние напряжения, и величина зерна распадающегося аустенита.

28

и большинства легирующих элементов этот интервал смещается в область более низких температур. Исключение представляют кобальт и алюминий, которые повышают температурный интервал мартенситного превращения.

Благодаря указанному распределению температурных интервалов, в которых реализуется тот или иной механизм превращения, в настоящее время принято делить весь субкритический интервал температур на три ступени. Первая ступень соответствует температурам развития диффузионного превращения, вторая ступень — температурам развития промежуточного превращения и, наконец, третья ступень соответствует мартенситному превращению. Очень часто поэтому говорят о развитии превращения по типу первой, второй и третьей ступеней, что соответствует диффузионному, промежуточному и мартенситному превращениям.

В зависимости от целого ряда факторов и, в первую очередь, от химического состава распадающегося аустенита, кинетика и температурные условия протекания того или иного типа превращения могут меняться в весьма широких пределах. В результате этого далеко не всегда удается наметить температурные границы, в которых

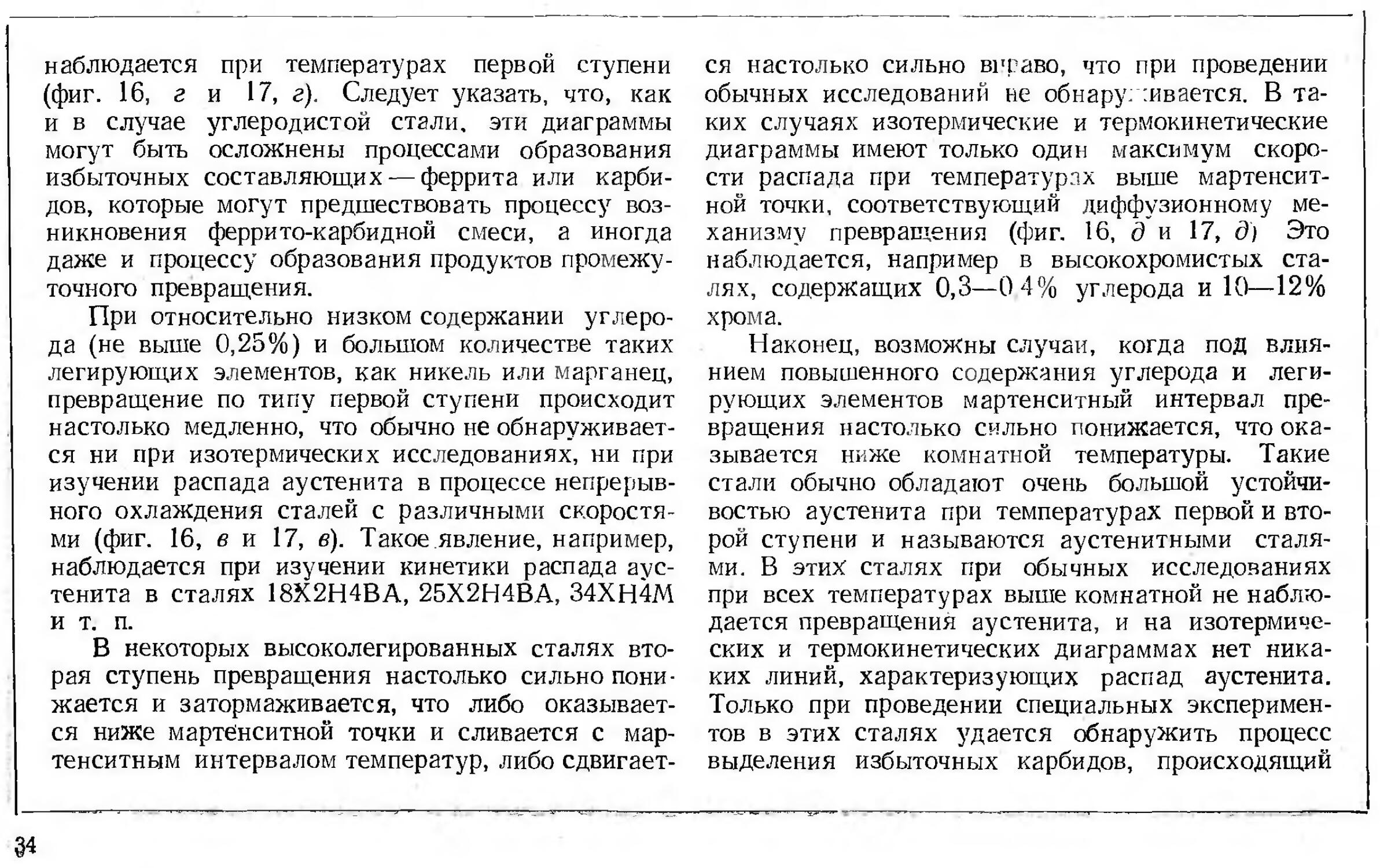

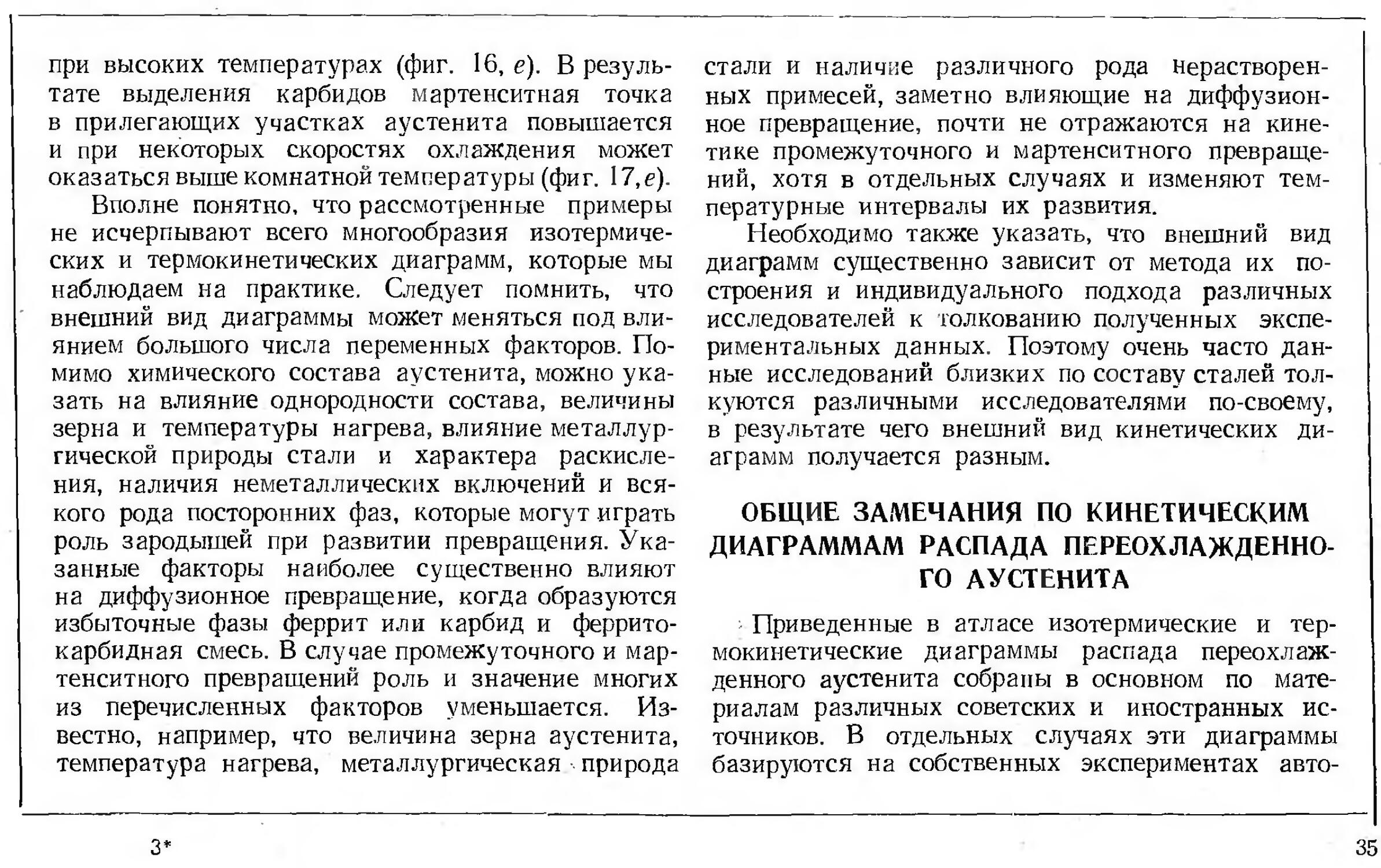

превращение происходит только по одному какому-нибудь типу. В действительности эти процессы протекают как одновременно, так и неодновременно, накладываясь друг на друга по температурам и времени своего развития. Поэтому на практике можно наблюдать весьма сложную зависимость кинетики распада переохлажденного аустенита от температуры переохлаждения или интенсивности (скорости) охлаждения и, соответственно этому, разнообразный вид кинетических диаграмм. Некоторые типичные примеры диаграмм приведены на фиг. 16 и 17.

Рассмотрим наиболее характерные диаграммы.

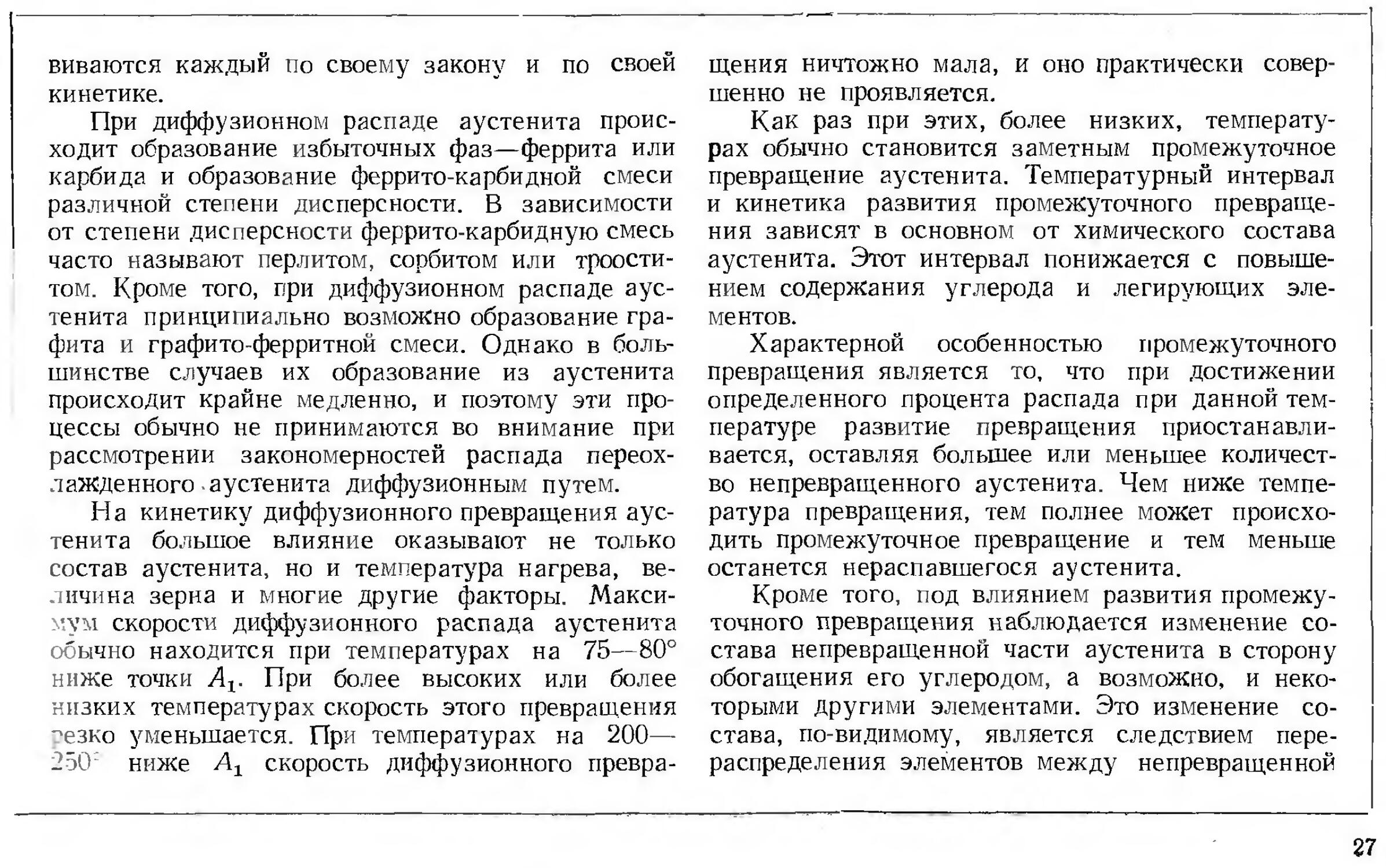

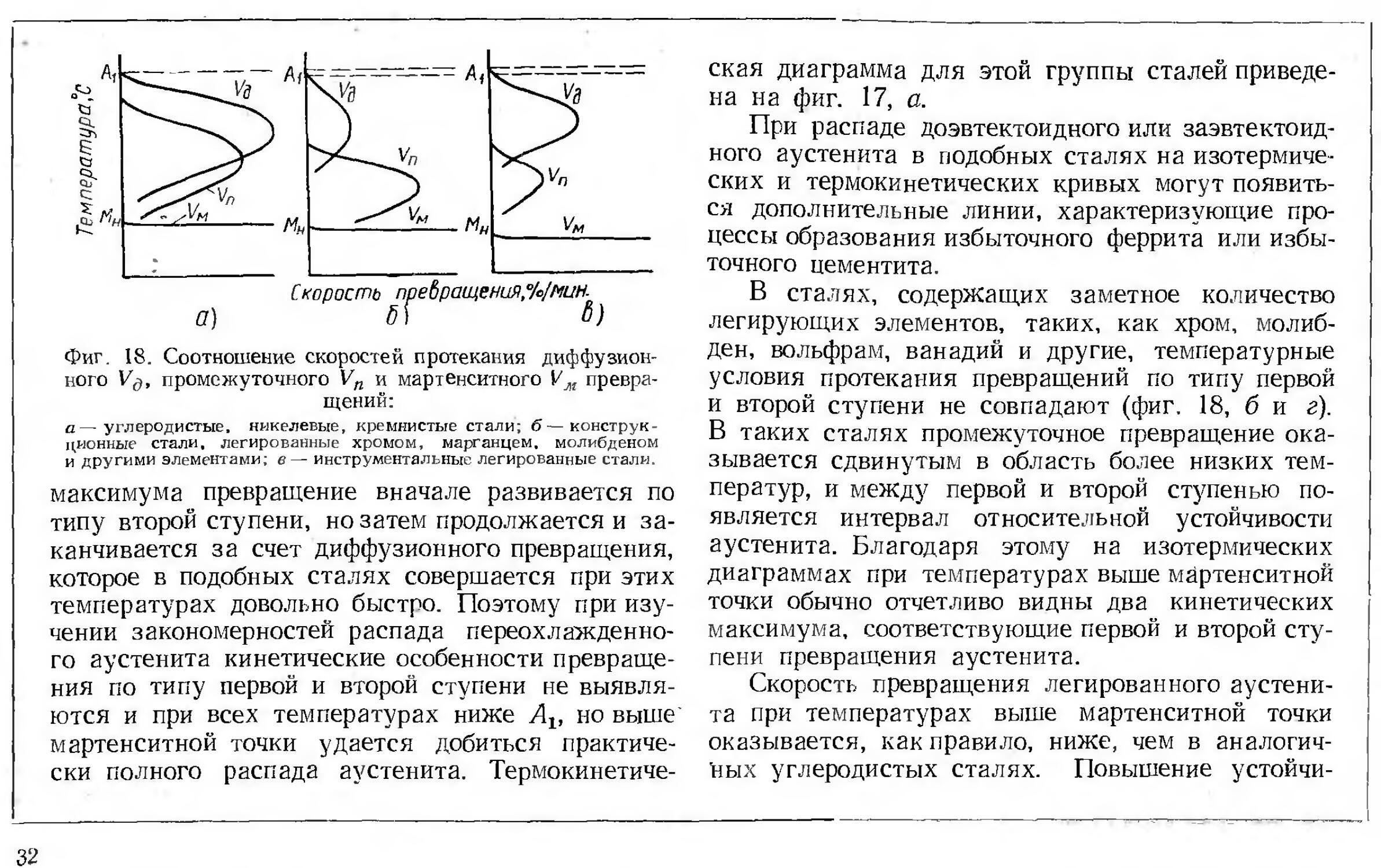

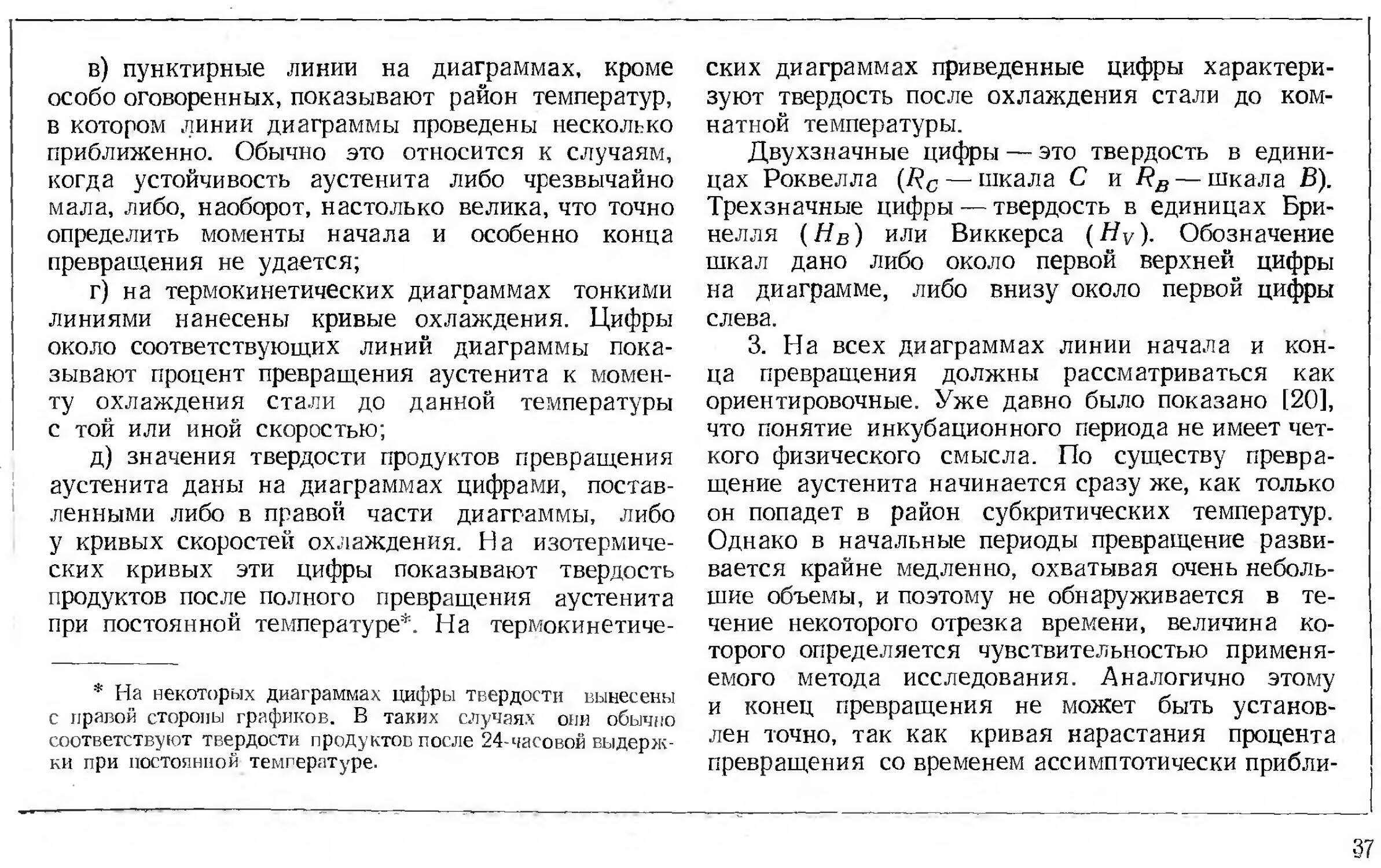

В углеродистых и некоторых низколегированных сталях, в состав которых входят такие элементы, как никель, кремний, медь, температурные интервалы протекания превращений по первой и второй ступени практически совпадают (фиг. 18,а). В результате этого на изотермических диаграммах при температурах выше мартенситной точки наблюдается обычно только один кинетический максимум (фиг. 16, а). При температурах выше этого максимума распад аустенита происходит диффузионным путем и сопровождается образованием феррито-карбидной смеси различной степени дисперсности. При температурах ниже этого

29

Температура,

Фиг. 16. Основные разновидности диаграмм кинетики изотермического превращения аустенита:

а — углеродистые и низколегированные стали, не содержащие карбидообразующих элементов; б — легированные конструкционные стали; в—сложнолегированные конструкционные стали с повышенным содержанием никеля или марганца; г — легированные инструментальные стали; 0— высокохромистые стали; е — аустенитные стали, склонные к выделению карбидов.

30

Фиг. 17. Основные разновидности термокинетических диаграмм распада переохлажденного аустенита: а™ углеродистые и низколегированные стали, не содержащие карбидообразующих элементов; б — легированные конструкционные стали; в—сложнолегированные конструкционные стали с повышенным содержанием никеля и марганца; г — легированные инструментальные стали; д— высокохромистые'стали; е—аустенитные стали, склонные к выделению карбидов.

31

Скорость превращения,°/о/мин.

a) 6)

Фиг. 18. Соотношение скоростей протекания диффузионного Vd, промежуточного Vn и мартенситного |/л превращений:

а—углеродистые, никелевые, кремнистые стали; б—конструкционные стали, легированные хромом, марганцем, молибденом и другими элементами; в— инструментальные легированные стали.

максимума превращение вначале развивается по типу второй ступени, но затем продолжается и за-канчивается за счет диффузионного превращения, которое в подобных сталях совершается при этих температурах довольно быстро. Поэтому при изучении закономерностей распада переохлажденного аустенита кинетические особенности превращения по типу первой и второй ступени не выявляются и при всех температурах ниже но выше мартенситной точки удается добиться практически полного распада аустенита. Термокинетиче

ская диаграмма для этой группы сталей приведена на фиг. 17, а.

При распаде доэвтектоидного или заэвтектоид-ного аустенита в подобных сталях на изотермических и термокинетических кривых могут появиться дополнительные линии, характеризующие процессы образования избыточного феррита или избыточного цементита.

В сталях, содержащих заметное количество легирующих элементов, таких, как хром, молибден, вольфрам, ванадий и другие, температурные условия протекания превращений по типу первой и второй ступени не совпадают (фиг. 18, б и а). В таких сталях промежуточное превращение оказывается сдвинутым в область более низких температур, и между первой и второй ступенью появляется интервал относительной устойчивости аустенита. Благодаря этому на изотермических диаграммах при температурах выше мартенситной точки обычно отчетливо видны два кинетических максимума, соответствующие первой и второй ступени превращения аустенита.

Скорость превращения легированного аустенита при температурах выше мартенситной точки оказывается, как правило, ниже, чем в аналогичных углеродистых сталях. Повышение устойчи

вости аустенита под влиянием легирующих элементов особенно заметно при температурах первой ступени и выражается сдвигом соответствующих линий на изотермической диаграмме в координатах температура—время в правую сторону. Особенно резко замедляют диффузионное превращение аустенита такие элементы, как молибден и марганец. Несколько слабее действуют никель и хром.

В зависимости от содержания углерода в легированном аустените относительная скорость его превращения при температурах первой и второй ступени также меняется. Изменяется и положение мартенситного интервала температур.

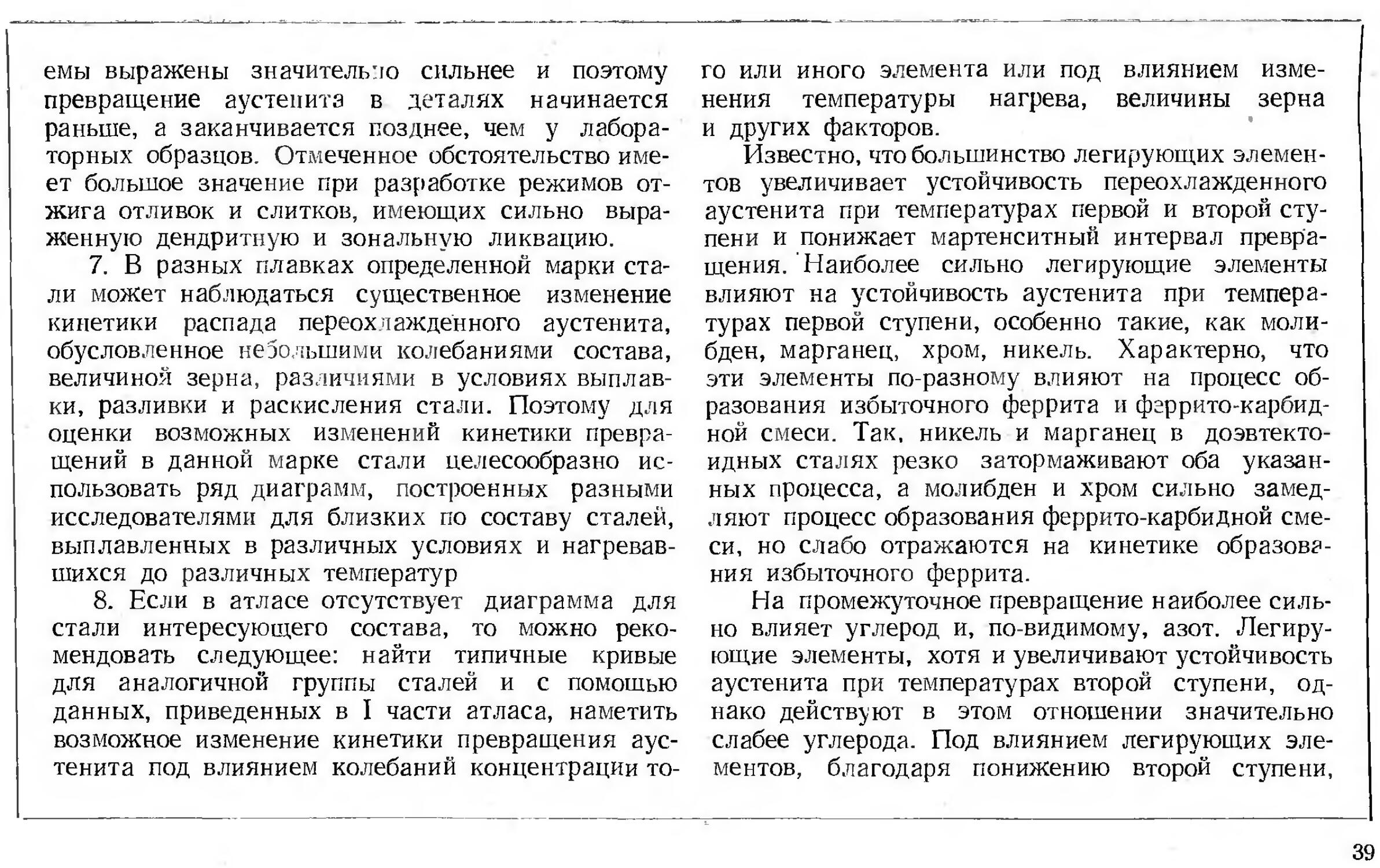

Повышение содержания углерода в аустените резко уменьшает скорость возникновения феррита и особенно продуктов промежуточного превращения, но увеличивает скорость образования избыточного карбида. Скорость образования феррито-карбидной смеси имеет максимальные значения при каких-то промежуточных содержаниях углерода, близких к эвтектоидному (фиг. 19) Поэтому изменение состава аустенита в легированных сталях приводит к очень большому разнообразию кинетических диаграмм распада переохлажденного аустенита. Обычно при малых содержаниях

Фиг. 19. Влияние содержания углерода в распадающемся аустените на соотношение скоростей образования феррита Уф, карбида Ук и фер-рито-карбидной смеси Уфкс при температурах первой ступени [19].

углерода наибольшая скорость превращения наблюдается при температурах второй ступени (фиг. 16, б и 17, б), в то время как при более высоком содержании углерода в легированном аустените максимальная скорость превращения

3 Заказ № 64

33

наблюдается при температурах первой ступени (фиг. 16, г и 17, г). Следует указать, что, как и в случае углеродистой стали, эти диаграммы могут быть осложнены процессами образования избыточных составляющих — феррита или карбидов, которые могут предшествовать процессу возникновения феррито-карбидной смеси, а иногда даже и процессу образования продуктов промежуточного превращения.

При относительно низком содержании углерода (не выше 0,25%) и большом количестве таких легирующих элементов, как никель или марганец, превращение по типу первой ступени происходит настолько медленно, что обычно не обнаруживается ни при изотермических исследованиях, ни при изучении распада аустенита в процессе непрерывного охлаждения сталей с различными скоростями (фиг. 16, в и 17, в). Такое явление, например, наблюдается при изучении кинетики распада аустенита в сталях 18Х2Н4ВА, 25Х2Н4ВА, 34ХН4М и т. п.

В некоторых высоколегированных сталях вторая ступень превращения настолько сильно понижается и затормаживается, что либо оказывается ниже мартенситной точки и сливается с мартенситным интервалом температур, либо сдвигает

ся настолько сильно вправо, что при проведении обычных исследований не обнаруживается. В таких случаях изотермические и термокинетические диаграммы имеют только один максимум скорости распада при температурах выше мартенситной точки, соответствующий диффузионному механизму превращения (фиг. 16, ди 17, д) Это наблюдается, например в высокохромистых сталях, содержащих 0,3—0 4% углерода и 10—12% хрома.

Наконец, возможны случаи, когда под влиянием повышенного содержания углерода и легирующих элементов мартенситный интервал превращения настолько сильно понижается, что оказывается ниже комнатной температуры. Такие стали обычно обладают очень большой устойчивостью аустенита при температурах первой и второй ступени и называются аустенитными сталями. В этих сталях при обычных исследованиях при всех температурах выше комнатной не наблюдается превращения аустенита, и на изотермических и термокинетических диаграммах нет никаких линий, характеризующих распад аустенита. Только при проведении специальных экспериментов в этих сталях удается обнаружить процесс выделения избыточных карбидов, происходящий

при высоких температурах (фиг. 16, е). В результате выделения карбидов мартенситная точка в прилегающих участках аустенита повышается и при некоторых скоростях охлаждения может оказаться выше комнатной температуры (фиг. 17,е).

Вполне понятно, что рассмотренные примеры не исчерпывают всего многообразия изотермических и термокинетических диаграмм, которые мы наблюдаем на практике. Следует помнить, что внешний вид диаграммы может меняться под влиянием большого числа переменных факторов. Помимо химического состава аустенита, можно указать на влияние однородности состава, величины зерна и температуры нагрева, влияние металлургической природы стали и характера раскисления, наличия неметаллических включений и всякого рода посторонних фаз, которые могут играть роль зародышей при развитии превращения. Указанные факторы наиболее существенно влияют на диффузионное превращение, когда образуются избыточные фазы феррит или карбид и феррито-карбидная смесь. В случае промежуточного и мартенситного превращений роль и значение многих из перечисленных факторов уменьшается. Известно, например, что величина зерна аустенита, температура нагрева, металлургическая природа

стали и наличие различного рода нерастворен-ных примесей, заметно влияющие на диффузионное превращение, почти не отражаются на кинетике промежуточного и мартенситного превращений, хотя в отдельных случаях и изменяют температурные интервалы их развития.

Необходимо также указать, что внешний вид диаграмм существенно зависит от метода их построения и индивидуального подхода различных исследователей к толкованию полученных экспериментальных данных. Поэтому очень часто данные исследований близких по составу сталей толкуются различными исследователями по-своему, в результате чего внешний вид кинетических диаграмм получается разным.

ОБЩИЕ ЗАМЕЧАНИЯ ПО КИНЕТИЧЕСКИМ ДИАГРАММАМ РАСПАДА ПЕРЕОХЛАЖДЕННО-

ГО АУСТЕНИТА

Приведенные в атласе изотермические и термокинетические диаграммы распада переохлажденного аустенита собраны в основном по материалам различных советских и иностранных источников. В отдельных случаях эти диаграммы базируются на собственных экспериментах авто

3

35

ров, проведенных при участии студентов-дипломников и сотрудников кафедры металловедения и термической обработки Уральского политехнического института им. С. М. Кирова.

При работе с атласом необходимо учитывать следующие обстоятельства.

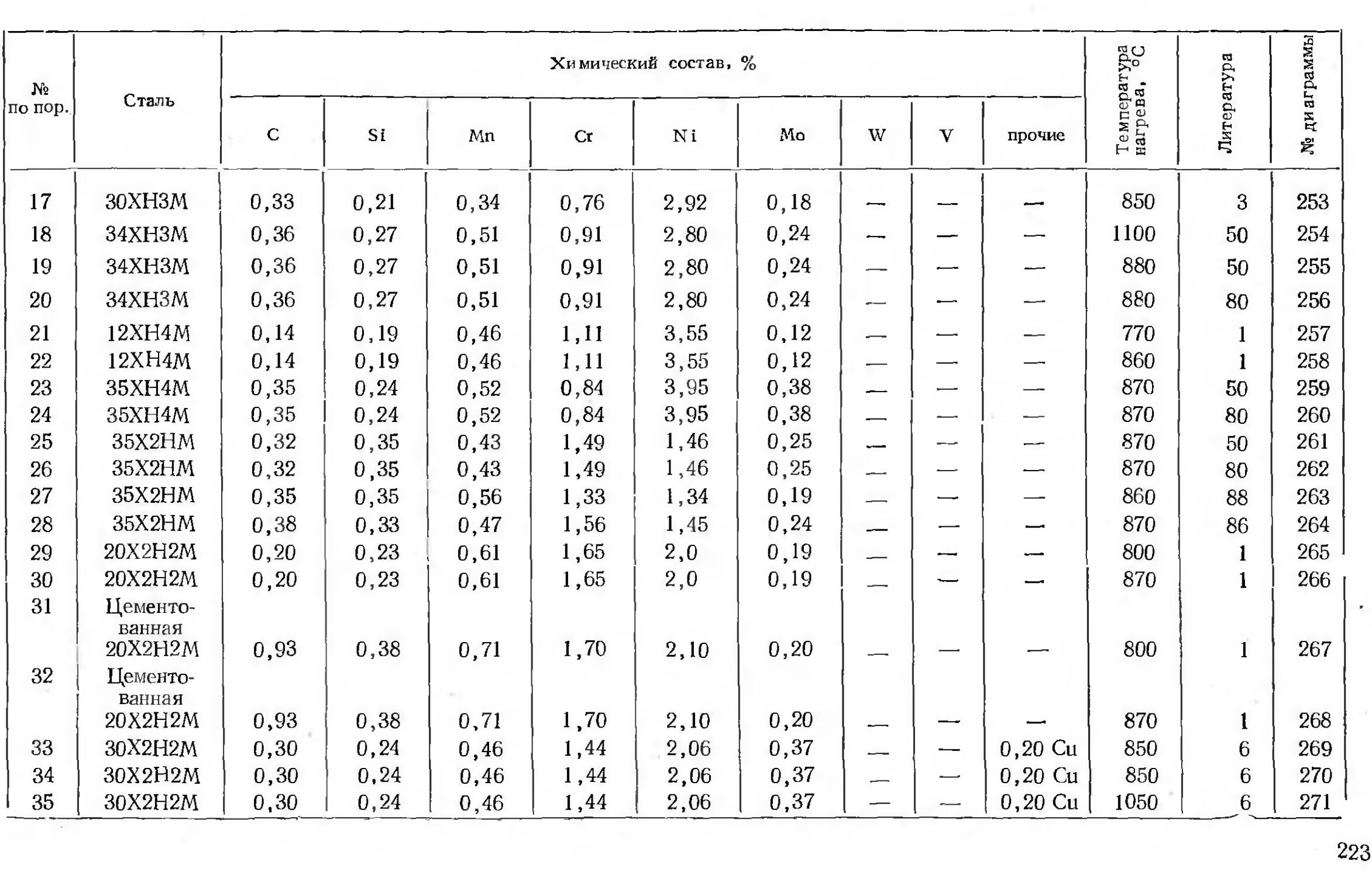

1. При определении марки стали по химическому составу авторы пользовались действующими в настоящее время ГОСТ. Если состав стали несколько отличался от марочного по содержанию одного-двух элементов, то для нее сохранялось марочное обозначение, а содержание элементов, по которым имелись отклонения, подчеркивалось. Если состав стали существенно отличался от марочного, то в обозначении марки указывалась только группа стали: например, сталь типа 4ХН4М.

2. В атласе приняты следующие обозначения:

а) критические точки сплавов при нагреве обозначаются буквами Alt А3 или Лт- В отдельных случаях авторы указывают не точку, а интервал температур превращения перлита в аустенит. Тогда на диаграммах приводятся либо температуры только ниЖней границы этого интервала, либо температуры начала и конца превращения.

Температура начала ^мартенситного превращения обозначена'на диаграммах буквой Мн, а температура конца — М. к. Если автор не приводит данных о мартенситном превращении в исследованной им стали, то на диаграммах приводятся расчетные данные, которые изображаются пунктирными линиями. Расчеты температуры начала мартенситного превращения проведены нами по данным химического состава сталей с помощью известных эмпирических формул;

б) характер структур, образующихся в различных температурных областях, отмечен нами буквами: А — аустенит, Ф— феррит, К — карбид, П — перлит, (Ф + /С) — феррито-карбидная смесь, Ист.—вторая ступень превращения, М— мартенсит. Надписи А-*Ф; А-*(Ф + /(); А->М и т. д. указывают на области развития соответствующих превращений аустенита с образованием феррита, феррито-карбидной смеси, мартенсита.

Для некоторых сталей исследователи отмечают возможность образования из аустенита пересыщенного феррита, нескольких различных по составу эв-Тектоидов или различных по строению продуктов промежуточного превращения. В таких случаях в подписях к диаграммам имеются соответствующие пометки: Ф*, 11*ст. и т. д.;

36

в) пунктирные линии на диаграммах, кроме особо оговоренных, показывают район температур, в котором линии диаграммы проведены несколько приближенно. Обычно это относится к случаям, когда устойчивость аустенита либо чрезвычайно мала, либо, наоборот, настолько велика, что точно определить моменты начала и особенно конца превращения не удается;

г) на термокинетических диаграммах тонкими линиями нанесены кривые охлаждения. Цифры около соответствующих линий диаграммы показывают процент превращения аустенита к моменту охлаждения стали до данной температуры с той или иной скоростью;

д) значения твердости продуктов превращения аустенита даны на диаграммах цифрами, поставленными либо в правой части диаграммы, либо у кривых скоростей охлаждения. На изотермических кривых эти цифры показывают твердость продуктов после полного превращения аустенита при постоянной температуре*. На термокинетиче

* На некоторых диаграммах цифры твердости вынесены с правой стороны графиков. В таких случаях они обычно соответствуют твердости продуктов после ’24 часовой выдержки при постоянной температуре.

ских диаграммах приведенные цифры характеризуют твердость после охлаждения стали до комнатной температуры.

Двухзначные цифры — это твердость в единицах Роквелла (/?с— шкала С и — шкала В). Трехзначные цифры — твердость в единицах Бринелля (Нв) или Виккерса (Hv). Обозначение шкал дано либо около первой верхней цифры на диаграмме, либо внизу около первой цифры слева.

3. На всех диаграммах линии начала и конца превращения должны рассматриваться как ориентировочные. Уже давно было показано [20], что понятие инкубационного периода не имеет четкого физического смысла. По существу превращение аустенита начинается сразу же, как только он попадет в район субкритических температур. Однако в начальные периоды превращение развивается крайне медленно, охватывая очень небольшие объемы, и поэтому не обнаруживается в течение некоторого отрезка времени, величина которого определяется чувствительностью применяемого метода исследования. Аналогично этому и конец превращения не может быть установлен точно, так как кривая нарастания процента превращения со временем ассимптотически прибли

37

жается к 100%. В связи с этим большое значение приобретают линии диаграммы, указывающие промежуточные проценты превращения, которые более точно характеризуют кинетику распада аустенита при субкритических температурах.

4. Если изучение кинетики изотермического превращения аустенита проводится магнитометрическим методом, то полученные результаты отражают только характер нарастания процента ферромагнитной фазы и не дифференцируют по времени начало выделения карбидов или избыточного феррита от образования феррито-карбидной смеси. Поэтому построенные таким методом диаграммы отражают не кинетику образования различных структурных составляющих, а кинетику нарастания количества ферромагнитного альфа-твердого раствора.

Более того, даже на диаграммах, построенных структурным методом, часто не отмечается процесс выделения карбидов в заэвтектоидных сталях, хотя в определенных условиях этот процесс, безусловно, развивается. Это связано с экспериментальными трудностями определения выделяющихся из аустенита мельчайших карбидов.

5. Нередко при построении диаграмм кинетики изотермического превращения делается ошиб

ка при определении момента конца превращения при температурах второй ступени. Промежуточное превращение, как известно, не доходит до конца, а приостанавливается, оставляя какое-то количество аустенита непревращенным. Чем ниже температура распада, тем больше возможная полнота превращения по типу второй ступени. Достижение полного распада аустенита при температурах второй ступени возможно только в случае дополнительного наложения процессов превращения по типу первой ступени. Однако многие исследователи, благодаря несовершенству методики эксперимента, или по другим причинам, устанавливают конец превращения, когда на самом деле этого еще нет. Поэтому при использовании диаграмм необходимо критически относиться к имеющимся на них данным о конце распада аустенита при температурах второй ступени.

6. При назначении реальных режимов термической обработки на основании данных кинетических диаграмм необходимо учитывать, что последние обычно строятся в лабораторных условиях, с использованием небольших по размеру образцов, которые подвергались значительному обжатию и почти не имели сильно выраженной ликвации. В реальных же деталях ликвационные объ

38

емы выражены значительно сильнее и поэтому превращение аустенита в деталях начинается раньше, а заканчивается позднее, чем у лабораторных образцов. Отмеченное обстоятельство имеет большое значение при разработке режимов отжига отливок и слитков, имеющих сильно выраженную дендритную и зональную ликвацию.

7. В разных плавках определенной марки стали может наблюдаться существенное изменение кинетики распада переох ажденного аустенита, обусловленное небольшими колебаниями состава, величиной зерна, различиями в условиях выплавки, разливки и раскисления стали. Поэтому для оценки возможных изменений кинетики превращений в данной марке стали целесообразно использовать ряд диаграмм, построенных разными исследователями для близких по составу сталей, выплавленных в различных условиях и нагревавшихся до различных температур

8. Если в атласе отсутствует диаграмма для стали интересующего состава, то можно рекомендовать следующее: найти типичные кривые для аналогичной группы сталей и с помошью данных, приведенных в I части атласа, наметить возможное изменение кинетики превращения аустенита под влиянием колебаний концентрации то

го или иного элемента или под влиянием изменения температуры нагрева, величины зерна и других факторов.

Известно, что большинство легирующих элементов увеличивает устойчивость переохлажденного аустенита при температурах первой и второй ступени и понижает мартенситный интервал превращения. Наиболее сильно легирующие элементы влияют на устойчивость аустенита при температурах первой ступени, особенно такие, как молибден, марганец, хром, никель. Характерно, что эти элементы по-разному влияют на процесс образования избыточного феррита и феррито-карбид-ной смеси. Так, никель и марганец в доэвтекто-идных сталях резко затормаживают оба указанных процесса, а молибден и хром сильно замедляют процесс образования феррито-карбидной смеси, но слабо отражаются на кинетике образования избыточного феррита.

На промежуточное превращение наиболее сильно влияет углерод и, по-видимому, азот. Легирующие элементы, хотя и увеличивают устойчивость аустенита при температурах второй ступени, однако действуют в этом отношении значительно слабее углерода. Под влиянием легирующих элементов, благодаря понижению второй ступени,

39

уменьшается полнота промежуточного превращения аустенита как при определенной температуре, так и в процессе непрерывного охлаждения с известной скоростью.

Увеличение зерна аустенита так же, как и повышение температуры нагрева, приводит к резкому замедлению диффузионного превращения при температурах первой ступени. Некоторые данные показывают, что эти факторы резко затормаживают процесс образования феррито-карбидной смеси, но в ряде случаев не влияют на момент начала образования избыточного феррита. Под влиянием роста зерна и повышения температуры нагрева кинетика промежуточного превращения почти не изменяется. В отдельных случаях наблюдается даже некоторое ускорение превращения и небольшое перемещение второй ступени в область более высоких температур.

9. Химический состав аустенита далеко не всегда определяется химическим составом стали. Только в том случае, когда при нагреве стали все элементы действительно растворены в аустените, можно говорить о полном совпадении состава стали и состава аустенита. В некоторых случаях принятая температура нагрева или продолжительность выдержки не обеспечивают полного

растворения всех структурных составляющих в аустените. Такое явление наиболее часто наблюдается в заэвтектоидных сталях и особенно в сталях ледебуритного класса и белых чугунах, в которых при любых температурах нагрева остаются нерастворенные карбиды. Эти карбиды оказывают зародышевое действие на последующее превращение переохлажденного аустенита, особенно при температурах первой ступени. Кроме того, их наличие изменяет состав распадающегося аустенита, так как в них сосредотачивается повышенное количество углерода и карбидообразующих элементов. Поэтому, по сравнению со средним составом стали, аустенит имеет пониженную концентрацию углерода и повышенную концентрацию некарбидообразующих элементов.

Если сравнивать различные сплавы при постоянной температуре нагрева, то увеличение содержания легирующих элементов должно увеличивать их содержание в аустените, но одновременно уменьшать в последнем содержание углерода. Увеличение среднего содержания углерода в сплавах, легированных карбидообразующими элементами, увеличивает концентрацию углерода в аустените, но уменьшает в нем содержание легирующих элементов. В сплавах, легированных не

40

карбидообразующими элементами, наблюдается увеличение содержания легирующего элемента в аустените, но понижение в нем концентрации углерода.

10. При анализе кинетики превращения аустенита в чугунах необходимо учитывать следующие обстоятельства:

а) состав аустенита никогда не соответствует составу чугуна. Элементы, присутствующие в чугуне, лишь частично растворяются в аустените, частично же входят в состав нерастворенных фаз: карбидов, графита, фосфидной эвтектики. Изменение температуры нагрева чугуна, хотя и приводит к перераспределению концентрации элементов между фазами, но не может обеспечить растворения всех фаз в аустените;

б) благодаря присутствию посторонних фаз, при данных условиях нагрева всегда имеется неоднородность состава полученного аустенита. Например, участки аустенита, прилегающие к графиту, имеют пониженное содержание углерода по сравнению с участками, контактирующими с карбидами, а участки, прилегающие к фосфидной эвтектике, содержат больше углерода, чем участки, контактирующие с графитом. Кроме того, в чугунных отливках всегда имеется неодно

родность состава, обусловленная ликвационными процессами, развивающимися во время кристаллизации. В результате этого распад аустенита при субкритических температурах развивается неодновременно и с различной скоростью в различных участках его объема;

в) благодаря повышенному содержанию кремния, углерода, а также наличию графитных зародышей, процессы образования графита и феррито-графитной смеси в чугунах сильно ускоряются;

г) превращение аустенита в пределах эвтектоидного интервала температур стабильной системы и при несколько более низких температурах может сопровождаться образованием участков свободного феррита, которые обволакивают ранее возникшие зародыши графита. В отдельных случаях удается наблюдать образование характерных участков феррито-графитного эвтектоида [21];

д) при данной температуре нагрева увеличение содержания углерода, кремния, а также других элементов в серых чугунах приводит к уменьшению содержания углерода в аустените, но увеличивает в нем содержание кремния. Поэтому обычно увеличение степени эвтектичности чугуна, т. е. увеличение содержания углерода и кремния, обес

41

печивает получение аустенита с пониженным содержанием углерода и повышенным содержанием кремния, что, естественно, способствует образованию свободного феррита при последующем охлаждении в районе протекания диффузионного превращения;

е) наибольшая склонность к образованию участков свободного феррита наблюдается при низких температурах нагрева серого чугуна, когда получаемый аустенит оказывается наименее насыщенным углеродом. Повышение температуры нагрева,

увеличивая содержание углерода в образовавшемся аустените, естественно, затрудняет образование свободного феррита при последующем охлаждении и может привести к полному подавлению этого процесса. В случае достаточно высокой температуры нагрева диффузионное превращение аустенита может сопровождаться возникновением избыточных карбидов и графита, вслед за которыми развивается обычный процесс образования феррито-карбидной смеси.

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА КИНЕТИКУ РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА

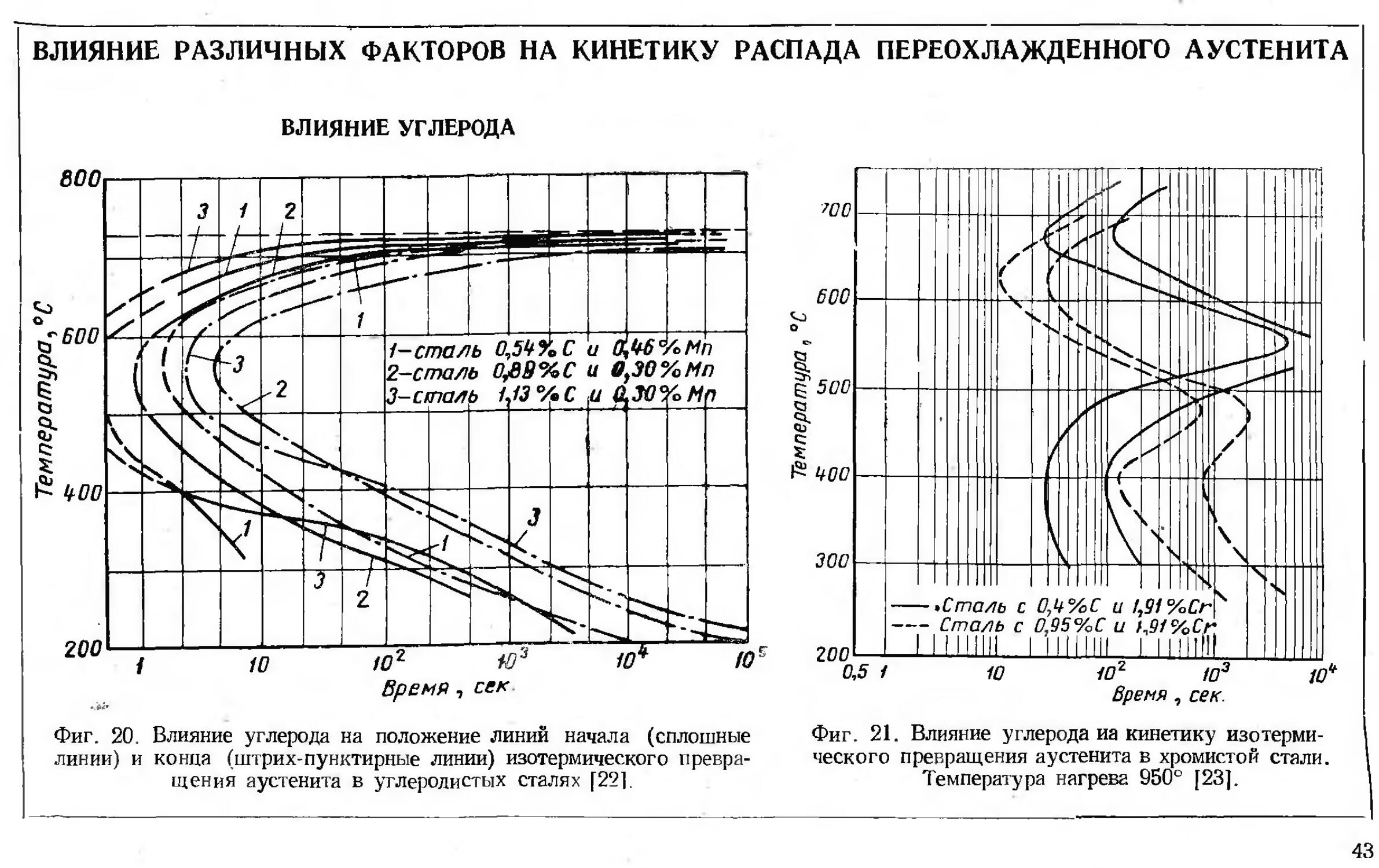

Фиг. 20. Влияние углерода на положение линий начала (сплошные линии) и конца (штрих-пунктирные линии) изотермического превращения аустенита в углеродистых сталях [22].

Фиг. 21. Влияние углерода иа кинетику изотермического превращения аустенита в хромистой стали.

Температура нагрева 950° [23].

43

Сталь с,ел Si, °Л Мп,% Сг,°/о Сталь С, % Si, % Мп, Сг,°/О

I 0,15 0,12 0,211 2,91 IV 0,69 0,12 0,22 3,00

11 0,25 0,23 0,31 3,11 V 1,02 0,35 0,33 2,90

Ш 0,3 В 0,1В 0,20 2,9В VI ' 1,28 0,37 0,29 2,90

900

700

500

о 300

*3 с X £ 100

500

300

А А, А,

4 Праве/ юнобке -Конец А - Мн /£-Нс 4*Л< -/ 77. 1 /7 Конец ил Run Мн Пст^ \ нец

Ь-*-11спг ^Привета- \ наВка превращения

ми ( Г

превращения

Тн=13 50° I Тн=1. X' 350° II Тн^1 гоо° ш

2*1 ±1— А - _А^_ Ар^К_ —,— —

А-—П Koh^i. (A J ,Кс нец Коней

IV* •~Лст\ V А^К (д-> п4с VI

"Ч 7 4 Тн^1 МИ 200° Т.- -1200°

Т„ = /2 Ю° ПриостаноЯк

10 102 103 «7* 10s

100----------------5-------=------

1 10 102 IO3 10

10 102 IO3 10*

Время, сек

Фиг. 22. Влияние углерода на кинетику изотермического превращения аустенита в 3%-ной хромистой стали [24].

44

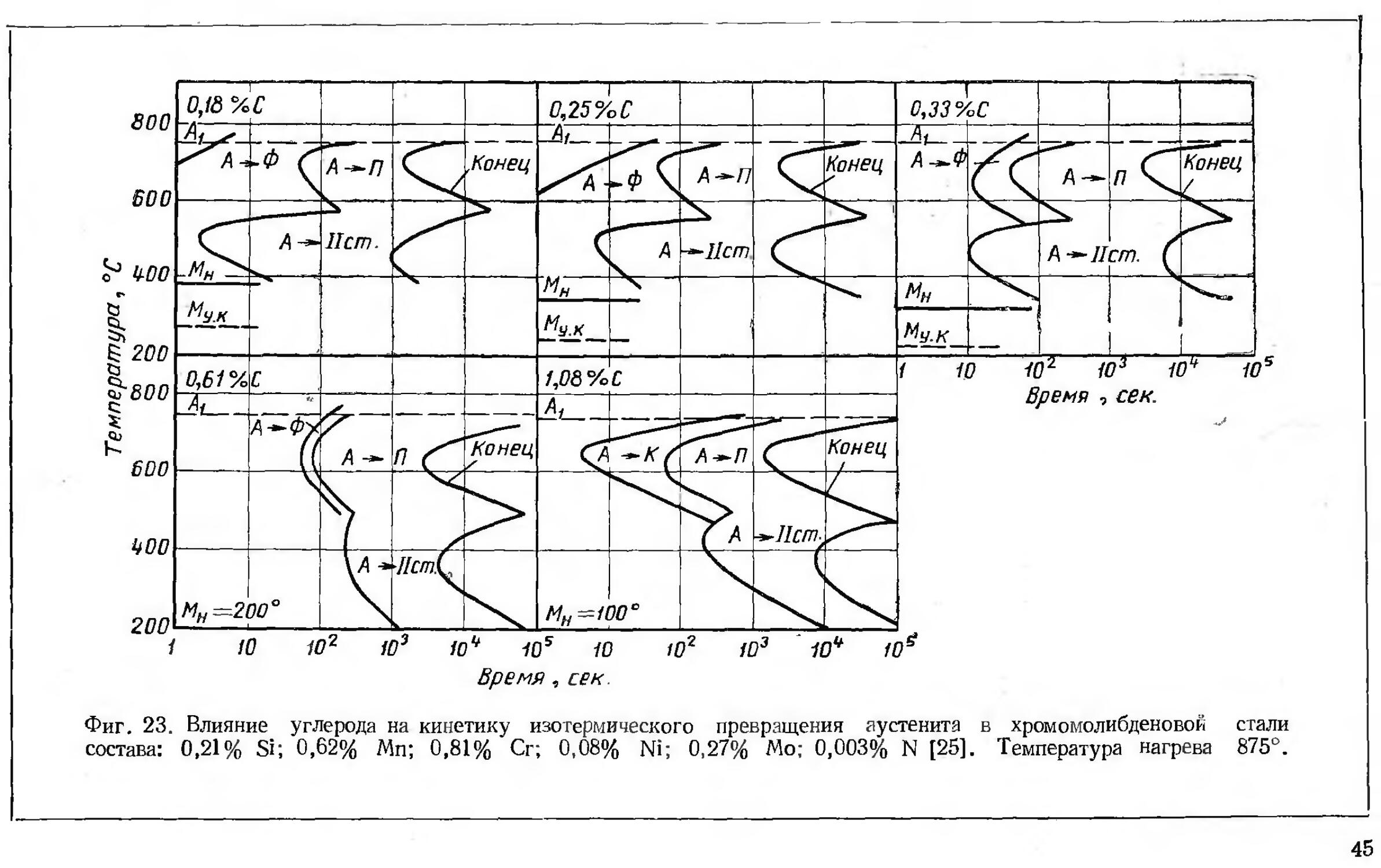

Фиг. 23. Влияние углерода на кинетику изотермического превращения аустенита в хромомолибденовой стали состава: 0,21% Si; 0,62% Мп; 0,81% Сг; 0,08% Ni; 0,27% Мо; 0,003% N [25]. Температура нагрева 875°.

45

Фиг. 24. Влияще углерода на кинетику изотермического превращения аустенита в хромомарганцевой

46

стали состава: 0,37% Si; 1,13% Мп; 1,17%Сг [26]. Температура нагрева 870°.

47

Время, сек.

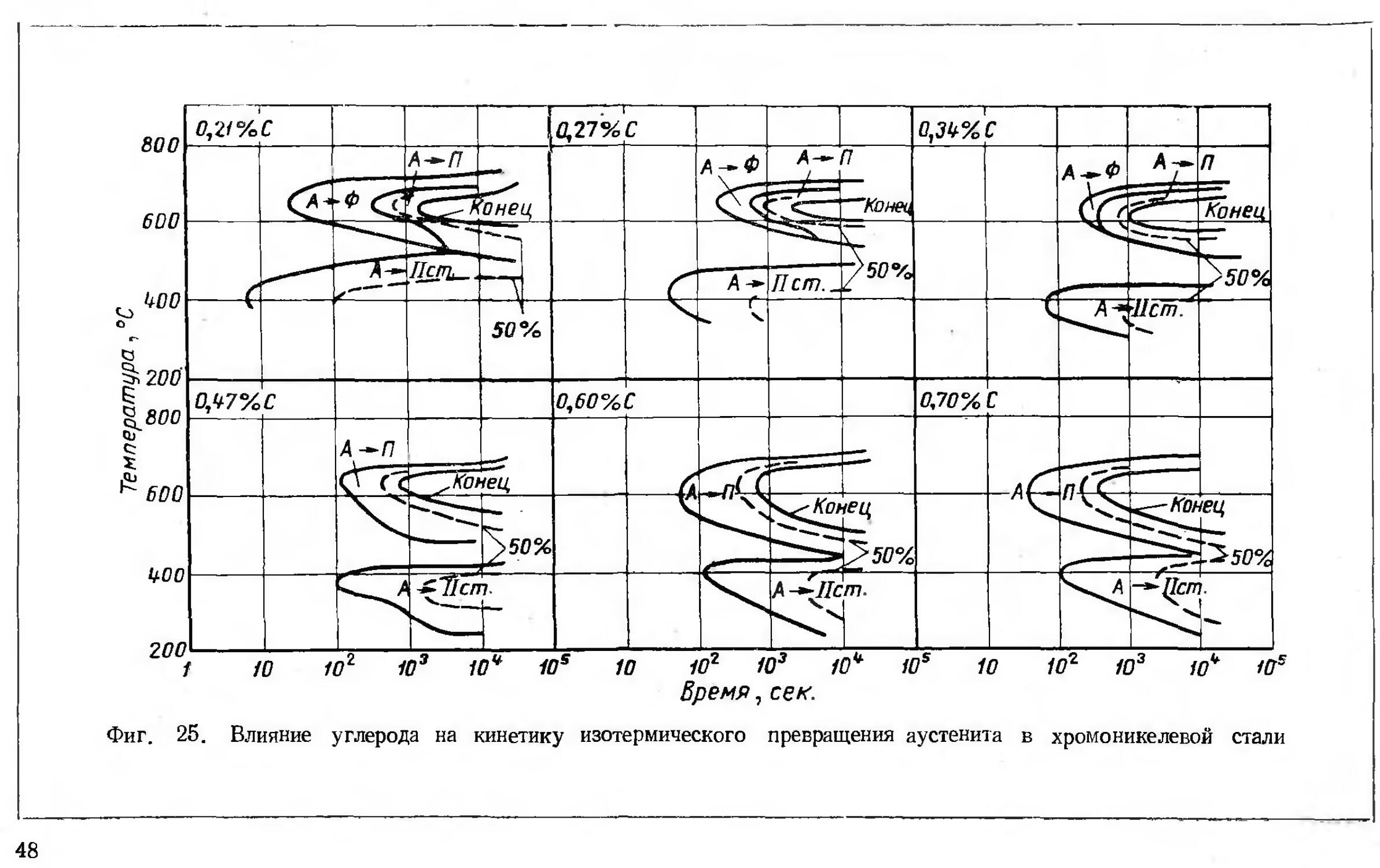

Фиг. 25. Влияние углерода на кинетику изотермического превращения аустенита в хромоникелевой стали

48

состава: 0,33% Si; 0,50%Mn; 1,99% Cr; 0,07% Mo; 2,08% Ni [26]. Температура нагрева 870°.

4 Заказ № 64

49

Рр'гмр, сек

Фиг. 26. Влияние углерода на кинетику изотермического превращения аустенита в хромоникелевой стали состава: 0,28% Si; 0,36% Мп; 0,68% Сг; 3,18% Ni [26]. Температура нагрева 840°.

50

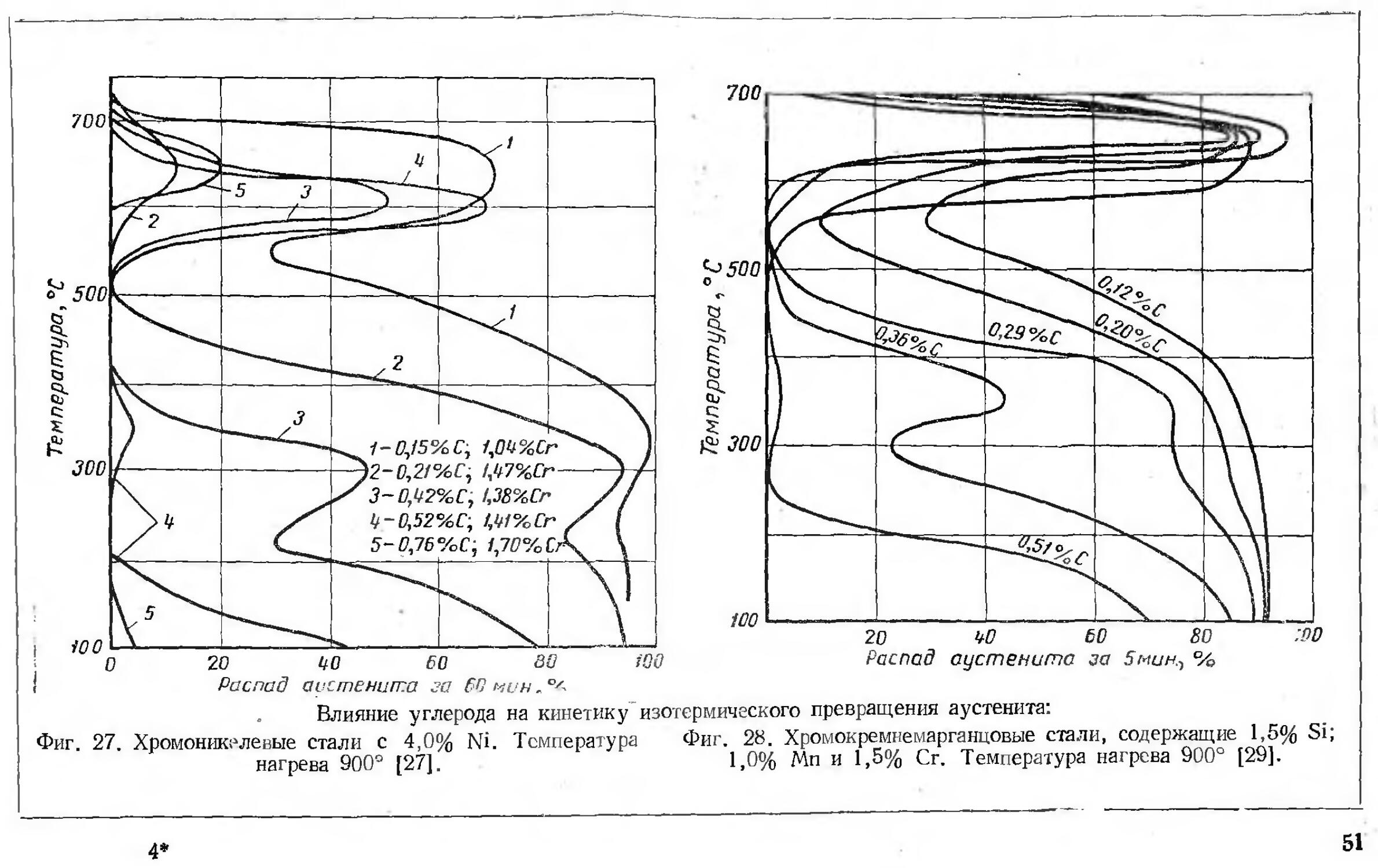

Влияние углерода на кинетику’изотермического превращения аустенита:

Фиг. 27. Хромоникелевые стали с 4,0% №. Температура Фиг. 28. Хромокремнемарганцовые стали, содержащие 1 5% Si; нагрева 900° [27]. 1,0% Мп и 1,5% Сг. Температура нагрева 900 [29].

4»

51

Сталь 'Состав, % Сталь Состаб, %

С Si Мп Сг Ni Но V С Si Мп Сг Ni Мо V

1 0,31 0,27 0,7В 0,99 — 0,52 0,4 IV 0,92 0,31 0,67 1,00 2,71 0,98 —

V 0,39 0,29 1.10 1,00 — 0,56 0,12 V 0,60 0,30 0,60 1,25 2,75 0,50 —

ш 0,59 0,28 0,96 1,06 — 0,59 0,12 VI 0,86 0,38 0,66 1,21 2,97 0,50 —

Фиг. 29. Влияние углерода на кинетику изотермического превращения аустенита в хромомолибдено-ванадиевых (I, II, III) и в хромоникельмолибдепо-вых (IV, V, VI) сталях. Температура нагрева; сталь I—870°; стали II и III — 900°; стали IV, V и VI —845° [28].

Воемя, сек.

52

Температура, °C

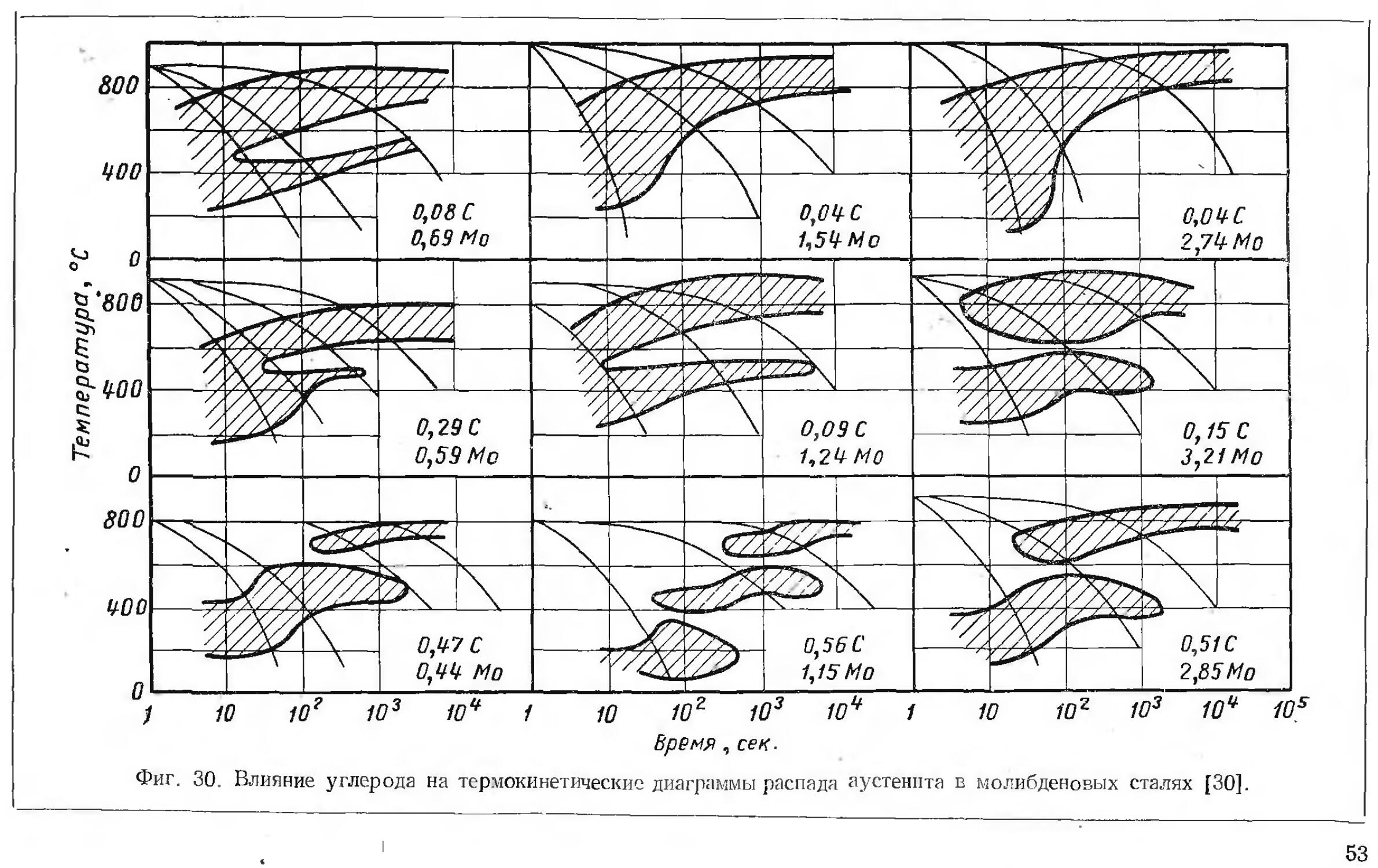

Фиг. 30. Влияние углерода на термокинетические диаграммы распада аустенита в молибденовых сталях [30].

53

800

1/00

О

800

£400

800

400

г Ю3 to1" 10е

о /

10 10 i Ю3 10

I О

10г 103 10

го3 юч

Время сек

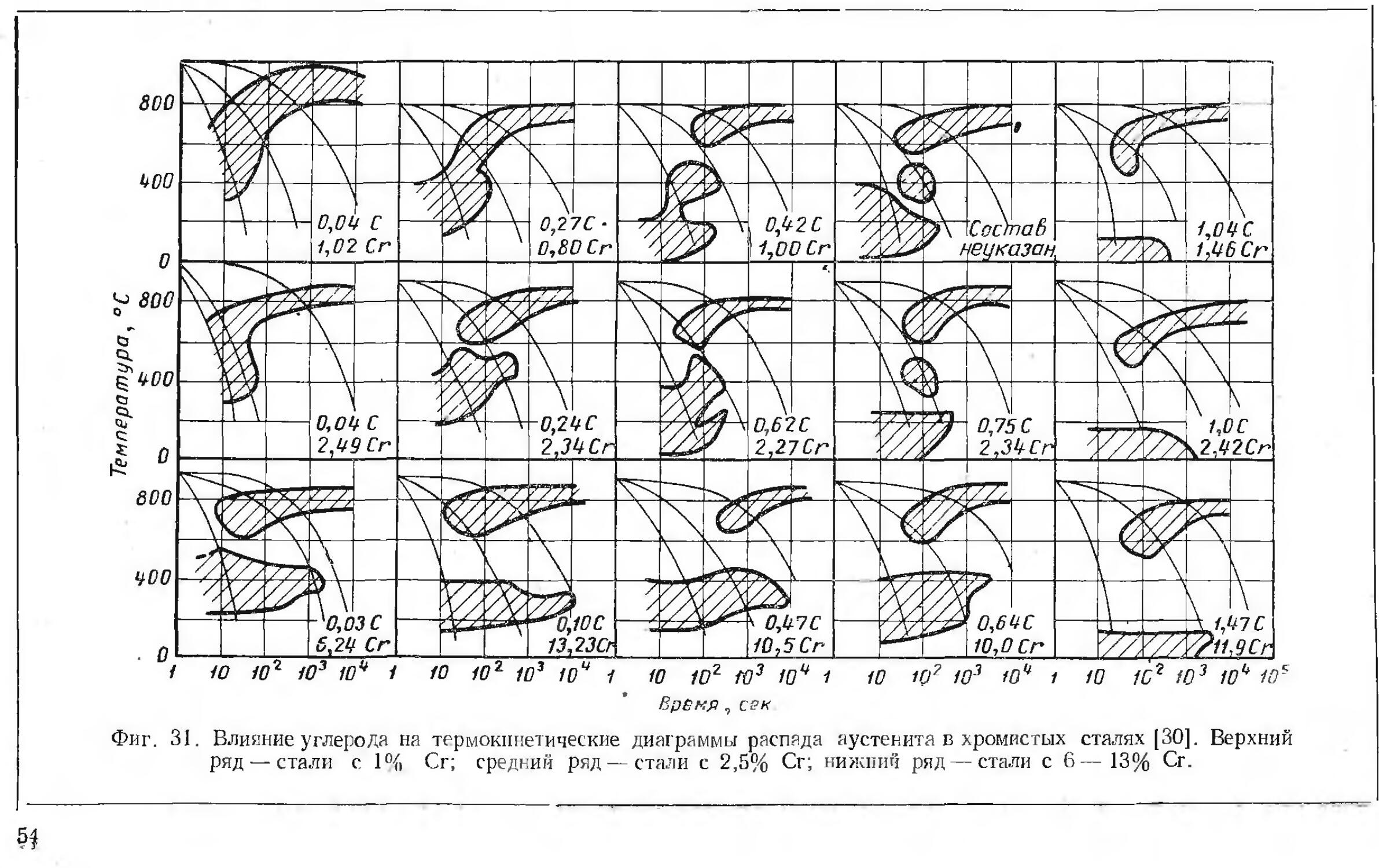

Фиг. 31. Влияние углерода на термокпнетические диаграммы распада аустенита в хромистых сталях [30]. Верхний ряд — стали с. 1% Сг; средний ряд — стали с 2,5% Сг; нижний ряд — стали с 6—13% Сг.

Фиг. 31 а. Влияние углерода на термокинетические диаграммы распада аустенита в никелевых (первый ряд) и в марганцовых (второй и третий ряд) сталях [30].

55

ВЛИЯНИЕ КРЕМНИЯ

Температура,

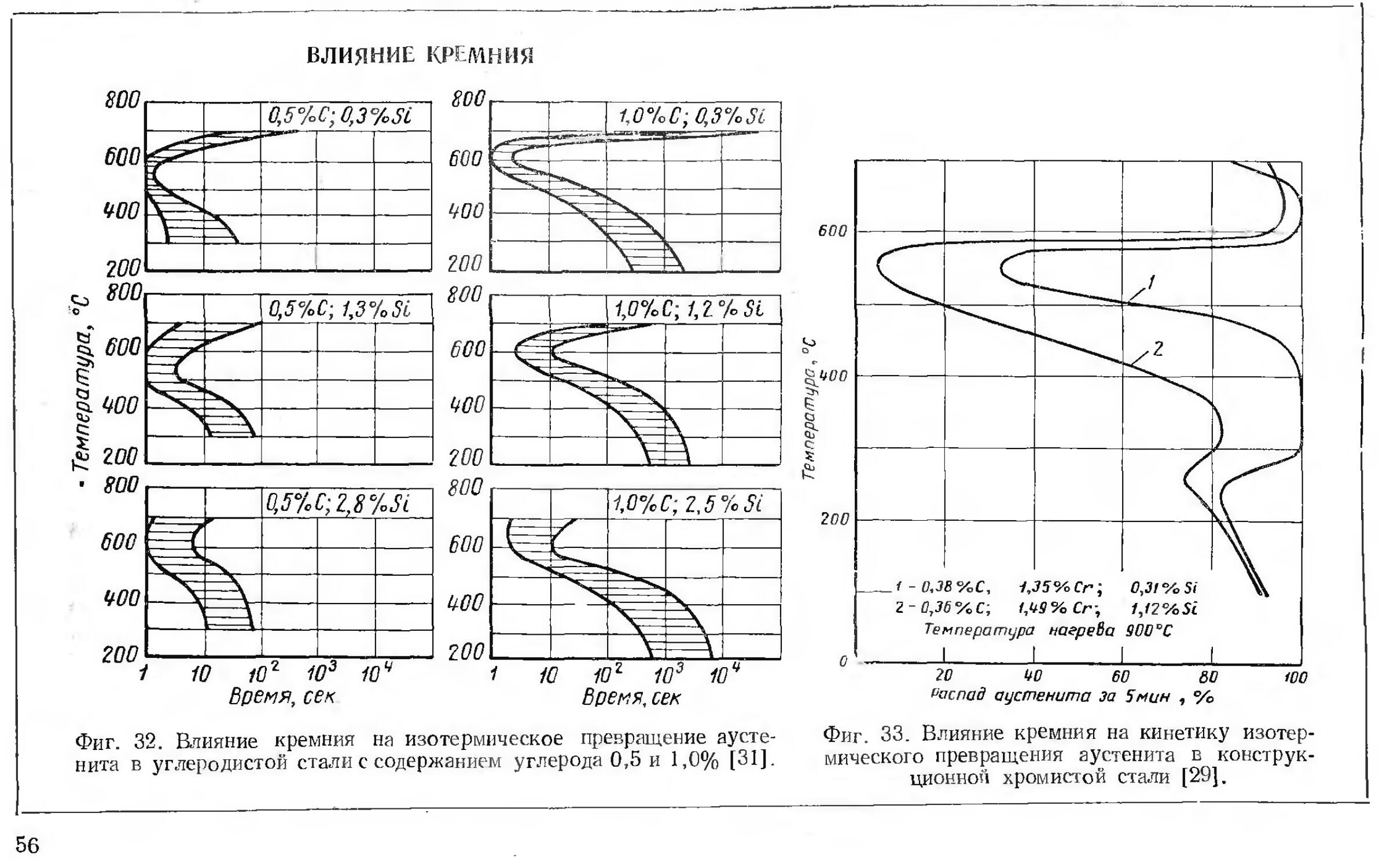

Фиг. 32. Влияние кремния на изотермическое превращение аустенита в углеродистой стали с содержанием углерода 0,5 и 1,0% [31].

Фиг. 33. Влияние кремния на кинетику изотермического превращения аустенита в конструкционной хромистой стали [29].

56

Максимальная скорость превращения , 7<,/мин. ff) л

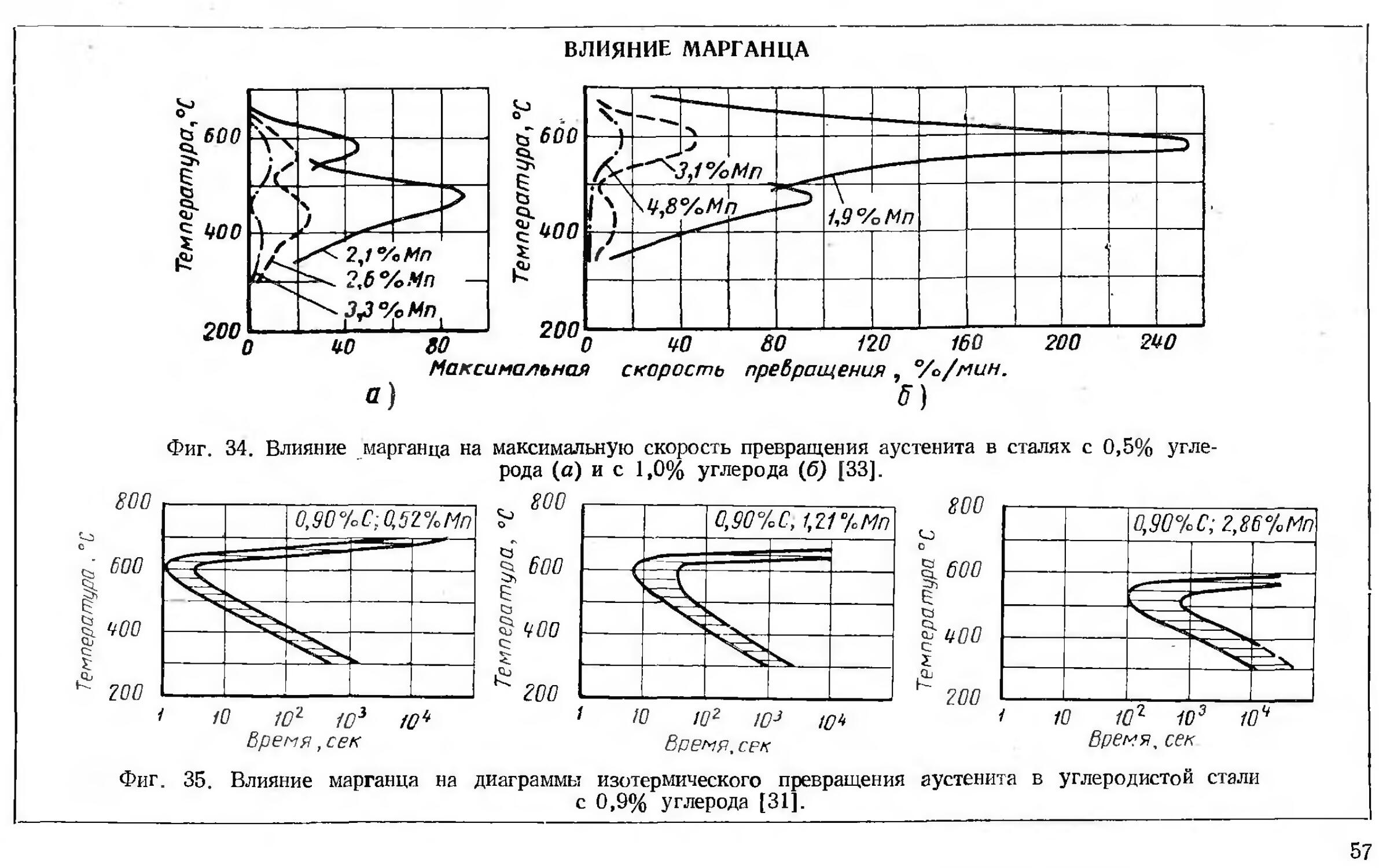

Фиг. 34. Влияние марганца на максимальную скорость превращения аустенита в сталях с 0,5% углерода (а) и с 1,0% углерода (б) [33].

Фиг. 35. Влияние марганца на диаграммы изотермического превращения аустенита в углеродистой стали с 0,9% углерода [31].

57

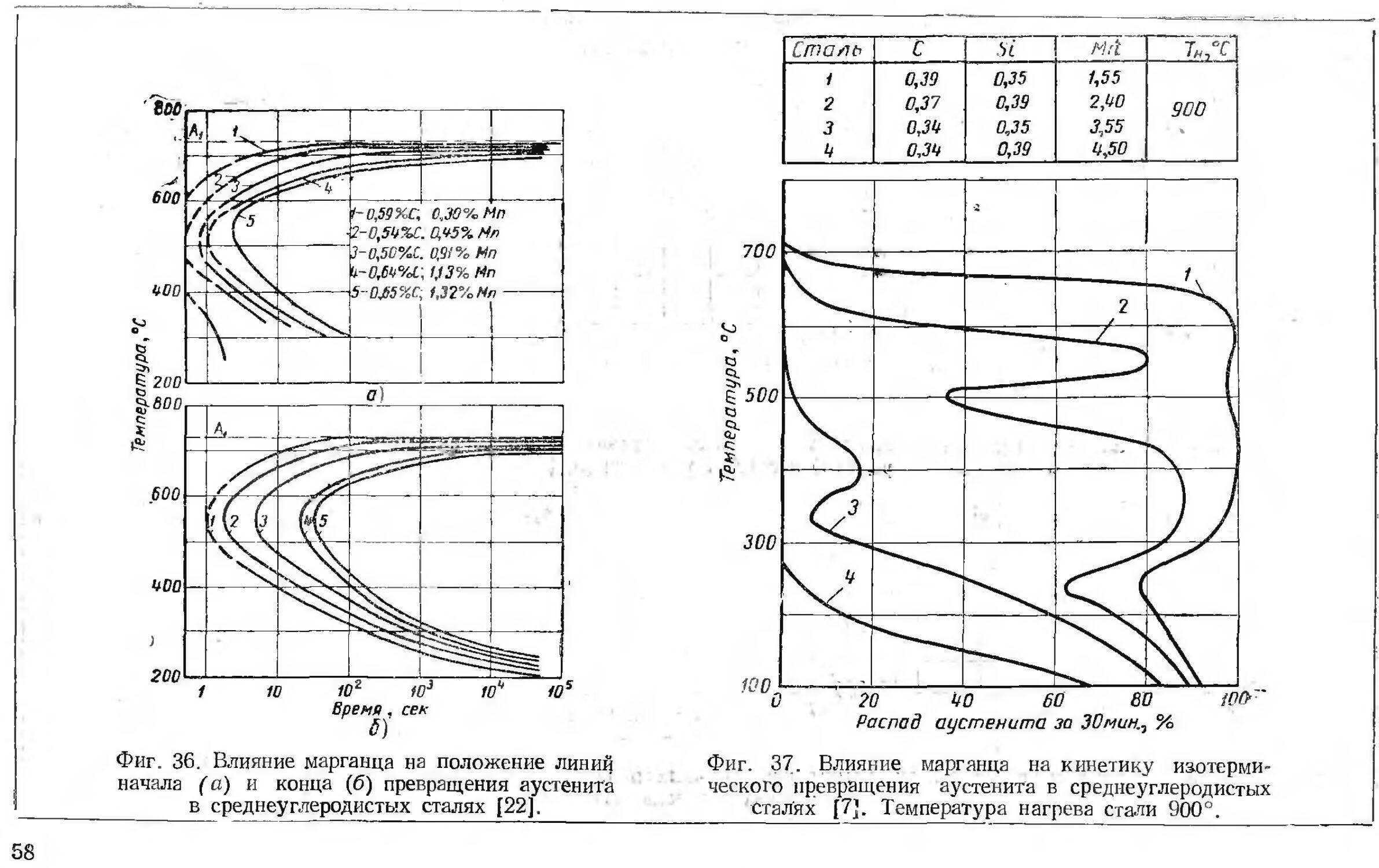

Фиг. 36. Влияние марганца на положение линий начала (а) и конца (б) превращения аустенита в среднеуглеродистых сталях [22].

Сталь С Si M.'t

1 0,39 0,35 1,55

2 0,37 0,39 2,90 900

3 0,39 0,35 3,55 *

9 0,39 0,39 9,50

Фиг. 37. Влияние марганца на кинетику иаотерми-ческого превращения аустенита в среднеуглеродистых сталях [7]. Температура нагрева стали 900°.

58

BOO

600

\9oo b §;

S 200

ъ800

X

(5!

600

900

200

Тн=9 А-* 1,89% Мп-,0^ нёЦ ^5%,С_ Тн^О 50° А^Ф 3,23% Мп-, 0,5 'ПС^ 2°%С Конец Тн = 91 0° 9-,12%Мп; 0,‘ С, )7%с ,Конец

Од -~Пст. ^7^

— -Мн— Мц А^Л ст.

1,89 % Мп; 0,55% С Т„ = 1300° 3.23°% Мп; 0,52%. с --1300° 4,12 % Мп ; °/о С Тн = 1300°

А-* Л/ Конец А^-Ф ^*П( ^онец /^2 п С

4^-77 м Лет.

‘н Ми

'г

1 10 10г Ю3 10*

10 107- 103 10*

10 10г Ю3 10* 10

Время, сек

Фиг. 38. Влияние марганца на кинетику изотермического превращения аустенита в среднеуглеродистой стали [32].

59

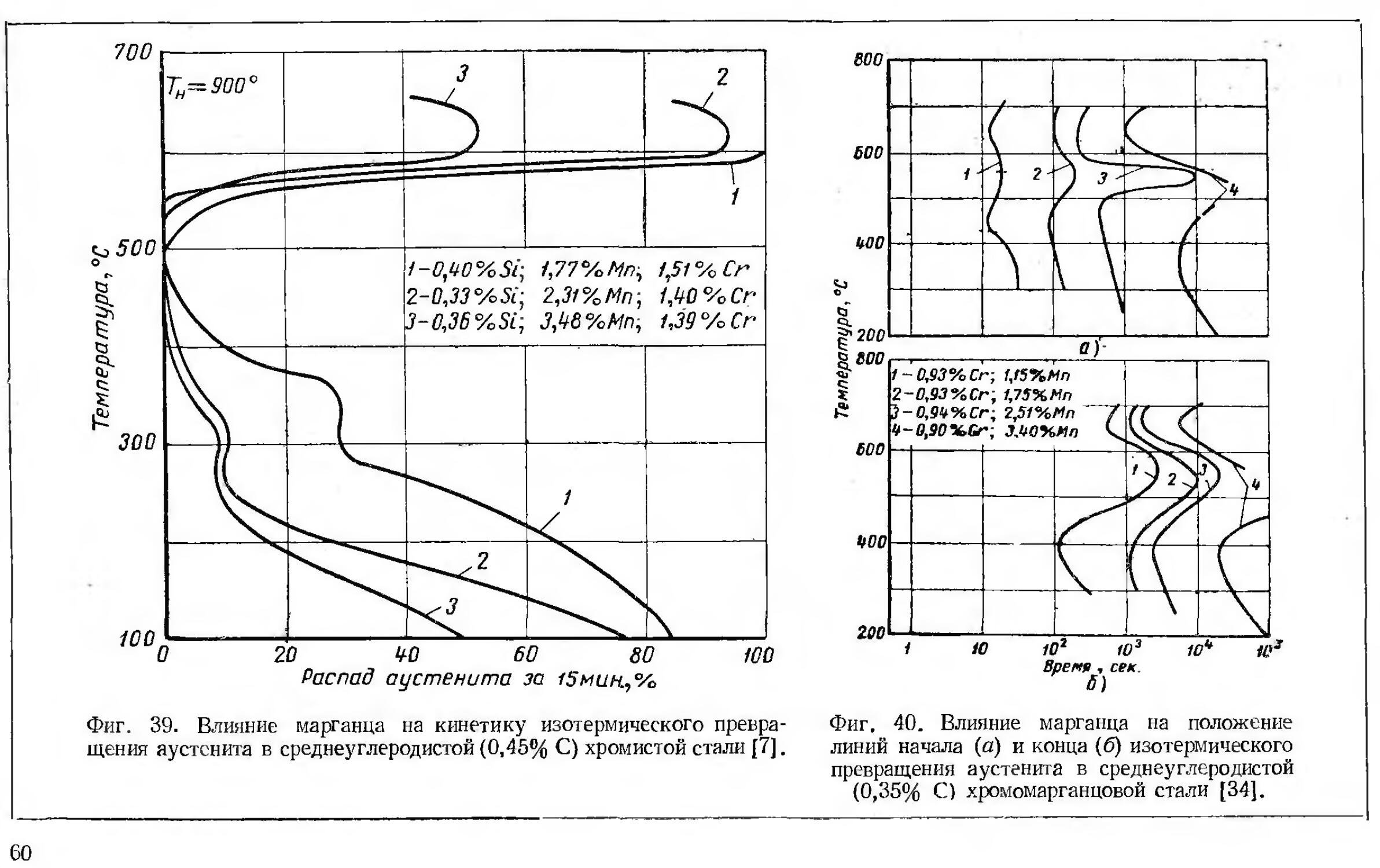

Фиг. 39. Влияние марганца на кинетику изотермического превращения аустенита в среднеуглеродистой (0,45% С) хромистой стали [7].

Фиг. 40. Влияние марганца на положение линий начала (а) и конца (6) изотермического превращения аустенита в среднеуглеродистой (0,35% С) хромомарганцовой стали [34].

60

Температура,

Фиг. 43. Сталь с 0,4% С и 2,8% Сг.

Время, сек.

5) среднеуглеродистых хромомарганцовых

Время , сек Время. сек

б) б)

Влияние марганца на положение линий начала (а) и конца (б) превращения аустенита в сталях [34]:

Фиг. 42. Сталь с 0,35% С и 1,95% Сг.

Фиг. 41. Сталь с 0,41% С.

61

Температура,

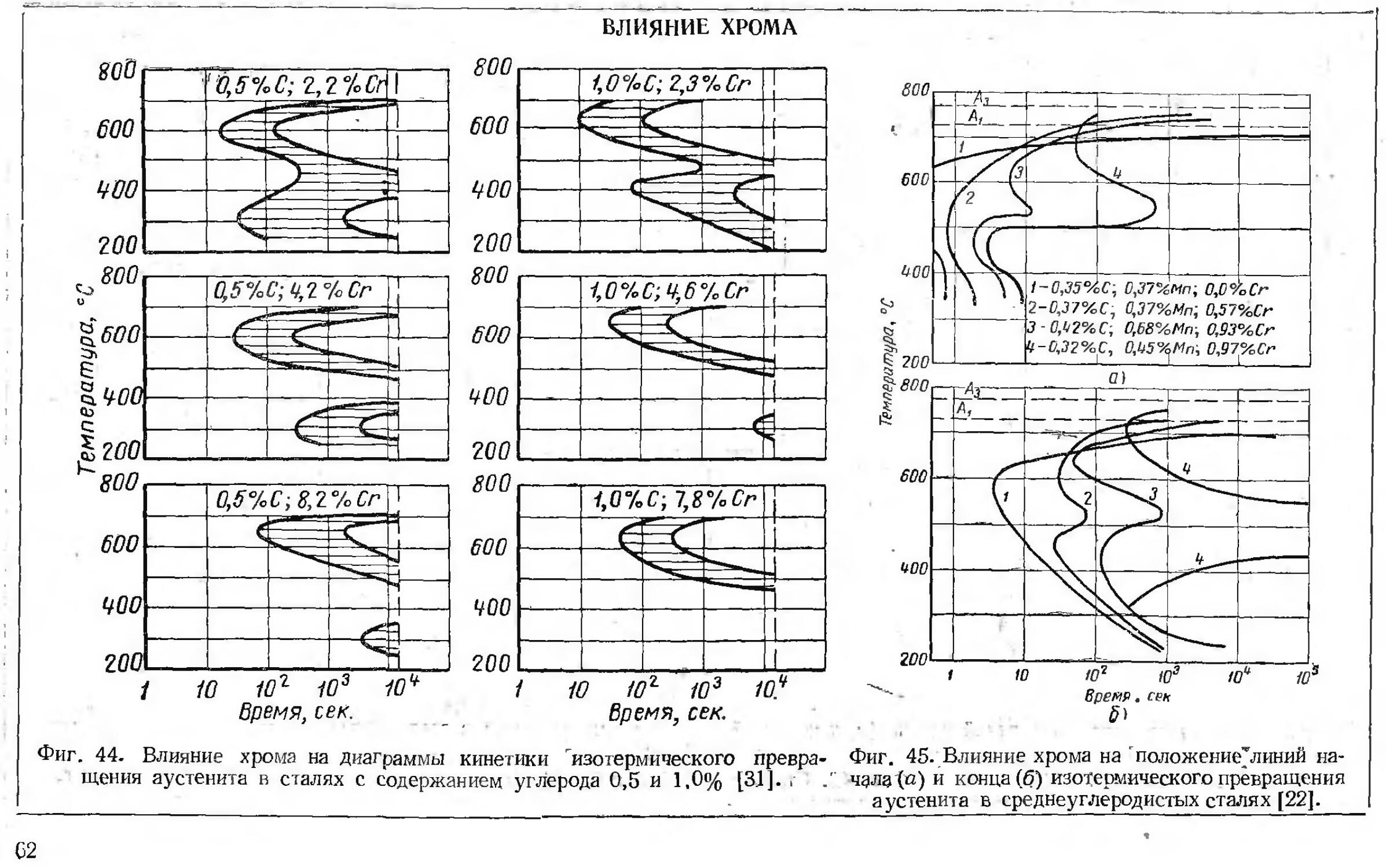

ВЛИЯНИЕ ХРОМА

Фиг. 44. Влияние хрома на диаграммы кинетики "изотермического превра- Фиг. 45. Влияние хрома на 'положспис\линий на-щения аустенита в сталях с содержанием углерода 0,5 и 1,0% [31]. , .’ чдла(а) и конца (б) изотермического превращения аустенита в среднеуглеродистых сталях [22].

С2

вращения аустенита в среднеуглеродистых сталях [7].

Время, сек.

Фиг. 47. Влияние хрома на диаграммы изотермического превращения аустенита в хромомолибденовых сталях. Температура нагрева 920° [35].

63

Температура, °C

Фиг. 48. Влияние хрома на диаграммы кинетики изотермического превращения аустенита в среднеуглеродистой стали. Температура нагрева 1300° [36].

Фиг. 49. Влияние хрома на диаграммы кинетики изотермического превращения аустенита в высокоуглеродистой стали [36]. Температура нагрева 1250°. Предполагается возможность образования двух эвтектоидов, обозначаемых 1а и 16, а [также своеобразного избыточного феррита, который обозначен нами как Фг.

64

ВЛИЯНИЕ НИКЕЛЯ

Температура,

Фиг. 50. Влияние никеля на кинетику изотермического превращения аустенита в сталях с 0,56 и 1,0% углерода [31].

Фнг. 51. Влияние никеля на положение линий начала (а) и конца (б) изотермического превращения аустенита в среднеуглеродистых сталях с 0,2% Мп [22].

5 Заказ № 64

65

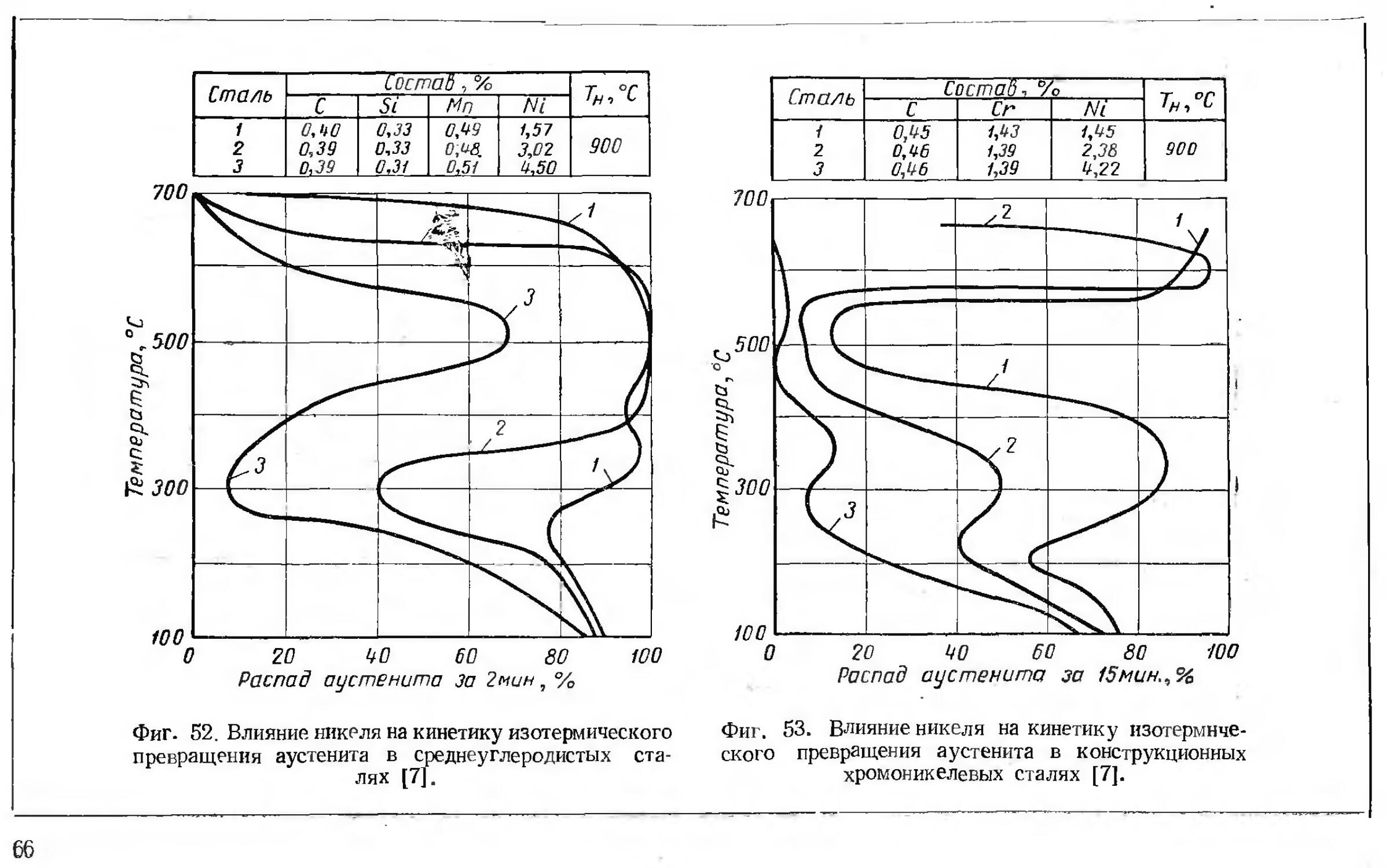

Фиг. 52. Влияние никеля на кинетику изотермического превращения аустенита в среднеуглеродистых сталях [7].

Распад аустенита за /5мин., %

Фиг. 53. Влияние никеля на кинетику изотермического превращения аустенита в конструкционных хромоникелевых сталях [7].

66

Температура,

Фиг. 54. Влияние никеля на кинетику изотермического превращения аустенита в сталях с 0,5; 0,8 и 1,2% углерода [37].

5*

67

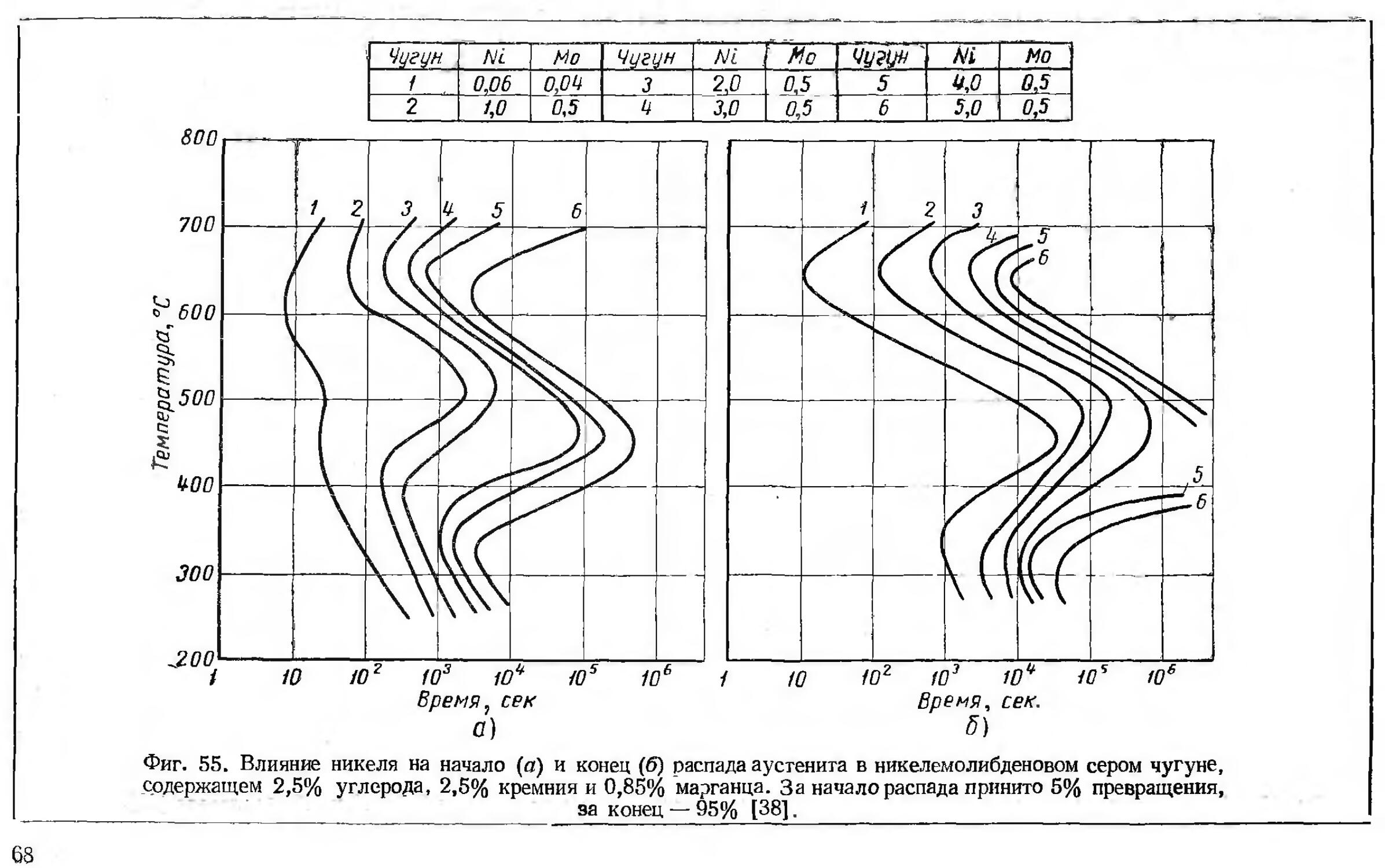

Фиг. 55. Влияние никеля на начало (а) и конец (б) распада аустенита в никелемолибденовом сером чугуне, содержащем 2,5% углерода, 2,5% кремния и 0,85% марганца. За начало распада принято 5% превращения, за конец — 95% [38].

68

ВЛИЯНИЕ МОЛИБДЕНА

Фиг. 57. Влияние молибдена на положение линий начала (о) и конца (6) изотермического превращения аустенита в среднеуглеродистых сталях [22].

Фиг. 56. Влияние молибдена на диаграммы кинетики изотермического превращения аустенита в сталях с 0,5 и 1,0% углерода [31].

69

Фиг. 58. Влияние молибдена на кинетику изотермичсского’превращения^аустенита в среднеуглеродистых сталях [36]. Предполагается возможность образования нескольких эвтектоидов:

1, а—эвтектоид с Рез С: 1, б — эвтектоид с Рез С, но имеющий особое строение: 2— эвтектоид с (РеМо)2зСб- s—эв-тектоид с Мс>2 С.

Кроме того, предполагается образование своеобразного избыточного феррита Фх .

70

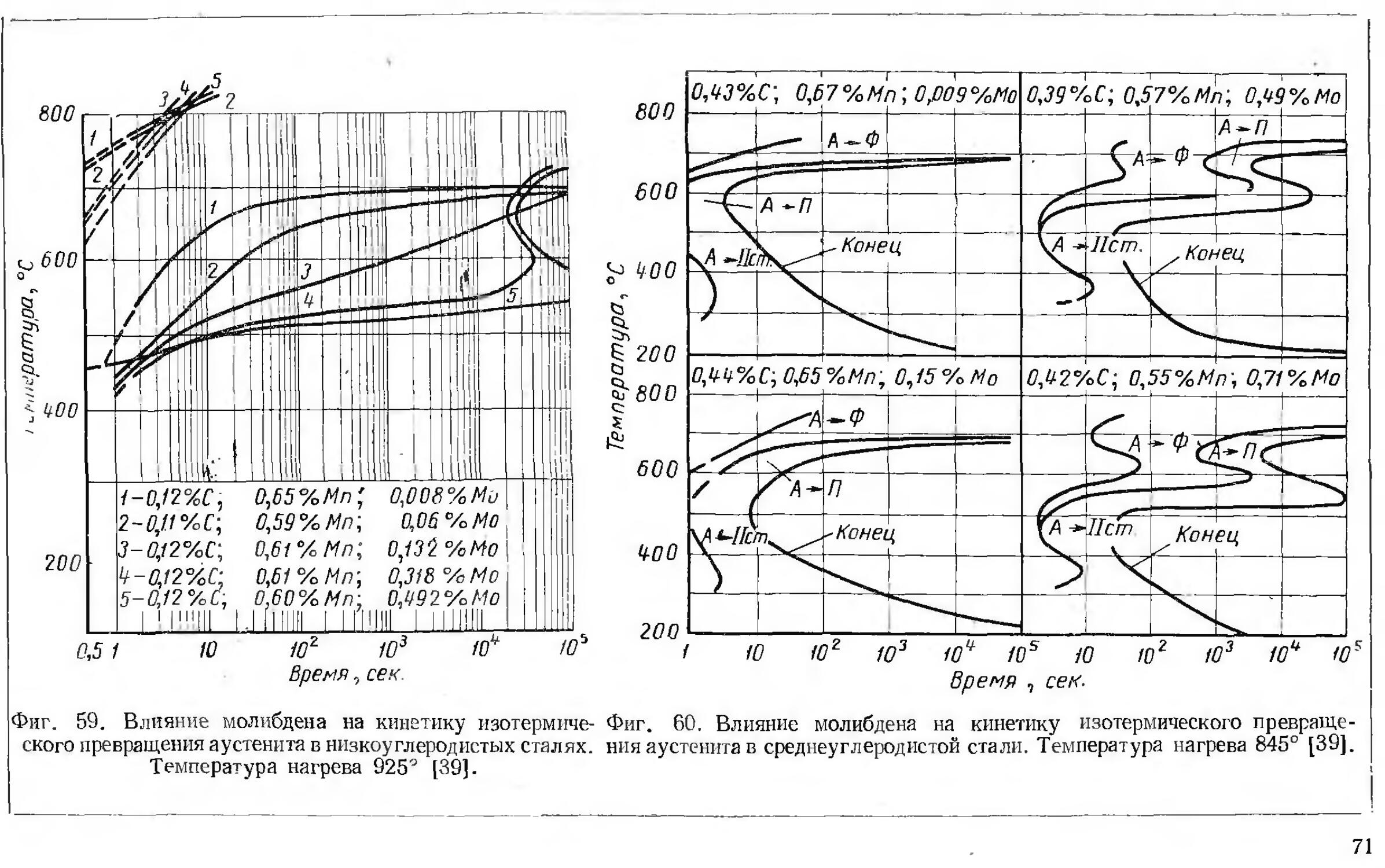

Фиг. 59. Влияние молибдена на кинетику изотермиче- Фиг. 60. Влияние молибдена на кинетику изотермического превраще-ского превращения аустенита в низкоуглеродистых сталях. ния аустенита в среднеуглеродистой стали. Температура нагрева 845° [39]. Температура нагрева 925° [39].

71

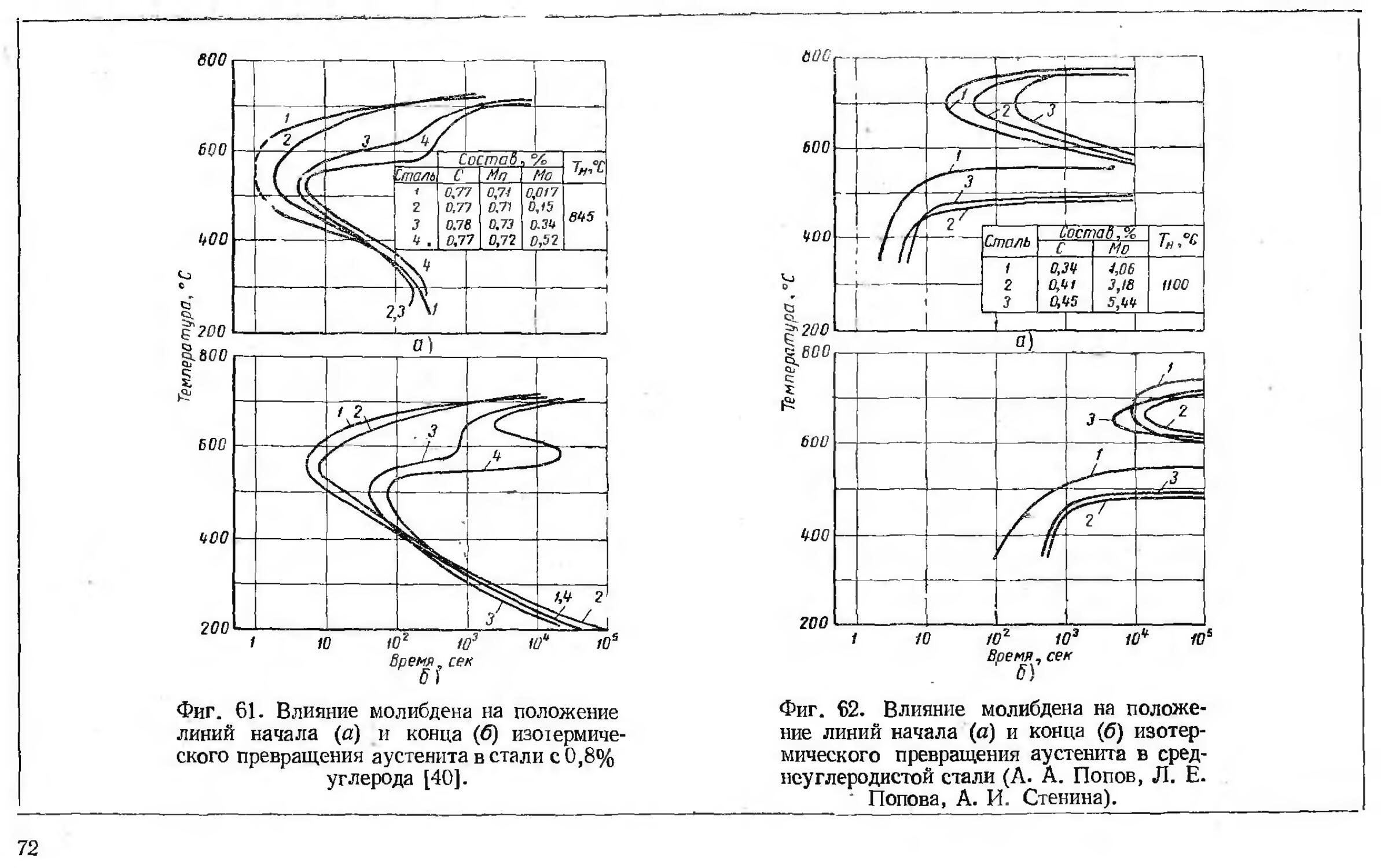

Фиг. 61. Влияние молибдена на положение линий начала (а) и конца (6) изиермиче-ского превращения аустенита в стали с 0,8% углерода [40].

Фиг. 62. Влияние молибдена на положение линий начала (а) и конца (6) изотермического превращения аустенита в среднеуглеродистой стали (А. А. Попов, Л. Е.

• Попова, А. И. Стенина).

72

ВЛИЯНИЕ ВОЛЬФРАМА

Время, сеу Время, сек

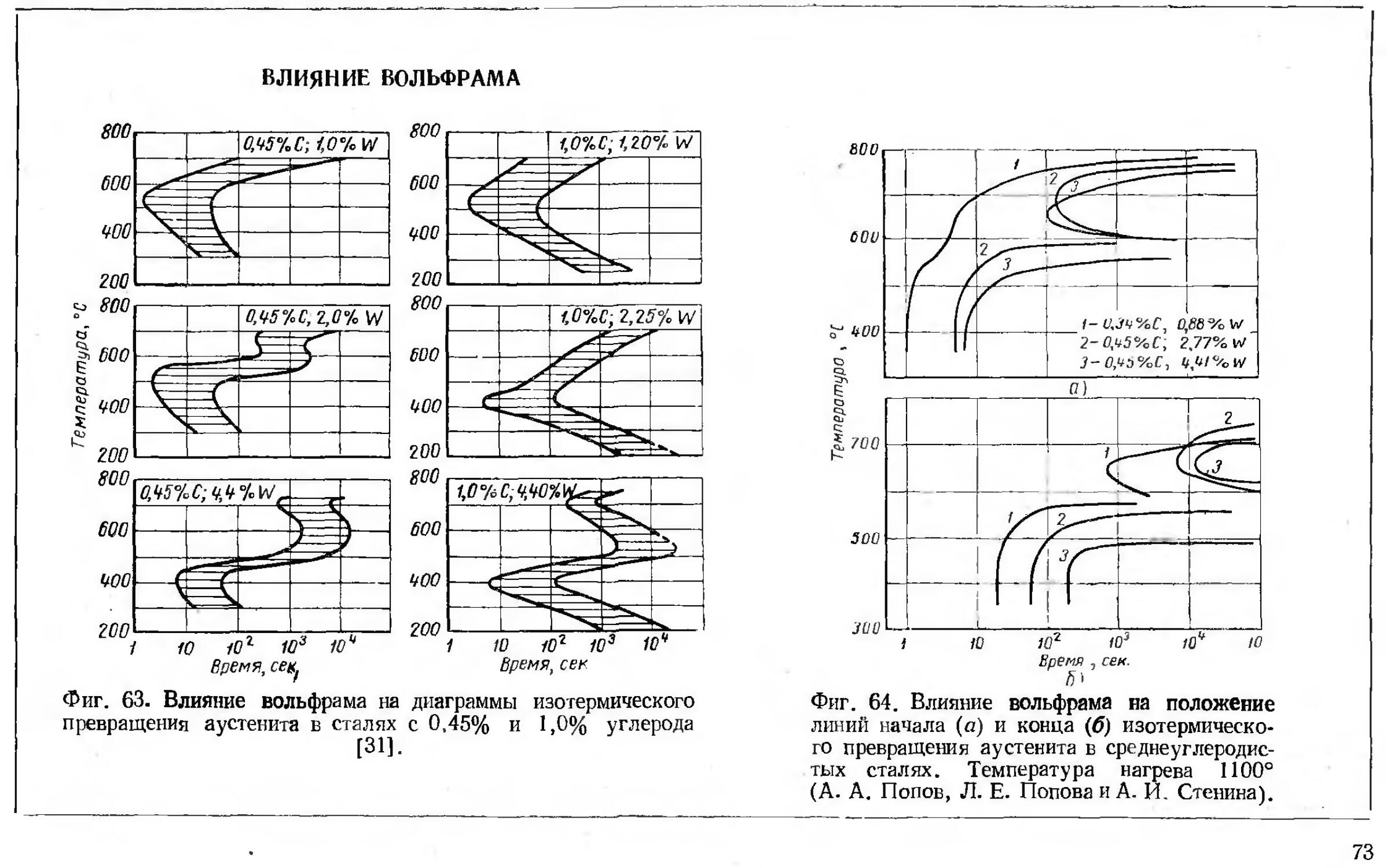

Фиг. 63. Влияние вольфрама на диаграммы изотермического превращения аустенита в сталях с 0,45% и 1,0% углерода [31].

Фиг. 64. Влияние вольфрама на положение линий начала (а) и конца (б) изотермического превращения аустенита в среднеуглеродистых сталях. Температура нагрева 1100° (А. А. Попов, Л. Е. Попова и А. И. Стенина).

73

температура,

Фиг. 65. Влияние вольфрама на кинетику изотермического превращения аустенита в хромо-вольфрамованадиевых сталях [41].Предполагается возможность образования нескольких эвтектоидов, обозначаемых П1, П2, Ех и £'2.

Ста ль Состав, % Т„,°с

С Si Мп Сг W V

1 2 3 ч 0,25 0,22 0,25 0,23 0,21 о,гз 0,23 0,23 1,17 /,22 1,04 1^3 1,13 1,14 1,17 1,03 0,59 1,06 2,77 0,33 0,29 0,34 0,32 1300

Фиг. 66. Влияние вольфрама на кинетику изо- Фиг.'67. Влияние кобальта на кине-термического превращения аустенита в хромо- тику изотермического превращения вольфрамованадиевых сталях [42]. Предполага- аустенита в стали с 1,0% углерода ется возможность образования нескольких эв- [31].

тектоидов /?!, П2 и избыточного феррита Ф, и Ф2.

ВЛИЯНИЕ КОБАЛЬТА

74

Фиг. 68. Влияние кобальта на начало (верх) и конец (низ) изотермического превращения аустенита в сталях с 1% С и 0,5% Мп [22]:

1 — 0,0% Со; 2 — 0,95% Со; 3 - - 1,96% „Со.

Фиг. 69. Влияние кобальта на 'начало (а) и конец (6) изотермического превращения аустенита в сталях с 0,7% С [43]: /—0,0% Со; 2—1,95% Со; 3 — 4,2% Со; 4 — 7,4% Со.

Фиг. 70. Диаграммы кинетики изотермического превращения аустенита в кобальтовых сталях. Температура нагрева 1300° [36].

75

ВЛИЯНИЕ МЕДИ

Время, сек. Время, сек.

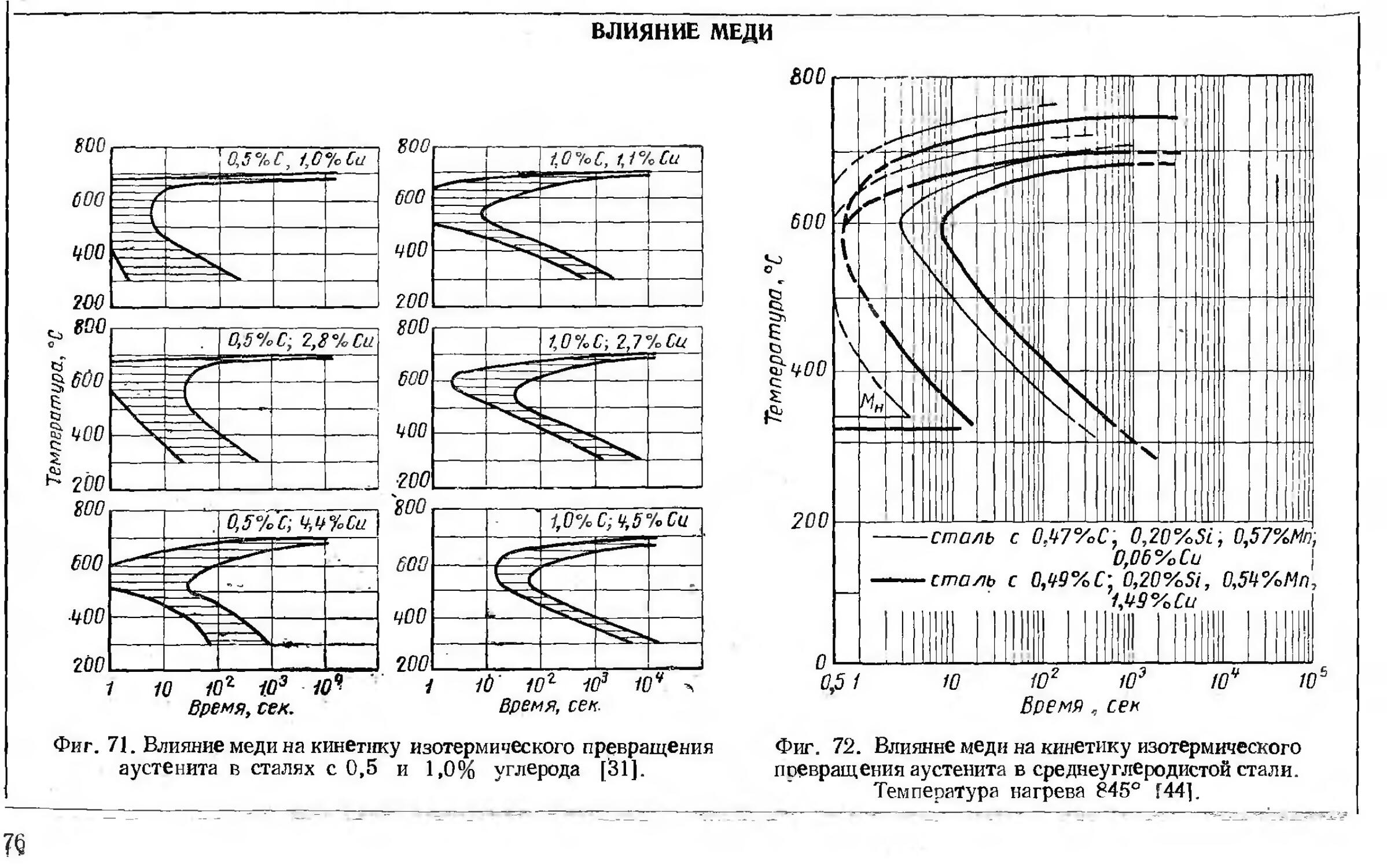

Фиг. 71. Влияние меди на кинетику изотермического превращения аустенита в сталях с 0,5 и 1,0% углерода [31].

Фиг. 72. Влияние меди на кинетику изотермического превращения аустенита в среднеуглеродистой стали. Температура нагрева 845° 144].

ВЛИЯНИЕ ВАНАДИЯ

Фиг. 73. Влияние ванадия иа кинетику изотермического превращения аустенита в сталях с 1,0% углерода [31].

Фиг. 74. Сравнение диаграмм кинетики изотермического превращения аустенита в стали с 0,4% углерода (а) и в стали с0,33% углерода и 2,29%'ваиадия (б). Температура на-"грева 1100° [45].

77

ВЛИЯНИЕ БОРА

Фиг. 75. Влияние бора на кинетику изотерми- Фиг. 76. Влияние "бора на кинетику изо-ческого превращения аустенита в углеродистой термического превращения аустенита в стали с 0,63% углерода. Температура нагрева низкоуглеродистой хромистой стали типа 815° [44]. 15Х [46].

78

Время, сек

Время . гре

Фиг. 78. Влияние бора на кинетику изотермического превращения аустенита в хромо-кремнемарганцовой стали типа ЗОХГС [47].

Фиг. 77. Влияние бора на кинетику изотермического превращения аустенита в хро-мрникельмолибденовой стали типа 15ХН2М [44].

79

ВЛИЯНИЕ МЫШЬЯКА

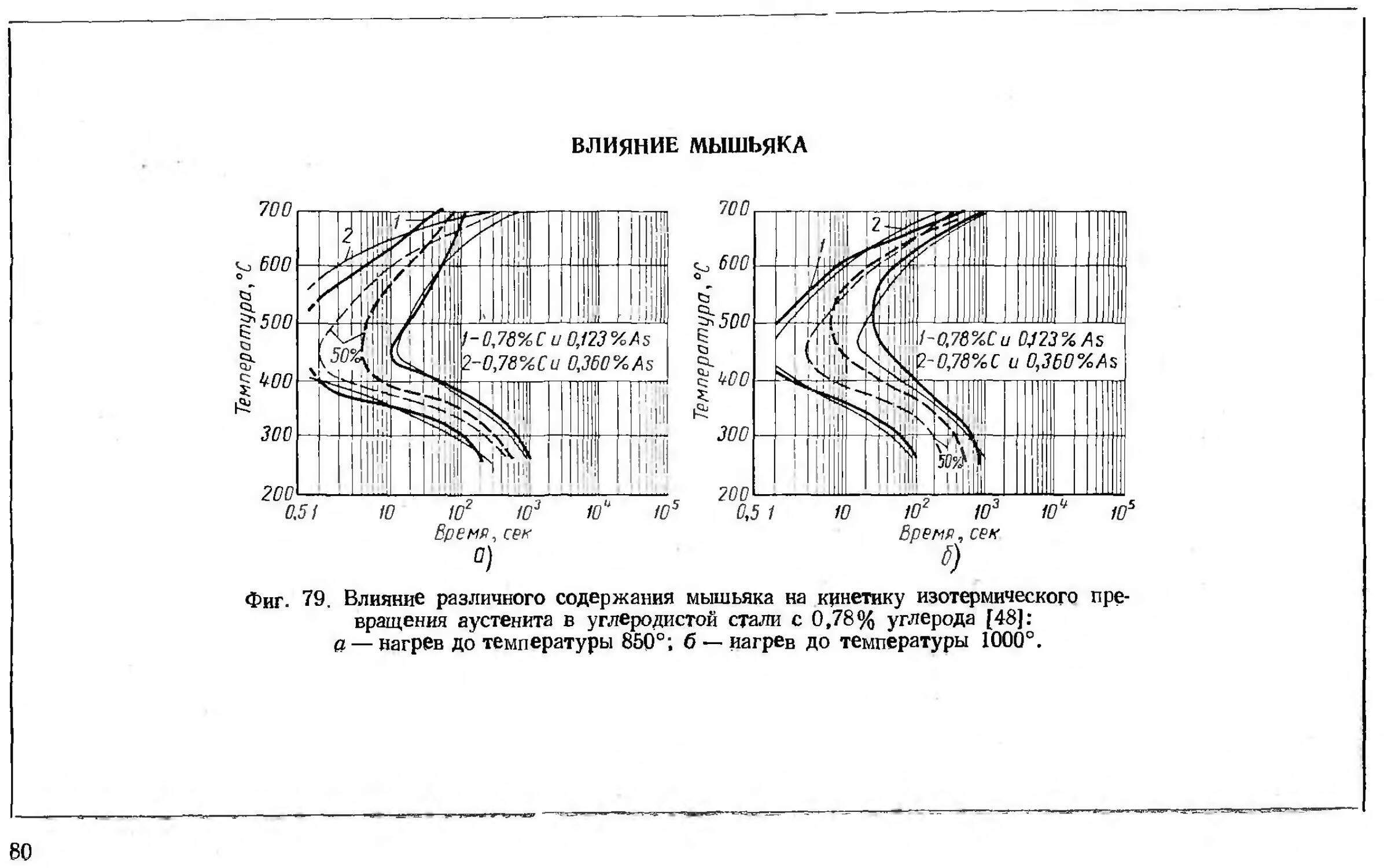

Фиг. 79. Влияние различного содержания мышьяка на кинетику изотермического превращения аустенита в углеродистой стали с 0,78% углерода [48]: а — нагрев до температуры 850°; б — нагрев до температуры 1000°.

80

ВЛИЯНИЕ ВЕЛИЧИНЫ ЗЕРНА И ТЕМПЕРАТУРЫ НАГРЕВА

Фиг. 81. Влияние температуры нагрева на кинетику изотермического превращения аустенита в хромоникельмолибденовой стали типа 34XHIM [50].

Фиг. 80. Влияние величины зерна на кинетику изотермического превращения аустенита в хромомолибденовой стали с 0,37% углерода, 0,77% марганца, 0,98% хрома и 0,21% молибдена [49].

6 Заказ № 64

81

СЛИЯНИЕ ГОРЯЧЕЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Фиг. 82. Влияние горячей механической обработки на кинетику изотермического превращения аустенита в углеродистой стали 30 с 0,30% углерода, 0,46% кремния, 0,75% марганца. Температура нагрева 900° [51].

Фиг. 83. Влияние горячей механической обработки на кинетику изотермического ппевращения аустенита в стали типа 30.ХМ. Температура нагрева 900 [51].

82

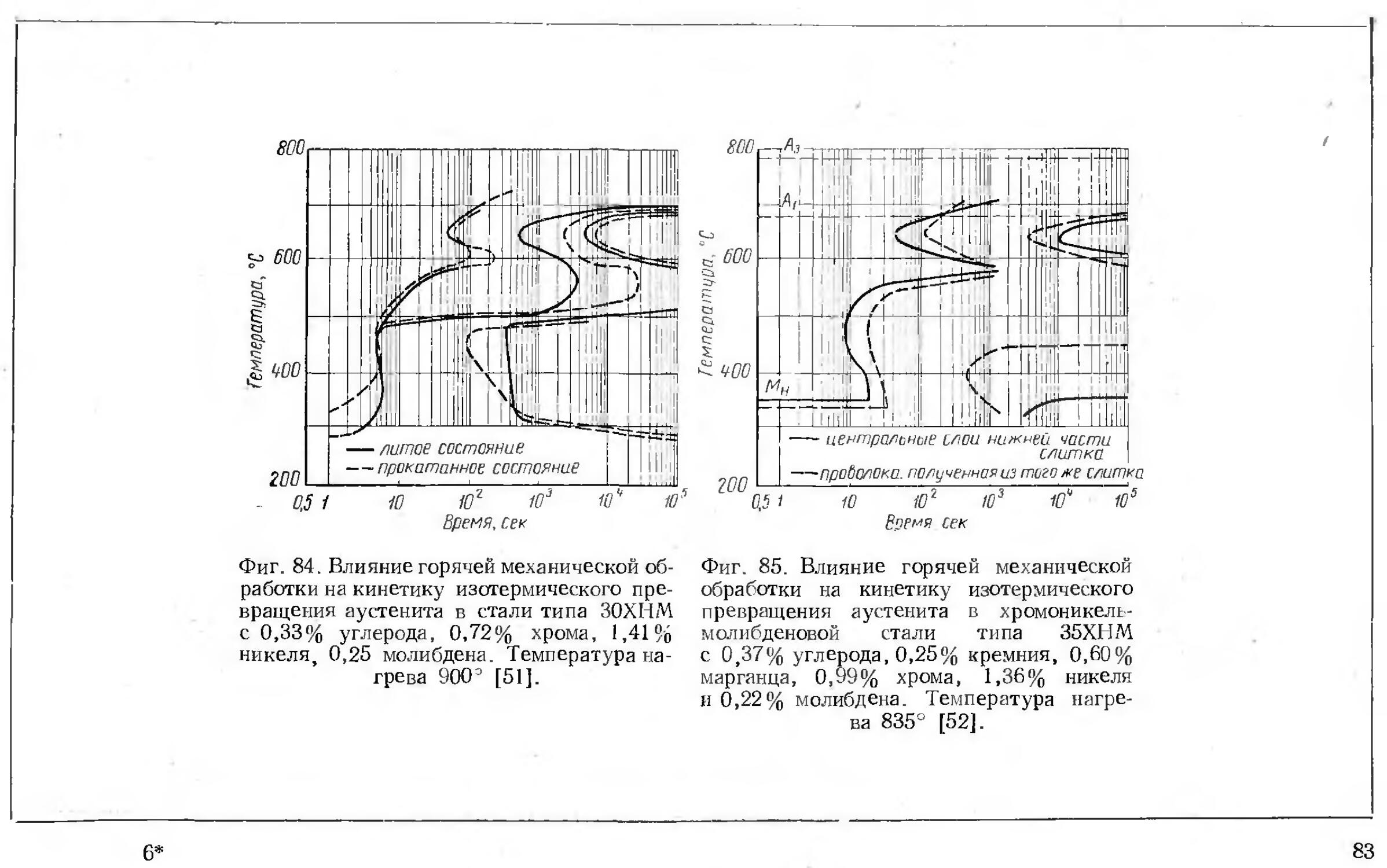

Фиг. 85. Влияние горячей механической обработки на кинетику изотермического превращения аустенита в хромоникель-молпбденовой стали типа 35ХНМ с 0,37% углерода, 0,25% кремния, 0,60% марганца, 0,99% хрома, 1,36% никеля и 0,22% молибдена. Температура нагрева 835° [52].

Фиг. 84. Влияние горячей механической обработки на кинетику изотермического превращения аустенита в стали типа ЗОХНМ с 0,33% углерода, 0,72% хрома, 1,41% никеля, 0,25 молибдена. Температура нагрева 900° [51].

6*

83

ВЛИЯНИЕ НАПРЯЖЕНИЙ И ДЕФОРМАЦИИ

Время, сек

Фиг. 86. Влияние напряжений на кинетику изотермического превращения аустенита хро-мокремнемолибденовой стали с 0,26% углерода, 0,72% кремния, 0,62% марганца, 5,17% хрома, 0,46% молибдена. Температура нагрева 925° [53].

Фиг. 87. Влияние деформации при высокой температуре на кинетику изотермического превращения аустенита в хромистой стали типа ШХ15 с 1,02% углерода, 0,30% марганца и 1,50% хрома. Температура нагрева 1050°. Деформация задавалась закручиванием и была равна 38 град /мм [54].

84

ВЛИЯНИЕ СПОСОБА НАГРЕВА

Фиг. 88. Влияние способа нагрева на кинетику изотермического превращения аустенита [55]:

а — сталь 50Г с 0,50% углерода и 0,91% марганца, нагрев 910°; б — сталь типа 40ХН2М с 0,42% углерода, 0,78% марганца, 0,80% хрома, 1,79% никеля и 0,33% молибдена, нагрев 845°.

ВЛИЯНИЕ МЕСТА ВЫРЕЗКИ ОБРАЗЦОВ ПО СЕЧЕНИЮ СЛИТКА

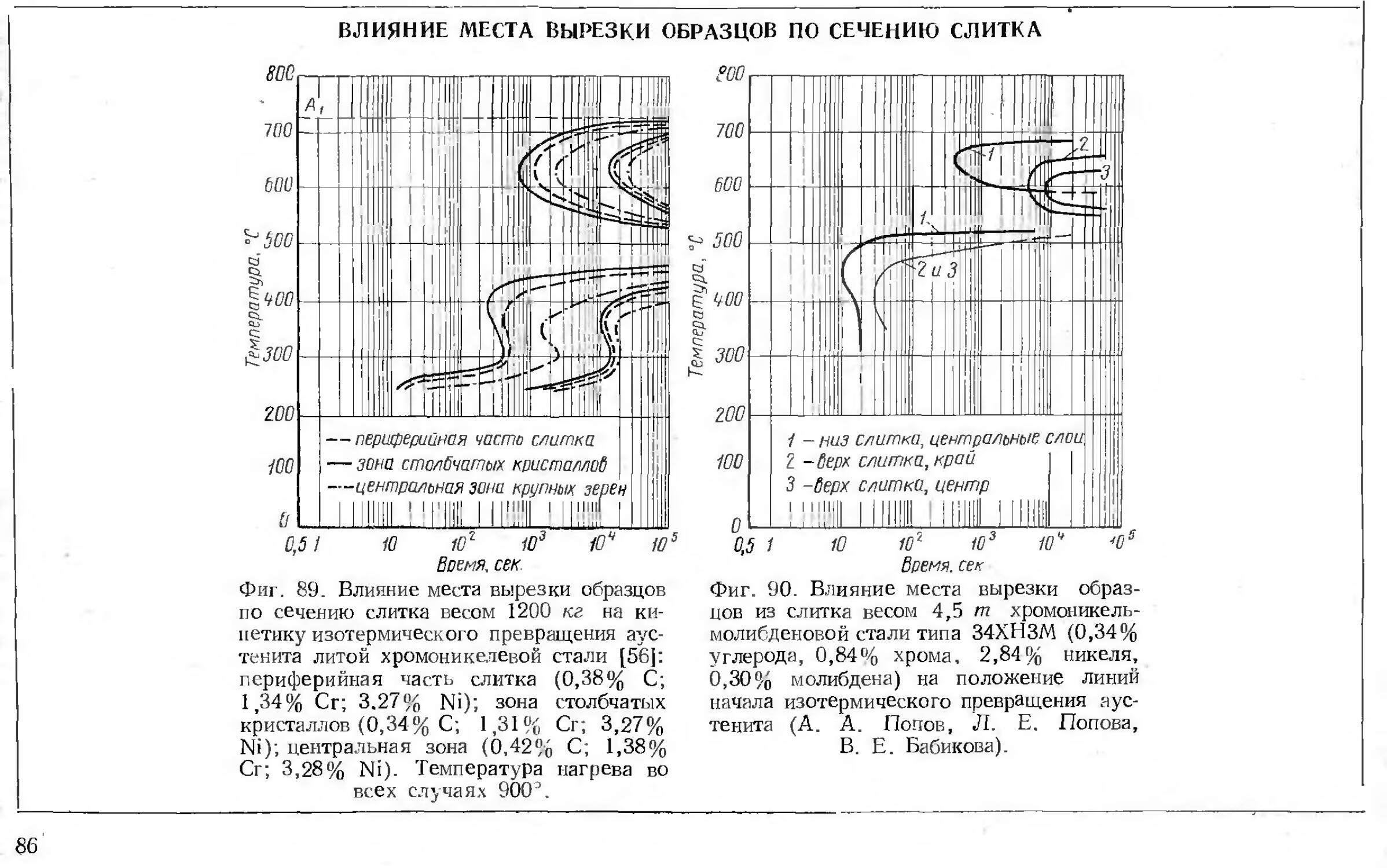

Фиг. 89. Влияние места вырезки образцов по сечению слитка весом 1200 кг на кинетику изотермического превращения аустенита литой хромоникелевой стали [56]: периферийная часть слитка (0,38% С; 1,34% Сг; 3.27% Ni); зона столбчатых кристаллов (0,34% С; 1,31% Сг; 3,27% Ni); центральная зона (0,42% С; 1,38% Сг; 3,28% Ni). Температура нагрева во всех случаях 900°.

Фиг. 90. Влияние места вырезки образцов из слитка весом 4,5 т хромоникельмолибденовой стали типа 34XH3M (0,34% углерода, 0,84% хрома. 2,84% никеля, 6,30% молибдена) на положение линий начала изотермического превращения аустенита (А. А. Попов, Л. Е. Попова, В. Е. Бабикова).

86

ВЛИЯНИЕ ГОМОГЕНИЗАЦИИ