Теги: станки универсальные станки

Похожие

Текст

Ордена Ленина станкостроительный завод имени Ленина

СТАНОК УНИВЕРСАЛЬНЫЙ ВЕРТИКАЛЬНО - СВЕРЛИЛЬНЫЙ

модель 2Н135

РУКОВОДСТВО К СТАНКУ

Руководство не отражает незначительных конструктивных изменений станка, направ

ленных на улучшение его работы,

1971г. Стерлитамак, гор. тип. Управления по печати при СМ БАССР. Зак. 1295 Тиране 10.006»

СОДЕРЖАНИЕ , •

Наименование № листа Примечание

2 3 4

Содержание руководства к станку а Назначение и область применения станка 6

Распаковка и транспортировка станка 6

Схема транспортировки станка. 7

Фундамент станка и установка 8 К

* Фундамент станка и габариты в плане. 8

Габариты рабочего пространства, посадочные и присоедини-

тельные базы станка. । . 9

Паспорт станка. % 10

Общий вид станка с обозначением

органов управления , 11

Спецификация органов управления. 12

Основные данные 13 •

Механика главного движения. 14

Механика подач. 15

- Сведения о ремонте станка 16

Изменения в станке 16

Данные о комплектации станка 16

Краткое описание конструкции и работы станка 17 —

Кинематическая схема станка 17 ♦

Спецификация зубчатых и червячных колес, червяков, винтов и

гаек 18—19

Общая компановка станка 20—28

Электрооборудование станка. 29

Общая характеристика 29—30

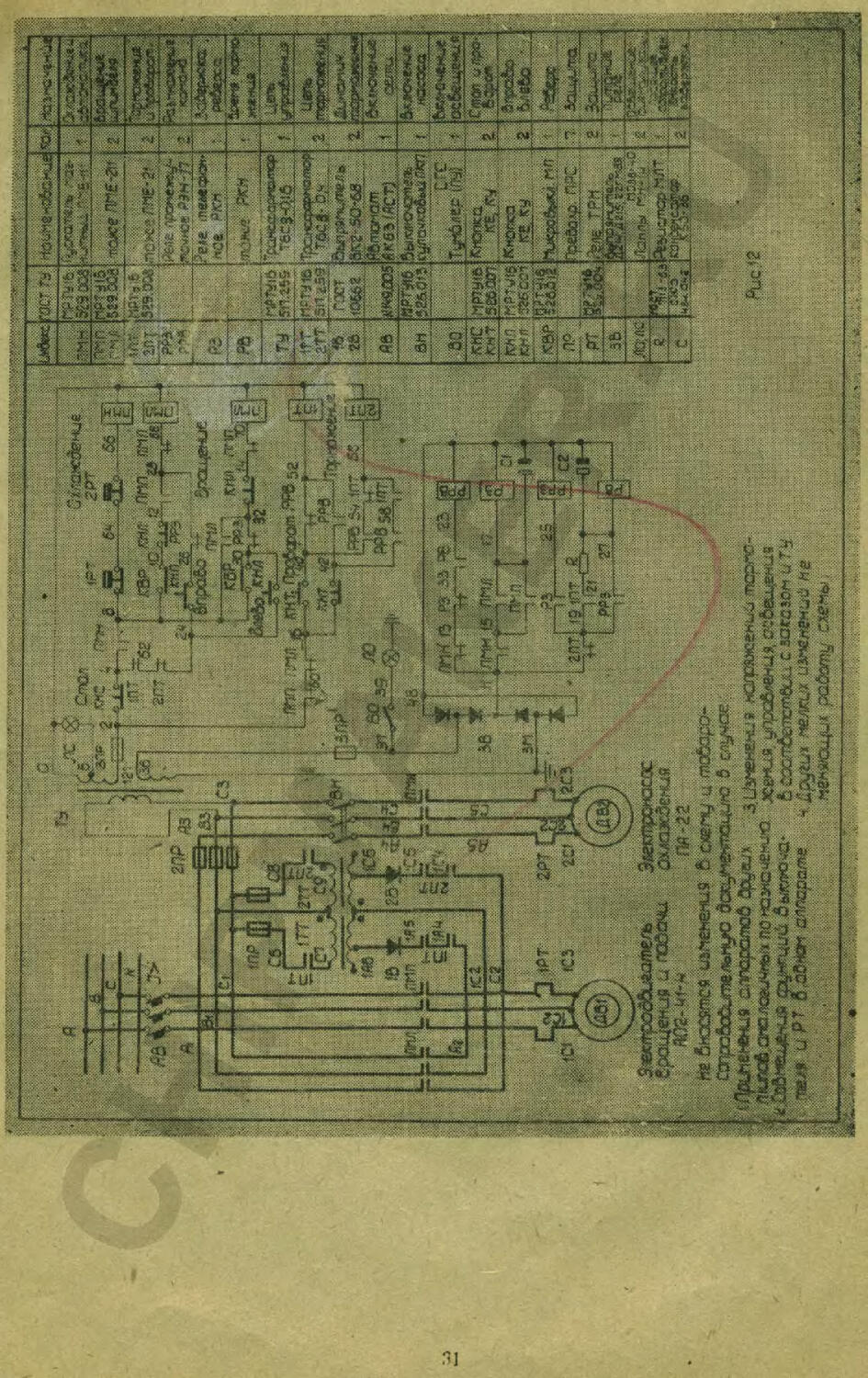

Принципиальная электросхема 31

Монтажная электросхема станка 32

Монтажная электросхема панели. 33

Блок реле. Монтажная электросхема. 34

Смазка станка. 35

Схема смазки станка 36 z

Спецификация к схеме смазки 37 38 ,

Подготовка станка к первоначальному пуску, первоначальный

пуск и указания по технике безопасности.

Насiройка и наладка станка 38

Регулирование станка. 38 _

1 2 • 3 4

XI Особенности разборки и сборки

станка при ремонте и техническая документация по ремонту. 39

Схема подшипников. 39

Спецификация подшипников 40

Спецификация быстроизнашивающихся деталей. 41

Чертежи быстроизнашивающихся деталей. 42—48

XII Г арантия 49

Ведомость комплектации 50—52

Акт приемки станка. ' 54—58

ъ . • \ -

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ СТАНКА

Станок универсальный вертикально-сверлильный модели 2HI35 предназначен для использования на пред приятиях с индивидуальным и мелкосерийным выпуском продукции.

I

На станке предусмотрена механическая подача шпинделя прр ручном управлении циклом работы Станок допускает обработку деталей, в широком диапазоне оазмерон я материалов, инструментами из высокоугле родистых и быстрорежущих сталей и твердых сплавов.

На станке можно производить большое количество различных видов операции^, как то: сверление, рассверливание, зенкерование. зенкование, развертывание и подрезку торцев ножами.

л Установленное на станке электрическое устройство для реверсирования двигателя главного движения позволяет производить нарезание резьб машинными метчиками при ручной подаче шпинделя.

Класс точности станка Н.

И. РАСПАКОВКА И ТРАНСПОРТИРОВКА СТАНКА.

. Транспортировку станка в распакованном виде еле дует производить согласно схемы, приведенной на рис. I.

При транспортировке станка необходимо предохранит!.

• отдельные выступающие части от повреждения канатами. Для этой цели следует устанавливать под кана-|ты подкладки.

Внимание!

Перед пуском станка необходимо освободить груз противовеса от деревянных колодок.

7

III. ФУНДАМЕНТ СТАНКА И УСТАНОВКА.

Установочный чертеж станка -приведен на рис. 2. и рис. 3. Станок устанавливается на фундаменте. Глубина заложения фундамента принимается в зависимости от грунта.

Выверка станка производится по плоскости стола в продольном и поперечном направлениях прп помощи

\ ровня. Отклонение плоскости стола от горизонтальное®' положения не должно превышать 0,02 на 1000 мм в обоих направлениях. Окончательно выверенный станок подливается бетоном,, а после отвердевания последнего крепится четырьмя фундаментными болтами.

При наличии железобетонного пола -станок может быть установлен непосредственно на него, с последующей выверкой и подливкой как было указано выше.

го' /рос • гро ж

7z7wo6v№e. .< </ сЬ'У^е.

IV. ПАСПОРТ СТАНКА.

Инвентарный №

ОБЩИЕ СВЕДЕНИЯ

Тип станка: Универсальный вертикально-сверлиль-мый. Модель 2Н135.

Завод-изготовитель: Станкостроительный завод

1им. Ленина.

Заводской номер

Год выпуска

Завод

Цех

Место установки

Время пуска в эксплуатацию

СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ рис. 4.

Наименование и назначение органов управления. № по схеме

Рукоятка переключения скоростей /1

Рукоятка переключения подач 2.

Кнопка включения ручной подачи 3

/ Рукоятка механизма подачи 4

Квадрат для ручного перемещения сверлильной головки 5

Рычаг отключения механической подачи при достижении заданной глубины обработки. 6

Кулачок для настройки глубины обработки. 7

Кулачок для настройки глубины нарезаемой резьбы. 8

Рычаг автоматического реверсирования главного привода при

достижении заданной глубины нарезания резьбы. 9

Кнопка включения левого вращения шпинделя. 10

Кнопка включения правого вращения шпинделя. 11

Кнопка включения качательного движения шпинделя при переключении скоростей и подач. 12

Кнопка «Стоп». 13

Рукоятка зажима стола 14

Рукоятка перемещения стола 15

Рукоятка зажима сверлильной головки. 16

Лимб для отсчета глубины обработки 17

Выключатель освещения 18

Вводной выключатель 19

Выключатель насоса охлаждения 20

Болты для регулировки клина стола 2!

Болты для регулировки клина сверлильной головки. 22

Кран включения охлаждения , 23

Сигнальная лампа «сеть» ' 24

12

Основные данные

Наименование параметров Величина параметров ,

Наибольший диаметр сверления в стали, мм. 35

Размер конуса шпинделя по ГОСТ 2847-45 морзе №-4

Вылет шпинделя, мм. 300

Перемещение шпинделя на 1 оборот штурвала, мм. 122,46

Наибольший ход шпинделя, мм 250

Наибольшее (установочное) перемещение сверлильной головки, мм 170

Расстояние от конца шпинделя до стола, мм 30-750

Расстояние от конца шпинделя до плиты, мм 700-1120

Рабочая поверхность стола, мм (ширина х длина) 450 х 500

Наибольший ход стола, мм 300

центральный 22 As

Установочный размер Т-образных пазов в стрле, мм крайние 22А«

Расстояние между 2-мя соседними Т-образными пазами, мм НО

Допустимое число реверсов в час 35

Управление циклами работы. \ ручное

Габариты станка, мм (высотахширинахдлина) 2690x830x1245

Вес станка, т * 1,45

Род тока питающей сети трехфазный

Напряжение в вольтах , 380 (220)

Мощность электродвигателя главного движения, квт. 4

Электронасос.

Производительность л/мин. 22

Мощность, квт. 0,125

13

Числа оборотов, окружные скорости

мощности иа шпинделе

Обозначение и положение органов настройки — № ступени Число оборотов в минуту для вращения Окружные скорости в м/сек. Эффективная мощность на шпинделе в КВТ Наибольший допуск, крутящий момент в кгм.

Однорукояточное; управление с непосредственным указанием числа оборотов прямого обратного наиб. при D=mm найм. при D=mm при использован, номинальной МОЩНОСТИ ЭЛ. двигателя допускаемая • наиболее слабым звеном

1 31.5 31.5 1.3 1,3 40

о 45 45 1,85 1.85 ' 40

Pv 3 63 63 2,6 2.6 40

1 4 90 90 3,7 3,7 40

л

5 125 125 4 4 31,2

6 180 180 4 4 21.7

\ Т" Ц 11 7 250 250 4 4 15,6

1 8 355 355 4 4 11

9 500 500 4 4 7,84

10 710 710 4 4 5,5

11 1000 1000 4 4 3.9

12 1400 1400 4 4 2,8

Регулирование механизма главного движения

Ступенчатое

Электродвигатель главного движения

Тип Номинальное напря- жение в вольтах Мощность В КВТ Число оборотов в минуту Крайность максимального момента Инй. №

А02-41-4 380 4 1450 2 1

14

№ ступени Обозначений и положение органов настройки Подачи шпинделя В мм на I оборот Обозначение и положение органов настройки Подачи

Однорукояточное управление с непосредственным указанием подач

Продольные Поперечные Вертикальные

1 1 1 0,1 ♦

2 0,14

3 0,2

4 0,28

5 0,4

6 0,56 0,8

7 *

8 ♦ 1,12

9 1,6

• 1

•

Наибольшее усилие, допустимое Продол, Попереч. Вертик.

механизмом подач в кг. 1500

Регулирование механизма подач

Схема органов настройки

Формулы настройки

15

СВЕДЕНИЯ О РЕМОНТЕ

Категория сложности ремонта г Ремонтный цикл в часах работы станка (машины)

Вид ремонта По годовому плану f

Фактически

Дата ремонта -

Отметка о выполнении подпись

ИЗМЕНЕНИЯ В СТАНКЕ

п-п IbRtf 5 ст Причины изменений Краткое описание произведенных изменений Данные после изменений Изме внесс ч позицш е 2 № 1 • Подпись дата

- • 1

*

—

-

. * *

х

•

V"

*

ДАННЫЕ О КОМПЛЕКТАЦИИ СТАНКА.

Перечень поставляемых с изделием принадлежностей, приспособлений, запасных деталей и технической документации — смотри ведомость комплектации.

16

V. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И ' РАБОТЫ СТАНКА. ОПИСАНИЕ КИНЕМАТИЧЕСКОЙ СХЕМЫ СТАНКА РИС. 5.

Ввиду простоты кинематических цепей главного движения и движения подачи станка порядок передачи вращения от электродвигателя и до исполнительных органов ярен из чертежа. ( ;

СПЕЦИФИКАЦИЯ

ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ КОЛЕС, ЧЕРВЯКОВ, ВИНТОВ И ГАЕК

Рис. 5

' Узел № вала по схепп № по схеме ’ Числе зубьев или захо Дов Модуль или шаг В 1 мм. | Угол винтовой ЛИШ» в град. ширина обода в мм. Материал Термическая обработка Твердость HRC Примечание

1 2 3.1 4 5 fi 7 8 9 10 11

Коробка скоростей ч 1 45 2.5 - И Сталь 40Х ТВЧ 45

Привод 2 30 2,5 — 17,5 Сталь 40Х Накалить 40—48

Коробка скоростей и 3 95 2.5 — 15 Сталь 40Х • ТВЧ 45

Коробка скоростей ч 4 30 2,5 — 10 Сталь 4 ОХ ТВЧ 45

Коробка скоростей н ' 5 35 2.5 — И Сталь 4ОХ ТВЧ 45

Коробка скоростей IV 6 42 3 — 14 Сталь 4 ОХ ТВЧ 4.5 .

Коробка скоростей ш 7 15 3 — 16 Сталь 4ОХ ТВЧ 45

Коробка скоростей hi R 25 2.5 — 13 Сталь ипх TR4 45

Коробка скоростей IV — 9 25 3 — 48 Сталь 4ОХ ТВЧ 45

Коробка скоростей V 10 , 50 О — 15 Сталь 40Х ТВЧ 45

Коробка скоростей V п 15 3 — 17 Сталь40Х ТВЧ 45 '

Коробка скоростей VI 12 80 3 / 15 Сталь 45 ТВЧ 45

Коробка скоростей III 13 35 2,5 — 12 Сталь40Х ТВЧ 45

Коробка скоростей IV 14 35 2,5 — 11 Сталь 40Х ТВЧ 45

коробка скоростей III 15 30 2,5 — _jo Сталь 40Х ТВЧ 45

Коробка скоростей IVJ 10 25 3 — 17 Сталь 40Х ТВЧ 45

Коробка скоростей VIII 17 60 2 — 8 Сталь 45 Улучшить

Коробка скоростей VI 18 34 2 — 17 Сталь 40Х

Коробка подач IX 19 ,54 2 — 10 Сталь 45 ТВЧ 45

Коробка скоростей VI4 20 19 2 — 18 Сталь 45 ТВЧ 42

Коробка подач XI 21 26 2 — 8 Сталь 45 ТВЧ 45

• 45 х*; .-вдмШЙ

Коробка подач X 22 2 — 8 Сталь 45 ТВЧ 45

Коробка ьодач X 23 36 2 — И Сталь 45 ТВЧ 45

Коробка подач хт 24 31 2 — 8 Сталь 45 ТВЧ 45

Коробка' подач IX 25 16 2 — 8 Сталь 45 ТВЧ 45

Коробка подач IX 26 31 2 — 8 Сталь 45 ТВЧ 45 •

Коробка подач IX 27 45 2 — 8 Сталь 45 _ ТВЧ 45

Коробка подач у 28 31 2 — 8 Сталь 45 ТВЧ 45

Коробка подач X 29 _W_ 2_ 10 Сталь 45 ТВЧ 45

Коробка подач X 30 26 2 8 Сталь 45 ТВЧ 45 • 7

Копобка подач XI 31 36 2 8 Сталь 45 ТВЧ 45 I

Сверлильная головка XVIP 7 .32 60 3;5 3°34' 35' 40 Бронза ЭЦС 6-6-3 •• л <

Сверлильная головка XII 33 1 3.5 3°34 35' Сталь 45 Закалить 18—50 t.

Сверлильная головка XVIII 34 38 2.5 10 "таль 45 1

1

II

Продолжение

1 2 3 4 5 6 7 8 - 9 10 11

Сверлильная головка XVII 35 13 2,5 20 Сталь 45

Сверлильная головка XVII 36 13 3 102 Сталь 40Х твч 50

Сверлильная головка XIV 37 46 2.5 4°45' 49" 26 Чугун, М. Нормоли-зация -

Сверлильная головка XIII 38 1 2,5 4°45' 49" Сталь 45 Улучшить НВ 240—280

Сверлильная головка XVI) 39 14 2 5 14 Сталь 40Х Закалить 42

Колонна, стол 40 24 2,5 р Сталь 45 Улучшить

Колоппа, стол XVI 41 42 3,5 35 Сталь 45 Улучшить

Колонна, стол XV 42 16 3,5 35 Сталь 45 Улучшить

Колонна, стол XVI 43 трап. 40x6 Сталь 45 Улучшить

Колонна, стол 44 трап. 40x6 Сч 15-32

Шпиндель VII 45 33 3 I . Сталь 40Х Закалить 28—32

1

19

ОБЩАЯ КОМПАНОВКА СТАНКА.

Станок модели 2Н135 состоит из следующих узлов:

Колонна, стол, плита

Коробка скоростей

Привод

Плунжерный насос

Механизм переключения скоростей

Коробка подач

Сверлильная головка

Шпиндель

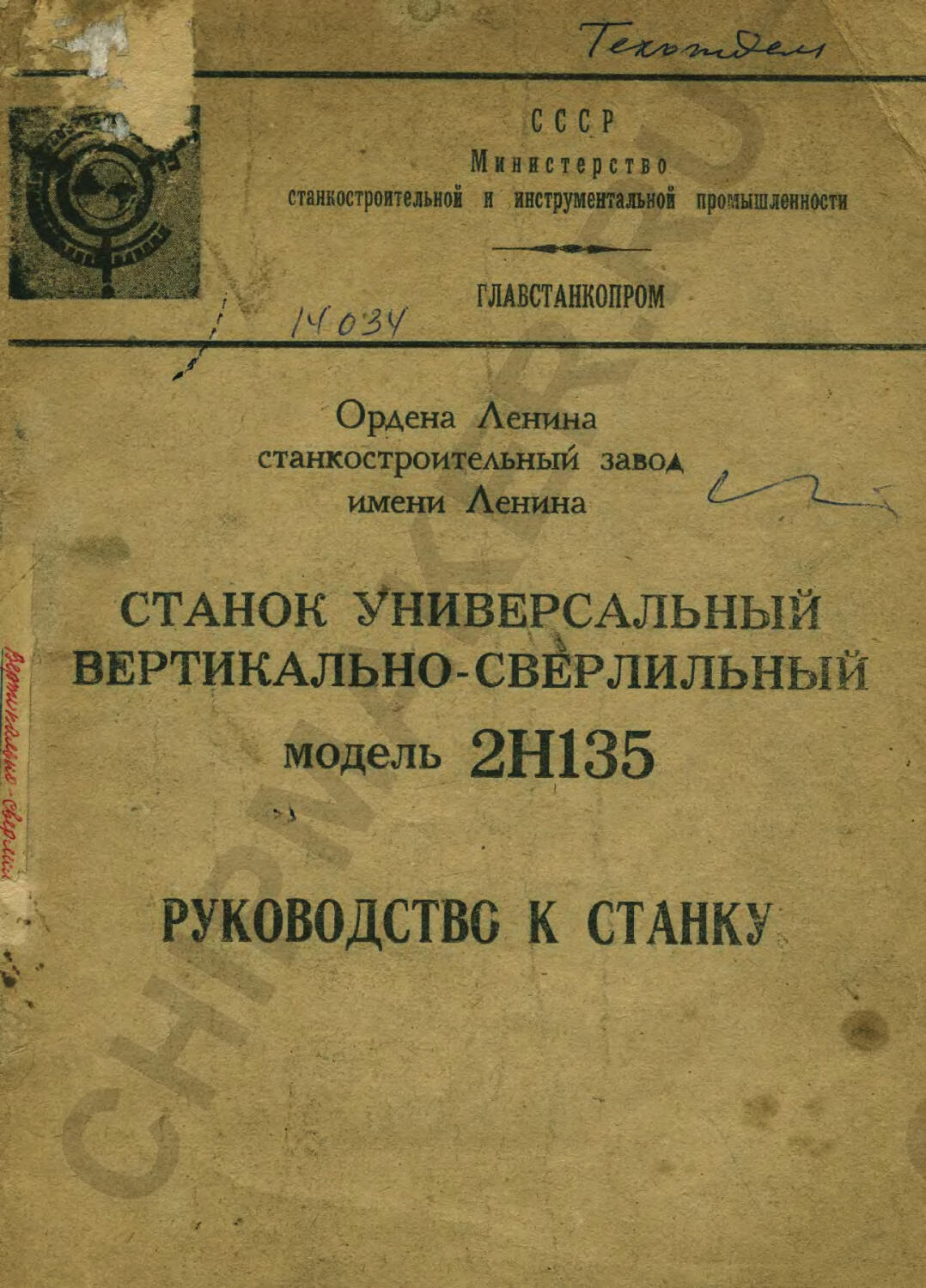

КОЛОННА, СТОЛ, ПЛИТА. Рис. 6

Колонна станка представляет собой чугунную отлувку. внутри которой размещается ниша для электрооборудования- Колонна имеет направляющие типа «Ласточкин хвост», по которому могут перемещаться сверлильная головка и стол. Колонна закреплена на фундаментной плите, внутри которой размещается бак для охлаждаю щей жидкости. К фундаментной плите крепится электронасос, размещенный рядом с колонной. Стол станка И^ет три Т-образных паза. Ширина рабочей поверх МГти стола выбрана согласно ГОСТ 6569-59. Стол «ремещается вручную при помощи винтовой передачи двух конических шестерен.

Электрошкаф

! Охлаждение

Электрооборудование

j Станок выполнен по компановке типа «Агрегат». На

фундаментную плиту устанавливается колонна, по направляющим которой перемещается стол и сверлильная головка.

Эти узлы имеют только установочные перемещения Внутри колонны размещается ниша для электрооборудования и грузовой противовес,

j В сверлильной головке монтируются все остальные

узлы станка.

КОРОБКА СКОРОСТЕЙ, ПРИВОД, НАСОС ПЛУНЖЕРНЫЙ

Коробка скоростей рис. 7 сообщает шпинделю 12 различных чисел оборотов, что осуществляется одним передвижным блоком—тройчаткой 1 и двумя передвиж ными блоками 2 и 3. Опоры валов коробки скоростей размещаются в двух плитках: верхней 4 и нижней 5, которые стянуты между собой четырьмя стяжками 6. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу 7 и Л

20

Последний вал коробки скоростей 9 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня привода па подачу. Все валы ко робки скоростей шлицевые, что значительно упрощает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильную головку. Смазка механизмов коробки скоростей также, как и всей сверлильной головки производится от плунжерного насоса 10, закрепленного на нижней плите коробки скоростей. Для контроля работы мэслонасоса имеется специальный маслоуказатсль.

МЕХАНИЗМ ПЕРЕКЛЮЧЕНИЯ СКОРОСТЕЙ. Рис. 8.

Переключение шестерен коробки скоростей осуществляется от одной рукоятки 10, которая имеет четыре положения по окружности и три положения вдоль оси поворота. Ступица 4 смонтирована на игольчатых подшипниках во фланце 1, который закреплен на сверлильной головке. В центральной расточке ступицы 4 смонтирован йалик '5, сцепленный с рукояткой 10 при помощи штифта 6. На внутреннем конце валика 5 имеется кольцевая проточка, ^в которую входит камень 14 рычага 13. При повороте рукоятки 10 вокруг оси 7, запрессованный в ступице валик 5 перемещается поступательно и через рычаг 13 перемещает штангу И. На штанге закреплена вилка, связанная с переключаемой тройчаткой.

Вторая часть механизма переключения скоростей смонтирована в отдельном корпусе 15, который закреплен на нижней идите коробки скоростей.

В центральной расточке корпуса 15 на игольчатых подшипниках смонтирован вал 17, связанный со ступи цен 4 при помощи зубчатой передачи. На валу 17 закреплен плоский кулак 16, в паз которого входят два ролика, оси которых закреплены на рычагах 22 и 23. Рычаги поворачиваются на своих осях и через камни 19 и 24 соединяются со штангами коробки скоростей 18 и 25. На этих штангах закреплены вилки, связанные с переключаемыми двойчатками. Таким образом, при перемещении рукоятки 10 по окружности происходит переключение двойчаток, а при осевом перемещении рукоятки происходит переключение тройчатки. Отсчет включаемой скорости производится по таблице закрепленной на фланце, при- помощи указателя 2. Этот указатель смонтирован в расточке ступицы 4, с которой он поворачивается. При осевом движении рукоятки указатель 2 через собачку 9 выдвигается. Обратно он возвращается при помощи пружины. Фиксация положения рукоятки 10 производится при помощи двух рычажных фиксаторов. Один фиксаторный механизм размещается в ступице, лунки выполнены непосредственно на рукоятке 10. Второй фиксаторный механизм расположен во фланце 1. Фиксаторные лупки выполнены в кольце 3, закрепленном на ступице 4.

КОРОБКА ПОДАЧ. Рис. 9.

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе 1. Девять подач обеспечиваются при помощи двух тройчаток 2 и 3. Привод коробки подач осуществляется от шестерни сидящей на гильзе шпинделя, через шестерню 4. На третьем валу 5 коробки подач консольно си дит муфтаб,которая через предохранительную муфту передает вращение на червяк механизма подач. Переключение шестерни коробки подач осуществляется ог рукоятки. 7, которая имеет три положения по окружности и три положения по оси. Рукоятка располагается на лицевой поверхности сверлильной головки и через валик 8, шестерни 9 и 10 и рычаг 11 перемещает вилки ,12 ц 13, расположенные на штангах 14 и 15 и связан

ные. с переключаемыми тройчатками. Коробка подач фланцем 16 центрируется в расточке верхней опоры червяка и закрепляется винтами 17. Конструкция фиксаторов как и а механизме переключения скоростей.

СВЕРЛИЛЬНАЯ ГОЛОВКА. Рис. 10.

Сверлильная головка представляет собой чугунную отлиску коробчатой формы, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подачи.

Первые три узла собираются отдельно и крепятся к сверлильной головке. Механизм, иодачи приводится в движение от коробки подач через муфту 7 и предназначен для выполнения следующих операций:

1. Ручной подвод инструмента к детали.

2. Включение рабочей подачи.

3. Ручное опережение подачи.

4. Выключение рабочей подачи

5. Ручной отвод шпинделя вверх.

6. Ручная поМача используемая обычно при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 4 на себя проворачивается кулачковая полумуфта 5, которая, через ступицу 6 вращает вал—шестерню 2.

Происходит ручной подвод шпинделя. Когда инструмент подойдет к детали, на вал—шестерне 2 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачков деталей 5 и G станут друг против друга.

В этот момент кулачковая полумуфта 5 проворачивается свободно относительно вала на 20°. (Угол 20° ограничивается пазом на полумуфте и штифтом 8). Ла ступице 6 сидит двухсторонний храповый диск 9. связанный со ступицей собачками 10. При смещении ступицы зубцы диска 9 входят в зацепление с зубцами второго диска 11 прикрепленного к червячному колесу 12. Таким образом, вращение от червяка передается на реечную шестерню и происходит механическая подача. При дальнейшем вращении штурвала, при включенной подаче, собачки 10, сидящие в ступице 6 проскакивают по зубцам внутренней стороны диска 9 и, таким образом, производится ручное опережение механической подачи. При ручном включении подачи штурвалом, повернув его в обратную сторону на 20э относительно горизонтального вала 2 зуб муфты 5 встает против впадины ступицы 6. Ступица, вследствии осевой силы, возникающей благодаря наклону зубцов дисков 9, И и специальной пружины 13, перемещается вправо и расцепляет диски-механическая подача прекращается. Как указывалось выше, механизм подач допускает ручную подачу шпинделя штурвалом. Для этого необходимо выключить штурвалом механическую подачу, а затем деталь 14 переместить вдоль оси горизонтального вала вправо. При этом штифт 15 Передает крутящий момент непосредственно от кулачковой полумуфты 5 на вал-шестерню 2. На левой стенке сверлильной головки смонтирован лимб 3, который во время подачи шпинделя приводится во вращение через пару шестерен 16 и 17. Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачков. Принцип установки кулачков описан в главе «Наладка станка». Кроме указанных механизмов в сверлильной'головке имеется механизм ручного перемещения ее вдоль колонны. Этот механизм состоит из червяка 21, иа наружном конце которого имеется квадрат, червячного колеса 20, реечной шестерни 19. Для предохранения механизма подач от поломки предусмотрена предохранительная кулачковая муфта 18.

23

a

25

26

ШПИНДЕЛЬ. Рис. 11.

Шпиндель смонтирован в двух шариковых подшип никах. Осевое усилие подачи воспринимается передним упорным подшипникам, а усилие при выбивке инстру мента задним упорным подшипником. Подшипники расположены в гильзе 1, которая при помощи реечной передачи имеет озможность перемещаться вдоль оси. Регулиро ка подшипников шпинделя производится при помощи гайки 2 расположенной над верхней опорой шпинделя. Форма и размеры конца шпинделя выполне ны в соответствии с ГОСТ 2401-44. Для выбивки инст

румента служит специальный механизм В окно шпинделя посажен рычаг 3, а на цилиндрический конец шпинделя посажена обойма 4. Эта обойма при помошп пружины поднимается к подшипнику шпинделя R верхнем положении между обоймой 4 и торцем сверлильной голо ки имеется зазор. Выбивка происходи! при подъеме шпинделя штурвалом подачи. При этом . обойма упирается в корпус сверлильной головки, а рычаг 3 поворачивается вокр .т оси, производя выбивку инструмента.

ЛоХл U смХ-~ <Z»A» ex Jo~a

КООО'М'Ж

jt( ь ппииплпт иг 1

Я

Охлаждение

ЭлеКЛрОНаСОС о гла* 2енчя /7/7-22

ЗлектроЗЗагателб Sрасцени я и лоЗачи НО2-4/-Ь

ЧУ*П*3

ПМП

—11---(

Г)ПЛ

. < рЬ

I ] gg-y^n?

Л ег ° °--i/r-\п 44~

3. изменения напряжении литания управления , торможения, осЗехуемиЯ О соот/етст/им с Заказом и TS/

И. Ярусах мелких изменений, неменЯлосуих работу схемы-

ПОЗ-обаЗнач. ЗОалмаченис Наймем ова ми Q Сол. Припоем.

МП, ПНЯ nnc-fff, nm-sti Ли но геле нагмлпм. HXTXfi-329.008-63 г

рт.гпт ТТУск-амёл^ маХмимм. НРПа-329.008-65 2

ппн ПН£-И/ ЛусхалМ моХнимн-MKT9f6-S29.008-65 f

Р6,РЗ РЯН-Т7 г

/9в P*-63 м^пиезге ojyHge' 1 tHMt'tMut С С«К'

&н пкп Лмлмчягелб лхммяН НРГЫ6-626. охз / gKJMufMui носсса

60 ny СоЗмесмнос С ГС < бхлочОмН ocfti,. a*uj>

анс *£ 7

г нт. хнл linn • tL М9ГЫ6-626001-63 3

езр МП f револс норе» ан.

ПИ-ПРЗ ПРС Предо на мимхль 5 Заи/има

гт^ртг ТРН реле теплоеое птt6-згз- ооч 2 3ou4vrt от

ту ТбСЗ Трансформатор / Цгло ХпраЗл.

тг ТбСЗ ТРансроориамор f Торпожвмр.

^32 биг-ю бентилб 2 ToonoixpHut

2>3 дггбь ЩЬ^36200674

РО ПО36ЧО Лампа гост п32-6k t k.U^e*ue

PC МН-1Р Раппа 1 кемпооло сети

Р1.В2 пят frocTei7fl-66 г Гасбцее

С1-С5 ИМ-Зб Конденсатор Ожо. 464. очя 3 дадериса

Не &носялкя изменения & схему итобарасо-проЗоЗительнула 2огеуненлхачила & случае :

Z Применения аппарате/Зрусих л>с/ла£, аналогичных

по назначению.

2. СоЗнесчения функций выключателя и РТ 6 оЗном аппарате.

2Hf35.MOO093

и*.

Пк8- _ tataz.

кедляЗ тмл°л-

Лилем Носов /ЦусилТсгб

а т

Ахт

Забод инами Ленина, СРбС

У!» ЭЛЕКТРООБОРУДОВАНИЕ.

Электрооборудование включает*

ДВ1- электродвигатель вращения и подач л.

ДВ2- электронасоса охлахдениг.

ПМП»ГМ£>ПМН.ПТ1.ТТТ2 - пускатели магнитные управления.

РБ,РЗ-реле электромагнитные блокировок.

ТУДа’-тганоформат ?ры управления, торможения*

АВ- вводный азтсаат и iiF-пред ?хран’:тели защищают ттепи от коре затыканий, а РГ1,Р12 - от перегчуэки электродвигателей.

лЛ,д2-с иловые выпрямители торможения а /,? - выпрямитель упо-х:. . Цепь вправления питается от Пив, цепь местного освещения -КНС ,КНЛ ,ЯНЛ tKHT - соответственно кнопки стс., вправо, влет о, сот. .

КВР - микропереключатель автоматического реверса, ЗН-выключат охлаждения.

Работа схемы.

I. Нажатием кнопки КИП включается ПМП с последующим bkjkcv--ниег ПМН и РЗ, включает с ;i ДВ1 вправо и Д32.

При нажатии кнопки КНЛ происходит отключение ПМП и . п^сле разряда конденсатора СЗ контакты РЗ замыкаются и происходит включение ПМЛ и дв1 влево.

3. При автоматическом реверсе переключения,как описакэ в пункте 2, происходят при срабатывании КВР от кулачки.

4. При нажатии на “CTOiin КИС отключаются П4П ид* ПМЛДШй, ДВ1.Д32.

Через контакт1! РЗ включается реле РД с последующим в..лучением ПТ I,ПТ 2»

Обмотки дЫ подключаются к выпрямителю, происходит д^: мическое торможение. После разряда конденсаторов С1,С2- откттч -ется РЗ, отключающее ПТ1,ПТ2 и ДВ1 от тормозной цепи.

5. При нажатии на кнопку проворот КНТ включается ПТ2. тх фазам 1С?-1С2.

Такие переключения обеспечивают качание ротора и кинем-j-тики,чтс облегчает переключение скоростей и подач.

Указания пэ ^ервсна^альнсму пус°тг и обслуживанию. •

- - * -

I. Подключение к питающей сети и заззмленгю производится через клеипики внутри шкафа.

Заземление чожет осуществляться и через болт ч!2 внигт колонны»

2, Перед пуском необходимо расклинить подвижные части пускателей, проверить их свободный ход, отсутствие поломок и обор’анКых концов измерить сопротивление и:оляцги.

3. Уход за электрооборудованием по типовым инструкциям, в зависимости от условий окружающей среды»

УДОВАНЕ

HKiCpUC.^

?•_.<« ipy.tbbaKhv станка включает:

,м>двигатель вращения и рабочей подачи

•чнд мощностью 4,0 квт.

2. Электронасос охлаждения мощностью 0,120 к‘т-

3. Пусковую аппаратуру, состоящую из 2-х пуска телек главного двигателя и пускателя насоса.

4. Узел торможения и- шагового проворота электродвигателя вращения состоит из 2-х однофазных трав сформаторов, включенных по специальной схеме и 2-\ пускателей.

5. Узел из 4-х слаботочных реле, управляющих временем торможения и задержки при реверсе, а также шаговым рроворотом.

6. Вводной автомат, плавкие предохранители и тепловые реле обеспечивают соот етствующую защиту.

7. Трансформатор управления и выпрямитель обеспечивают питание цепи управления и местного освещения.

8. Кнопки и микропереключатель обеспечивают руч ное управление и автоматический реверс.

9. Выключатели насоса и освещения обеспечивают управление соответствующими цепями.

Вся пусковая и защитная аппаратура размещена в стальном сварном шкафу, трансформаторы—в нижней части колонны. Проводка выполнена в металлорукавах. Ввод питания—снизу в шкаф (может быть с ерху). Включение сети контролируется сигнальной лампой.

На станке возможно сверление с ручной или механической подачей, нарезание резьбы с ручным или автоматическим реверсом. Реверс осуществляется через задержку J 0,2- 0,4 сек, что обеспечивает значительное нижеииё ударных токов и моментов. Для переключения скоростей предусмотрен шаговый прозорот ротора, обеспечивающий качание кинематики.

РАБОТА СХЕМЫ

1. Включением вводного автомата подается напряжение. Загорается сигнальная лампа.

2. Нажатием кнопки, «вправо» КНП включается пускатель ПМП, включающий главный двигатель ДВ1 па правое вращение.

3. После включения ПМП через контакты 12-28 включается пускатель ПМН, включающий электронасос ДВ2.

4. С включением ПАШ замыкаются его контакты 4—8, через которые продолжают питаться катушки ПМН, ПМП.

5. В блоке слаботочных реле через контакты ПМН, П/ЧП включается реле РЗ. ♦

6. С включением РЗ происходит включение слаботочных реле РРЗ и РВ.

Включение реле РЗ, РРЗ и РВ обеспечивает последующие блокировки,. Опускание и подъем шпинделя производится штурвалом или, при соответствующем переключении кинематики, включается механическая рабочая подача.

7. По окончании сверления при нажатии на кнопку «стоп» КНС , происходит отключение пускателей ПМП, ПМН, двигателей ДВ1, ДВ2.

8. Срабатывание контактов РЗ после отключения ПМН, ПМП произойдет через небольшую (0,2—0,4 сёк.) выдержку обеспечиваемую разрядом конденсатора С1. Замыкание контактов РЗ 13—33 вызовет включение реле РРВ с последующим включением ШТ, 2ПТ. Двигатель ДВ1 подключается через трансформаторы ITT, 2ТТ и выпрямители 1 В, 2В в цепь однополупериодиого

выпрямленного тока. Происходит динамическое тормоз жение.

9 С отключением РЗ реле РВ теряет питание, по срабаты ание его контактов Произойдет через выдержку 1.4 -1.6 сек, обеспечиваемую разрядом конденсатора Сг. Размыкание контактов РВ вызовет отключение РРВ с последующим отключением 1ПТ, 2ПТ. Заторможенный двигатель ДВ1 отключается.

10. При ручном реверсе нажатием кнопки «влево» КН.П отключается пускатель ПМП, реле РЗ через вы держку 0,2—0,4 сек, его контакты 19—25 отключаются, отключая РРЗ. Через замкнувшиеся контакты РРЗ происходит включение пускателя ПМЛ. Двигатель вращается влево.

11. Для автоматического реверса соответствующий кулачок устанавливается на нужную глубину, по достижению которой нажимает на микропереключатель КВР. Происходит отключение ПМП, РЗ, РРЗ с после дующим включением через задержку 0,2—0,4 сек пус кателя ПМЛ, как это описано в пункте 10.

После включения ПМЛ происходит снова включение РЗ, РРЗ, РВ как это описано в пунктах 5—6.

12 После вывертывания метчика включение правого вращения производится кнопкой «вправо» КНП.

Реверсиро ание произойдет через задержку, как это описано выше.

13. Останов по окончании нарезания осуществляется кнопкой «стоп». КНС с последующим торможением, как это описано в пунктах 7, 8, 9.

БЕЗУДАРНОЕ ПЕРЕКЛЮЧЕНИЕ СКОРОСТЕЙ

14. Если при переключении скоростей шестерни не входят в зацепление, применяется шаговый пропорот' ротора электродвигателя, сообщающего кинематике качательные движения.

15 Нажатием кнопки проворот «КНТ» включается | пускатели ШТ, подающий в две фазы электродвигателя пониженное выпрямленное напряженнее

16. Чёрез контакты 1ПТ19-21 и сопротивление включается с незначительной задержкой реле РВ с последую-щим/ёключением РРВ.

1'7 . С включением РРВ отключается ШТ и включа- • е/гя 2ПТ. Теперь пониженное напряжение подается в 'третью фазу, в результате ротор провернется, провернув кинематику.

18. При включении 2ПТ реле РВ теряет питание. Егоу1 контакты разомкнутся через выдержку, обеспечивае-Ч мую разрядом конденсатора Сз. Размыкание контактов РВ вызывает отключение РРВ с последующим отключением 2ПТ, включением 1ПТ.

19. Таким образом, при нажатой кнопке «проворот» КНТ обмотки электродвигателя последовательно под- 1 ключаются на Пониженное напряжение, что обеспечивает катательное движение ротора и кинематики. -^1

ЗАЩИТА

20. Защйта от токов короткого замыкания обеспечивается автоматом и предохранителями.

21. Защита от перегрузки осуществляется тепловым реле.

22. Нулевая защита—катушками и контактами магнитных пускателей.

Указания по первоначальному пуску и обслуживанию электрооборудования

23. Перед пуском станка необходимо ознакомиться” с работой электрооборудования станка по настоящему описанию и принципиальной схеме, изучить назначение органов управления.

29

24. Подключение станка в сеть трехфазного переменного тока на напряжение, указанное на табличке, производится через в:одной клеммник.

25 Станок должен быть подсоединен к системе заземления, для чего на колонне предусмотрен болт заземления с табличкой, а вводной клеммник имеет зануляющий зажим.

26. Перед пуском необходимо освободить магнитные системы пускателей и реле от клиньев, произвести рас-

। ’ Д *54 .

консервацию, проверить сопротивление изоляции, на жатнем кнопки <впра?о> проверить правильность фа-зировки при подключении в сеть.

27. При низком сопротивлении изоляции произвес ти сушку электродвигателей, проверить состояние про водки и т. д.

28. Уход за электрооборудованием—согласно типовым инструкциям в зависимости от условий окружаю щей среды.

30

34

VII. СМАЗКА СТАНКА. Рис. 13.

Указан,, по обслуживанию смазочной системы станка.

1. Уровень масла в резервуаре 12 проверяется по красной точке маслоуказателя 5.

2. Смазать с помощью шприц—масленки все точки, указанные па схеме.

3. По окончании работы необходимо смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности станка.

Через 2—3 минуты после пуска станка масло должно показаться в контрольном глазке 2. Во время эксплуатации станка необходимо постоянно следить через контрольный глазок за подачей смазки.

ВНИМАНИЕ!

В случае, если масло в глазок не поступает работу следует прекратить.

Необходимо осмотреть насос и устранить причину, мешающую нормальному поступлению смазки. Насос крепится на нижней илиге коробки скоростей двумя болтами. Для того, чтобы подойти к насосу, необходимо снять бококуда идышьу, сверлильной головки.

36

Рис 16.

СПЕЦИФИКАЦИЯ

К СХЕМЕ СМАЗКИ СТАНКА

ПО схеме Наименование смазываемых частей механизмов Способ смазки Марка сказочного материала по ГОСТу , Марка смазочного материала в тропических условиях Периодичность смазки и заполнение резервуара Количество масла заливаемого в резервуар

I 9 3 4 5 6 7

1 Подшипники электро- Набивка Солидол УС-2 Ингибиро- 1 раз

двигателя и приводной F ванная в 6 месяцев

шестерни f смазка

НГ—203

Марки В

2 . Контрольный глазок

3 Подшипники и шестерни циркуля- индустриала- Ингибирован- полная

коробки скоростей и подач циоиная ное «20» ное Иир 20 смена

и механизма подачи от насоса ГОСТ' 1 707-51 ВТУИП 1 раз 10 литров

№ 96—61 в 3 месяца

4 Залив масла»

5 Указатель уровня масла

6 Слив масла

7 Подшипники электронасоса набивка Солидол УС-2 Ингибиро- 1 раз

ГОСТ 1033-51 ванная в 6 месяцев

смазка

НГ-203 Марки В

Ингибированная 1 раз •

8 Валик подъема стола Ручным Солидол УС-2_ смазка в неделю

9 Ролик противовеса насрсом ГОСТ 1033-51 НГ-203

• Марки В

10 Верхний подшипник ручным Ингибированная 1 раз

шпинделя насосом ЦИАТИМ 201 смазка в месяц

11 Нижний подшипник шпинделя ЦИАТИМ 201

12 Масляный резервуар станка.

13 Плунжерный насос станка .

14 Подшипники привода Набивка Солидол УС-2 Ингибированная 1 раз

смазка в 6 месяцев

f НГ-203

Марки В

ПРИМЕЧАНИЕ: Солидол «УС-2» ГОСТ 1033 — 51 Температура каплепадения не ниже 75° .С «индустриальное 20» ГОСТ 1707—51 вязкость при температуре 50“ С 17 — 23 ест. /

37

VIII. ПОДГОТОВКА СI АНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ, ПЕРВОНАЧАЛЬНЫЙ ПУСК

И УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ.

Антикоррозийные покрытия, нанесенные перед упа ковкой станка на обработанные неокрашенные поверхности, 'удаляются с помощью авиационного бензина или керосина.

Перед пуском, станка необходимо : залить масло а сверлильную головку, в резервуар фундаментной плиты, залить охлаждающую жидкость, выполнить указа- > ния изложенные в разделах «Электрооборудование станка’ и «Смазка станка».

После подключения станка к сети производится его опробование на холостом ходу при самых малых обо-* 1 2 3 ротах шпинделя и выключенной подаче. Затем испытание х/х проводят на всех скоростях и подачах шпинделя, начиная с самой низкой. Если при переключении скоростей шпинделя или подач ощущается препятствие движению рукоятки, это значит, что шестерни уперлись зубом в зуб. В этом случае, не следует у вел ими вать усилие, а нужно провернуть шестерни нажатием на кнопку «Проворот шпинделя».

ВНИМАНИЕ!

1

Не допускается переключение скоростей и подач на ходу, так как это может привести к поломке зубьев шестерен.

При обслуживании станка должы быть выполнены следующие обязательные указания по технике безопасности:

1. Не приступать к работе без предварительного ознакомления с инструкцией до обслуживанию изделия.

2, Включение вводного выключателя производить только при закрытой дверке электрошкафа.

3. Чистку, обтирку и регулировку механизмов :танка производить только при полной остановке его н отключения от электросети.

IX. НАСТРОЙКА И НАЛАДКА СТАНКА.

Наладка станка на обычную работу заключается установке стола и сверлильной головки в необходимые для работы положения, зажима их на колонне и уста новки необходимых чисел оборотов и подач шпинделя.

Кроме обычной работы с механической подачей на станке можно работать со следующими циклами:

1. с ручной подачей шпинделя;

2. с выключением подачи на заданной глубине;

3. с автоматическим реверсированием шпинделя на заданной глубине при нарезке резьбы.

При наладке станка на работу с ручной подачей, колпачок с накаткой расположенный в центре крестового штурвала, следует отжать от себя до отказа.

При наладке станка на работу с выключением подачи на заданной глубине необходимо:

1. установить инструмент в шпинделе, деталь •на столе'ставка;

2. опустить шпиндель до упора инструмента в деталь.

3. Лимб сверлильной головки установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом конуса инструмента.

1. Кулачок с буквой «II» закрепиить так, чтобы его риска совпадала с соответствующей риской на лимбе

5. После включения вращения шпинделя и подачи начнется обработка детали, по достижении нужной глубины подача прекратится, шпиндель будет продолжать вращаться.

' НАЛАДКА СТАНКА НА АВТОМАТИЧЕСКУЮ НАРЕЗКУ РЕЗЬБЫ.

Для наладки станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо:

I. Установить патрон с метчиком в шпинделе, деталь на столе станка.

2. Опустить шпиндель до упора инструмента в деталь.

3. Лимб на сверлильной головке установить так, чтобы против указателя находилась цифра соответствующая глубине обработки.

4. Кулачок с буквой «Р» закрепить так, чтобы его риска совпадал’а с соответствующей риской на лимбе.

5. Выключить механическую подачу.

6. После включения вращения шпинделя, метчик вручную вводится в отверстие, через 2 -3 оборота надобность в ручной подаче отпадает: после достижения заданной глубины, шпиндель автоматически реверсируется и метчик выходит из отверстия. Для того чтобы шпиндель принял вно ь правое вращение, необходимо снова нажать соответствующую кнопку.

X. РЕГУЛИРОВАНИЕ СТАНКА.

После ознакомления с руководством установки станка на фундамент, смазки всех его механизмов, согласно схемы смазки и подключения электрической сетжц можно приступать к работе т. к. станок полностью отрегулирован. Однако, в процессе эксплуатации, первоначальная регулировка может нарушиться и потре-буется дополнительная регулировка некоторых механизмов станка.

Предохранительная муфта механизма подачи должна быть отрегулирована на осевое усилие на шпинделе на 15% больше допустимого. Для регулировки предохранительной муфты необходимо снять правую верхнюю крышку сверлильной головки и при помощи гайки на червяке уменьшить или увеличить натяжение пружины. Регулировка направляющих стола производится винтами па правой боковой стороне направляющих стола. Зажим стола производится в двух точках рукоятками расположенными на правой стороне. Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится в двух точках рукоятками, расположенными на правой стороне.

Регулировка упорного подшипника шпинделя производится в такой последовательности:

1. Отвернуть пробку расположенную на лицевой части сверлильной головки.

2. Установить шпиндель так, чтобы стопор в гайке был совмещен с отверстием и отжать его.

3. Повернуть шпиндель так, чтобы с отверстием в сверлильной головке совпало отверстие в гайке шпинделя.

4. Вставить в отверстие гайки цилиндрический стержень и поворачивать шпиндель против часовой стрелки до ликвидации осевого люфта шпинделя.

5. Отрегулировав осевой люфт необходимо стопор затянуть.

38

XI. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ СТАНКА ПРИ РЕМОНТЕ И ТЕХНИЧЕСКАЯ ДОКУМЕНТА ЦИЯ ПО РЕМОНТУ.

В случае разборки станка необходимо иметь н виду следующее:

1. Прежде чем приступить к разборке станка, необ ходимо отключить станок от электросети вводным выключателем.

2. Прежде чем снять со станка коробку скоростей, нужно:

а) через окно с правой стороны сверлильной головки отсоединить, от насоса всасывающий маслопровод с угольником.

При разборке отдельных механизмов станка следует руководствоваться приведенными в настоящем руководстве сборочными чертежами.

СПЕЦИФИКАЦИИ ПОДШИПНИКОВ

\О ПО хеме рис. 17 Наименование Обозна- чение Размер мм. Колич. на станок Класс точности

Шарикоподшипник радиальный

1 ’ - » 205 . 25x52x15 1 п

2 * » 110 • 50x80x16 1 А

3 7000110 50х80х16 1 В

4 104 ♦ 20x42x12 1 Н

5 • » 203 . 17x40x12 3 н

6 » » 204 . 20x47x14 2 п

7 205 . 25x52x15 2 н

8 • » 206 . 30x62x16 1 н

8 » 208 ♦ 40x80x18 1 н

10 211 , 55x100x21 3 н

11 * » 303 17x47x14 1 н

12 • » 304 • 20x52x15 2 п

13 » » 305 , 25хС2х17 1 п

14 » 5> 50205 . 25x52x15 1 н

15 » 50303 < 17x47x14 1 н

— 16 > » 50304 , 20х52х’5 3 н

L'7 50305 . 25x62X17 1 н

18 Шарикоподшипник упорный 8104 . 20x35x16 1 н

19 * 5> 8110 . 50x70x14 1 А

20 * * » 8207 ’ 35x62x13 1 н

21 * > ‘ 8210 50x78x22 1 А

Роликоподшипник игольчатый 941/12 • 12x17x12 6 _ н

V * » » 941/15 . 15x20x12 9 н

22 » » 942/20. • 20x26x20 2 н

* » 942/30 • 30x33x24 1 н

942/40 > 40x50x32 2 н_

23 » > » 943/25 , 25x32x25 3 н

» т> 943/40 . 40x50x38 2 н

24 Роликоподшипник конический 7207 . 35x72x17 1 н

40 1

Спецификация быстроизнапшвающнхся деталей не входящих в комплект и стоимость станка

№ п-п Обозначен. Наименование V Узел Кол-во на станок Материал Примечание

1 Н 135.20.13 Вилка Коробка скоростей 1 Чугун СЧ 32-52 ГОСТ 1412-54 Рис.-18

_2_ Н135 20.14 Вилка х> 1 > Рнс. 19

3 HI35 20.15 Вил^а 1 » Рис. 20

4 Н 125.30 15 Вилка Коробка подач 1 Чугун СЧ 32-52 ГОСТ 1412-54 Рис. 21

5 Н125 30.16 Вилка 1 Рис. 22

в H125.22.ll К Корпус насоса Насос • плунжер н. 1 Чугун 21-40 ГОСТ 1412-54 Рис. 23

7 Н125 22.31 Плунжер > 1 Сталь 40Х ГОСТ 4543-61 Рис. 24

- •

41

ШС 35;40.

н&с

25^ — •-—••*>J

5рзбагг^а от/^и^и с лосле^

илой '.'^

ж^>Д' ^^.ж^ж^w^wwвra^^^iй

«was*!

45

46

ХП. ГАРАНТИЯ.

Завод в течение 12-ти месяцев гарантийного срока

упаковке и эксплуатации станка. Срок действия кон-

обязуется безвозмездно заменять или ремонтировать вышедший из строя станок, при условии соблюдения потребителем правил по транспортировке хранению.

сервации три года. По истечении этого срока станок

следует распаковать и - переконсервировать.

Министерство станкостроительной и инструментальной промышленности

Г ЛАВСТАНКОПРОМ

Ордена Ленина станкостроительный завод имени Ленина

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

СТАНОК УНИВЕРСАЛЬНЫЙ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ модель 211135

Ч

51

Обозначение Наименование Кол-во комплектов на.1 изделие Размер Приме- чание

2Н135 Станок в сборе с электрооборудованием 1

--

0 - 1

Принадлежности, входящие в комплект и стоимость станка

ГОСТ 14904-69 Тиски станочные 7200-0214 1* 160

ГОСТ 8522-57 Патрон сверлильный тип 11 1 15x26

ГОСТ 2682-44 Оправка к сверлильному патрону 1 3 х 2в

ГОСТ 13598-68 Втулка переходная короткая 1 6100-0145 4/3 '

ГОСТ 13598-68 Втулка переходная короткая 1 6100-0144 4/2

ГОСТ 13598-68 Втулка переходная короткая 1 6100-0142 3/1

ГОСТ 3025-69 Клин к инструменту с коническим хвостовиком 1 . 7851-0012 (KMl-S)

ГОСТ 3025-69 • Клин к инструменту с коническим хвостовиком 1 7851-0013 (КМ 3)

ГОСТ 3025-69 Клин к инструменту с коническим хвостовиком 1 7851-0014 (КМ 4)

ГОСТ 11737-66 Ключ для винтов с внутренним шестигранником 1 7 *

ГОСТ 11737-66 Ключ для винтов с внутренним шестигранником 1 - 10

ь

Н135.10.67 Шпонка ступенчатая 2* -

ГОСТ 2839-62 Ключ гаечный 2-х сторонний 1 17x19

ГОСТ 2839-62 Ключ гаечный 2-х сторонний 1 12x14

11135.10.66 Сухари станочные к пазам , 2* г. '

Обозначение Наименование 1 1 Кол-во комплек- тов на 1 изделие Размер 1 Примечание

ТУ2-035-97-69 Отвертка тип Л • 1 250x1,4 -

ГОСТ 7808-62 Болт с шестигранной головкой 2* М 12x50-055

ГОСТ 11371-68 Шайба 2* 2-12-055

Д73—72 Ключ к электрошкафу -- 2

-

•

ГОСТ 3643-54 X Шприц штоковый

• мод. 1112-3911010 тип 11 с головкой под

пресс-масленку ГОСТ 1303-56 1

~ . X

Техническая документация

Руководство к станку 1

Акт приемки станка- 1

- Ведомость комплектации • I

Принадлежности поставляемые за отдельную плату по спец, заказу.

Н1350008 Альбом общих'видов и сборочных чертежей

-• с полной спецификацией

-

•

. *» .

ПРИМЕЧАНИЕ: детали обозначенные знаком* установлены на столе станка.

СССР

Министерство станкостроительной и инструментальной промышленности

ГЛАВСТАНК ОПРОМ

Ордена Ленина станкостроительный завод имени Ленина

Отдел технического контроля

• АКТ ПРИЕМКИ

СТАНОК УНИВЕРСАЛЬНЫЙ

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ

модель 2Н135

Заводской №

55

ПРОВЕРКА ТОЧНОСТИ СТАНКА

I

Проверка 1

Что проверяется МеТод проверки « Отклонение в мк.

допускаемое фактичео кое

Плоскостность рабочей поверхности стола. На рабочей поверхности стола 1 в различных направлениях на двух регулируемых опорах 2 (концевых мерах длины) устанавливают поверочную линейку 3 до - получения одинаковых показаний индикатора 4 на концах линейки При помощи индикатора, перемещаемого по рабочей поверхности стола и касающегося измерительным наконечником рабочей поверхности линейки, определяют правильность формы профиля поверхности. При длине линейки свыше 500 мм опоры устанавливают в точках наименьшего прогиба линейки удаленных от концов на 2/« ее длины. 32 (выпуклость не допускается)1 •

Что проверяется Метод проверки i Отклонение в мк.

' допускаемое фактическое

Радиальное биение ''азовой поверхности шпинделя для вну-греннего конуса л) у торца шпинделя б) на расстоянии 1,==300 мм В отверстие шпинделя плотно вставляют контрольную оправку 1 с цилиндрической рабочей частью. На неподвижной части станка укрепляют индикатор 2 так. чтобы его измерительный наконечник касался цилиндри-. ческой поверхности оправки и был направлен к ее оси. перпендикулярно образующей. Шпиндель приводят во вращение. В каждом сечении проверку производят не менее чем в двух взаимно перпендикулярных плоскостях Отклонение определяют как наибольшую величину результатов измерений в каждом сечении. а) 20 б) 30 а

56

Проверка 3

Что проверяется Метод проверки * Отклонение в мк.

допускаемое фактическое

Перпендикулярность оси вращения шпинделя рабочей поверхности стола. На рабочей поверхности стола 1 в продольном и поперечном направлениях на двух опорах 2 одинаковой высоты устанавливают поверочную линейку 3. На шпинделе укрепляют коленчатую оправку с индикатором 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки. Шпиндель с индикатором поворачивают на 180°. Отклонение определяют как алгебраическую разность показаний индикаторов в точках а и 31 (б и 6i). В станках с переставляемыми по высоте столом и сверлильной головкой. Измерения производят в крайних положениях. Перед каждым измерением стол и сверлильную головку закрепляют. 1 а) 40 б) 50 * на длине ] = 300 мм Отклонение конца шпинделя допускается только в колонне U. и 1

Что проверяется

Метод проверки

Перпендикулярность

перемещения гильзы

' шпинделя или сверлильной головки рабочей поверхности

/ стола:

а) в продольном направлении./

б) в поперечном направлении

На рабочей поверхности стола 1 устанавливают цилиндрический угольник 2. На шпинделе, при вдвинутом положении гильзы укрепляют индикатор 3 так, чтобы его измерительный наконечник касался цилиндрической поверхности угольника и был направлен к ее оси перпендикулярно образующей,. Гильзу шпинделя перемещают на длину хода. Измерение производится при среднем положении стола и сверлильной головки, которые должны быть закреплены. Отклонение определяют, как алгебраическую разность показаний индикатора в каждой измеряемой плоскости. ’

•Отклонение в мк.

допускаемое фактическое

а) 50 V

б) 60

' Отклонение конца шпинделя допускается только к колонне

57

ПРОВЕРКА СТАНКА НА ЖЕСТКОСТЬ

I!ройерка 5

Отклонение в мк.

Что проверяется

Метод проверки

допускаемое

фактичес кое

а) Перпендикулярность оси нагруженного шпинделя рабочее поверхности стола в продольном направлении:

6) относительное перемещение под нагрузкой шпинделя и и Стола.

В отверстий шпинделя вставляют оправку I. а на шпинделе укрепляют поперечину 2. На рабочей поверх пости стола 'устанавливают нагрузочное устройство 3. для создания силы Р==121?0 кгс, измерение которой производят динамометром. Сверлильную головку и стол устанавливают в среднее положение по высоте. Шпиндель t Ы.13И1 ают на половину хода. Перед каждым испытанием сверлильную головку устанавливают в положение проверки перемещением сверху вниз, стол—пере мешением, снизу вверх, а шпиндель рабочей механической подачей сверху вних При испытании сверлильную головку и стол закрепляют. Между столом и шпинделем создают плавцо возрастающую до заданного предела силу Р, направленную по оси шпинделя. Одновременно при помощи двух индикаторов 4. расположенных симметрично относительно оси шпинделя 'на расстоянии L=150 мм. (от оси шпинделя). измеряют перемещения шпинделя относительно стола. Отклонение от перпендикулярности оси нагруженного шпинделя к рабочей поверхности стола определяют как разность показаний индикаторов (проверка а). Относительное перемещение под нагрузкой шпинделя и стола определяют как алгебраическую пс'чусумму показаний индикаторов (провес к а б).

За велнчЙПы относительных перемещений принимают редине арифметические результаты двух испытаний.

а) 0.3

б) 1,3

II. Испытание станка на соответствие остальным техническим условиям и- особым техническим условиям поставки.

('танок отвечает всем предъявленным к нему требованиям по ГОСТ 7599--55 «Станки металлорежущие и 1еревообрабатывающие. Общие технические условлц» и техническим условиям на данный станок.

JI1. Принадлежности и приспособления к станку.

Станок укомплектован согласно ведомости комплектации.

IV Общие заключения по испытанию станка. На основании осмотра н проведенных испытании станок 1ризнан годным к эксплуатации.

V. Дополнительные замечания.

(.танок оборудован испытанными под напряжением электродвигателем и электроаппаратурой на........в

WecTo для штемпеля ОТК

««О и/

<__

Начальник ОТК завода