Текст

Главная редакционная коллегия по изданию справочников по вторич-

ным материальным ресурсам:

А. Е. ЮРЧЕНКО (главный редактор), Н. Л. ПИРОГОВ (заместитель

главного редактора), С. П. СУШОН (заместитель главного редактора),

С. В. ДУДЕНКОВ, г. м. покараев, в. м. селивановский.

Отраслевая редакционная коллегия:

Л. А. СМИРНОВ (главный редактор), С. В. ЛЕПОРСКИЙ (замести-

тель главного редактора), В. Г. БАРЫШНИКОВ, В. Л. КОЛИБАБА,

А. М. КОМЛЕВ, Г. И. ПАПКОВ, Е. И. ФИЛИППОВА, В. А. ХОЛОДНЫЙ.

В составлении справочника принимали участие сотрудники Уралниичер-

мета: Барышников В. Г. (1), Филиппова Е. И. (1), Менаджиева Р. А. (1);

ВНИПИчерметэнергоочистки: Винокуров И. С. (2), Витебская И. Н. (2),

Каролинский А. М. (2), Островский О. П. (2), Супруи Ю. М. (2), Трен-

де А. Э. (2); Уралмеханобра: Горелов А. М. (2), Постовалов И. П. (2),

Ручкнн Н. И. (2); Механобрчермета: Алексеева Т. В. (3), Колибаба В. Л.

(3), Сусликов Г. Ф. (3), Грицица А. Е. (3), Соха Л. Ф. (3), Апросова Р. С.

(3), Бондаренко Г. Н. (3), Ворсуляк И. Г. (3), Донченко Г. И. (3), Насту-

сенко В. И. (3), Пилипко Д. Ф. (3), Хохляицева Н. П. (3); УХИНа: Воз-

ный Г. Ф. (4), Давиденко И. М. (4), Должаиская Ю. Б. (4), Дубинин-

ская А. М. (4), Киышенко Л. П. (4), Литвиненко В. И. (4), Меликенце-

ва В. И. (4), Папков Г. И. (4), Шмачкова Т. М. (4); ВУХИНа: Исаеико Л. А.

(4), Юркина Л. П. (4), Яновская Н. Г. (4), ВНИПИчерметэнергоочистки:

Вайнштейн И. А, (5), Жучеико С. Д. (5), Кленышева Л. Д. (5), Майстрен-

ко Г. С. (5), Холодный В. А. (5).

Ответственный за выпуск — доктор технических наук, профессор

Л. А. СМИРНОВ.

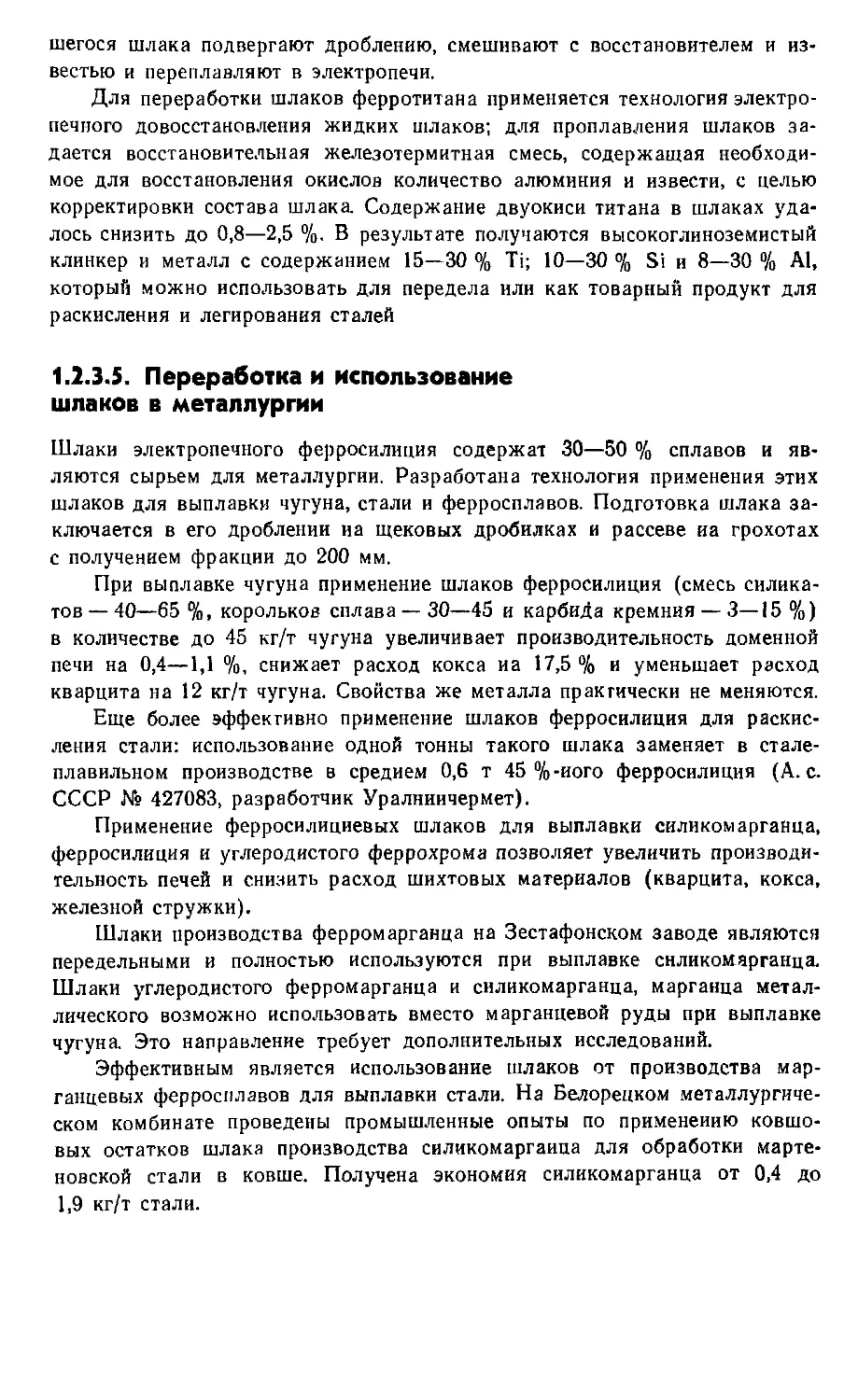

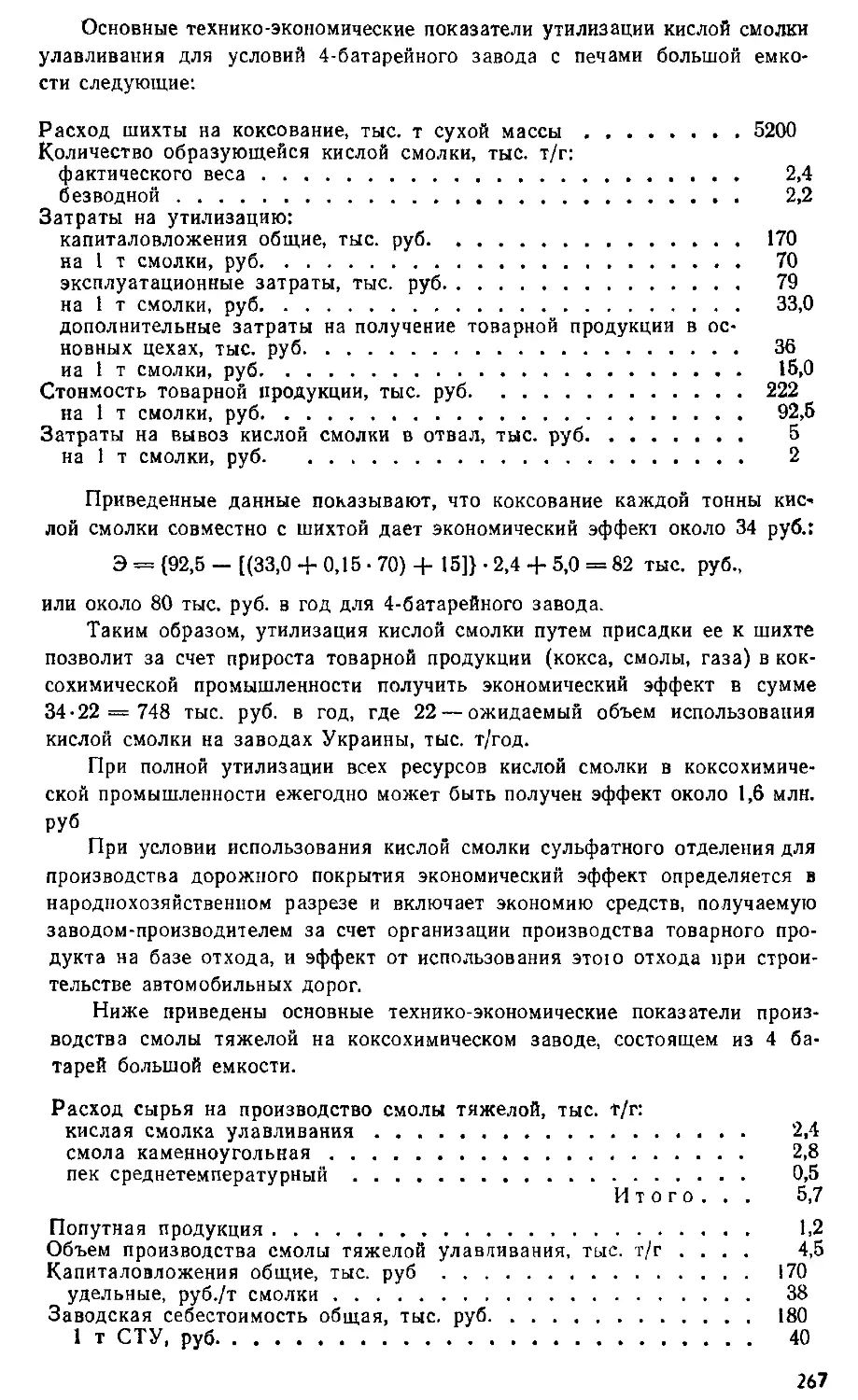

В 87 Вторичные материальные ресурсы черной ме-

таллургии: В 2-х т. Т. 2: Шлаки, шламы, отходы

обогащения железных и марганцевых руд, отхо-

ды коксохимической промышленности, железный

купорос: (Образование и использование): Спра-

вочник/В. Г. Барышников, А. М. Горелов,

Г. И. Папков и др.— М.: Экономика, 1986.— 344 с.

В справочнике приводятся номенклатура и характеристика вто-

ричных материальных ресурсов черной металлургии и нормы их об-

разования; дается краткое описание способов переработки и харак-

теристика оборудования; определяются рациональные направления

использования и технике-экономические показатели производства;

указываются цены, технические условия и стандарты на отходы и

продукцию нз них. В томе содержатся сведения о научных разра-

ботках. передовом отечественном и зарубежном опыте.

Для rii<oniMiiUD- пгццлчит и хозяйственных органов, предприя-

тнй,х^аучяй>р*рР1>р(^ь<<ги^[^<фганизацнй, деятельность которых свя-

з^гй а «i К П i фор м и ро в a 11НЯ н использования вторичных ресур-

сов.

в , ББК ю9(г)зи 12

© Издательство «Экономика», 1986

список

сокращений, принятых в данном Справочнике

ВИСИ — Воронежский инженерно-строительный институт

ВНИИМТ — Всесоюзный научно-исследовательский институт металлурги-

ческой теплотехники

ВНИПИчерметэнергоочистка — Всесоюзный научно-исследовательский и

проектный институт по очистке технологических газов, сточных вод и

использованию вторичных энергоресурсов предприятий черной ме-

таллургии

ВНИИОчермет — Всесоюзный научно-исследовательский институт органи-

зации производства и труда в черной металлургии

ВНИИСТРОМ — Всесоюзный научно-исследовательский институт строи-

тельных материалов

ВУХИН — Восточный научно-исследовательский углехимический институт

Гипрококс — Государственный всесоюзный институт по проектированию

предприятий коксохимической промышленности

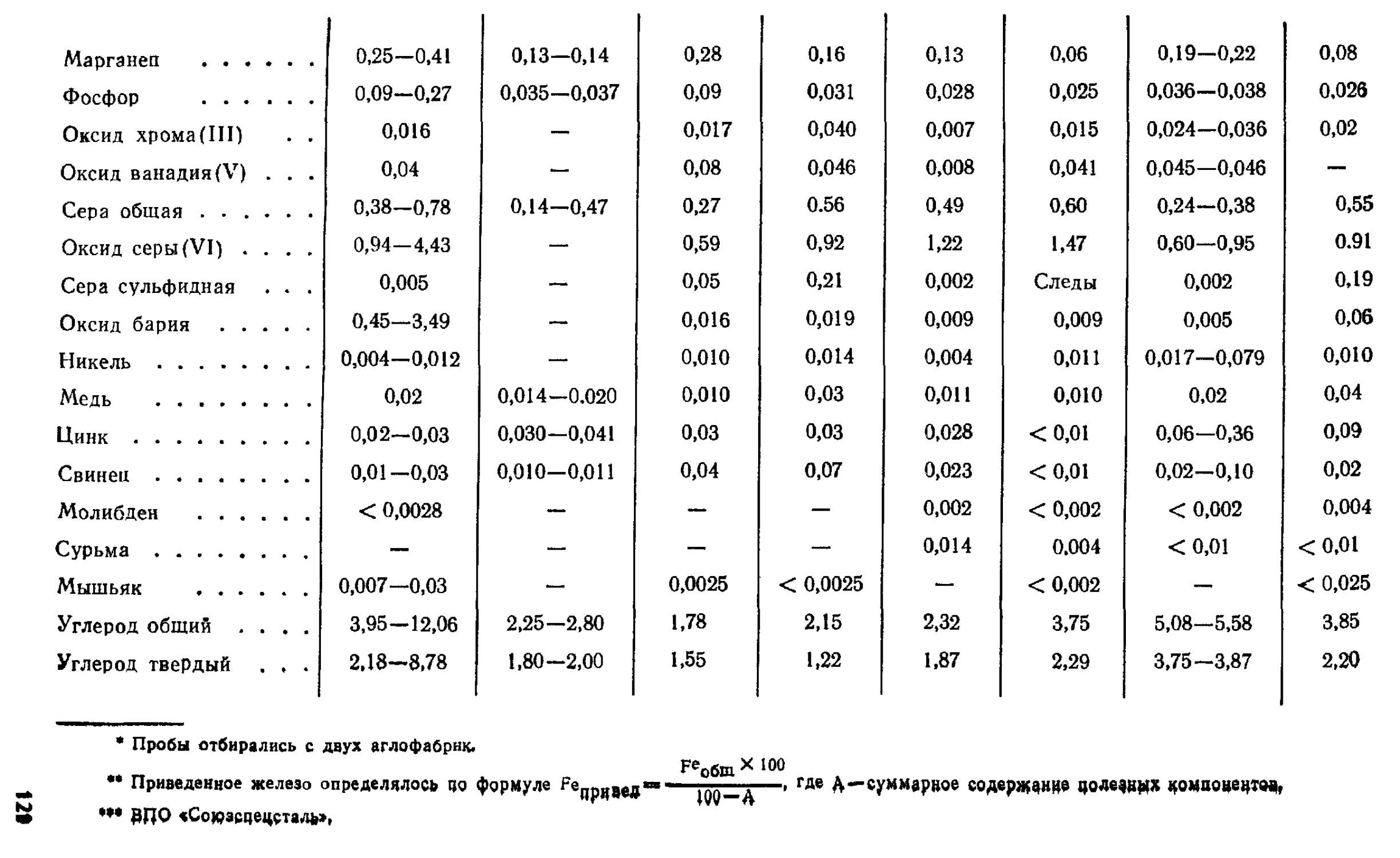

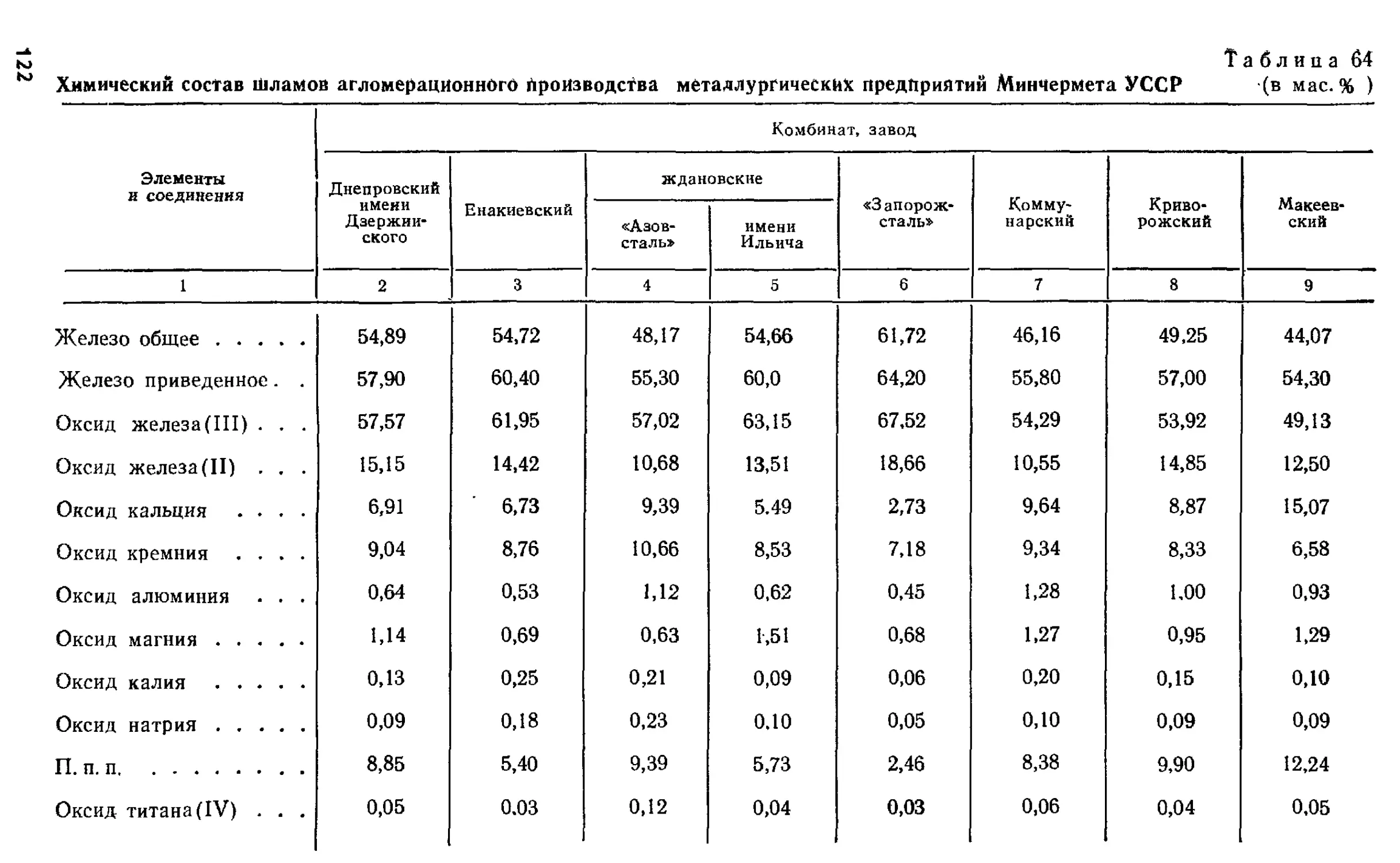

ГипромеЗ—Государственный союзный институт по проектированию ме-

таллургических заводов

Гнпроруда — Государственный институт по проектированию предприятий

горно-рудной промышленности

Гипрохим — Государственный союзный институт по проектированию заво-

дов основной химической промышленности

Госдорнии—Государственный дорожный научно-исследовательский инсти-

тут

ДИСЙ т Днепровский инженерно-строительный институт

ДМИ — Днепровский металлургический (институт

Каз. ИМС — Казахский институт минерального сырья

КГРИ — Криворожский горио-рудиый Институт

ИГИ — Институт горючих ископаемых ’

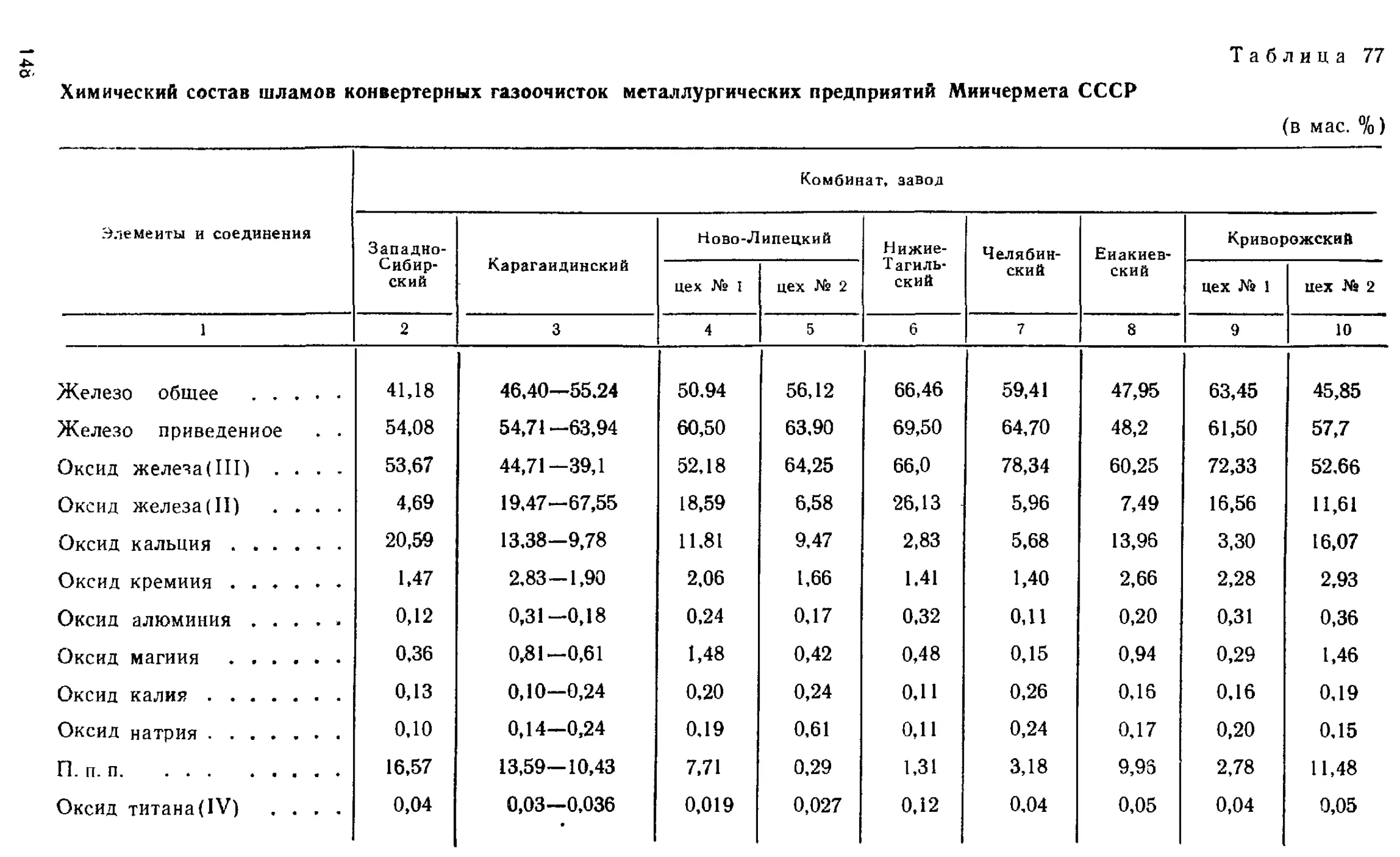

Мехаиобрчермет—Научно-исследовательский и проектный институт по

обогащению и агломерации руд черных металлов

НИИКМА — Научно-исследовательский институт по проблемам Курской

магнитной аномалии им. Шевякова

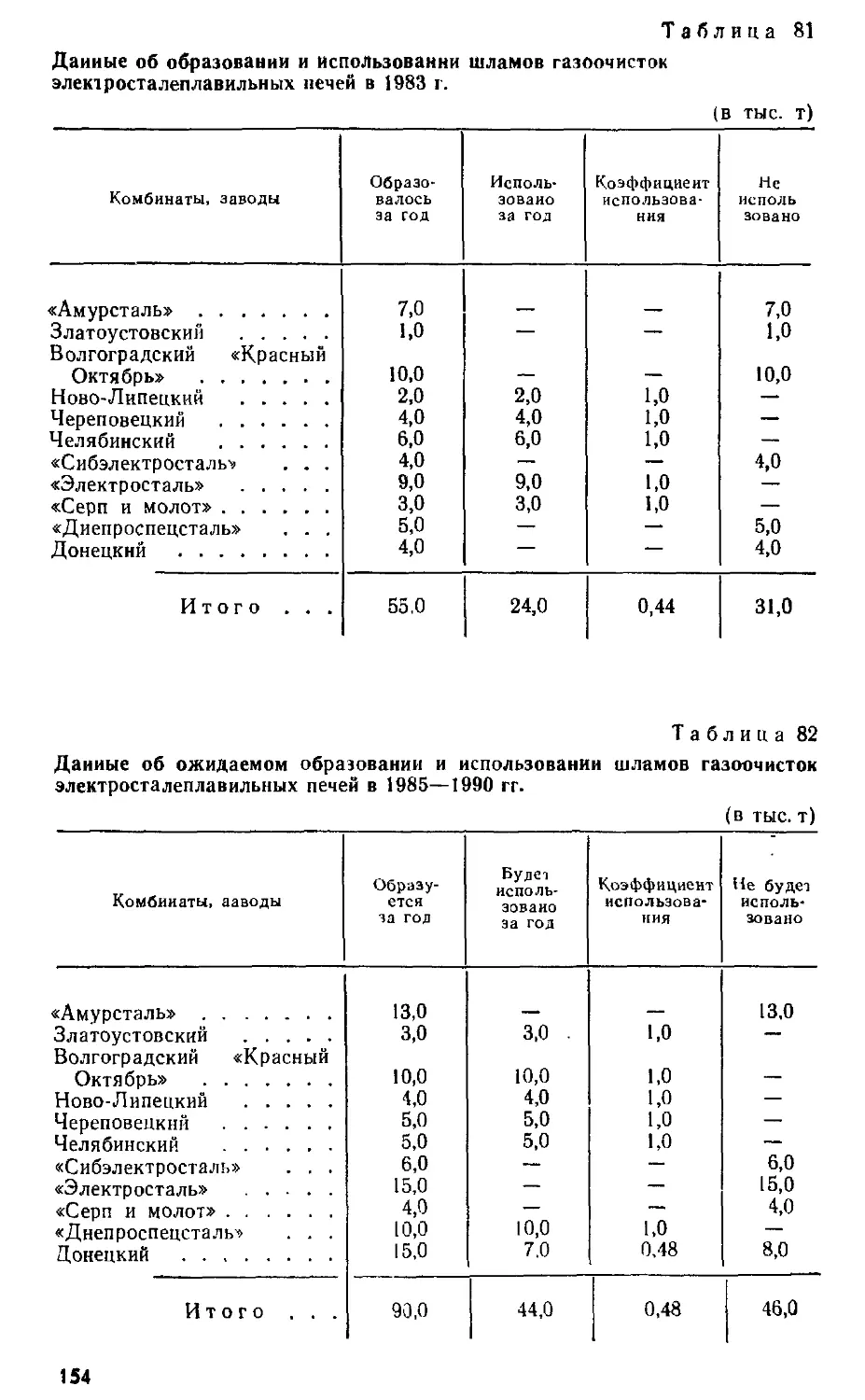

НИИСМИ — Научно-исследовательский институт строительных материалов

и изделий

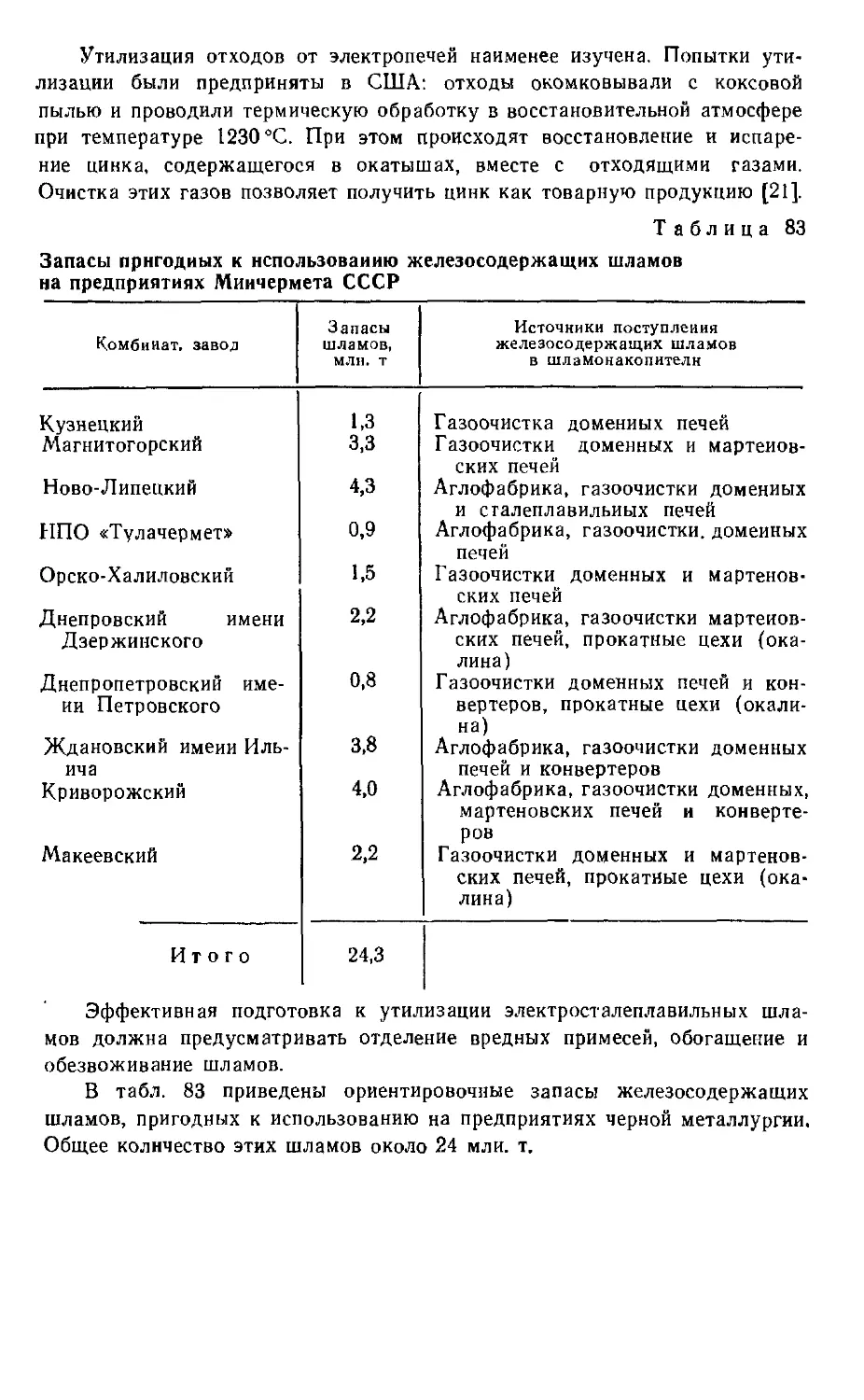

НИИСП — Научно-исследовательский институт строительного производства

Укр. ВОДГЭО — Украинский научно-исследовательский институт водоснаб-

жения, канализации, гидротехнических сооружений и инженерной гид-

рогеологии

УкрнииГаз — Украинский научно-исследовательский истнтут природных

газов

УкрНИИПиН — Научно-исследовательский институт планирования и нор-

мативов (украинский филиал)

УПИ — Уральский политехнический институт имени С. М. Кирова

Уралмеханобр — Уральский научно-исследовательский и проектный инсти-

тут обогащения и механической обработки полезных ископаемых

Уралниистромпроект—Уральский научно-исследовательский и проектный

институт строительных материалов

Уралниичермет — Уральский научно-исследовательский институт черных

металлов

УХИН — Украинский научно-исследовательский углехимический институт

1* 3

ВВЕДЕНИЕ

Одним из основных направлений экономической политики Коммунисти-

ческой партии Советского Союза и Советского правительства является по-

вышение эффективности общественного производства на основе ускорен-

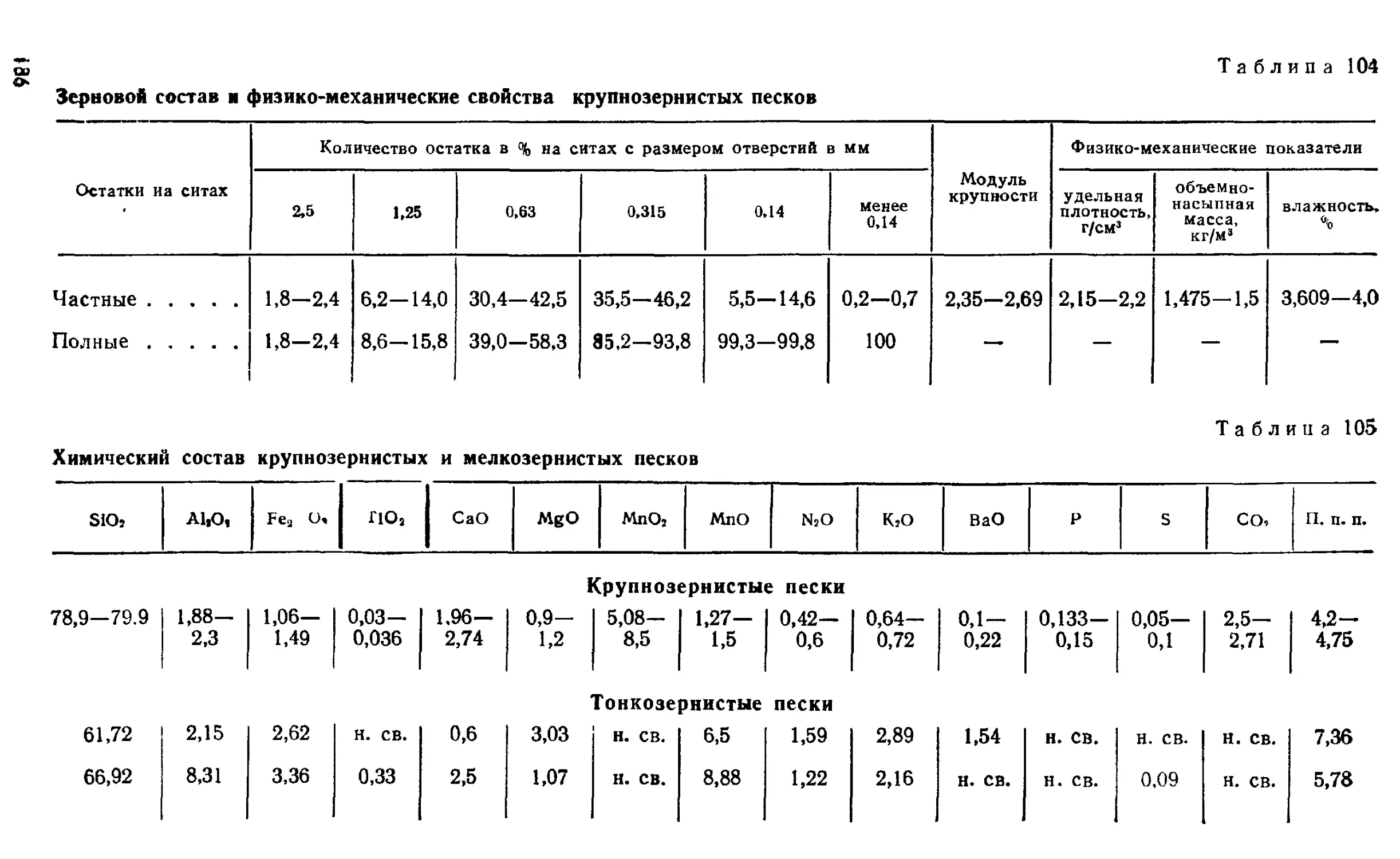

ных темпов научно-технического прогресса.

Важное значение для дальнейшего повышения эффективности общест-

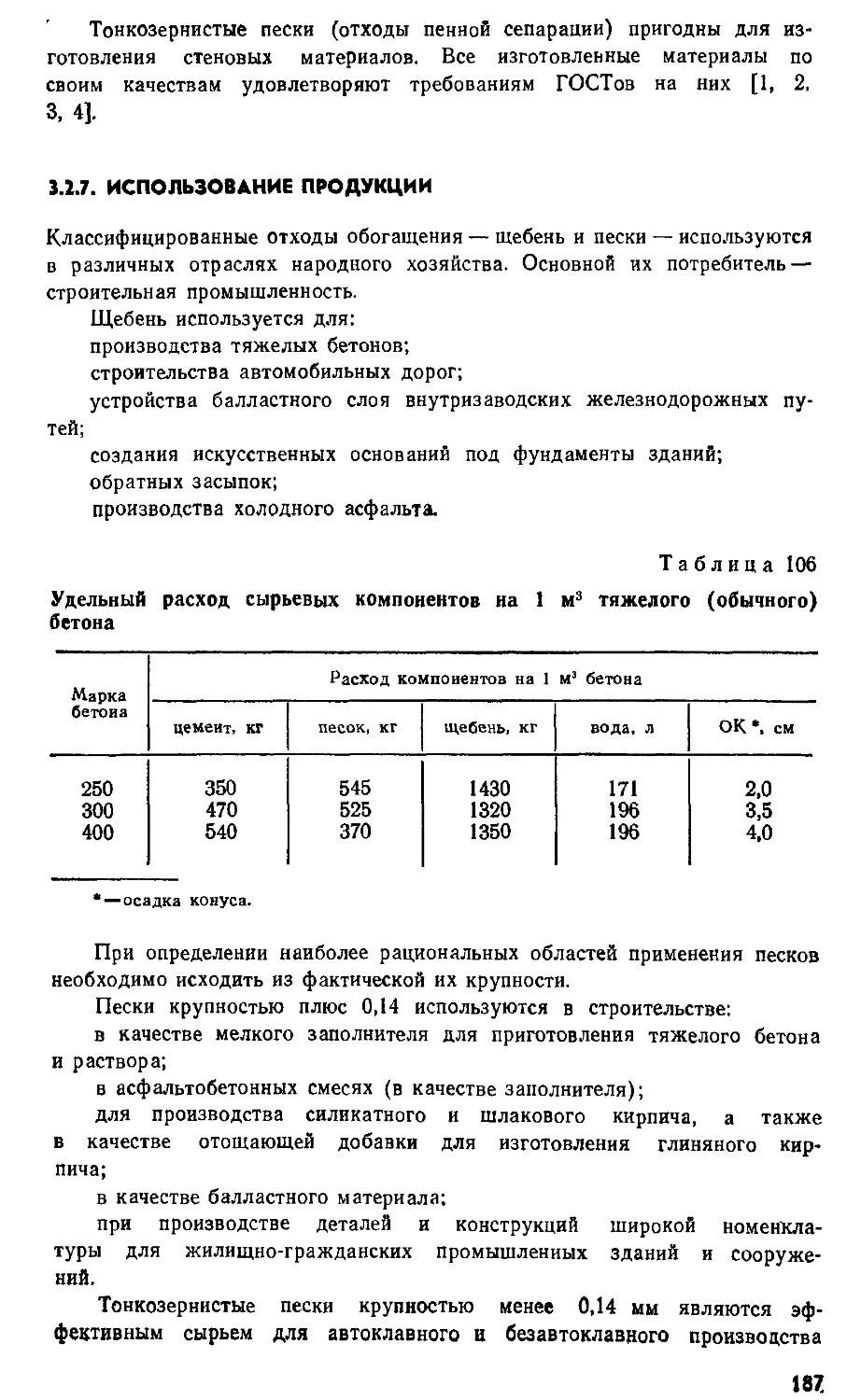

венного производства имеет экономичное использование материальных

ресурсов, поскольку потребность народного хозяйства в сырье и материа-

лах непрерывно растет, а их производство обходится все дороже.

Одним из путей снижения материалоемкости продукции и экономии

сырьевых ресурсов является повышение уровня использования вторичных

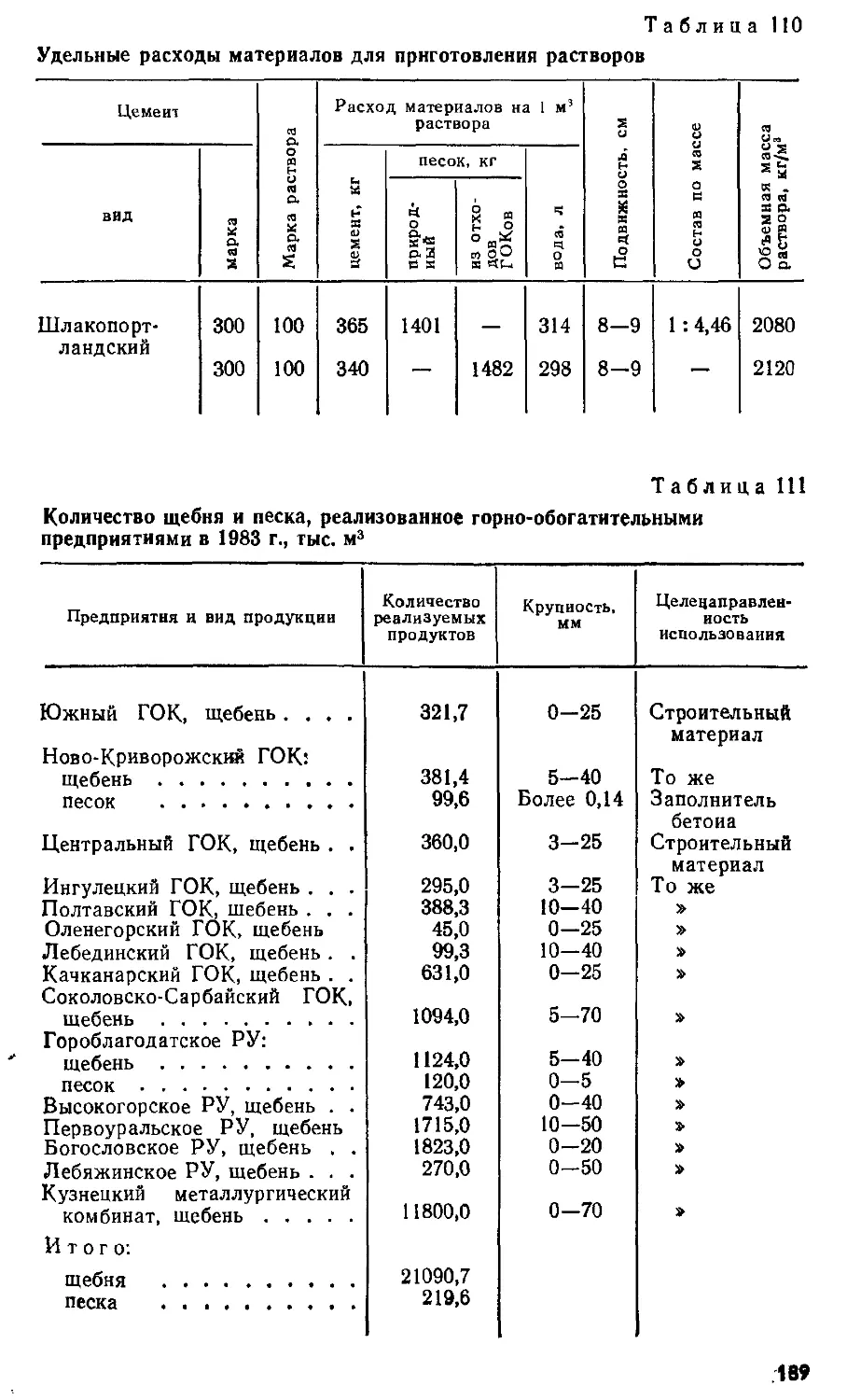

материальных ресурсов (BMP) — отходов, которые неизбежно образуются

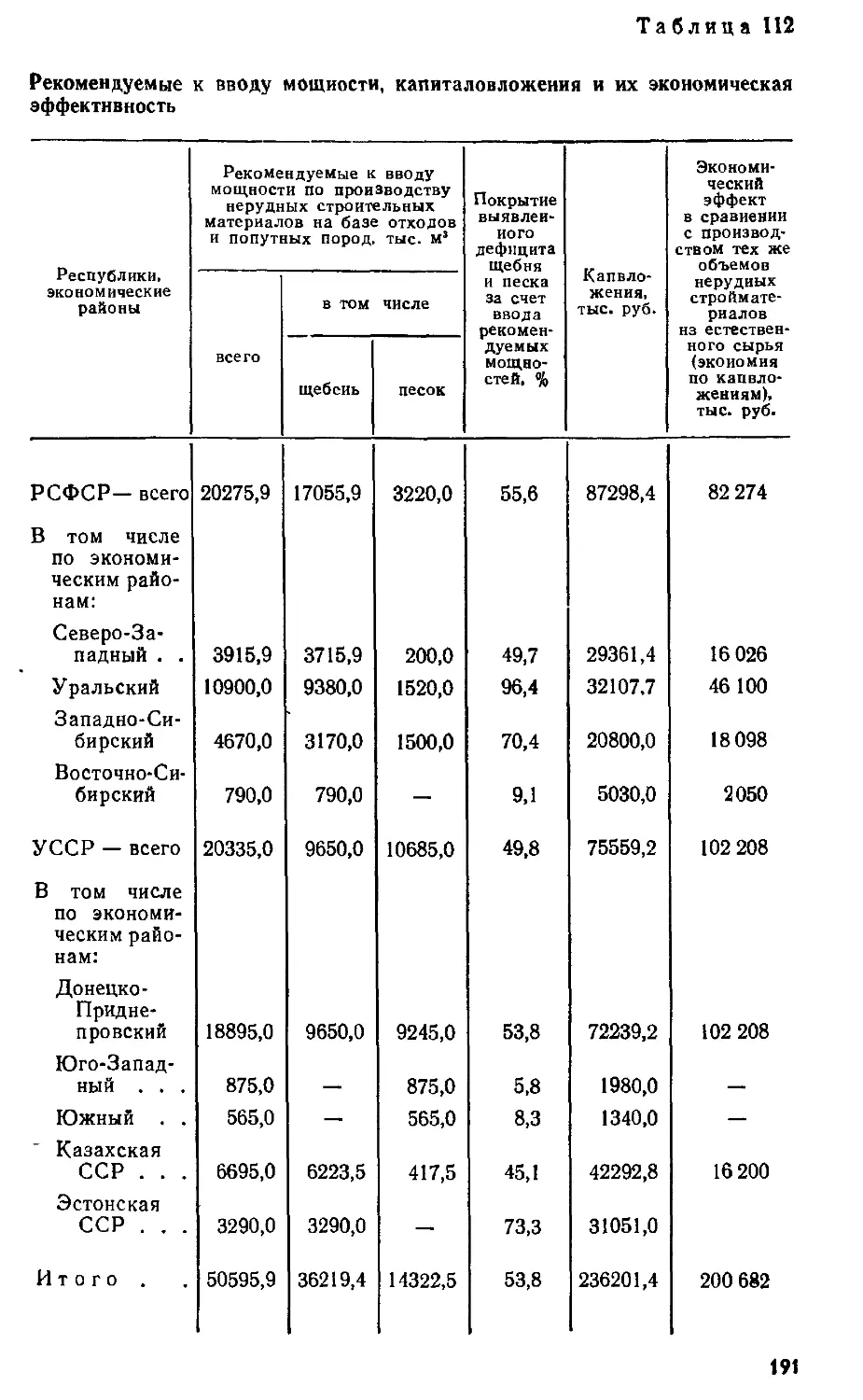

как в сфере материального производства, так и в сфере потребления.

Производственный опыт в СССР и за рубежом показывает, что ис-

пользование многих видов вторичных материальных ресурсов технически

осуществимо и экономически выгодно. В последние годы восстановление

сырьевых ресурсов из отходов во многих развитых странах стало вопро-

сом государственной важности. Решаются экономические и технологиче-

ские проблемы, связанные с эффективной переработкой отходов Такое

повышенное внимание к использованию BMP объясняется прежде всего

истощением запасов полезных ископаемых. Кроме того, использование отхо-

дов дает прямую экономическую выгоду, так как является дополнитель-

ным сырьевым источником, сохраняя запасы сырья.

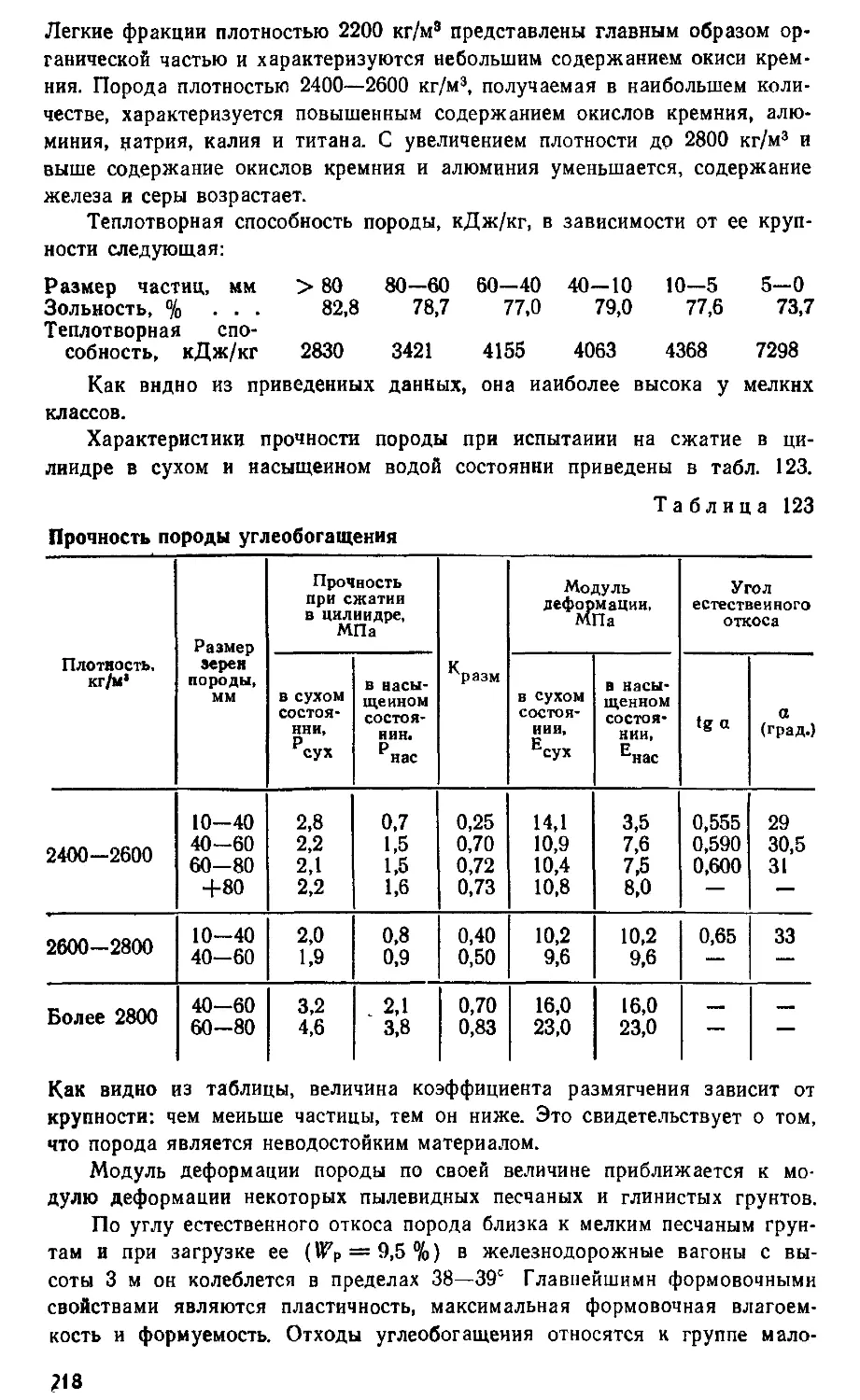

В народном хозяйстве СССР за последние годы в соответствии с ре-

шениями партии и правительства по вопросам экономии материальных

ресурсов проведена определенная работа по улучшению использования от-

ходов производства и вторичных продуктов. Отраслевыми НИИ, лаборато-

риями вузов и промышленных предприятий проведены работы по рацио-

нальному использованию BMP.

Однако несмотря на проводимую работу, уровень использования BMP

в настоящее время еще недостаточно высок. Номенклатура BMP, подле-

жащих заготовке и использованию вместо первичного сырья и материа-

лов, не расширяется, слабо используется передовой отечественный и

зарубежный опыт, отсутствуют хорошо налаженные учет и отчетность о на-

личии, образовании и использовании большинства видов BMP. По некото-

рым видам отходов отсутствуют нормативы их образования и расхода,

необходимые для планирования объемов использования вторичных мате-

риальных ресурсов в народном хозяйстве.

4

Одной из причин неудовлетворительного использования вторичных ре-

сурсов в народном хозяйстве является отсутствие систематизированной

литературы по этому вопросу, и прежде всего справочного характера.

Исследования Украинского филиала НИИПиНа при Госплане СССР в

области использования вторичных ресурсов, выполняемые совместно с от-

раслевыми научно-исследовательскими институтами, а также анализ ре-

зультатов проведенного единовременного учета наличия, образования и

использования BMP подтвердили необходимость и целесообразность разра-

ботки и издания справочных пособий по вторичным материальным ресур-

сам в материалоемких отраслях промышленности.

Справочник призван помочь созданию комплексных производств, где

отходы одного предприятия будут являться сырьем для другого; он не-

обходим также при проектировании новых предприятий с учетом утили-

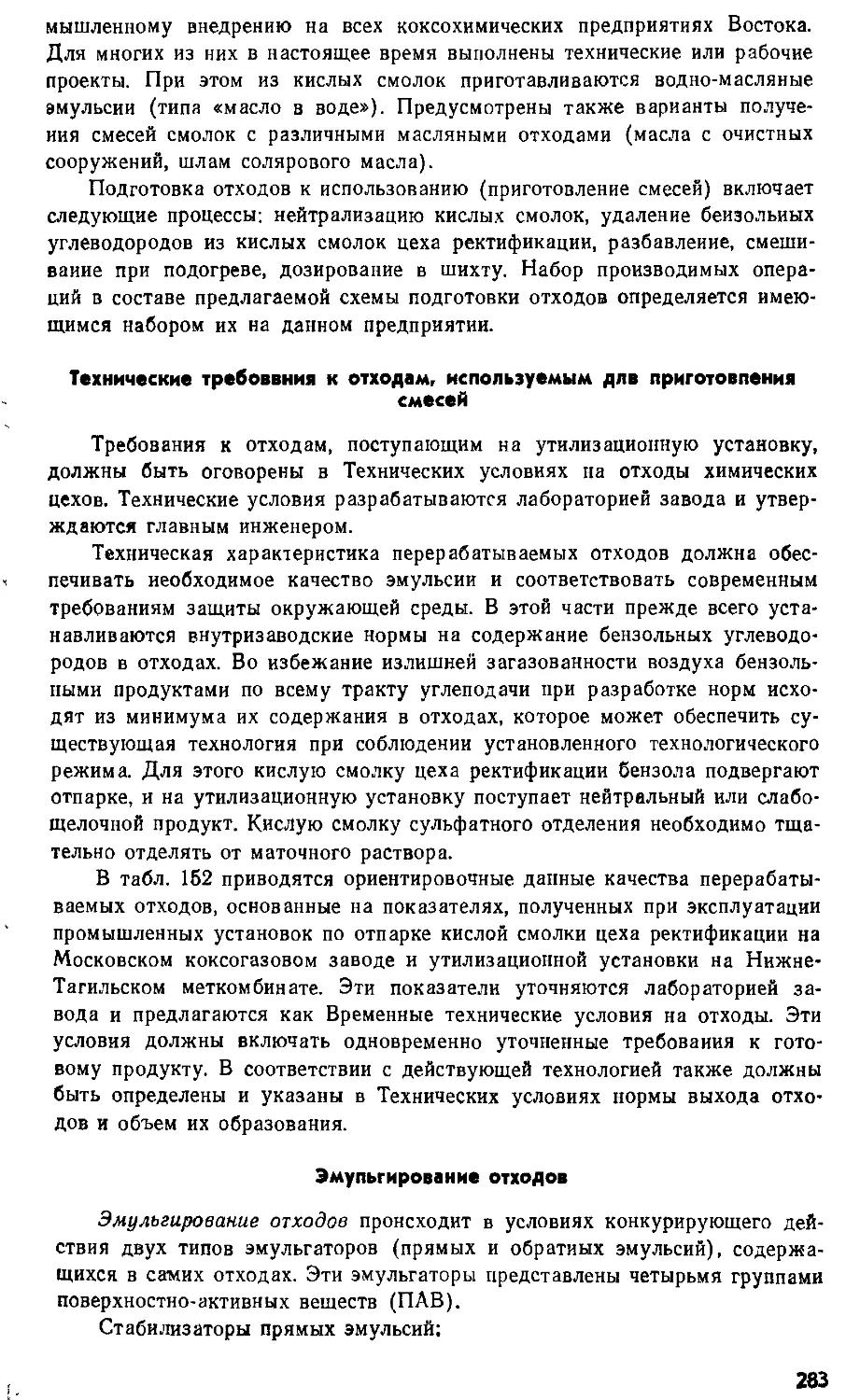

зации образующихся отходов.

В Справочнике представлены материалы по номенклатуре и характери-

стике шлаков, шламов, железному купоросу, отходам обогащения руд и

коксохимической промышленности; нормам их образования и направлениям

использования. В нем даны технико-экономические показатели производ-

ства, действующие ГОСТы и технические условия, цены. Обобщены со-

временные сведения о научных разработках, отечественный и зарубежный

опыт. Приведены правительственные и отраслевые постановления по увели-

чению переработки BMP черной металлургии.

1. ШЛАКИ ЧЕРНОЙ МЕТАЛЛУРГИИ

1.1. ОБРАЗОВАНИЕ ШЛАКОВ

1.1.1. ОБЩИЕ ОПРЕДЕЛЕНИЯ, КЛАССИФИКАЦИЯ ШЛАКОВ

Шлаки содержат невосстановленные соединения (доменный процесс) или

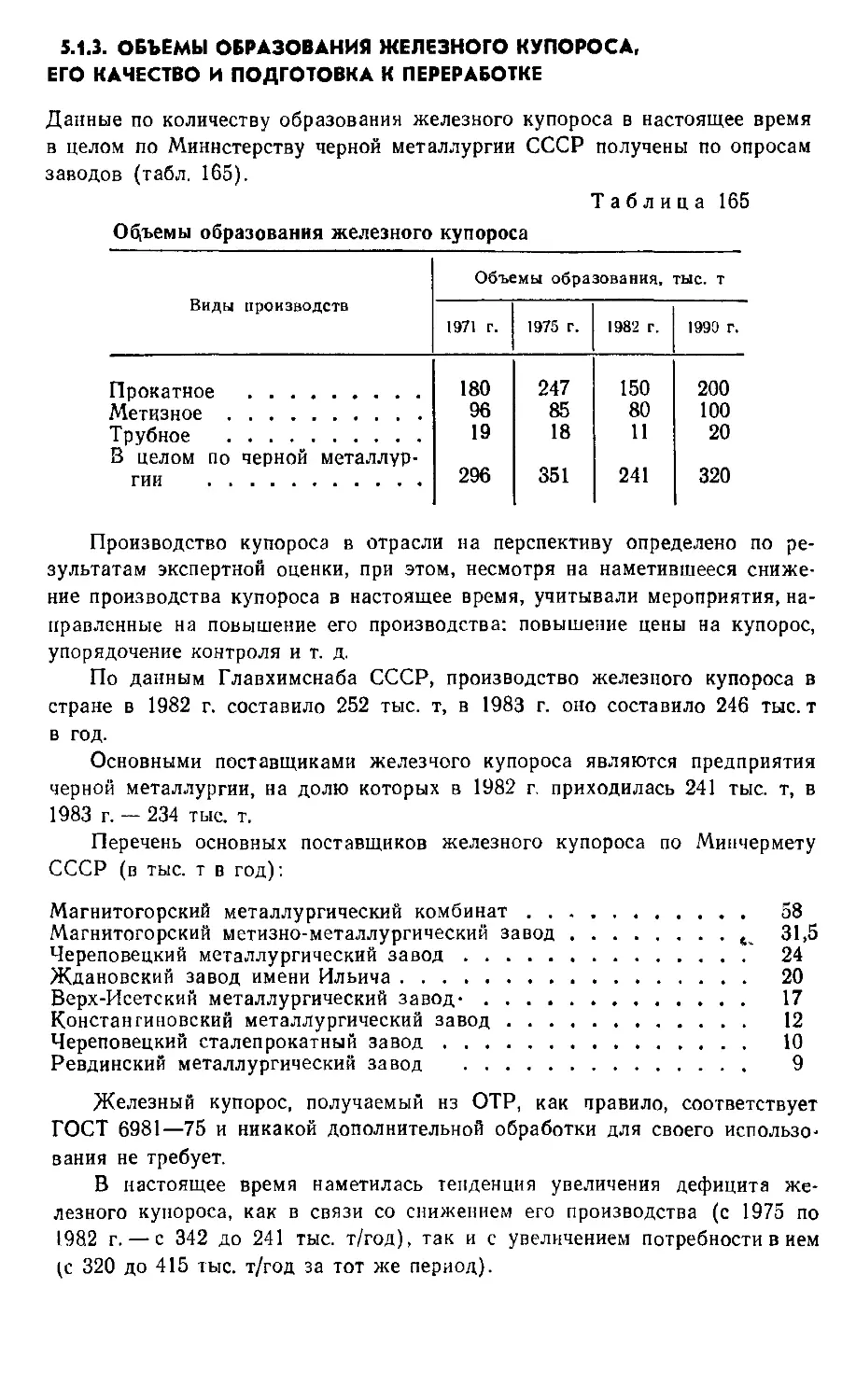

вновь образовавшиеся продукты окисления и соединения, поступающие при

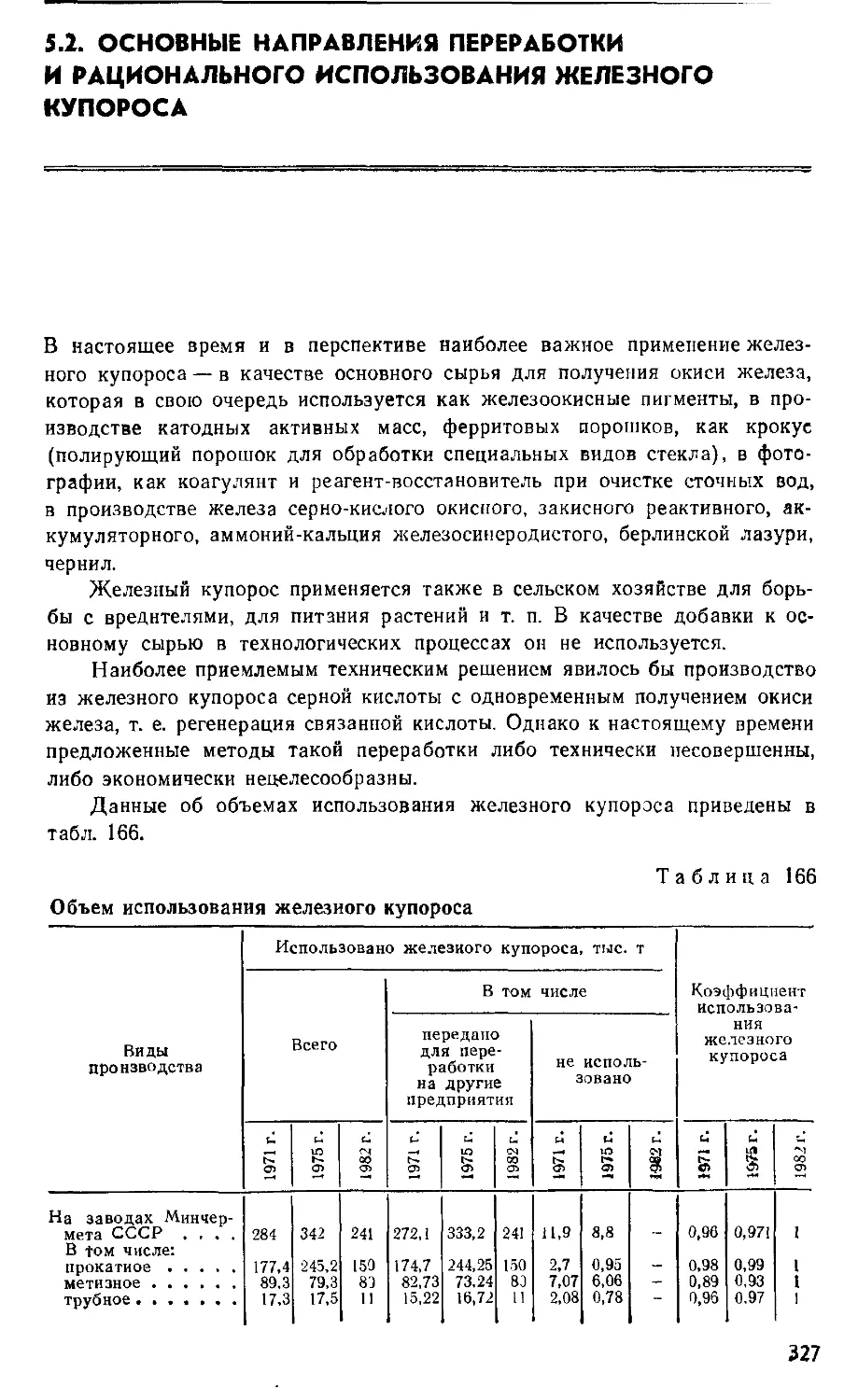

плавлении (сталеплавильный процесс и производство ферросплавов).

Шлаки представляют собой многокомпонентные системы, в которых

окислами, определяющими состав, являются CaO, SiO2, А12О3, MgO и FeO.

Кроме того, они содержат окисли Мп, Р, Cr, Ba, S, Fe, V, Ti и др.

Шлак сопутствует всем современным технологическим процессам производ-

ства черных металлов.

В обычных доменных шлаках 90 % химического состава занимают

CaO, SiO2 и А12О3. В зависимости от содержания окислов шлаки делятся

на основные, кислые и нейтральные При модуле основности Мо =

(CaO + MgO) , '

= —1 > 1 шлаки являются основными, при Мо < 1 — кис-

о1O2 “г AI2O3

лыми и Мо = 1—нейтральными. В зависимости от повышенного содер-

жания отдельных компонентов шлаки подразделяют иа магнезиальные

(MgO > 10 %), высокоосновные (СаО>44%), высокоглиноземистые

(А12Оз>40%), титанистые (ТЮ2>5%). Кроме того, доменные шлаки

содержат металла 2—4 % мае.

Жидкие доменные шлаки имеют плотность 2,6—2,7 т/м3. При естест-

венном охлаждении доменные шлаки (кроме высокоосновных) представ-

ляют собой кристаллические камневидные образования. Высокоосновные

шлаки при условии СаО > 0,92 SiO2 + А120з + 0,2 MgO (по ГОСТ 5578—

76) подвержены силикатному распаду и при охлаждении вследствие моди-

фикационных переходов двухкальциевого силиката, сопровождающихся

10 %-ным увеличением объема, превращаются в порошок.

По химическому составу в сталеплавильных шлаках 70—85 % зани-

мают CaO, SO2 и окислы железа. Кроме того, они содержат металла

до 12 % мае.

Первичные мартеновские шлаки имеют основность 1—2, конечные —

2,0—3,5; конвертерные — 2,0—4,4; электросталеплавильные первичные —

1,6—2,4, конечные—1,7—3,0. Жидкие сталеплавильные шлаки имеют плот-

ность 2,6—3,1 т/м3.

6

Высокоосновные мартеновские и электросталеплавильные шлаки пци

естественном охлаждении подвержены силикатному распаду и превра-

щаются в порошок. Конвертерные и мартеновские шлаки содержат свобод-

ную СаО, которая при гидратации способствует разрушению шлака вслед-

ствие увеличения объема.

Основное количество ферросплавных шлаков получают при производ-

стве сплавов на основе феррохрома рафинированного (34%), феррохрома

среднеуглеродистого и углеродистого (10 %), силикомарганца и ферромар-

ганца (48 %). Жидкие ферросплавные шлаки имеют удельную плотность

2,5—2,8 т/м3.

Шлаки от производства рафинированного феррохрома и марганца ме-

таллического имеют повышенную основность (Мо = 1,8—2,0) и содержат

Сг2О3 (3—6 %). При охлаждении они подвержены силикатному распаду.

Шлаки от производства марганцевых сплавов (силикомарганец, углеро-

дистый и среднеуглеродистый ферромарганец) являются кислыми (Мо —

= 0,28—0,95) и содержат значительное количество марганца (9—20 %).

Шлаки от производства ферросилиция являются кислыми (Мо =

= 0,10—0,39) и отличаются повышенным содержанием сплава.

1.1.2. ВЫХОД ШЛАКОВ

Удельный выход доменных шлаков может быть определен по балансу оки-

си кальция [1]:

III = у а^м 100,

где СаОм — суммарное количество окиси кальция, поступившего с материа-

лами в доменную печь, кг/т чугуна; СаОШл — среднее содержание окиси

кальция в шлаках, %.

Второй способ определения — по балансу пустой породы материалов и

золы кокса.

Количество пустой породы П (в кг/т) в компоненте шихты подсчиты-

вается по формуле

П = С BOO - FeO - (Fe - 0,778 FeO) 1,43 - п. п. п.],

где С — расход компонента шихты за определенный промежуток вре-

мени, т; <р — содержание влаги в компоненте шихты, %; FeO — содержание

в компоненте шихты, %; Fe — содержание в компоненте шихты, %;

п. п. п. — потери при прокаливании в данном компоненте, %; Р — количе-

ство выплавленного чугуна за данный период, т.

Количество шлакообразующих, вносимых коксом, определяется по

формуле

„г К (100 — q>K) Аг (10Э — Fe2Os)

к 100 • 100Р

где К — расход влажного кокса, т; q>K — содержание влаги в коксе,

%; Ас —доля золы в коксе; Fe2O3—содержание окислов железа в зо-

ле, %.

7

Количество шлакообразующих, вносимых флюсом, составляет

тп - Ф <100 “ фФл) (10° ~ Fe2°3 ~ п‘ п- п-)

Шф

юо -юор

где Ф — расход известняка, т; <рфл — содержание влаги во флюсе, %.

Количество шлакообразующих, выносимых колошниковой пылью, со-

ставляет

шк.п = *'Ч^1обрк~п'' 100 “ Fe0 ~ (Fe ~ °'778 FeO)' 1143 ~ п-п' п-

где К. п — количество пыли в сухом пылеуловителе, т; <рк п — содер-

жание влаги в пыли, %.

Количество восстановленных окислов, переходящих в чугун, подсчиты-

вается по формуле

2 (SiO2 + МпхОу) + Р2О5 = (2.14S1 + l,29Mn -f- 2.29Р).

Количество серы, переходящей в газ и чугун, составляет

Sr.4 = XS + -^y-,

где S — количество серы, внесенной материалами и газами, т; X —

доля серы, переходящей в газ; S — содержание серы в чугуне,' %.

Суммарное количество шлакообразующих составляет

Ш = {2 (П( + + Шфл + Шк. п) -

1 пл

- 2 (SiO2 + MnxOy + PgOs - Sr. ,)} ioo-S-FeQ + мйо)-

где П/ — суммарное количество пустой породы, т; (FeO + МпО) —со-

держание данных окислов в шлаке, %.

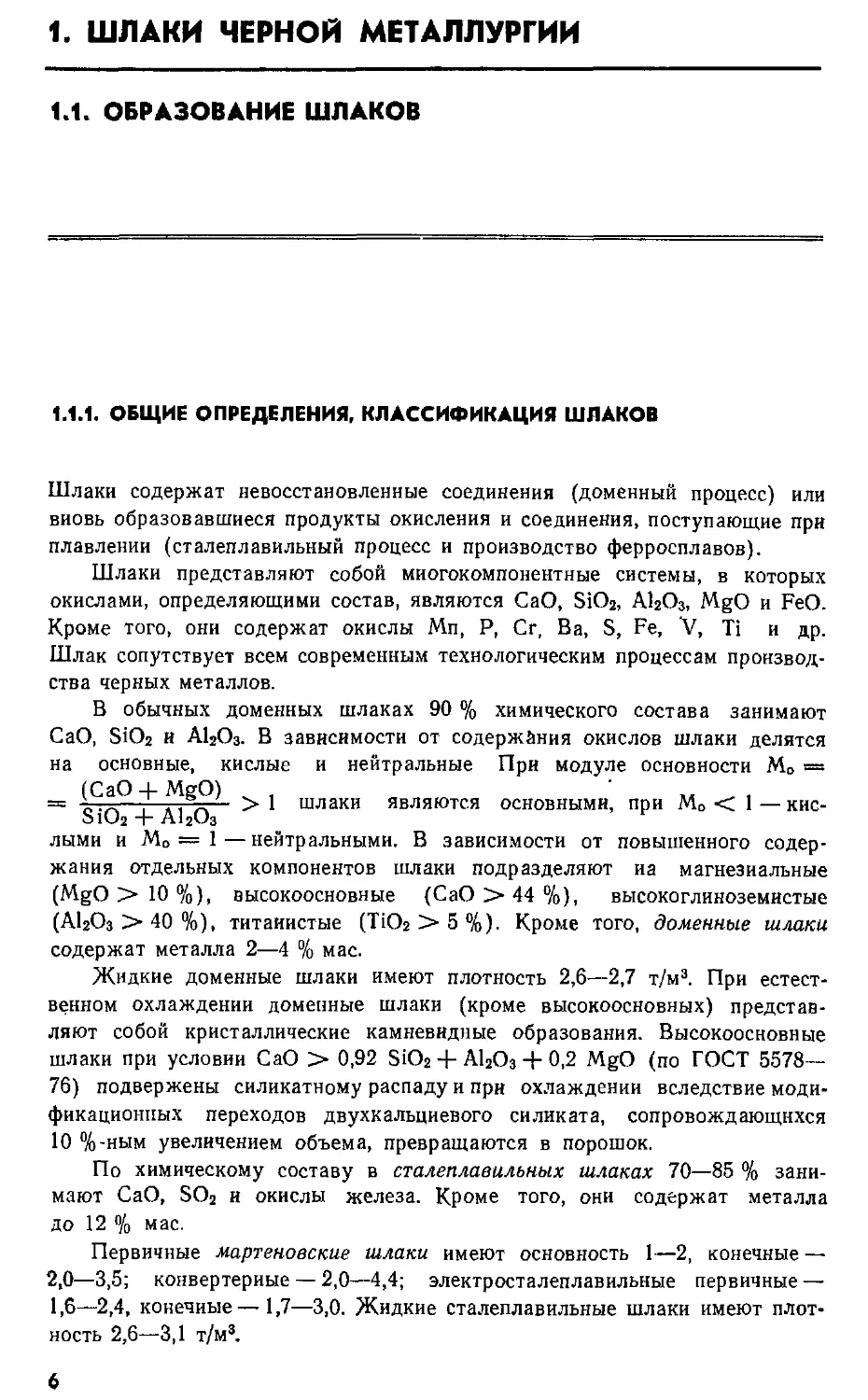

Удельный выход доменных шлаков зависит от содержания железа в же-

лезорудной части шихты, расхода кокса и известняка. В целом по стране

он в последние годы увеличивается и вследствие повышения производства

чугуна растет абсолютный выход шлаков (табл. 1).

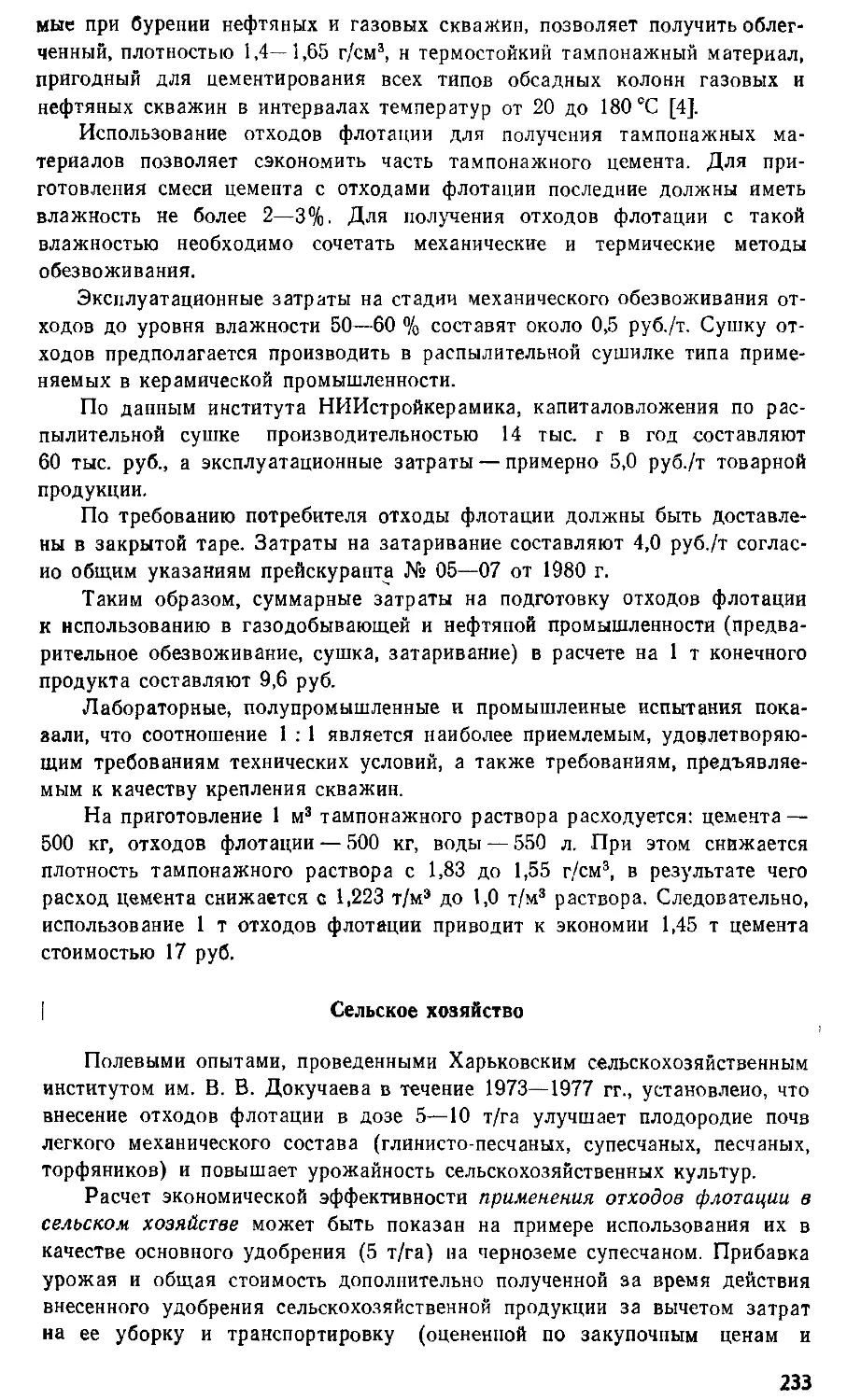

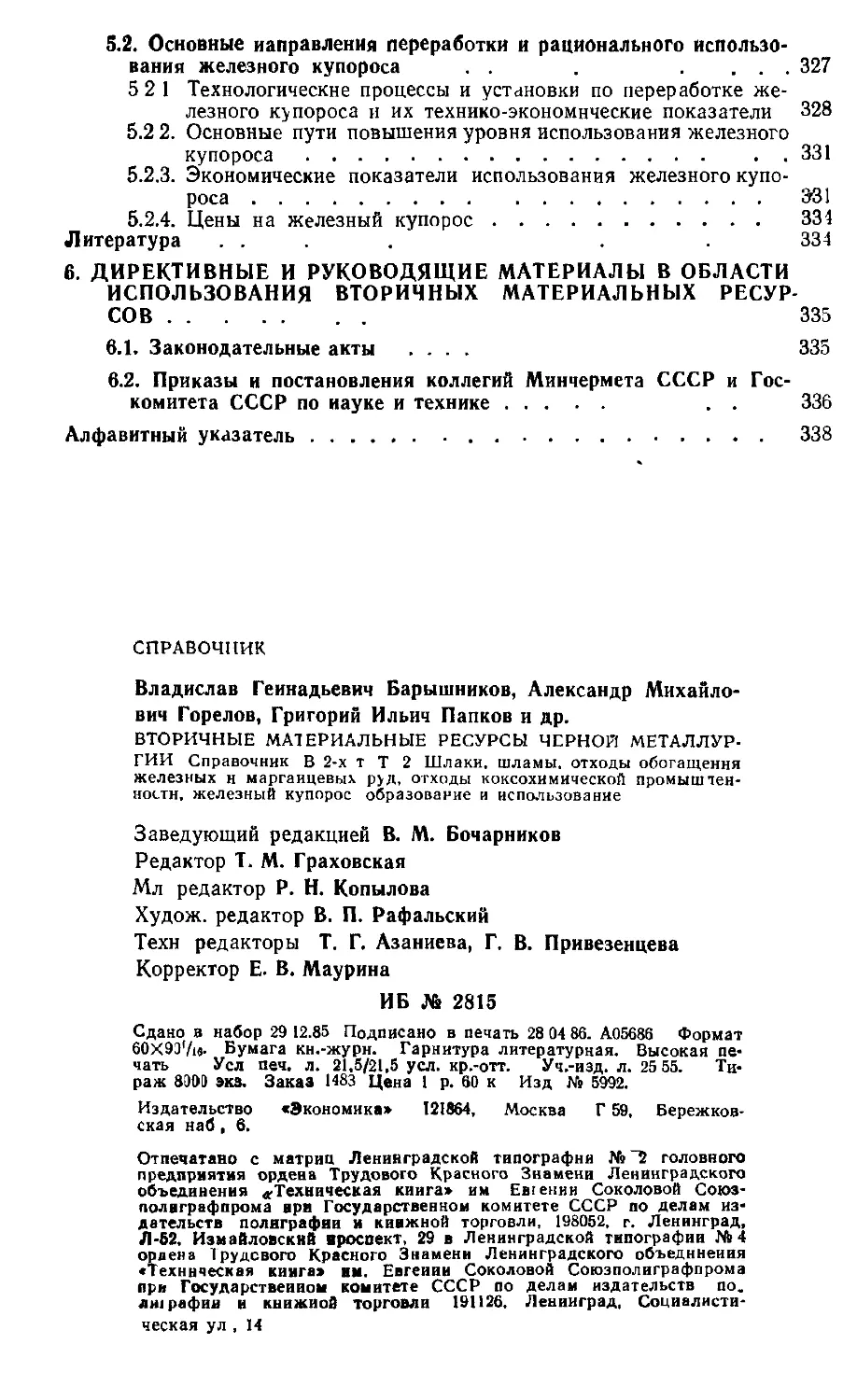

Таблица 1

Производство чугуна, выход доменных шлаков по годам

Показатели 1976 198) 1981 1982 1983

Производство чугуна, мли. т 105,4 107,2 107,7 106,7 110,4

Общий выход шлаков, млн. т 48,0 51,0 51,8 51,1 52,1

Удельный выход шлаков, кг/т чугуна 455 477 481 479 471

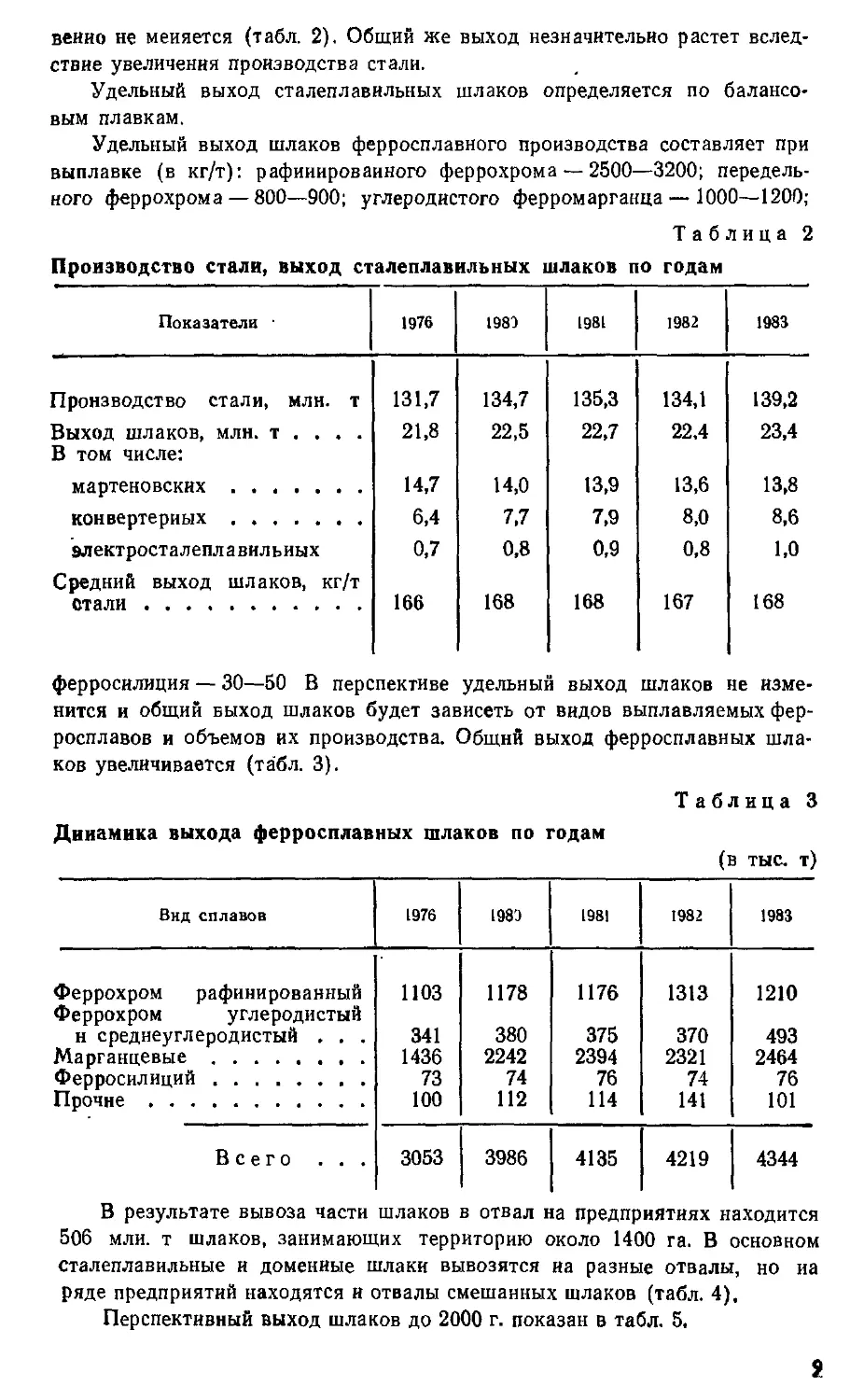

Удельный выход сталеплавильных шлаков зависит от содержания чу-

гуна в шихте, химического состава шихтовых материалов, основности шла-

ка. В целом по стране удельный выход сталеплавильных шлаков сущест-

8

веиио не меняется (табл. 2). Общий же выход незначительно растет вслед-

ствие увеличения производства стали.

Удельный выход сталеплавильных шлаков определяется по балансо-

вым плавкам.

Удельный выход шлаков ферросплавного производства составляет при

выплавке (в кг/т): рафииироваиного феррохрома — 2500—3200; передель-

ного феррохрома — 800—900; углеродистого ферромарганца — 1000—1200;

Таблица 2

Производство стали, выход сталеплавильных шлаков по годам

Показатели * 1976 1983 1981 1982 1983

Производство стали, млн. т 131,7 134,7 135,3 134,1 139,2

Выход шлаков, млн. т . . . . 21,8 22,5 22,7 22.4 23,4

В том числе: мартеновских 14,7 14,0 13,9 13,6 13,8

конвертерных 6,4 7,7 7,9 8,0 8,6

электросталеплавильиых 0,7 0,8 0,9 0,8 1,0

Средний выход шлаков, кг/т стали 166 168 168 167 168

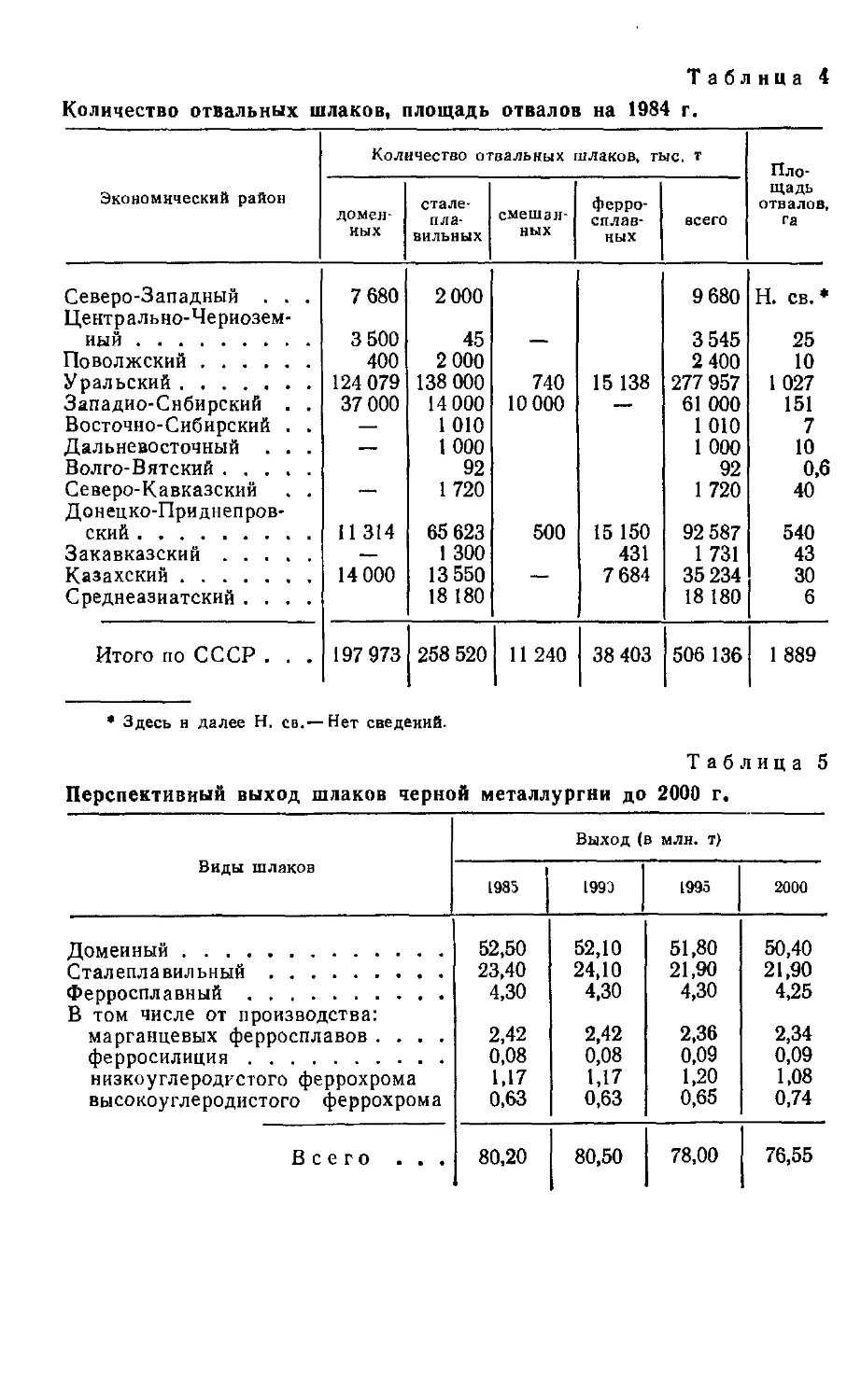

ферросилиция — 30—50 В перспективе удельный выход шлаков не изме-

нится и общий выход шлаков будет зависеть от видов выплавляемых фер-

росплавов и объемов их производства. Общий выход ферросплавных шла-

ков увеличивается (табл. 3).

Таблица 3

Динамика выхода ферросплавных шлаков по годам

(в тыс. т)

Вид сплавов 1976 1983 1981 1982 1983

Феррохром рафинированный Феррохром углеродистый 1103 1178 1176 1313 1210

н среднеуглеродистый . . . 341 380 375 370 493

Марганцевые 1436 2242 2394 2321 2464

Ферросилиций 73 74 76 74 76

Прочие 100 112 114 141 101

Всего . . . 3053 3986 4135 4219 4344

В результате вывоза части шлаков в отвал ь ia предприятиях находится

□06 мли. т шлаков, занимающих территорию около 1400 га. В основном

сталеплавильные и доменные шлаки вывозятся иа разные отвалы, но иа

ряде предприятий находятся и отвалы смешанных шлаков (табл. 4),

Перспективный выход шлаков до 2000 г. показан в табл. 5,

$

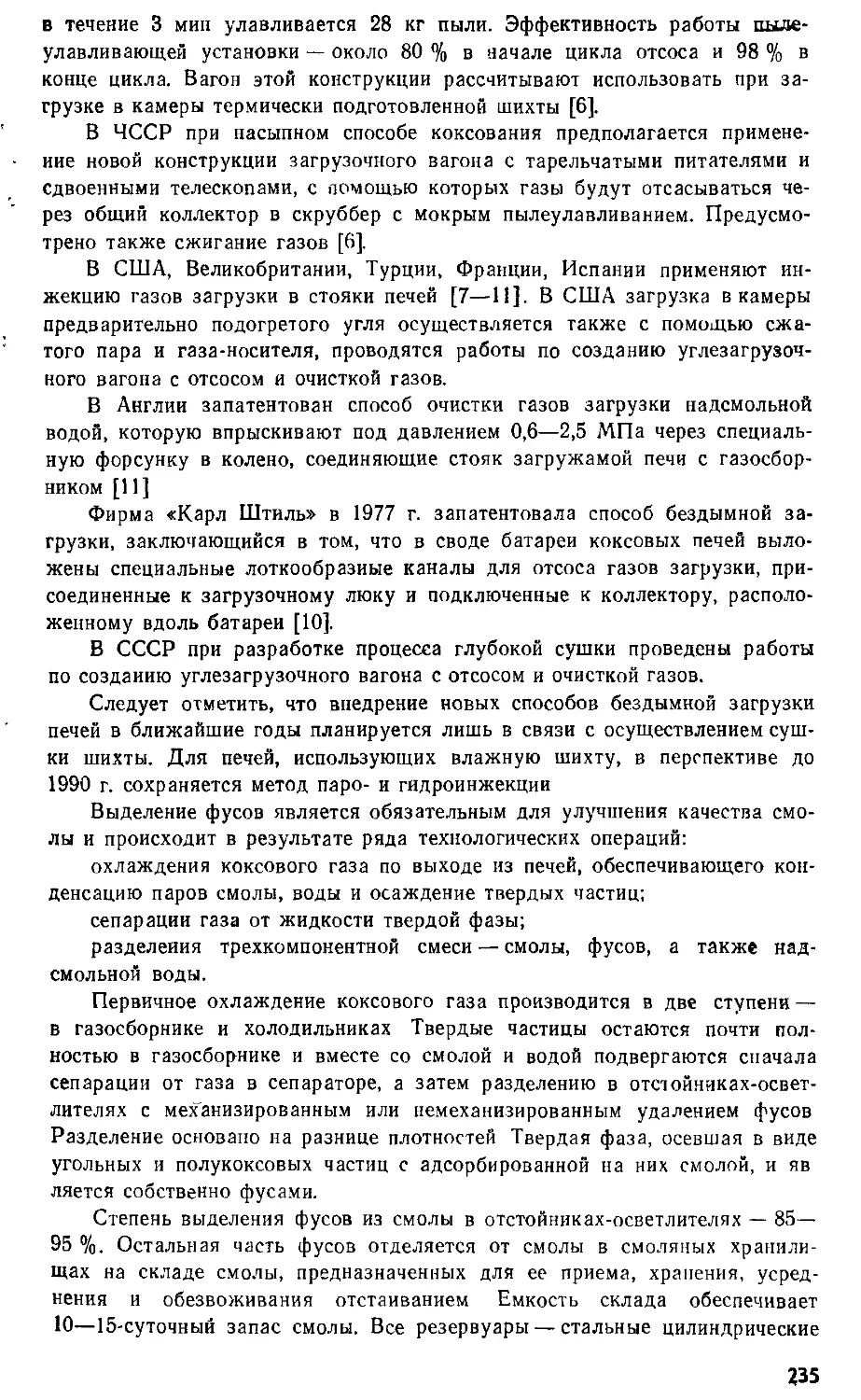

Таблица 4

Количество отвальных шлаков, площадь отвалов на 1984 г.

Экономический район Количество отвальных шлаков, тыс. т Пло- щадь отвалов, га

домен- ных стале- пла- вильных смешан- ных ферро- сплав- ных всего

Северо-Западный . . . Центрально-Чериозем- 7 680 2 000 9 680 Н. св. *

иый 3 500 45 — 3 545 25

Поволжский 400 2 000 2 400 10

Уральский 124 079 138 000 740 15 138 277 957 1 027

Западно-Сибирский . . 37 000 14 000 10 000 — 61 000 151

Восточно-Сибирский . . — 1 010 1 010 7

Дальневосточный . . . — 1 000 1 000 10

Волго-Вятский 92 92 0,6

Северо-Кавказский . . Донецко-Приднепров- —— 1720 1 720 40

ский 11 314 65 623 500 15 150 92 587 540

Закавказский — 1 300 431 1 731 43

Казахский 14 000 13 550 — 7 684 35 234 30

Среднеазиатский .... 18 180 18 180 6

Итого по СССР . . . 197 973 258 520 11 240 38 403 506 136 1 889

* Здесь н далее Н. св.— Нет сведений.

Таблица 5

Перспективный выход шлаков черной металлургии до 2000 г.

Виды шлаков Выход (в млн. т)

1985 1993 1995 2000

Доменный Сталеплавильный Ферросплавный В том числе от производства: марганцевых ферросплавов .... ферросилиция низкоуглеродистого феррохрома высокоуглеродистого феррохрома 52,50 23,40 4,30 2,42 0,08 1,17 0,63 52,10 24,10 4,30 2,42 0,08 1,17 0,63 51,80 21,90 4,30 2,36 0,09 1,20 0,65 50,40 21,90 4,25 2,34 0,09 1,08 0,74

Всего ... 80,20 80,50 78,00 76,55

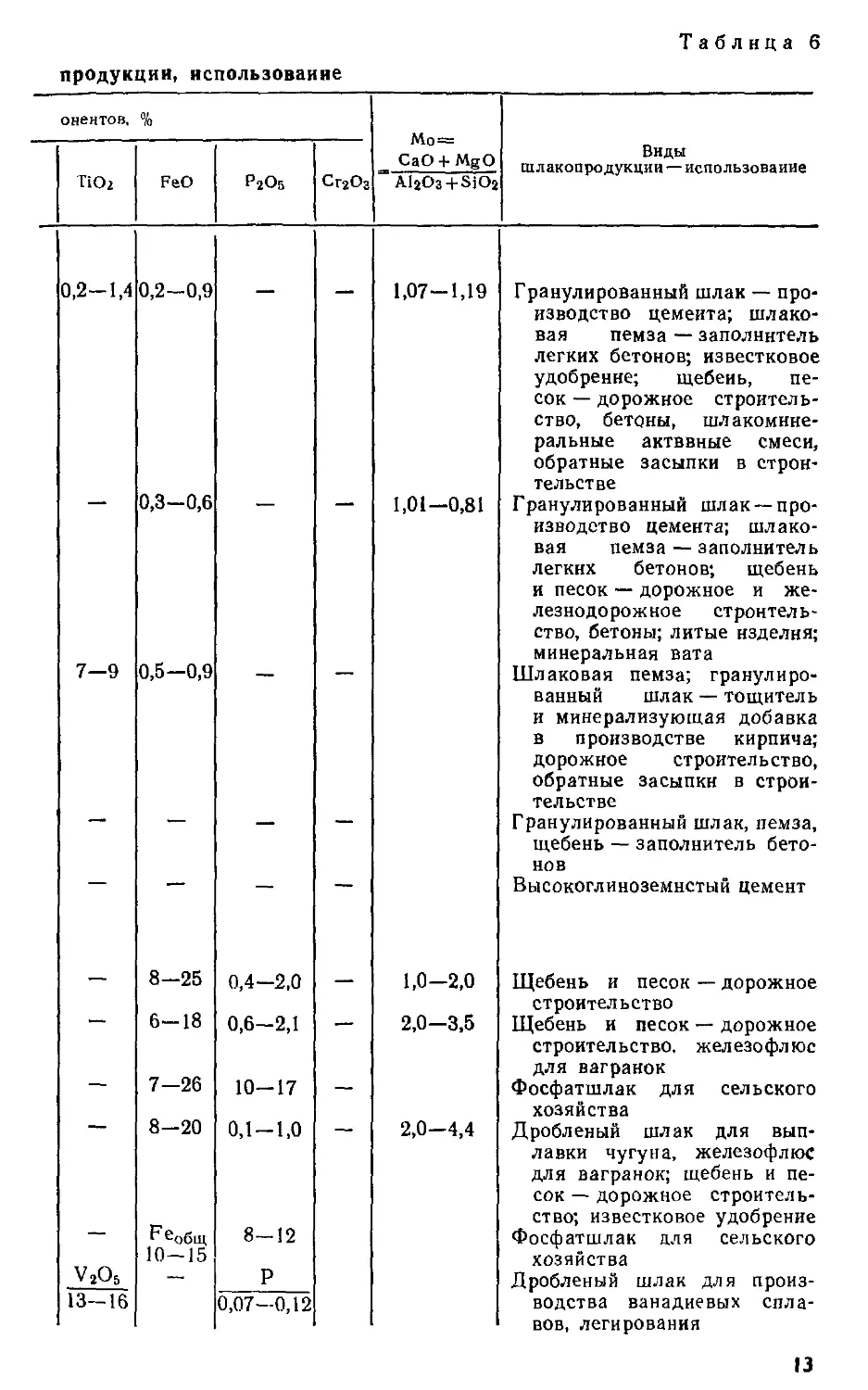

1.2. ПЕРЕРАБОТКА МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ

Жидкие шлаки могут перерабатываться непосредственно у плавильных аг-

регатов или выпускаться в шлаковозные чаши и доставляться к отдельно

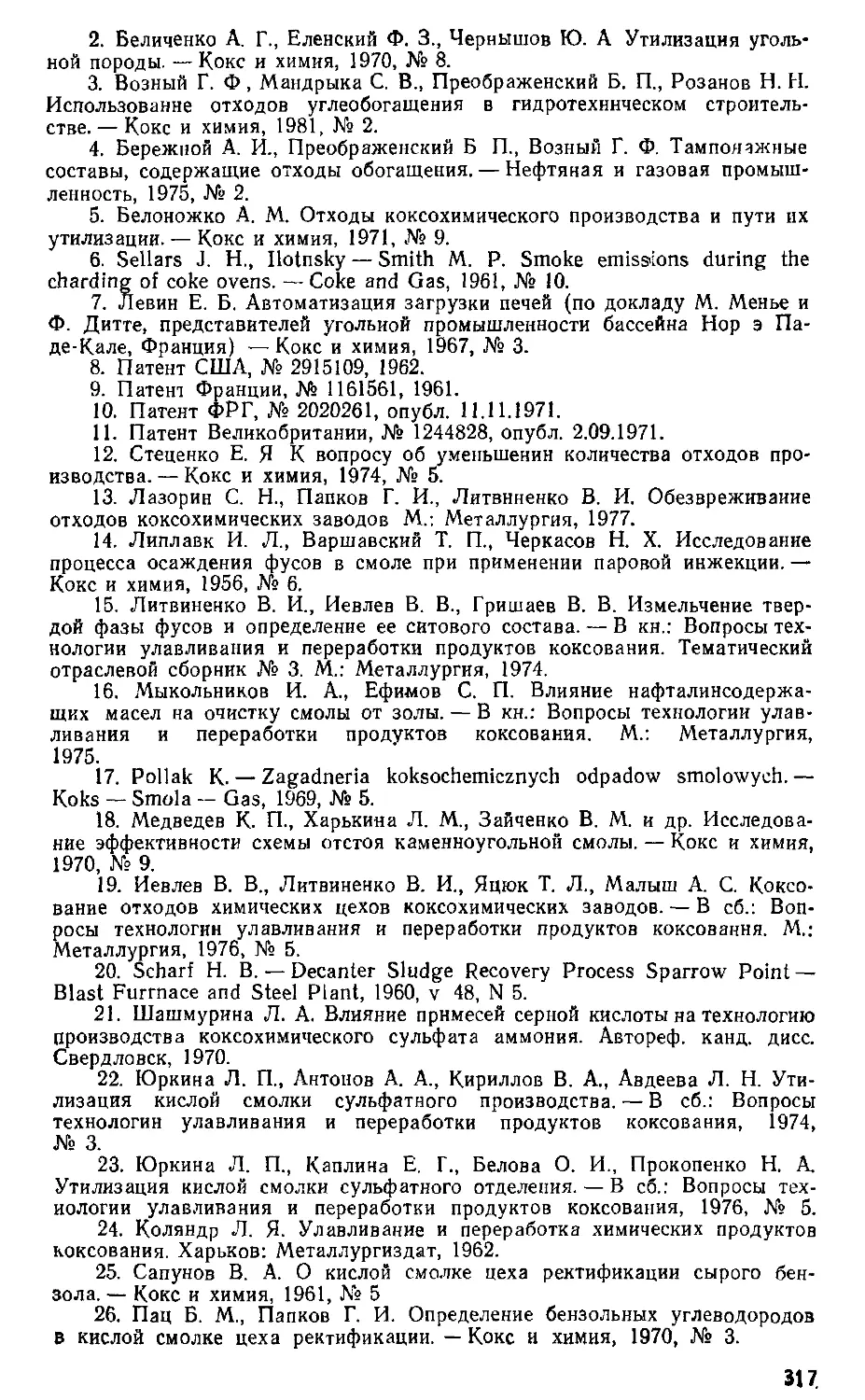

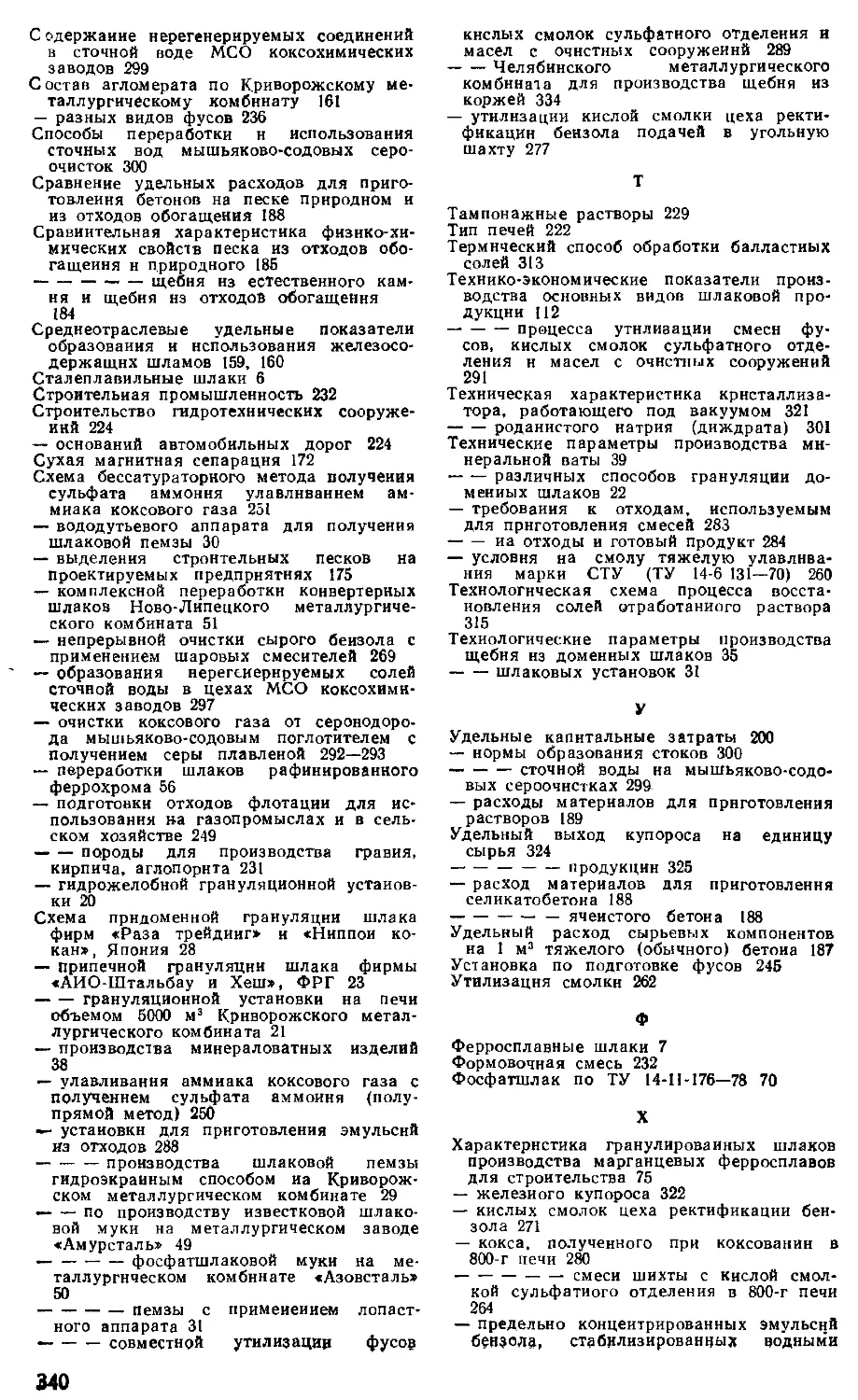

стоящим шлакоперерабатывающим установкам. Схема способов переработки

шлаков показана на рис. 1. Направления использования шлаков зависят

в первую очередь от нх химического состава. В табл. 6 показаны хими-

ческие составы основных видов шлаков, продукция, получаемая на их ос-

нове, и направления использования шлакопродукции в народном хозяй-

стве.

Основными видами продукции из шлаков являются гранулированный

шлак, щебень и песок, оборотный продукт для металлургии, пемза, извест-

ковые и фосфорные удобрения [2]. Менге массовым является производ-

ство шлаковой ваты, литых изделий, высокоглиноземистого клинкера. Вто-

ричным продуктом, производимым из гранулированных шлаков, являются

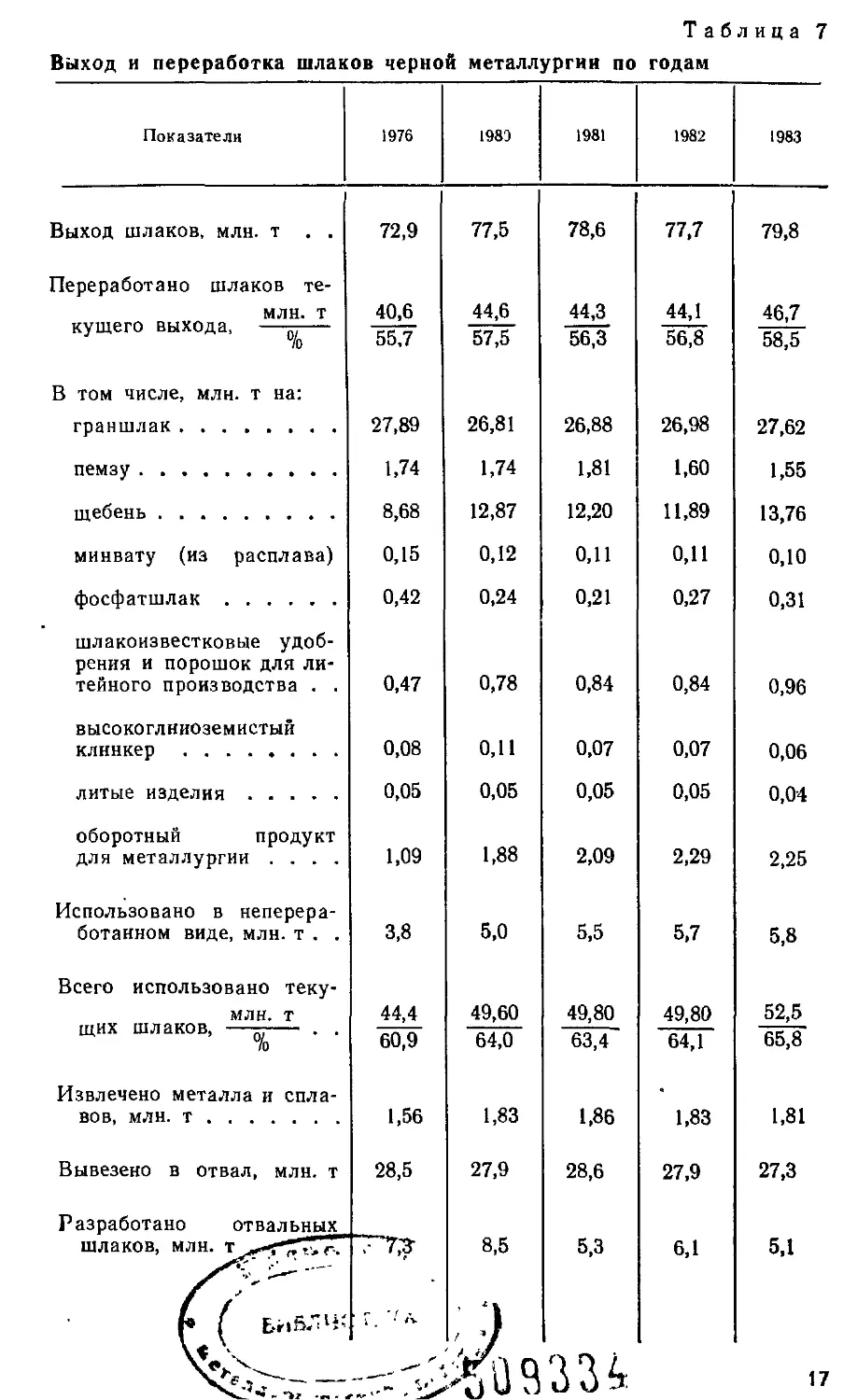

шлакоситаллы. Динамика переработки шлаков в СССР показана в табл. 7.

1.2.1. ПЕРЕРАБОТКА ДОМЕННЫХ ШЛАКОВ

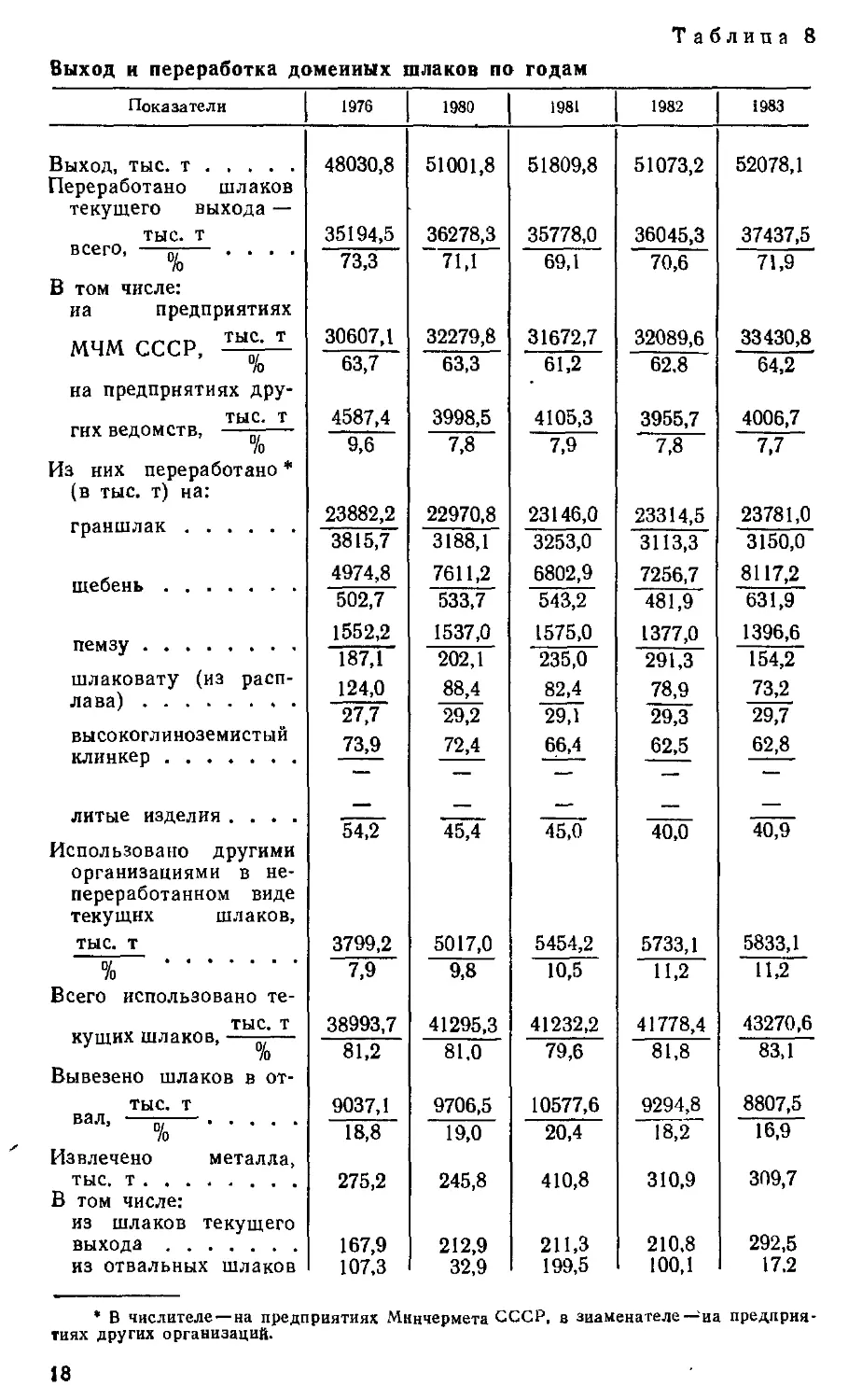

В 1983 г. использовано шлаков на производство гранулированного шлака

50,8 %, щебня—16,8, пемзы — 3,0 %. Шлаковату из расплава, высокогли-

ноземистый клинкер и литые изделия производят в небольших объемах

(табл. 8).

В зарубежных странах виды получаемой шлаковой продукции такие же,

как и в СССР (табл. 9). Существенно отличаются объемы получения раз-

личных видов продукции, что объясняется дефицитом тех или иных видов

традиционных материалов в районах металлургических предприятий, кото-

рые может заменить шлаковая продукция.

1.2.1.1. Гранулированный шлак

Грануляция — процесс переработки шлакового расплава в остеклованные

гранулы посредством резкого охлаждения водой, паром, воздухом или

иным газом. Грануляция расплава может производиться у плавильного аг-

регата (припечная) или на центральных установках с транспортировкой

шлака к ним в чашах. Способы грануляции позволяют при сравнительно

небольших капитальных затратах обеспечить быструю переработку значи-

тельных количеств шлака. Припечная грануляция, кроме того, дает

11

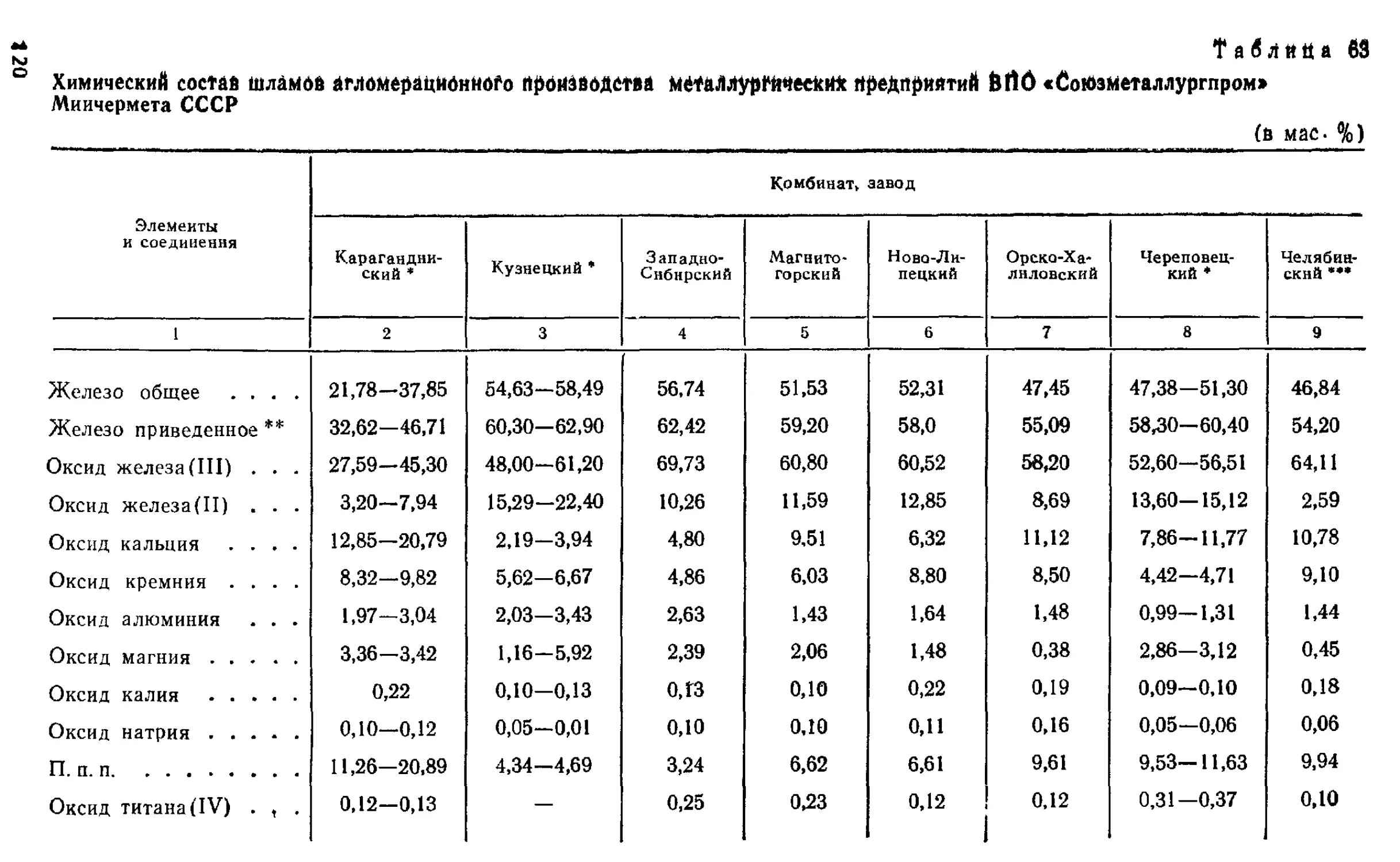

Виды, химический состав шлаков, районы образования и виды шлако

Виды шлаков Районы образования Содержание комп

СаО SIO, А120з MgO МпО

Доменные

Передельные, литей- ные Украина и частично Центр 43-50 32-40 6-9 4-8 0,1-1,0

Передельные, литей- ные Восток и частично Центр 34-41 35-42 9-15 6—13 0,2—1,6

Передельные, тита- нистые Средний Урал 30—33 30—33 15-16 10-11 0,5—0,6

От производства ферромарганца Центр, Донбасс 42—44 33 7 8-9 9-10

Высокоглиноземи- стые Средний Урал 40-42 7-8 49-50 0,9—1,0 —

Сталеплавильные

Мартеновские пер- вичные В целом по Союзу 21—48 15-29 1-7 4—10 4-12

Конечные То же 31-56 11-22 1—10 6—14 3-11

Первичные фосфори- Донбасс 20-45 11-17 2-6 6-12 7—12

стые

Конвертерные В целом по Союзу 41-56 11-22 1-3 2-5 3-6

Конвертерные фос- Казахстан 45—47 16 1-2 2—4 5-6

фористые

Ванадиевые Средний Урал, Центр 1,3-3,0 20-26 — — —

12

Таблица 6

продукции, использование

онентов, % Мо = СаО + MgO Виды шлакопродукции — использование

ПО2 FeO Р2О5 СгзОз

AI2O3 + S1O2

0,2—1,4 0,2-0,9 — — 1,07-1,19 Гранулированный шлак — про- изводство цемента; шлако- вая пемза — заполнитель легких бетонов; известковое удобрение; щебень, пе- сок — дорожное строитель- ство, бетоны, шлакомнне- ральные актввные смеси, обратные засыпки в строи- тельстве

0,3-0,6 1,01—0,81 Гранулированный шлак —про- изводство цемента; шлако- вая пемза — заполнитель легких бетонов; щебень и песок — дорожное и же- лезнодорожное строитель- ство, бетоны; литые изделия; минеральная вата

7—9 0,5—0,9 Шлаковая пемза; гранулиро- ванный шлак — тощитель и минерализующая добавка в производстве кирпича; дорожное строительство, обратные засыпки в строи- тельстве

— — — Гранулированный шлак, пемза, щебень — заполнитель бето- нов

— — — Высокоглиноземнстый цемент

— 8-25 0,4-2,0 — 1,0-2,0 Щебень и песок — дорожное строительство

6—18 0,6-2,1 2,0—3,5 Щебень и песок — дорожное строительство, железофлюс для вагранок

— 7—26 10—17 — Фосфатшлак для сельского хозяйства

V2O5 13—16 8-20 Реобщ 10-15 0,1-1,0 8-12 Р 0,07—0,12 2,0—4,4 Дробленый шлак для вып- лавки чугуна, железофлюс для вагранок; щебень и пе- сок — дорожное строитель- ство; известковое удобрение Фосфатшлак для сельского хозяйства Дробленый шлак для произ- водства ванадиевых спла- вов, легирования

13

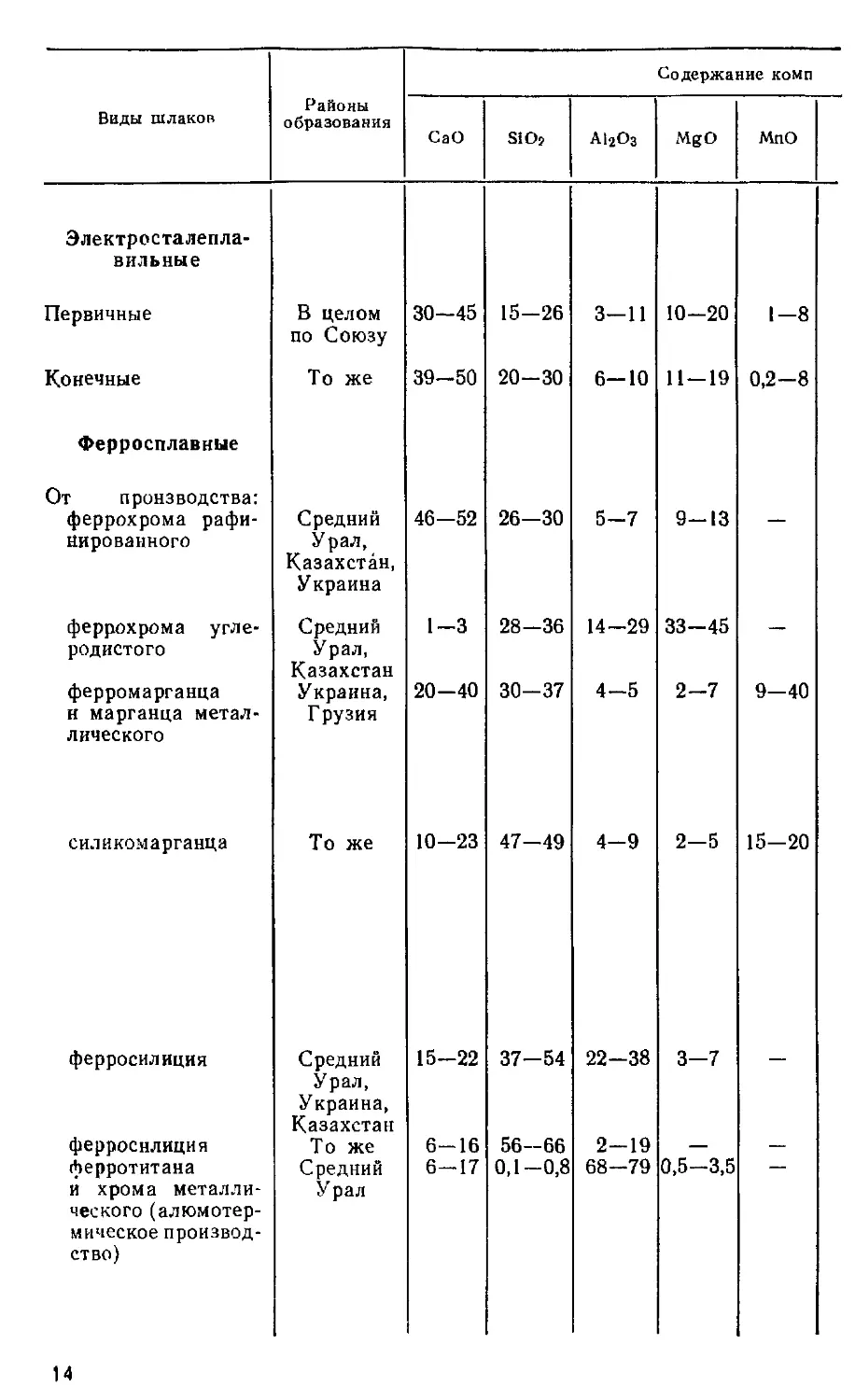

Виды шлаков Районы образования Содержание комп

СаО S1O2 A12O3 MgO МпО

Электросталепла- вильные

Первичные В целом по Союзу 30-45 15-26 3-11 10-20 1—8

Конечные Ферросплавные То же 39-50 20—30 6—10 11-19 0,2-8

От производства:

феррохрома рафи- нированного Средний Урал, Казахстан, Украина 46—52 26—30 5-7 9-13

феррохрома угле- родистого Средний Урал, Казахстан 1-3 28—36 14—29 33-45 —

ферромарганца н марганца метал- лического Украина, Грузия 20-40 30-37 4-5 2—7 9-40

силикомарганца То же 10-23 47-49 4-9 2-5 15—20

ферросилиция Средний Урал, Украина, Казахстан 15-22 37—54 22—38 3—7 —

ферросилиция То же 6-16 56-66 2-19 — —

ферротитана и хрома металли- ческого (алюмотер- мическое производ- ство) Средний Урал 6-17 0,1-0,8 68—79 0,5-3,5

14

Продолжение

онеитов, % Мо = CaO + MgQ AI2O3 +S1O2 Виды шлакопродукиин — использование

ТЮ2 FeO РгО5 СггОз

— 1,3—1,8 — — 1,6—2,4 Щебень н песок — дорожное строительство; известковое удобрение

— 0,5-14 1,7-3,1

— 0,1—0,8 — 3-6 1,8—2,0 Шлаковый порошок для полу- чения быстротвердеющих формовочных смесей; изве- стковое удобрение, краситель для стекла

— 0,1 —1,2 — 3-6 0,40—0,85 Щебень и песок — жаростой- кие бетоны

0,2—0,8 0,32—0,95 Щебень и песок — тяжелые бетоны, дорожное строи- тельство, обратные засыпки в строительстве; гранулиро- ванный шлак — бетоны, получение микронаполннте- лей, выплавка чугуна Щебень и песок — обычные н жаростойкие бетоны, дорожное и железнодорож- ное строительство; гранули- рованный шлак — бетоны, получение микронаполните- лей, выплавка чугуна, ков- шовые остатки — шлакооб- разуюшне прн выплавке стали

0,3—0,7 0,28-0,48

2,6-4,0 0,23—0,39 Дробленый шлак для вып- лавки чугуна н ферроспла- вов, раскисления и легиро- вания стали

— 29-30 — — 0,18—0,09

0,1—0,8 Высокоглиноземистый клин- кер, продукт глиноземистый для выплавки синтетических шлаков

15

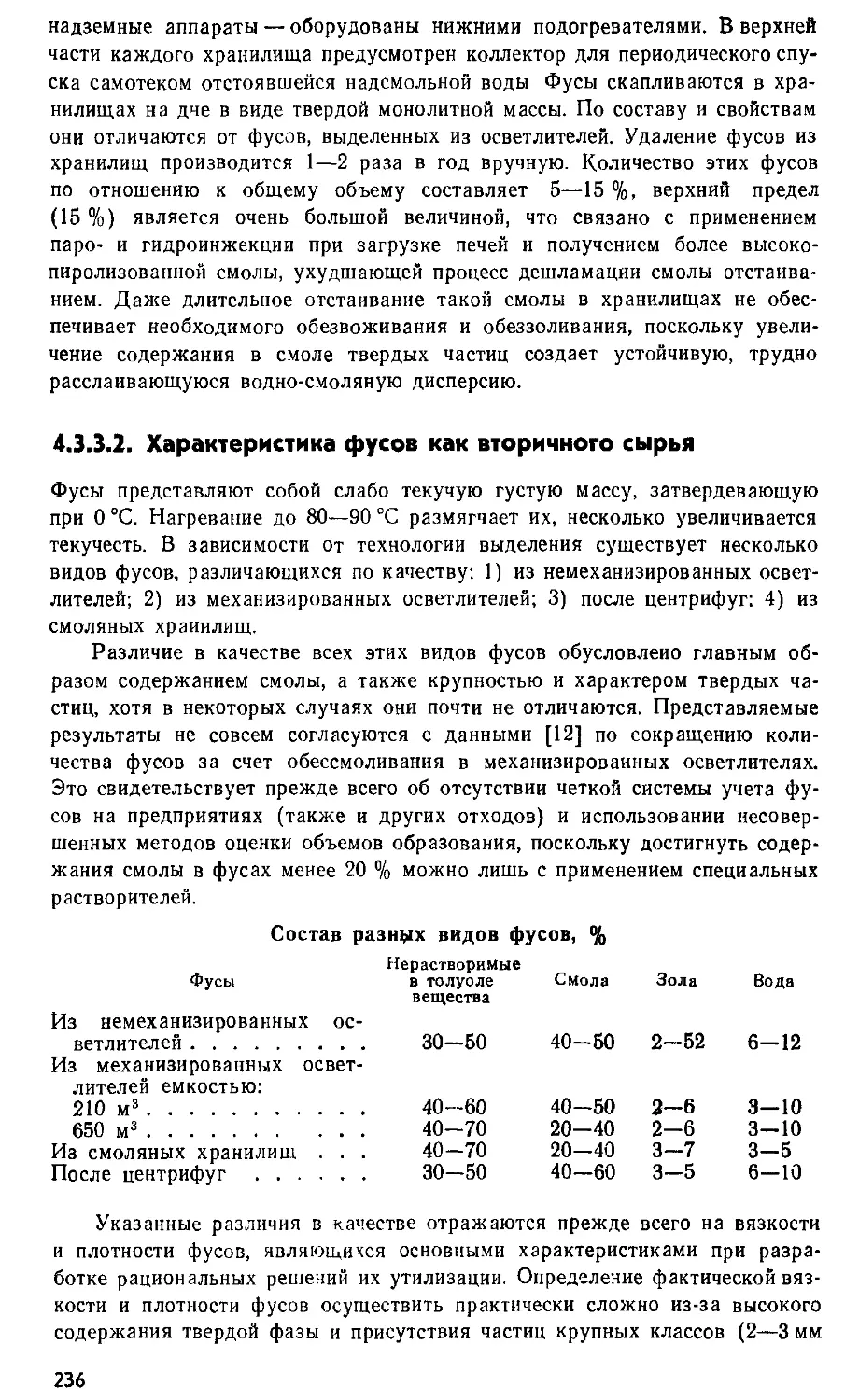

Рис. 1. Схема способов переработки шлаков черной металлургии

Таблица 7

Выход и переработка шлаков черной металлургии по годам

Показатели 1976 1989 1981 1982 1983

Выход шлаков, млн. т . . 72,9 77,5 78,6 77,7 79,8

Переработано шлаков те- млн. т кущего выхода, — 40,6 55,7 44,6 57,5 44,3 56,3 44,1 56,8 46,7 58,5

В том числе, млн. т на:

граншлак 27,89 26,81 26,88 26,98 27,62

пемзу 1,74 1,74 1,81 1,60 1,55

щебень 8,68 12,87 12,20 11,89 13,76

минвату (из расплава) 0,15 0,12 0,11 0,11 0,10

фосфатшлак 0,42 0,24 0,21 0,27 0,31

шлакоизвестковые удоб- рения и порошок для ли- тейного производства . . 0,47 0,78 0,84 0,84 0,96

высоко глиноземистый клинкер 0,08 0,11 0,07 0,07 0,06

литые изделия 0,05 0,05 0,05 0,05 0,04

оборотный продукт для металлургии .... 1,09 1,88 2,09 2,29 2,25

Использовано в неперера- ботанном виде, млн. т . . 3,8 5,0 5,5 5,7 5,8

Всего использовано теку- млн. т щих шлаков, —- . . 70 44,4 60,9 49,60 64,0 49,80 63,4 49,80 64,1 52,5 65,8

Извлечено металла и спла- вов, млн. т 1,56 1,83 1,86 1,83 1,81

Вывезено в отвал, млн. т 28,5 27,9 28,6 27,9 27,3

Разработано отвальных шлаков, млн. т -*<^777 ттз- 8,5 5,3 6,1 5,1

' 7. ' А- .)

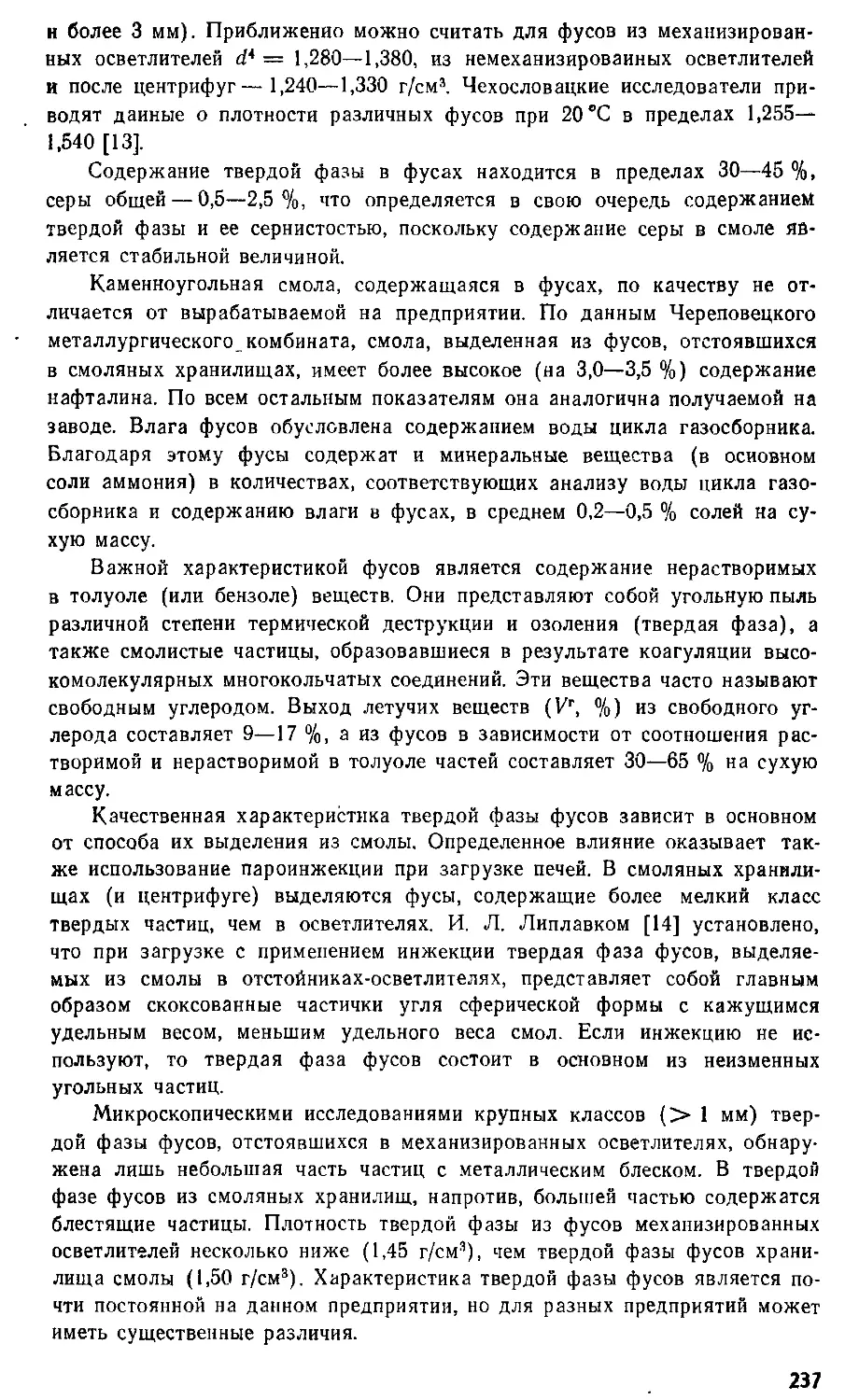

Таблица 8

Выход и переработка доменных шлаков по годам

Показатели 1976 1980 1981 1982 1983

Выход, тыс. т 48030,8 51001,8 51809,8 51073,2 52078,1

Переработано шлаков текущего выхода — тыс. т 35194,5 36278,3 35778,0 36045,3 37437,5

всего, —эд— .... то 73,3 71,1 69,1 70,6 71,9

В том числе: иа предприятиях мчм ссср, ТЫ„<; — 30607,1 32279,8 31672,7 32089,6 33430,8

% 63,7 63,3 61,2 62.8 64,2

на предприятиях дру- тыс. т 4587,4 3998,5 4105,3 3955,7 4006,7

гнх ведомств, —57 /0 9,6 7,8 7,9 7,8 7,7

Из них переработано * (в тыс. т) на: 23882,2 22970,8 23146,0 23314,5 23781,0

3815,7 3188,1 3253,0 3113,3 3150,0

щебень 4974,8 7611,2 6802,9 7256,7 8117,2

502,7 533,7 543,2 481,9 631,9

пемзу 1552,2 1537,0 1575,0 1377,0 1396,6

187,1 202,1 235,0 291,3 154,2

шлаковату (из расп- лава) 124,0 88,4 82,4 78,9 73,2

27,7

29,2 29,1 29,3 29,7

высокоглиноземистый 73,9 72,4 66,4 62,5 62,8

клинкер —

— — — —

литые изделия .... - ——,

54,2 45,4 45,0 40,0 40,9

Использовано другими организациями в не- переработанном виде текущих шлаков, тыс. т 3799,2 5017,0 5454,2 5733,1 5833,1

% 7,9 9,8 10,5 11,2 11,2

Всего использовано те- тыс. т 38993,7 41295,3 41232,2 41778,4 43270,6

кущих шлаков, —-— 70 81,2 81.0 79,6 81,8 83,1

Вывезено шлаков в от- тыс. т вал’ % 9037,1 9706,5 10577,6 9294,8 8807,5

18,8 19,0 20,4 18,2 16,9

Извлечено металла, тыс. т 275,2 245,8 410,8 310,9 309,7

В том числе: из шлаков текущего выхода 167,9 212,9 211,3 210,8 292,5

из отвальных шлаков 107,3 32,9 199,5 100,1 17.2

* В числителе—на предприятиях Мкнчермета СССР, а знаменателе—иа предприя-

тиях других организаций.

18

возможность локализовать и обезвредить получающиеся парогазовые вы-

бросы и обеспечить полную переработку шлаков в жидком виде.

В зависимости от расхода воды различают три вида грануляции: мок-

рую, полусухую и сухую. В настоящее время в СССР и за рубежом полу-

чили развитие водные способы грануляции (табл. 10). Технология сухой

Таблица 9

Выход и переработка доменных шлаков за рубежом

Страна Год Выход шлака, млн. т Продукты переработки, млн. т Всего *, млн. т %

щебень гран- шлак пемза другие виды

США 1976 23,59 20,24 — фр. 0,53 — нефр. 1,47 1,35 — 23,59 100

ФРГ 1977 10,03 5,74 2,68 0,74 0,87 10,03 ** 100

Франция .... 1976 12,0 4,8 6,0 — — 10,8 90,0

Япония 1976 — 22,7 3,2 — — 25,9

ЧССР 1978 6,01 2,25 2,96 0,16 0,30 5,67 ** 94,2

ПНР 1976 4,15 2,66 1,00 0,08 — 3,74 ** 90,1

Великобритания Бельгия 1975 1975 7,09 5,36 0,12 4,70 0,12 — 5,60 4,70

* В знаменателе — % выхода.

** Переработано дополнительно

в ЧССР-0.48; в ПНР-7,1.

отвальных шлаков.

млн. т: в ФРГ —1,17;

(вододутьевой и воздушной) грануляции доменных шлаков находится

в стадии опытно-промышленного внедрения.

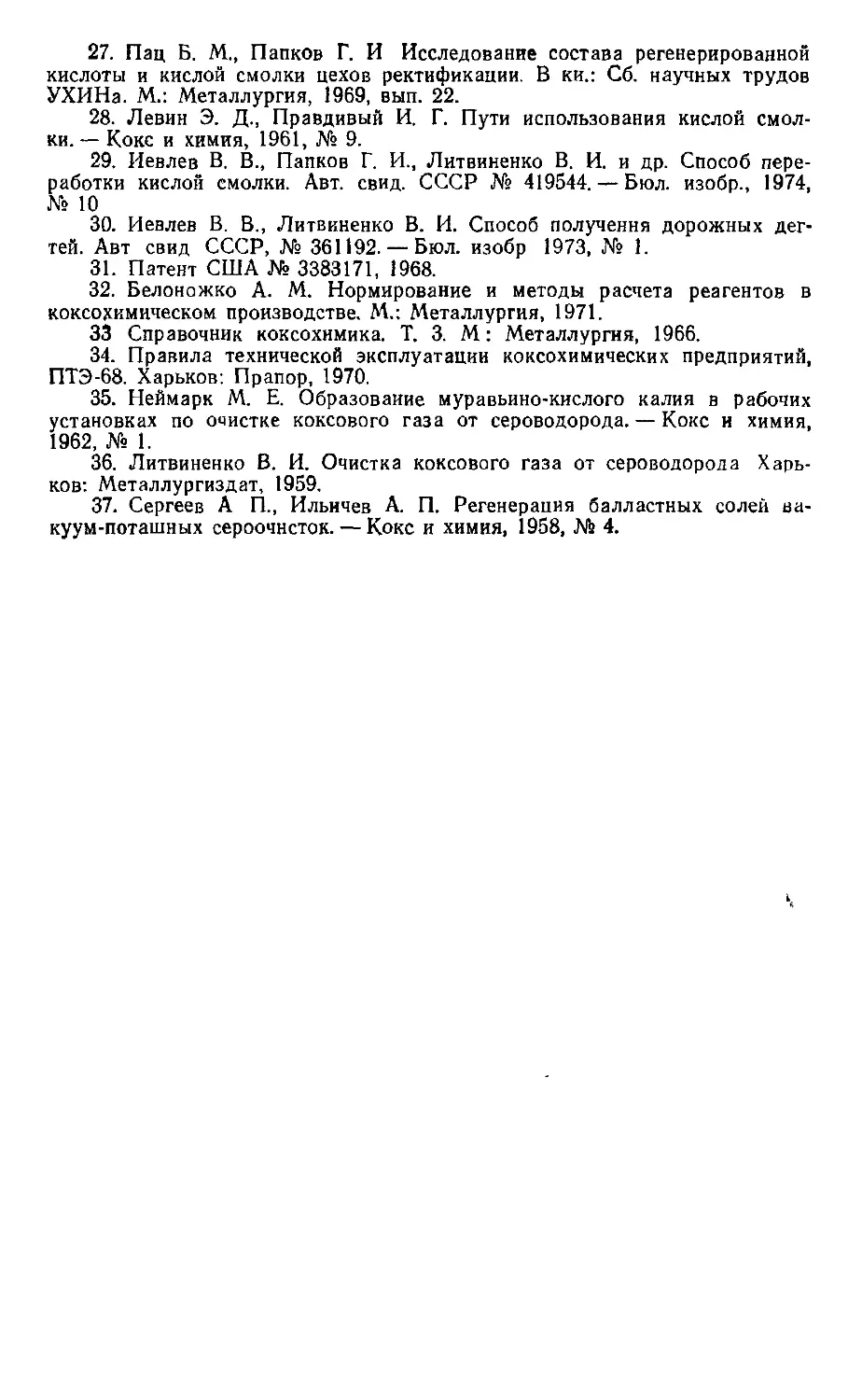

Гндрожелобной способ грануляции заключается в дроблении расплава

ограниченным количеством воды, подаваемой под большим давлением на

желоб длиной 6—12 м, куда сливается расплав из ковша (рис. 2). Обез-

воживание гранулированного шлака происходит на складе, оборудованном

грейферным краном для штабелирования и отгрузки шлака. Стекающая

вода поступает в отстойник, а оттуда насосами перекачивается в систему

оборотного водоснабжения.

При барабанном способе грануляции расплав сливают на желоб,

в торец которого подается вода, а затем смесь воды и шлака попадает на

барабан с лопастями. Барабан вращается со скоростью 230—250 об/мин.

Готовую продукцию отгружают грейферным краном или экскаватором.

Шлаковый расплав непосредственно нз ковша или по наклонному же-

лобу сливают в бассейн с водой (бассейновый способ). Иногда бассейн

разделяется на секции для обеспечения одновременного, слива и выгрузки

гранулированного шлака. Выгрузка осуществляется грейферным краном на

19

Рис. 2. Схема гидрожелобиой грануляционной установки:

/ — шлаковая чаша; 2—копер дли пробивки корки; 3—сливной лоток; 4—гндрожелоб-

ной граиуляциоиный агрегат; 5—площадка обезвоживания; 6 — склад гранулированного

шлака; 7—грейферный кран; 8—отстойник; 9—насос; 10—экскаватор очистки отстой-

ника; 11 — вагон

площадку для вылеживания и обезвоживания или непосредственно в ва-

гоны.

При желобном способе процесс грануляции осуществляют в желобах

водой, подаваемой при низком давлении. Готовая продукция отгружается

скреперной лебедкой и экскаватором.

Таблица 10

Производство гранулированного шлака по способам

переработки в 1983 г.

Способы Количе- ство устано- вок Произведено продукции

В ТЫс. т В %

Полусухие: 25 20 012 74,3

гидрожелобной 17 17 073 63,4

барабанный 8 2 939 10,9

Мокрые: 11 3 091 11,5

желобной 1 120 0,5

бассейновый 10 2 971 11,0

Припечные 4 3 828 14,2

Итого . . . 40 . 26 931 100

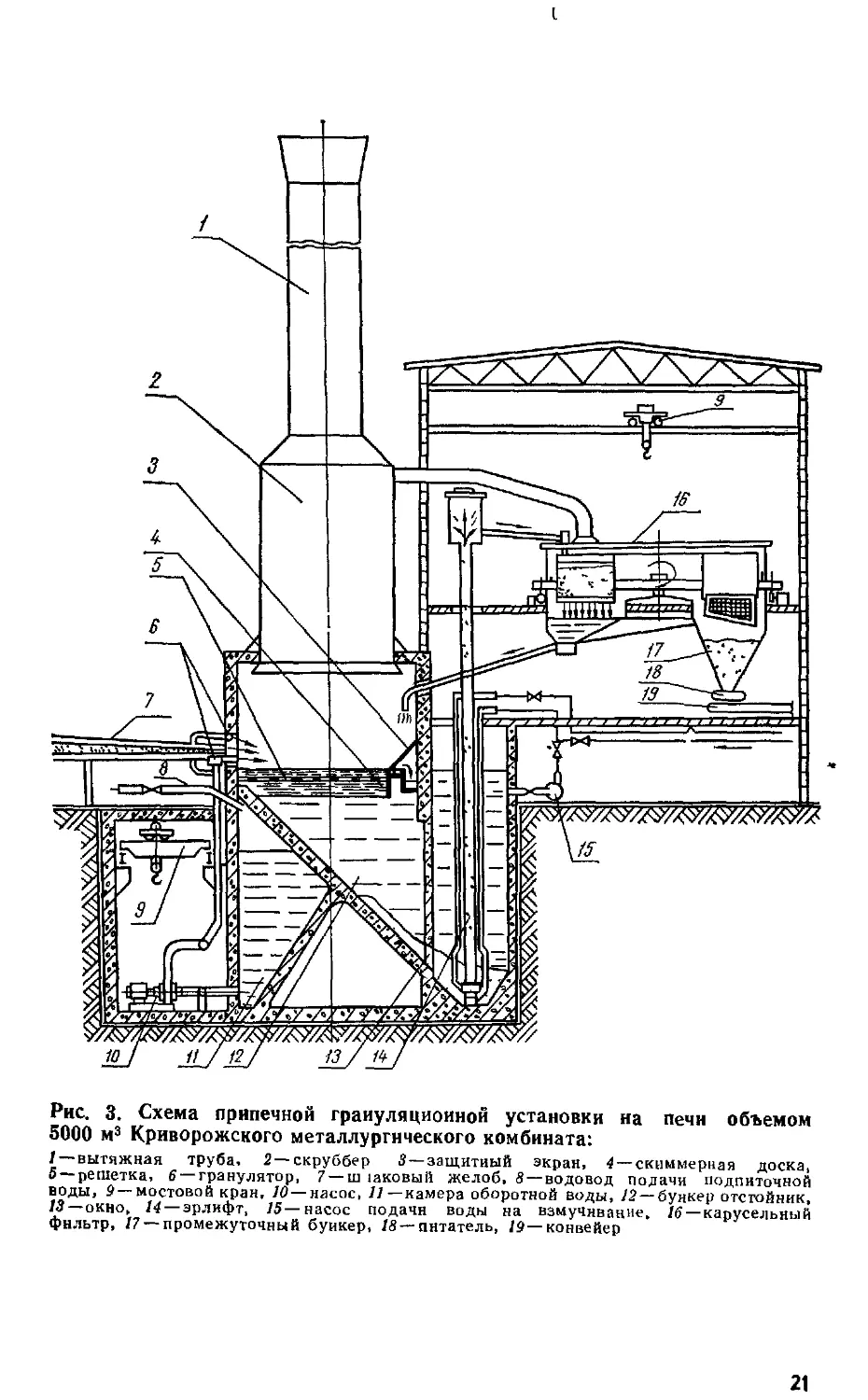

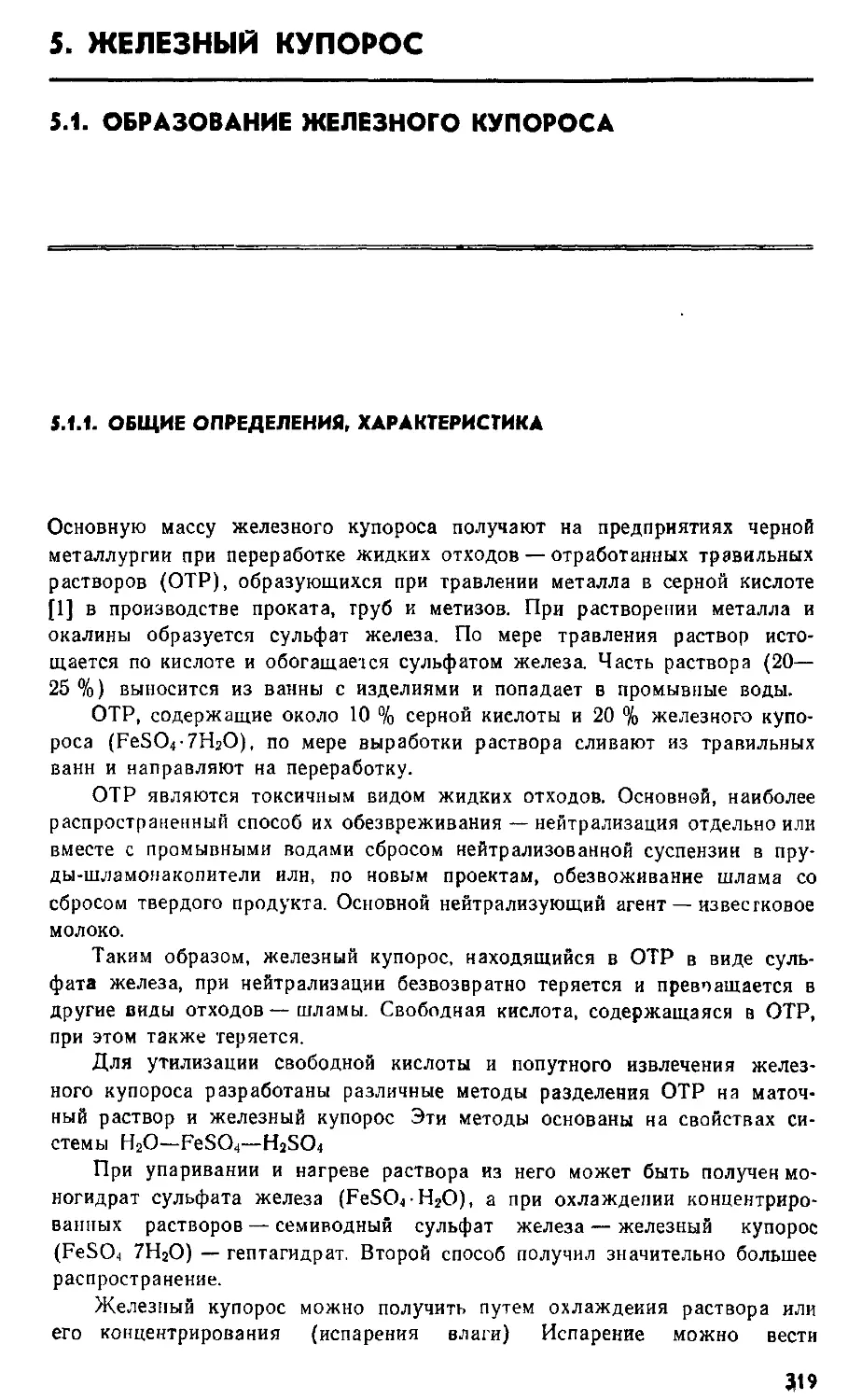

На прнпечиых установках дробление расплава осуществляется в гра-

нуляторе, состоящем из короткого лотка и гидронасадки. Гранулы посту-

пают в бункер-отстойник, откуда эрлифтом или насосами перекачиваются

в обезвоживатели (рис. 3). Обезвоживание осуществляется в бункерах-

обезвоживателях, оборудованных фильтрующими решетками с дополни-

тельным дообезвоживанием на открытом складе (установки у доменных пе-

чей № 7 и 8 Криворожского металлургического комбината имени

20

I

ГллА 3; „Схема припечной грануляционной установки на печн объемом

оиио mj Криворожского металлургического комбината:

Г —вытяжная труба, 2—скруббер 3 — защитный экран, 4 — скнммерная носка

«пт 6 гранулятор, 7 —ш щковый желоб, в —водовод подачи подпиточной

?и—=п™гьан'А0-насос’ П—камера оборотной воды, 12 — бункер отстойник,

13 окно, 14 эрлифт, 15— насос подачн воды на взмучивание 15 — капусельный

фильтр, 17 — промежуточный бункер, 18— питатель, 19— конвейер ₽У

21

В. И. Ленина «Криворожсталь»), На установках у доменных печей № 9

«Криворожстали» и № 6 Ново-Липецкого металлургического комбината

обезвоживание осуществляется в карусельных обезвоживателях, оборудо-

ванных коробками с перфорированными откидными днищами. При враще-

нии обезвоживателя каждая коробка последовательно проходит периоды

заполнения пульпой, фильтрации воды через отверстия в днищах и раз-

грузки обезвоженного шлака в бункер (А. с. СССР № 340438, 529132,

602482, 608778, разработчики ВНИИМТ, Гипромез).

Все припечные установки герметично закрыты. Образующиеся пары

отводятся через вытяжную трубу. На установке НЛМК для предотвраще-

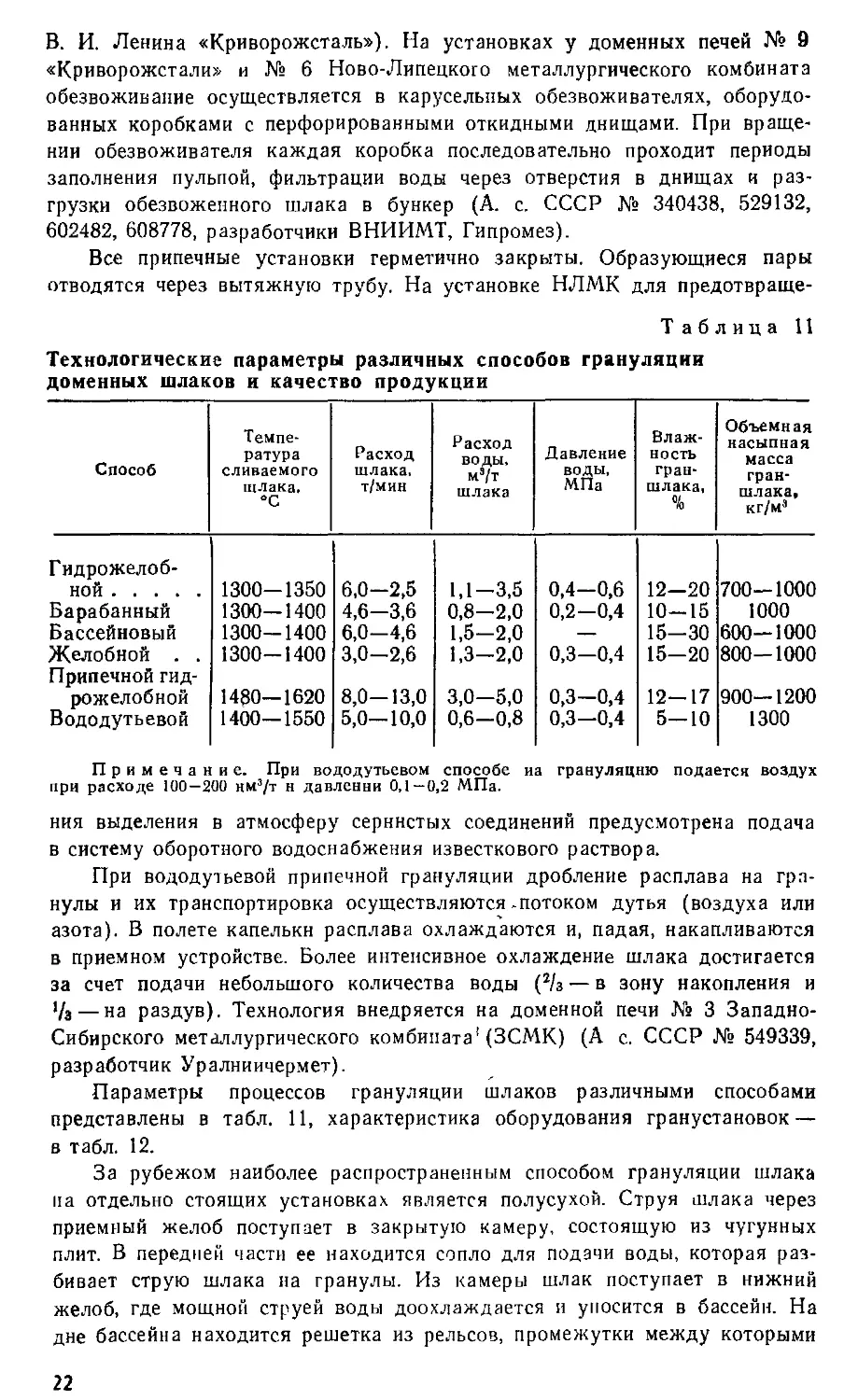

Таблица 11

Технологические параметры различных способов грануляции

доменных шлаков и качество продукции

Способ Темпе- ратура сливаемого шлака. °C Расход шлака, т/мин Расход воды, м9/т шлака Давление воды, МПа Влаж- ность гран- шлака, % Объемная насыпная масса гран- шлака* кг/м3

Гидрожелоб- ной 1300—1350 6,0—2,5 1,1-3,5 0,4—0,6 12—20 700—1000

Барабанный 1300-1400 4,6-3,6 0,8-2,0 0,2—0,4 10-15 1000

Бассейновый 1300—1400 6,0-4,6 1,5—2,0 — 15—30 600—1000

Желобной . . 1300-1400 3,0-2,6 1,3-2,0 0,3—0,4 15—20 800—1000

Припечной гид- рожелобной 1480—1620 8,0—13,0 3,0—5,0 0,3—0,4 12-17 900—1200

Вододутьевой 1400—1550 5,0—10,0 0,6—0,8 0,3—0,4 5—10 1300

Примечание. При вододутьевом способе иа грануляцию подается воздух

при расходе 100—200 нм3/т н давленни 0,1—0,2 МПа.

ния выделения в атмосферу сернистых соединений предусмотрена подача

в систему оборотного водоснабжения известкового раствора.

При вододутьевой припечной грануляции дробление расплава на гра-

нулы и их транспортировка осуществляются .потоком дутья (воздуха или

азота). В полете капельки расплава охлаждаются и, падая, накапливаются

в приемном устройстве. Более интенсивное охлаждение шлака достигается

за счет подачи небольшого количества воды (2/з — в зону накопления и

*/з — на раздув). Технология внедряется на доменной печи № 3 Западно-

Сибирского металлургического комбината' (ЗСМК) (А с. СССР № 549339,

разработчик Уралниичермет).

Параметры процессов грануляции шлаков различными способами

представлены в табл. 11, характеристика оборудования гранустановок—

в табл. 12.

За рубежом наиболее распространенным способом грануляции шлака

па отдельно стоящих установках является полусухой. Струя шлака через

приемный желоб поступает в закрытую камеру, состоящую из чугунных

плит. В передней части ее находится сопло для подачи воды, которая раз-

бивает струю шлака на гранулы. Из камеры шлак поступает в нижний

желоб, где мощной струей воды доохлаждается и уносится в бассейн. На

дне бассейна находится решетка из рельсов, промежутки между которыми

рттттш

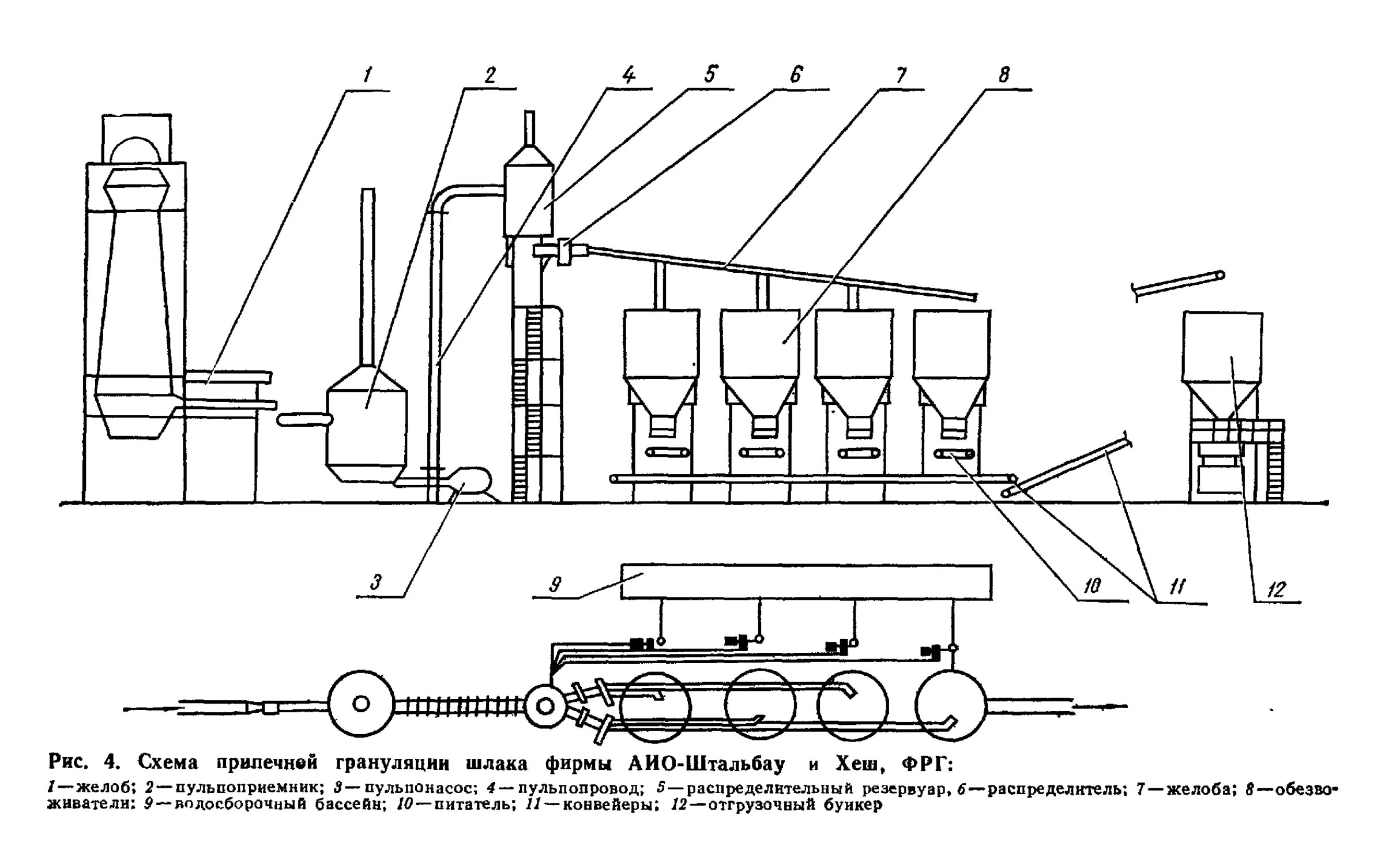

Рис. 4. Схема прилечной грануляции шлака фирмы АИО-Штальбау и Хеш, ФРГ:

1—желоб; 2—пульпоприемник; 3—пульпонасос; 4 — пульпопровод; 5—распределительный резервуар, 6—распределитель; 7—желоба; Я—обезво

жнвателн; 9 — водосборочный бассейн; 10—питатель; 11 — конвейеры; 12—отгрузочный бункер

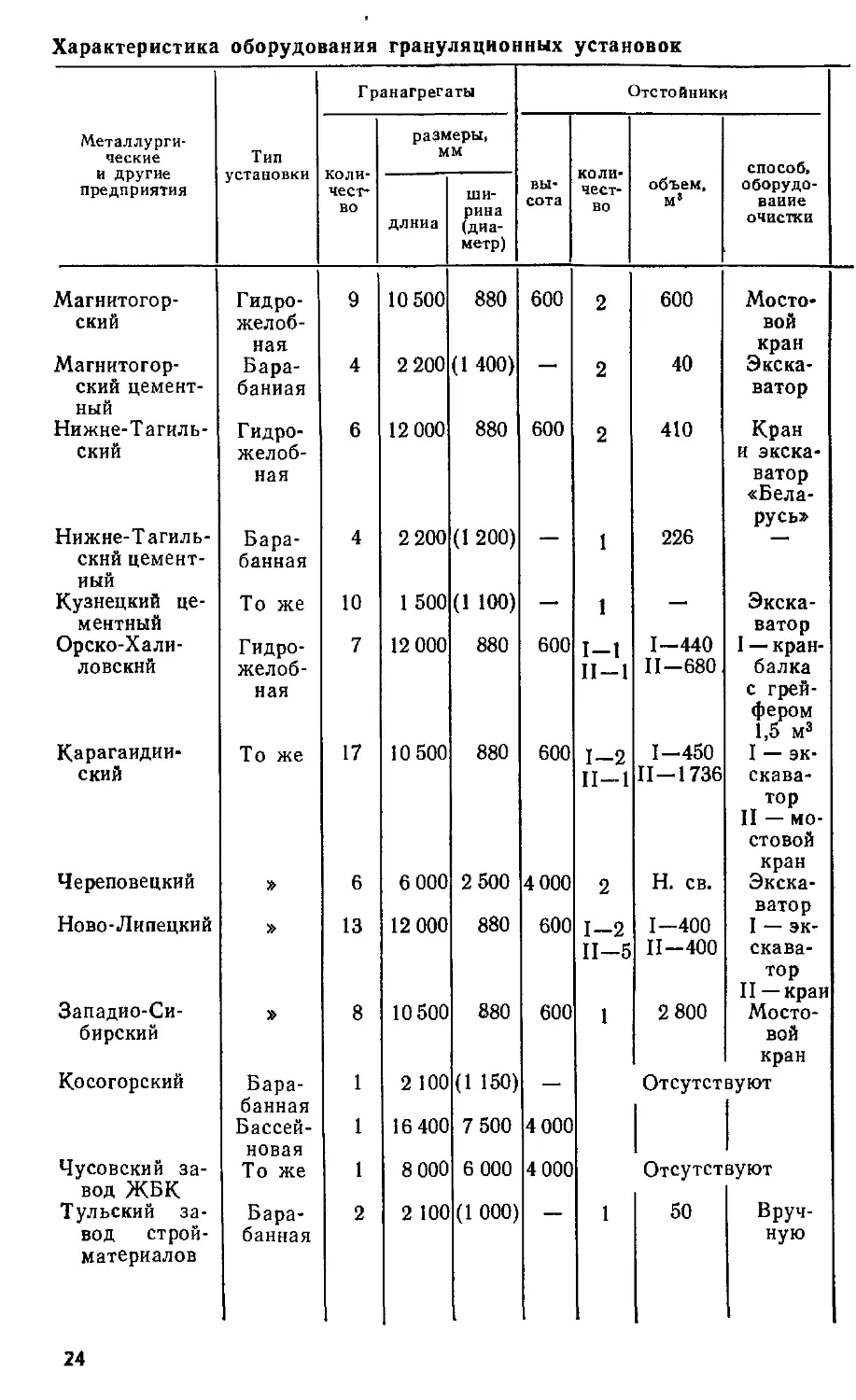

Характеристика оборудования грануляционных установок

Металлурги- ческие и другие предприятия Тип установки Гранагрегаты Отстойники

коли- чест- во размеры, мм вы- сота коли- чест- во объем, м8 способ» оборудо- вание очистки

длниа ши- рина (диа- метр)

Магнитогор- ский Магнитогор- ский цемент- ный Нижне-Тагиль- ский Нижне-Тагиль- скнй цемент- ный Кузнецкий це- ментный Орско-Хали- ловскнй Карагандин- ский Гидро- желоб- ная Бара- банная Гидро- желоб- ная Бара- банная То же Гидро- желоб- ная То же 9 4 6 4 10 7 17 10 500 2 200 12 000 2 200 1 500 12 000 10 500 880 (1 400) 880 (1 200) (1 100) 880 880 600 600 600 600 2 2 2 1 1 1-1 П-1 1-2 П-1 600 40 410 226 1—440 II-680 1-450 II-1736 Мосто- вой кран Экска- ватор Кран и экска- ватор «Бела- русь» Экска- ватор I — кран- балка с грей- фером 1,5 м3 I — эк- скава- тор II — мо- стовой

Череповецкий » 6 6 000 2 500 4 000 2 Н. св. кран Экска-

Ново-Липецкий Западно-Си- бирский Косогорский Чусовский за- вод ЖБК Тульский за- вод строй- материалов » » Бара- банная Бассей- новая То же Бара- банная 13 8 1 1 1 2 12 000 10 500 2 100 16 400 8 000 2 100 880 880 (1 150) 7 500 6 000 (1 000) 600 600 4 000 4 000 1-2 П-5 1 1 1—400 П-400 2 800 Отсутст Отсутст 50 ватор I — эк- скава** тор II — кран Мосто- вой кран вуют вуют Вруч- ную

24

Таблица 12

Насосы Транспортировка готовой продукции

тип коли- чество произво- дитель- ность одного насоса, м9/ч тип грузо- подъем- ность, т пролет» м объем грей- фера, м3 коли- чество

14Д6 4 1 250 Мостовой кран 15 25,5 5,3 3

8НДВ 4 600 То же 10 32,0 3,2 2

12НДС 3 1 080 » 15 28,5 5,0 2

6НДВ 2 300 10 28,0 3,0 2

8НДВ 1 720 Скреперная лебедка — — — 3

12НД7 7 1 080 Мостовой кран 10 1-32,0 П-31,5 3,0 1-2 П-2

I - 8НДВ II - 14Д6 1-7 П-4 1-800 П-1 500 То же 1-10 П-20 1-22,5 II—30,0 1-3,5 II-9,0 1-3 П-6

200Д60 4 360 » 10 29,5 3,0 2

I - ЗВ200 II - 14Д6 1-7 П-6 1-360 II-1 500 » 1-15 II-20 1-22,5 II-22,5 1—5,3 II-8,0 1-3 П-2

14Д6 4 1 500 » 20 28,5 5,3 4

НДВ 6НДВ 2 2 320 120 3> Кран 10 21,0 3,0 1 1

4НДВ 2 90 Экскаватор Э-1011 — — 1,25 1

6НДВ 6НДС 2 1 300 250 Мостовой кран 10 22,5 3,0 1 1

25

Металлурги- ческие и другие предприятия Тип установи Г'ранагрегаты Отстойники

коли чест- во размеры мм вы- сота коли- честв во объем, м3 способ, оборудо- вание очистки

длина ши- рина (диа- метр)

Ашинский Бассей- новая 1 12 000 3 000 1 500 — — —

Челябинский имени Серова Ги дро- желоб- ная То же 9 4 10 500 8 000 700 780 600 600 4 500 Отсутст Мосто- вой кран вуют

Руставский це- ментный за- вод сСвободный Сокол» Бара- банная Желоб- ная 4 1 2 000 6 500 (1 580) 1 000 800 2 Отсу 300 тствуют

Кушвинский Бассей- новая 1 20 000 6 600 3 000 — — —

Макеевский Гидро- жейоб- 10 8 500 880 600 2 2 034 Экска- ватор

Енакиевский «Азовсталь» ная То же » 6 10 10 330 12 000 850 880 3 395 600 2 1 440 Отсутст Мосто- вой кран вуют

Донецкий Краматорский Желоб- ная Гидро- желоб- ная ^Бассей- новая 4 3 3 10 000 10 330 11 000 600 850 4 250 4 560 1 160 Отсутст Экска- ватор Мосто- вой край вуют

имени Ильича Коммунарский Гидро- желоб- ная То же 8 20 12 000 2 000 880 500 600 250 2 3 480 400 Экска- ватор

Криворожский 15 7 000 1 000 800 2 2 400 500 То же Мосто- вой

имени Дзер- жинского «Запорож- сталь» имени Пет- ровского Бассей- новая То же 9 2 2 10 12 000 23 500 31 000 11000 880 8 000 8 000 7 400 600 6 200 6 200 4 000 1 1 820 Отсутст Отсутст кран Экска- ватор вуют вуют

26

Продолжение

Насосы Транспортировка готовой продукции

тип коли- чество произво- дитель- ность одного насоса, м3/ч тип грузо- подъем- ность, т пролет, м объем грей- фера, м3 коли- чество

14Д6 8НДВ НФ-2,5 НД6 От ВОДОВОД1 От водовод 12НДС 14ДБ 12-МДС ЗВ200/2 6НДВ Д1250/125 Н. св. 12НДС Д1250/125 ЦН-400ХЮ5 14Д6 12НДС От водовод I 4 2 2 2 ю й сет ной cei 10 3 1 6 4 3 5 4 6 7 4 3 ной сея о же 1000 250 36 108 и завода 'и завода 1200 1500 1250 • 450 200 1620 1260 1000 500 1470 1080 ги завода Скреперная лебедка Мостовой кран Экскаватор Мостовой кран Скреперная лебедка Стреловой кран Порталь- ный кран Мостовой кран Экскаватор » Мостовой кран Кран Мостовой кран Козловой кран Мостовой кран То же » » 15 10 2 10 20 20 10 15 1—32 II - 16 15 20 15 10 5 22,5 32,0 Вылет стрелы 12 30 28,5 28,5 22,5 22,5 60,0 22,5 28,5 22,5 26,0 17,3 Объем с 0,5 5,3 , 0,75 1,5 Н. св. 7 1 0,7 7 3 5,5 I — 18,0 II-13,0 5,3 7,0 3,0 2,0 1,8 кребка 3 1 2 1 1 4 4 1 2 1 1 2 3 2 3 3 4

27

заполнены гравием, выполняющим функцию фильтрата. Под бассейном рас-

положена воздушная камера для подсушки фильтра и предотвращения за-

бивания его гранулированным шлаком. Влажность продукции 10 %.

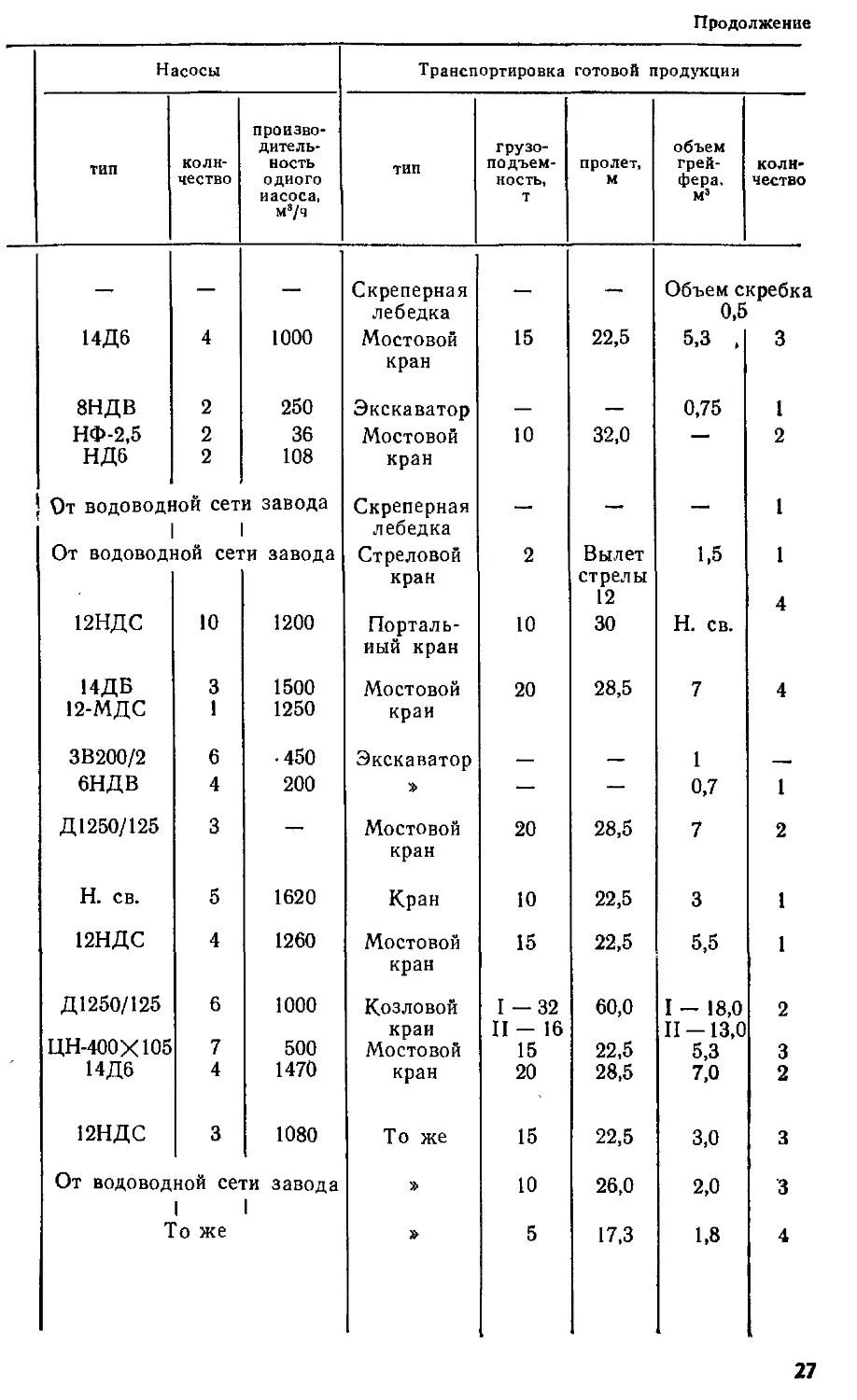

За рубежом 18 доменных печей объемом 4100—2000 м3 оснащены гра-

нуляционными установками, на семи установках — дополнительно преду-

смотрены траншеи для получения щебня [3]. Получили распространение

Рис. 5. Схема придоменной грануляции шлака фирм «Раза трейдинг» и

«Ниппон кокан», Япония:

1 — доменная печь: 2 — шлаковый желоб; 3 — пульпоприемник 4— пульпонасэс; 5 — обез-

воживающий резервуар; 6 — железнодорожный вагой; 7 — трубопровод дляслнва воды;

8 — отстойник; 9 —водяной бассейн; 10 — охладители воды; // — насос подачи воды

в охладители; 12 — водовод подачи воды в охладители; 13 — насос подачи воды на

грануляцию; 14 — циркуляционный насос; /5 —водовод подачи подпиточной воды;

16—водовод подачи воды иа грануляцию

две технологические схемы фирм АИО-Штальбау и Хеш (ФРГ) (рис. 4) й

«Раза Трейдинг» и «Ниппон кокан» (Япония) (рис. 5). Основные принципи-

альные решения сводятся к грануляции шлака водой (соотношение во-

да :граншлак=5: 1); подаче гранулированного шлака в обезвоживающие

резервуары насосами; обезвоживанию с помощью фильтрующего слоя из

гранулята; отгрузке продукции с помощью вибролотков и конвейеров. Си-

стемы герметичны, операции процесса грануляции, наполнения бункеров,

промывки сит автоматизированы. Конечная влажность граншлака 10 %.

Фирмой «Ниппон Стил» (Япония) разработан экономичный способ гра-

нуляция доменного шлака. В Сакан построена опытная установка произ-

водительностью 250—360 тыс. т в год гранулированного шлака. Грануля-

ция осуществляется воздухом, подаваемым под давлением. Решена проб-

лема пневмотранспорта гранулята. Полностью используется тепло шлака.

1.2.1.2. Шлаковая пемза

Пемза получается при обработке шлакового расплава ограниченным коли-

чеством воды, воздуха или их смеси (возможно применение пара, различ-

ных газов), что приводит к его вспучиванию. В результате процесса обра-

зуется поризованный кристаллический продукт меньшей объемной массы,

чем исходный шлак.

28

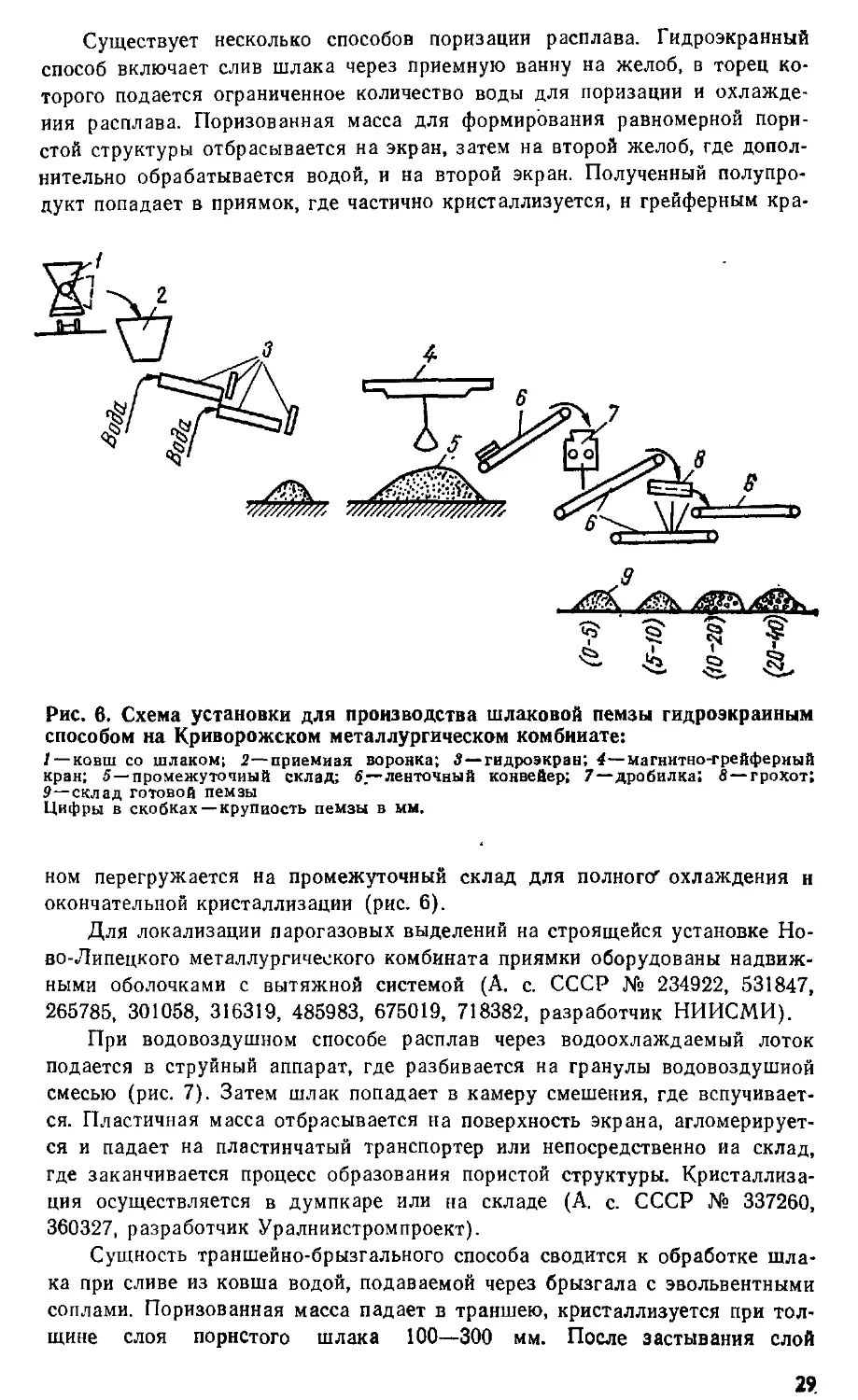

Существует несколько способов поризации расплава. Гидроэкранный

способ включает слив шлака через приемную ванну на желоб, в торец ко-

торого подается ограниченное количество воды для поризации и охлажде-

ния расплава. Поризованная масса для формирования равномерной пори-

стой структуры отбрасывается на экран, затем на второй желоб, где допол-

нительно обрабатывается водой, и на второй экран. Полученный полупро-

дукт попадает в приямок, где частично кристаллизуется, н грейферным кра-

Рис. в. Схема установки для производства шлаковой пемзы гидроэкраиным

способом на Криворожском металлургическом комбииате:

1— ковш со шлаком; 2—приемная воронка; 3—гидроэкран; 4—магнитно-грейферный

кран; 5—промежуточный склад; б—ленточный конвейер; 7—дробилка; 8—грохот;

9—склад готовой пемзы

Цифры в скобках —крупность пемзы в мм.

ном перегружается на промежуточный склад для полногсг охлаждения н

окончательной кристаллизации (рис. 6).

Для локализации парогазовых выделений на строящейся установке Но-

во-Липецкого металлургического комбината приямки оборудованы надвиж-

ными оболочками с вытяжной системой (А. с. СССР № 234922, 531847,

265785, 301058, 316319, 485983, 675019, 718382, разработчик НИИСМИ).

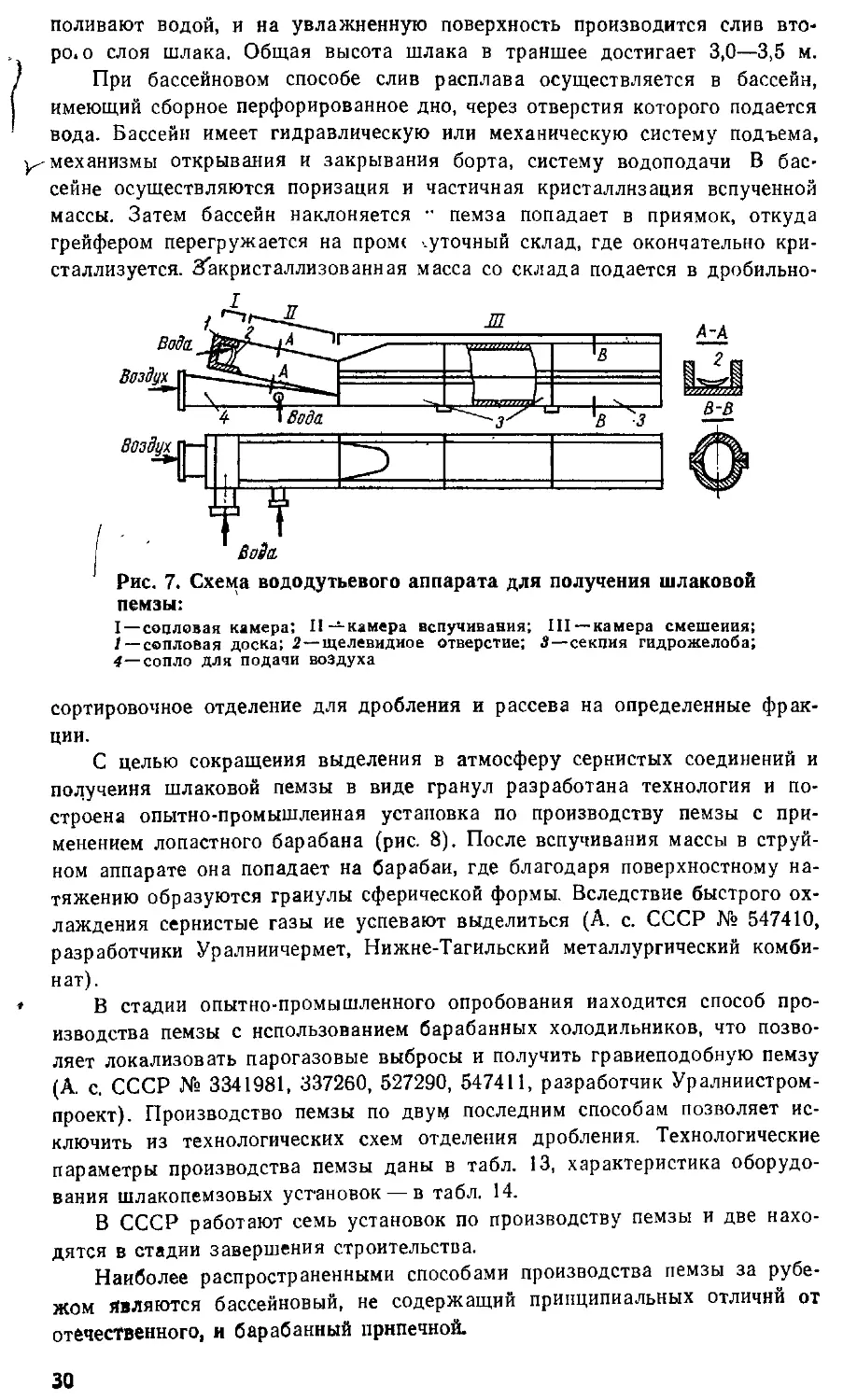

При водовоздушном способе расплав через водоохлаждаемый лоток

подается в струйный аппарат, где разбивается на гранулы водовоздушиой

смесью (рис. 7). Затем шлак попадает в камеру смешения, где вспучивает-

ся. Пластичная масса отбрасывается на поверхность экрана, агломерирует-

ся и падает на пластинчатый транспортер или непосредственно на склад,

где заканчивается процесс образования пористой структуры. Кристаллиза-

ция осуществляется в думпкаре или на складе (А. с. СССР № 337260,

360327, разработчик Уралниистромпроект).

Сущность траншейно-брызгального способа сводится к обработке шла-

ка при сливе из ковша водой, подаваемой через брызгала с эвольвентными

соплами. Поризованная масса падает в траншею, кристаллизуется при тол-

щине слоя пористого шлака 100—300 мм. После застывания слой

29

поливают водой, и на увлажненную поверхность производится слив вто-

ро, о слоя шлака. Общая высота шлака в траншее достигает 3,0—3,5 м.

При бассейновом способе слив расплава осуществляется в бассейн,

имеющий сборное перфорированное дно, через отверстия которого подается

вода. Бассейн имеет гидравлическую или механическую систему подъема,

механизмы открывания и закрывания борта, систему водоподачи В бас-

сейне осуществляются поризация и частичная кристаллизация вспученной

массы. Затем бассейн наклоняется •• пемза попадает в приямок, откуда

грейфером перегружается на пром< -.уточный склад, где окончательно кри-

сталлизуется. Закристаллизованная масса со склада подается в дробильно-

Рис. 7. Схема вододутьевого аппарата для получения шлаковой

пемзы:

I—сопловая камера: II—камера вспучивания; III —камера смешения;

/ — сопловая доска; 2—щелевидиое отверстие; 3—секция гидрожелоба;

4—сопло для подачи воздуха

сортировочное отделение для дробления и рассева на определенные фрак-

ции.

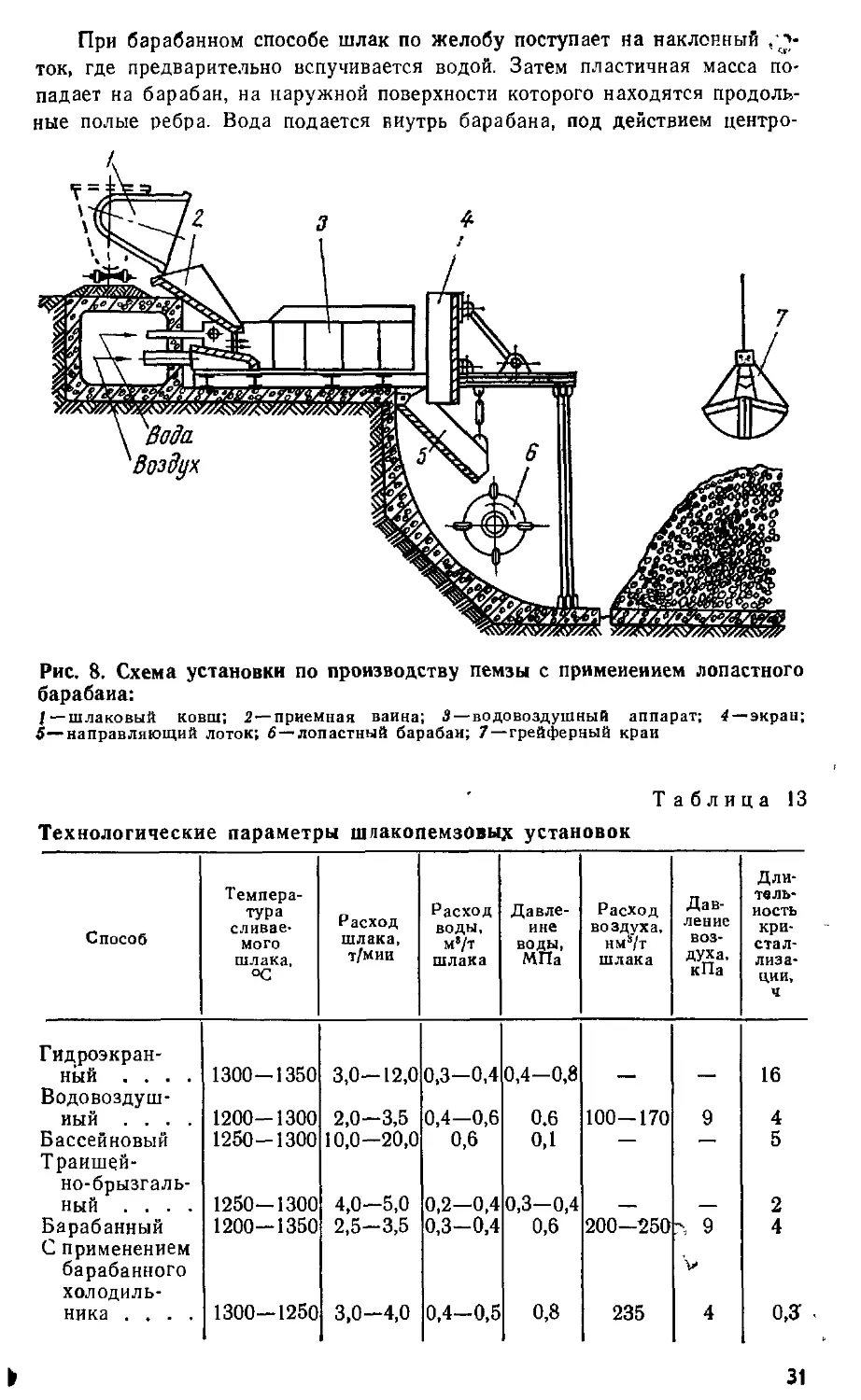

С целью сокращения выделения в атмосферу сернистых соединений и

получения шлаковой пемзы в виде гранул разработана технология и по-

строена опытно-промышлеиная установка по производству пемзы с при-

менением лопастного барабана (рис. 8). После вспучивания массы в струй-

ном аппарате она попадает на барабан, где благодаря поверхностному на-

тяжению образуются гранулы сферической формы. Вследствие быстрого ох-

лаждения сернистые газы не успевают выделиться (А. с. СССР № 547410,

разработчики Уралниичермет, Нижне-Тагильский металлургический комби-

нат).

В стадии опытно-промышленного опробования находится способ про-

изводства пемзы с использованием барабанных холодильников, что позво-

ляет локализовать парогазовые выбросы и получить гравиеподобную пемзу

(А. с. СССР № 3341981, 337260, 527290, 547411, разработчик Уралниистром-

проект). Производство пемзы по двум последним способам позволяет ис-

ключить из технологических схем отделения дробления. Технологические

параметры производства пемзы даны в табл. 13, характеристика оборудо-

вания шлакопемзовых установок — в табл. 14.

В СССР работают семь установок по производству пемзы и две нахо-

дятся в стадии завершения строительства.

Наиболее распространенными способами производства пемзы за рубе-

жом Являются бассейновый, не содержащий принципиальных отличнй от

отечественного, и барабанный припечной.

30

При барабанном способе шлак по желобу поступает на наклонный ,

ток, где предварительно вспучивается водой. Затем пластичная масса по-

падает на барабан, на наружной поверхности которого находятся продоль-

ные полые ребра. Вода подается внутрь барабана, под действием центро-

Рис, 8. Схема установки по производству пемзы с примеиеиием лопастного

барабана:

I — шлаковый ковш; 2 —приемная ваина; 3 — водовоздушный аппарат; 4 — экран;

5—направляющий лоток; б —лопастный барабан; 7— грейферный край

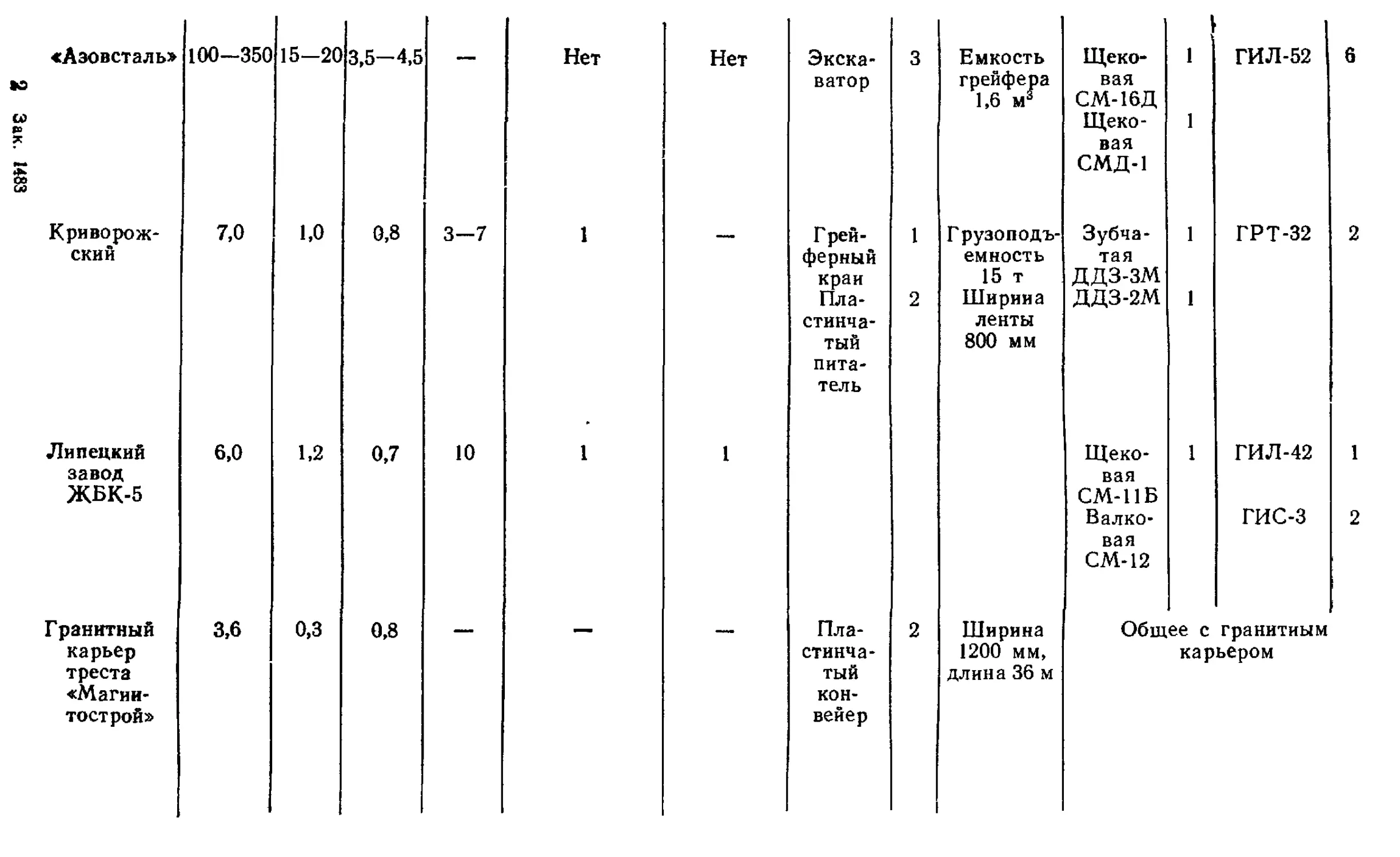

Таблица 13

Технологические параметры шлакопемзовыд установок

Способ Темпера- тура сливае- мого шлака, °C Расход шлака, т/мии Расход воды, м’/т шлака Давле- ние воды, МПа Расход воздуха, нм’/т шлака Дав- ление воз- духа, кПа Дли- тель- иость кри- стал- лиза- нии, я

Гидроэкран- ный .... 1300-1350 3,0—12,0 0,3—0,4 0,4-0,8 16

Водовоздуш- иый .... 1200-1300 2,0—3,5 0,4—0,6 0.6 100—170 9 4

Бассейновый 1250-1300 10,0—20,0 0,6 0,1 — — 5

Траишей- но-брызгаль- ный .... 1250-1300 4,0—5,0 0,2—0,4 0,3—0,4 2

Барабанный 1200—1350 2,5-3,5 0,3—0,4 0,6 200—250 9 4

С применением барабанного холодиль- ника .... 1300—1250 3,0—4,0 0,4-0,5 0,8 235 V 4 ОД

31

Характеристика оборудования шлакопемзовых установок

Металлур- гические и другие предприя- тия Вспучивающий агрегат

длина, м ши- рина, м высота агре- гата (ка- скада), м угол нак- лона агре- гата, град. количество желобов количе- ство и харак- теристика экранов

Череповец- кий 2,7 2,9 2,2 40 2 (верхний 1270ХЮ50ММ, ннжний 1520ХЮ00 мм) 2 (верх- ний: Л=1150 мм, 7?=570 мм; нижний: /г=1200 мм; 7?=770 мм)

Нижне-Т а- гильский 6,0 0,6 0,9 5—7 (вверх) 1 Нет

Челябин- ский 2,7 1.1 17 3 2

Таблица 14

Транспортировка готовой продукции от агрегата Дробильно-сортировочное отделение

дробилки грохоты

тип чис- ло характери- стика тип чис- ло тип чис- ло

Г рей- ферный кран 2 Г рузоподъ- емность 15 т Щеко- вая СМ-16Д Двух- валко- вая зубчатая ДДЗ-1Е 1 СМ-652А-1 ГУП-3 1 2

То же 1 Г рузоподъ- емность 15 т, объем грейфера 5 м3 Щеко- вая ДРО-307 1 ГИЛ-32А С-740 1 1

2 Г рузоподъ- емиость 15 т, объем грейфера 5,3 м3 Щеко- вая СМ-741 2 ГГТ-32 ГИЛ-42 1 1

Зак. 1483

«Азовсталь» 100-350 15-20 3,5-4,5 — Нет

Криворож- ский 7,0 1,0 0,8 3—7 1

Липецкий завод ЖБК-5 6,0 1,2 0,7 10 1

Гранитный карьер треста «Магии- тострой» 3,6 0,3 0,8 — —

!

Нет Экска- ватор 3 Емкость грейфера Щеко- вая СМ-16Д Щеко- вая СМД-1 1 1 ГИЛ-52 6

— Грей- ферный край Пла- стинча- тый пита- тель 1 2 Г рузоподъ- емность 15 т Ширина ленты 800 мм Зубча- тая ддз-зм ДДЗ-2М 1 1 ГРТ-32 2

1 Щеко- вая СМ-11 Б Валко- вая СМ-12 1 ГИЛ-42 ГИС-3 1 2

— Пла- стинча- тый кон- вейер 2 Ширина 1200 мм, длина 36 м Общ ее с кар гранитным ьером

бежной силы выбрасывается через отверстия в Лопастях, которые и раз-

бивают шлак на гранулы. Расход воды — 1 м3 на тонну шлака. Способ от-

личается небольшим выделением сернистых соединений из-за незначитель-

ного контакта шлака с водой и его быстрого охлаждения. Получаемая про-

дукция фракции 8—16 мм имеет объемную насыпную массу 650—850 кг/м3.

По сравнению с обычными установками выделение H2S и SO2 существенно

уменьшается.

1.2.1.3. Шлаковые щебень и песок

Щебень получают медленным охлаждением шлака, способствующим обра-

зованию кристаллической структуры Производят его из жидких шлаков

Рис. 9. Схема установки Челябинского металлургического комбината для

производства щебня из коржей:

I —самоходный копер; 2— шлаковозиый ковш; 3—грейферный кран; 4 —приемный

бункер; 5 — пластинчатый питатель; 6 — щековая дробилка; 7 —роторная дробилка;

3 —ленточный конвейер; 9 — электромагнитный шкив; J0—грохот; И — промежуточный

склад; 12—склад готовой продукции; 13 — погрузочный бункер; 14—подвесной электро-

магнит

(литой щебень), остывших в ковшах шлаков текущего выхода, или из от-

вальных шлакон.

Литой щебень получают при сливе расплава в траншею слоями тол-

щиной 80—100 мм. После затвердевания в течение 20—30 мин поверх-

ность шлака орошается водой для предотвращения сцепления слоев. Сле-

дующую партию шлака сливают в эту же траншею после испарения влаги

с поверхностного слоя. Высота шлака в траншее достигает 2 м. После вы-

держки в течение двух суток шлак разрабатывается экскаватором и на-

правляется в дробильно-сортиродочное отделение.

При перевозке шлака в ковшах расплав, находящийся около стенок и

на поверхности ковша, застывает в виде корок (ковшовых остатков). Для

уменьшения выхода ковшовых остатков разработаны способы вспенивания

поверхностного слоя шлака водой при сливе расплава в ковш, в резуль-

тате чего на поверхности образуется теплоизоляционный пористый слой

(А. с. СССР № 400621, 592847, 702675, разработчики Магнитогорский ме-

таллургический комбинат Ждановский металлургический институт).

Ковшовые остатки составляют в среднем 25—30 % жидких шлаков,

34

поступающих на переработку к отдельно стоящим установкам Разрабо-

тана технология их переработки на щебень! Отделения переработки ковшо-

вых остатков представляют собой траншею для приема скардовнн, обору-

дованную магнитио-грейферным краном для предварительного дробления

и извлечения крупного металла Выбивка остатков производится путем

удара грузом по днищу и кромке чаши. Куски шлака после отбора метал-

ла направляются в дробильно-сортировочное отделение закрытого или от-

крытого типа, оборудованное стандартными шлаковыми дробилками, грохо-

тами и конвейерными системами; по ходу технологического процесса перед

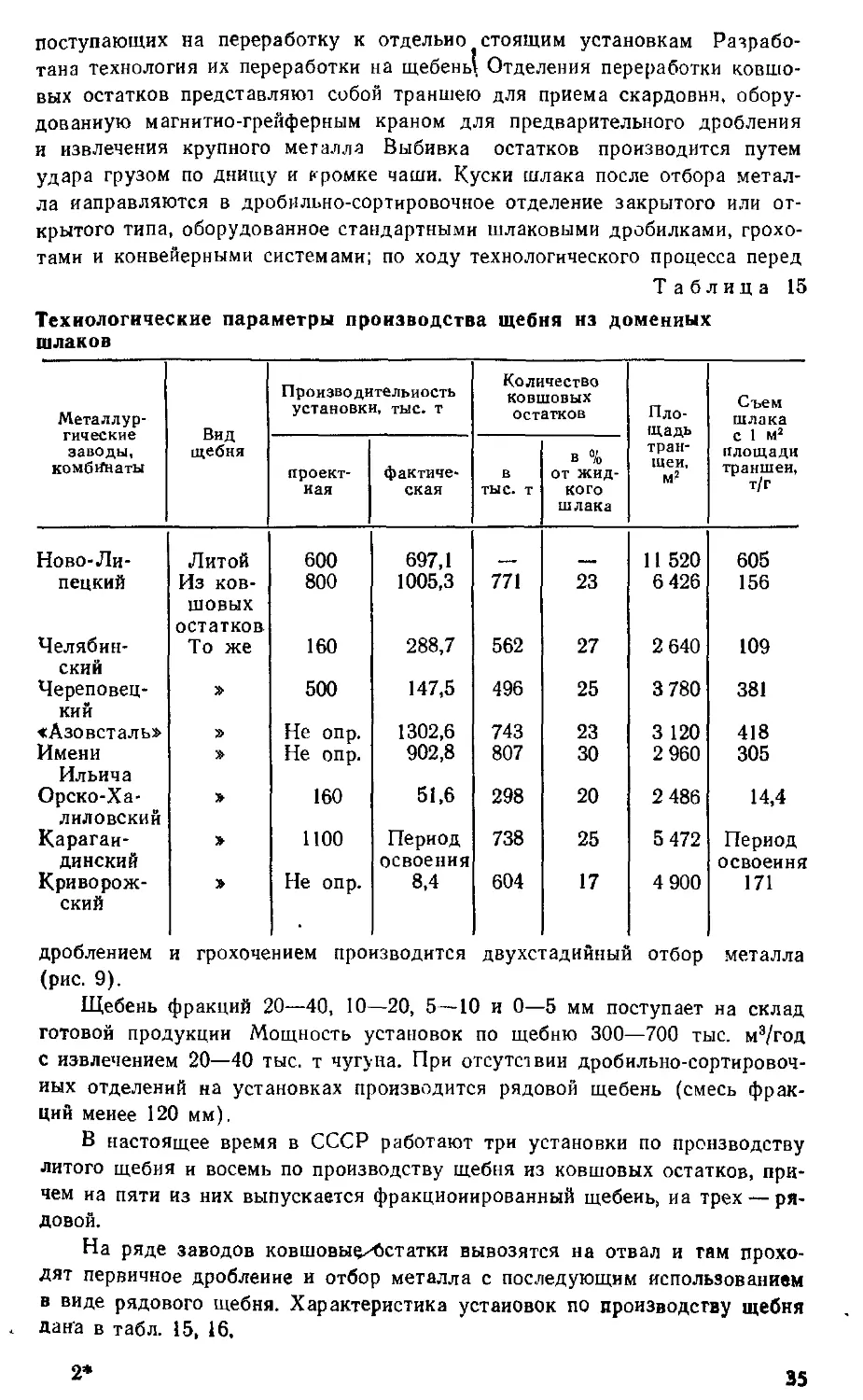

Таблица 15

Технологические параметры производства щебня нз доменных

шлаков

Металлур- гические заводы, комбинаты Вид щебня Производительность установки, тыс. т Количество ковшовых остатков Пло- щадь тран- шеи, м2 Съем шлака с 1 м2 площади траншеи, т/г

проект- ная фактиче- ская в тыс. т В % от жид- кого шлака

Ново-Ли- Литой 600 697,1 11 520 605

пецкий Из ков- шовых остатков 800 1005,3 771 23 6 426 156

Челябин- То же 160 288,7 562 27 2 640 109

ский

Череповец- » 500 147,5 496 25 3 780 381

КИЙ

<Азовсталь» Не опр. 1302,6 743 23 3 120 418

Имени Не опр. 902,8 807 30 2 960 305

Ильича

Орско-Ха- » 160 51,6 298 20 2 486 14,4

лиловский

Караган- динский » 1100 Период освоения 738 25 5 472 Период освоения

Криворож- ский » Не опр. 8,4 604 17 4 900 171

дроблением и грохочением производится двухстадийный отбор металла

(рис. 9).

Щебень фракций 20—40, 10—20, 5—10 и 0—5 мм поступает на склад

готовой продукции Мощность установок по щебню 300—700 тыс. м3/год

с извлечением 20—40 тыс. т чугуна. При отсутствии дробильно-сортировоч-

ных отделений на установках производится рядовой щебень (смесь фрак-

ций меиее 120 мм).

В настоящее время в СССР работают три установки по производству

литого щебня и восемь по производству щебня из ковшовых остатков, при-

чем иа пяти из них выпускается фракционированный щебень, иа трех — ря-

довой.

На ряде заводов ковшовыеХ>статки вывозятся на отвал и там прохо-

дят первичное дробление и отбор металла с последующим использованием

в виде рядового щебня. Характеристика установок по производству щебня

дана в табл. 15, 16,

2*

35

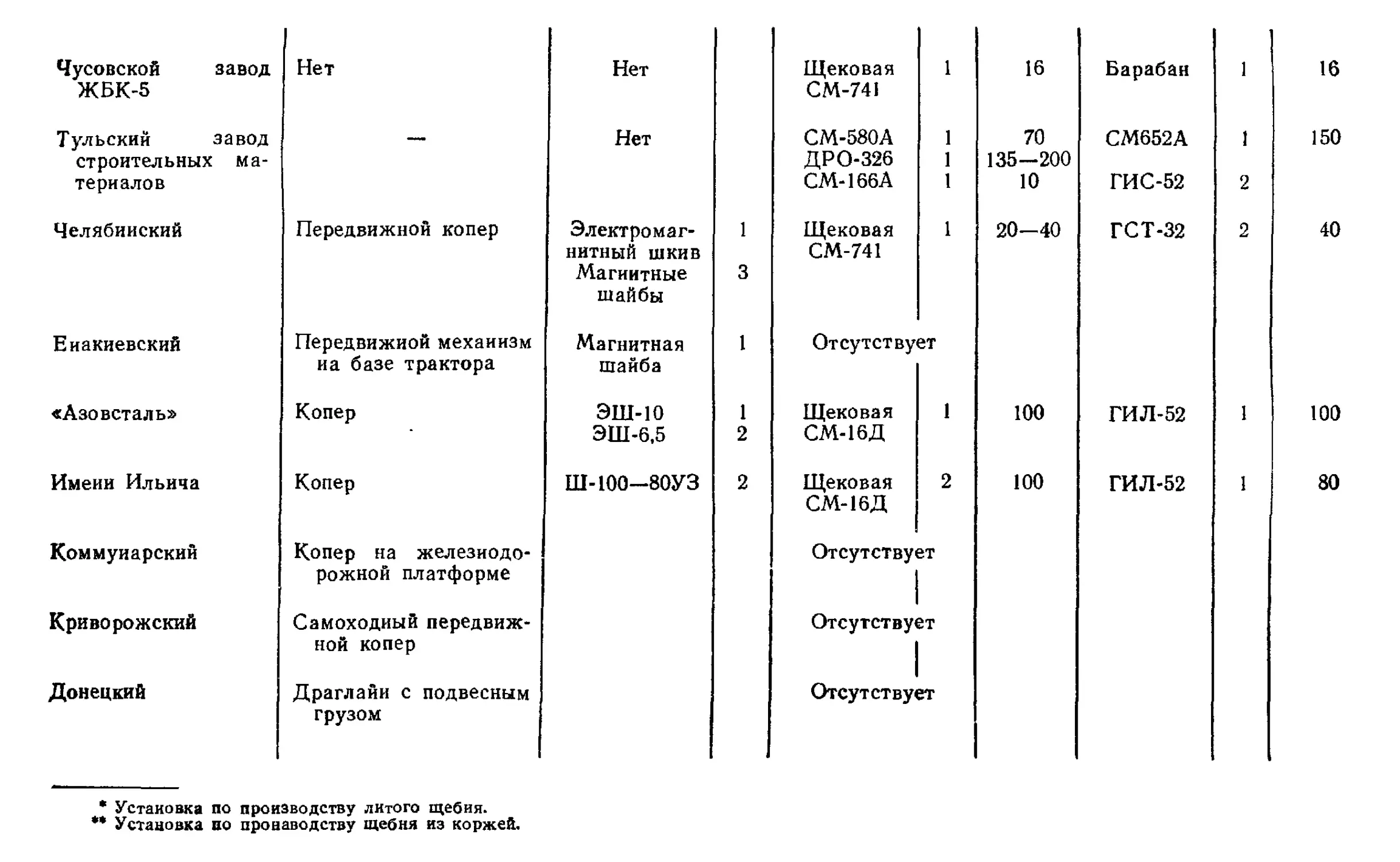

Таблица 16

Характеристика оборудования по производству щебня из доменных шлаков

Металлургические и другие предприятия Устройство для выбивки коржей Дробильно-сортировочное отделение

отбор металла дробилки грохоты

тип ЧИС- ЛО ТИП чис- ло произво- дитель- ность, т/ч тип чис- ло произво- дитель иость, м3/ч

Ново-Липецкнй Передвижной копер** 1,5 т (груз) Барабанный * сепаратор 2 О Щековая СМ-741 гсутствует 1 25-48 ГИС-52 4 150

Карагандинский Копер на железнодо- рожном ходу Магнитные шайбы, барабанный сепаратор 6 Щековая СМ16Д Конусная КСД-1750Гр 2 1 60 160—220 ГИС-52 ГИС-42 ГИТ-32Н 3 3 2 150 140 360

Кузнецкий Самоходная магнитная установка 1 Щековая СМ-741 3 25-50 ГСС-32 3 50-100

Орско-Халиловский Кран с грузом Магнитный шкив 2 Щековая СМ-16Д 1 100 ГТТ-32 2 40

Череповецкий Копер 350СТ Отсутствует

Чусовской завод ЖБК-5 Тульский завод строительных ма- териалов Нет Нет Нет

Челябинский Передвижной копер Электромаг- нитный шкив Магнитные шайбы 1 3

Енакиевский Передвижной механизм иа базе трактора Магнитная шайба 1

«Азовсталь» Копер ЭШ-10 ЭШ-6,5 1 2

Имени Ильича Коммунарский Криворожский Донецкий Копер Копер на железнодо- рожной платформе Самоходный передвиж- ной копер Драглайн с подвесным грузом Ш-100—80УЗ 2

* Установка по производству литого щебня.

Установка но производству щебня из коржей

Щековая СМ-741 1 16 Барабан 1 16

СМ-580А 1 70 СМ652А 1 150

ДРО-326 1 135—200

СМ-166А 1 10 ГИС-52 2

Щековая СМ-741 1 20—40 ГСТ-32 2 40

Отсутству ет

Щековая СМ-16Д 1 100 ГИЛ-52 1 100

Щековая СМ-16Д 2 100 ГИЛ-52 1 80

Отсутствует

Отсутствует

Отсутствует

в зарубежных странах (США, Англия, Япония, Франция и др.) полу-

чают в основном литой шлаковый щебень. Для разработки траншей ис-

пользуют экскаваторы с ковшом емкостью 4—9 м3 или бульдозеры.

Дробильно-сортировочные отделения оснащены стандартным оборудо-

ванием с многократным отбором металла по ходу технологического про-

цесса. Первичное дробление осуществляется на щековых и конусных дро-

билках, вторичное — на короткокоиусных. Рассев производится на вибро-

грохотах с системой обеспыливания.

На крупных доменных печах шлаковый расплав для производства

щебня через желоб подается в траншею, расположенную рядом с литейным

двором. Удельная площадь траншеи на 1 т переработанного шлака состав-

ляет 3,4—4,6 м2.

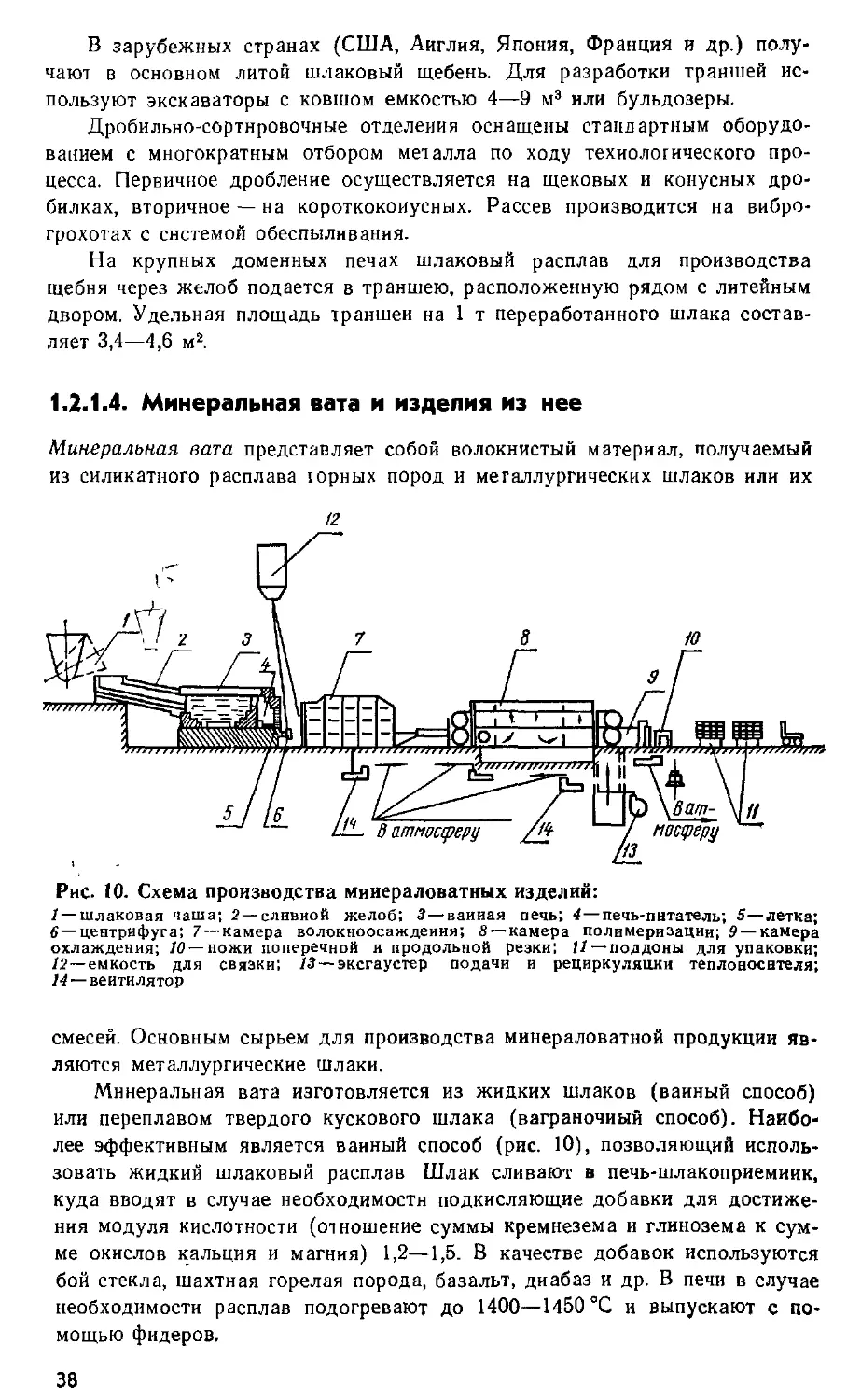

1.2.1.4. Минеральная вата и изделия из нее

Минеральная вата представляет собой волокнистый материал, получаемый

из силикатного расплава горных пород и металлургических шлаков или их

Рис. 10. Схема производства мииераловатных изделий:

1— шлаковая чаша; 2—сливной желоб; 3—ванная печь; 4—печь-пнтатель; 5—летка;

6 — центрифуга; 7 — камера волокноосаждеиия; 8 — камера полимеризации; 9— камера

охлаждения; /0 —ножи поперечной и продольной резки; tl — поддоны для упаковки;

12—емкость для связки; 13—эксгаустер подачи и рециркуляции теплоносителя;

14 — вентилятор

смесей. Основным сырьем для производства минераловатной продукции яв-

ляются металлургические шлаки.

Минеральная вата изготовляется из жидких шлаков (ванный способ)

или переплавом твердого кускового шлака (ваграночный способ). Наибо-

лее эффективным является ванный способ (рис. 10), позволяющий исполь-

зовать жидкий шлаковый расплав Шлак сливают в печь-шлакоприемиик,

куда вводят в случае необходимости подкисляющие добавки для достиже-

ния модуля кислотности (отношение суммы кремнезема и глинозема к сум-

ме окислов кальция и магния) 1,2—1,5. В качестве добавок используются

бой стекла, шахтная горелая порода, базальт, диабаз и др. В печи в случае

необходимости расплав подогревают до 1400—1450 °C и выпускают с по-

мощью фидеров.

38

При ваграночном способе плавку твердой кусковой шихты (шлак, до-

бавки, кокс) осуществляют в вагранке, представляющей собой шахтную

печь, нижияя часть которой предназначена для плавки шихты и защищена

ватержакетом. Через фурмы подается воздух под давлением 2,5 кПа. Рас-

плав выпускается через водоохлаждаемые летку и лоток и поступает на

центрифугу для раздува на волокна. Наиболее распространенным яв-

ляется раздув расплава центробежно-дутьевым способом: предварительное

разделение струи шлака на вращающейся центрифуге с последующим вытя-

гиванием волокна струями пара, воздуха или газа, выходящими нз дутье-

вого кольца. Шлаковые волокна поступают в камеру волокноосаждения,

представляющую собой закрытый металлический короб с сетчатым транс-

портером, куда подается распыленная связка. Волокна осаждаются на

сетке транспортера. Специальный прижимной барабан уплотняет ковер и

придает ему равномерную толщину. Сырой минераловатный ковер направ-

ляется в камеру полимеризации, где при температуре 160—200 °C связка

затвердевает.

Далее ковер в специальной камере охлаждается до 30—40 °C, калиб-

руется по толщине и по выходе из нее ножами продольной и поперечной

резки разрезается на плиты.

На металлургических предприятиях, кроме товарной ваты, произво-

дятся плиты — мягкая, полужесткая и жесткая — плотностью соответствен-

но не меиее 75, 125 и 150 кг/м3. При изготовлении их расход связки (феио-

лоспирта) составляет соответственно 7—9, 9—11 и 11—13 кг/м3, а время

тепловой обработки в камере полимеризации — 7—9, 9—12 и 12—15 мин.

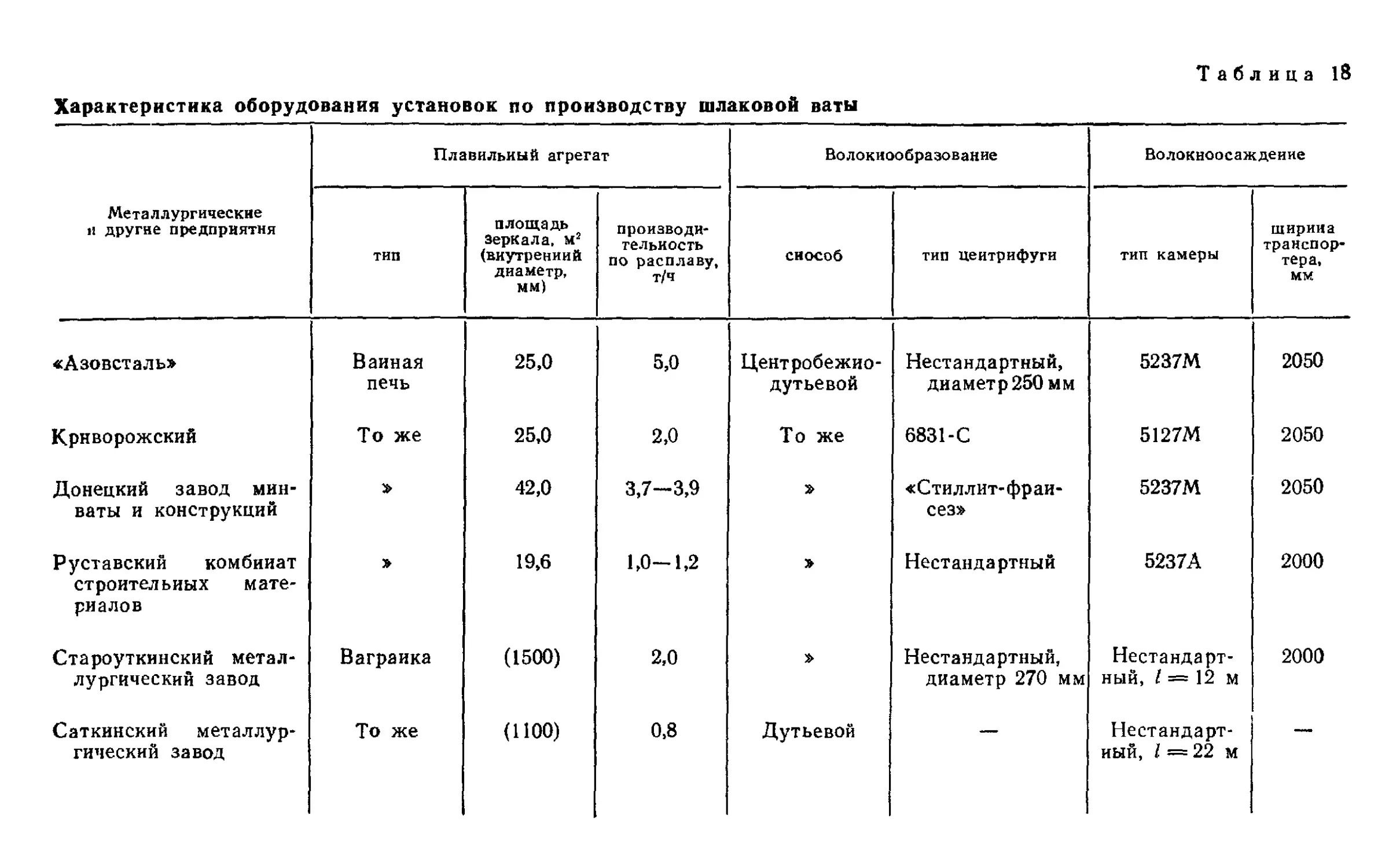

Технологические параметры производства минеральной ваты даны в

табл. 17, характеристика оборудования—в табл. 18.

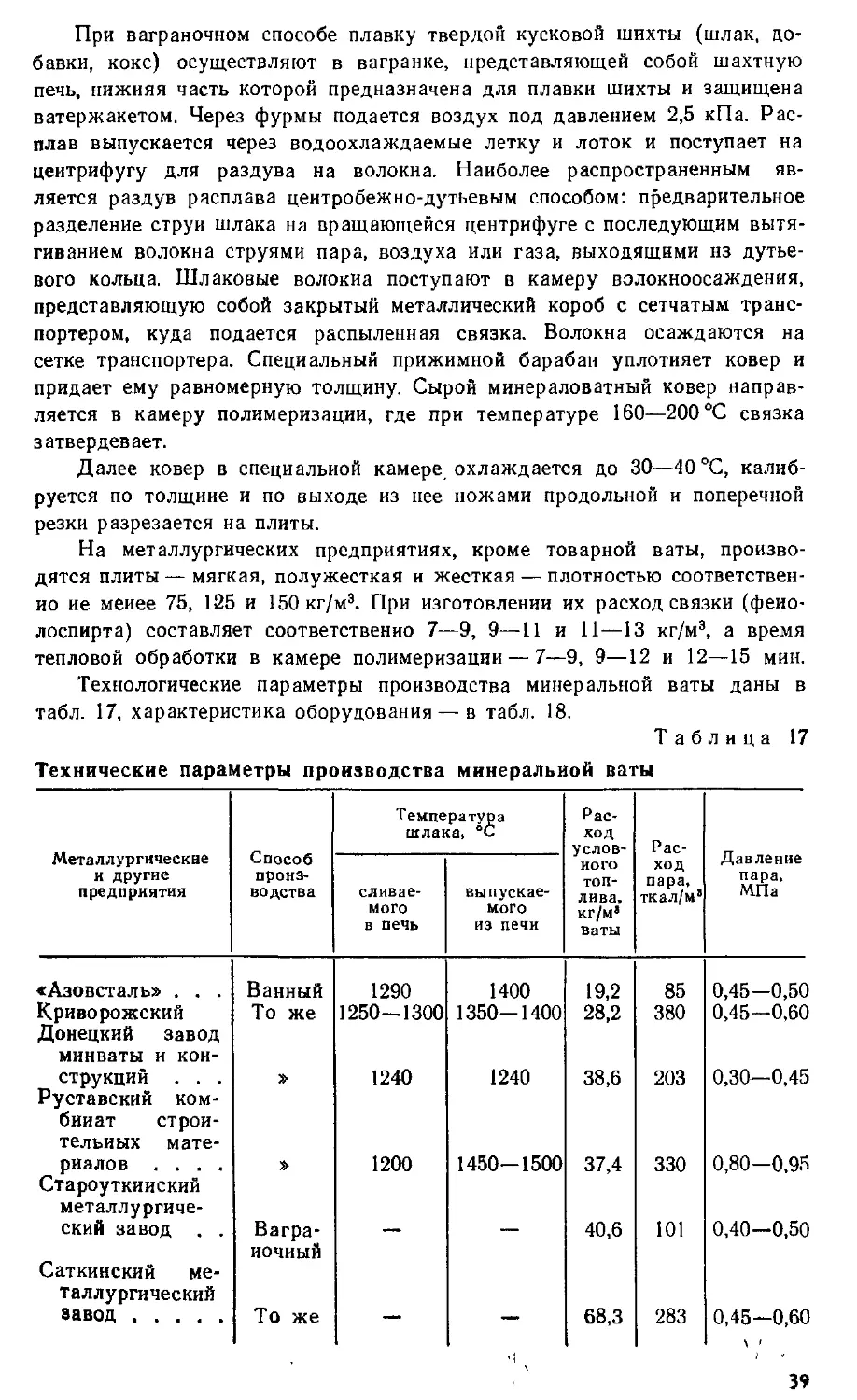

Таблица 17

Технические параметры производства минеральной ваты

Металлургические и другие предприятия Способ произ- водства Температура шлака, °C Рас- ход услов- ного топ- лива, кг/м8 ваты Рас- ход пара, ткал/м8 Давление пара, МПа

сливае- мого в печь выпускае- мого из печи

«Азовсталь» . . . Ванный 1290 1400 19,2 85 0,45—0,50

Криворожский Донецкий завод минваты и кои- То же 1250—1300 1350—1400 28,2 380 0,45—0,60

струкций . . . Руставский ком- бинат строи- тельных мате- » 1240 1240 38,6 203 0,30—0,45

риалов .... Староуткииский металлургиче- » 1200 1450—1500 37,4 330 0,80—0,95

ский завод . . Саткинский ме- таллургический Вагра- ночный 40,6 101 0,40—0,50

завод То же —- —- 68,3 283 0,45—0,60

39

Таблица 18

Характеристика оборудования установок по производству шлаковой ваты

Металлургические и другие предприятия Плавильный агрегат Волокиообразование Волокноосаждеиие

тип площадь зеркала, м2 (внутренний диаметр, мм) производи- тельность по расплаву, т/ч сиособ тип центрифуги тип камеры ширина транспор- тера, мм

«Азовсталь» Ванная печь 25,0 5,0 Центробежно- дутьевой Нестандартный, диаметр 250 мм 5237М 2050

Криворожский То же 25,0 2,0 То же 6831-С 5127М 2050

Донецкий завод мин- ваты и конструкций 42,0 3,7—3,9 «Стиллит-фраи- сез> 5237М 2050

Руставский комбинат строительных мате- риалов » 19,6 1,0—1,2 » Нестандартный 5237А 2000

Староуткинский метал- лургический завод Вагранка (1500) 2,0 » Нестандартный, диаметр 270 мм Нестандарт- ный, 1 = 12 м 2000

Саткинский металлур- гический завод То же (1100) 0,8 Дутьевой — Нестандарт- ный, 1 — 22 м —

1.2.1.5. Литые изделия

На двух заводах из доменных шлаков производят брусчатку для дорож-

ного строительства, а в опытно-промышлениых условиях — шлаковые и

металлошлаковые трубы, плиты, дет а лее к трубопроводам и др.

Производство брусчатки осуществляется полигонным способом. В ли-

тейную яму устанавливают разборные металлические формы из листового

железа толщиной 3—5 мм. Дно форм засыпают измельченным шлаком, а

верх накрывают пластинами с пригрузами во избежание их смещения, ме-

жду которыми оставляют зазоры 10—15 мм для заливки шлакового рас-

плава. Формы заливают так, чтобы над ними образовался теплоизоляцион-

ный слой в 10—15 см. Формы могут быть установлены в несколько ярусов.

Охлаждение отливки до 80—30 °C продолжается 3—5 суток. Отжиг изде-

лий достигается за счет теплоты покровного слоя. Размеры брусчатки

160 X 160 X 120 и 120 X 120 X 180 мм, масса соответственно 8 и 6 кг.

Литые шлаковые трубы получают методами центробежным и намора-

живанием. При центробежном способе шлаковый расплав заливают во вра-

щающуюся изложницу. Под действием центробежных сил частицы отбра-

сываются к стенкам и затвердевают. При отливке металлошлаковых труб

во вращающуюся изложницу (500—600 об/мин) поочередно заливают чу-

гун н шлак. Шлак, имеющий меньшую, чем чугун, усадку, обжимается им.

Такая отливка не нуждается в термической обработке.

По способу намораживания шлак заливают в холодный металлический

кожух. При соприкосновении с металлом температура шлака резко сни-

жается, и он затвердевает, образуя прочный слой на металле. Затем изде-

лия подвергают термической обработке. Таким способом можно получать

фасонные изделия сложной конфигурации (колена, отводы и т. п )

Изготовление плит производится в разъемные металлические формы с

выдержкой в них 1—3 мин н последующей кристаллизацией в течение 20—

30 мин при температуре 900—1100 °C и отжигом. Размер получаемых плит

от 250X250X 20 до 700 X 500 X Ю0 мм [4] (А. с. СССР № 169825>

257237, 268104, 326156, 621576, 639709, 675016, разработчик Уралпиистром-

проект).

1.2.1.6. Высокоглиноземистые шлаки

Доменная плавка с использованием бокситов марок Б-0 и Б-00 позволяет

получить высокоглиноземистые шлаки, предназначенные для производства

специальных быстротвердеющих цементов.

Выплавленный шлак транспортируется в ковшах к разливочной пло-

щадке, где сливается слоями толщиной до 250 мм, охлаждается и разра-

батывается бульдозером.

Вследствие дефицита высокосортных бокситов Уралниичерметом и

Алапаевским металлургическим заводом разработана и проверена в про-

мышленных условиях технология плавки на низкосортных железистых и

сернистых бокситах с соотношением А12О3: SiOj 3,5 с добавкой метал-

лической стружки, которая дает возможность получать шлаки (40—50 %

АЬОз, 32—40 % СаО, 12—17 % S1O2, 4—7 % MgO), пригодные для произ-

водства сталерафииировочного синтетического шлака, напрягающего и рас-

ширяющегося цементов.

41

1.2.1.7. Шлакоситаллы

Шлакоситаллы— это материал, получаемый катализированной кристаллиза-

цией шлаковых стекол. Разработаны технологические схемы производства

с использованием гранулированных и жидких шлаков. Промышленное раз-

витие пока получил способ производства шлакоситаллов из гранулирован-

ных шлаков.

В шихту входят гранулированный доменный шлак, кварцевый песок и

нуклеаторы (катализаторы кристаллизации)—сульфат натрия, кремнефто-

ристый натрий, окислы и сульфиды хрома, титана, марганца, цинка, же-

леза и др. Особенно перспективны для производства шлакоситаллов до-

менные шлаки, содержащие до 12 % ТЮг, не требующие большого количе-

ства добавок кристаллизаторов (А. с. СССР № 151444, 151445, 201608,

270218, 282625, 393220, разработчики Московский химико-технологнческий

институт имени Д. И. Менделеева, завод «Автостекло»).

Шихта плавится в ванной печи непрерывного действия, и полученная

стекломасса поступает на передел. Шлакоситаллы могут вырабатываться

прокаткой, прессованием, литьем.

Листовой шлакоситалл производят на поточных механизированных ли-

ниях. Стекломасса подается питателем, прокатывается на специальных ма-

шинах и направляется в кристаллизатор, по выходе из которого режется

на листы. Можно установить специальное устройство и превращать не-

остывшую плоскую лепту в волнистую. Получают шлакоситалл белого и

черного цветов, можно наносить на его поверхность и цветные керамиче-

ские краски.

Трубы методом непрерывного формования получают из пластичного

листового шлакоситаллового листа, сворачиваемого с помощью трубофор-

мующего устройства с одновременной сваркой шва. Калибровка трубы осу-

ществляется тянущими желобчатыми роликами, резка — тепловым уда-

ром. Работают два завода по производству шлакоситалловых изделий.

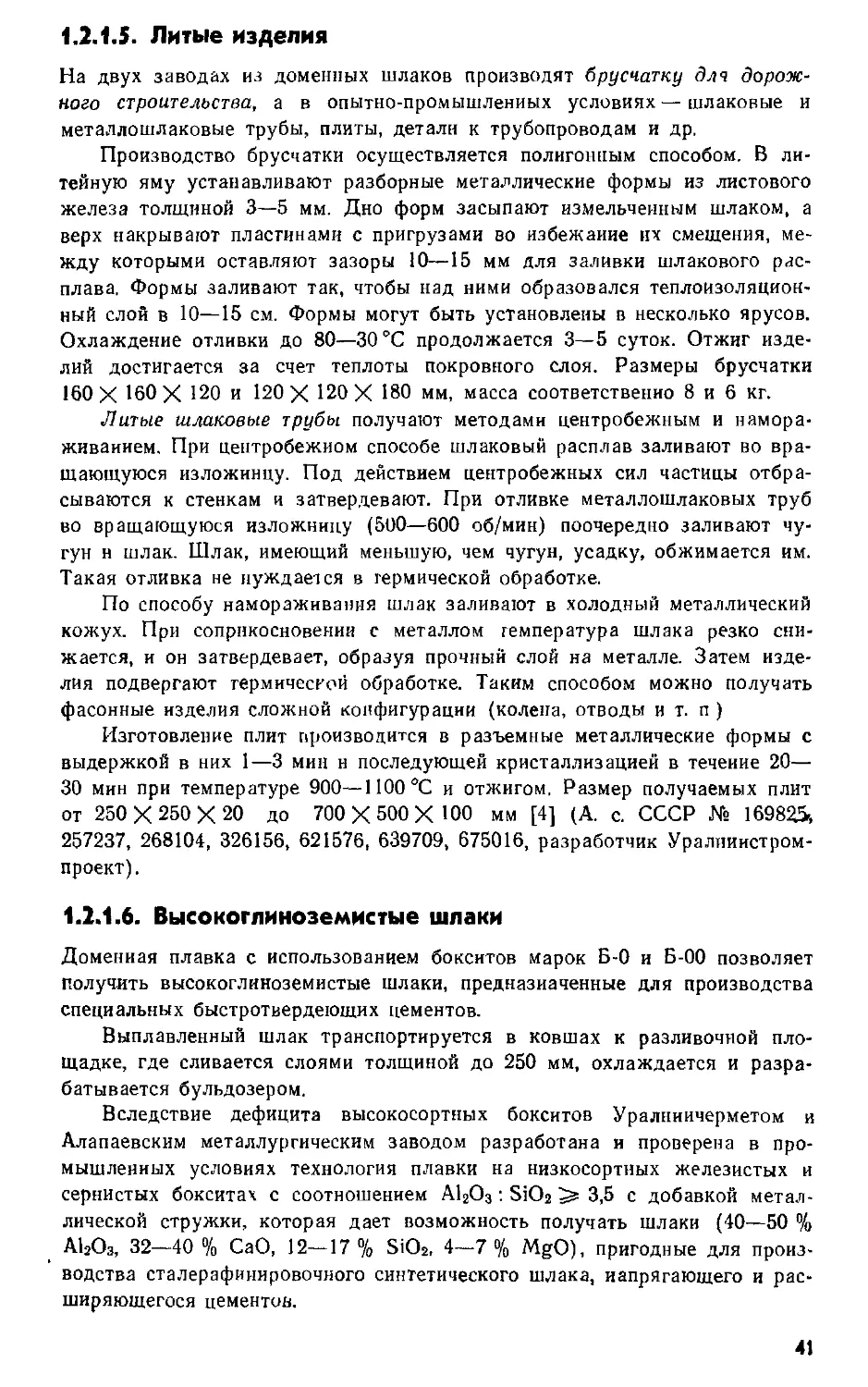

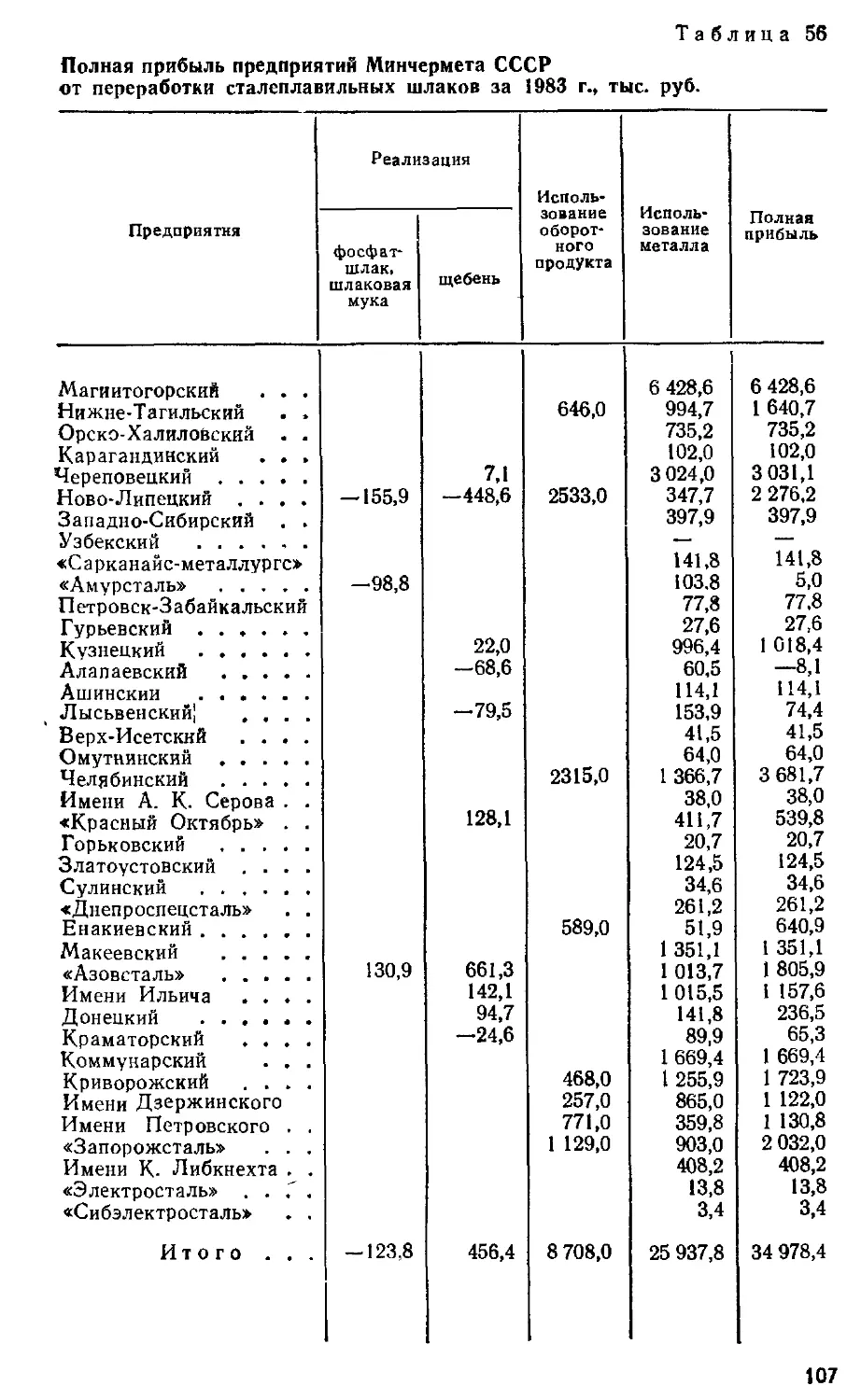

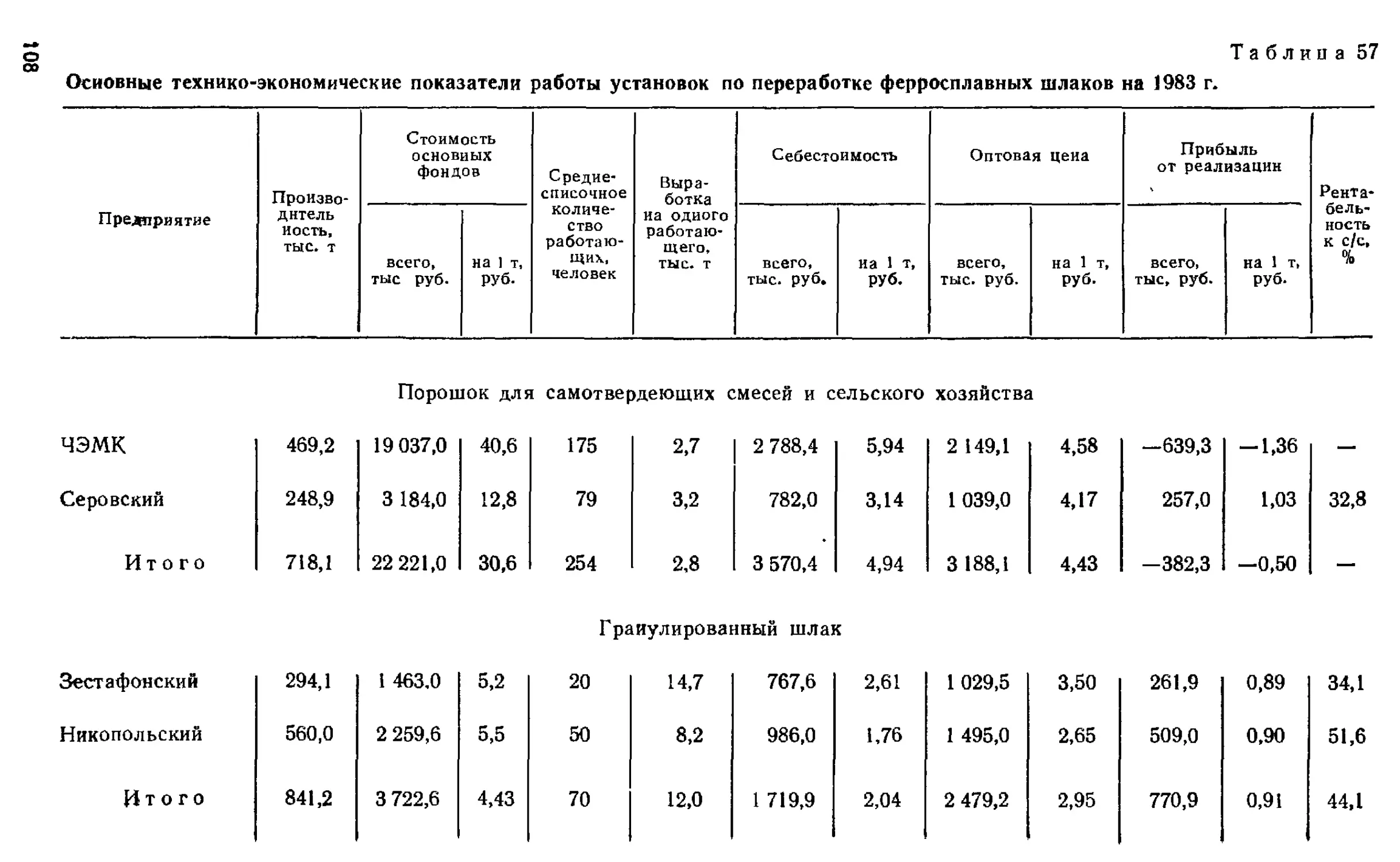

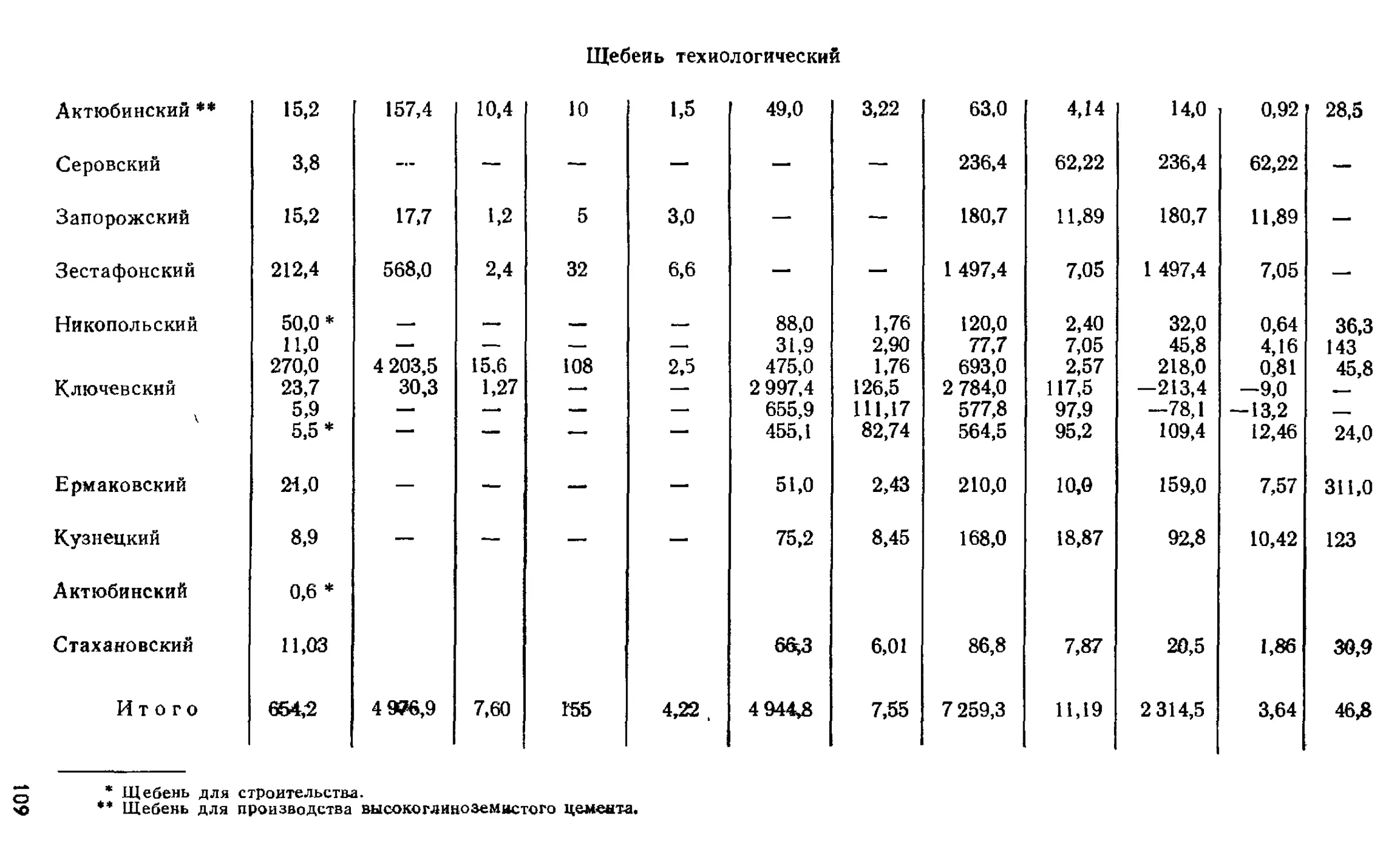

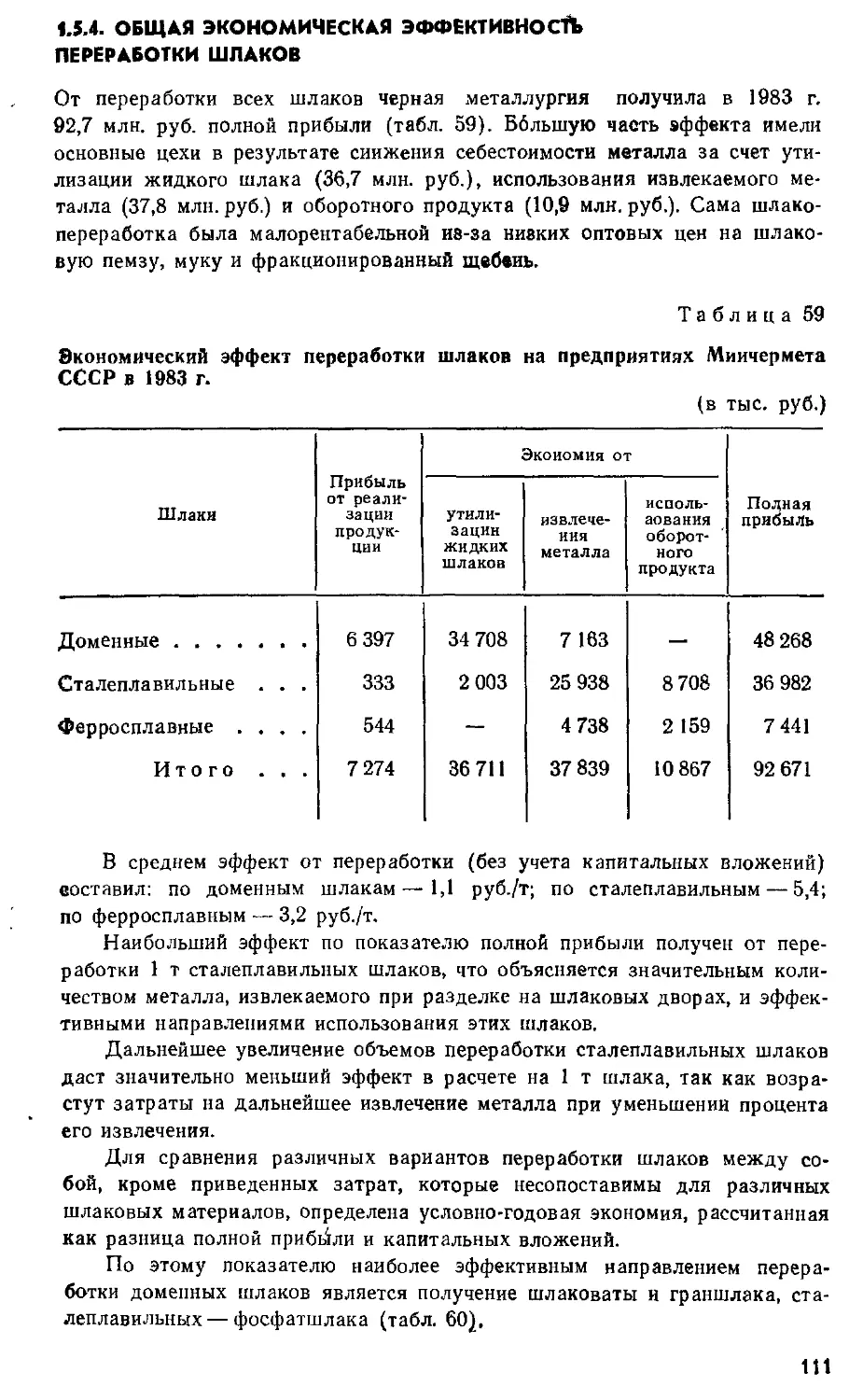

1.2.2. ПЕРЕРАБОТКА СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ

В 1983 г. использовано шлаков (в %): иа производство щебня и песка для

строительства—21,2; оборотный продукт для металлургии — 6,2; известко-

вые и фосфорные удобрения — 2,2. Сталеплавильные шлаки содержат до

12 % (массы шлака) металла, который и при отсутствии шлакоперераба-

тывающих установок извлекается на шлаковых дворах и отвалах. Дина-

мика выхода, переработки шлаков и извлечения металла дана в табл. 19.

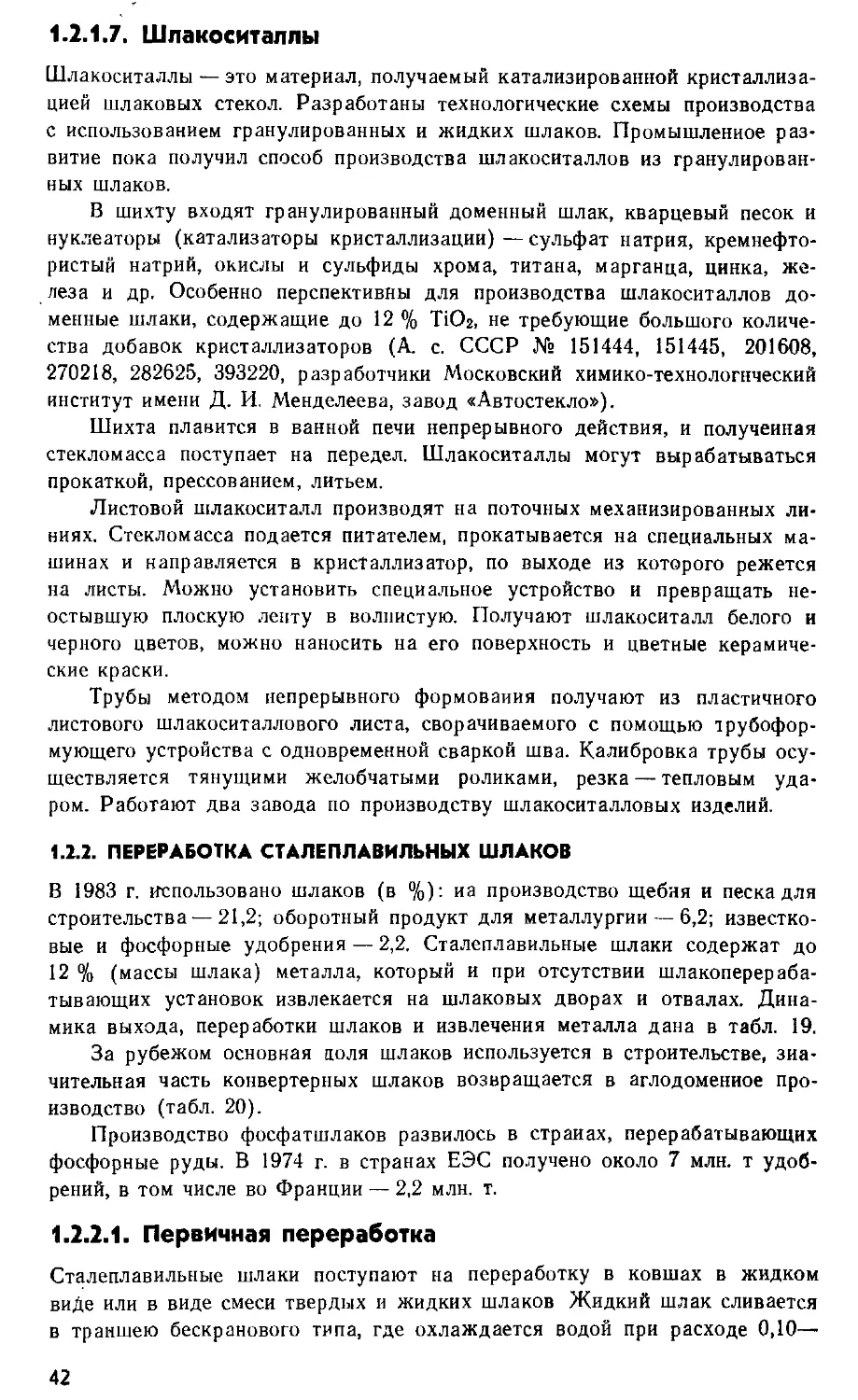

За рубежом основная доля шлаков используется в строительстве, зна-

чительная часть конвертерных шлаков возвращается в аглодомениое про-

изводство (табл. 20).

Производство фосфатшлаков развилось в странах, перерабатывающих

фосфорные руды. В 1974 г. в странах ЕЭС получено около 7 млн. т удоб-

рений, в том числе во Франции — 2,2 млн. т.

1.2.2.1. Первичная переработка

Сталеплавильные шлаки поступают на переработку в ковшах в жидком

виДе или в виде смеси твердых и жидких шлаков Жидкий шлак сливается

в траншею бескранового типа, где охлаждается водой при расходе 0,10—

42

Таблипа 19

Выход и переработка сталеплавильных шлаков по годам

Показатели 1976 1980 1981 1982 1983

Выход, тыс. т 21817,9 22467,1 22680,5 22420,9 23356,5

Переработано — всего, тыс. т 4238,7 6393,9 6457,2 5989,2 6907,8

% 19.4 28,5 28,5 26,7 29.6

В том числе на, тыс. т: щебень 2866,1 4634,3 4768,3 4030,5 4948,3

удобрения шлакоиз- вестковые 136,0 149,5 140,5 158,9 201,2

фосфатшлак 422,7 239,1 214,4 272,5 307,1

оборотный продукт 813,9 1371,0 1334,0 1527,3 1451,2

Вывезено в отвал, тыс. т 17579,2 16073,2 16223,3 15431,7 16448,7

% 80.6 71,5 71,5 73,3 70,4

Извлечено металла, тыс. т 1264,0 1502,5 1414,0 1438,7 1500,7

В том числе: из шлаков текущего выхода 798,4 1098,5 989,2 1001,9 1025,6

из отвальных шла- ков 465,6 404,0 424,8 436,8 475,1

Таблица 20

Выход и переработка сталеплавильных шлаков за рубежом

Страна Год Выход шлаков, млн. т Использовано, млн. т Исполь- зовано— всего, млн т %

в строи- тельстве в домен- ном и агло- мерацион- ном произ- водстве для полу- чения шлако- вой муки в других видах про- изводства

США . . . 1976 16 5,98 4,0 — 6,0 16,0 100,0

Япония . . 1977 11,18* 1,96 1,94 — 7,0 10,9 97,3

ФРГ . . . 1977 5,76 2,03 1,60 1,18 0,26 5,07 88,0

ЧССР . . . 1978 2,40 0,32 0,61 0,10 0,11 1,14 47,5

Франция . . 1977 1,52* — 0,9 — — 3,35 60,0

Великобри- тания . . 1977 2,7 0,30 0,3 — — 0,6 22,2

Нидерланды 1977 0.5* 0.27 0,22 — 0,01 0,5 100,0

Бельгия . . 1977 0,5 0,28 0,16 — — 0,44 88,0

* Только кнслородно-копвертерные шлаки.

43

Таблица 21

Характеристика работы отделений по первичной переработке сталеплавильных шлаков

металлургических предприятий

Показатели Ново-Ли- пецкий Западно- Сибирский Караган- динский <Азовсталь> Имени Ильича Таган- рогский Черепо- вецкий

к к к М к к м м к

Производительность, тыс. т/год 1433 1350 876 450 603 355 619 142 780 (проект)

Площадь траншей для жидких и твердых шлаков, м2 11162 17160 6495 3240 7906 Нет Нет 756 6336

Съем шлака с 1 м2 площади траншеи, т 128,4 80,0 136,3 138,6 57,0 — — 185,0 123,0

Удельный расход воды на охлаждение шла- ка, м3/т 0,4—0,5 0,5-0,8 0,55 Не об- рабаты- вается 0,8-1,0 (проект) Не обрабатывается 0,25

Количество кранов, шт., и их грузоподъем- ность, т 15/15-4 15/15-4 15/15-4 15/15-2 30/5-1 15/15-4 15/15-1 75/20-1 180—1

Количество экскавато- ров, шт 3 2 2 — 1 — — — один бульдо- зер

П римечанне. К—конвертерный, М—мартеновский шлак.

0,15 м3/ч на 1 м2 площади. Интенсивное охлаждение шлака водой приводит

к нарастанию напряжений, образованию микротрещин и термическому раз-

рушению шлакового монолита. Скорость охлаждения шлака при термо-

дроблении возрастает в 30—50 раз, выход мелких фракций увеличивается

в 2—3 раза, а извлечение из шлака металла — в 1,5 раза (А. с. СССР

№ 392034, разработчики Уралниичермет, Ново-Липецкий металлургический

комбинат). Остывший шлак разрабатывается экскаватором. Перед кантов-

кой следующей партии шлака участок очищают, скопления воды засыпают

кусковым шлаком во избежание взрывов. Застывшие ковшовые остатки в

этом случае выгружаются в отдельную траншею, оборудованную магнитно-

грейферным мостовым краном.

При переработке смеси жидких и твердых шлаков они выгружаются

в траншею, оборудованную магнитно-грейферным краном, охлаждаются

водой, дробятся падающим грузом, и из них извлекается магнитной шайбой

металл. При такой технологии процесс термодробления проходит слабее,

и в шлаке увеличивается содержание крупных кусков.

На Череповецком металлургическом комбинате вступило в эксплуата-

цию отделение первичной переработки с доставкой шлака в самоходных

ковшах емкостью 30 м3. Шлак с помощью крана сливается в отдельные

секции размером 22 X 24 X 2 м для их поочередного заполнения иа вы-

соту 500 мм. Охлаждение шлака производится водой. Застывший шлак

разрабатывается бульдозером (А. с. СССР № 547411, разработчик Урал-

ниичермет).

Технологические параметры первичной переработки шлаков даны в

табл. 21.

Получающийся кусковой шлак фракции не более 120 мм используется

после сепарации металла в качестве рядового щебня для дорожного строи-

тельства.

Первичная переработка шлаков за рубежом (фирмы «Юзинор», Дюн-

керк, Франция; «Бритиш Стил», Порт-Толбот, Англия) осуществляется

в траншеях, куда шлак доставляется в самоходных ковшах. Поскольку

время от наполнения до опорожнения ковша составляет 4—5 мни, ковшо-

вых остатков почти не образуется. Горячие шлаки через 5 мин после слива

охлаждают водой, затем на этот слой сливают следующую порцию шлака

или ограничиваются однослойной разливкой. Разрабатывают шлак буль-

дозером или экскаватором.

Сталеплавильные шлаки для использования в строительстве по зару-

бежной технологии рекомендуется выдержать (для полного распада сво-

бодной СаО) четыре года в естественных условиях или три месяца при пе-

риодическом увлажнении водой. В США применяется способ обработки

шлаков для этих целей отработанными травильными растворами.

1.2.2.2. Вторичная переработка

Полученный в траншеях первичной переработки шлак доставляется на вто-

ричную переработку в дробильно-сортировочные отделения. Дробление

шлака осуществляется на щековых дробилках, рассев — на грохотах, транс-

портировка шлака — ленточными конвейерами. Перед каждой стадией дроб-

ления и после нее производится отбор металла подвесными магнитными

45

Таблица 22

Характеристика оборудования установок по переработке сталеплавильных шлаков

Оборудование

Предприятия, цехи дробильное помольное для сепарации металла для осаждения мелкой фракции для классификации

тип чис- ло произво- дитель ность, т/ч тип ЧИС- ЛО произво дитель- ность, т/ч тип чнс ло тип чис- ло

Ново-Липецкий Щековые дробилки СМ-16Д, СМ-741 2 2 55 25 Шаровая мельница ШБМ 320/570 2 25 Магнитная шай- ба ЭШМ-42Б Подвесные сепа- раторы ЭПР-120 Барабанные се- параторы ЭБС 90/100 4 6 2 Сепаратор воздушный СПЦ 3600/1200 Циклоны СКЦН-34 Грохот ГВК-1 Г рохот ГИТ-32Н 4 4

«Амурсталь» Шаровая мельница 2,6X6,0 Щековая ЩДС-1 ЩДС-П 1 10-16 Мельнцца стержневая МСП2,1ХЗ,1 10—16 Сепаратор под- весной ЭПР-120 Барабанный сепа- ратор ЭБС 2 1 Сепаратор воздушный СПЦ-3300/1000 Циклоны СКЦН-34 — —

Алапаевский 1 36 30 Электромагнитный шкив ШЭ-65—63 Подвесной элек- тромагнит М-42Б 1 1 Грохот ГИС-42 Грохот колос- никовый (иестандарт- ный) 2 1

Предприятия, цехи

дробильное ПО МО

тип чис- ло произво- дитель- ность, м3/т тип

Таганрогский Щековая СМ—11Б 1 15—40

«Азовсталь» Шлаковый двор № 2 марте- новского цеха (щебень) — — —

Шлаковый двор № 1 марте- новского цеха (фосфат- мука) ККЦ — Шаровая мельница 2,6X2,2 м; 2,4X2,2 м

Челябинский

Продолжение

Оборудование

ль ное для сепарации металла для осаждения мелкой фракции для классификации

чис- ло произво- дитель- ность, т/ч тип ЧИС- ЛО тип чис« ло

Электромагнитный шкив Электромагнит- ный сепаратор ФМ-15 Подвесной сепа- ратор ПМ-15 2 1 1 Грохот ГЖД-2 (конструкция изменена) 1

— — Магнитная шайба МШ-10 2

1 1 25 25 Магнитная шайба МШ-10 Магнитный сепа- ратор Магнитная шай- ба ЭШМ-42Б Магнитная шай- ба 3 6 2 4 Циклоны батарейные 3330/2600 Грохот (нестан- дартный) 1

сепараторами, барабанными сепараторами, электромагнитными шкивами.

На таких установках производится щебень для дорожного строительства и

кусковой шлак для аглодоменного производства. Дробильно-сортировочные

отделения могут выполняться закрытого или открытого типа. Характери-

стика оборудования установок по переработке сталеплавильных шлаков

дана в табл. 22.

Переработка шлаков текущего выхода и отвальных может осущест-

вляться иа стандартных передвижных дробильно-сортировочных установ-

ках, предназначенных для измельчения горных пород, но дооборудованных

магнитно-сепарационным оборудованием. На Алапаевском металлургиче-

ском заводе отвальный шлак загружается в бункер пластинчатого пита-

теля, которым передается на колосниковый барабанный грохот, где разде-

ляется на фракции 4-120 мм и —120 мм. Первичное (до фракции менее

120 мм) и вторичное (до фракции менее 70 мм) дробление осуществляется

на щековых дробилках, рассев—на грохотах, перед дроблением произво-

дится отбор металла. Готовая продукция хранится в штабелях. Произво-

дятся щебень и песок фракций 40—70, 25—40, 10—25 и 0—10 мм для до-

рожного строительства. Аналогичная установка построена на Металлурги-

ческом заводе имени А К- Серова.

Дробление и измельчение сталеплавильных шлаков за рубежом осу-

ществляются на стандартном оборудовании, применяемом для переработки

доменных шлаков. В ФРГ фирмой «Хацемаг» разработана валковая дро-

билка для производства щебня из сталеплавильных шлаков, снабженная

гидравлической системой регулировки зазора между дробяшими валками,

обеспечивающими выпуск недробящихся включений (более 70 мм). Произ-

водительность дробилки 30 т/ч при диаметре валка 1000 мм и ширине

500 мм.

1.2.2.3. Производство удобрений

Из сталеплавильных шлаков производят шлакоизвестковые и шлакофосфор-

ные удобрения. Для производства известковой муки иа заводе «Амурсталь»

построена шлакопомольная установка производительностью 120 тыс. т в год

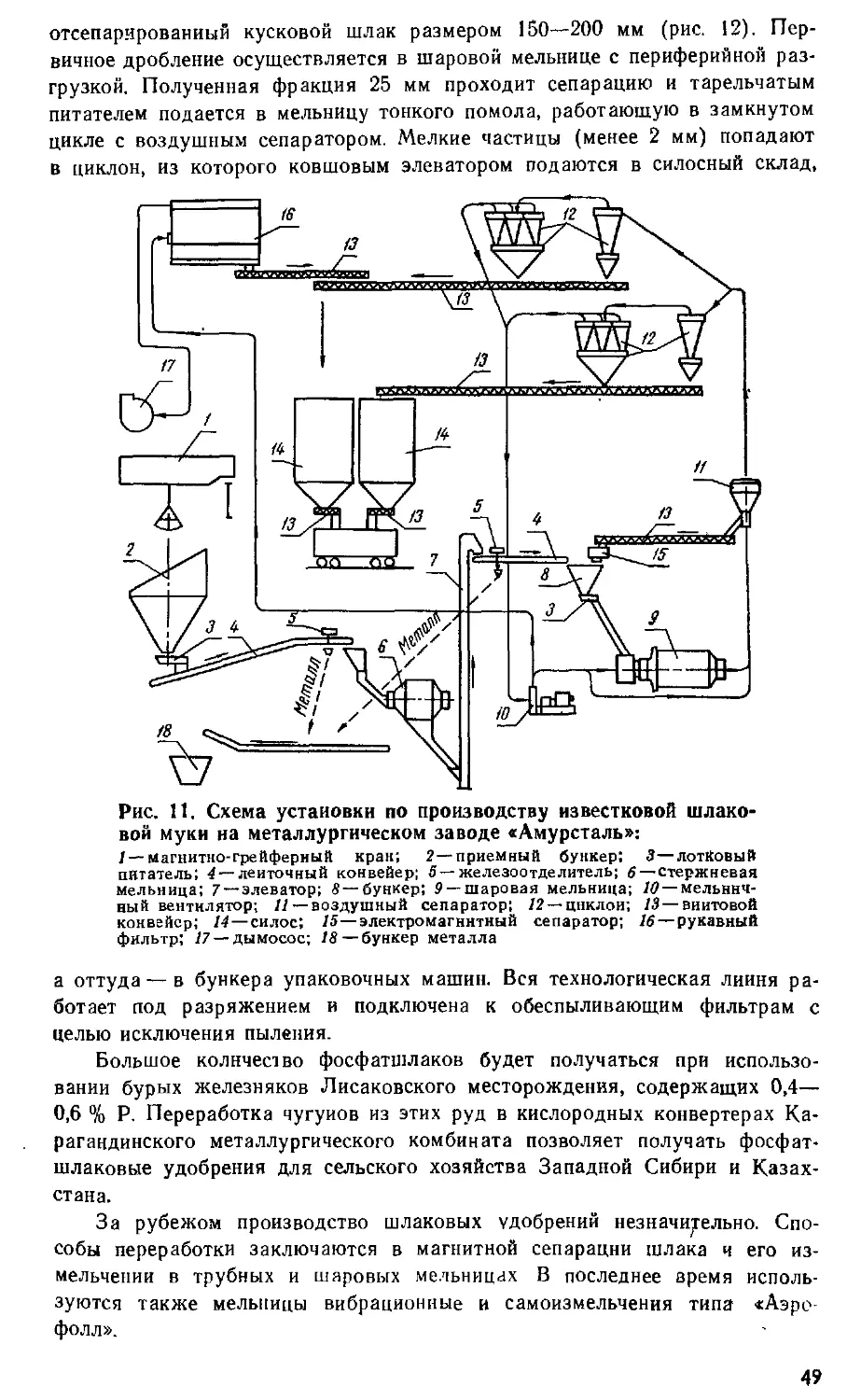

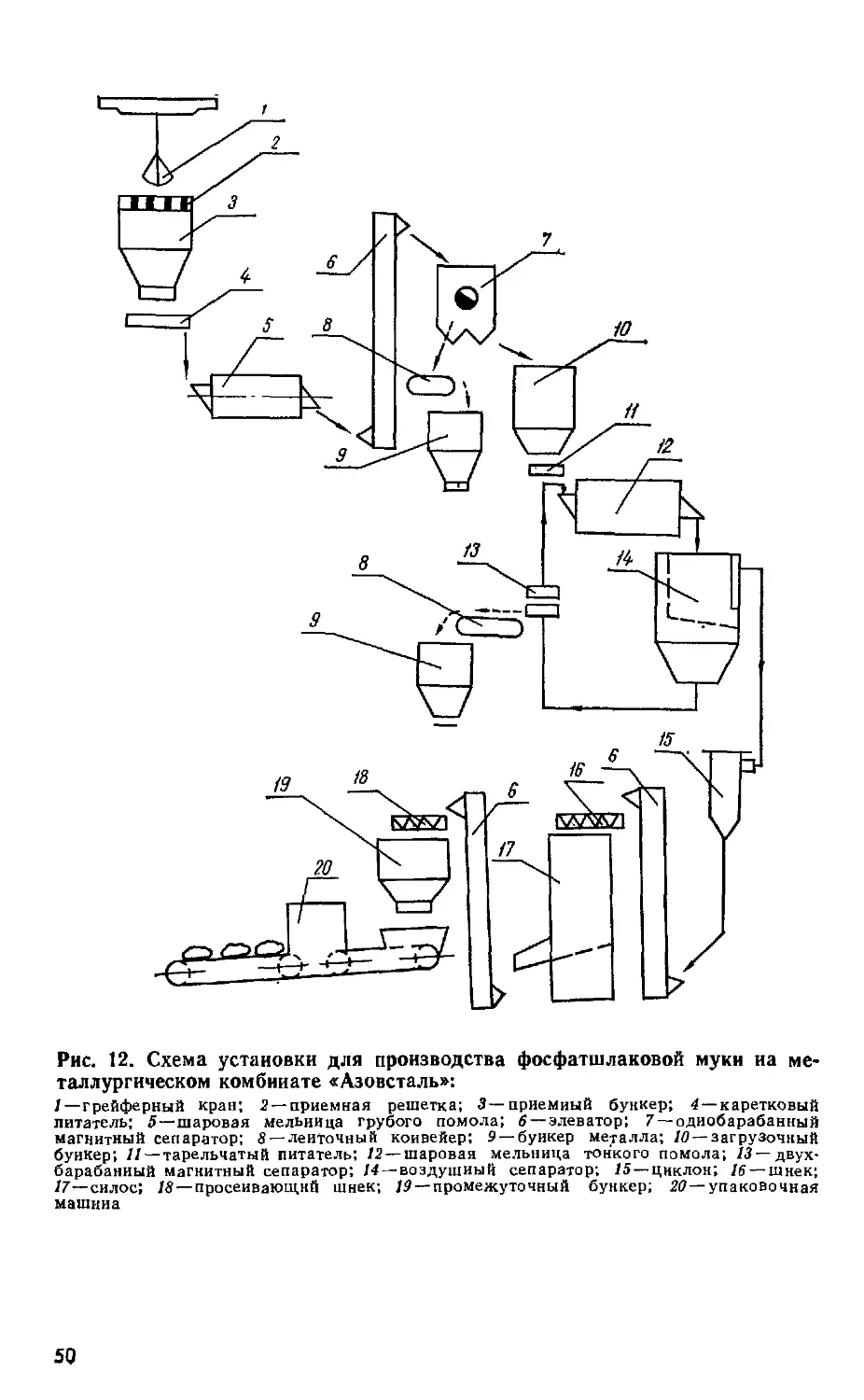

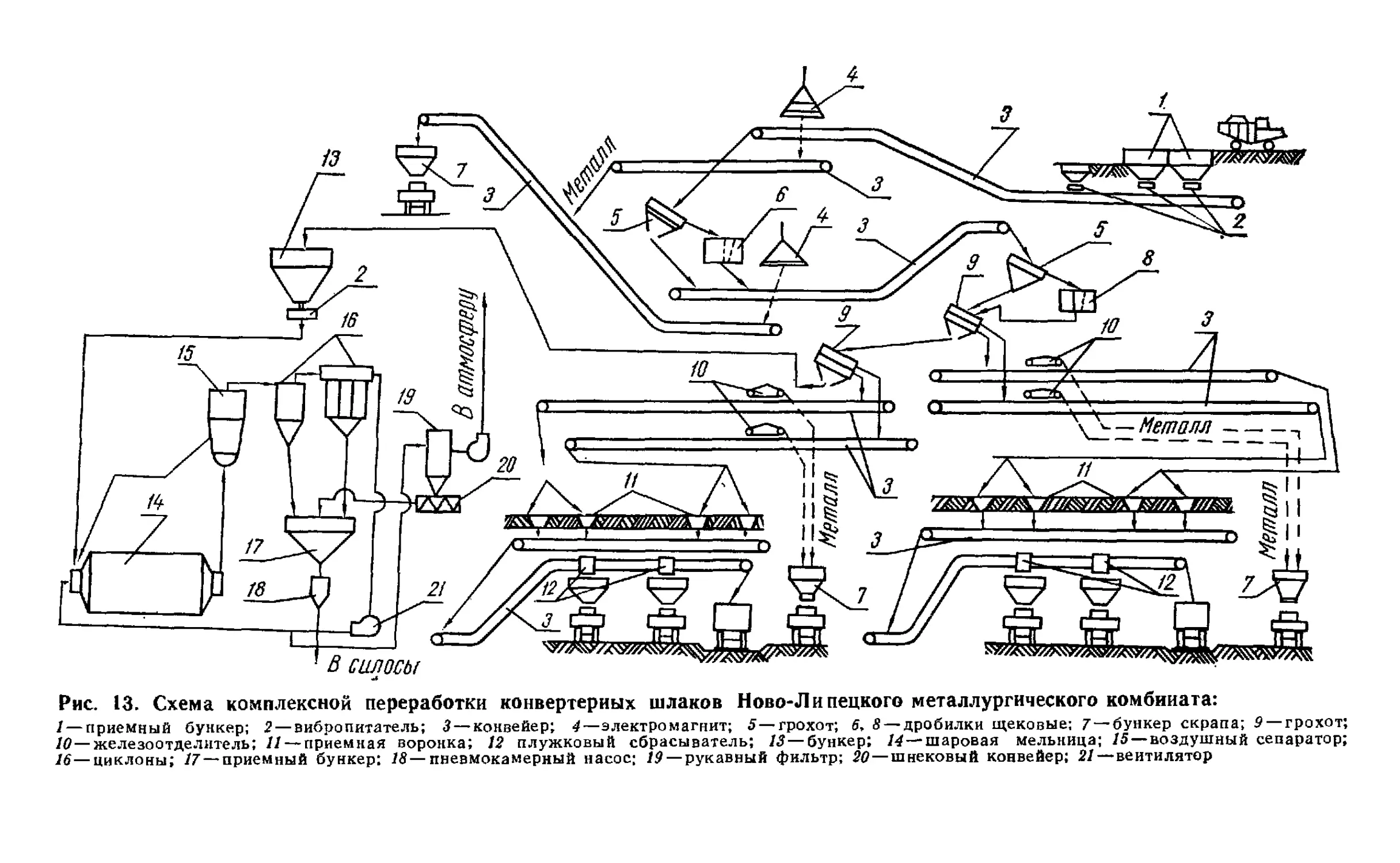

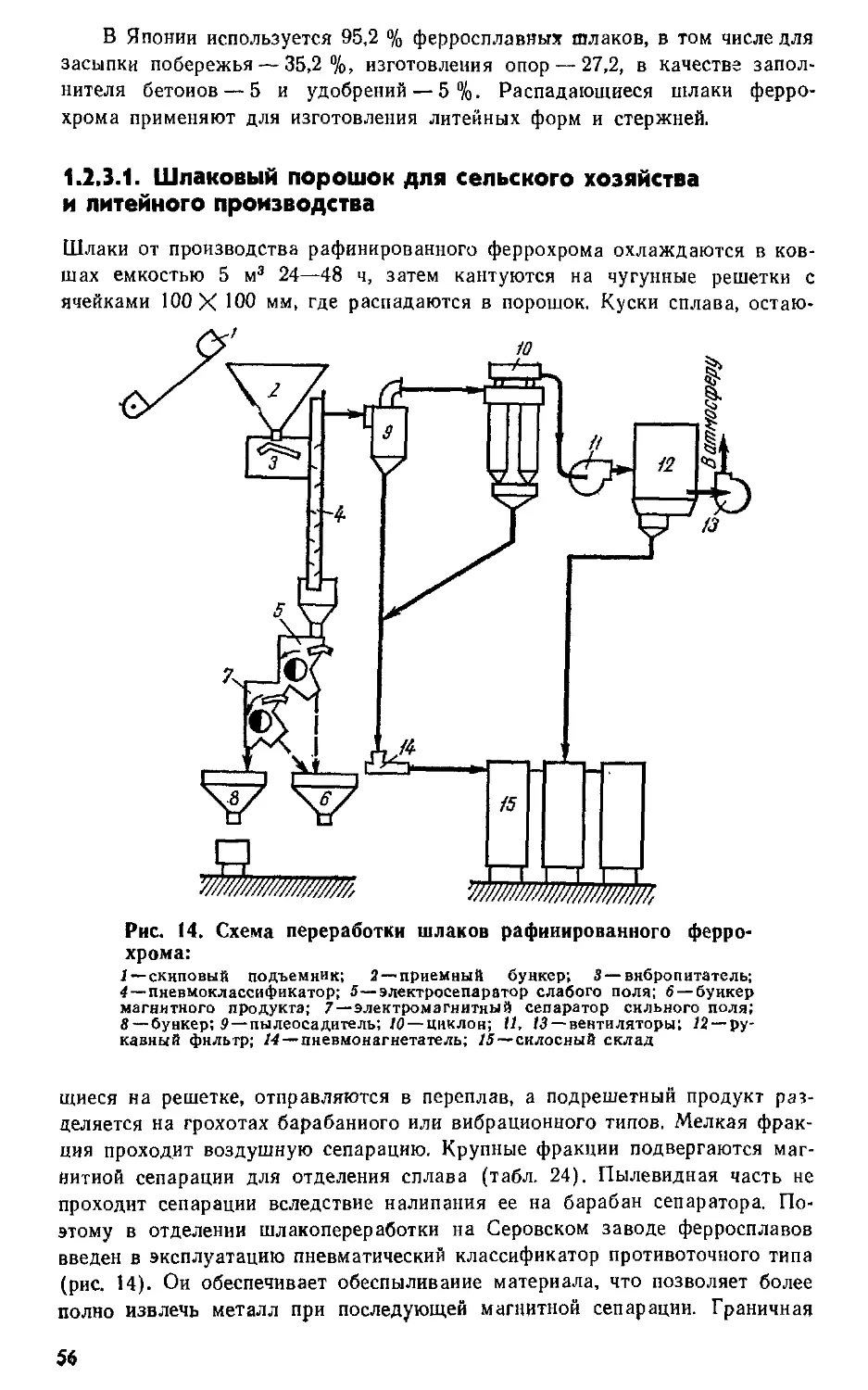

муки с извлечением 5 тыс. т скрапа и магнитного продукта (рис. 11).

В помольное отделение подаются куски шлака менее 200 мм, из кото-

рых магнитной шайбой выбран металл. Размол шлака осуществляется

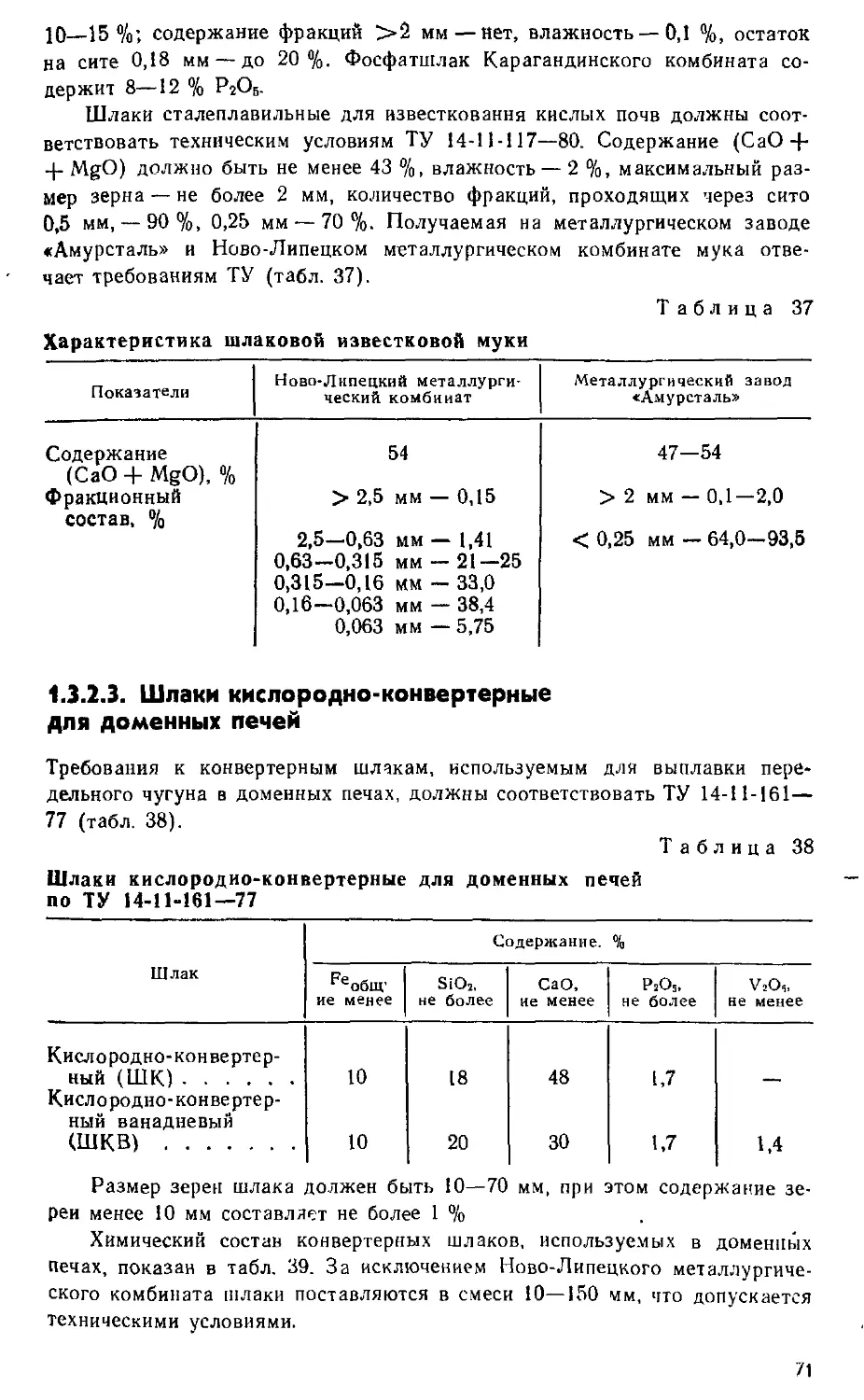

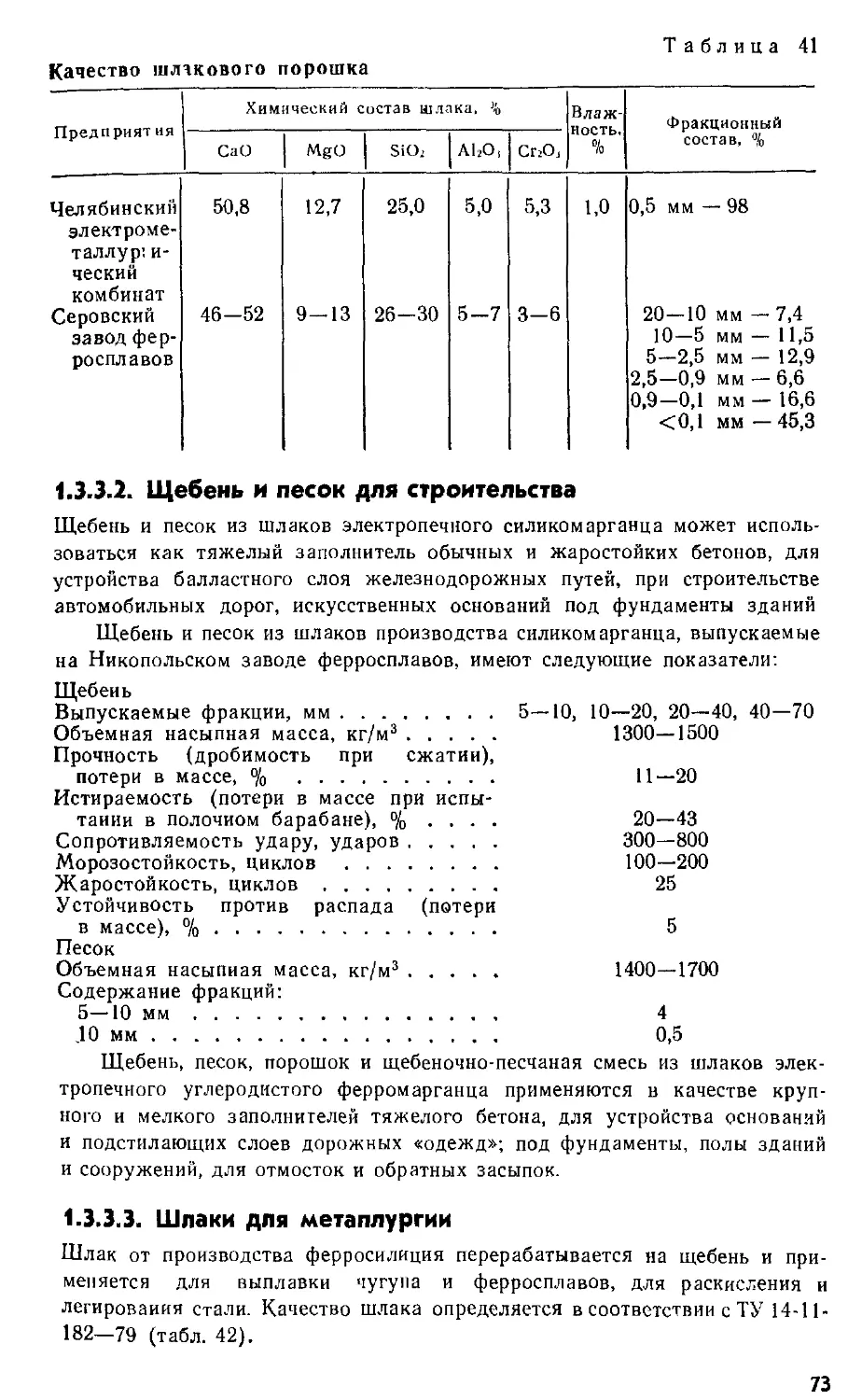

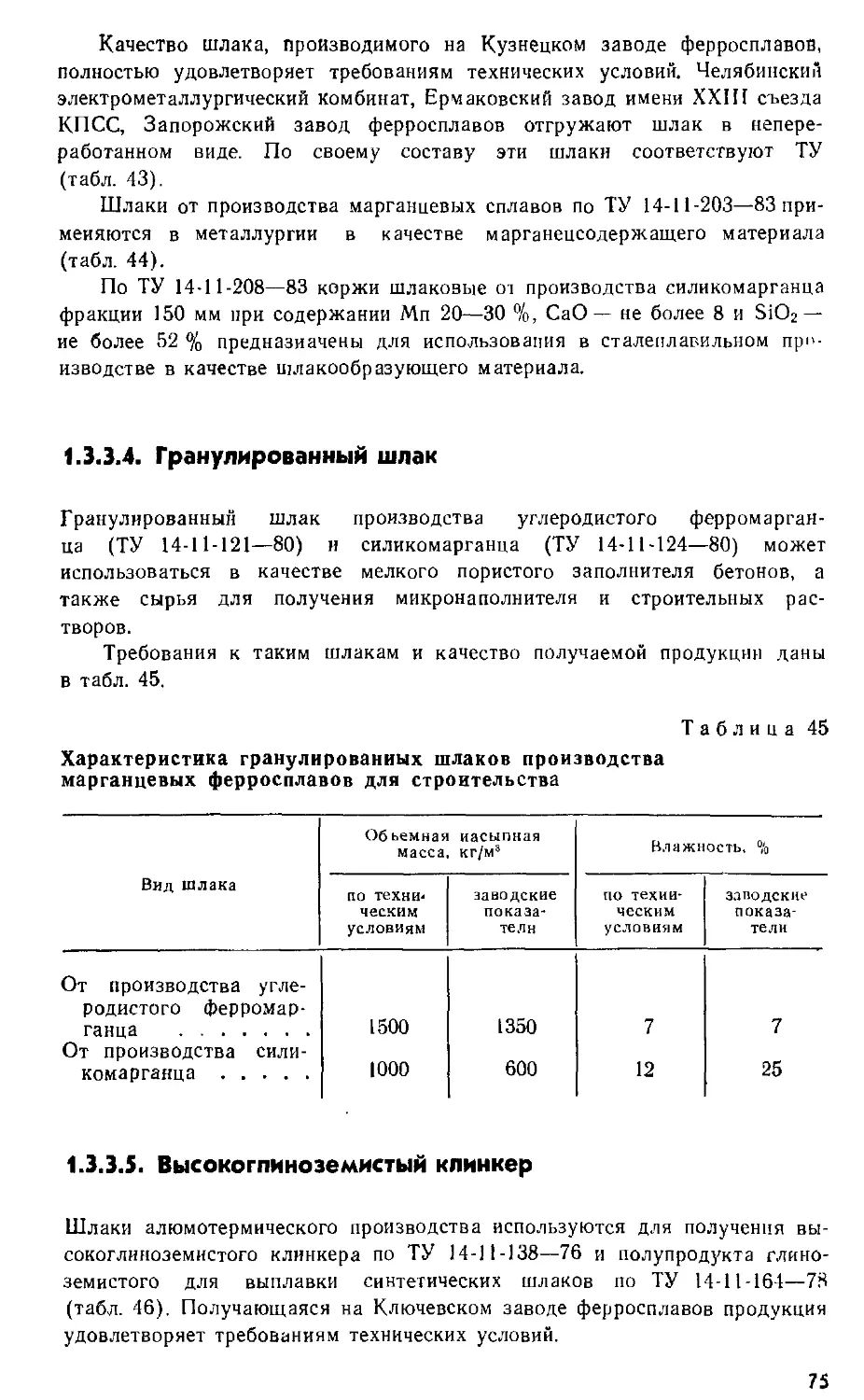

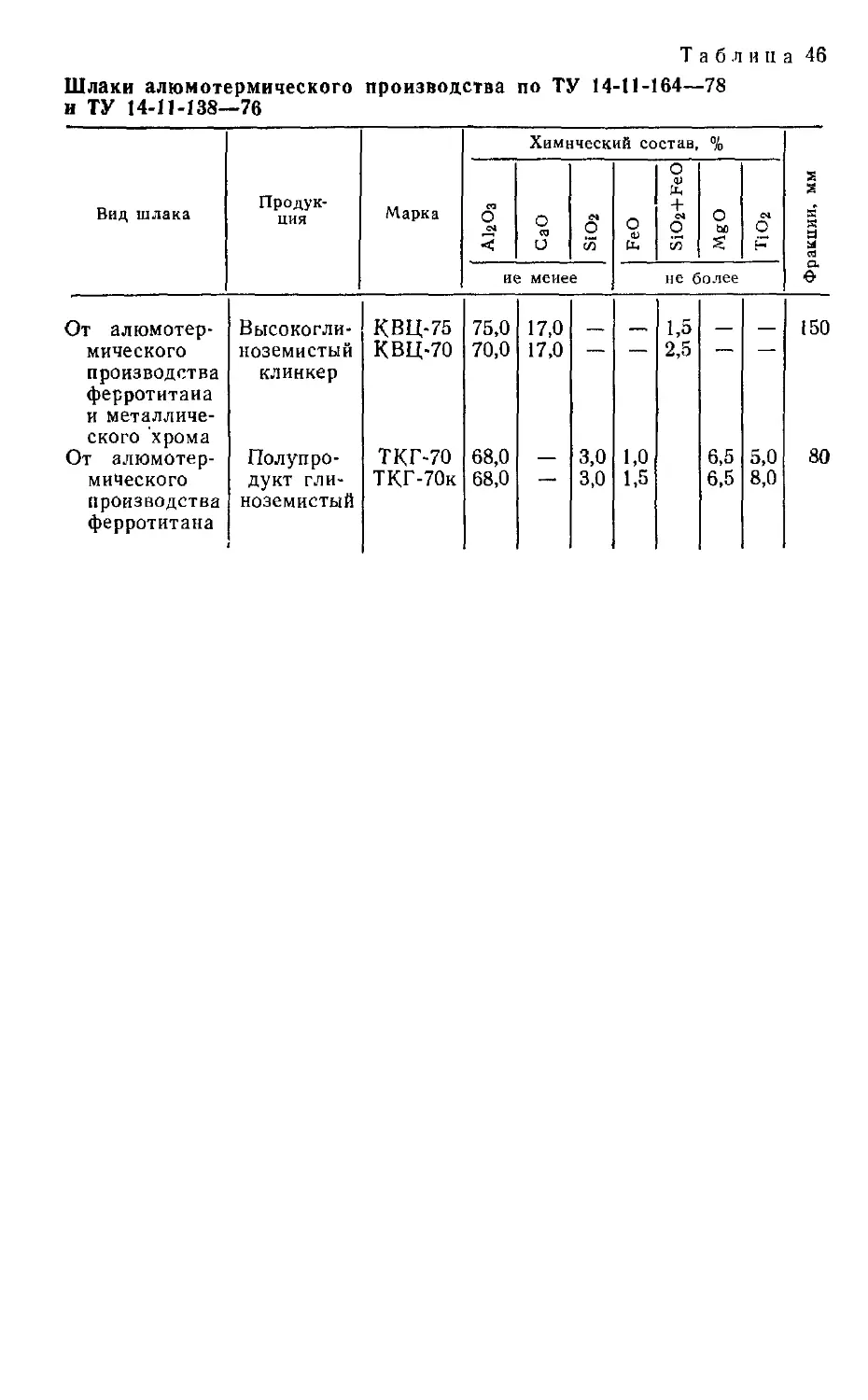

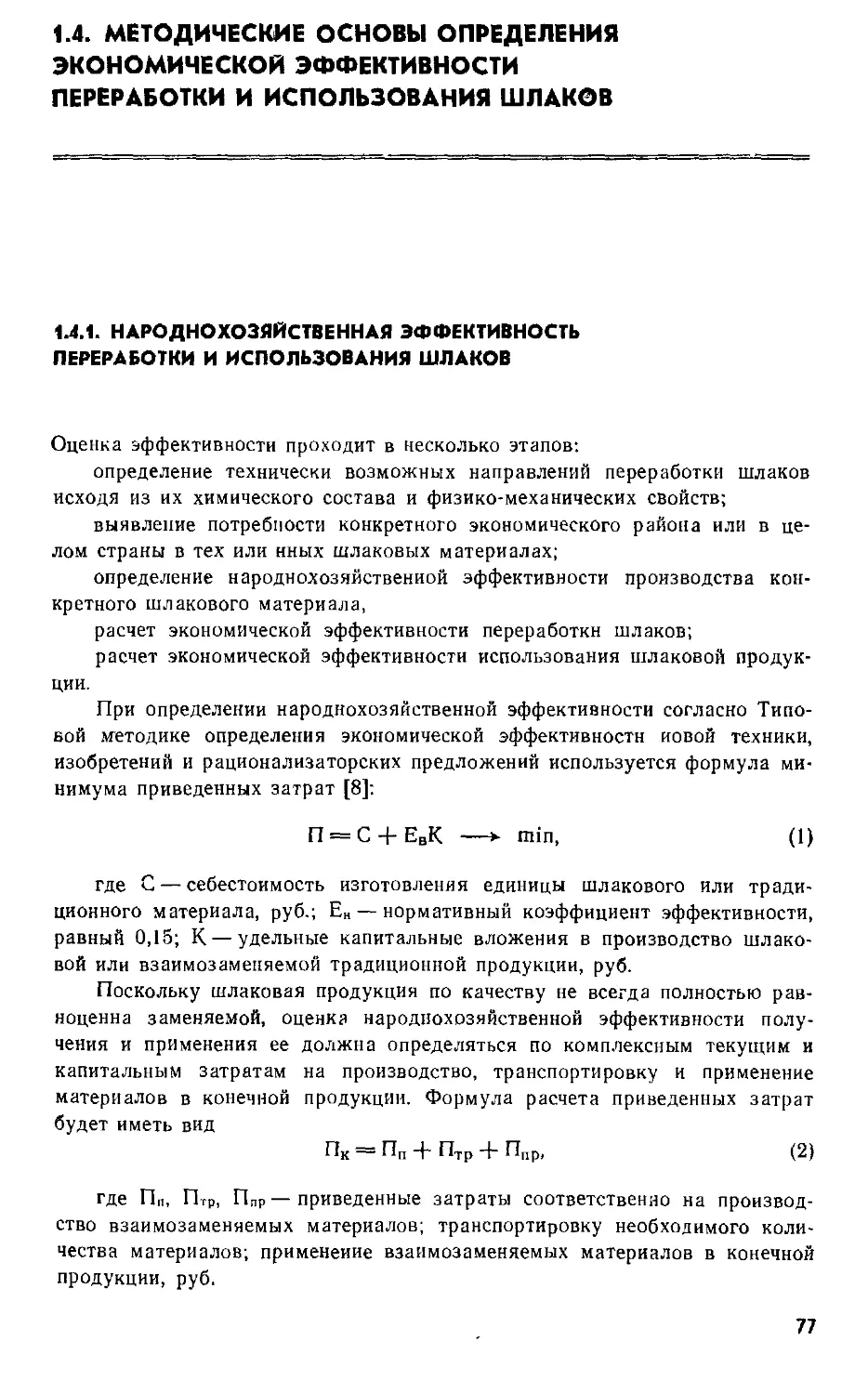

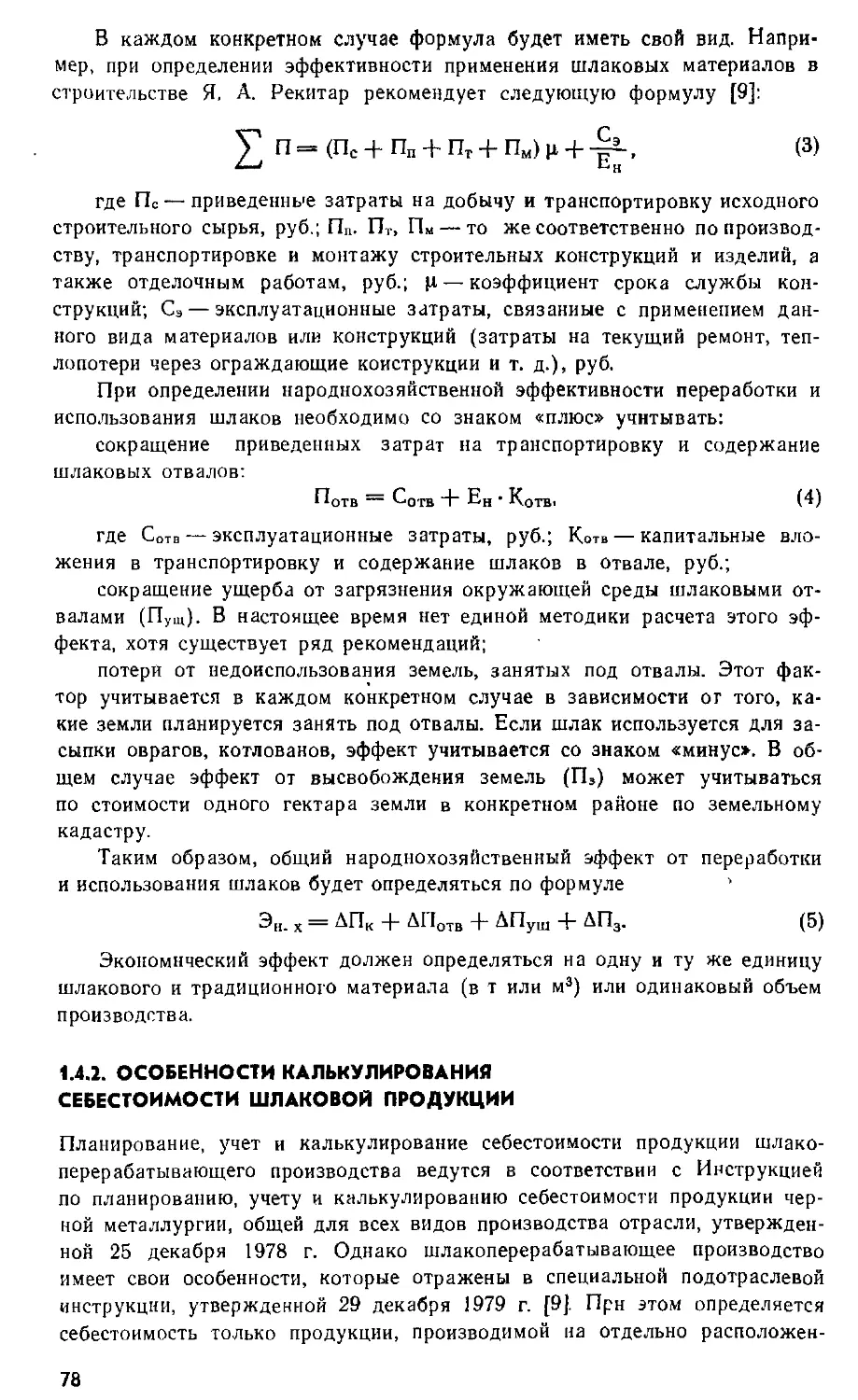

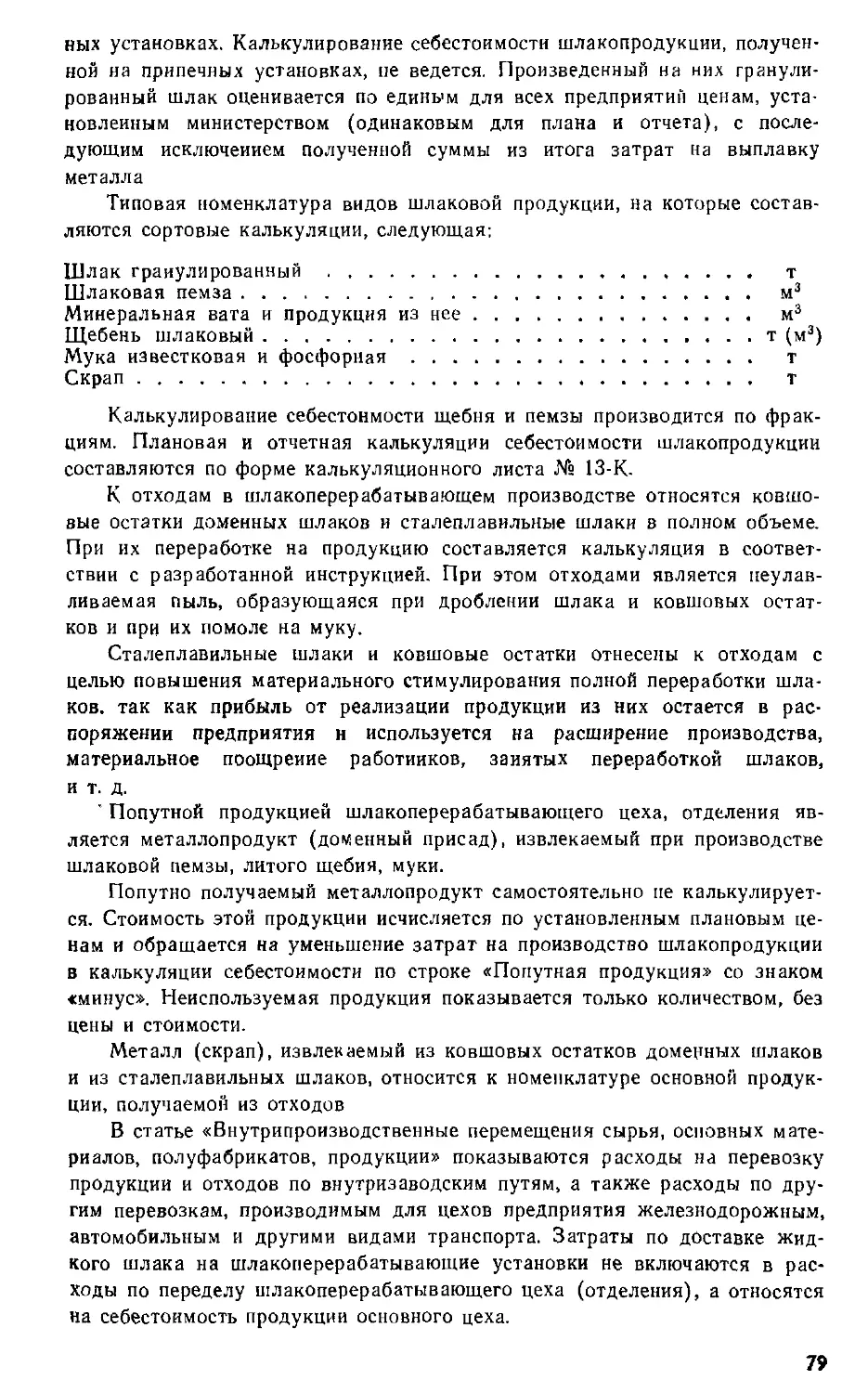

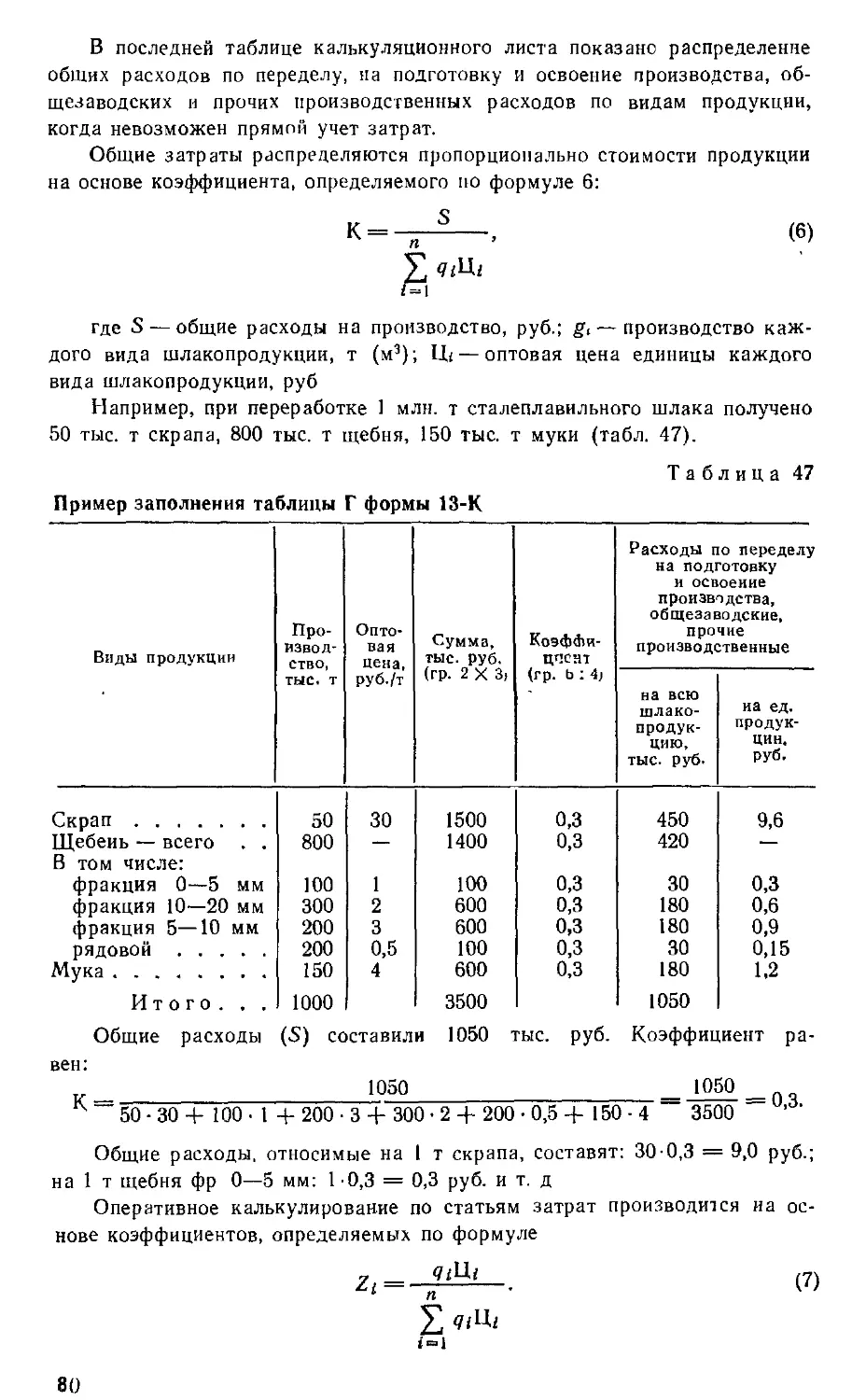

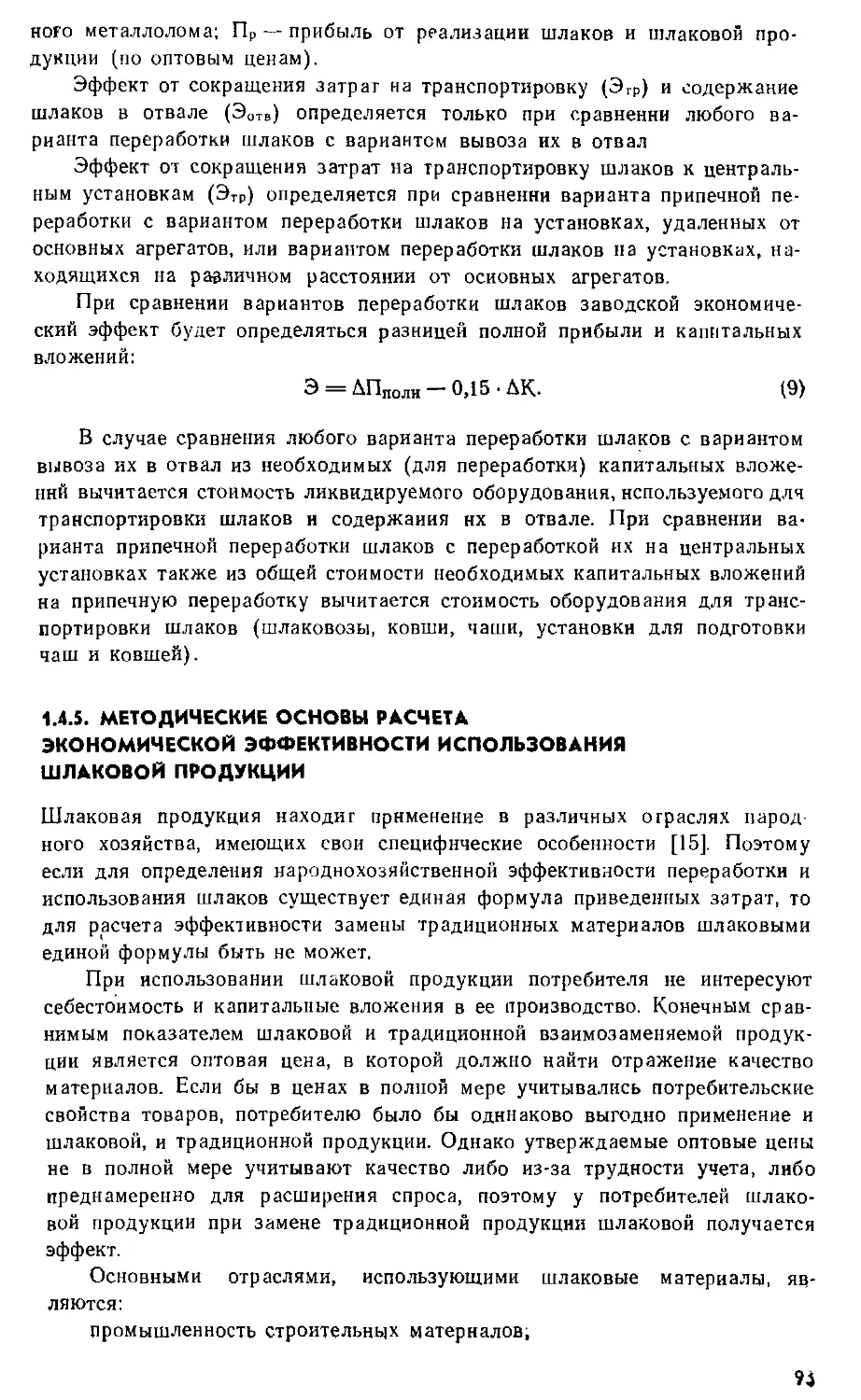

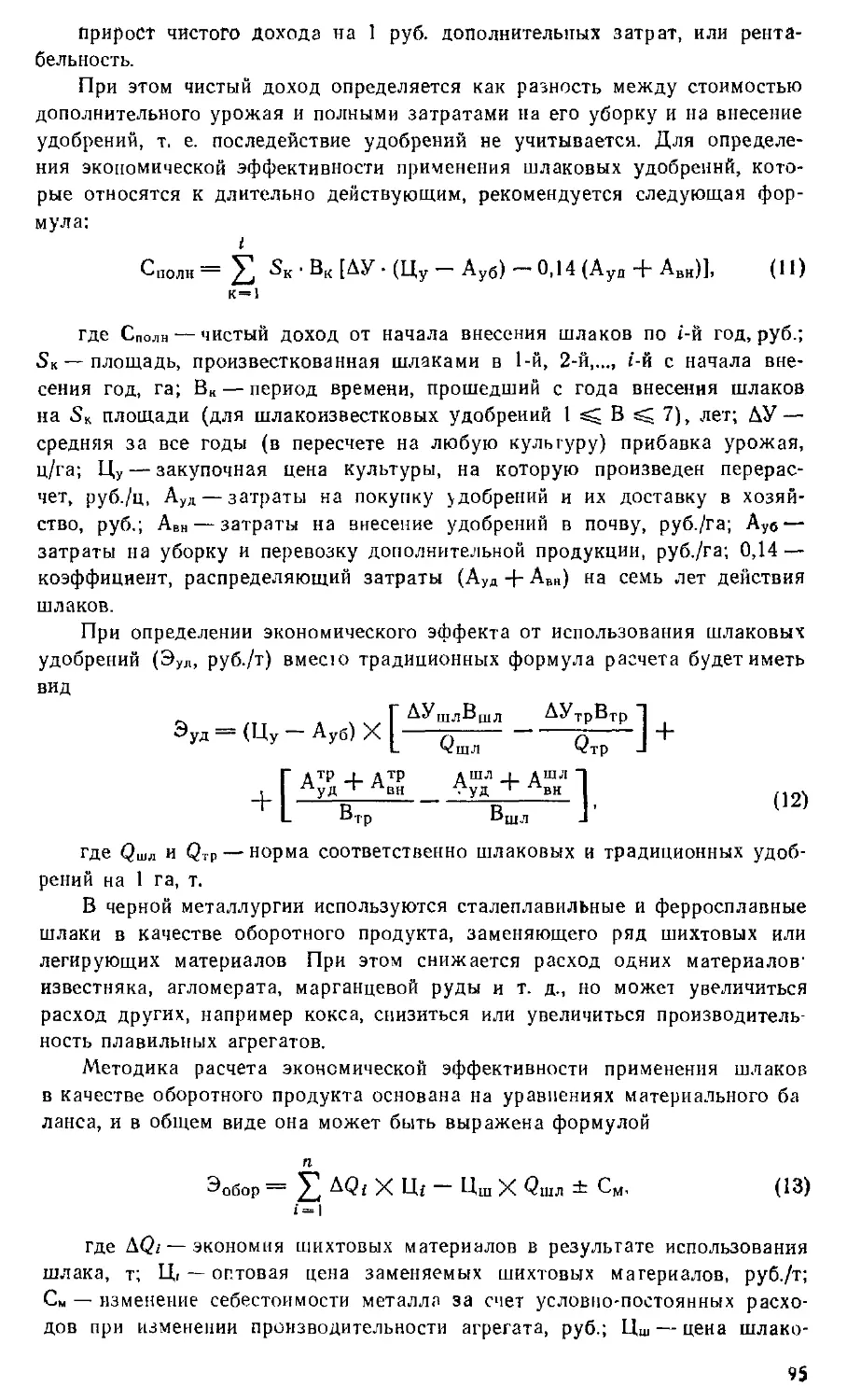

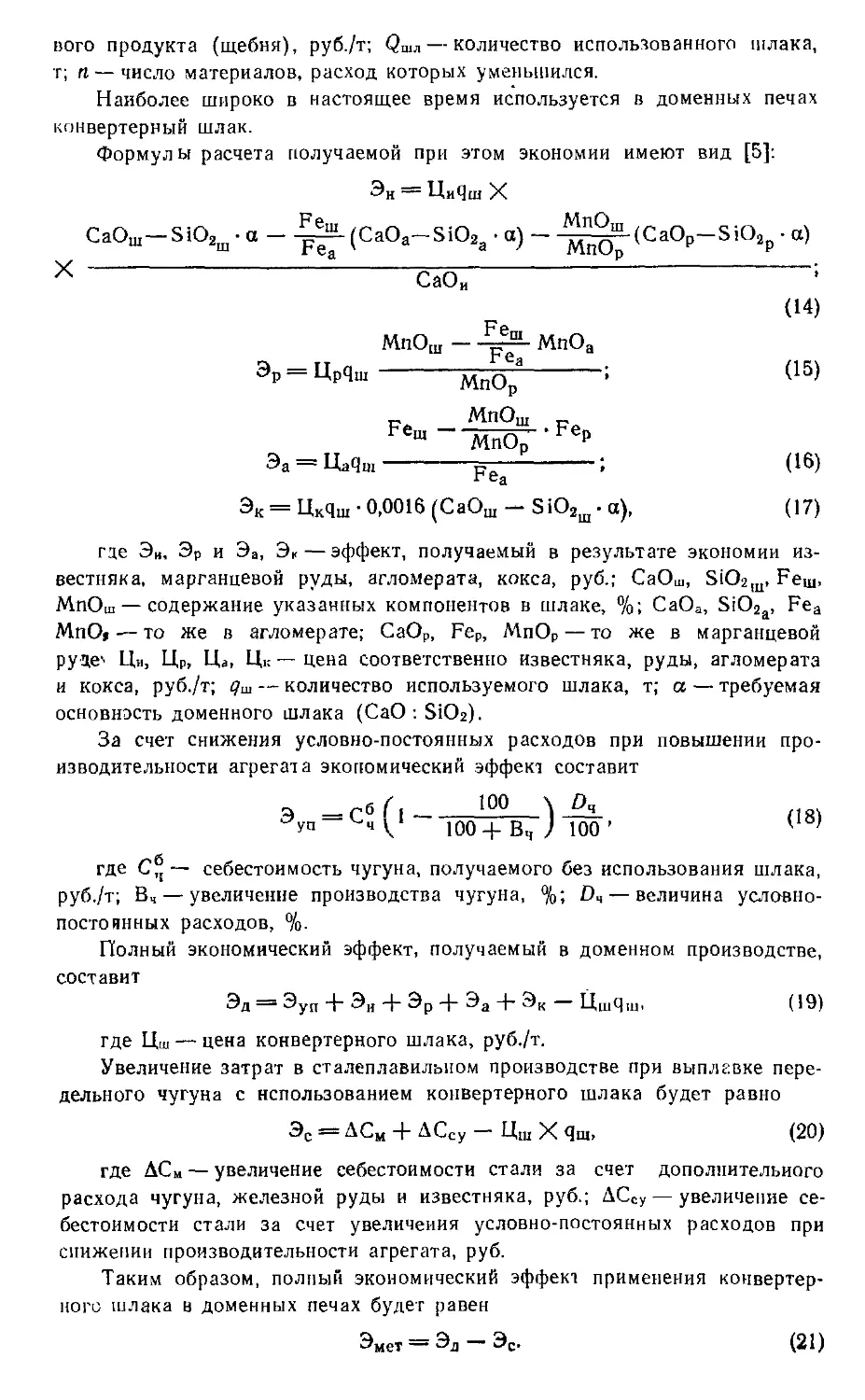

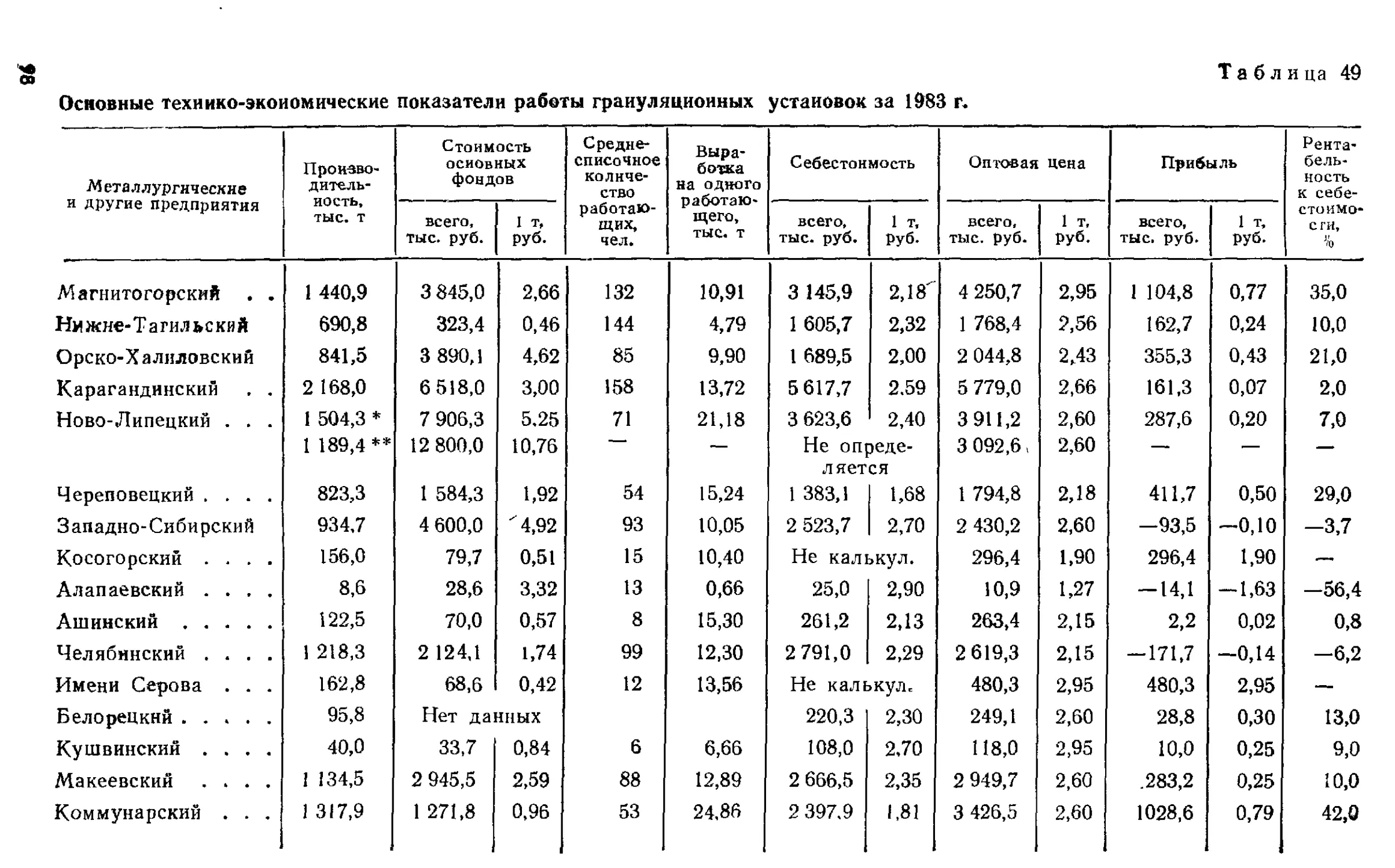

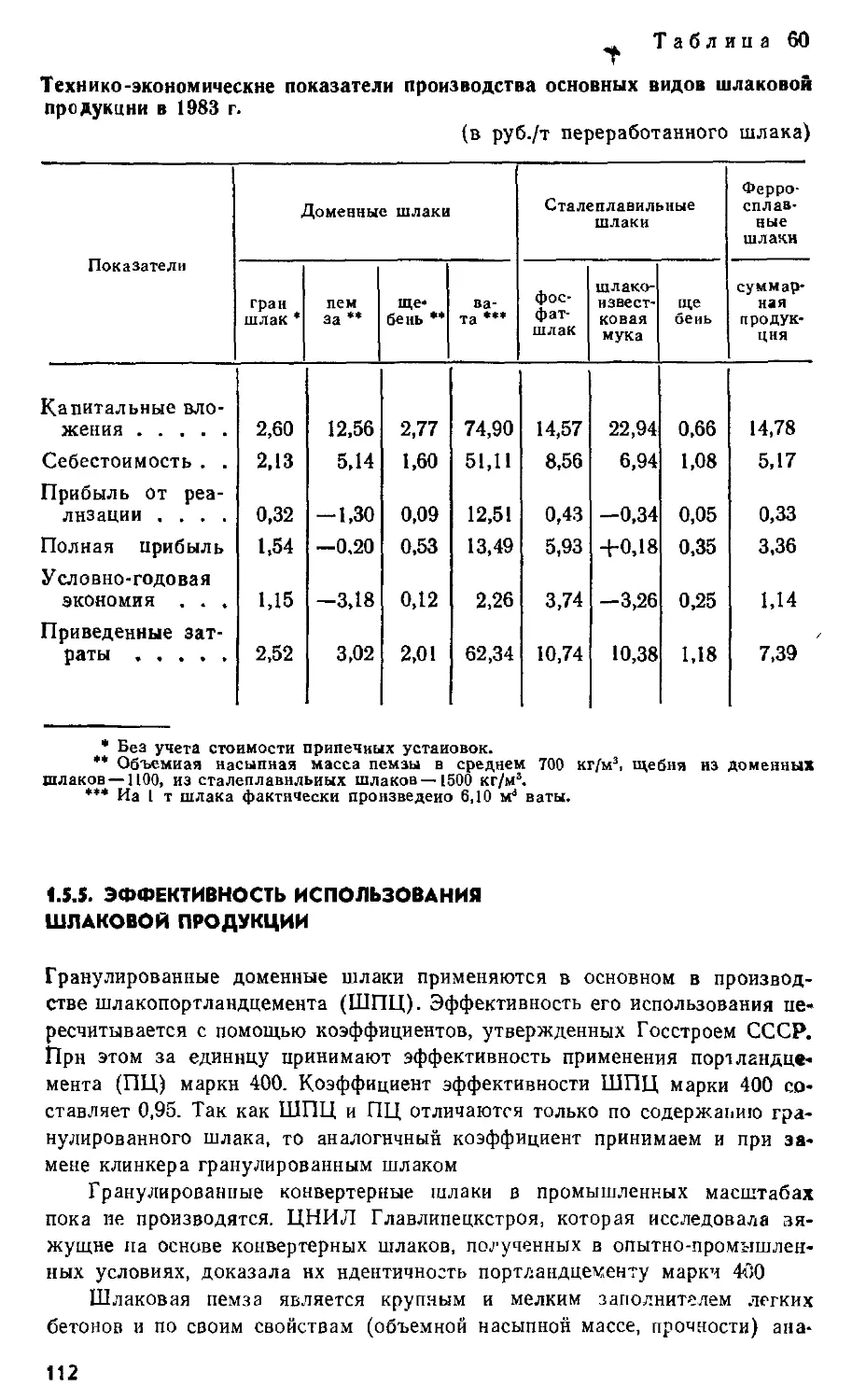

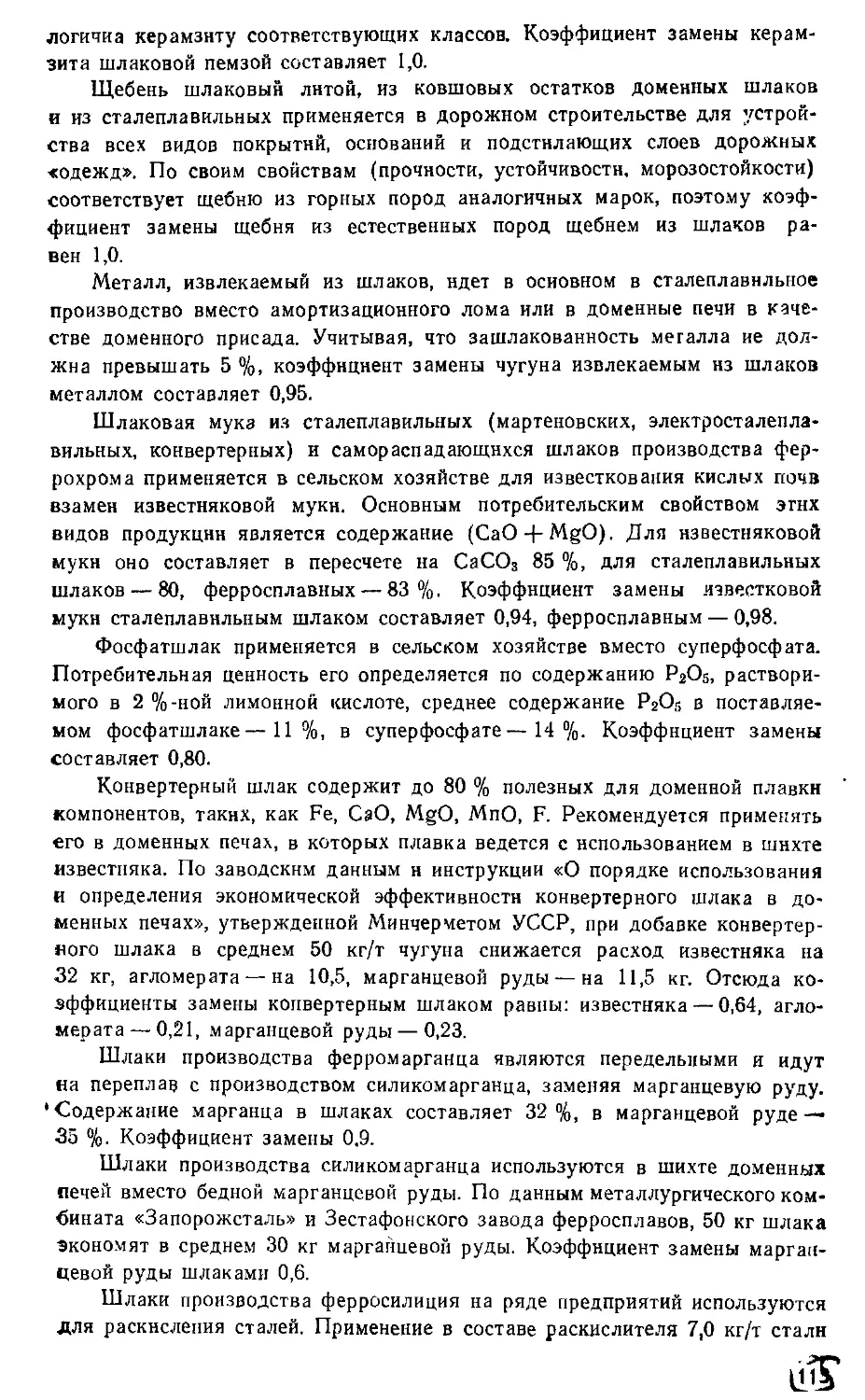

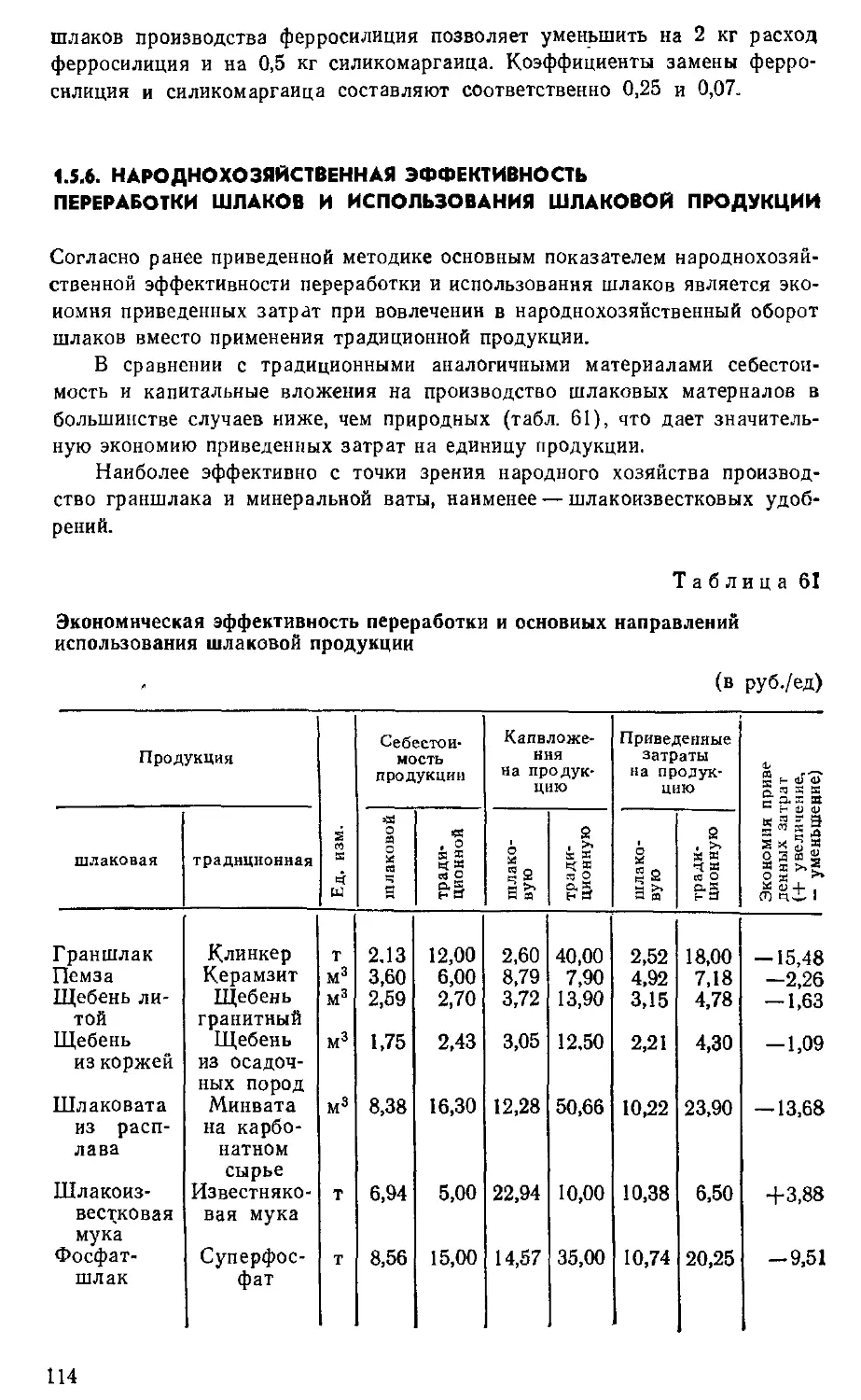

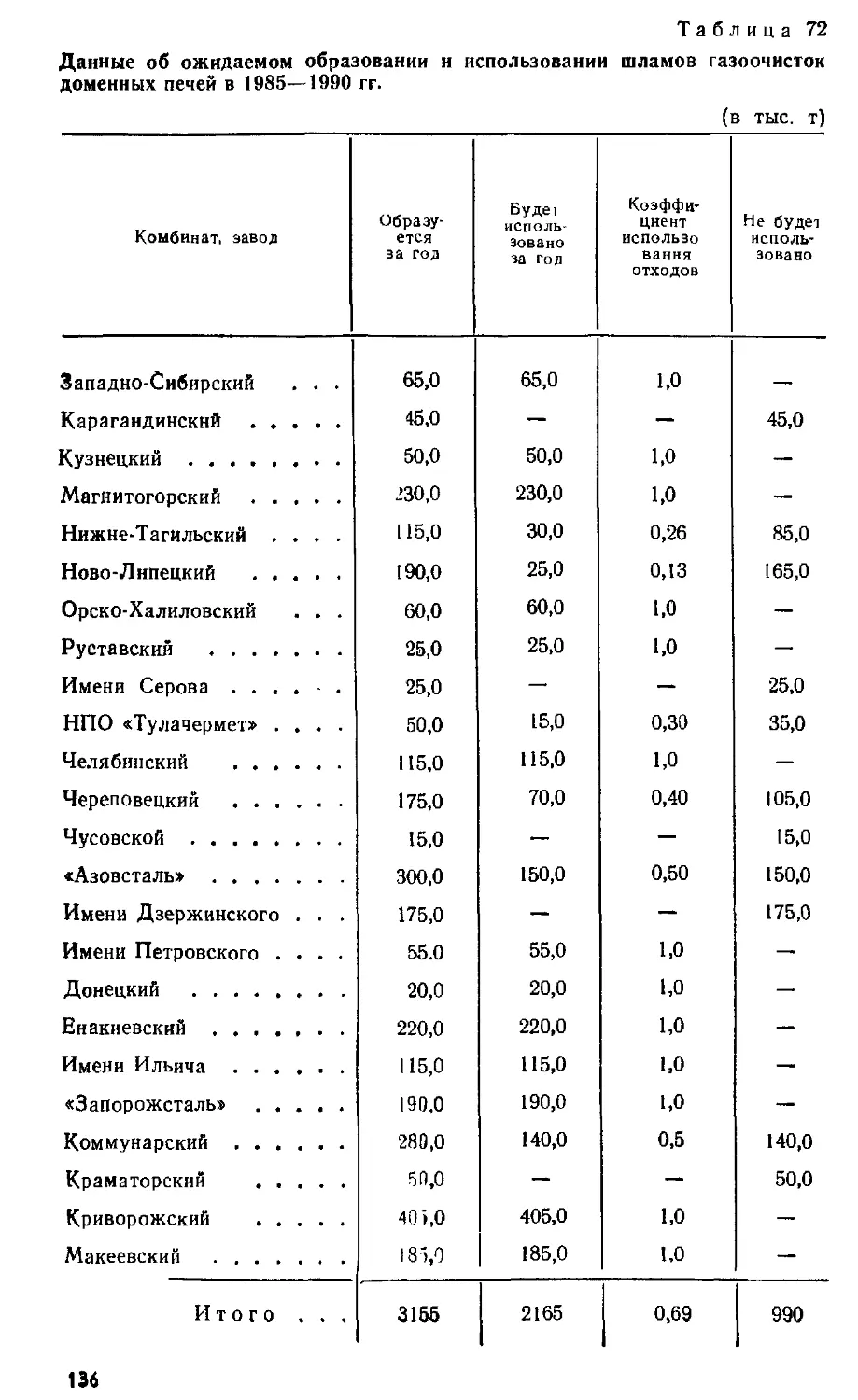

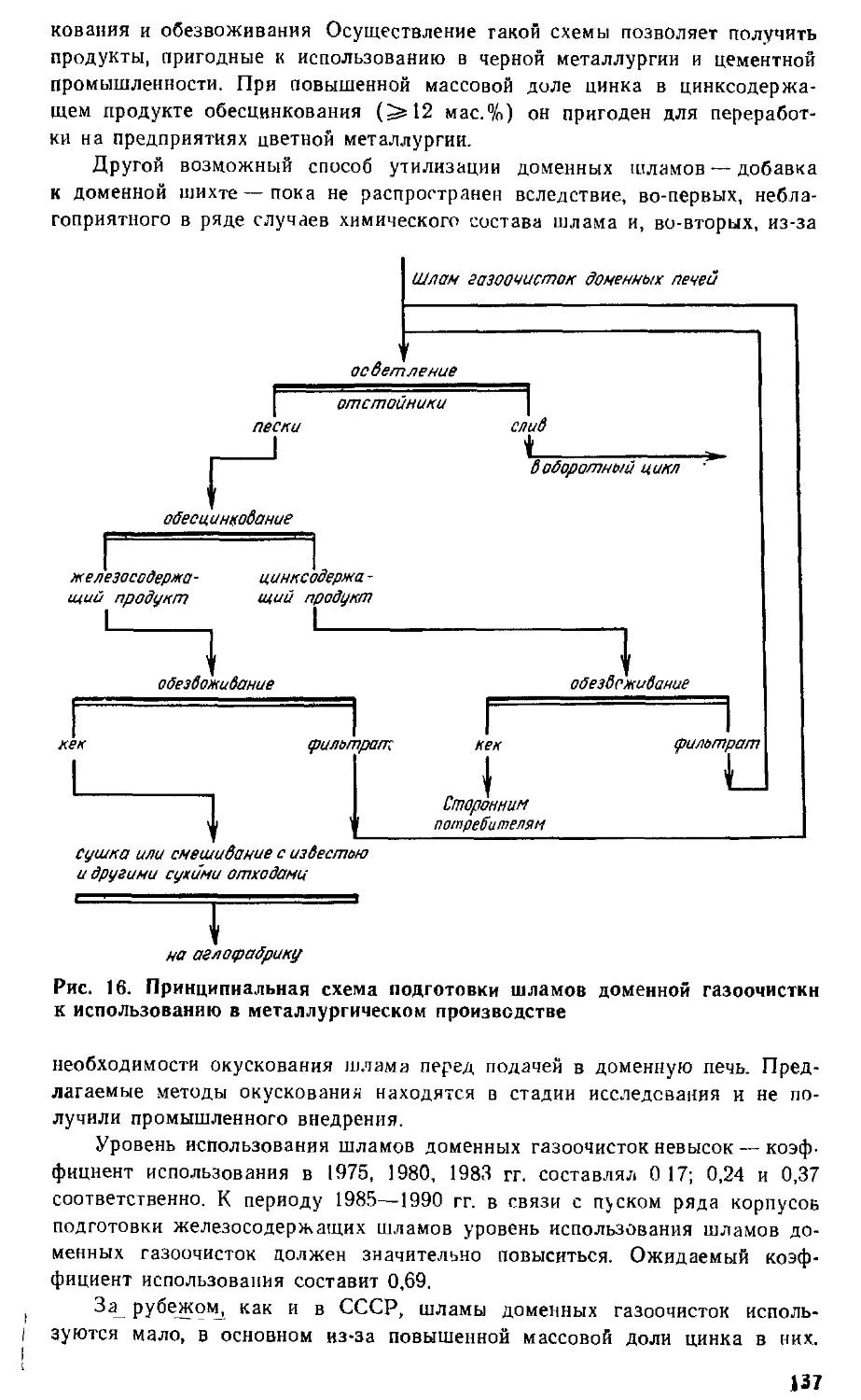

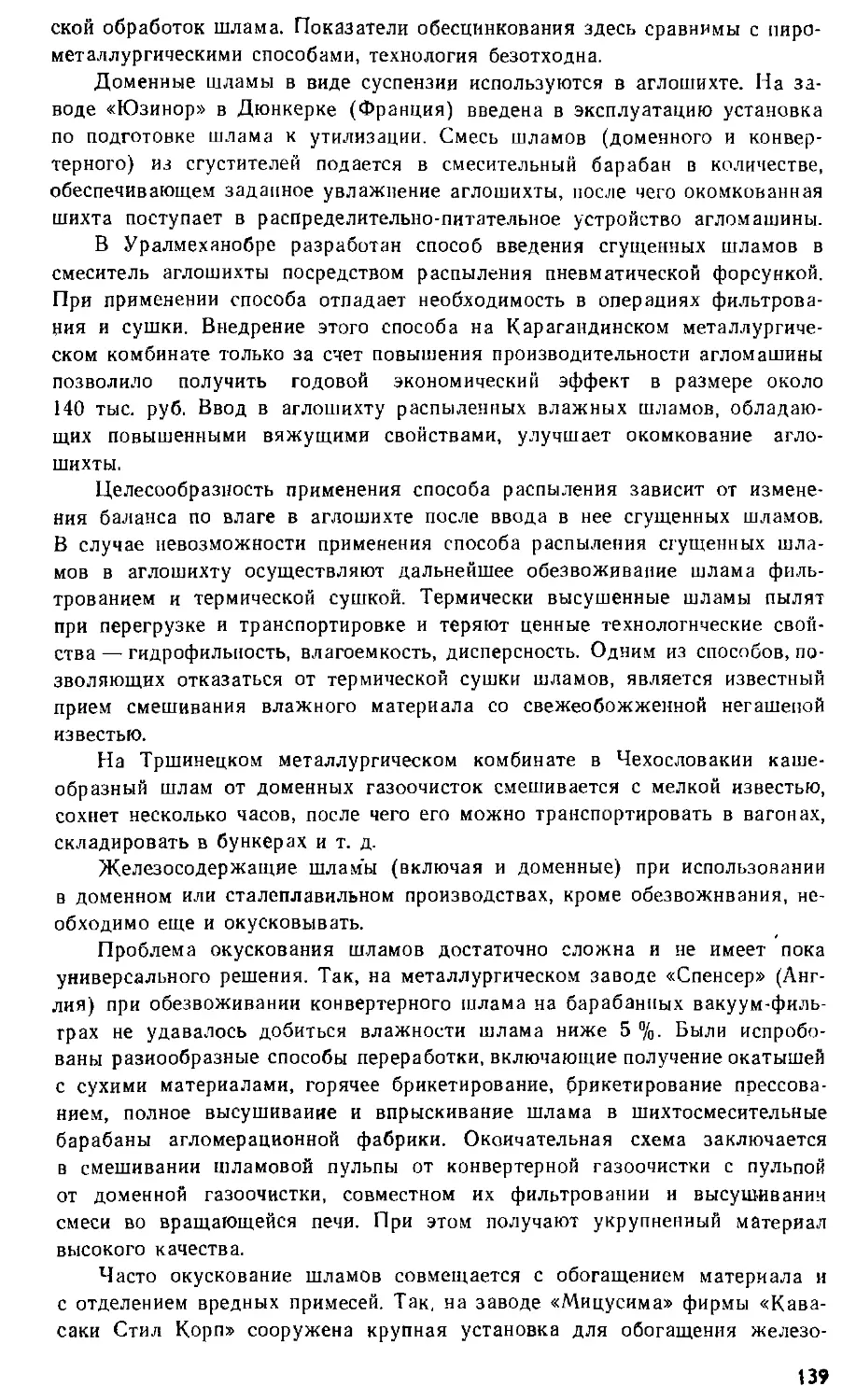

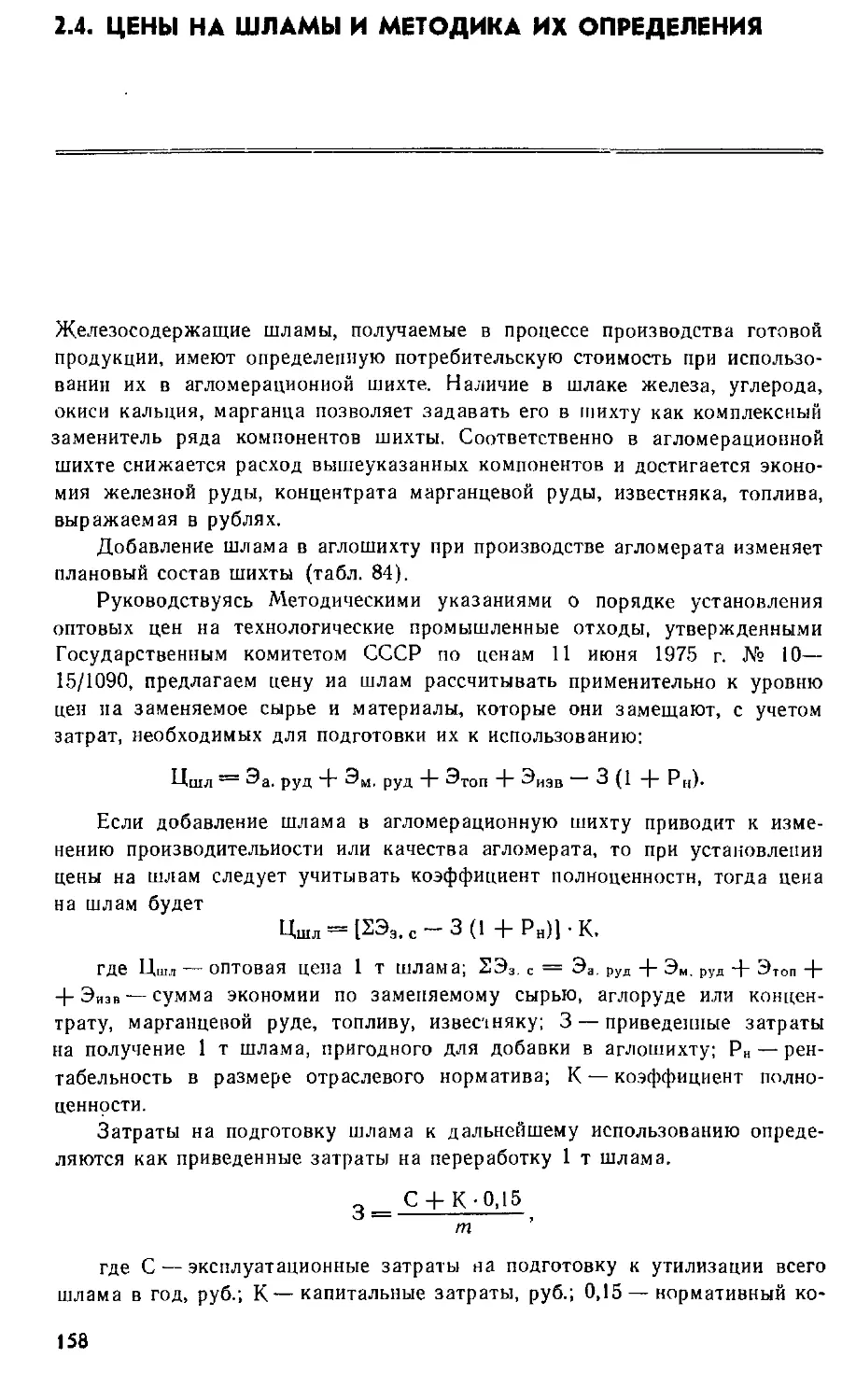

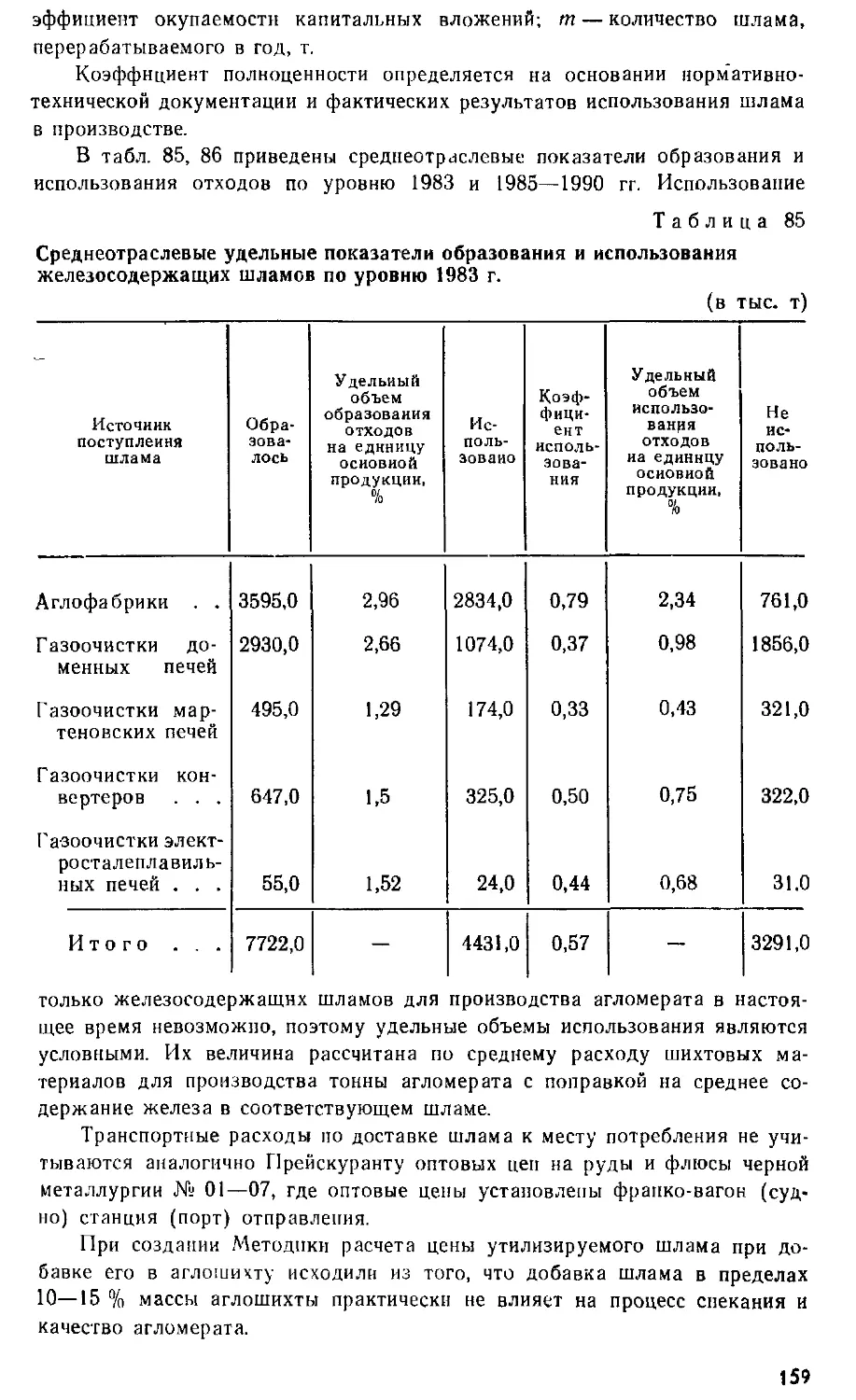

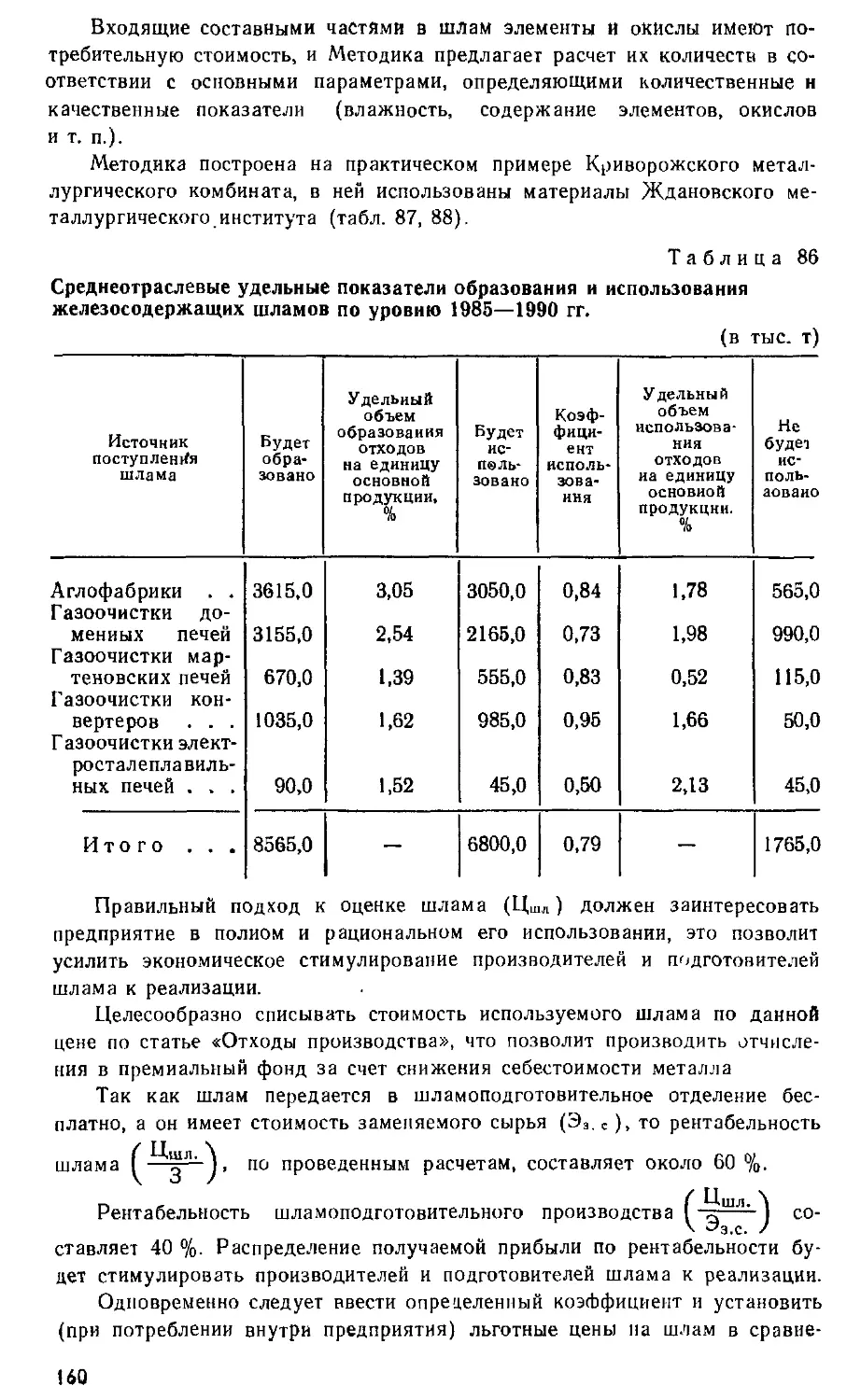

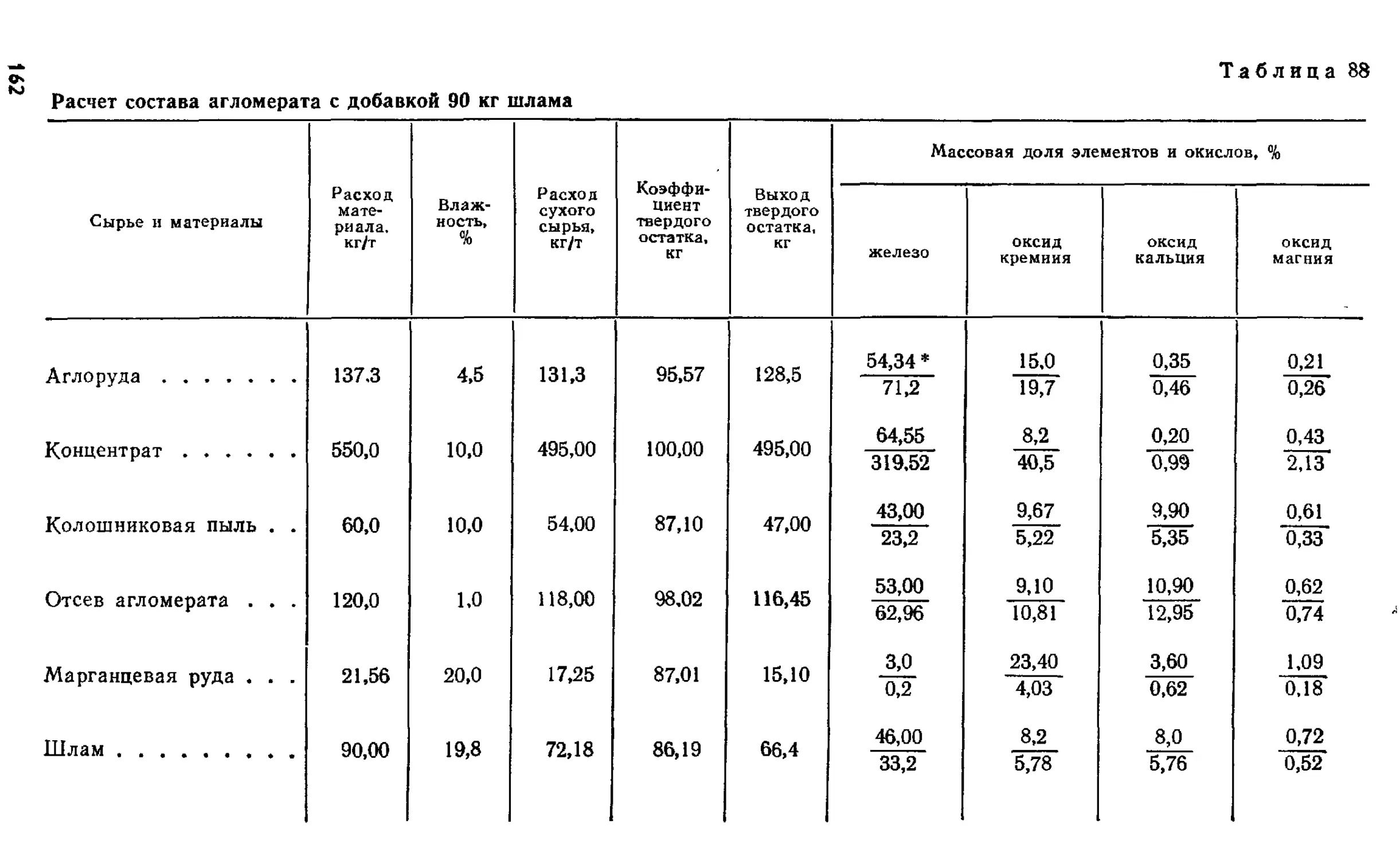

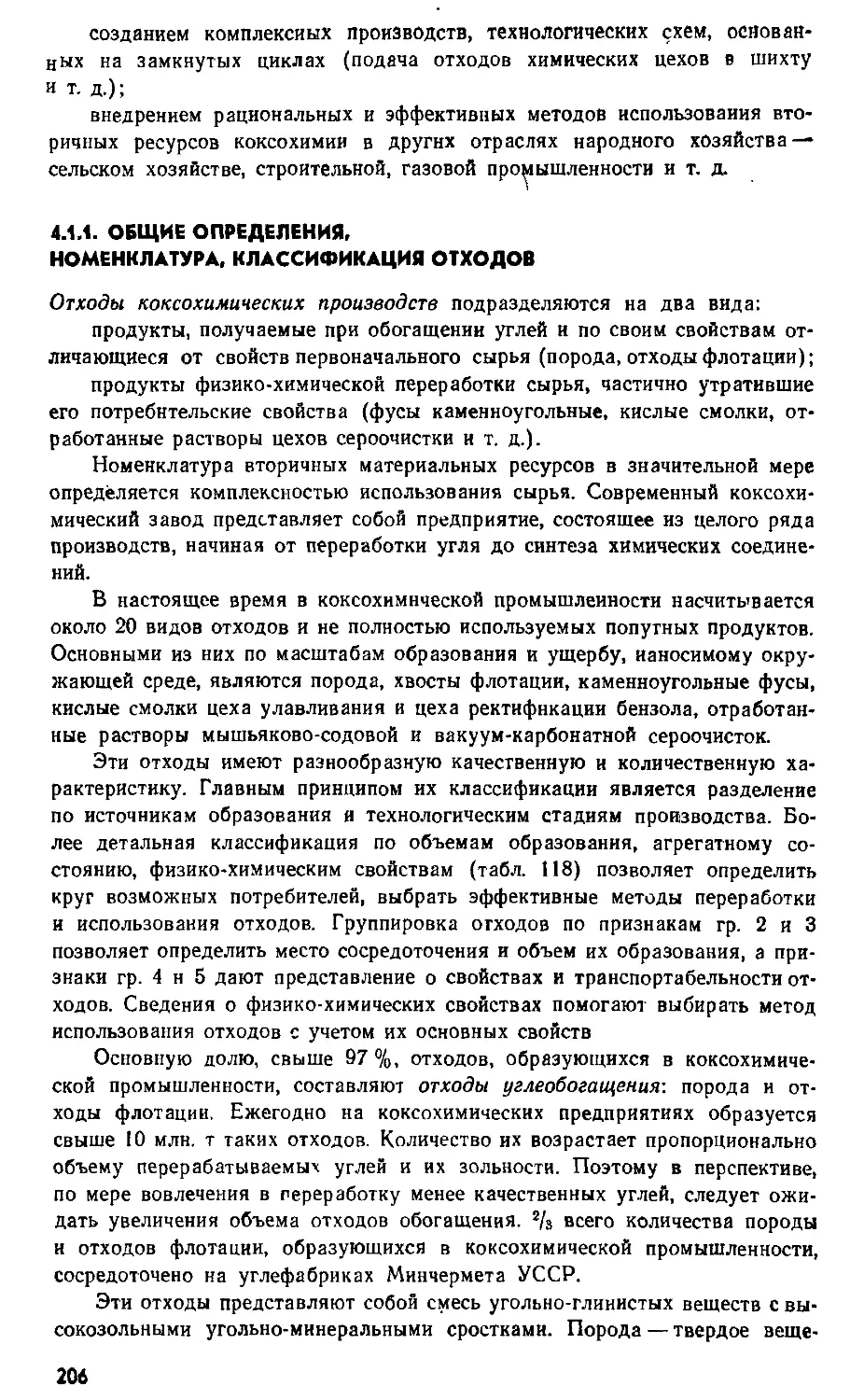

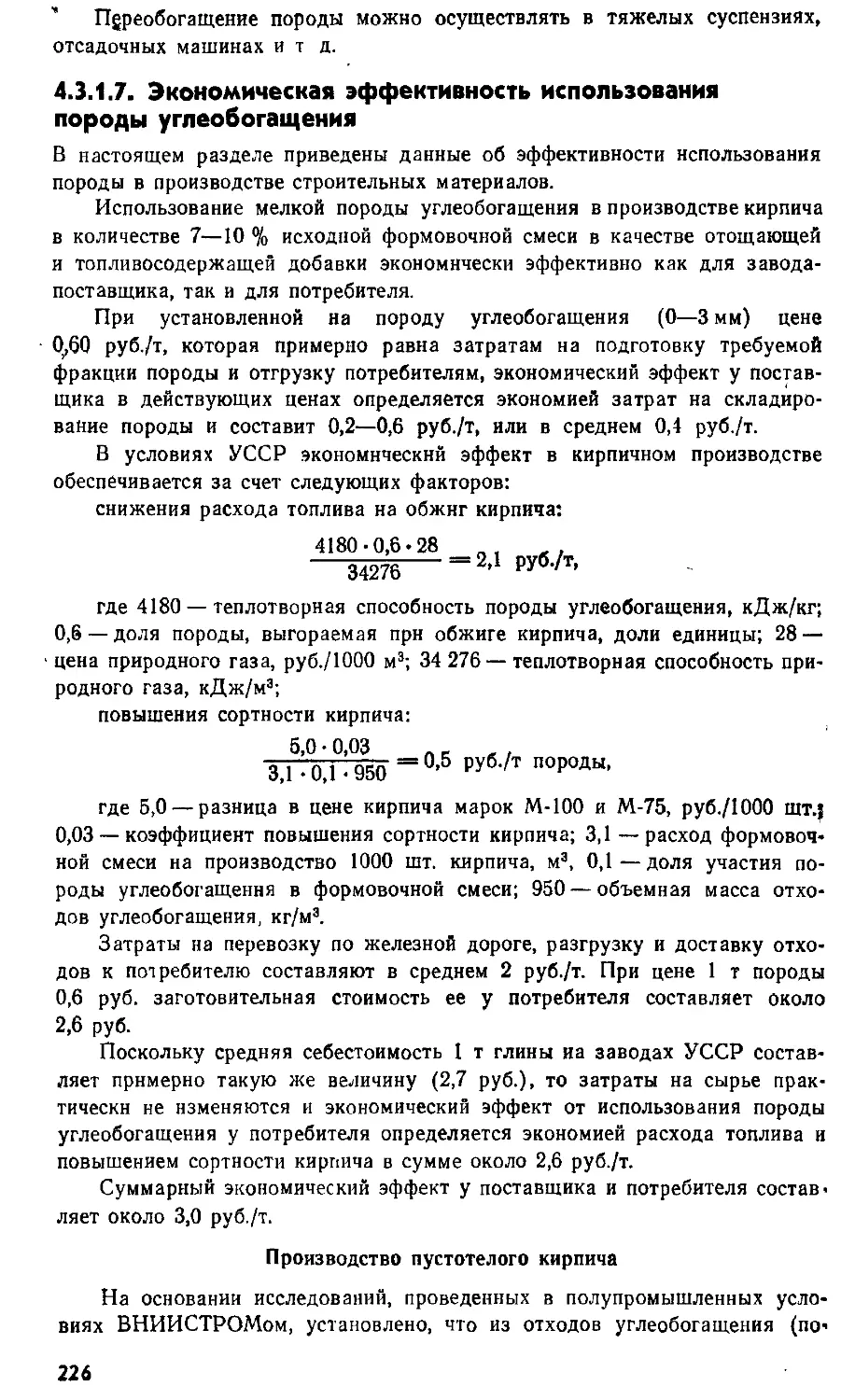

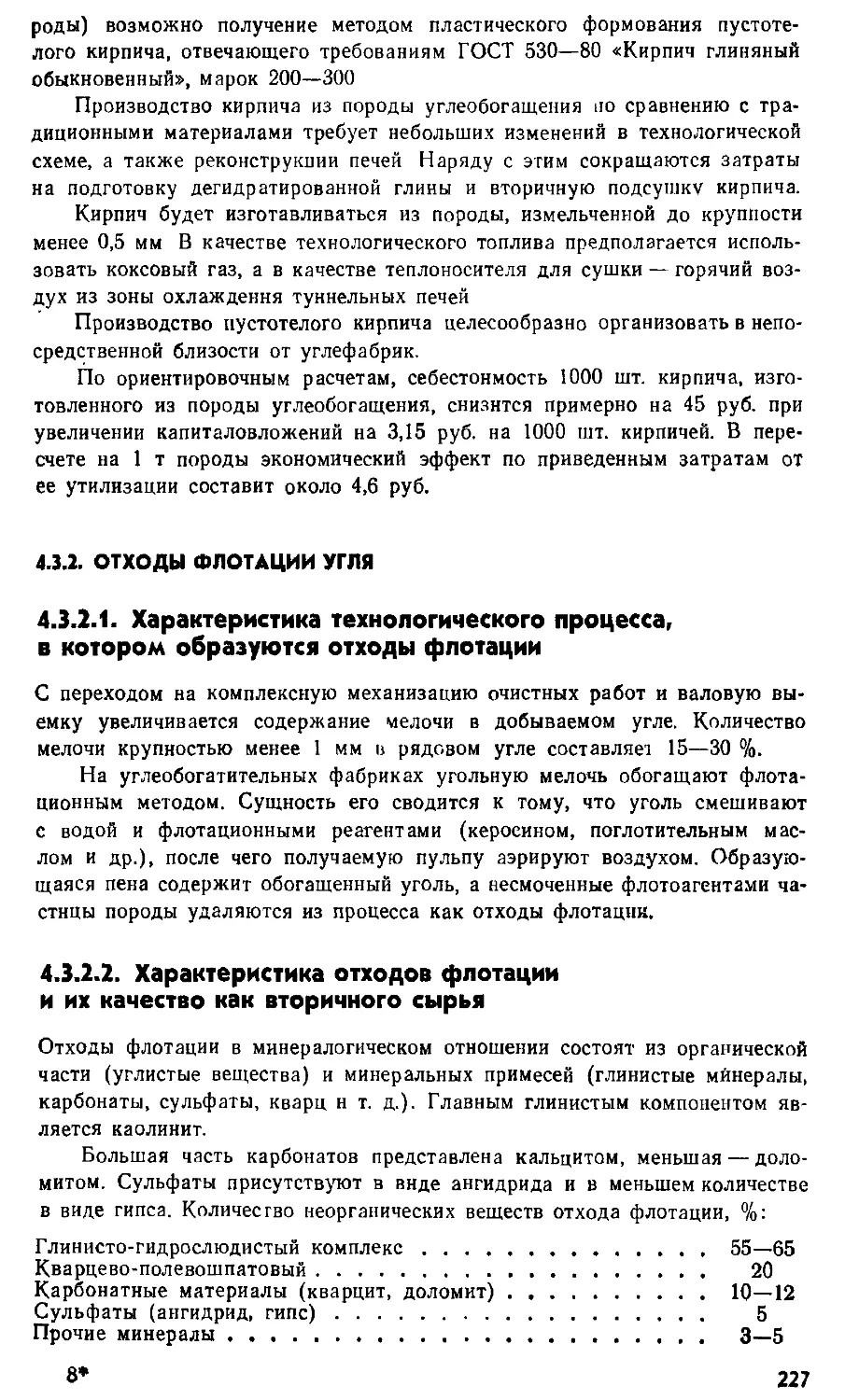

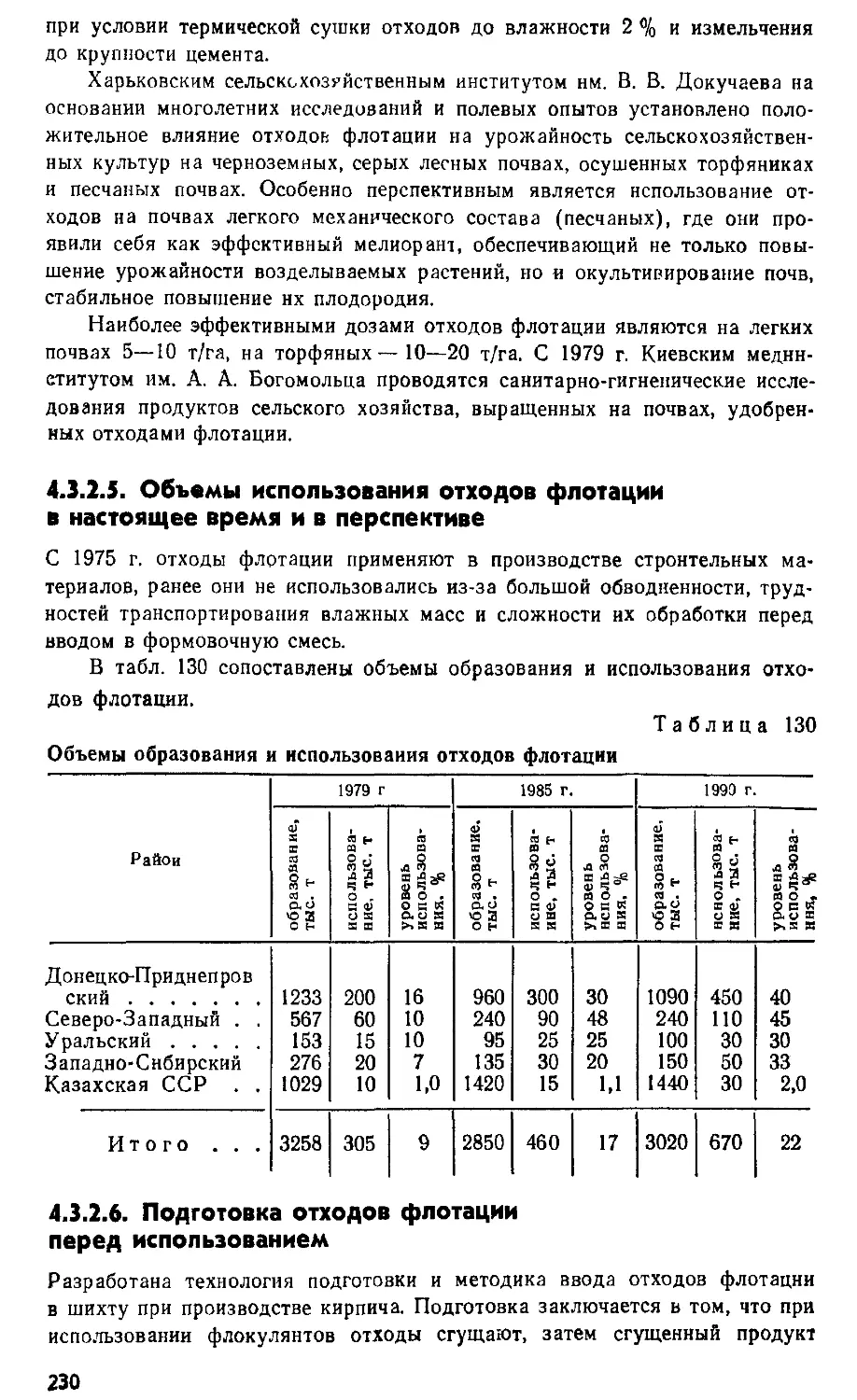

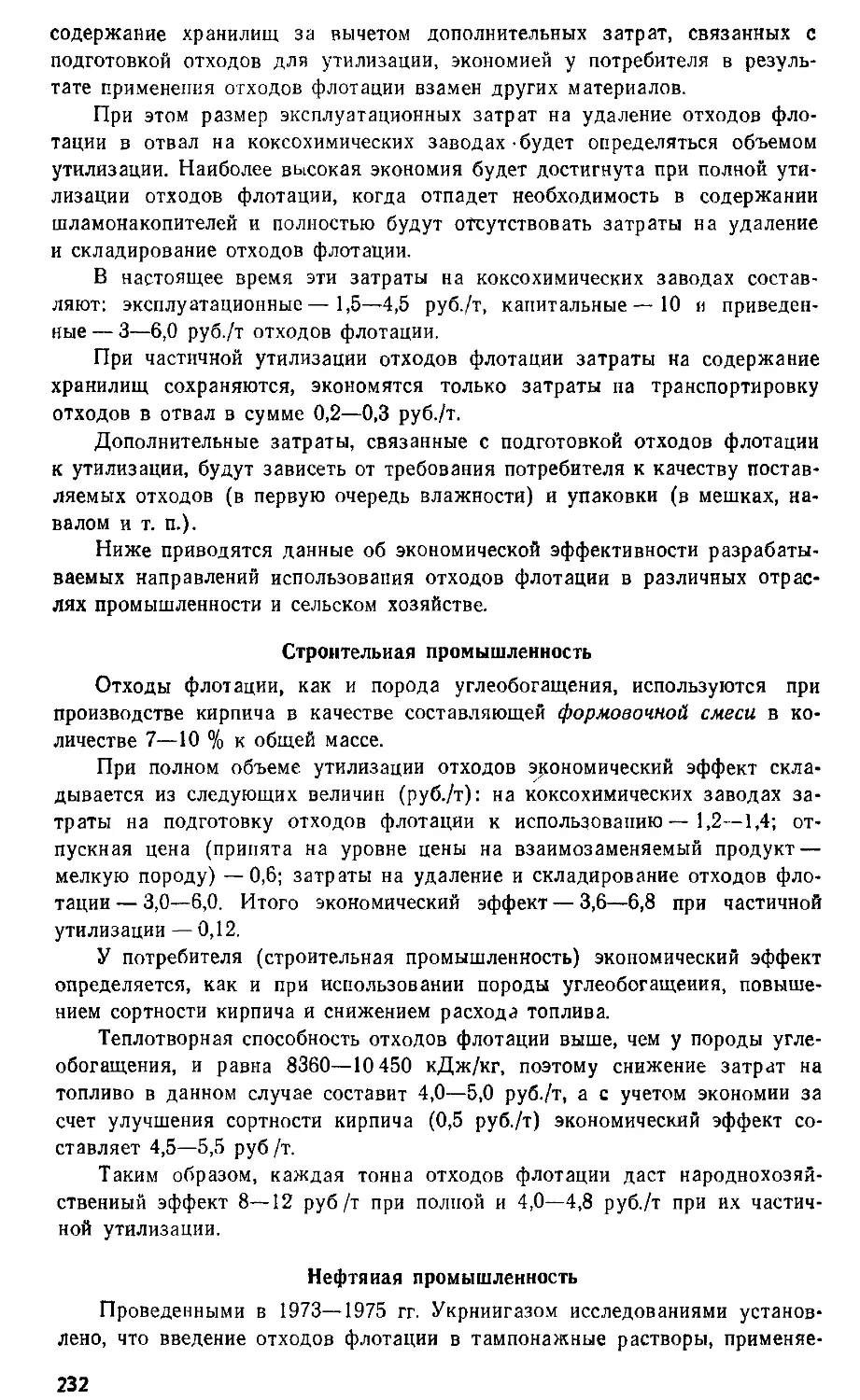

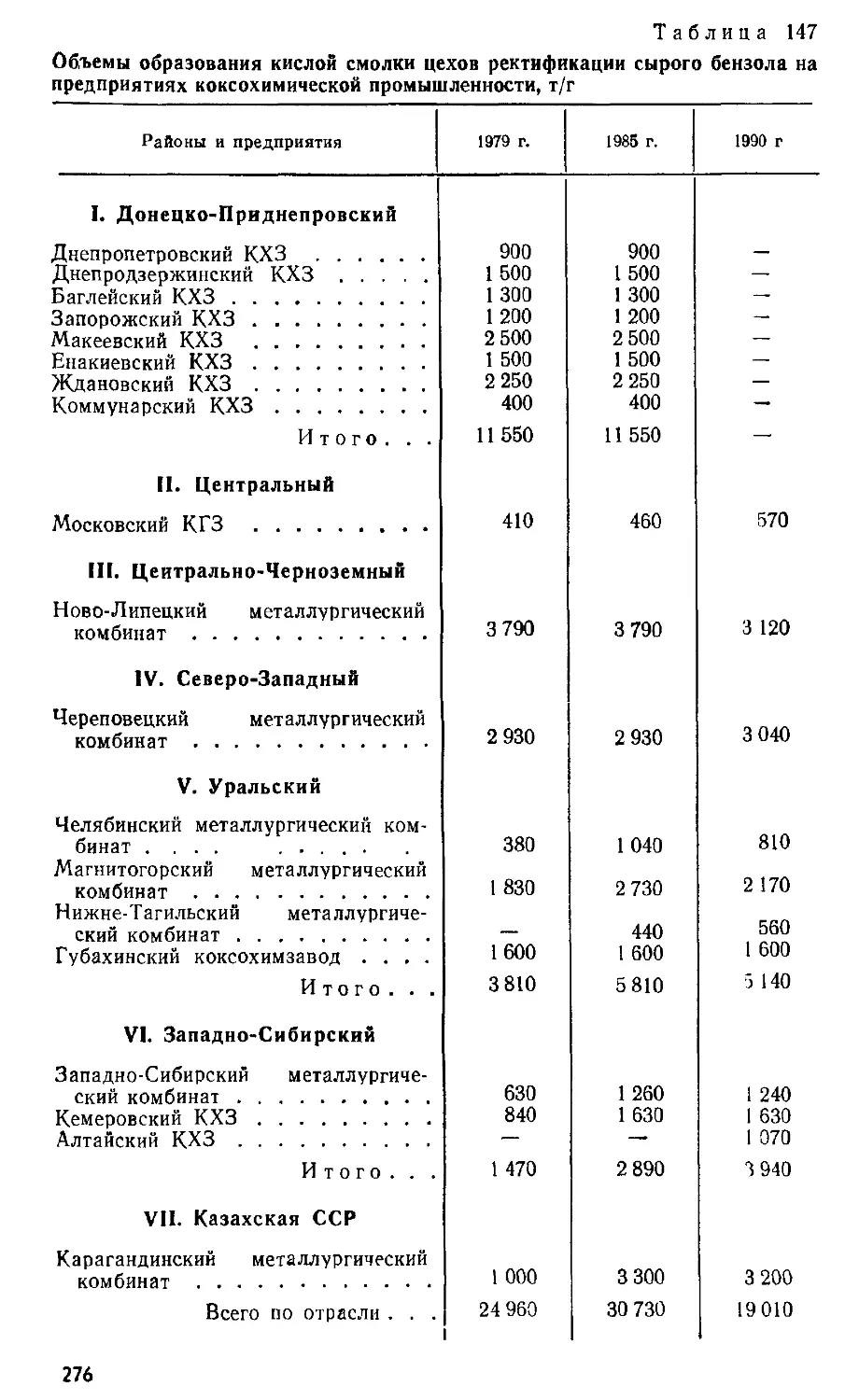

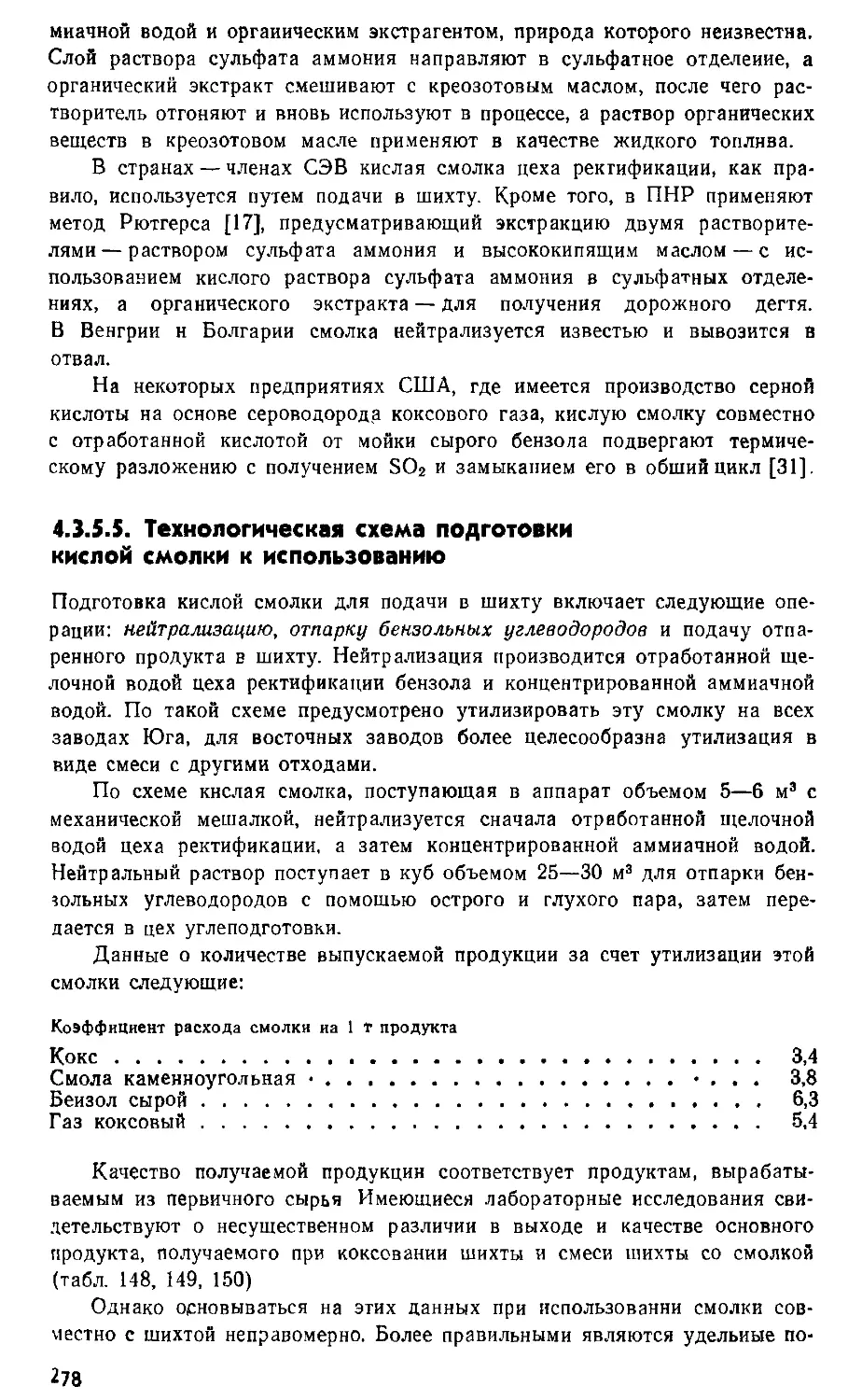

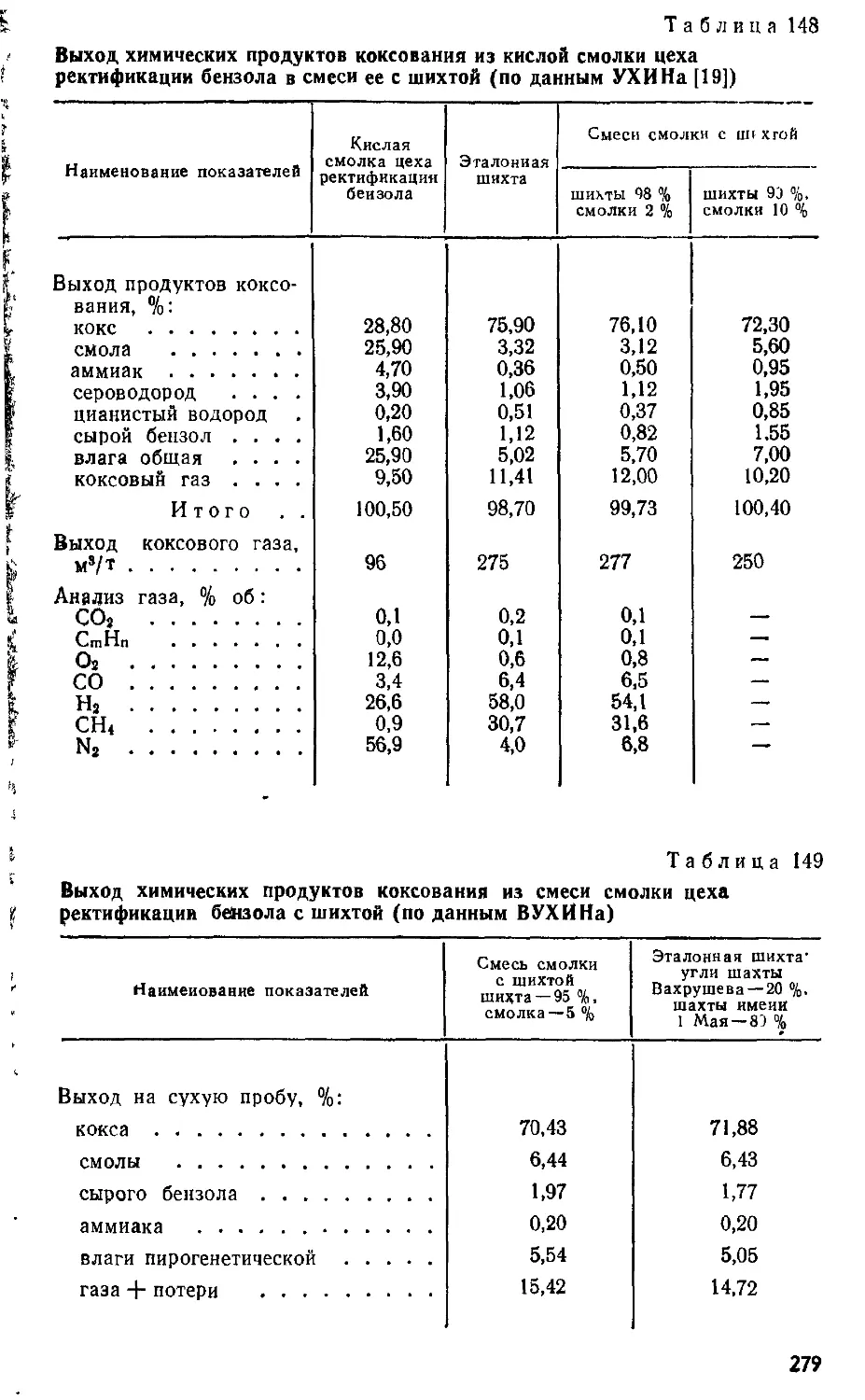

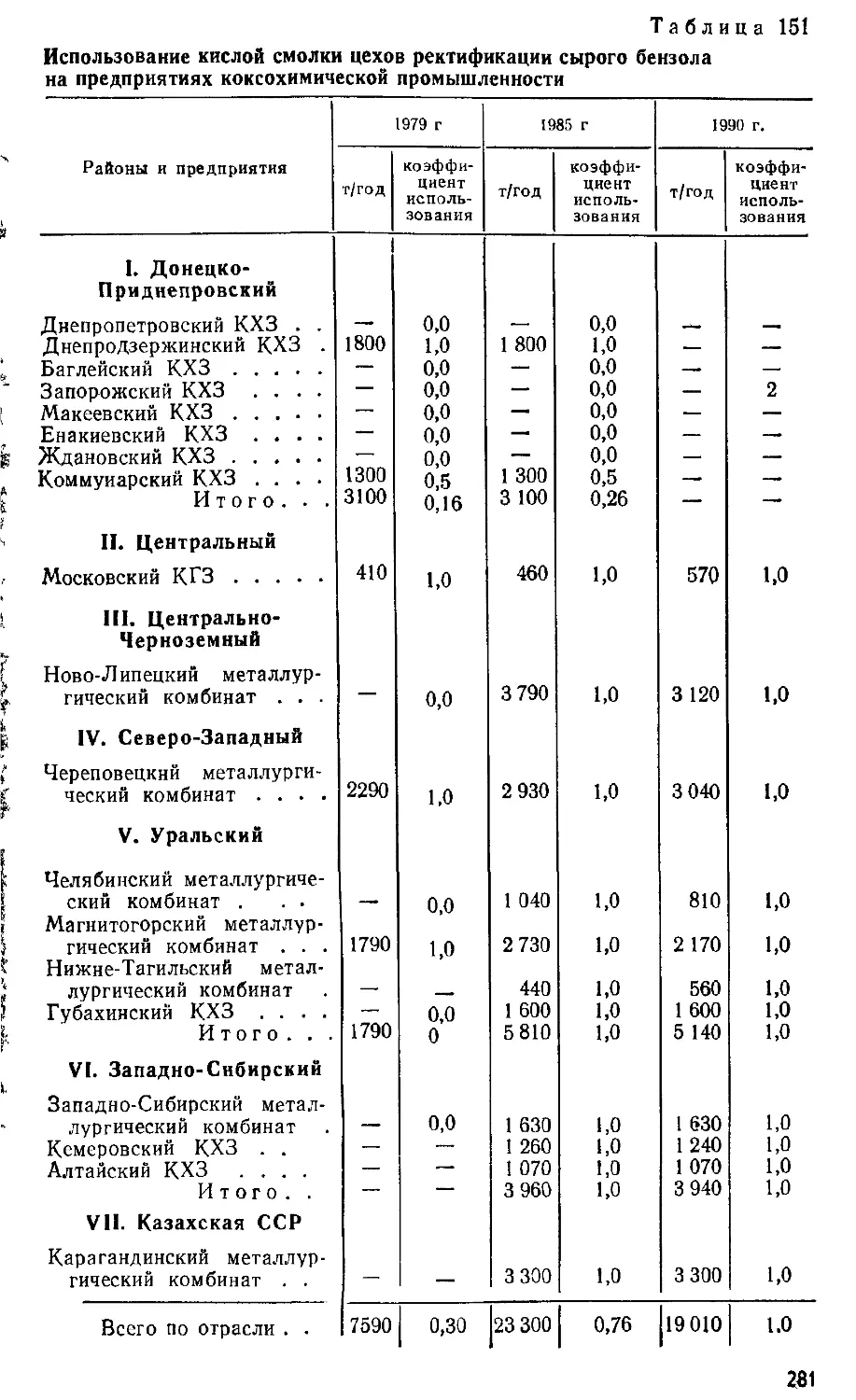

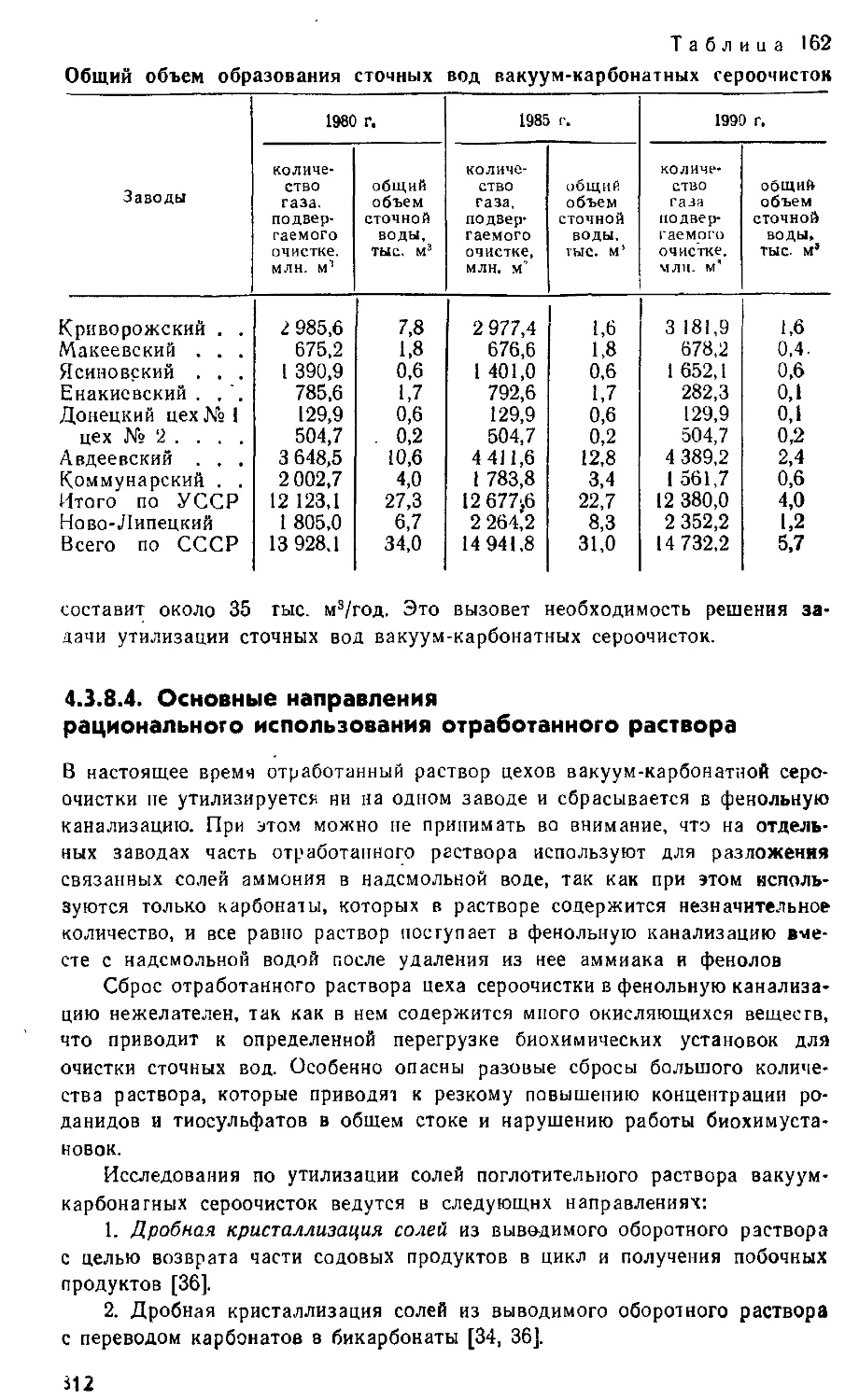

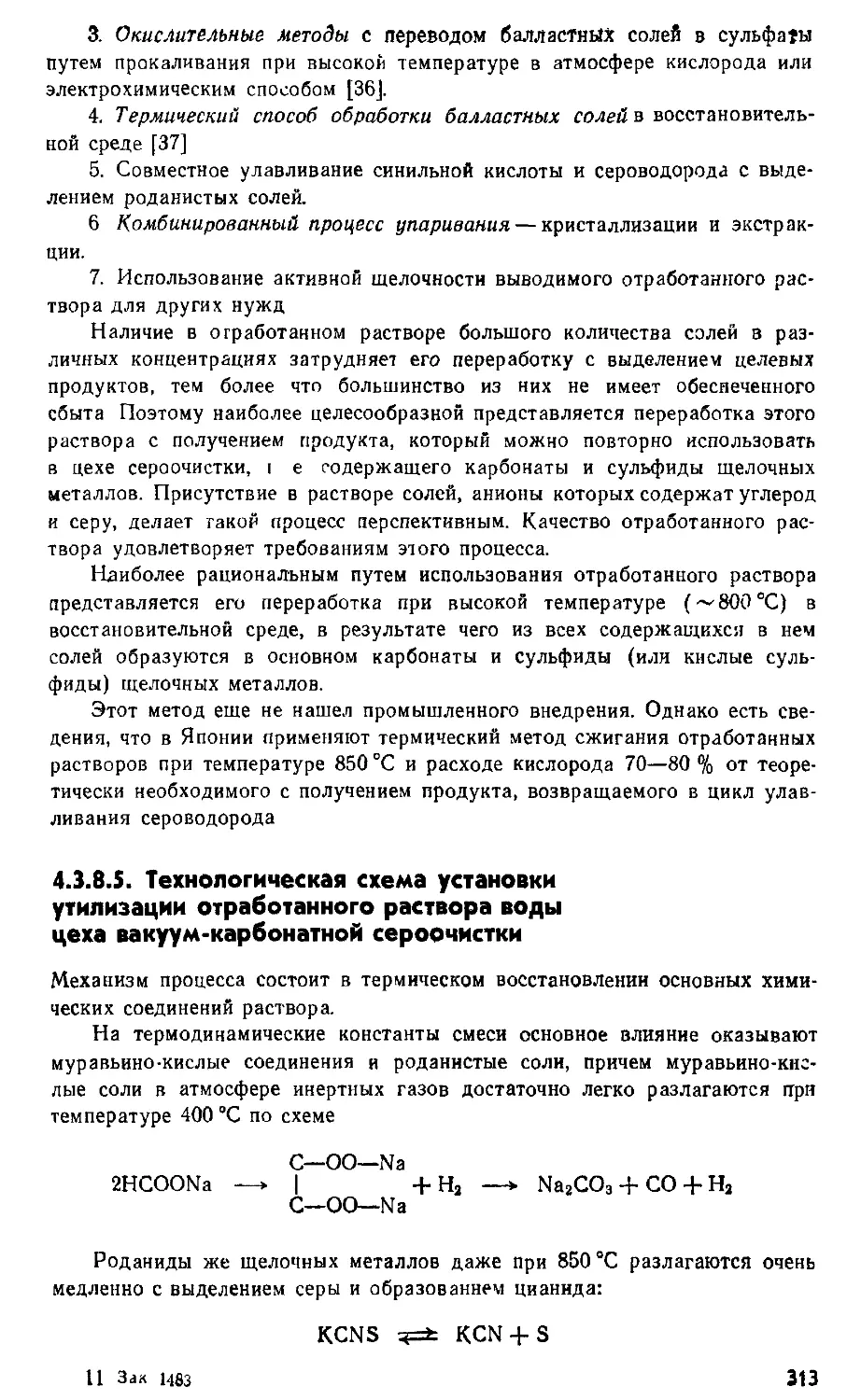

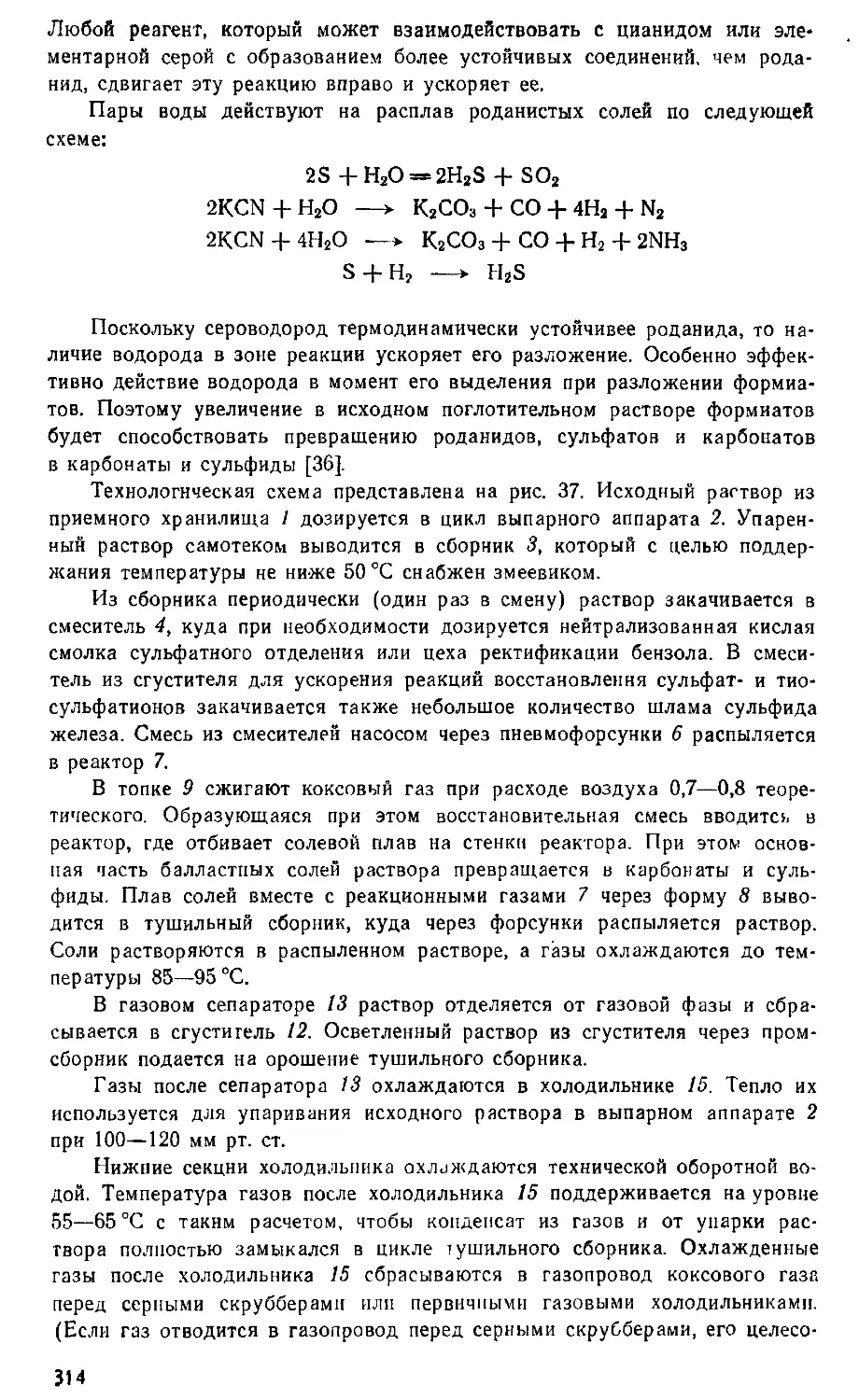

в две стадии: в стержневой мельнице грубого помола до фракции