Текст

А. С. Тимонин.

Основы конструирования и расчета химико-технологического и природоохранного оборудования. СПРАВОЧНИК т 1

Оглавление

Московский государственный университет инженерной экологии

А.С. ТИМОНИН

основы

КОНСТРУИРОВАНИЯ И РАСЧЕТА ХИМИКО-ТЕХНОЛОГИЧЕСКОГО И ПРИРОДООХРАННОГО ОБОРУДОВАНИЯ

СПРАВОЧНИК

Издание 2-е, переработанное и дополненное

Том 1

Рекомендовано редакционно-издательским советом в качестве учебного пособия по специальности 170500- Машины и аппараты химических производств и предприятий строительных материалов.

^Издательством

H. Бочкаревой

КАЛУГА

2002

Список источников информации

Список источников информации

1. Анурьев В.И. Справочник конструктора машиностроителя в 3-х томах. — Изд. 7-е. — М.: Машиностроение, 1992. Т.1 . — 816 с.

2. Андраш Л., Ференц П. Международное сопоставление стандартных марок сталей: Справочник — М.: Издательство стандартов, 1992. — 315 с.

3. Вихман Г.Л., Круглов С.А. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. — М.: Машиностроение, 1978. — 328 с.

4. Генкин А.Э. Оборудование химических заводов. — М.: Высшая школа, 1978. — 272 с.

5. Домашнее А.Д. Конструирование и расчет химических аппаратов. — М.: Машгиз, 1961. — 624 с.

6. Конструирование и расчет машин химических производств. Под общей ред. Э.Э.Кольман-Ивано-ва. — М.: Машиностроение, 1985. — 408 с.

7. Конструкционные материалы. Справочник. Под общей ред. Б.Н.Арзамасова. — М.: Машиностроение, 1990. — 688 с.

8. Криворот А.С. Конструирование и основы проектирования машин и аппаратов химической промышленности. — М.: Машиностроение, 1978. — 376 с.

9. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры: Справочник. — Л.: Машиностроение, 1970. — 752 с.

10. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. — Л.: Машиностроение, 1981. — 282 с.

11. Машины и аппараты химических производств. Примеры и задачи. Под общей ред. В.Н.Соколова. — Л.: Машиностроение, 1982. — 384 с.

12. Макаров Ю.И., Генкин А.Э. Технологическое оборудование химических и нефтегазоперерабатывающих заводов. — М.: Машиностроение, 1976. — 367 с.

13. Общетехнический справочник. Под общей ред. Е.А.Скоморохова. — М.: Машиностроение, 1990 . — 496 с.

14. Поникаров И.И. и др. Машины и аппараты химических производств. — М.: Машиностроение, 1989. — 368 с.

15. Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи. Под общей ред. М.Ф.Михалева. — Л.: Машиностроение, 1984. — 301 с.

16. Рахмилевич 3.3., Радзин И.М., Фарамазов С.А. Справочник механика химических и нефтехимических производств. — М.: Химия, 1985. — 592 с.

17. Смирнов Г.Г., Толчинский А.Р., Кондратьева Т.Ф. Конструирование безопасных аппаратов для химических и нефтехимических производств: Справочник. — Л.: Машиностроение, 1988. — 303 с.

18. Соколов В.И. Основы расчета и конструирования машин и аппаратов пищевых производств. — М.: Машиностроение, 1983. — 447 с.

19. Сосуды и трубопроводы высокого давления: Справочник. Под ред. А.М.Кузнецова, В.И.Лифши-ца, Е.Р.Хисматулина и др. — Изд.второе. — Иркутск: ГП «Иркутская областная типография №1», 1990. — 600 с.

20. Шкоропад Д.Е., Новиков О.П. Центрифуги и сепараторы для химических производств. — М.: Химия, 1987. — 255 с.

21. ОСТ 26-291—94. Сосуды и аппараты стальные сварные. Общие технические условия. — М.: НПО ОБТ, 1996. — 335 с,

22. ОСТ 26-3—87. Сварка в химическом машиностроении. Основные положения. — М.: Ротапринт НИИхиммаш, 1988. — 296 с.

23. ГОСТ 14249—89. Сосуды и аппараты. Нормы и методы расчета на прочность. — М.: Издательство стандартов, 1989. — 77 с.

24. ГОСТ 24755—89. Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий. — М.: Издательство стандартов, 1989. — 32 с.

25. ГОСТ 25859—83. Сосуды и аппараты. Нормы и методы расчета на прочность при малоцикловых нагрузках. — М.: Издательство стандартов, 1983. — 27 с.

26. ГОСТ 26202—84. Сосуды и аппараты. Нормы и методы расчета на прочность обечаек и днищ от воздействия опорных нагрузок. — М.: Издательство стандартов, 1984. — 35 с.

27. ГОСТ Р 51273—99. Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых и сейсмических воздействий. — М.: Госстандарт России, 1999. — 11 с.

28. ГОСТ Р 51274—99. Сосуды и аппараты. Аппараты колонного типа. Нормы и методы расчета на прочность. — М.:Госстандарт России, 1999. — 11 с,

846

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ ........................................................................................3

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ......................................................................4

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ..................................................................... 8

ЧАСТЬ I. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ В ТЕХНОЛОГИЧЕСКОМ МАШИНОСТРОЕНИИ.................................9

Глава 1. Требования, предъявляемые к конструкционным материалам для технологической аппаратуры.9

Глава 2. Стали..................................................................................12

2.1. Листовая сталь..........................................................................13

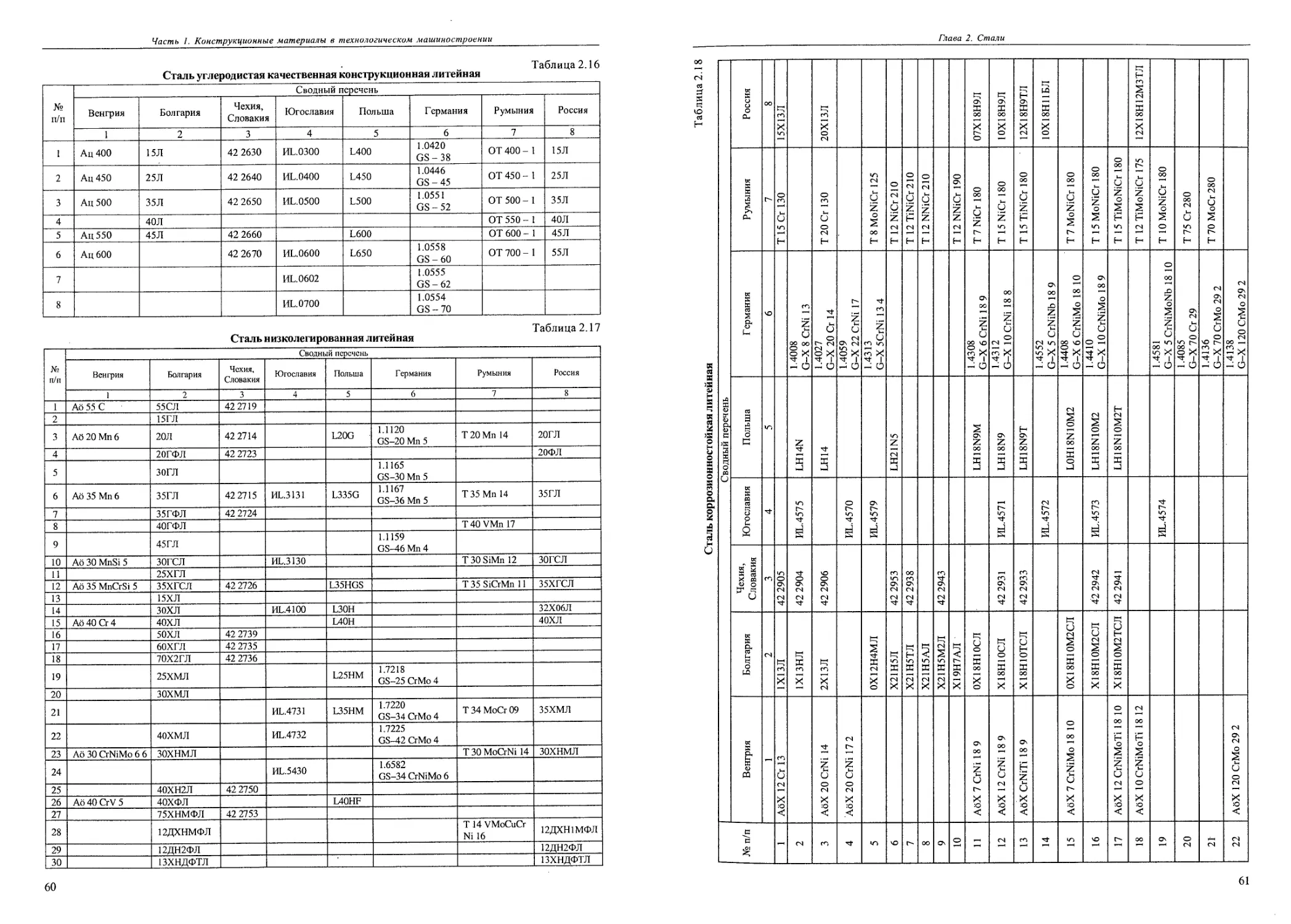

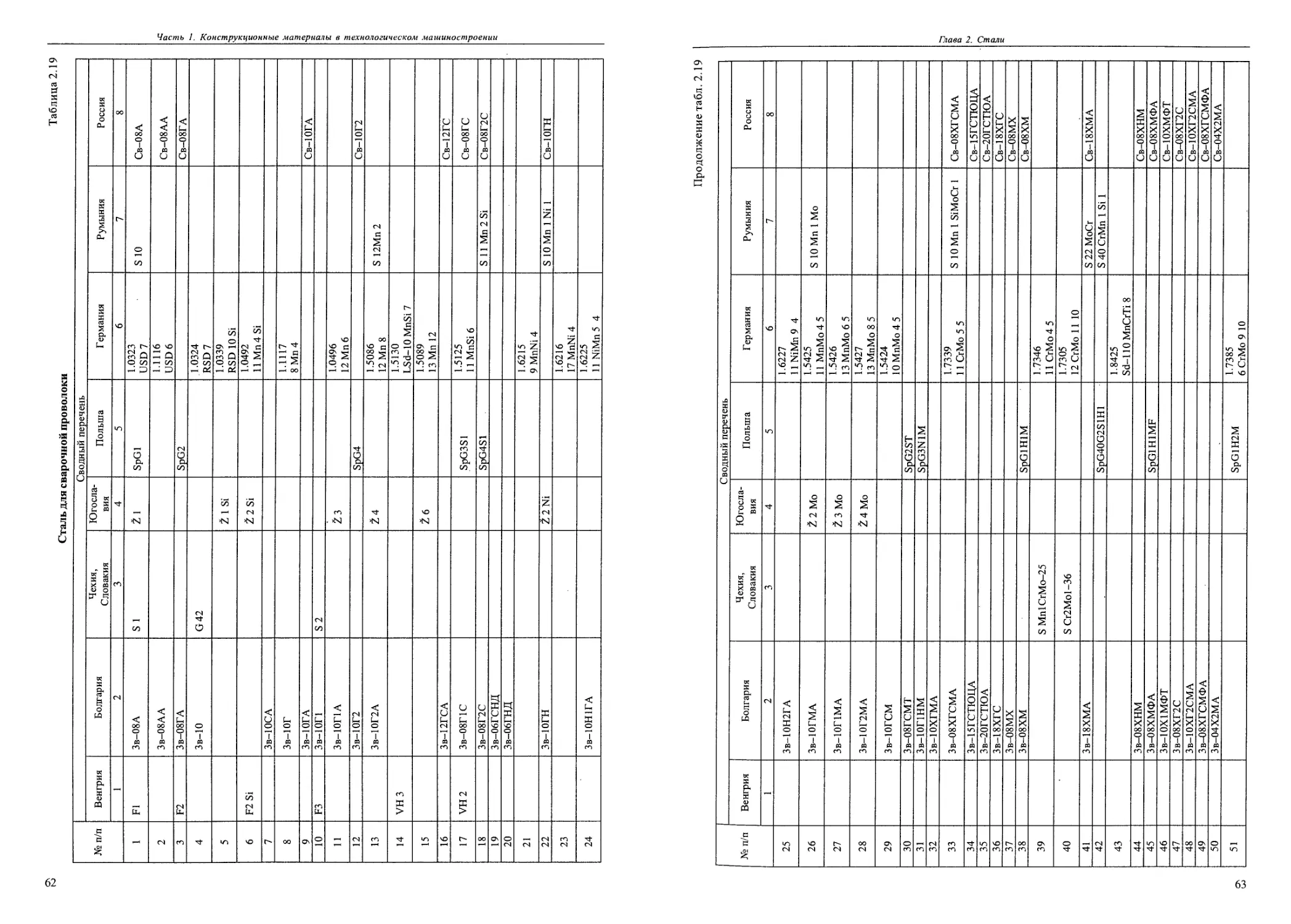

2.2. Международное сопоставление стандартных марок сталей ...................................56

Глава 3. Чугуны................................................................................ 66

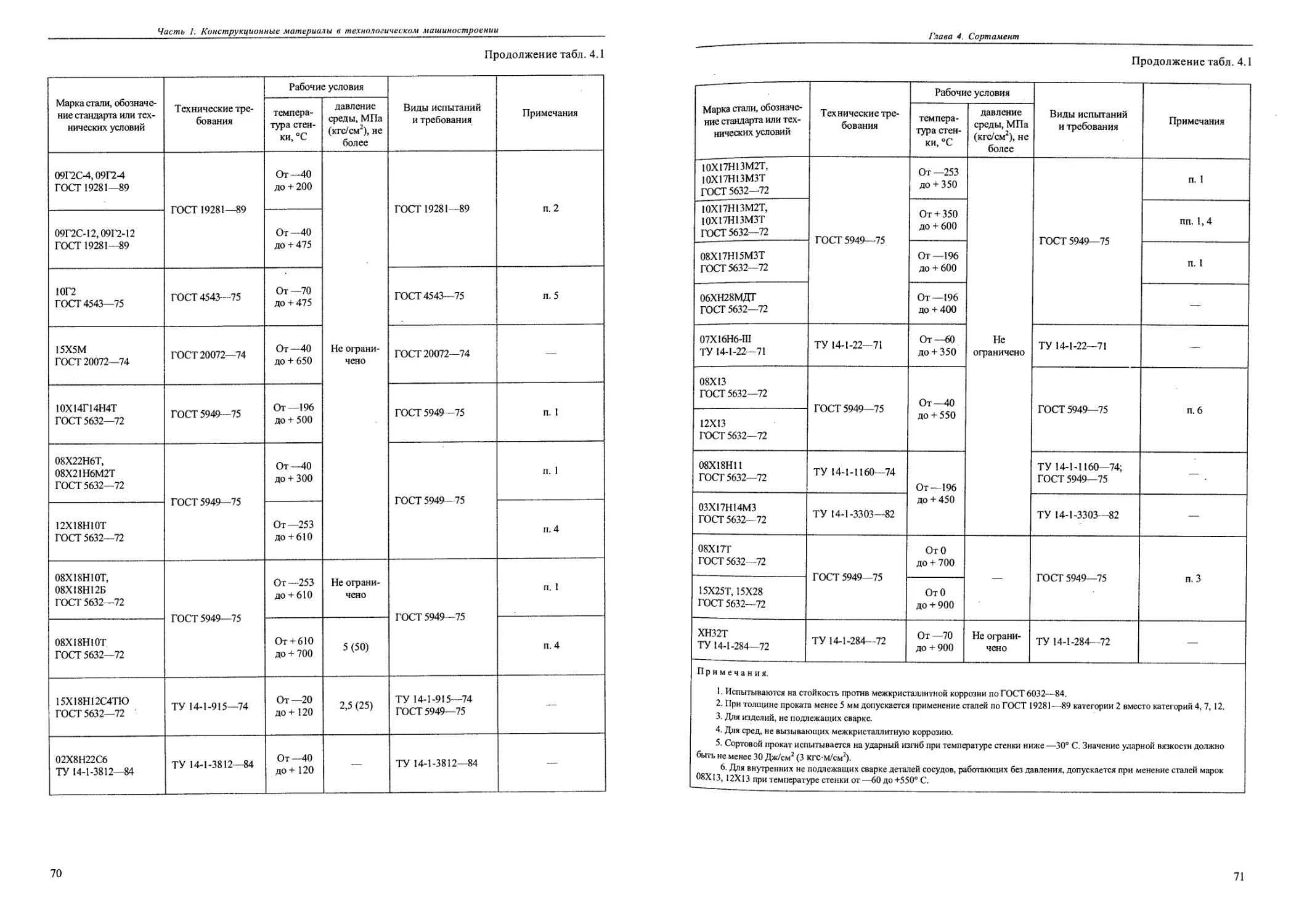

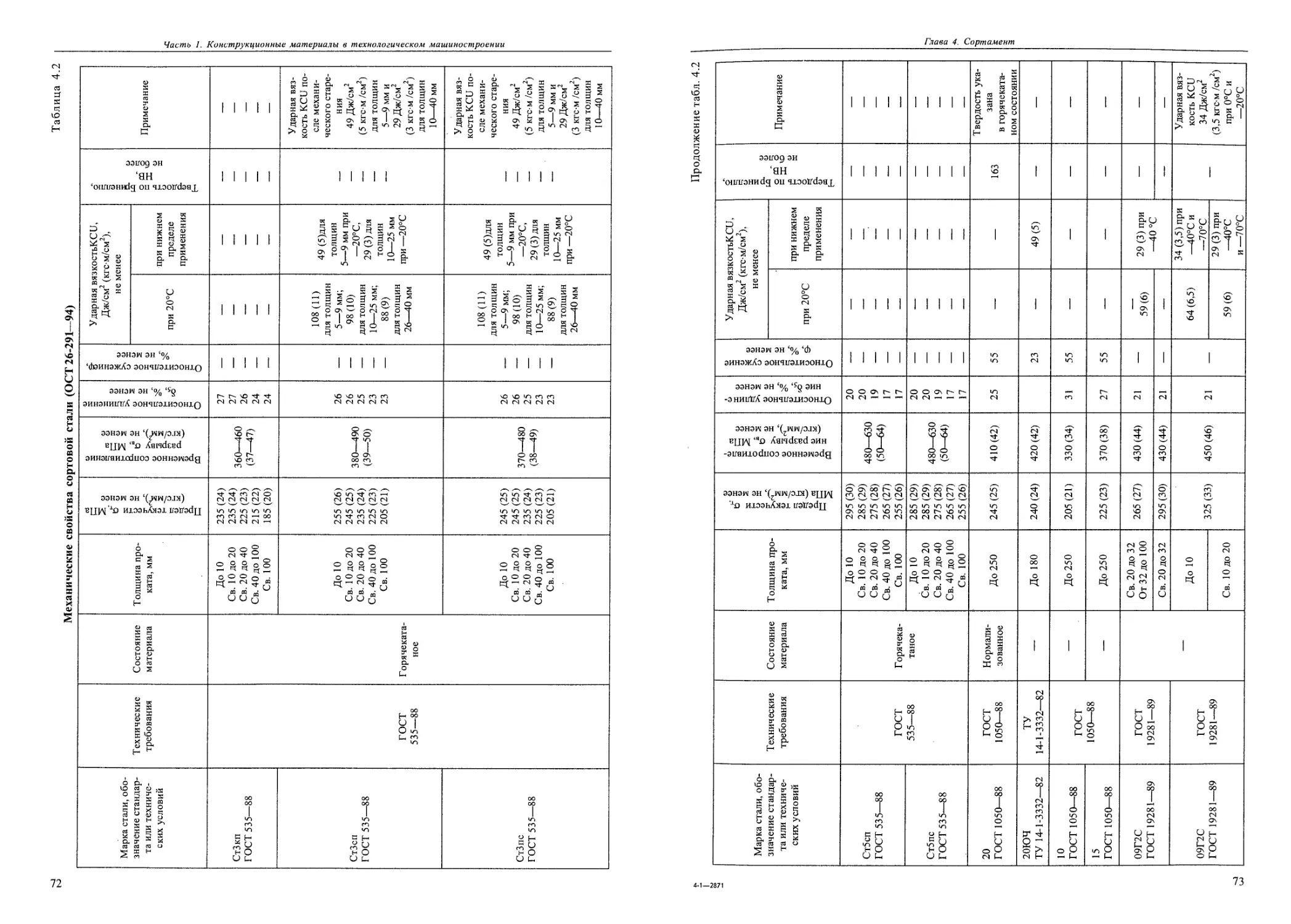

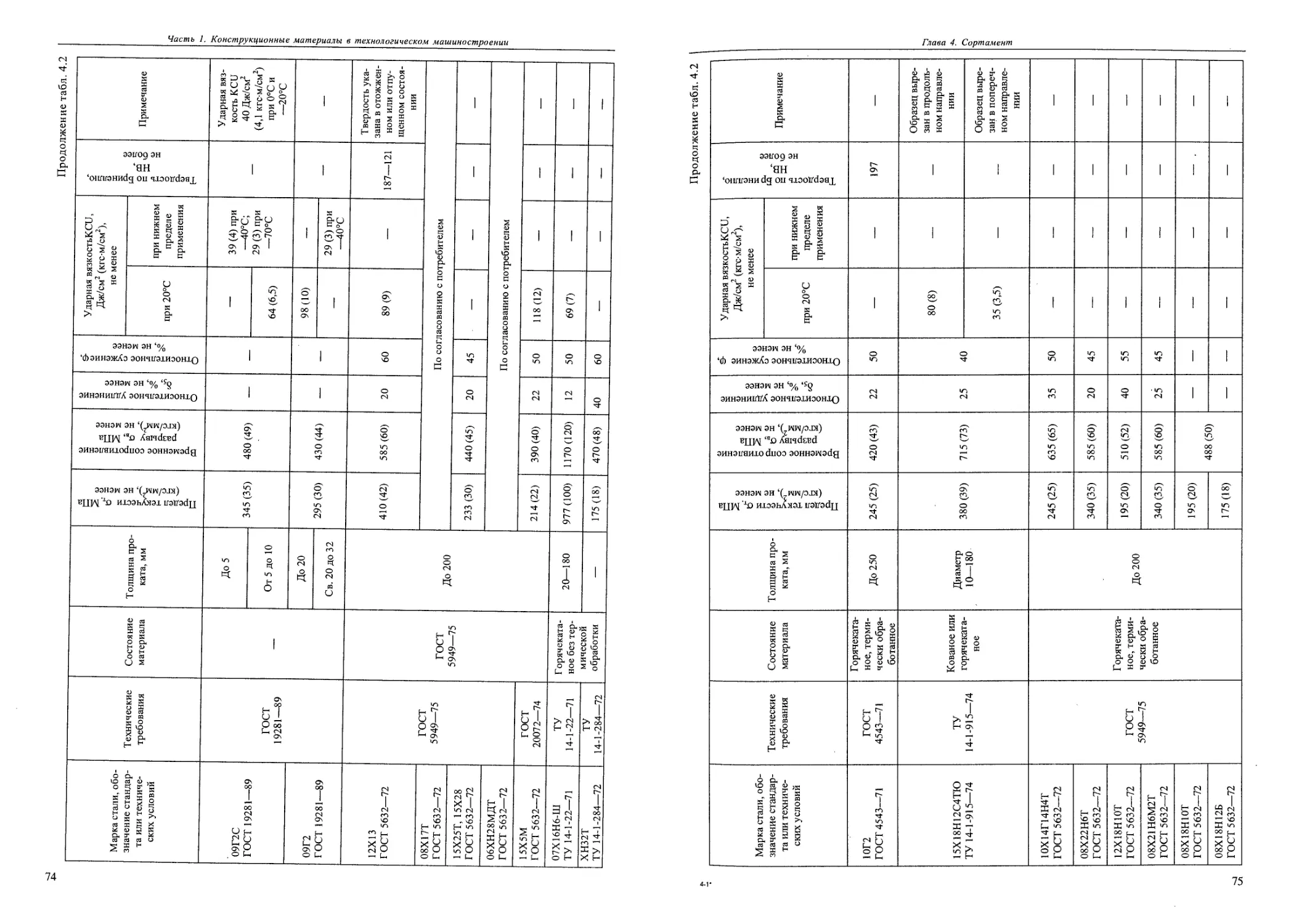

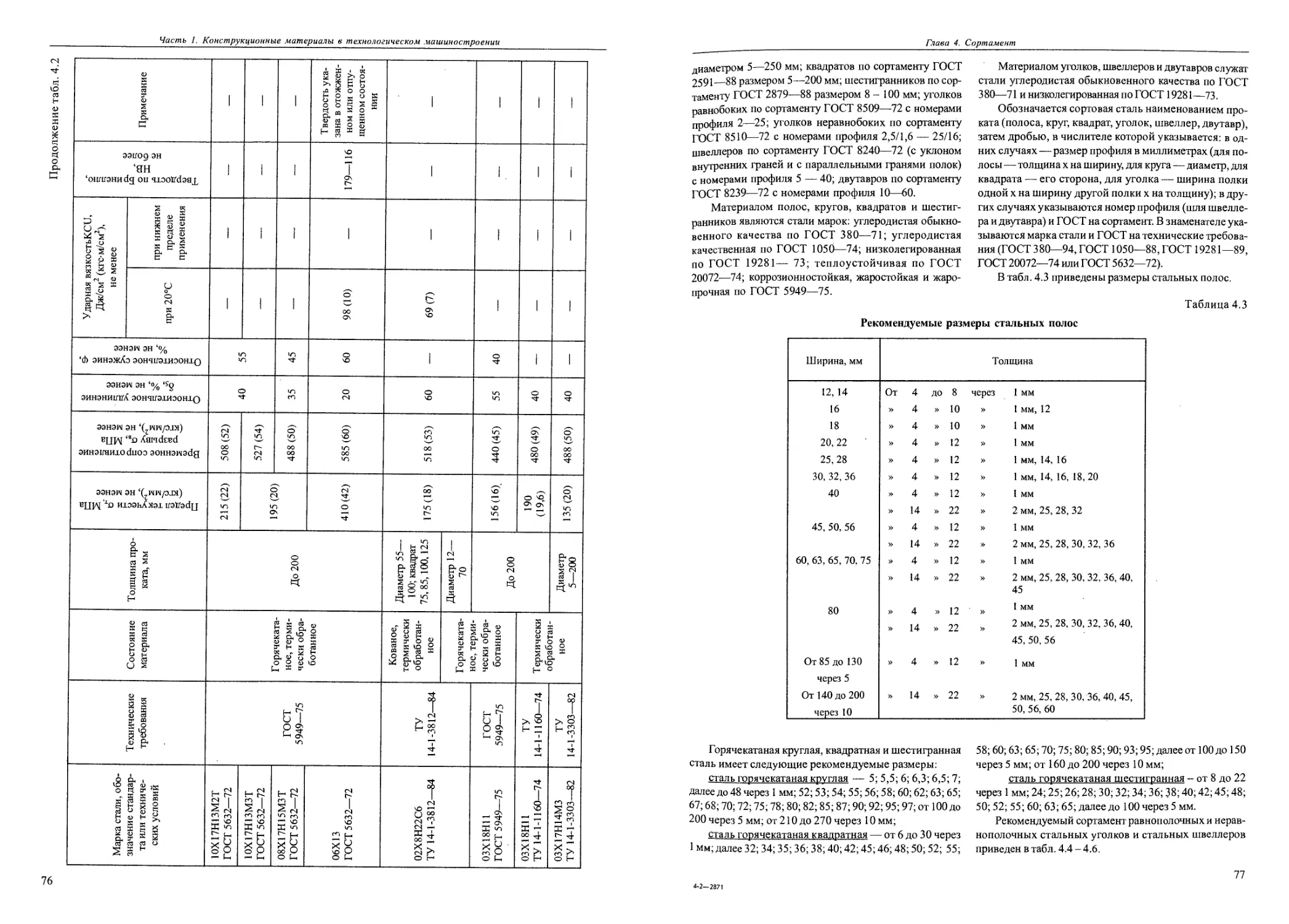

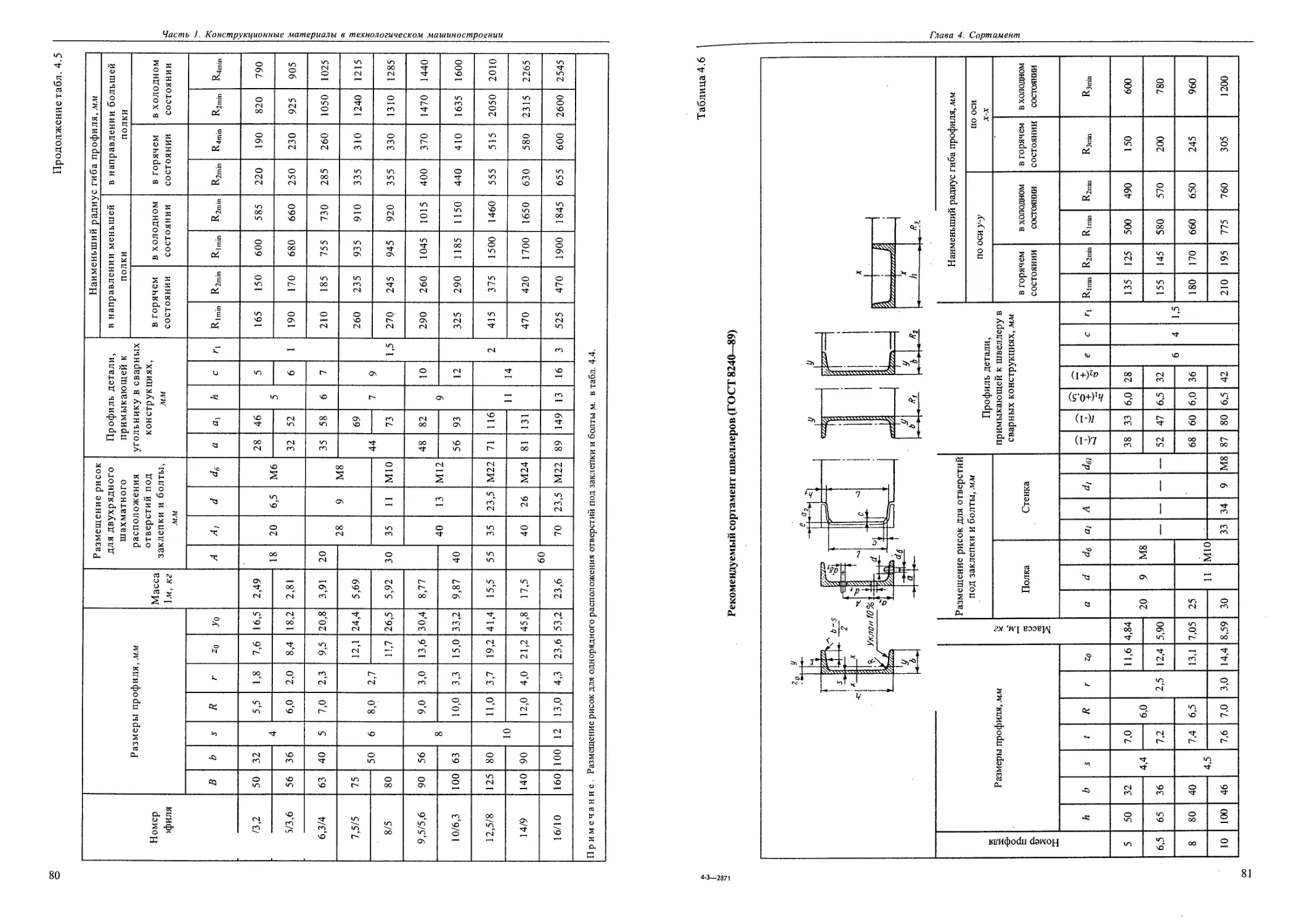

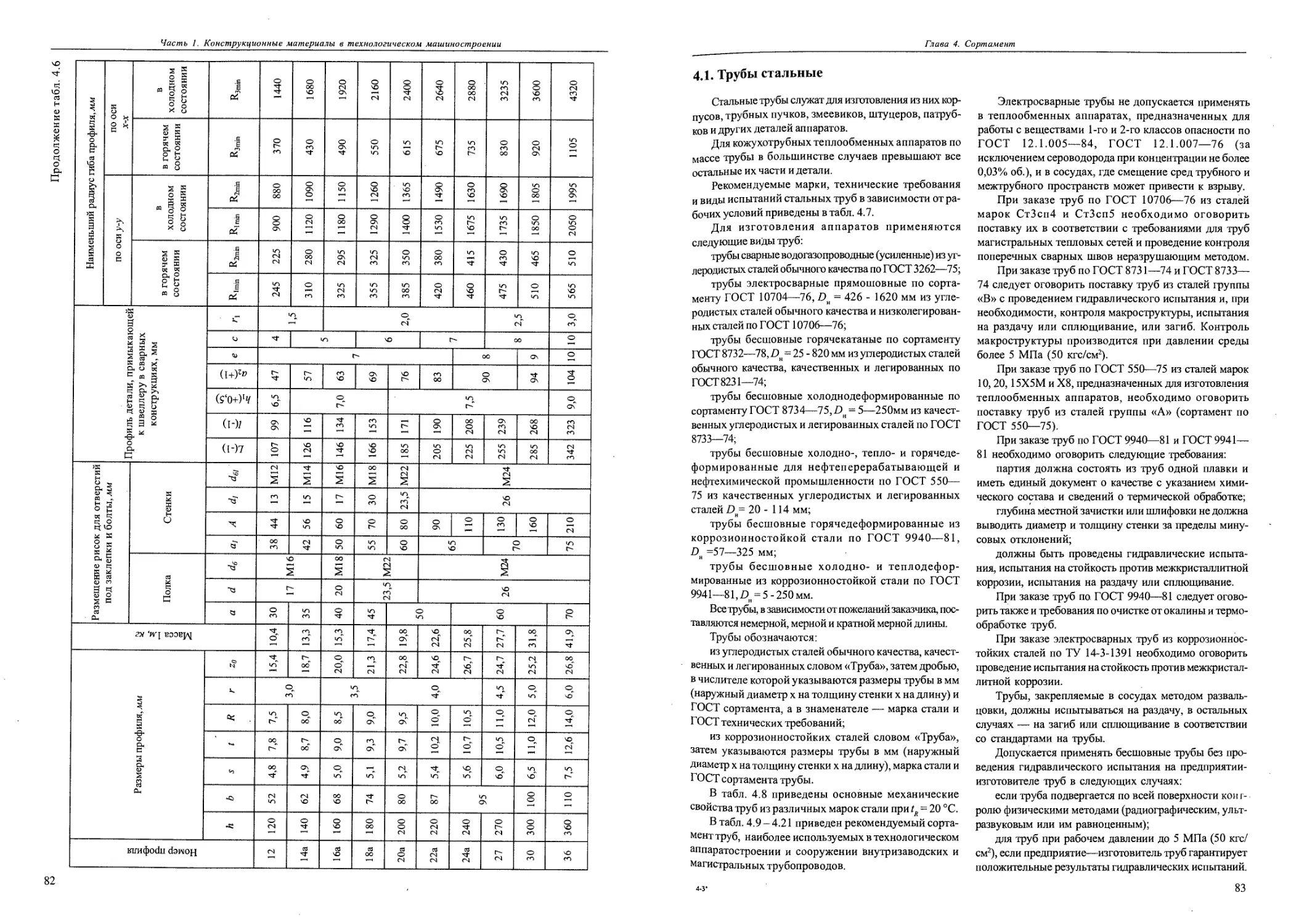

Глава 4. Сортамент..............................................................................69

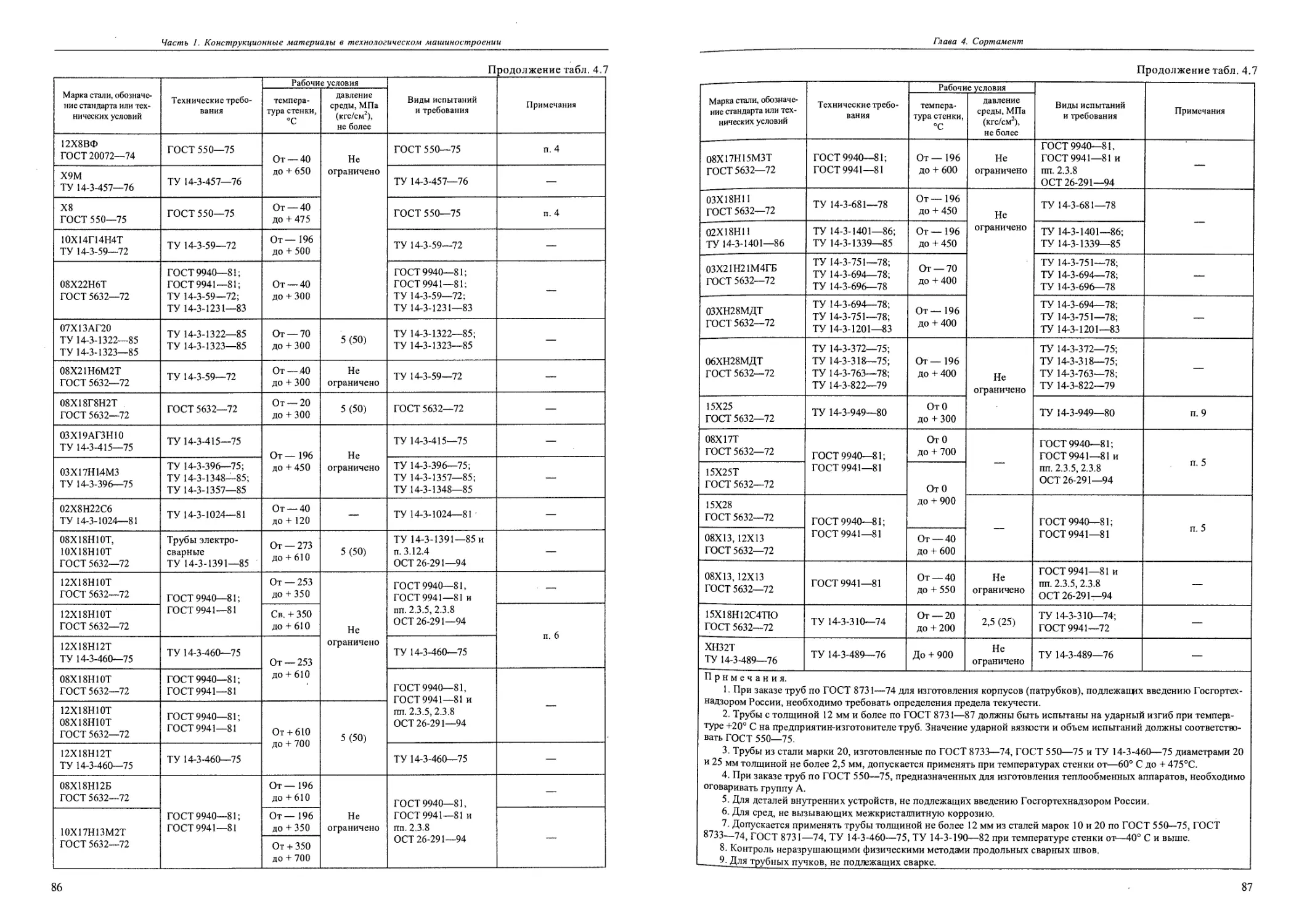

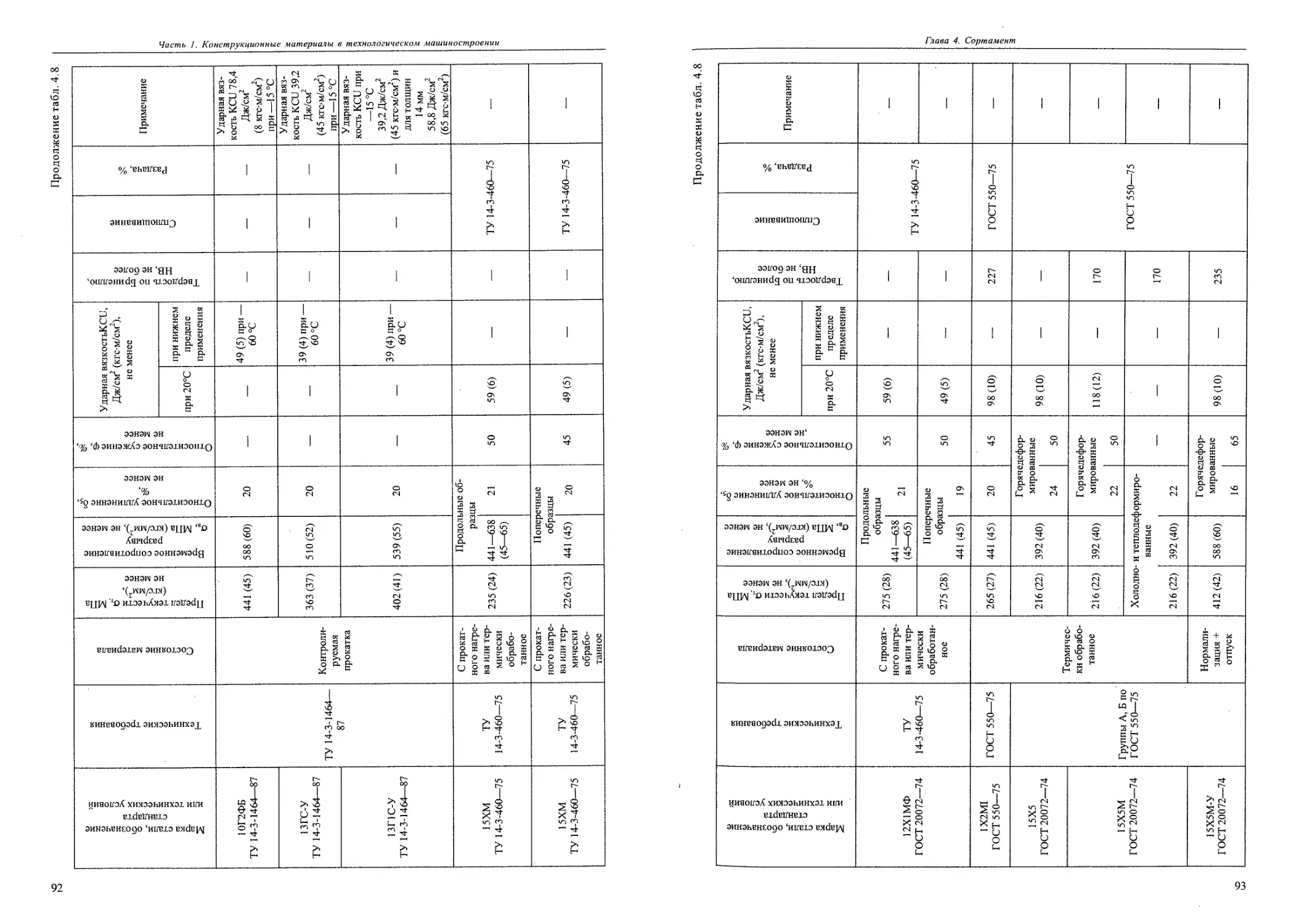

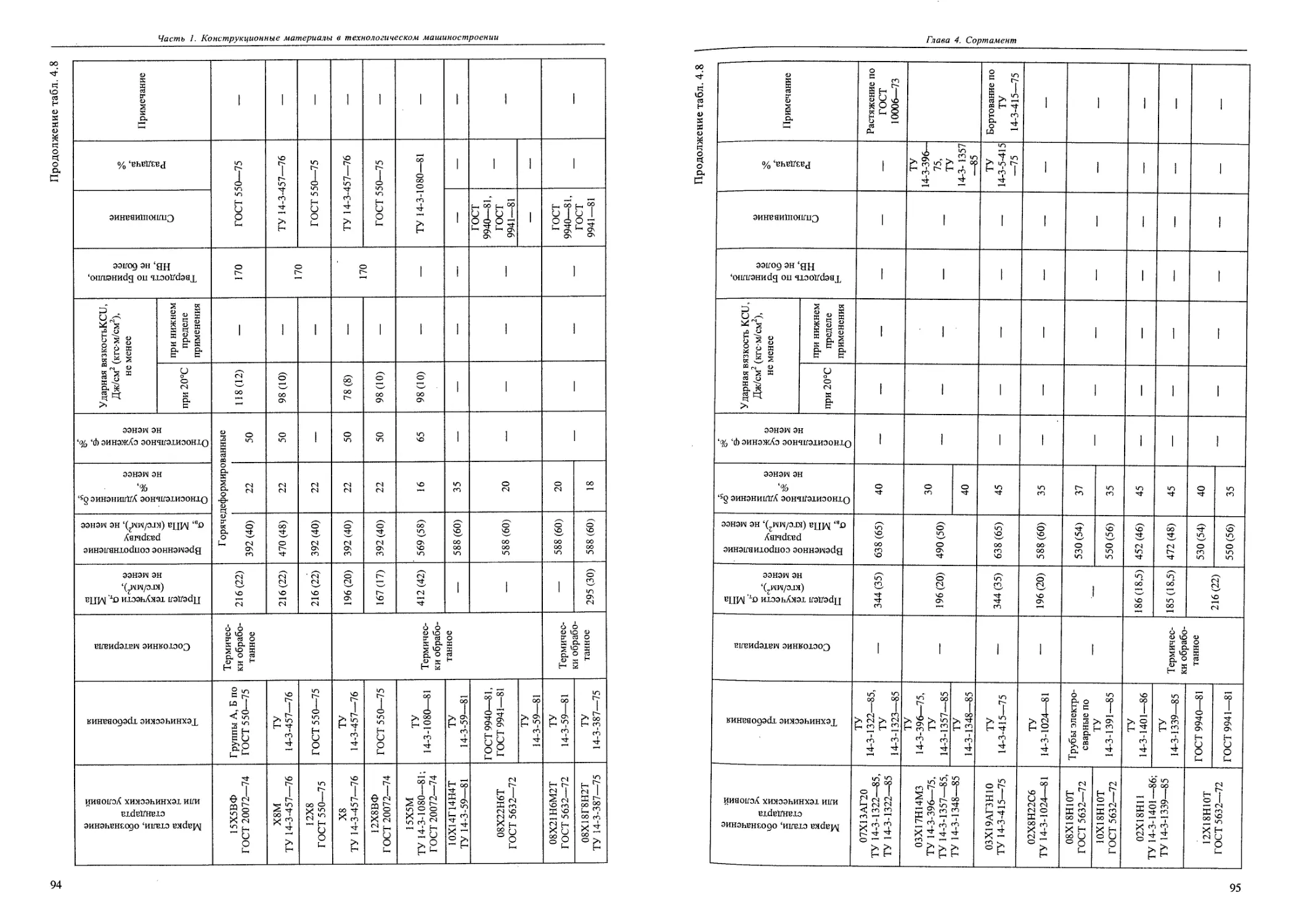

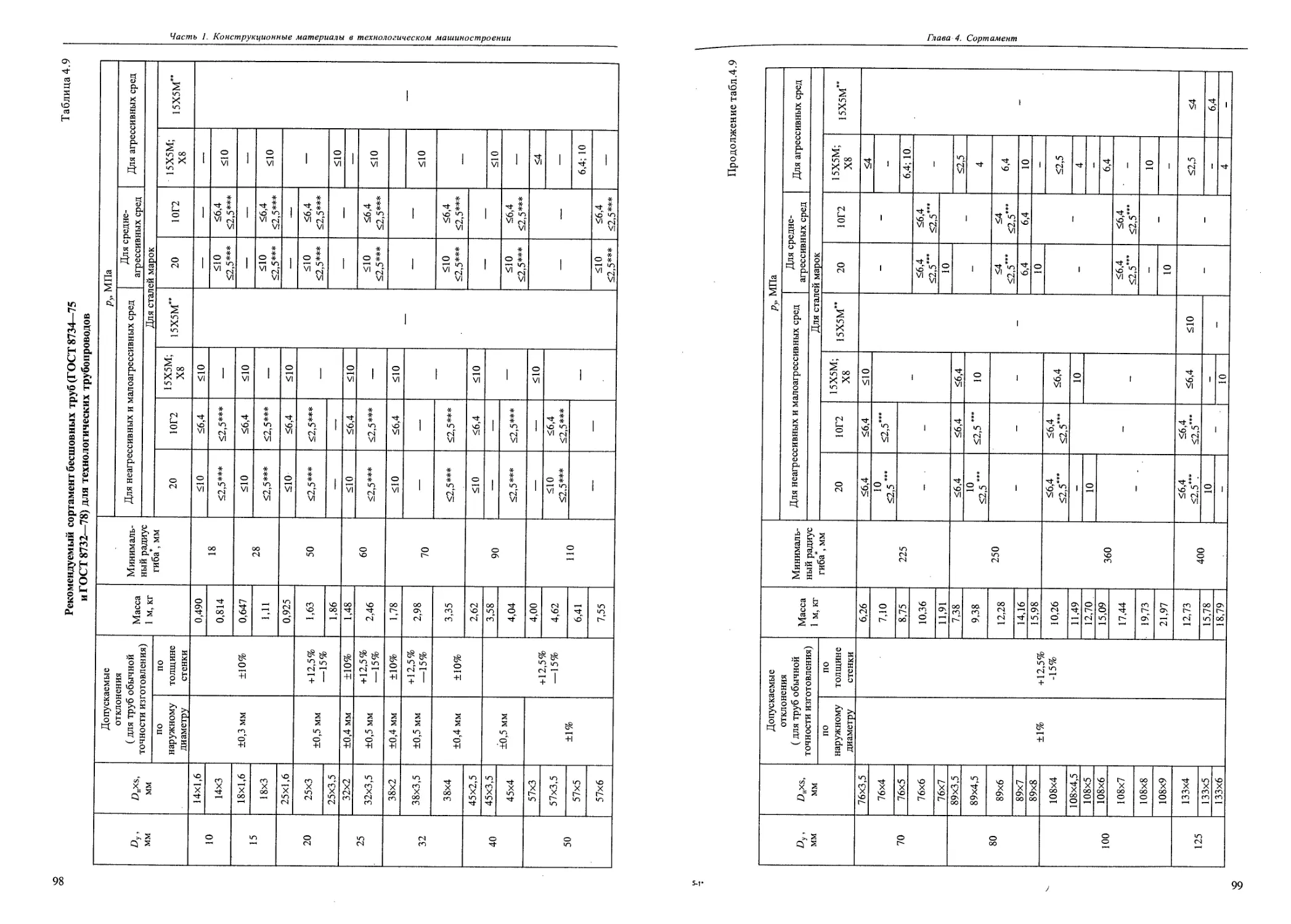

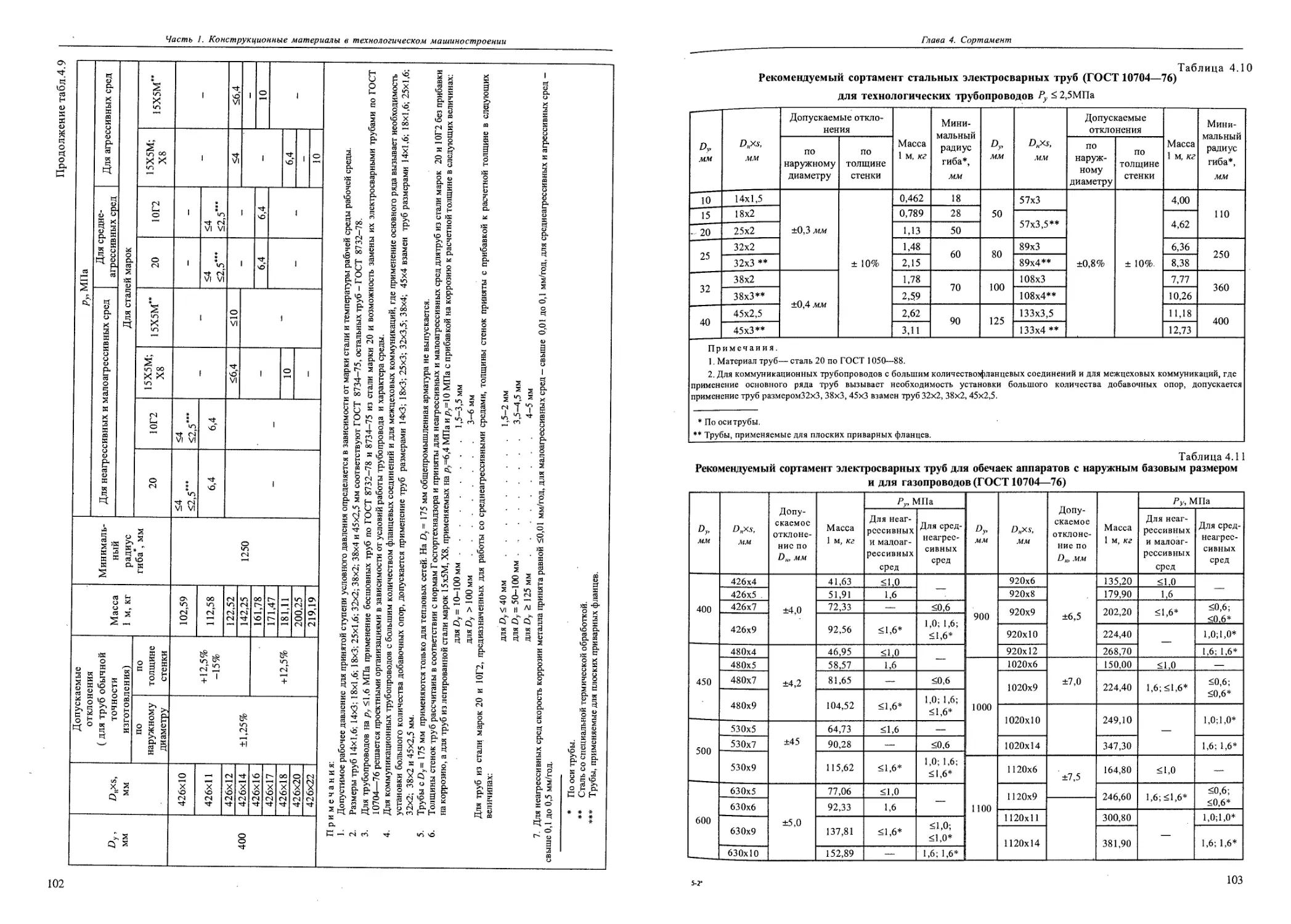

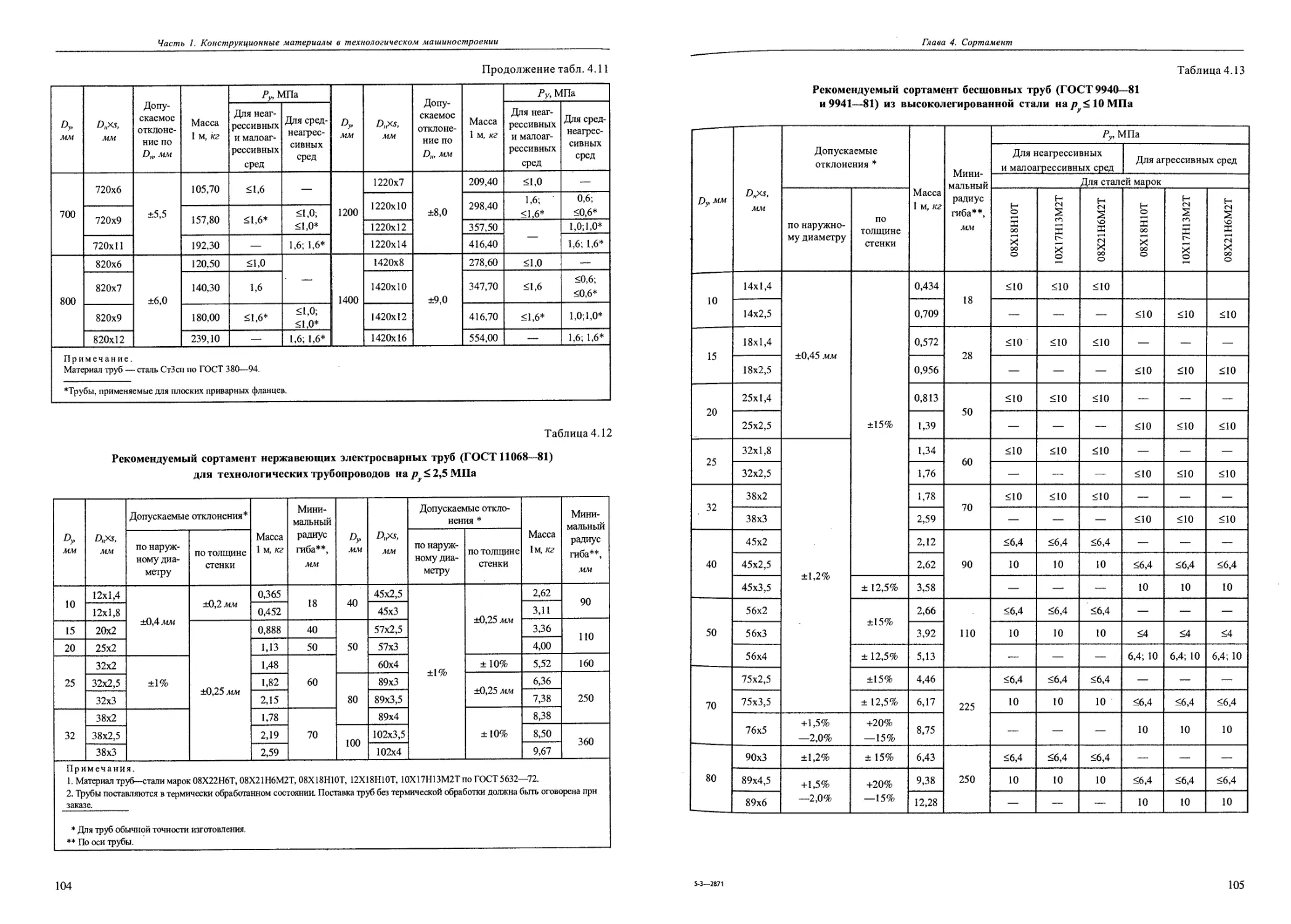

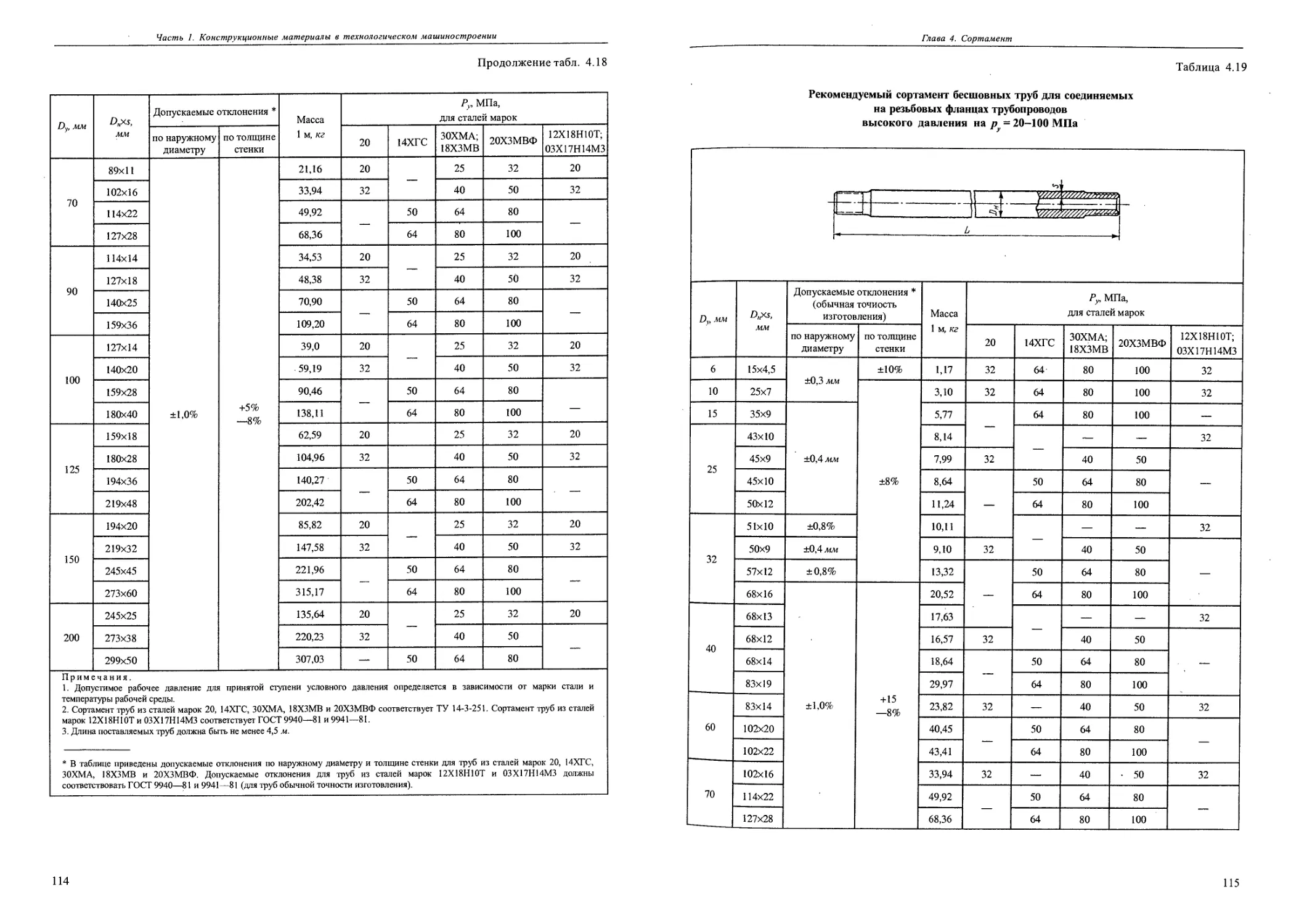

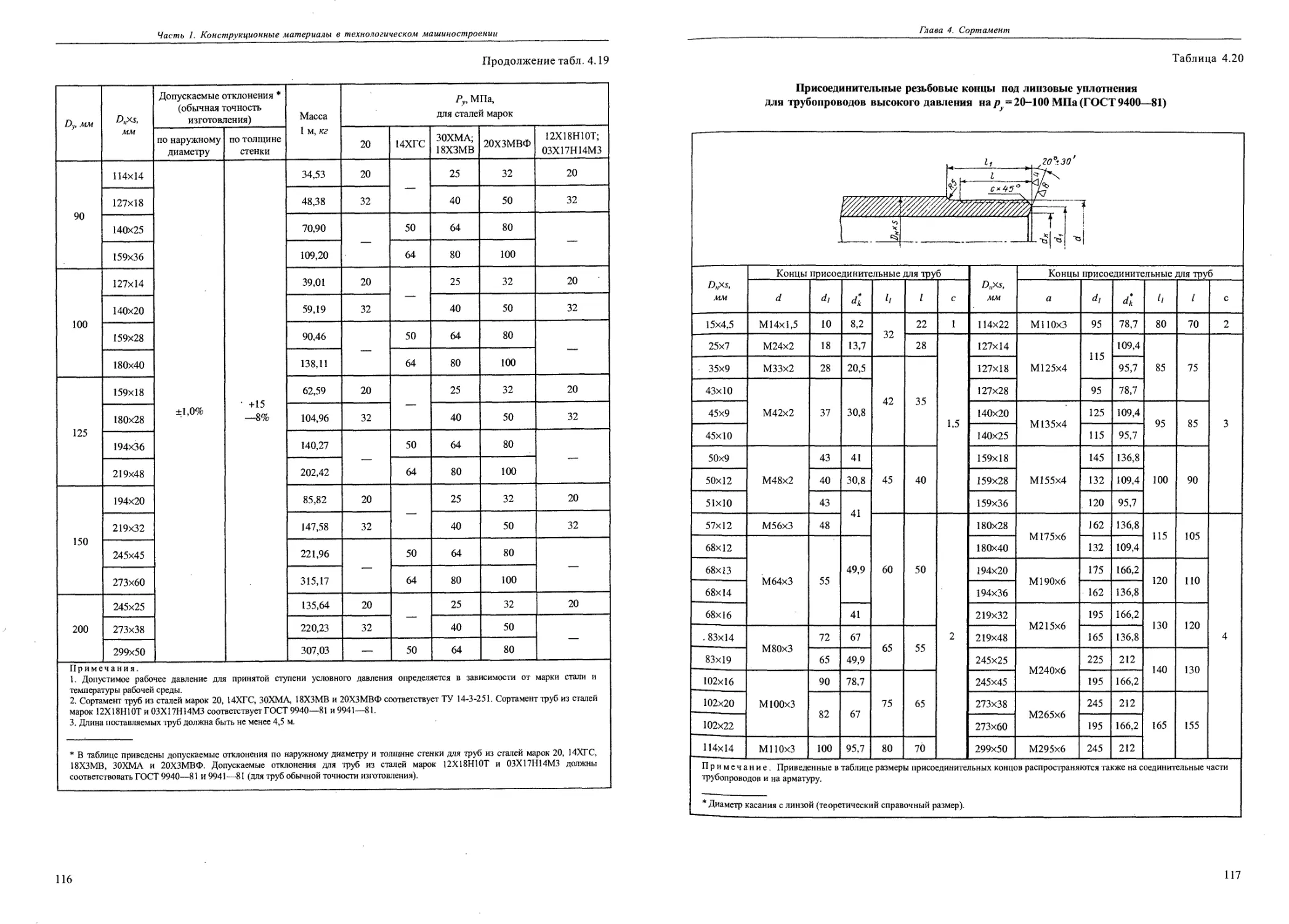

4.1. Трубы стальные........................................................................ 83

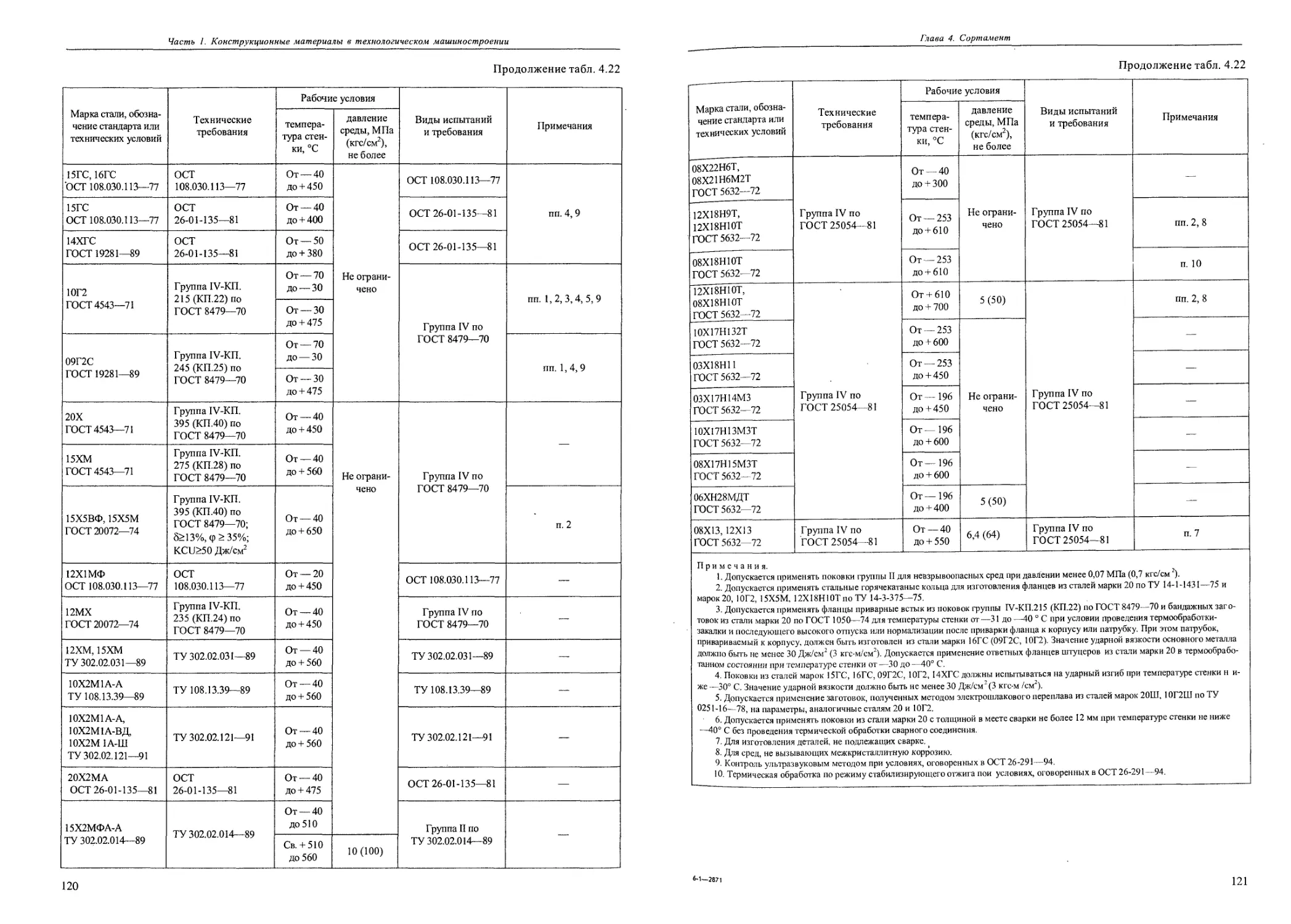

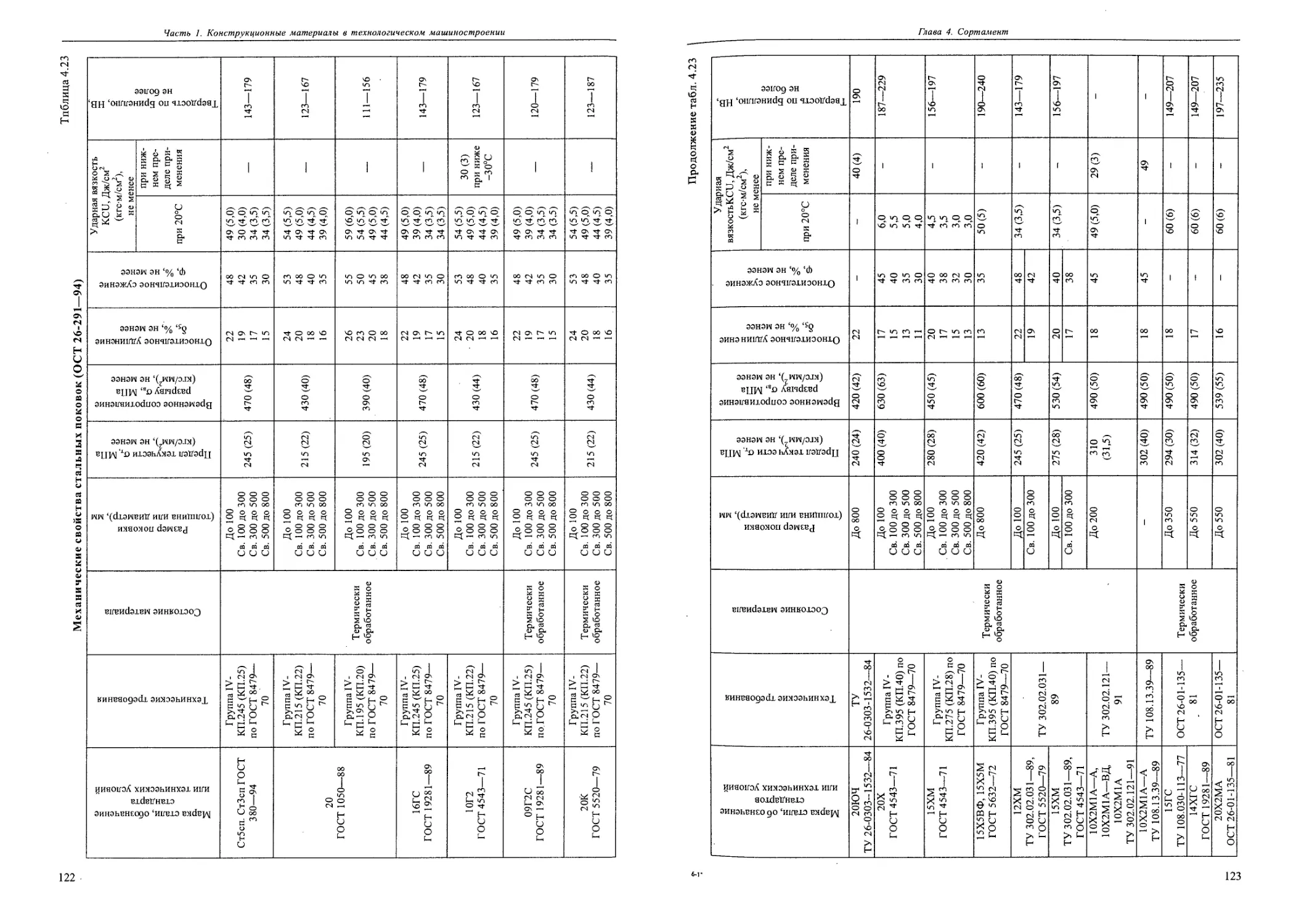

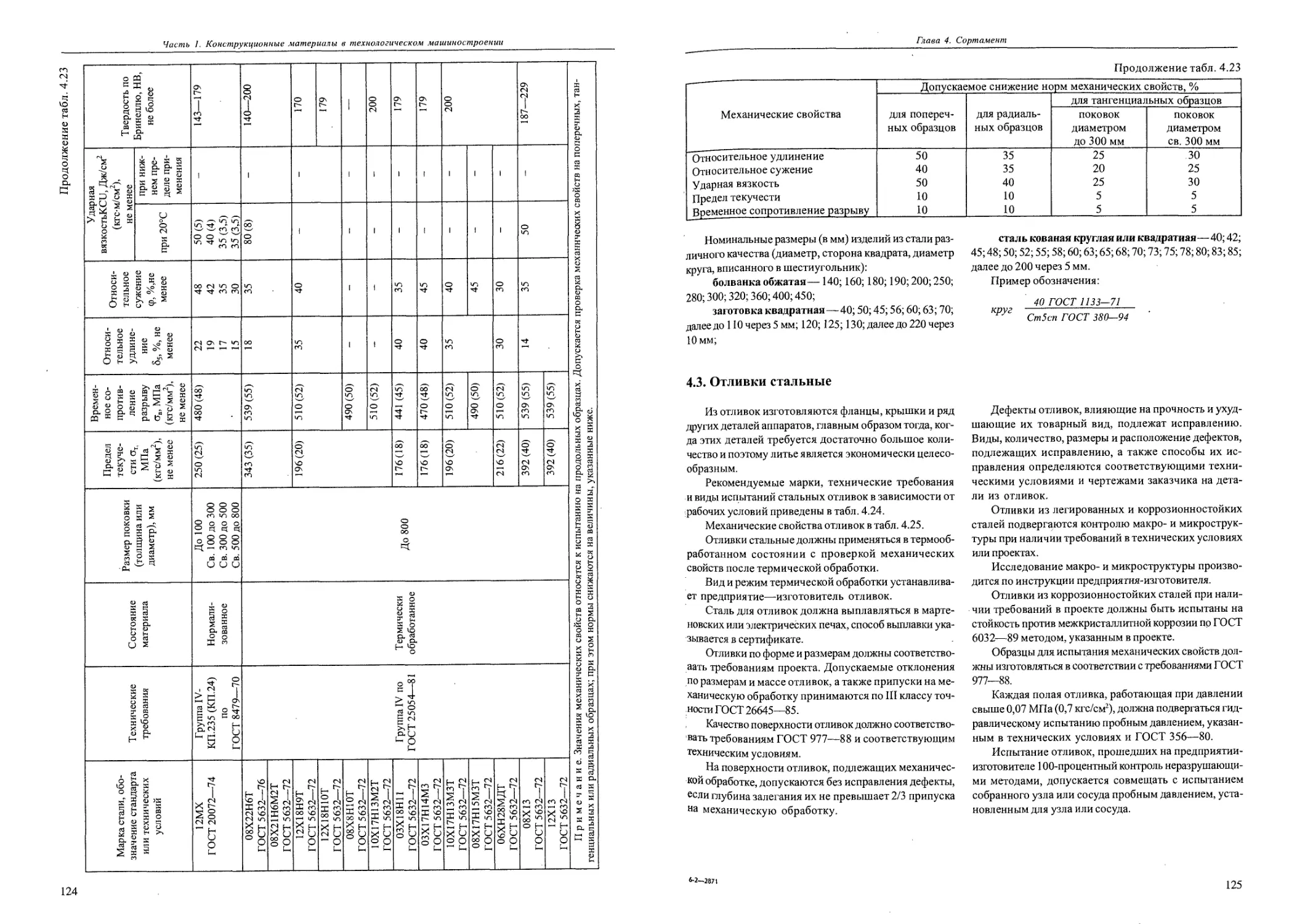

4.2. Поковки стальные ......................................................................119

4.3. Отливки стальные.......................................................................125

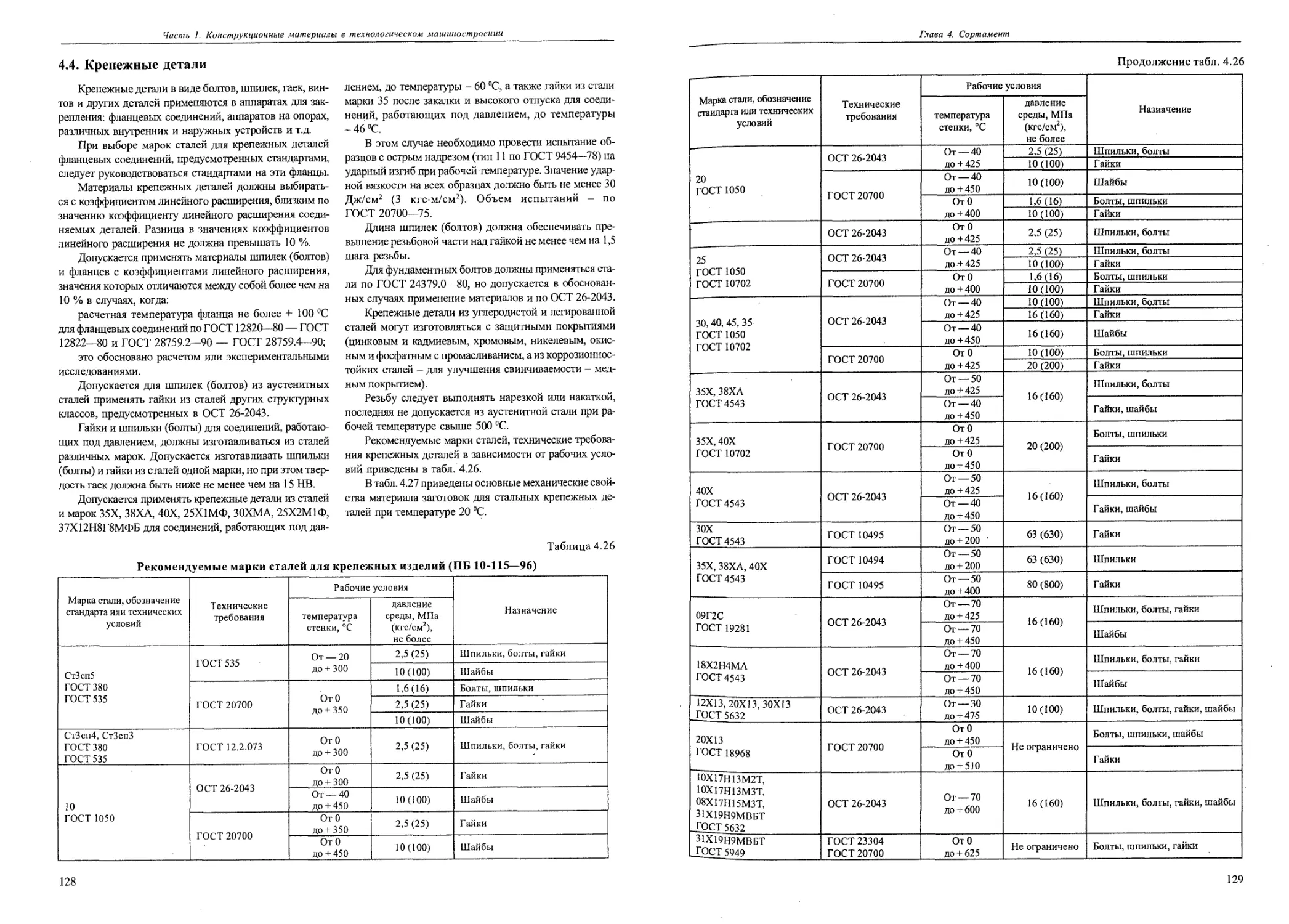

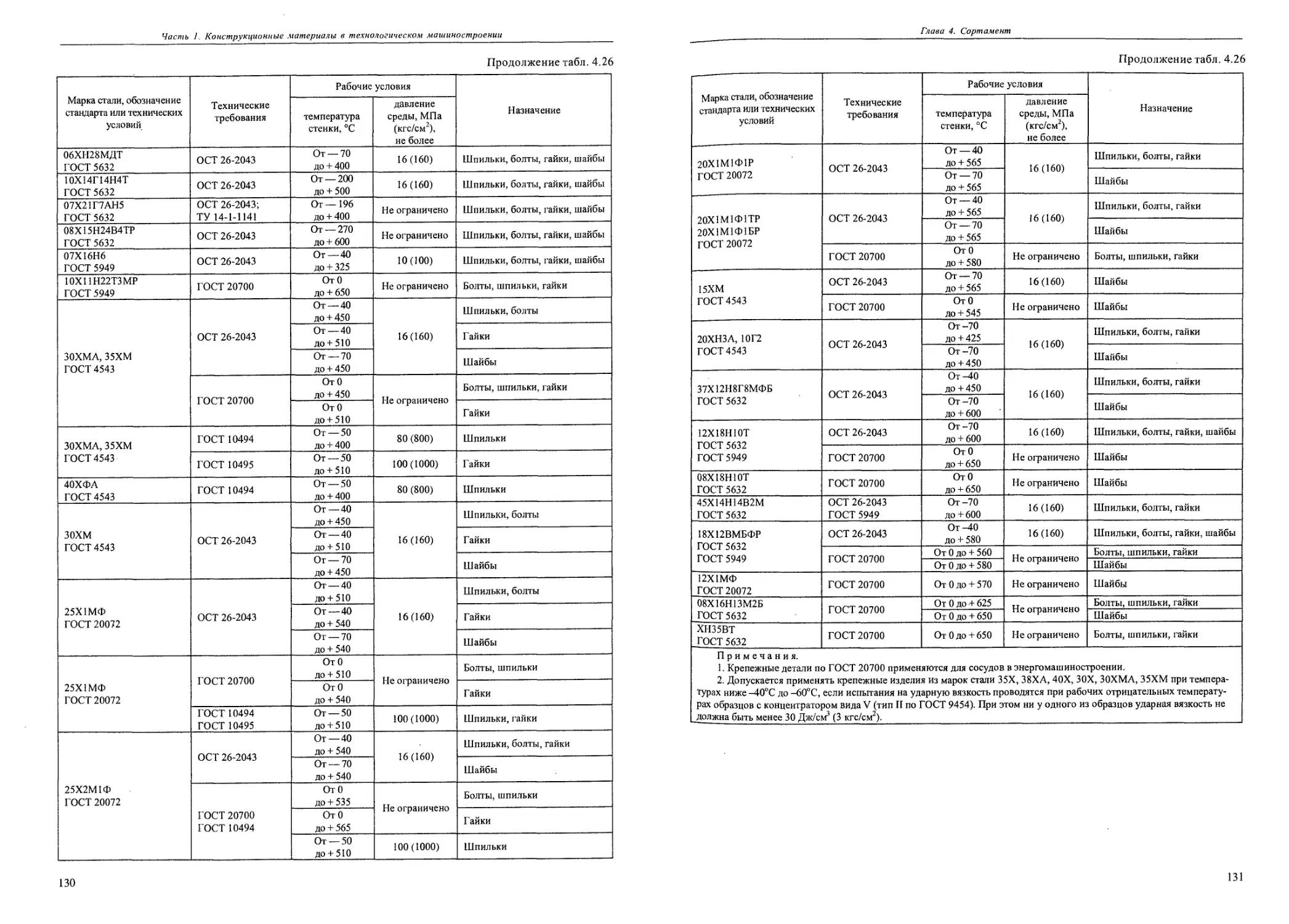

4.4. Крепежные детали.......................................................................128

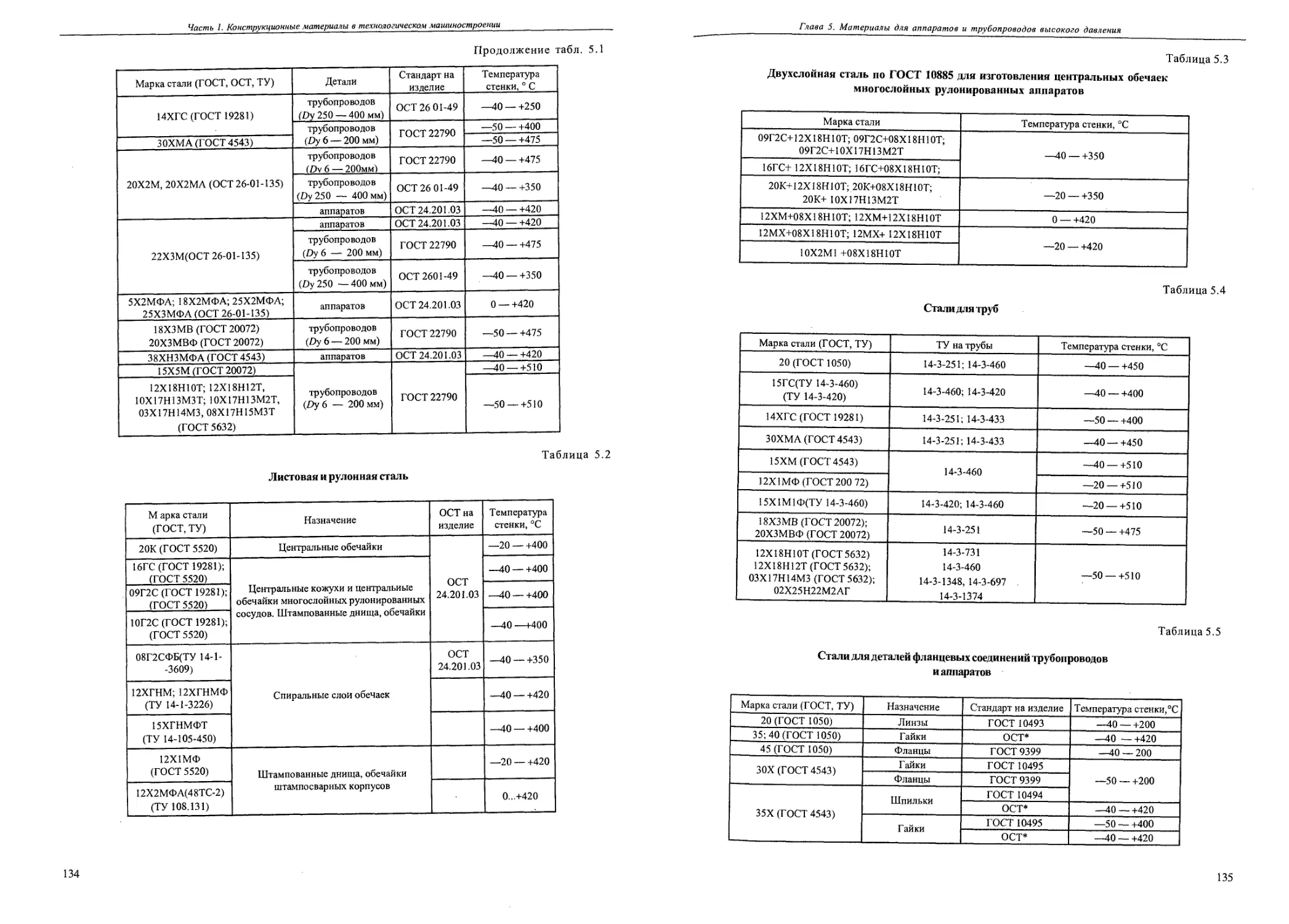

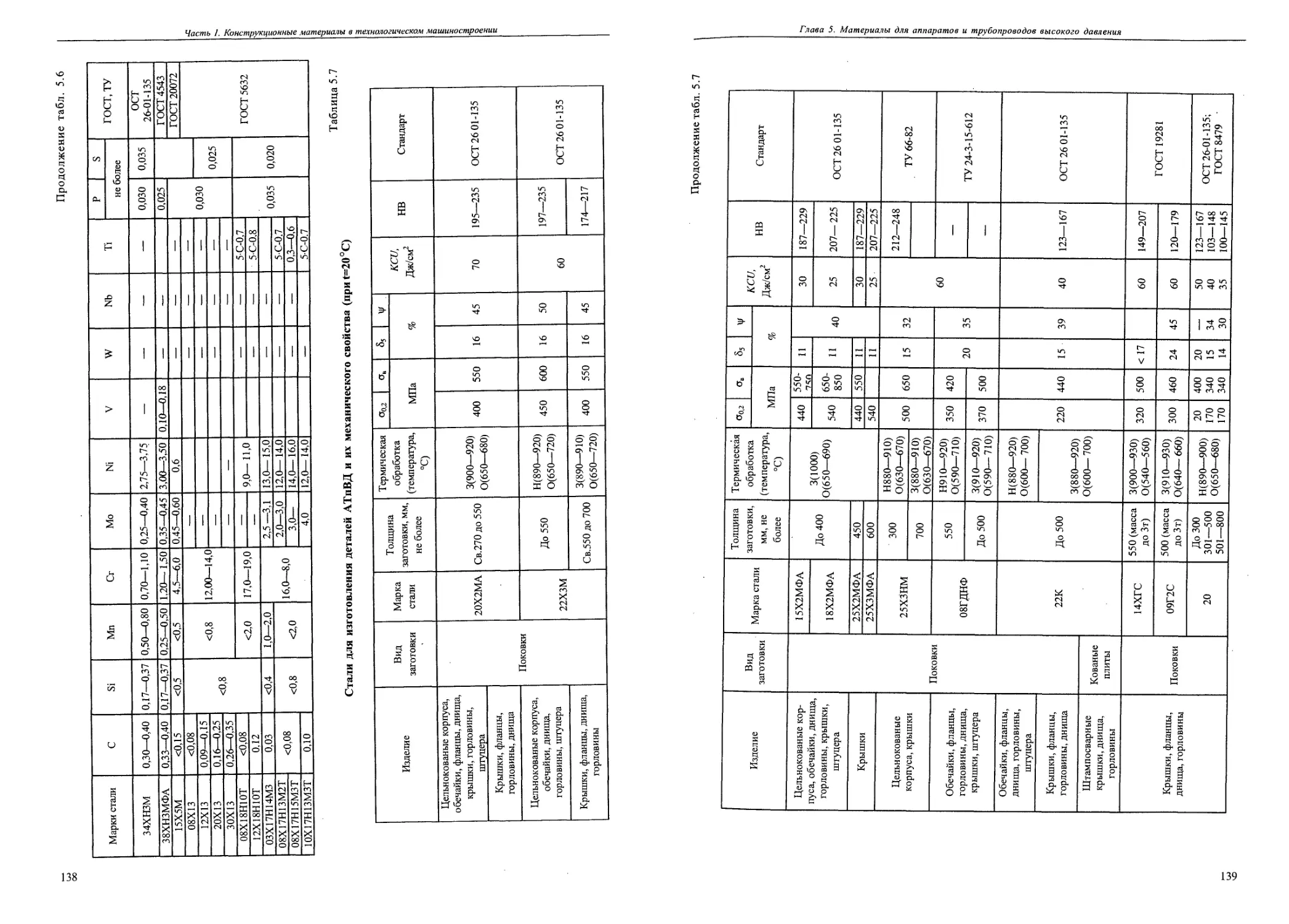

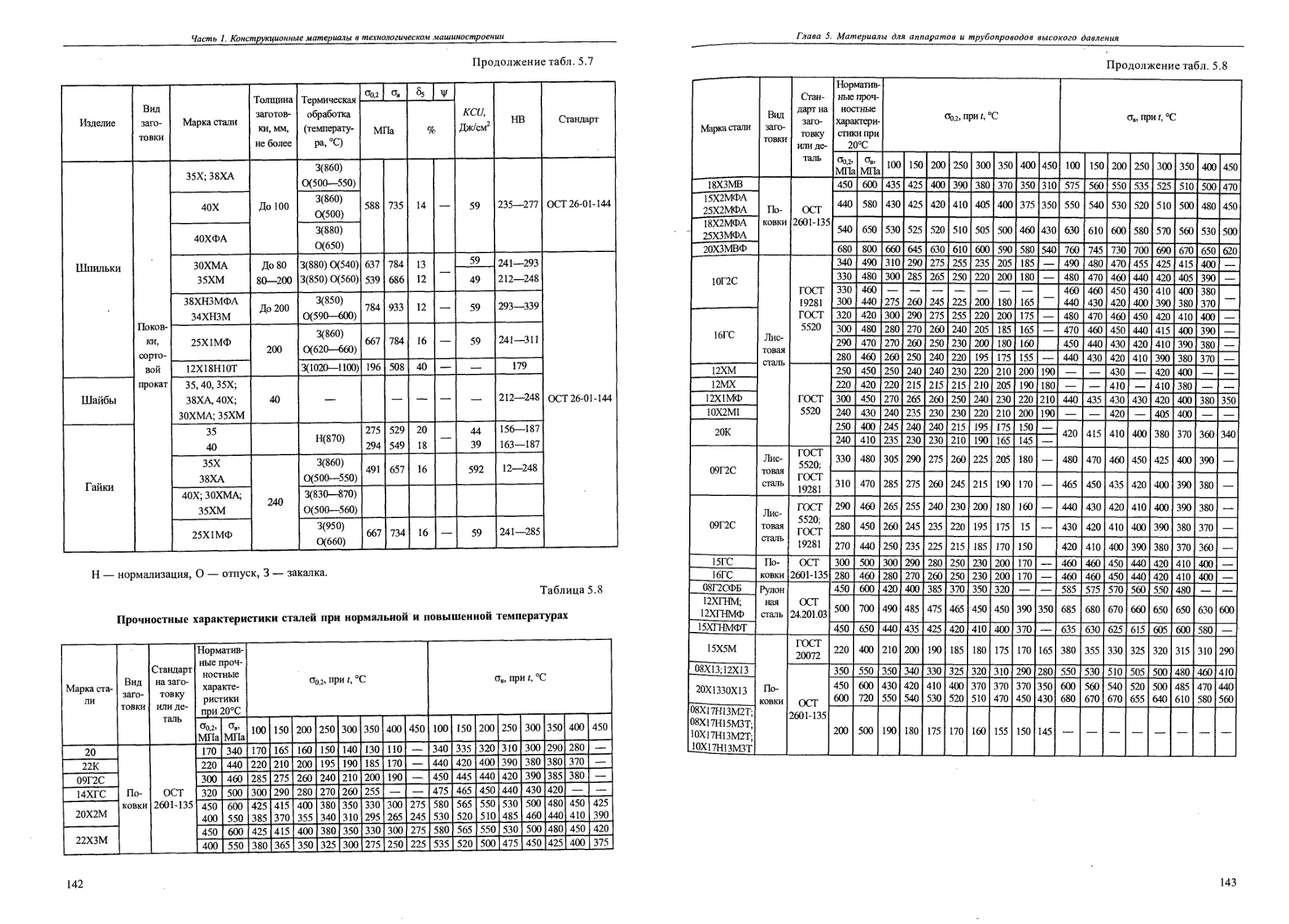

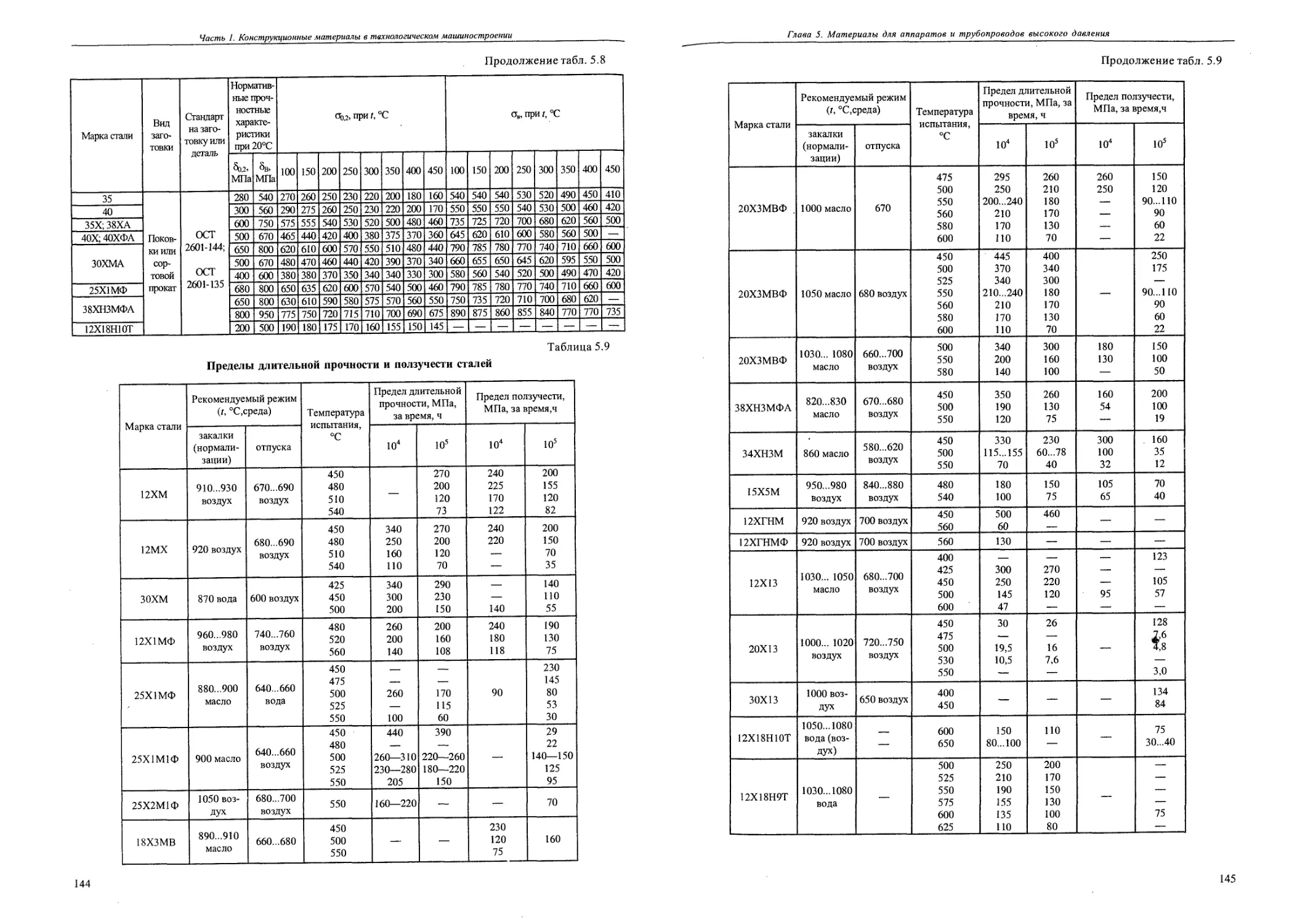

Глава 5. Материалы для аппаратов и трубопроводов высокого давления.............................133

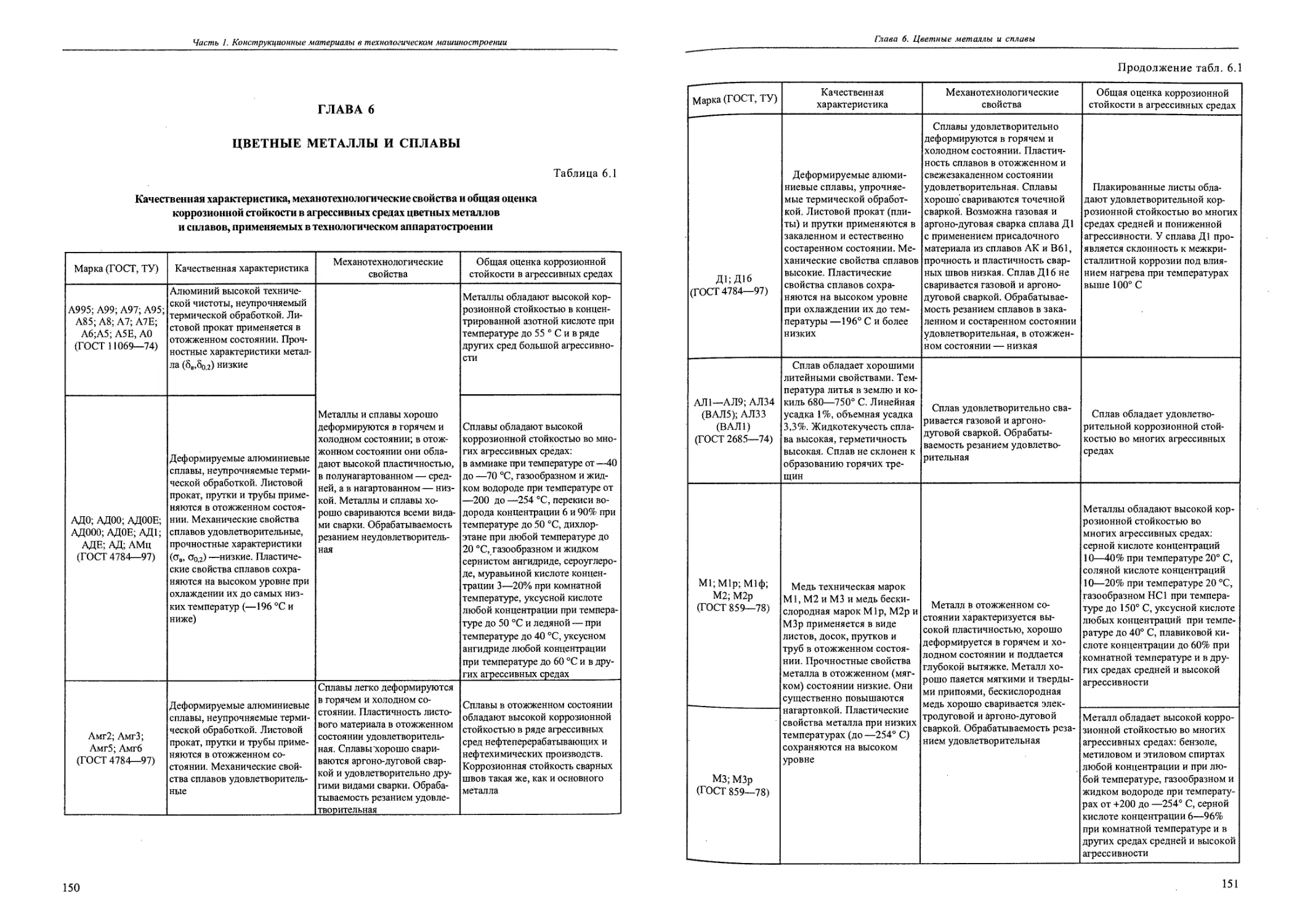

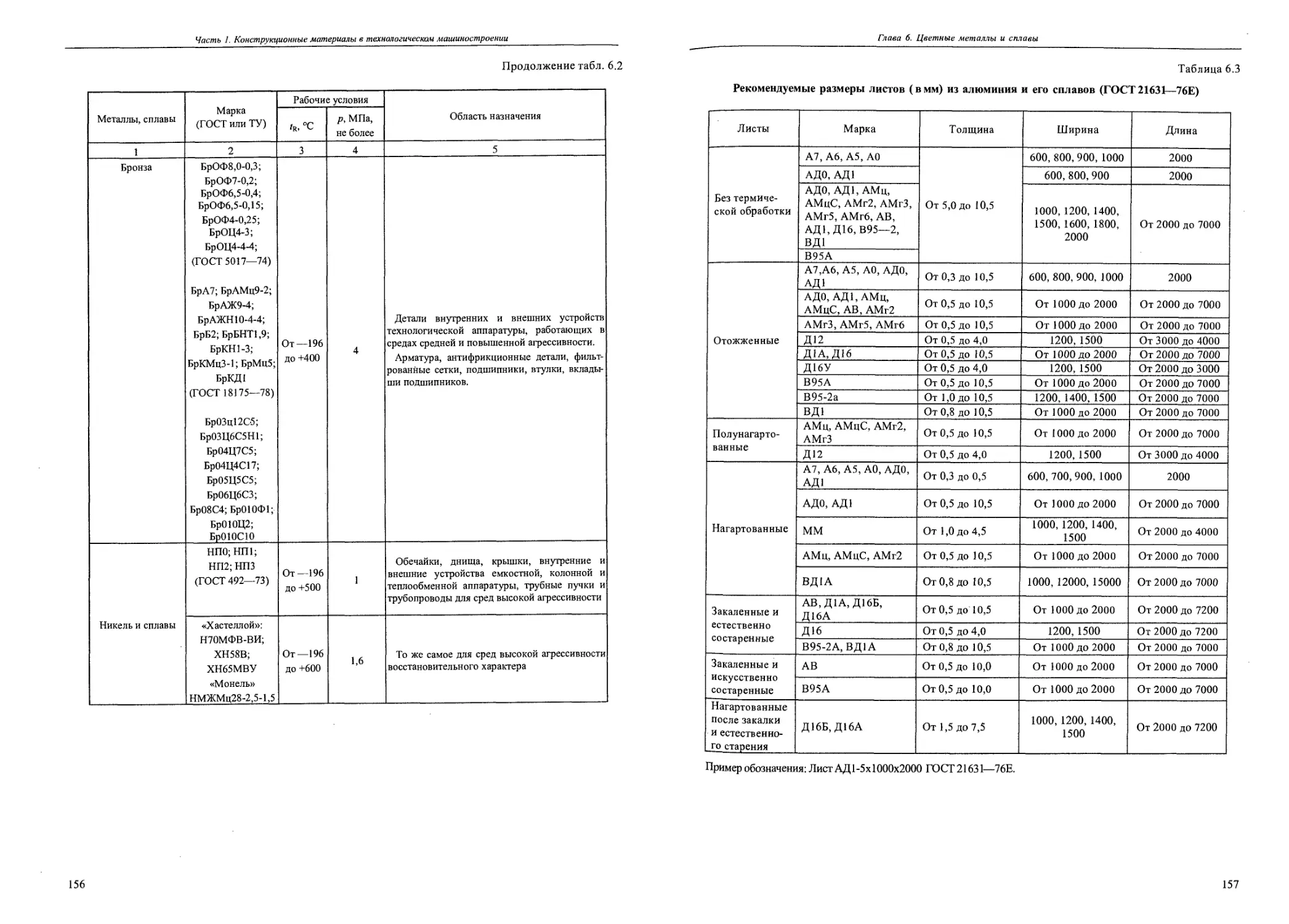

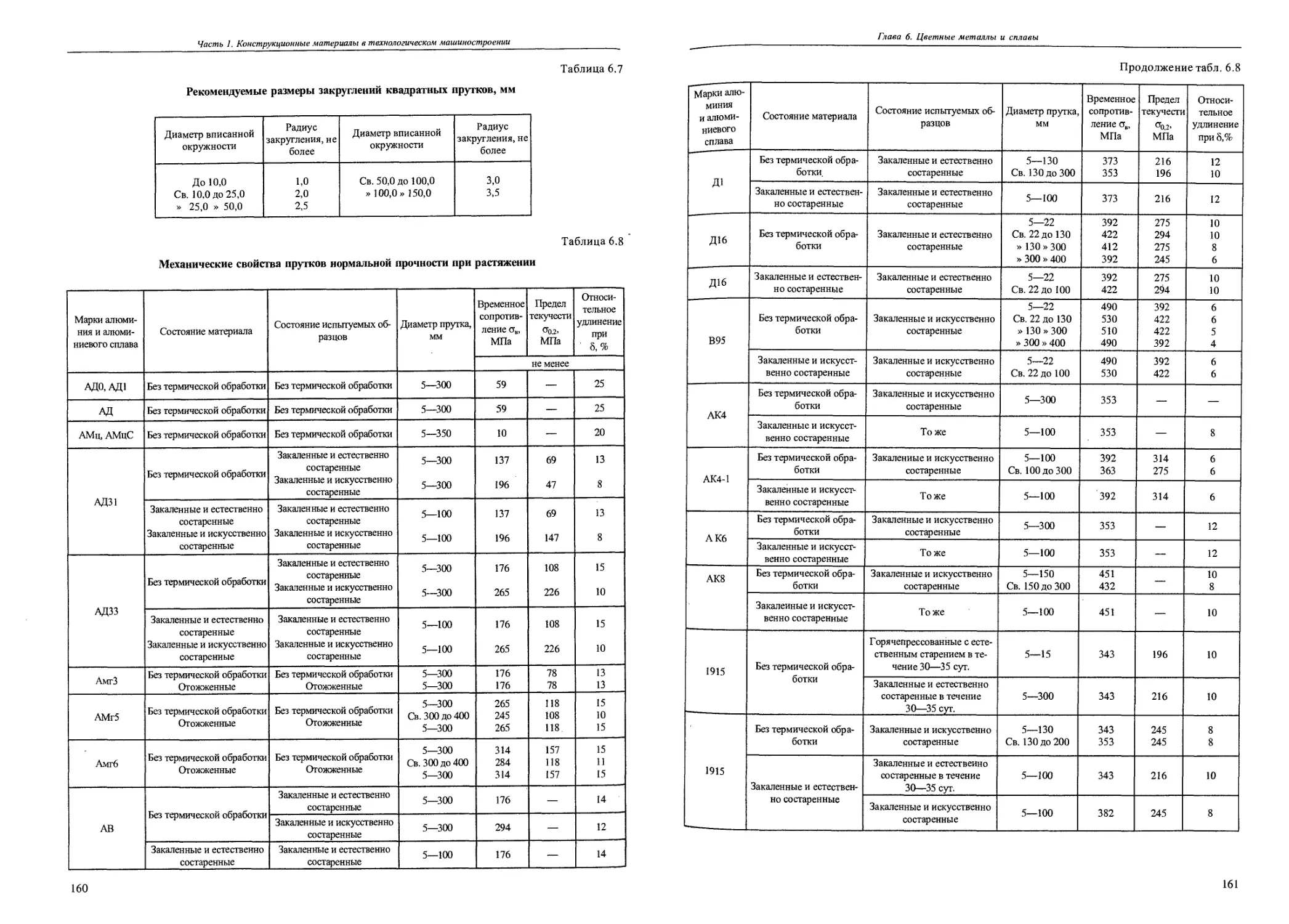

Глава 6. Цветные металлы и сплавы............................................................ 150

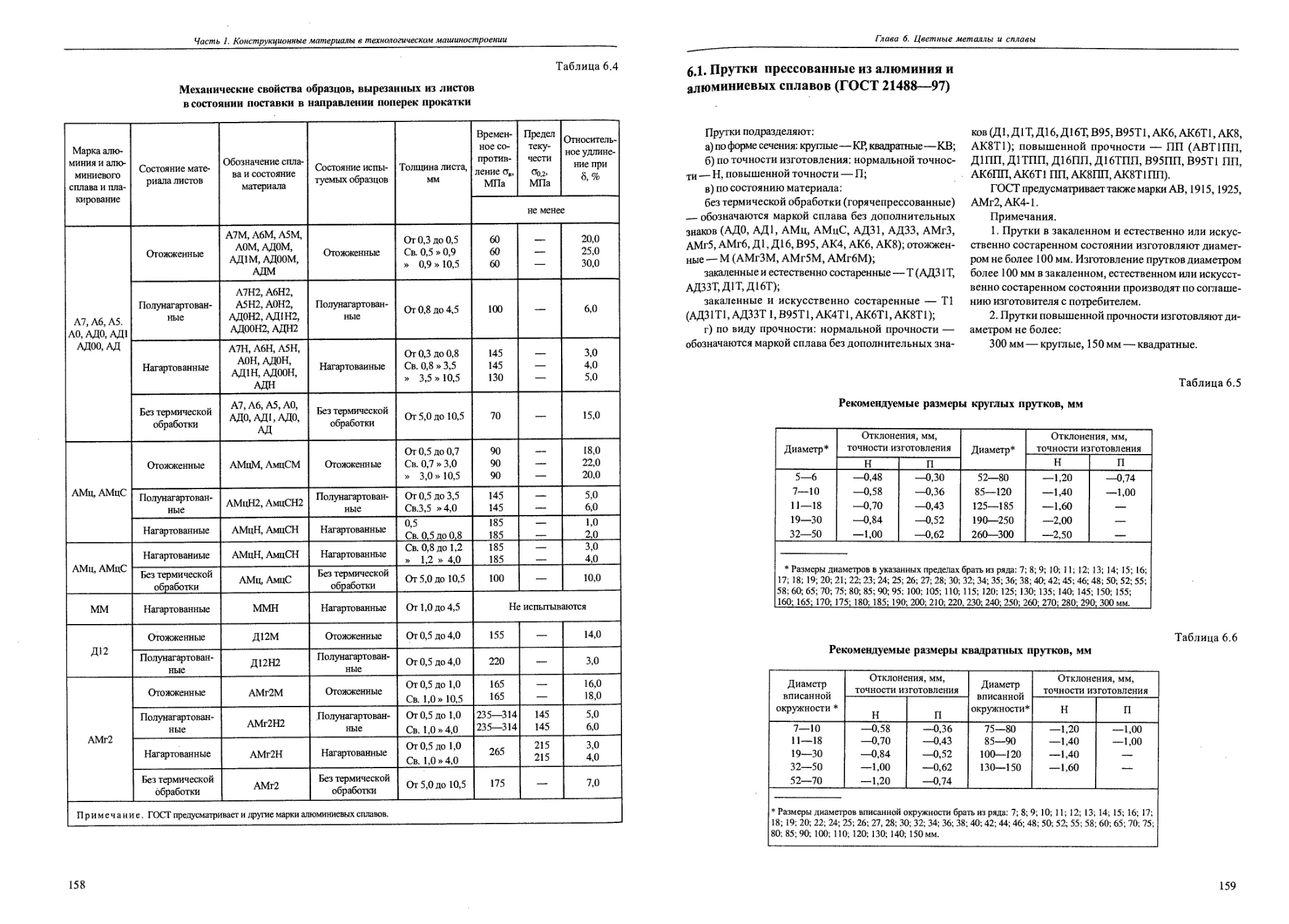

6.1. Прутки прессованные из алюминия и алюминиевых сплавов (ГОСТ21488—97).................. 159

6.2. Ленты из алюминия и алюминиевых сплавов (ГОСТ 13726—97)............................... 162

6.3. Уголки, прессованные из алюминия и алюминиевых сплавов равнополочные (ГОСТ 13737—90) . 167

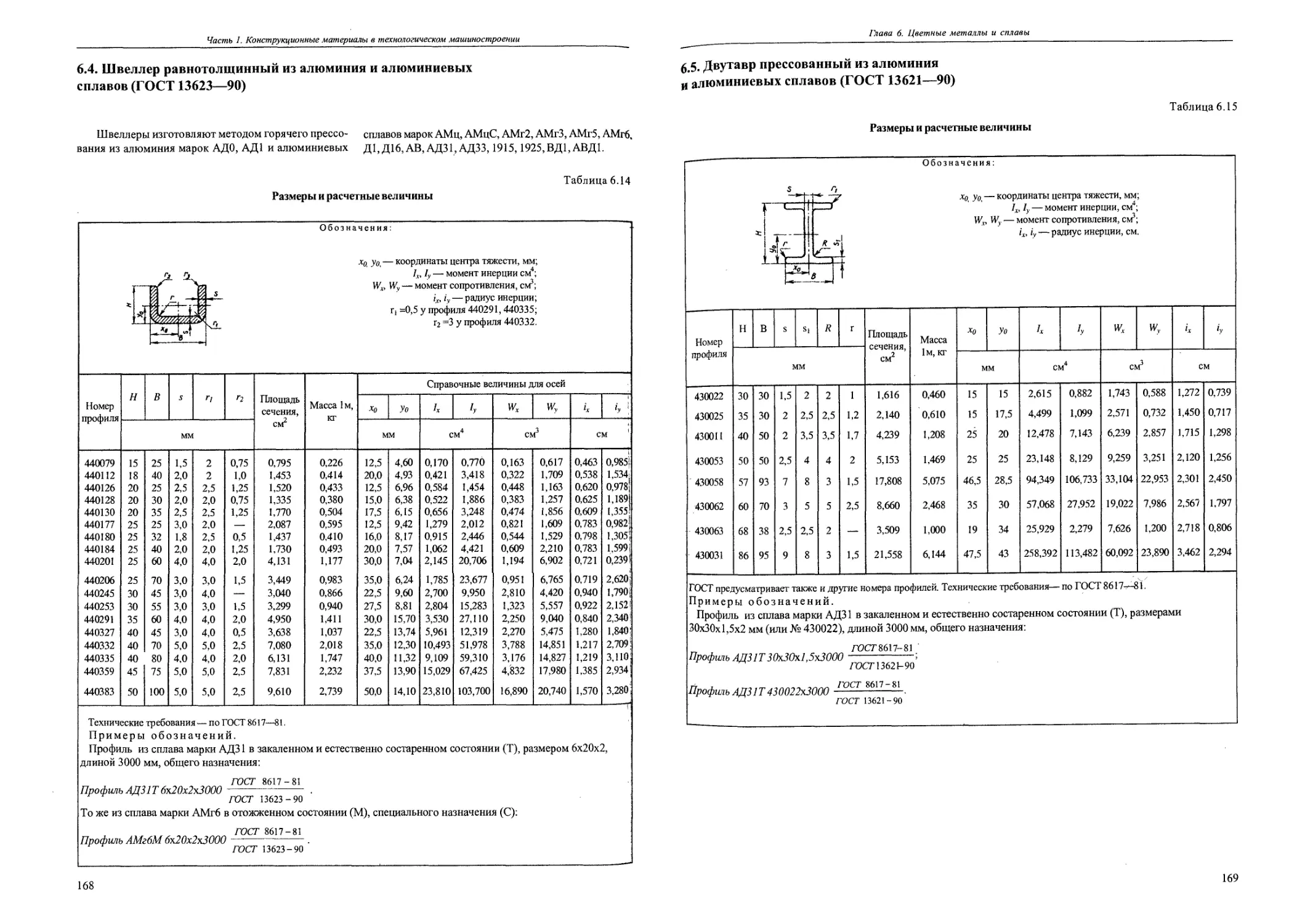

6.4. Швеллер равнотолщинный из алюминия и алюминиевых сплавов (ГОСТ 13623—90).............. 168

6.5. Двутавр прессованный из алюминия и алюминиевых сплавов (ГОСТ 13621—90)................ 169

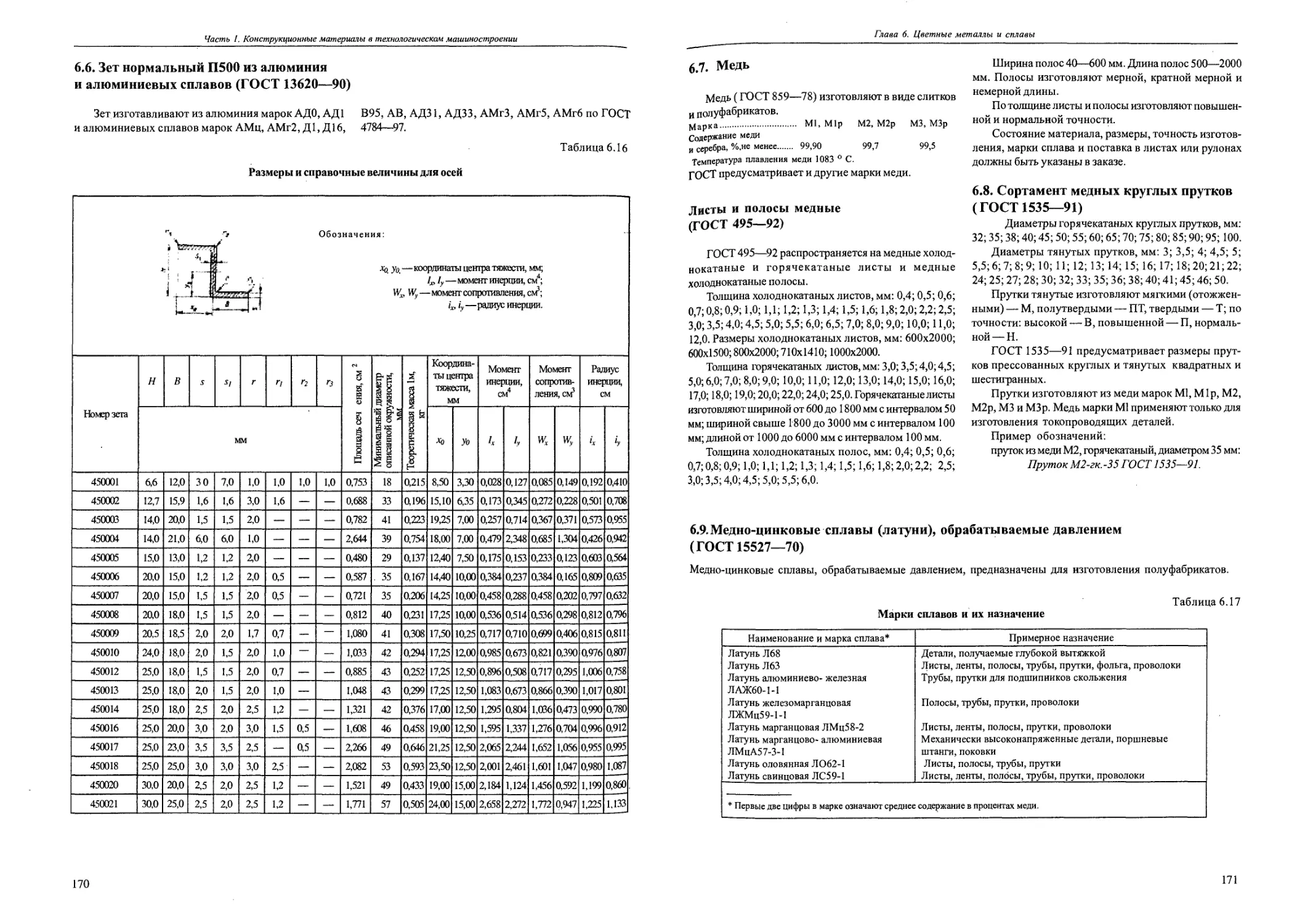

6.6. Зет нормальный П500 из алюминия и алюминиевых сплавов (ГОСТ 13620—90) .................... 170

6.7. Медь...................................................................................171

6.8. Сортамент медных круглых прутков (ГОС 1535—91)............................................ 171

6.9. Медно-цинковые сплавы (латуни), обрабатываемые давлением (ГОСТ 15527—70).................. 171

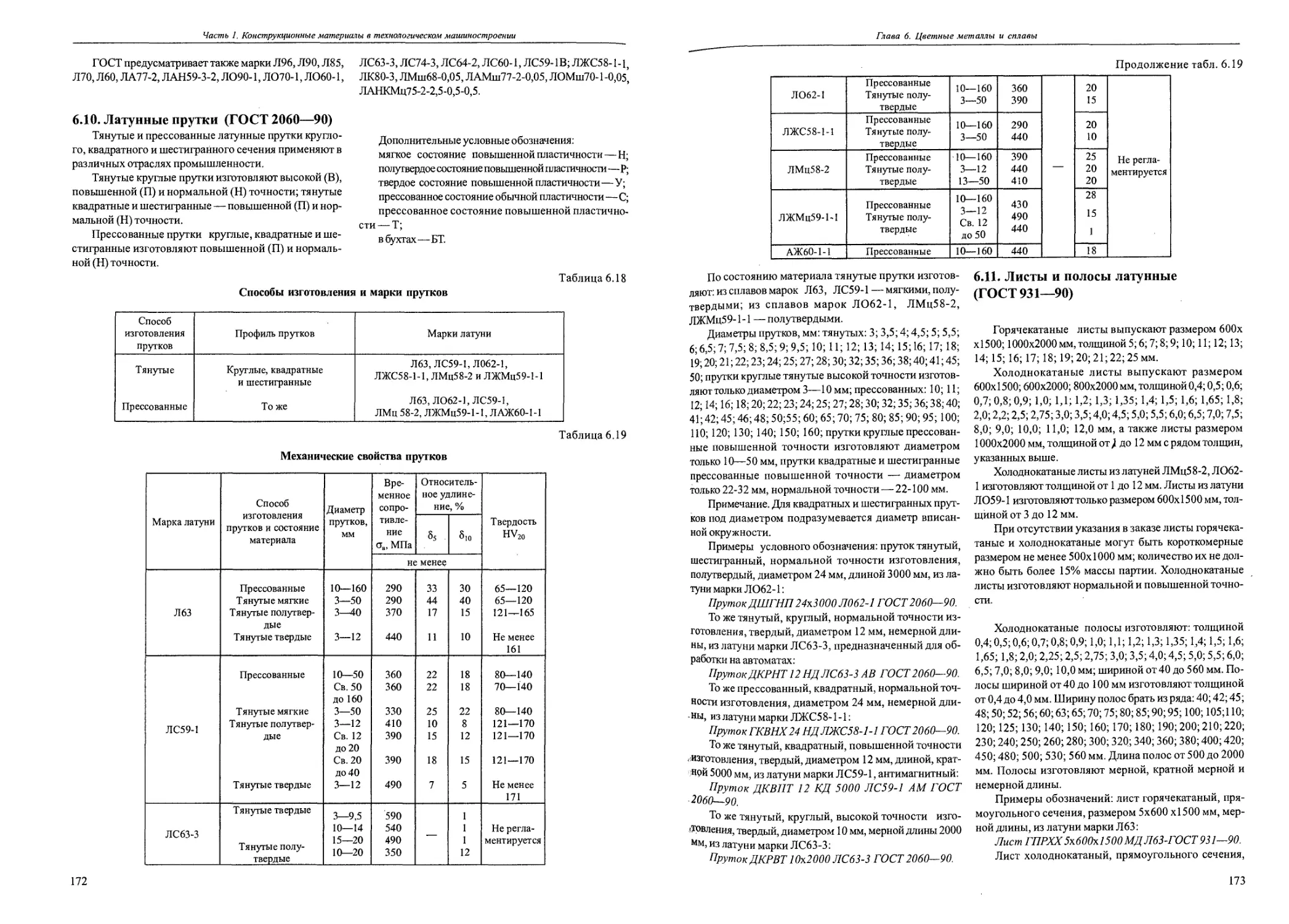

6.10. Латунные прутки (ГОСТ 2060—90)........................................................... 172

6.11. Листы и полосы латунные? (ГОСТ 931—90)................................................... 173

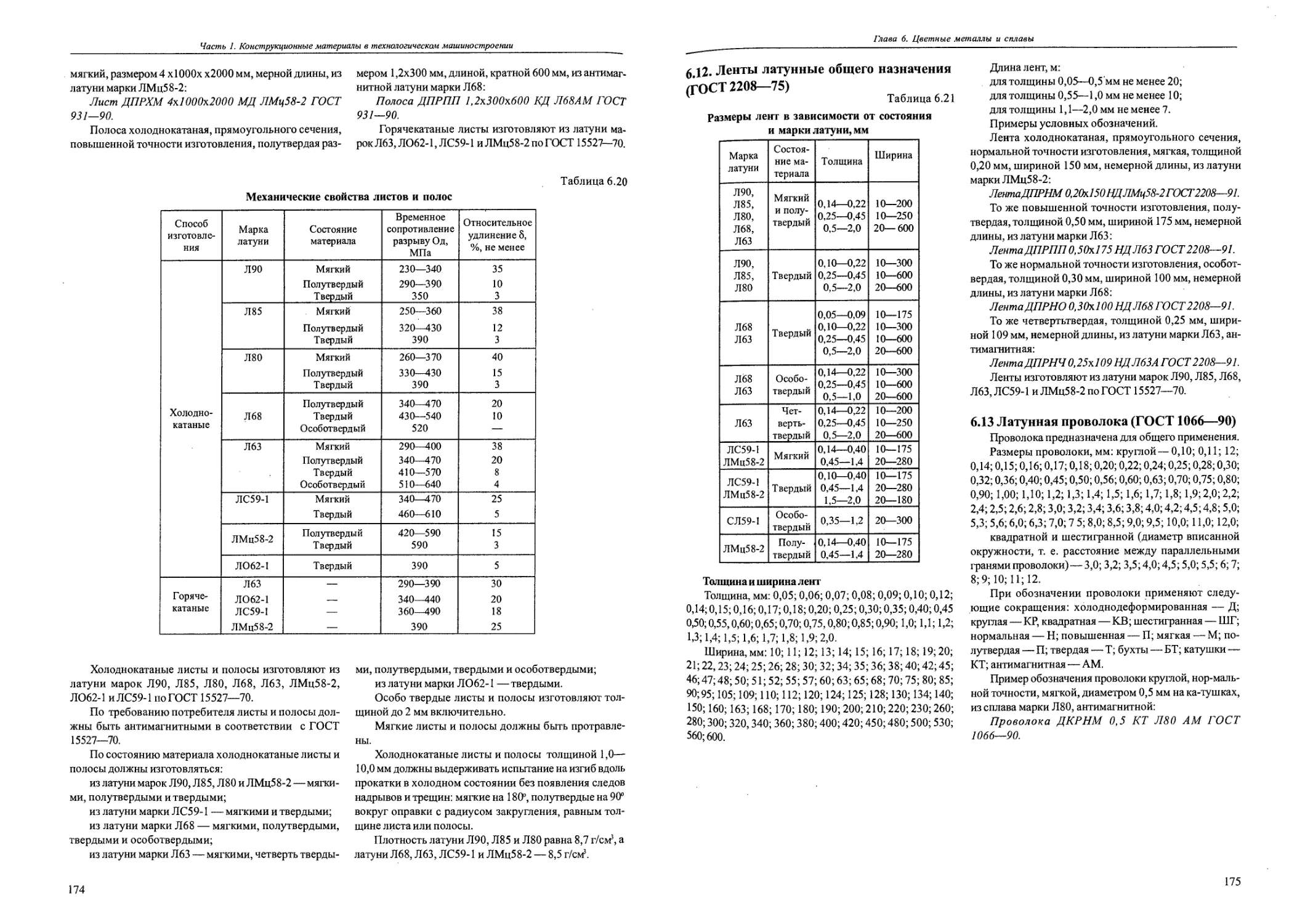

6.12. Ленты латунные общего назначения (ГОСТ 2208—75)..................................... 175

6.13. Латунная проволока ГОСТ 1066—90)......................................................... 175

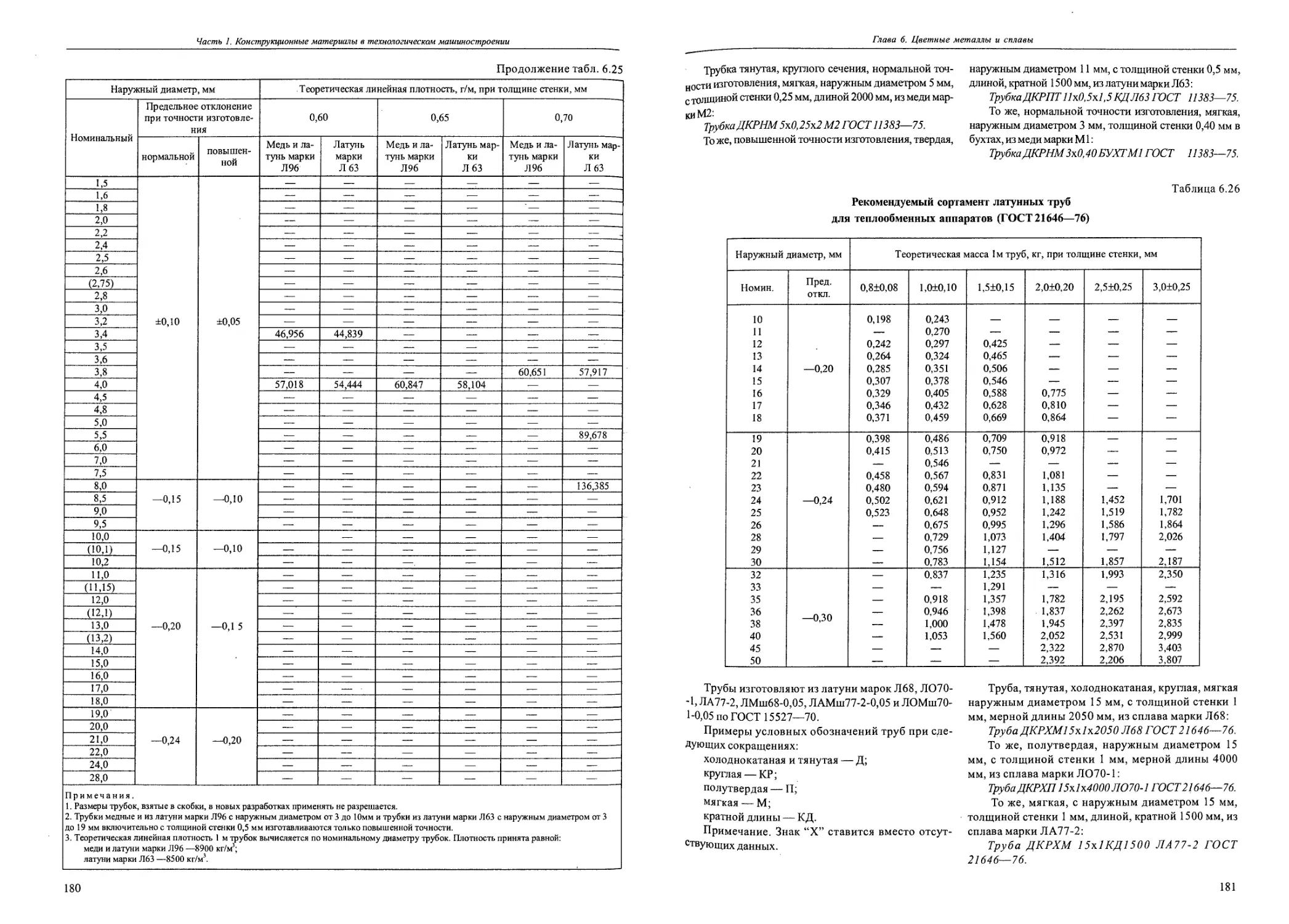

6.14. Рекомендуемый сортамент медных и латунных тонкостенных трубок (ГОСТ 11383—75)............ 177

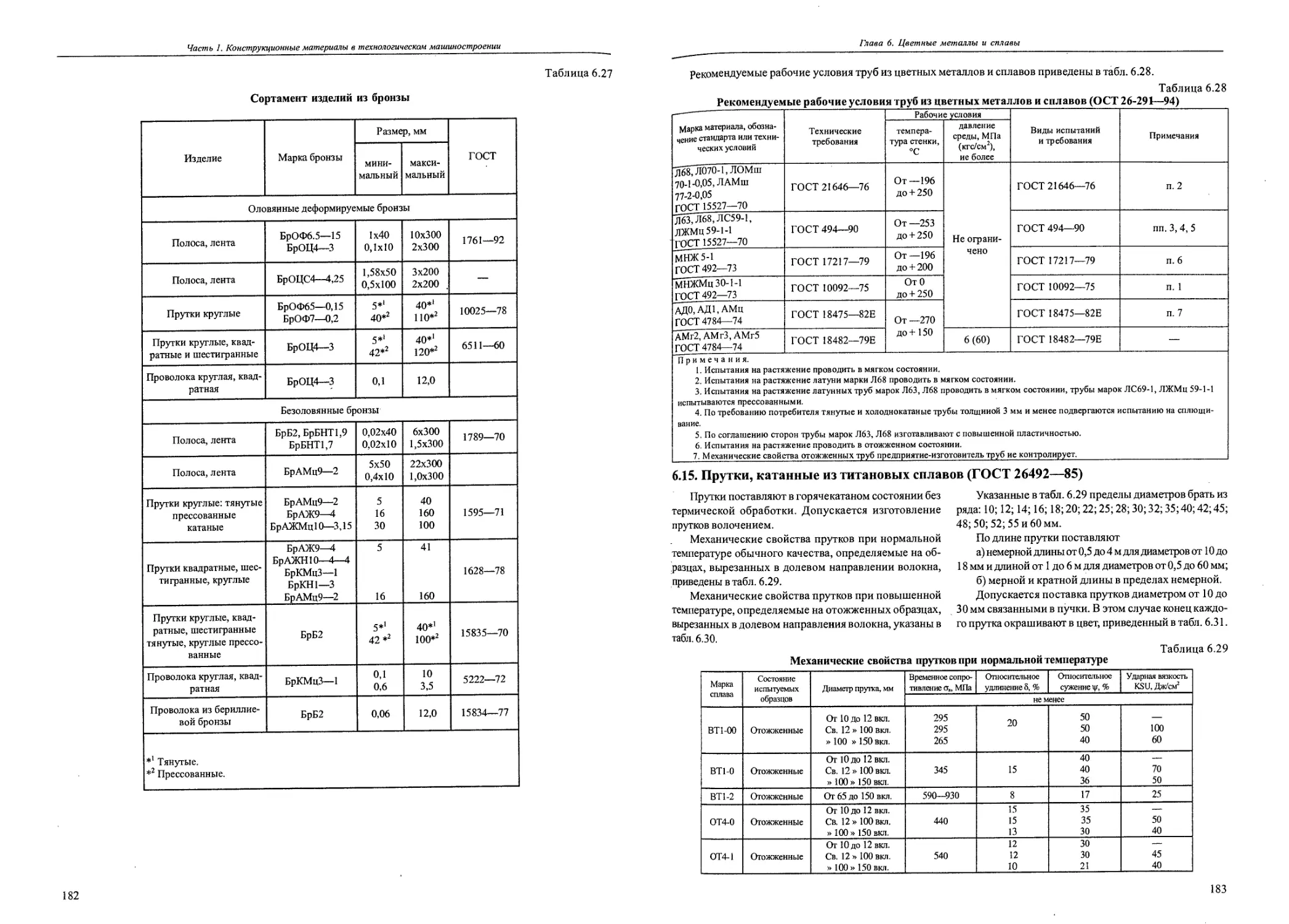

6.15. Прутки, катанные из титановых сплавов (ГОСТ 26492—85).................................... 183

6.16. Листы из титана и титановых сплавов (ГОСТ 22178—76)...................................... 184

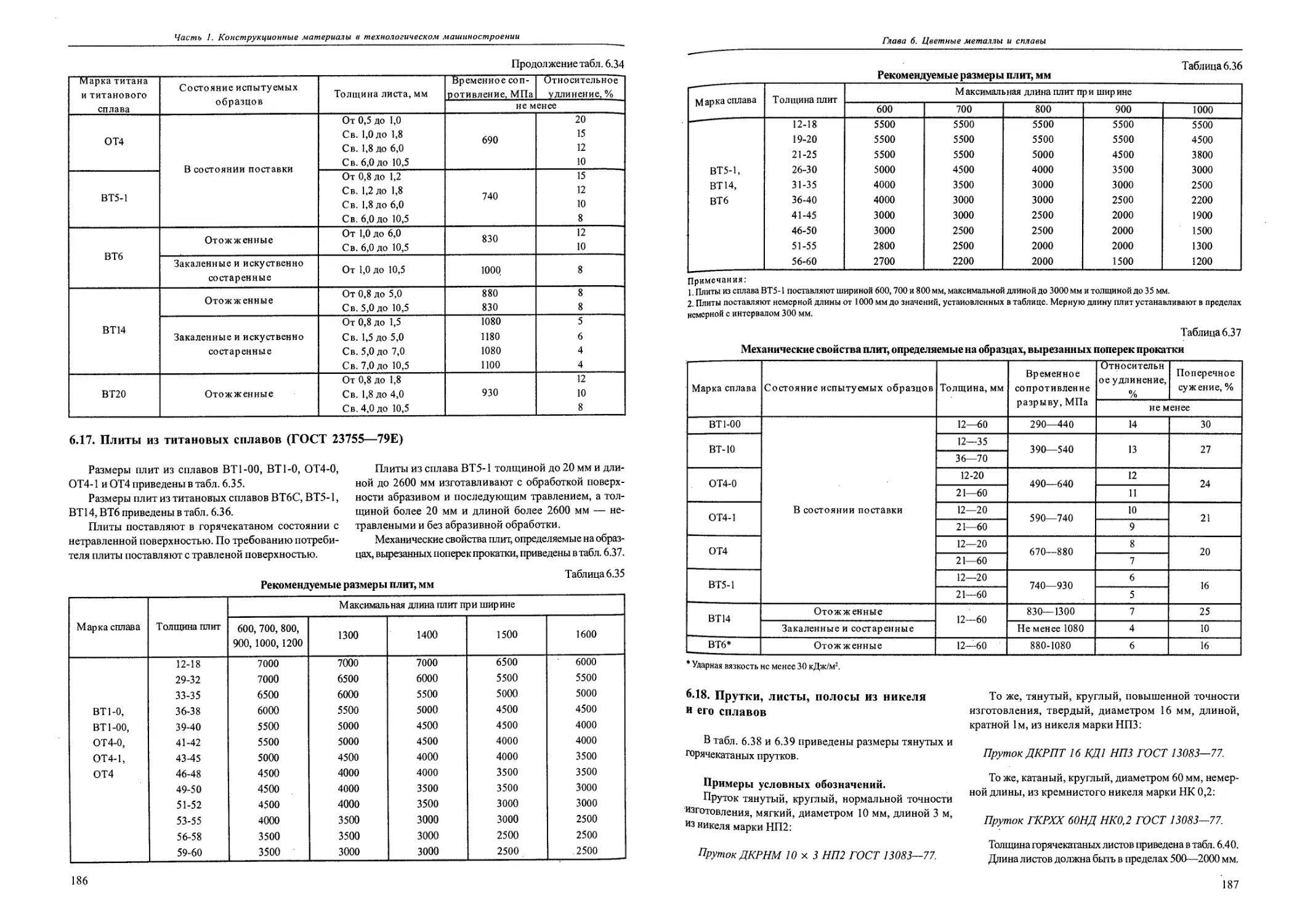

6.17. Плиты из титановых сплавов (ГОСТ 23755—79Е)..............................................186

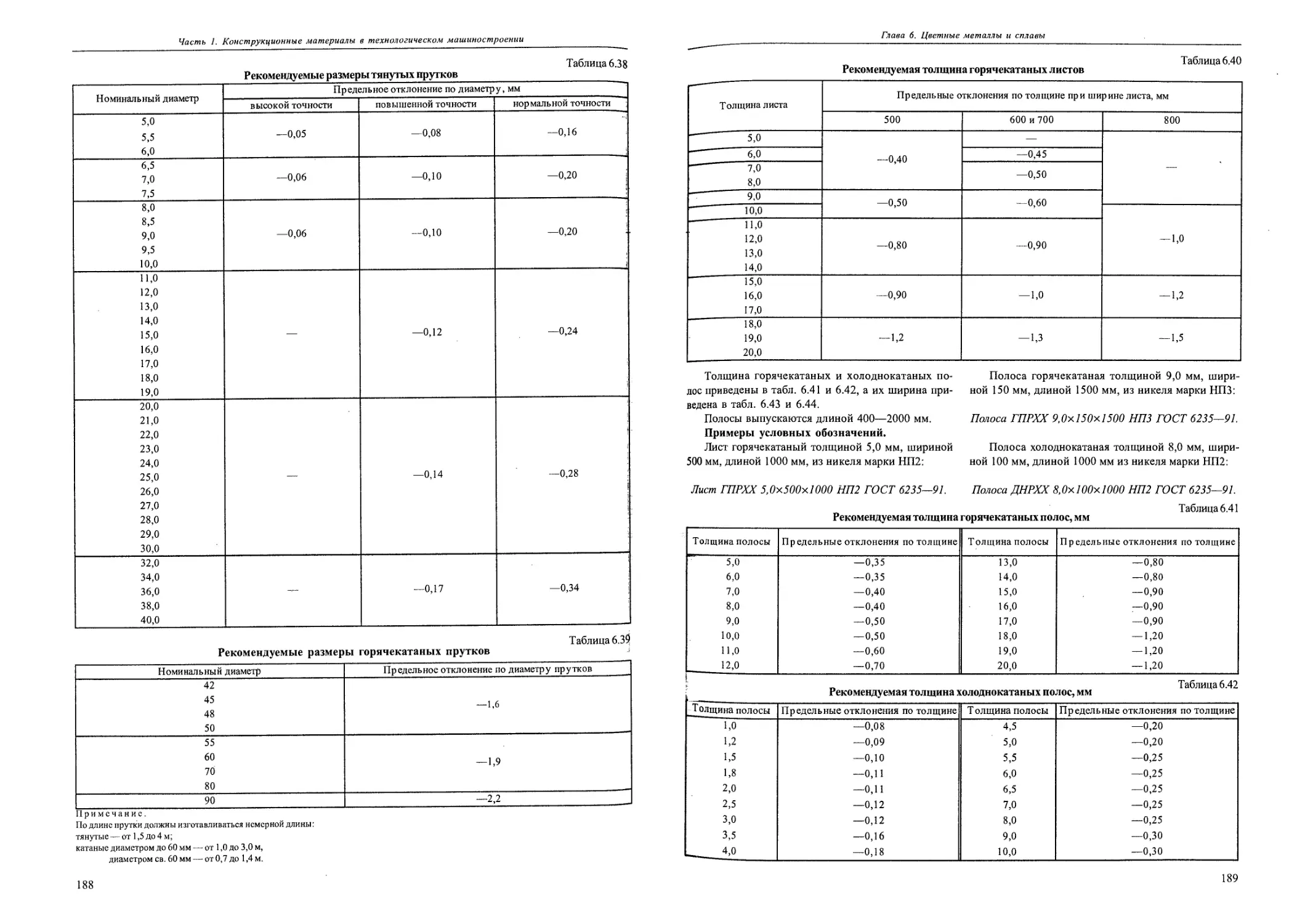

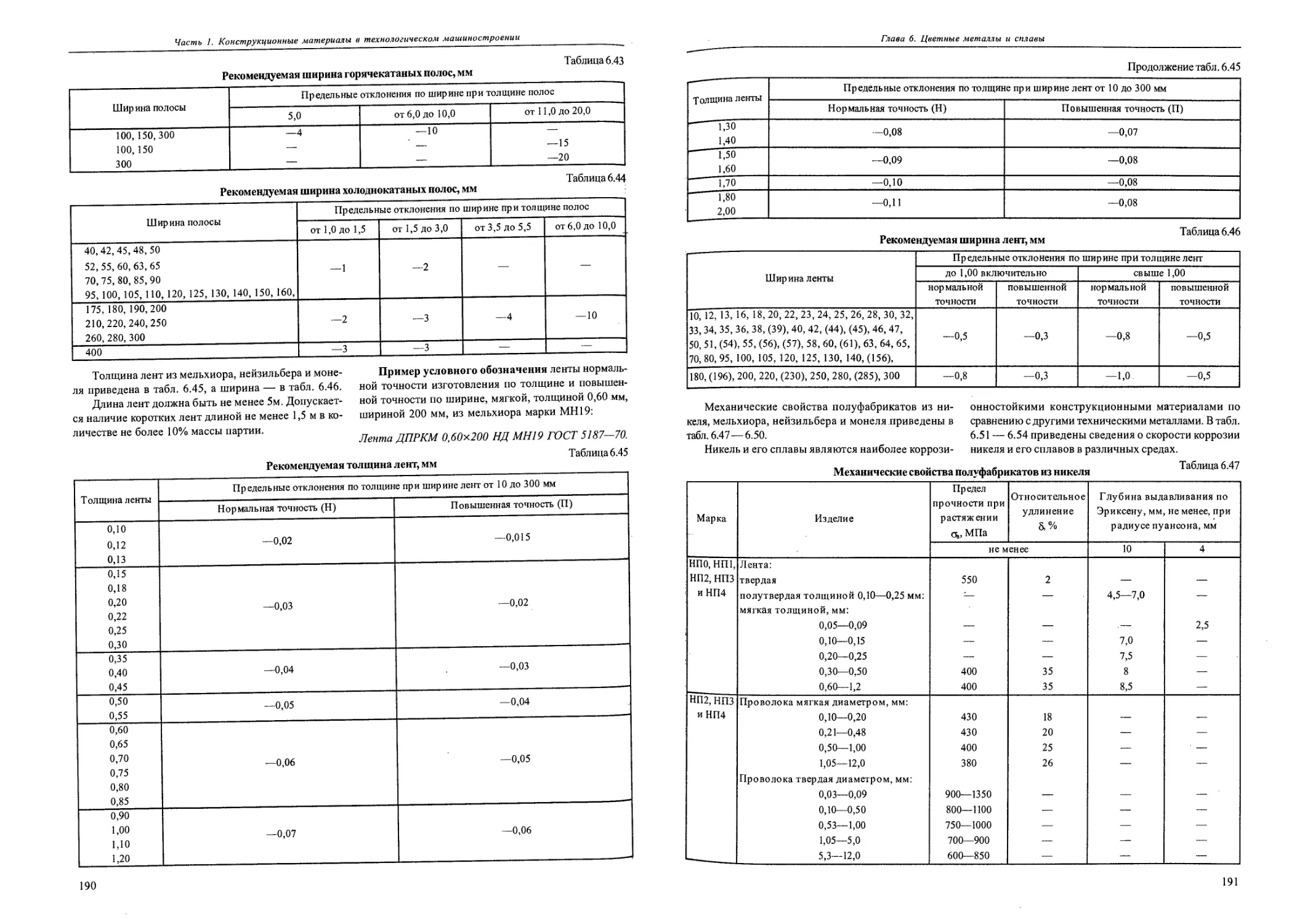

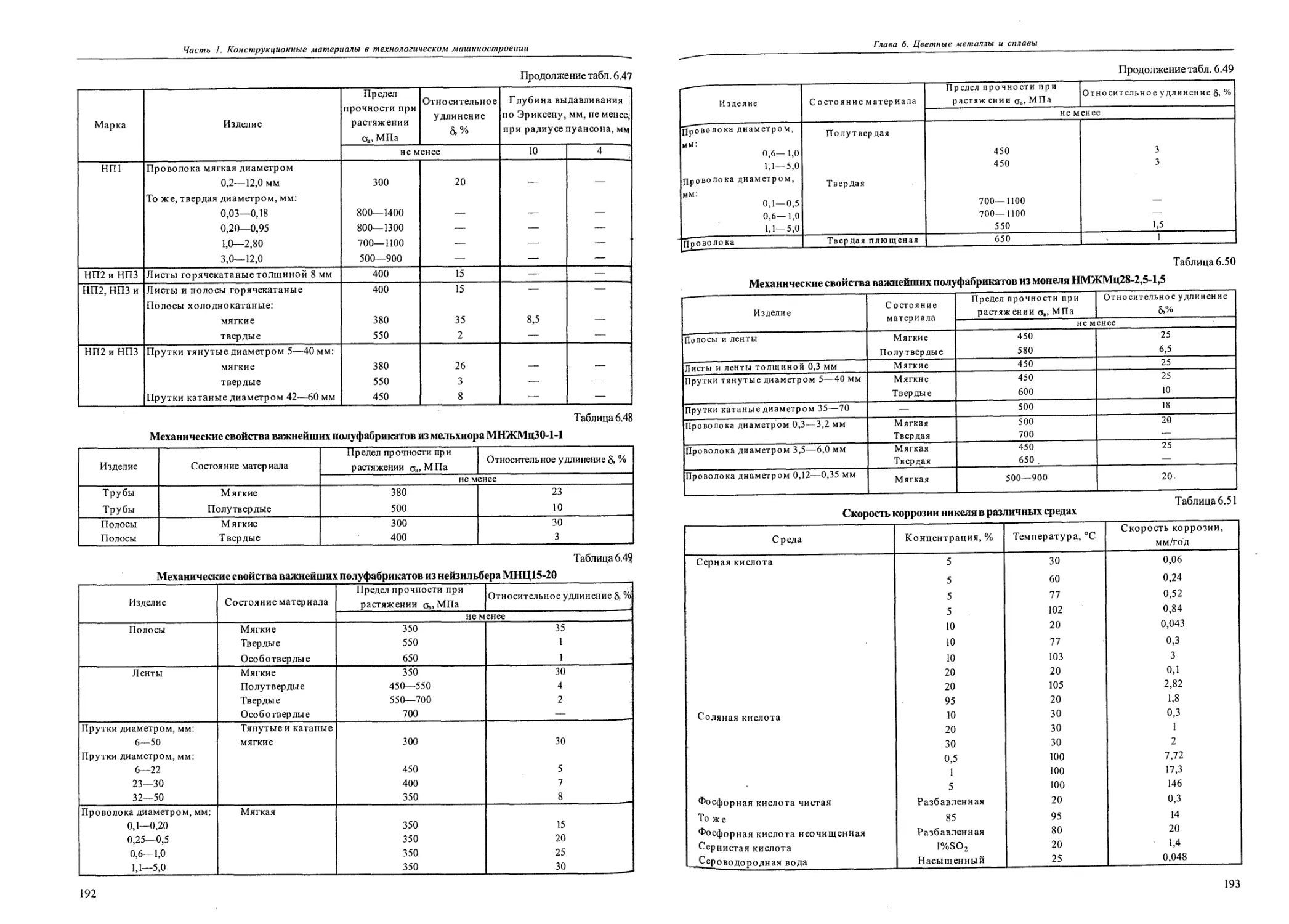

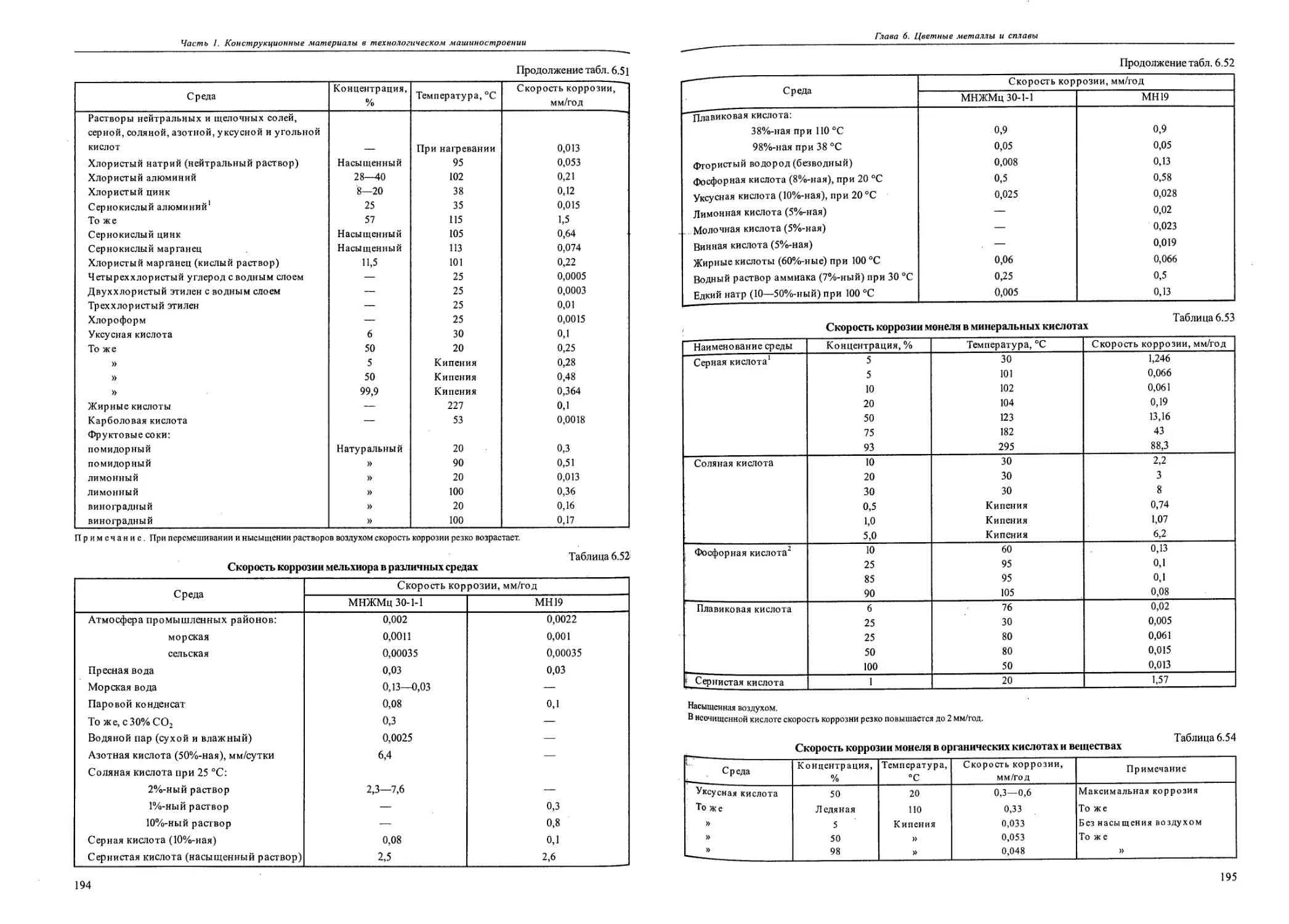

6.18. Прутки, листы, полосы из никеля и его сплавов.........................................187

Глава 7. Неметаллические материалы.............................................................197

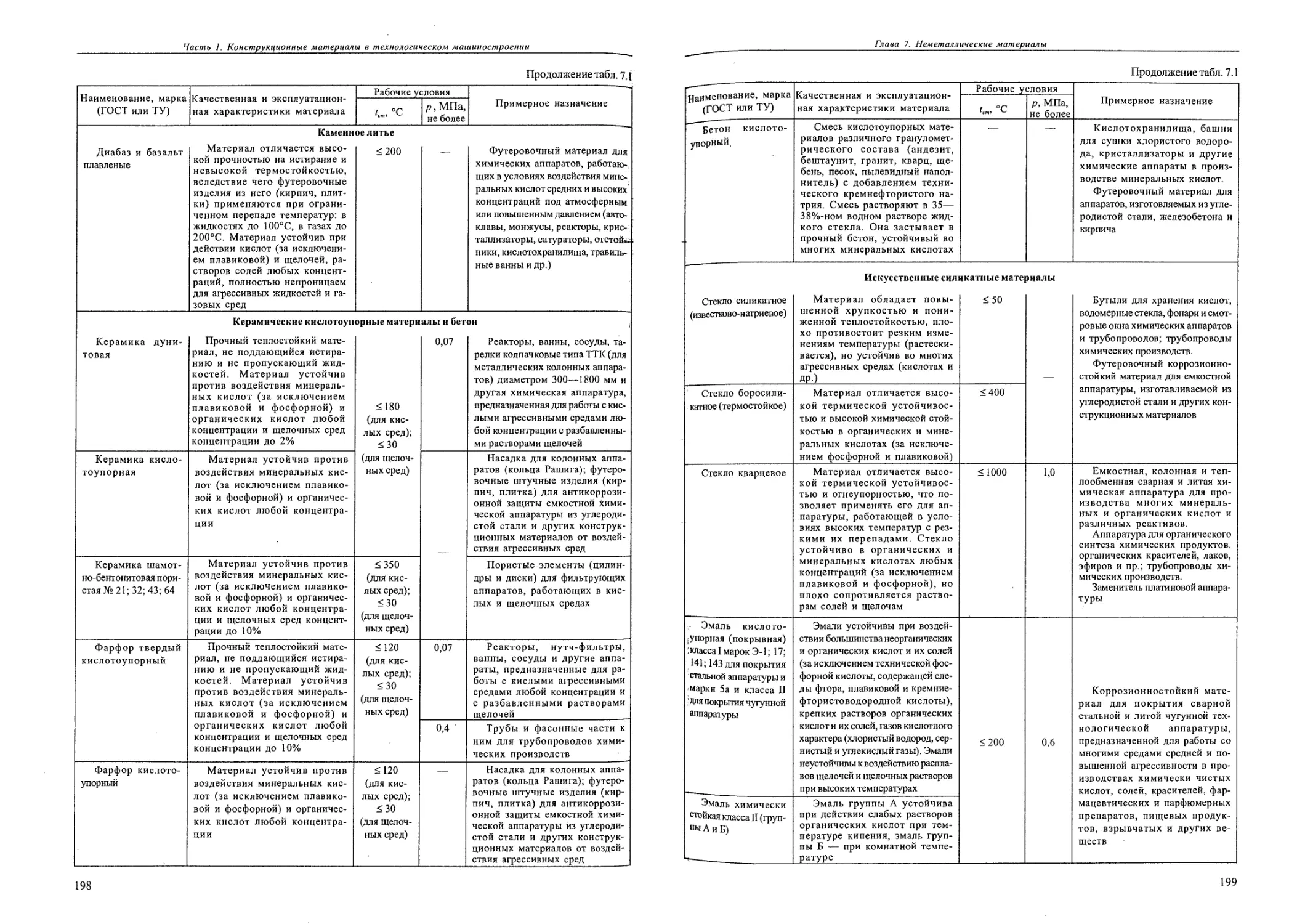

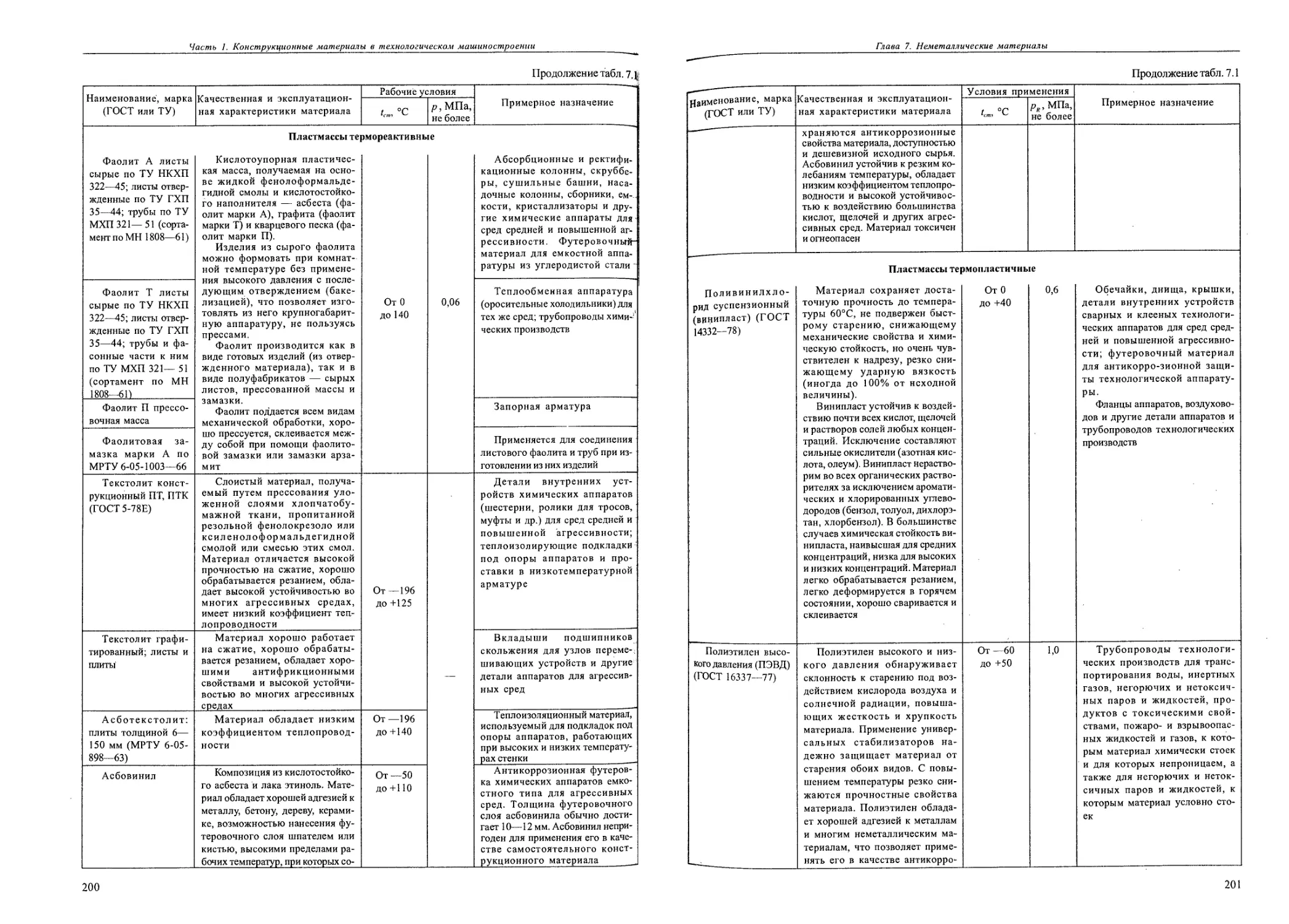

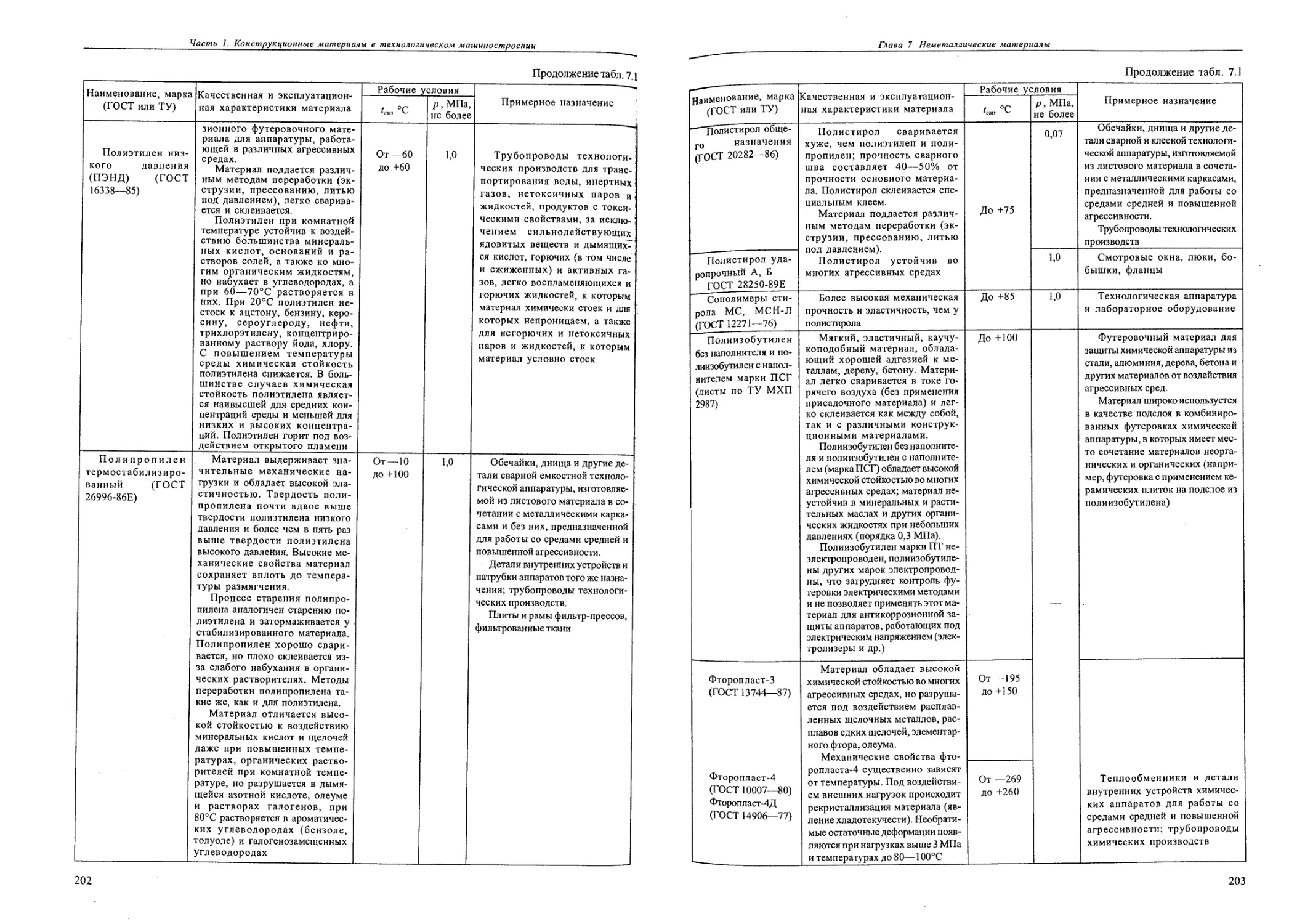

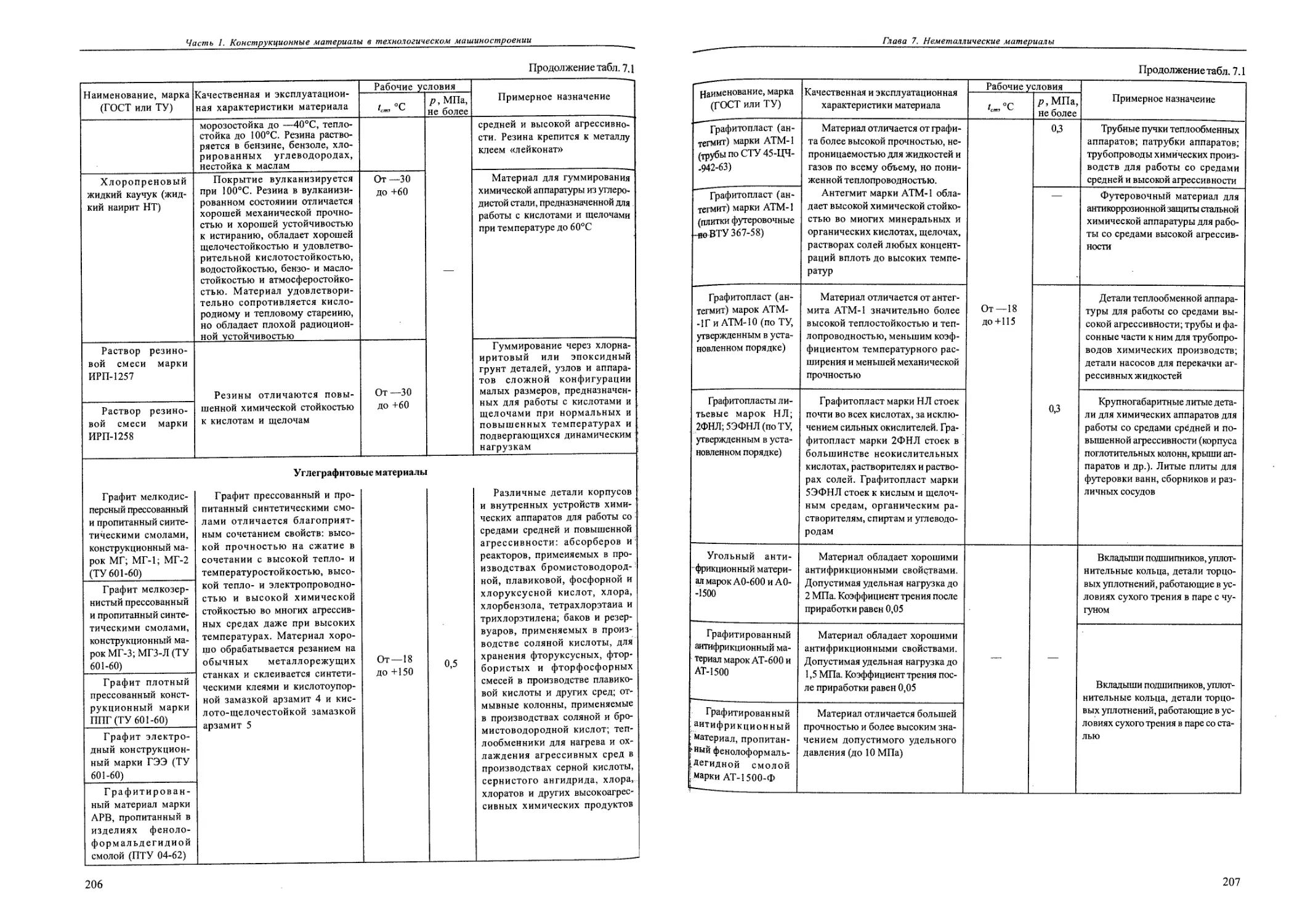

7.1. Неметаллические материалы, преимущественно применяемые в технологическом аппаратостроении.197

7.2. Механические и физические свойства неметаллических материалов........................ 208

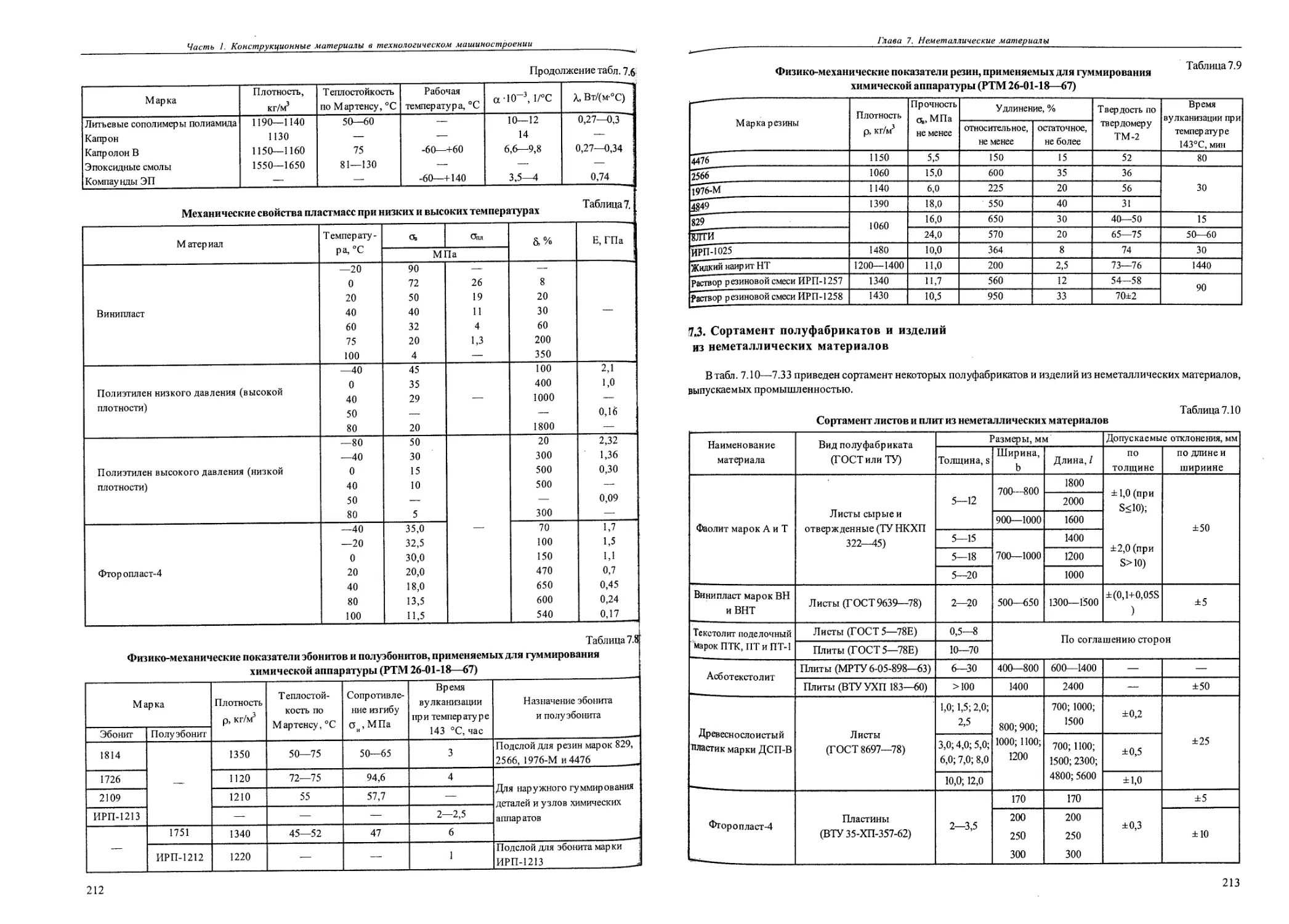

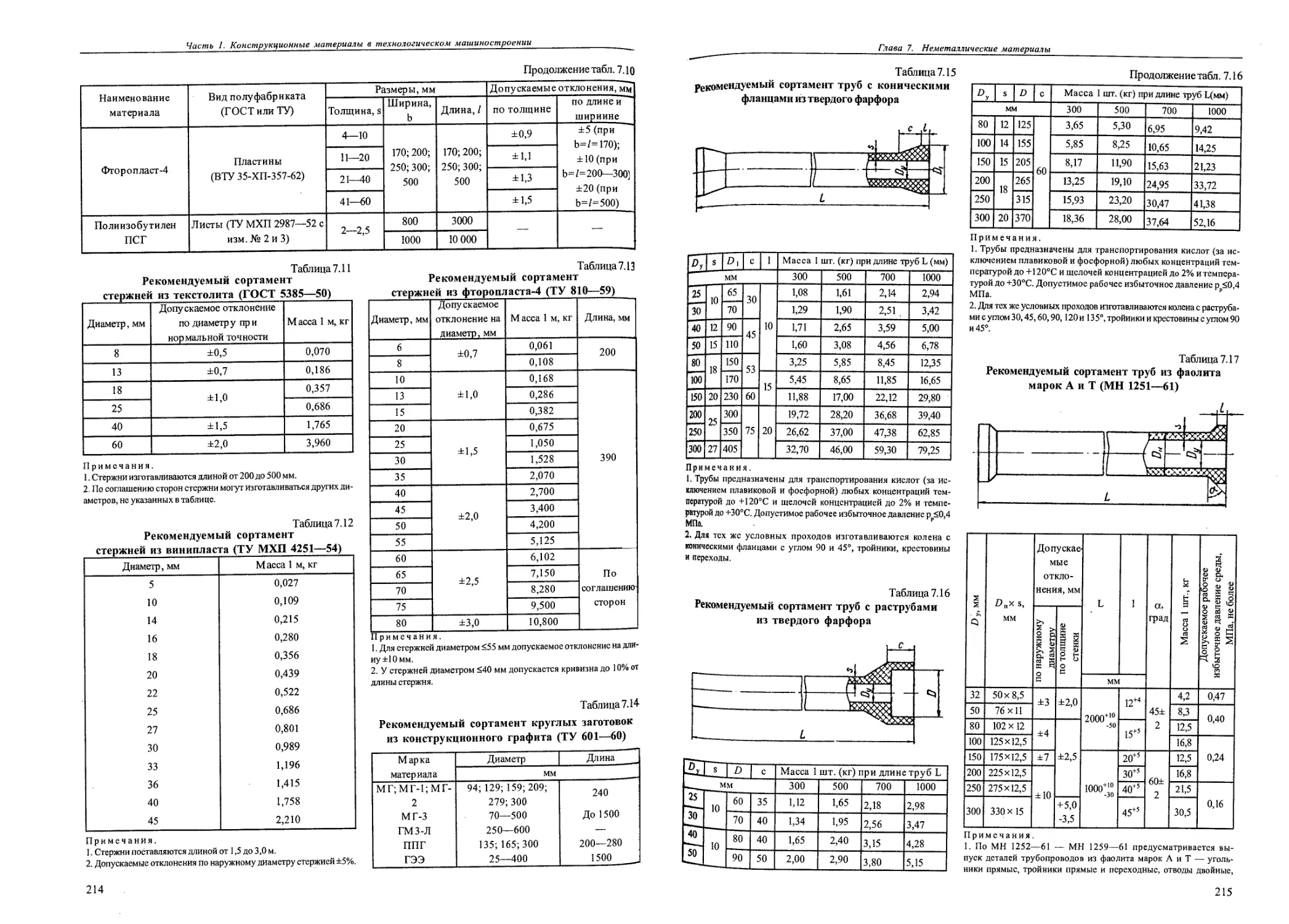

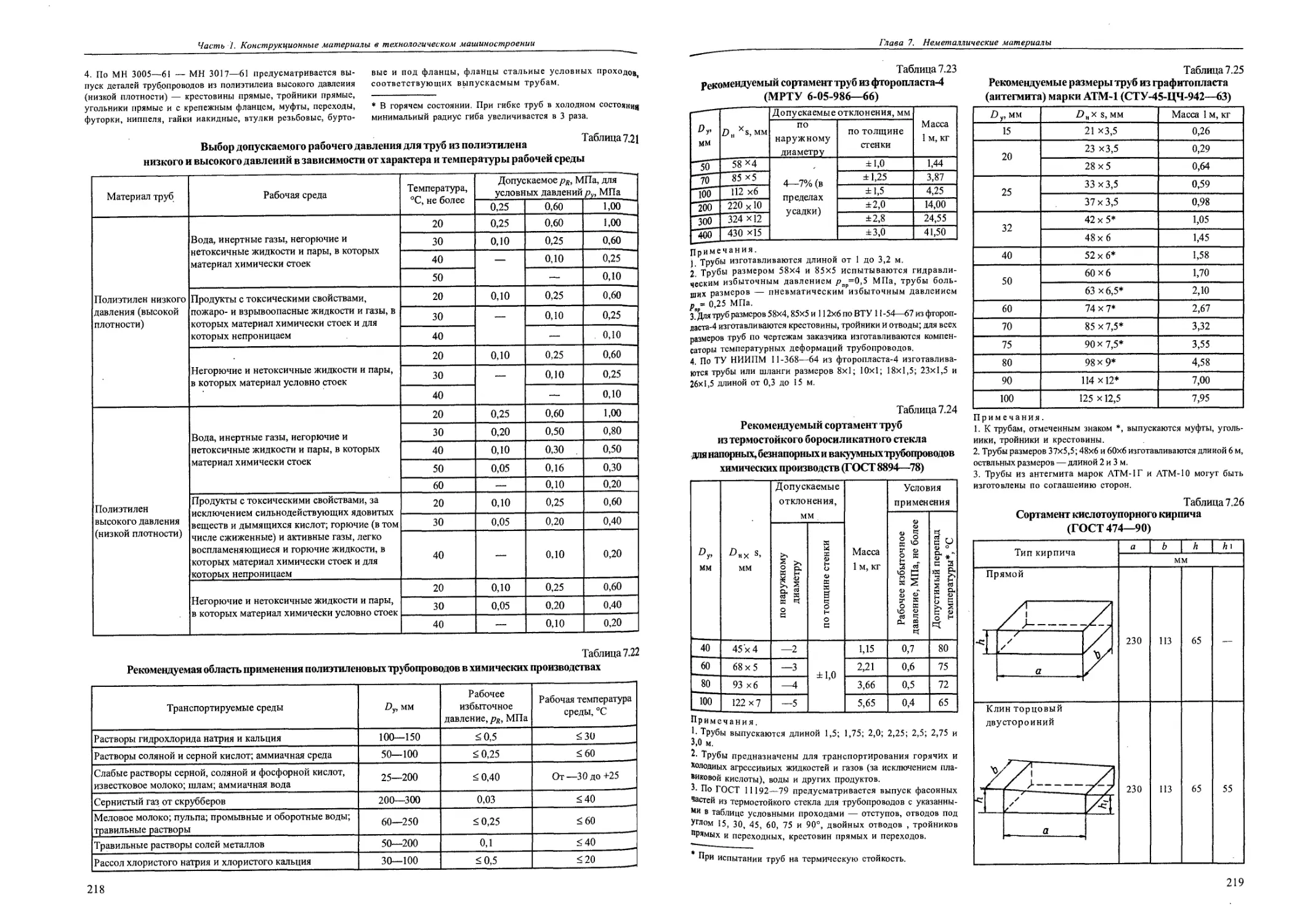

7.3. Сортамент полуфабрикатов и изделий из неметаллических материалов.......................213

ЧАСТЬ II. СВАРКА, ПАЙКА И СКЛЕИВАНИЕ В ИЗГОТОВЛЕНИИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ....................223

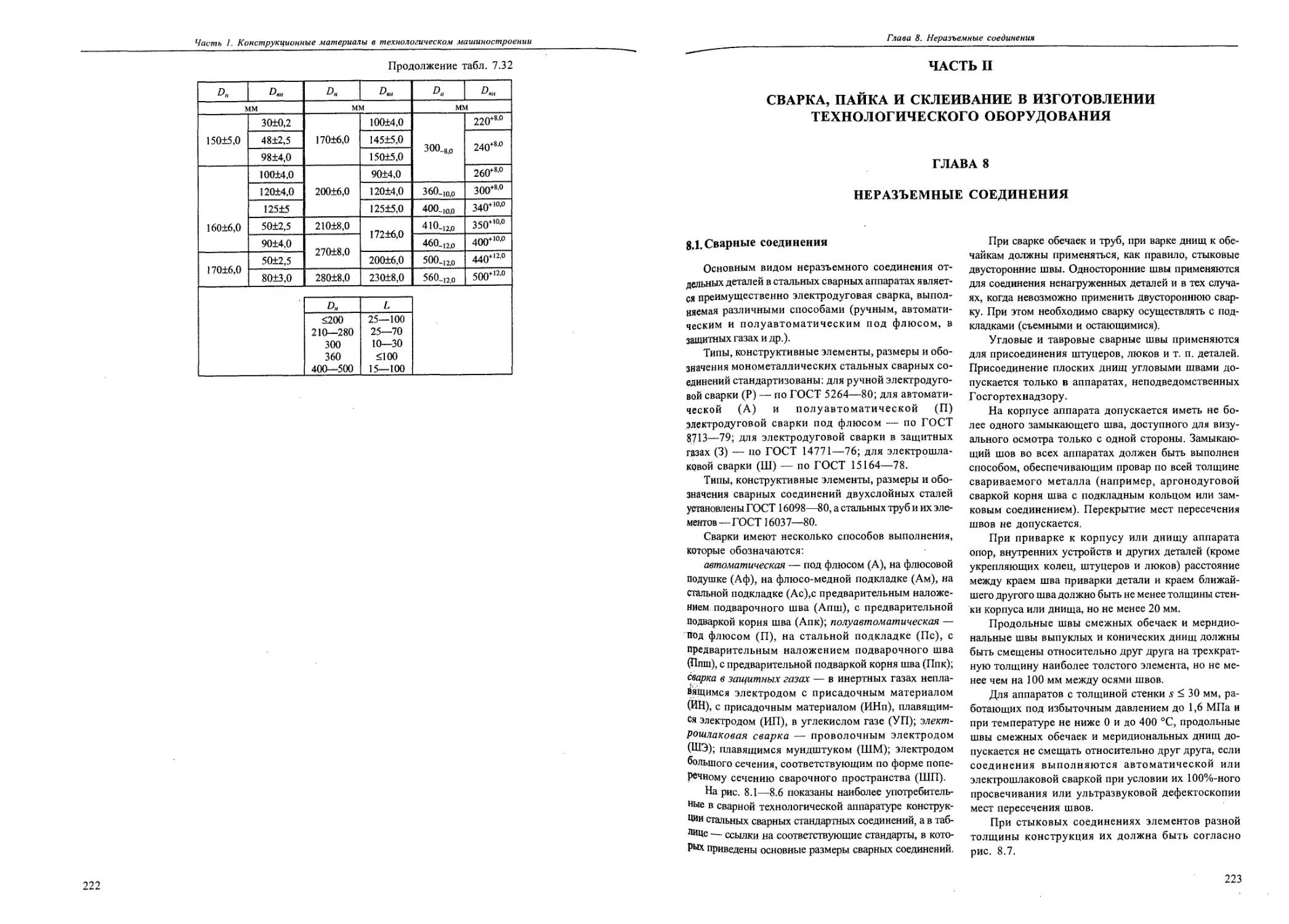

Глава 8. Неразъемные соединения...................................................................223

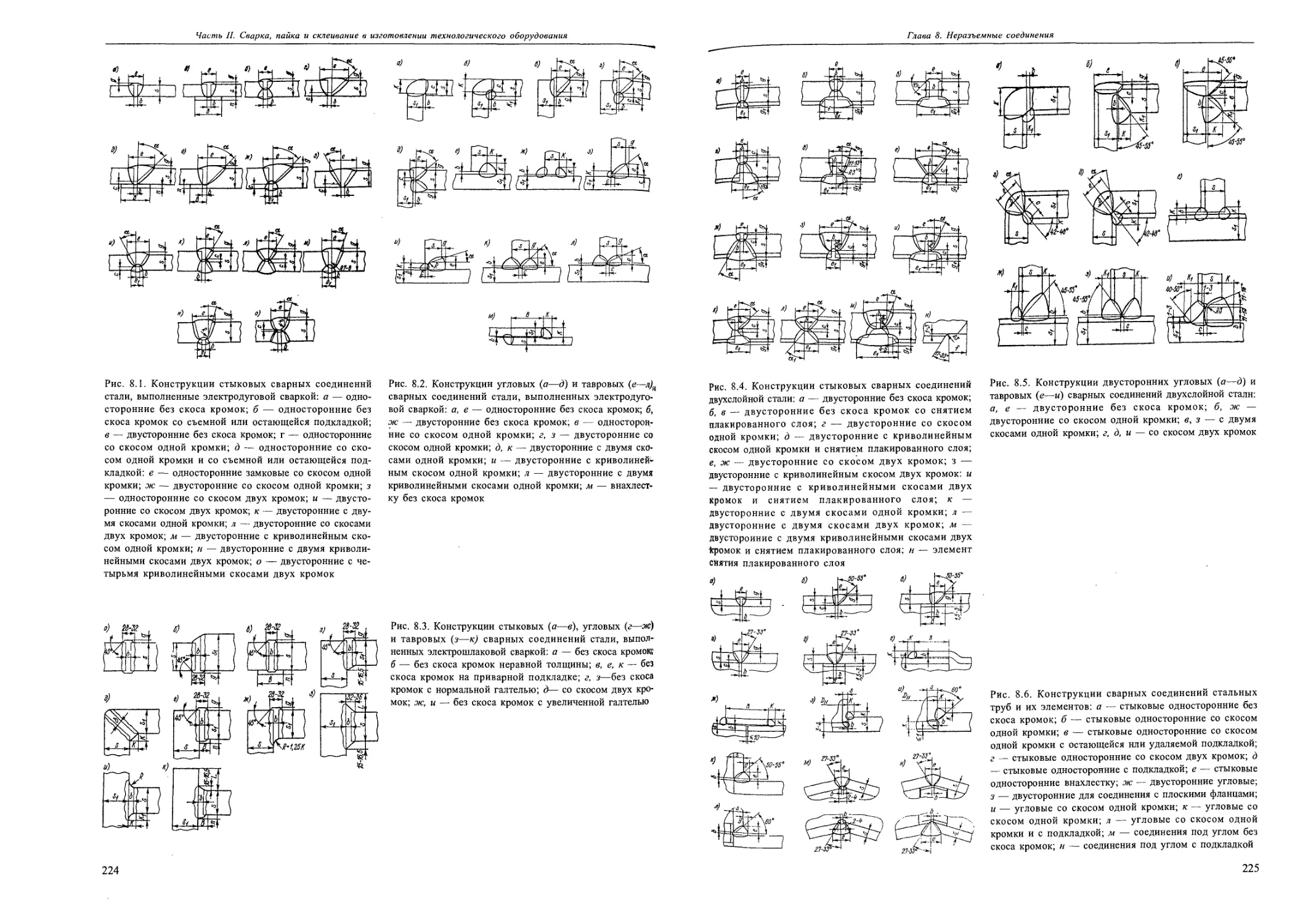

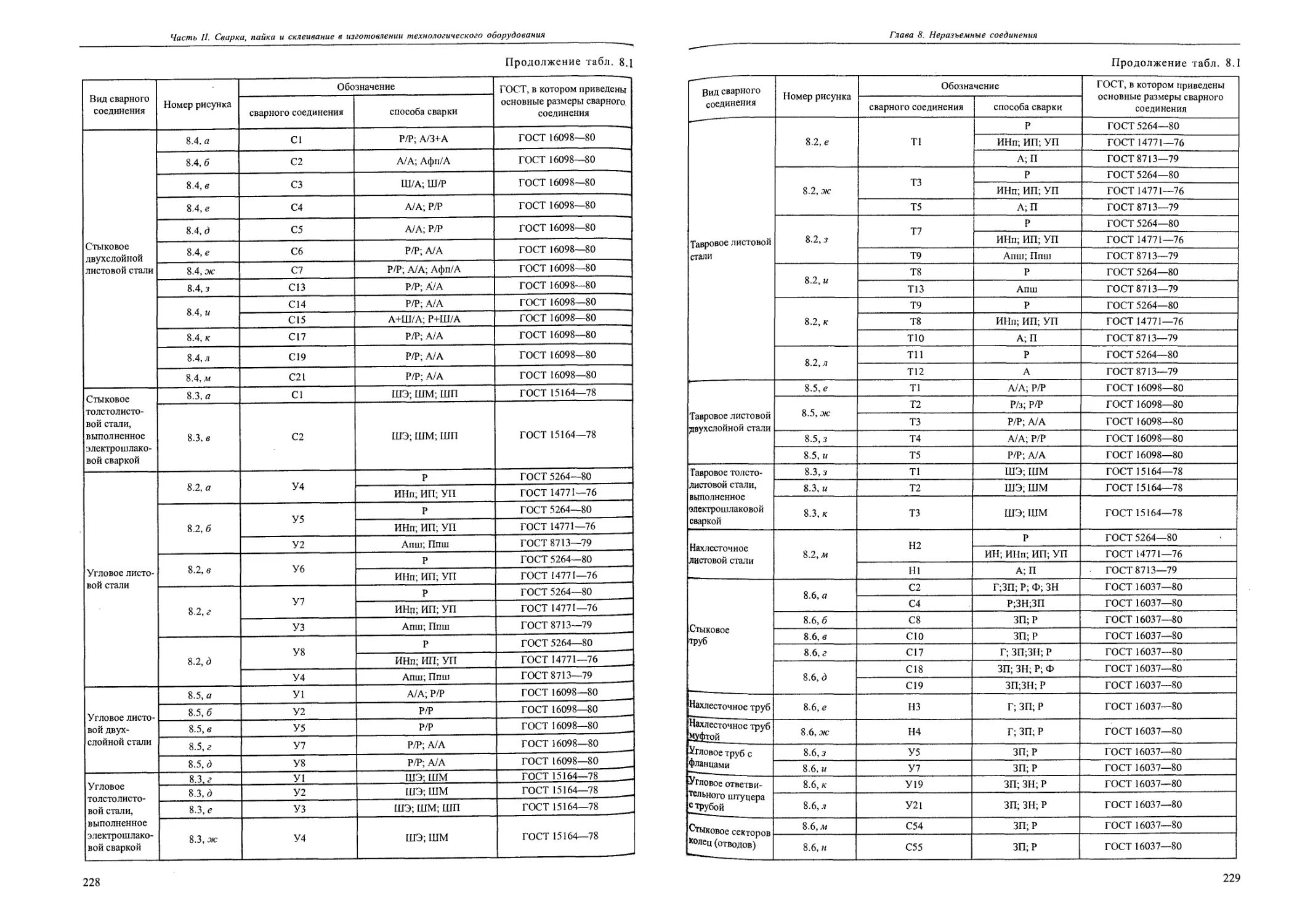

8.1. Сварные соединения........................................................................223

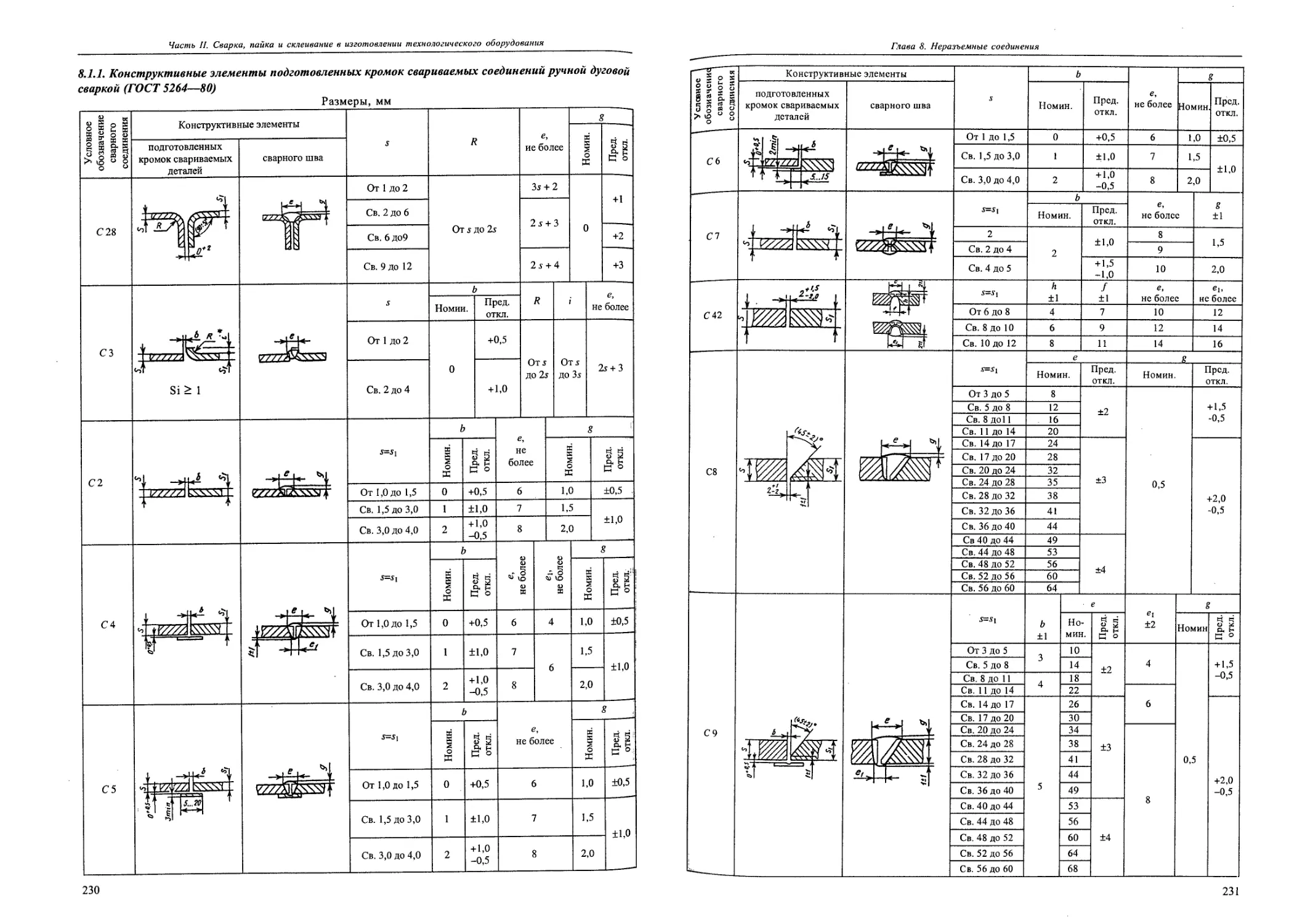

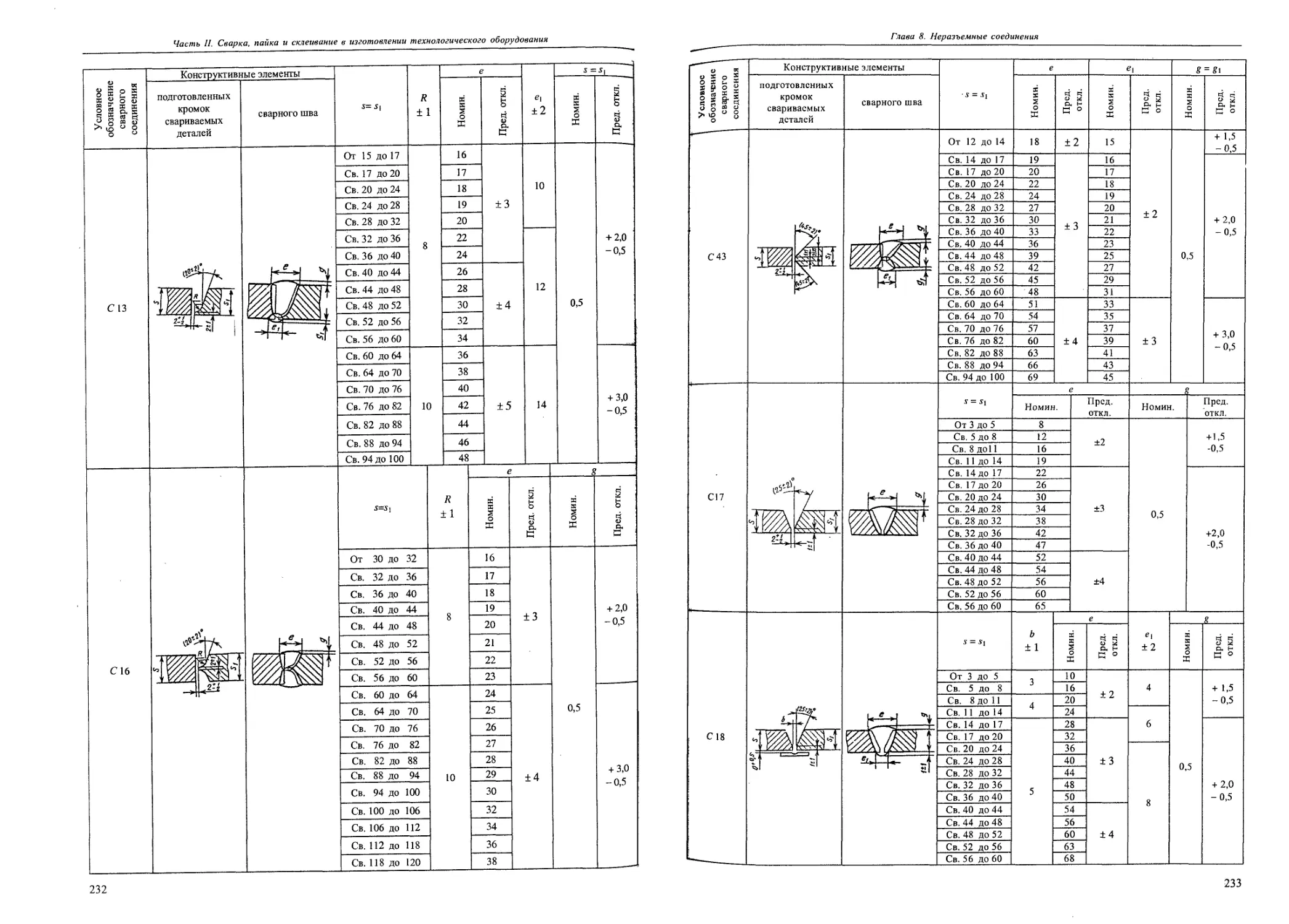

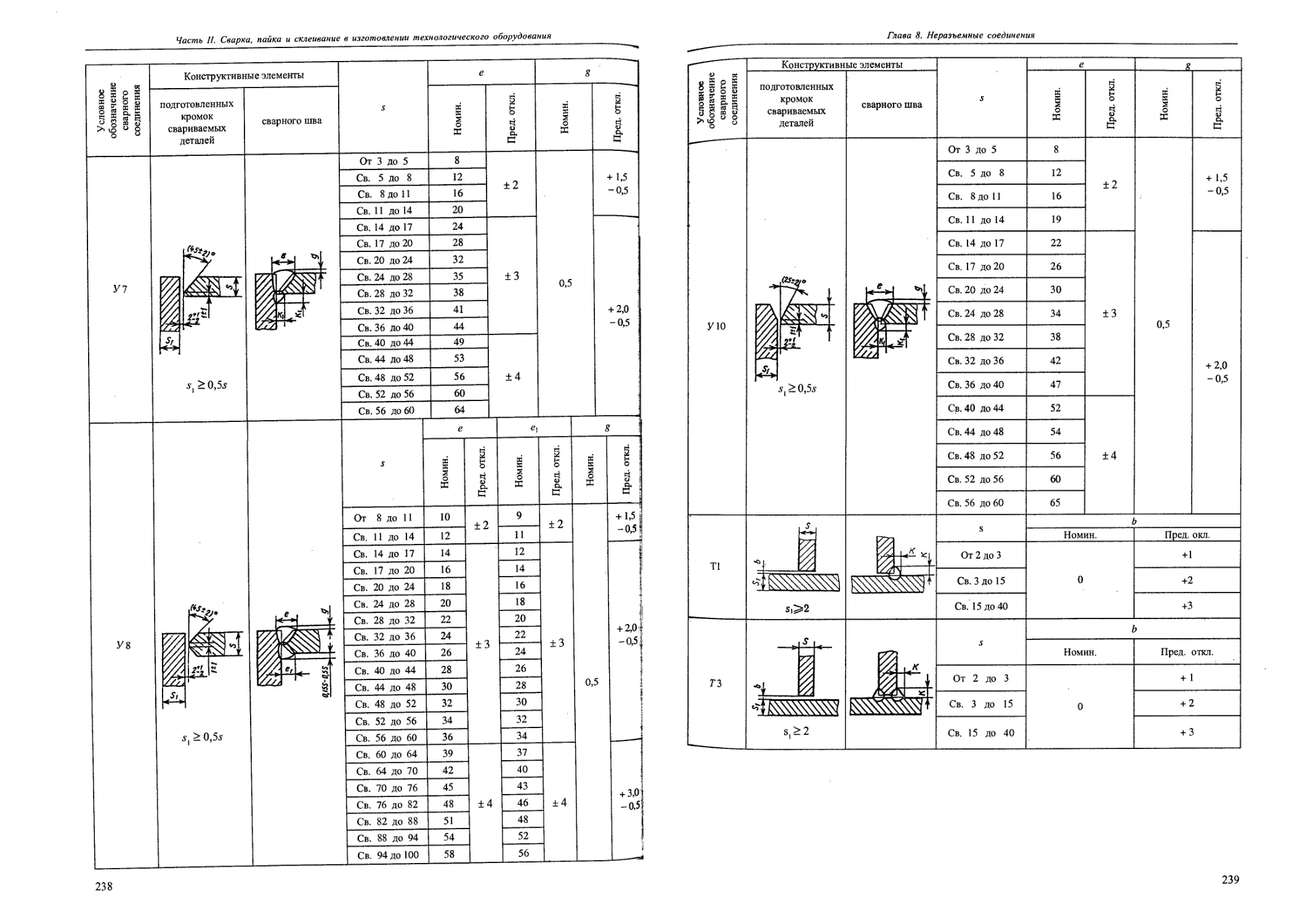

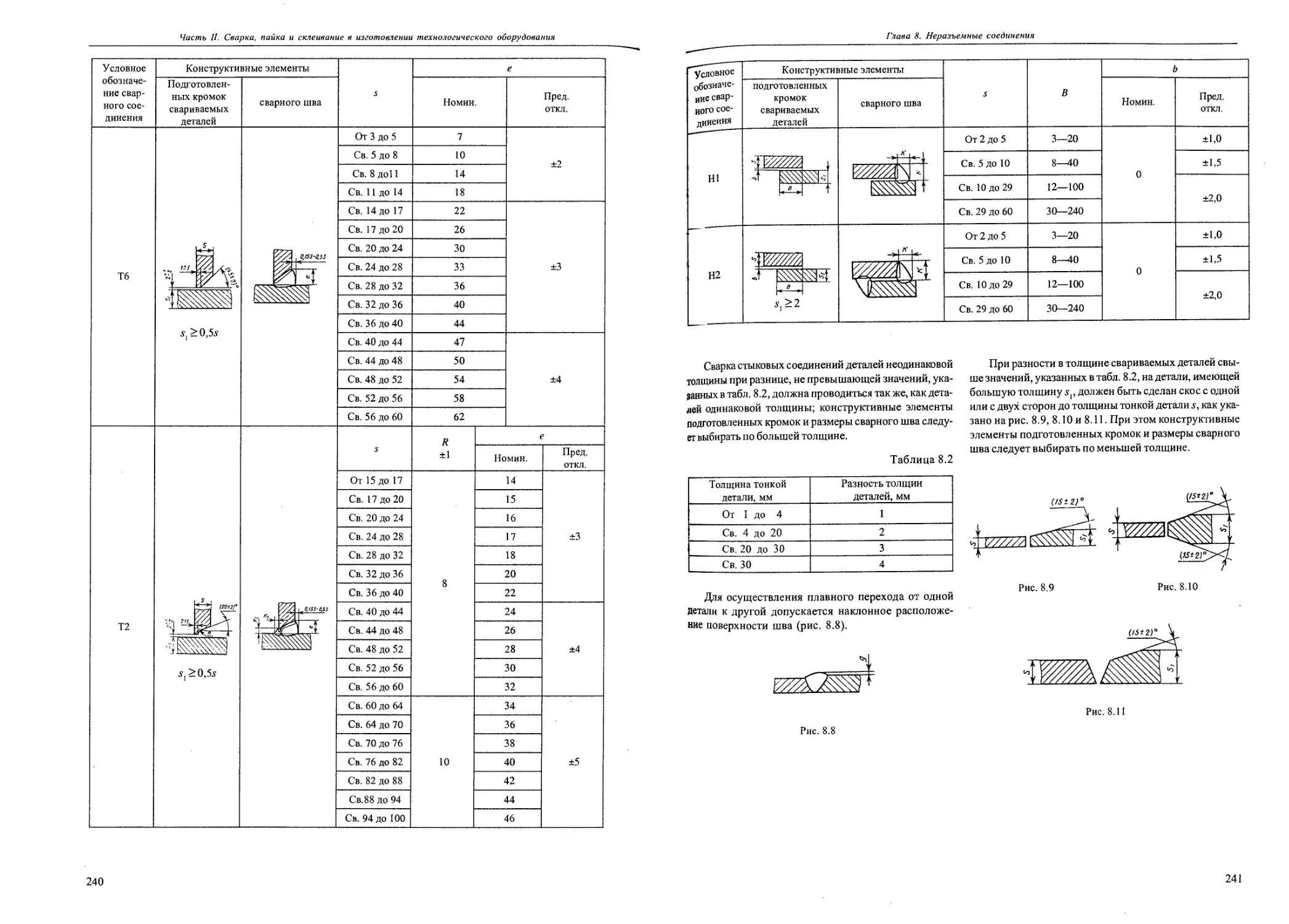

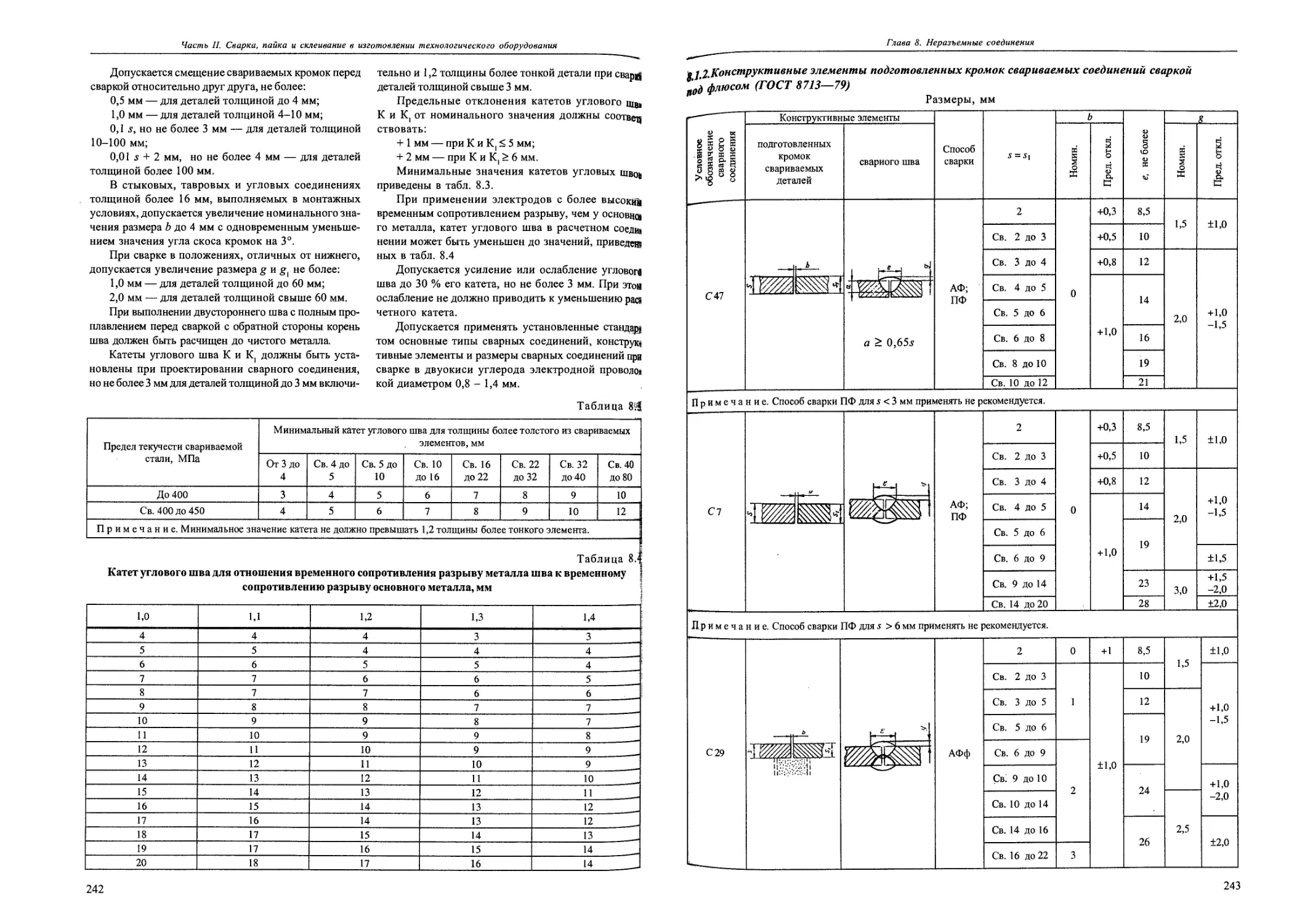

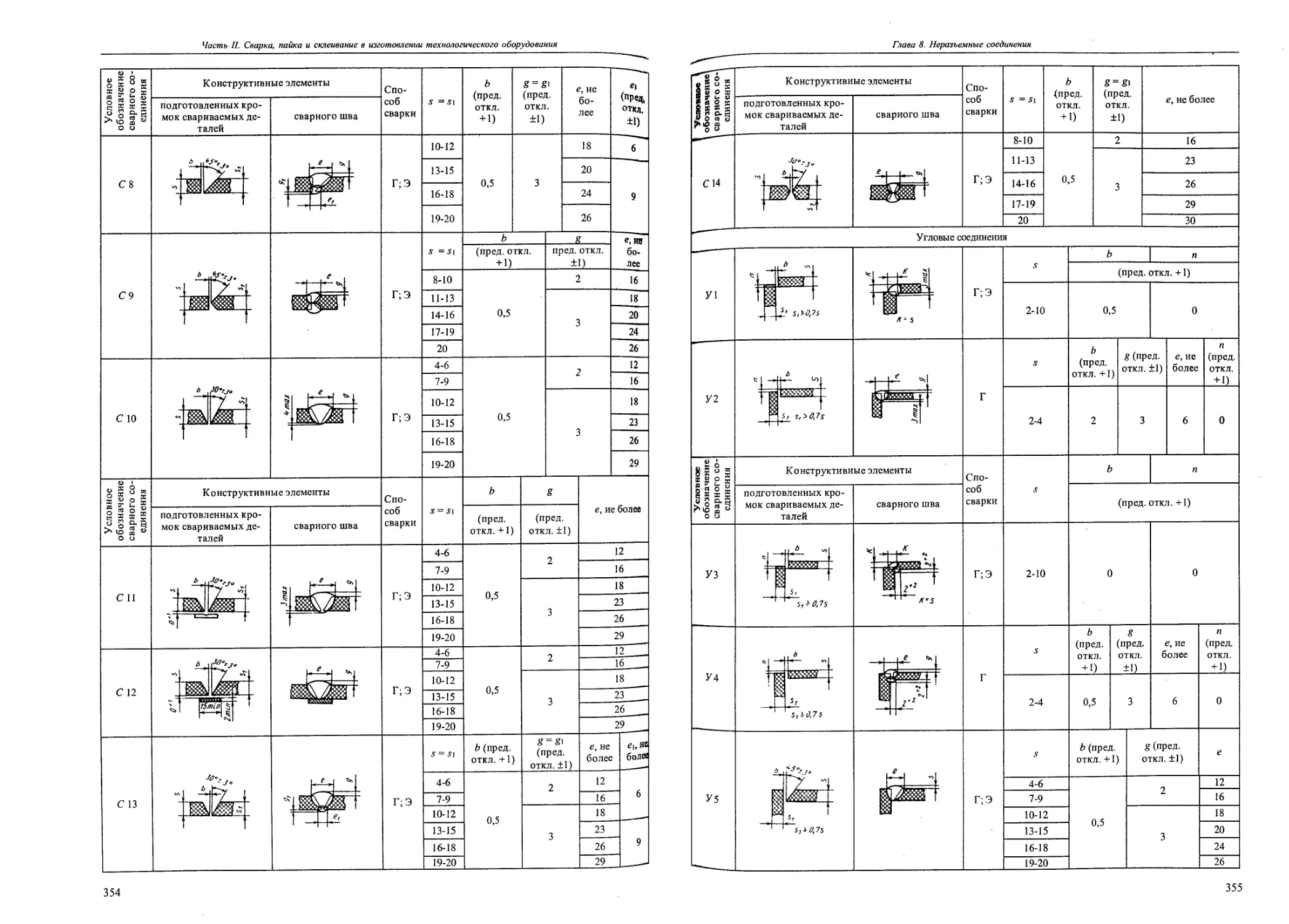

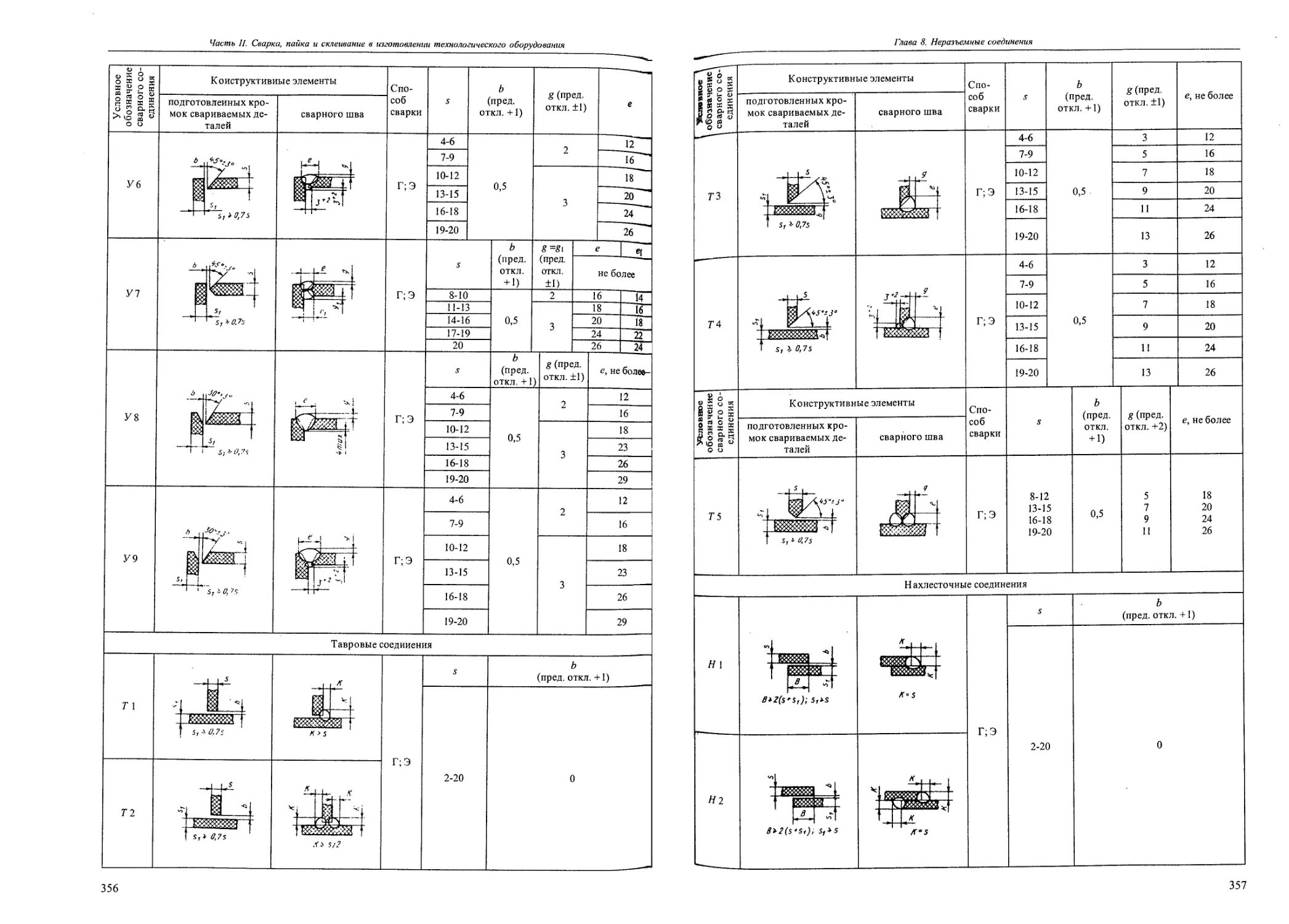

8.1.1. Конструктивные элементы подготовленных кромок свариваемых соединений ручной дуговой сваркой (ГОСТ 5264—80) .............................................................................230

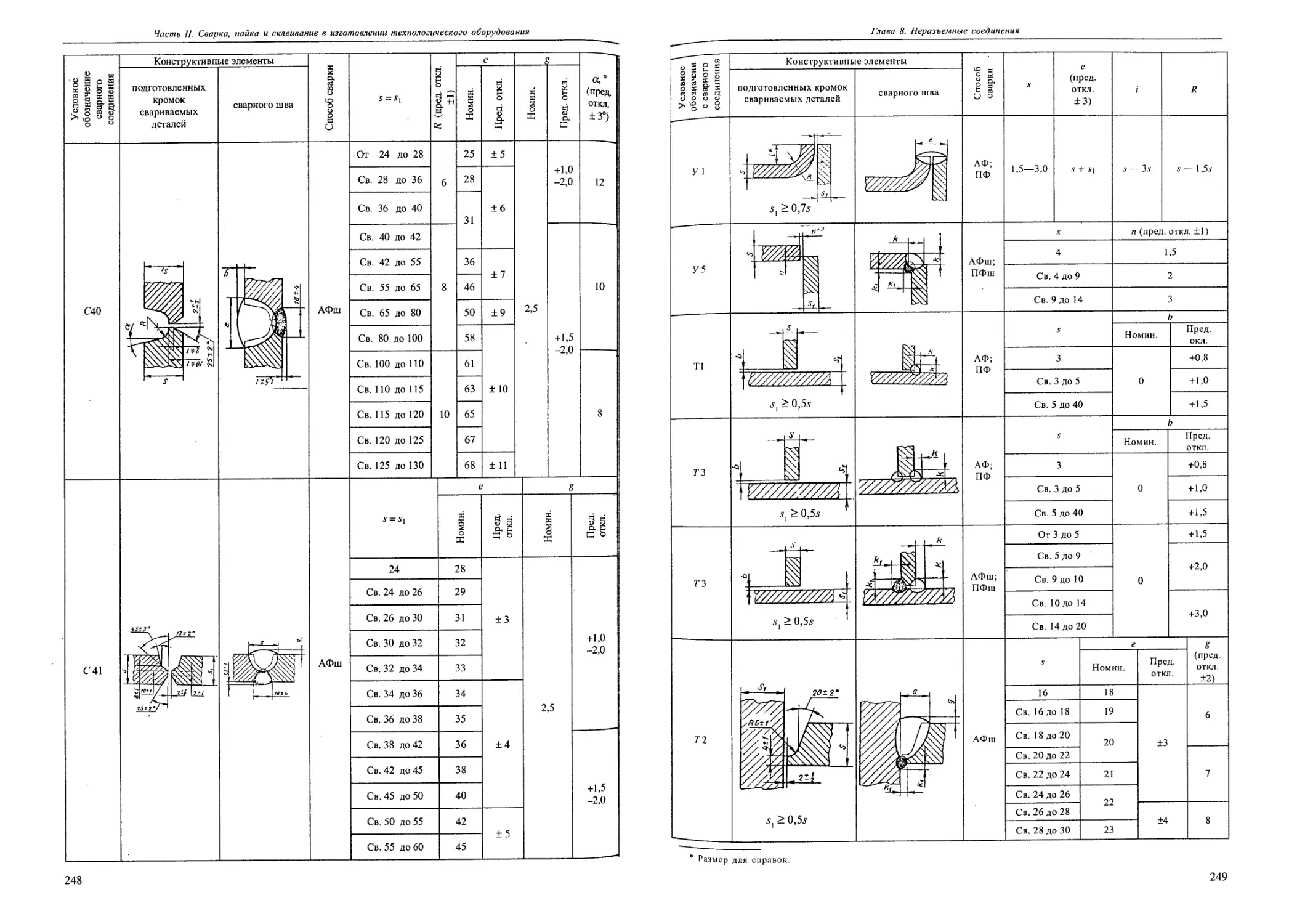

8.1.2. Конструктивные элементы подготовленных кромок свариваемых соединений сваркой под флюсом (ГОСТ 8713—79) ..................................................................243

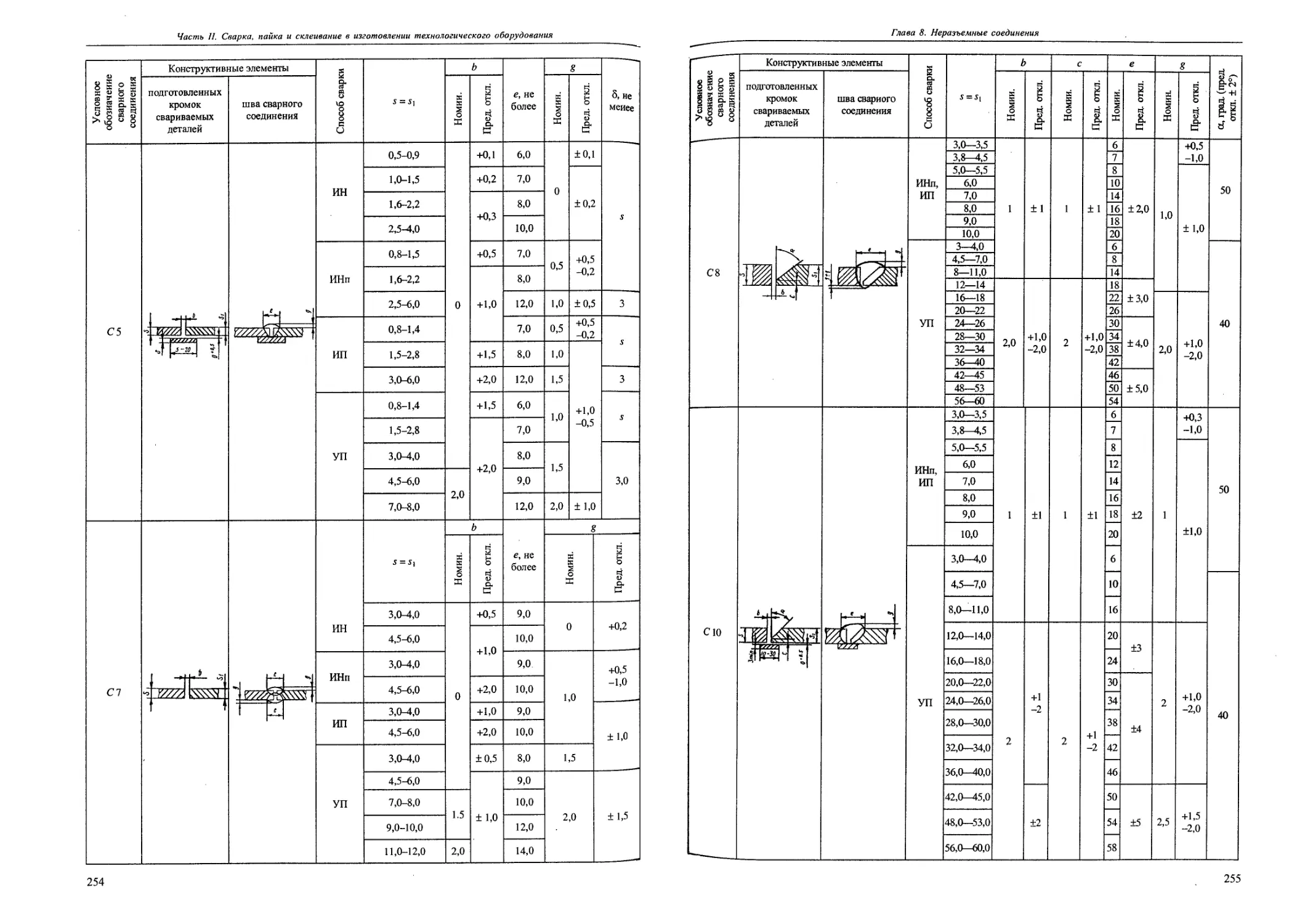

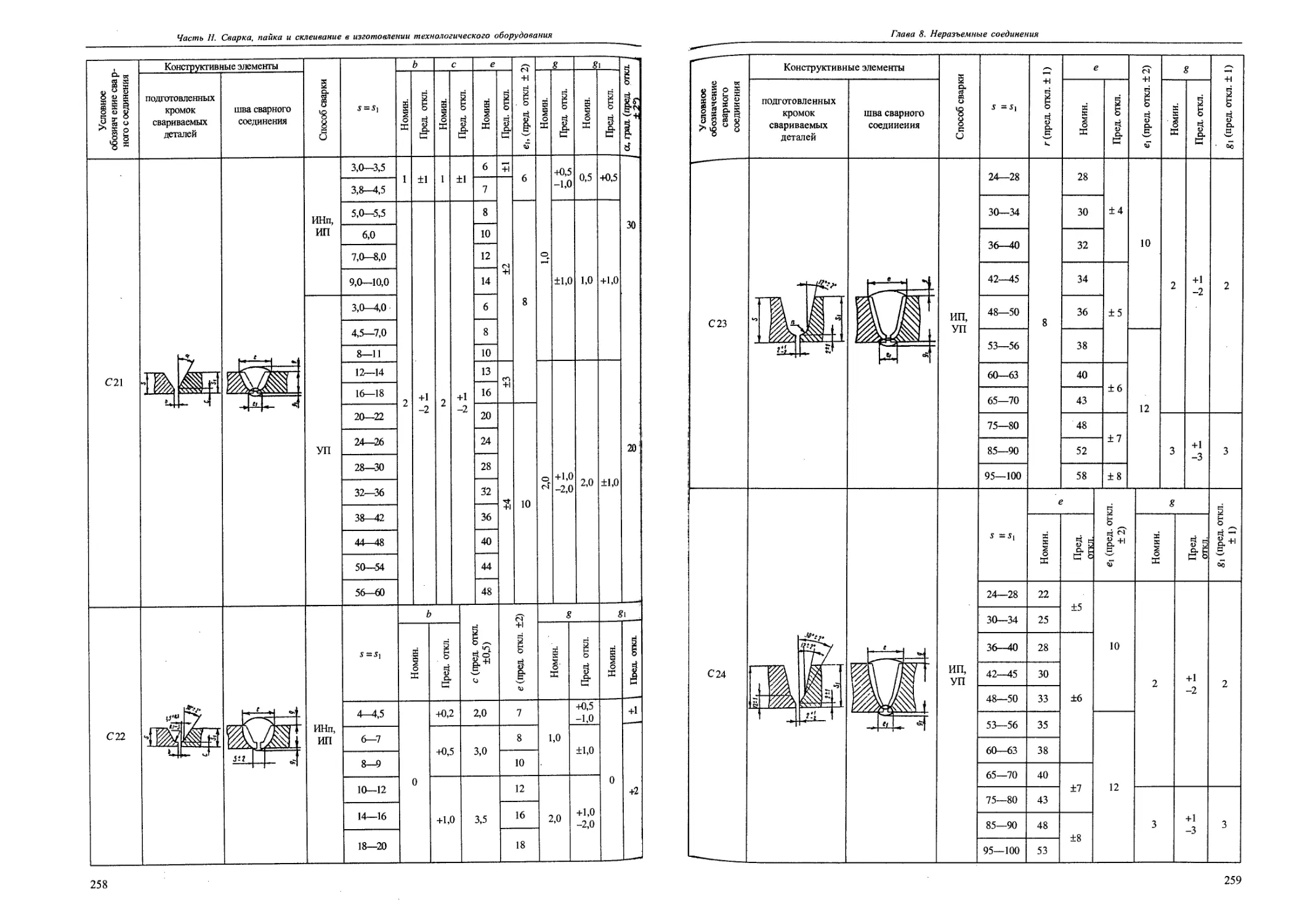

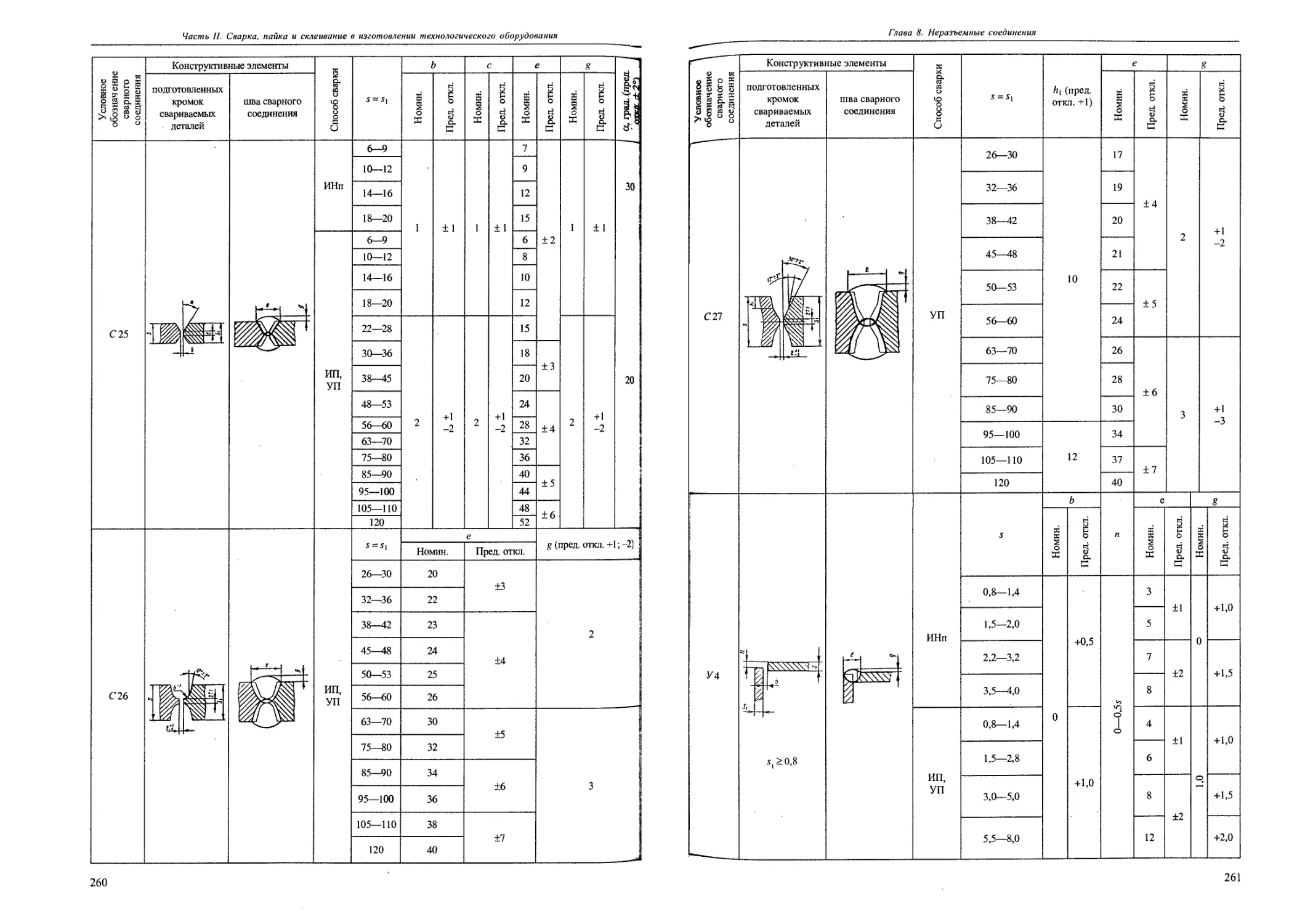

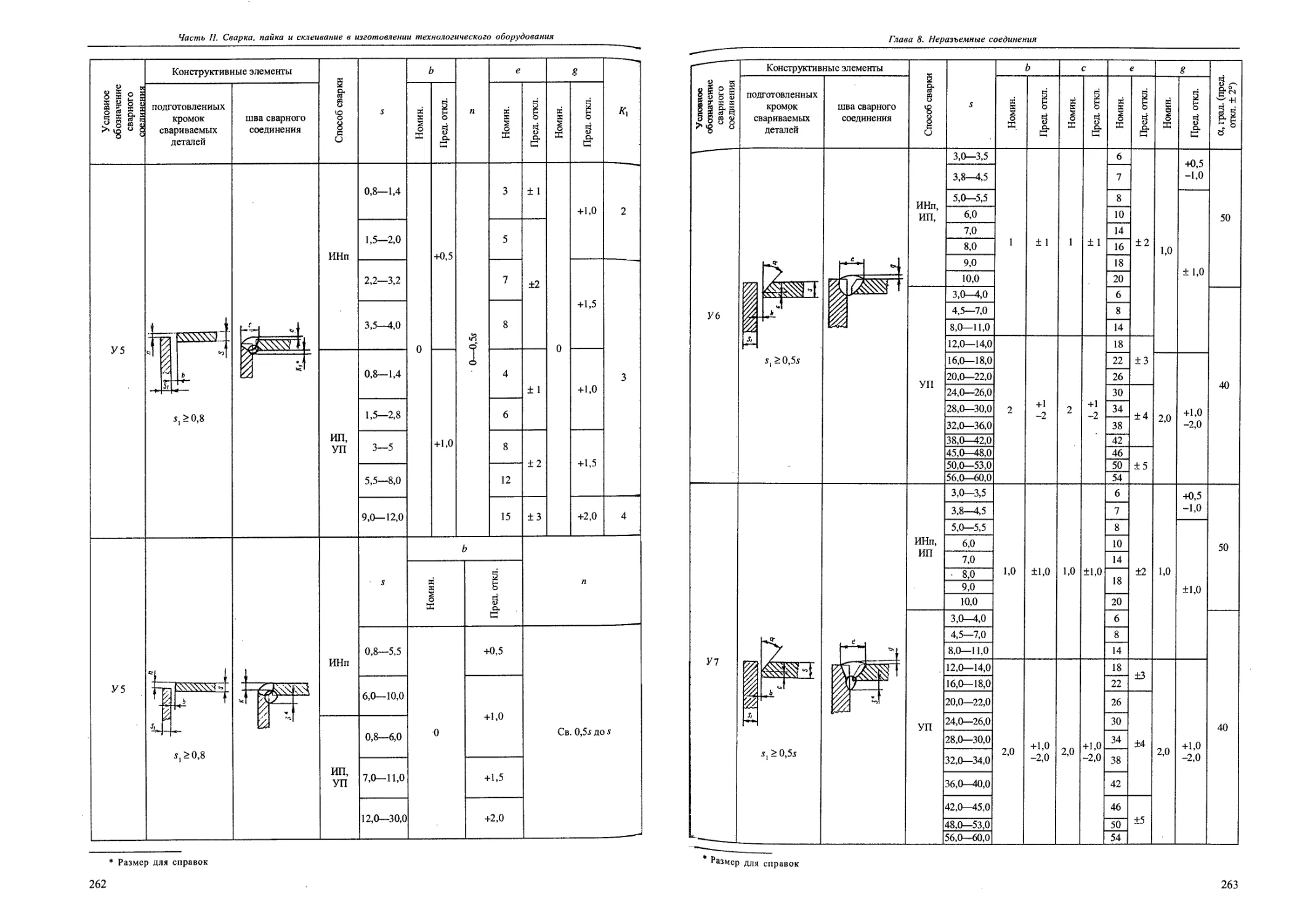

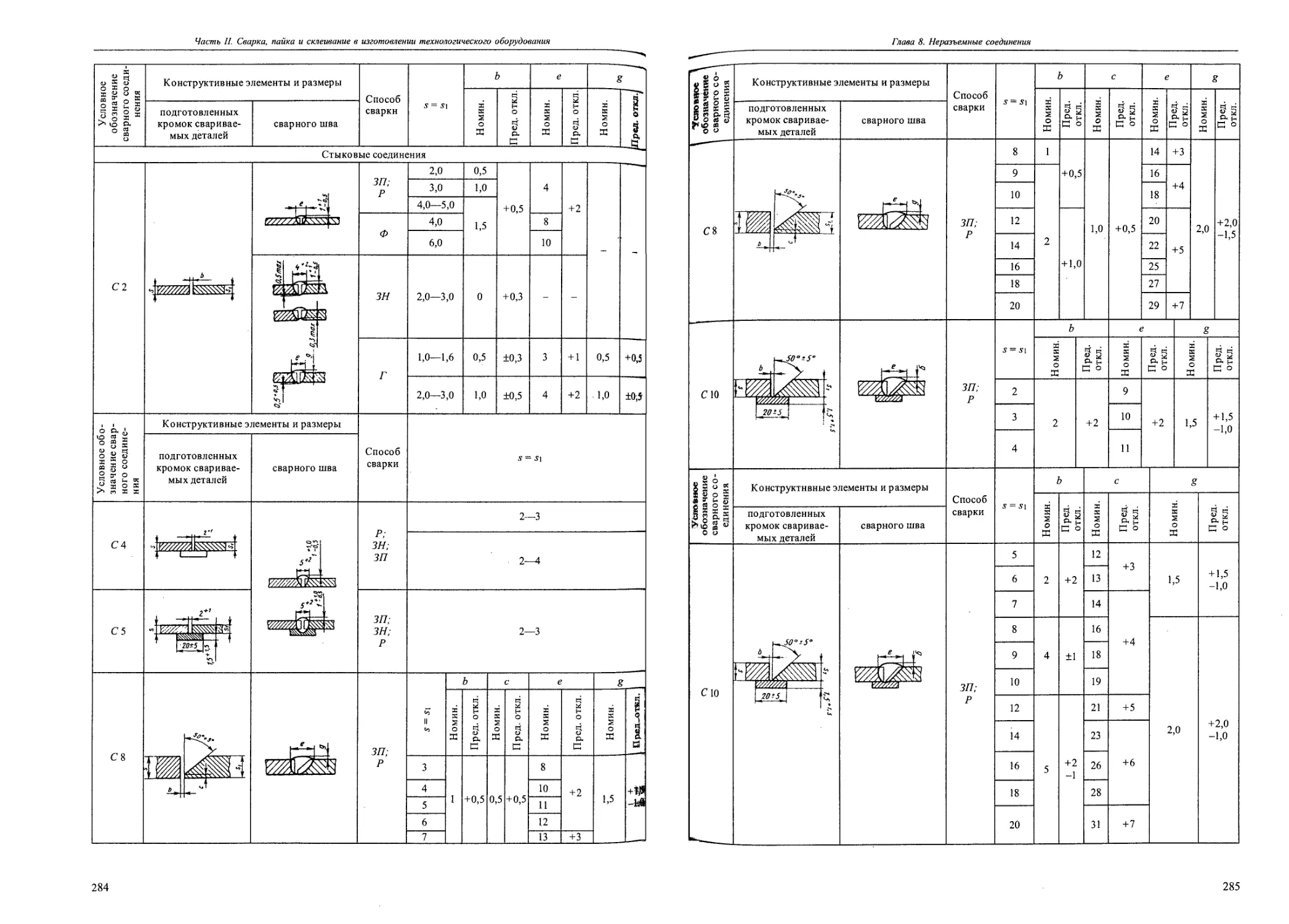

8.1.3. Конструктивные элементы подготовленных кромок свариваемых соединений в среде защитных газов (ГОСТ 14771—76)......................................................253

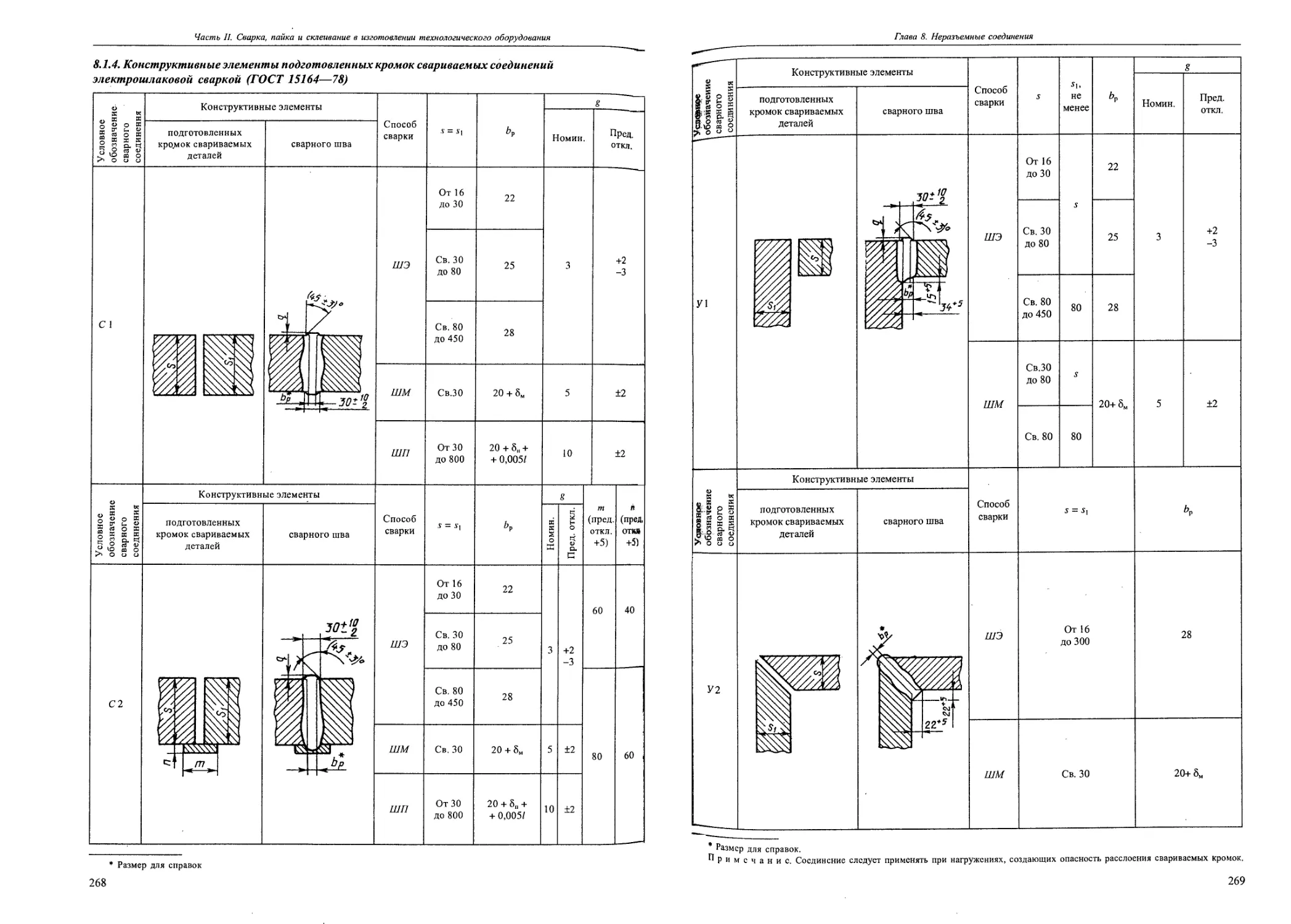

8.1.4. Конструктивные элементы подготовленных кромок свариваемых соединений элсктрошлаковой сваркой (ГОСТ 15164—78).....................................................268

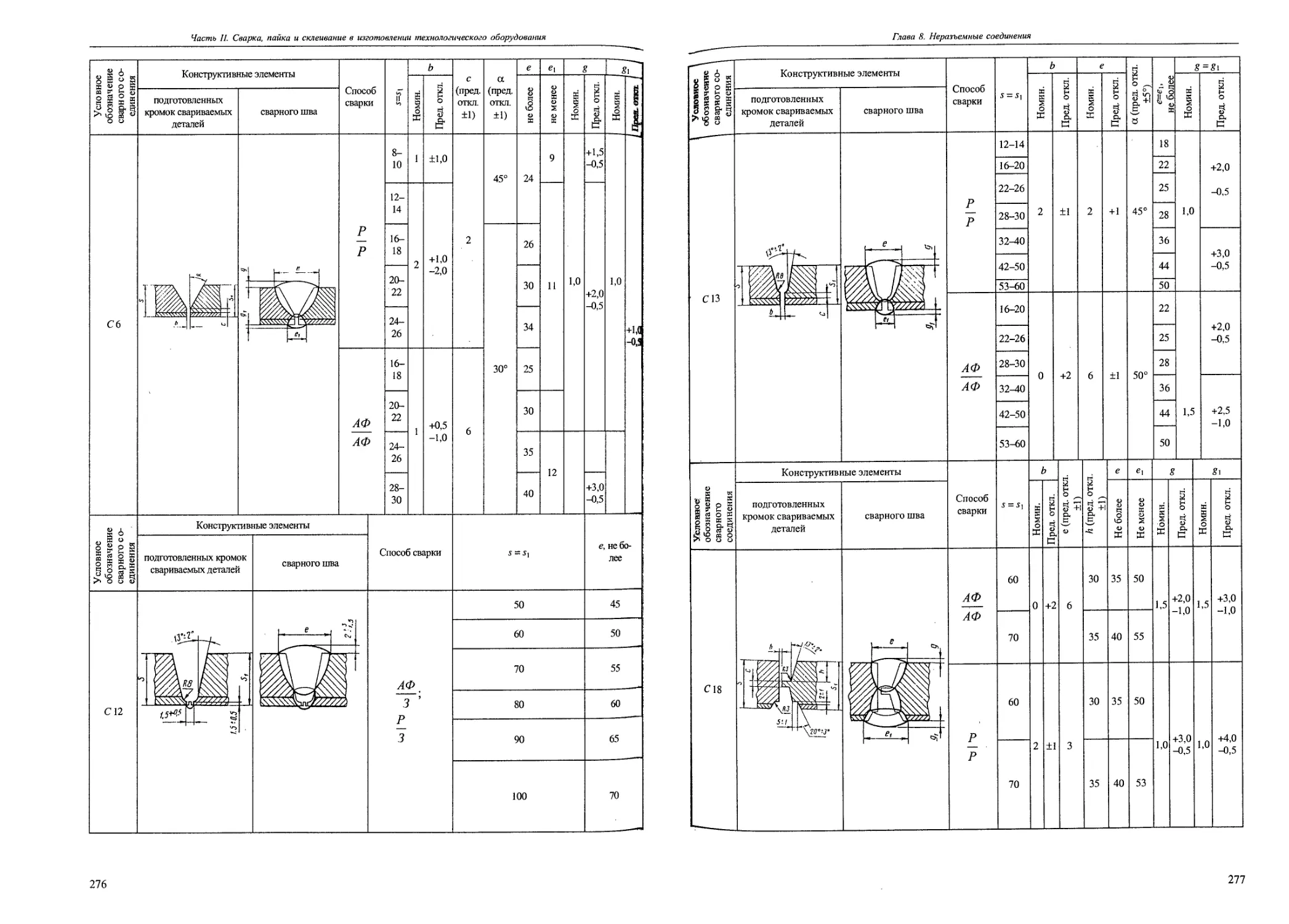

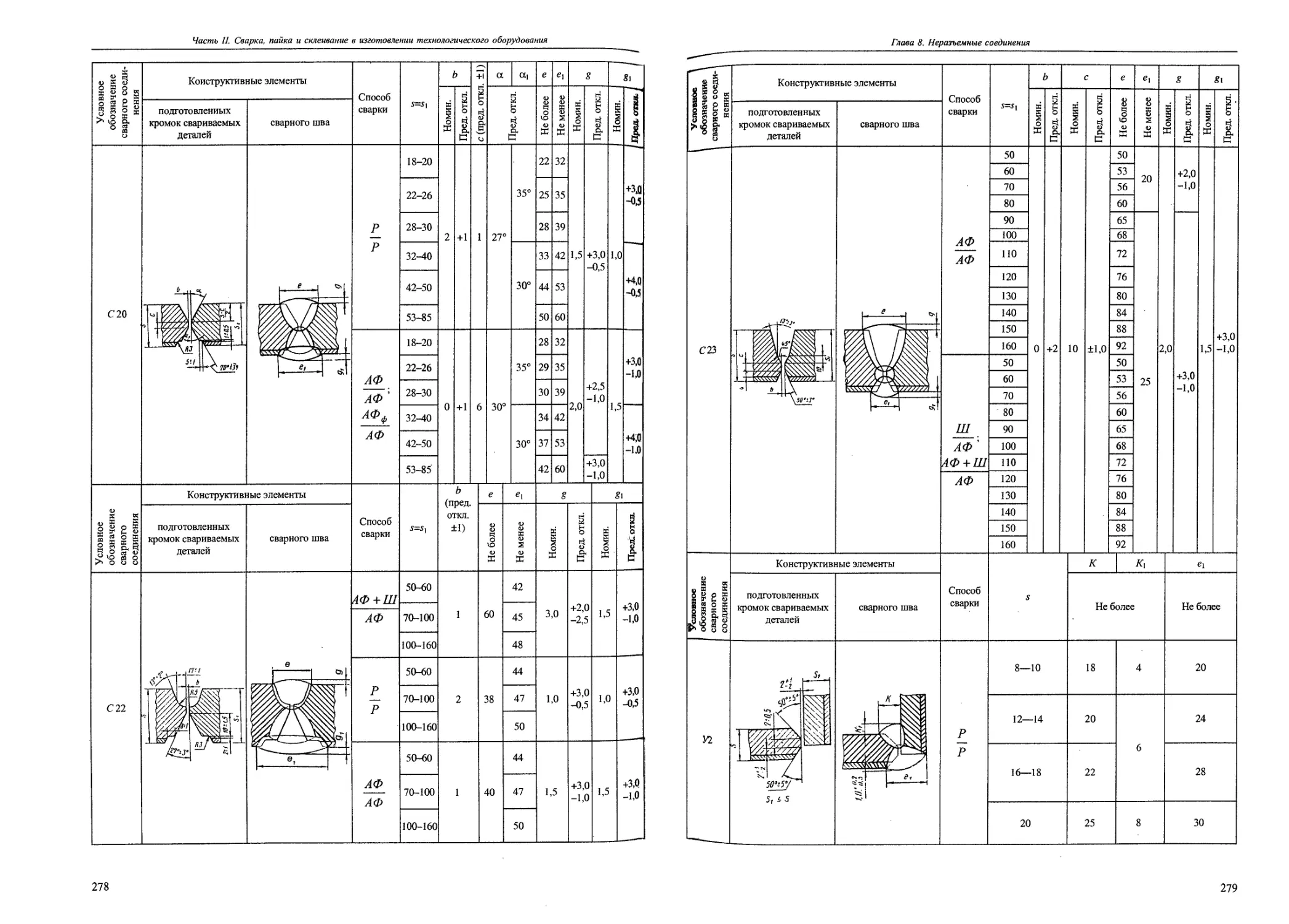

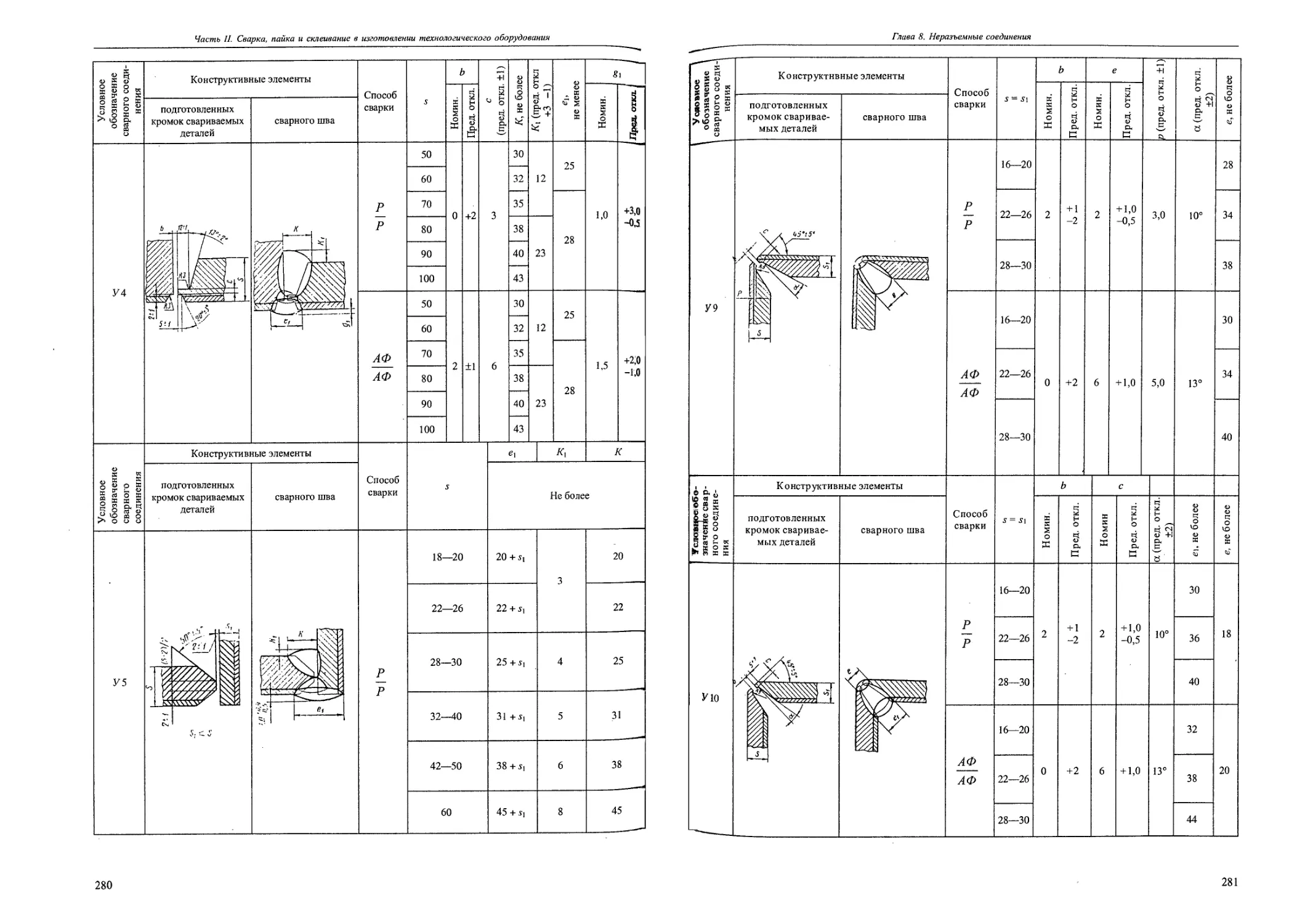

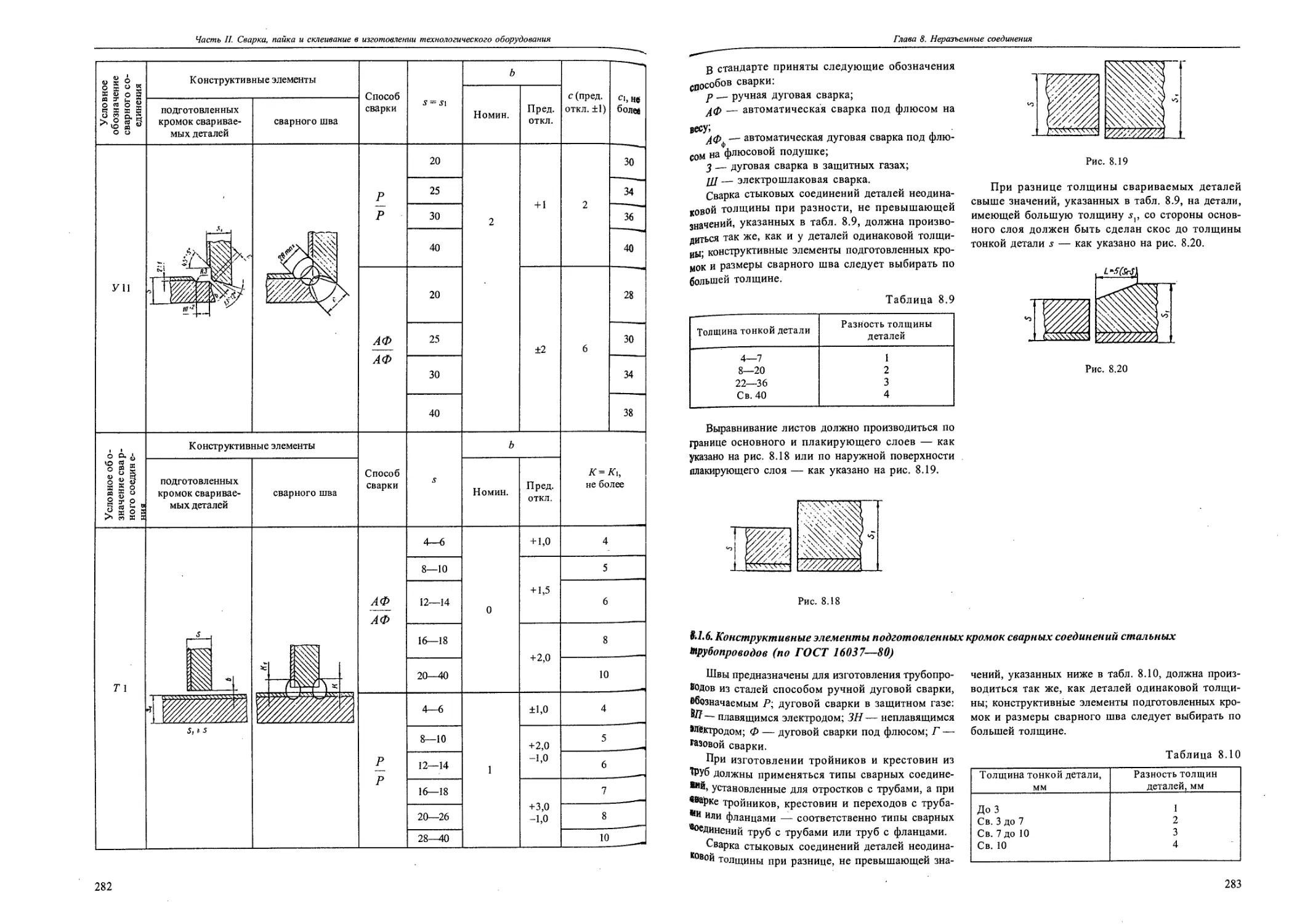

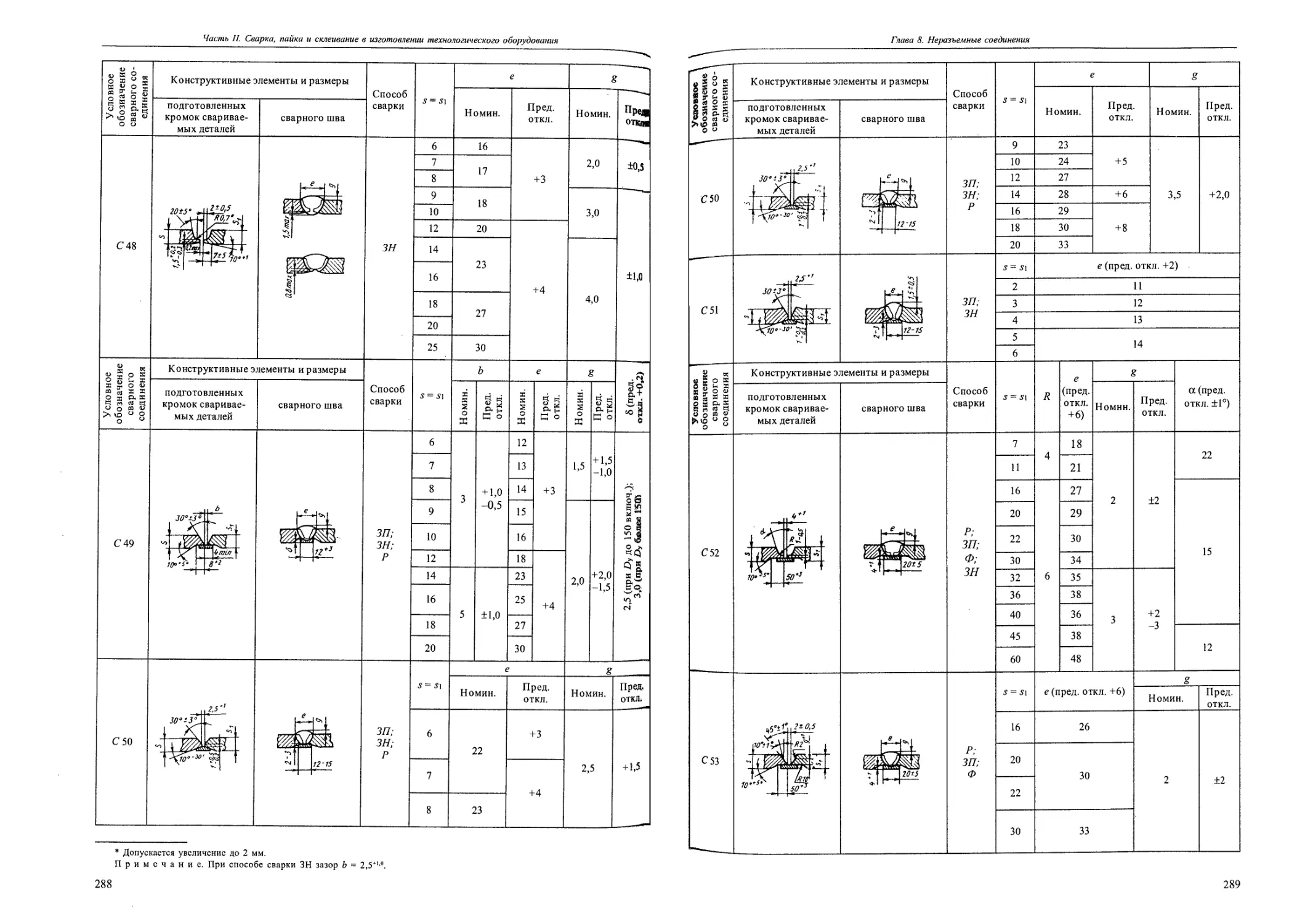

8.1.5. Конструктивные элементы подготовленных кромок свариваемых соединений из двухслойной коррозионностойкой стали (ГОСТ 16098—80).....................................273

8.1.6. Конструктивные элементы подготовленных кромок сварных соединений стальных трубопроводов (по ГОСТ 16037—80)................................................283

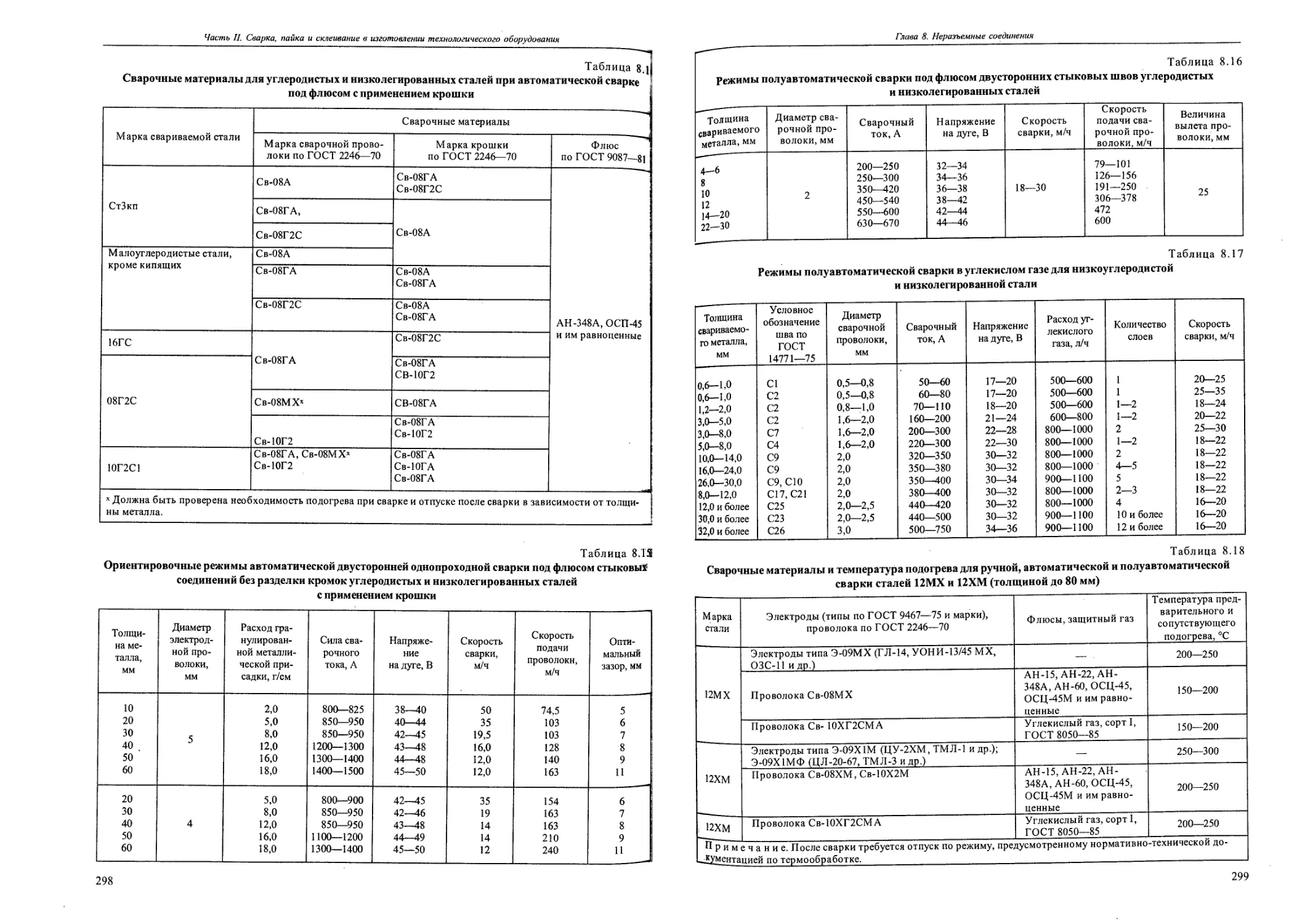

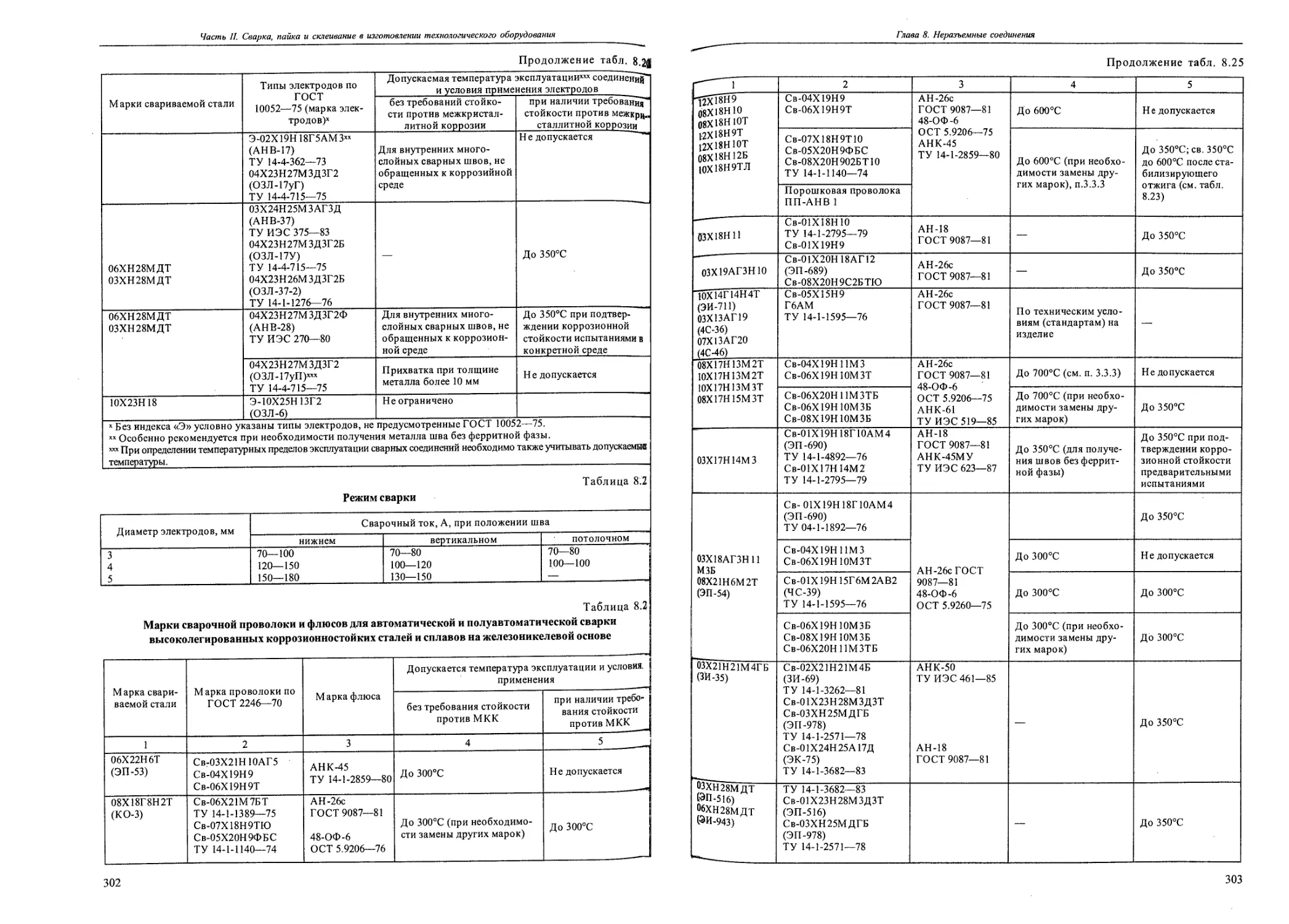

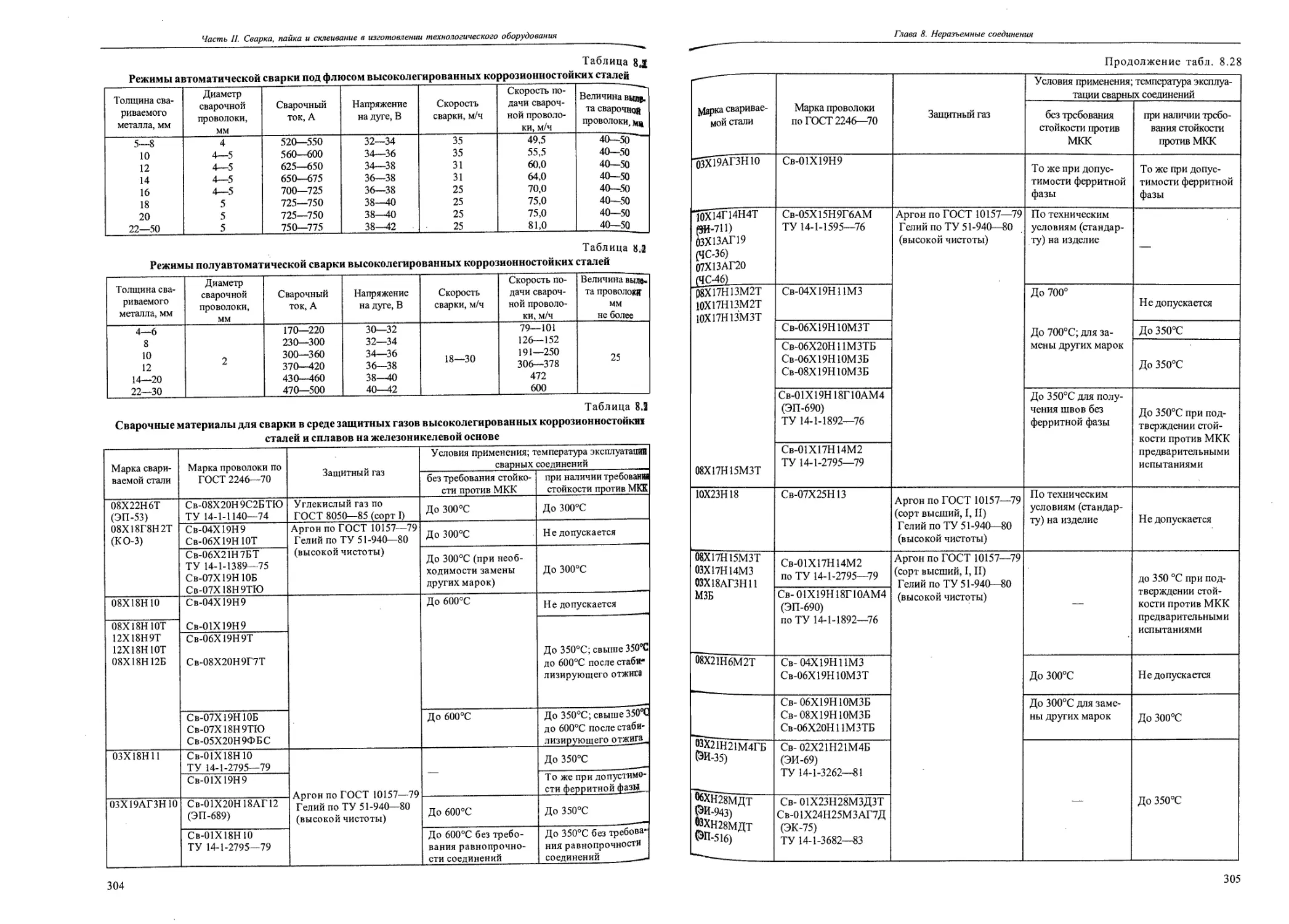

8.1.7. Материалы и режимы сварки.........................................................296

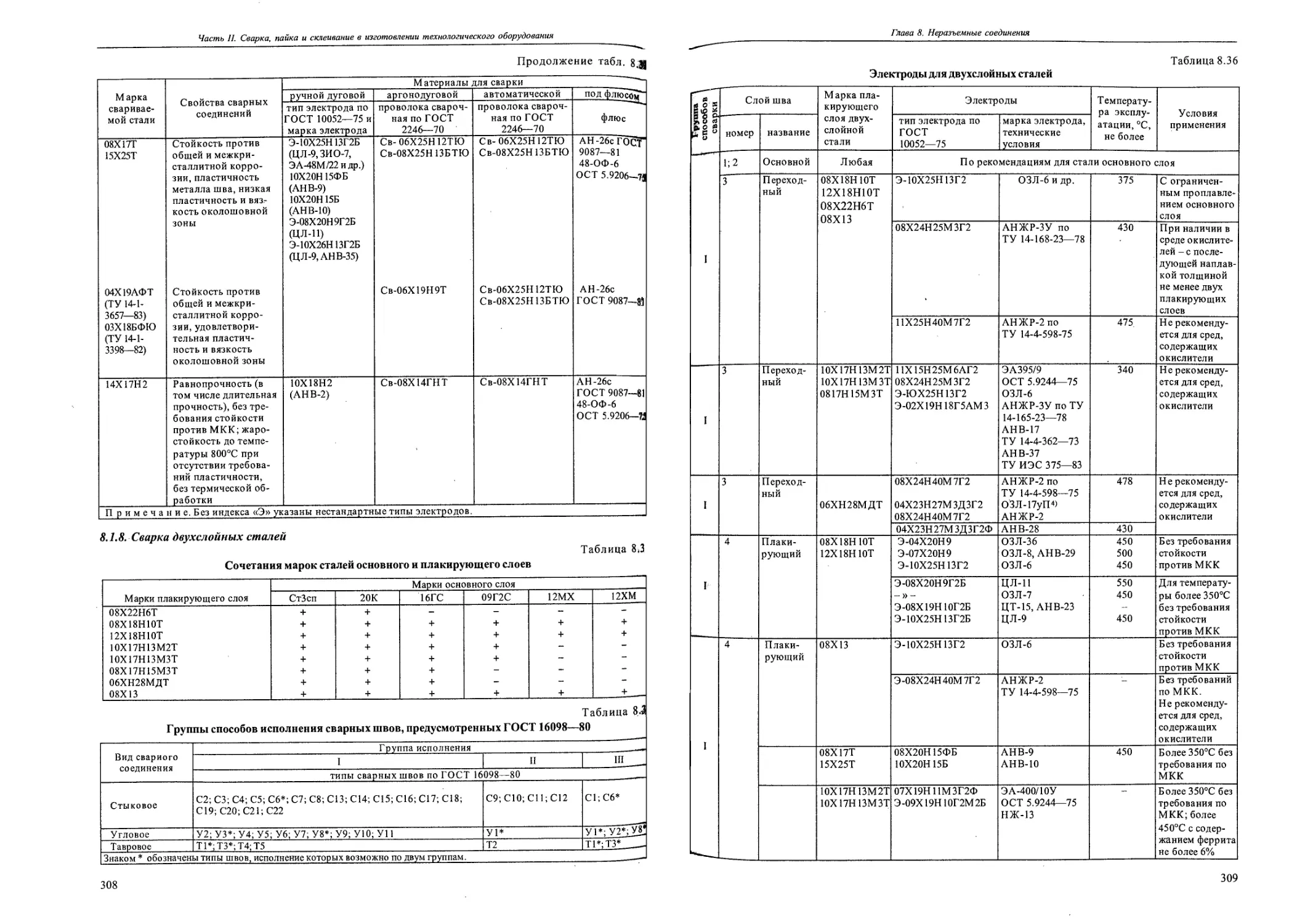

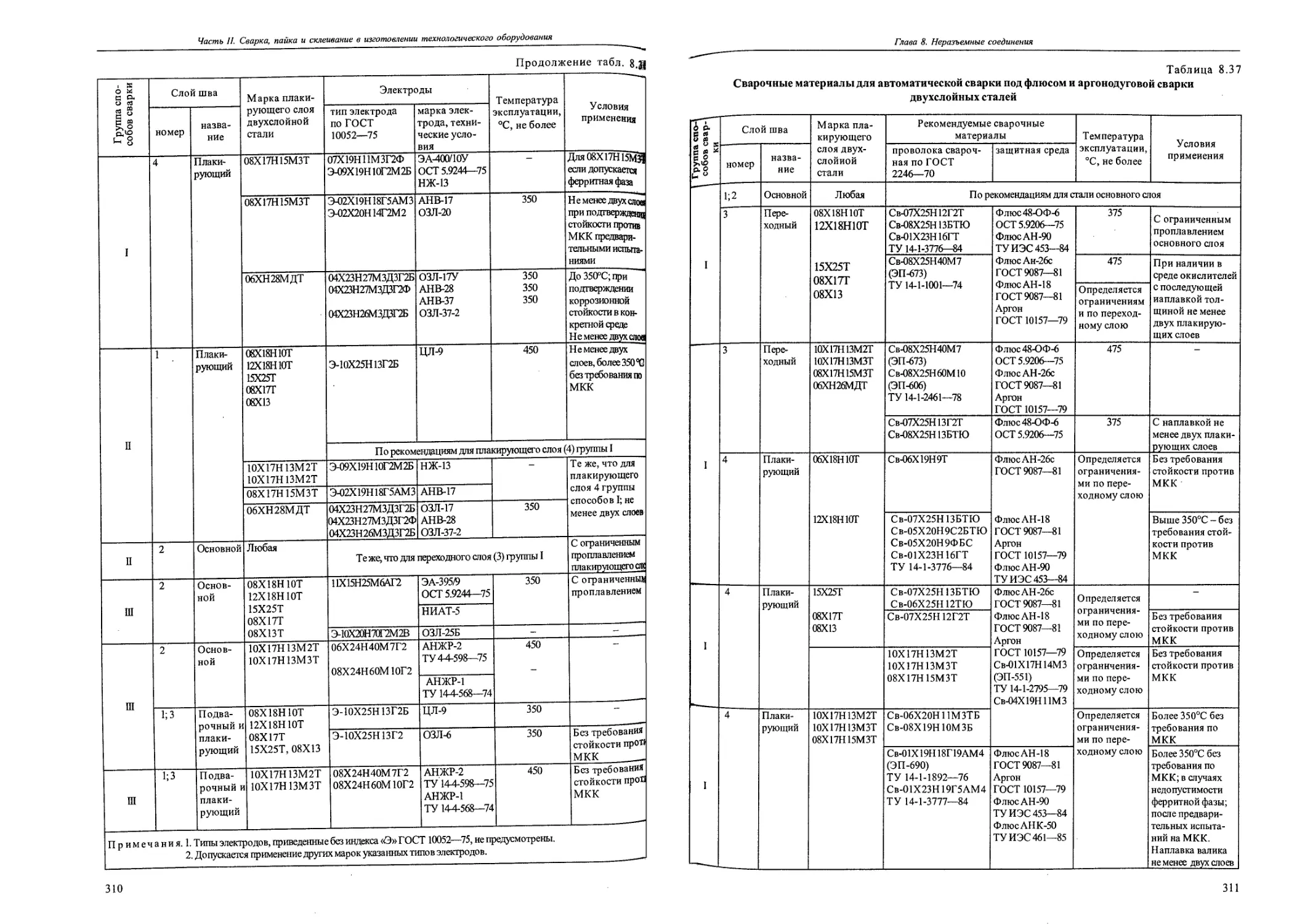

8.1.8. Сварка двухслойных сталей.............................................................

8.1.9. Сварка разнородных сталей.............................................................

8.1.10. Сварка алюминия и его сплавов........................................................

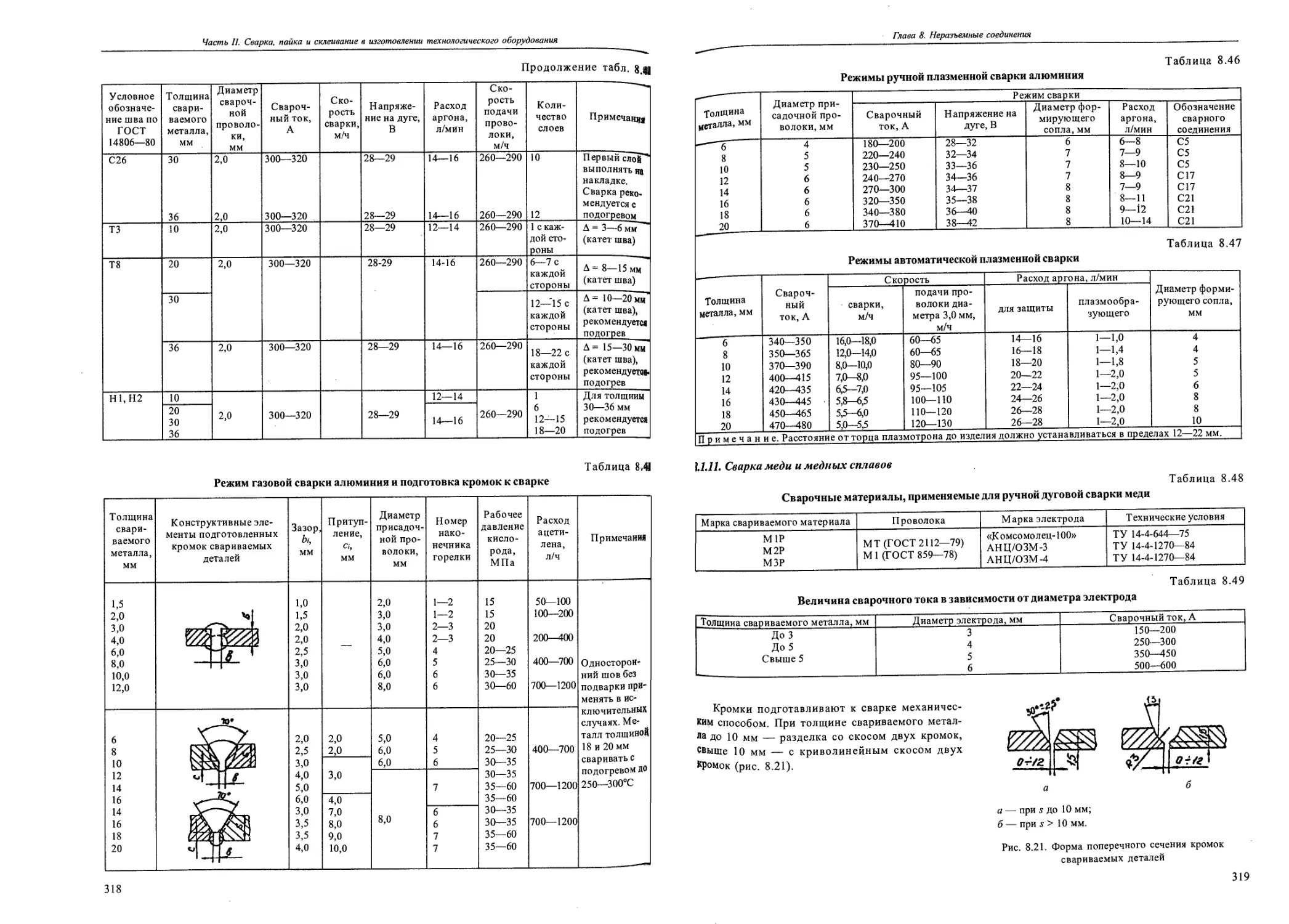

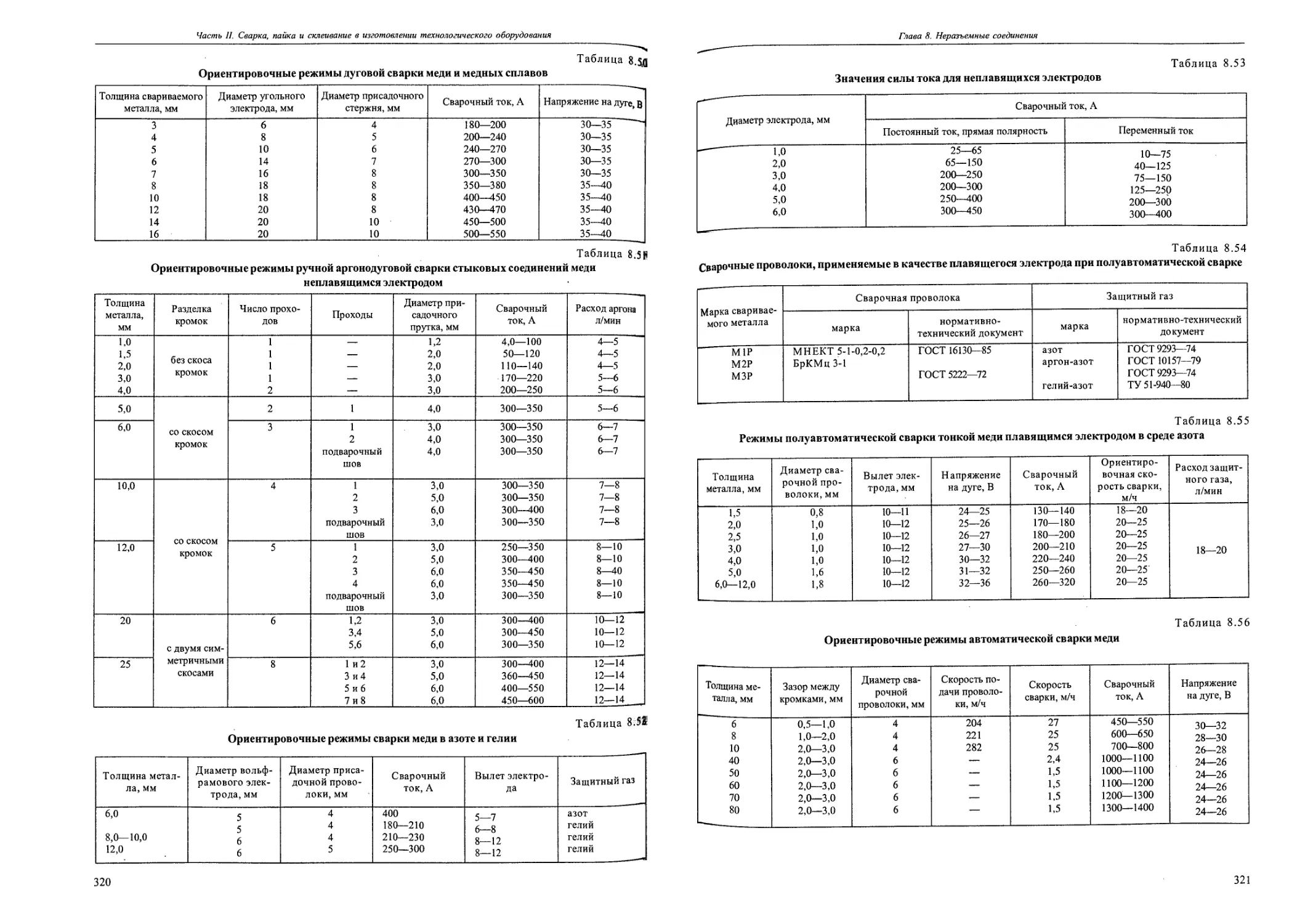

8.1,11. Сварка меди и медных сплавов.........................................................

8.1.12. Газовая сварка латуни............................................................322

847

Оглавление

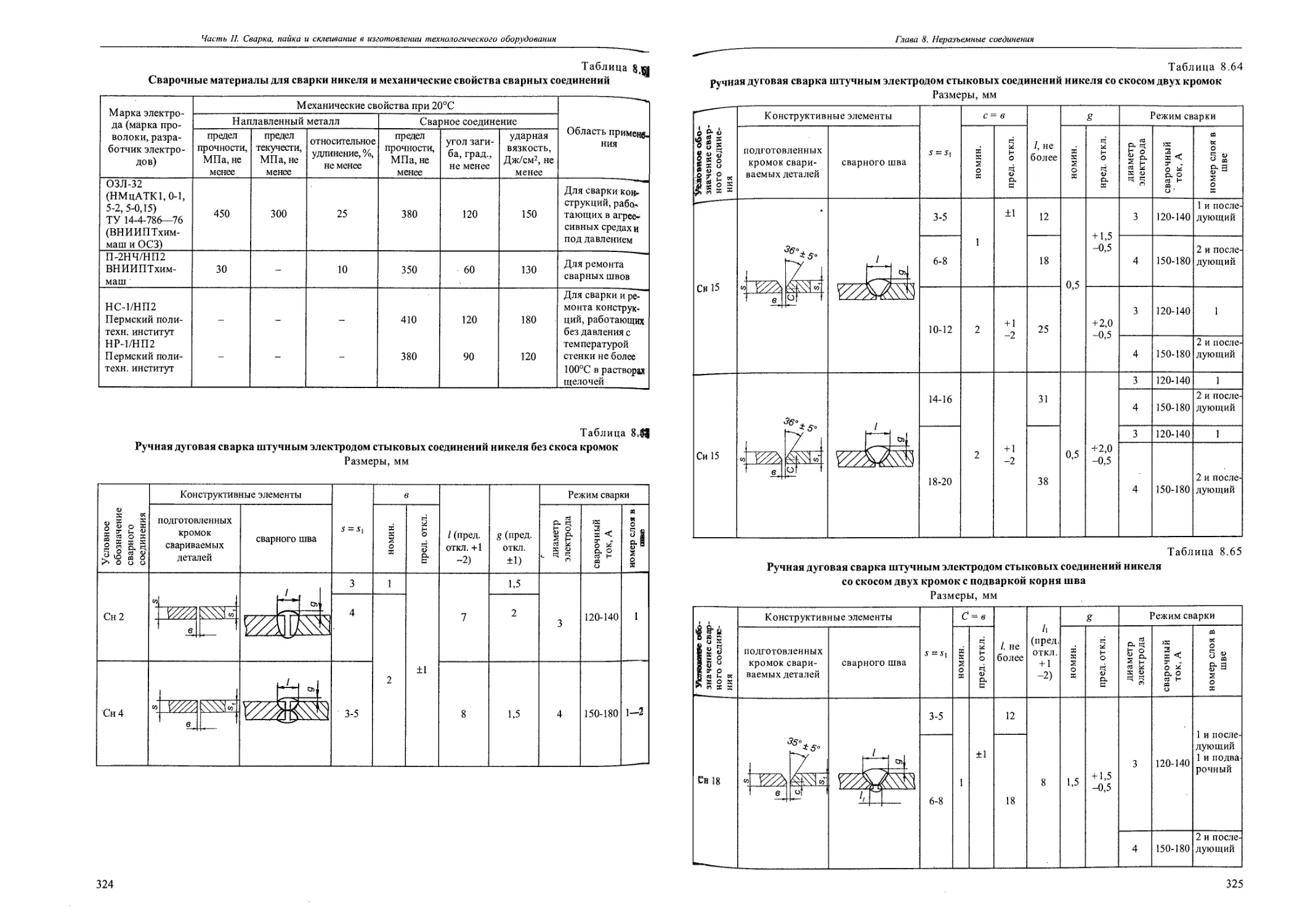

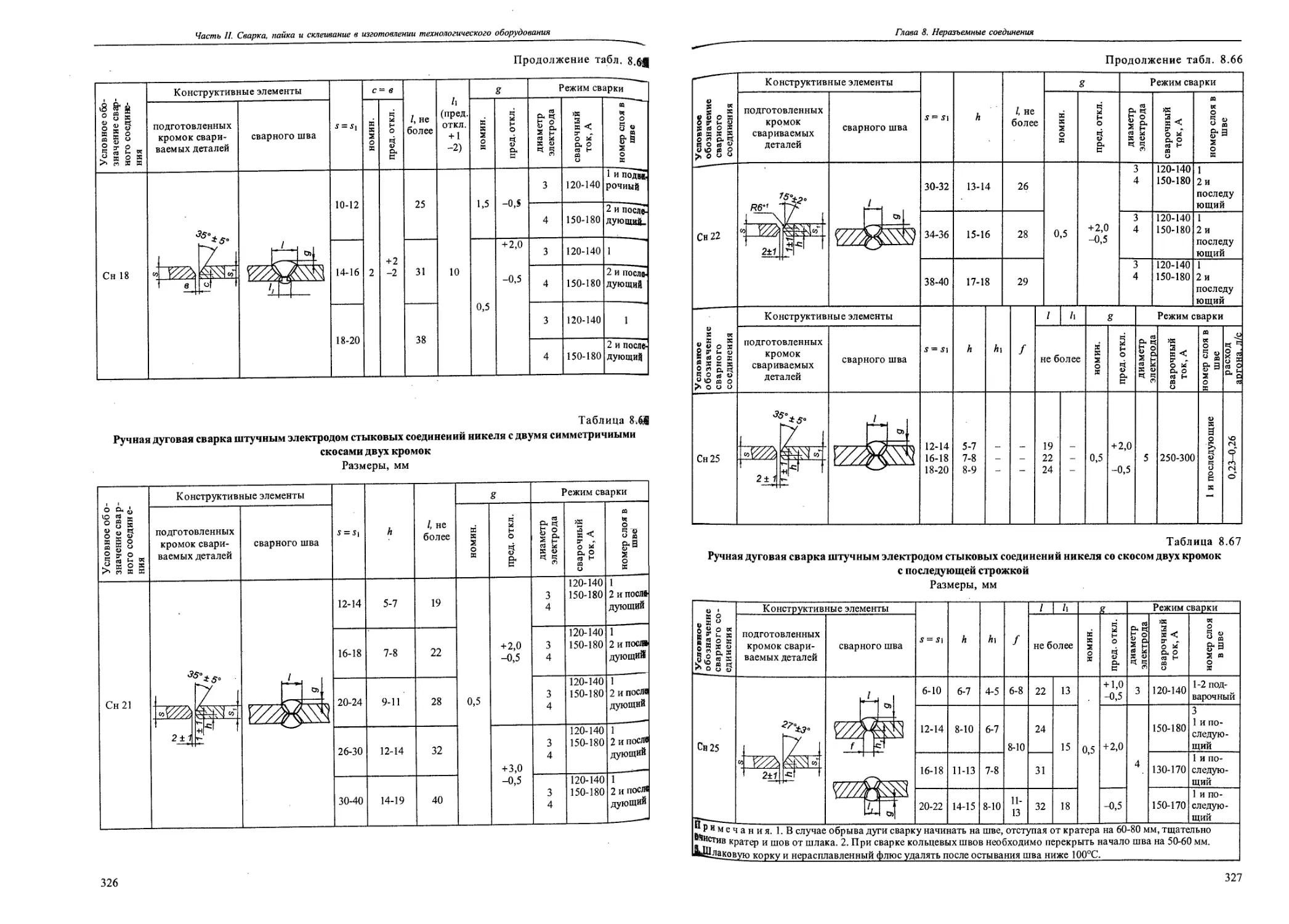

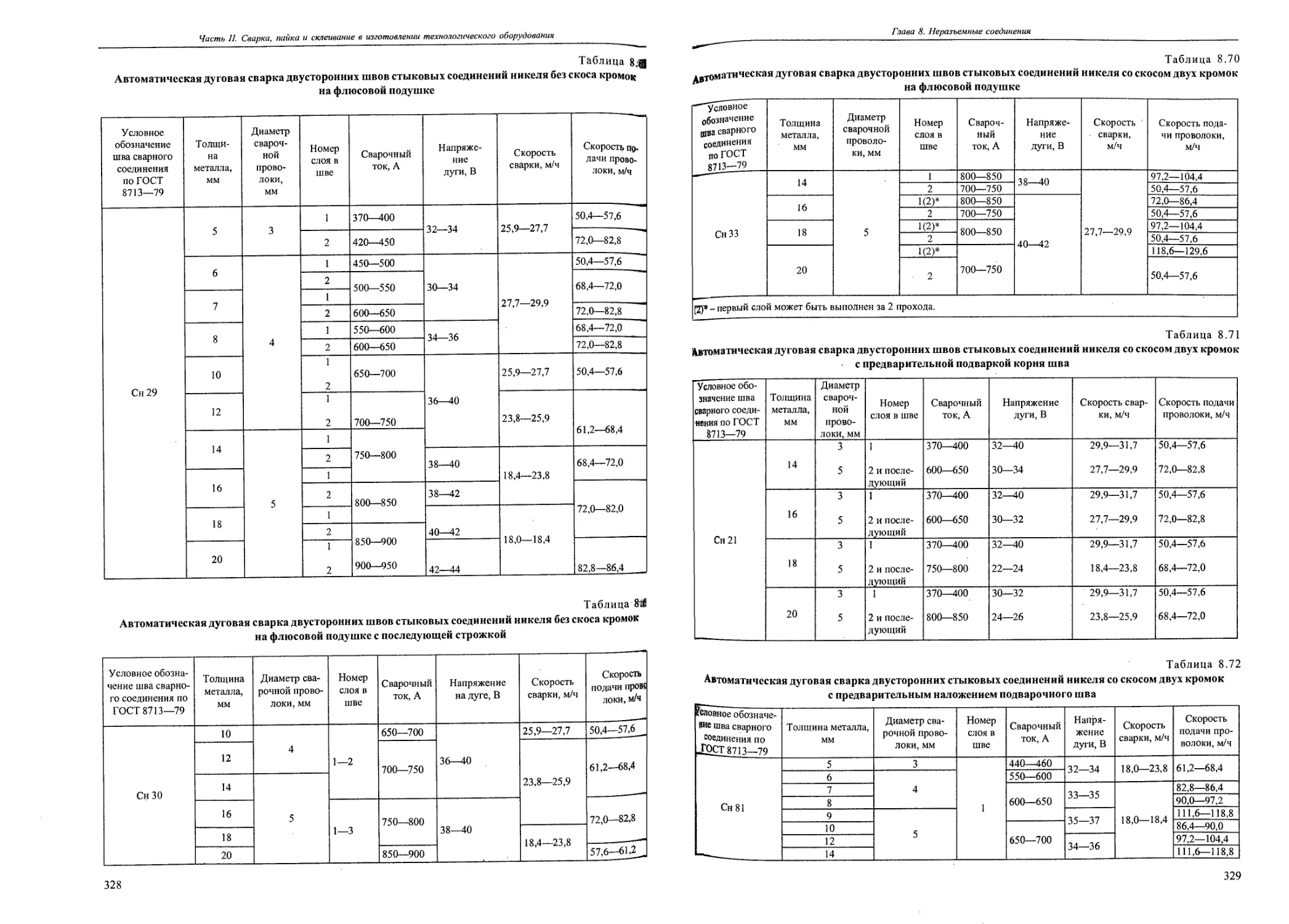

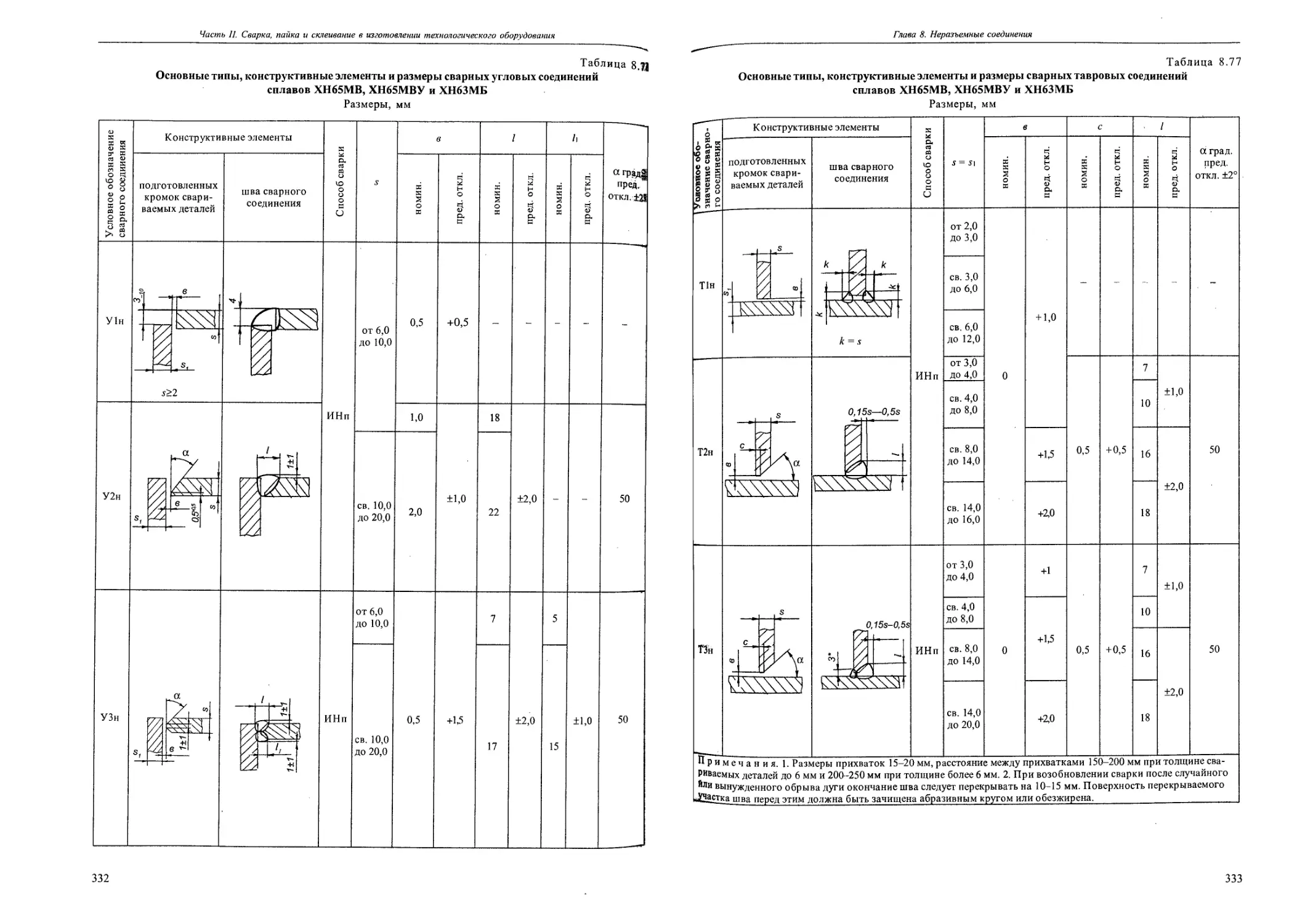

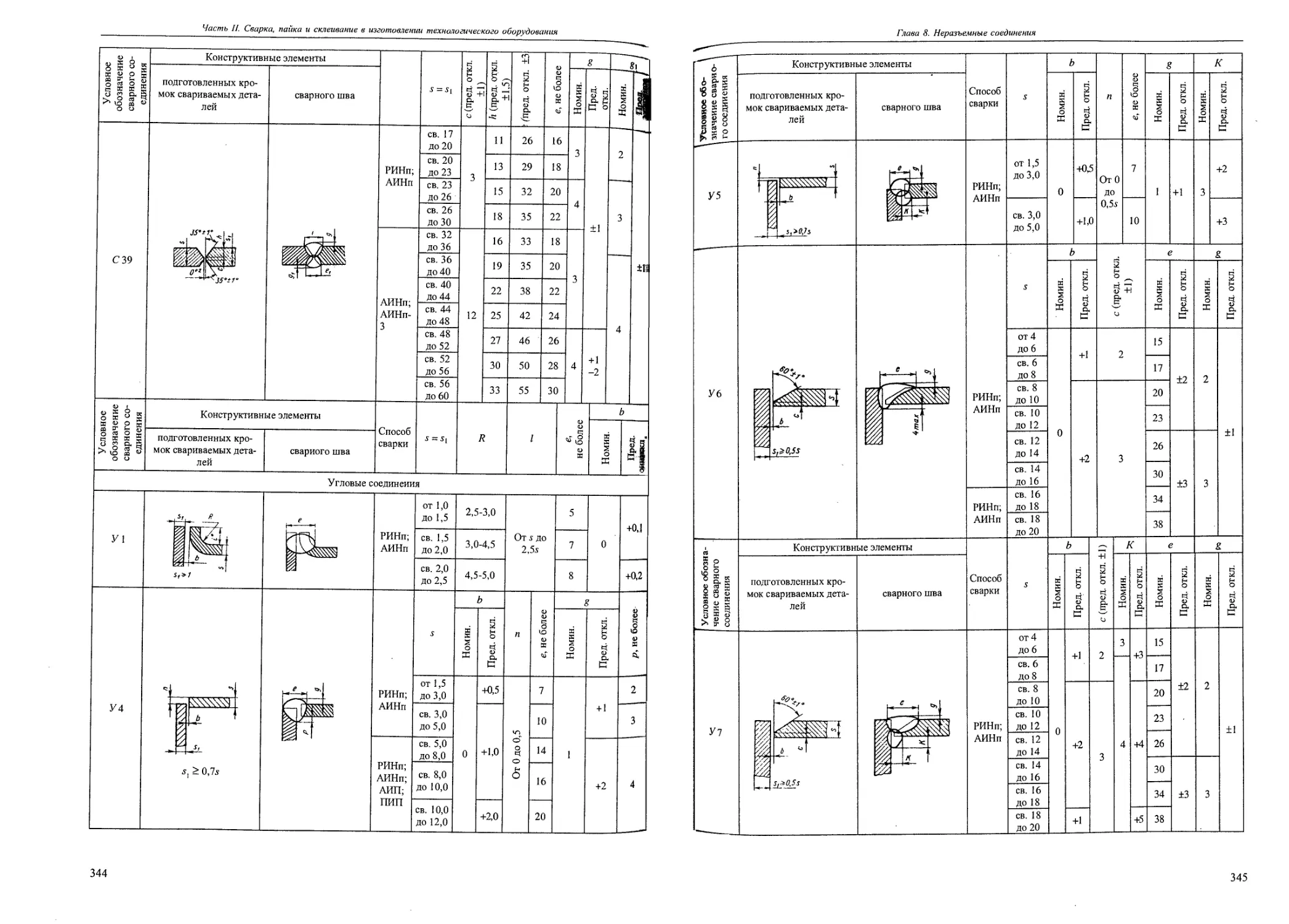

8.1.13. Сварка никеля ...............................................................................323

8.1.14. Сварка титановых сплавов.....................................................................334

8.1.15. Сварные соединения из алюминия и алюминиевых сплавов........................................337

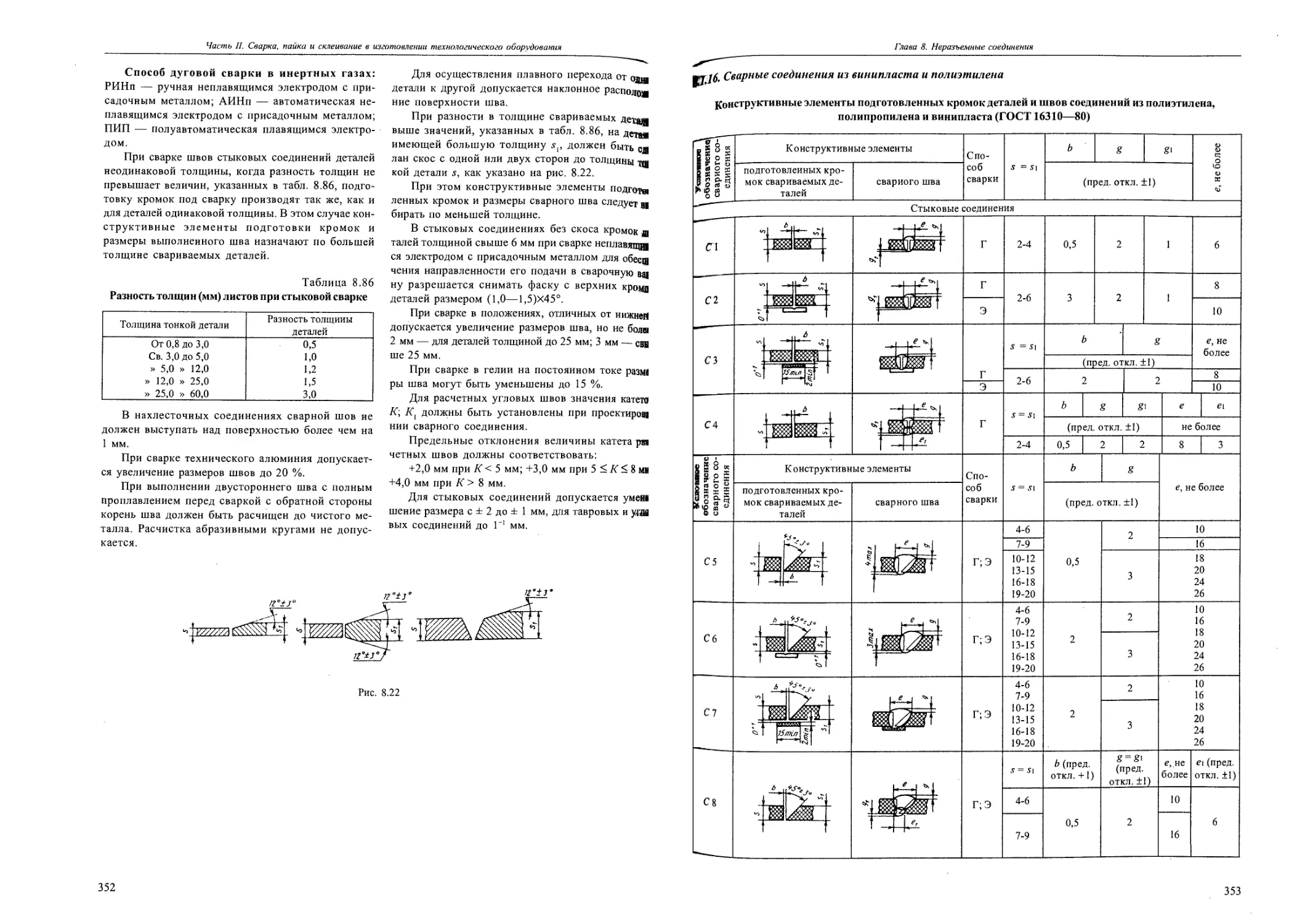

8.1.16. Сварные соединения из винипласта и полиэтилена..............................................353

8.1.17. Расчет прочности сварных соединений..........................................................358

8.2. Паяные соединения.................................................................................360

8.2.1. Оловянно-свинцовые припои....................................................................360

8.2.2. Серебряные припои............................................................................362

8.2.3. Медно-цинковые припои........................................................................363

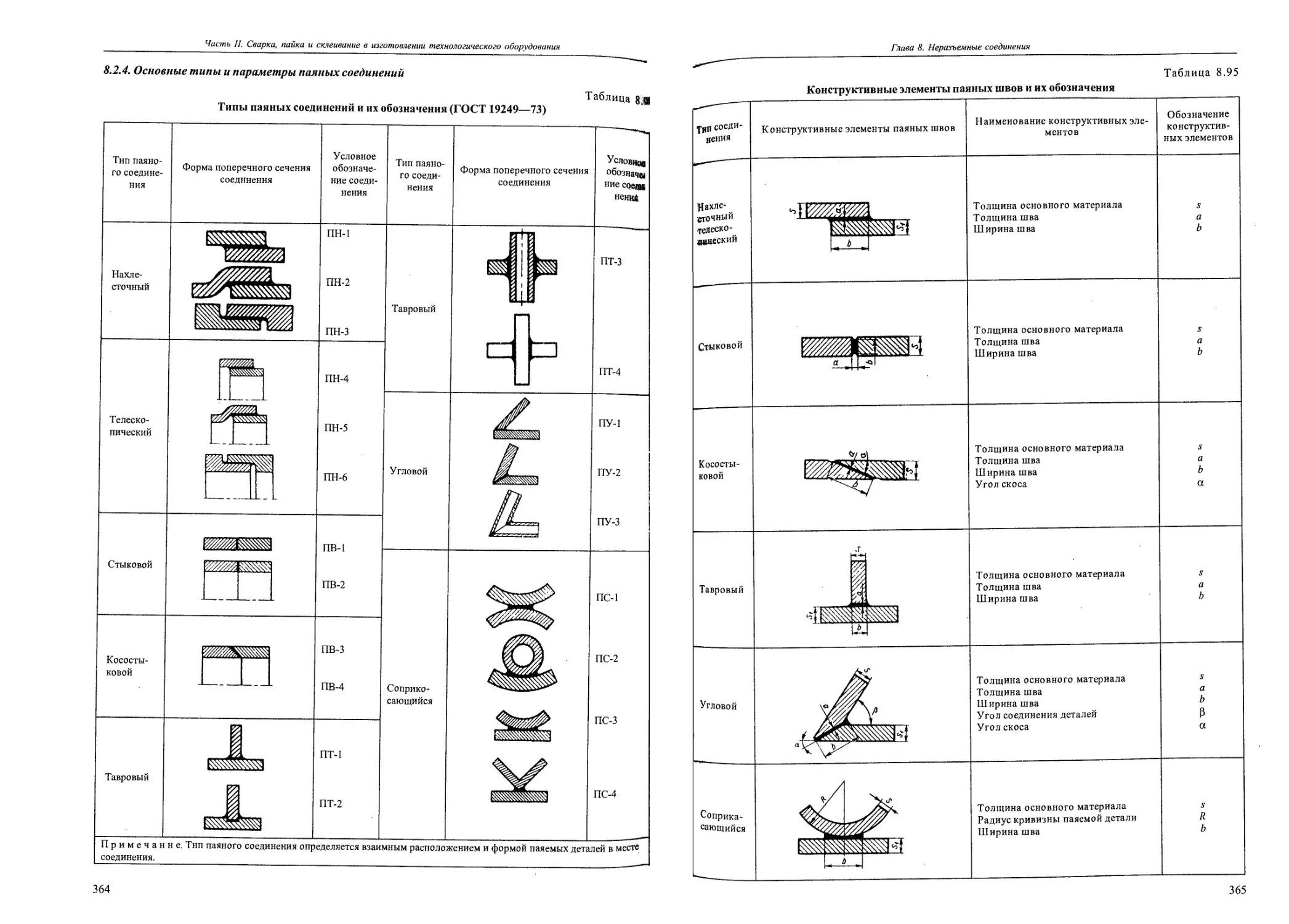

8.2.4. Основные типы и параметры паяных соединений..................................................364

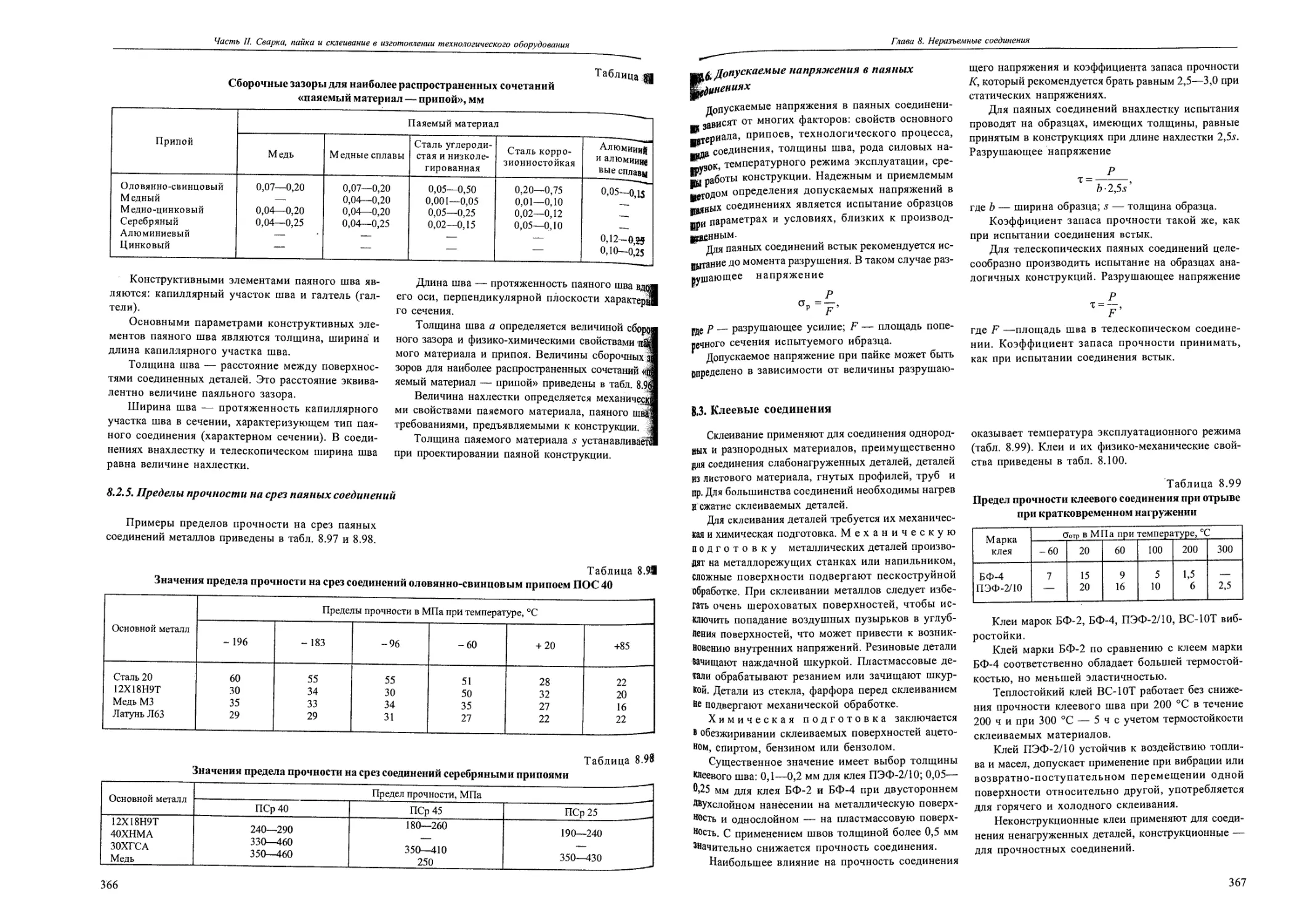

8.2.5. Пределы прочности на срез паяных соединений..................................................366

8.2.6. Допускаемые напряжения в паяных соединениях..................................................367

8.3. Клеевые соединения ...............................................................................367

8.3.1. Конструктивные элементы склеиваемых деталей..................................................368

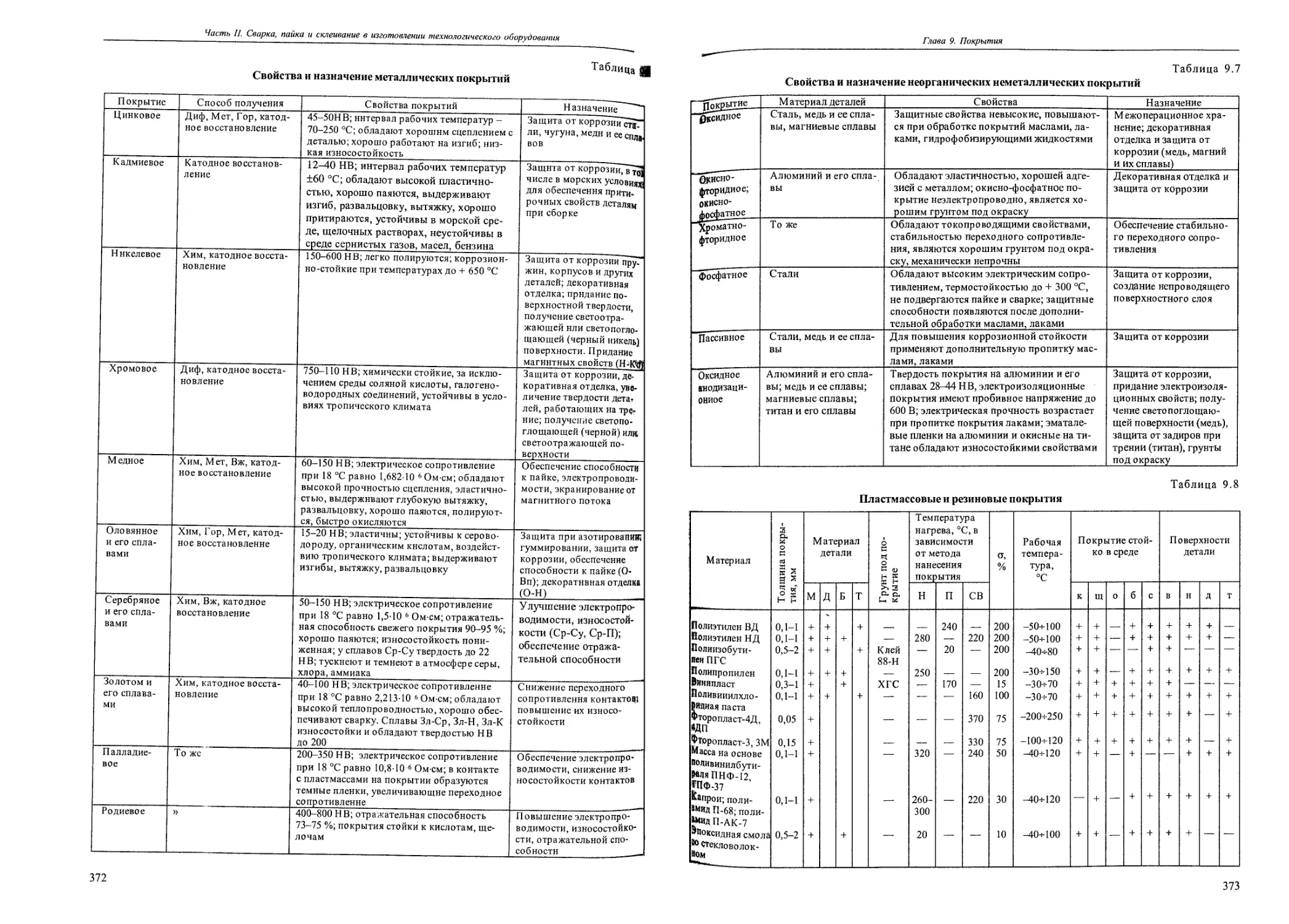

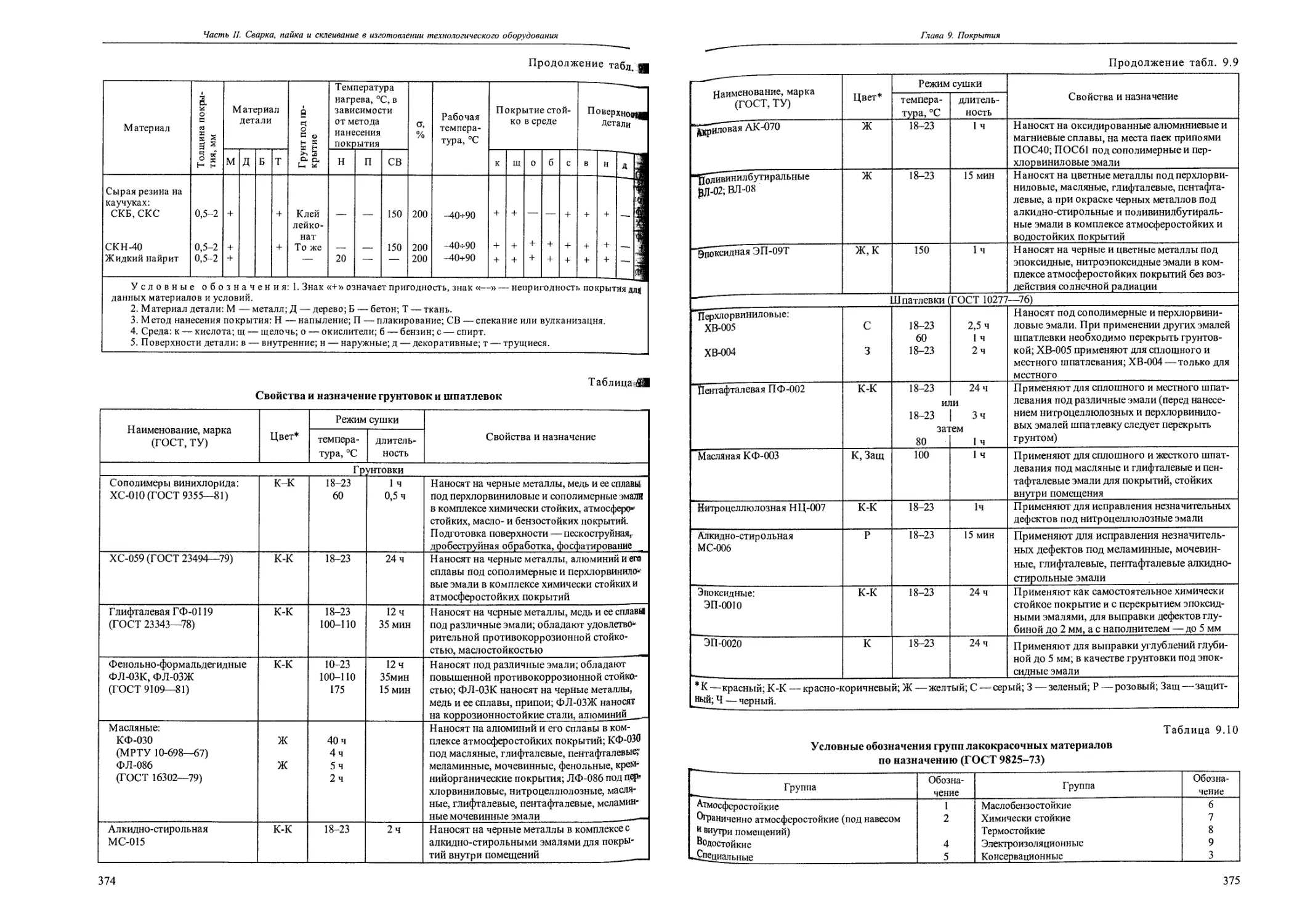

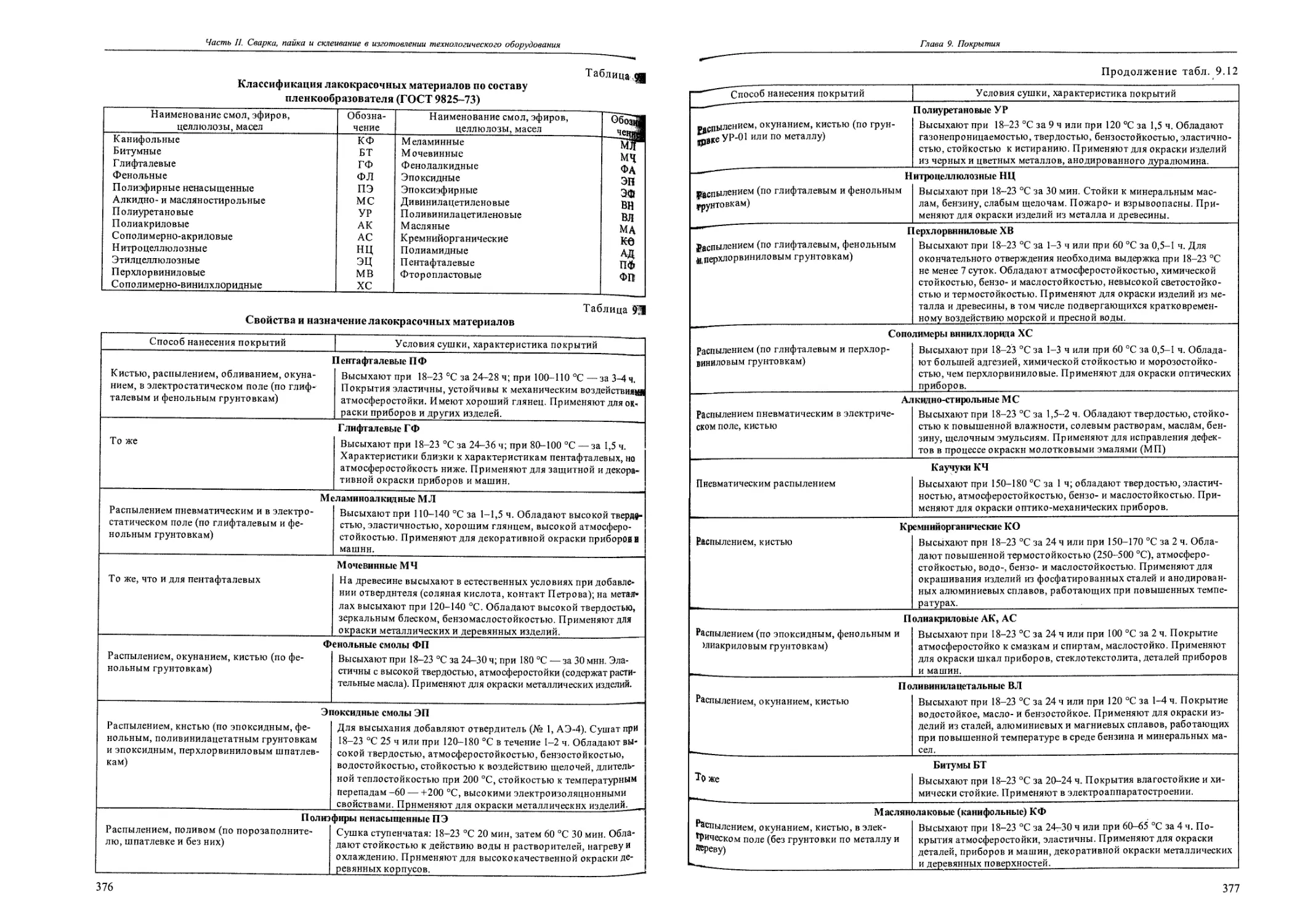

Глава 9. Покрытия .........................................................................................370

9.1. Клеи и другие вспомогательные материалы...........................................................378

9.2. Кислотоупорные замазки, цементы и герметики.......................................................381

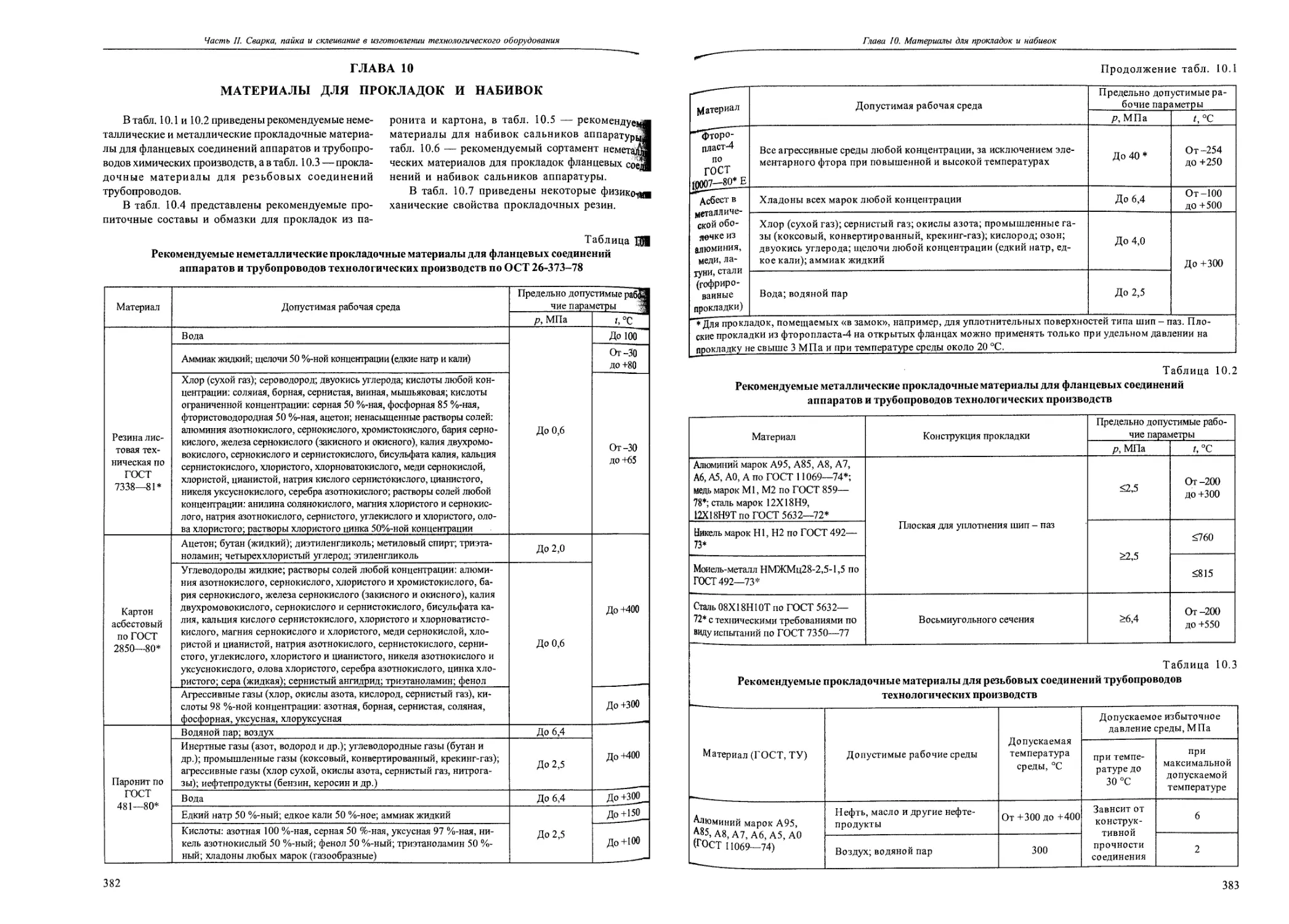

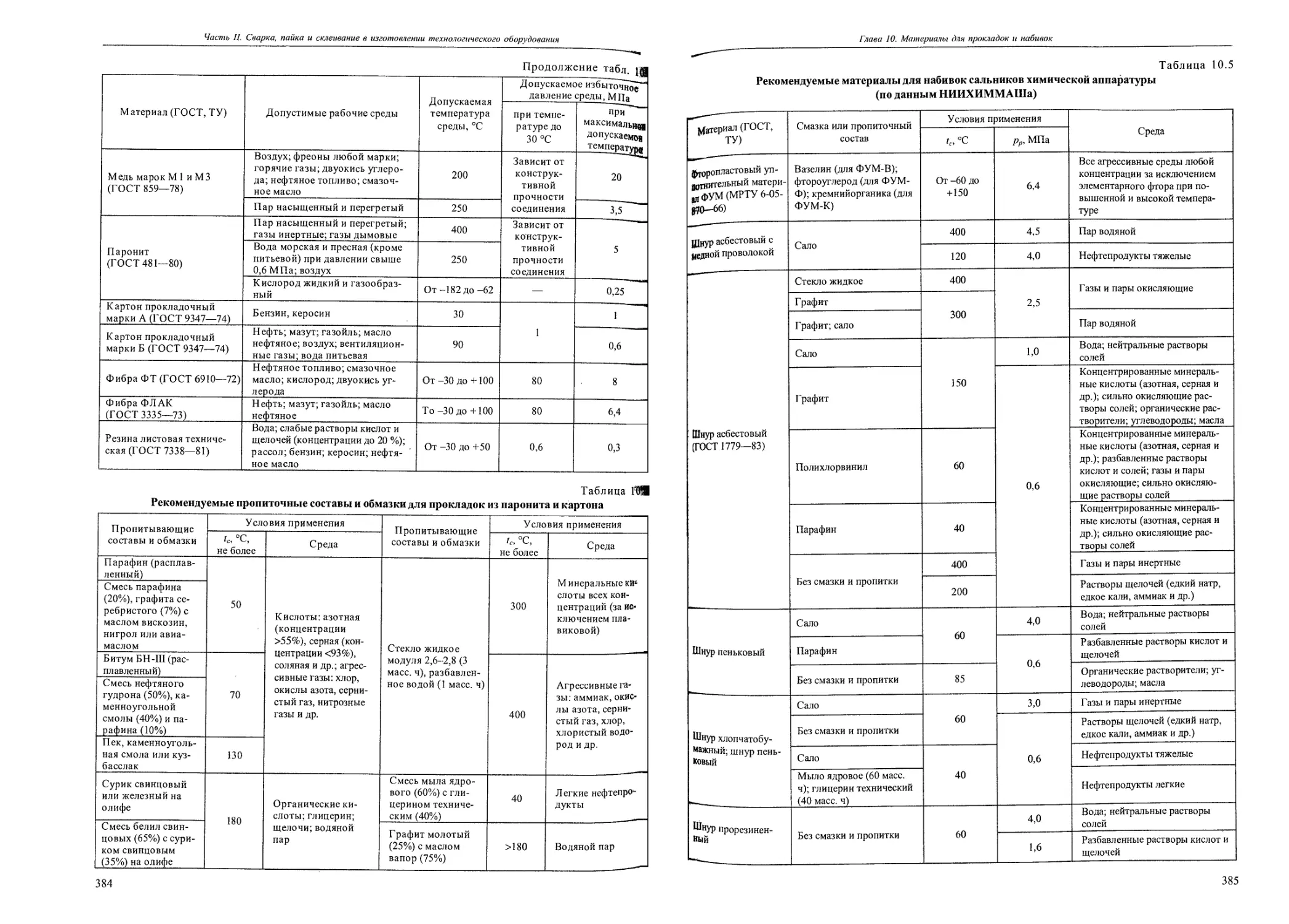

Глава 10. Материалы для прокладок и набивок.................................................................382

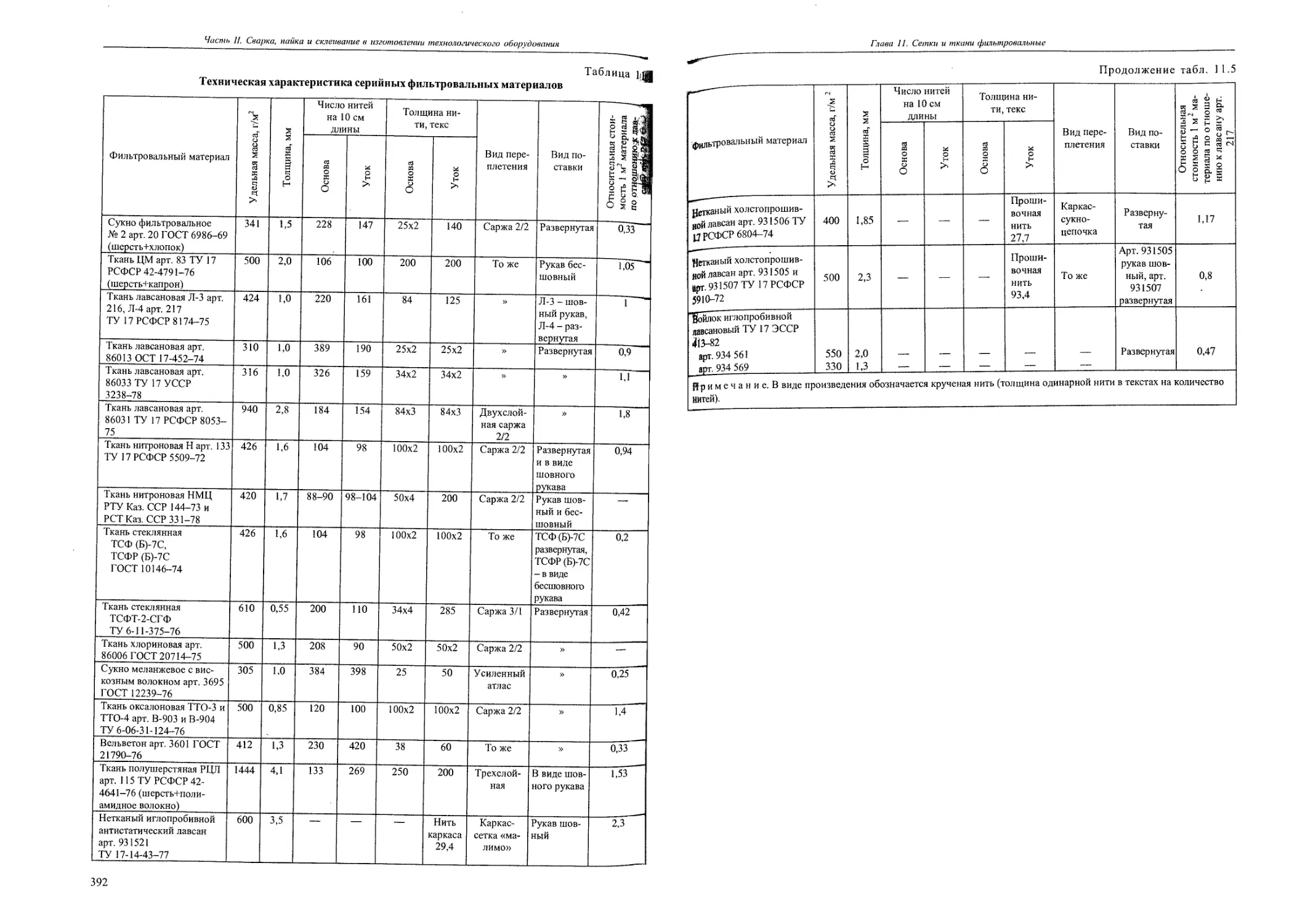

Глава 11. Сетки и ткани фильтровальные......................................................................389

11.1 Сетки проволочные тканые с квадратными ячейками нормальной точности (ГОСТ 6613—86).................389

11.2. Сетки проволочные тканые с квадратными ячейками контрольные и высокой точности (ГОСТ 6613—86).....389

11.3. Ткани фильтровальные.............................................................................390

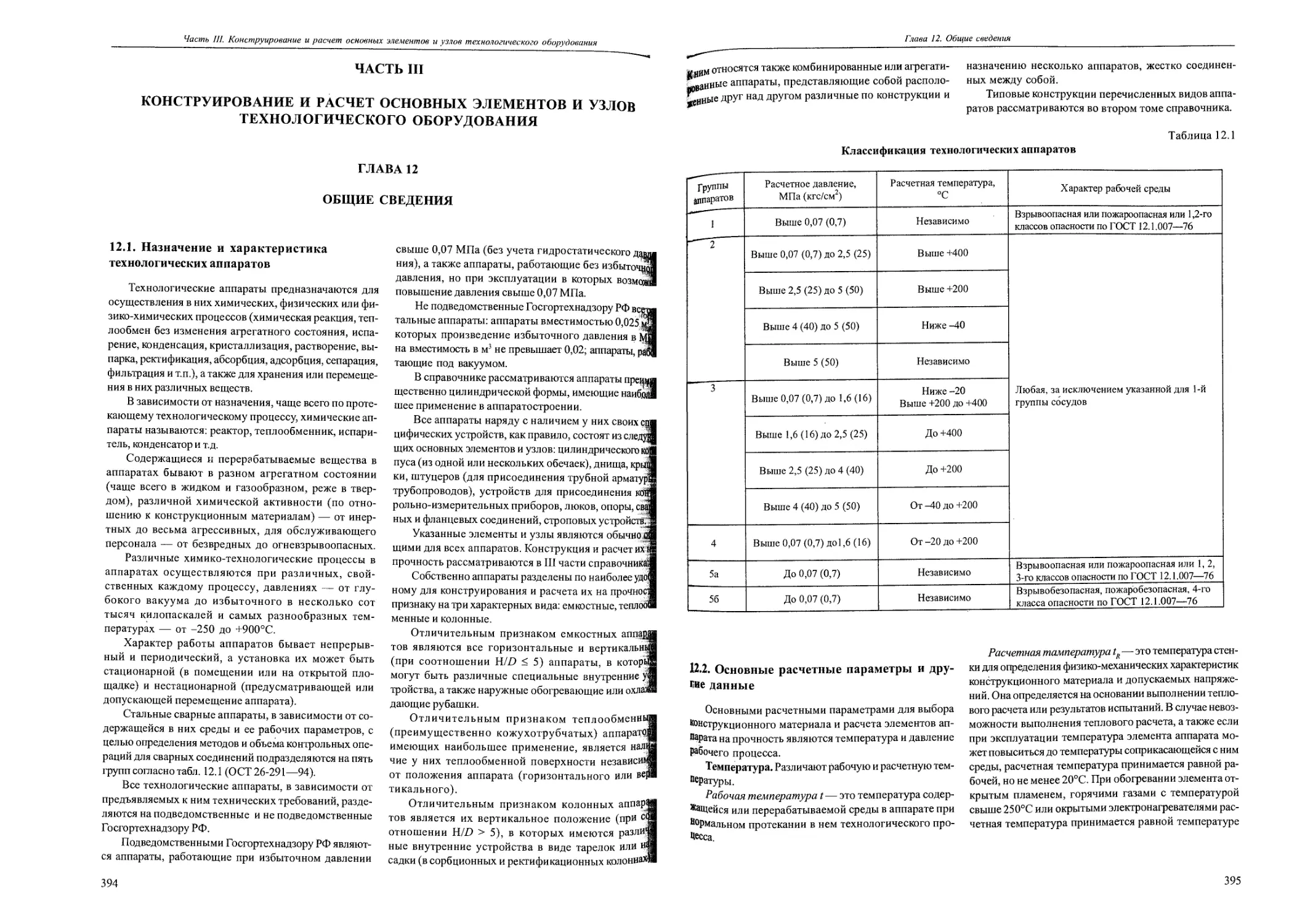

ЧАСТЬ III. КОНСТРУИРОВАНИЕ И РАСЧЕТ ОСНОВНЫХ ЭЛЕМЕНТОВ И УЗЛОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ..................................................................................................394

Глава 12. Общие сведения ................................................................................. 394

12.1. Назначение и характеристика технологических аппаратов............................................394

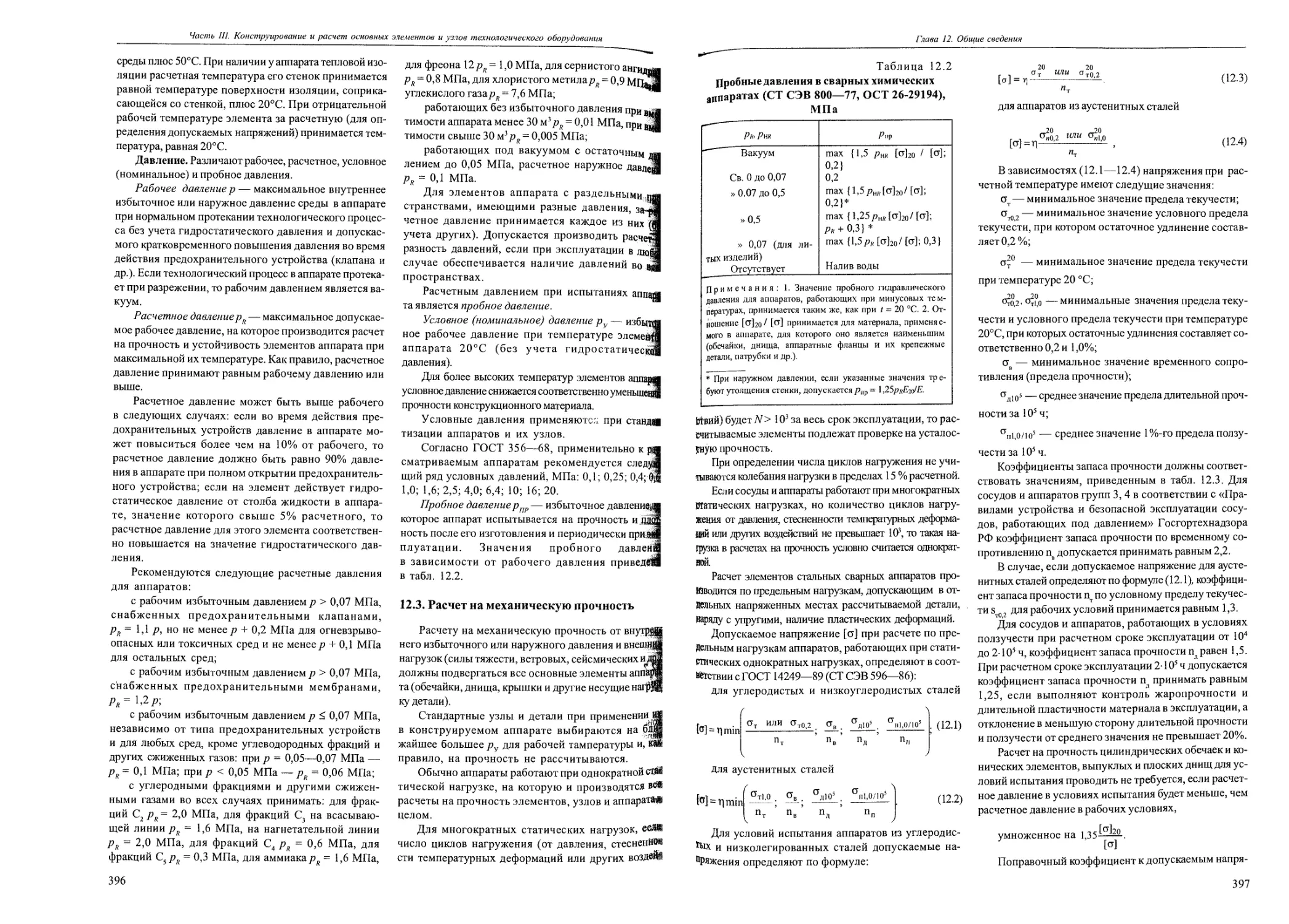

12.2. Основные расчетные параметры и другие данные.....................................................395

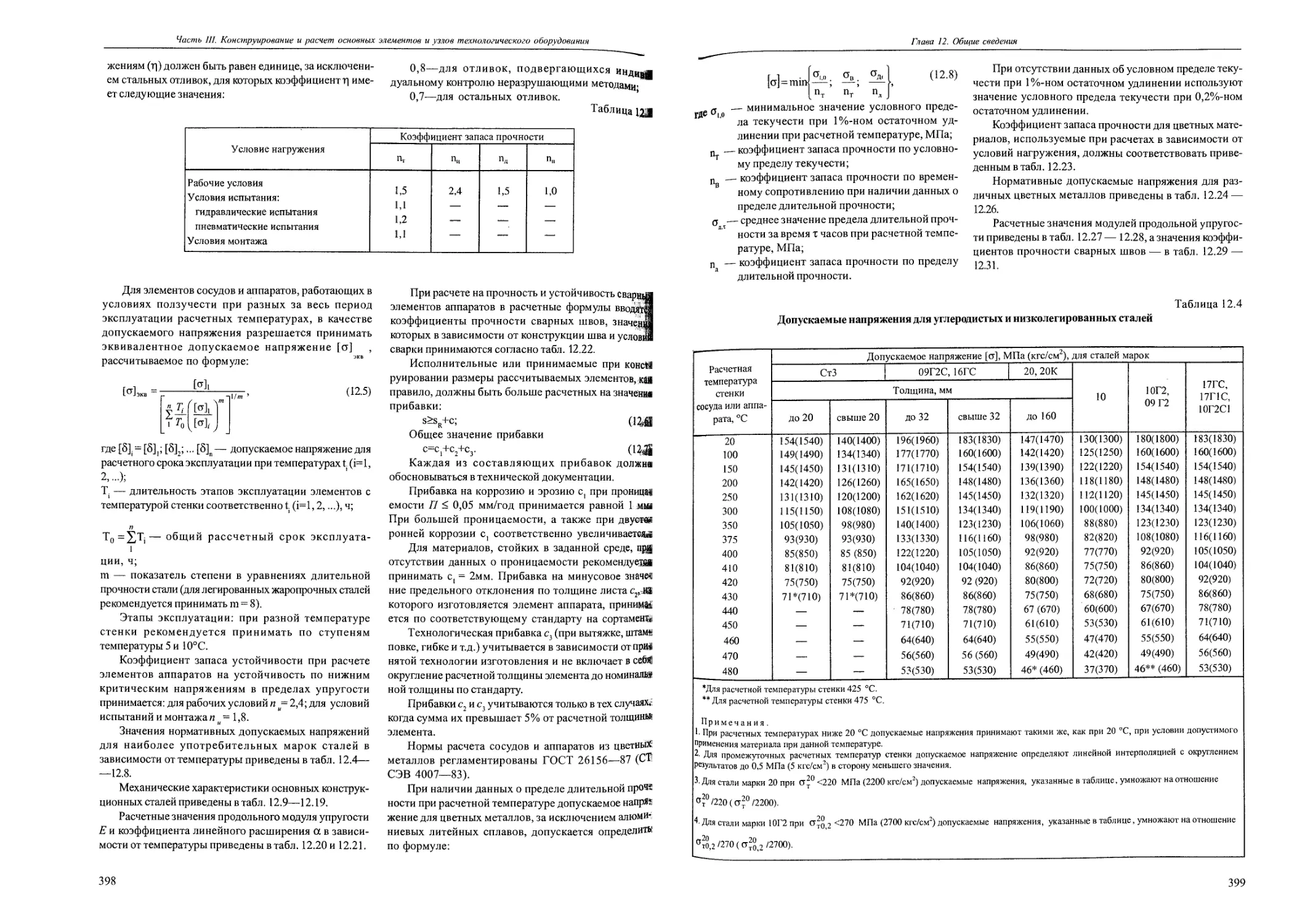

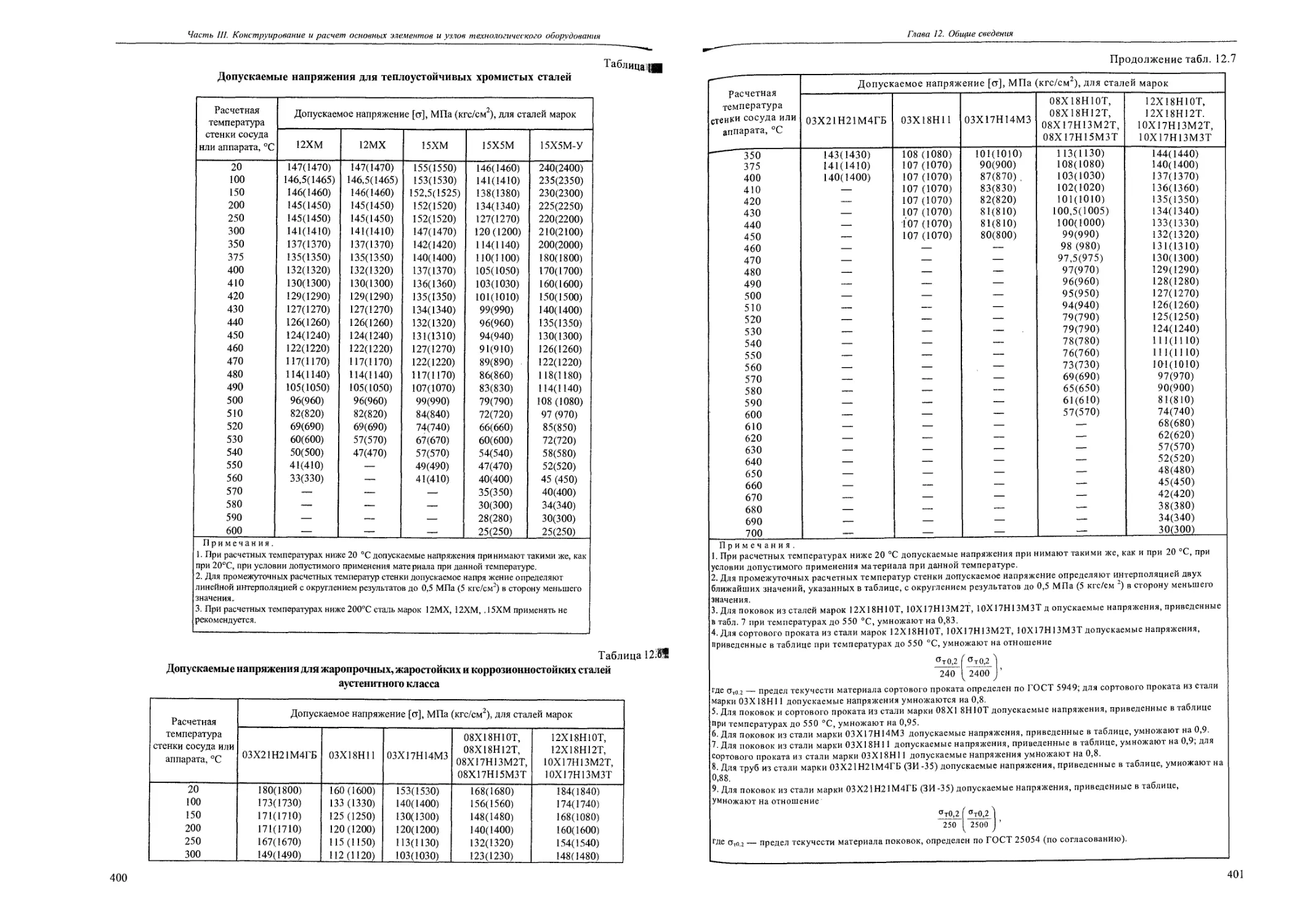

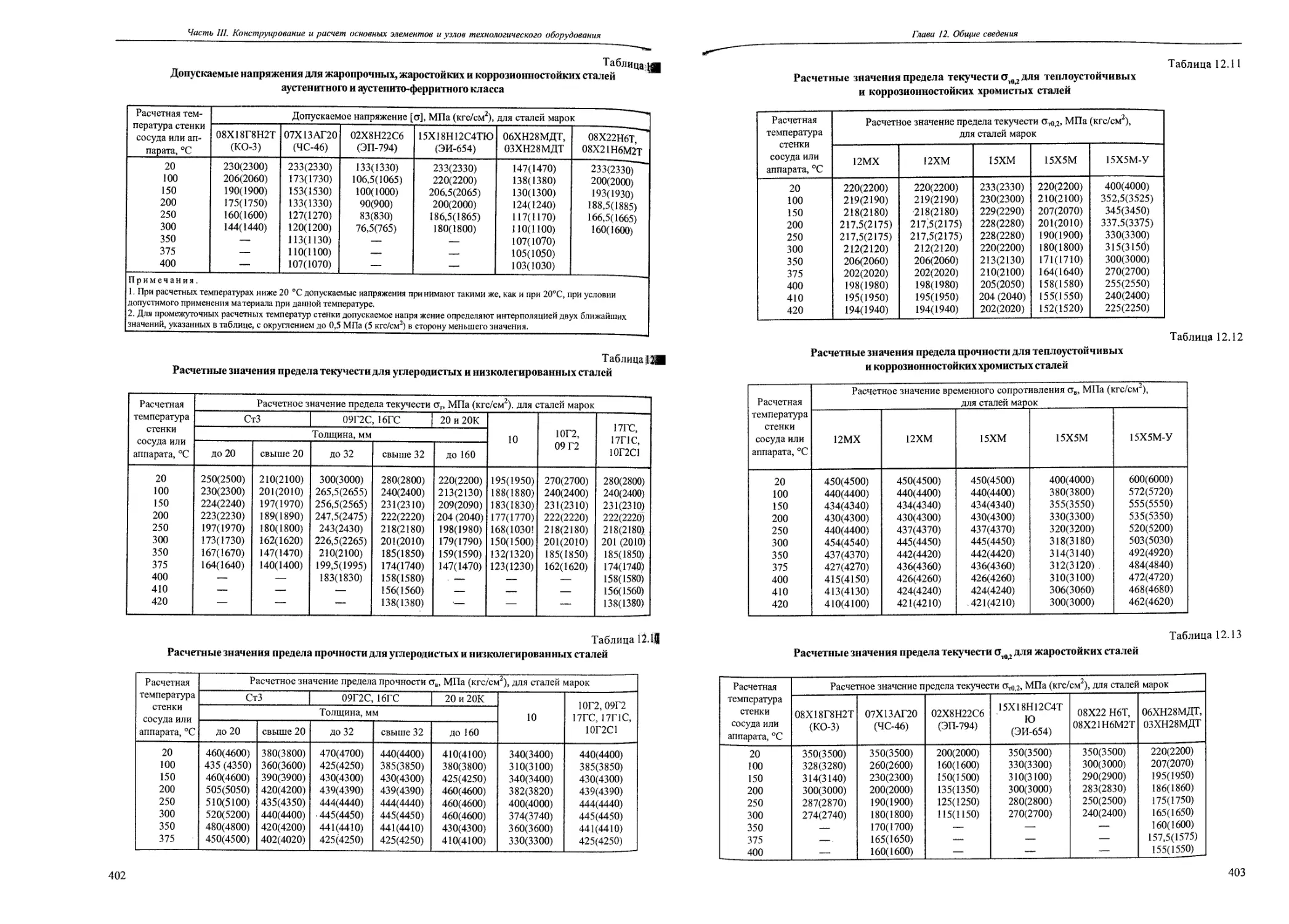

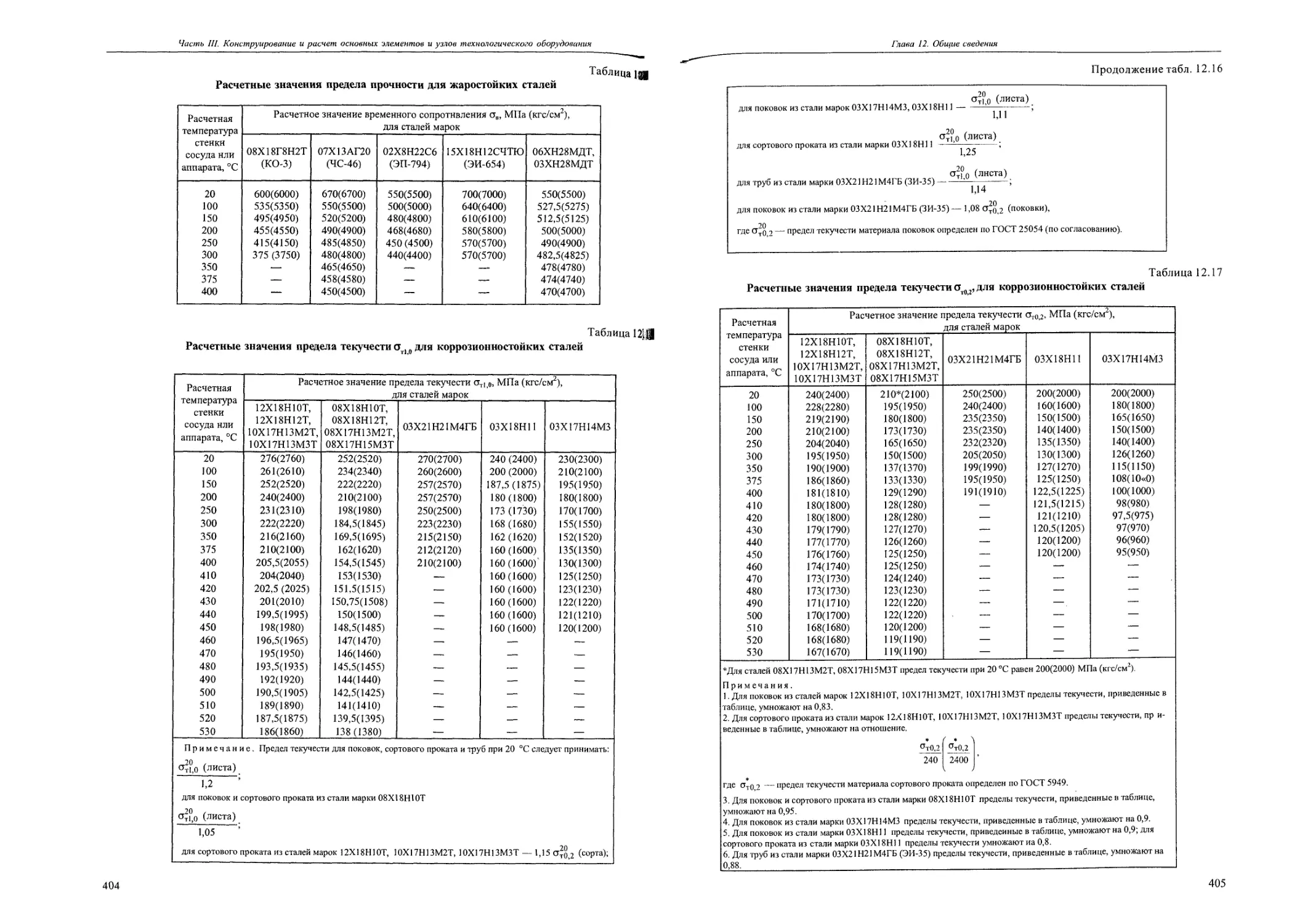

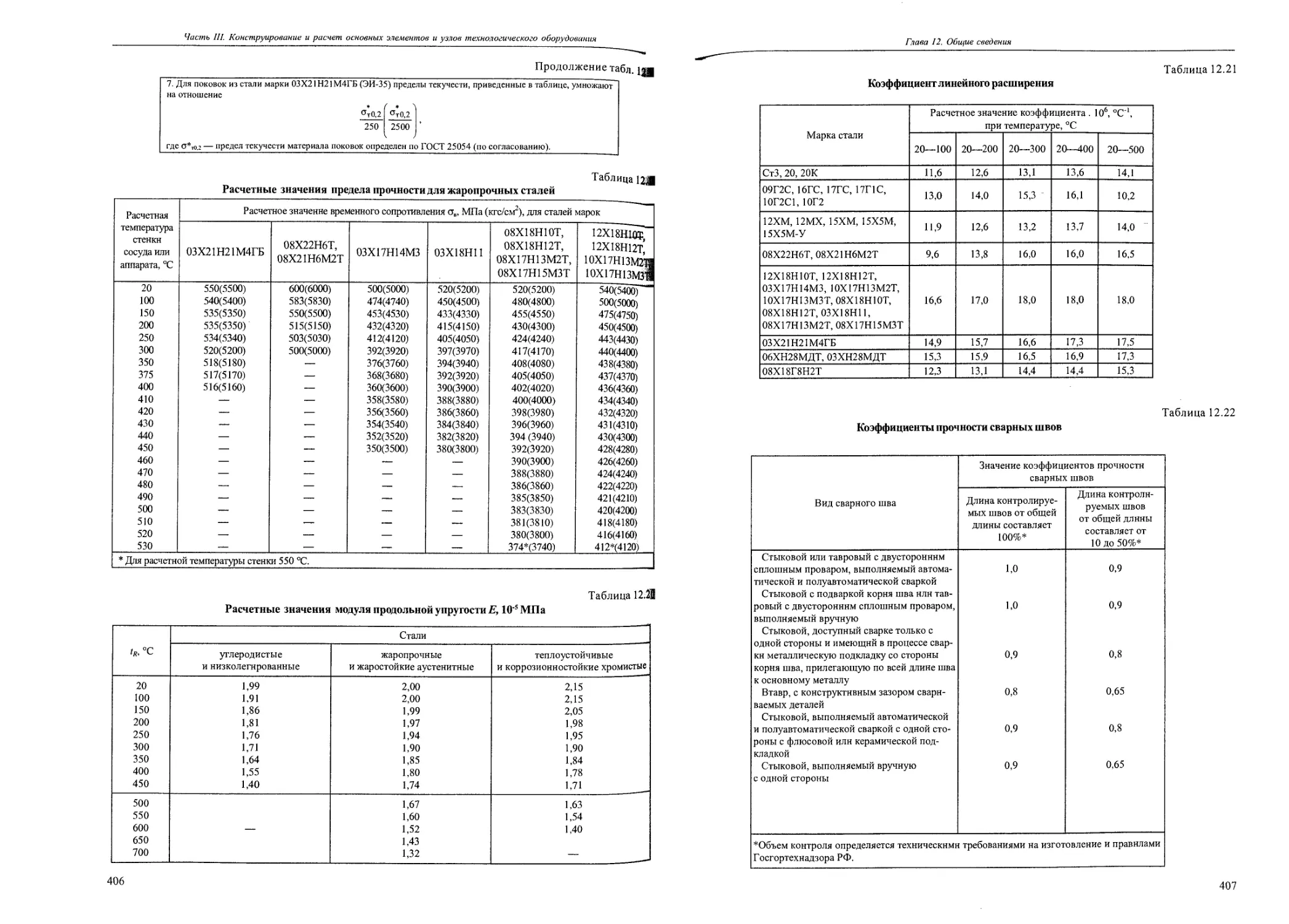

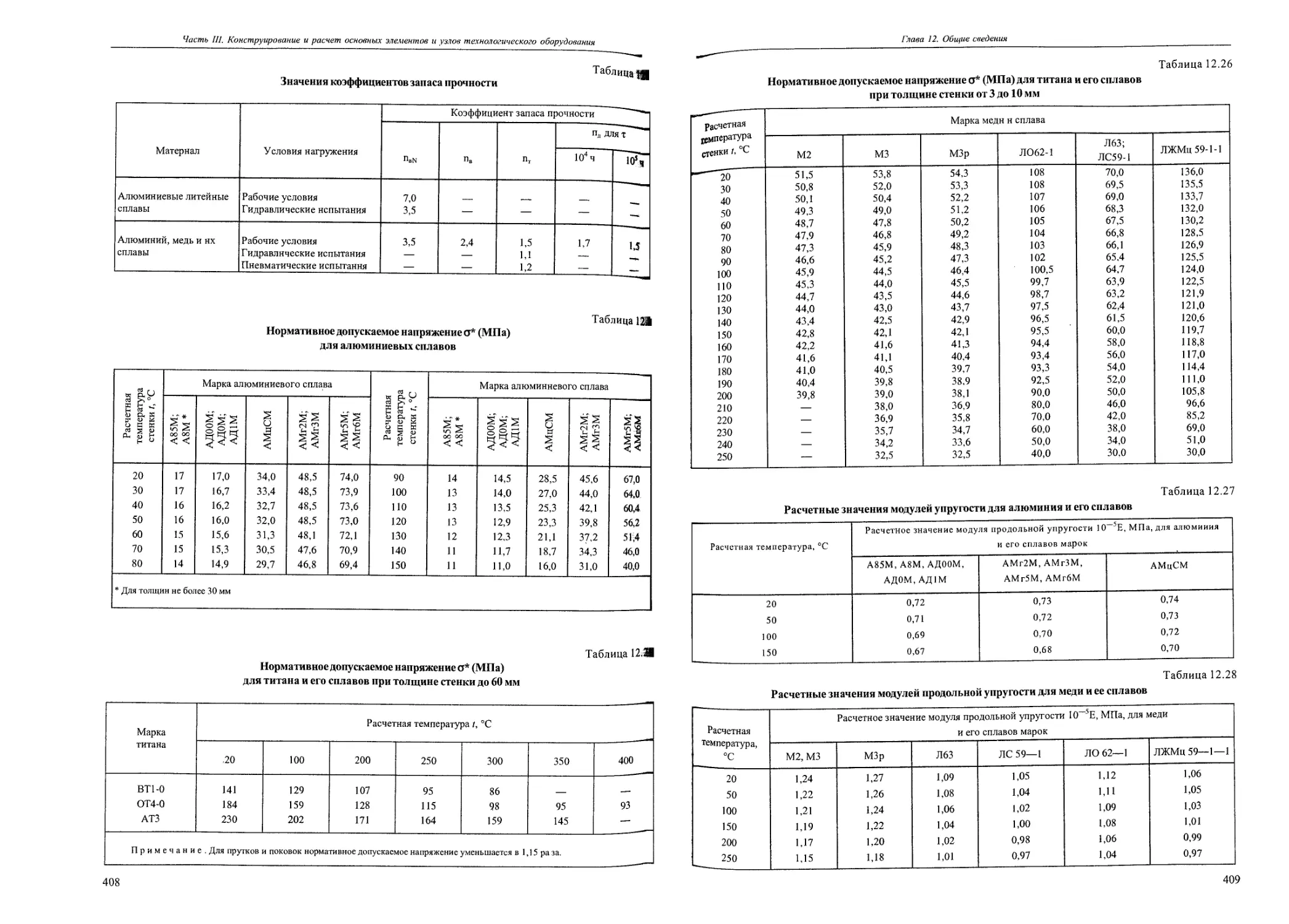

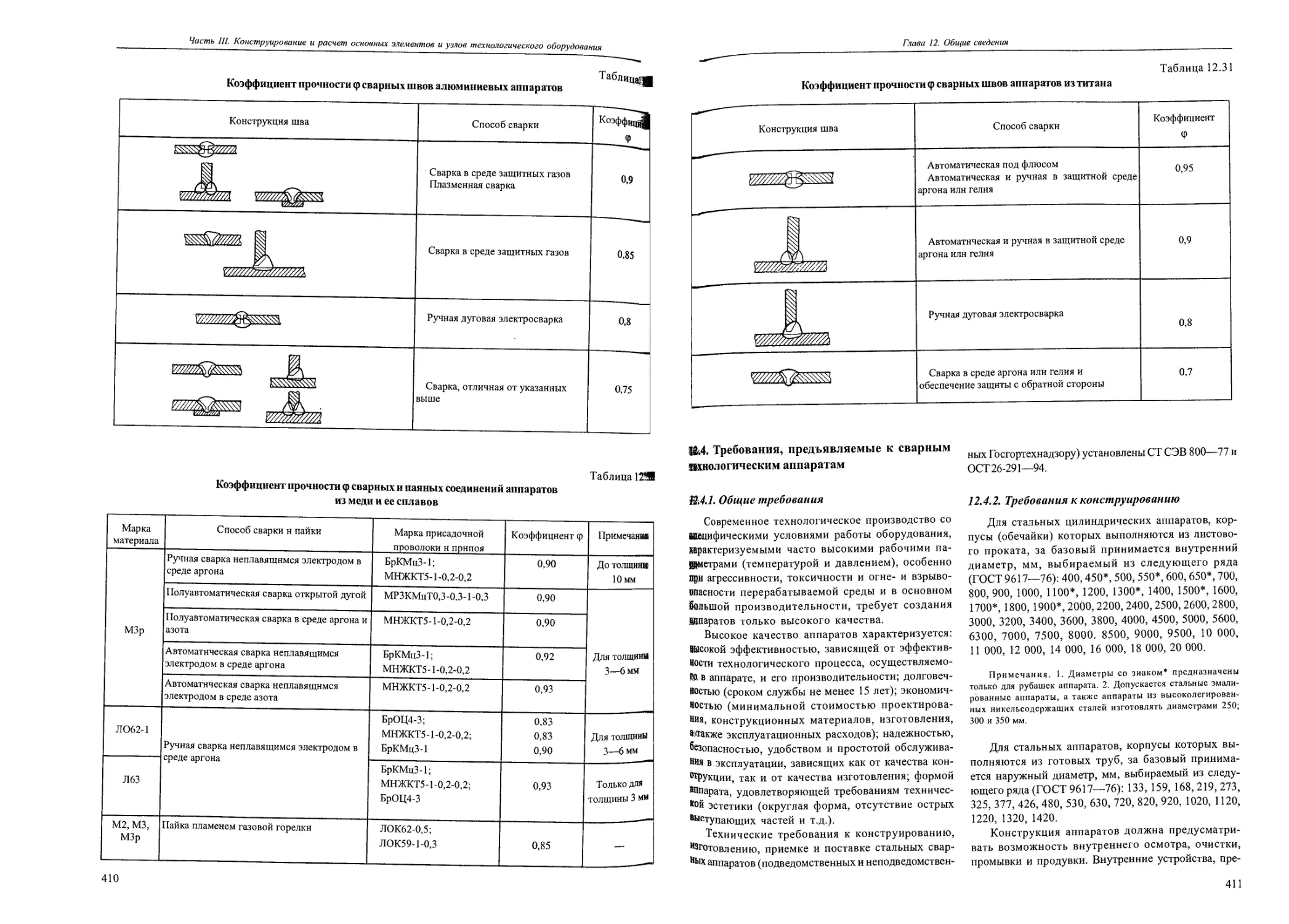

12.3. Расчет на механическую прочность.................................................................396

12.4. Требования, предъявляемые к сварным технологическим аппаратам.....................................411

12.4.1. Общие требования ...........................................................................411

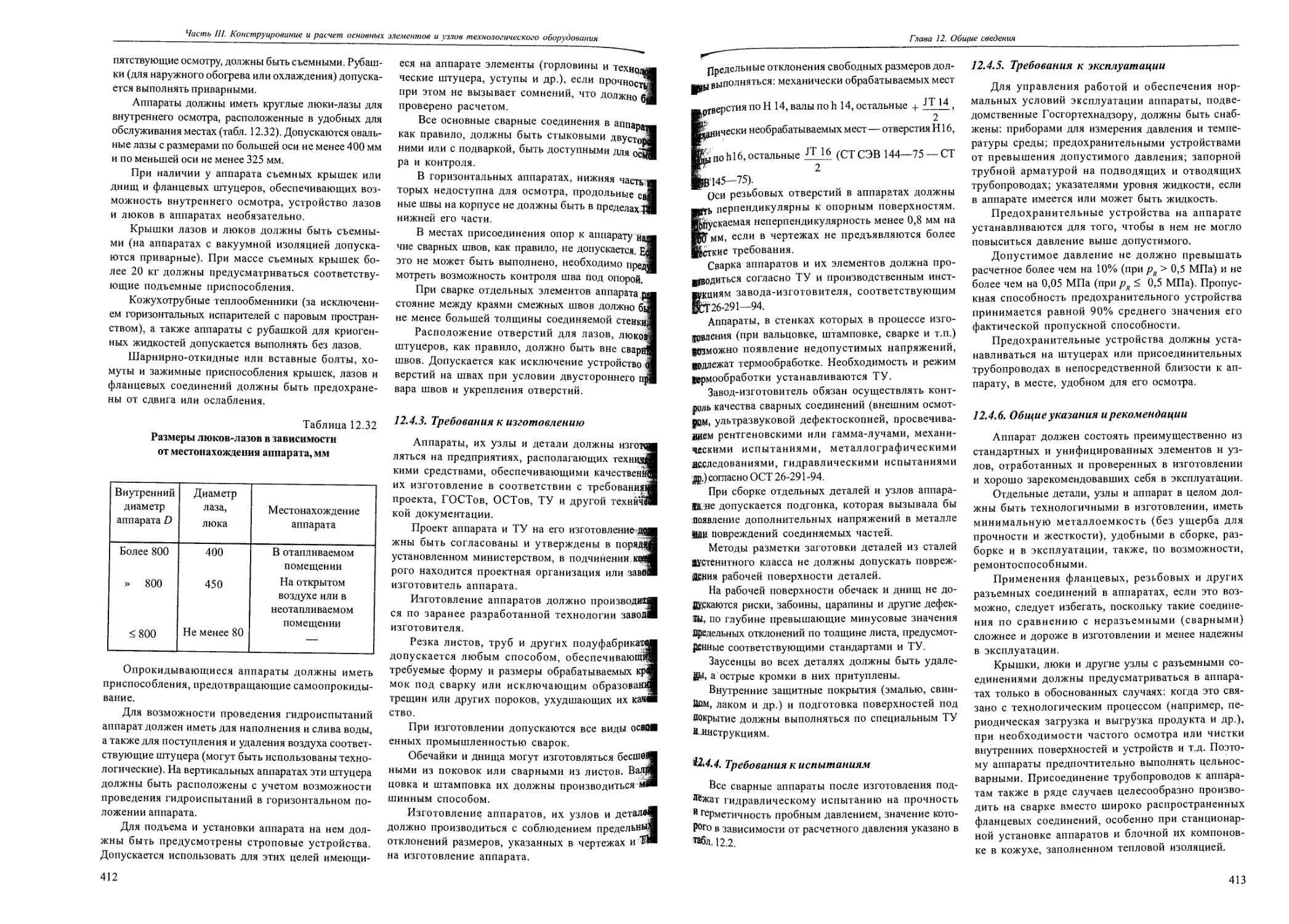

12.4.2. Требования к конструированию................................................................411

12.4.3. Требования к изготовлению...................................................................412

12.4.4. Требования к испытаниям.....................................................................413

12.4.5. Требования к эксплуатации...................................................................413

12.4.6. Общие указания и рекомендации...............................................................413

12.4.7. Техническое задание.........................................................................414

12.4.8. Паспорт аппарата............................................................................414

12.5. Технология изготовления стальных сварных технологических аппаратов...............................414

12.5.1. Хранение и подготовка конструкционных материалов............................................414

12.5.2. Вальцовка, штамповка, отбортовка и гнутье деталей...........................................415

12.5.3. Сварка......................................................................................415

12.5.4. Сборка......................................................................................418

12.5.5. Термообработка..............................................................................418

12.5.6. Консервация, окраска, упаковка, транспортировка и хранение..................................419

12.6. Испытание аппаратов..............................................................................421

12.6.1. Контроль качества конструкционного материала и сварных соединений...........................421

12.6.2. Испытания аппаратов на прочность и герметичность............................................425

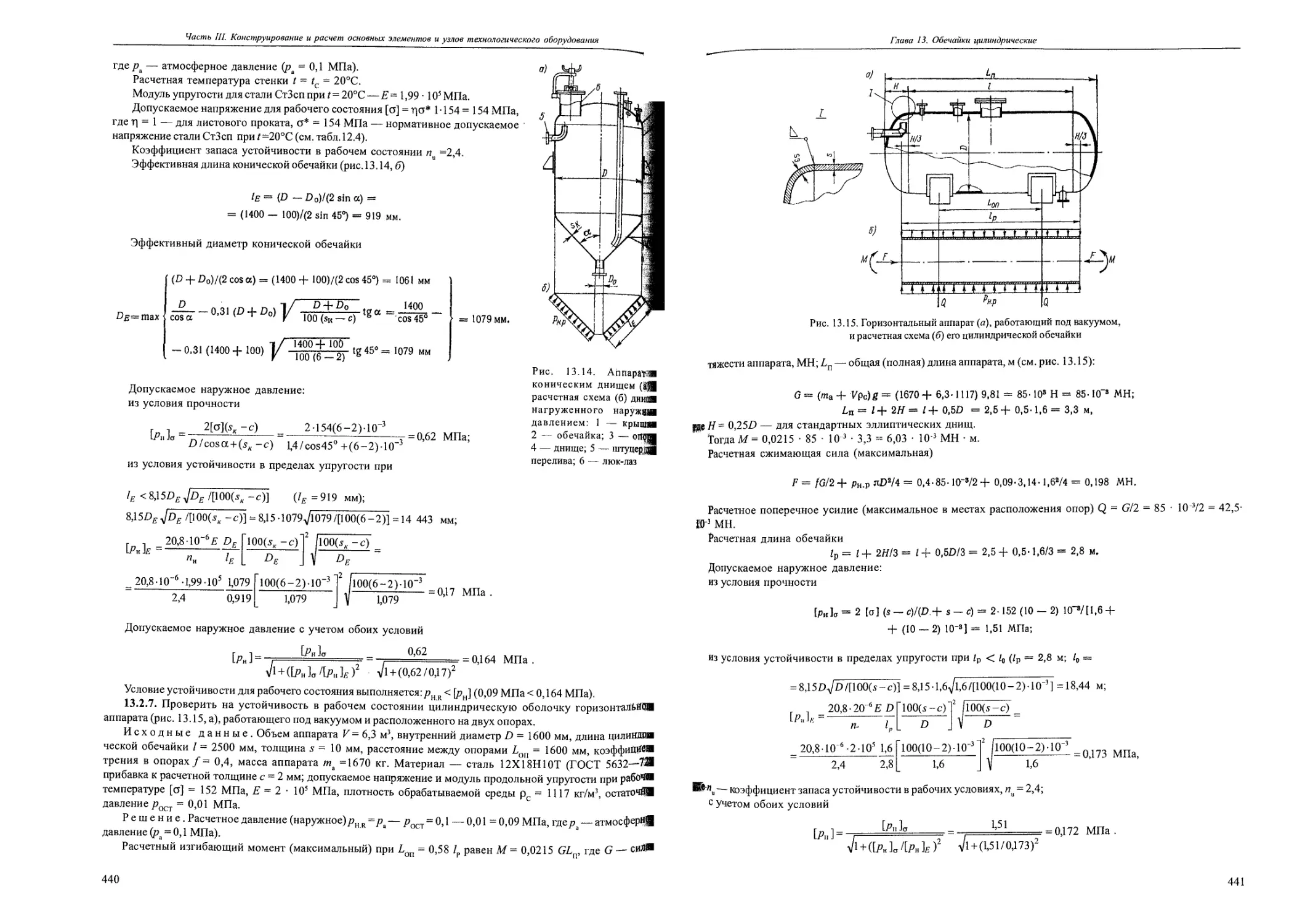

Глава 13. Обечайки цилиндрические..........................................................................427

13.1. Конструкции......................................................................................427

13.2. Расчет цилиндрических обечаек....................................................................428

13.2.1. Расчет обечаек, нагруженных внутренним избыточным давлением.................................429

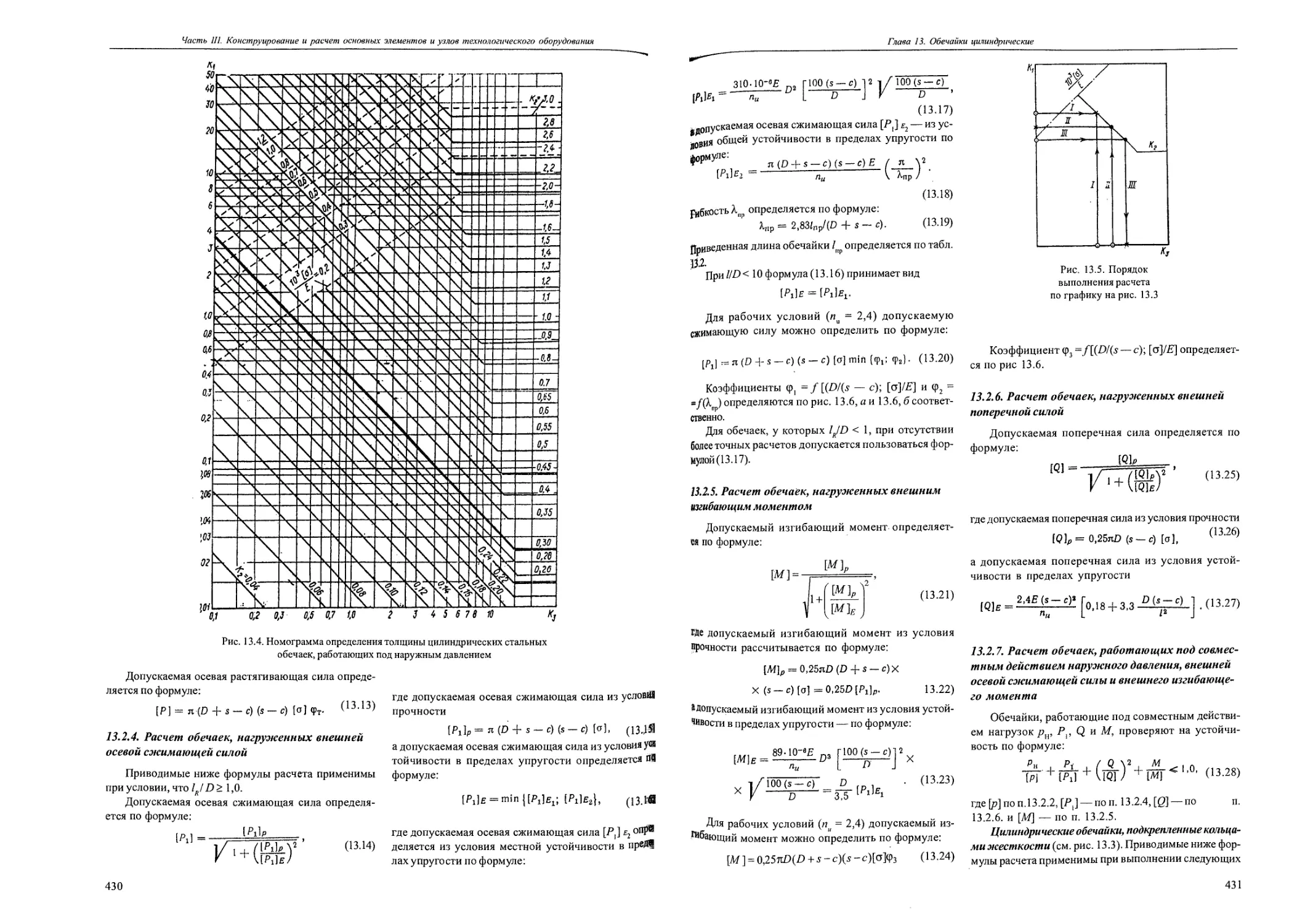

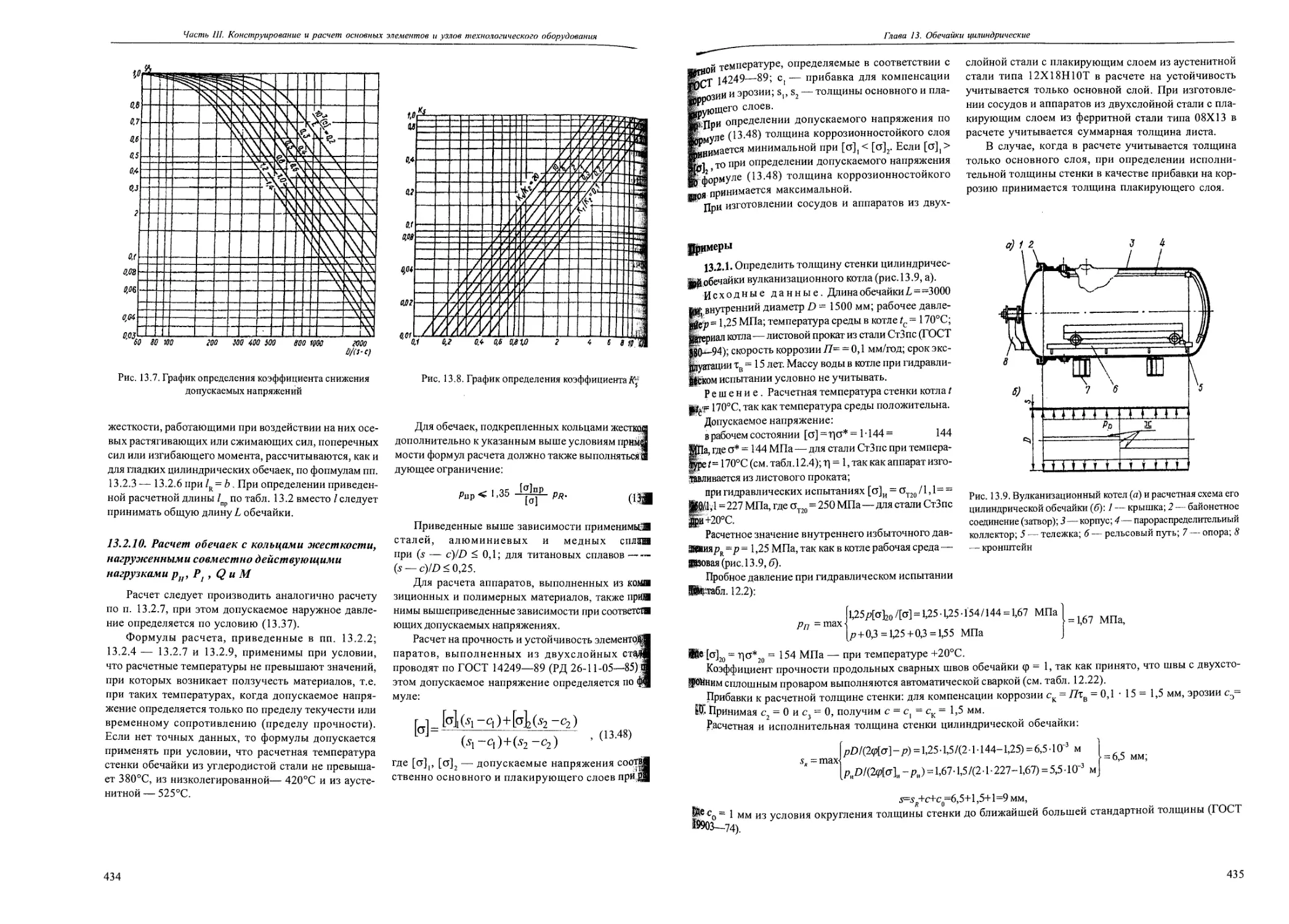

13.2.2. Расчет обечаек, нагруженных наружным давлением .............................................429

13.2.3. Расчет обечаек, нагруженных осевой растягивающей силой Р

и внутренним избыточным давлением рк........................................................................................................................................... 429

13.2.4. Расчет обечаек, нагруженных внешней осевой сжимающей силой...................................430

13.2.5. Расчет обечаек, нагруженных внешним изгибающим моментом.....................................431

13.2.6. Расчет обечаек, нагруженных внешней поперечной силой........................................431

13.2.7. Расчет обечаек, работающих под совместным действием наружного давления, внешней осевой сжимающей силы и внешнего изгибающего момента........................................431

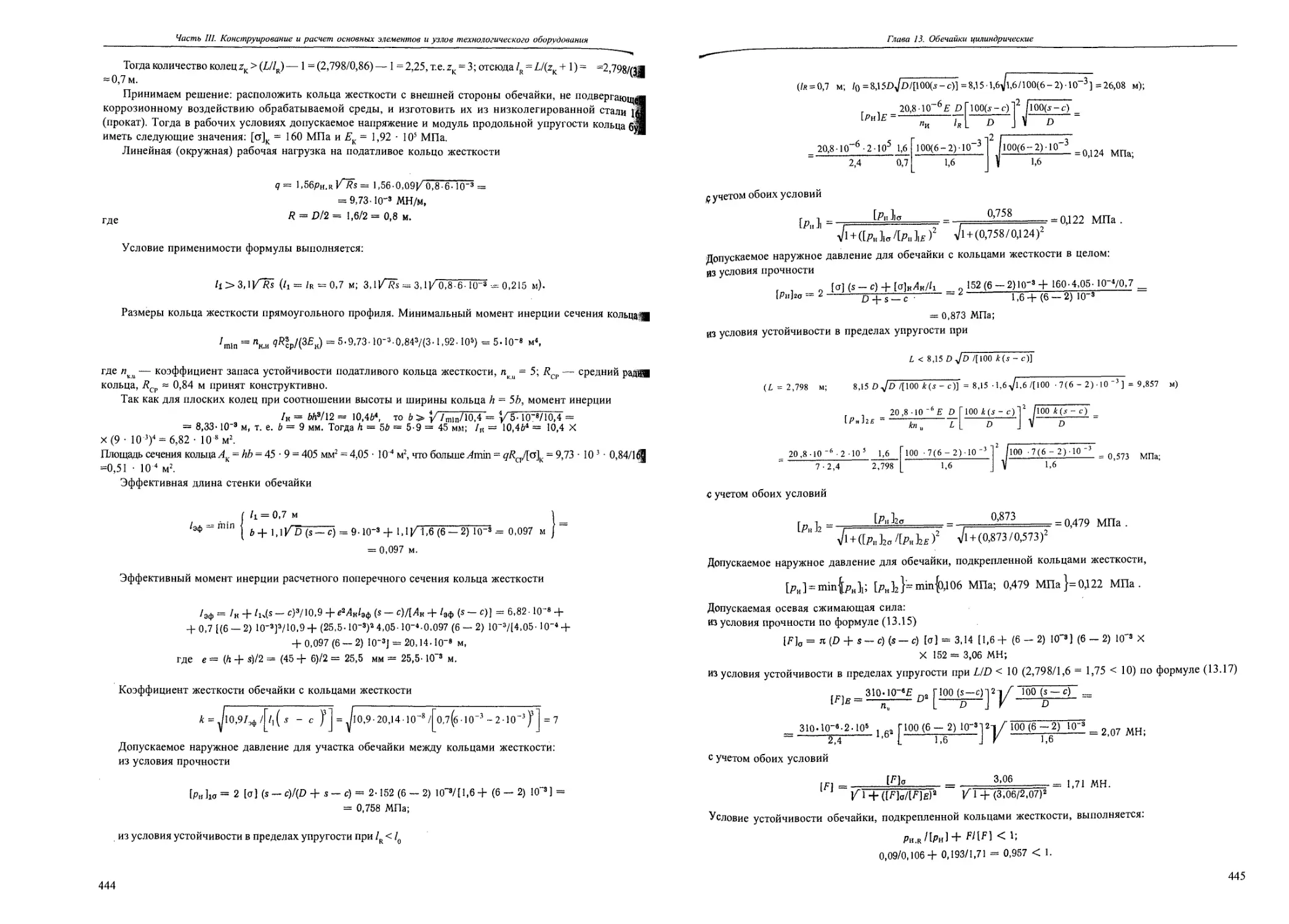

13.2.8. Расчет обечаек с кольцами жесткости, нагруженных внутренним избыточным давлением.............432

13.2.9. Расчет обечаек с кольцами жесткости, нагруженных наружным давлением.........................433

13.2.10. Расчет обечаек с кольцами жесткости, нагруженными.совместно действующими нагрузками ри, PrQ и М ............................................................... 434

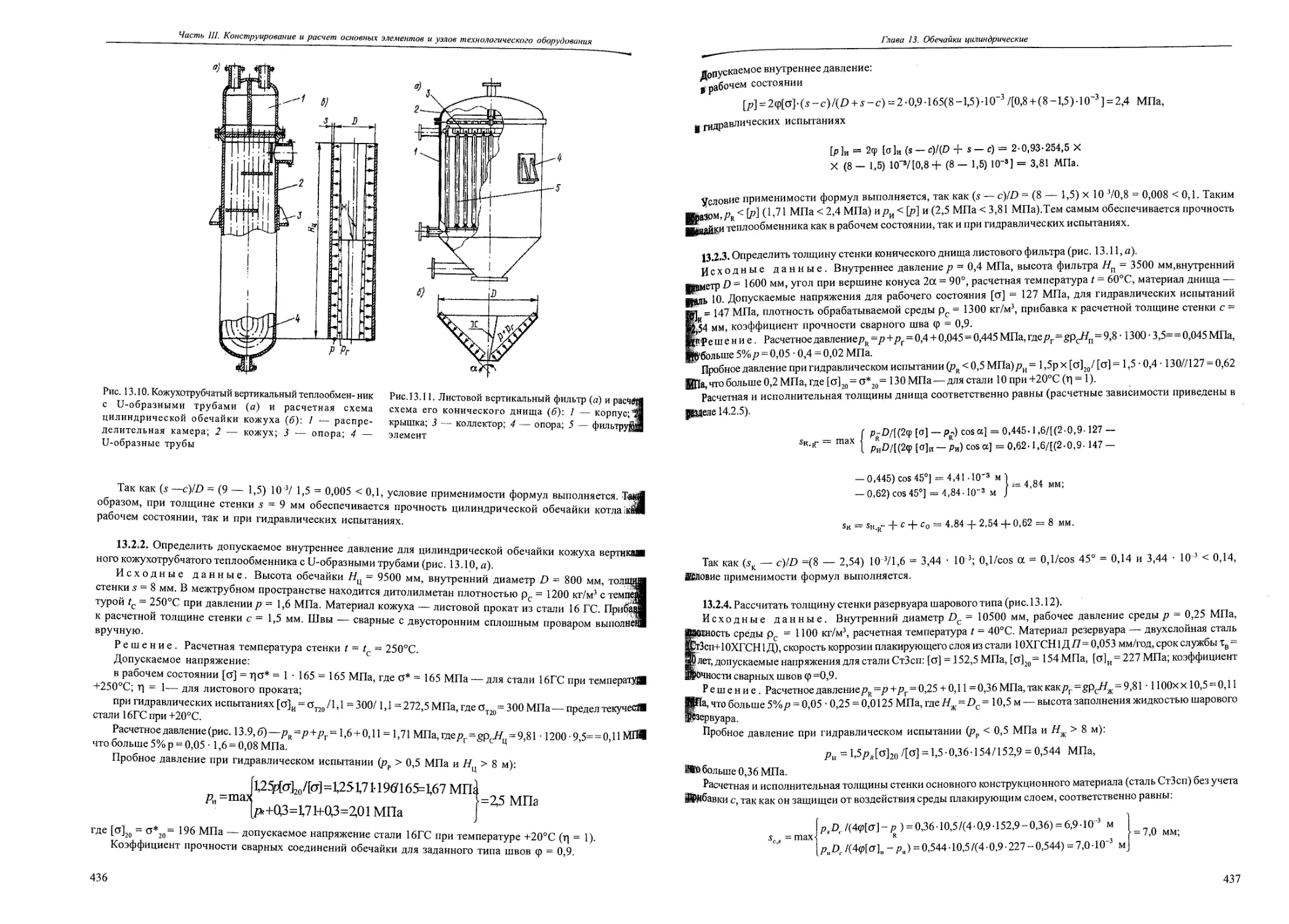

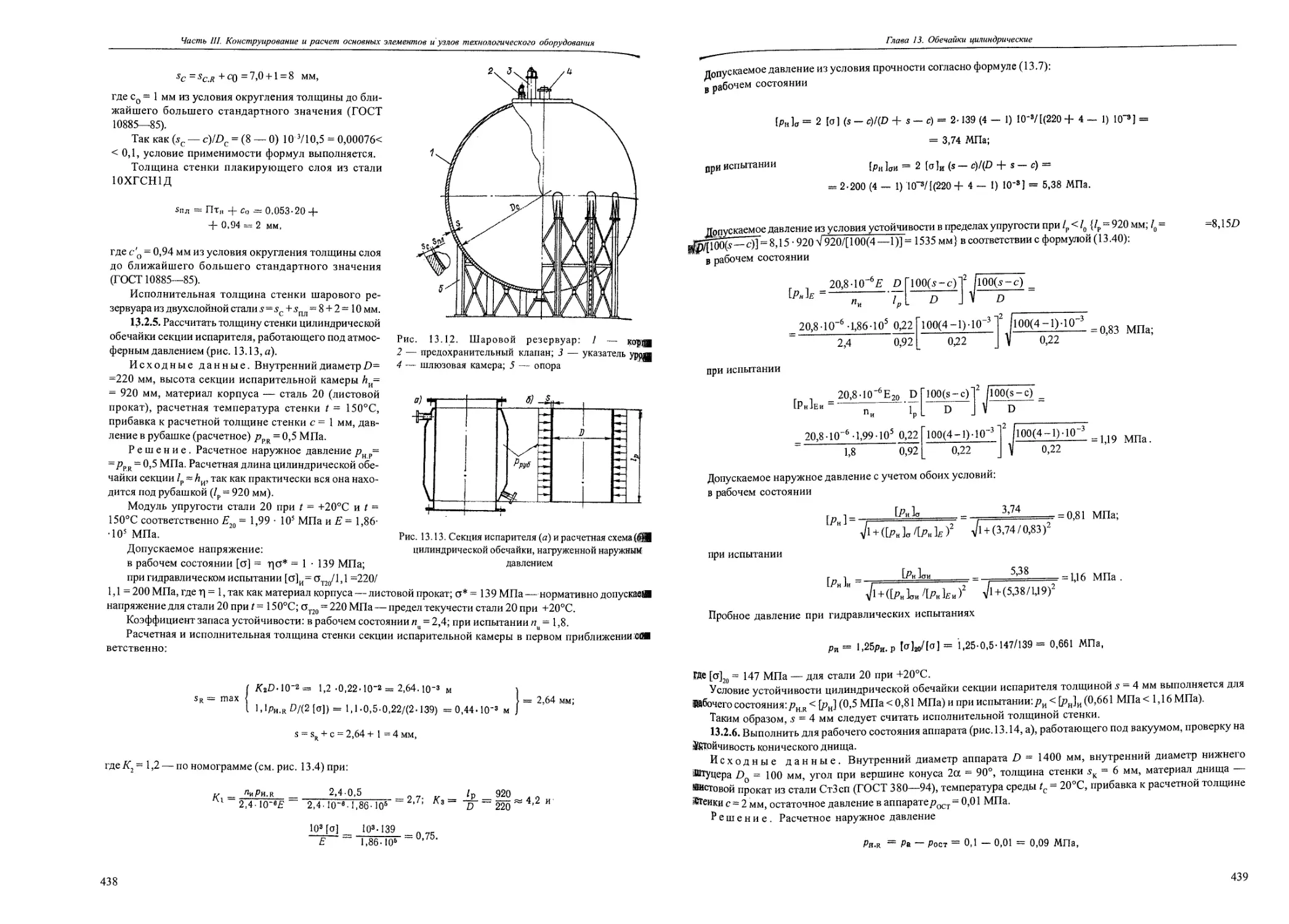

Примеры ............................................................................................435

848

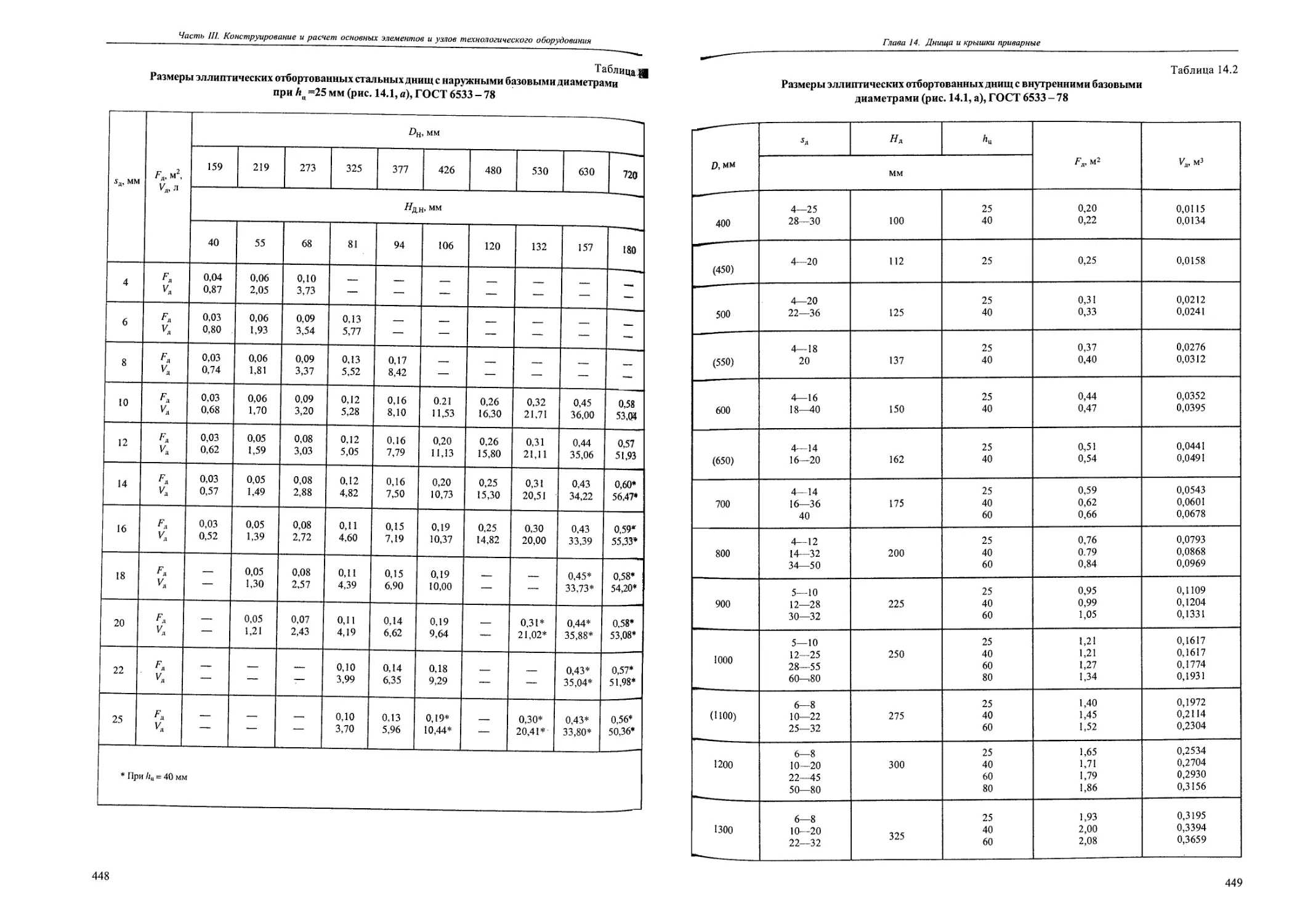

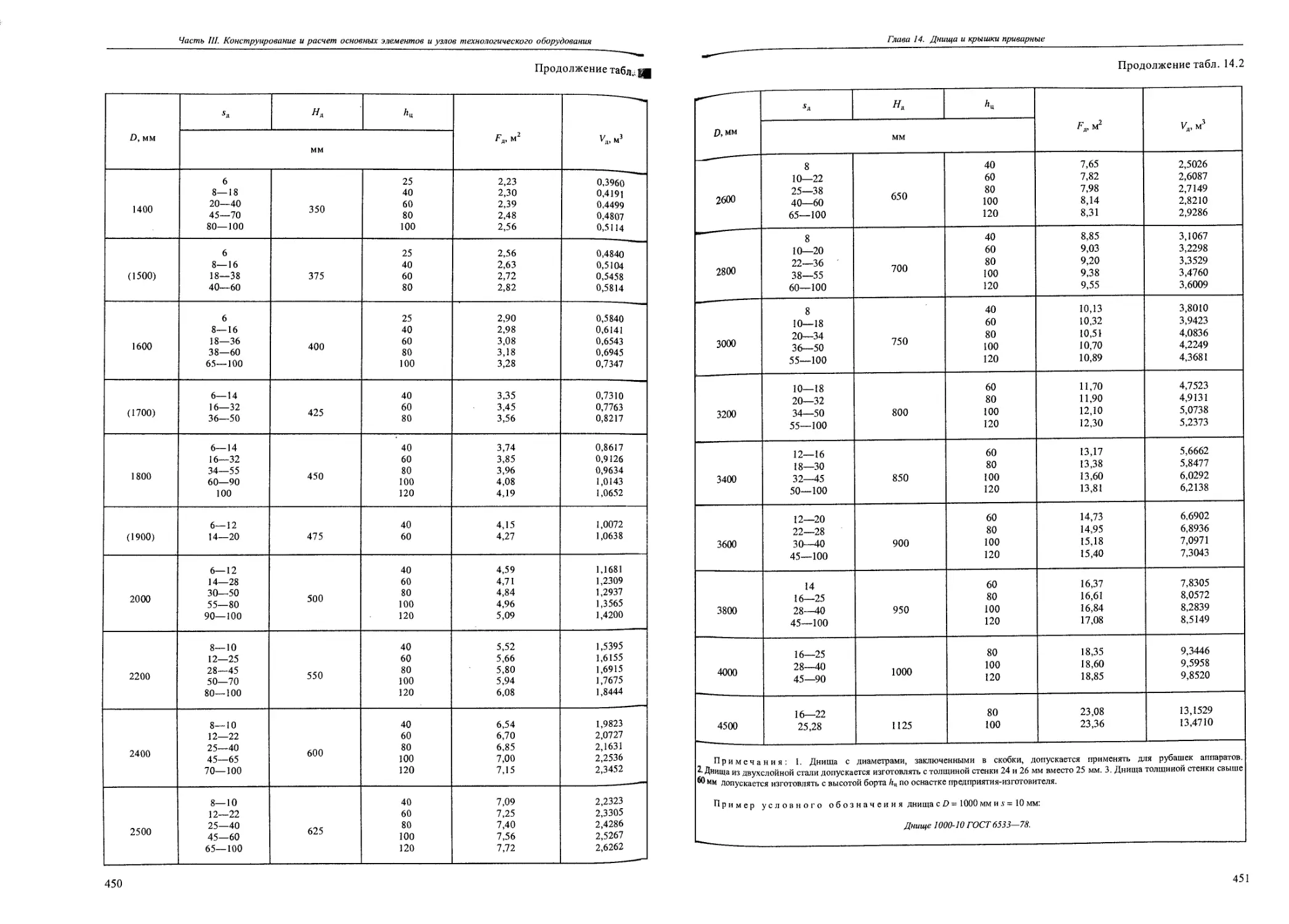

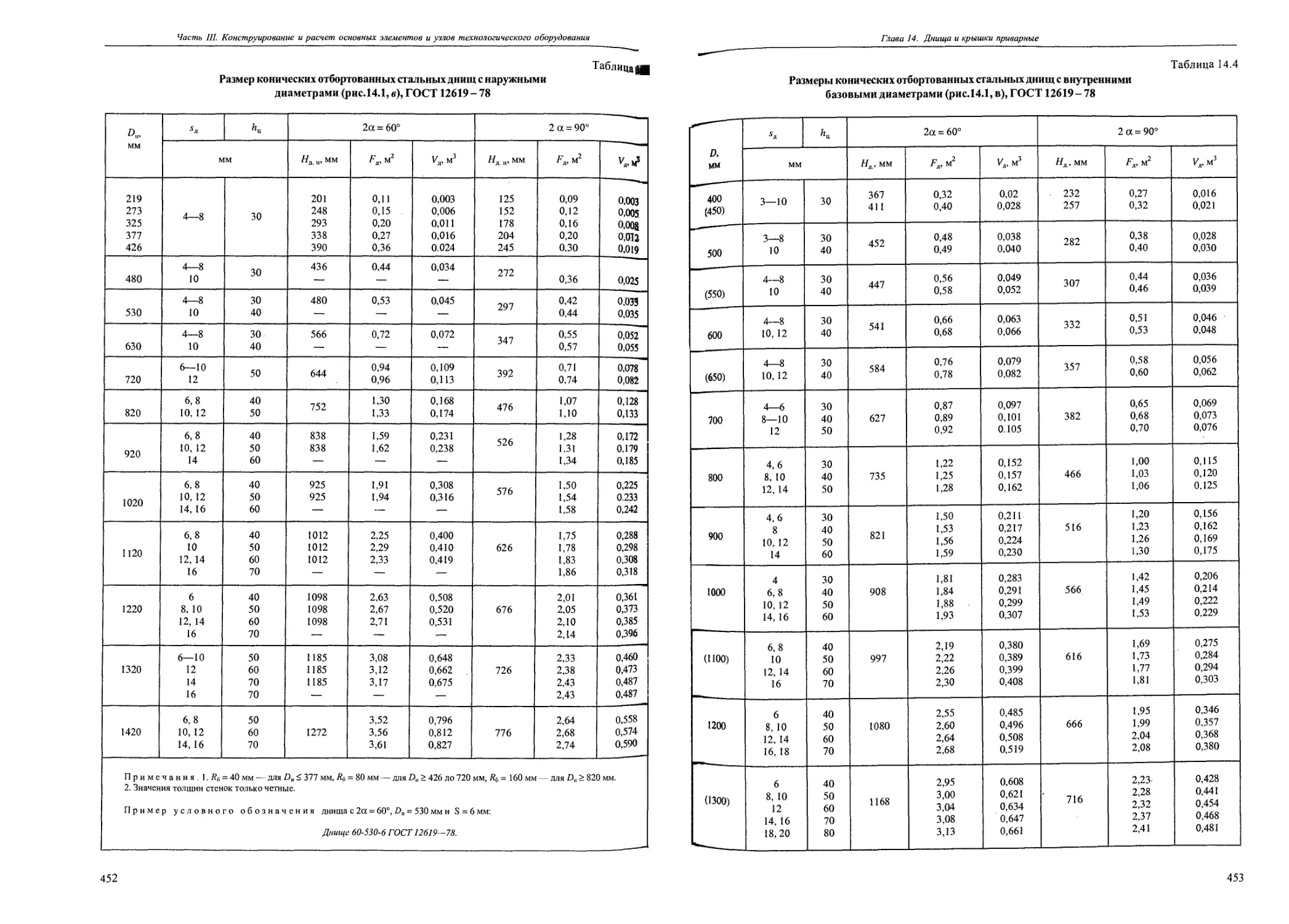

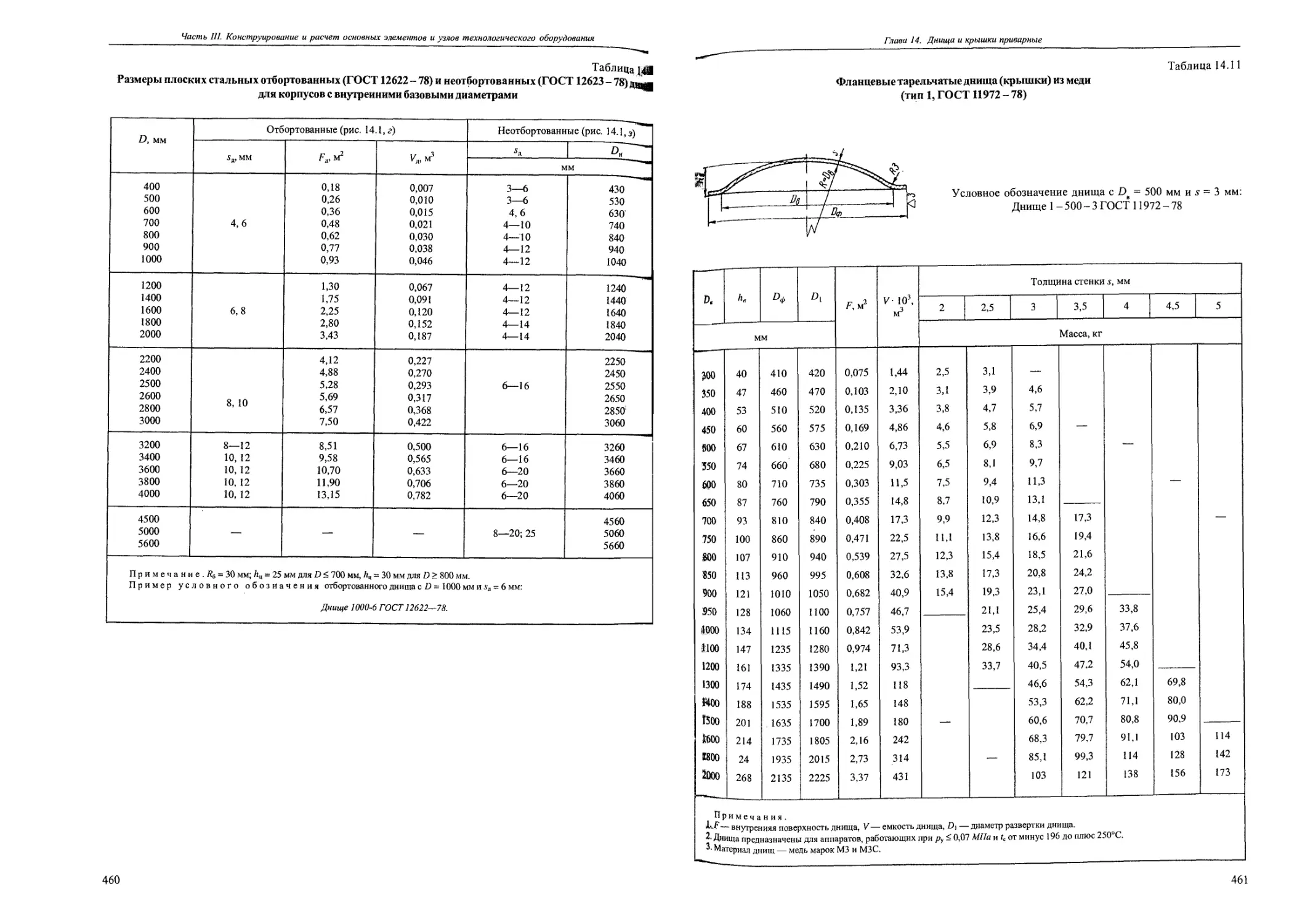

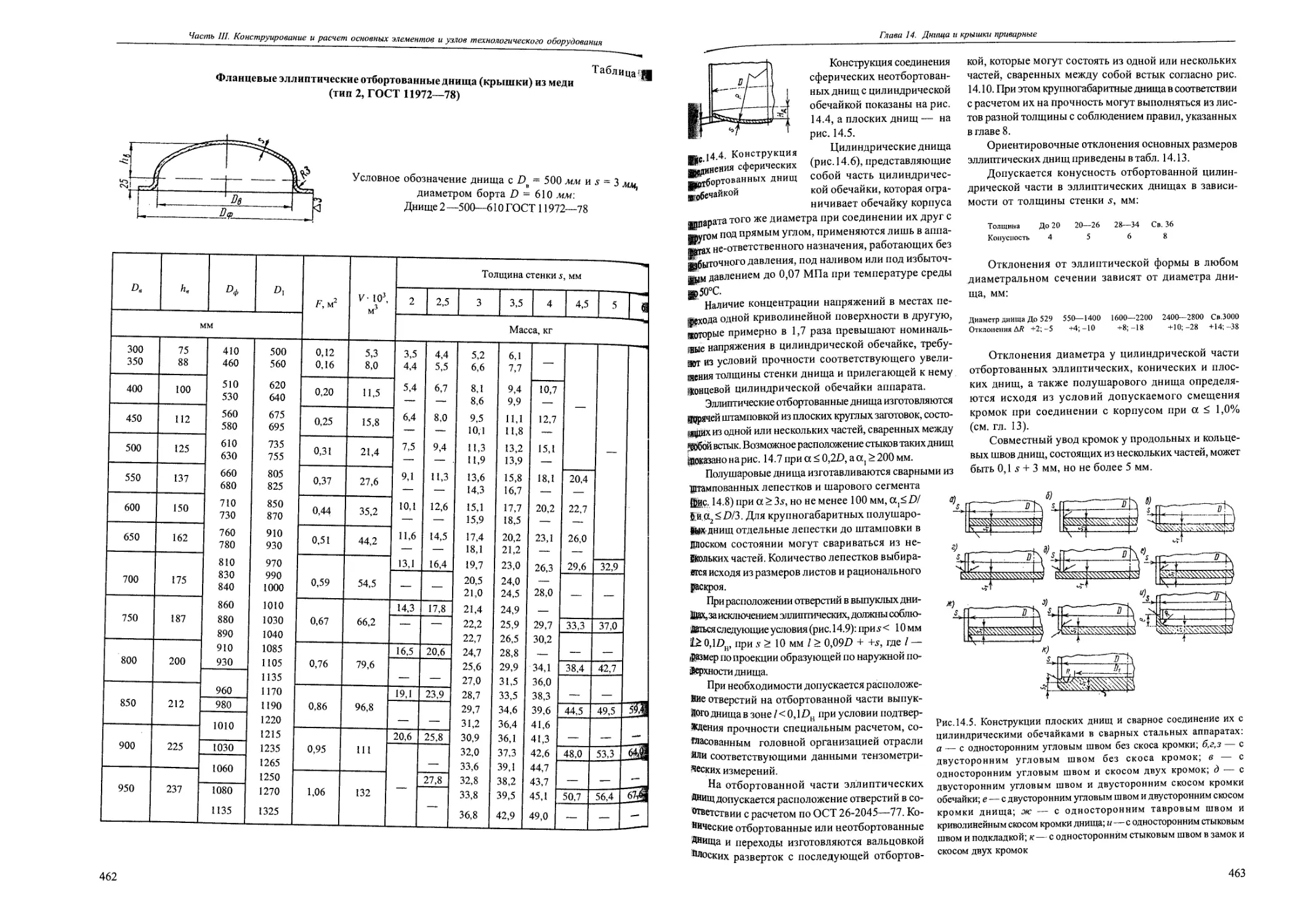

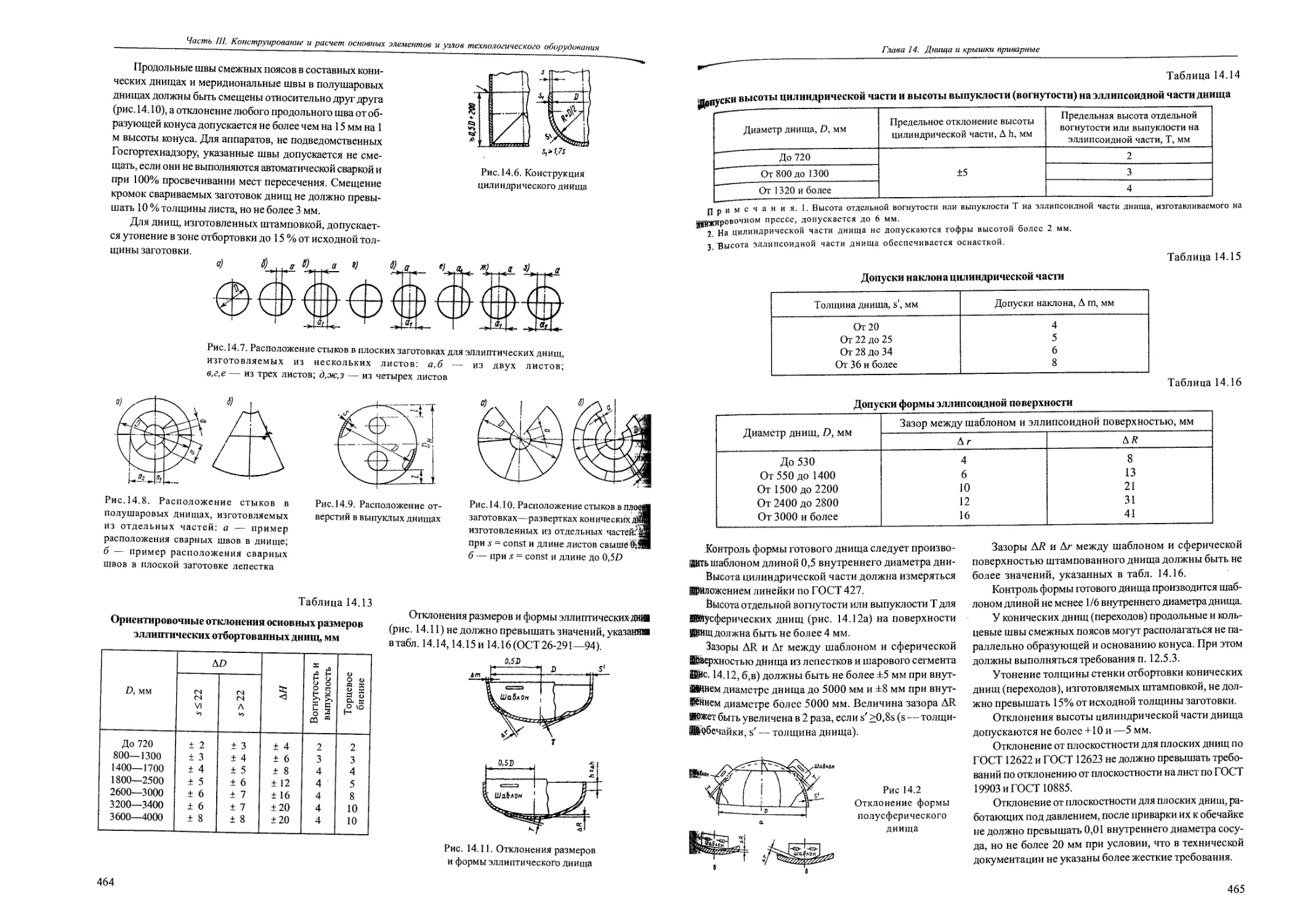

Глава 14. Днища и крышки приварные............................................................ 446

14.1. Конструкции ...................................-...............................;.......446

14.2. Расчет днищ и крышек...................................................................466

14.2.1. Расчет днищ, нагруженных внутренним избыточным давлением..........................466

14.2.2. Расчет днищ, нагруженных наружным давлением ......................................466

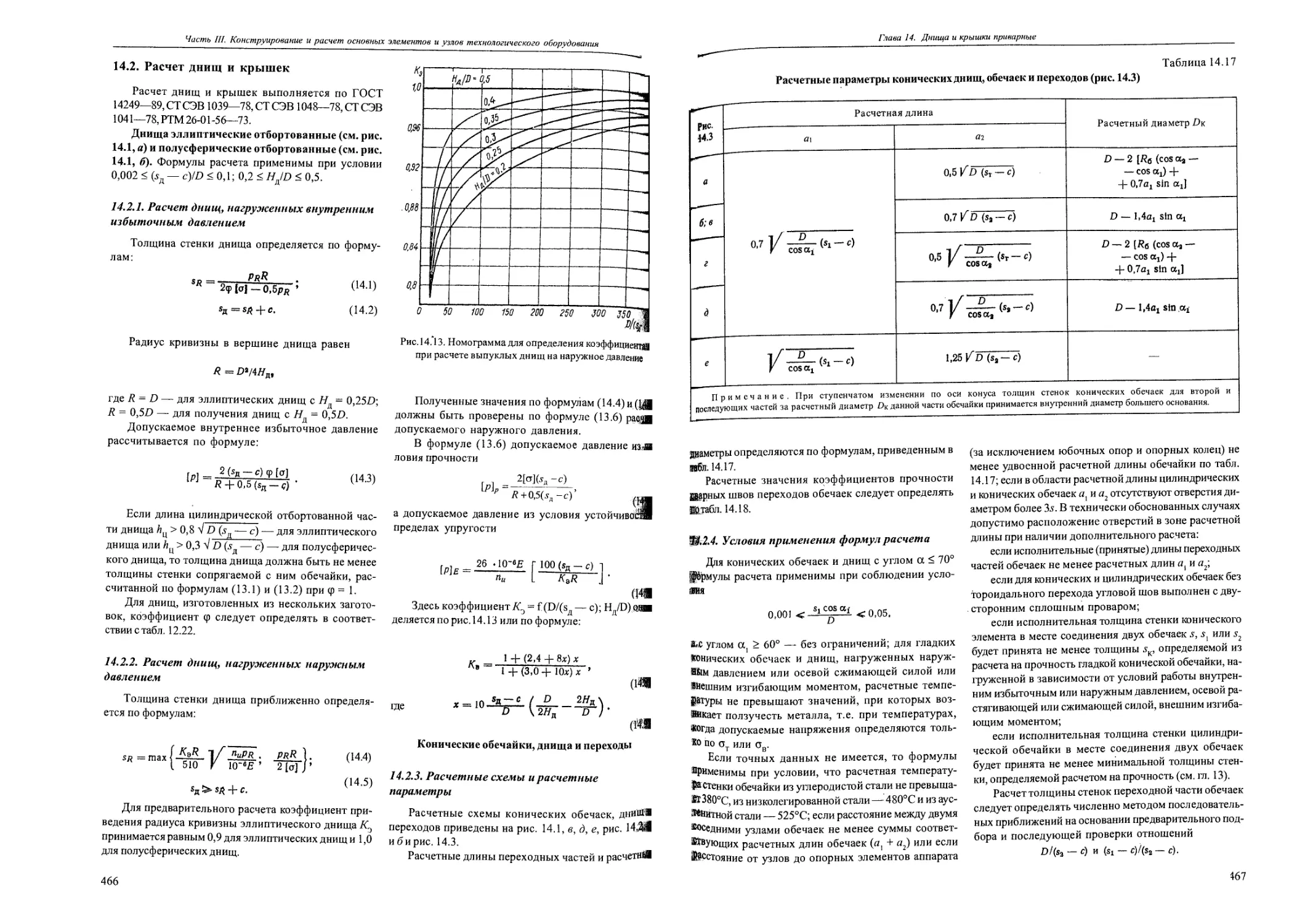

14.2.3. Расчетные схемы и расчетные параметры.............................................466

14.2.4. Условия применения формул расчета.................................................467

14.2.5. Расчет гладких конических обечаек, нагруженных внутренним избыточным давлением....468

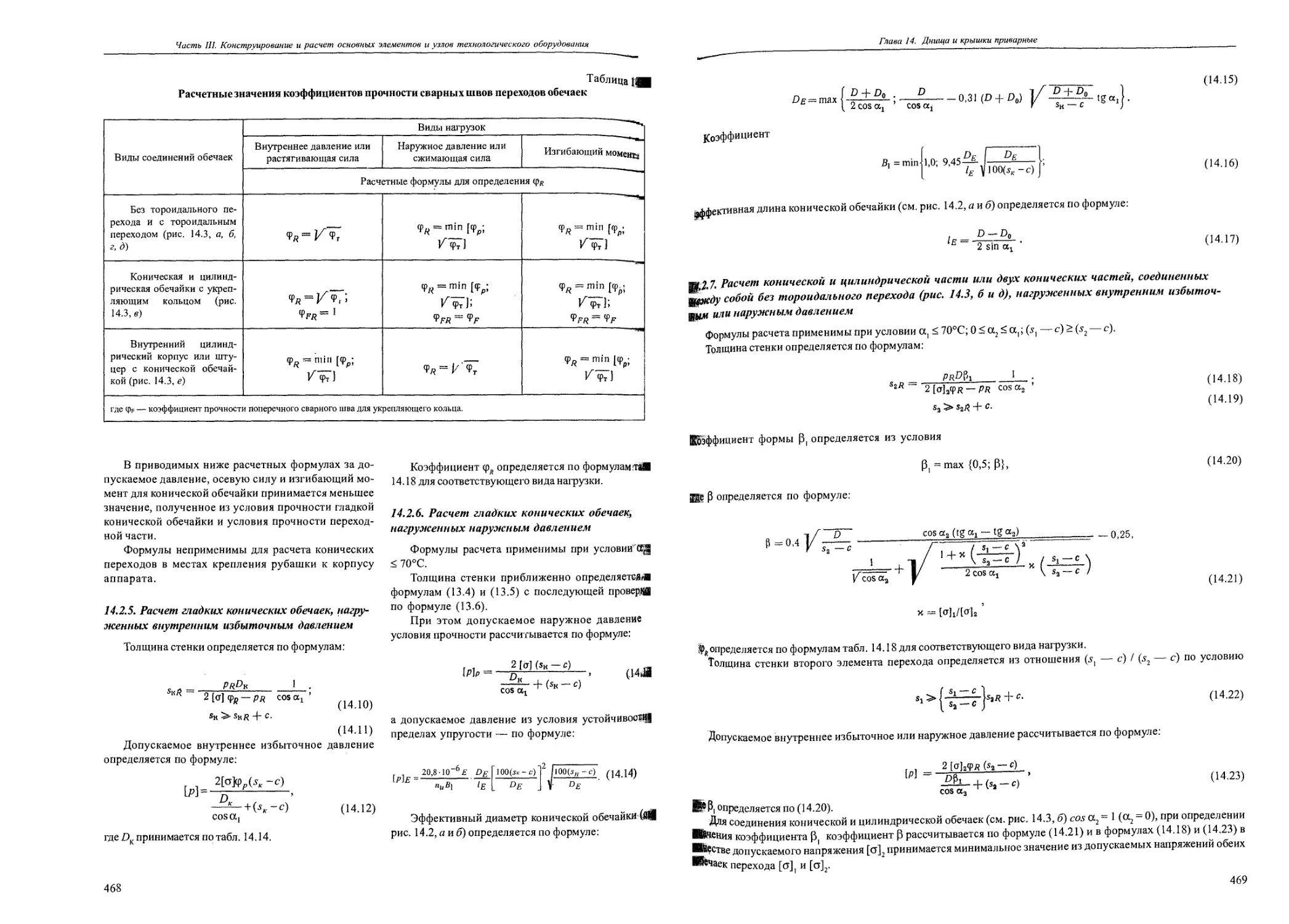

14.2.6. Расчет гладких конических обечаек, нагруженных наружным давлением.................468

14.2.7. Расчет конической и цилиндрической части или двух конических частей, соединенных между собой без тороидального перехода нагруженных внутренним избыточным или наружным давлением....................................................................469

14.2.8. Расчет конической и цилиндрической части или двух конических частей, соединенных между собой тороидальным переходом, нагруженных внутренним избыточным или наружным давлением....................................................................470

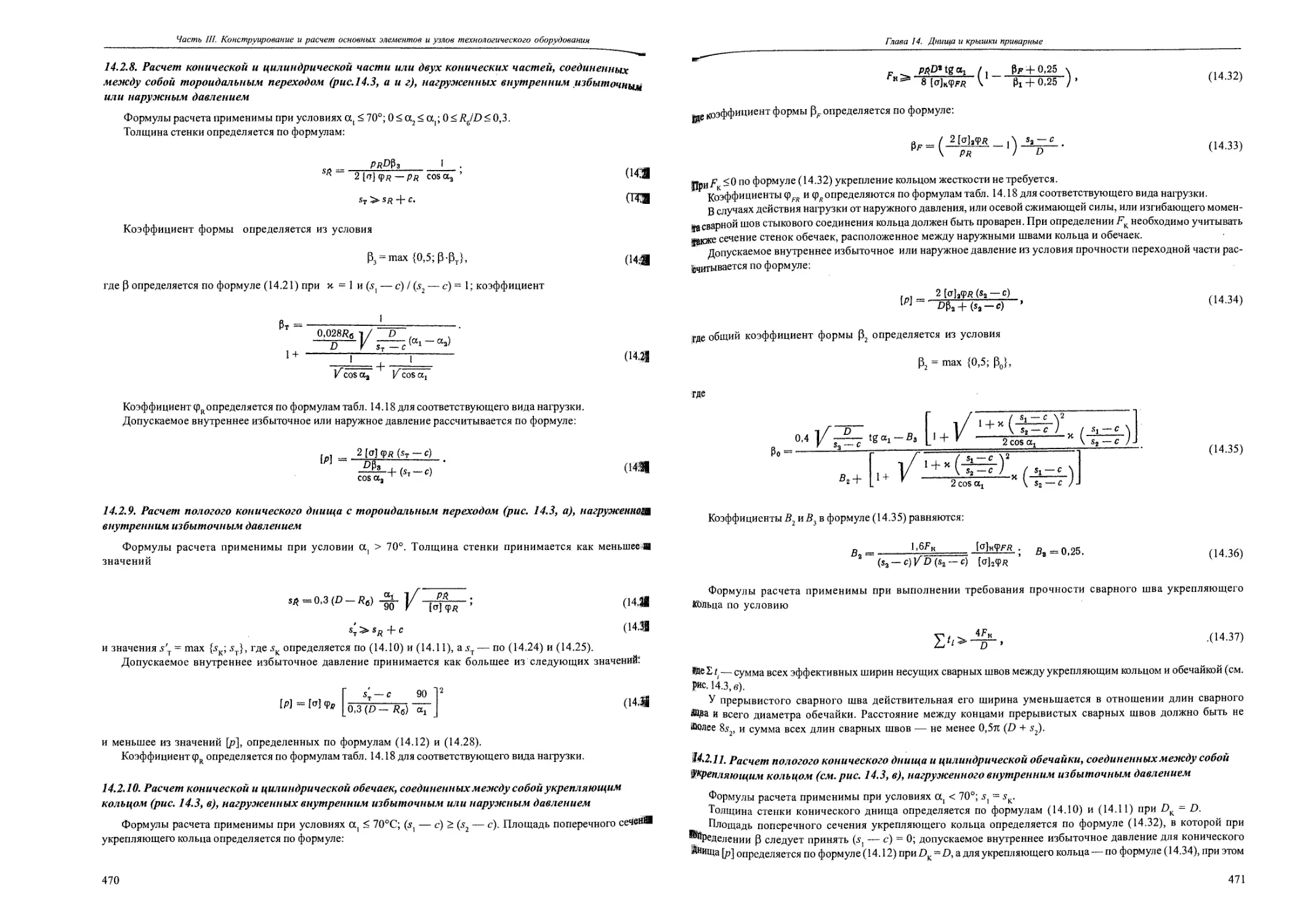

14.2.9. Расчет пологого конического днища с тороидальным переходом, нагруженного внутренним избыточным давлением ..........................................................470

14.2.10. Расчет конической и цилиндрической обечаек, соединенных между собой укрепляющим кольцом, нагруженных внутренним избыточным или наружным давлением.........................470

14.2.11. Расчет пологого конического днища и цилиндрической обечайки, соединенных между

собой укрепляющим кольцом, нагруженного внутренним избыточным давлением...................471

14.2.12. Расчет соединения штуцера или цилиндрической обечайки с конической обечайкой по меньшему диаметру, нагруженного внутренним избыточным или наружным давлением.......................472

14.2.13. Расчет гладких конических обечаек, нагруженных осевой растягивающей силой........472

14.2.14. Расчет гладких конических обечаек, нагруженных осевой сжимающей силой............473

14.2.15. Расчет конической и цилиндрической части или двух конических частей, соединенных

между собой без тороидального перехода, нагруженных осевой растягивающей или сжимающей силой.473

14.2.16. Расчет конической и цилиндрической части или двух конических частей, соединенных

между собой тороидальным переходом, нагруженных осевой растягивающей или сжимающей силой.....473

14.2.17. Расчет конической и цилиндрической обечаек, соединенных между собой укрепляющим

кольцом, нагруженных осевой растягивающей или сжимающей силой.............................474

14.2.18. Расчет соединения штуцера или цилиндрической обечайки с конической обечайкой по меньшему диаметру^, нагруженных осевой растягивающей или сжимающей силой...........................474

14.2.19. Расчет гладких конических обечаек, нагруженных внешним изгибающим моментом.......474

14.2.20. Расчет соединения конических и цилиндрических обечаек, нагруженных внешним изгибающим

моментом ....................................................................................475

14.2.21. Расчет конических обечаек от сочетания нагрузок.....................................475

14.2.22. Расчет гладких конических обечаек при совместном действии нагрузок...............475

14.2.23. Расчет переходной части конических обечаек при совместном действии нагрузок......475

14.2.24. Расчет крышек и днищ, нагруженных внутренним избыточным давлением................475

14.2.25. Расчет крышек и днищ, нагруженных наружным давлением ............................476

14.2.26. Условия применения формул расчета................................................477

14.2.27. Расчет плоских круглых днищ и крышек, нагруженных внутренним избыточным или наружным давлением....................................................................477

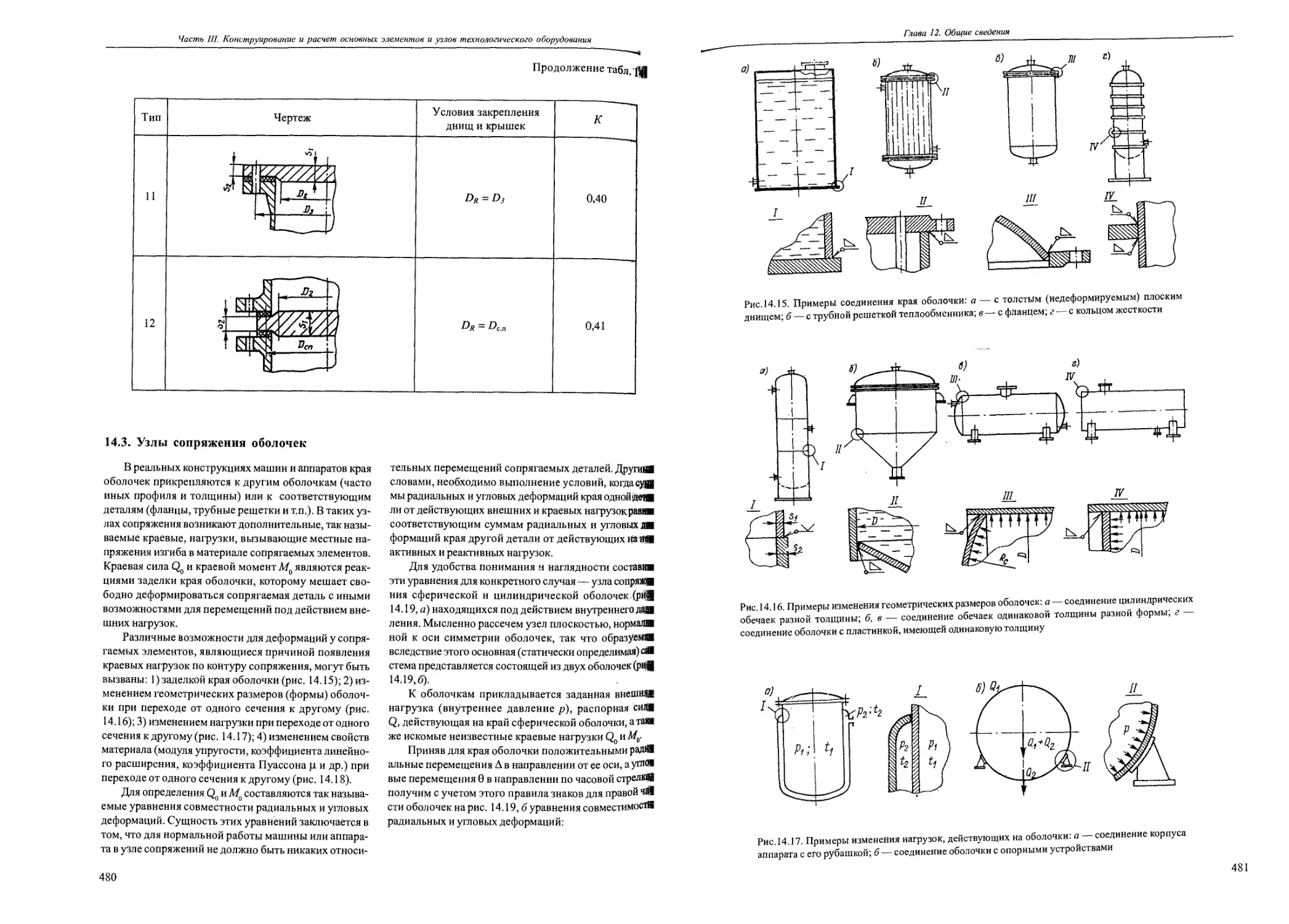

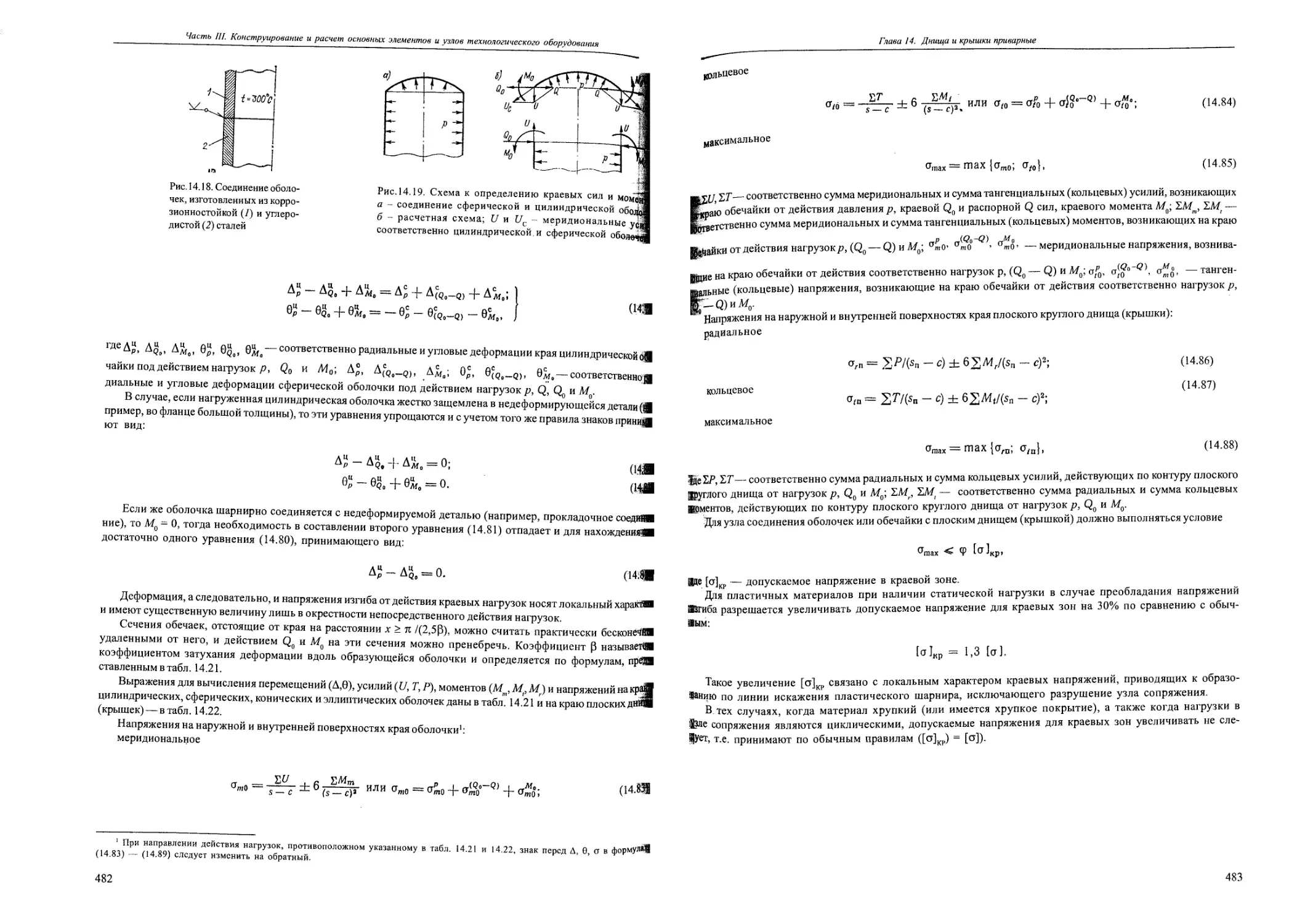

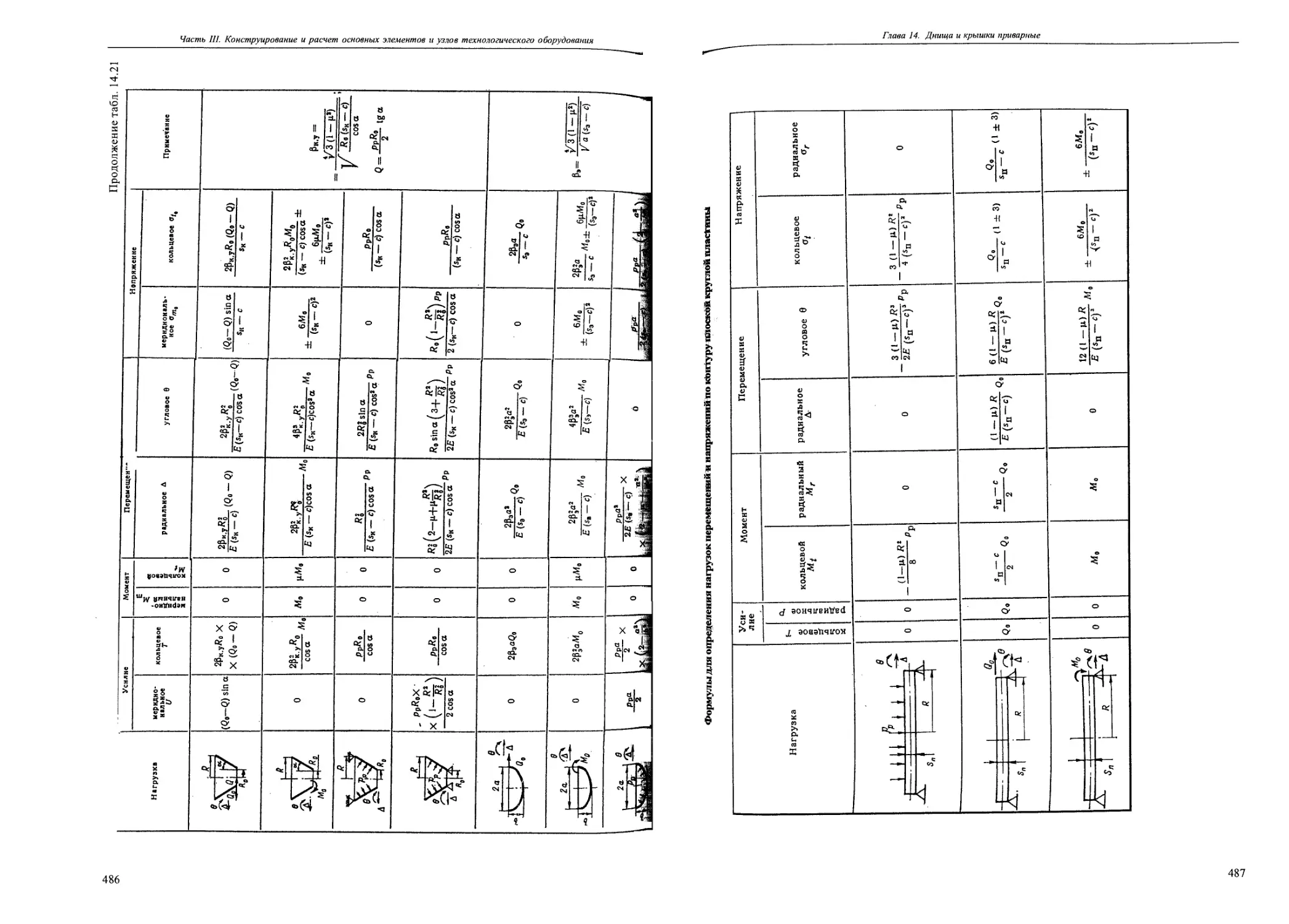

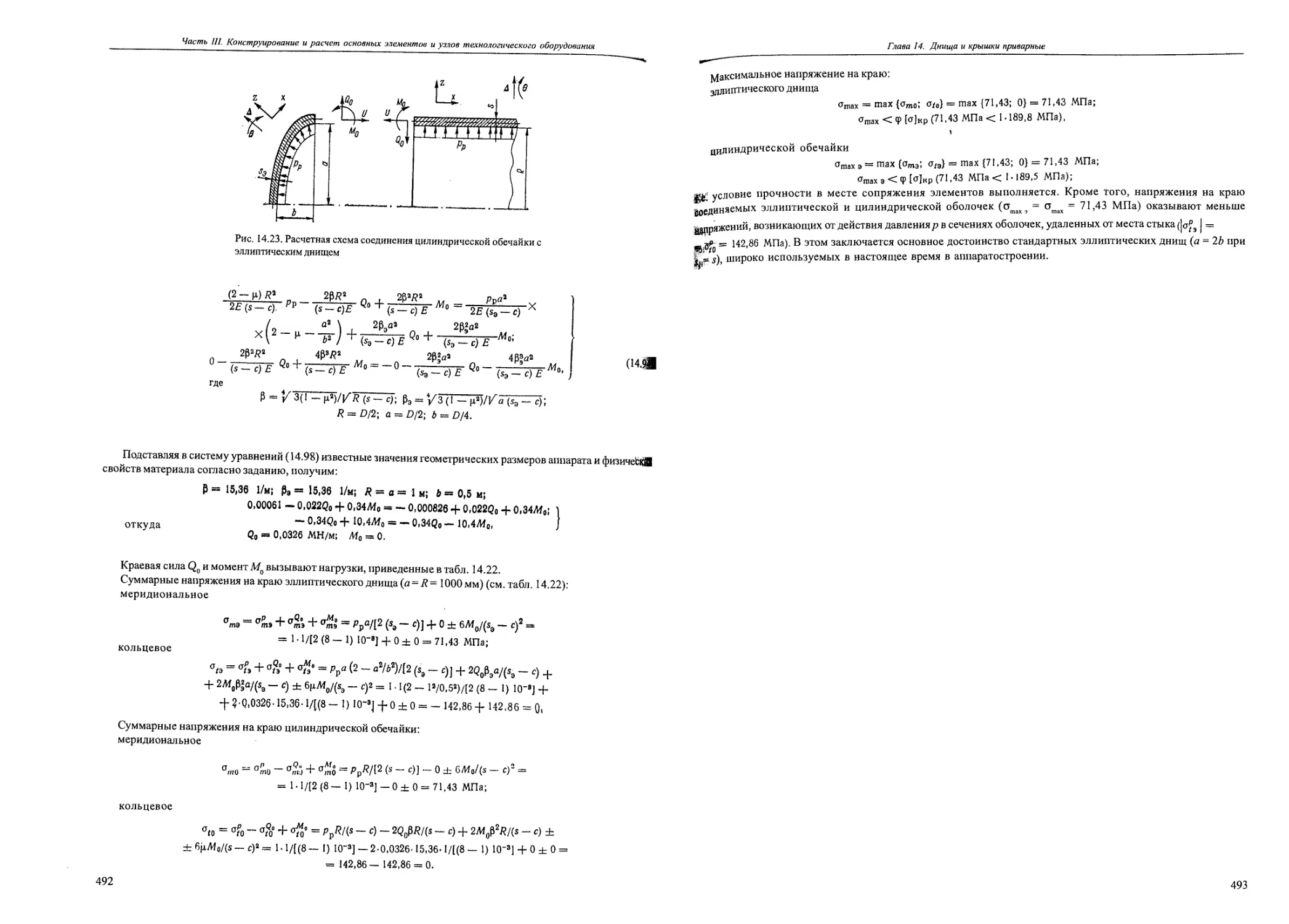

14.3. Узлы сопряжения оболочек...............................................................480

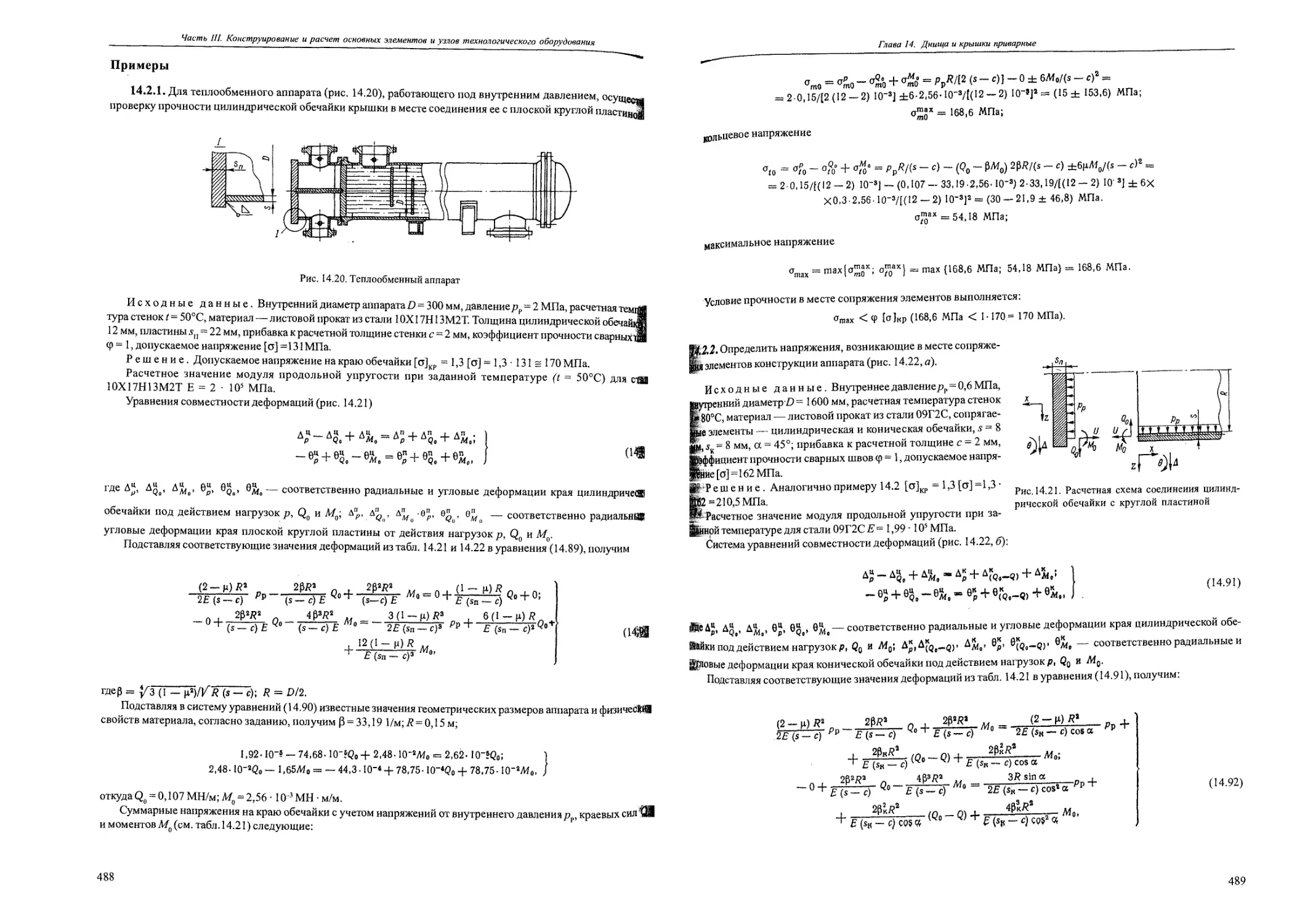

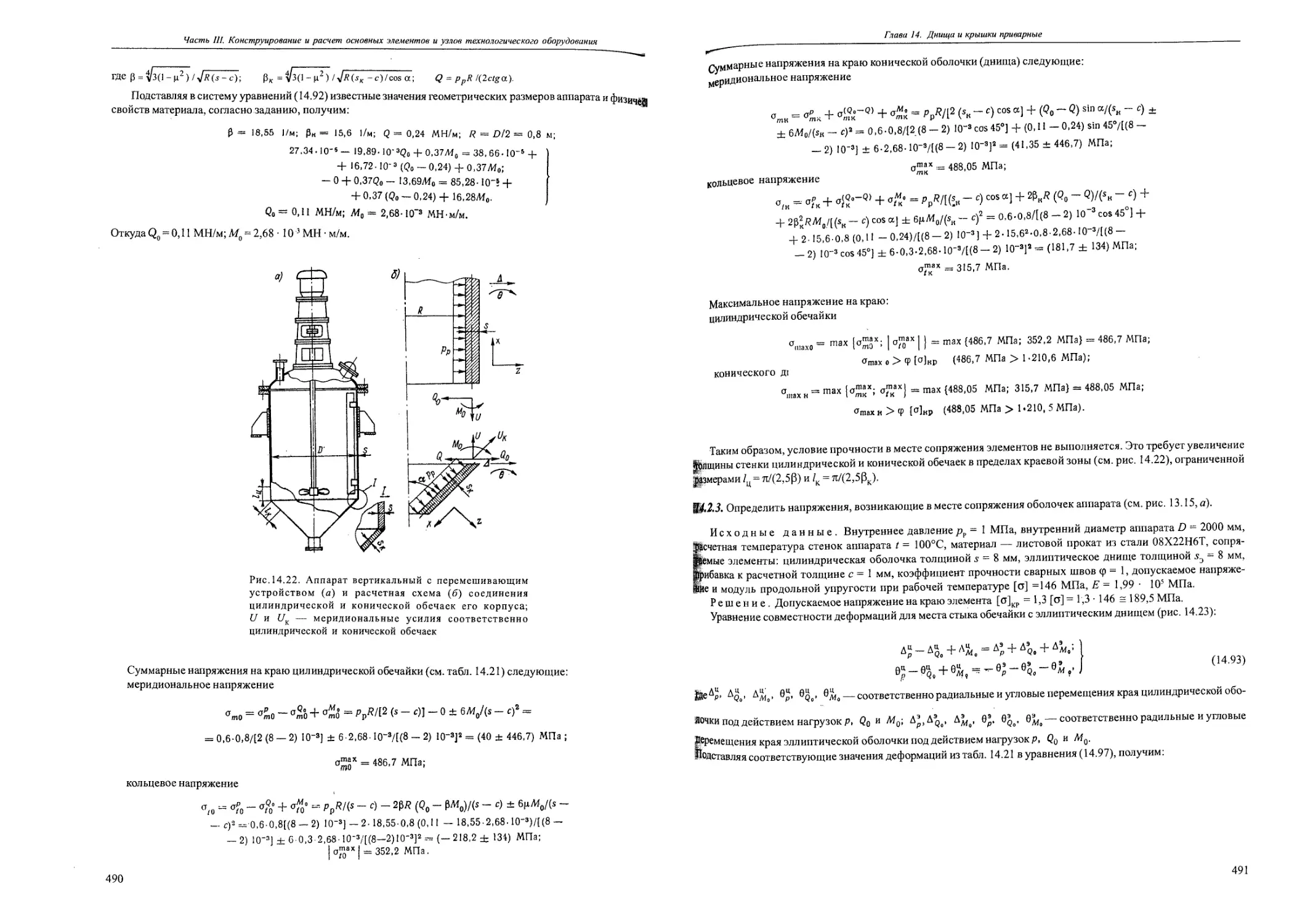

Примеры...................................................................................488

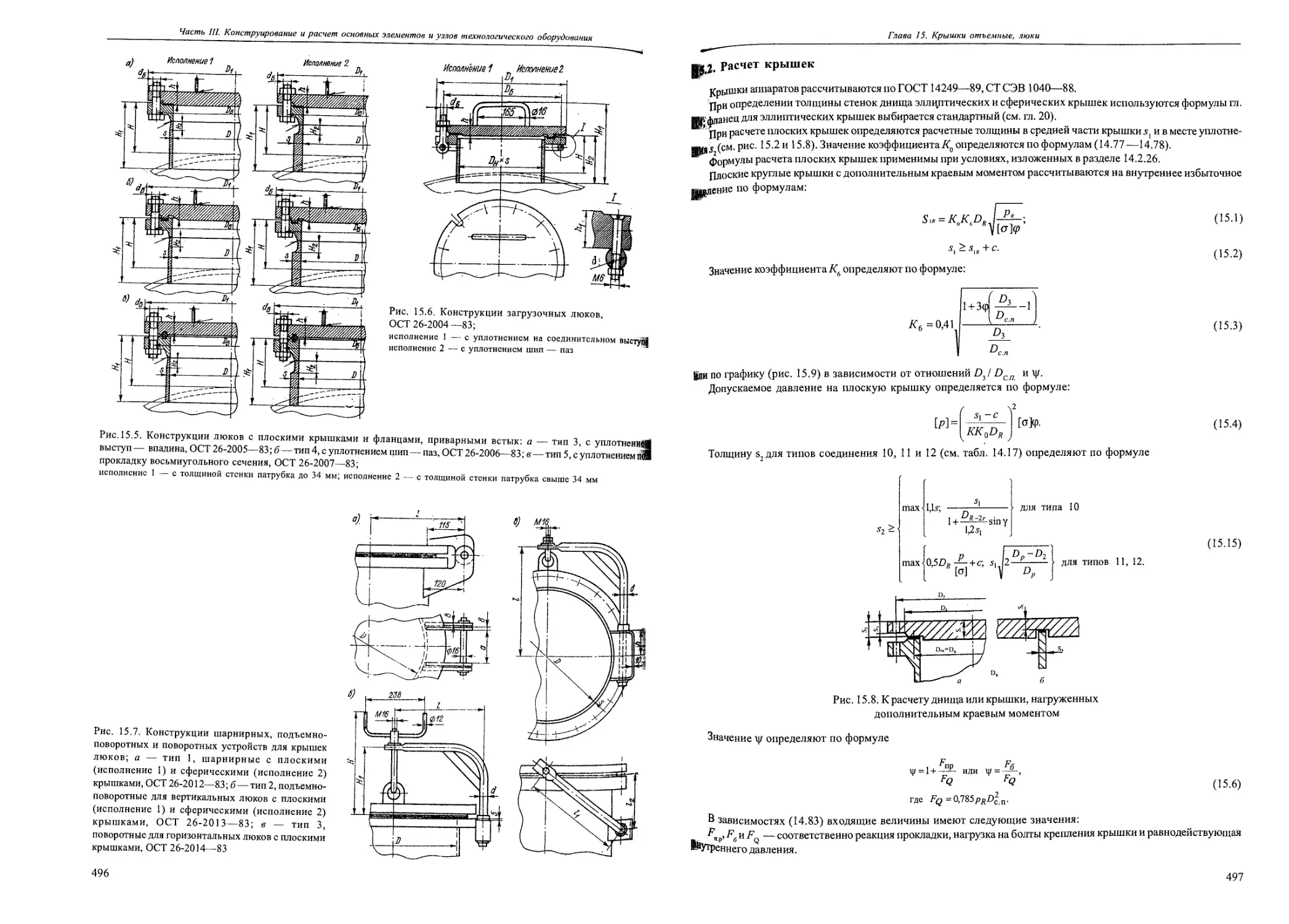

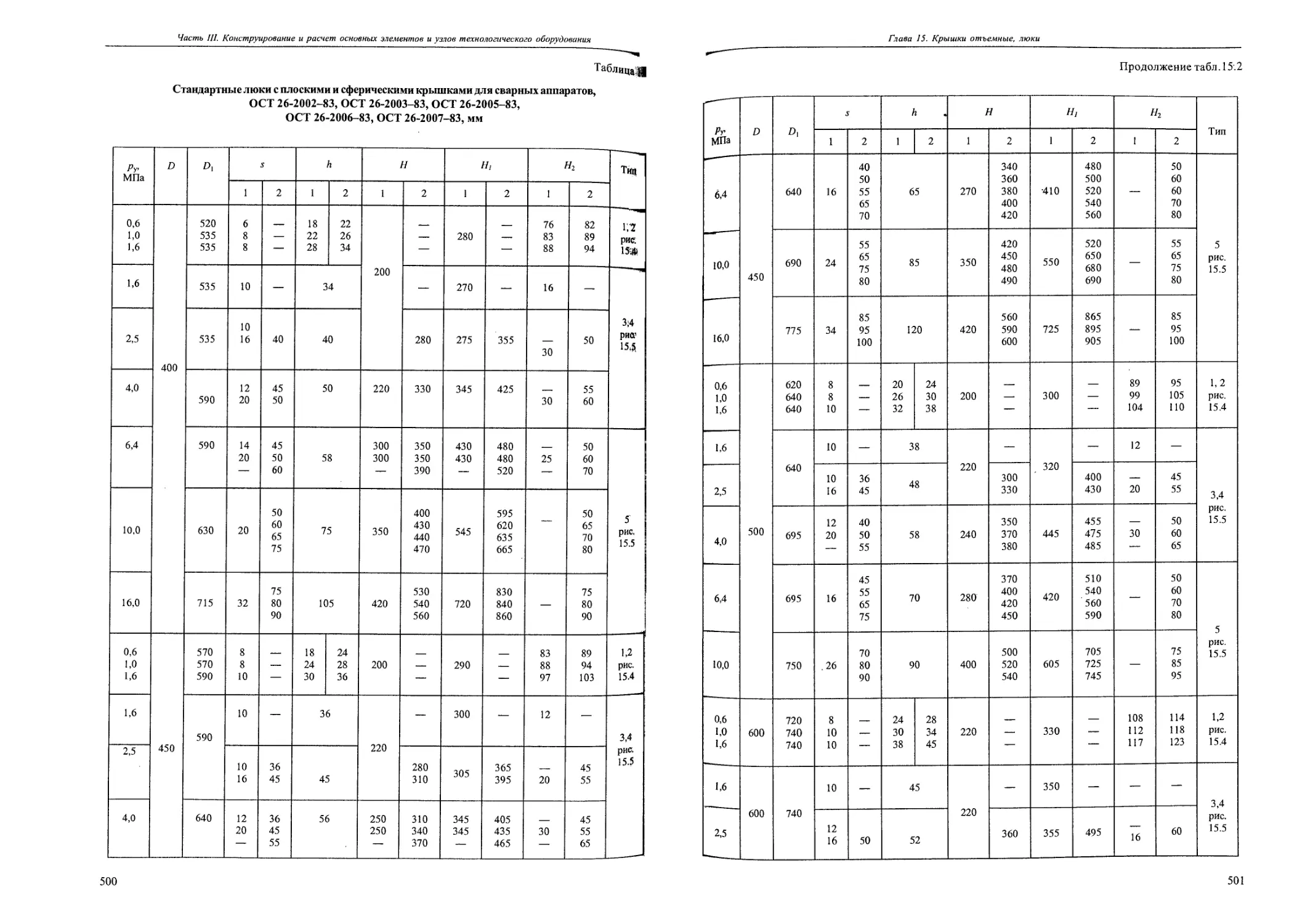

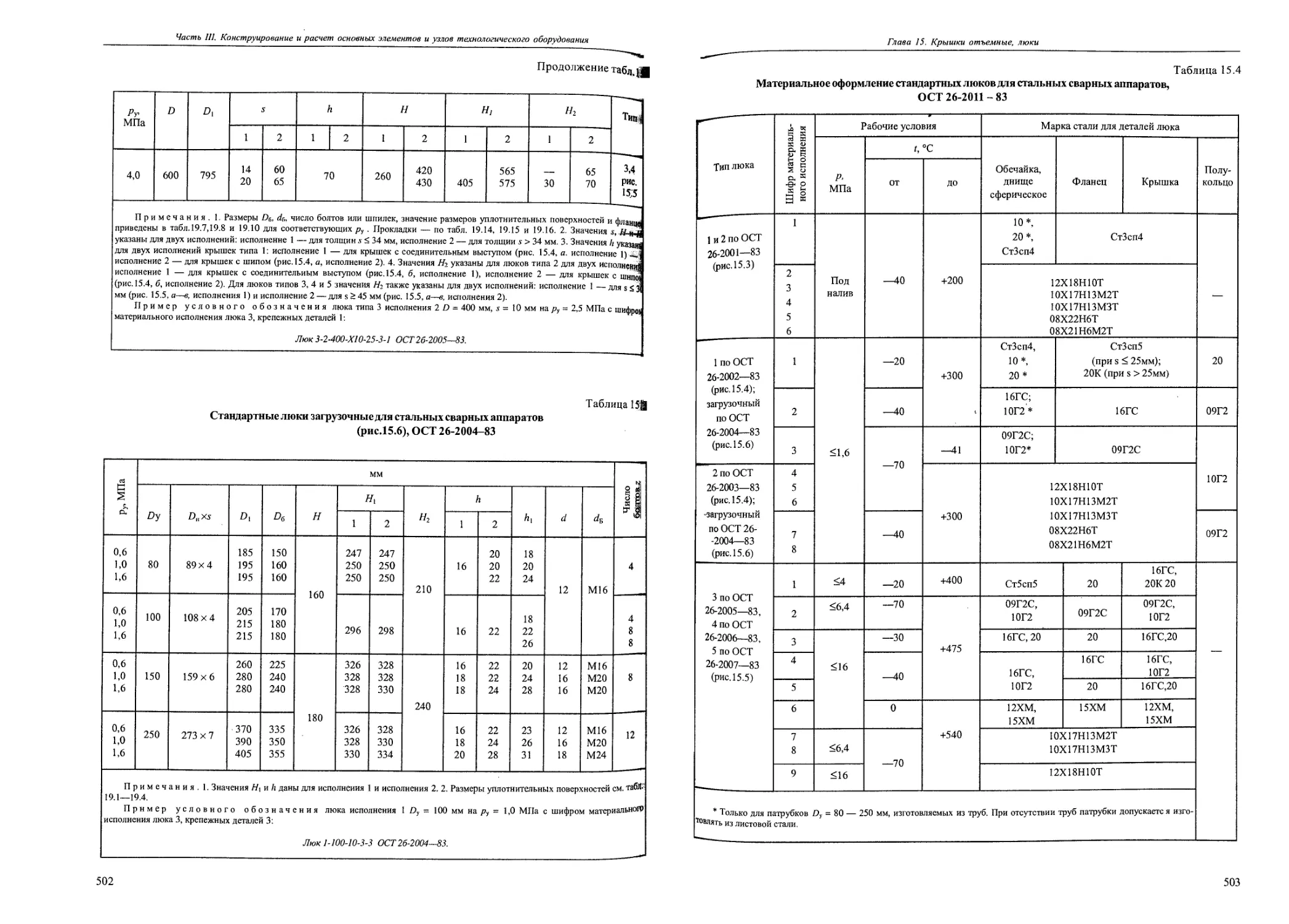

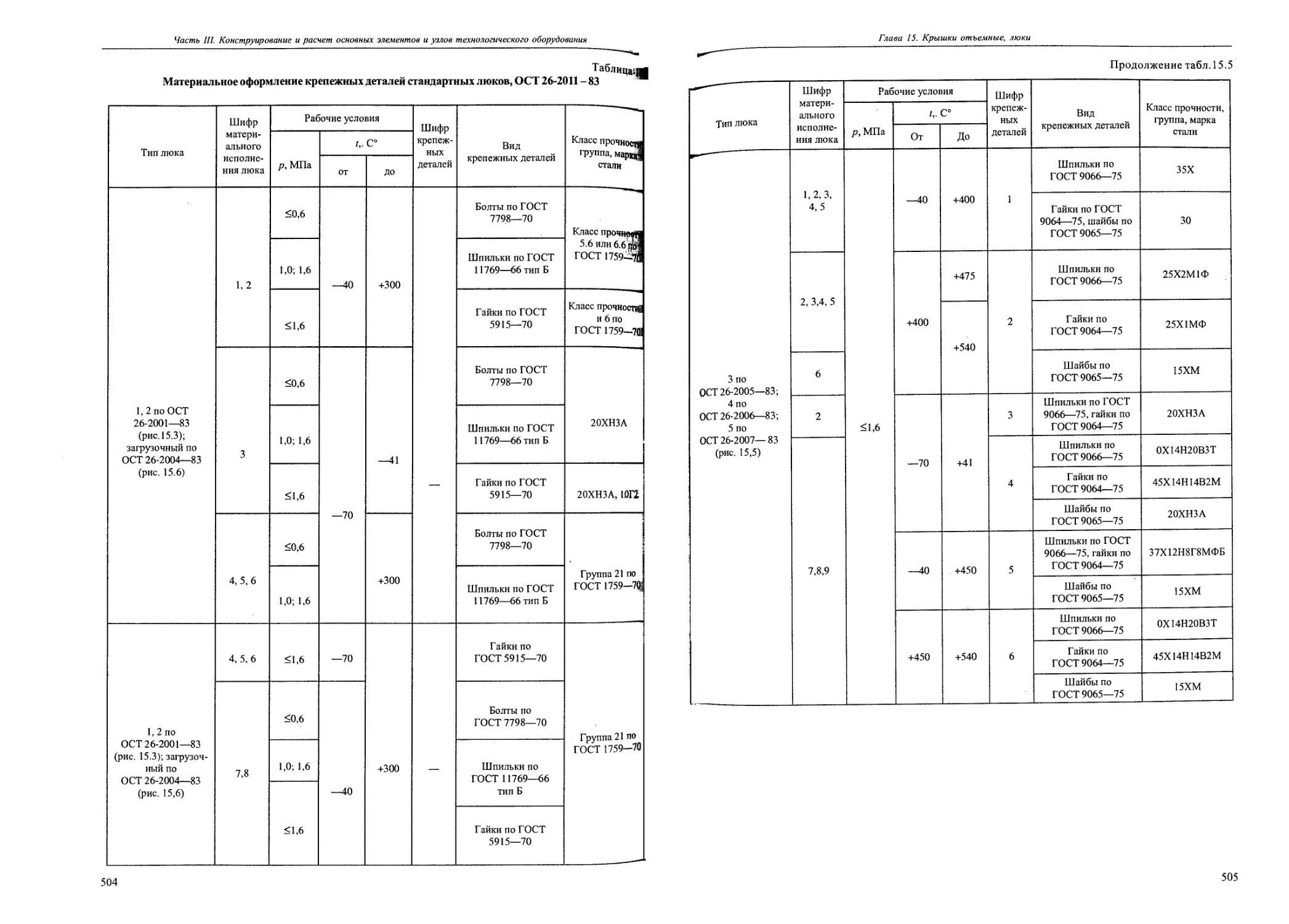

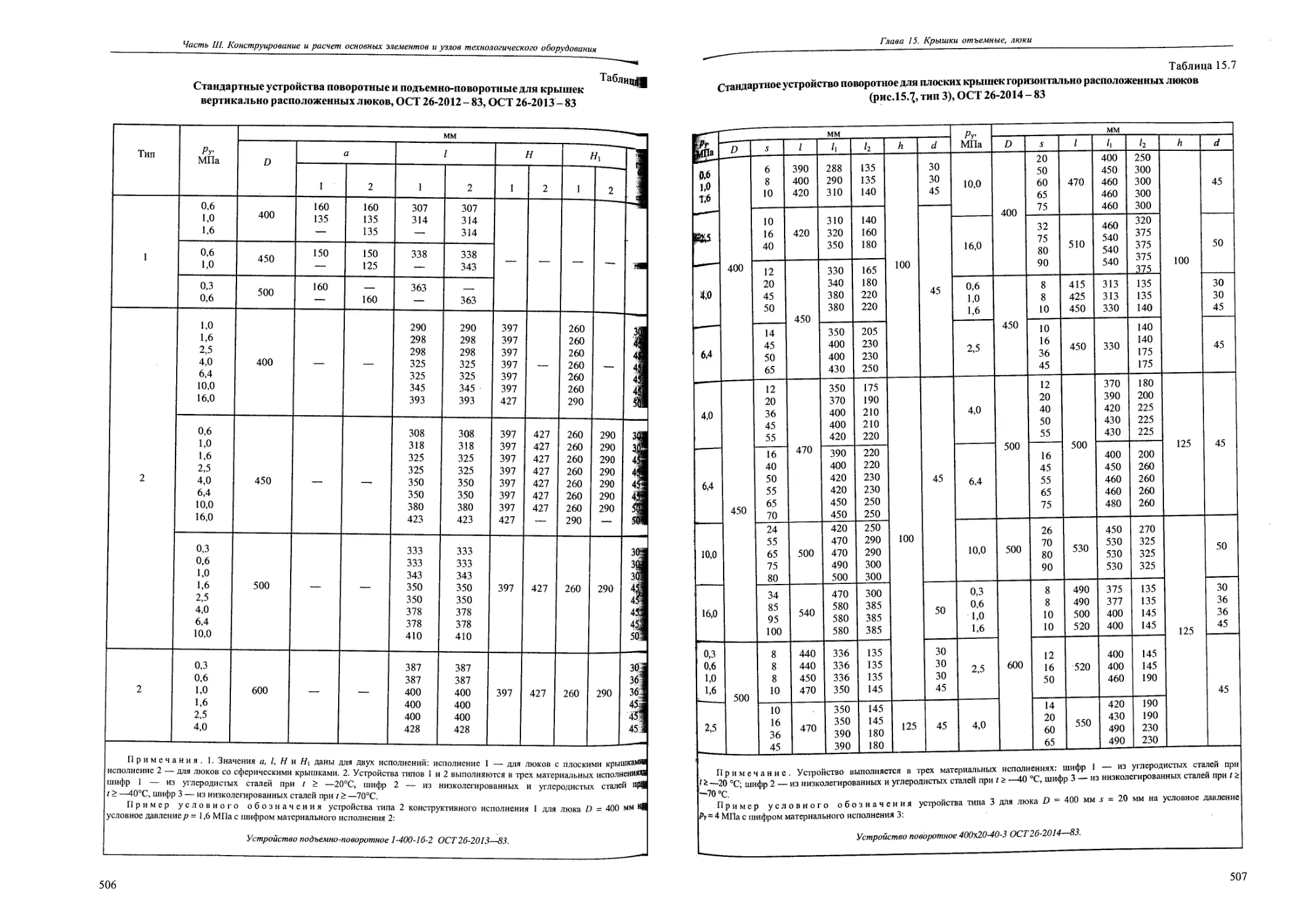

Глава 15. Крышки отъемные, люки.................................................................494

15.1. Конструкции............................................................................494

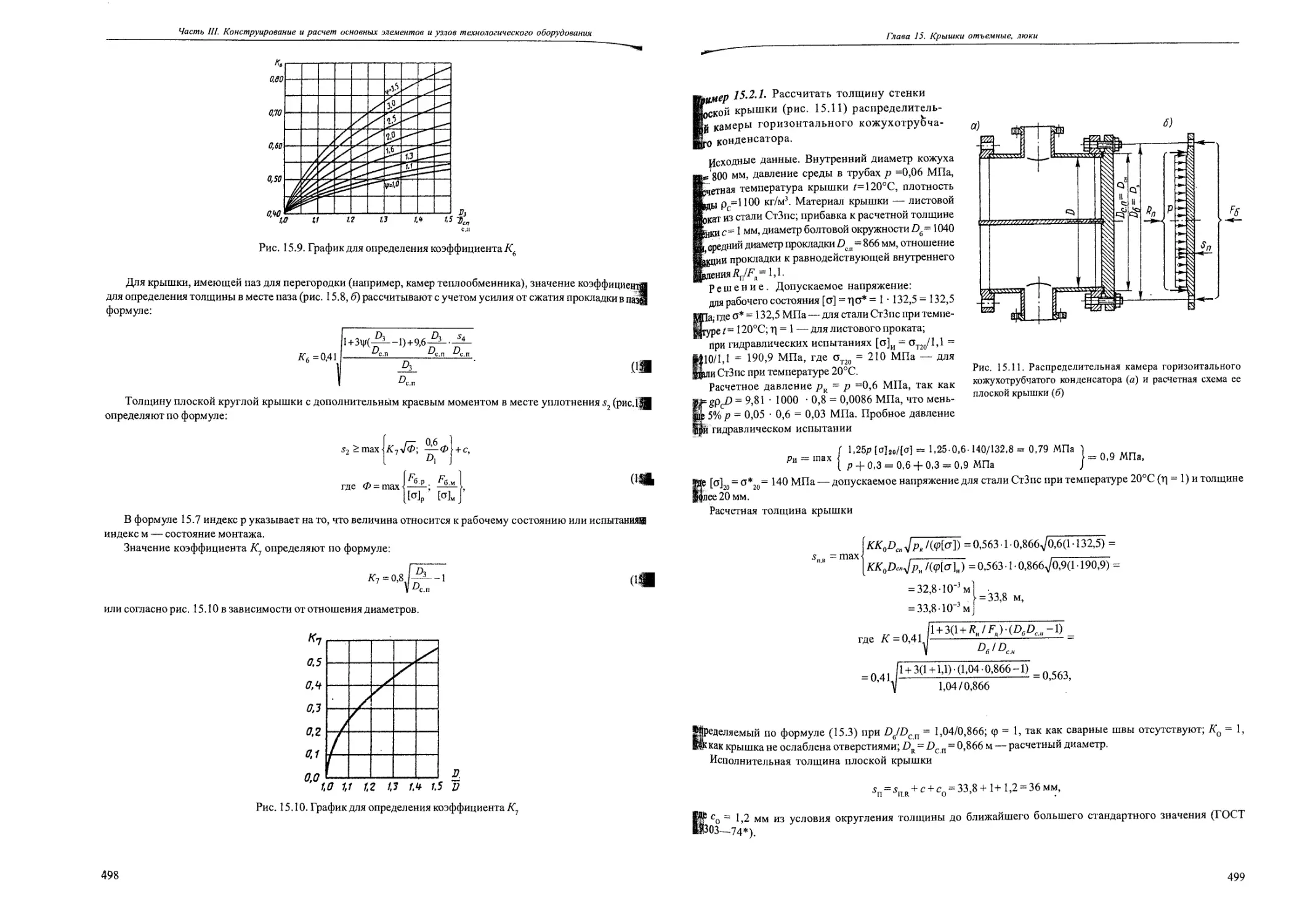

15.2. Расчет крышек........................................................................ 497

Примеры ..................................................................................499

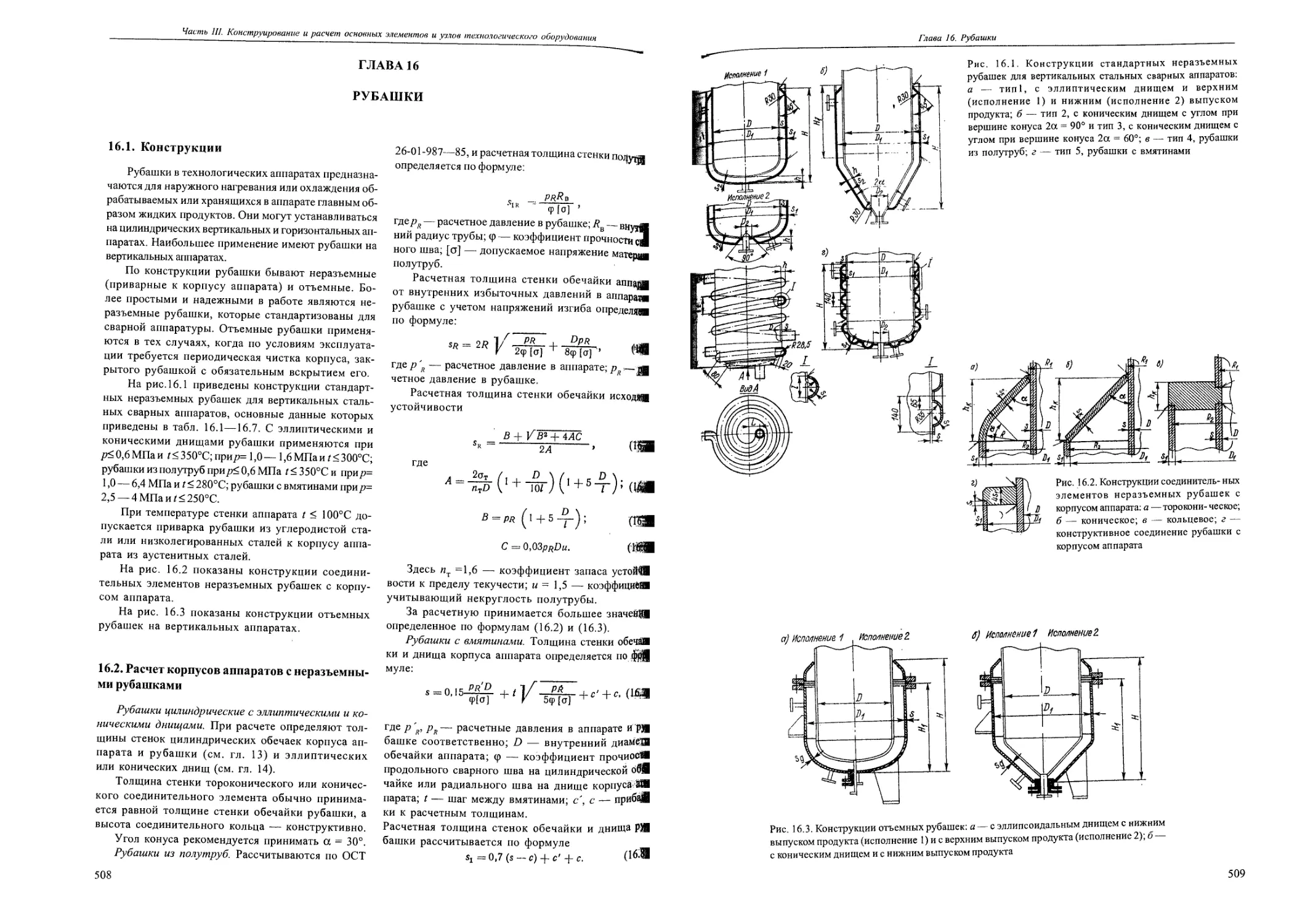

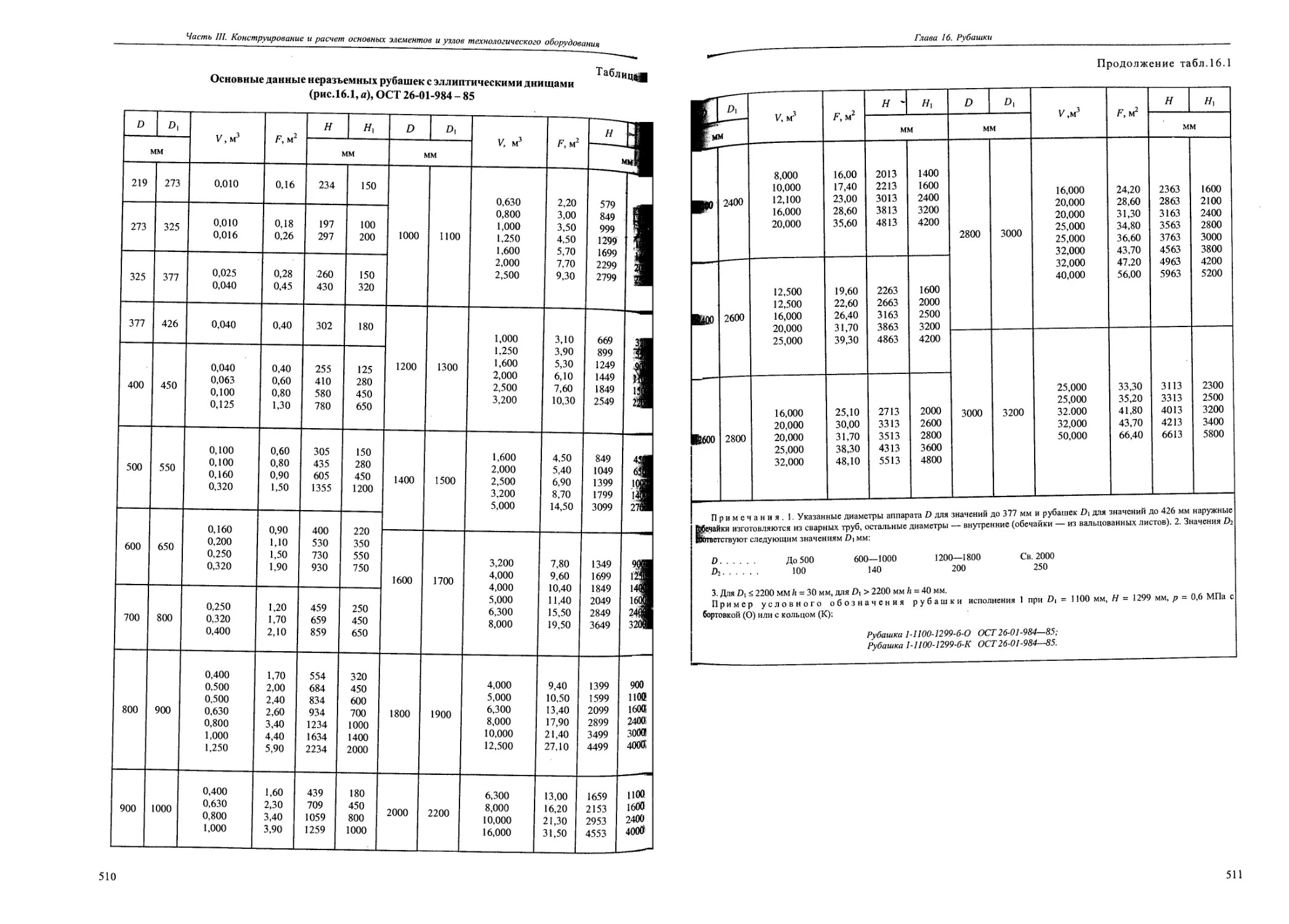

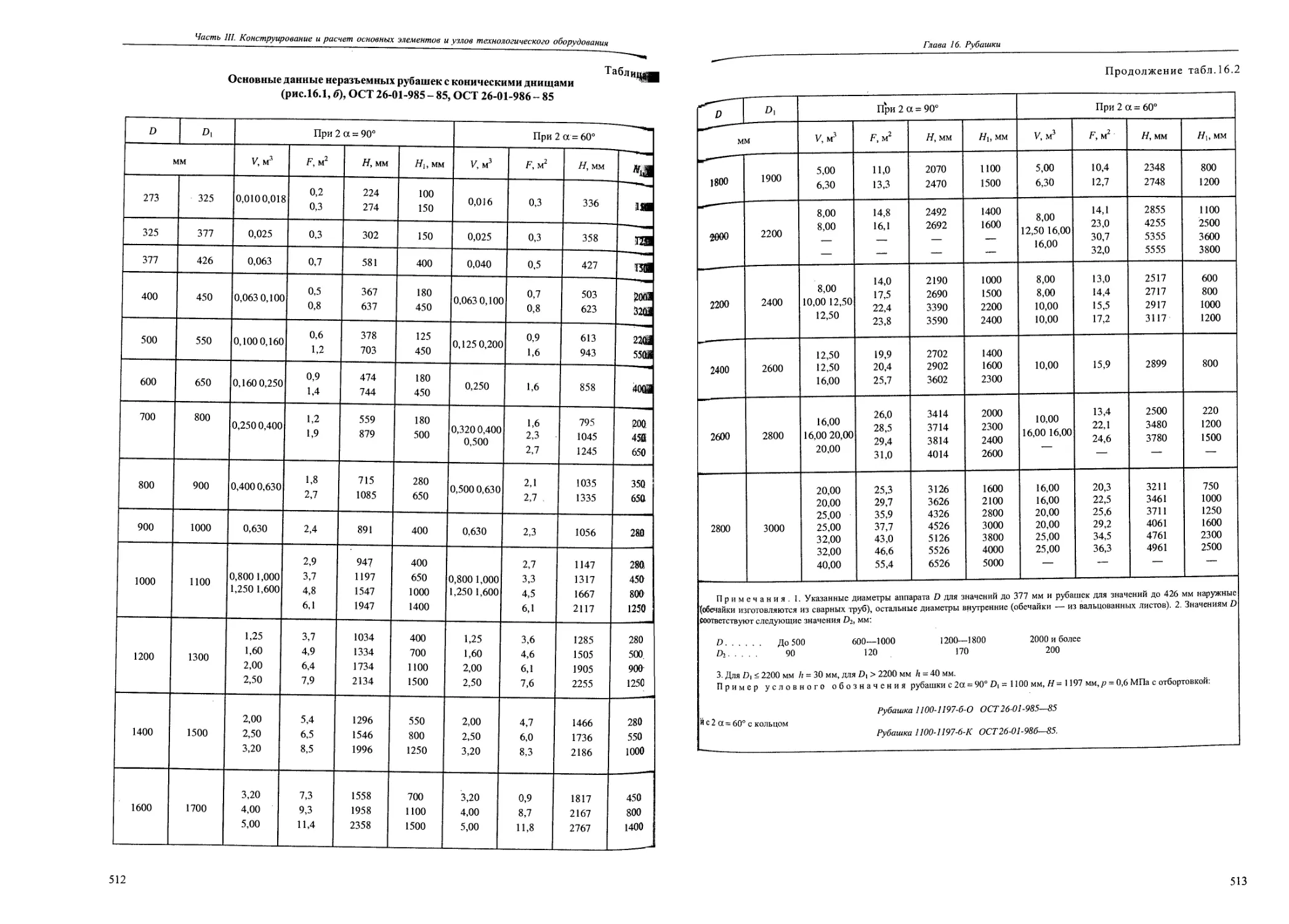

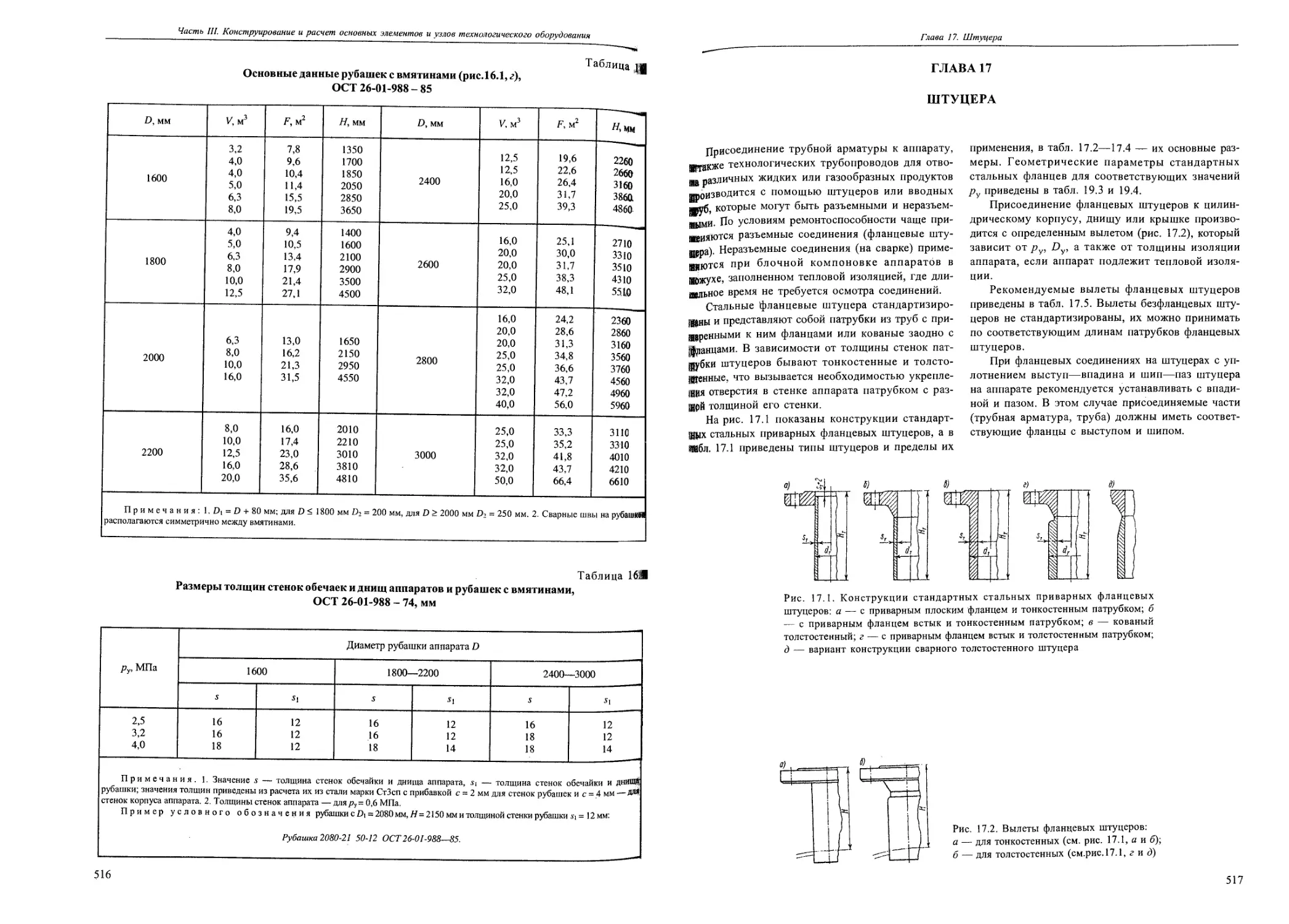

Глава 16. Рубашки...............................................................................508

16.1. Конструкции............................................................................508

16.2. Расчет корпусов аппаратов с неразъемными рубашками ....................................508

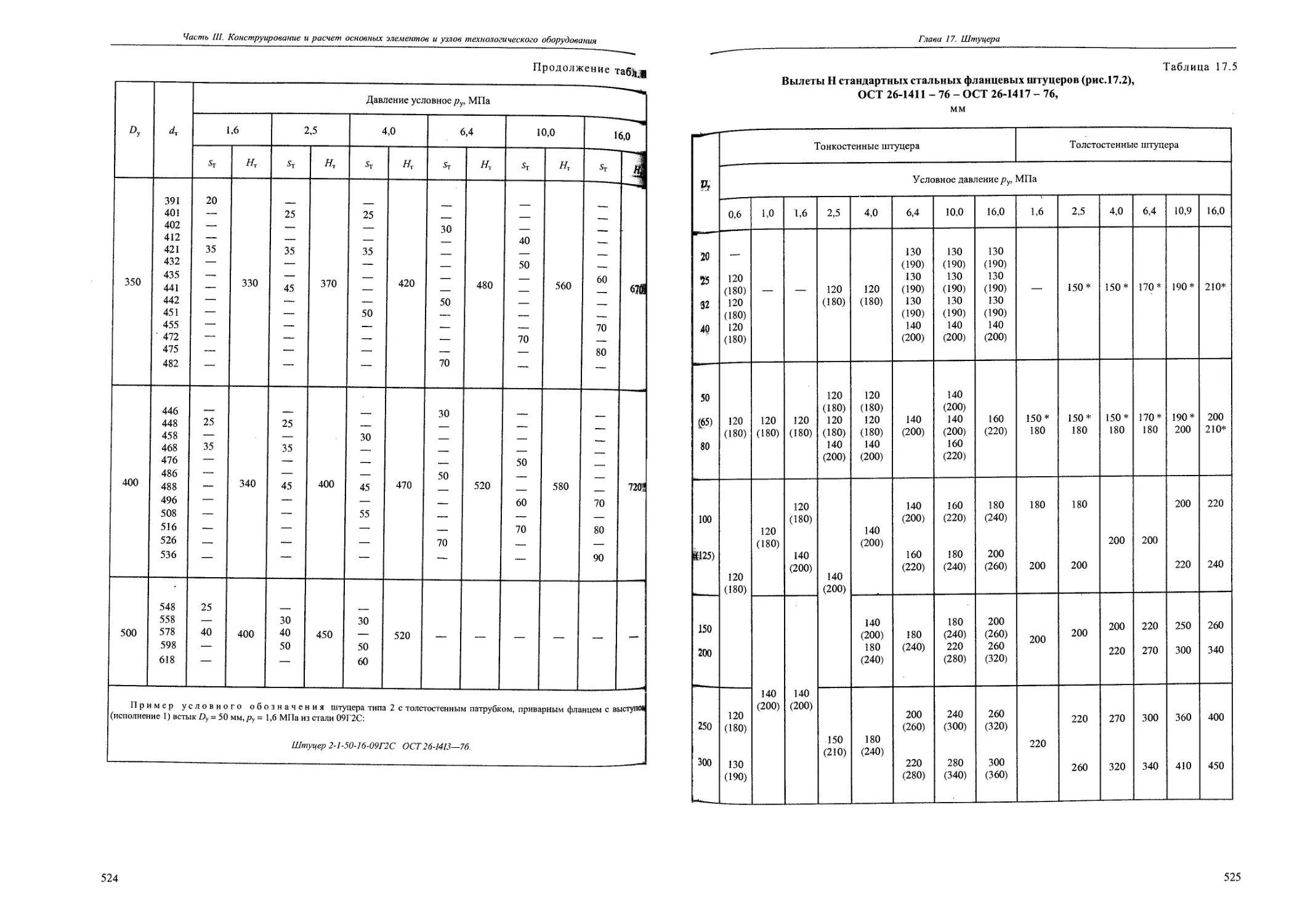

Глава 17. Штуцера...............................................................................517

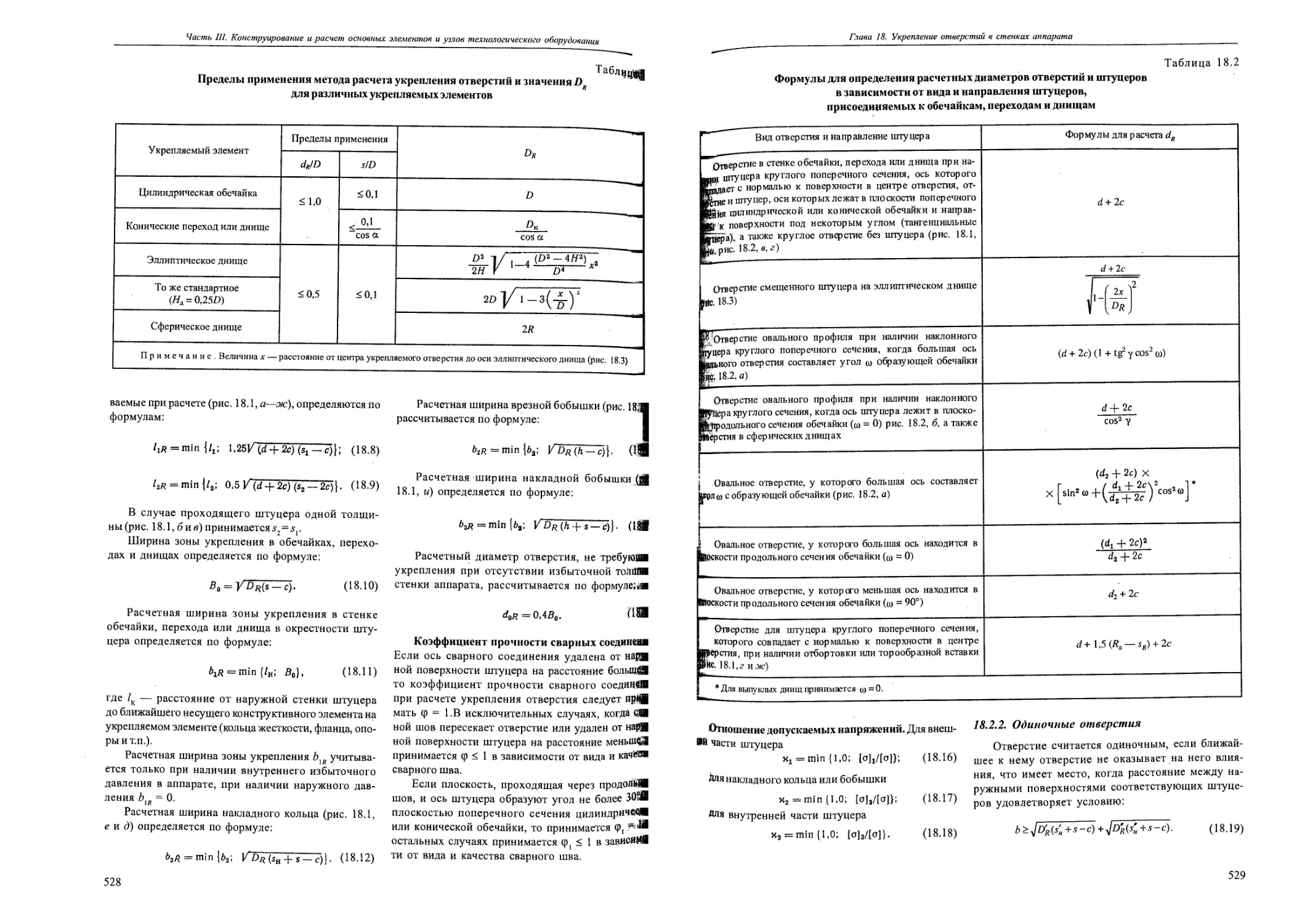

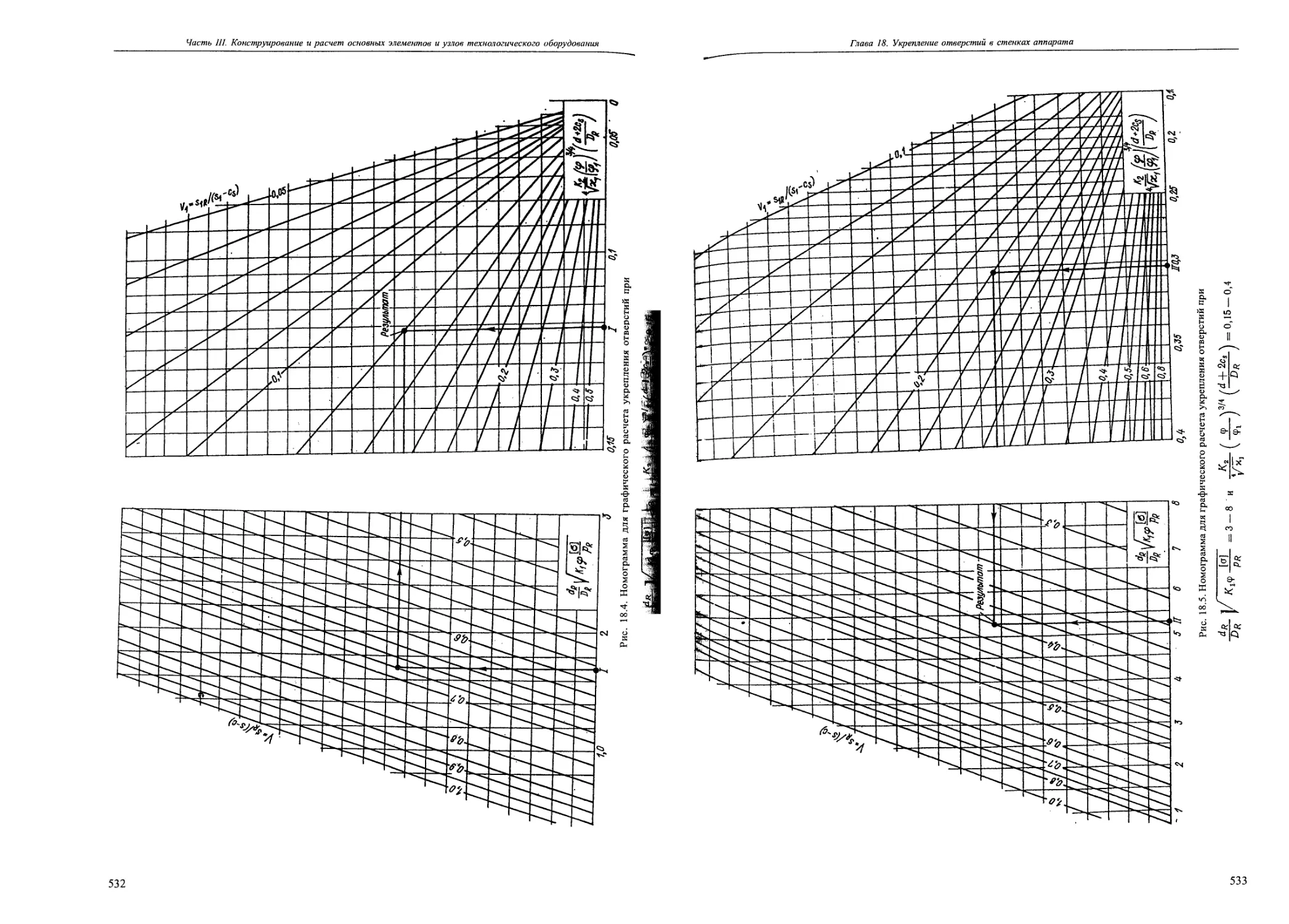

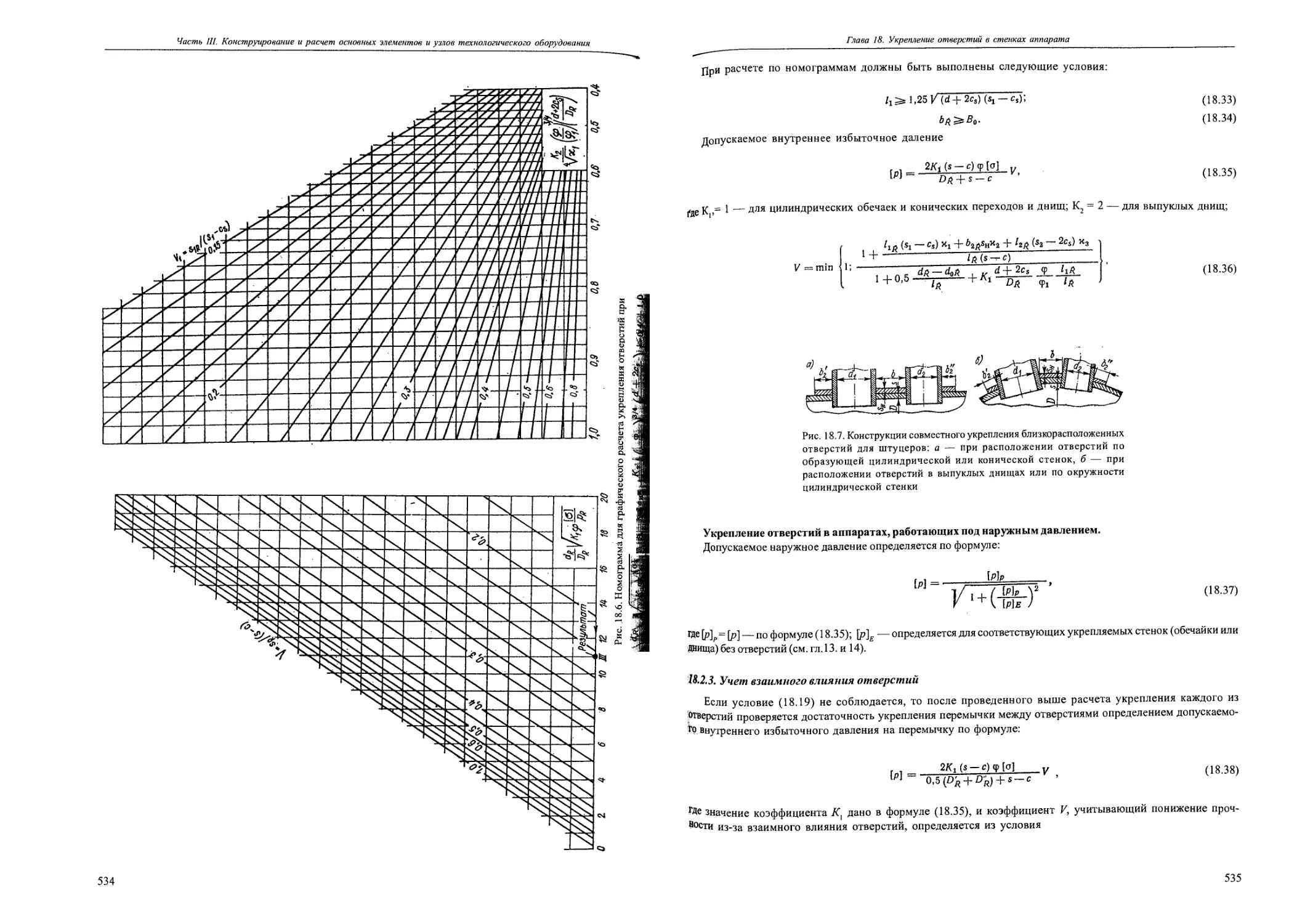

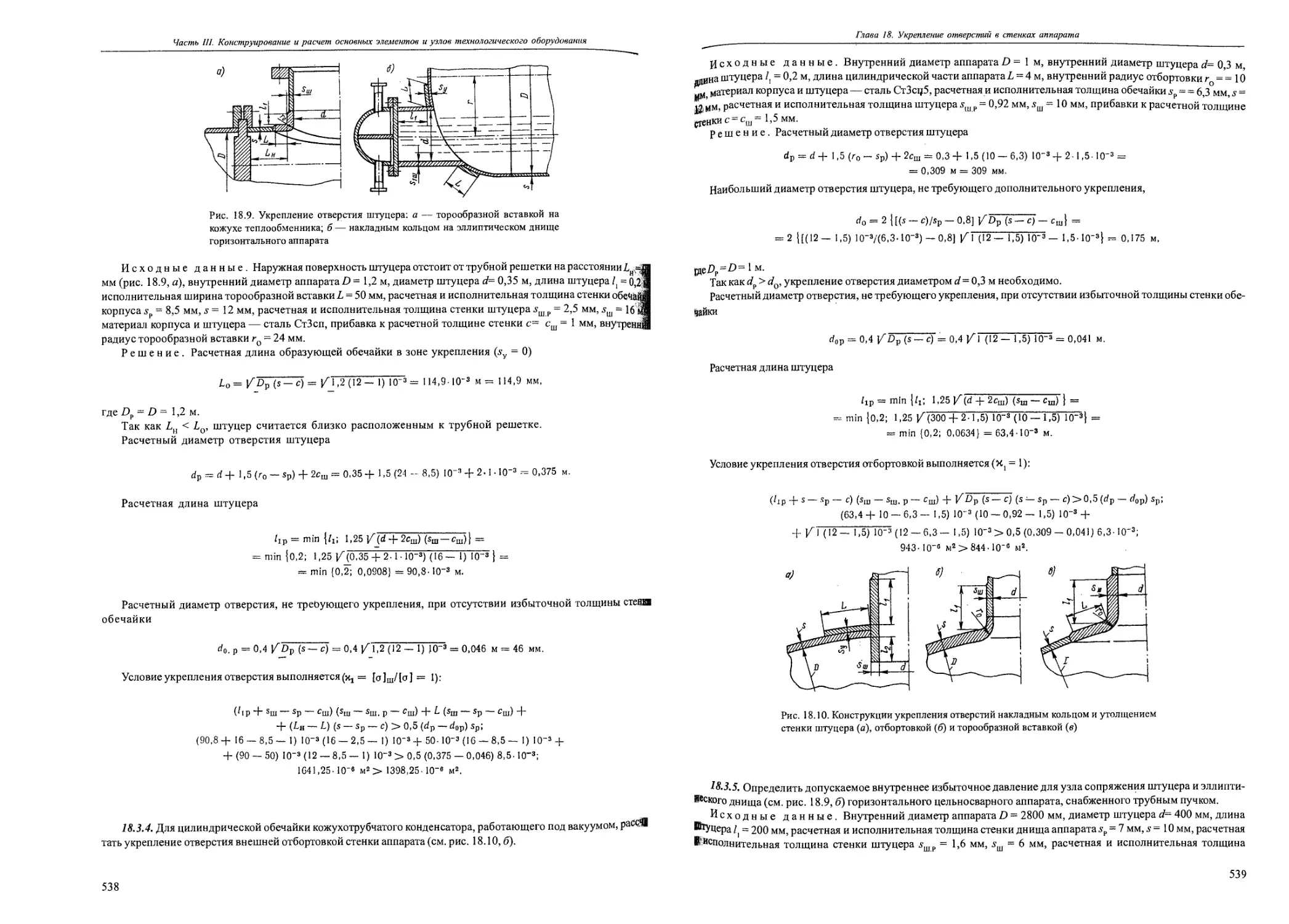

Глава 18. Укрепление отверстий в стенках аппарата............................................ 526

18.1. Конструкции............................................................................526

18.2. Расчет укрепления отверстий............................................................527

18.2.1. Область применения и основные формулы.............................................527

18.2.2. Одиночные отверстия...............................................................529

18.2.3. Учет взаимного влияния отверстий..................................................535

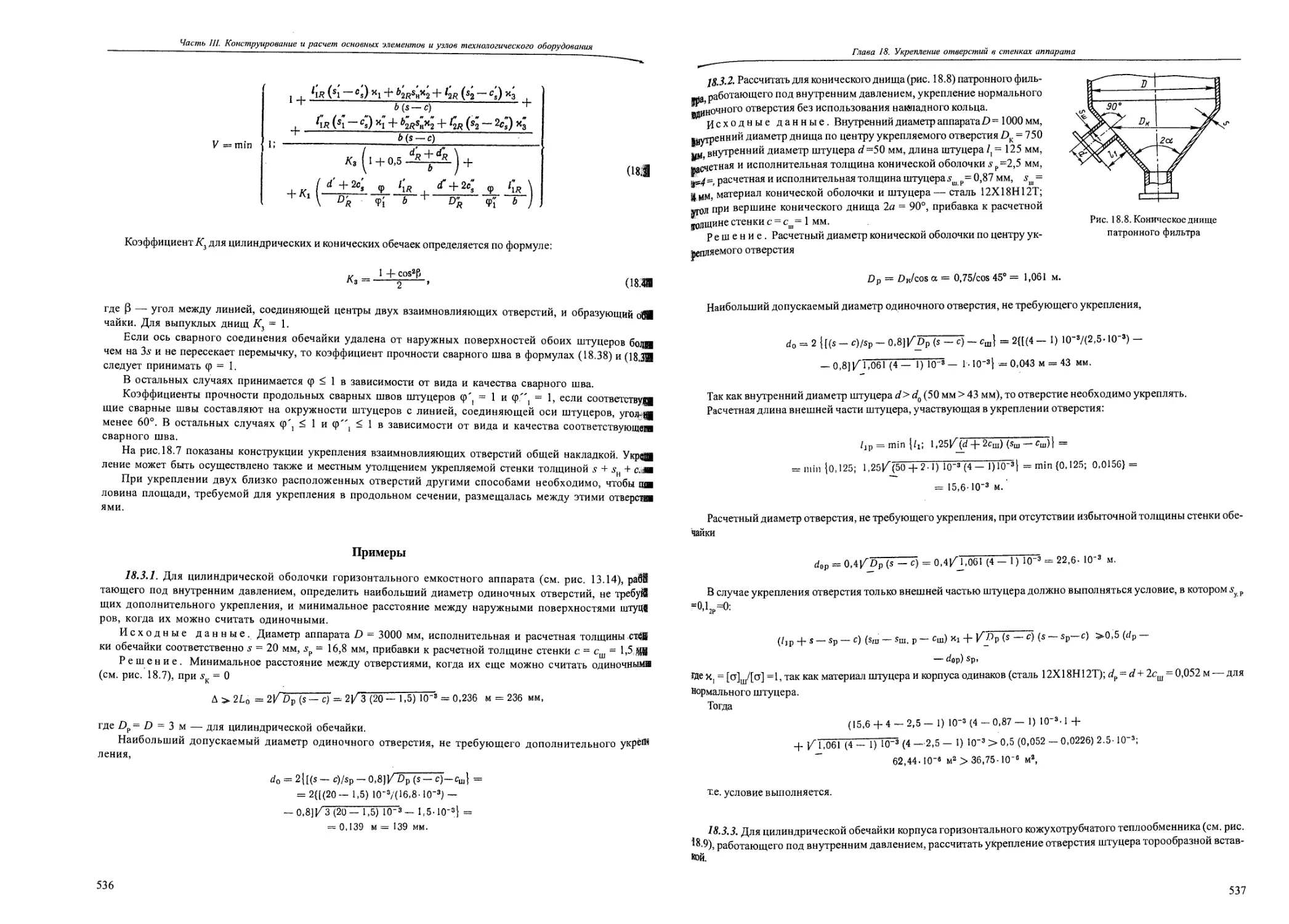

Примеры................................................................................. 536

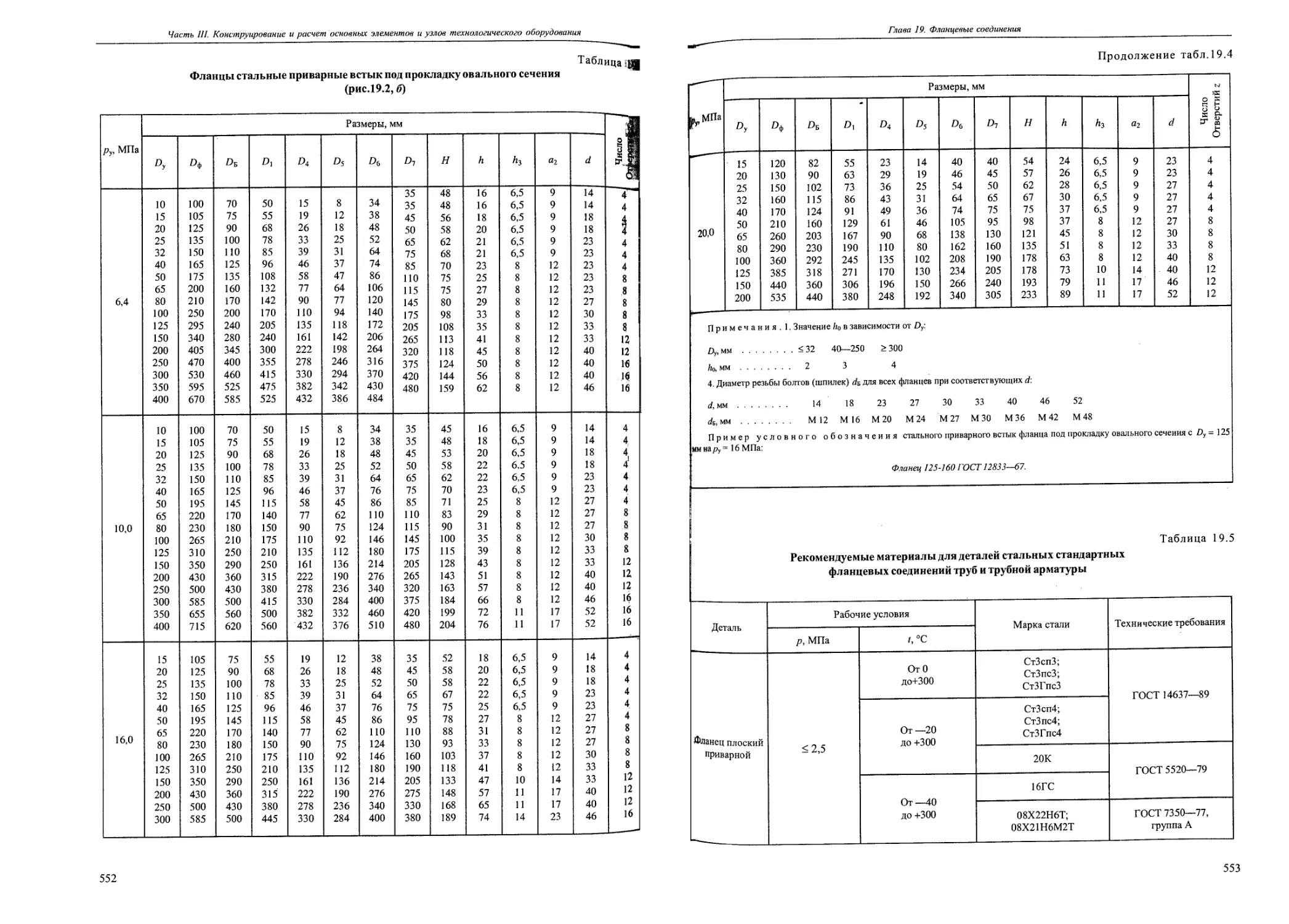

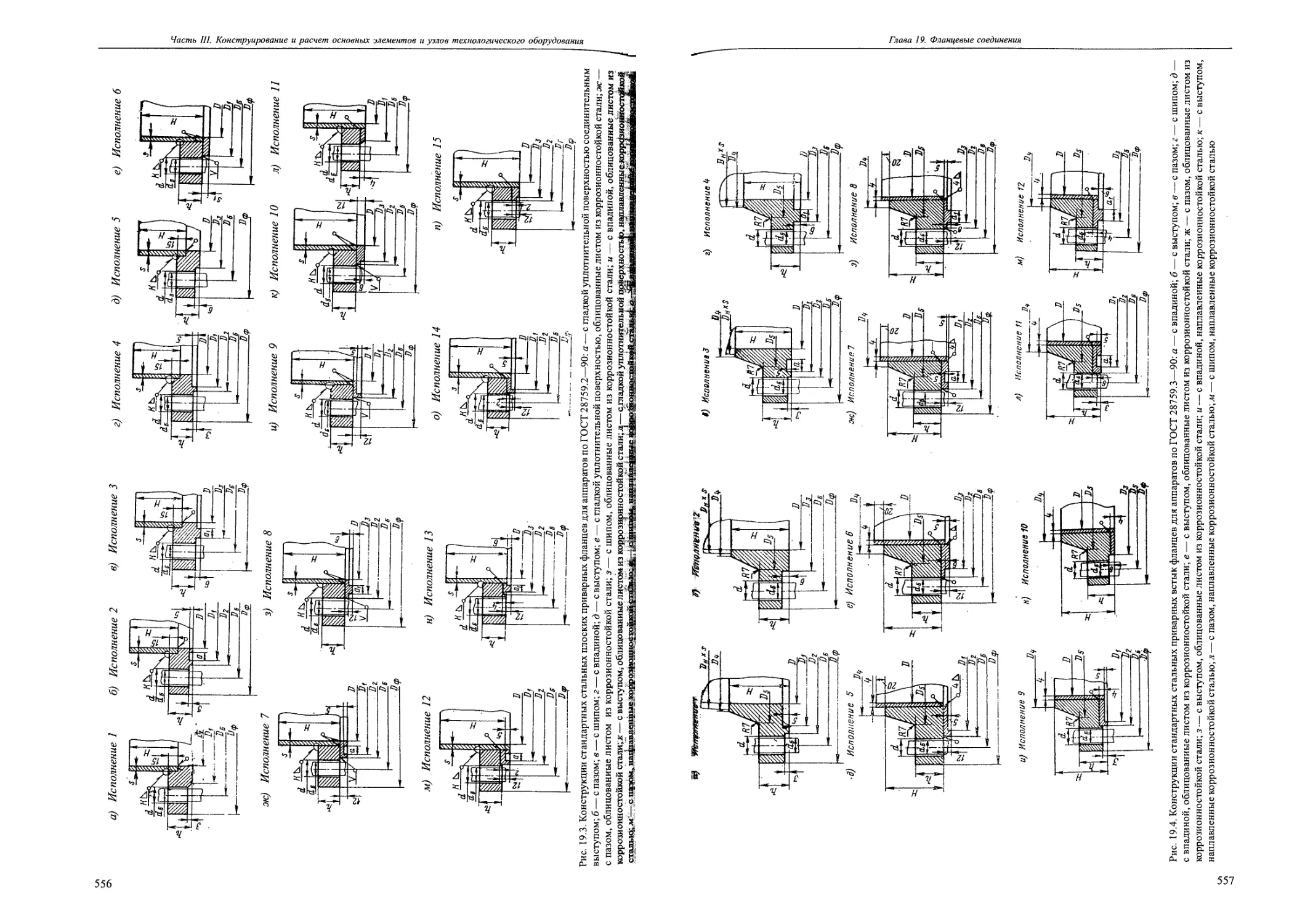

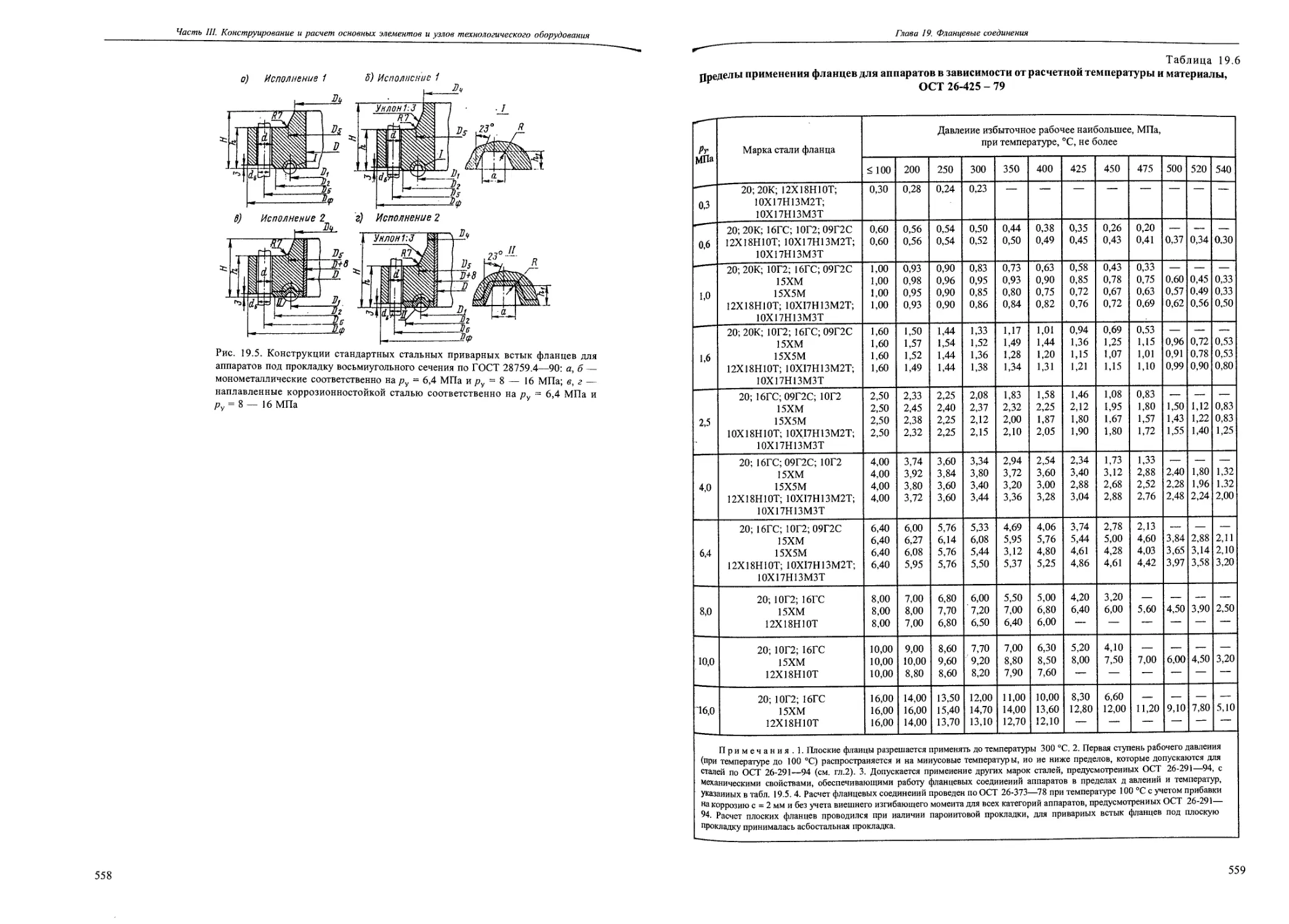

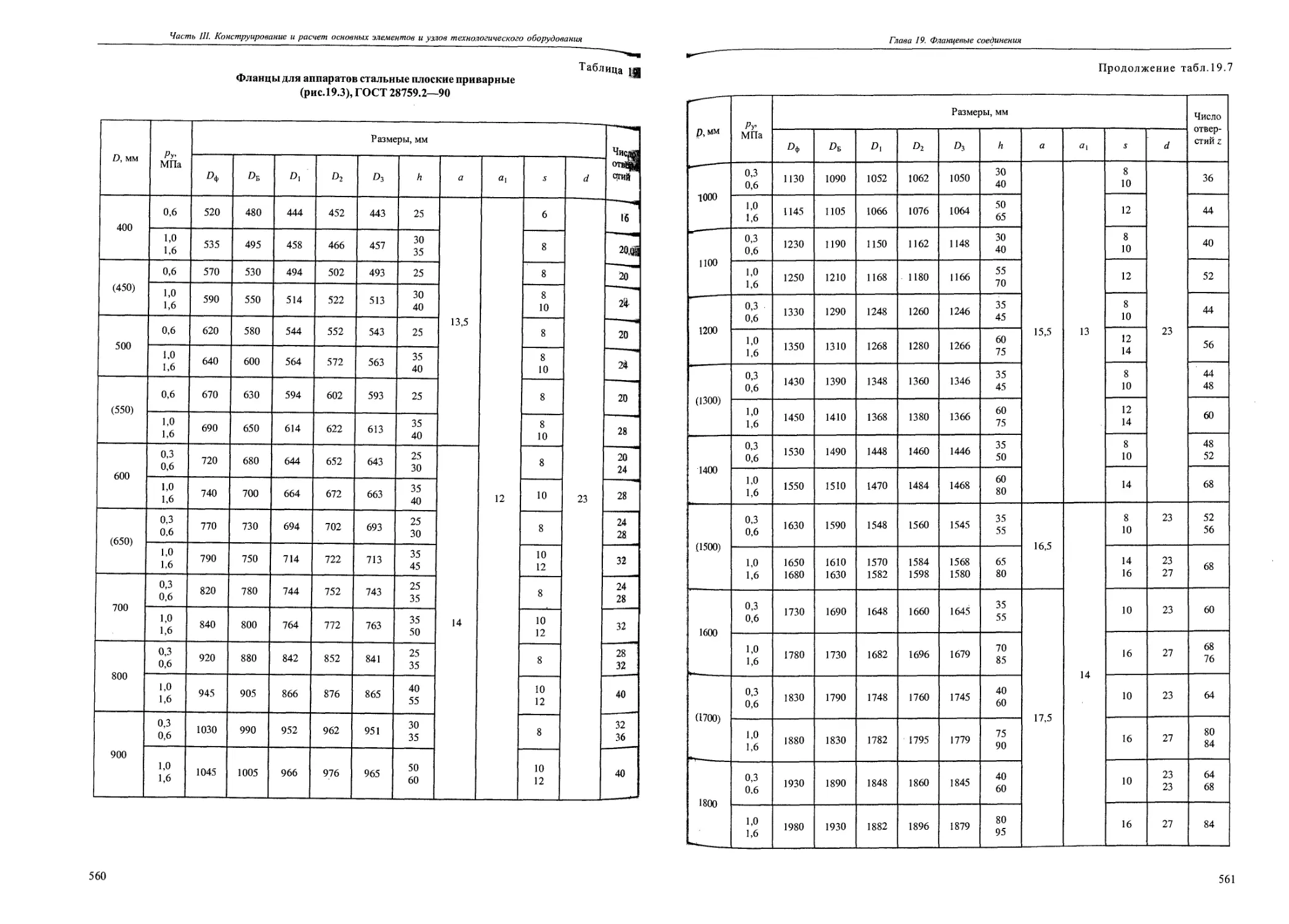

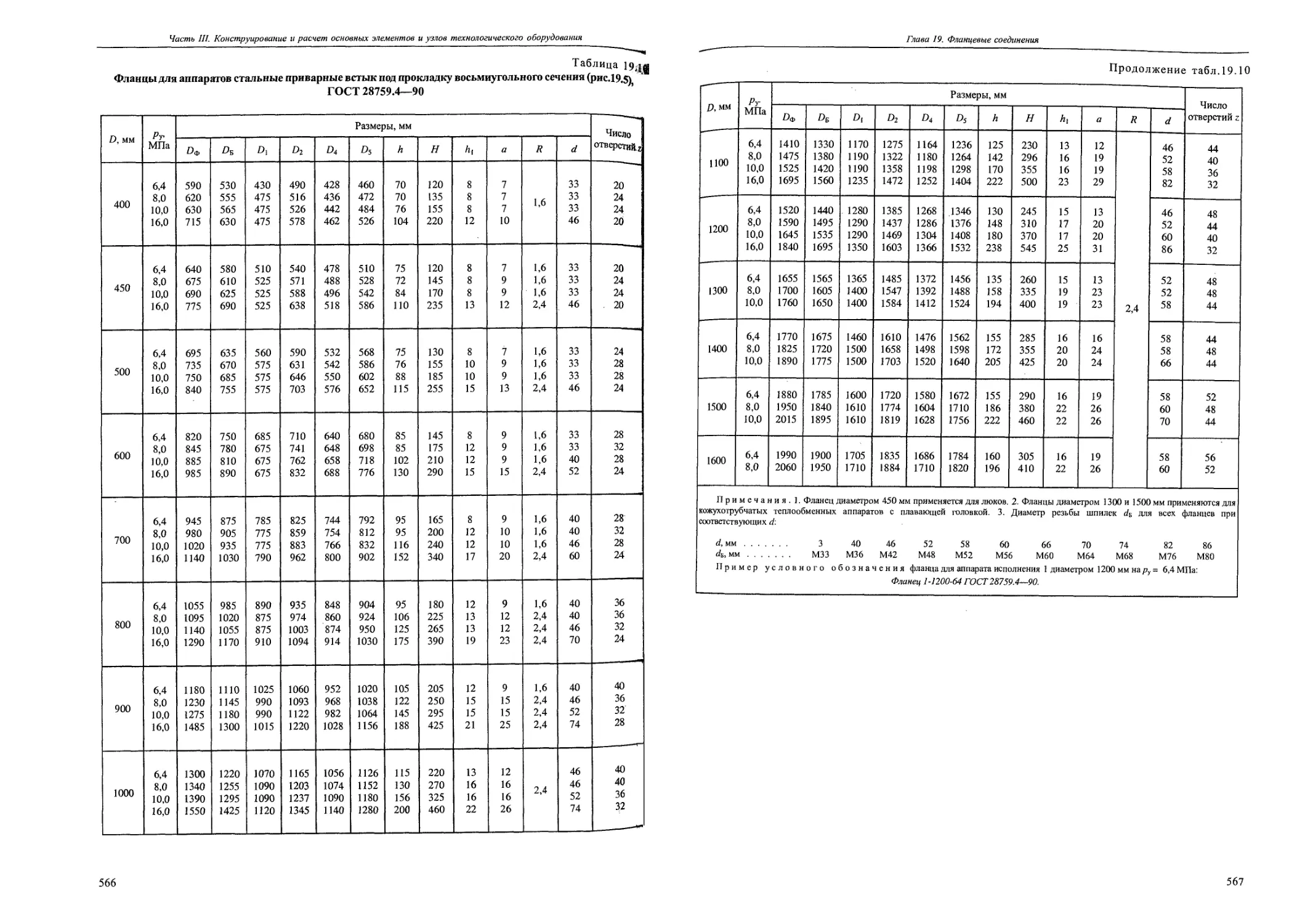

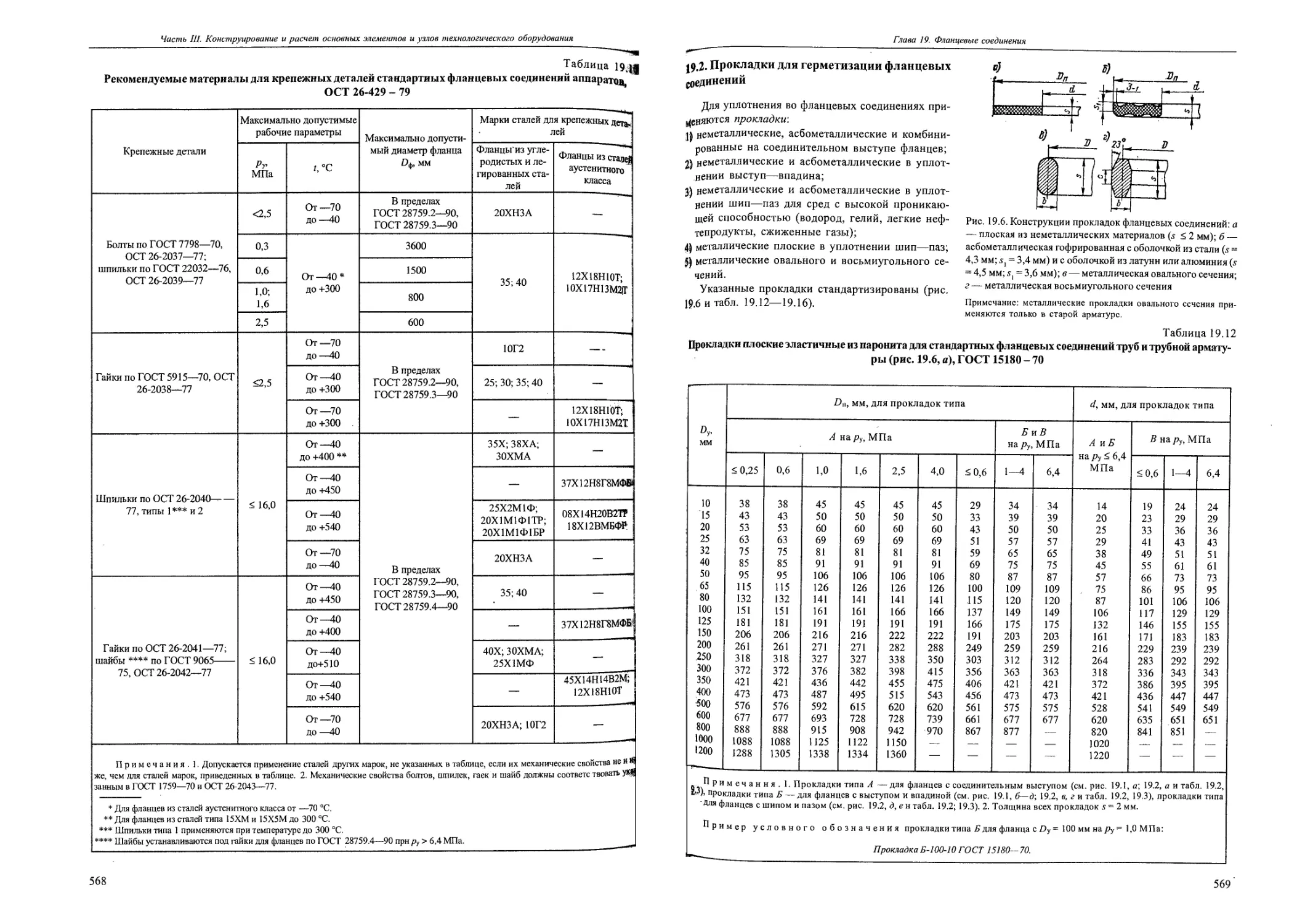

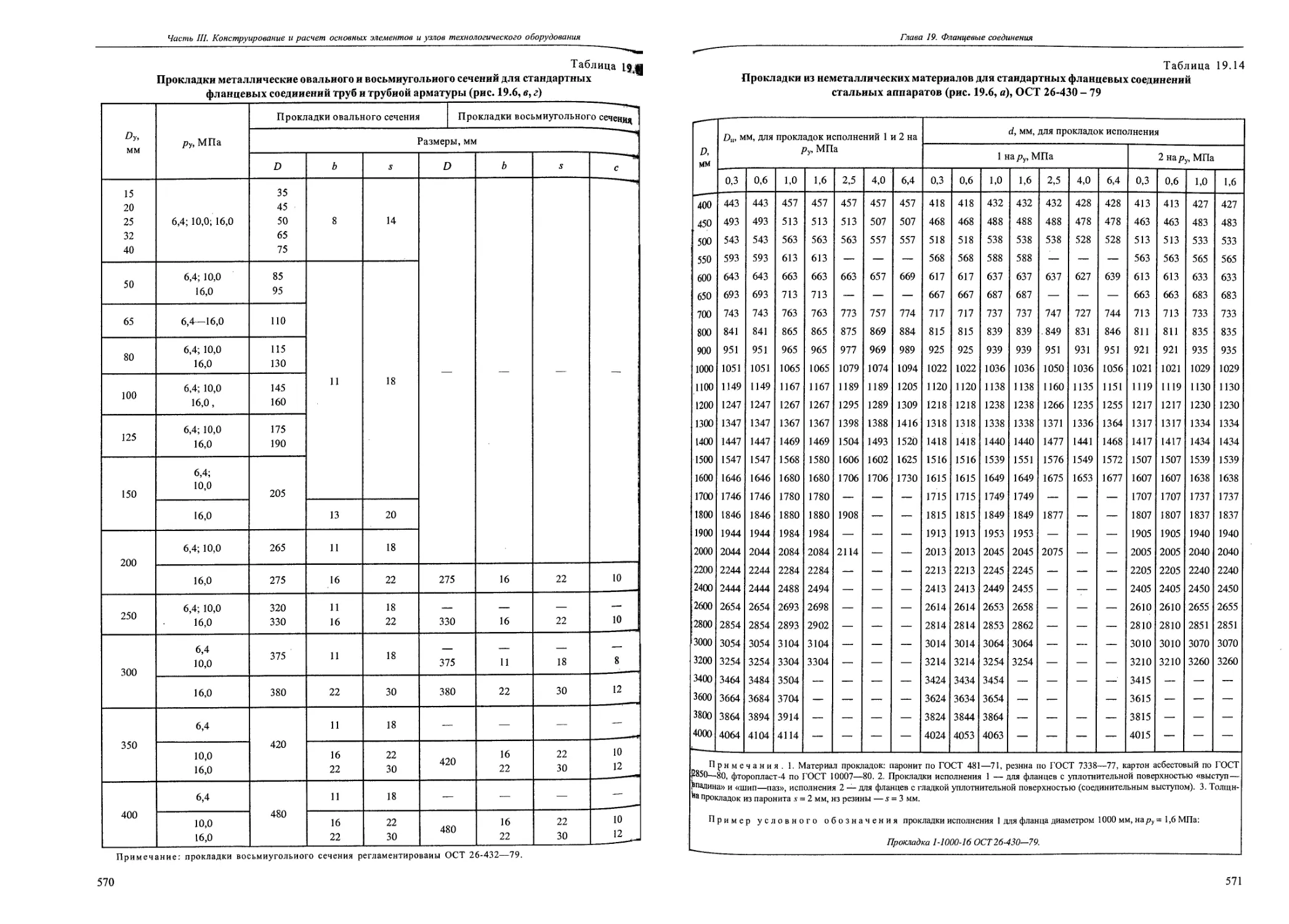

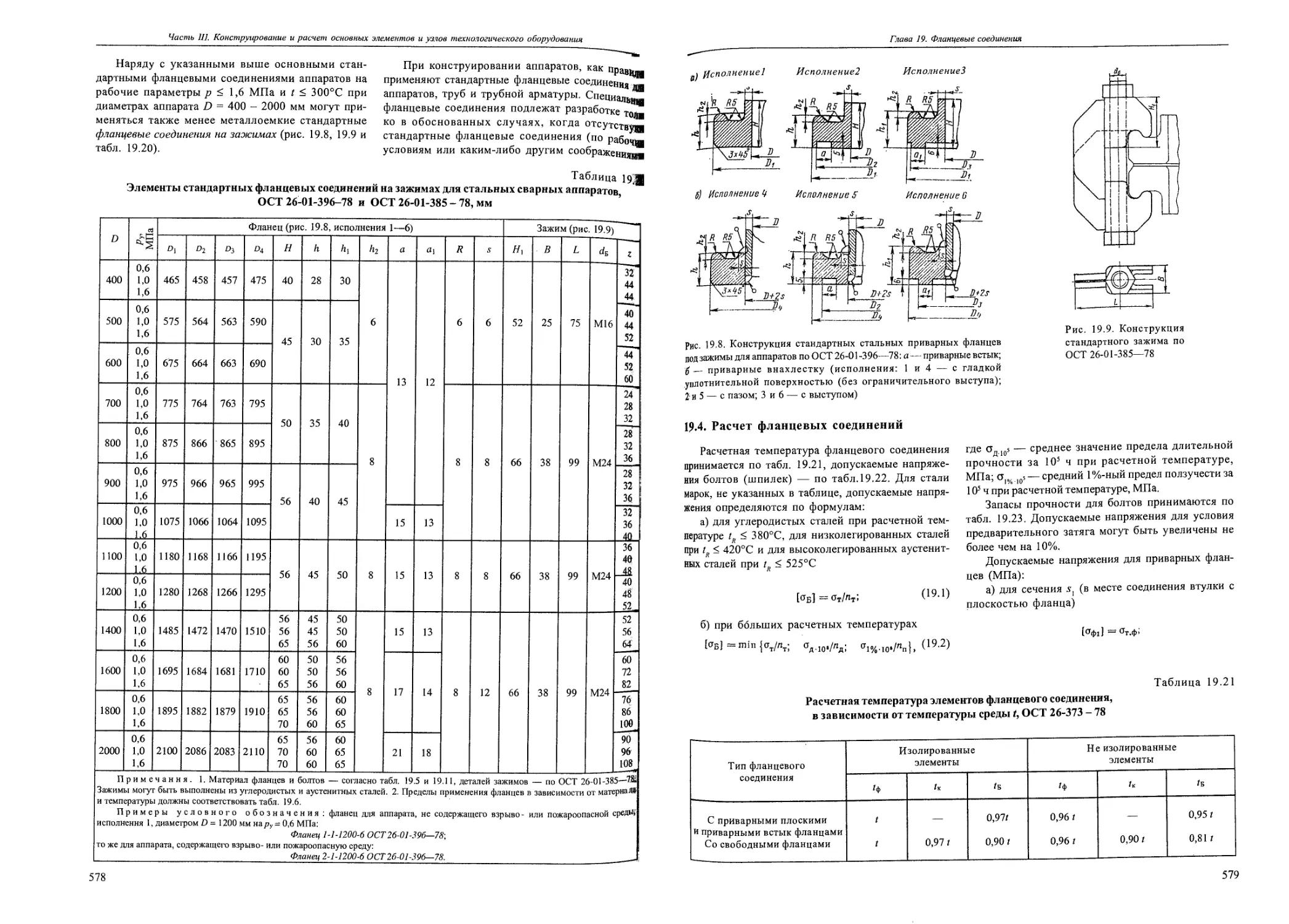

Глава 19. Фланцевые соединения..................................................................541

19.1. Конструкции ...........................................................................541

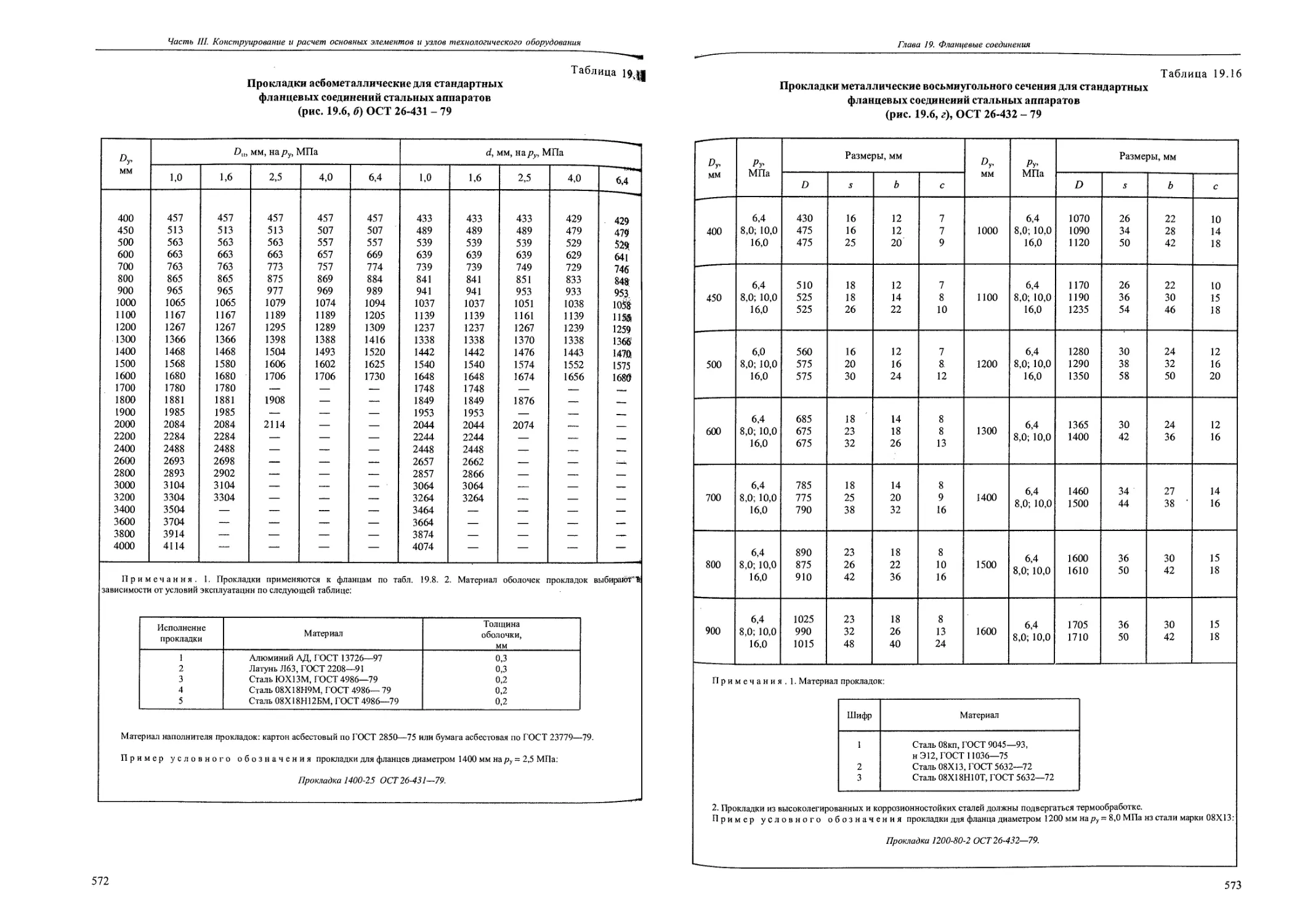

19.2. Прокладки для герметизации фланцевых соединений........................................569

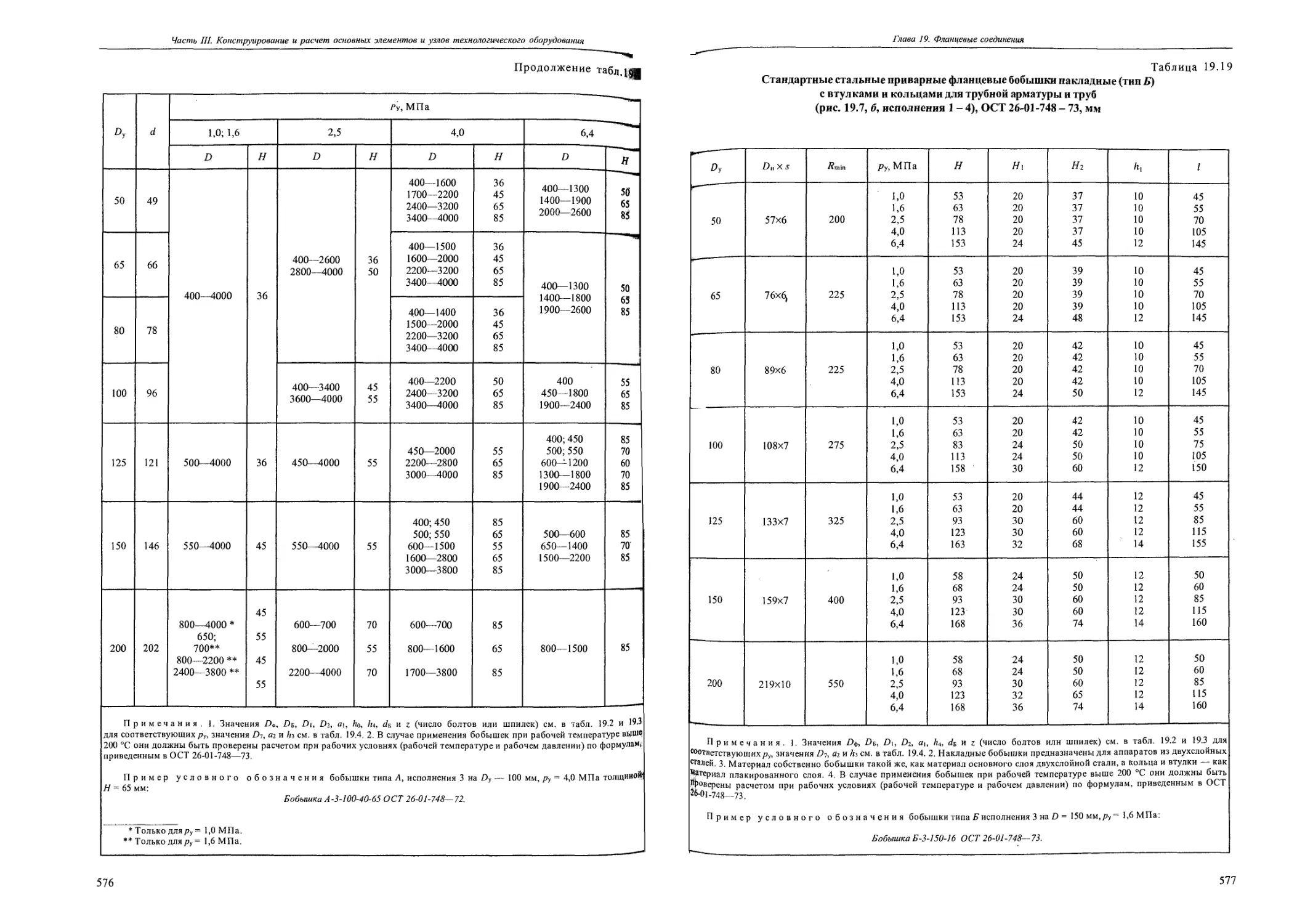

19.3. Фланцевые бобышки..................................................................... 574

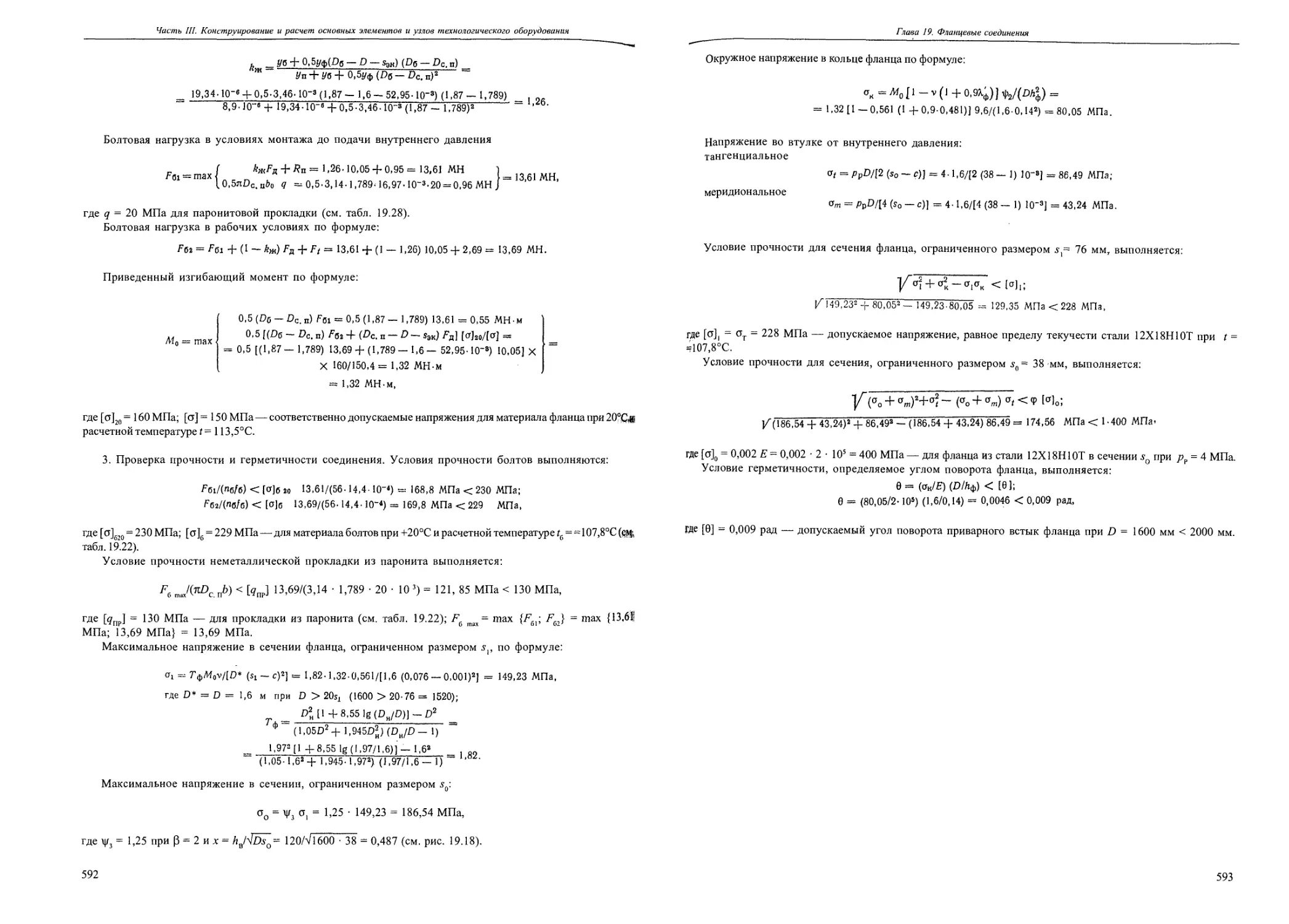

19.4. Расчет фланцевых соединений............................................................579

849

Оглавление

Пример....................................................................................589

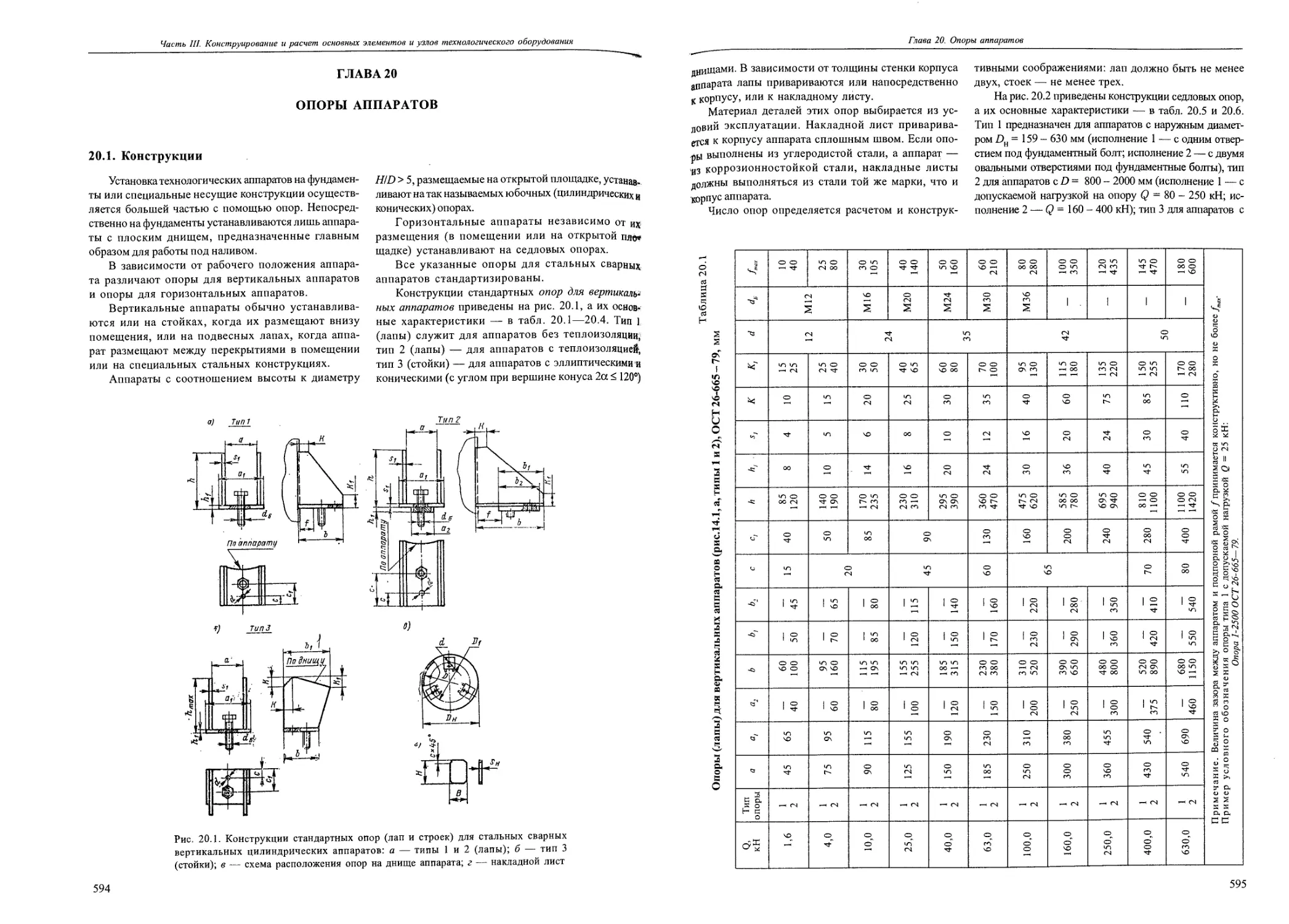

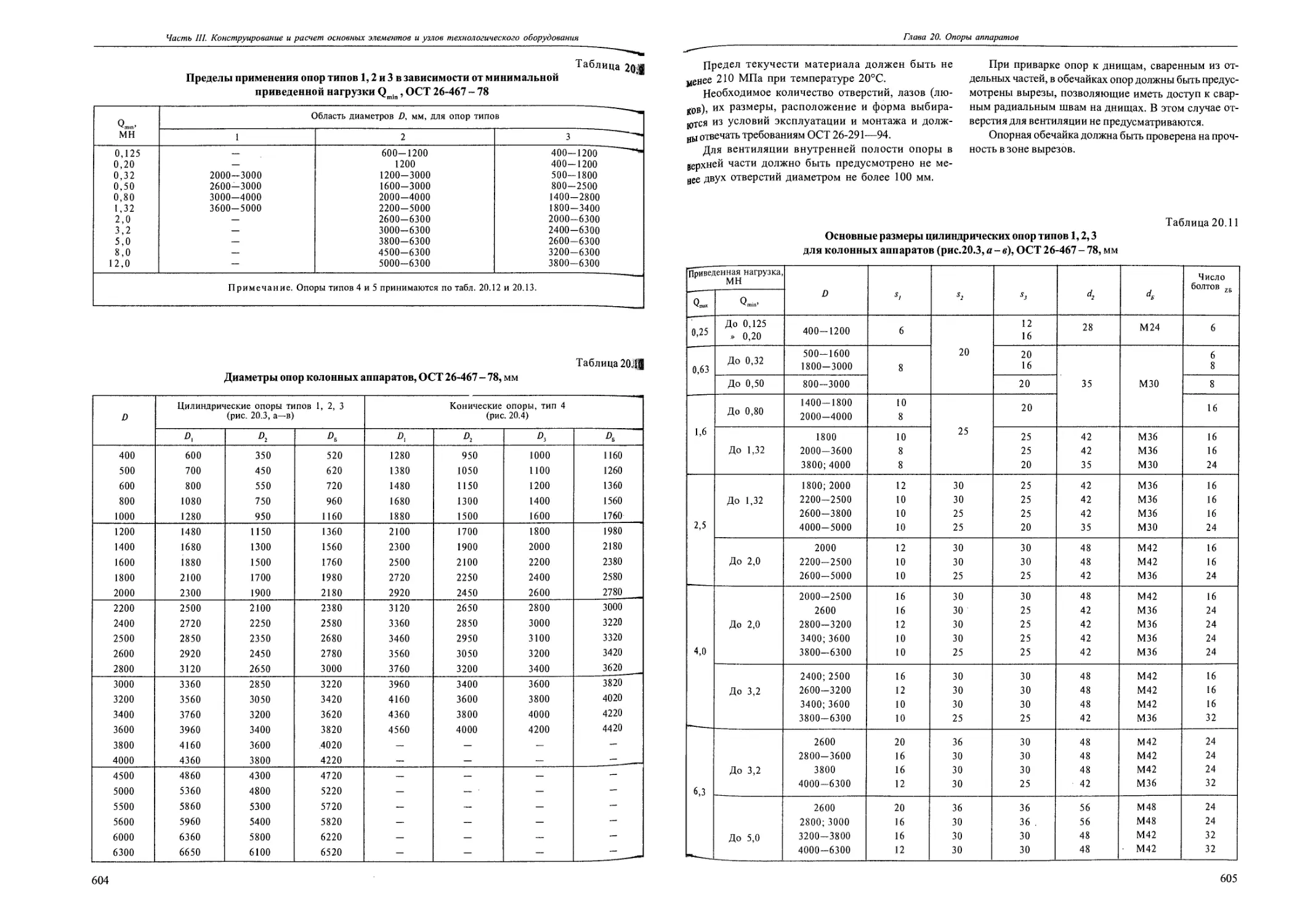

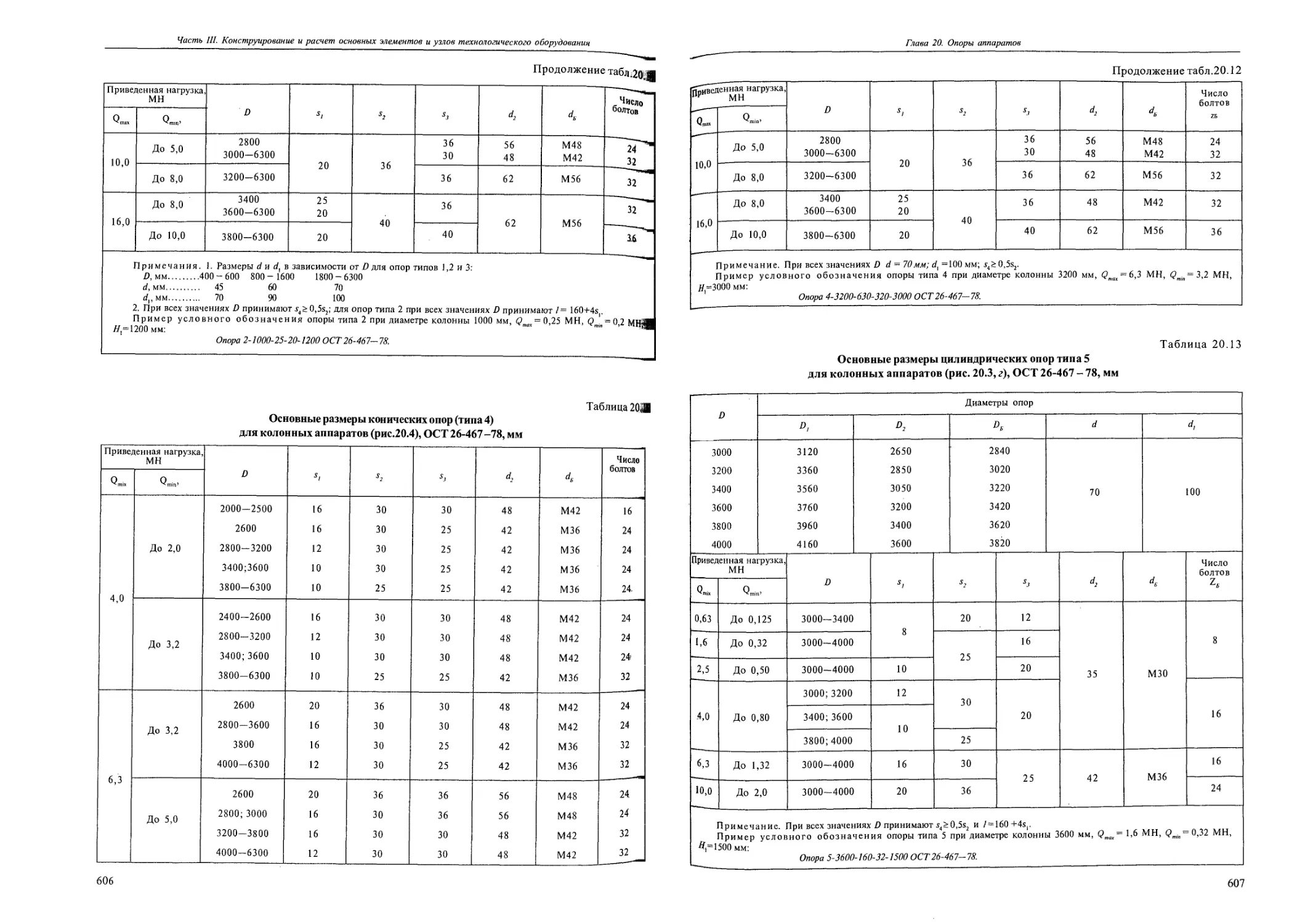

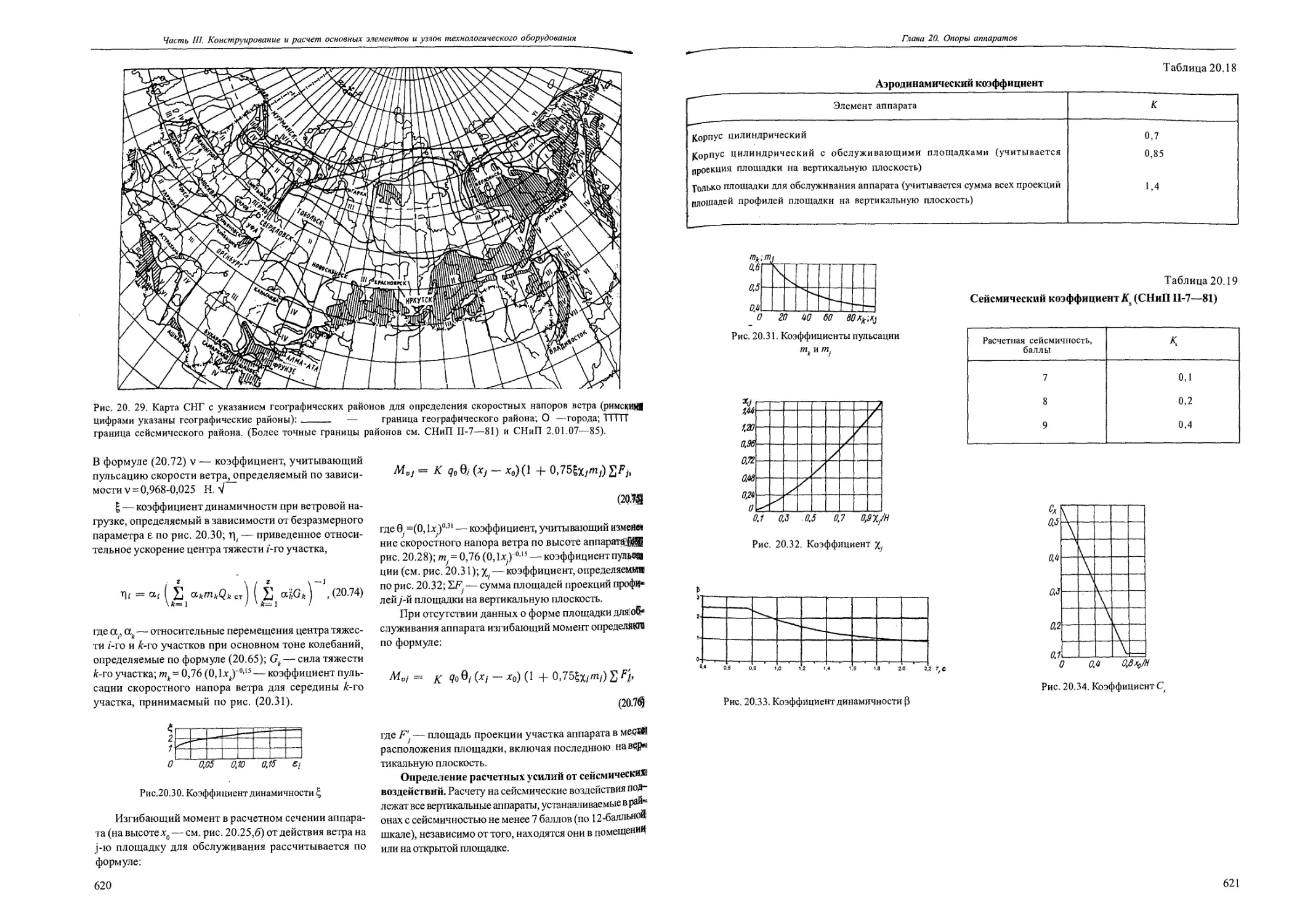

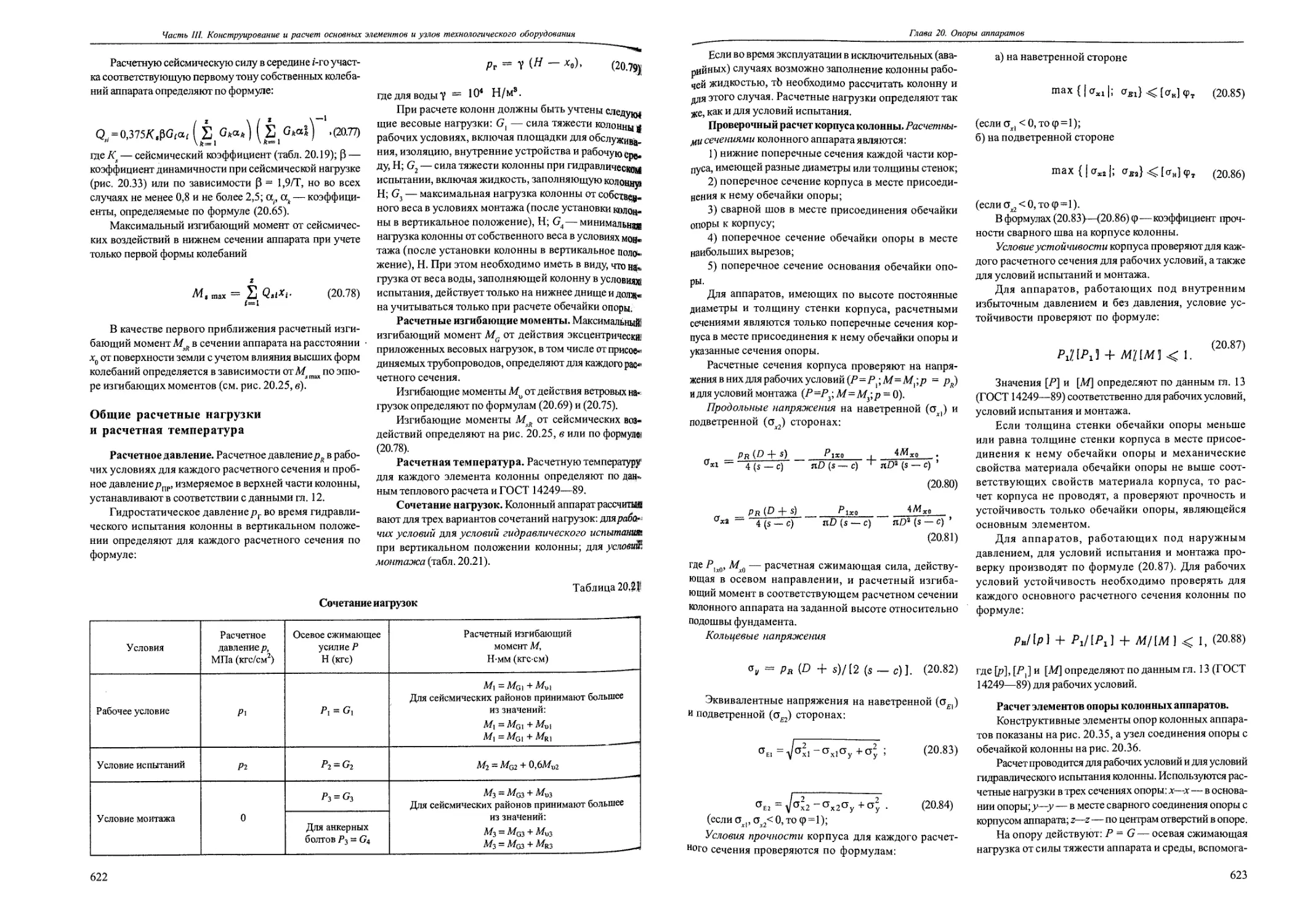

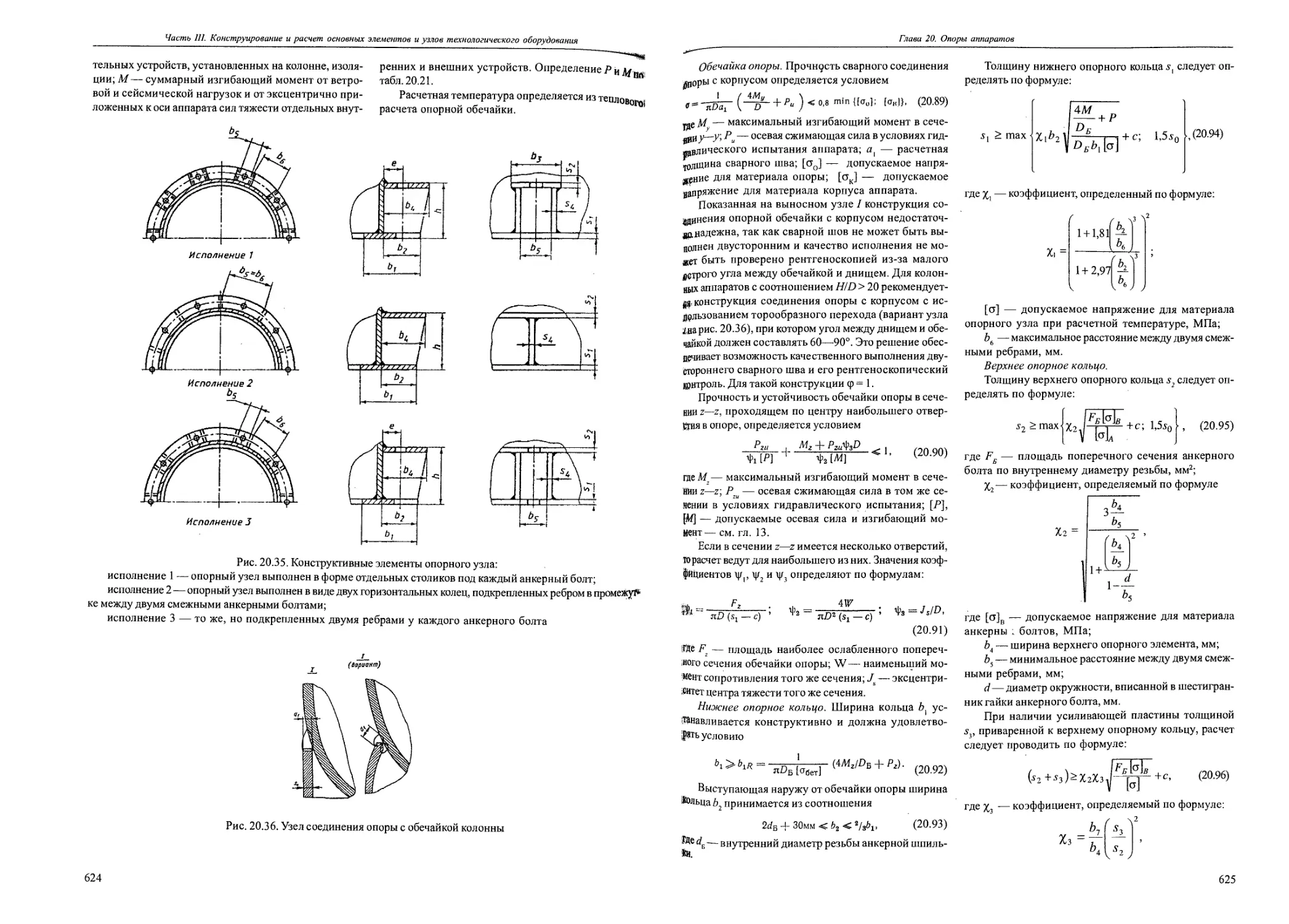

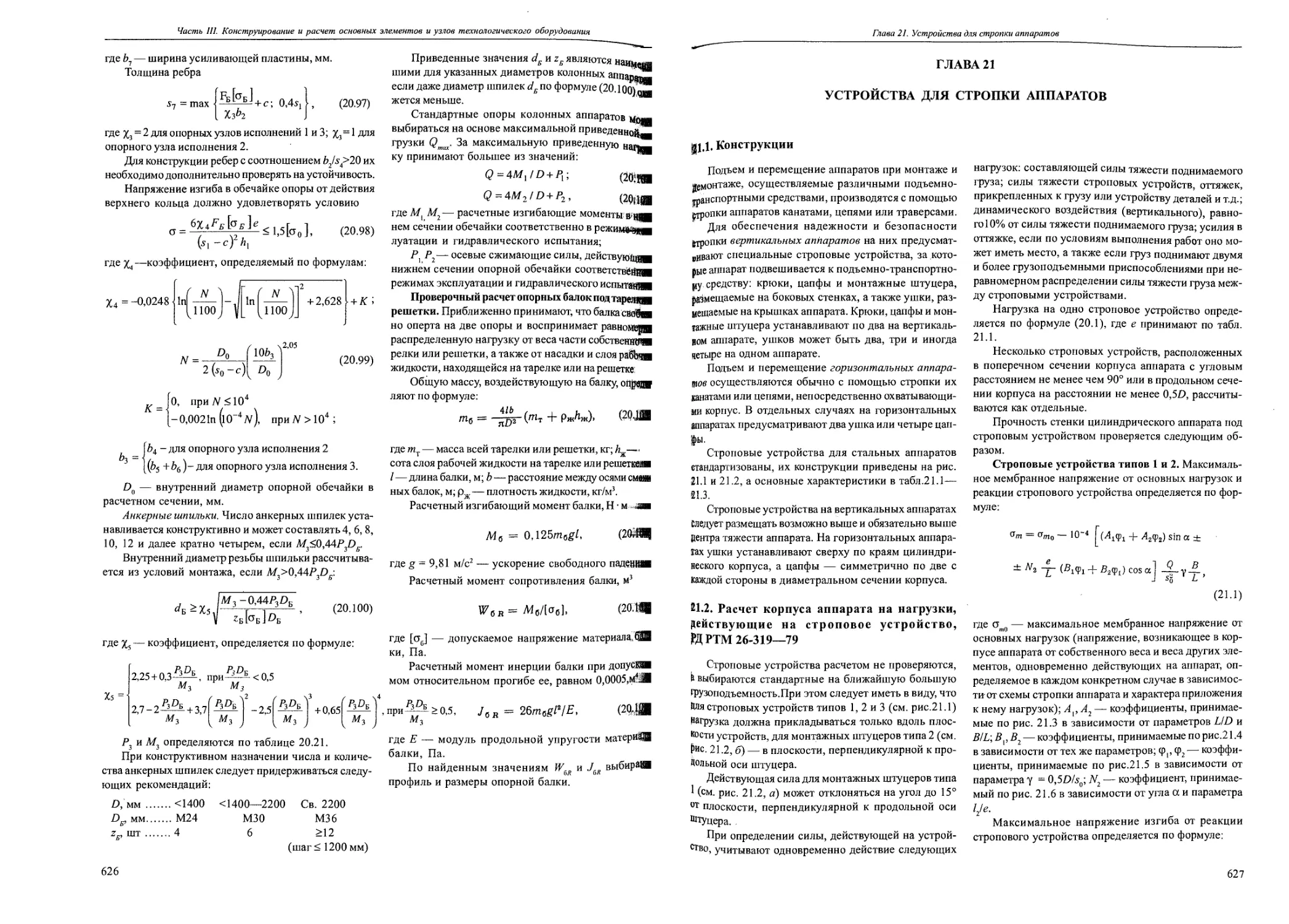

Глава 20. Опоры аппаратов.......................................................................594

20.1. Конструкции............................................................................594

20.2. Расчет опор для вертикальных аппаратов.................................................608

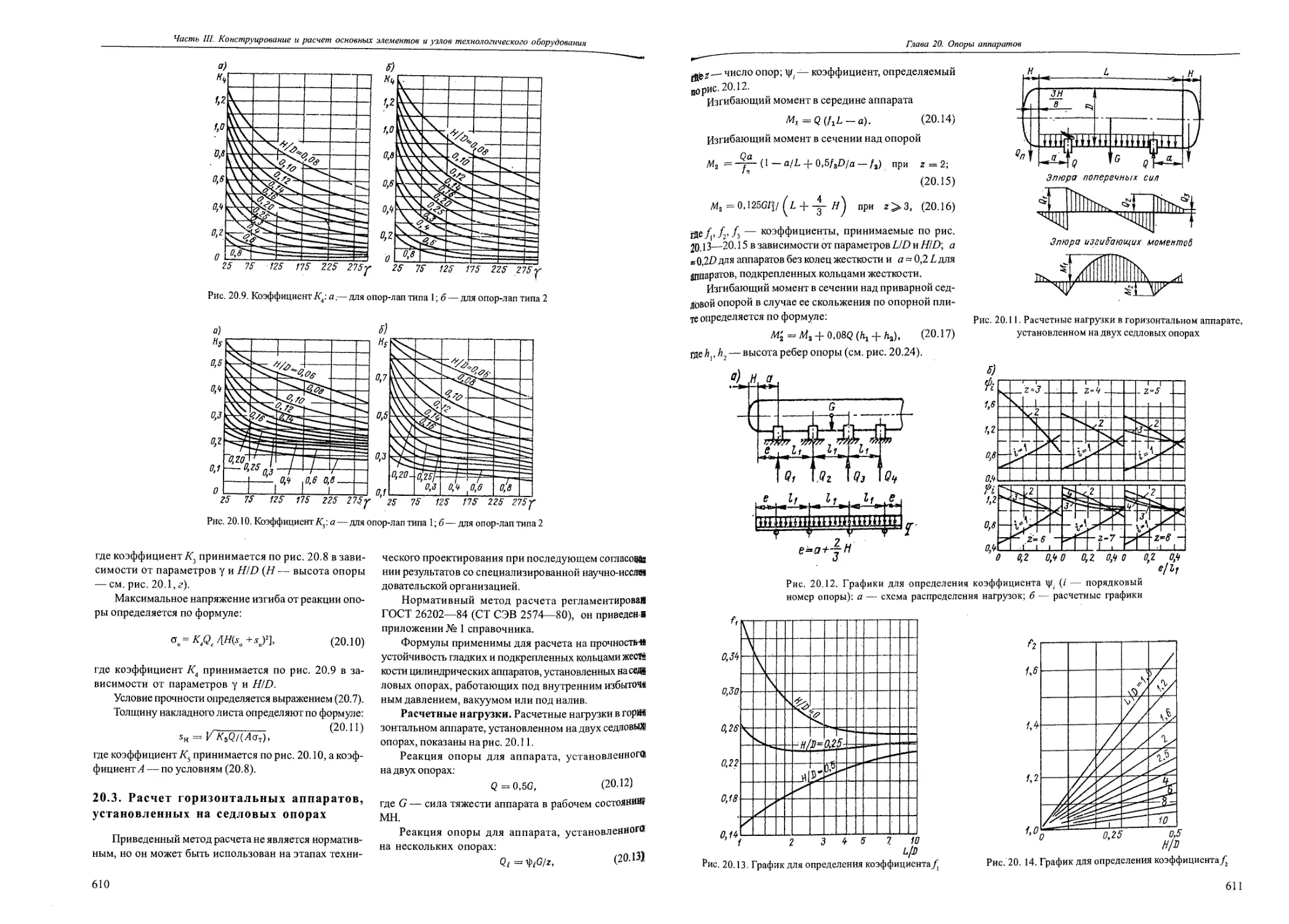

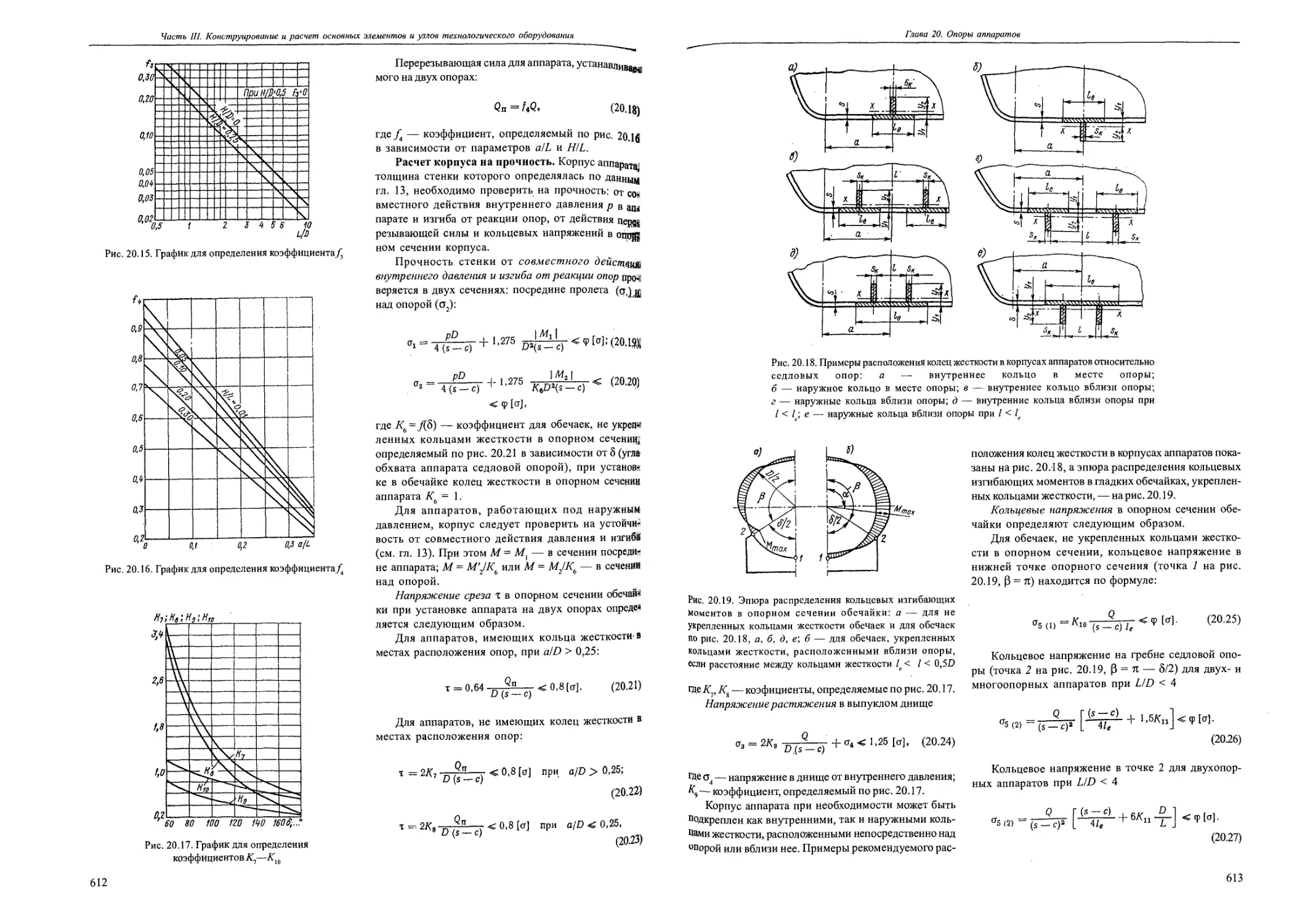

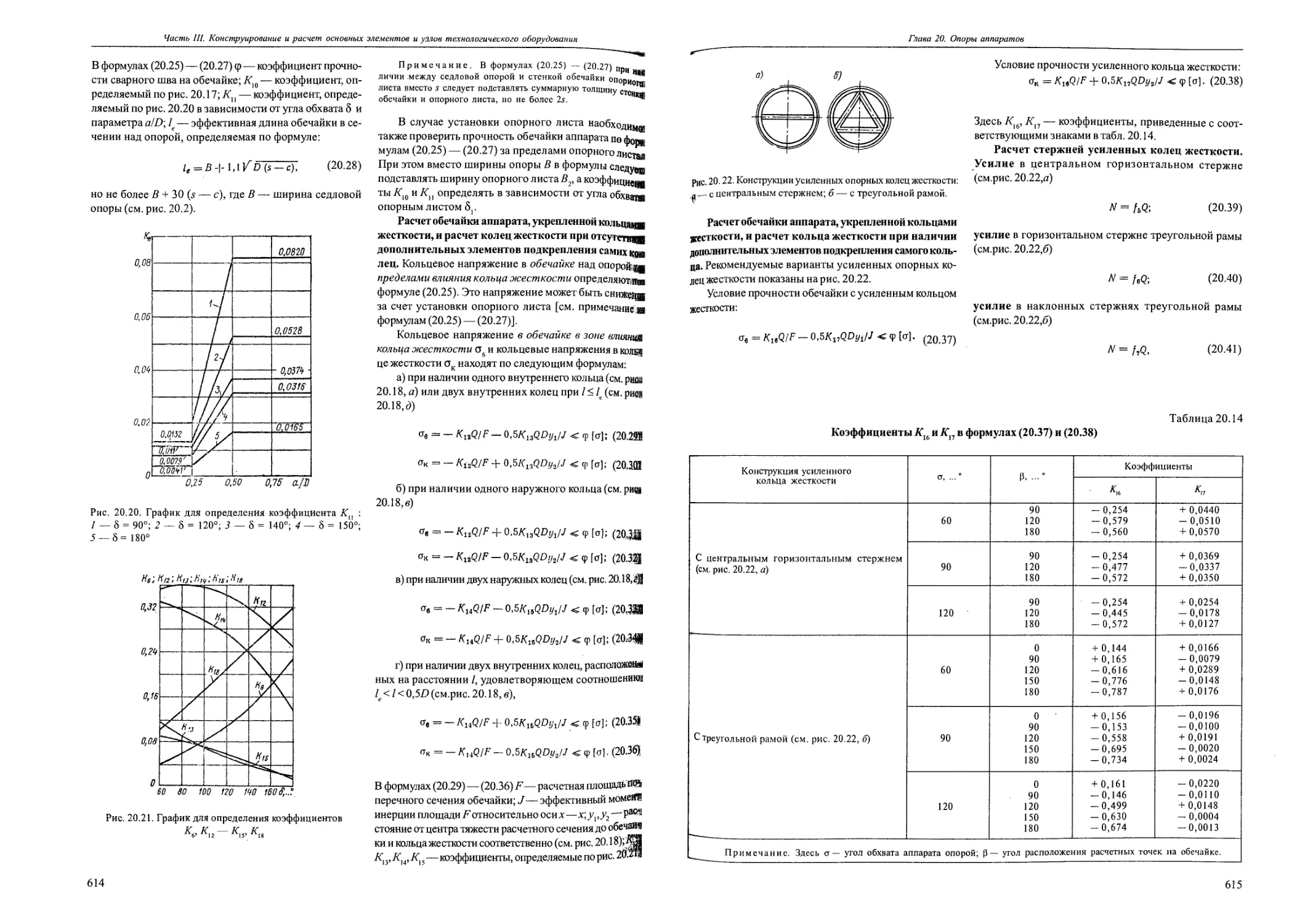

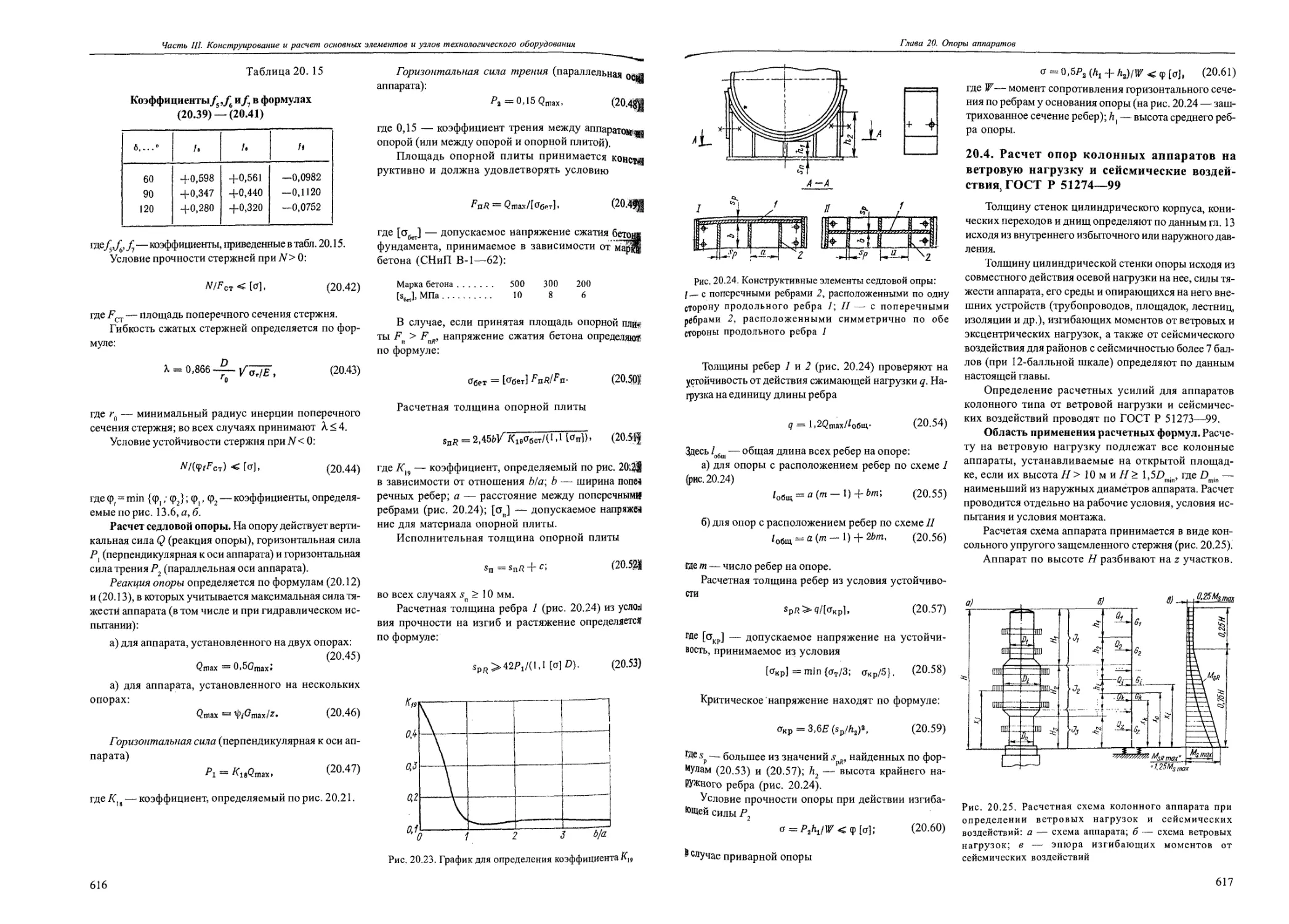

20.3. Расчет горизонтальных аппаратов, установленных на седловых опорах.......................610

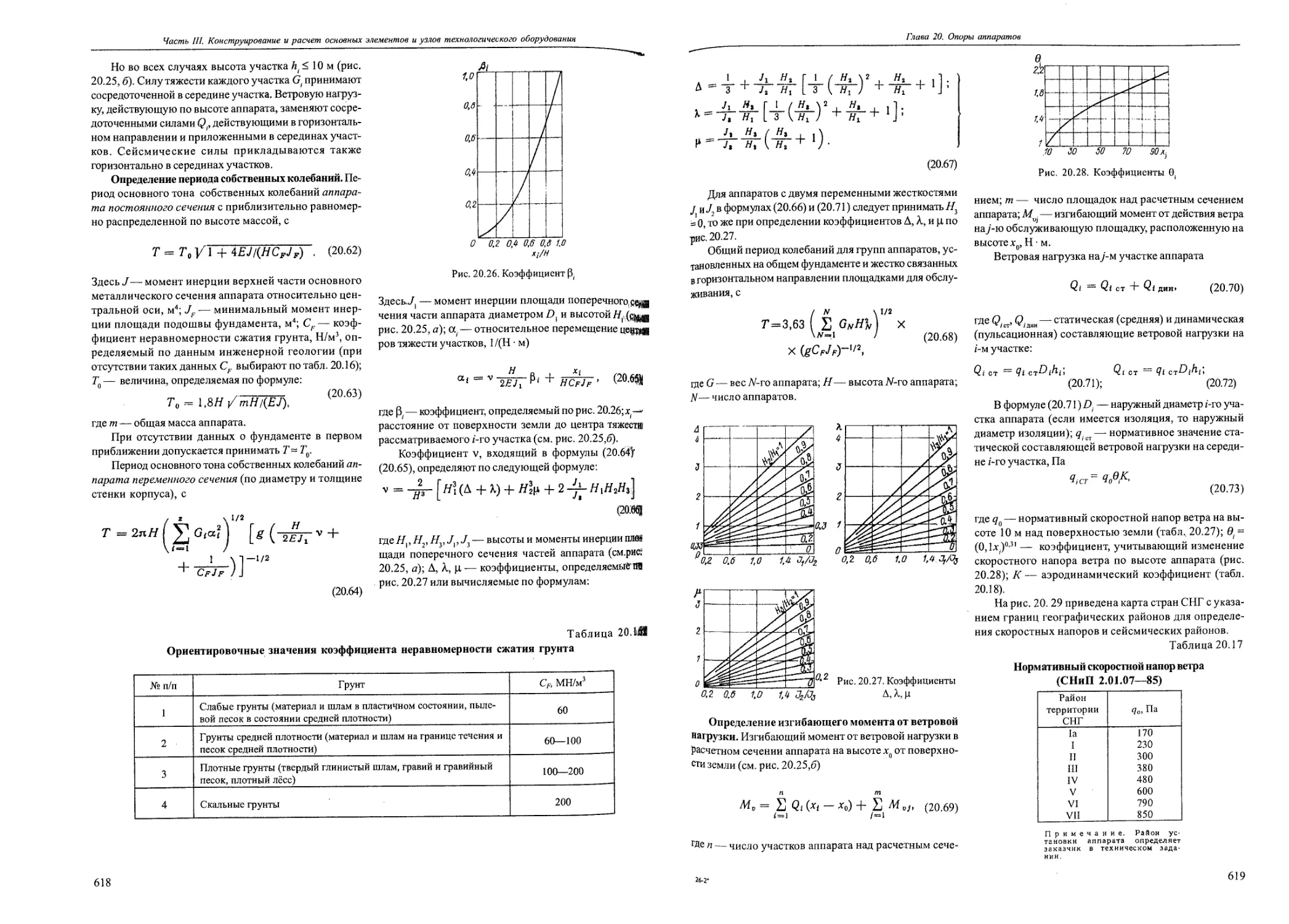

20.4. Расчет опор колонных аппаратов на ветровую нагрузку и сейсмические воздействия.........617

Общие расчетные нагрузки и расчетная температура.............................................622

Проверочные расчеты..........................................................................623

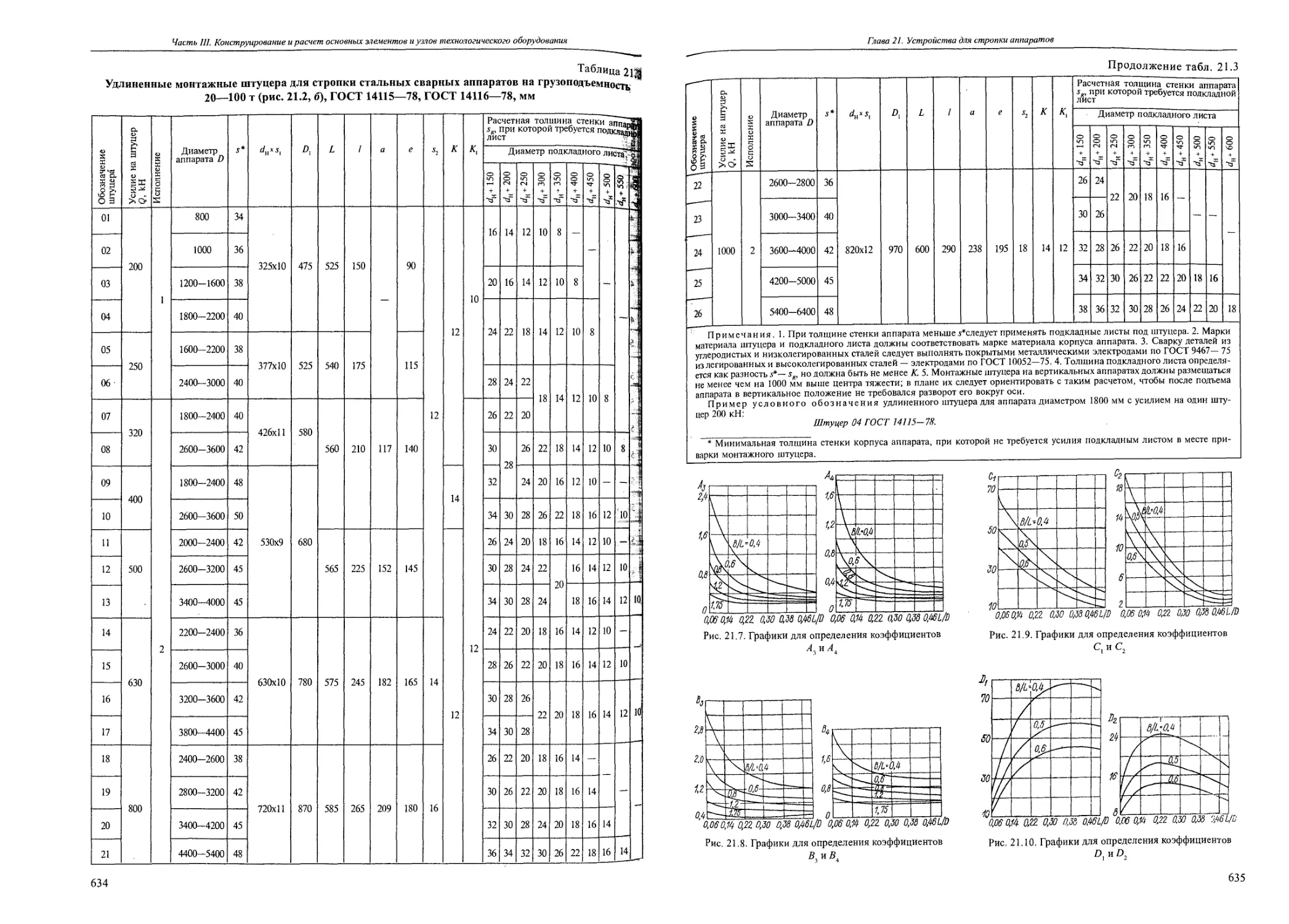

Глава 21. Устройства для стропки аппаратов......................................................627

21.1. Конструкции............................................................................627

21.2. Расчет корпуса аппарата на нагрузки, действующие на строповое устройство...............627

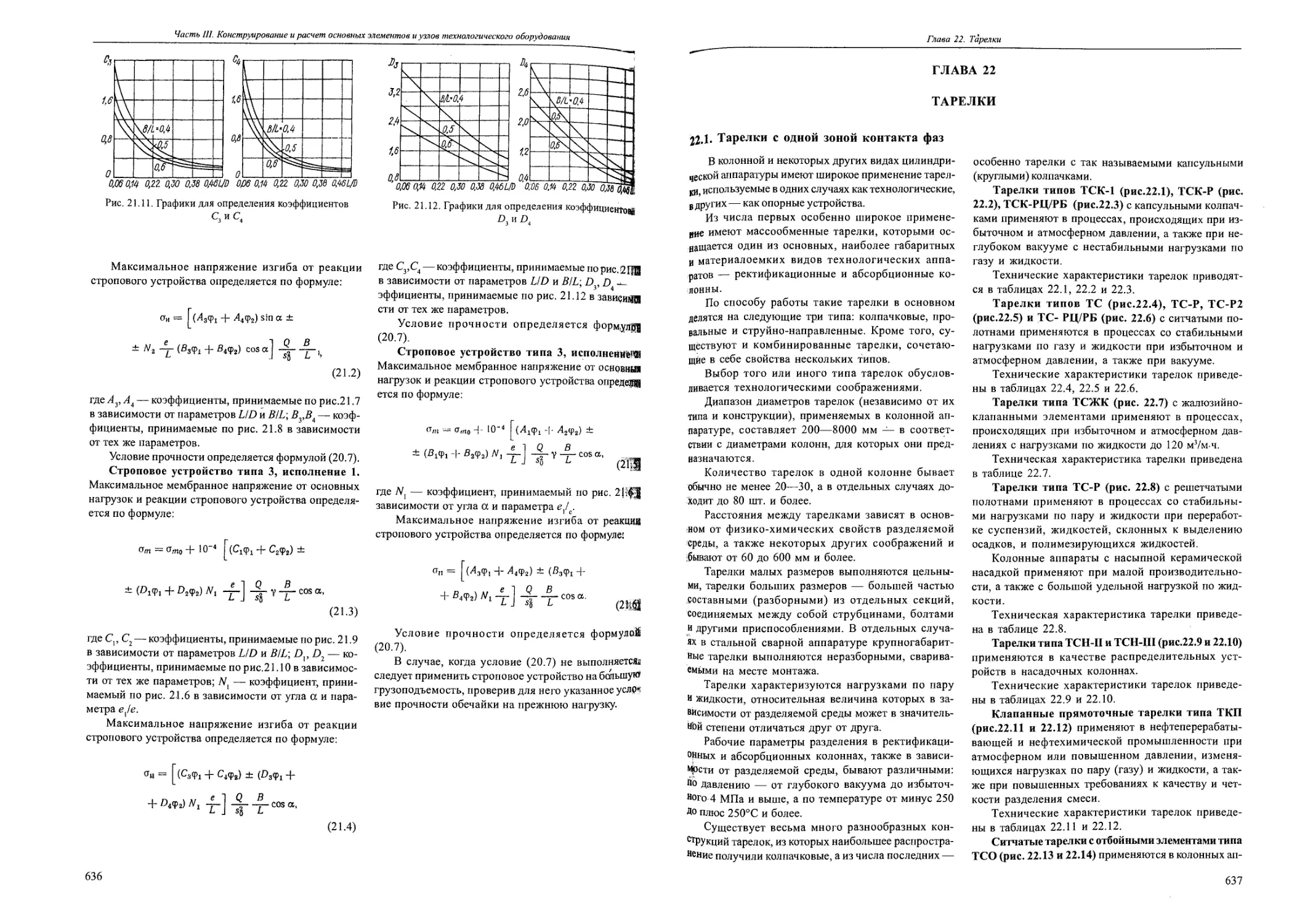

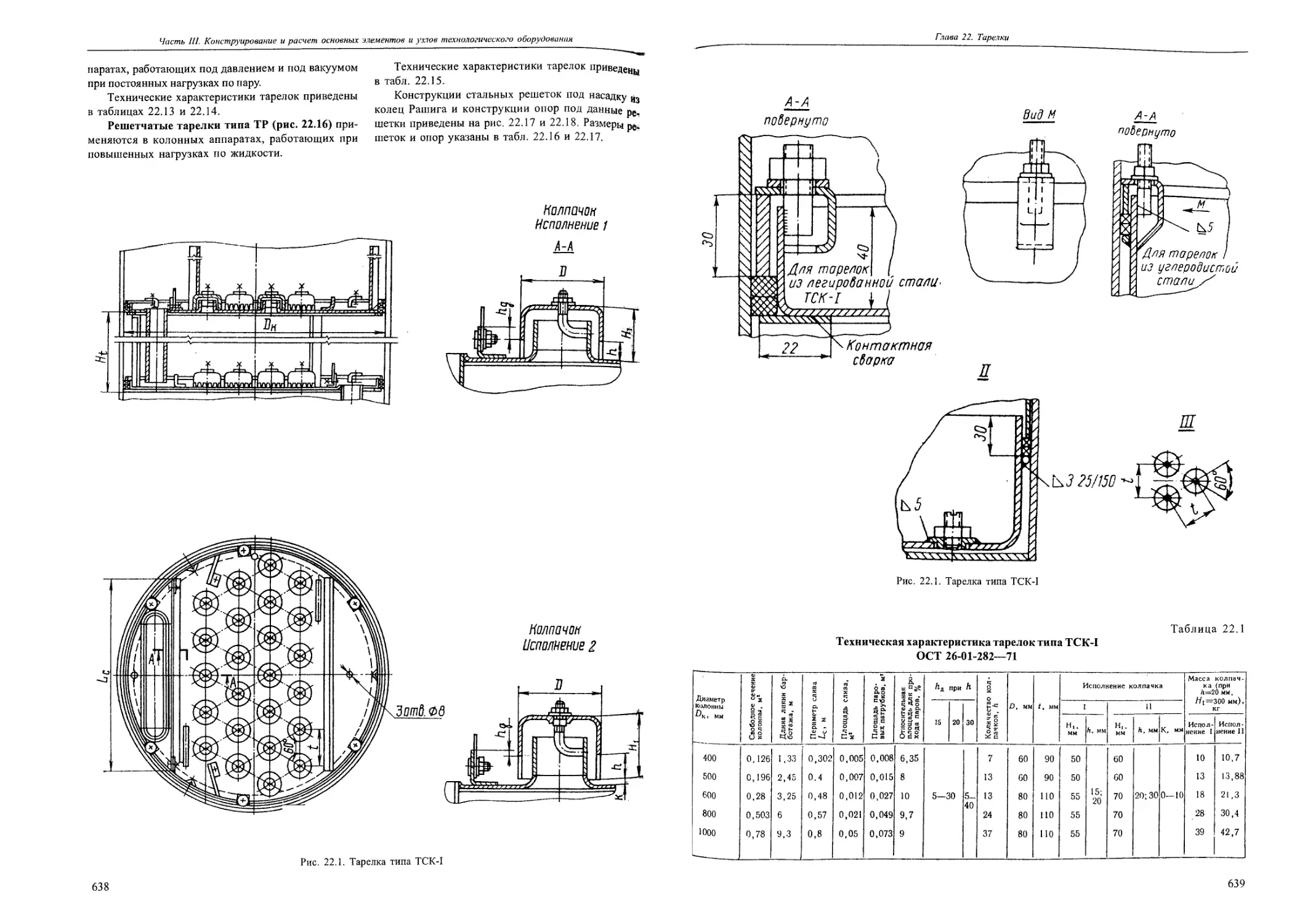

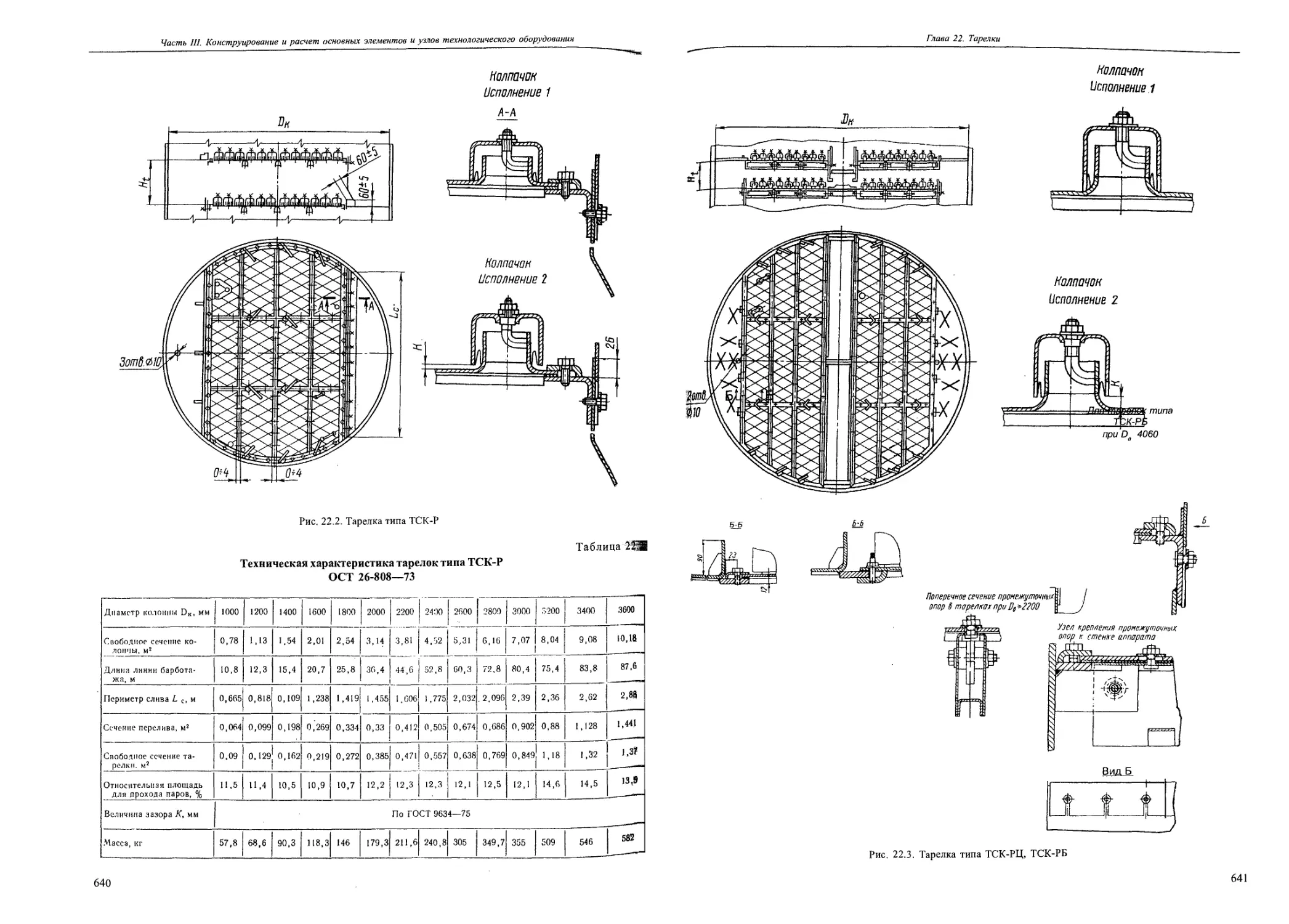

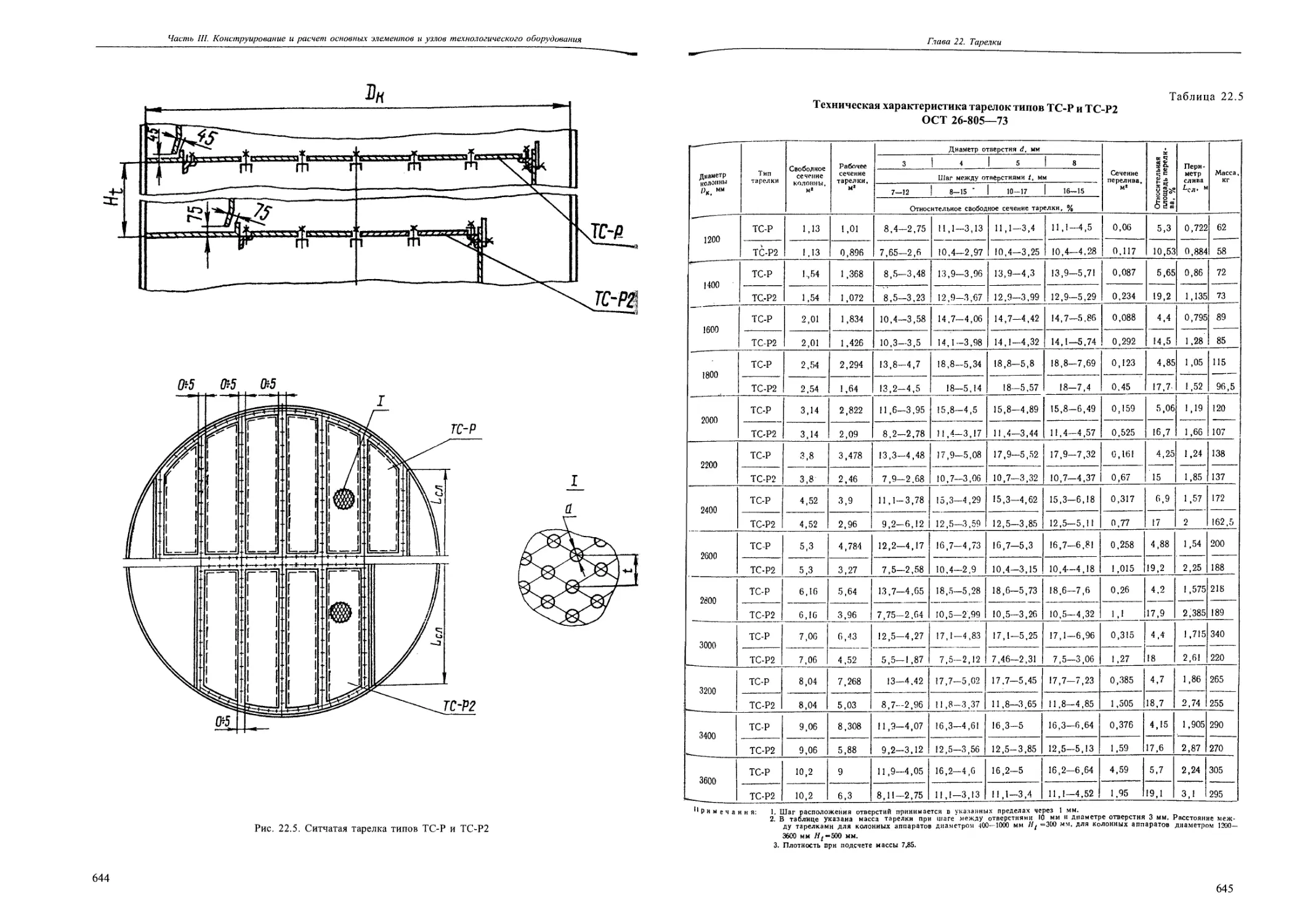

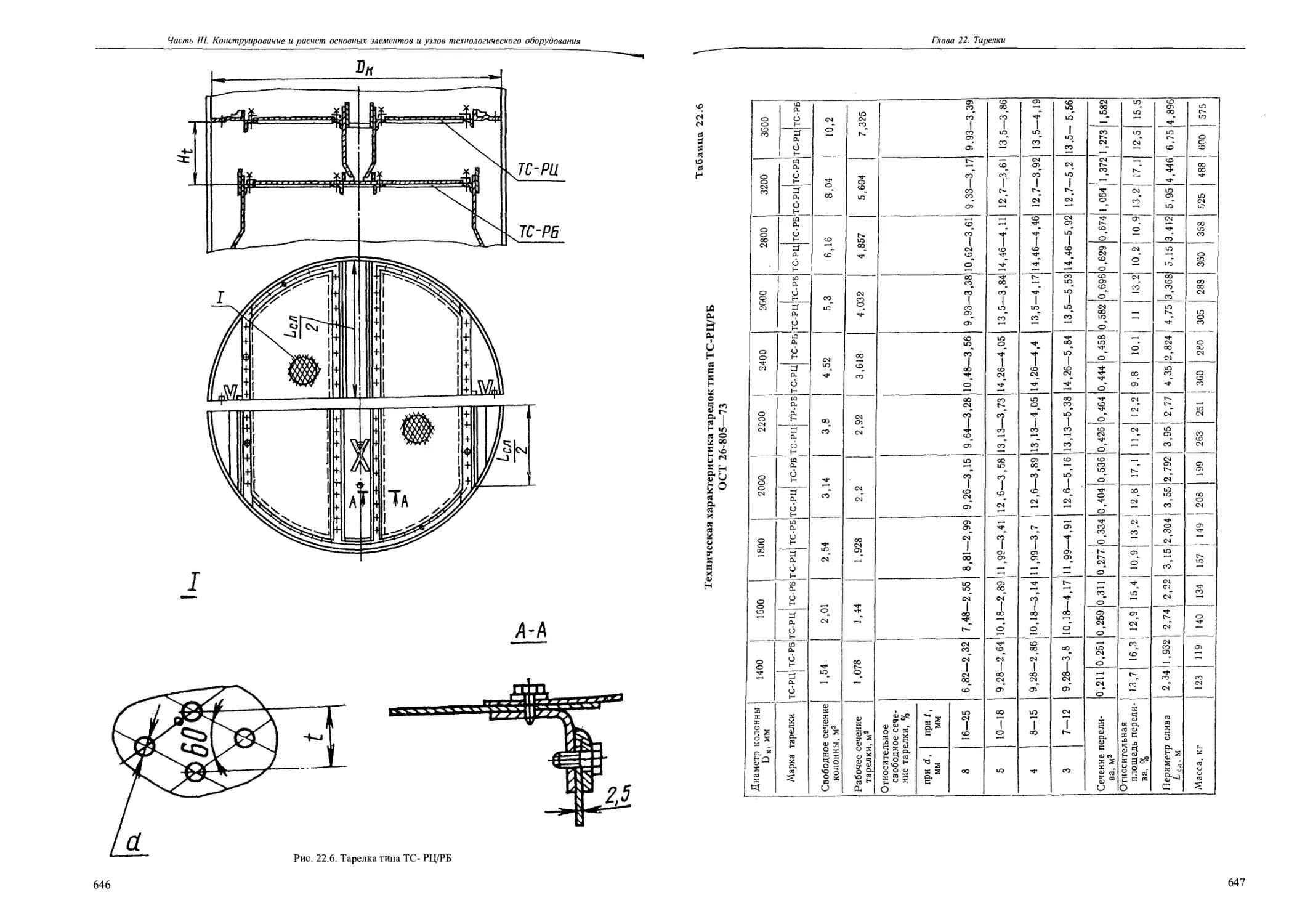

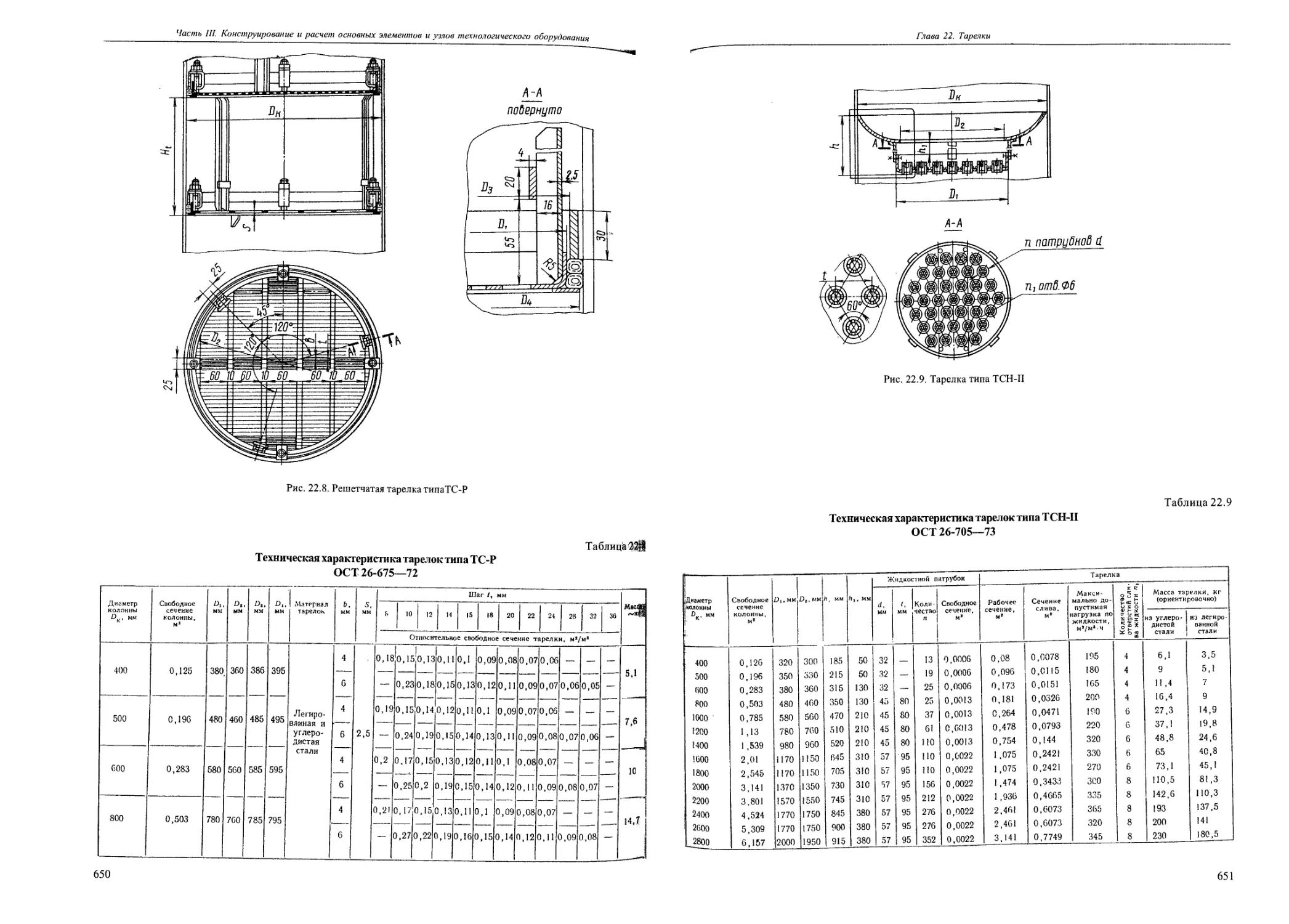

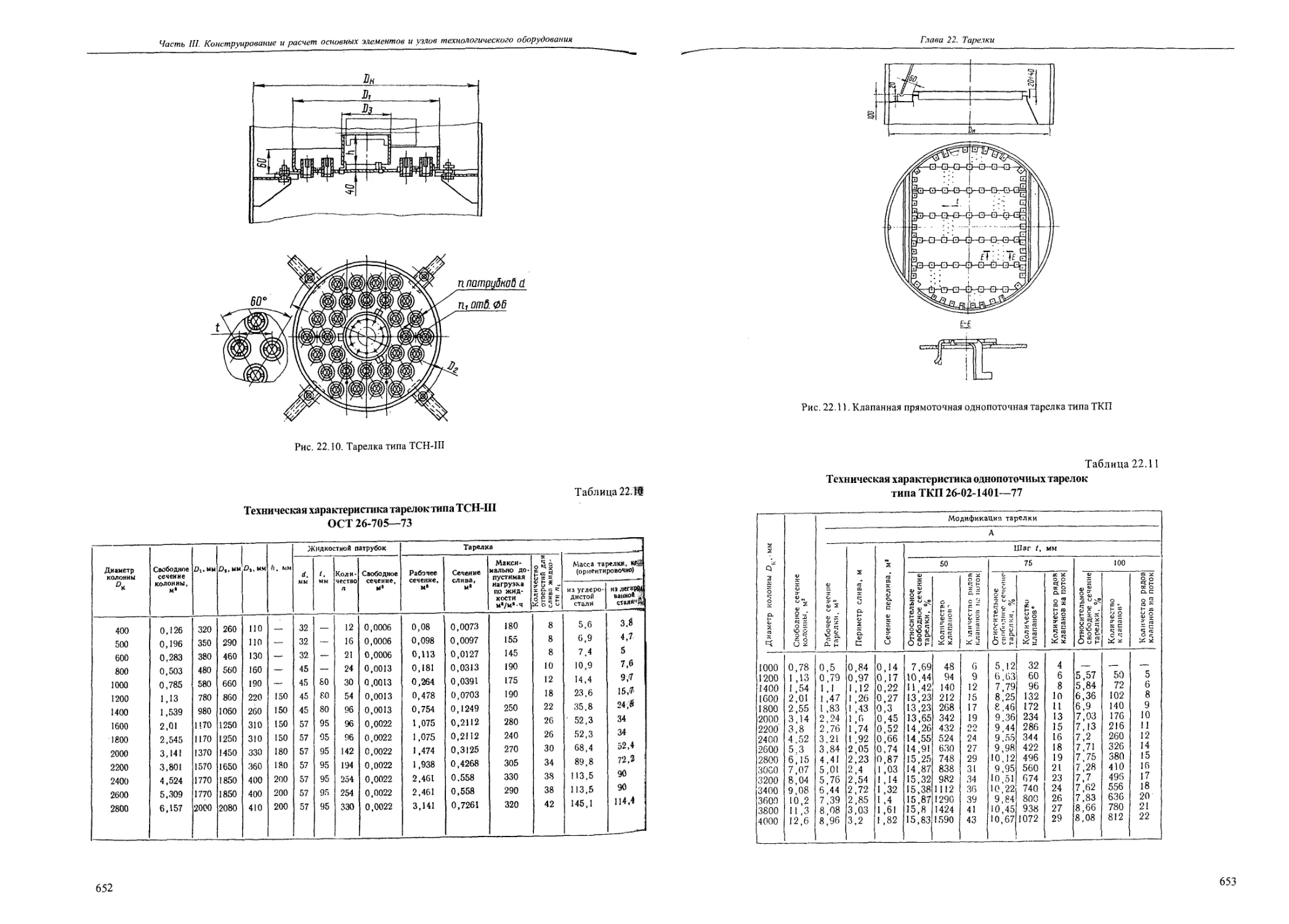

Глава 22. Тарелки...............................................................................637

22.1. Тарелки с одной зоной контакта фаз.....................................................637

22.2. Тарелка с двумя зонами контакта фаз....................................................662

Глава 23. Трубные решетки.......................................................................674

23.1. Конструкции............................................................................674

23.2. Расчет на прочность элементов кожухотрубчатых теплообменных аппаратов..................678

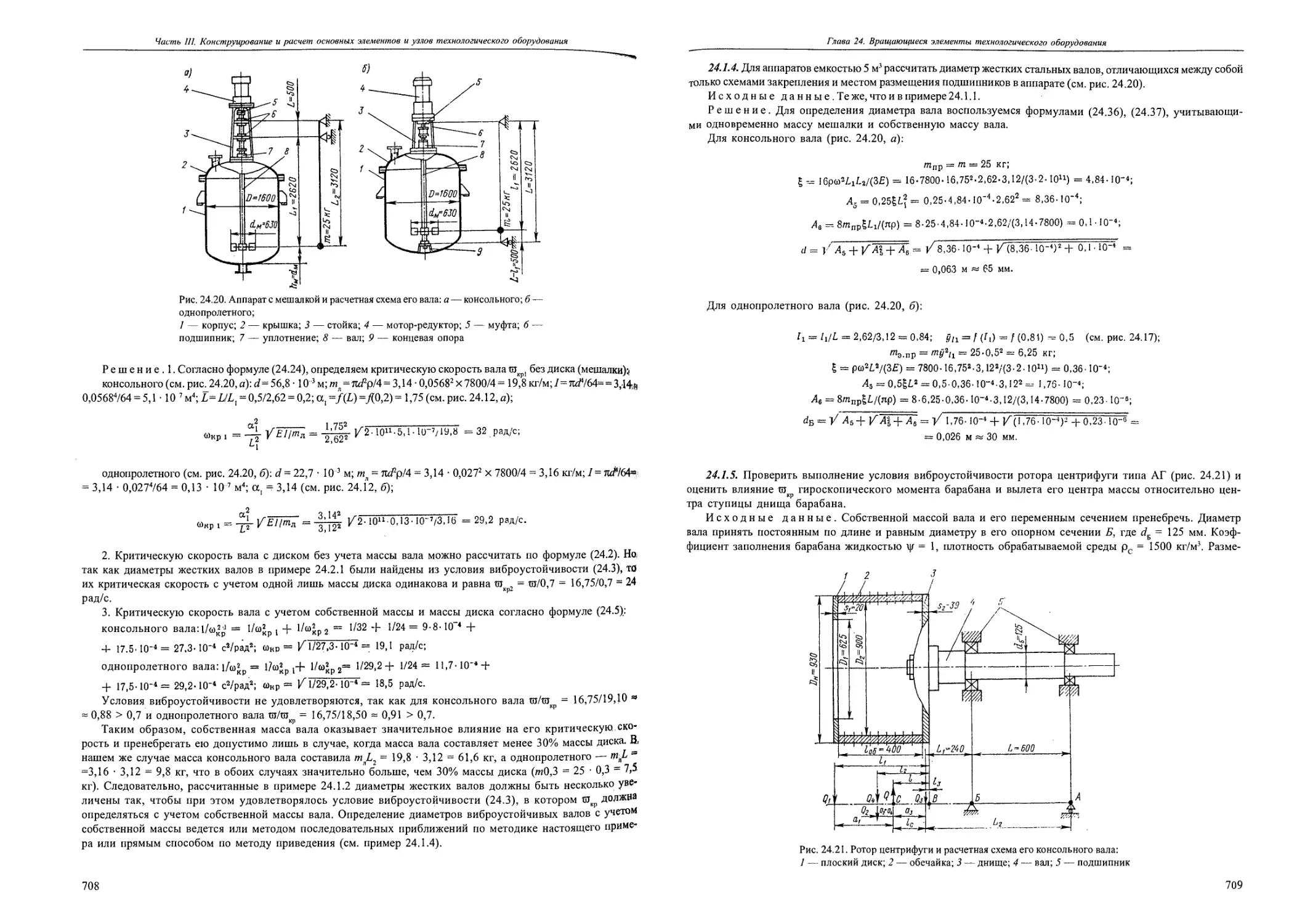

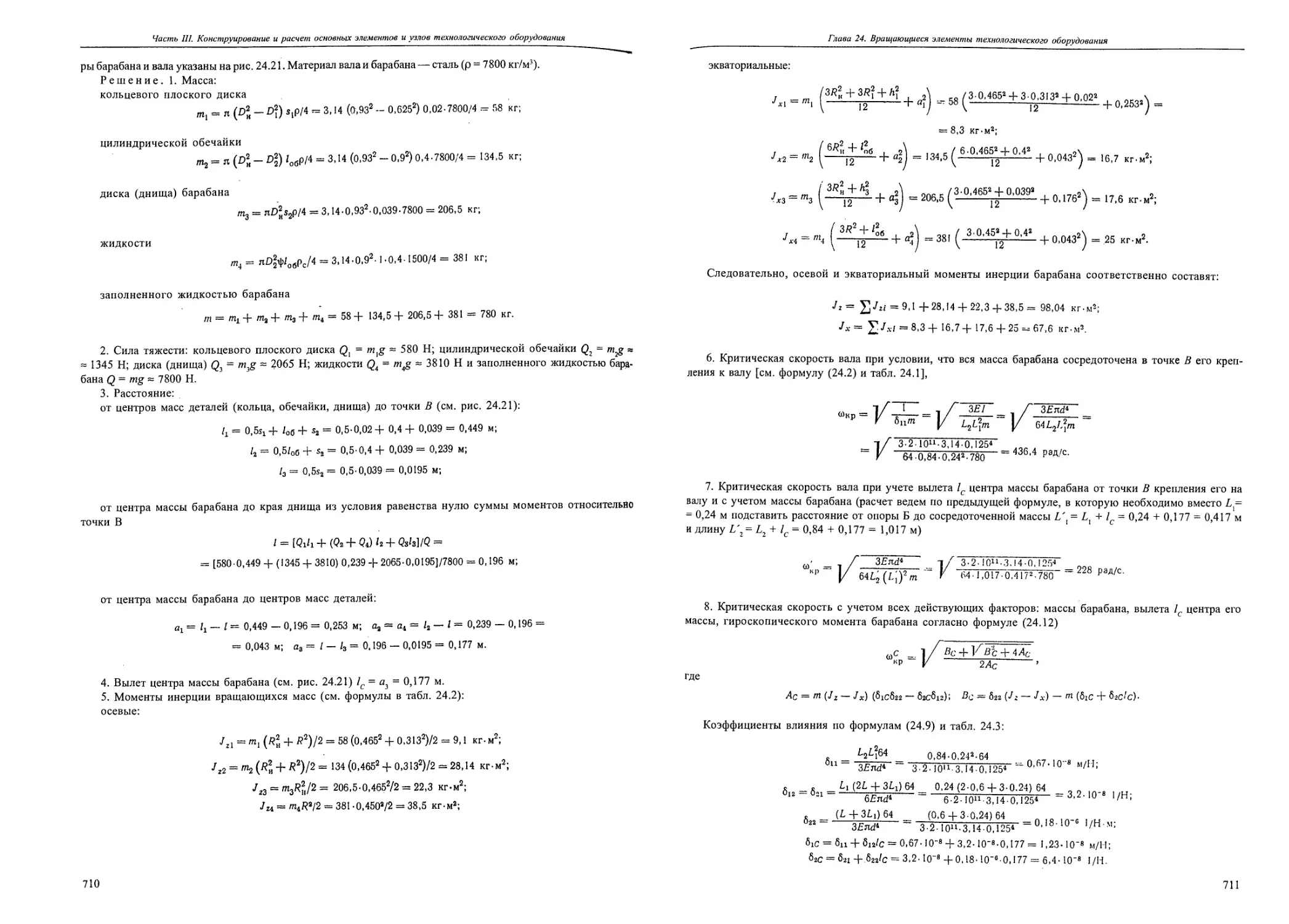

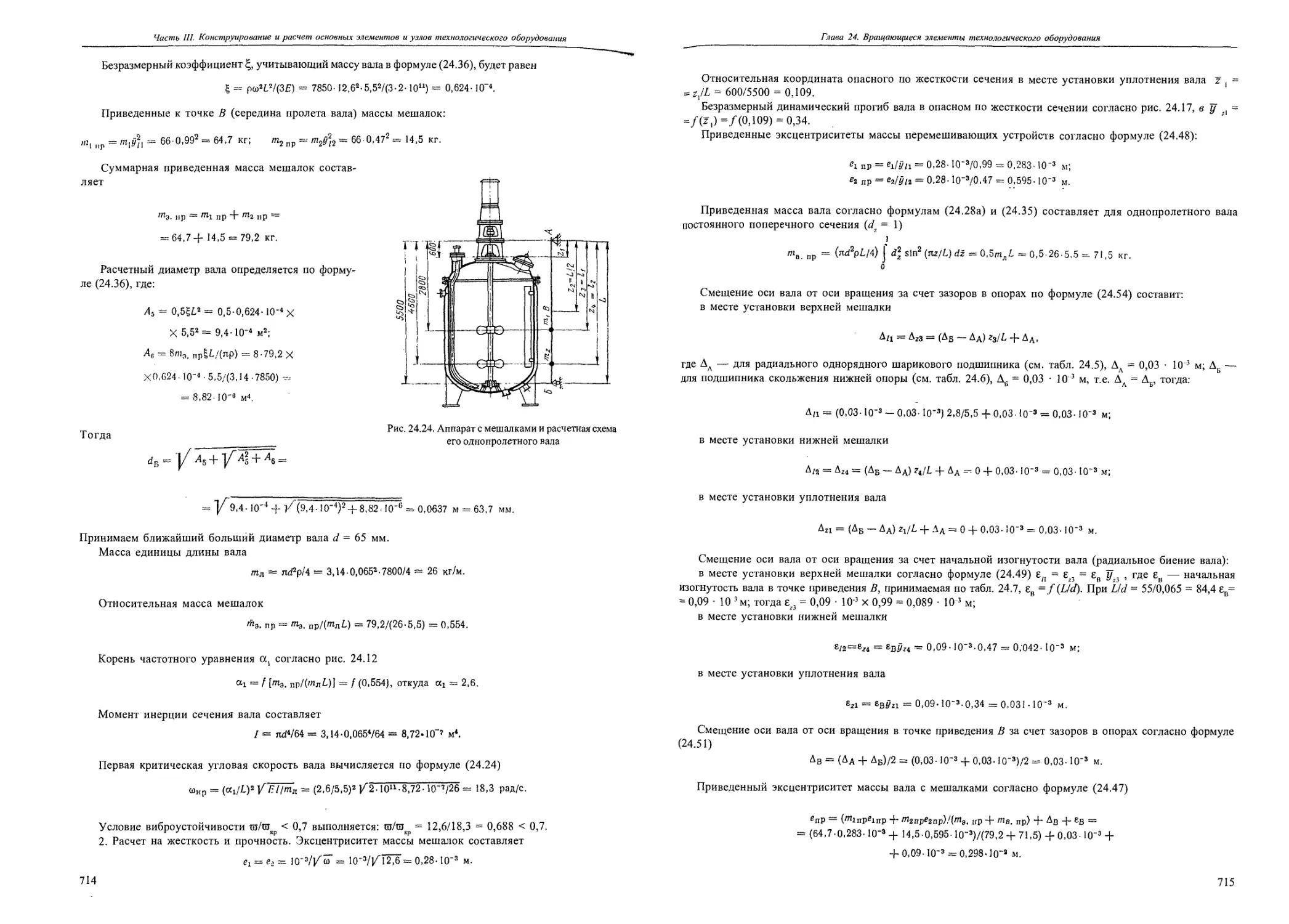

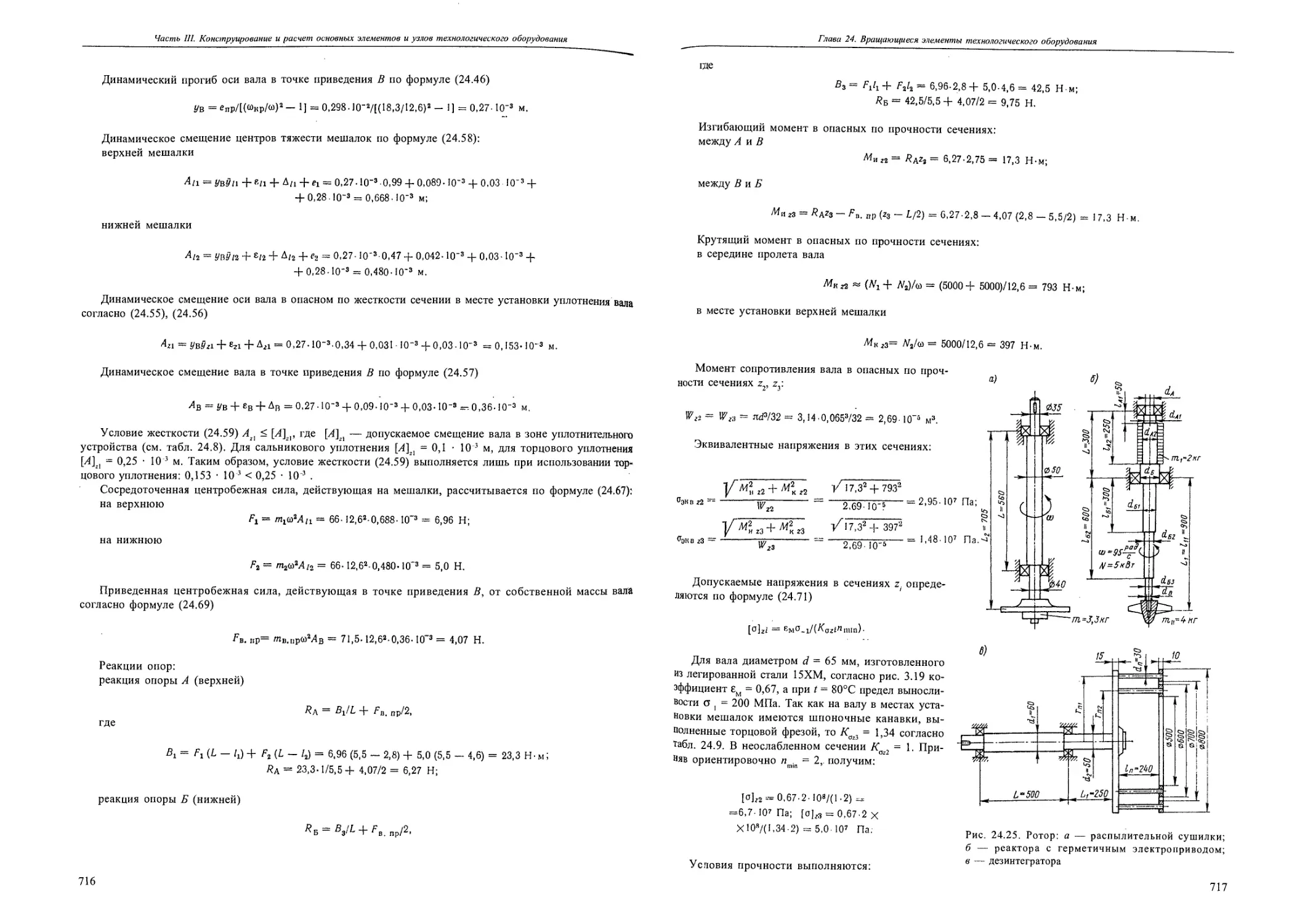

Глава 24. Вращающиеся элементы технологического оборудования....................................688

24.1. Валы...................................................................................688

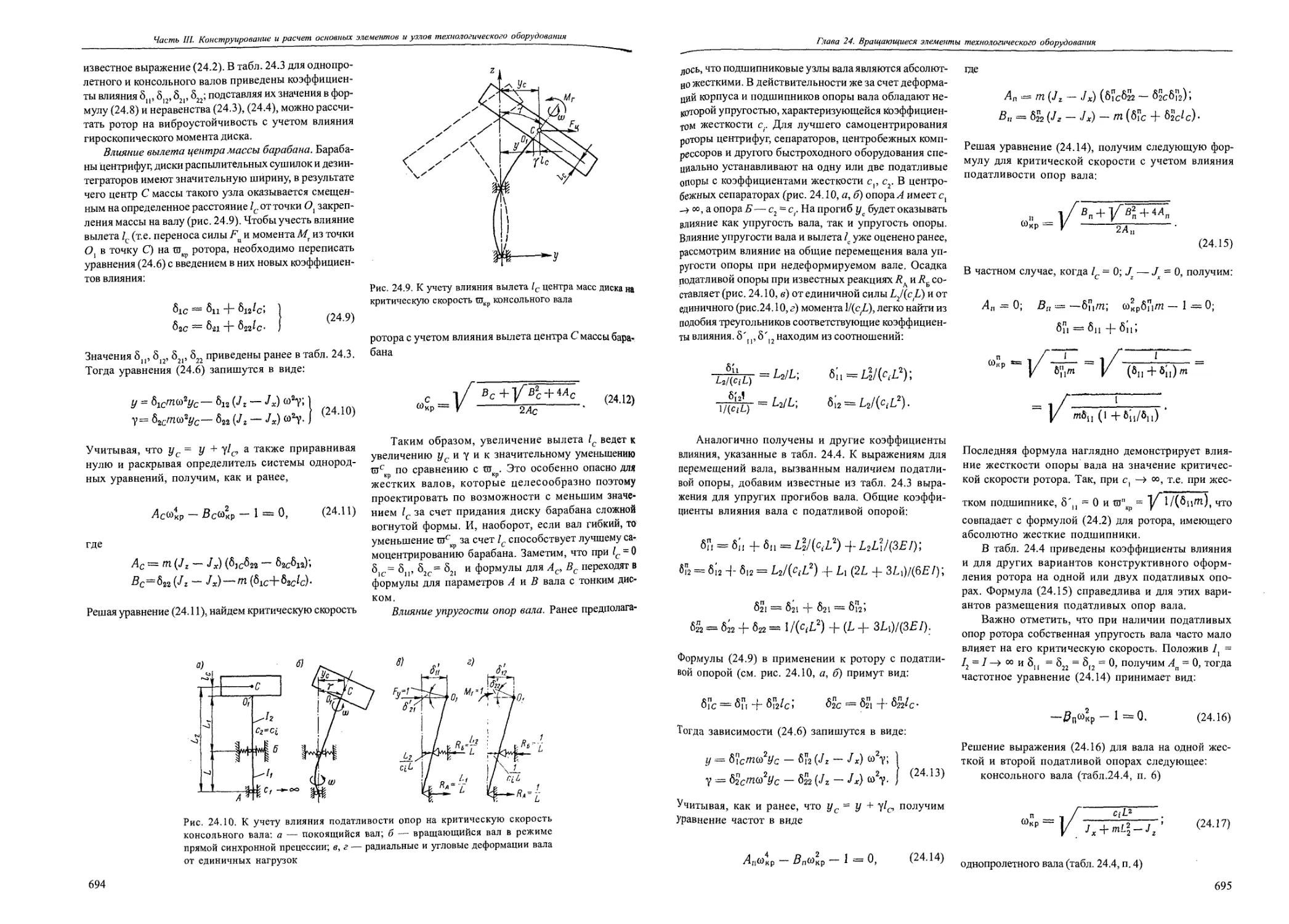

24.1.1. Критическая угловая скорость и условие виброустойчивости ротора, имеющего вал постоянного поперечного сечения..............................................690

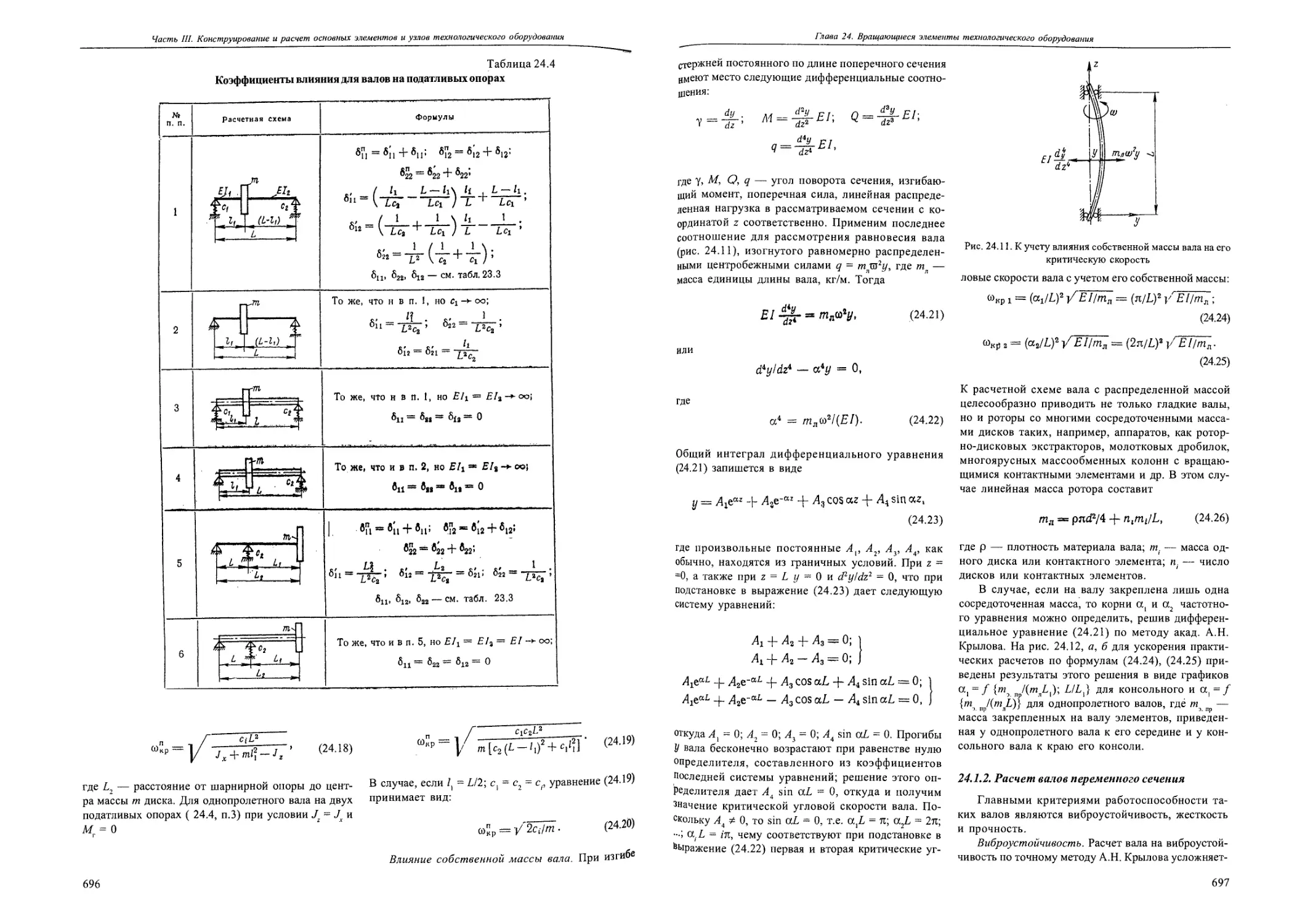

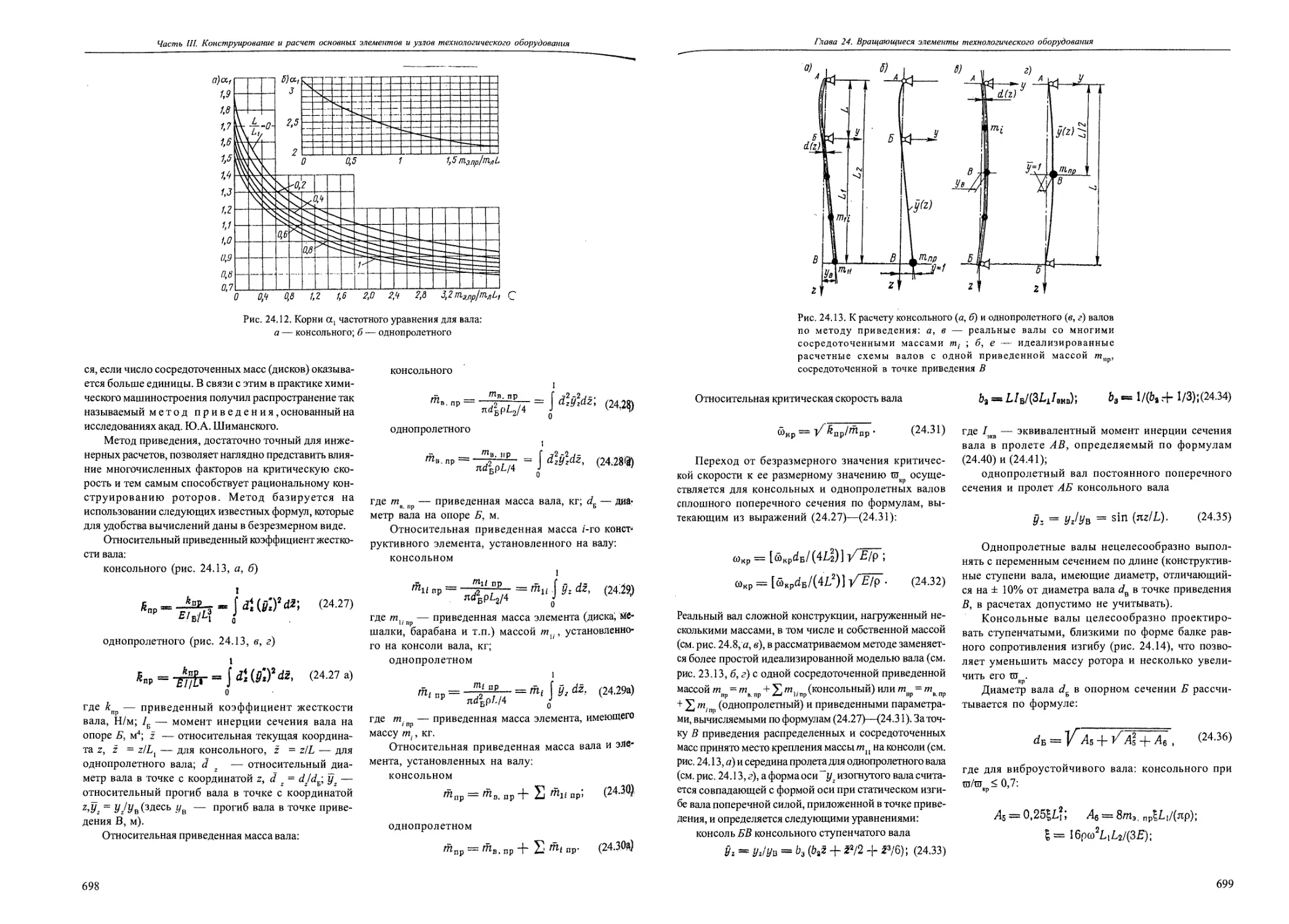

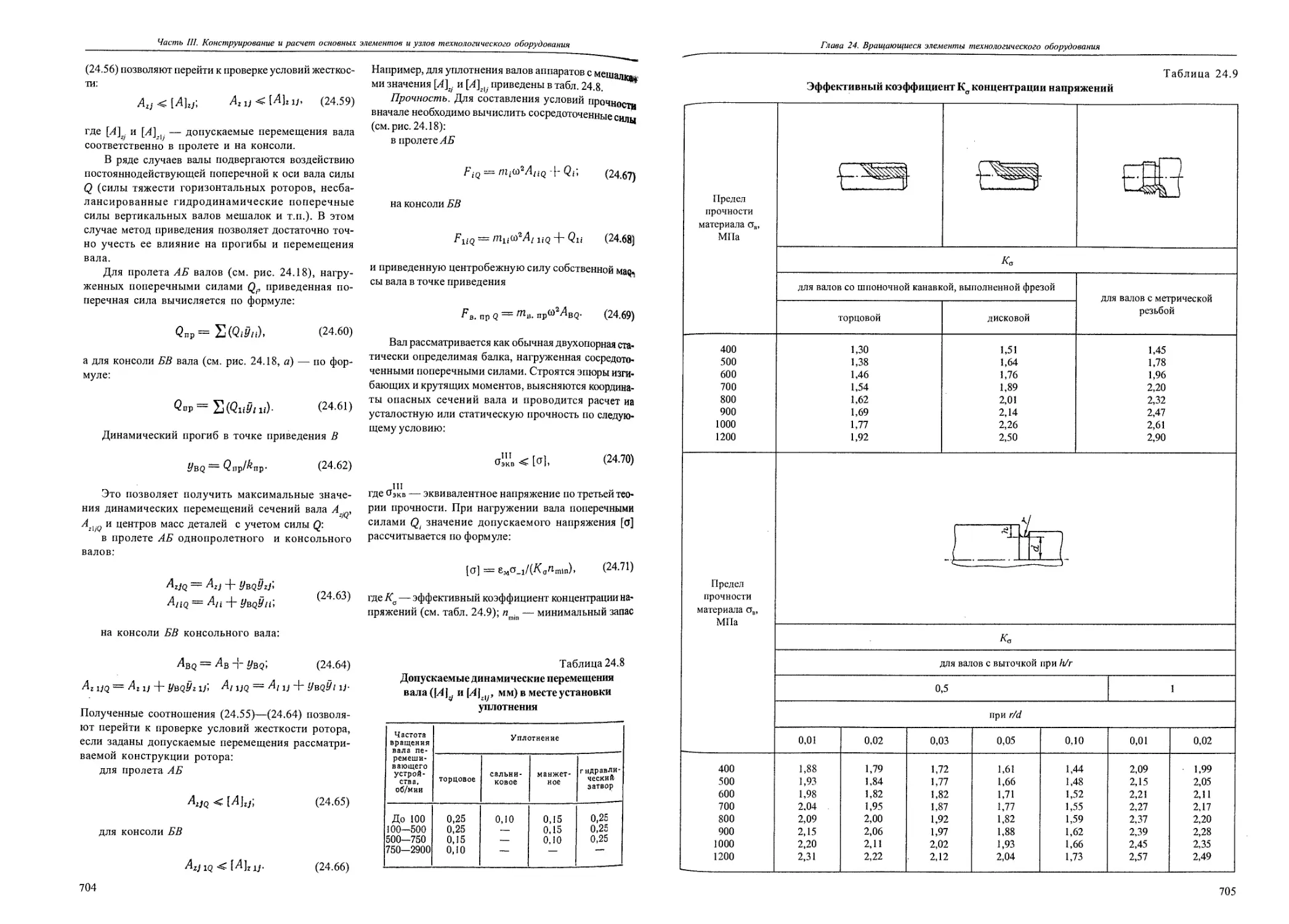

24.1.2. Расчет валов переменного сечения..................................................697

Примеры...................................................................................706

24.2. Диски..................................................................................718

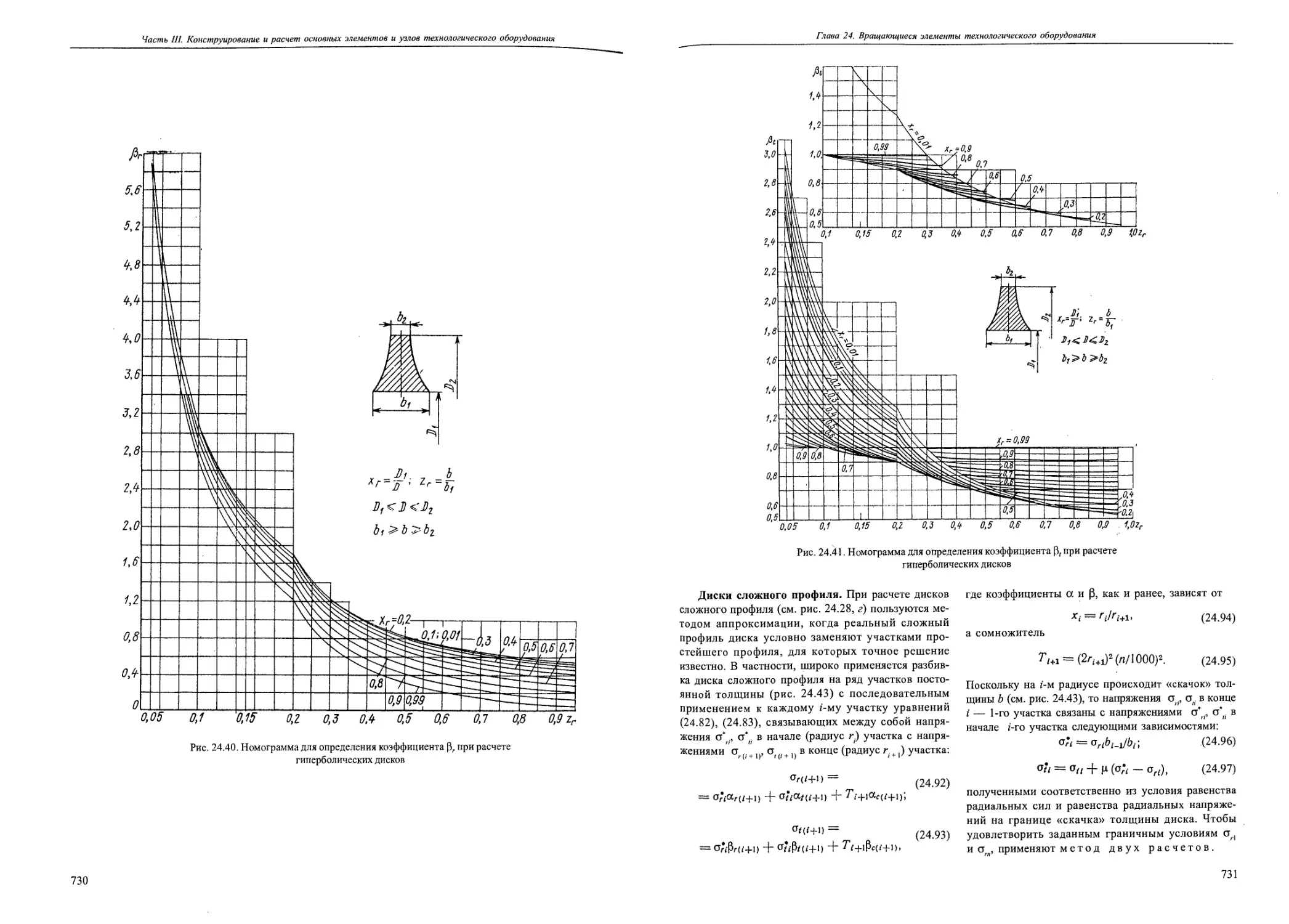

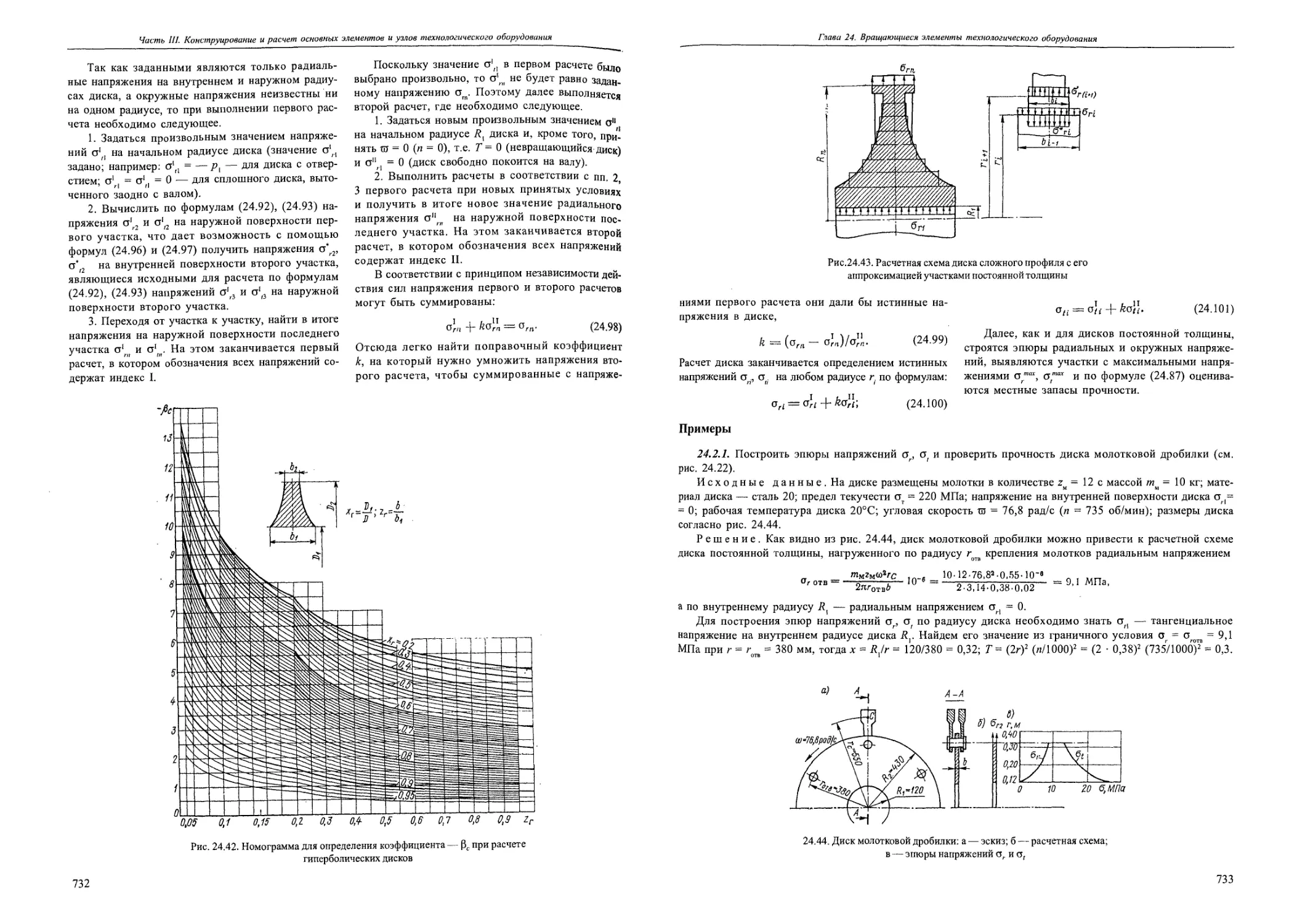

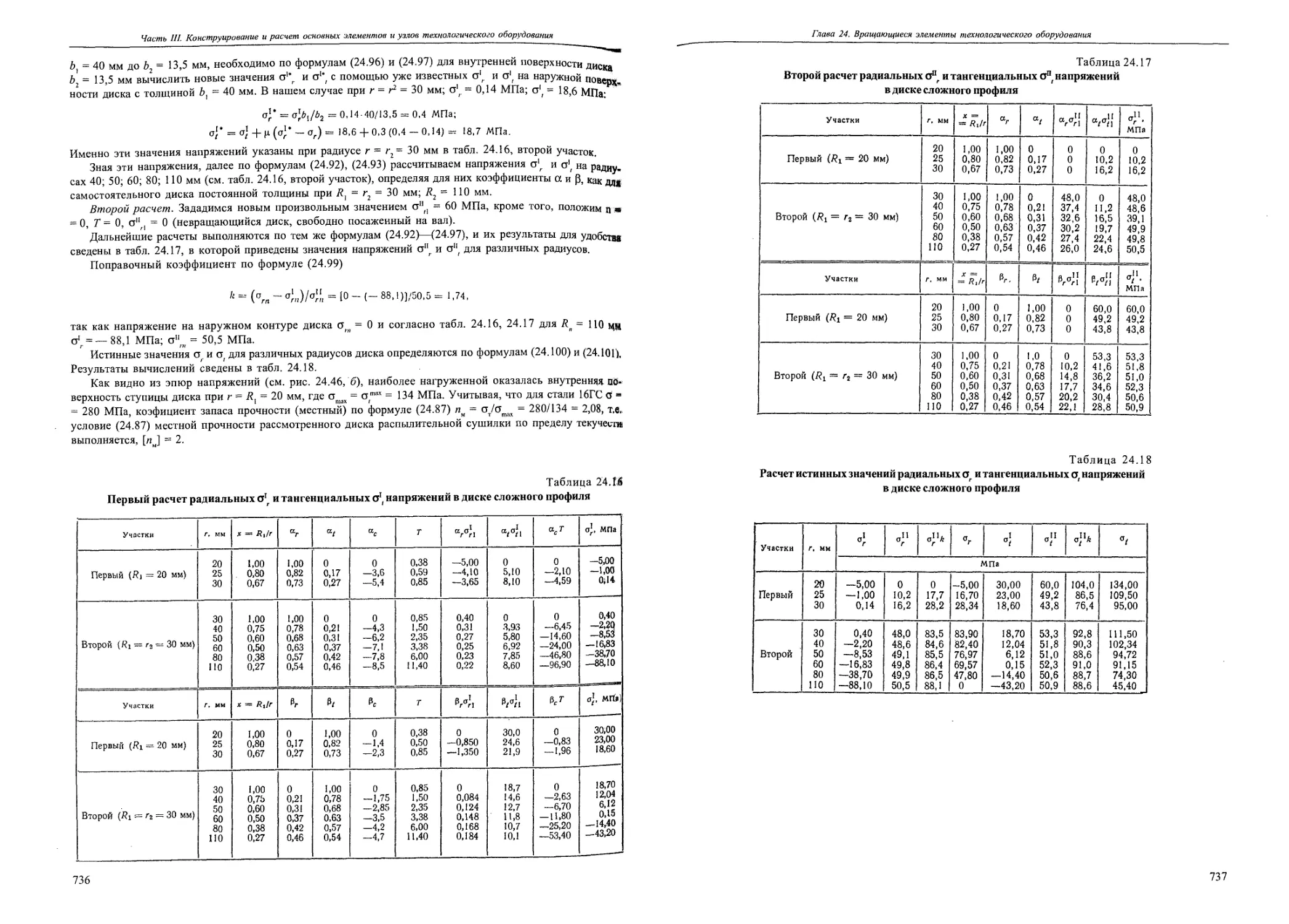

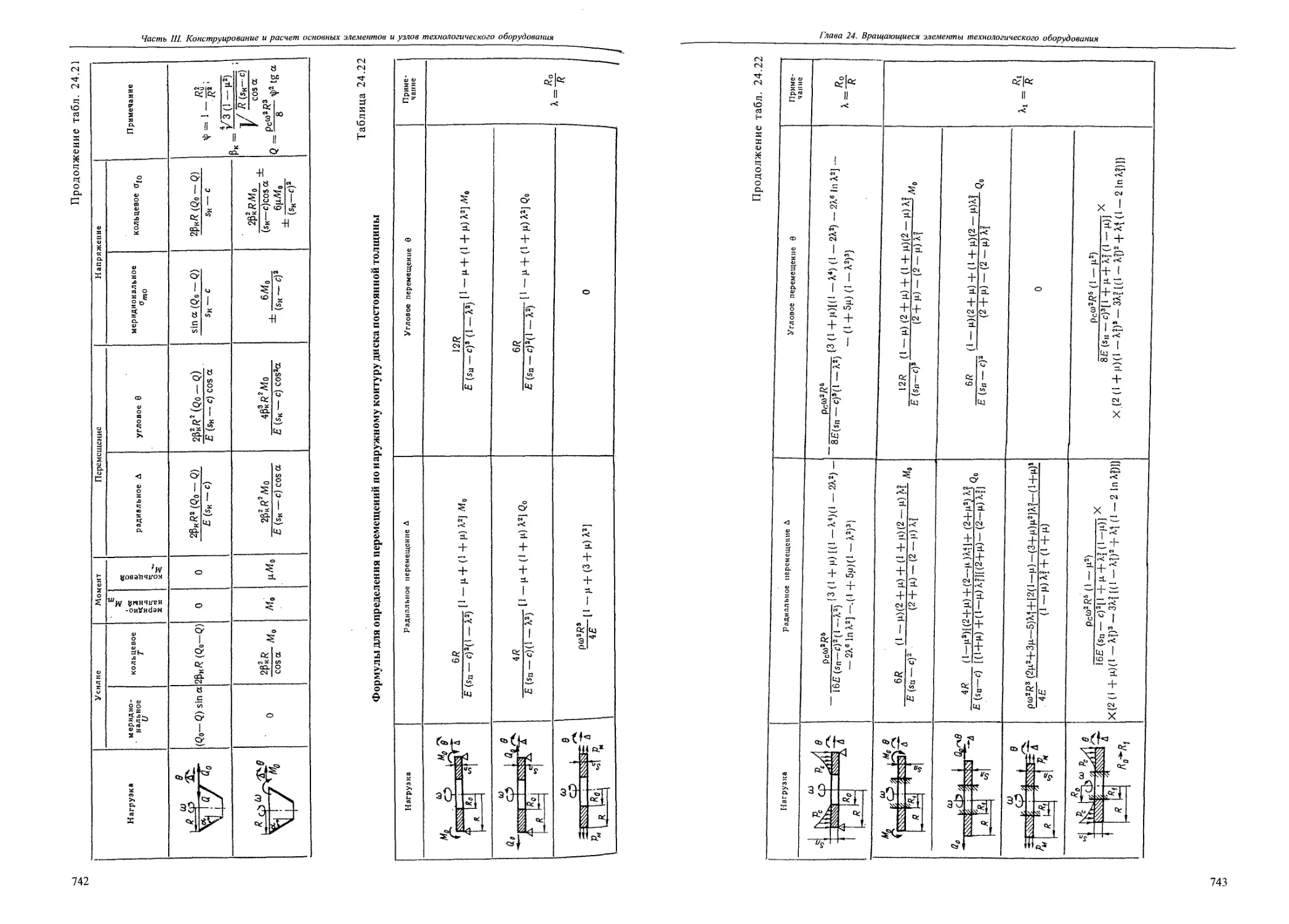

Примеры...................................................................................733

24.3. Быстровращающиеся обечайки.............................................................738

Примеры.................................................................................. 744

24.4. Тихоходные барабаны....................................................................749

Примеры...................................................................................755

24.5. Механические перемешивающие устройства.................................................761

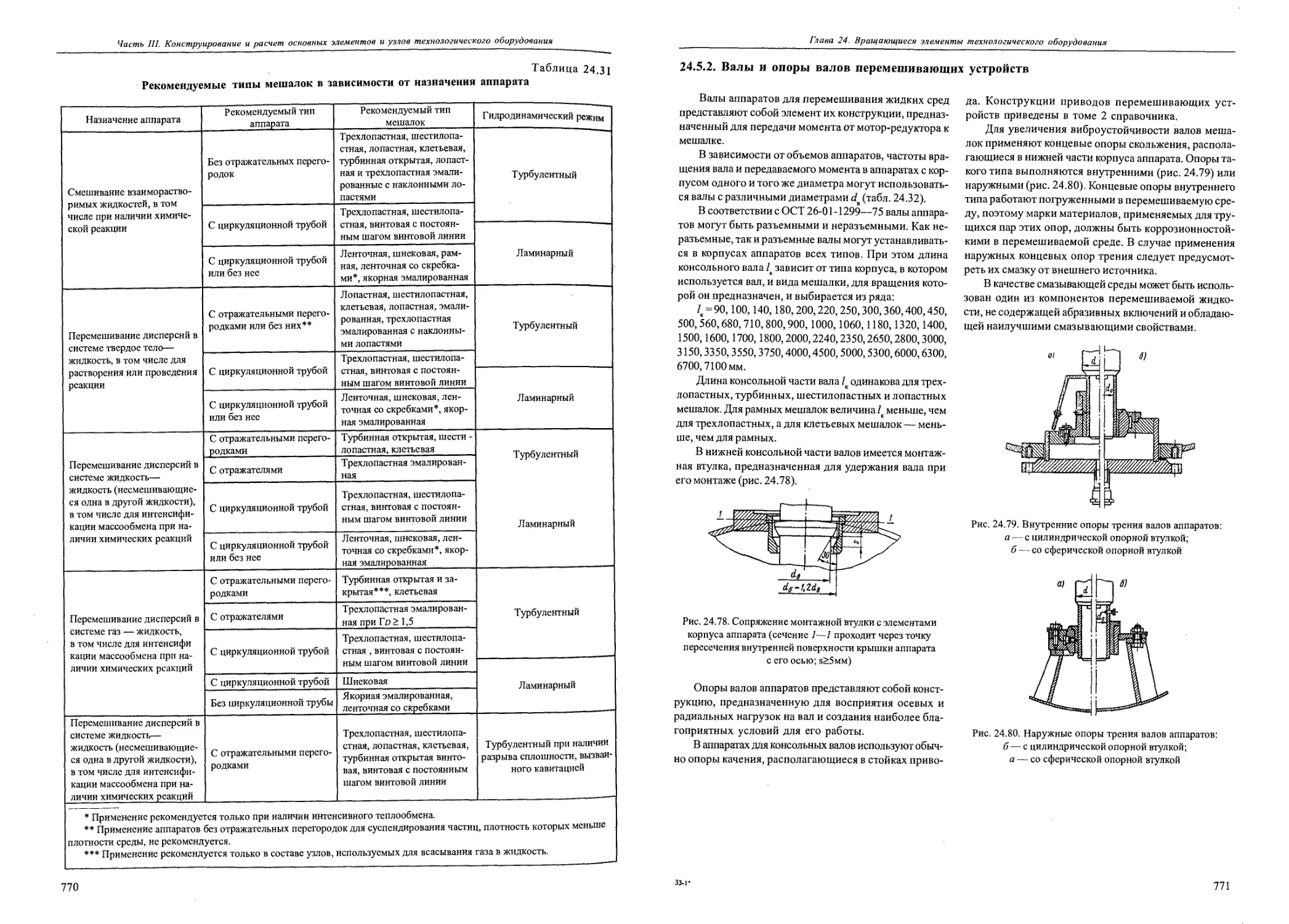

24.5.1. Мешалки ..........................................................................761

24.5.2. Валы и опоры валов перемешивающих устройств.......................................771

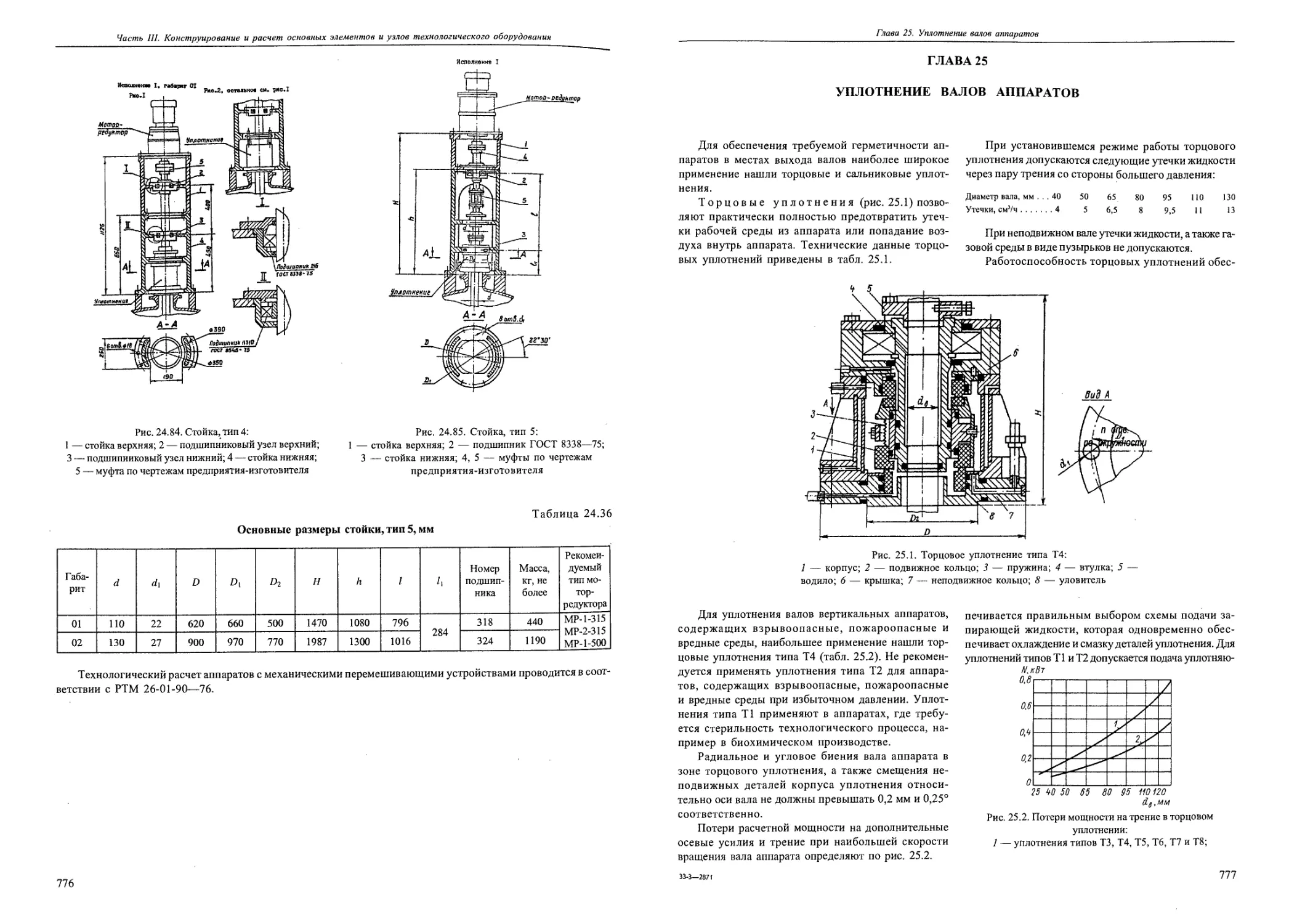

24.5.3. Стойки вертикальных приводов аппаратов с перемешивающими устройствами.............773

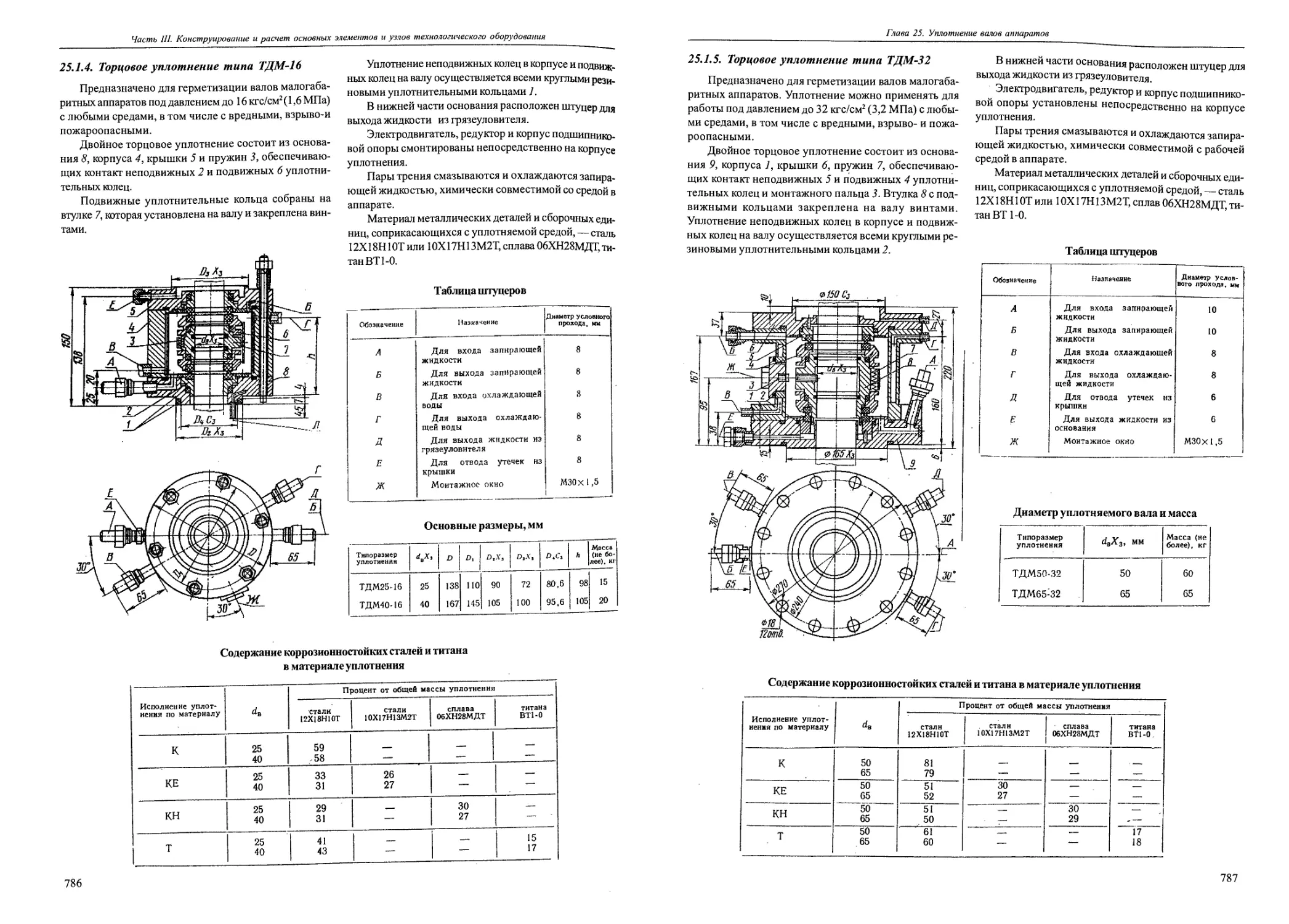

Глава 25. Уплотнение валов аппаратов............................................................777

25.1. Типовые торцовые уплотнения (ОСТ 26-01-1243—75)........................................780

25.1.1. Торцовые уплотнения типа ТТ.......................................................783

25.1.2. Торцовое уплотнение типа ТСК......................................................784

25.1.3. Торцовое уплотнение типа ТДМ-6....................................................785

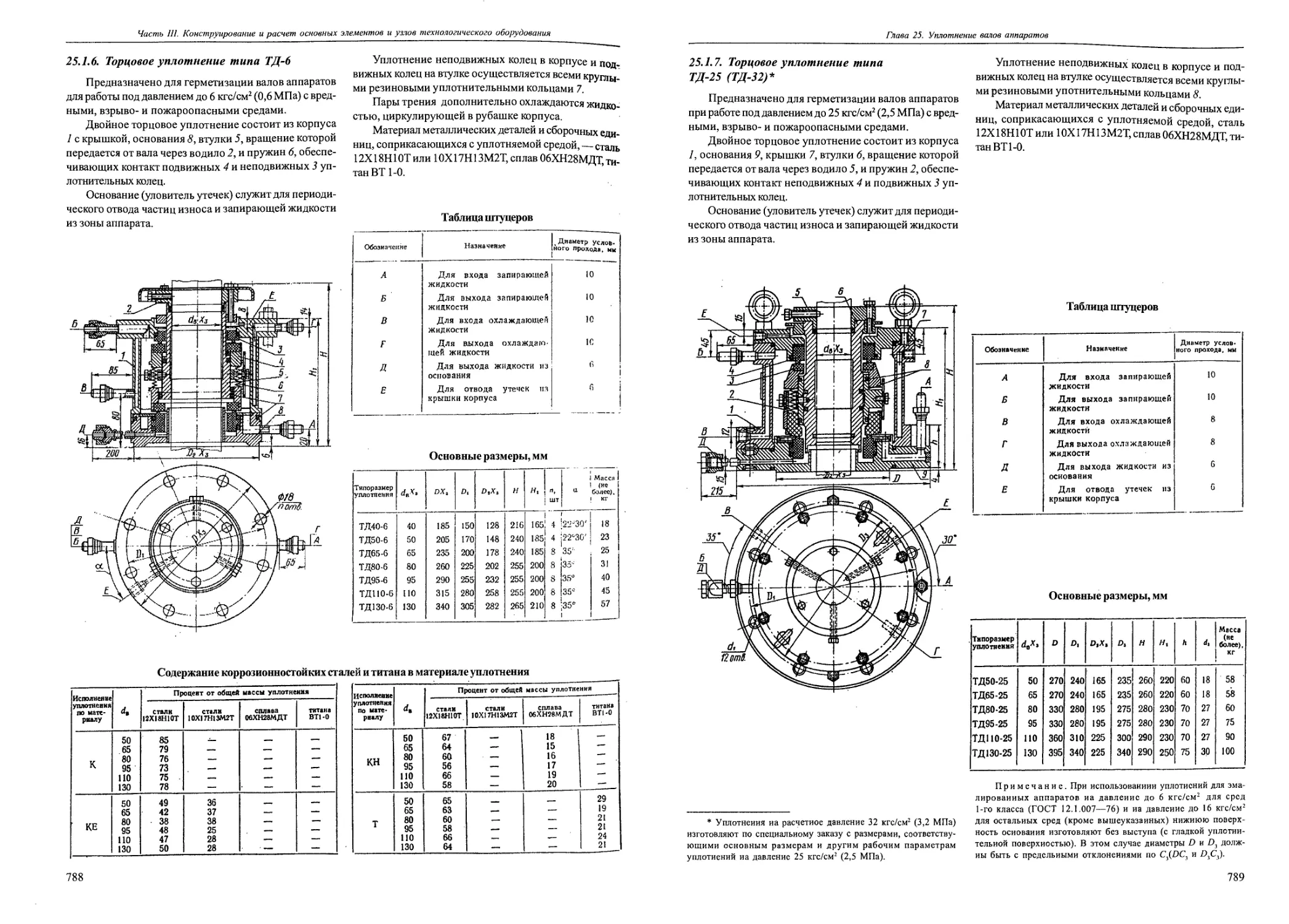

25.1.4. Торцовое уплотнение типа ТДМ-16 ..................................................786

25.1.5. Торцовое уплотнение типа ТДМ-32 ................................................ 787

25.1.6. Торцовое уплотнение типа ТД-6.....................................................788

25.1.7. Торцовое уплотнение типа ТД-25 (ТД-32)............................................789

25.1.8. Торцовое уплотнение типа ТДП-25 (ТДП-32)..........................................790

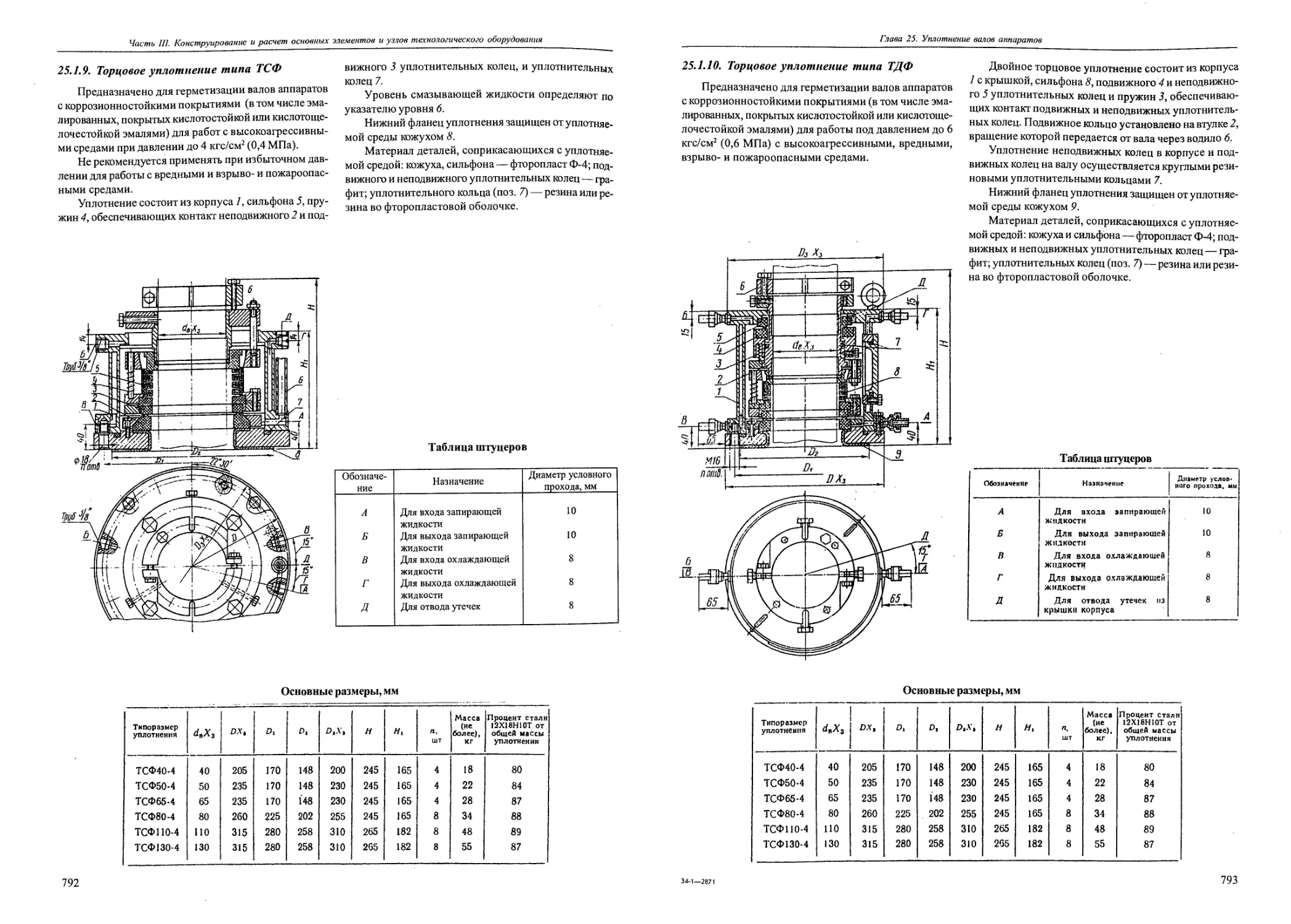

25.1.9. Торцовое уплотнение типа ТСФ......................................................792

25.1.10. Торцовое уплотнение типа ТДФ.....................................................793

25.1.11. Торцовое уплотнение типа ТДПФ....................................................794

25.1.12. Торцовое уплотнение типа ТДПФ-01 ................................................795

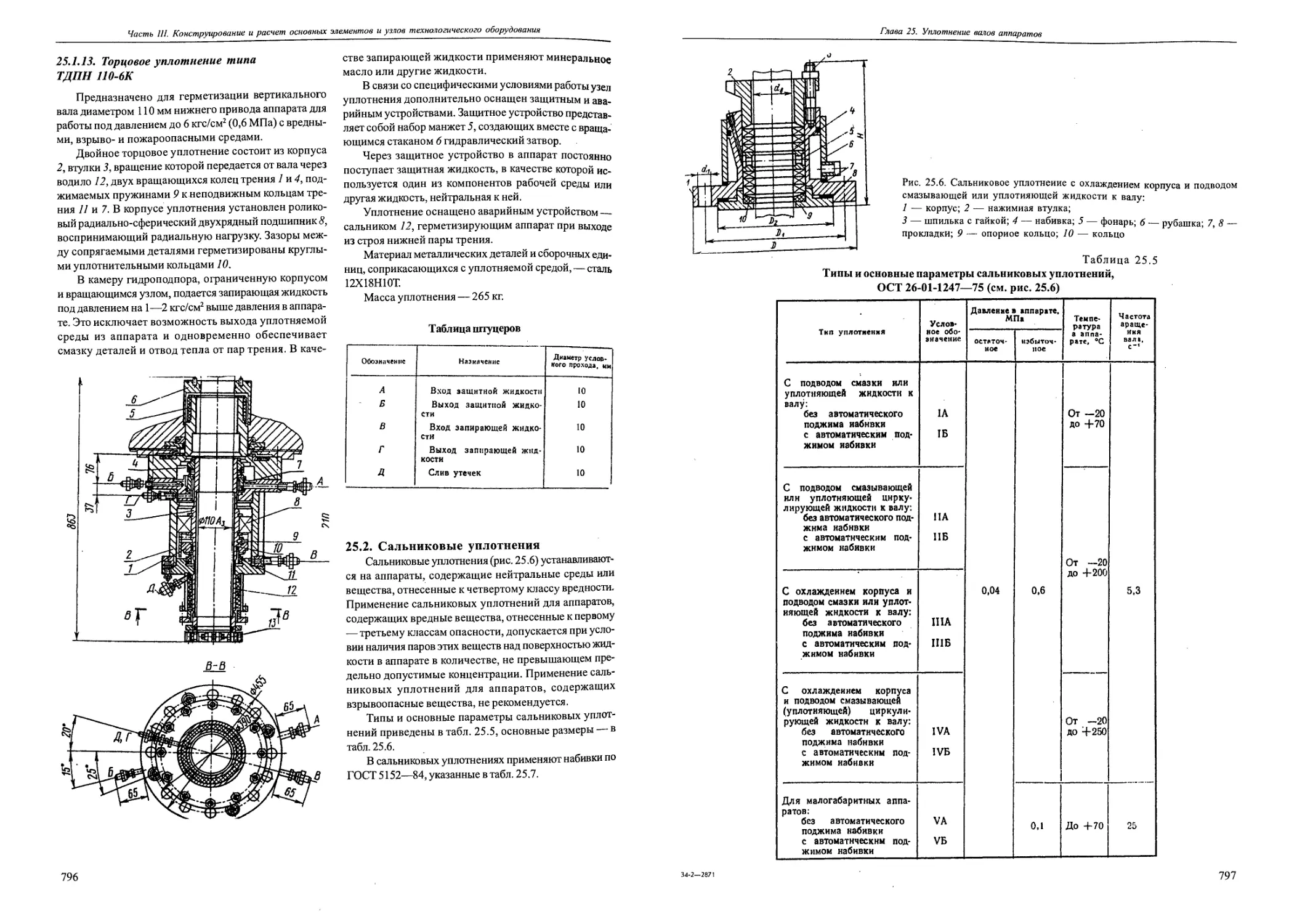

25.1.13. Торцовое уплотнение типа ТДПН 110-6К.............................................796

25.2. Сальниковые уплотнения.................................................................796

Глава 26. Аппараты высокого давления............................................................800

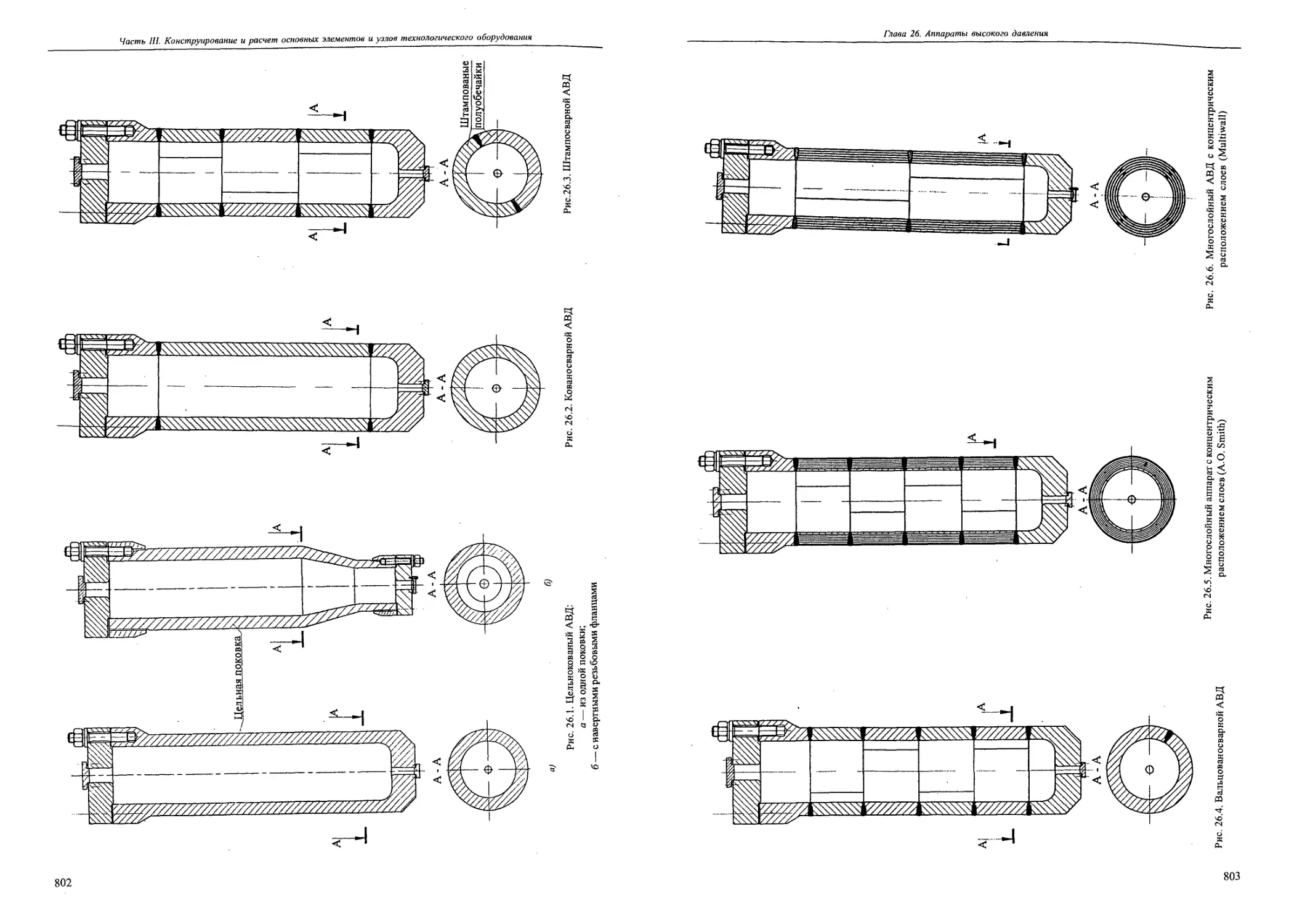

26.1. Общие сведения..................................................................... 800

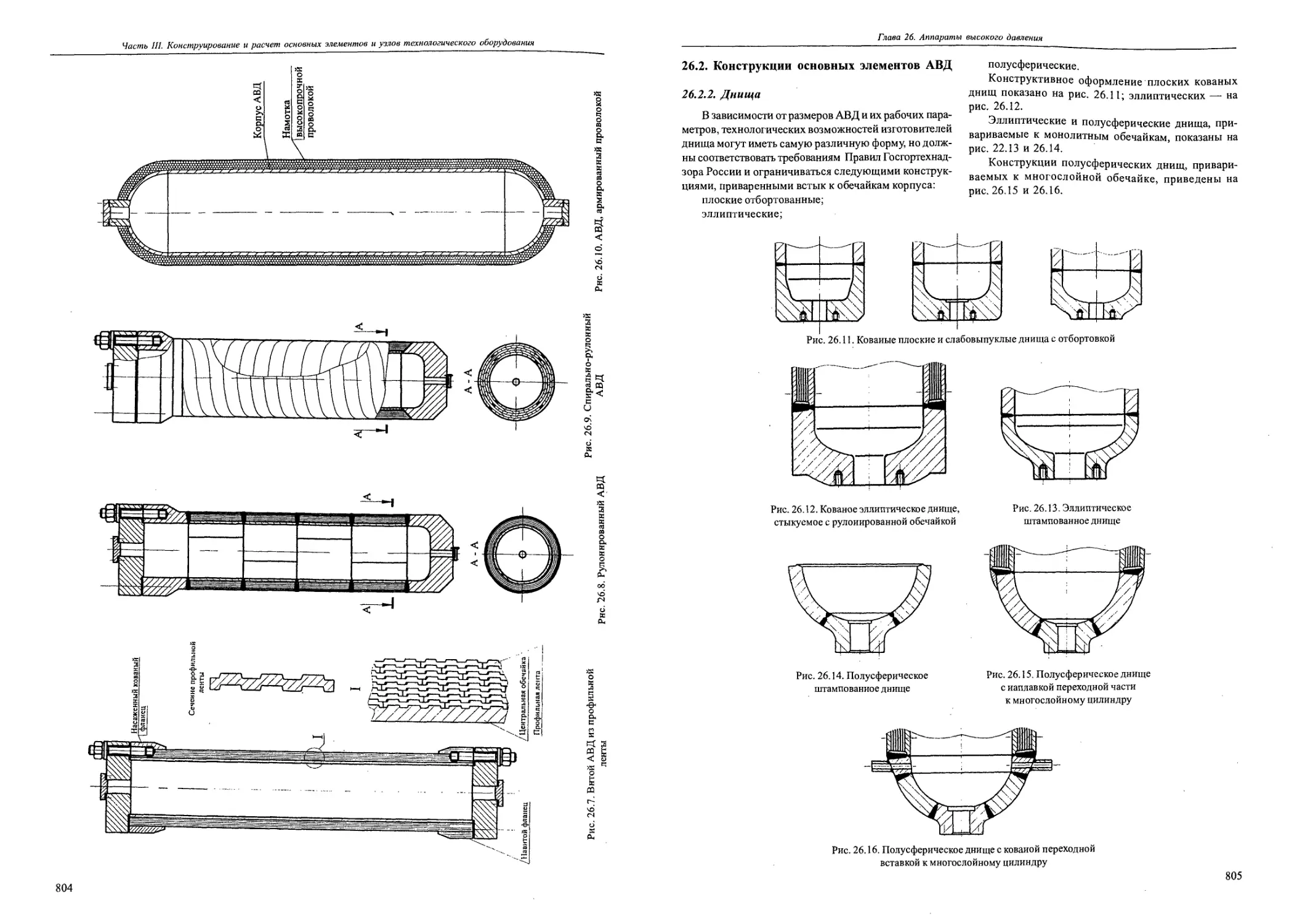

26.2. Конструкции основных элементов АВД...........'.........................................805

26.2.2. Днища........................................................................... 805

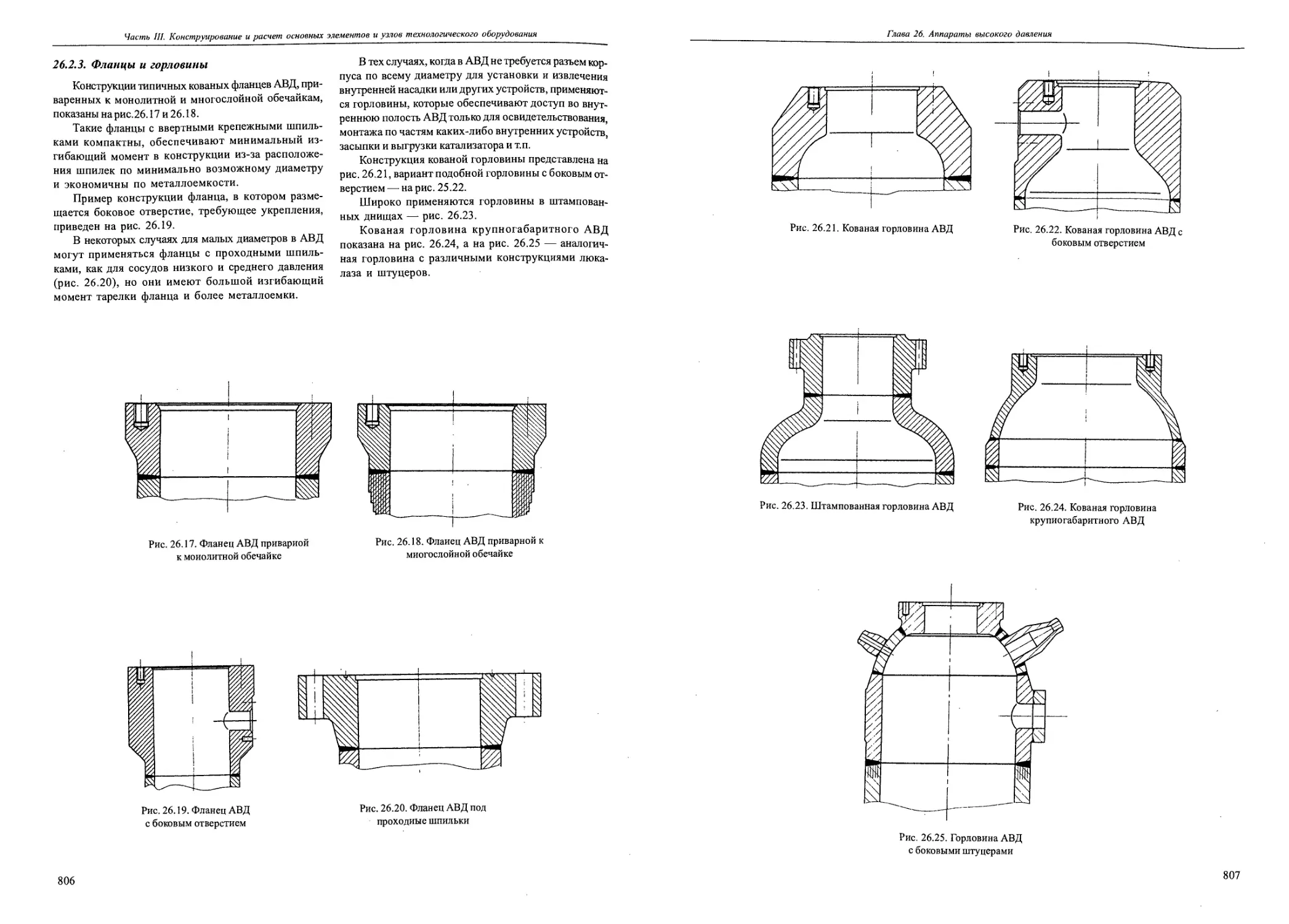

26.2.3. Фланцы и горловины................................................................806

26.2.4. Крышки............................................................................808

26.2.5. Трубные решетки...................................................................809

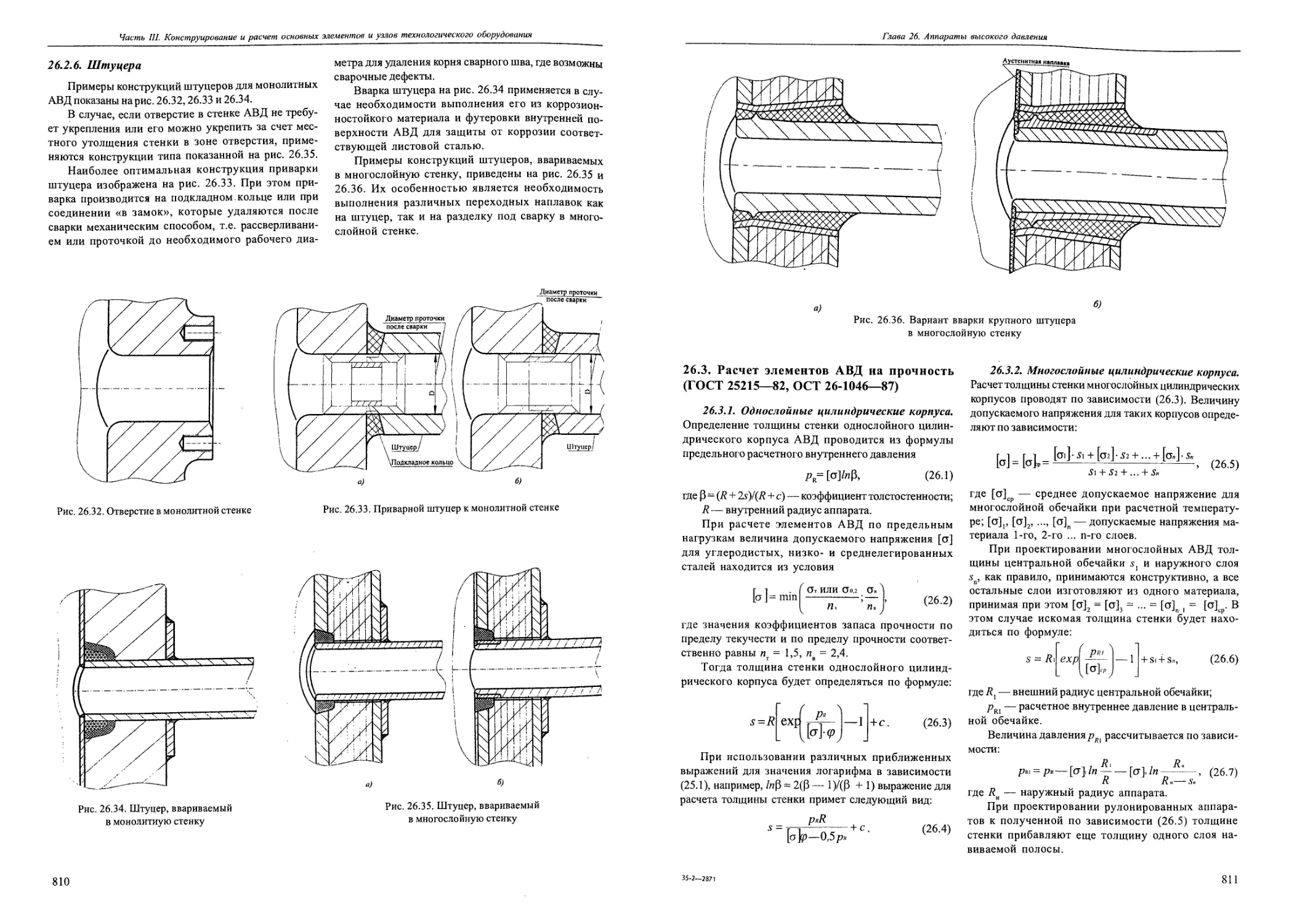

26.2.6. Штуцера...........................................................................810

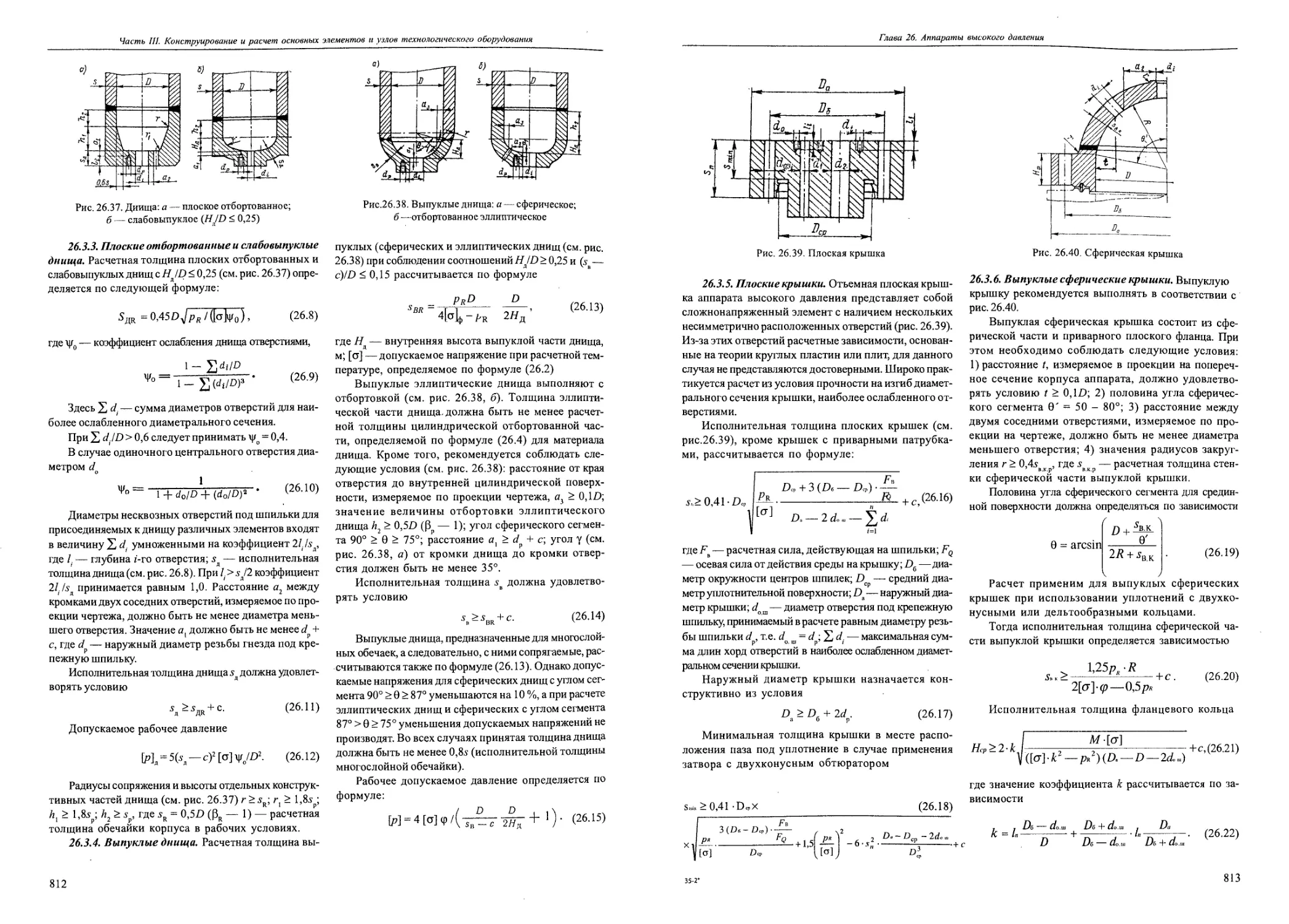

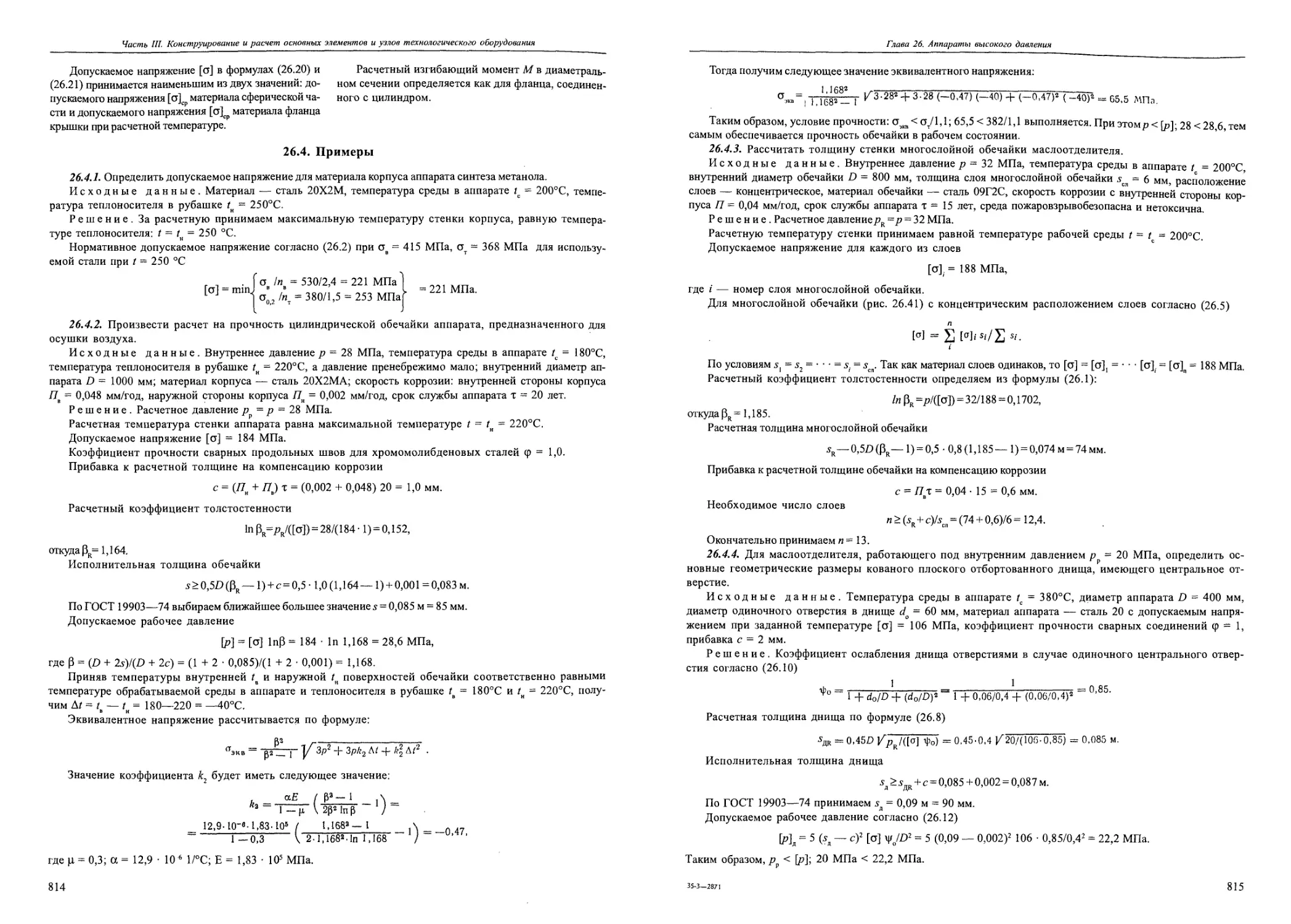

26.3. Расчет элементов АВД на прочность (ГОСТ 25215—82, ОСТ 26-1046-87).......................811

26.4. Примеры............................................................................ 814

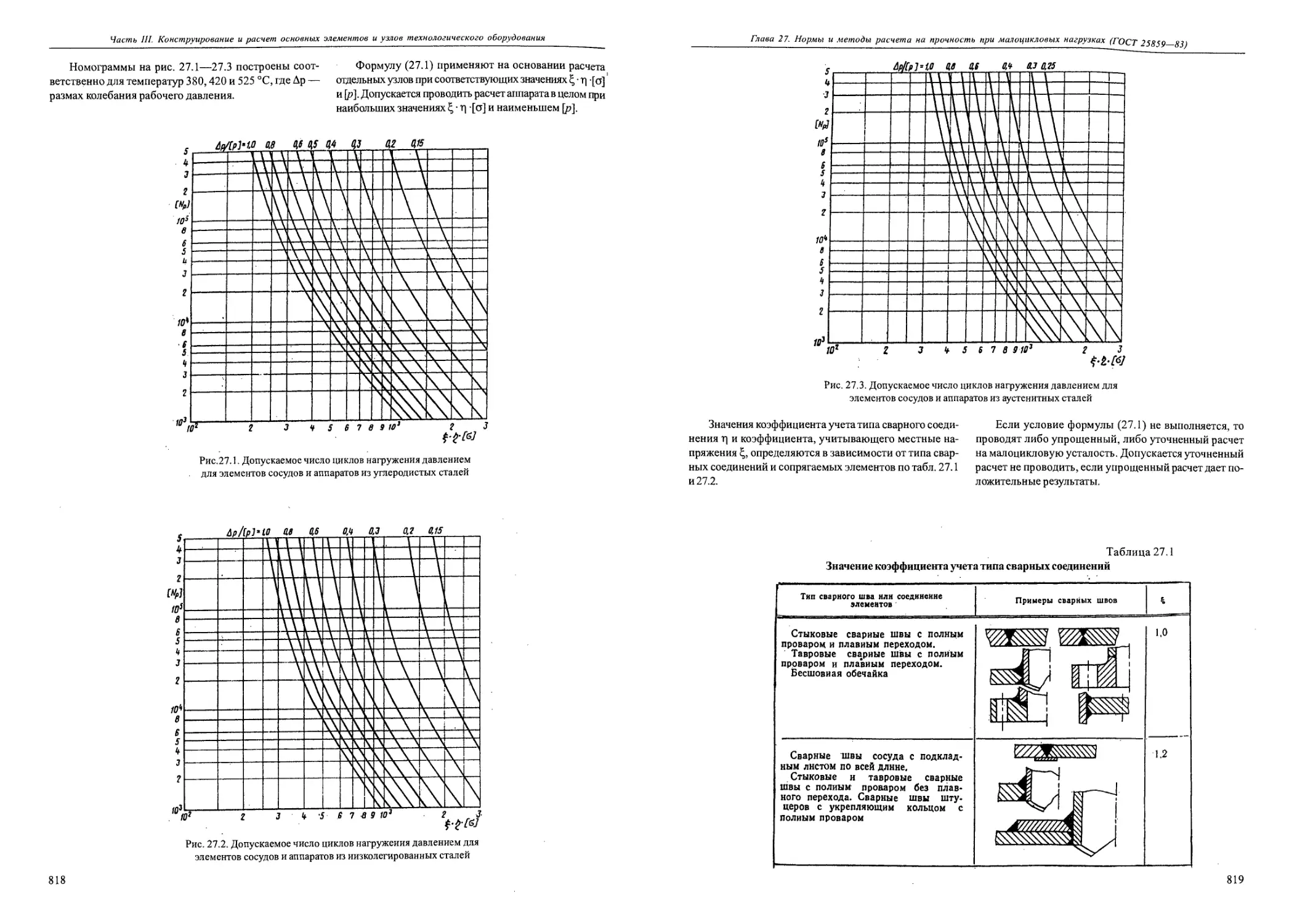

Глава 27. Нормы и методы расчета на прочность при малоцикловых нагрузках (ГОСТ 25859—83).........817

27.1. Условия применения.....................................................................817

27.2. Упрощенный расчет на малоцикловую усталость............................................821

27.3. Уточненный расчет на малоцикловую усталость............................................822

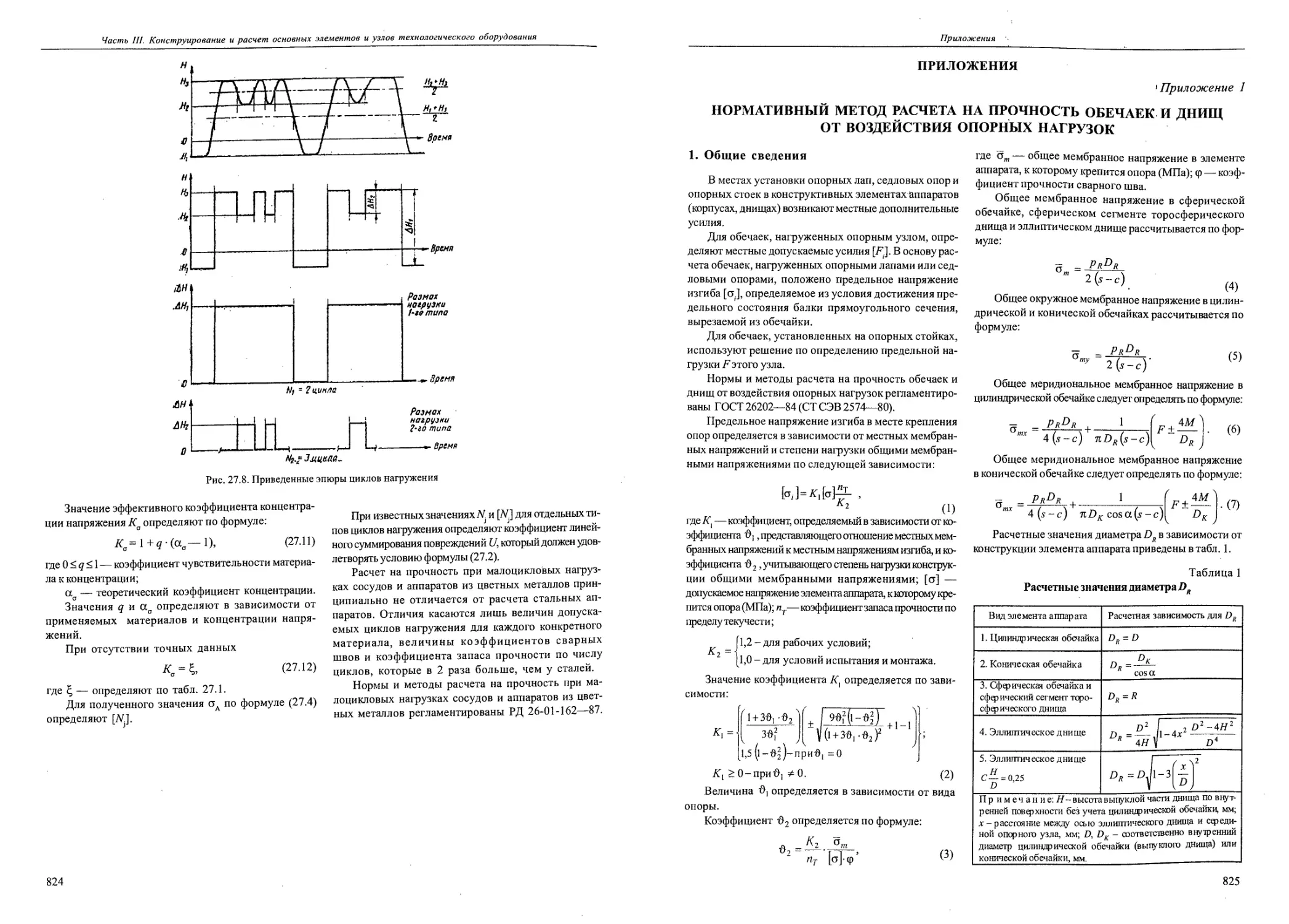

Приложения......................................................................................825

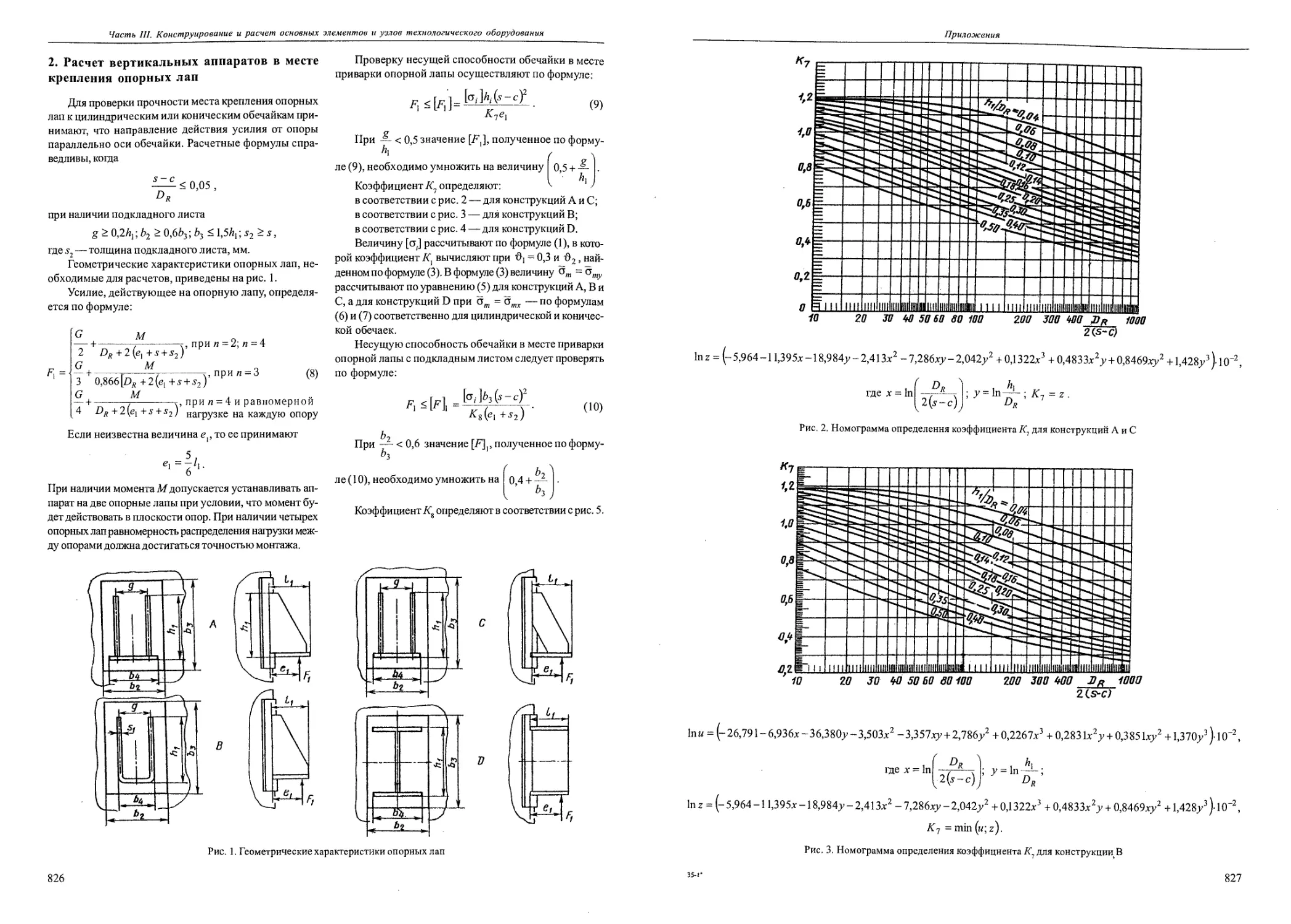

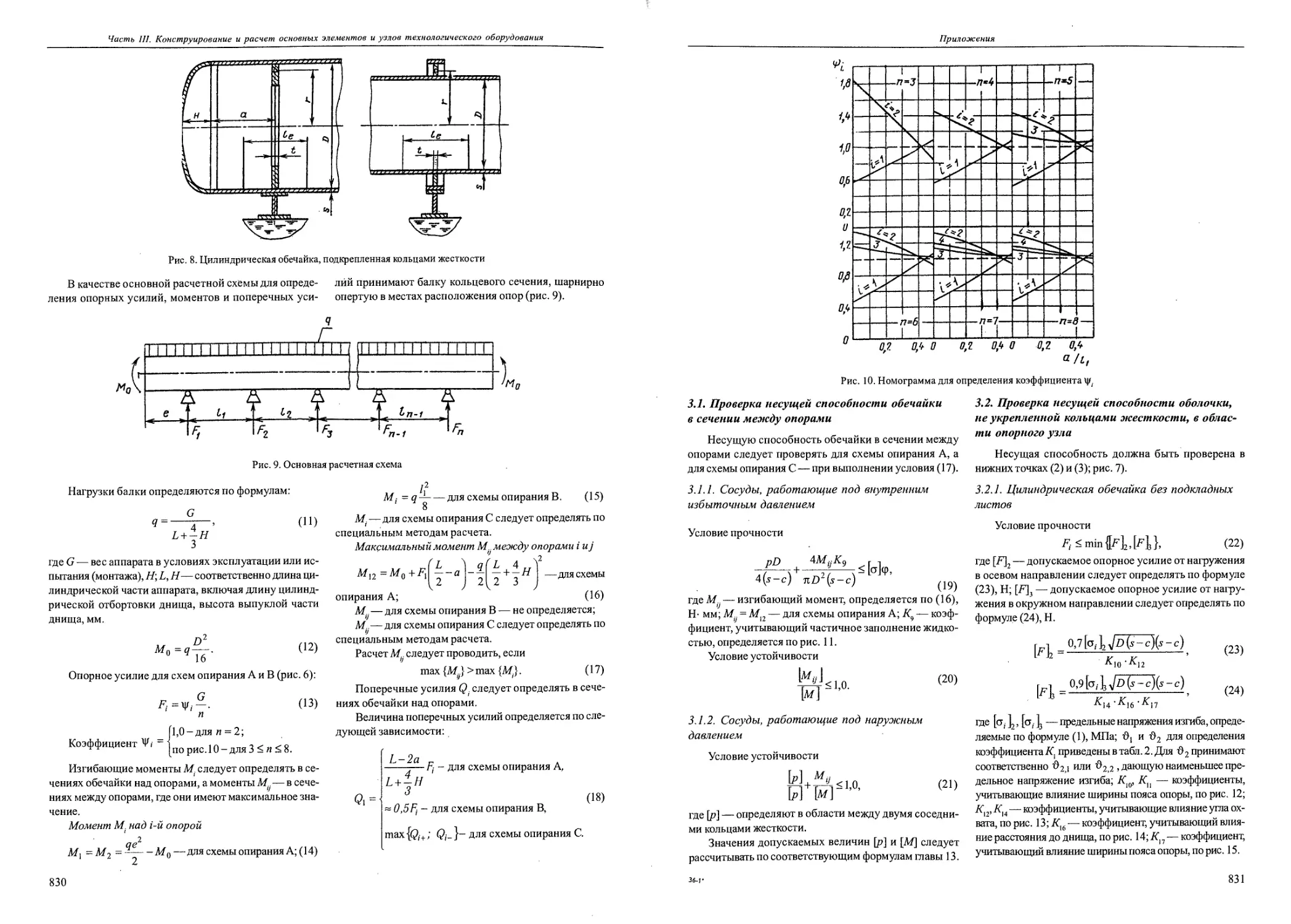

Приложение № 1 ..............................................................................825

Приложение № 2....................:..........................................................837

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ.......................................................................846

850

ТИМОНИН Александр Семенович

Заслуженный изобретатель РФ, действующий член академии теоретических проблем, доктор технических наук, профессор кафедры «Автоматизированное конструирование машин и аппаратов» Московского государственного университета инженерной экологии. Известен своими трудами в области конструирования и расчёта аппаратов химических производств, природоохранного оборудования, тепло- и массопереноса в системах с твёрдой фазой. Имеет более 150 научных публикаций, в том числе автор восьми монографий.

Часть 1. Конструкционные материалы в технологическом машиностроении

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а-угол,...°;

(Xj. - коэффициент линейного расширения, 1 /°C;

А - перемещение, м;

8ц - прогиб вала в точке крепления элемента от единичной поперечной силы, приложенный в том же сечении, м;

8 - то же, приложенный в сечении j, м;

Ц - коэффициент Пуассона;

т - касательное напряжение, МПа;

тр - время, с;

(О - угловая скорость, рад/с;

р - плотность, кг/м3;

о - линейная скорость, м/с;

а - нормальные напряжения, МПа;

[ ] - допускаемое значение при расчетной температуре;

[ ]р допускаемое значение из условия устойчивости;

[ ]5 - допускаемое значение из условия прочности;

[ ]Е - эквивалентное значение из условия устойчивости;

я„ ‘ ударная вязкость, Дж/см2;

b - ширина, м;

Ьп - ширина прокладки, м;

с - общая прибавка, м;

Cj - прибавка для компенсации коррозии, м;

с2 - прибавка для компенсации минусового допуска, м;

с3 - технологическая прибавка, м;

D,d- диаметры, м;

f-коэффициент трения; .

Е - модуль продольной упругости, МПа;

е - эксцентриситет, м;

F - площадь, м2;

F - сила, Н;

G - сила тяжести, Н;

g - ускорение свободного падения, м2/с;

Н, h - высота, м;

I - осевой момент инерции плоской фигуры, м;

m - масса, кг;

J - момент инерции вращающихся масс, кг м2;

L, / -длина, м;

М - момент силы, Нм;

п - коэффициент запаса прочности;

п - частота вращения, с-1;

N - мощность, Вт;

nu - коэффициент устойчивости;

р - давление, МПа;

Р - осевая сила, Н;

q - линейная нагрузка, Н/м;

Q - поперечная сила, Н;

R, г - радиусы, м;

RA, RB - реакция опор, Н;

s - толщина стенки, м;

t - температура, °C;

AZ - разность температур,°C;

Т - время, с;

V - объем, м3;

W - момент сопротивления плоской фигуры, м3; z - число деталей.

ИНДЕКСЫ

б - болт, шпилька (по смыслу);

в - по пределу временного сопротивления;

д - действительное;

е' - эквивалентное значение;

и - испытания;

к - корпус, крышка;

п - прокладка;

пр - приведенное значение;

см - смятия;

ср - среднее;

т - по пределу текучести;

т-трубы;

у - условное;

ф - фланец;

о - начальное значение;

R - расчетное значение.

8

Глава 1. Требования, предъявляемые к конструкционным материалам технологической аппаратуры

ЧАСТЬ I

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ В ТЕХНОЛОГИЧЕСКОМ МАШИНОСТРОЕНИИ

ГЛАВА 1

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОНСТРУКЦИОННЫМ МАТЕРИАЛАМ ДЛЯ ТЕХНОЛОГИЧЕСКОЙ АППАРАТУРЫ

Специфические условия работы технологической аппаратуры, характеризуемые диапазоном давлений от глубокого разрежения (вакуума) до избыточных давлений порядка 250 МПа и выше, большим интервалом рабочих температур от - 254 до + 1000 ° С и выше при агрессивном воздействии среды, предъявляют высокие требования к выбору конструкционных материалов проектируемой аппаратуры.

Наряду с обычными требованиями высокой коррозионной стойкости в определенных агрессивных средах к конструкционным материалам, применяемым в технологическом аппаратостроении, одновременно предъявляются также требования высокой механической прочности, жаростойкости и жаропрочности, сохранения удовлетворительных пластических свойств при высоких и низких температурах, устойчивости при знакопеременных или повторных однозначных нагрузках (циклической прочности), малой склонности к старению и др.

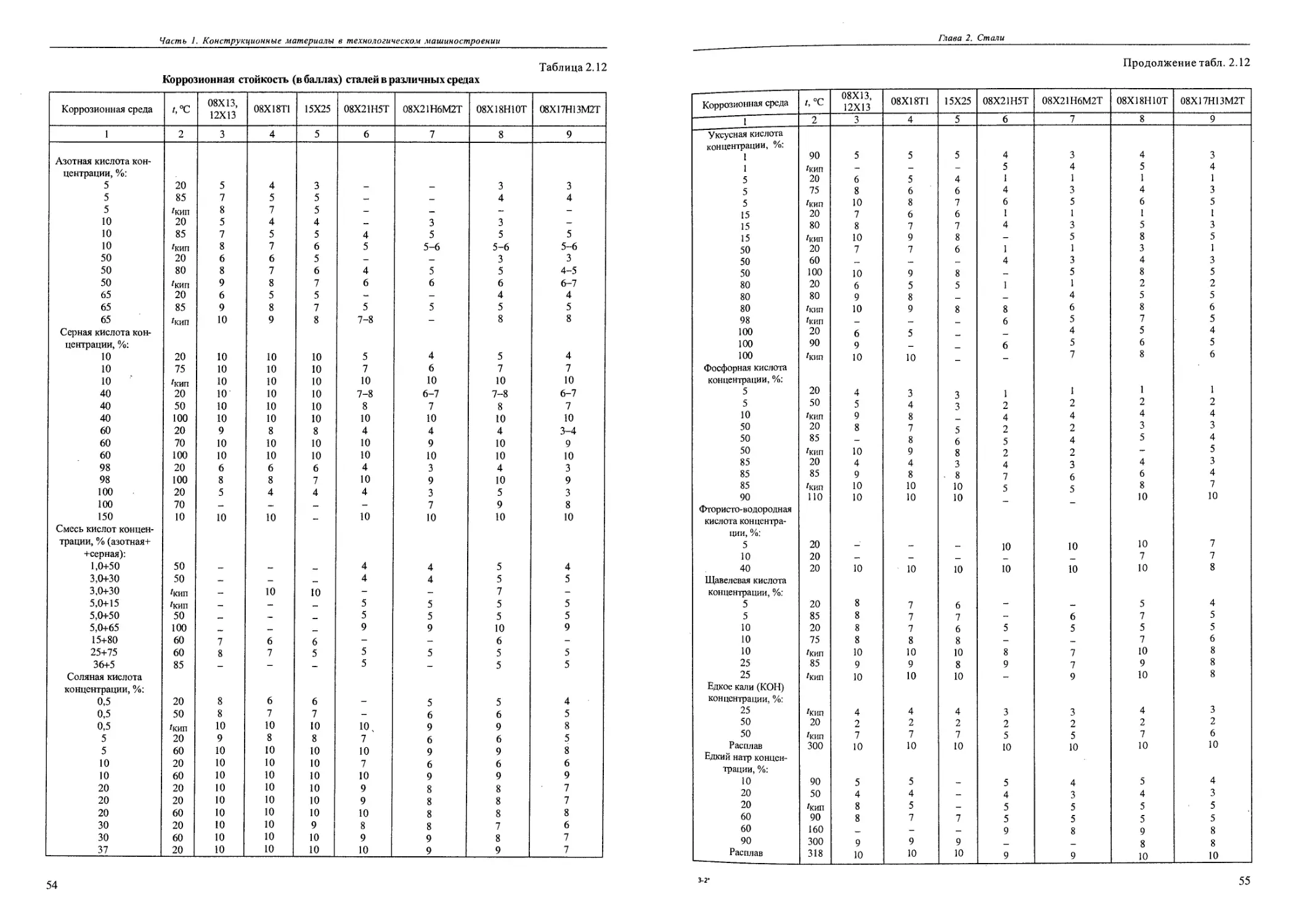

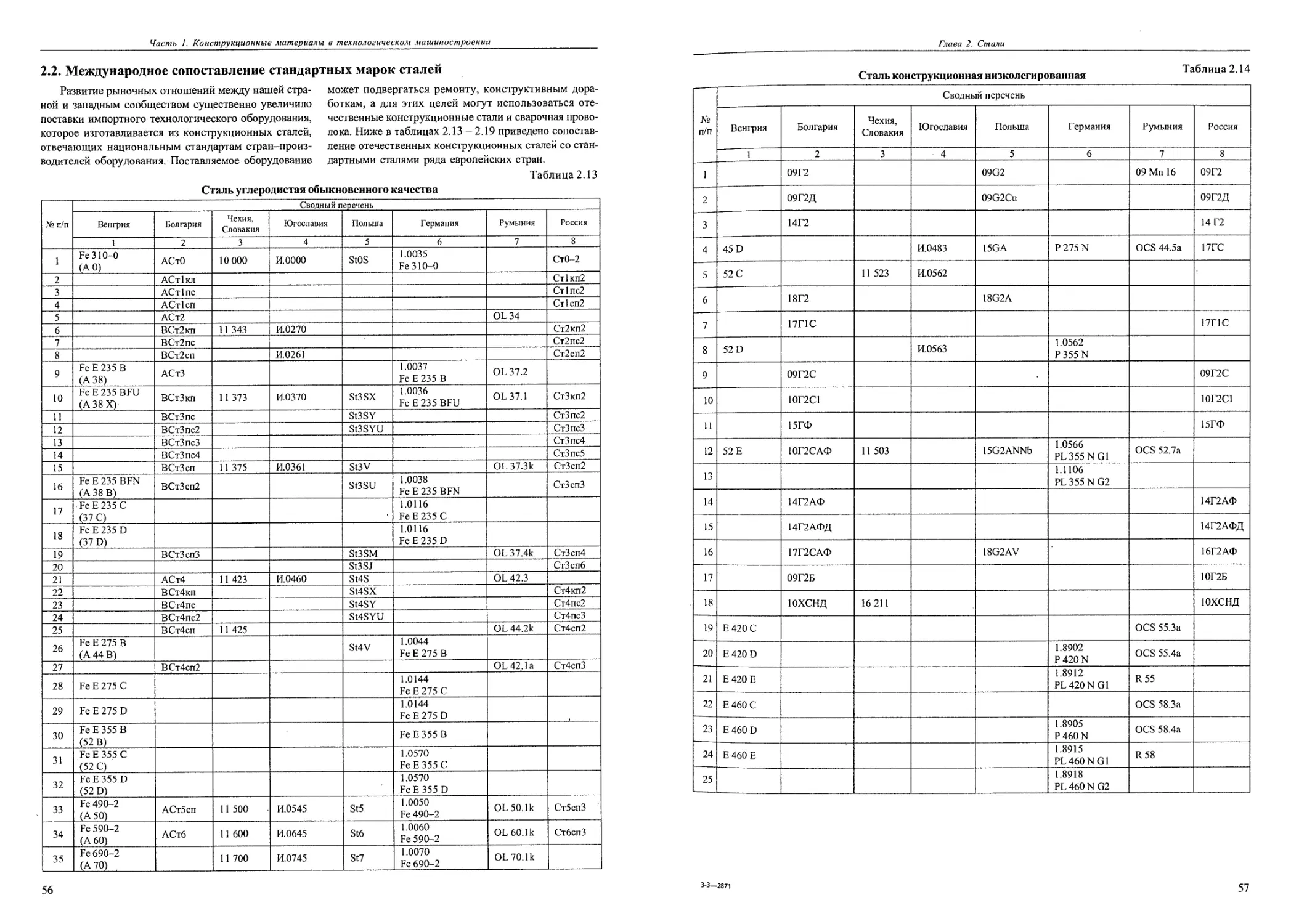

В расчетах на прочность технологической аппаратуры конструктору часто приходится учитывать общую равномерную по поверхности коррозию металлов и сплавов, для чего необходимо знать проницаемость материала кмм/год при заданных рабочих условиях агрессивной среды (концентрация, температура, давление). Она учитывается при выборе величины прибавки на коррозию к рассчитанной толщине стенки аппарата. В ряде случаев при конструировании технологической аппаратуры необходимо учитывать также и другие виды коррозионного разрушения материалов. Например, в химических аппаратах, выполненных из кислотостойкой стали и находящихся под постоянным повышенным давлением, при совместном действии коррозионной среды и растягивающих напряжений в ряде случаев наблюдается коррозионное растрескивание металла, происходящее обычно внезапно без видимых изменений материала. Это явление не имеет места при наличии в металле напряжений сжатия. Кроме того, коррозионное растрескивание происходит в небольшом количестве агрессивных сред и зависит от величины давления и температуры. Известно, что ускоренное растрескивание аппаратуры из кислостойких сталей, находящейся под постоянно действующей нагрузкой, имеет место в растворах NaCl, MgCl,, ZnCl2, LiCl, H2S, морской воде и т.д. Латуни обнаруживают склонность к коррозионному растрескиванию в среде аммиака.

Для технологической аппаратуры химических и

нефтехимических производств преимущественно применяются конструкционные материалы, стойкие и весьма стойкие в агрессивных средах. Материалы пониженной стойкости применяются в исключительных случаях, когда доказана целесообразность использования их вместо стойких, но более дорогих и дефицитных материалов.

При выборе материалов для аппаратов, работающих под давлением при низких и высоких температурах, необходимо учитывать, что механические свойства материалов существенно изменяются в зависимости от температуры. Как правило, прочностные свойства металлов и сплавов повышаются при низких температурах и понижаются при высоких.

При статическом приложении нагрузки важными характеристиками для оценки прочности материала являются предел текучести ат (или условный предел текучести стоили ст( 0) и предел прочности ав. Упругие свойства металлов характеризуются значениями модуля упругости Е и коэффициентом Пуассона ц.

Указанные характеристики являются основными при расчетах на прочность деталей аппаратуры, работающей под давлением при низких (от - 40 до - 254 ° С), средних (от + 200 до - 40 ° С) и высоких (выше + 200 ° C) температурах.

Для работы при низких температурах по нормам Госгортехнадзора следует выбирать металлы, у которых порог хладоломкости лежит ниже заданной рабочей температуры. Однако в химической промышленности на протяжении многих лет безаварийно эксплуатируется при рабочих температурах до - 40 ° С большое количество аппаратов, трубопроводов, арматуры, насосов и другого оборудования, изготовленных из углеродистой стали обыкновенного качества и из серого или ковкого чугуна, т. е. из материалов, имеющих ударную вязкость KCU при указанной температуре менее 2 Дж/см2.

Поэтому при выборе металла для работы при низких температурах следует исходить не только из величины ударной вязкости, но также учитывать величину и характер приложенной нагрузки (статическая, динамическая, пульсирующая), наличие и характер концентраторов напряжений и чувствительность металла к надрезам, начальные напряжения в конструкции, способ охлаждения металла (за счет содержащегося в аппарате хладоносителя или за счет окружающей среды).

При статическом приложении нагрузки в ряде случаев допускается изготовление аппаратов из ме

9

Часть 1. Конструкционные материалы в технологическом машиностроении

таллов, приобретающих хрупкость при пониженных рабочих температурах, но не имеющих дефектов, нарушающих однородность структуры и способствующих концентрации напряжений. Технология изготовления аппаратов из таких материалов должна исключать возможность возникновения высоких начальных напряжений в конструкции. К таким аппаратам можно отнести свободно опирающиеся емкости для жидких и газообразных продуктов, содержащихся в них под небольшим избыточным давлением, металлоконструкции неответственного назначения и др.

При динамическом приложении нагрузки, кроме указанных выше характеристик, необходимо учитывать также и величину ударной вязкости аи. Для многих углеродистых и легированных сталей ударная вязкость при низких температурах (обычно ниже -10 ° С) резко понижается, что исключает применение этих мате-риалов в таких условиях. Ударная вязкость для большинства цветных металлов и сплавов (медь и ее сплавы, алюминий и его сплавы, никель и его сплавы), а также хромоникелевых сталей аустенитного класса при низких температурах, как правило, уменьшается незначительно и пластические свойства этих материалов сохраняются на достаточно высоком уровне, что и позволяет применять их при рабочих температурах порядка до - 254 ° С.

Для оборудования, подверженного ударным или пульсирующим нагрузкам и предназначенного для работы при низких температурах, следует применять металлы и сплавы с ударной вязкостью KCU не ниже 3 Дж/см2 при рабочих температурах. Для деталей, имеющих концентраторы напряжений (болты, шпильки), рекомендуются материалы, у которых при рабочей температуре величина ударной вязкости KCU не менее 4 Дж/см2.

При высокой температуре наблюдается значительное снижение основных показателей, характеризующих прочностные свойства металлов и сплавов. Кроме того, поведение металлов под нагрузкой при высоких температурах резко отличается от их поведения при нормальной температуре внутри производственных помещений. Предел прочности ств и предел текучести от зависят от времени пребывания под нагрузкой и скорости нагружения, так как с повышением температуры металл из упругого состояния переходит в упруго пластическое и под нагрузкой непрерывно деформируется (явление ползучести). Температуры, при которых начинается ползучесть, у разных металлов различны. Для углеродистых сталей обыкновенного качества ползучесть наступает уже при температурах выше 375 ° С, для низколегированных сталей — при температурах выше 525 ° С, для жаропрочных — при еще более высоких температурах.

С увеличением времени пребывания металла под нагрузкой характеристики прочности уменьшаются тем значительнее, чем выше температура эксплуатации оборудования. Поэтому при расчете на прочность аппаратов, работающих длительное время при высоких температурах, допускаемые напряжения определяют по от-10

ношению к условному пределу ползучести опл или по пределу длительной прочности о . Для химической аппаратуры допускаемая скорость ползучести принимается < 10’7 мм/мм'ч (10’5 % в год), для крепежных деталей— < 10’9 мм/мм ч (10'7 % в год).

Понижение механических свойств при высоких температурах обусловлено происходящими в металле структурными и фазовыми превращениями. К структурным изменениям такого рода можно отнести явление графитизации углеродистой и молибденовой сталей, образование ферритной фазы в хромоникелевых сталях и др., присущие последним при длительной работе металла в условиях высокой температуры. В ряде случаев стабильность структуры стали в течение длительного срока службы оборудования удается обеспечить путем термической обработки стали. В большинстве случаев для аппаратуры, предназначенной для работы при высоких температурах, применяются специальные марки жаропрочных сталей, характеризуемых достаточной механической прочностью и стабильностью структуры при высоких температурах. Наряду е жаропрочностью эти металлы должны обладать жаростойкостью, т. е. способностью противостоять коррозионному воздействию среды в условиях длительной работы материала при высоких температурах. При непрерывном процессе окалинообразования рабочее сечение металла уменьшается, что приводит к повышению рабочего напряжения и ухудшению условий безопасной эксплуатации оборудования.

Некоторые детали аппаратуры (болты, шпильки, пружины и др.) вследствие повышения пластичности металла при высоких температурах работают в условиях постепенного снижения напряжений, вызванных первоначально приложенной нагрузкой (затягом), при сохранении геометрических размеров (явление релаксации напряжений). Расчет таких деталей следует производить на предварительную нагрузку (затяг), обеспечивающую на заданный период времени остаточную нагрузку, необходимую для нормальной работы конструкции.

При выборе конструкционных материалов для технологической аппаратуры необходимо также учитывать физические свойства материалов (теплопроводность, линейное температурное расширение), а также некоторые другие соображения технико-экономического порядка, такие, как технология изготовления аппаратуры, дефицитность и стоимость материала, наличие стандарта или утвержденных технических условий на его поставку, освоенность материала промышленностью и др.

Создаваемая конструкция технологической аппаратуры должна быть не только технически совершенной, отвечающей всем требованиям современного уровня машиностроения, но и технологичной в изготовлении, экономичной. Так как стоимость изделия в значительной мере определяется стоимостью примененных для его изготовления материалов, то при всех прочих равных условиях предпочтение должно быть отдано более дешевым и менее дефицитным материалам.

Глава I. Требования, предъявляемые к конструкционным материалам технологической аппаратуры

В технологическом аппаратостроении основным способом выполнения металлических неразъемных соединений является сварка и в ряде случаев пайка. Хорошая свариваемость металлов является одним из основных и необходимых условий, определяющих пригодность материала для создаваемой конструкции. Необходимо также стремиться к максимально возможному, без ущерба для конструкции, сокращению номенклатуры применяемых марок материалов и типоразмеров.

Аппаратуру не рекомендуется изготовлять целиком из дорогостоящих и дефицитных материалов. Техникоэкономическая нецелесообразность применения монолитных толстолистовых высоколегированных сталей и цветных металлов не вызывает сомнения. Коррозии обычно подвержена лишь внутренняя поверхность аппаратов. Для обеспечения амортизационного срока службы аппарата достаточен слой коррозионно стойкого металла толщиной в несколько миллиметров. Таким образом, представляется целесообразным изготовлять аппаратуру для активных коррозионных сред из двухслойного проката, облицовочный слой которого может быть выполнен из требуемого коррозионностойкого металла или сплава. Например, вместо монолитной толстолистовой нержавеющей стали 12Х18Н10Т или 10Х17Н13М2Т целесообразно применять двухслойную листовую сталь 16ГС + 12Х18Н10Т или СтЗсп5 + 10 Х17Н13М2Т.

В настоящее время металлургической промышленностью освоен ряд новых марок высоколегированных сталей с малым содержанием никеля, которые и рекомендуется применять в технологическом аппаратостроении в качестве заменителей дефицитных хромоникелевых сталей или сталей с большим содержанием никеля. К таким сталям относятся 08Х22Н6Т, 08X21Н6М2Т и др.

Для активных коррозионных сред наиболее целесообразно изготовление технологической аппаратуры из неметаллических материалов: природных кислотоупо-ров, керамики, фарфора, стекла, углеграфитовых материалов, пластических масс (фаолита, полиэтилена, винипласта и др.) или из углеродистой стали, покрытой кислотостойкими эмалями, резиной или пластмассами (для соответствующих сред, давления и температуры).

В последнее время в конструировании технологической аппаратуры все большее применение находят композиционные материалы, которые по механической

прочности превосходят даже качественные стали, а по коррозиционной стойкости не уступают керамике, стеклу и эмалям.

Таким образом, при конструировании технологической аппаратуры к конструкционным материалам должны предъявлять следующие требования:

1) достаточная общая химическая и коррозионная стойкость материала в агрессивной среде с заданными концентрацией, температурой и давлением, при которых осуществляется технологический процесс, а также стойкость против других возможных видов коррозионного разрушения (межкристаллитная коррозия, электрохимическая коррозия сопряженных металлов в электролитах, коррозия под напряжением и др.);

2) достаточная механическая прочность при за-дан-ных давлении и температуре технологического процесса, с учетом специфических требований, предъявляемых при испытании аппаратов на прочность, герметичность и т. п. и в эксплуатационных условиях при действии на аппараты различного рода допол-нительных нагрузок (ветровая нагрузка, прогиб от собственного веса и т. д.);

3) наилучшая способность материала свариваться с обеспечением высоких механических свойств сварных соединений и коррозионной стойкости их в агрессивной среде, обрабатываться резанием, давлением, подвергаться сгибу и т. п.;

4) низкая стоимость материала, недефицитность и освоенность его промышленностью. Необходимо стремиться применять двухслойные стали, неметаллические материалы, стали с покрытиями из неметаллических материалов. Номенклатура применяемых материалов как по наименованию, маркам, так и по сортаменту должна быть минимальной с учетом ограничений, предусматриваемых ведомственными нормами и действующими на заводах-изготовителях инструкциями;

5) качество, химический состав и механические свойства материалов и полуфабрикатов должны удовлетворять требованиям соответствующих стандартов и ТУ и быть подтверждены сертификатами заводов-поставщиков. При отсутствии сертификатов все необходимые испытания должны быть проведены на заводе-изготовителе аппарата;

6) возможность простой утилизации при выработке сроков эксплуатации оборудования, узлов и деталей.

11

Часть I. Конструкционные материалы в технологическом машиностроении

ГЛАВА 2

СТАЛИ

Сталь является наиболее распространенным конструкционным материалом при изготовлении технологического и природоохранного оборудования. Она обладает хорошей прочностью, весьма технологична при обработке и изготовлении полуфабрикатов, обладает низкой стоимостью по отношению к другим конструкционным материалам, выдерживает высокие температуры и агрессивное воздействие коррозионноактивных сред. Для изготовления стальных аппаратов применяются следующие стали в виде полуфабрикатов:

- сталь углеродистая обыкновенного качества по ГОСТ 380-94, поставляемая в виде листового, сортового и фасонного проката, труб, поковок и т. д., по степени раскисления - спокойная (сп), полуспокойная (пс), реже - кипящая (кп), по требованиям от 2-й до 6-й категорий;

- сталь качественная углеродистая конструкционная, поставляемая в виде листового проката по ГОСТ 5520-79 и в виде сортового проката и труб по ГОСТ 1050-88;

- сталь низколегированная (с содержанием легирующих элементов до 2,5%), поставляемая в виделис-тового проката по ГОСТ 5520-79 и ГОСТ 19282-89, сортового и фасонного проката, труб и поковок по ГОСТ 19281-89;

- сталь легированная конструкционная (с содержанием легирующих элементов до 10%), поставляемая в виде сортового проката, труб и поковок по ГОСТ 4543-71;

- сталь теплоустойчивая по ГОСТ 20072-74, поставляемая в виде листового и сортового проката и труб;

- стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные по ГОСТ 5632-72, поставляемые в виде листового проката, труб и поковок;

- стали и сплавы с особыми свойствами, поставляемые в виде листового и сортового проката и труб по специальным ТУ;

- стали двухслойные, поставляемые в виде листового проката по ГОСТ 10885-75 и специальным ТУ с основным слоем из углеродистых, низколегированных и легированных сталей и плакирующим слоем из коррозионностойких материалов;

- отливки из конструкционной, нелегированной и легированной сталей, поставляемые по ГОСТ 977—88.

В табл. 2.1 приведены марки стали, рекомендуемые для сварных аппаратов с инертными средами, работающих без давления и устанавливаемых на открытом воздухе или в неотапливаемом помещении в зависимости от средней температуры самой холодной пятидневки.

Марки сталей имеют следующее обозначение: углеродистые обыкновенного качества — последовательно указываются: марка стали, степень раскисления и категория требований, например СтЗспЗ;

качественные, углеродистые конструкционные — двумя цифрами, показывающими среднее содержание углерода в сотых долях процента, например 20 (для обозначения котельных марок в конце ставится буква К, например 20К);

легированные — комплексом цифр и букв, причем первые две цифры указывают на содержание углерода в сотых долях процента (отсутствие цифр означает, что

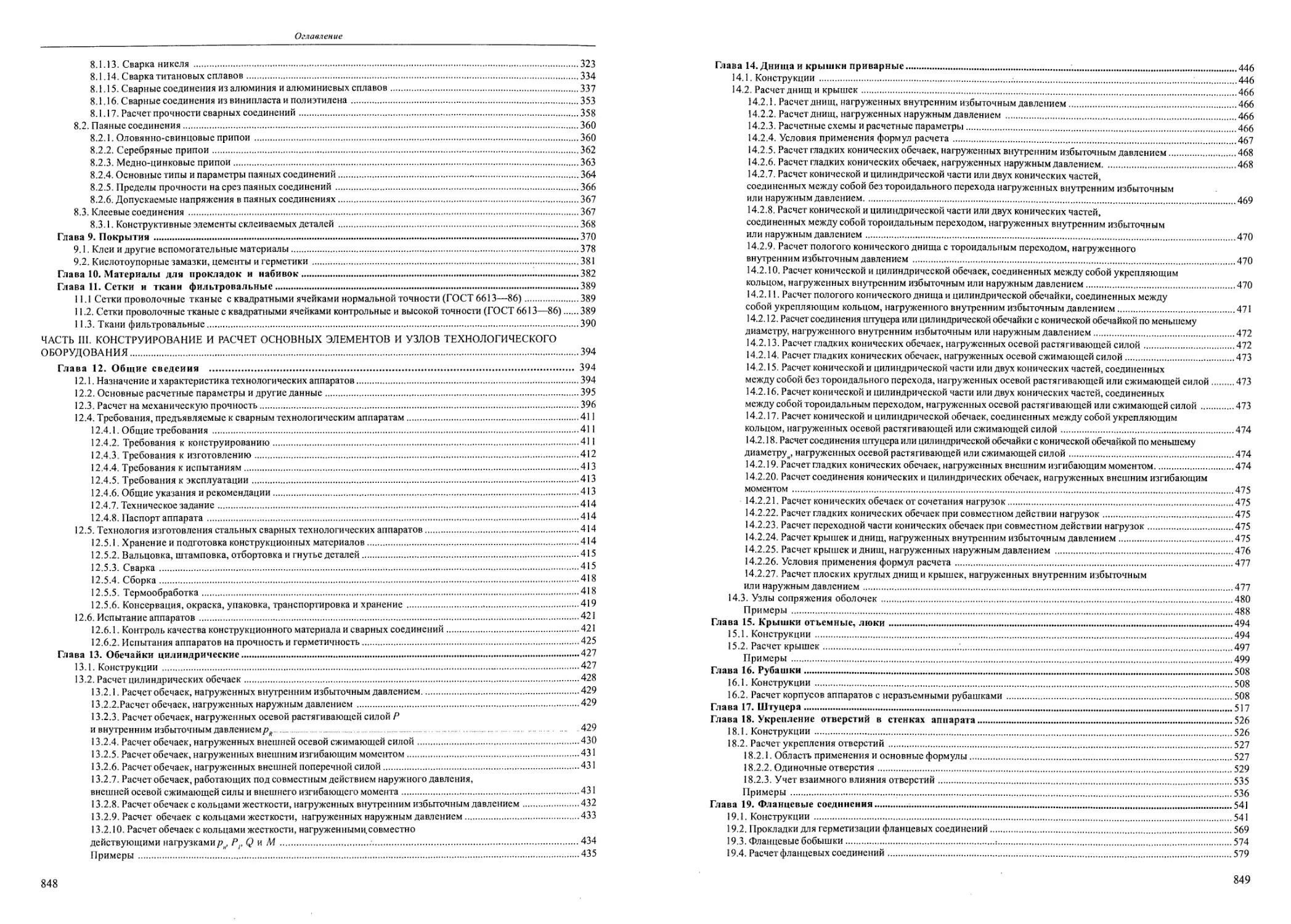

Таблица 2.1

Марки сталей, рекомендуемые для сварных аппаратов, работающих без давлений с инертными средами (ОСТ 26-291 — 94)

Средняя температура воздуха наиболее холодной пятидневки, °C Марка стали и обозначение стандарта

Не ниже - 30 СтЗпсЗ, СтЗспЗ, СтЗГпсЗ по ГОСТ 14637-89

15К-3, 16К-3, 18К-3, 20К-3 по ГОСТ 5520-79

16ГС-3, 09Г2С-3, 10Г2С1-3 по ГОСТ 5520-79

От-31 до-40 СтЗпс4, СтЗсп4, СтЗГпс4 по ГОСТ 14637-89

15К-5, 16К-5, 18К-5, 20К-5 по ГОСТ 5520-79

16ГС-6, 09Г2С-6, 10Г2С1-6 по ГОСТ 5520-79

От-41 до-60 09Г2С-8, 10Г2С1-8 по ГОСТ 5520-79

Примечания: 1. Для материалов, не приведенных в табл. 2.1, нижний температурный предел применения должен определяться исходя из требований табл. 2.2. 2. Материалы для сосудов и аппаратов, устанавливаемых в районах со средней темп е-ратурой воздуха наиболее холодной пятидневки ниже - 40 °C, выбираются специализированной научно-исследовательской организацией. 3. Если при проверке качества стали на соответствие требованию табл. 2.1 и 2.2 рекомендуют различные катег ории стали по ГОСТ 14637-89 или ГОСТ 5520-79, то необходимо применять сталь более высокой категории. 4. Пределы применения двухслойных сталей определяются по основному слою. 5. Допускается испытание сталей на ударный изгиб при средней темпер а-туре воздуха наиболее холодной пятидневки для заданного района установки сосуда или аппар ата. 6. Пуск, остановку и испытание сосудов и аппаратов на герметичность в зимнее время следует проводить в соответствии с требованиями ОСТ 26 -291-94.

12

Глава 2. Стали

среднее содержание углерода составляет около 0,01%), затем последовательно указываются буквы, означающие наличие в стали того или иного легирующего элемента, за каждой из букв одной или двумя цифрами указывается примерное содержание данного элемента в процентах (отсутствие цифр означает, что содержание данного элемента составляет до 1,5%).

Обозначения в марках стали: Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, В — вольфрам, Ф — ванадий, Т — титан, Д — медь, Ю — алюминий, Б — ниобий, Р — бор, А — азот (в конце обозначения не ставятся). Наличие в конце обозначения буквы А обозначает высококачественную сталь, а Ш (через дефис) — особо высококачественную.

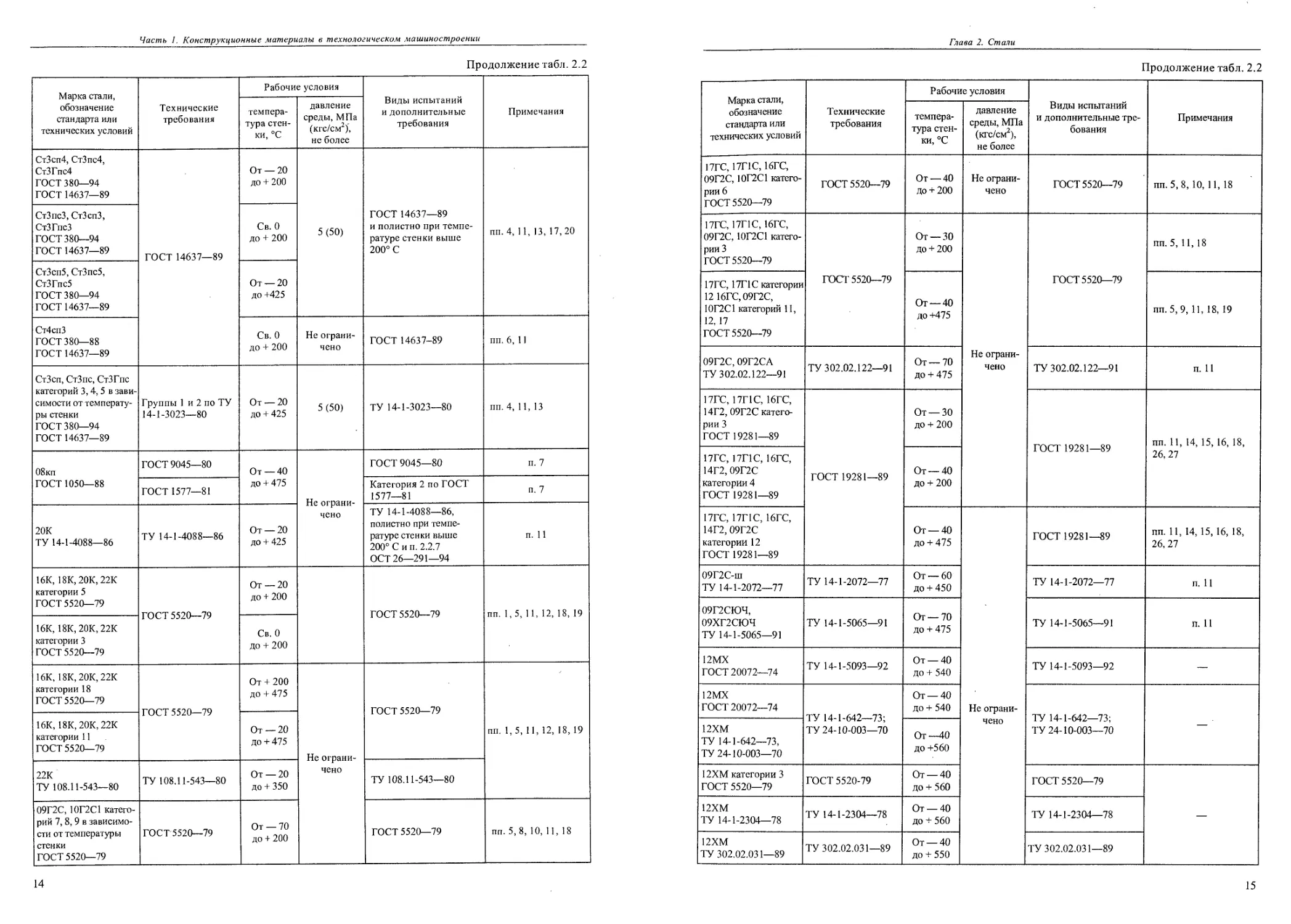

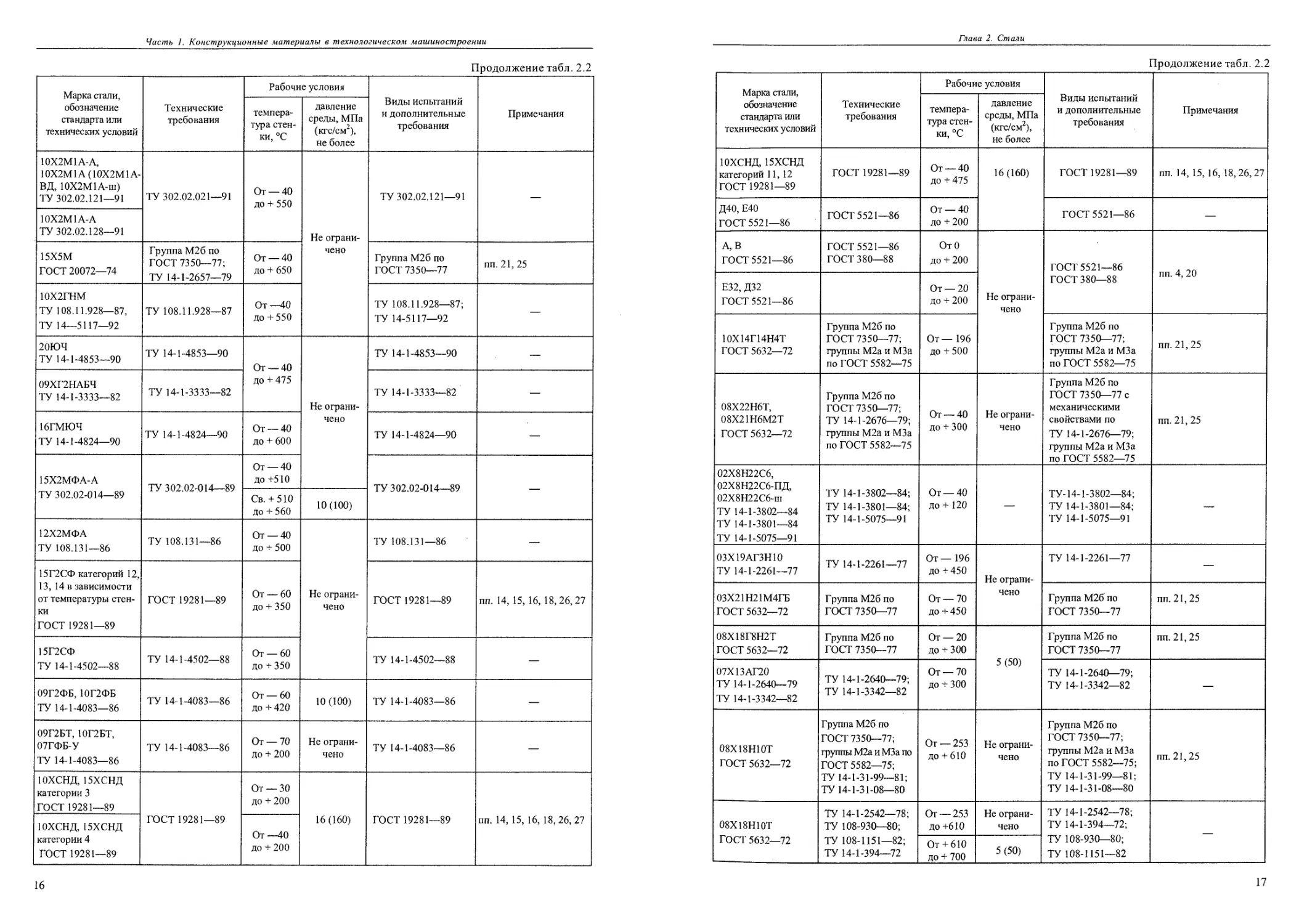

2.1. Листовая сталь

Из листовой стали изготовляются корпусы (обечайки), днища, фланцы, различные тарелки, трубные решетки и многие другие детали аппаратов. Листовой прокат — основной материал для большинства аппаратов.

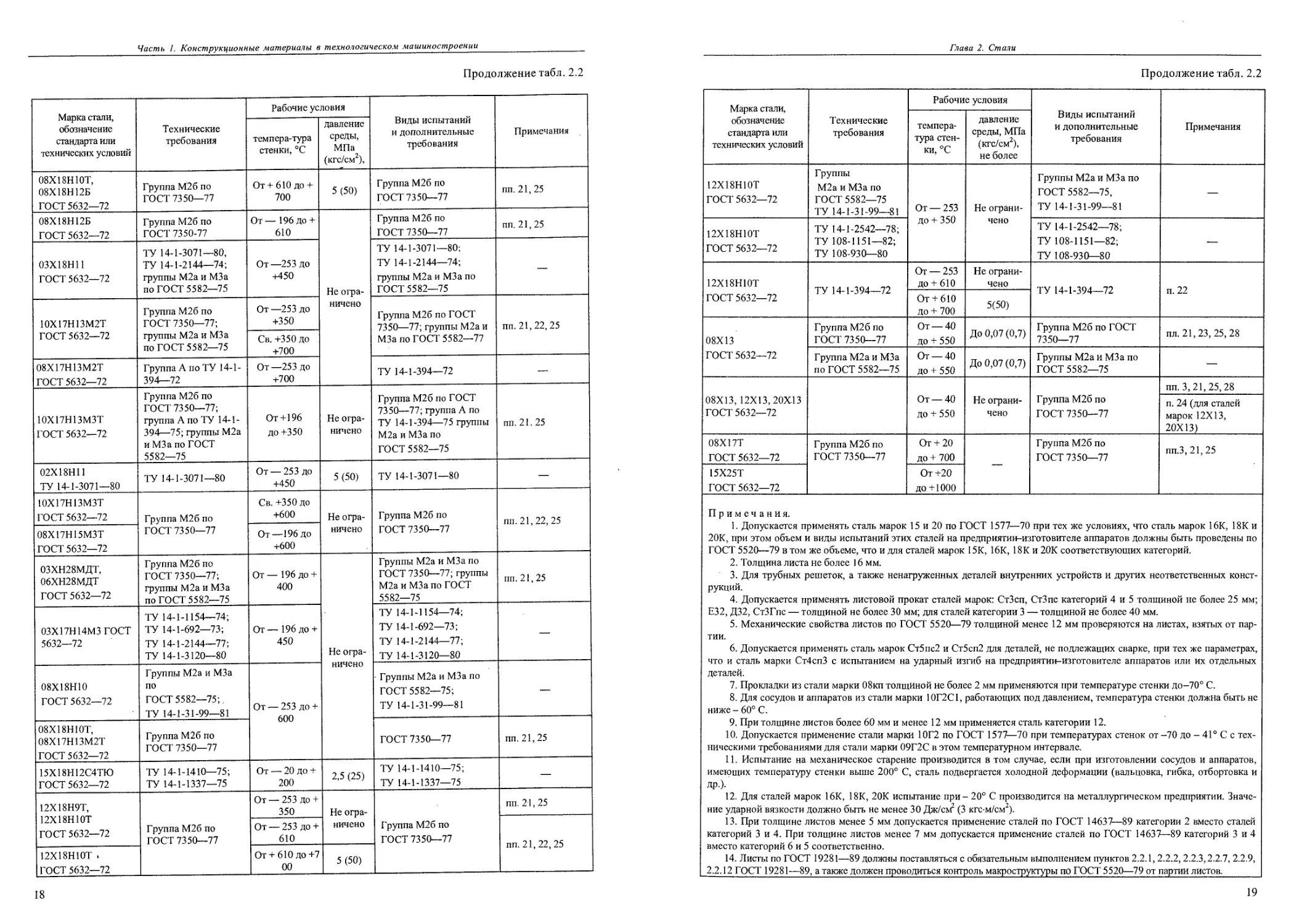

Рекомендуемые марки, технические требования, виды испытаний и условия применения листовой стали в зависимости от рабочих параметров приведены в табл. 2.2 для листовой стали, в табл. 2.3 — для двухслойной листовой стали.

При заказе углеродистых сталей обыкновенного качества по ГОСТ 14637-89, углеродистых и низколегированных сталей по ГОСТ 5520-79 должна указываться категория стали.

При заказе сталей по ГОСТ 5520-79 необходимо требовать поставку стали с содержанием серы и фосфора не более 0,035 %, а сталей марки 20 К категорий 5 и 11 — поставку в нормализованном состоянии.

Листовую углеродистую сталь марки СтЗсп и двухслойную сталь с основным слоем и стали марки СтЗсп толщиной более 25 мм и марки СтЗГпс толщиной более 30 мм допускается применять при условии проведения испытаний металла на ударный изгиб на предприятии — изготовителе аппарата или сосуда. Испытания на ударный изгиб следует проводить на трех образцах. При этом величина ударной вязкости KCU должна быть не менее: 50 Дж/см2 (5 кгс-м/см2) при температуре + 20 °C; 30 Дж/см2 (3 кгс-м/см2) при температуре - 20 °C и после механического старения, а на одном образце допускается величина ударной вязкости не менее 25 Дж/см2 (2,5 кгс-м/см2).

Листовая сталь толщиной листа более 60 мм, пред

Рекомендуемые марки лис

назначенная для сосудов и аппаратов, работающих под давлением более 10 МПа (100 кгс/см2), должна подвергаться на предприятии - поставщике металла ультразвуковому контролю или другими равноценными методами.

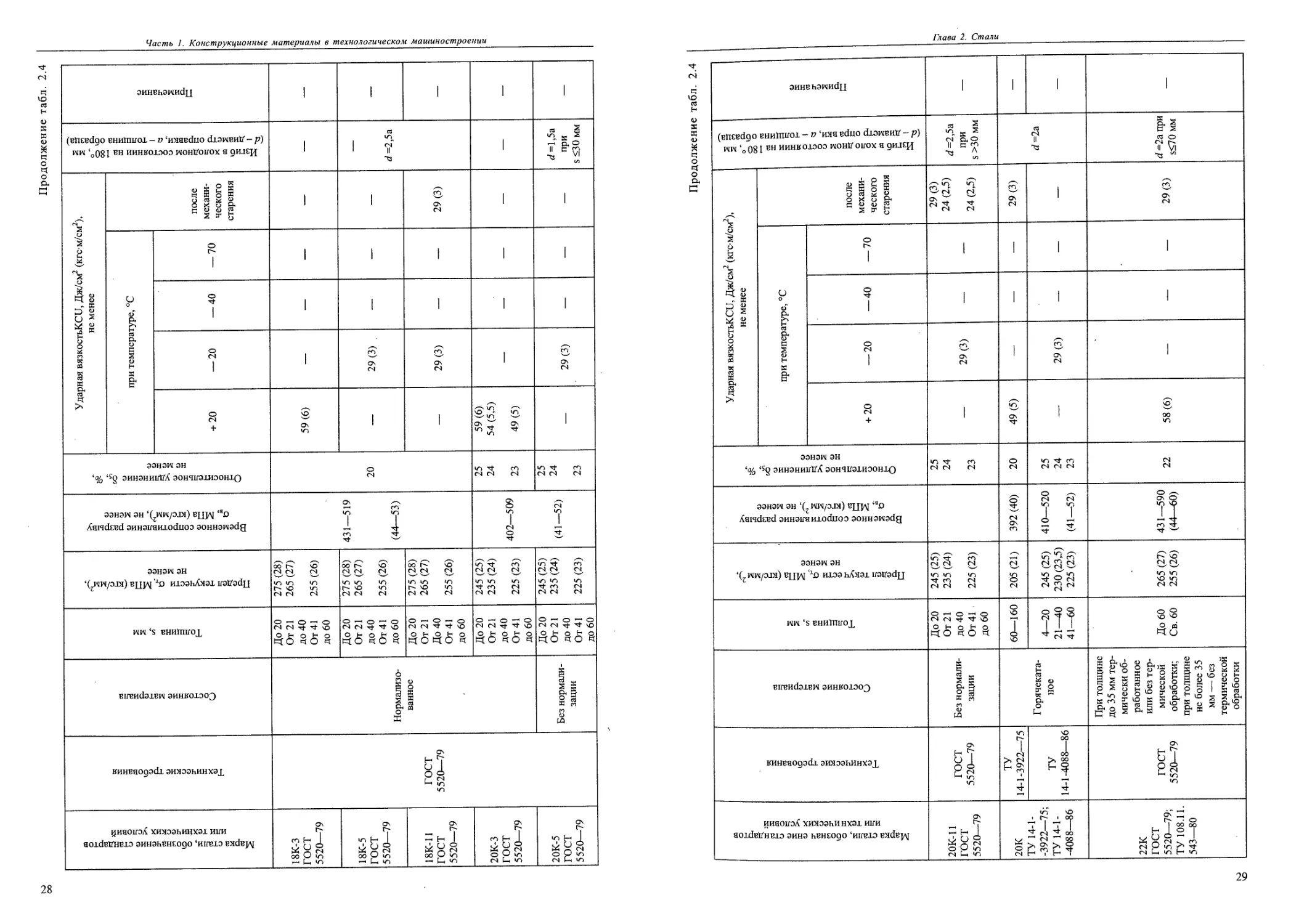

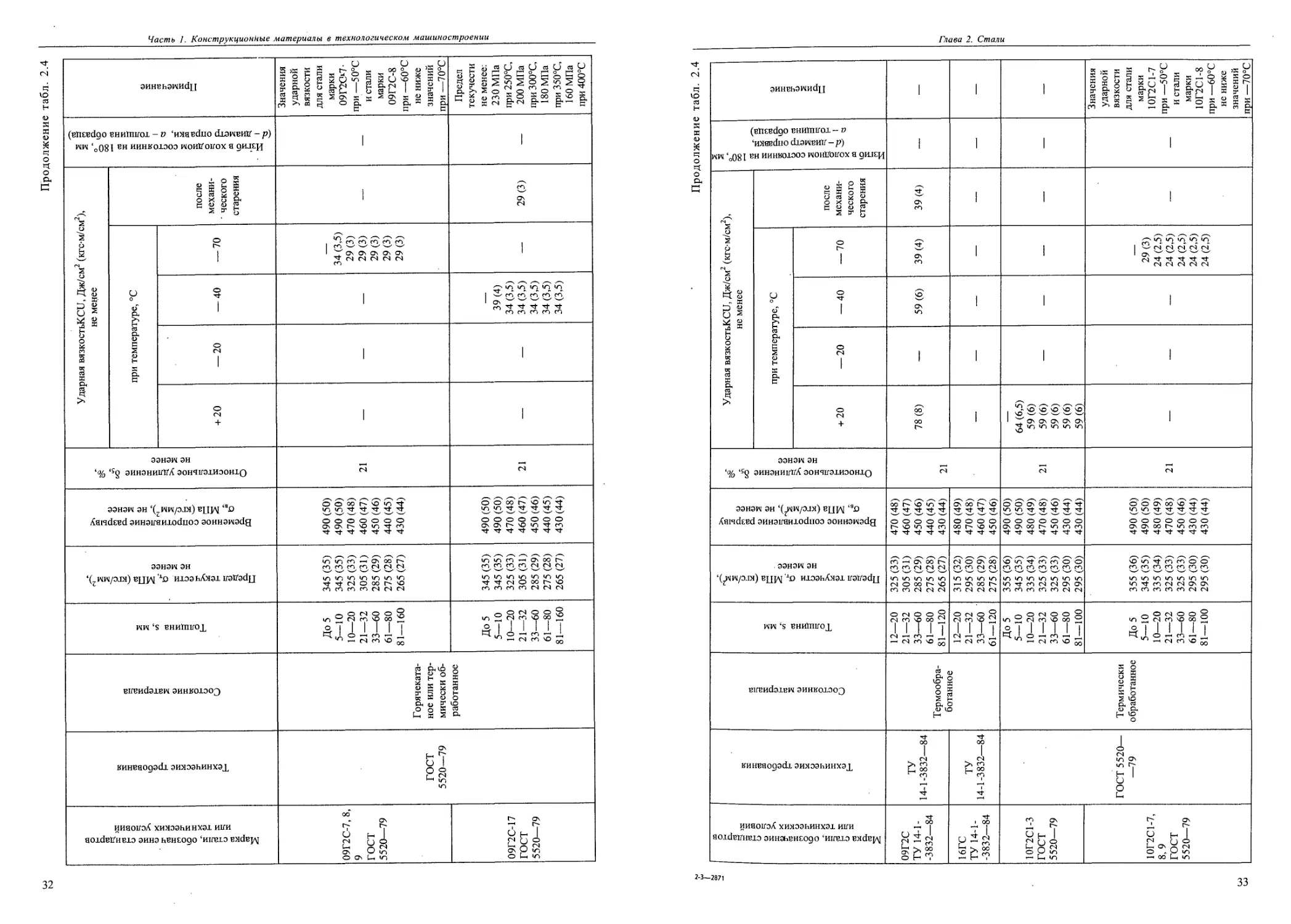

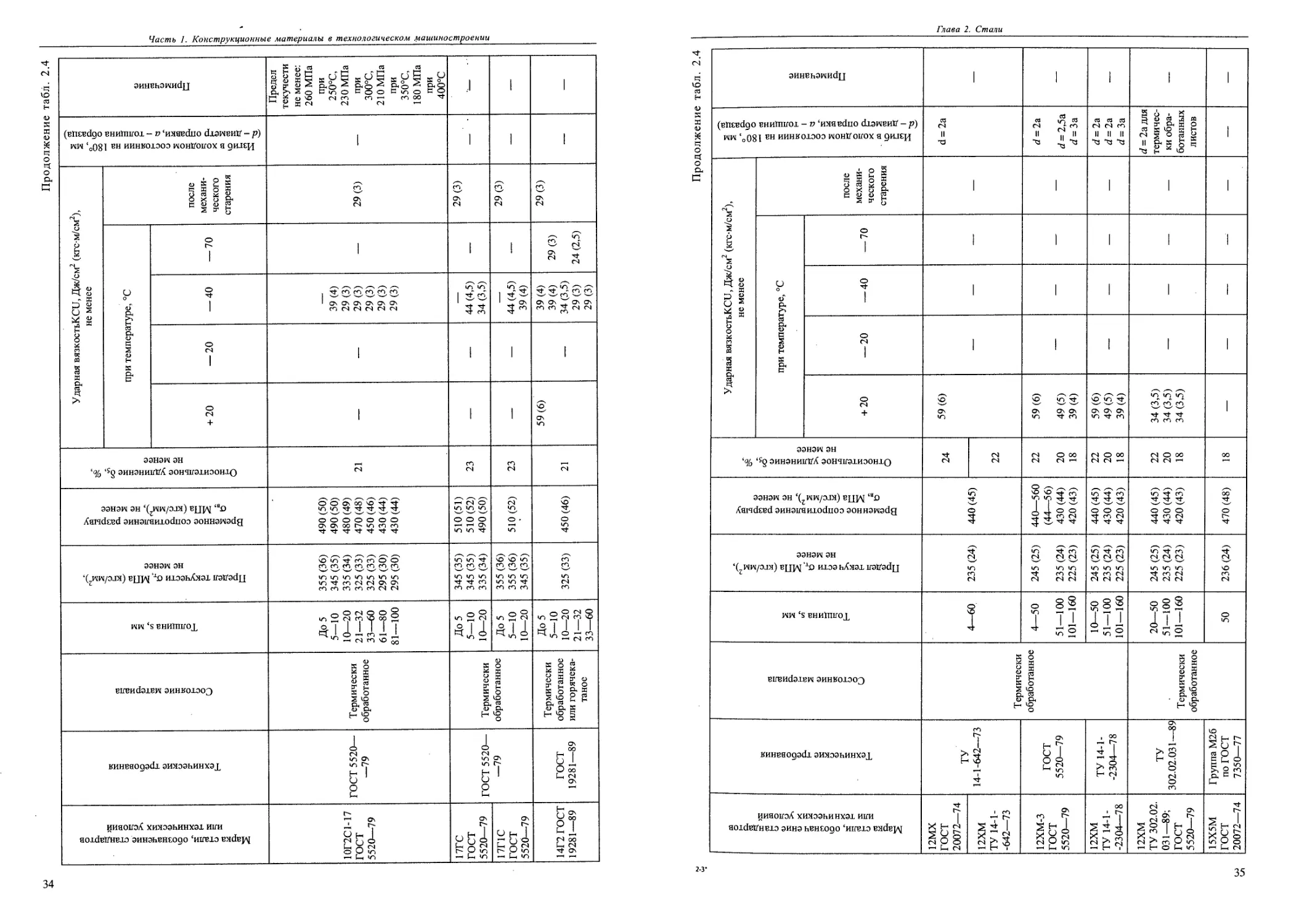

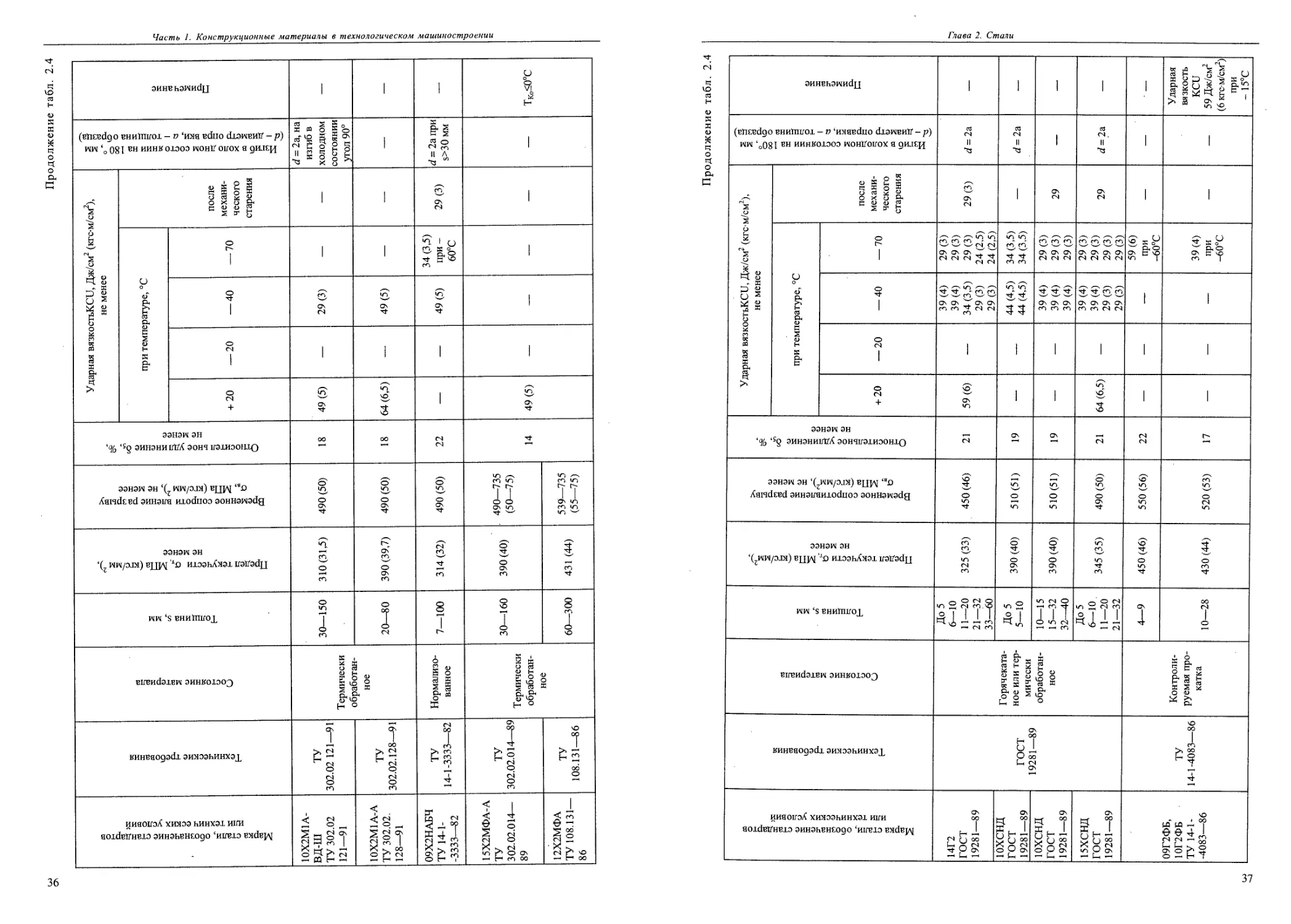

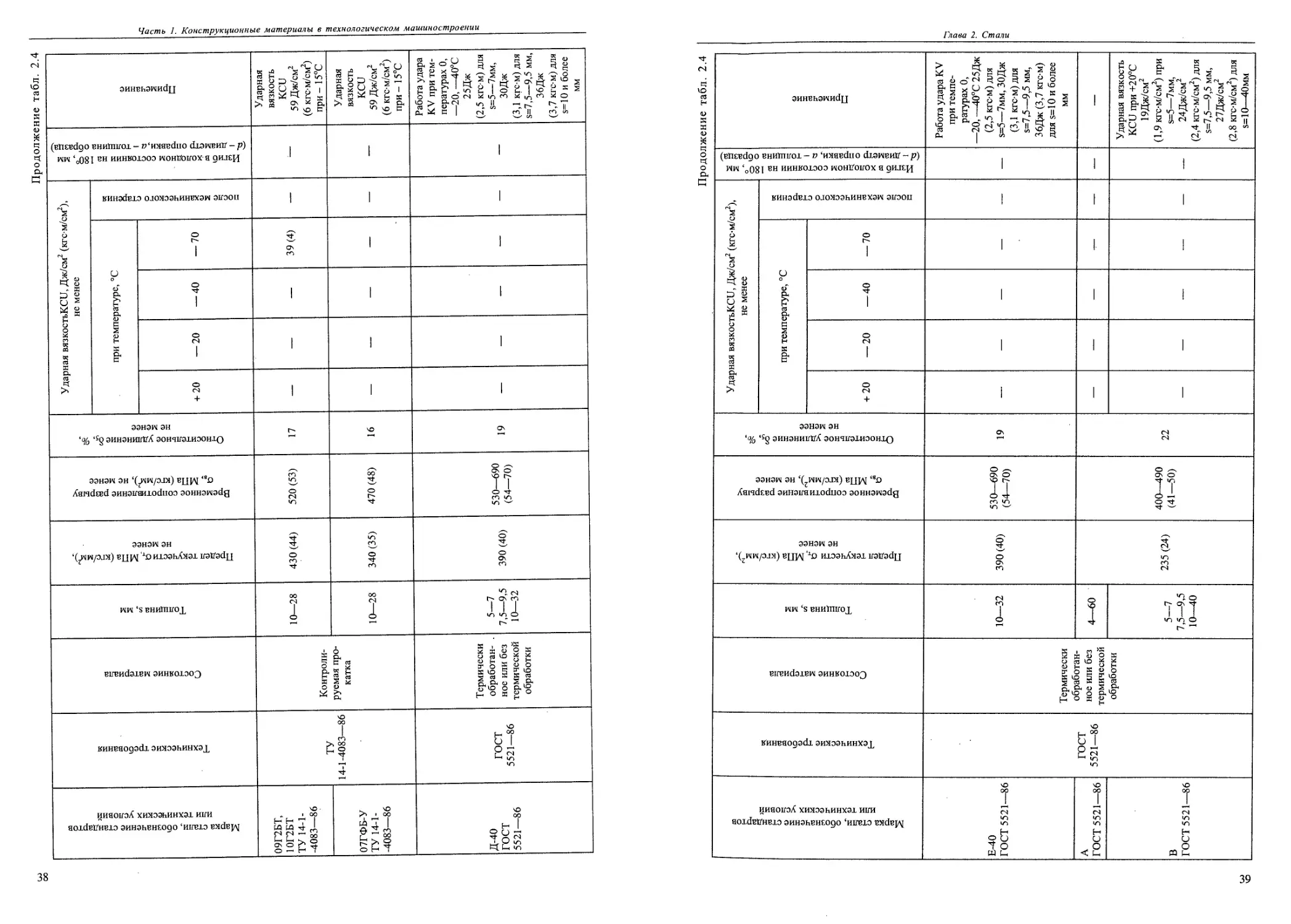

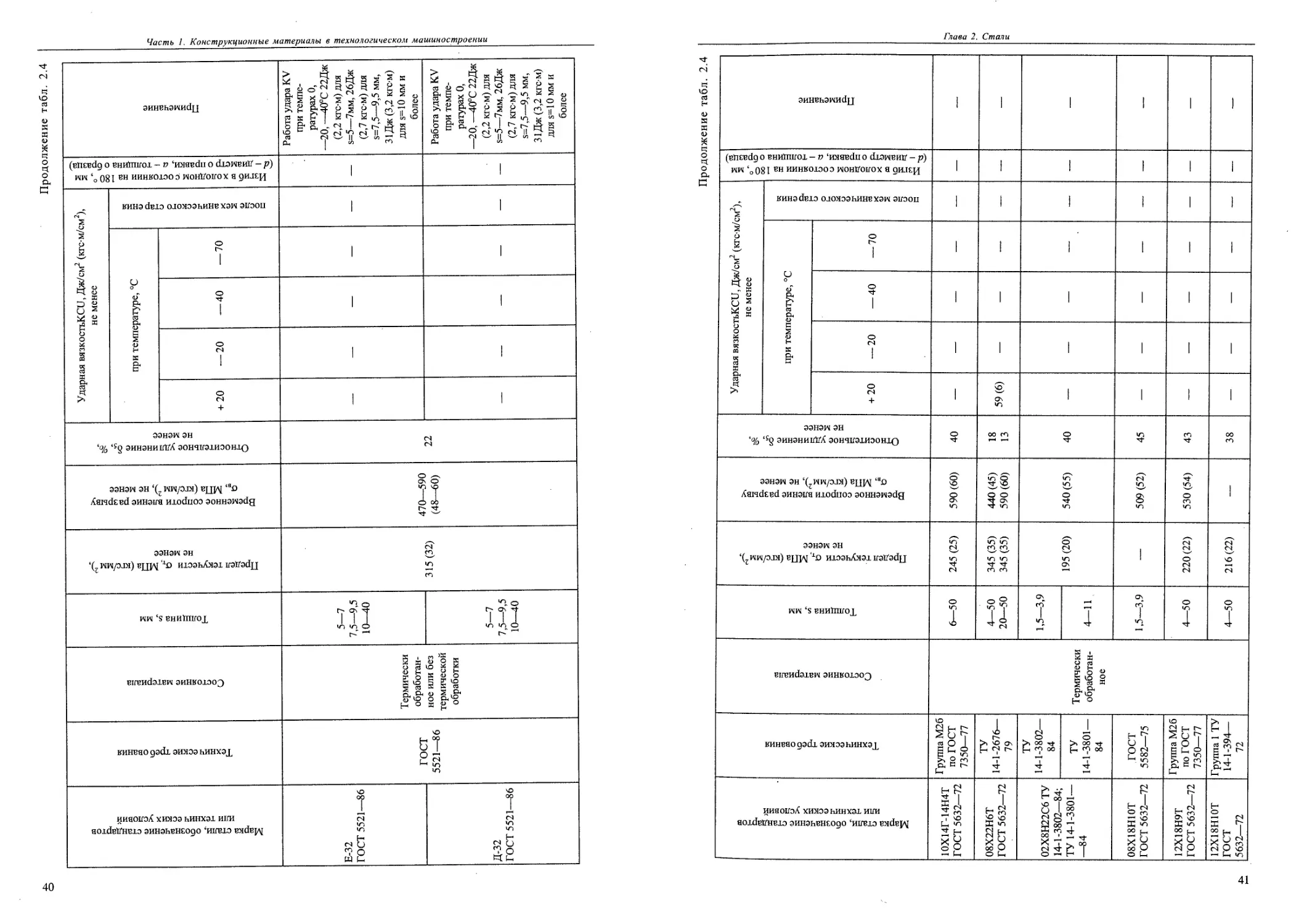

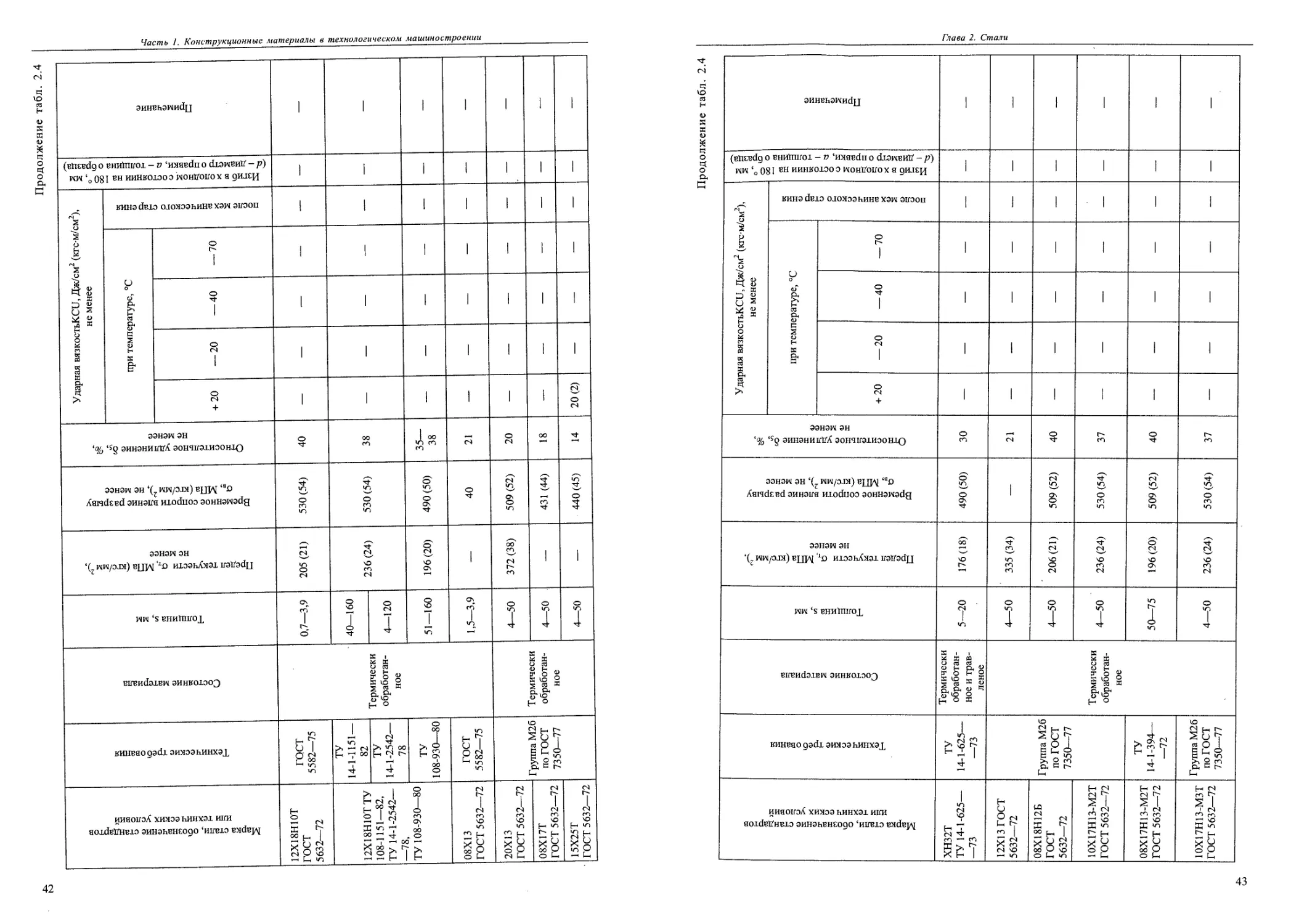

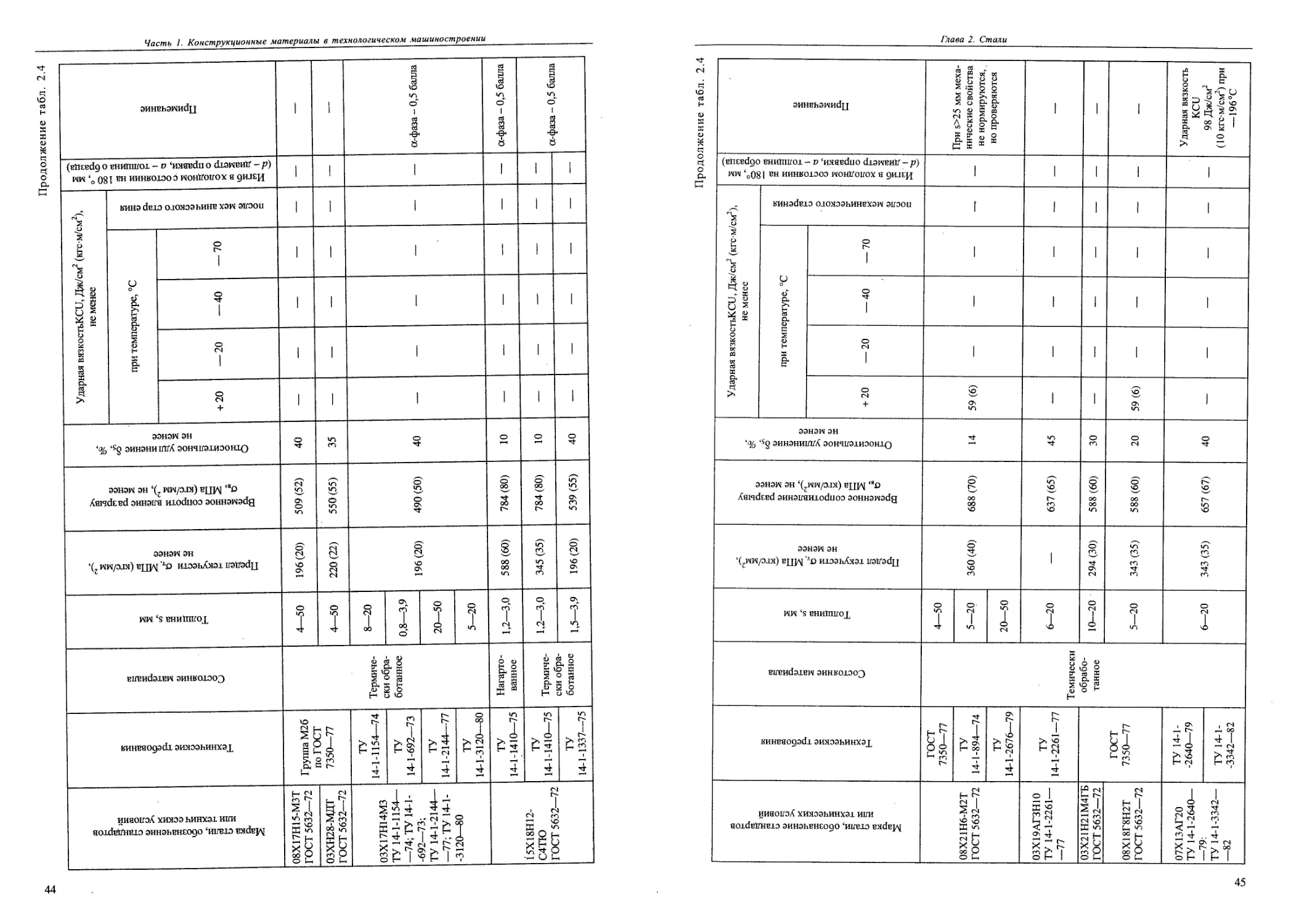

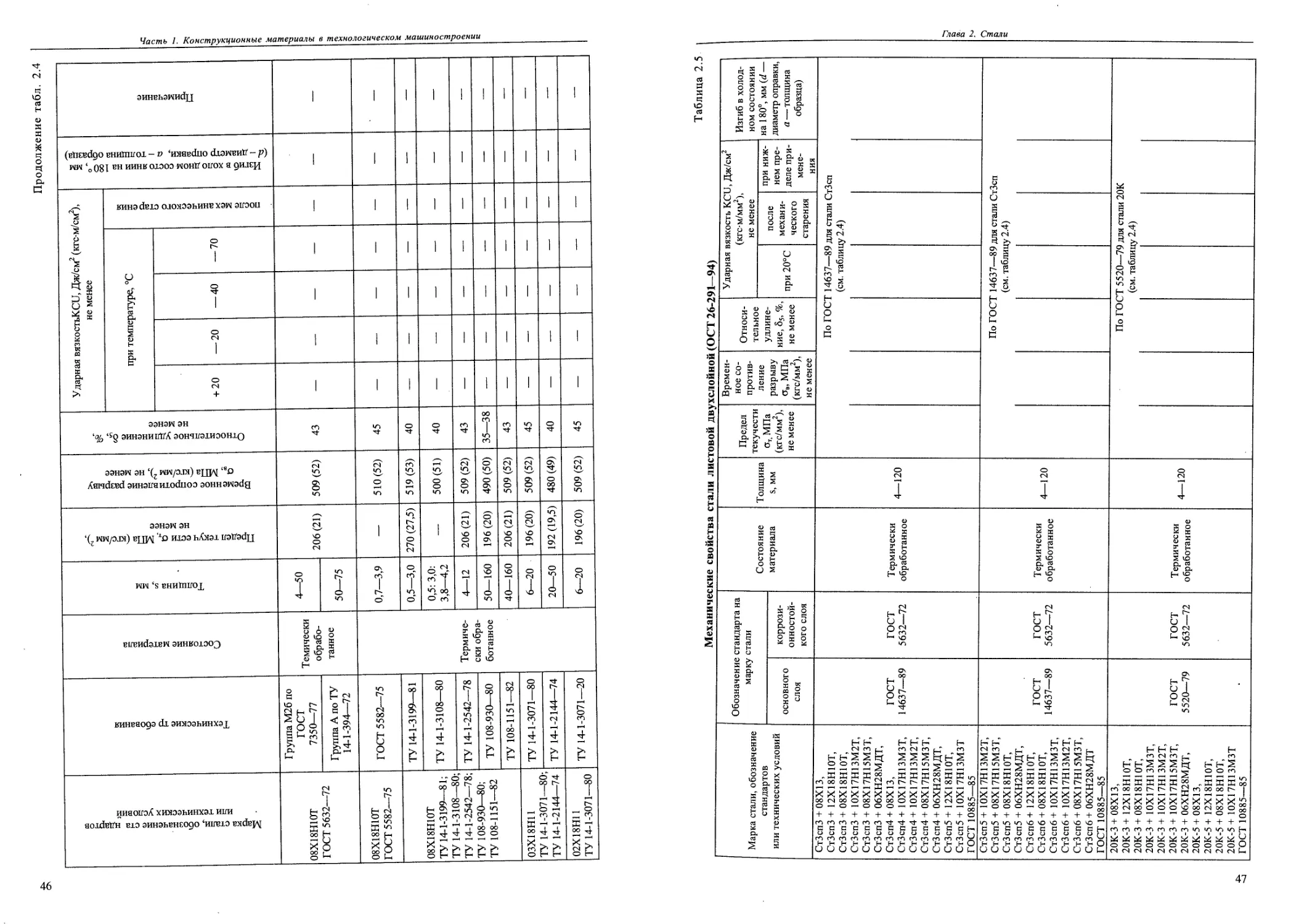

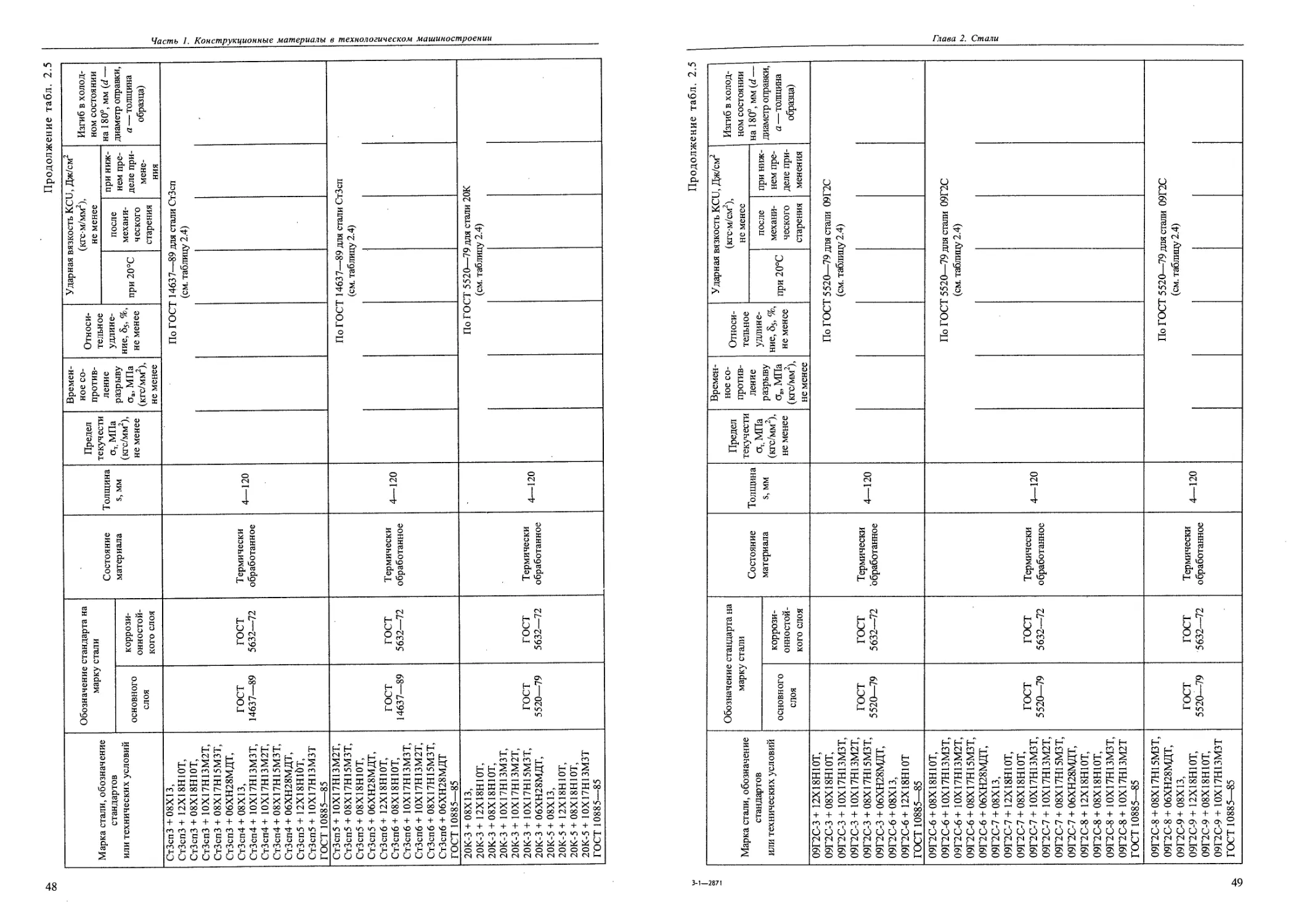

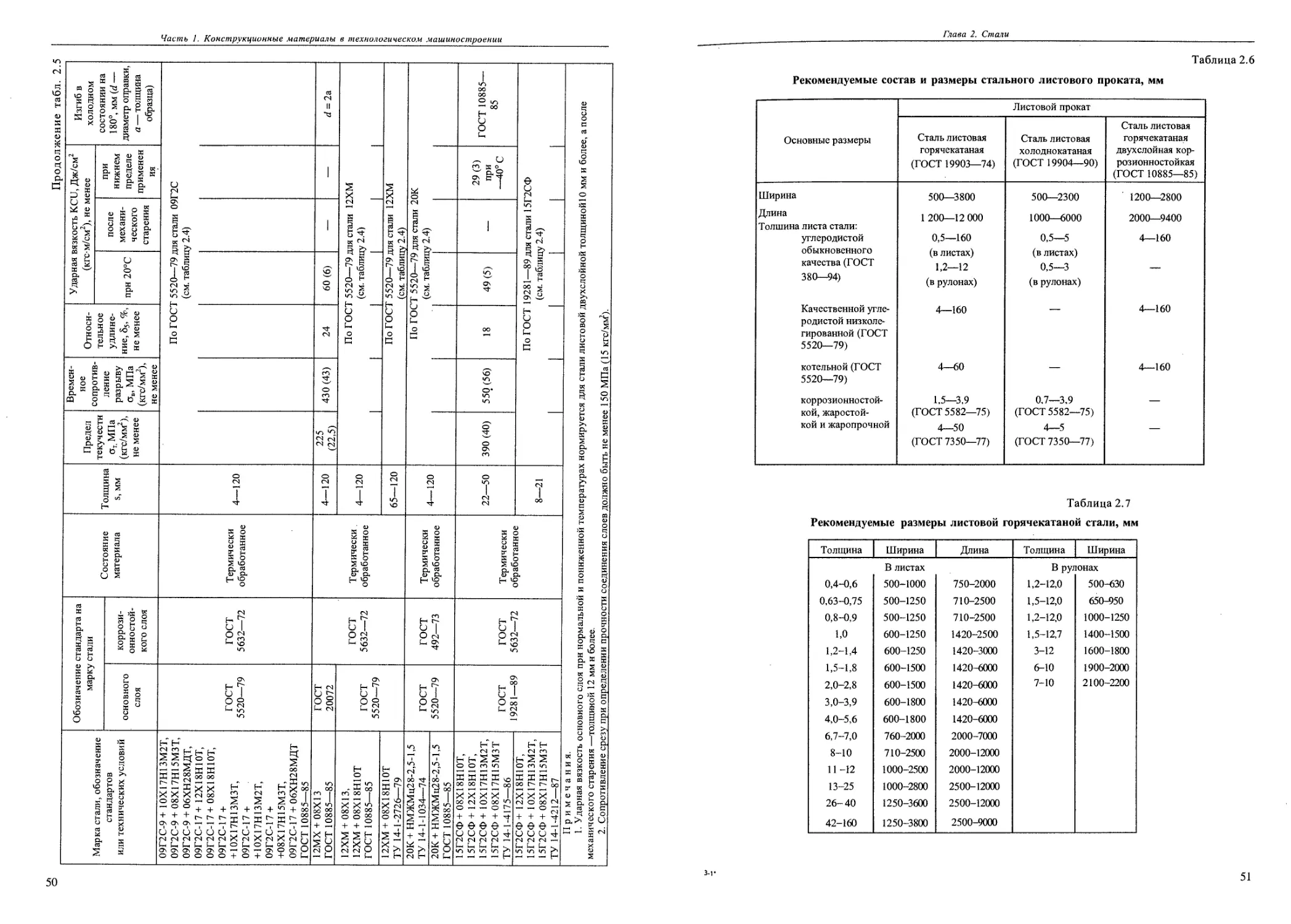

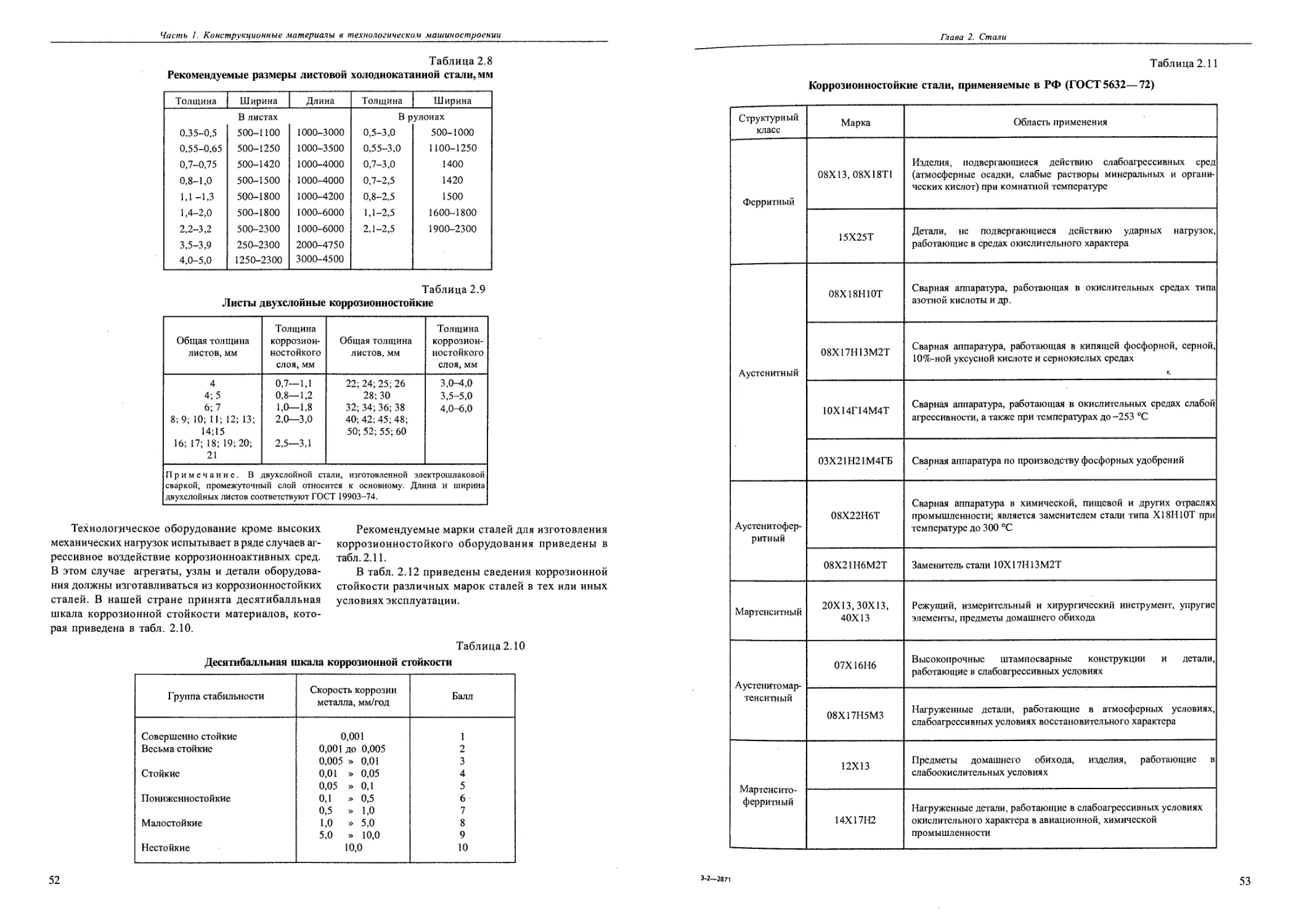

В табл. 2.4 и 2.5 приведены основные механические свойства листовых и двухслойных сталей. Механические свойства двухслойных сталей соответствуют механическим свойствам их основного слоя при одинаковых рабочих условиях.

Для изготовления аппаратов применяется листовой прокат, состав и размеры которого приведены в табл. 2.6-2.9.

Сталь листовая обозначается словом «Лист», затем дробью, в числителе которой указываются размеры листа в миллиметрах (толщина х ширина х длина), затем указывается ГОСТ 19903-74 (для горячекатаной) или ГОСТ 19904-90 (для холоднокатаной), а в знаменателе — марка стали (с указанием категории или состояния материала и качества поверхности) и указывается ГОСТ технических требований (ГОСТ 380-94, ГОСТ 5520-79, ГОСТ5582-75 или ГОСТ 7350-77). Для сталей коррозионностойких, жаростойких и жаропрочных в числителе перед размерами листа указываются через тире точность проката (А или Б), вид кромки (НО или О), неплос-костность (ПН, ПУ или ПВ). Двухслойная сталь обозначается словом «Лист», затем—дробью, в числителе которой указываются размеры листа в миллиметрах (толщина х ширина х длина), затем указывается ГОСТ 10885—85, а в знаменателе — марка основного слоя + марка плакированного слоя.

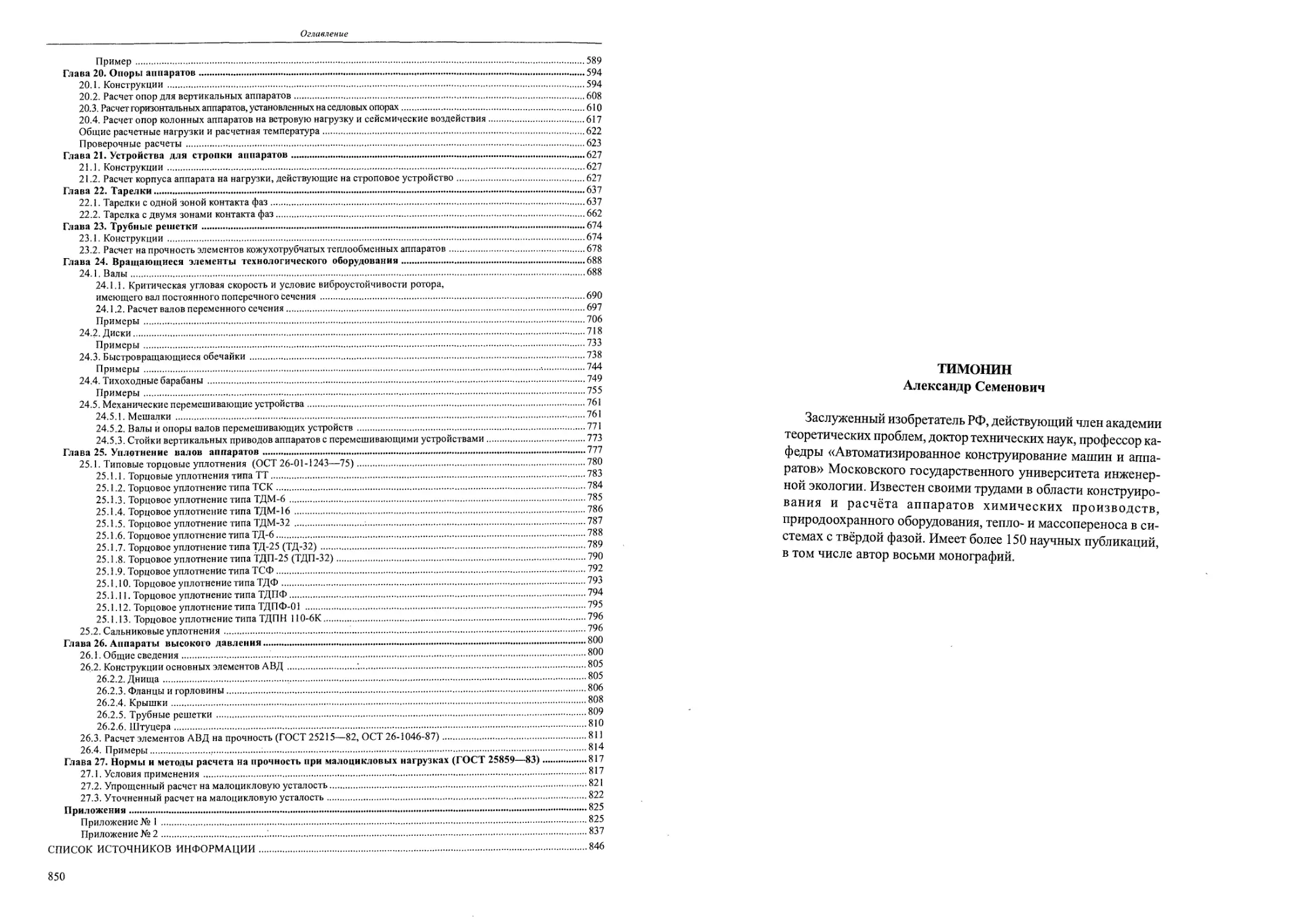

Таблица 2.2 ,вой стали (ОСТ 26-291-94)

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

СтЗкп2, СтЗпс2, СтЗсп2 ГОСТ 380—94 ГОСТ 14637—89 ГОСТ 14637—89 От + 10 до + 200 1,6(16) ГОСТ 14637—89 п. 2

От—15 до + 350 0,07 (0,7)

СтЗкп2, СтЗпс2, СтЗсп2 ГОСТ 380—94 ГОСТ 14637—89 От —30 до +550 — п.З

13

Часть I. Конструкционные материалы в технологическом машиностроении

Глава 2. Стали

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

СтЗсп4, СтЗпс4, СтЗГпс4 ГОСТ 380—94 ГОСТ 14637—89 ГОСТ 14637—89 От —20 до + 200 5 (50) ГОСТ 14637—89 и полистно при температуре стенки выше 200° С пп. 4, 11, 13, 17,20

СтЗпсЗ, СтЗспЗ, СтЗГпсЗ ГОСТ 380—94 ГОСТ 14637—89 Св. 0 до + 200

СтЗсп5, СтЗпс5, СтЗГпс5 ГОСТ 380—94 ГОСТ 14637—89 От —20 до +425

Ст4спЗ ГОСТ 380—88 ГОСТ 14637—89 Св. 0 до + 200 Не ограничено ГОСТ 14637-89 пп. 6, 1 1

СтЗсп, СтЗпс, СтЗГпс категорий 3,4, 5 в зависимости от температуры стенки ГОСТ 380—94 ГОСТ 14637—89 Группы 1 и 2 по ТУ 14-1-3023—80 От —20 до + 425 5 (50) ТУ 14-1-3023—80 пп. 4, 11, 13

08кп ГОСТ 1050—88 ГОСТ 9045—80 От — 40 до + 475 Не ограни-чено ГОСТ 9045—80 п. 7

ГОСТ 1577—81 Категория 2 по ГОСТ 1577—81 п. 7

20К ТУ 14-1-4088—86 ТУ 14-1-4088—86 От —20 до + 425 ТУ 14-1-4088—86, полистно при температуре стенки выше 200° Сип. 2.2.7 ОСТ 26—291—94 п. 11

16К, 18К, 20К,22К категории 5 ГОСТ 5520—79 ГОСТ 5520—79 От—20 до + 200 ГОСТ 5520—79 пп. 1,5, 11, 12, 18, 19

16К, 18К, 20К, 22К категории 3 ГОСТ 5520—79 Св. 0 до + 200

16К, 18К, 20К, 22К категории 18 ГОСТ 5520—79 ГОСТ 5520—79 От + 200 до + 475 Не ограни-чено ГОСТ 5520—79 пп. 1,5, 11, 12, 18, 19

16К, 18К.20К, 22К категории 11 ГОСТ 5520—79 От —20 до + 475

22К ТУ 108.11-543—80 ТУ 108.11-543—80 От —20 до + 350 ТУ 108.11-543—80

09Г2С, 10Г2С1 категорий 7, 8, 9 в зависимости от температуры стенки ГОСТ 5520—79 ГОСТ 5520—79 От —70 до + 200 ГОСТ 5520—79 пп. 5,8, 10, 11, 18

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

17ГС, 17Г1С, 16ГС, 09Г2С, 10Г2С1 катего- рии 6 ГОСТ 5520—79 ГОСТ 5520—79 От — 40 до + 200 Не ограничено ГОСТ 5520—79 пп. 5, 8, 10, И, 18

17ГС, 17Г1С, 16ГС, 09Г2С, 10Г2С1 катего- рии 3 ГОСТ 5520—79 ГОСТ 5520—79 От —30 до + 200 Не ограничено ГОСТ 5520—79 пп. 5, 11, 18

17ГС, 17Г1С категории 12 16ГС, 09Г2С, 10Г2С1 категорий 11, 12,17 ГОСТ 5520—79 От —40 до +475 пп. 5, 9, И, 18, 19

09Г2С, 09Г2СА ТУ 302.02.122—91 ТУ 302.02.122—91 От —70 до + 475 ТУ 302.02.122—91 п. 11

17ГС, 17Г1С, 16ГС, 14Г2, 09Г2С категории 3 ГОСТ 19281—89 ГОСТ 19281—89 От — 30 до + 200 ГОСТ 19281—89 пп. 11, 14, 15, 16, 18, 26, 27

17ГС, 17Г1С, 16ГС, 14Г2, 09Г2С категории 4 ГОСТ 19281—89 От — 40 до + 200

17ГС, 17Г1С, 16ГС, 14Г2, 09Г2С категории 12 ГОСТ 19281—89 От — 40 до + 475 Не ограничено ГОСТ 19281—89 пп. 11, 14, 15, 16, 18, 26,27

09Г2С-Ш ТУ 14-1-2072—77 ТУ 14-1-2072—77 От —60 до + 450 ТУ 14-1-2072—77 п. 11

09Г2СЮЧ, 09ХГ2СЮЧ ТУ 14-1-5065—91 ТУ 14-1-5065—91 От —70 до + 475 ТУ 14-1-5065—91 п. 11

12МХ ГОСТ 20072—74 ТУ 14-1-5093—92 От — 40 до + 540 ТУ 14-1-5093—92 —

12МХ ГОСТ 20072—74 ТУ 14-1-642—73; ТУ 24-10-003—70 От — 40 до + 540 ТУ 14-1-642—73; ТУ 24-10-003—70 —

12ХМ ТУ 14-1-642—73, ТУ 24-10-003—70 От—40 до +560

12ХМ категории 3 ГОСТ 5520—79 ГОСТ 5520-79 От — 40 до + 560 ГОСТ 5520—79 —

12ХМ ТУ 14-1-2304—78 ТУ 14-1-2304—78 От — 40 до + 560 ТУ 14-1-2304—78

12ХМ ТУ 302.02.031—89 ТУ 302.02.031—89 От — 40 до + 550 ТУ 302.02.031—89

14

15

Часть 1. Конструкционные материалы в технологическом машиностроении

Глава 2. Стали

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

10Х2М1А-А, 10Х2М1А (10Х2М1А-ВД, 10Х2М1А-Ш) ТУ 302.02.121—91 10Х2М1А-А ТУ 302.02.128—91 ТУ 302.02.021—91 От — 40 до + 550 Не ограни-чено ТУ 302.02.121—91 —

15Х5М ГОСТ 20072—74 Группа М2б по ГОСТ 7350—77; ТУ 14-1-2657—79 От — 40 до + 650 Группа М2б по ГОСТ 7350—77 пп. 21, 25

10Х2ГНМ ТУ 108.11.928—87, ТУ 14—5117—92 ТУ 108.11.928—87 От—40 до + 550 ТУ 108.11.928—87; ТУ 14-5117—92 —

20ЮЧ ТУ 14-1-4853—90 ТУ 14-1-4853—90 От — 40 до + 475 Не ограни-чено ТУ 14-1-4853—90 —

09ХГ2НАБЧ ТУ 14-1-3333—82 ТУ 14-1-3333—82 ТУ 14-1-3333—82 —

16ГМЮЧ ТУ 14-1-4824—90 ТУ 14-1-4824—90 От — 40 до + 600 ТУ 14-1-4824—90 —

15Х2МФА-А ТУ 302.02-014—89 ТУ 302.02-014—89 От — 40 до +510 ТУ 302.02-014—89 —

Св.+ 510 до + 560 10(100)

12Х2МФА ТУ 108.131—86 ТУ 108.131—86 От — 40 до + 500 Не ограничено ТУ 108.131—86 —

15Г2СФ категорий 12, 13, 14 в зависимости от температуры стенки ГОСТ 19281—89 ГОСТ 19281—89 От —60 до + 350 ГОСТ 19281—89 пп. 14, 15, 16, 18,26,27

15Г2СФ ТУ 14-1-4502—88 ТУ 14-1-4502—88 От — 60 до + 350 ТУ 14-1-4502—88 —

09Г2ФБ, 10Г2ФБ ТУ 14-1-4083—86 ТУ 14-1-4083—86 От — 60 до + 420 10 (100) ТУ 14-1-4083—86 —

09Г2БТ, 10Г2БТ, 07ГФБ-У ТУ 14-1-4083—86 ТУ 14-1-4083—86 От —70 до + 200 Не ограничено ТУ 14-1-4083—86 —

10ХСНД, 15ХСНД категории 3 ГОСТ 19281—89 ГОСТ 19281—89 От —30 до + 200 16(160) ГОСТ 19281—89 пп. 14, 15, 16, 18,26, 27

10ХСНД, 15ХСНД категории 4 ГОСТ 19281—89 От —40 до + 200

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

10ХСНД, 15ХСНД категорий 11, 12 ГОСТ 19281—89 ГОСТ 19281—89 От — 40 до + 475 16(160) ГОСТ 19281—89 пп. 14, 15, 16, 18,26,27

Д40, Е40 ГОСТ 5521—86 ГОСТ 5521—86 От — 40 до + 200 ГОСТ 5521—86 —

А, В ГОСТ 5521—86 ГОСТ 5521—86 ГОСТ 380—88 От 0 до + 200 Не ограничено ГОСТ 5521—86 ГОСТ 380—88 пп. 4, 20

Е32, Д32 ГОСТ 5521—86 От —20 до + 200

10Х14Г14Н4Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75 От— 196 до + 500 Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75 пп. 21,25

08Х22Н6Т, 08Х21Н6М2Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77; ТУ 14-1-2676—79; группы М2а и МЗа по ГОСТ 5582—75 От — 40 до + 300 Не ограничено Группа М2б по ГОСТ 7350—77 с механическими свойствами по ТУ 14-1-2676—79; группы М2а и МЗа по ГОСТ 5582—75 пп. 21, 25

02Х8Н22С6, 02Х8Н22С6-ПД, 02Х8Н22С6-Ш ТУ 14-1-3802—84 ТУ 14-1-3801—84 ТУ 14-1-5075—91 ТУ 14-1-3802—84; ТУ 14-1-3801—84; ТУ 14-1-5075—91 От — 40 до + 120 — ТУ-14-1-3 802—84; ТУ 14-1-3801—84; ТУ 14-1-5075—91 —

ОЗХ19АГЗН1О ТУ 14-1-2261—77 ТУ 14-1-2261—77 От — 196 до + 450 Не ограни-чено ТУ 14-1-2261—77 —

03Х21Н21М4ГБ ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 От — 70 до + 450 Группа М2б по ГОСТ 7350—77 пп. 21,25

08Х18Г8Н2Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 От —20 до + 300 5(50) Группа М2б по ГОСТ 7350—77 пп. 21, 25

07Х13АГ20 ТУ 14-1-2640—79 ТУ 14-1-3342—82 ТУ 14-1-2640—79; ТУ 14-1-3342—82 От —70 до + 300 ТУ 14-1-2640—79; ТУ 14-1-3342—82 —

О8Х18Н1ОТ ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75; ТУ 14-1-31-99—81; ТУ 14-1-31-08—80 От — 253 до + 610 Не ограничено Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75; ТУ 14-1-31-99—81; ТУ 14-1-31-08—80 пп. 21, 25

08Х18Н10Т ГОСТ 5632—72 ТУ 14-1-2542—78; ТУ 108-930—80; ТУ 108-1151—82; ТУ 14-1-394—72 От —253 до +610 Не ограничено ТУ 14-1-2542—78; ТУ 14-1-394—72; ТУ 108-930—80; ТУ 108-1151—82 —

От + 610 до + 700 5(50)

16

17

Часть 1. Конструкционные материалы в технологическом машиностроении

Глава 2. Стали

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие ус темпера-тура стенки, °C ловия давление среды, МПа (кгс/см2), Виды испытаний и дополнительные требования Примечания

08Х18Н10Т, 08Х18Н12Б ГОСТ 5632—72 Группа М2 б по ГОСТ 7350—77 От + 610 до + 700 5(50) Группа М2б по ГОСТ 7350—77 пп. 21, 25

08Х18Н12Б ГОСТ 5632—72 Группа М2б по ГОСТ 7350-77 От — 196 до + 610 Не огра-ничено Группа М2б по ГОСТ 7350—77 пп. 21,25

03Х18Н11 ГОСТ 5632—72 ТУ 14-1-3071—80, ТУ 14-1-2144—74; группы М2а и МЗа по ГОСТ 5582—75 От —253 до 4450 ТУ 14-1-3071—80; ТУ 14-1-2144—74; группы М2а и МЗа по ГОСТ 5582—75 —

10Х17Н13М2Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75 От —253 до 4-350 Св. 4-350 до 4-700 Группа М2б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—77 пп. 21,22,25

08Х17Н13М2Т ГОСТ 5632—72 Группа А по ТУ 14-1-394—72 От —253 до 4-700 ТУ 14-1-394—72 —

10X17H13M3T ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77; группа А по ТУ 14-1-394—75; группы М2а и МЗа по ГОСТ 5582—75 От+196 до +350 Не ограничено Группа М2б по ГОСТ 7350—77; группа А по ТУ 14-1-394—75 группы М2а и МЗа по ГОСТ 5582—75 пп. 21. 25

02Х18Н11 ТУ 14-1-3071—80 ТУ 14-1-3071—80 От — 253 до +450 5(50) ТУ 14-1-3071—80 —

10X17H13M3T ГОСТ 5632—72 08Х17Н15МЗТ ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 Св. +350 до +600 От—196 до +600 Не огра-ничено Группа М2б по ГОСТ 7350—77 пп. 21,22, 25

ОЗХН28МДТ, 06ХН28МДТ ГОСТ 5632—72 Группа М2 б по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75 От — 196 до + 400 Не огра-ничено Группы М2а и МЗа по ГОСТ 7350—77; группы М2а и МЗа по ГОСТ 5582—75 пп. 21,25

03X17H14M3 ГОСТ 5632—72 ТУ 14-1-1154—74; ТУ 14-1-692—73; ТУ 14-1-2144—77; ТУ 14-1-3120—80 От — 196 до + 450 ТУ 14-1-1154—74; ТУ 14-1-692—73; ТУ 14-1-2144—77; ТУ 14-1-3120—80 —

08Х18Н10 ГОСТ 5632—72 Группы М2а и МЗа по ГОСТ 5582—75;. ТУ 14-1-31-99—81 От — 253 до + 600 Группы М2а и МЗа по ГОСТ 5582—75; ТУ 14-1-31-99—81 —

08Х18Н10Т, 08Х17Н13М2Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 ГОСТ 7350—77 пп. 21, 25

15Х18Н12С4ТЮ ГОСТ 5632—72 ТУ 14-1-1410—75; ТУ 14-1-1337—75 От — 20 до + 200 2,5 (25) ТУ 14-1-1410—75; ТУ 14-1-1337—75 —

12Х18Н9Т, 12Х18Н10Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 От — 253 до + 350 От — 253 до + 610 Не огра-ничено Группа М2б по ГОСТ 7350—77 пп. 21,25 пп. 21,22,25

12Х18Н10Т . ГОСТ 5632—72 От + 610 до +7 00 5(50)

Продолжение табл. 2.2

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и дополнительные требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

12Х18Н10Т ГОСТ 5632—72 Группы М2а и МЗа по ГОСТ 5582—75 ТУ 14-1-31-99—81 От —253 до + 350 Не ограничено Группы М2а и МЗа по ГОСТ 5582—75, ТУ 14-1-31-99—81 —

12Х18Н10Т ГОСТ 5632—72 ТУ 14-1-2542—78; ТУ 108-1151—82; ТУ 108-930—80 ТУ 14-1-2542—78; ТУ 108-1151—82; ТУ 108-930—80 —

12Х18Н10Т ГОСТ 5632—72 ТУ 14-1-394—72 От —253 до + 610 Не ограничено ТУ 14-1-394—72 п. 22

От + 610 до + 700 5(50)

08X13 ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 От — 40 до + 550 До 0,07 (0,7) Группа М2б по ГОСТ 7350—77 пл. 21,23, 25, 28

Группа М2а и МЗа по ГОСТ 5582—75 От — 40 до + 550 До 0,07 (0,7) Группы М2а и МЗа по ГОСТ 5582—75 —

08X13, 12X13,20X13 ГОСТ 5632—72 От — 40 до + 550 Не ограничено Группа М2б по ГОСТ 7350—77 пп. 3,21, 25, 28

п. 24 (для сталей марок 12X13, 20X13)

08Х17Т ГОСТ 5632—72 Группа М2б по ГОСТ 7350—77 От + 20 до + 700 — Группа М2б по ГОСТ 7350—77 пп.3,21,25

15Х25Т ГОСТ 5632—72 От+20 до +1000

Примечания. 1. Допускается применять сталь марок 15 и 20 по ГОСТ 1577—70 при тех же условиях, что сталь марок 16К, 18К и 20К, при этом объем и виды испытаний этих сталей на предприятии-изготовителе аппаратов должны быть проведены по ГОСТ 5520—79 в том же объеме, что и для сталей марок 15К, 16К, 18К и 20К соответствующих категорий. 2. Толщина листа не более 16 мм. 3. Для трубных решеток, а также ненагруженных деталей внутренних устройств и других неответственных конструкций. 4. Допускается применять листовой прокат сталей марок: СтЗсп, СтЗпс категорий 4 и 5 толщиной не более 25 мм; Е32, Д32, СтЗГпс — толщиной не более 30 мм; для сталей категории 3 — толщиной не более 40 мм. 5. Механические свойства листов по ГОСТ 5520—79 толщиной менее 12 мм проверяются на листах, взятых от партии. 6. Допускается применять сталь марок Ст5пс2 и Ст5сп2 для деталей, не подлежащих сварке, при тех же параметрах, что и сталь марки Ст4спЗ с испытанием на ударный изгиб на предприятии-изготовителе аппаратов или их отдельных деталей. 7. Прокладки из стали марки 08кп толщиной не более 2 мм применяются при температуре стенки до-70° С. 8. Для сосудов и аппаратов из стали марки 10Г2С1, работающих под давлением, температура стенки должна быть не ниже - 60° С. 9. При толщине листов более 60 мм и менее 12 мм применяется сталь категории 12. 10. Допускается применение стали марки 10Г2 по ГОСТ 1577—70 при температурах стенок от -70 до - 41° С с техническими требованиями для стали марки 09Г2С в этом температурном интервале. 11. Испытание на механическое старение производится в том случае, если при изготовлении сосудов и аппаратов, имеющих температуру стенки выше 200° С, сталь подвергается холодной деформации (вальцовка, гибка, отбортовка и ДР-)- 12. Для сталей марок 16К, 18К, 20К испытание при - 20° С производится на металлургическом предприятии. Значение ударной вязкости должно быть не менее 30 Дж/см2 (3 кгс-м/см2). 13. При толщине листов менее 5 мм допускается применение сталей по ГОСТ 14637—89 категории 2 вместо сталей категорий 3 и 4. При толщине листов менее 7 мм допускается применение сталей по ГОСТ 14637—89 категорий 3 и 4 вместо категорий 6 и 5 соответственно. 14. Листы по ГОСТ 19281—89 должны поставляться с обязательным выполнением пунктов 2.2.1, 2.2.2, 2.2.3,2.2.7, 2.2.9, 2.2.12 ГОСТ 19281—89, а также должен проводиться контроль макроструктуры по ГОСТ 5520—79 от партии листов.

18

19

Часть 1. Конструкционные материалы в технологическом машиностроении

Продолжение табл. 2.2

15. Листы, поставляемые по ГОСТ 19281—89, должны быть испытаны полистно при температуре стенки ниже-30° С, выше 200° С или давлении более 5 МПа (50 кгс/см2) при толщине листа 12 мм и более.

16. Для нетермообработанных сосудов.

17. Для сталей, поставляемых по ГОСТ 5521—76, при температуре стенки выше 200° С необходимо проведение испытания на старение.

18. При толщине листов менее 5 мм допускается применение сталей по ГОСТ 5520—79 категории 2 вместо сталей категорий 3—17. При толщине листов менее 7 мм допускается применение сталей по ГОСТ 5520—79 категории 3 вместо категории 18, категории 6 вместо категорий 12 и 17.

19. По согласованию со специализированной научно-исследовательской организацией допускается применение сталей марок 16К, 18К, 20К по ГОСТ 5520—79 категории 10 вместо категории 18; стали 16ГС, 09Г2С по ГОСТ 5520— 79 категорий 12, 13, 14 и 15 (в зависимости от температуры стенки, если она ниже 0° С) вместо стали категории 17.

20. Допускается применение сталей марок СтЗсп, СтЗпс, СтЗГпс категорий 3 и 4 по ГОСТ 5521—76 на параметры аналогичных сталей по ГОСТ 14637—89. Допускается применение сталей марок 09Г2, 09Г2С, 10Г2С1Д по ГОСТ 5521—76 при температуре стенки от - 40 до +200° С.

21. Допускается применение стали по ГОСТ 7350—77 группы поверхности МЗб и М4б при условии, что в расчете на прочность должны быть учтены глубина залегания дефектов и минусовые отклонения.

22. Для сред, не вызывающих межкристаллитную коррозию.

23. Для изделий толщиной до 12 мм.

24. Для изготовления деталей, не подлежащих сварке.

25. Коррозионностойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350—77 должна быть заказана горячекатаной, термически обработанной, травленой, с обрезной кромкой, с качеством поверхности по группе М2б и требованием по стойкости к межкристаллитной коррозии.

26. При заказе проката толщиной до 32 мм включительно класс прочности должен быть 325, 345; при толщине более 32 мм класс прочности — 265, 295.

27. ГОСТ 19281—89 распространяется на прокат из сталей повышенной прочности, применяемых для сосудов, не подвергаемых термической обработке. Возможность применения проката из сталей по ГОСТ 19281—89 для сосудов, подвергаемых термической обработке, должна согласовываться со специализированной научно-исследовательской организацией.

28. Для внутренних не подлежащих сварке деталей сосудов допускается применение стали марки 08X13 при темпера-туре стенки от - 60 до +550 ° С.

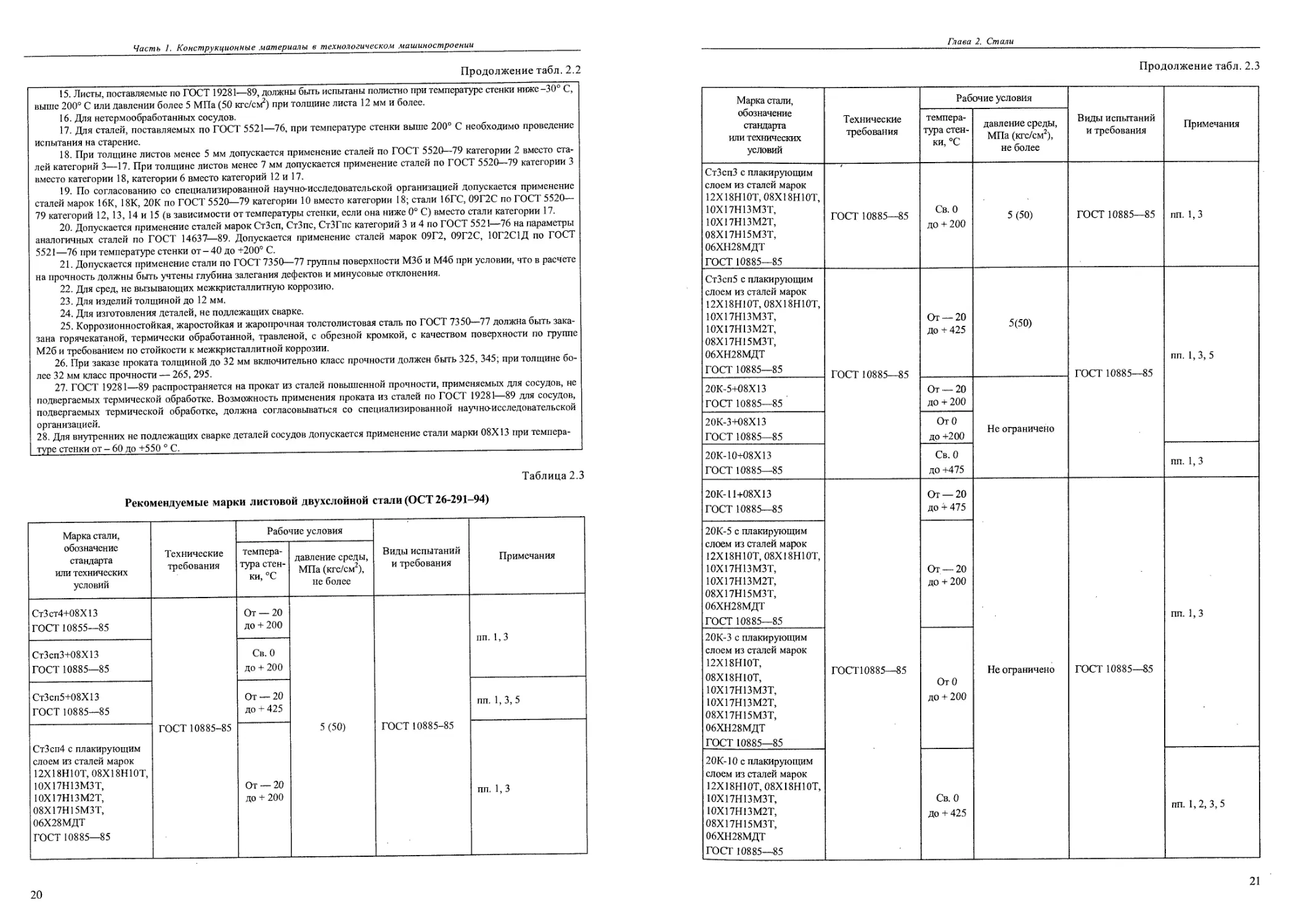

Таблица 2.3

Рекомендуемые марки листовой двухслойной стали (ОСТ 26-291-94)

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

СтЗст4+08Х13 ГОСТ 10855—85 ГОСТ 10885-85 От —20 до + 200 5(50) ГОСТ 10885-85 пп. 1,3

СтЗспЗ+08Х13 ГОСТ 10885—85 Св. 0 до + 200

СтЗсп5+08Х13 ГОСТ 10885—85 От —20 до + 425 пп. 1, 3, 5

СтЗсп4 с плакирующим слоем из сталей марок 12X18Н10Т, 08X18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06Х28МДТ ГОСТ 10885—85 От — 20 до + 200 пп. 1,3

20

Глава 2. Стали

Продолжение табл. 2.3

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

СтЗспЗ с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 г ГОСТ 10885—85 Св. 0 до + 200 5(50) ГОСТ 10885—85 пп. 1,3

СтЗсп5 с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 ГОСТ 10885—85 От —20 до + 425 5(50) ГОСТ 10885—85 пп. 1, 3, 5

20К-5+08Х13 ГОСТ 10885—85 От —20 до + 200 Не ограничено

20К-3+08Х13 ГОСТ 10885—85 ОтО до +200

20К-10+08Х13 ГОСТ 10885—85 Св. 0 до +475 пп. 1, 3

20К-11+08X13 ГОСТ 10885—85 ГОСТЮ885—85 От —20 до + 475 Не ограничено ГОСТ 10885—85 пп. 1,3

20К-5 с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 От —20 до + 200

20К-3 с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 ОтО до + 200

20К-10 с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 Св. 0 до + 425 пп. 1, 2, 3, 5

21

Часть 1. Конструкционные материалы в технологическом машиностроении

Продолжение табл. 2.3

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

20К-11 с плакирующим слоем из сталей марок 12Х18Н10Т, О8Х18Н1ОТ, 1OX17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 ГОСТ 10885—85 От —20 до + 425 Не ограничено ГОСТ 10885—85 пп. 1,2, 3,5

16ГС-6+08Х13, 09Г2С-6+08Х13 ГОСТ 10885—85 От — 40 до + 200

16ГС-3+08Х13, 09Г2С-3+08Х13 ГОСТ 10885—85 От —30 до + 200

16ГС-17+08Х13, 09Г2С-17+08X13 ГОСТ 10885—85 ГОСТ 10885—85 От — 40 до + 475 Не ограничено ГОСТ 10885—85 пп. 1, 4, 5

09Г2С категорий 7, 8, 9 в зависимости от температуры стенки с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 От—70 до + 200

16ГС-6, 09Г2С-6 с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 10X17H13M3T, 10Х17Н13М2Т От — 40 до + 200 пп. 1, 3, 5

О8Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85

16ГС-3, 09Г2С-3 с плакирующим слоем из сталей марок 12Х18Н10Т, О8Х18Н1ОТ, 10X17H13M3T, 10Х17Н13М2Т, О8Х17Н15МЗТ, 06ХН28МДТ ГОСТ 10885—85 От —30 до + 200

22

Глава 2. Стали

Продолжение табл. 2.3

Марка стали, обозначение стандарта или технических условий Технические требования Рабочие условия Виды испытаний и требования Примечания

температура стенки, °C давление среды, МПа (кгс/см2), не более

16ГС-17, 09Г2С-17с плакирующим слоем из сталей марок 12Х18Н10Т, 08Х18Н10Т, 1OX17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ, 06ХН28МДТ, ГОСТ 10885—85 ГОСТ 10885—85 От — 40 до + 425 Не ограничено ГОСТ 10885—85 пп. 1, 2, 4, 5

12МХ+08Х13 ГОСТ 10885—85 ГОСТ 10885—85 От — 40 до + 540 Не ограничено ГОСТ 10885—85 и п. 2.2.6 ОСТ 26-291—94 п. 1

12ХМ+08Х13 ГОСТ 10885—85 От — 40 до + 560

15Г2СФ с плакирующим слоем из сталей марок О8Х18Н1ОТ, 12Х18Н10Т, 10Х17Н13М2Т, 08Х17Н15МЗТ, ТУ 14-1-4688—89; ТУ 14-1-4212—87 ТУ 14-1-4212—87; ТУ 14-1-4688—89 От — 40 до + 425 ГОСТ 5520—79 —

20К+НМжМц 28-2,5-1,5 ТУ 14-1-1034—74; ГОСТ 10885—85 ТУ 14-1-1034—74; ГОСТ 10885—85 От —20 до + 425 5(50) ТУ 14-1-1034—74 —

12ХМ+08Х18Н10Т ГОСТ 10885—85; ТУ 14-1-2726—79 (изм. 1) ГОСТ 10885—85; ТУ 14-1-2726—79 От — 40 до + 560 Не ограничено ГОСТ 10885—85; ТУ 14-1-2726—79 п. 1

Примечания.

1. При заказе листов из двухслойной стали по ГОСТ 10885—85 толщиной более 25 мм, предназначенных для сосудов и аппаратов, работающих под давлением более 4 МПа (40 кгс/см2), необходимо требовать сцепления слоев по первому классу сплошности.

2. Допускается применять двухслойные стали с коррозионностойким слоем из сталей марок О8Х18Н1ОТ, 10X17H13M3T, 10Х17Н13М2Т, 08Х17Н15МЗТ при температуре стенки, не превышающей максимально допустимую для стали основного слоя, при толщине плакирующего слоя не более 15% от общей толщины^ но не более 8 мм.

3. При толщине двухслойных листов менее 10 мм допускается применение основного слоя сталей по ГОСТ 14637— 89 и ГОСТ 5520—79 категории 2 вместо сталей категорий 3, 4, 5, 6. При толщине двухслойных листов менее 12 мм допускается применение сталей основного слоя категорий 3 и 4 вместо категорий 6 и 5 соответственно.

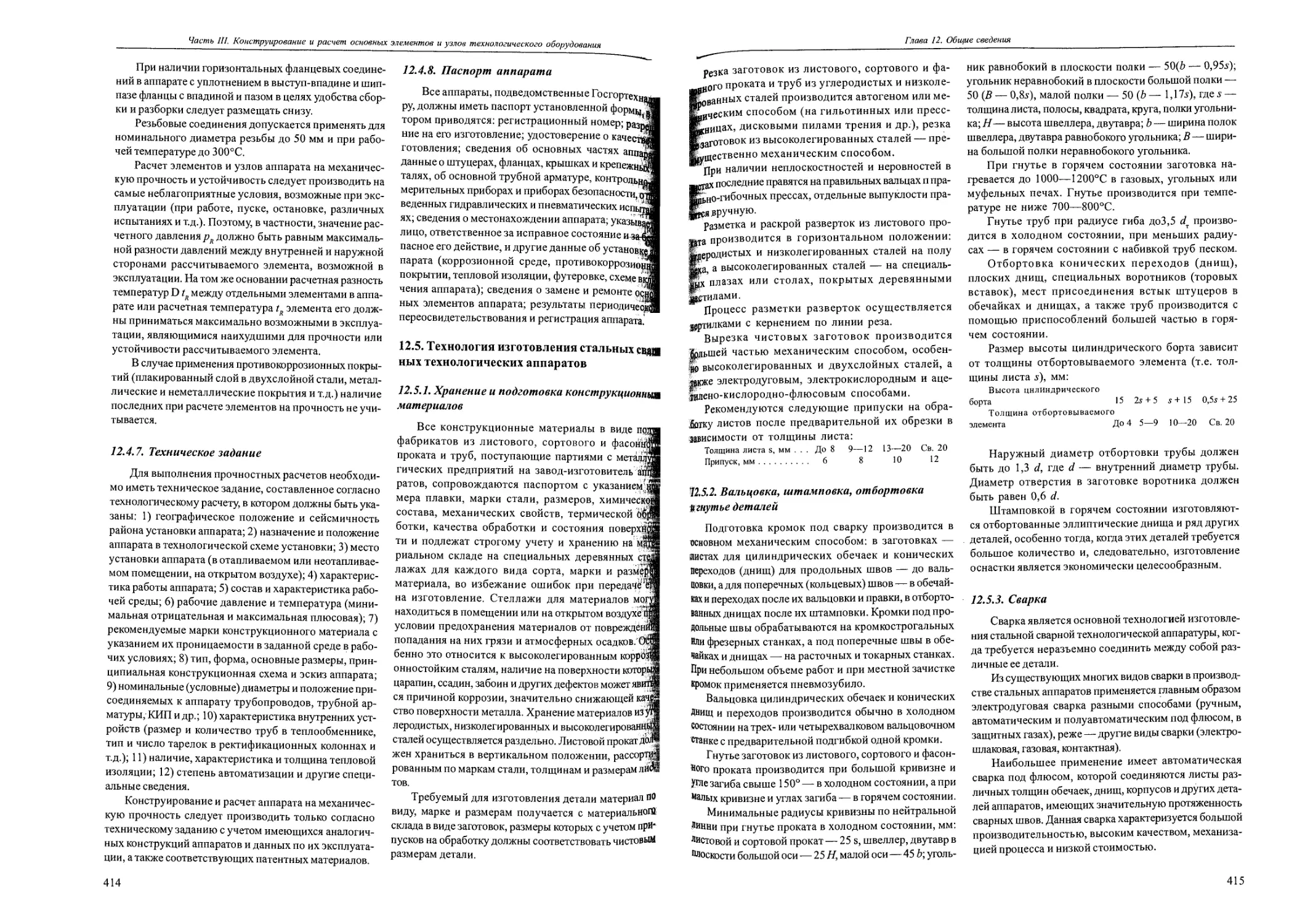

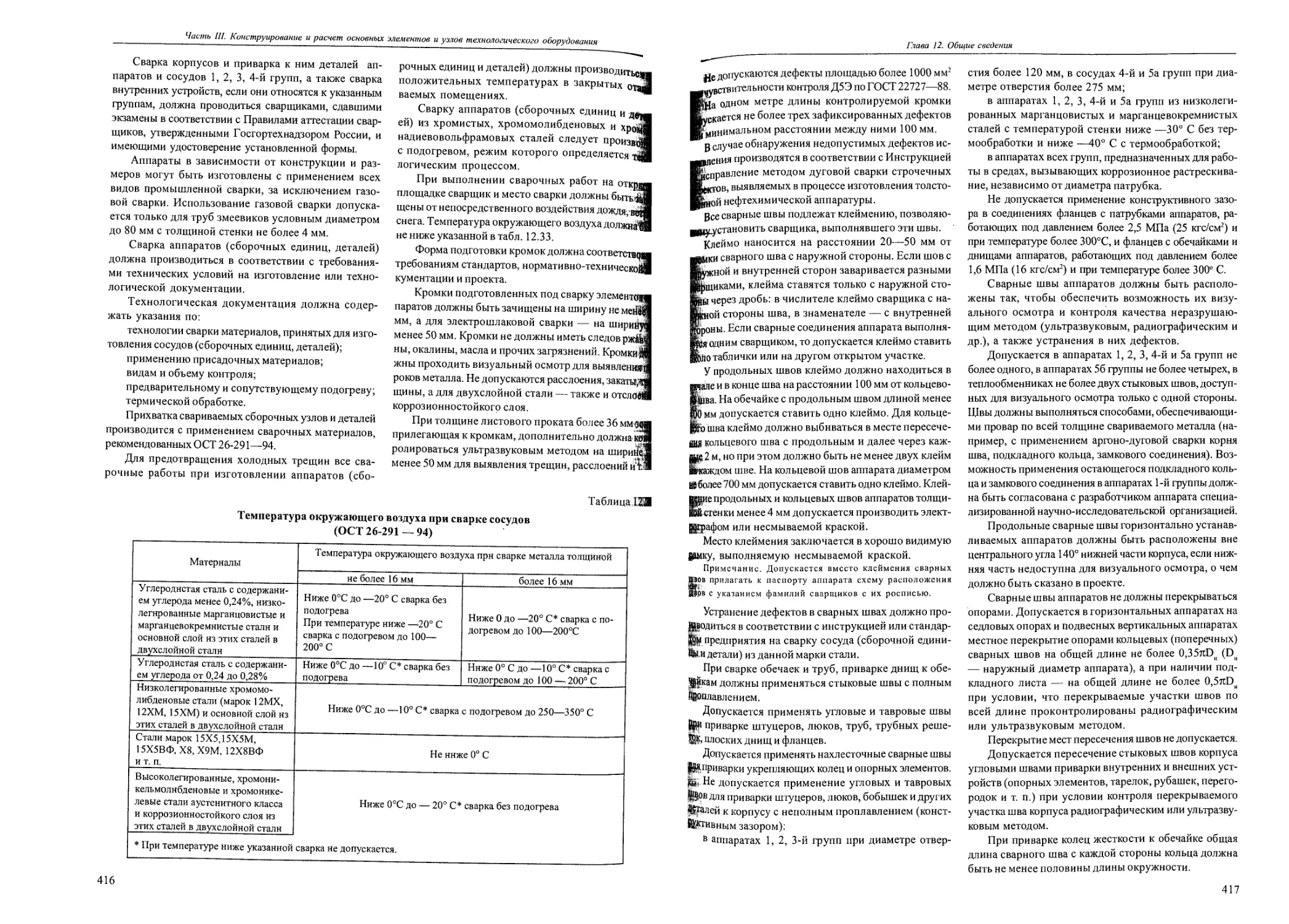

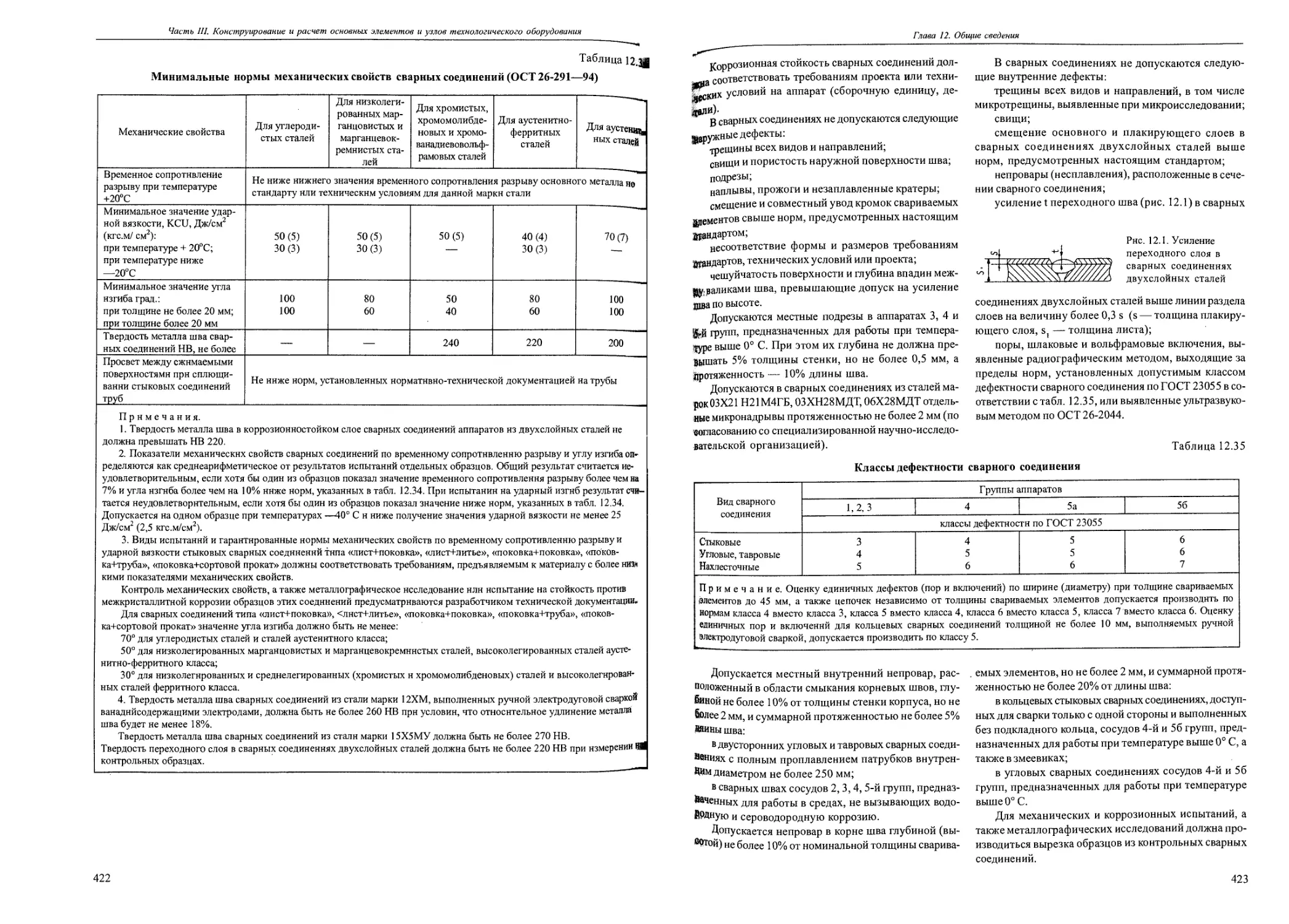

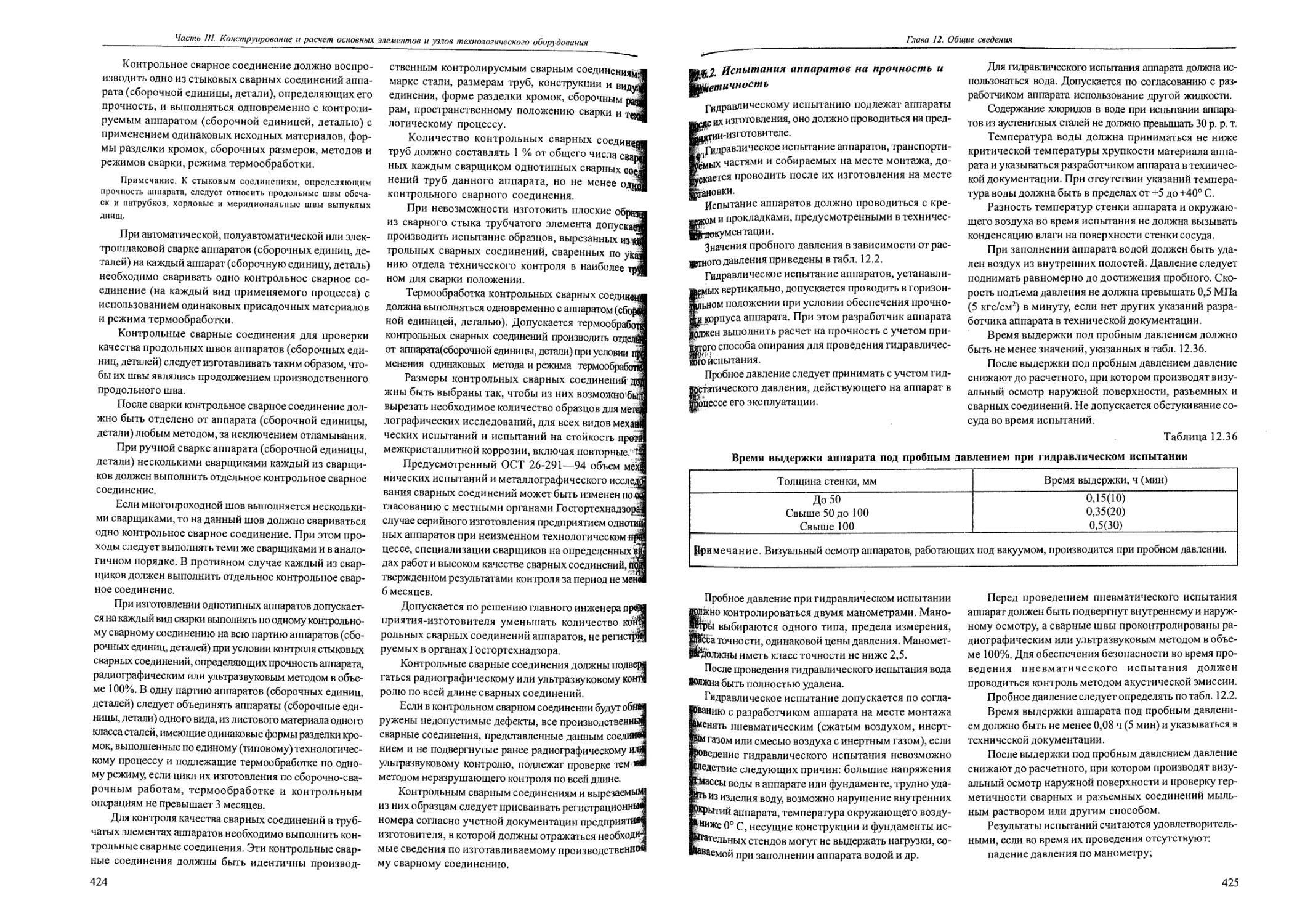

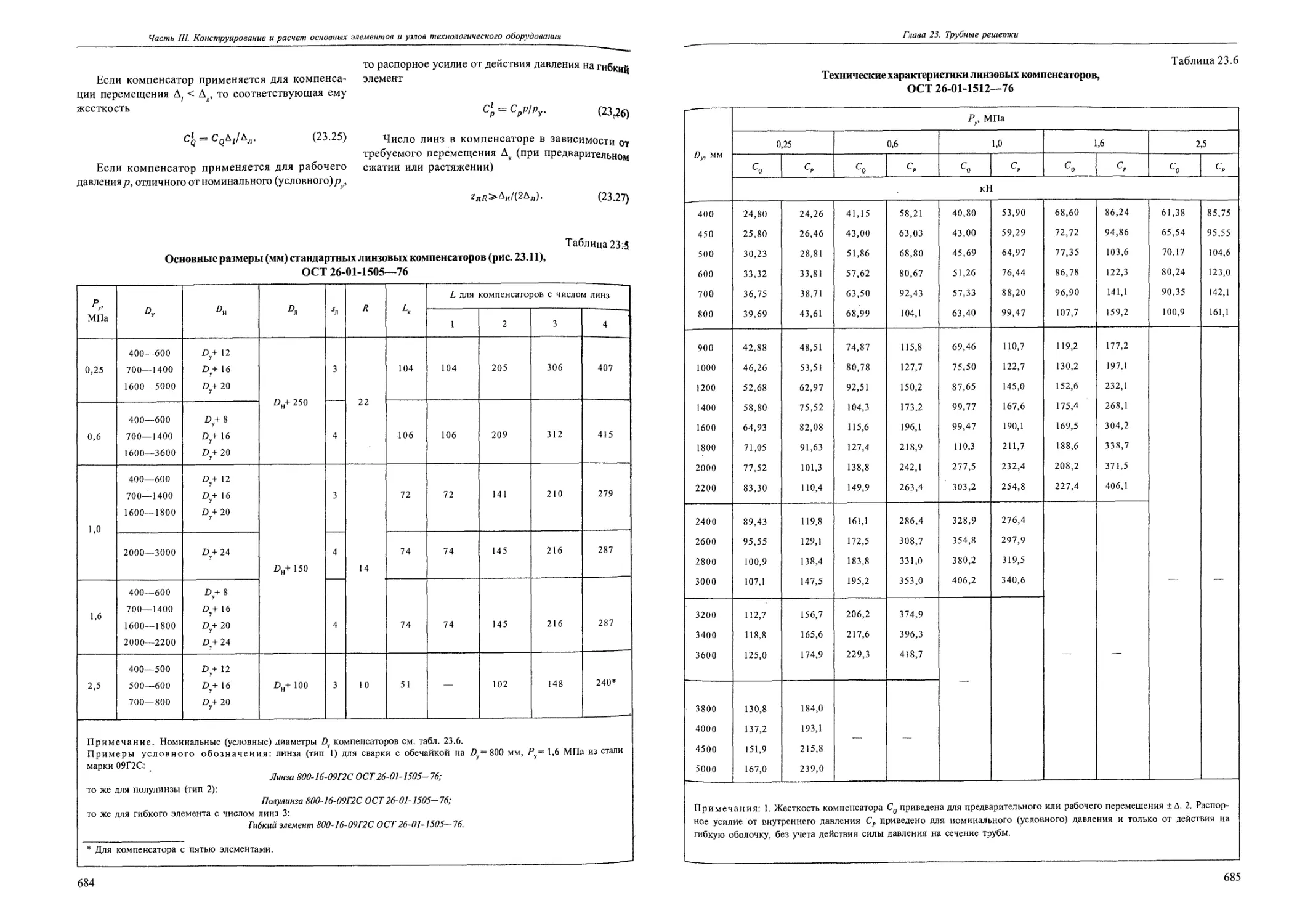

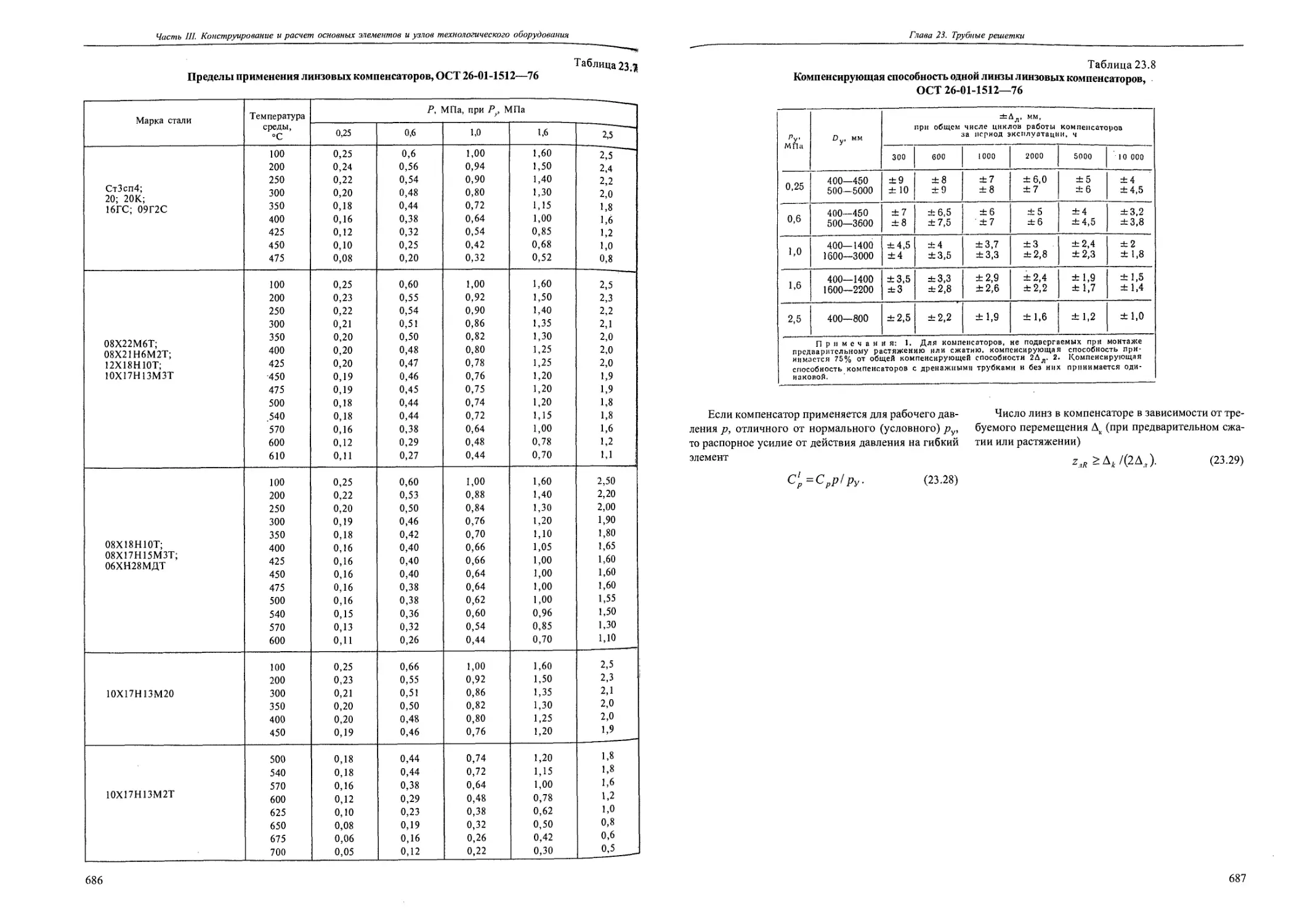

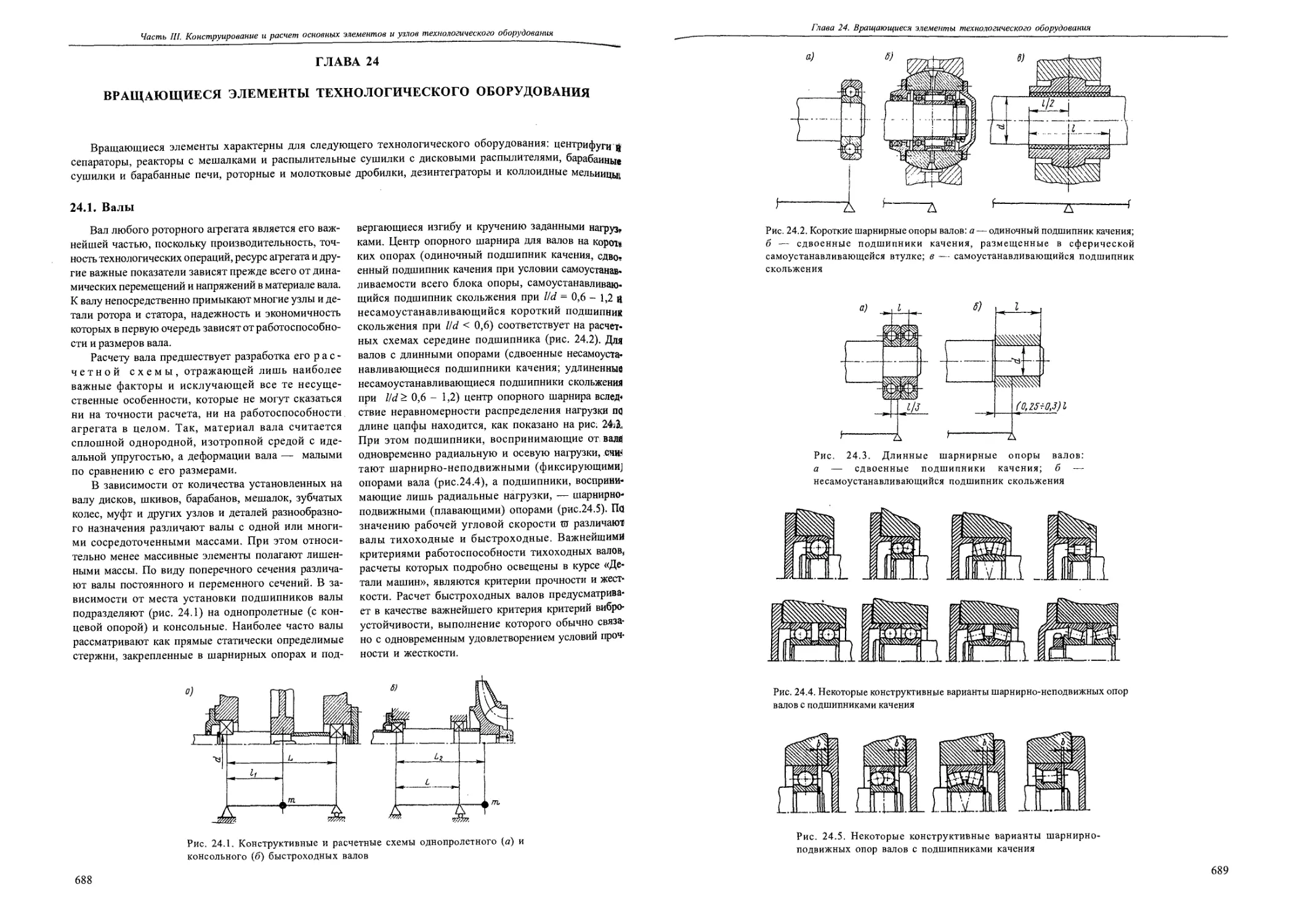

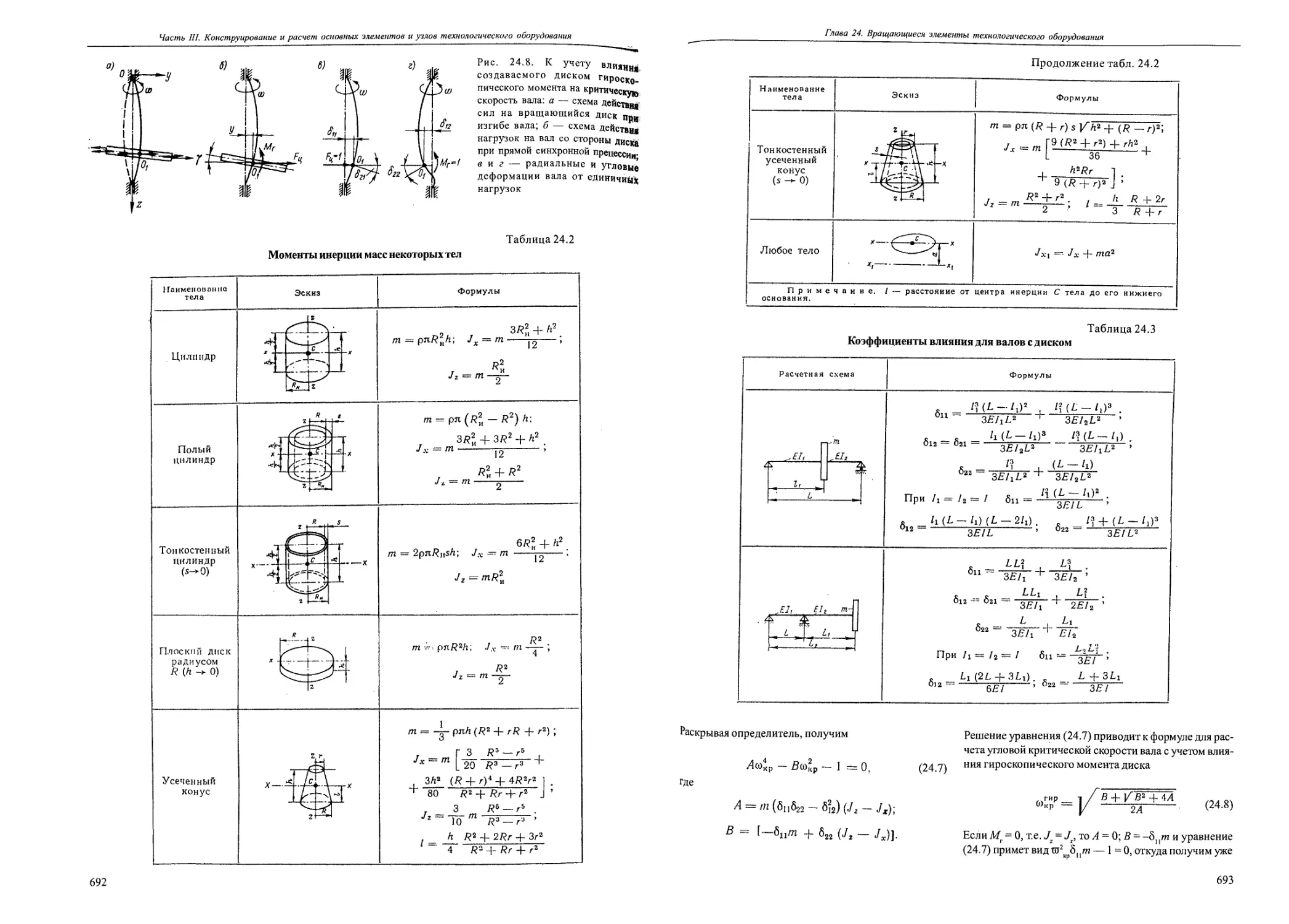

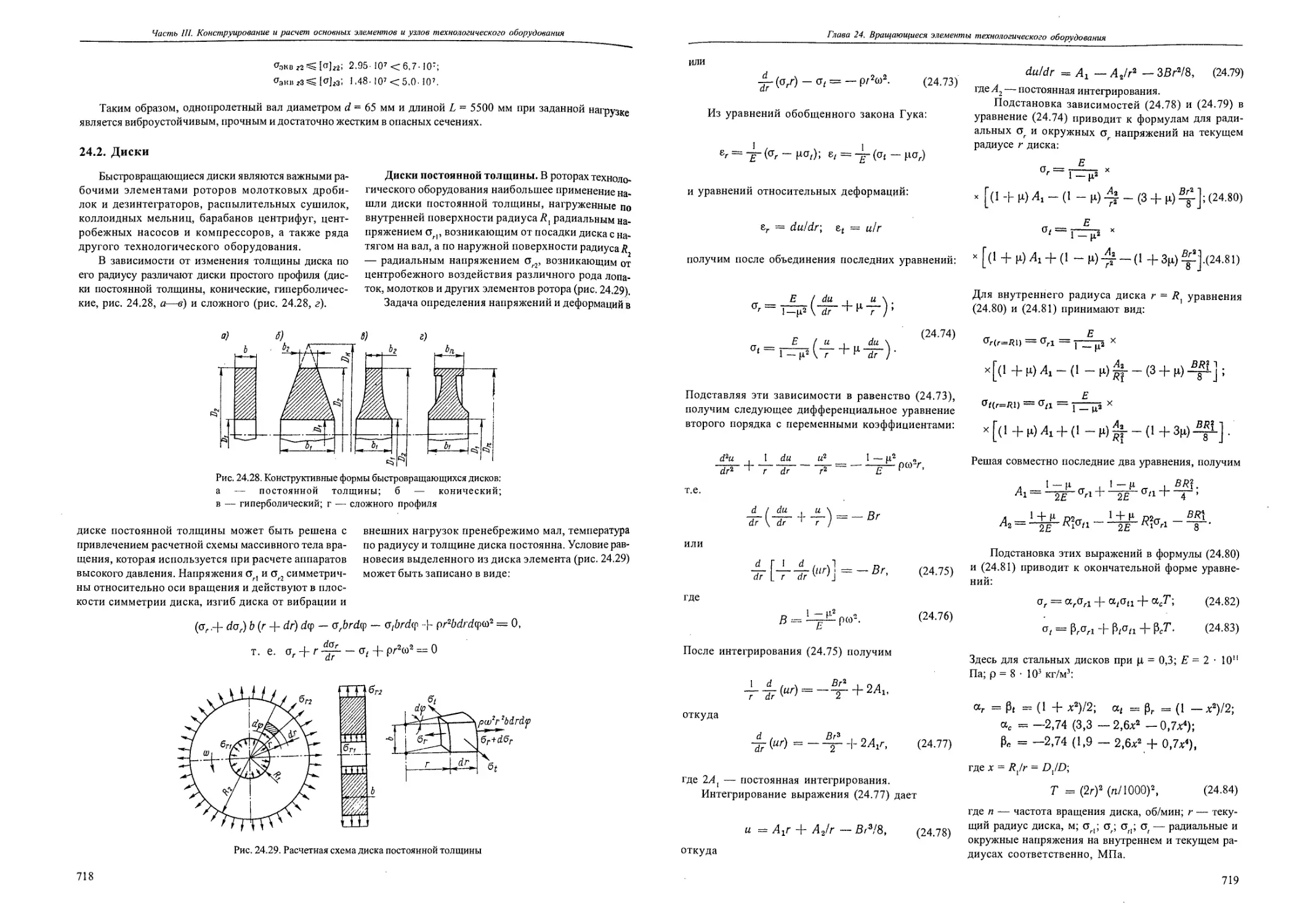

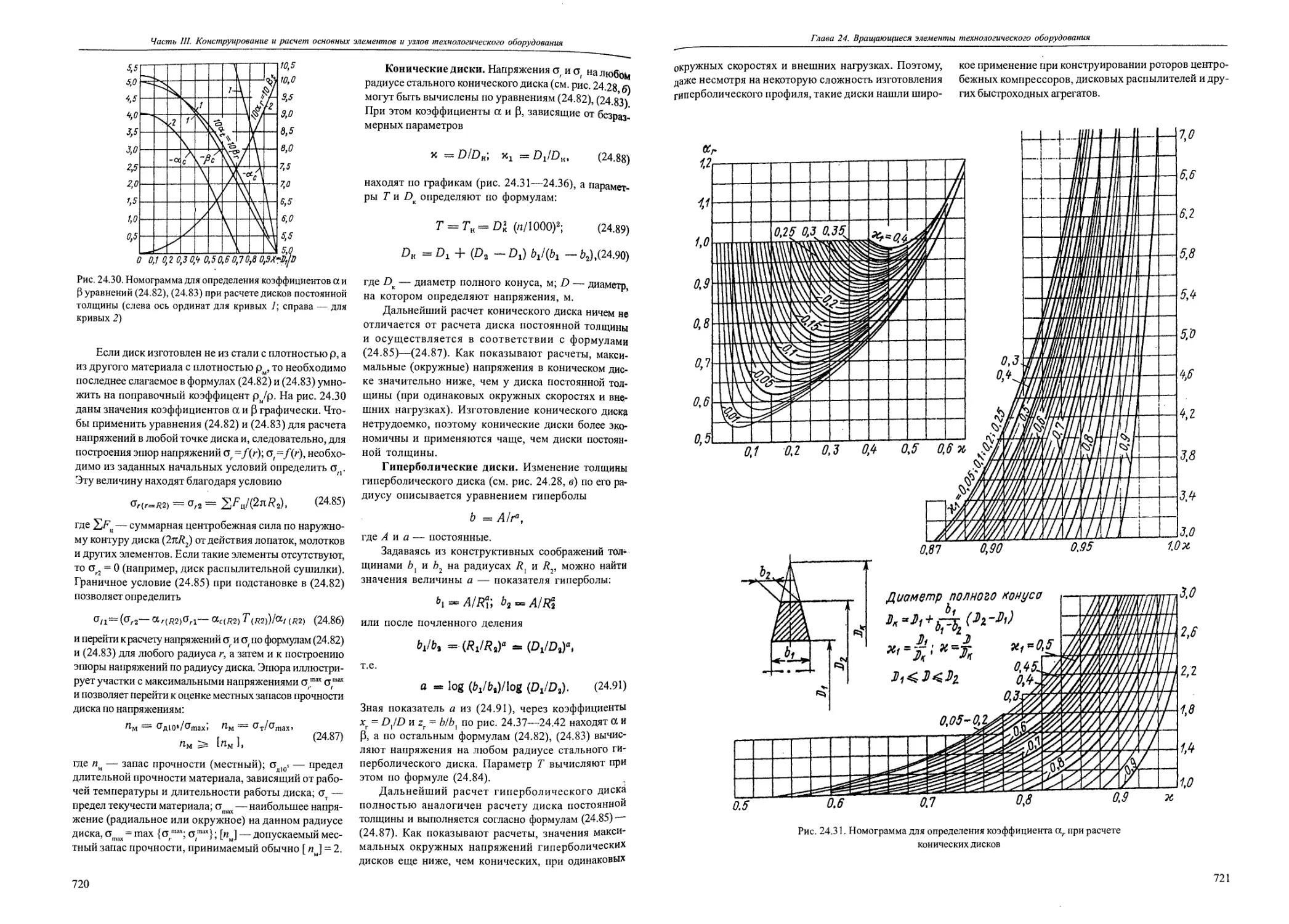

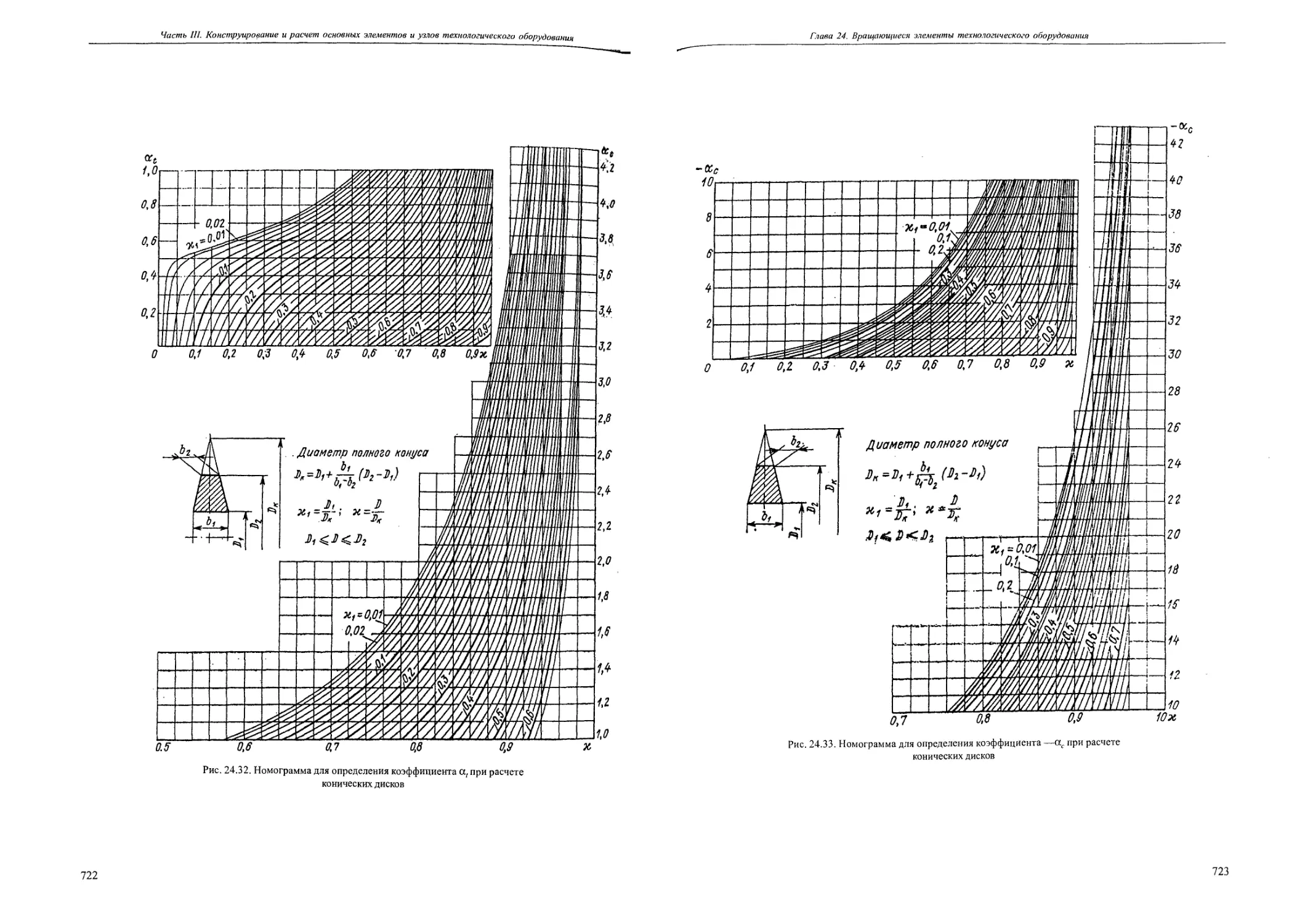

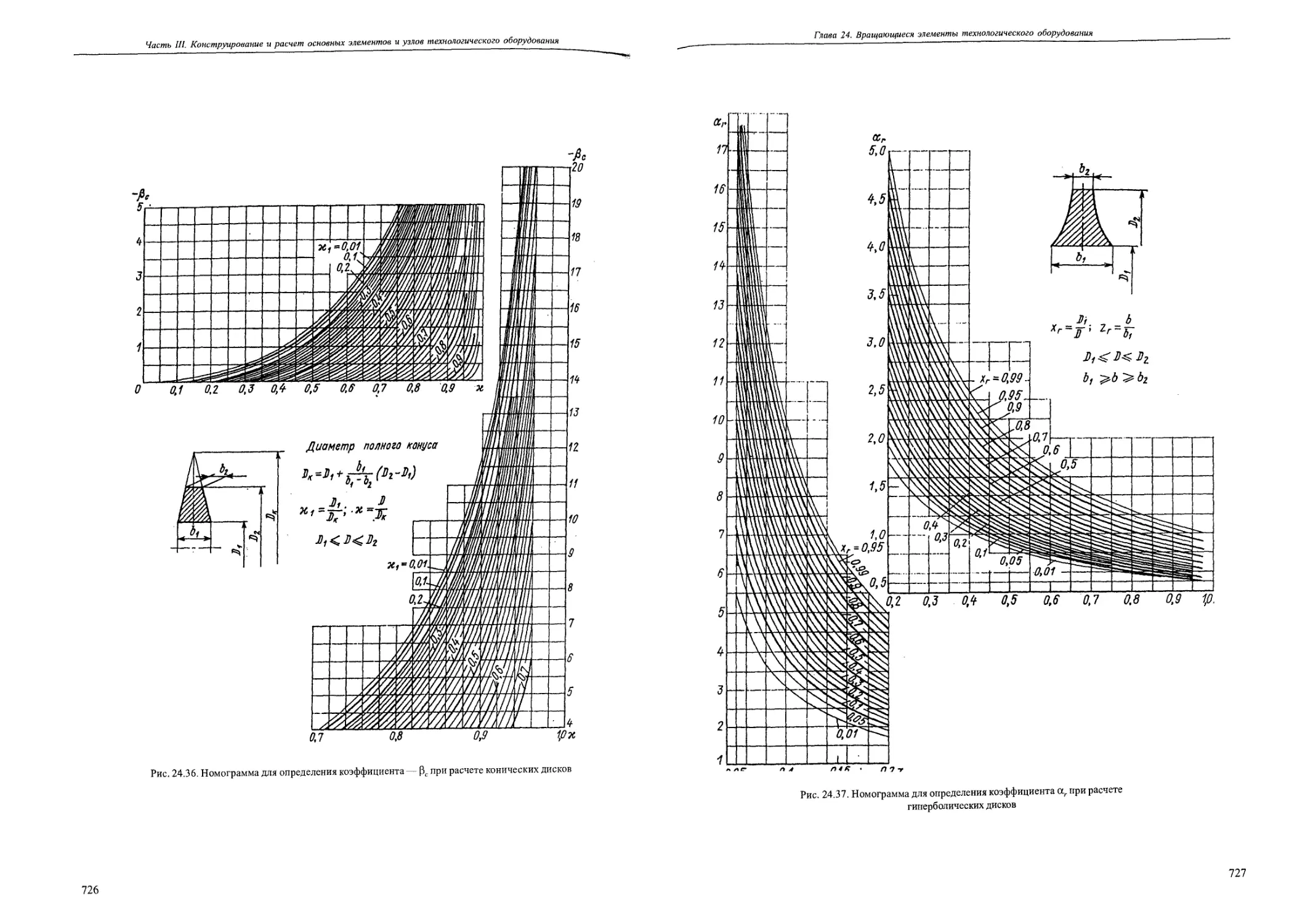

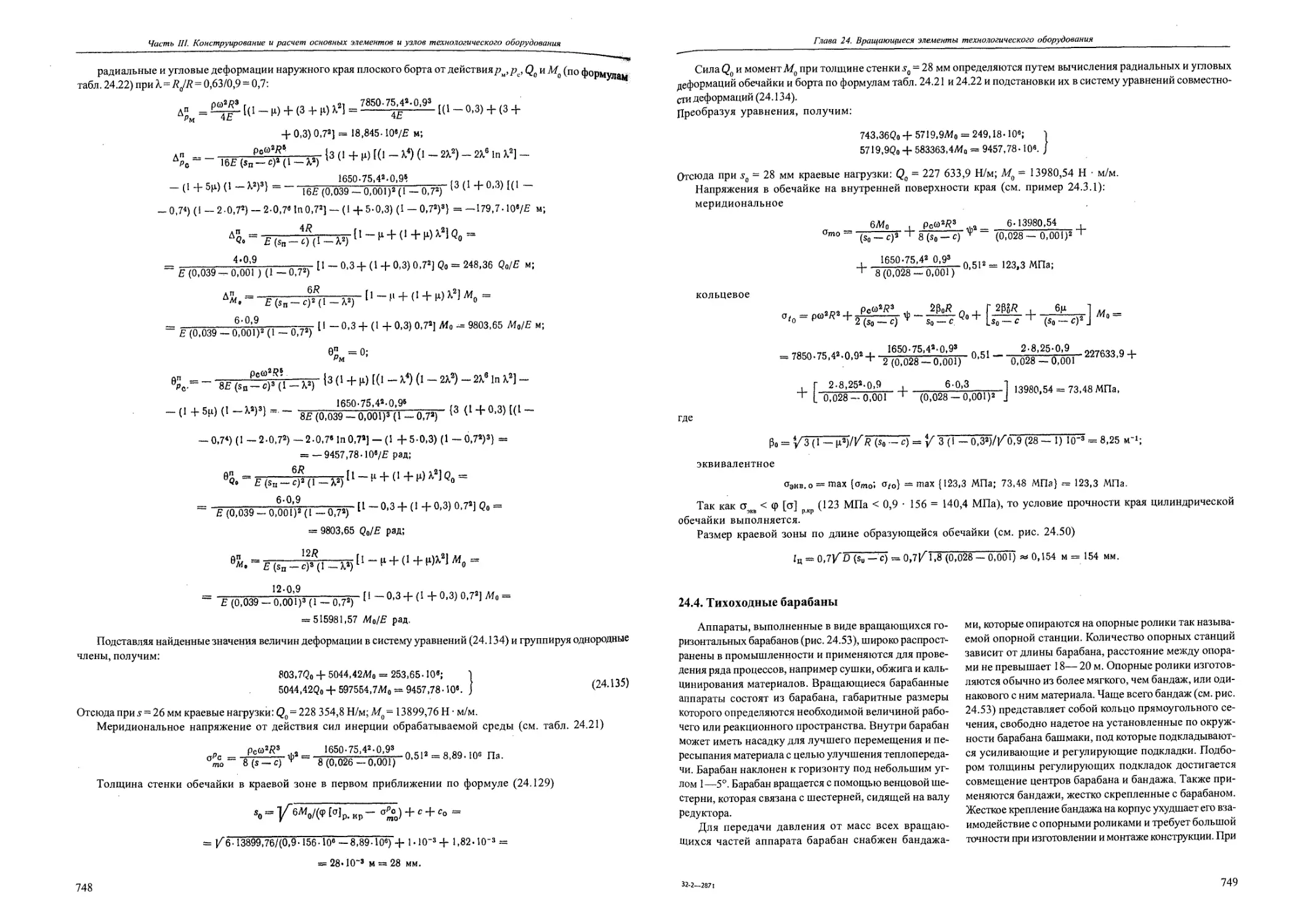

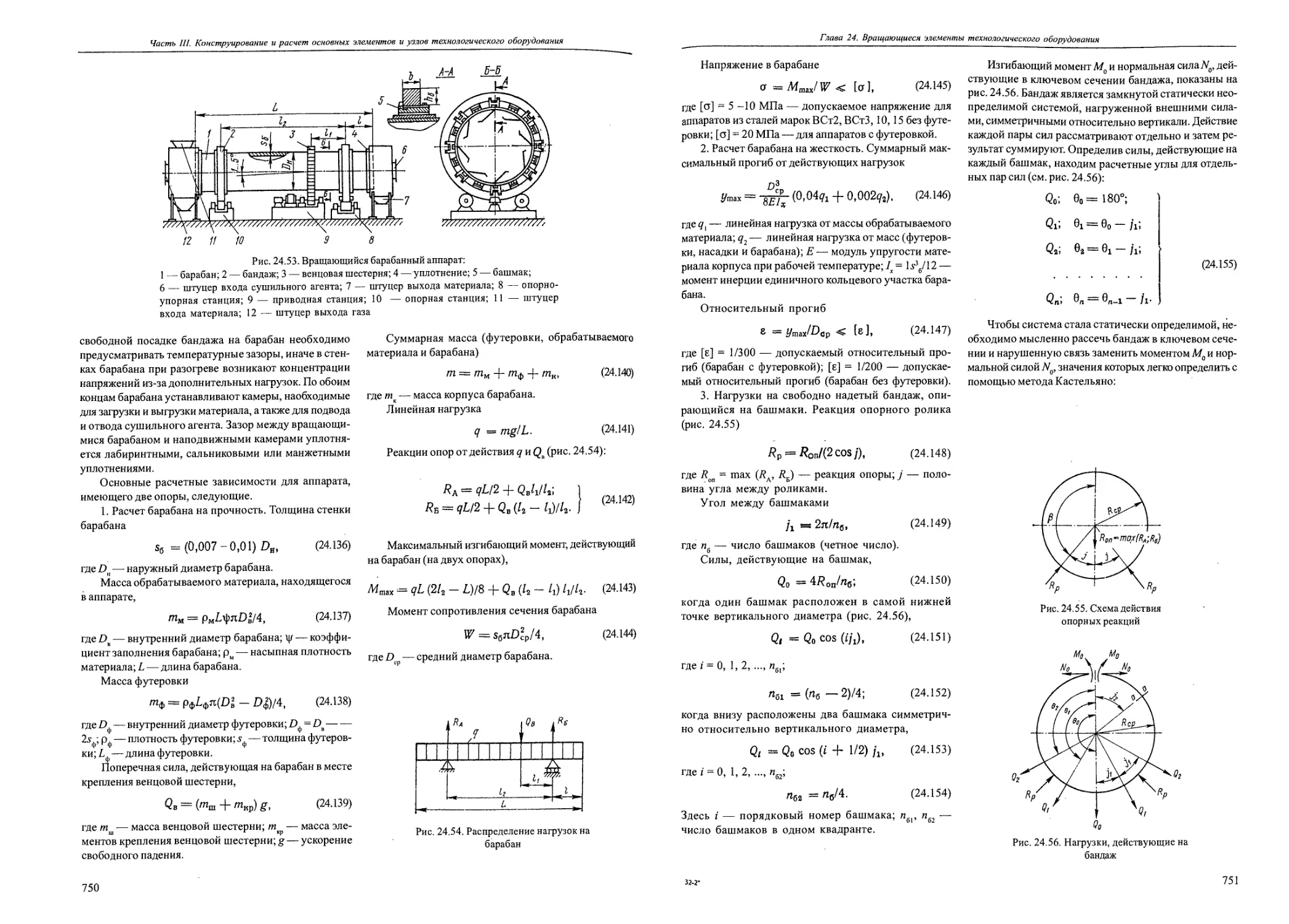

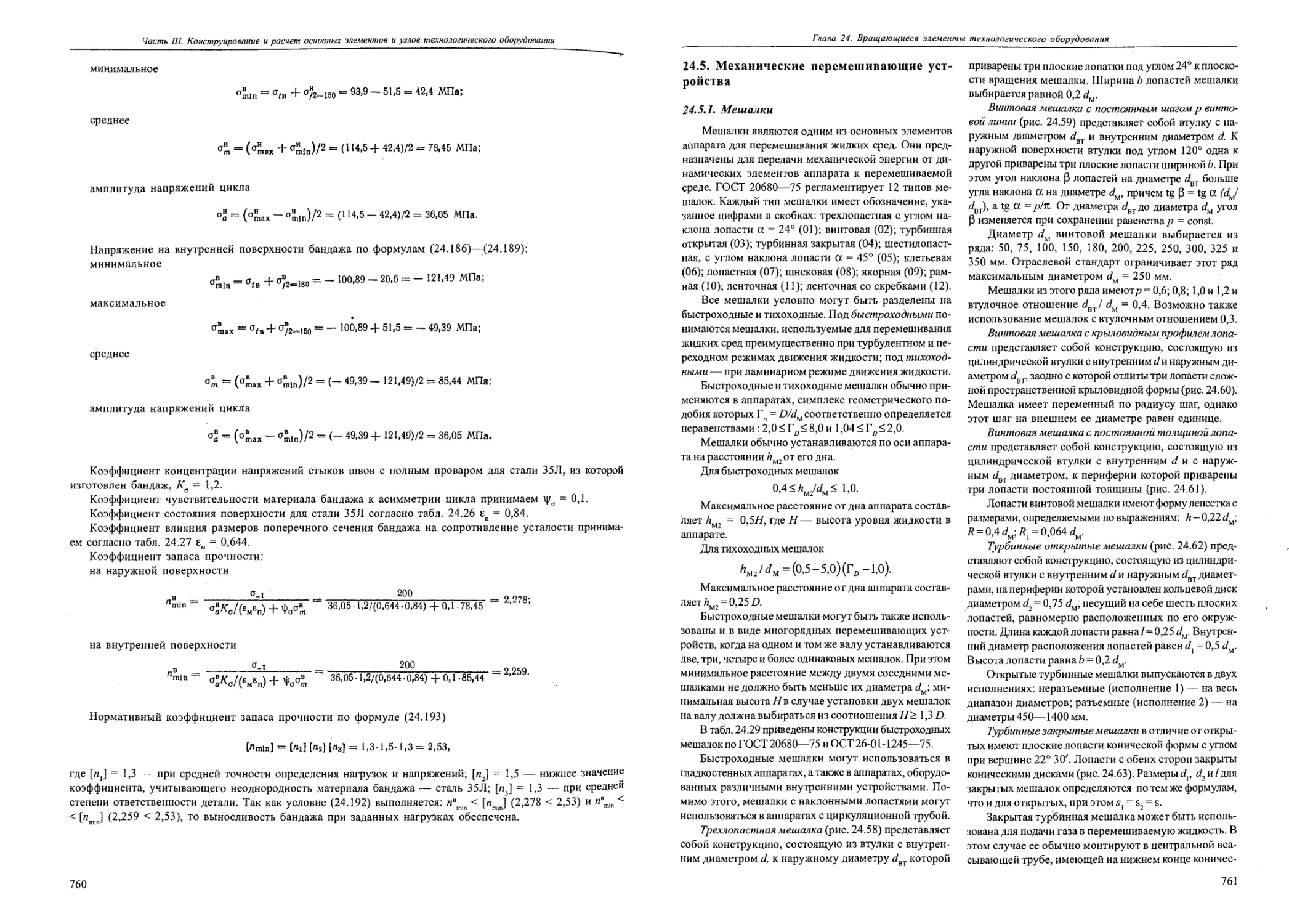

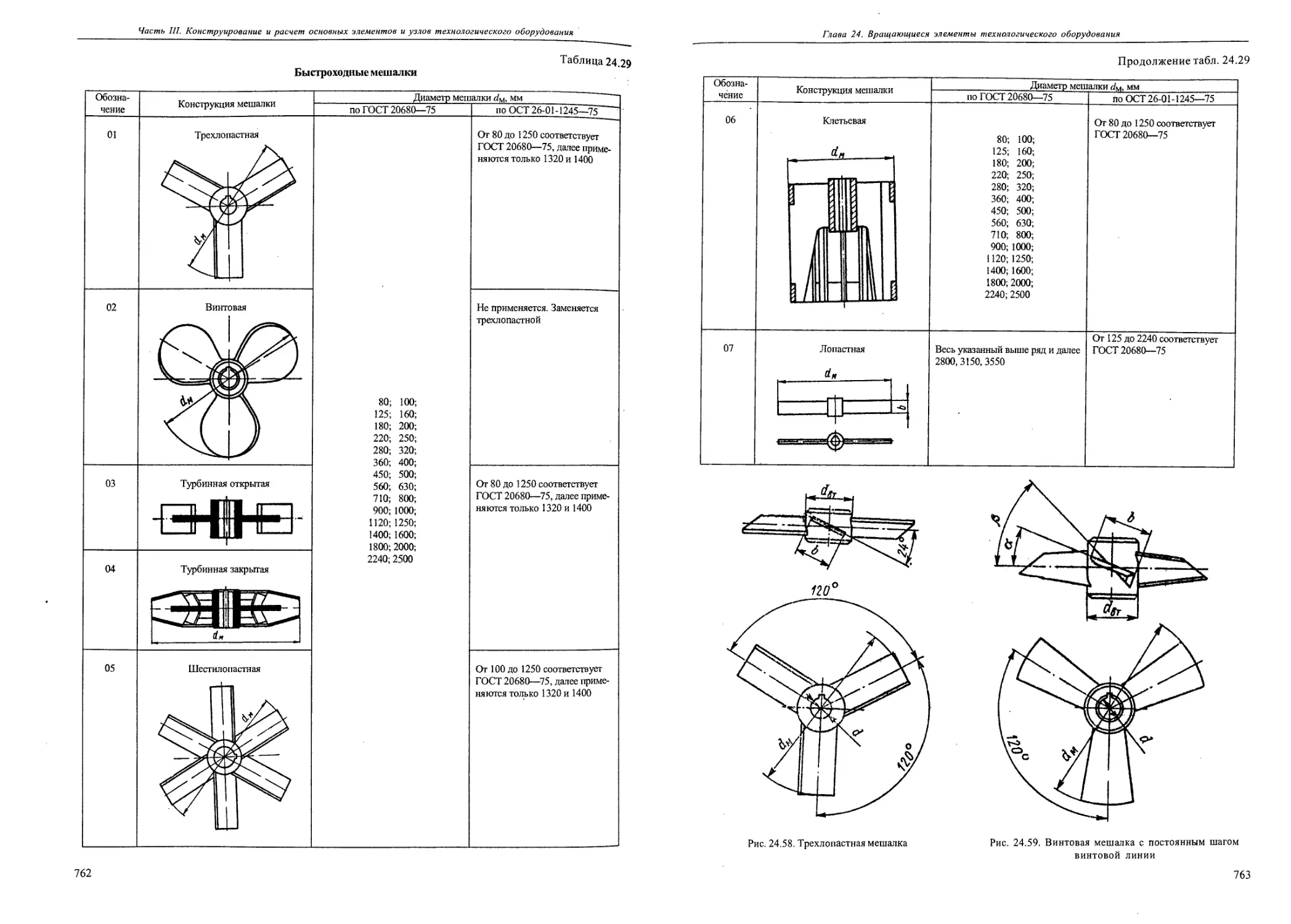

4. По согласованию со специализированной научно-исследовательской организацией допускается применение двухслойных сталей с основным слоем из сталей марок 16ГС, 09Г2С по ГОСТ 5520—79 и ГОСТ 19281—73 категорий 12, 13, 14 и 15 (в зависимости от температуры стенки, если она ниже 0° С) вместо стали категории 17.