Текст

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

АНАЛИЗ

ПРИЧИН АВАРИЙ

И ПОВРЕЖДЕНИЙ

СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ

ВЫПУСК 2

под редакцией д-ра техн, наук проф. А. А. ШИШКИНА

Техническая библиотека

www.serii.ru

Инв. №__________

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Москва—1964

УДК 624 059 22-(082)

В сборнике приведены материалы наиболее харак-

терных аварий и повреждений строительных конструк-

ций и даны, на основе обобщений анализа этих слу-

чаев, рекомендации по возможности их устранения в

дальнейшем.

Рассматриваются недостатки проектирования и стро-

ительства ряда типовых зданий, выявленные в результа-

те экспериментального исследования работы их конст-

рукций или инструментальных наблюдений за их пове-

дением в натурных условиях. Описаны основные формы

повреждений стен крупнопанельных зданий, вызванные

температурными изменениями, на основании изучения

которых даны практические методы расчета предельных

расстояний между температурными швами и усилий в

поперечных связях. Рассмотрены также вопросы замо-

ноличивания стыков панельных зданий в зимних усло-

виях без обогрева конструкций, обеспечивающего необ-

ходимую прочность бетона или раствора и плотность

их структуры.

Сборник рассчитан на широкий круг инженеров-

проектировщиков и производственников, а также на

работников ВУЗов и научно-исследовательских орга-

низаций

ПРЕДИСЛОВИЕ

В процессе строительства и эксплуатации различных зданий

и сооружений иногда происходят отдельные случаи поврежде-

ния и обрушения их конструкций.

Большинство таких случаев вызывается стечением ряда не-

благоприятных факторов, недоучитываемых при проектирова-

нии, строительстве или эксплуатации зданий и сооружений.

Чрезвычайно важной в борьбе с авариями является органи-

зация тщательного и всестороннего изучения причин, вызыва-

ющих случаи дефектной работы строительных конструкций, по-

зволяющая корректировать типовые проекты и методы произ-

водства работ.

Не менее важной следует считать разработку материалов

для норм и технических условий, исключающих возможность

повторения ошибок в дальнейшем.

Лаборатория обобщения опыта работы конструкций ЦНИИ-

строительных конструкций систематически с помощью Госстроя

СССР и госстроев республик проводит работу по сбору мате-

риалов о повреждениях и авариях строительных конструкций,

по отбору наиболее типичных случаев для изучения причин, их

вызывающих. Кроме того, лабораторией систематически от-

бираются и публикуются наиболее поучительные случаи, из

которых можно сделать конкретные выводы для проектирова-

ния и строительства зданий и сооружений различных типов или

для развития нормативных указаний.

В 1962 г. лабораторией был опубликован сборник статей

«Изучение причин аварий и повреждений строительных конст-

рукций», в котором рассматривались недостатки в панельном

3

и кирпичном строительстве и предлагались методы по их устра-

нению.

Практика сбора материалов о повреждениях и авариях

строительных конструкций показывает, что многие из них со-

ставляются недостаточно полно и без определенной системы,

чем сильно обесцениваются. По таким материалам не всегда

удается установить истинную причину, вызвавшую дефектную

работу строительных конструкций, и наметить правильные пу-

ти ее устранения.

Для упорядочения регистрации случаев аварий и поврежде-

ний, которые могут произойти в дальнейшем, в настоящем сбор-

нике помещена статья «Учет и изучение технических причин

аварий и повреждений строительных конструкций».

Непосредственному выявлению причин происшедших за по-

следние годы однотипных аварий и повреждений строительных

конструкций посвящен целый ряд статей сборника. При этом

для углубленного анализа причин аварий были организованы

специальные опыты по изучению работы дефектных конструк-

ций, которые помогли выявить новые стороны их работы (на-

пример, раннее трещинообразование), не учитываемые при про-

ектировании.

В статье «Причины аварий в типовых кирпичных домах с

продольными несущими стенами и мероприятия по их ликвида

ции» на примерах обрушения ряда типовых домов серии I-447-C

рассматривается часто создающийся в практике зимнего стро-

ительства разрыв между фактической несущей способностью

простенков в период оттаивания и расчетной, приводятся ре-

комендации по борьбе с авариями стен из зимней кладки.

В статьях «Исследование причин трещинообразования во

внутренних несущих стенах жилых домов», «Исследование при-

чин раннего трещинообразования в наружных кирпичных сте-

нах с местными утолщениями» и «Причины раннего трещино-

образования при «сухом» опирании перекрытий на панели стен»

рассматриваются случаи раннего повреждения стен трещинами

при действии на них нагрузок меньших, чем расчетные, вскры-

ваются причины раннего трещинообразования и даются реко-

мендации по его устранению.

Статьи «Аварии железобетонных конструкций, вызванные

недостаточным контролем качества бетона» и «Опыт эксплуа-

тации газобетонных конструкций» посвящены изучению част-

ных случаев аварий и повреждений железобетонных и газобе-

тонных конструкций; в них анализируются причины, вызвав-

шие повреждения, и приводятся рекомендации по устранению

их в дальнейшем.

Статья «Определение прочности бетона при обследовании

состояния конструкций» содержит данные, которые позволяют

методически правильно устанавливать фактическую прочность

бетона.

4

Значительное место в сборнике отведено статьям, отража-

ющим методику и результаты натурных наблюдений за поведе-

нием наружных панельных стен и связей между ними при из-

менениях температуры воздуха («Повреждения наружных па-

нелей жилых полносборных зданий при температурных дефор-

мациях по данным натурных исследований», «О методике из-

мерения пространственных деформаций объемных элементов

жилых зданий», «Методика и результаты стендовых измерений

деформаций в связях и закладных деталях наружных стен круп-

нопанельных зданий»).

В качестве обобщенного итога многочисленных наблюдений

за температурными деформациями стен полносборных зданий

публикуется статья «Расчет предельных расстояний между

температурными швами крупнопанельных зданий по деформа-

циям».

Наконец, в статье «Технология замоноличивания стыков

панельных зданий в зимних условиях бетоном с добавкой пота-

ша» приводятся рекомендуемые методы замоноличивания стыков

панельных стен зимой без прогрева, что является особенно важ-

ным для современного строительства, в котором иногда допуска-

ется простое замораживание бетона без добавок, приводящее

к снижению качества зимнего монтажа.

Разумеется, что приведенные в сборнике материалы должны

рассматриваться только как скромное начало в сложной цепи

организационных мероприятий по борьбе с авариями в строи-

тельстве и повышению качества и долговечности строящихся

зданий и сооружений.

Дирекция ЦНИИ строительных конструкций

Д-р техн, наук проф. А. А. ШИШКИН

УЧЕТ И ИЗУЧЕНИЕ ТЕХНИЧЕСКИХ ПРИЧИН АВАРИЙ

И ПОВРЕЖДЕНИЙ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Возникающие в процессе строительства или эксплуатации

зданий и сооружений редкие случаи повреждений, а иногда и

аварий строительных конструкций дают ценный фактический

материал для выявления неучтенных условий их фактической

работы в общем комплексе здания или ошибок. С точки зрения

извлечения из них полезных выводов многие из этих случаев

могут рассматриваться как самовозникшая экспериментальная

проверка работы конструкций, доведенная до стадии образо-

вания в конструкциях чрезмерных деформаций, трещинообра-

зования или даже полного их разрушения. Поэтому весьма ра-

ционально материалы о дефектной работе строительных кон-

струкций или об их авариях использовать для получения ббль-

щего количества технических данных, исключающих возмож-

ность возникновения подобных случаев в дальнейшем, а также

являющихся полезными для уточнения и развития норматив-

ных документов и строительной науке.

В целом правильное использование следствий, вытекаю-

щих из материалов о повреждениях и авариях строительных

конструкций, приводит к повышению эксплуатационного качест-

ва вновь строящихся зданий и сооружений и увеличению срока

их службы. Оно является одним из мероприятий, способствую-

щих экономически целесообразному использованию средств,

вкладываемых в строительство.

Такое использование особенно эффективным оказывается

при выполнении строительства по типовым и повторным проек-

там, предопределяющим большую повторяемость однотипных

конструкций.

Так, например, при анализе причин ряда обрушений типо-

вых кирпичных домов весной 1961 —1962 гг. был установлен

6

разрыв между принимаемыми при проектировании оптималь-

ными марками кирпича и раствора в период оттаивания кладки

по сравнению с фактическими, применимыми на местах стро-

ительства. Этот разрыв приводил к недостаточности фактичес-

кой несущей способности оттаивающих простенков (см. статью

в настоящем сборнике «Причины аварий в типовых кирпичных

домах с продольными несущими стенами и мероприятия по их

ликвидации»). Дополнением к типовому проекту этот разрыв

был частично устранен, что привело к снижению случаев де-

фектной работы кирпичных простенков зимой 1962—1963 гг.,

несмотря на сильные и устойчивые морозы, которыми она ха-

рактеризовалась.

Улучшено также конструктивное решение стыков в панель-

ных домах, после того как наблюдениями за поведением стыков

старых конструкций было установлено, что они дают трещины

при температурных деформациях стен, в них проникают атмос-

ферные осадки, стыки промерзают зимой; все это приводит к раз-

витию коррозии в стальных связях, снижая долговечность пол-

носборных домов.

В настоящее время сварные соединения стыков заменяются

монолитными, в них вводятся упругие материалы — прокладки,

обеспечивающие их деформативность в условиях эксплуатации.

Несмотря на всеобщее понимание значимости правильного

использования материалов о случаях повреждений и аварий

строительных конструкций, организация сбора полноценных

материалов о них встречает большие практические трудности

из-за желания скрыть или из-за отсутствия заинтересованности

в регистрации этих случаев отдельными организациями и лицами.

Такое положение может привести к бесполезной потере цен-

ных материалов и к повторению ошибок в проектировании и

строительстве. Оно должно рассматриваться как недопустимое.

Задачи обследования и составления технической документации

аварий и повреждений строительных конструкций

Все случаи обрушения или повреждения строительных кон-

струкций независимо от их масштаба должны регистрировать-

ся первичными актами, ответственность за составление которых

может быть возложена на главных технологов строительных

трестов или главных инженеров эксплуатационных контор и тех-

надзора (в эксплуатируемых зданиях).

В первичных актах указываются: дата, наименование и ад-

рес объекта, срок выполнения конструкций и наименование

проекта, по которому она была выполнена, краткое описание

повреждения конструкций или их обрушения и размеры по-

вреждений части здания или сооружения. Первичные акты в те-

чение трех дней передаются в органы строительной инспекции

7

или министерства, а последние сообщают о них в Госстрой рес-

публик. Госстрой республик один раз в квартал сообщают об

учтенных случаях в Союзный Госстрой. Полноценные материалы

о случаях обрушения или крупного повреждения строительных

конструкций могут быть получены следующим образом. Для рас-

следования причин должна создаваться местная или государст-

венная (в зависимости от масштаба аварии) техническая ко-

миссия.

В техническую комиссию должны входить представители

местных руководящих советских и партийных организаций (же-

лательно, строительной специальности), наиболее квалифици-

рованные инженеры-проектировщики и строители, представите-

ли Госархстройконтроля, а также отдельные специалисты из

научно-исследовательских институтов или вузов строительной

специальности.

Не рекомендуется включать в техническую комиссию пред-

ставителей организаций, которые сооружали и проектировали

аварийный объект. Эти представители привлекаются лишь для

получения необходимых данных, характеризующих особенности

фактического выполнения конструкции и проектных решений, а

также их расчетные обоснования.

Основными задачами технической комиссии являются:

а) тщательная фиксация состава, характера и обстоя-

тельств обрушения или повреждения конструкции. Отмечается

величина действовавших на конструкцию фактических внешних

нагрузок, температурных и иных воздействий; краткая характе-

ристика фактически выполненной конструкции; объем и харак-

тер разрушения или повреждения конструкций с иллюстрацией

фотоснимками, чертежами и зарисовками; порядок производ-

ства работ и т. п.;

б) установление порядка разборки или временного усиле-

ния обрушившихся и поврежденных конструкций; определение

характера и объема контрольных лабораторных испытаний ма-

териалов и деталей; определение состава дополнительных об-

меров и обследование состояния разбираемых из завала конст-

рукций и их деталей; определение состава контрольных инже-

нерно-геологических и других изысканий, а также поверочных

расчетов прочности и устойчивости конструкций.

Материалы, перечисленные в пунктах «а» и «б» основных

задач технической комиссии, должны отражаться в специаль-

ном протоколе № 1 «Фиксация состава, характера и обстоя-

тельств аварии или повреждения строительной конструкции»,

который составляется технической комиссией сразу после вы-

езда на место и осмотра объекта обрушения или повреждения

конструкции (см. пример в конце статьи).

В протоколе должны указываться наименование проектной

и строящей организаций, адрес объекта и дата аварии. К про-

токолу должны прикладываться фотографии, зарисовки и чер-

8

тежи, характеризующие положение конструкций после аварии,

размеры конструкций, особенности их выполнения и т. п.

Дальнейшими задачами технической комиссии после полу-

чения результатов поверочных расчетов прочности и устойчи-

вости исследуемых конструкций, материалов испытаний и ин-

женерных изысканий являются:

в) анализ результатов поверочных (расчетов прочности и ус-

тойчивости обрушившихся или поврежденных конструкций, ис-

пытаний физико-механических свойств материалов и деталей,

анализ проектных решений и производственного выполнения

конструкций;

г) выдвижение гипотез о вероятных причинах аварии или

повреждения конструкции и сопоставление их с фактическими

обстоятельствами и материалами анализа прочности, устойчи-

вости и других предельных состояний конструкций (с учетом

фактических свойств примененных материалов и качества вы-

полненных работ).

Результаты этой части работы комиссии должны отражать-

ся в протоколе № 2 «Причины обрушения или повреждения

конструкций», который должен являться развитием и заключе-

нием ранее составленного протокола № 1.

В протоколе № 2 указываются (см. пример) примятые тех-

нической комиссией предположения о причинах аварии или по-

вреждения конструкций и результаты проверки их вероятности

при сопоставлении с фактическими материалами. При анализе

причин аварии необходимо по возможности давать количест-

венную оценку влияния допущенных дефектов в производстве

работ на несущую способность конструкции с тем, чтобы мож-

но было установить, насколько они могли повлиять на несущую

способность, устойчивость и другие предельные состояния кон-

струкций.

В неясных случаях, когда комиссия не может выявить при-

чину аварии, это отмечается в протоколе № 2, как о случае,

подлежащем доследованию в специальном научно-исследова-

тельском институте, с организацией (в случае необходимости)

экспериментальных исследований работы конструкции, явив-

шейся причиной обрушения или возникшего дефекта.

В случае специфичности аварии или повреждения конструк-

ции состав протоколов № 1 и 2 должен отражать специфику в

констатационной и аналитической ее частях. В простых случа-

ях, когда авария вызвана очевидной причиной, не требующей

углубленного анализа, техническая комиссия может оформить

вместо двух один объединенный протокол сокращенного объ-

ема.

Протоколы должны подписываться всеми членами техниче-

ской комиссии не менее чем в трех экземплярах с приложения-

ми (фотоснимками, чертежами, копиями расчетов, ведомостей

испытаний материалов и элементов конструкций, результатов

2—1803

9

инженерно-геологических изысканий и т. п.) и направляться в

организации, которые обобщают данные аварийных случаев и

разрабатывают мероприятия по их недопущению.

В случаях аварий или повреждений конструкций типовых

зданий, а также при значительном масштабе аварии в круп-

ных зданиях или сооружениях протоколы технической комис-

сии направляются в Госстрой СССР, в республиканский Гос-

строй или министерство, в ведении которого находится объект,

и один экземпляр в местные советские органы.

Протоколы аварий небольшого масштаба конструкций в

зданиях и сооружениях, строившихся по индивидуальным про-

ектам, или в зданиях старого типа должны направляться в

республиканский Госстрой и местные советские органы.

Методика обследования случаев аварий и повреждений

строительных конструкций и анализ их причин

Методика обследования случаев обрушений и повреждений

строительных конструкций в значительной степени зависит от

характера аварии или повреждения и вида сооружения, здания

или конструкций.

Однако в большинстве случаев основой для выявления при-

чин аварии является подробный осмотр обрушившихся или

поврежденных конструкций, сопровождаемый тщательным об-

следованием их положения и состояния (обмер размеров кон-

струкции, определение фактической несущей способности обру-

шившихся или поврежденных элементов конструкций, повероч-

ные расчеты прочности и устойчивости запроектированных

конструкций).

Существенным является обеспечение неизменного положе-

ния обрушившихся или поврежденных конструкций до осмотра

их на месте технической комиссией, если по сложившимся об-

стоятельствам не требуется немедленная разборка завала, свя-

занная со спасением жизни людей или ликвидацией опасности

в зоне обрушения, хотя даже и в этом случае необходимо за-

фиксировать первоначальное положение обрушившихся конст-

рукций (хотя бы сфотографировать).

Независимо от характера аварии техническая комиссия дол-

жна установить:

а) фактические размеры обрушившихся или поврежденных

конструкций, их фактический вес и физико-механические по-

казатели материалов, из которых они выполнены.

Особенно тщательно должен проводиться осмотр положения

обрушившихся конструкций и устанавливаться характер их по-

вреждения; следует выявлять повреждения, имевшие место до

обрушения и получившиеся в результате обвала (по признакам

свежих или старых изломов, трещин, коррозии и т. п.).

В отдельных случаях внешний осмотр положения обрушив-

10

шихся конструкций должен дополняться инструментальными

измерениями и геометрическими схемами.

Кроме того, при осмотре надо установить влияние внешних

факторов на вес, влажность, температуру, а также другие свой-

ства материалов конструкции, взвешивая их, отбирая пробы

для лабораторных определений и сопоставляя с условиями ра-

боты аналогичных необрушившихся конструкций;

б) соответствие фактически выполненных конструкций про-

ектным решениям или отклонение от них.

Эта часть осмотра должна фиксироваться в строго проду-

манном журнале; ни один элемент конструкций или их опор не

должен быть пропущен или недостаточно тщательно осмотрен

со всех точек зрения, требуемых постановкой исследования при-

чин обрушения.

Особое внимание должно обращаться на количественную

оценку влияния допущенных отклонений на несущую способ-

ность конструкций. В отдельных случаях эта оценка должна

производиться при помощи лабораторных испытаний прочности

узлов элементов конструкций и т. п.;

в) порядок и качество производства работ, отступления от

указаний проекта, с оценкой влияния допущенных отступлений

на устойчивость и прочность конструкций (несвоевременное

устройство перекрытий и диафрагм жесткости, несвоевремен-

ное замоноличивание узлов, недостаточное закрепление анке-

ров, низкое качество сварки и т. п.);

г) характер и величину действовавших на конструкцию в

момент аварии фактических нагрузок, сопоставляя их с рас-

четными, принятыми при проектировании.

Чтобы уточнить температуру, силу ветра, дождя и других

внешних воздействий, должны использоваться данные метео-

рологических станций и сравнительные замеры толщины выпав-

шего снега, величины льдообразований, наносов золы и тому

подобных нагрузок на аналогичных близлежащих конструк-

циях;

д) правильность проектного решения обрушившейся или

поврежденной конструкции и достаточность ее несущей способ-

ности при действии проектных (первый вариант расчета) и фак-

тически действовавших в момент аварии нагрузок (второй ва-

риант расчета).

После получения всех данных, характеризующих фактиче-

ское качество выполнения аварийной конструкции, прочности и

других необходимых свойств материалов, из которых она была

выполнена, количественной оценки влияния допущенных дефек-

тов исполнения на ее работу и фактически действовавших в мо-

мент аварии нагрузок переходят к установлению их причин.

Для этого в зависимости от характера обрушения должен про-

изводиться поверочный расчет фактического предельного состо-

яния конструкции по несущей способности, по деформациям и

2*

11

перемещениям или по трещиностоикости с учетом влияния на

конструкции всех выявленных при обследовании факторов.

Если экспериментальная оценка количественного влияния

допущенных дефектов исполнения конструкций на их предель-

ные состояния невозможна, в расчетах учитывается их прибли-

женная оценка по имеющимся теоретическим данным или по

имеющимся аналогам.

В расчете должно учитываться также влияние на работу

конструкции дополнительных обстоятельств, если они имели

место при аварии, например просадки грунта основания, пов-

реждения опор конструкции, наличие ударов и сотрясений

и т. п.

Данные расчета фактического предельного состояния кон-

струкции сопоставляются с фактически действовавшими нагруз-

ками и на основании результатов сопоставления проверяются

гипотезы о причинах аварии или повреждения конструкции,

возникшие в процессе осмотра положения обрушившихся кон-

струкций и их разборки.

В случаях, когда первый вариант расчета запроектирован-

ной конструкции выявляет недостаточность ее несущей способ-

ности, жесткости или трещиностойкости на действие проектнык

нагрузок, которые не были превышены и в момент аварии, т. е.

когда имело место ошибочное проектное решение, техническая

комиссия должна критически проанализировать характер раз-

рушения конструкции по отдельным элементам и сделать из

этого анализа возможные выводы о способах усиления анало-

гичных конструкций, находящихся вне зоны аварии.

В случаях, когда первый вариант расчета исключает возмож-

ность обрушения или повреждения конструкций, а второй (по

фактическому исполнению) устанавливает его, техническая ко-

миссия должна подробно выявить основные виды нарушений в

процессе производства работ или в качестве выполнения кон-

струкций (особенно, если они вызваны нетехнологичностью ре-

комендованных методов производства работ) и на основе кри-

тического анализа отступлений сделать рекомендации о необхо-

димости проверки наличия аналогичных дефектов и способах

их устранения в конструкциях на других объектах.

В случаях, когда во втором варианте расчета выявлено

действие увеличенных фактических нагрузок, вызываемых усло-

виями производства работ или эксплуатации, например повы-

шением влажности термоизоляционных материалов, создаю-

щейся в процессе перевозки и монтажа конструкций, фактиче-

ских перегрузок перекрытий и покрытий в процессе возведения

или эксплуатации зданий и т. п., техническая комиссия должна

отмечать эти факты для учета их при нормировании расчетных

нагрузок.

Если оба варианта поверочных расчетов запроектированной

и фактически выполненной конструкции подтверждают доста-

12

точность ее несущей способности, жесткости и трещиностойко-

сти, при действии проектных и фактически действовавших на-

грузок, причина аварии или повреждения конструкции должна

выясняться дополнительно.

Для дополнительного выяснения причин аварии или повреж-

дения конструкции, не выявленных расчетными проверками,

рекомендуется привлекать соответствующие научно-исследова-

тельские институты или лаборатории, в которых в случае необ-

ходимости следует организовать экспериментальную проверку

работы моделированной или аналогичной натурной конструк-

ции.

В отдельных случаях, когда поступают сведения или жалобы

о повторяющихся случаях дефектной работы конструкций ти-

повых домов, Госстрой СССР создает централизованные квали-

фицированные технические комиссии, которые выезжают на ме-

ста строительства и эксплуатации таких домов, быстро собира-

ют необходимые материалы, анализируют их и дают предложе-

ния о внесении изменений (в случае необходимости) в типовые

проекты и технологию изготовления деталей и конструкций

Если в эксплуатации новых типовых зданий выявлена де-

фектная работа отдельных конструкций, повторяющаяся в ряде

случаев, например трещинообразование в местах сопряжения

стен и перекрытий, промерзание и промокание стыков наруж-

ных стен панельных зданий и тому подобное, методика сбора

материалов об этих дефектах может быть изменена в направ-

лении использования способа массовых обследований состояния

этих конструкций и статической обработки материалов обследо-

ваний. Такой способ позволяет дифференцировать причины де-

фектной работы отдельных конструкций, возникающей вследст-

вие неудачного проектного решения, низкого качества производ-

ства работ или неудовлетворительной работы материала конст-

рукции, а также проследить динамику развития повреждений

во времени или в зависимости от условий эксплуатации конст-

рукций.

При таком способе обследуется состояние конструкций в

зданиях различного возраста, находящихся в различных клима-

тических районах и условиях эксплуатации.

Чтобы сократить время, затрачиваемое на обследование,

можно составлять программу-схему с подразделениями по раз-

новидностям обследуемых конструкций, возможным их повре-

ждениям, срокам и условиям их работы, оценкам влияния по-

вреждений на эксплуатационное качество конструкций и дру-

гим показателям. Если для последующей обработки первичной

информации можно использовать счетные селекционные машины,

собираемые данные кодируются и наносятся на перфокарточки.

Для проведения массовых обследований состояния конст-

рукций в зданиях, возведенных по типовым проектам, могут

привлекаться научно-исследовательские институты, лаборато-

13

рии, научно-исследовательские секторы вузов и другие органи-

зации строительной специальности, которым высылаются пер^

фокарточки и отработанная инструкция-программа кодирова-

ния материалов обследования. В анализирующем центре

создается перфорированная картотека, которая анализируется

табуляторами по нужным направлениям, например по видам

повреждений, их причинам, по возрастам конструкций и т. п.

Эта система обработки учтенных 400 случаев повреждений

различных строительных конструкций была применена проф.

д-ром техн, наук X. Генером в немецком институте по бетону

и железобетону в 1962 г. Для информаций использовались име-

ющиеся в продаже перфокарточки, на которых была напечата-

на схема подразделений, позволяющая печатать на перфокар-

точках данные о соответствующих случаях повреждений кон-

струкций.

На карточках записывались следующие данные:

1) номер случая повреждения;

2) вид сооружения (24 вида);

3) назначение сооружения (15 видов);

4) пострадавшие детали сооружения (18 видов);

5) годы строительства (6 этапов);

6) строительные материалы (9 видов);

7) вид повреждения (9 видов);

8) причины повреждения» (31 вид);

9) мероприятия по устранению повреждений (да, нет, без

успехов);

10) ограничение годности к эксплуатации (да, нет);

11) уменьшение срока службы (да, нет).

Обработка собранной картотеки, которая еще не закончена

полностью, позволила выявить опасность некоторых поврежде-

ний. Например, было выявлено появление повреждений в швах

клееных балок, которые несколько лет были исправны. В бал-

ках через несколько лет стали появляться увеличенные прогибы.

В другом случае была выявлена прогрессирующая коррозия

арматуры в железобетонных покрытиях, имевших снизу тепло-

изоляционные плиты, которая привела к необходимости усиле-

ния таких плит.

В Советском Союзе в соответствии с решением Госстроя

СССР от 8 мая и приказом Президиума АСиА СССР № 35 от

15 мая 1962 г. ЦНИИЭП жилища, ЦНИИСК, НИИЖБ, НИИ-

ОМТП, Ленинградский, Уральский, Западно-Сибирский и Ка-

захский филиалы Академии, а также Ростовский, Свердловский

и Ташкентский зональные институты в период с 15 мая по 15

июня 1962 г. провели массовое обследование и инструменталь-

ную проверку фактического состояния стыков в крупнопанель-

ных домах, построенных по основным сериям типовых проектов

в различных городах страны.

14

При обследованиях определялись:

1) воздухо- и водопроницаемость, а также промерзаемость

стыков;

2) коррозийное состояние металлических закладных деталей

и сварных стыков соединений;

3) качество работ по заделке стыков в строящихся домах.

В целом теплофизическими обследованиями было охвачено

3768 квартир в 170 жилых домах Москвы, Череповца, Минска,

Горького, Челябинска, Новосибирска, Свердловска, Алма-Аты,

Ростова-на-Дону, Ярославля, Магнитогорска и Ташкента.

Количество обследованных домов с распределением по се-

риям типовых проектов и городам приведено в таблице.

Кроме перечисленных в таблице, обследования стыков были

проведены АСиА УССР в 48 домах Киева, Харькова, Днепро-

петровска, Львова, Чернигова, Донецка, Луганска, Днепро-

дзержинска и Кривого Рога.

При проведении обследований фиксировались: серия типо-

вого проекта, характеристика конструкции стен и стыков, время

монтажа и сдачи дома в эксплуатацию, способ уплотнения сты-

ков, наличие и характер трещин в стыках и панелях, наличие

трещин против стыков в помещениях, количество обследован-

ных стыков в пог, м, количество промокающих и промерзающих

стыков, а также возможные причины дефектов.

Инструментальные испытания стыков на воздухопроницае-

мость проводились по стандартной методике.

Заделка стыков между панелями в обследованных домах

всех серий производилась, как правило, просмоленной паклей с

заполнением швов цементным раствором.

Обследования и инструментальные испытания показали, что

с наружной стороны стыков во многих случаях есть трещины

шириной до 5 мм, количество и ширина которых возрастают с

увеличением срока эксплуатации здания. С внутренней стороны

вдоль горизонтальных и вертикальных стыков также наблюда-

ются трещины шириной до 2 мм. Наличие трещин влечет за

собой повышенную воздухо-и водопроницаемость стыков.

Наибольшая водопроницаемость отмечена в горизонталь-

ных стыках, и особенно в местах опирания балконных плит,

вследствие сложности узла и трудностей его выполнения.

Промерзание наиболее часто наблюдается в горизонталь-

ных подкарнизных и вертикальных угловых стыках вследствие

различных причин конструктивного и производственного харак-

тера.

Количество таких дефектов колеблется в широких пределах.

В частности, в домах конструкции Лагутенко количество промо-

кающих горизонтальных стыков составляет около 20%; в до-

мах серии 1605А в Москве количество промокающих стыков под

балконами составляет около 7%; в Челябинске в домах серии

1-464 количество промокающих стыков доходит до 30%.

15

Таблица 1

Количество обследованных домов различных серий в различных городах

Место проведения работы и исполнитель Проект

1-464, 1605 ю со 00 <о В. П. Лагу- тенко с несущими продольными стенами ►—t дома Главвоен- строя дома Магнито- строя дома завода „Камю*

1. ЦНИИЭП жилища: а) Москва б) Минск в) Горький г) Ярославль д) Магнитогорск .... 2. Ленфилиал — Череповец 4. Уральский филиал — Че- 4. Западно-Сибирский фи- лиал—Новосибирск . ... 5. Казахский филиал — Алма-Ата 6. Ташкентский филиал: а) Ташкент б) Самарканд 7. Ростовский институт — Ростов-на-Дону 8. Свердловский институт 9. НИИСФ — Москва . . . 9 ' 407 6 216 8 322 1 80 5 62 4 140 15 291* 3 26 7 ~264~ 4 153 11 234 1 1 1 1 1 1 1 1 II III 16 501 2 64 3 116 и 12 396 6 168 3 40 59 247

Итого * 58 1808 15 387 41 16 1501 5 180 12 396 6 168 3 40 59 247

Серия 1-464-АС.

Примечание. В знаменателе указано количество визуально обследованных квартир, в

числителе—количество домов.

176

Общее количество обследованных домов и квартир .

16

Однако в ряде домов в Минске (серия 1-464), в Москве

(Главвоенстроя), в Магнитогорске (Магнитостроя) и Свердлов-

ске (серия 1-468) отмечено значительно меньшее количество де-

фектов в стыках наружных стен (в пределах до 3%), что объ-

ясняется более высоким качеством выполнения работ.

Промерзание наиболее часто отмечается в горизонтальных

подкарнизных стыках (Челябинск, серия 1-464— 12%; Алма-

Ата, та же серия—10%; Череповец, серия 1-335—11%) и в вер-

тикальных угловых стыках (в домах конструкции Лагутенко —

около 10%; в домах серии 1605 в Москве—14%; в Челябинске,

серия 1-464— 13%).

При дополнительном обследовании одного дома конструкции

инж. Лагутенко в Москве со стыками, отремонтированными об-

мазкой тиоколовыми мастиками (а не заполнением шва), было

отмечено, что процент промокающих мест в стыках значительно

меньше, чем в обычных домах; факты промокания могут быть

объяснены плохим качеством работ и протеканием воды через

окна.

В результате теплофизических обследований и инструмен-

тальных испытаний стыков было установлено:

а) применяемая заделка стыков цементным раствором не

обеспечивает необходимой их герметизации, вследствие появле-

ния в растворе трещин от действия температуры, усадки, нерав-

номерных осадок и других факторов, что, как правило, усугуб-

ляется плохим качеством работ по заделке стыков, особенно в

зимнее время;

б) предусмотренное в проектах применение пенькового жгу-

та для уплотнения стыков, как правило, не дает положительных

результатов вследствие малой его эластичности, а также значи-

тельных отступлений от проектных размеров по ширине шва;

в) наименее удовлетворительное состояние стыков отвеча-

ет, как правило, зимнему периоду монтажа домов, расположе-

нию стыков в верхних этажах крупнопанельных домов, а также-

большему сроку их эксплуатации;

г) увеличение проницаемости стыков связано с уменьшением

толщины стеновых панелей. Однако эта закономерность в зна-

чительной степени искажается в зависимости от качества работ,

времени монтажа и срока эксплуатации дома.

Кроме теплофизических обследований ЦНИИСК, АКХ, Цен-

тральной лабораторией коррозии НИИЖБ при участии Ленин-

градского, Казахского и Западно-Сибирского филиалов Акаде-

мии, Свердловского НИИ по строительству, а также представи-

телей жилищно-эксплуатационных контор в Москве и Москов-

ской области были проведены обследования состояния сварных

стыковых соединений в заселенных и строящихся домах конст-

рукции инж. Лагутенко, домах серии 1-335; 1-515, I-605A, 1-467.

Всего было обследовано 13 эксплуатирующихся домов, в ко-

торых подвергались вскрытию и осмотру 32 узла сварных сое-

17

динений панелей наружных стен, а также 8 строящихся домов

с количеством освидетельствованных узлов соединений панелей

наружных стен от 20 до 50 на каждый дом.

Цель обследования заключалась в определении коррозийно-

го состояния закладных деталей, а также соединительных свя-

зей и сварных швов наружных стеновых панелей в процессе

эксплуатации и монтажа жилых зданий.

Оценка коррозийного состояния металла производилась ви-

зуально; определялись площадь поражения коррозией, харак-

тер ее и толщина слоя, наличие защитных покрытий, состояние

контактирующих с поверхностью металла слоев бетона или ра-

створа и их влажность.

Обследование показало, что при изготовлении крупных па-

нелей и в процессе монтажа зданий никаких мер защиты от

коррозии закладных деталей не принималось. Предусмотренные

проектами защитные обмазки на сварные соединения наносятся

редко. Далеко не всегда производится специальная заделка их

защитным слоем раствора.

Защитные обмазки (битум, цементное молоко) не оправды-

вают себя; поверхность металла под ними оказывается частич-

но или полностью пораженной коррозией вследствие того, что

обмазки наносятся на не очищенную от ржавчины поверхность,

я также ввиду отсутствия контроля за качеством, рецептурой

защитных составов и соблюдением условий их нанесения.

Заделка сварных узлов цементно-песчаным раствором при

соблюдении целого ряда условий как конструктивного, так и

технологического порядка может рассматриваться как одно из

средств защиты закладных частей от коррозии.

Анализ результатов обследований по коррозии закладных

деталей и арматуры позволяет установить следующие основные

причины коррозии:

заделка анкерных частей закладных деталей в пористый бе-

тон, который не защищает их от коррозии;

применение сварки при соединении панелей в процессе мон-

тажа, нарушающей контакт металла с бетоном;

расположение сварных узлов близко к наружной поверхно-

сти стены;

неудобное для заделки раствором расположение сварных уз-

лов;

отсутствие мер защиты закладных деталей от коррозии при

изготовлении, транспортировании и монтаже панелей;

оставленная ржавчина на поверхности сварных узлов и шлак

на сварном шве;

небрежное выполнение защитных обмазок и заделки раство-

ром.

При обследовании качества заделки стыков в строящихся

домах во многих случаях установлено нарушение технических

18

правил в отношении хранения материалов, приготовления раст-

воров и бетонов, а также производства работ.

Керамзит поступает, как правило, нефракционированный,

складируется на неутрамбованной площадке, не обеспеченной

водоотводом, и хранится не защищенным от атмосферных осад-

ков.

Крупнопористый керамзитобетон и шлакобетон для заполне-

ния стыков, как правило, приготавливается на объекте ручным

способом без надлежащего контроля.

Часть наружных вертикальных и горизонтальных швов в по-

строенных домах имеет большие отклонения от проектных раз-

меров (в пределах от 5 до 45 мм), что не обеспечивает надле-

жащей герметизации стыков пеньковым жгутом.

При установке наружных панелей в процессе их выверки

производится подклинивание; это нередко приводит к тому, что

шов остается незаполненным и лишь снаружи замазывается

раствором.

При герметизации стыков в домах серий 1-464 и 1-605 отме-

чено, что внутренняя бетонная поверхность стыка перед на-

клейкой руберойда не очищается от пыли, а руберойд перед

наклейкой на горячих мастиках не очищается от посыпки. Это

не обеспечивает надежного сцепления руберойда с бетонными

поверхностями панелей.

Заполнение вертикальных стыков легкими бетонами и раст-

ворами производится вручную без уплотнения штыкованием или

вибрированием.

Наружные швы, как правило, не зачеканиваются, а замазы-

ваются раствором, что не обеспечивает плотного заполнения

шва.

Чтобы улучшить качество строительства панельных домов,

анализ собранных материалов дает основание считать необходи-

мым:

1) применять для герметизации эластичные мастики и про-

кладки взамен цементного раствора и пенькового жгута;

2) внедрять улучшенную конструкцию замоноличенных сты-

ков, в большей степени отвечающую требованиям прочности,

герметизации и долговечности, не вызывающую необходимость

применения стальных закладных деталей и сложных сварных

соединений;

3) внедрять в практику механизмы и приспособления для

надежной заделки стыков (особенно в зимнее время) и умень-

шения трудоемкости этих работ;

4) установить действенный контроль за качеством работ по

заделке стыков с поэтажной приемкой их авторским надзором,

который должен быть обеспечен на каждой постройке крупно-

панельного дома, с проведением выборочных испытаний;

5) организовать систематическое изучение опыта эксплуа-

тации крупнопанельных зданий в целом, имея в виду нербходи-

19

мость дальнейшего совершенствования ограждающих конструк-

ций с обеспечением надежной герметизации заполнений окон-

ных и дверных проемов;

6) улучшить конструкцию угловых стыков и примыканий

балконов к стенам в целях более надежной защиты от промер-

зания;

7) разработать подробную инструкцию по заделке стыков

как в летнее, так и в зимнее время с охватом всех вопросов по

обеспечению надежной эксплуатации крупнопанельных зданий.

С этой же целью следует разработать инструкцию по ремонту

стыков в существующих крупнопанельных домах.

В целях борьбы с повторением ошибок (наиболее типичных

для массового строительства) случаи повреждений конструк-

ций, их причины и мероприятия по устранению полезно дово-

дить до сведения технической общественности через печать и

обсуждать на технических конференциях и совещаниях.

Пример регистрации и установления причин обрушения ча-

сти типового кирпичного дома серии ..., которое произошло

в гор. месяце года

Протокол № 1 от ............числа ...........месяца ............

года фиксации состава, характера и обстоятельств обрушения части дома

№ .......по ул. ..............................................в гор.........................................тех-

нической комиссией в составе.......................................

1. Объект — типовой 5-этажный жилой кирпичный дом серии.........

2. Проектная организация........................................

3 Строящая организация СУ № ... треста......................

4. Организация, осуществляющая привязку проекта Облпроект.......

Совнархоза ....................... Время начала строительства до-

ма .... месяца............................года и его окончания. Дом находится в про-

цессе строительства. Стены и перекрытия возведены зимой способом замо-

раживания на высоту всех пяти этажей.

5. Краткая характеристика несущих конструкций здания. Несущими яв-

ляются две наружные кирпичные продольные стены толщиной 64 см и одна

внутренняя толщиной 38 см. Перекрытия сборные железобетонные из пус-

тотелых плит, уложенных на продольные стены.

Фундаменты ленточные из бетонных блоков, заложенных в глинистых

грунтах.

Стены запроектированы из кирпича марки 100 на растворе марки 50 с

армированием отдельных участков внутренних стен и верхней части про-

стенков нижних этажей.

Блоки фундаментов из бетона марки 100 на растворе марки 25.

6. Краткая характеристика обрушения

В . . . . часов .... числа............месяца на . . . день оттепели

произошло обрушение стен и перекрытий всех пяти этажей средней части

дома между осями 3 и 4. При падении сохранились стены цокольной части

из бетонных блоков и низ наружных кирпичных стен 1-го этажа (ниже по-

доконников). Падение стен и перекрытий в основном произошло во внут-

ренней части здания (фотоснимки прилагаются). Наружу упала незначитель-

ная часть кирпича стен 1-го этажа. Судя по характеру расположения кон-

струкций в завале разрушение началось с простенков и внутренней стены

l-ro этажа.

Обрушение произошло через 60 ч после наступления затяжной оттепе-

ли, температура которой колебалась от 4-2 до 4-7° С, при тихой погоде (ско-

рость ветра до 2 м/сек) и небольшом дожде.

20

7 Качество выполненных конструкций

Кладка кирпичных стен выполнена удовлетворительно, за исключением

отдельных простенков, в которых толщина швов доходит до 20 мм

Кладка фундаментов из крупных блоков выполнена удовлетворительно,,

за исключением толщины швов, которая достигает 30 мм

Перекрытия подлиты на растворе, за исключением отдельных участков,

в которых имеются пустоты

8 Указания комиссии по необходимым исследованиям и разборке завала

Необходимо отобрать из завала и сохранившихся стен 1-го этажа в

пяти местах по 10 шт кирпича и по пять проб раствора из горизонтальных

швов кладки

Кирпич следует испытать в лаборатории с определением его прочности

при сжатии и изгибе, раствор в виде лепешек размером от 2X2 до 3X3 см

толщиной, равной толщине горизонтального шва, следует испытать сразу

после изъятия образцов

При разборке завала установить наличие или отсутствие армирования

кладки простенков и внутренних стен нижних этажей, а также степень за-

грузки перекрытий перегородками, засыпками снегом и т п

Завал может разбираться сразу после выполнения охранных мероприя

тий После разборки должно быть освидетельствовано состояние фунда-

ментов и грунта основания с нивепировкой отметок подошв фундаментов

в нескольких местах каждой стены, прилегающей к обрушившемуся участку

Должны быть произведены поверочные расчеты прочности и устойчиво

сти конструкций стен как по проектным, так и фактическим данным с уче-

том фактических размеров конструкций

Пр отокол № 2 от . числа . . . месяца . . . года причин ава-

рий части дома №.. по ул. . ........в гор..............

технической комиссии в составе..........................................

1 Объект — типовой 5 этажный жилой кирпичный дом серии

описание и характер обрушения которого приведены в протоколе N° 1

2 Результаты проверки прочности материалов кладки и оценки влияния

ее пониженного качества Результаты проверки состояния фундаментов

По данным лабораторных испытаний, кирпич может быть отнесен к мар-

ке 75 (ведомость испытаний кирпича прилагается) Выборка из контрольных

испытании прочности кирпича по данному городу за период последних двух

лет показывает, что кирпич марки 100 был зарегистрирован только в 20%

случаев, в 80% он относился к марке 75

Прочность раствора при сжатии в момент его оттаивания составила око-

ло 0,5 кг/см2 (при испытании его в образцах-лепешках) Приведение этой

прочности к кубиковой с коэффициентом Л=0,7 определяет прочность рас-

твора в размере 0,35 кГ/см2, т е его расчетная марка в период оттаивания

0^ =0

Такая прочность оттаявшего раствора является следствием применения

медленно твердеющего после оттаивания шлакопортландцемента марки 300

Допущенные утолщения швов кладки в отдельных проектах ориентире

вочно могут снизить прочность кладки на 5—7%

Состояние кладки фундаментов, выполненной в осенних условиях при

положительной температуре воздуха, удовлетворительное, за исключением

некоторого утолщения швов Прочность материала блоков и раствора пре-

вышает проектную на 10%, что вполне компенсирует понижение прочности

кладки, вызываемое утолщением швов

Состояние грунтов основания удовлетворительное

Арматура кладки простенков и внутренних участков стен соответствует

проектной

3 Результаты нивепировки подошвы фундаментов

Фундаменты находятся в проектном положении и не имеют неравномер-

ной просадки Разница в нивелировочных отметках подошвы фундаментов

составляет до 1 см без выявления закономерности нарастания просадок в

направлении какого либо участка

21

Разница отметок находится в пределах допусков при закладке плит фун-

даментов (ведомость нивелировки прилагается).

4. Результаты проверки величин нагрузок, действовавших в момент ава-

рий, и размеров конструкций.

В момент аварии на перекрытиях была уложена засыпка и установлены

перегородки во всех этажах в соответствии с проектом.

Фактический вес элементов перекрытий, засыпки и перекрытий оказал-

ся на 7—10% выше среднего расчетного, т. е. соответствовал расчетному с

коэффициентом перегрузки (К=1,1).

Общая величина фактически действовавшей нагрузки в момент аварии

составляла 80% от расчетной, принятой в проекте. Размеры сечений стен

и простенков на 2% больше проектных.

5. Результаты расчетной проверки несущей способности простенков и

внутренних продольных стен 1-го этажа, принятых в проекте.

Проектная несущая способность простенков и внутренней стены 1-го эта-

жа оказывается достаточной при условии возведения здания только на вы-

соту четырех этажей и при применении для его кладки кирпича марки 100

и раствора марки 50, изготовленного на портландцементе, который обеспечи-

вает расчетную марку раствора в период оттаивания =2. Поэтому в

проекте имеется указание о допустимости возведения зимой зданий на вы-

соту не более четырех этажей с вышеуказанными требованиями к кирпичу

и раствору.

6. Результаты расчетной проверки несущей способности фактически вы-

полненных простенков и внутренней продольной стены 1-го этажа с учетом

качества кладки.

Предел фактической несущей способности узкого простенка 1-го этажа

составляет 44 т при величине действующей нагрузки 45 т.

Предел фактической несущей способности 1 пог. м внутренней продоль-

ной стены 1-го этажа составляет 34 т при величине действующей нагрузки

31 т.

Таким образом, предел фактической несущей способности простенков 1-го

этажа был исчерпан в момент аварии на 98% и внутренней продольной сте-

ны—на 91%.

В торцовых стенах, которые имеют большее количество поперечных стен

и широких простенков, фактическая напряженность узких простенков ока-

зывается значительно меньшей, чем узких простенков в средних секциях, за

счет перераспределения нагрузки на соседние, более мощные простенки.

7. Причина обрушения средней части дома.

Недостаточная несущая способность простенков и средней продольной

стены 1-го эгажа в период оттаивания кладки при действии нагрузки от

веса конструкций смонтированных пяти этажей.

Допущенные отступления от требования проекта в части пониженной проч-

ности кирпича и раствора на шлакопортландцементе были вызваны отсут-

ствием на месте необходимых материалов. Возведение здания на высоту пяти

этажей в зимних условиях вызывалось установленными сроками строитель-

ства. На основании этого комиссия считает необходимым ставить вопрос о

необходимости разработки дополнительных указаний к типовому проекту жи-

лых домов серии . . . , которые позволяли бы строить пятиэтажные дома

зимой на полную высоту с применением местного кирпича марки 75 и раство-

ров на различных цементах, с выполнением дополнительных мероприятий, по-

вышающих несущую способность простенков на период оттаивания.

Подписи членов технической комиссии.

Д-р техн, наук проф. А. А ШИШКИН

ПРИЧИНЫ АВАРИЙ В ТИПОВЫХ КИРПИЧНЫХ ДОМАХ

С ПРОДОЛЬНЫМИ НЕСУЩИМИ СТЕНАМИ

И МЕРОПРИЯТИЯ по ИХ ЛИКВИДАЦИИ

В большинстве действующих серий типовых проектов пяти-

и четырехэтажных кирпичных домов принята одна конструктив-

ная схема с тремя продольными несущими стенами и с попереч-

ным расположением железобетонных плит перекрытий. Такая

схема обеспечивает возможность более свободной внутриквар-

тирной планировки и позволяет применять однотипные элементы

настилов перекрытии.

В Российской Федерации наиболее распространенной явля-'

ется серия I-447-C Гипрогора, по которой возводится ежегодно

около 80% общего количества жилых домов. В Москве строи-

тельство пятиэтажных кирпичных домов производится по серии

1-511 САКВ, в которых также принята конструктивная схема с

тремя продольными несущими стенами. В других республиках

Советского Союза широко распространено строительство кир-

пичных домов с аналогичной конструктивной схемой.

Случаи обрушения конструкций домов с продольными

несущими стенами

Наряду с успешным возведением пяти- и четырехэтажных

домов с продольными несущими стенами в 1961, 1962 и 1963 гг

во время строительства отдельных домов на территории РСФСР

были отмечены случаи обрушения стен или начала разрушения

кладки, предупрежденного срочно выполненными усилениями

поврежденных трещинами конструкций.

Так, например, Госстроем РСФСР было учтено в 1961 г. 10,

в 1962 г. — 13 и в 1963 г. — 9 случаев частичных обрушений

кирпичных стен пяти- и четырехэтажных домов серии I-447-C в

процессе строительства.

23

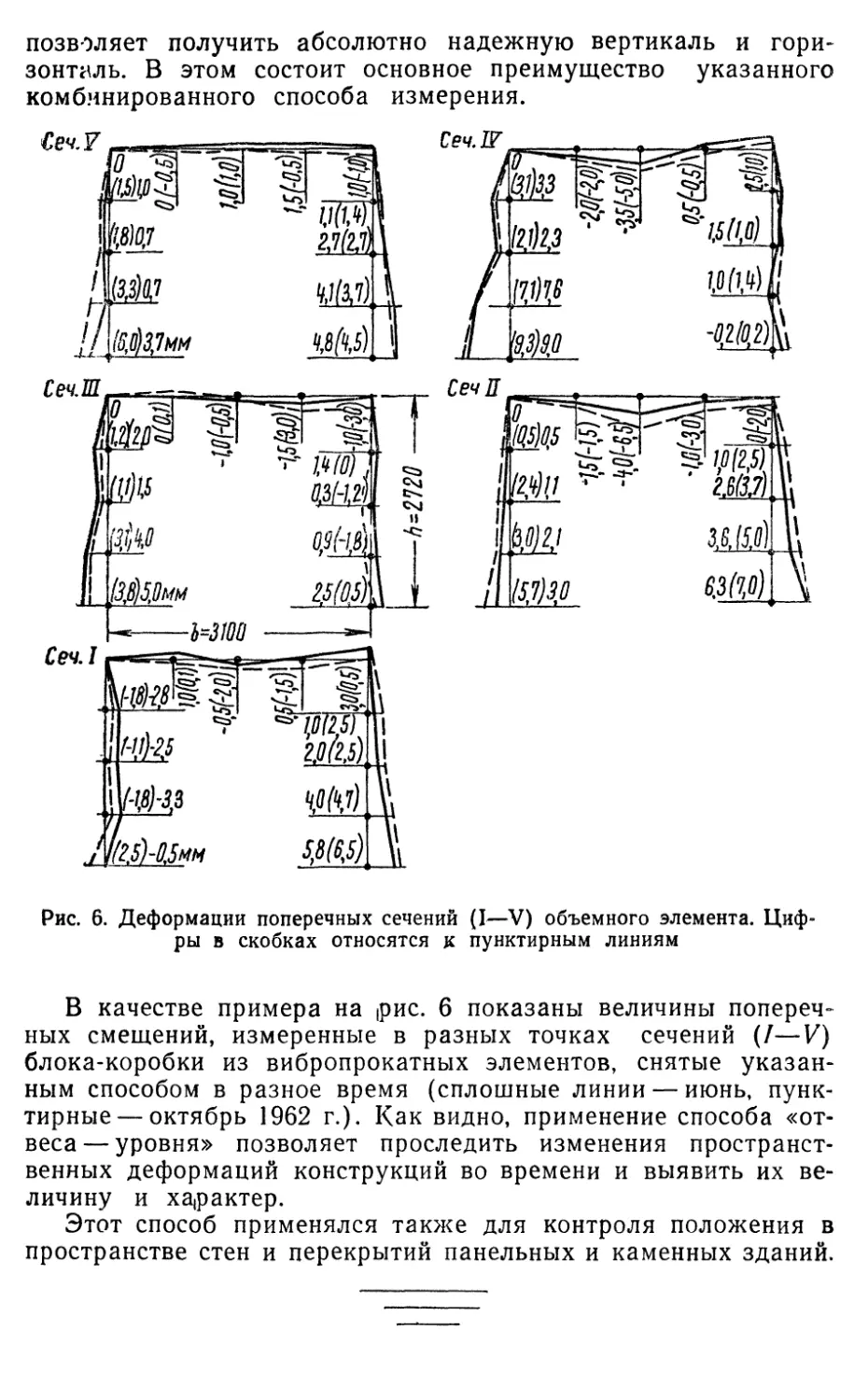

Рис. 1. Контурная карта СССР с обозначением городов, в которых в 1962 г. произошли об-

рушения стен домов серии I-447-C. В основании стрелок указаны даты обрушений

На рис. 1 указаны города, в которых ib 1962 г. произошли

обрушения или повреждения стен строившихся типовых кирпич-

ных домов серии I-447-C. На карте видно, что все случаи обру-

шений или повреждений падают на весенние месяцы (март —

май).

Для рассмотрения расположения участков стен, подвергших-

ся разрушению, на рис. 2 приведена схема плана 1-го этажа

трехсекционного дома серии I-447-C широтной ориентации с

указанием размеров простенков. В домах меридиональной ори-

ентации схема расположения несущих стен остается такой же,

но в средней продольной стене нет дверных проемов между ле-

стничными клетками, благодаря чему несущая способность

внутренней стены в этих домах оказывается несколько повы-

шенной.

На рис. 3—12 показаны общие виды обрушений строивших-

ся домов серии I-447-C, происшедших весной 1962 г. в различных

городах РСФСР. Краткие данные о характере, обстоятельствах

и причинах этих обрушений приведены в табл. 1.

На рис. 13 приведены температуры наружного воздуха за

период, предшествующий обрушению, и в день обрушения (за-

штрихованная зона) по каждому дому. Из данных рис. 13 вид-

но, что почти все случаи обрушений относятся к периоду нас-

тупления затяжных оттепелей, при которых среднесуточная мак-

симальная температура не превышала 4-5° С. Только в двух

случаях (гг. Ульяновск и Прокопьевск) максимальная средне-

суточная температура воздуха достигала 4-12° С.

Большая часть обрушений наружных стен произошла на

третий — четвертый день после наступления положительной

среднесуточной температуры, т. е. после оттаивания кладки про-

стенков на полную их толщину. Время оттаивания кладки прос-

тенков совпадает с данными приближенных теоретических вы-

числений, согласно которым время z (в ч), потребное для отта-

ивания зимней кладки при оттепелях, определяется в зависимо-

сти от глубины расположения оттаявшего слоя, отстоящего от

поверхности конструкции на расстоянии х сантиметров. Время

для оттаивания кладки длинных стен, отогревающихся с двух

сторон, равно

z=4x (1)

и кладки столбов квадратного сечения, отогревающихся с четы-

рех сторон:

z = 2,6х. (2)

Простенки домов серии I-447-C по времени их оттаивания

занимают промежуточное положение между стенами и стол-

бами квадратного сечения, и поэтому длительность их полного

оттаивания по формулам (1) и (2) при толщине стен 51 см дол-

жна составлять среднюю величину между 102 и 66 ч, а для стен

26

Таблица 1

Краткая характеристика обрушений кирпичных стен в строившихся в 1962 г. домах серии I-447-C

Наименование города, в котором произошло обрушение Дата обру- шения Наименование обрушившейся части здания Количество этажей, воз- веденных зимой Толщина на- ружных стен в см Марка Причина обрушения Дополнительные данные

кирпича раствора

Волгоград (рис. 3) 5/III Средняя часть здания между ося- ми 3 и 6 5 52+5 75 50—75 Раздавливание кладки простенков наружных стен 1-го этажа Наружные стены были облицованы силикатными плит- ками

Саратов 8/III Участок наруж- ной стены средней секции 5 52 75 50-75 То же Разрушение нача- лось с верхней ча- сти простенков под перемычками

Челябинск (рис. 4) 9-10/III Участок наруж- ных стен средней секции 5 64 75 50—75 » —

Барнаул (рис. 5) 27/П1 Участок наруж- ной стены средней секции 4 64 75 50—75 —

Владивосток (рис. 6) 2/IV Средняя часть здания между ося- ми 3 и 6 5 52 100* 50—75 » —

Владимир (рис. 7) 3/ IV Средняя часть наружной стены верхних двух эта- жей 2 52 75—100 50 Раздавливание кладки под кон- цом балок пере- мычки На чердачном пе- рекрытии стоял кран „Пионер". Железо- бетонные перемычки были заменены сталь- ными балками с малой глубиной за- делки их концов в простенки

s _______________________________________

Наименование города, в котором произошло обрушение Дата об- рушения Наименование обрушившейся части здания Количество этажей, воз- веденных зи- мой Толщина на- ружных стен в см

Чебоксары (рис. 8) 5/IV Средняя часть наружной стены между осями 3 и 4 4 52

Наро-Фоминск 5/IV В простенках на- ружных стен появи- лись трещины, пос- ле чего они были усилены деревян- ными стойками 4 52

Балашиха 6/IV То же 5 64

Иваново (рис. 9) 6/1V Участок наруж- ной стены средней секции 5 52

Рязань (рис. 10 и 11) 6-8/IV Средняя часть дома между ося- ми 3 и 4 4 64

Ульяновск 11/IV Участок наруж- ной стены средней секции 5 52 ।

Прокопьевск (рис. 12) 4/V — 4 64

Продолжение табл. 1

Марка Причина обрушения Дополнительные данные

кирпича раствора

75 50-75 Раздавливание кладки простен- ков наружных стен —

7Й 50 Обрушение было предупреждено уси- лением простенков

100 50—75 — Дом 1 серии 1-511

75 50—75 Раздавливание кладки простен- ков наружной стены —

75 50-75 То же Обрушение про- исходило дважды, сначала средней ча- сти наружной стены по оси В, а затем стены по оси А

75 50—75 » —

75 50-75 • Качество кладки было низким

Рис. 3. Обрушение

средней части пя-

тиэтажного дома

в Волгограде

Рис. 4. Обрушение участка наруж-

ной стены и перекрытий пятиэтаж-

ного дома в Челябинске

Рис. 5. Обрушение участка стены и

перекрытий четырехэтажного дома в

Барнауле

толщиной 64 см — между 134 и 89 ч, т. е. как раз составляет

3—4 суток, считая с момента наступления устойчивой положи-

тельной температуры воздуха.

Меньшая часть случаев обрушений стен после 5 апреля и в

начале мая произошла на шестой—девятый день после наступ-

ления положительной температуры (рг. Иваново, Рязань, Улья-

29

Рис. 6. Обрушение

средней части пяти-

этажного дома во

Владивостоке

Рис. 7. Обруше-

ние верха средней

части стены по оси

В и перекрытий

пятиэтажного до-

ма во Владимире

Рис. 8. Обрушение

части наружной сте-

ны и перекрытий сред-

ней секции четырех-

этажного дома в Че-

боксарах

30

новск, Прокопьевск). Недостаточность информации, получен-

ной с мест о состоянии внутренних стен надземных этажей и

стен технического подполья этих зданий, не позволяет выявить

влияние последних на обрушения. Однако на основании анали-

за данных других аналогичных аварий, имеющихся в нашем

распоряжении, можно предполагать, что снижение несущей спо-

Рис. 10. Общий вид начального об-

рушения средней части наружной

стены и перекрытий четырехэтажного

дома в Рязани

Рис. 9. Обрушение части наружной

стены и перекрытий средней секции

пятиэтажного дома в Иванове

Рис. 12. Обрушение средней части

четырехэтажного дома в г. Прокопь-

евске

Рис. 11. Общий вид последующего

обрушения средней части четырех-

этажного дома в Рязани

собности внутренних стен или стен технического подполья, на-

ступающее несколько позже вследствие замедленного процесса

оттаивания кладки внутренних конструкций, являлось в этих

случаях дополнительной причиной обрушений.

Вторрицобщей характерной причиной обрушений, кроме ава-

р ииПзЪВ л а д и мм р е, является значительная нагруженность узких

-п-ростенков наружных и внутренних стен в средней части зда-

ния, которая в период оттаивания кладки приводит к возник-

новению в ней напряжений, близких к предельным или превы-

шающим последние.

31

Челябинск

1/ваноВо

7 8 9 ЮТИ

3 V 5 BlE

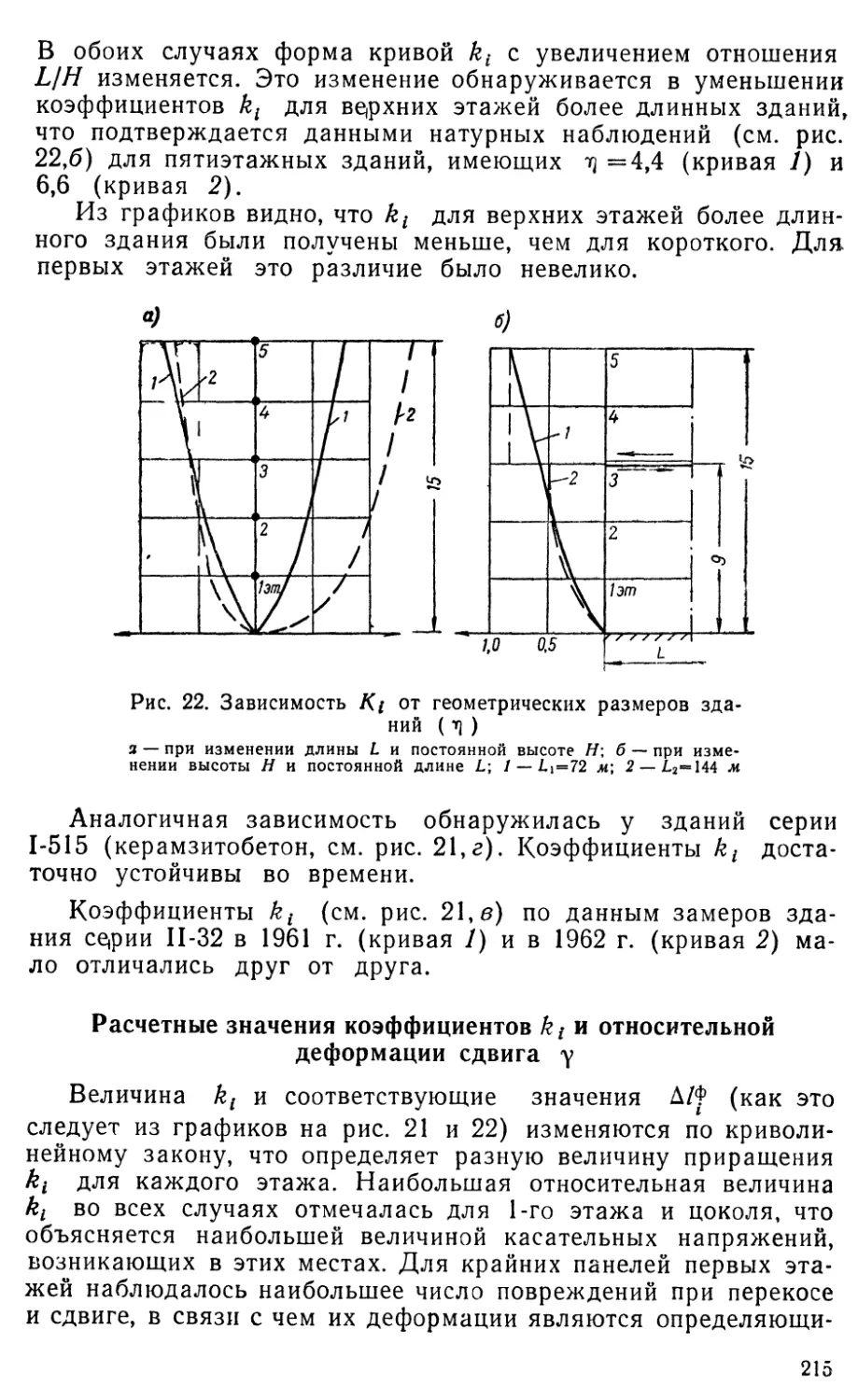

Рис. 13. Температура наружного

воздуха в периоды обрушений

стен домов по отдельным

пунктам

—-----частная температура по четырем

промерам в сутки;------среднесуточ-

ная температура

Рис. 14. Трещины в кладке ме-

нее нагруженного простенка тор-

цовой секции, свидетельствующие

о начале разрушения кладки

Характерным для -всех обрушений является то, что торцовые

части зданий, расположенные между стенами лестничных кле-

ток и торцовыми стенами (оси 1—3 и 6—8), ни в одном случае

не обрушились, и наоборот, выдержали даже дополнительные

силовые воздействия, возникавшие при обрушении средней час-

ти зданий.

В этих сохранившихся торцовых участках домов узкие прос-

тенки были таких же сечений, как и в средних обрушившихся

частях дома. Однако фактиче-

ское напряжение кладки этих

простенков, расположенных ме-

жду усиленными, примыканием

поперечных стен (см. рис. 2), бы-

ло на 20—30% ниже напряжения

кладки разрушавшихся простен-

ков в результате перераспределе-

ния нагрузки, передававшейся от

верхних этажей.

Но все же напряжение узких

простенков торцовых частей пя-

тиэтажных зданий, если они и не

были нагружены до стадии пол-

ного разрушения кладки, было

настолько велико, что в кладке в

процессе оттаивания возникали

вертикальные трещины значи-

тельных размеров, свидетельст-

вующие о начале ее разрушения

(рис. 14). Обычно при осмотре

сохранившихся стен здания обна-

руживались трещины в кладке

многих узких простенков, кото-

рые немедленно укрепляли вре-

менными деревянными стойками

на клиньях до принятия решения

об их постоянном усилении обоймами или другими конструк-

циями.

Третьей, общей для большинства описанных (случаев обру-

шений, причиной было применение для кладки стен кирпича

фактической марки 75 вместо предусмотренной типовым проек-

том марки 100 в связи с тем, что в ряде городов кирпичные за-

воды выпускают кирпич пониженной прочности и это далеко

не всегда отмечают ;в паспортах. Так, например, собранные

ЦНИИСК данные контрольных проверок фактической прочно-

сти кирпича марки 100 (по паспортам), выпускаемого заво-

дами в Калуге, Рязани, Вологде, Коврове и других городах,

показали, что эта марка подтверждалась только в 30—40%'

случаев, а в остальных его фактическая марка была 75 и ниже.

3-1803 33

Четвертой причиной аварий при кладке стен было примене-

ние растворов, изготовленных на пуццолановых и шлакопорт-

ландцементах.

Практика показывает, что портландцементы высоких марок

применяют в первую очередь для наиболее ответственных кон-

струкций, а пуццолановые и шлакопортландцементы идут на из-

готовление растворов для кладки стен.

Такая практика не противоречит инструктивным указаниям

и не может рассматриваться как исключительная в использова-

нии цементов на местах строительства. В то же время приме-

нение растворов, изготовленных на медленно твердеющих при

пониженных температурах пуццолановых и шлакопортландце-

ментах для зимней кладки несущих простенков, приводит к зна-

чительному снижению ее несущей способности в период оттаи-

вания по сравнению с такой же кладкой, возведенной на раство-

рах с применением портландцементов.

Причина заключается в том, что кирпичные стены и столбы

толщиной 38 см и более полностью оттаивают под влиянием от-

тепелей в течение некоторого (времени, обычно трех и более

суток. За этот период растворы на портландцементах, находя-

щиеся в близко расположенных к поверхностям участках клад-

ки, успевают накопить прочность в размере 10—15% от их мар-

ки. По мере приближения к средней части сечения простенков

прочность растворов постепенно падает и доходит до нулевой

в свежеоттаявшей кладке центра сечения в момент окончания ее

оттаивания. При кладке, выполненной на медленно твердеющих

растворах с применением пуццолановых и шлакопортладце-

ментов, прирост прочности раствора в кладке поверхностных

участков простенков, накапливаемый в процессе их оттаивания,

настолько невелик, что практически не приводит к ее упрочне-

нию. На рис 15 приведены диаграммы прочности раствора и

кладки в сечении оттаявших кирпичных стен, возведенных на

растворах с применением портландцемента или шлакопортланд-

цемента в момент окончания процесса из оттаивания.

Из рис. 15, иллюстрирующего прочностное состояние кирпич-

ной кладки стены из кирпича марки 100 на растворе марки 50,

можно видеть, что в момент окончания оттаивания прочность

раствора (на портландцементе) и кладки на поверхности со-

ставляет соответственно 6 и 9,5 кг!см2, а в центре 0 и 6 кг)см2.

СНиП для этого случая разрешают упрощенно учитывать при-

веденную прочность раствора по всему сечению в размере

2 кг!см2 и соответственно прочность кладки 8 кг!см2 (зоны, за-

штрихованные на графиках). Приведенная прочность растворов

на пуццолановом или шлакопортландцементе принимается рав-

ной 0 и прочность кладки 6 кг/сж2.

Действительная минимальная несущая способность элемен-

тов из зимней кладки в момент окончания ее оттаивания опре-

34

деляется довольно сложно вследствие учета ее переменной

прочности в сечении, зависящей от скорости оттаивания кладки

и скорости твердения раствора в процессе оттаивания.

Ниже приводятся приближенные формулы для определения

минимальной расчетной прочности ( в момент окончания

Рис. 15. Диаграмма прочности раствора и кладки (в кг) см2) в

сечении стены в момент окончания процесса оттаивания кладки

(прямой штриховкой показана расчетная прочность свежеот-

таявшей кладки)

слева — на растворе с портландцементом; справа — на растворе с пуццо-

лановым или шлакопортландцементом

оттаивания зимней кладки) 1 пог. м сплошных длинных стен

толщиной d

N™ = 0,254^ d + 1,8 (/ — 0,33m) ARr X

/ d 3n , 0,5md + 3n\

X------------In —----!--- (3)

\ 2m m2 3n / K

и столбов квадратного сечения с размерами сторон а

7У“ИН = 0,25X7?! а2 + 3,6 (Z — 0,33m) ARX X

Га2 . Зпа / Зпа . l.Sn2^ 0,5/па + Зл1

х hr + “г ~~ —г 1П—h— >

[ 4т т2 \ т2 т3 / Зп

(4)

где X — конструктивный коэффициент;

7?! — марка кирпича;

/, т, п — коэффициенты, зависящие от марки кирпича Ri и

прочности оттаивающего раствора /?2;

/ — температура замерзания раствора в град\

I = 0,27?! + 2,1^ Т?2; т — 0,67?! + 2,1₽^ /?2;

п = 67,27?!.

з*

35

Расчетное снижение прочности кладки на медленно тверде-

ющих цементах на 25% в период ее оттаивания усугубляется

повышенной деформативностью свежеоттаявшей кладки. Умень-

шение величны упругой характеристики а =200 для оттаиваю-

щей кладки на растворе марки 0 по сравнению с величиной а=

= 350 для кладки на растворе марки 2, дополнительно умень-

шает расчетную величину коэффициента продольного изгиба

для простенков толщиной 51 см на 100 = 7%.

Таким образом, несущая способность кирпичных простен-

ков, выполненных на растворе с применением пуццолановых

или шлакопортландцементов, в период оттаивания кладки ока-

зывается на 31% ниже несущей способности таких же простен-

ков, но возведенных на растворе с применением портландце-

мента

Анализ проектной и фактической несущей способности

стен типовых кирпичных домов

Исходя из стремления наибольшего снижения стоимости

массового жилищного строительства, в типовых проектах пяти-

и четырехэтажных кирпичных домов приняты тонкие стены, вы-

полняемые из прочного кирпича марки 100 и цементного раство-

ра марки 50 (для летних условий производства работ).

Проверка несущей способности стен в период оттаивания

кладки при оптимальных расчетных параметрах па этот период

(кирпич марки 100, раствор марки 2) показывает, что без спе-

циальных усилений такие стены могут возводиться на высоту

не более четырех этажей. Поэтому в большинстве типовых про-

ектов для зимних условий производства работ допущено при-

менение растворов для кладки стен нижних этажей только на

портландцементах и предельная высота домов ограничена че-

тырьмя этажами.

Возможность возведения этих домов зимой на растворах,

для которых применяются пуццолановый и шлакопортландце-

мент и кирпич марки 75, а также возведения их на полную вы-

соту всех пяти этажей в большинстве проектов типовых домов

не рассматривалась. Так, например, в разделе по производству

работ в зимних условиях в типовом проекте домов серии I-447-C

Г ипрогора до осени 1962 г давались следующие указания

А При кирпичной кладке на растворах из портландцемента

(марка раствора в период оттаивания — 2). По условиям проч-

ности кладки в период оттаивания допускается возведение пер-

вых четырех этажей с укладкой панелей перекрытий над ними

и установкой перегородок (без устройства засыпок перекрытий,

стяжек и полов).

Б. При кладке на растворах из шлакопортландцемента, пуц-

цоланового и других медленно твердеющих цементов (марка

36

раствора в период оттаивания—0). По условиям прочности

кладки в период оттаивания допускается возведение 2,3 и 4-го

этажей (исключая первый этаж) с укладкой панелей перекры-

тий над ними и установкой перегородок в пределах этих эта-

жей (засыпки, стяжки .и конструкции полов выполнять после

оттаивания кладки).

Кладка стен 1-го этажа допускается только на растворах из

портландцемента.

В типовом проекте пятиэтажных кирпичных домов серии

1-511 САКБ Мосгорисполкома в разделе «Необходимые меро-

приятия для производства работ в зимних условиях» указыва-

ется следующее:

а) раствор кладки должен быть приготовлен на портланд-

цементе;

б) в случае применения медленно твердеющих растворов

(на пуццолановых и шлаковых цементах) в зимнее время раз-

решается возводить кладку только четырех этажей. При этом

дополнительно требуется к моменту наступления оттепели уда-

лить всю временную и случайную нагрузки с перекрытий, т. е.

прекратить в период оттаивания стен работу по строительству

дома.

Приведенные примеры показывают, что в типовых (проектах

не дается рекомендаций по строительству пятиэтажных домов

Таблица 2

Величины расчетных сил и эксцентрицитетов, действующих в

элементах стен

Наименование элемента стены пятиэтажного дома В стадии эксплуатации В стадии возведения

нагрузка в т эксцентри цитет в см нагрузка в т эксцентри- цитет в см

Простенки в наружной степе 1-го этажа шириной 1,16 м с при- мыкающей двойной перегородкой 58,6 2,4 53,9 2,9

То же, в стене 2-го этажа . . . 46,2 3,1 43,3 3,6

Простенки в наружной стене 1-го этажа шириной 1,16 м с при- мыкающей одинарной перегород- кой 52,2 2,5 48,7 2,9

То же, в стене 2-го этажа . . . 41,2 3,1 38,6 3,6

Простенки 1-го этажа внутрен- ней продольной стены шириной 2,6 м в домах широтной ориен- тации 104,1 92,5

То же, 2-го этажа 81,7 — 76,6 —

Участок внутренней продоль- ной стены 1-го этажа длиной 1 м в домах меридиональной ориен- тации • . 30,8 28,5

То же, 2-го этажа 25,4 — 23,8 —•

37

в зимних условиях с учетом местных особенностей — отсутствие

в ряде случаев растворов на портландцементе или необходи-

мость применять кирпич марки 75.

Для того чтобы оценить, насколько величины действитель-

ного предела несущей способности стен, возведенных в различ-

ных условиях и с применением различных материалов, превы-

шают величины действующих расчетных сил в пятиэтажных

домах серии I-477-C, приводим результаты расчетов по данным

инж. В. А. Шулькина.

В табл. 2 приведены величины действующих расчетных сил

и эксцентрицитетов в элементах стен пятиэтажных домов ши

ротной и меридиональной ориентаций в стадии их эксплуата-

ции и в стадии окончания строительства дома на высоту пяти

этажей без учета полезных нагрузок, т. е. той стадии, которая

соответствует возможному периоду оттаивания зимней кладки.

В табл. 3 приведены величины пределов несущей способно-

сти (в стадии разрушения) этих конструкций в указанных двух

стадиях их работы и при нескольких вариантах выполнения

кладки стен из кирпича различных марок и раствора на разных

цементах

Таблица 3

Расчетные величины пределов несущей способности в т в стадии разрушения

элементов стен при выполнении их из разных материалов

Наименование'1 элемента стены пятиэтажного дома В стадии эксплуатации при выполнении эле- ментов летней кладки из В стадии оттаивания при выполнении элементов зимней кладки из

кирпича марки 10с, раствора мар- ки 50 кирпича марки 75, раствора мар- ки 50 кирпича марки 75, раствора мар- ки 2о кирпича марки 100, раствора мар- ки 2 (на портланд- цементе) кирпича марки 100, раствора мар- ки 0 (на пуццо- лановом или шла- копортландцемен- те) кирпича марки 75, раствора марки 0 (на пуццолановом или шлакопорт- ландцементе)

Простенки 1-го этажа наружных стен толщиной 0,51 м и шириной 1,1b м (с учетом четвертей) . .

140 121 102,5 68 47,5 39,6

То же, 2-го этажа . . . Простенки 1-го этажа 136 118 100 66,3 45,5 38,7

внутренней стены тол- щиной 0,38 м и шириной 2,6 м в домах широтной

ориентации 279 241 204 132,8 89 74,1

Участок 1-го этажа

внутренней стены толщи- ной 0,38 м и длиной 1 м в домах меридиональной ориентации 107 93 78,5 51 34,2 28,5

ЗВ

Таблица 4

Относительная несущая способность элементов стен в % (в числителе)

Наименование элемента стены пятиэтажного дома В стадии эксплуатации при выполнении элементов летней кладки из В стадии оттаивания при выполнении элементов зимней кладки из

кирпича мар- ки ICO, ра- створа мар- ки об кирпича мар- ки 100, ра- створа мар- ки 2 кирпича мар- ки 100, ра- створа мар- ки 0 кирпича мар- ки 75, раство- ра марки 0

рпича мар 75, раствс марки 50 рпича мар 75, раств< марки 25

S S cd К S Я а а о, а и Он

Простенки в наружной стене 1-го этажа шири- ной 1,16 см с примыкаю- щей двойной перегород- кой То же 2-го этажа . . . 239 207 175 126 88,2 73,5

41,8 295 48,5 256 57,3 216 79,2 153 113 107,2 136 89,5

Простенки в наружной стене 1-го этажа шири- ной 1,16 м с примыкаю- щей одинарной перего- родкой То же, 2-го этажа . . . Простенки 1-го этажа внутренней продольной стены шириной 2,6 м в домах 2-го этажа широт- ной ориентации То же, простенки 2-го этажа Участок внутренней продольной стены 1-го этажа длиной 1 м в до- мах меридиональной ори- ентации То же, 2-го этажа . . . 33,9 268 39,2 232 46,2 196,5 65,4 139 93,4 97,5 111,8 81,5

37,5 331 43,1 287 50,9 243 71,5 172 102,5 120,2 123 100,1

30,2 268 34,9 232 41,2 196 58 143,5 83 96,3 99,9 80,2