Текст

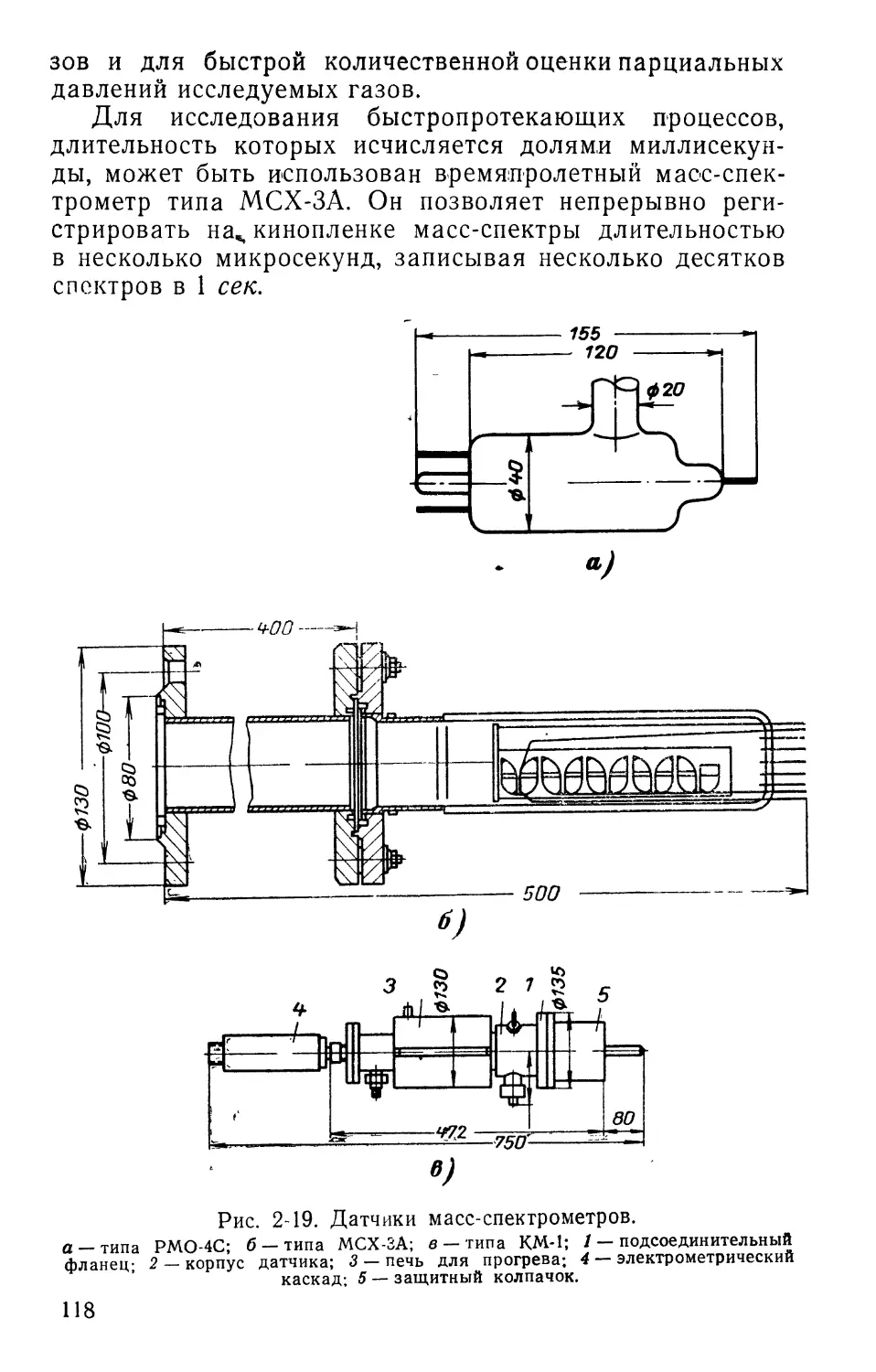

1 • *

Б ад АНИЛИН

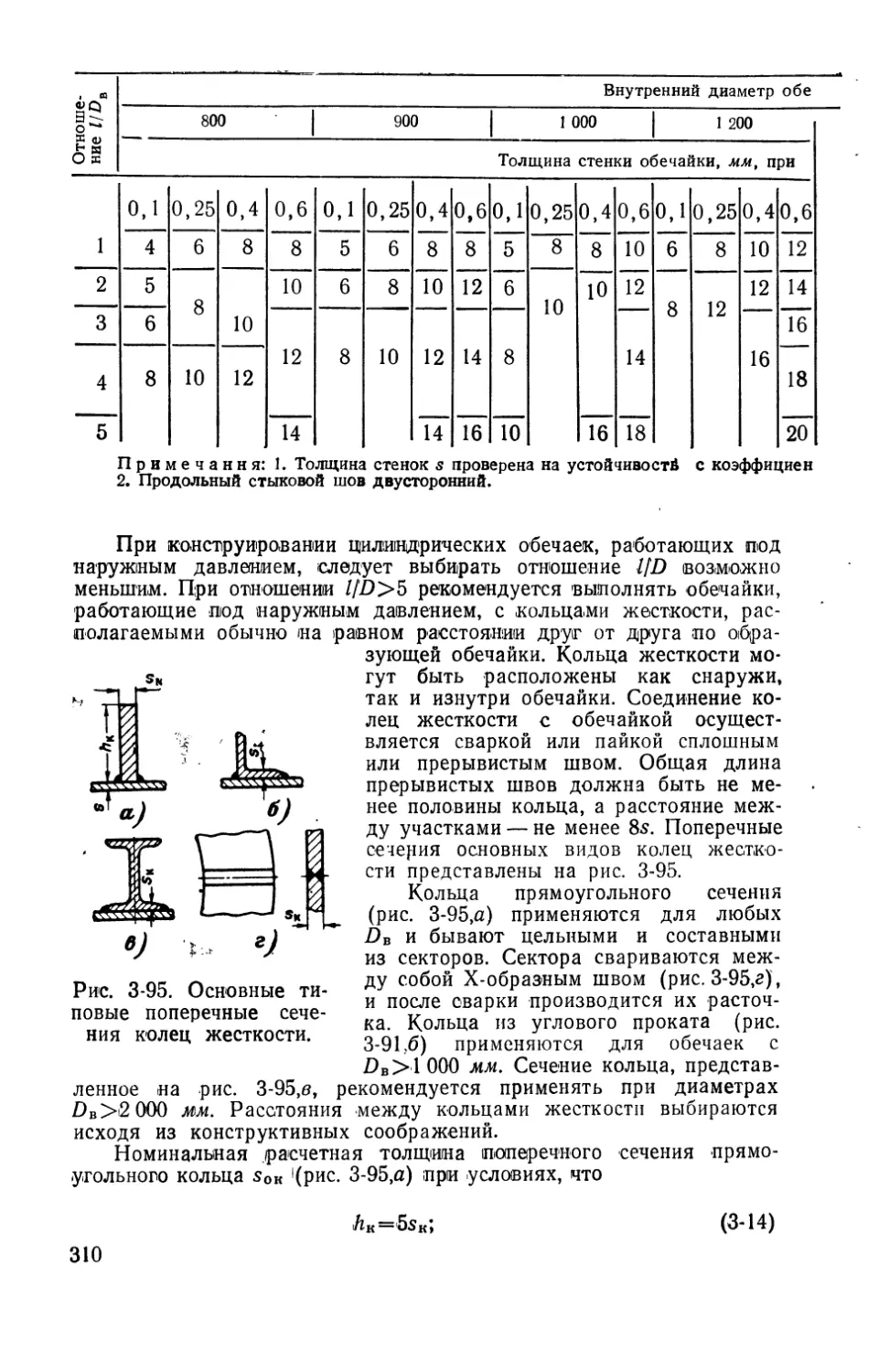

В.Е.МИНАПЧЕа

основы

КОНСТРУИРОВАНИЯ

ВАКУУМНЫХ СИСТЕМ

Б. С. ДАНИЛИН, В. Е. МИНАЙЧЕВ

ОСНОВЫ

КОНСТРУИРОВАНИЯ

ВАКУУМНЫХ СИСТЕМ

Под общей редакцией проф. Р. А. Ни лен дер а

«ЭНЕРГИЯ»

МОСКВА 1971

Д 17

Д6П2.15

УДК 621.521

Данилин Б. С. и Минайчев В. Е.

Д 17 Основы конструирования вакуумных систем. Под

общ. рсд. Р. А. Ниландера. М., «Энергия», 1971.

392 с. с илл.

Книга представляет собой практическое руководство по конструи-

рованию вакуумных систем. В ней изложены общие принципы кон-

струирования вакуумной аппаратуры и описаны свойства материалов,

используемых при ее изготовлении. Приведены примеры конструктив-

ного выполнения различной вакуумной аппаратуры отечественного

и зарубежного производства. Описаны сборка, отладка и правила экс-

плуатации основных видов вакуумно-технического оборудования.

Книга рассчитана на лиц, занимающихся конструированием, мон-

тажом и эксплуатацией вакуумной аппаратуры. Она будет также по-

лезна студентам ряда специальносюй вузов.

3-3-12

427-70

6П2.15

Борис Степанович Данилин

и Виктор Егорович Минайчев

Основы конструирования вакуумных систем

Редакторы Ю. Н. Королев и Т. В. Жукова

Технический редактор //. В. Сергеев

Переплет художника В. И. Карпова

Корректор В. С. Антипова

Сдано в набор 29/VI 1970 г. По {.писано к печати 25/XTI 1970 г. Т-18742

Формат 84Х1081/з2 Бумага типографская № 2

Усл. печ. л. 20,58 Уч.-изд. л. 20,86

Тираж 10 000 экз. Цена 1 р. 27 к. Зак. 1292

Издательство „Энергия". Москва; М-114, Шлюзовая паб., 10.

Московская типография № 10 Главполиграфпрома

Комитета по печати при Совете Министров СССР.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

Послевоенные годы характеризуются чрезвычайно

интенсивным (внедрением вакуумной техники в самые

различные отрасли промышленного производства и экс-

периментальных исследований. В связи с этим все более

широкий круг конструкторов-машиностроителей привле-

кается к проектированию различного вакуумно-техниче-

ского оборудования, которое по своему характеру яв-

ляется достаточно сложным и специфичным. Вместе

с тем справочные материалы, типовые конструктивные

решения и практические рекомендации по проектирова-

нию и эксплуатации вакуумного оборудования разроз-

нены по многочисленным литературным источникам. Эти

обстоятельства предопределили необходимость написа-

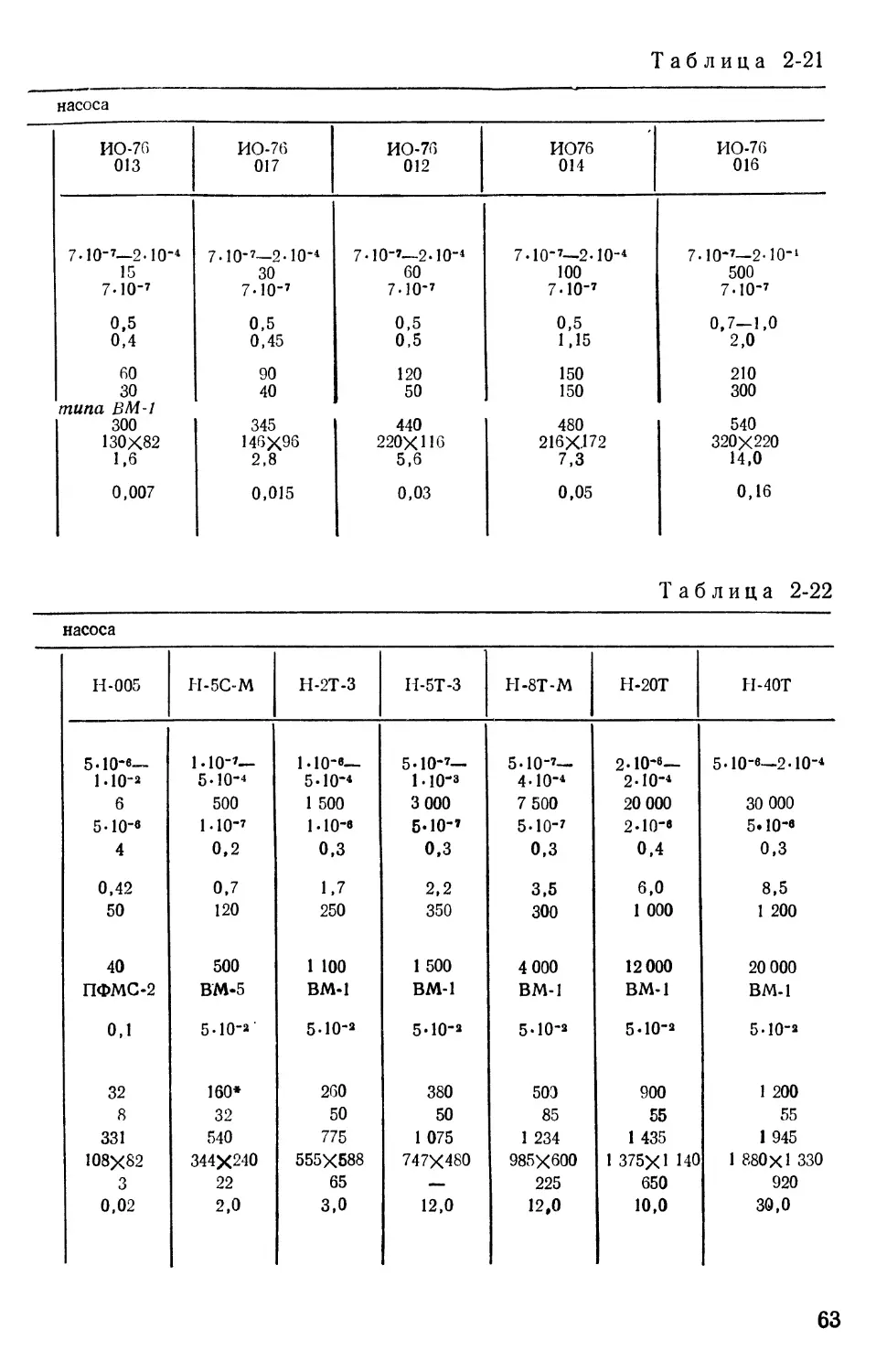

ния книги, обобщающей отечественный и зарубежный

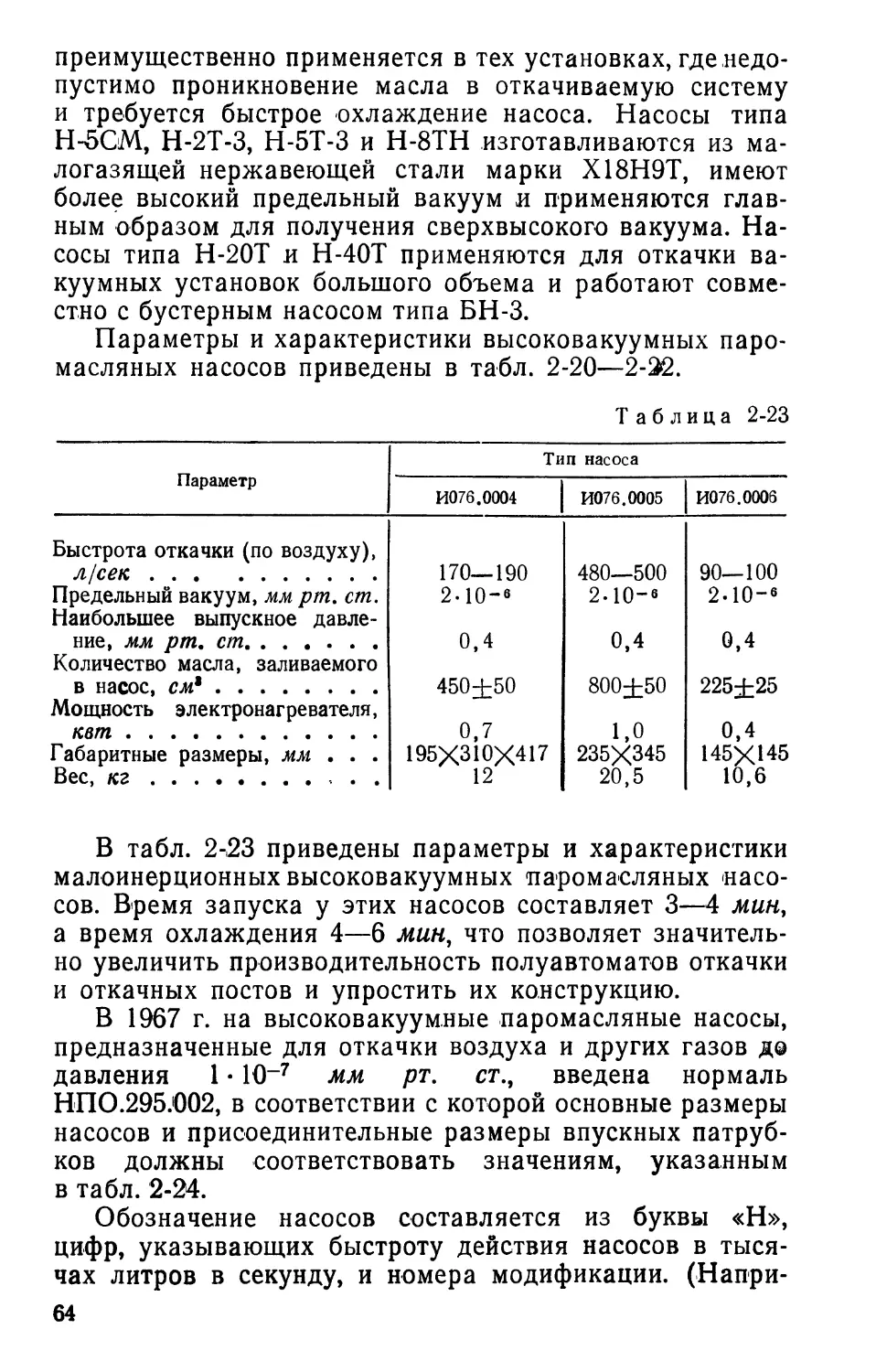

опыт в области проектирования, конструирования и экс-

плуатации вакуумно-технического оборудования и созда-

ния практического руководства по конструированию ва-

куумных систем.

В книге собран большой фактический материал спра-

вочного характера, а также приведены некоторые ГОСТ

и ТУ, наиболее часто применяемые в вакуумной технике.

(Справочные материалы общетсхнического характера не

приводятся.) Кроме того, авторы стремились привести

как можно больше схем и чертежей, не прибегая к их

подробному описанию.

Поскольку в настоящее время идет интенсивный про-

цесс становления вакуумной техники как инженерной

дисциплины, то с каждым годом появляется все большее

число серийно выпускаемых и вновь разрабатываемых

конструкционных элементов вакуумных систем. Поэтому

при использовании приведенных в книге справочных ма-

териалов (по насосам, агрегатам, вентилям, затворам,

ловушкам-, вакуумметрам и др.) следует одновременно

3

выяснить вопрос о наличии в серийном производстве вы-

бранного изделия или конструкционного узла.

Авторы полагают, что книга будет хорошим пособием

конструктору-вакуумщику в его повседневной работе.

Книга может быть полезна также студентам ряда спе-

циальностей вузов при работе над курсовыми и диплом-

ными проектами по вакуумной технике.

Авторы благодарят акад. С. А. Векшинского за про-

смотр рукописи и сделанные им замечания, а также

проф. Р. А. Нилендера за большой труд по редактиро-

ванию рукописи.

Б. Данилин

В. Минайчев

ГЛАВА ПЕРВАЯ

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

ДЛЯ ВАКУУМНЫХ СИСТЕМ

1-1. ОСНОВНЫЕ ТРЕБОВАНИЯ К ВАКУУМНЫМ

КОНСТРУКЦИОННЫМ МАТЕРИАЛАМ

Для получения в откачиваемом объеме заданного

предельного вакуума при минимальном времени откачки

к материалам, используемым для изготовления вакуум-

ной аппаратуры, предъявляется ряд специфических тре-

бований:

минимальная пористость;

минимальное газоотделен нс;

высокая коррозийная стойкость;

инертность по отношению к маслам и промывочным

средствам (в качестве которых чаще всего используются

различного рода органические растворители);

хорошая обрабатываемость и возможность получения

чистой и гладкой поверхности.

Испотьзусмый материал для изготовления вакуумной

аппаратуры при рабочей температуре должен иметь ми-

нимальную упругость собственных паров и легко отда-

вать ранее поглощенные им газы и пары в процессе

обезгаживання вакуумной установки.

Существует значительное число физических процес-

сов, обусловливающих поглощение газов материалами

(физическая адсорбция, хемосорбция, растворение газов

в объеме материала и др.), которые теснейшим образом

взаимосвязаны и в большинстве случаев трудно разде-

лился Характерно, что количество сорбированных газов

сущее ibciiiio зависит о г способа предварительной обра-

ботки материала: чем лучше поверхность материала очи-

5

щепа от загрязнений, тем меньше газов адсорбируется

на ней при хранении.

Изменение сорбционной емкости поверхности мате-

риала в значительной мере объясняется изменением ее

состояния при различных технологических обработках и,

главным образом, образованием пленок окислов различ-

ной толщины. Так, например, после 10 мин пребывания

на воздухе пластинки из стали на ее предварительно

очищенной поверхности образуется окисная пленка тол-

щиной около 20 А, в порах которой адсорбируются пары

воды и трутне компоненты. При более длительном хра-

нении образуются более толстые пленки окислов, обна-

ружить которые визуально очень трудно, поскольку

окисные пленки толщиной до нескольких сот ангстрем

невидимы на глаз.

Кажущаяся (геометрическая) поверхность материала

существенным образом отличается от его истинной (мик-

роскопической) поверхности. Например, для окисленно-

го алюминия истинная поверхность, участвующая в фи-

зической адсорбции, может превышать геометрическую

почти в 1 000 раз.

Адсорбированные молекулы газа обычно слабо удер-

живаются на поверхности и могут быть сравнительно

легко \ далены при облучении ее лучистой энергией ин-

фракрасного, видимого или ультрафиолетового диапа-

зона. Такого рода облучение может применяться для

обезгаживаппя установок в юм случае, когда их про-

грев ио целому ряду причин недопустим.

Значительно труднее удалить хемосорбированные га-

зы, поскольку при хемосорбции молекулы газа диссоци-

ируют на атомы, которые благодаря своим меньшим

размерам и иному электронному состоянию образуют

е адсорбентом более прочные связи. Дальнейшим разви-

тием процесса хемосорбции является проникновение га-

зов в решетку металлов. Следовательно, в металлах мо-

гут пастворяться лишь те газы, которые способны хемо-

сорбироваться их поверхностями. Растворимость газов

в /галлах п сплавах зависит от структуры их кристал-

лической решетки, наличия примесей, размеров и ва-

лентности атомов газа и т. д.

Хемосорбция кислорода из воздуха обычно обуслов-

ливает процесс поверхностного окисления металла. Вна-

ча в образуется окисная пленка толщиной всего в не-

сколько ангстремов, играющая роль своеобразного ката-

п

лизатора при последующем процессе окисления метал-

ла. Несмотря на то что толщина окисных пленок мала,

вследствие своей пористости они способны аккумулиро-

вать большое количество влаги, для удаления которой

необходим нагрев деталей до

450—500° С. С этой точки зре-

ния возможность использова-

ния пористых материалов в ва-

куумной технике полностью ис-

ключается, так как помимо

значительной газопроницаемо-

сти они длительное время га-

зят, выделяя из капилляров и

пор ранее поглощенные газы и

жидкости. Промыть достаточ-

но чисто поверхность материа-

ла, имеющего пористую струк-

туру, также не удается, по-

скольку загрязнения вместе

с органическими растворителя-

ми попадают во все поры и

трещины и удалить их оттуда

очень трудно. Поэтому, предпо-

чтение следует отдавать мате-

риалам с плотной структурой

и прежде всего тем, которые

легко обрабатывать и полиро-

вать, что в значительной мере

облегчает промывку деталей

органическими растворителями

для удаления с их поверхно-

стей перед их сборкой жиров

и других загрязнений. Кроме

того, чем более шероховатость

поверхности, тем больше ее

действительная площадь, а

следовательно, и способность

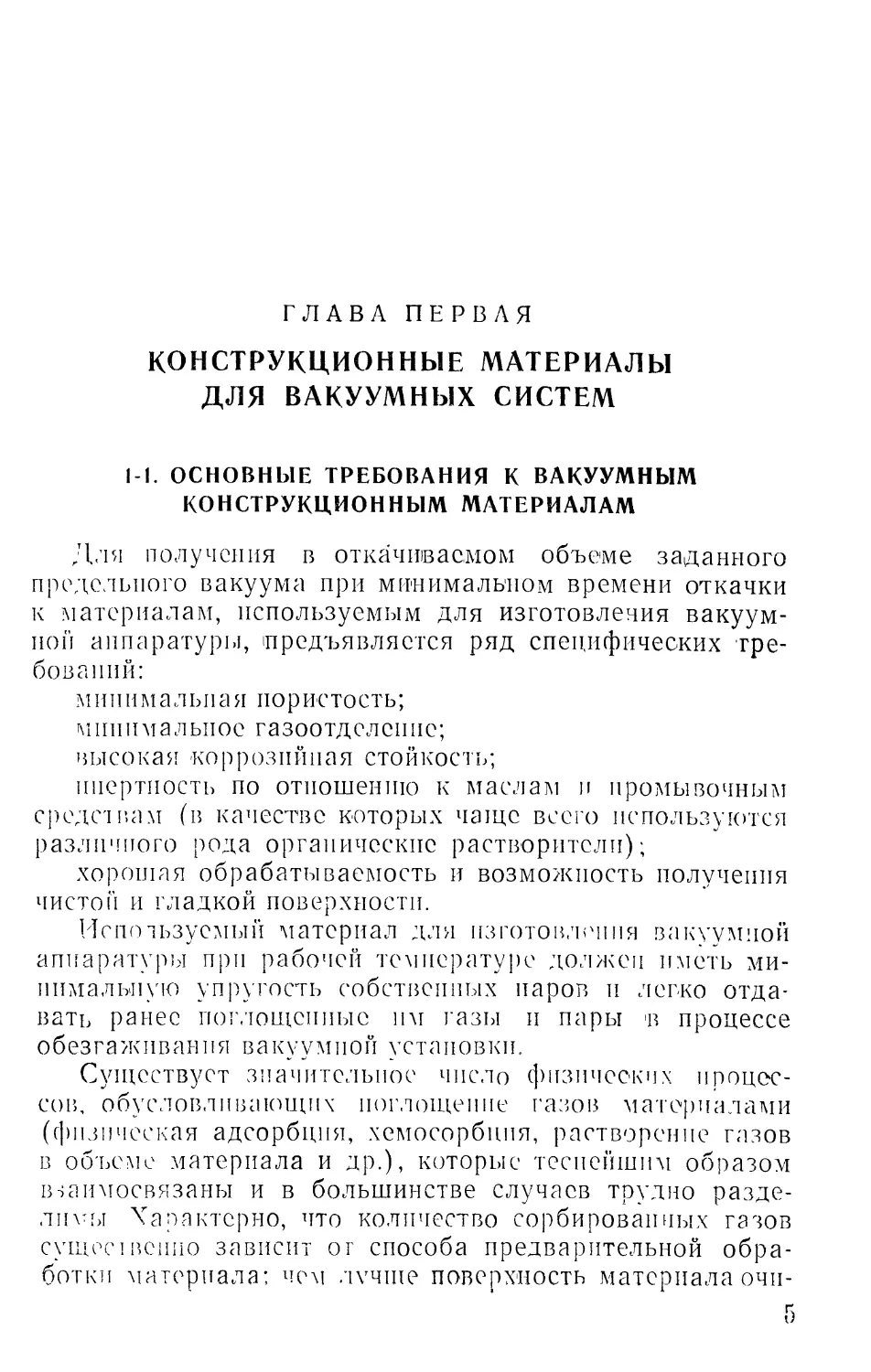

Рис. 1-1. Количество газов,

выделяющихся на меди

марки МБ после различных

технологических обработок

и вакуумной плавки в зави-

симости от температуры

нагрева.

/ — обезжиривание; 2 — механи-

ческая обработка и травление;

3 — отжиг в водороде при

800° С в течение 1 4 — отжиг

в вакууме (10-4—10~5 мм рт. ст.)

при 800° С в течение 1 ч; 5 —

вакуумная плавка при давле-

нии 5 мм рт. ст.-, 6 — вакуумная

плавка при давлении

5 • 10-5 мм рт. ст.

адсорбировать газы и пары. Для снижения начальной

сорбции целесообразно использовать в первую очередь

малокоррозирующие и легко обезгаживаемые метал-

лы, такие как нержавеющая сталь, медь, никель, алю-

миний.

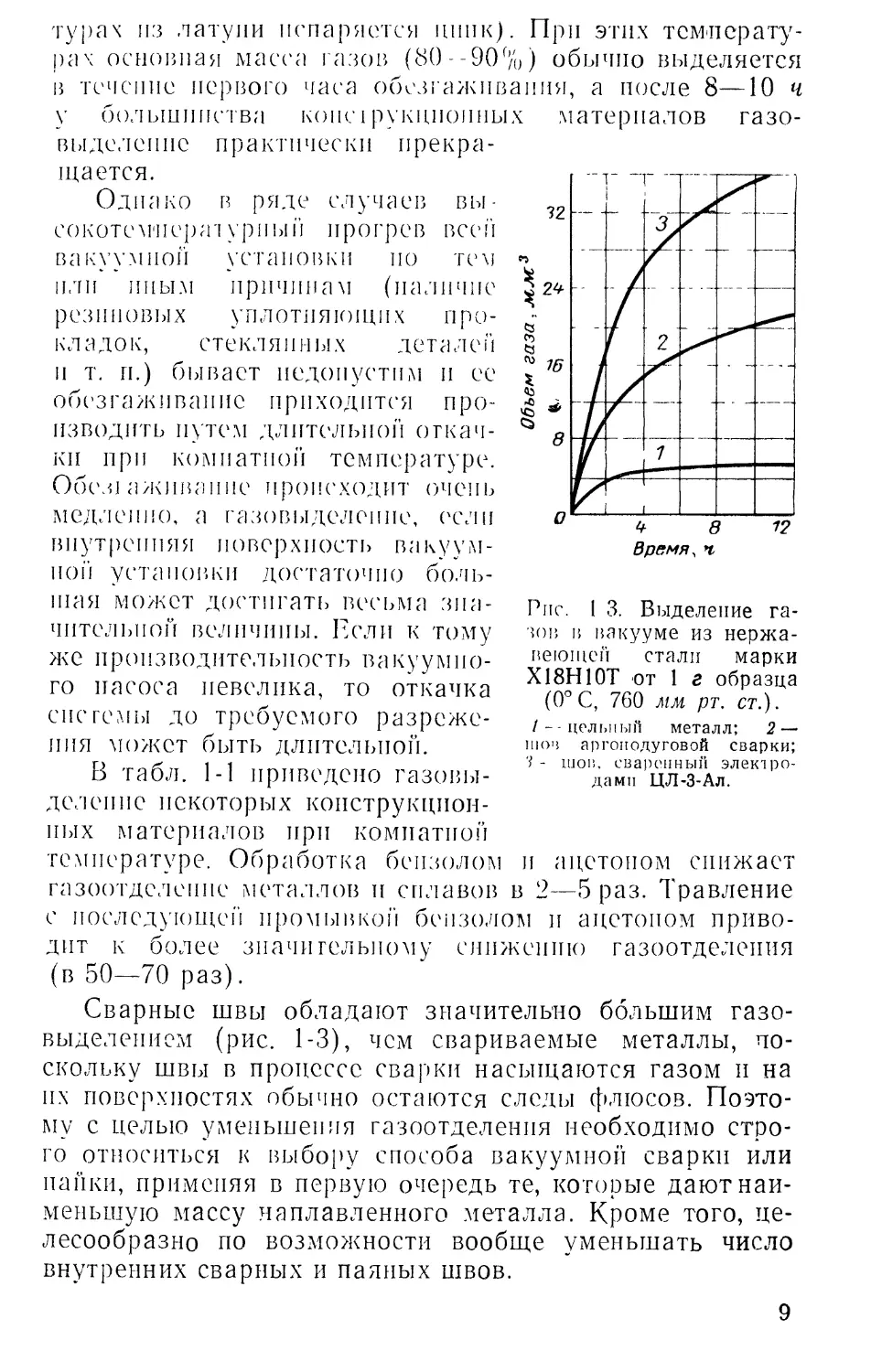

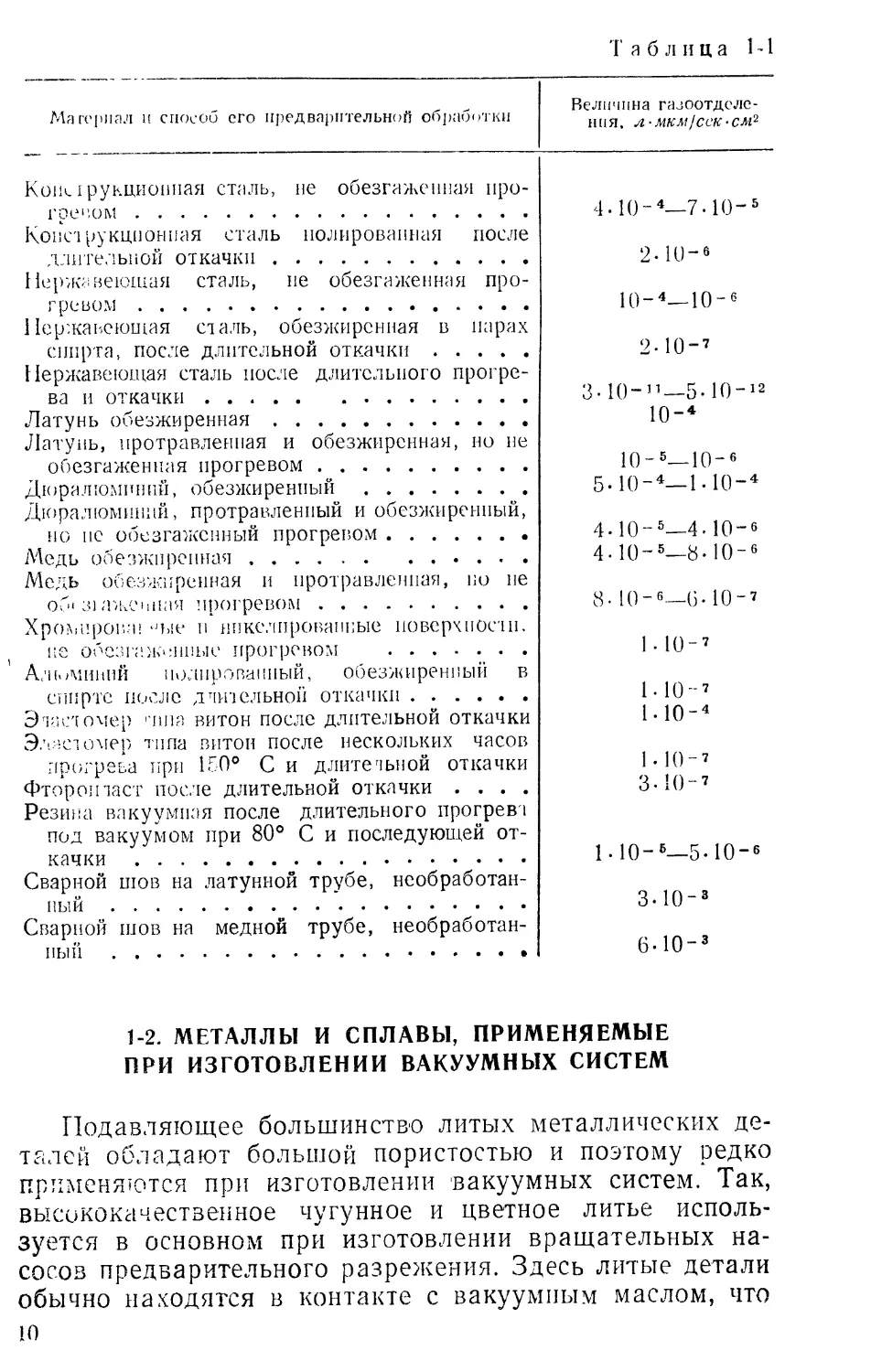

На величину газовыделеиия большое влияние оказы-

вает технологическая обработка металла и сплава

7

(рис. 1-1 и 1-2). Данные о газовыделении конструкцион-

ных материалов, полученные различными исследования-

ми, по вполне попятным причинам (различные методики

эксперимента, качество исходных материалов, способы

их очистки п т. п.) не будут однозначными. Тем нс ме-

нее на основании этих данных можно сделать некоюрые

-- выводы о способах снижения газо-

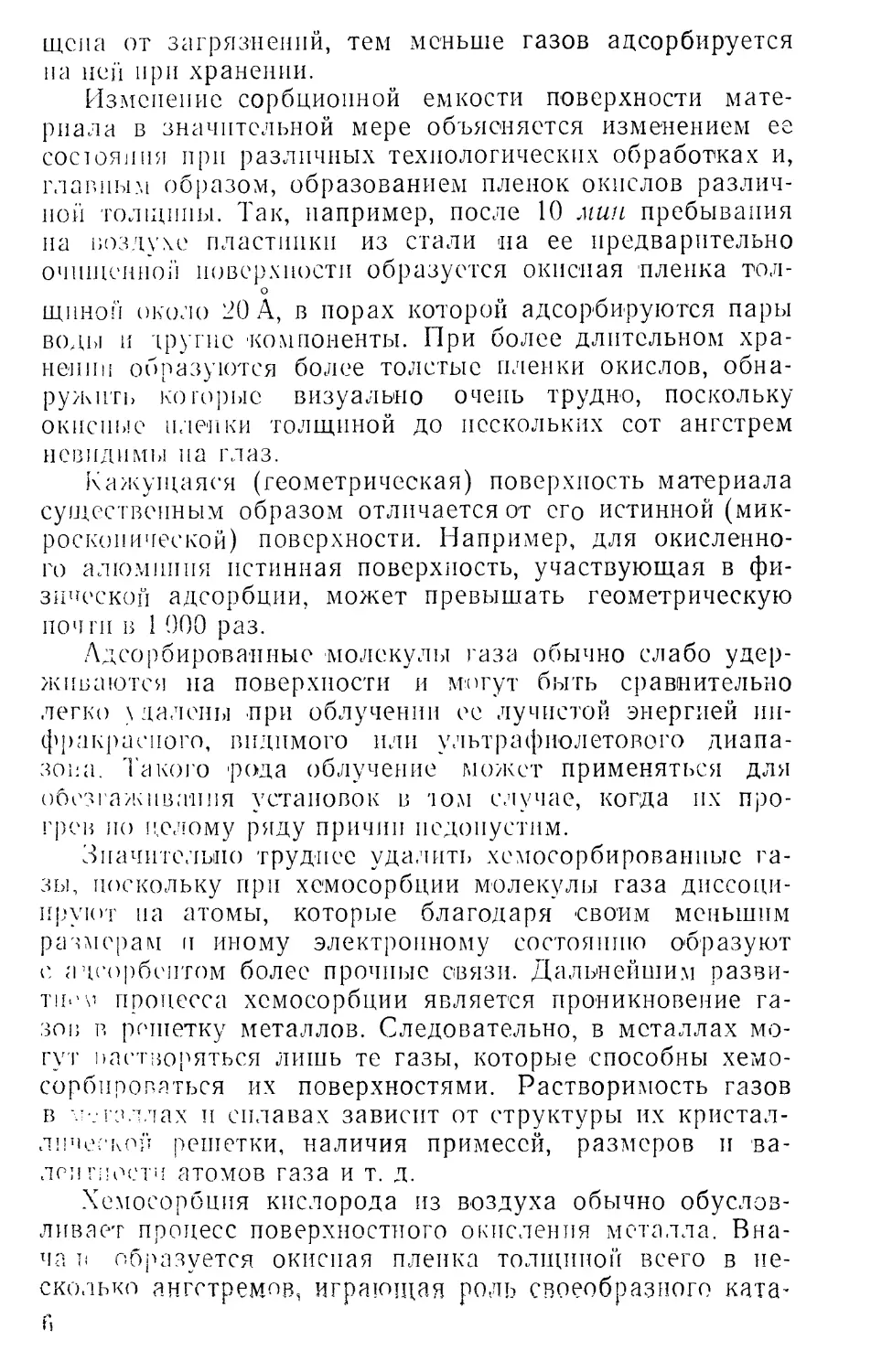

Рис. 1-2. Количество

газов, выделяющихся

из нержавеющей ста-

ли марки Х18Н10Т

после различных об-

работок и вакуумной

плавки в зависимости

от температуры на-

грева.

/ — обезжиривание; 2 —

отжиг в вакууме при

1 0000 С в течение 1 ч\

3 — отжиг в водороде

при 900° С в течение 1 ч;

4 — вакуумная плавка.

материалы (или

быть легко и

выделения. Так, например, плавка

в высоком вакууме резко снижает

последующее газовыделение (оди-

нарная вакуумная плавка снижает

газовыделение меди в 20 раз, нер-

жавеющей стали в 5 раз, железа

армко в 15 раз; двойная вакуумная

плавка снижает газовыделение же-

леза армко в 300 раз). При исполь-

зовании металлов и сплавов неваку-

умной плавки заметное снижение

газовыделспия наблюдается в том

случае, если механическим путем

снять верхний, наиболее окислен-

ный слой, а затем протравить и

промыть поверхность металла или

сплава.

Значительно уменьшить газовы-

деление можно также предваритель-

ным обезгаживаиисм материала в

вакууме при максимально допусти-

мой для данного металла или спла-

•ва температуре (с учетом сохране-

ния формы деталей). После медлен-

ного охлаждения материалов в ва-

кууме при дальнейшем соприкосно-

вении с атмосферным воздухом по-

глощение газов этими материалами

протекает менее интенсивно. Пред-

варительно отожженные в вакууме

готовые детали) повторно могут

быстро обезгажены. Практически

рекомендуется производить обезгаживапие нержавею-

щей стали при температуре 1 000° С, никеля при 600--

650° С, меди при 500, дюралюминия при 400° С, туго-

плавких стекол при 400°С, легкоплавких стекол при

300° С, латуни при 150° С (при более высоких темпсра-

8 '

турах из латуни испаряется цинк). При этих температу-

рах основная масса газов (80--90%) обычно выделяется

в течение первого часа обезгажнвания, а после 8—10 ч

у большинства копе i рукцпонных материалов газо-

выделенне практически прекра-

щается.

Однако в ряде случаев вы-

сокотсм'псра'1 урнын прогрев воен

вакуумной установки по тем

и.ти иным причинам (наличие

резиновых уплотняющих про-

к л а д о к, с т е к л я и и ы х дета л е й

н т. и.) бывает недопустим и ее

обезгажнванне приходится про-

изводить путем длительной откач-

ки при комнатной температуре.

Обоз! аживаиие происходит очень

медленно, а газовыделепне, если

внутренняя поверхность вакуум-

ной уста ное.ки достаточно боль-

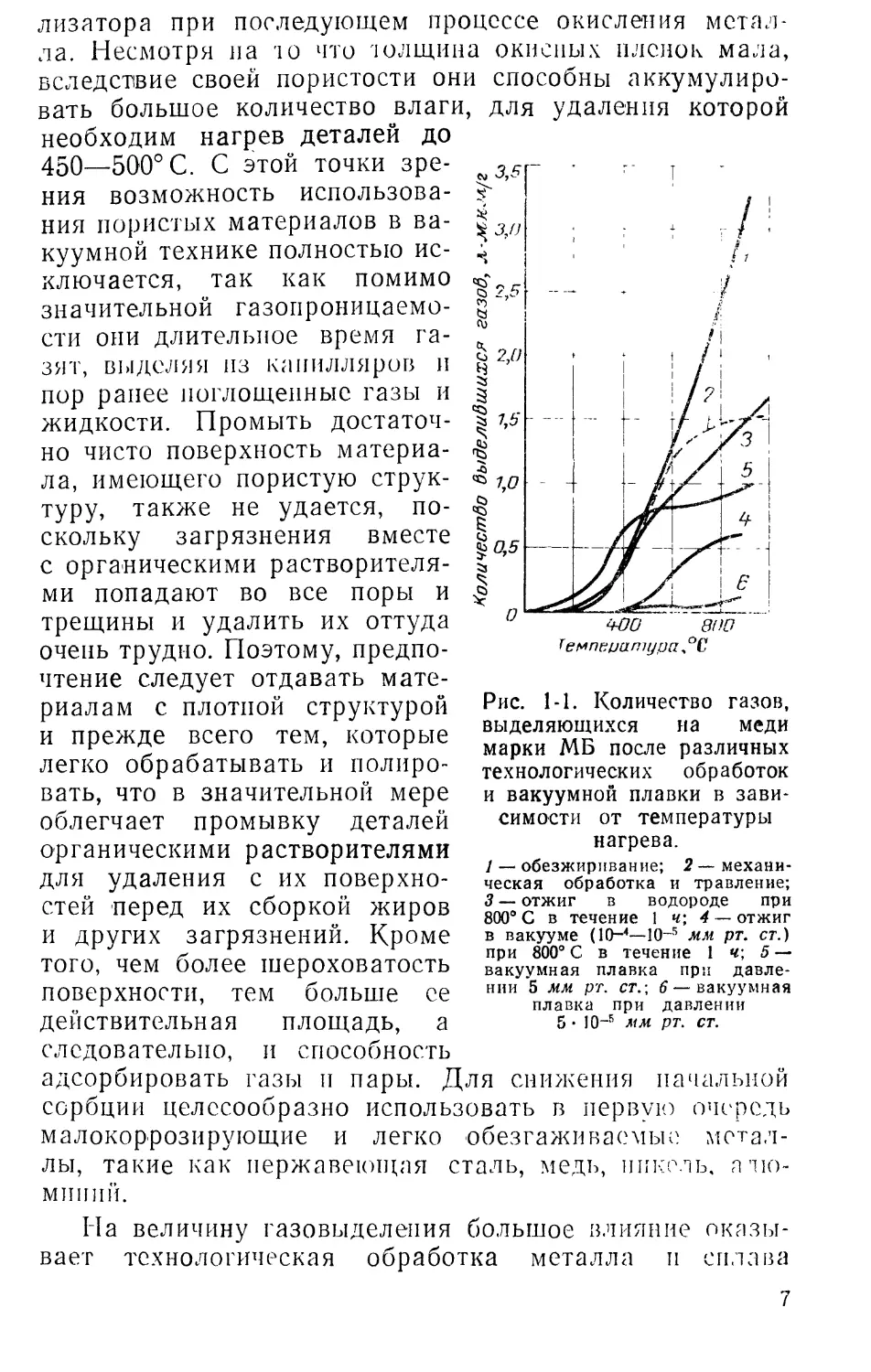

Рпс. I 3. Выделение га-

зов в вакууме из нержа-

веющей стали марки

Х18Н10Т от 1 г образца

(0°С, 760 мм рт. ст.).

/--цельный металл; 2 —

шов аргонодуговой сварки;

7 - шов, сваренный электро-

дами ЦЛ-З-Ал.

шая может достигать весьма зна-

чительной величины. Если к тому

же производительность вакуумно-

го насоса невелика, то откачка

спсгемы до требуемого разреже-

ния может быть длительной.

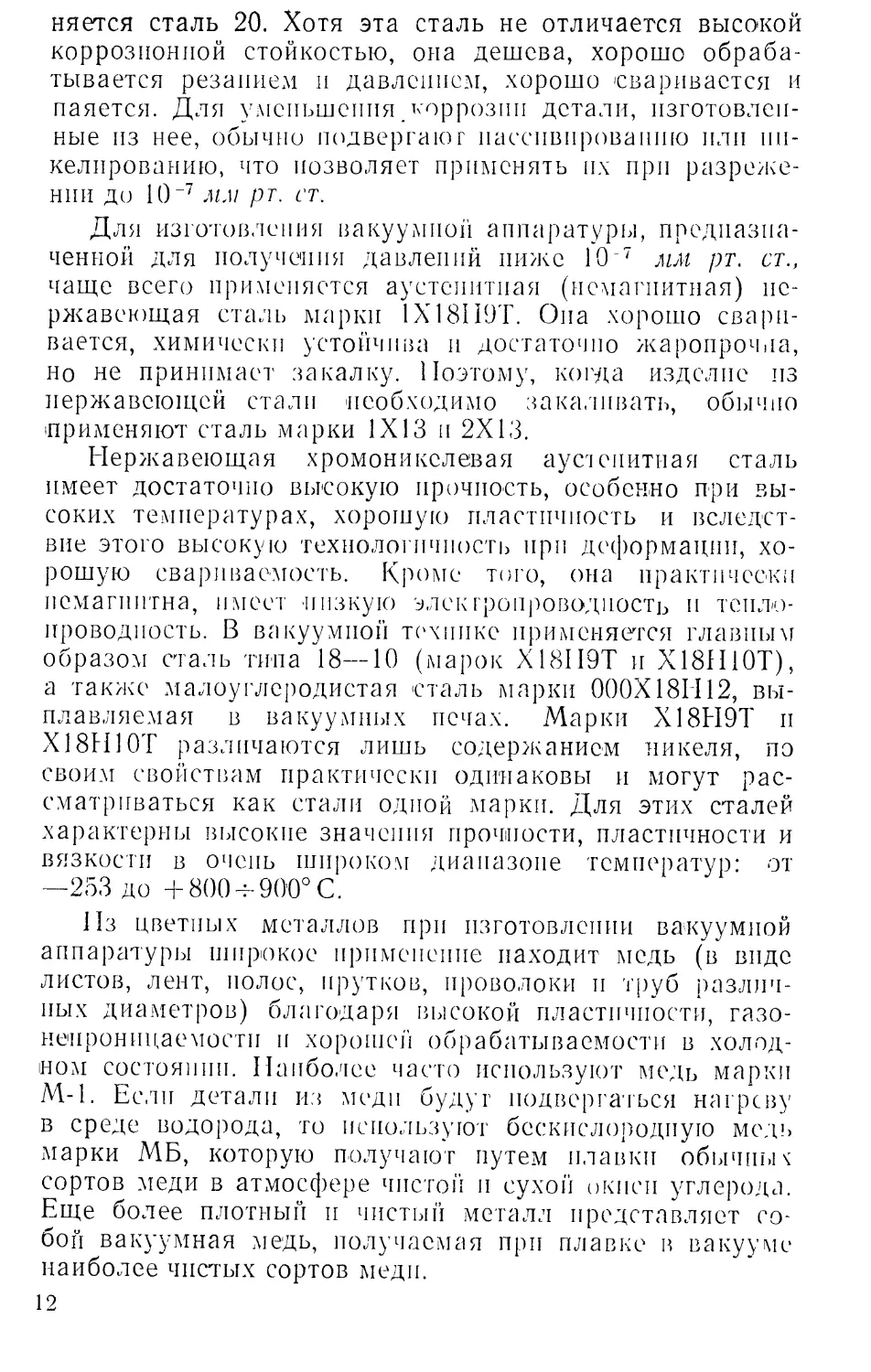

В табл. 1-1 приведено газовы-

деление некоторых конструкцион-

ных материалов при комнатной

температуре. Обработка бензолом и ацетоном снижает

газоотдсленнс металлов и сплавов в 2—5 раз. Травление

с последующей промывкой бензолом и ацетоном приво-

дит к более значительному снижению газоотделения

(в 50—70 раз).

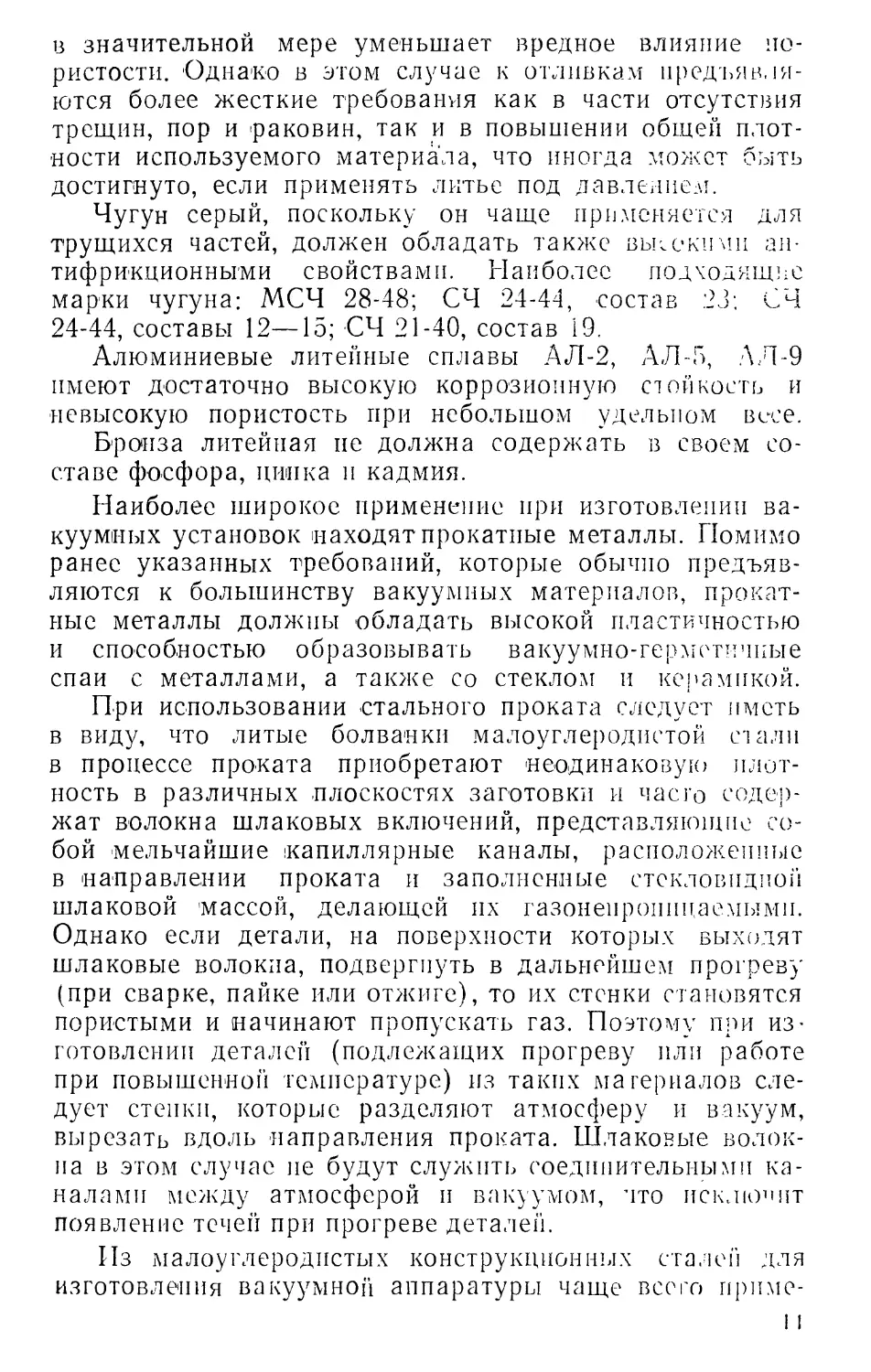

Сварные швы обладают значительно большим газо-

выделенном (рис. 1-3), чем свариваемые металлы, по-

скольку швы в процессе сварки насыщаются газом и на

их поверхностях обычно остаются следы флюсов. Поэто-

му с целью уменьшения газоотделения необходимо стро-

го относиться к выбору способа вакуумной сварки или

пайки, применяя в первую очередь те, которые дают наи-

меньшую массу наплавленного металла. Кроме того, це-

лесообразно по возможности вообще уменьшать число

внутренних сварных и паяных швов.

9

Таблица 11

Материал и способ его предварительной обработки

Конструкционная сталь, не обезгаженная про-

гревом ....................................

Конструкционная сталь полированная после

длительной откачки ........................

Нержавеющая сталь, не обезгаженная про-

гревом ....................................

Нержавеющая сталь, обезжиренная в парах

спирта, после длительной откачки ..........

Нержавеющая сталь после длительного прогре-

ва и откачки ..............................

Латунь обезжиренная........................

Латунь, протравленная и обезжиренная, но не

обезгаженная прогревом ....................

Дюралюминий, обезжиренный..................

Дюралюминий, протравленный и обезжиренный,

но ис обезгаженный прогревом...............

Медь обезжиренная..........................

Медь обезжиренная и протравленная, но не

об( 31 ажеипая прогревом...................

Хромпров.-п юле и никелированные поверхности,

не обезгаженпые прогревом .................

Алюминий полированный, обезжиренный в

спирте после длительной откачки ...........

Этастомер чша витон после длительной откачки

Эластомер типа витон после нескольких часов

прогрева при 150° С и длитетьной откачки

Фторол тает после длительной от качки . . . .

Резина вакуумная после длительного прогрева

под вакуумом при 80° С и последующей от-

качки .....................................

Сварной шов на латунной трубе, необработан-

ный .......................................

Сварной шов на медной трубе, необработан-

ный .......................................

Величина газоотдслс-

нпя, л-мкм/сек-см?

4.Ю-4—7.10-5

2.10-6

10-4—10~6

2-10-7

ЗЛО-11—5.10-12

ю-4

Ю-5—10-е

5.10-4—U0-4

4Л0-5—4Л0-6

4Л0-5—8.10-6

8- Ю-6—ОДО-’

1.10 -7

1 ЛО ”7

1 ло-4

1.10-7

ЗЛО-7

1.10-5—5Л0-6

зло-3

6Л0-3

1-2. МЕТАЛЛЫ И СПЛАВЫ, ПРИМЕНЯЕМЫЕ

ПРИ ИЗГОТОВЛЕНИИ ВАКУУМНЫХ СИСТЕМ

Подавляющее большинство литых металлических де-

талей обладают большой пористостью и поэтому редко

применяются при изготовлении вакуумных систем. Так,

высококачественное чугунное и цветное литье исполь-

зуется в основном при изготовлении вращательных на-

сосов предварительного разрежения. Здесь литые детали

обычно находятся в контакте с вакуумным маслом, что

Ю

в значительной мере уменьшает вредное влияние по-

ристости. Однако в этом случае к отливкам предъявля-

ются более жесткие требования как в части отсутствия

трещин, пор и 'раковин, так и в повышении общей плот-

ности используемого материала, что иногда может быть

достигнуто, если применять литье под давление?.!.

Чугун серый, поскольку он чаще применяется для

трущихся частей, должен обладать также высокими ан-

тифрикционными свойствами. Наиболее подходящ]: с

марки чугуна: МСЧ 28-48; СЧ 24-44, состав 23: СЧ

24-44, составы 12—15; СЧ 21-40, состав 19.

Алюминиевые литейные сплавы АЛ-2, АЛ-5, АЛ-9

имеют достаточно высокую коррозионную стойкость и

невысокую пористость при небольшом удельном висе.

Бронза литейная не должна содержать в своем со-

ставе фосфора, цинка и кадмия.

Наиболее широкое применение при изготовлении ва-

куумных установок находят прокатные металлы. Помимо

ранее указанных требований, которые обычно предъяв-

ляются к большинству вакуумных материалов, прокат-

ные металлы должны обладать высокой пластичностью

и способностью образовывать вакуумно-герметичные

спаи с металлами, а также со стеклом и керамикой.

При использовании стального проката следует иметь

в виду, что литые болванки малоуглеродистой спали

в процессе проката приобретают неодинаковую плот-

ность в различных плоскостях заготовки и часто содер-

жат волокна шлаковых включений, представляющие со-

бой мельчайшие капиллярные каналы, расположенные

в направлении проката и заполненные стекловидной

шлаковой массой, делающей их газонепроницаемыми.

Однако если детали, на поверхности которых выходят

шлаковые волокна, подвергнуть в дальнейшем прогреву

(при сварке, пайке или отжиге), то их стенки становятся

пористыми и начинают пропускать газ. Поэтому при из-

готовлении деталей (подлежащих прогреву пли работе

при повышенной температуре) из таких материалов сле-

дует стенки, которые разделяют атмосферу и вакуум,

вырезать вдоль направления проката. Шлаковые волок-

на в этом случае не будут служить соединительными ка-

налами между атмосферой и вакуумом, что исключит

появление течей при прогреве деталей.

Из малоуглеродистых конструкционных сталей для

изготовления вакуумной аппаратуры чаще всего прнме-

11

няется сталь 20. Хотя эта сталь не отличается высокой

коррозионной стойкостью, она дешева, хорошо обраба-

тывается резанием и давлением, хорошо 'сваривается и

паяется. Для уменьшения коррозии детали, изготовлен-

ные из нее, обычно подвергают пассивированию или ни-

келированию, что позволяет применять их при разреже-

нии до 10~7 мм рт. ст.

Для изготовления вакуумной аппаратуры, предназна-

ченной для получения давлений ниже 10~7 мм рт. ст.,

чаще всего применяется аустенитная (немагнитная) не-

ржавеющая сталь марки 1X18II9T. Опа хорошо свари-

вается, химически устойчива и достаточно жаропрочна,

но не принимает закалку. Поэтому, когда изделие из

нержавеющей стали необходимо закаливать, обычно

применяют сталь марки 1X13 и 2X13.

Нержавеющая хромоникелевая аустенитная сталь

имеет достаточно высокую прочность, особенно при вы-

соких температурах, хорошую пластичность и вследст-

вие этого высокую технологичность при деформации, хо-

рошую свариваемость. Кроме того, она практически

немагнитна, имеет низкую электропроводность и тепло-

проводность. В вакуумной технике применяется главным

образом сталь типа 18—10 (марок X18II9T и Х18Н10Т),

а также малоуглеродистая сталь марки 000Х18Н12, вы-

плавляемая в вакуумных печах. Марки Х18Н9Т и

Х18Н10Т различаются лишь содержанием никеля, по

своим свойствам практически одинаковы и могут рас-

сматриваться как стали одной марки. Для этих сталей

характерны высокие значения прочности, пластичности и

вязкости в очень широком диапазоне температур: от

—253 до +800~900° С.

Из цветных металлов при изготовлении вакуумной

аппаратуры широкое применение находит медь (в виде

листов, лент, полос, прутков, проволоки н труб различ-

ных диаметров) благодаря высокой пластичности, газо-

непроницаемости и хорошей обрабатываемости в холод-

ном состоянии. Наиболее часто используют медь марки

М-1. Если детали из меди будут подвергаться нагреву

в среде водорода, то используют бескислородную медь

марки МБ, которую получают путем плавки обычны к

сортов меди в атмосфере чистой и сухой окиси углерода.

Еще более плотный и чистый металл представляет со-

бой вакуумная медь, получаемая при плавке в вакууме

наиболее чистых сортов меди.

12

Кроме хорошей обрабатываемости и газонепроницае-

мости меди, большое значение имеют ее высокая тепло-

проводность и электропроводность, а также возмож-

ность получения вакуумноплотных спаев со стеклом.

Существенным недостатком меди является ее значитель-

ная активность по отношению к кислороду. Следует

иметь в виду, что если при низких температурах на мед-

ных деталях под воздействием кислорода образуется

только поверхностная пленка, которая легко восстанав-

ливается при прогреве в вакууме, то при высоких тем-

пературах глубина и скорость проникновения кислорода

быстро возрастает и окисленные медные детали в ва-

кууме будут обладать большим газовыделением.

Из сплавов меди чаще всего используется латунь ма-

рок Л-62, Л-68, ЛС-69. Латунь — пластичный материал

и из нее при помощи давления можно изготавливать де-

тали сложной формы. Однако широкое использование

латуни ограничено высокой летучестью цинка, входяще-

го в ее состав, который интенсивно испаряется при на-

греве, засоряя вакуумную аппаратуру. По этой же при-

чине детали, изготовленные из латуни, нельзя отжигать

или подвергать пайке в водородных или вакуумных пе-

чах, так пак латунь становится пористой и совершенно

непригодной для дальнейшего использования. Поэтому

латунь применяется только для тех деталей вакуумной

аппаратуры, которые не подвергаются нагреву до тем-

пературы свыше 150° С, а также деталей, не находящих-

ся в вакууме, если их по каким-либо причинам нельзя

изготовить из стали.

Оловянистые и оловяно-пинковые бронзы также при-

меняются ограниченно, так как при повышенных темпе-

ратурах входящее в их состав олово ведет себя подобно

цинку. Для пружинящих контактов, а иногда для силь-

фонов применяется бериллиевая бронза.

Никель марки Н-0 и Н-1 и некоторые его сплавы

обычно применяются для изготовления сложных паяных

узлов. Это объясняется тем, что никель даже в холод-

ном состоянии хорошо воспринимает различные виды

механической обработки: ковку, прокатку, волочение,

штамповку, прессовку, его можно спаять не только со

сталью и медью, но и с алюминием.

Для осуществления высоковакуумпых спаев с туго-

плавкими стеклами применяют ковар (марки Н28К18),

в состав которого входят никель, кобальт и железо.

13

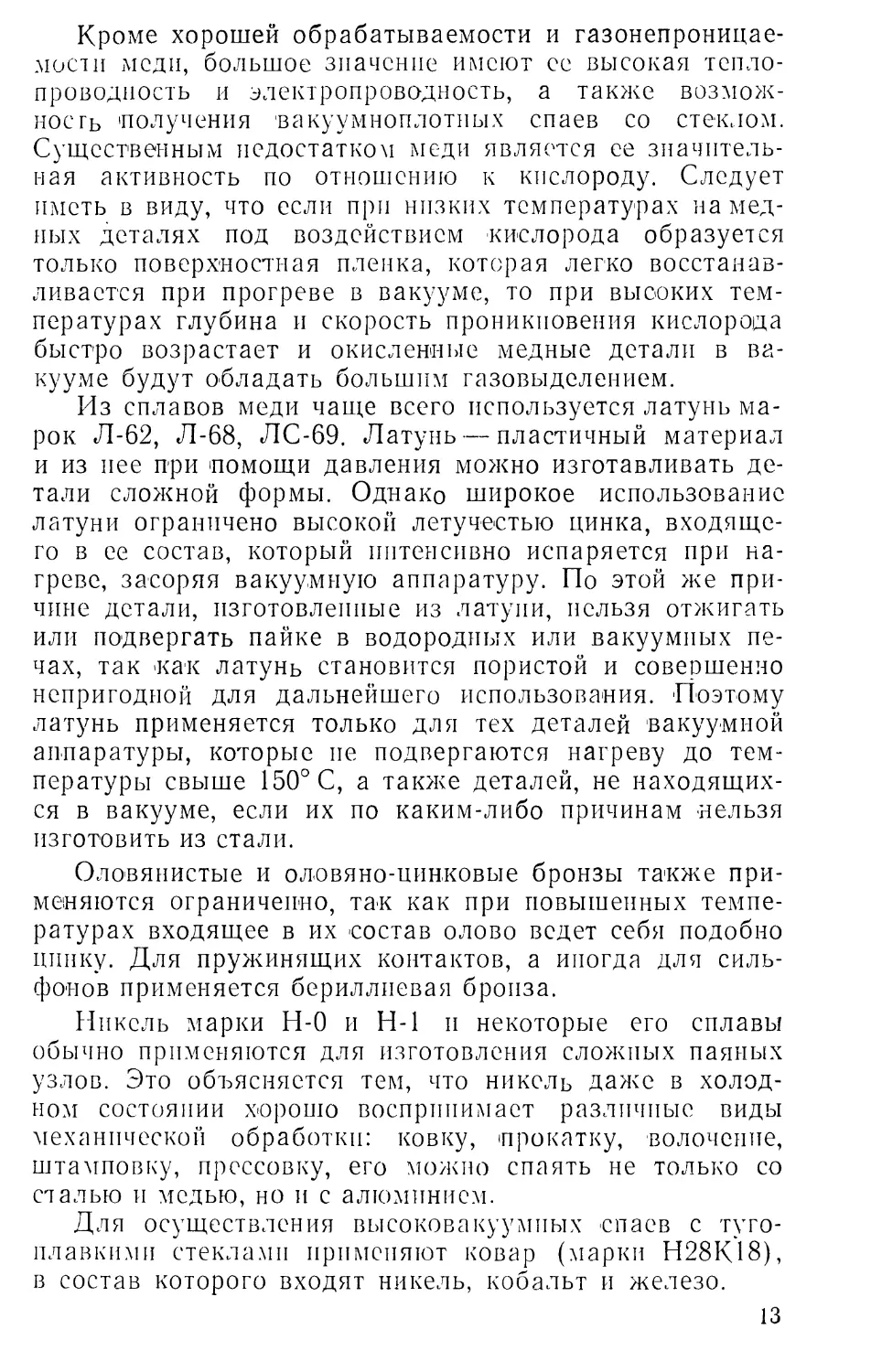

При конструировании различного рода узлов и эле-

ментов, работающих при низких температурах, следует

иметь в виду, что многие свойства материалов (коэффи-

циент теплового расширения, электропроводность, тепло-

гзо

210

190

170

150

130

110

90

70

50

30

10

О

20 200 500 600 800 1100

Температура °C

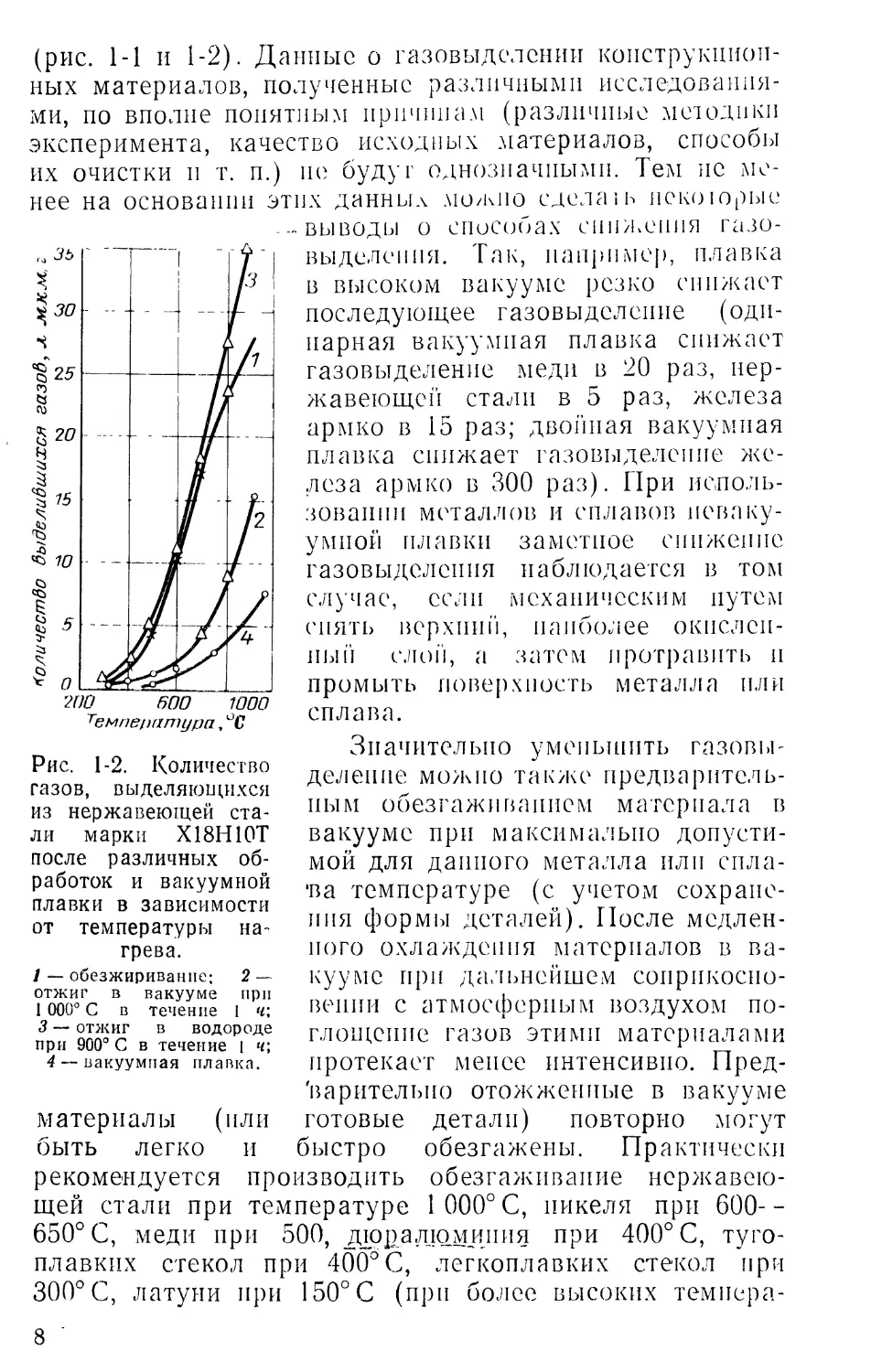

Рис. 1-4. Зависимость средних коэффициентов термического

расширения различных (металлов и сплавов от температуры.

проводность и др.) значительно изменяются в этом диа-

пазоне температур (рис. 1-4). Штриховыми линиями

обозначены границы папки серебряным и медным при-

поем.

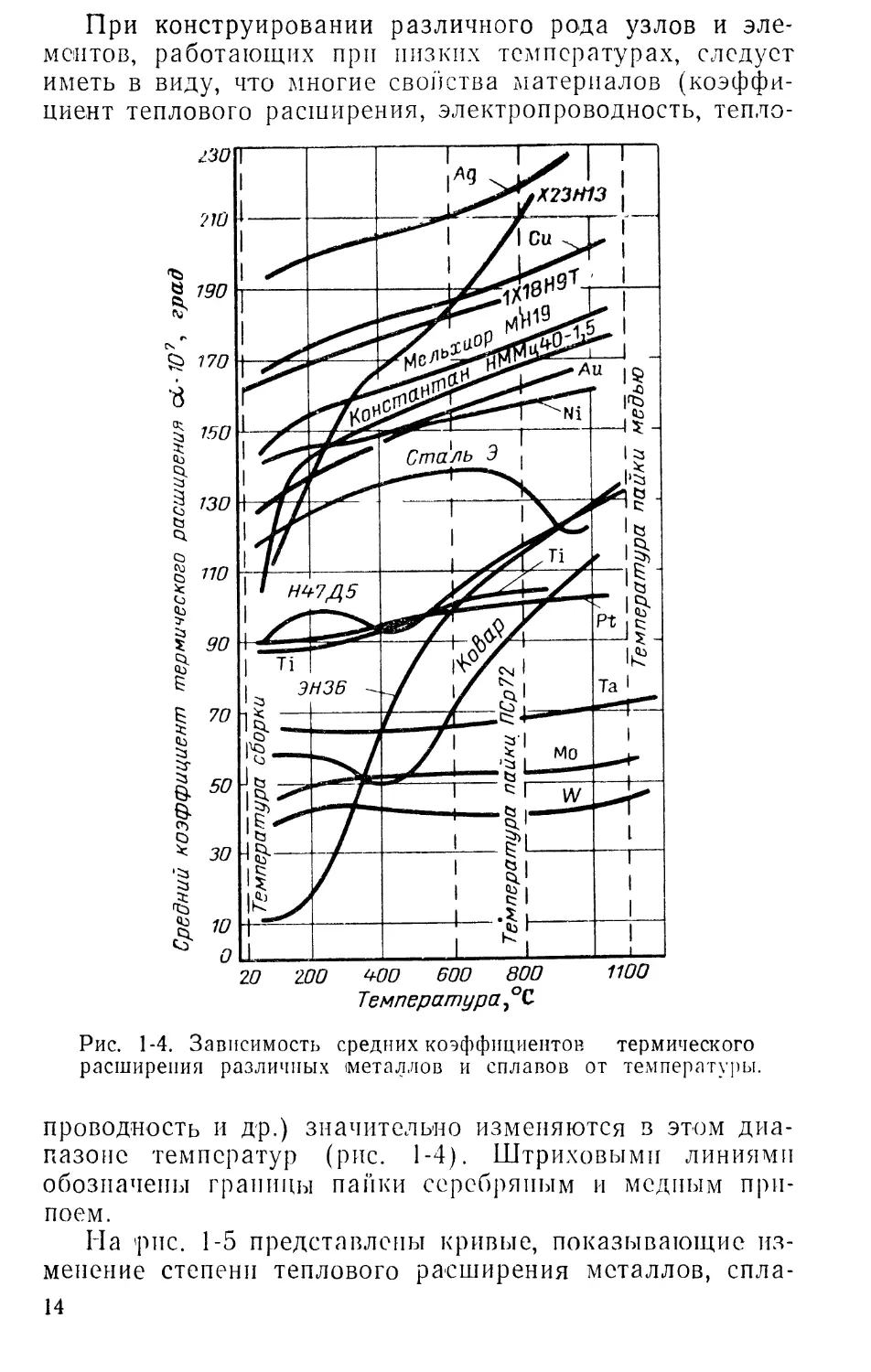

На рис. 1-5 представлены кривые, показывающие из-

менение степени теплового расширения металлов, спла-

14

bob и пластмасс в области низких температур. За ис-

ключением инвара, который почти не изменяет своих

размеров при охлаждении, все остальные металлы, спла-

вы и пластмассы сжимаются при понижении температу-

ры, причем сжатие в основном происходит в интервале

температур от 300 до 40—50° К и при дальнейшем по-

нижении температуры этот эффект менее заметен.

Рис. 1-5. Изменение теплового расширения неко-

торых материалов в области низких температур.

1 — полиэтилен; 2 — фторопласт; 3 — нейлон; 4 — тефлон;

5 — эпоксидный полимер; 6 -- полистирол; 7 — медь; 8 —

никель; 9— алюминий; /^--магний; // — цинк; 12 —

сталь малоуглеродистая; 13 — сталь нержавеющая; 14 —

текстолит; 15 — инвар.

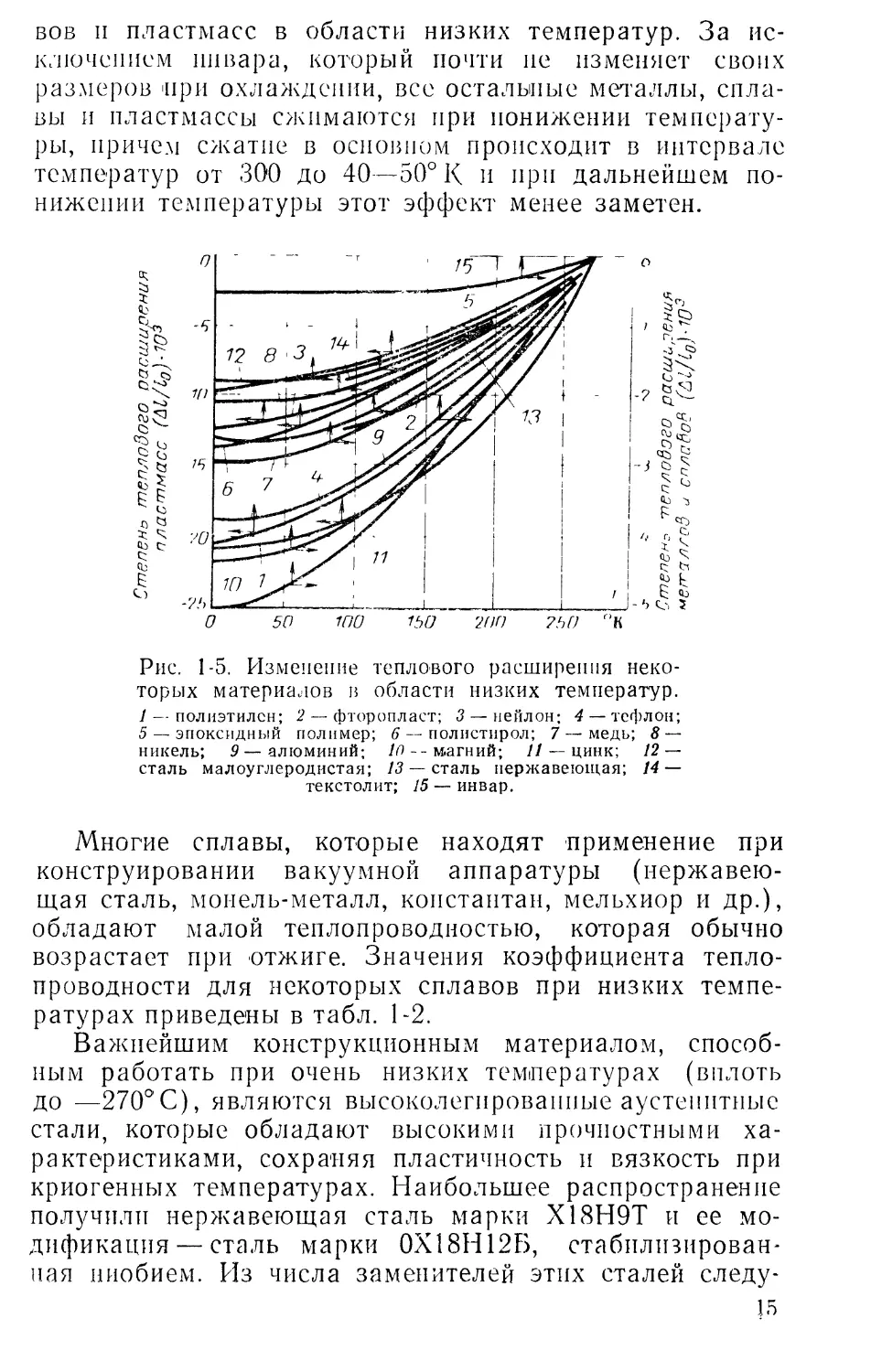

Многие сплавы, которые находят применение при

конструировании вакуумной аппаратуры (нержавею-

щая сталь, монель-металл, константан, мельхиор и др.),

обладают малой теплопроводностью, которая обычно

возрастает при отжиге. Значения коэффициента тепло-

проводности для некоторых сплавов при низких темпе-

ратурах приведены в табл. 1-2.

Важнейшим конструкционным материалом, способ-

ным работать при очень низких температурах (вплоть

до —270°С), являются высоколегированные аустенитные

стали, которые обладают высокими прочностными ха-

рактеристиками, сохраняя пластичность и вязкость при

криогенных температурах. Наибольшее распространение

получили нержавеющая сталь марки Х18Н9Т и ее мо-

дификация — сталь марки 0Х18Н12Б, стабилизирован-

ная ниобием. Из числа заменителей этих сталей следу-

15

Материал

Алюминий технический....................

Медь с 2%-пым содержанием Be, отожжен-

ная при 300э С..........................

Медь с 10%-ным содержанием Ni отожжен-

ная ....................................

Константан, необработанный .......

Нейзильбер, необработанный..............

Монель-металл:

отожженный..............................

волоченый ........................

Инконель:

отожженный..............................

волоченый ........................

Нержавеющая сталь необработанная . . . .

Латунь отожженная.......................

Латунь (57% Си; 40% Zn, 3% Pb) необ-

работанная .............................

Сплав Вуда необработанный...............

Кремнистая бронза необработанная . . . .

А1ягкий припой необработанный ..........

Т а б л и ц а 1 -2

Температура, °К

2 4 6 10 20 40 80 1'0 300

Коэффициент теплопроводности, нт/см-град

•— — — — 0,17 0,36 0,60 0,88 1,1

0,009 0,019 0,029 0,049 0,107 0,215 0,371 — —

0,011 0,023- 0,055 0,16 0,32 0,38 — —

— 0,0081 0,016 0,035 0,088 0, 13 0, 18 0,18 0,23

— 0,007 0.013 0,028 0,074 0,13 0.17 0,18 0,2

0,0086 0,015 0,030 0,070 0,120 0,16 0,2 0,24

— 0,005 0,0087 0,018 0,044 0,084 0,14 0,18 0,22

0,0045 0,008 0,017 0,041 0,080 0,11 0,13 0,14

— 0,0027 0,0047 0,0093 0,023 0,050 0,092 0,12 0,14

0,0025 0,004 0,007 0,020 0,046 0,080 о,и 0,15

0,015 0,034 0,054 0,096 0,193 — — — —

0,013 0,029 0,046 0,082 0,175 0,33 0,53 0,9 1,0

0,010 0,040 0.073 0,120 0,17 0,20 '0,23 —

— — — — 0,034 0,069 0,140 — 0,3

0,050 0,160 0,265 0,425 0,560 0,525 0,525 0,5 0,5

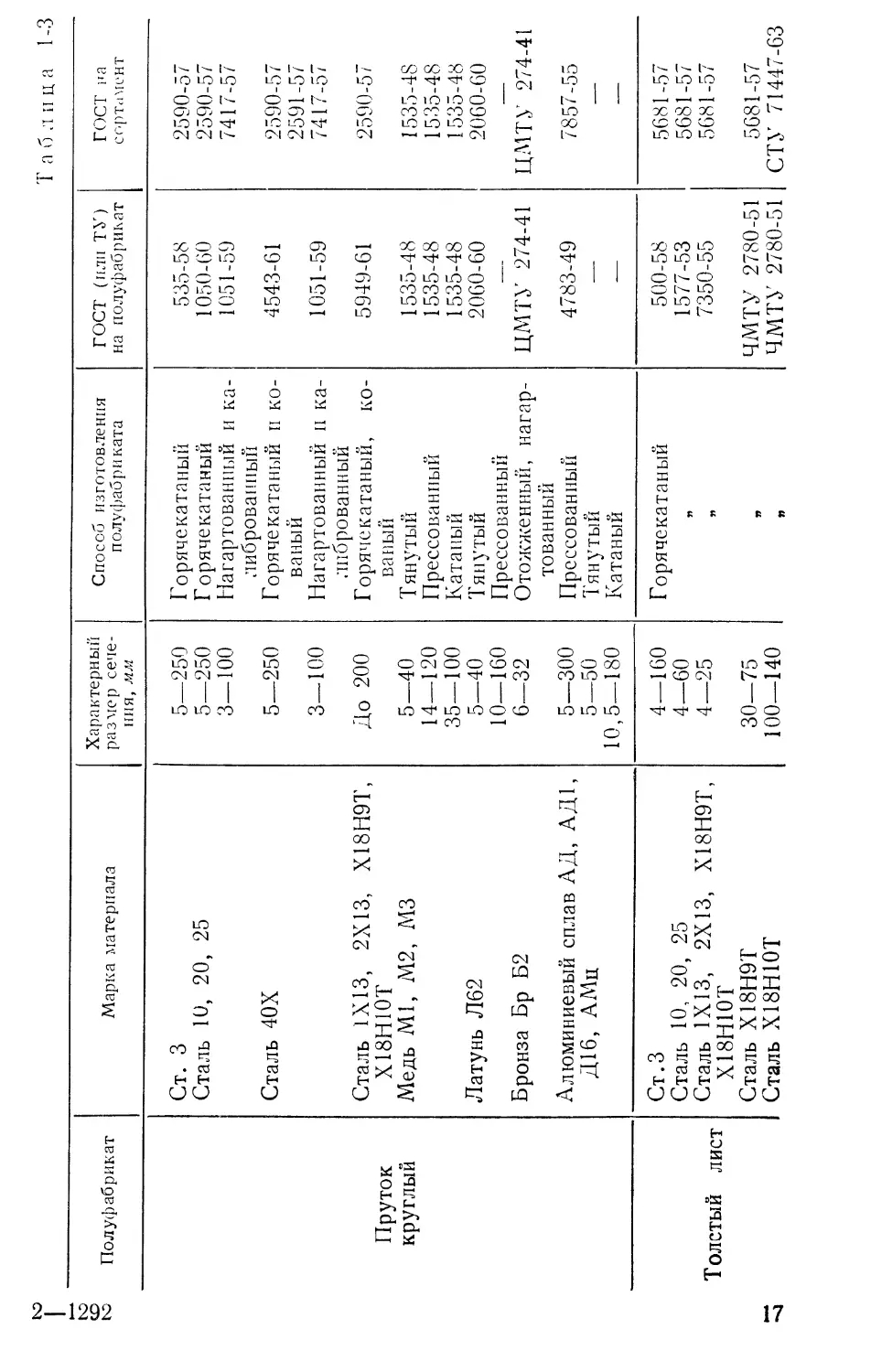

1292

Полуф абрикат Марка материала Характерный размер сече- ния, мм

Пруток круглый Ст. 3 Сталь 10, 20, 25 Сталь 40Х Сталь 1X13, 2X13, Х18Н9Т, Х18Н10Т Медь Ml, М2, М3 Латунь Л62 Бронза Бр Б2 Алюминиевый сплав АД, АД1, Д16, АМц 5—250 5—250 3—100 5—250 3—100 До 200 5—40 14—120 35—100 5—40 10—160 6—32 5—300 5—50 10,5—180

Толстый лист Ст 3 Сталь 10, 20, 25 Сталь 1X13, 2X13, Х18Н9Т, Х18Н10Т Сталь Х18Н9Т Сталь Х18Н10Т 4—160 4—60 4—25 30—75 100—140

Т а б лиц а 1 -3

Способ изготовления полуфабриката ГОСТ (пли ТУ) на полуфабрикат ГОСТ на сортимент

Горячекатаный 535-58 2590-57

Г орячекатаный 1050-60 2590-57

Нагартованный и ка- 1051-59 7417-57

либрованный

Горячекатаный п ко- 4543-61 2590-57

ваный 2591-5/

Нагартованный и ка- 1051-59 7417-57

лнброванный

Горячекатаный, ко- 5949-61 2590-57

ваный

Т ян у ты й 1535-48 1535-48

Прессованный 1535-48 1535-48

Катаный 1535-48 1535-48

Тянутый 2060-60 2060-60

Прессованный — —

Отожженный, нагар- ЦМТУ 274-41 ЦМТУ 274-41

тованный

Прессованный 4783-49 7857-55

Тянутый — —

Катаный — —

Горячекатаный 500-58 5681-57

1577-53 5681-57

7350-55 5681-57

тп ЧМТУ 2780-51 5681-57

я ЧМТУ 2780-51 СТУ 71447-63

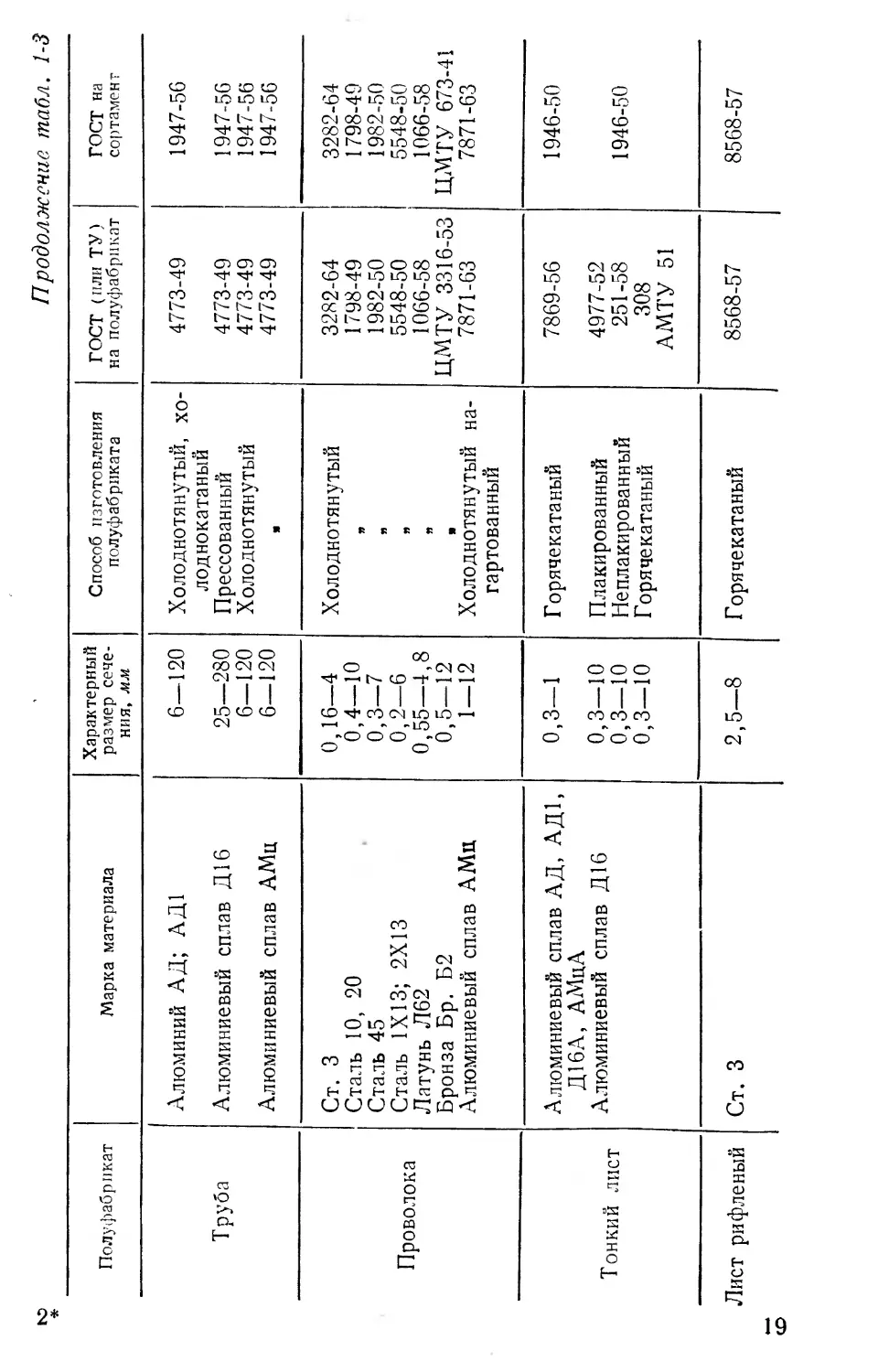

Полуфабрикат Марка материала Характерный размер сече- ния, мм

Тонкий ЛИСТ Ст. 3 Сталь 10; 20; 45 Сталь 40Х Сталь 1X13, 2X13, Х18Н9Т, Х18Н10Т Медь Ml, М2, М3 Латунь Л62 0,5—4 0,2—4 0,5—4 0,2—4 0,5—4 0,2—4 0,5—4 0,2—4 1—25 0,4—10 5—22 0,4—10

Лента Медь Ml, М2, М3 Латунь Л62 Бронза Бр. Б2 Алюминий АД, АД1 0,05—2 0,05—2 0,05—6 0,3—2,0

Труба Сталь 3; 10; 20; 45 Сталь 1X13; Х18Н10Т Медь Ml, М2, М3 Латунь Л62 25—800 1—200 57—325 5—120 3—360 3—100

Продолжение табл 1-3

Способ изготовления полуфабриката ГОСТ (или ТУ) на полуфабрикат ГОСТ на сортахмент

Горячекатаный 501-58 3680-57

Холоднокатаный 501-58 3680-57

Горячекатаный 914-56 3680-57

Холоднокатаный — —

Горячекатаный 1542-54 3680-57

Холоднокатаный — —

Горячекатаный 5582-61 3680-57

Холоднокатаный — —

Г орячекатаный 495-50 495-50

Холоднокатаный — —

Горячекатаный 931-52 931-52

Холоднокатаный — —

Холоднокатаный 1173-49 1173-49

Л 2208-49 2208-49

1789-60 1789-60

л 7869-56 7870-56

Горячекатаный 8731-58 8732-58

Холоднотянутый 8733-58 8734-58

Горячекатаный 9940-62 9940-62

Холоднотянутый 9941-62 9941-62

Тянутый и холодно- 617-64 617-64

катаный

Тянутый 494-52 494-52 1

to

*

Полуфабрикат Марка материала Характерный размер сече- ния, мм

Труба Алюминий АД; АД1 Алюминиевый сплав Д16 Алюминиевый сплав АМц 6—120 25—280 6—120 6—120

Проволока Ст. 3 Сталь 10, 20 Сталь 45 Сталь 1X13; 2X13 Латунь Л62 Бронза Бр. Б2 Алюминиевый сплав АМц 0,16—4 0,4—10 0,3—7 0,2—6 0,55—4,8 0,5—12 1—12

Тонкий лист Алюминиевый сплав АД, АД1, Д16А, АМцА Алюминиевый сплав Д16 0,3—1 0,3—10 0,3—10 0,3—10

Лист рифленый Ст. 3 2,5—8

Продолжсние табл. 1-3

Способ изготовления полуфабриката ГОСТ (пли ТУ) на полуфабрикат ГОСТ на сортамент

Холоднотянутый, хо- лоднокатаный 4773-49 1947-56

Прессованный 4773-49 1947-56

Холоднотянутый 4773-49 1947-56

я 4773-49 1947-56

Холоднотянутый 3282-64 3282-64

1798-49 1798-49

1982-50 1982-50

5548-50 5548-50

1066-58 1066-58

ЦМТУ 3316-53 ЦМТУ 673-4!

Холоднотянутый на- гартованный 7871-63 7871-63

Горячекатаный 7869-56 1946-50

Плакированный 4977-52

Неплакированный 251-58 1946-50

Горячекатаный 308 АМТУ 51

Горячекатаный 8568-57 8568-57

Полуфабрикат Марка материала Характерный размер сече- ния, мм

Фольга Алюминий АД; АД1 0,005—0,2

Плита Алюминий АД; АД1 Алюминиевый сплав Д16 Алюминиевый сплав АМцС о о о 00 00 00 1 1 1

Полоса Ст. 3 Сталь Х18Н9Т; Х18Н10Т Бронза Бр. Б2 Латунь Л62 Сталь 10 Сталь 20; 45 Сталь 1X13, 2X13 4—60 3—75 0,05—6 0,4—22 0,05—3,6 0,1—3 0,1—2

Продолжение табл. 1-3

Способ изготовления полуфабриката ГОСТ (или ТУ) на полуфабрикат ГОСТ на сортамент

Холоднокатаный 618-62 618-62

Горячекатаный Горячекатаный не- АМТУ 347-55 АМТУ 347-61 АМТУ 347-55 АМТУ 347-61

плакированный Горячекатаный СТУ 13-8-64 СТУ 13-8-64

Г орячекатаный Горячекатаный и ко- ваный 535-58 5949-61 103-57 4405-48

Холоднокатаный и 1789-60 1789-60

нагартованный Холоднокатаный 931-52 931-52

Холоднокатаный 503-41 503-41

Холоднокатаный и 2284-43 2284-43

нагартованный Холоднокатаный 4986-54 4D86-54

ет указать сталь марки Х14Г14НЗТ, которая хорошо

сваривается и имеет высокую ударную вязкость при

низких температурах. Следует иметь в виду, что свар-

ные соединения являются наиболее ответственными эле-

ментами конструкций, работающих при низких темпера-

турах, поскольку хрупкое состояние обычно наступает

прежде всего в сварном шве или в зоне термического

влияния.

Прочностные характеристики большинства цветных

металлов и сплавов улучшаются с понижением темпера-

туры, поэтому медь и се сплавы, а также алюминии и

сто сплавы широко применяются в различного рода

устройствах, работающих при низких температурах.

Металлы и сплавы наиболее широко применяемые

в вакуумной технике приведены в табл. 1-3.

1-3. СТЕКЛО И КЕРАМИКА

Стекло и керамика находят широкое применение при

изготовлении различной вакуумной аппаратуры. Из этих

материалов изготовляются изоляторы для вакуумно-

плотных вводов электроэнергии, смотровые окна, жаро-

прочные детали, тигли и различные подсобные детали.

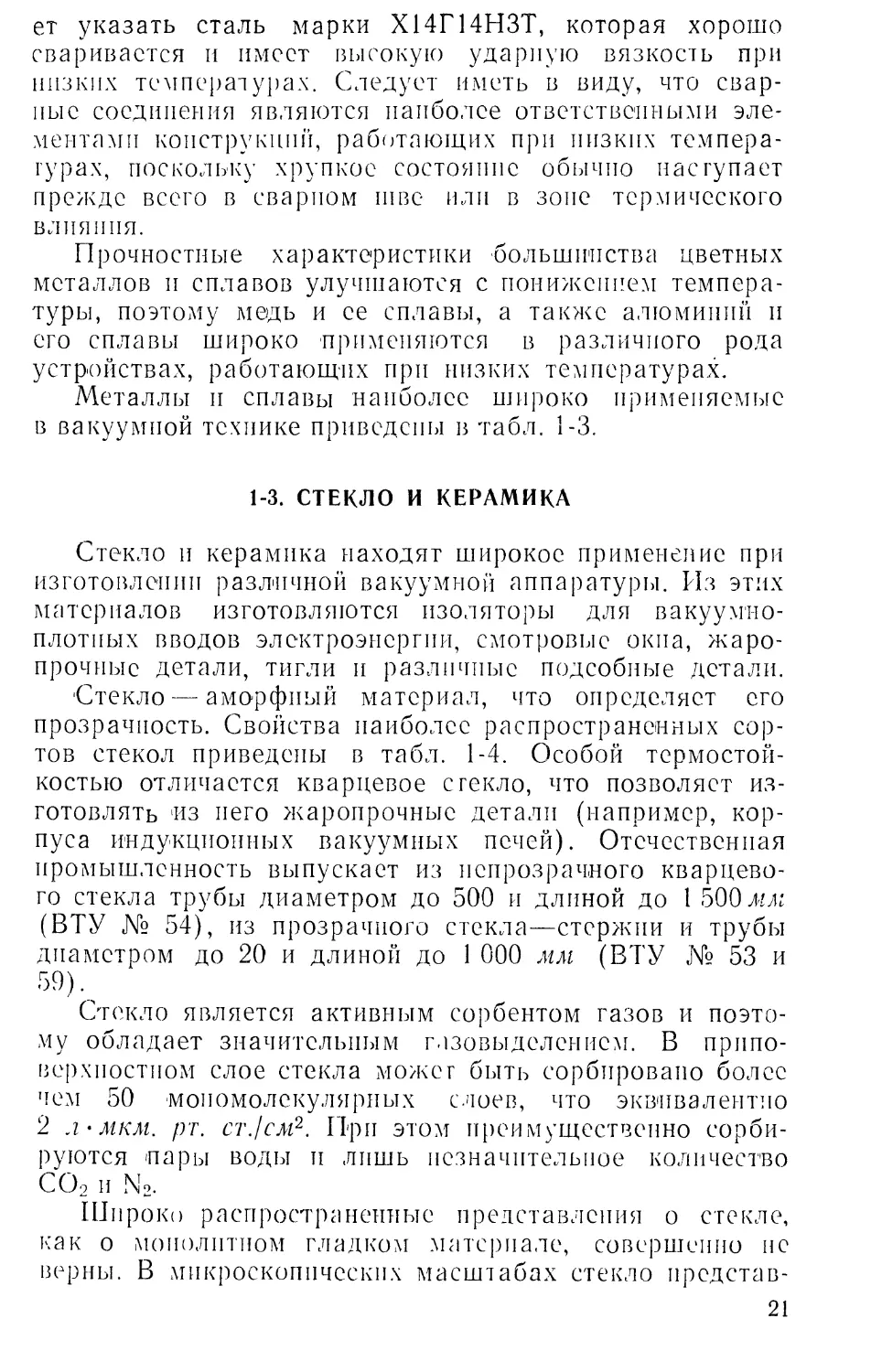

Стекло — аморфный материал, что определяет его

прозрачность. Свойства наиболее распространенных сор-

тов стекол приведены в табл. 1-4. Особой термостой-

костью отличается кварцевое с текло, что позволяет из-

готовлять из пего жаропрочные детали (например, кор-

пуса индукционных вакуумных печей). Отечественная

промышленность выпускает из непрозрачного кварцево-

го стекла трубы диаметром до 500 и длиной до 1 500 мм

(ВТУ № 54), из прозрачного стекла—стержни и трубы

диаметром до 20 и длиной до 1 000 мм (ВТУ № 53 и

59).

Стекло является активным сорбентом газов и поэто-

му обладает значительным газовыделенисм. В припо-

верхностном слое стекла можег быть сорбировано более

чем 50 моиомолскулярных слоев, что эквивалентно

2 л-мкм. рт. ст.1см2. При этом преимущественно сорби-

руются пары воды п лишь незначительное количество

СО2 и N2.

Широко распространенные представления о стекле,

как о монолитном гладком материале, совершенно по

верны. В микроскопических масштабах стекло представ-

21

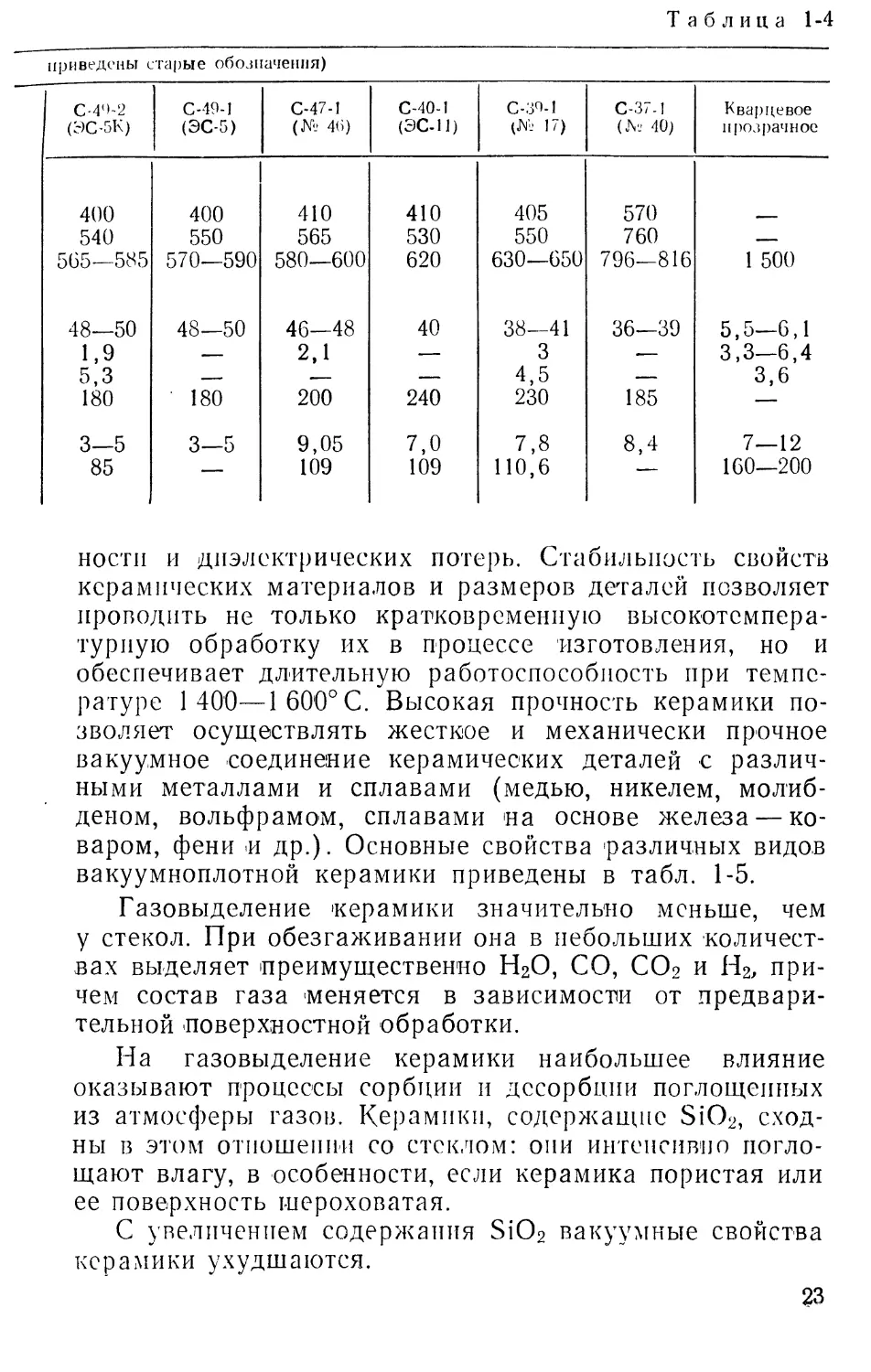

Параметр Сорт стекла (в скобках

С-87-1 (ЭС-4) С-89-5 (№55) С-90-1 (БД-1)

Температура отжига, °C: 390

нижний предел 350 —

верхний предел 460 — 515

Температура размягчения, ®С Коэффициент термического расширения 480—500 530 540—560

а-107, 1/°С в интервале температур 20— 200® С 86—90 87—91 88—92

Теплопроводность, кал!см-сек -103 .... 1,6 — —

Диэлектрическая проницаемость 6,5 — —

Термостойкость, ®С Временное сопротивление, кГ/мм2\ 100 — ПО

растяжению 4—6 — —

сжатию <85 — —

ляет собой материал, величина объемных неоднородно-

стей которого находится в пределах от 30 до 100 А.

При прогреве стекла в вакууме (температура поряд-

ка 200° С) большая часть поверхностно сорбированных

газов выделяется в течение первых 2--3 мин. При тем-

пературе выше 300° С происходит постепенное «высуши-

вание» поверхностного слоя и стекло как бы реставри-

руется. При температуре выше 500° С стекло снова вы-

деляет большое количество газов, преимущественно

паров воды.

Отечественные стекла различных химических соста-

вов выделяют при термическом обезгаживании прибли-

зительно одинаковое количество газов — от 0,3 до

0,6 л-мкм)см2 (преимущественно Н2О, а также СО, СО2

и в незначительных количествах Н2). Ввиду низкой ско-

рости диффузии газов в стекле полное его обезгаживанпс

практически неосуществимо. Чаще всего обезгаживают

лишь тонкий поверхностный слой стекла (толщиной

в несколько десятков микронов).

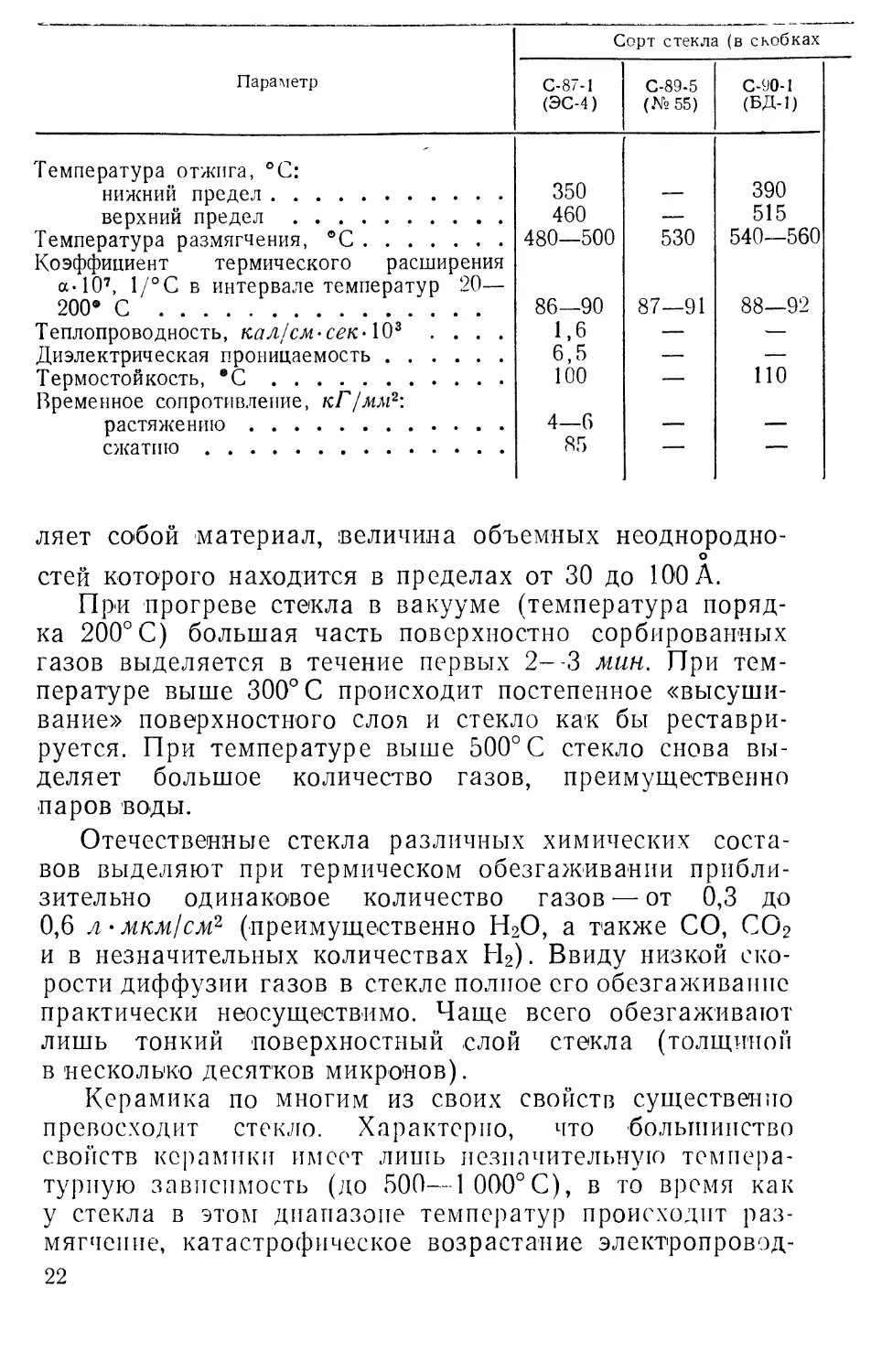

Керамика по многим из своих свойств существенно

превосходит стекло. Характерно, что 'большинство

свойств керамики имеет лишь незначительную темпера-

турную зависимость (до 500—1000°С), в то время как

у стекла в этом диапазоне температур происходит раз-

мягчение, катастрофическое возрастание электропровод-

22

Таблица 1-4

приведены старые обозначения)

С-49-2 (ЭС-5К) С-49-1 (ЭС-5) С-47-1 (№ 46) С-40-1 (ЭС-11) С-39-1 (№ 17) С-37-1 (Ле 40) Кварцевое прозрачное

400 400 410 410 405 570

540 550 565 530 550 760 —

565—585 570—590 580—600 620 630—650 796—816 1 500

48—50 48—50 46—48 40 38—41 36—39 5,5—6,1

1,9 — 2,1 — 3 — 3,3—6,4

5,3 — — — 4,5 — 3,6

180 180 200 240 230 185 —

3—5 3—5 9,05 7,0 7,8 8,4 7—12

85 — 109 109 110,6 — 160—200

ности и диэлектрических потерь. Стабильность свойств

керамических материалов и размеров деталей позволяет

проводить не только кратковременную высокотемпера-

турную обработку их в процессе изготовления, но и

обеспечивает длительную работоспособность при темпе-

ратуре 1400—1 600° С. Высокая прочность керамики по-

зволяет осуществлять жесткое и механически прочное

вакуумное соединение керамических деталей с различ-

ными металлами и сплавами (медью, никелем, молиб-

деном, вольфрамом, сплавами на основе железа — ко-

варом, фени и др.). Основные свойства различных видов

вакуумноплотной керамики приведены в табл. 1-5.

Газовыделение керамики значительно меньше, чем

у стекол. При обезгаживании она в небольших количест-

вах выделяет преимущественно Н2О, СО, СО2 и Н2, при-

чем состав газа меняется в зависимости от предвари-

тельной поверхностной обработки.

На газовыделение керамики наибольшее влияние

оказывают процессы сорбции и десорбции поглощенных

из атмосферы газов. Керамики, содержащие SiO2, сход-

ны в этом отношении со стеклом: они интенсивно погло-

щают влагу, в особенности, если керамика пористая или

ее поверхность шероховатая.

С увеличением содержания SiO2 вакуумные свойства

керамики ухудшаются.

23

Параметр

Температура обжига, °C................

Объемный вес, г см3...................

Предел прочности при статическом из-

гибе, кГс/см2, при температуре:

20° С.......................‘.........

900° С ...................

Коэффициент термического расширения

а-107, 1/°С в интервале температур:

20—200° С.............................

20—900° С.................

Теплопроводность ?i-103, кал см-сек . .

Диэлектрическая проницаемость при f=

=1О10 гц и температуре:

20® С.................................

300° С ...................

Тангенс угла потерь tgd-104 при f=

=10 гц и температуре:

20° С..................................

300® С ...................

Удельное объемное сопротивление

100° С, ом-см.........................

Электрическая прочность при 20° С и

постоянном напряжении, кв/'мм . . . .

Таблица 1-5

Наименование материалов

Форстеритовая керамика Алюмоси- ликатная керамика Алюмооксидная керамика Керамика на основе окиси бериллия

ЛФ-11 ф-17 КВФ-4 102 22Х 22ХС J М-7 А -ТГ) Полп- кор Бро керит-9

1 350 1 340 1 340 1 340 1 600 1 600 1 720 1 650 1 850

2,98 2,93 2,95 3,4 3,68 3,75 3,65 3,88 3,98 2.85

1 400 1 700 1 700 2 600 3 600 3 800 3 500 3 600 2 900 2 200

— — — 2 500 700 1 000 2 200 2 300 2 400 1 700

85 83 80 53 61 61 60 60 57 53

109 97 100 70 79 79 79 77 75 86

— — — 13 25 32 24 45 65 400

6,5 6,3 6,8 8,4 9,3 9,4 8,6 9,7 9,8 6,8

— — — 8,8 9,5 9,6 8,9 10 10,2 7,0

10 10 14 8 8 9 1 0,5 3

— — — 14 8 8 9 1 0,5 6

1014 1014 1014 1014 1014 Ю14 Ю15 1014 1015 Ю15

— — 45 33 54 — — 50 50 —

Если керамика но имеет в своем составе SiO2, то ее

газовыделснис незначительно. Так, например, проведен-

ные исследования показали, что при нагреве до 900°С

различных сортов отечественной керамики (алуидовой,

форстеритовой, стеатитовой и ситалла) выделяется при-

близительно одинаковое количссчво газов (18—25 лХ

Хл/о//'г), а при последующем нагреве до 400°С —

в К) раз меньше. Шлифовка керамики резко повышает

количество выделяющегося газа, так как в 'процессе

шлифовки она загрязняется. Пористая керамика выде-

ляет почти в 10 раз больше газа, чем вакуумноплотная.

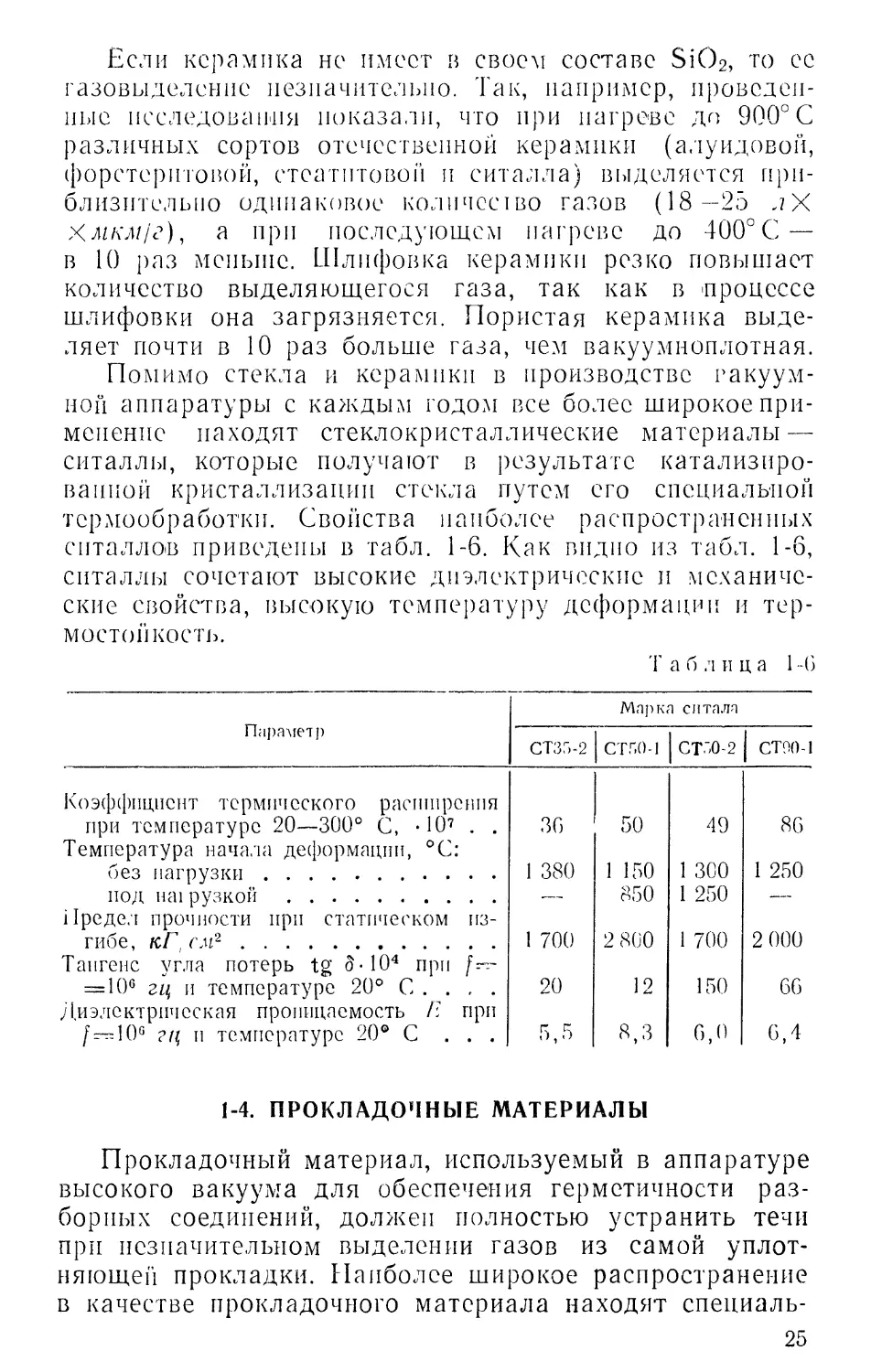

Помимо стекла и керамики в производстве вакуум-

ной аппаратуры с каждым годом все более широкое при-

менение находят стеклокристаллические материалы —

ситаллы, которые получают в результате катализиро-

ванной кристаллизации стекла путем его специальной

термообработки. Свойства наиболее распространенных

енталлов приведены в табл. 1-6. Как видно из табл. 1-6,

ситаллы сочетают высокие диэлектрические и механиче-

ские свойства, высокую температуру деформации и тер-

мостойкость.

Т а Ь /I и ц а 1-6

Параметр Марка си тала

СТ35-2 стал | СТ"0-2 стоил

Коэффициент термического расширения при температуре 20—300° С, •107 . . 36 50 49 86

Температура начала деформации, °C: без нагрузки 1 380 1 150 1 300 1 250

под ши рузкой .— 850 1 250 —

Предел прочности при статическом из- гибе, к,Г см2 1 700 2 800 1 700 2 000

Тангенс угла потерь tg 5-Ю4 при = 10G гц и температуре 20° С . . . . 20 12 150 66

Диэлектрическая проницаемость П при f~10G и температуре 20° С ... 5,5 8,3 6,0 6,4

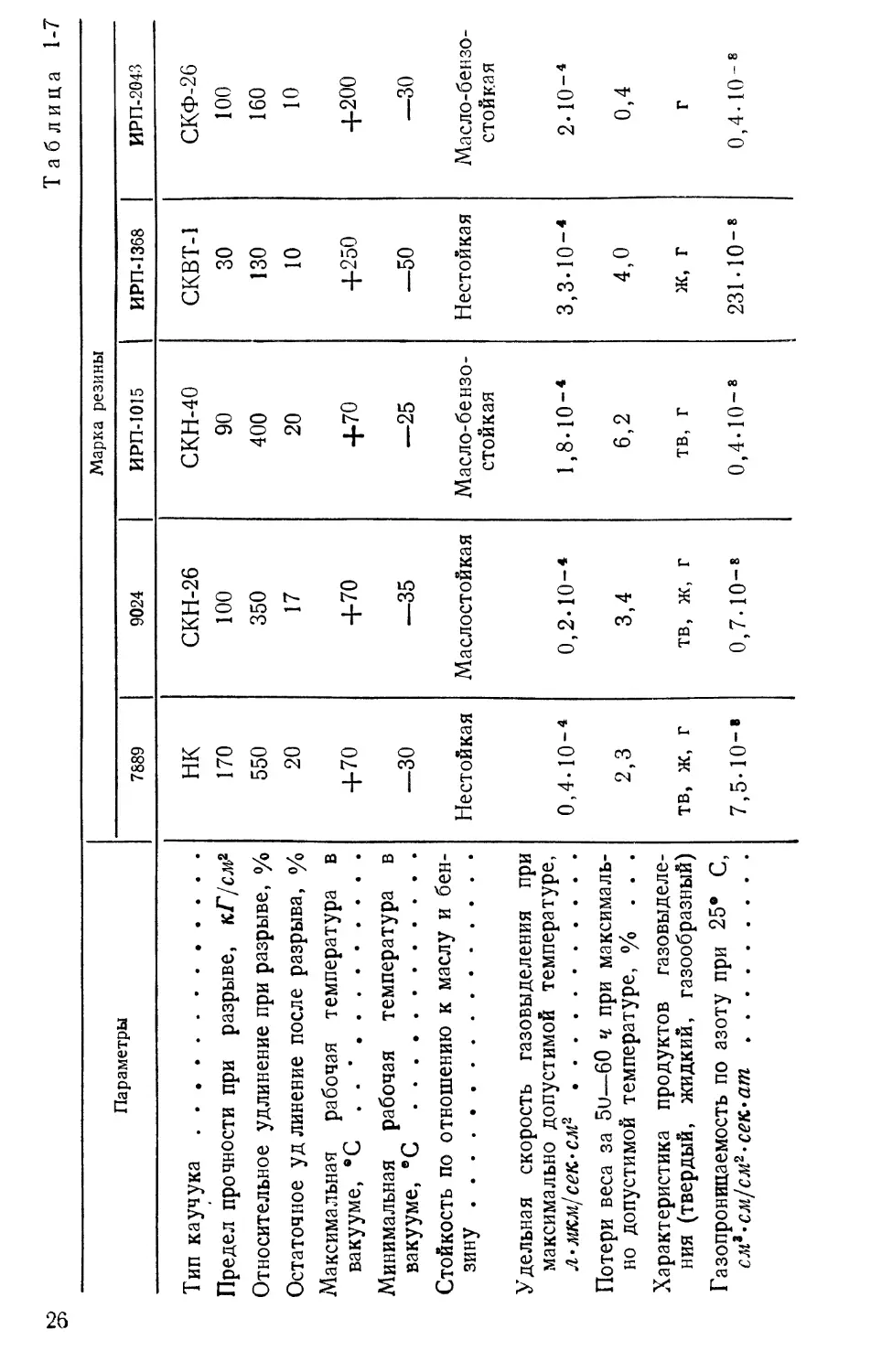

1-4. ПРОКЛАДОЧНЫЕ МАТЕРИАЛЫ

Прокладочный материал, используемый в аппаратуре

высокого вакуума для обеспечения герметичности раз-

борных соединений, должен полностью устранить течи

при незначительном выделении газов из самой уплот-

няющей прокладки. Наиболее широкое распространение

в качестве прокладочного материала находят спеииаль-

25

Таблица 1-7

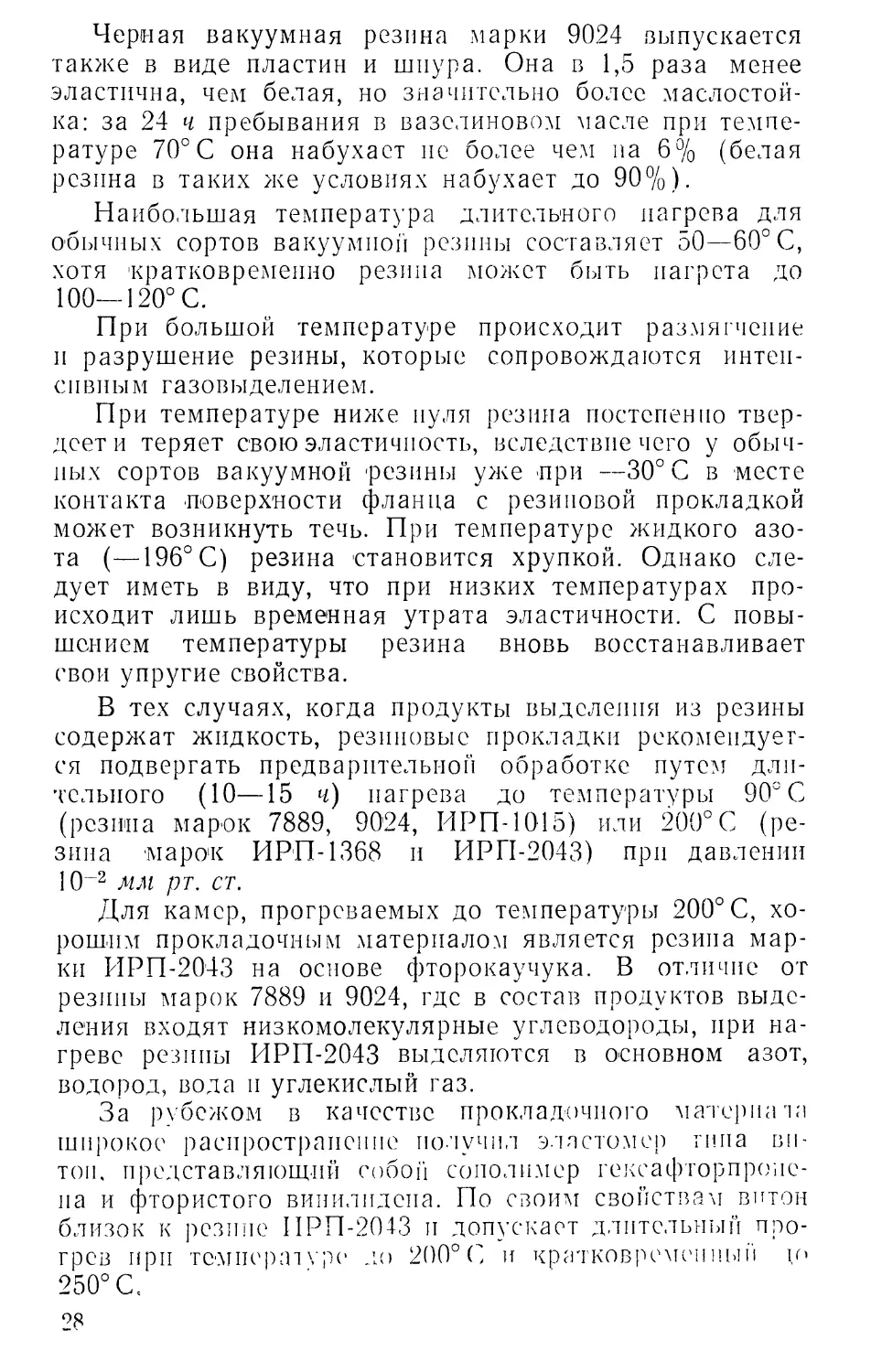

Параметры Марка резины

7889 9024 ИРП-1015 ИРП-1368 ИРП-2043

Тип каучука НК СКН-26 СКН-40 СКВТ-1 СКФ-26

Предел прочности при разрыве, кГ/см2 170 100 90 30 100

Относительное удлинение при разрыве, % 550 350 400 130 160

Остаточное удлинение после разрыва, % 20 17 20 10 10

Максимальная рабочая температура в вакууме, *С . . • +70 +70 +70 +250 +200

Минимальная рабочая температура в вакууме, ®С —30 —35 —25 -50 —30

Стойкость по отношению к маслу и бен- зину Нестойкая Маслостойкая Масло-бензо- Нестойкая Масло-бензо-

стойкая стойка я

Удельная скорость газовы де ления при максимально допустимой температуре, Л'мкм1сек-см2 0,4.10-4 0,2.10-* 1,8.10-* з,з.ю-* 2.10-4

Потери веса за 5и—60 ч при максималь- но допустимой температуре, % ... 2,3 3,4 6,2 4,0 0,4

Характеристика продуктов газовыделе- ния (твердый, жидкий, газообразный) ТВ, ж, г ТВ, ж, г ТВ, г ж, г г

Газопроницаемость по азоту при 25® С, см3 • см/см2 • сек, •ат 7,5.10-’ 0,7.10—8 0,4-10-8 231.10-8 0,4-10-8

ные сорта вакуумной резины, характеристики которых

приведены в табл. 1-7.

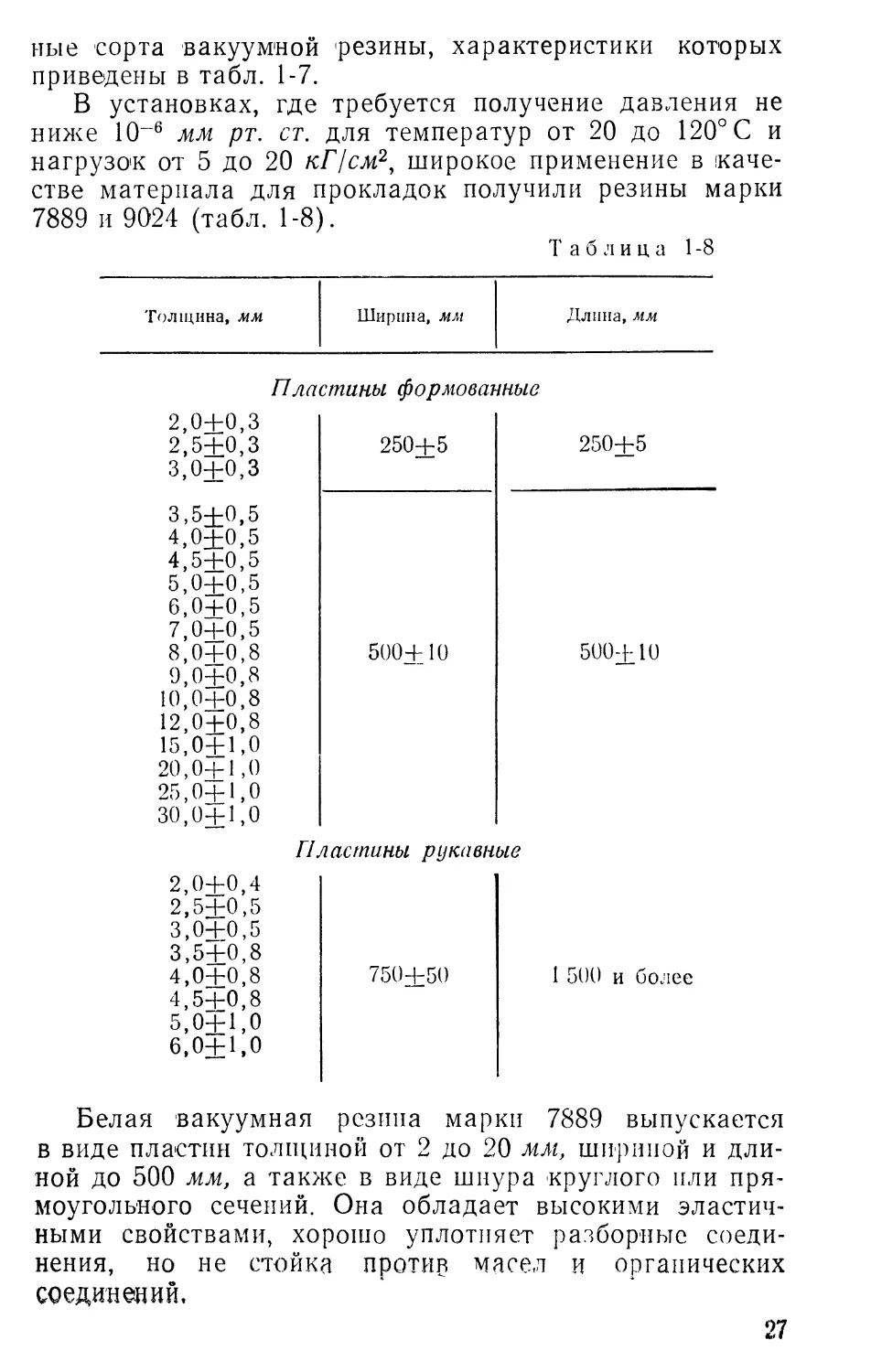

В установках, где требуется получение давления не

ниже 10“6 мм рт. ст. для температур от 20 до 120° С и

нагрузок от 5 до 20 кГ!см2, широкое применение в каче-

стве материала для прокладок получили резины марки

7889 и 9024 (табл. 1-8).

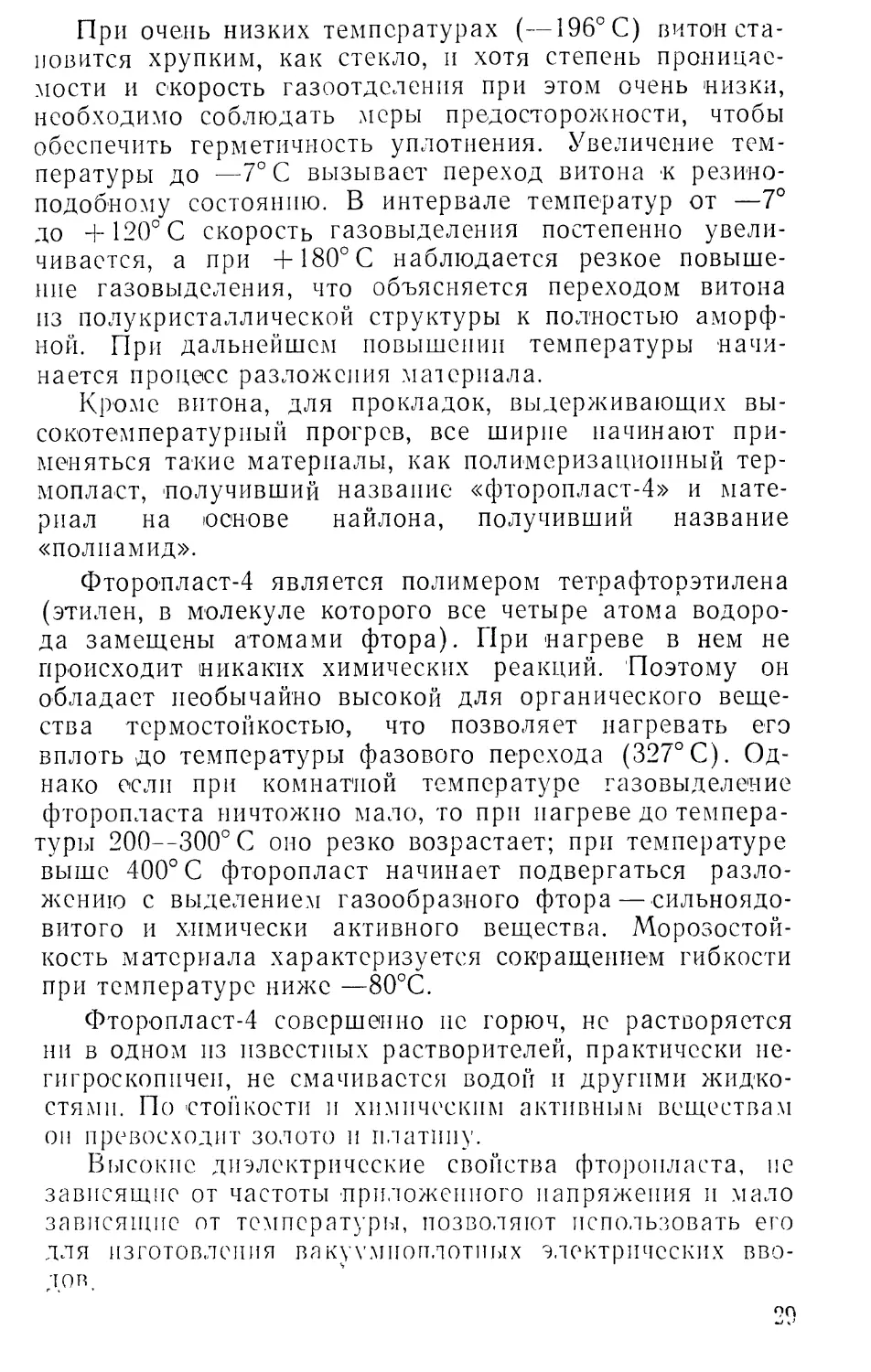

Таблица 1-8

Толщина, мм Ширина, мм Длина, мм

Пластины формованные

2,04-0,3 2,5+0,3 3,0±0,3 250+5 250+5

3,5±0,5 4,0±0,5 4,54-0,5 5,04-0,5 6,04-0,5 7,04-0,5 8,04-0,8 9,04-0,8 10,04-0,8 12,04-0,8 15,04-1,0 20,04-1,0 25,04-1,0 30,0+1,0 П. 2,0±0,4 2,5+0,5 3,0+0,5 3,5+0,8 4,0+0,8 4,5+0,8 5,0+1,0 6,0+1,0 500+10 а ас тины рукавн 750+50 500+10 ые 1 500 и более

Белая вакуумная резина марки 7889 выпускается

в виде пластин толщиной от 2 до 20 мм, шириной и дли-

ной до 500 мм, а также в виде шнура круглого или пря-

моугольного сечений. Она обладает высокими эластич-

ными свойствами, хорошо уплотняет разборные соеди-

нения, но не стойка против масел и органических

соединений,

27

Черная вакуумная резина марки 9024 выпускается

также в виде пластин и шнура. Она в 1,5 раза менее

эластична, чем белая, но значительно более маслостой-

ка: за 24 ч пребывания в вазелиновом масле при темпе-

ратуре 70° С она набухает не более чем па 6% (белая

резина в таких же условиях набухает до 90%).

Наибольшая температура длительного нагрева для

обычных сортов вакуумной резины составляет 50—60° С,

хотя 'кратковременно резина может быть нагрета до

100—120° С.

При большой температуре происходит размягчение

и разрушение резины, которые сопровождаются интен-

сивным газовыделением.

При температуре ниже нуля резина постепенно твер-

деет и теряет свою эластичность, вследствие чего у обыч-

ных сортов вакуумной резины уже при —30° С в месте

контакта поверхности фланца с резиновой прокладкой

может возникнуть течь. При температуре жидкого азо-

та (—196° С) резина становится хрупкой. Однако сле-

дует иметь в виду, что при низких температурах про-

исходит лишь временная утрата эластичности. С повы-

шением температуры резина вновь восстанавливает

свои упругие свойства.

В тех случаях, когда продукты выделения из резины

содержат жидкость, резиновые прокладки рекомендует-

ся подвергать предварительной обработке путем дли-

тельного (10—15 ч) нагрева до температуры 90° С

(резина марок 7889, 90'24, ИРП-1015) или 200° С (ре-

зина марок ИРП-1368 и ИРП-2043) при давлении

10 2 мм рт. ст.

Для камер, прогреваемых до температуры 200° С, хо-

рошим прокладочным материалом является резина мар-

ки ИРП-2043 на основе фторокаучука. В отличие от

резины марок 7889 и 9024, где в состав продуктов выде-

ления входят низкомолекулярные углеводороды, при на-

греве резины ИРП-2043 выделяются в основном азот,

водород, вода и углекислый газ.

За рубежом в качестве прокладочного материи па

широкое распространение получил эластомер типа ви-

тон, представляющий собой сополимер гексафторпроие-

на и фтористого винилидена. По своим свойствам витон

близок к резине ИРП-2043 и допускает длительный про-

грев при температуре' до 200° С и кратковременный ю

250° С,

28

При очень низких температурах (—196° С) витон ста-

новится хрупким, как стекло, и хотя степень проницае-

мости и скорость газоотдсления при этом очень низки,

необходимо соблюдать меры предосторожности, чтобы

обеспечить герметичность уплотнения. Увеличение тем-

пературы до —7° С вызывает переход витона к резино-

подобному состоянию. В интервале температур от —7°

до +120° С скорость газовыделения постепенно увели-

чивается, а при +180° С наблюдается резкое повыше-

ние газовыделения, что объясняется переходом витона

из полукристаллической структуры к полностью аморф-

ной. При дальнейшем повышении температуры начи-

нается процесс разложения материала.

Кроме витона, для прокладок, выдерживающих вы-

сокотемпературный прогрев, все ширпе начинают при-

меняться такие материалы, как полимеризационный тер-

мопласт, получивший название «фторопласт-4» и мате-

риал на юснове найлона, получивший название

«полиамид».

Фторопласт-4 является полимером тетрафторэтилена

(этилен, в молекуле которого все четыре атома водоро-

да замещены атомами фтора). При нагреве в нем не

происходит никаких химических реакций. Поэтому он

обладает необычайно высокой для органического веще-

ства термостойкостью, что позволяет нагревать его

вплоть до температуры фазового перехода (327°С). Од-

нако если при комнатной температуре газовыделение

фторопласта ничтожно мало, то при нагреве до темпера-

туры 200—300° С оно резко возрастает; при температуре

выше 400° С фторопласт начинает подвергаться разло-

жению с выделением газообразного фтора—сильноядо-

витого и химически активного вещества. Морозостой-

кость материала характеризуется сокращением гибкости

при температуре ниже —80°С.

Фторопласт-4 совершенно не горюч, нс растворяется

ни в одном из известных растворителей, практически не-

гигроскоппчен, не смачивается водой и другими жидко-

стями. По стойкости и химическим активным веществам

он превосходит золото и платину.

Высокие диэлектрические свойства фторопласта, не

зависящие от частоты приложенного напряжения и мало

зависящие от температуры, позволяют использовать его

для изготовления вакуумноплотных электрических вво-

дов ,

90

Прокладки из фторопласта помимо вакуумноплотно-

го соединения трубопроводов и других элементов ваку-

умных систем могут использоваться в уплотнениях саль-

никового типа для передачи в вакуум поступательного

и вращательного движения. При этом вакуумные систе-

мы с целью обезгаживания могут быть подвергнуты дли-

тельному прогреву (в течение нескольких часов) до тем-

пературы 200° С и кратковременному прогреву до 300—

350° С. Однако следует иметь в виду, что по сравнению

с вакуумной резиной фторопласт значительно менее эла-

стичен. Он имеет сравнительно высокий коэффициент

линейного расширения, значительно изменяющийся

в различных диапазонах температур (от 80- 10~с до

250-10~6). Оригинальным свойством фторопласта яв-

ляется то, что, будучи деформирован при низкой темпе-

ратуре, он стремится восстановить при дальнейшем про-

греве свою первоначальную форму. Вместе с тем он

очень медленно восстанавливает первоначальные разме-

ры после снятия нагрузки.

По указанным причинам прокладки из фторопласта,

в отличие от прокладок из вакуумной резины, приходит-

ся ставить в канавки со строго ограниченным объемом

(так называемое соединение «в замок»). Каждый раз

после длительного прогрева целесообразно производить

подтяжку болтов с целью устранения течей, которые мо-

гут возникать из-за текучести материала прокладки, зна-

чительно увеличивающейся с повышением температуры.

Как уже указывалось ранее, одним из важнейших

свойств любого материала, применяемого для изготов-

ления прокладок в высоковакуумной аппаратуре, являет-

ся минимальное газовыделение и газопроницаемость.

Вакуумная резина марок 7889 и 9024 обладает зна-

чительным газовыделением даже при комнатной темпе-

ратуре, которое резко увеличивается с ее повышением.

Установлено, что при температуре 80—100° С газоотде-

ление резины марки 7889 в вакууме практически пре-

кращается через 15—20 ч; общее количество газообраз-

ных продуктов, выделяющихся за это время, составляет

0,8 н-см3 на 1 г образца; резина марки 9024 выделяет

примерно в 2 раза больше, причем даже после 20 ч от-

качки процесс газоотделения все еще продолжается, хо-

тя его интенсивность постепенно спадает. Что касается

фторопласта, то при его прогреве до 250°С за 20 ч вы-

деляется всего лишь 0,05 н • см3 на 1 а образна.

30

Помимо газовыделения, для прокладочных материа-

лов существенное значение имеет газопроницаемость, ко-

торая представляет собой суммарный процесс сорбции

газа материалом прокладки, диффузии газа через него

и десорбции газа с той стороны прокладки, которая со-

прикасается с вакуумом.

ГЛАВА ВТОРАЯ

ОТКАЧНЫЕ СРЕДСТВА И КОНТРОЛЬНО-

ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА

2-1. МЕХАНИЧЕСКИЕ ВАКУУМНЫЕ НАСОСЫ И АГРЕГАТЫ

Действие механических вакуумных насосов основано

на механическом сжатии и выталкивании откачиваемого

газа движущимися частями насоса. Механические ва-

куумные насосы служат главным образом для получе-

ния низкого и среднего вакуума. К этим насосам отно-

сятся поршневые, многопластинчатые, водокольцевые,

двухроторные, а также вращательные насосы с масля-

ным уплотнением (пластинчато-статорного, пластинчато-

роторного и плунжерного типов).

Поршневые насосы можно разделить на две основные

группы — сухие и мокрые. Мокрые насосы могут отка-

чивать смесь газа и жидкости, а сухие только газ. Су-

ществует три типа поршневых насосов: с клапанным

распределением и выравниванием давлений типа ВНК;

с принудительным распределением типа ВНП односту-

пенчатые; с принудительным распределением типаДВНП

двухступенчатые. Основные параметры и характеристи-

ки поршневых вакуумных насосов, которые нашли ши-

рокое применение в пищевой, химической и электротех-

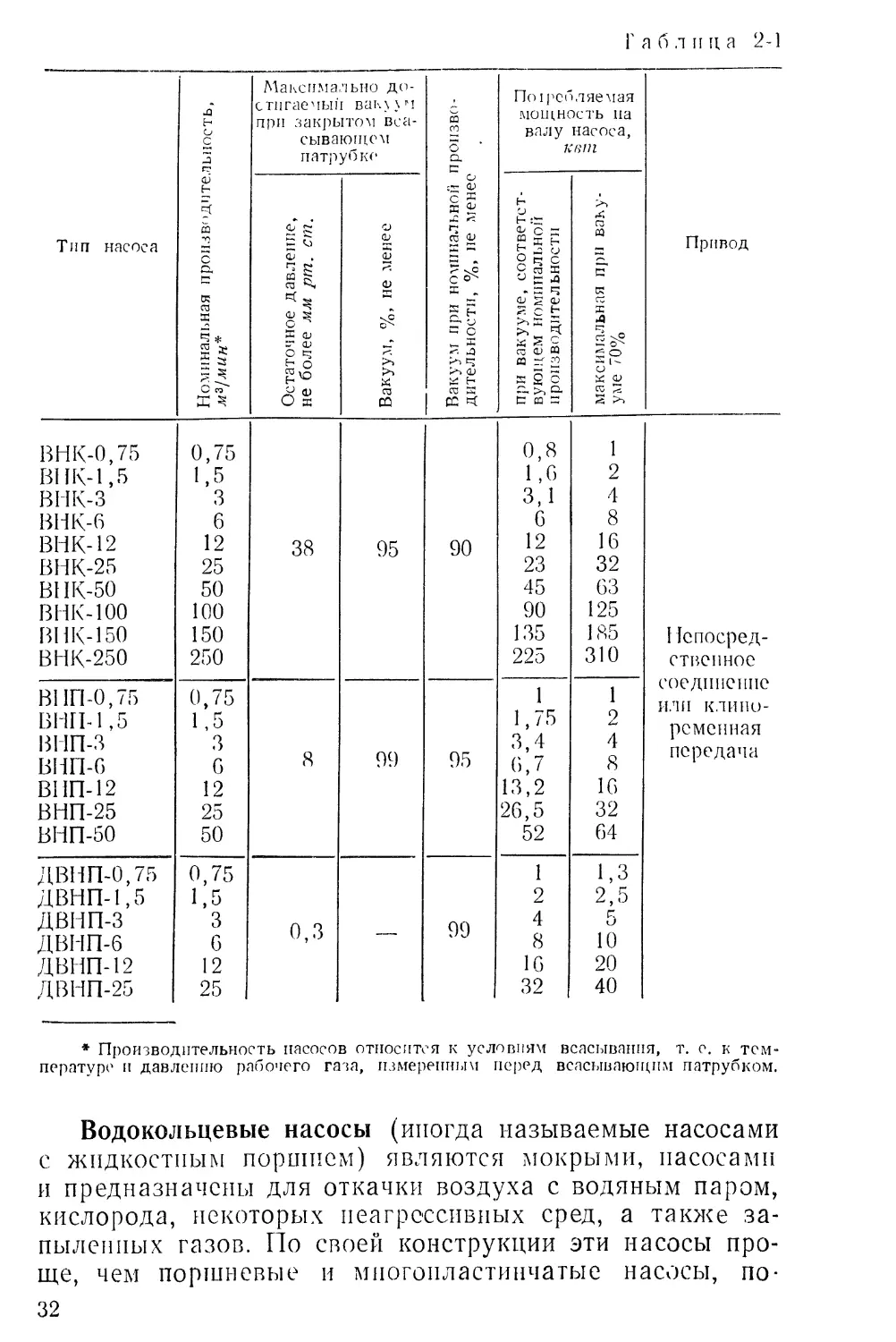

нической промышленности, приведены в табл. 2-1.

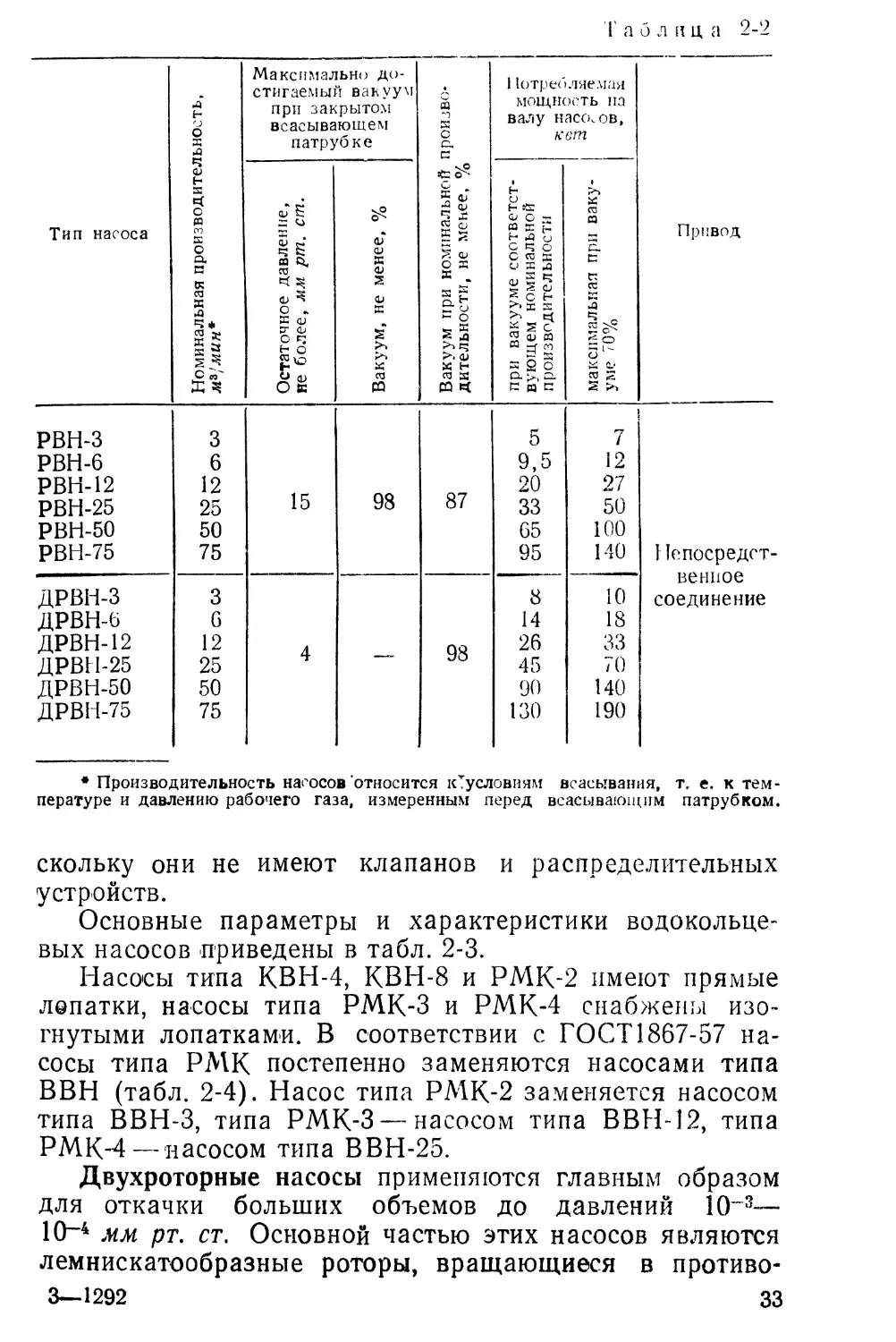

Многопластинчатые вращательные насосы со сколь-

зящими лопастями делятся на два типа: одноступенча-

тые типа РВН и двухступенчатые типа ДРВН. Основ-

ные параметры и характеристики многопластинчатых

насосов приведены в табл. 2-2.

Насосы находят применение для откачки неагрессив-

ных газов из больших объектов и получения в них раз-

режения 10—20 мм рт. ст.

31

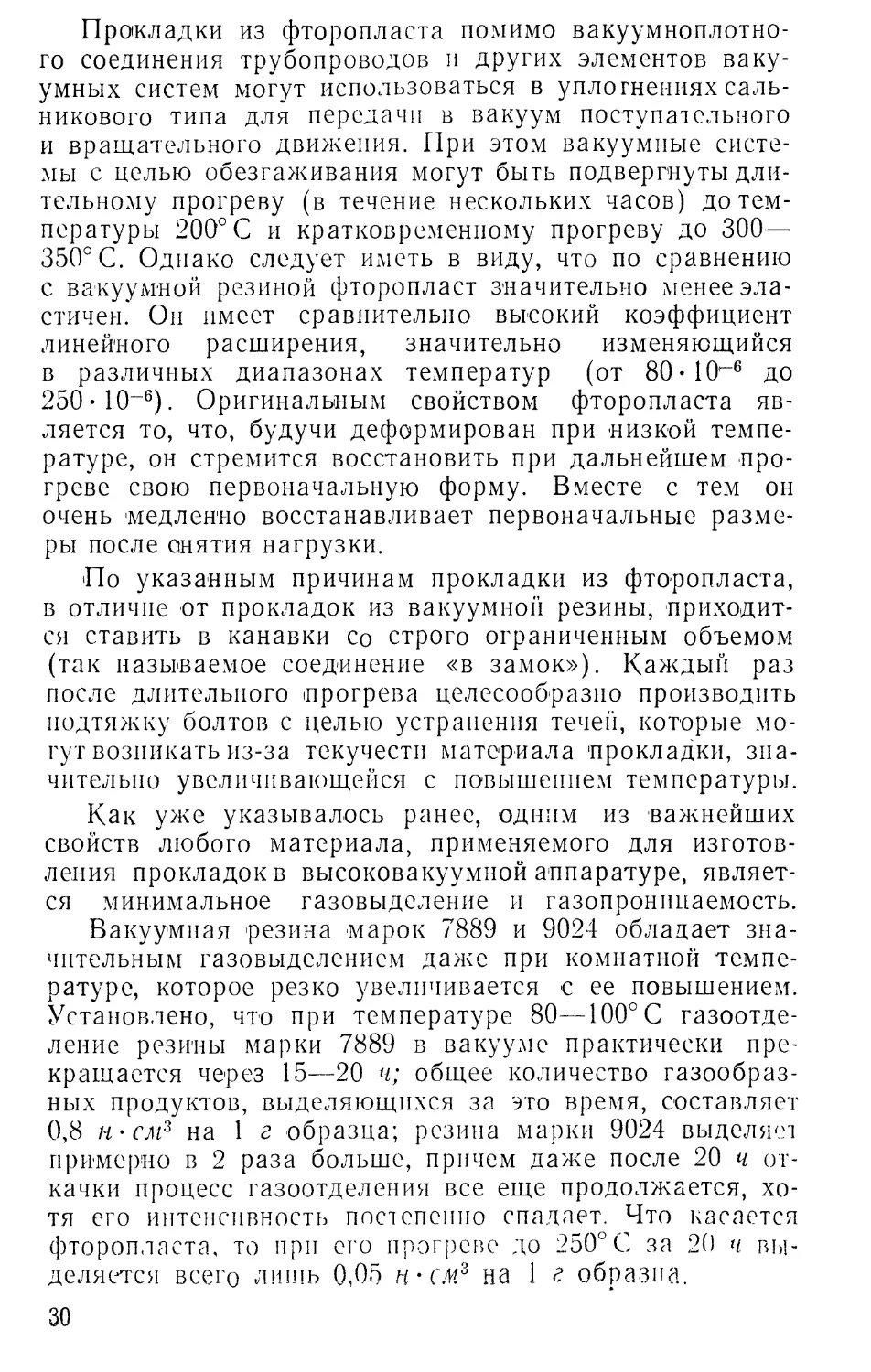

Таблица 2-1

Тип насоса

Максимально до-

стигаемый вак\\м

при закрытом вса-

сывающем

патрубке

Потребляемая

мощность на

валу насоса,

кат

Привод

В НК-0,75 0,75 0,8 1

ВИК-1,5 1,5 1,6 2

внк-з 3 3,1 4

ВИК-6 6 6 8

ВНК-12 12 38 95 90 12 16

ВНК-25 25 23 32

BIIK-50 50 45 63

ВНК-100 100 90 125

ВИК-150 150 135 185

ВНК-250 250 225 310

ВПП-0,75 0,75 1 1

ВИП-1,5 1,5 1,75 2

ВИП-3 3 3,4 4

ВНП-6 6 8 99 95 6,7 8

ВИП-12 12 13,2 16

ВНП-25 25 26,5 32

ВНП-50 50 52 64

Д ВНП-0,75 0,75 1 1,3

Д ВНП-1,5 1,5 2 2,5

ДВНП-3 3 Г) Q 99 4 5

ДВНП-6 6 и, О 8 10

ДВНП-12 12 16 20

ДВНП-25 25 32 40

* Производительность насосов относится к условиям

пературе и давлению рабочего газа, измеренным перед

Непосред-

ственное

соединение

или клино-

ременная

передача

всасывания, т. е. к тем»

всасывающим патрубком.

Водокольцевые насосы (иногда называемые насосами

с жидкостным поршнем) являются мокрыми, насосами

и предназначены для откачки воздуха с водяным паром,

кислорода, некоторых неагрессивных сред, а также за-

пыленных газов. По своей конструкции эти насосы про-

ще, чем поршневые и многопластинчатые насосы, по-

32

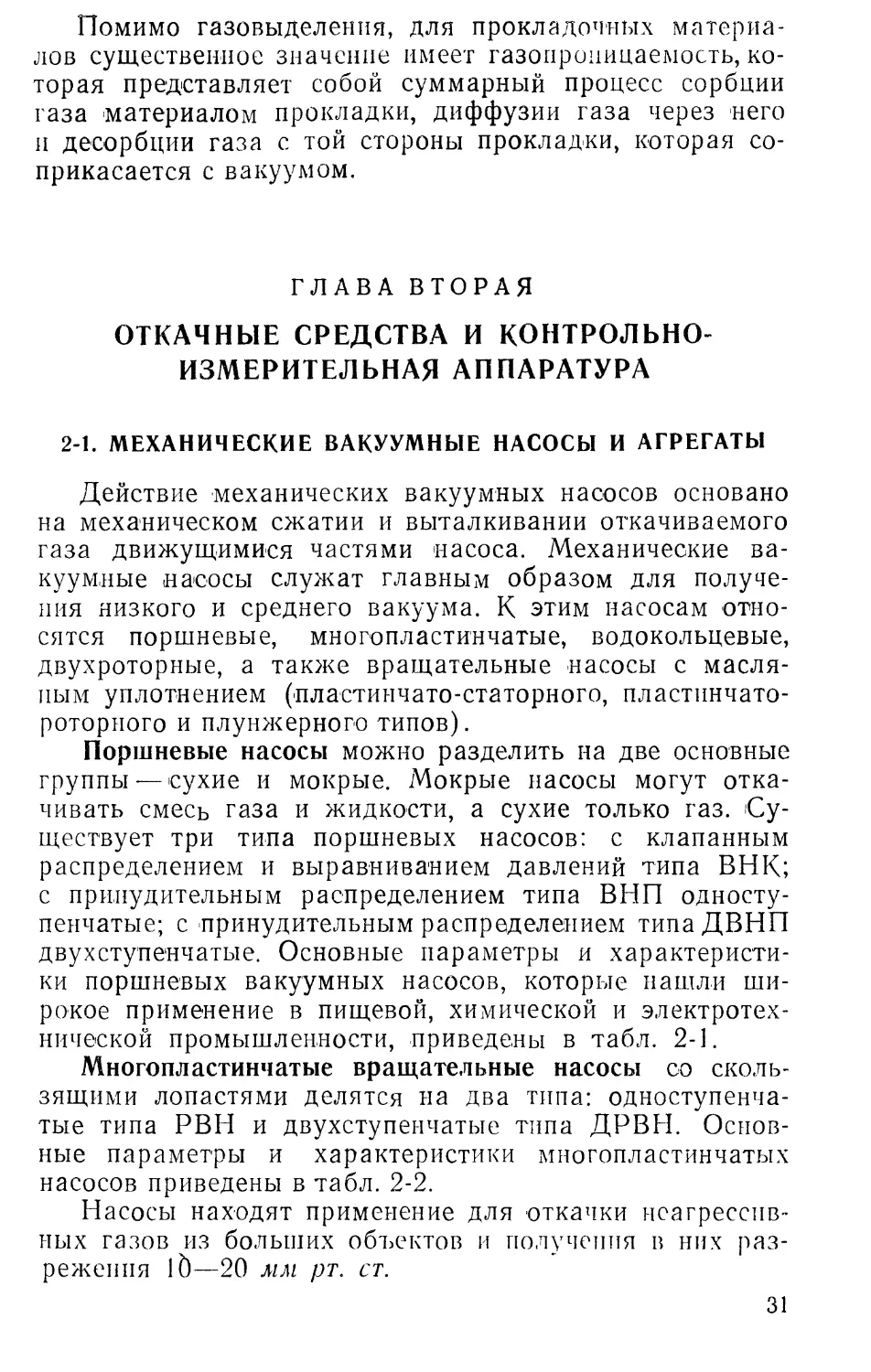

Таб л и ц а 2-2

Максимально до-

стигаемый вакуум

при закрытом

всасывающем

патрубке

1истребляемая

мощность на

валу насек ов,

кет

Тип насоса

Привод

РВН-3 3

РВН-6 6

РВН-12 12

РВН-25 25

РВН-50 50

РВН-75 75

ДРВН-З 3

ДРВН-6 G

ДРВН-12 12

ДРВН-25 25

ДРВН-50 50

ДРВН-75 75

15 98

87

98

5

9,5

20

33

65

95

7

12

27

50

100

140

8

14

26

45

90

130

10

18

33

70

140

190

Непосредст-

венное

соединение

* Производительность насосов относится кТусловиям всасывания, т, е. к тем-

пературе и давлению рабочего газа, измеренным перед всасывающим патрубком.

скольку они не имеют клапанов и распределительных

устройств.

Основные параметры и характеристики водокольце-

вых насосов приведены в табл. 2-3.

Насосы типа КВН-4, КВН-8 и РМК-2 имеют прямые

лопатки, насосы типа РМК-3 и РМК-4 снабжены изо-

гнутыми лопатками. В соответствии с ГОСТ1867-57 на-

сосы типа РМК постепенно заменяются насосами типа

ВВН (табл. 2-4). Насос типа РМК-2 заменяется насосом

типа ВВН-3, типа РМК-3 — насосом типа ВВН-12, типа

РМК-4 — насосом типа ВВН-25.

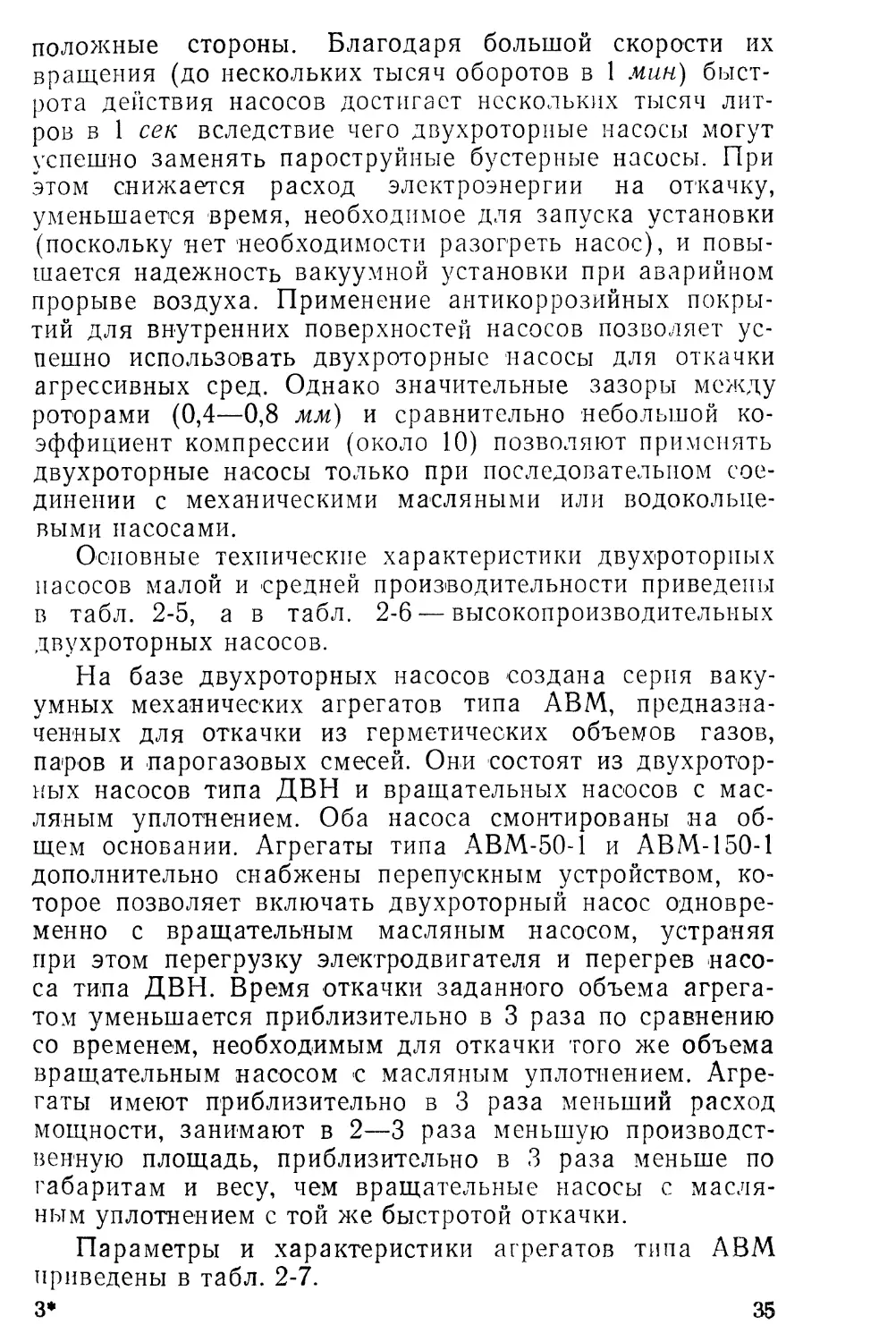

Двухроторные насосы применяются главным образом

для откачки больших объемов до давлений 10~3—

10-4 мм рт. ст. Основной частью этих насосов являются

лемнискатообразные роторы, вращающиеся в противо-

3—1292 33

оо

Таблица 2-3

Параметр Тип насоса

КВН-4 КВН-8 РМК-2 РМК-З РМК-4

Быстрота откачки при 0° С и 760 мм рт. ст., Я*/ мин 0,4 0,8 3,6 1 о 30

Предельное давление, мм рт. ст ПО ПО 76 3U 1 <)

Расход воды, 250—300 250—300 1 200 2 600 6 000

Мощность электродвигателя, кет 1,5 9 2 1 450 10 28 70

Число оборотов, мин .... 1 450 1 450 960 : 725

Общий вес установки, кг 38 42 414 1 265 । 3 035

Площадь в плане (без электродвигателя), м2 . . . 0,385X^,24 0,41X0,24 0,7X0,42 1,22Х0,"> i 1 .66X0,7

Т а б л и ц а 2-4

Тип насоса Быстрота откачки при условиях всасывания, мР/мин Максимально достигаемый вакуум при закрытом всасыва- ющем патрубке Вакуум при номиналь- ной производитель- ности, не менее % Потребляемая мощность на валу накоса, кет

Остаточное давле- ние. не более мм рт. ст. Вакуум, не менее % при вакууме, соот- ветствующем номи- нальной производи- тельности максимальная при вакууме 70%

ВВН-0,75 0,75 ПО 86 70 1,3 —

ВВН-1,5 1,5 но 86 70 2,1 —

ВВН-3 3 75 90 70 6,5 —

ВВН-6 6 38 95 70 12,5 14

ВВН-12 12 23 97 70 20 22

ВВН-25 25 15 98 70 48 54

ВВП-50 50 15 98 70 94 100

положные стороны. Благодаря большой скорости их

вращения (до нескольких тысяч оборотов в 1 мин) быст-

рота действия насосов достигает нескольких тысяч лит-

ров в 1 сек вследствие чего двухроторные насосы могут

успешно заменять пароструйные бустерные насосы. При

этом снижается расход электроэнергии на откачку,

уменьшается время, необходимое для запуска установки

(поскольку нет необходимости разогреть насос), и повы-

шается надежность вакуумной установки при аварийном

прорыве воздуха. Применение антикоррозийных покры-

тий для внутренних поверхностей насосов позволяет ус-

пешно использовать двухроторные насосы для откачки

агрессивных сред. Однако значительные зазоры между

роторами (0,4—0,8 мм) и сравнительно небольшой ко-

эффициент компрессии (около 10) позволяют применять

двухроторные насосы только при последовательном сое-

динении с механическими масляными или водокольце-

выми насосами.

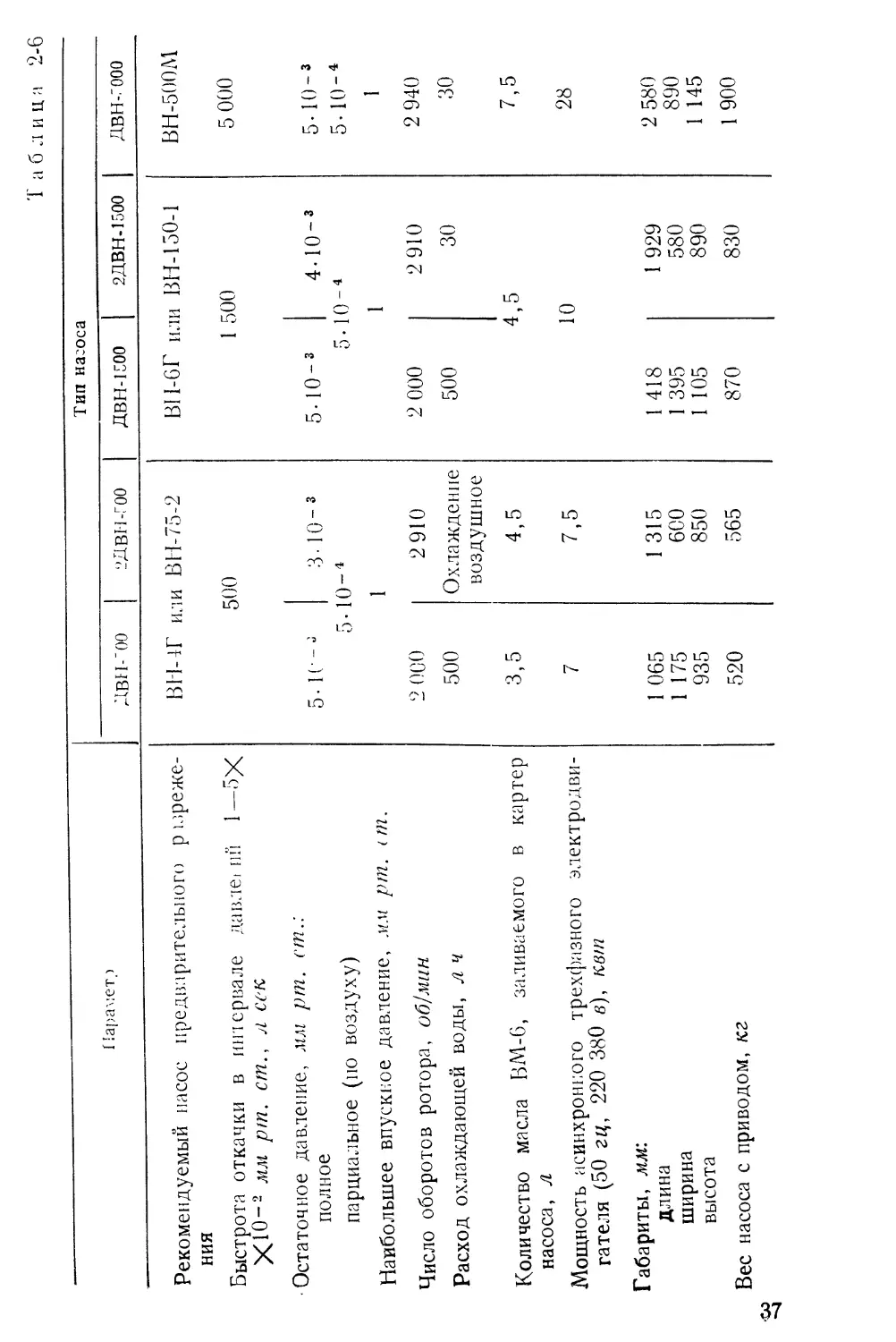

Основные технические характеристики двухмоторных

насосов малой и средней производительности приведены

в табл. 2-5, а в табл. 2-6 — высокопроизводительных

двухроторных насосов.

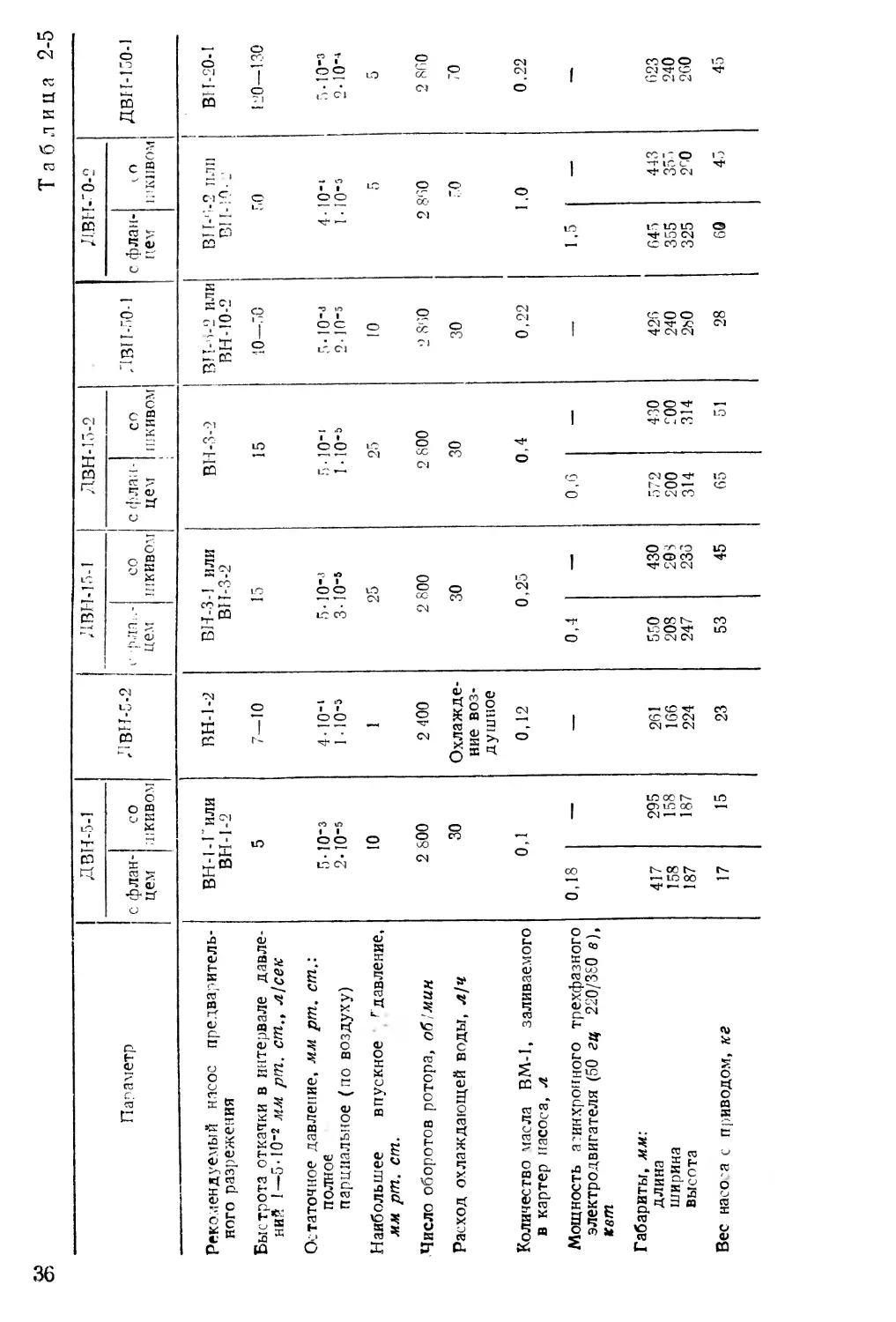

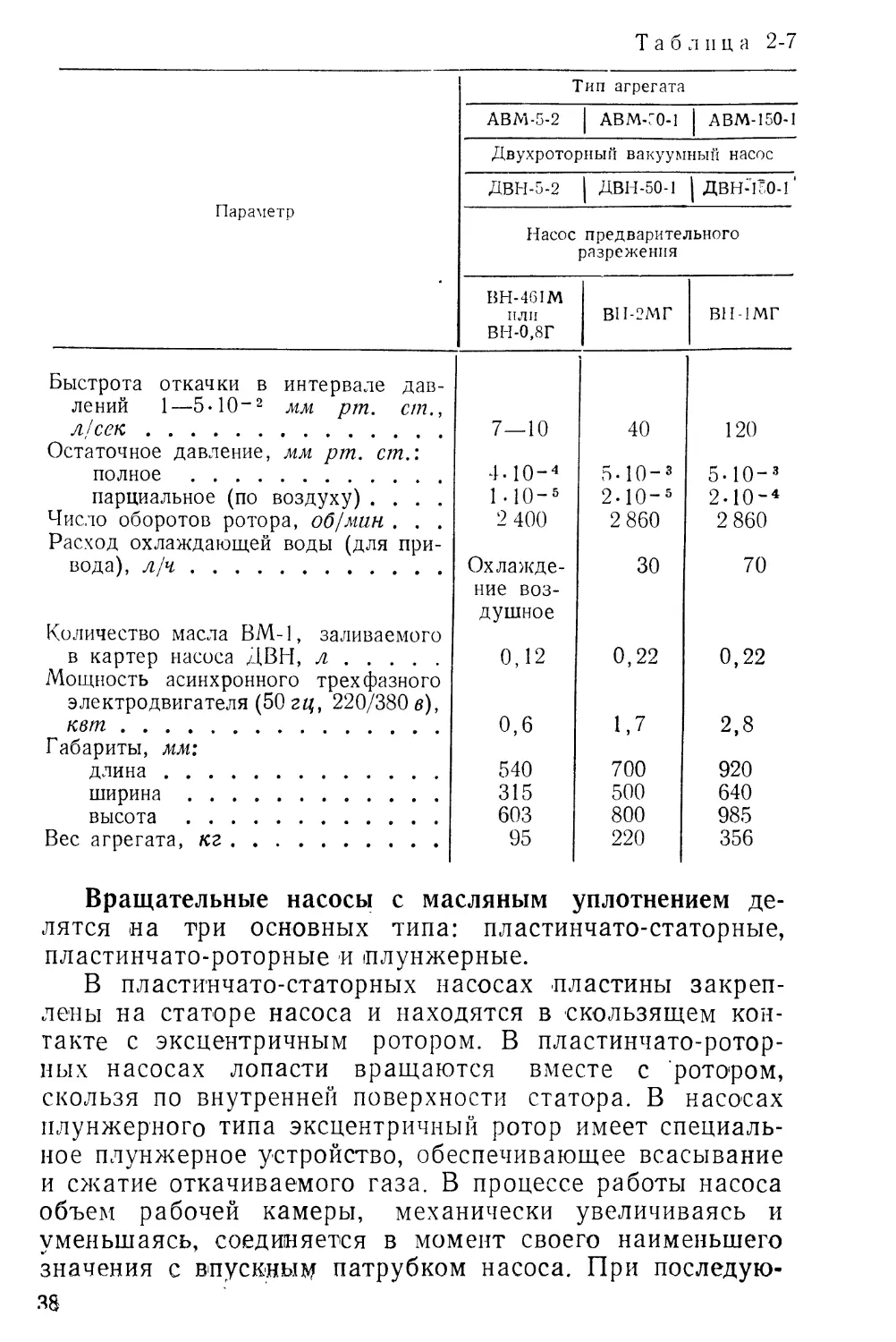

На базе двухроторных насосов создана серия ваку-

умных механических агрегатов типа АВМ, предназна-

ченных для откачки из герметических объемов газов,

паров и парогазовых смесей. Они состоят из двухротор-

ных насосов типа ДВН и вращательных насосов с мас-

ляным уплотнением. Оба насоса смонтированы на об-

щем основании. Агрегаты типа АВМ-50-1 и АВМ-150-1

дополнительно снабжены перепускным устройством, ко-

торое позволяет включать двухроторный насос одновре-

менно с вращательным масляным насосом, устраняя

при этом перегрузку электродвигателя и перегрев насо-

са типа ДВН. Время откачки заданного объема агрега-

том уменьшается приблизительно в 3 раза по сравнению

со временем, необходимым для откачки того же объема

вращательным насосом с масляным уплотнением. Агре-

гаты имеют приблизительно в 3 раза меньший расход

мощности, занимают в 2—3 раза меньшую производст-

венную площадь, приблизительно в 3 раза меньше по

габаритам и весу, чем вращательные насосы с масля-

ным уплотнением с той же быстротой откачки.

Параметры и характеристики агрегатов типа АВМ

приведены в табл. 2-7.

3* 35

СП

Параметр ДВН-5-1 ДВН-5-2

с флан- цем со .шкивом

Рекомендуемый насос предваритель- ВН-1 -1 ' или ВН-1-2

ного разрежения Быстрота откачки в интервале давле- ний 1—5-10”2 мм рт. ст., л/сек Остаточное давление, мм рт. ст.: ВЫ-1-2 5 7-10

полное 5-1 10-3 4-10-‘

парциальное (по воздуху) Наибольшее впускное Сдавление, мм рт. ст. 2-, । [0-5 10 I • IO’5 1

Число оборотов ротора, об!мин Расход охлаждающей воды, л/ч 2 800 30 2 400 Охлажде- ние воз- душное

Количество масла ВМ-1, заливаемого в картер насоса, л 0,1 0,12

Мощность а-инхронного трехфазного электродвигателя (50 гц 220/380 в), кет Габариты, мм: 0,18 —

длина 417 295 261

ширина 158 158 166

высота 187 187 224

Вес насоса с приводом, кг 17 15 23

Таблица 2-5

ДВН-15-1 ДВН-15-2 ЛВ11-50-1 ДВН-'О-О ДВ1-1-150-1

с рла..- це.м со шкивом с флан- цем со шкивом с флан- цем < о шкивом

ВН-3-1 или BI 1-3-2 15 ВН-3-2 15 ВН-6-2 или ВН-10-2 10—50 ВИ-1 ’>2 или ВН-10-2 50 BII-20-I 120—130

5- 0-3 О"1 5-Ю-з 4- 10-‘ 5-10’3

3- 10-5 1- 0-ь 2-10-5 I- Ю-s 2-10-*

25 25 10 5 5

2 800 2 800 2 8-30 2 860 2 860

30 30 30 50 70

0,25 0,4 0,22 1.0 0.22

0,4 — 0,6 - — 1,5 — —

550 430 572 430 426 645 443 623

208 298 200 200 240 355 355 240

247 236 314 314 280 325 2г0 260

53 45 65 51 28 60 45 45

Параметр

Рекомендуемый насос предварительного р иреже-

ния

Быстрота откачки в интервале давле1 ин 1—5Х

2 мм рт. ст., л сек

•Остаточное давление, мм рт. ст.:

полное

парциальное (по воздуху)

Наибольшее впускное давление, мм рт. ст.

Число оборотов ротора, об/мин

Расход охлаждающей воды, л ч

Количество масла ВМ-6, заливаемого в картер

насоса, л

Мощность асинхронного трехфазного электродви-

гателя (50 гц, 220 380 в), кет

Габариты, мм:

длина

ширина

высота

Вес насоса с приводом, кг

•СлЭ

Т а б л и ц и 2-6

Тип назоса

ДВН-'ОО | 2ДВН-Г00 | ДВН-1500 | 2ДВН-1500 [ двн-гооо

ВН-4Г и. ш ВН-75-2 ВН-6Г или ВН-150-1 ВН-500М

500 1 500 5 000

5-16 -J | з-ю-3 5-Ю-3 | 4-Ю-з 5-Ю-з

5 • ю-4 1 ; - ю-4 1 5-10-4 1

2 000 2910 2 000 2910 2 940

500 Охлаждение 500 30 30

воздушное

3,5 4,5 4,5 7,5

7 7,5 10 28

1 065 1 315 1 418 1 929 2 580

1 175 600 1 395 580 890

935 850 1 105 890 1 145

520 565 | 870 830 1 900

Таблица 2-7

Тип агрегата

АВМ-5-2 I АВ М-70-1 | АВМ-150-1

Двухроторный вакуумный насос

Параметр ДВЫ-5-2 | ДВН-50-1 I ДВН-1Е0-Г

Насос предварительного разрежения

ВН-461М пли ВН-0.8Г ВП-2МГ ВН-1МГ

Быстрота откачки в интервале дав- лений 1—5-10“2 мм рт. ст., л! сек Остаточное давление, мм рт. ст.: парциальное (по воздуху) .... Число оборотов ротора, об/мин . . . Расход охлаждающей воды (для при- вода), л/ч Количество масла ВМ-1, заливаемого в картер насоса ДВН, л Мощность асинхронного трех фазного электродвигателя (50 гц, 220/380 в), кет Габариты, мм: длина ширина высота Вес агрегата, кг .......... 7—10 4.10-4 1 -10“5 2 400 Охлажде- ние воз- душное 0,12 0,6 540 315 603 95 40 5.10-3 2.10-5 2 860 30 0,22 1,7 700 500 800 220 120 5-10-3 2.10-4 2 860 70 0,22 2,8 920 640 985 356

Вращательные насосы с масляным уплотнением де-

лятся на три основных типа: пластинчато-статорные,

пластинчато-роторные и плунжерные.

В пластинчато-статорных насосах пластины закреп-

лены на статоре насоса и находятся в скользящем кон-

такте с эксцентричным ротором. В пластинчато-ротор-

ных насосах лопасти вращаются вместе с ротором,

скользя по внутренней поверхности статора. В насосах

плунжерного типа эксцентричный ротор имеет специаль-

ное плунжерное устройство, обеспечивающее всасывание

и сжатие откачиваемого газа. В процессе работы насоса

объем рабочей камеры, механически увеличиваясь и

уменьшаясь, соединяется в момент своего наименьшего

значения с впускным патрубком насоса. При последую-

38

щем увеличении объема рабочей камеры в нее через

впускной патрубок засасывается откачиваемый газ, ко-

торый поступает в рабочую камеру до тех пор, пока по-

следняя в момент своего наибольшего объема снова не

разъединится со стороной впуска. Затем объем рабочей

камеры начинает уменьшаться. При этом происходит

сжатие газа до давления выше 1 ат, пока он не откроет

выпускного клапана, предохраняющего насос от обрат-

ного проникновения газа из атмосферы.

При высоких значениях предельного вакуума, кото-

рые требуются от современных вращательных насосов,

даже наиболее тщательная пригонка деталей насоса

оказывается недостаточной, чтобы полностью воспрепят-

ствовать перетеканию газа со стороны высокого давле-

ния на сторону впуска. Высокие значения предельного

вакуума в этом случае достигаются тем, что между дви-

жущимися частями и деталями выпускного клапана на-

ходится масляная пленка, обеспечивающая достаточно

высокую герметичность. Она же обеспечивает герметич-

ность сальника вала, которым приводится в движение

ротор насоса.

Качество заливаемого в насос масла существенным

образом влияет на работу насоса и в первую очередь на

величину предельного вакуума. Поскольку масло преж-

де всего служит для изолирования областей с различ-

ным давлением, оно должно обладать при рабочей тем-

пературе насоса (около 60° С) достаточной вязкостью.

При этом вязкость не должна быть чрезвычайно высо-

кой во избежание ненужного повышения работы сил

трения, а следовательно, и величины потребляемой мощ-

ности. Далее от масла требуется, чтобы оно не содер-

жало легколетучих составляющих. Характеристикой это-

го является температура вспышки, которая обычно не

должна быть ниже 200° С. Кроме того, масло не должно

содержать воды, водорастворимых кислот и щелочей и

его свойства не должны изменяться в процессе эксплуа-

тации.

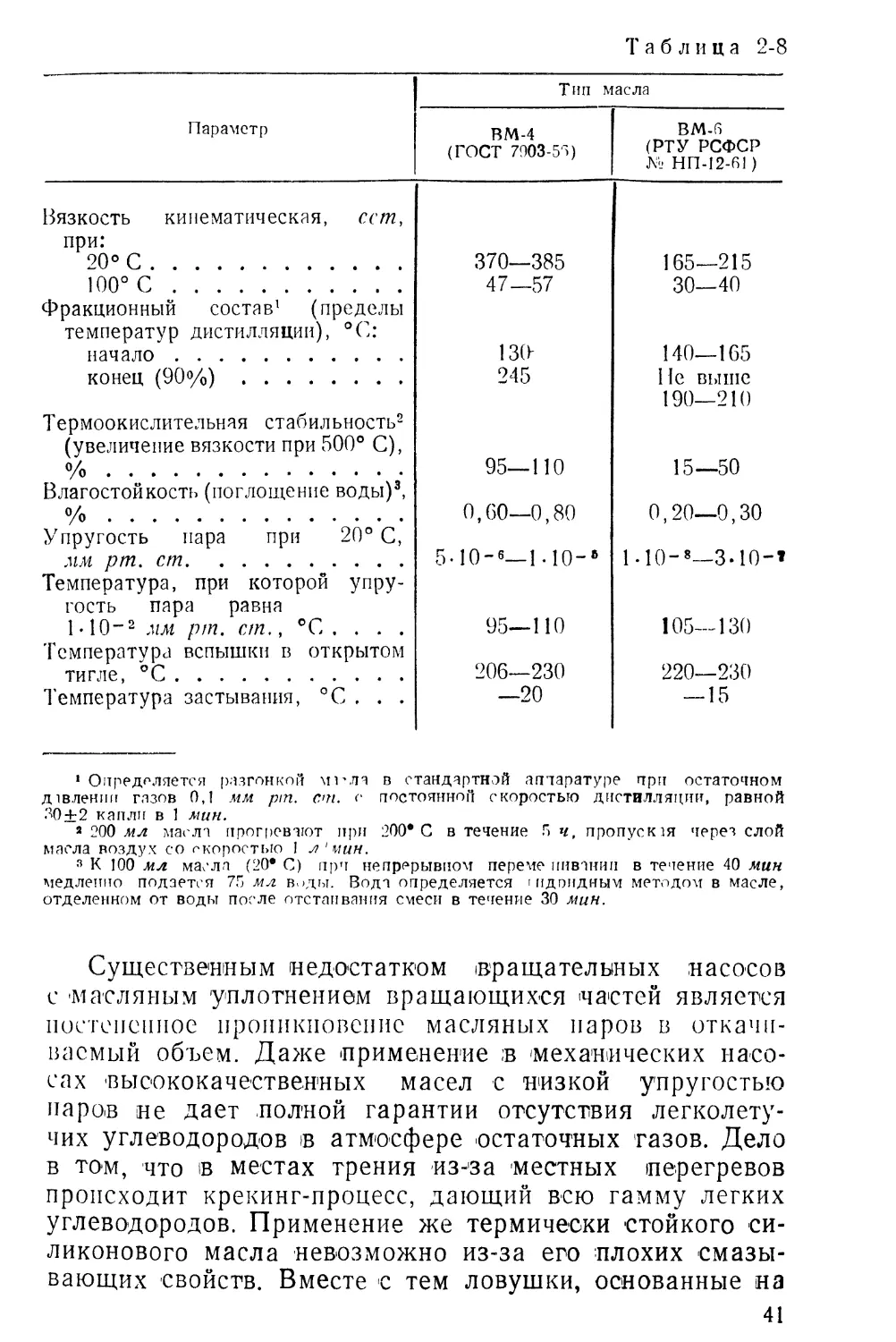

Из вакуумных масел отечественного производства

наиболее широкое распространение для механических

насосов имеет масло ВМ-4 (ГОСТ 7903-56). Оно прел

ставляет собой машинное масло СУ, из которого в ре

зультате вакуумной перегонки отогнаны 13—15% низю>

кипящей фракций. Масло имеет широкий фракционный

состав и примерно 15% этого масла имеет упругость па-

39

ров около 10~4 мм рт. ст. Масло достаточно легко окис-

ляется и обладает низкой влагостойкостью, вследствие

чего быстро теряет свои первоначальные свойства, осо-

бенно при откачке влажного воздуха.

Сравнительно недавно для механических насосов бы-

ло разработано новое масло ВМ-6 (РТУ РСФСР

№ НП-12-61), которое представляет собой дистиллят,

полученный путем вакуумной перегонки исходных неф-

тяных продуктов. Влагостойкость и окислительная ста-

бильность этого масла примерно в 2—4 раза выше, а

упругость пара на 1—2 порядка ниже, чем у масла

ВМ-4. Кроме того, при пониженных плюсовых темпера-

турах масло ВМ-6 обладает примерно в 2 раза меньшей

вязкостью, чем масло ВМ-4. Физико-химические харак-

теристики масел приведены в табл. 2-8.

Следует иметь в виду, что обычные вращательные

насосы с масляным уплотнением непригодны для откач-

ки парогазовых смесей. У большинства из них отноше-

ние максимального объема (рабочей камеры к ее мини-

мальному объему, который она имеет в момент откры-

вания выпускного клапана (так называемый коэффи-

циент сжатия), достигает значения 700. В результате

водяной пар, даже в том случае, если его парциальное

давление в разреженном объеме невелико, конденсиру-

ется в воду, которая остается в насосе. За пределы же

насоса выбрасывается только влажный воздух. Много-

кратное повторение процесса сжатия приводит к обога-

щению насосного масла водой, которая, смешиваясь

с маслом, образует эмульсию, проникает в сторону впу-

скного патрубка и, испаряясь, снова попадает в откачи-

ваемый объем.

С целью предотвращения конденсации паров при их

сжатии в процессе откачки вращательные насосы снаб-

жаются специальными устройствами, с помощью кото-

рых в определенный момент времени в рабочую камеру

насоса впускается сухой воздух — балластный газ. Ко-

личество этого газа подбирается таким образом, чтобы

давление в рабочей камере насоса, достаточное для от-

крывания выхлопного клапана, достигалось прежде, чем

парциальное давление паров станет равным давлению

насыщения. Усовершенствованные вращательные мас-

ляные насосы, приспособленные для эффективной откач-

ки паров и парогазовых смесей, носят название газо-

балластных насосов.

40

Таблица 2-8

Параметр Тип масла

ВМ-4 (ГОСТ 7903-55) ВМ-5 (РТУ РСФСР № НП-12-61)

Вязкость кинематическая, сст, при: 20° С 370—385 165—215

100° с 47—57 30—40

Фракционный состав1 (пределы температур дистилляции), ° С.- начало 13Ц 140—165

конец (90%) 245 Не выше

Термоокислительная стабильность2 (увеличение вязкости при 500° С), % 95—110 190—210 15—50

Влагостойкость (поглощение воды)3, % 0,60—0,80 0,20—0,30

Упругость пара при 20° С, мм рт. ст 5.10-б_1.ю-» МО-8-3.10-»

Температура, при которой упру- гость пара равна МО"2 мм рт. ст., ° С. . . . 95—110 105—130

Температура вспышки в открытом тигле, °C 206—230 220—230

Температура застывания, °C . . . —20 — 15

1 Определяется разгонкой м1'ла в стандартной аппаратуре при остаточном

дтвлении газов 0,1 мм pin. ст. с постоянной скоростью дистилляции, равной

30+2 капли в 1 мин.

2 200 мл масла прогревают при 200е С в течение 5 ч, пропуская через слой

масла воздух со скоростью 1 л'мин.

з К 100 мл масла (20* С) при непрерывном переме кивании в течение 40 мин

медленно подается 75 мл в^ды. Вода определяется г идоидным методом в масле,

отделенном от воды после отстаивания смеси в течение 30 мин.

Существенным недостатком вращательных насосов

с масляным уплотнением вращающихся частей является

постепенное проникновение масляных паров в откачи-

ваемый объем. Даже применение ;в -механических насо-

сах высококачественных масел с низкой упругостью

паров не дает полной гарантии отсутствия легколету-

чих углеводородов в атмосфере остаточных газов. Дело

в том, что в местах трения из-за местных перегревов

происходит крекинг-процесс, дающий всю гамму легких

углеводородов. Применение же термически стойкого си-

ликонового масла невозможно из-за его плохих смазы-

вающих свойств. Вместе с тем ловушки, основанные на

41

вымораживании, адсорбции или термическом (разложе-

нии углеводородов, практически все же не дают полной

гарантии того, что хотя бы небольшое количество паров

масла не попадает в откачиваемый объем. В тех слу-

чаях, когда это недопустимо, вместо механических насо-

сов с масляным уплотнением следует применять цеоли-

товые насосы или же их комбинации с водоструйными и

пароструйными эжекторными насосами.

Насосы малой производительности пластинчато-ро-

торные (типа ВН-494) и пластинчато-статорные (типа

ВН-461М, ВН-0,8Г, РВН-20) предназначены главным

образом для создания разрежения, необходимого для

нормальной .работы различных высоковакуумных насо-

сов. Значительно реже они применяются для самостоя-

тельной откачки воздуха и химически неактивных газов,

не воздействующих на материалы конструкции и рабо-

чую жидкость насоса. Насосы не имеют газюбалластно-

го устройства (кроме насоса типа ВН-0,8Г), и они не-

пригодны для откачки паров и парогазовых смесей.

Наиболее совершенным насосом этой группы явля-

ется двухступенчатый пластинчато-статорный насос

типа ВН-0,8Г, представляющий собой модернизирован-

ную конструкцию насоса тина ВН-461М. Насос снабжен

газобалластным устройством и может откачивать пары

с наибольшим допустимым давлением на входе

14 мм рт. ст. Производительность насоса по парам во-

ды составляет 40 г/ч. Наибольшее давление на входе,

при котором насос может длительно работать,—

75 мм рт. ст.

Самым маленьким по габаритам и производитель-

ности является насос типа ВН-0,1, имеющий два испол-

нения: вертикальное и горизонтальное. Большое число

оборотов, применение прифланцеванного двигателя, ма-

лые габариты и вес при хороших рабочих параметрах

позволяют использовать этот насос в различного рода

вакуумной переносной аппаратуре.

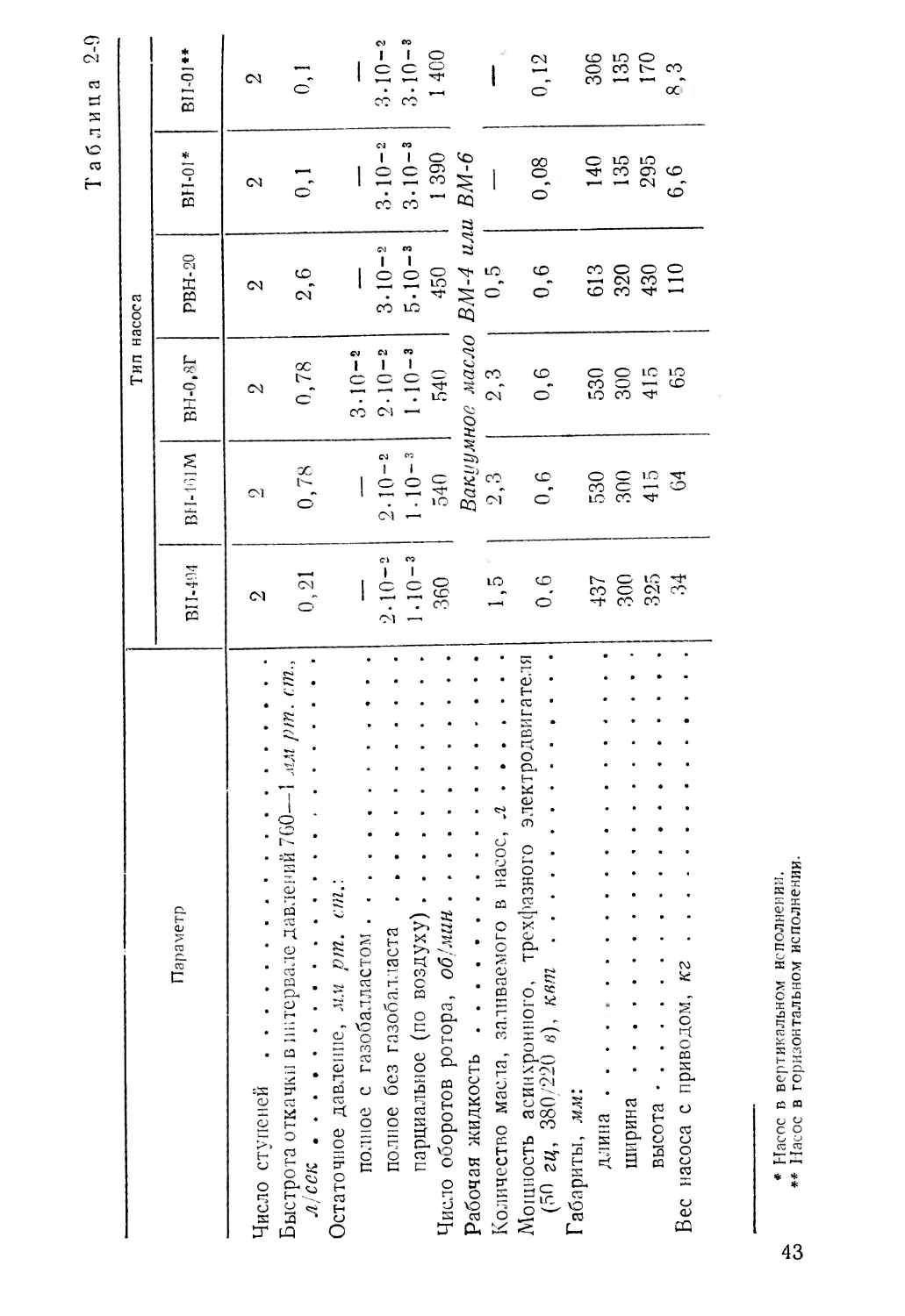

Параметры и характеристики насосов малой произ-

водительности приведены в табл. 2-9.

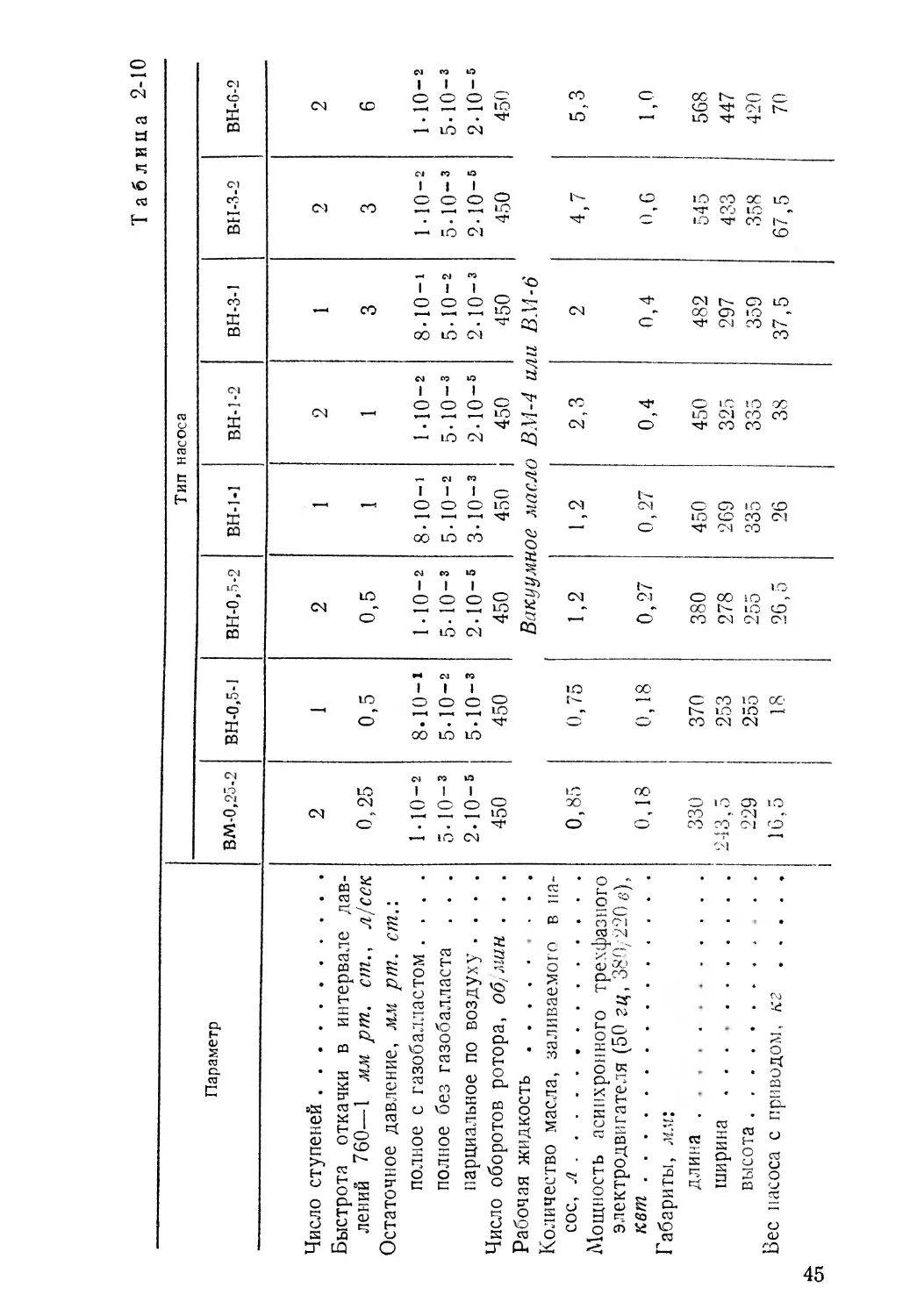

Пластинчато-роторные газобалластные насосы малой

производительности единой серии (типа ВН-0,25-2,

ВН-0,5-1, ВН-0,5-2, ВН-1-1, ВН-1-2, ВН-3-1, ВН-3-2 и

ВН-6-2) предназначены для совместной работы с высо-

ковакуумными насосами, а также для самостоятельной

откачки воздуха, химически неактивных газов, паров и

42

Параметр

Число ступеней .......................................

Быстрота откачки в интервале давлений 760—1 .мм рт. ст.,

л/сек.................................................

Остаточное давление, мм рт. ст.:

полное с газобалластом .........................

полное без газобалласта ........................

парциальное (по воздуху) .......................

Число оборотов ротора, об/мин ........................

Рабочая жидкость .....................................

Количество масла, заливаемого в насос, л .............

Мощность асинхронного, трехфазного электродвигателя

(50 гц, 380/220 в), кет ..............

Габариты, мм:

длина ..........................................

ширина..........................................

высота • .......................................

Вес насоса с приводом, кг.............................

* Насос в вертикальном исполнении.

** Насос в горизонтальном исполнении.

Таблица 2-9

Тип насоса

BII-4'.И ВН-1'ИМ ВН-0.8Г РВН-20 ВН-01* ВН-01**

2 2 2 2 2 2

0,21 0,78 0,78 2,6 0,1 0,1

3.10-2 —

2-10-2 2-Ю-2 2-10-2 3-10-2 3-10-2 3-10-2

ню-3 1-Ю-3 МО-3 5-10-3 З-10-з З-10-з

360 540 540 450 1 390 1 400

Вакуумное масло ВМ-4 или В М-6

1,5 2,3 2,3 0,5 — —

0,6 0,6 0,6 0,6 0,08 0,12

437 530 530 613 140 306

300 300 300 320 135 135

325 415 415 430 295 170

34 64 65 НО 6,6 8,3

парогазовых смесей. Допустимое парциальное давление

паров воды на входе в насос—17,6 мм рт. ст. Насосы

не имеют принудительного охлаждения, компактны,

удобны в эксплуатации (табл. 2-10).

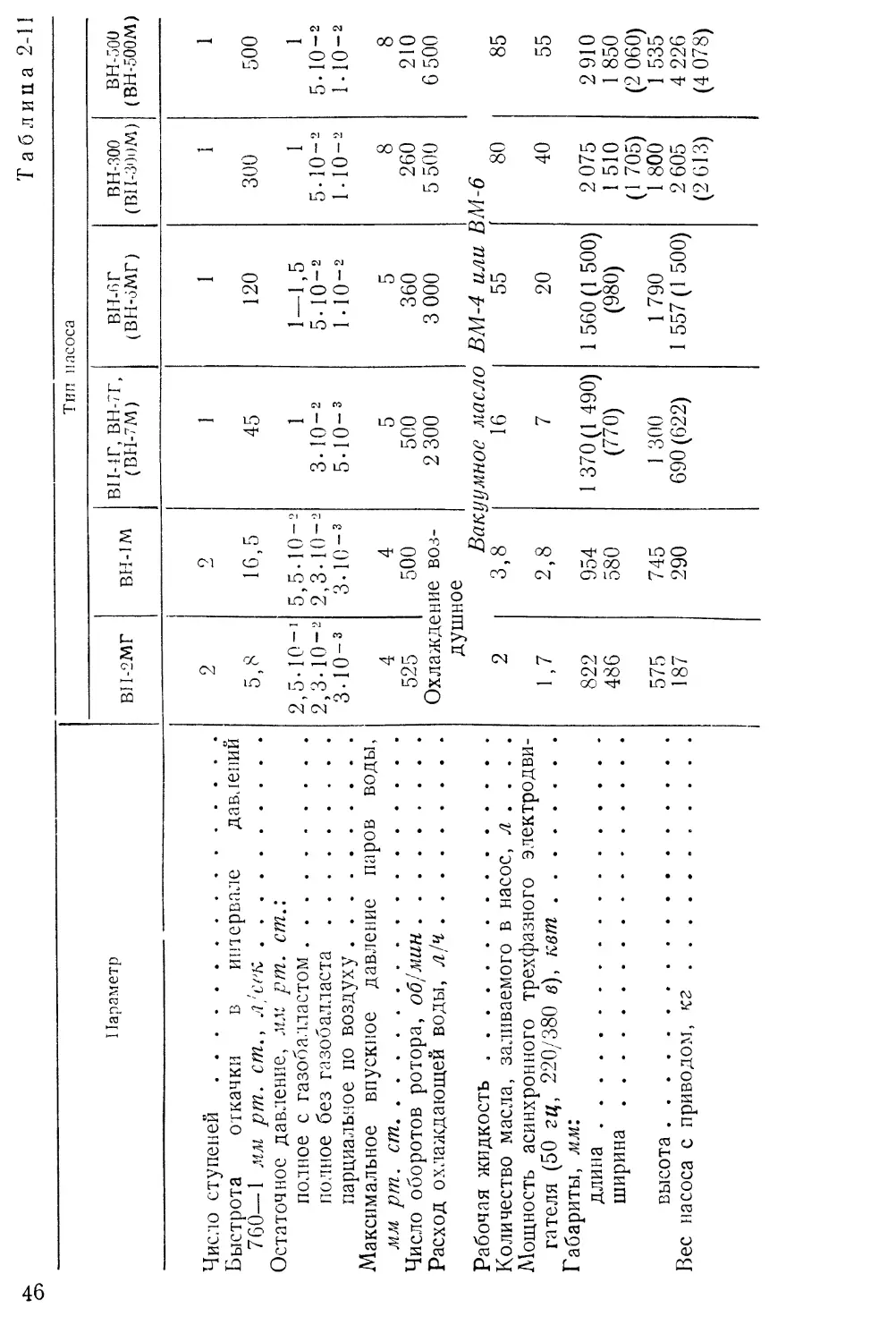

Значительно большей -производительностью облада-

ют насосы плунжерного типа: ВН-2МГ, ВН-1МГ, ВН-4Г,

ВН-7Г (ВН-7М), ВН-6Г (ВН-6МГ), ВН-300 (ВН-300М)

и ВН-500 (ВН-500М). Насосы снабжены газобалластны-

мч1 устройствами и позволяют откачивать пары и паро-

газовые смеси. Насосы типа ВН-7М, ВН-6МГ, ВН-300М

и ВН-500М допускают дистанционное управление и

имеют систему контрольных, исполнительных и сигна-

лизирующих устройств, осуществляющих контроль вра-

щения роторов насоса (реле оборотов), контроль расхо-

да охлаждающей воды (гидрореле), автоматическое

включение и выключение подачи масла, согласованное

с пуском и остановкой насоса (при помощи реле оборо-

тов), контроль температуры масла (при помощи датчи-

ка). Параметры и характеристики этой группы насосов

приведены в табл. 2-11.

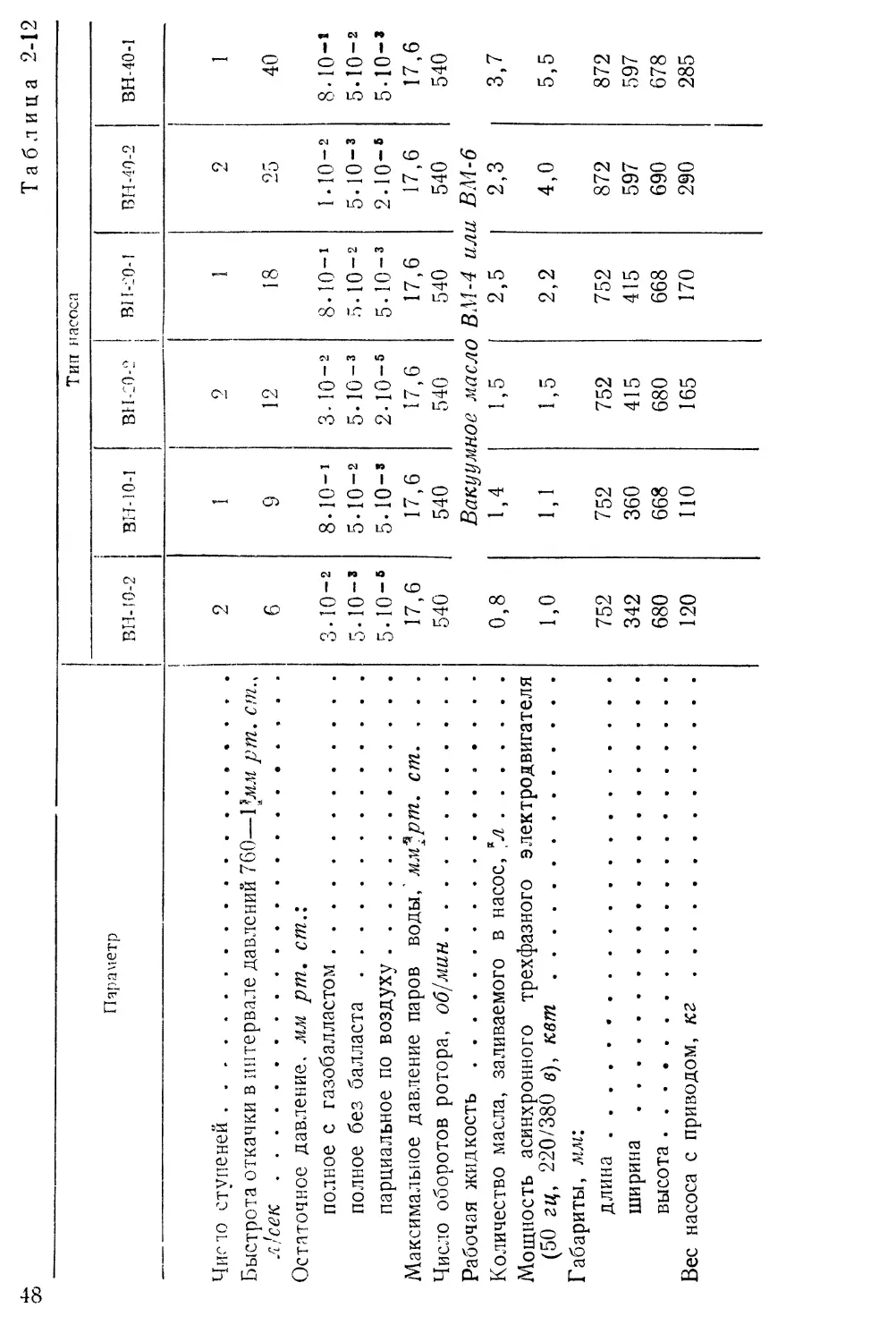

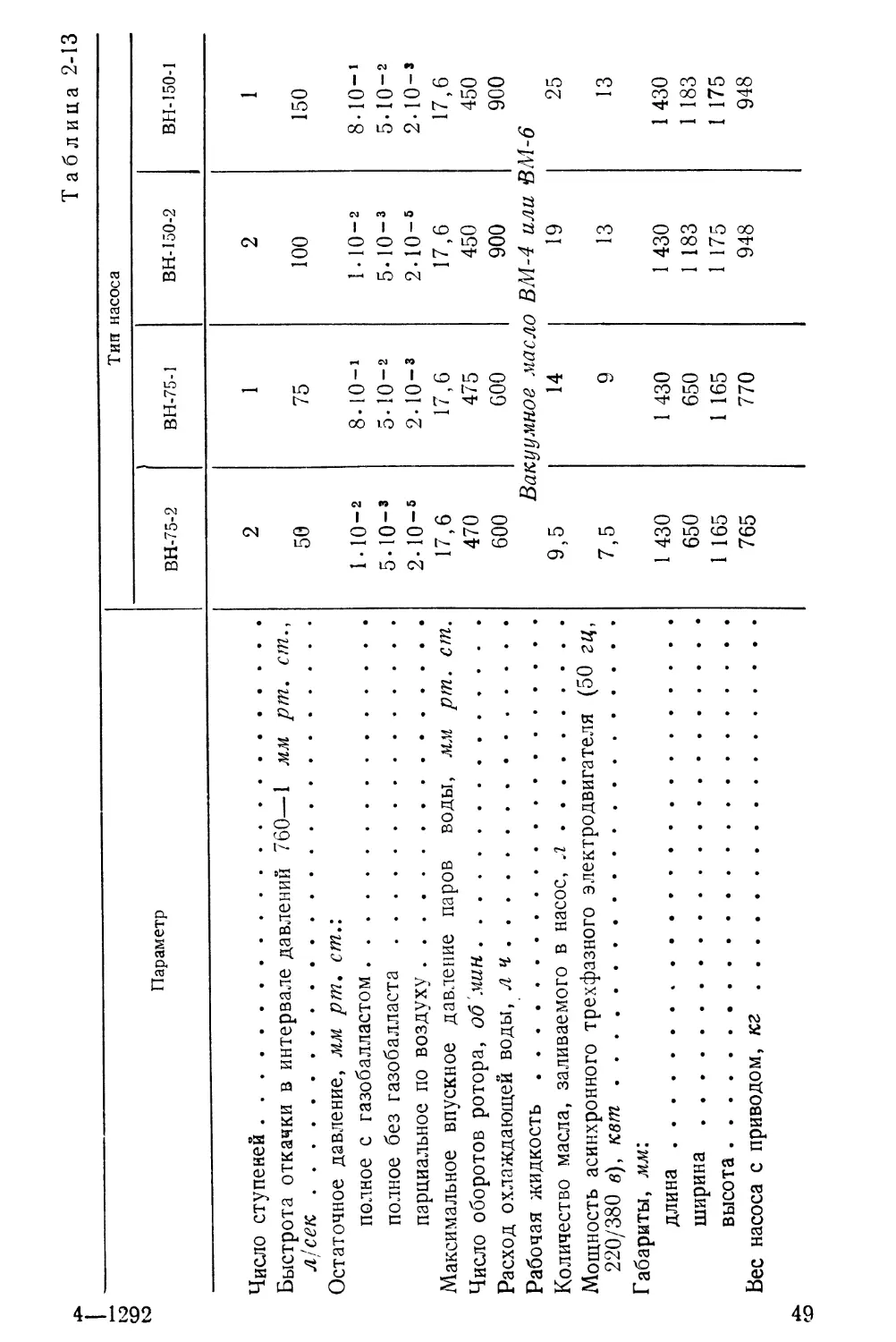

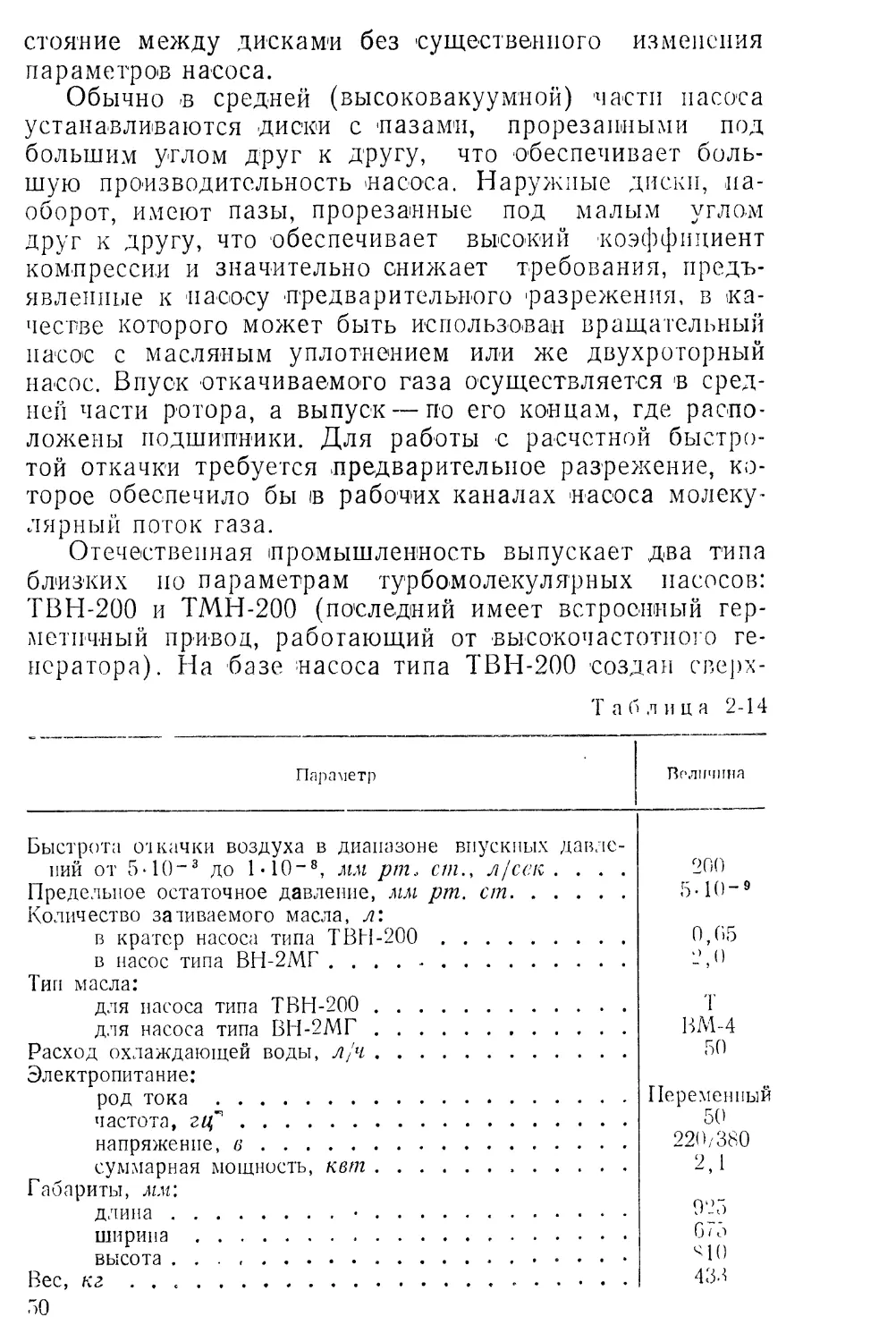

Насосы плунжерного типа единой серии ВН-10-2,

ВН-10-1, ВН-20-2, ВН-20-1, ВН-40-2, ВН-40-1 имеют

один и тот же размер профиля роторного механизма,

но отличаются разной длиной. До 90% деталей насосов

унифицировано, что дает возможность получить шесть

типоразмеров одно- и двухступенчатых насосов с бы-

стротой откачки от 6 до 40 л! сек. Насосы динамически

сбалансированы, обеспечивают достаточно низкое оста-

точное давление и надежны в эксплуатации. Для этих

насосов разработаны специальные входные и выходные

ловушки-отстойники, вентили (проходные и угловые)

ручного и дистанционного управления и аварийного за-

крытия.

Существенное улучшение эксплуатационно-техниче-

ских характеристик у насосов единой серин достигнуто

благодаря разделению в этих насосах обеих камер и их

маслосистем, обезгаживанию масла между ступенями,

использованию предохранительного устройства от про-

ворота роторного механизма в обратную сторону и

«забрасывания» масла на сторону высокого вакуума.

Характерна компоновка роторных узлов с приводными

механизмами на одном валу, позволяющая производить

полную динамическую балансировку, обеспечивающую

плавность хода без вибрации насоса.

44

Таблица 2-10

Параметр Тип насоса

ВМ-0,25-2 ВН-0,5-1 ВН-0,5-2 ВН-Ы ВН-1-2 ВН-3-1 ВН-3-2 ВН-6-2

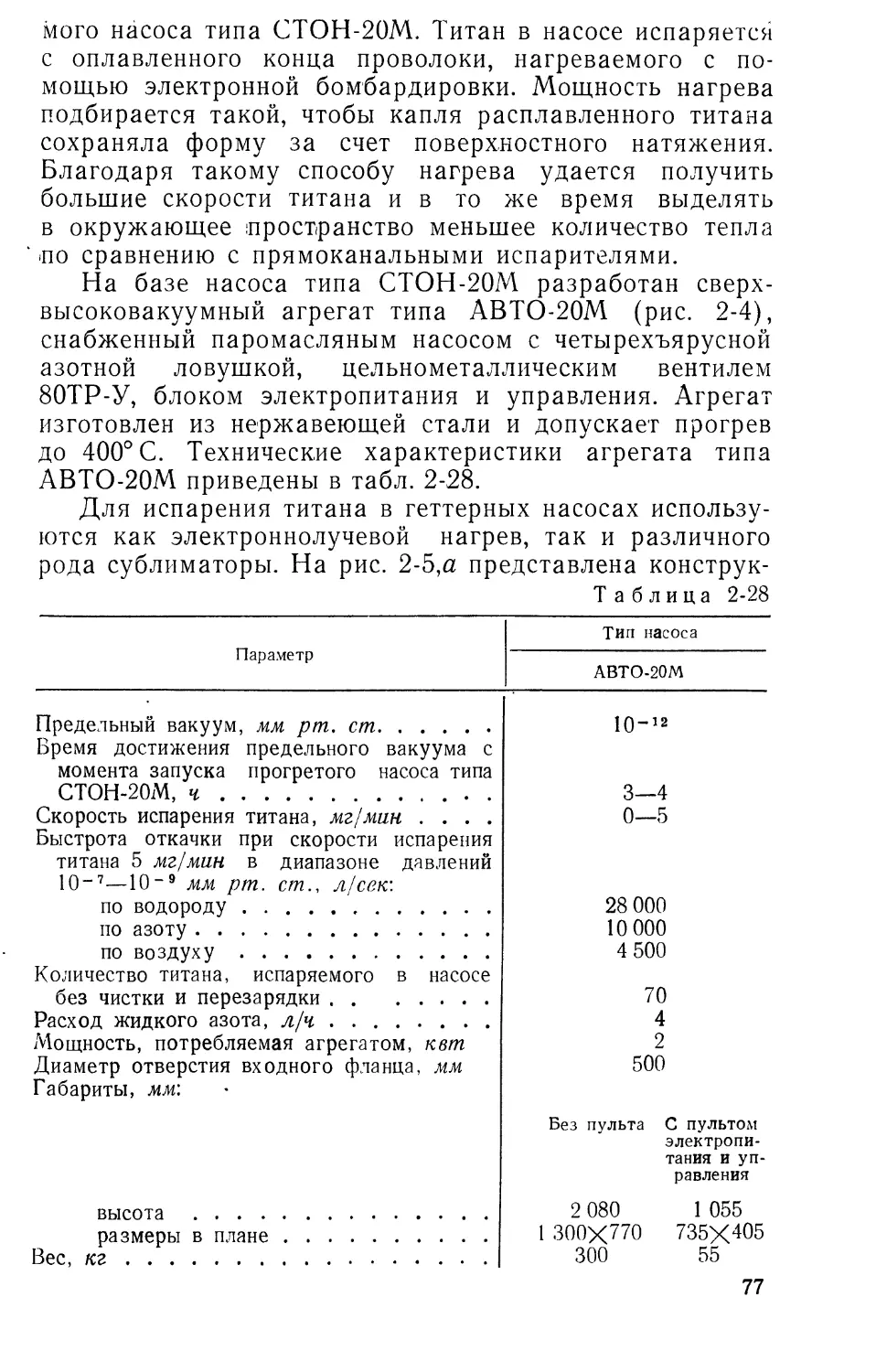

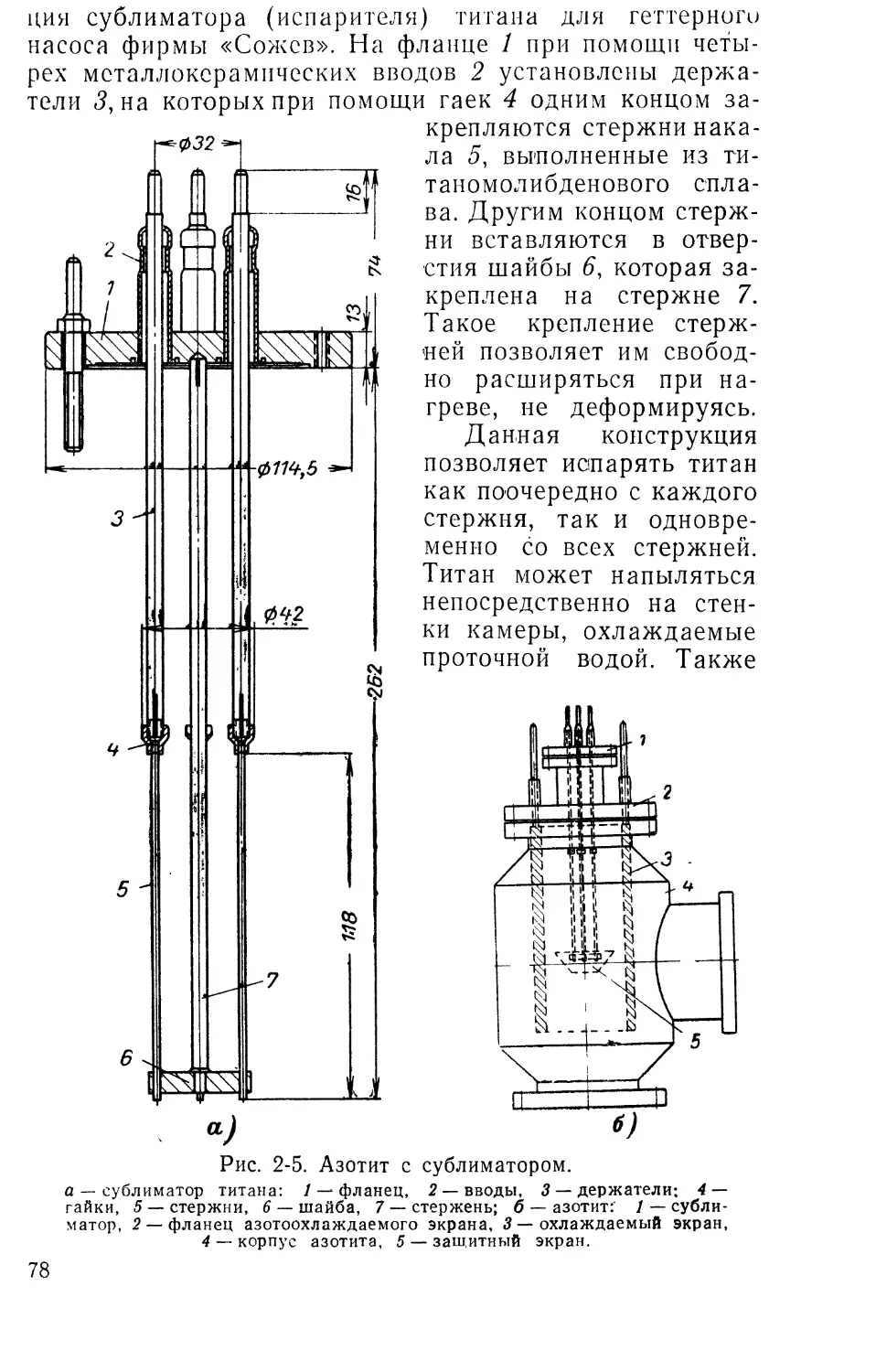

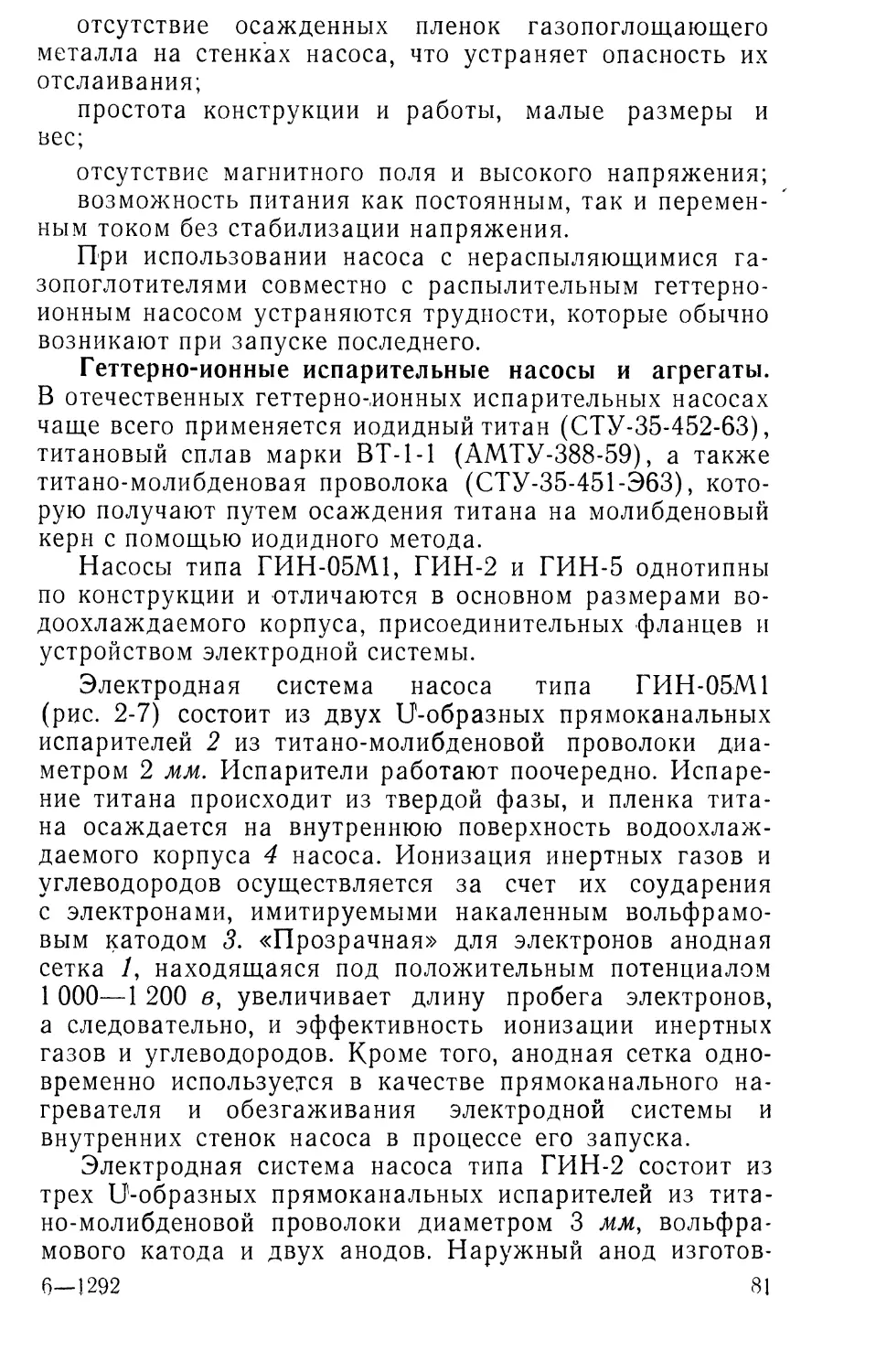

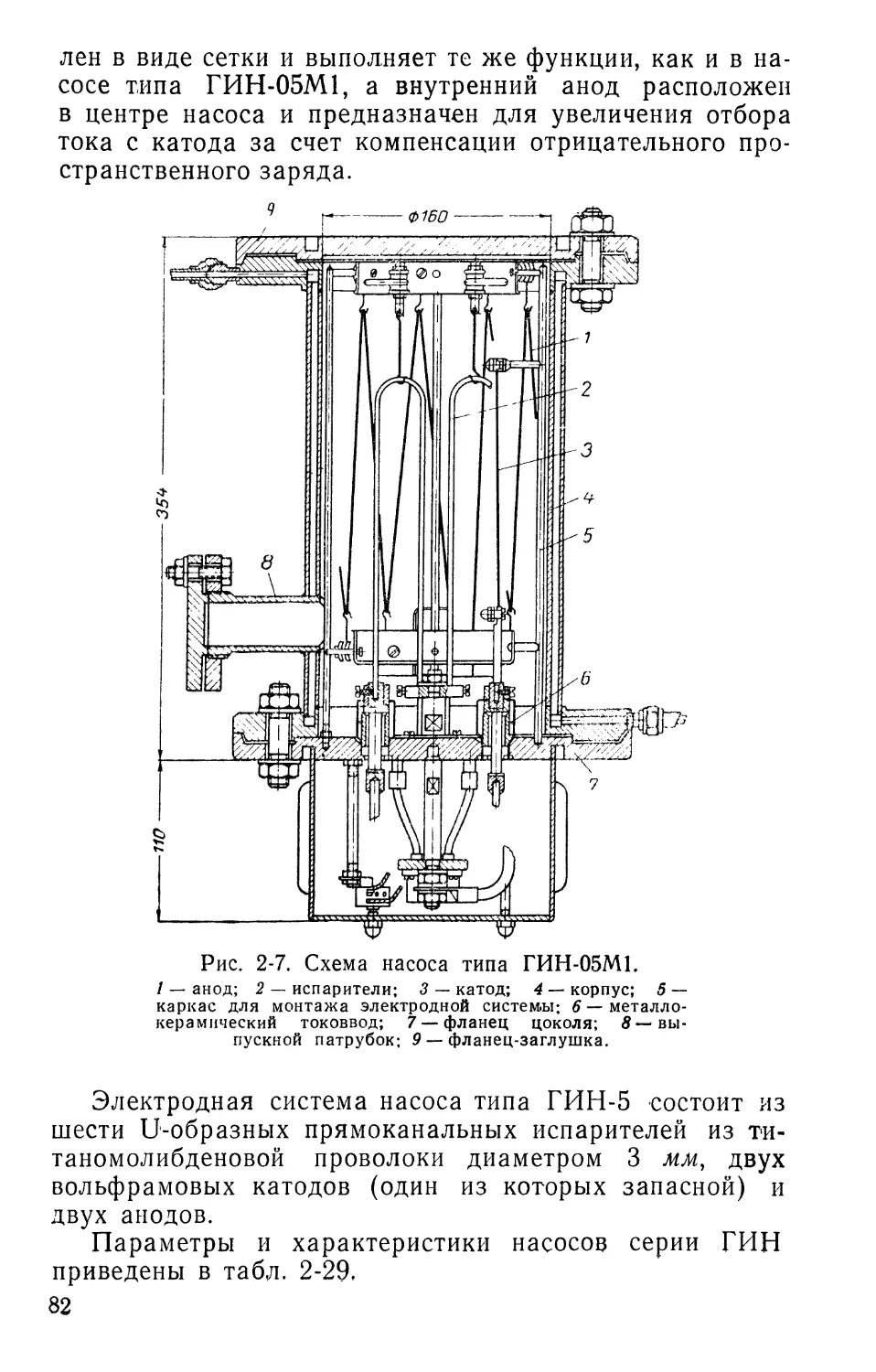

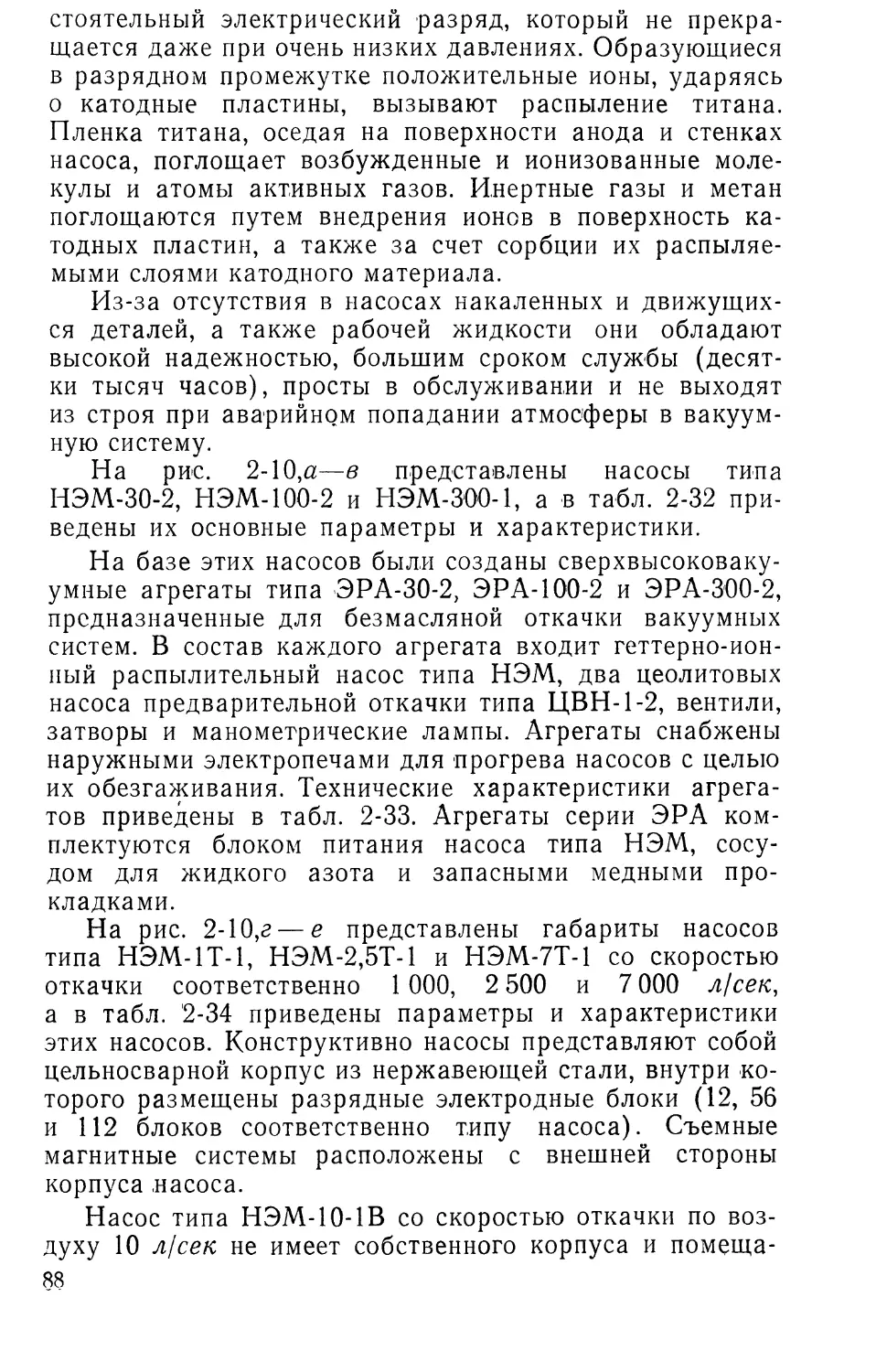

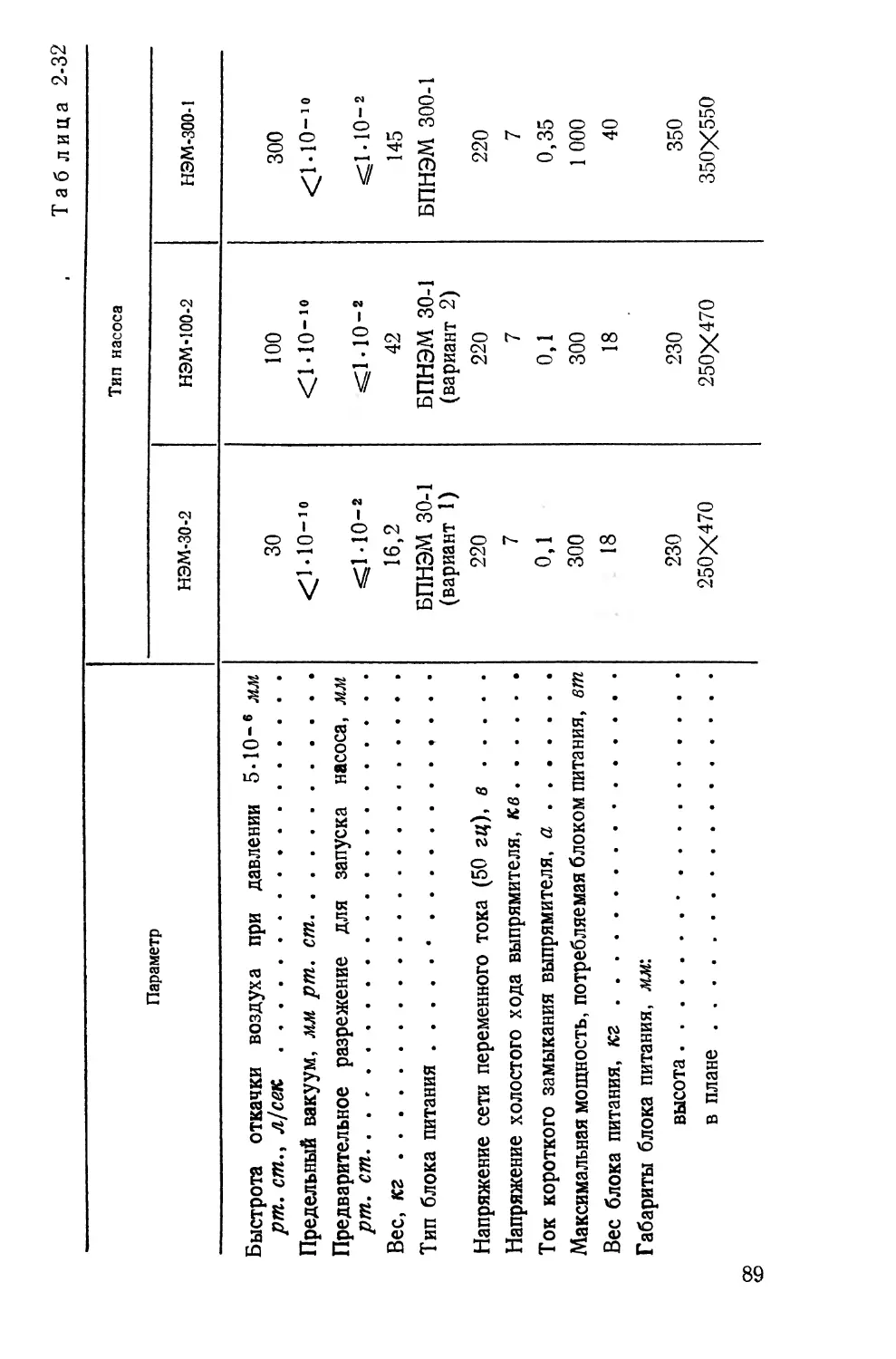

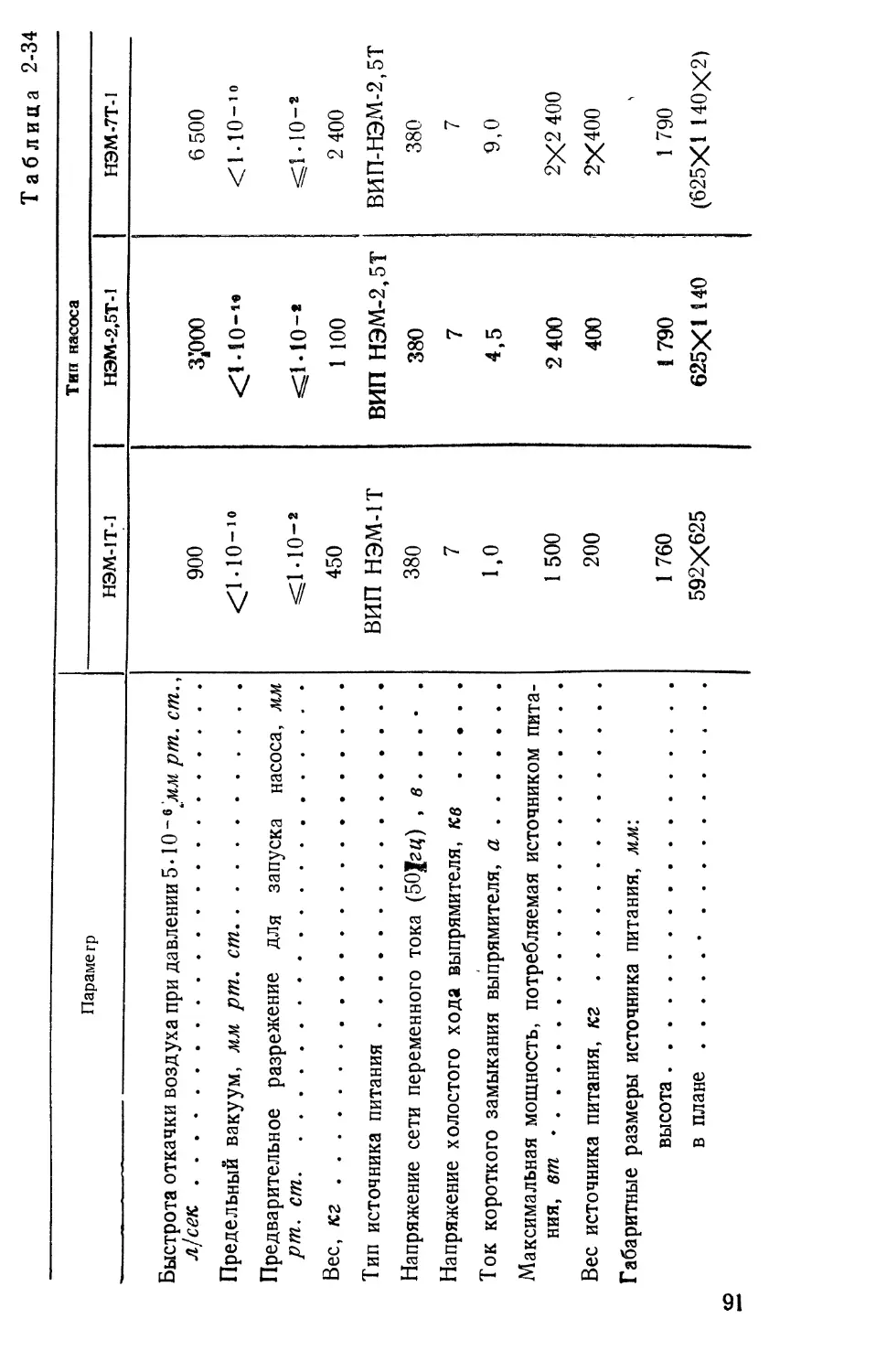

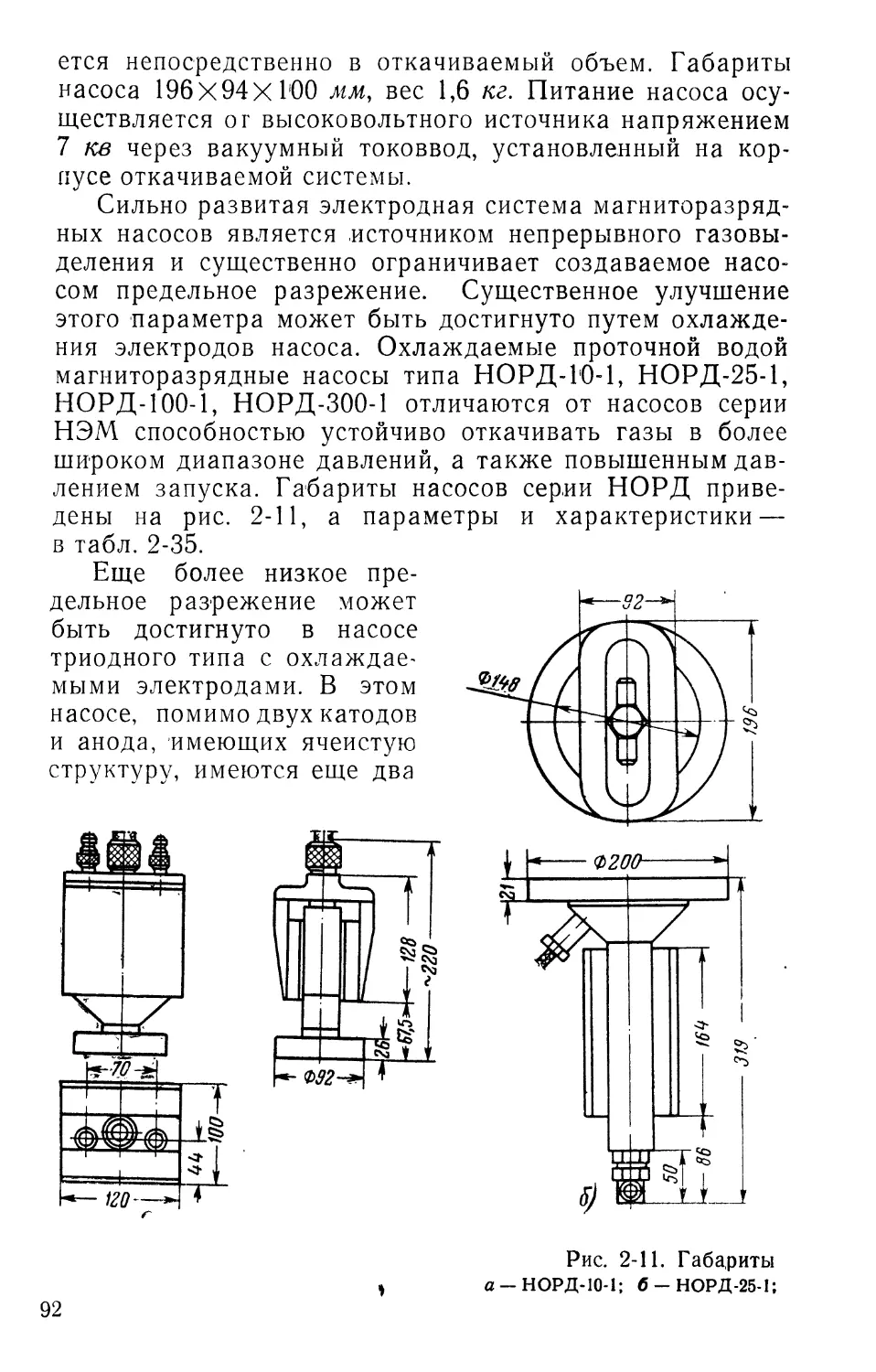

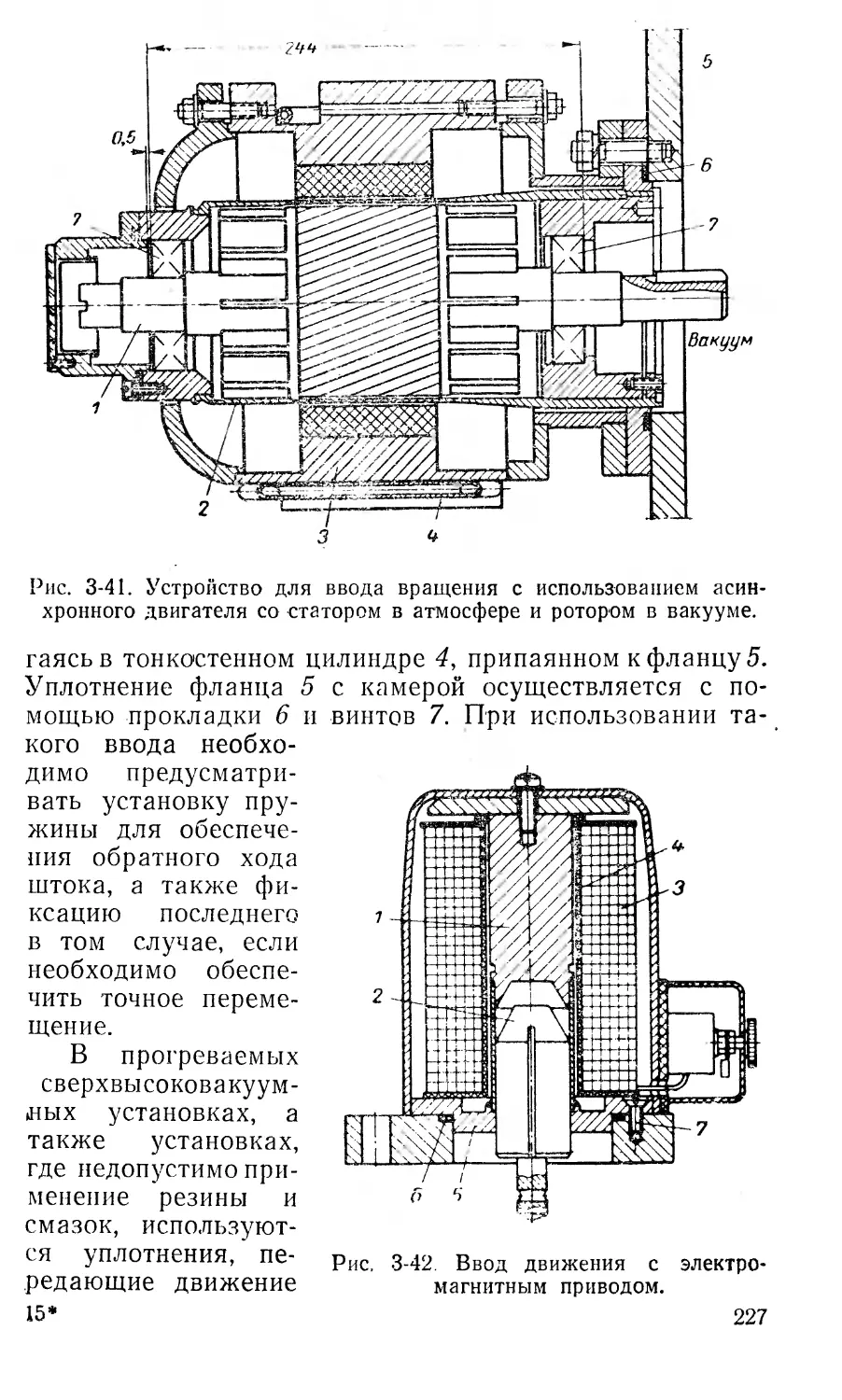

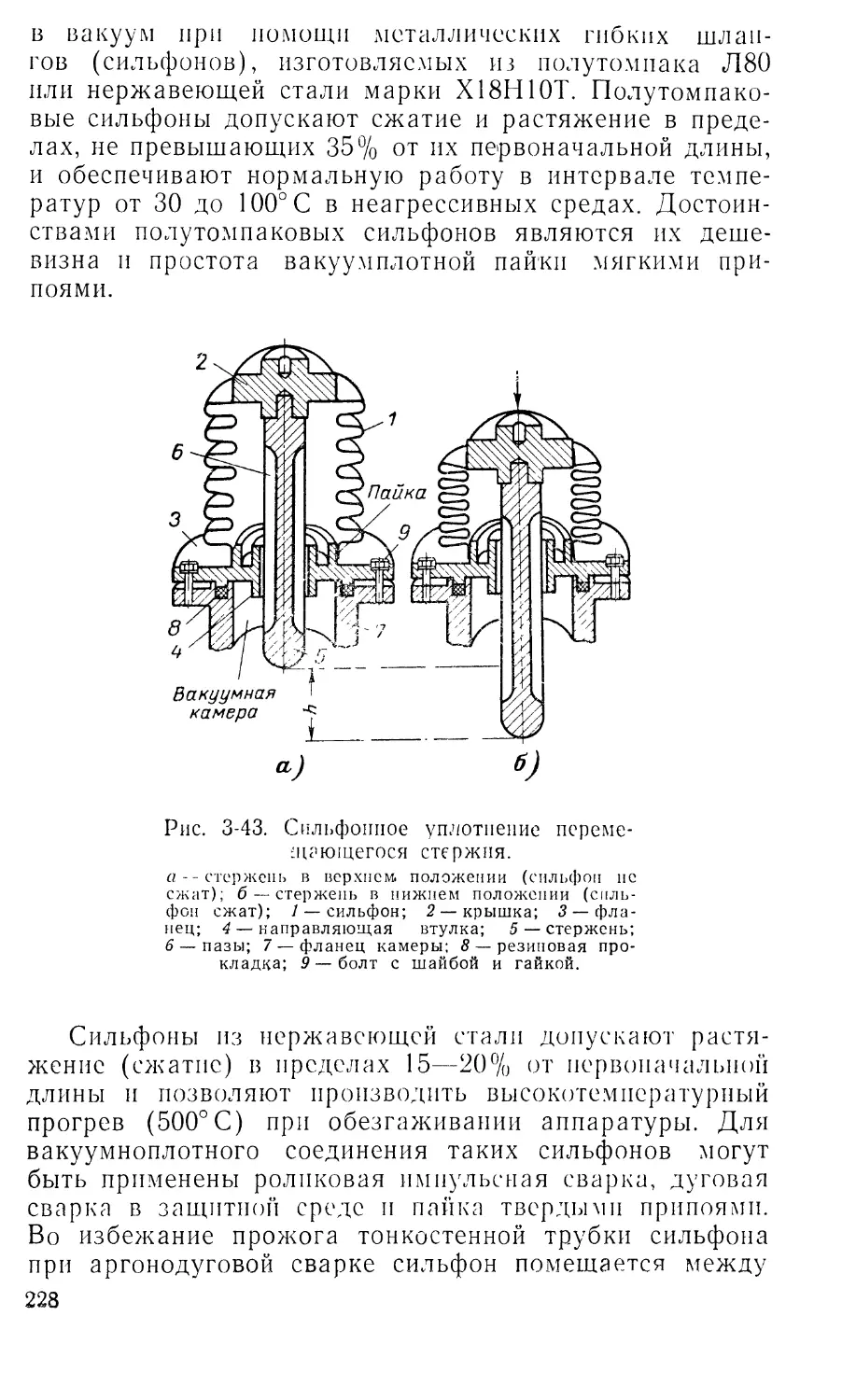

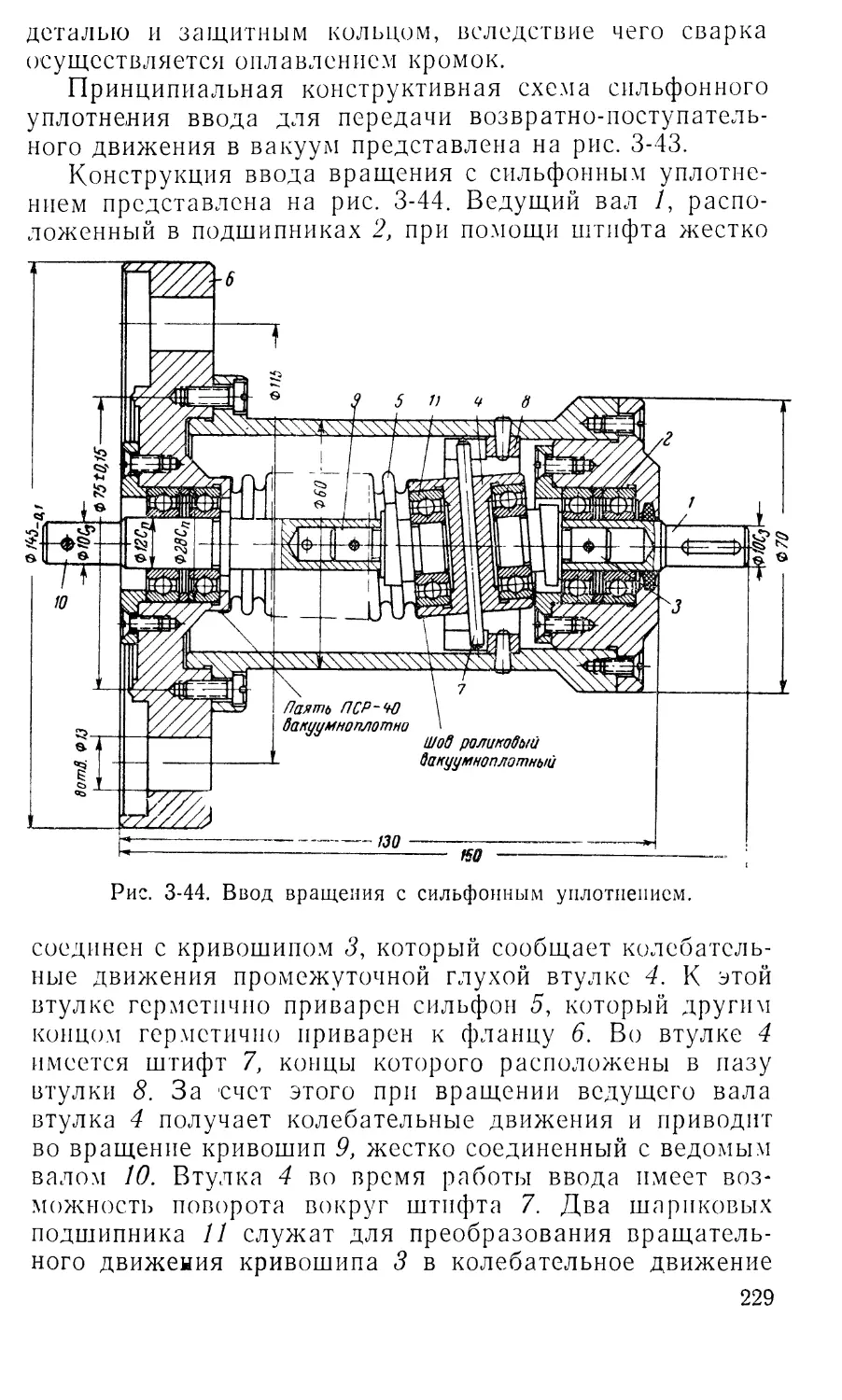

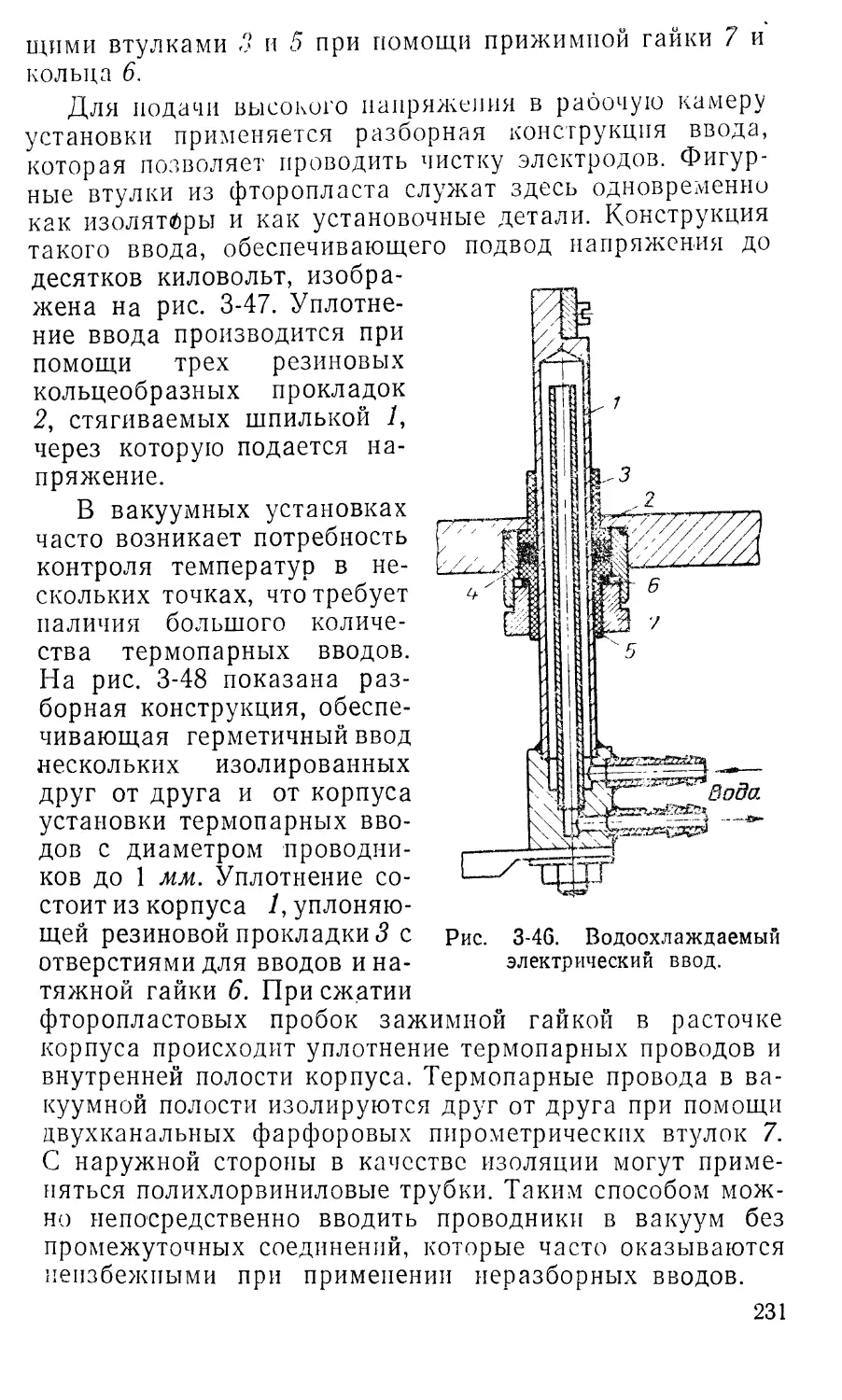

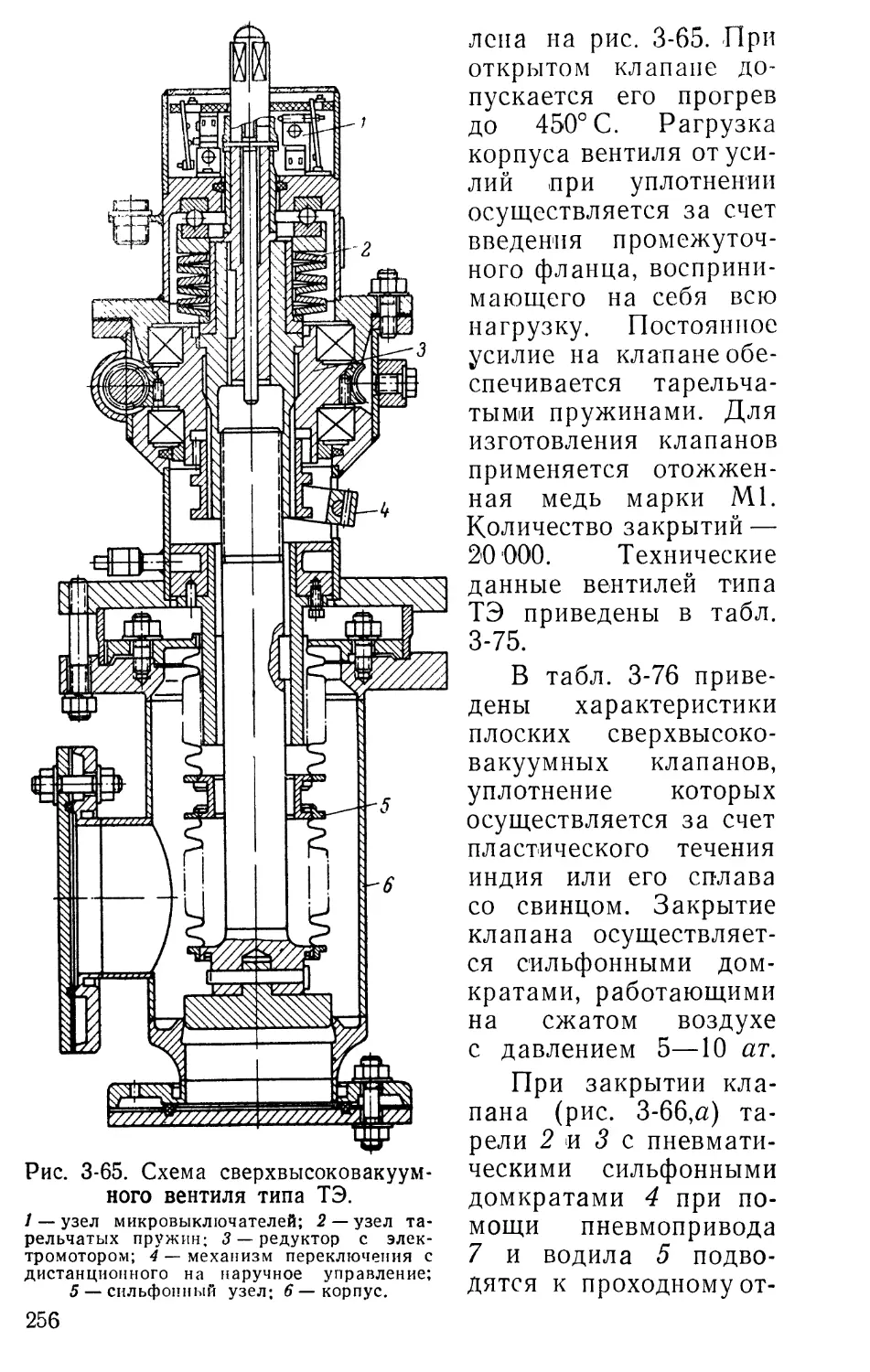

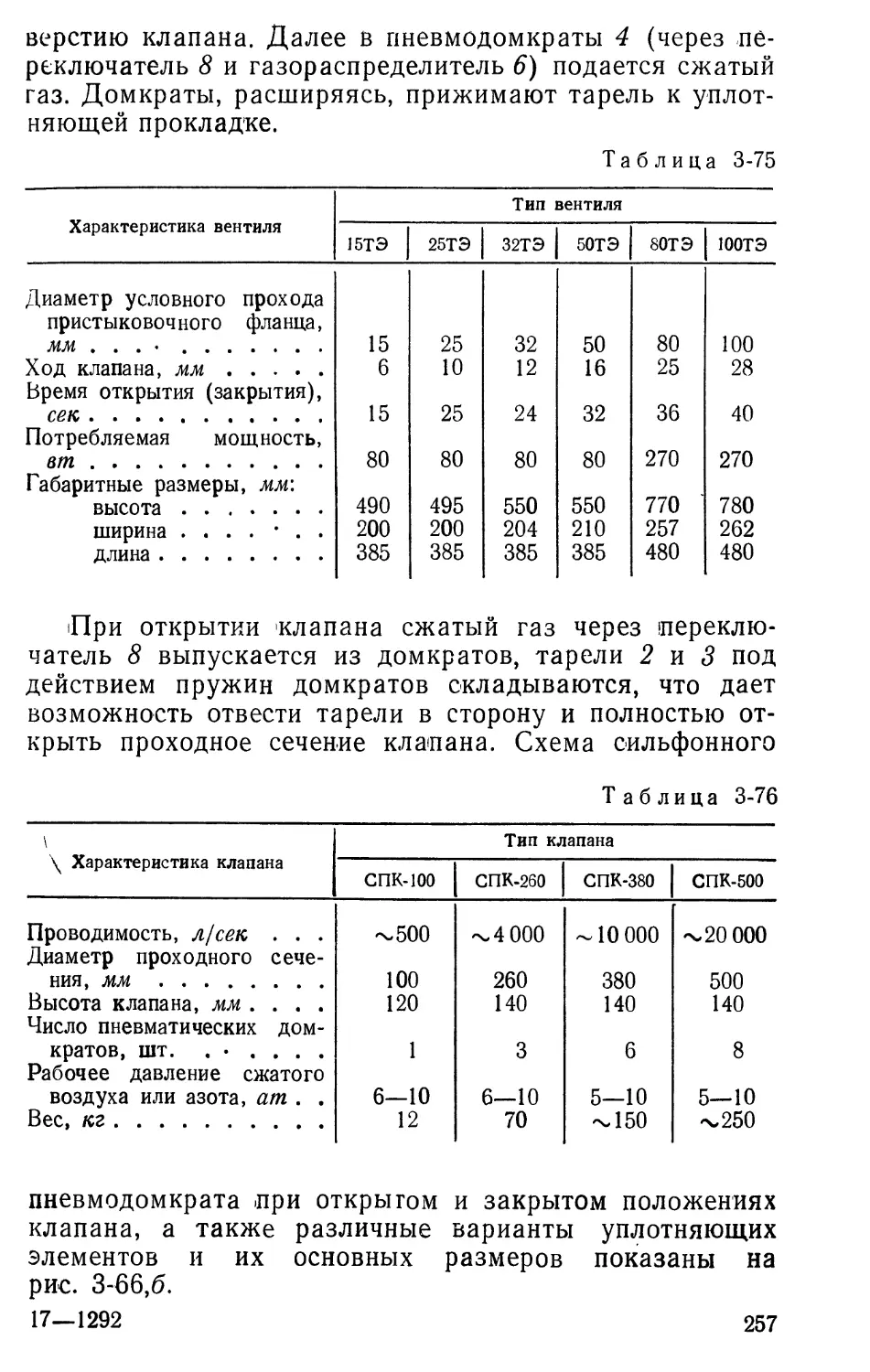

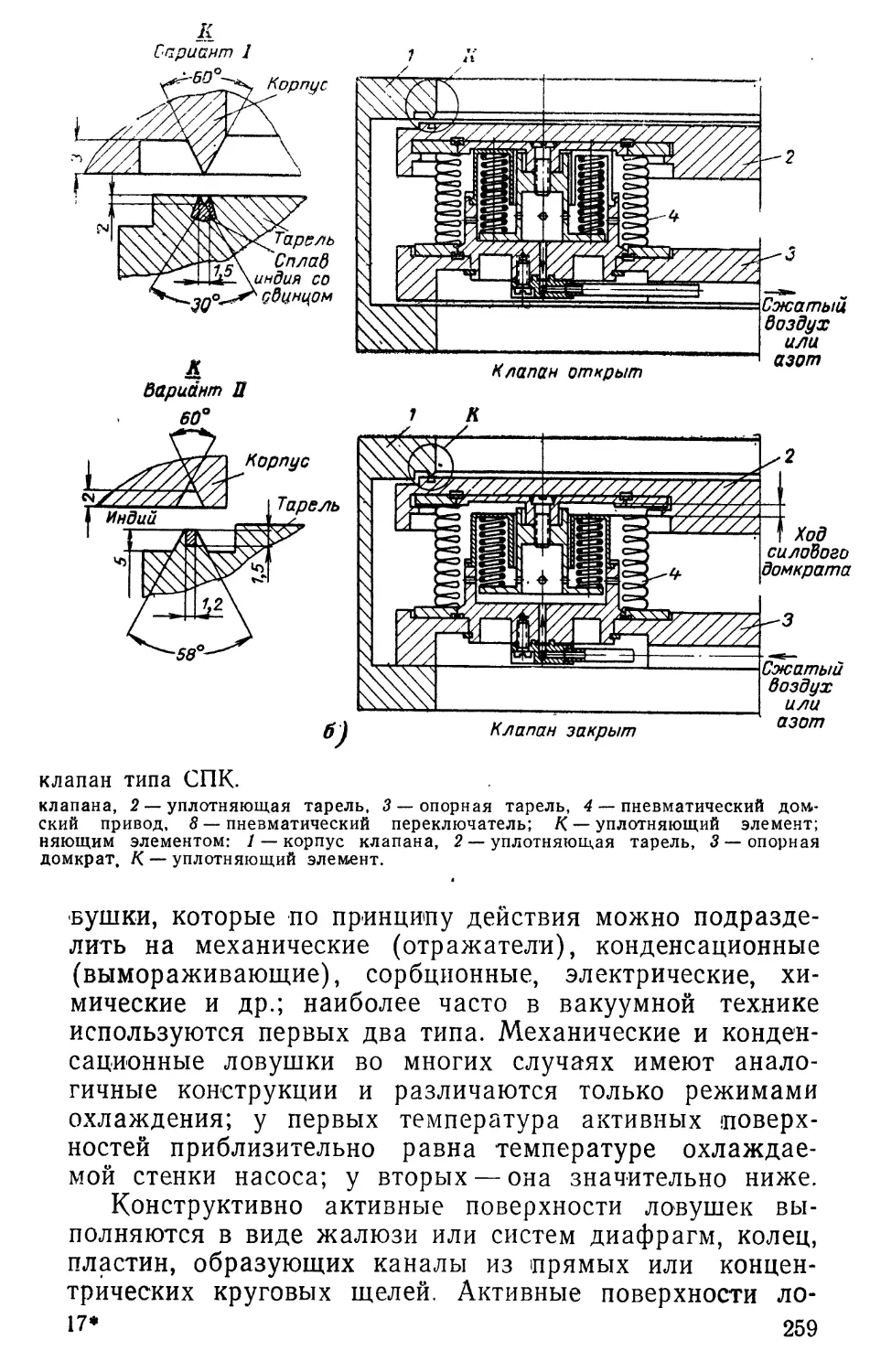

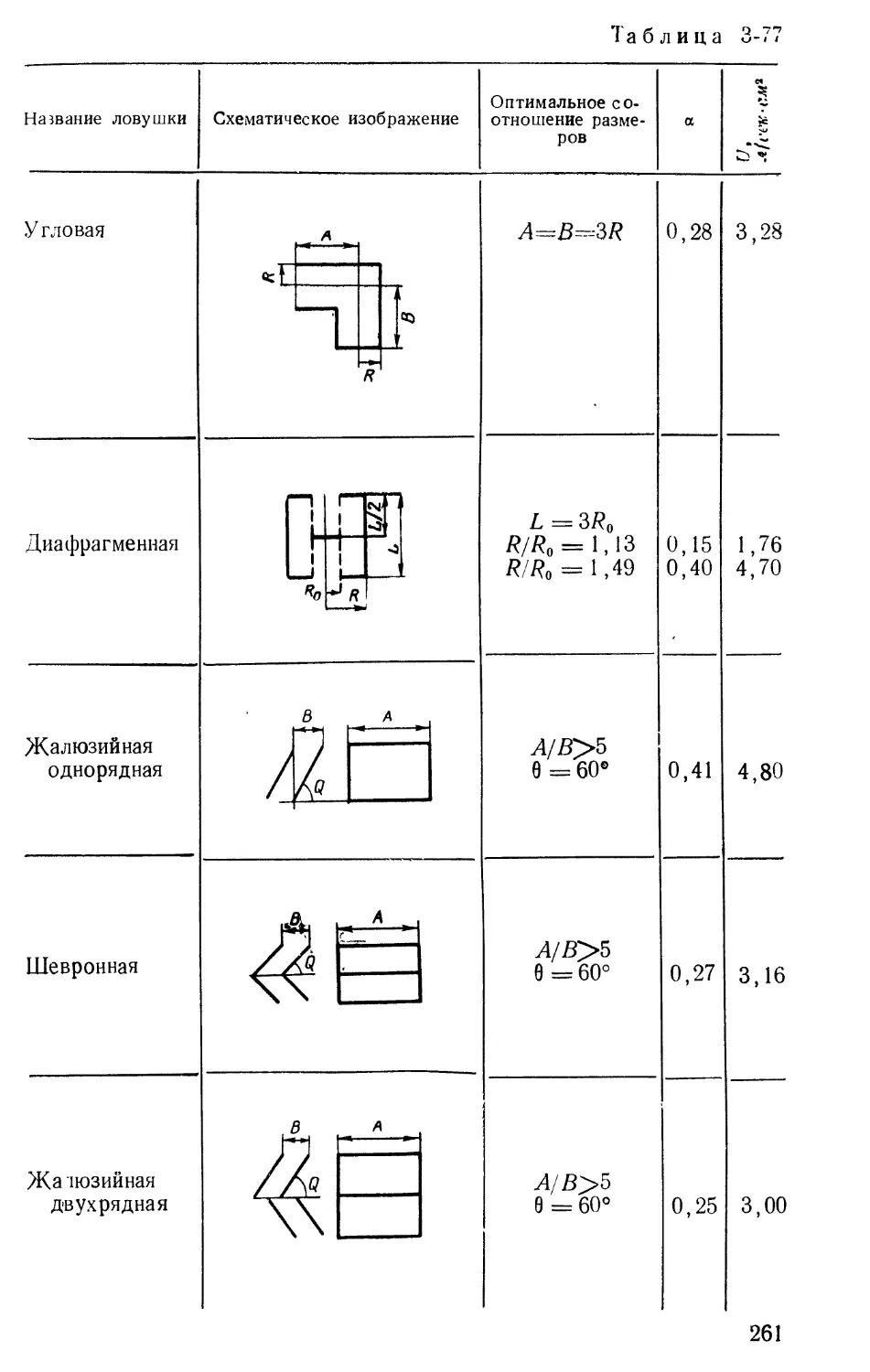

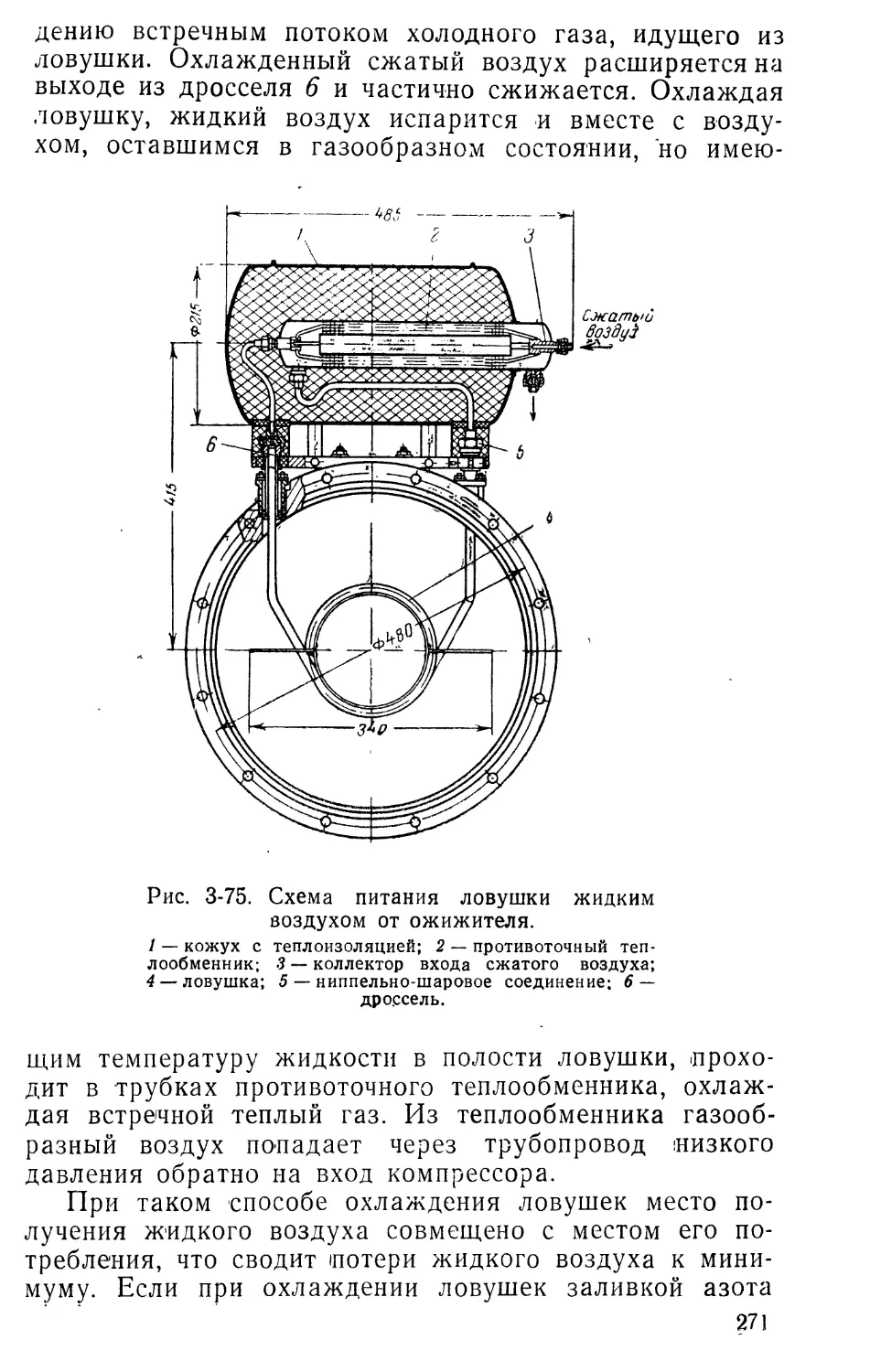

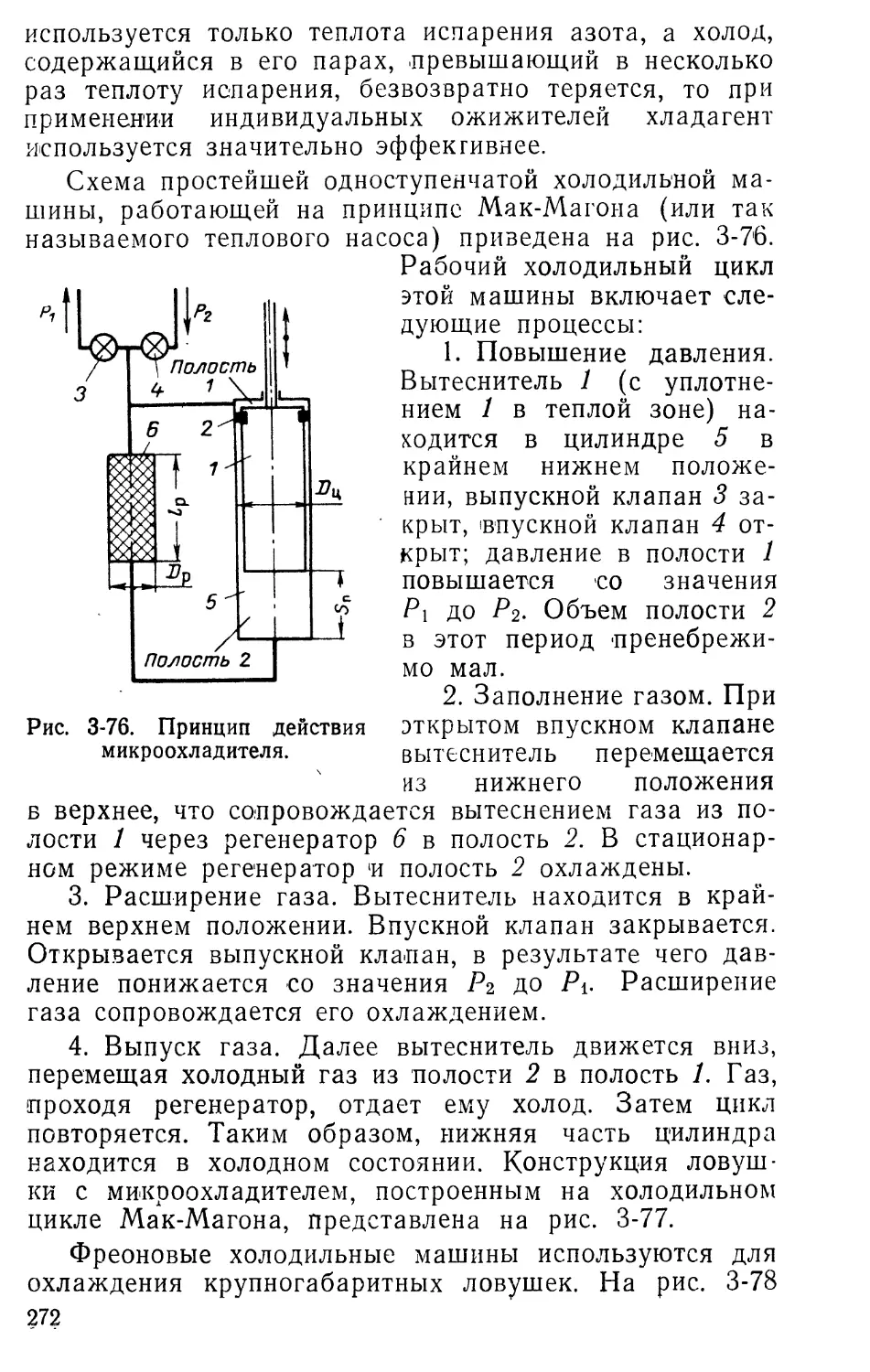

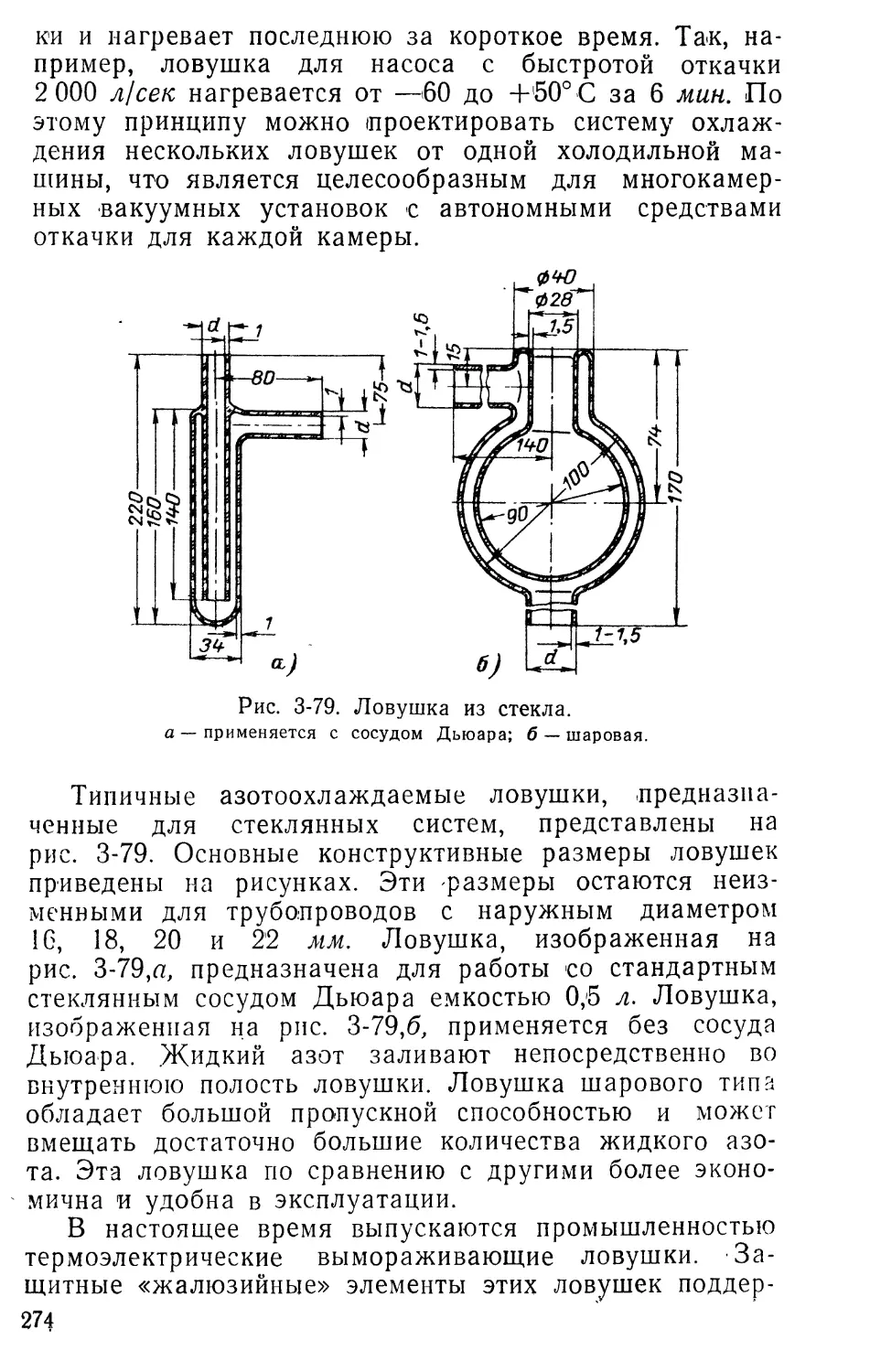

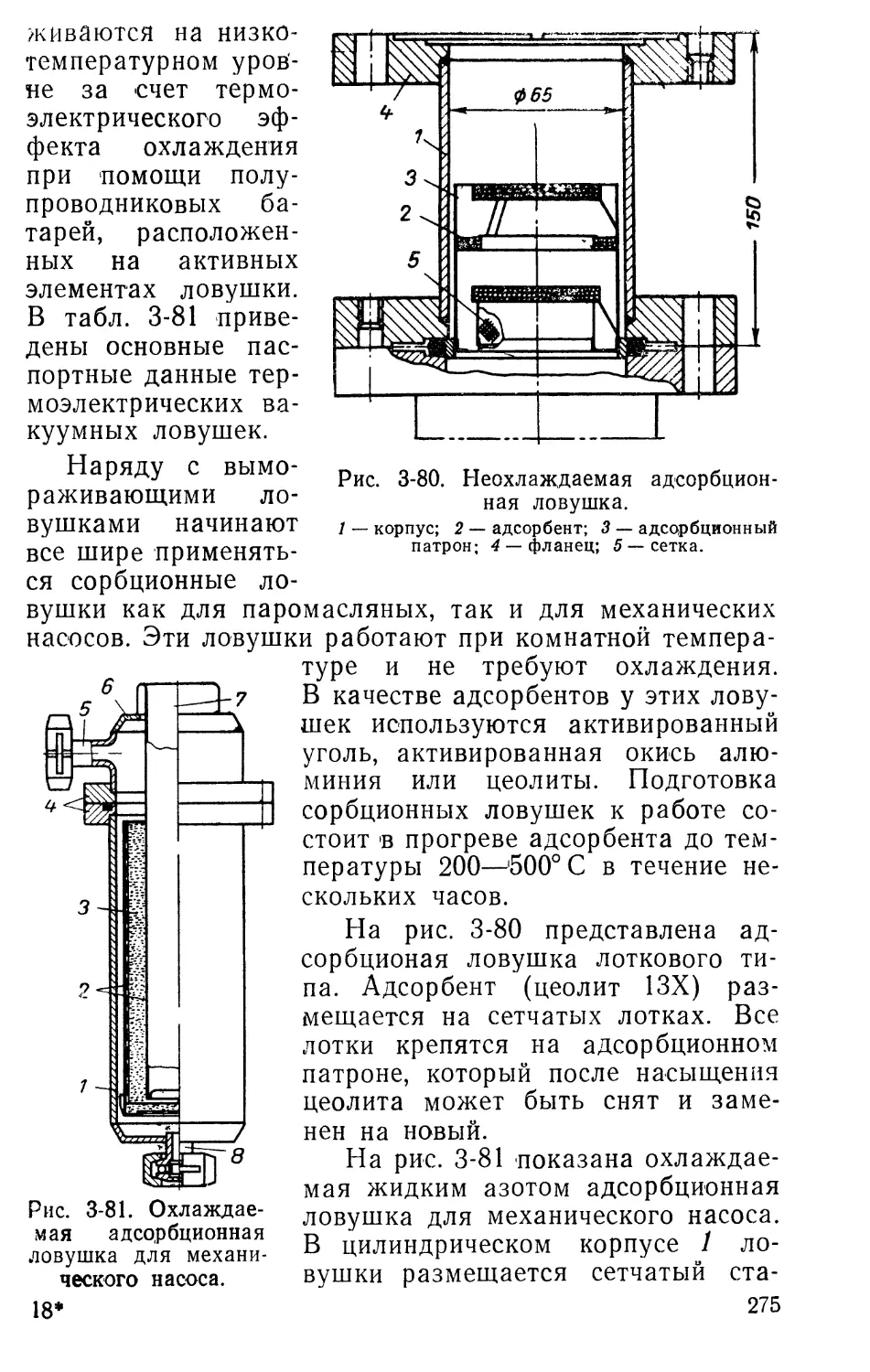

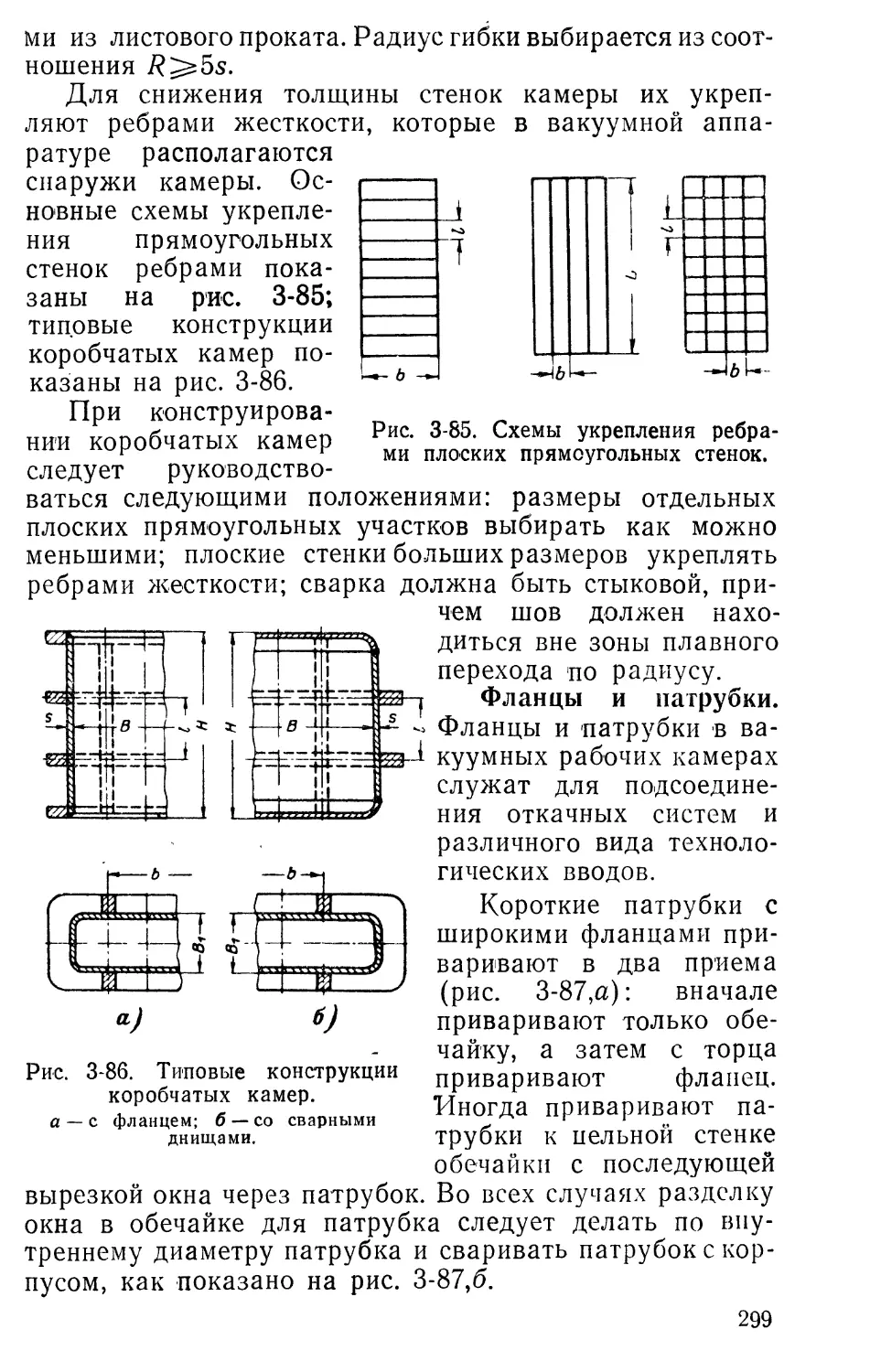

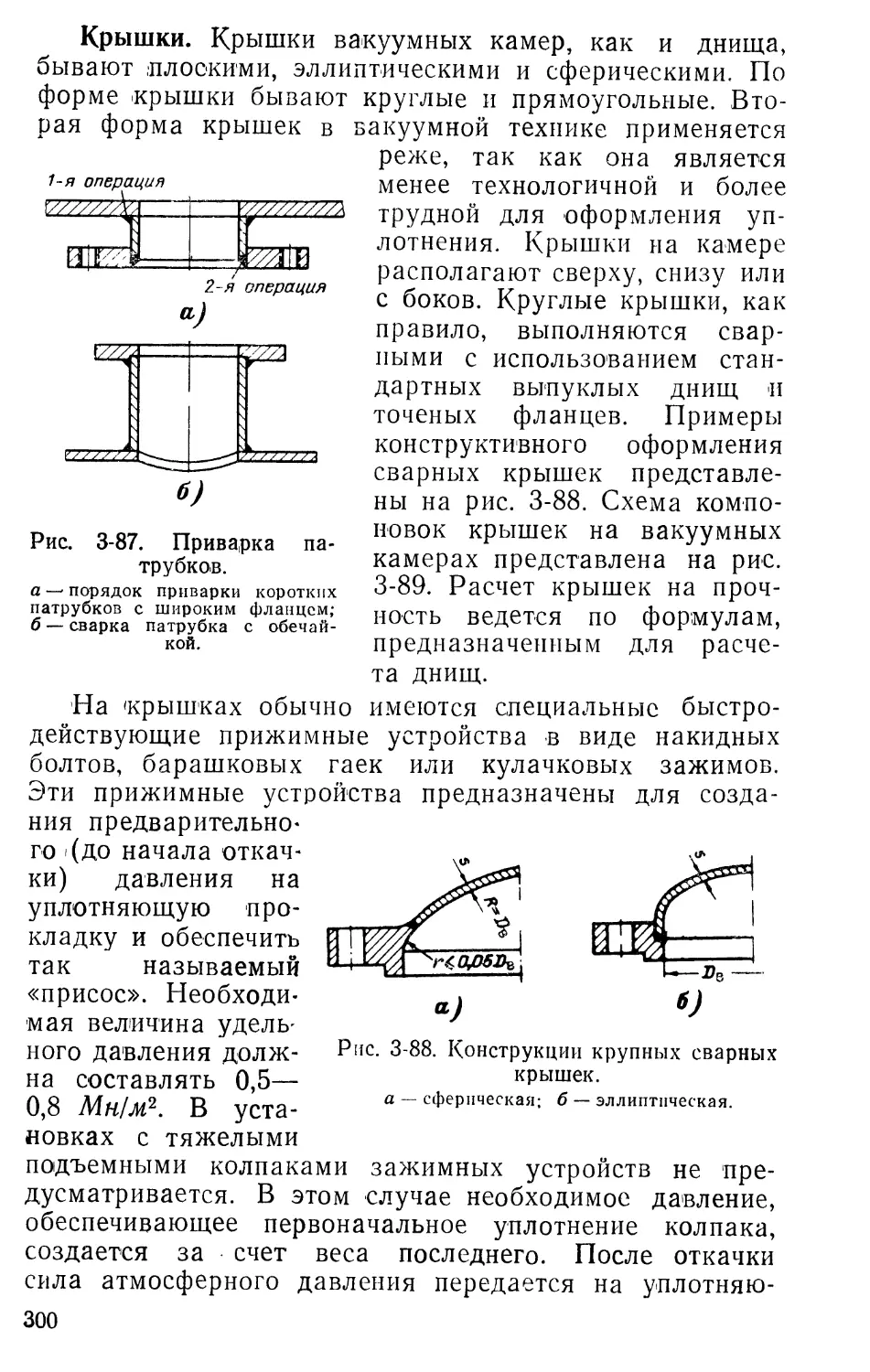

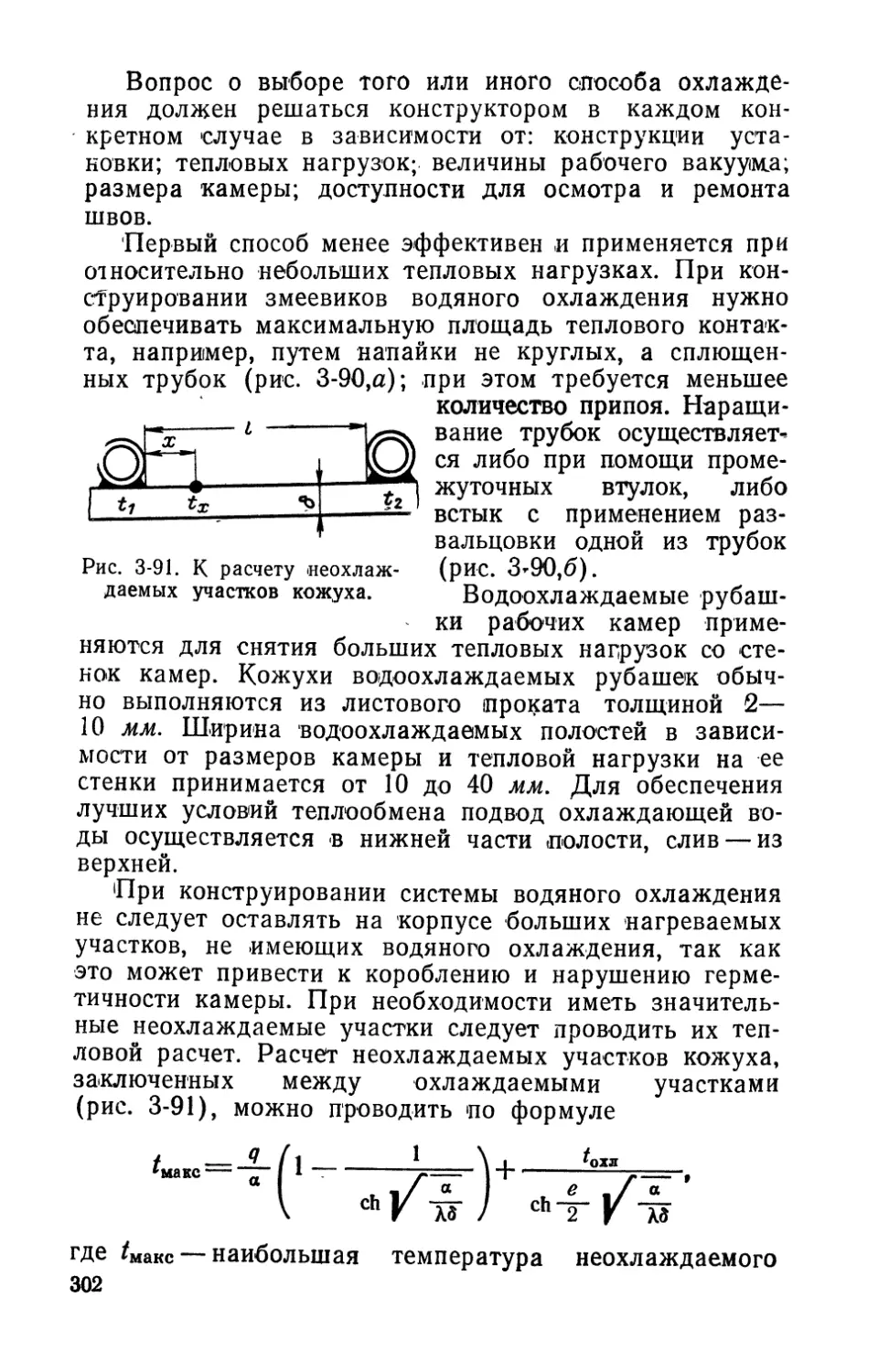

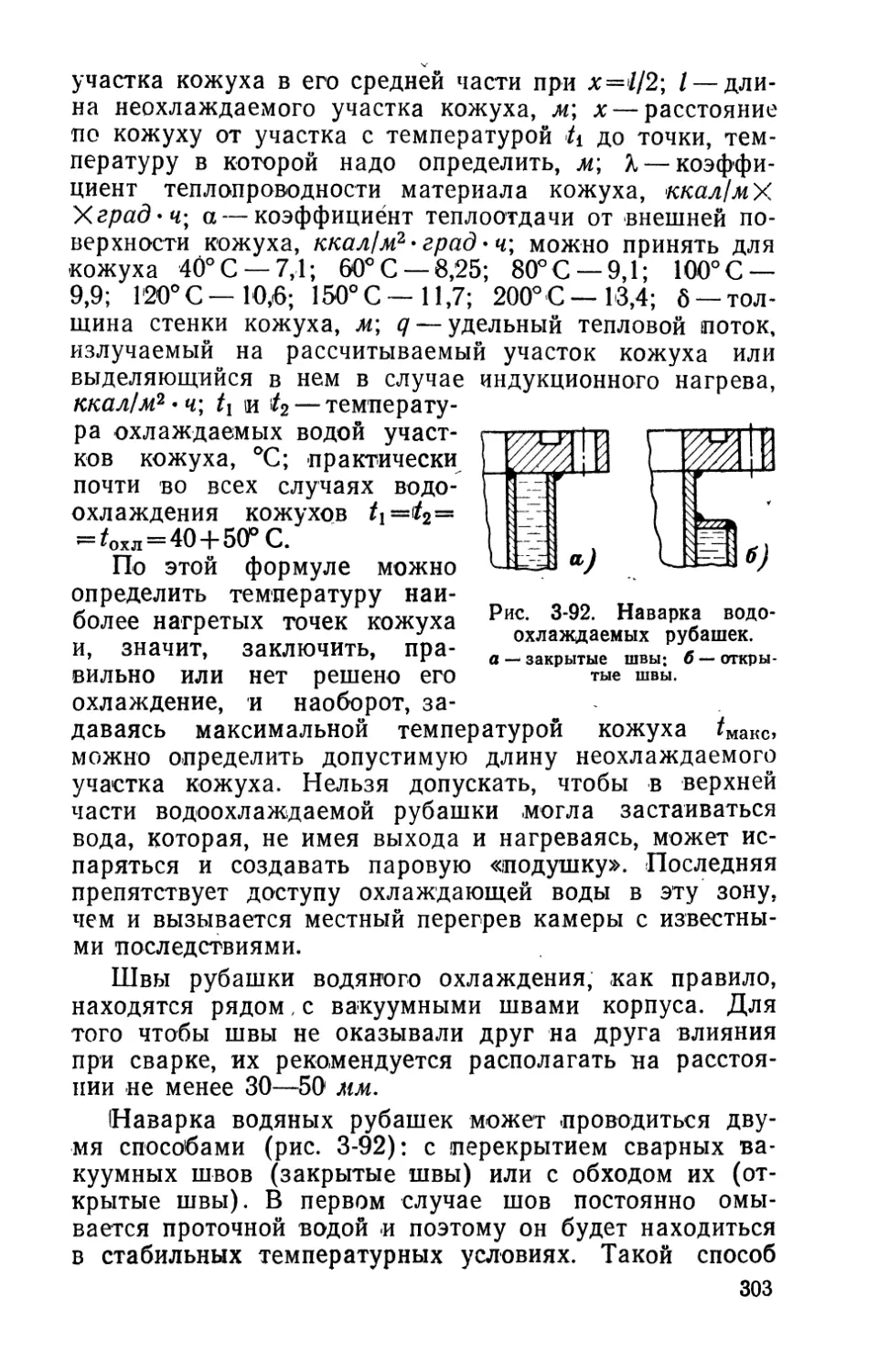

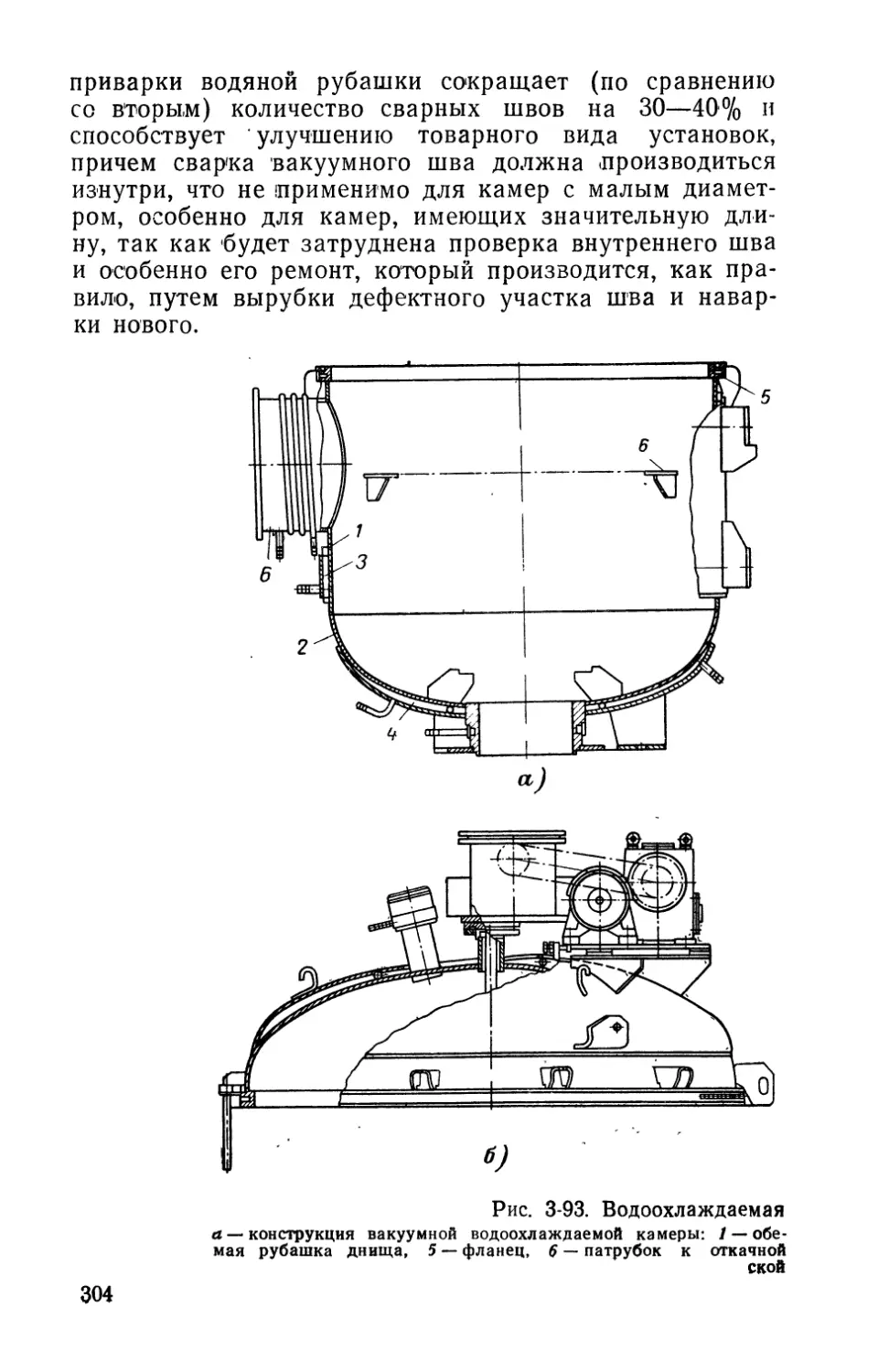

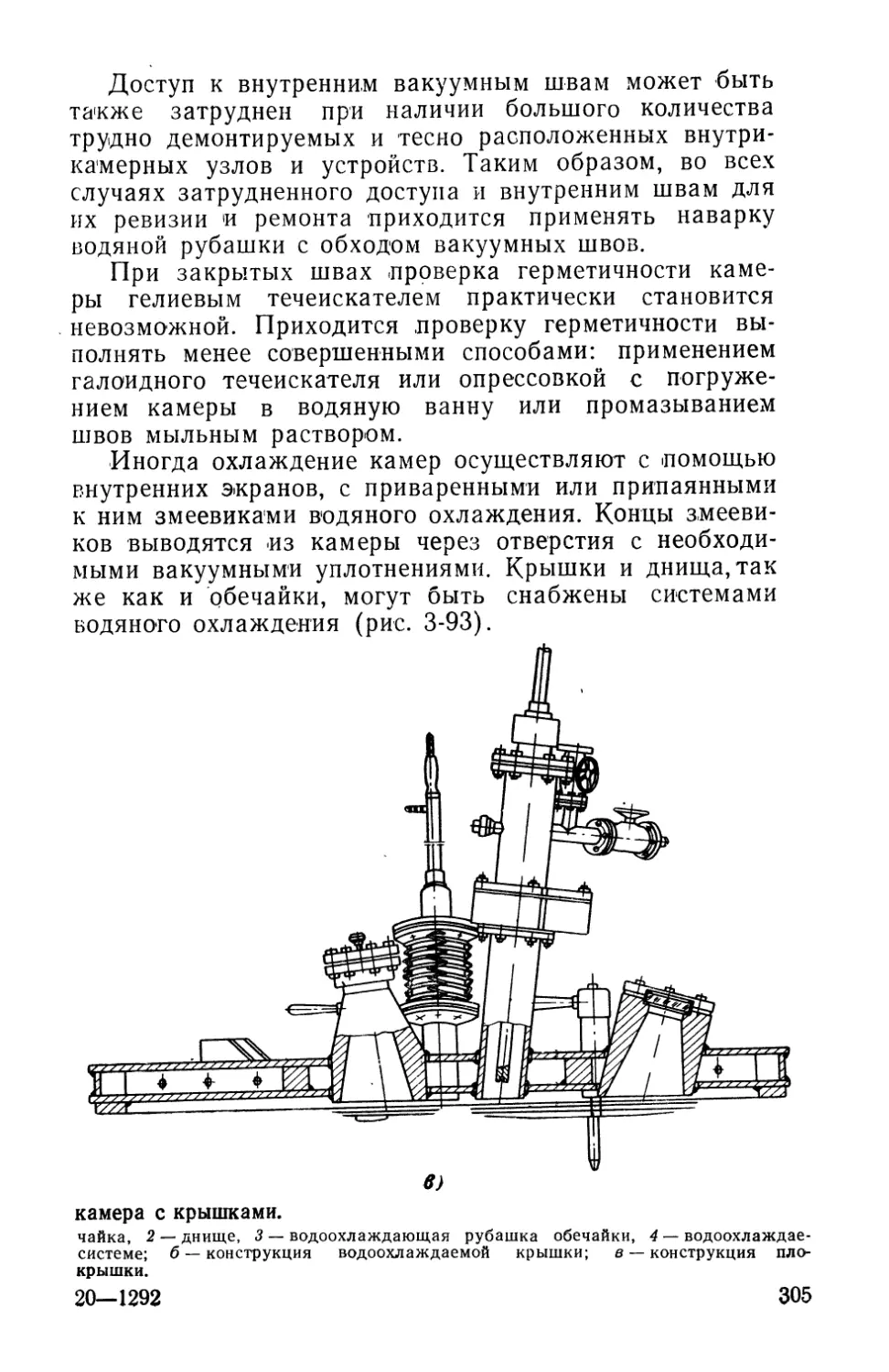

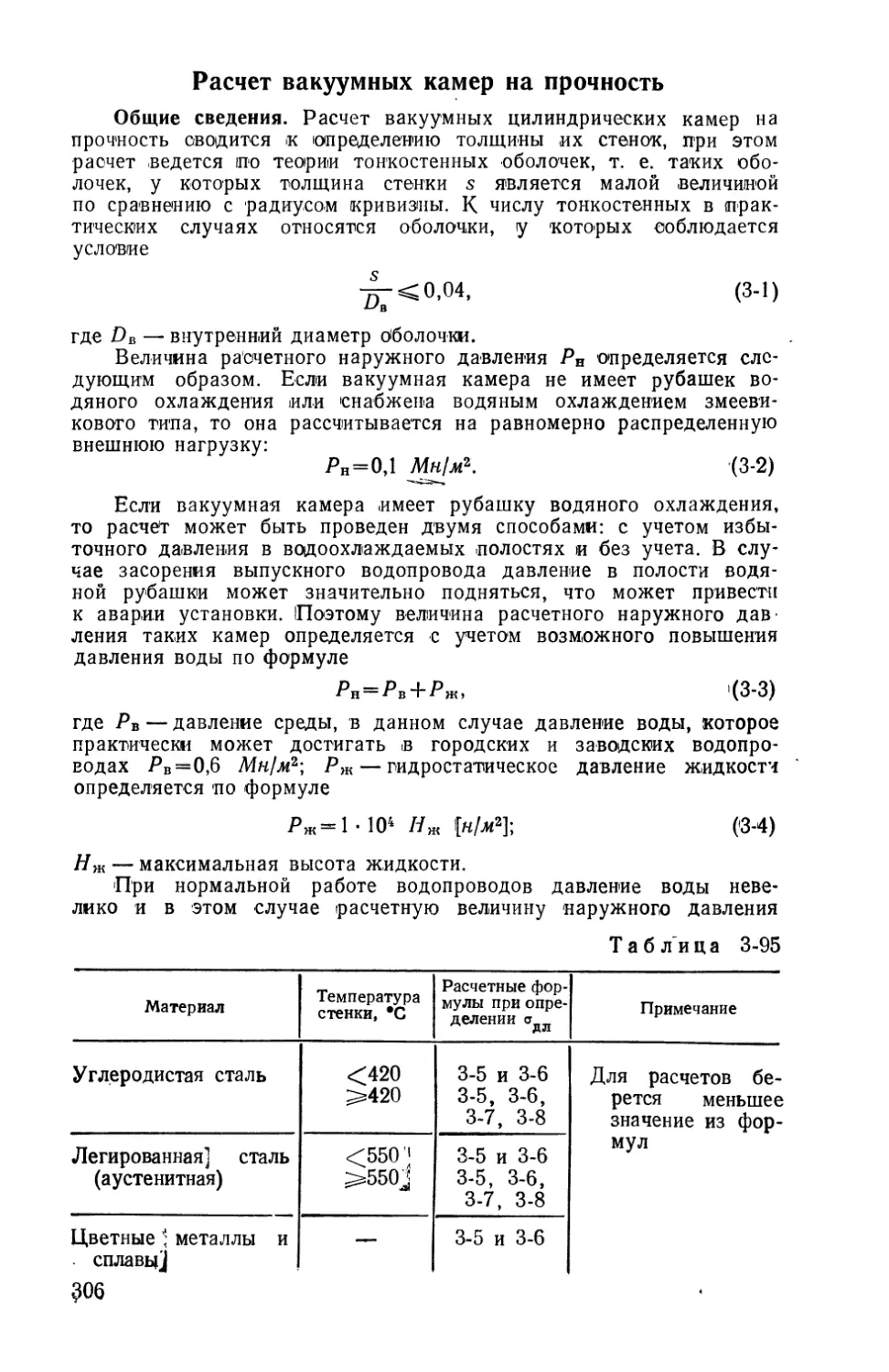

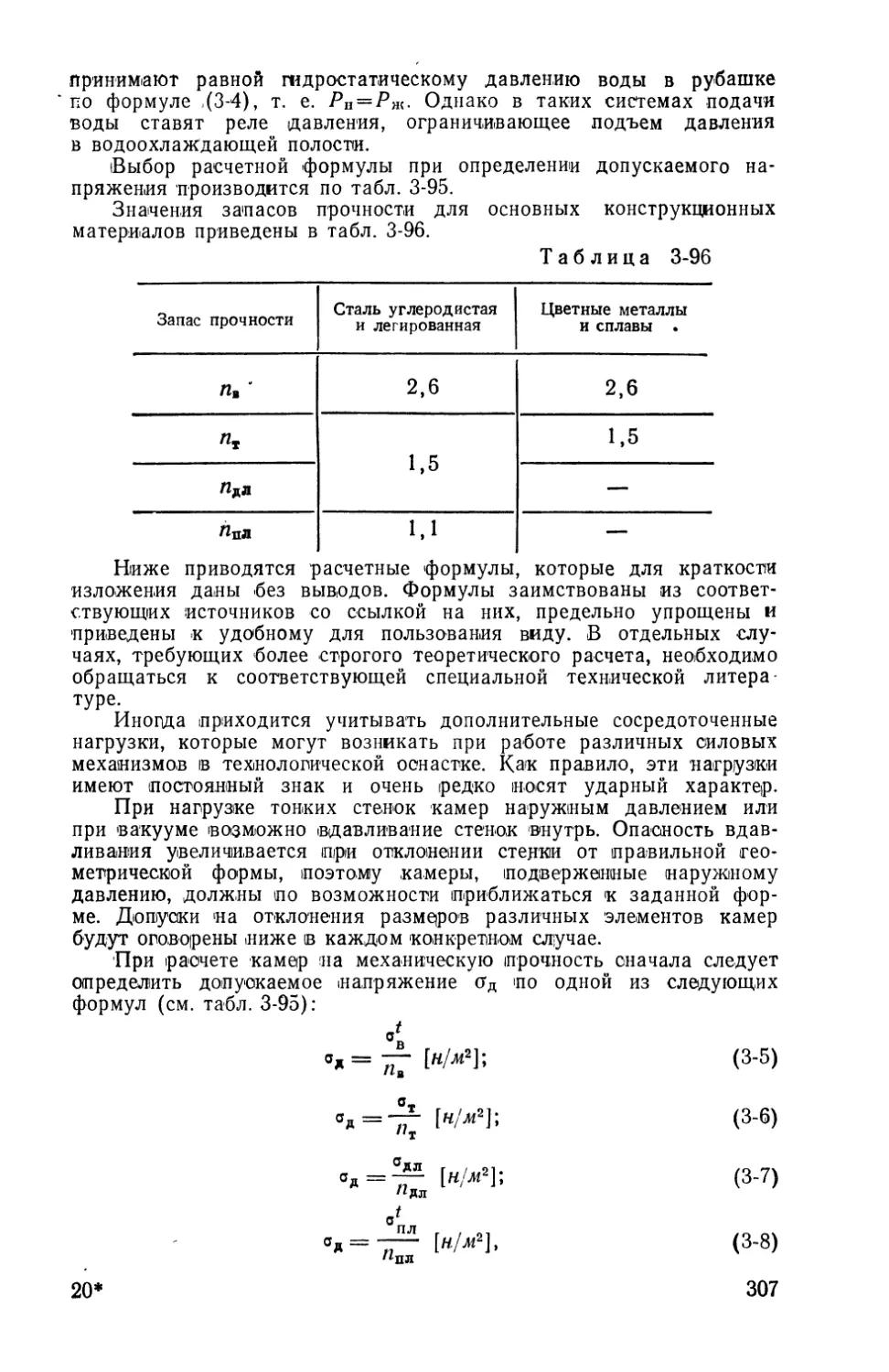

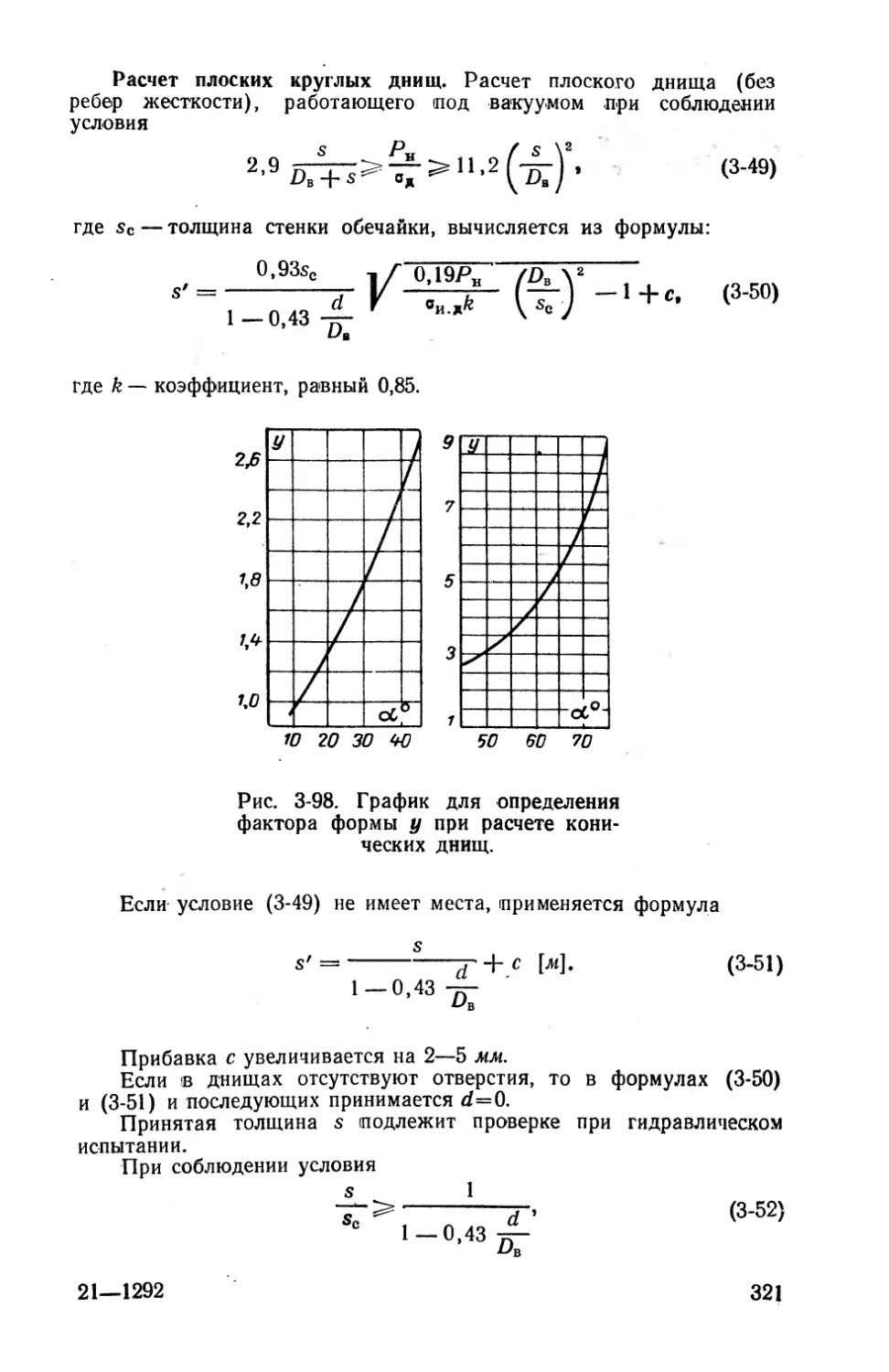

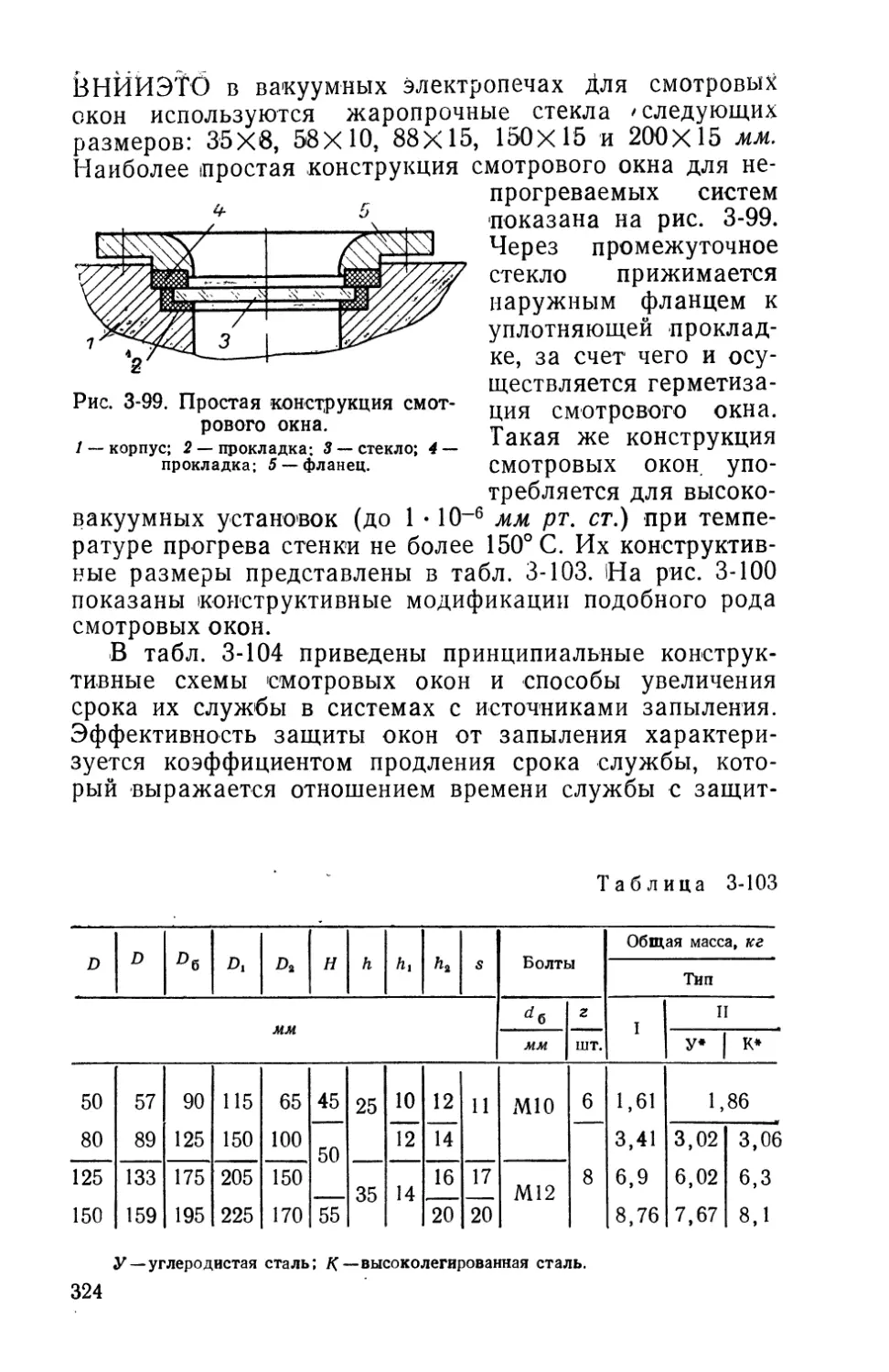

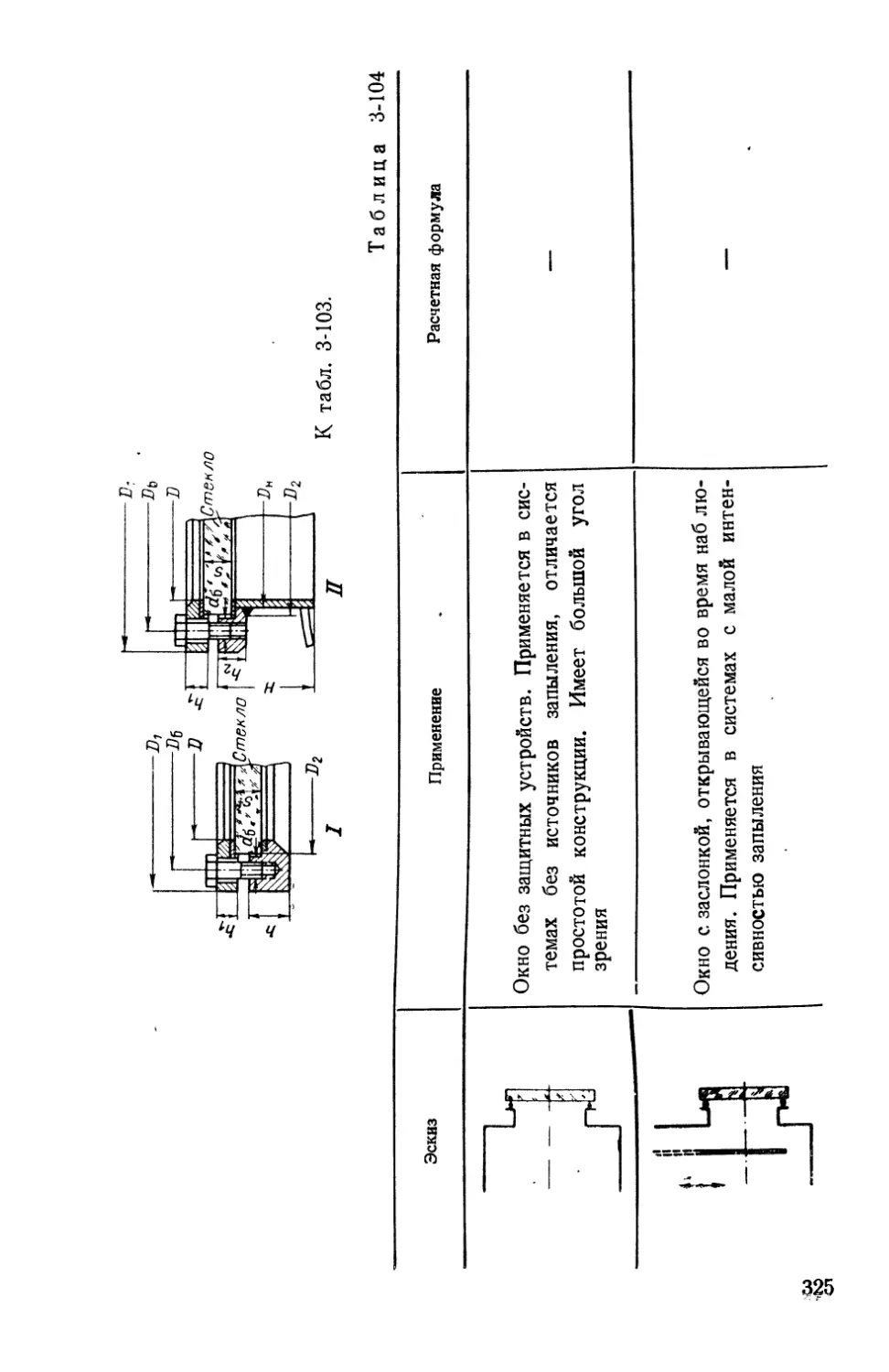

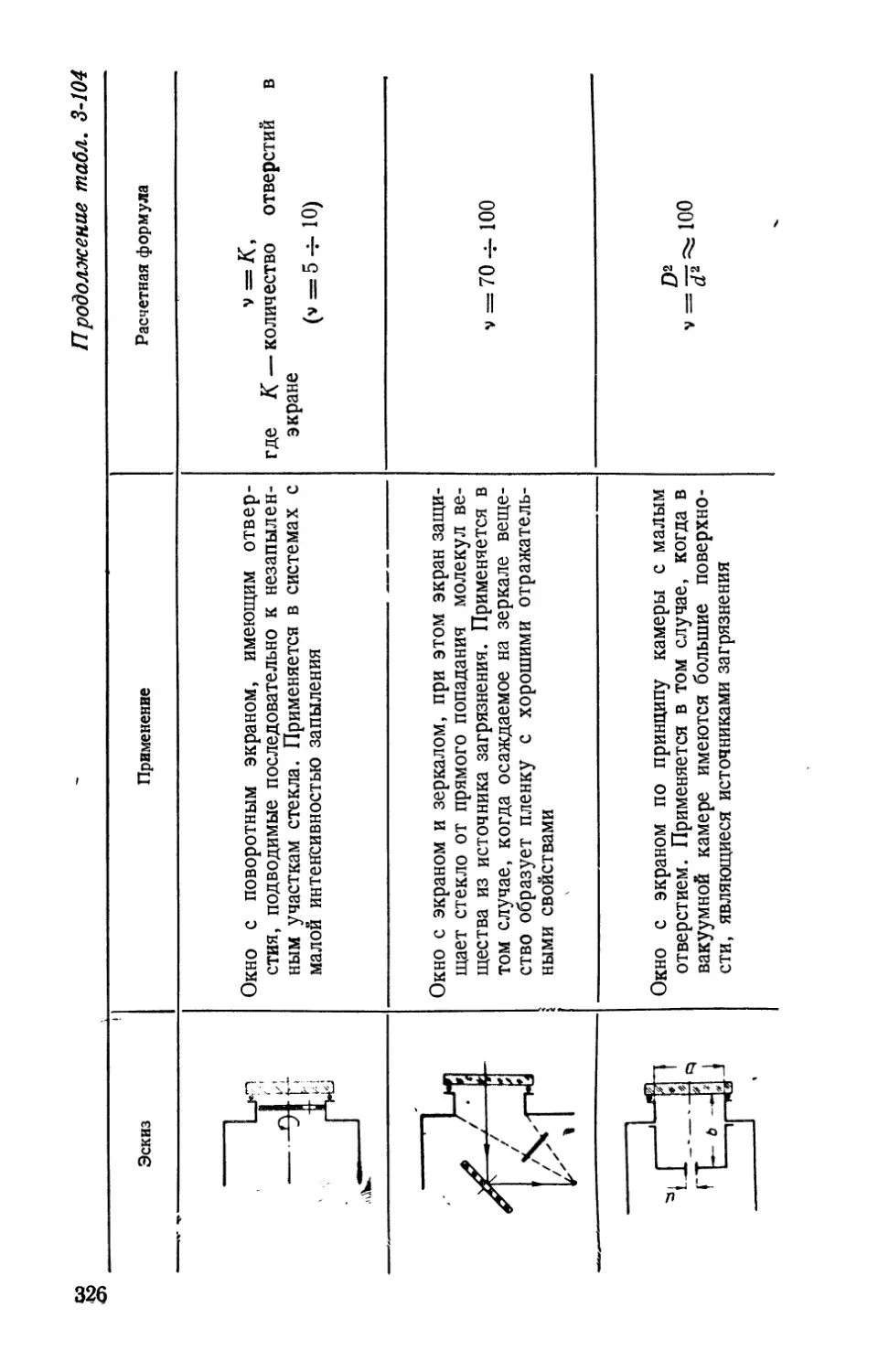

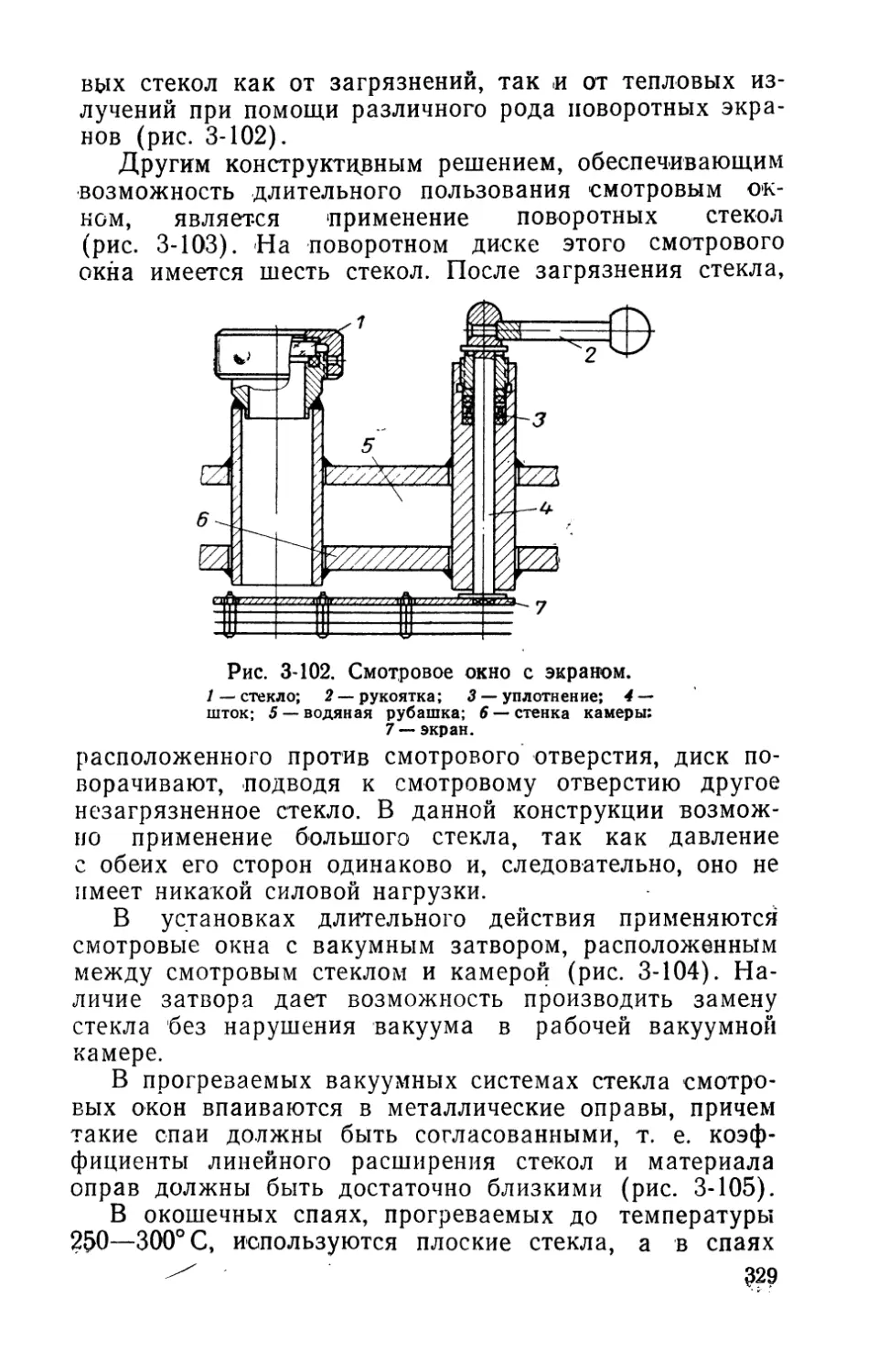

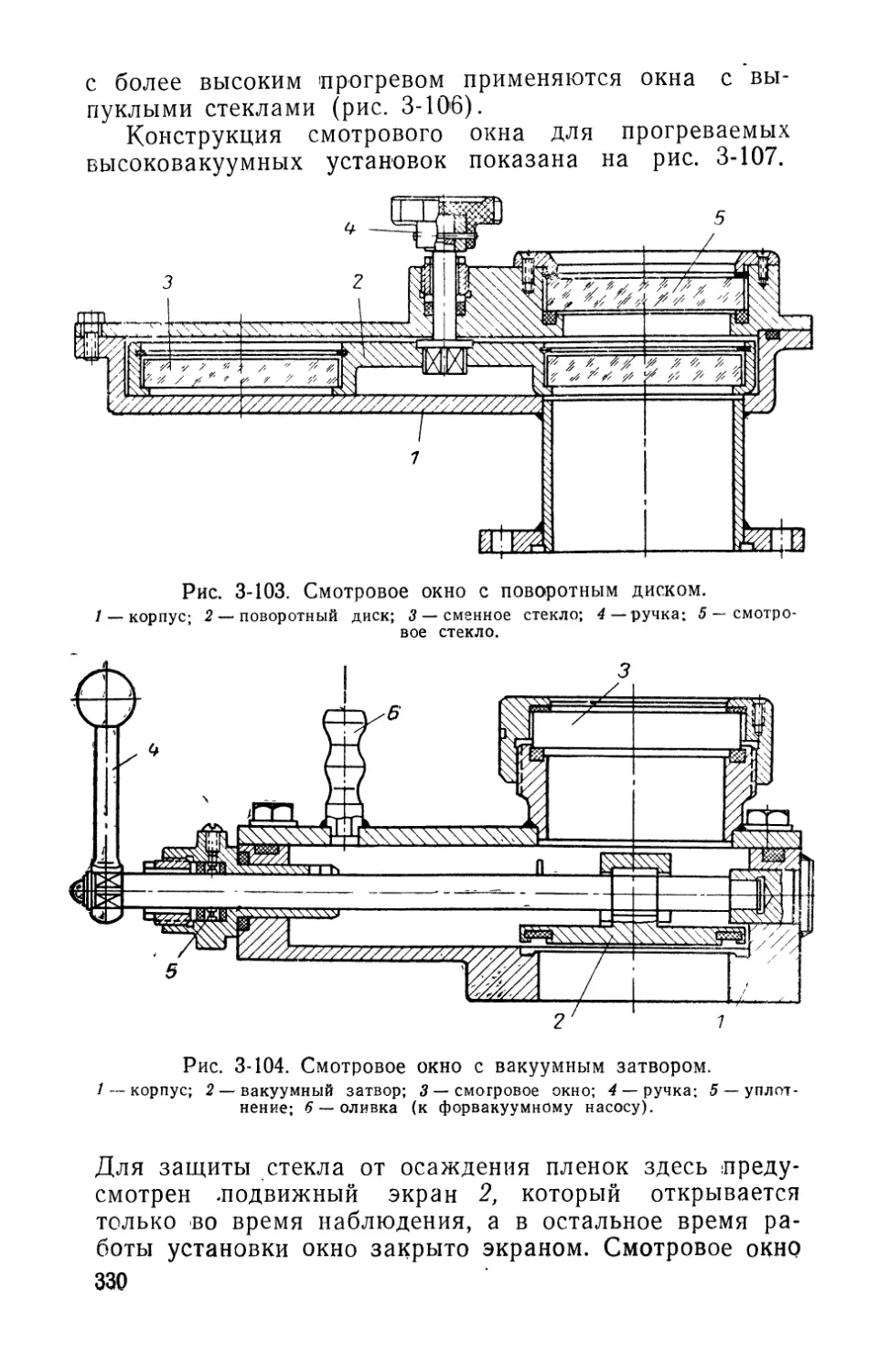

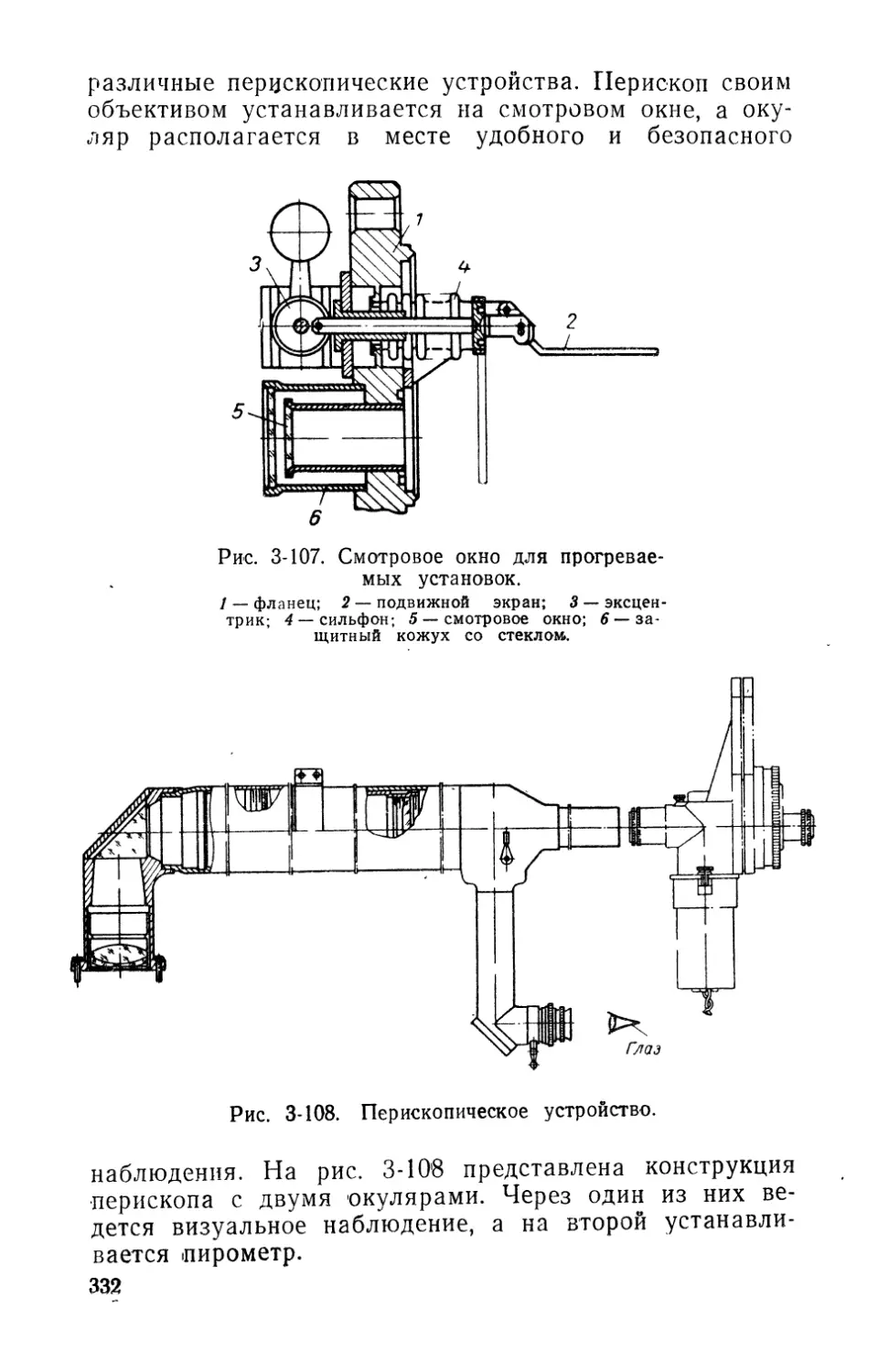

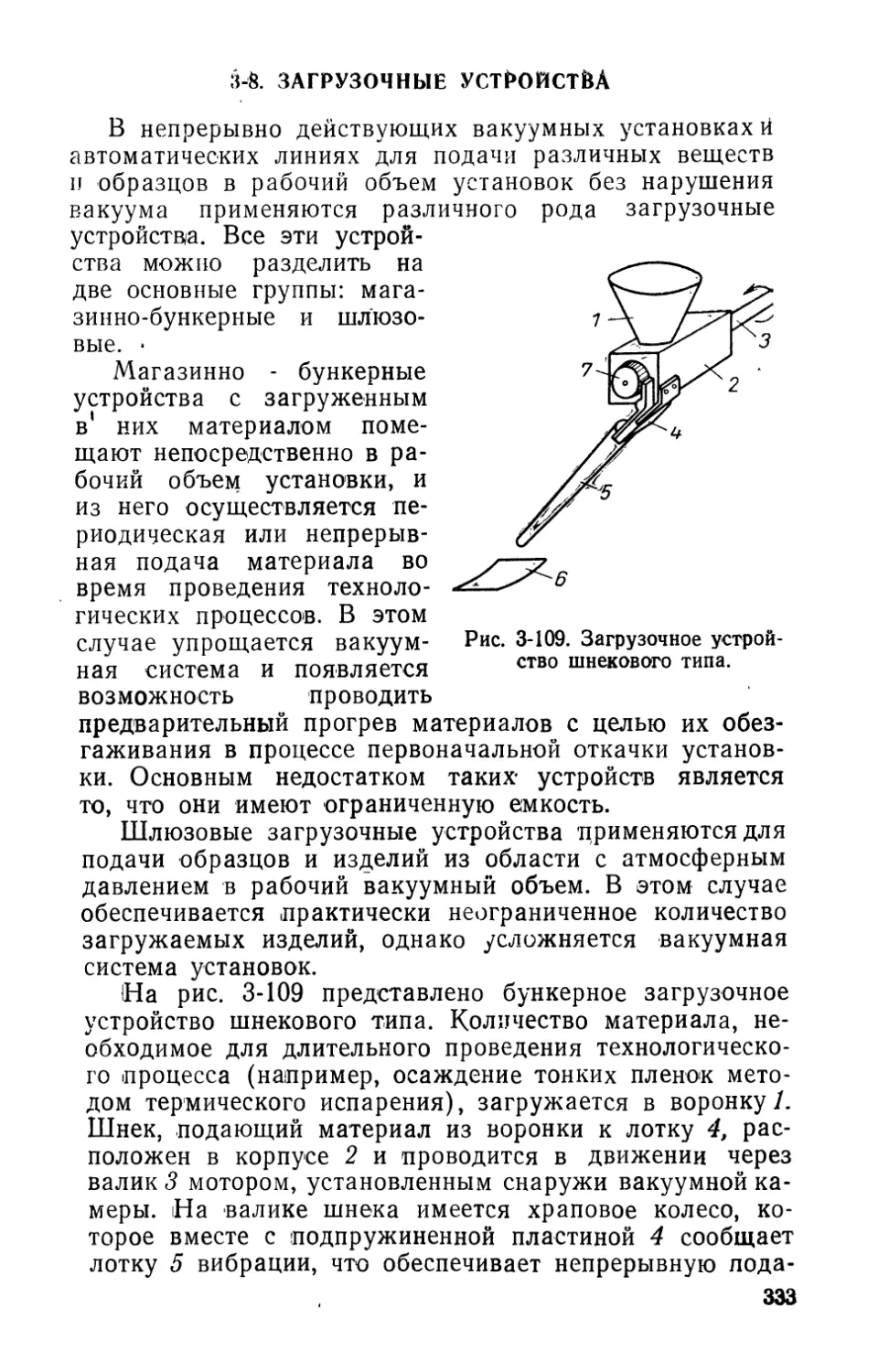

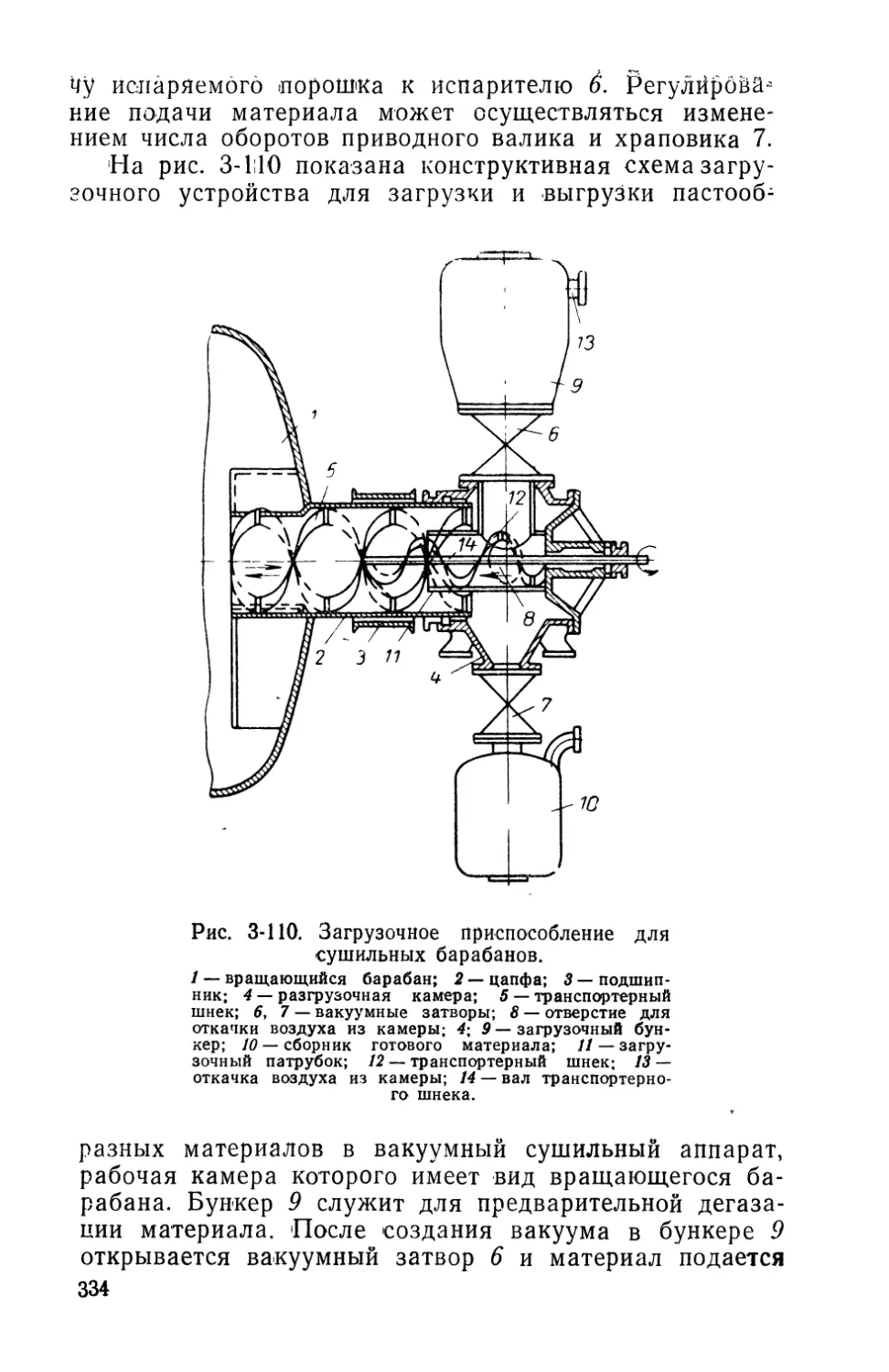

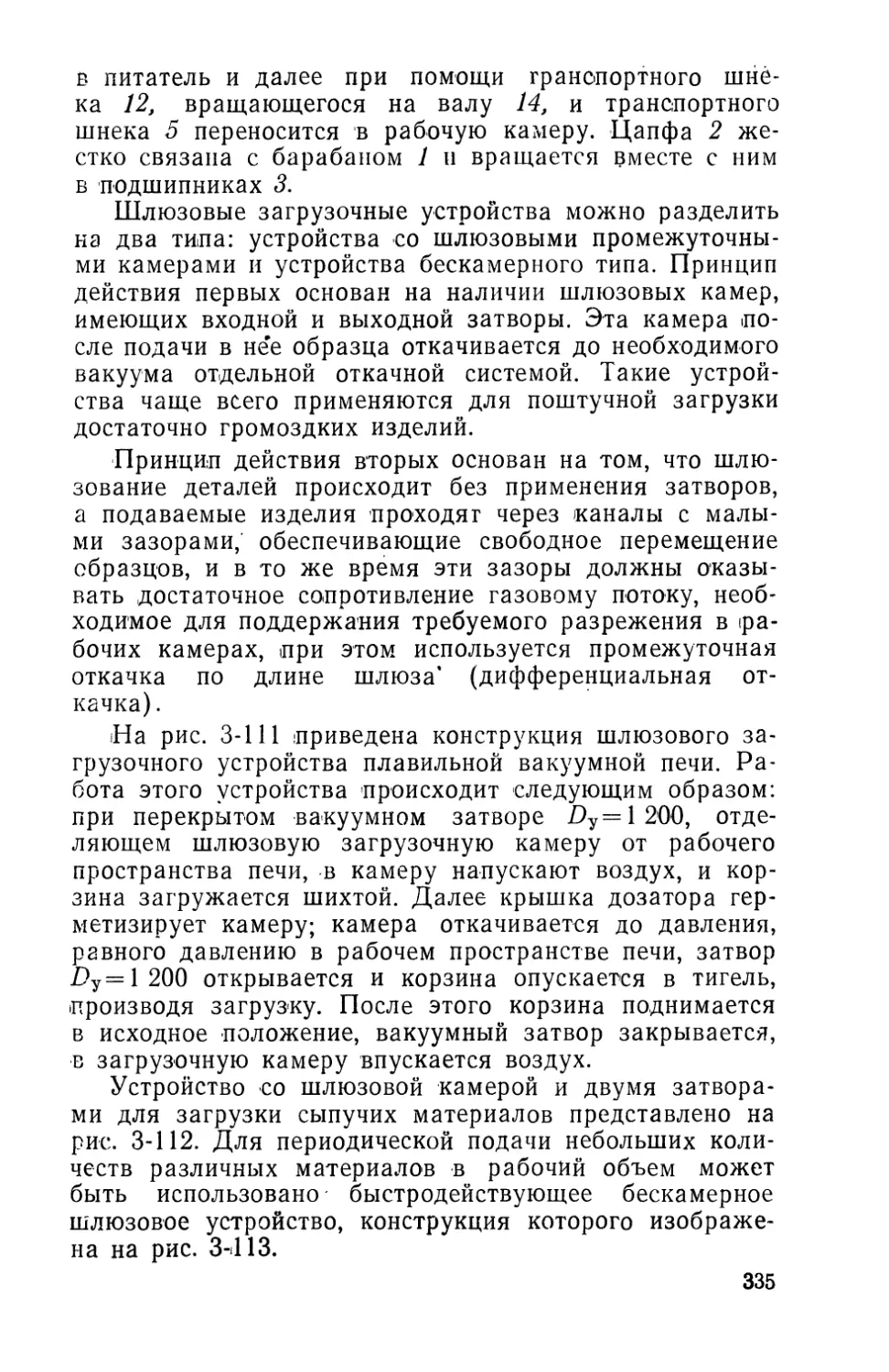

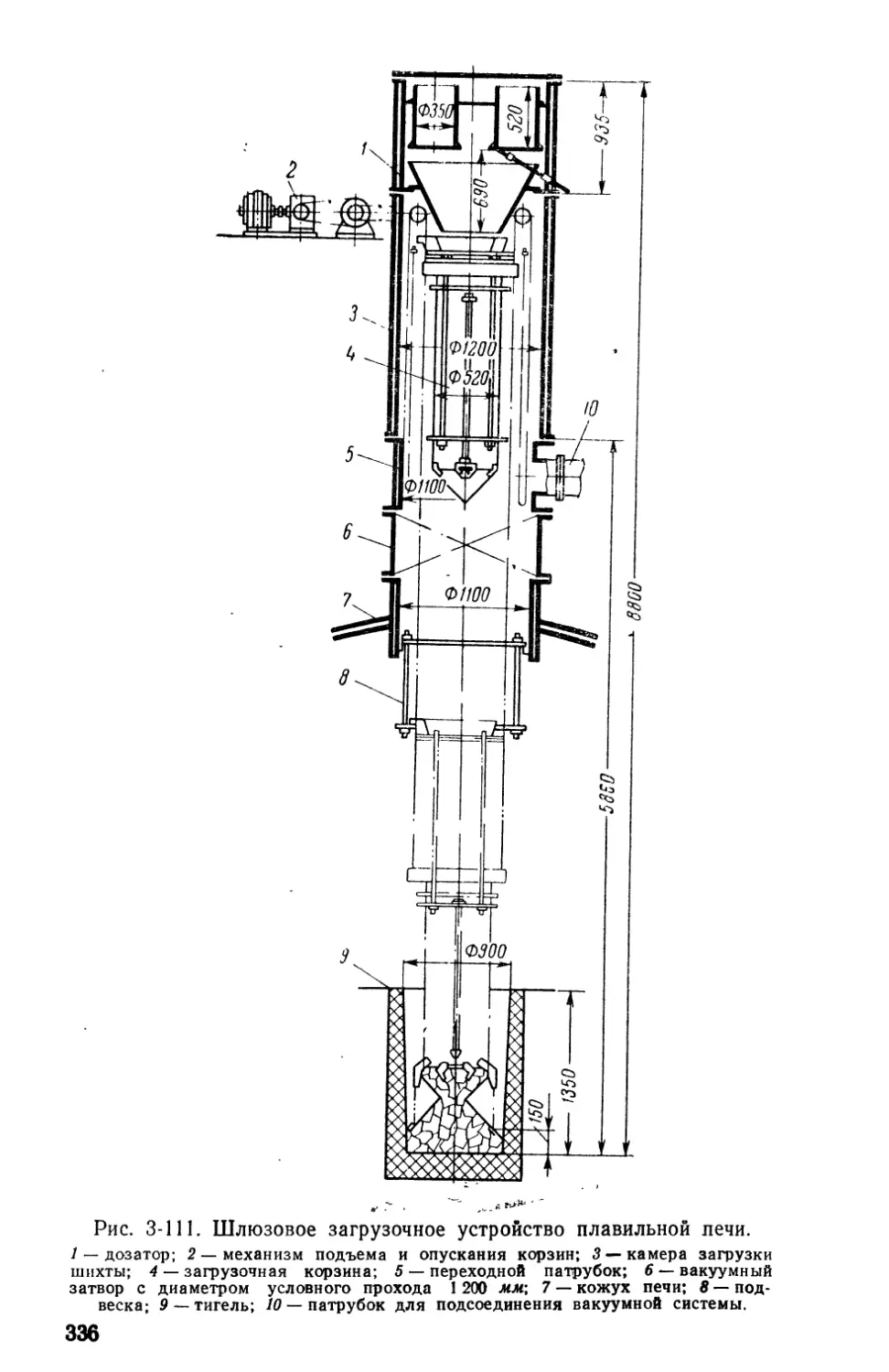

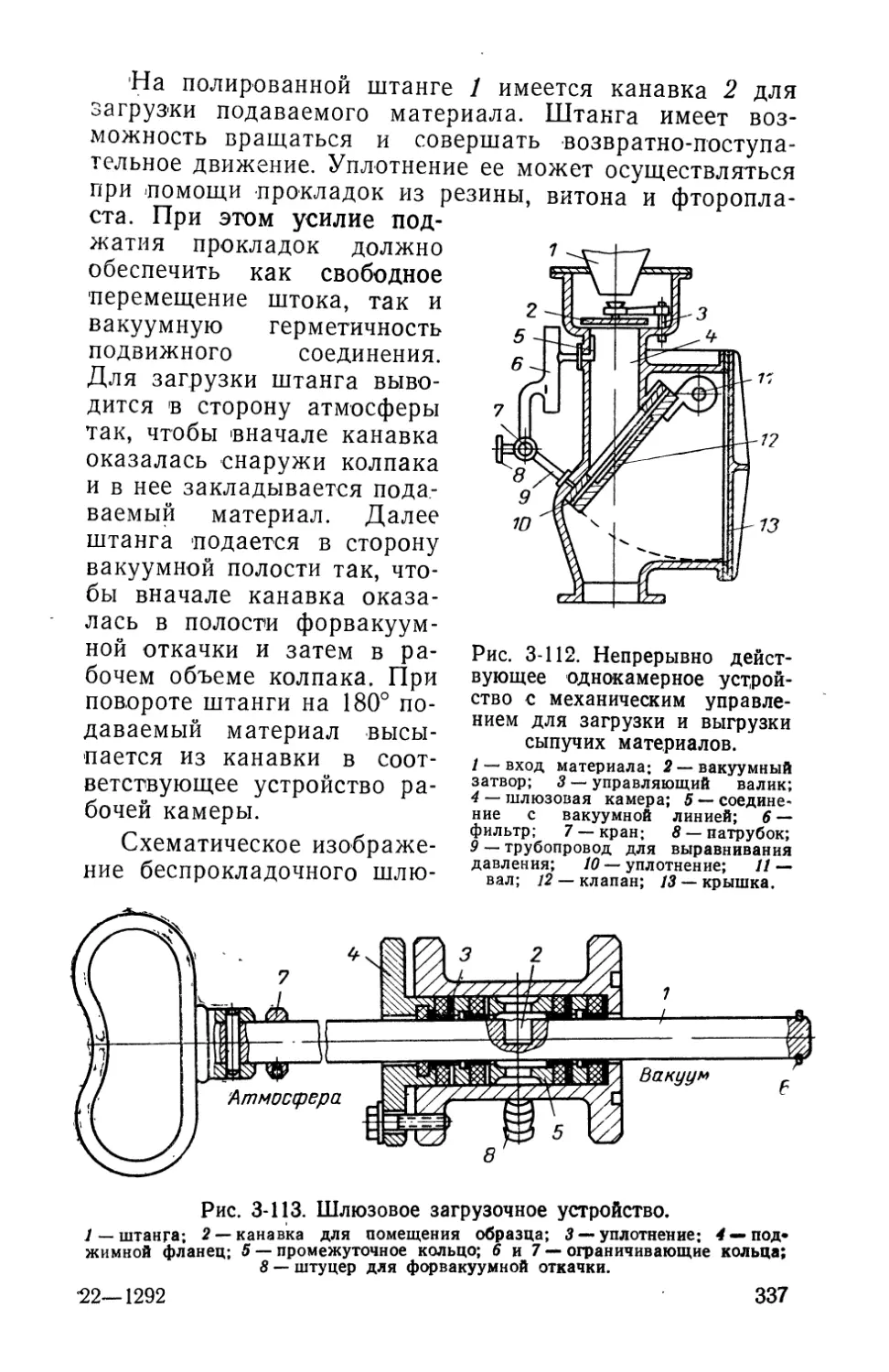

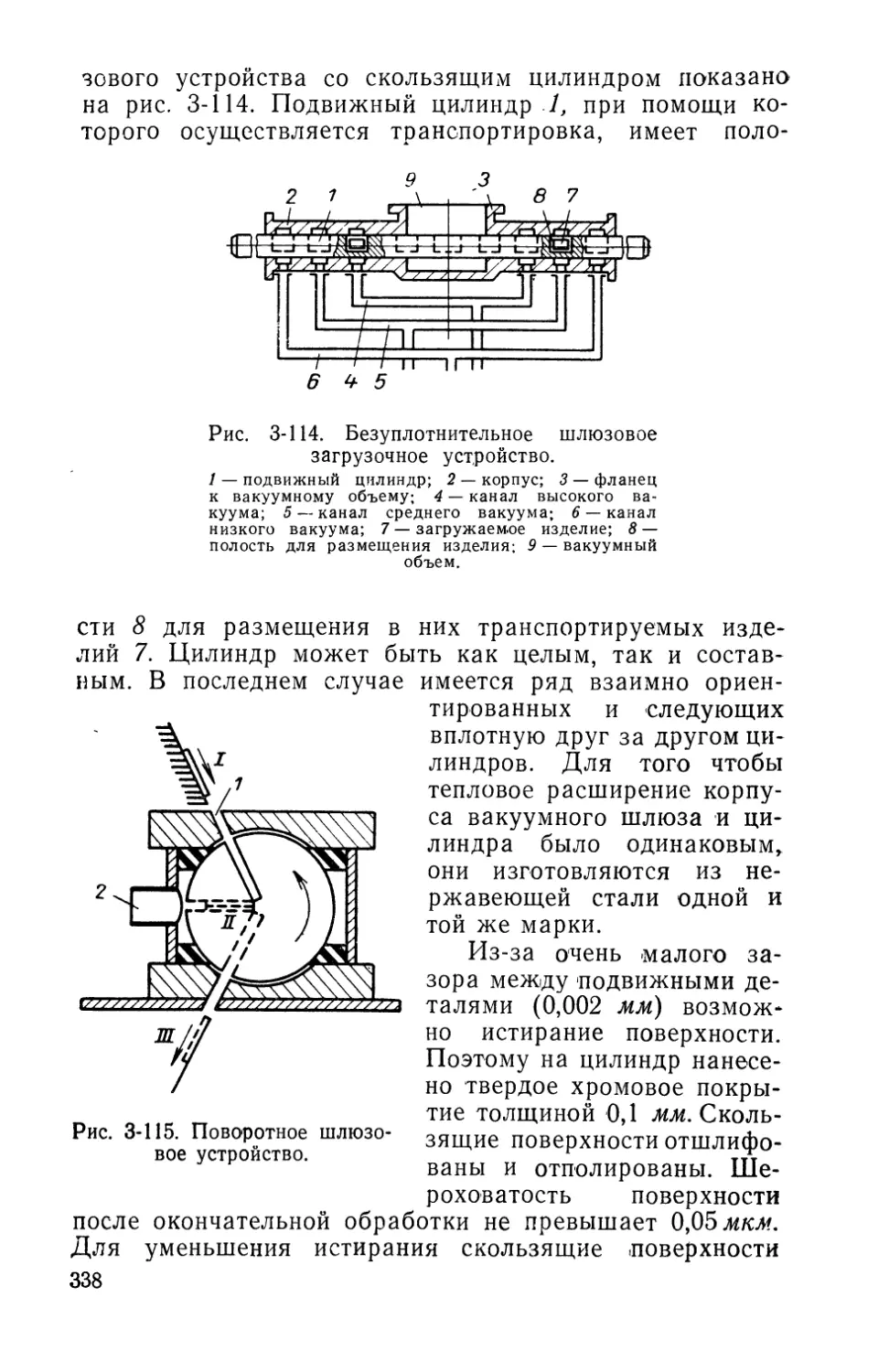

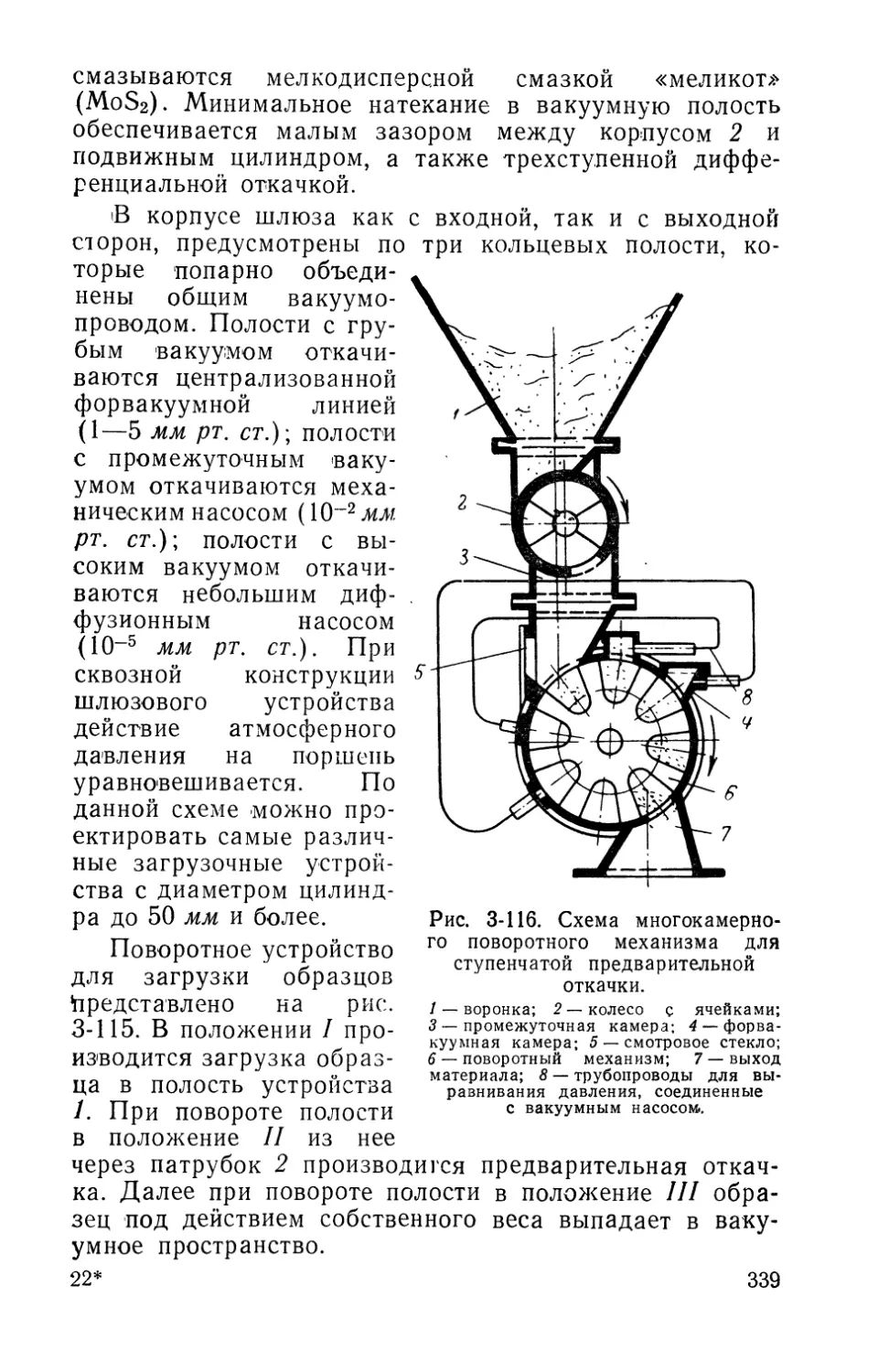

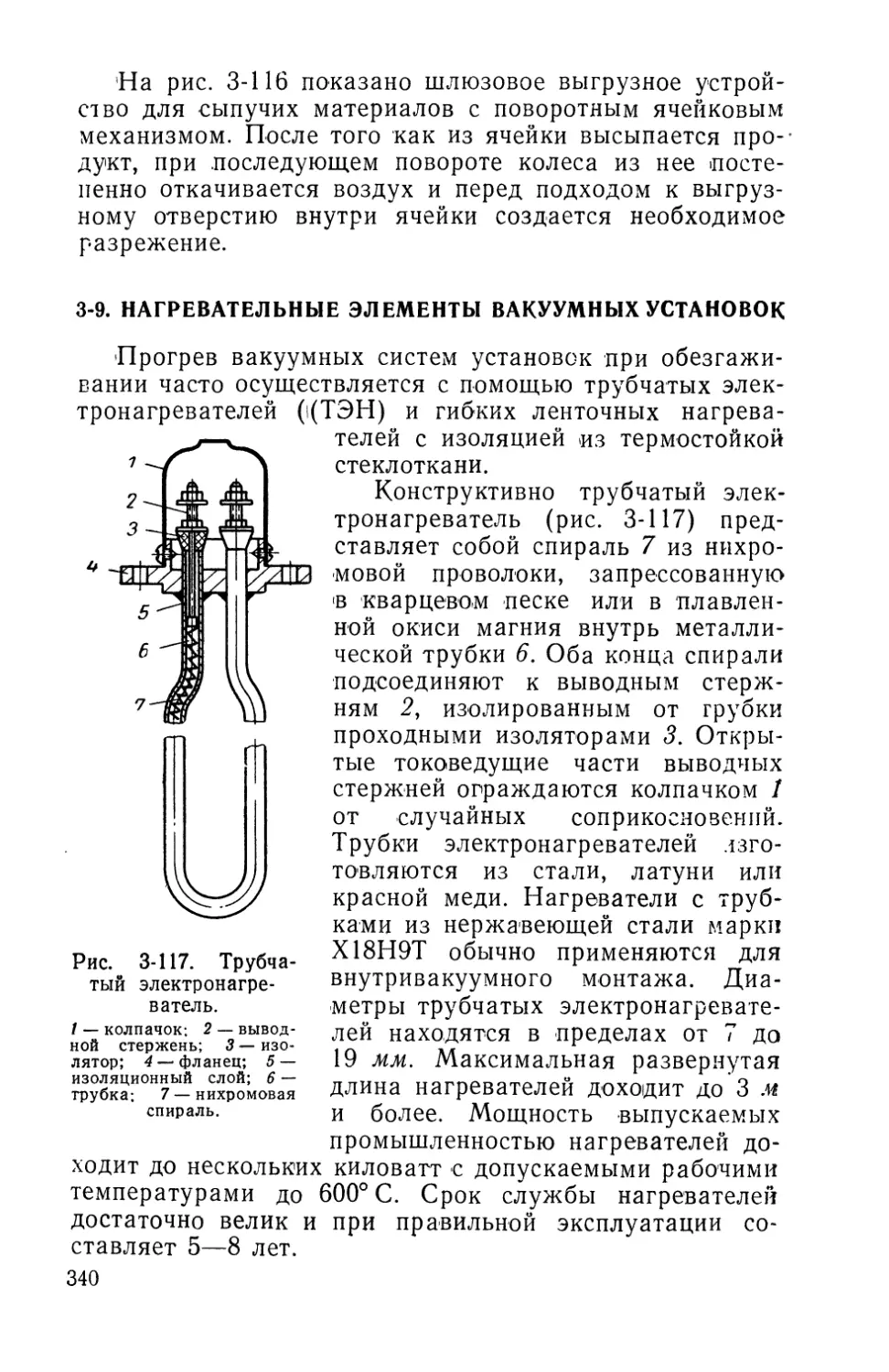

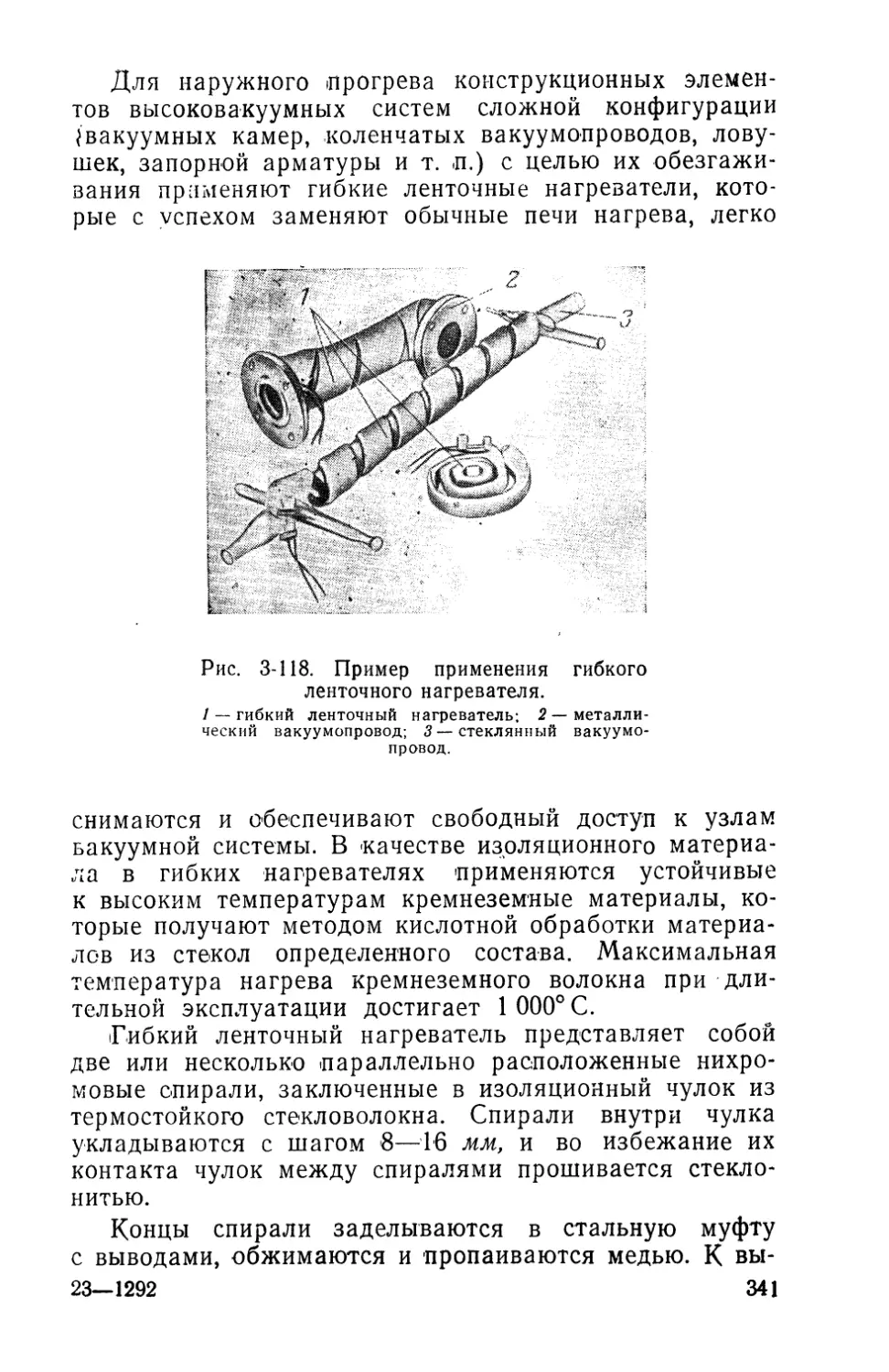

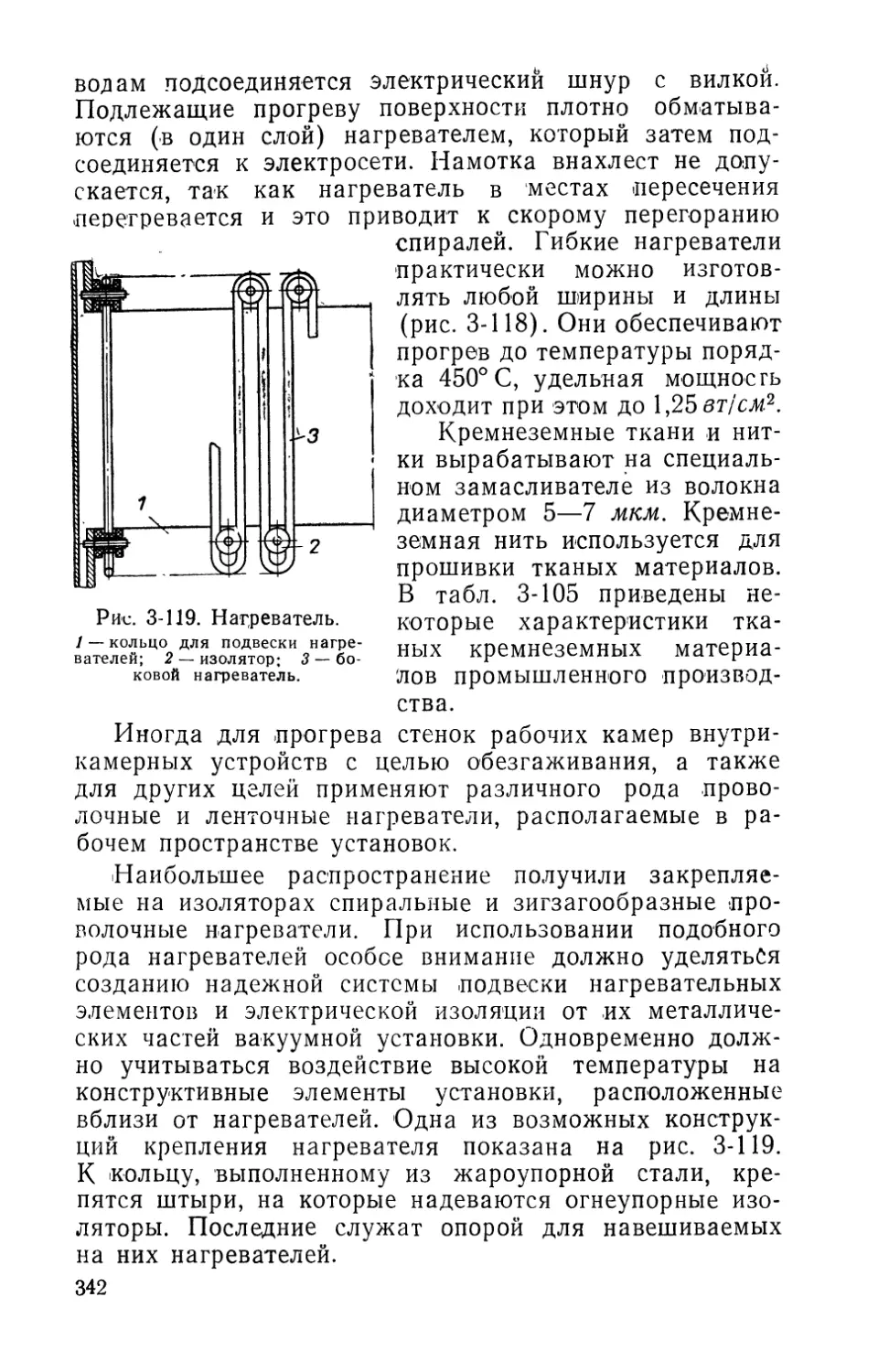

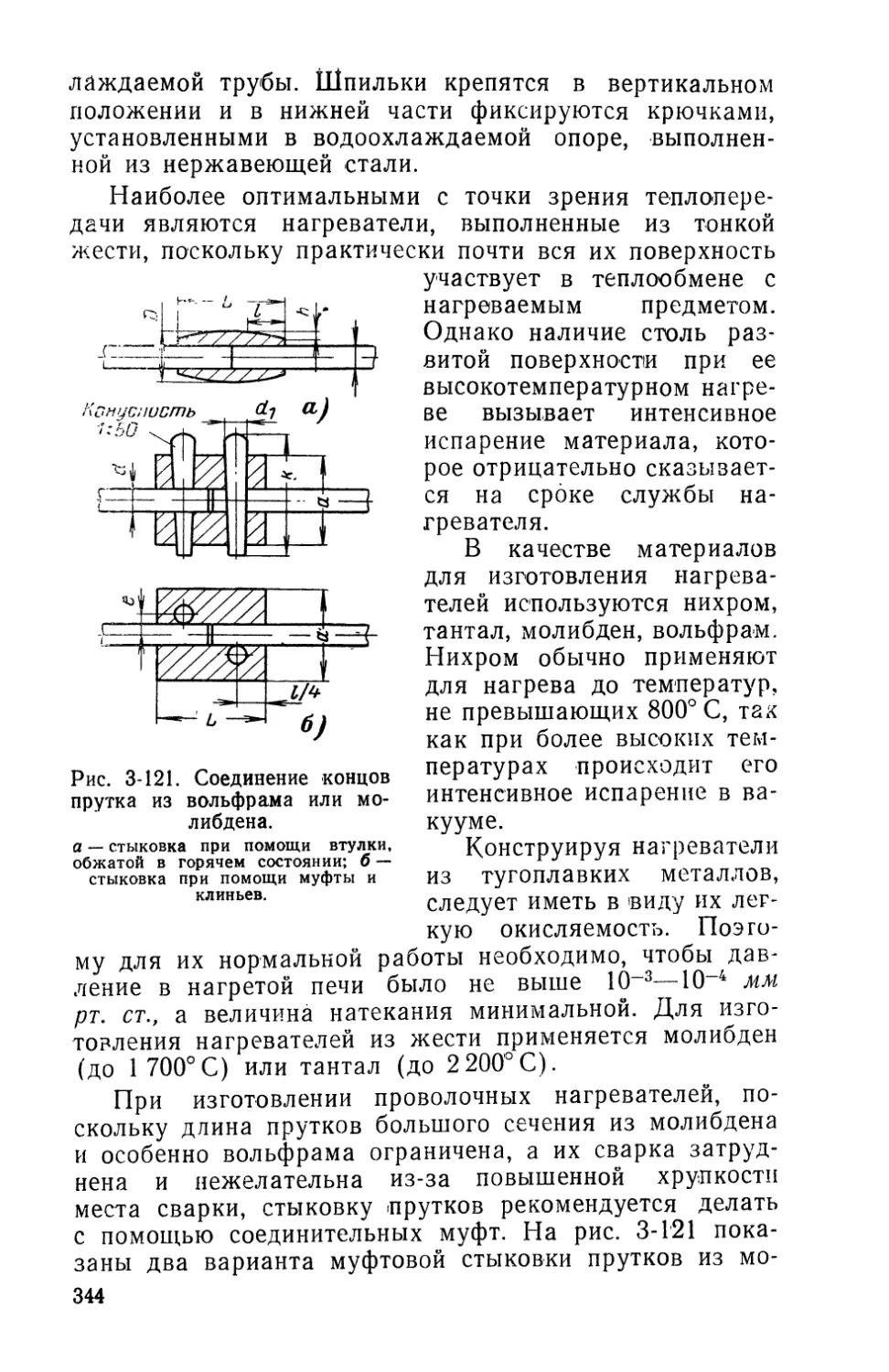

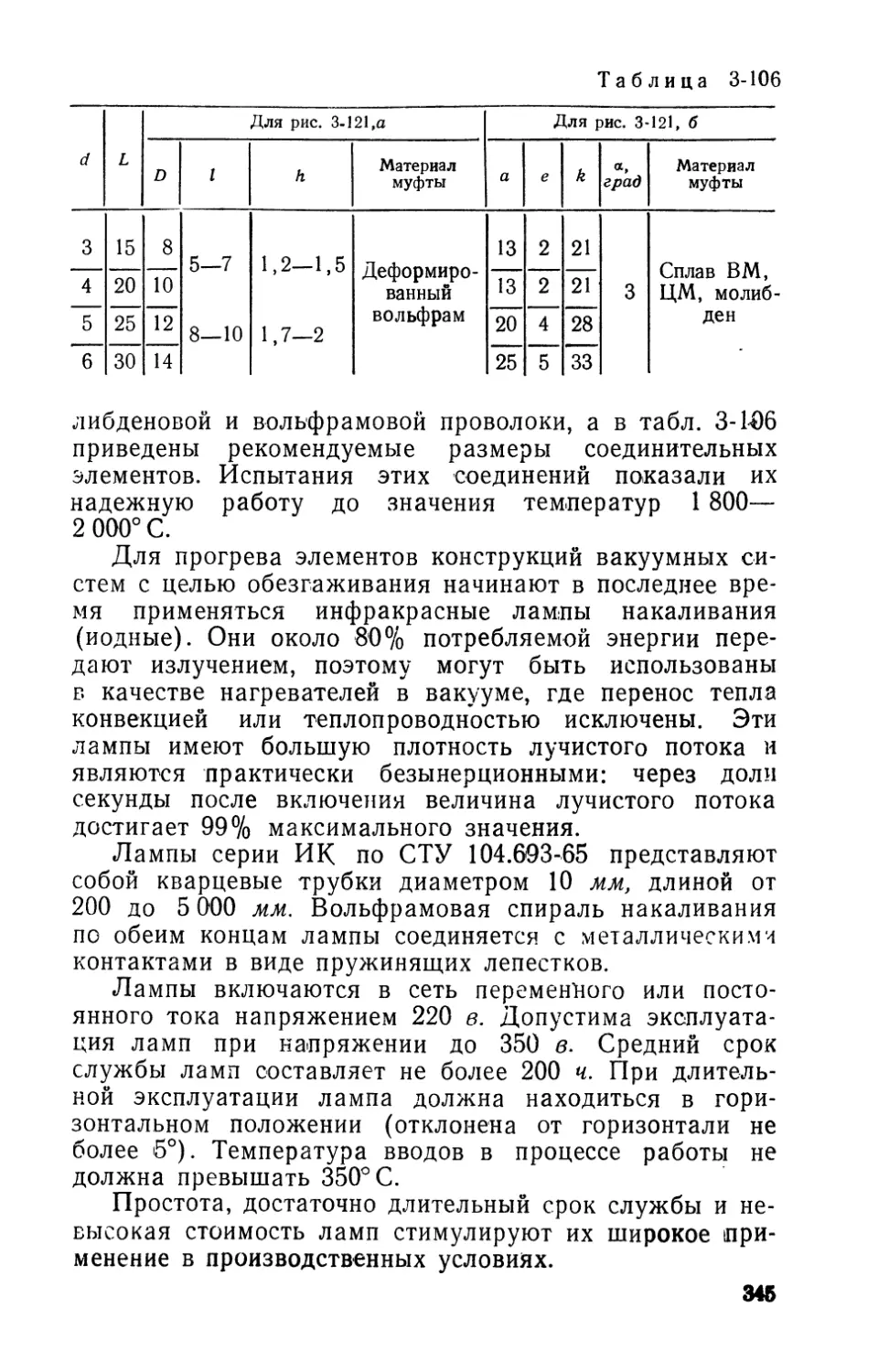

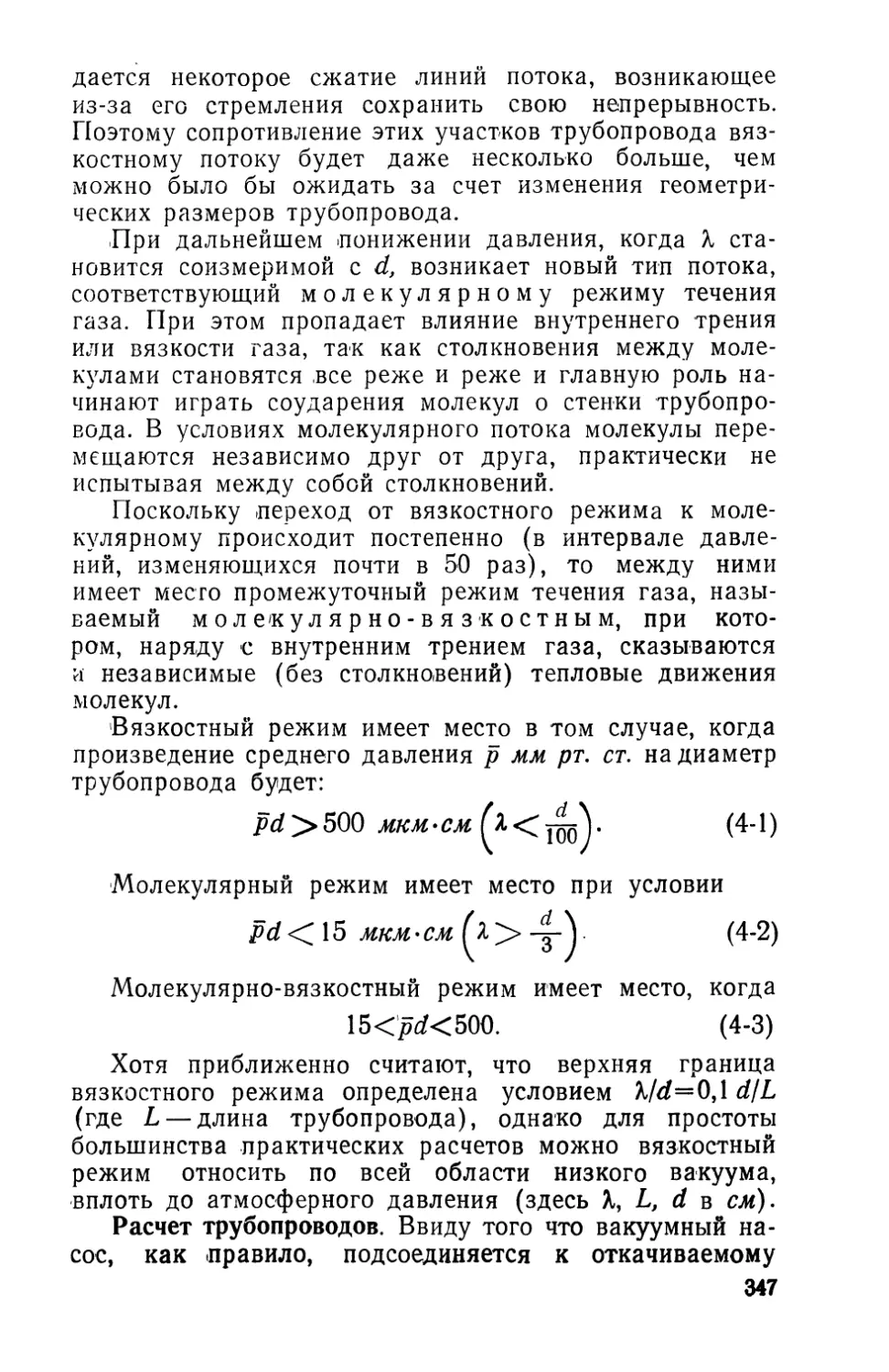

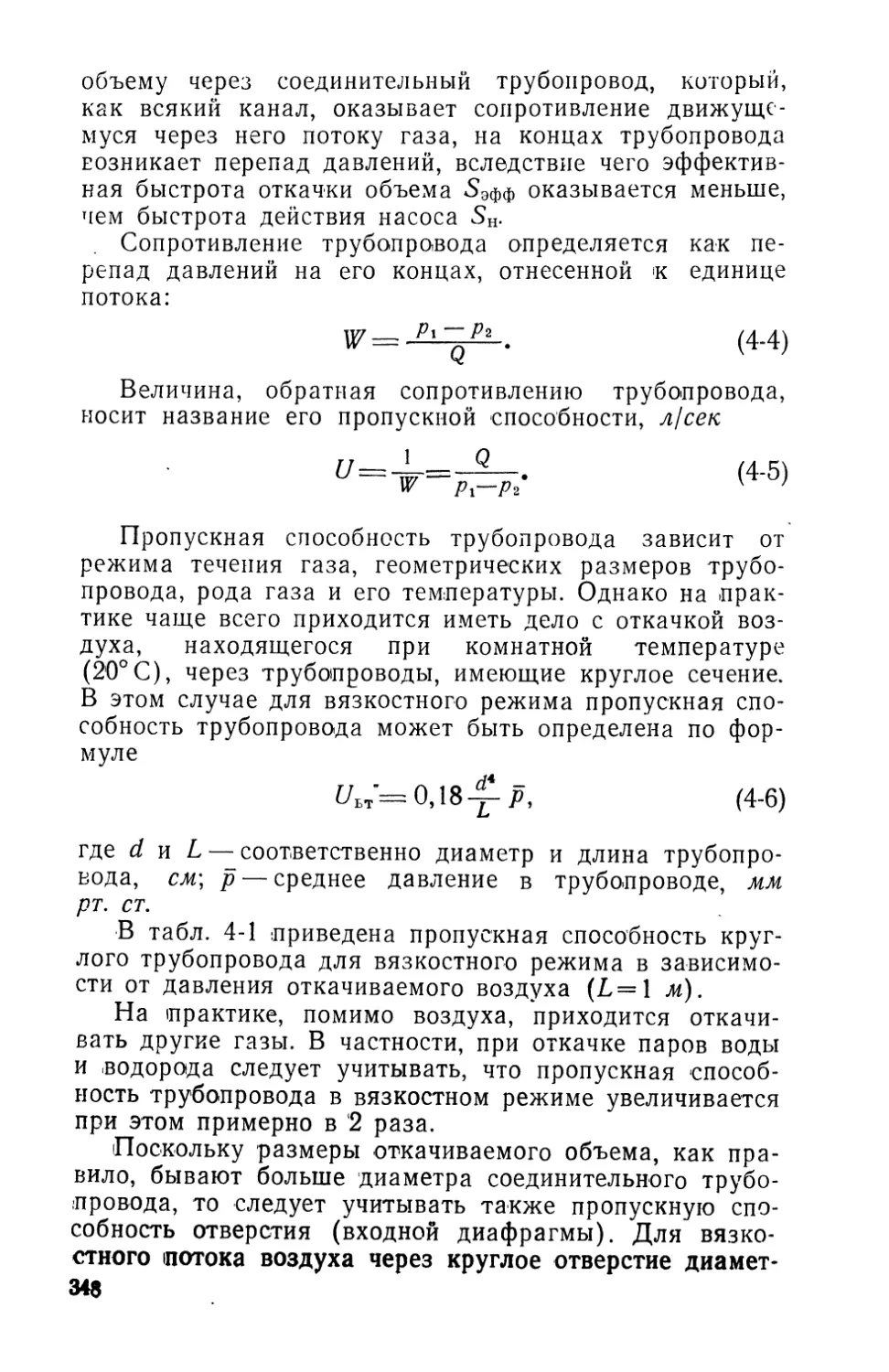

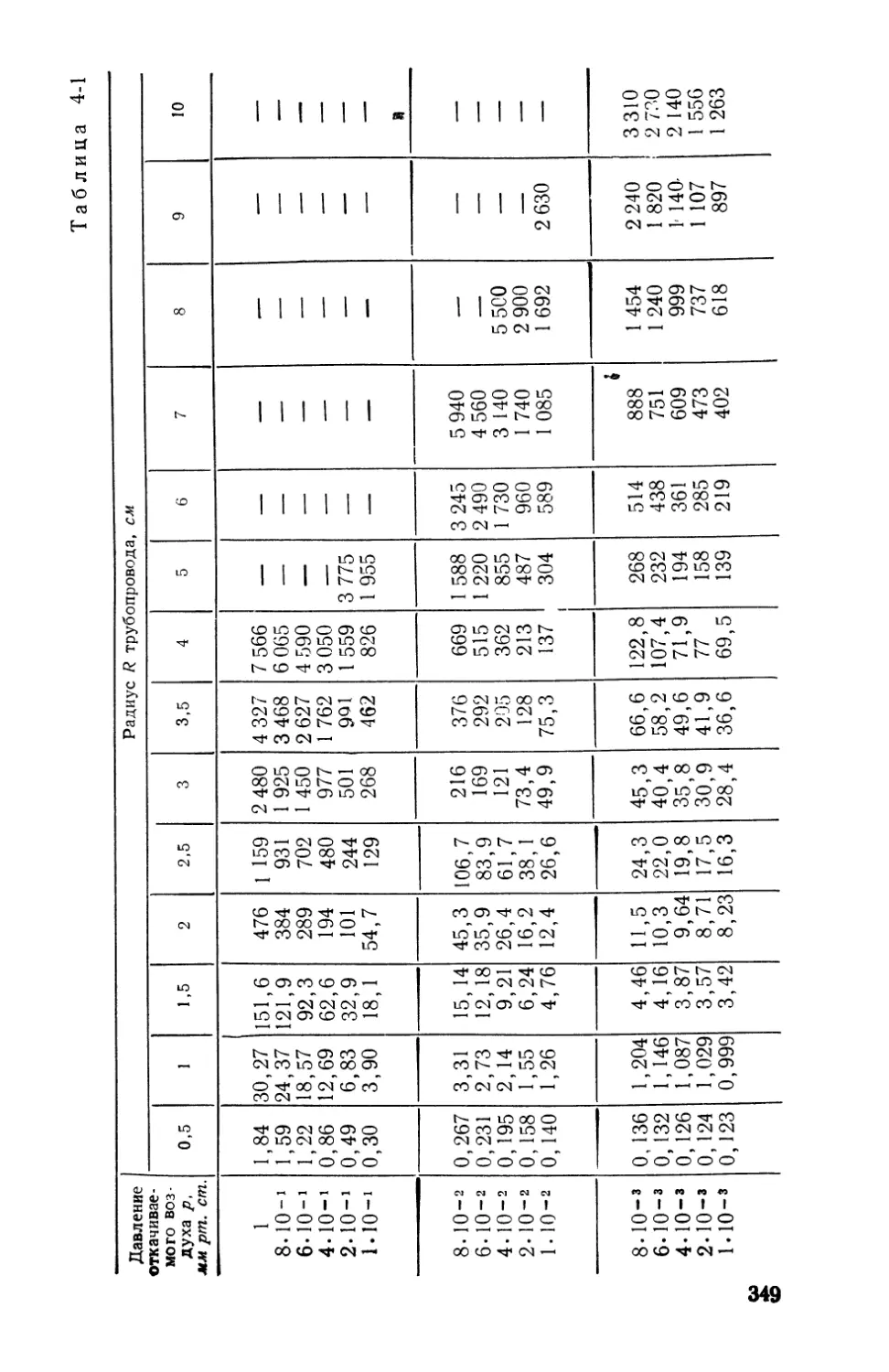

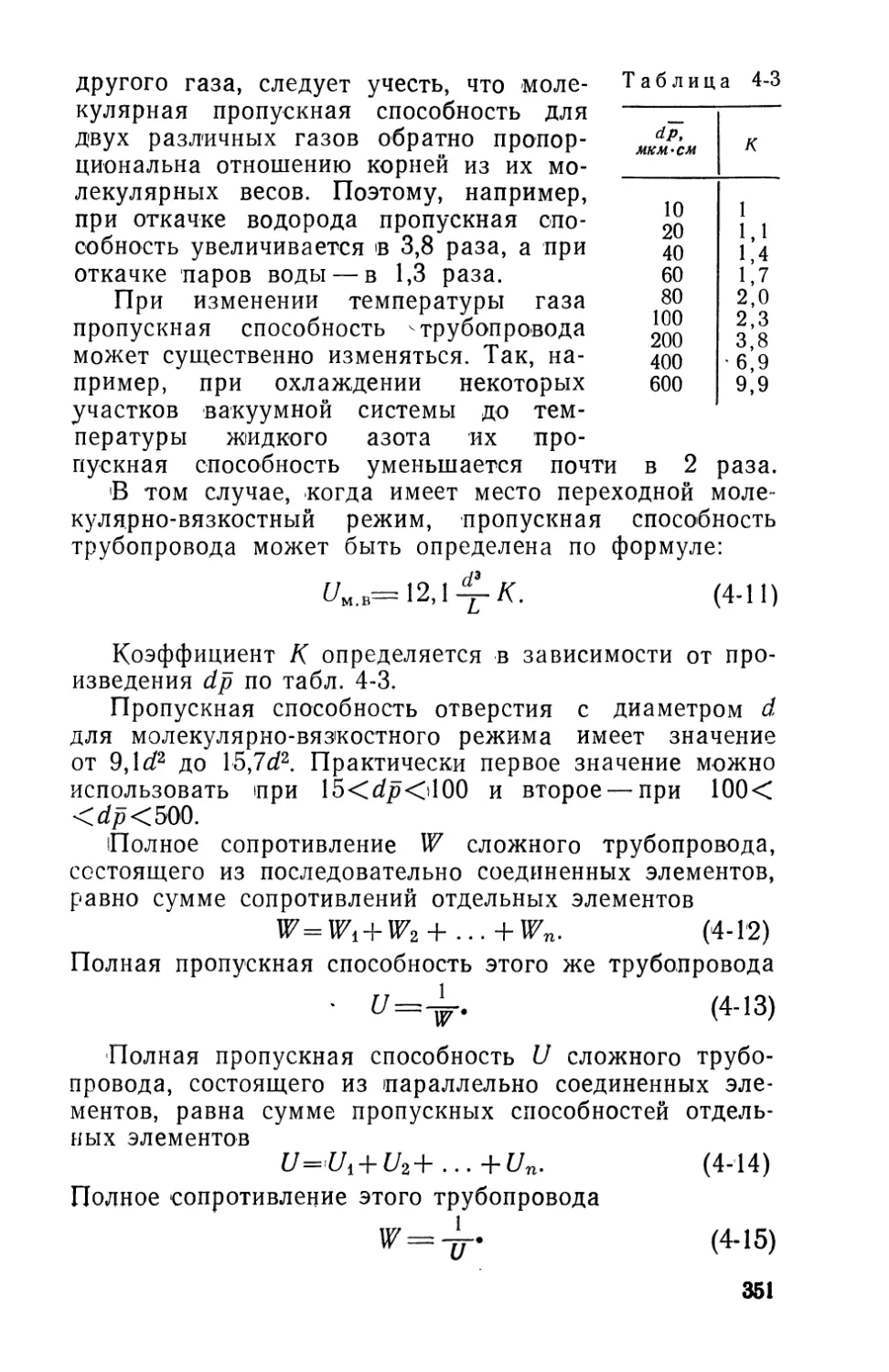

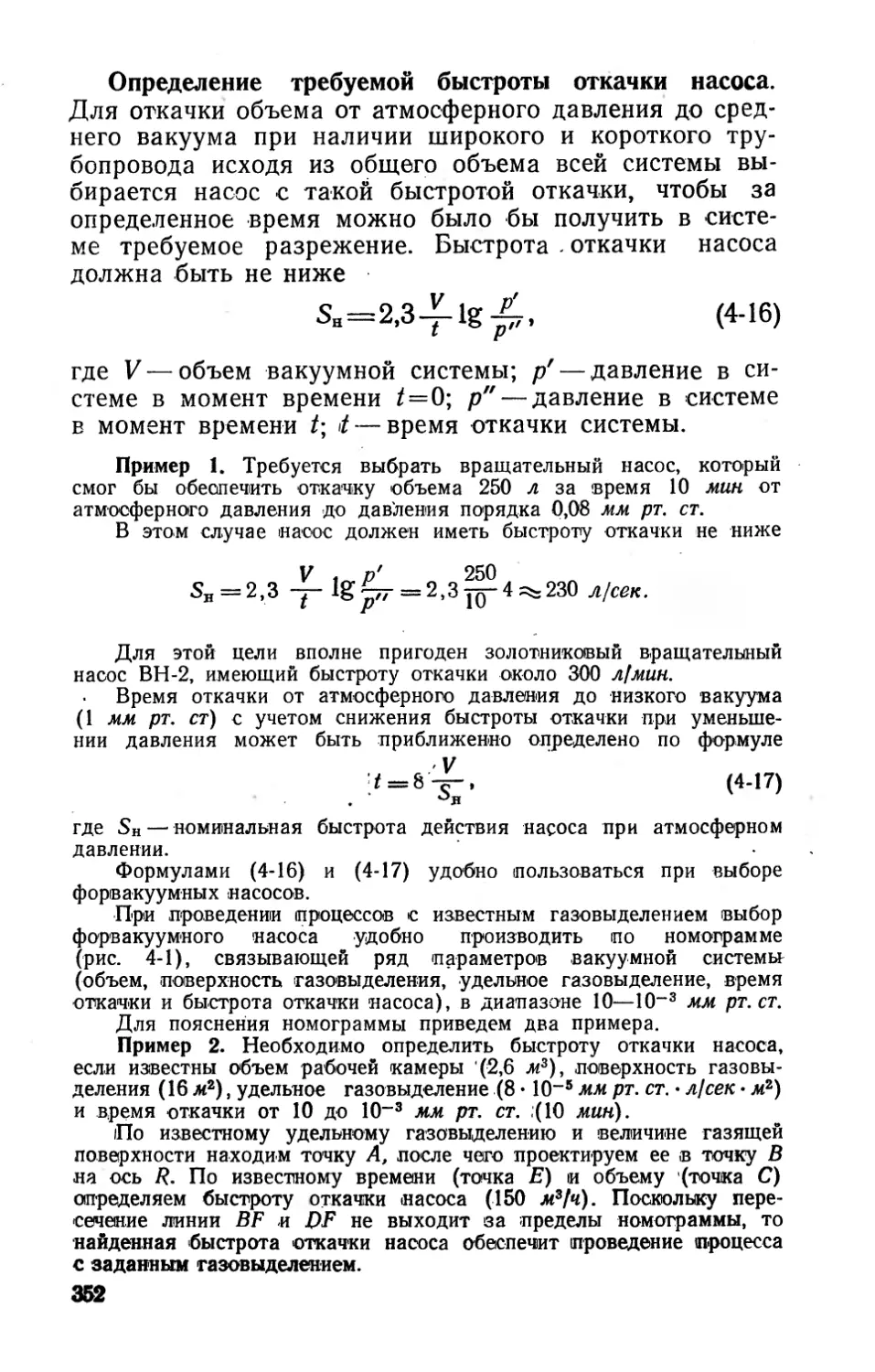

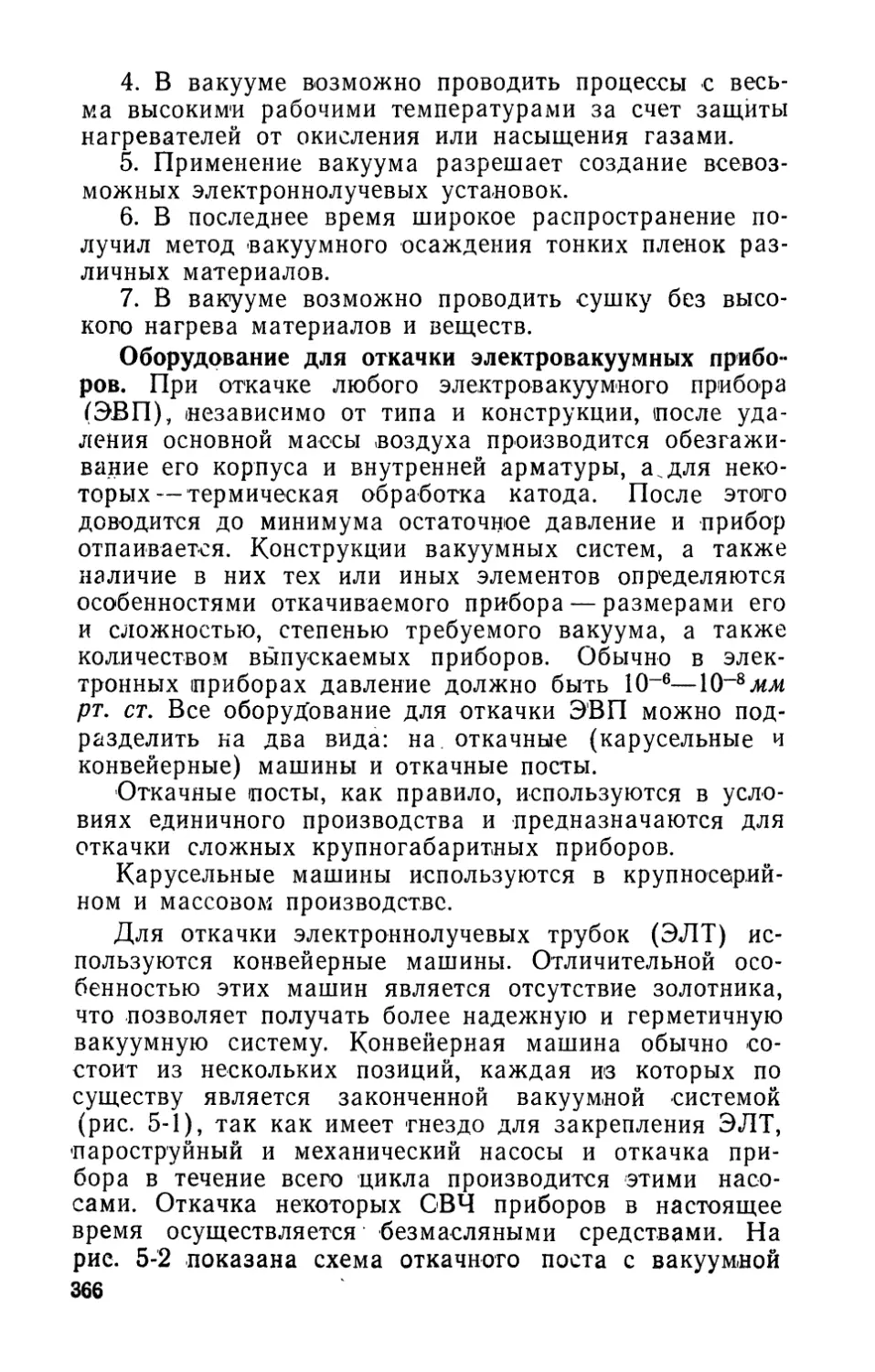

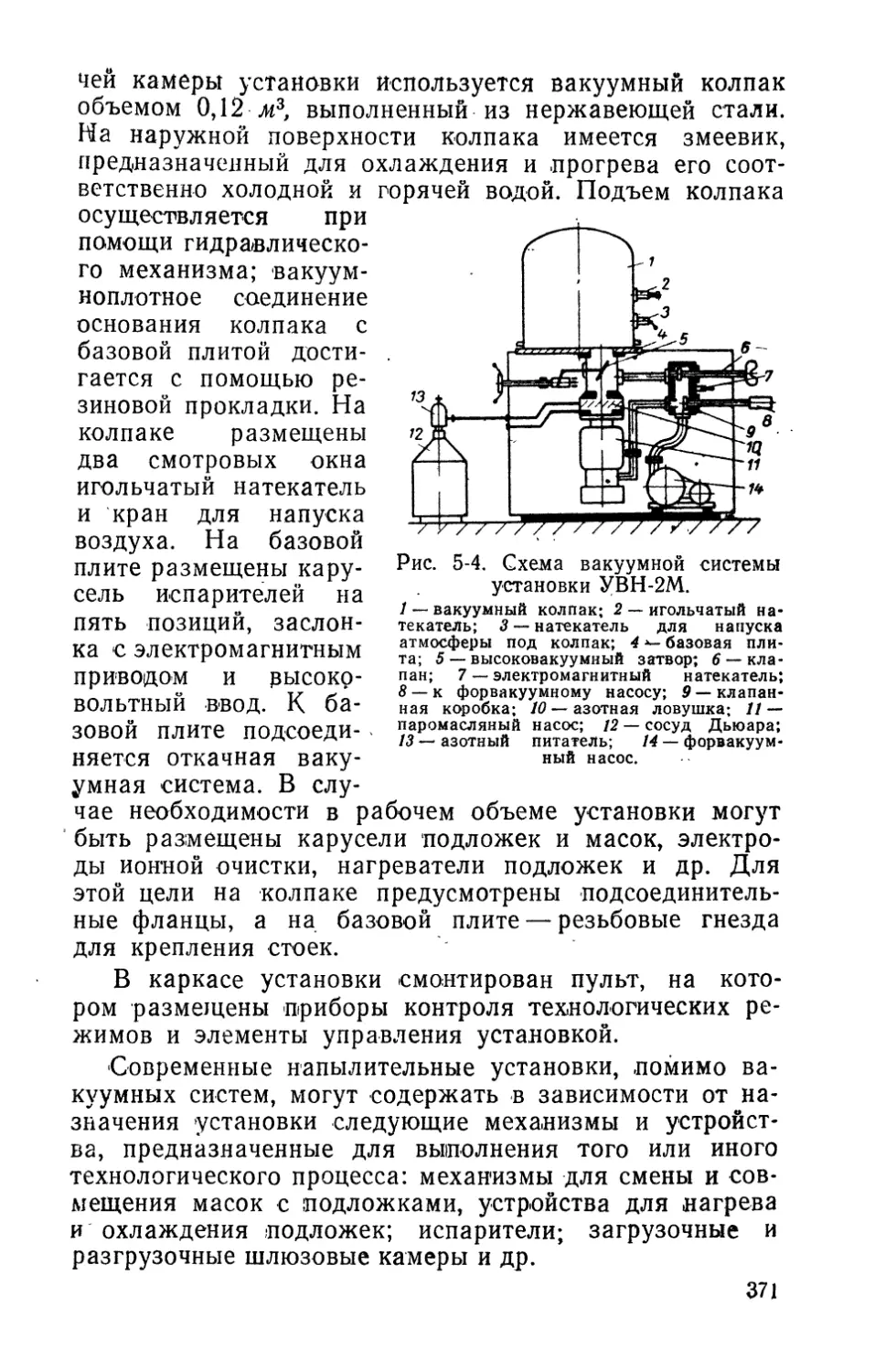

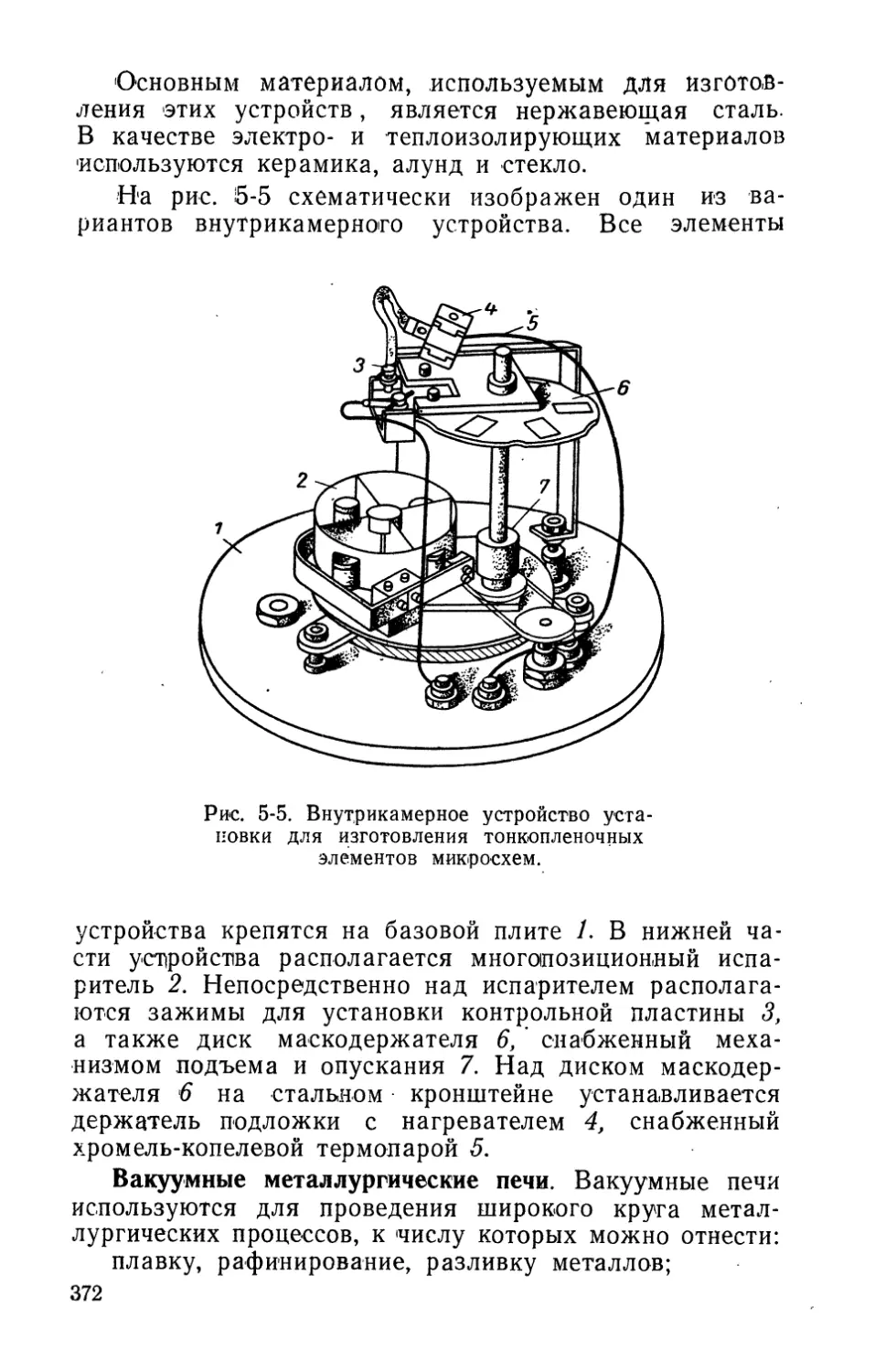

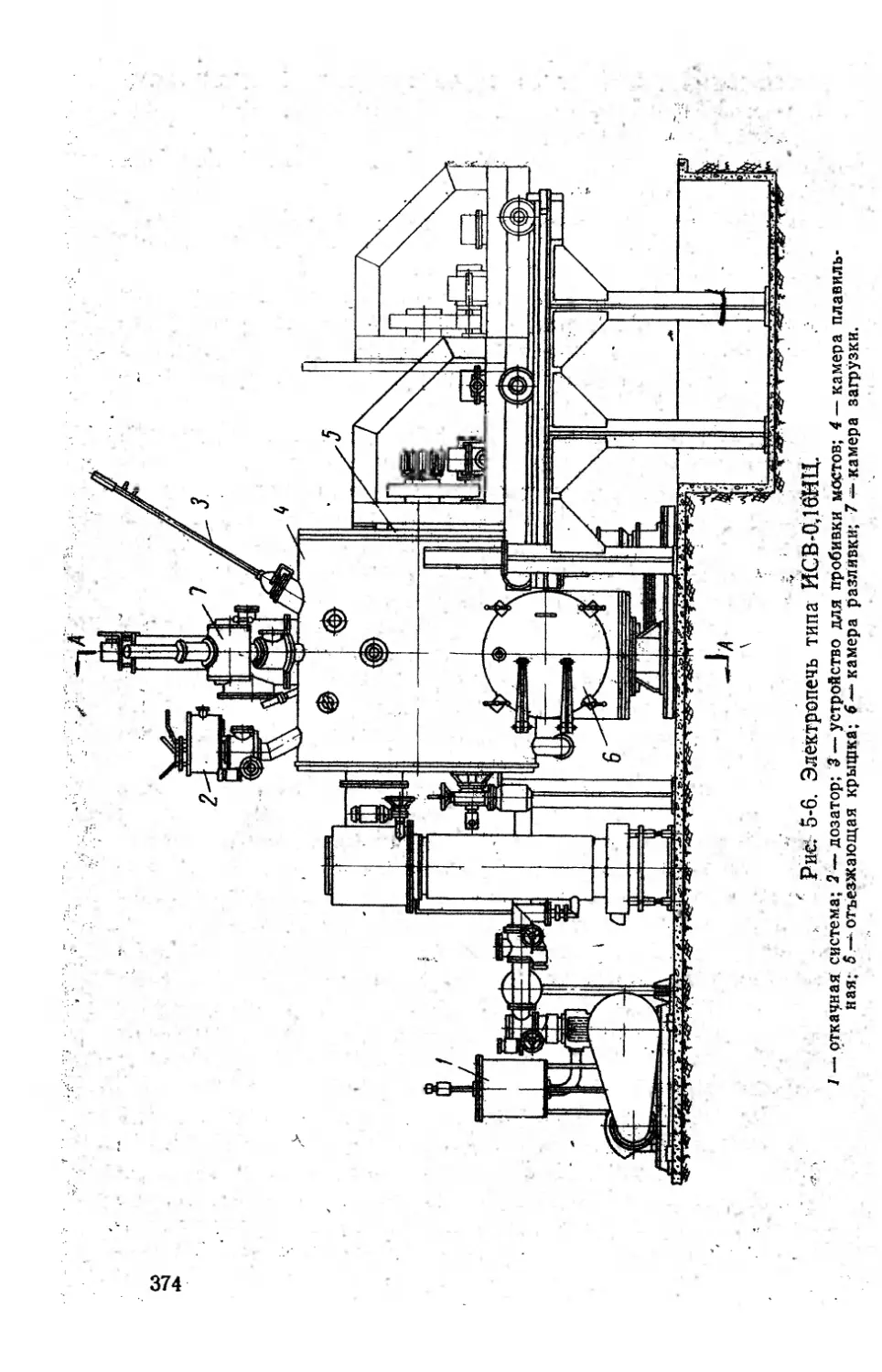

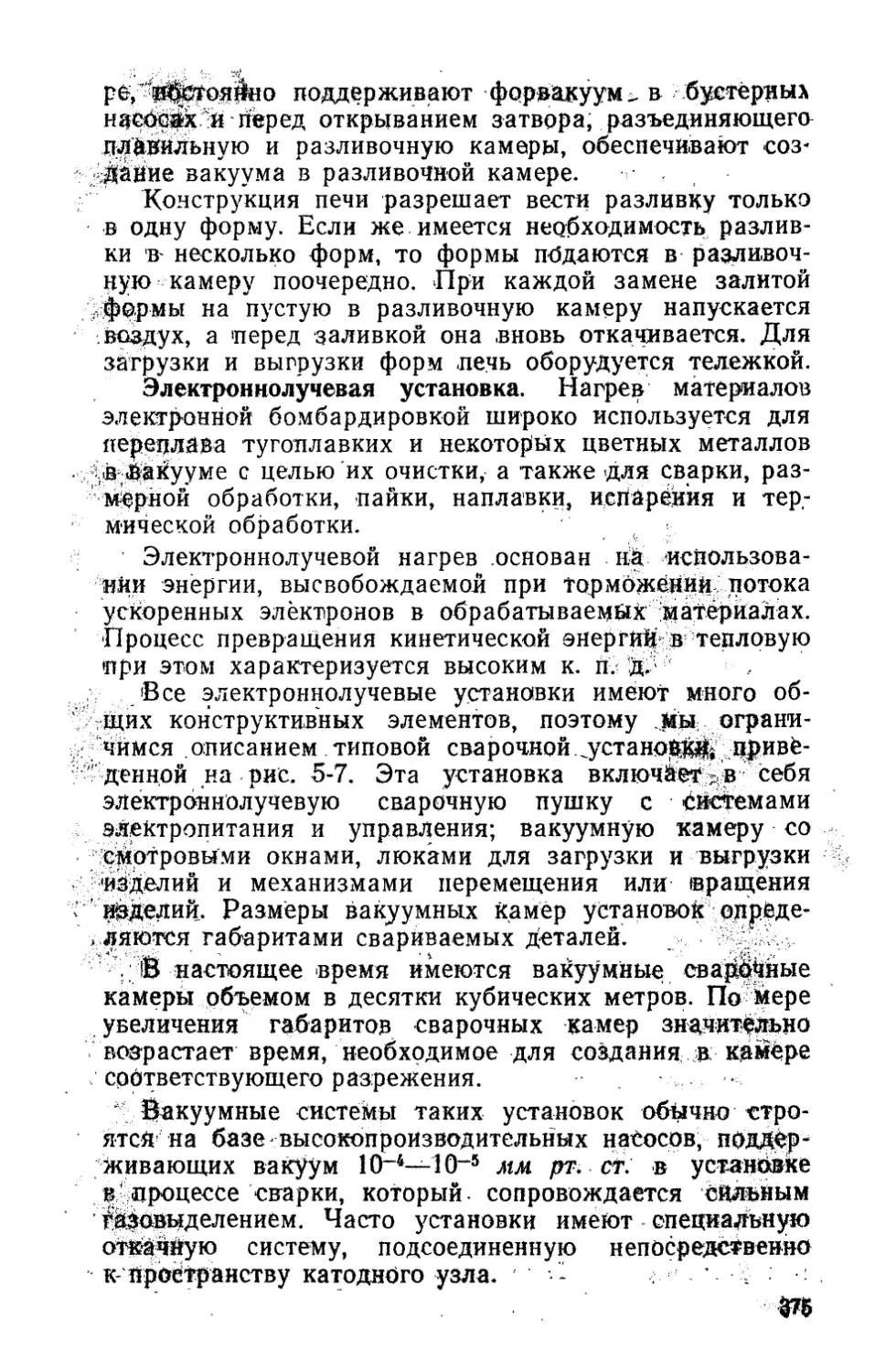

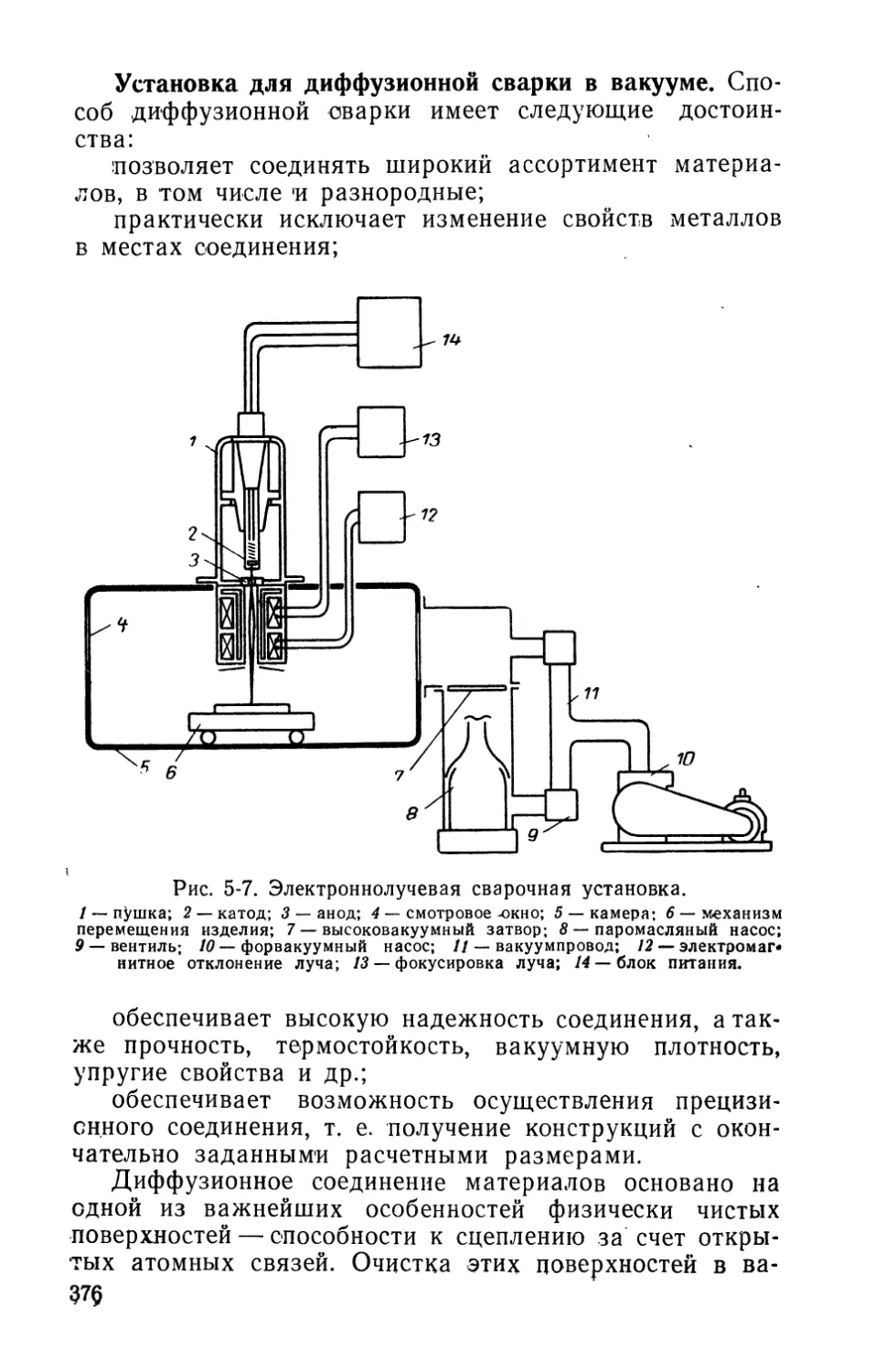

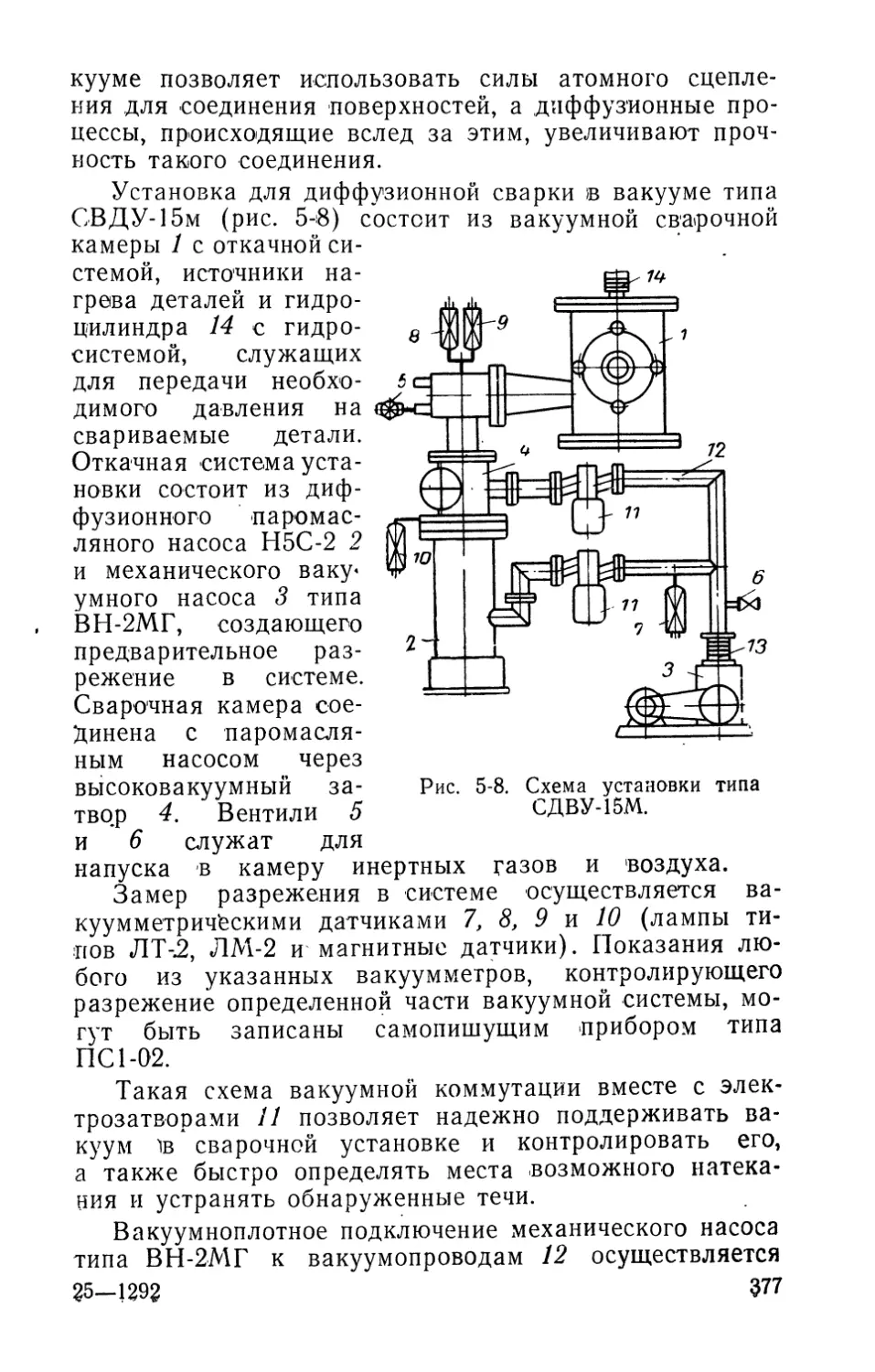

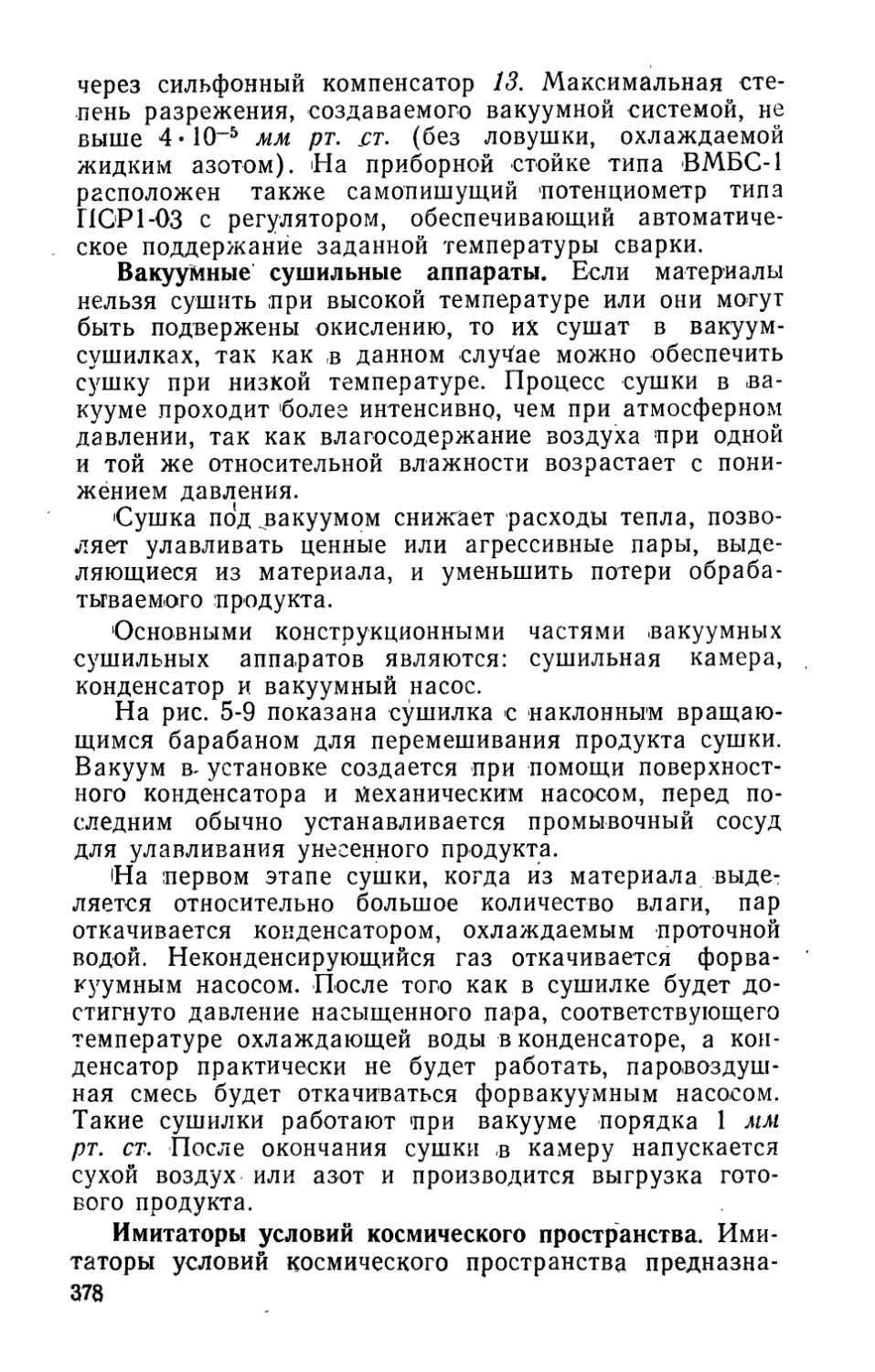

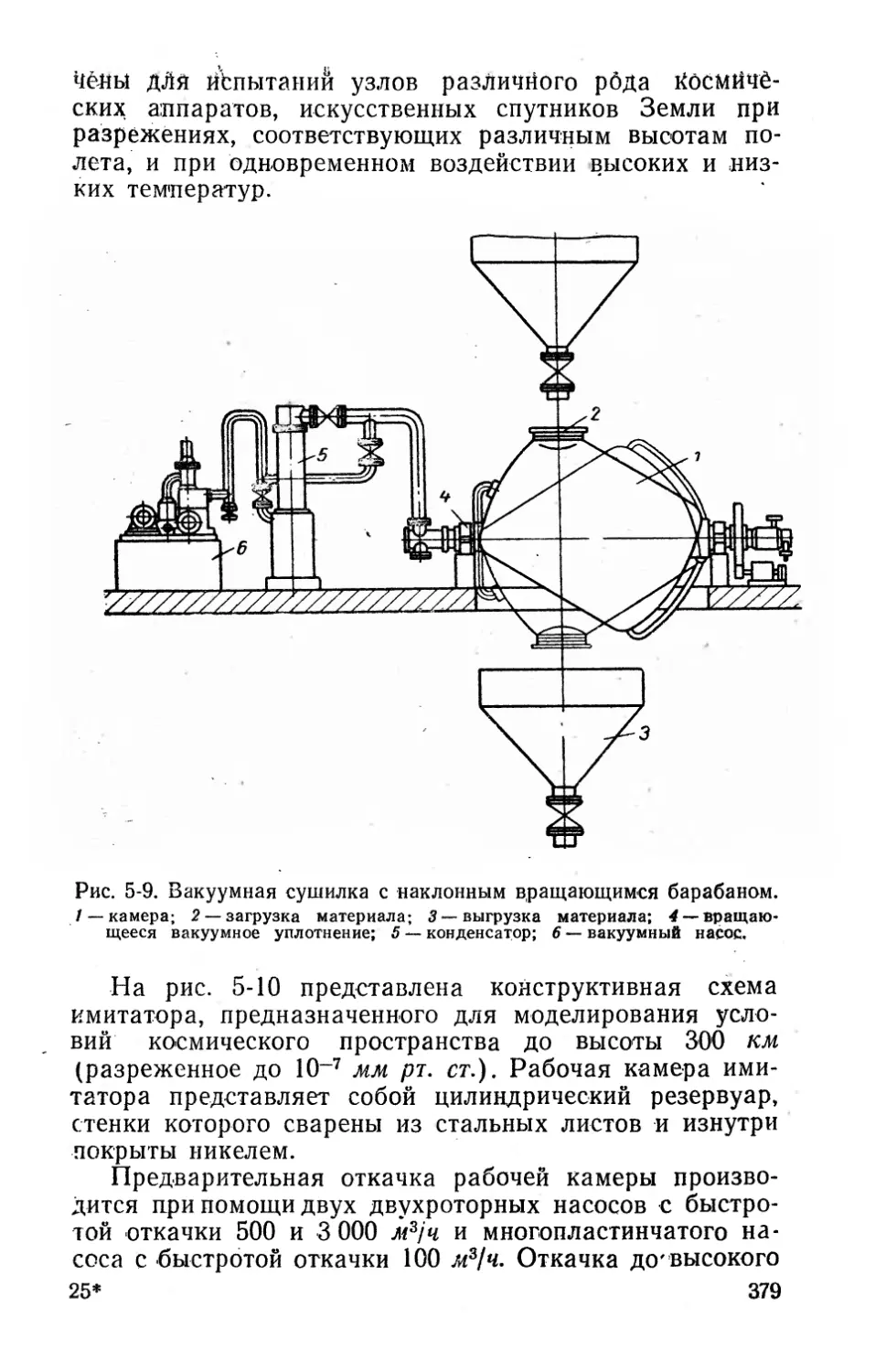

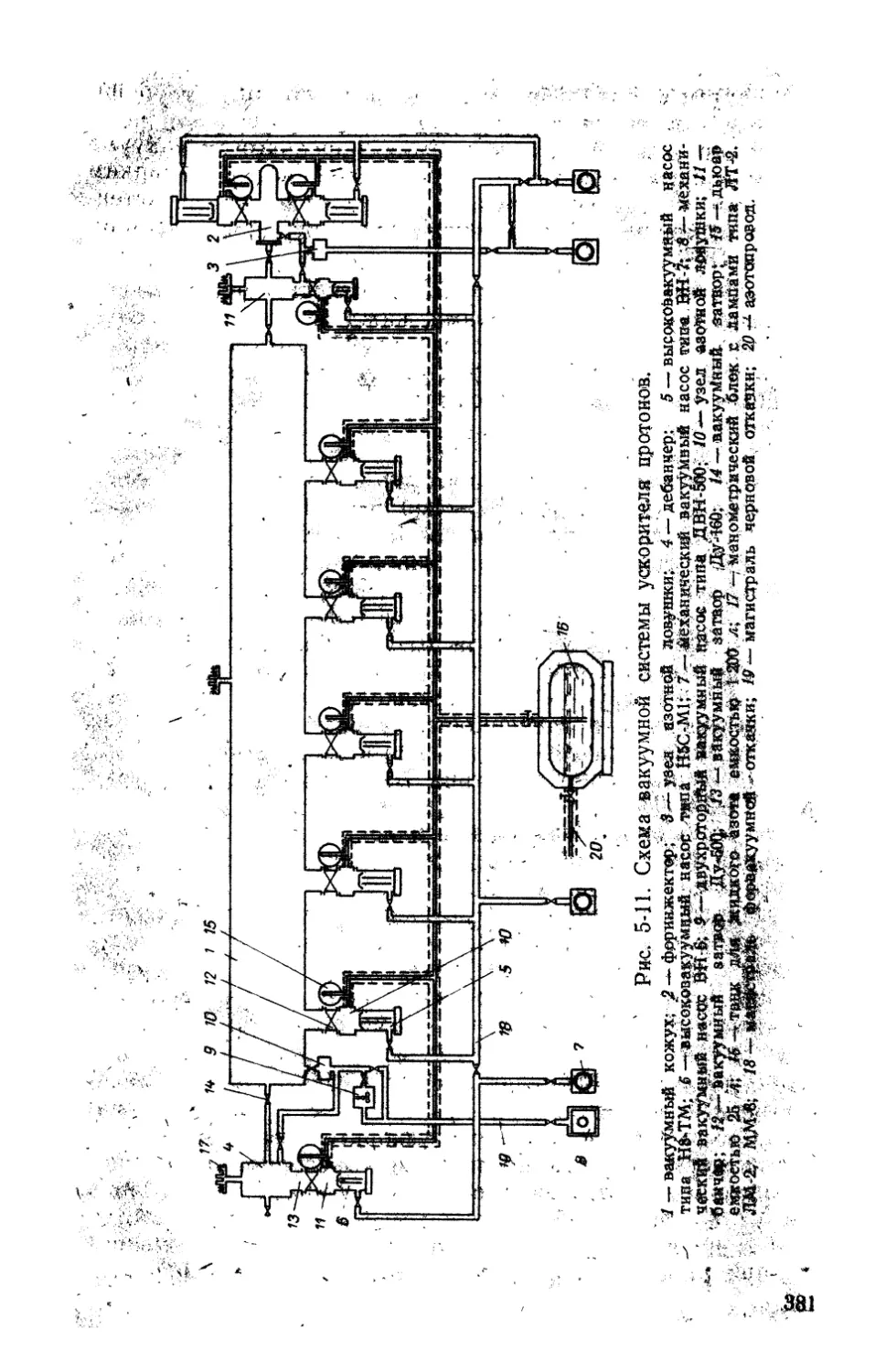

Число ступеней Быстрота откачки в интервале дав- 2 1 2 1 2 1 2 2