Автор: Быков Б.В.

Теги: инженерия железнодорожный транспорт инженерное дело издательство москва

Год: 2006

Текст

вгз.цч mg

б.

Быков Б. В.

КОНСТРУКЦИЯ И ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ ГРУЗОВЫХ ВАГОНОВ

Же пдормздат

Трансинфо

Москва 2006

Часть I. Ходовые части и автосцепное устройство.

Первые грузовые вагоны России

Нормальный крытый тормозной вагон

Первый вспомогательный вагон

Колесо с деревянным центром

Первые грузовые вагоны в России для Петербург-Московской железной дороги начали стро-

ить на Александровском заводе в Петербурге с 1846 года. За основной тип грузового вагона был

принят нормальный крытый вагон грузоподъемностью 10 т, тарой 6.8 т. Основным материалом

кузовов и рам являлась древесина, а крыш - просмоленная парусина.

* Первым специализированным вагоном стал вспомогательный для ремонта вагонов в местах

крушений. В крытой части вагона размещались верстаки и приспособления для ремонта нагонов, а

на открытой - запасные колесные пары.

В первых колесных парах применялись колеса, центр которых им отоплялся из дерева твердых

пород. Они обладали малой массой и были первыми упругими колссалш, но из-за усушки и ослаб-

ления болтовых соединений гребовали постоянного контроля и [эемоша

Тележка поясная с комбинированными рессорными комплектами

Раздельные ударно-тяговые

приборы

В буксах применялся литой разъемный корпус, медный подшипник скольжения, смазочное

устройство. Смазку заливали через масленку в верхней части корпуса.

Наиболее ударными тележками первых вагонов были тележки с боковыми рамами поясной

конструкции и рессорной комплекции из пружин и рессор.

Сцепление вгонов друг с другом и с паровозом, передачу и смягчение растягивающих уси-

лий выполняли гягрво-сцепные приборы, а амортизацию сжимающих усилий - буфера, обору-

дованные листовой рессорой.

На случай обрыва гягово-сцепных приборов предусматривалось дополнительное соедине-

ние вагонов посредством цепей, надетых на крюки.

1

Тины колесных пар

Конструкция и типы колесных ..ар

Профиль поверхности катания обработанного колеса

136

Конструкция осей

РУ1Ш РУ1

1 — шейка; 2 - предподступичная часть;

3 — подступичная часть; 4 - средняя часть

Знаки и клейма:

на торцах осей

на наружной грани обода

цельнокатаного колеса

I - гребень; 2 - обод;

3 - диск: 4 — ступйиа

1 ~~ знак формирования;

2.6,9 - условные номера заводов или ВКМ;

3 — дата формирования;

4,8 — приемочные клейма МПС,

5 - знак опробования (две буквы ФФ);

7 - дата опробования на сдвиг;

10- лага освидетельствования

I - тэта изготовления

2 - номер плавки:

3 -- приемочное клеймо МПС:

4 номер завода изготовителя;

5 - номер колеса;

6 - марка стали

2

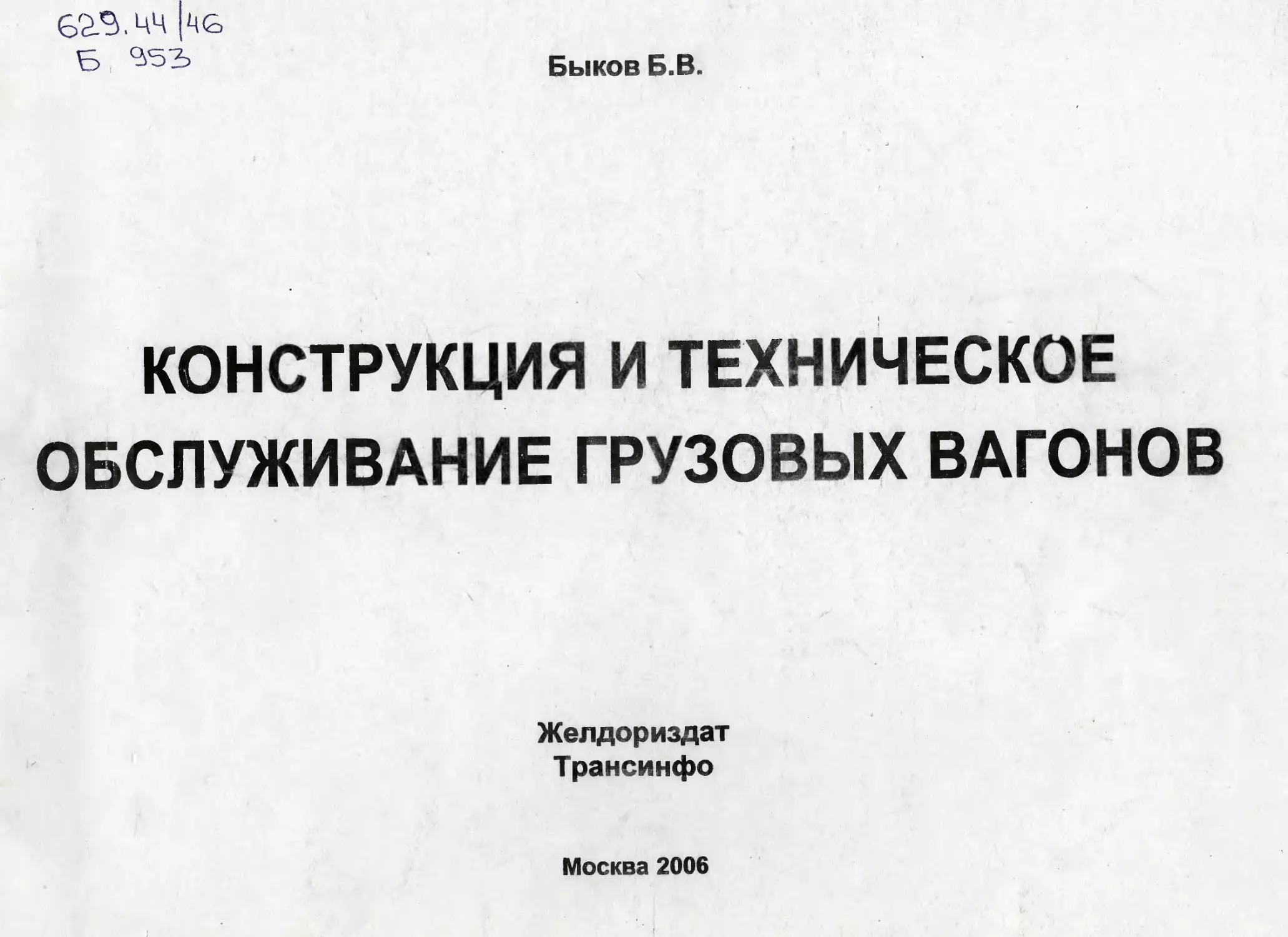

Абсолютный шаблон

Измерение величины проката

1 — лапка; 2 — опорная ножка;

3,4,5 — риски; 6 - планка;

7 — вертикальный движок:

Браковка кольцевой выработки

8 - шкала Нониуса;

9 - движок со шкалой

Неисправности колесных пар

Ползун не более 1 мм

Навар не более 1 мм

Неравномерный прокат не более 2 мм

Вышерблины по усталостным трешина.м

Глубина выщерблины - не более 10 мм,

Вышерблины по сетке термотреш и и

длина — не более 50 мм

Кузовной наплыв металла на фаску

Откол наплыва металла на фаску глубиной не более 10 мм,

ширина оставшейся части — не менее 120 мм

Кольцевая выработка шириной не более 15 мм.

глубиной на уклоне Г.7 -- не более 2 мм,

на остальной поверхности — не более I мм

Вышерблины по ползунам,

наварам

3

Измерение гребня колеса

Абсолютный шаблон.

Измерен ие тол ши н ы гребня

1 — лапка; 2 — опорная ножка; 3 — горизонтальный движок:

4 — планка со шкалой ; 5 -- риска

Не бракуется Бракуется

Шаблон

Измерение вертикального подреза гребня

1 — вертикальная ножка; 2 - движок;

3 — браковочная грань '

4

Измерение толщины обода

Толщиномер

Кронциркуль

1 — лапка; 2-линейка; 3 —винт; 4-движок;

5 — риска; 6 — винт: 7 — линейка; 8 - риска;

9 - ножка

Ослабление, сдвиг колеса на оси не aonyci имы.

Признаки:

следы масла, ржавчина

Излом колеса

Ширина обода нс менее ! 26 мм

разрыв краски

По греши не у обода

По грещине у ступицы

Местное уширение обода не более 5 мм

Трё ш ин ы > »едопу ст и м ы

Острой о н е ч н ы й и а кат не доп усти м

Откол наружной грани глубиной

не более 10 мм, ширина оставшейся

части не менее 120 мм

Измерение диаметра колеса

Скоба ДК

для измерения диаметра колеса

Измерение диаметра колеса и расстояния между внутренними гранями колес производится на колесной паре,

вы каченной из-под вагона.

В эксплуатации расстояние между внутренними гранями должно составлять 1437 — 1443 мм. Разность рас-

Штангеи для измерения расстояния

между внутренними гранями колес

Обрыв болтов, повреждение резьбы не допускается

подвижная бабка; 2 — неподвижная бабка

Измерение протертости средней гайки линейками, глубина протертости - не более 2,5 мм

стояний между внутренними гранями колес, измеренных в четырех точках, расположенных в двух диаметрально

притягивательных плоскостях, должно быть не более 2 мм.

Разность диаметров колес на одной колесной паре не более 4 мм.

неподвижная ножка; 2 - подвижная ножка

3 — стопорный винт; 4 — штанга

След касания электродом или оголенным сварочным

проводом нс допускается

6

Буксы с цилиндрическими подшипниками

Букса грузового вагона с двумя цилиндрическими подшипниками с

торцевым креплением гайкой

Букса грузового вагона с двумя цилиндрическими подшипниками с

торцевым креплением тарельчатой шайбой и четырьмя болтами

1 - корпус буксы; 2 - съёмный лабиринт корпуса буксы; 3 - лабиринтное

кольцо; 4 - задний подшипник; 5 - передний подшипник; б - торцевая

гайка; 7 - крепительная крышка; 8 - болт М12 стопорной планки с

пружинной шайбой;

Ролики подшипников

9 - проволока; 10 - стопорная планка; 11 - упорное кольцо подшипника;

12 - смотровая крышка; 13 прокладка; 14 - болт М12 смотровой

крышки; 15 - кольцо уплотнительное; 16 - торцевая шайба;,17 - болт

М20 для крепления торцевой шабы; 18 - стопорная шайба

Роликовые подшипники

1 - наружное кольцо; 2 - ролик; 3 - внутреннее кольцо;

4 - сепаратор; 5 - упорное кольцо

1

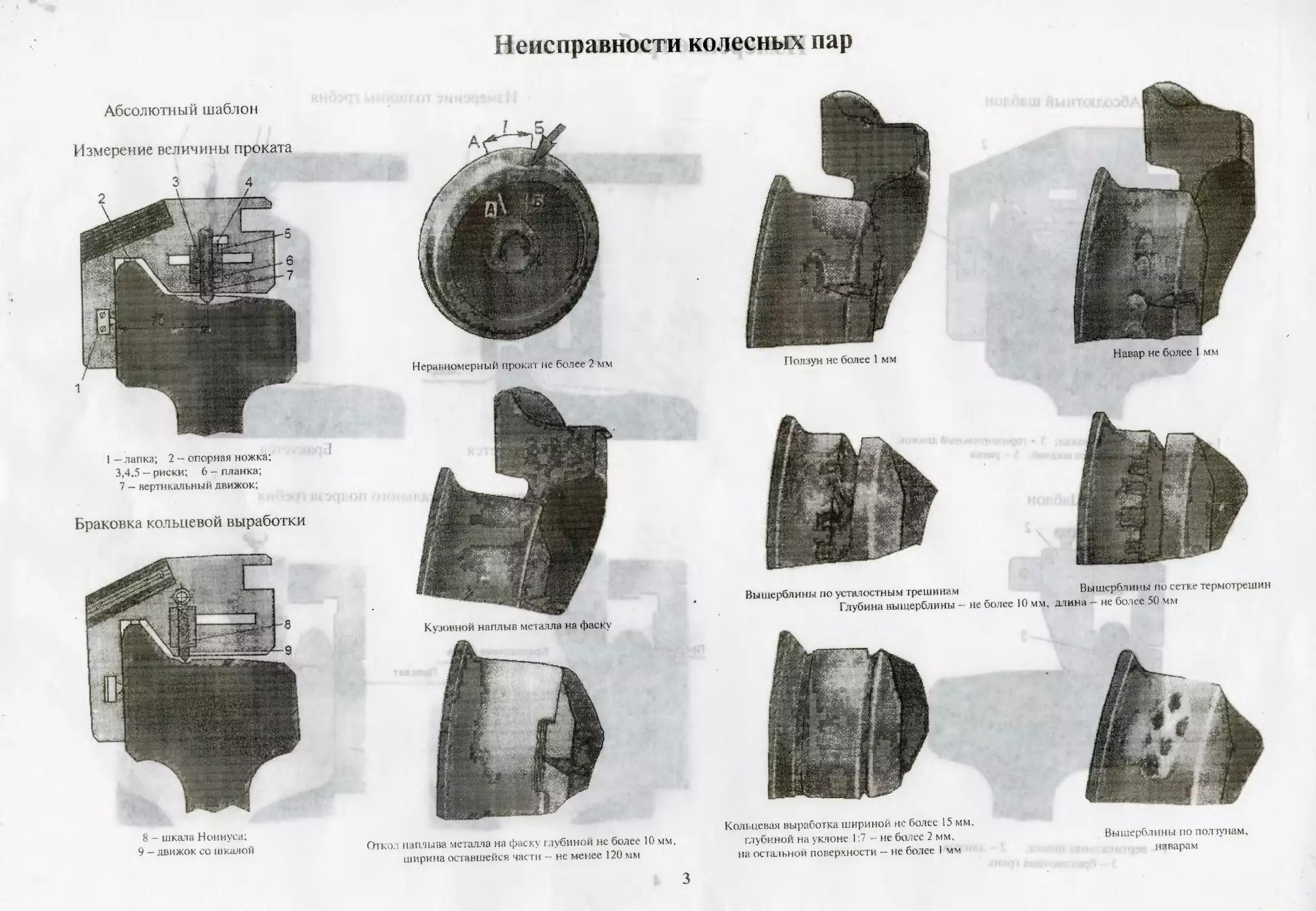

Монтаж букс

Бирки, устанавливаемые на корпусе буксы

Бирки под левым верхним болтом крепительной крышки, устанавливаемые при пол

ном освидетельствовании колесной пары и монтаже буксы:

1 — кольцо лабиринтное; 2 - внутреннее кольцо заднего подшипника; 3 — внутреннее кольцо переднего подшипника; 4 - упорное кольцо:

5— гайка; 6-корпус буксы; 7 - блок подшипника; 8 - планка стопорная; 9 - болт М12; 10-проволока; П - кольцо уплотнительное:

12 — крышка крепительная: 13 - прокладка резиновая; 14 - крышка смотровая; 15 - болт М20 с шайбой: 16 - болт м 12 с шайбой

а) для двух болтов

б) для одного болта

Ключ динамометрический для завертывания болтов

1 - месяц, год, номер пункта, производившего полное освидетельствование

колесной пары; 2 — номер оси (колесной пары)

Бирки под правым верхним болтом крепительной крышки, устанавливаемые при про-

межуточной ревизии с обточкой колесной пары:

а) для двух болтов б) дня одного болта

1 - труба; 2 - пружина; 3 - вставка; 4, 5 - пробки; 6 - шарик 14 мм; 7 - ролик; 8 - ось; 9 - стопор; ч ; _ гожшка-

11 - кулачок: 12 - крышка; 13 - фланец; 14 - вилка: 15 - державка; 16 - винт М5х12.58; 17 - винт М5х20 ^8

1 — знак «О» (обточка), месяц, год, номер пункта, производившего обточку

колесной пары без демонтажа букс

Буксы с коническими подшипниками

Достоинствами конических подшипников являются:

- компактность исполнения

- приспособленность к длительным разнообразным нагрузкам, гарантирующая большие

безремонтные пробеги в эксплуатации

- возможность организации экономически выгодного централизованного сервисного

обслуживания

Букса грузового вагона с подшипником TBU130

Буксовый узел грузовых вагонов эксплуатационного парка

с подшипником TBU130 х250

150,0 ±0,1

0230

Крышка

передняя

Болт М20х60

Крышкам

передняя

лт М20х60

Вкладыш

Конические подшипники используются с колёсными парами РУ] Ш-950 и с

усиленными для осевых нагрузок 25ТС.

Для установки подшипников на шейку оси используют либо полу-буксу (адаптер)

для подшипников типа TBU 130.TBU 150, либо серийную буксу для подшипников

TBU 130x250. TBU 130x250/3.

Монтаж подшипников производится методом холодной запрессовки.

TBU 130x250

Особенность эксплуатации 6vkc с коническими подшипниками - более высокая

(примерно в 1.5 раза) нормальная температура нагрева подшипников по сравнению с

температурами нагрева серийных букс.

9

Признаки неисправности буксового узла

При встрече поезда с ходу7

Движение юзом одной из колесных пар при отжатых колодках

Наличие дыма, специфического запаха горелой смазки, пощелкивание в буксе, выброс искр со стороны лабиринтной части.

При осмотре буксового узла

во время стоянки поезда

Излом, пружины рессорного подвешивания

Наличие на смотровой крышке пробоин,

Наличие ржавчины у основания шпинтонов,

болтов и пружины

Выброс смазки через лабиринтное уплотнение

на деталях тележки

Вытекание смазки из.под смотровой крышки

Смещение буксы вдоль шейки оси

выпуклостей, протертостей

.Корпус буксы грузовой тележки имеет наклон

Наличие на смотровой крышке вмятин, цвета побежалости

10

Контроль букс в эксплуатации

После остановки состава каждый буксовый узел додже н быть тщательно проконтролирован в следующем порядке:

• Проверить состояние колесной пары.

• Проверить нагрев буксы.

Степень нагрева букс определяется на ощупь. Осмотрщик вагонов тыльной стороной ладони должен прикоснуться к каждой

буксе состава. Нагрев букс одной стороны поезда должен быть одинаков.

• Осмотреть крышки, корпус буксы, лабиринтное кольцо.

По смотровой крышке, чуть ниже ее середины, наносят легкий удар молотком. Если имеется излом болтов стопоримой планки

или тарельчатой шайбы, изломана стопорная планка, отвернулась гайка - будет слышен двойной удар или дребезжащий .звук.

Повреждение торцевого крепления, поворот внутренних колеи, разрушение подшипников можно выявить специал ьным шаб-

лоном Басалаева.

Шаблон Басалаева

Ползун, выщерблина, навар - признаки

неисправностей букс

Двойной стук — повреждение торцевого

крепления подшипников

Повышенный нагрев корпуса буксы в сравнении

другими буксами не допускается

Схема проверки зазоров между

лабиринтным кольцом и корпусом буксы

Схема проверки смешения корпуса буксы

относительно лабиринтного кольца

По внешним признакам выявляют неисправные буксы, температура которых не отличается от температуры исправных.

При обнаружении любой неисправности, выявленной но внешним признакам нагрева букс, осмотрщики вагонов принимают

решение о методах ее устранения. Если установить причину нагрева бхксы невозможно, колесная пара должна быть отправлена в

роликовый иех вагонного депо.

Разность зазоров между корпусом буксы и лабиринтным кольцом в верхней и нижней частях буксы бо-

лее 1 мм не допускается.

Смещение корпуса буксы относительно лабиринтного кольца более 1мм нс допускается.

Профилактическая ревизия букс

1— ем кость для смазки; 2 — яшик для деталей; 3— ящик для инструмента

Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают для определения неисправ-

ностей (раковин и др.). При вращении буксы с толчками и ненормальным шумом производят полную ревизию.

При промежуточной ревизии снимают крышку. Места прилегания крышки предварительно очищают от грязи и

протирают. Снятую крышку укладывают в закрываемый ящик внутренней стороной вверх. Из передней части буксы

смазку перекладывают в снятую крышку для дальнейшего использования. При этом необходимо соблюдать условия,

исключающие попадание в буксу и крышку различных загрязнений.

Загрязнение смазки определяют визуально после растирания небольшой порции смазки на тыльной стороне ру-

ки или суконном материале, или зеркале, или другим способом. Букса с загрязненной и обводненной смазкой

(стальные, латунные включения, механические и другие примеси) подлежат полной ревизии.

При хорошем состоянии смазки проверяют состояние переднего подшипника.

При обнаружении излома или износа сепаратора, приставного упорного кольца или других дефектов буксу под-

вергают полной ревизии.

При удовлетворительном состоянии подшипника остукиванием контролируют болты стопорной планки или та-

рельчатой шайбы. Ослабшие болты М12 подтягивают, неисправные заменяют. Неисправную проволоку болтов сто-

порной планки заменяют, под болты стопорной планки ставят пружинные шайбы. Надежность крепления торцевой

гайки проверяют ударами слесарного молотка по оправке, упираемой в одну из граней коронки или шлиц гайки.

Проверку производят в обе стороны вращения гайки. При ослаблении гайки торцевого крепления колесную пару

выкатывают и снимают гайку. Колесная пара и гайка с поврежденной резьбой к дальнейшей эксплуатации не допус-

кается.

Варианты торцевого крепления тарелы атой шайбой с нанесением маркировки

на стопорную шайбу

четырьмя бшггами (соответственно правая и левая шейки оси)

тремя болтами (соответственно правая и левая шейки оси)

I - шайба тарельчатая* П - шайба стопорная ;

1 - номер оси колесной пары; 2 — знак формирования; 3 - условный номер предприятия, сформировавшего колесную

пару; 4 - дата формирования колесной пары; 5 - дата последнего полного освидетельствования колесной пары;

6 - условный номер предприятия, производившего последнее полное освидетельствование колесной пары; 7 - знак

обточки колесной пары; 8 - условный номер пункта, производившего обточку без демонтажа букс; 9 - дата обточки

колесной пары без демонтажа букс

При торцевом креплении подшипников шайбой болты М20 освобождают от стопорения и вращением по часовой

стрелке динамометрическим ключом проверяют усилие их затяжки. При наличии хотя бы одного из болтов с крутящим

моментом менее 50 Н м, все болты откручивают и проверяют состояние резьбы болтов и резьбовых отверстий в оси.

Болты, имеющие затяжку крутящим моментом более 50 Н-м, подтягивают усилием 230-250 Н<

Затяжку производят равномерно. Завинчивание трех болтов производят дважды по периметру, а четырех - по схеме

I — 2 — 3 — 4 — 3 — 4 — 2 — 1, с последующим их стопорением шайбой.

О приведении промежуточной ревизии на крышку буксы наносят белой масляной краской надпись о времени и

месте выполнения ревизии.

12

Тележка d8-100

Тележка 18-100 (ПНШл-ХЗ) служит дляподкатки под грузовые вагоны

Тех ническая характер истика

База тележки, мм 1850

Конструкционная скорость, км /ч 120

Масса, т 4 7^ ZxLr 1

Гибкость рессорного подвешивания см/тс 0,113 i I

Статический прогиб под весом брутто мм 46-50 i 1

Расстояние от головки рельса до подпятника, м 0,806 J

магистральных железных дорог с нагрузкой от колёсной пары на рельсы до 2?0кН.

колесная пара

ом к

соковая рама:

кол.ьзун

надрессорная

7 - подпятник;

8 - рычажная передача

Конструкция узлов тележки 18-100

Боковая рама и надрессорная балка отлиты из сталей марок 20 ГЛ, 20 Г1ФЛ

1 - фрикционный клин: 2 — фрикционная планка: 3 — пружины: 4 - боковая рама:

5 — надрессорная балка; 6 - подпятник

Схема расположения пружин в тележках модели 18 — 100

Количество и схема расположения пружин рыбирается в зависимости от грузоподъемности вагона: I — до 50 т:

II - 50—60 т; III - более 60 т.

Все пружины двухрядные.

Допустимая разность высот пружин в одном комплекте — не более 4 мм.

Фрикционные планки должны обязательно иметь непараллельность в вертикальной плоскости, при этом

расстояние Б между фрикционными планками внизу должно быть на 4 — 10 мм больше, чем вверху. Нспарал-

дельность фрикционных планок по горизонтали - не более 3 мм.

14

Неисправности тележки 18—100

Дефекты, с которыми тележка 18 — 100 не допускается к эксплуатации

Характерные неисправности надрессорных балок

Излом пружин, их просадка

до соприкосновения витков

не допускается

1 — трещина в боковине,

2 - обрыв заклепки;

3 — трещина надрессорной балки:

4 — излом скользуна;

5 - трещина в подпятнике:

6 — трещина фрикционного клина:

7 — тпещина или излом пружин;

8 — незакрепленная коробка скользуна. отсутствие или большие загары между ско. йенами.

9 — завышение каина относительно мижней опорной поверхности, надрессорной ба/нги у нгу

рожних вагонов

Фри кг тонные кяи нья

Завышение Занижение

Не более, мм Не более, мм

н ; .. . 12

1 — трещина буртика подпятника;

2 — трещина по внешней окружности буртика подпятника;

3 — трещина нижнею пояса с выходом на вертикальную стенку;

4 — трещина под изгибом верхней кромки паза под фрикционный клин,

5 — трещина в основании выступа под фрикционный клин внутри балки;

6 — трещины, идущие от смот ровых окон;

7 — трещина пли излом опоры и коробки скользуна

Приспособление для замера положения

клина иод тарой тележки ЦНИИ - КЗ

Не допускаются свободные (чснагружснные) подои новые пружины и фрикционные клинья в порожних грузовых вагонах.

15

Неисправности и контроль боковых рам

Характерные неисправности боковых рам

Штанген базового размера

для измерения баз боковин тележек

1 — трещина над буксовым проемом;

2 трещина в наружи их углах буксово-

го проема;

3 ~~ трещины в зоне внутреннего угла;

4 - трещины у технологического окна;

5 — трещина в кронштейне рычажной

передачи;

6 -- трещины в углах рессорного проема

Штанген для контроля размера «Н»

от плоскости фрикционной планки

до плоскости наружной челюсти

Контролируемые параметры боковых рам тележек 18-100

А - не более 342 мм: Б — не более 2200 мм. Разность размеров Н и Н i - не более 3 мм.

Разность баз Б двух боковых рам - не более 2 мм

16

Контроль зазоров между скользунами

Скользун тележки 18—100

1 — колпак; 2 - регулировочные пластины;

3 — болт; 4 — опора скользуна

Требования, предъявляемые к тележке 18—100

в эксплуатации

Род вагона Горизонтальные скользуны

Зазоры

Не более, мм Не более, мм

Все 4 - х-осные цистерны 14 4

Хопперы для перевозки зерна, цемента, минеральных удобрений, окатышей, хоп- пер —дозаторы' ЦНИИ — ДВЗ 14 4

Хопперы для перевозки угля, горячего аг- ломерата, апатитов, хопперп - дозаторы ЦНИИ - 2; 3. думпкары ВС — 50 12 6

Думпкары ВС - 80, ВС - 82, ВС - 85 20 12

Крытые, полувагоны, все платформы, транспортеры 20 4

Примечания:

I. Суммарные зазоры между скользунами замеряются как в тележках, так и

ло диагонали вагона, и должны быть в пределах, указанных выше.

2. Отсутствие зазоров между скользунами по диагонали вагона не допуска-

ется.

3. Допускается отсутствие зазоров между скользунами одной стороны од-

ной тележки (кроме газовых цистерн).

Приспособление для измерения зазоров в скользунах

Проходной набор щупов Б( (проходит по всей длине скользуна)

Порядок набора пластин, начиная с нижней:

1мм — 10мм — 1мм - 2мм — 2мм — 2мм — 2мм.

ПОРЯДОК ПОЛЬЗОВАНИЯ ПРИСПОСОБЛЕНИЕМ

Измерение должно производится на ровном прямом участке пути.

При проведении контроля зазора в скользунах из «Приспособления» ком-

плектуется набор щупов, высота которого может составлять от 1 до 20 мм.

Примерно набрать наибольшую высоту щупов которую можно ввести в за-

зор (высота набора Б,).

При введении набора высотой Б, на глубину 60-80 мм, он должен прохо-

дить по всей длине скользуна, а при добавлении щупа 1 мм набор Б2 не должен

проходить.

За действительный размер зазора в скользунах принимается среднеариф-

метическое значение высот проходного Б, и непроходного Б2 наборов щупов:

Не проходной набо щупов Бг (не проходит в зазор между скользунами)

3 = (Б| + Бг)/2 •

При износах поверхностей скользупов, искажающих плоскости контакта,

контроль вести проверкой наборами щупов высотой Bt с одной стороны и В2 с

другой стороны. При этом ввод набора в зазор должен быть не менее чем на 60

мм. Заклинивание набора допускается на длине, не менее 1/3 длины скгользу-

на.

За действительный размер зазора в скользунах принимается среднеариф-

метическое значение высот щупов, прошедших не менее 1/3 длины скользуна с

двух сторон:

3 = (В1 + В,)/2

• Аналогично производится измерение зазора скользупов с другой стороны

надрессорной балки, после чего показания суммируются и сравниваются с до-

пускаемыми размерами в зависимости от типа вагона.

Измерение зазоров при износах поверхности скользупов

17

Тележка 18—578

Тележка модели 18-578 предназначена для подкатки под грузовые вагоны, имеет увеличенную гибкость рессорного подве-

шивания, упруго-катковые скользуны, оборудована износостойкими элементами. Пробег до первого планового ремонта увели-

чен до 500 тыс.км.

Техническая характеристика

1 — колесная пара с буксовыми узлами; 2 - рама боковая;

3 - балка надрессорная; 4 — рессорное подвешивание;

5 - тормозная рычажная передача; 6 - опорная балка авторежима;

7 — скользун; 8 — устройство направленного отвода колодок;

9 - шкворень

18

Конструкция узлов тележки 18—578

Рама боковая

Балка надрессорная

м-м

Скоба

Д - проем для рессорного комплекта;

вариант 1

Е — проем для букс; Ж - нижний пояс; И - кронштейн

1 — планка фрикционная; 2 — заклепка; 3 - тулка; 4-скоба: 5 - планка:

6 - державка мертвой точки; 7 - заклепка: <3 -- прокладка; 9 - чаша

К —К

19

Тележка 18-194

Тележка 18-194 испатьзуется в вагонах нового поклоения с осевыми нагрузками до

245кН. Тележка оборудована упруго-ктовыми скользунами. коническими подшипниками

кассегион» гила. сменными износостойкими элементами. Внутренние пружины имеют меньшую

высоту. что уиеличивавег гибкость- рессорного комплекта при малой загрузке вагона.

Г ex i f I шс скал характерно гм к а

База тележки, мм 1850

Конструкционная скорость, км/ч 120 |

Масса, т 5.0

Гибкость рессорного подвешивания см-тс 0,235/0.132 | i

Расстояние от голо&ки рельса до подпятника, м 0.816 1 t

надрессорная тал к»

колесная пара:

букса

боковая рама*

1 *

рессорны и ком 1гпект;

гор и зо н тал ь 11 ы ы й с кол lay н

20

Конструкция узлов перспективных грузовых тележек

Узел опоры боковой рамы на подшипник тележки 18-194

Надрессорная балка Дележки 18-194

Фрикционный клин

1 - упруго-роликовый скользун;

2-клин;

3-рама боковая;

4 - сменная износостойкая пластина;

5-адаптер

6 - подшипник кассетный;

7 - резиновый элемент;

8 - фрикционная планка;

9 - плавающая сменная 'пластина;

10-надрессорная балка; ’

11 -пластина;

12- кольцо.

Передача нагрузок от брковой рамы на подшипник в тележке 18-194 осуществляется

через стальной адаптер с резиновым элементом. Для увеличения межремонтного пробега

предусматривается установка износостойких пластин и элементов: между адаптером и

боковой рамой; на фрикционную планку; на подпятник. Фрикционный клин оборудован

сменной полимерной накладкой.

18-194

Упруго-роликовый! скользун тележек

18-578

Роль дополнительных опор кузова на тележку выполняют скользуны упруто-роликового типа.

Применение таких скользунов постоянного контакта на 20-25% снижает взаимные угловые перемещения

кузова и тележки, уменьшает колебания перевалки кузова, позволяет достигнуть снижения горизонтальных

ускорений кузова на 10-15%. снижает износ подпятника.

1 - корпус;

2 - демпфер;

3 - колпак;

4 - вкладыш;

5 - ролик;

6 - износостойкий элемент;

7 - болт М24;

8 - шайба;

9 - прокладка.

Трёхосные тележки 18-102,18-522

Трехосные тележки предназначены для использования под специализированными

вагонами и подвижным составом, имеющими значительные собственный вес и грузоподъемность.

Трехосные тележки служат для подкатки под думпкары, укладочные краны и другие виды

специализированнго подвижного соства, вес брутто которого проевышает 140т.

Общим недостатком трехосных тележек является сложность технического

обслуживания, особенно средней колёсной пары.

Тележка 18-102 (УВЗ-9М)

Техническая характеристика

18-102 18-522

База тележки, мм 3500 3400

Конструкционная скорость, км /ч 120 120

Масса, т 8,6 9,6

Гибкость рессорного подвешивания см/тс 0,148 0,05

Расстояние от головки рельса до подпятника, м 0,815 0,824

Тележка трехосная

модели 18-522

для вагонов-думпкаров

8 - надрессорная балка

9 - шкворневая балка

10 -валик

11 - боковина

12 - скользун

1 - колёсная пара

2 - триангель

3 - амортизатор

4 - двухрядная пружина

5 - прокладка

6 - регулировочная прокладка

7 - балансир

Не допускается эксплуатация тележек, имеющих неисправности :

- трещина в боковой раме, надрессорной балке, балансире, шкворневой балке;

- обрыв хотя бы о,дного болта, соединяющего шкворневую балку с надрессорными;

- отсутствие хотя бы одного валика, соединяющего балансиры с хоботами боковин

трехосных тележек или подкладок боковин;

- трещина в корпусе фрикционного гасителя клоебаний;

- трещина, отсутсвие пружин, смыкание их витков

Боковая рама тележки

Неисправности трехосных тележек

Скользун

1 - планка,

2 - регулирован! шя пластина;

3 - пружинная шайба;

4 - гайка;

5 - болт;

6 - кронштейн сколькуза

Фрикционный гаситель

Неисправности и зоны их вероятного расположения

•1 - внутренний угол буксового проем?;

2 “ наружный угол буксового проема;

3 - кромка верхнего пояса над буксовым проемом;

4 - наклонный пояс;

5 - кромки технологических отверстий со стороны

буксового проема;

6 - кромки технологических отверстий со стороны хобота;

7 - нижние углы рессорного проема;

8 ~ верхние утлы рессорного проема;

9 - переходы от 1 гижней поверхности хобота к наклонному

поясу и опорной части:

10 - щенка балансира;

11 - опорная поверхность подпятника;

12 - переходы от челюстей к нижней поверхности балки;

13 - кромки окна для прохида тяги тормоза;

14 - сварное соединение кронштейна скользуна с балкой;

15 - наружная поверхность и места крепления скользуна;

16 - кромки технологических отверстий;

17 - переход от кронштейна к боковому поясу;

18 - ребро усиления кронштейна;

19 - кромка отверстия кронштейна;

20 - концы балки,

21 “ пружиня;

22 - корпус гасителя.

1 - нажимной конус;

2 фрикционный-клин;

3 - опорное кольцо;

4 “ пружина;

5 - корпус гасителя.

23

Тележка 18-101

Используется для подкатки под восьмиосные цистерны и полувагоны

грузоподъемностью 125-130т. Четырехосная тележка 18-101 состоит из

двух гслежек 18-100, связанных соединительной балкой. Соединительные

балки изготавливают литьем из мартеновской стали или

штампо-сварными из стали 09Г2Д, что снижает их массу и повышает

надежность.

Техническая характеристика

База тележки, мм 3200

Максимальная скорость, км /ч 120

Масса, т 12,0

Гибкость рессорного комплекта мм /т 1,13- 1,23

Статический прогиб под весом бру тто мм 46-50

Штампосварная соедини1ельная балка

Заму

прилив крайнего скользуна:

крайний пятник;

верхний пояс;

нижний пояс;

У восьмиосных цистерн не допускается отсутствие зазоров: в

двух любых скользунах одной четырехосной тележки с одной

стороны цистерны; по диагонали цистерны между скользунами

соединительной и шкворневой балок; по диагонали четырехосной

Зазоры между скользунами

четырехосной тележки

1 - тележка 18-100;

2 - соединительная балка;

3 - центральный подпятниь

4 - центральный скользун;

1- соединительная балка, 2 - рама вагона:

3 - надрессорная балка

тележки между скользунами чадрессорной и сое.пчнитетьной балок

Требования, предъявляемые ктележке lfc-10t в эксплуагайигг

Род вагона Горикиг альныс скогьзуны Фрикционные клинья

Зазоры Завышение Заниже- ние

11с более, мм Не менее, мм Не более, мм 11с более мм

8-ми осиые цистерны: -между соединительной и и ж вс» рис ной балками -между сосди и итель йон и надрессорной балками 15 20 4 4 8 12

24

Тележка КВЗ-И2

Предназначена для рефрижераторных секций БМЗ (РС-4). Строится по габариту О2-ВМ (02-Т). Для выравнивания

высот автосцепок тележки по высоте изготавливают!, 11, 111, IVrpynn. Тележки I и II группы, имеющие большую жесткость

рессорного подвешивания, подкатывают под грузовые вагоны, а 111 и IV группы под вагоны с машинным отделением.

Номер группы и высоту тележки наносят на боковой балке рамы в установленном месте.

Техническая характеристика

Контролируемые размеры в эксплуатации:

- суммарный зазор между горизонтальными скользунами с обеих сторон тележки не менее 2 и не более 6 мм;

- суммарный зазор между вертикальными скользунами (а+б) не более 16 мм;

— зазор между рамой тележки и потолком буксы не менее 43 мм.

База, мм Масса тележки, т Допускаемая скорость, км/ч Статический прогиб от веса брутто, м Гибкость рессорного подвешивания, м/МН 2400 7,357-7,397 120 0,07 0.144

I -рама;

2 - буксовое подвешивание;

3 - центральное подвешивание;

4 - подрессорная балка;

5 - тормозное устройство;

6 - шкворень;

7 - шпинтоны;

8 - надрессорная балка;

9 - место для трафарета;

10 - кронштейн буксы;

11 - пружина;

12 - резиновая шайба;

13-гайка;

14 - люлечная балка;

15 - люлечная подвеска;

16 - предохранительная скоба

25

Назначение и расположение на вагоне автосцепных устройств СА-3

>чв

20

15

15

друг

13

10

12

Автосцепные устройства служат для соединения вагонов

У'.Ж

с другом и

локомотивом, передачи и смягчения действия растягивающих и сжимающих усилий,

возникающих при движении поезда, а также для удержания вагонов на определенном

расстоянии друг от друга.

Автосцепные устройства подвижного состава Российских железных дорог

подразделяются на два типа: вагонного и паровозного. Автосцепное устройство

вагонного типа установлено на пассажирских и грузовых вагонах, вагонах дизель- и

электропоездов, электровозах и тепловозах, а паровозного - на паровозах и

специальном подвижном составе.

1 - корпус автосцепки; 3 - болты поддерживающей планки; 4 -

центрирующий прибор, состоящий из центрирующей балочки 13 и двух

маятниковых подвесок 2; 6 - опорная часть, состоящая из переднего 15 и

заднего 8 упоров, поддерживающей планки И, которая закрепляется

болтами3; 7-рама вагона; 9-тяговый хомут; 10-поглощающийаппарат;

12-упорная плита; 14-клин тягового хомута; 16-шпилька; 17-гайка; 18-

стопорная планка; 19 - болты; 22 - расиепной привод, состоящий из

расцепного рычага 20, кронштейна 21 и фиксирующего кронштейна 23, цепи

расцепного привода 24.

26

Автосцепка СА-3

Корпус автосцепки

Займодержатель

Замок

Валик подъёмника

Подъёмник

Устройство корпуса

большой зуб;

малый зуб;

хвостовик;

упор;

отверстие для клина тягового хомута

перемычка;

7 - торец;

8 - полочка для предохранителя;

9 - шип для замкодержателя;

10 - отверстие для сигнального отростка;

11 - отверстие для валика подъёмника;

12 - приливы для подъёмника;

13 - отверстие для направляющего зуба замка;

14 - грязевое отверстие;

15 - литейный шов

Детали механизма сцепления

1 - замыкающая часть;

2 - шип для предохранителя от саморасцепа;

3 - отверстие для стержня валика подъёмника;

4 - сигнальный росток;

5 - радиальная опора;

6 - направляющий зуб;

7 - противовес;

8 - расцепной угол:

9 - лапа;

10 - отверстие для навешивания на шип;

11 - нижнее плечо;

12 - верхнее плечо;

13 - отверстие для навешивания на шип замка;

14 - отверстие для валика подъёмника;

15 - узкий палец;

16 - широкий палец;

17 - отверстие для соединения с цепью расцепного привода;

18 - выемка для запорного болта;

19 - стержень;

20 - балансир

27

Порядок сборки автосцепки

1 - подъемник;

2 - прилив корпуса;

3 - замкодержатель;

4 - шип корпуса;

5 - предохранитель;

6 - шип замка;

7 - замок;

8 - полочка для предохранителя;

9 - валик подъемника;

10 - болт Ml0x90 мм;

11 - запорные шайбы;

12 - гайка.

Шайбу загнуть на грань головки '

Порядок сборки автосцепки:

1. Подъемник устанавливается на приливы корпуса широким пальцем кверху.

2. Замкодержатель навешивается на шип корпуса.

3. Предохранитель.

4. Замок с предохранителем вводится в карман корпуса и верхнее плечо предохранителя кладется на полочку.

5. Валик подъемника вставляется в отверстие корпуса.

6. Механизм автосцепки запирается болтом с запорными шайбами и гайкой.

28

Сцепление автосцепок

Порядок сцепления

Снеплениеавтосцепокпроисходитавтоматически.

При сближении автосцепок малый зуб одной автосцепки входит в зев соседней и нажимает её

замок. При дальнейшем движении автосцепок замки нажимают друг на друга и перемешаются в глубь

корпусов. Противовесы замкодержателей находятся ниже полочек и не препятствуют перемещению

замков с предохранителями (положение 1).

При дальнейшем сближении автосцепок малые зубья нажимают на замкодержатели, которые

поворачиваются на шипах и поднимают вверх предохранители (положение 2).

После того, как малые зубья подойдут к боковым стенкам больших зубьев, замки выйдут в зев и

препятствуют выходу малых зубьев из зева.

Верхние плечи предохранителей лежат на полочках и располагаются напротив противовесов

замкодержателей, i 1репятствуя уходу замков вглубь корпусов - сцепление произошло (положение 3).

29

Расцепление автосцепок

Порядок расцепления

Для расцепления автосцепок следует повернуть рычаг растленного привода.

При натяжении цепи вместе с валиком подъёмника будет поворачиваться и подъёмник. который

широким пальцем поднимает предохранитель и выключаетего (положение 1).

При дальнейшем повороте широкий палец подъёмника уводит замок внутрь корпуса

автосцепки, азатем узкий палец под ни мает замкодержатель и проходит мимо него (положение 2).

Замок полностью уводится внутрь корпуса автосцепки. Замкодержатель опускается на шип

корпуса, а узкий палец подъёмика заходит за расцепной угол замкодержателя - автосцепки

расцеплены (положение 3).

30

Автосцепка СА-4

Автосцепка СА-4 разработана и применяется для грузовых вагонов нового поколения. Для снижения

напряжений хвостовик корпуса автосцепки имеет плавный переход к головной части. Взаимодействие с

упорной плитой торца хвостовика происходит по поверхностям, расположенным ближе к боковым

стенкам, что уменьшит напряжение в перемычке хвостовика.

Механизм автосцепки СА-4 отличается от типового устройством, работой и большой надёжностью.

В нижней части малого зуба есть направляющее крыло, позволяющее сцеплять автосцепки при разности их

высот до 140 мм и уменьшает в пути следования их взаимные перемещения и износ.

Узел соединения автосцепки

С ТЕГОВЫМ хомутом и упорной плитой

1 - пружина замка

2 - замкодержатель

3-замок

4 - выступ блокиру юший

5 - блокирующее плечо

6-подъёмник

7 - упор замка

8 ~ вал ик подъёмника

9 - короткое плечо предохран ителя

10 - торец хвостовика

11 - клин

12 -упорная плита

31

Расцепной привод и центрирующий прибор

Центрирующий прибор восьмиосного вагона

1 - хвостовик

автосцепки;

2 -опора;

3 - пружина;

4 - центрирующая

балка:

5 -стяжные болты:

6 - маятниковая

подвеска

Маятниковые подвески

а) - грузовых восьмиосных вагонов; б) - грузовых прочих

а) - расцепной рычаг:

1 - плоская часть,

2 - ограничитель,

3 - стержень,

4 - короткое плечо,

5 - рукоятка,

б) - поддерживающий кронштейн:

6 - отверстие,

в) - фиксирующий кронштейн:

7 - отверстие,

г) - цепь расцепного привода:

8 - болт с гайками,

9 - круглое звено,

10 - промежуточное звено,

11 - соединительное звено,

12 - валик подъемника

Ударная розетка

/ Д’

{g-Ql!

CN

С\1

40

025

Балочки центрирующие грузового вагона (кроме восьмиосных)

1 - отверстие для маятниковой подвески,

2 - ребро жесткости,

3 - отверстие для стока воды,

4 - отверстие для заклепки

1 - опорная поверхность:

2 - ограничитель;

3 - крючкообразный выступ;

4 - ограничитель продольных

32

Усовершенствованный расценкой привод

Положение рычага расцепного привода

1 - положение рычага при сцепленных автосцепках;

II - положение расцепного рычага при расцеплении

3 - поддерживающий кронштейн,

4 - стержень блокирующего плеча,

5 -блокирующая цепь,

6-рас цепная цепь

Конструкция расцепного привода с дополнительной блокировочной цепью уменьшает возможность

падения на п\ть автосцепки в критических ситуациях. При обрыве хвостовика корпуса автосцепки первой

оторвется более слабая расцепная цепь, затем блокировочная. При этом поворота валика подъемника и

расцепление автосцепки не происходит. Типовой привод можно переоборудовать в усовершенствованный

приваркой к расцепного рычагу стержня и установкой блокирующей цепи. Длину цепочек регулируют в

натяну гом их состоянии. Валик подъемника должен поверну! ъся против часовой стрелки на 20 -30 мм.

33

Конструкция узлов перспективных грузовых гележек

Тяговые хомуты вагонов

а) - восьмиосных; б) - прочих типов

Детали соединения хвостовика корпуса авгоспепки с

тяговым хомутом

а) - клин; б) - валик

Типовое крепление тягового хомута

213

1 - соединительная планка;

2 - приливы для болтов;

3 - тяговые полосы;

4 - опорная часть

Вкладыш

Унифицированный упор

Поддерживающая планка

Упорные плиты

а) - передний (показана половина относительно продольной оси вагона),

б) - задний

а) - четырёхосного вагона;

б) - восьмиосного вагона

I - ударная розетка;

2 - отверстие для

маятниковых подвесок;

3 - отверстия дл« заклёпок;

4 ~ опорная поверхность

34

Усиленное автосцепное устройство

Автосцепное устройство восъмиосных вагонов для повышения надежности

усилено. Замок имеет вставку для увеличения рабочей поверхности до 250 мм, что

исключает саморасцепы на сортировочных горках. Центрирующий прибор имеет

пружины, чем достигается возможность вертикальных отклонений автосцепки.

Торсионный механизм позволяет сцепляться автосцепкам в кривых малого радиуса.

Соединение корпуса автосцепки с тяговым хомутом выполнено круглым валиком и

сферическим вкладышем. На восьмиосных вагонах устанавливают поглощающий

аппарат типа Ш-2Т.

1 - соединительная балка

2 - торсион

3 - валик

4 - втулка

5 - планка

6 - передний упор

7 - центрирующая балочка

8 - подвижная плита

9 - пружины

10 - автосцепка СА-ЗМ

11 - ограничитель

12 - вкладыш

13 - тяговый хомут

14 - поглощающий аппарат

15 - поддерживающая планка

Замок с поворотной вставкой

1 ~ замок

2 ~ валик

3 - вставка

4 - предохранительный выступ

5 - хвостовик вставки

35

Поглощающие аппараты Ш-1-ТМ, Ш-2В, Ш-2Т

Пружинно-фрикционные аппараты нашли широкое применение на

грузовых вагонах.

Четырехосные вагоны оборудованы аппаратами Ш-1-ТМ (постройки

до 1979г.), Ш-2В (постройки с 1979г.), а восьмиосные - аппаратами

Ш-2Т.

Работа пружинно-фрикционных аппаратов основана на

превращении кинетической энергии соударяемых вагонов в работу

сил трения фрикционных элементов и в потенциальную энергию

деформации пружин.

Недостатками аппаратов являются износы трущихся элементов и

нестабильность работы в зависимости от степени износа деталей.

Ш-1 -тм

ся — £1

Ш-2В

Сжатие, мм

Силовая характеристика аппарата Ш-2В

I - гайки стяжного болта

2 - нажимной конус

3 - фрикционный клин

4 - корпус аппарата

5 - нажимная шайба

6 - внутренняя пружина

7 - наружная пружина

8 - стяжной болт

Ш-2Т

Технические характеристики Тип аппарата

Ш-1-ТМ Ш-2В Ш-2Т

Энергоемкость, кДж 25—50 30...60 30...65

Усилие сжатия конечное, Мн 2,8 2.0 2,5

Ход аппарата, мм 70 90 НО

Масса, кг 134 131 156

36

Поглощающие аппараты ПМК-1ЮА, Ш-6-ТО-4, ПФ-4

С 1979 года на грузовых вагонах применяют поглощающие аппараты ПМК-1ЮА,

Ш-6-ТО-4, ПФ-4 повышенной энергоемкости с увеличенным ходом.

В поглошающем аппарате ПМК-100А для повышения стабильности работы и

энергоемкости в качестве фрикционных элементов применены металлокерамические

У аппарата Ш-6-ТО-4 корпус объединен с тяговым хомутом в одной отливке, что

позволило для увеличения хода и энергоемкости применять пружины большей высоты.

Поглощение энергии в аппарате ПФ-4 происходит за счет последовательно

вступающих в работу фрикционных элементов, вследствие чего его сила сопротивления

возрастает с увеличением хода аппаратов.

пластины.

Технические характеристики Тип аппарата

ПМК-1 ЮА Ш-6-ТО-4 ПФ-4

Энергоемкость. кДж 35...85 40...90 90...100

Усилие сжатия конечное. Мн 2 2 2

Ход аппарата, мм __ ПО 120 120

Ш-6-ТО4

ПМК-1 ЮА

5 -подвижная пластина:

6 -опорная пластина;

Ш-6-ТО4

1 - тяговый хомут;

2 - корпус;

3 - днище;

4 - наружная пружина;

5 - внутренняя пружина;

6 - промежуточная шайба;

7 - опорная шайба;

8 - фрикционный клин;

9 - нажимной конус;

10 - гайка

ПФ-4

ПМК-1 ЮА

1 -стяжной болт;

2 - корпус;

7 - нажимной конус;

8 - гайка;

3 - наружная пружина:

9 - клин;

4 -внутренняя пружина;

10 - неподвижная пластина

1 - подвижная плита;

2 - фрикционные клинья;

3 - боковые вкладыши;

4 - отбойная пружина;

5 - неподвижные вкладыши;

6 - корпус;

7 - опорная плита;

8 - промежуточная шайба;

9 - наружная пружина;

10 - внутренняя пружина;

11 - удлинитель корпуса;

12 - распорный клин;

13 - выступы удлинителя

37

Эластомерные поглощащие аппараты

В эластомерных аппаратах поглощение ударно-тяговых усилий осущкХествляется

за счёт перетекания эластомера через малый колцевой зазор. Их достоинствами

являются плавность работы и высокая энергоемкость, превышающая энергоемкость

пружинно-фрикционных аппаратов более чем в два раза. Эластомерными

аппаратами оборудуют вагоны для перевозки легковоспламеняющихся, ядовытых,

инфекционных и других опасных грузов.

Технические характеристики Тип аппарата

73ZW АПЭ-120-И АПЭ-95-УВЗ ЭПА-120И

Энергоемкость, кДж ПО 157 ПО 145

Скорость соударения, км/ч 10,0 13,5 10,0 12,0 1

Ход аппарата, мм 90 120 95 120

Эластомерный аппарат АПЭ-95-УВЗ

Эластомерный аппарат 73ZW

2

Эластомерный аппарат

АПЭ-95-УВЗ

1 - крышка;

2 - рабочий цилиндр;

3 - стержень;

4 - поршень;

5 - проходная крышка;

6 - шток;

7 - корпус

Эластомерный аппарат

73ZW

1 - шток;

2 - корпус аммортизатора;

3 - корпус аппарата;

4 - гайка;

5 - монтажная планка;

6 - болт;

7 - упорная плита

ЭПА-120

Эластомерный аппарат АПЭ-120-И

Эластомерный аппарат

АПЭ-120 -И

I - шток;

2 - корпус;

3 - поршень:

4 - обратный клапан;

5 - направляющая букса

Эластомерный аппарат

ЭПА-120

1 - тяговый хомут;

2 - подвижный цилиндр;

3 - корпус;

4 - шток;

5 - задняя крышка

А и Б - рабочие камеры

38

Требования к автосцепному устройству в эксплуатации

Не допускается эксплуатация грузовых вагонов, в автосцепных устройствах которых

имеются следующие неисправности:

- трещины, изломы, отсутсвие деталей:

- уширение зева и износы деталей, при которых возможен саморасцеп автосцепок:

- высота автосцепки^ над уровнем головок рельсов более 1080 мм порожних вагонов,

менее 950 мм у загруженных четырехосных вагонов и менее 9900 мм у восьмиосных:

- разность по высоте между продольными осями сцепленных автосцепок Бболее 100 мм

у грузовых вагонов. Разность между продольными осями автосцепок локомотива и первого

груженного грузового вагона более 110 мм:

- расстояние В от упора головы автосцепки до ударной розетки, имеющей длину

выступающей части 130 мм и поглощающие аппараты Ш-2В, Ш-6-ТО-4, ИМ К-ПОД,

эластомерные менее 110 мм и более 150 мм, восьмиосных вагонов менее 100 мм и более 140 мм.

У вагонов с поглощающим аппаратом Ш-1-ТМ и ударной розеткой с длиной выступающей

части 185 мм - менее 60 мм и более 90 мм;

- нетиповое крепление поддерживающей планки Г, клина тягового хомота Д,

кронштейна Еи державки расцепного привода, упоров, валика подъёмника Ж;

- расстояние от вертикальной кромки малого зуба корпуса автосцепки до вертикальной

кромки замка менее 2 мм и более 8 мм;

- длиннаяили короткая цепь расцепного привода;

- - зазор между потолком розетки и хвостовиком корпуса автосцепки 3 менее 25 мм.

39

Признаки неисправностей автосцепного устройства

Ослабление крепления и изгиб поддерживающей планки поглощающего аппарата происходит из-за

разрыва тяговых полос и просадки поглощающего аппарата.

Наличие сработанных мест в результате удара упора автосцепки о розетку свидетельствуют

об изломе клина или упорной плиты и о просадке поглощающего аппарата.

Трещины находят по следам коррозии, наличию валика из пыли в летнее время, инея - в зимнее.

Наличие полосы с металлическим блеском на тяговом хомуте или на хвостовике

автосцепки около центрирующей баночки размером более 150 мм является признаком

неисправного поглощающего аппарата.

40

Признаки неисправностей автосцепного устройства

Расстояние отрозетки до упора головки автосцепки более нормы может явиться следствием

таких неисправностей, как излом клина тягового хомута, разрыв нижней или верхней

тяговых полос, соединительных планок тягового хомута или выработка отверстия в

хвостови ке автосцепки.

Провисание и изгиб корпуса автосцепки - следствие разрыва верхней тяговой полосы

хомута или излома клина тягового хомута.

И Провисание и изгиб корпуса автосцепки - следствие разрыва соединительных планок.

Малый выход корпуса автосцепки свидетельствует об изломе клина или упорной плиты и о

просадке поглощающего аппарата.

И Наличие зазора между основанием поглощающего аппарата и опорной частью тягового

хомута снизу - разрыв нижней тяговой полосы.

Наличие зазора между основанием поглощающего аппарата и опорной частью тягового

хомута сверху - разрыв верхней тяговой полосы.

41

Признаки неисправностей автосцепного устройства

Изгиб болтов, поддерживающих клин тягового

хомута, позволяет обнаружить разрыв верхней

(изгиб переднего болта) или нижней (изгиб

заднего болта) тяговой полосы.

Во время удара по изломанному

клину слышен двойной звук

Излом упорной плиты определим по

провисанию ее нижних концов относи-

тельно нижней тяговой полосы.

Наличие клинового зазора между

упорами и упорной плитой указы-

вает на излом упорной плиты.

Сброс маятниковых подвесок с центрирующей балочки происходит из-за

обрыва соединительных планок или полос тягового хомута, излома

упорной плиты или клина тягового хомута.

Трещина и обрыв хвостовика автосцепки вызывает его изгиб и торец корпуса прикасается к упорной

плите одной стороной. На упорной плите и боковом ограничителе центрирующей балочки возможны

блестящие поверхности и металлическая пыль.

42

Проверка автосцепки шаблоном 873

Шаблон № 873 для проверки автосцепки

в эксплуатации

б) 1 - длина малого зуба

II - расстояние от тяговой поверхности

а) Уширение зева большого зуба до ударной стенки зева

в) Толщина замка

е) Изменение разницы центров смежных автосцепок

н

Автосцепки концевых и отдельно стоящих вагонов проверяют шаблоном 873. Ширина зева

нормальная если шаблон, приложенный к углу малого зуба, не проходит мимо носка большого зуба (а).

Износ малого зуба не превышает нормы, если шаблон соответствующим вырезом не надевается

полностью на зуб (б). Расстояние от ударной стенки зева до тяговой поверхности большого зуба в

пределах нормы, если шаблон не входит в пространство между ними (б). Две последние проверки

«.1 и w»> JUI Uh »» •.•Н i. " tx- НОД И , fv < /I it «.(.* 'ill H ' • н'м »• I,t 1 ' i/M!

г) Проверка действия д) Проверка удержания замка

предохранителя от саморасцепа в расцепленном состоянии

выполняют на расстоянии 80 мм вверх и вниз от продольной оси автосцепки. Толщина замка достаточна,

если размер выреза в шаблоне меньше толщины замка (в). Для проверки предохранителя от саморасцепа

шаблон устанавливают перпендикулярно ударной стенки зева так, чтобы он одним концом упирался в лапу

замкодержателя, а угол ьником - в тяговую поверхность большого зуба. Автосцепка исправна, если замок при

нажатии уходит в к арман корпуса не менее чем на 7 мм и не более на 20 мм.

В таком же положении шаблона проверяют удержание замка в расцепленном состоянии. Поворотом

валика подъёмника устанавливают автосцепку в расцепленное положение, а затем валик отпускают.

Автосцепка годна, если замок ударживается в верхнем положении, а после прекращения нажатия на

замкодержатель возвращается в нижнее положение (д).

Для проверки разницы по высоте между продольными осями автосцепок шаблон выступом 1 упирают в

замок автосцепки, расположенной выше (е). Если между выступом 2 шаблона и низом замка, расположенной

ниже автосцепок есть зазор, то разность по высоте между продольными осями автосцепок не пре-

вышает 100 мм.

43

Проверка автосцепки ломиком Гладуна

Схема проверки действия предохранителя от саморасцепа

у сцепленных автосцепок в сжатом составе:

а) - сверху: б) - снизу

Ломик для проверки действия предохранителя

от саморасцепа

Схема проверки состояния замкодержателя

в растянутом составе

Ломик заострённым концом вводят между ударной стенкой зева одной автосцепки и замком другой.

Поворачивая выступающий конец ломика, нажимают заострённым концом на замок. Уход замка должен

быть не более 20 мм. При этом должетт быть слышен чёткий металлический стук от удара предохран ителя в

противовес замкодержателя. Если сверху ввести ломик невозможно, например, у пассажирских вагонов,

его вводят снизу через грязевое отверстие и нажимают на замок в нижней части.

Чтобы проверить замкодержатель, ломик вводят между ударными поверхностями автосцепок

сверху или снизу через отверстие корпуса, предназначенное для восстановления сцепления у ошибочно

расцепленных автосцепок и нажимают на лапу замкодержателя. Если замкодержатель свободно качатся,

то противовес отломан.

Наличие верхнего плеча предохранителя проверяют ломиком, который вводят в карман корпуса

через отверстие для сигнального отростка изогнутым концом. Упирают ломик в предохранитель и

перемещают его к полочке. Если при опускании ломика слышен металлический звук от удара

предохранителя о полочку, то верхнее плечо исправно. Если ломик не упрётся в полочку, значит она

отломана.

Для проверки исправности полочки и предохранителя ломиком изогнутым концом заводят за

выступ замка и пытаются вытолкнуть замок из кармана корпуса Если замок неподвижен или его

свободный ход значительно уменьш ил ся. то это означает, что предохран итель соскочил с полочки.

44

Наружный осмотр автосцепного устройства

Наружный осмотр без снятия с вагона узлов и деталей автосцепного устройства выполняют при

текущем отцепочном ремонте вагонов.

Перед выполнением наружного осмотра автосцепное устройство очищают от загрязнения или

снега, проверяют его комплектность, наличие трещин или изгибов, соответствие узлов и деталей нормам,

установленным для данного осмотра

Не допускаются к эксплуатации вагоны, если в деталях автосцепного устройства обнаружены

трещины, некомплектность, а также нетиповое крепление самих деталей.

При наружном осмотре автосцепки проверяются шаблоном 940Р.

г . 1 < -W' . I . • V 1 " ‘ * Г t Л

Положения шаблона 940 Р. свидетельствующие об удовлетворительном состоянии:

а) - ширины зева; б) - длины малого зуба; в) - расстояния от ударной стенки зева до тяговой

поверхности большого зуба; г) -толщины замка

Дополнительно шаблоном 940Р проверяют отсутствие преждевременного включения

предохранителя при сцеплении автосцепок. Для этого откидной скобой нажимают на лапу

замкодержателя. Лист шаблона при этом должен касаться большого зуба (д). Автосцепка годна, если при

нажатии на замок он свободно уходит в карман. При проверке предохранителя замка (е) свободный ход

замка от кромки малого зуба должен быть не менее 7 мм и не более 18 мм (измерение проводят в верхней

части замка).

Основные размеры, проверяемые при определении положения автосцепки

Не допускается:

1) разница между высотами автосцепок по обоим концам вагона более 25 мм, отклонение вниз

более 10 мм, отклонение вверх более Змм;

2) при центрирующем приборе с маятниковым подвешиванием зазор между верхней плоскостью

хвостовика и потолком ударной розетки (2) на расстоянии от 15 до 20 мм от наружной ее кромки менее 25

мм или более 40 мм. а между той же плоскостью хвостовика и верхней кро.м кой окна в концевой балке (д) -

менее 20.мм;

3) замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм

Проверка положения замка

и замкодержателя

Методика контроля технического состояния

автосцепного устройства

е) - схема проверки действия

предохранителя от самораецепа

Непроходной шаблон

усл. № 940Р

Тип поглощающего аппарата Допускаемые размеры (в), мм

Наибольшая длина выступающей части розетки наименьший наибольший

Ш-1-ТМ: Ш-1-Т 185 60 90

73ZW; Ш-2-В: Ш-2-ТО-4; ПМК-НО-А; 130 по 150

ПМК-110К-23 95 100 140

45

Часть II. Рамы и кузова. Пункты технического обслуживания вагонов.

Крытые вагоны

Крытый вагон с деревянной обшивкой модели П-066

Крытые вагоны предназначены для перевозки штучных и насыпных грузов, требующих заши-

ты от атмосферных осадков. При необходимости такие вагоны .могут быть переоборудованы для

массовых перевозок людей и живности. Крытые вагоны подразделяются на универсальные и спе-

циализированные. Универсальные крытые предназначены для перевозки широкой номенклату-

ры грузов, а специализированные — для перевозки определенных грузов.

Боковые и торцевые стены крытого вагона модели 11 -066 состоят из каркаса раскосносто-

ечной конструкции и деревянной обшивки, выполненной из досок хвойных пород толщиной

35 мм внизу и 22 мм — вверху Для зашиты от потерь сыпучего гру за и попадания влаги соеди-

нение досок выполняют в шпунт и гребень. Пол настилают из досок толщиной 55 мм, соеди-

ненных в четверть. Ширина дверного проема - 2000 мм. Применение деревянной обшивки

приводит к быстрому ее повреждению и снижению надежности кузова.

В сравнении с современными крытыми вагонами менее широкий дверной проем затрудня-

ет механизировать погрузочно — выгрузочные работы, увеличивая простой вагона.

Каркас кузова вагона

Дчя уменьшения указанных недостатков у крытых вагонов сначала стали изготавливать ме-

таллическую облицовку у торцевых стен, а с 1984 года ~ и у боковых.

Техническая характеристика:

Модель вагона 11-066

Грузоподъемность (т) 68

Тара (т) 21,23

Объем кузова (м3) 120

База вагона (м) 10

Длина (м):

— по осям сцепления автосцепок 14,73

— по концевым балкам рамы 13,87

Нагрузка от колесной пары на рельсы (Кн) 228

Нагрузка на 1 м пути (т) 5,9

Габарит 1-ВМ

1 - угловая стойка;

2- раскосы;

3- шкворневая стойка;

4- гофрированная накладка;

5- раскосы;

6- погрузочный люк;

7- металлическая крышка люка;

8- крыша кузова;

9- промежуточная стойка;

10- дверная стойка.

Крытый вагон модели 11-217

Техническая характеристика

В последние годы крытые вагоны были усовершенствованы за

счет усиления крыши, настила пола, перехода на металлическую

торпевую стену, а затем на металлическую обшивку и усиленные

дверные проемы.

В эксплуатации у вагонов этого типа при разгрузке имеются про-

блемы с открытием дверей, наблюдаются случаи падения дверей

при движении поездов.

Универсальный крытый вагон объемом 120 м

Рама универсального крытого вагона

1 2

' I - Боковая стена

2- Крыша

3- Двери

4- Торцевая стена

14 730

I - Концевая балка

2- Хребтовая бачка

3- Боковые балки;

4- Шнзорневая балка

5- Промежуточная балка

6- Продольные балки

7- Основная промежуточная балка

8- Обвязочный уголок

9- Пол

10- Раскосы

11 - Надпятниковые коробки

12- Пятники

13- Скользуны

Конструкция стен и крыши крытого вагона 11-217

х

Боковая стена кузова универсального крытого вагона

Крыша универсального крытого вагона

1 - обвязка;

2- промежуточные стойки;

3- шкворневые стойки;

4- люк:

5- дверные стойки;

6- самоуплотняющиеся двери;

7- самоуплотняющиеся двери;

8- разгрузочный люк;

9- уголок;

10- внутренняя обшивка;

11- наружная обшивка:

12- угловые стойки;

13- дверные стойки;

14- резиновый элемент;

15- направляющий уголок;

16- обвязка левой двери;

I7- обвязка правой двери;

18- уголок;

19- боковая балка рамы;

20- порог дверного проема;

21- нижняя обвязка;

22- фанера;

23- металлические листы:

24- верхняя обвязка;

25-ролики;

26- рельс.

1- дуга;

2- продольные элементы;

3- гофрированный лист;

4- печные разделки;

7- деревянный брусок;

8- подшивка;

9- уголок;

10- скоба;

11- фрамуга.

5- подмостки;

6- загрузочные люки;

а- крепление подшивки к кровле с воздушным промежутком:

б- плотное крепление подшивки к кровле.

Торцевая стена универсального крытого вагона

2

3

4

1- обвязка;

2- угловая стойка;

3- промежуточная стойка;

4- обшивка.

Крытый вагон — хоппер для зерна

I

14 720

Техническая характеристика:

Модель вагона 19-752

Грузоподъемность (т) 70

Тара (т) 22

Объем кузова (м) 94

База вагона (м) 10,5

Длина (м):

— по осям сцепления автосцепок 14,72

Габарит 1-ВМ

1- крыша:

2- щелевые загр\ зочные люки;

3- упругие закидки;

4- вал:

5- боковые стены;

6- торцевые стены;

7- привод вала;

8- рама:

9- лестницы:

10- ограждения.

Рама крытого вагона — хоппера для зерна

13500

10 300

I- шкворневая балка;

2- боковая балка:

3- хребтовая балка;

4- средняя балка;

5- концевая балка;

6- поручни;

7- розетка;

8-конек:

9- налпятпиковая коробка:

I0- скользуны:

11- пятник;

12- вертикальный лист;

13- горизонтальный лис г:

I4- вертикальный наклонный лист

I5- нижний наклонный лист.

Поперечное сечение кузова

вагона — хоппера для зерна

I - гофрированная обшивка:

2- трап;

3- дуги:

4- верхняя обзязка;

5- стойка;

6- боковые стены;

7- нижняя обвязка;

• 8- приводной штурвал механизма

разгрузки;

9- бункер;

10- разгрузочные крышки люков:

11 - подкосы:

12- наклонные торцевые стены

кузова:

13- поперечный пояс;

14- 16- стойки — раскосы:

15- продольный пояс;

17- фрамуги.

49

Вагоны — хопперы для минеральных удоорений

Модель 19-953

Назначение: для бестарной перевозки насыпных гранулированных минеральных удобрений

I

Техническая характеристика;

Модель вагона 11-740 19-953

Грузоподъем ность 64 70

Тара (т) 22 24

Объем кузова (м3) 78 89

База вагона (м) 8,98 8,98

Длина (м):

— по осям сцепления автосцепок 13,2 13,2

Габарит 1-ВМ 1-Т

Четырехосный крытый вагон - хоппер для минеральных удобрений, модель 11-740

4590

1- загрузочный люк;

2- разгрузочный бункер.

Вагон — хоппер для цемента

Модель 19-758

Предназначен для перевозки насыпного цемента и других строи-

тельных и гранулированных грузов, требующих защиты от атмос-

ферных осадков, с гравитационной погрузкой через верхние люки

и разгрузкой в межрельсовое пространство через нижние люки.

Техническая характеристика:

Модель вагона 55-321 19-758

Грузоподъемность (т) 72 72

Тара (т) 21 19,2

Объем кузова (м3) 56 60

База вагона (м) 7,8 7,7

Длина (м):

— по осям сцепления автосцепок 12,12 11.92

Нагрузка от колесной пары на рельсы (т) 23,25 22,8

Габарит 1-Т 1-Т

Модель 55-321

1-каркас;

2- крыша;

3- загрузочный люк;

4- механизм разгрузки;

5- разгрузочный люк.

Крытые вагоны для технического углерода и аппатитового концентрата

Крытый вагон — хоппер для технического углерода, модель 25-404

Крытый вагон — хоппер предназначен для перевозки технического углерода по сети магист-

ральных железных дорог и путям промышленных предприятий

Конструкция вагонов позволяет производи гь:

— механизированную загрузку самотеком через верхние за-

грузочные люки;

— полную выгрузку перевозимых грузов в межрельсовое про-

странство через нижние разгрузочные люки.

— Крытый кузов обеспечивает защиту груза от атмосферно-

го воздействия и полную сохранность перевозимого груза

благодаря конструктивным особенностям затворов люков;

Техническая характеристика:

Четырехосный крытый вагон с поднимающимся кузовом для аппатитового концентрата , модель 10-475

Назначение: для перевозки аппатитового концентрата в места массового потребления

Модель вагона 25-404 10-475

Грузоподъемность (т) 60 60

Тара (т) 25,5 26,5

Объем кузова (мЛ) 146 48

База вагона (м) — 7,5

Длина (м):

— по осям сцепления автосцепок 17,5 11,63

Нагрузка от колесной пары на рельсы (т) 21,38 22

Габарит 1-Т 1-Т

3520

I

>

52

Двухъярусный крытый вагон для легковых автомобилей

Техническая характеристика:

Предназначен для двухъярусной перевозки автомобилей. Крытый кузов ва-

гона обеспечивает сохранность перевозимого груза.

Пол обоих ярусов из металлического гофрированного листа со щелевыми

пазами для колесных упоров, предназначенных для крепления автомобилей.

Вместимость перепекгивного крытого вагона модели П-3114 для перевозки

автомобильной техники составляет (шт):

автомобили длиной до 3050 мм — 16

до 3500

до 4100

до 4960

до 6000

мм — 14

мм — 12

мм — Ю

мм - 8

3232

«э*

«л

г

Модель вагона 11-835 11-3114

База вагона (м) 17 19,4

Длина (м):

— по осям сцепления автосцепок 24,26 26.22

— по концевым балкам рамы 23,24 25,0

Грузоподъемность (т) 25 20

Тара (т) 35 SS

Поперечное сечение кузова крытого

вагона для легковых автомобилей.

I- крыша;

2- торцевые двери:

3- переездные площадки;

4- верхний ярус кузова;

5- проемы:

6- рама;

7- боковые стены.

Рама кузова двухъярусного крытого вагона для легковых автомооилеи

3185

I - гофрированные листы;

2- набор дуг;

3- продольная обвязка;

4- верхняя обвязка;

5- верхний ряд окон;

6- средняя продольная балка;

7- нижний ряд окон;

8- обшивка стен;

9- промежуточные стойки;

10- нижняя обвязка:

11- накладки;

12- 13-уголки.

1 - концевая балка:

2- боковая балка:

3- раскос:

4- шкворневая балка:

5- хребтовая балка;

6- продольные балки:

7- грузы;

8- поперечные балки.

14

I III

12

10

13

6

Крытые вагоны для легковых автомобилей и бумаги

Четырехосный крытый цельнометаллический вагон для легковых автомобилей, модель 11-К651

Назначение: для перевозки легковых автомобилей

Техническая характеристика:

24580

Грузоподъемность (т) 42

Тара (т) 142

Объем кузова (м3)

Погрузочная площадь пола (м) —

База вагона 17

Длина (м):

— по осям сцепления автосцепок 24.68

Четырехосный крытый вагон для бумаги, модель 11-259

Назначение: для перевозки рулонной бумаги

1 гГ|

Техническая характеристика:

14 730

Грузоподъемность (т) 68

Тара (т) 24

Объем кузова (м3) 120

Погрузочная площадь пола (м) 39

База вагона (м) 10

Длина (м):

— по осям сцепления автосцепок 14.73

Крытые вагоны для муки и стали

<•' * - 1 Н* №01 б Т : 'i / . П . .

Специализированный вагон для муки , модель 17-486

Предназначен для бестарной перевозки муки. Кузов состоит из четырех бункеров общей вместимостью 86м1 * 3 4 5 6 7 8 9. Загрузка

муки самотеком через верхние люки, выгрузка - через нижние с использованием аэризирующих устройств. Производи-

тельность разгрузки- 50 т\ч

17450

Специализированный вагон для холодногнутой стали, модель 12-4011

Техническая характеристика:

Модель вагона 17-486 12-4011

Грузоподъемность (т) 52 64

Тара (т) 30 29

Объем кузова (м3) 86 —

База вагона (м) 13,35 10.77

Длина (м):

— по осям сцепления автосцепок 17,4 ’ 14,9

1. Рама.

2. Бункер коническо - цилиндрической формы

3. Верхний люк.

T!^(]fiZ ВКИЭ

Предназначен для перевозки холодногнутой стали в рулонах и пакетах. Кузов образован двумя съемными секциями.

Рулоны и пакеты стали укладываются на стационарные и поворотные ложементы и удерживаются от продольных сме-

щений упорными балками.

1. Съемная секция кузова.

2,10. Подножки.

3. Поручни.

4. Скобы для захвата крана.

5. Торцевой упор.

6. Лестница.

7. Промежуточная поперечная балка.

8. Боковая балка.

9. Стенки-балки.

11. Боковой упор.

12. Шкворневая балка.

13. Концевая балка.

14. Угловые упоры.

15. Гладкий лист.

16. Каркас дуг.

17. Верхняя и нижняя продольные обвязки.

18. Упор.

19. Резиновый уплотнительный элемент.

Четырехосный цельнометаллический полувагон модели 12-726

Л. ' 15‘jPhH. » <*• I •.*!•<» Н НЛ /р Hi Г. и-»If .• Ч icilllUU

Назначение: для перевозки сыпучих, крупнокусковых, штучных и других грузов, не требующих зашиты от атмосферных осадков

NF.KHU'JII >

Техническая характеристика

Четырехосные полувагоны с торцевыми стенами в виде двухстворчатых дверей построены Крюковским вагоностроительным заводом

(Украина). Торцевые двери упрощают погрузку некоторых грузов, позволяют перевозить длинномерные грузы, выступающие за габарит-

ные размеры рамы вагона, но значительно уменьшают надежность кузова и сохранность перевозимых грузов.

Модель вагона 12-726

Грузоподъемность (т) 69

Тара (т) 22

Объем кузова (мI- 2 3 4 5 6 7 8) 73

База вагона (м) 8,65

Длина(м):

- по осям сцепления автосцепок 13,92

Габарит 0-ВМ

Рама универсального полувагона

12 700

8650

I- петля;

2- концевая балка;

3- нижний лист;

4- пятник;

5- шкворневая балка;

6- накладка;

7- хребтовая балка,

8- профиль Z-образный;

9- кронштейн;

10- двутавр;

11- поперечные балки;

12- кронштейн;

13- накладка;

14- планка;

15- поручень;

16- порог;

56

Конструкция кузова и крышки люка полувагона

Кузов универсального четырехосного полувагона

Крышка люка с торсионным механизмом

2

6

1- петля;

2- гофрированный лист:

3- планка;

4- рычаг;

5-торсион;

средняя балка;

7- соковая балка;

8- передняя балка;

9- планка;

10- сектор;

11- закидка;

12-скоба;

13- угольник:

Детали запорного механизма

1- боковая стена:

2- каркас;

3- лестница;

4- угловая стойка;

5- поручень;

6- рама:

7,8,9- накладки

а- сектог запорного механизма;

б- закидка люка;

в-скоба закидки;

Полувагоны моделей 12-4106 и 12-196

Предназначены для транспортировки сыпучих, мелкокусковых и штучных грузов, не требующих укрытия от атмосферных

осадков. Глухие торцевые стены обеспечивают большую прочность и сохранность перевозимых грузов в сравнении с полува-

гонами, имеющими торцевые двери.

Полувагон модели 12-4106

Техническая характеристика:

Модель вагона 12-4106 12-196

Грузоподъемность (т) 71 74,5

Тара (т) 23 25

Объем кузова (м3) 78 92

База вагона (м) 8,65 8,65

Длина (м):

— по осям сцепления автосцепок 13,92 13,92

Габарит 1-ВМ 1-Т

Универсальный полувагон модели 12-196

В 2000-2001 годах ГУП ПО «Уралвагонзавод» разработало конструкторскую документацию и изготовило универсальный полувагон с глухими тор-

цевыми стенами и люками в полу модели 12-196.

Вагоном-аналогом для создания универсального полувагона нового поколения послужил полувагон модели 12-132. Но в отличие от полувагона

12-132 новый вагон имеет улучшенные технико-экономические параметры и новые конструктивные решения, направленные на повышение его

эксплуатационной надежности.

— Прочность конструкции торцевой стены увеличена почти на 70%.

— Использование стоек боковой стены швеллерообразной конструкции позволяет без увеличения веса повысить статическую прочность на 65%.

Усталостные испытания макетов заделок промежуточных стоек показали увеличение ресурса до потери несущей способности в 1,75 раза.

— В полувагоне использована гладкая обшивка боковых и торцевых стен, что позволяет значительно улучшить условия высыпания груза.

- В полувагоне применена усиленная крышка люка с запорным механизмом, обеспечивающим надежное запирание и исключающим необходи-

мость увязки проволокой.

Полувагоны с глухим кузовом

Специализированный четырехосный полувагон модели 12-1505

Техническая характеристика:

1. Сплошной настил пола.

2. Люк.

3. Рама.

4. Торцевые двери

Полувагон с глухим кузовом для перевозки

сыпучих грузов модели 12-197

ГУП ПО «Уралвагонзавод» выпускает специализированный полувагон с глухим кузовом модели 12-197

Данный полувагон существенно отличается от большинства подобных конструкций, использованных ранее. Отличительной особенностью полува-

гона является наличие наклона боковых и торцевых стен, скругленные сопряжения боковой стены и пола, гладкая обшивка боковых и торцевых стен.

Всё это позволяет полностью высыпать перевозимый груз. Вагон предназначен для разгрузки па вагоноопрокидывателе, в связи с чем усилена обвязка

боковых стен, а также увеличено количество промежуточных стоек. Сами стойки за счет использования шпангоутной конструкции имеют повышенный

запас прочности. Кроме того, усилена конструкция ториевой стены полувагона.

са

Полувагон для торфа модели 22-473

Торфовозы предназначены для перевозки фрезерного и кускового торфа от торфоразработок к

тепловым станциям и механизированной выгрузки в отведенных местах.

Техническая характеристика:

31S6

1685

4676

4676

13370

16780

17500

АЛ

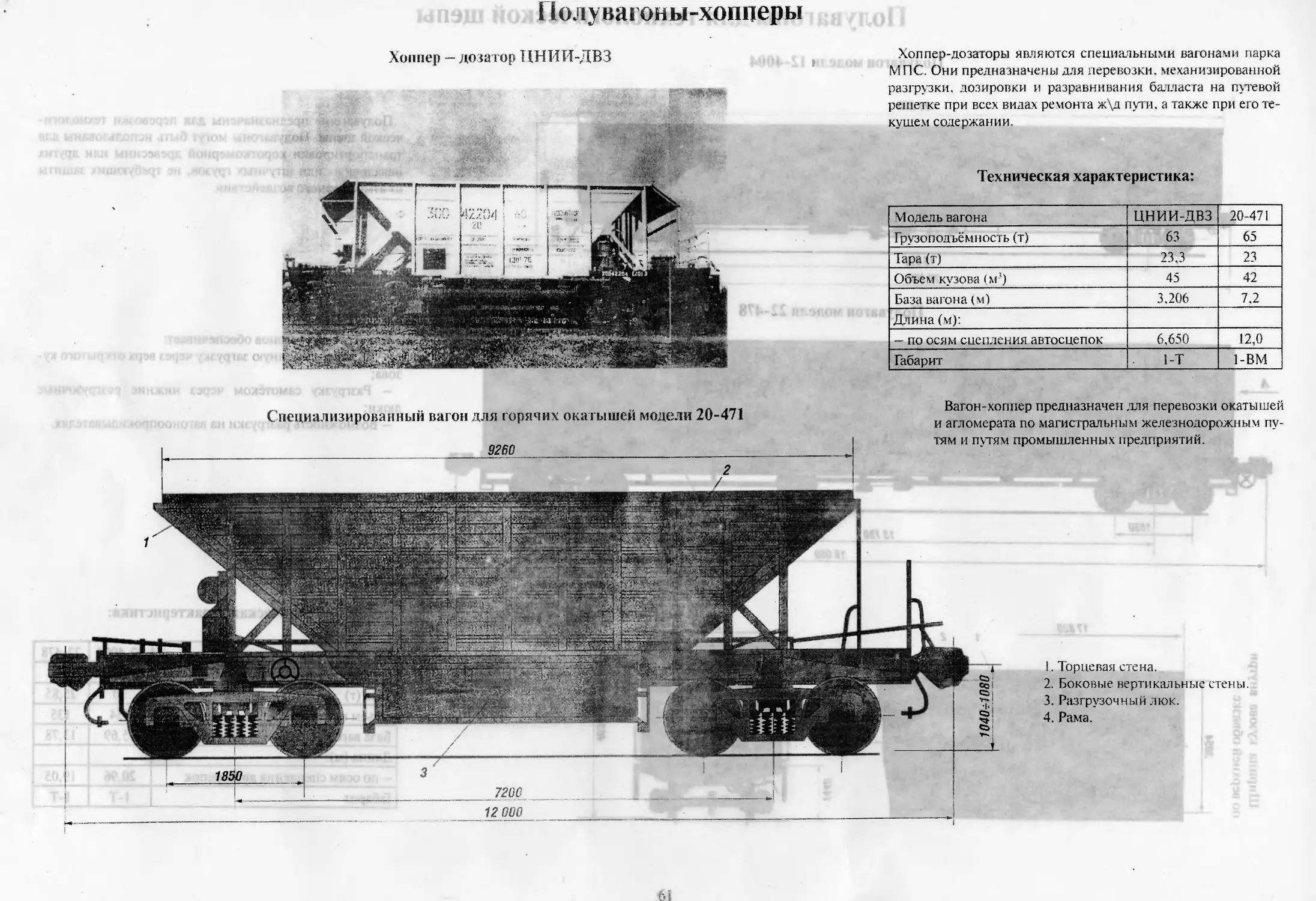

I юдувагоны-хопперы

Хоппер — дозатор ЦНИИ-ДВЗ

Хоппер-дозаторы являются специальными вагонами парка

МПС. Они предназначены для перевозки, механизированной

разгрузки, дозировки и разргавнивания балласта на путевой

решетке при всех видах ремонта ж\д пути, а также при его те-

кущем содержании.

Техническая характеристика:

Модель вагона ЦНИИ-ДВЗ 20-471

Грузоподъёмность (т) 63 65

Тара (т) 23,3 23

Объем кузова (м3) 45 42

База вагона (м) 3,206 7,2

Длина (м):

— по осям сцепления автосцепок 6,650 12,0

Габарит 1-Т 1-ВМ

Специализированный вагон для горячих окатышей модели 20-471

Вагон-хоппер предназначен для перевозки окатышей

и агломерата по магистральным железнодорожным пу-

тям и путям промышленных предприятий.

9260

I. Торцевая стена.

2. Боковые вертикальные стены

3. Разгрузоч н ый л юк.

4. Рама.

Полу вагоны для технологической щепы

Полувагон модели 12-4004

20 960

Полувагоны предназначены для перевозки технологи-

ческой шопы. Полувагоны могут быть использованы для

транспортировки короткомерной древесины или других

навалочных или штучных грузов, не требующих защиты

от атмосферного воздействия.

Полувагон модели 22-478

Конструкция вагонов обеспечивает:

- Механизированную загрузку через верх открытого ку-

зова;

- Разгрузку самотёком через нижние разгрузочные

люки:

— Возможность разгрузки на вагоноопрокидывателях.

Вид А

LI hi pи на кузова внутри

но верхней обвязке

Техническая характеристика:

Модель вагона 12-4004 22-478

Грузоподъёмность (т) 63 58

Тара (т) 30 25,85

Объём кузова (м3) 154 135

База вагона (м) 15,69 13,78

Длина (м):

— по осям сцепления автосцепок 20,96 19,05

Габарит 1-Т 1-Т

67

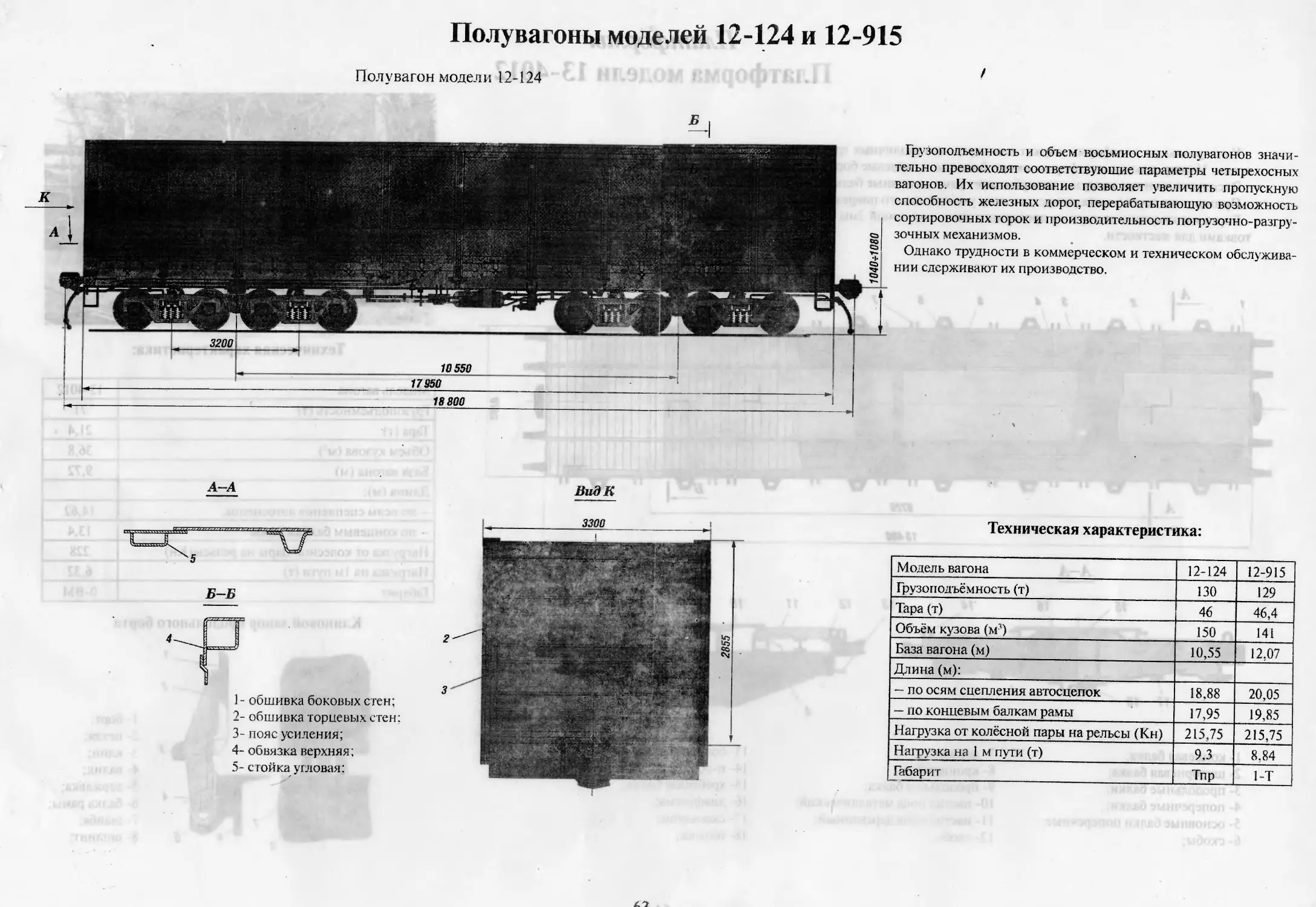

Полувагоны моделей 12-124 и 12-915

Полувагон модели 12-124

Грузоподъемность и объем восьмиосных полувагонов значи-

тельно превосходят соответствующие параметры четырехосных

вагонов. Их использование позволяет увеличить пропускную

способность железных дорог, перерабатывающую возможность

сортировочных горок и производительность погрузочно-разгру-

зочных механизмов.

Однако трудности в коммерческом и техническом обслужива-

нии сдерживают их производство.

Вид К

1- обшивка боковых стен;

2- обшивка торцевых стен;

3- пояс усиления;

4- обвязка верхняя;

5- стойка угловая;

Z

Техническая характеристика:

1М одель вагона 12-124 12-915

Грузоподъёмность (т) 130 129

Тара (т) 46 46,4

Объём кузова (м3) 150 141

База вагона (м) 10,55 12,07

Длина (м):

— по осям сцепления автосцепок 18,88 20,05

— по концевым балкам рамы 17,95 19,85

Нагрузка от колёсной пары на рельсы (Кн) 215,75 215,75

Нагрузка на 1 м пути (т) 9,3 8,84

Габарит Тпр 1-Т

Платформы

Платформа модели 13-4012

Универсальные платформы служат для перевозки различных грузов, не требующих защиты от атмосферной

среды. Универсальные платформы имеют боковые и торцевые борта и дерево-металлический пол.

Эксплуатационные нагрузки воспринимает рама, основные балки которой выполнены в форме двутавров

Применение дерево-металлического пола уменьшило его повреждаемость.

Борта изготовлены из гнутого прокатного листа толщиной Змм с широкими продольными гофрами и отбор-

товками для жесткости.

Модеть вагона 13-4012

Грузоподъемность (т) 71

Тара (т) 21.4 .

Объем кузова (м’) 36.8

База вагона (м) 9,72

Длина (м):

1 — по осям сцепления автосцепок 14,62

| — по концевым балкам рамы 13.4