Автор: Лукин В.В. Анисимов П.С. Федосеев Ю.П.

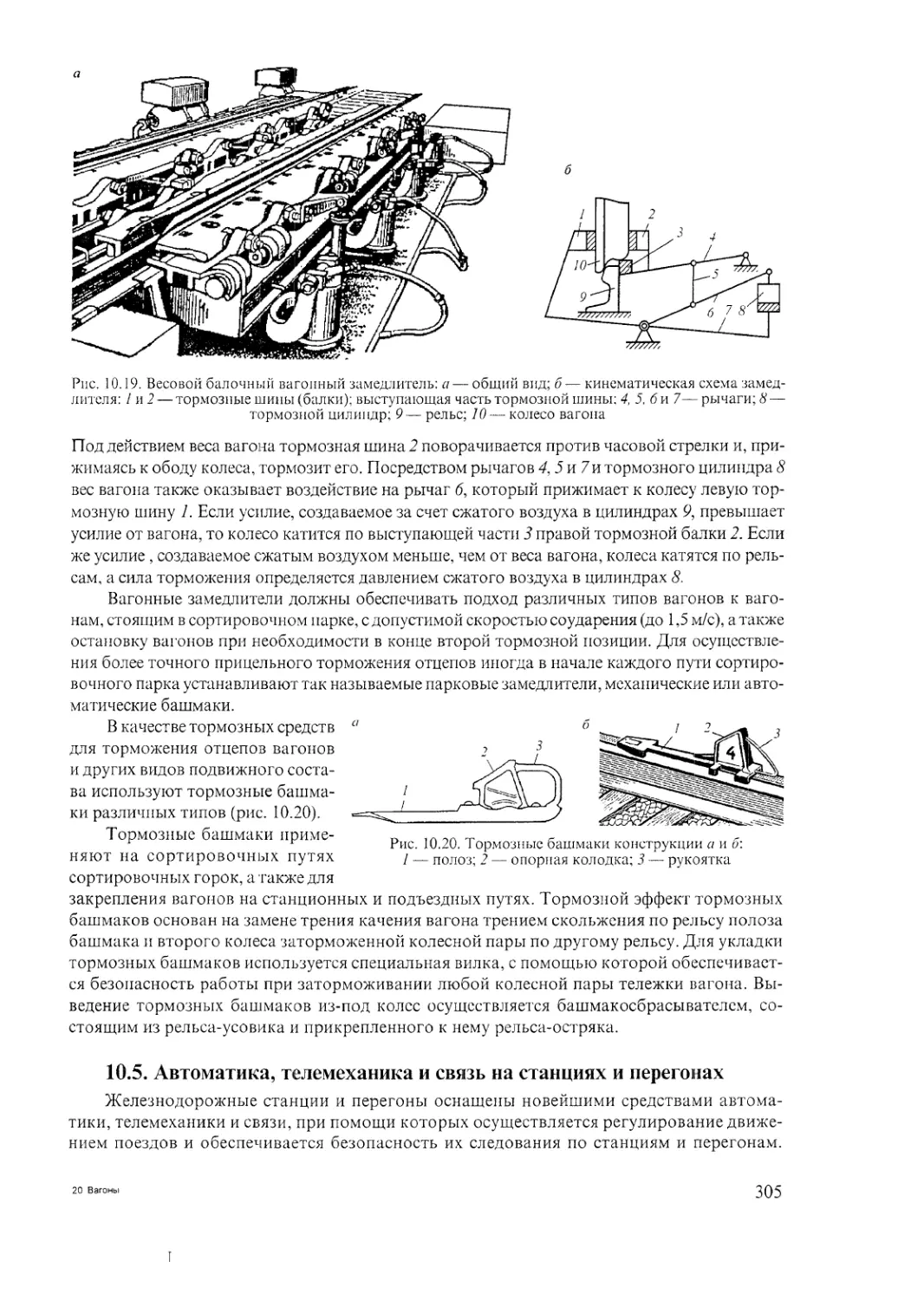

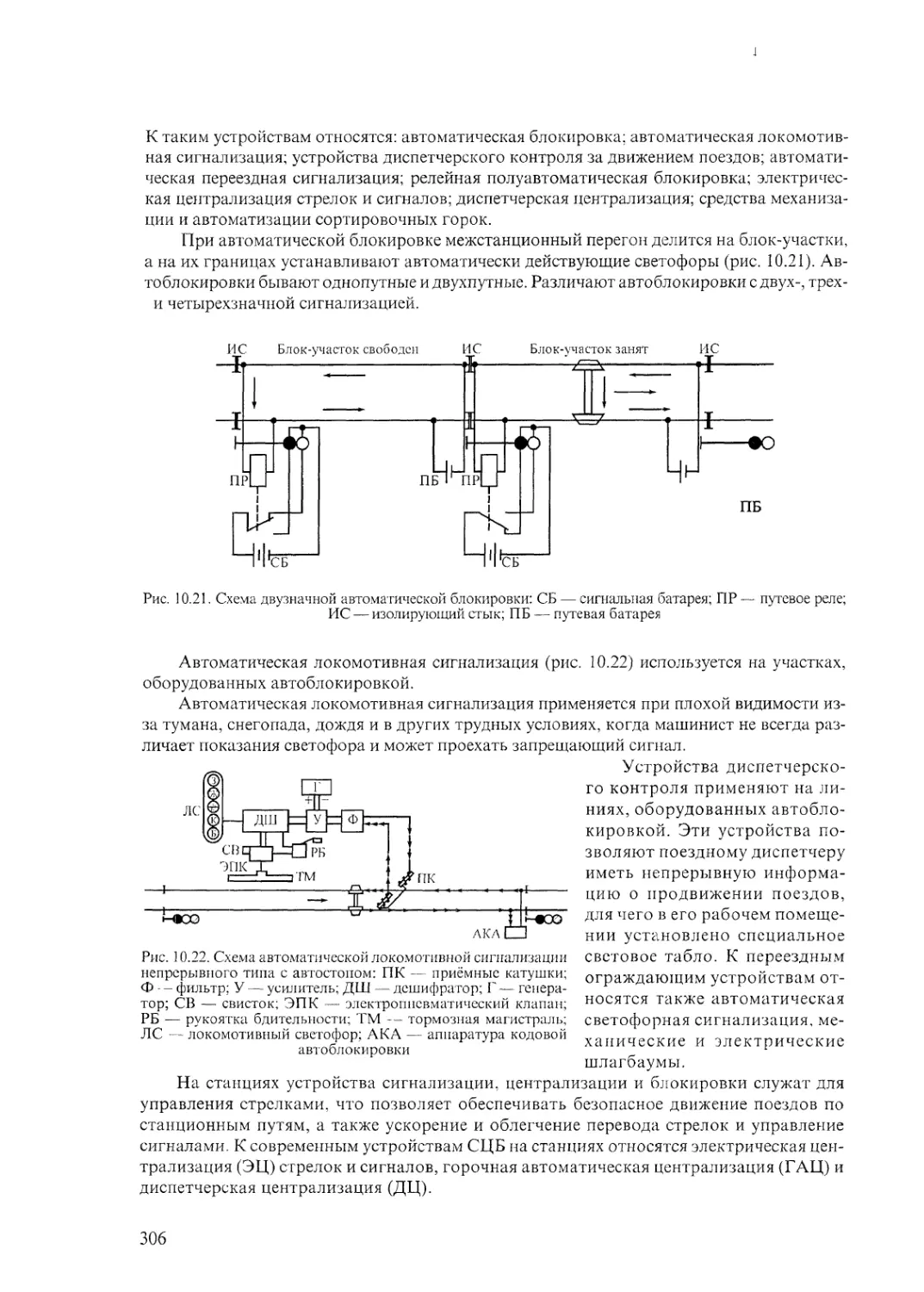

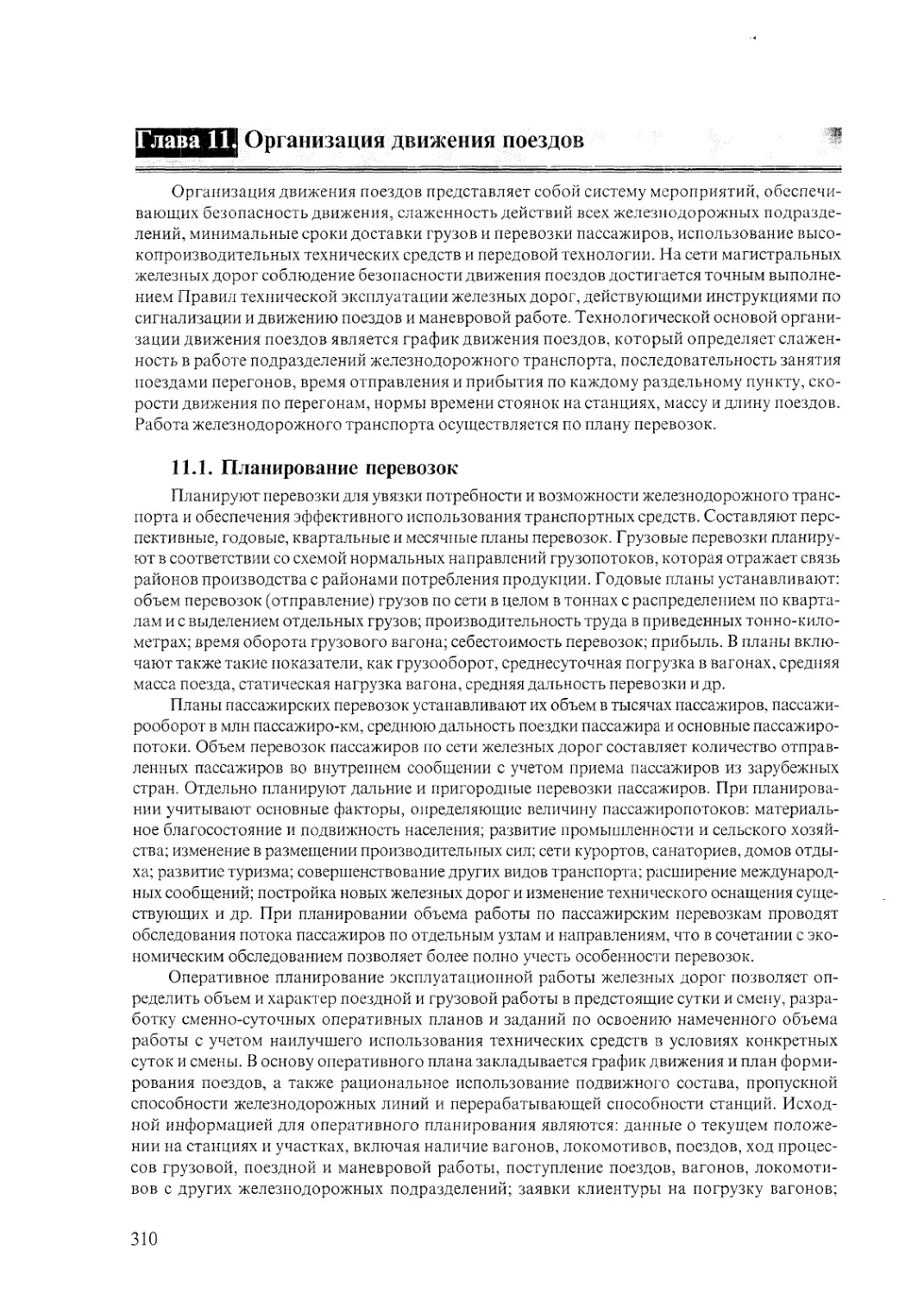

Теги: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт железные дороги

ISBN: 5-89035-106-0

Год: 2004

Текст

В.В. Лукин, П.С. Анисимов, Ю.П. Федосеев

ВАГОНЫ

Общий курс

Под редакцией академика

Российской академии транспорта,

доктора техн, наук, профессора В.В. Лукина

Утверждено

Департаментом кадров

и учебных заведении МПС России

в качестве учебника для студентов вузов

железнодорожного транспорп ia

Москва

2004

УДК 629.45/46(075)

ББК 39.21, 39.22, 39.23, 39.24, 39.26

Л 841

Л 841 Лукин В.В., Анисимов П.С., Федосеев Ю.П. Вагоны. Общий курс: Учебник для вузов

ж.-д. трансп. / Под ред. В.В. Лукина. —М.: Маршрут, 2004. 424 с.

ISBN 5-89035-106-0

В учебнике дан краткий исторический обзор возникновения и развития железнодорожного

транспорта, вагоностроения и вагонного хозяйства, создания и совершенствования науки о ваго-

нах. Приведены общие сведения об устройстве российских железных дорог; о вагонном парке и

конструктивных особенностях грузовых и пассажирских вагонов, электрооборудовании и конди-

ционировании воздуха в вагонах, технологии вагоностроения и ремонта вагонов, организации их

технического обслуживании в эксплуатации; о взаимодействующих с вагонами технических сред-

ствах железнодорожного транспорта — железнодорожном пути и искусственных сооружениях,

локомотивном парке, электроснабжении железных дорог, раздельных пунктах и организации дви-

жения поездов. Выделены вопросы безопасности движения, охраны труда, экологической и по-

жарной безопасности, обеспечения безотказной работы вагонов в эксплуатации. Изложены прин-

ципы устройства и эксплуатации вагонов нового поколения.

Предназначен для студентов вузов, обучающихся по специальности 150800; может быть ис-

пользован при подготовке инженерных кадров по другим специальностям железнодорожного транс-

порта и как практическое пособие для работников, занимающихся производством, эксплуатацией

и ремонтом вагонов.

УДК 629.45/46(075)

ББК 39.21, 39.22, 39.23, 39.24, 39.26

Учеб н и к н а п и с а л и: заслуженный работник транспорта РФ, д-р техн. наук,

проф., академик Российской академии транспорта В.В. Лукин — введение, главы 1,2, 3, 5. 8, 10, 11. 13,

заключение, предметный указатель; заслуженный работник транспорта РФ, д-р техн, наук, проф.,

академик Российской академии транспорта и Академии проблем качества РФ П. С. Анисимов —

главы 4, 7, 9, 14; канд. техн, наук, д-р транспорта РФ, проф. Ю.П. Федосеев — главы 6, 12.

Рецензенты: д-р техн, наук, академик Российской академии транспорта, проф.

кафедры «Вагоны» УрГУПСа И. С. Бачурин; главный технолог Проектно-конструкторского бюро

Департамента вагонного хозяйства МПС России П.Ф. Николаев; начальник службы вагонного

хозяйства Западно-Сибирской железной дороги С. А. Грассман.

ISBN 5-89035-106-0 © Коллектив авторов, 2004

© Издательство «Маршрут», 2004

© УМК МПС России, 2004

ВВЕДЕНИЕ

Транспортная система страны является неотъемлемой частью производственной и соци-

альной инфраструктуры государства, обеспечивая ее территориальную целостность и нацио-

нальную безопасность. Железнодорожный транспорт в этой системе играет ключевую роль в

социально-экономическом развитии Российской Федерации, выполняя около 85 % грузооборо-

та и более 37 % пассажирооборота транспорта общего пользования. Возрастающий спрос на

услуги транспорта требуют важнейших структурных преобразований, совершенствования пра-

вовых, экономических и административных механизмов, регулирующих транспортную деятель-

ность. Современное состояние транспортной системы располагает потенциалом, способным

поддерживать развитие экономики и рост благосостояния населения России в перспективе.

Однако вследствие ряда серьезных проблем, связанных с износом технических средств и

уровнем аварийности, воздействием на окружающую среду и здоровье человека, происхо-

дит оттеснение российских перевозчиков с ряда секторов международного рынка транспорт-

ных услуг и снижение качества обслуживания российских предприятий и населения. Для ре-

шения указанных выше проблем в обеспечении развития транспорта, повышения безопасно-

сти и эффективности транспортного обслуживания, расширения транспортных услуг наме-

чены приоритетные меры, направленные на развитие транспортного комплекса.

В первую очередь, создание эффективной системы государственного управления транспор-

том, регулирования и контроля рынка транспортных услуг, обеспечивающей справедливую кон-

куренцию' на транспортном рынке и экономические условия для расширенного воспроизводства

в транспортном комплексе. Для этого необходимо формирование единого правового поля дея-

тельности предприятий транспорта с учетом международных норм работы транспорта. При на-

меченном росте объемов перевозок на приоритетные направления выходит проблема грузового

подвижного состава. В последние годы состояние транспортных средств подходит к критическо-

му уровню. Зачастую вагоны не отвечают запросам клиентуры по потребительским качествам,

грузоподъемности, скорости доставки, трудоемкости погрузочно-разгрузочных работ.

Заводами отечественного вагоностроения создается новое поколение грузовых ва-

гонов, отличающихся повышенной надежностью и экономичностью. Они обладают умень-

шенным воздействием на путь, существенно сокращая эксплуатационные расходы на те-

кущее содержание и ремонт. В конструкциях и параметрах новых вагонов предусматри-

вается расширение специализации, применение в тележках конструктивных решений, обес-

печивающих их нормальную работу без восстановительного ремонта от постройки до

первого капитального ремонта и между капитальными ремонтами. Новая конструкция

тележек выполнена с жесткой рамой и надбуксовым подвешиванием с осевой нагрузкой

245 кН (25 тс). В основные элементы кузова нового поколения вагонов вводятся прогрес-

сивные конструктивные решения, обеспечивающие сохранность перевозимых грузов и

прочность его частей.. Колеса применяются с повышенной твердостью обода, обеспечи-

вающей уменьшенный износ гребней, внедряются буксы кассетного типа. Элементы кон-

струкции кузова изготавливаются из новых антикоррозионных материалов.

Освоение выпуска пассажирских купейных вагонов повышенной комфортности ведется с

применением новой системы кондиционирования воздуха, использующей экологически чис-

тый хладагент. Новая система отопления этих вагонов использует экологический способ реге-

нерации воды. При изготовлении кузова применены новые огнестойкие материалы, экологи-

чески чистые туалеты, новые системы противопожарного контроля и тушения огня, новые

системы сервисного обслуживания и др. Предусматриваются специальные купе для инвали-

дов. Новые пассажирские вагоны рассчитываются на скорость движения 200—250 км/ч, с цент-

рализованным энергоснабжением, центральной системой диагностики и телеуправления.

Вагонный парк является одним из важнейших технических средств. От технического

уровня вагонного парка, его состояния, численности и состава, потребностях в перевозках

зависит качество перевозочного процесса, своевременность доставки пассажиров и гру-

зов, производительность транспорта и его экономические показатели.

3

Важнейшей характеристикой вагонного парка является процентный состав по типам

вагонов — структура парка, которая зависит от состава перевозимых грузов или запросов

пассажиров. Критерием оптимальности структуры вагонного парка является полное и ка-

чественное освоение заданного объема перевозок при минимальных затратах. Структура

вагонного парка непрерывно изменяется в зависимости от поставок новых вагонов и ис-

ключения вагонов старых типов, а следовательно, совершенствуется производственная база,

организация и технология вагонного хозяйства.

Вагонное хозяйство обеспечивает работоспособность вагонного парка, поддерживая в

исправном техническом и коммерческом состоянии вагоны, а также безопасное и бесперебой-

ное движение поездов, проводя планово-предупредительные ремонты и техническое обслужи-

вание вагонов. Вагонное хозяйство, кроме того, обеспечивает пассажирам комфортабельные

условия проезда.

Для выполнения вышеуказанных задач вагонное хозяйство располагает необходимой про-

изводственной базой, включающей вагонные депо, вагоноколесные мастерские, промывочно-

пропарочные предприятия, конторы обслуживания пассажиров, прачечные, а также пункты тех-

нического обслуживания вагонов, пункты подготовки вагонов к перевозкам, ремонтно-экипиро-

вочные депо, контрольные пункты автотормозов и другие сооружения и устройства, входящие

в состав вагонного депо или участка, в территориальных границах которых они расположены.

Для обеспечения безопасности движения поездов в вагонном хозяйстве используются ав-

томатизированные диагностические комплексы, позволяющие существенно снизить влияние

«человеческого фактора» при выявлении дефектов вагонов и обеспечить контроль техничес-

кого состояния подвижного состава в соответствии с действующими нормативно-технологи-

ческими документами, что значительно повышает безопасность движения поездов. Модерни-

зация существующего вагонного парка и пополнение его вагонами нового поколения , а также

внедрение приборов комплексного контроля технического состояния подвижного состава

в эксплуатации позволит устанавливать протяженность гарантийных участков до 1600 км.

С этой целью для обеспечения безопасности движения на удлиненных гарантийных участках

железнодорожного пути предусмотрена установка этих комплексов со средним расстоянием

между ними 25 км. На дорогах создаются сетевые пункты технического обслуживания (ПТО)

на крупных сортировочных станциях, в начале и конце гарантийных участков.

В основу работы сетевого ПТО заложено применение высокоэффективных безлюд-

ных технологий технического обслуживания и ремонта вагонов с широким применением

автоматизированных диагностических комплексов контроля технического состояния ва-

гонов, укрупненных специализированных путей для ремонта вагонов с полной механиза-

цией всех ремонтных работ и современного программно-технологического комплекса ав-

томатизированной системы управления (АСУ) ПТО, связывающего все подразделения ПТО

в единую информационную систему.

Автоматизированные диагностические комплексы применяются для проверки техни-

ческого состояния подвижного состава и состоят из подсистем контроля колесных пар,

буксовых узлов, тележек, автосцепных устройств и тормозного оборудования, кузова и

рамы вагона. Такие комплексы позволяют существенно снизить влияние «человеческого

фактора» при выявлении дефектов вагонов и обеспечить контроль технического состоя-

ния вагонов в полном соответствии с действующими нормативно-технологическими доку-

ментами и автоматическую передачу результатов в программно-технологический комп-

лекс АСУ ПТО и далее — АСУ опорной станции, файловый сервер региона и ЦУП МПС.

Повышение технической оснащенности базовых вагонных депо и заводов позволяет под-

нять качество восстановления вагонов, осуществлять производство их капитального ремонта

с продлением срока полезного использования, обновление парка вагонов нового поколения

с улучшенными показателями надежности и повышенными потребительскими качествами.

Повышение надежности вагонов будет осуществляться за счет модернизации тележек, обеспе-

чивающей межремонтный пробег вагонов до 160—300 тыс. км; модернизации колесных пар

4

с установкой букс кассетного типа, замены латунных сепараторов цилиндрических подшип-

ников на полиамидные, а также применения смазки на литиевой основе «Буксол». Повыше-

нию надежности вагонов в эксплуатации будет также способствовать оснащение железных

дорог устройствами по выявлению колес, имеющих на поверхности катания недопустимые

дефекты — ползуны, навары, выщербины, неравномерный прокат.

Создание базовых вагонных депо и их оснащение до требований регламента позволит

повысить качество ремонта вагонов, сократить малодеятельные депо или передать их для

ремонта собственного подвижного состава, существенно снизить эксплуатационные расхо-

ды. Аналогичная работа по вагоноколесным мастерским (ВКМ) позволит создать мощные

базовые региональные ВКМ и обеспечить высокий уровень формирования колесных пар.

Для поддержания численности парка в размерах, обеспечивающих объемы перспек-

тивных перевозок, намечено обновление парка грузового подвижного состава вагонами

нового поколения с нагрузкой на ось 25 тс грузоподъемностью 75 т, а для эксплуатации

на замкнутых маршрутах — специализированными вагонами для перевозки угля и руды

с нагрузкой на ось 30 тс.

Совершенствование конструкций и расширенное использование высокоэффективных

большегрузных восьмиосных вагонов грузоподъемностью 125—130 тс позволит повысить

производительность железнодорожного транспорта, обеспечить существенное снижение

энергетических затрат на тягу поездов и маневровую работу.

Щ233Ц Общие сведения о железнодорожном транспорте

Железные дороги России имеют важное народнохозяйственное и оборонное значение.

В современных условиях при переходе к рыночным отношениям хозяйствования роль рос-

сийских железных дорог' возрастает. Железнодорожный транспорт, занимающий ведущее

место в единой транспортной системе страны, должен четко обеспечивать своевременное и

полное удовлетворение потребностей народного хозяйства в перевозках грузов и пассажи-

ров при безопасном и эффективном их функционировании. Особую роль в работе при этом

занимает вагонное хозяйство с его массовым по количеству и разнообразным по типам ва-

гонным парком, обеспечивающим основное назначение железнодорожного транспорта.

Выдающийся железнодорожник-первопроходец, автор проекта и руководитель строи-

тельства железнодорожной магистрали Петербург—Москва академик Павел Петрович Мель-

ников подчеркивал, что «железные дороги крайне необходимы для России, что они, можно

сказать, выдуманы для нее ... более, чем для какой-либо другой страны Европы, что климат

России и ее пространства ... соделывают их особенно драгоценными для нашего отечества».

О значении железных дорог строитель Транссибирской магистрали, инженер путей

сообщения и талантливый писатель Н.Г. Гарин-Михайловский писал: «Нам железные до-

роги необходимы как воздух, как вода. Восток гибнет от того, что нет дорог».

1.1. Краткий исторический обзор возникновения и развития

железнодорожного транспорта в России и за рубежом

Пути сообщения были всегда и везде. Наземный транспорт зародился в глубокой древности.

История наземного транспорта, выделившего из себя новый вид—железнодорожный, уходит вглубь

веков. Эта история, как нам кажется, представляет собой интереснейшее и увлекательное повество-

вание о развитии человеческого общества, начиная с древнейших цивилизаций. Известный писа-

тель, потомственный железнодорожник Владимир Чивилихин считал, что «история—давняя состо-

явшаяся реальность жизни, а все героическое в истории нужно человечеству для будущего».

В древних странах строили сухопутные дороги, по которым, используя животных, пе-

ревозили грузы и людей. Сохранившиеся дороги Древнего Рима, Великого шелкового пути

из Китая в Среднюю Азию и др. вызывают удивление по качеству строительства и протя-

женности сообщений. По таким дорогам лошади и волы везли повозки, скакали всадники,

передвигались караваны верблюдов, шли пешие люди, перемещались воины.

Развитие путей сообщения проходило в зависимости от культурных преобразований и

изменений в обществе. Средневековый период вплоть до XV века характерен ведением войн.

Затем наступило бурное изменение в жизни европейских народов. Быстро росло число ману-

фактур, появились горные и металлургические предприятия, требующие перемещения боль-

шого количества грузов, создания новых видов

Рис. 1.1. Дорога, построенная в Италии в 312 г. до н

транспорта. Большое количество существую-

щих в то время дорог были совершенно

непроходимыми, а скорости движения и

количество перевозимого груза зависели

от силы и выносливости лошадей.

Первые попытки создания более

совершенных колейных дорог были

предприняты в древние времена. Так,

в Древнем Египте, Греции и Римской

империи существовали колейные доро-

ги, предназначенные для транспорти-

ровки тяжелых грузов. Они имели две

параллельные углубленные борозды,

по которым катились колеса повозок.

6

Рис. 1.2. Рудничная дорога

с деревянными рельсами

Рис. 1.3. Доставка угля к порту вагонами

(челдронами) с рычажным тормозом

В средневековых рудниках появились дороги, по

деревянным рельсам которых передвигались деревян-

ные вагоны с деревянными колесами. В XV—XVI вв.

в копях и рудниках Западной Европы прокладыва-

лись деревянные лежни для вагонеток (рис. 1.2).

На заводских дворах России использовались

лежневые пути, по которым перемещались ваго-

нетки, называемые «собаками» за громкий лязга-

ющий звук, издаваемый ими при движении.

В XVI веке на рудниках использовались

гладкие деревянные рельсы, зарытые в землю.

Телега или вагонетка по таким рельсам, по срав-

нению с обычной дорогой, катилась легче, и ло-

шадь могла везти значительно больше груза.

В 1680 г. в Англии от рудников Ньюкасла

к порту на реке Тайн была проложена первая до-

рога с деревянными направляющими (лежнями).

Груженные углем вагоны (челдроны) сами кати-

лись под уклон к порту. Кондуктор регулировал

скорость, сидя на рукоятке рычажного тормоза,

а лошадь трусила сзади на поводке (рис. 1.3). Ло-

шадь затем тянула в гору пустую повозку.

Однако поверхность деревянных брусьев,

очень быстро изнашивающаяся, становилась не-

ровной, поэтому люди стали применять металл для

изготовления рельсов, а затем искать замену мус-

кульной энергии машинами.

В России начало строительства рельсовых дорог относится к XVII веку, когда первые

лежневые пути были использованы в горно-металлургическом производстве.

В 1763 г. на Алтае гениальный русский изобретатель Козьма Дмитриевич Фролов пост-

роил на Змеиногорском руднике Колывано-Воскресенских заводов чугунную дорогу на

опорах, по первым в мире металлическим рельсам (лежням) которой перемещались ваго-

нетки, груженные рудой. На этой же дороге К.Д. Фролов сделал первую попытку исполь-

зовать для перемещения вагонеток механическую силу, применив колесо, вращаемое во-

дой, систему лебедок и канатов.

В Великобритании в 1767 г. на железоделательном заводе в городе Колбрук были отлиты

чугунные рельсы и уложены в заводскую колейную дорогу, а на одном из заводов — первые

рельсы из железных полос, имевших в сечении профиль уголка, что ограничивало сход с рельсов

колес вагонеток. В 1776 г. английский изобретатель Джессоп предложил делать колеса вагоне-

ток с ребордой, которая предотвращала соскальзывание колес с гладкой поверхности рельсов.

На Александровском (позже Онежском) чугуноплавильном и пушечном заводе в Пет-

розаводске под руководством инженера-строителя Аиикиты Сергеевича Ярцева в 1788 г.

была сооружена чугунная дорога с канатной тягой длиной 175 м, рельсы которой имели

уголковый профиль поперечного сечения. По их горизонтальным полкам катились колеса

тележек, а вертикальные направляли их движение и не позволяли тележкам соскакивать в

стороны. Ширина колеи этой дороги составляла 0,8 м, а сопротивление движению повозки

уменьшилось в 12 раз по сравнению с ездой по обычной гужевой дороге.

Подобные «чугунки», так называли в то время первые рельсовые дороги, существова-

ли и на других металлургических заводах. Таким образом, задолго до изобретения парово-

за появился первый железнодорожный поезд, а развитие экономически выгодного и техни-

чески более совершенного рельсового транспорта в России продолжалось.

7

В 1789 г. в Великобритании вместо плоских железных рельсов стали отливать рельсы

с круглой головкой под углубление в ободе колес длиной 1 м с утолщением посередине в

виде «рыбьего брюха». В 1794 г. там же была построена первая конно-железная дорога

(конка), а в 1803 г. в графстве Суррей близ Лондона началось движение пассажирских эки-

пажей с конной тягой по первой в мире железной дороге общественного пользования.

Английский изобретатель Ричард Тревитик в 1803 г. построил и испытал повозку с па-

ровым двигателем — первый паровоз, приспособленный для движения по рельсовому пути.

Он развивал скорость до 7 км/ч и мог везти состав весом в 7 т. В Лондоне в 1804 г. была

построена небольшая рельсовая дорога — первое «испытательное кольцо», на котором

Р. Тревитик показывал свой паровоз, названный очевидцами «Лови меня, кто сможет».

В 1806—1809 гг. горный инженер Петр Козьмич Фролов (сын К.Д. Фролова) на Змеино-

горском руднике Колывано-Воскресенских заводов на Алтае построил чугунную рельсовую

дорогу с конной тягой. Это уникальное инженерное сооружение длиной 1867 м с шириной

колеи 1067 мм располагалось на местности со сложным рельефом. Предельный уклон желез-

ной дороги был принят 15 %о, а при пересечении реки Карболиха был сооружен оригиналь-

ный мост-виадук на 20 каменных опорах, соединенных между собой заранее испытанными

деревянными арками. Общее протяжение моста составляло 292 м, высота 11 м. Верхняя часть

рельсов железнодорожного пути в поперечном сечении имела форму эллипса, а окружность

поверхности катания колеса — аналогичную вогнутость, что способствовало более плавно-

му движению вагонеток и удержанию колес на рельсах.

П.К. Фролов применил элементы механизации трудоемких работ по погрузке и выгрузке

руды, которую следует описать подробнее. В начале дороги в выемке было устроено четыре

бункера, объем каждого из них соответствовал объему дорожной вагонетки, называвш ейся в то

время «таратайкой». Доставка руды к бункерам производилась по чугунной дороге в ящиках по

110 пудов каждый. Их дно открывалось механически и груз пересыпался в вагонетки. Выгрузка

руды также не представляла затруднений, поскольку путь был расположен над уровнем земли.

Каждый поезд состоял из трех-четырех вагонеток, соединенных железными кольцами. Так по-

явились первые прообразы конструкции вагонов, позволяющих механизировать трудоемкие

погрузочно-разгрузочные операции, что актуально до настоящего времени.

Состав из трех вагонеток тянула одна лошадь, перевозя за один день до 65 т руды, затрачи-

вая на путь в оба конца полтора часа. Транспортировка такого же количества руды по грунтовой

дороге требовала 25 лошадей. Руководство с удовлетворением отмечало, что на Змеиногорской

дороге «выгода к перевозке руд против обыкновенной перевозки столь очевидна, что делает

честь основателю оной».

Бурно развивающейся промышленности не хватало энергии, которую давали сила падаю-

щей воды, ветра и мускулы лошади. Технический прогресс, сама жизнь настоятельно требовали

создания новых, более сильных двигателей, не зависящих от внешних условий. Такой двигатель

дал человечеству наш соотечественник, горный мастер Иван Ползунов, родившийся в 1728 г. в

Екатеринбурге. Закончив заводскую школу, он работал в должности «механического ученика».

Семнадцатилетним юношей Ползунов в 1745 г. попадает на Алтай, на Колывано-Воскресенские

заводы. Здесь, почувствовав требования производства, он решил «пресечь водное руководство»

и задумал построить «огненную машину», которая была бы «способной по воле нашей, что

будет потребной справлять».

Многочисленные расчеты, схемы, опыты заполнили жизнь изобретателя, и в 1763 г. был

готов проект уникальной паровой машины. За три года совместно с двумя юношами-учениками

первая в мире паровая машина была построена. Она имела высоту с трехэтажный дом. Для полу-

чения пара вода подогревалась в склепанном из медных листов котле. Через специальные рас-

пределительные устройства пар поступал в два трехметровых цилиндра, поршни которых были

соединены с коромыслами. Эти коромысла приводили в движение меха, нагнетавшие воздух в

рудоплавильные печи, и водяные насосы, питающие водой котел (рис. 1.4). Так на Алтае появи-

лась машина, которой в будущем было суждено стать неотъемлемой частью железных дорог.

8

Правда в то время никто не предполагал, что паро-

вой двигатель, созданный гениальным русским изобрета-

телем, разместится на тележке и потащит за собой целую

вереницу груженых вагонов. Однако, почти пол века спус-

тя, паровая машина была поставлена на колеса и человек

заставил ее перемещать грузы и перевозить пассажиров.

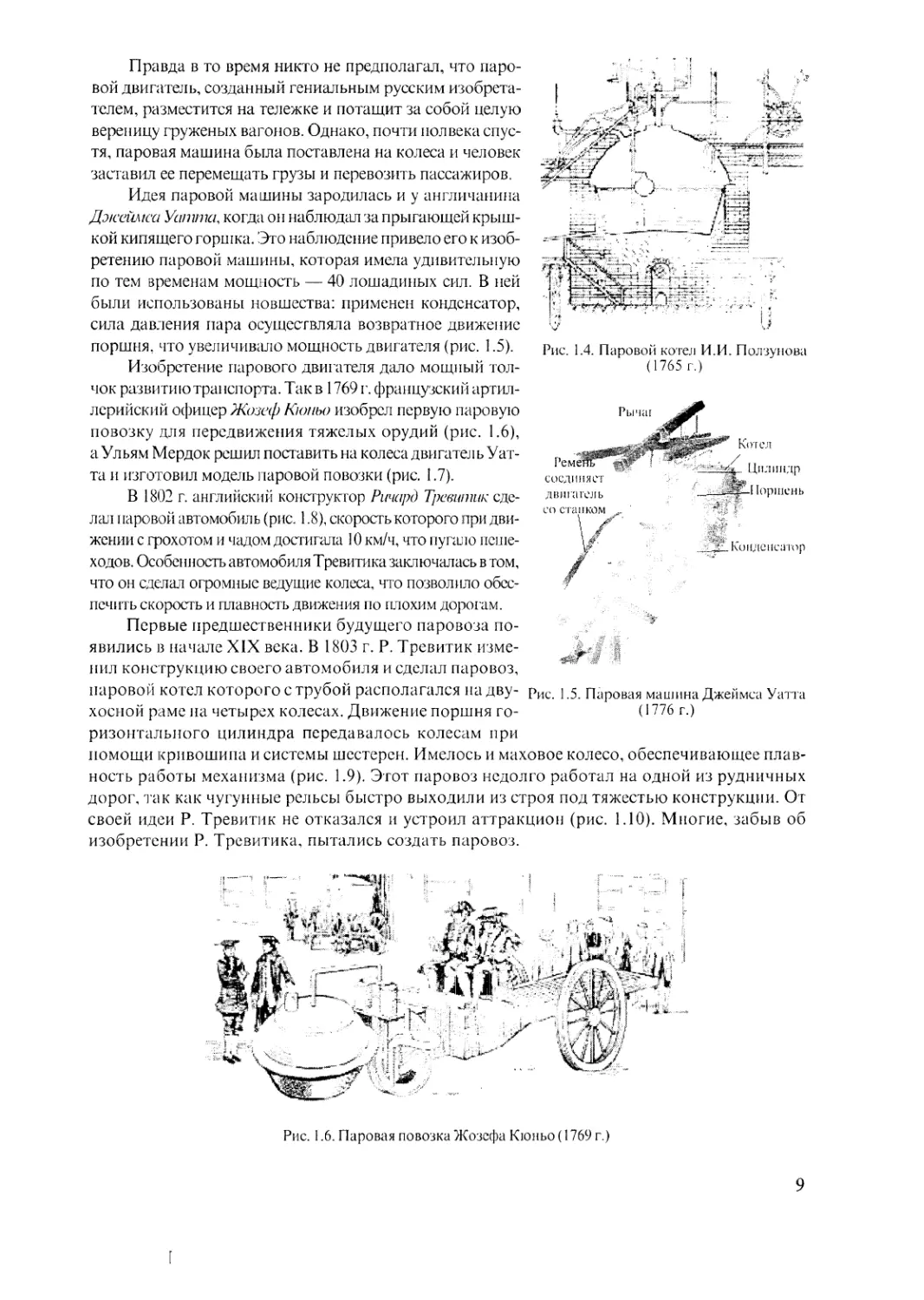

Идея паровой машины зародилась и у англичанина

Джеймса Уатта, когда он наблюдал за прыгающей крыш-

кой кипящего горшка. Это наблюдение привело его к изоб-

ретению паровой машины, которая имела удивительную

по тем временам мощность — 40 лошадиных сил. В ней

были использованы новшества: применен конденсатор,

сила давления пара осуществляла возвратное движение

поршня, что увеличивало мощность двигателя (рис. 1.5).

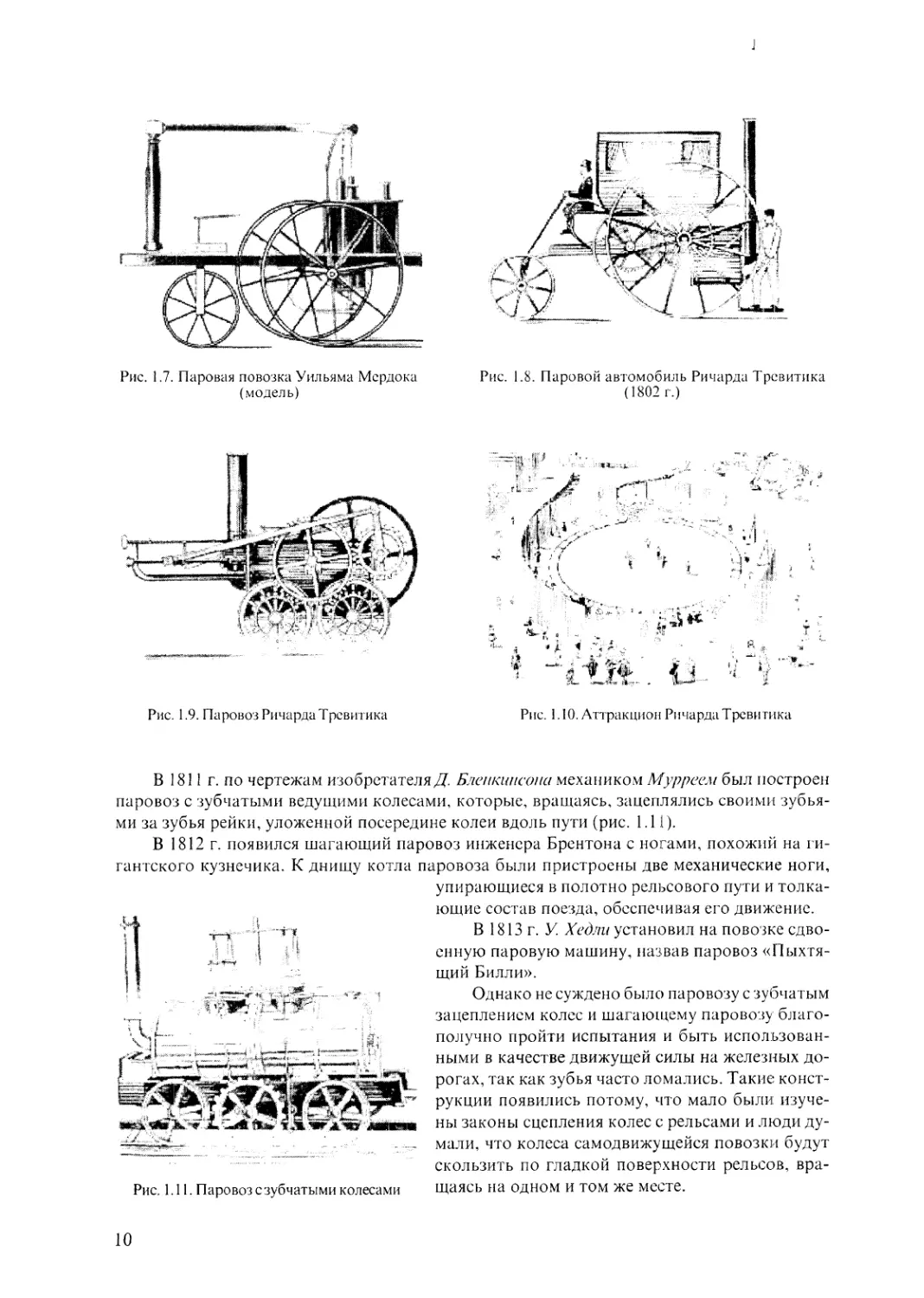

Изобретение парового двигателя дало мощный тол-

чок развитию транспорта. Так в 1769 г. французский артил-

лерийский офицер Жозеф Кюньо изобрел первую паровую

повозку для передвижения тяжелых орудий (рис. 1.6),

а Ульям Мердок решил поставить на колеса двигатель Уат-

та и изготовил модель паровой повозки (рис. 1.7).

В 1802 г. английский конструктор Ричард Тревитик сде-

лал паровой автомобиль (рис.. 1.8), скорость которого при дви-

жении с грохотом и чадом достигала 10 км/ч, что пугало пеше-

ходов. Особенность автомобиля Тревитика заключалась в том,

что он сделал огромные ведущие колеса, что позволило обес-

печить скорость и плавность движения по плохим дорогам.

Первые предшественники будущего паровоза по-

явились в начале XIX века. В 1803 г. Р. Тревитик изме-

нил конструкцию своего автомобиля и сделал паровоз,

паровой котел которого с трубой располагался на дву-

хосной раме на четырех колесах. Движение поршня го-

Рис. 1.4. Паровой котел И.И. Ползунова

(1765 г.)

соединяет

двигатель

Котел

Д Цилиндр

^—Поршень

Рис. 1.5. Паровая машина Джеймса Уатт а

(1776 г.)

Д

Конденсатор

ризонтального цилиндра передавалось колесам при

помощи кривошипа и системы шестерен. Имелось и маховое колесо, обеспечивающее плав-

ность работы механизма (рис. 1.9). Этот паровоз недолго работал на одной из рудничных

дорог, т ак как чугунные рельсы быстро выходили из строя под тяжестью конструкции. От

своей идеи Р. Тревитик не отказался и устроил аттракцион (рис. 1.10). Многие, забыв об

изобретении Р. Тревитика, пытались создать паровоз.

Рис. 1.6. Паровая повозка Жозефа Кюньо (1769 г.)

9

Рис. 1.7. Паровая повозка Уильяма Мердока

(модель)

Рис. 1.8. Паровой автомобиль Ричарда Тревитика

(1802 г.)

Рис. 1.9. Паровоз Ричарда Тревитика

Рис. 1.10. Аттракцион Ричарда Тревитика

В 1811 г. по чертежам изобретателя Д. Бленкиисона механиком Мурреем был построен

паровоз с зубчатыми ведущими колесами, которые, вращаясь, зацеплялись своими зубья-

ми за зубья рейки, уложенной посередине колеи вдоль пути (рис. 1.11).

В 1812 г. появился шагающий паровоз инженера Брентона с ногами, похожий на ги-

гантского кузнечика. К днищу котла паровоза были пристроены две механические ноги,

Рис. 1.11. Паровоз с зубчатыми колесами

упирающиеся в полотно рельсового пути и толка-

ющие состав поезда, обеспечивая его движение.

В 1813 г. У. Хедли установил на повозке сдво-

енную паровую машину, назвав паровоз «Пыхтя-

щий Билли».

Однако не суждено было паровозу с зубчатым

зацеплением колес и шагающему паровозу благо-

получно пройти испытания и быть использован-

ными в качестве движущей силы на железных до-

рогах, так как зубья часто ломались. Такие конст-

рукции появились потому, что мало были изуче-

ны законы сцепления колес с рельсами и люди ду-

мали, что колеса самодвижущейся повозки будут

скользить по гладкой поверхности рельсов, вра-

щаясь на одном и том же месте.

10

Идея построить паровоз заинтересовала англичанина Блаккера, но его попытки приме-

нить паровую тягу на шахтах оказались неудачными. В те времена на копях работал Джордж

Стефенсон, который был любопытным и отзывчивым на технические новшества. Он присут-

ствовал при испытаниях паровозов, изучал их устройство, а его опытный и проницательный

глаз практика укрепил уверенность в том, что смог бы сделать такую машину, которая будет

безотказно работать вместо лошади. Весной 1813 г. один из владельцев Клингвортских копей

лорд Лавенсворт дал согласие на предложение вагонного мастера Дж. Стефенсона и выделил

средства на покрытие расходов по созданию «ходячих машин», заменяющих лошадей. Спустя

год первый паровоз, названный им «Блюхер», был готов. Он имел четыре колеса диаметром

900 мм и котел длиной 2,4 м. Машина включала в себя два цилиндра, поршни которых переда-

вали вращение колесам посредством зубчатой передачи. 25 июля 1815г. паровоз был испытан,

по словам очевидца, он мог «тащить, помимо собственной тяжести, восемь груженых повозок

общим весом около 30 т со скоростью четыре мили в час» (английская миля равна 1609 м).

В том же году Дж. Стефенсон создал второй — «Эксперимент», а в 1816 г.— третий

паровоз. Он строил также дороги. 18 ноября 1822 г. при огромном стечении зрителей была

открыта, построенная по его проекту, Геттонская железная дорога длиной 12,8 км.

Веря в будущее железных дорог, Дж. Стефен-

сон добился сооружения первого в мире паровозо-

строительного завода, на котором были построены

три паровоза (рис. 1.12) для первой в мире железной

дороги общественного пользования между англий-

скими городами Стоктоном и Дарлингтоном.

Утром в день открытия этой дороги 27 сентября

1825 г. многочисленная толпа наблюдала историчес-

кое событие: по условному сигналу поезд из 33 ваго-

нов с паровозом «Локомоушен» № 1 впереди, управ-

ляемый Дж. Стефенсоном, тронулся с места. Впереди

паровоза следовал верховой с флагом. Многие зрите-

ли бежали за поездом, другие верхом на лошадях сле-

довгши за ним по обеим сторонам пути.

Рис. 1.12. Паровоз «Ракета» Стефенсона

Когда поезд подошел к небольшому уклону перед Дарлингтоном, Стефенсон, дав сиг-

нал, увеличил скорость до 15 миль в час (24 км). В вагонах этого поезда находилось 450

пассажиров, а вес поезда составлял 90 т. Регулярная эксплуатация дороги началась на сле-

дующий же день. Люди съезжались отовсюду, чтобы посмотреть на новое чудо, а если уда-

стся, то и прокатиться на нем. Символом железной дороги стал паровоз.

В США первый участок железной дороги общего пользования Балтимор-Огайо протя-

жением 24 км был открыт в 1830 г. Предприимчивые американцы быстро поняли громадную

выгоду паровых железных дорог и уже к 1869 г. построили частными компаниями 85 тыс. км

путей (в среднем 2180 км в год) (рис. 1.13). Первый паровоз в США показан на рис. 1.14.

Рис. 1.13. Такими были пассажирские поезда

11

J

Рис. 1.14. Первый паровоз

в США

Первая в России рельсовая до-

рога с паровой тягой была постро-

ена в 1832 г. на Нижне-Тагильском

металлургическом заводе Демидо-

вых уральскими крепостными ме-

ханиками Ефимом Алексеевичем и

его сыном Мироном Ефимовичем

Черепановыми (рис. 1.15).

«Сухопутный пароход» (так

был тогда назван паровоз), пост-

роенный для этой дороги, имел

горизонтальный цилиндрический

котел длиной 1676 мм, диаметром

914 мм, опирающийся на деревян-

ную раму, расположенную на че-

тырех колесах одинакового диа-

метра. Между передними колеса-

ми под котлом были размещены

два цилиндра длиной 229 и диа-

Рис. 1.15. Паровоз

Е.А. и М.Е. Черепановых

метром 178 мм каждый. Давление пара па поршни цилиндров приводило в движение

колеса второй коленчатой оси паровоза. К паровозу, длина которого составляла 2,6 м,

прицепляли «специальный фургон» для запасов древесного угля и воды.

Машинист, управляющий паровозом, располагался у топки на специальной пло-

щадке. Паровоз возил на открытых вагонетках около 3,5 т груза со скоростью 16 км/ч

по колесопроводам (так тогда называли рельсы), имеющих ширину колеи 1645 мм.

Длина этой первой русской железной дороги с паровой тягой составляла сначала 854 м,

а затем была удлинена до одного километра.

После положительных результатов испытаний уральские механики усовершенствова-

ли конструкцию и в 1835 г. построили второй более мощный паровоз, который уже мог

везти до 17 т груза (рис. 1.16).

Рис. 1.16. Железная дорога Е.А. и М.Е. Черепановых

Первые промышленные же-

лезные дороги и зарубежный опыт

послужили созданию первой в Рос-

сии Царскосельской железнодо-

рожной линии общего пользова-

ния, проект которой был утверж-

ден Указом Николая I от 15 апре-

ля 1836 г. Строительство этой до-

роги началось 1 мая 1836 г. акцио-

нерным обществом под руковод-

ством известного специалиста в

данной области, австрийского ин-

женера, профессора Венского по-

литехнического института Фрсища

Антона Герстнера, приглашенно-

го для этой цели.

Официальное открытие Царскосельской железной дороги длиной 25 км состоялось

в 1837 г. Ширина колеи дороги, соединяющей Петербург с Царским Селом (г. Пушкин) и

Павловском, составляла 6 футов (1829 мм), что определялось необходимостью перевозки

громоздких грузов, в том числе и карет.

12

Желто-голубые поезда, состоящие из вагонов-карет, вначале передвигались лошадя-

ми. Позже появились паровозы, приобретенные за границей, носившие громкие названия

«Богатырь», «Слон», «Лев», «Проворный», «Орел», «Сокол», «Россия». Подвижной со-

став, рельсы и скрепления закупались за рубежом, но часть вагонов для грузов, паровые

машины для водоснабжения, дорожные механизмы и др. изготовлялись в Петербурге на

Александровском заводе.

В день открытия Царскосельской железной дороги 30 октября (11 ноября) 1837 г. состав

из восьми вагонов с паровозом впереди стоял у перрона здания станции. По приглашению

членов правления дороги пассажиры заняли свои места ив 12 ч 30 мин но удару колокола

поезд, управляемый Ф. А. Герстнером, плавно отошел от платформы. Средняя скорость дви-

жения составляла примерно 30 км/ч, а максимальная достигала до 60 км/ч. Ко дню открытия

па Царскосельской железной дороге находилось шесть паровозов, 44 пассажирских и 19 гру-

зовых (товарных) вагонов. Царскосельская железная дорога оставалась в России единствен-

ной рельсовой дорогой общего пользования на протяжении почти 15 лет (рис. 1.17).

Царскосельская дорога стала опытным полигоном транспортного строительства. В

1841 г. на ней проводились исследования с целью установить значение коэффициента

сцепления колес паровоза с рельсами, что требовалось при проектировании новых маги-

стралей. В 1843 г. здесь организовали испытания паровозов нескольких зарубежных

фирм, чтобы выбрать прототип для производства на Александровском заводе в Петер-

бурге. Жители Петербурга высоко оценили этот новый вид транспорта. Однако эта

пригородная линия не позволяла определить экономическую эффективность магист-

ральных дорог, дать оценку доходности грузовых и пассажирских перевозок. В передо-

вых же странах Европы и Америки интенсивно развивалось строительство железных

дорог. В России с возрастающей потребностью промышленности и торговли продол-

жалось противоборство между сторонниками железных дорог и водных путей сообще-

ния. Требовалось научно и объективно обобщить опыт эксплуатации построенных рель-

совых линий и всесторонне исследовать их экономические показатели. С этой целью в

июне 1837 г. были командированы за границу на 15 месяцев профессора Института

Корпуса инженеров путей сообщения П.П. Мельников и С.В. Кербедз. После ознаком-

ления с опытом работы зарубежных железных дорог, а также прослушав лекции и бесе-

ды деятелей науки и техники, в том числе Дж. Стефенсона, профессора составили под-

робный технический отчет, изложив в нем обзор увиденного и результаты собственных

исследований по коренным транспортным проблемам.

Вторая командировка профессоров института полковника Н. О. Крафта и подполков-

ника П.П. Мельникова была организована в США на один год, где они подробно изучили

строящиеся и эксплуатируемые железные дороги и установили научные контакты со мно-

гими специалистами. Они знакомили русскую общественность с опытом строительства и

эксплуатации американских железных дорог.

13

Глубокая эрудиция и результаты командировки позволили П.П. Мельникову в работе

«Численные данные относительно железных дорог и применение их к дороге между Петербур-

гом и Москвой» дать научное технико-экономическое обоснование строительства Петербург-

Московской железнодорожной магистрали. Строительство ее протяженностью 650 км было

начато в 1843 г. Первого ноября 1851 г. самая большая в мире по протяженности двухпутная

железная дорога была открыта, и по ней из Петербурга в Москву отправился «народный»

поезд. Так начала работать первая русская магистраль, являющаяся частью Октябрьской же-

лезной дороги. Эта магистраль была крупнейшим инженерно-техническим сооружением сере-

дины XIX века, опыт стройки которой сыграл большую роль в развитии железнодорожного

строительства, способствовал экономическому и общественному развитию России.

К 1860 г. железнодорожная сеть России имела протяженность около 1590 км, а во всем

мире насчитывалось почти 108 тыс. км железных дорог, в том числе в США — более 49 тыс.,

в Великобритании — около 17 тыс., в Германии — около 11 тыс. км. К 1875 г. в России было

проложено свыше 20 тыс. км железных дорог, к концу XIX столетия длина сети составила

53,2 тыс. км., а вначале 1900-х гг. было построено еще 22,6 тыс. км. Более полутора столетий

прошло с тех пор. Неузнаваемо изменились за это время железные дороги в мире и особенно

в нашей стране, ставшей поистине железнодорожной державой.

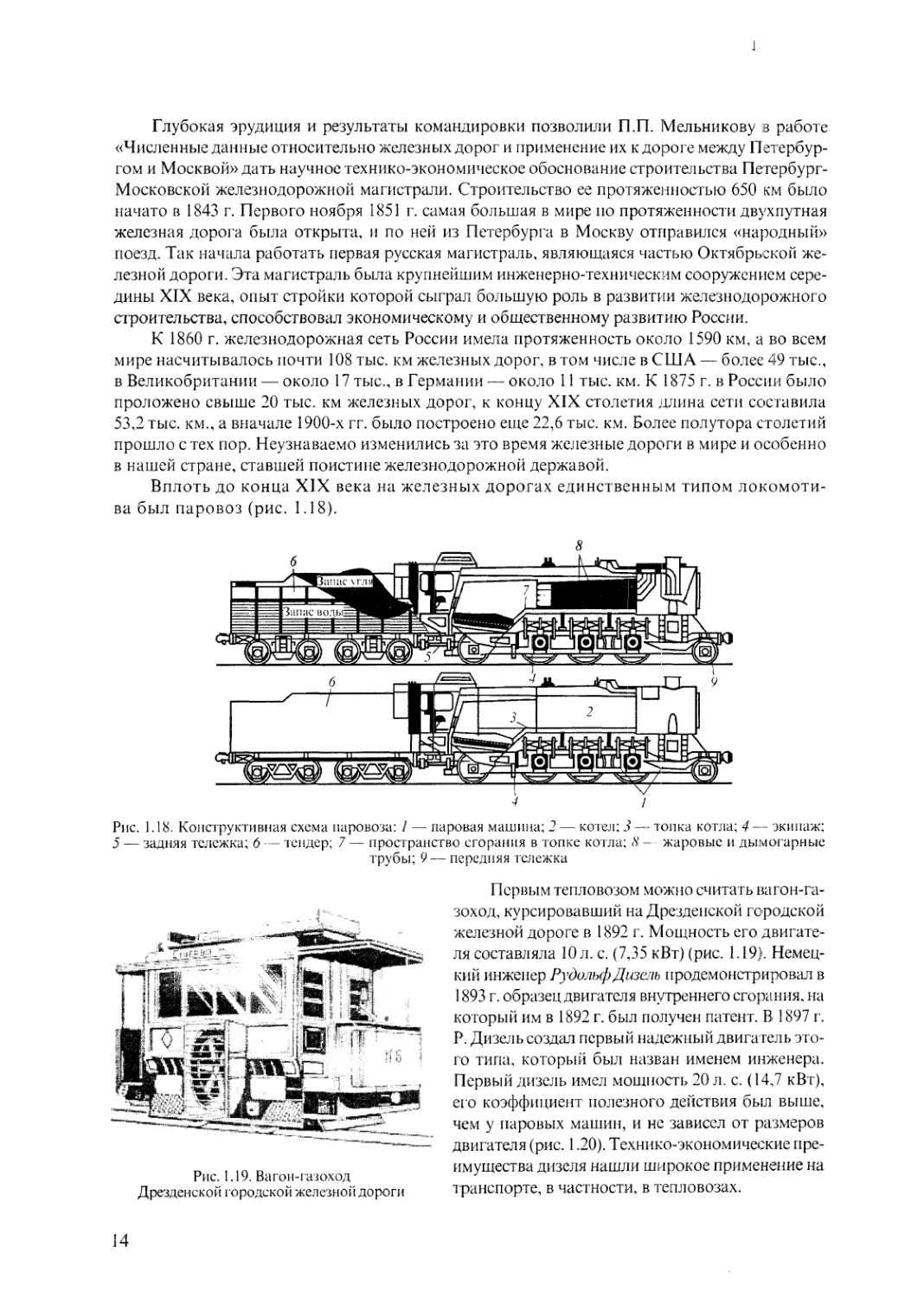

Вплоть до конца XIX века на железных дорогах единственным типом локомоти-

ва был паровоз (рис. 1.18).

Рис. 1.18. Конструктивная схема паровоза: 1 — паровая машина; 2 — козел; 3 — топка котла; 4 — экипаж;

5 — задняя тележка; 6 — тендер; 7 — пространство' сгорания в топке котла; 8 - жаровые и дымогарные

трубы; 9 — передняя тележка

Рис. 1.19. Вагон-газоход

Дрезденской городской железной дороги

Первым тепловозом можно считать вагон-га-

зоход, курсировавший на Дрезденской городской

железной дороге в 1892 г. Мощность его двигате-

ля составляла Юл. с. (7,35 кВт) (рис. 1.19). Немец-

кий инженер Рудольф Дизель продемонстрировал в

1893 г. образец двигателя внутреннего сгорания, на

который им в 1892 г. был получен патент. В 1897 г.

Р. Дизель создал первый надежный двигатель это-

го типа, который был назван именем инженера.

Первый дизель имел мощность 20 л. с. (14,7 кВт),

его коэффициент полезного действия был выше,

чем у паровых машин, и не зависел от размеров

двигателя (рис. 1.20). Технико-экономические пре-

имущества дизеля нашли широкое применение на

транспорте, в частности, в тепловозах.

14

Первые проекты тепловозов в России появились в начале XX века. В

1905 г. инженер Н. Г. Кузнецов и полковник А.И. Одинцов выступили в Рус-

ском техническом обществе с докладом о проекте тепловоза с электричес-

кой передачей, названного ими «локомотив». Предложенная схема локо-

мотива явилась прообразом тепловоза с электрической передачей, полу-

чившей в последующем наибольшее распространение. В 1906 г. профес-

сор В.И. Гриневецкий изобрел оригинальный двухтактный нефтяной ре-

версивный двигатель, который мог работать без промежуточной переда-

чи и предназначался для применения и на тепловозах. В 1912—1913 гг.

группой инженеров под руководством В.И. Гриневецкого был разрабо-

тан проект тепловоза с газовой передачей (проект А.Н. Шелеста). На Таш-

кентской железной дороге в 1913 г. Ю.В. Ломоносовым и А.И. Липецем

Рис. 1.20. Двигатель

Р. Дизеля

был разработан проект тепловоза с электрической передачей. В 1916 гг. был создан проект

поездного тепловоза, который выполнили Б.М. Ошурков, Е.Н. Тихомиров и А.Н. Шелест

под руководством В.И. Гриневецкого.

Первый магистральный тепловоз (рис. 1.21) был создан в СССР в 1924 г. по проекту

Якова Модестовича Гаккеля.

Рис. 1.21. Первый магистральный тепловоз с дизелем мощностью 1000 л.с. (750кВт),

построенный в нашей стране в 1924 г.

Первая железная дорога с электрической тягой появилась в 1879 г. Построил ее Вернер

Сименс. Длина этой дороги, демонстрация которой состоялась на промышленной выстав-

ке в Берлине, составляла 300 м. Электрический локомотив приводился в движение электро-

двигателем мощностью 9,6 кВт (13 л.с.) (рис. 1.22). В том же 1879 г. в городе Брейль во

Франции на текстильной фабрике Дюшен-Фурье была пущена внутризаводская линия элек-

трической железной дороги протяженностью около 2 км.

Идея использования электрической энергии для тяги рельсового транспорта в России

была практически осуществлена Федором Аполлоновичем Пироцким, который в 1880 г. по-

строил рельсовый путь для вагона с электрическим двигателем. В те же годы в США про-

тотип электровоза построил Томас Алва Эдисон (рис. 1.23 и 1.24).

В 1895 г. в США были электрифицированы тоннель в Балтиморе и тоннельные подхо-

ды к Нью-Йорку.

В России, несмотря на ряд практических предложений и проектов, электрические ло-

комотивы не производились вплоть до начала электрификации железных дорог, осуществ-

ляемой с 1924 г. Первый отечественный магистральный грузовой электровоз ВЛ 19 (Влади-

мир Ленин) построен в 1932 г., спроектированный Коломенским заводом совместно с за-

водом «Динамо» (рис. 1.25). Конструктивная схема электровоза представлена на рис. 1.26.

15

Городская внеуличная железная дорога-метрополитен предназначена для массовых

скоростных перевозок пассажиров. Название «Метрополитен» происходит от французс-

кого слова metropolitain — столичный, в России и во многих других странах — «подземка»

от английского underground, американского — subway, немецкого — Untergrundbahn.

Метро отличается большой пропускной способностью, скоростью движения поездов.

Впервые в мире внеуличная подземная железнодорожная линия длиной 3,6 км для поездов с

паровой тягой была построена в Лондоне в тоннелях мелкого заложения и введена в эксплуата-

цию в 1863 г. Эта подземная дорога, соединяющая два железнодорожных вокзала, предназнача-

лась в основном для грузовых перевозок с незначительным объемом пассажирских сообщений.

Несмотря надым от паровозов, метрополитен был необычайно популярен среди жителей Лон-

дона. В 1890 г. в Лондоне была открыта первая в мире электрифицированная линия метро, при-

менение которой ускорило развитие строительства подземных железнодорожных линий, гак как

позволило освободить тоннели от дыма и копоти, улучшить условия их эксплуатации.

Первая линия городской железной дороги в США была открыта в Нью-Йорке в 1868 г.

Эта дорога была уложена на металлических эстакадах, а для движения вагонов применялась ка-

натная тяга. Такое решение позволило ускорить и удешевить строительство линии метро. отпала

необходимость в устройствах вентиляции. В 1871 г. канатную тя1у заменили паровой, а в 1890 г. --

электрической. Однако наземный метрополитен мешал городской застройке, создавал шум.

На Европейском континенте первый метрополитен был построен в Будапеште в. 1896 г.

В 1900 г. построены подземные линии железных дорог в Париже, позже в Мадриде, Барсе-

лоне, Токио, Стокгольме и в других городах мира.

В России проект первого метрополитена был предложен в 1902 г. инженером П.И. Ба-

линским для Москвы, но не был принят Городской Думой. В годы Советской власти вопрос

о строительстве метро в Москве был поднят в 1922 г., а строительство начато лишь в 1931 г.

Первая очередь Московского метрополитена с 13 станциями была открыта в 1935 г. В 1955 г.

Ленинградский (ныне Петербургский) метрополитен принял первых пассажиров. Затем были

пущены в эксплуатацию метрополитены в Киеве (1960 г.), Тбилиси (1966 г.), Баку (1967 г.),

Харькове (1975 г.), Ташкенте (1977 г.), Ереване (1981 г.), Минске (1984 г.), Горьком (ныне

Нижний Новгород) и в Новосибирске (1985 г.), в Куйбышеве (ныне Самара) — в 1987 г.,

Свердловске (ныне Екатеринбург) — в 1991 г.

В комплекс метрополитена входят: станции с пассажирской посадочной платформой и ве-

стибюлями; пристанционные объекты энергетического и вентиляционного хозяйства; перегон-

ные тоннели с устройствами вентиляции и водоотлива; тупики с путевым развитием для оборо-

та и отстоя подвижного состава; мосты и путепроводы на наземных участках линии; наземные

здания для диспетчерского управления движением поездов, системой электроснабжения и элек-

тромеханическими устройствами; здания для эксплуатационного персонала; электродепо.

1.2. Вклад изобретателей, инженеров и ученых

в развитие железнодорожного транспорта

Появлению паровоза предшествовал ряд открытий, связанных с дейст вием струи пара при

кипячении воды. Еще в древние времена стали применять пар в качестве движителя. За 120 лет до

новой эры греческий физик Герои Александрийский изготовил механическую игрушку, приводи-

мую во вращение силой пара. Леонардо да Винчи (1452—1519) в своих рукописях отмечал, что

имелся проект орудия, могущего выбрасывать ядра силой пара. Но подобные примеры не отно-

сились к использованию пара для работы машины. Только Дени Папен (1647 1714), с 1688 г.

профессор математики Марбургского университета, в 1680 г. сообщил о своем изобретении па-

рового котла с предохранительным клапаном, регулирующим давление пара. В 1690 г. Д. Папен

пытался соединить паровой котел с цилиндром и поршнем водяной помпы, но создать работос-

пособный двигатель не смог. Как физик Д. Папен понял и оценил энергетические свойства водя-

ного пара, но как техник не смог реализовать их в конструкции двигателя. Однако данный прин-

цип был использован в паровых машинах, применяемых в горнорудной промышленности.

18

Ивин Иванович Ползунов (1728—1766), русский теплотехник, один из изобретателей

теплового двигателя, создатель первой в России паросиловой установки. В библиотеке Бар-

наульского завода, на котором он работал, познакомился с трудами М.В. Ломоносова,

изучил устройство паросиловых установок. В 1763 г. И.И. Ползунов разработал проект

парового двигателя мощностью 1,8 л.с. (1,3 кВт) — первого в мире двухцилиндрового дви-

гателя с объединением работы цилиндров на один общий вал, т.е. двигателя, универсаль-

ного по своему техническому применению.

Он спроектировал новый паровой двигатель для привода воздуходувных мехов пла-

вильных печей с рекордной по тому времени мощностью в 32 л. с. (24 кВт), который был

построен и испытан в 1766 г. Будучи первым и до конца XIX века практически единствен-

ным универсальным двигателем, паровая машина И.И. Ползунова сыграла исключитель-

ную роль в прогрессе мировой промышленности и железнодорожного транспорта.

Джеймс Уатт (1736—1819), английский изобретатель, создатель универсальной па-

ровой машины. С 1757 г. работал механиком в университете в Глазго, где познакомился со

свойствами водяного пара. Пользуясь котлом Д. Пансна, сам с большой точностью провел

исследование зависимости температуры насыщенного пара от давления.

В 1769 г. Д. Уатт получил английский патент на «способы уменьшения потребления

пара и вследствие этого — топлива в огненных машинах». В 1782 г. Д. Уатт получил анг-

лийский патент на паровой двигатель с расширением, ввел первую единицу мощности —

лошадиную силу, а позднее его именем была названа другая единица мощности --- ватт.

Паровая машина Д. Уатта благодаря экономичности получила широкое распростра-

нение и сыграла огромную роль при конструировании и производстве паровозов, а следо-

вательно— развитии железнодорожного транспорта.

В 1809 г. в России основан Петербургский институт водяных и сухопутных сообще-

ний, который в 1810—1864 гг. назывался Институтом Корпуса инженеров путей сообще-

ний. Первоначально он был закрытым учебным заведением военного типа. Этот институт

внес значительный вклад в развитие путей сообщений и становление железнодорожной

науки в России.

Николай Петрович Румянцев (1754—1826), известный государственный деятель, почет-

ный член многих академий и ученых обществ, в 1801—1809 гг. стоял во главе Департамен-

та водяных коммуникаций. Он свыше 15 лет был послом России в разных странах Европы

и хорошо знал состояние путей сообщения и высшего образования за рубежом, особенно

во Франции.

С 1802 г., являясь министром коммерции, управлял торговлей и путями сообщений.

В структуре департамента существовал особый отдел «по учебной части».

В модельном кабинете департамента экспонировались копии инженерных сооружений

и механизмов, в том числе модель и описание «чугунной дороги для перевозки тяжестей».

Н.П. Румянцев сознавал, что наступила эпоха подготовки инженерных кадров с це-

лью усиленного строительства усовершенствованных путей сообщения. Высоко ценя фран-

цузских ученых и инженеров, он в 1806 г. командировал группу специалистов во Францию

и Англ иго «для познания гидравлических и технических наук». По рекомендации Н.П. Ру-

мянцева в Россию был приглашен испанский ученый, механик и строитель А.А. Бетанкур.

Августин Августинович Бетанкур (1758—1824), член-корреспондент французской Акаде-

мии наук. В 1781 г. окончил Королевскую академию изящных искусств. С 1800 г. генерал-

инспектор созданного им Института Корпуса инженеров путей сообщения, а также всех до-

рог и мостов Испании. В 1808 г. русским правительством был приглашен и зачислен в

армию в чине генерал-майора.

А.А. Бетанкур стал первым «особым инспектором» (директором) Института Корпуса ин-

женеров путей сообщения, имевшим широкие полномочия в организации учебных занятий.

В 1819—1822 гг. А.А. Бетанкур-- главноуправляющий (директор) ведомством путей сообще-

ния России. Под руководством А.А. Бетанкура в России было проведено много жизненно важ-

ных работ, в числе которых при его участии в 1818—1822 гг. была построена первая крупная в

России шоссейная дорога Петербург—Новгород—Москва, он способствовал улучшению уст-

ройства судоходства, содействовал распространению инженерного образования.

19

По его инициативе в 1810 г. был учрежден в Петербурге Институт путей сообще-

ния, которым А.А. Бетанкур руководил до конца жизни.

Козьма Дмитриевич Фролов (1726—1800), русский гидротехник, изобретатель в области

горнозаводского дела, внес большой вклад в развитие рельсовых дорог в России, проложив-

ший в 1764 г. лежневые пути. С 1763 г. он работал на Змеиногорском руднике на Алтае, где в

1766 г. участвовал в пуске паровой машины И.И. Ползунова. К концу 80-х годов под руковод-

ством К.Д. Фролова был создан комплекс сооружений и гидросиловых установок, позволив-

ших механизировать транспортировку руды.

Петр Козьмич Фролов (1775—1839), сын К. Д. Фролова, по окончании в 1793 г.

Петербургского горного училища работал на Алтае до 1830 г. П.К. Фролов построил в

1806—1809 гг. первую в России чугунную дорогу длиной около 2 км с конной тягой

между Змеиногорским рудником и Колывано-Воскресенским заводом на Алтае.

Неоценим вклад в создание железной дороги в России и первого русского локомотива

с паровой тягой талантливых мастеров-умельцев отца Ефима Алексеевича Черепанова (1774—1842)

и сына Мирона Ефимовича Черепанова (1803—1849), русские машиностроители, крепостные за-

водчиков Демидовых, получивших вольную. Результатом их многолетней творческой работы

была построенная в 1832 г. на уральском Нижнетагильском металлургическом заводе рельсовая

дорога с паровой тягой. Наиболее плодотворна деятельность Черепановых по постройке паро-

вых машин, которые они настойчиво внедряли в производст во. Всего начиная с 1820 г. Черепа-

новыми было построено около 20 паровых машин мощностью от 2 до 60 л. с. В 1833—1834 гг.

они создали первый в России паровоз, а в 1835 г. — второй, более мощный, в конструкции кото-

рых были осуществлены передовые на тот период времени технические идеи. Чугунная рельсо-

вая дорога была проложена от Выйского завода до Медного рудника. Однако, несмотря на ус-

пешную работу паровозов, нововведение Черепановых не было поддержано и паровозы замени-

ли конной тягой. В таком виде дорога работала еще в начале XX века.

Джордж Стефенсон (1781 —1848), английский конструктор и изобретатель, положив-

ший начало развитию парового железнодорожного транспорта. Научился читать и писать

в 18 лет, путем упорного самообразования приобрел специальность механика паровых ма-

шин. С 1812 г. механик Киллингуортских копей (Нортамберленд).

С 1814 г. занимался строительством паровозов, первый из которых «Блюхер» строился

при содействии бывшего помощника Р. Тревитика Дж. Стила для рудничной рельсовой до-

роги. В 1815—1816 гг. создал еще два паровоза усовершенствованных конструкций. В 1818 г.

совместно с Н. Вулом Дж. Стефенсон провел первые научные исследования зависимости со-

противления рельсового пути от нагрузок и профиля пути. В 1823 г. в Ньюкасле основал

первый в мире паровозостроительный завод, на котором был изготовлен паровоз «Передви-

жение» (1825 г.) для строившейся под руководством Дж. Стефенсона железной дороги Дар-

лингтон—Стоктон, а затем паровоз «Ракета» (1829 г.) для дороги между Манчестером и Ли-

верпулем (1826—1830 гг.). При строительстве этой линии Дж. Стефенсоном впервые решены

сложные задачи железнодорожной техники: созданы искусственные сооружения (мосты, ви-

адуки и др.) и применены железные рельсы на каменных опорах, что позволило развивать

паровозам типа «Ракета» скорость до 50 км/ч. Ширина колеи (1435 мм), принятая Стефенсо-

ном, стала самой распространенной на железных дорогах Западной Европы.

В 1836 г. Дж. Стефенсон организовал в Лондоне проектную контору, ставшую науч-

но-техническим центром железнодорожного строительства. По чертежам Дж. Стефенсона

и его сына Роберта строились паровозы, которые эксплуатировались не только в Великоб-

ритании, но и в других странах.

Роберт Стефенсон (1803-—1859), английский инженер, вместе с отцом Дж. Стефенсо-

ном основал локомотивостроительные заводы (1823 г.), которые носили его имя. Р. Стефен-

сон построил железнодорожную линию Лондон—Бирмингем (1833 г.). Совместно с фирмой

«Фейрбэйри и сыновья» строил мосты, в которых применялись трубчатые конструкции.

20

Франц Антон Герстнер (1793—1840), чешский инженер и предприниматель. В 1820-х гг.

принимгш участие в строительстве первой конно-железной дороги в Средней Европе (Ческе-

Будеевице—Линц). Приглашенный в Россию в 1834 г. с целью начать строительство желез-

ных дорог Ф.А. Герстнер совершил поездку на Урал и Казань, преодолев путь в 4000 км.

После возвращения из более длительной поездки по России подал Николаю I обстоятель-

ную записку, в которой отмечал, что «.. .нет такой страны в мире, где железные дороги были

бы более выгодны, чем в России, так как они дают возможность сокращать большие рассто-

яния путем увеличения скорости передвижения».

В результате Ф.А. Герстнер учредил акционерное общество для постройки приго-

родной Царскосельской железной дороги, в котором важную роль играл также граф

А. А. Бобринский, авторитетный и близкий к царскому двору сановник, в руках которо-

го сосредоточивалась вся финансовая деятельность общества. Техническим руководи-

телем строительства Царскосельской дороги был Герстнер. Окончательный проект был

утвержден 21 февраля 1836 г., а официальное открытие состоялось 30 октября (11 нояб-

ря) 1837 г. Это была первая в России железная дорога общего пользования. На другой

день «Санкт-Петербургские ведомости» писали: «Шестьдесят верст в час; страшно по-

думать... Между тем вы сидите спокойно, вы не замечаете этой быстроты, ужасающей

воображение; только ветер свистит, только конь пышет огненною пеною, оставляя за

собой белое облако пара. Какая же сила несет все эти огромные экипажи с быстротой

ветра в пустыне; какая сила уничтожает пространство, поглощает время? Эта сила —

ум человеческий...». И в этом немалая заслуга Ф.А. Герстнера.

Несмотря на положительный опыт работы Царскосельской линии, вопрос о строи-

тельстве железных дорог в России продолжал вызывать острую полемику. Требовалось

научно обобщить опыт эксплуатации построенных рельсовых линий и доказать их эко-

номическую эффективность. Особую роль в развитии железных дорог в России сыграл

профессор Павел Петрович Мельников. Он, используя результаты командировки, наря-

ду с глубокой эрудицией, знаниями и опытом, впервые разработал методику выбора ос-

новных технических параметров и дал научное технико-экономическое обоснование стро-

ительства Петербург-Московской железнодорожной магистрали.

Павел Петрович Мельников (1804—1880), русский инженер и ученый в области транс-

порта, почетный член Петербургской Академии наук (1858). В 1825 г. «первым по наукам»

окончил Институт Корпуса инженеров путей сообщения и был оставлен для преподаватель-

ской работы, с 1833 г. профессор по курсу прикладной механики. Совместно с И.О. Краф-

том разработал проект железной дороги Петербург—Москва и с 1842 г. возглавлял Север-

ную дирекцию по ее строительству. С 1862 г. — главноуправляющий, а в 1866—1869 гг. —

министр путей сообщения, в 1870—1875 гг. — член Комитета железных дорог.

В середине 30-х годов XIX века впервые в России ввел в курс прикладной механики

раздел о железных дорогах, а в 1835 г. издал первый теоретический труд на эту тему —

«О железных дорогах». Эта и другие книги П.П. Мельникова долгие годы служили ос-

новными пособиями для подготовки специалистов в области железнодорожного транс-

порта. Участвовал в разработке теоретических основ проектирования и строительства

железных дорог, в составлении предварительного проекта железных дорог Юга России.

Выступал за развитие железных дорог и других видов транспорта по заранее разрабо-

танному плану. Воспитал большое число высококвалифицированных инженеров. На свои

средства построил у станции Любань школу и интернат для детей низкооплачиваемых

железнодорожников, и дом для престарелых женщин, все личные сбережения завещал на

содержание этих учреждений. В сквере у станции Любань установлен бюст П. П. Мель-

никову, на постаменте которого высечено: «Мельников Павел Петрович, 1804—1880.

Автор проекта и строитель Петербург-Московской (Октябрьской) железной дороги и

основоположник железнодорожной науки».

21

Николай Осипович Крафт (1798—1857), русский инженер, генерал-майор. В 1820 г. окон-

чил Институт Корпуса инженеров путей сообщения в Петербурге, а с 1836 г. преподавал в

этом вузе, принимал участие в разработке технического проекта Петербург-Московской

железной дороги и сметы ее строительства, а в 1852—1855 гг. был начальником этой доро-

ги. Совместно с П.П. Мельниковым и Н.И. Липиным разработал методы возведения же-

лезнодорожного земляного полотна в болотистой местности и технические условия на про-

ектирование земляного полотна, верхнего строения, искусственных сооружений, станций

этой дороги. Обосновал целесообразность применения пятифутовой (1524 мм) ширины ко-

леи, ставшей нормальной колеей железных дорог страны.

30 января 1842 г. П.П. Мельникова и Н.О. Крафта пригласили в Зимний дворец на ауди-

енцию с государем, а 1 февраля был подписан высочайший Указ о сооружении железной

дороги С.-Петербург—Москва. Работы начались 1 августа 1842 г., руководство строитель-

ством было возложено на Главное управление путей сообщения и публичных зданий. Линия

была разделена на два строительных участка: Петербург—Бологое (Северная дирекция) во

главе с П.П. Мельниковым и Бологое—Москва (Южная дирекция) во главе с Н.О. Крафтом.

Причем обе дирекции представляли собой самостоятельные строительные управления. При

всей сложности обстановки, возникающей в ходе работ, первая в России магистральная же-

лезная дорога между Петербургом и Москвой протяженностью 650 км и шириной колеи

1524 мм была построена. Официальное открытие се состоялось 1(13) ноября 1851 г.

В 1862 г. П.П. Мельникова назначили главноуправляющим путями сообщения и пуб-

личными зданиями. Ему принадлежит разработка проекта первого плана сети путей сооб-

щения. В проекте предусматривалось соединение рельсовыми путями Москвы с промыш-

ленными центрами страны, с портами на южных морях, создание транспортных связей

между главными водными артериями и обеспечение вывоза каменного угля из Донбасса

в Москву и Петербург. После обсуждения и доработки план рассмотрело правительство,

и 23 апреля 1865 г. он был высочайше утвержден, получив силу закона.

В июне 1865 г. Главное управление путей сообщения и публичных зданий было преобразо-

вано в Министерство путей сообщения, а первым министром утвержден П.П. Мельников.

Министерство сосредоточило свое внимание на практическое осуществление плана создания

сети железных дорог в России.

Совместное П. П. Мельниковым работали на строительстве Петербург-Московской маги-

страли и над осуществлением плана создания сети железных дорог в России выдающиеся спе-

циалисты, такие как С.В. Кербедз и Д.И. Журавский.

Станислав Валерианович Кербедз (1810—1899), русский инженер-мостостроитель, по-

четный член Петербургской Академии наук (1858 г.). Окончил Институт Корпуса инжене-

ров путей сообщения в Петербурге (1831 г.). Автор проекта и строитель арочного чугунно-

го моста (ныне мост лейтенанта Шмидта) — первого постоянного моста через реку Неву

в Петербурге (1842 — 1850 гг.). По проекту С.В. Кербедза построены также металлический

железнодорожный мост через реку Лугу (1853--1857 гг.) и городской мост через реку Вис-

лу в Варшаве (1858—1866 гг.). В 1859 г. впервые исследовал сравнительную прочность зак-

лепочных соединений с просверленными и пробитыми отверстиями. С.В. Кербедзу при-

надлежит видная роль в развитии конструктивных форм металлических мостов.

Дмитрий Иванович Журавский (1821—1891), русский ученый и инженер, специалист в

области мостостроения и строительной механики. По окончании в 1842 г. в Петербурге

Института Корпуса инженеров путей сообщения участвовал в изысканиях и проектирова-

нии железной дороги между Петербургом и Москвой. Впервые разработал теорию расчета

многорешетчатых деревянных ферм с железными тяжами (так называемых ферм Гау),

использовав ее при проектировании мостов через реки Веребья, Волга, Волхов и др. Иссле-

дования Д.И. Журавского дали возможность сооружать и безотказно эксплуатировать рас-

косные фермы пролетом до 60 м (прежние размеры таких ферм назначались эмпирически,

вследствие чего происходили обрушения построенных мостов).

22

Всего в периоде 1843 по 1851 г. на дороге было построено 184 моста и 19 путепроводов. Все

мосты, спроектированные и построенные на Петербург-Московской магистрали под руковод-

ством Д. И. Журавского, оказались необыкновенно прочными и простояли свыше 35 лет, так как

свои теоретические расчеты он всегда проверял опытами, в частности, широко использовал ис-

пытания па моделях. Д.И. Журавский впервые в 1855 г. предложил метод определения касатель-

ных напряжений в изгибаемых балках и установил наличие в стенках балок косых усилий (глав-

ных напряжений). Будучи директором Департамента железных дорог (1877—1889 гг.) Д.И. Жу-

равский осуществил ряд мероприятий по увеличению их провозной способности. В память о

выдающемся ученом 9 февраля 1897 г. в Петербургском государственном университете путей

сообщения железнодорожники установили бюст, с надписью на медной доске: «Дмитрий Ива-

нович Журавский. 1821—1891. Создатель расчета раскосных ферм и теории скалывания при из-

гибе. Знаменитый строитель мостов. Железнодорожный администратор».

Науку и практику отечественного мостостроения обогатили своими трудами Л .Ф. Ни-

колаи, Е.О. Патон, Л.Д. Проскуряков, Г.П. Передерий.

Леопольд Федорович Николаи (1844—1908), русский ученый в области мостостроения. В 1866 г.

окончил Казанский университет, в 1871 г. — Петербургский институт инженеров путей сообщения.

С 1880 г. профессор, в 1901—1905 гг. директор этого института, одновременно с 1892 г. член инже-

нерного совета Министерства путей сообщения и эксперт по вопросам строительства железных

дорог и мостов. Л.Ф. Николаи разработал многие вопросы теории расчета мостов, автор двух

капитальных учебников о мостах, а также трудов в области проектировании железных дорог.

Евгений Оекарович Патон (1870—1953), советский ученый, специалист в области сварки и мо-

стостроения, академик Академии наук УССР (1929 г.), вице-президент АН УССР (1945—1952 гг.),

Герой Социалистического Труда (1943 г.). Окончил Политехнический институт в Дрездене (1894 г.)

и Петербургский институт инженеров путей сообщения (1896 г.), работал на железных дорогах

России. С 1898 г. Е.О. Патон преподавал в Московском инженерном училище, с 1905 г. — профес-

сор Киевского политехнического института. В 1921—1931 гг. возглавлял Киевскую мостоиспыта-

тельную станцию. С 1929 г. Е.О. Патон занимался вопросами электрической сварки, по его иници-

ативе при АН УССР была организована сварочная лаборатория, которая в 1934 г. преобразована

в Научно-исследовательский институт электросварки. Е.О. Патон был директором института

со дня основания, а в 1945 г. институту было присвоено имя Патона.

Лавр Дмитриевич Проекуряков (1858—1926), советский ученый в области мостострое-

ния и строительной механики. По окончании в 1884 г. Петербургского института инжене-

ров путей сообщения работал мостовиком-проектировщиком. С 1887 г. преподаватель Пе-

тербургского института инженеров путей сообщения. С 1896 г. профессор Московского

инженерного училища (ныне Московский государственный университет путей сообщения).

По проектам Л.Д. Проскурякова построены крупные мосты через реки Нарва, Западный

Буг, Волхов, Оку, Амур, Енисей и др. За проект моста через Енисей Л.Д. Проскурякову

была присуждена золотая медаль на всемирной выставке в Париже (1900 г.). Л.Д. Проску-

ряковым впервые предложена так называемая статически определимая треугольная решетка,

а затем разработаны параболические и полигональные статически определимые мостовые

фермы со шпренгелыюй решеткой, а также консольные и арочные фермы для железнодо-

рожных мостов. Методы преподавания строительной механики, введенные Л.Д. Проску-

ряковым, используются в современной высшей школе.

Григорий Петрович Передерий (1871—1953), советский ученый в области мостостроения

и строительной механики, академик Академии наук СССР (1943 г.). В 1897 г. окончил Петер-

бургский институт инженеров путей сообщения. С 1902 г. преподавал в Московском инженер-

ном училище, а с 1907 г. в Петербургском институте путей сообщения, затем в других институ-

тах. В 1901 г. организовал издание журнала «Инженерное дело», проводившего новые техни-

ческие идеи в вопросах инженерно-строительного дела. Основные труды Г. П. Передерий по-

священы! теории и расчету мостов. Он дал ряд ценных инженерных решений по вопросам со-

оружения сборных мостов, индустриальных методов работ и применения электросварки в мо-

стостроении. Ав тор новой методики преподавания курса мостов.

23

Особый интерес вызывала у специалистов проблема взаимодействия пути и подвиж-

ного состава. В этой области следует отметить Николая Павловича Петрова.

Николай Павлович Петров (1836-.1920), русский ученый и инженер в области железнодорожно-

го транспорта, почетный член Петербургской Академии Наук (1894 г.), инженер-генерал-лейтенант.

По окончании Петербургской инженерной академии (1858 г.) работал там же на кафедре математики,

которую возглавлял М.В. Остроградский. Первые исследования по механике выполнил под руковод-

ством И. А. Вышнсградского. С 1871 г. профессор Петербургского практического технологического

института. В 1888—1892 гг. — председатель Управления казенных железных дорог России, с 1892 г.

председатель инженерного совета Министерст ва путей сообщения, с 1893 г. в течение нескольких лег

товарищ (зам.) министра. Активно участвовал в строительстве Транссибирской магистрали. По его

инициативе создано Московское инженерное училище, ныне Московский государственный универ-

ситет пугей сообщения. В 1896—1905 гг. — председатель Русского технического общества.

В области отечественного паровозостроения немалые заслуги инженера А.П. Бородина.

Александр Парфеньевич Бородин (1848—1898), русский инженер и ученый в области желез-

нодорожного транспорта, один из основоположников паровозостроения в России. После окон-

чания в Петербурге Технологического института (1870 г.) и Института путей сообщения (1872 г.)

работал на руководящих инженерных должностях Ряжско-Вяземской (до 1877 г.), Киево-Брест-

ской (1877—1878 гг.), Юго-Западной (1878—1896 гг.) и Московско-Рыбинской железных дорог.

В 90-х годах XIX века, когда в России осуществлялось усиленное железнодорожное стро-

ительство, научные работы А.П. Бородина оказали существенное влияние на развитие техни-

ки железнодорожного транспорта. В 1880—1882 гг. на базе Киевских мастерских Юго-Запад-

ной железной дороги он создал первую в мире стационарную лабораторию по испытанию

паровозов, провел крупные теоретические и экспериментальные работы в области создания

локомотивных паровых машин с двойным расширением пара. По инициативе А.П. Бородина

был построен первый быстроходный четырехцилиндровый паровоз системы «тандем-компа-

унд», в 1896 г. выдвинул идею применения конденсации пара па паровозах. Им был внесен ряд

предложений по унификации локомотивного и вагонного парка, а также автотормозов.

Предложены рациональные схемы размещения пунктов водоснабжения на железных дорогах.

А.П. Бородин был бессменным председателем съездов инженеров службы тяги железных до-

рог России. Он активно участвовал в работах Русского технического общества; один из осно-

вателей журнала «Инженер» (1882 г.), издававшегося в Киеве, а с 1889 г. — его главный редак-

тор. Русское общество в 1897 г. учредило золотую медаль имени Бородина на лучшие изобре-

тения и исследования в области железнодорожного транспорта.

Егор Егорович Нольтейн (1854—1934), ученый в области железнодорожного транс-

порта. В 1896 — 1905 гг. преподавал в Московском инженерном училище (Московский

государственный университет путей сообщения). Е.Е. Нольтейн является конструктором

паровоза серии Ч, под его руководством разработан проект сочлененного паровоза типа

0-3-0 +()- 3- 0 серии 9. В 1899 г. на Брянском заводе было построено 10 таких парово-

зов, в 1900—1916 гг. еще 116. Е.Е. Нольтейн разработал методы расчета уравновешива-

ния локомотивов. Издал «Курс паровозов», учебник по динамике паровозов.

Александр Сергеевич Раевский (1872—1924), инженер-механик, ученый в области кон-

струирования паровозов. Создал проекты ряда серий паровозов для Харьковского и Пу-

тиловского заводов. Работал совместно с Я.М. Гаккелем над проектом одного из первых

отечественных тепловозов, для которого сконструировал ходовую часть. Труды посвяще-

ны разработке графоаналитического метода расчета противовесов, расчетам головок ша-

тунов паровозов, осей колесных пар и других узлов.

Рудольф Дизель (1858—1913), немецкий инженер, создатель двигателя внутреннего сгора-

ния с воспламенением от сжатия. В 1878 г. он окончил высшую Политехническую школу в

Мюнхене. В патентах 1892 и 1893 гг. Р. Дизель выдвинул идею создания двигателя внутреннего

сгорания, работающего по циклу, близкому к идеальному. В 1897 г. в Аугсбурге Р. Дизель

построил двигатель, основанный на принципе сжатия воздуха и самовоспламенения топлива,

подаваемого в цилиндр в конце такта сжатия.

24

Двигатель отличался сравнительно высоким коэффициентом полезного действия, но

работал на дорогостоящем керосине, имел ряд конструктивных дефектов. После некото-

рых усовершенствований, внесенных в 1898—1899 гг., двигатель стал надежно работать на

дешевом топливе — нефти. Поэтому изобретенный Р. Дизелем двигатель внутреннего сго-

рания получил широкое распространение в промышленности и на транспорте, в частно-

сти, в тепловозах.

Яков Модестович Гаккель (1874—1945), ученый и конструктор в области самолетост-

роения и тепловозостроения, доктор технических наук, профессор, заслуженный деятель

науки и техники РСФСР. Я.М. Гаккель спроектировал и в 1924 г. построил один из первых

в мире работоспособных тепловозов. В 1906—1931 гг. преподавал в Московском электро-

техническом и Московском теплотехническом институтах, с 1936 г. — в Ленинградском

институте инженеров железнодорожного транспорта (ныне Петербургский государствен-

ный университет путей сообщения). Я.М. Гаккель — автор изобретений в области тепло-

возной и электрической (трамвай) тяги, электроосвещения, трудов по вопросам конструи-

рования и расчетам локомотивов и летательных аппаратов.

Значительный вклад в совершенствовании эксплуатационной работы железных дорог

принадлежит отечественным ученым и инженерам.

Яков Николаевич Гордеенко (1851—1922). ученый в области железнодорожной сигна-

лизации, централизации и блокировки, профессор Петербургского института инженеров

путей сообщения. Я.Н. Гордеенко создал первую в России систему централизации стре-

лочных переводов, осуществленную на станции Саблино Николаевской железной дороги

в 1885 г. Являлся членом комиссии Русского технического общества «По вопросу о желез-

ной дороге через всю Сибирь», автор учебника «Курс железных дорог», в котором рас-

сматривались вопросы технической и коммерческой эксплуатации железных дорог.

Труды профессоров А.Н. Фролова, П.П. Васильева и других специалистов развивали

теорию эксплуатации железных дорог, методы ускорения оборота вагонов и повышения

безопасности движения поездов.

Александр Николаевич Фролов (1863—1939), инженер путей сообщения, ученый в обла-

сти сооружения железнодорожного пути и эксплуатации железных дорог, основополож-

ник теории маневровой работы, профессор Ленинградского института инженеров желез-

нодорожного транспорта (1924 г.). А.Н. Фролов работал в службах пути и движения Ряза-

но-Уральской, Харьковско-Николаевской, Московско-Рыбинской, Мурманской железных

дорог, сочетал практическую деятельность с научной. Издал труды по вопросам обоснова-

ния пропускной способности железных дорог, планирования и регулирования перевозок,

маршрутизации и специализации перевозок, по проектированию железнодорожных стан-

ций и организации работы на них.

Иван Иванович Васильев (1884—1949), инженер путей сообщения, один из создателей

теории организации движения и эксплуатации железных дорог, доктор технических наук,

профессор Московского и Ленинградского институтов железнодорожного транспорта, за-

ведующий кафедрой «Эксплуатация железных дорог». Опубликовал труды по методам рас-

чета, нормированию и анализу оборота вагонов, специализации поездов но направлени-

ям, определению коммерческой скорости движения, теории графиков движения поездов,

пропускной способности железных дорог, маневровой работе.

Труды инженера, впоследствии академика В. Н. Образцова и профессора С.Д. Карей-

ши положили начало формированию науки о станциях и узлах.

Владимир Николаевич Образцов (1874—1949), инженер путей сообщения, ученый

в области организации железнодорожного транспорта, транспортных систем, акаде-

мик Академии наук СССР (1934 г.), заслуженный деятель науки и техники РСФСР

(1935 г.). В.Н. Образцов преподавал с 1901 г. в ряде московских вузов. В Московском

институте инженеров железнодорожного транспорта основал кафедру «Станции

и узлы», заведовал кафедрой. В 1935-1940 гг. В.Н. Образцов работал начальником

25

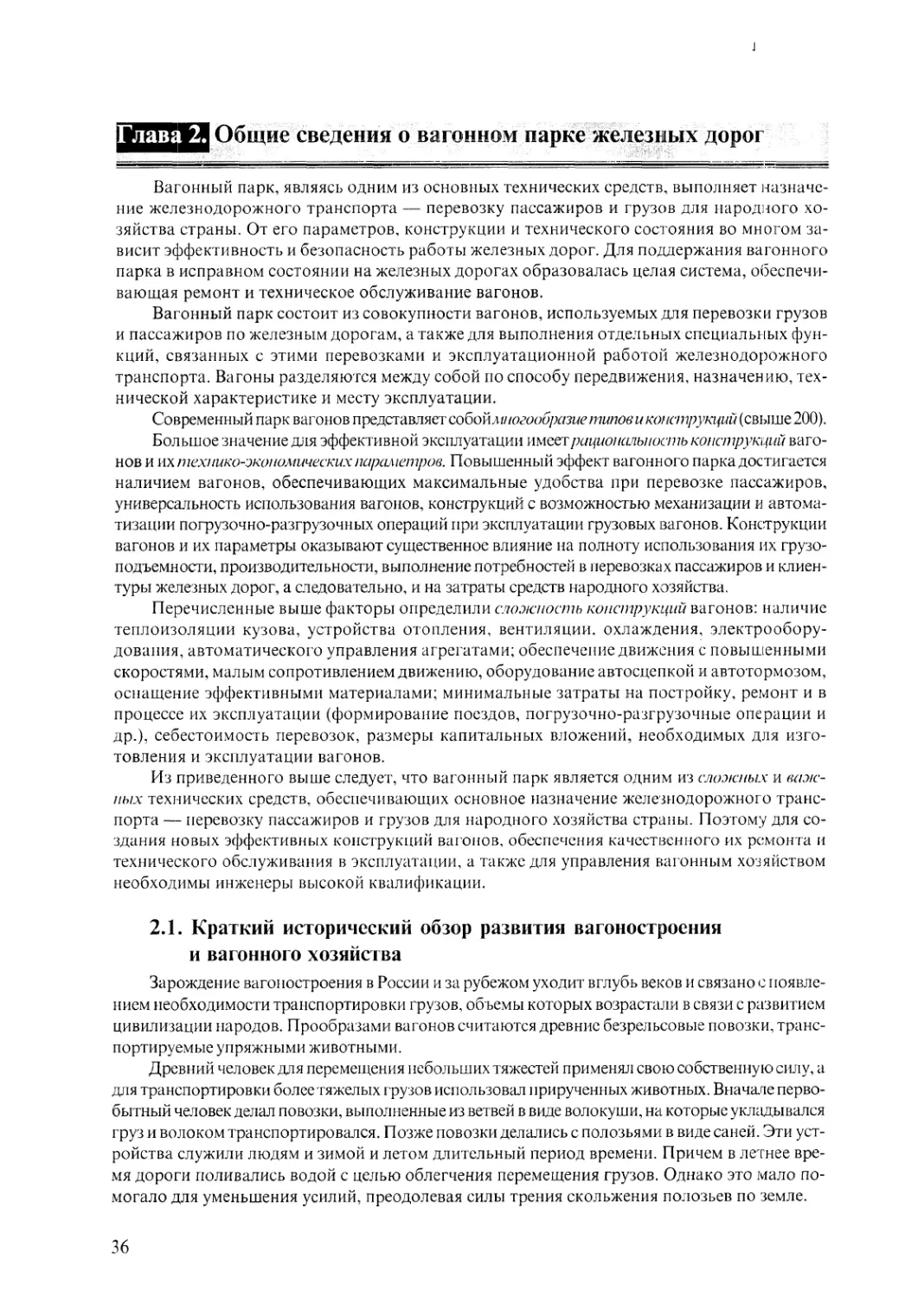

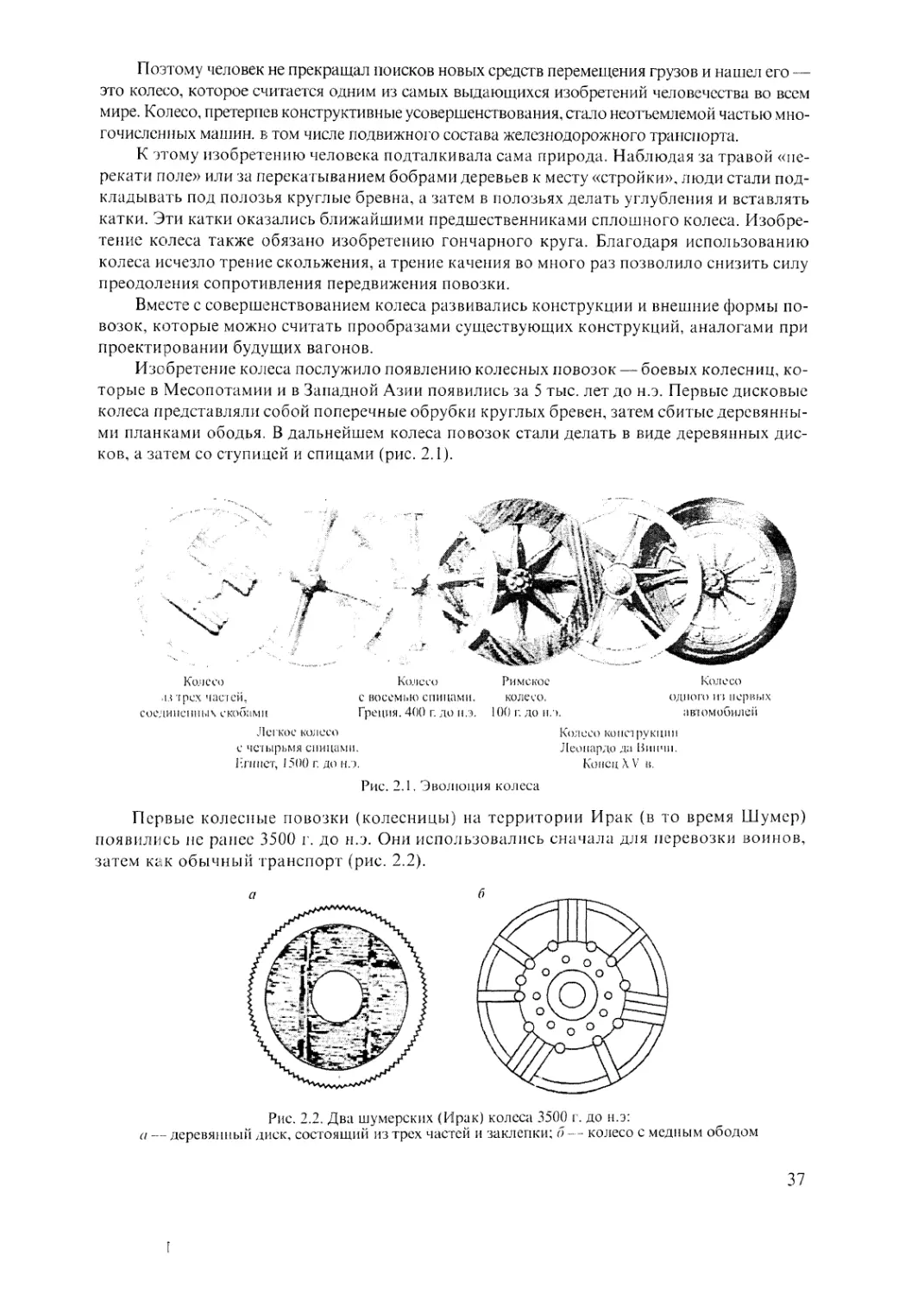

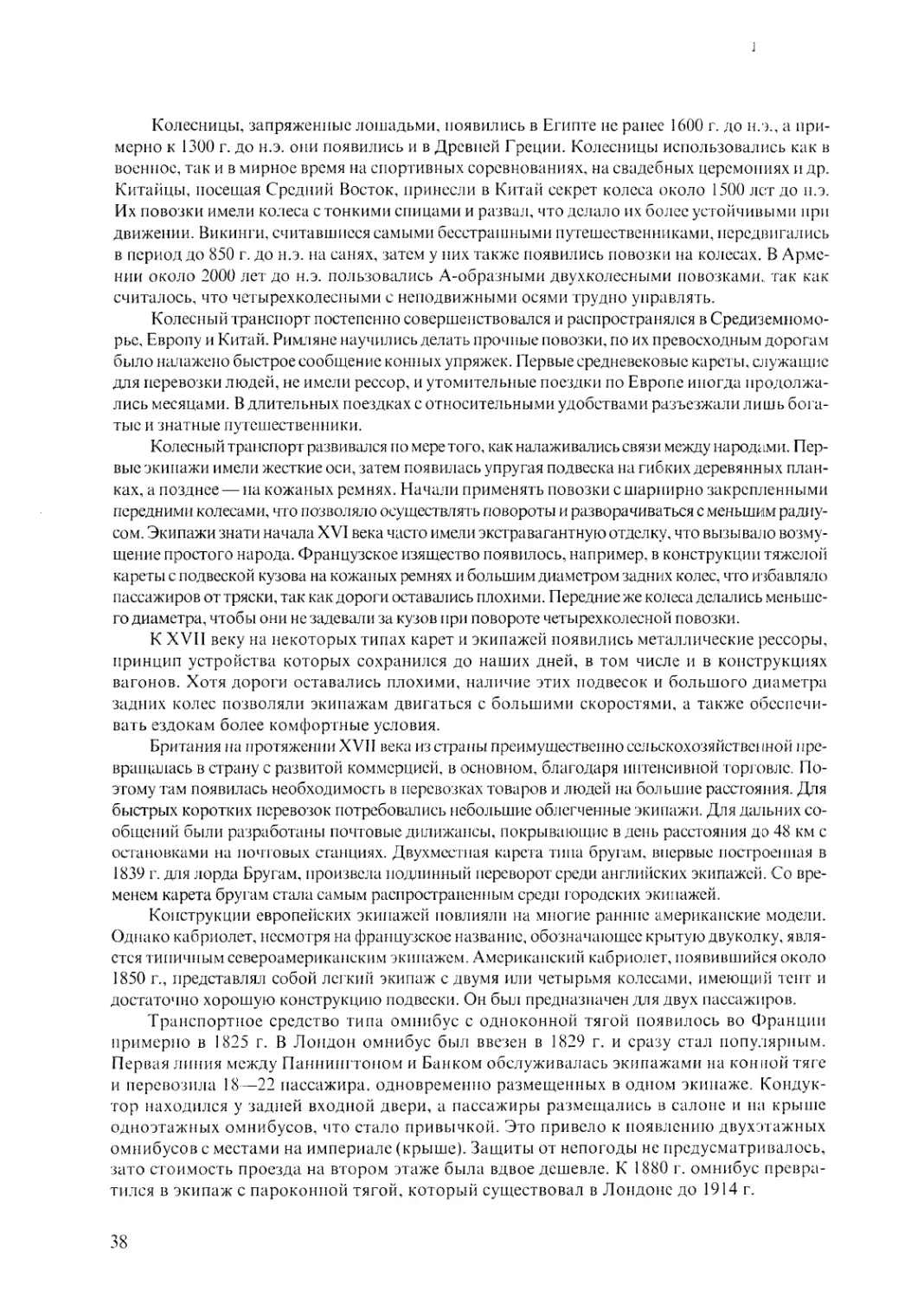

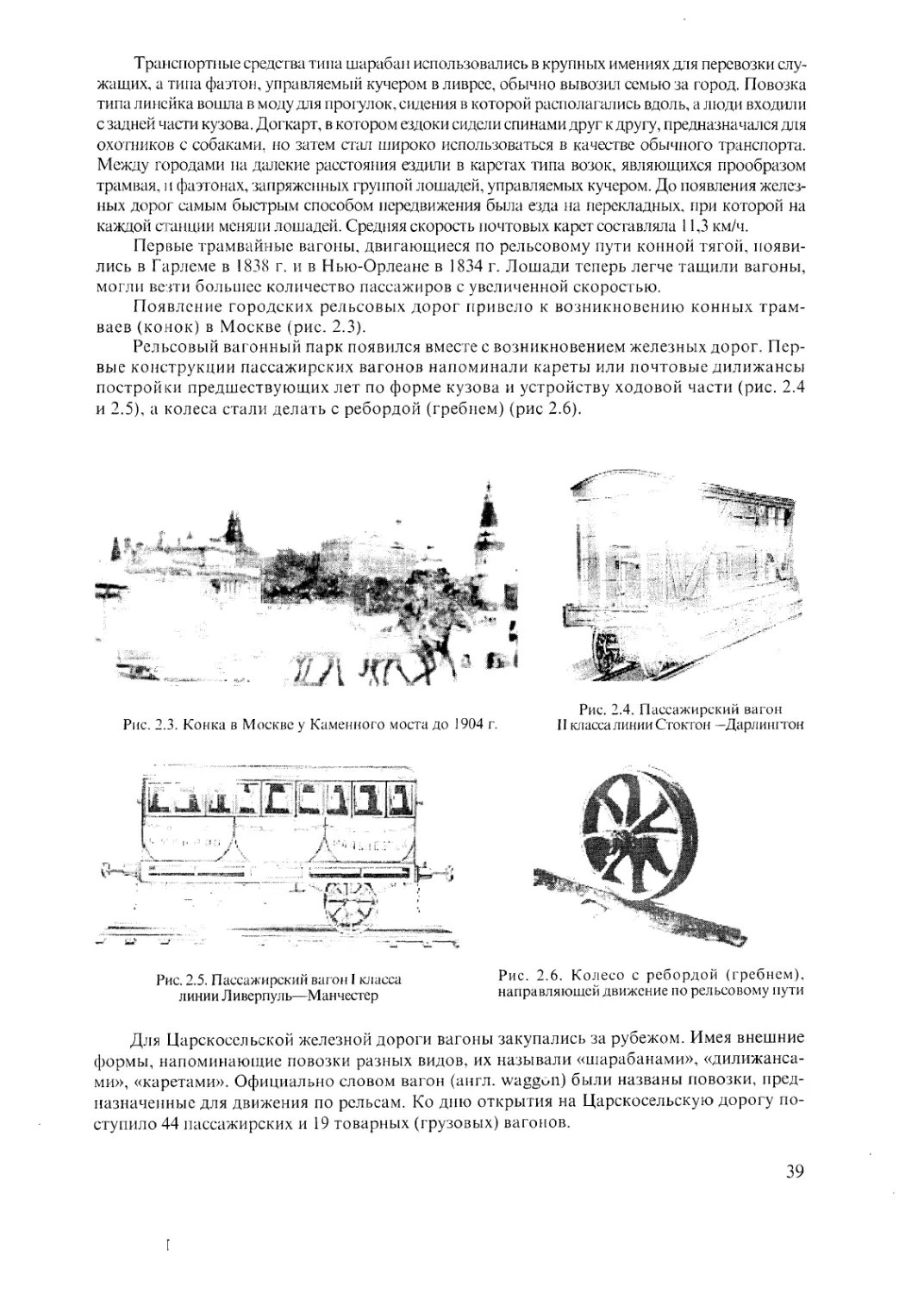

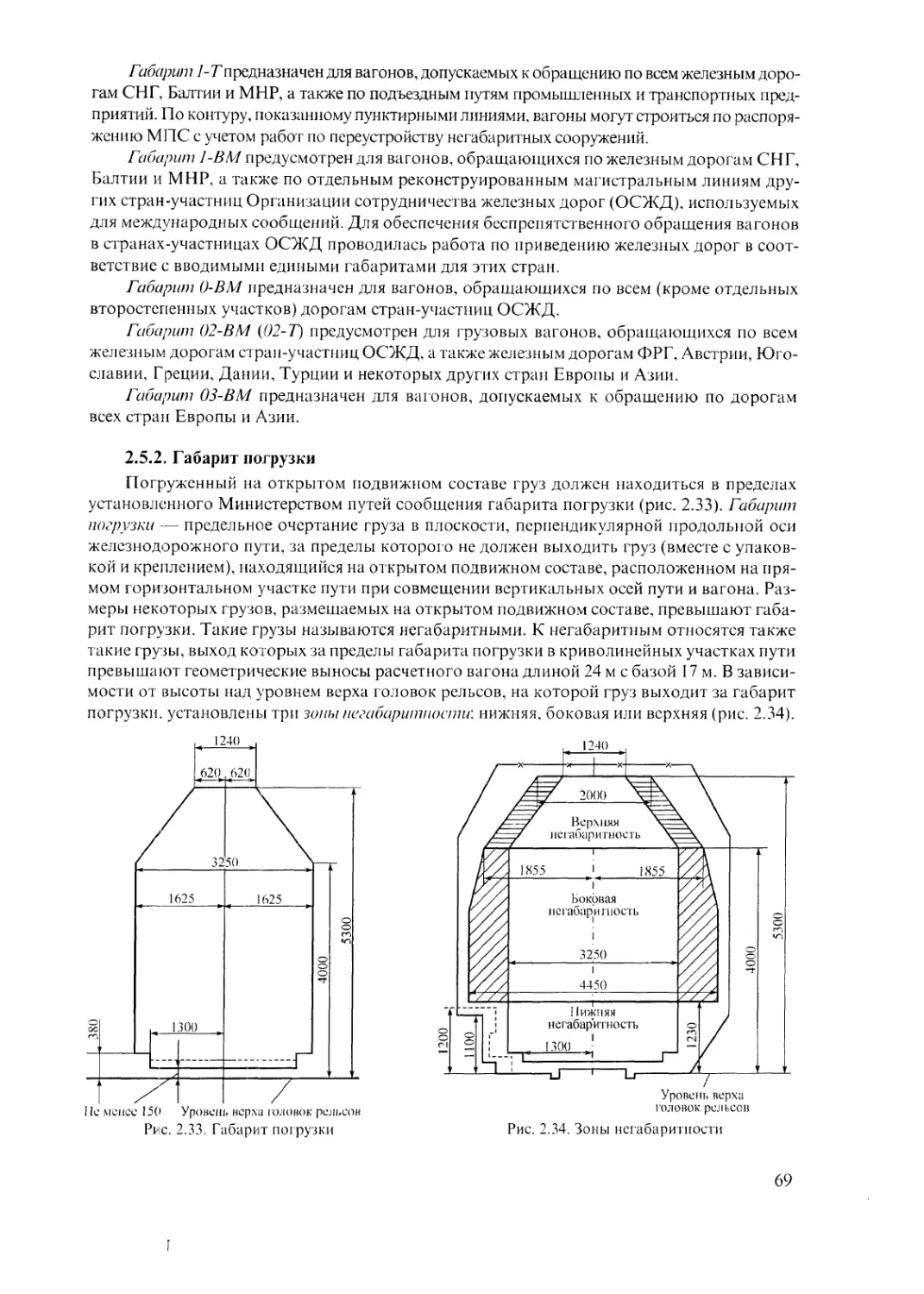

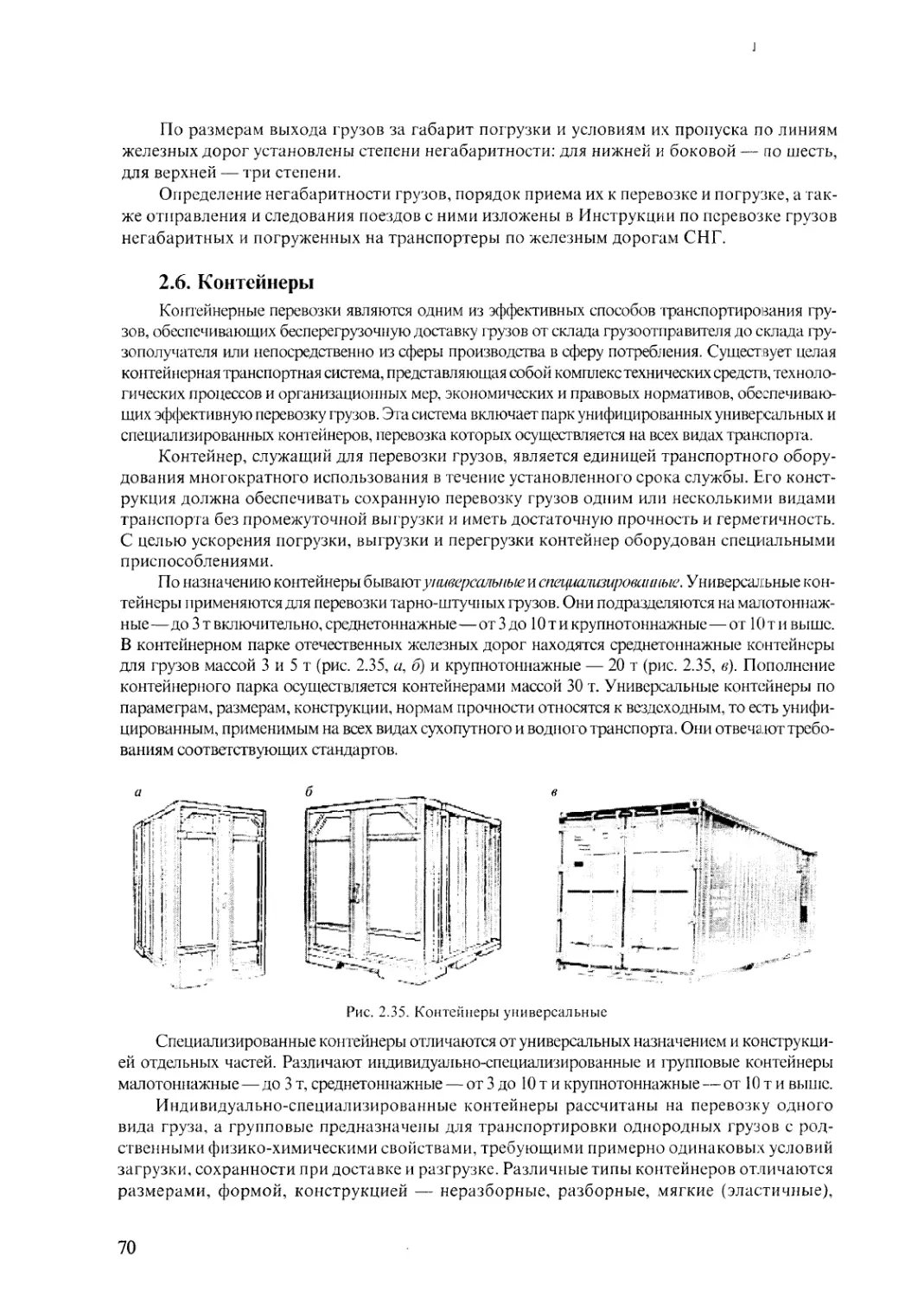

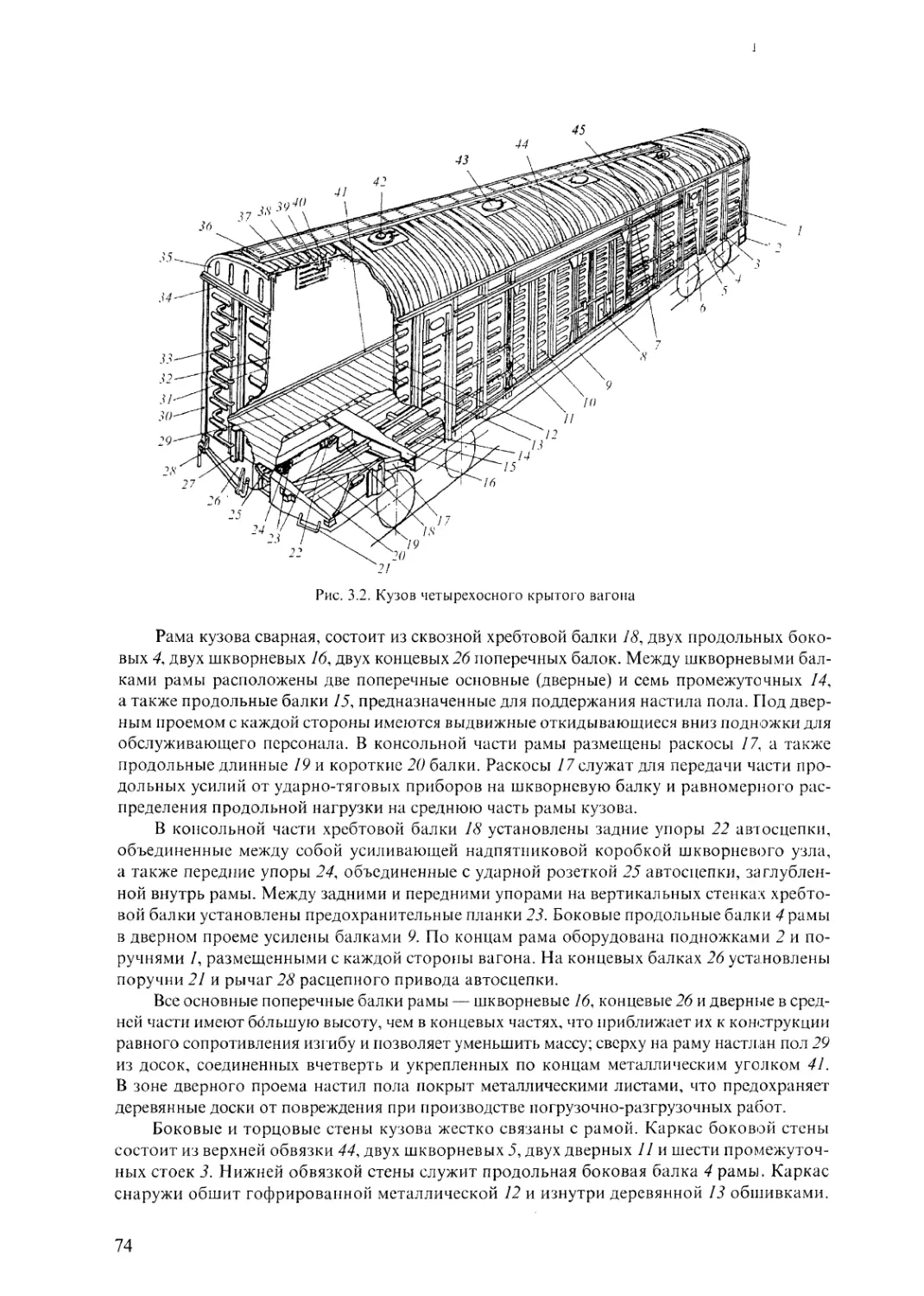

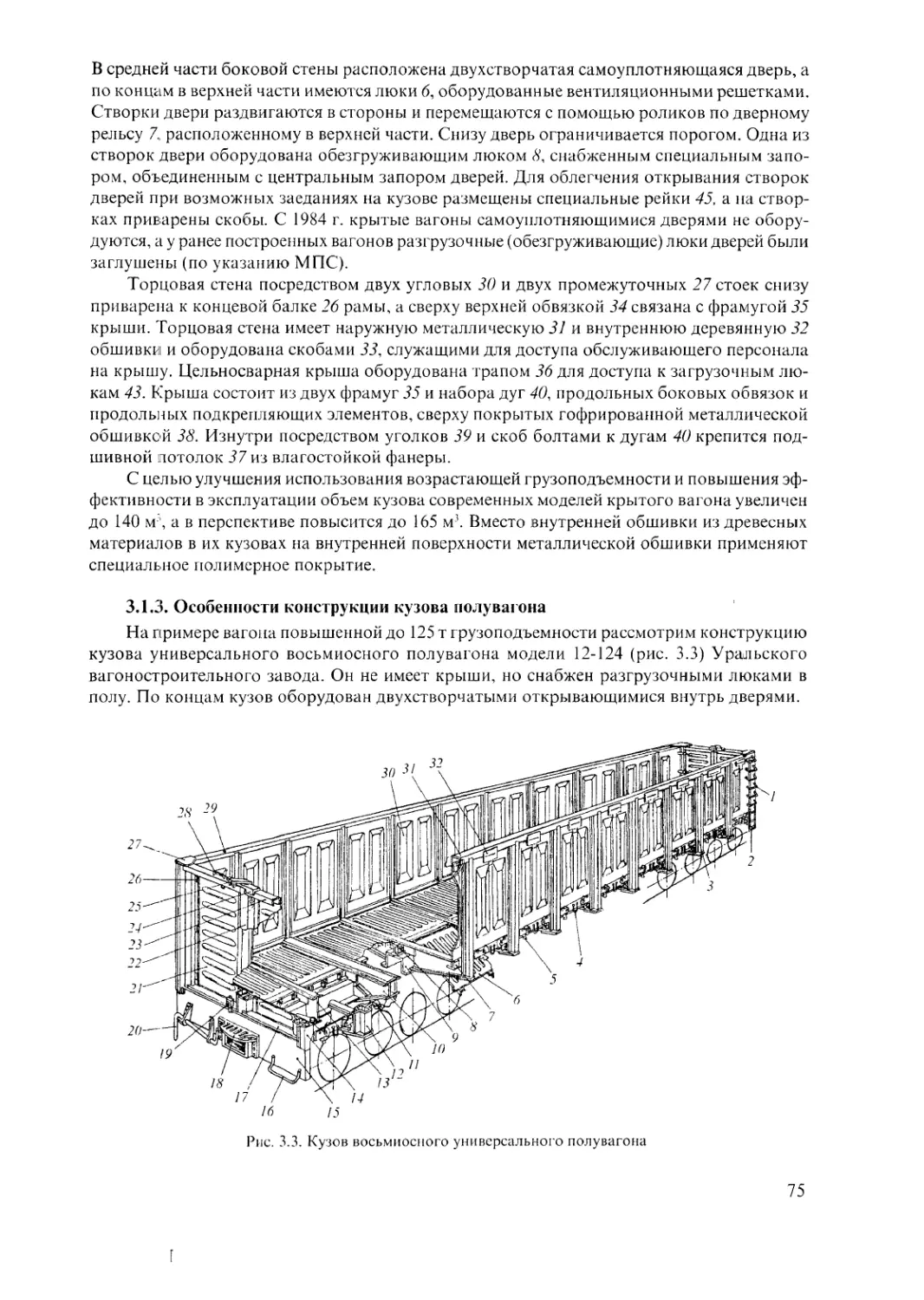

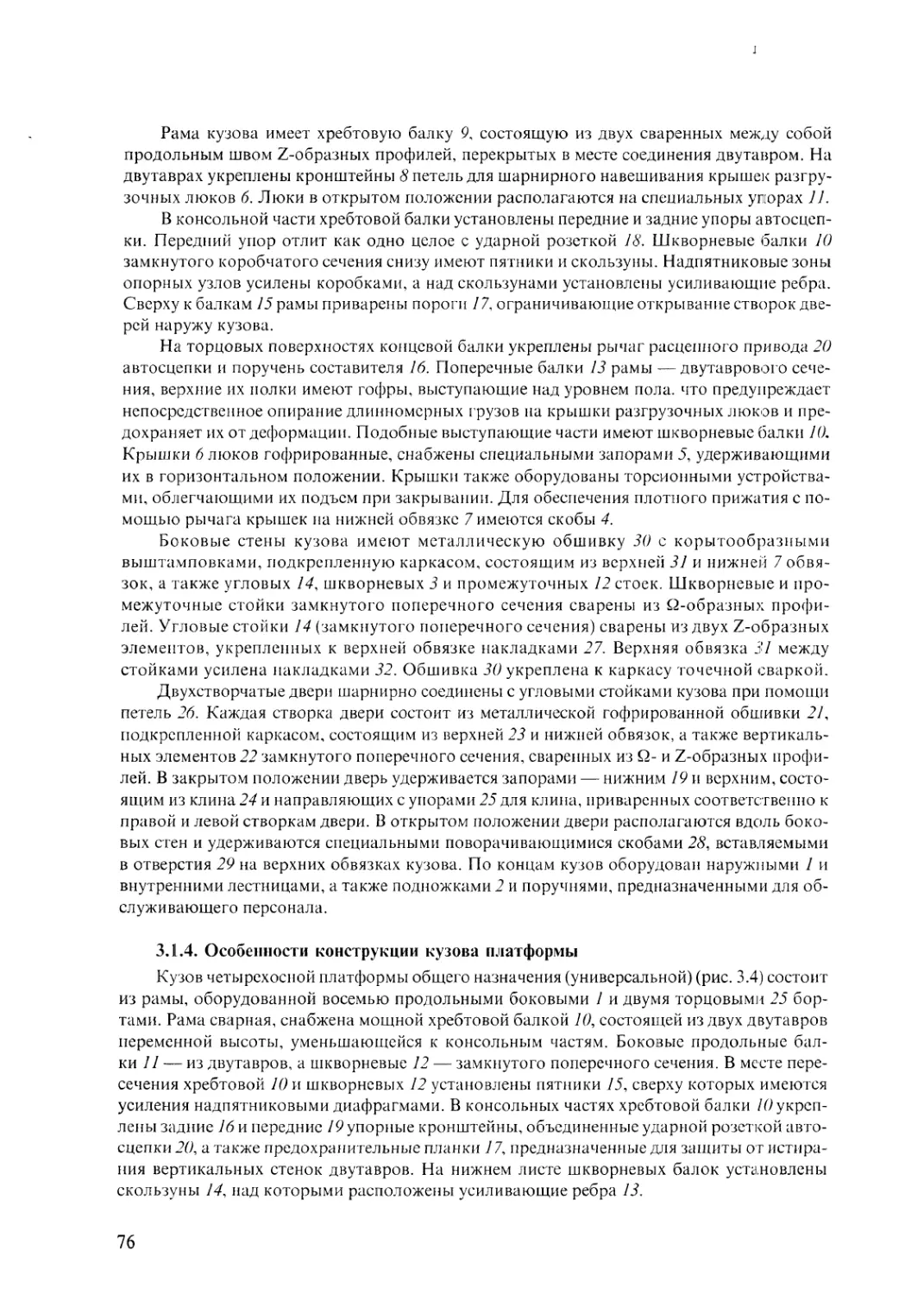

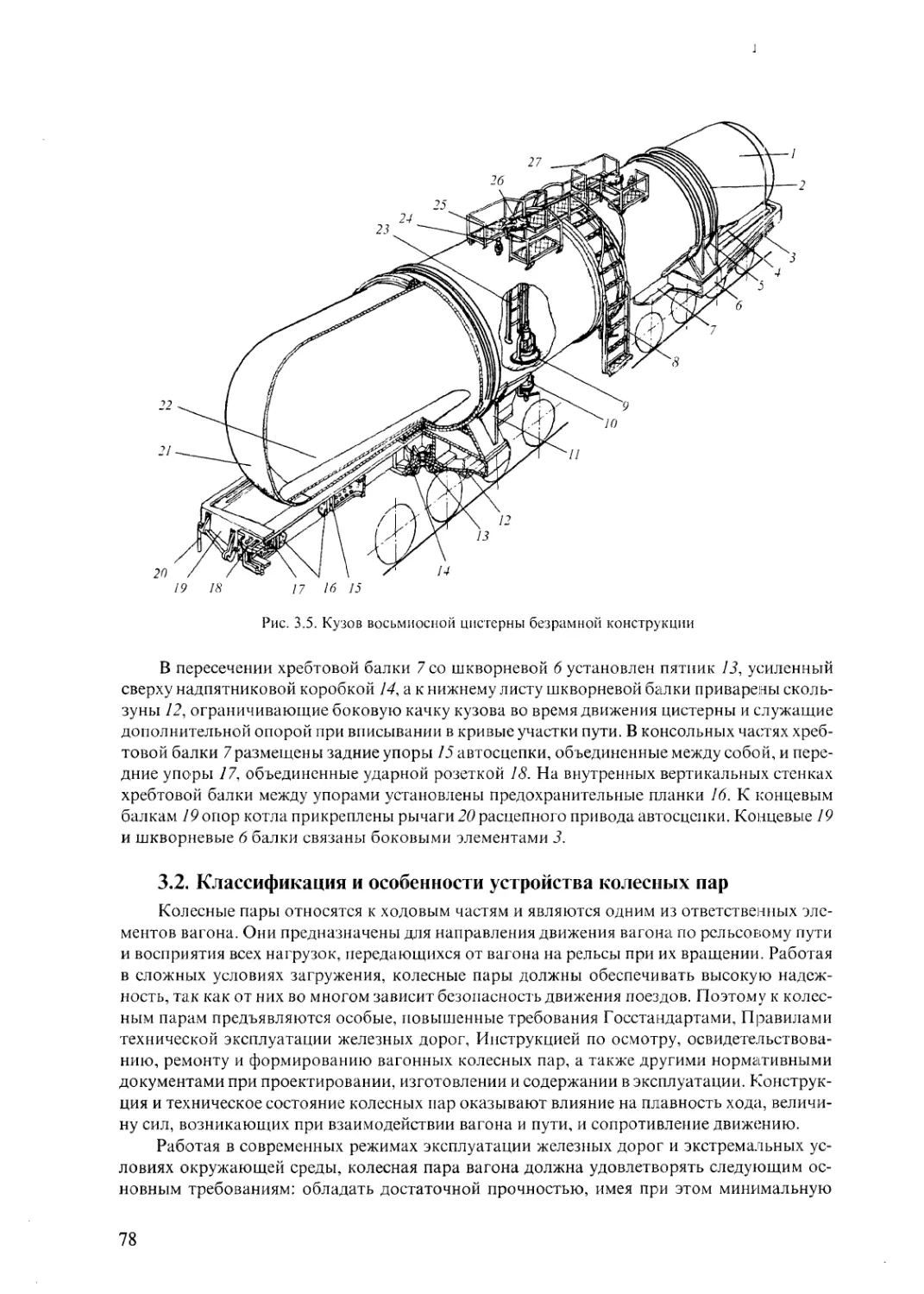

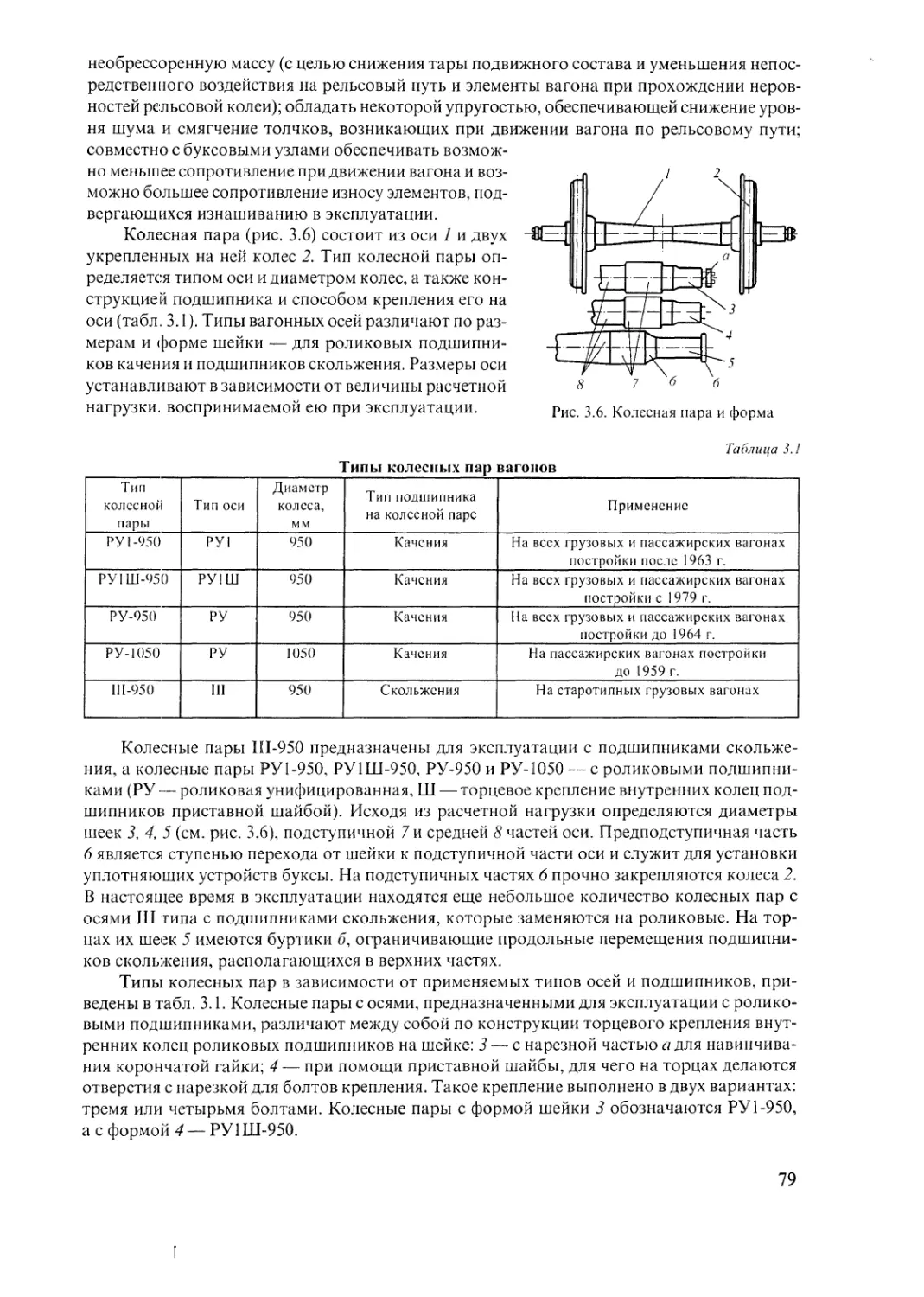

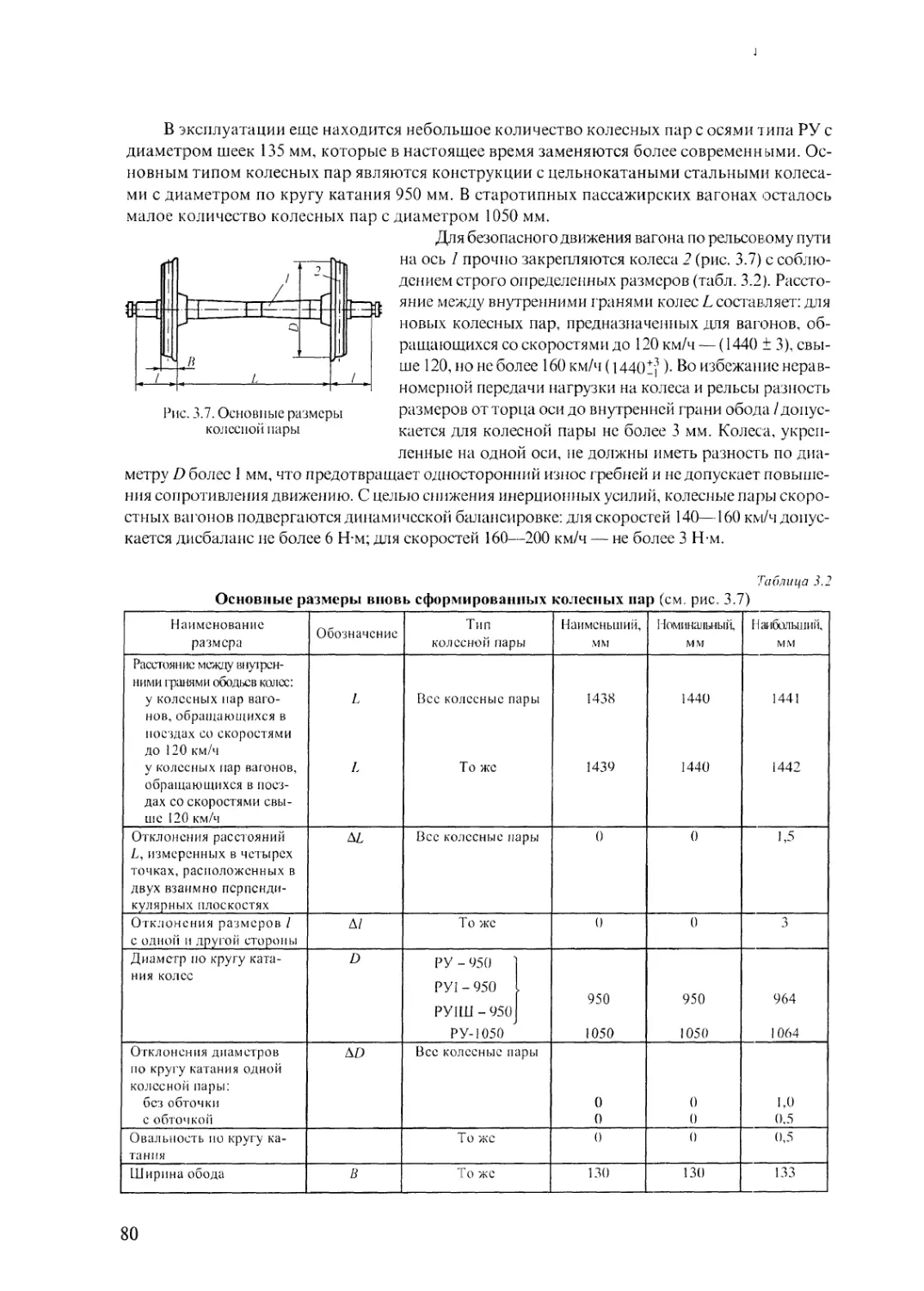

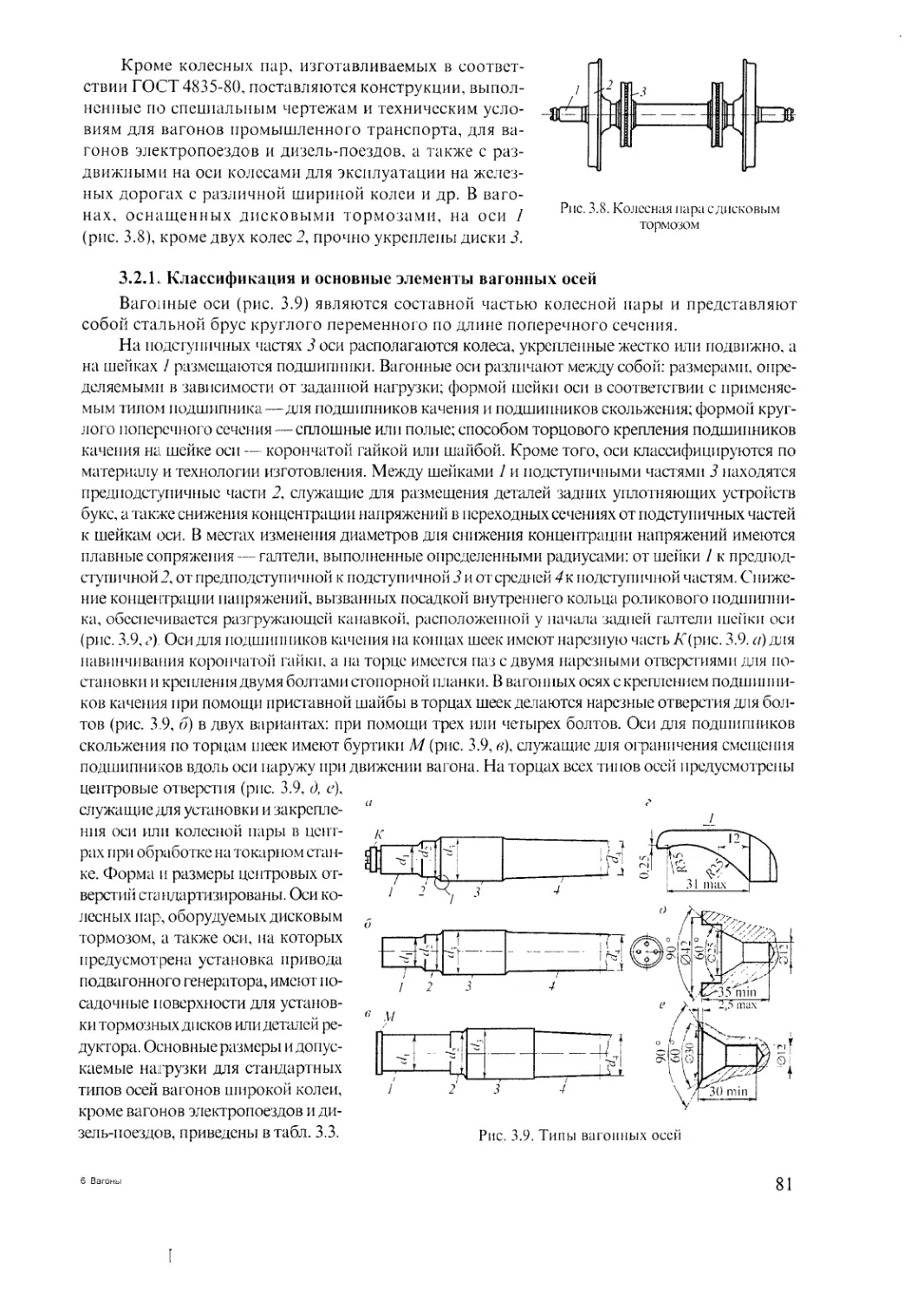

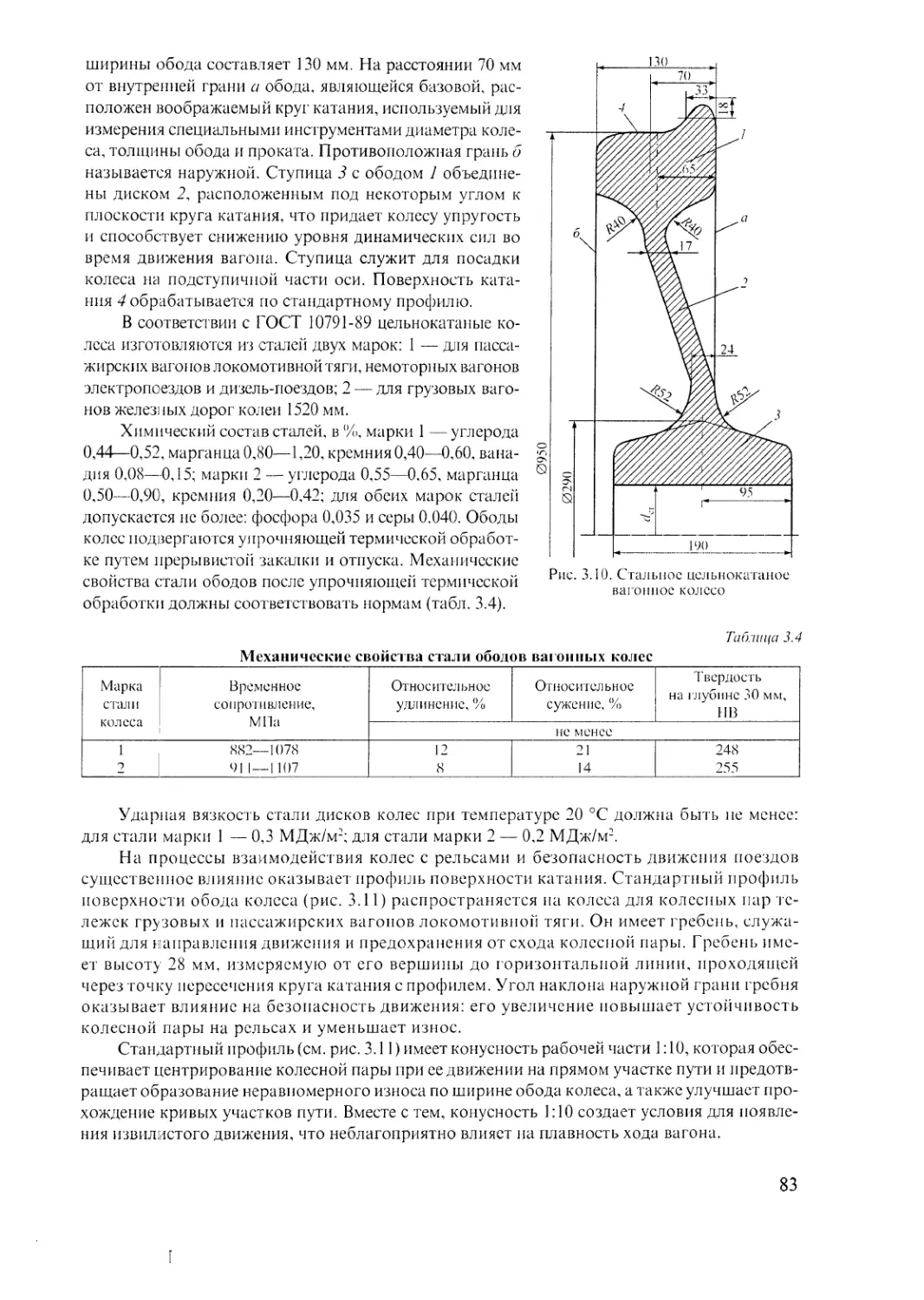

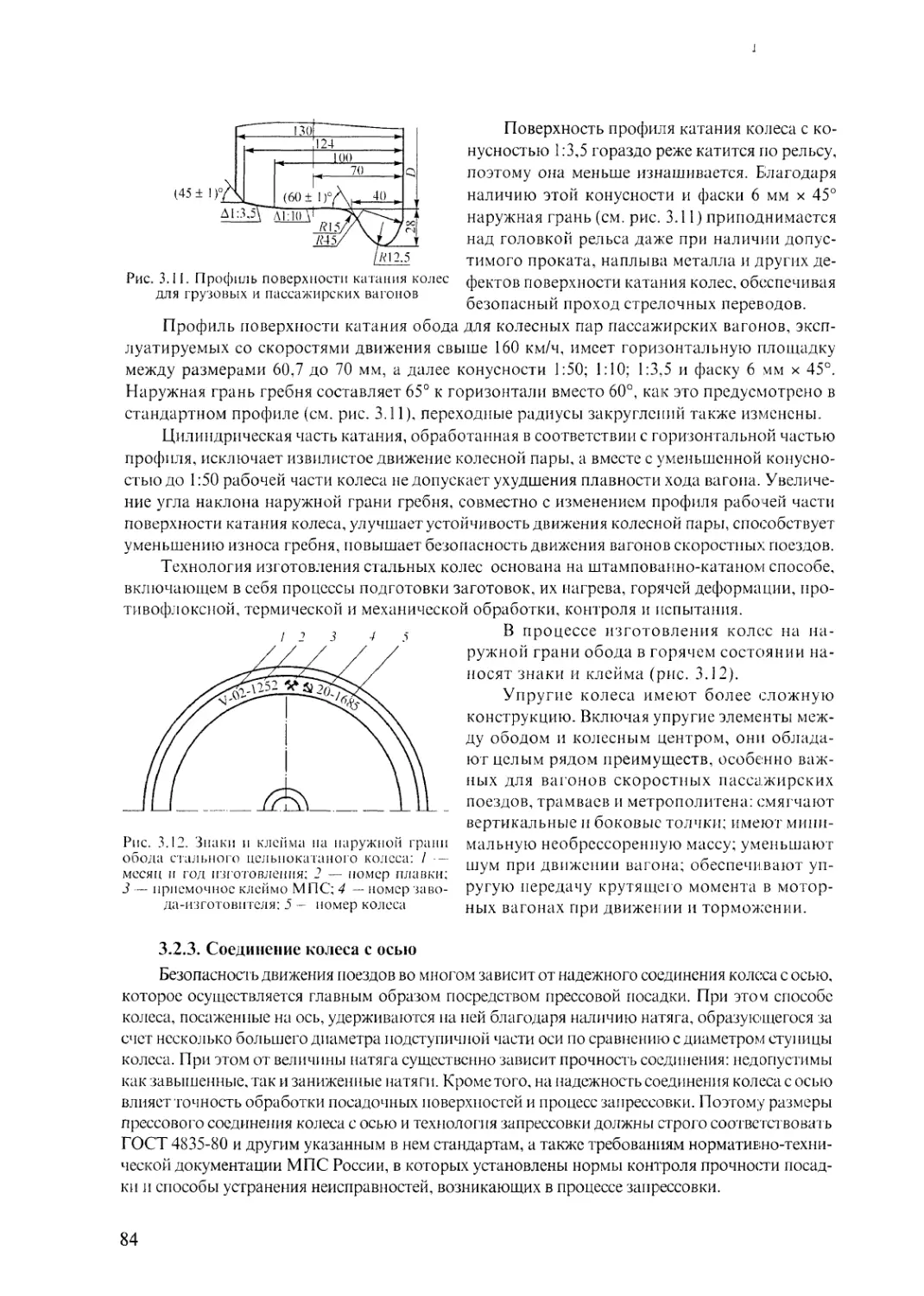

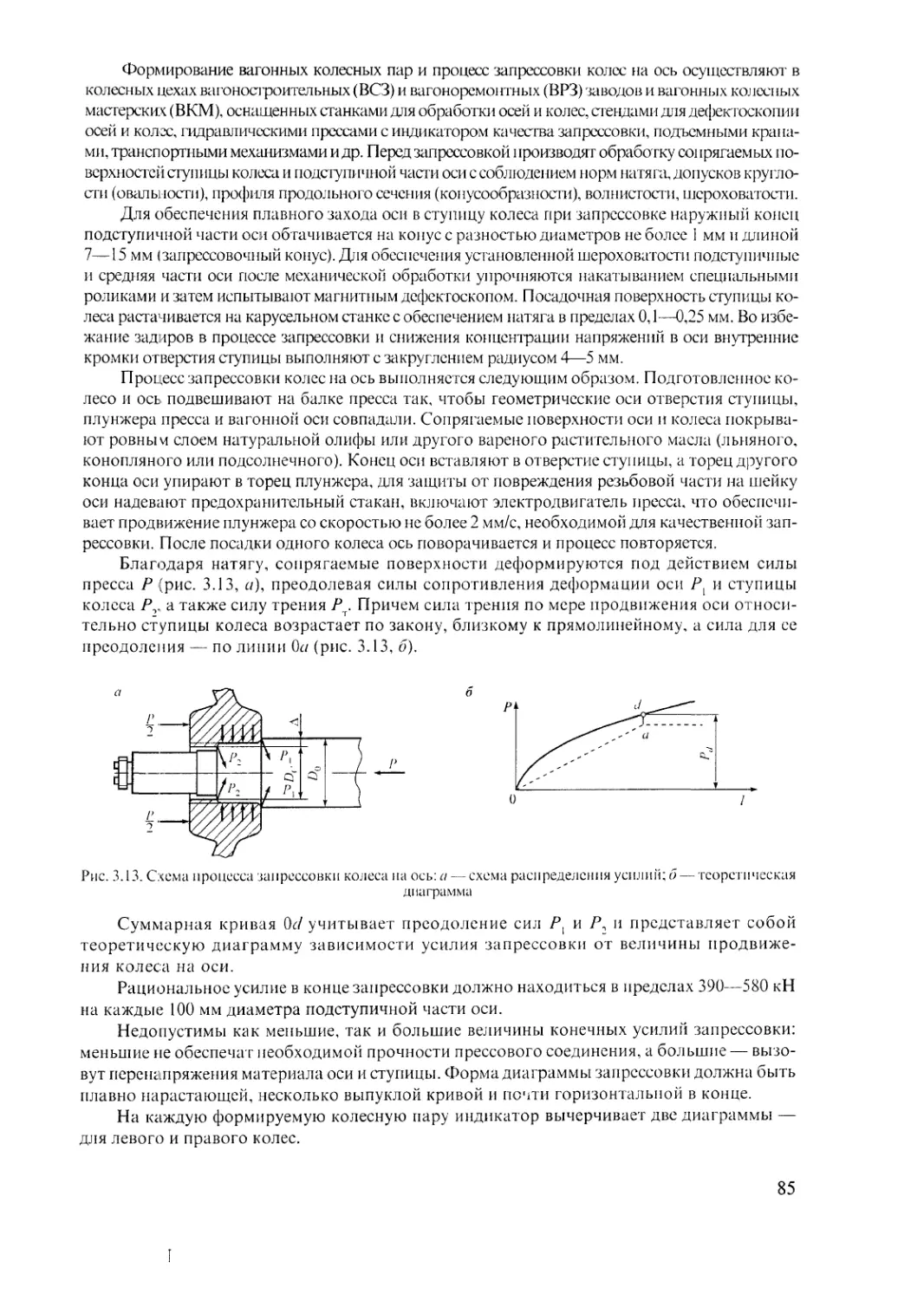

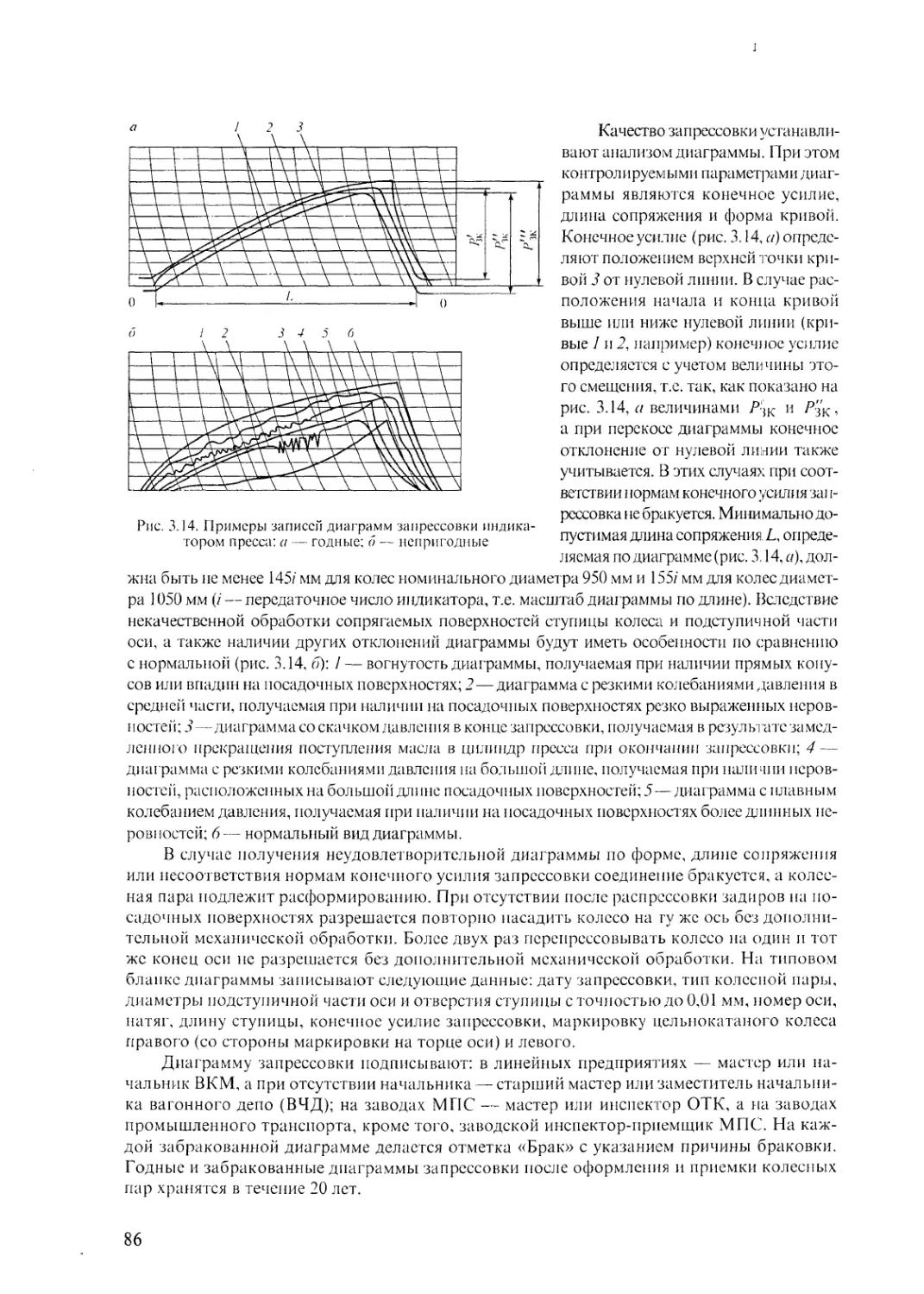

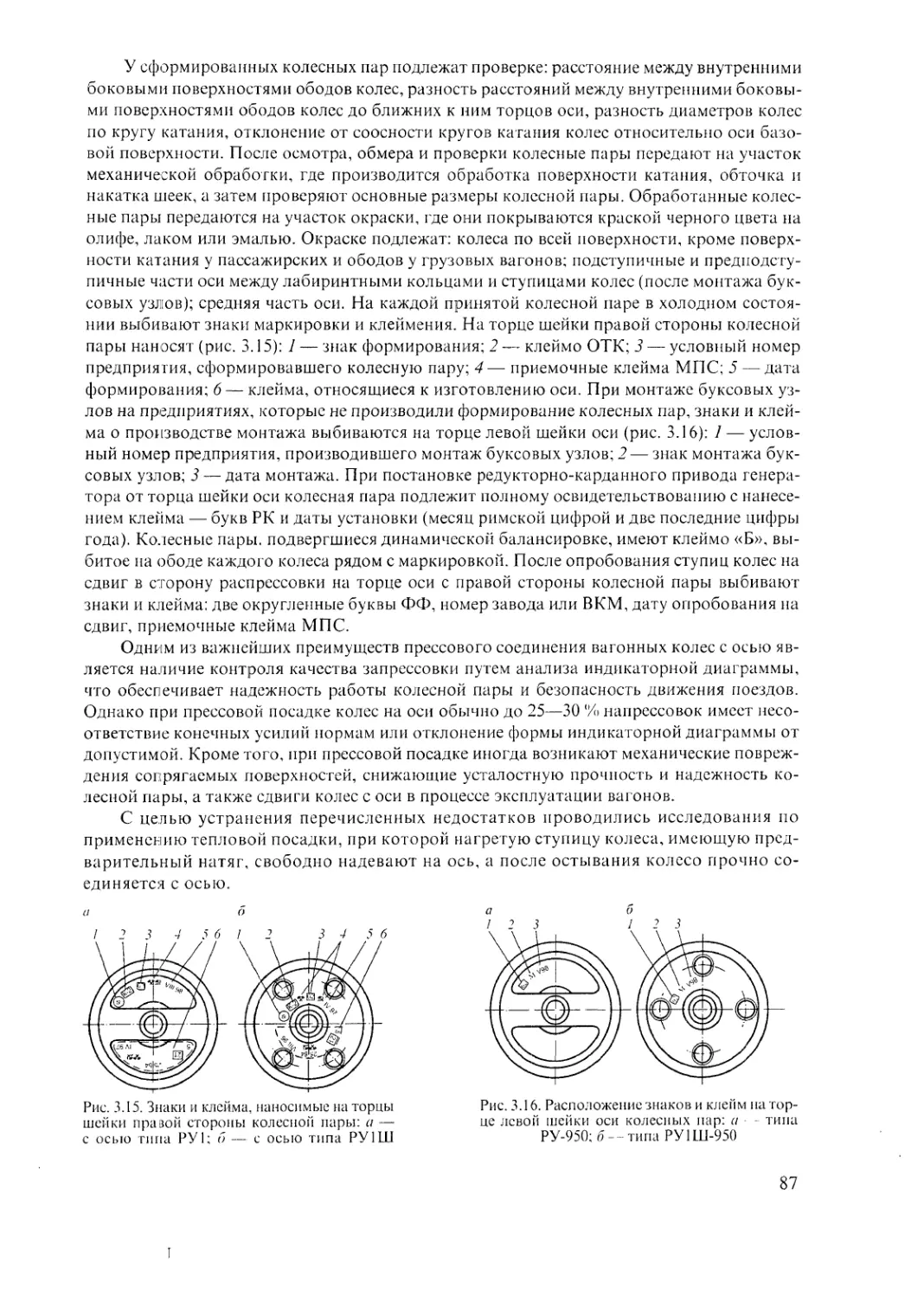

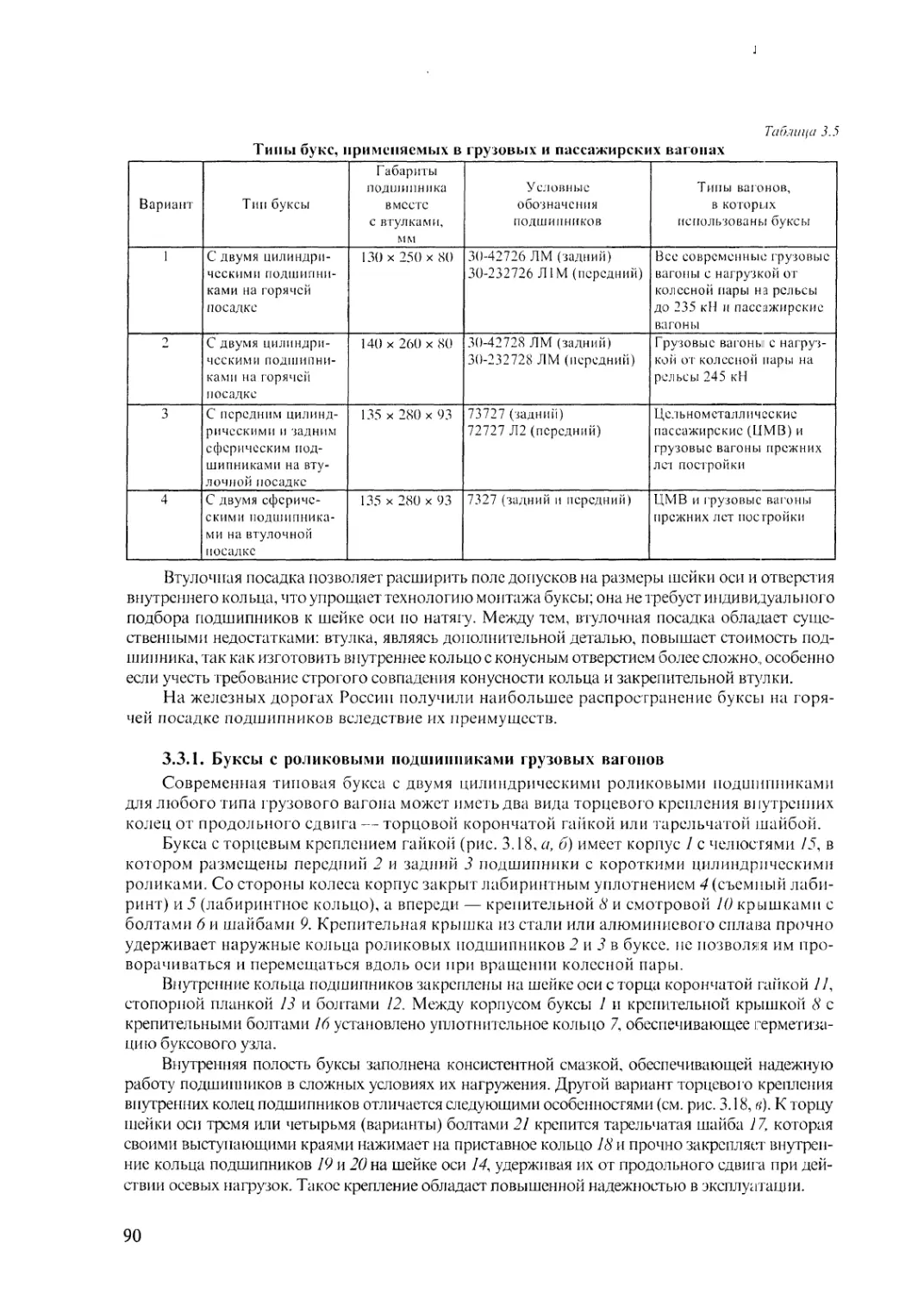

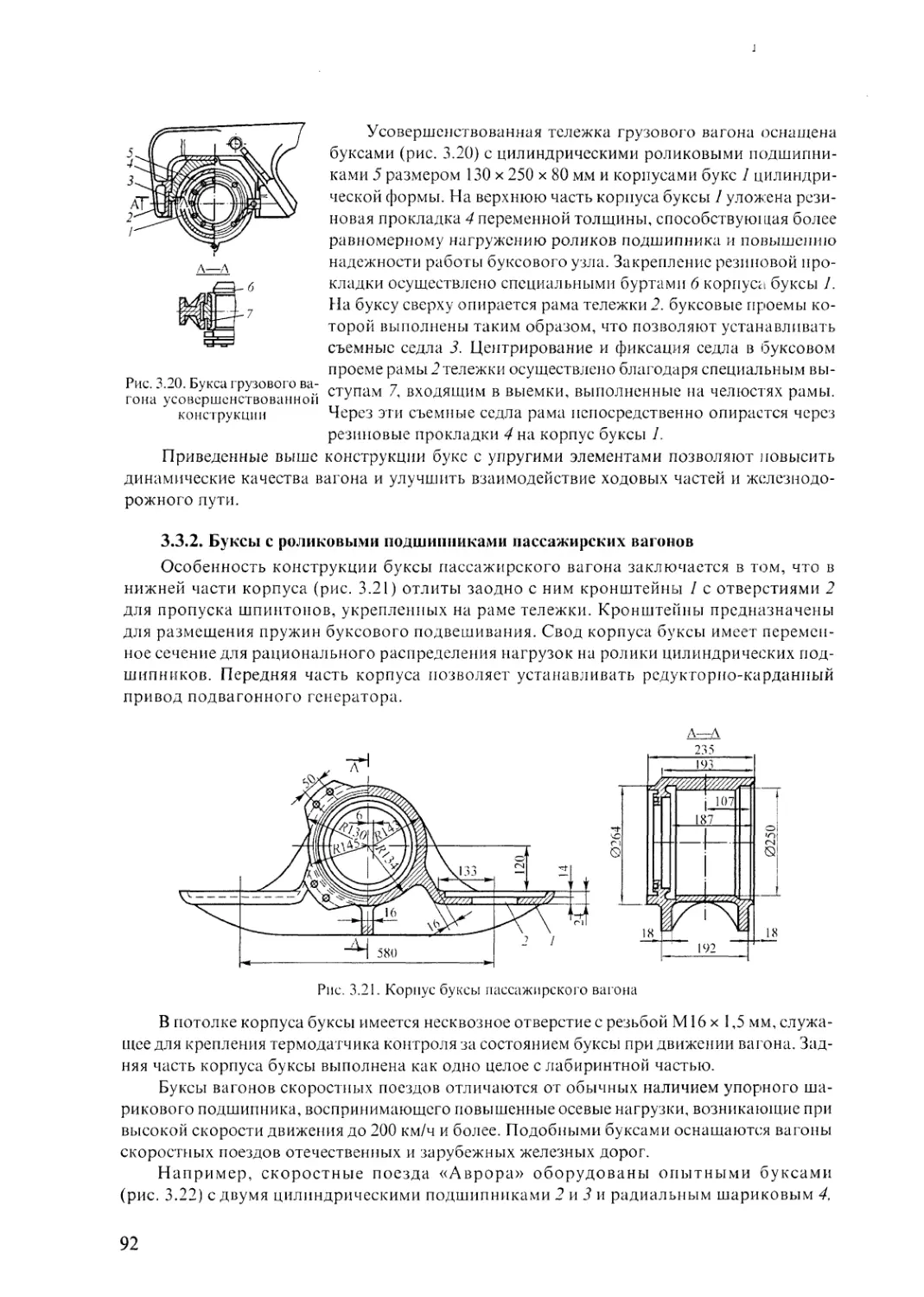

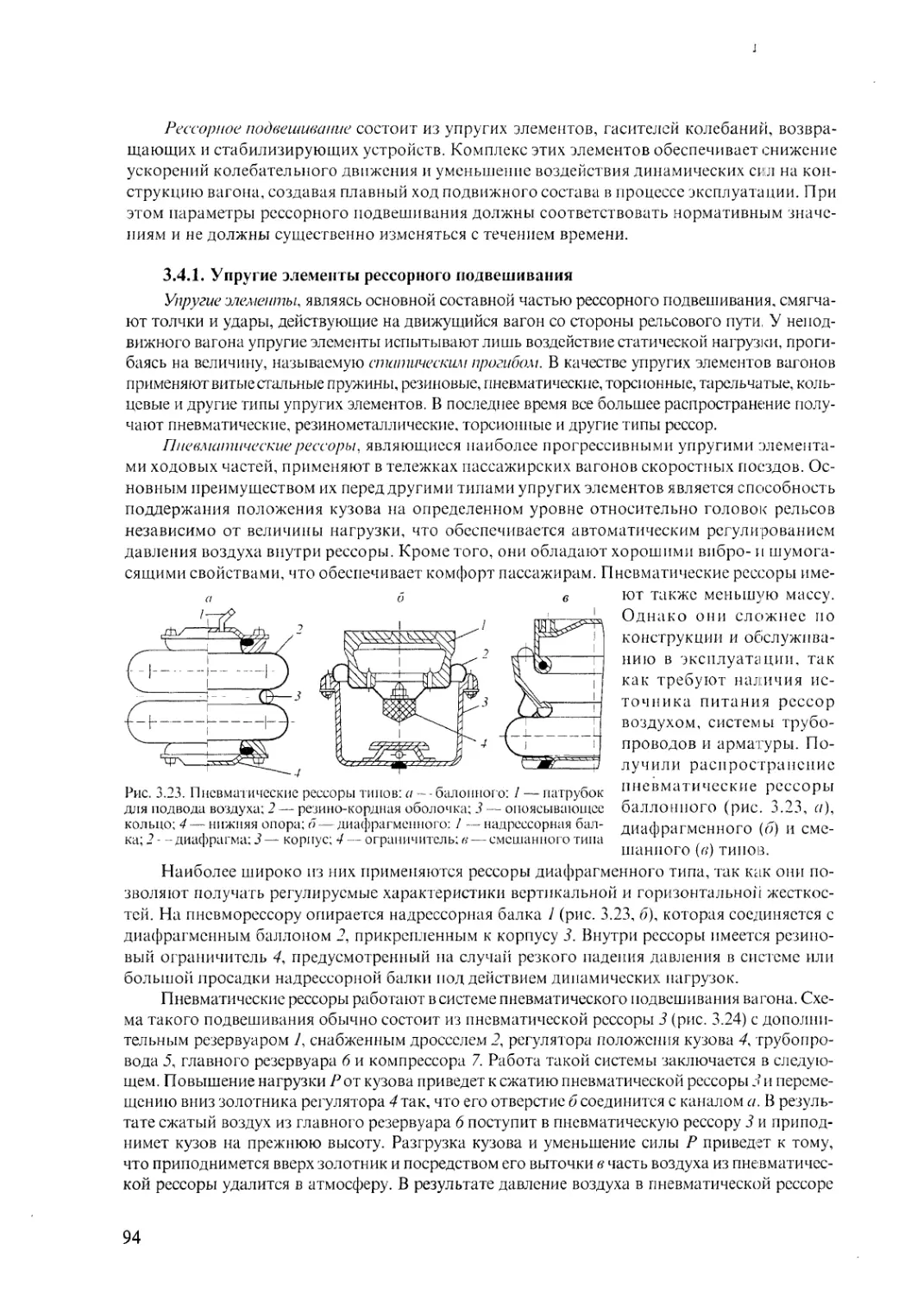

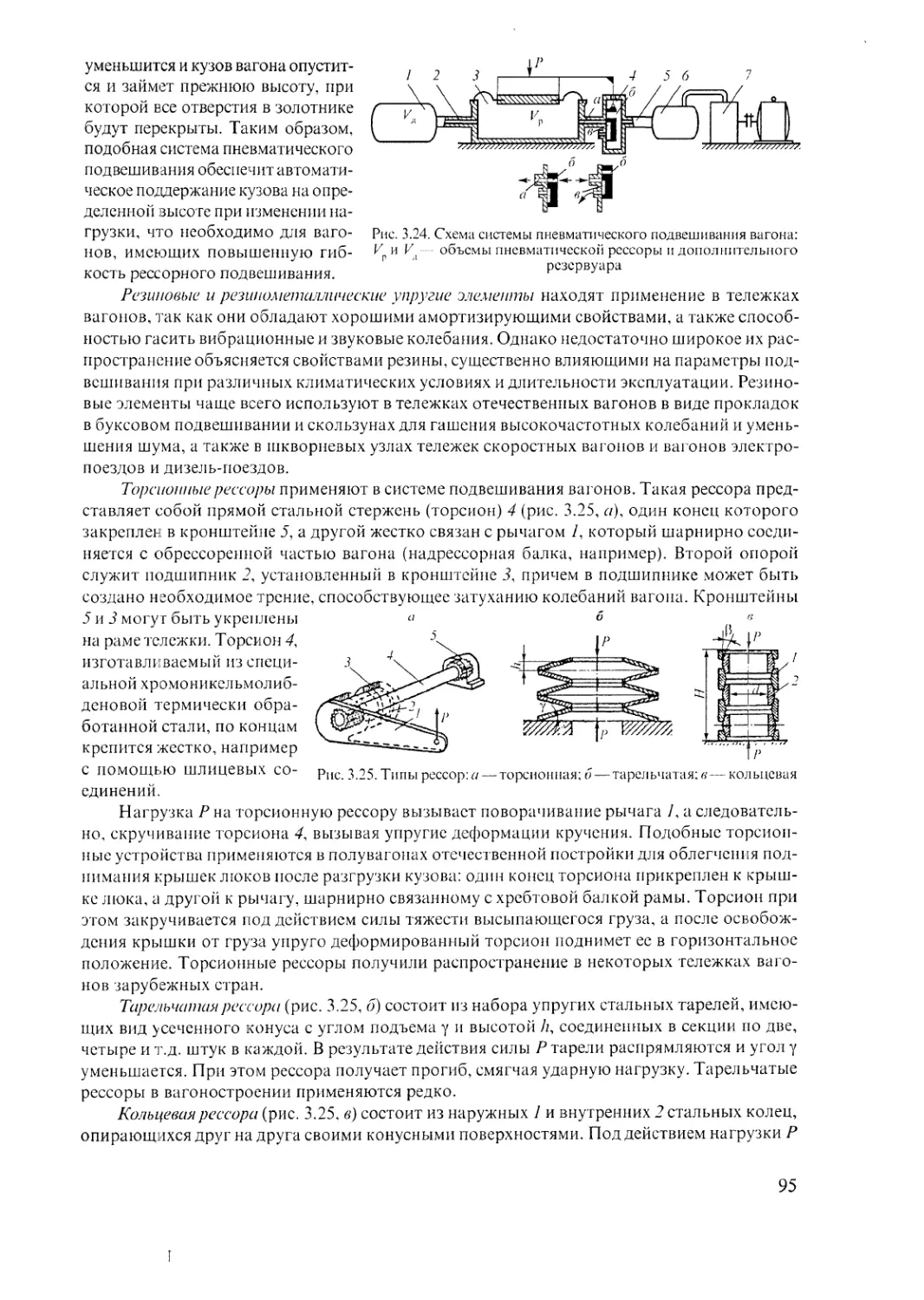

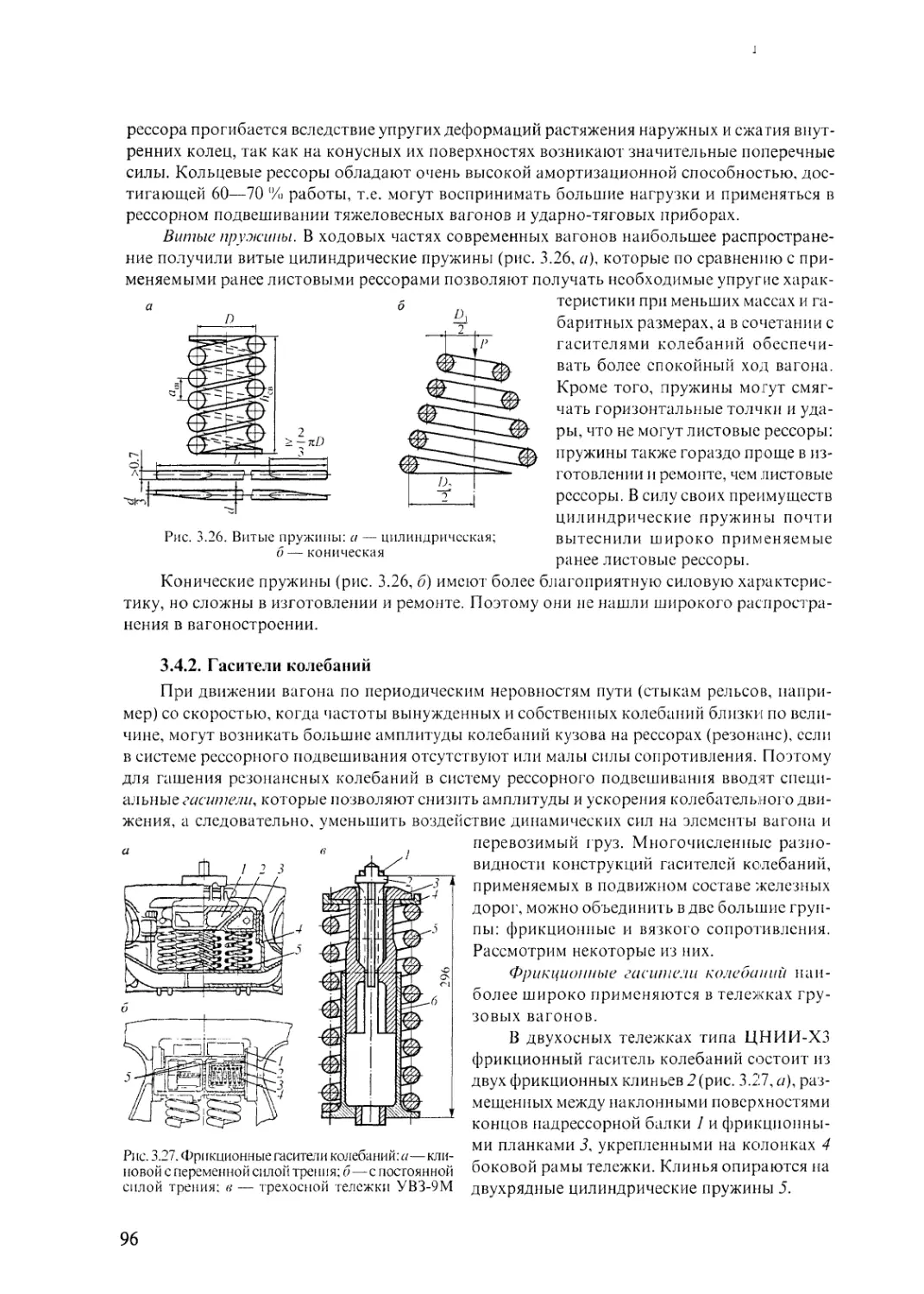

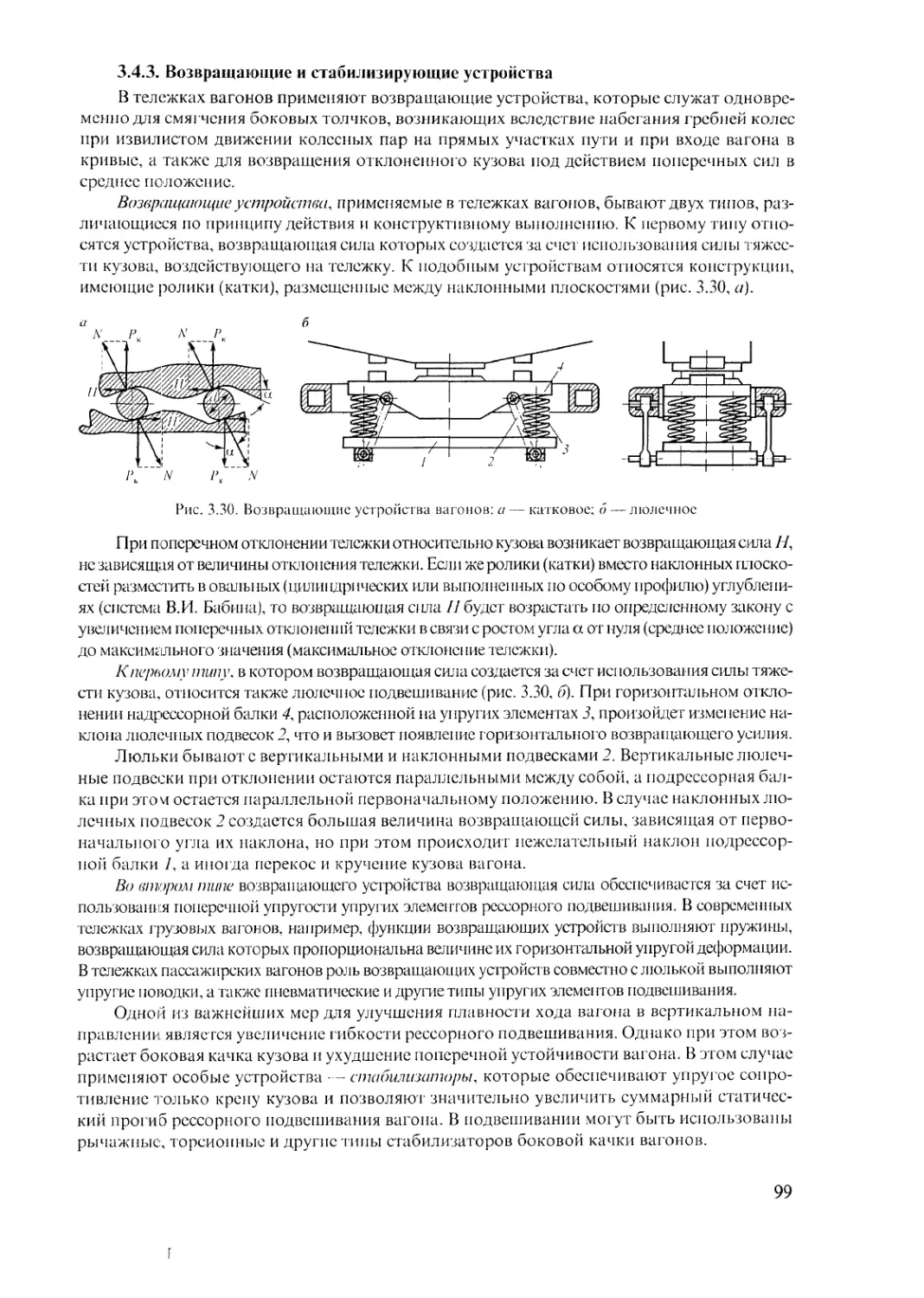

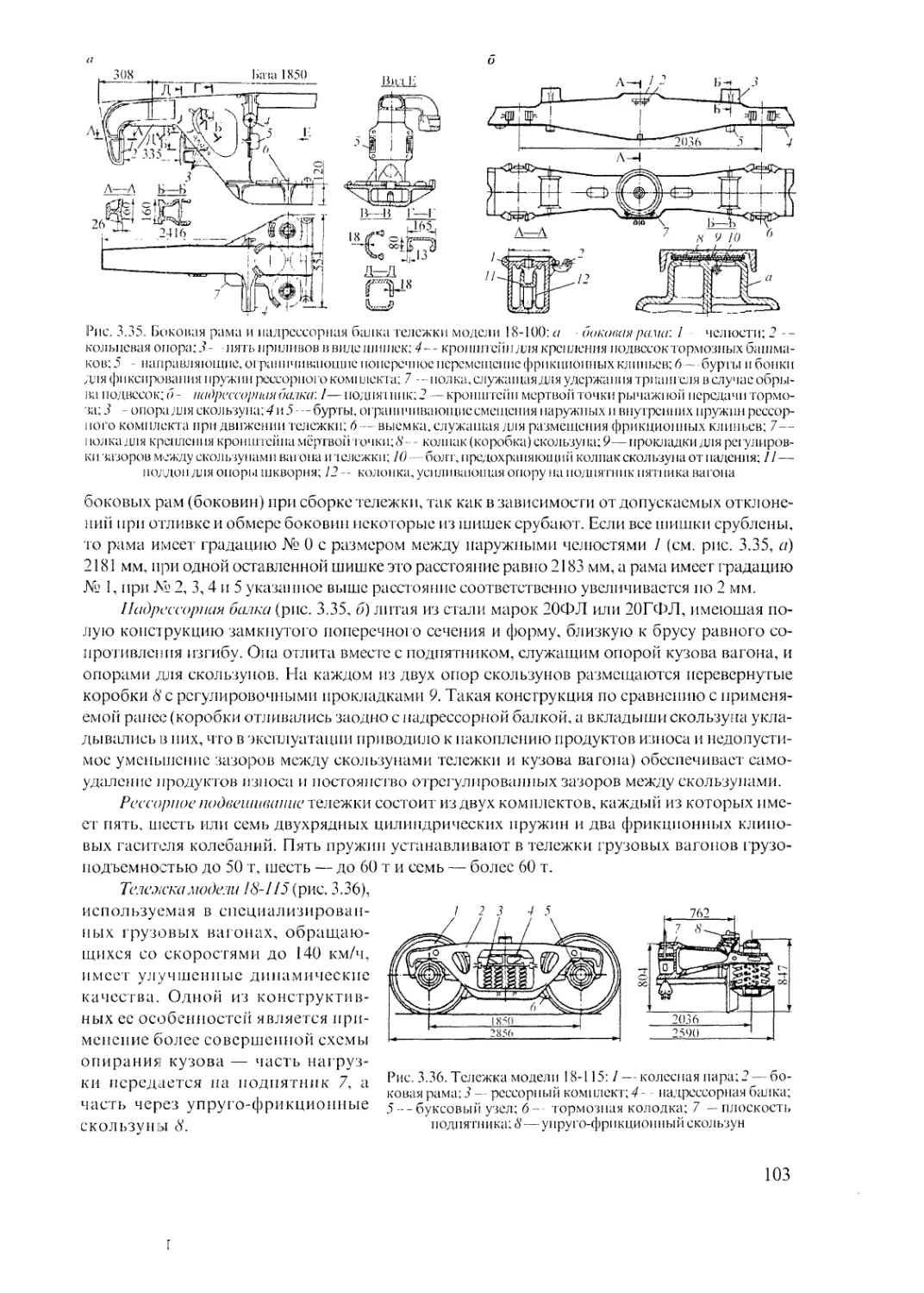

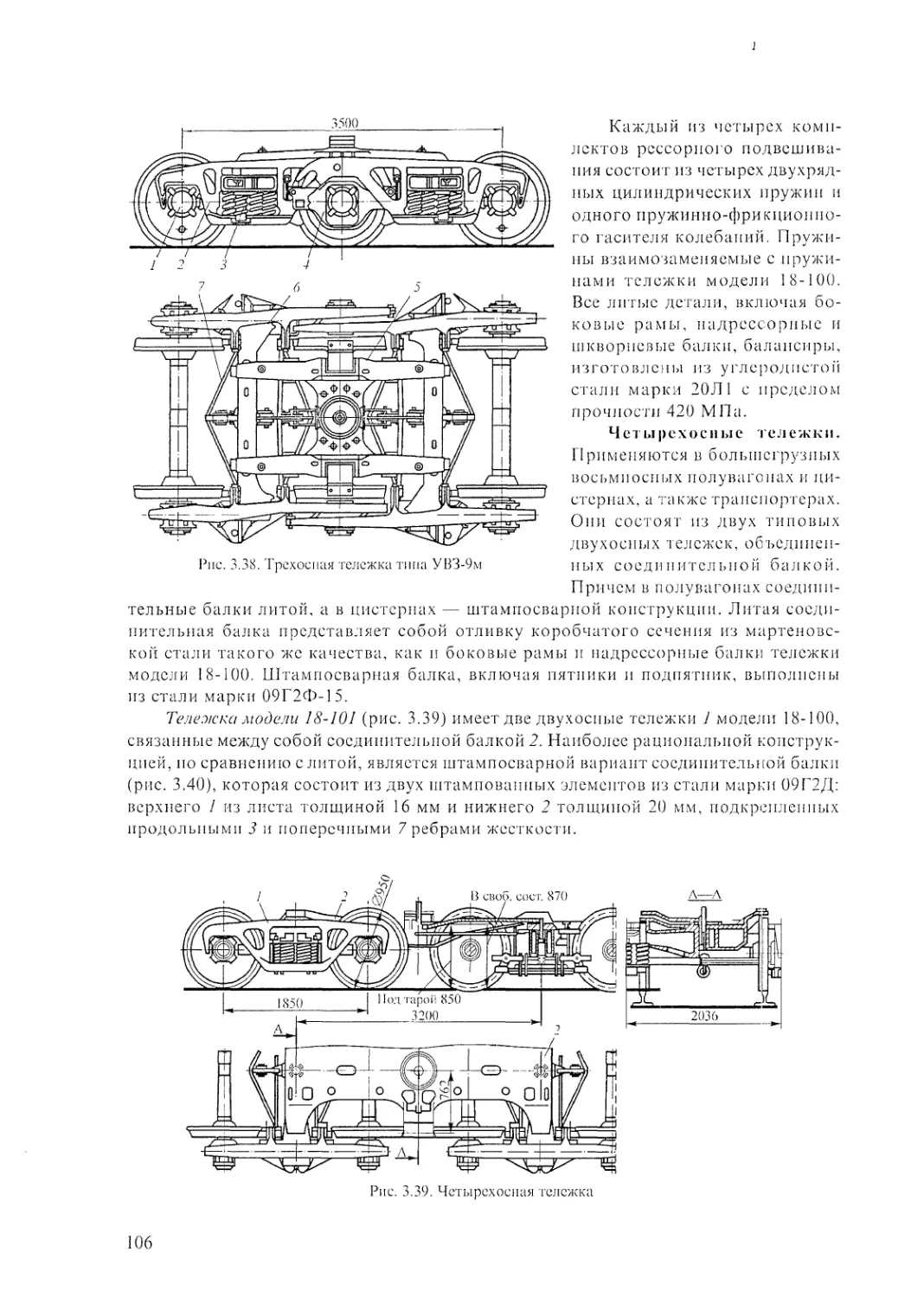

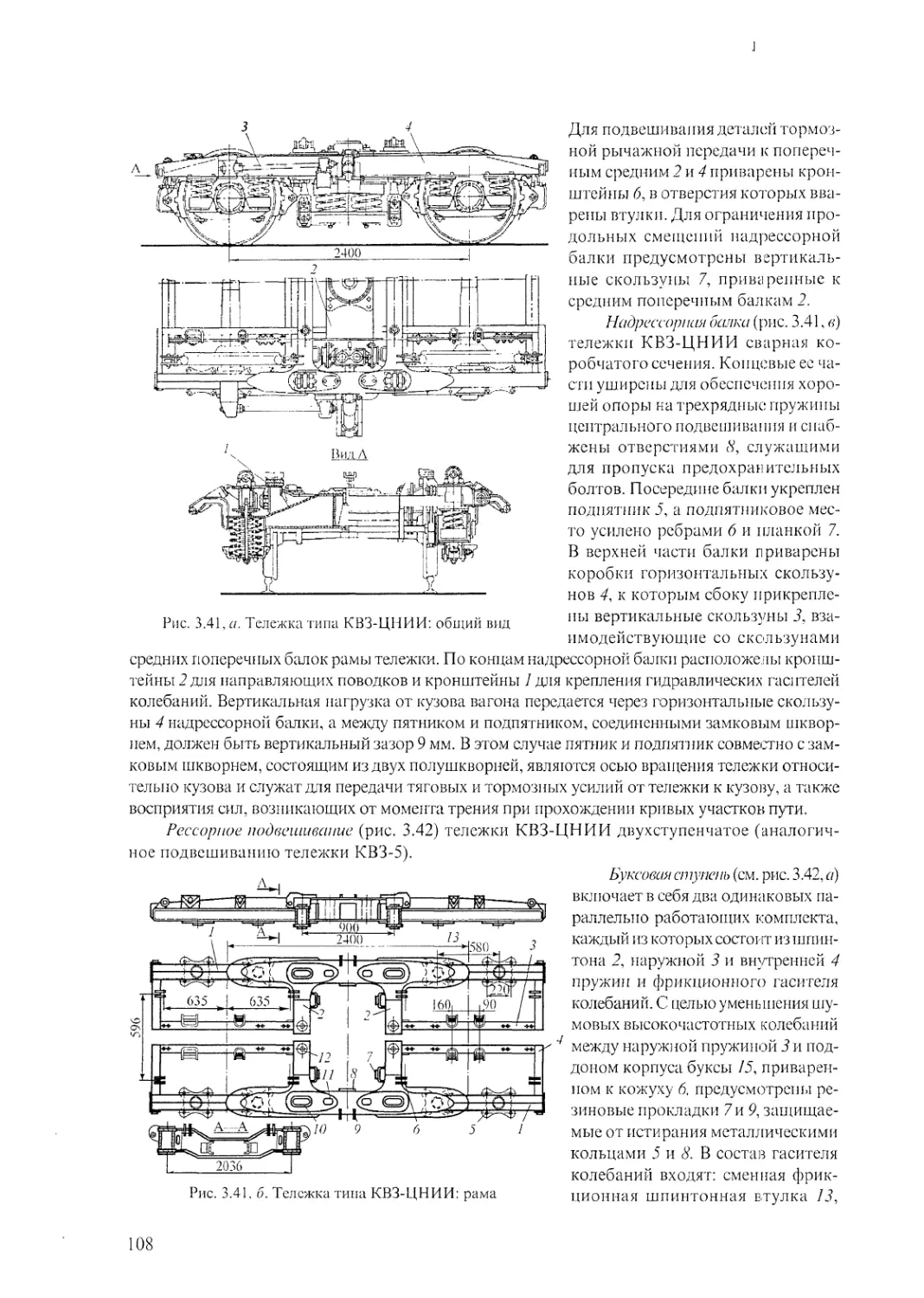

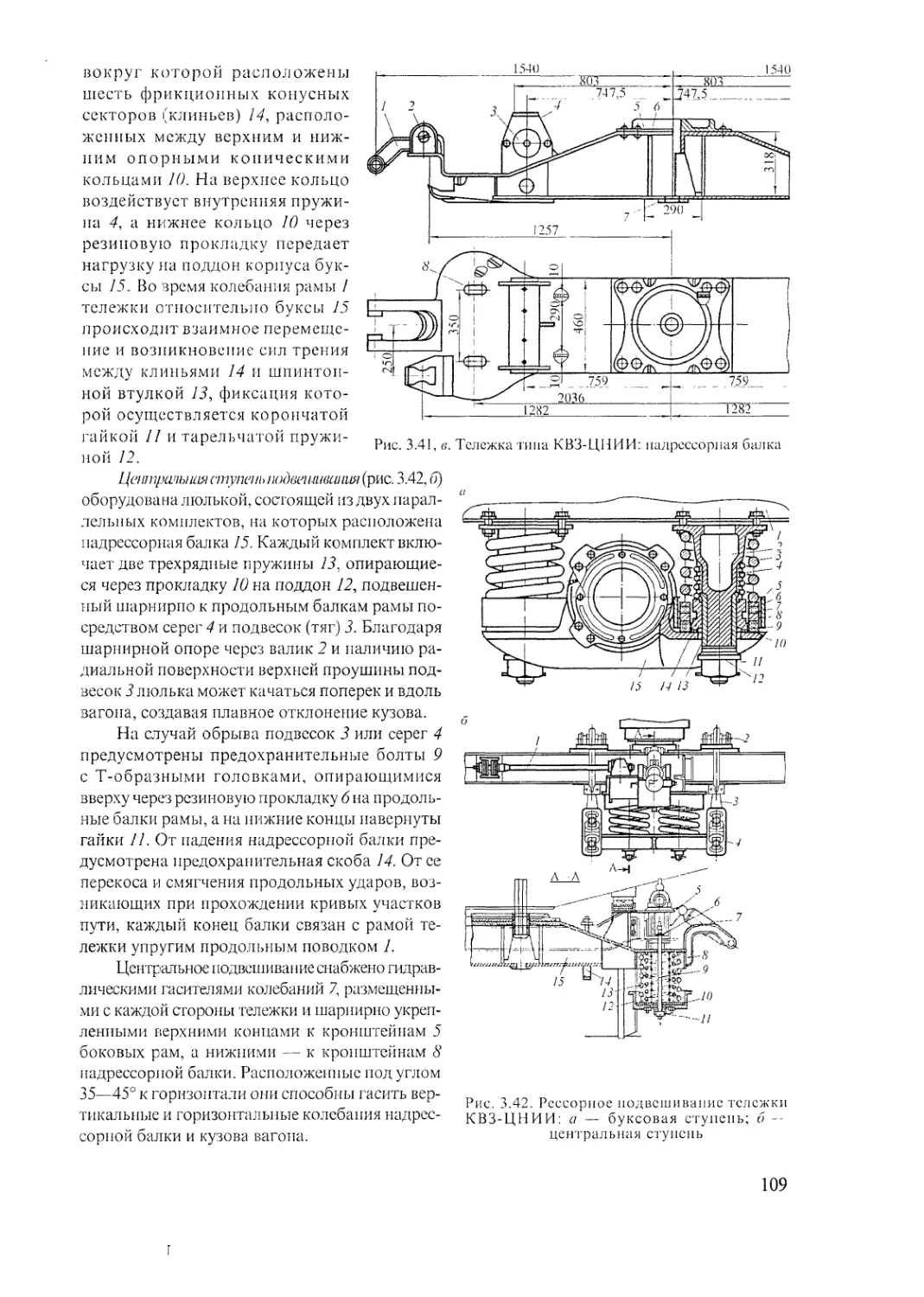

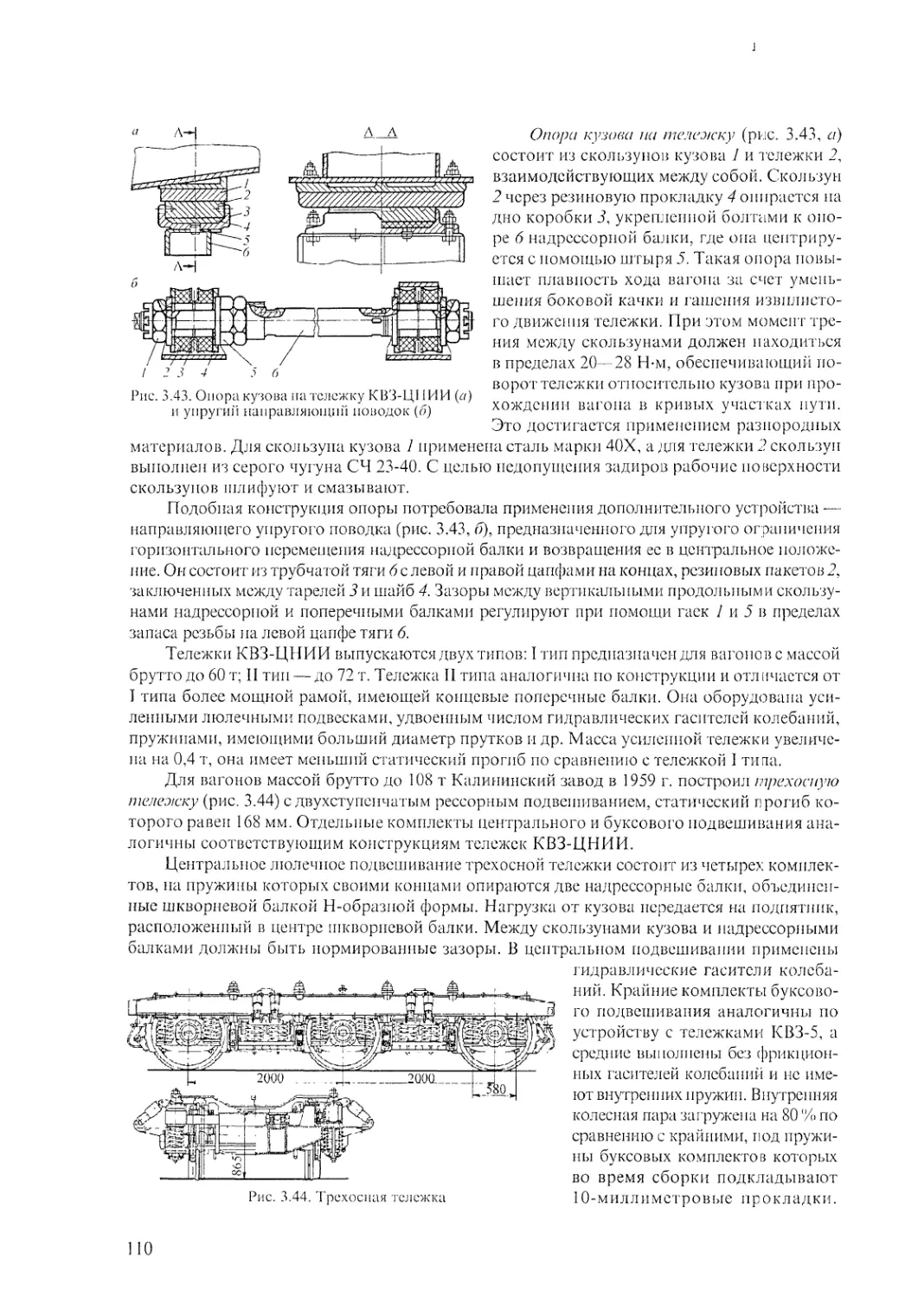

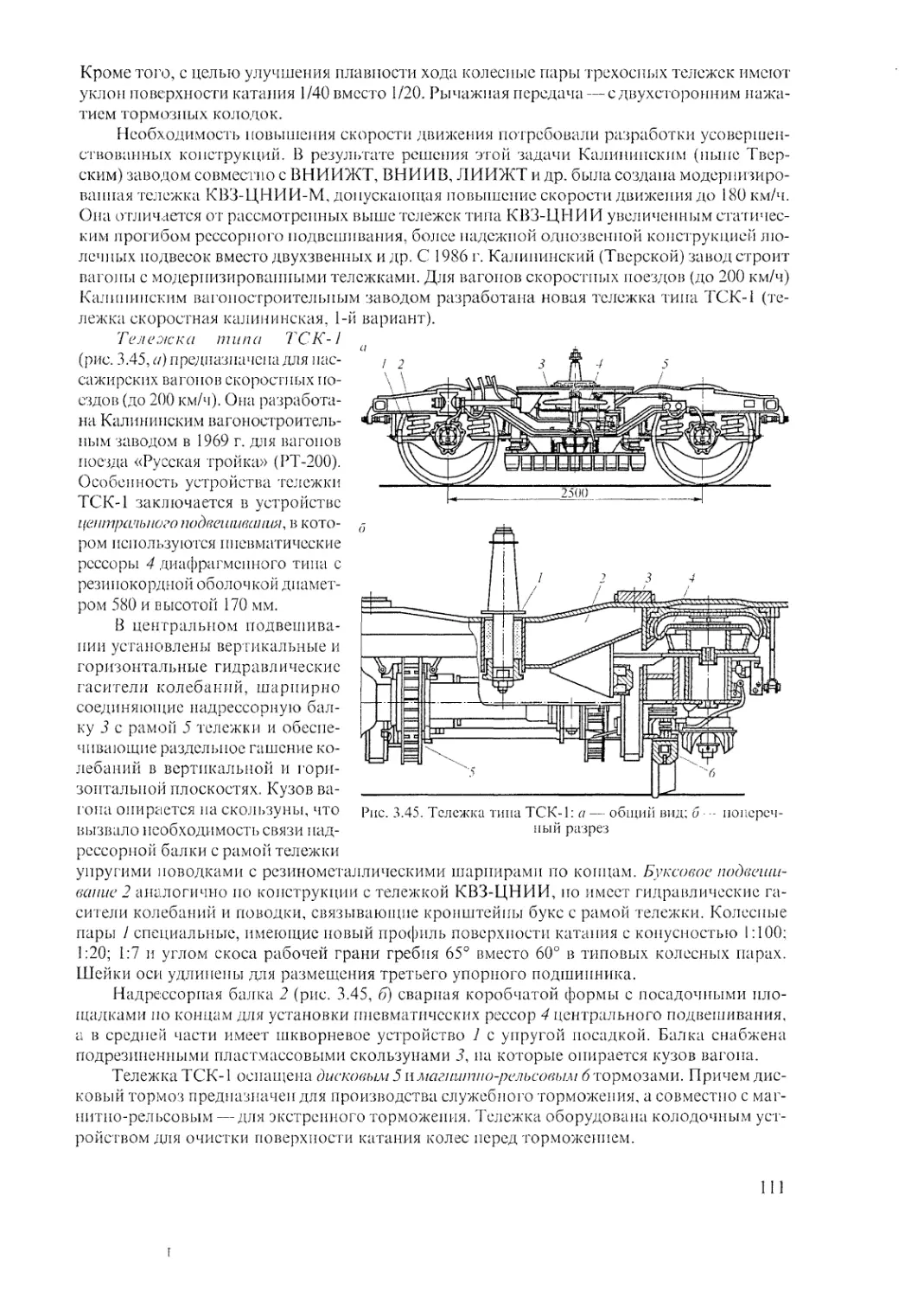

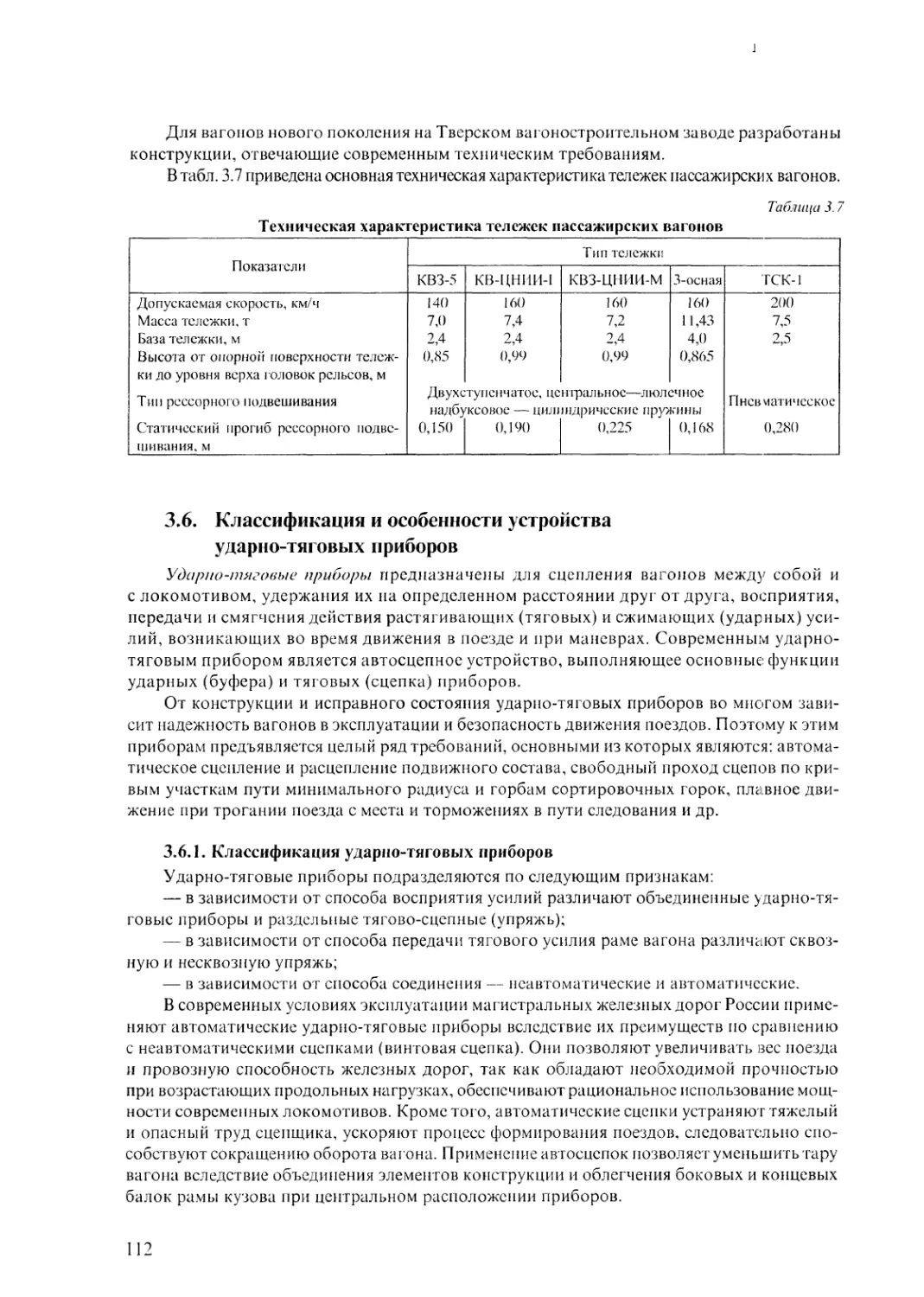

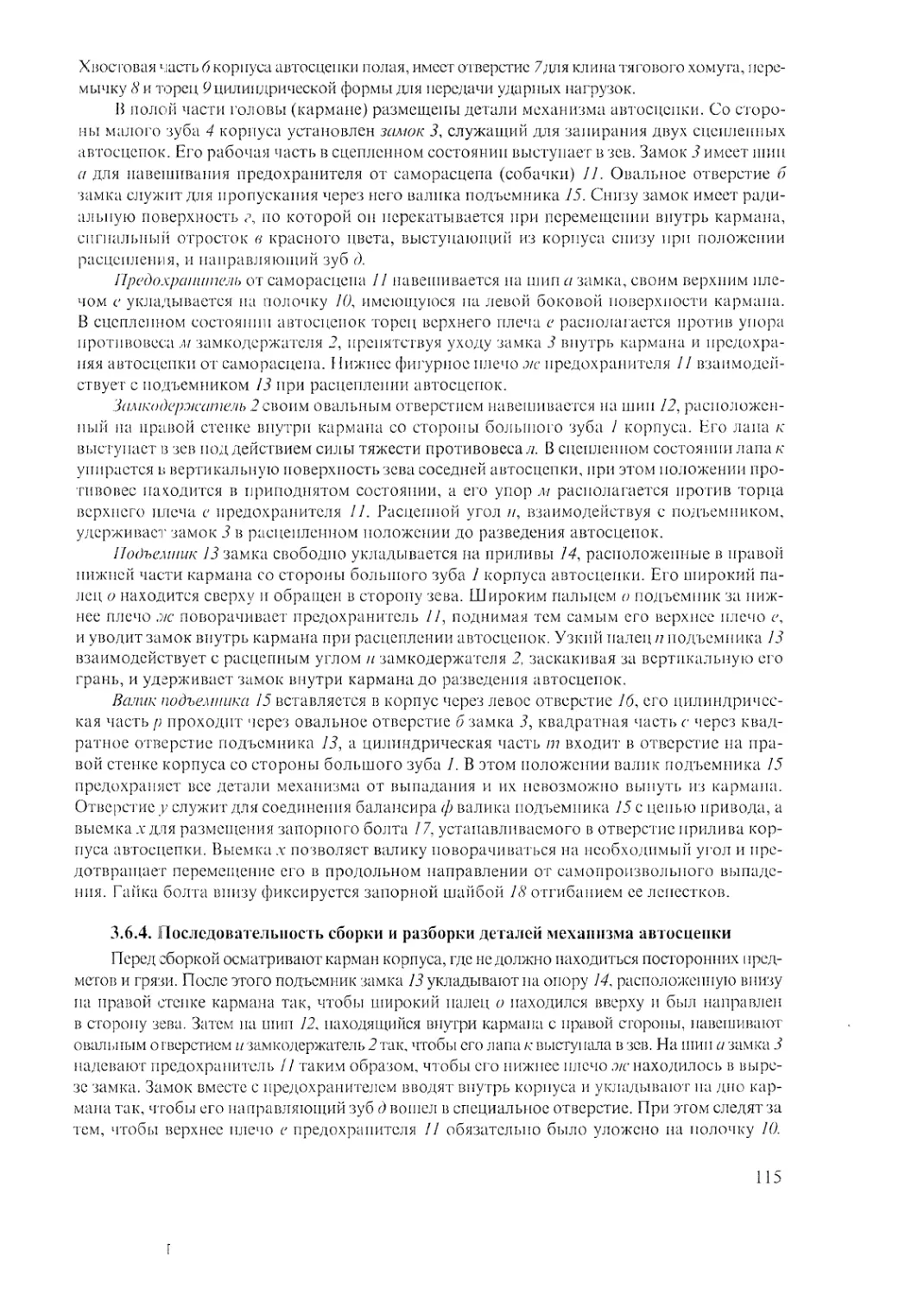

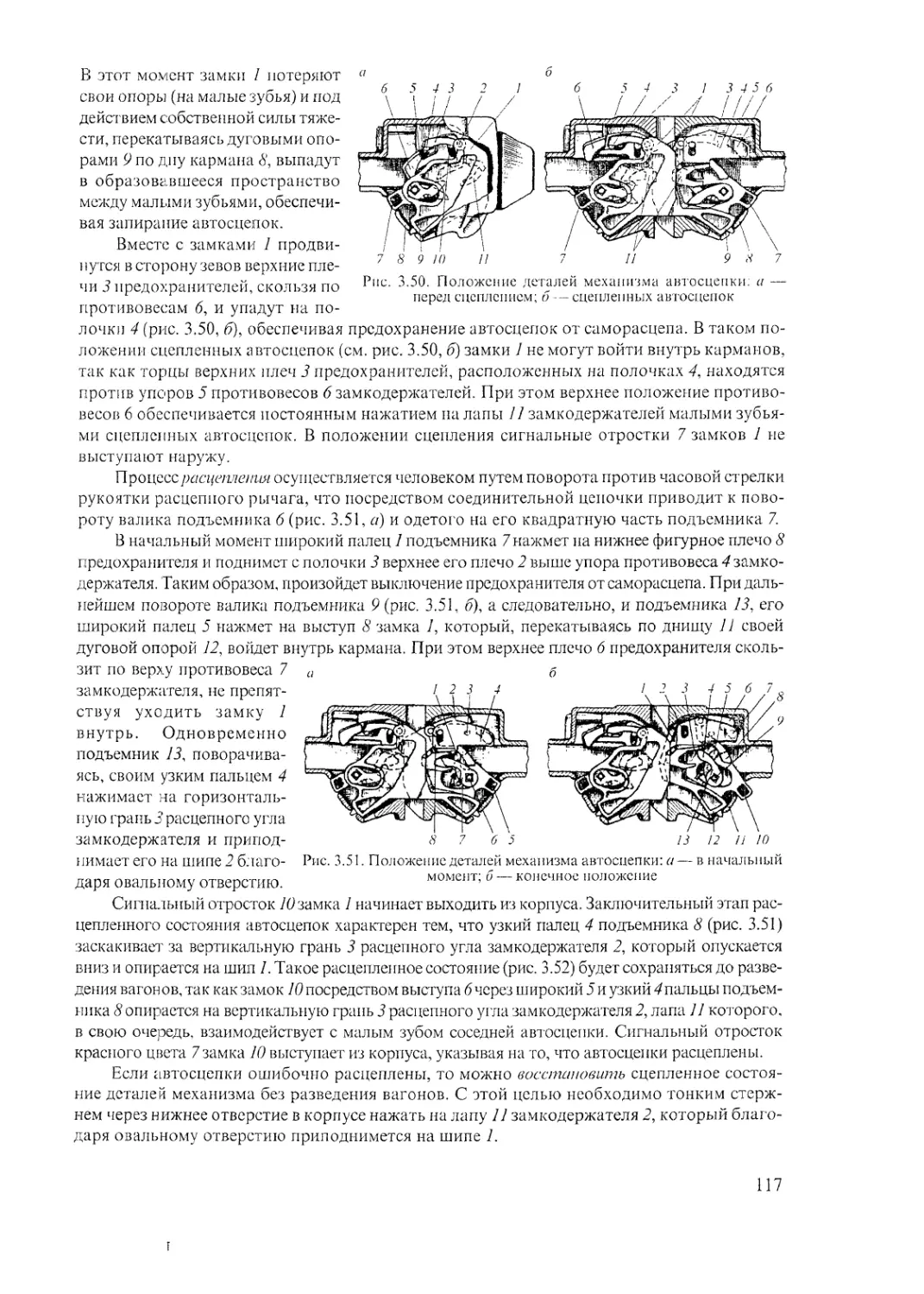

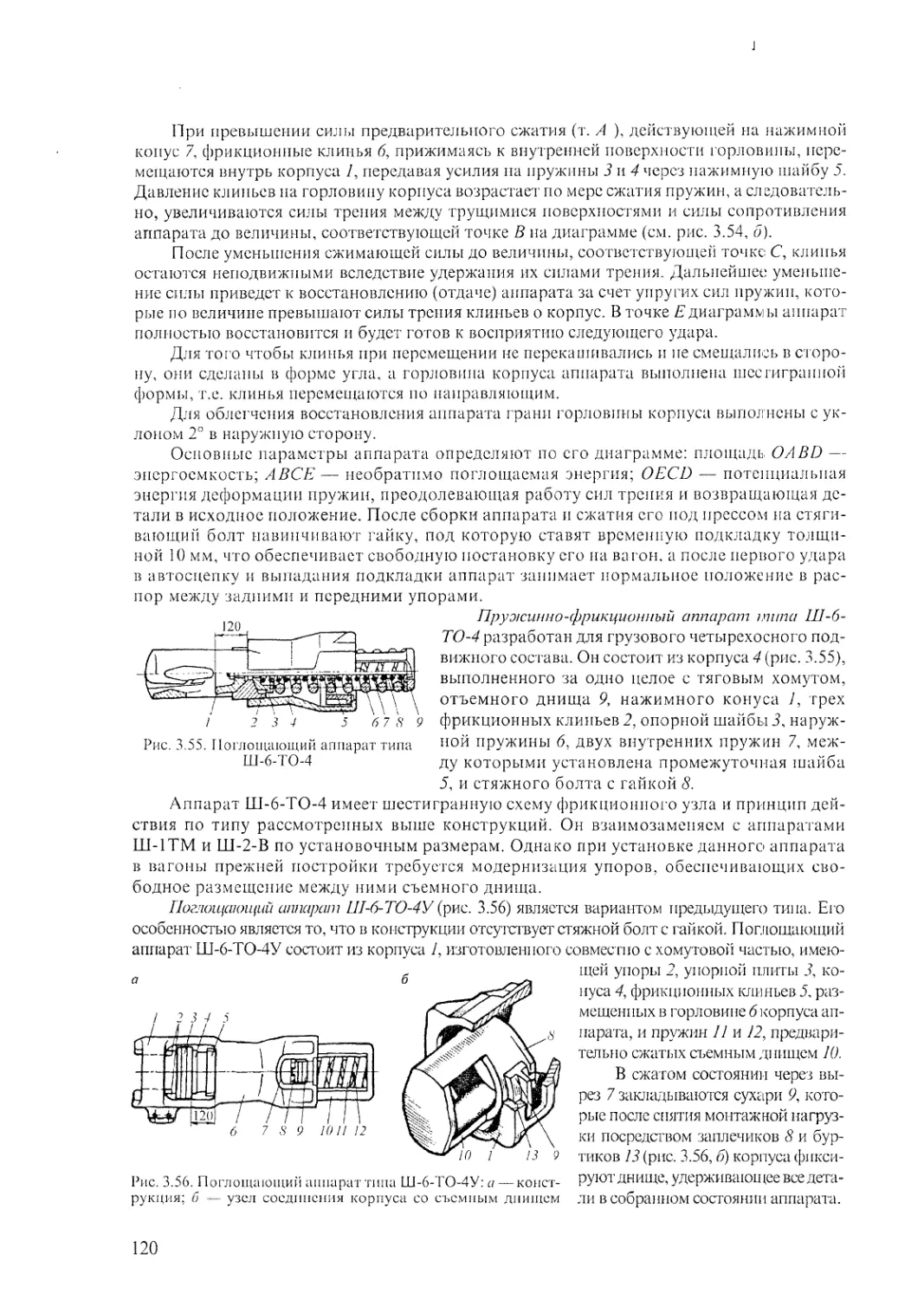

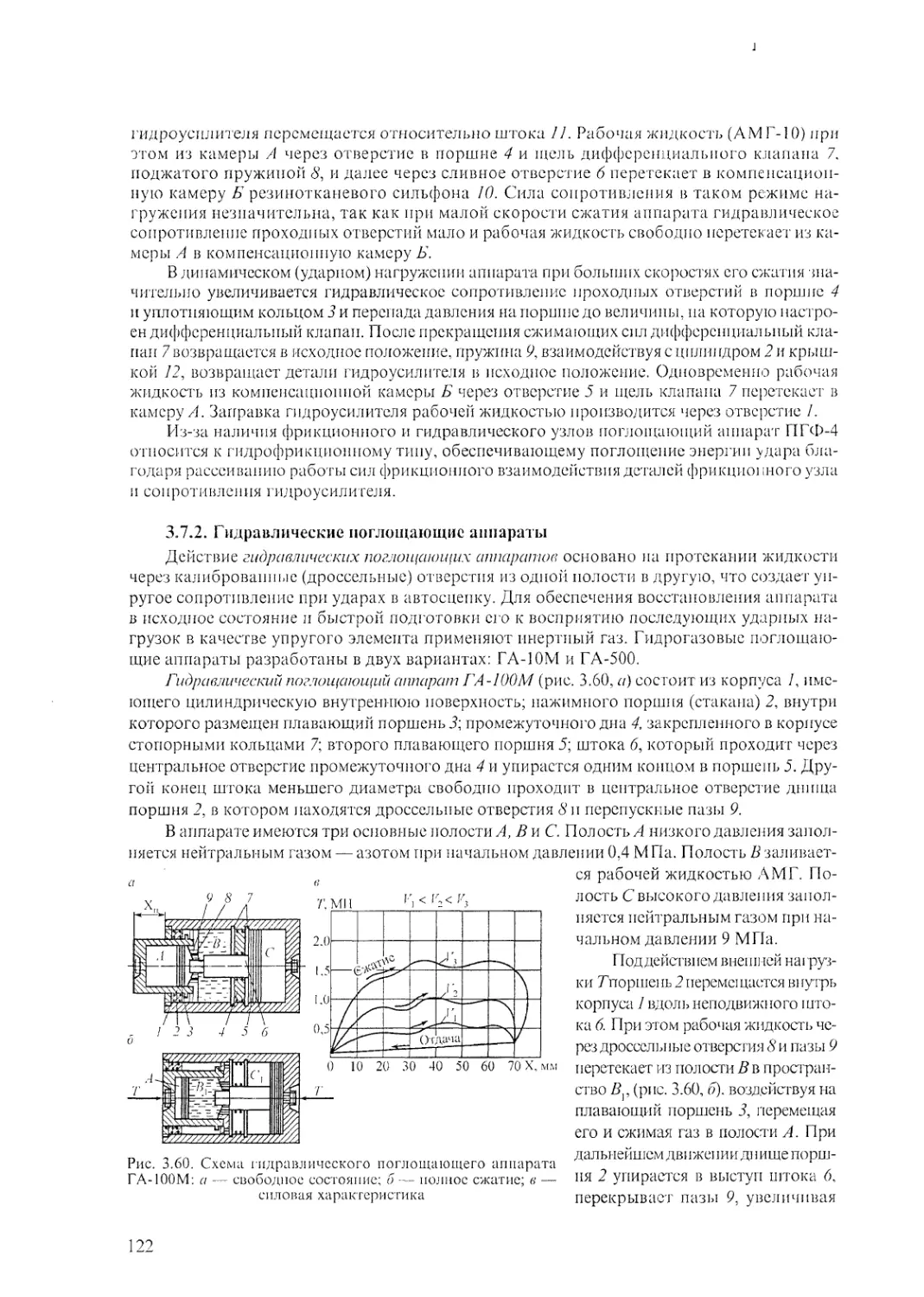

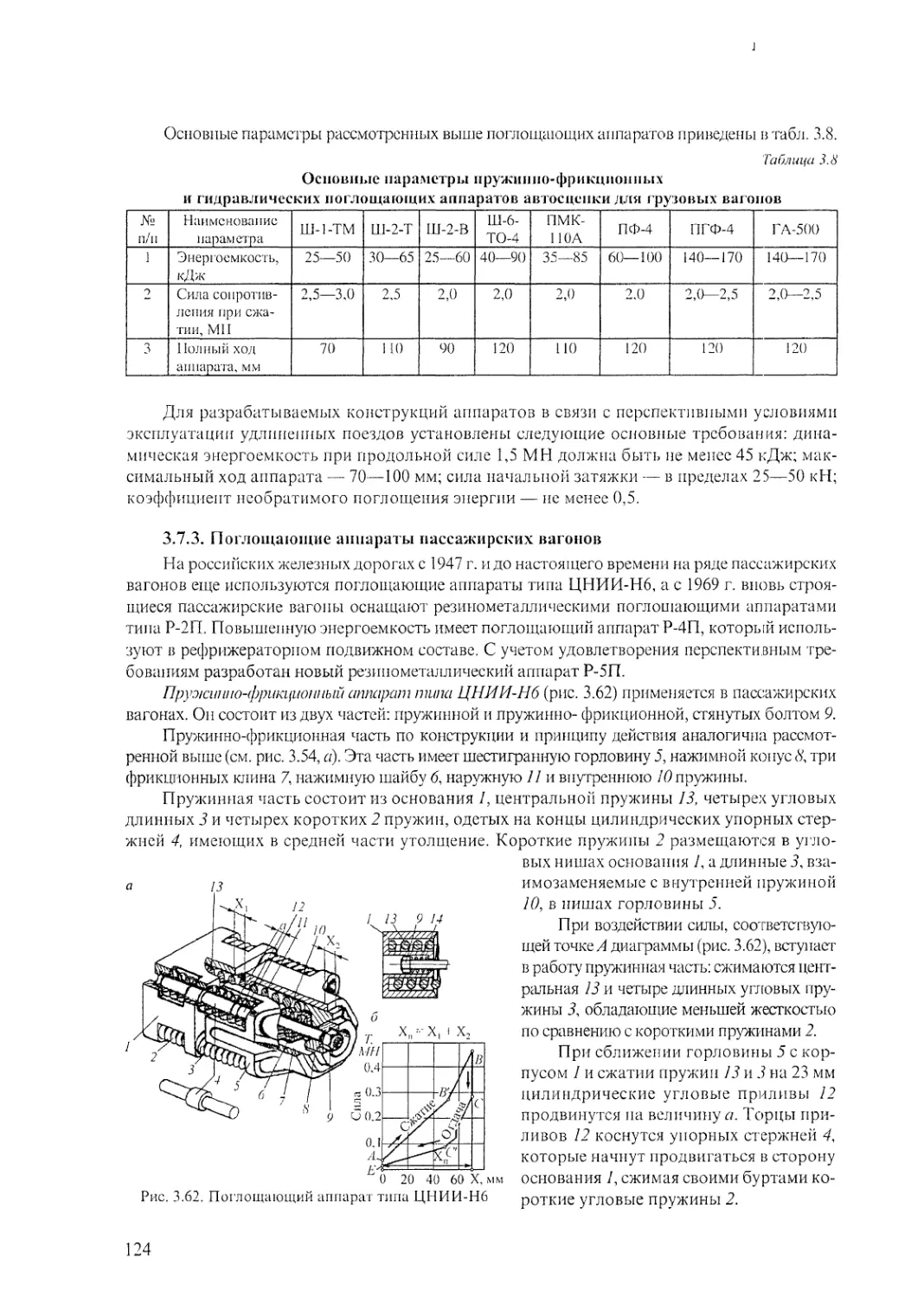

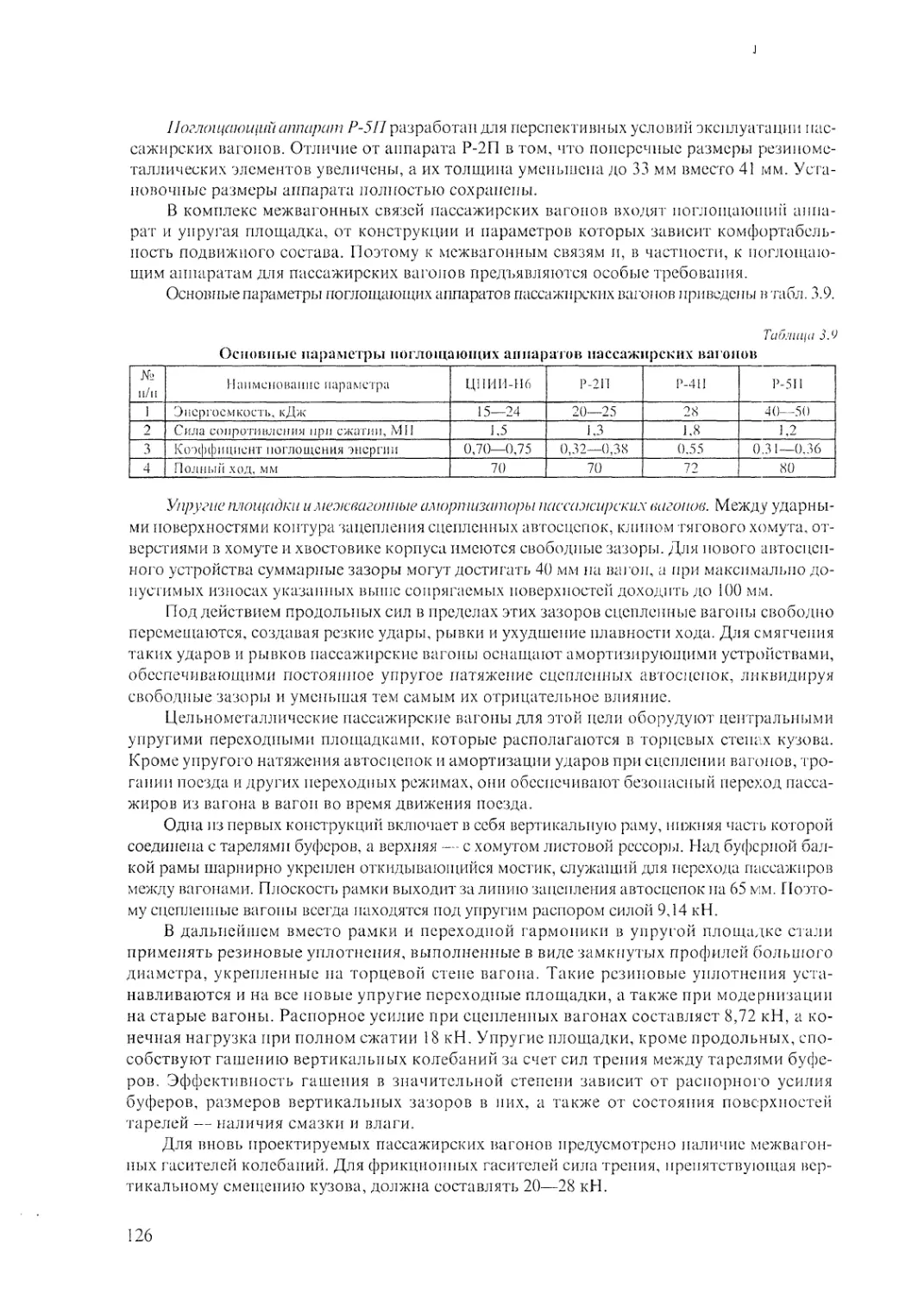

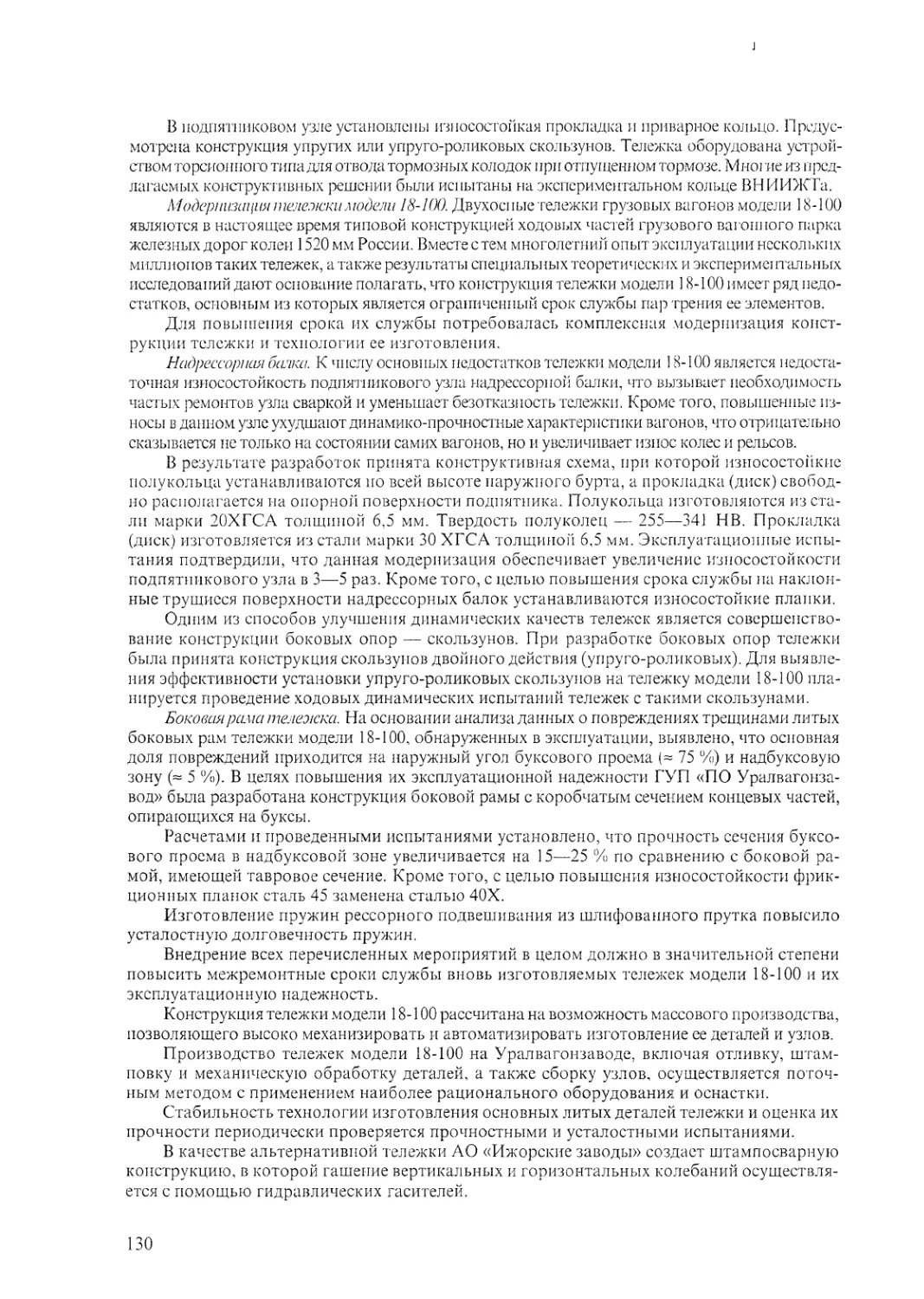

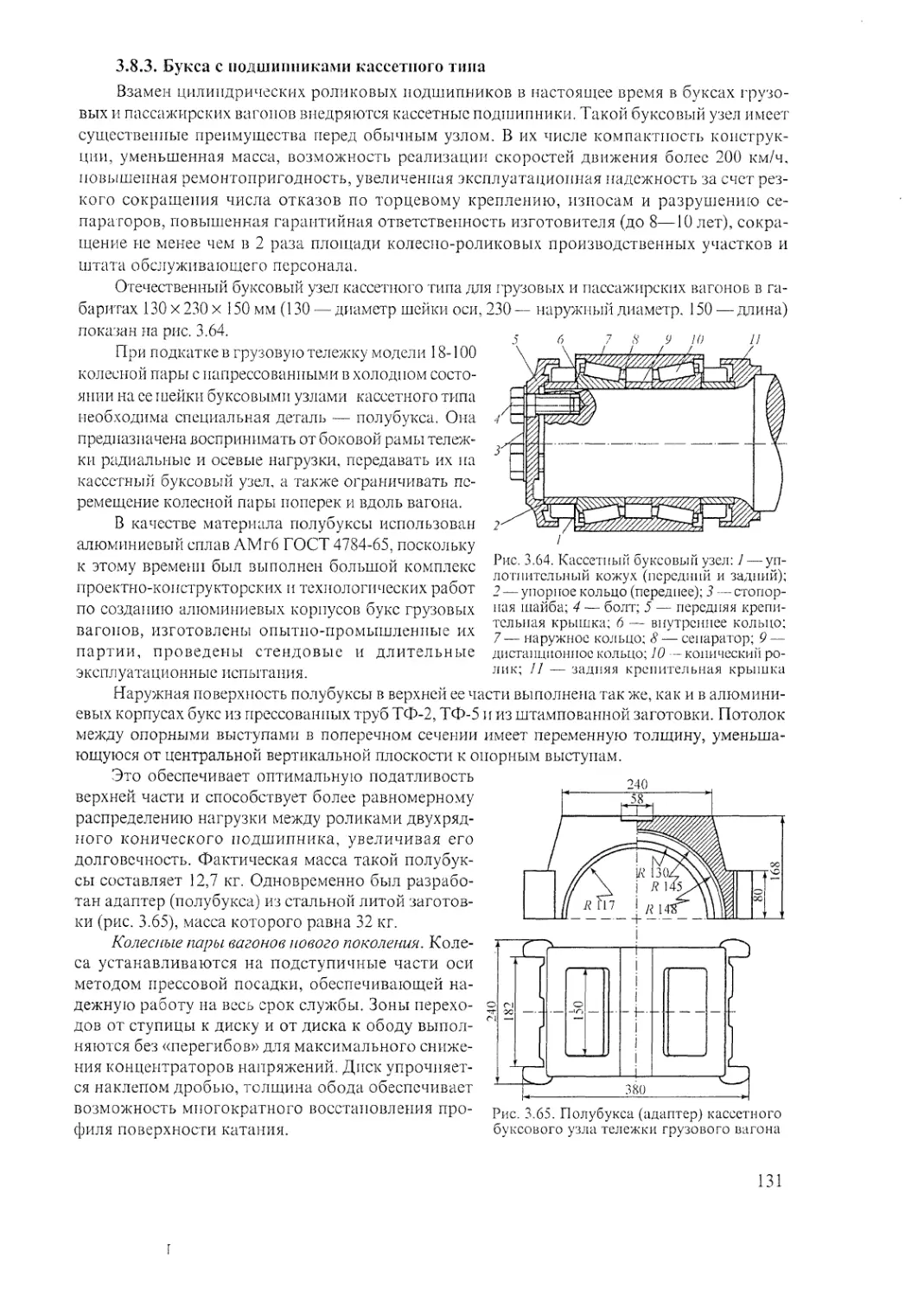

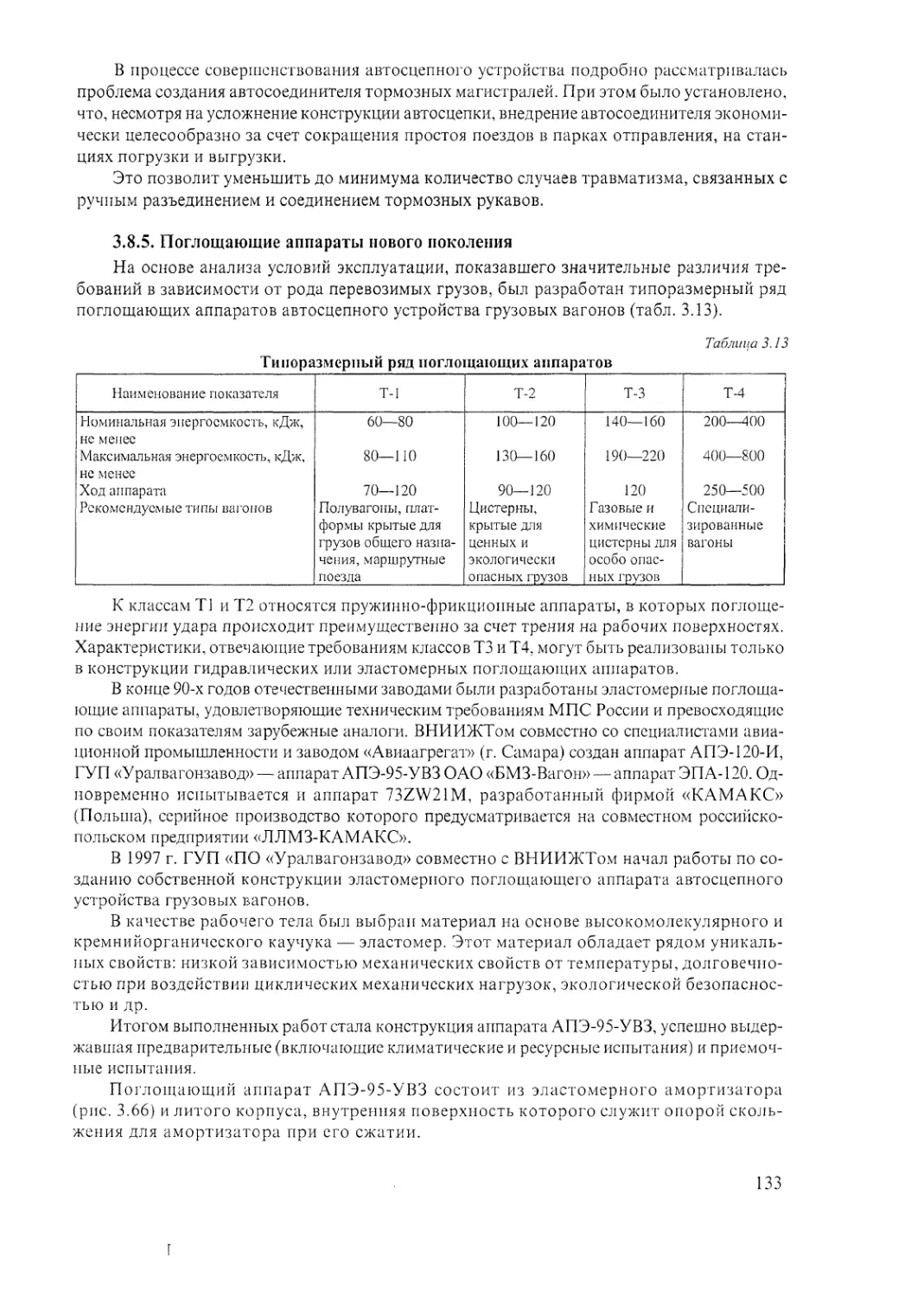

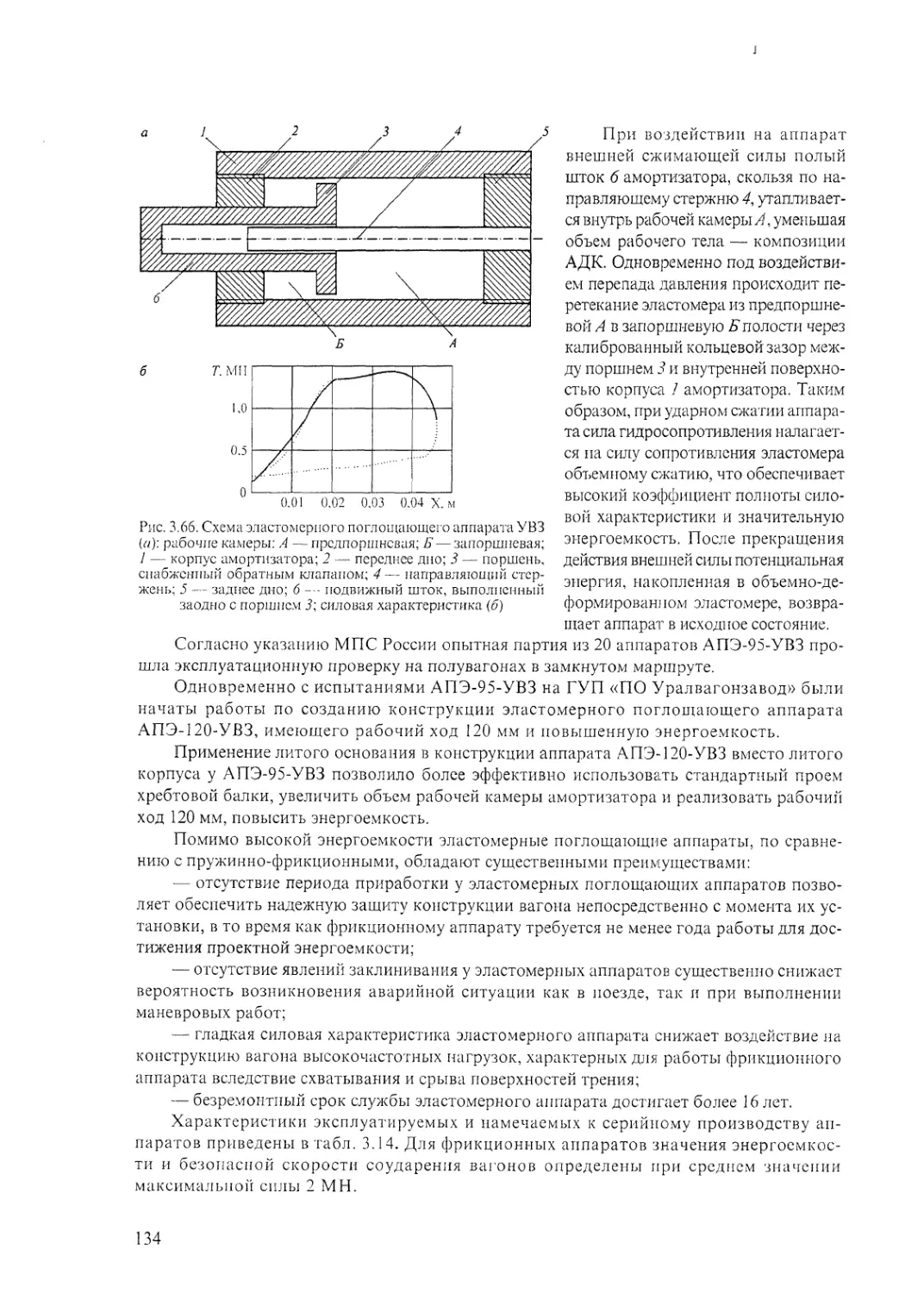

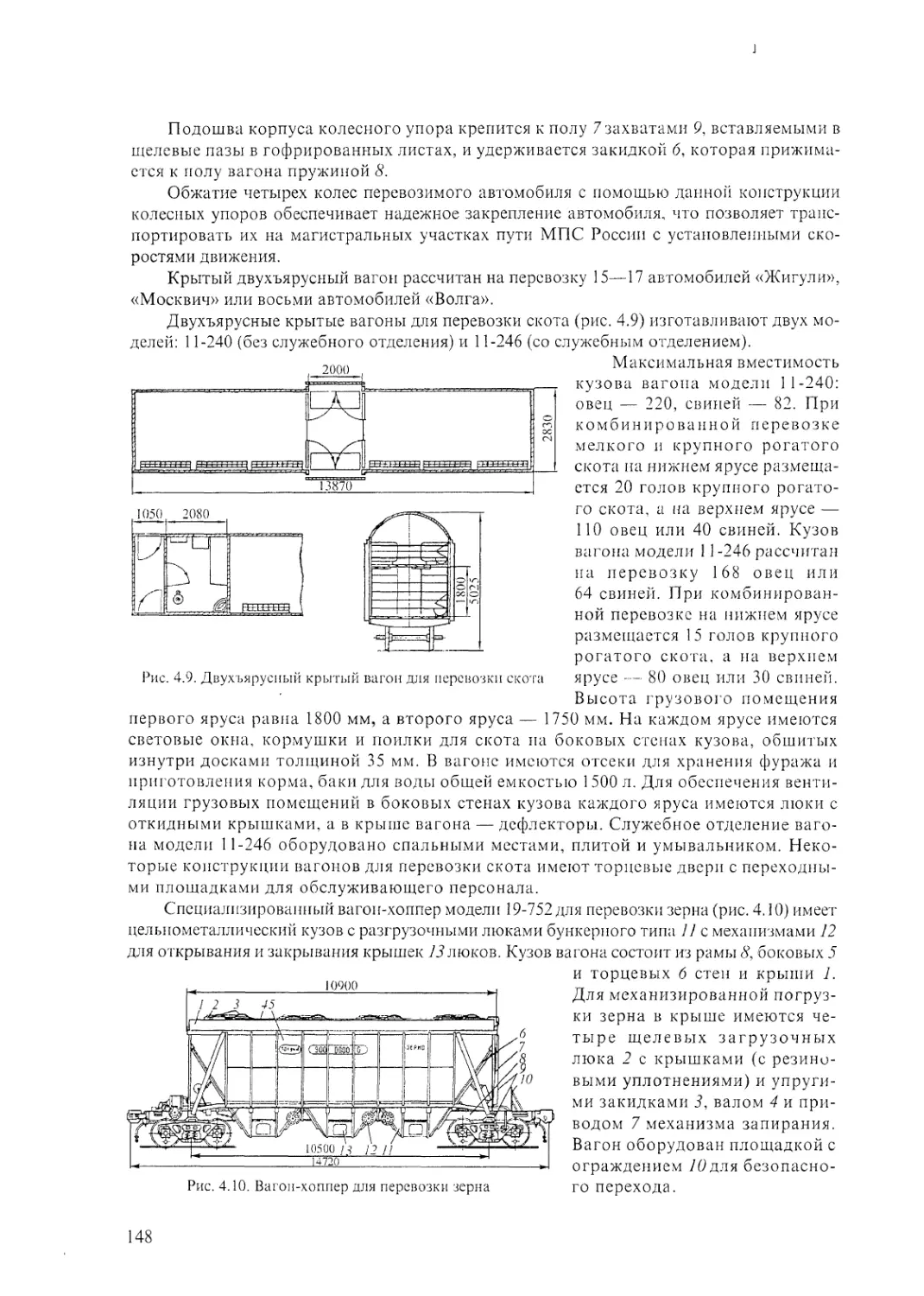

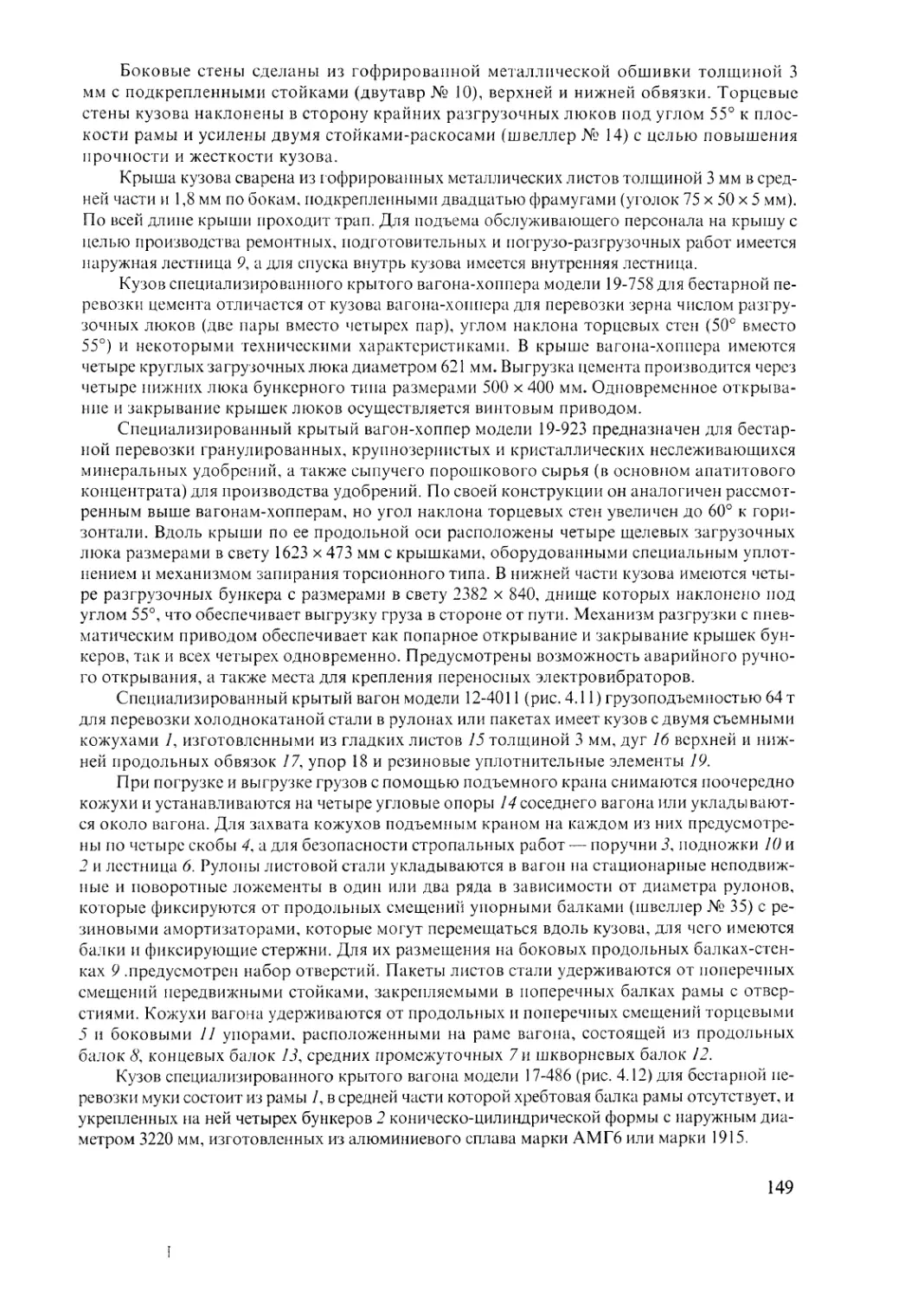

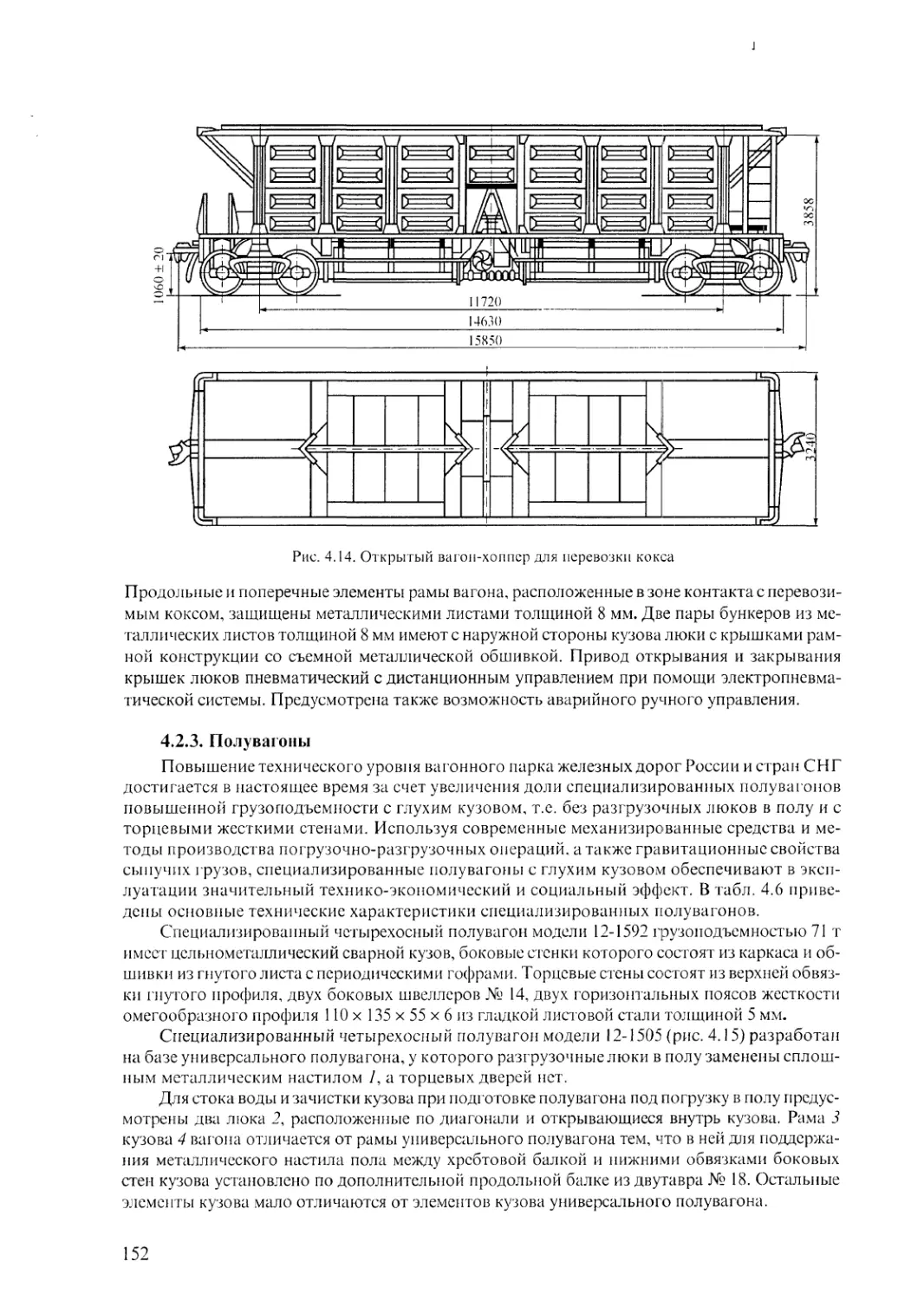

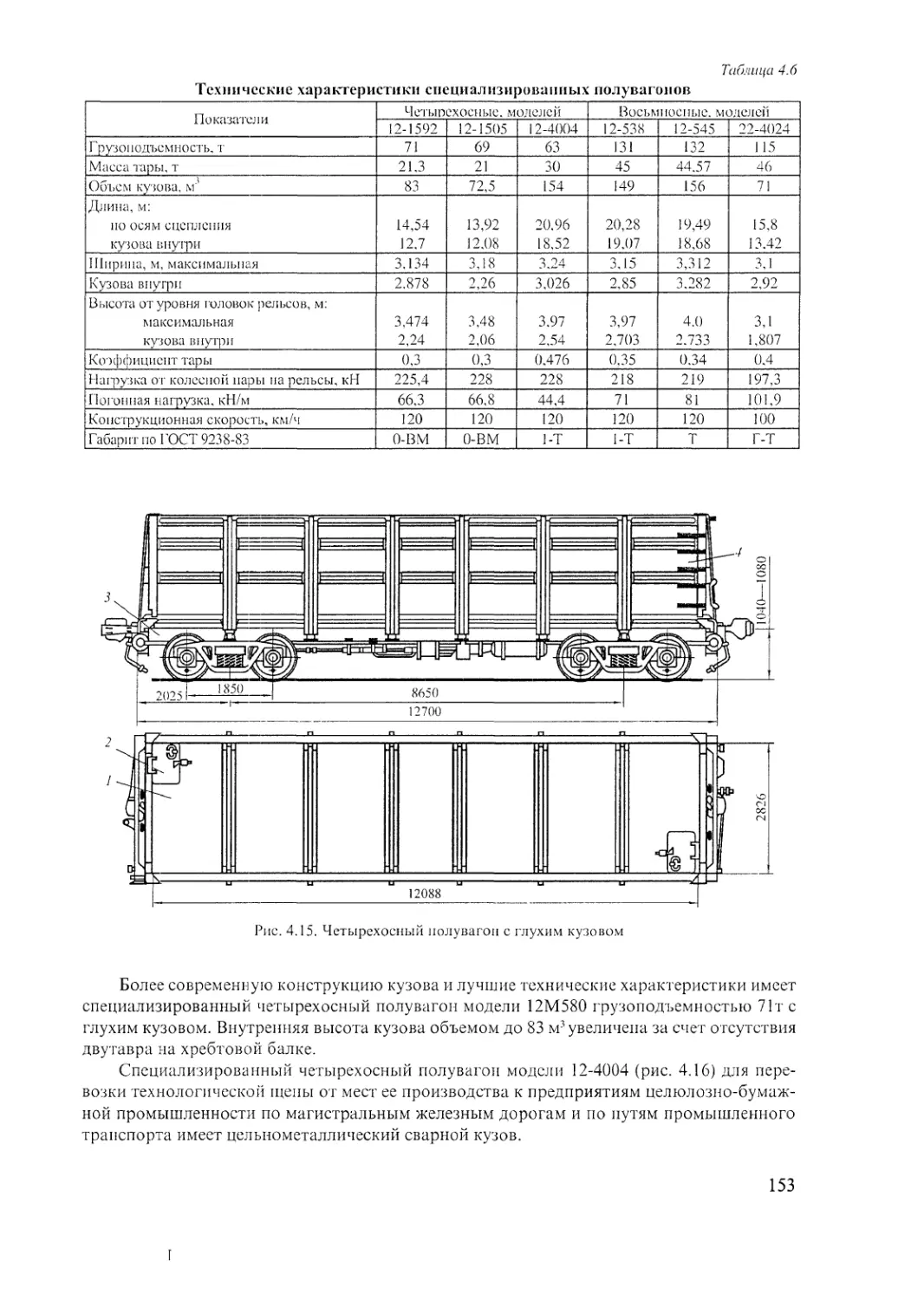

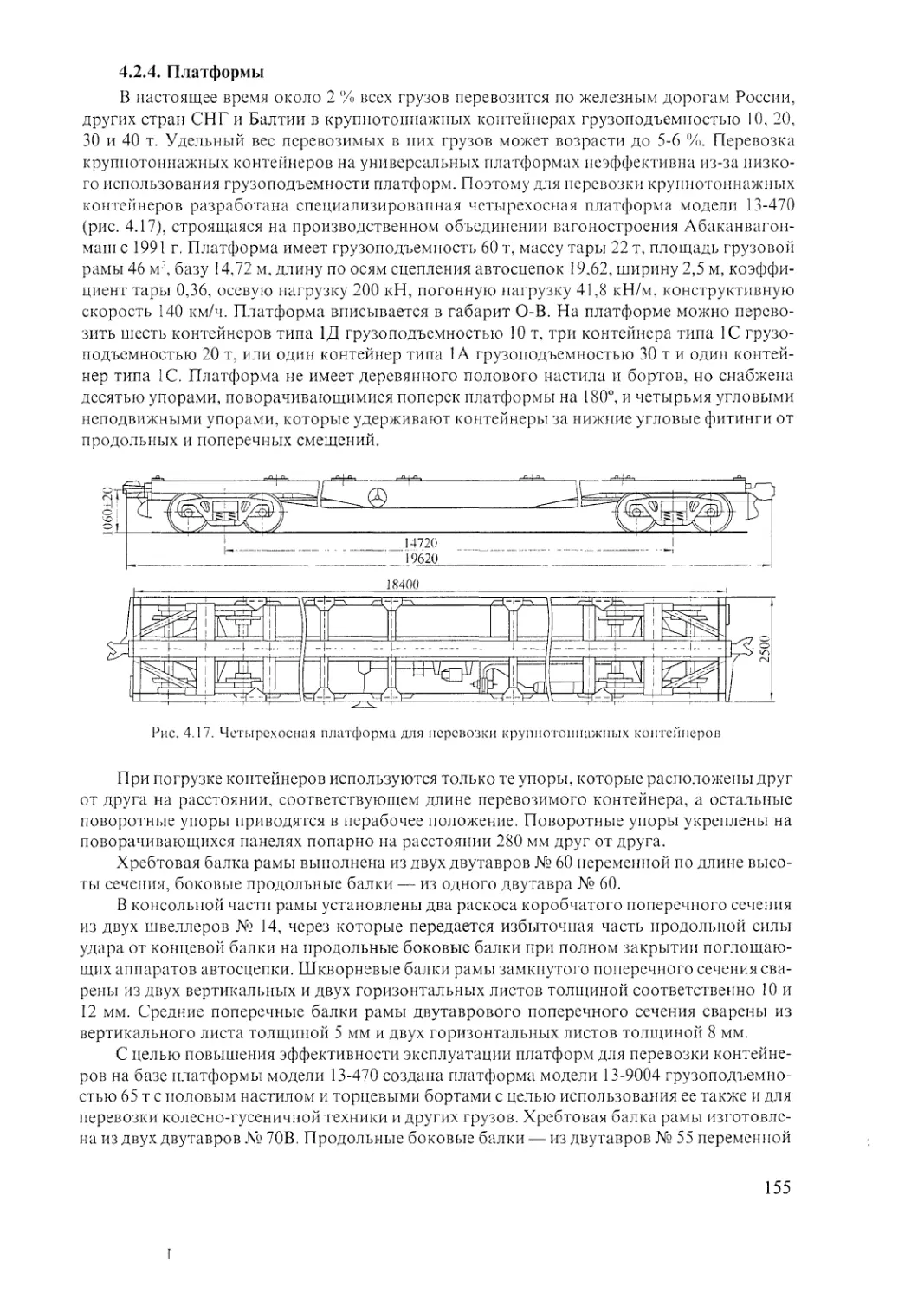

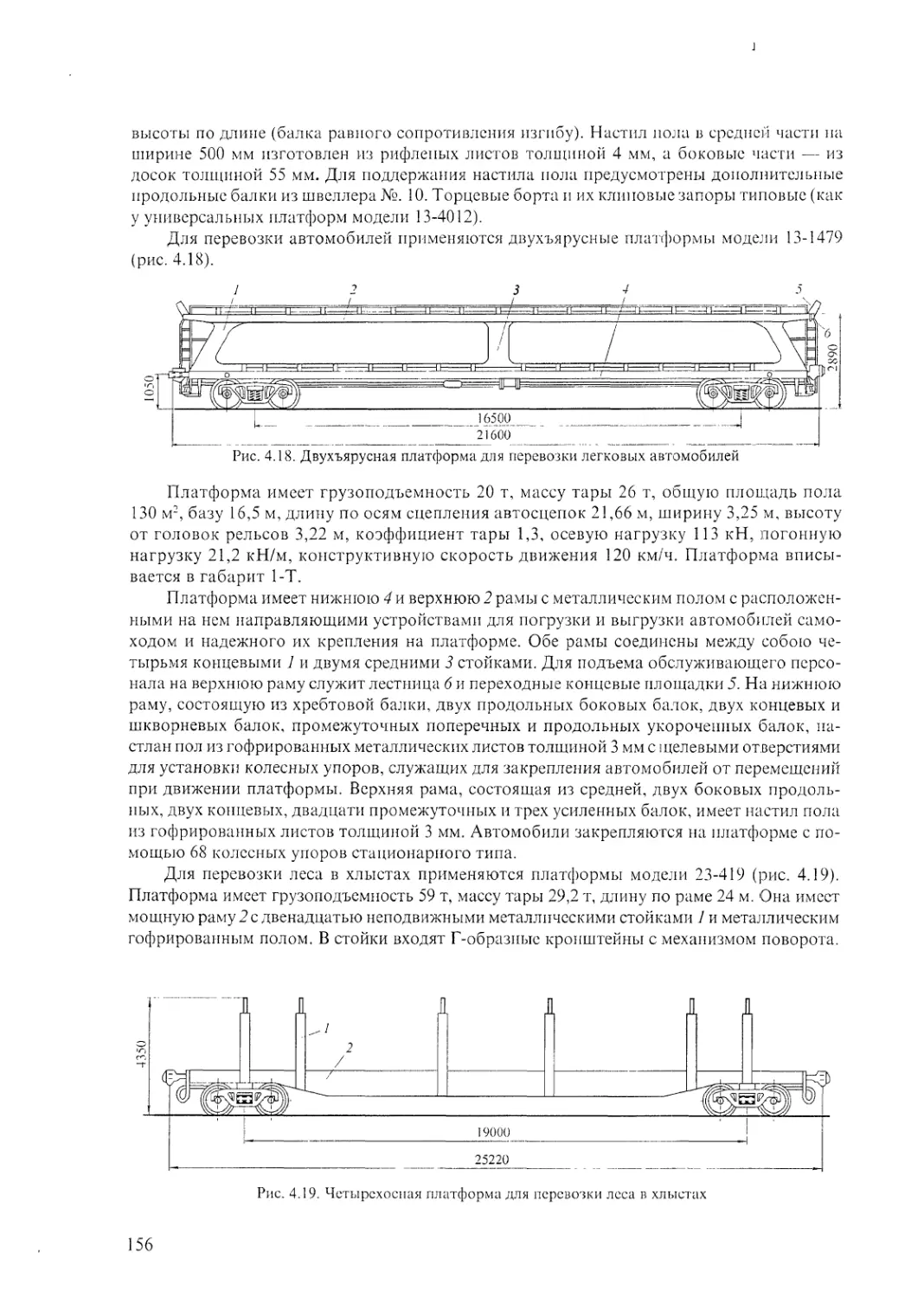

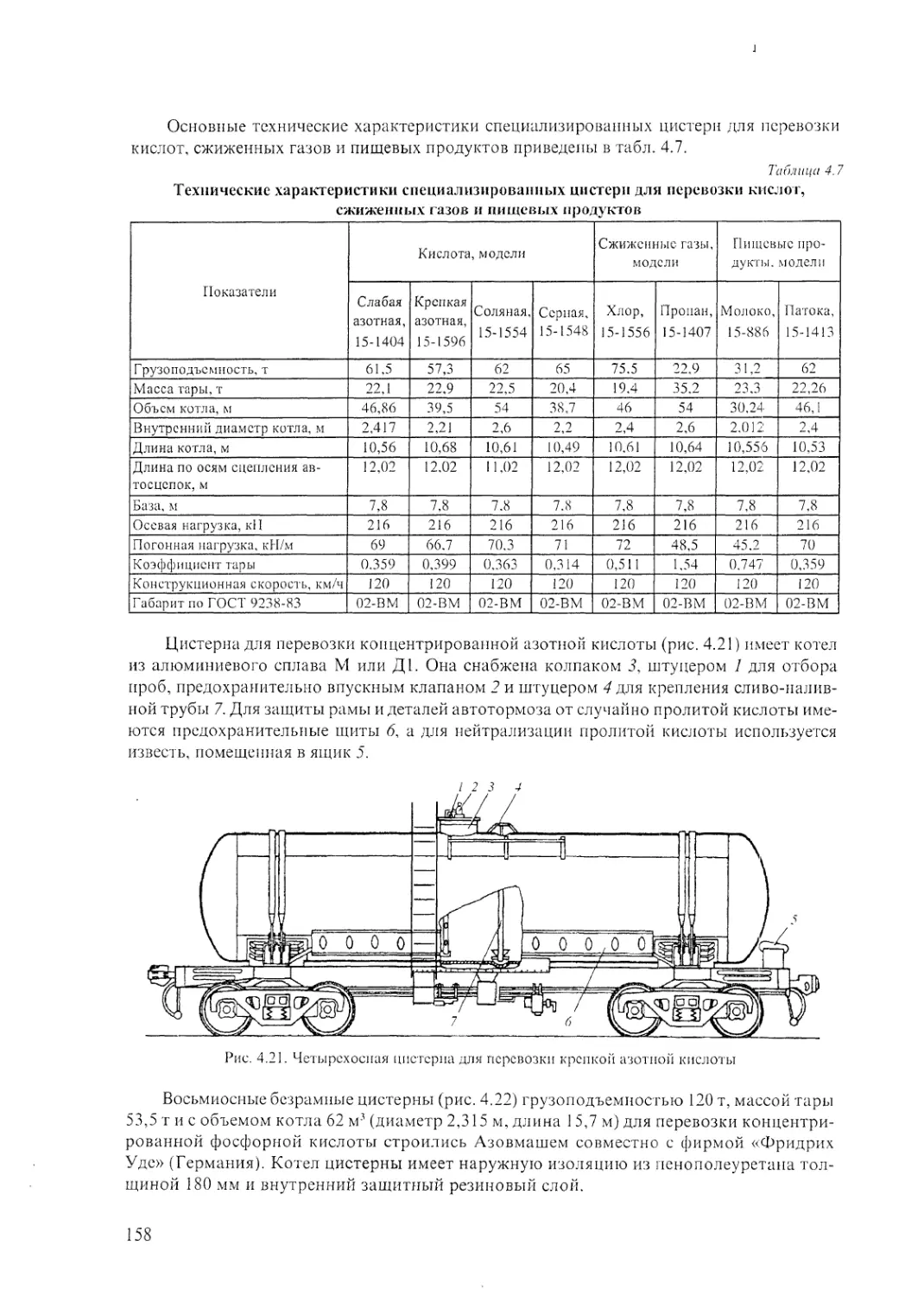

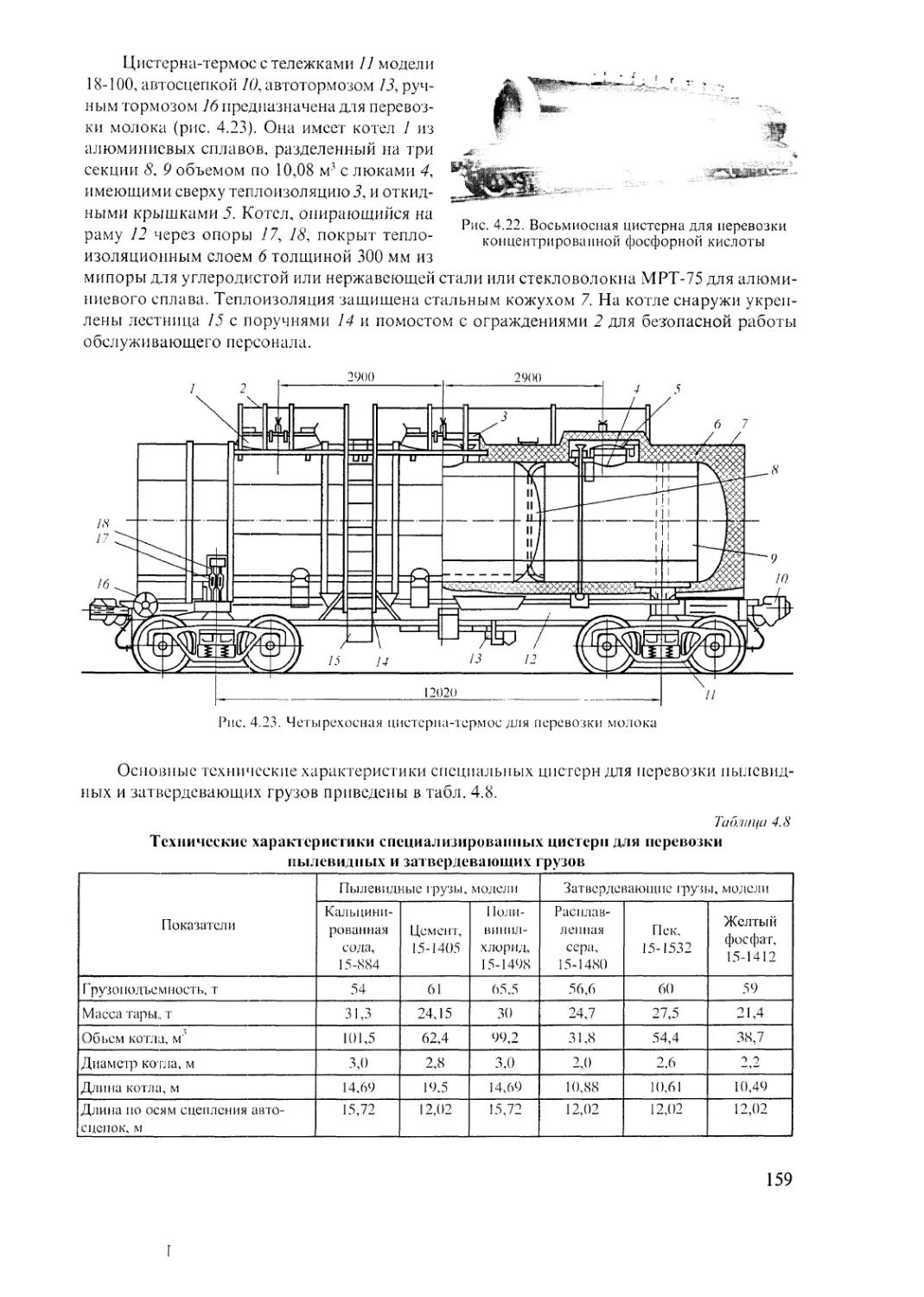

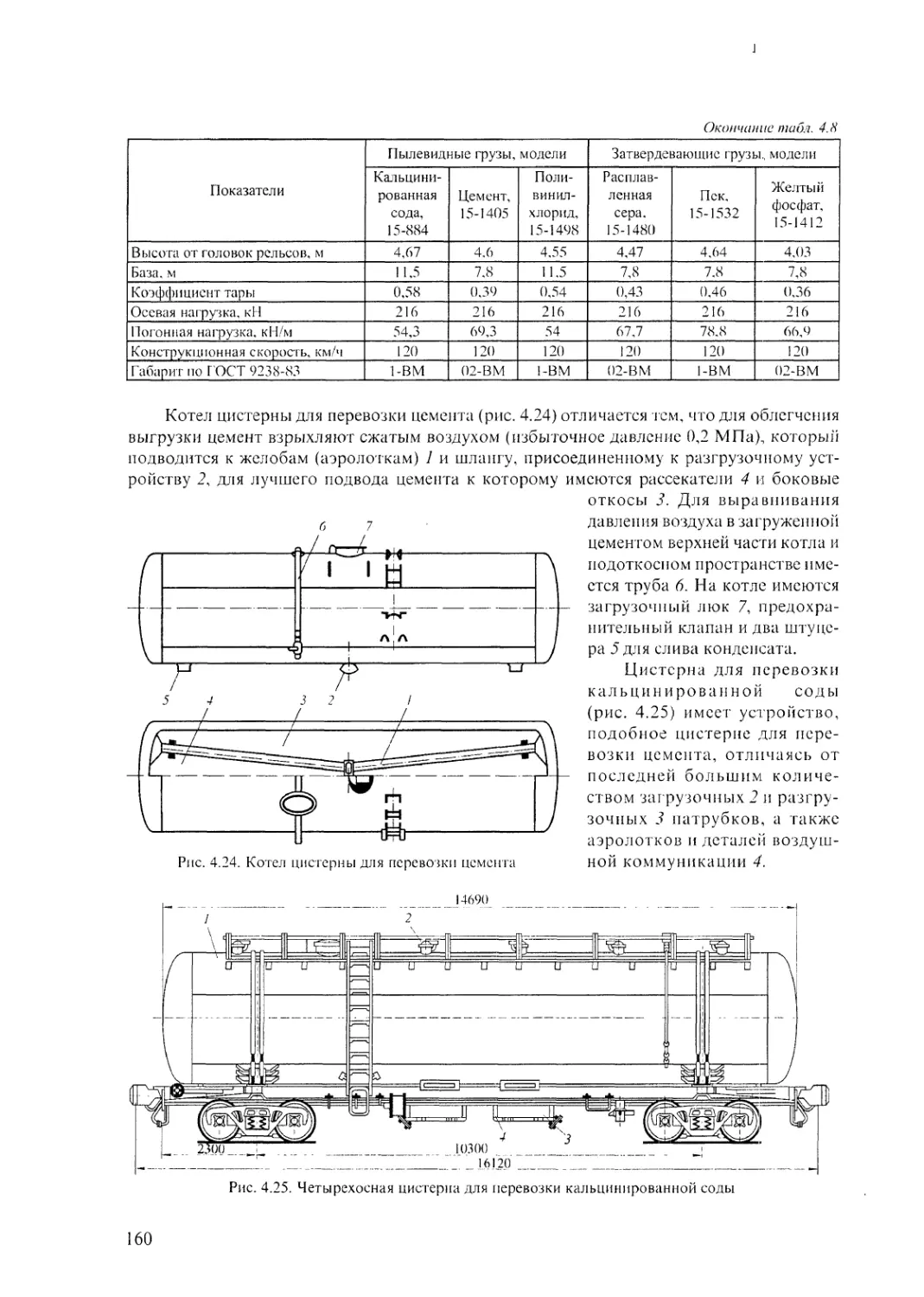

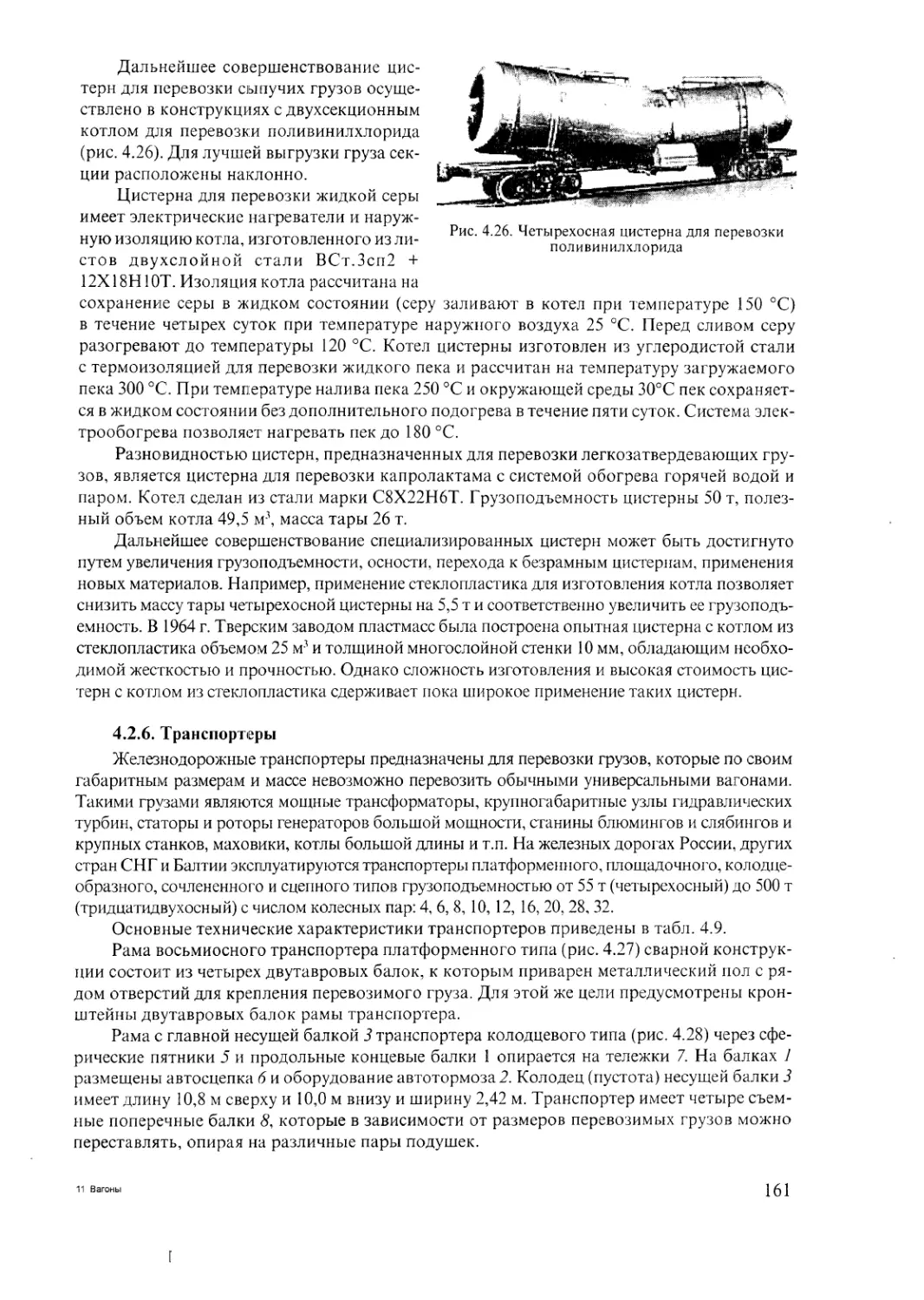

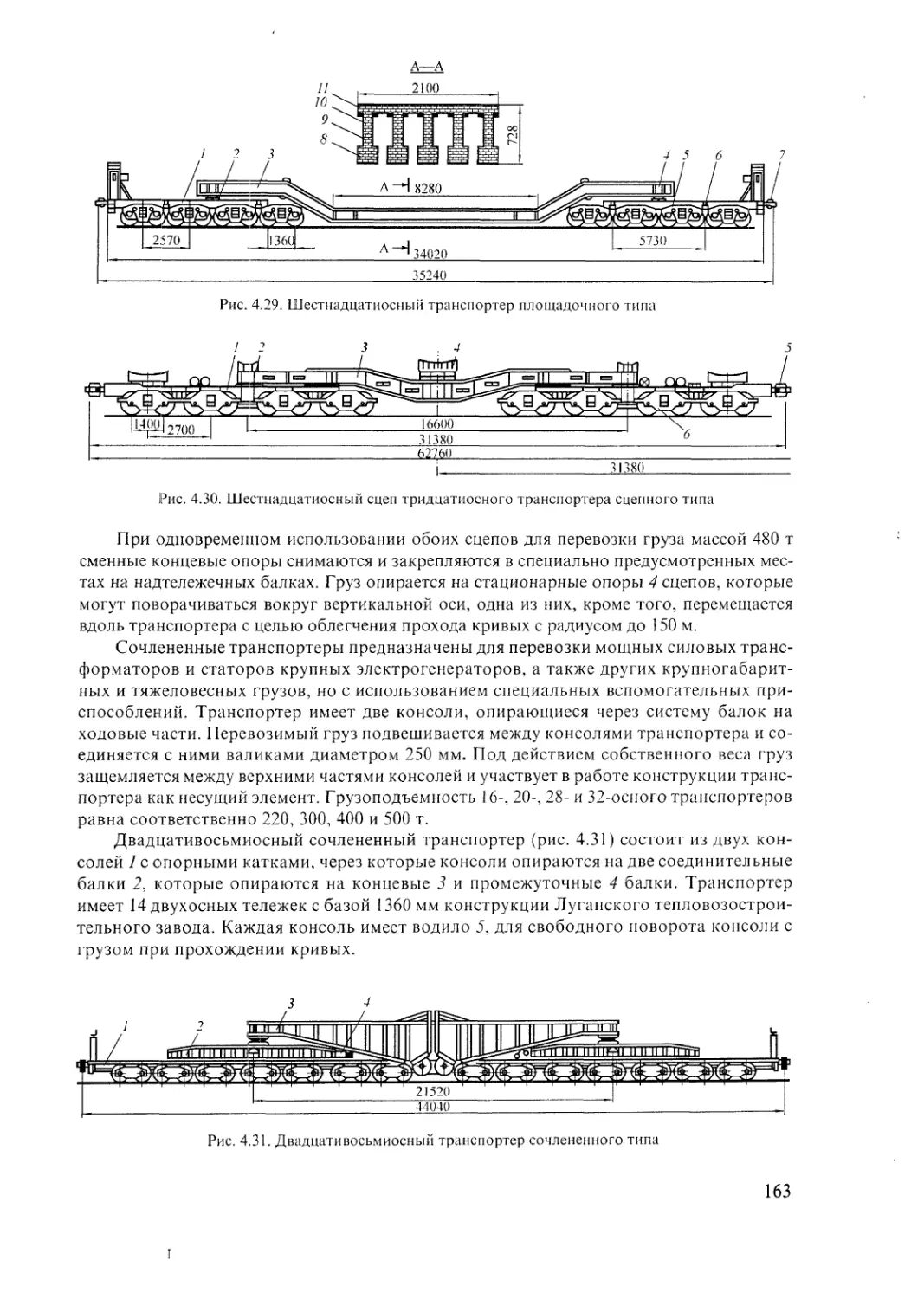

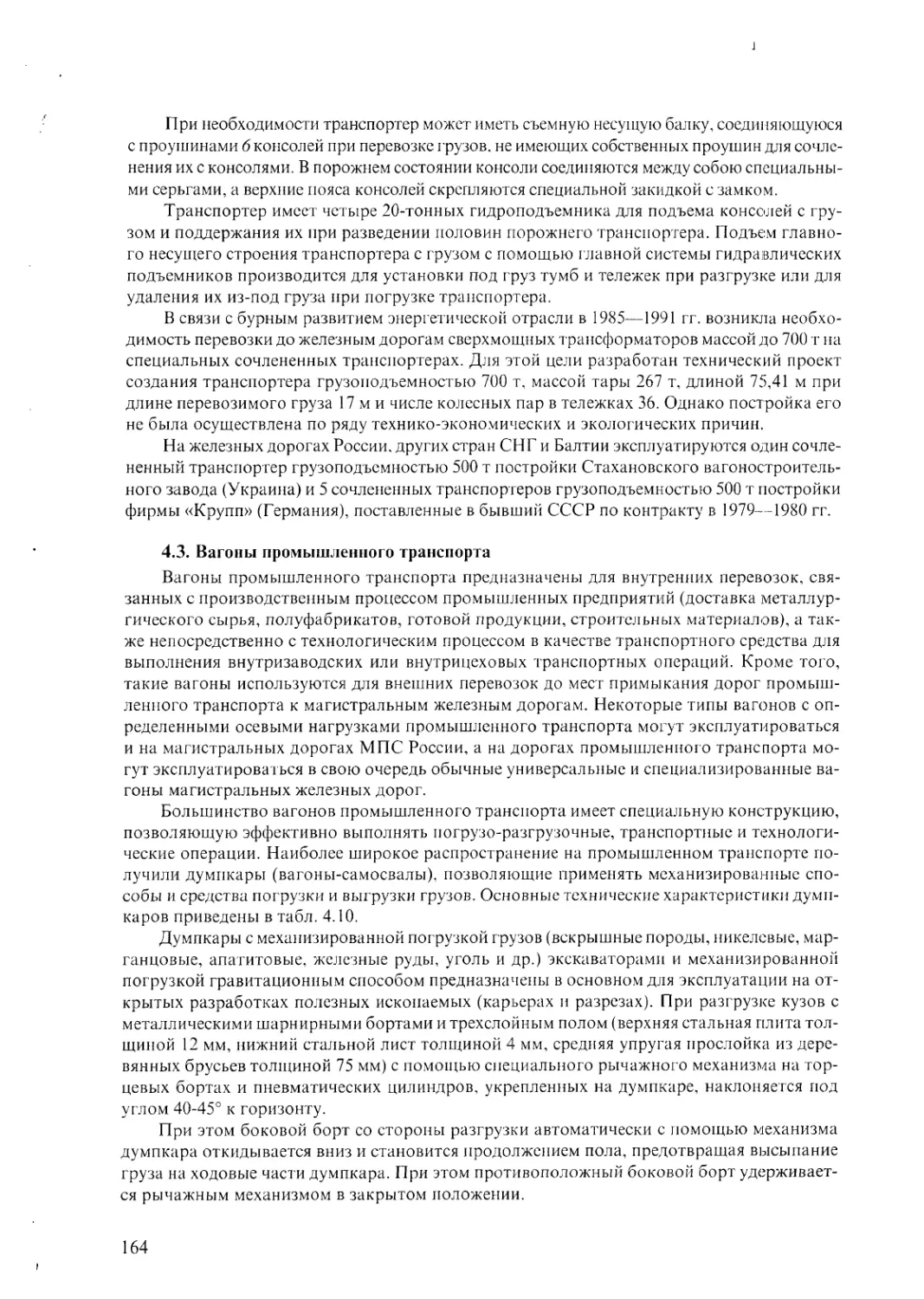

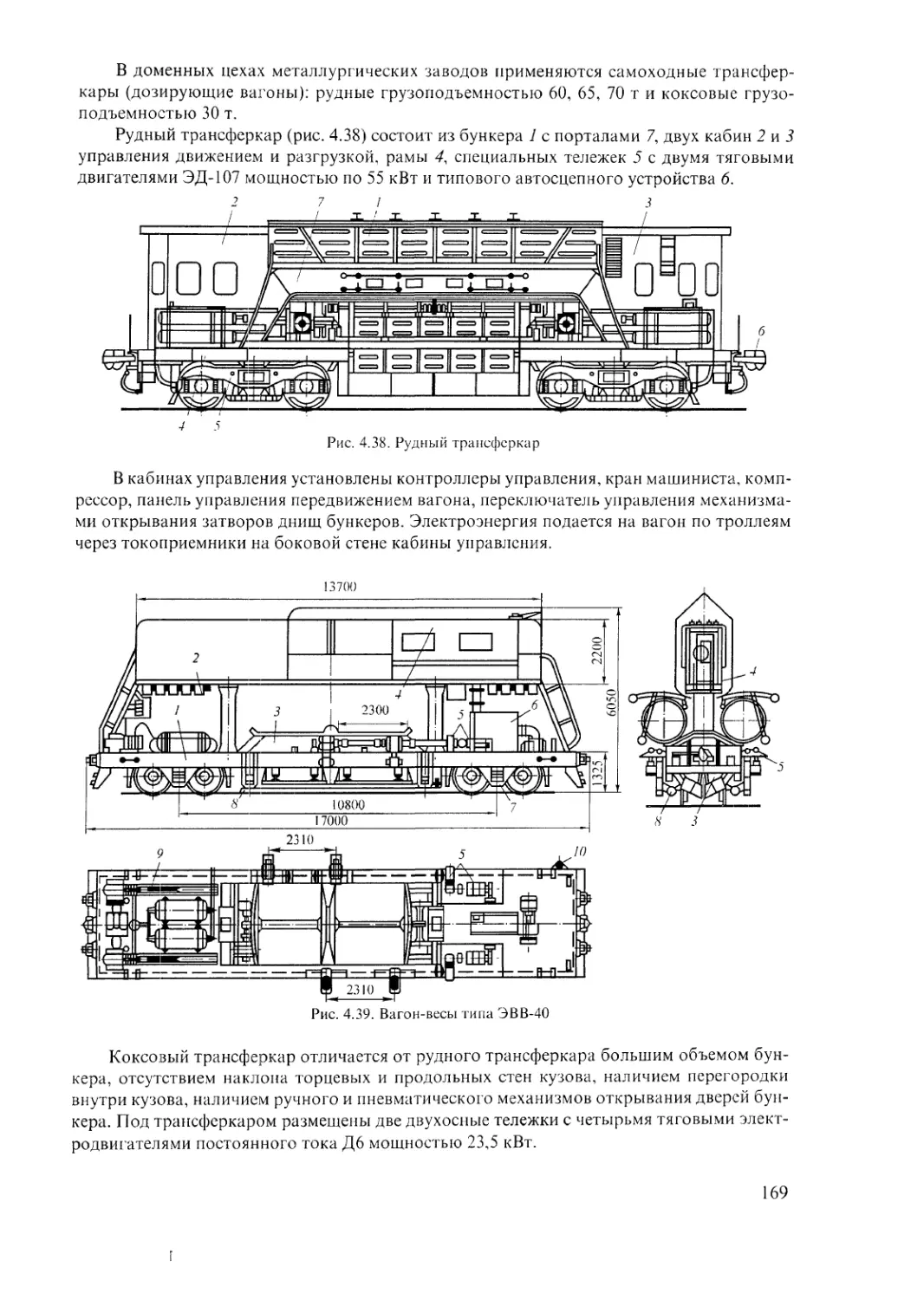

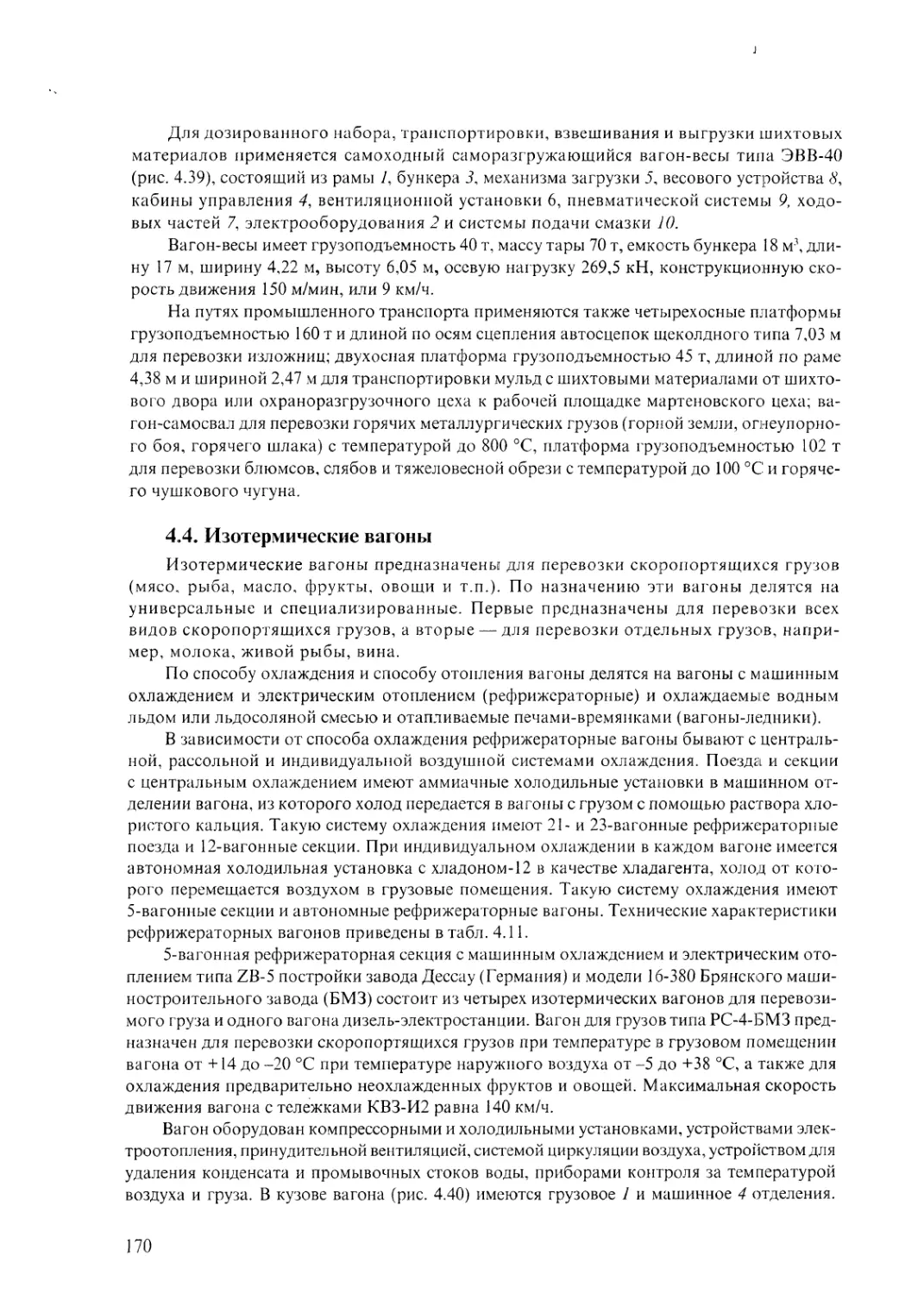

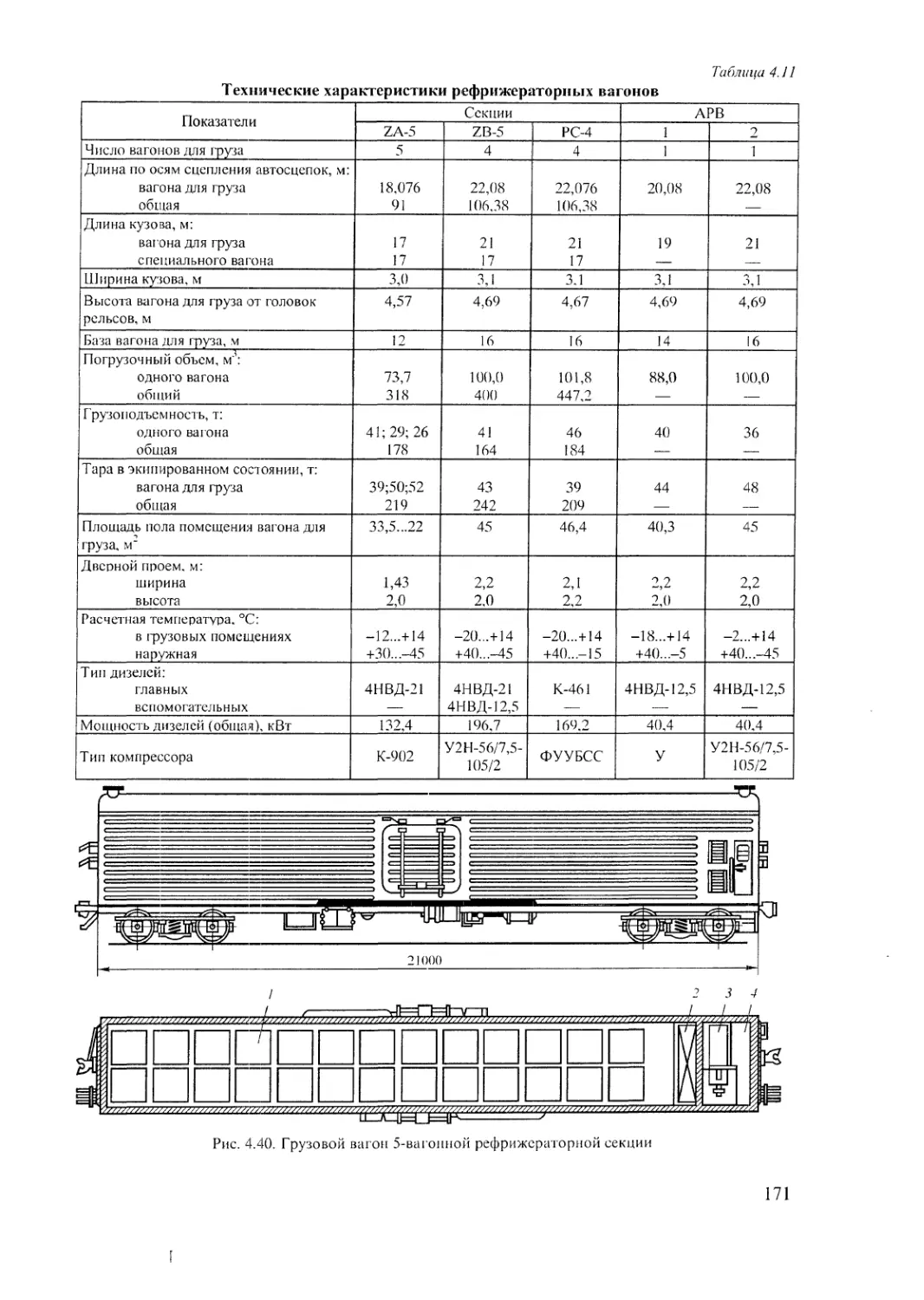

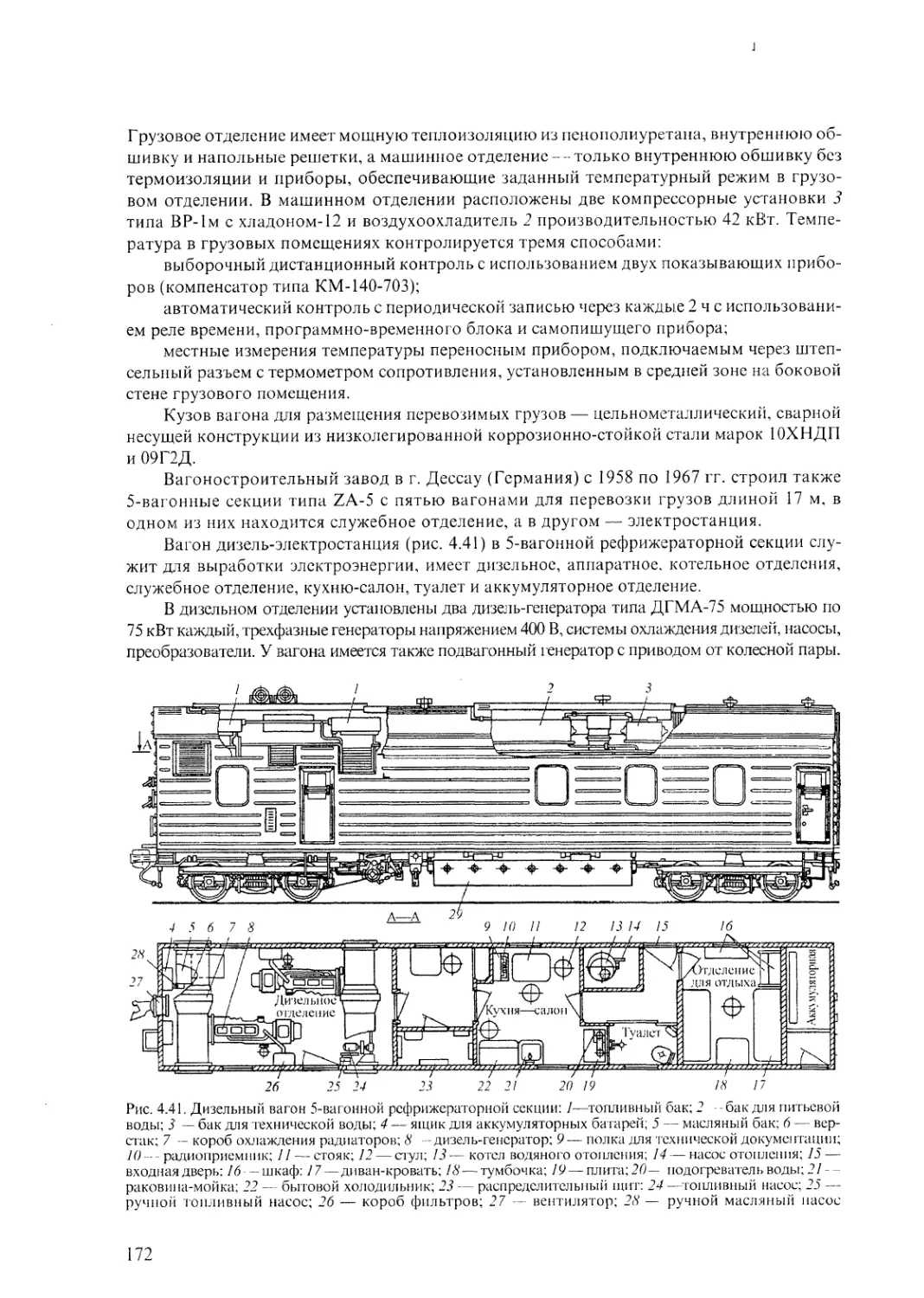

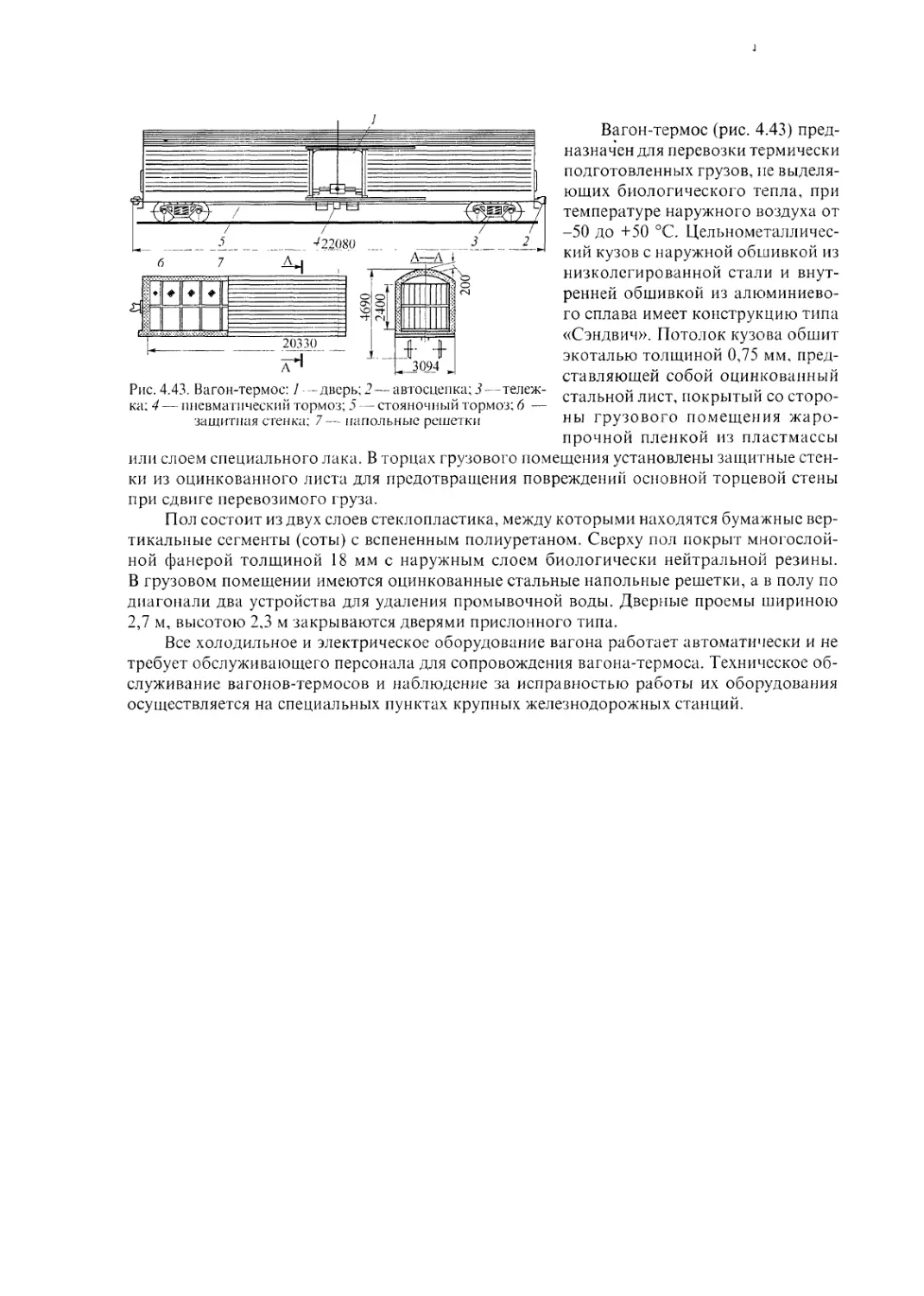

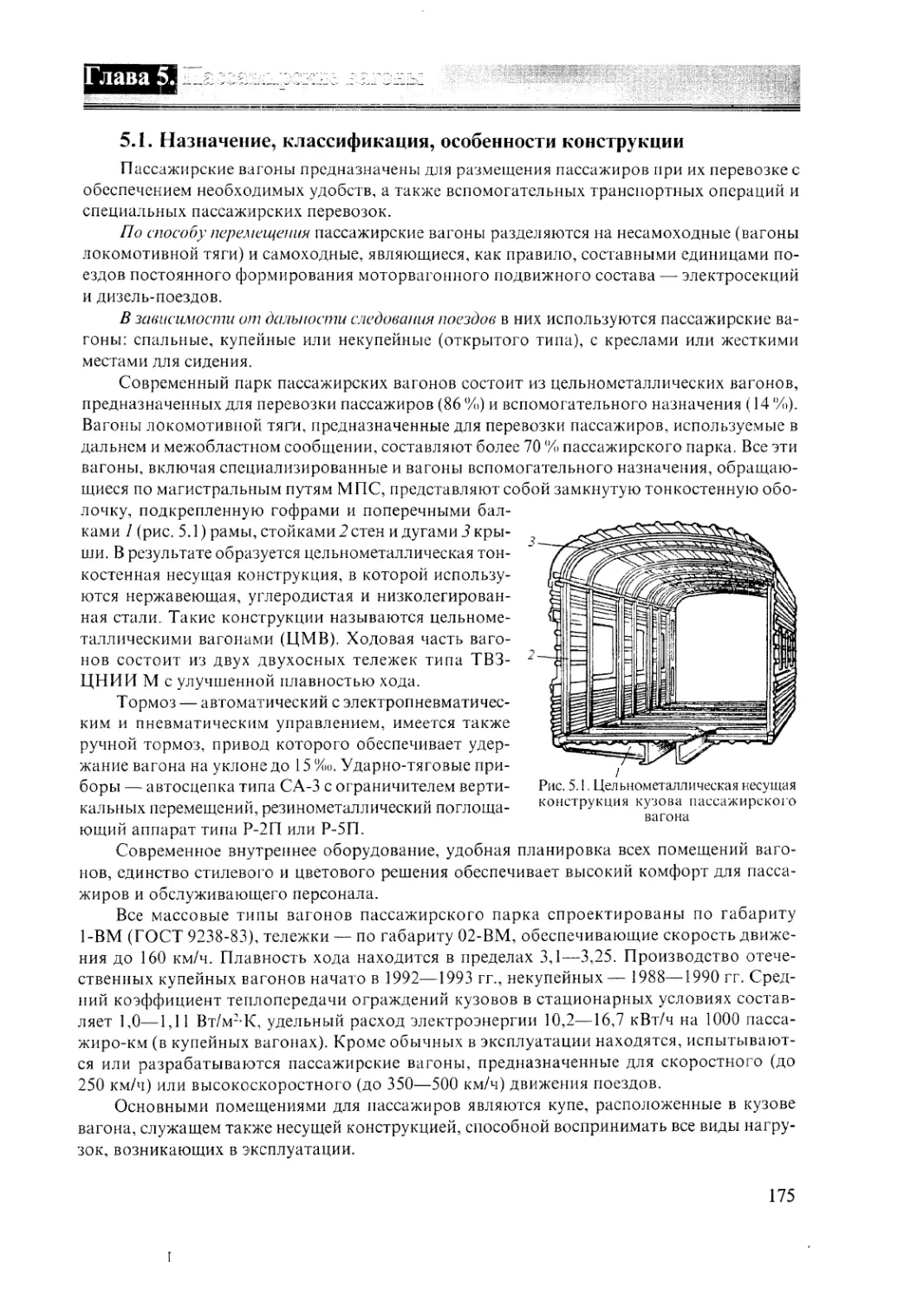

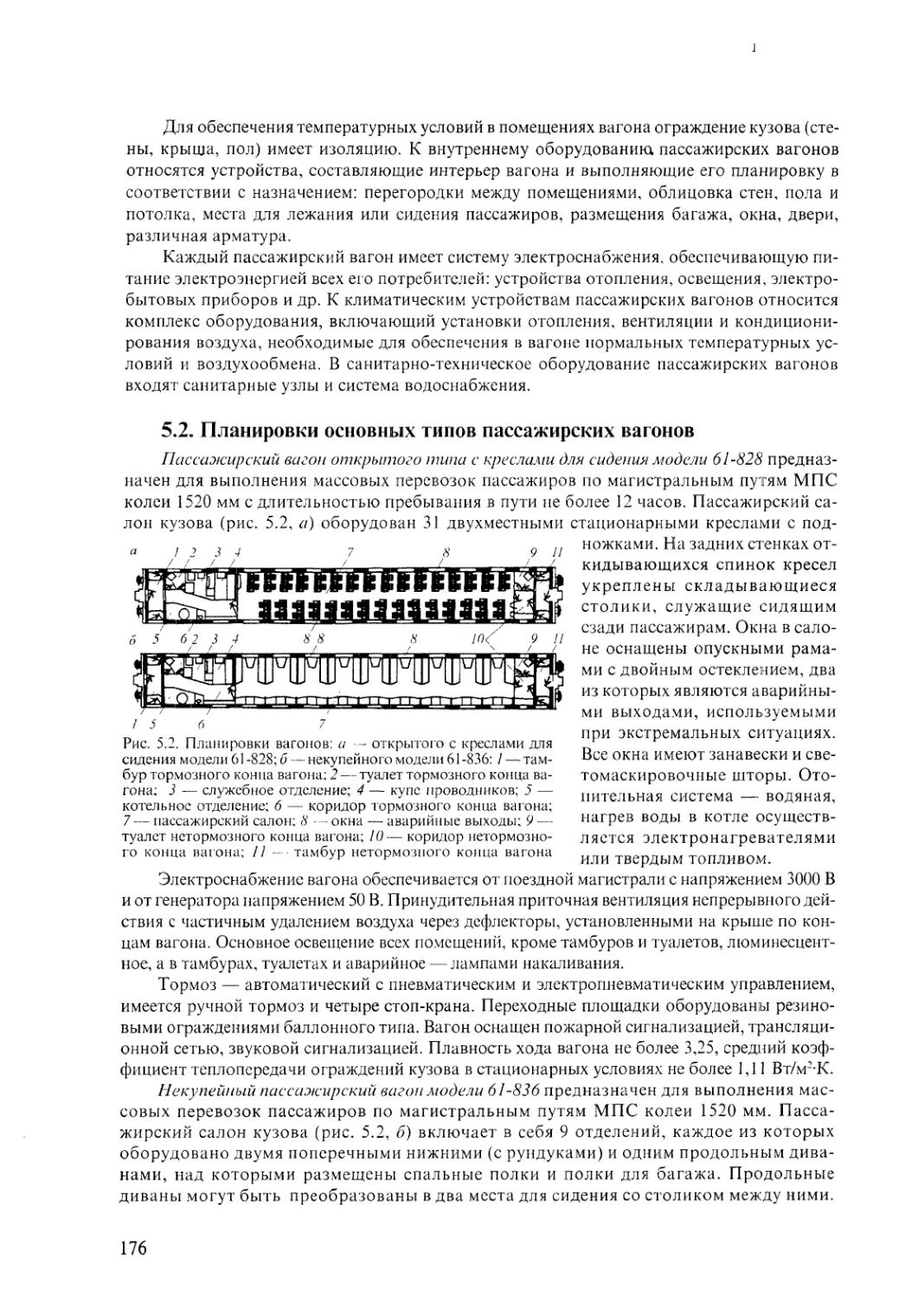

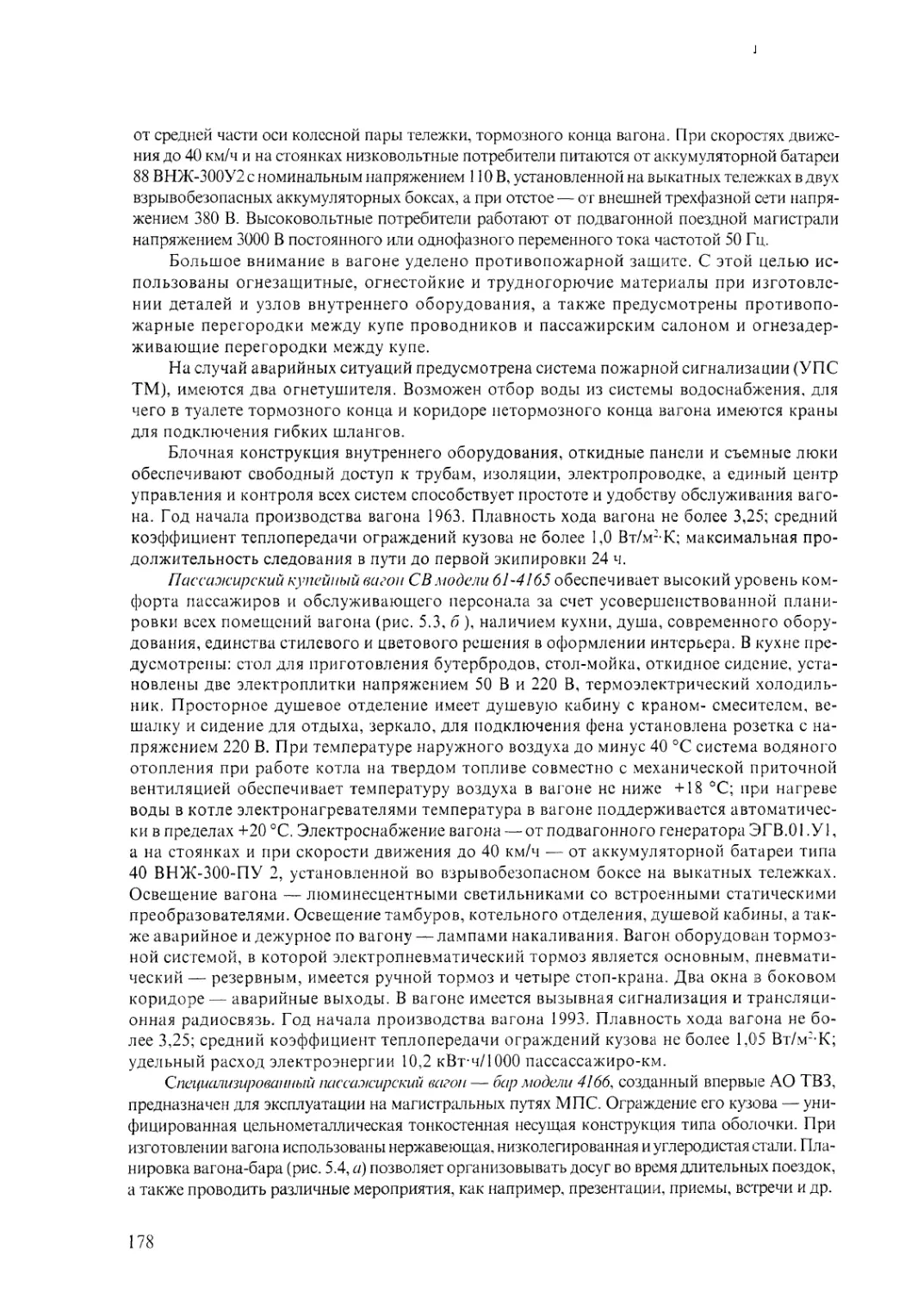

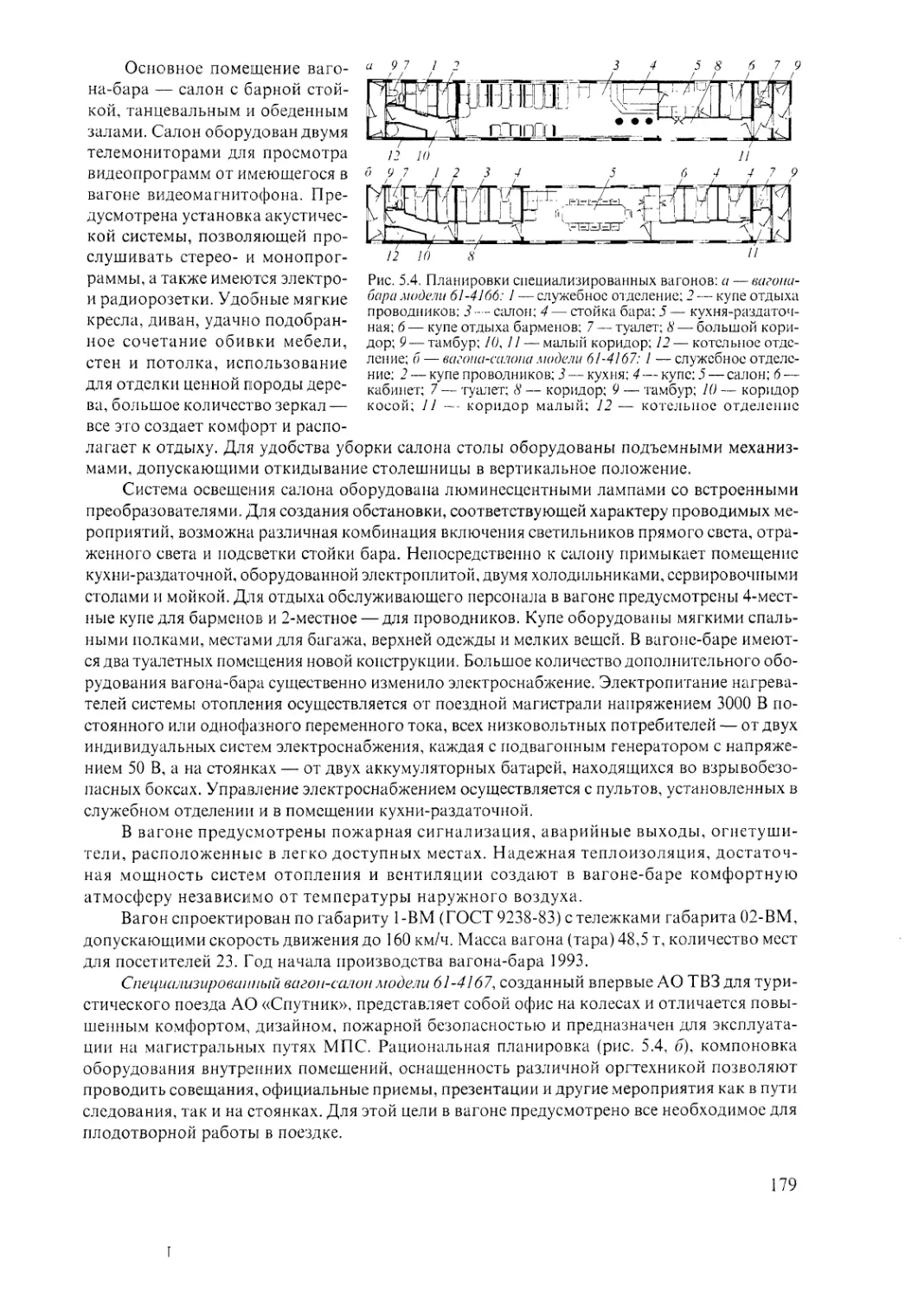

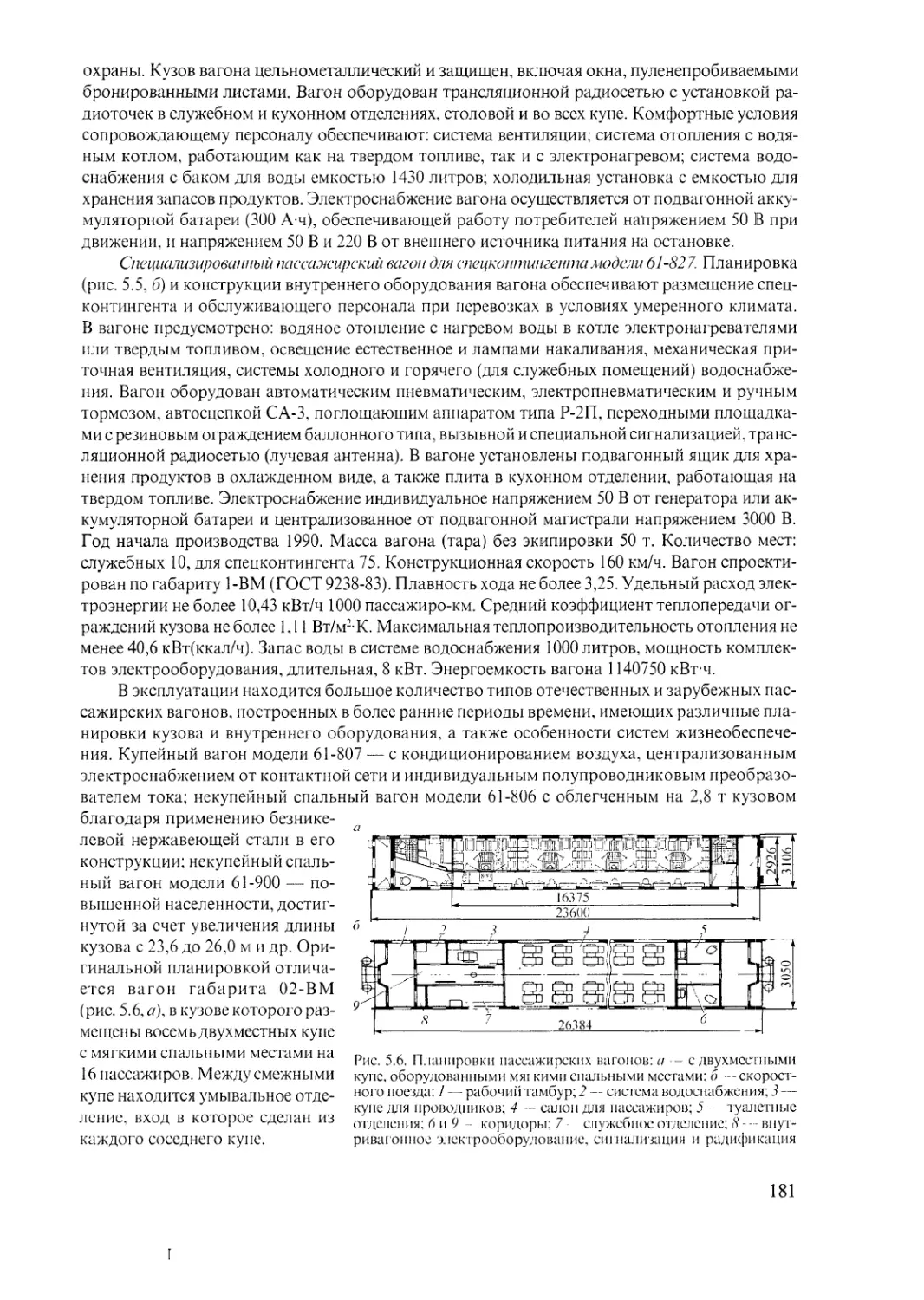

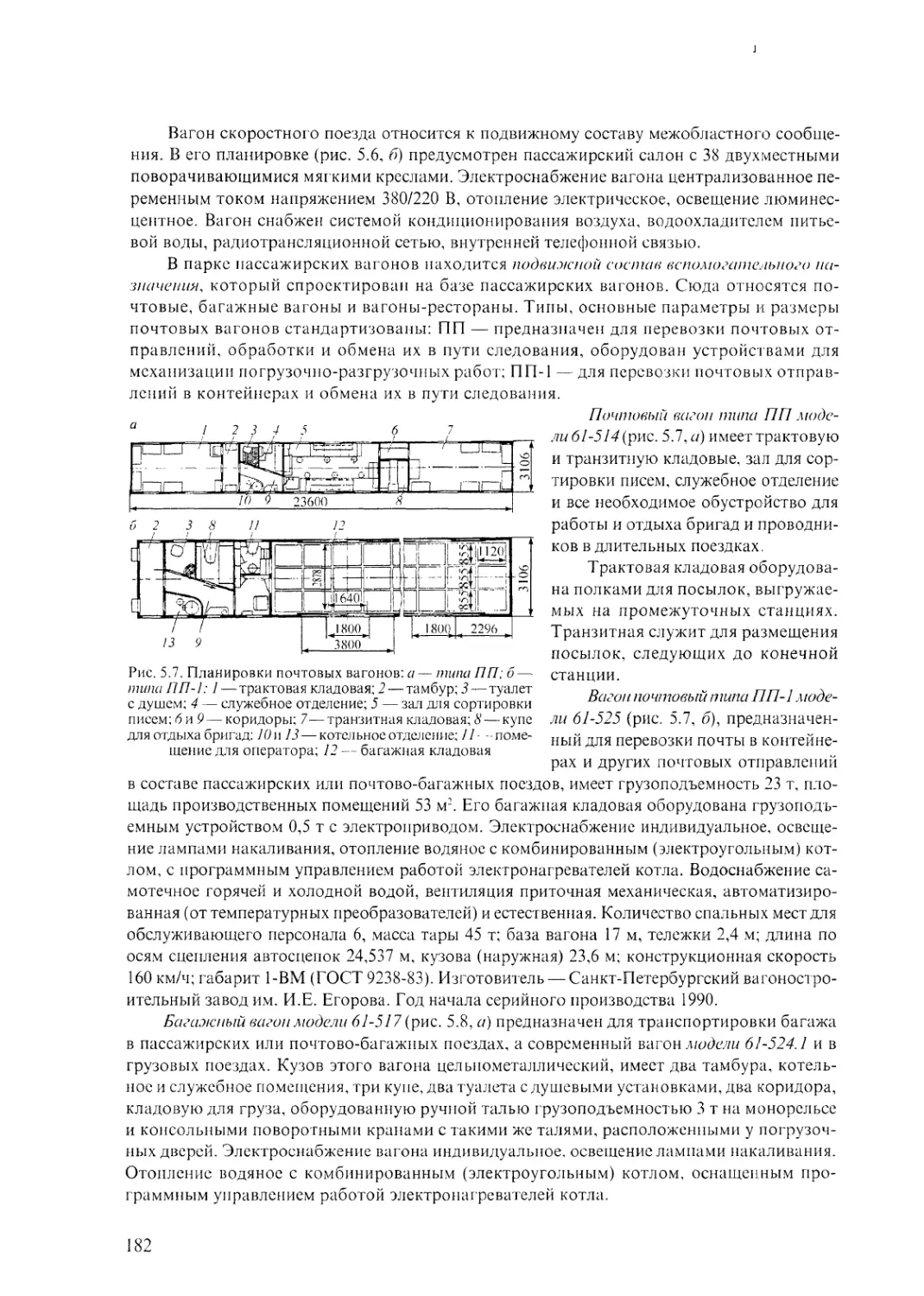

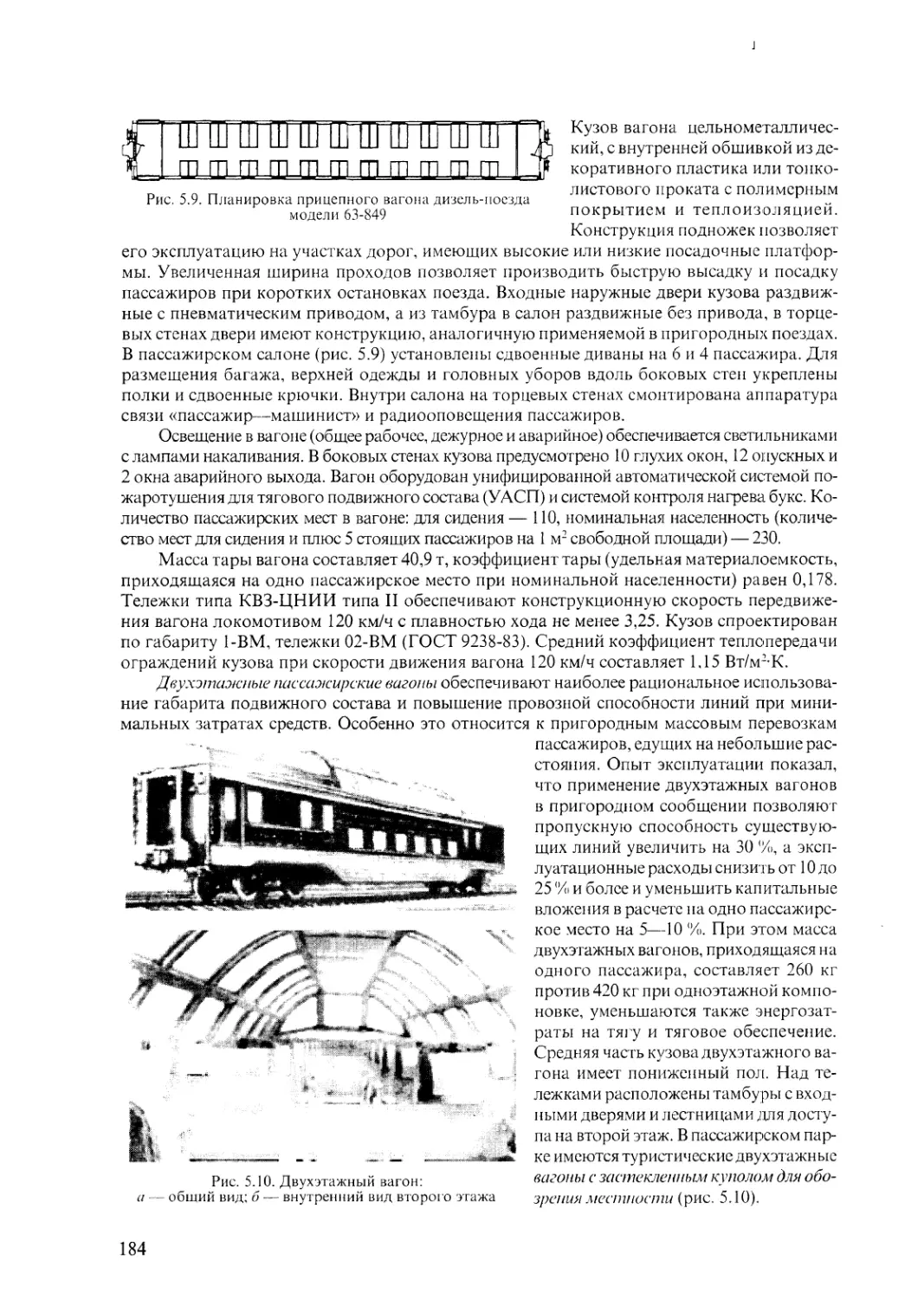

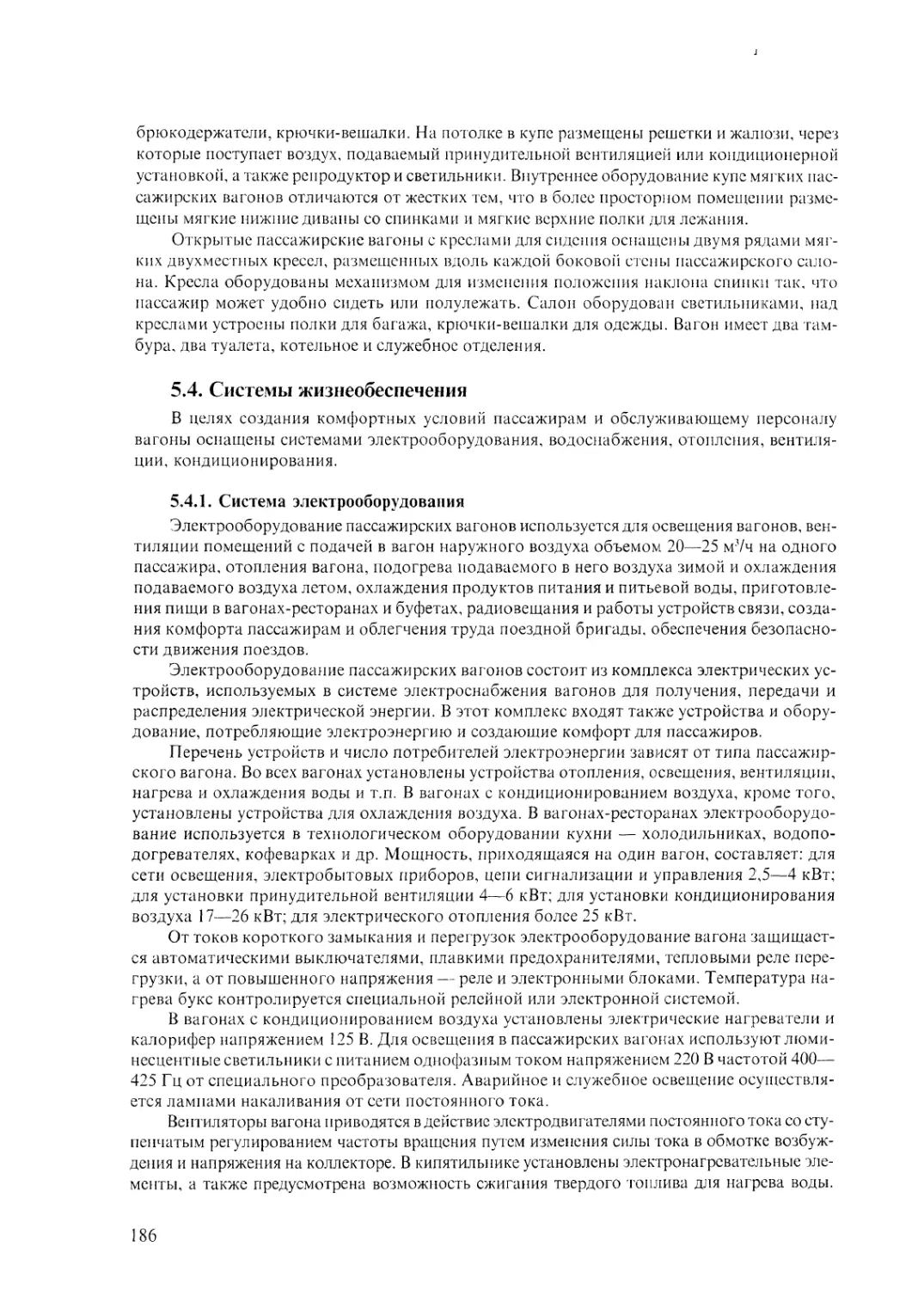

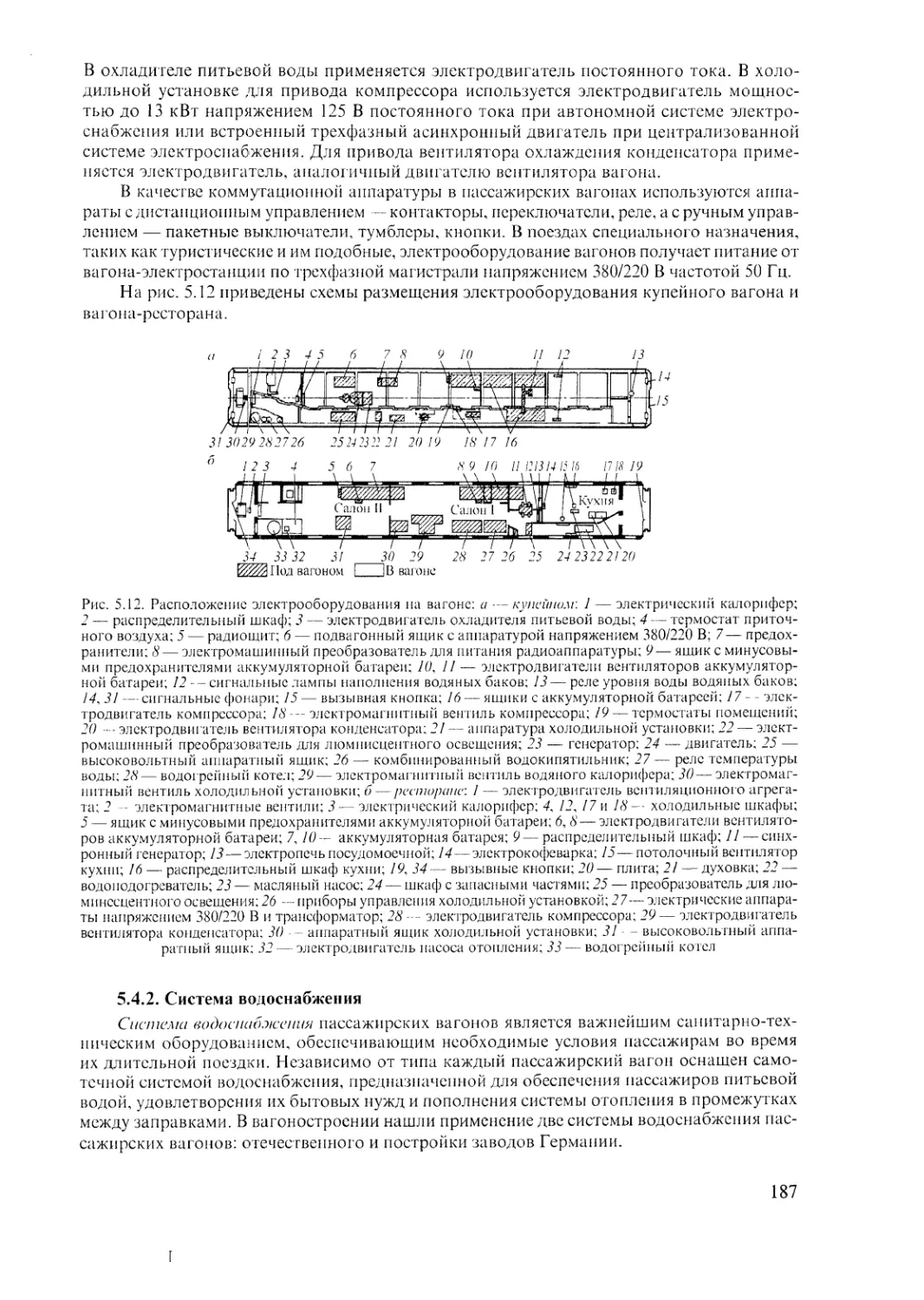

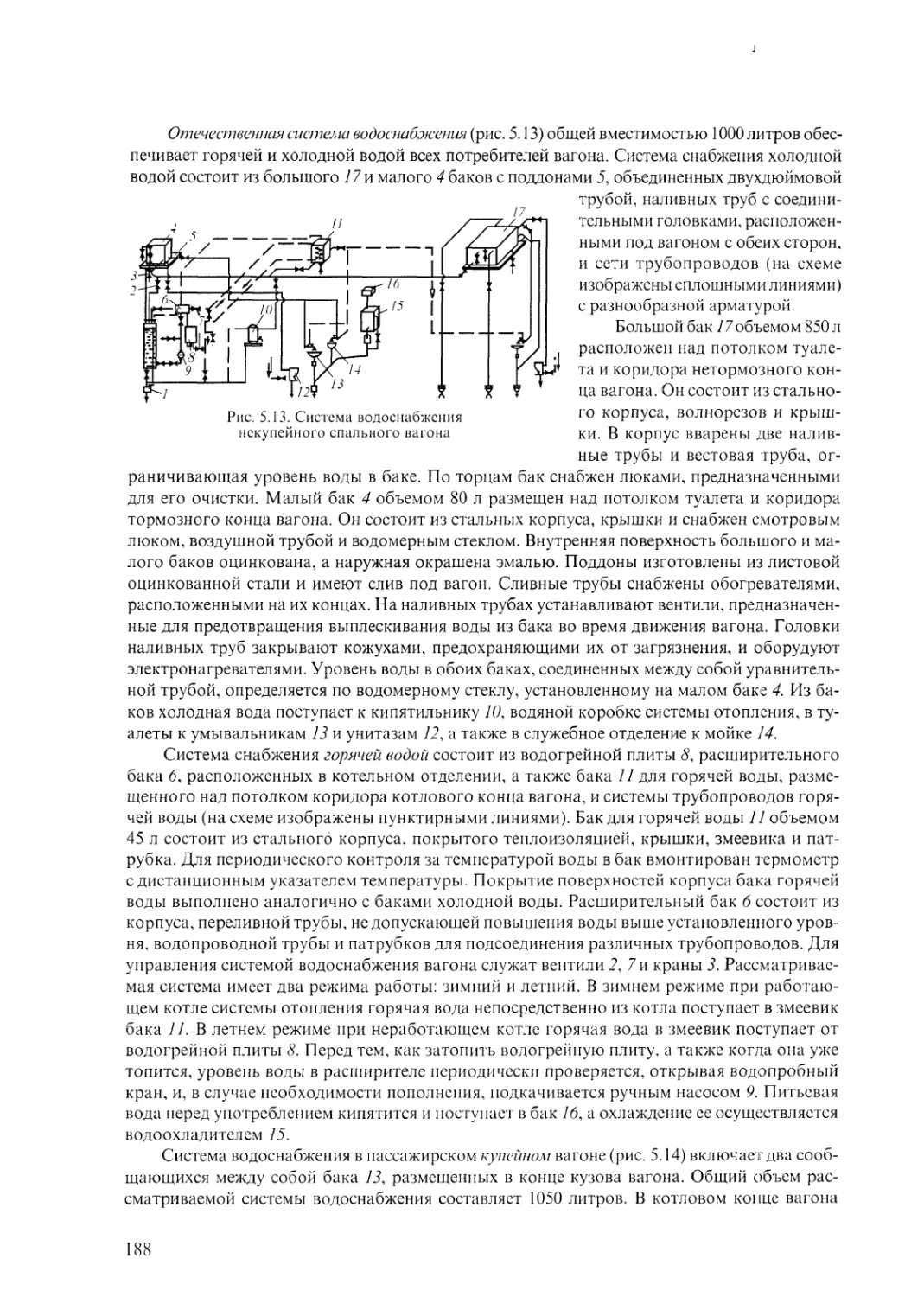

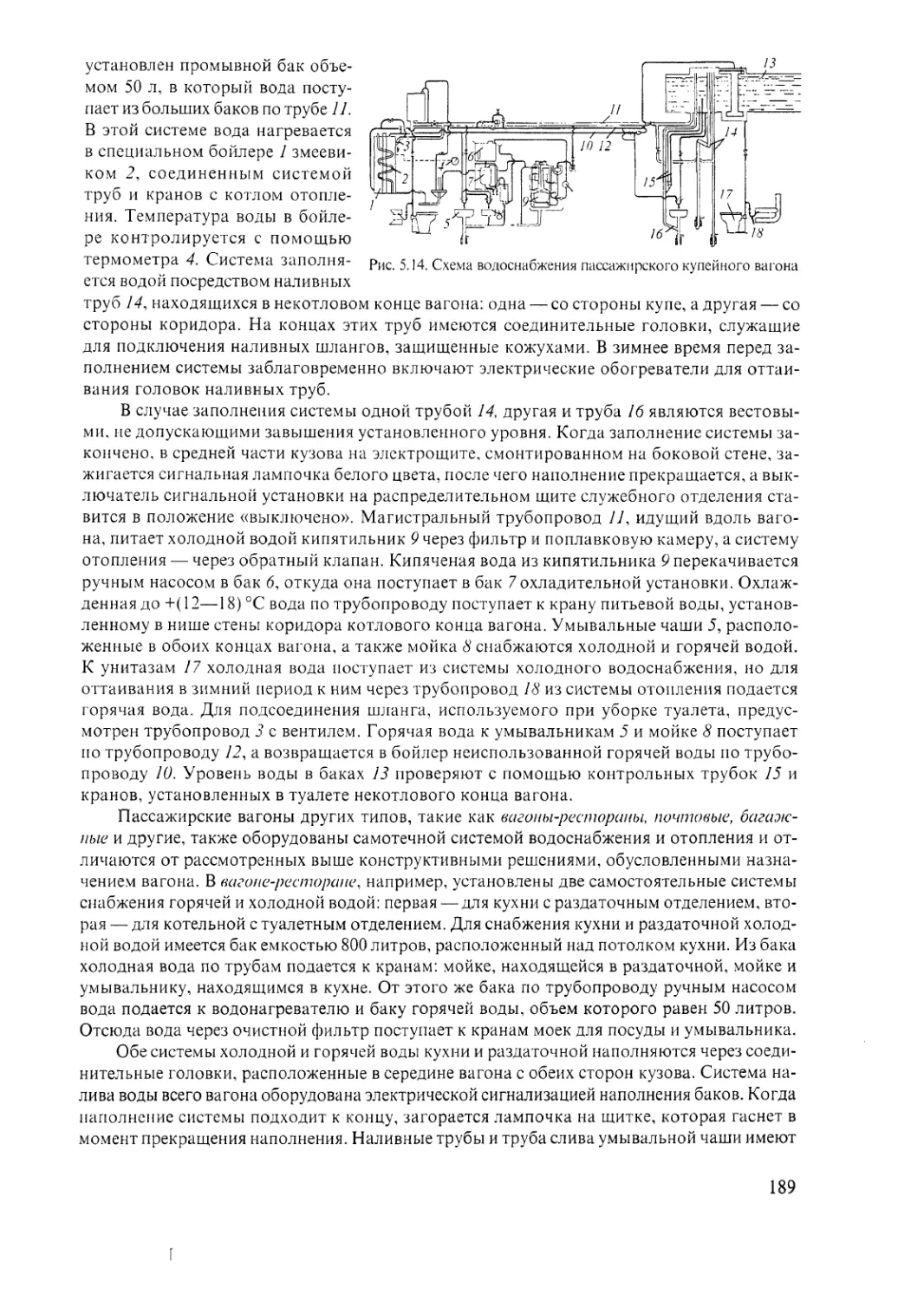

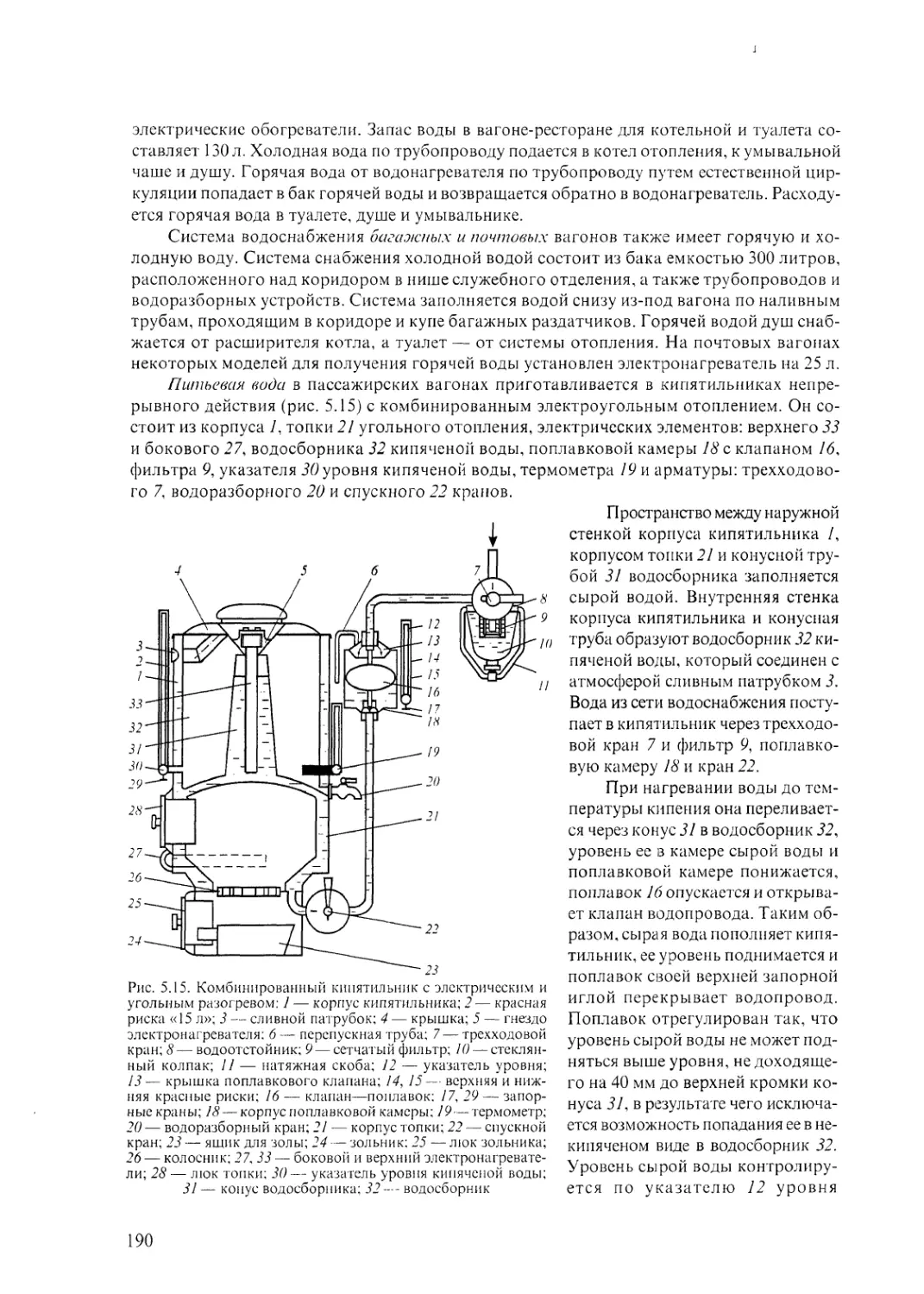

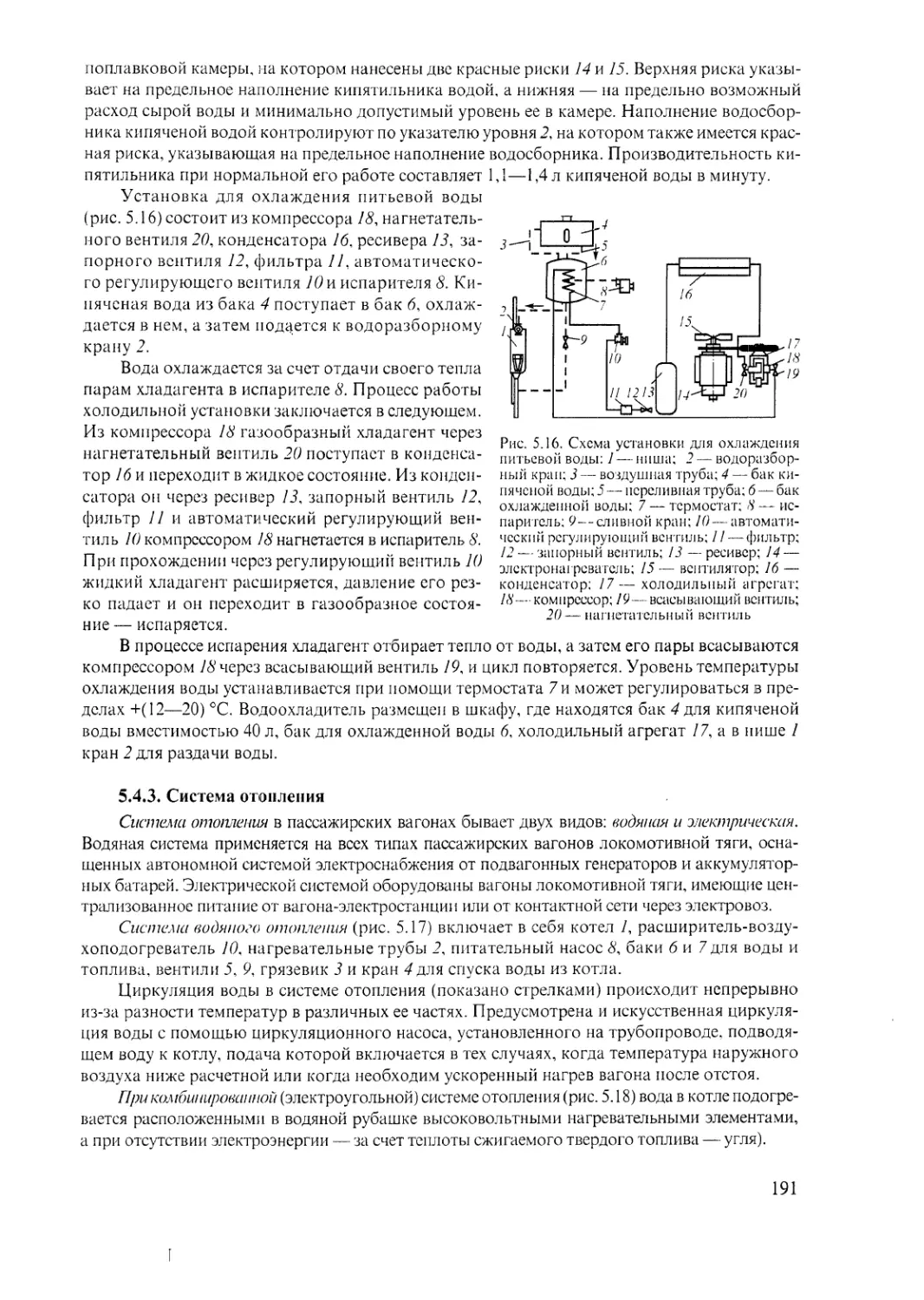

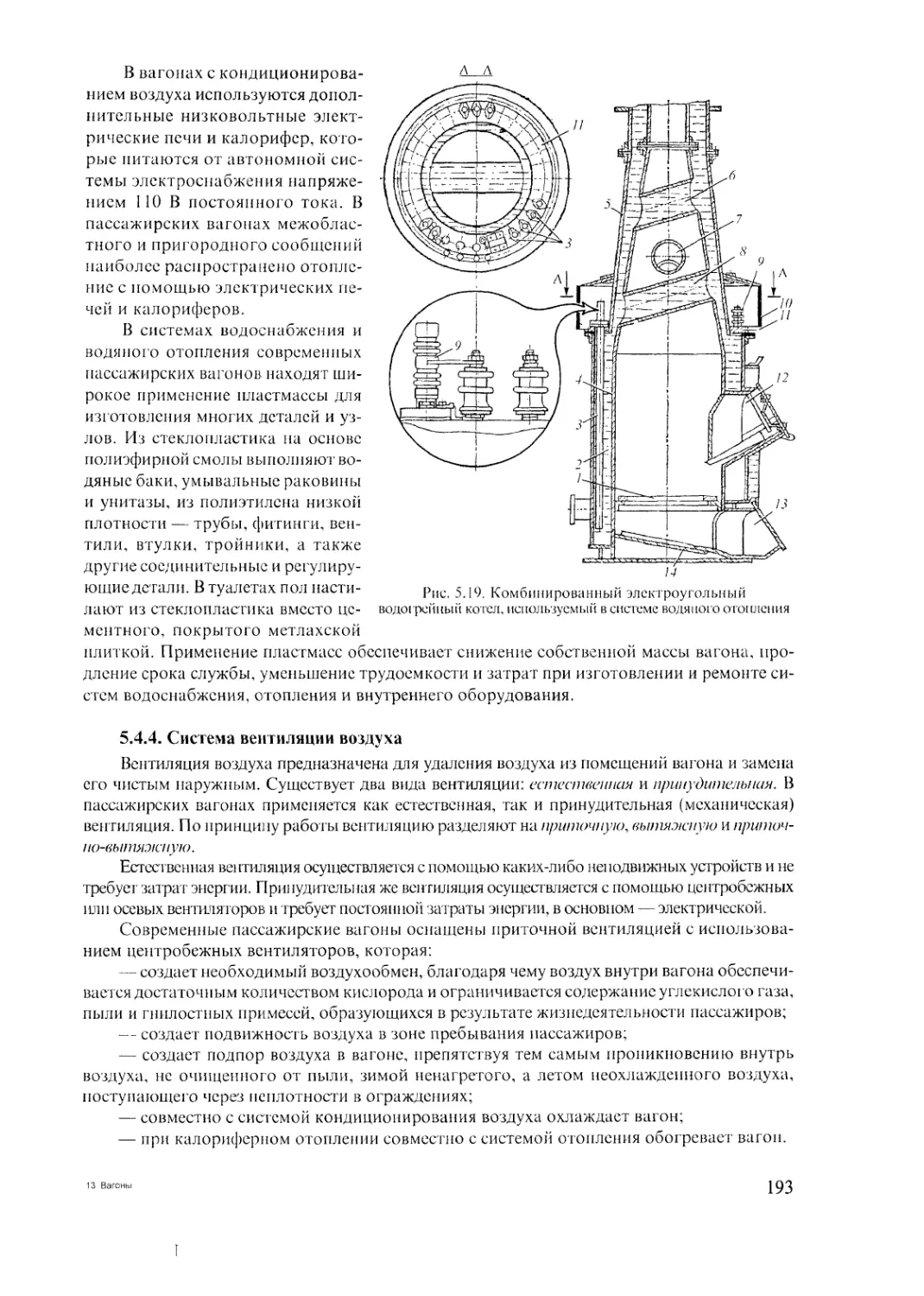

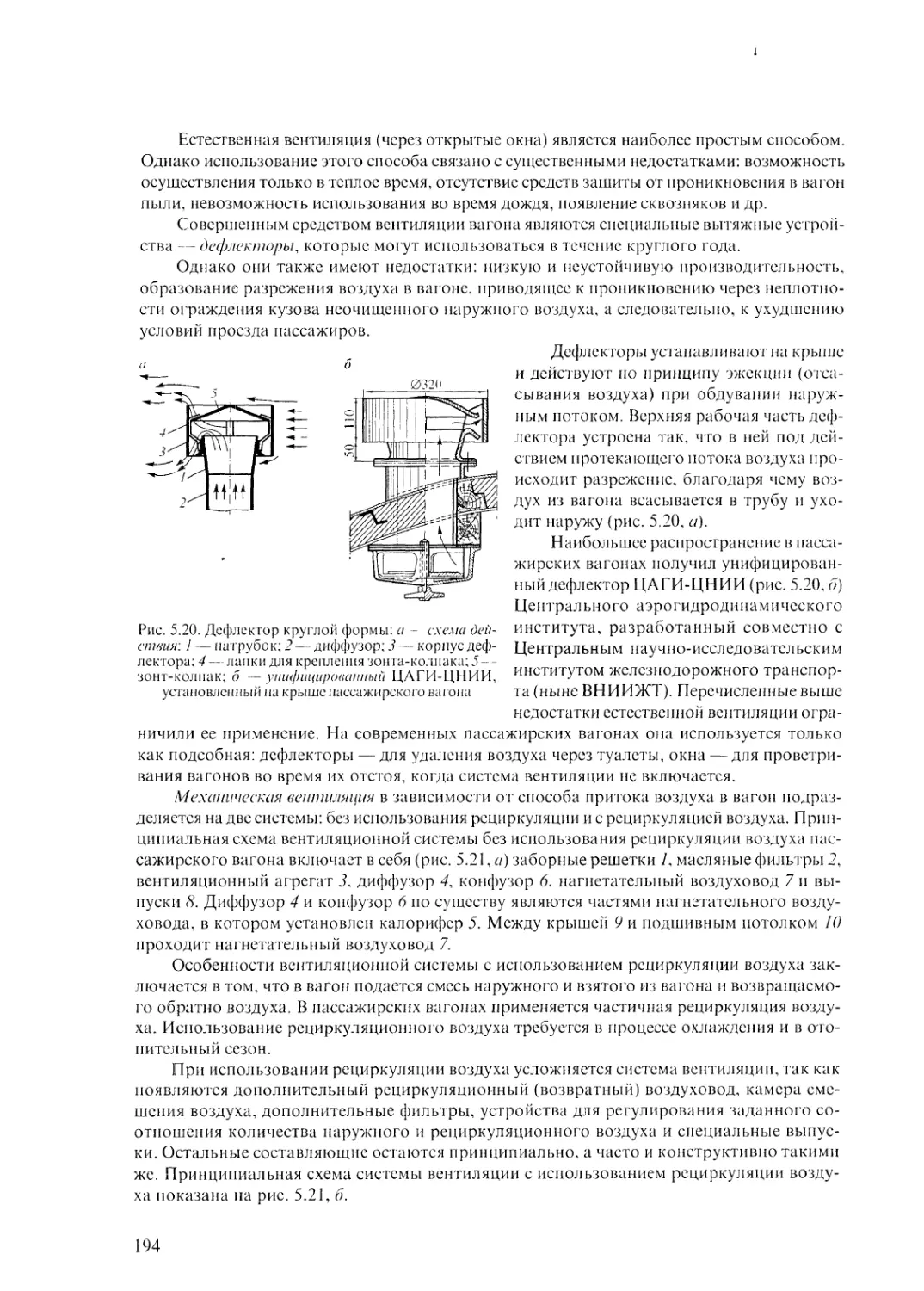

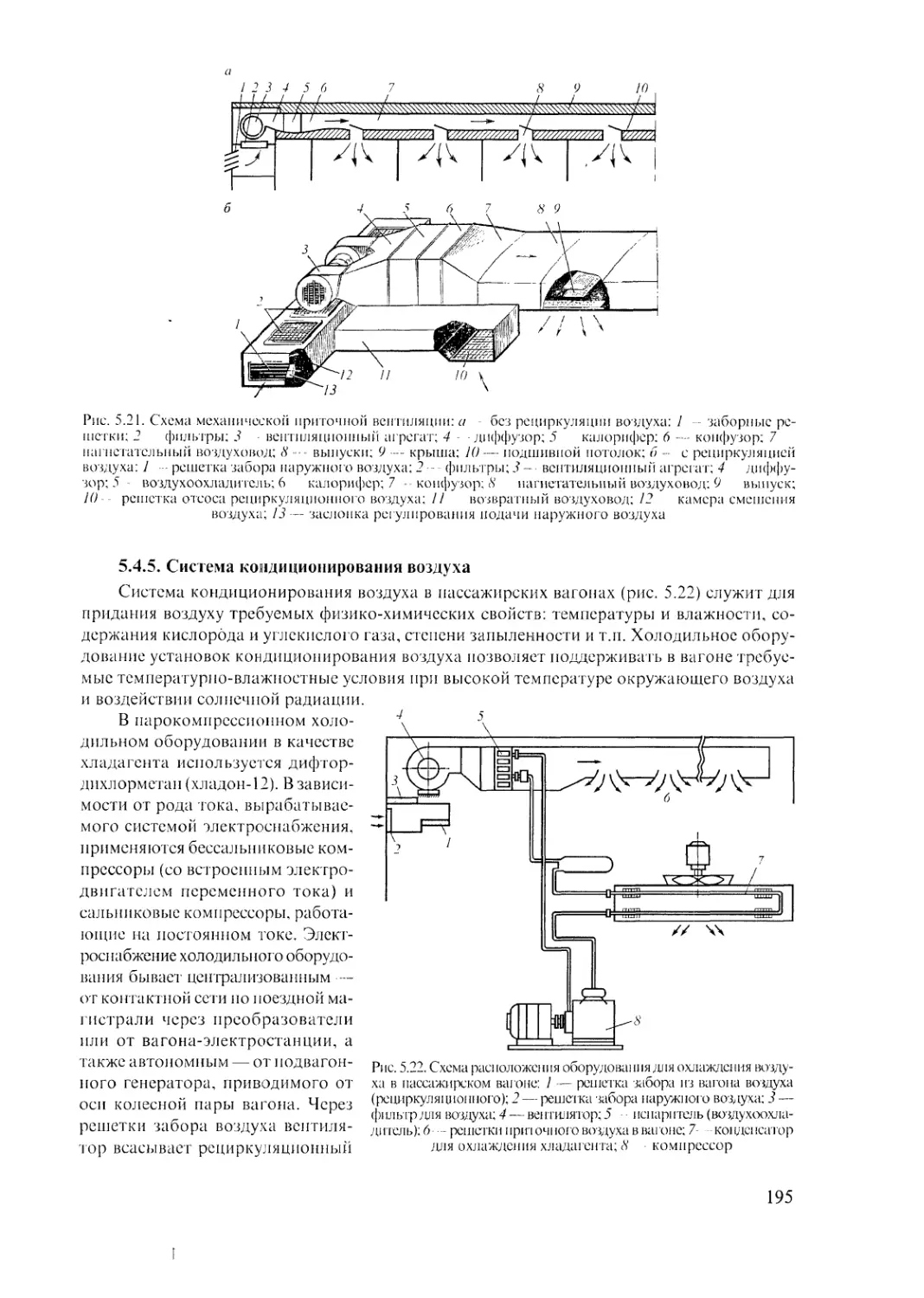

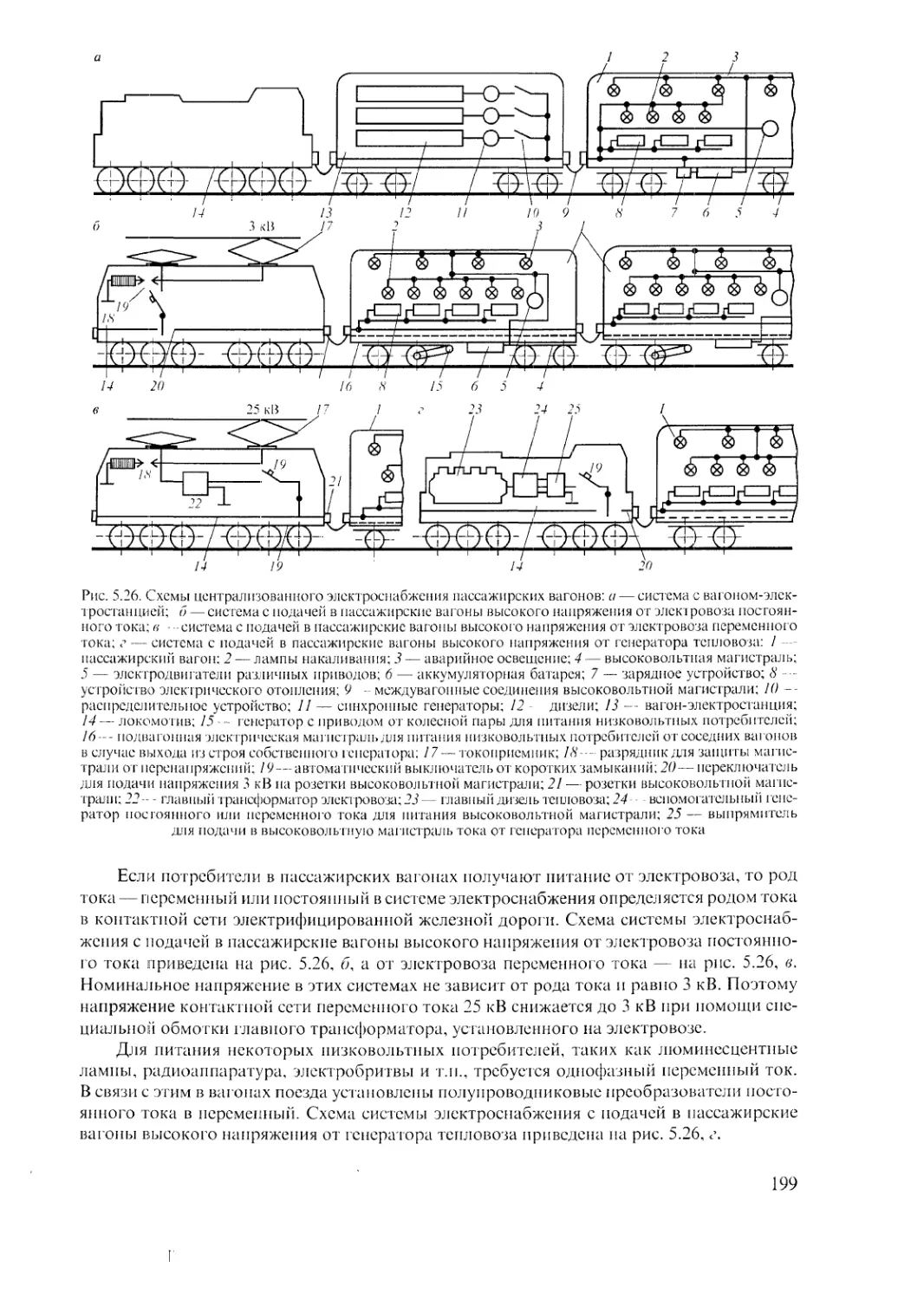

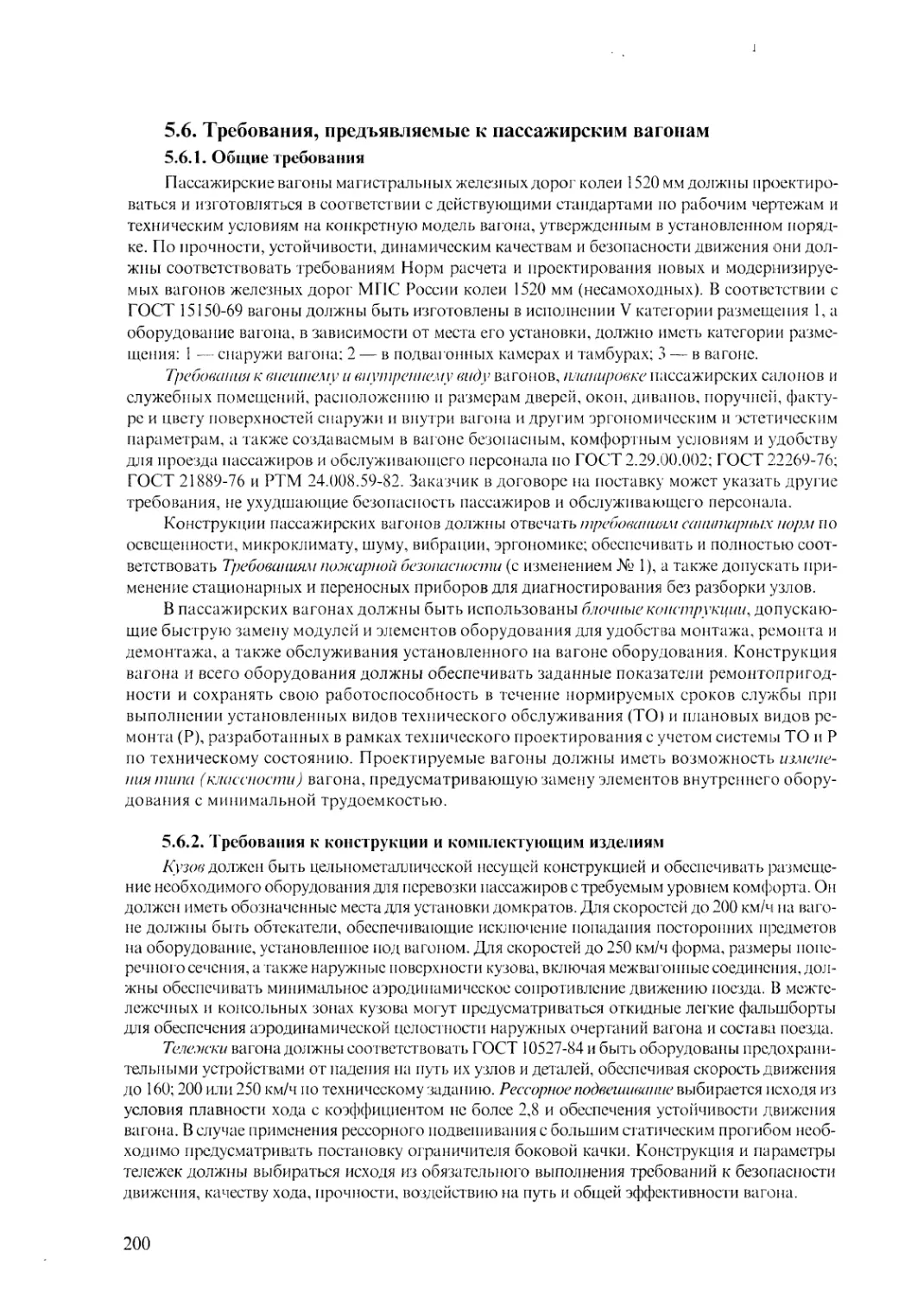

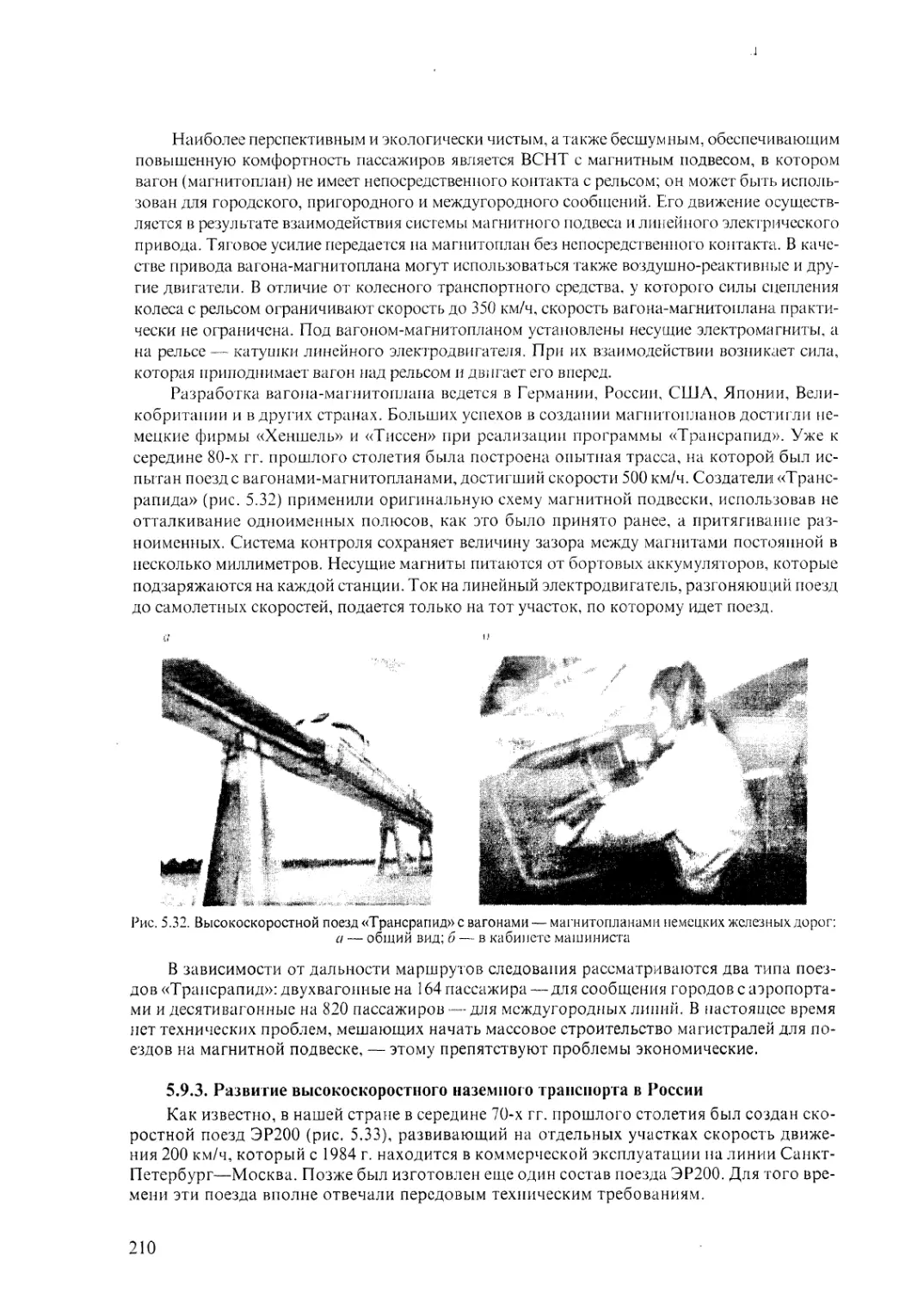

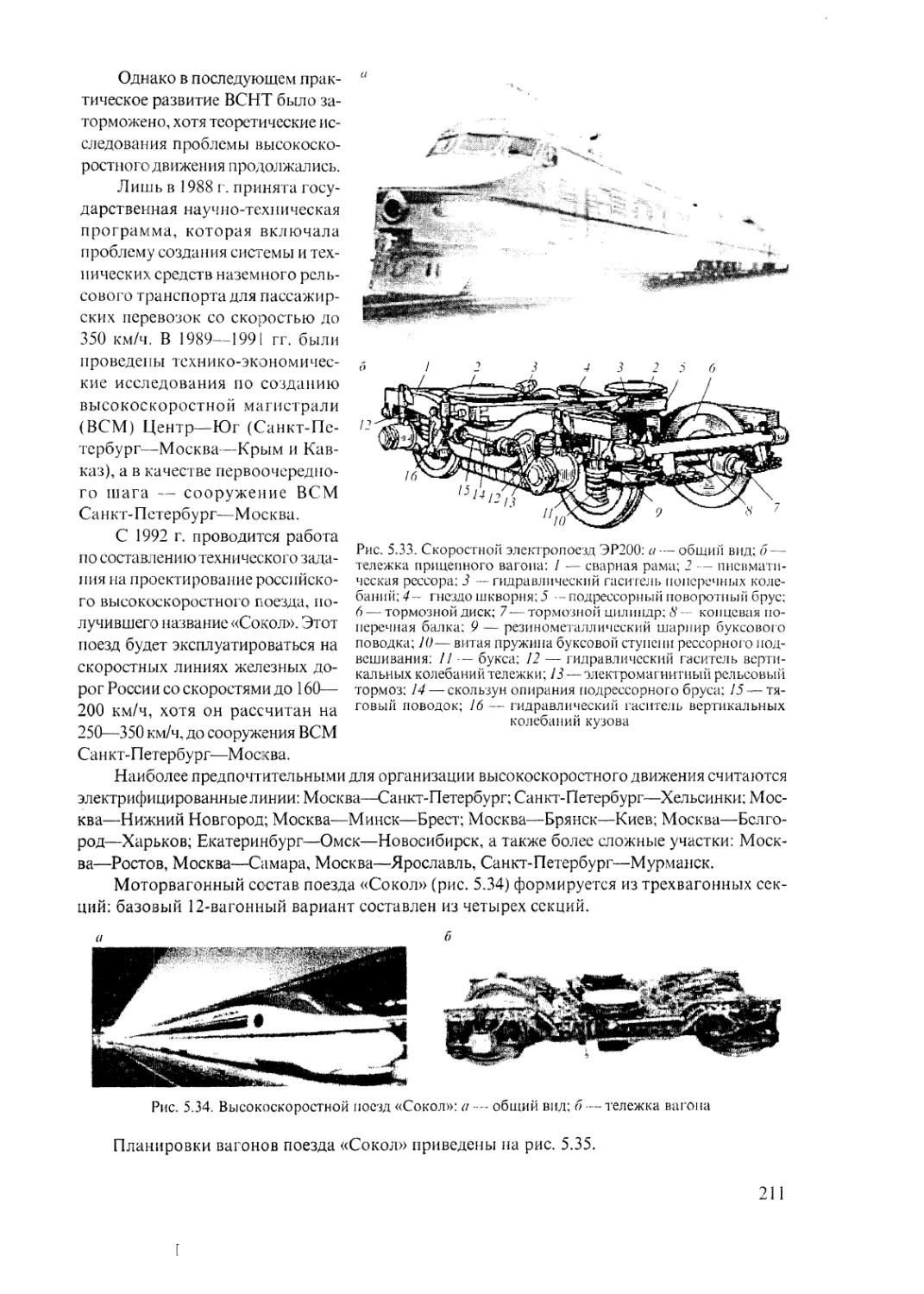

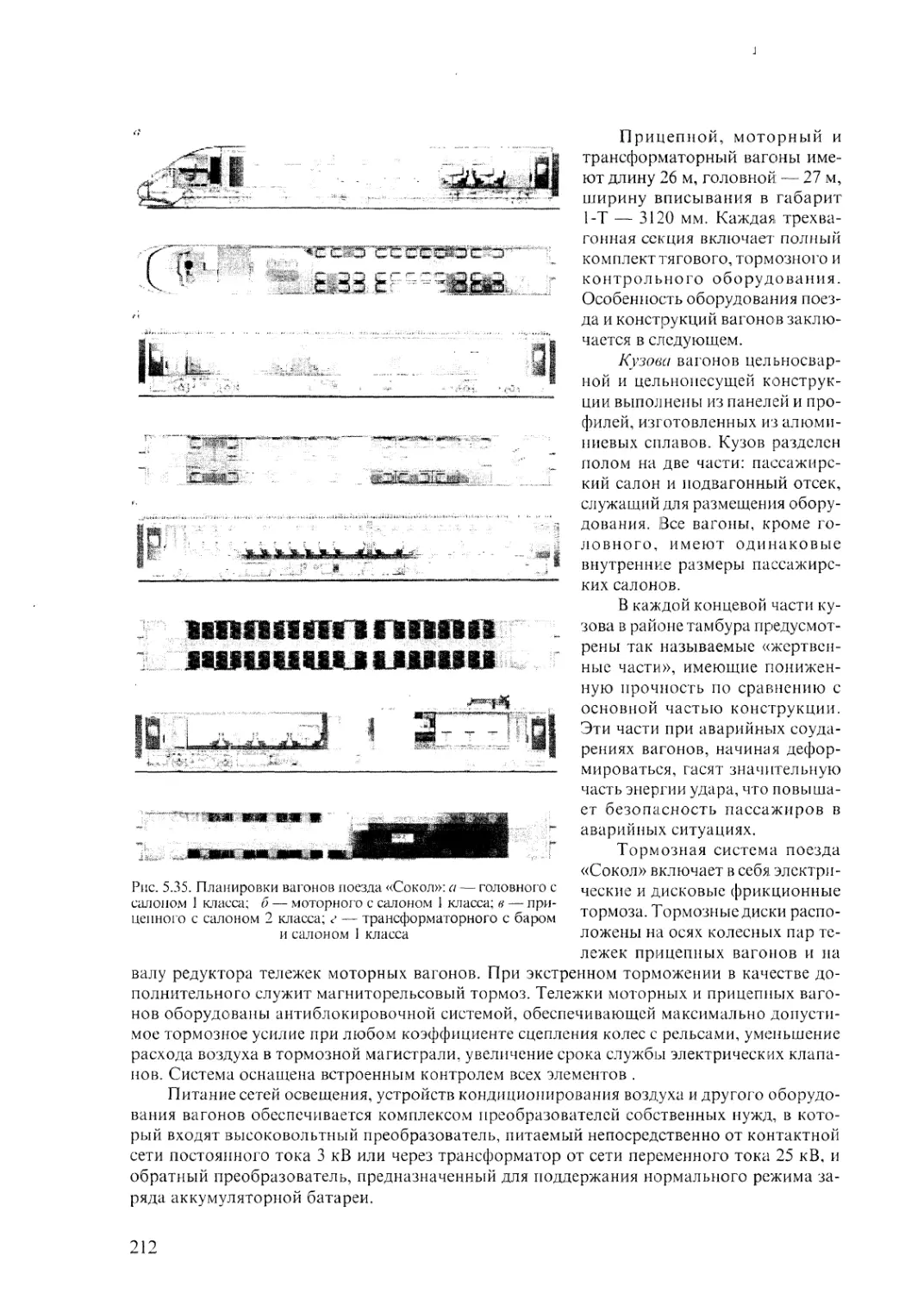

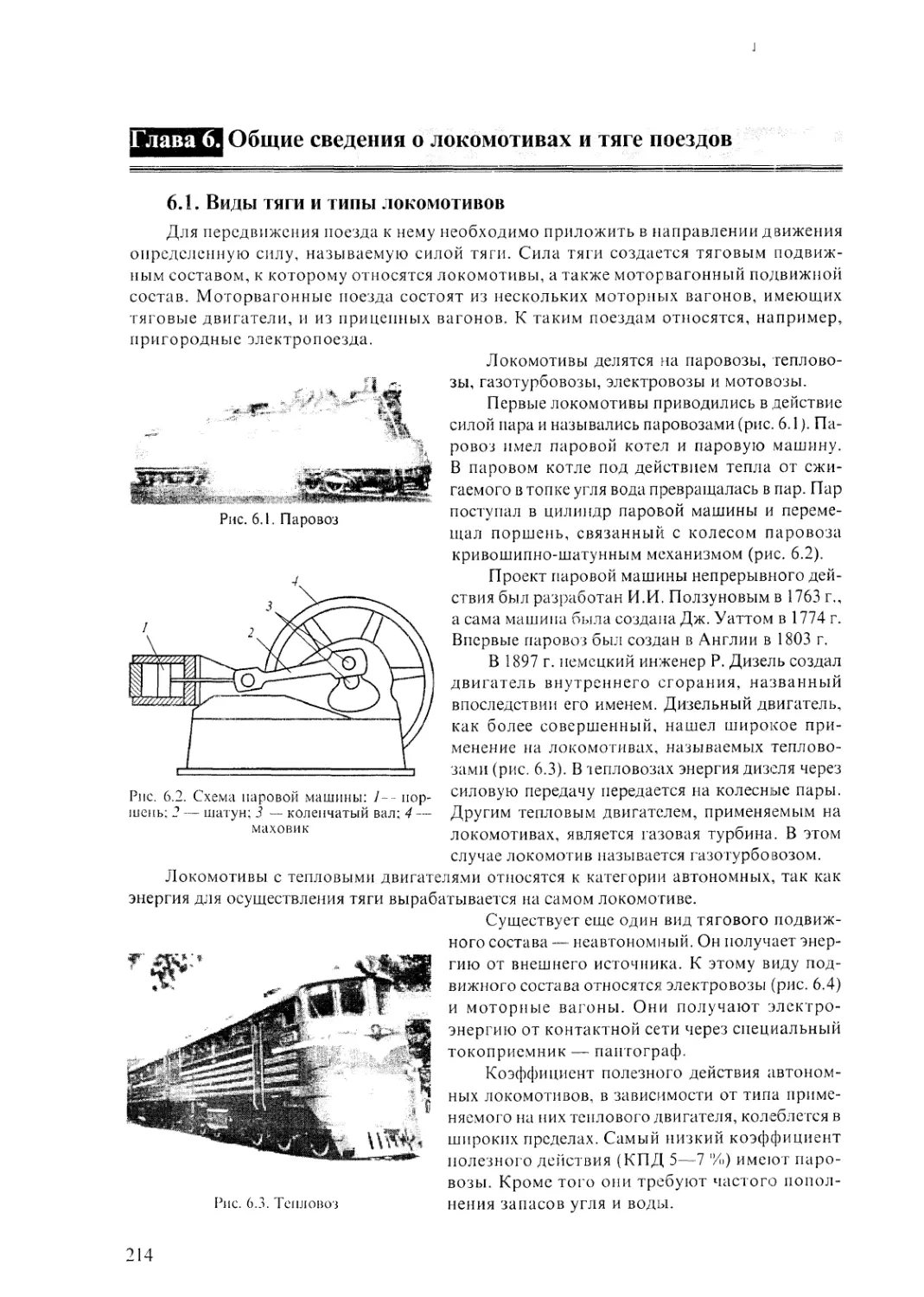

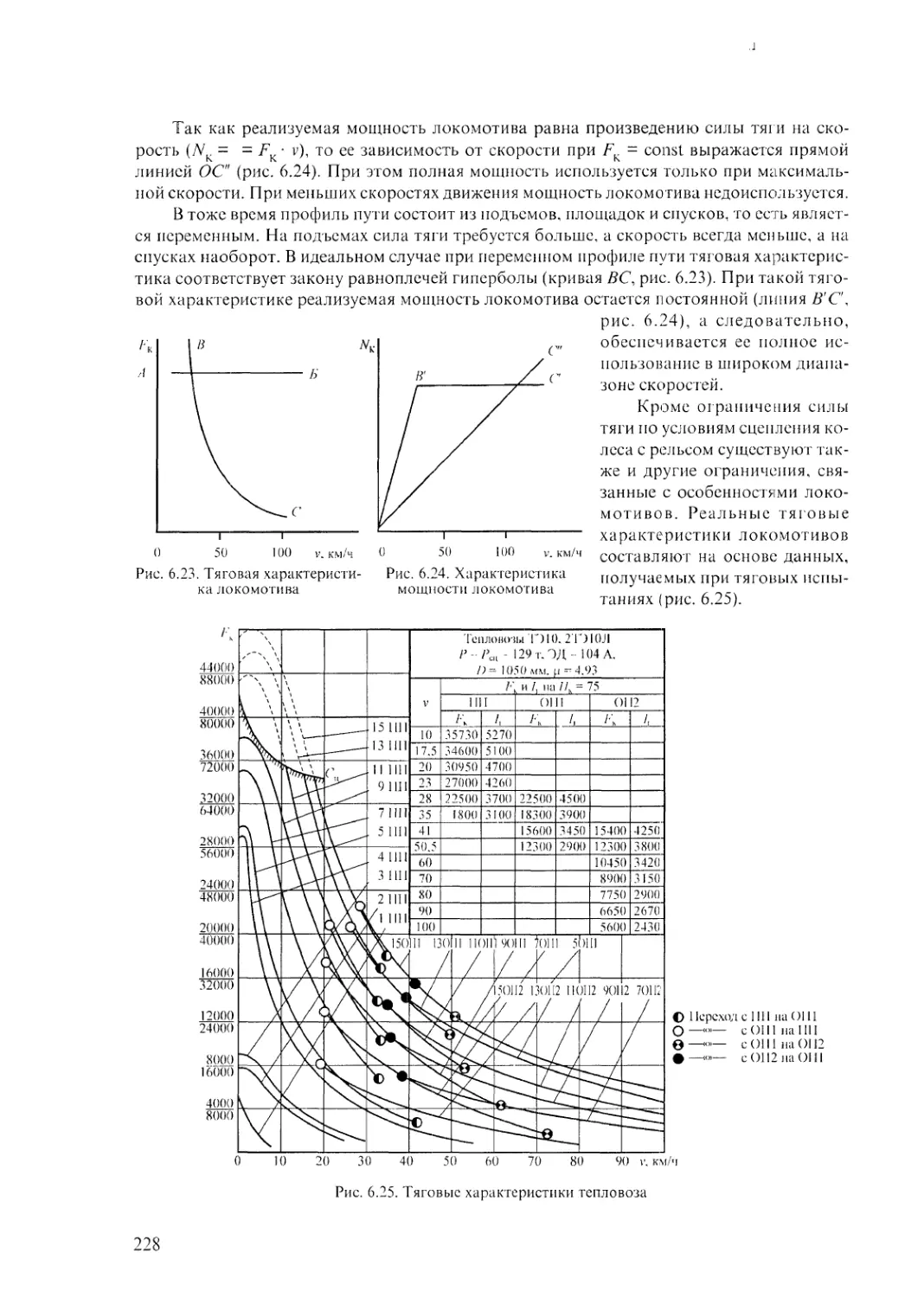

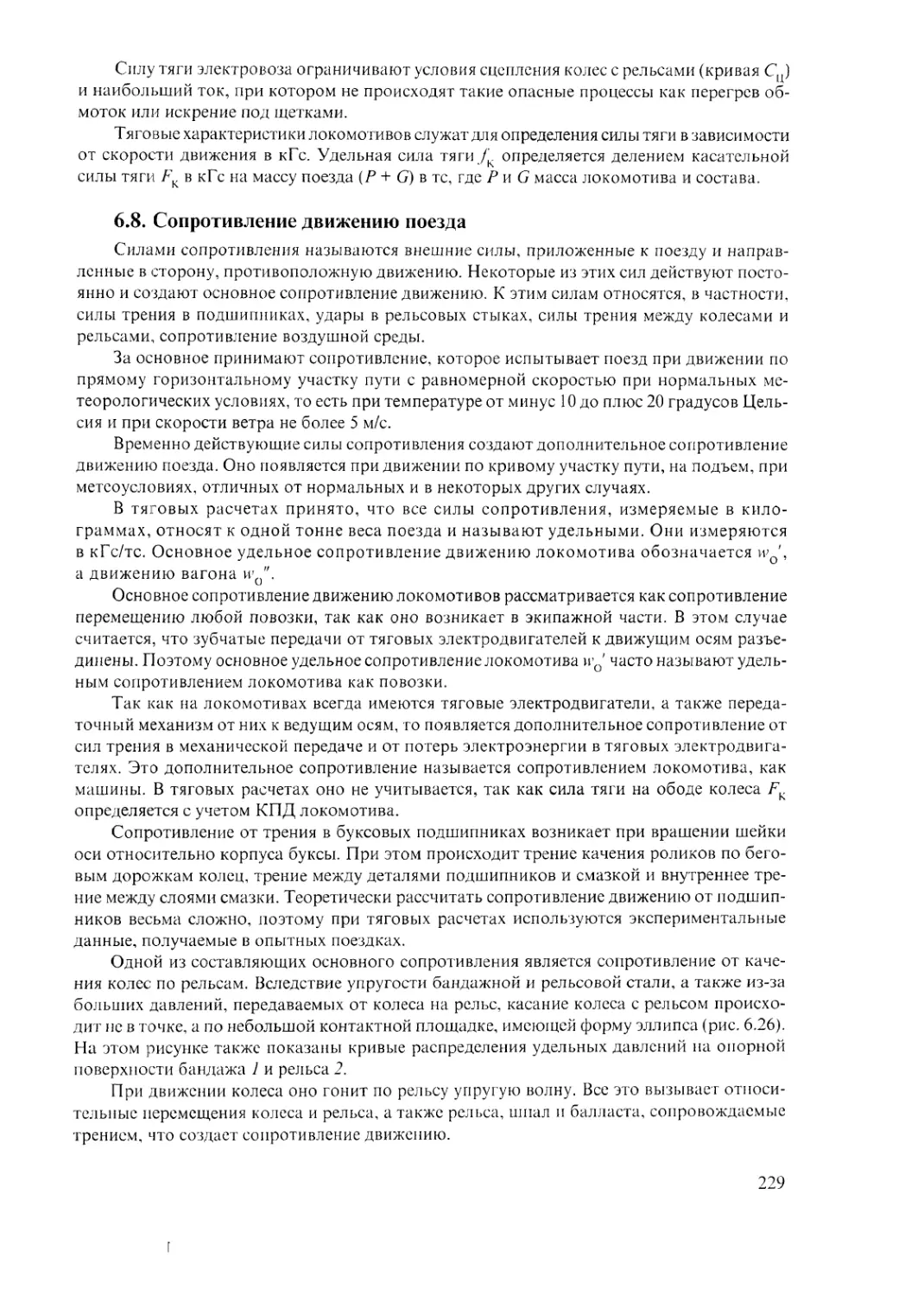

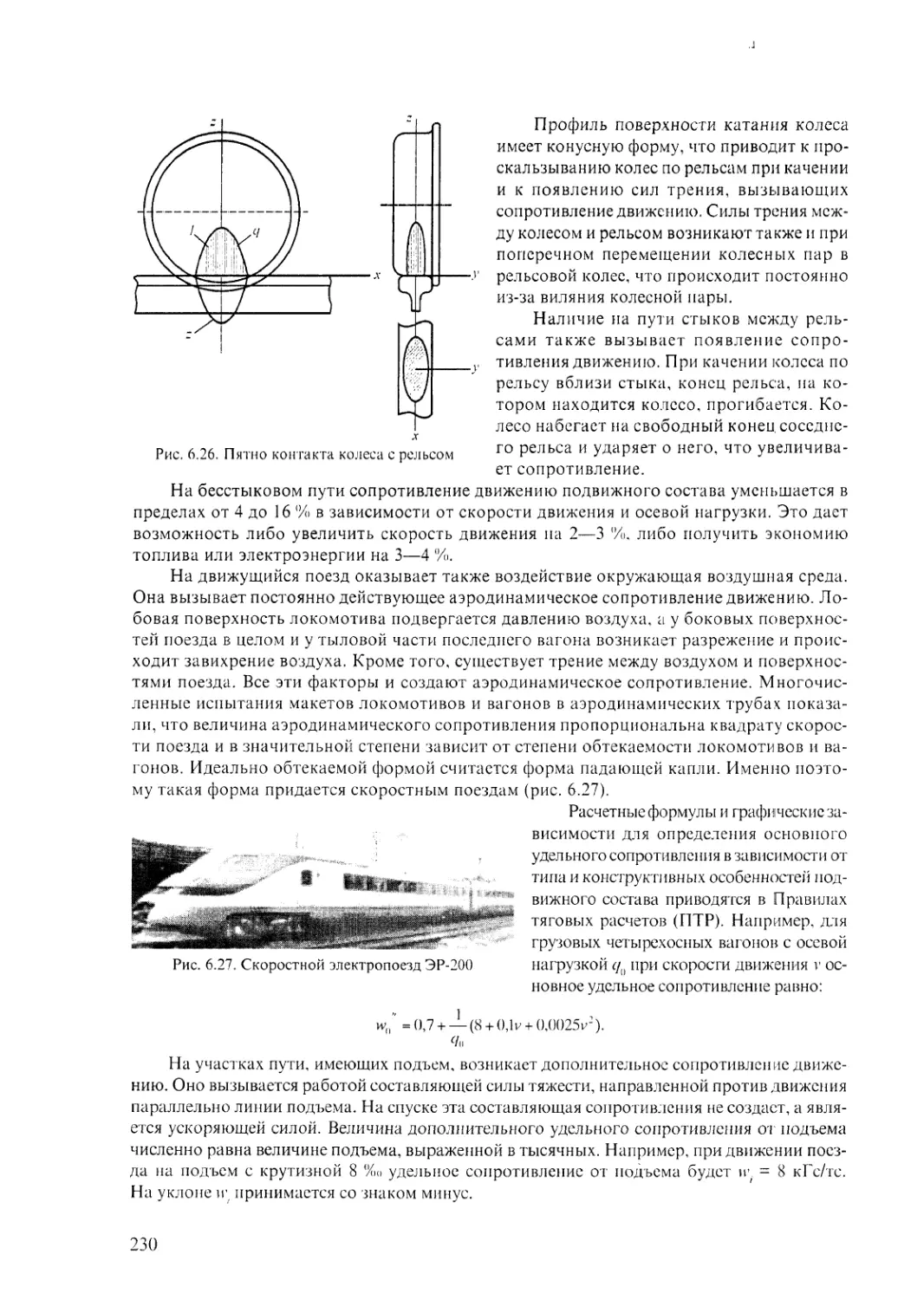

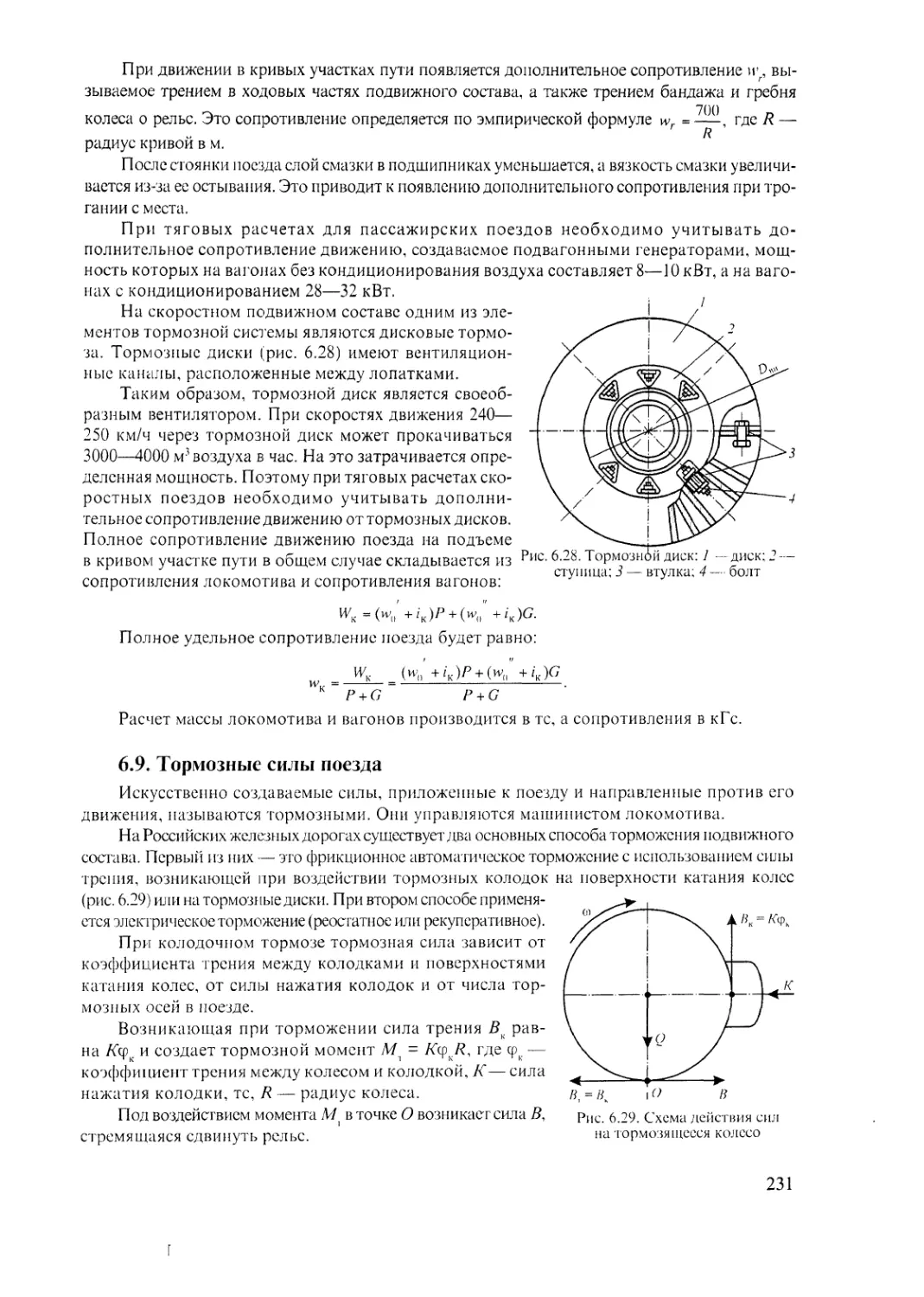

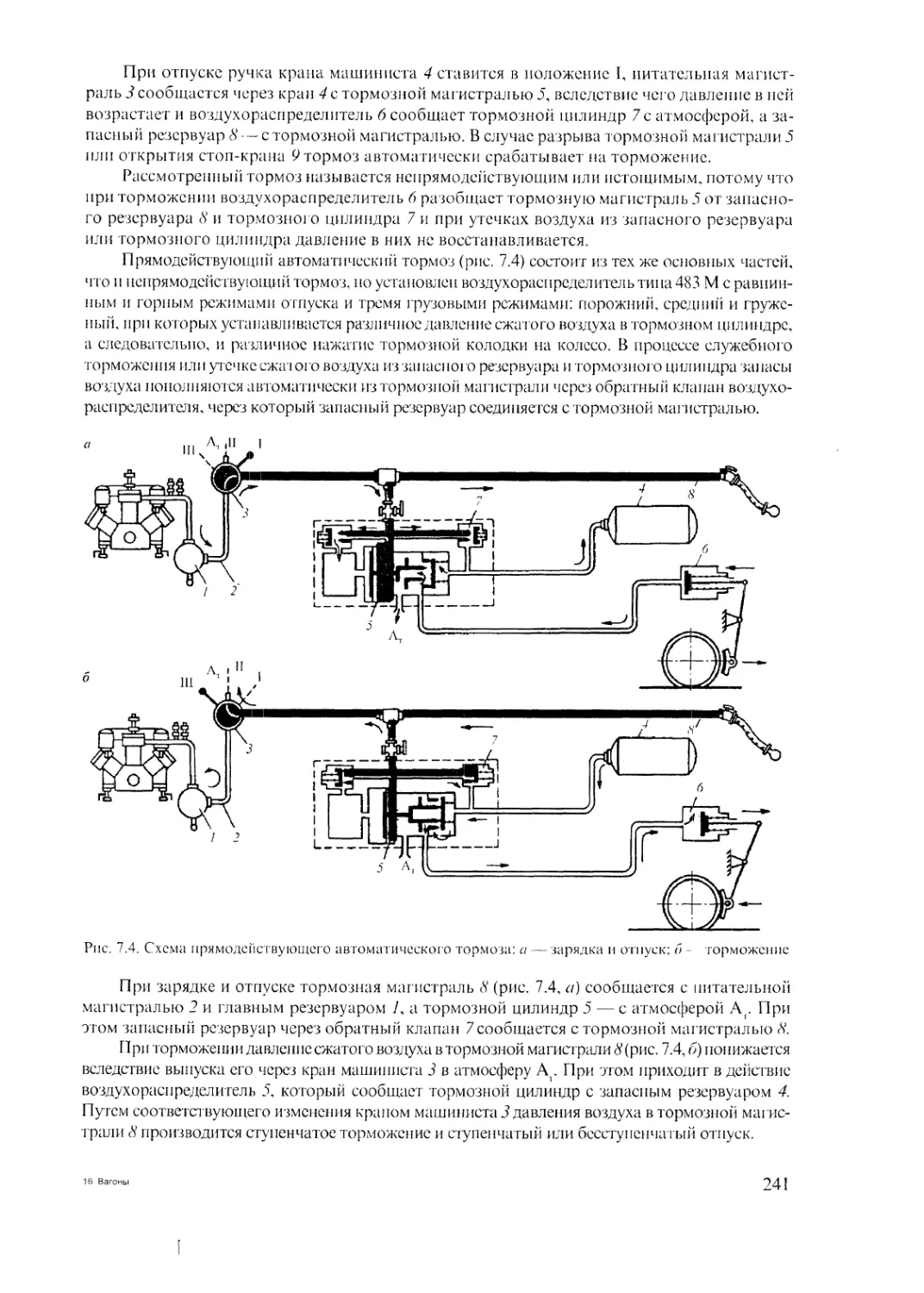

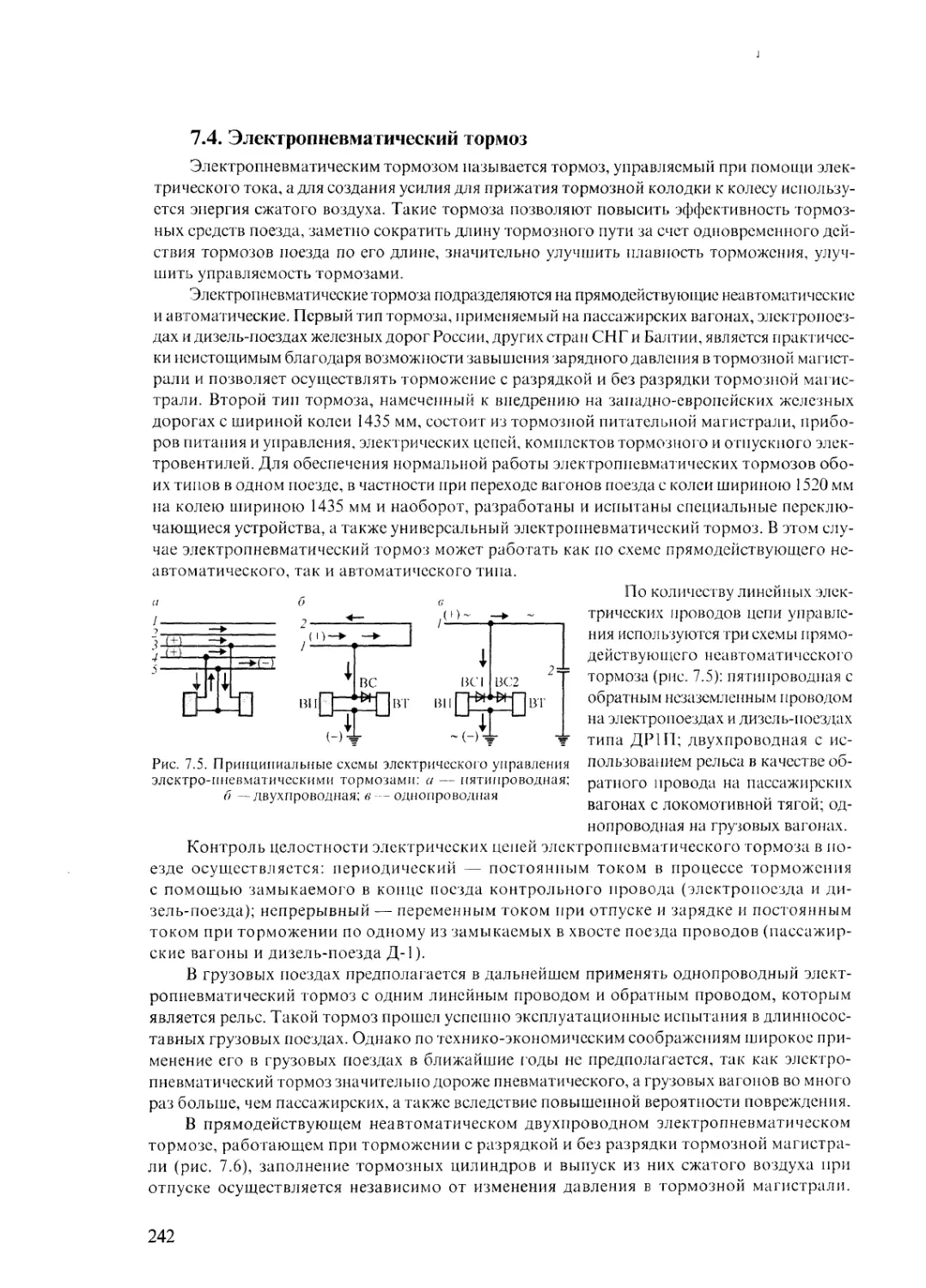

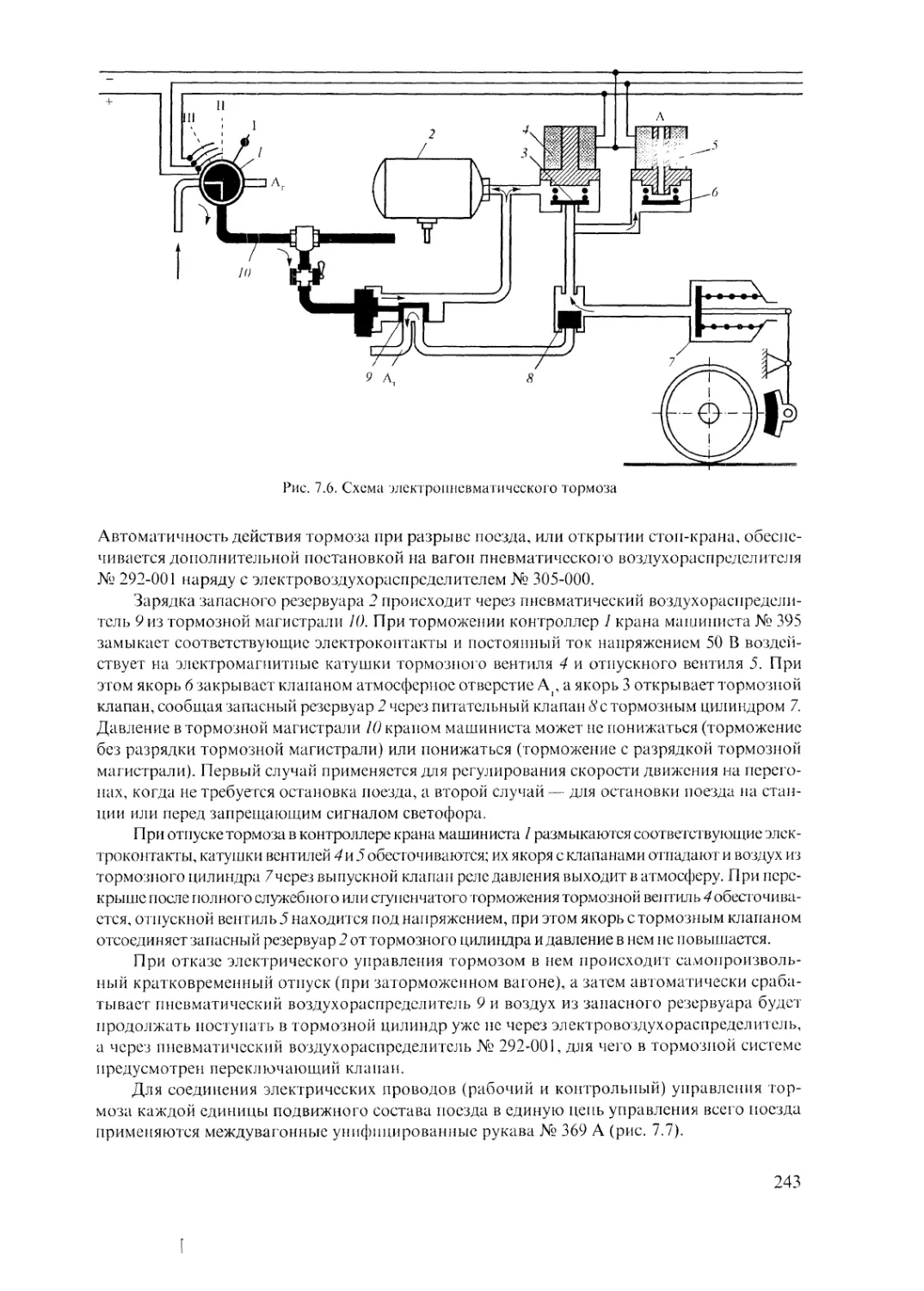

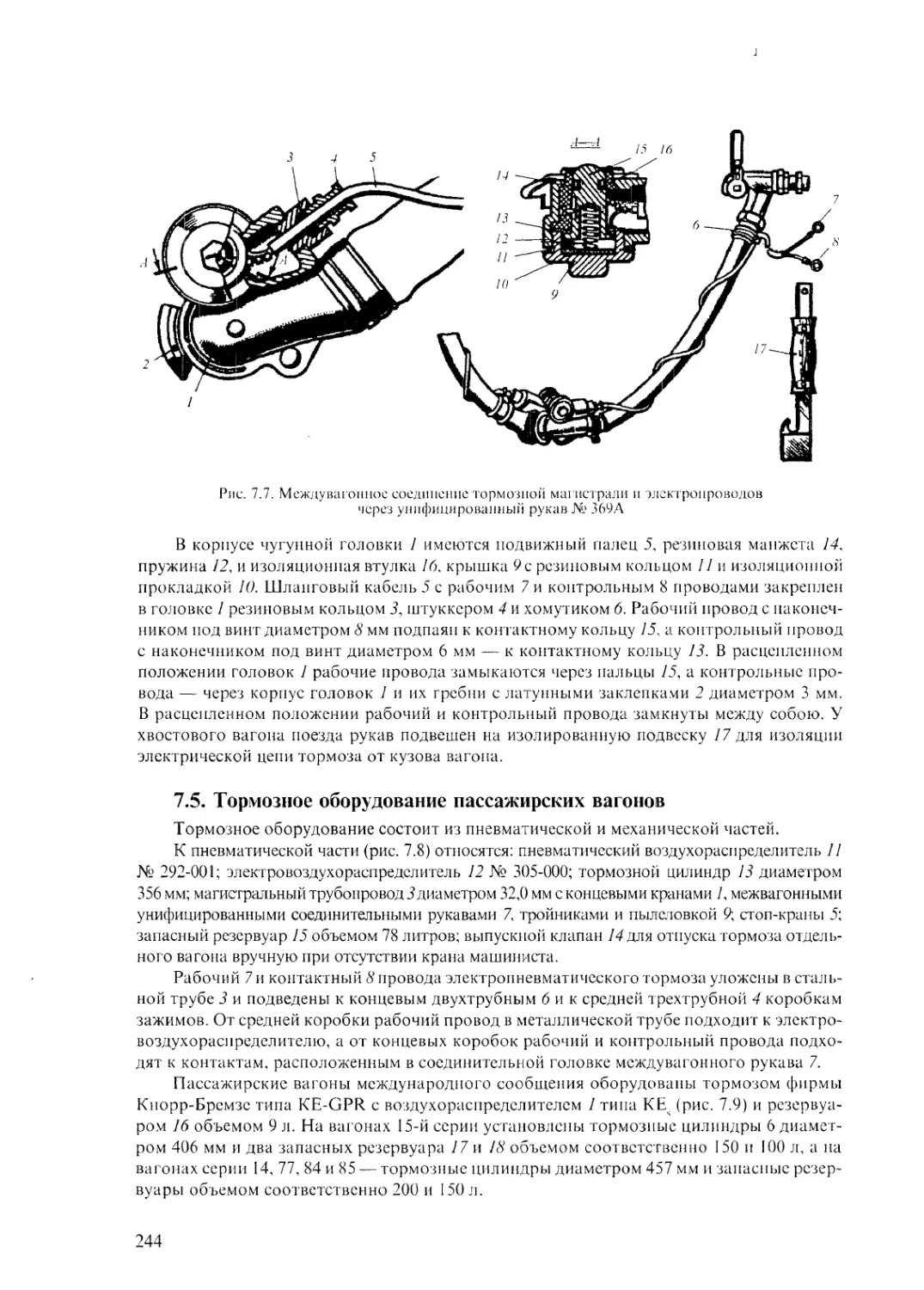

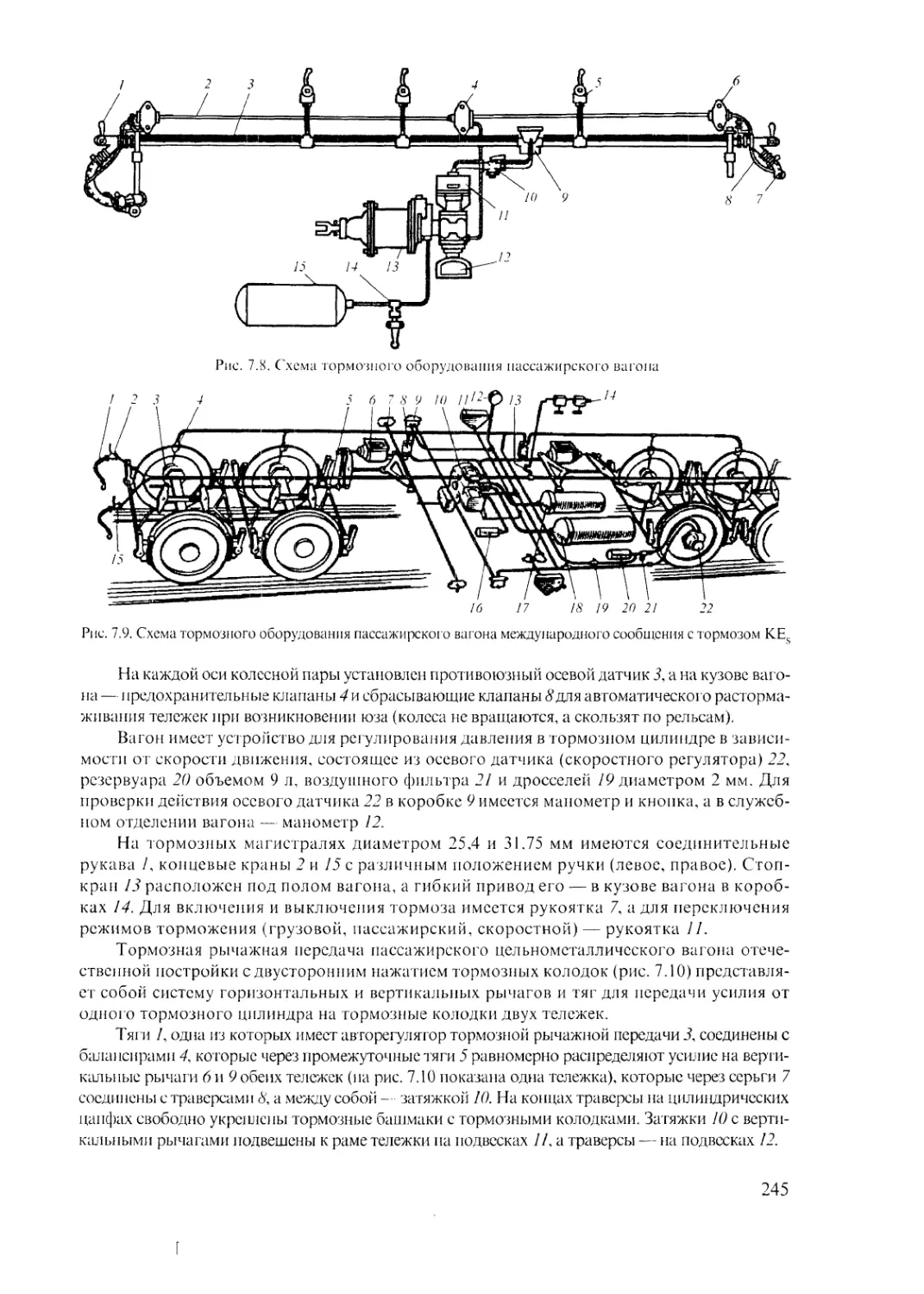

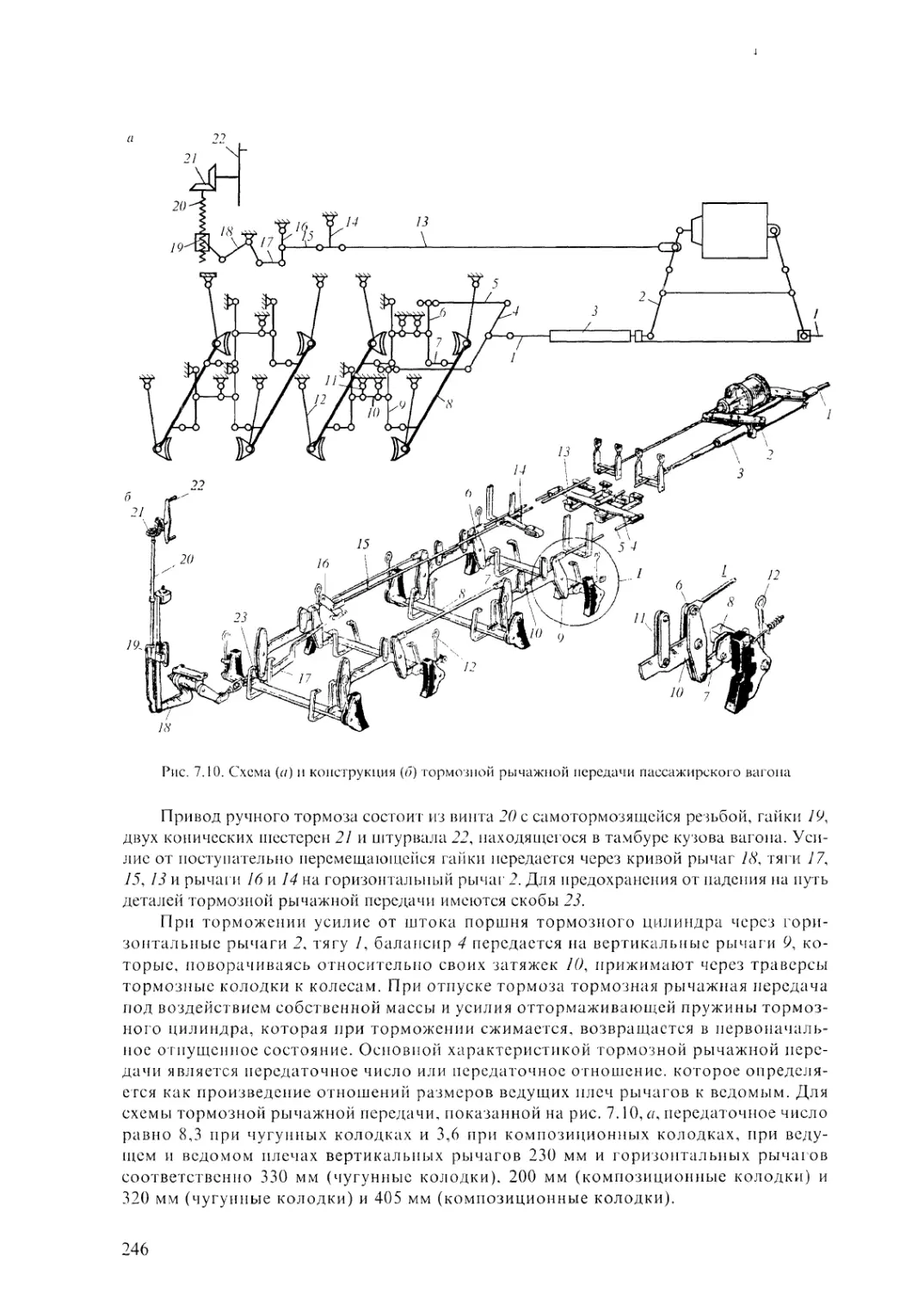

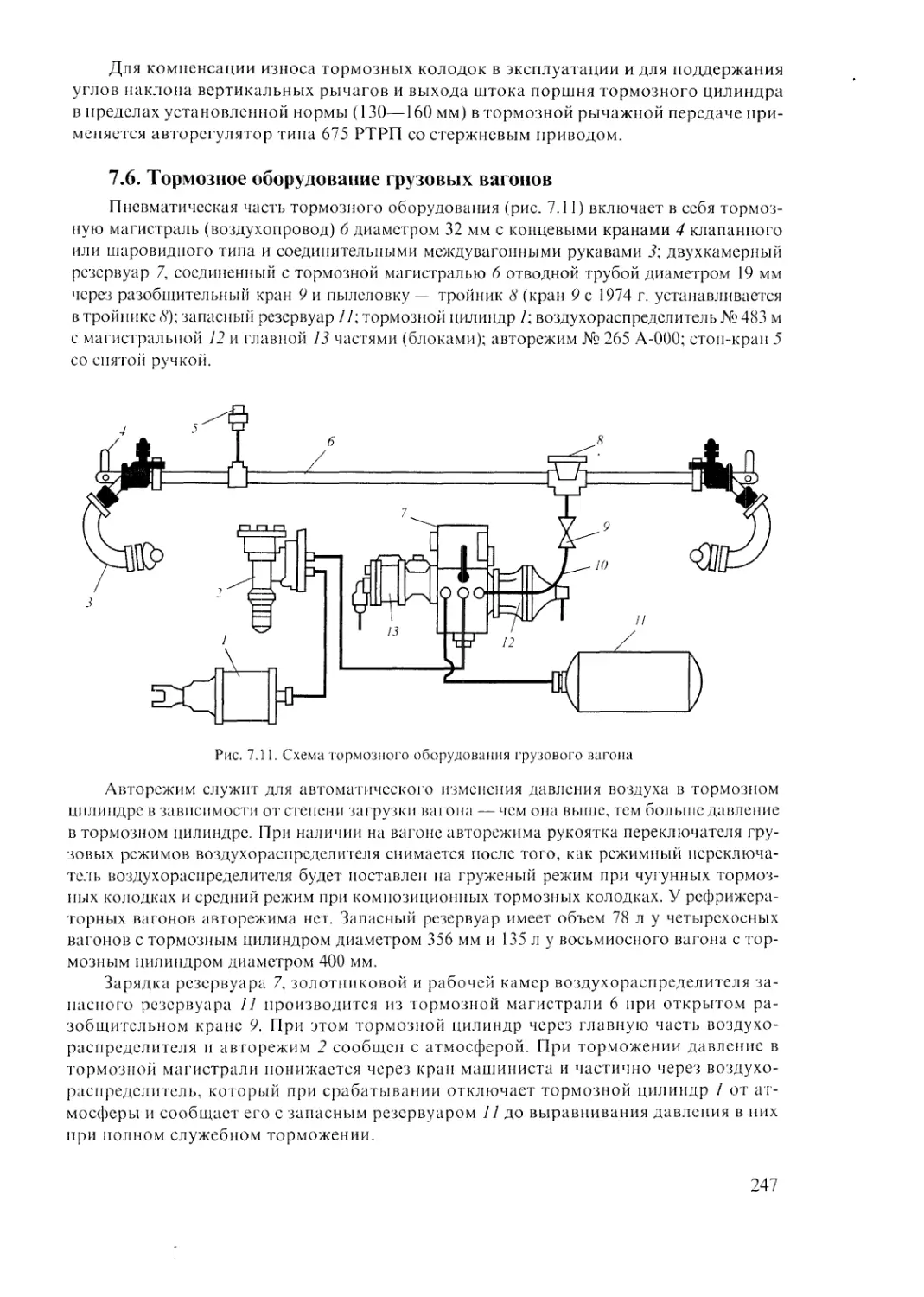

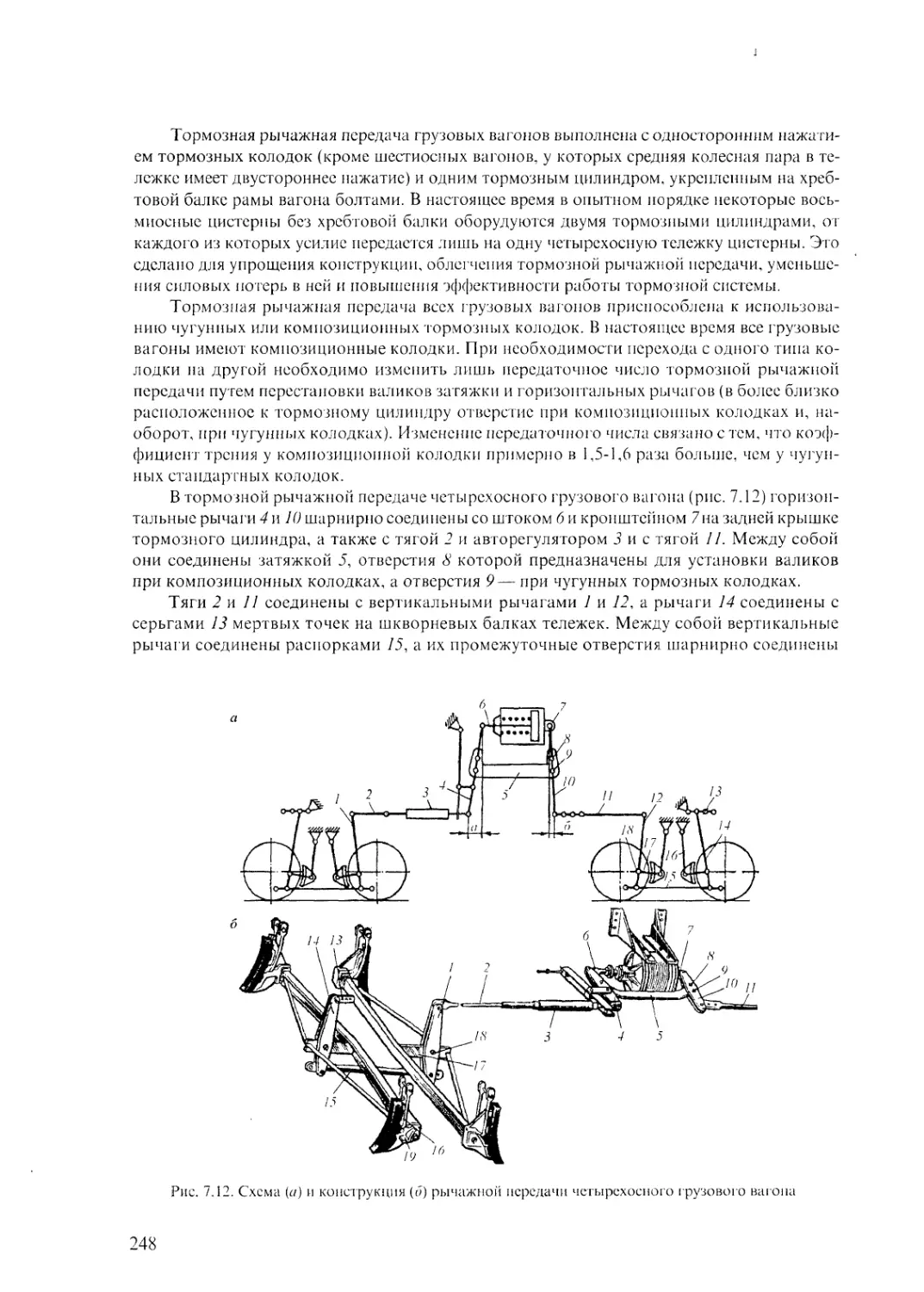

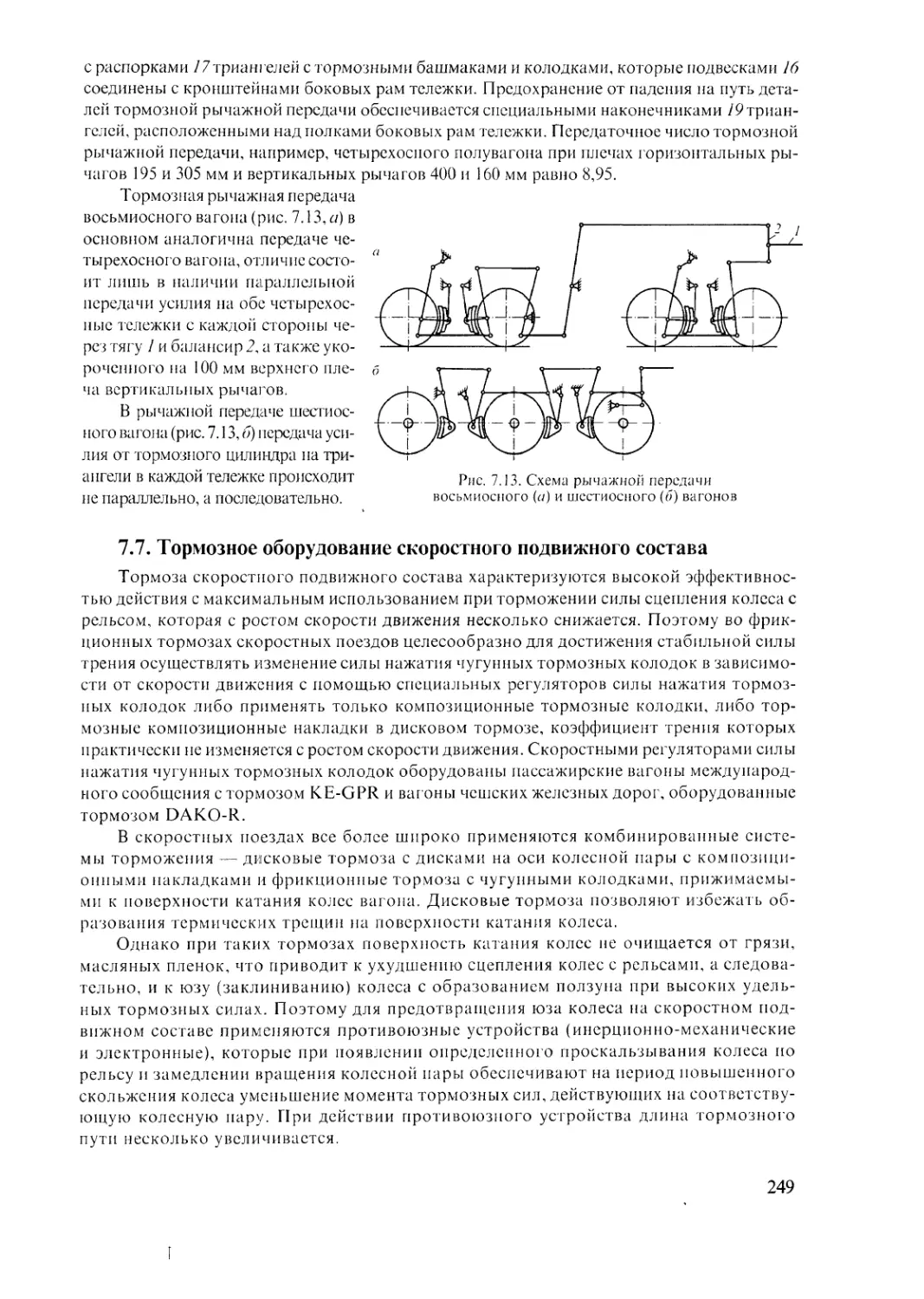

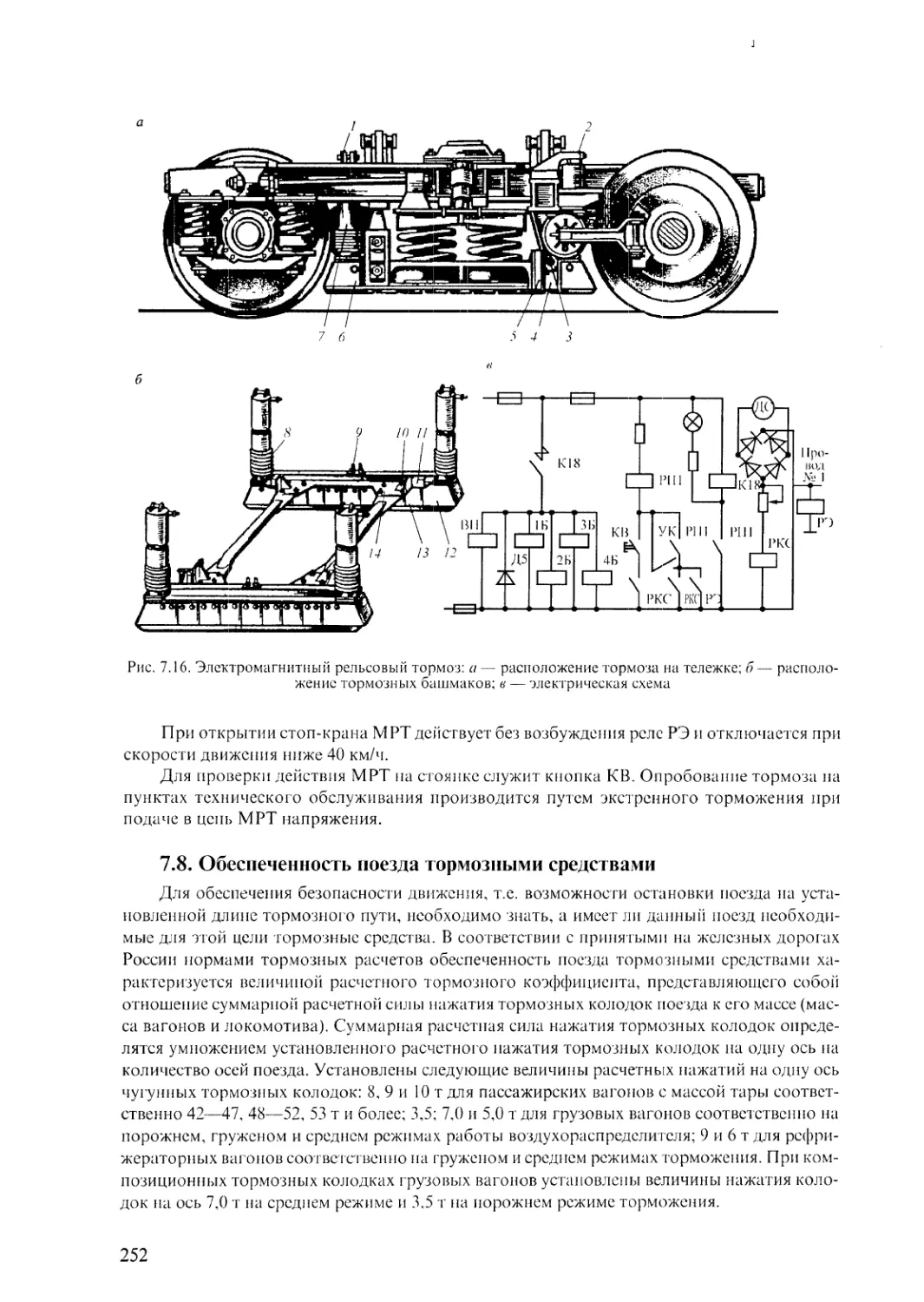

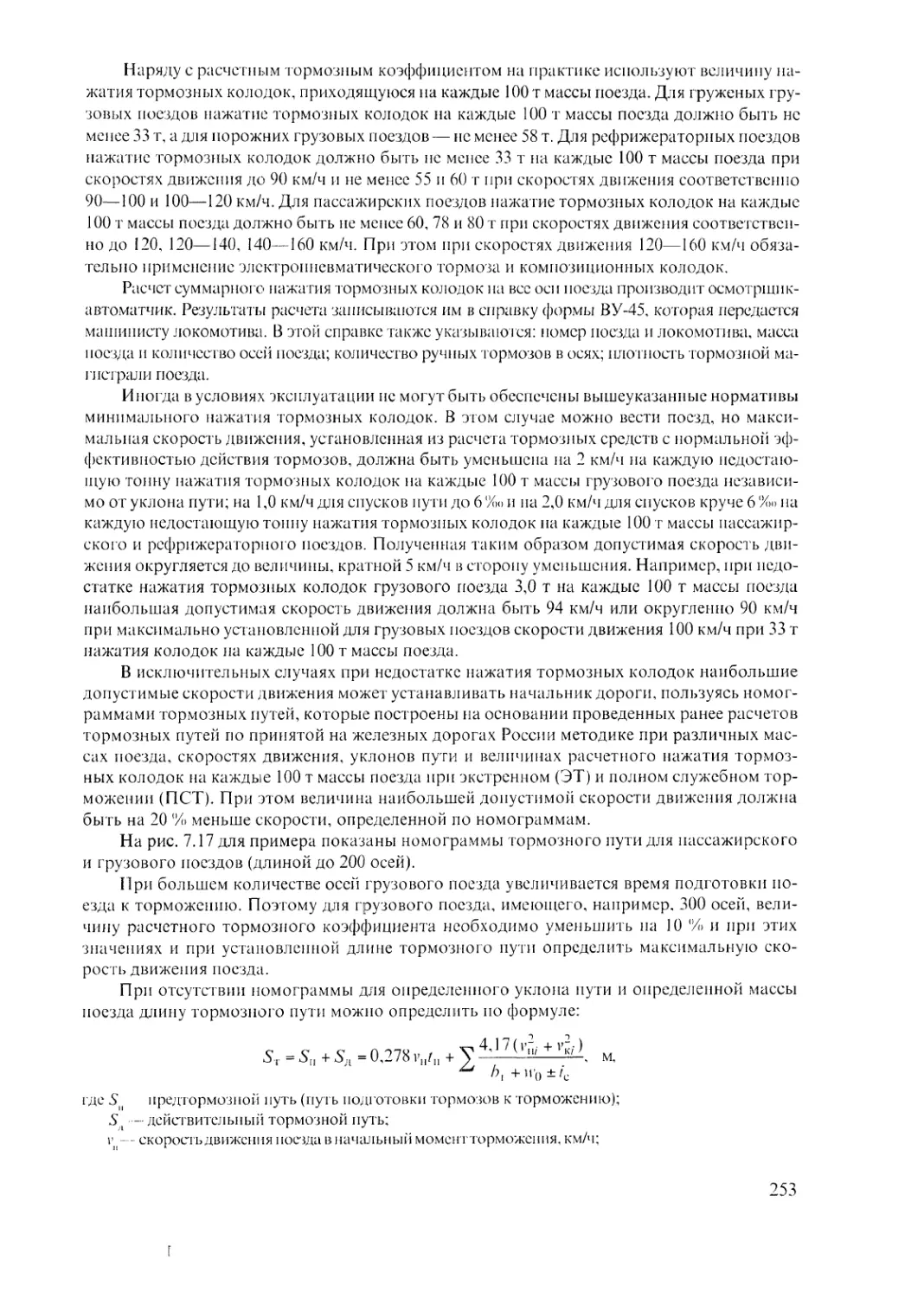

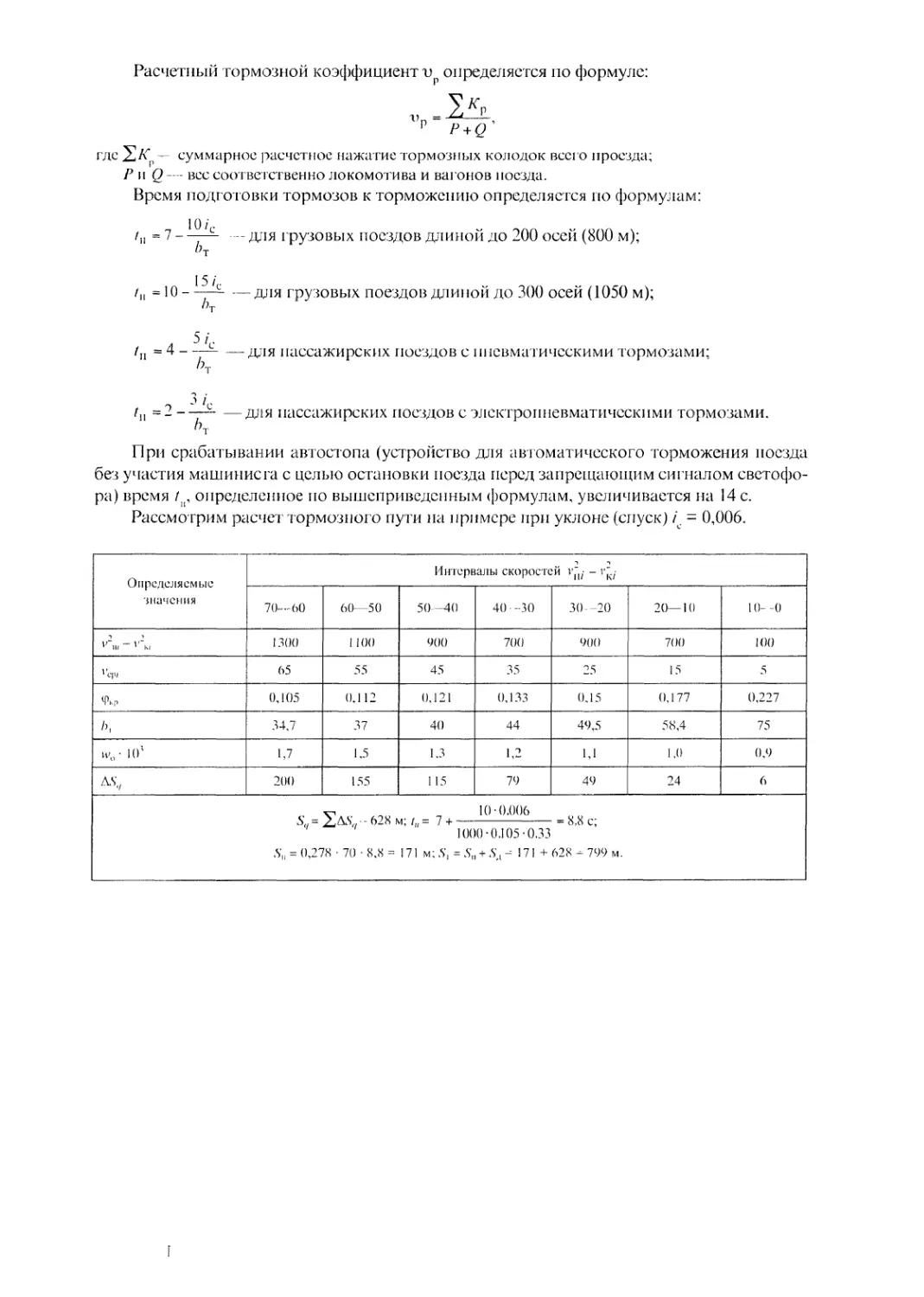

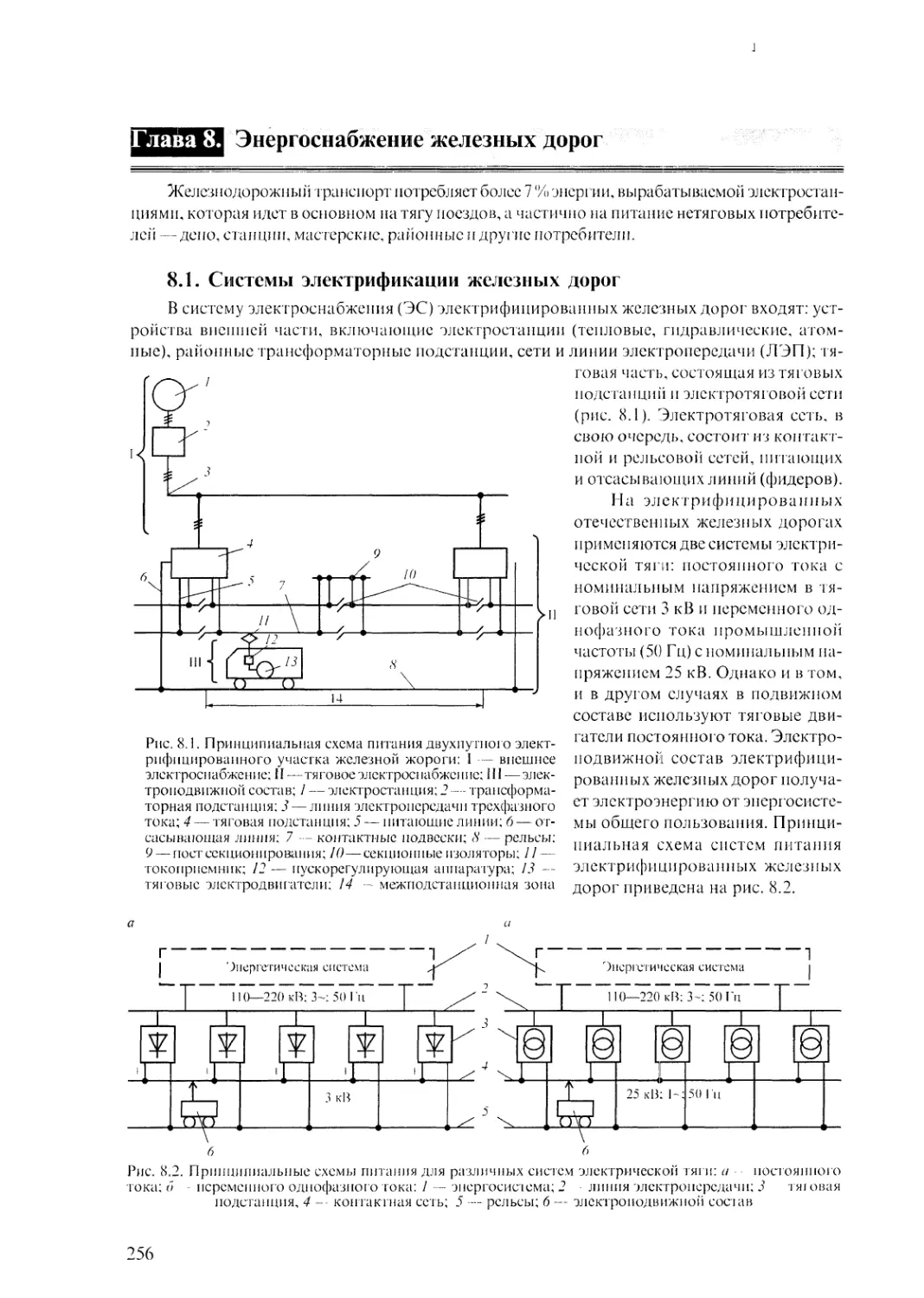

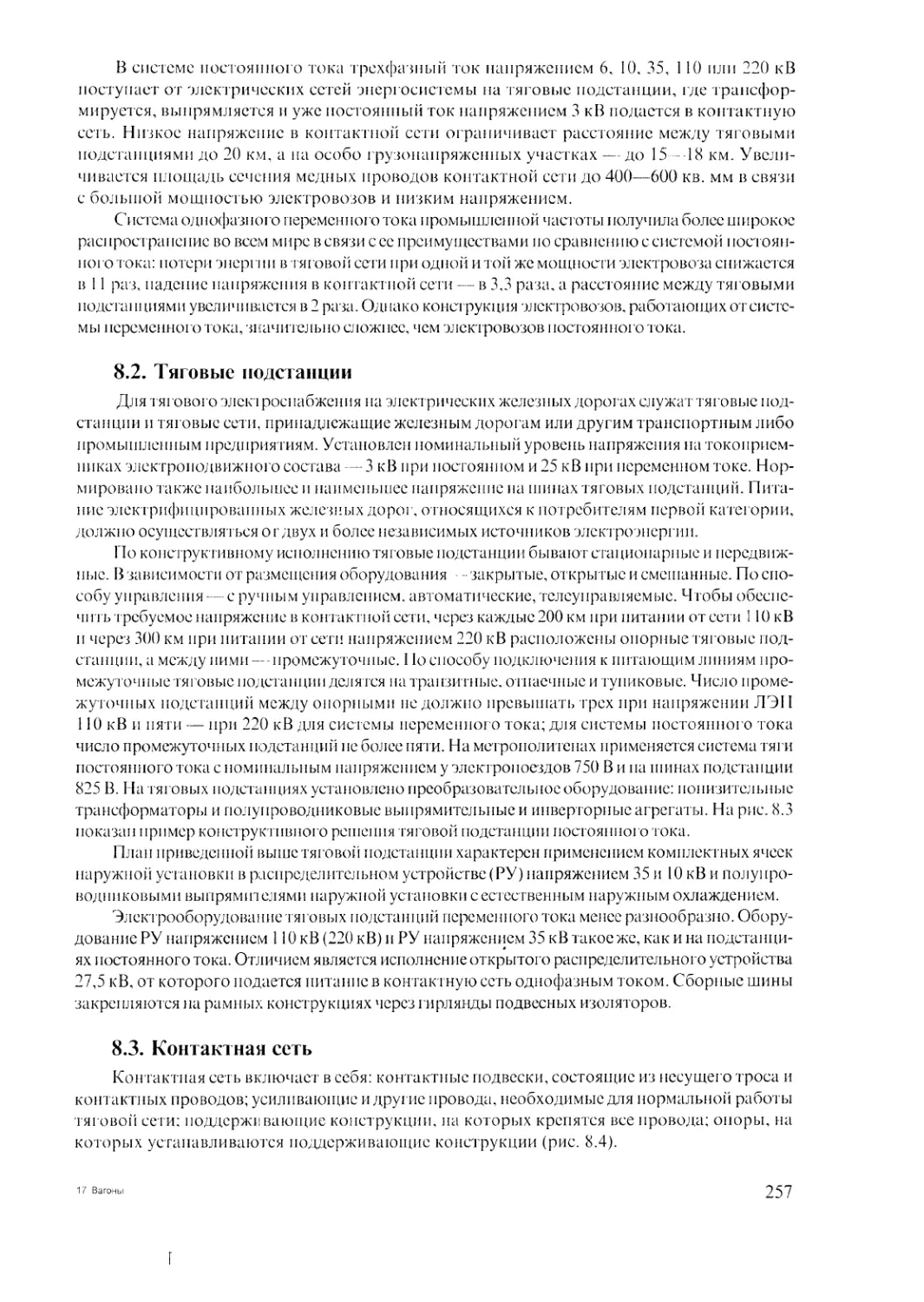

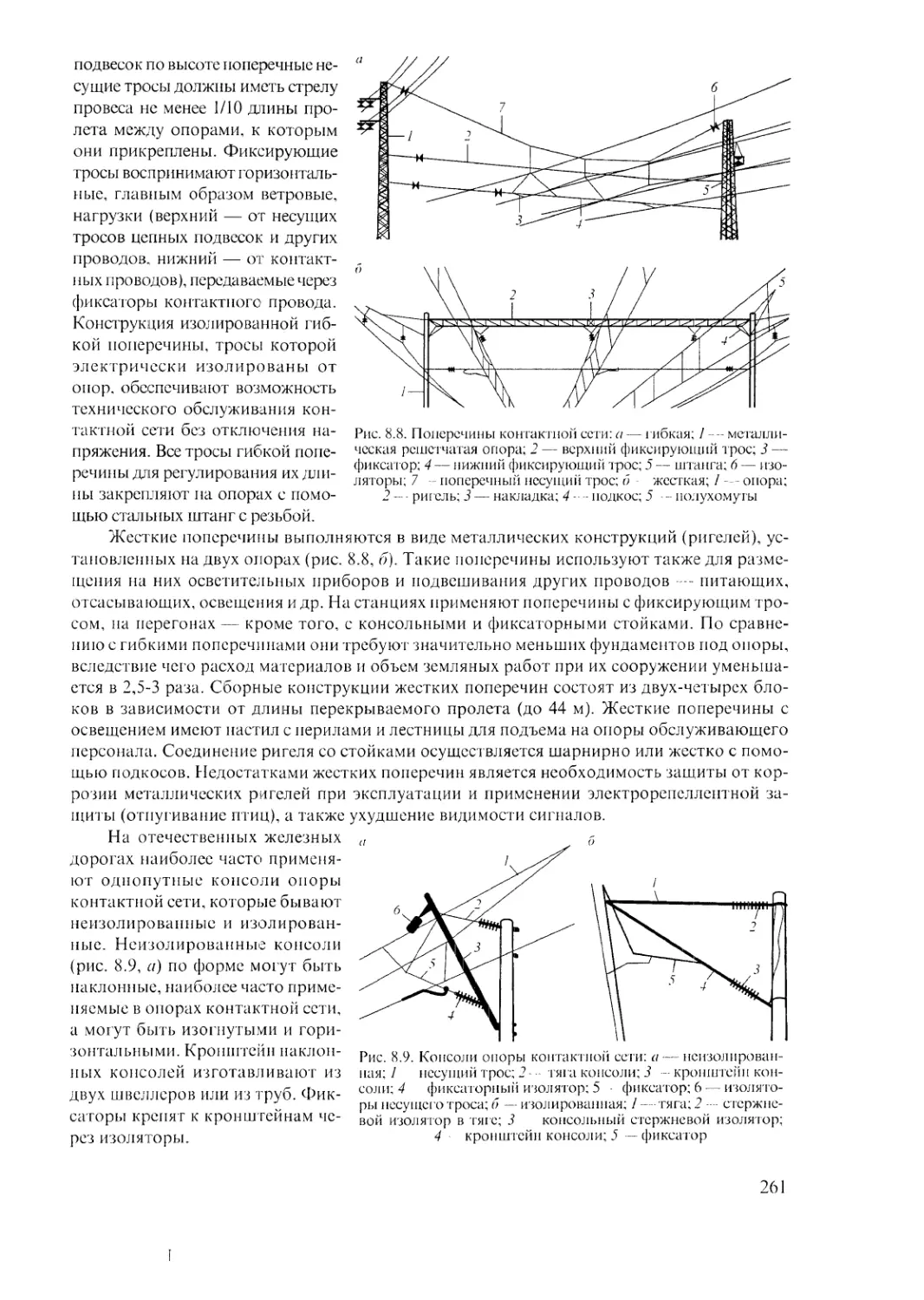

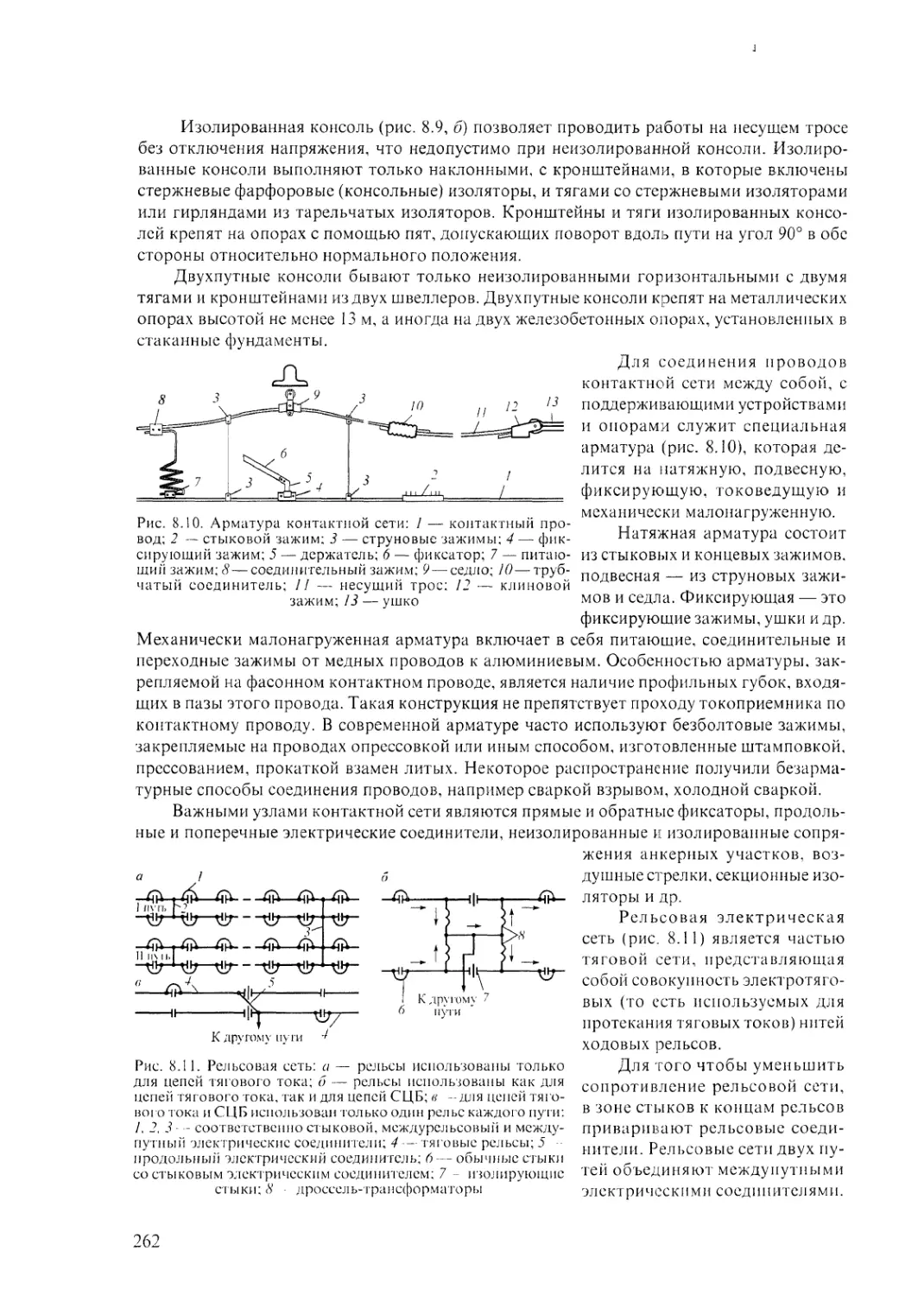

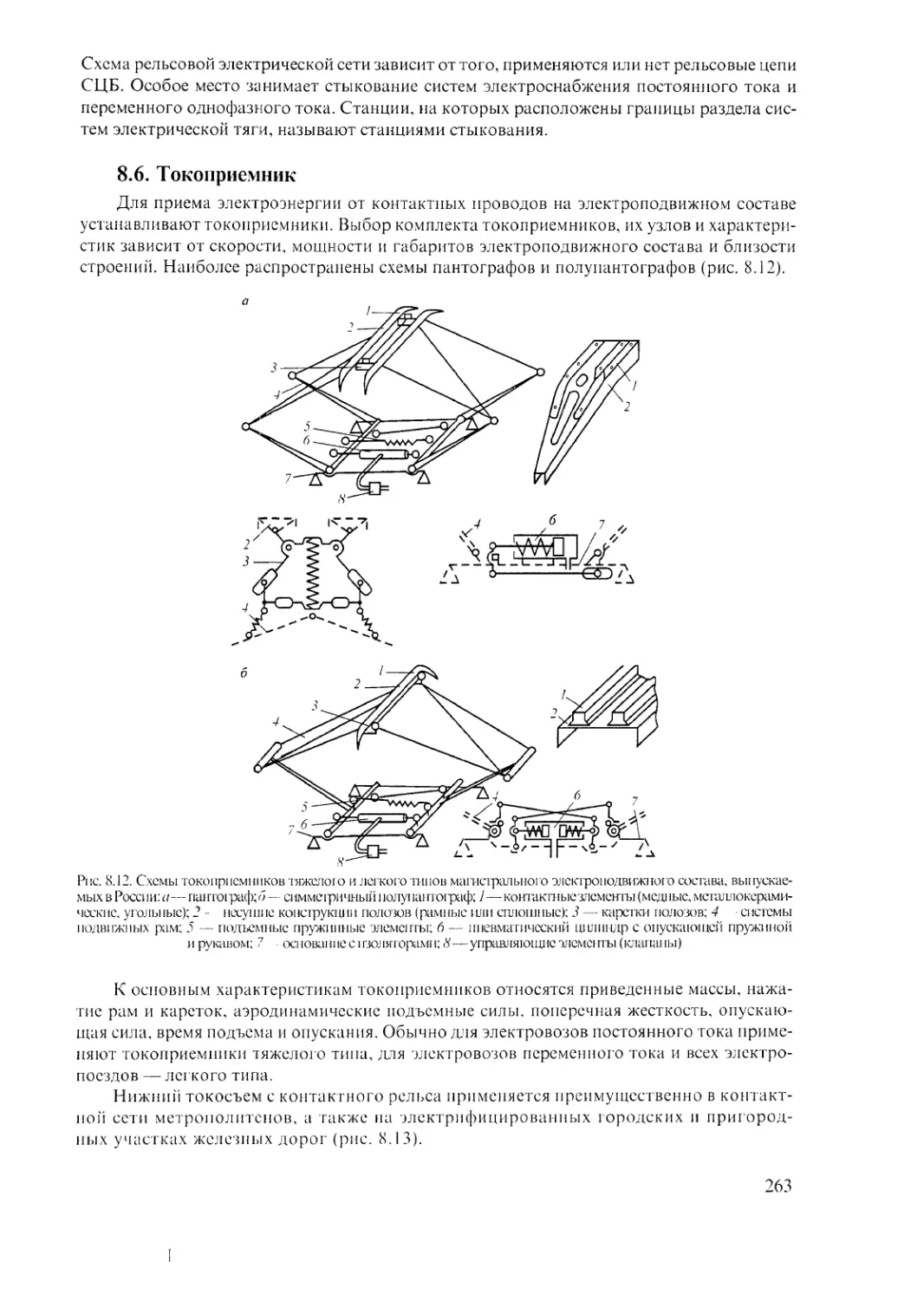

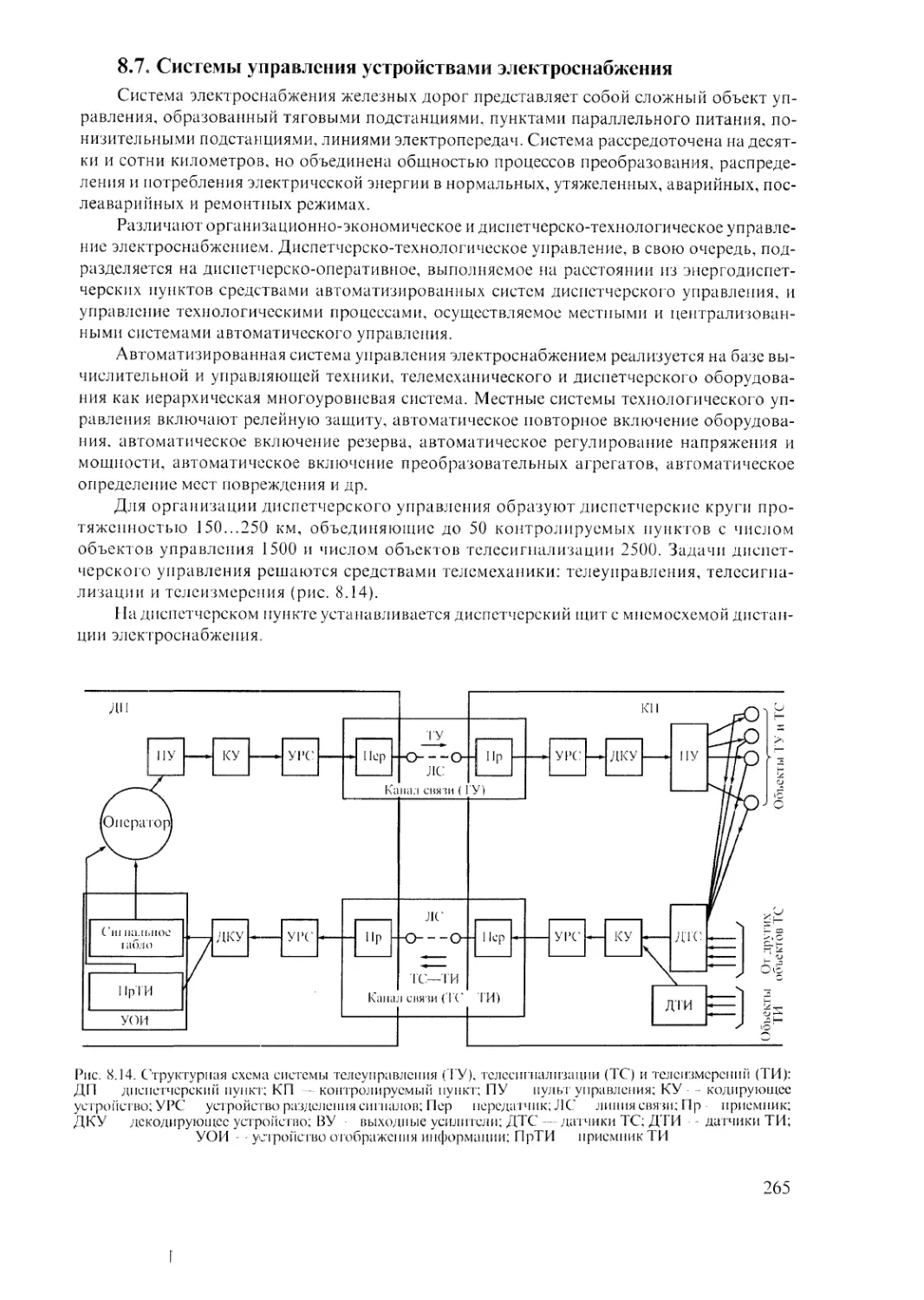

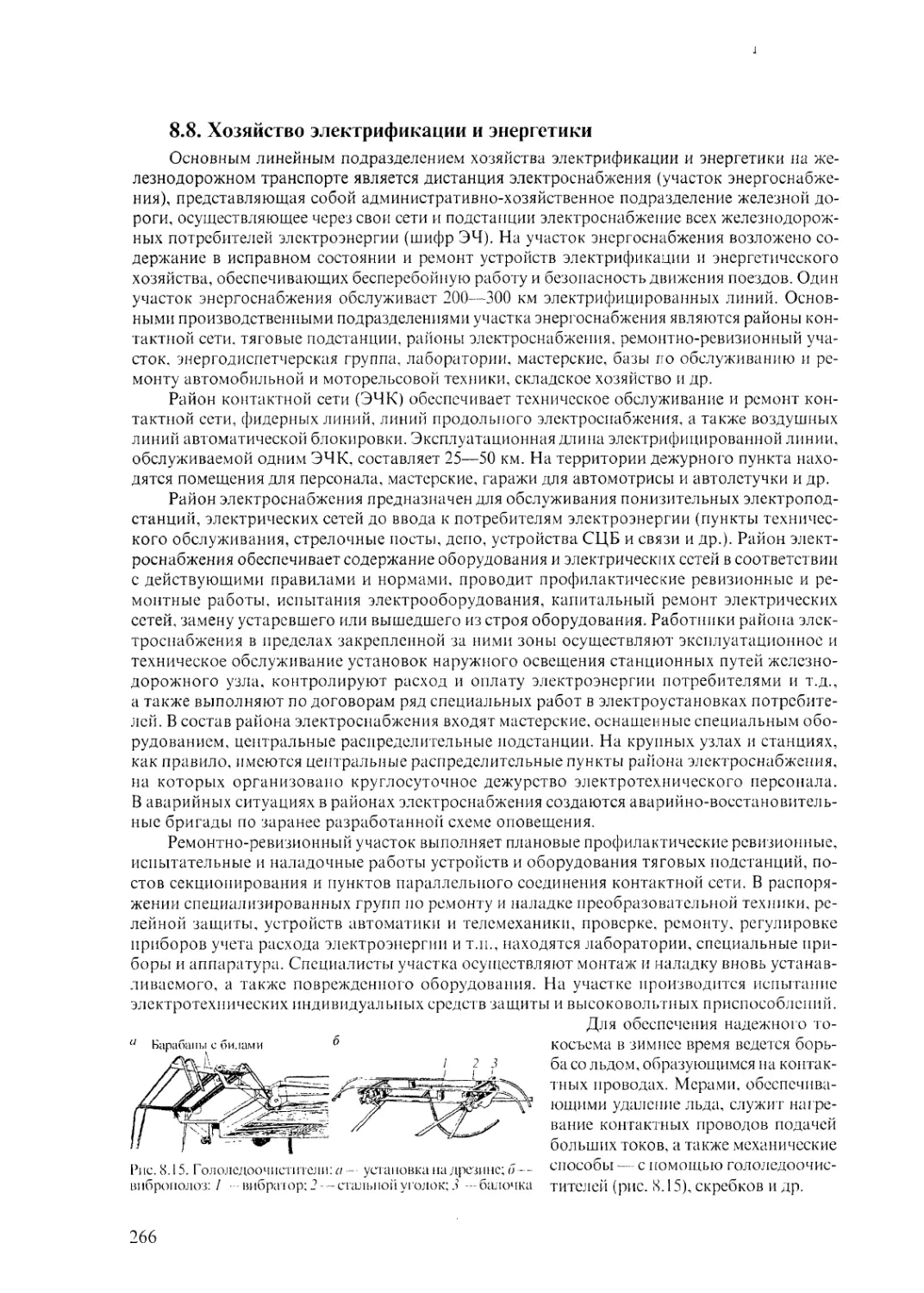

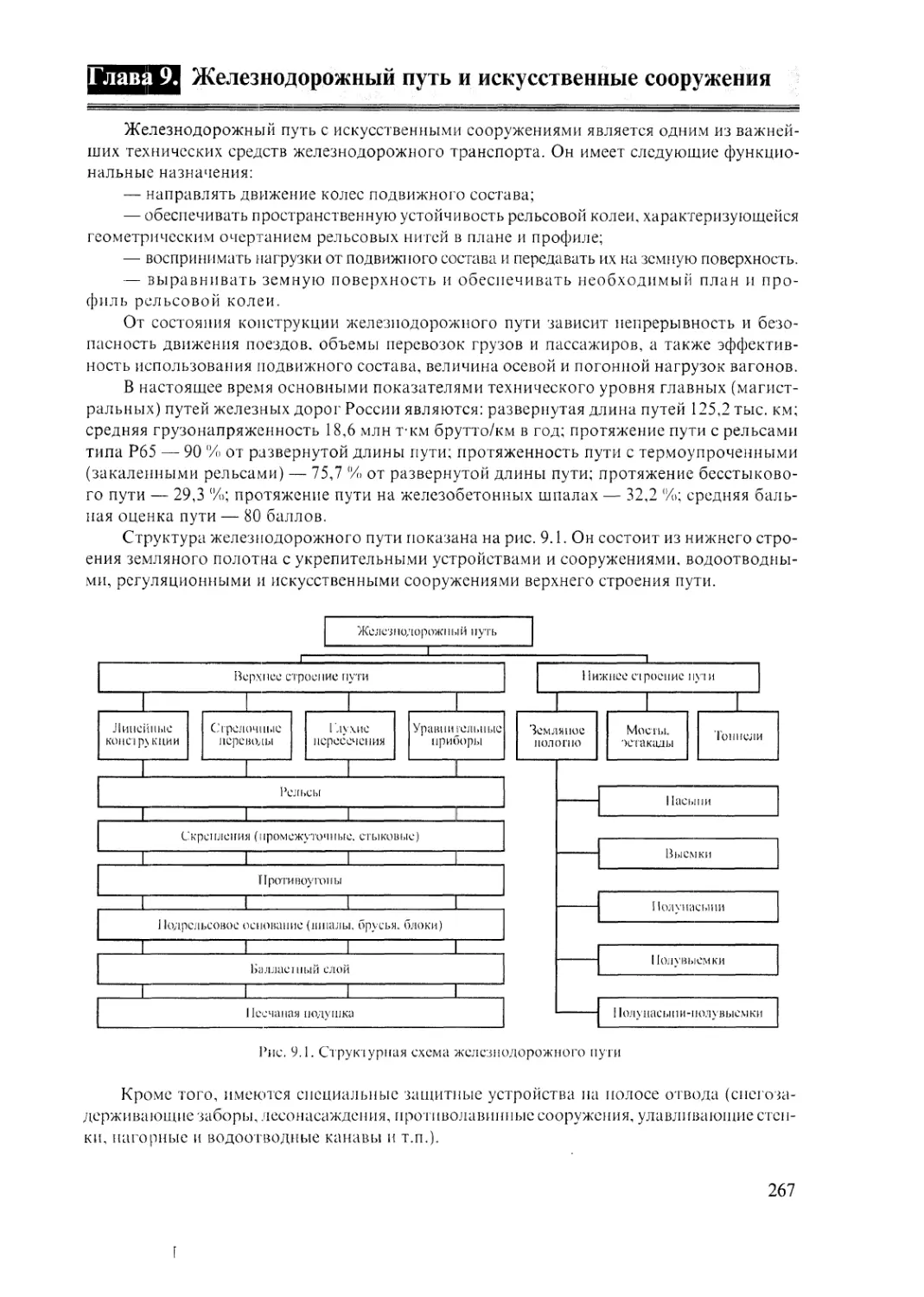

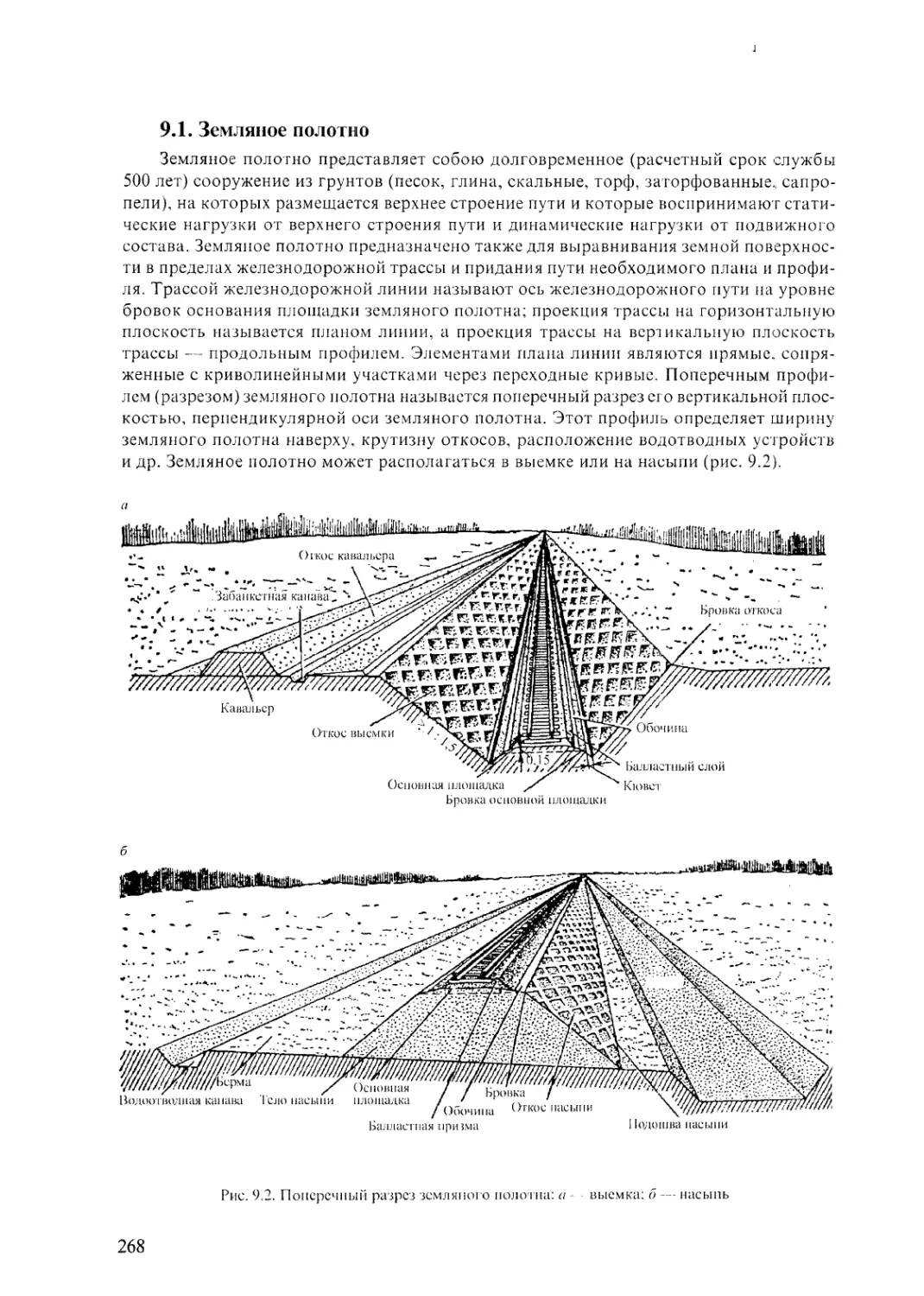

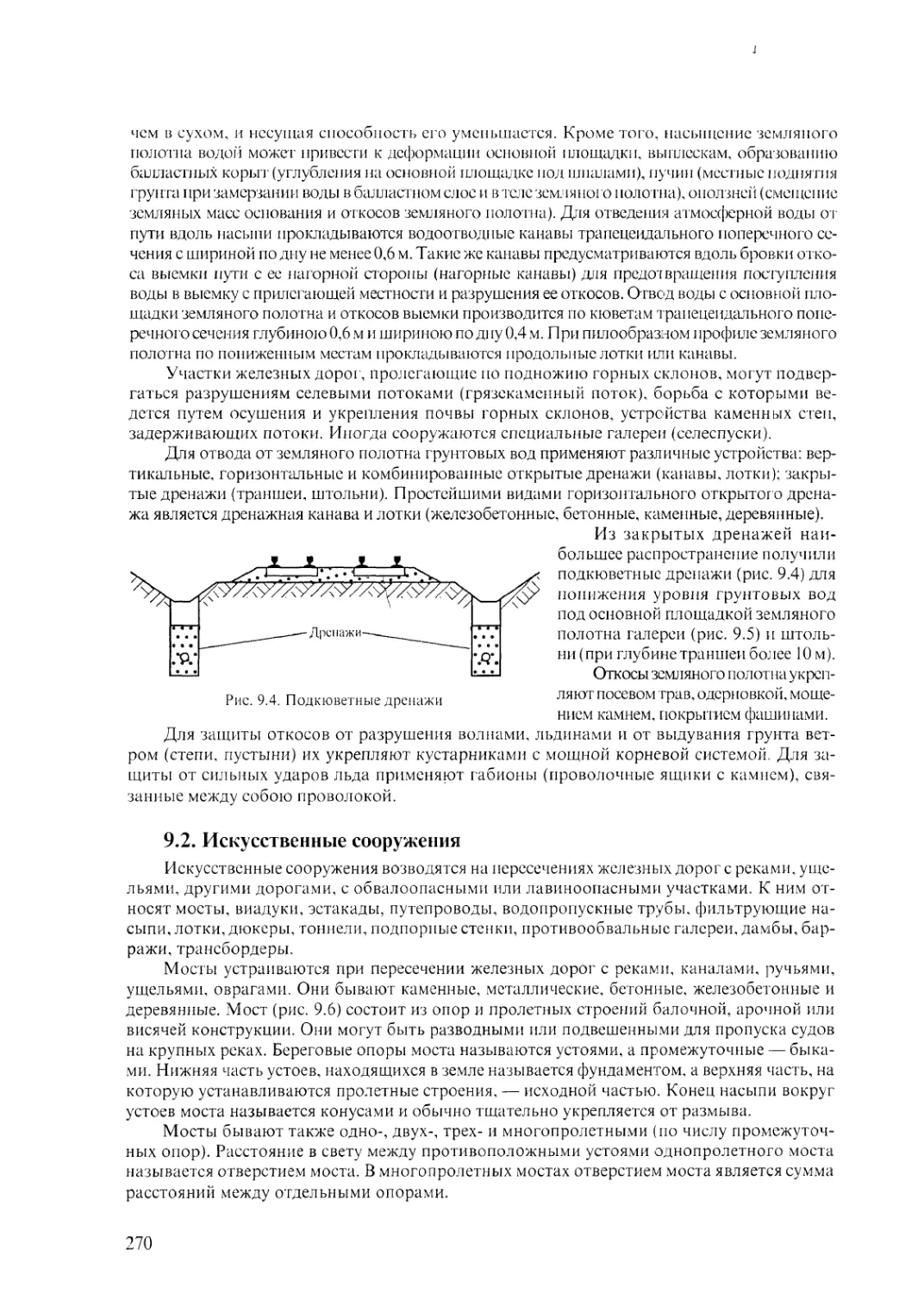

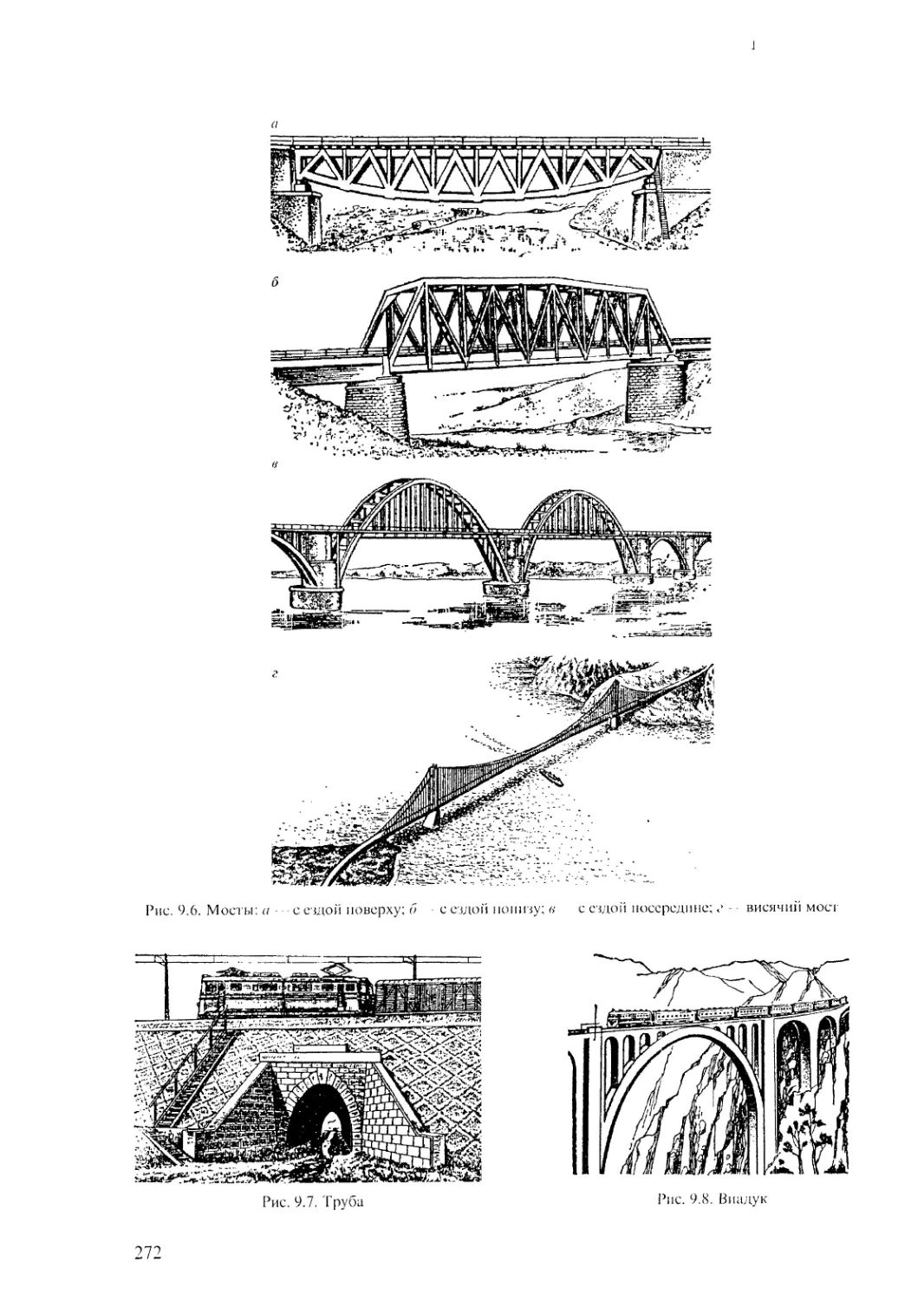

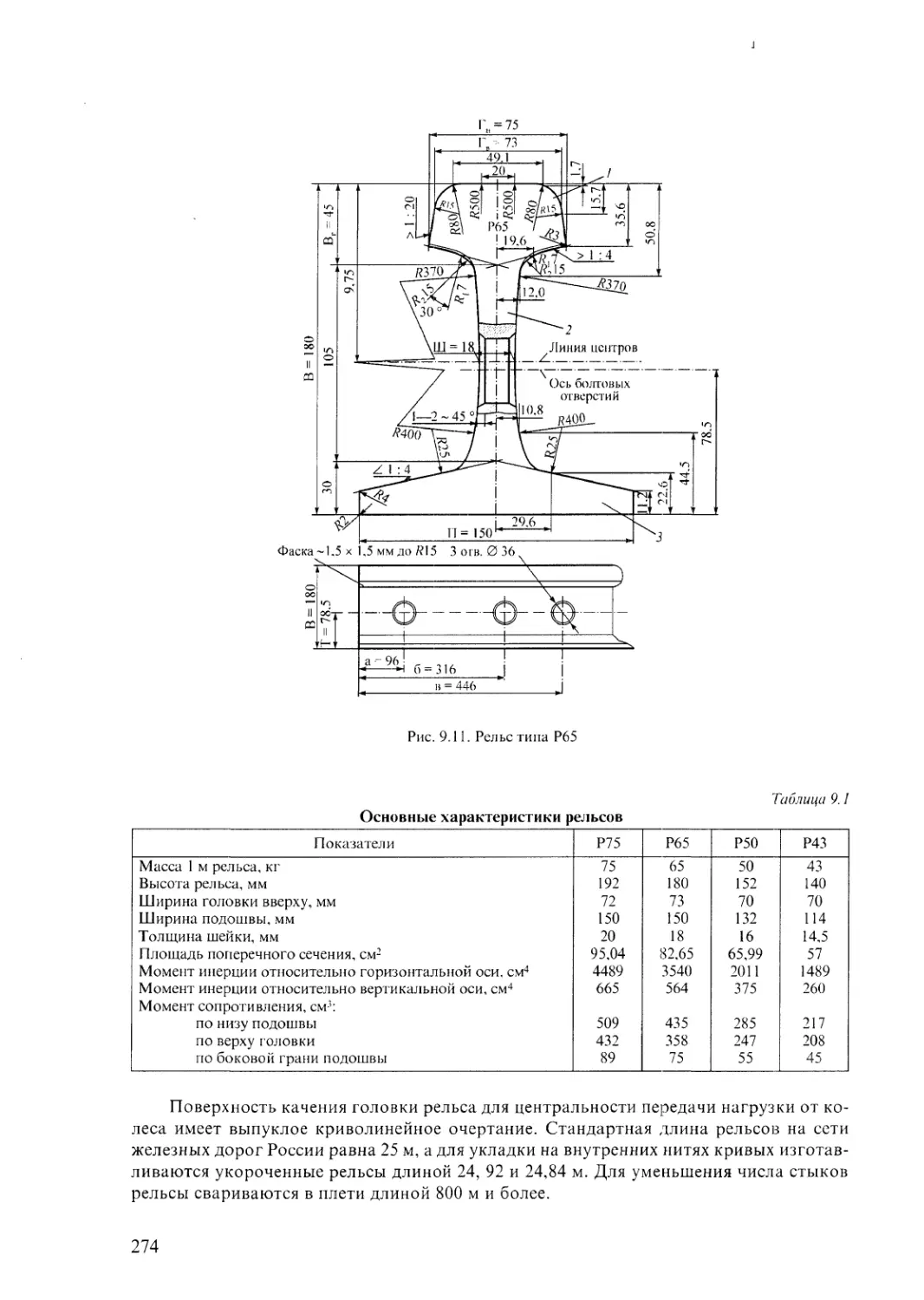

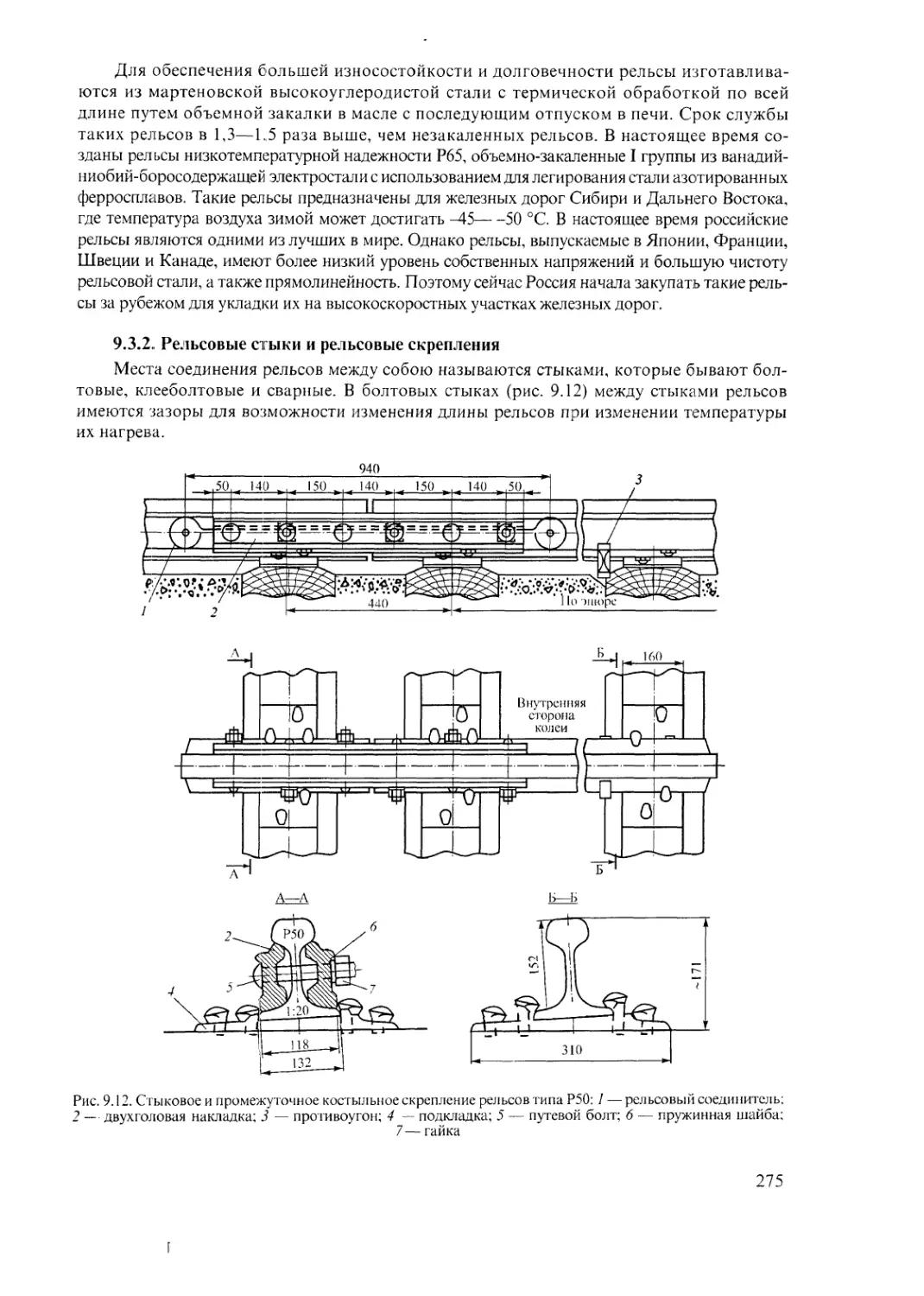

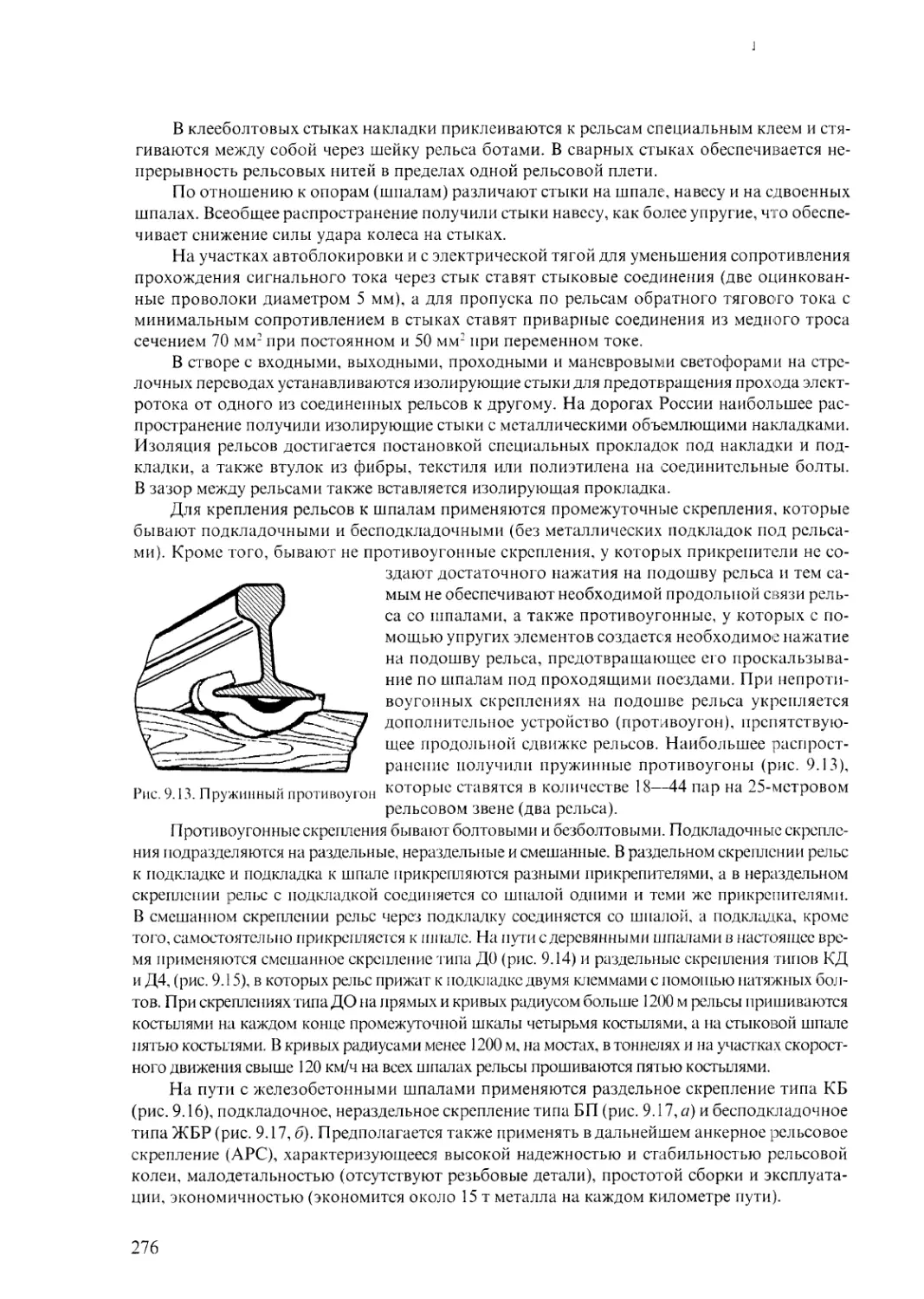

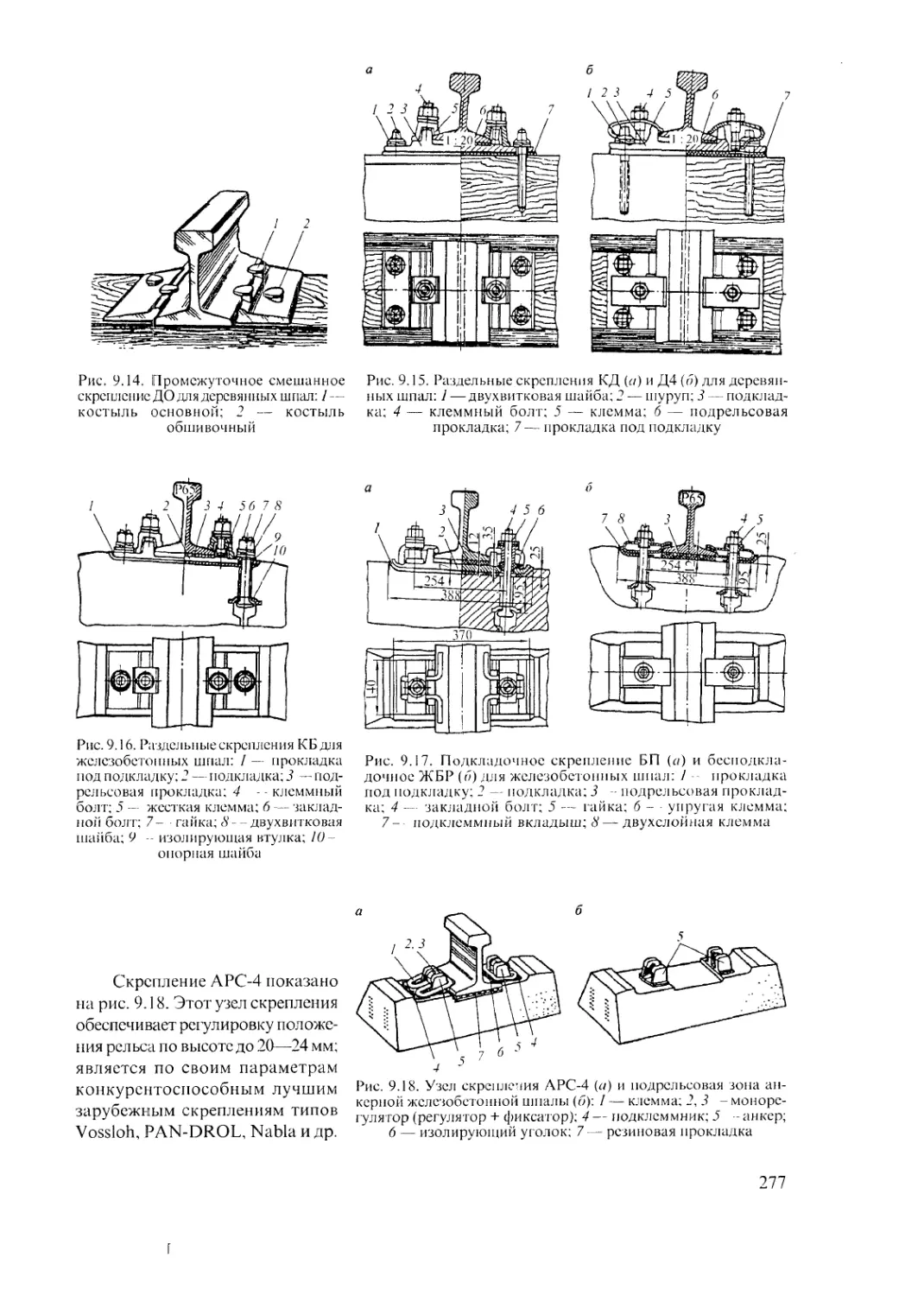

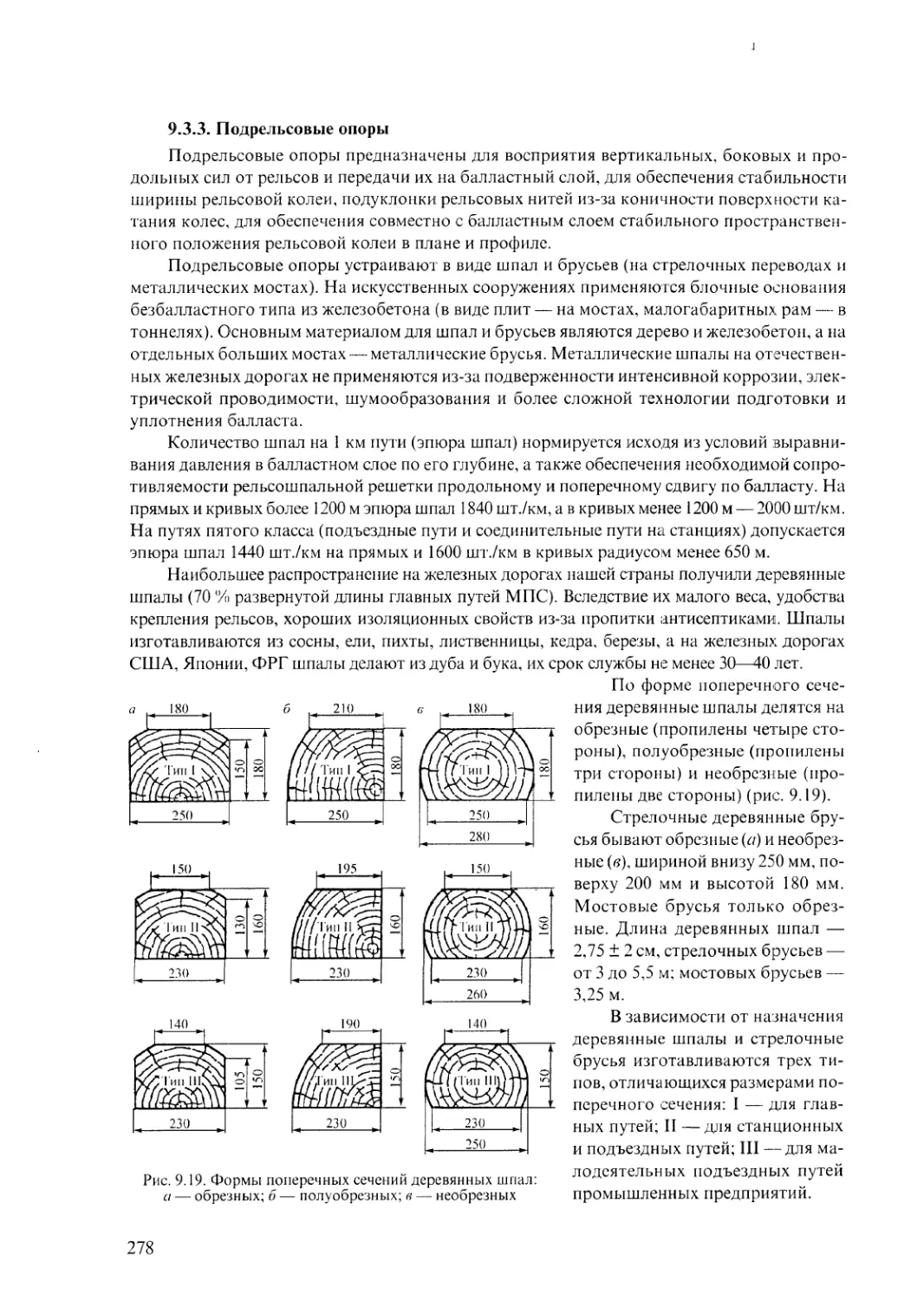

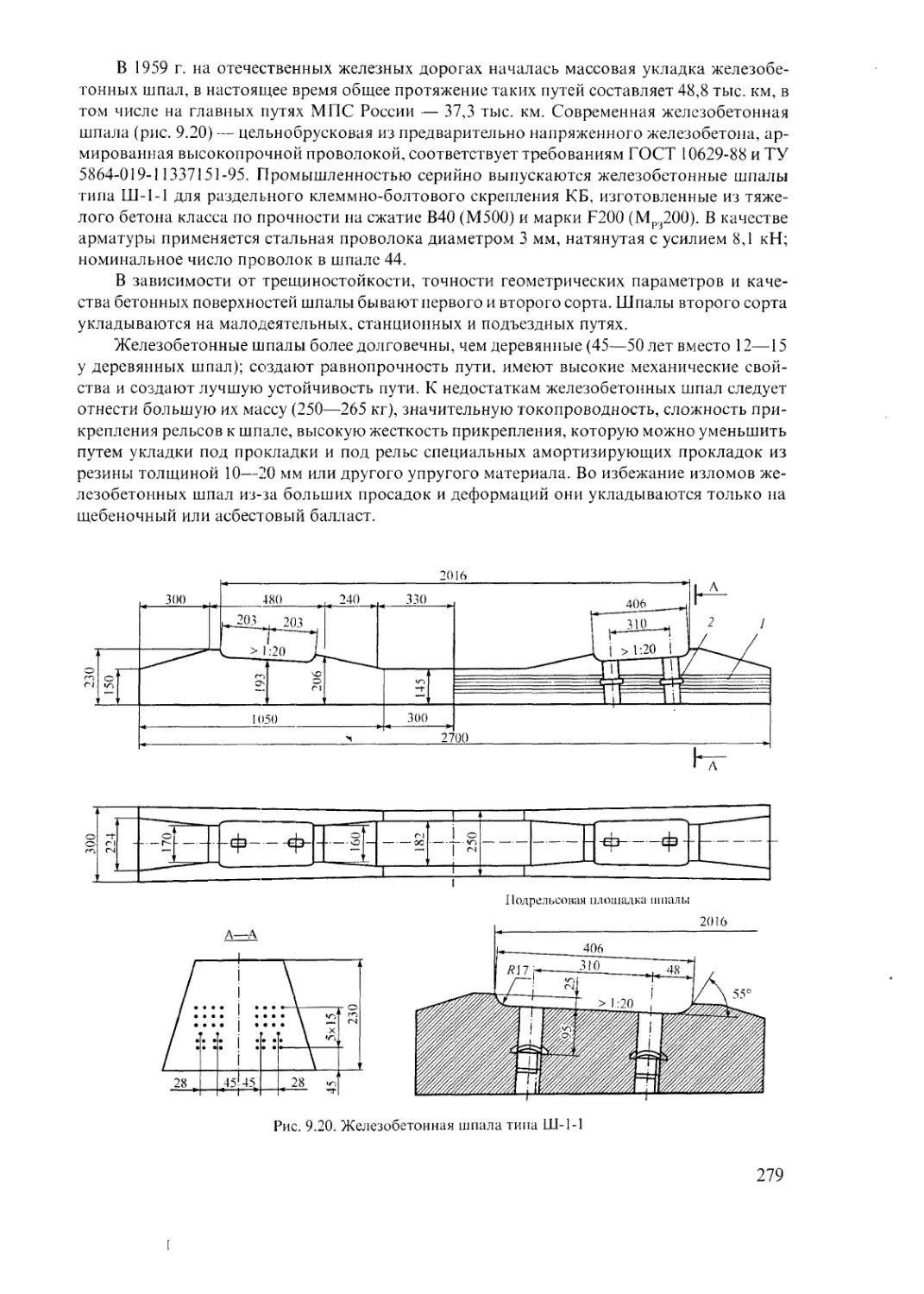

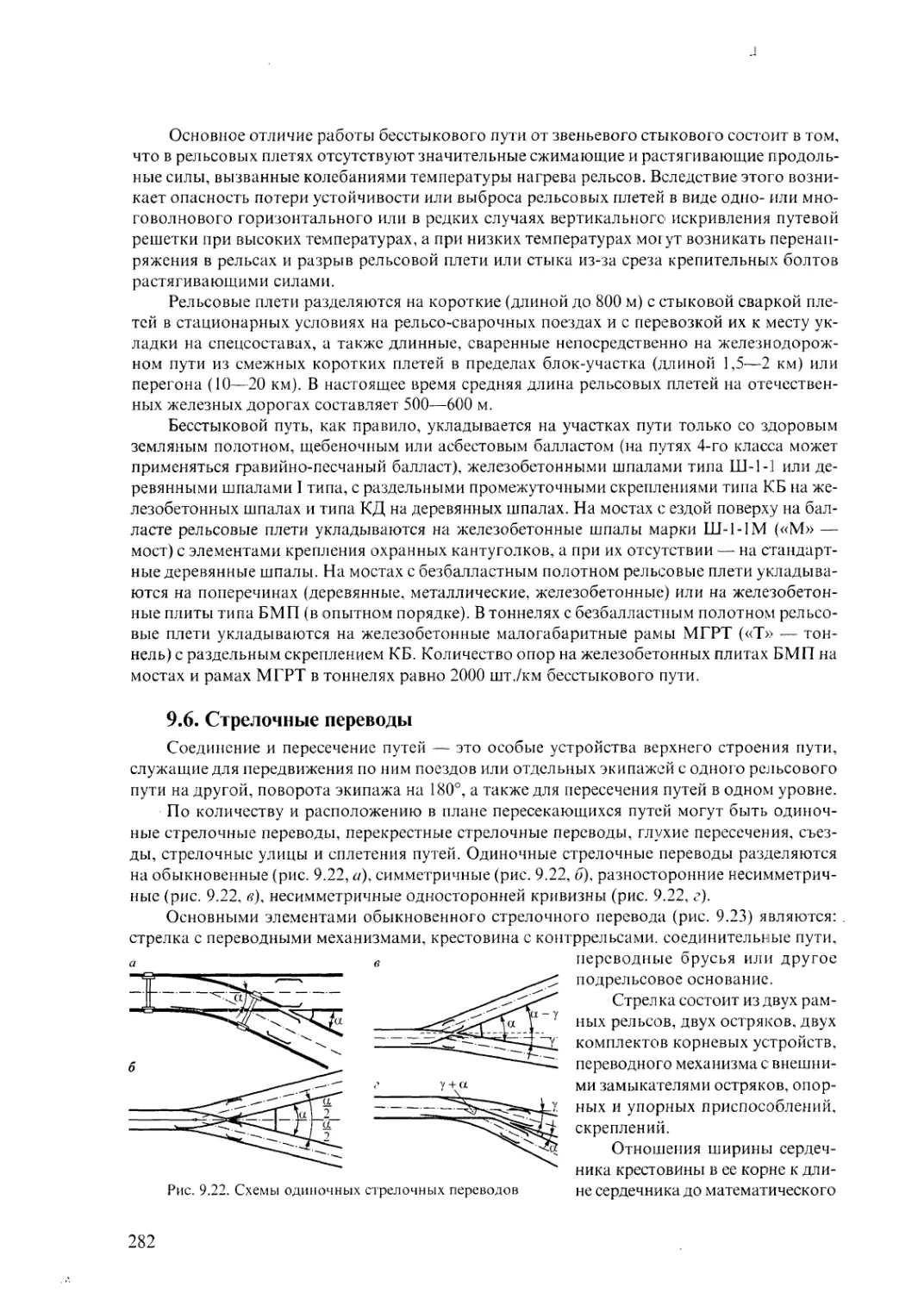

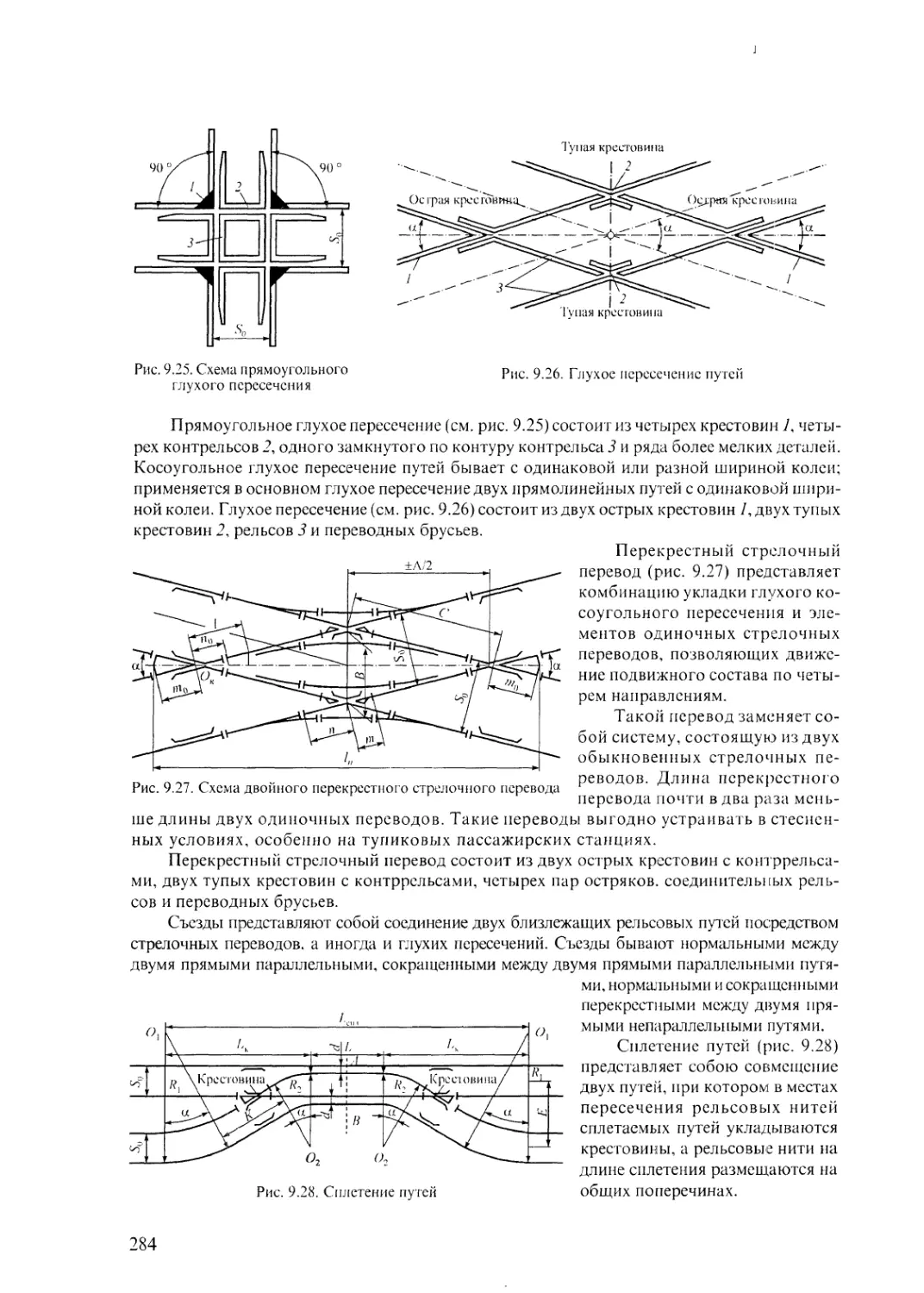

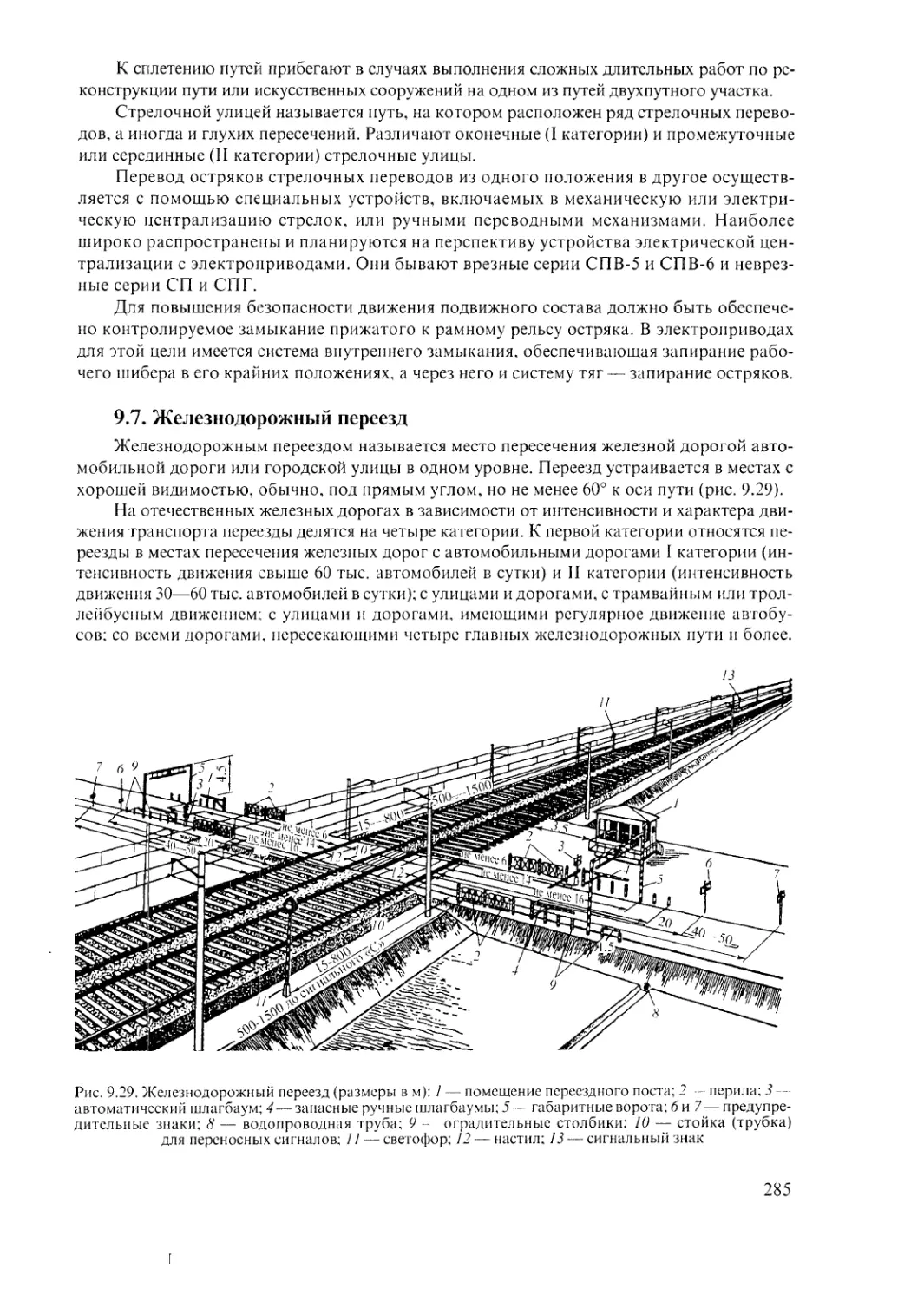

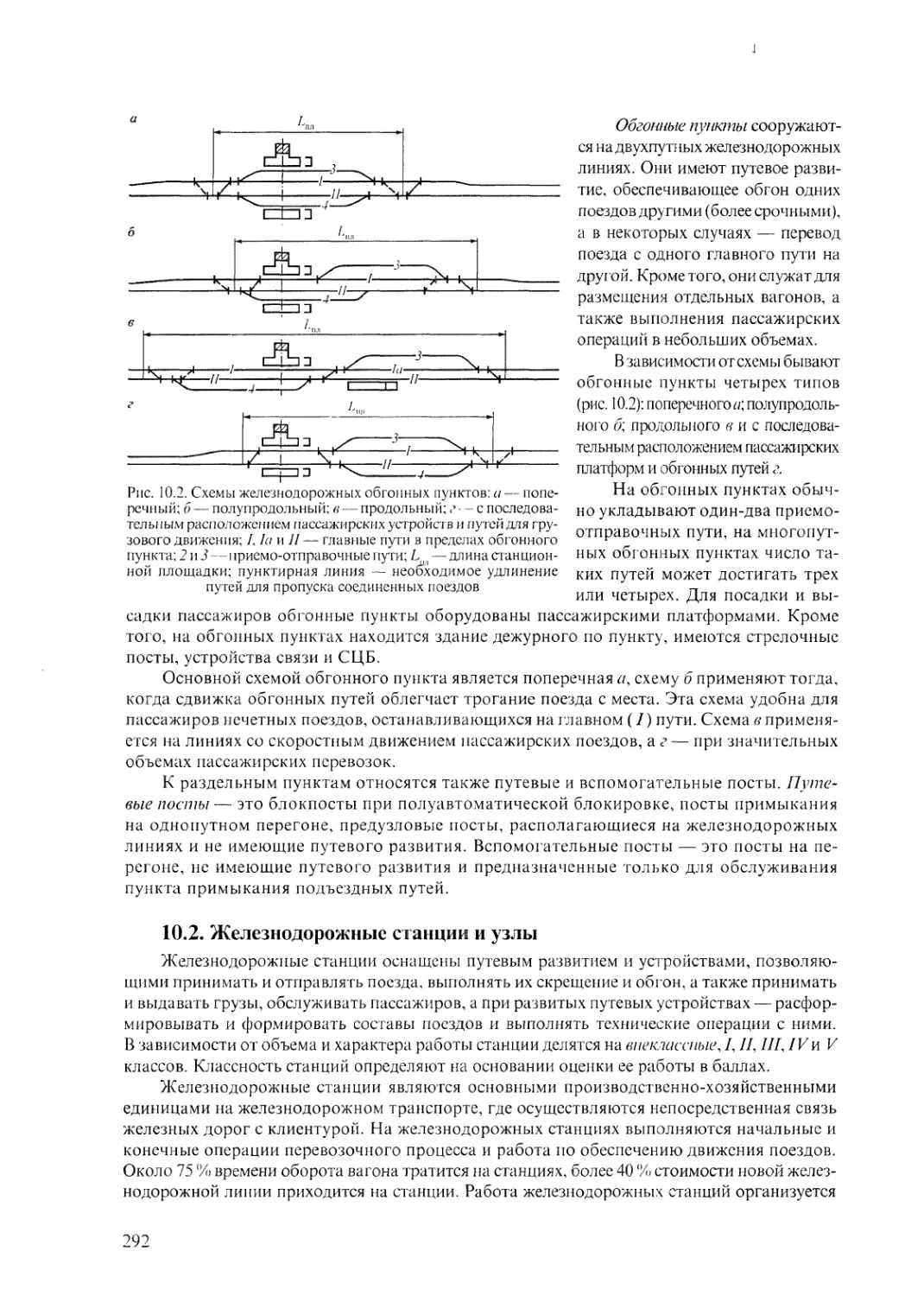

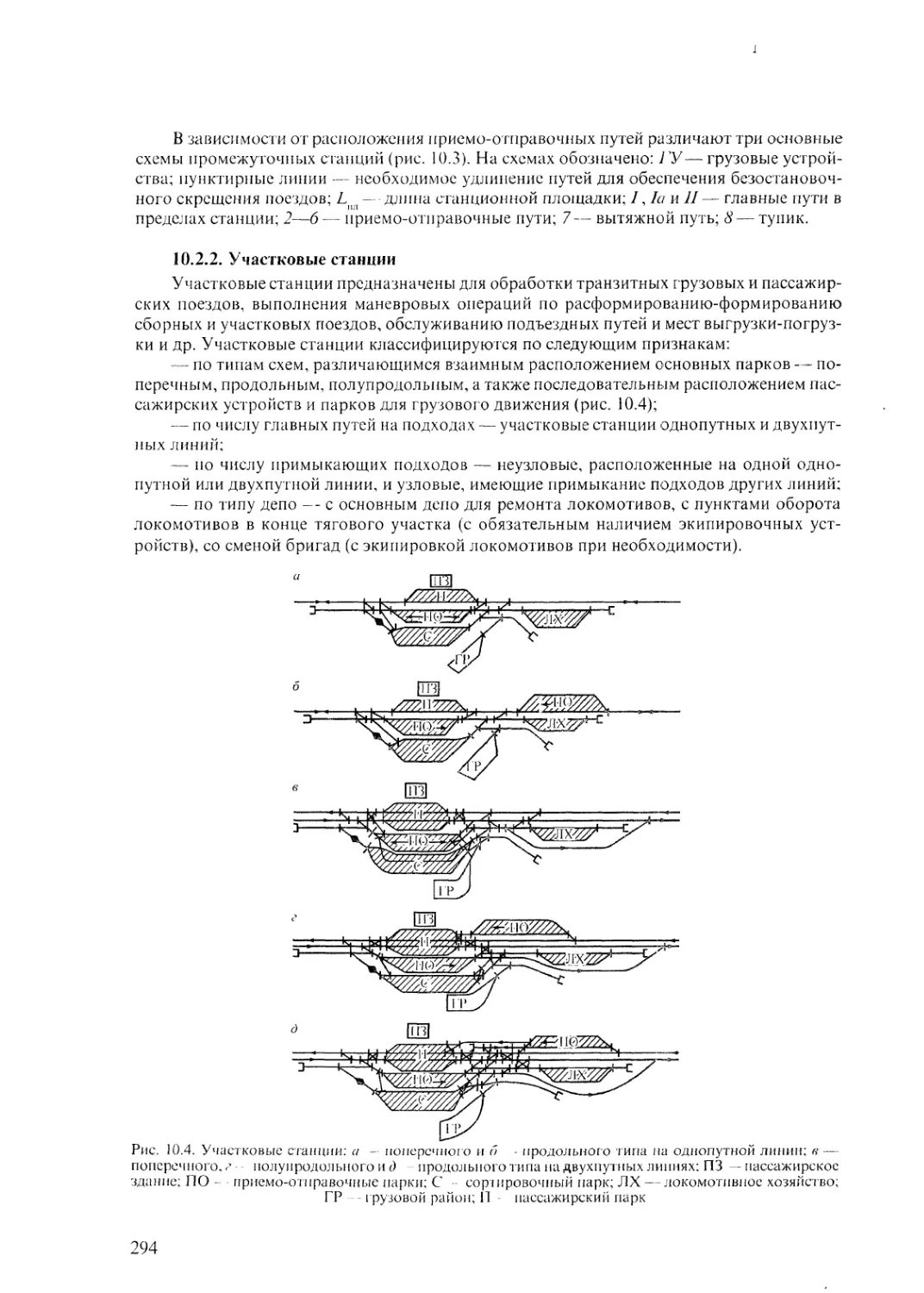

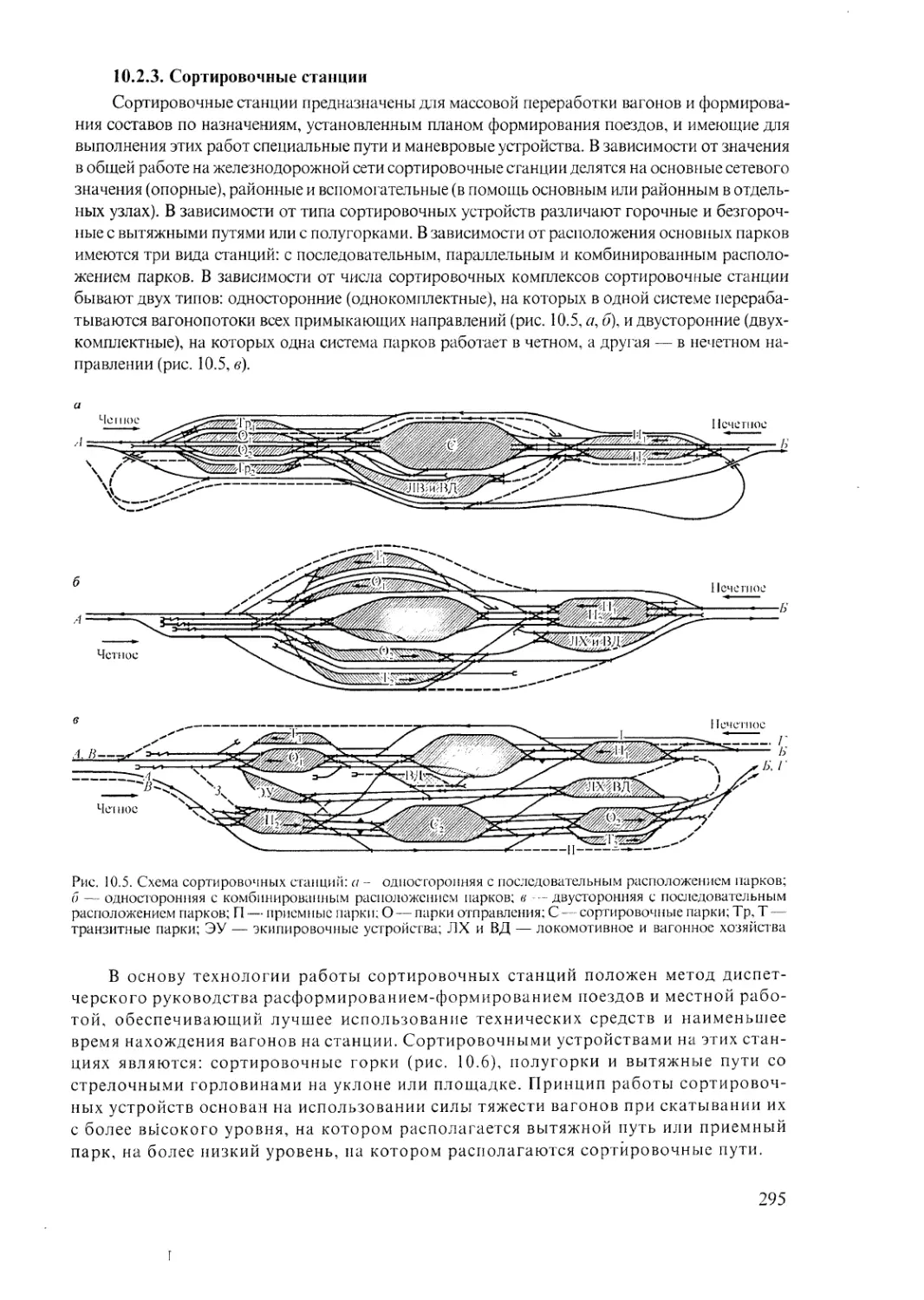

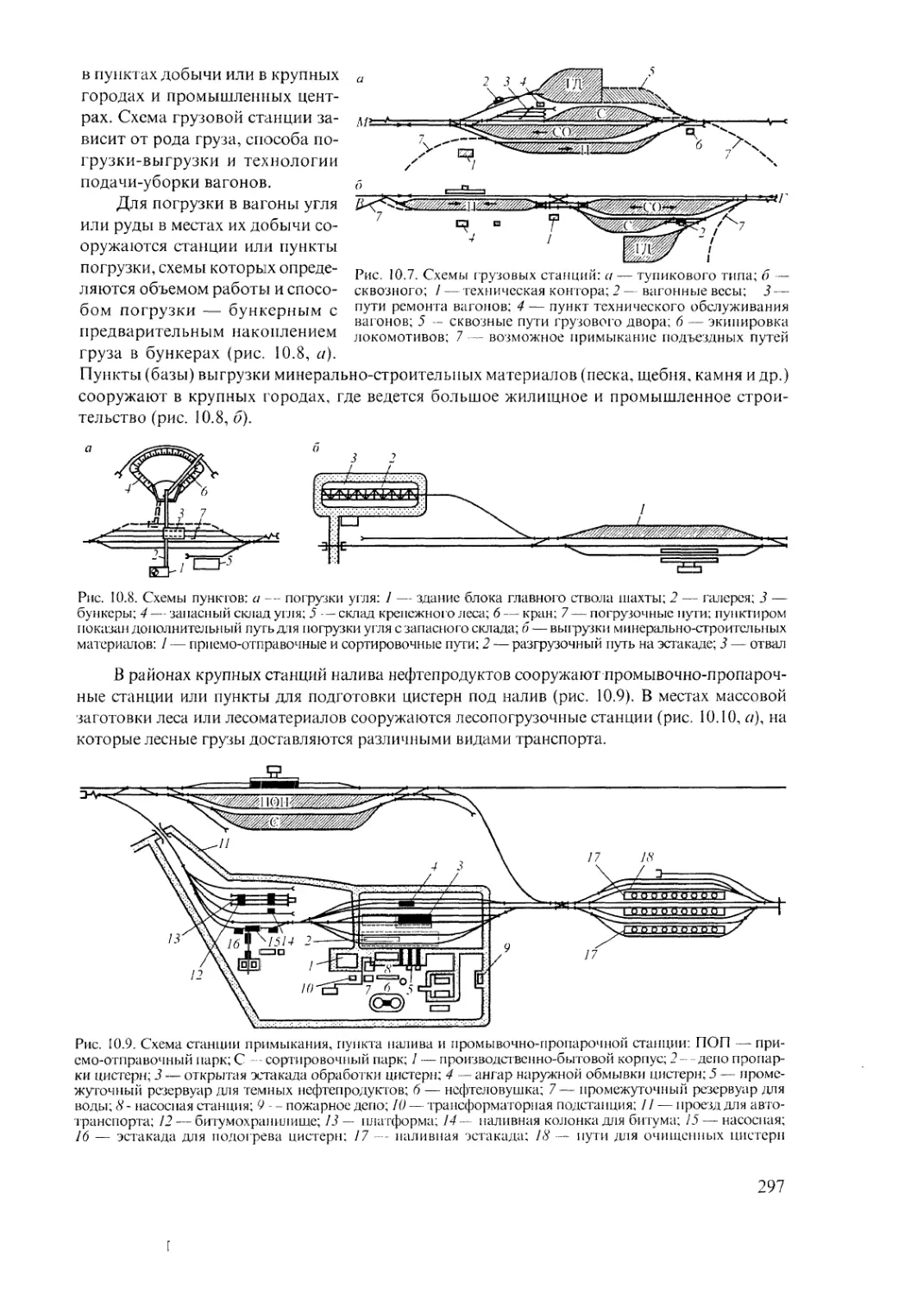

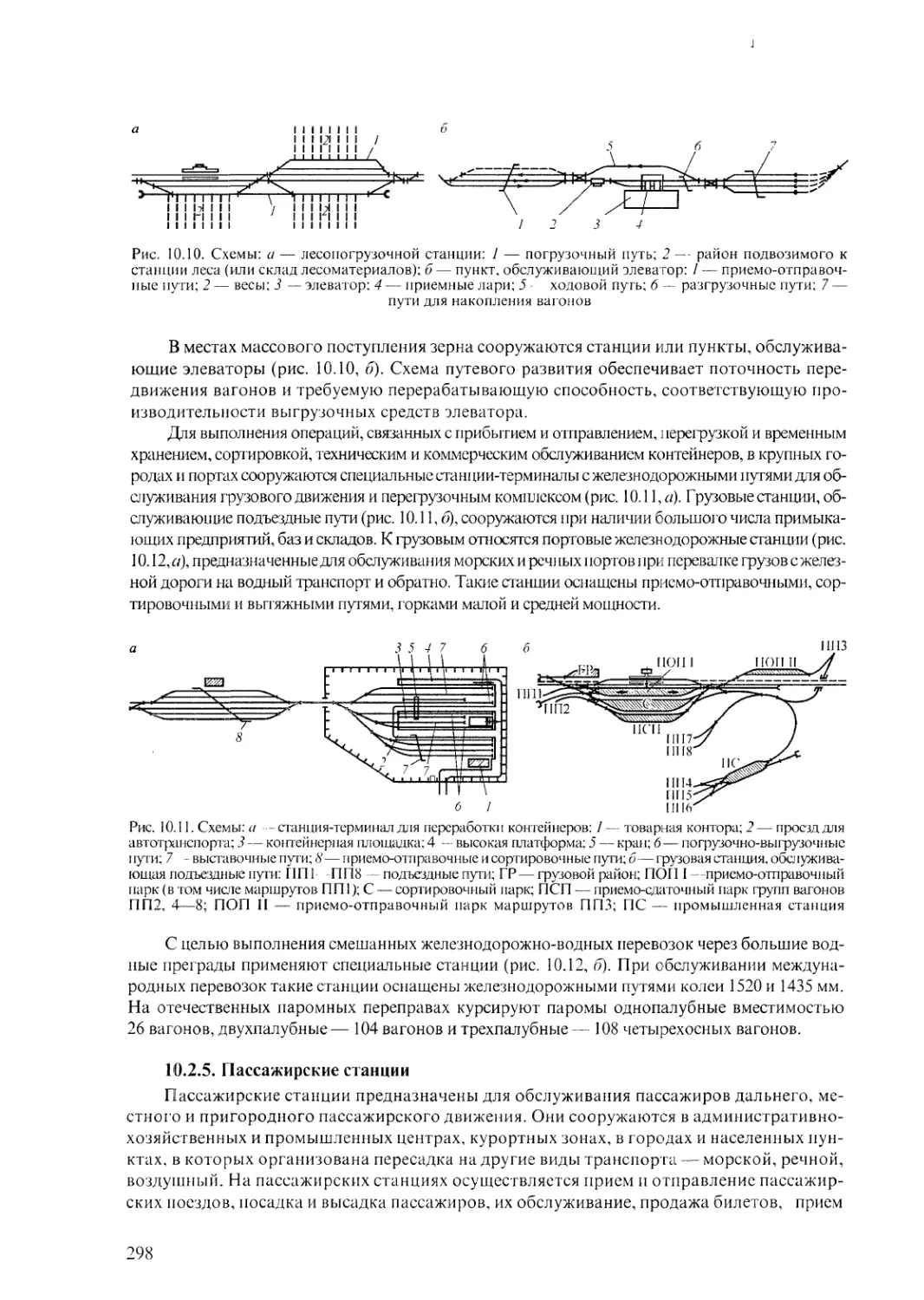

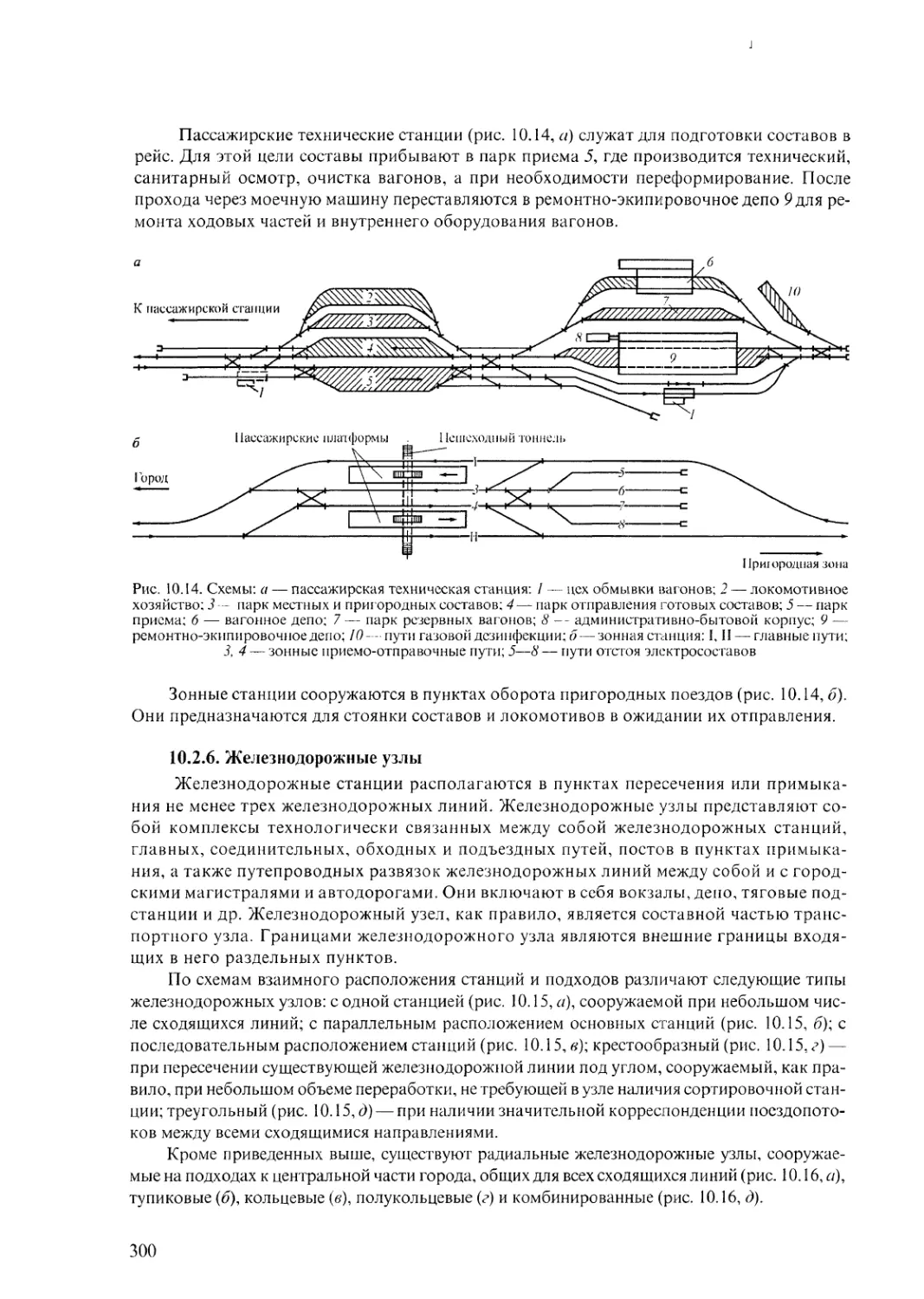

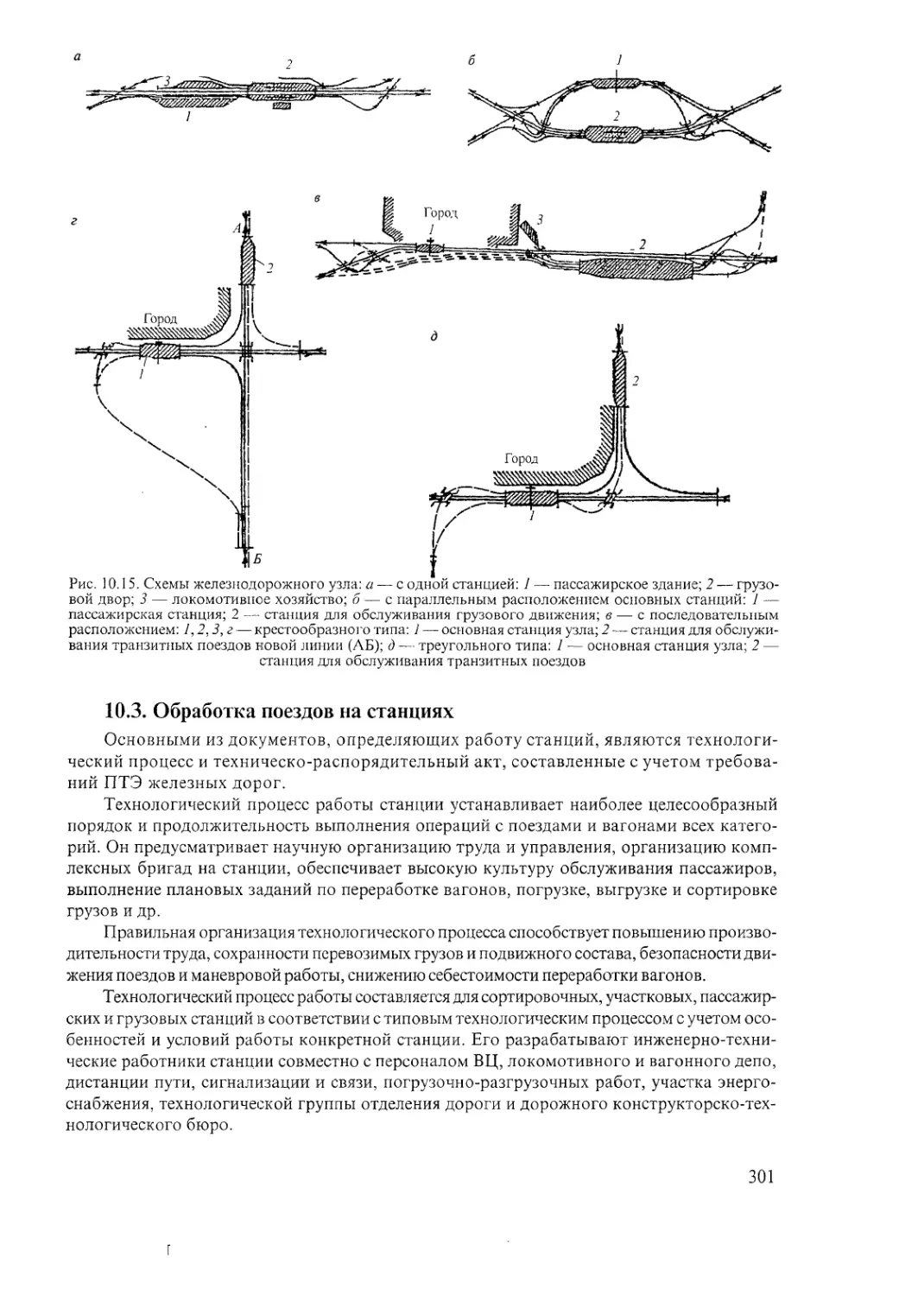

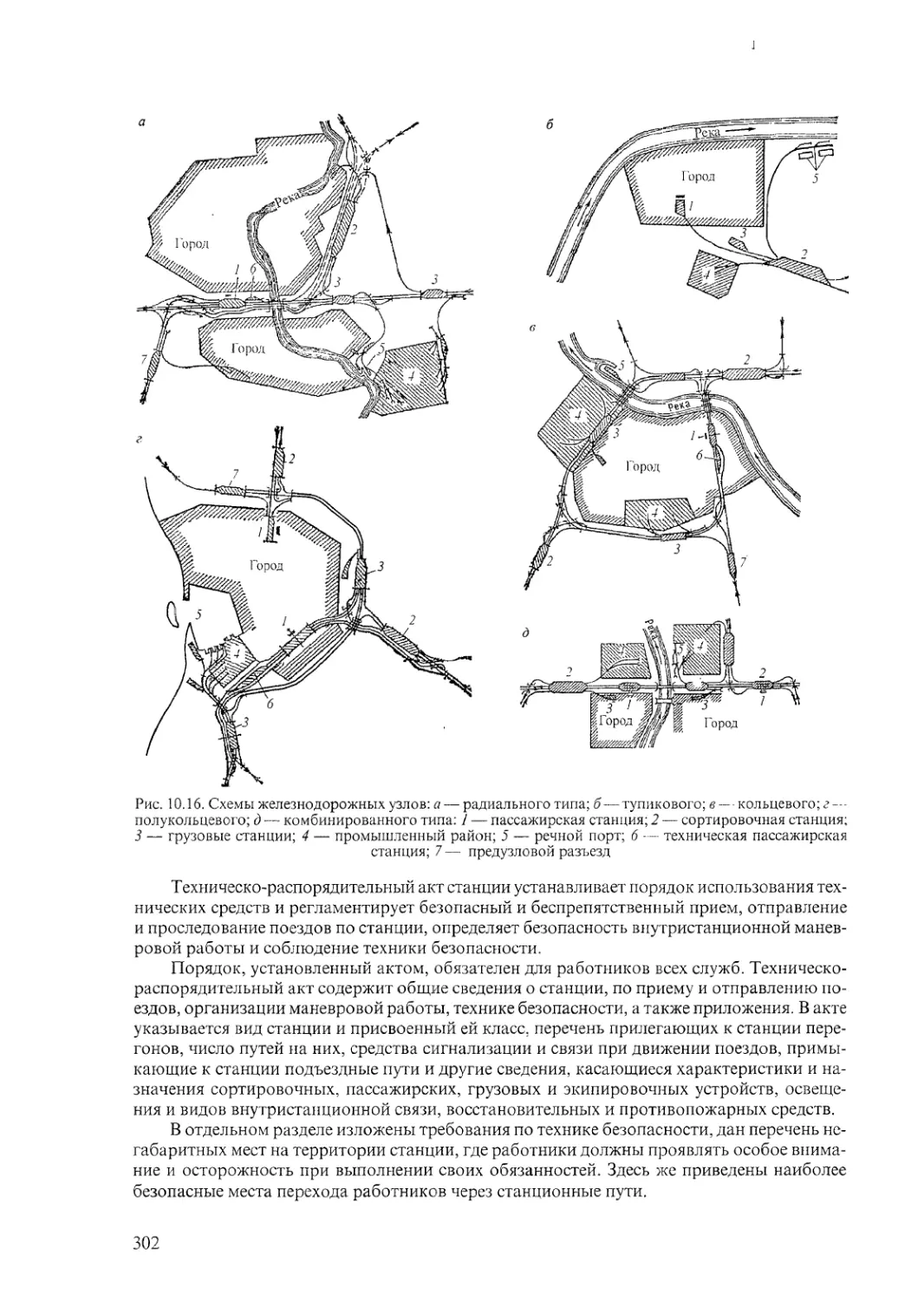

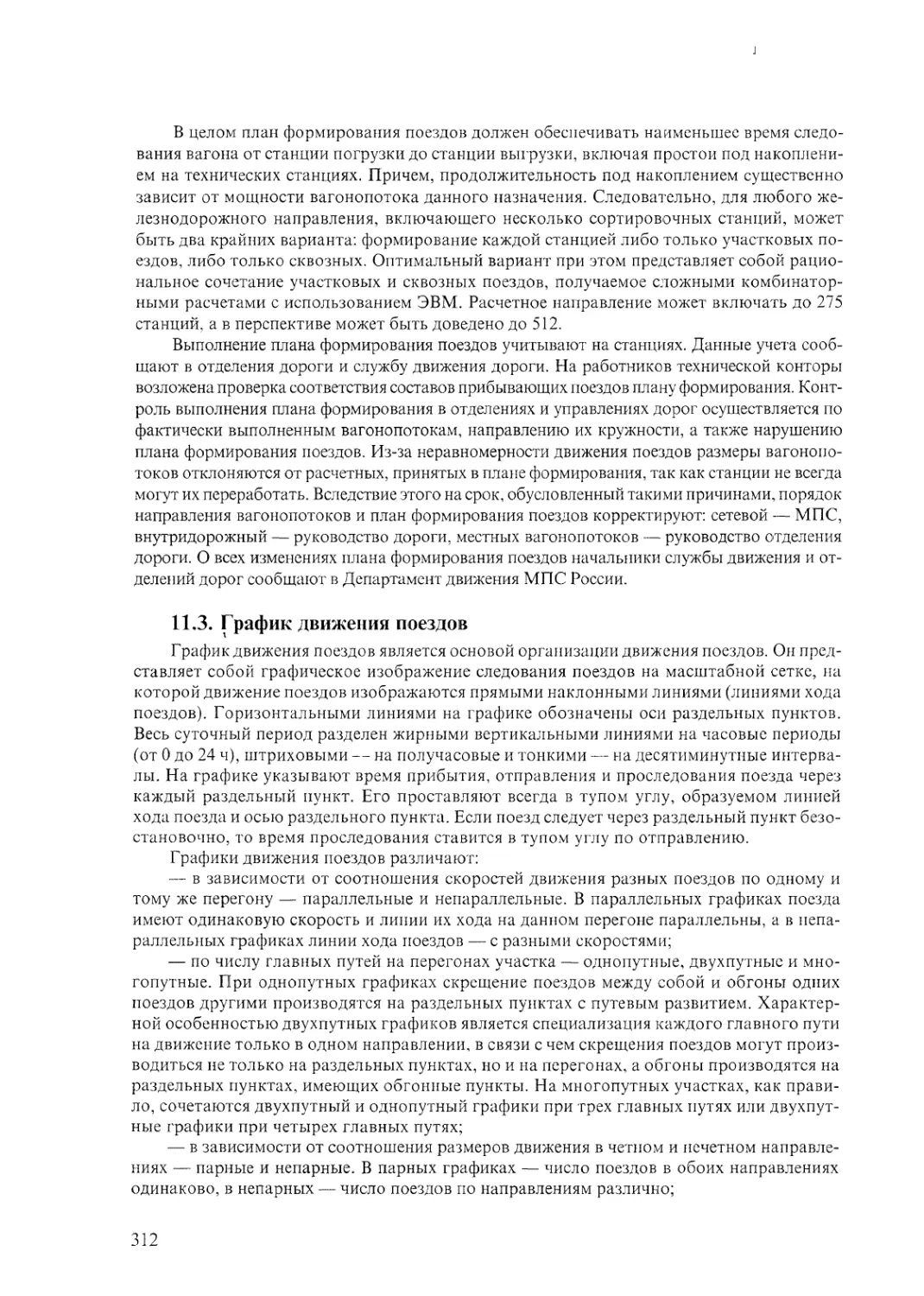

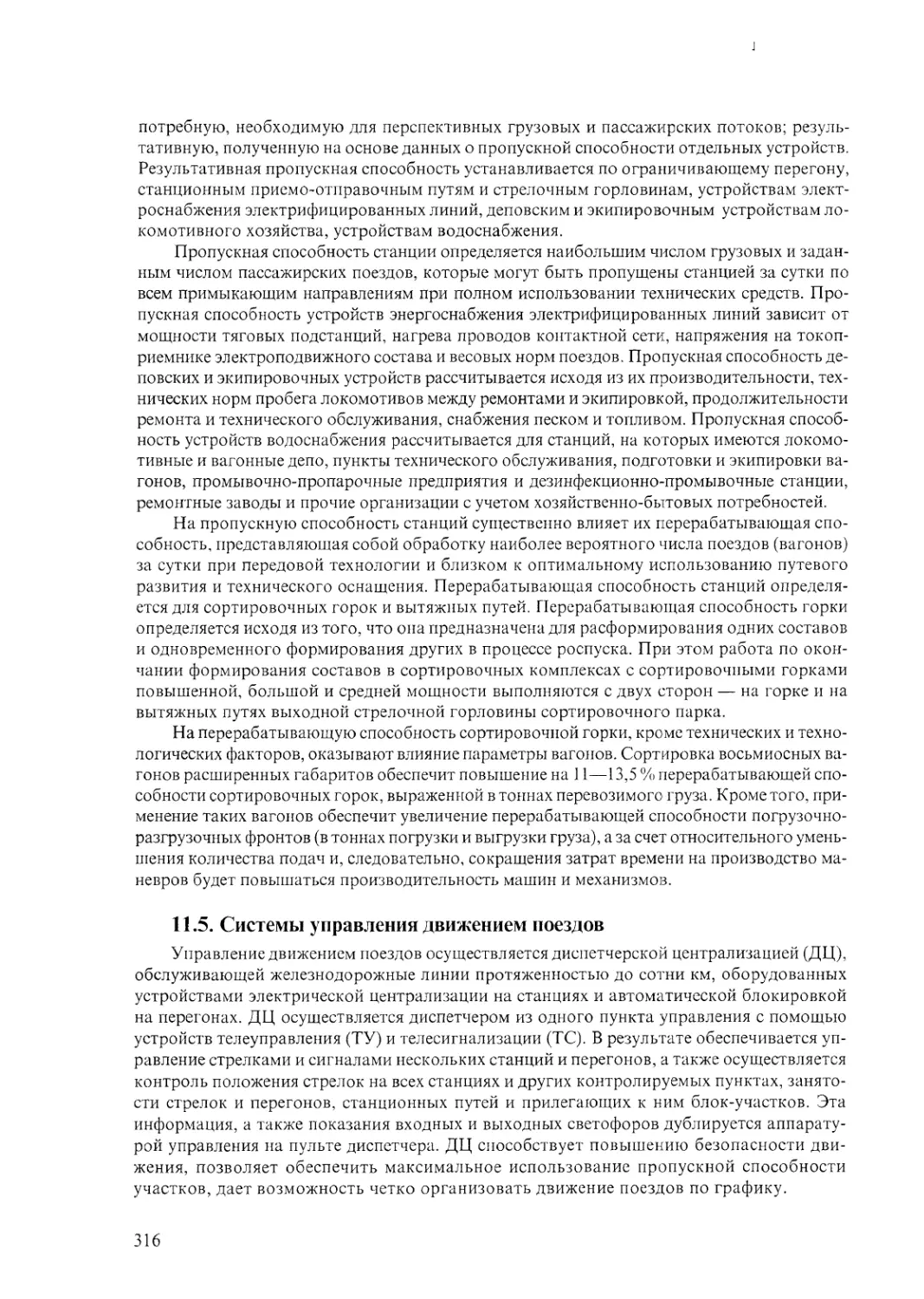

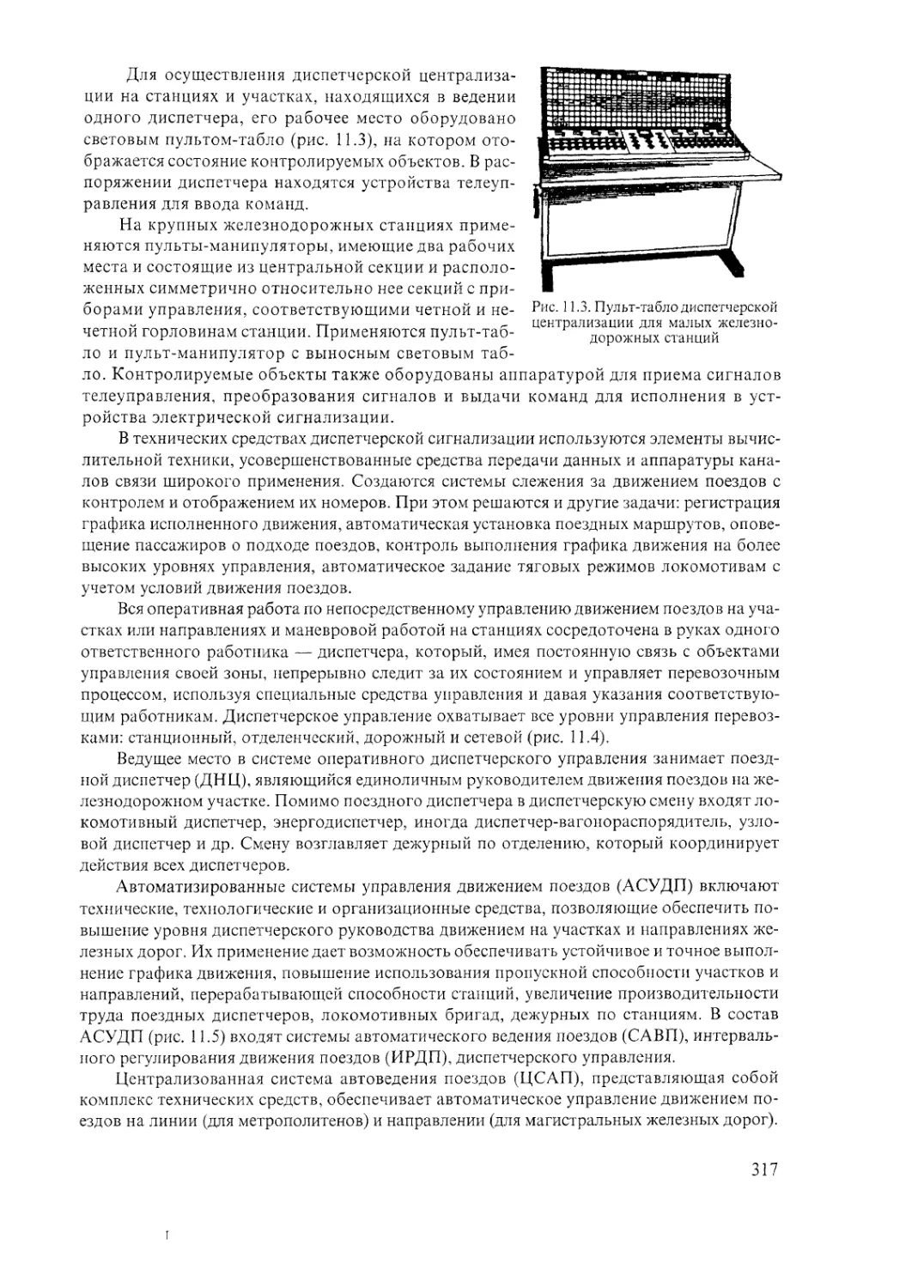

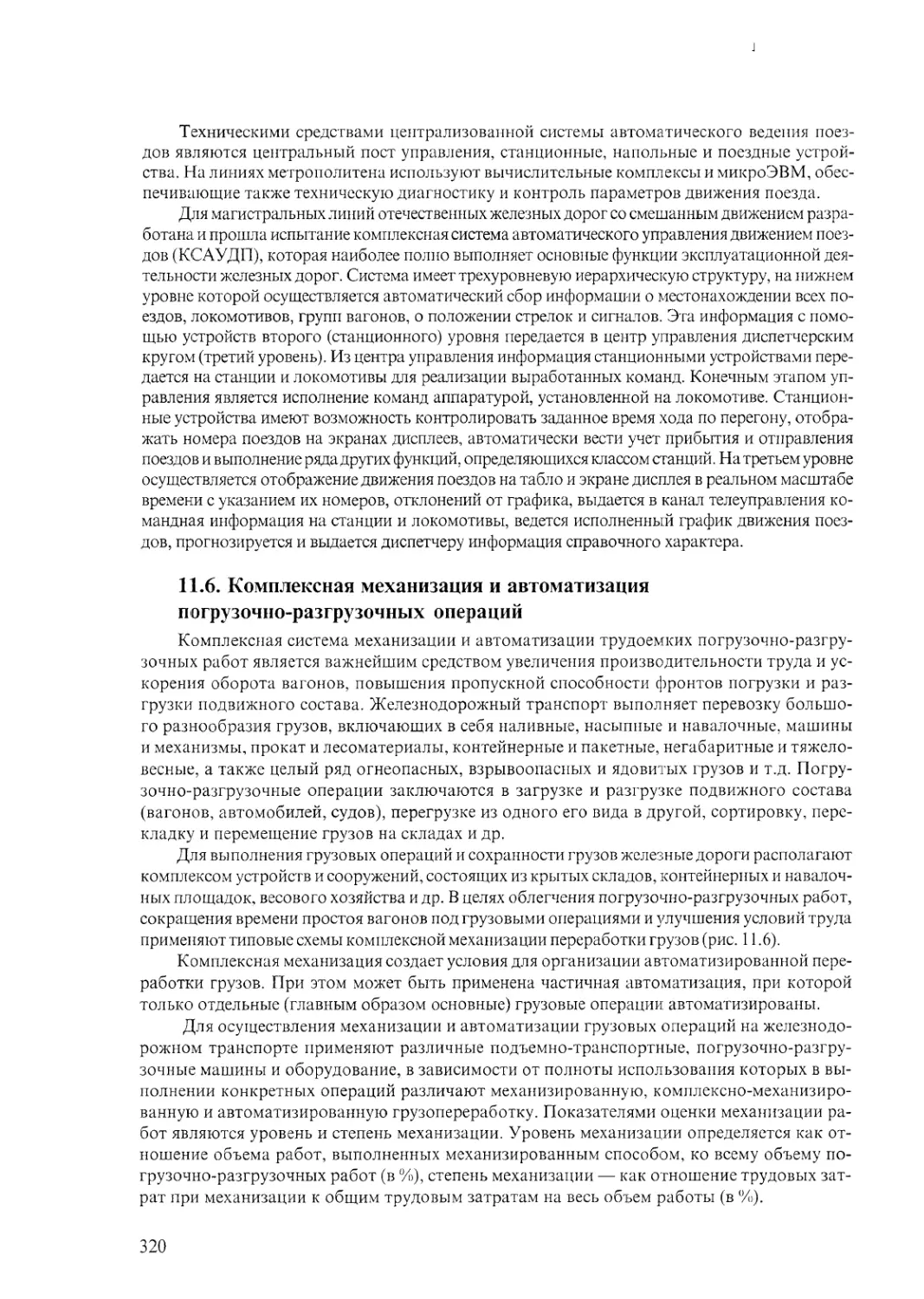

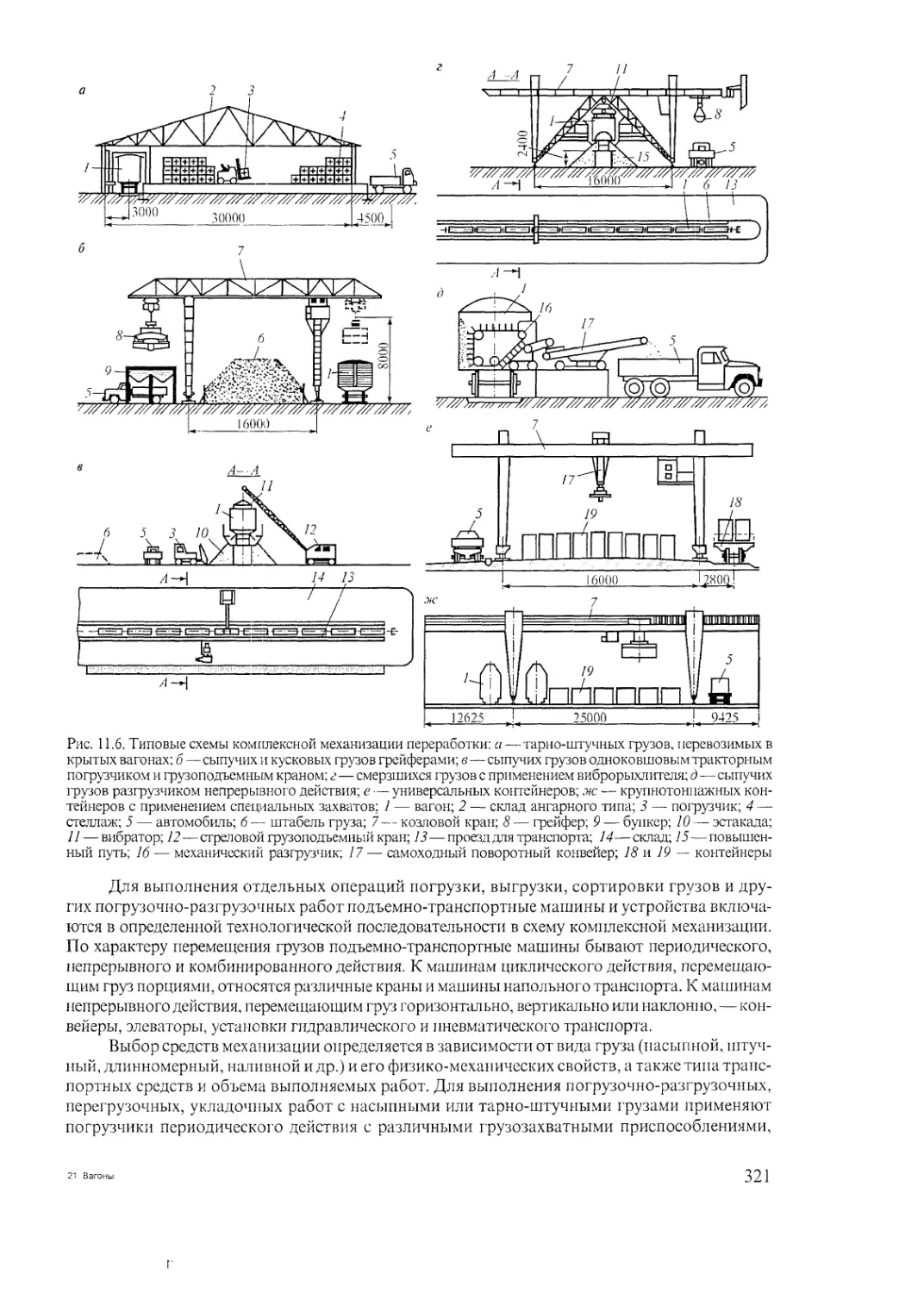

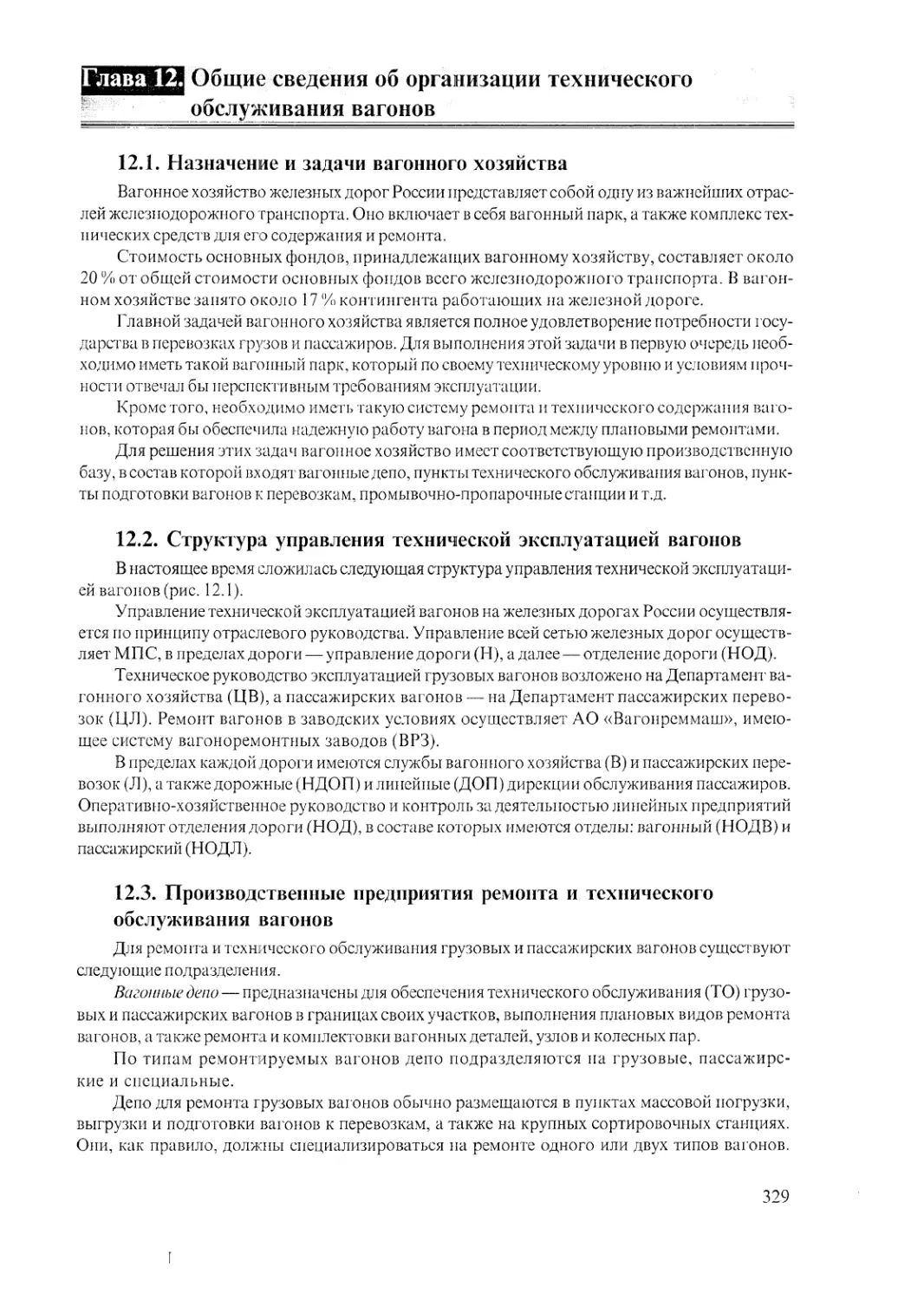

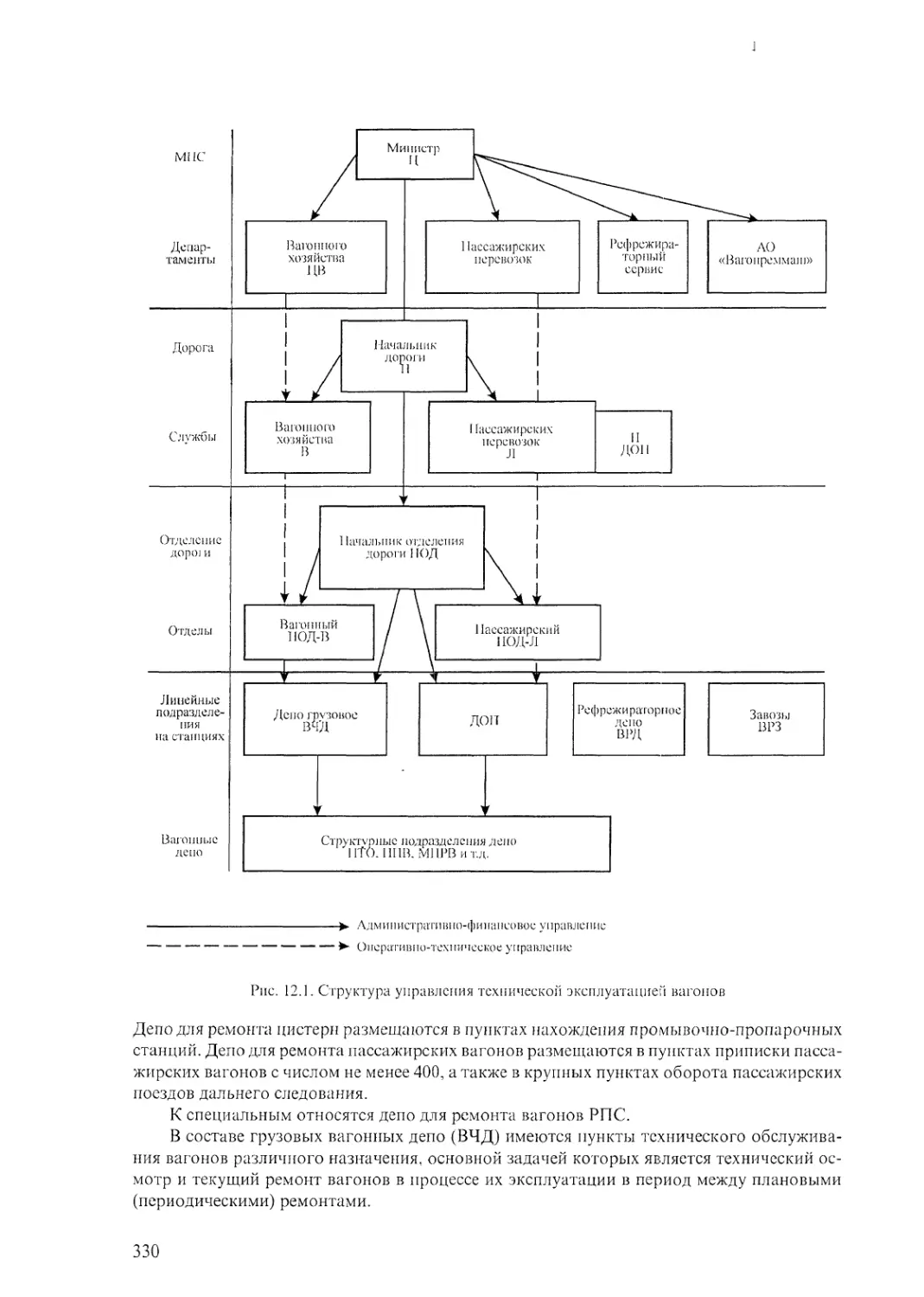

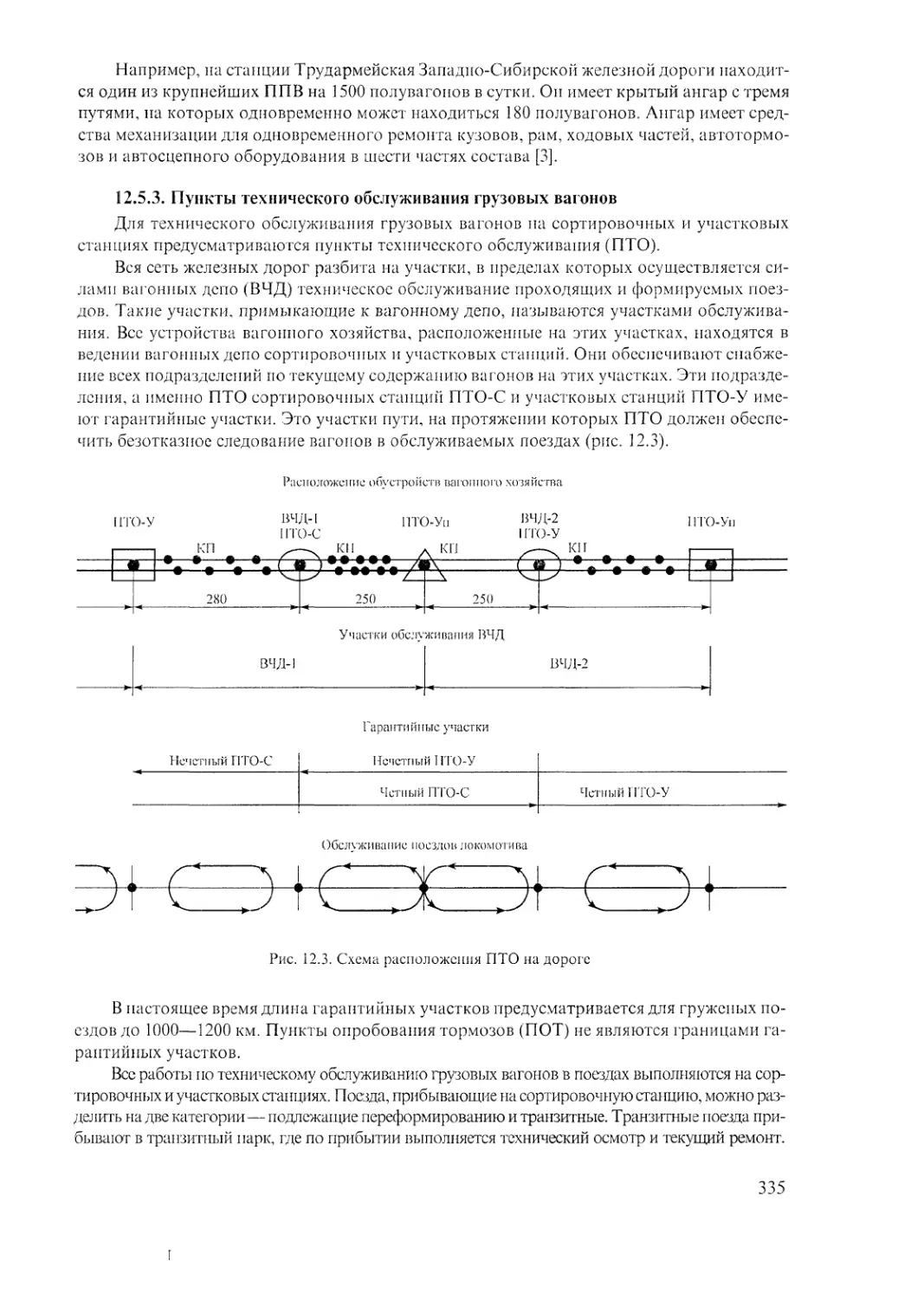

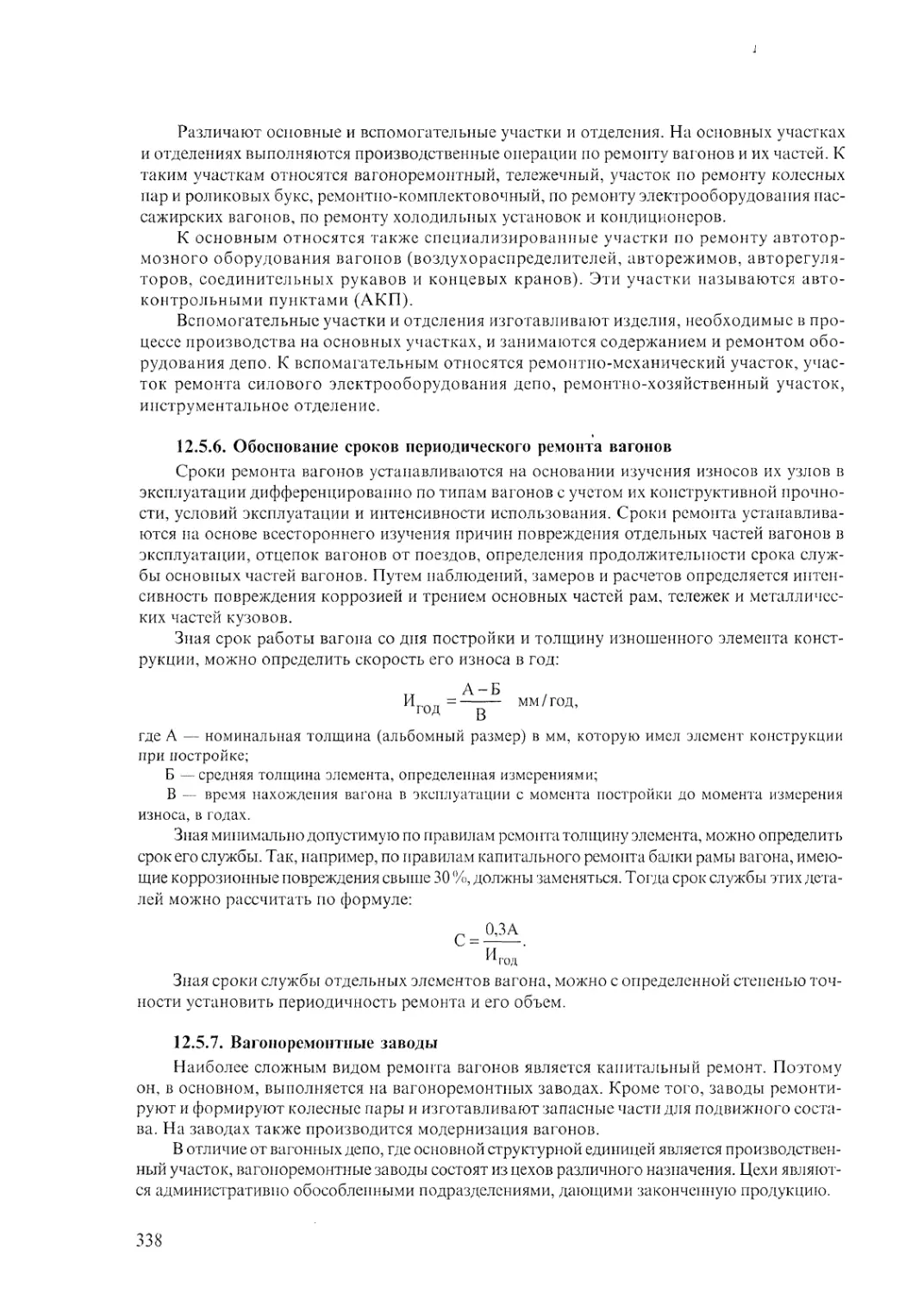

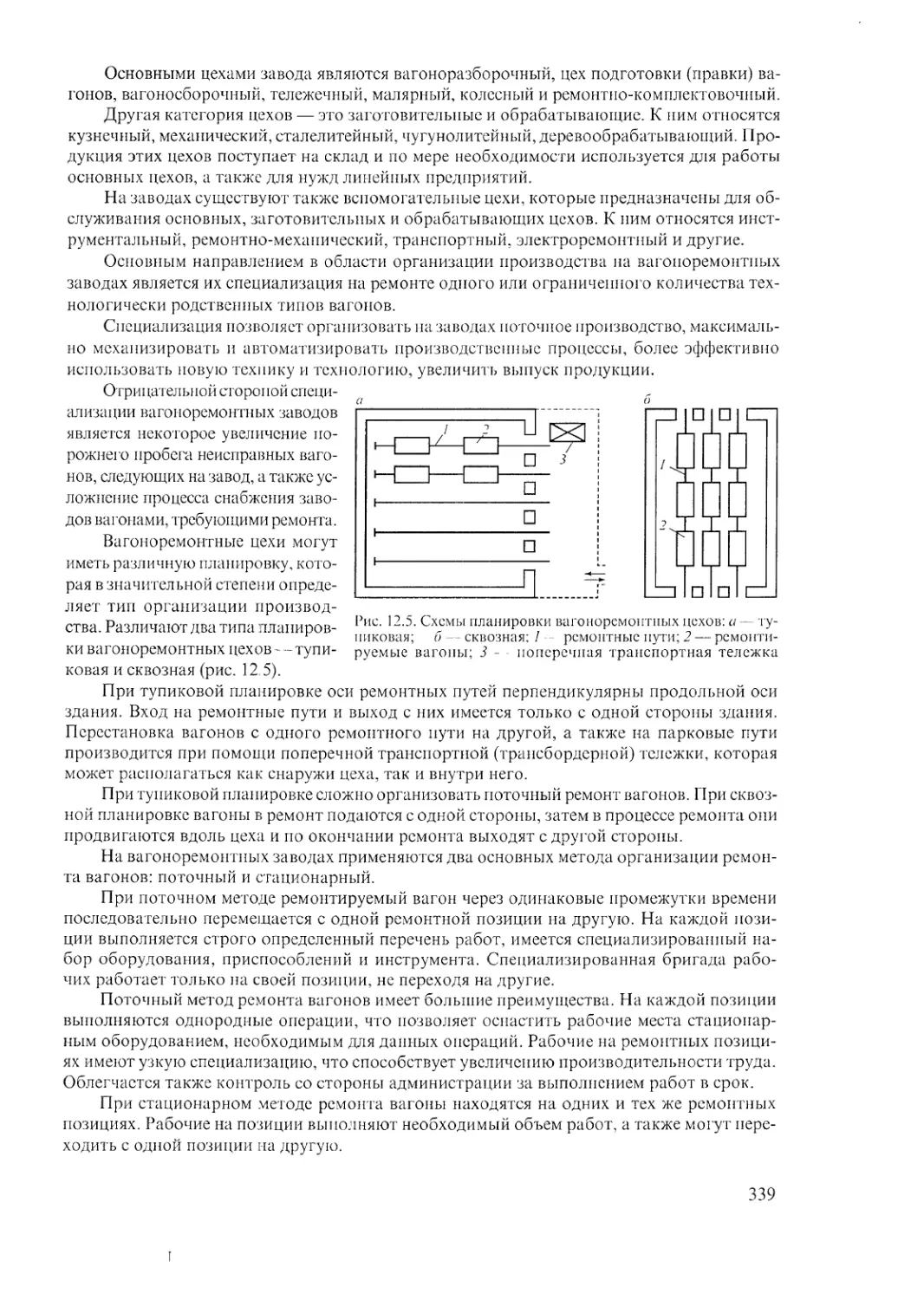

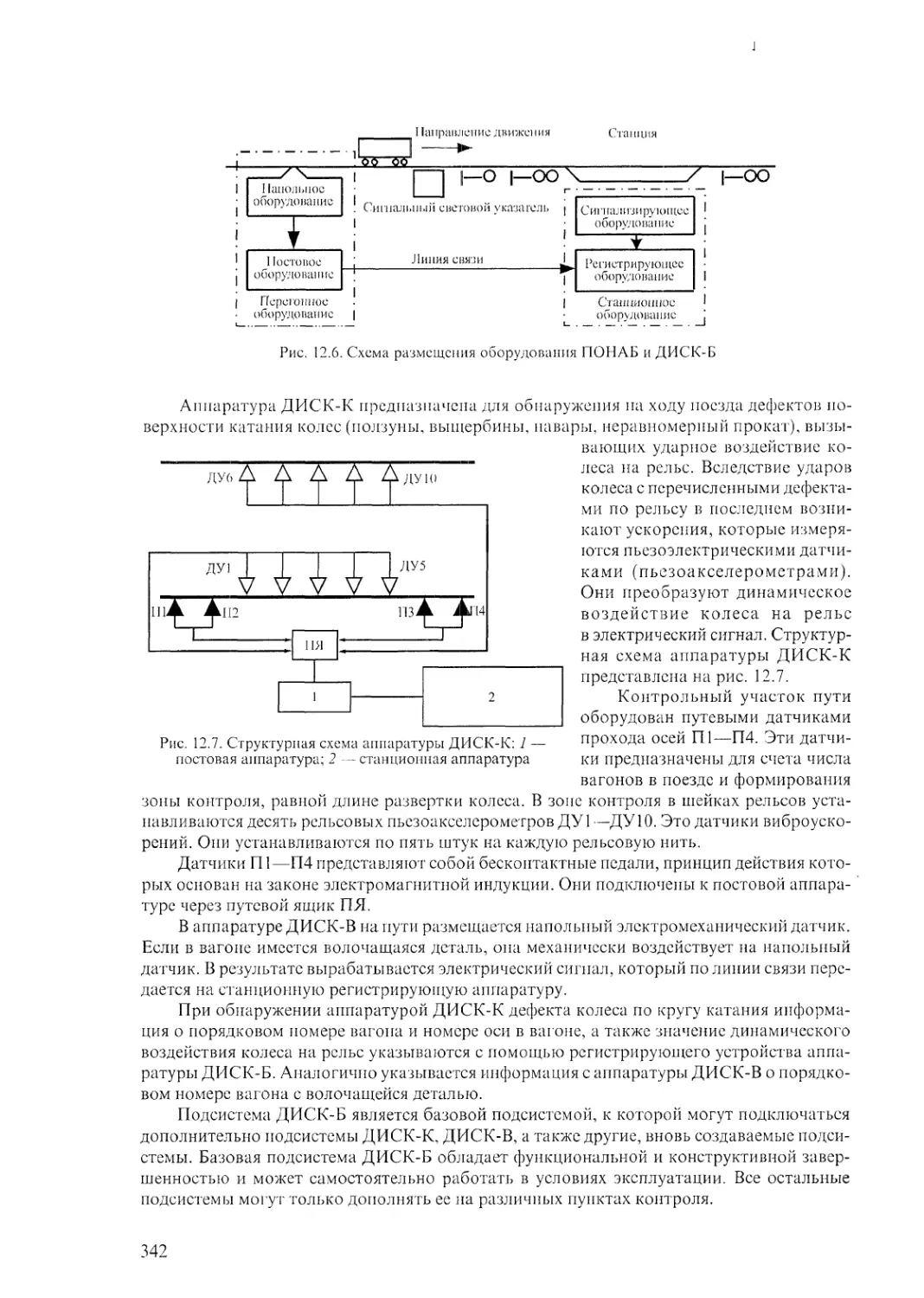

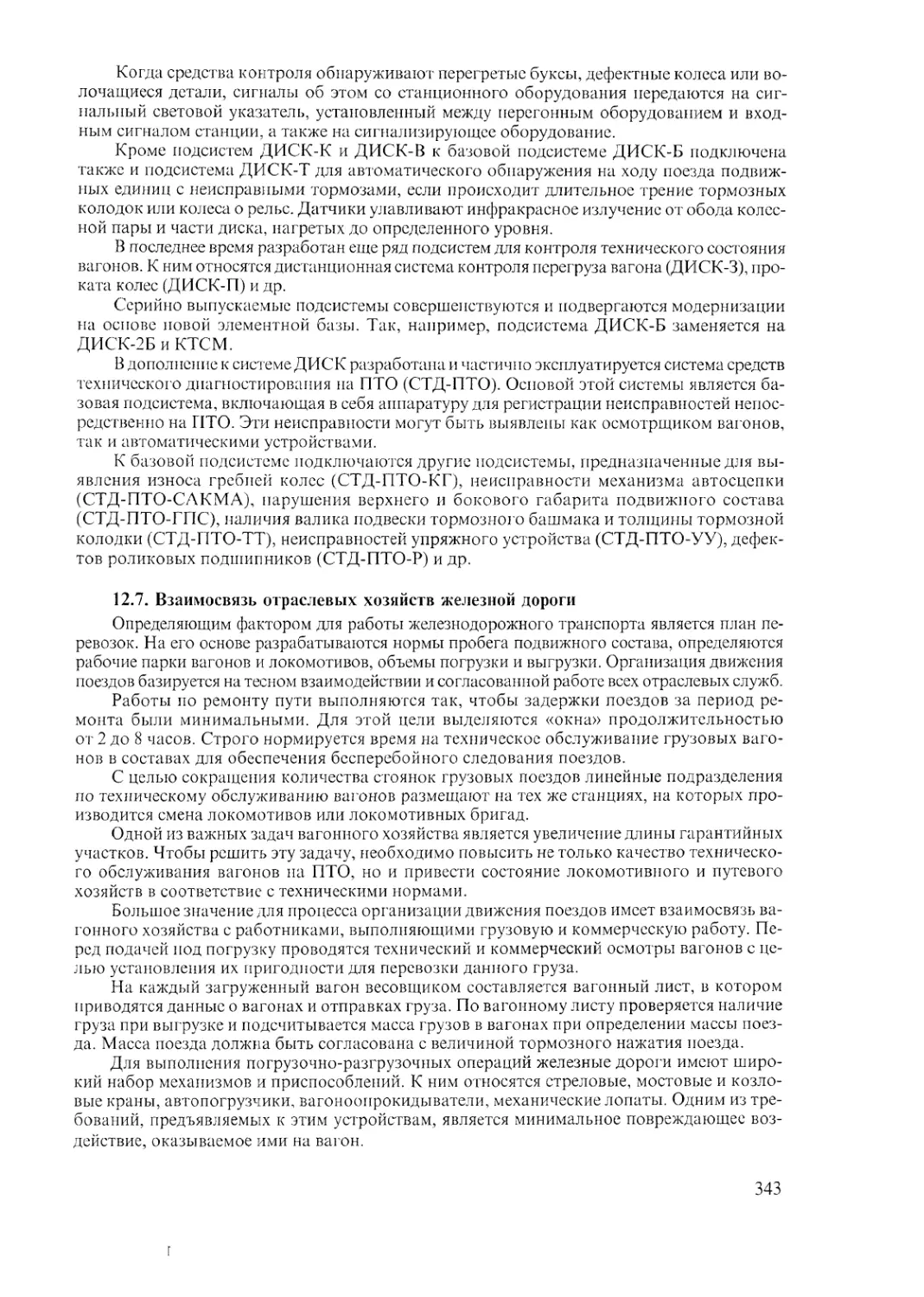

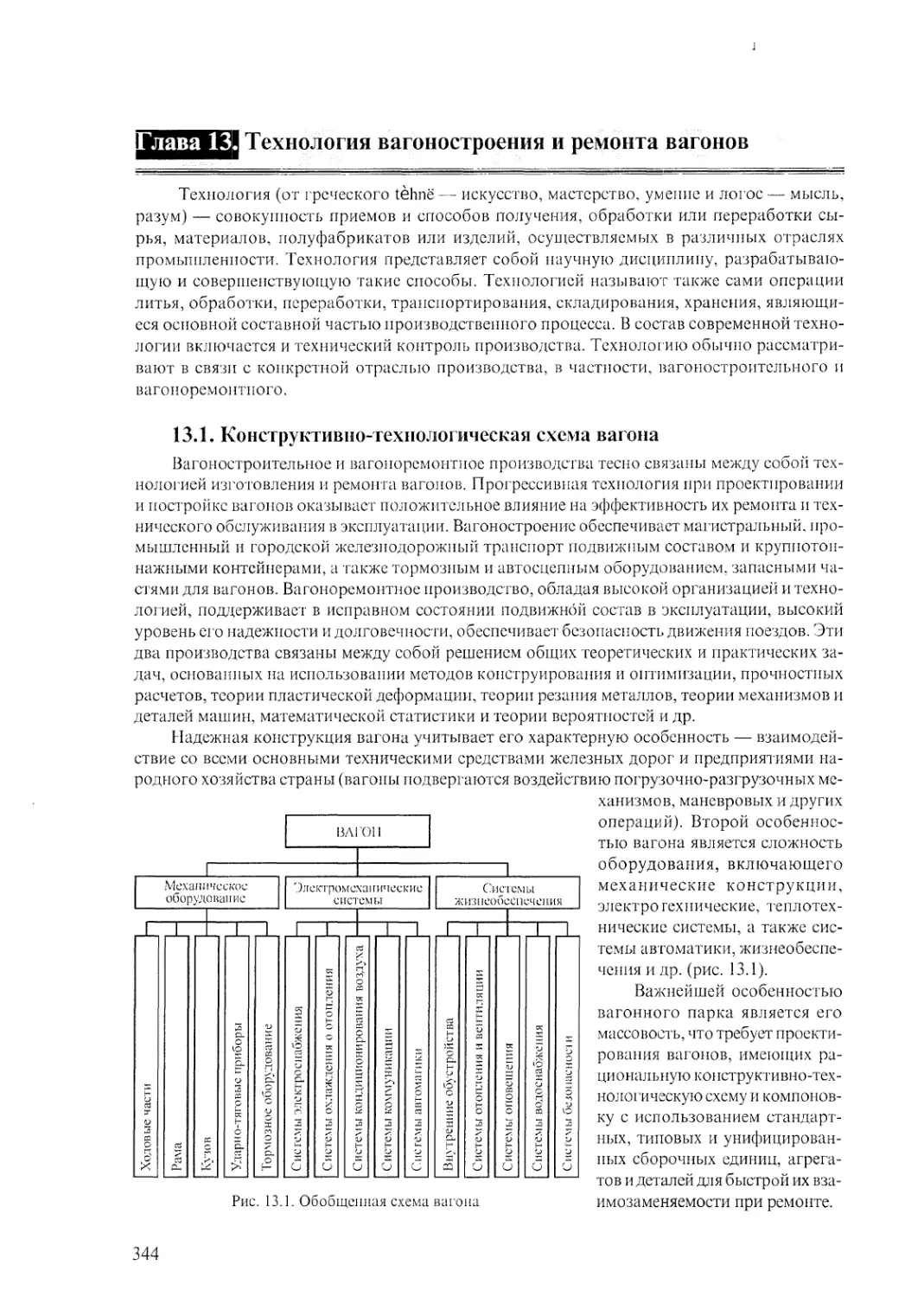

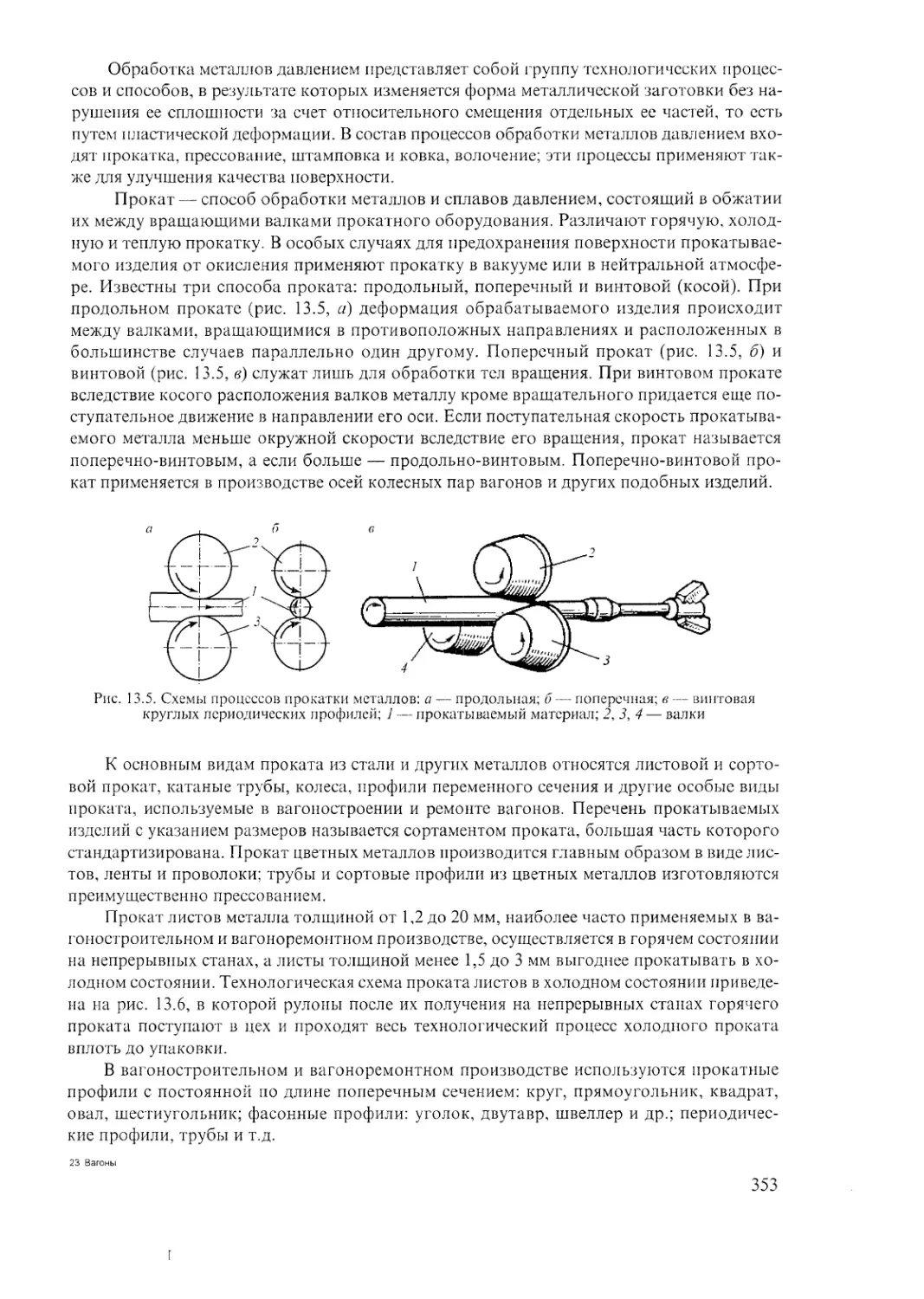

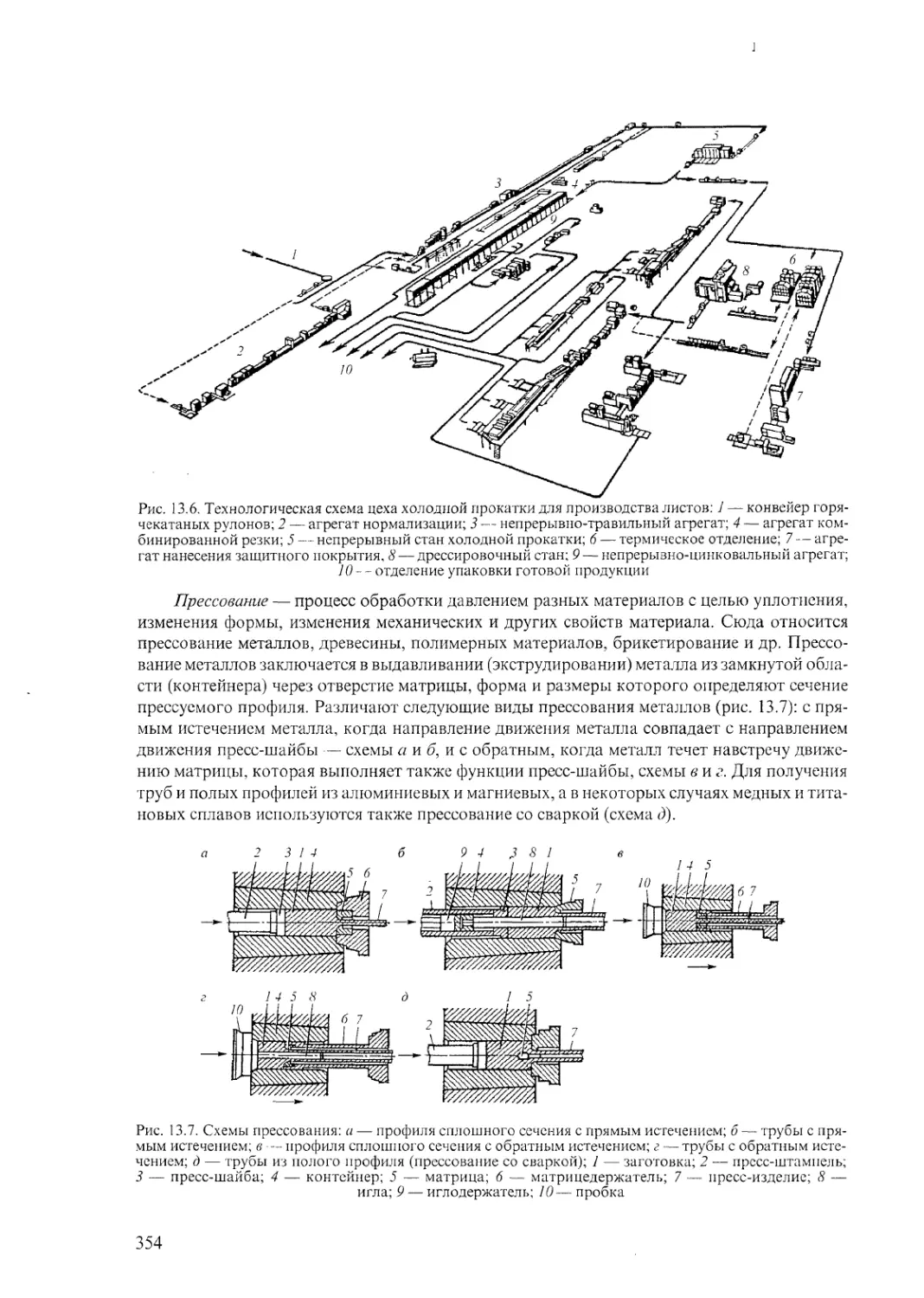

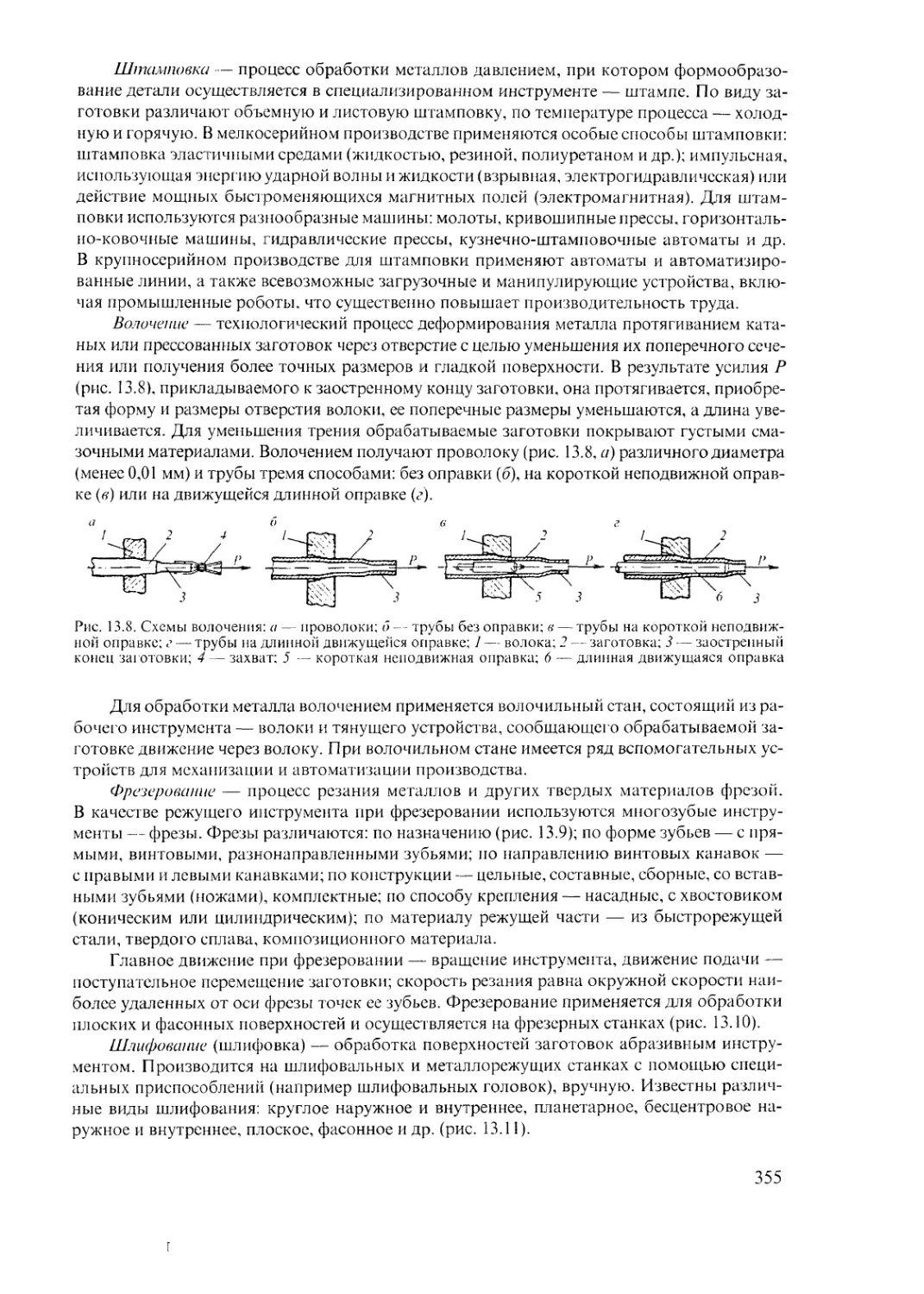

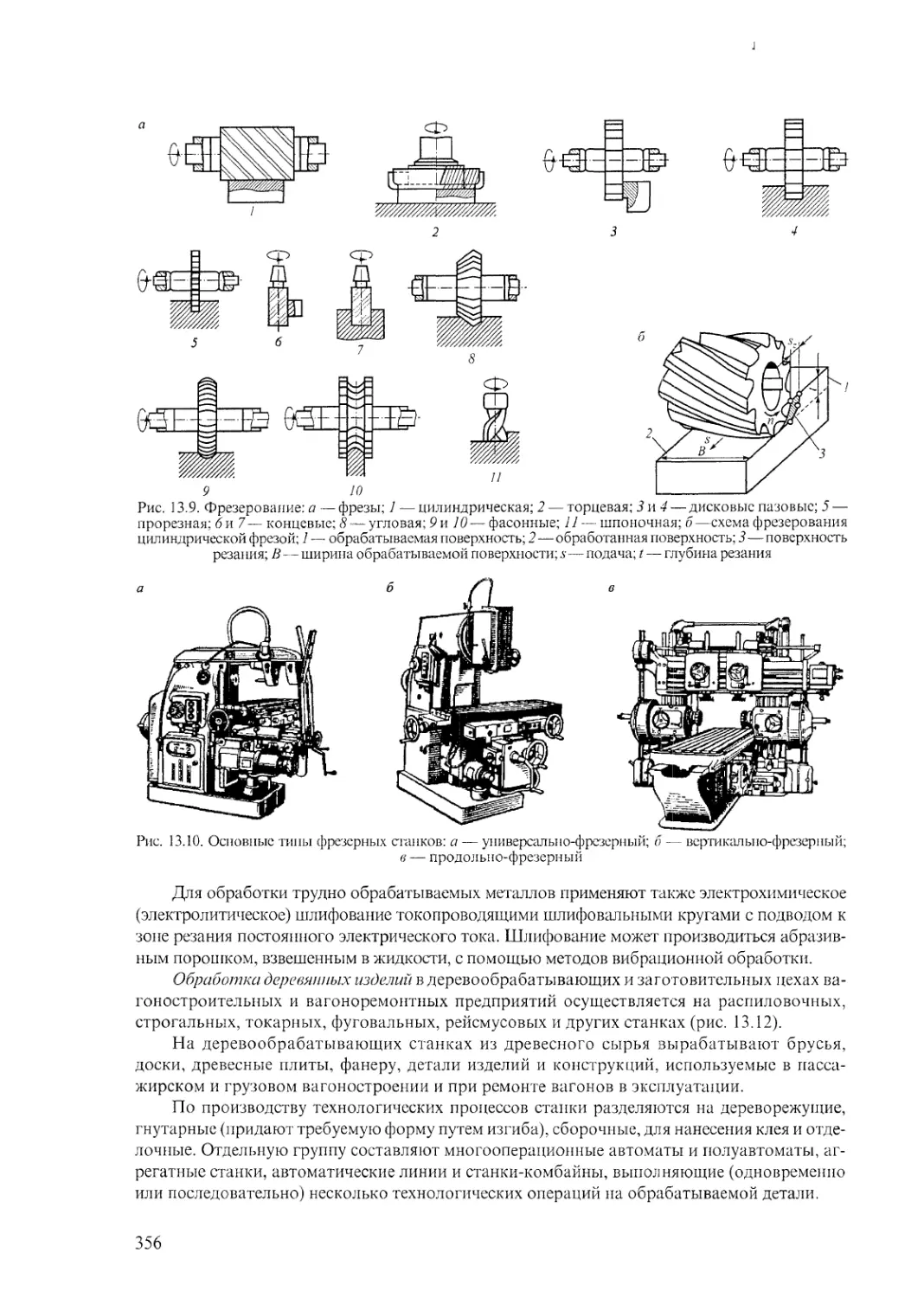

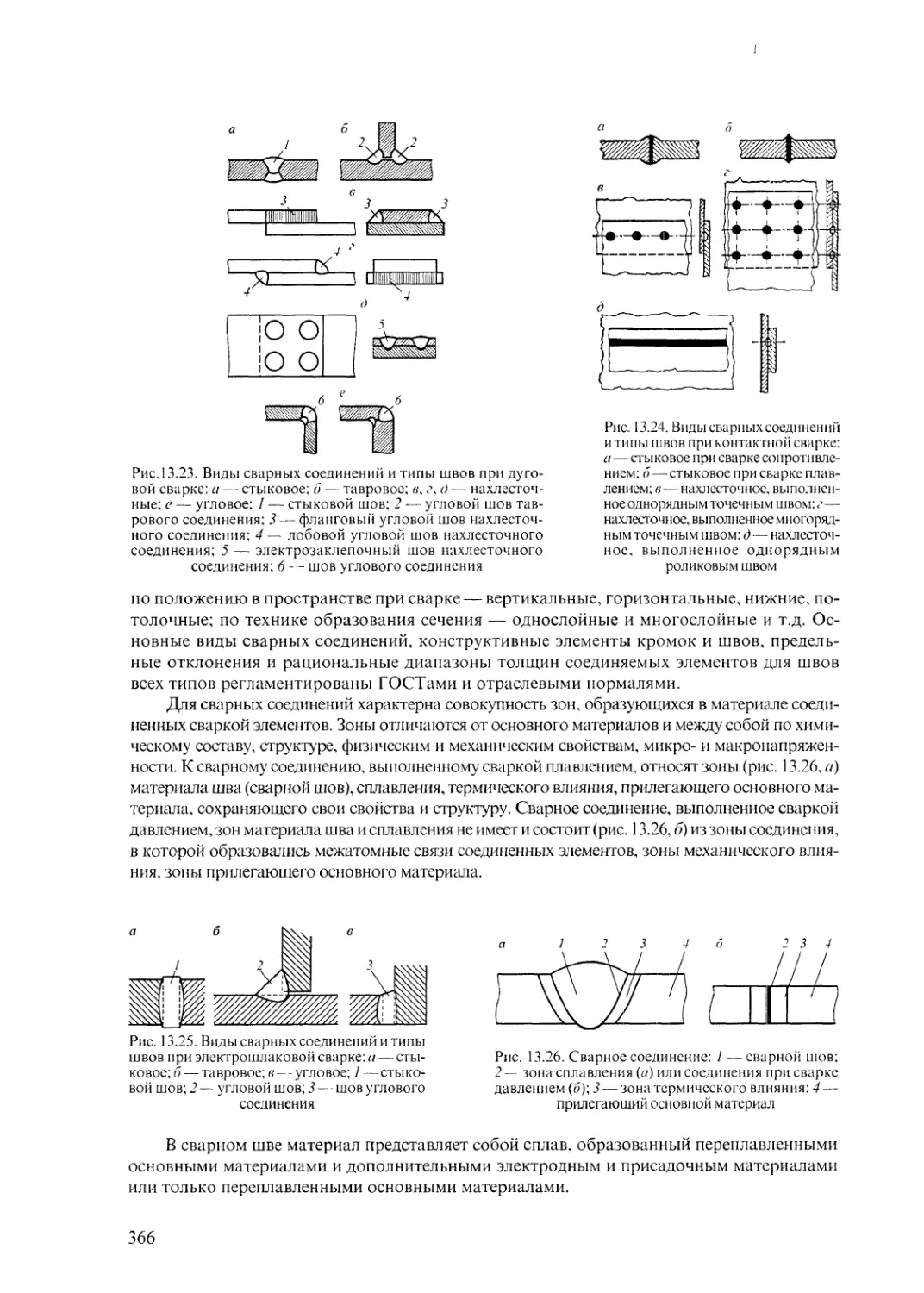

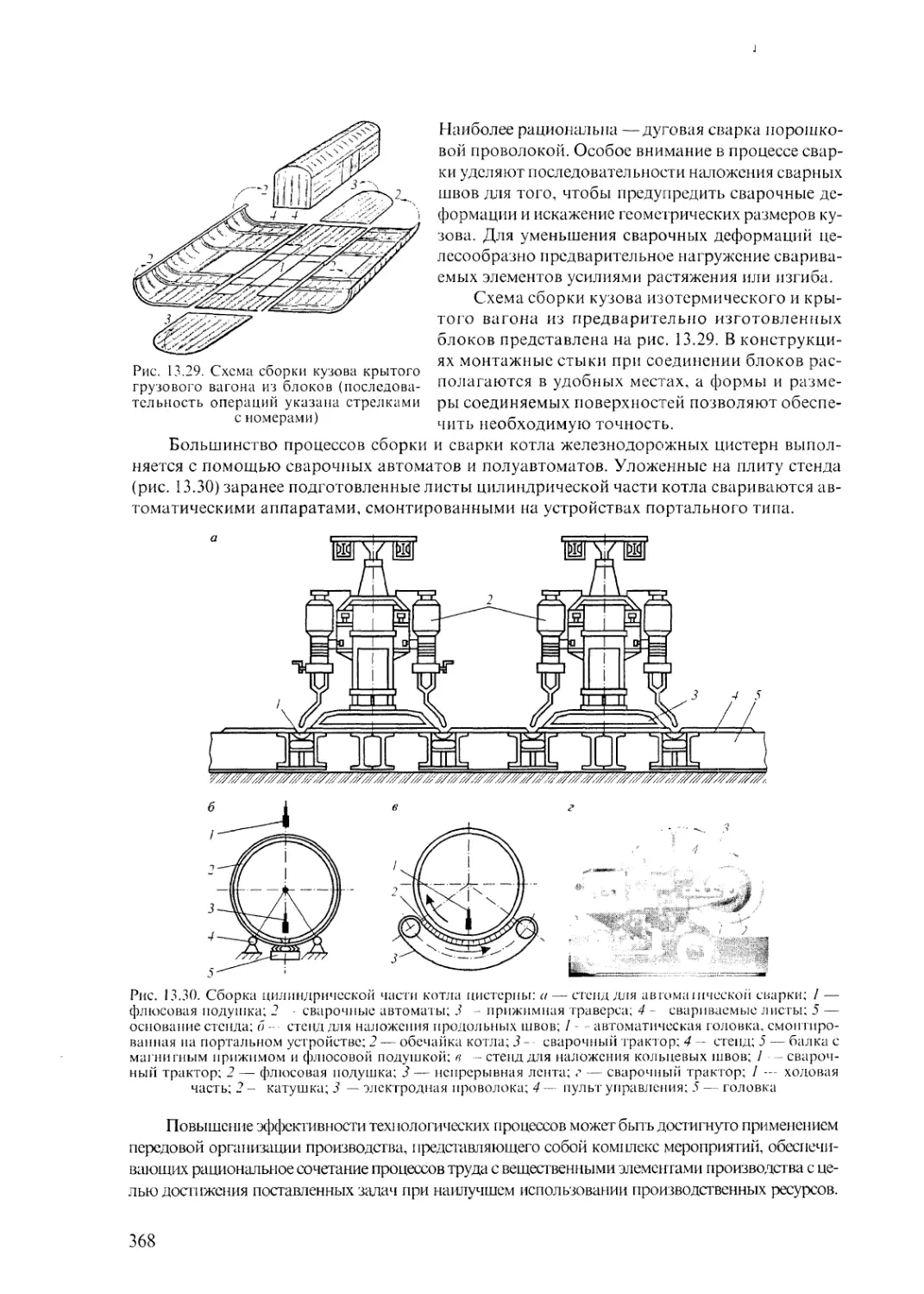

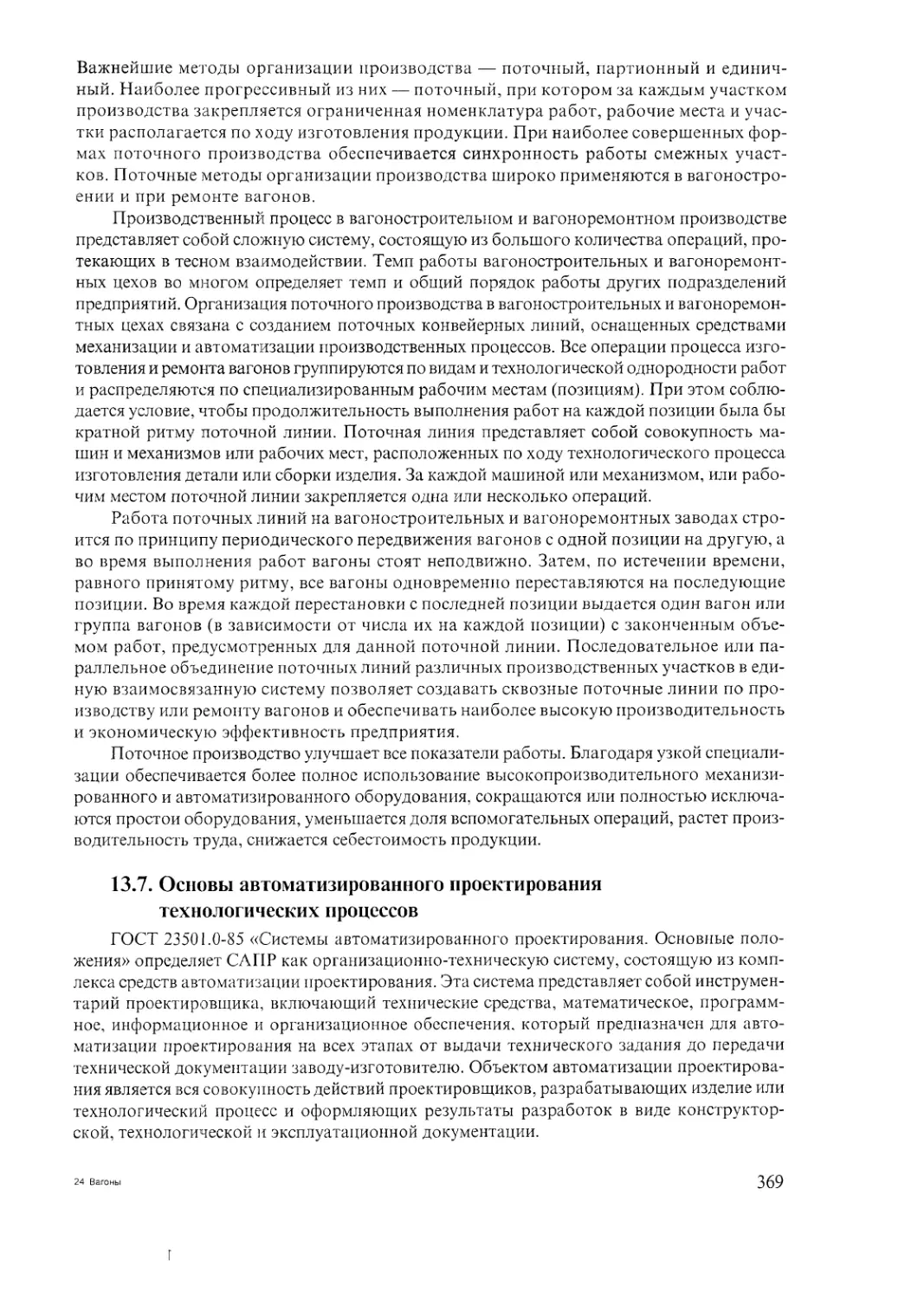

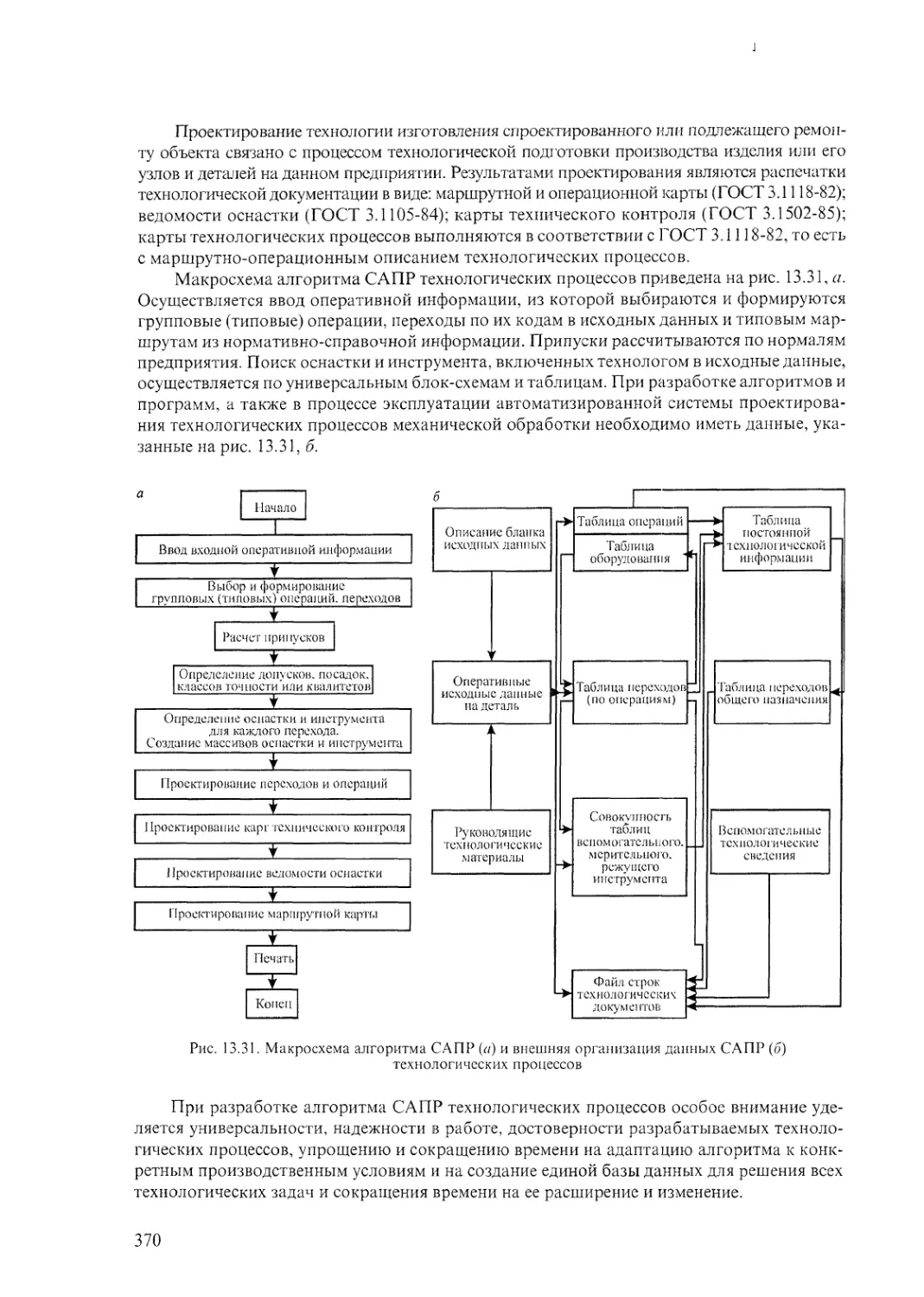

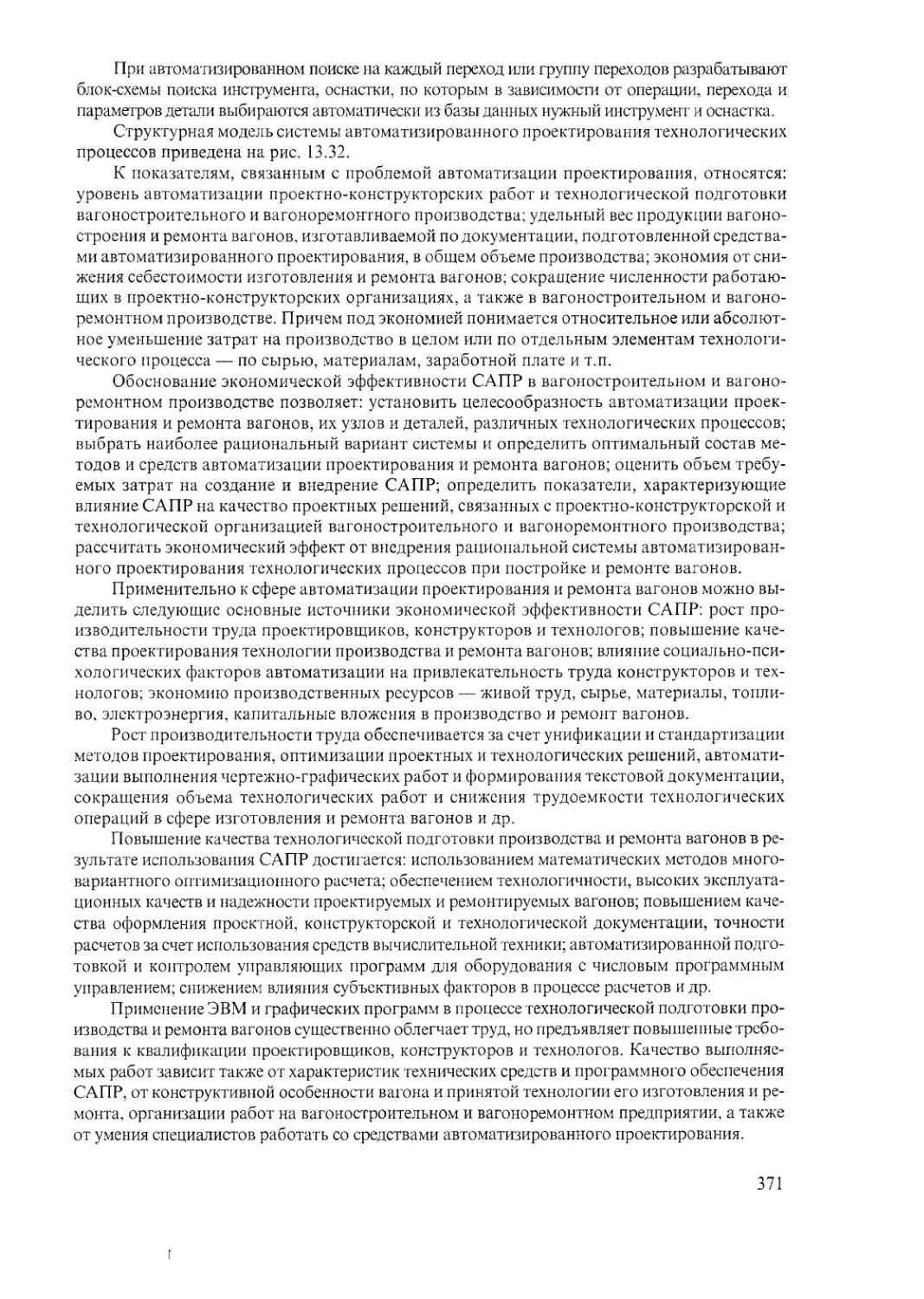

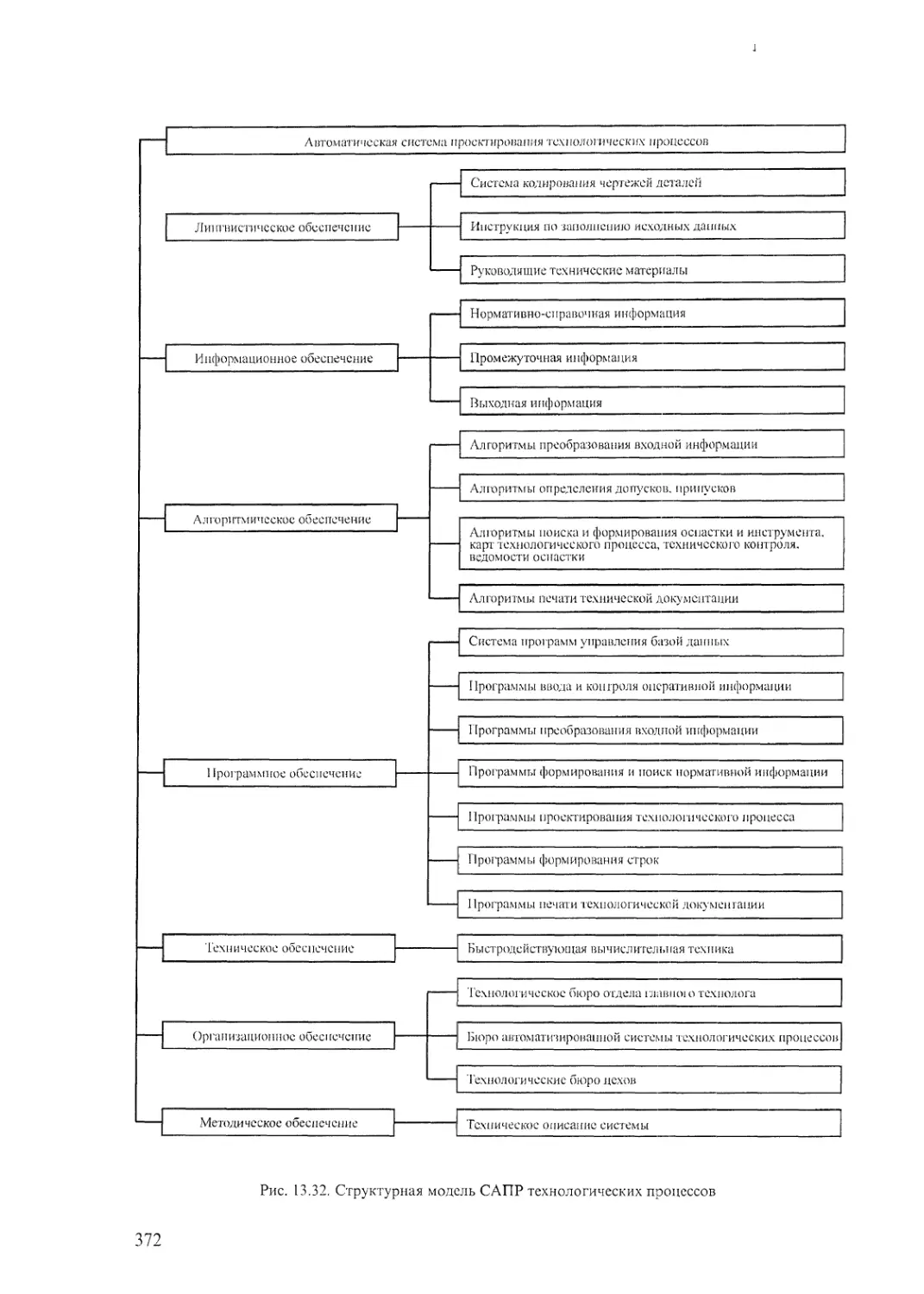

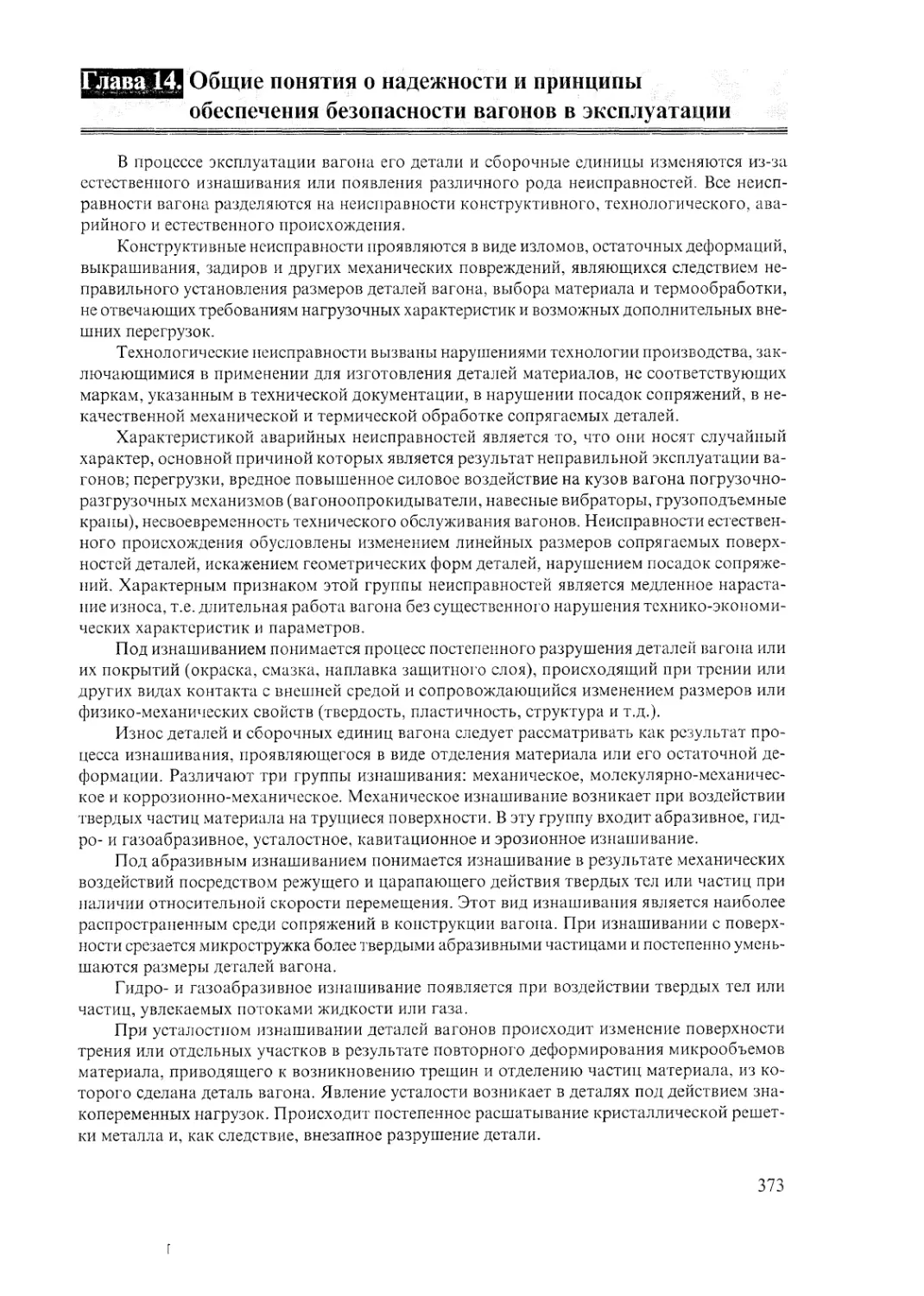

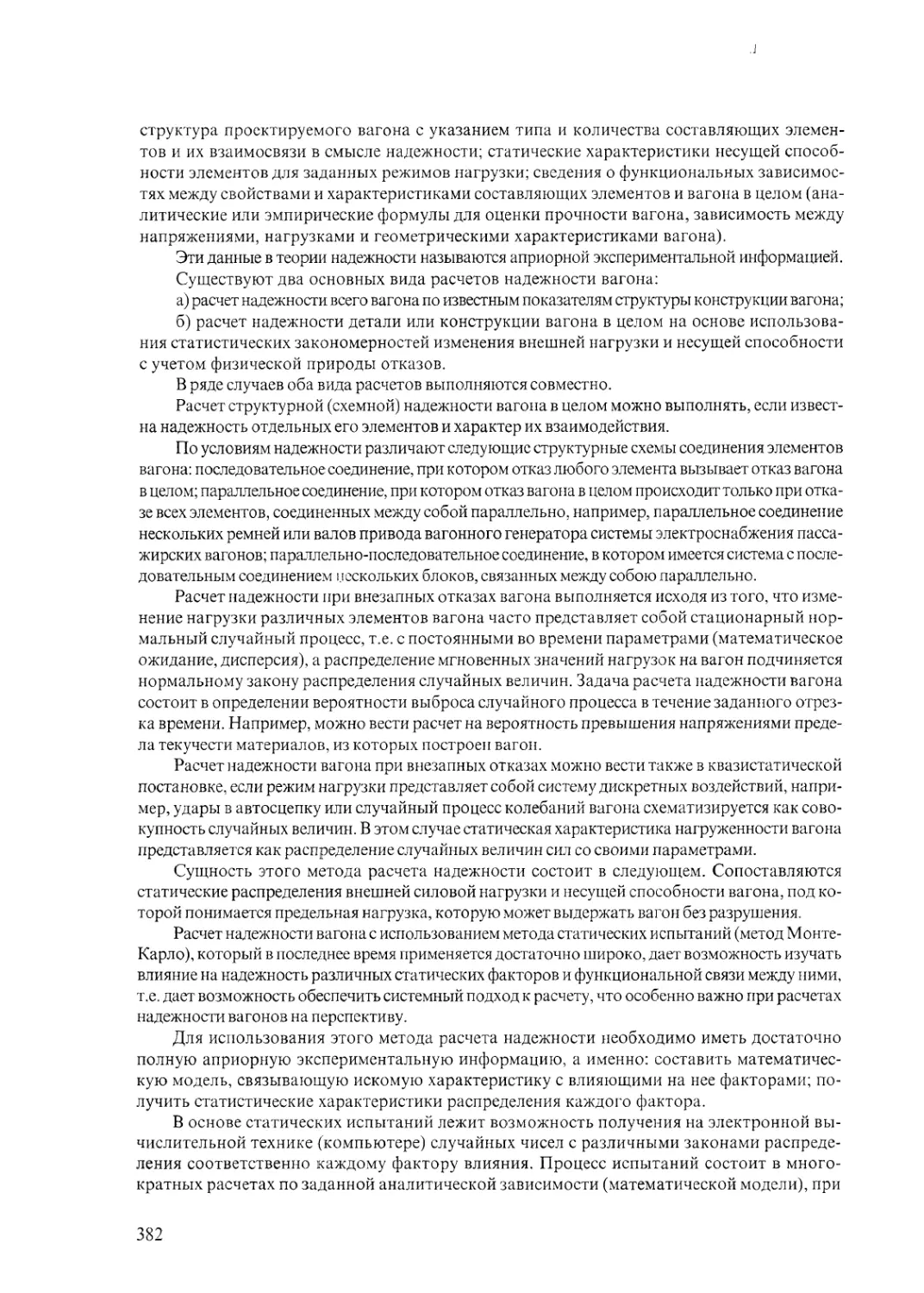

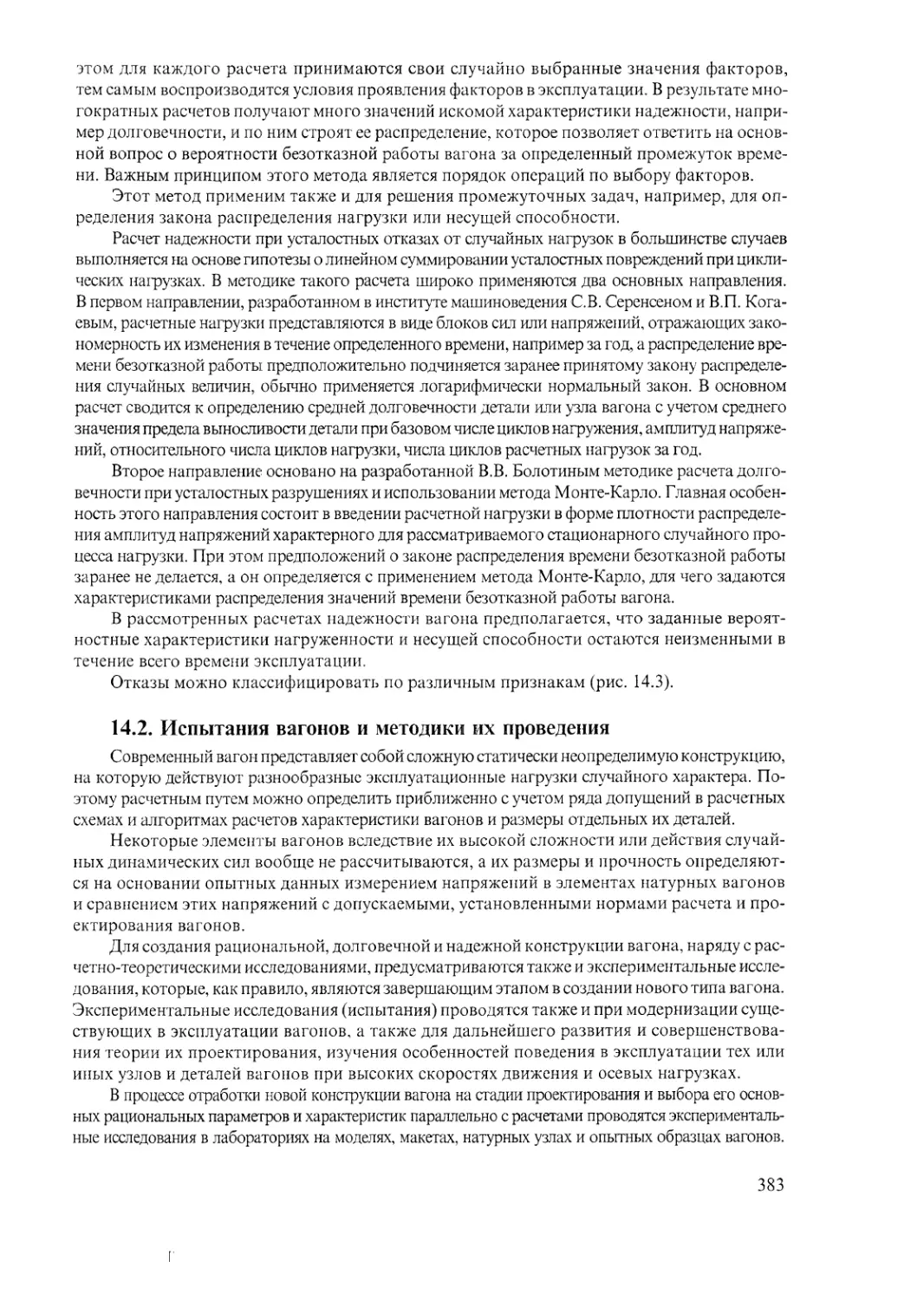

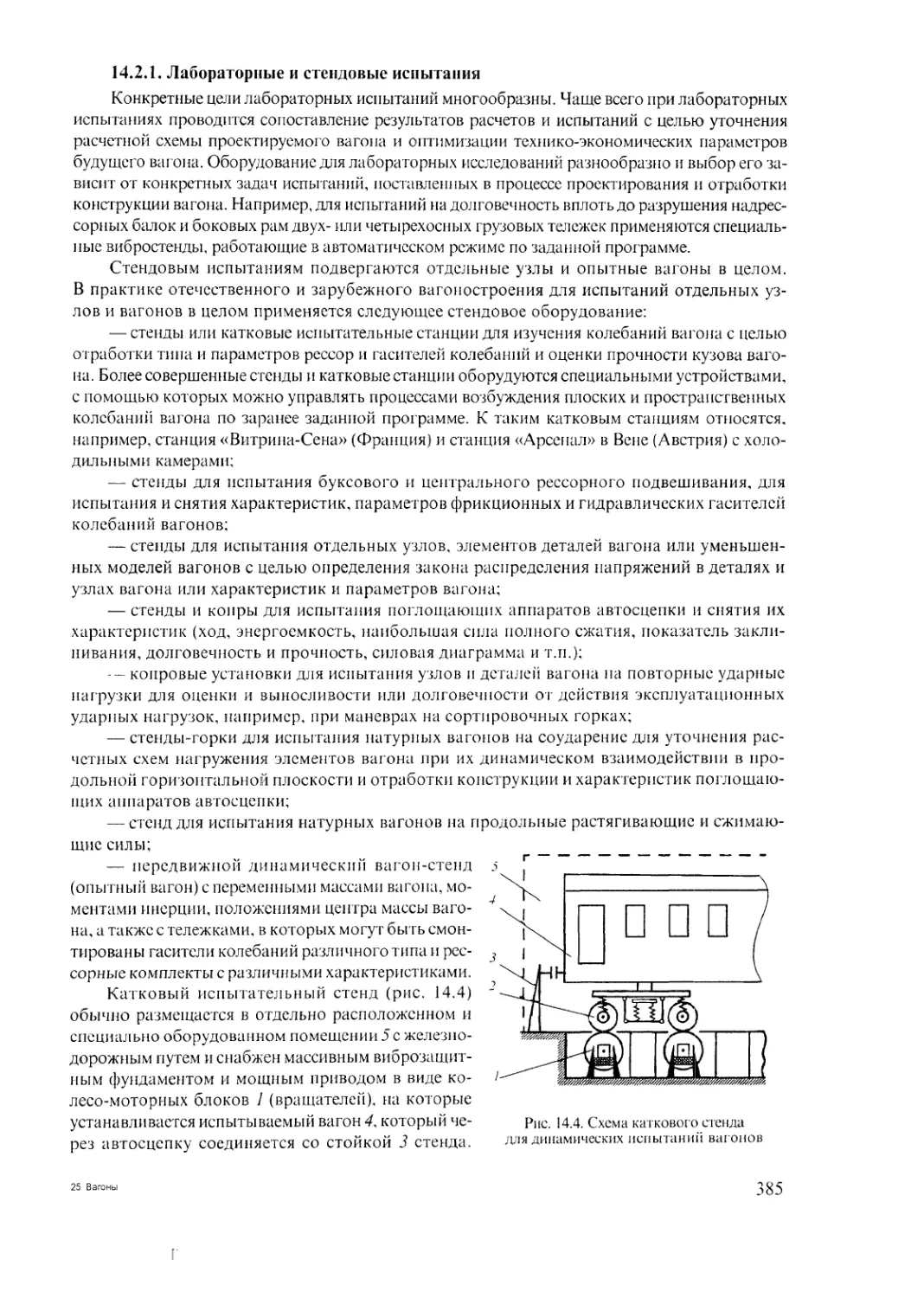

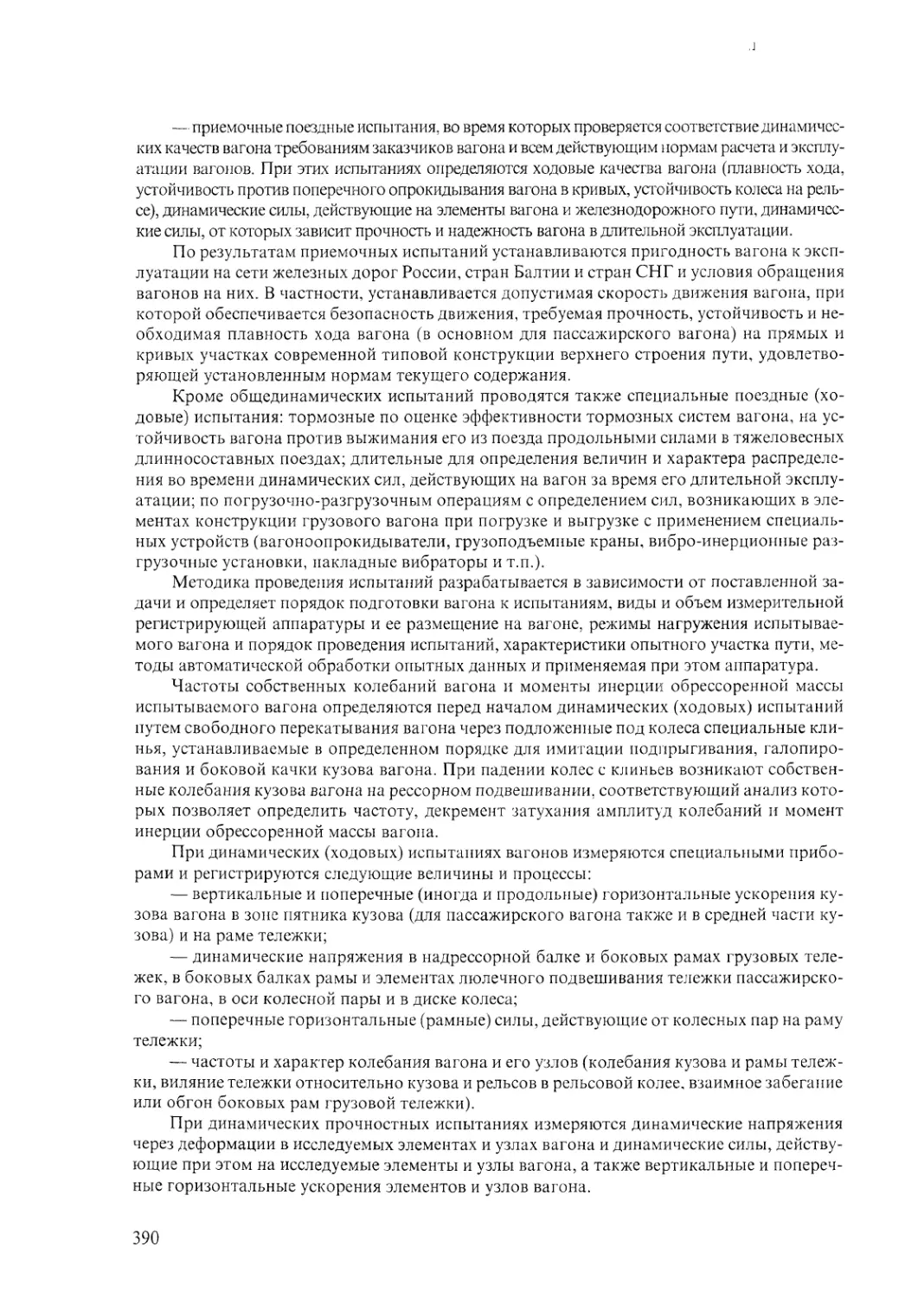

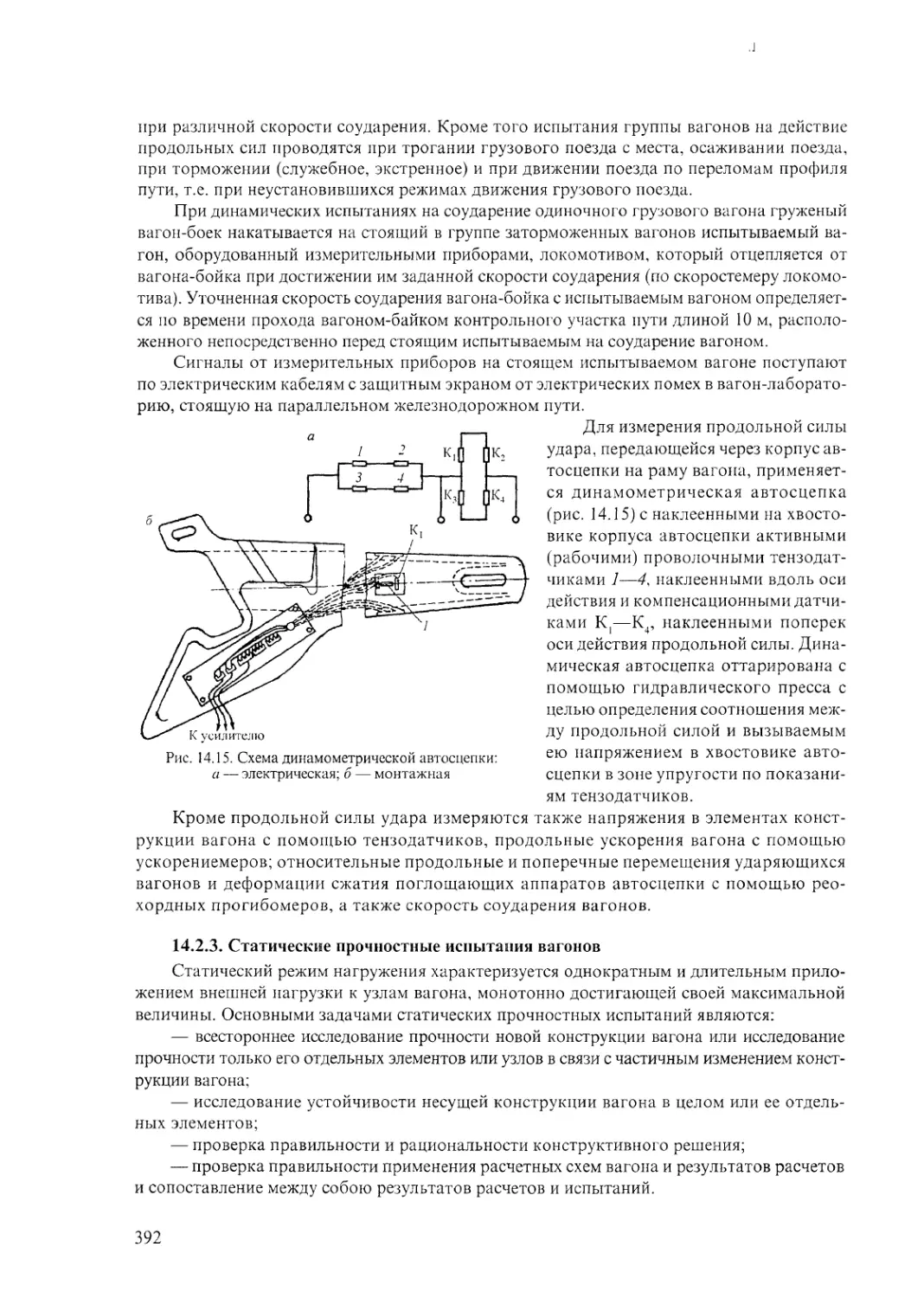

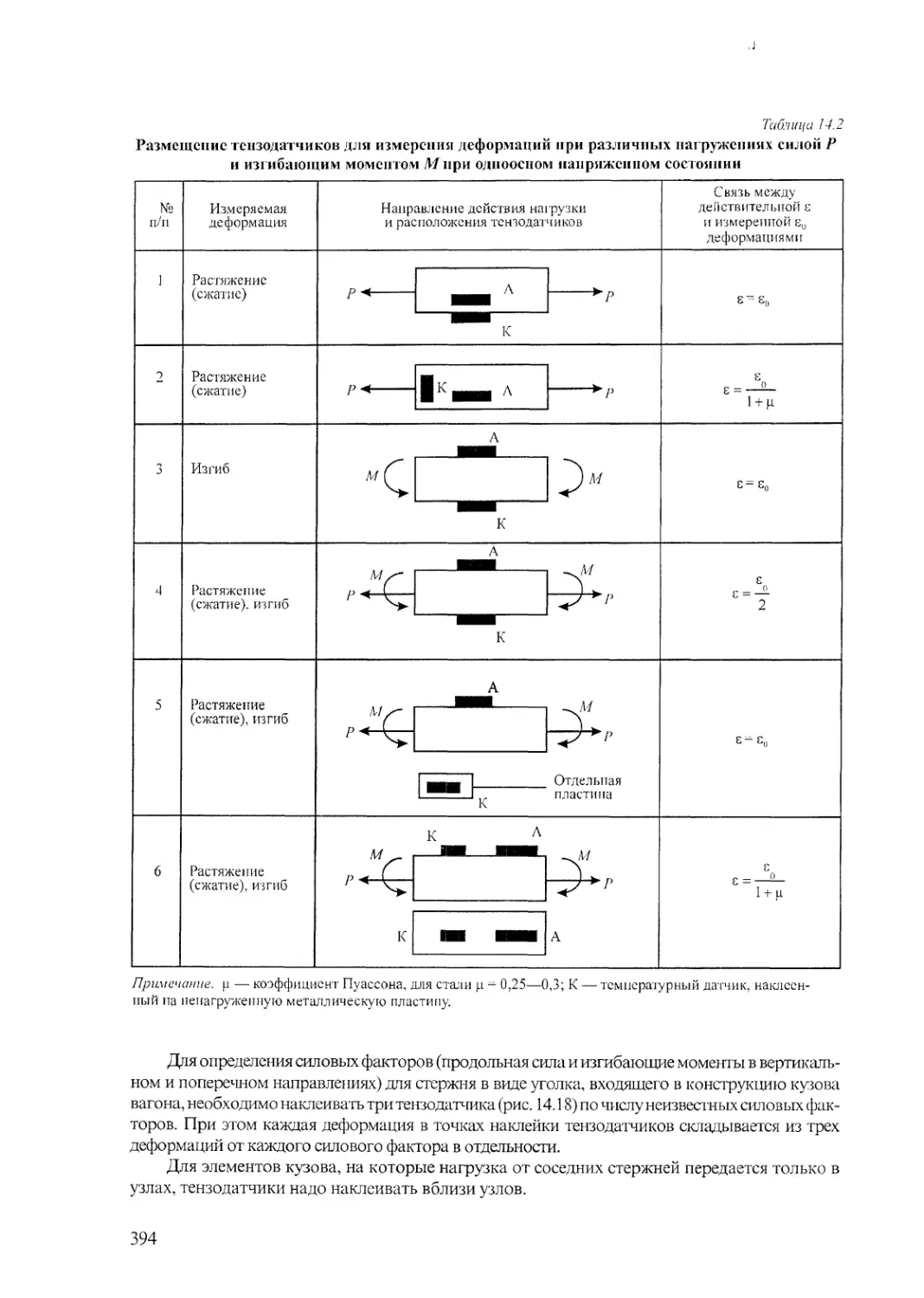

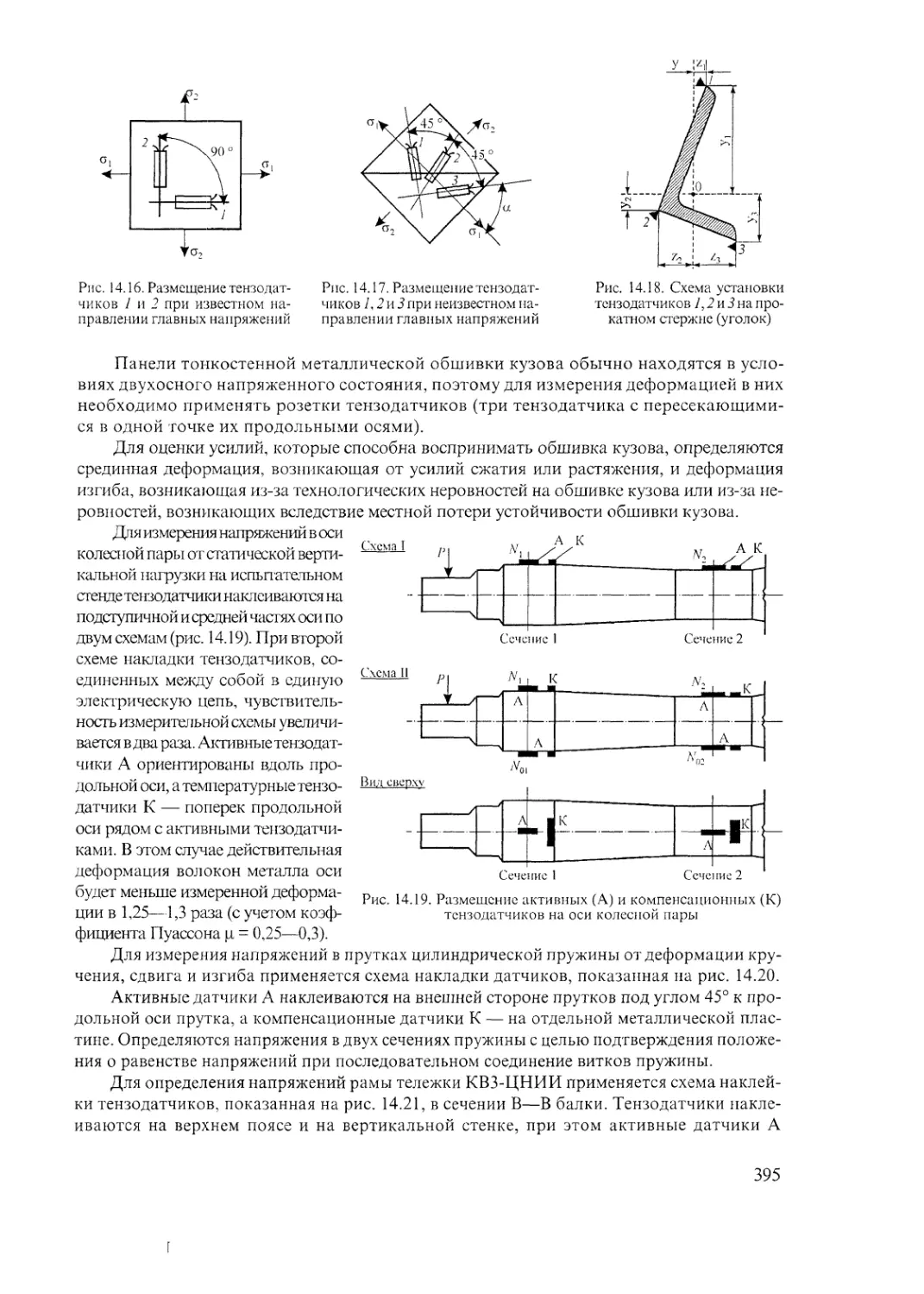

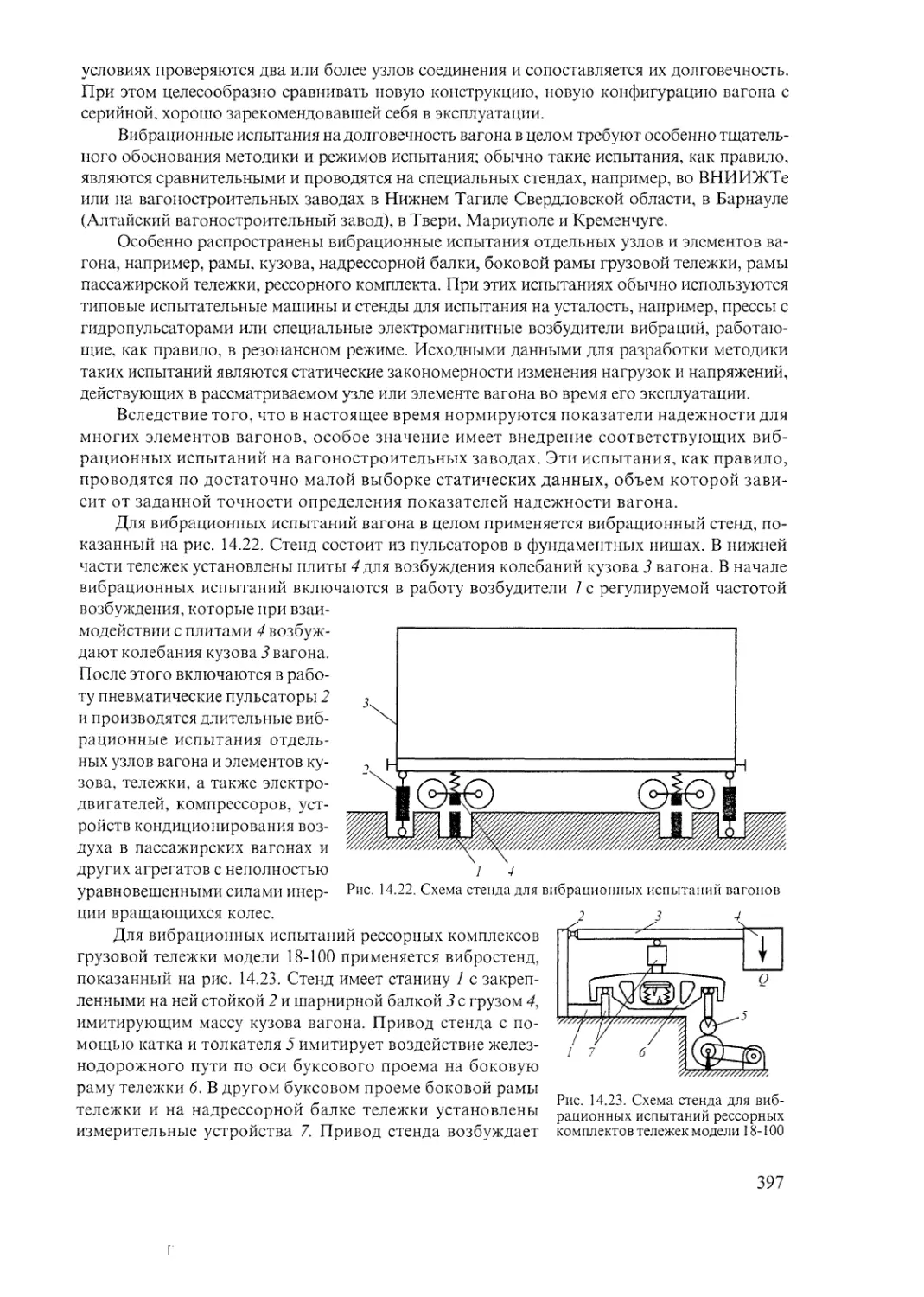

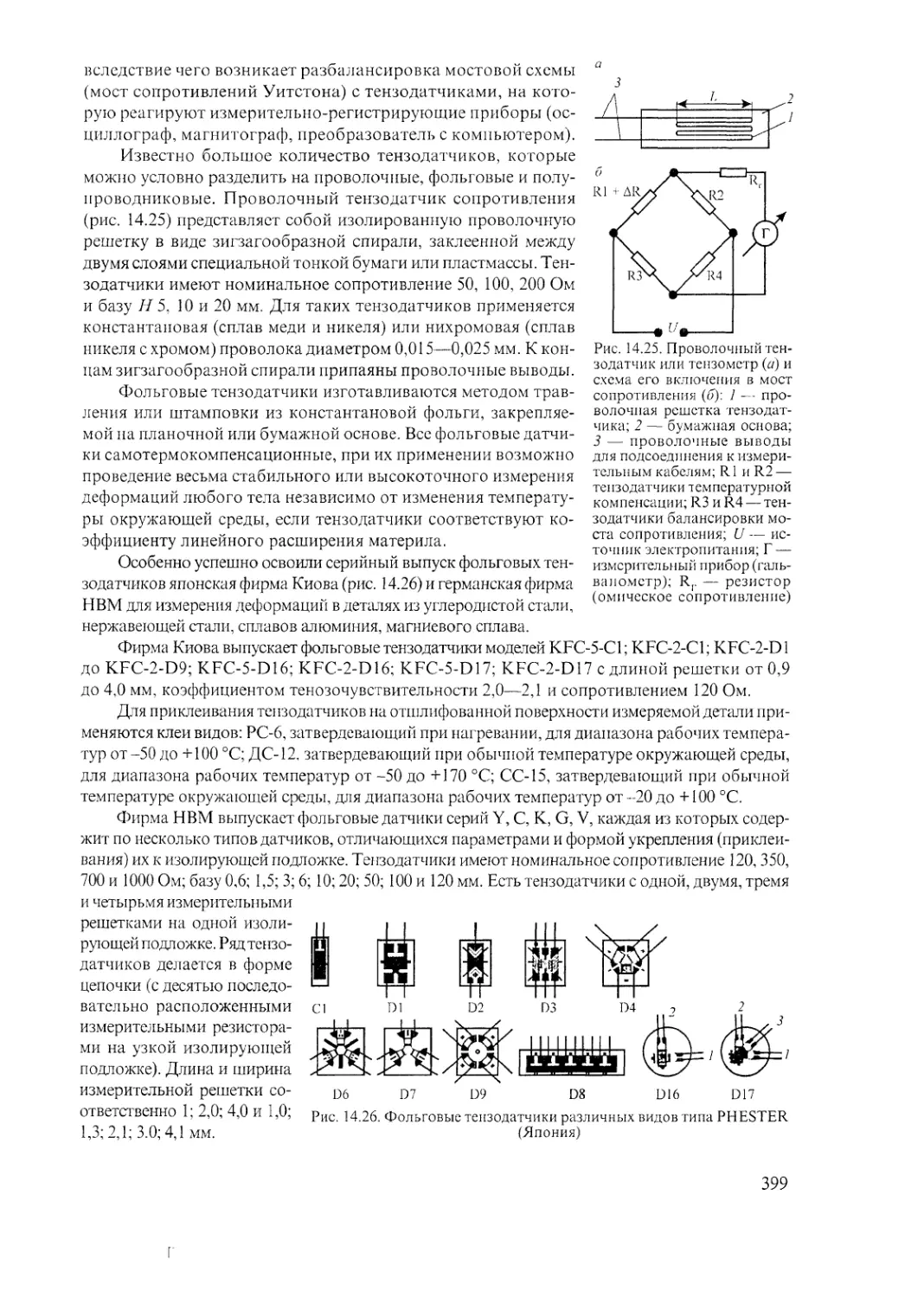

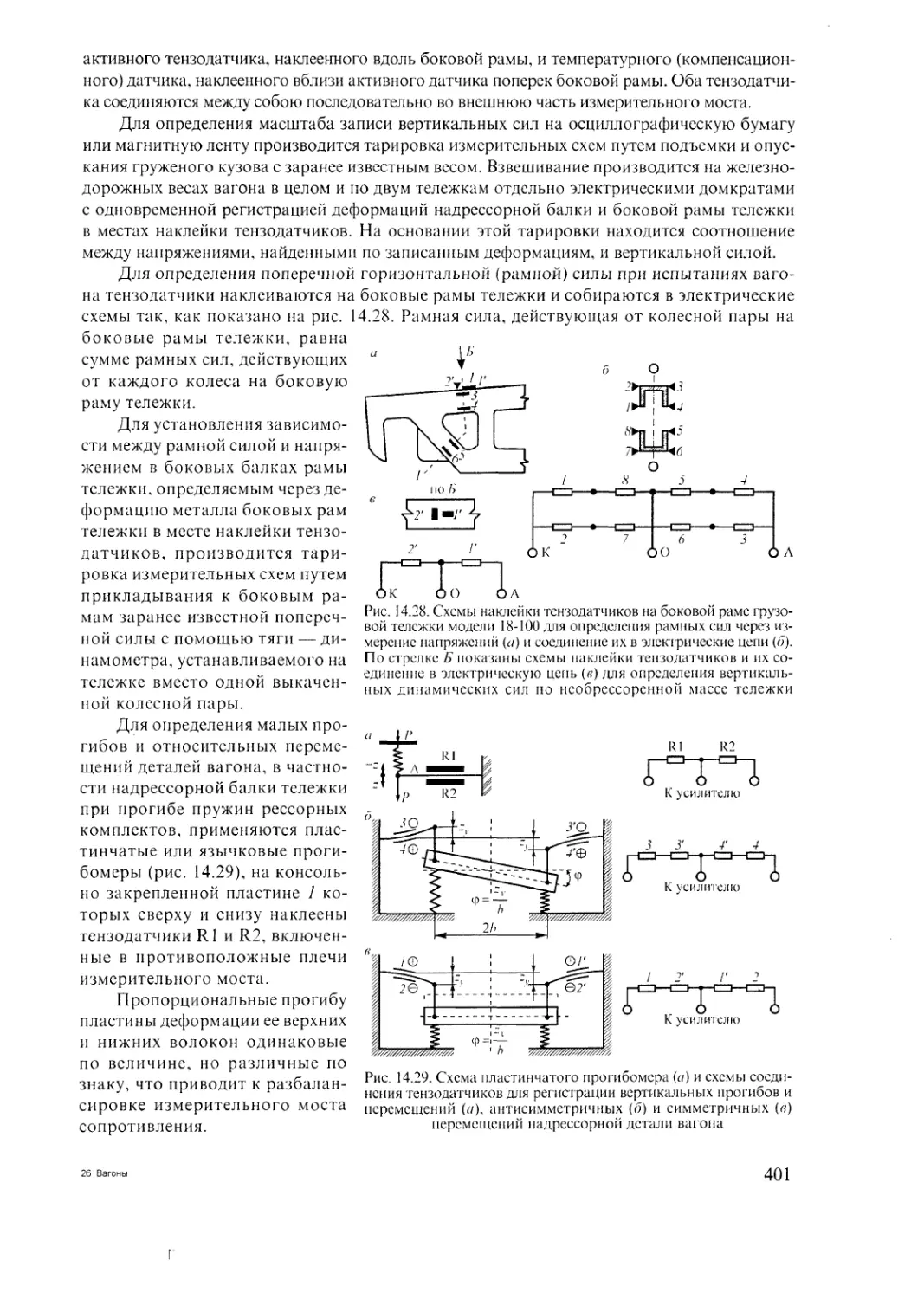

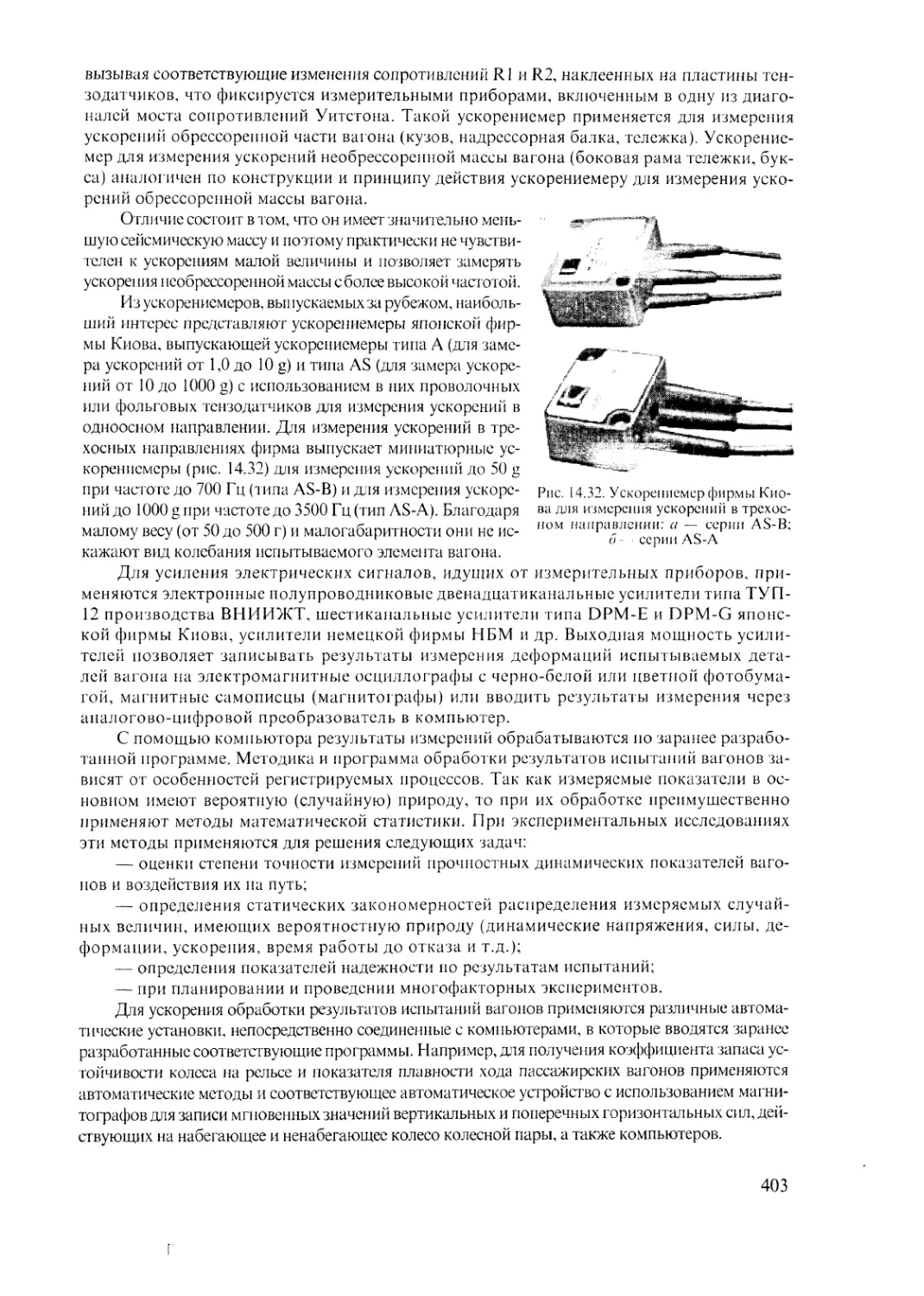

научно-исследовательского института железнодорожного транспорта в Москве, с 1939 г.