Текст

МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

МЕТАЛЛОВЕДЕНИЕ

И ТЕРМИЧЕСКАЯ

ОБРАБОТКА МЕТАЛЛОВ

Издание 3-е, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов металлургических специальностей вузов

&

МОСКВА, «МЕТАЛЛУРГИЯ» 1983

ОГЛАВЛЕНИЕ

Предисловие ........................................................

7

Введение............................................................... '

Глава I. Кристаллическое строение металлов............................. 8

1. Общая характеристика металлов....................................... 8

2. Атомно-кристаллическая структура металлов......................... 13

3. Дефекты кристаллической решетки металлов.......................... 19

4. Диффузия.......................................................... 26

Глава II. Кристаллизация металлов и строение металлического слитка 28 1. Первичная кристаллизация металлов ................................. 28

2. Строение металлического слитка..................................... 37

3. Полиморфные превращения............................................ 40

Глава III. Деформация и разрушение металлов .......................... 41

1. Виды напряжений ................................................... 41

2. Упругая и пластическая деформации металлов........................ 43

3. Сверхпластичиость металлов и сплавов ............................. 49

4. Разрушение металлов............................................... 50

Глава IV. Влияние нагрева иа структуру и свойства деформированного металла............................................................... 53

1. Возврат и полигонизация............................................ 53

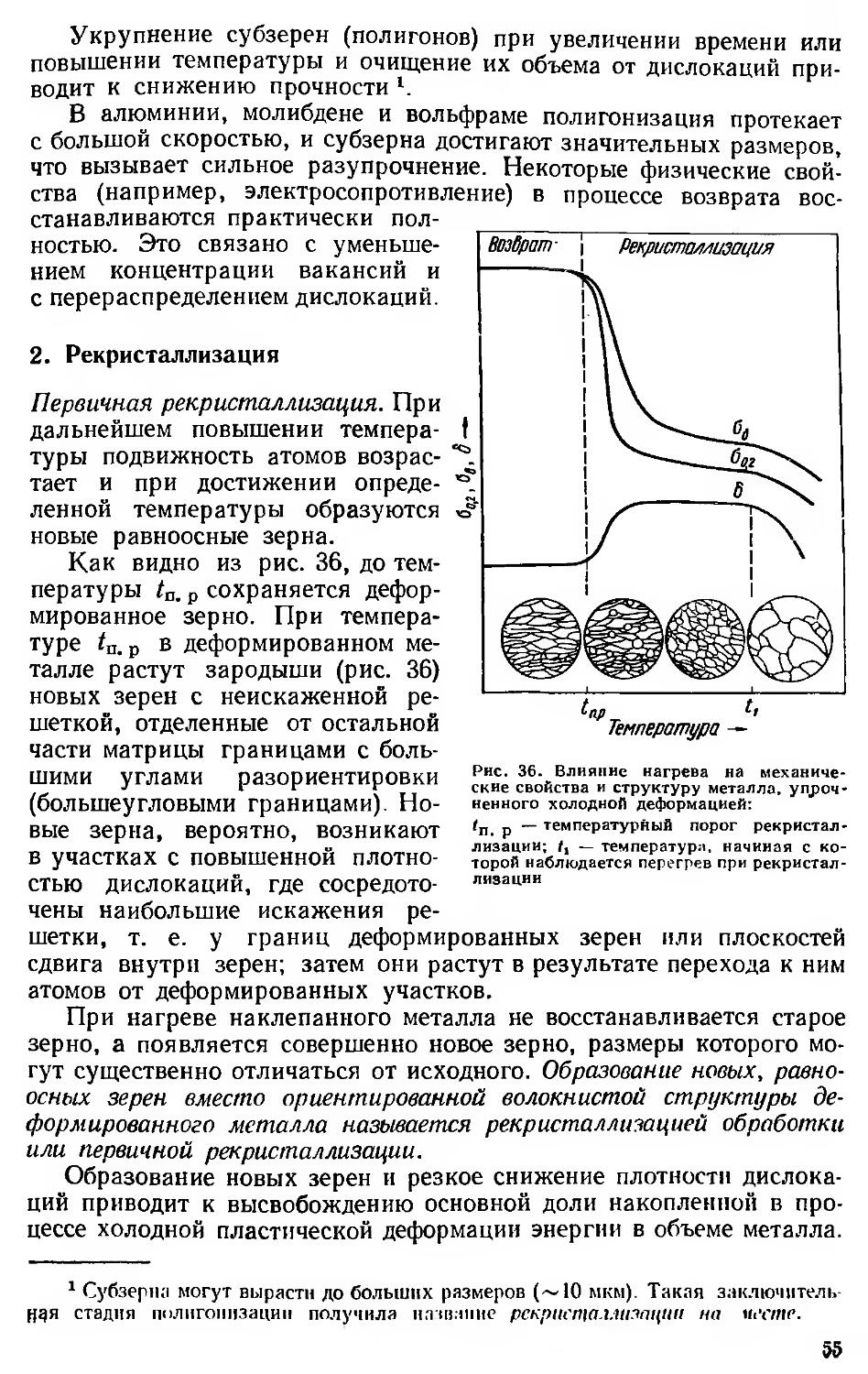

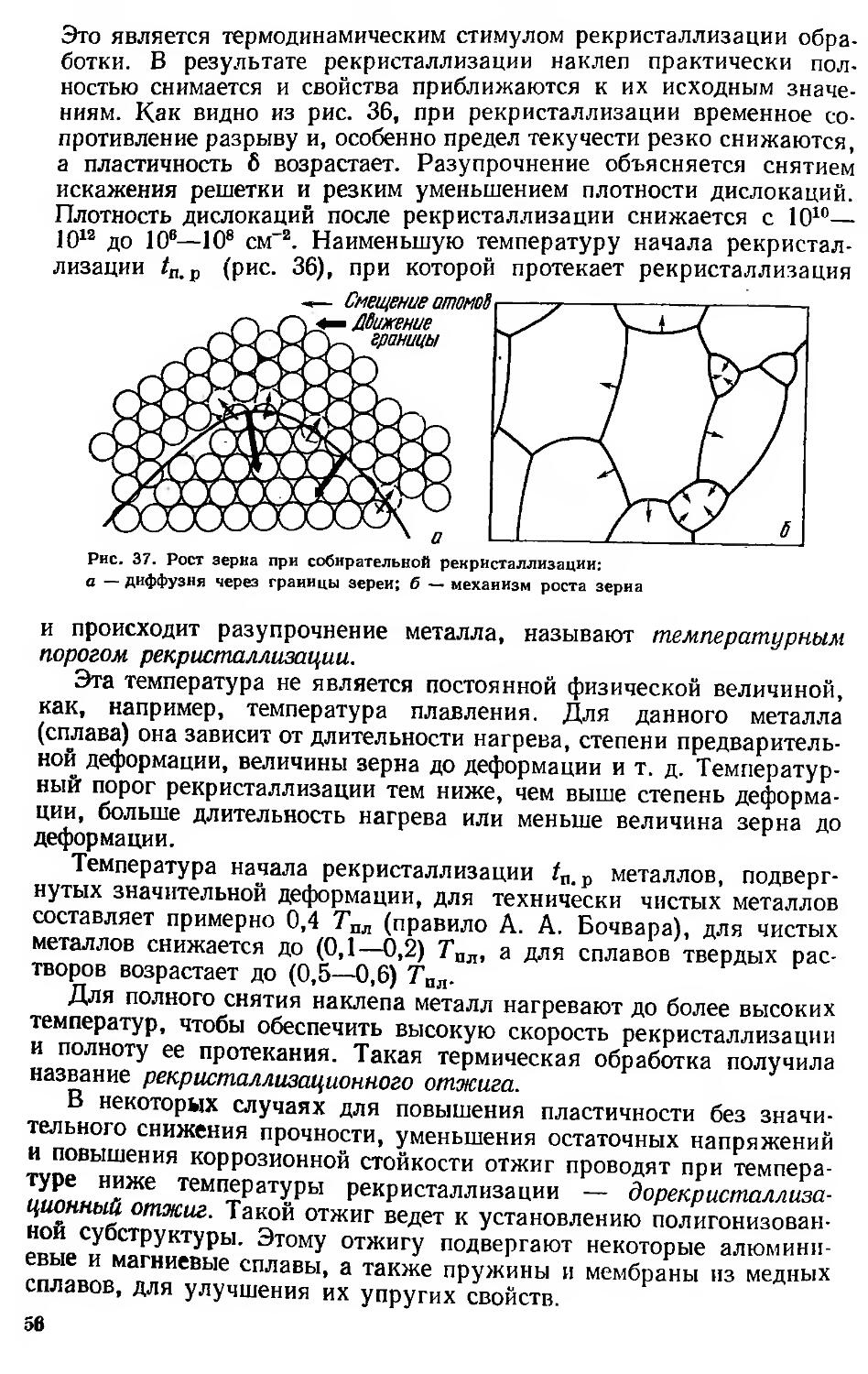

2. Рекристаллизация ................................................. 55

3. Холодная и горячая деформации .................................... 59

Глава V. Механические свойства металлов............................... 60

1. Общая характеристика механических свойств ........................ 60

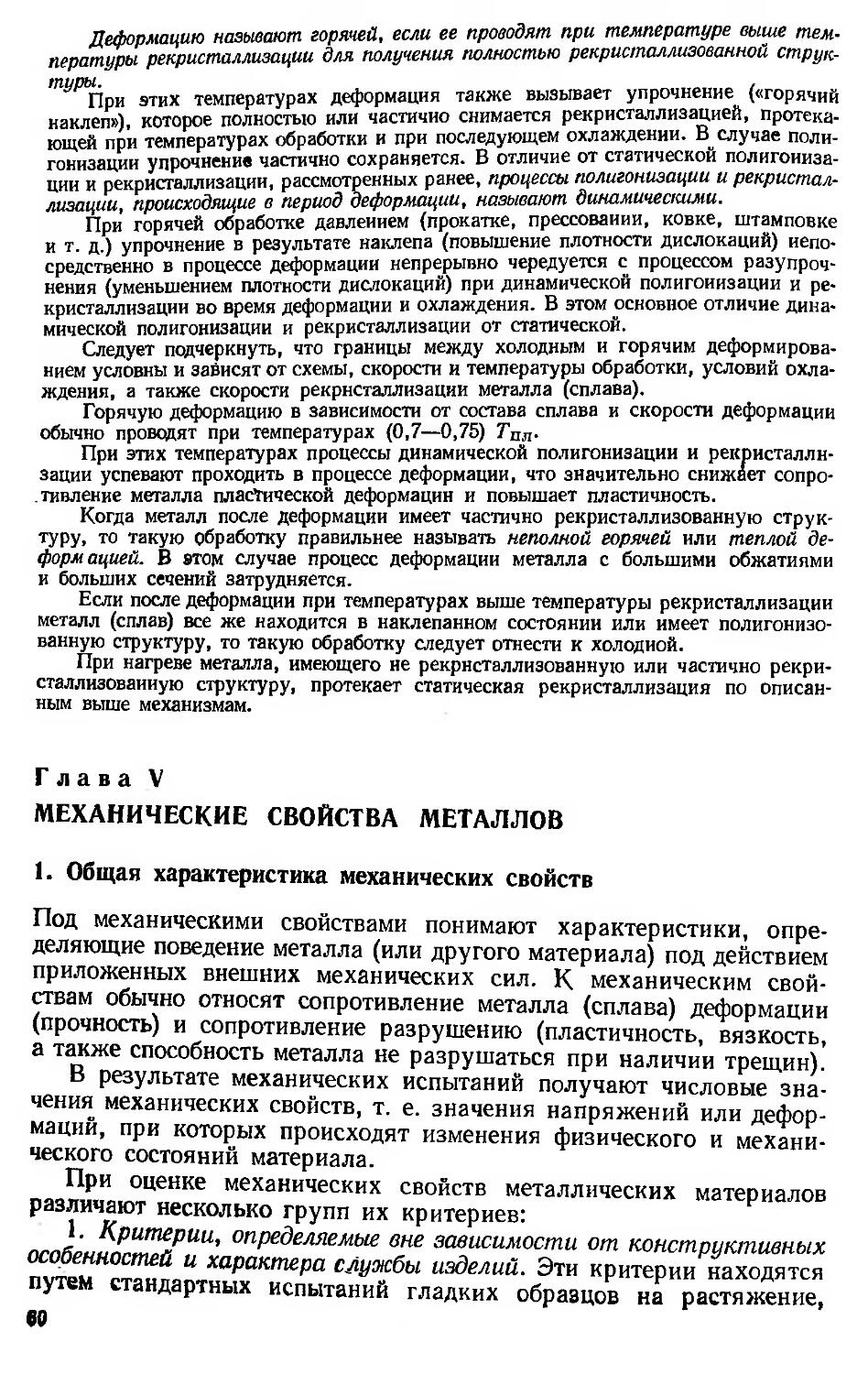

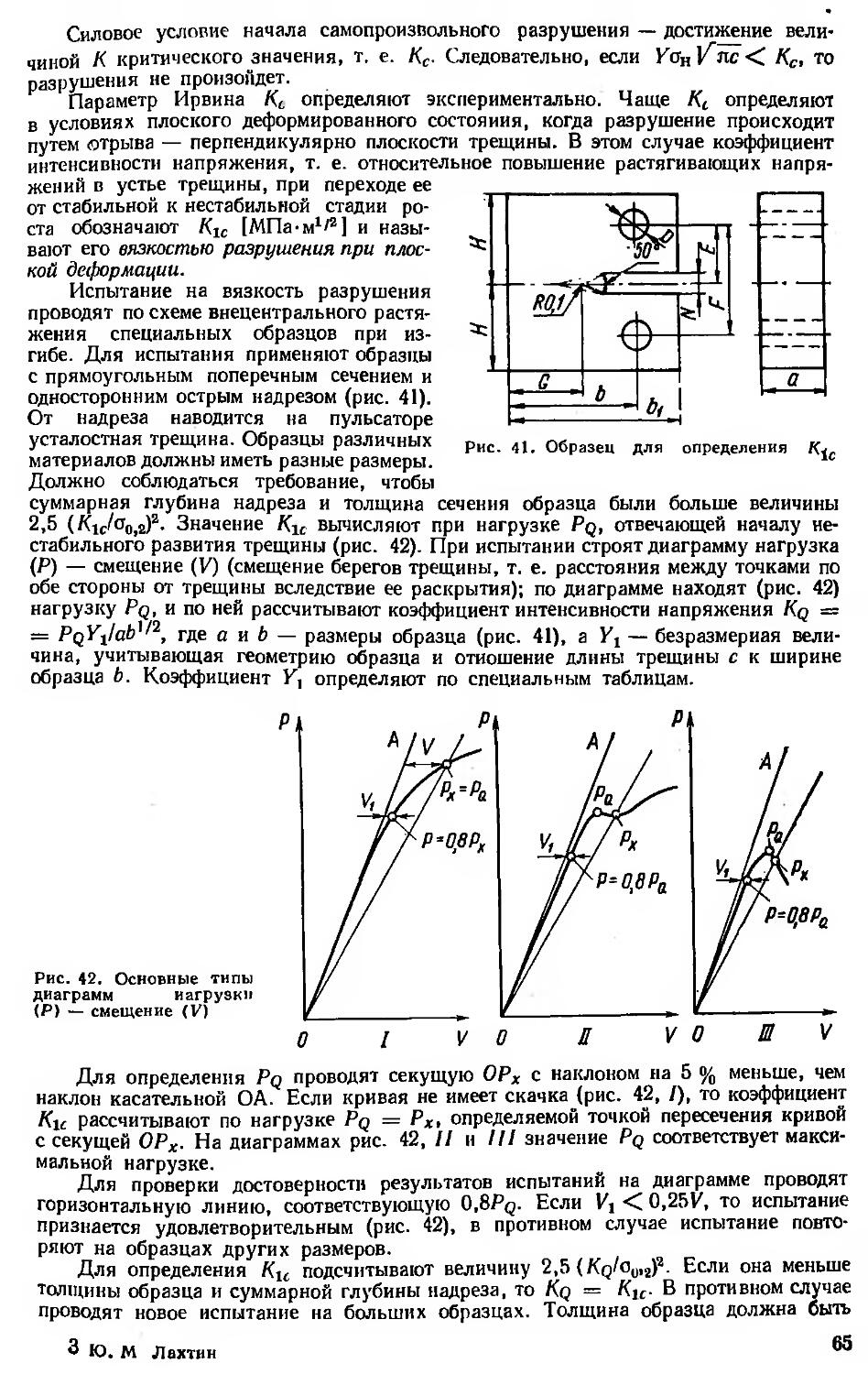

2. Механические свойства, определяемые при статических испытаниях ... 61

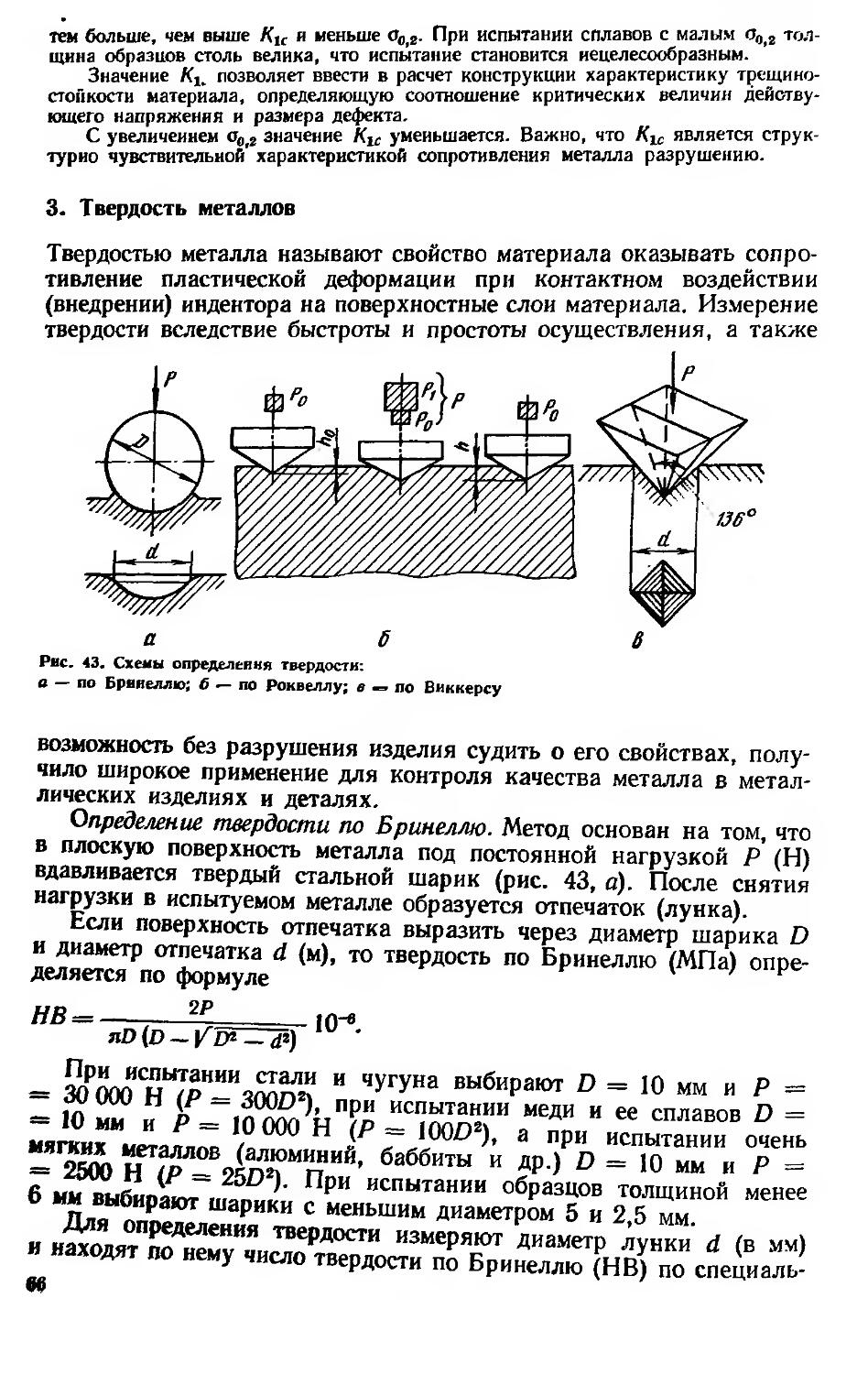

3. Твердость металлов................................................ 66

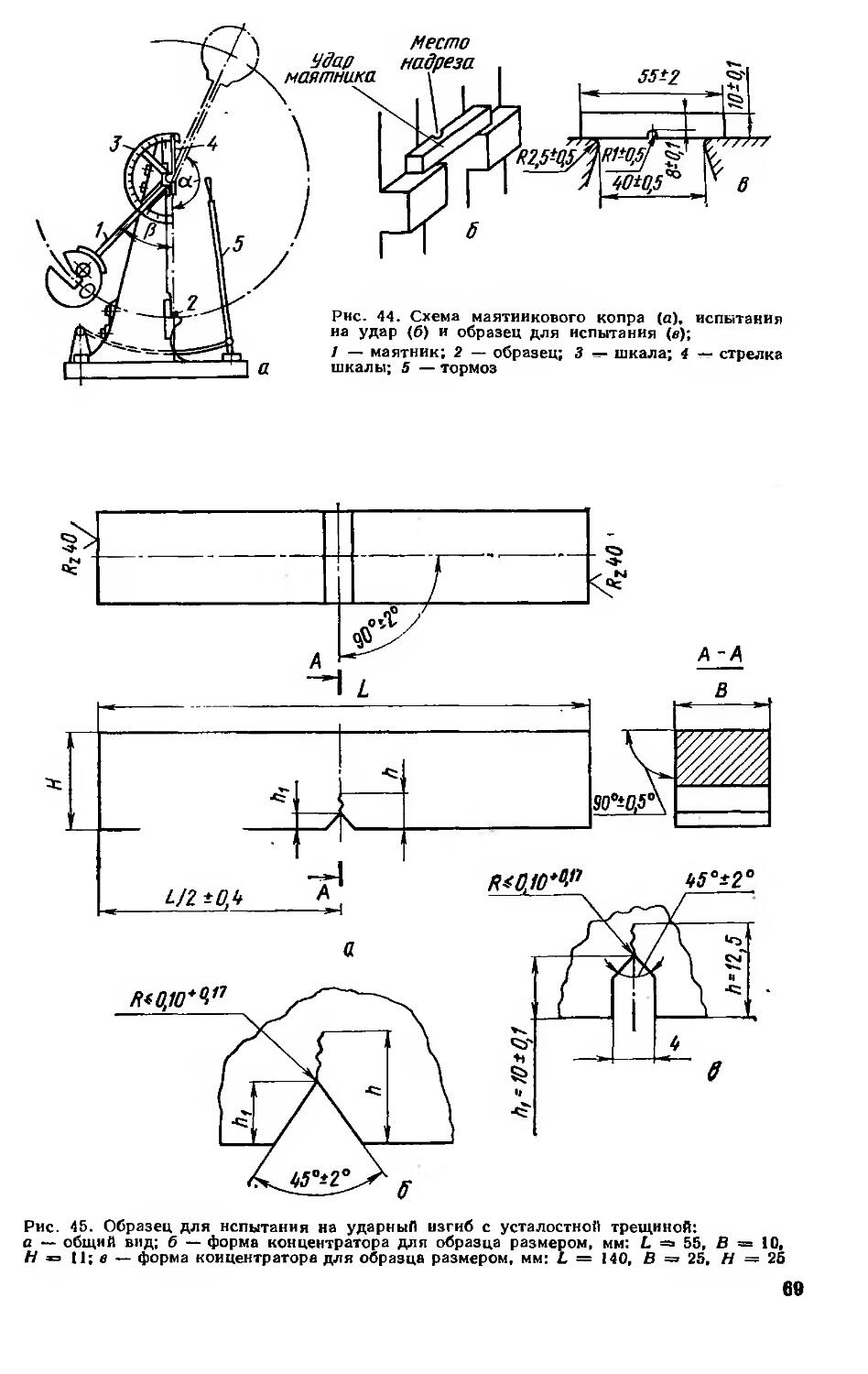

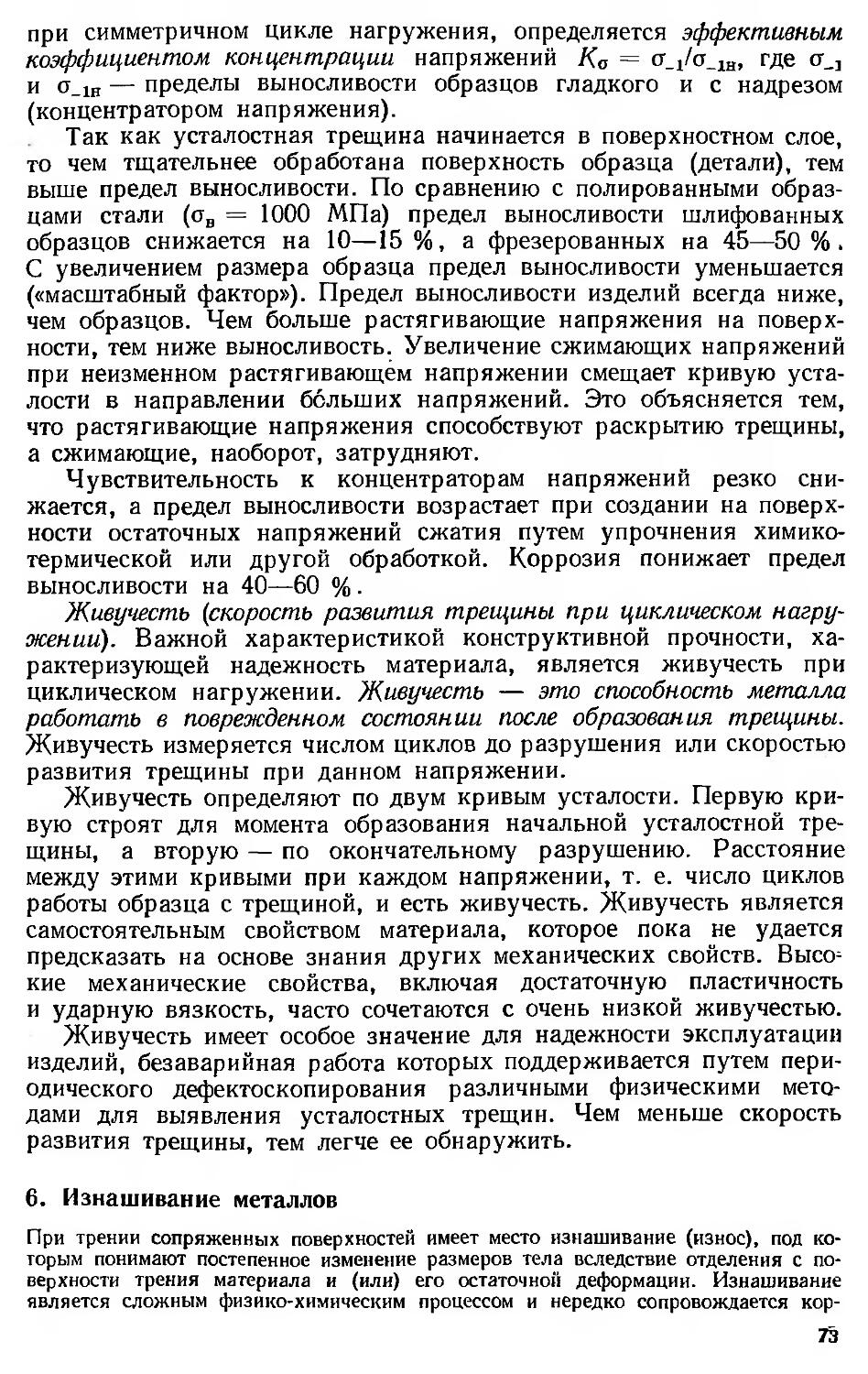

4. Механические свойства, определяемые при динамических испытаниях 68 5. Механические свойства при переменных (циклических) нагрузках .... 71

6. Изнашивание металлов............................................... 73

Глава VI. Основы теории сплавов............................... . 77

1. Фазы в металлических сплавах....................................... 77

2. Диаграммы фазового равновесия и структура сплавов........... . 85

3. Фазовые превращения в сплавах в твердом состоянии........... . 103

4. Понятие о диаграммах состояния тройных сплавов................... 114

Глава VII. Железо и его сплавы....................................... 116

1. Компоненты и фазы в системе железо—углерод ....................... 117

2. Диаграмма состояния железо—цементит (метастабильное равновесие) 119 3. Влияние углерода и постоянных примесей на свойства стали.......... 128

4. Легирующие элементы в стали ...................................... 131

б. Структурные классы легированных сталей............................ 138

Глава VIII. Чугун.................................................... 139

1. Процесс графитизации ............................................. 139

2. Серый и белый чугуны.............................................. 142

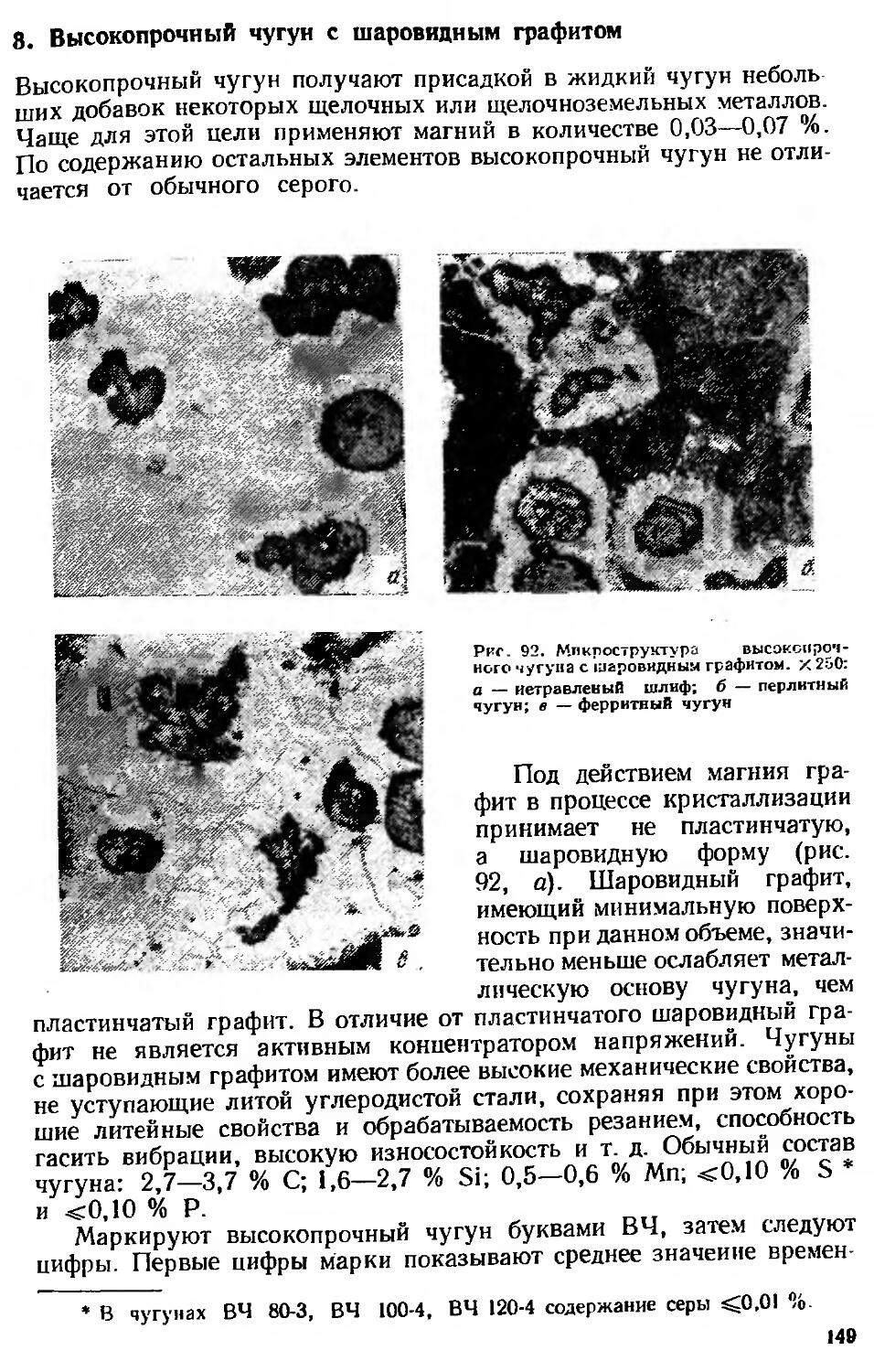

3. Высокопрочный чугуи с шаровидным гарфитом........................ 149

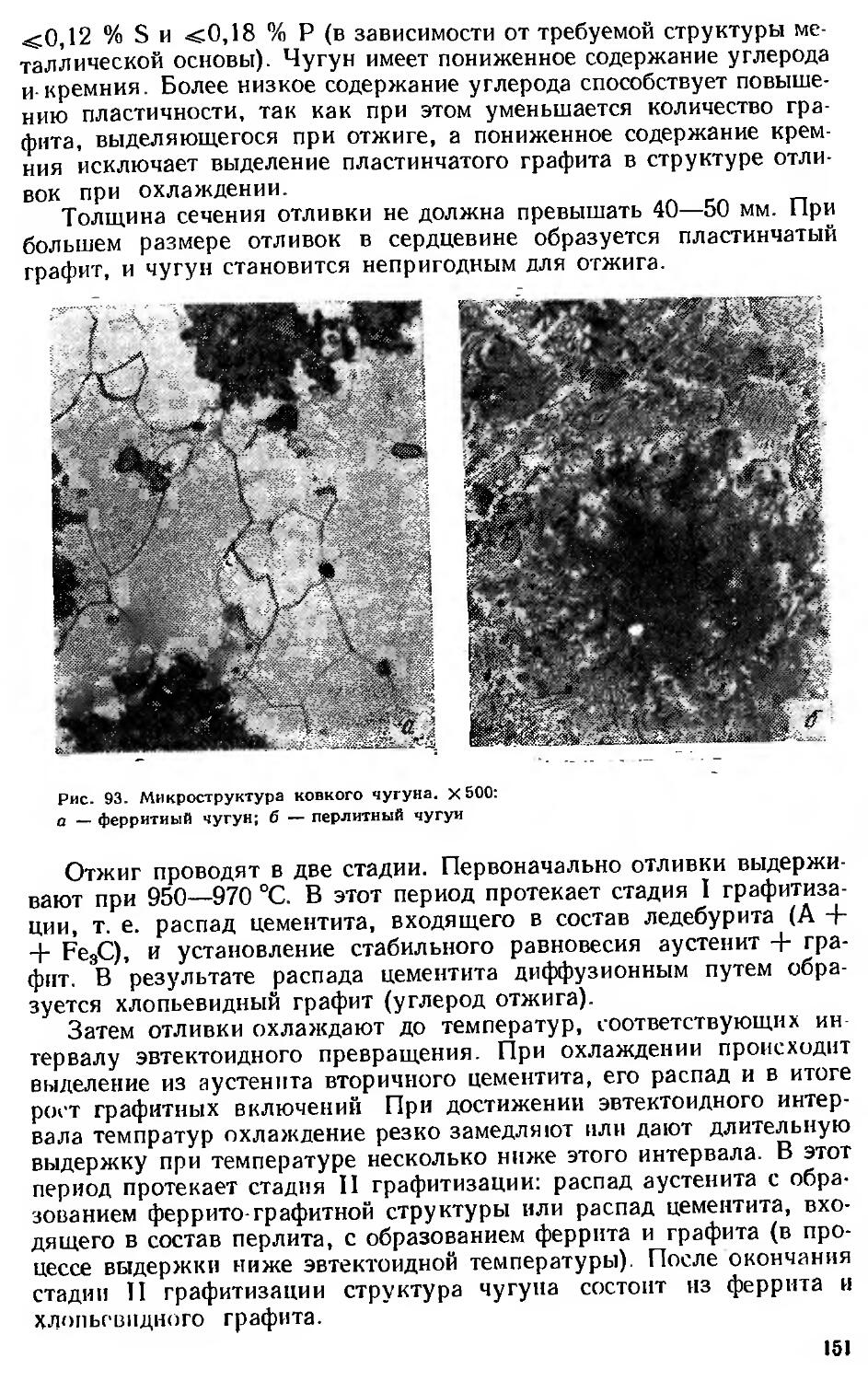

4. Ковкий чугун ..................................................... 150

Глава IX. Фазовые превращения в сплавах железа (теория термической обработки стали) .................................................... 152

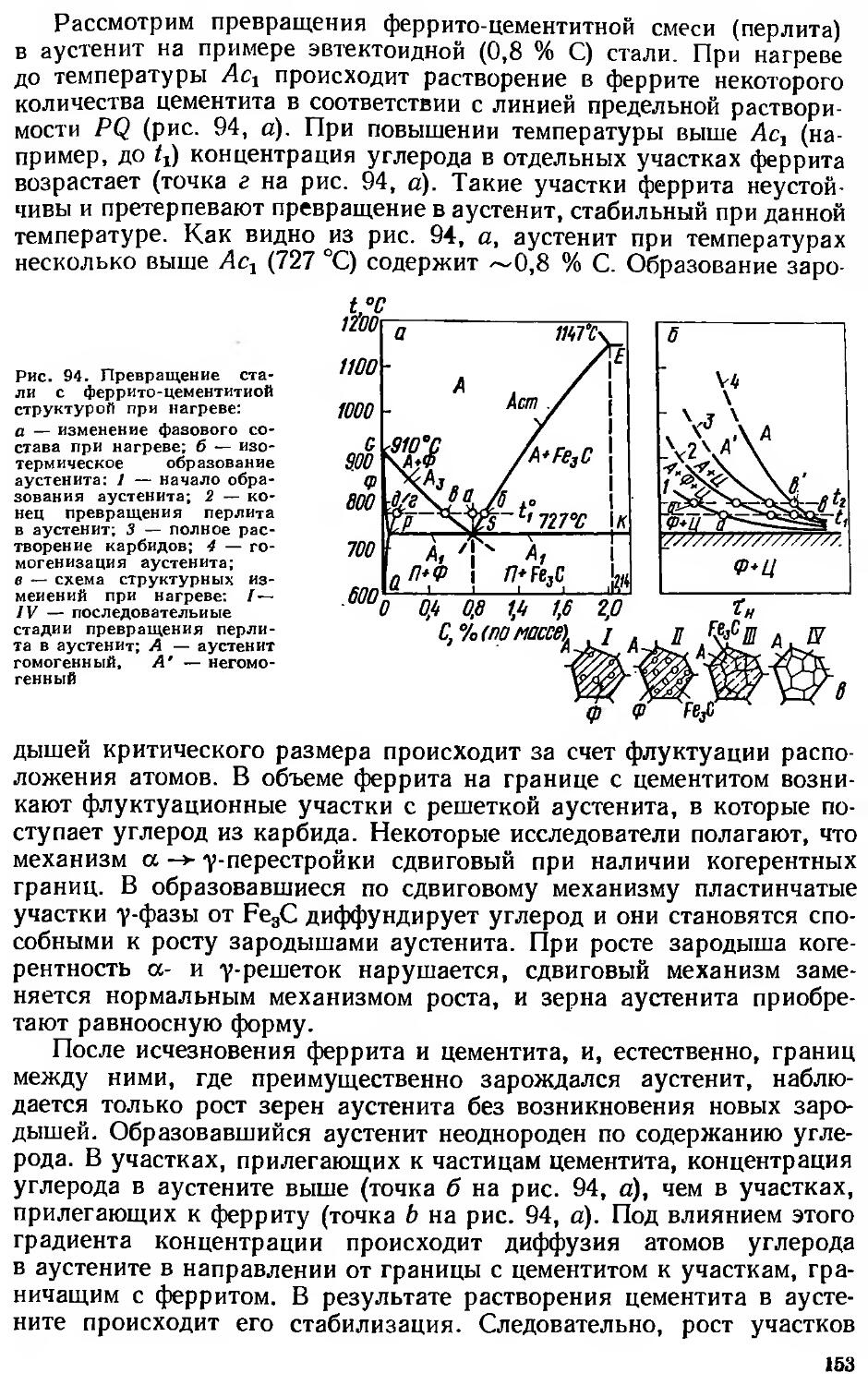

1. Фазовые превращения при нагреве................................... 152

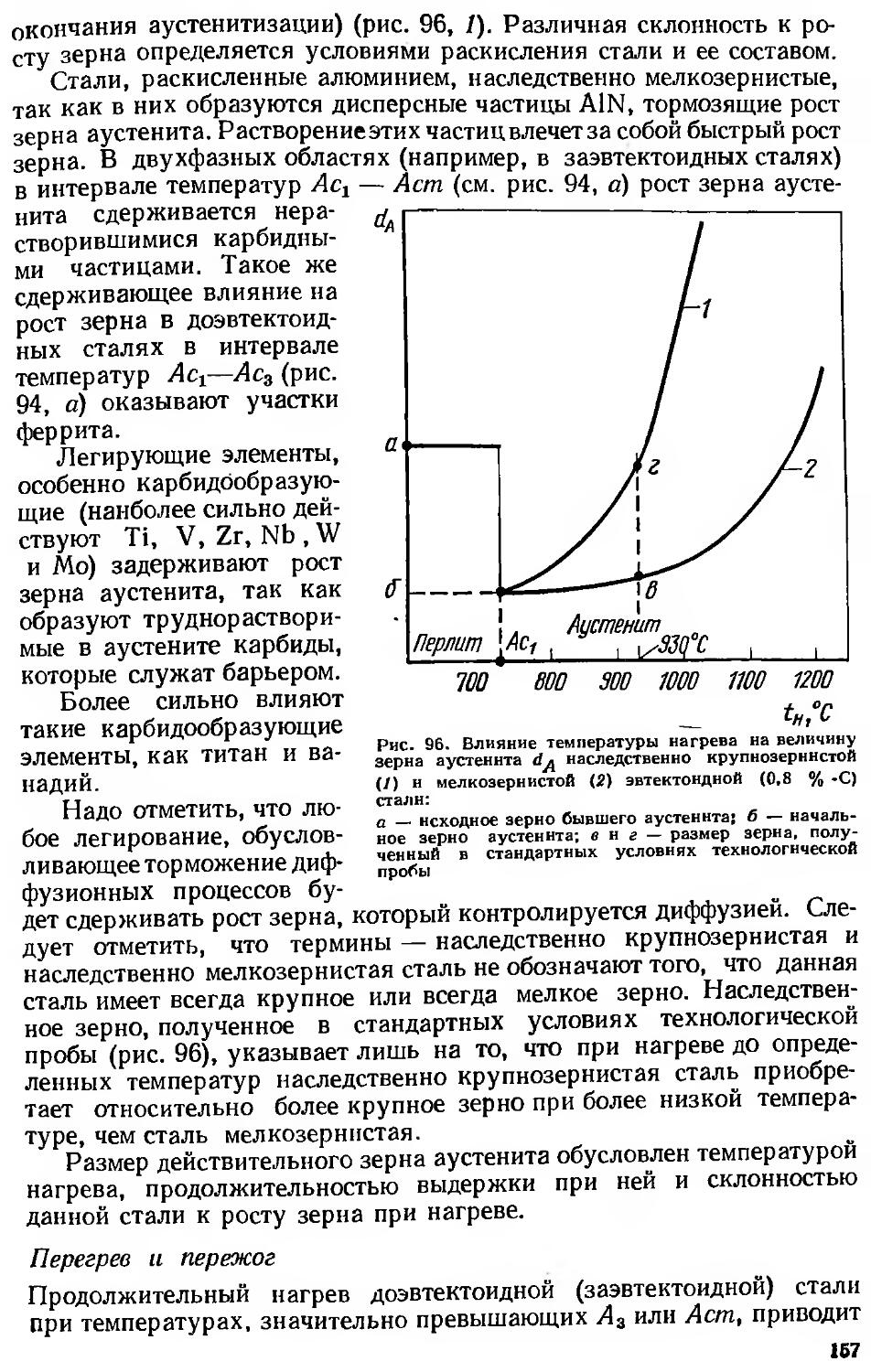

2. Рост зерна аустенита при нагреве ................................. 156

р 8

3- “= " ":

t :::

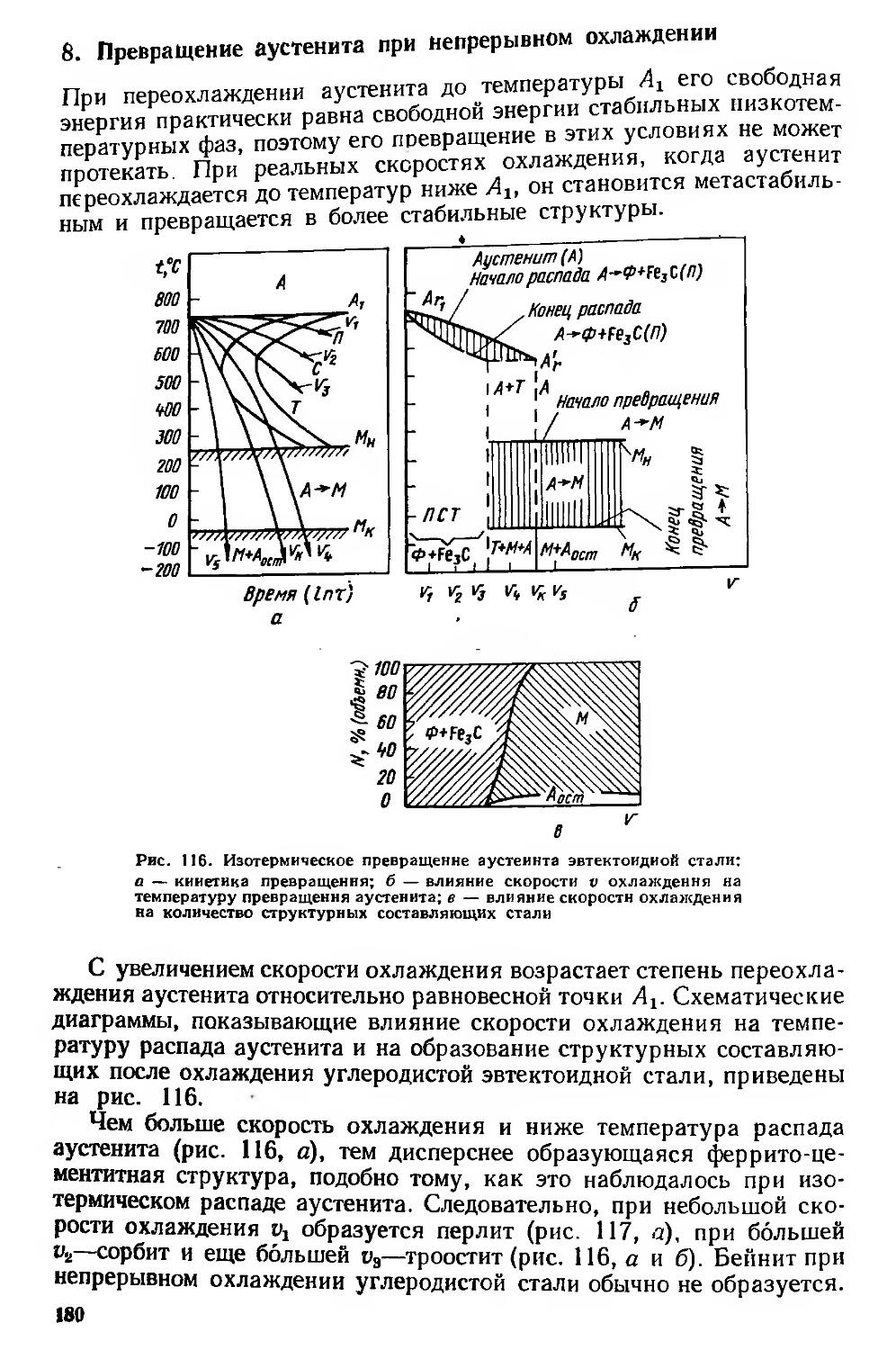

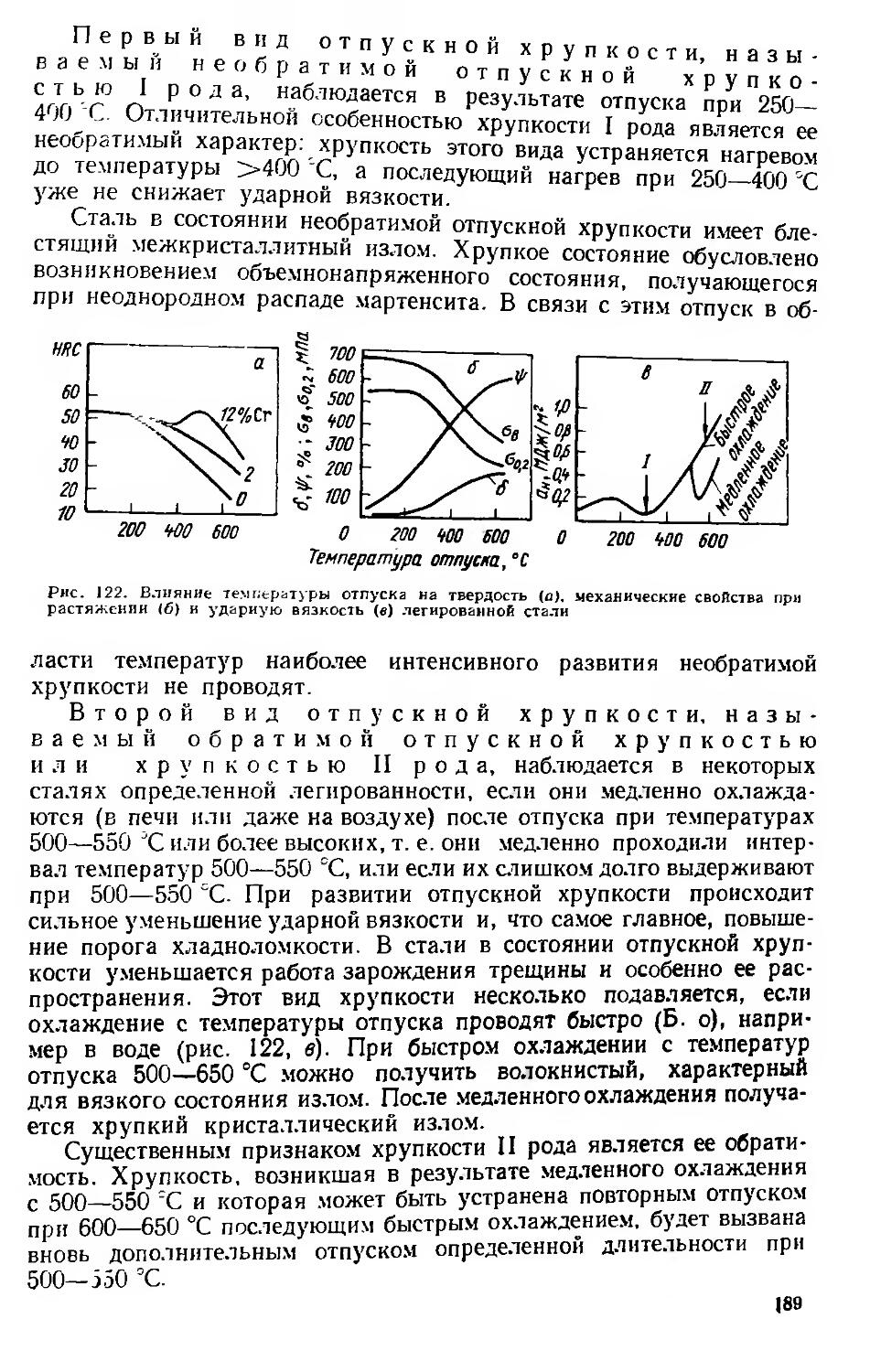

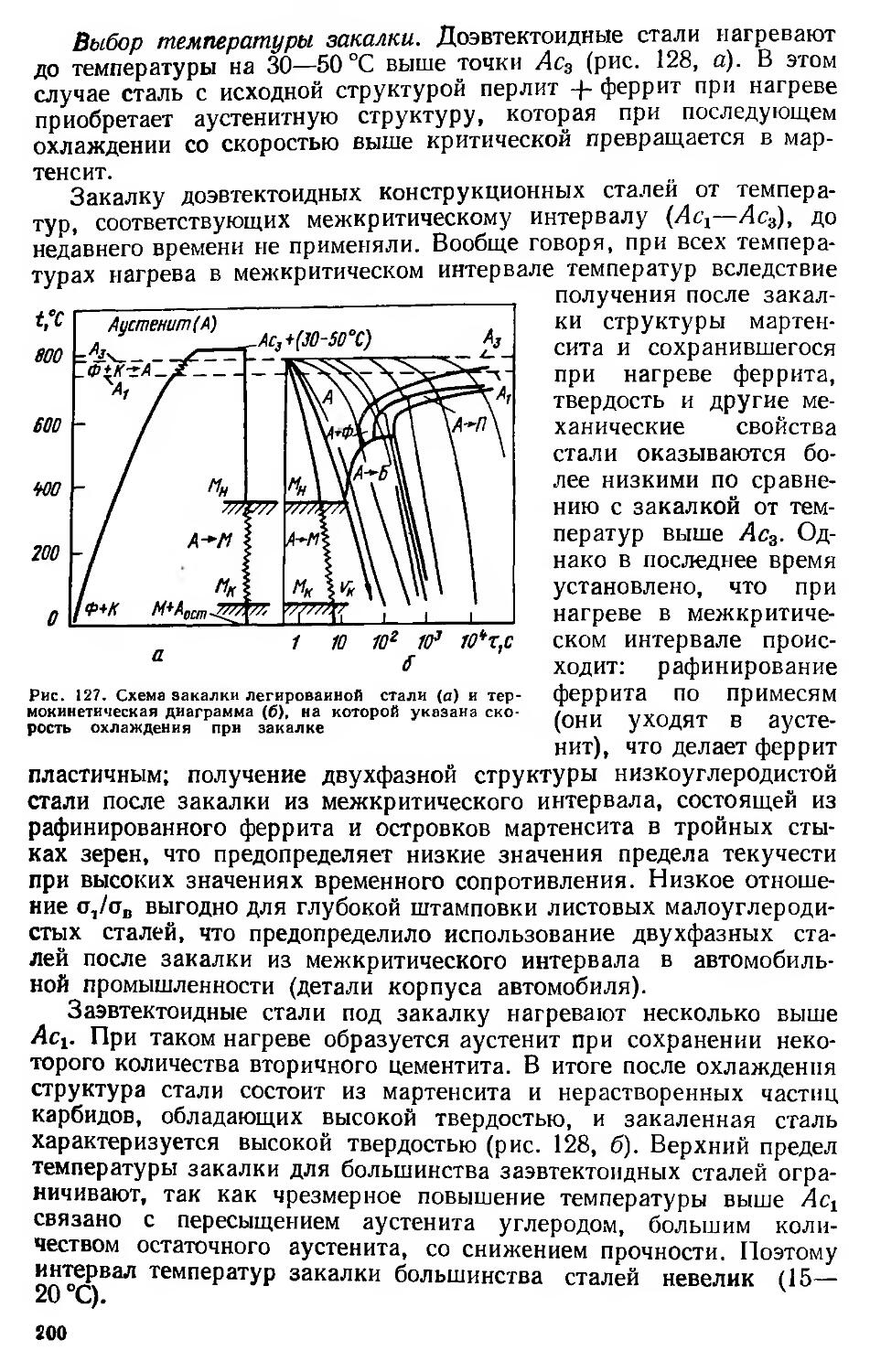

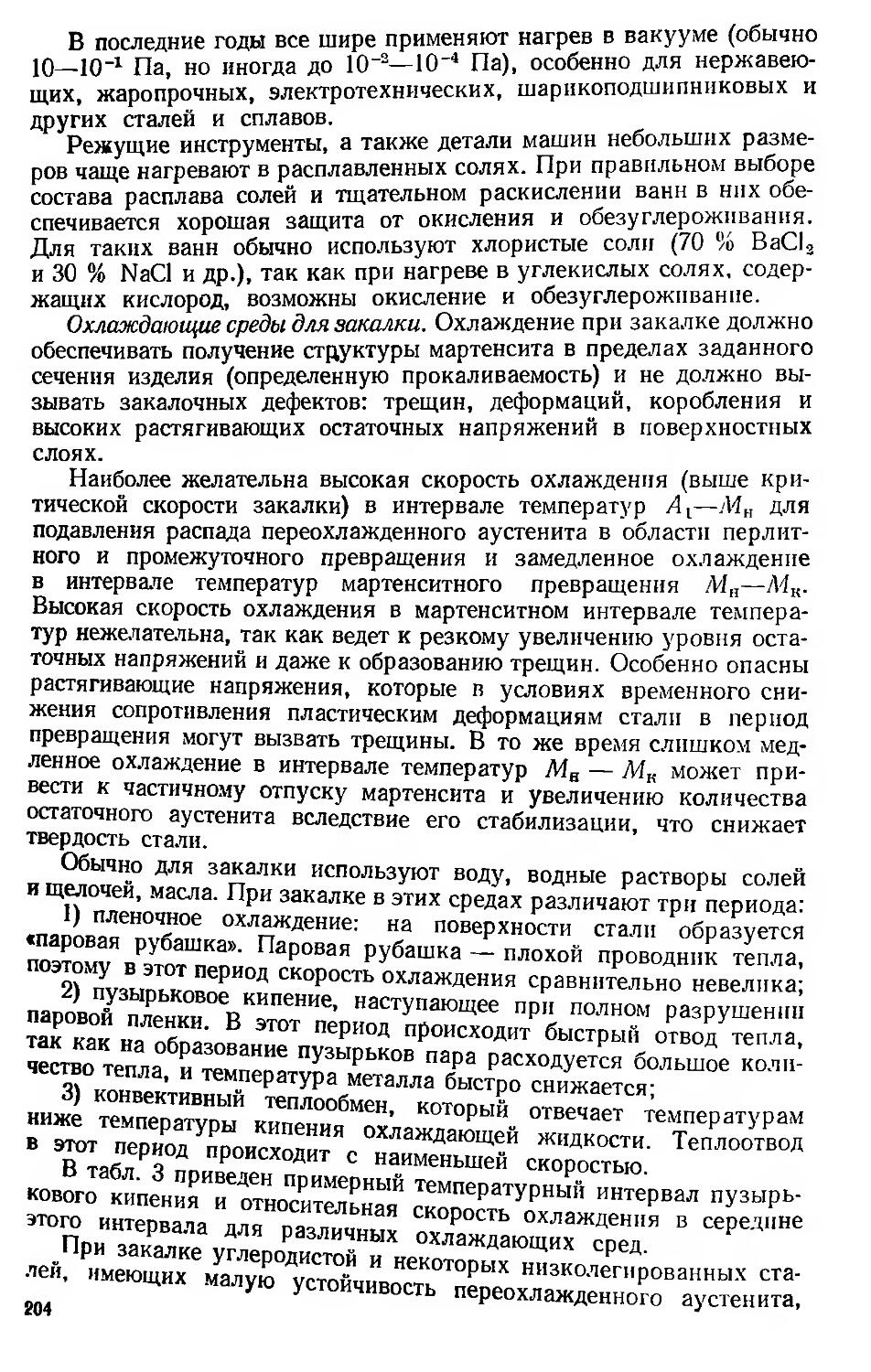

8. Превращение аУсте™” ^ превращения переохлажденного аустенита .уеЛта при «а,р» («п.у«

,1. Т™,™™...........................................................

Глава X. Технология термической обработки стали.....................

г' Отжиг Порода (фазовая перекристаллизация) .......................

3. Закалка стали...................................................

4. Отпуск стали............Д.,’1ЛЛ.................................

5. Термомеханическая обработка (ТМО) стали . • • • • • •............

6. Дефекты, возникающие при термической обработке стали............

7. Поверхностная закалка стали......................................

Глава XI. Химико-термическая обработка стали........................

1. Общая характеристика процессов химико-термической обработки стали 2. Цементация стали ................................................

3. Азотирование ...................................................

4. Нитроцементация.................................................

5. Цианирование ...................................................

6. Борирование.....................................................

7. Силицирование...................................................

8. Диффузионное насыщение металлами ...............................

Глава XII. Конструкционные стали и сплавы...........................

1. Углеродистые конструкционные стали..............................

2. Легирующие элементы в конструкционных сталях...................

3. Конструкционные строительные низколегированные стали...........

4. Стали повышенной и высокой обрабатываемости резанием (автоматные стали).........................................................

,5. Конструкционные машиностроительные цементуемые (нитроцементуе-мые) легированные стали ...........................................

6. Конструкционные машиностроительные улучшаемые легированные стали

7. Мартенситностареющие высокопрочные стали.......................

9. Высокопрочные трип-стали (ПНП-стали) .......... . . ’ . , . . . .

9. Рессорно-пруживные стали общего назначения ....................

10. Шарикоподшипниковые стали ....................... . ' .

Гъ Износостойкая (аустенитная) сталь........’ ’ ’ ’ ' , . ’ ’

!|* Корроэноиностойкие (нержавеющие) стали и сплавы •л- Жаропрочные стали и сплавы .............

Tjiaea ХШ. Инструментальные стали

1- Стали для режущего инструмента...........

а Штампотые ста™ ^Ф°рмиР°вания в холодном состоянии ;

зргойкие Ъ тетаостЛки^еф0₽МИ₽ОВаНИЯ ” горячем состоянии (полутепло-

УДь и сплавы с особыми физическими свойствами ....

L Мапштйые стали н сплавы...............

«ЙлааенторПЛаВЫ С высоким электросопротивлением для нагревательных

* ..............................................’ ' ' ' ...........

161 1

164 4

167 ?

175 <

178 1

180 .

183 •

184

190

191

191

193

199

216

218

219

220

227

227

231

238

244

245

246

246

247

248

249

254

257

258

260

267

271

273

273

275

276

277

285

295

296

302

304

307

307

ЗЮ

3. Сплавы с заданным температурным коэффициентом линейного расширения 311

Глава XV. Тугоплавкие металлы и их сплавы ......................... 312

Глава XVI. Титан н сплавы на его основе ....................- . . . 313

1. Титан .......................................................... 313

2. Сплавы иа основе титана......................................... 314

Глава XVII. Алюминий и сплавы на его основе........................ 3S0

1. Алюминий..................................................... 320

2. Классификация алюминиевых сплавов............................ 321

3. Термическая обработка алюминиевых сплавов ................... 322

4. Деформируемые алюминиевые сплавы, упрочняемые термической обработкой ......................................................... 327

5. Деформируемые алюминиевые сплавы, не упрочняемые термической обра-

боткой ........................................................... 331

6. Литейные алюминиевые сплавы....................................... 333

Глава XVIII. Магний и его сплавы.................................... 337

1. Магний ....................................................... 337

2. Сплавы магния................................................. 338

Глава XIX. Медь и сплавы иа ее основе............................ 342

1. Медь.......................................................... 342

2. Сплавы на медной основе.......-............................... 344

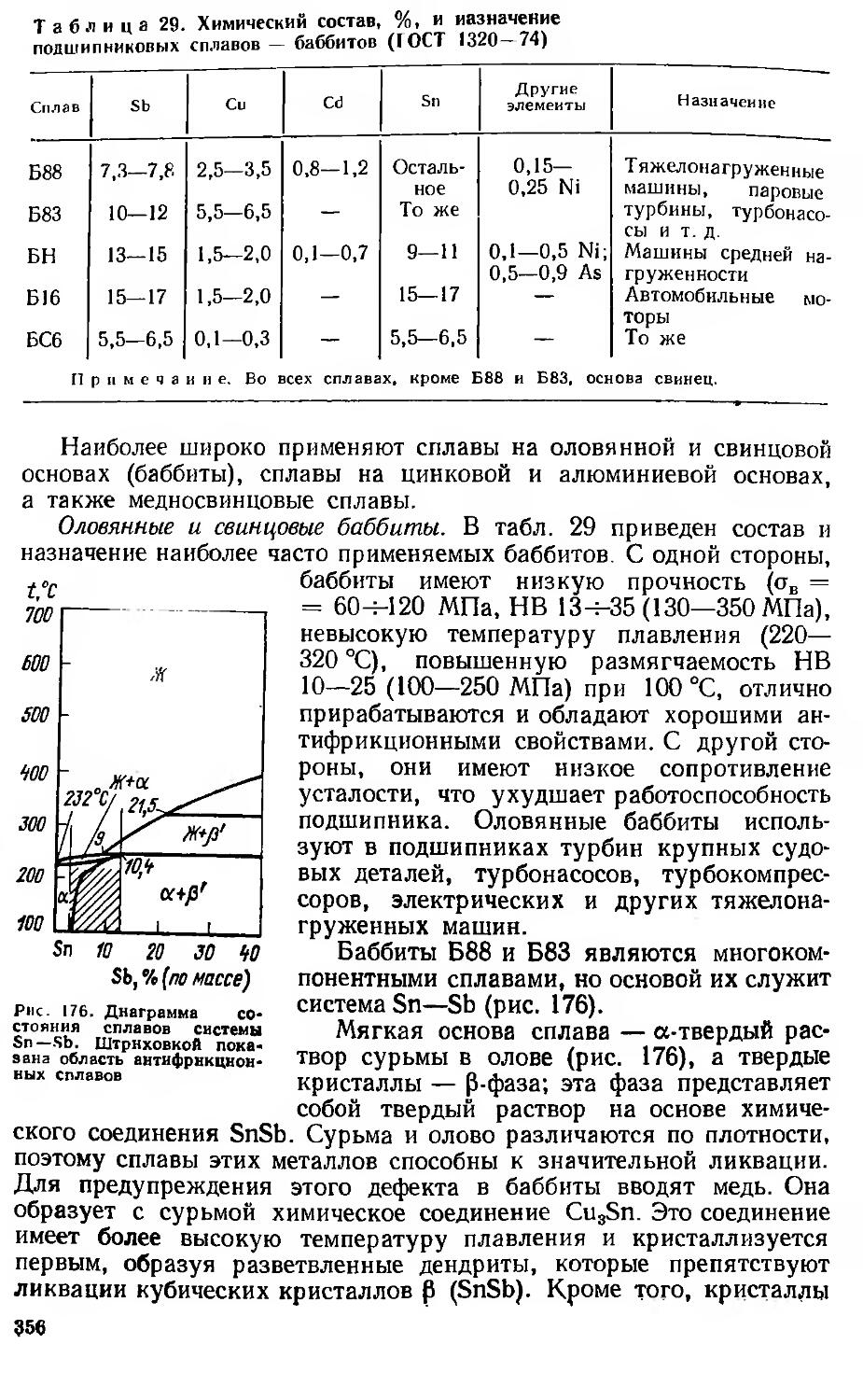

Глава XX. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой, цинковой и алюминиевой основах . ..................... 355

ПРЕДИСЛОВИЕ

В соответствии с решениями XXVI съезда КПСС повышение качества и долговечности промышленности продукции является одной из наиболее актуальных проблем. Повышение качества металла и его механических свойств — основной путь увеличения долговечности деталей и один из главных источников экономии сталей и сплавов.

Для решения этой проблемы технолог (инженер-металлург, инженер-механик) должен владеть основами повышения качества и долговечности изделий за счет рационального выбора материалов и методов их упрочнения при достижении высокой технико-экономической эффективности. В учебнике этим вопросам уделено основное внимание.

По сравнению со вторым изданием учебник подвергся существенной переработке. Автор отразил в учебнике современные достижения отечественного и зарубежного металловедения, уделяя основное внимание физической сущности явлений, при сохранении инженерной направленности книги. В учебник введены новые разделы. В соответствии с основными направлениями экономического и социального развития СССР на 1981—1985 годы и на период до 1990 года в книге дано описание новых видов термической, термомеханической, химико-термической обработки стали и цветных сплавов.

Большое внимание уделено оценке конструкционной прочности металла и сплавов, определяющей их долговечность и надежность против внезапных хрупких разрушений.

Автор не претендует на исчерпывающую полноту изложения всех вопросов металловедения, а стремится последовательно на современном научном уровне в доступной форме изложить вопросы, предусмотренные программой курса «Материаловедение» и «Металловедение и термическая обработка металлов» для технологических специальностей металлургических и машиностроительных вузов. Учебник поможет инженерно-техническим работникам, недавно пришедшим на производство, увязать свои теоретические знания с практической работой и облегчить понимание специальной литературы по металловедению и термической обработке, а имеющим практический опыт работы — обновить теоретические знания.

В третьем издании книги учтены замечания, сделанные ко второму изданию. Автор признателен коллегам за их замечания, которые способствовали совершенствованию учебника.

Автор приносит глубокую благодарность профессору докт. техн, наук. М. Л. Бернштейну за ценные советы и замечания, которые были даны им при рецензировании рукописи учебника, а также профессору докт. техн, наук А. Г. Рахштадту за целый ряд важных предложений, внесенных в рукопись. Автор благодарен мл. научному сотруднику Т. М. Боровской за подготовку материалов рукописи к изданию.

ВВЕДЕНИЕ

Металловедение — наука, изучающая зависимость между составом, строением и свойствами металлов и сплавов и закономерности их изменения под воздействием внешних факторов: тепловых, химических, механических, электромагнитных и радиоактивных.

Впервые связь между строением стали и ее свойствами была установлена П. П. Аносовым (1799—1855 гг).

Важнейшие положения научного металловедения были заложены русским металлургом Д. К- Черновым (1839—1921 гг.), который в 1868 г. открыл внутренние структурные превращения в стали при нагреве и охлаждении. В 1878 г. им были изложены основы современной теории кристаллизации металлов. Эти и последующие работы Д. К. Чернова создали фундамент современного металловедения и термической обработки стали.

В начале XX в. большую роль в развитии металловедения сыграли работы Н. С. Курнакова, применившего для исследования металлов методы физико-химического анализа (электрический, дилатометрический, магнитный и др.). Н. С. Курнаковым и его учениками было изучено большое число металлических систем, построены диаграммы состояния и установлены зависимости между составом, структурой и свойствами сплавов.

Широкое использование рентгеновского анализа, предпринятое с начала 20-х гг., позволило установить кристаллическое строение металлических сплавов и фаз и изучить изменение его в зависимости от обработки сплава. Эти важные исследования выполняли М. Лауэ и П. Дебай (Германия), Г. В. Вульф (СССР), У. Г Брэгг и У Л. Брэгг (Англия), А. Вестгрен, В. Фрагмен (Швеция) и др.

Начиная с 1928—1930 гг. большое внимание уделяется теории фазовых превращений в сплавах. Это дало возможность определить механизм превращений и разработать теорию и практические вопросы термической обработки стали, дуралюмина и ряда других технически важных сплавов. В числе работ, выполнявшихся в этом направлении, следует прежде всего отметить исследования С. С. Штейнберга и его школы (СССР), Э. Бэйна и Р. Мейла (США) и Велера (Германия).

Весьма большое значение в развитии как металлофизики, так и металловедения имели работы Г. В. Курдюмова, А. А. Бочвара, В. Д. Садовского, С. Т. Конобеевского (СССР), Юм-Розери и Н. Мотта (Англия), Ф. Зейтца (США) и др.

В создании новой технологии термической и химико-термической обработки стали и изыскании различных композиций сплавов ве лика заслуга советских ученых Н. А. Минкевича, Н. Т. Гудцова А. А. Бочвара и др.

Металловедение в связи с непрерывным ростом уровня современ ной техники, усложнением и расширением требований, предъявляй мых к свойствам и качеству металлических сплавов, продолжает успешно развиваться и в настоящее время.

7

Глава I

КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ

1. Общая характеристика металлов

Из известных в настоящее время 106 элементов 76 являются металлами. В табл. 1 приведена Периодическая система элементов Д. И. Менделеева, в правой части которой расположены неметаллические элементы. Такие элементы, как Si, Ge, As, Se, Те рассматриваются как промежуточные между металлами и неметаллами.

Металлы в твердом и отчасти в жидком состояниях обладают рядом характерных свойств:

1) высокой тепло- и электропроводностью;

2) положительным температурным коэффициентом электросопротивления; с повышением температуры электросопротивление чистых металлов возрастает; большое число металлов (~30) обладает сверхпроводимостью; у этих металлов при температуре, близкой к абсолютному нулю, электросопротивление падает скачкообразно практически до нуля;

3) термоэлектронной эмиссией, т. е. способностью испускать электроны при нагреве;

4) хорошей отражательной способностью; металлы непрозрачны и обладают металлическим блеском;

5) повышенной способностью к пластической деформации.

Все металлы и металлические сплавы — тела кристаллические-атомы (ионы) расположены в металлах закономерно с образованием так называемой кристаллической, решетки.

Указанные свойства характерны для металлического состояния вещества, главным в котором является наличие свободных электронов.

Металлическое состояние возникает в комплексе атомов, когда при их сближении внешние электроны теряют связь с отдельными атомами, становятся общими, т. е. коллективизируются и свободно перемещаются по определенным энергетическим уровням (зоны Бриллюэна) между положительно заряженными и периодически расположенными в пространстве ионами.

Таким образом, устойчивость металла, представляющего собой ионно электронную систему, определяется электрическим взаимодействием между положительно заряженными ионами и коллективизированными электронами. Такое взаимодействие между ионным скелетом и электронным газом получили название металлической связи.

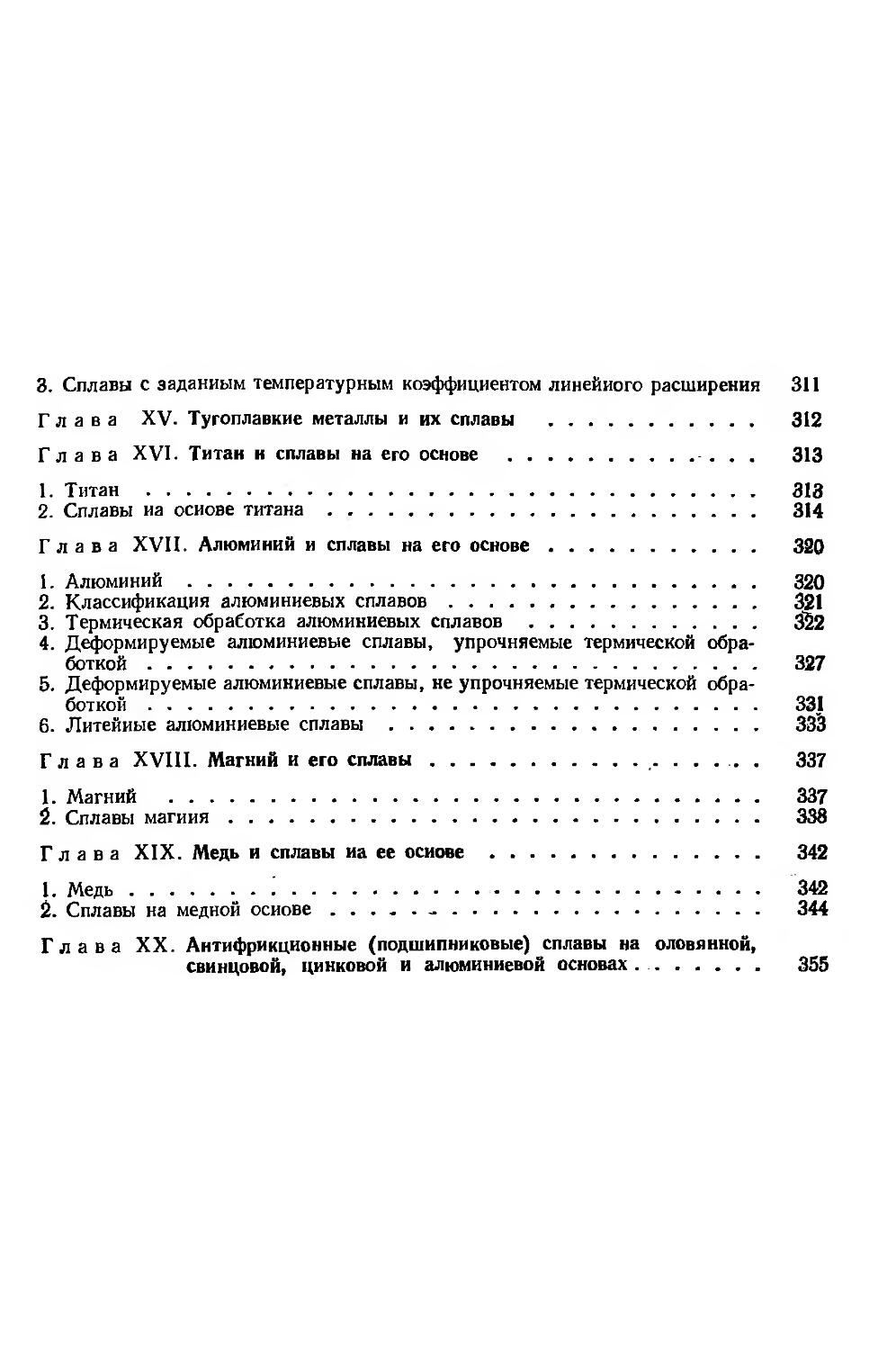

Сила связи в металлах определяется соотношением между силами отталкивания и силами притяжения между ионами и электронами. Атомы (ионы) располагаются на таком расстоянии один от другого, чтобы энергия взаимодействия была минимальной (рис. 1). Этому положению, как видно из рис. 1, а соответствует равновесное расстояние R0-•

Таблица 1

i Период Группа

1 а Па Illa IV a Va Via Vila Villa lb пь 111b I IVb Vb VIb Vllb 0

1 (Н) 1.007 (H)

jHej iToo

2 3 Li 6,94 4 Be 9,01 L5 1 :C ^0 i NHi ao^oj 9| iiiiiFlf 40Й

iid.Slj 112,0 1 • I4,qq|: 16,00 * ! 19.00 20,18

3 11 Na 22,99 12 Mr 24,31 13 AJ 26,98 Металлы переходной группы Ж :15: : Й | S. | : : 17j: Cl J |18 ]Ar

£28,04g ft30,97f; : 32.06 | : 35.4 5 39, 96

4 19 К 39, 10 20 Ca 40, 08 21 > Sc 44,96 22 Ti 47,90 23 V 50,94 24 Cr 52,00 25 Mn 54,94 26 Fe 66,86 27 Co 68,93 28 Ni 58,71 29л Си 63,55 30 Zn 65,37 pl pl £69,72£ И p'e^ g72,59^ ^74'92^ ^34:|i |fl35| S₽Br|

^78.96^ 79,90 83,80

5 37 Rb 86,47 38 Sr 87,62 . 39 Y 88,90 40 Zr 91,22 41 Nb 92,91 42 Mo 95,94 43 Tc |99| 44 Ru 101,07 45 Rh 102,90 46 Pd 106,4 47 Ag 107,87 48 Cd 112,40 • 49 In 114,82 W Sn% 118,69$ ,51 <Sbl ^52^ Й 531

isi

($127,60$ :126,90^ 131.30

6 1 55 Cs 132,91 66 Ba 137,34 67 La 138,91 68 Ce 140,12 59 Pr 140,91 60 Nd 144,24 61 Pm 1 145) 62 Sm 150,36 4 Атомный номер Атомная масса

n Символ Лантаноиды 26 Fe 55,85

63 Eu 161,96 64 Gd 167,26 66 Tb 168,92 66 Dy 162,60 67 Ho 164,93 68 Er 167.26 69 Tu 168,93

70 Yb 174,04 71 Lu 174,97 e 178.49] IH 180,95 1Й1 183,86| B |||186,2 in 190,2 н 192,2 B 196,09 В 196,97 =80= EEHgS = =81 = = T!= = ==82== =Pb = Spsgg ggBigs gg84j$% ш1 l86; H Rn 1

=200.00= 204,37= 207,19 = ?2°8.98! gl 2io$ .(’ipl» (222)§

87 Fr* 1 223| 8F Ra | 226] 89 Ac ) 227) 90 Th 232,04 91 Pa t 2311 92 U 238,03 93 Np I 237) 94 Pu 1 2421 | - Металлы и*.,». X//////A — ПпПиМРТЯЛЛк'

95. Am 1243) 102 No 1 256) 96 Cm 124?) 103 Lw 12571 97 Bk 12471 104 Ku ] 260) 98 Cf 1249) 99 Es 12641 th**** -t. 100 Fm 1 253) 101 Md 1256) jHllflllll - Неметаллы i | -Легкоплавкие ll ll lllll - Тугоплавкие

I Сближение атомов (ионов) на расстояние меньше Rn или удали их на расстояние больше /?0 осуществимо лишь при совершении

| релеленной работы против сил отталкивания или притяжеш°П При закономерном расположении атомов в металле с образован правильной кристаллической решетки будет реализовано сое

I нне с минимальной энергией взаимодействия атомов °Я Характер изменения —............* >«& ятлмпи н ипигтя„„„

। ческой решетке показан

и VI N И И i И И И 1/0

Рис. 1. Силы взаимодействия двух атомов (о) и изменение потенциальной энергии атомов в кристаллической решетке (6)

потенциальной энергии атомов в кристаллина рис. 1, б. Атомы (ионы) занимают положение с минимальной потенциальной энергией. Атомы, составляющие поверхностный слой, обладают повышенной потенциальной энергией за счет наличия нескомпен-сированных сил взаимодействия [принимая сферический характер силового поля вокруг атома (иона) 1.

Металлы (если их получают обычным способом) представляют собой пол и кристаллические тела, состоящие из большого числа мелких (1000 — 0,1 мкм), различно ориентированных один по отношению к другому кристаллитов. Вследствие не-регламентированных условий кристаллизации, они имеют неправильную форму и называются иногда кристаллитами, а иногда зернами.

Чистые металлы1 в обычном структурном состоянии обладают низкой прочностью и не обеспечивают во многих случаях требуемых свойств. Поэтому их применяют сравнительно редко. Наиболее широко используют сплавы. Сплавы получают сплавлением или спеканием (редко — осаждением)2 двух или более металлов или металлов с неметаллами. Они обладают характерными свойствами, присущими металлическому состоянию. Химические элементы, образующие сплав, называют компонентами. Сплав может состоять из двух или большего числа компонентов.

Для рассмотрения строения, превращений и свойств металлов и сплавов введем понятия фаза и структура, широко используемые в металловедении Системой называют совокупность фаз, находя-

или весьма условно. Любой чистый металл в большем

ватъся как гпчя/ rY1* С0:?еРжи'1 примеси и, следовательно, должен рассматрн-металл, содержащий 99 99^99ООО? Терми,юм чистый металл мы будем понимать чаях №лпяч«ым.^г 99,999 % основного металла. Во всех остальных слу-(99 5—99 9 0/1 л, ПСь тех”ичес|<и чистый металл с малым количеством примесей Ьккогоные ХУяп.зМЬ1И обыч,'“ми промышленными способами.

состояние аРв твепппм получают без расплавления, т. е. без перевода в жидко--«и/ .......

to

щихся в состоянии равновесия. Фазой называют однородную состав ную часть системы, имеющую определенные состав, кристаллическое строение, свойства, а также одно и то же агрегатное состояние и отделенную от остальных частей системы поверхностями раздела. Так, однородный чистый металл или сплав является однофазной системой. Состояние, когда одновременно присутствуют жидкий сплав (металл) и кристаллы, будет представлять двухфазную систему. Если в твердом сплаве будут, например, зерна металлической матрицы и частицы карбидов, то этот сплав также будет двухфазным.

Под структурой понимают форму, размеры и характер взаимного расположения соответствующих фаз в металлах или сплавах.

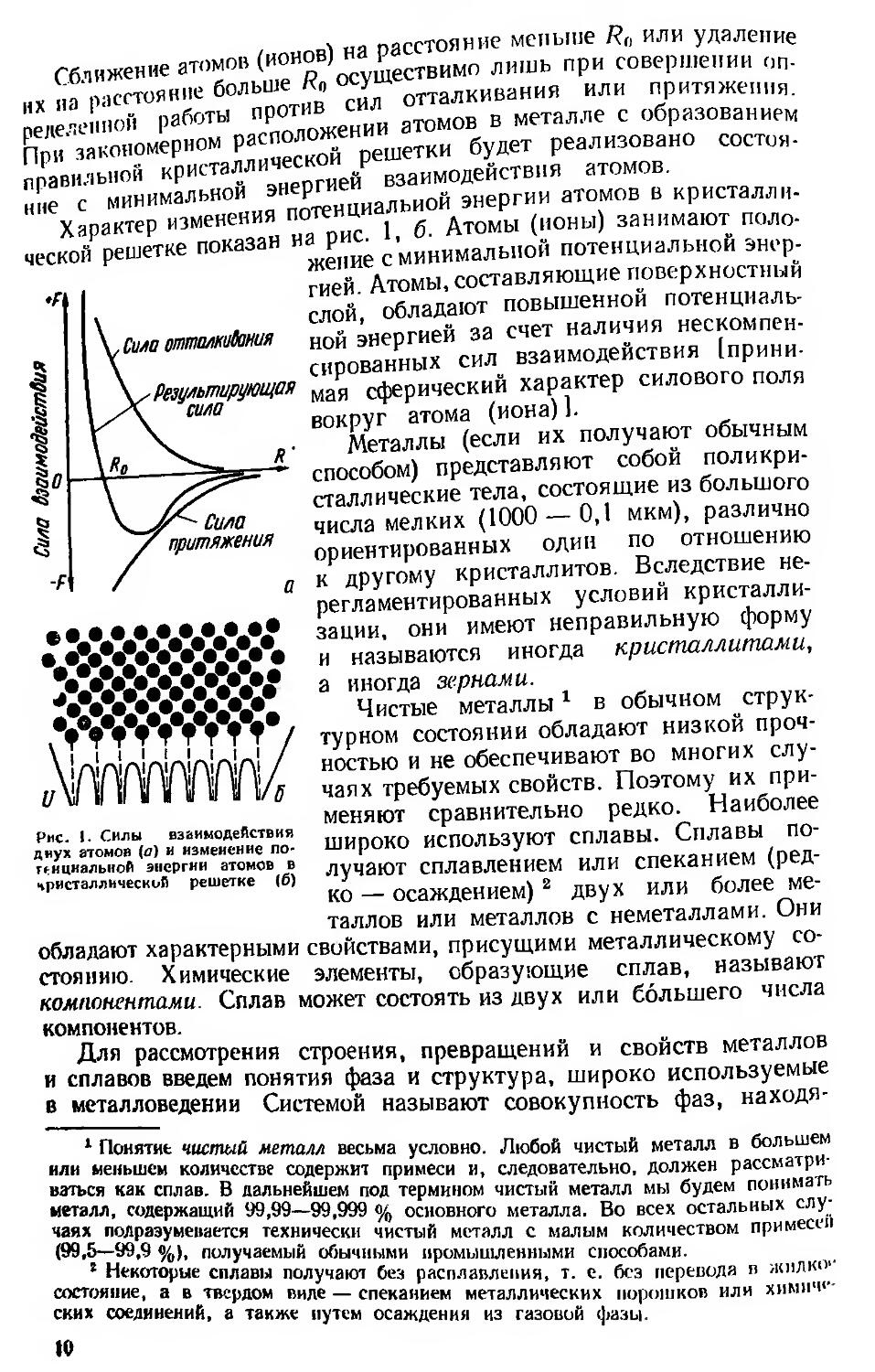

Рис. 2. Макроструктура литой меди (а) и стали после ковки (б)

Структурными составляющими сплава называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Различают макроструктуру (строение металла или сплава, видимое невооруженным глазом или при небольшом увеличении (в 30—40 раз)] и микроструктуру (строение металла или сплава, наблюдаемое с помощью микроскопа при больших увеличениях) Ч

Макроструктуру изучают на макрошлифах. Для получения их из крупных заготовок (слитков, поковок и т. д.) или изделий вырезают темплеты, поверхность которых шлифуют, а затем подвергают травлению специальными реактивами.

При исследовании макрошлифа можно определить форму и расположение зерен в литом металле (рис. 2, а); направление волокна (деформированные кристаллиты) в поковках и штамповках (рис. 2,6); дефекты, нарушающие сплошность металла (усадочная рыхлость, газовые пузыри, раковины, трещины и т. д.); химическую неоднородность сплава, вызванную кристаллизацией или созданную термической, а также химико-термической (цементация, азотирование и др.) обработкой.

1 Более подробно см. 10. А. Геллер, А. Г. Рахштадт. А\атерналоведеипе, 5-е изд. М Металлургия, 1975. 448 с.

11

Микроструктура показывает (рис. 3) взаимное расположение фаз ихРформу и размеры. Микроструктуру изучают на микрошли-ФЭ Для этого из исследуемого полуфабриката или детали вырезают в определенном направлении небольшой образец, одну из плоскостей которого шлифуют, полируют и подвергают травлению специальными реактивами.

Рве. 3. Микроструктура;

а — чистого железа. х250; б — стали с 0.8 % С. Х500; в — стали с 0,6 % С.

ХЮ ООО; г — микрофрактография излома стали, х 10 000

Микроструктуру металлов наблюдают в световом или электронном микроскопах. В последнем случае готовят не микрошлиф, а специальный объект — фольгу или реплику.

Разрешающая способность оптического микроскопа, т. е. минимальная величина объекта (детали структуры), которая различима с его помощью, не превышает 0,2 мкм (200 нм). Полезное увеличение в оптическом микроскопе достигает примерно 2000 раз. Применение больших увеличений бесполезно, так как новые, более мелкие детали структуры не становятся видимыми, меняется только масштаб изображения, поскольку разрешающая способность, определяемая волновой природой света, не меняется.

12

Разрешающая способность электронных микроскопов значительно выше оптических. Использование электронных лучей, обладающих очень малой длиной волны [(0,04-М),12) 10-1 нм|, дают возможность различать детали изучаемого объекта размерами до 0,2— 0,5 нм.

Наибольшее распространение нашли просвечивающие электронные микроскопы, в которых поток электронов проходит через изучаемый объект, представляющий собой тонкую фольгу. Получаемое изображение является результатом неодинакового рассеивания электронов на объекте.

Электронный микроскоп позволяет подробно изучать тонкую структуру (субструктуру) металла. Одно из наиболее важных достижений электронной микроскопии — возможность прямого наблюдения дефектов кристаллической структуры. На рис. 3, в показана микроструктура, полученная в электронном микроскопе.

В последние годы для оценки металлургического качества металла, изучения закономерностей процесса разрушения, влияния структурных, технологических и других факторов на разрушение широко применяются методы фрактографии — области знания о строении изломов.

Под изломом понимают поверхность, образующуюся в результате разрушения металла. Вид излома определяется условиями нагружения, кристаллографическим строением и микроструктурой металла (сплава), формируемой технологией его выплавки, обработки давлением, термической обработки, температурой и средой, в которых работает конструкция.

Изломы изучают на макро- и микроуровне (при увеличениях до 50 тыс. крат и выше). Метод визуального изучения изломов, а также с помощью светового микроскопа при небольших увеличениях называется фрактографией. Исследование особенностей тонкой структуры изломов под электронным микроскопом носит название микрофрактографии (рис. 3, г).

В связи с этим получили применение растровые электронные микроскопы, в которых изображение создается благодаря вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов.

Растровый микроскоп позволяет изучать непосредственно поверхность металла, однако разрешающая способность его (25— 30 нм) меньше, чем просвечивающего электронного микроскопа.

2. Атомно-кристаллическая структура металлов

Под атомно-кристаллической структурой понимают взаимное расположение атомов, существующее в кристалле. Кристалл состоит из атомов (ионов), расположенных в определенном порядке, который периодически повторяется в трех измерениях.

Для описания атомно-кристаллической структуры пользуются понятием пространственной или кристаллической решетки.

13

систем — сингоний, исходя

Zt . .

X

Рис. 4. Кристаллическая решетка

„„„ ЛЛП1АТКЙ (оис. 4) Представляет собой вообража-Кристаллическая р (Р х которой располагаются атомы (ХГ^азуюи"” ™Рдое «Рииаллическое тел0 в данном сл',чае металл. писунке выделен наименьший параллеле-

Жирными линиямина рисун в пространстве которого

пипед, посл^®а ' быть Построена вся решетка. Наименьший

Хм кристалла Хий представление об атомной структуре металла во “объеме, получил название элементарной кристаллине-пространственные решетки делят на семь Кристалли u соотношения между осевыми еди-

ницами и углами. Обозначим ребра ячейки (параллелепипеда) через а, b и с, углы между ребрами а, £ и у. Тогда семь кристаллографических систем соответствуют следующим формам ячеек: 1) триклинная: а фЬ ф с и а =#= Р =/= у ф 90°; 2) моноклинная: a=£b с и а = у = 90°; Р =/= 90°; 3) ромбическая: а =/= b #=с; а = р = у — 90°; 4) гексагональная: а = Ь^=с\ а = р = 90°; у =120°; 5) ромбоэдрическая: а = b — с; а = Р = у 90°; 6) тетрагональная: а = b =£с, а = р = у = 90°; 7) кубическая: а=Ь = с;а = р= у = 90°. в которых на долю одной элементар-атом, называют простыми. Решетки,

Кристаллические решетки, ной ячейки приходится один в которых на долю одной элементарной ячейки приходится несколько атомов, называют сложными.

Подавляющее число технически важных металлов образуют одну из следующих высокосимметричных сложных решеток с плотной упаковкой атомов: кубическую объемнонентрированную (о. ц. к.), кубическую гранецентрированную (г. ц. к.) и гексагональную.

На рис. 5 приведены условно указанные кристаллические решетки и схемы расположения или упаковки атомов (ионов), дающие более наглядное представление о каждой из структур. В схемах упаковки атомы (ионы) изображены сферами такой величины, что они касаются друг друга. Из этого, естественно, не следует делать вывод, что эти сферы представляют собой несжимаемые объемы, поскольку очень малые по размерам ядра атома окружены электронными оболочками сравнительно невысокой плотности.

тчпиый^1г^?елИЯ атомн°-кристаллического строения применяют рентгенострук-нпй иллиы /лпо п°сноааи иа Дифракции рентгеновских лучей с очень малой длн-кппмр ИМ Радами атомов в кристаллическом теле. Для этой цели,

ля,ат лучей’ используют электроны и нейтроны, которые также

Да дифракционные картины при взаимодействии с ионами (атомами) кристалла.

Рис. 5. Кристаллические решетки металлов и схемы упаковки атомов:

а — объемиоцеитрированная кубическая (о. ц. к.); б — гранецентрироваиная кубическая (г. ц. к.); в — гексагональная плот-ноупаковаиная (г. п. у.)

Как видно из рис 5, а, в о. ц. к. решетке атомы расположены в узлах ячейки и один атом — в центре объема куба. О. ц. к. решетку имеют металлы: Rb, К., Na, Li, Tip, Zr3, Tip, Ta, Fea, Mo, W, V, Сг„ Ba и др.

В г. ц. к. решетке атомы расположены в углах куба и в центре каждой грани (рис. 5, б).

Этот тип решетки имеют металлы: Саа, Се, Sra, Th, Pb, Ni, Ag, Au, Pd, Pt, Rh, Ir, Fev, Си и др.

В гексагональной плотноупа-кованной (г. п. у.) решетке (рис. 5, в) атомы расположены в углах и центре шестигранных оснований призмы и три атома в средней плоскости призмы.

Эту упаковку атомов имеют металлы: Hfa, Mg, Tia, Cd, Re, Os, Ru, Zn, Coa, Be, Tla, Zra и др. Наконец, некоторые металлы (Snp, In) .Тшеют тетрагональную решетку.

Размеры кристаллической решетки характеризуются периодами а, Ь, с, под которыми понимают расстояние между ближайшими параллельными атомными плоскостями, образующими элементарную ячейку (рис. 5). Период решетки измеряется в нанометрах (нм) (1 нм = 1СГ9 см — 0,1 А), или килоиксах (1 кХ = 1,00202 X X IO"9 нм).

решетки металлов находится в пределах от 0,1 до 0,7 нм.

Нетрудно видеть, что на одну элементарную ячейку объемно-центрированной кубической ре

шетки в целом приходится два атома: один атом в центре куба и один атом по массе суммарно вносят атомы, располагающиеся в вершинах куба (каждый атом в вершине куба одновременно принадлежит восьми сопряженным элементарным ячейкам и на данную ячейку приходится лишь 1/8 массы этого атома, а на всю ячейку 1/8 х 8 = 1 атом).

На элементарную ячейку гранецентрированной кубической решетки приходятся четыре атома; из них один атом (по такому же расчету, как и для объемноцентрированной кубической решетки) вносят атомы в вершинах куба, а три атома суммарно (1/2 х 6 = 3)

* a, Р, у означают, что соответствующие металлы имеют различное кристаллическое строение при разных температурах.

15

K1Z

вносят атомы. Находящиеся на середине грани, так как каждый из таких атомов принадлежит двум решеткам.

На элементарную ячейку гексагональной плотноупакованной решетки приходится шесть атомов (3 Н~ 1 f х 12 Ч- X 2 = 6).

Плотность кристаллической решетки — объема, занятого атома-мами, которые условно можно рассматривать как жесткие шары (см. рис. 5), характеризуется координационным числом, под которым понимают число атомов, находящихся на равном и наименьшем расстоянии от данного атома. Чем выше координационные число, тем больше плотность упаковки атомов.

В кубической объемноцентрированной элементарной ячейке наименьшее расстояние между атомами соответствует d = 0,5aJz 3. На этом расстоянии от данного атома находятся 8 соседей (рис. 6). Следовательно, координационное число для этой решетки соответствует 8 и обозначается К8. Коэффициент заполнения ячейки, определяемый как отношение объема, занятого атомами, к объему ячейки составляет 68 %.

Для гранецентрированной кристаллической ячейки координационное число равно 12 (К12); каждый атом имеет 12 ближайших соседей на расстоянии d = 0,5а] 2 (рис. 6). что соответствует наибольшей плотности упаковки или укладки в виде шаров. Гексагональная плотноупакованная решетка, для которой с'а = 1,633 имеет координационное число 12 (Г12), что также соответствует наибольшей плотности упаковки шаров (атомов) (рис. 6). У многих металлов, кристаллизующихся в гексагональной системе, отношение с а находится в пределах 1,57—1,64, т. е. может отклоняться от плотнейшей упаковки, при которой с'а = 1,633. Если отношение с а значительно отличается для цинка и кадмия), то координационное решетки соответствует 6.

Гранецентрированная кубическая и гексагональная плотноупакованная (da = 1,633) решетки — наиболее компактные; в них коэффициент заполнения объема атомами равен 74 °6.

При уменьшении координационного числа в решетке Г12 до 6 коэффициент заполнения составляет около 50 %, а при координационном числе 4 — всего около 25 %.

Элементы, располагающиеся в Периодической системе элементов на границе метилов с неметаллами (называемые иногда полуметаллами). а также неметаллы имеют более сложные кристаллические решетки с малым координационным чистом. 1«

Рве. 6. Схема, показывающая число атомов, находящихся на равном наименьшем расстоянии от данного атома Л в разных крвстал-лжческжх решетках:

в — К8; б - К12: « — Г12; fC. С. ШтеАяберг)

от 1,633 (например, число гексагональной

Координационное число кристаллических структур полуметаллических и неметаллических элементов групп VII, VI, V и частично IV (подгруппы В), может быть определено по правилу: 8 — N, где N — номер группы Периодической системы, в которой находится данный элемент. Так, As, Sb, Bi принадлежат к группе VB и по этому правилу имеют координационное число 3.

Половину наименьшего расстояния между центрами атомов называют атомным радиусом. Атомный радиус возрастает при уменьшении координационного числа, так как при этом увеличивается пространство между атомами. Поэтому атомные радиусы разных металлов обычно приводятся к К12.

Кристаллографические обозначения атомных плоскостей

Для определения положения атомных плоскостей (проходящих через атомы) в кристаллических пространственных решетках пользуются индексами (hkl), представляющими собой три целых рациональных числа, являющихся величинами, обратными отрезкам осей, отсекаемым данной плоскостью на осях координат. Единицы длины вдоль осей выбирают равными длинам ребер элементарной ячейки.

Приведем примеры обозначения плоскостей. Установим первоначально индексы для плоскости куба. Каждая плоскость куба (рис. 7, а) пересекает только одну ось, при этом отрезки будут равны (1, со, со); (со, 1, со); (со, со ,1). Обратные величины отсекаемых отрезков будут соответственно равны: (1, 0, 0); (0, 1, 0); (0, 0, 1). Индексы плоскости (hkl), которые обычно заключают в скобки, будут (100), (010), (001), (100), (010) и (001).

В кубической решетке, кроме плоскостей куба (рис. 7, а), различают плоскость октаэдра (111), (рис. 7, в) и плоскость ромбического додекаэдра (ПО) (рис. 7, б).

Следует иметь в виду, что индексы характеризуют не одну какую-либо плоскость, а целую группу параллельных плоскостей и тогда их заключают в фигурные скобки 1.

Индексы направлений. Для определения индексов направлений расположения рядов атомов в кристаллической решетке необходимо из семейства параллельных плоскостей выбрать направление плоскостей, проходящих через начало координат. Далее, приняв за единицу длину ребра элементарной ячейки (или период решетки), определяют координаты любой точки этого направления. Полученные значения координат точки приводят к отношению трех наименьших целых чисел. Эти цифры, заключенные в квадратные скобки 1шлс], являются индексами данного направления и всех параллельных ему направлений. Основные направления в кубической решетке приведены на рис. 7, г. Индексы осей решетки х — [100 1,^ — [0101 и г — [ООП. Индексы пространственной диагонали [111]. Для кубической решетки индексы направлений [iztwl, перпендикулярные

1 Совокупность шести кристаллографических эквивалентных плоскостей куба обозначают индексами какой-нибудь плоскости, заключенными в фигурные скобки (например, индексами ! 100 или ,001; и т. д.). Совокупность восьми кристаллографических эквивалентных плоск-ктей октаэдра соответственно обозначают {111}

плоскости (hkl), численно равны индексам этой плоскости. Напри мер, индексы осих равны [100 J, а индексы плоскости перпендикулярной оси х, равны (100).

Анизотропия свойств металлов. Нетрудно видеть, что плотность расположения атомов по различным плоскостям (так называемая ретикулярная плотность) неодинакова. Так, плоскости (100) в о. ц. к. решетке принадлежит лишь 1 атом (1/4 X 4), плоскости ромбического додекаэдра (НО) 2 атома: 1 атом вносят атомы, находящиеся в вершинах (1/4 х 4). и 1 атом в центре куба. В г. ц. к. решетке плоскостью

Рис. 7. Индексы кристаллографических плоскостей и направлений в о. ц. к. решетке

с наиболее плотным расположением атомов будет плоскость октаэдра (111), а в о. ц. к. решетке плоскость (110).

Вследствие неодинаковой плотности атомов в различных плоскостях и направлениях решетки многие свойства (химические, фи зические, механические) каждого кристалла зависят от направления вырезки образца по отношению к направлениям в решетке. По добная неодинаковость свойств монокристалла в разных кристалле графических направлениях называется анизотропией.

Кристалл — тело анизотропное в отличие от аморфных тел (стекло, пластмассы и др.), свойства которых не зависят от направ ления.

Технические металлы являются поликристаллами, т. е. состоят из большого количества анизотропных кристаллитов. В большинстве случаев кристаллиты статистически неупорядоченно ориентированы один по отношению к другому, поэтому во всех направлениях свой ства более или менее одинаковы, т. е. поликристаллическое тело яв-

18

ляется псевдоизотропным. Такая мнимая изотропность металла не будет наблюдаться, если кристаллиты имеют одинаковую преимущественную ориентировку в каких-то направлениях. Эта ориентированность или текстура создается в известной степени, но не полностью (например, в результате значительной холодной деформации); в этом случае поликристаллический металл приобретает анизотропию свойств.

3. Дефекты кристаллической решетки металлов

В любом реальном кристалле всегда имеются дефекты строения. Дефекты кристаллического строения подразделяются по геометрическим признакам на точечные (нульмерные), линейные (одномерные) и поверхностные (двумерные).

Точечные дефекты (рис 8) — малы во всех трех измерениях, и размеры их не превышают нескольких атомных диаметров. К точечным дефектам относятся: 1) вакансии (дефекты Шоттки), т. е. узлы решетки, в которых атомы отсутствуют (рис. 8). Вакансии чаще образуются в результате перехода атома из узла решетки на поверхность или полного испарения с поверхности кристалла и реже в результате их перехода в междоузлие.

В кристалле всегда имеются атомы, кинетическая энергия которых значительно выше средней, свойственной заданной температуре нагрева. Такие атомы, особенно расположенные вблизи поверхности, могут выйти на поверхность кристалла, а их место займут атомы, находящиеся дальше от поверхности, а принадлежавшие им узлы окажутся свободными, т. е. возникнут тепловые вакансии.

Источниками тепловых вакансий, т. е. возникающих при нагреве, являются свободные поверхности, границы зерен, пустоты и трещины. С повышением температуры концентрация вакансий возрастает. Количество вакансий при температуре, близкой к плавлению, может достигать 1 % по отношению к числу атомов в кристалле. Быстрым охлаждением от данной температуры можно зафиксировать эти вакансии при нормальной температуре (так называемые закалочные вакансии).

Кристалл, находящийся при данной температуре в термодинамическом равновесии, имеет равновесную концентрацию тепловых вакансий. При данной температуре в кристалле создаются не только одиночные вакансии (рис. 8), но и двойные, тройные и их группировки. Большинство вакансий является двойными (так называемые дивакансии) (рис. 8).

Вакансии образуются не только в результате нагрева, но и в процессе пластической деформации, рекристаллизации и при бомбардировке металла атомами или частицами высоких энергий (облучение в циклотроне или нейтронное облучение в ядерном реакторе).

Межузельные атомы (дефекты Френкеля). Эти дефекты образуются в результате перехода атома из узла решетки в междоузлие (рис. 8). На месте атома, вышедшего из узла решетки в междоузлие, образуется вакансия.

19

межузельных атомов в несколько тепловых вакансий. Поэтому в ме-

п,иви» пешетках, характерных для большинства

В плотноупакованных peaei в нрсколькл

металлов, энергия образования раз больше энергии ооразоваппя баллах очень трудно возникаю! точечными дефектами являются

межузельные атомы и основными тепловые вакансии.

Вакансии

вакансия

Точечные несовершенства кристаллической решетки появляются как результат присутствия атомов примесей, которые, как правило, имеются даже в самом чистом металле.

Точечные дефекты вызывают местное искажение кристаллической решетки (рис. 8). Смещения (релаксация) вокруг вакансии возникают обычно в первых двух слоях соседних атомов и составляют доли межатомного состояния. Вокруг межузельного атома в плотноупакованных решетках смещение соседей значительно больше, чем вокруг вакансий.

Точечные дефекты Шоттки и Френкеля оказывают влияние на шчоторые физические свойства металла (электропроводность, маг

нитные свойства и др.)> а также на фазовые превращения в металлах

и й н ы е дефекты. Линейные несовершенства имеют

малые размеры в двух измерениях и большую протяженность в третьем измерении. Этими несовершенствами могут быть ряд вакансий или л межузельных атомов. Особым и важнейшим видом линейных несовершенств являются дислокации. Кристаллическая решетка с краевыми дислокациями показана на рис. 9.

Экстраплоскость

г

Рис. 9. Краевые дислокации:

а — сдвиг, создавший краевую дислокацию; б — пространственная схема краевой дислокации; в, г — схемы расположения атомов у дислокации; т — вектор сдвига

Краевая дислокация (рис. 9) представляет собой локализованное искажение кристаллической решетки, вызванное наличием в ней «лишней» атомной полуплоскости или экстраплоскости.

Наиболее простой и наглядный способ образования дислокаций в кристалле — сдвиг (рис. 9, а). Если верхнюю часть кристалла сдвинуть относительно нижней на одно межатомное расстояние, причем зафиксировать положение, когда сдвиг охватил не всю плоскость скольжения, а только часть ее ABCD, то граница АВ между участком, где скольжение уже произошло, и участком в плоскости скольжения, в котором скольжение еще не произошло, и будет дислокация (рис. 9, а).

Край экстраплоскости АВ представляет собой линию краевой дислокации, которая простирается вдоль плоскости скольжения (перпендикулярно вектору сдвига т) через всю толщу кристалла (рис. 9, 6). В поперечном сечении, где имеет место существенное нарушение в периодичности и расположении атомов, размеры дефекта не велики и не превышают 3—5 а (а — период решетки).

Дислокационные линии не обрываются внутри кристалла, они

21

выходят на его поверхность, заканчиваются на других дислокациях или образуют замкнутые дислокационные петли.

Если экстраплоскость находится в верхней части кристалла, то дислокацию называют положительной и обозначают | (рис. 9, е), а если в нижней — то отрицательной и обозначают Т (рис. 9, г). Различие менаду положительной и отрицательной дислокациями чисто условное. Переворачивая кристалл, мы превращаем отрицательную дислокацию в положительную. Знак дислокации важен при анализе их взаимодействия.

Рис. 10. Пространственная модель образования винтовой дислокации EF в результате неполного сдвига по плоскости Q (а) и расположение атомов в области винтовой дислокации (б)

Дислокации, при приложении небольшого касательного напряжения, легко перемещаются. В этом случае эктраплоскость посредством незначительного смещения перейдет в полную плоскость кристалла, а функции экстраплоскости будут переданы соседней плоскости. Дислокации одинакового знака отталкиваются, а разного знака взаимно притягиваются. Сближение дислокаций разного знака приводит к их взаимному уничтожению (аннигиляции).

Кроме краевых различают еще винтовые дислокации. На рис. 10 показана пространственная модель винтовой дислокации — это прямая линия EF (рис. 10), вокруг которой атомные плоскости изогнуты по винтовой поверхности. Обойдя верхнюю изогнутую атомную плоскость по часовой стрелке, приходим к краю второй атомной плоскости и т. д. В этом случае кристалл можно представить как состоящий из одной атомной плоскости, закрученной в виде винтовой поверхности (рис. 10). Винтовая дислокация так же, как и краевая, образована неполным сдвигом кристалла по плоскости Q. В отличие от краевой дислокации винтовая дислокация и вектор сдвига параллельны.

Если винтовая дислокация образована движением по часовой стрелке, ее называют правой, а против часовой стрелки —левой. Вокруг дислокаций на протяжении нескольких межатомных расстояний возникают искажения решетки. Энергия искажения кри-22

ялпической решетки является одной из важнейших характеристик дислокации любого типа Критерием этого искажения служит вектор Бюргерса.

Чтобы оценить степень искаженности решетки, вызванной дислокацией, следует сравнить несовершенный кристалл, содержащий дислокацию, с совершенным кристаллом. Для этого строят контур Бюргерса, представляющий собой замкнутый контур произвольной формы, условно выделенный в реальном кристалле путем по-

Рис. 11. Схема определения вектора Бюргерса b для линейной (а. б) и винтовой дислокаций (в, г):

а, в — схема плоскости реального кристалла; б, г — то же, совершенного кристалла следовательного обхода дефекта от атома к атому в совершенной области кристалла.

Для определения вектора Бюргерса краевой дислокации (рис 11) выберем вокруг дислокации контур ABCDE. Проведем контур откладывая, например, от точки А против часовой стрелки снизу вверх по шесть межатомных расстояний: АВ, ВС, CD и DE. Контур замкнется на участке DA, который будет состоять только из пяти отрезков. В кристалле, в котором отсутствуют дислокации, этот участок так же, как и предыдущие, состоял из шести отрезков.

Вектор Бюргерса представляет собой разность периметров (A'B'C'D' — ABCD) вокруг данного атома в плоскости идеальной решетки (рис. 11, б) и вокруг центра дислокации в реальной решетке (рис. 11, а), показывающую величину и направление сдвига в процессе скольжения.

23

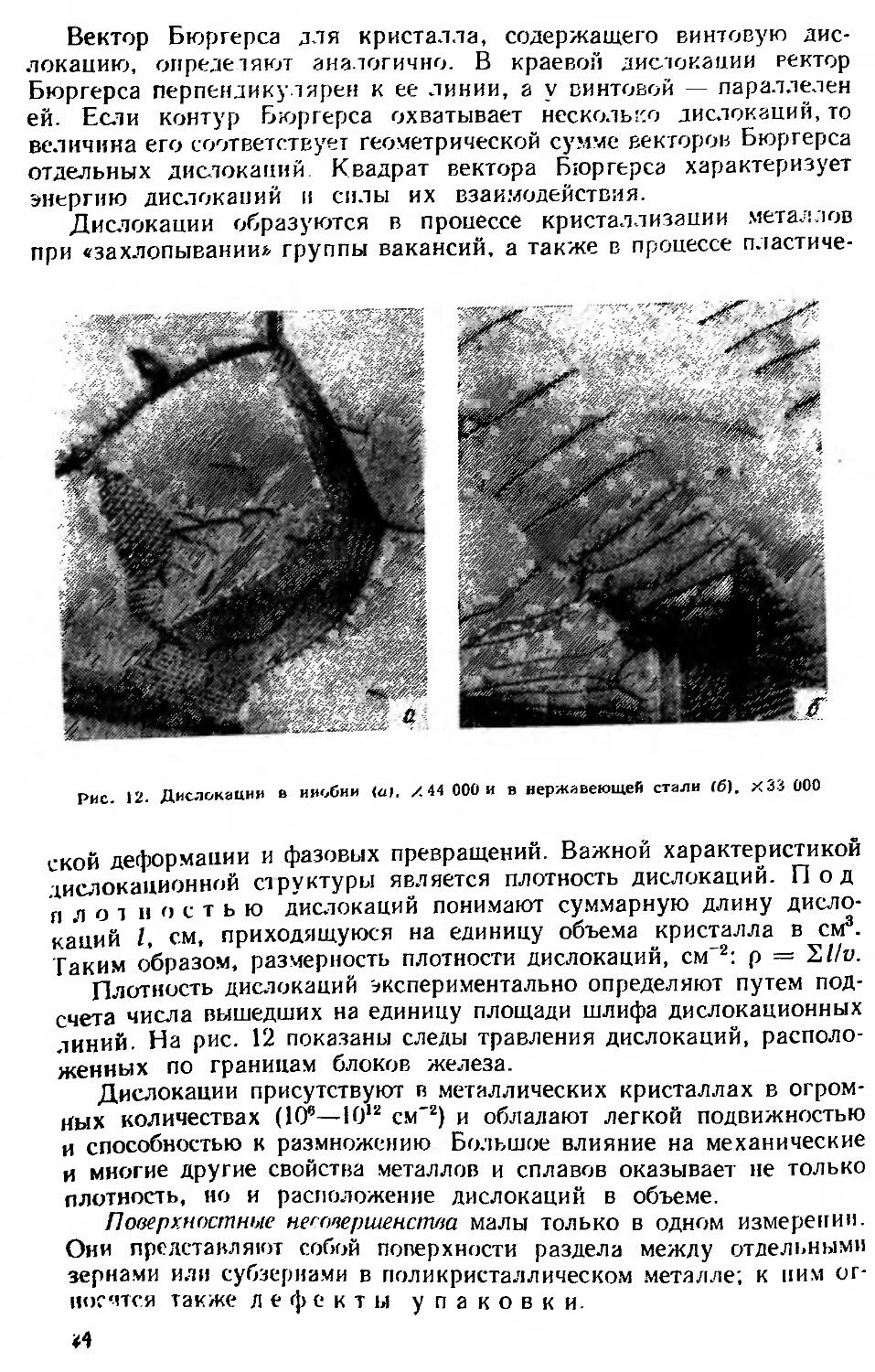

Вектор Бюргерса для кристалла, содержащего винтовую дислокацию, определяют аналогично. В краевой дислокации вектор Бюргерса перпендикулярен к ее линии, а у винтовой — параллелен ей. Если контур Бюргерса охватывает несколько дислокаций,то величина его соответствует геометрической сумме векторов Бюргерса отдельных дислокаций Квадрат вектора Бюргерса характеризует энергию дислокаций и силы их взаимодействия.

Дислокации образуются в процессе кристаллизации металлов при «захлопывании?/ группы вакансий, а также в процессе пластиче-

Рис. 12. Дислокации в ниобии (al, Z 44 000 и в нержавеющей стали (б). ХЗЗ ООО

ской деформации и фазовых превращений. Важной характеристикой дислокационной структуры является плотность дислокаций. Под л лот н остью дислокаций понимают суммарную длину дислокаций I, см, приходящуюся на единицу объема кристалла в см3. Таким образом, размерность плотности дислокаций, см'2: р = S//n.

Плотность дислокаций экспериментально определяют путем подсчета числа вышедших на единицу площади шлифа дислокационных линий. На рис. 12 показаны следы травления дислокаций, расположенных по границам блоков железа.

Дислокации присутствуют в металлических кристаллах в огромных количествах (10е—1012 см-2) и обладают легкой подвижностью и способностью к размножению Большое влияние на механические и многие другие свойства металлов и сплавов оказывает не только плотность, но и расположение дислокаций в объеме.

Поверхностные несовершенства малы только в одном измерении. Они представляют собой поверхности раздела между отдельными зернами или субзернами в поликристаллическом металле; к ним относится также дефекты упаковки.

И

.Z - • чеино металла состоит из отдельных субзерен, образую-Называемую субструктуру (рис. 13. в). Различные ооъемы ШИ обычно разориентированы один относительно другого на MeTuuuHV от нескольких долей до единив градуса - субструктура (М а ™о “ с р е Д н е у г л о в ы е г р -................ -

ы) или до нескольких

а н и н

Рис. 13. Структура металла: а — схема строения зерна металла; б — зернистая структура металла; в — субструктура зерна

десятков градусов — зеренная структура (большеугловые границы). Субзерна имеют размеры (0,1—1 мкм) на один—три порядка меньше размеров зерен. В пределах каждого субзерна решетки имеет одинаковую ориентировку.

Изучение субструктуры имеет большое значение, так как размеры и разориентирование субзерен оказывают влияние на многие свойства металлов.

Границы между отдельными кристаллами (зернами) обычно представляют переходную область шириной доЗ—4 межатомных расстояний, в которой решетка одного кристалла, имеющего определенную кристаллографическую ориентацию, переходит в решетку

п ,-пигталпа имеющего иную кристаллографическую ориента-другого крист - . зерна в переходном области атомы рас-

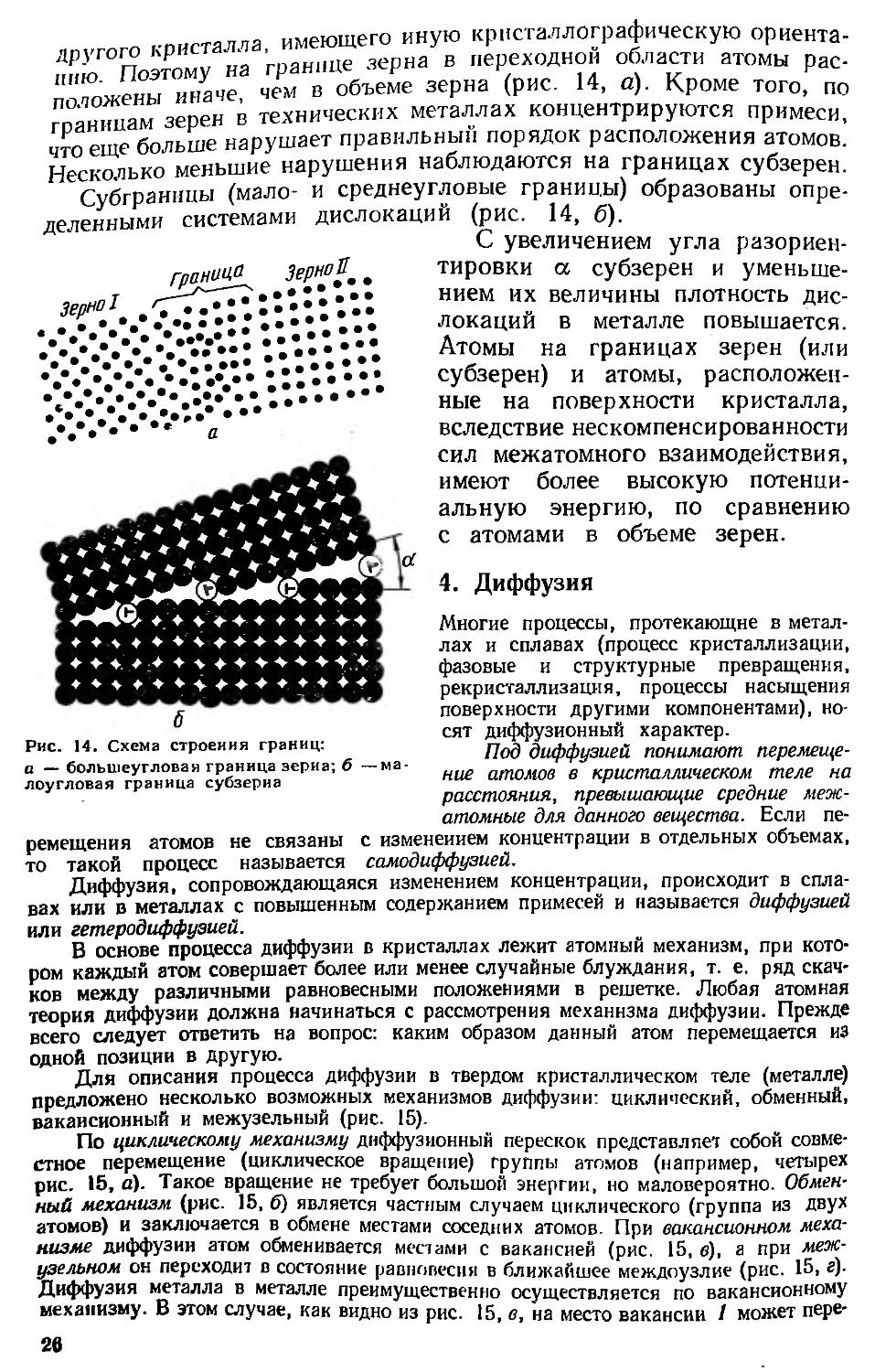

‘"'Ю«Х»"УаЧе X в объеме верна (рис. 14, а). Кроме того” по "пяницам зерен в технических металлах концентрируются примеси, что еще больше нарушает правильный порядок расположения атомов. Несколько меньшие нарушения наблюдаются на границах субзерен.

Субграницы (мало- и среднеугловые границы) образованы определенными системами дислокаций (рис. 14, б).

С увеличением угла разориен-

Рис. 14. Схема строения границ:

а — большеугловая граница зерна; б —ма лоугловая граница субзериа

тировки а субзерен и уменьшением их величины плотность дислокаций в металле повышается. Атомы на границах зерен (или субзерен) и атомы, расположенные на поверхности кристалла, вследствие нескомпенсированности сил межатомного взаимодействия, имеют более высокую потенциальную энергию, по сравнению с атомами в объеме зерен.

4. Диффузия

Многие процессы, протекающие в металлах и сплавах (процесс кристаллизации, фазовые и структурные превращения, рекристаллизация, процессы насыщения поверхности другими компонентами), носят диффузионный характер.

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные для данного вещества. Если пе

ремещения атомов не связаны с изменением концентрации в отдельных объемах, то такой процесс называется самодиффузией.

Диффузия, сопровождающаяся изменением концентрации, происходит в сплавах или в металлах с повышенным содержанием примесей и называется диффузией

или гетеродиффузией.

В основе процесса диффузии в кристаллах лежит атомный механизм, при котором каждый атом совершает более или менее случайные блуждания, т. е. ряд скачков между различными равновесными положениями в решетке. Любая атомная теория диффузии должна начинаться с рассмотрения механизма диффузии. Прежде всего следует ответить на вопрос: каким образом данный атом перемещается из одной позиции в другую.

Для описания процесса диффузии в твердом кристаллическом теле (металле) предложено несколько возможных механизмов диффузии: циклический, обменный, вакаисионный и межузельный (рис. 15).

По циклическому механизму диффузионный перескок представляет собой совместное перемещение (циклическое вращение) группы атомов (например, четырех рис. 15, а). Такое вращение не требует большой энергии, но маловероятно. Обменный механизм (рис. 15, б) является частным случаем циклического (группа из двух атомов) и заключается в обмене местами соседних атомов. При вакансионном механизме диффузии атом обменивается местами с вакансией (рис. 15, в), а при межузельном он переходит в состояние равновесия в ближайшее междоузлие (рис. 15, а)-Диффузия металла в металле преимущественно осуществляется по вакансионному механизму. В этом случае, как видно из рис. 15, в, на место вакансии / может пере-

26

метиться атом 2, обладающий повышенной энергией. Вакансия окажется на быв-месте этого атома и ее может занять атом 3 п т. д.

шеМПои диффузии в металле элементов с малым атомным радиусом (С, N Н) пооис лит диффузия по межузельному механизму (рис. 15, г). ’ н

Скорость диффузии определяется количеством вещества т, диффундирующего цевез единицу площади поверхности раздела за единицу времени. Количество диффундирующего (в синицу времени) вещества т зависит от градиента концентрации dC/dx элемента в направлении, нормальном к поверхности раздела и пропорционально коэффициенту диффузии D . т = D (dC/dx), где dC — концентрация’ dx — расстояние в выбранном направлении.

в

Рис. 15. Схема механизмов диффузии;

а — циклический; б — обменный; в — вакаиснонный; г — межузельный (цифрами показана последовательность перемещения атомов)

Эта зависимость получила название — первый закон Фика. Знак минус указывает, что диффузия протекает в направлении от объемов с большей концентрацией к объемам с меньшей концентрацией г. Если градиент концентрации изменяется во времени (т), то процесс диффузии описывается вторым законом Фика-, dddx = = D (d2C/dx2).

При выводе этого закона принимали, что коэффициент диффузии ие зависит от концентрации, что справедливо только для самодиффузии. Поэтому это уравнение должно решаться и решено для определенных граничных условий диффузии.

Уравнение можно проинтегрировать с помощью функции ошибок Гаусса. Результатом этого расчета является параболический закон вида х = а где а — константа. В

В сложнолегированных сплавах может иметь место восходящая диффузия, когда миграция атомов идет в сторону увеличения градиента концентрации. Это связано с тем, что в общем случае движущей силой диффузии является не градиент концентрации, а градиент химического потенциала р; |х = L (dpJdx), где 1— коэффициент пропорциональности, определяющий скорость выравнивания химического потенциала. Кроме того, восходящая диффузия реализуется и в тех случаях, когда в результате перемещения вещества из объемов с меньшей концентрацией в объемы с более высокой концентрацией уменьшаются напряжения, существовавшие в данном сплаве.

27

Эта формула придает коэффициенту диффузии наглядный физический смысл. Если л-среднее смещение диффундирующих атомов, то коэффициент диффузйй приближенно может быть выражен через квадрат среднего смещения: к* = 2От;

Параболическая зависимость всегда указывает на то, что процесс протекает по диффузионной кинетике.

Коэффициент диффузии D, см2/с, т. е. количество вещества, диффундирующего через единицу площади (1 см2), в единицу времени (1 с) при перепаде концентрации равном единице, зависит от природы сплава, размеров зерна и особенно сильно от температуры. Температурная зависимость коэффициента диффузии подчиняется экспоненциальному закону: D — De exp I—Q/RT], где Do предэкспоненциаль-ный множитель, величина которого определяется типом кристаллической решетки; К — газовая постоянная, 8,31 Дж-К 11 моль *; Т температура, К, Q энергия активации, Дж/г-атом.

Для совершения элементарного акта диффузии атом должен преодолеть энергетический барьер. Средняя тепловая энергия атомов значительно меньше энергии активации Q, необходимой для преодоления энергетического барьера при переходе атома из одного положения равновесия в другое. Требуемый для такого перехода избыток энергии приобретается атомом от его соседей благодаря тому, что атомы непрерывно обмениваются кинетической энергией1. Так как энергия активации входит в показатель степени, оиа очень сильно влияет на коэффициент диффузии.

Наиболее легко диффузия протекает по поверхности и границам зерен, где сосредоточены дефекты кристаллического строения (вакансии, дислокации и т. д.). Поэтому энергия активации диффузии по границам зерен (блоков) примерно вдвое меньше, чем в объеме, т. е. при объемной диффузии.

Глава II КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ И СТРОЕНИЕ МЕТАЛЛИЧЕСКОГО СЛИТКА

1. Первичная кристаллизация металлов

Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с меньшей свободной энергией или термодинамическим потенциалом F, т. е. когда свободная энергия кристалла меньше жидкой фазы. Если превращение происходит с небольшим изменением объема, то F = Н — TS, где Н — полная энергия системы; Т — абсолютная температура; S — энтропия 2.

Изменение свободной энергии жидкого и твердого состояний в зависимости от температуры показано на рис. 16. Выше темпера-

гии между ’атомами’ ДВИжеИИЯ хаРактеРна неравномерность в распределении энер-11ЯЯД£^^ в*еРгия F Mt»KeT быть определена как сумма кинетической и потенциальной энергией частиц. Энергия F называется свободной, поскольку пои изотермических процессах она может быть выделена из системы в виде тепла и превращена в работу. Произведение TS — называют энтропийным фактором или связанной энергией. Свободная энергия F и энтропия S являютсякритериями MMbHoeTZ₽S0^Kcuua<^KOfi системы- При достижении равновесия F имеет мини-Хда ум^ша^ся ”3 возможных ана*<ений. С повышением температуры F

28

туры Тпп более устойчив жидкий металл, имеющий меньший запас свободной энергии, а ниже этой температуры устойчив твердый металл. При температуре 7ПЛ величины свободных энергий жидкого и твердого состояний равны. Температура Тпл соответствует равновесной температуре кристаллизации (или плавления) данного вещества, при которой обе фазы (жидкая и твердая) могут сосуществовать одновременно и притом бесконечно долго. Процесс кристаллизации при этой температуре еще не начинается. Он развивается в том случае, если созданы условия, при которых возникает раз

Рис. 16. Изменение свободной энергии F металла в жидком Гж и твердом Рт состояниях в зависимости от температуры; Тк — температура кристаллизации; T'hjj — температура плавления

Рис. 17. Термические кривые охлаждения при кристаллизации чистых металлов с разной скоростью

(Ох — Ов)

ность свободных энергий вследствие меньшей свободной энергии твердого металла по сравнению с жидким.

Следовательно, процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Тап. Разность между температурами Тпл и Тк, при которых может протекать процесс кристаллизации, носит название степени переохлаждения: &Т = Тпл — Т„ (рис. 16).

Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью, даны на рис. 17. При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре, близкой к равновесной (рис. 17, кривая цх). На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод тепла при охлаждении.

С увеличением скорости охлаждения степень переохлаждения возрастает (кривые v2, vs) и процесс кристаллизации протекает при температурах, лежащих ниже равновесной температуры кристалли-

39

чяпии Степень переохлаждения зависит от природы и чистоты ме-та^ла' Чш чище жидкий металл, тем более он склонен к переохла-ящению При затвердевании очень чистых металлов степень переох-Д «отбыть очень веякка Так прк затор^аниивп была достигнута ДТ = 118 °C, для ' иднако

чаще степень переохлаждения не превышает 10 30 С.

Процесс кристаллизации, как впервые установил Д. К. Чернов, начинается с образования кристаллических зародышей (центров

в процессе роста их числа и раз-

кристаллизации) и продолжается меров.

рис. 18. Схема кристаллизации металлов

При переохлаждении сплава ниже температуры Тпл во многих участках жидкого сплава образуются устойчивые, способные к росту, кристаллические зародыши, называемые критическими (рис. 18).

Пока образовавшиеся кристаллы растут свободно, они имеют более или менее правильную геометрическую форму. Однако при столкновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается. Он продолжается только в тех направлениях, в которых есть свободный доступ для «питающей» жидкости. В результате растущие кристаллы, имеющие сначала геометрически правильную форму, после затвердевания получают неправильную внешнюю форму; они называются кристаллитами, реже зернами (последний термин чаще употребляется для случая формирования объемов новых фаз в результате превращений в твердом состоянии).

Самопроизвольное образование зародышевых центров. Явления, протекающие в процессе кристаллизации, сложны и многообразны. Особенно трудно представить начальные стадии процесса, когда в жидкости возникает первый кристаллик, или центр кристаллизации.

* При очень больших скоростях охлаждения можно получить аморфное состояние металла.

30

Очевидно, что для выяснения условий появления этих центров надо ясно представить строение исходного жидкого металла. Схематические модели кристаллической и жидкой фаз представлены на рис. 19. В жидком металле атомы не расположены хаотично, как в газообразном состоянии, и в то же время в их расположении нет той правильности, которая характерна для твердого кристаллического тела (рис. 19, а), когда

атомы сохраняют постоянство межатомных расстояний и угловых соотношений на больших расстояниях (кристаллическое строение).

В жидком металле (рис. 19, б) сохраняется лишь так называемый ближний порядок, когда упорядоченное расположение атомов распространяется на очень небольшое расстояние.

Вследствие интенсивного теплового движения атомов ближний порядок динамически неустойчив. Микрообъемы с правильным расположением атомов, возникнув, могут существовать некоторое время, затем рассасываться и возникать вновь в другом элементарном объеме жидкости и т. д. С понижением температуры степень ближнего порядка и размер таких упорядоченных микрообъемов возрастают

При температурах, близких к температуре плавления, в жидком металле возможно образование неболь-

Рис. 19.Схемы кристаллической (а) и жидкой (б и в) фаз металла

ших группировок, в которых атомы упакованы так же, как в кристаллах. Такие дозародышевые группировки называется фазовыми (или гетерофазными) флуктуациями (рис. 19, в). В чистом от примесей жидком металле наиболее крупные гетерофазные флуктуации могут превратиться в зародыши (центры кристаллизации). Зародыши, Возникающие в процессе кристаллизации, могут быть различной величины Рост зародыша возможен только при условии, если он достиг определенной величины, начиная с которой его рост ведет к уменьшению свободной энергии. В процессе кристаллизации свободная энергия системы (см. рис. 16), с одной стороны, уменьшается на AFo6 = УА/ вследствие перехода некоторого объема

31

жидкого металла в твердый, а с другой стороны, возрастает в результате образования поверхности раздела с избыточной поверхностной энергией, равной AEU0B = So. Общее изменение свободной энергии можно определить из следующего выражения: АЕ = = -АЕо6 + АЕПОВ, или bF = -Vbf + So, где А/ - разность объемных свободных энергий жидкого и твердого металлов (FK -_ fT); у _ объем зародыша; S — суммарная величина поверхности кристаллов; о — поверхностное натяжение.

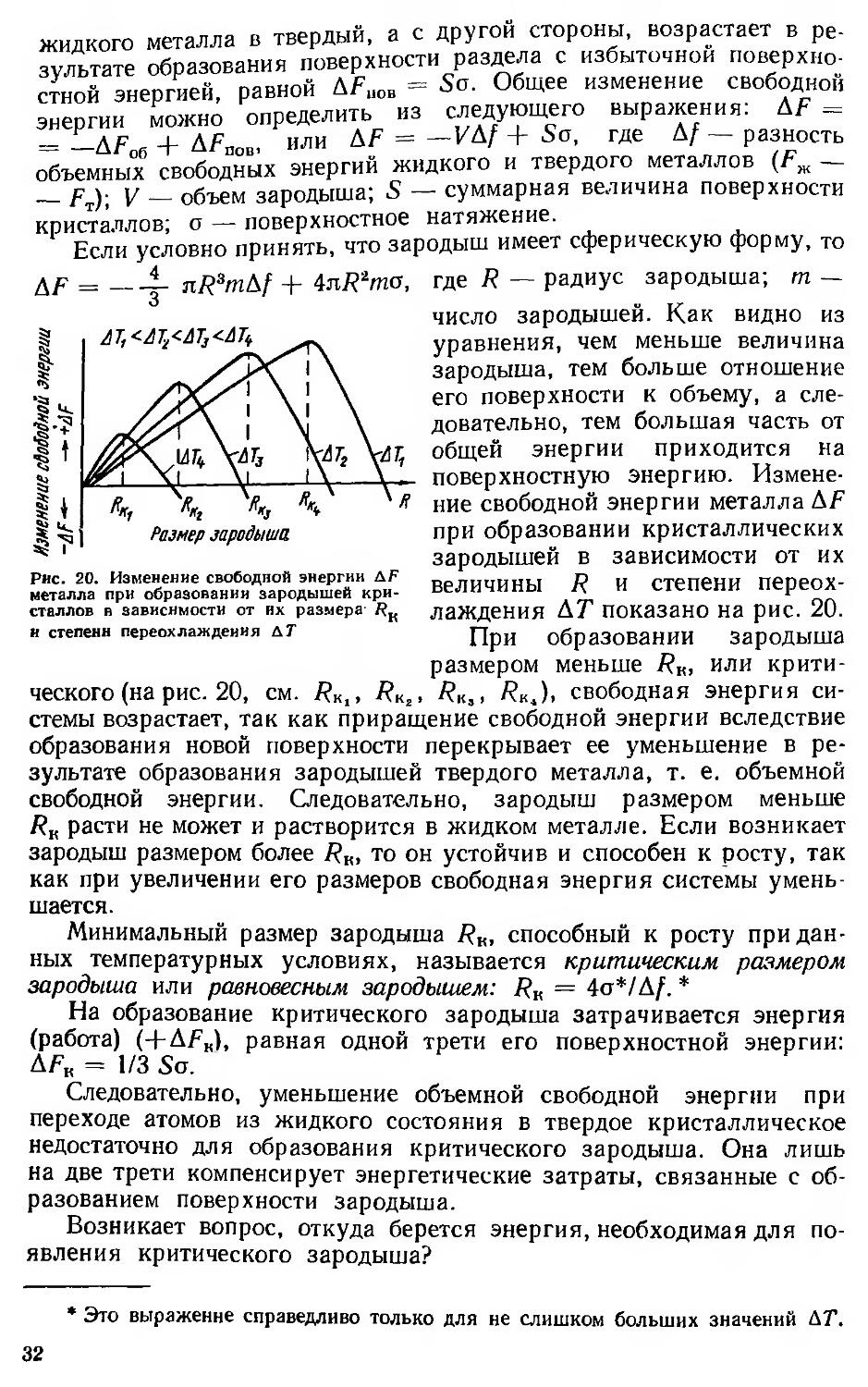

Если условно принять, что зародыш имеет сферическую форму, то

ДЕ -------n,R3mAf + 4л7?2то,

О

Рис. 20. Изменение свободной энергии ДГ металла при образовании зародышей кристаллов в зависимости от их размера-и степени переохлаждения ДТ

где R — радиус зародыша; т — число зародышей. Как видно из уравнения, чем меньше величина зародыша, тем больше отношение его поверхности к объему, а следовательно, тем большая часть от общей энергии приходится на поверхностную энергию. Изменение свободной энергии металла АЕ при образовании кристаллических зародышей в зависимости от их величины R и степени переохлаждения АТ показано на рис. 20.

При образовании зародыша размером меньше /?к, или крити-

ческого (на рис. 20, см. /?К1, /?к2, /?Кз, RKi), свободная энергия системы возрастает, так как приращение свободной энергии вследствие

образования новой поверхности перекрывает ее уменьшение в результате образования зародышей твердого металла, т. е. объемной свободной энергии. Следовательно, зародыш размером меньше RK расти не может и растворится в жидком металле. Если возникает зародыш размером более RK, то он устойчив и способен к росту, так как при увеличении его размеров свободная энергия системы умень-

шается.

Минимальный размер зародыша RK, способный к росту приданных температурных условиях, называется критическим размером зародыша или равновесным зародышем: RK = 4о*/А/. *

На образование критического зародыша затрачивается энергия (работа) (+АЕК), равная одной трети его поверхностной энергии: АЕК = 1/3 So.

Следовательно, уменьшение объемной свободной энергии при переходе атомов из жидкого состояния в твердое кристаллическое недостаточно для образования критического зародыша. Она лишь на две трети компенсирует энергетические затраты, связанные с образованием поверхности зародыша.

Возникает вопрос, откуда берется энергия, необходимая для появления критического зародыша?

* Это выражение справедливо только для не слишком больших значений Д7\

32

Образованию зародыша способствует неравномерное распределение энергии между атомами вещества. При каждой данной температуре большинство атомов имеет энергию, соответствующую некоторой средней величине. Однако в малых объемах вещества всегда существует некоторое количество атомов, которые имеют энергию, меньшую или большую средней. Эти случайные и временные отклонения энергии отдельных атомов или группировок атомов от среднего значения для данной температуры называют флуктуациями энергии.

Эти флуктуации способствуют получению энергии, требуемой для образования зародыша критического размера. Зародыш, способный к росту, образуется там, где гетерофазные флуктуации

Рис. 21. Схема роста кристаллов:

а — с образованием двумерного зародыша; б — при наличии винтовой дислокации

в жидком металле размером не меньше критического обладают повышенной энергией, которая не меньше определенного уровня.

При температуре, близкой к Тпл, размер критического зародыша должен быть очень велик и вероятность его образования мала. С увеличением степени переохлаждения Af возрастает (см. рис. 16), а поверхностное натяжение на границе раздела фаз изменяется не значительно.

Следовательно, с увеличением степени переохлаждения (или с понижением температуры кристаллизации) размер критического зародыша уменьшается, тогда и работа, необходимая для его образования, будет меньше. Поэтому с увеличением степени переохлаждения АТ, когда к росту способны зародыши все меньшего размера, сильно возрастает число зародышей (центров) кристаллизации (ч. з.) или скорость образования этих зародышей (с. р.) (см. рис. 22).

Рост зародышей кристаллизации происходит в результате перехода атомов из переохлажденной жидкости к кристаллам. Кристалл растет послойно, при этом каждый слой имеет одноатомную толщину. Различают два элементарных процесса роста кристаллов.

1. Образование двухмерного зародыша (т. е. зародыша одноатом ной толщины) на плоских гранях возникшего кристаллика (рис. 21, а, 1). Двумерный зародыш должен иметь размер не меньше критического. При меньшем размере зародыш не будет устойчив, так как вследствие образования дополнительной поверхности раздела свободная энергия системы возрастает.

2 Ю. М. Лахтии

33

2 Рост двумерного зародыша путем поступления атомов из переохлажденной жидкости. После образования на плосокои грани двумерного зародыша дальнейший рост нового слоя протекает срав нительно легко, так как появляются участки, удобные для закрепления атомов, переходящих из жидкости. Атом в положении 2 (рис 21, а) закреплен слабо, он легко перемещается по поверхности и может вновь оторваться. Атом же, занявший положение J, имея три связи, закреплен надежно. Когда возникший двумерный слои атомов покроет всю грань, для образования последующего такого же слоя необходим новый двумерный зародыш критического размера, который формируется по указанному выше механизму. Следовате-

тельно, скорость роста кристаллов определяется вероятностью образования двумерного зародыша. Чем больше степень переохлаждения, тем меньше величина этого двумерного критического зародыша и тем легче он образуется.

Рост кристалла значительно

Тпл~Т ДТ- Тпл-Т ДТ~

Рис. 22. Зависимость числа зародышей (ч. а), средней скорости их роста (с. р). изменения свободной анергии при кристал-лизапин ДГ. средней скорости кристалли-аации v и коэффициента диффузии D от степени переохлаждения Д7"; ГПЛ — равновесная температура плавления (кристаллизации)

облегчается тем, что грани его не представляют идеально ровных плоскостей. На гранях растущего кристалла всегда имеются различные дефекты поверхности в виде ступенек и выступов, на которых легко удерживаются новые атомы, поступающие из жидкости. В этом

случае рост кристалла может протекать даже без образования двумерного зародыша. В растущем кристалле всегда имеются дислокации. В месте выхода на поверхность винтовой дислокации

имеется ступенька, к которой легко присоединяются атомы, поступающие из жидкости (рис. 21, б). Винтовые дислокации ведут к образованию на поверхности кристалла спиралей роста высотой от одного до нескольких тысяч атомов. Спиральный рост экспериментально обнаружен при изучении роста монокристаллов магния, кадмия, серебра и других металлов.

Число центров кристаллизации и скорость роста кристаллов. При прочих равных условиях скорость процесса кристаллизации и строение металла после затвердения зависят от числа зародышей ч. з. (центров кристаллизации), возникающих в единицу времени л/В |ди.Нице °^ъема> т. е. от скорости образования зародышей (1/см - с); скорости роста (с. р.) зародышей или скорости увеличения линейных размеров растущего кристалла в единицу времени (мм/с).

Чем больше скорость образования зародышей и чем больше скорость их ростатем быстрее протекает процесс кристаллизации. При равновесной температуре кристаллизации (Тпл) число зародышей и скорость роста равны нулю, поэтому кристаллизации не происходит (рис. 22). При увеличении степени переохлаждения скорость

34

образования зародышей и скорость их роста возрастают, при определенной степени переохлаждения достигают максимума, после чего снижаются. Обычно считают, что с увеличением степени переохлаждения скорость образования зародышей, а следовательно, и их число возрастают быстрее, чем скорость роста.

Такой характер изменения ч. з. и с. р. в зависимости от степени переохлаждения объясняется следующим. С повышением степени переохлаждения разность свободных энергий жидкого и твердого металлов AF (см. рис. 16) возрастает, что способствует повышению скорости кристаллизации, т. е. скорости образования зародышей и их роста (рис. 22). Однако для образования и роста зародышей требуется диффузионное перемещение атомов в жидком металле.

Поэтому при больших степенях переохлаждения (низких температурах) вследствие уменьшения скорости диффузии (коэффициента диффузии О) (рис. 22) образование зародышей и их рост затруднены. Вследствие этого, число зародышей и скорость их роста уменьшаются. При очень низких температурах (большой степени переохлаждения) диффузионная подвижность атомов столь мала, что большой выигрыш объемной свободной энергии AF при кристаллизации оказывается недостаточным для образования кристаллических зародышей и их роста (ч. з. = 0, с. р. = 0). В этом случае после затвердения должно быть достигнуто аморфное состояние. Для металлов в обычных условиях 1 * реализуются лишь восходящие ветви скорости образования зародышей (ч. з.) и скорости роста (с. р.) (рис. 22 сплошные линии). Металл в этих условиях затвердевает раньше, чем достигаются степени переохлаждения, вызывающие снижение я. з и с. р. Скорость образования зародышей и линейная скорость роста кристаллов определяют скорость кристаллизации Средняя скорость изотермической кристаллизации v с увеличением степени переохлаждения, как и ч. з. и с. р. сначала растет, достигает максимума, а затем падает (рис. 22).

Величина зерна. Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла, выросшего из одного зародыша (зерно), и следовательно, более мелкозернистой будет структура металла.

Be дичина зерна находится в следующей зависимости от числа зародышей (или скорости их образования) и скорости роста: d — — 1,1 (с. р/ч. з)3/4.

При небольшой степени переохлаждения АТ (малой скорости охлаждения) число зародышей мало. В этих условиях будет получено крупное зерно. С увеличением степени переохлаждения скорость образования зародышей возрастает и размер зерна в затвердев шем металле уменьшается.

Размер зерна металла сильно влияет на его механические свой ства, особенно на вязкость, которая значительно выше у металлов

1 При очень быстром охлаждении капель жидкого металла (более 10е 'С/с)

последний приобретает стеклообразное состояние, характеризующееся особыми

физико-механическими свойствами.

2*

35

с мелким зерном. Величина зерна зависит от степени переохлаждения. На размер зерна влияет температура нагрева и разливки жидкого металла, его химический состав и особенно присутствие в нем посторонних примесей. Влияние этих факторов очень велико.

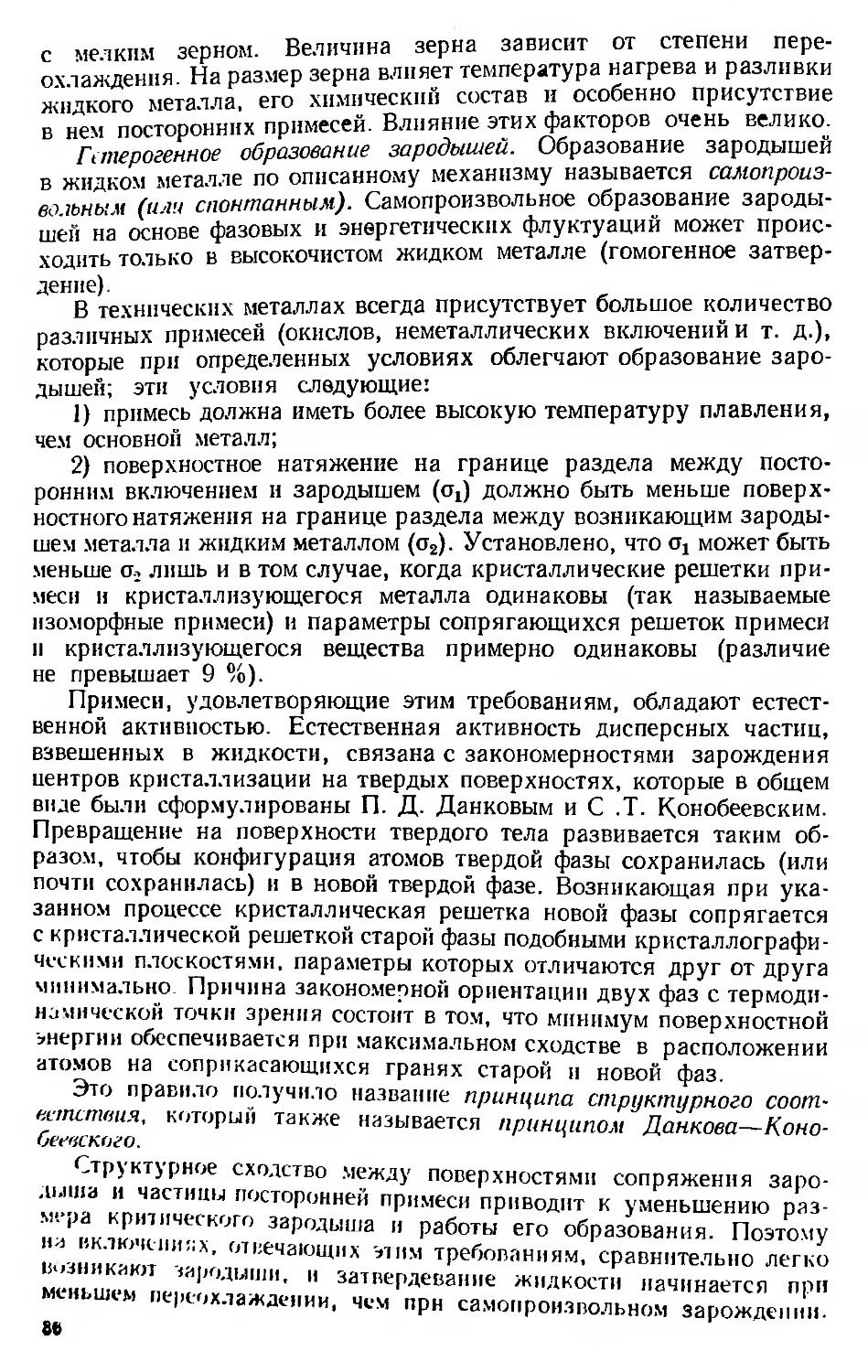

Гетерогенное образование зародышей. Образование зародышей в жидком металле по описанному механизму называется самопроизвольным (и.т спонтанным). Самопроизвольное образование зародышей на основе фазовых и энергетических флуктуаций может происходить только в высокочистом жидком металле (гомогенное затвердение).

В технических металлах всегда присутствует большое количество различных примесей (окислов, неметаллических включений и т. д.), которые при определенных условиях облегчают образование зародышей; эти условия следующие:

1) примесь должна иметь более высокую температуру плавления, чем основной металл;

2) поверхностное натяжение на границе раздела между посторонним включением и зародышем (oj должно быть меньше поверхностного натяжения на границе раздела между возникающим зародышем металла и жидким металлом (о2)- Установлено, что Oj может быть

меньше о; лишь и в том случае, когда кристаллические решетки примеси и кристаллизующегося металла одинаковы (так называемые изоморфные примеси) и параметры сопрягающихся решеток примеси п кристаллизующегося вещества примерно одинаковы (различие не превышает 9 %).

Примеси, удовлетворяющие этим требованиям, обладают естественной активностью. Естественная активность дисперсных частиц, взвешенных в жидкости, связана с закономерностями зарождения центров кристаллизации на твердых поверхностях, которые в общем виде были сформулированы П. Д. Данковым и С .Т. Конобеевским. Превращение на поверхности твердого тела развивается таким образом, чтобы конфигурация атомов твердой фазы сохранилась (или почти сохранилась) и в новой твердой фазе. Возникающая при указанном процессе кристаллическая решетка новой фазы сопрягается с кристаллической решеткой старой фазы подобными кристаллографическими плоскостями, параметры которых отличаются друг от друга минимально. Причина закономерной ориентации двух фаз с термодинамической точки зрения состоит в том, что минимум поверхностной энергии обеспечивается при максимальном сходстве в расположении атомов на соприкасающихся гранях старой и новой фаз.

Это правило получило название принципа структурного соответствия, который также называется принципом Данкова-Коно-беевского.

Структурное сходство между поверхностями сопряжения заро-

У? “ ретины посторонней примеси приводит к уменьшению раз-н7рк11?.ш1<:ТЯО зародыша и работы его образования. Поэтому возникают О7веча1ОЩ|,х л,,м требованиям, сравнительно легко меньиХ r " 3a™eP*eBa»"e жидкости начинается при

меньшем переохлаждении, чем прн самопроизвольном зарождении. Sb

Чем больше примесей, тем больше центров кристаллизации, тем мельче получается зерно. Такое образование зародышей называют гетерогенным.

Процесс кристаллизации обычно начинается от стенок формы, которые играют ту же роль, что и включения.

Если неизоморфные примеси предварительно находились в контакте с кристаллами данного вещества, то строение их поверхностного слоя изменяется, приспосабливаясь к строению кристалла. Такой процесс называют активацией примесей. На активированной примеси могут адсорбироваться атомы кристаллизующегося металла.

Растворенные (а не взвешенные) в жидком металле примеси также могут измельчать зерно и изменять его форму. В этом случае примеси при затвердевании осаждаются в виде тонкого слоя на поверхности растущего кристалла, что приводит к уменьшению поверхностной энергии. Такие примеси называют поверхностно-активными.

Температура, отвечающая перегреву металла, значительно выше его температуры плавления; при этом образуется крупное зерно. Это объясняется растворением и дезактивацией примесей, которые могли играть роль готовых поверхностей раздела при кристаллизации. Подстуживание перегретого металла до более низких температур и выдержка при этих температурах приводит к выделению из жидкого металла растворенных примесей, которые вновь могут стать активными зародышами. В этом случае зерно металла будет мельче.

Модифицирование — использование специально вводимых в жидкий металл примесей (модификаторов) для получения мелкого зерна по описанному выше механизму. Эти примеси, практически не из меняя химического состава сплава, вызывают при кристаллизации измельчение зерна, и в итоге улучшение механических свойств. Так, при модифицировании магниевых сплавов зерно уменьшается от 200—300 до 10—20 мкм. При литье слитков и фасонных отливок модифицирование чаще проводится введением в расплав добавок, которые образуют тугоплавкие соединения (карбиды, нитриды, оксиды), кристаллизующиеся в первую очередь. Выделяясь в виде мельчайших частиц, эти соединения служат зародышами образующихся при затвердевании кристаллов. При модифицировании алюминиевых сплавов в качестве модификаторов применяют Na, Ti, V, Zr; магниевых сплавов — магнезит, мел, карбиды AI и Са для стали Al, V, Ti. Бор используют в качестве поверхностно-активного модификатора для некоторых никелевых и железных сплавов, а магний — для чугуна.

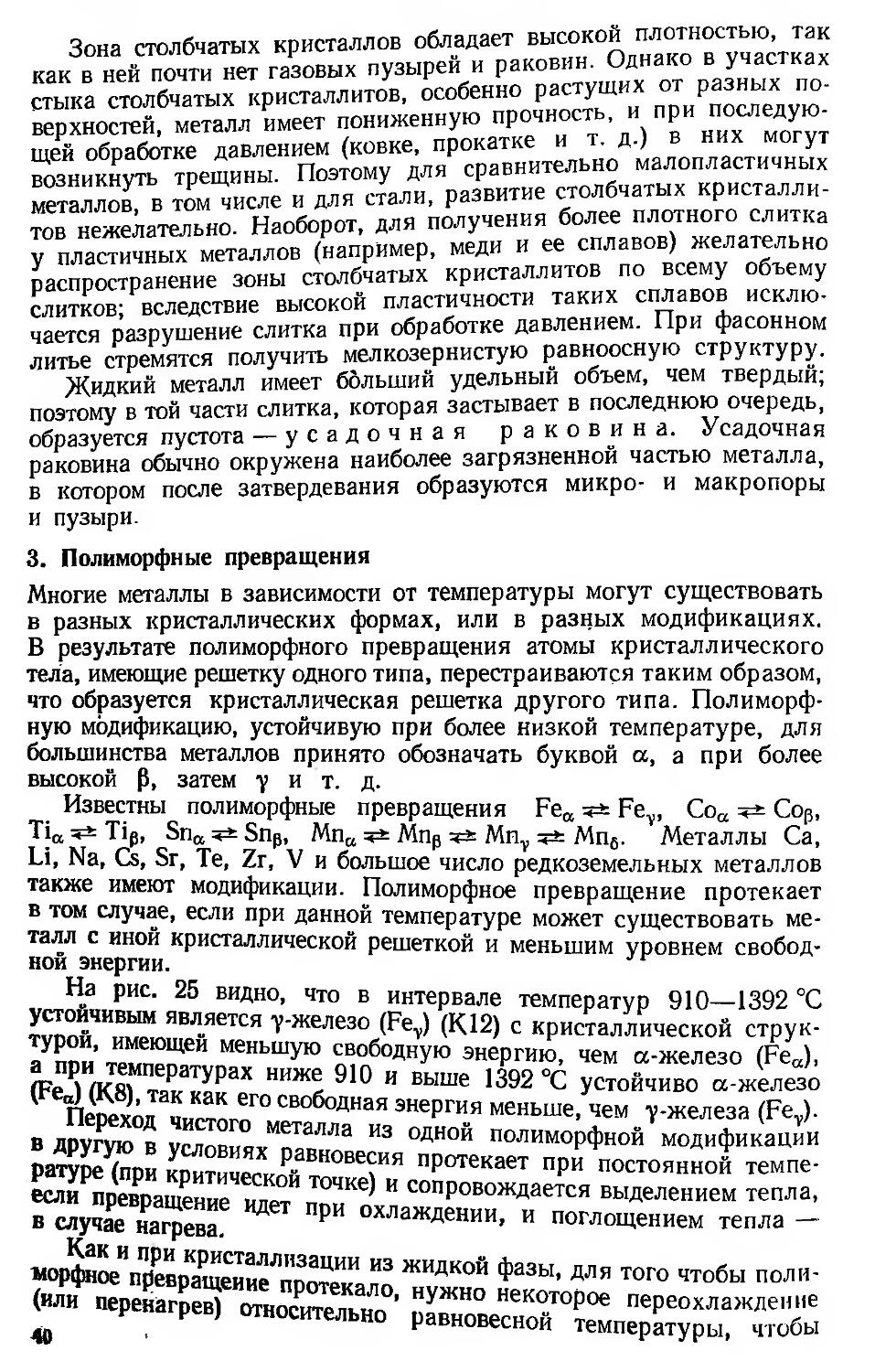

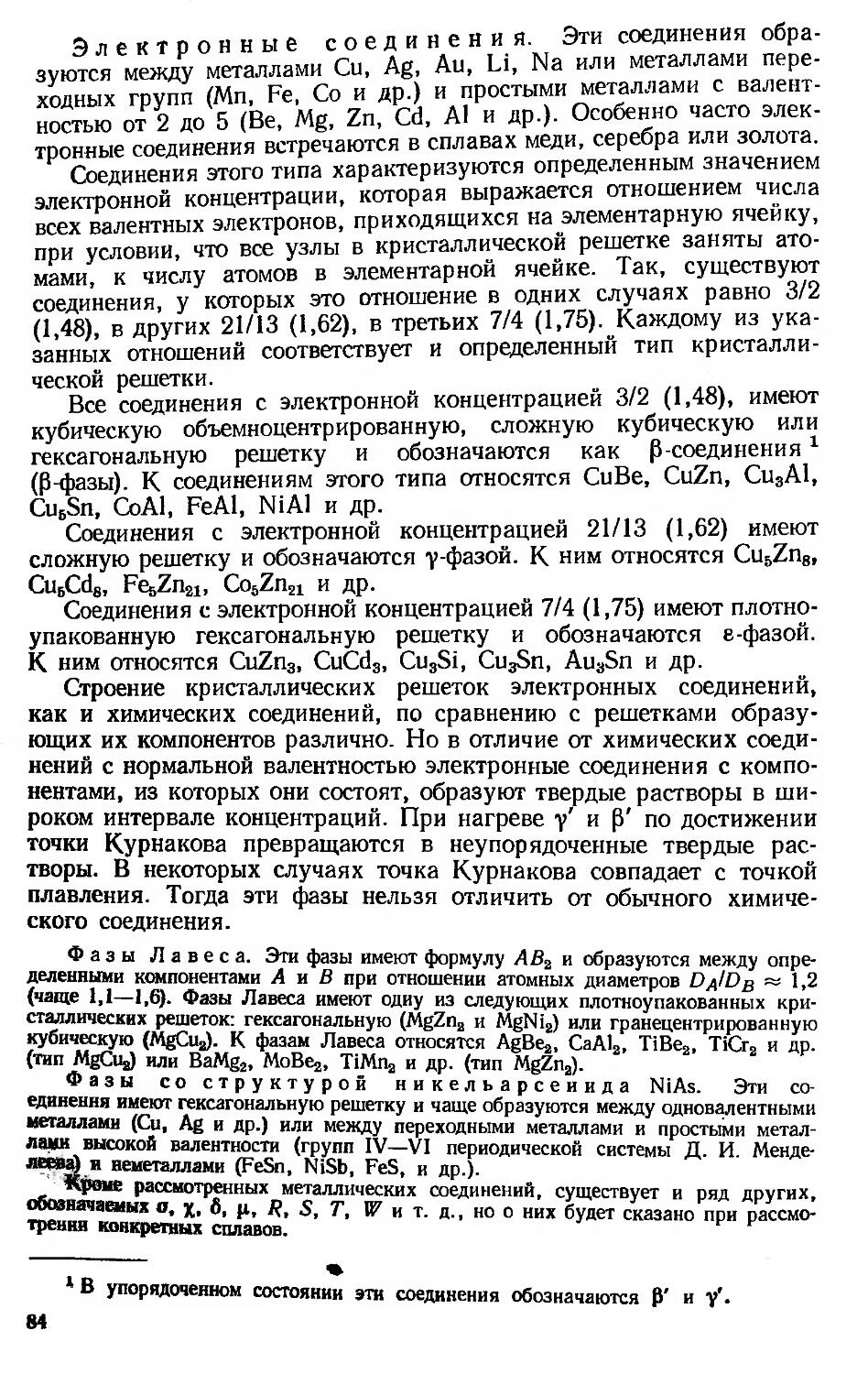

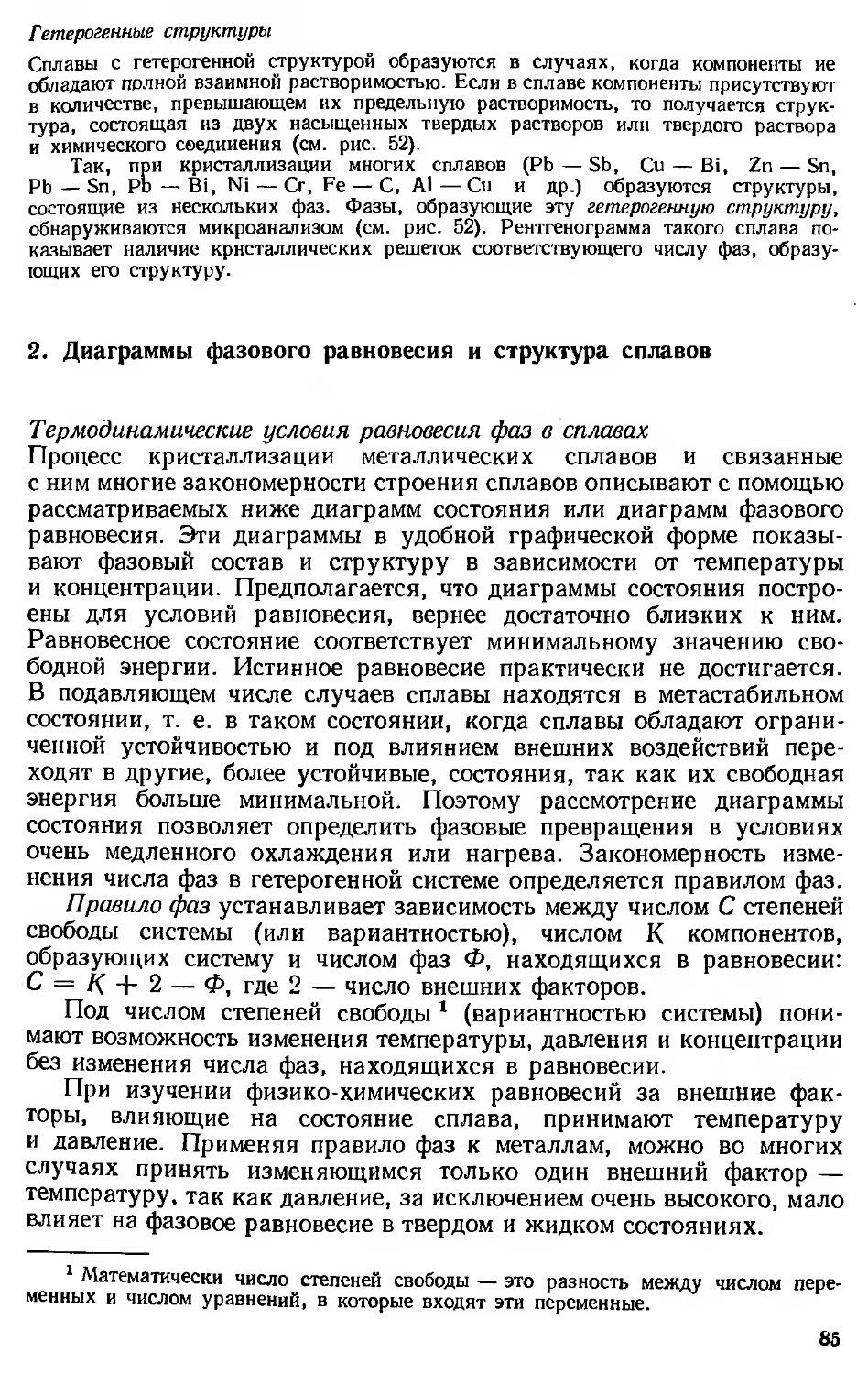

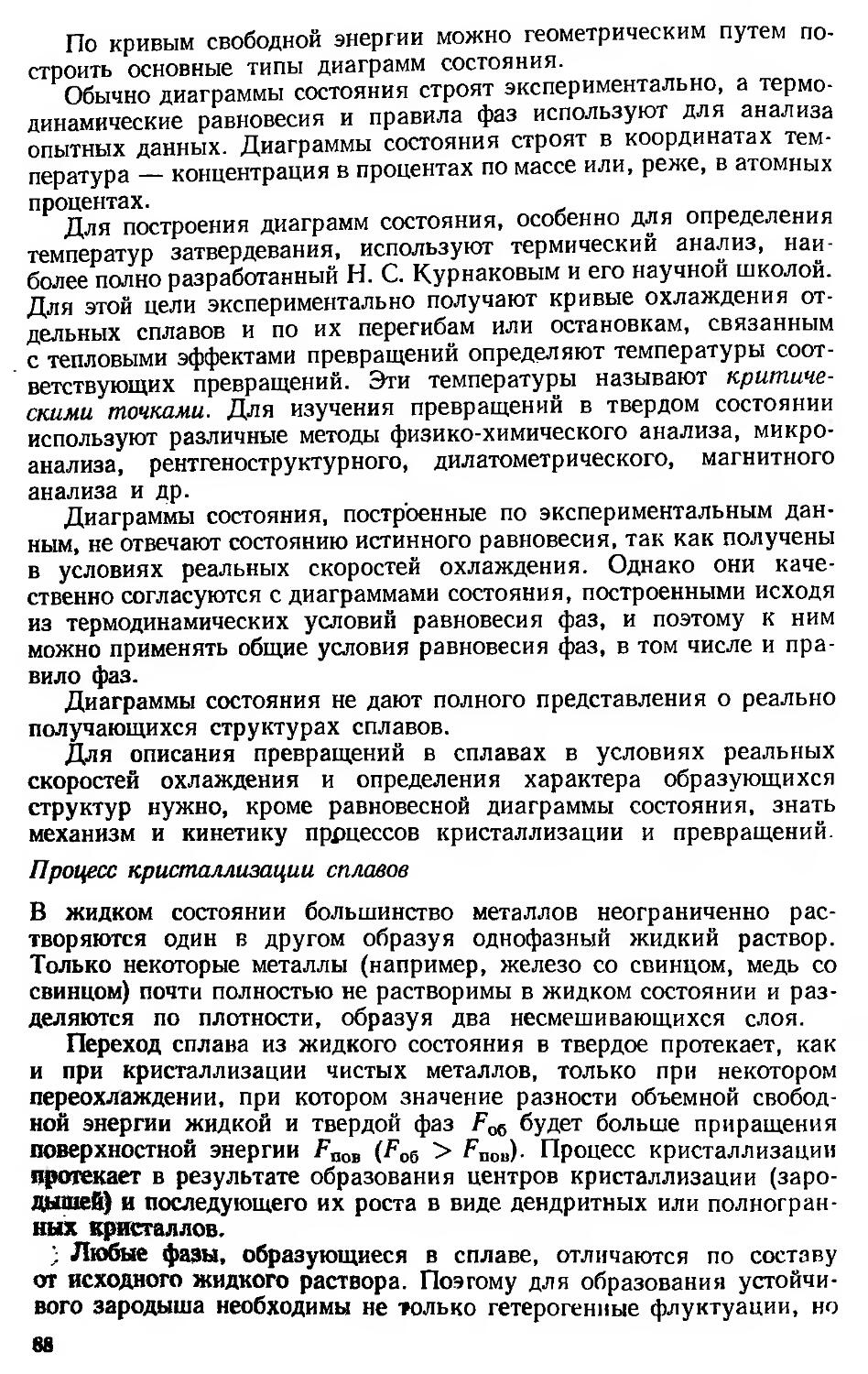

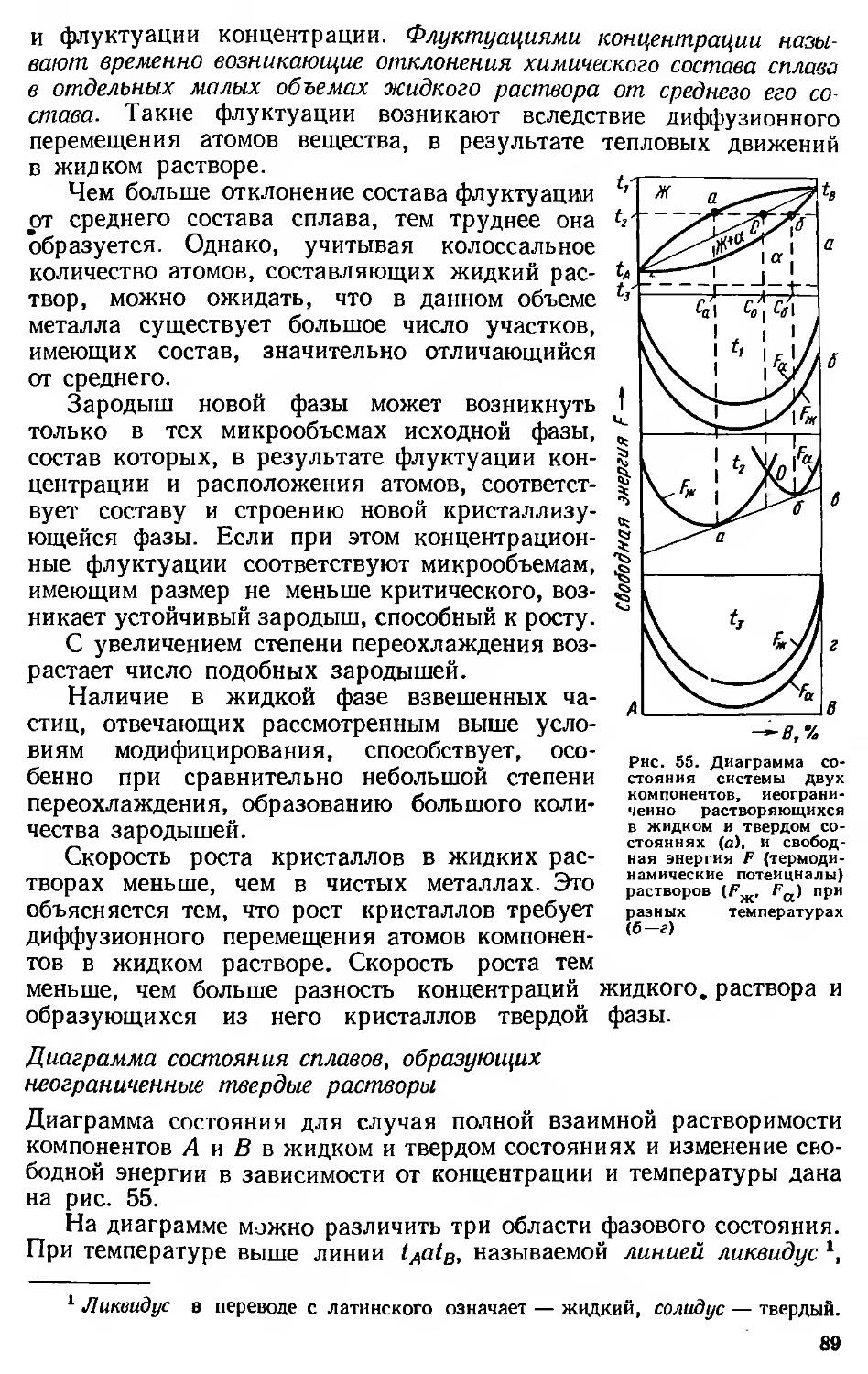

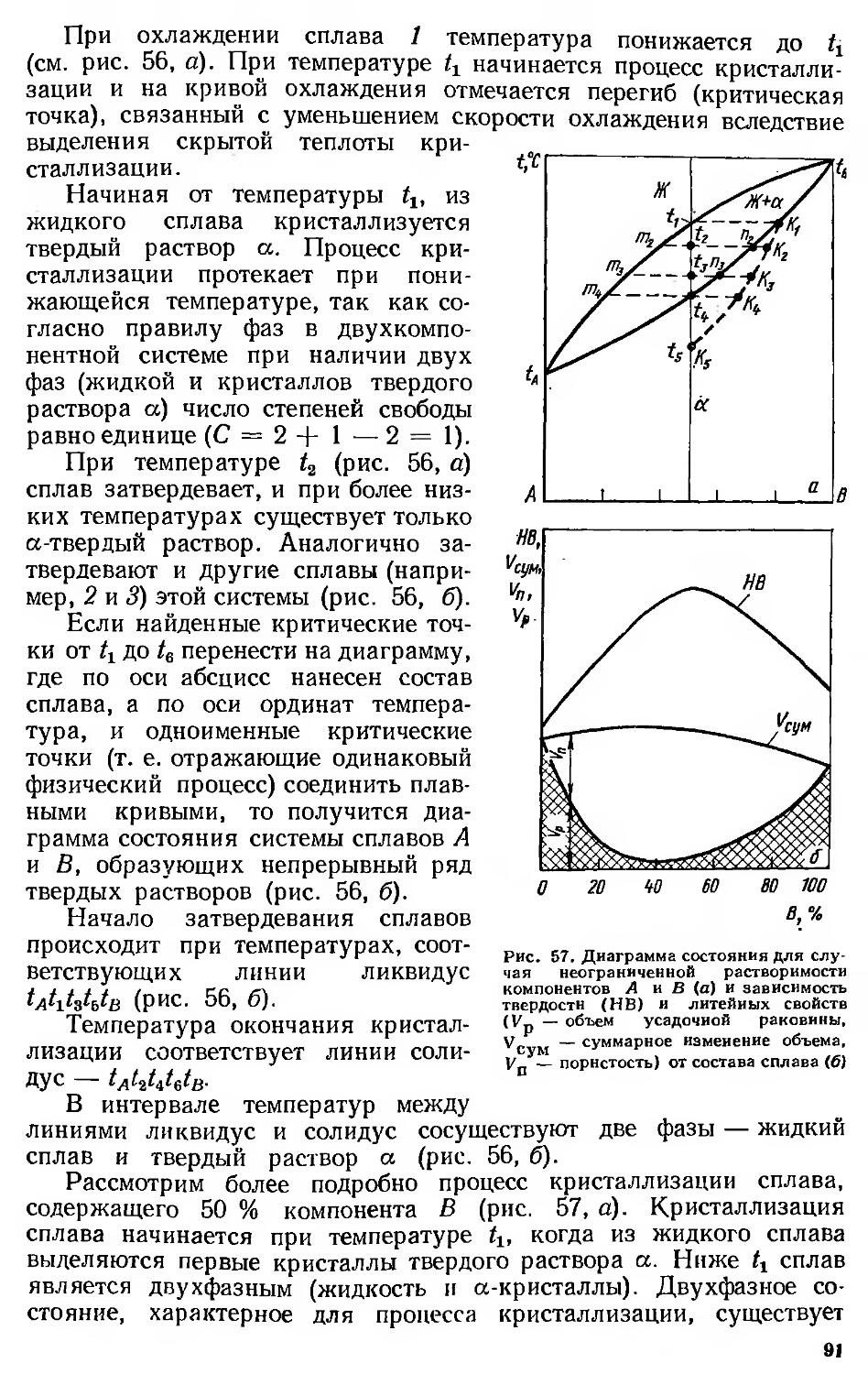

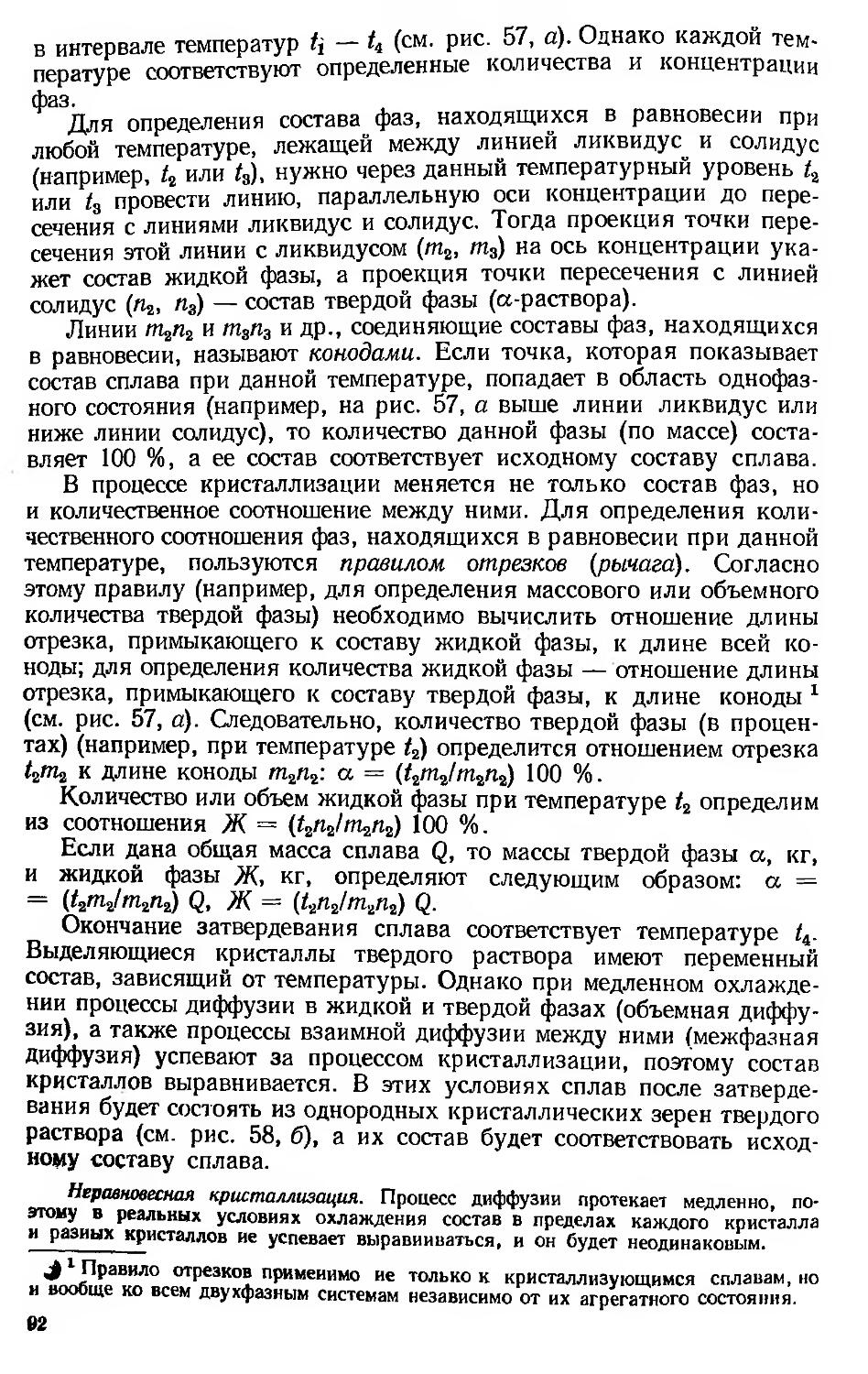

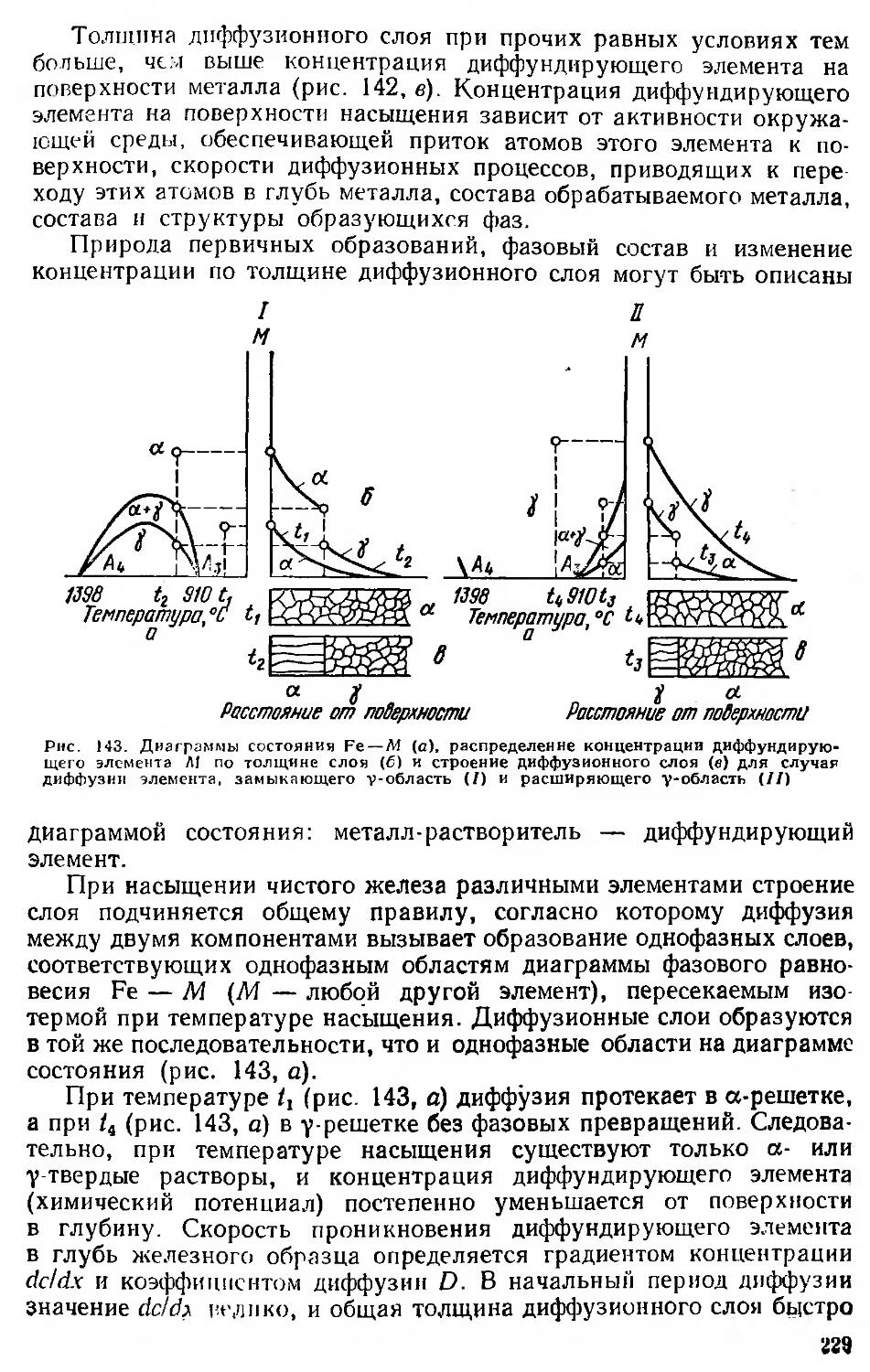

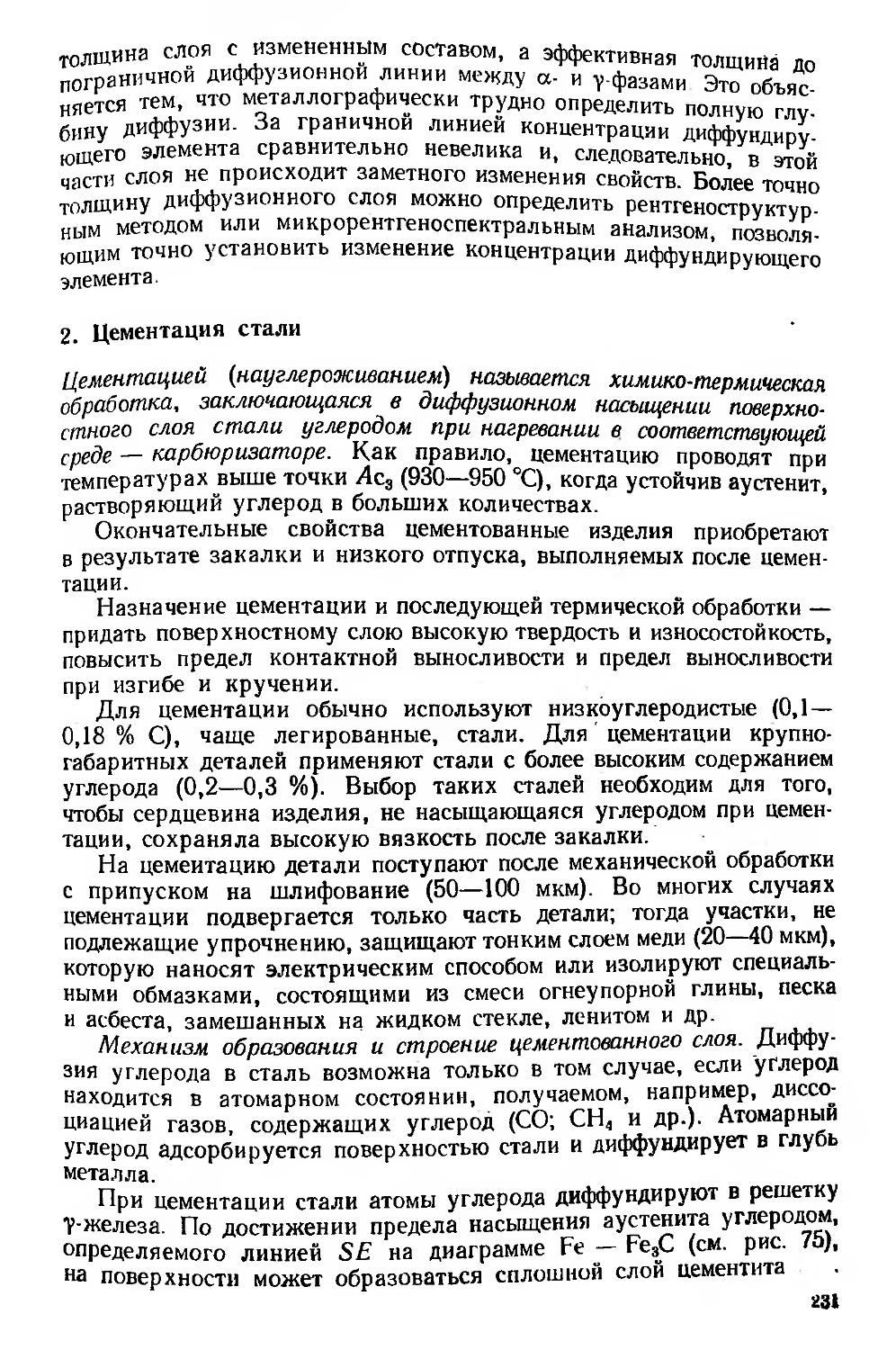

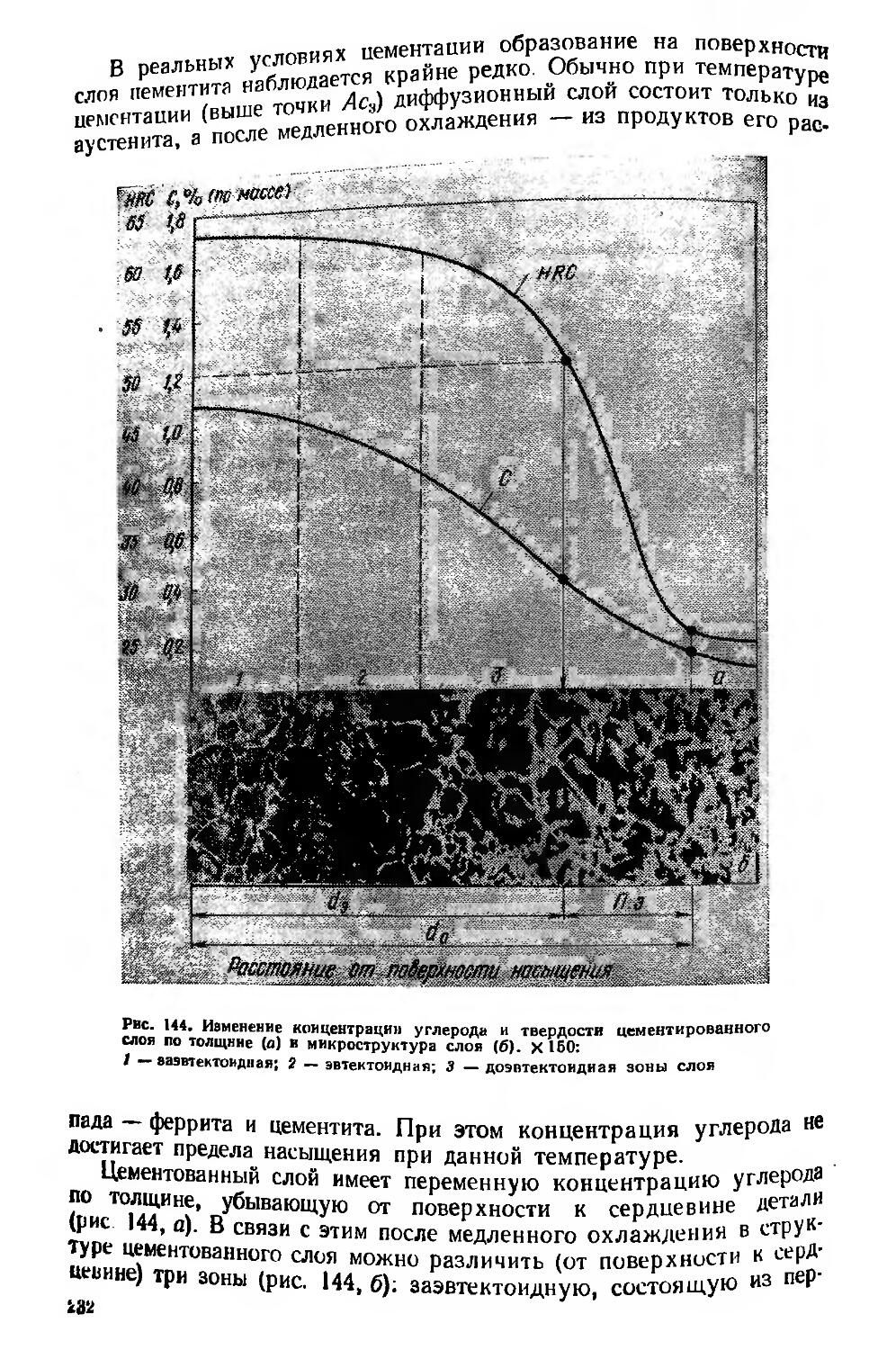

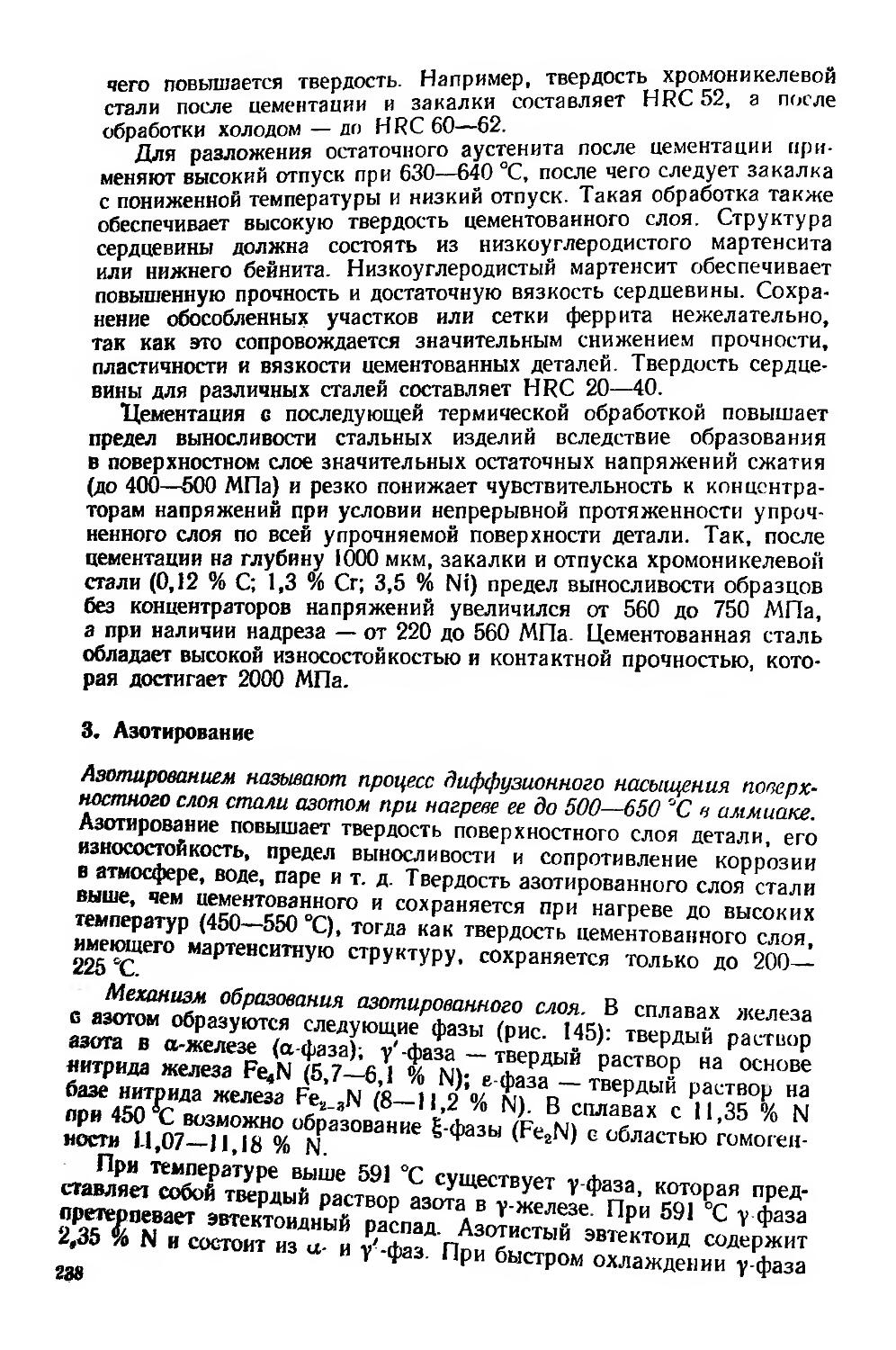

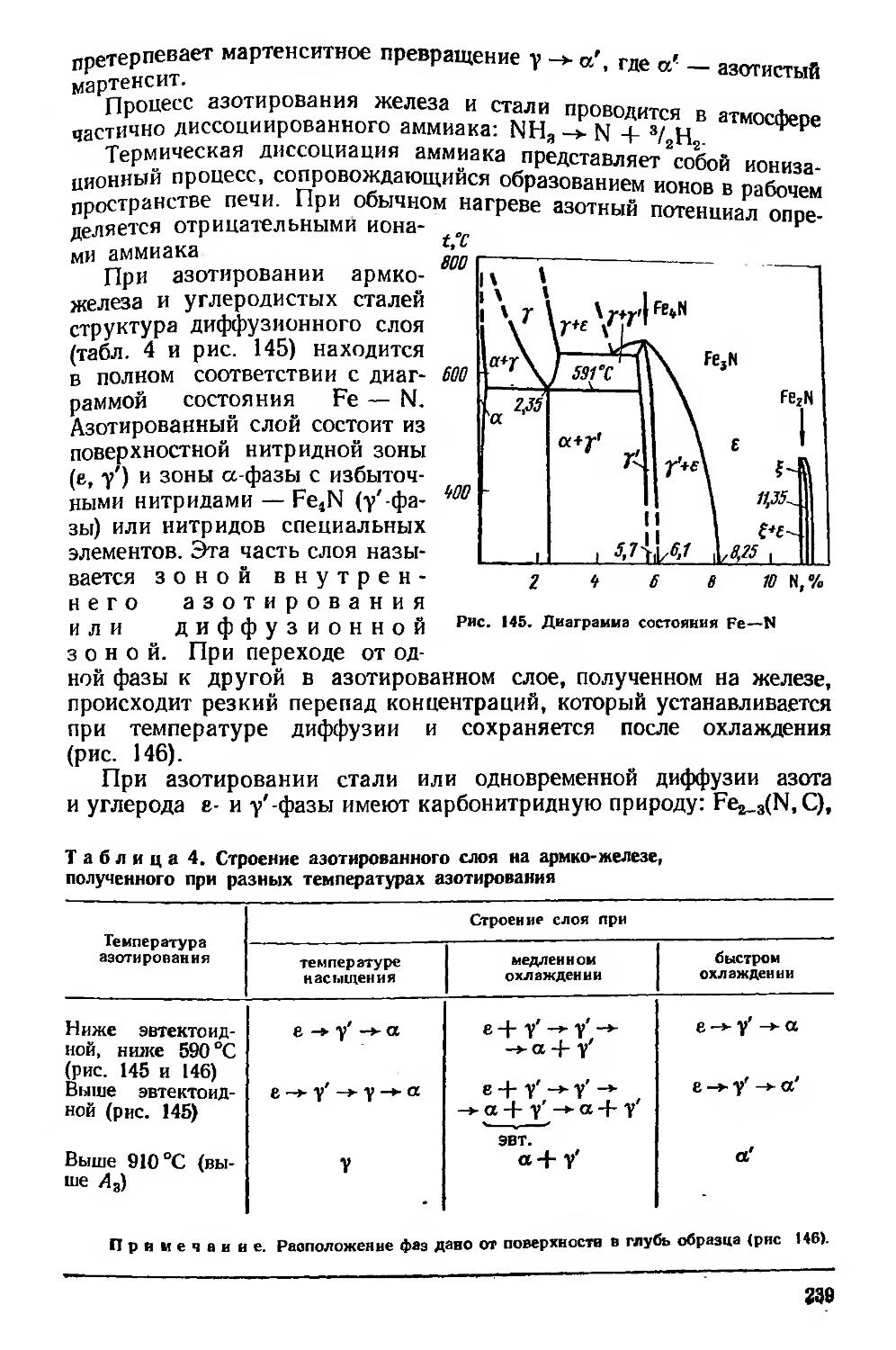

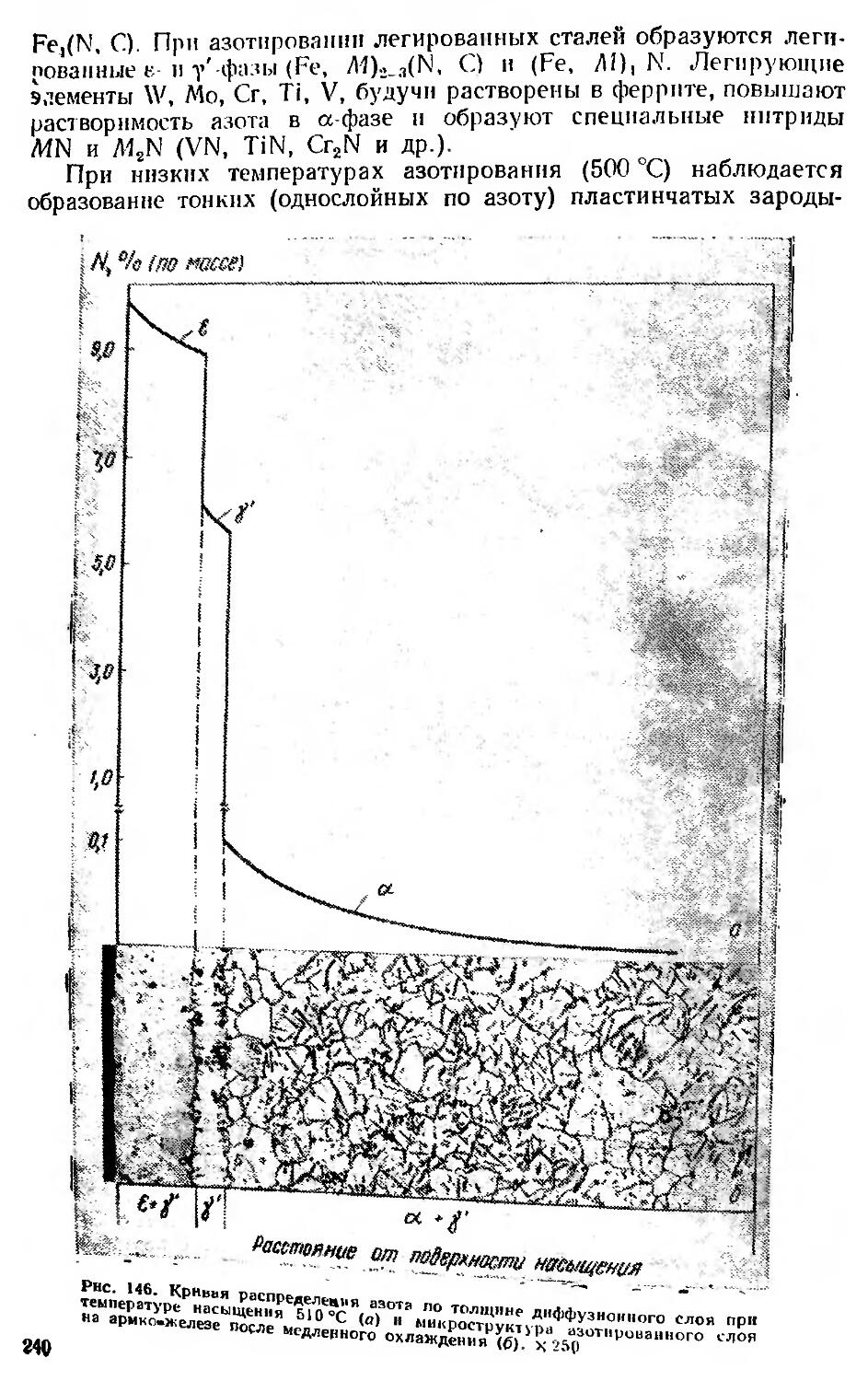

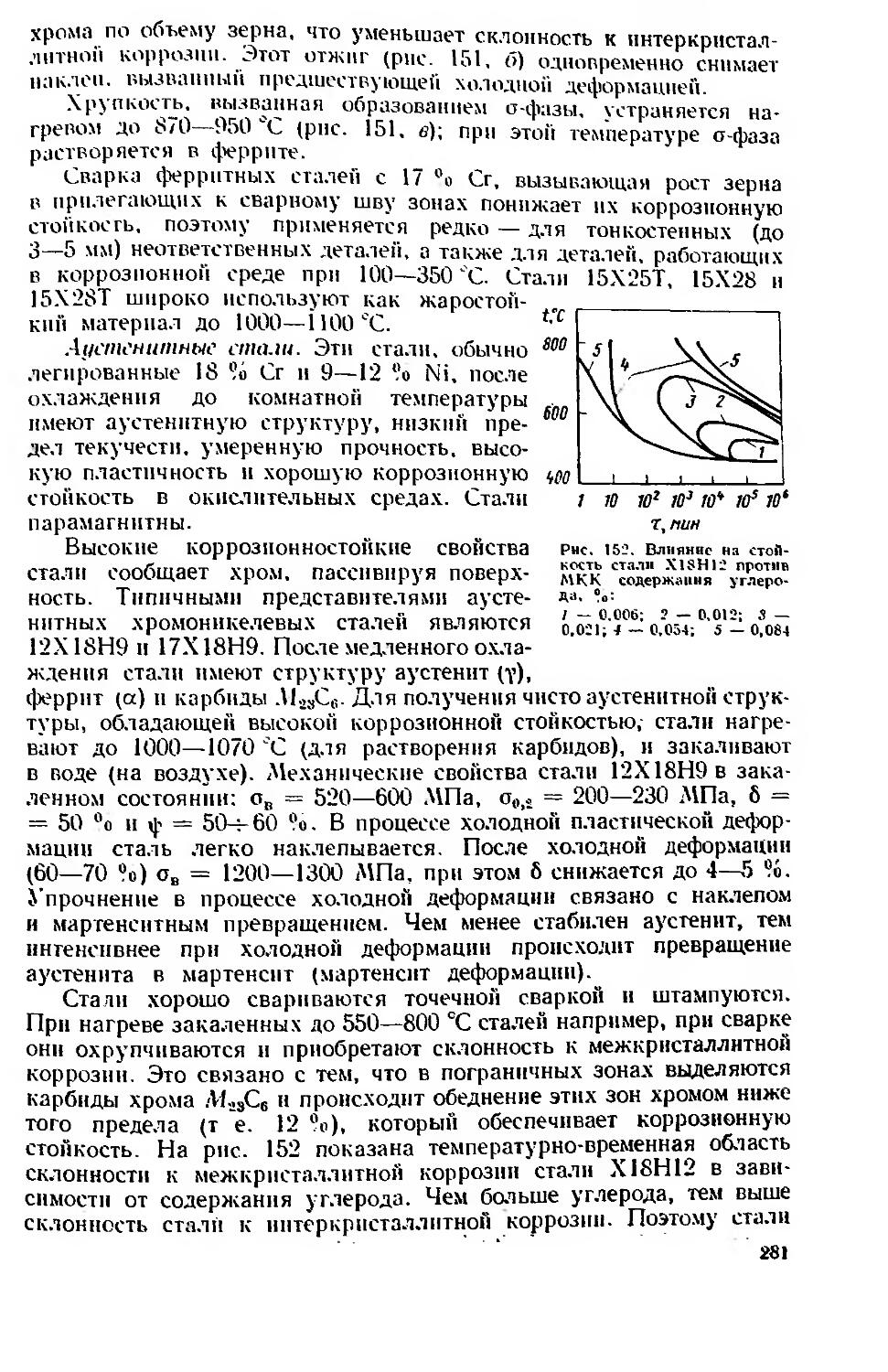

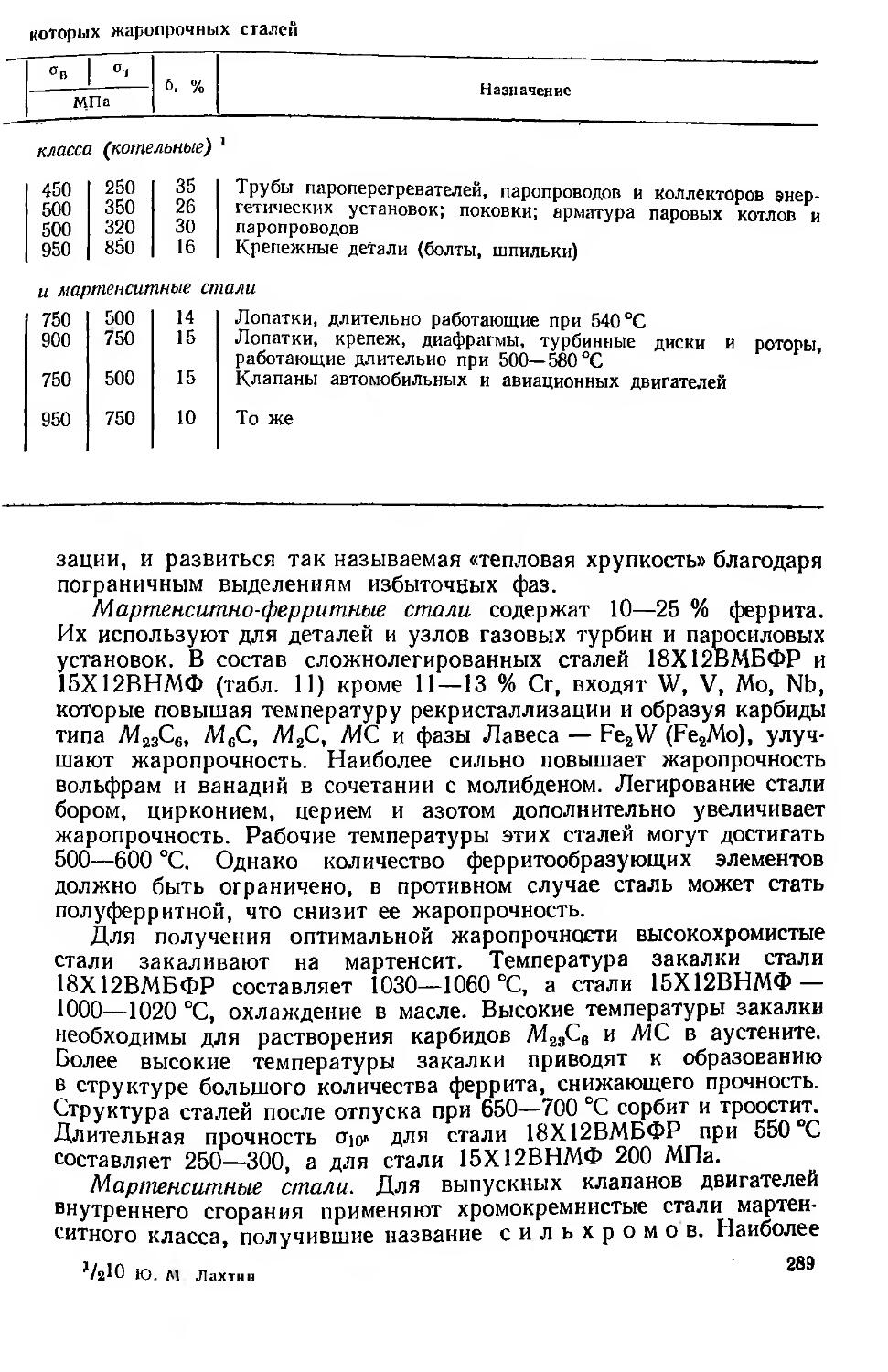

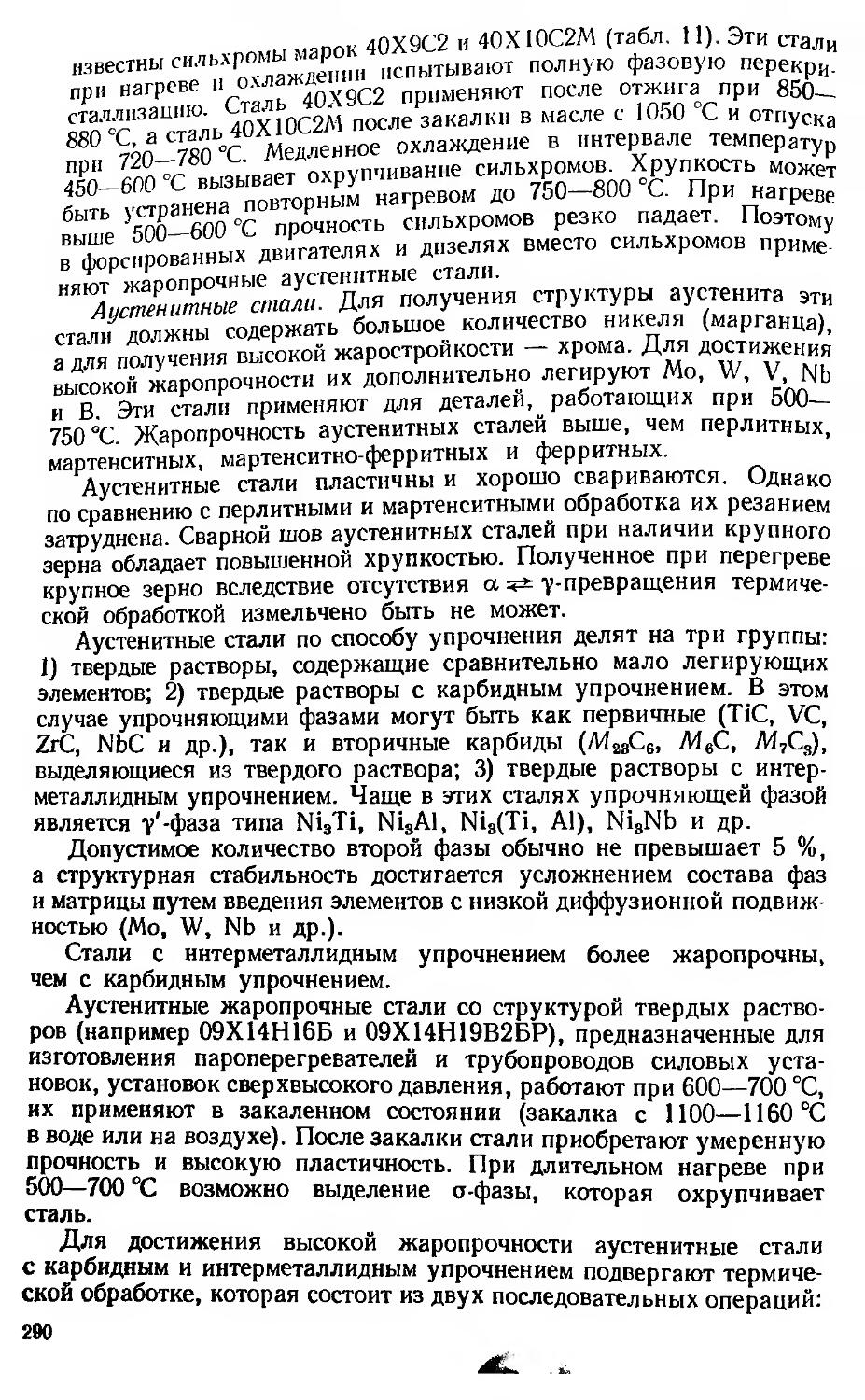

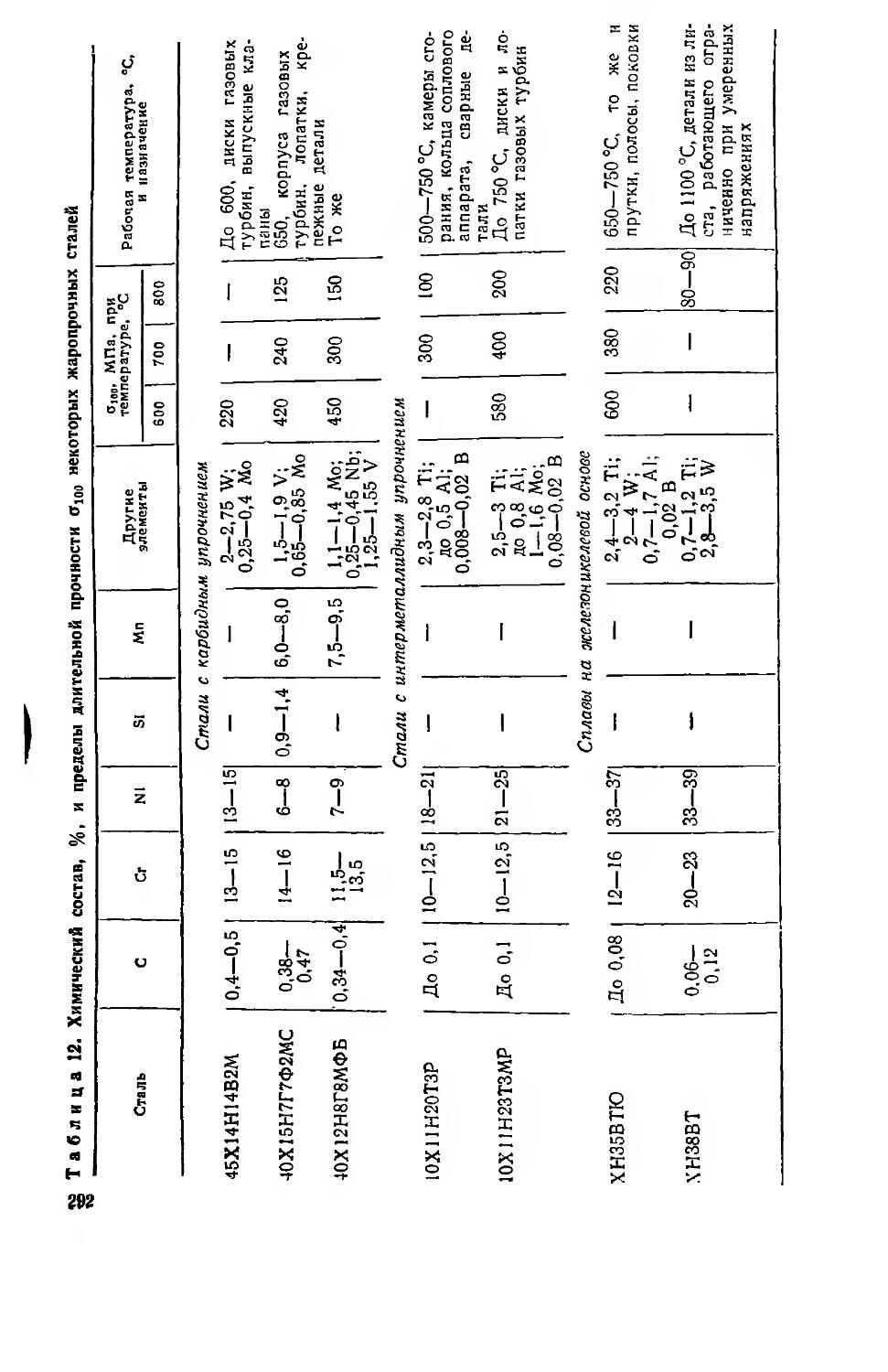

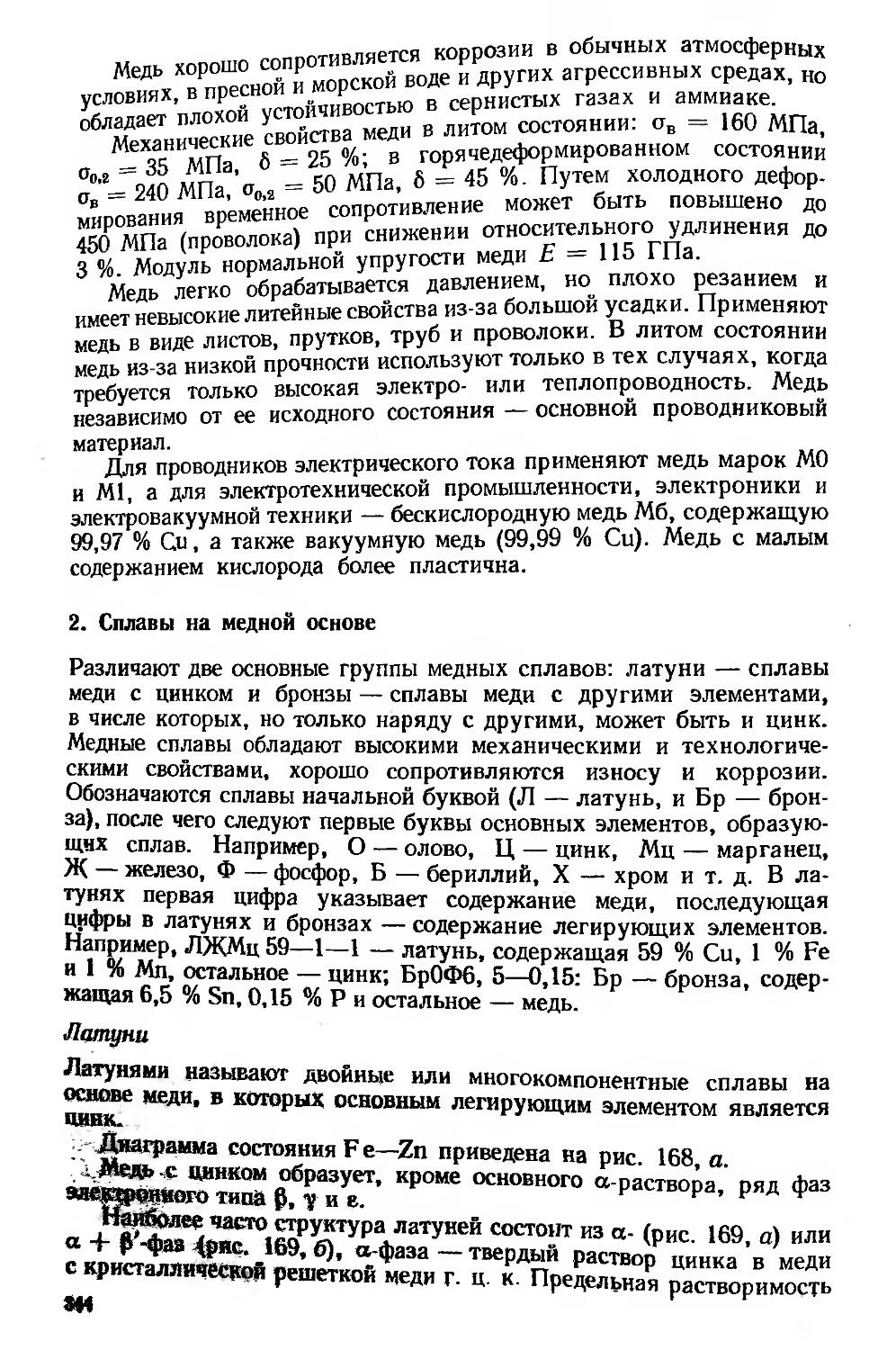

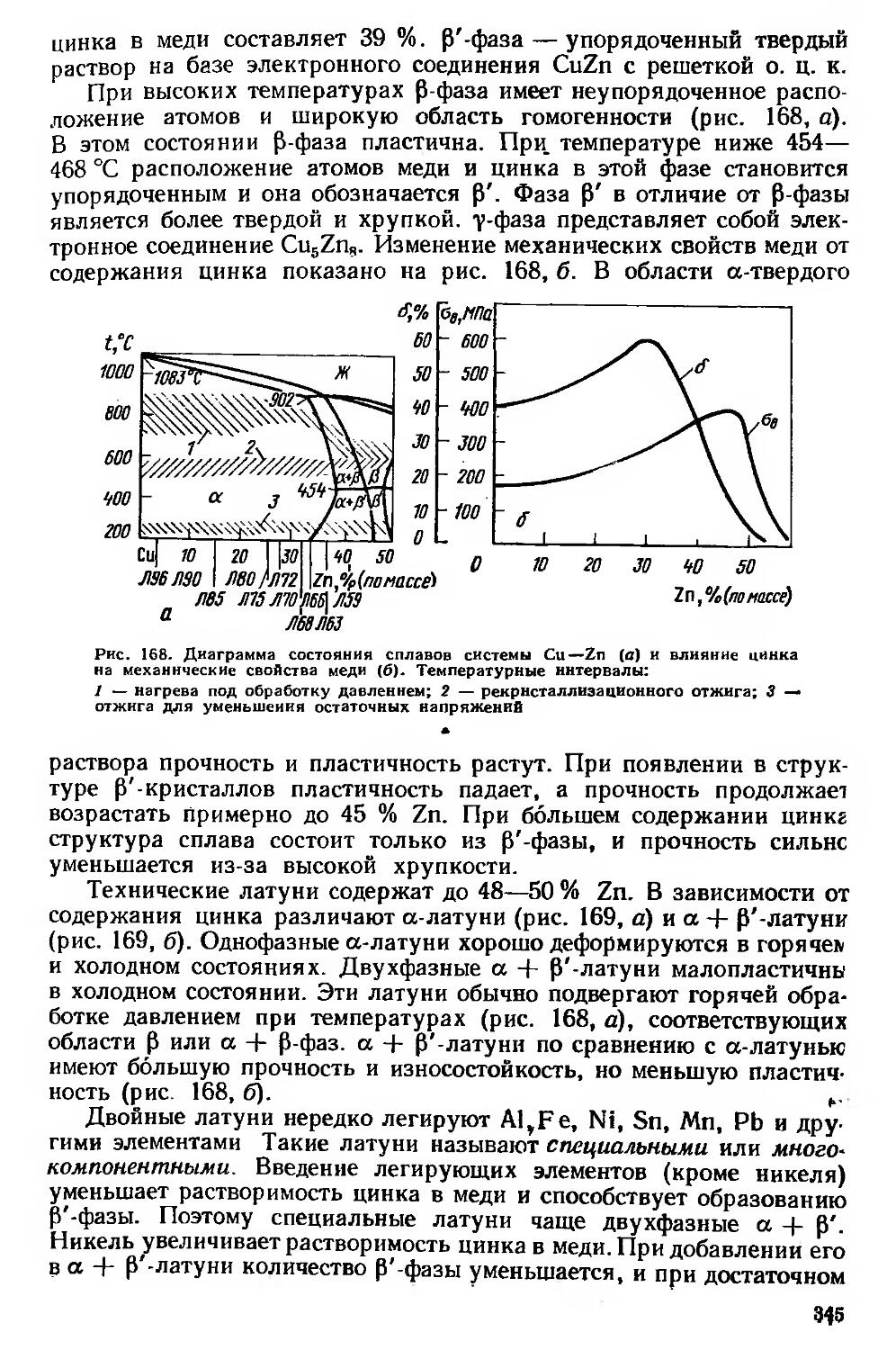

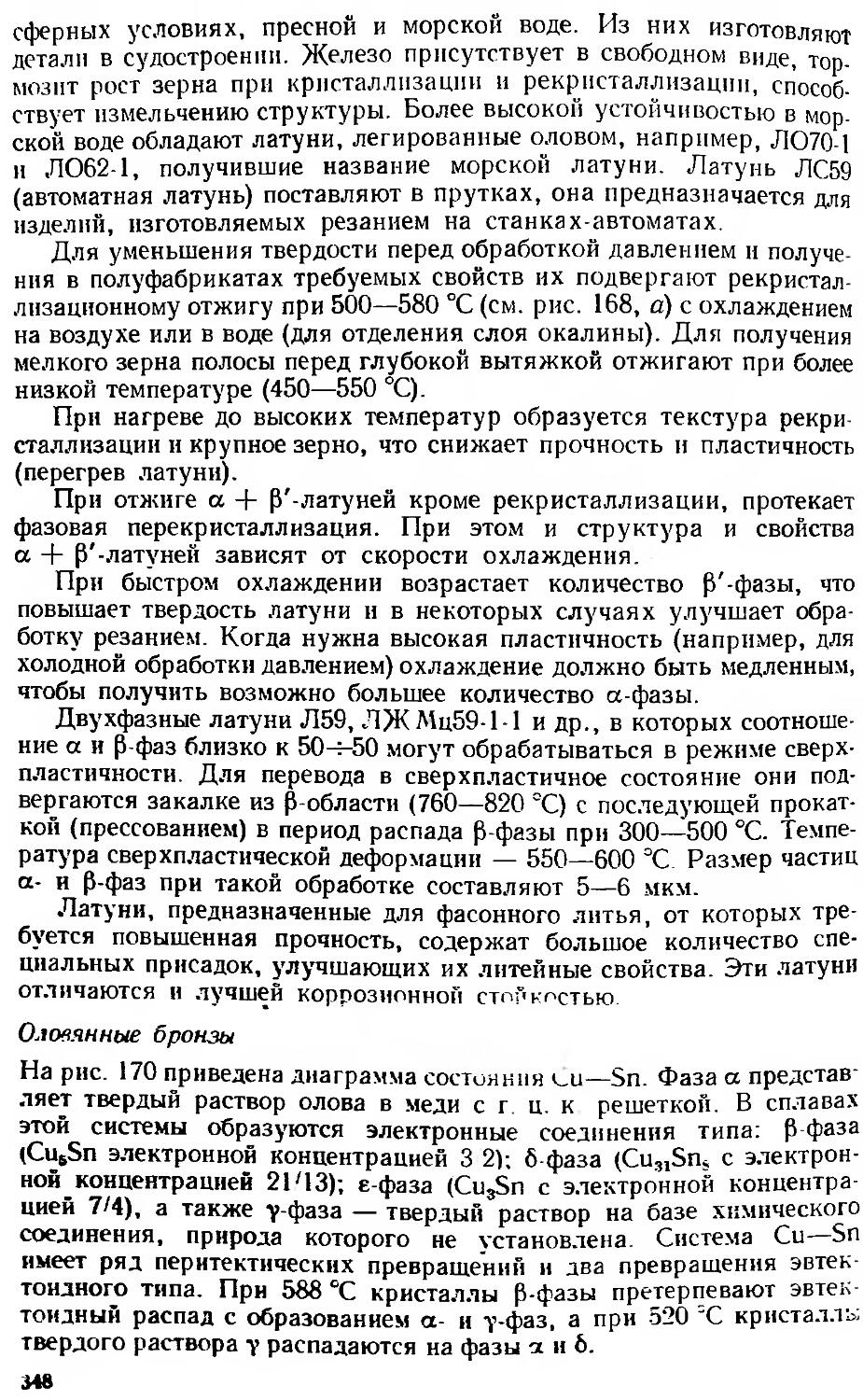

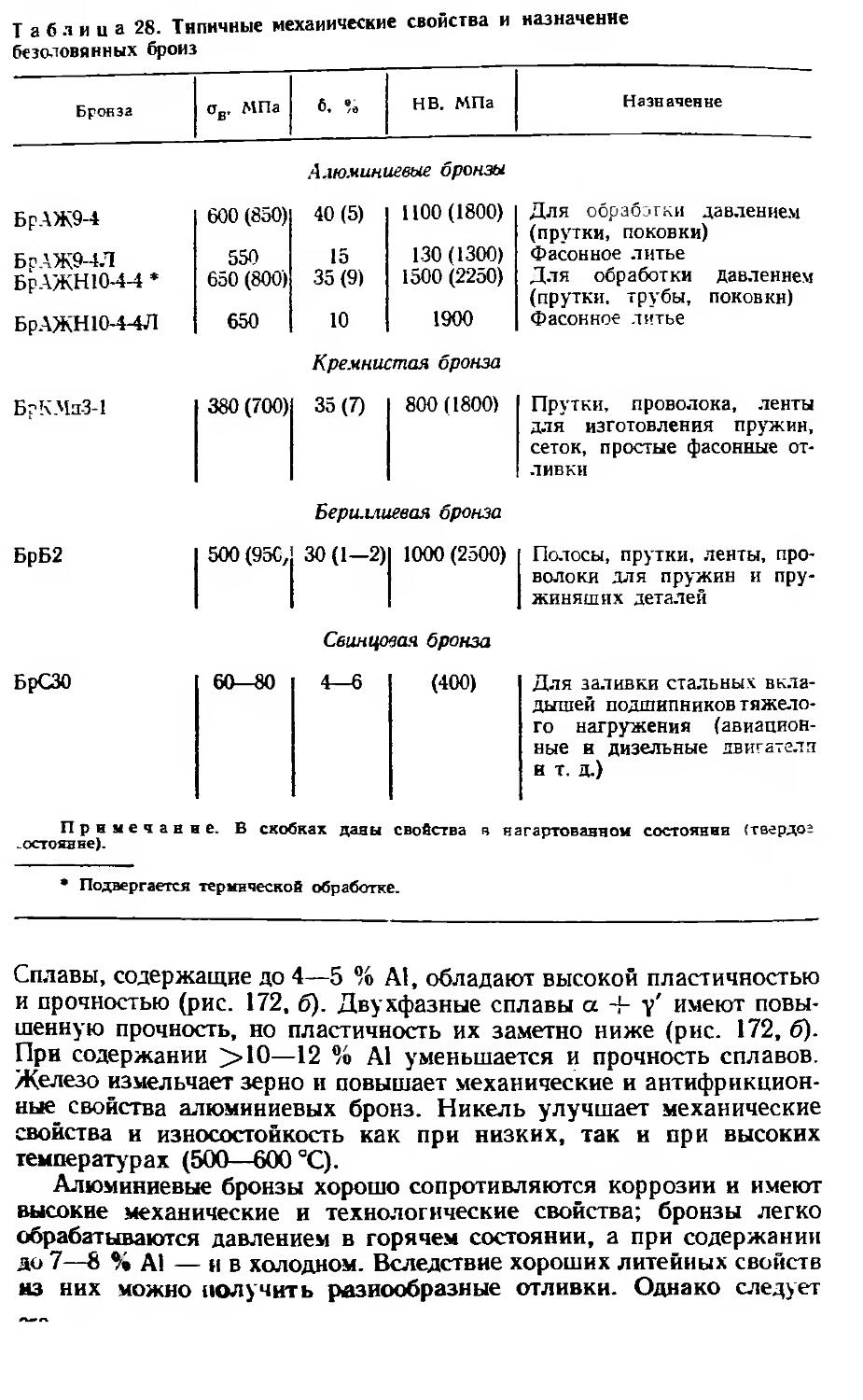

2. Строение металлического слитка