Текст

к

1

Ю.М.ТАРНОПОЛЬСКИЙ, т.я.кинцис

МЕТОДЫ

СТАТИЧЕСКИХ

ИСПЫТАНИЙ

АРМИРОВАННЫХ

ПЛАСТИКОВ

3-е изд., переработанное

и дополненное

ХИМИЯ МОСКВА

1981

Тарнопольский Ю. М., Кинцис Т. Я.

Методы статических испытаний арми-

рованных пластиков. — 3-е изд., перераб.

и доп. — М.: Химия, 1981. —272 с., ил.

Третье издание (второе вышло в 1975 г.) до-

полнено новыми методами испытаний композитов

и экспериментальными данными.

Описаны стандартные и нестандартные методы

определения деформативных и прочностных ха-

рактеристик армированных пластиков при кратко-

временном статическом нагружении в нормальных

условиях. Приводятся рекомендации по выбору

формы и размеров образцов, подготовке их к ис-

пытаниям, методике и технике испытаний, обра-

ботке результатов.

Книга предназначена для специалистов, зани-

мающихся созданием, изучением и применением

армированных пластиков, а также конструирова-

нием и производством изделий из композиционных

материалов.

272 с., 23 табл,, 154 рис., список литературы

277 ссылок.

Рецензент: к. т. н. В. П. НИКОЛАЕВ.

Т.ЧОТЕКА

jro политех-

го инспиуи

О 8 0

)0 © Издательство «Химия», 1981 г.

СОДЕРЖАНИЕ

Введение

Глава 1 ОСОБЕННОСТИ АРМИРОВАННЫХ ПЛАСТИКОВ 11

1.1. Композиционные материалы 1.1.1. Типы волокнистых композиционных материалов 1.1.2. Особенности испытаний 1.2. Анизотропия армированных пластиков 1.2.1. Классификация 1.2.2. Изотропные и анизотропные материалы 1.2.3. Типы укладки арматуры 1.2.4. Переход к сплошной среде 1.2.5. Принцип Сен-Венана 1.3. Определяемые характеристики 1.3.1. Упругие постоянные 1.3.2. Соотношения между упругими постоянными 1.3.3. Прочностные характеристики 1.3.4. Влияние температуры и времени 1.4. Образцы для испытаний 1.4.1. Основные требования 1.4.2. Масштабный эффект и концентрация напряжений 1.4.3. Кондиционирование образцов и условия испытаний 1.4.4. Статическое нагружение 1.4.5. Протокол испытаний 1.5. Влияние технологических факторов 1.5.1. Режимы формования 1.5.2. Разориентация волокон 1.5.3. Искривление и натяжение арматуры 1.5.4. Начальные напряжения и методы их экспериментального иссле- дования 11 11 15 17 17 18 19 21 24 24 24 26 27 28 28 28 31 32 32 33 34 34 36 36 39

Глава 2 РАСТЯЖЕНИЕ 43

2.1. Растяжение плоских образцов 2.1.1. Вводные замечания 2.1.2. Диаграмма деформирования 43 43 44

3

2.1.3. Измеряемые величины 47

2.1.4. Виды разрушения 49

2.1.5. Режимы нагружения 51

2.2. Форма и размеры образцов 53

2.2.1. Общие требования 53

2.2.2. Двусторонние лопатки 55

2.2.3. Полоски 58

2.2.4. Трехслойные балки 59

2.3. Нагружение плоских образцов 59

2.3.1. Особенности деформирования анизотропного стержня 59

2.3.2. Передача растягивающих усилий 61

2.3.3. Накладки 63

2.3.4. Крепление образцов 66

2.3.5. Размеры образца 69

2.4. Нагружение под углом к направлению армирования 73

2.4.1. Цель и специфика испытаний 73

2.4.2. Выбор ширины образца 74

2.4.3. Обработка результатов испытаний при построении круговых диа- 76

грамм

2.4.4. Определение упругих характеристик по результатам испытаний 78

двух серий образцов

2.5. Сопротивление межслойному отрыву 79

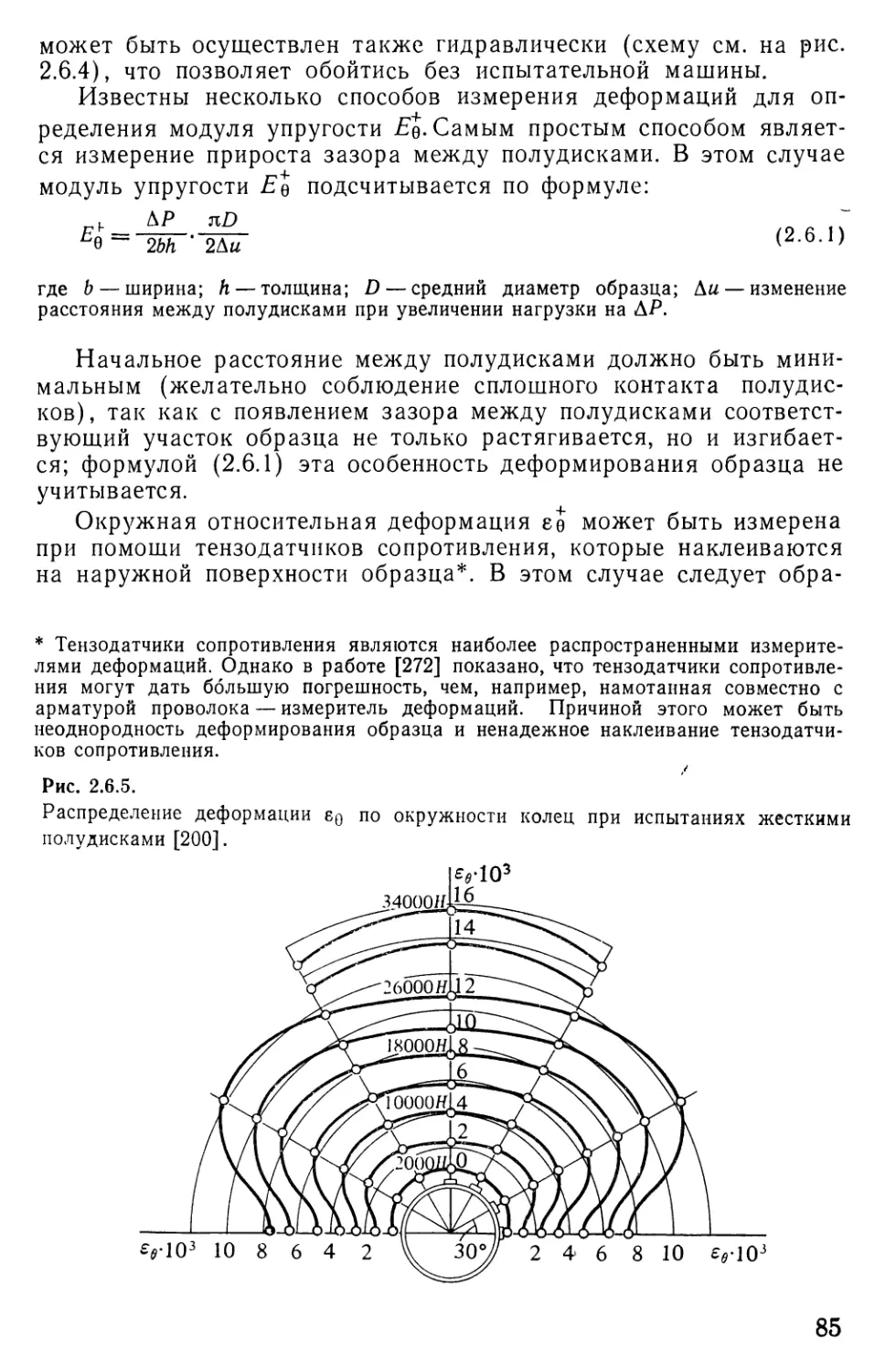

2.6. Растяжение кольцевых образцов 82

2.6.1. Растяжение полудисками 82

2.6.2. Нагружение податливым кольцом 90

2.6.3. Гидростатическое нагружение 92

Глава 3

СЖАТИЕ.

ИСПЫТАНИЯ

ТРУБЧАТЫХ

ОБРАЗЦОВ.

СМЯТИЕ

93

Сжатие плоских образцов 93

3.1.1. Основные зависимости 93

3.1.2. Особенности деформирования 94

3.1.3. Виды разрушения 95

3.1.4. Скорость деформирования 98

Форма и размеры образцов 99

3.2.1. Вводные замечания 99

3.2.2. Бруски и полоски 100

3.2.3. Двусторонние лопатки 102

3.2.4. Образцы с круглым поперечным сечением 103

3.2.5. Трехслойные балки 104

3.2.6. Размеры рабочей части 104

Способы нагружения 107

3.3.1. Нагружение по торцам 107

3.3.2. Нагружение по боковым граням 109

3.3.3. Комбинированное нагружение 112

3.3.4. Предотвращение потери устойчивости 113

Сжатие колец 113

Испытания трубчатых образцов 118

3.5.1. Осевое растяжение и сжатие 118

3.5.2. Испытания внутренним и наружным давлением 125

4

3.6. Смятие

3.6.1. Стандартный метод

3.6.2. Диаграмма разрушения

Глава 4

СДВИГ

128

128

130

138

4.1. Способы изучения сопротивления сдвигу 138

4.2. Кручение тонкостенных труб 144

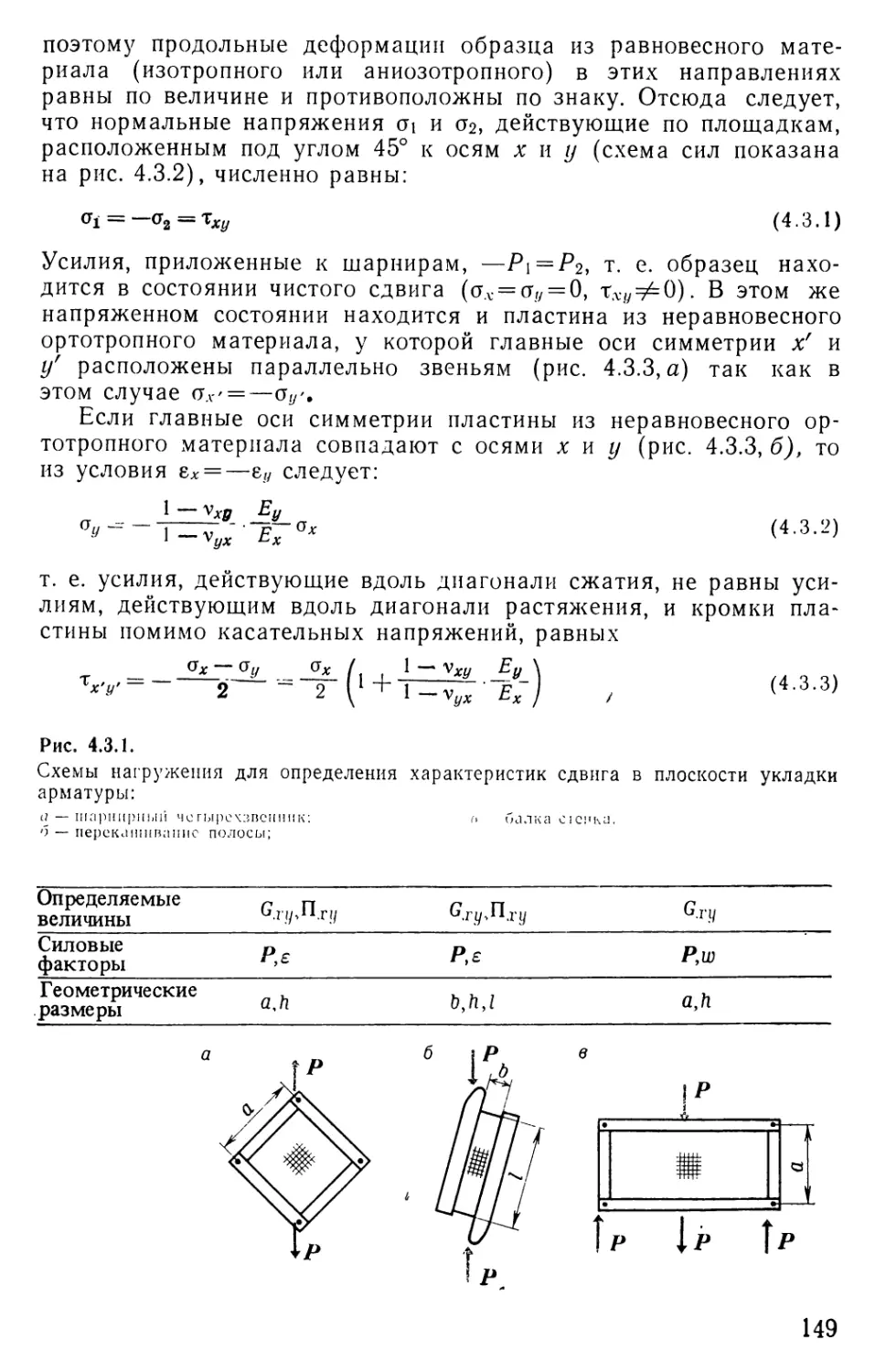

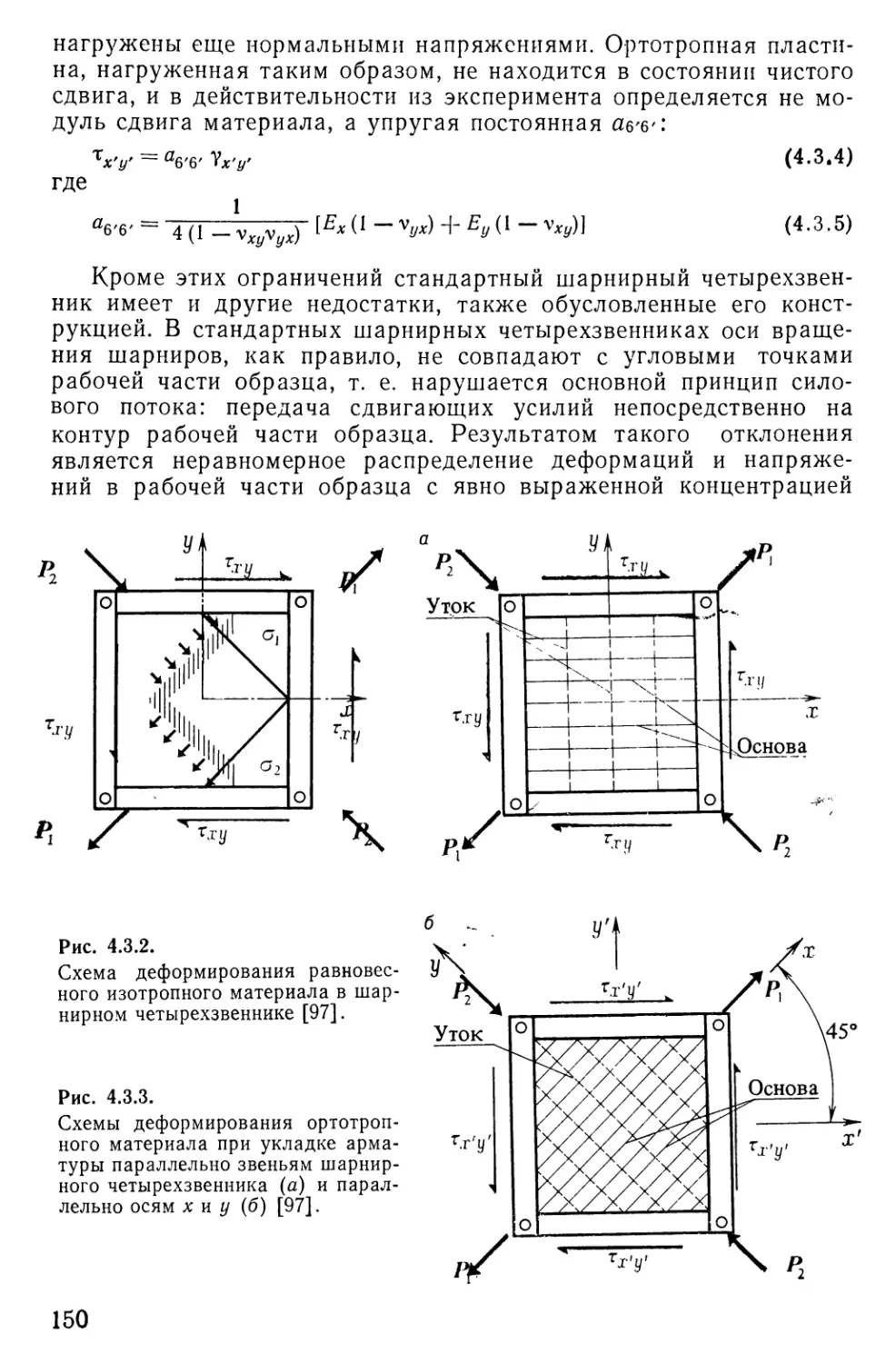

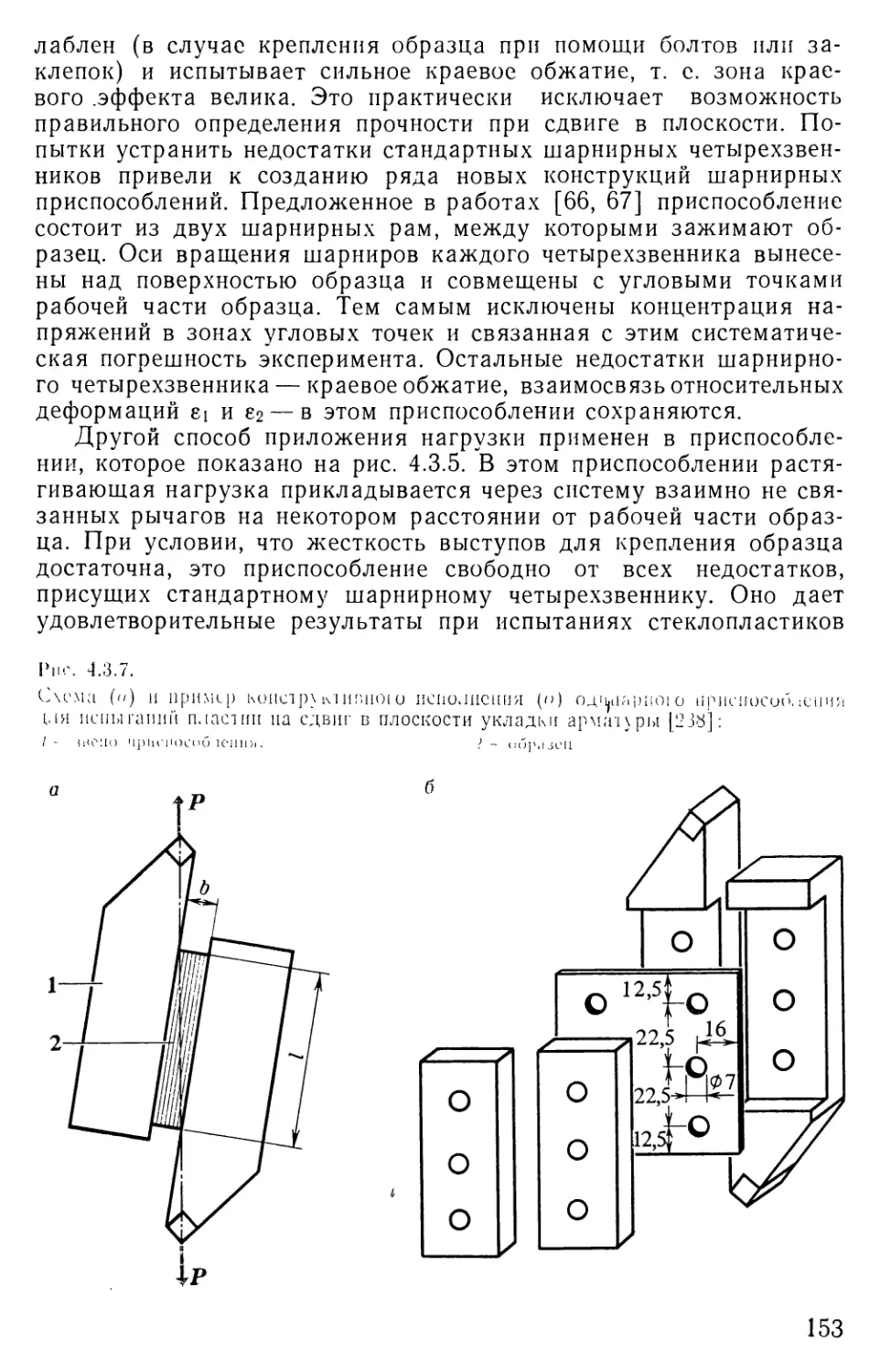

4.3. Перекашивание пластины 148

4.3.1. Способы перекашивания 148

4.3.2. Форма и размеры образцов 155

4.3.3. Упругие постоянные 158

4.3.4. Прочность 160

4.4. Кручение квадратной пластины 160

4.4.1. Основные методы 160

4.4.2. Размеры образцов 164

4.4.3. Упругие постоянные 165

4.4.4. Прочность при межслойном сдвиге 167

4.5. Растяжение анизотропной полосы 168

4.6. Растяжение — сжатие бруска с надрезами 173

4.6.1. Форма и размеры образцов 173

4.6.2. Модуль межслойного сдвига 177

4.6.3. Прочность при межслойном сдвиге 178

4.7. Двухосное растяжение — сжатие 180

4.8. Срез 182

4.9. Кручение прямых стержней 184

4.9.1. Особенности метода 184

4.9.2. Жесткость при кручении 185

4.9.3. Определение модулей сдвига 187

4.9.4. Прочность при межслойном сдвиге 194

4.9.5. Кручение образцов с кольцевой выемкой 195

4.10 . Кручение колец 197

4.10.1. Цель и особенности испытаний 197

4.10.2. Кручение целых колец 198

4.10.3. Кручение разрезных колец 200

4.10.4. Техника эксперимента 201

Глава 5

ИЗГИБ

207

5.1. Стержни с прямой осью 207

5.1.1. Схемы нагружения 207

5.1.2. Призматические стержни 211

5.1.3. Трехслойные балки 214

5.1.4. Измеряемые величины, режимы нагружения 216

5.1.5. Характер разрушения при изгибе 218

5.2. Трехточечная схема 221

5.2.1. Техническая теория изгиба 221

5.2.2. Определение упругих постоянных 224

5.2.3. Сползание с опор 227

5.2.4. Прочность 229

5

5.3. Многоточечные схемы

5.3.1. Чистый изгиб

5.3.2. Четырехточечные схемы

5.3.3. Пятиточечная схема

5.4. Стержни с заделанными концами

5.5. Кольца и сегменты

5.5.1. Схемы нагружения

5.5.2. Целые кольца

5.5.3. Разрезные кольца

5.5.4. Сегменты

Литература

235

235

238

242

243

245

245

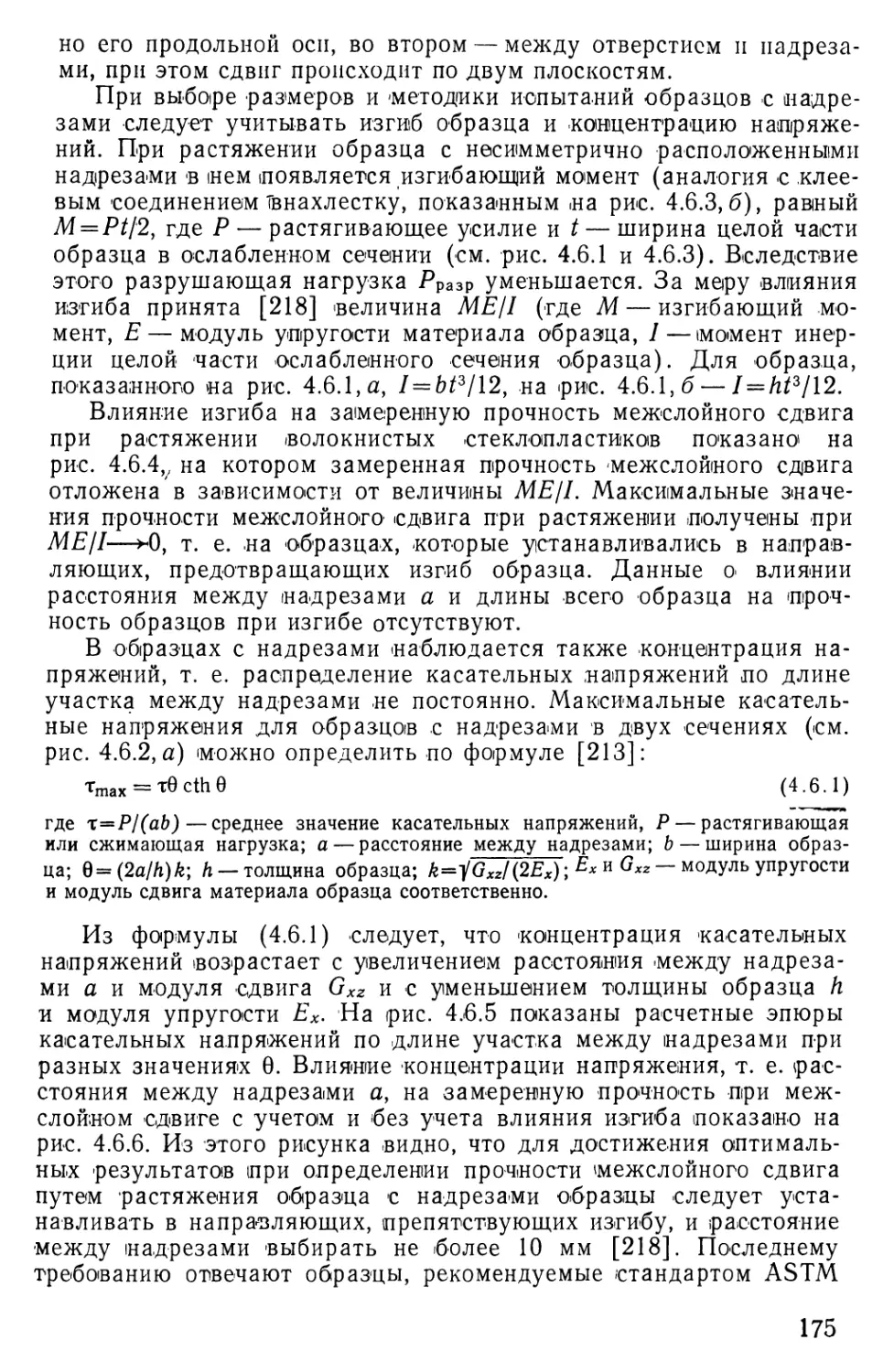

246

251

253

263

ВВЕДЕНИЕ

Конструкционные материалы подвергаются 'механическим испыта-

ниям для оценки их прочности и жесткости. Первое упоминание

о механических испытаниях технических материалов, за которым

последовало их инженерное применение, датировано 4 июля

1662 г. [214]. Сравнивалась прочность канатов рижской и гол-

ландской пряжи. Победа была на стороне более тонкого каната

рижской пряжи [18, с. 58]. С тех пор техника испытания ма-

териалов, прежде всего металлов, достигла сравнительно вы-

сокого уровня. История создания методов испытания технических

материалов подробно изложена С. П. Тимошенко [109]. Появление

и все расширяющееся промышленное применение композиционных

материалов для изготовления высоконагруженных силовых конст-

рукций вновь заставило обратиться к проблеме механических ис-

пытаний. Непрерывно разрабатываются новые методы испы-

таний, проверяются и пересматриваются существующие. Принци-

пиальные трудности, возникающие при испытаниях композици-

онных материалов, проанализировал Ю. Н. Работнов в его недав-

но вышедшей книге*.

Исследовательская практика значительно обогнала методы ис-

пытаний, регламентируемые существующими стандартами. До сих

пор отсутствуют стандарты, написанные на языке анизотропии.

’Необходимо подчеркнуть, что многочисленные исследования ком-

позиционных материалов на основе разных методов создали про-

тиворечивые суждения о конструкционных возможностях этих ма-

териалов. Это еще более усиливает необходимость в критическом

анализе существующих методов, их оценке и обобщении.

Современные волокнистые композиционные материалы с одно-

направленной, слоистой и пространственной укладкой арматуры

являются неоднородными, существенно анизотропными материа-

лами. Для этого класса материалов даже привычные термины —

испытания на растяжение, сжатие, сдвиг, изгиб — становятся бес-

* Работнов Ю. Н. Механика деформируемого твердого тела. М., Наука, 1979.

744 с. -

7

содержательными без указания направления нагрузки по отноше-

нию к осям упругой симметрии исследуемого материала. Анизо-

тропия свойств и особенности строения армированных пластиков

порождают ряд принципиальных трудностей. Это прежде всего

установление числа прочностных и упругих характеристик, необ-

ходимых для достаточно полной, хотя бы в рамках плоской зада-

чи, инженерной паспортизации материала. Число определяемых

характеристик зависит от типа анизотропии. Принципиальными

становятся выбор схем нагружения, при которых характеристики

материала наиболее просто связаны с величинами, определяемы-

ми 1в эксперименте, выбор аналитического аппарата для обработ-

ки эксперимента и оценка области применения расчетных зависи-

мостей.

Для волокнистых композиционных материалов главные труд-

ности состоят в создании однородного напряженного состояния

в расчетном объеме материала при простейших видах испытаний.

Эти трудности растут с повышением степени анизотропии матери-

ала, т. е. для материалов, армированных высокомодульными и вы-

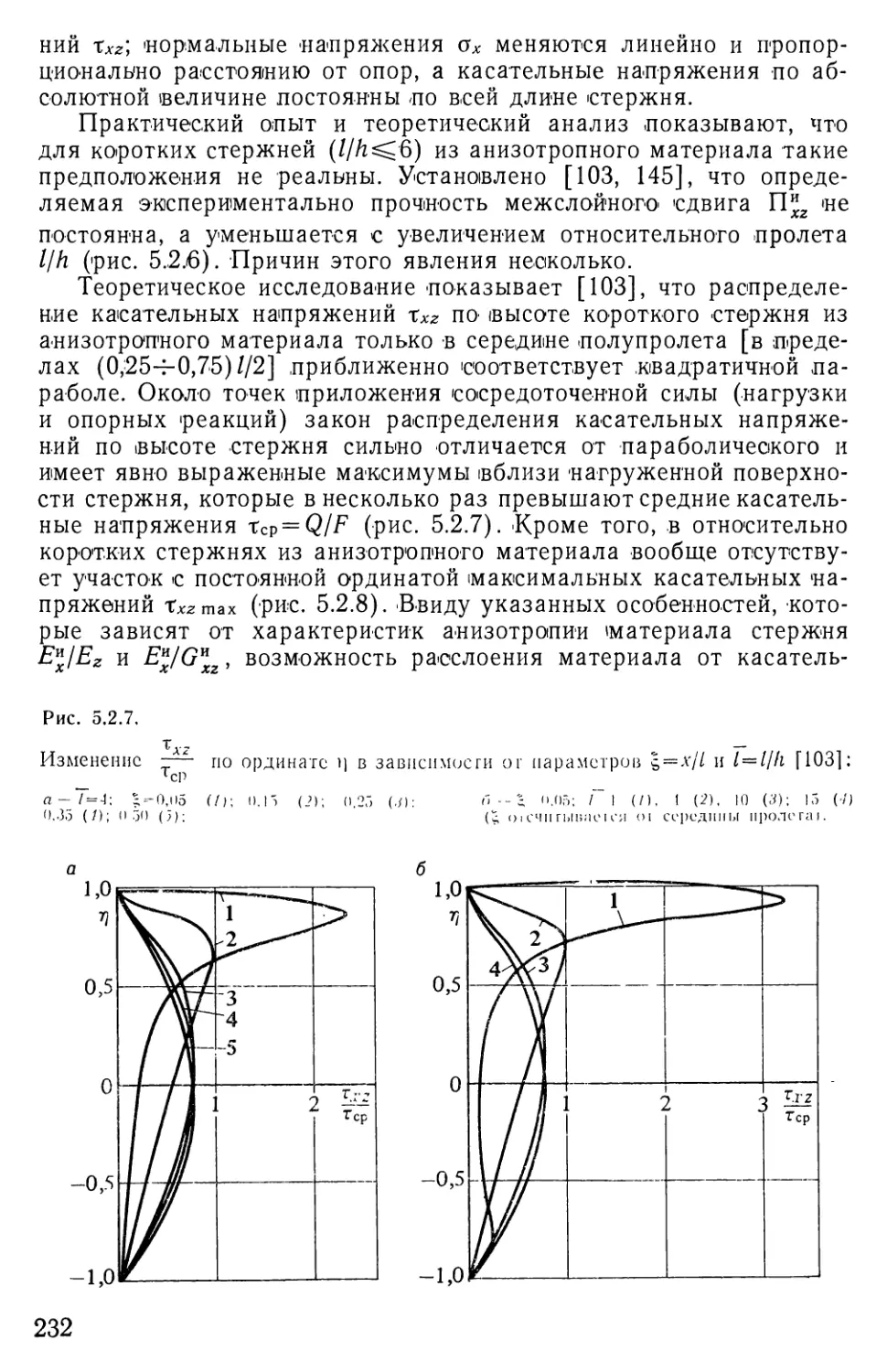

сокопрочными волокнами (боро-, угле- и органопластиков). При

испытаниях композиционных материалов замеряемая деформация

существенно зависит от способа осуществления граничных усло-

вий, т. е. от закрепления и нагружения образца. Это явление, ха-

рактерное для конструкций из сильно анизотропных материалов,

представляет собой специфическое проявление принципа Сен-Ве-

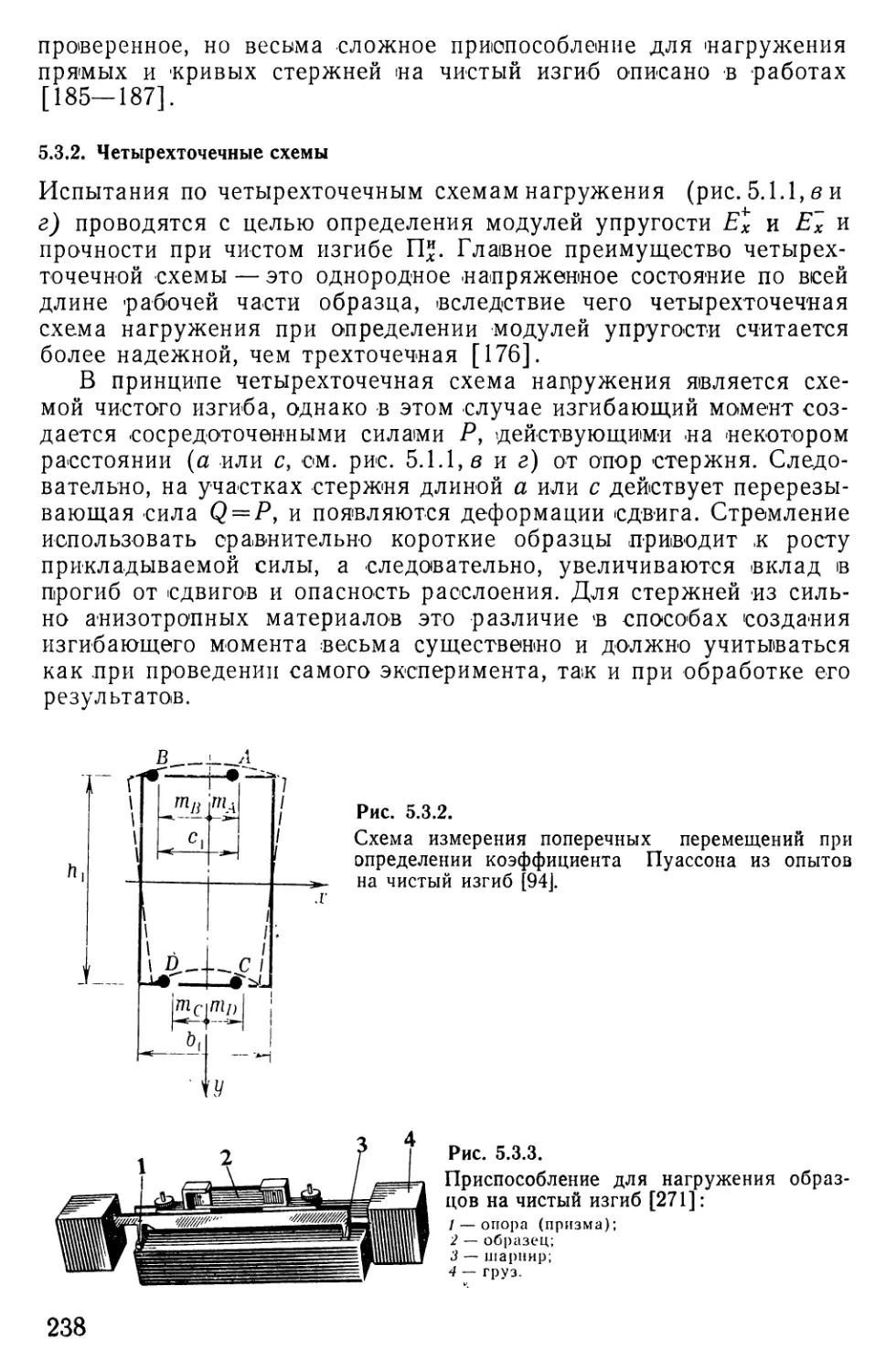

нана.

Анизотропия упругих свойств предъявляет повышенные требо-

вания к форме и размерам образца, исключению краевых эффек-

тов (выбору расстояния от захватов до рабочей части), способу

передачи нагрузки и закрепления образца, ориентации арматуры,

углу вырезания образца. Прочностная анизотропия при неправиль-

ном выборе схемы нагружения и закрепления ’приводит к измене-

нию механизма разрушения, например к расслоению или «переку-

сыванию» образца в его опорной зоне. Особый вопрос — выбор

ширины образца; здесь важно избежать эффекта «перерезанных

нитей» и «кромочного эффекта» — появления опасных межслой-

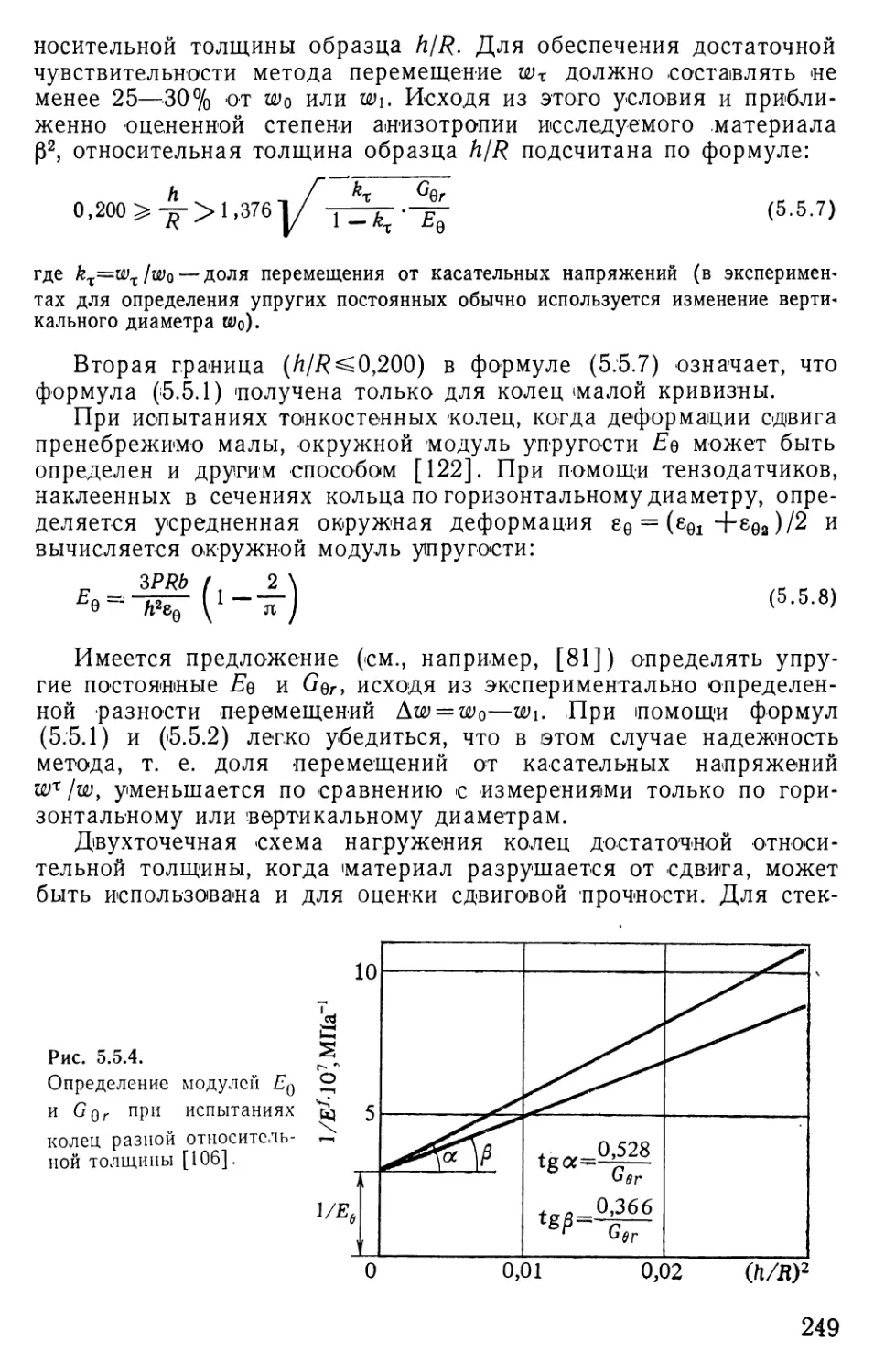

ных напряжений.

Третье издание книги, как и два предыдущих*, посвящено ме-

тодам определения упругих и прочностных характеристик армиро-

ванных пластиков при кратковременных статических испытаниях

в нормальных условиях. Авторы продолжили систематизацию и

обобщение советского и зарубежного опыта в этой области; уда-

лось привлечь много нового материала, особенно в таких мало

изученных областях, как сопротивление сдвигу и поперечному от-

рыву. Использованы появившиеся за период после 1975 г. обзоры

* Методы статических испытаний армированных пластиков. Справочное пособие/

Под ред. Ю. М. Тарнопольского. Рига, Зинатне, 1972. 228 с.

Тарнопольский Ю, М., Кшщис Т. Я. Методы статических испытаний армирован-

ных пластиков. Изд. 2-е, перераб., М., Химия, 1975. 264 с.

8

[10, 38, гл. 9; 143, 144, 238, 275], опыт, накопленный в Институте

механики полимеров АН Латв. ССР, а также многочисленные жур-

нальные статьи и доклады на специализированных конференциях

[127, 146—151]. Библиография к книге не претендует на исчерпы-

вающую полноту, однако в достаточной >мере отражает современ-

ное состояние проблемы механических испытаний волокнистых

композиционных материалов, достигнутые успехи и уровень стан-

дартизации. Предпочтение отдано обобщающим и обзорным ра-

ботам.

Несмотря на достигнутый прогресс, глубина изучения различ-

ных методов испытаний и степень их стандартизации остаются

различными. По-прежнему много трудностей вызывает изучение

жесткости и особенно прочности при сдвиге. Многое удалось уточ-

нить и улучшить в предлагаемом издании. Однако 'ряд методов

изучения прочности и жесткости нуждается по мере накопления

опыта в дальнейших коррективах.

Наибольший прогресс за последние годы был достигнут в ме-

тодах испытания кольцевых образцов. Были предложены способы

и приемы, позволяющие определять на кольцевых образцах боль-

шинство компонент матриц прочности и жесткости. Это позволило

перестроить структуру -книги, рассмотрев с единых позиций — по

способу нагружения — методы испытания плоских и кольцевых об-

разцов на растяжение, сжатие, сдвиг и изгиб. Все главы пополне-

ны рассмотрением новых методов и приемов испытания современ-

ных типов композиционных материалов — угле-, боро- и органо-

пластиков с разной структурой армирования. Главное внимание

уделено однонаправленным материалам. Характеристики монослоя

необходимы не только для инженерной паспортизации материа-

лов; они лежат в основе определения свойств гибридных материа-

лов и композиционных материалов с переменным по толщине за-

коном укладки арматуры [117].

Среди армированных пластиков, механические испытания ко-

торых рассматриваются в книге, главное место занимают стекло-

пластики с волокнистой, слоистой и пространственно-армирован-

ной структурой. Книга написана прежде всего на основе опыта

испытаний этих материалов. При обосновании методов испытания

стеклопластиков экспериментальные данные практически не при-

водятся; их много, достоверность их высока. Нет необходимости в

доказательствах и экспериментальном подтверждении при выборе

формы и размеров образца, способа нагружения и т. д. для стек-

лопластиков с традиционной структурой армирования. Для высо-

комодульных материалов сообщаются необходимые эксперимен-

тальные данные, так как большинство вопросов еще находится в

Ьтадии исследования. Техника испытания высокомодульных и про-

странственно-армированных композиционных материалов и сегод-

ня еще не отработана.

В основе книги лежит опыт испытаний волокнистых композици-

онных материалов «первого поколения» — на основе полимерной

9

матрицы, армированной обычными и .высокомодульными волокна-

ми с однонаправленной, слоистой и пространственной укладкой ар-

матуры. Практика последних лет показала, что разработанные

методы оказались полезными и успешно применяются для волок-

нистых композиционных материалов следующих поколений —

с углеродной (материалы типа углерод — углерод), металлической

и керамической матрицами. Однако перенос опыта испытаний ар-

мированных пластиков на эти материалы требует учета специ-

фических свойств матриц.

Как и в предыдущих изданиях, главы книги, посвященные раз-

бору отдельных видов испытаний, завершаются сводными табли-

цами. Эти таблицы служат для быстрой и наглядной ориентиров-

ки -по данному виду испытаний и для предварительной оценки

возможностей и выбора метода.

В предисловии к предыдущим изданиям было подчеркнуто, что

знание свойств композиционных материалов в условиях одноос-

ного статического нагружения необходимо, но часто недостаточно

для рационального использования их в ответственных конструк-

циях. По-прежнему актуальной является разработка методов изу-

чения свойств волокнистых композиционных материалов в усло-

виях сложного напряженного состояния, достигаемого путем слож-

ного нагружения. Необходимы систематизация и обобщение как

разрушающих, так и неразрушающих методов изучения длитель-

ных статических, динамических и усталостных свойств композици-

онных материалов. Особого рассмотрения заслуживают вопросы,

связанные с особенностями испытаний при (повышенных и пони-

женных температурах, в условиях повышенной влажности и воз-

действия агрессивных сред, и особенно методы прогнозирующих

испытаний. Решение указанных вопросов позволит заложить проч-

ную научную базу для последующей международной стандартиза-

ции методов испытаний композиционных материалов.

Существенную помощь авторам при подготовке двух первых из-

даний оказал Александр Кристапович Малмейстер. Советы и за-

мечания, высказанные им при просмотре программы книги и руко-

писей, во многом способствовали успеху работы.

Авторы искренне благодарны И. Г. Жигуну, осуществлявшему

аналитическую и экспериментальную оценку ряда методов испы-

таний высокомодульных и пространственно-армированных мате-

риалов, а также Л. Л. Волгиной, работавшей над оформлением ру-

кописей и иллюстраций -ко всем трем изданиям.

При подготовке третьего издания учтены все замечания рецен-

зентов и читателей, высказанные издательствам и авторам. По-

желания и критические замечания по вопросам, затронутым в кни-

ге, будут восприняты авторами с благодарностью.

Глава

1

ОСОБЕННОСТИ

АРМИРОВАННЫХ

ПЛАСТИКОВ

1.1 Композиционные материалы

1.1.1. Типы волокнистых композиционных материалов

Видное место среди современных конструкционных материалов за-

нимают искусственные композиционные материалы. Они состоят

из двух или нескольких компонентов, обладающих различными,

обычно контрастными физическими и механическими свойствами

[85]. Надлежащий выбор свойств компонентов, их соотношения

и структуры композиционных -материалов позволяет получить ма-

териалы с заданными свойствами. В настоящее время среди ком-

позиционных материалов наибольшее распространение получили

армированные полимерные материалы.

Стремление сочетать легкость с прочностью и жесткостью в

заданных направлениях привлекло внимание к идее армирования

податливой матрицы различными волокнами. Только для этого

класса материалов удается достичь одновременно повышения проч-

ности и роста вязкости разрушения [32]. Во всем мире идет ин-

тенсивная работа по созданию высокопрочных и высокомодульных

материалов, армированных нитями или волокнами*.

В настоящее время армированные пластики (стекло-, угле-,

боро- и органопластики) широко используются в различных обла-

стях техники, причем их доля в общем балансе всех синтетиче-

ских материалов непрерывно увеличивается. Принцип упрочнения

волокнами податливой матрицы имеет так много конструктивных

* Принцип усиления синтетических смол волокнистыми материалами впервые был

запатентован в 1908 г. (Baekeland) [261, с. 15], затем последовало промышленное

освоение прессованных слоистых материалов на базе фенольных и меламиновых

смол. Армирование синтетических смол минеральными волокнами (стеклянным

волокном) было запатентовано фирмой AEG в 1935 г., но внедрение этого спосо-

ба долгое время тормозилось из-за отсутствия подходящих связующих; промыш-

ленный выпуск пластиков, армированных волокнами, был освоен только после

второй мировой войны. В последующем значительно расширился ассортимент син-

тетических смол и армирующих материалов, применяемых в производстве арми-

рованных пластиков, разработаны новые технологические приемы, в частности

намотка стекловолокна, однако принцип создания этих материалов остался неиз-

менным.

История композиционных материалов, правда, в основном па опыте США,

изложена в книге под редакцией Дж. Лубина [181, с. 1].

11

и технологических преимуществ, что, по-видимому, в будущем со-

ставит основу (получения высокопрочных технических материалов.

Производство армированных пластиков во многих странах мира

выросло в 'крупную отрасль промышленности. В ближайшей пер-

спективе — создание промышленного производства металлов, ар-

мированных волокнами; первые успехи, в частности в получении

бороалюминия, впечатляющие. Однако практическая реализация

изготовления металлокомпоз'итов еще требует решения сложных

технологических проблем.

Идея создания армированных пластиков чрезвычайно проста

[30, с. 15; 106, с. 7]. Сама природа создает композиционные ма-

териалы [85]. Это, например, стволы и стебли растений, кости

животных. Важно подчеркнуть, что для природных композицион-

ных материалов характерна упорядоченная структура. Армирован-

ные пластики представляют собой композиционные материалы,

арматура которых обеспечивает прочность и жесткость, а поли-

мерное связующее — монолитность материала и формуемость.

Этот принцип построения материала позволяет сочетать высокие

прочность и жесткость, характерные для армирующих волокон,

с технологическими свойствами, которые ценны в полимерном ве-

ществе.

Путем изменения ориентации и взаимного расположения воло-

кон удается в известной мере управлять анизотропией свойств.

Первыми практически освоенными волокнистыми композици-

онными материалами на основе полимерной матрицы явились

стеклопластики. Конструкционные преимущества ориентированных

стеклопластиков общеизвестны. В первую очередь — это высокая

удельная прочность в направлении армирования. Однако реализа-

ция этого основного преимущества натолкнулась на ряд трудно-

стей, связанных со сравнительно низкой жесткостью даже в на-

правлении армирования, отчетливо выраженную сдвиговую ползу-

честь и чувствительность к искривлению и разориентации волокон.

Обычным является заблуждение, когда о свойствах композита судят по одно-

му, максимум двум параметрам. Дело в том, что композиционные материалы на-

следуют не только положительные, но и отрицательные свойства компонентов. Од-

нако при описании конструкционных возможностей этих материалов часто приня-

то подчеркивать только высокую удельную прочность и жесткость армированных

пластиков и умалчивать об их отрицательных свойствах. Это во многом обуслов-

лено недостаточно полным комплексом испытаний, при котором изучается только

часть параметров, характеризующих материал и его поведение в конструкции,

а не весь комплекс, и неправильной обработкой результатов испытаний (с привле-

чением аппарата, не учитывающего особенности свойств испытываемых материа-

лов). Для правильного применения волокнистых композитов потребовалась раз-

работка методов определения трансверсальных и сдвиговых характеристик, на

которые раньше практически не обращали внимание, и усовершенствование спосо-

бов определения упругих и прочностных характеристик в направлении волокон,

особенно для однонаправленных материалов (например, растяжение боропласти-

ков, сжатие оргаиопластиков).

Первый поток 'публикаций .по композиционным материалам

был связан с установлением и оценкой особенностей их конструк-

12

Таблица 1.1.1.

Типичные соотношения, характеризующие сопротивление

композитов межслойному сдвигу, поперечному отрыву

н сжатию перпендикулярно волокнам [21 ]

Параметры анизотропии при укладке волокон Стеклопластики Углепластики Боропласти- ки, 1:0 Органоплас- тики, 1:0

1:0 1:1 1:0 1:1

Exl^XZ 20—35 10—20 40—80 20—45 30—60 25—40

Пж/П,2 30—40 10—15 20—40 5—15 20—50 10

Ех/Ег 5—8 3 20—30 15 8—12 12—18

П^/П; 25 — 25—50 20 15—30 50

пЖ 6—10 — 6—10 — 10 15—20

ционных свойств. Были получены надежные численные данные,

позволившие оценить не только свойства в направлениях армиро-

вания, но и отрицательные особенности волокнистых композицион-

ных материалов. Оказалось, что большинство материалов слабо

сопротивляется межслойному сдвигу и поперечному отрыву. Со-

противление сдвигу характеризуется отношениями EXIGXZ и ГК/ГК?;

сопротивление поперечному отрыву и сжатию перпендикулярно

волокнам — отношениями ExIEZi FlJ/Щ, П^/Пз. Здесь Ех и Ez—

модули упругости в направлениях х и г; Gxz — модуль межслойно-

го сдвига; и П2 — прочность в направлениях х и г; ПХ2 — сдви-

говая прочность в плоскости xz\ оси х и у расположены в плоско-

сти укладки арматуры, а ось z перпендикулярна этой плоскости;

знаком ( + ) обозначено растяжение, знаком (—) сжатие. Типич-

ные значения этих параметров для волокнистых композиционных

материалов с различной укладкой арматуры приведены в табл.

1.1.1.

Наметились следующие основные тенденции в устранении не-

достатков волокнистых композиционных материалов: переход на

высокомодульные волокна *, увеличение прочности сцепления меж-

ду арматурой и матрицей за счет различной поверхностной обра-

ботки и поиски пространственных схем армирования с целью со-

здания межслойных связей. Наиболее крупным успехом в области

композиционных материалов за прошедшие 10 лет А. Келли [199]

считает создание гибридных (поливолокнистых) материалов, ко-

торые позволяют сочетать армирующие материалы с разными ме-

ханическими характеристиками, а также решать экономические

* Необходимо подчеркнуть, что речь идет не о противопоставлении высокомо-

дульных материалов традиционным стеклопластикам, потенциальные возможно-

сти которых еще далеко не исчерпаны, а об оценке конструкционных свойств но-

вых композиционных материалов и установлении областей их эффективного ис-

пользования.

13

проблемы внедрения относительно дорогих сегодня высокомодуль-

ных и высокопрочных армирующих материалов. Успех в создании

гибридных композиционных материалов в свою очередь обуслов-

лен достижениями механики композиционных материалов, в част-

ности теории слоистых сред [117].

/ Наиболее распространенными высокомодульными волокнами

йвляются волокна бора и угля; в последние годы к ним присоеди-

нились органические волокна. Интерес к указанным материалам

Объясняется не только их несомненными конструктивными досто-

'инствами, но и возможностью организации многотоннажного про-

изводства. Дело в том, что хотя технология производства боль-

.шинства высокомодульных волокон находится пока в процессе

становления, технология создания композиционных .материалов на

основе этих волокон принципиально не отличается от достаточно

хорошо отработанной технологии производства стеклопластиков.

Это позволяет рассматривать боро-, угле- и органоволокна как

наиболее перспективные армирующие волокна. По некоторым

прогнозам уже в ближайшее время производство углепластиков

и особенно органопластиков превысит производство стеклопла-

стиков.

Характерной особенностью ряда высокомодульных композитов

является существенная анизотропия упругих свойств самих арми-

рующих волокон. Например, для углепластиков в зависимости от

исходного материала, параметров карбонизации, усилия вытяж-

ки и последующей термической обработки отношение модулей

вдоль E.v и поперек E'z волокон может достигать 40—50; такой

же анизотропией обладает ряд органических волокон. Наряду с

хорошо изученными особенностями волокнистых композиционных

материалов — плохим сопротивлением межслойному сдвигу и по-

перечному отрыву — появляется новый фактор —.существенная

разница упругих свойств вдоль и поперек волокон. Это порожда-

ет ряд принципиальных особенностей анализа результатов испы-

таний композитов, связанных с повышенной податливостью ком-

позиционного материала в поперечном направлении. В частности,

много сложностей возникает при испытании органопластиков на

сжатие.

Использование высокомодульных волокон при традиционных

схемах армирования, когда конструкции создаются путем после-

довательного наслоения монослоев арматуры, не приводит к про-

порциональному росту всех упругих характеристик. Главной от-

личительной особенностью высокомодульных композиционных ма-

териалов является еще большая по сравнению со стеклопластика-

ми анизотропия упругих свойств, обусловленная для органо- и

углепластиков сильной анизотропией самих армирующих волокон.

Эту особенность иллюстрирует табл. 1.1.1. Принципиальных разли-

чий по прочностной анизотропии между стеклопластиками, боро-

и углепластиками практически нет; главные особенности связаны

с разпосопротивляемостью органо- и боропластиков при растяже-

14

Нйи — сжатии и с низким сопротивлением углепластиков межсЛой-

ному сдвигу и поперечному отрыву, а оргапопластиков — сжатию

вдоль волокон.

При анализе опубликованных данных по механическим свойст-

вам боро-, угле- и органопластиков [107, 142] обнаруживается,

что приведенные численные оценки в ряде случаев существенно

различаются. Это хорошо видно и из табл. 1.1.1, в которой при-

водятся результаты выполненных различными авторами испыта-

ний материалов, близких по структуре и составу. Большой раз-

брос объясняется не только несовершенством технологии изготов-

ления композиционных материалов и изменчивостью свойств ком-

понентов, но и рядом специфических особенностей испытания су-

щественно анизотропных материалов. Главные трудности состоят

в создании однородного напряженного состояния в расчетном се-

чении даже при простейших видах испытания. При выборе разме-

ров образцов из высокомодульных композиционных материалов

[38, гл. 9; 104] особое внимание должно быть уделено исключению

(или учету) влияния краевых зон (речь идет о выборе расстоя-

ния от захватов до рабочей части и ширины рабочей части образ-

ца); кроме того, для высокомодульных композиционных материа-

лов необходимо устанавливать жесткие допуски на угол укладки

волокон, а также на угол вырезания образца.

Особенности волокнистых композиционных материалов потре-

бовали создания уточненных методов расчета и испытаний, спо-

собных оценить явления, связанные со слабыми сдвиговыми и по-

перечными характеристиками. Многочисленные исследования, вы-

полненные в последние годы, показали необходимость учета кон-

стоукционных особенностей рассматриваемых материалов. Одно-

временно в практике конструирования композиционных материа-

лов шел поиск методов и приемов устранения недостатков компо-

зиционных материалов с традиционной схемой армирования. Ра-

боты последних лет привели к созданию материалов, свободных

от этих недостатков. Успехи, достигнутые в области изучения про-

странственно-армированных пластиков, образованных системой

двух или трех нитей, а также путем вискеризации волокон, по-

дробно описаны в книге [21]. Там же указаны методы испытаний

этих специфических композиционных материалов, а также мате-

риалов типа углерод — углерод (с карбонпзованной матрицей).

1.1.2. Особенности испытаний

Методы механических испытаний и обработки их результатов раз-

личны для разных типов композиционных материалов. Свойства

этих материалов настолько разнообразны, что единый подход ед-

ва ли возможен. Так, техника и обработка результатов испытаний

материалов, армированных дискретными частицами, и материа-

лов, армированных непрерывными волокнами, во многом различ-

ны, так как первые являются квазиизотропными, а вторые — су-

15

щественно анизотропными материалами. Именно поэтому необхо-

димо говорить об испытаниях волокнистых композиционных ма-

териалов на языке анизотропии. Во введении уже указывалось,

что привычные термины — испытания на растяжение, сжатие,

сдвиг, изгиб — становятся бессодержательными без указания на-

правления .между нагрузкой и осями упругой симметрии материа-

ла. Сказанное заставляет привлечь к описанию свойств изучаемых

материалов теорию упругости анизотропных сред [45, 183]. При

этом необходимо учитывать особенности строения волокнистых

композиционных материалов и возможности перехода -к сплошной

среде для монослоя и способы определения интегральных харак-

теристик многонаправленных или гибридных материалов по экс-

периментам на монослое.

Первая трудность, с которой приходится сталкиваться при ис-

пытаниях композиционных материалов, связана с установлением

числа определяемых прочностных и деформативных характери-

стик. Подробность и точность получаемой информации зависит от

выбора модели материала. Для волокнистых композиционных ма-

териалов даже простейшее рассмотрение в рамках гуковской мо-

дели приводит к необходимости измерения большого числа пара-

метров. Особого внимания требуют установление типа анизотропии

разных классов материалов с волокнистой, слоистой и простран-

ственно-армированной структурой и число определяемых прочно-

стных и упругих характеристик.

Необходимо подчеркнуть, что точность упругого приближения

зависит от направления нагружения относительно главных осей

симметрии композиционного материала. При нагружении в на-

правлениях армирования* волокнистые композиционные материа-

лы с высокой точностью (многие вплоть до разрушения) следуют

закону Гука. Если нагрузка действует под углом к арматуре или

перпендикулярно плоскости армирования, зависимость а от 8

.Становится существенно нелинейной. Начальные участки этой за-

висимости можно линеаризировать с достаточной для практики

точностью.

Для материалов, армированных волокнами, большинство из-

меряемых величин не является константами, не зависящими от

условий опыта. В то же время полученные результаты в идеаль-

ном случае должны характеризовать только свойства материала

и не зависеть от многочисленных побочных факторов. В связи с

этим при организации механических испытаний композиционных

материалов приходится решать вопросы о выборе формы и разме-

ров образца, о его подготовке к испытаниям; об определении раз-

рушающего усилия и выборе испытательной машины и аппарату-

ры для измерения силы и деформации; об определении пределов,

в которых могут изменяться условия эксперимента (скорость на-

* Конструкции из композиционных материалов проектируются таким образом,

чтобы главные нагрузки совпали с направлением армирования, т. е. стараются

совмещать поля сопротивления и действующих усилий.

16

гружения, геометрия образца, неточность приложения силы), что-

бы их отклонениями можно было пренебречь; о возможном раз-

бросе результатов и необходимом числе образцов; о способе обра-

ботки результатов эксперимента и оценки их достоверности.

В предлагаемой книге сделана попытка ответить на постав-

ленные вопросы. Освещены методы испытаний, регламентируемые

государственными стандартами ГОСТ, ASTM, ISO, DIN (или ве-

домственными нормалями), и методы, применяемые в исследова-

тельской практике*. В конце глав, посвященных отдельным мето-

дам испытаний, помещены сводные таблицы. В них перечислены

основные методы, существующие стандарты, характеристики, оп-

ределяемые каждым из способов испытаний, величины, измеряе-

мые в эксперименте, рекомендованная форма образцов, типичное

оборудование, недостатки и ограничения рассмотренных в книге

методов. Приведенные таблицы дают полное представление о со-

стоянии и возможностях каждого из рассмотренных методов ис-

пытаний и могут служить отправным .пунктом три подготовке экс-

перимента.

1.2. Анизотропия армированных пластиков

1.2.1. Классификация

Четкая общепринятая классификация армированных пластиков

отсутствует. Механика материалов предъявляет свои специфиче-

ские требования к разделению на отдельные классы армированных

пластиков. При классификации армированных пластиков сначала

указываются общие принципы, по которым материалы получают

свое название. Затем армированные пластики разделяют на ква-

зиизотропные и анизотропные материалы, устанавливается тип

анизотропии и совершается переход к приведенной однородной

среде. В основу классификации армированных пластиков могут

быть положены следующие общие принципы; материаловедче-

ский— по материалу арматуры или связующего (матрицы); кон-

струкционный — по типу арматуры и ее расположению (укладке)

в матрице; технологический—по способу переработки в изделия.

Наиболее часто армированные пластики получают свое назва-

ние по материалу арматуры: стеклопластики, боропластики, угле-

пластики, органопластики, стеклоборопластики и др. Менее рас-

пространена классификация по материалу матрицы, так как это

* ASTM— American Society for Testing and Materials (Американское общество

по испытаниям и материалам, Филадельфия, США); DIN — Deutsche Industrie

Normen — устаревшее, но сохраненное обозначение стандартов, выпускаемых Гер-

манским комитетом промышленных норм и стандартов (Deutscher Normen-Aus-

schufi, ФРГ); ISO—International Organisation for Standardization (Международ-

ная организация стандартизации, Женева, Швейцария). Часть стандартов ASTM

положена в основу стандартов ISO и Национальных стандартов США (American

National Standards). Британские стандарты (British Standards), а также нацио-

нальные стандарты ряда других стран при написании книги не использованы.

2—1247

17

затруднительно из-за широкого ассортимента применяемых смол

и их комбинаций. К ней прибегают только как дополнительному

способу, уточняющему название материала: например однонаправ-

ленный эпоксидный боропластик.

Классификация по способу переработки, или технологическая

классификация, делит армированные пластики на литьевые, прес-

совочные, намоточные. Хаотически армированные материалы пе-

рерабатываются методом литья и прессования, ориентирован-

ные — намоткой, прессованием, контактным формованием. Способ

переработки оказывает сильное влияние на свойства материала.

Поэтому технология изготовления и форма образцов для испыта-

ний должны соответствовать способу изготовления и последующе-

му назначению материала. Этим объясняется различный подход к

испытаниям намоточных и прессовочных материалов.

Даже самое удачное материаловедческое или технологическое

наименование еще не говорит об особенностях механических испы-

таний армированных пластиков. Самой важной с этой точки зре-

ния является классификация по типу арматуры и ее укладке в по-

лимерной матрице. Главное требование к классификации с точки

зрения механики материалов состоит в установлении закона де-

формирования и зависимости свойств от угловой координаты. По-

лагая, в первом приближении, что армированные пластики следу-

ют закону Гука, все многообразие их можно разделить на изо-

тропные и анизотропные материалы.

1.2.2. Изотропные и анизотропные материалы

Армированные пластики являются неоднородными составными ма-

териалами. Их основу составляет полимерная матрица, армиро-

ванная волокнами или частицами. Для установления числа экс-

периментально определяемых характеристик и выбора математи-

ческого аппарата для обработки результатов опытов прежде всего

необходимо определить, к какому классу принадлежат исследуе-

мые пластики — к изотропным или анизотропным материалам.

Далее, для установления расчетных зависимостей, связывающих

величины, определяемые в опыте (силы, деформации, перемеще-

ния), с макроскопическими характеристиками материала, необхо-

димо совершить переход к сплошной однородной среде. Это позво-

ляет использовать хорошо разработанный аппарат теории упру-

гости сплошных анизотропных сред.

В зависимости от соотношения размеров армирующих элемен-

тов и их расположения в полимерной матрице могут быть выде-

лены две большие группы армированных материалов: хаотически

армированные (матрица+частицы) и упорядоченно армированные

или ориентированные (матрица+непрерывные волокна). В каче-

стве арматуры материалов первой группы используются частицы,

размеры которых во всех направлениях соизмеримы между собой,

или дискретные волокна. Такими являются, например, короткие

18

отрезки волокон, нитевидные кристаллы (так называемые «усы»)

и т. п. Эти частицы в полимерной матрице расположены хаотиче-

ски, вследствие чего материал получается квазиизотропным, т. е.

анизотропным в микрообъемах, но изотропным в макрообъемах

(в изделиях). Однако следует помнить, что в процессе переработ-

ки, например .при литьевом прессовании, изделие в целом также

может стать анизотропным, аналогично тому, как это происходит

с металлами при обработке их давлением.

Материалы класса матрица+непрерывные волокна обладают

ориентированной структурой. Они являются конструкционно-ани-

зотропными материалами. Дело в том, что анизотропия армиро-

ванных пластиков создается при изготовлении материала или из-

делия соответствующей укладкой арматуры. Такую анизотропию

принято называть конструкционной в отличие от физической (при-

сущей кристаллам), природной (дерево, кости людей и животных

и др.), технологической (возникающей в процессе переработки —

например, прокатки стали, вытяжки полимерных труб и др.) или

деформационной (возникающей в процессе нагружения исходно

изотропных .материалов).

1.2.3. Типы укладки арматуры

Основным структурным элементом армированных пластиков явля-

ется монослой. Это плоский или изогнутый (в изделиях, изготов-

ленных намоткой) слой материала, состоящий из полимерной мат-

рицы и слоя арматуры, уложенной в одном направлении (одно-

направленный монослой) или в виде ткани (тканый монослой).

Монослоями являются применяемые при изготовлении армирован-

ных пластиков ленты — препреги.

В зависимости от взаимного расположения (ориентации) ар-

мирующих элементов .могут быть .выделены три основные группы

материалов: одно-, двух- и трехмерноармированные; их называют

также однонаправленными, слоистыми и пространственно-армиро-

ванными.

Однонаправленные материалы получают при укладке волокон

или нитей параллельно друг другу. Их называют также материа-

лами с укладкой арматуры 1 : 0, указывая этим на отсутствие по-

перечно уложенных волокон. Если волокна в таком материале

расположены равномерно, то он является трансверсально-изо-

тропным, или монотропным* в плоскостях, перпендикулярных на-

правлению армирования. Однако в ряде случаев (например, при

намотке лентой) следует учесть некоторую слоистость материалов

с укладкой 1 : 0, обусловленную технологией, что заставляет отне-

сти материал к ортотропным.

Слоистые материалы получают укладкой в заданных направ-

лениях монослоев, содержащих пленки, волокна, нити или ткань.

* Эти и другие понятия из теории упругости анизотропного тела см. в разделе 1.3.

2

19

При армировании пленками материал обладает изотропией в пло-

скостях, касательных к поверхности этих пленок, т. е. трансвер-

сальной изотропией.

Слоистые нетканые материалы образуются из регулярно чере-

дующихся однонаправленных монослоев. Эти материалы в зави-

симости от числа различных направлений, вдоль которых уложе-

ны волокна, называют двух-, трехнаправленными и т. д. В двух-

направленных материалах наиболее часто располагаются волокна

во взаимно перпендикулярных слоях — это ортогонально-армиро-

ванный материал. Отношение между числами продольных и по-

перечных слоев может быть самым различным (1:1, 1 : 3, 2 : 5 и

т. д.). Материалы с укладкой 1 : 1 принято называть равновесны-

ми или равнопрочными.

Ортогонально-армированные материалы являются ортотроп-

ными в осях, совпадающих с направлениями армирования. Мате-

риалы, армированные в двух неортогональных направлениях с

укладкой одинакового количества слоев в обоих направлениях, яв-

ляются ортотропными в осях, направленных вдоль биссектрис угла

между волокнами в соседних слоях. Трехнаправленные материа-

лы образуют укладкой одинакового числа однонаправленных сло-

ев в направлениях, составляющих между собой углы 60°, т. е. в

направлениях 0, 60 и 120°. Они являются изотропными в плоско-

стях, параллельных плоскостям укладки слоев. Трансверсально-

изотропными являются и /^-направленные материалы, в которых

одинаковое число слоев укладывается в направлениях 0, л/п, 2л//7,

..., л.

Ткани, применяемые в качестве арматуры, можно разделить

на плоские и объемные. В плоских тканях волокна или нити ос-

новы и утка переплетаются в пределах одного слоя, поэтому ма-

териал, созданный из таких тканей, будет слоистым (в отличие от

армирования пленками в этом случае материал может быть ани-

зотропным в плоскостях укладки тканей); такие материалы часто

называют текстолитами. Полотнища ткани могут быть уложены

так, что направление основы во всех слоях совпадает или между

направлениями смежных слоев образуется некоторый наперед за-

данный угол. Для этих материалов количество армирующих в раз-

личных направлениях волокон определяется не только типом тка-

ни, но и заданной схемой укладки слоев.

В зависимости от расположения арматуры относительно про-

дольной оси образца или другого изделия следует различать два

типа схем армирования в плоскости образца — симметричную и

несимметричную. Если все слои арматуры по толщине материала

уложены одинаково, то материал является однородным по толщи-

не, если схема армирования по толщине материала меняется —

неоднородным. Кроме того, армирующие слои по толщине мате-

риала могут быть расположены симметрично или несимметрично

относительно его срединной плоскости. В реальных материалах

срединная плоскость— понятие чисто геометрическое, техпологи-

20

чески нереализуемое; практически симметрия по толщине 'материа-

ла обеспечивается наложением достаточно большого количества

армирующих слоев.

Имеющийся в настоящее время теоретический аппарат позво-

ляет корректно обрабатывать только результаты испытаний ма-

териалов с симметричной и однородной структурой.

Для маркировки всего разнообразия укладок армированных

пластиков обозначения типа 1:0, 1:1, 1:1:1 и т. д. неудобны и

недостаточны. Целесообразно пользоваться системой обозначений

укладок, разработанной Лабораторией авиационных материалов

Базы Военно-воздушных сил Райт — Паттерсов, которая подробно

изложена в приложении к книге [35].

Объемные ткани (или многослойные ткани объемного плете-

ния) используются в пространственно-армированных материалах.

Пространственно-армированные материалы в зависимости от

способа образования пространственных связей разделяют на

три группы. К первой относятся материалы, в которых простран-

ственные связи образуются за счет искривления всех или части

волокон одного направления. Эти материалы создаются в рамках

традиционной системы двух нитей: искривленных нитей основы,

которые переплетаются с прямолинейными нитями утка. В зави-

симости от способа соединения (прошивки) волокон утка эти ма-

териалы могут быть разделены на несколько подгрупп [21, с. 26].

Ко второй группе относятся материалы, в которых пространст-

венные связи создаются за счет волокон третьего направления,

т. е. созданием системы трех нитей. Волокна могут быть ортого-

нальны в трех направлениях или располагаться под углом в одной

уз плоскостей армирования. К третьей группе относятся материа-

лы, в которых пространственные связи создаются нитевидными

кристаллами. Из-за наличия пространственных связей простран-

ственно-армированные материалы уже не представляют собой на-

бор монослоев, а состоят из повторяющихся элементов. Их разде-

ление на слои, доступные для анализа методом теории армирован-

ных сред, изложено в книге [21, с. 42—49].

1.2.4. Переход к сплошной среде

Ранее было установлено, что армированные пластики являются

неоднородными составными материалами (употребляются еще

термины «гетерогенные» или «композиционные»). Для того чтобы

при обработке результатов опытов использовать существующие

теории, созданные для однородных анизотропных материалов, не-

обходимо совершить предельный переход к однородной сплошной

среде. Для однородных материалов введение модели сплошной

среды связано с отказом от молекулярного строения. Справед-

ливость этого допущения при инженерном подходе к изучению

макроскопических свойств однородных материалов очевидна.

21

Для составных материалов переход к модели сплошной одно-

родной среды значительно сложнее [114, с. 19]. Особенность строе-

ния всех рассмотренных типов армированных пластиков, однако,

позволяет найти приемы для преодоления структурной неоднород-

ности. Материалы, армированные волокнами, обладают регуляр-

ным строением и содержат большое число однотипных структур-

ных элементов (волокна, нити, пряди, жгуты, слои ровницы или

ткани и др.), которые невозможно, да и нецелесообразно рассмат-

ривать .в отдельности. Это открывает возможность нового шага в

создании модели сплошной среды — метода энергетического сгла-

живания (названного так В. В. Болотиным) [12, с. 72]: армирую-

щие элементы «размазываются» по объему тела, и среда рассмат-

ривается как однородная, но наделенная некоторыми новыми

свойствами, которые зависят от свойств компонентов системы.

В направлениях армирования главную роль играет арматура, а в

трансверсальных плоскостях — полимерная матрица. Поэтому

идеализированная среда получается, как правило, анизотропной.

Для применения метода энергетического сглаживания В. В. Бо-

лотиным введены три уровня описания модели материала*, отли-

чающиеся между собой масштабом длины (рис. 1.2.1). Нижний

уровень 1г — это уровень структурной неоднородности. Его мас-

штаб равен характерному размеру армирующих элементов — диа-

метру частиц или волокна, толщине армирующего слоя. Следую-

щим уровнем рассмотрения Н служит тот, на котором возможна

замена неоднородного материала локально эквивалентным по

прочности и жесткости материалом и вычислены макроскопиче-

ские характеристики композита. Именно эти характеристики опре-

деляются из макроскопических опытов — механических испытаний.

Наконец, самый высокий уровень, масштаб которого обозначен Л,

равен характерному размеру изделия и (или) расстоянию, на ко-

тором сглаженные напряжения и деформации изменяются на за-

метную величину. На этом уровне удается связать аналитически-

ми зависимостями действующие нагрузки и осредненные характе-

* Принципиальные вопросы, связанные с проблемой учета структурной неодно-

родности твердых деформируемых тел, изложены в работе [46].

Рис. 1.2.1.

Модель армированного пластика [12].

22

ристики, т. е. получить выражения, связывающие приложенную

нагрузку и определенные в опыте силы, перемещения, деформа-

ции. На основе решения краевой задачи для тела с искомыми мак-

роскопическими упругими характеристиками определяются сгла-

женные поля напряжений, деформаций и перемещений и устанав-

ливается связь между осредненными упругими характеристиками,

действующей нагрузкой и возникающими перемещениями (или

деформациями): прогибом балки, углом закручивания стержня,

прогибом заданных точек пластин и т. д.

Таким образом, при большом числе армирующих элементов

усиленный волокнами пластик может быть рассмотрен как одно-

родный анизотропный материал. Число волокон, при котором по-

грешность замены неоднородной среды однородной анизотропной

не превысит заданную, зависит от отношения размеров армирую-

щих элементов к размерам конструкции (или образца) и от харак-

тера действующей нагрузки (чем она плавнее, тем погрешность

меньше). Для большинства элементов конструкций из армирован-

ных пластиков такая замена вполне допустима, если исключить из

рассмотрения зоны закрепления и зоны приложения сосредоточен-

ных нагрузок. Это позволяет пользоваться методами теории упру-

гости анизотропных тел.

При кажущейся очевидности такого подхода нельзя, однако,

забывать, что исследуется неоднородный материал, и необходи-

мо оценивать погрешность перехода к сплошной среде. Многочис-

ленные ошибки в обработке результатов испытаний на изгиб тон-

ких образцов, у которых число слоев было недостаточным для

предельного перехода, связаны именно с этой особенностью мате-

риала. В этом причина ошибок и при изучении прочности при сжа-

тии тонких образцов, когда слои, расположенные у поверхности,

теряют устойчивость. Необходимо отметить также, что изложенный

выше переход к сплошной среде возможен только для однородных

по толщине материалов (угол укладки 0 = const). Для материа-

лов с неоднородной по толщине укладкой [0 = 0(/i)] необходимо

послойное рассмотрение, так как при нагружении под углом к осям

упругой симметрии осредненные характеристики материала зави-

сят от координат.

При переходе к модели сплошной среды происходит кажущая-

ся потеря информации о перераспределении силового и физическо-

го полей между компонентами материала, особенно важной при

анализе разрушения. Однако этот прием не означает игнориро-

вания действительной структуры материала. Если необходимо най-

ти структурные напряжения и деформации, нужно снова вернуться

на уровень h. Свойства армированного пластика могут быть вы-

ражены через свойства составляющих, а по напряжениям и де-

формациям, рассчитанным для квазиоднородного материала, мо-

гут быть определены эти величины в компонентах материала. Они

в свою очередь могут быть сопоставлены с различными крите-

риями.

23

1.2.5. Принцип Сен-Венана

При испытаниях армированных пластиков измеряемая деформа-

ция зависит от способа осуществления граничных условий, т. е.

от способа закрепления и нагружения образца. Это явление, ха-

рактерное для конструкций из сильно анизотропных материалов,

представляет собой специфическое проявление принципа Сен-Ве-

нана. Согласно принципу Сен-Венана для изотропной упругой

среды, возмущения, вносимые самоуравновешенной системой сил,

затухают на расстоянии от источника возмущения, больших по

сравнению с характерным размером источника Н (рис. 1.2.2, а).

В случае анизотропной среды возмущения затухают неодина-

ково в различных направлениях, т. е. проявление принципа Сен-

Венана в этом случае тоже анизотропно. В направлении наиболь-

шей жесткости они затухают медленнее, а в направлении наи-

меньшей жесткости — быстрее. В результате область заметных

возмущений вытягивается в направлении наибольшей жесткости

(рис. 1.2.2, б). Характерный размер области возмущения в этом

направлении имеет порядок

Это явление понятно из рассмотрения структуры армированно-

го пластика; ввиду малой жесткости полимерного связующего при

сдвиге и при растяжении в поперечном направлении перераспре-

деление усилий между армирующими элементами затруднено. Эта

особенность армированных пластиков должна быть учтена при

выборе размеров образца.

1.3. Определяемые характеристики

• 1.3.1. Упругие постоянные

Главное внимание в книге уделяется ориентированным армирован-

ным пластикам, т. е. анизотропным материалам. Поэтому прове-

дение эксперимента с армированными пластиками требует знаком-

ства с основными понятиями и зависимостями теории упругости

Рис. 1.2.2.

Затухание возмущений в изотропном (о) и анизотропном (б) материалах [12].

24

анизотропного тела. Такие сведения помимо специальных моно-

графий (см., например, [2, 43, 44, 45, 48, 130, 183, 195]) приводят-

ся почти в любой книге по армированным материалам. В данной

книге они приведены только в объеме, необходимом для планиро-

вания эксперимента (установления числа определяемых характе-

ристик) и проверки его результатов.

В общем случае анизотропии деформативность упругого твер-

дого тела характеризуется 21 упругой постоянной, из которых не-

зависимыми являются 18 [45, с. 27]. Экспериментальное определе-

ние всех упругих постоянных — задача трудоемкая. Однако арми-

рованные пластики обладают некоторой симметрией строения,

которая позволяет уменьшить число определяемых упругих харак-

теристик. В теории упругости анизотропного тела рассматривают

пять случаев упругой симметрии. Наиболее часто встречающимися

типами упругой симметрии армированных пластиков являются ор-

тогональная анизотропия, или ортотропия, и трансверсальная изо-

тропия, которая называется также монотропией и транстропией.

Анизотропное тело является ортотропным, если через каждую

его точку проходят три взаимно перпендикулярные (ортогональ-

ные) плоскости упругой симметрии. В этом случае деформатив-

ность тела характеризуется 12 упругими постоянными, из которых

независимыми являются девять: три модуля упругости Ех, Еу, Ez,

три модуля сдвига Gxy, Gxz п Gyz и три коэффициента Пуассона

vxy, xyz и vzx\ здесь оси координат х, у и z— главные оси — орто-

тропии, которые параллельны линиям пересечения плоскостей

упругой симметрии ху и xz, ух и yz, zx и zy соответственно. Осталь-

ные три упругие постоянные — коэффициенты Пуассона Хух, Ххх

и vzy— определяются из зависимостей:

Exvxy = Eyvyx, E-xXxz — Ezvzx> kyVyz Ez'zy (1.3.1)

Ортотропными материалами являются: ортогонально армиро-

ванные пластики, у которых направления армирования совпадают

с осями образца; неортогонально армированные пластики в осях,

направленных вдоль биссектрис угла между волокнами в сосед-

них слоях; все реальные однонаправленные пластики.

В случае плоской задачи ортотропное тело характеризуется

четырьмя независимыми постоянными: модулями упругости Ек

и Еу, модулем сдвига Gxy и коэффициентом Пуассона хху. Коэффи-

циент Пуассона хух определяется из зависимости ExvXy=Eyvyx.

Весьма часто в качестве независимой постоянной вместо Gxy

принимают, как более легко определяемый, модуль упругости Е45

(в направлении под углом 45° к осям х и у). В этом случае Gxy

определяется по формуле:

1 4 1 1 ( 2vyx

Gxy /?45 Ех Ех

(1.3.2)

Анизотропное тело является трансверсально-изотропным, если

в каждой точке тела имеется ось упругой симметрии, относительно

25

которой все направления в плоскости, перпендикулярной к Э1;ой

оси, эквивалентны в отношении упругих свойств. В этом случае

число независимых упругих постоянных равно пяти: модули упру-

гости Ех и Ez, модуль сдвига Gxz и коэффициенты Пуассона vxy

и vxz. Остальные упругие постоянные определяются зависимостя-

ми:

Еу — Ех\ Gyz — Gxz; Gxy — 2 (1 + Vj^) i

ЕхУхг ~ Ezvzx\ VyZ = vXy] vZy = vzx‘ vyx~vxz (1.3.3)

Характерным представителем трансверсально-изотропного ма-

териала является качественно изготовленный однонаправленный

пластик.

• 1.3.2. Соотношения между упругими постоянными

Следует отметить некоторые соотношения между упругими по-

стоянными анизотропных тел, которые могут быть использованы

для контроля опытных данных.

Из равенства коэффициентов податливостей следует, что

£1V12 = ^2V21> ~ ^3V311 ^2V23 = ^3V32

или в общем виде:

= 1 = 1,2,..., 6) (1.3.4)

Все модули упругости (Еь Е2, Е3) и все модули сдвига (Gi2,

G13, G23) положительны. Аналогичным образом положительны все

жесткости (Си, С22, ..., С6б).

Кроме того

О v12v21 < 1; 0 v13v31 < 1; 0 < v23v32 < 1

или в общем виде:

0^ G, / = 1,2,...,6) (1.3.5)

Для любого анизотропного материала должно выполняться

неравенство:

V32V21V13 = V23V12V31 < 4" ( 1 V12V21 — V13V31 ~ V23V32) < (1.3.6)

Для определенности примем, что Ei>E2>E3. При всесторон-

нем сжатии объем тела должен уменьшаться, поэтому должно

быть

V23 + V31 + V12 < ~2 ^1 + j (1-3.7)

Кроме того, из (1.3.5) следует, что

—1<v13<1; -l<vla4<l; —l<v23<l (1.3.8)

26

Далее, численные значения коэффициентов Пуассона должны

удовлетворять условию увеличения объема Д+ (уменьшения проч-

ности) при растяжении или уменьшения объема Л“ (увеличения

прочности) при сжатии. При трехосном равном растяжении, не-

равенство, означающее увеличение объема, имеет вид [5, с. 41]:

1 , 1. 1

р + F + F

£у

%vxy %vyz %vzx п

Еу Ez U

(1.3.9)

Вводя условное обозначение приведенного коэффициента Пу-

ассона ортотропного материала vo, можно выразить неравенство

в следующем виде:

vxy vyz , vzx

v + + Ez < n ,

v0 — । ।

p ~p + —p

£X £y L-'Z

(1.3.10)

Эта величина, как и для изотропных -материалов, не должна быть

больше 0,5.

В более общей форме ограничения на коэффициенты Пуассона

изложены в работе [1].

1.3.3. Прочностные характеристики

Как и деформативные свойства, прочность анизотропных материа-

лов зависит от направления действия нагрузки. Прочность по нор-

мальному напряжению П1 (или П2, П3) 'находят при одноосном

растяжении (или сжатии) вдоль оси Xi (или х2, *з). Аналогично,

прочность по касательному напряжению П2з (или П31, П12) опре-

деляют как предельное значение напряжения Т23 (или тзь Т12),

при котором происходит разрушение.

В качестве основных характеристик для ортотропного в осях

х, у, z материала, как правило, принимают прочности по нор-

мальным напряжениям Пх, Щ, Пг и на сдвиг Пх^ Пхг. Од-

нако для предсказания момента разрушения при одновременном

действии нескольких компонентов напряжений зачастую знания

только этих шести прочностей недостаточно. Число независимых

характеристик зависит от выбранного для расчета критерия проч-

ности. Разработка и анализ таких критериев являются предметом

специальных исследований (см., например, [8, 16, 47, 74, 75, 131,

137, 197, 237, 245, 253, 254]).

Прочность зависит не только от направления, но и знака дей-

ствующих напряжений. В общем случае различны как прочности

при растяжении и сжатии (П^=/=П“; и т. д.), так и проч-

ности при сдвиге при действии положительных (в выбранной си-

стеме координат) и отрицательных касательных напряжений

(П+^=П17 и т. д.).

27

1.3.4. Влияние температуры и времени

Температурно-временная зависимость механических характери-

стик армированных пластиков в основном определяется особен-

ностями деформирования полимерных связующих*, так как для

наиболее распространенных армирующих материалов неупругие

свойства начинают проявляться при значительно более высоких

напряжениях и температурах, чем у материалов матриц. При

этом колебания температуры в сравнительно узком интервале,

практически не влияющие на свойства металлов, могут существен-

но сказываться на механических свойствах армированных пла-

стиков.

В меньшей степени от температуры и времени зависят харак-

теристики, определяемые армирующими волокнами. Основные ар-

мирующие материалы — стекло, бор, углерод—можно считать ли-

нейно-упругими вплоть до разрушения. Поэтому при видах испы-

таний, где основную нагрузку воспринимает арматура (растяже-

ние— сжатие в направлении укладки арматуры), обнаруживается

линейная связь между деформацией и напряжением. Это открыва-

ет возможность использования в рамках задач, ограниченных дан-

ной книгой, закона Гука.

1.4. Образцы для испытаний

1.4.1. Основные требования

При выборе формы и способа изготовления образцов из армиро-

ванных пластиков должны быть правильно моделированы все

условия и процессы изготовления предполагаемого материала, из-

делия или конструкции. Есть два принципиально отличные способа

изготовления ориентированных армированных пластиков: укладка

слоев арматуры с последующим прессованием или контактным

формованием, и намотка из нити (мокрый способ) или препрега

(сухой способ). Форма образцов для механических испытаний

должна позволять легко моделировать технологию изготовления

материала; наглядным примером удачного выбора формы образ-

ца является использование кольцевых образцов для исследова-

ния механических свойств намоточных материалов.

Методы изготовления материала, соответствующие им образцы

и методы испытания показаны на рис. 1.4.1. Как видно из этого

рисунка, в зависимости от способа изготовления образцы для ме-

ханических испытаний армированных пластиков делятся на пло-

ские и тела вращения (кольца, трубы). Плоские образцы в свою

очередь делятся на стержни и пластины, кольцевые образцы мо-

гут быть дальше разрезаны на сегменты. Плоские образцы изго-

тавливаются прессованием пакетов из соответственно уложенных

* Влияние времени и температуры на свойства полимеров, используемых в каче-

стве связующего, подробно описано в работе [83].

28

однонаправленных пропитанных полимерным связующим моно-

слоев, кольцевые и трубчатые — намоткой.

Представленные схематически на рис. 1.4.1 образцы и методы

испытаний по существу служат для паспортизации монослоя. Как

видно из рисунка, для паспортизации плоских монослоев доста-

точно иметь образцы одинаковой формы, но с различной укладкой

арматуры. Для паспортизации намоточных монослоев необходимо

иметь образцы разной формы — кольцевые и трубчатые. Кольце-

вые образцы из однонаправленного материала служат для экспе-

риментального определения характеристик в направлении„укладки

арматуры, трубчатые с углом намотки 90° — для определения ха-

рактеристик перпендикулярно направлению укладки арматуры.

Однако назначение трубчатых образцов этим не ограничивает-

ся— трубчатые образцы с различной симметричной (относитель-

Рис. 1.4.1.

Методы изготовления материала и соответствующие образцы и методы испыта-

ния [144].

Образцы Испытания

Прессование

Контактное

формование

Намотка

29

по продольной оси образца) укладкой арматуры используются

для опрсделСННЯ характеристик сдвига и для изучения сложного

напряженного состояния; эти способы нагружения на рис. 1.4.1

не отражены.

Кроме Технологических требований оптимальный образец для

механических испытаний армированных пластиков должен удов-

летворять следующим требованиям [144]: применимость для всех

видов механических испытаний; простота и дешевизна приспособ-

ления для проведения испытаний; -простота установки в испыта-

тельной машине и проведения испытаний; воспроизводимость ви-

да разрушения, его местоположения и численного значения проч-

ности; применимость для определения упругих характеристик;

применимость для исследования влияния окружающей -среды; не-

чувствительность к способу крепления. Как будет показано в по-

следующих Плавах книги, удовлетворение всех этих требований —

задача нелегкая; так, для определения упругих постоянных и проч-

ности зачастую применяются образцы разной формы и размеров.

Форма образца из армированных пластиков в значительной

степени завцсит также от цели испытаний: для проверки научных

гипотез; для технической паспортизации материалов; для контро-

ля качества материалов. В научных исследованиях для оценки

определенного явления или эффекта могут быть применены специ-

альные образцы и способы их нагружения, которые непригодны

для серийных испытаний (к образцам этого типа относят образцы

с укладкой армаТурЫ под углом к направлению действия нагрузки

[buf Не°ДН°РОДН0Й П° толщине Укладкой армированных слоев

Испытание для количественной оценки механических характе-

ристик армированных пластиков, которым в книге уделено глав-

ное внимание, являются основой для технической паспортизации

материала и конструкторской работы. Для этих целей должны

применяться Простые, изготовленные предпочтительно из ортотроп-

ного материала образцы, в рабочей части которых обеспечено од-

нородное одноосное напряженное состояние. Для упрощения экс-

перимента и обработки результатов испытания в образцах этой

группы должцЬ1 быть обеспечена симметрия структуры как в пло-

скости, так и по толщине образца. В случае, когда последнее тре-

бование технологически невыполнимо (например, в намоточных

изделиях) всо побочные отрицательные явления, связанные с не-

симметрией струКТурЫ, устраняются выбором достаточно большого

количества армирующих слоев. При испытаниях неоднородных по

толщине [|9 = 0(/г)] материалов обработка результатов должна

вестись с учетом особенностей их деформирования; в противном

случае грубые погрешности неизбежны. И, наконец, образцы, при-

меняемые в м^ханических испытаниях для контроля качества из-

готовления армированных пластиков и изделий из них, не обяза-

тельно должнц быть пригодными для количественной оценки ме-

ханических характеристик материала.

30

1.4.2. Масштабный эффект и концентрация напряжений

Статистическая природа прочности армированных пластиков обу-

словливает влияние геометрических размеров на прочность этих

материалов в конструкции. В отличие от обычных конструкцион-

ных материалов у армированных пластиков чувствительность к

масштабному эффекту проявляется даже при статическом нагру-

жении в условиях однородного напряженного состояния. При рас-

тяжении кратковременная статическая прочность падает с уве-

личением площади поперечного сечения образца; уменьшение

прочности наблюдается также и при малых толщинах образ-

ца [108].

Пониженная прочность более толстых образцов объясняется

тем, что с увеличением площади поперечного сечения возрастает

вероятность появления дефектов, приводящих к снижению проч-

ности.

У тонких образцов снижение прочности является следст-

вием относительно большого влияния повреждений поверхности

(отсюда и более высокие требования к технологии изготовления

и механической обработке образцов малых размеров) и наруше-

нием условия перехода к сплошной среде (недостаточное количе-

ство слоев арматуры).

Масштабный эффект армированных пластиков имеет отчетли-

во выраженный анизотропный характер. Влияние размеров на

прочность зависит от того, за счет какого размера происходит из-

менение объема. Опытные данные показывают, что у стеклопла-

стиков изменение толщины образца влияет на прочность значитель-

но сильнее, чем изменение ширины и длины.

Масштабный эффект при разных видах нагружения и для раз-

ных типов армированных пластиков исследован явно недостаточ-

но. Также недостаточно исследовано влияние концентрации на-

пряжений на прочность армированных пластиков при разных ви-

дах нагружения. Однако известно, что наличие сравнительно не-

больших источников концентрации напряжений (имеются в виду

только механические повреждения структуры материала — тре-

щины, царапины на поверхности, надрезы, а не резкие изменения

формы изделия) приводит к заметному уменьшению прочности

армированных пластиков. Например, в работе [160] установлено,

что нанесение на образец двух царапин глубиной 0,2 мм, состав-

ляющей 0,1 /1, понижает прочность углепластика при трехточечном

изгибе примерно на одну треть. Для кольцевых образцов трещины

или надрезы на внутренней или наружной поверхностях могут

привести к специфическому виду разрушения — размотке [39,

с. 152; 95; 106, с. 242]. Поэтому вполне справедливы весьма жест-

кие требования разных стандартов по чистоте механической обра-

ботки образцов и по обращению с ними; например, не допускается

нанесение на образец разных отметок острым режущим инстру-

ментом.

31

1.4.3. Кондиционирование образцов и условия испытаний

Поведение образцов из армированного пластика при испытании

в значительной мерс может быть обусловлено его предысторией.

При этом образец не только сохраняет «намять» об условиях его

изготовления и длительности хранения, но и об условиях, в кото-

рых он находился непосредственно перед испытанием. Поэтому

должны быть обеспечены как воспроизводимость условий изготов-

ления, так и кондиционирование перед испытанием и определен-

ные условия испытаний. Сокращенно условия кондиционирования

и испытаний (после буквы Т) записываются формулой: время/тем-

пература/относительная влажность: Т — температура/относитель-

ная влажность. Например, запись 40/23/50: Т — 23/50 означает,

что образцы выдерживают 40 ч при температуре 23°C и относи-

тельной влажности воздуха 50% и испытывают при 23 °C и от-

носительной влажности воздуха 50%.

В стандарте ASTM D 618—61 (пересмотрен в 1971 г.) описаны

шесть типичных случаев кондиционирования (от А до F) образ-

цов из жестких пластмасс перед испытанием*. Случай А является

общим для всех видов механических испытаний, если условия кон-

диционирования образцов не указаны особо. Случаи В—F регла-

ментируют условия кондиционирования при повышенных темпера-

турах и относительной влажности воздуха. По случаю А рекомен-

дуются два режима: 40/23/50 — для образцов толщиной до 7 мм

и 88/23/50 — для образцов толщиной более 7 мм. Кондициониро-

вание образцов производится в термостате с принудительной цир-

куляцией воздуха.

Стандартом ASTM D 618—61 (71) установлены следующие

требования к окружающей среде: температура воздуха 23+2 (или

+ 1)°С, относительная влажность 50+5 (или +2) %. Эти величи-

ны замеряются непосредственно у испытательной машины, но не

дальше 60 см от места установки образца. Комнатной считается

температура от 20 до 30 °C.

Если испытания проводятся при повышенной или пониженной

температурах, то образцы после предварительного кондициониро-

вания в течение 0,5 ч переводятся в условия испытания и выдер-

живаются в этих условиях не больше 5 ч, но не меньше, чем необ-

ходимо для достижения термического равновесия. Рекомендуемый

температурный ряд приведен в ГОСТ 14359—69.

1.4.4. Статическое нагружение

В зависимости от характера нагрузки механические испытания

материалов разделяются па статические и динамические. Статиче-

ские испытания характеризуются: [118] плавным и относительно

медленным изменением нагрузки на образец во время испытаний;

* ГОСТ 12423—66 содержит меньше информации, а ГОСТ 14359—69 режимов

кондиционирования нс устанавливает.

32

настолько малой величиной ускорения движущихся во время испы-

таний частей испытательной машины, что возникающими в них

силами инерции можно пренебречь; возможностью с достаточной

точностью определять методом простого статического равновесия

усилия, приложенные к образцу в любой момент испытаний; про-

стотой измерения деформации образца практически в любой мо-

мент испытания.

Статические испытания материалов разделяются на кратковре-

менные и длительные. Если термин «длительные статические ис-

пытания» не требует особых пояснений, то термин «кратковре-

менные статические испытания» до сих пор нуждается в уточне-

нии и обосновании. Некоторые авторы считают прочность кратко-

временной при времени нагружения менее 1 мин [65]. Иногда

принимают [108, с. 231], что время нахождения образца под пре-

дельной нагрузкой должно быть не более 10-4 ч. В работе [238]

указано, что при испытаниях на сдвиг время нагружения до раз-

рушения образца должно быть не более 3—6 с. Эти расхождения

в определении понятия «кратковременные статические испытания»

должны быть устранены, так как именно от скорости и режима на-

гружения (ступенчатое, непрерывное) зависит влияние ползучести

полимерного связующего на характеристики материала. С этой

целью при описании каждого вида испытаний оценивается влия-

ние скорости деформирования е и устанавливаются границы 8,

позволяющие исключить влияние времени и получить сопостави-

мые результаты.

Отсутствие обоснованных рекомендаций по выбору режима на-

гружения требует предварительной проверки поведения образца

из исследуемого материала под нагрузкой: остается ли нагрузка

постоянной во времени, как изменяются деформации образца (на-

пример, удлинение или прогиб) после первого и нескольких по-

следовательных нагружений. Резкое уменьшение нагрузки свиде-

тельствует о разрушении образца или о ненадежности приспособ-

лений (проскальзывание образца). «Тренировка» образца—не-

однократное нагружение небольшой кратковременной нагрузкой —

обычно уменьшает разброс измеряемых величин. Ступенчатое или