Текст

Composite Materials

Edited by

LAWRENCE J. BROUTMAN and RICHARD H. KROCK

Illinois Institute of

Technology

Chicago, Illinois

P. R. Mallory & Co., Inc.

Laboratory for Physical Science

Burlington, Massachusetts

Volume 6

Interfaces in Polymer

Matrix Composites

Edited by

EDWIN P. PLUEDDEMANN

Dow Corning Corporation

Midland, Michigan

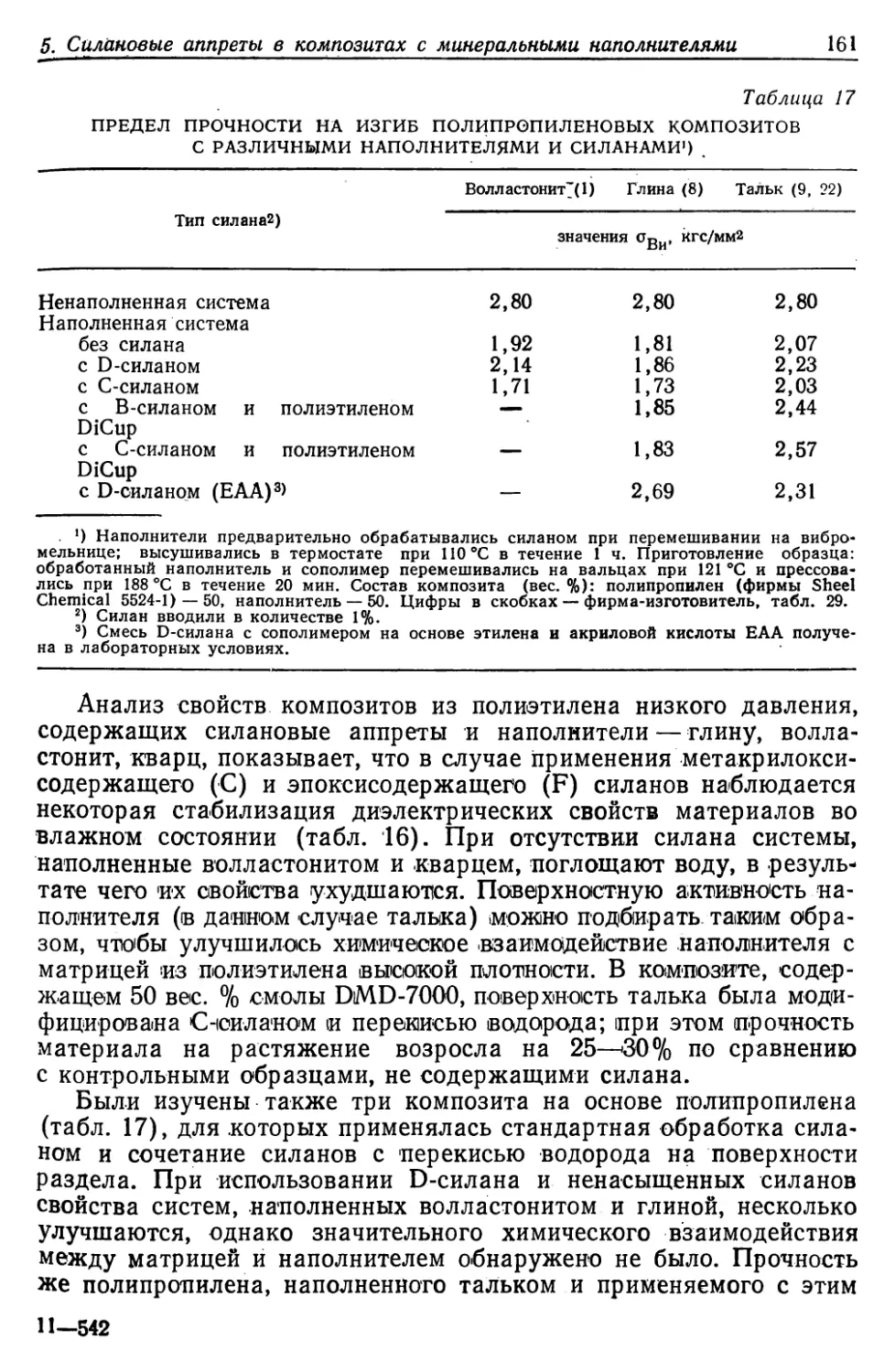

ЯР

ACADEMIC PRESS New York and London 1974

A Subsidiary of Harcourt Brace Jovanovich, Publishers

КОМ ПОЗИЦИ ОННЫЕ

МАТЕРИАЛЫ

Редакторы

Л. БРАУТМАН, Р. КРОК

Том 6

ПОВЕРХНОСТИ

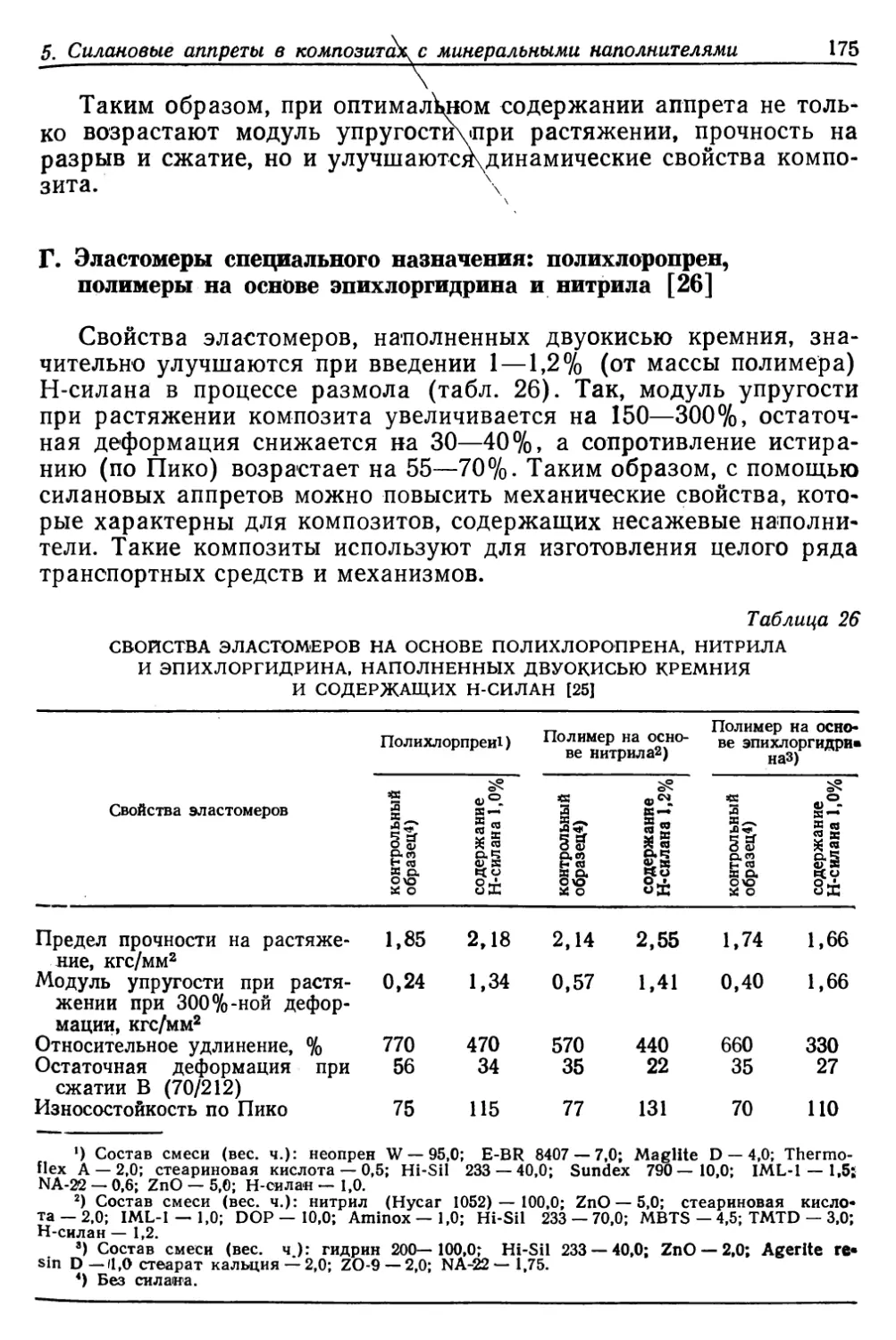

РАЗДЕЛА

В ПОЛИМЕРНЫХ

КОМПОЗИТАХ

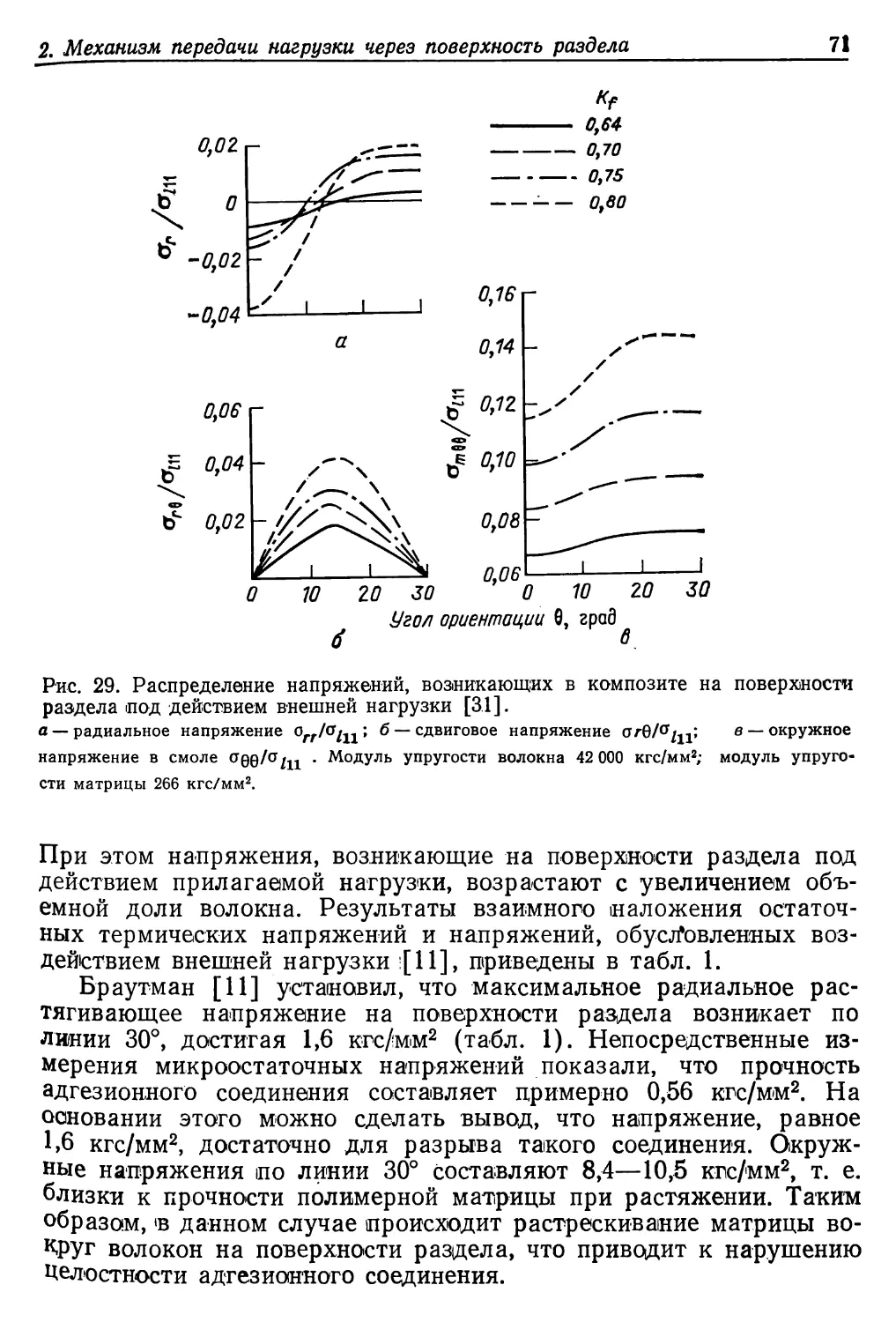

Под ред. Э. Плюдемана

Перевод с английского

под редакцией

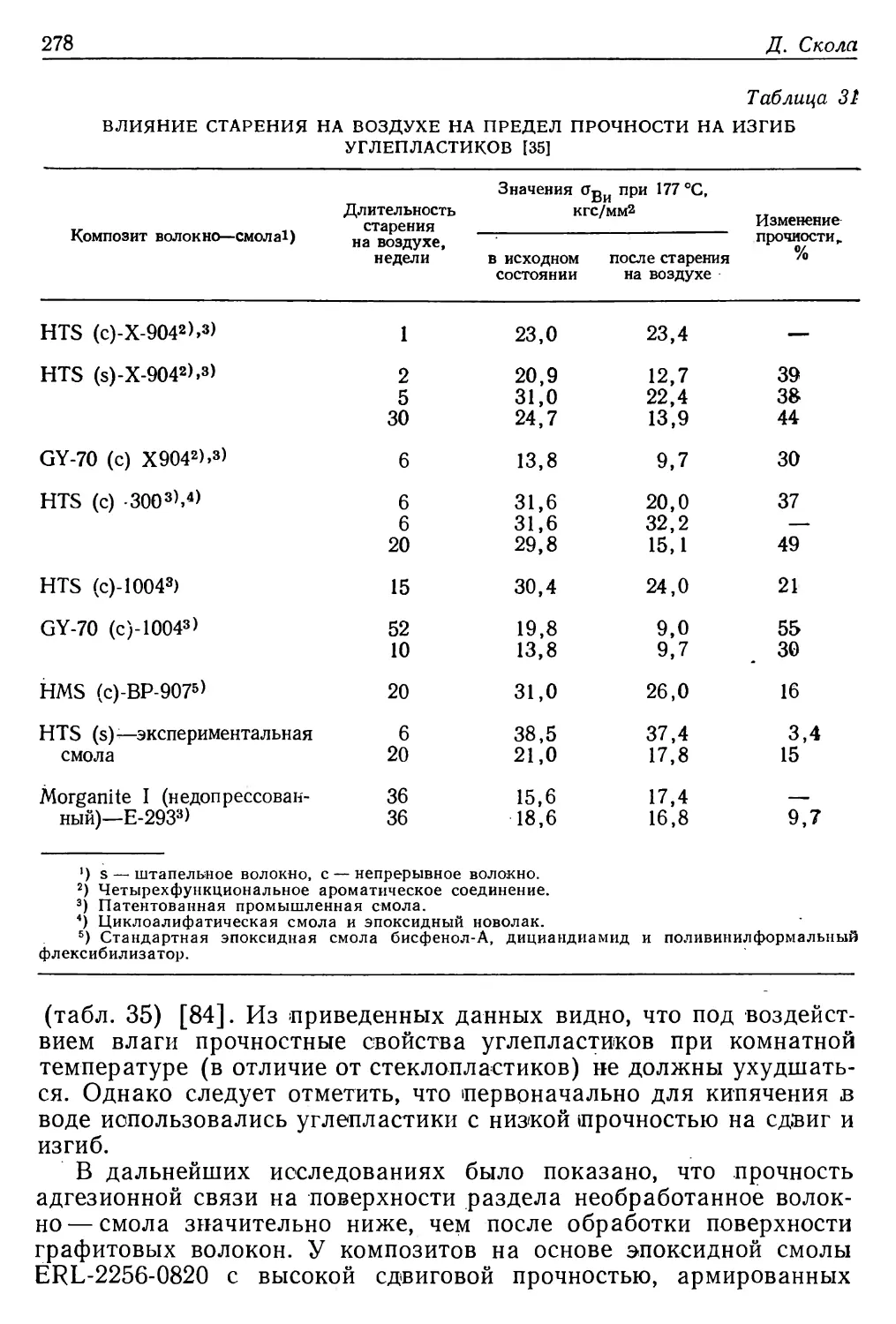

Г. М. ГУНЯЕВА

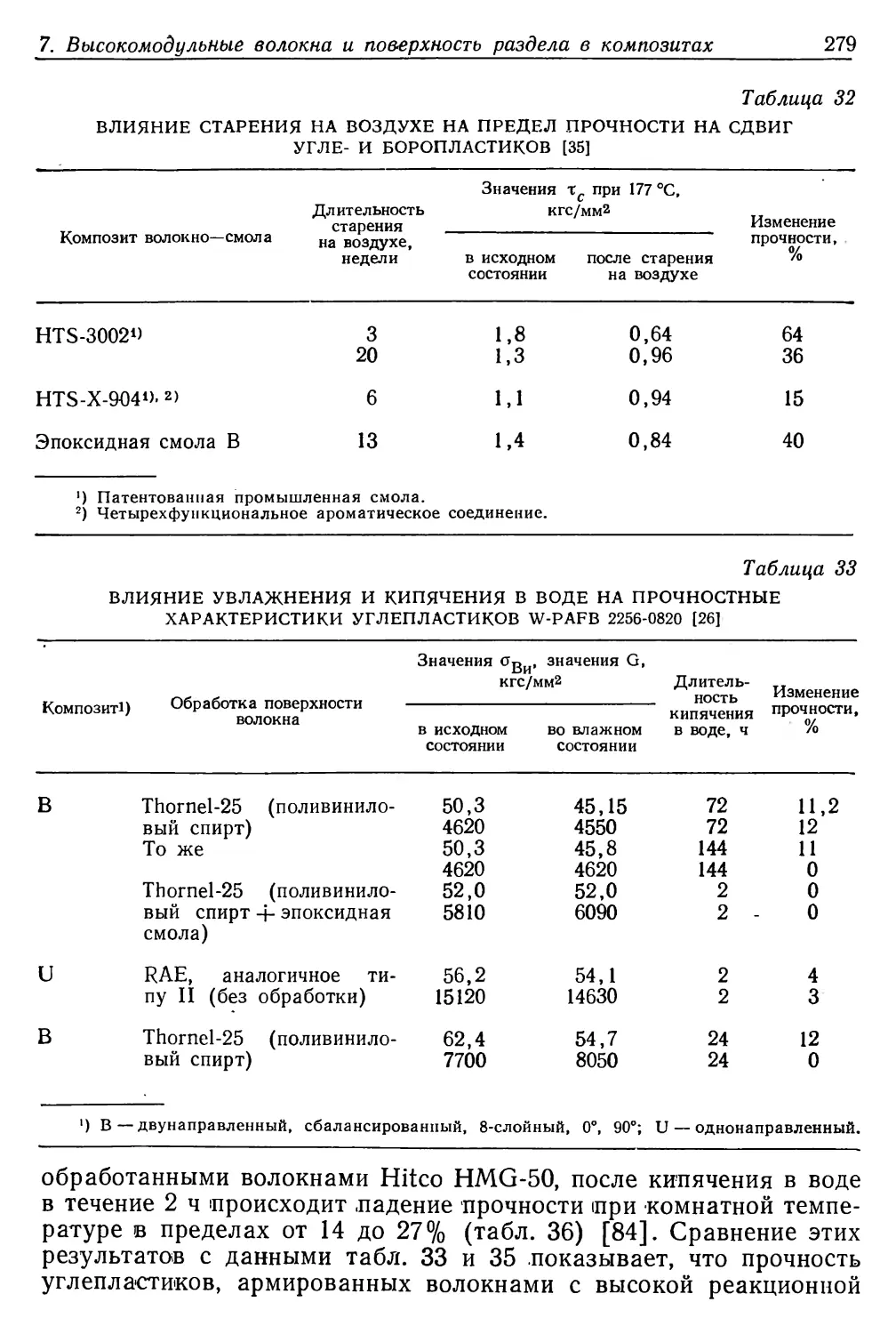

Москва 1978

Издательство «Мир»

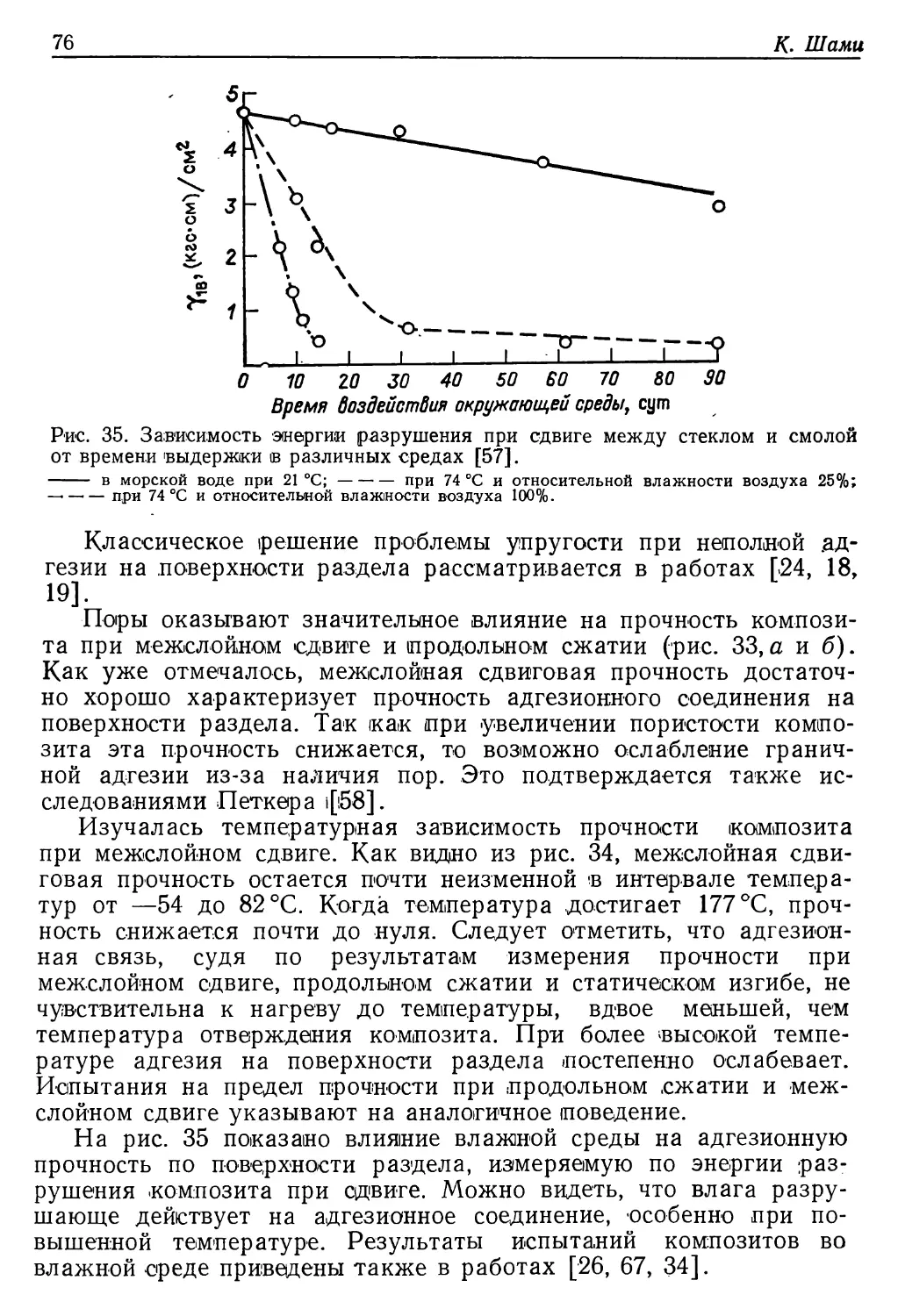

УДК 620.1

Настоящая книга является одним из 8 томов энциклопедическо-

го издания «Композиционные материалы». В ней рассматриваются

практически все аспекты исследования внутренних поверхностей

раздела в полимерных композитах, армированных традиционными

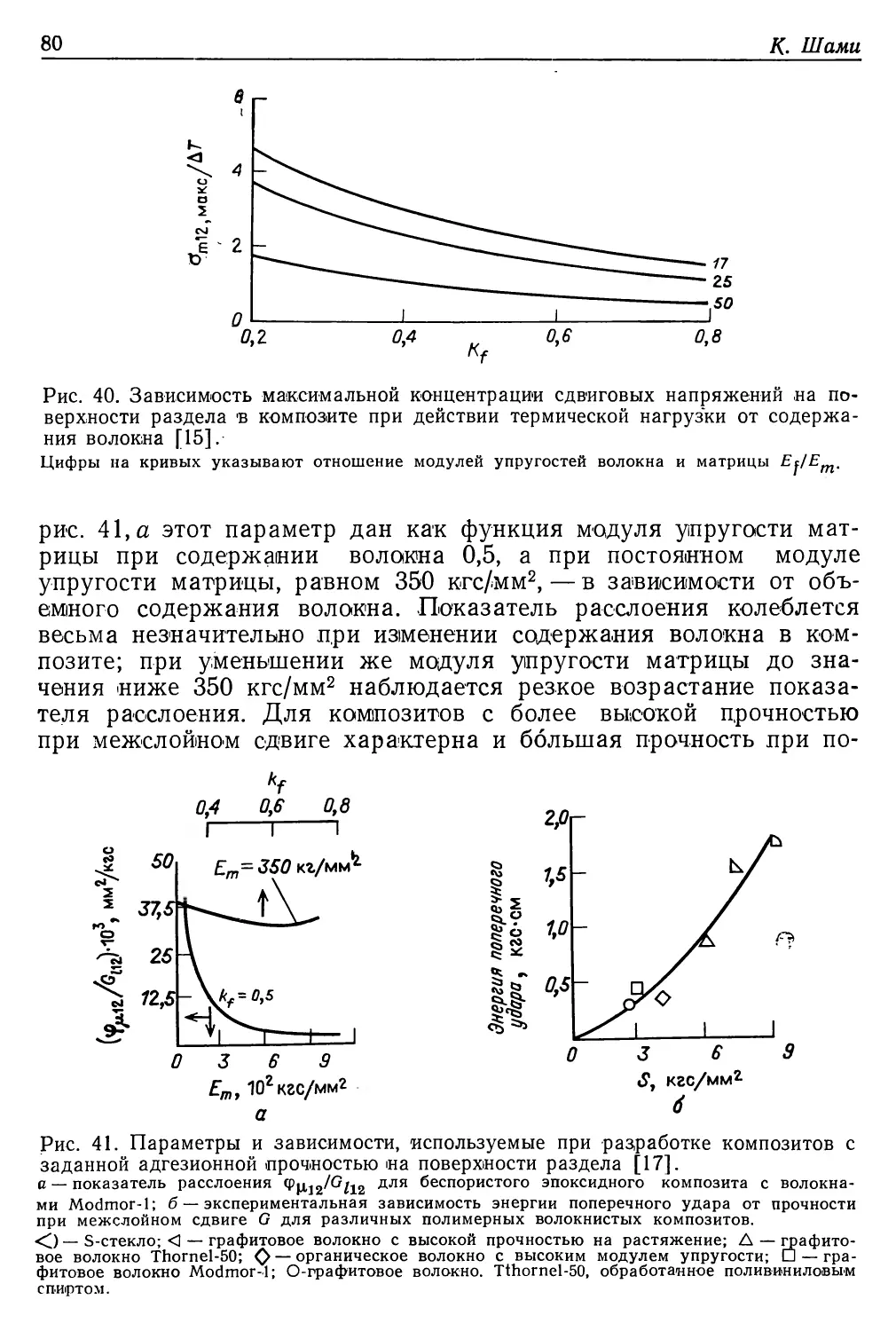

стекловолокнами, а также борными и углеродными волокнами. Чита-

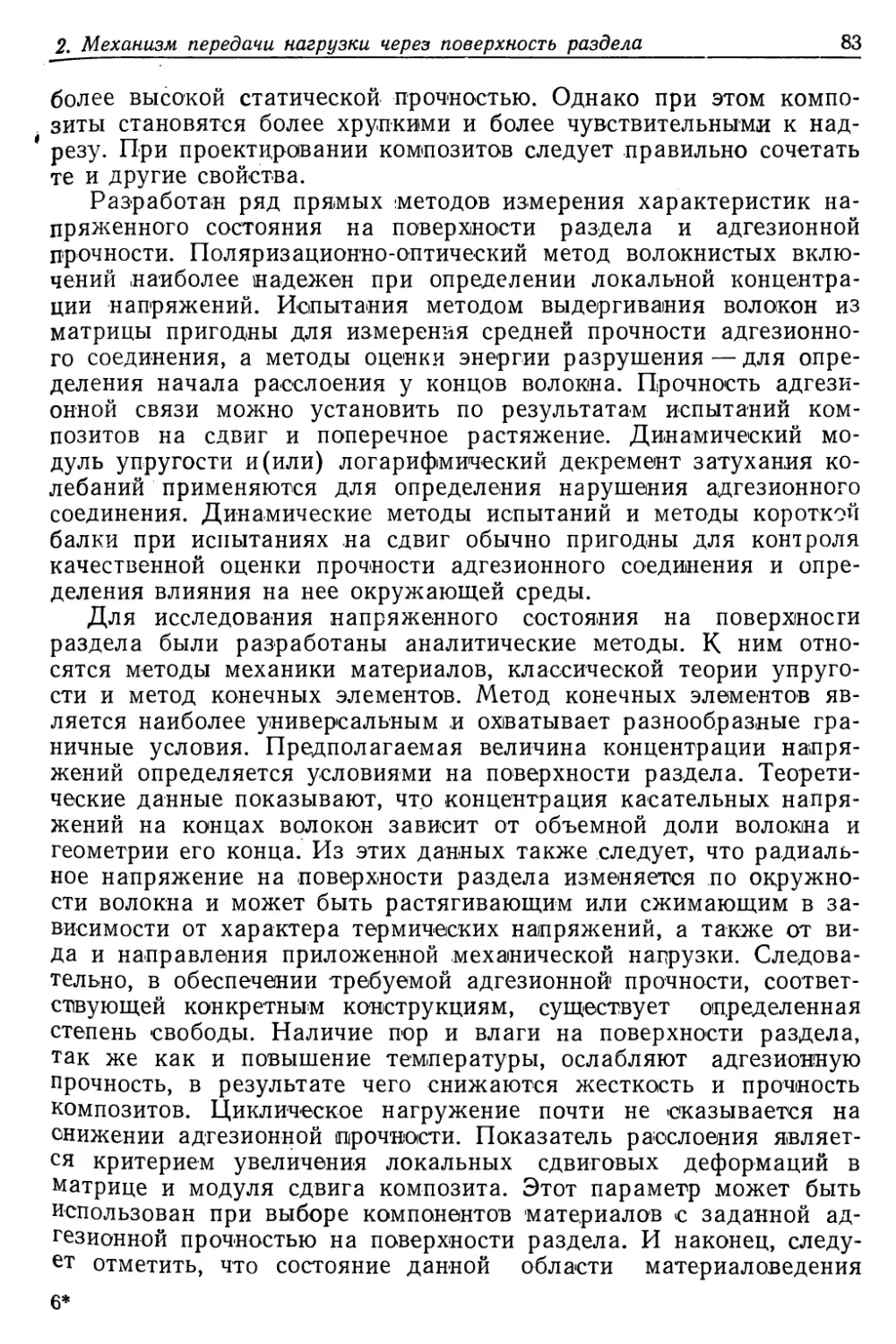

тель найдет в книге описание современных методов исследования

поверхностей раздела, анализ основных теорий аппретирования и

адгезии полимерных матриц к упрочнителям. Впервые опубликованы

сведения о химии поверхности высокомодульных и высокопрочных

волокон бора и углерода и химии поверхности раздела в армирован-

ных ими композитах.

Книга предназначена для материаловедов, а также для специа-

листов, занимающихся вопросами химии поверхностей в компози-

ционных материалах.

Тома 1, 2, 5, 6 выпускает издательство «Мир», остальные —

издательство «Машиностроение».

Редакция литературы по новой технике

U 30107-150 len,Q © Academic Press, 1974

041(01)-78 © Перевод на русский'язык, «Мир», 1978

Предисловие редактора перевода

Настоящая книга представляет собой перевод шестого тома

энциклопедической серии «Композиционные материалы» (в вось-

ми томах), выпущенной издательством «Академик пресс» под ре-

дакцией Л. Браутмана и Р. Крока, которые известны советскому

читателю по книге «Современные композиционные материалы»

(издательство «Мир, 1970 г.).

Книга посвящена рассмотрению результатов изучения поверх-

ности раздела упрочнитель— полимерная матрица в композици-

онных материалах волокнистого строения. В ней подробно обсуж-

даются проблемы, которые были только затронуты в книге «Со-

временные композиционные материалы». Среди них такие, как

химия поверхности армирующих волокон, природа связи на по-

верхности раздела, роль различных обработок поверхности воло-

кон (в основном силановыми аппретами) в формировании грани-

цы раздела полимер — минеральные волокна, механизм передачи

напряжений через поверхность раздела, влияние начальных тер-

мических напряжений на механические свойства композитов, ста-

бильность композитов при воздействии влаги.

Основное внимание уделяется композитам, армированным ми-

неральными волокнами, среди которых важное место занимают

стеклопластики. Современным композиционным материалам на ос-

нове углеродных, борных и карбидокремниевых волокон, пред-

ставляющим наибольший интерес вследствие присущего им комп-

лекса уникальных свойств, но менее изученным, посвящена от-

дельная глава книги.

Все главы написаны известными специалистами в соответст-

вующих областях с использованием обширных теоретических и

экспериментальных данных, полученных американскими и други-

ми зарубежными учеными. В этой связи следует отметить, что в

Советском Союзе также проводятся интенсивные исследования в

области композиционных материалов. Все рассматриваемые в кни-

ге проблемы широко освещаются в отечественной литературе: жур-

налах («Пластические массы», «Высокомолекулярные соедине-

ния», «Механика полимеров» и Др.), сборниках и монографиях

(например, [1—5]).

6

Предисловие редактора перевода

Книга, несомненно, окажется полезной для довольно широкого

круга читателей — инженерно-технических и научных работников,

связанных с разработкой, исследованием и применением компо-

зиционных материалов, а также для студентов и аспирантов.

Перевод книги выполнен канд. хим. наук Л. А. Иотковской

(гл. 1, 3, 5, 6) и А. А. Молчановым (предисловие, гл. 2, 4, 7).

Г. Гуняев

Список литературы

1. Пластики конструкционного назначения, под ред. Е. Б. Тростянской, М.,

«Химия», 1974.

2. Киселев Б. А., Стеклопластики, М., «Химия», 1961.

3. Липатов Ю. С., Физическая химия наполненных полимеров, М., «Химия», 1977.

4. Волокнистые и дисперсно-упрочненные композиционные материалы, М.,

«Наука», 1976.

5. Андреевская Г. Д., Высокопрочные ориентированные стеклопластики, М., «Нау-

ка», 1966.

Предисловие редакторов восьмитомника

Создание композиционных материалов стало объектом особо-

го внимания только в последние пятнадцать лет, хотя идея при-

менения двух или более исходных .материалов в качестве компо-

нентов, образующих композиционную среду, существует с тех пор,

как люди стали иметь дело с материалами. С самого начала цель

создания композитов состояла в том, чтобы достичь комбинации

свойств, не присущей каждому из исходных материалов в от-

дельности. Таким образам, композит можно изготавливать из

компонентов, которые сами по себе не удовлетворяют всем предъ-

являемым к материалу требованиям. Поскольку эти требования

могут относиться к физическим, химическим, электрическим и маг-

нитным свойствам, оказалось необходимым участие исследовате-

лей разных специальностей.

В различных томах этого издания >в качестве конкретных ма-

териалов упоминаются в основном искусственные или синтезиро-

ванные композиты, однако понятие композиционного (материала в

широком смысле, безусловно, включает и природные материалы,

такие, например, как древесина. Результаты глав, посвященных

аналитическим исследованиям, разумеется, (могут быть применены

в равной степени и к искусственным, и к природным композитам.

Хотя композиты используются в инженерной практике уже мно-

го лет, наука о них в том виде, в каком она сейчас существует,

появилась лишь после того, как композиционные материалы ста-

ли работать в особо суровых условиях (например, в космосе).

Усилиями ученых и инженеров в рамках осуществления прави-

тельственных исследовательских программ за короткое время со-

зданы совершенно новые материалы, технология производства и

аналитические методы расчета для обеспечения рынка, хотя и ог-

раниченного, но зато с постоянно возрастающими требованиями.

Резкое снижение уровня правительственных ассигнований на

разработку композиционных материалов в конце 60-х годов и пе-

реориентация многих исследователей и учреждений на новую те-

матику привели к тому, что до сих пор не появилось доступного

издания, отражающего итоги очень важных разработок. Между

тем совершенно очевидно, что полученная информация, если ее

правильно оценить и усвоить, может быть использована для со-

8

П редисловие редакторов восьмитомника

здания »материалов как общего, так и специального назначения^

обладающих нужными механическими, технологическими и эко-

номическими характеристиками.

По этим причинам редакторы и издательство «Академик

пресс» подготовили данное издание, подробно излагающее основ-

ные аспекты теории и технологии композиционных материалов.

Мы уверены, что представительный состав авторов и разнообра-

зие тематики издания гарантируют полное освещение данной об-

ласти.

Мы надеемся, что это издание будет не только служить спра-

вочником или источником дополнительной литературы, но и по-

зволит перебросить мост от развития технологии композитов к их

промышленному применению в качестве материалов общего и

специального назначения.

Редакторы восьмитомника выражают свою признательность

редакторам каждого тома и авторам статей, усердно и сплоченно-

трудившимся над выполнением своей задачи; мы высоко ценим

их взаимное сотрудничество и проявленный энтузиазм. Мы бла-

годарны также сотрудникам издательства «Академик пресс» за

постоянную помощь и ценные советы.

В заключение нам хотелось бы поблагодарить правление ком-

пании Р. R. Mallory&Co. и руководство Иллинойсского технологи-

ческого института, которые своей поддержкой и ободрением вне-

сли решающий вклад в успешное завершение настоящей работы.

Л. Браутман

Р. Крок.

Предисловие редактора шестого тома

Для органических полимеров, армированных минеральными

волокнами, характерно сочетание полезных свойств пластиков и

минералов. Такие композиты имеют сходство с пластиками по

коррозионной стойкости, диэлектрическим свойствам, вязкости

разрушения, низкой плотности и просты в изготовлении. В то же

время они обладают жесткостью и прочностью минералов, ис-

пользование которых в качестве наполнителей дает возможность

существенно понизить стоимость изготовления композитов. Неко-

торые свойства рассматриваемых композитов значительно превос-

ходят суммарные показатели. свойств входящих в них компонен-

тов. Так, например, энергия разрушения стекла составляет

~ 0,00068 кгс/мм, типичного пластика ~ 0,021 кгс/мм, а компози-

та на основе этих компонентов ~ 17 кгс/мм.

Максимальная реализация свойств полимерной матрицы и ар-

мирующего наполнителя в композитах возможна при наличии оп-

тимальной адгезии, условия получения которой установить до-

вольно трудно. Известно, что адгезия, обусловленная только

плотным контактом между органическим полимером и гидрофиль-

ным минералом, не обеспечивает образования водостойкого со-

единения. Такое соединение не может быть образовано и посред-

ством прямых химических связей, так как органический полимер

с устойчивыми ковалентными и минерал с ионными связями яв-

ляются слишком разнородными материалами. Хорошая адгезия

между такими разнородными материалами может быть получена

в результате использования третьего материала в виде промежу-

точного слоя между матрицей и наполнителем.

Обычно в качестве промежуточного (аппретирующего) слоя

на поверхности раздела полимер — минеральный наполнитель

применяют смешанные органо-неорганические соединения (аппре-

ты), подобные органосиланам и метакрилатохромовым комплек-

сам. Использование аппретов приводит к повышению адгезии на

поверхности раздела и тем самым к улучшению механических

свойств композитов и их стойкости к воздействию влаги. Однако

хорошая адгезия является хотя и необходимым, но недостаточным

условием для оптимальной передачи напряжений через поверх-

ность раздела.

Повышение прочности и жесткости композитов часто сопро-

вождается уменьшением их вязкости разрушения. Тем не менее

при удачном выборе аппрета можно получить композиты высокой

прочности с достаточной вязкостью разрушения.

Предлагаемый читателям очередной сборник статей по компо-

зиционным материалам посвящен обсуждению обширных экспери-

ментальных данных о свойствах композитов и результатов теоре-

10 Предисловие редактора шестого тома

тических исследований поверхности раздела и ее модификаторов.

В настоящее время благодаря использованию силановых аппре-

тов оказывается возможным упрочнение почти любого органиче-

ского полимера обычными минеральными наполнителями. Значи-

тельное улучшение свойств композитов в результате модификации

поверхности раздела аппретом свидетельствует о том, что изуче-

ние механизма химической связи может пролить свет на природу

адгезии между полимерами и минеральными наполнителями.

Дальнейшее развитие теории и практики модификации поверх-

ности раздела связано с решением следующих задач:

1. Повышение воспроизводимости свойств промышленных ком-

позитов. Отдельные образцы композитов могут обладать проч-

ностью и модулем упругости, которые по величине близки к тео-

ретическим значениям этих характеристик для компонентов ком-

позита. Вместе с тем свойства серийно изготовленных композитов

меняются в столь широких пределах, что для обеспечения на-

дежности производства должен быть предусмотрен необходимый

запас свойств композитов. Для повышения воспроизводимости

свойств композитов необходимы тщательный контроль процесса

модификации поверхности раздела и совершенствование техноло-

гии изготовления.

2. Оптимальное сочетание высокой прочности и вязкости раз-

рушения в композитах. Так как сильная адгезия на поверхности

раздела приводит к повышению прочности композитов, а сла-

бая— к увеличению вязкости разрушения, то для создания ком-

позитов с оптимальным -сочетанием высокой прочности и вязкости

разрушения необходимо исследовать возможность образования

химической связи между полимером и наполнителем через эла-

стичные силаны. Такая связь в свою очередь должна способство-

вать релаксации напряжений по поверхности раздела.

3. Усовершенствование упрочненных термопластов. Эксплуа-

тационные качества упрочненных термопластов определяются

свойствами полимера только в случае композитов на основе най-

лона, для армирования которых могут быть использованы стек-

лянные волокна того же размера, что и для эпоксидных смол.

Существующие силановые аппреты применяются для упрочнения

связи термопластов с непрерывным стекловолокном и, как пра-

вило, непригодны для материалов, армируемых дискретными во-

локнами в процессе литья под давлением. Для оптимального ар-

мирования термопластов стекловолокном необходимо всыпание

новых аппретов и совершенствование технологии аппретирования.

Решение перечисленных задач заметно улучшит соотношение

между затратами на изготовление и характеристиками термопла-

стов по сравнению с другими волокнистыми материалами.

Э. Плюдеман

Исторические аспекты экспериментального

и теоретического изучения

поверхности раздела

П. ЭРИКСОН

U. S. Naval Ordnance Laboratory, Silver Spring, Maryland

3. ПЛЮДЕМАН

Dow Corning Corporation, Midland, Michigan

I. Введение.........................................................12

II. Изучение поверхности раздела......................................15

А. Смачиваемость поверхности . . -............................15

Б. Микроскопия....................................................18

В. Эллипсометрия.................................................22

Г. Метод радиоактивных изотопов............................. . 24

Д. ИК-спектроскопия и спектроскопия комбинационного рассеяния 25

Е. Коррозия под напряжением в воде...............................26

III, Теории механизмов связи на поверхности раздела.................. 28

А. Теория химической связи.......................................28

Б. Теория смачиваемости поверхности..............................34

В. Теория деформируемого слоя.................................. 36

Г. Теория связанного слоя.........................................38

Д. Другие теории.................................................39

IV. Заключение.......................................................39

Список литературы.................................................39

Изучение .природы поверхности раздела стекло — смола с

целью улучшения физических, механических и электрических

свойств стекловолокнистых полимерных композитов ведется с

1942 г. Для объяснения полученных результатов были предложе-

ны ‘различные теории, которые в какой-то мере определили на-

правление дальнейших работ по улучшению поверхности разде-

ла. Несмотря на систематические научные исследования, начало

которых относится к 1963 г., до сих пор нет полного понимания

природы поверхности раздела. Практически единственной широко

распространенной теорией все еще остается теория химической

связи.

12 77. Эриксон, Э. П^юдеман

I. Введение /

/

Механические характеристики полимерных композитов, арми-

рованных волокнами, зависят главным образом от трех факторов:,

прочности и упругости волокна; прочности и химической стабиль-

ности смолы; прочности связи между смолой и волокном, от кото-

рой зависит эффективность передачи напряжения через поверх-

ность раздела. Каждый из перечисленных факторов может вли-

ять на механические свойства композитов.

По существу промышленное производство армированных пла-

стиков началось в 1940 г., когда в качестве упрочняющего напол-

нителя было использовано стеклянное волокно. Первые попытки:

изготовить армированные стекловолокном фенольные и мелами-

новые композиты путем прессования под высоким давлением не

имели успеха. В 1941 г. Д. Гайд получил армированные стекло-

волокном композиты на кремнийорганической основе, которые

оказались прекрасным теплостойким электроизоляционным мате-

риалом, но слишком дорогим для использования в конструкцион-

ных целях. В 1941 г. Л. Кинг изготовил первые полиэфирные стек-

лопластики из смолы на основе аллилгликоля карбоната (СР-3).

В 1942 г. стали доступны полиэфирные смолы на основе малеи-

натов, отверждаемые при низких давлениях. Уже к началу 1944 г.

эти смолы применялись в военной промышленности для производ-

ства защитных шлемов, при строительстве самолетов и подводных

лодок. Появление эпоксидных смол в начале 50-х годов вызвало

бурное развитие стеклопластиков. До 1970 г. практически все кон-

струкционные пластики армировались стекловолокном. История

развития полимерных композитов изложена в работе Д. Росато [41].

Рассмотрим характерные особенности двух способов обработ-

ки стекловолокна.

Один из способов называется шлихтованием (замасливанием)

и применяется в производстве крученых стеклонитей, поверхность

которых в процессе формирования подвергается однократной об-

работке. Для обработки используется раствор смеси веществ, при-

чем наиболее важными из них являются смазочные масла, свя-

зующие вещества и аппретирующие добавки, содержащиеся в ак-

тивных замасливателях. Смазочные масла замасливают поверх-

ность и предохраняют ее от абразивного истирания во время по-

следующей обработки. Связующие вещества служат для скрепле-

ния отдельных волокон, которые плохо формируются в прядь

вследствие влияния статического электричества и других факто-

ров. Аппретирующие добавки, по-видимому, улучшают связь

между поверхностью стекловолокна и полимерной матрицей в>

слоистом пластике.

Другой способ называется аппретированием. В этом случае

стеклянные волокна первоначально замасливаются в процессе их:

1. Исторические аспекты изучения поверхности раздела 13

формирования из раствора, как правило, не содержащего аппре-

тирующих добавок. Такая обработка исключает существенные по-

вреждения волокон при их прядении и переработке в ткань. Но

перед аппретированием замасливатель удаляют, для чего ткань

или ровницу нагревают в воздушно-циркуляционных печах для

выжигания замасливателя. Затем очищенный наполнитель (во-

локно) обрабатывается аппретирующим раствором. При этом хи-

мическим реагентом служит аппретирующая добавка.

В отличи^ от аппретов все замасливателя содержат компонен-

ты, ослабляющие связь между полимерной матрицей и смолой.

Кроме того, для обработки волокна необходимо меньшее количе-

ство (в вес. ь/0) аппрета, чем замасливателя. Предел прочности

моноволокна после аппретирования ниже, чем моноволокна после

замасливания. Тем не -менее предел прочности композитов с ап-

претированными волокнами часто оказывается выше предела

прочности композитов, армированных замасленными волокнами.

В расчете на единицу веса стекловолокна производство замаслен-

ных волокон дешевле, чем производство аппретированных. При

выборе способа обработки волокна учитываются различные фак-

торы *и часто приходится выбирать между свойствами композитов

и стоимостью их изготовления.

Первые замасливатели для стекловолокна содержали крахмал

и кукурузное масло, которые ухудшали отверждаемость смол и

их адгезию к волокну. Качество слоистого материала повышалось

при предварительной обработке стеклянных волокон ацетоном

(для удаления кукурузного масла) и последующем нагреве (для

превращения крахмала в декстрин). Компоненты замасливателя

подбирались таким образом, чтобы они были совместимы с поли-

мерной матрицей. Свойства композитов также улучшались при

замене ткани из непрерывных элементарных волокон на ровницу.

Дальнейшее улучшение свойств композитов связано с использо-

ванием высокомодульных стеклянных волокон, высокопрочных во-

локон из S-стекла, высокомодульных графитовых и борных воло-

кон, волокон из -карбида кремния и других неорганических соеди-

нений (см. гл. 7).

Значительные успехи были достигнуты в области улучшения

связи на поверхности раздела между минеральным волокном и

пластиком. Первые полиэфирные пластики, армированные необра-

ботанным стекловолокном, имели в исходном состоянии хорошую

механическую прочность. Однако после продолжительной выдерж-

ки в воде их прочность ухудшалась и составляла только 60% ис-

ходной. Было установлено, что присутствие на поверхности раз-

дела стекло — полимер небольшого количества аппретирующих

добавок, содержащих метакрилатохромовые комплексы или нена-

сыщенные силаны, способствует улучшению механических свойств

композита в исходном состоянии и сохранению их во влажной

14 Л, Эриксон, Э. П^юдеман

среде. Эффективность обработки стекловолокна также повыси-

лась за последние годы. Хотя ни одна из существующий теорий

не дает полного представления о природе поверхности/раздела

в .композитах, тем не менее некоторые из теорий влияния аппре-

тирующих добавок оказались полезными при разработке мате-

риалов, получивших промышленное применение в 70-х годах. Ра-

боты по изучению стеклопластиков носили прикладной^ характер,

так как военная и другие отрасли промышленности нуждались в

быстром получении новых конструкционных материалов.

Д-ва события, имевшие место в 1963 г., послужили/новым толч-

ком для интенсивного изучения химии поверхности /раздела. Од-

ним из них явилось создание комитета по проблеме поверхности

раздела в волокнистых композитах. Этот комитет должен был

всесторонне изучить проблему композиционных материалов, вы-

делить наиболее важные вопросы и сделать рекомендации по суб-

сидированию конкретных работ. В работе комитета приняли учас-

тие представители университетов, правительства и специалисты

различных отраслей промышленности. Заключение комитета

(МАБ-214-М) было опубликовано в 1965 г., и его основной вывод

состоял в том, что фактически в течение 15 лет при разработке

композиционных материалов химия поверхности раздела не при-

нималась во внимание.

Вторым событием было совещание в Военно-морской исследо-

вательской лаборатории в Вашингтоне, на котором присутствова-

ло 75 представителей различных правительственных и научных

организаций, а также промышленности. Хотя результаты совеща-

ния не были опубликованы, оно в значительной мере способство-

вало выбору направлений дальнейших работ по изучению поверх-

ности раздела. Именно эти работы в последующие годы были суб-

сидированы правительством. В основу исследований поверхност-

ных явлений в композитах легли известные закономерности химии

поверхности раздела. Изучение поверхности раздела радиоизотоп-

ными методами субсидировалось Военно-воздушными силами.

Сведения о природе поверхности раздела, которыми мы распо-

лагаем в настоящее время, недостаточны для разработки новых

аппретов, п.редназ1наченных для современных стеклопластов,

особенно в случае упрочненных термопластиков. По сравнению с

1942 г. в решении этой проблемы достигнут значительный про-

гресс, однако до сих пор остается необъясненной очень высокая в

отдельных случаях прочность слоистых пластиков. Как правило,

это связывается с оптимальными условиями, когда аппрет, стек-

ловолокно, смола и способ изготовления — все было «самым луч-

шим» (best evers). В табл. 1 приводятся прочностные характери-

стики некоторых композитов, полученных в таких оптимальных

условиях в Военно-морской артиллерийской лаборатории США

(NCUI).

1, Исторические аспекты изучения поверхности раздела

15

Таблица 1

ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ СЛОИСТЫХ ПЛАСТИКОВ, АРМИРОВАННЫХ

ТКАНЬЮ ИЗ Е-СТЕКЛА САТИНОВОГО ПЕРЕПЛЕТЕНИЯ1)

Прочности

. „ Полиэфирная Меламино- Эпоксид- Фенольная

характеристики, кгс/мм смола вая смола ная смола смола

Предел прочности на растяжение Пв2)

Предел прочности на растяжение Ов3)

Модуль упругости

Модуль упругости Е3)

Предел прочности на изгиб Овя2)

Предел прочности на изгиб Ови3)

Модуль сдвига G2^

Модуль сдвига G3)

Предел прочности на сдвиг тс

Предел прочности на сжатие та

52,5 42,0 54,3 52,5

49,3 43,1 53,7 48,2

3220 3640 3500 3500

2520 3220 3150 2940

84,0 78,6 90,4 91,0

72,8 65,5 105 84,7

434 385 420 553

490 371 350 399

1,63 — 1,62 1,47

47,4 53,4 45,0 62,9

’) Приведенные значения получены на единичных образцах [J. Adhesion, 2, 135 (1970)].

2) В исходном состоянии.

3) Во влажном состоянии.

II. Изучение поверхности раздела

Оценка аппретирующих добавок, улучшающих связь между

упрочнителем и полимерной матрицей, проводилась непосредст-

венно по результатам физико-химических испытаний композитов.

Однако на основе только экспериментальных данных нельзя до-

статочно полно объяснить природу адгезионной связи. Несомнен-

но, любая научная интерпретация явлений на поверхности раз-

дела должна коррелировать с практически получаемыми ха-

рактеристиками композитов. Поскольку даже крайне малые

аппретирующие добавки оказывают сильное влияние на свойства

композитов, то, очевидно, изучение механизма «связывания» ока-

зывается полезным для выяснения природы адгезии органического

полимера к поверхности минерального волокна.

Следует отметить, что самые оживленные и плодотворные дис-

куссии по вопросу химии поверхности раздела имели место на за-

седаниях секции «Поверхность раздела», которые проводились

В. Икинсом и Э. Плюдеманом на протяжении свыше 20 лет на

ежегодных технических конференциях по армированным пласти-

кам, организованных Обществом промышленных пластмасс

(SPE).

А. Смачиваемость поверхности

В связи с тем, что в 1963 г. Военно-морская исследовательская

лаборатория начала проводить интенсивные исследования по-

верхности раздела в армированных пластиках, Цисман [54] опуб-

16 П. Эриксон, Э. Пшодеман

ликовал обзор работ, посвященных химии поверхности и/поверх-

ностной энергии, и проанализировал их с точки зрения Проблемы

адгезии. Он пришел к выводу, что хорошее смачивание субстрата

жидкой смолой имеет первостепенное значение, так кйк плохое

смачивание поверхности раздела приводит к образованию пор, ко-

торые служат концентраторами напряжений и способствуют обра-

зованию трещин. Благодаря физической адсорбции смолы на по-

верхности с высокой энергией при полном смачивании поверхно-

сти волокна прочность адгезионной связи может быть/ гораздо вы-

ше, чем когезионная прочность органических полимербв.

Для полного смачивания поверхности вязкость адгезива долж-

на быть низкой, а поверхностное натяжение — меньше критичес-

кого поверхностного натяжения ус смачиваемой поверхности. Хотя

поверхности твердых минеральных наполнителей имеют высокие

значения ус, тем не менее на гидрофильных поверхностях адсор-

бируется влага. Поэтому во влажной атмосфере наблюдаются

плохое смачивание и растекание неполярного адгезива при сопри-

косновении с влажной поверхностью полярного субстрата. На-

против, полярные адгезивы способны либо поглощать воду, либо

вытеснять ее в процессе химического взаимодействия на поверх-

ности раздела, которое может быть усилено добавками полярных

веществ к адгезиву.

С целью выяснения условий получения поверхности с более

высокой величиной ус, чем поверхностное натяжение жидких смол,

изучались природа и ориентация силановых аппретирующих до-

бавок на стекле и их влияние на величину ус обработанной по-

верхности. Было установлено, что у чистого диглицидилового

эфира бисфенола А значение ус при 40 °C приблизительно равно

42,5 дин/см и мало меняется при добавлении отверждающего

агента мета-фенилендиамина [4]. Смеси полиэфира со стиролом

имеют обычно более низкое поверхностное натяжение. Следова-

тельно, минимальное значение ус для обработанного стекла долж-

но составлять приблизительно 43 дин/см при смачивании эпок-

сидными и 35 дин/см—при смачивании полиэфирными смолами.

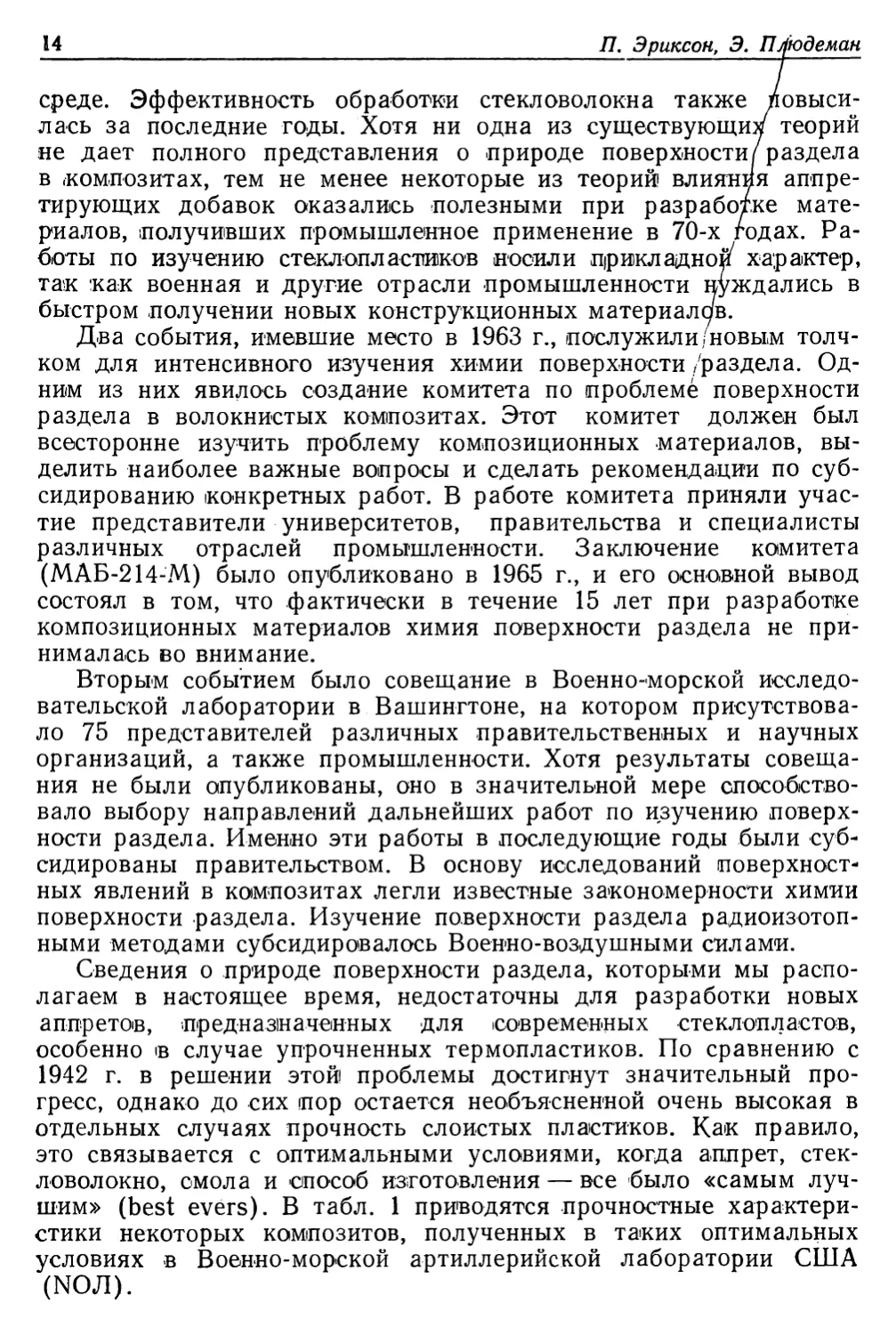

В 1969 г. Цисман [55] обобщил и проанализировал новые дан-

ные о химии поверхности минеральных волокон в армированных

композитах. Бэском [5, 6] и Ли [27, 28], опубликовали данные о

критических значениях поверхностного натяжения различных пле-

нок силановых аппретов, осажденных на поверхностях минераль-

ных волокон. Из сравнения этих величин со значением ус для

стекла в сухой и влажной атмосфере следует, что можно регули-

ровать степень смачиваемости поверхности стекла используя для

ее обработки силаны, способные к гидролизу (табл. 2). Однако

критическое поверхностное натяжение силановых аппретов, обыч-

но применяемых в промышленности армированных пластиков, не

превышает 35 дин/см. Самым лучшим аппретом для поверхности

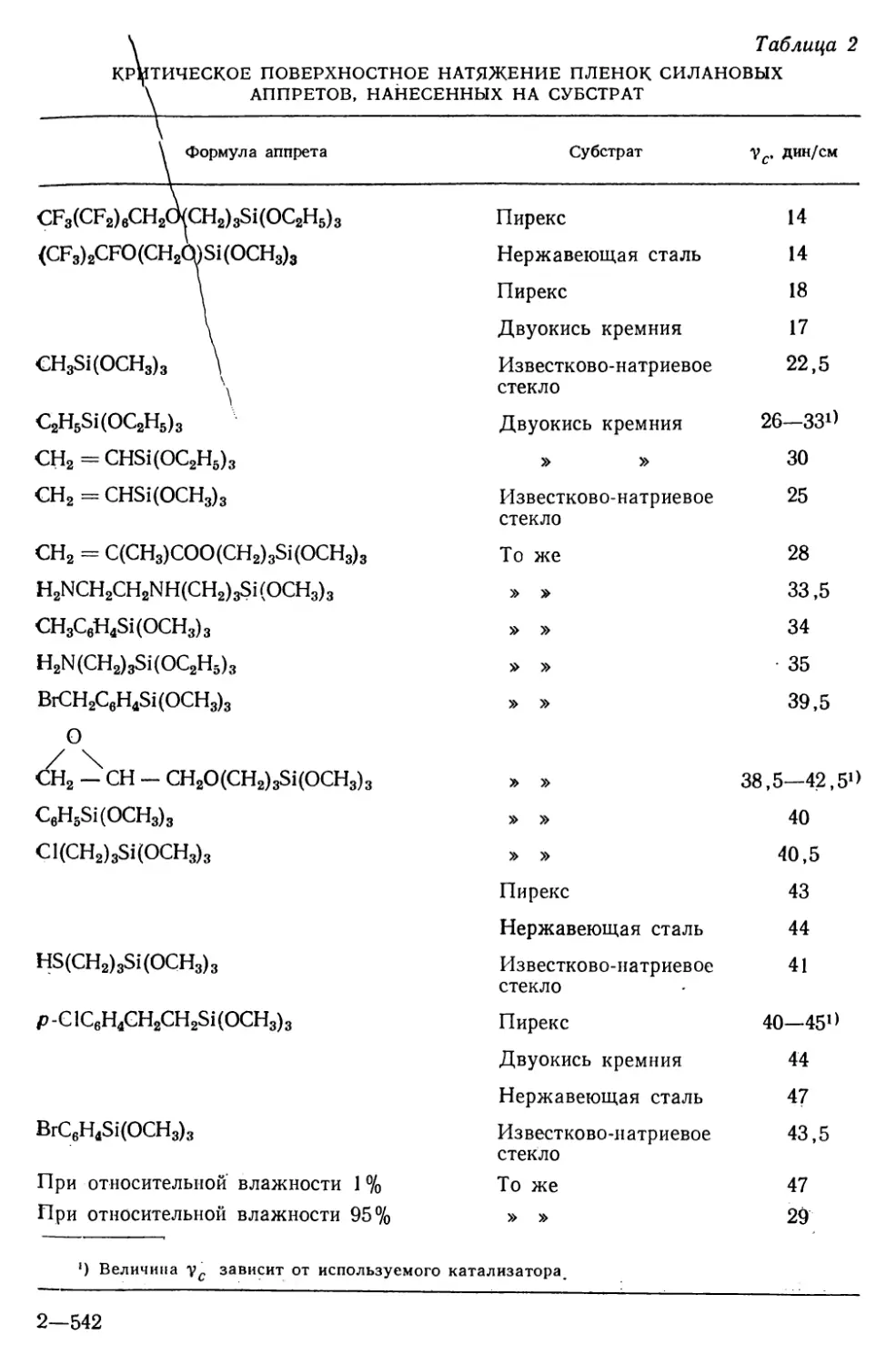

\ Таблица 2

КРИТИЧЕСКОЕ ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ ПЛЕНОК СИЛАНОВЫХ

\ АППРЕТОВ, НАНЕСЕННЫХ НА СУБСТРАТ

\ Формула аппрета Субстрат Ус, дин/см

CF3(CF2)6CH2O(CH2)3Si(OC2H5)3 Пирекс 14

(CF3)2CFO(CH2Q)Si(OCH3)3 Нержавеющая сталь 14

Пирекс 18

Двуокись кремния 17

€H3Si(OCH3)3 \ Известково-натриевое 22,5

стекло

C2H5Si(OC2Hs)3 Двуокись кремния 26—ЗЗ1)

СН2 = CHSi(OC2H5)3 » » 30

СН2 = CHSi(OCH3)3 Известково-натриевое стекло 25

СН2 = C(CH3)COO(CH2)3Si(OCH3)3 То же 28

H2NCH2CH2NH(CH2)3Si (ОСН3)3 » » 33,5

CH3CeH4Si(OCH3)3 » » 34

H2N(CH2)3Si(OC2H5)3 » » 35

BrCH2CeH4Si(OCH3)3 О » » 39,5

<!h2 — CH — CH2O(CH2)3Si(OCH3)3 » » 38,5—42,5^

CeH5Si(OCH3)3 » » 40

Cl(CH2)3Si(OCH3)3 » » 40,5

Пирекс 43

Нержавеющая сталь 44

HS(CH2)3Si(OCH3)3 Известково-натриевое стекло 41

p-ClC6H4CH2CH2Si(OCH3)3 Пирекс 40—45!)

Двуокись кремния 44

Нержавеющая сталь 47

BrC6H4Si(OCH3)3 Известково-натриевое стекло 43,5

При относительной влажности 1 % То же 47

При относительной влажности 95% » » 29

’) Величина ус зависит от используемого катализатора

2—542

18

П. Эриксон, Э. цлюдеман

стекло — полиэфирная смола является силан, содержаний эфир-

ную метакрилатную группу, для которого величина / ус равна

28 дин/см. Имеются также данные о неэффективности использова-

ния хлорпропилсилана (ус=40,5 дин/см) и бромфенилсилана

(yc=43,5 дин/см) в качестве аппретирующих добавок для поли-

эфирных композиций, армированных стеклянными ( волокнами

[35]. /

Б. Микроскопия I

С помощью сканирующей микроскопии даже при небольших

увеличениях можно установить качество адгезии на поверхности

раздела в образцах стеклопластиков, разрушенных при растяже-

нии. Хартлейн [18] показал, что -в химически связанном компози-

те с прочной адгезией слой полимера сохраняется на боковой по-

верхности концов стекловолокна, а в композитах с плохой адге-

зией наблюдаются чистые гнезда в матрице и выступающие из

полимера оголенные концы волокон (рис. 1). При таких увеличе-

ниях нельзя обнаружить следы аппретирующих добавок на стек-

ловолокне и определить характер разрушения.

Электронно-микроскопическим методом при большом увеличе-

нии изучались реплики, снятые с поверхности стекловолокон, об-

работанных силановым аппретом. Было установлено, что опти-

мальными свойствами обладают однонаправленные композиты, ко-

торые армированы стекловолокнами, обработанными 0,1—0,25%-

ным раствором силановых аппретов, в то ’время как для образо-

вания мономолекулярного слоя требуется всего лишь 0,02—0,04%

силана. На электронной микрофотографии стекловолокна, обра-

ботанного 0,1%-ным водным раствором силана, можно видеть

большое количество гидролизованного силана в матрице между

волокнами (рис. 2). Промывание стекловолокон горячей водой

приводит к разрушению большей части силановых мостиков, не

ухудшая свойств композитов, армированных таким стекловолок-

ном. Отсюда следует, что для прочной связи волокна с полиме-

ром достаточно наличия на стеклянной поверхности мономоле-

кулярного слоя аппрета. На практике обычно используются сила-

ны более высокой концентрации с учетом неоднородного осажде-

ния их на пряди (пучке) волокон. Видимые «островки» аппрета,

осевшего на поверхности стекловолокна, незначительны, что под-

тверждается результатами электронно-микроскопического иссле-

дования реплик. Даже при самом большом увеличении на стек-

ловолокне нельзя обнаружить монослоя аппрета. В работе [47]

было показано, что осаждение равномерно деформируемого пла-

стичного слоя силиконового полимера на поверхности раздела

зависит от природы силанов.

Поляризационно-оптическим методом исследовались напряже-

ния на поверхности раздела между стеклянными волокнами мало-

Рис. 1. Электронная микрофотография поверхности разрушения при растяжении

композита на основе стекловолокна и полипропилена [18]. X 220.

а — композит с химически аппретированным волокном; б — композит с неаппретированным

волокном.

2*

Рис. 2. Электронная микрофотография стекловолокна, обработанного 0,1%-т1ым

водным раствором силана [48]. X 52,624.

Показано распределение силана в пространстве между волокнами.

го диаметра и полимерной матрицей [30]. Из результатов экспе-

риментов следует, что продольные напряжения сжатия возникают

на поверхности раздела в основном из-за различия коэффициен-

тов теплового расширения смолы и волокна при охлаждении ком-

позита. Слоистый пластик, отвержденный при температуре, кото:

рая на 50 °C превышает температуру его эксплуатации, имеет ра-

диальное остаточное напряжение сжатия 2,1 кгс/мм2; продольное

напряжение сжатия в стекловолокне составляет около 1,4 кгс/мм2,

продольное напряжение растяжения в смоле — около 0,7 кгс/мм2.

Методом оптической анизотропии обнаружены дополнительные

1. Исторические аспекты изучения поверхности раздела 21i

напряжения на поверхности раздела стекло — полиэфирная смола

после выдержки композита в воде [3]. Установлено, что в ре-

зультате диффузии воды смола набухает, а в горячей воде на-

блюдается ее усадка, величина которой может быть значительной.

После кипячения в течение 2000 ч линейная усадка полимера до-

стигает 8%. Связь на поверхности раздела между смолой и не-

обработанным стеклянным волокном быстро разрушается под дей-

Рис. 3. Микрофотография поверхности стеклянного волокна, извлеченного из глу-

бины полиэфирного композита, после длительного кипячения в воде [3]. -X2550.-

(Печатается с разрешения Королевского общества, Лондон).

22

П, Эриксон, Э. Плюдеман

ствием воды уже при комнатной температуре. В полиэфирных

слоистых материалах, армированных волокнами из Е-стекла и об-

работанных аппретом, адгезионная связь не разрушается даже по-

сле выдержки в воде при 20 °C в течение 10 месяцев. Разрыв этой

связи происходит только после длительной выдержки в горячей

воде в результате увеличения количества пор на поверхности раз-

дела и часто сопровождается ростом трещин в смоле вблизи по-

верхности стекла. По-видимому, разрушение связи обусловлено

осмотическим давлением, возникающим вследствие выщелачива-

ния водорастворимого компонента с поверхности раздела. Волок-

но, извлеченное из композитов после длительного кипячения в

воде, имеет изъязвленную поверхность (рис. 3). Волокна, распо-

ложенные близко к поверхности композита, быстрее взаимодей-

ствуют с водой, проникающей через трещины, что приводит к

уменьшению растравливания поверхности. По-видимому, появле-

ние на поверхности Е-стекла водяных пузырьков способствует

накоплению количества гидроксил-ионов, достаточного для вы-

травливания углублений. В композитах с кремнеземными волок-

нами после длительной выдержки их в горячей воде появляются

только небольшие области разрушения связи в результате воз-

никновения высоких граничных скалывающих напряжений за счет

усадки смолы. Эти данные подтверждаются результатами титро-

вания органических кислот в растворе, полученном после кипя-

чения образцов [19]. Количество кислоты, экстрагированной из

полиэфирного слоистого пластика, значительно уменьшается при

нанесении силановых аппретов на поверхность раздела. В неко-

торых полиэфирных слоистых пластиках количество экстрагиро-

ванной кислоты обратно пропорционально сохранению прочности.

Очевидно, слой гидролизованного силана на поверхности раздела

предохраняет стекло и смолу от гидролитического разложения.

С помощью оптического микроскопа изучался характер изло-

мов на единичных волокнах, заключенных в прозрачные отливки

из эпоксидных смол [31]. Наиболее распространенной формой из-

лома оказались двухконусные трещины или отдельные нормаль-

ные плоскости излома в смоле, исходящие из точки повреждения

волокна. Было показано, что если матрица достаточно пластична

и способна на начальной стадии сопротивляться растрескиванию,

то разрыв адгезионной связи происходит по поверхности раздела.

Зная предел прочности матрицы при растяжении, можно сравнить

его с адгезионной прочностью, и, таким образом, установить, ка-

кой механизм преобладает в нагруженном образце.

В. Эллипсометрия

Для определения толщины органосилановых пленок, адсорби-

рованных на свинцовом стекле, Тутас и др. [49] применили новый

метод — метод оптической эллипсометрии. Изучение характера

1. Исторические аспекты, изучения поверхности раздела

23

изменения толщины пленки в зависимости от времени показало,

что пленки, осажденные из водных растворов *у-аминопропилтри-

этоксисилана, имеют одинаковую толщину после контакта с рас-

твором в течение 1 мин и 1 ч. Напротив, толщина пленок, адсор-

бированных на стекле из водных растворов винил-три-(2-метокси-

этокси)силана, непрерывно увеличивается со временем, и этот

процесс продолжается даже после 100 мин контакта с раствором.

Во всех случаях пленки, осажденные из 0,1—5%-ных водных рас-

творов, имеют толщину 50—200 А, в то время как толщина моно-

молекулярного слоя силана равна 5—10 А. Аминосодержащий

силан, адсорбированный на стекле из 1%-ного раствора, и винил-

сил ан, адсорбированный на стекле из 1%-ного раствора в метил-

этилкетоне, имеют толщину только 8—10 А.

Бэском {5, 6] изучал адсорбцию CF3 (CF2)бСНгО(СН2)3Si

(ОСН2СН3)3 на нержавеющей1 стали и стекле из разбавленных

растворов в 1-хлорнафталине. Результаты [54] определения сма-

чиваемости этих поверхностей показали, что адсорбированная

пленка представляет собой ориентированный монослой с хорошо

воспроизводимыми свойствами поверхности. Полученная величина

14 дин/см служит доказательством того, что наружный слой ад-

сорбированной пленки обогащен плотноупакованными CF3(CF2)6-

группами. Тем не менее, согласно эллипсометрическим измерени-

ям, осажденная пленка является полимерной и ее толщина при-

близительно равна 400 А. Даже после промывания этих пленок

очищенным фреоном TF(CC12FCC12F2) оставшаяся адсорбирован-

ная пленка имеет толщину приблизительно 230 А.

Бэском [5] провел исследование двух хлорированных органо-

содержащих силанов, адсорбированных на нержавеющей стали,

и установил, что величина ус равна 44—47 дин/см, как и следова-

ло ожидать для хорошо ориентированных адсорбированных сила-

нов. После промывания обработанной поверхности ацетоном ока-

залось, что пленки полимолекулярны и имеют толщину 233 А для

Cl(CH2)3Si(OOH3)3 и 50—65 А для р-С1С6Н4(СН2)281(ОСН3)з.

Данные эллипсометрии пленок осажденного силана согласу-

ются с представлениями о химическом взаимодействии органосо-

держащих триалкоксисиланов в присутствии воды [36]. В слабо-

кислой среде (рН=34-б) алкоксисиланы быстро гидролизуются

с образованием мономерных силантриолов, а затем медленно кон-

денсируются в полимерные органические силоксаны, т. е.

н2о

RSi(OCH3)3 ---> RSi(OH)3 + ЗСН3ОН,

быстро

/ R \ R

-н2о / | \ |

RSi(OH)3------► НО—I —Si—О— I—Si—ОН.

медленно I । I ।

\ ОН / п ОН

24

П. Эриксон, Э. Плюдеман

Скорость конденсации полисилоксанов в значительной степени

зависит от pH среды, концентрации, наличия спиртов или ионов

фтора, температуры и т. п. При pH = 74-9 конденсация протекает

очень быстро. Следовательно, по мере старения водных растворов

нейтральных органосодержащих силанолов будет увеличиваться

толщина силоксановой пленки, образующейся на поверхности, по-

груженной в раствор.

Аминоорганосодержащие триалкилсиланы при их нормальном

pH гидролизуются в воде и быстро конденсируются, достигая

равновесного состояния. Промышленные силаны с аминной груп-

пой у 3-го углеродного атома образуют устойчивые разбавленные

растворы в воде, которые, однако, при гидролизе в неполярных

растворителях осаждаются в виде геля. Силаны с аминной груп-

пой у 1-го или 4-го углеродных атомов легко образуют разбавлен-

ные растворы, но гелеобразование их происходит в течение не-

скольких секунд. Тан как пяти-, шестичленные хелатные кольца

очень устойчивы, то было сделано предположение, что в водных

растворах аминоалкилсиланы с азотом у 3-го углеродного атома

дают шестичленные аммоний-силанолатные хелаты. В такой

структуре аминная группа, подобно четвертичному иону аммония,

способна солюбилизировать две силанольные группы. Разбавлен-

ные водные растворы триаминоалкилзамещенных силанов, кото-

рые используются в качестве аппретов, обычно имеют димерную

-структуру и обнаруживают меньшую склонность к осаждению в

виде тонких пленок на поверхностях минеральных наполнителей:

К2

H-tL О'он н2с—сн2

/ \| / \

Н2С Si-О—Si СН2

\ / 1\ /

Н2С—СН2 НО О" ®nhr2

Таким образом, вид силоксановой пленки, адсорбированной на

минеральной поверхности, зависит от природы органической функ-

циональной группы в кремнийорганическом соединении, воздейст-

вия воды, pH среды, от интенсивности старения раствора силана

и наличия специфического катализатора, например иона фтора.

Результаты эллипсометрических измерений позволяют предполо-

жить, что силановые аппреты осаждаются на минеральных по-

верхностях в виде полимерной пленки с определенной ориентацией

органических функциональных групп при атоме кремния, а не в

виде мономолекулярной пленки силанов.

Г. Метод радиоактивных дзотопов

С помощью .меченых атомов С14 изучалась адсорбция на стек-

..ле и .кремнии пленки силановых аппретов толщиной вплоть до

мономолекулярного слоя, Фогель и др. [51] наблюдали много-

1. Исторические аспекты изучения поверхности раздела

25

слойную адсорбцию на Е-стекле. Оказалось, что после кипячения

в воде адсорбированная на Е-стекле пленка разрушается с частич-

ным растворением поверхности стекла. На кремнии адсорбиро-

ванный слой силана сохраняется даже в кипящей воде. Штарк и

др. ![47] также установили, что триметилхлорсилан соединяется

с поверхностью Е-стекла, но адсорбированная пленка легко гид-

ролизуется .при кипячении в воде. В отсутствие катализатора кон-

денсации силанола триметилсилан химически не взаимодействует

со стеклом или кремнием.

Шредер и др. [45] показали, что гидролизованный у-аминопро-

пилсиланол образует на стекле лолим-олекулярный слой. После

выдержки в воде при 25 °C уже через 20 мин более 97% пленки

подвергается гидролизу. После выдержки в воде при 100 °C в те-

чение 100 мин остается только небольшая часть аппрета в виде

пленки, в которой одна молекула приходится на площадь 125 А2.

Но даже и такое незначительное покрытие поверхности стекла

силанами является эффективным для увеличения адгезии стекло-

волокна к смолам, применяемым в композитах.

Д. ИК-спектроскопия и спектроскопия

комбинационного рассеяния

ПК-спектроскопия широко используется для изучения процес-

са адсорбции на тонкоизмельченных порошках, таких, как крем-

ниевая пыль. О присутствии на поверхности частиц порошка фи-

зически адсорбированных и хемосорбированных молекул можно

судить по полосе поглощения группы Si—ОН при частоте

3715 см-1. Вайт [52] обнаружил, что при комнатной температуре

на сухой поверхности окиси кремния возникает обратимая физи-

ческая связь между хлорсиланами и группой Si—ОН. Необрати-

мая хемосорбция наблюдается в том случае, когда дегазирован-

ная окись кремния выдерживается либо в парах хлорсилана при

300 °C, либо в растворах хлорсиланов в СС14 и затем высушива-

ется при 120—150 °C. По реакционной способности при 300 °C ме-

тилхлорсиланы можно расположить в следующей последователь-

ности: CH3SiCl3> (CH3)2SiCl2> (CH3)3SiCL Химически связанные

с кремнием метилхлорсиланы устойчивы в вакууме при 500 °C

•и в водяном паре при той же температуре, однако разрушаются

в процессе нагревания на воздухе при 400—450 °C. Для получе-

ния количественных данных о взаимодействии паров метилхлор-

силана с окисью кремния использовался метод гравиметрической

адсорбции [22]. На поверхности окиси кремния площадью 100А2

может разместиться около 1,7 адсорбированных молекул силана.

Хемосорбированный триметилхлорсилан занимает примерно та-

кую же площадь (1,59 моль на .100 А2). Энергия активации про-

цесса химического взаимодействия метилхлорсиланов с окисью

26

77. Эриксон, Э. Плюдеман

кремния при 300 °C составляет (в -ккал/моль): (CH3)3SiCl—37,

(CH3)2SiCl2—31 и CH3SiCl3—30.

Хемосорбция с потерей поверхностных силанольных групп

происходит также при 'кипячении окиси кремния с толуольными

растворами органосодержащих триметоксисиланов и последующем

высушивании ее при 150 °C [22].

С помощью ИК-опектрометрии и газовой хроматографии про-

дуктов реакции Даффи [42] изучал взаимодействие тетраэтил-

ортосилана с пылеобразной окисью кремния при различных

температурах. Установлено, что при 25 °C реакция по существу

не идет, а при 100 °C уже через небольшой промежуток времени

наблюдаются следы побочных продуктов реакции. При нагреве

до 165 °C конденсация проходит как с гидратированной, так и с

предварительно высушенной окисью кремния. Силанольные сита

принимают участие в реакции, которая приводит к образованию

этанола и новой силоксановой связи. Эти сита могут быть снова

гидратированы после термического разрушения обработанных по-

верхностей в вакууме.

Каз и Кардос [21] показали, что аминная группа триамино-

пропилтриэтоксисилана каталитически влияет на конденсацию

силанолов, находящихся на поверхности окиси кремния с алко-

ксисиланами.

Методом комбинационного рассеяния с использованием в ка-

честве источника возбуждения аргонного лазера ;[23] изучалось

взаимодействие силанового аппрета с поверхностью волокна из

Е-стекла и окиси кремния [23]. Результаты экспериментов пока-

зали, что после выдержки в 2—3%-ном водном растворе винил-

триэтоксисилана и сушки поверхность волокна, по-видимому, хи-

мически связывается с винилсилоксановым полимером. В процес-

се полимеризации метилметакрилата при условии контакта с

обработанными волокнами 30—40% винилсилоксановых групп ре-

агирует со стеклом. На волокнах из двуокиси кремния с метил-

метакрилатом сополимеризуется только около 5% винилсилокса-

нов. Не ясно, вызвано ли это некоторой каталитической актив-

ностью стекла или большей реакционной способностью винилси-

локсанов вследствие повышенной плотности слоя силоксана. В. те-

чение длительного времени высказывались лишь предположения

о сополимеризации винилсилоксанов на поверхности стекла с не-

насыщенными мономерами, однако приведенный выше результат

является прямым доказательством возможности протекания та-

кой реакции на поверхности раздела смола—стекло.

Е. Коррозия под напряжением в воде

На основании измерений предела прочности на растяжение в

процессе испытаний стеклопластиков на статическую усталость

Шмитц и Меткалф [42] пришли к выводу, что коррозия под на-

1. Исторические аспекты изучения поверхности раздела 27

пряжением в воде происходит на внутренних структурных дефек-

тах -решетки стекла. Длительный инкубационный период, состав-

ляющий -свыше 95% долговечности стекловолокна, объясняется

накоплением гидроксильных ионов вплоть до критического значе-

ния pH, при котором химическое взаимодействие на внутренних

дефектах стекла приобретает автокаталитический характер, спо-

собствуя повышению концентрации концевых катионов, что при-

водит к разрушению решетки SiO2. Так как на 1 см стекловолок-

на приходится более 104 внутренних дефектов, то единственный

способ устранить коррозию под напряжением в воде — это пред-

отвратить увеличение количества воды и гидроксил-ионов на по-

верхности волокна.

Предел прочности стеклянных волокон, обработанных водны-

ми щелочными (pH 10) растворами аминоалкилсиланов, на 10%

меньше, чем у волокон, аппретированных кислыми растворами

других силановых аппретирующих добавок [29]. Было показано,

что -слоистые пластики со (Стеклянными волокнами, обработанны-

ми подкисленными водными растворами аминоалкилсилановых

аппретов, обладают большей прочностью по сравнению с матери-

алами на основе стеклянных волокон, аппретированных щелочны-

ми растворами тех же силанов [39]. В процессе термообработки

поверхность волокна из Е-стекла становится щелочной вследствие

миграции к ней ионов Na+. Обмен ионов Na+ на меньший по раз-

меру ион Н+ вызывает усадку поверхности и создает растягива-

ющее усилие на поверхности волокна. Поэтому прочность волок-

на при растяжении снижается на эту величину. Адамс и др. [1]

показали, что в процессе термообработки стекло может контак-

тировать со смешанными солями и некоторые из поверхностных

ионов Na+ могут замещаться на большие по размеру катионы

(К+, Са2+ или Ва2+). При этом поверхность стекла уплотняется

и предел прочности волокна на растяжение возрастает. Стекло-

ткань, в которой шлихтующий состав удален путем катионного

обмена, прочнее стеклоткани, очищенной от шлихты термическим

путем. У эпоксидного слоистого пластика, который армирован

стеклотканью, очищенной катионным обменом, прочность хими-

ческой связи на поверхности раздела и предел прочности на рас-

тяжение на 20% выше, чем у материала с термически очищенной

стеклотканью.

Для определения влияния влаги на стекло и связь между ним

и аппретом Воган и Макферсон [50] выдерживали термообрабо-

танную и аппретированную силаном стеклоткань в течение 12 не-

дель в атмосфере с относительной влажностью 95% при 38 °C.

Установлено, что после такой выдержки свойства эпоксидных

слоистых материалов, армированных данными тканями, несколь-

ко ухудшаются. Ряд эпоксидных препрегов, изготовленных на

одинаковой стеклоткани, но различно обработанных, выдержива-

28

П. Эриксон, Э. Плюдеман

лись в атмосфере с относительной влажностью 95% при 38°C в

течение 12 недель. Результаты показали, что выдерживание во

влажной атмосфере не оказывает сильного влияния на свойства

•слоистых материалов, изготовленных из предварительно- обрабо-

танных препрегов. Исключением являются препреги на основе

термообработанной стеклоткани. Вероятно, в этом случае либо

’Связи силановых аппретов со стеклом не гидролизуются влагой

в отсутствие напряжения, либо гидролизованные связи образу-

ются вновь в процессе получения слоистого пластика.

Обычно необходимо присутствие небольшого количества воды

на поверхности раздела, для того чтобы аппрет выполнял свою

роль в композитах, упрочненных стекловолокном. Поэтому стек-

лоткань вначале выдерживали в среде с различной относительной

влажностью при 22 °C не менее 75 суток, а затем обрабатывали

аппретом NQL-24 в органических растворителях ['13]. При изме-

нении относительной влажности воздуха от 50 до 88% прочность

слоистого материала изменялась незначительно. Оптимальные ре-

зультаты были получены после выдержки стеклянных волокон в

среде с относительной влажностью более 70%. Следовательно,

относительная влажность воздуха менее 50% может оказаться

слишком низкой, чтобы существовала достаточно прочная связь

аппрета со стеклом.

III. Теории механизмов связи на поверхности

раздела

Вплоть до 1964 г. ни одна из существующих теорий не могла

дать полного представления о процессах, происходящих на по-

верхности раздела, и объяснить положительное влияние различ-

ных обработок на свойства волокон. По-видимому, обработка су-

щественным образом влияет на свойства поверхности раздела,

однако степень влияния на различные свойства волокон различна.

Независимо от предсказаний любой теории необходимым услови-

ем для получения высокопрочных слоистых стеклопластиков,

предназначенных для использования в разных условиях и, как

правило, в течение длительного времени, является эффективная

передача напряжений во всем объеме композита от волокна к во-

локну через поверхность раздела. Вероятно, обработка каким-то

образом способствует не только упрочнению адгезионной связи на

поверхности раздела, но и ее сохранению во времени.

А. Теория химической связи

Теория химической связи является наиболее ранней и до сих

пор самой распространенной теорией, которая довольно успешно

объясняет механизм процессов, происходящих на поверхности раз-

/. Исторические аспекты изучения поверхности раздела 29

дела. Согласно этой теории, химически активные функциональные

группы аппрета могут реагировать с силанольными группами на

поверхности стекла, и их присоединение к стеклу .может осуществ-

ляться с помощью ковалентных связей. Кроме того, в состав ап-

прета должна входить по крайней мере еще одна реакционно-

способная группа, взаимодействующая со смолой в процессе от-

верждения. Если эти допущения справедливы, то аппрет играет

роль «связки» между стеклом и смолой, образуя цепочку первич-

ных связей. Теоретически это должно привести к образованию

максимально прочной связи на поверхности раздела (с энергией

активации 50—100 ккал/моль).

Насколько известно, первое упоминание о теории химической

ёвязи применительно к поверхности раздела относится к 1947 г.

и связано с именем Витта (Университет Д. Гопкинса). Витт, со-

гласно договору с Военно-морским артиллерийским управлением,

работал над проблемой обеспечения высокой прочности и созда-

ния материала с низкой отражательной способностью. До 1963 г.

эти работы носили секретный характер. На стр. 39 и 40 отчета

о проделанной работе сказано: «При обработке поверхности стек-

ла различными хлорсиланами... гидроксильные группы, которые

имеются на поверхности стекла, реагируют с R2SiCl2... В качест-

ве аппретов для обработки поверхности стекла можно использо-

вать моноаллилтрихлор- или диаллилдихлорсиланы, т. е. силаны,

содержащие аллильные группы, которые способны сополимеризо-

ваться со смолой в процессе отверждения». Не вызывает никакого

сомнения тот факт, что Витт имел в виду ненасыщенные поли-

эфирные смолы.

В течение последующих двух лет группой Витта были опробо-

ваны различные виды обработки стеклотканей и матов, а также

испытан целый ряд слоистых материалов. Изучались такие хлор-

силаны, как метил трихлорсилан, диметилдихлорсилан, этилтри-

хлорсилан, а также моноаллилалкокси- и диаллилалкоксисиланы.

Исследовались поверхностно-активные вещества и полимерные си-

ликоны. При этом было установлено, что предел прочности слои-

стых пластиков со стекловолокнами, аппретированными моноал-

лилалкоксиеиланом, в 2 раза выше, чем у материалов, волокна

которых обработаны силанами, имеющими «R-группы», неспособ-

ные реагировать со смолой.

Прочность стеклопластиков, полученных подобным образом,

иногда бывает выше по сравнению с прочностью слоистых мате-

риалов, которые упрочнены стеклотканью, обработанной аппре-

том 14. Этот аппрет, по-видим-слму, представлял собой хромовые

комплексы.

Витт усиленно изучал химическое взаимодействие на поверхно-

сти раздела для объяснения происходящих на ней явлений.

В своем сообщении в декабре 1949 г. он отметил, что данные, по-

30

П. Эриксон, Э. Плюдеман

Рис. 4. Предел прочности на изгиб Ови полиэфирных стеклопластиков (диаграм-

ма построена по данным табл. 4, Военно-воздуциные силы, TR 6220, ноябрь

1950 г.; печатается с разрешения Р. Т. Шварца).

лученные при измерениях поверхностного натяжения и контакт-

ного угла, не убедительны. Кроме того, он заявил: «Артиллерий-

ское бюро хотело бы одновременно получить результаты более

практического характера, которые могли быть использованы сра-

зу для целевых назначений. Именно поэтому были прерваны тео-

ретические работы и выполнялась программа, целью которой бы-

ло продемонстрировать эффект улучшения адгезии между смолой

и стеклом непосредственно на самих слоистых пластиках».

Создателями теории химической связи считают Жоана Бьерк-

стена и Лютера Егера. В 1949 г. организация Бьеркстена заклю-

чила контракт с Военно-воздушными силами (AFTP 6220) о прове-

дении работ по изучению влияния обработки стеклоткани на

прочность полиэфирного слоистого пластика во влажном состоя-

нии. Было испытано около 2000 соединений. Лучшие из них, не

уступающие современным стандартам, обрабатывались безвод-

ным раствором (BJY) —эквимолярным аддуктом винилтрихлорси-

лана и 0-хлораллилоспирта <[7]. На рис. 4 приведены данные о

пределе прочности полиэфирных слоистых материалов, обрабо-

танных продуктом BJY. Для сравнения даны результаты испыта-

/. Исторические аспекты изучения поверхности раздела

31

Таблица 3

ПРЕДЕЛ ПРОЧНОСТИ НА ИЗГИБ ПОЛИЭФИРНЫХ ПЛАСТИКОВ С РАЗЛИЧНЫМИ

АППРЕТИРУЮЩИМИ ДОБАВКАМИ1)

Аппретирующий состав Значения а , кгс/мм2

в исходном состоянии во влажном состоянии Сохранение предела прочности, %

Образец 112 (содержит стеклоткань, прошедшую термообработку) [40] Этилтрихлорсилан [40] 39,2 24,4 62

24,1 18,2 77

Винилтрихлорсилан [40] 50,4 41,3 82

Пропилтрихлорсилан [9] 24,1 18,6 77

Аллилтрихлорсилан [9] 40,5 40,9 101

») 181 Stle Glass Cloth.

ний слоистых пластиков -со стекловолокнами, обработанными ап-

претом 114 (хром) и необработанными. Можно видеть, что после

кипячения в воде в течение 5 ч предел прочности на изгиб слои-

стых пластиков, обработанных раствором BJY, превышает

38,5 кгс/мм*2, что значительно больше предела прочности других

слоистых материалов в исходном состоянии. В 1952 г. при испы-

тании этого аппрета в лаборатории NOL был получен слоистый

пластик с пределом прочности на изгиб до 63 кгс/мм2. После ки-

пячения в воде (2 ч) это значение уменьшилось лишь на 10%.

Было сделано предположение, что высокая эффективность такой

обработки может быть результатом «внутреннего химического со-

единения стекла и смолы». По всей вероятности, Бьер’кстен и его

группа не были знакомы с ранними работами Витта, в которых

также сообщалось о винилтрихлорсиланах и намерениях синте-

зировать некоторые из них.

Возможно, что теория химической связи в значительной сте-

пени определила направление дальнейших работ, которые прово-

дились фирмами Union Carbide, duPont и Dow Corning в 1950—

1963 гг. Было выполнено большое количество экспериментов, од-

нако только часть результатов находилась в хорошем согласии

с теорией химической связи. Почти каждая обработка стеклово-

локна основывалась на потенциальной возможности химической

связи между смолой и стеклом.

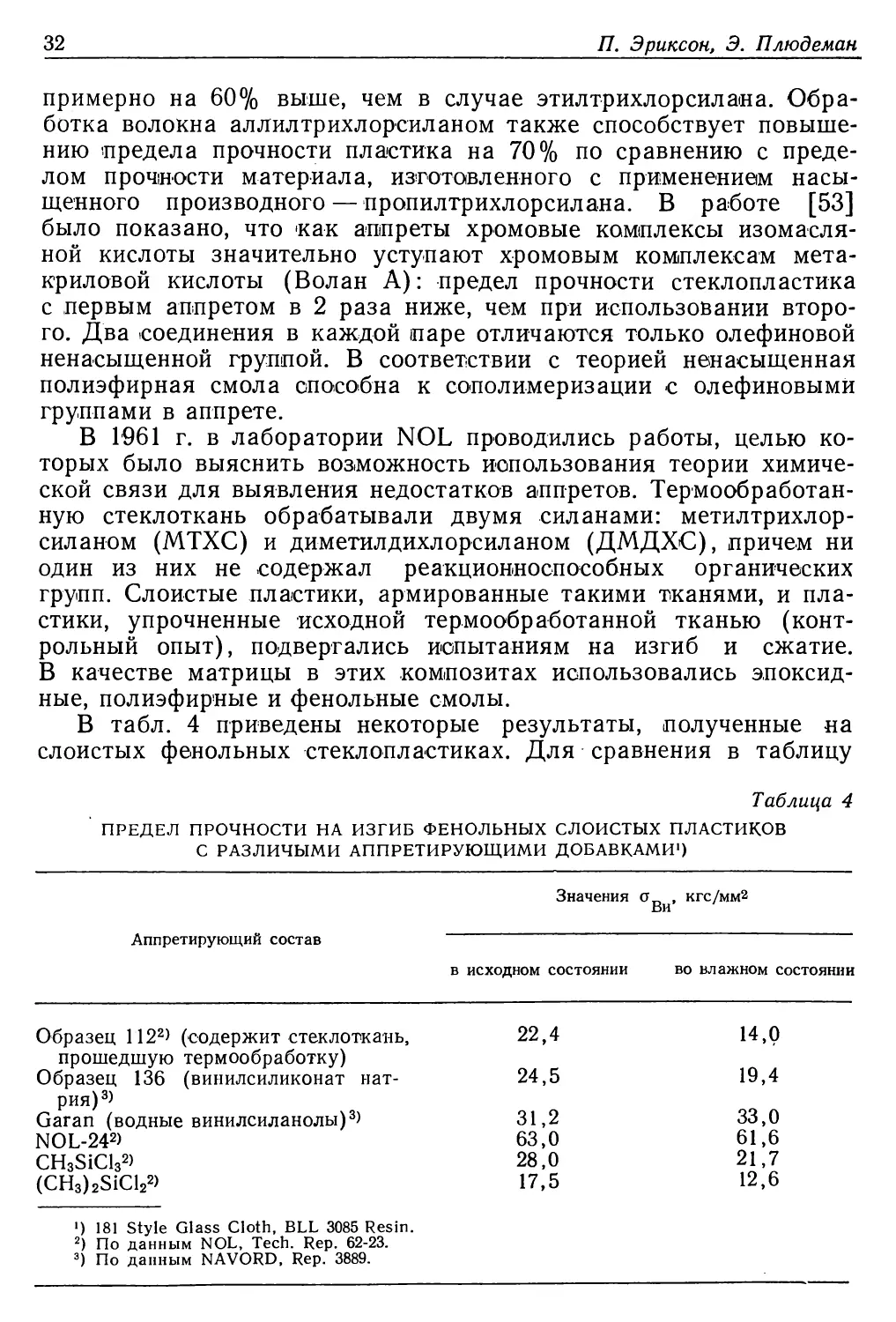

В табл. 3 приведены данные о пределе .прочности на изгиб

слоистого пластика с термообработанной стеклотканью, подверг-

нутой аппретированию различными составами. При использовании

винилтрйхлорсиланового аппрета полиэфирные слоистые компо-

зиты имеют пределы прочности в сухом ih влажном состояниях

32

П. Эриксон, Э. Плюдеман

примерно на 60% выше, чем в случае этилтрихлорсилана. Обра-

ботка волокна аллилтрихлорсиланом также способствует повыше-

нию предела прочности пластика на 70% по сравнению с преде-

лом прочности материала, изготовленного с применением насы-

щенного производного — пропилтрихлорсилана. В работе [53]

было показано, что 'как аппреты хромовые комплексы изомасля-

ной кислоты значительно уступают хромовым комплексам мета-

криловой кислоты (Волан А): предел прочности стеклопластика

с первым аппретом в 2 раза ниже, чем при использовании второ-

го. Два соединения в каждой паре отличаются только олефиновой

ненасыщенной группой. В соответствии с теорией ненасыщенная

полиэфирная смола способна к сополимеризации с олефиновыми

группами в аппрете.

В 1961 г. в лаборатории NOL проводились работы, целью ко-

торых было выяснить возможность использования теории химиче-

ской связи для выявления недостатков аппретов. Термообработан-

ную стеклоткань обрабатывали двумя силанами: метилтрихлор-

силаном (МТХС) и диметилдихлорсиланом (ДМДХС), причем ни

один из них не содержал реакционноспособных органических

групп. Слоистые пластики, армированные такими тканями, и пла-

стики, упрочненные исходной термообработанной тканью (конт-

рольный опыт), подвергались испытаниям на изгиб и сжатие.

В качестве матрицы в этих композитах использовались эпоксид-

ные, полиэфирные и фенольные смолы.

В табл. 4 приведены некоторые результаты, полученные на

слоистых фенольных стеклопластиках. Для сравнения в таблицу

Таблица 4

ПРЕДЕЛ ПРОЧНОСТИ НА ИЗГИБ ФЕНОЛЬНЫХ СЛОИСТЫХ ПЛАСТИКОВ

С РАЗЛИЧЫМИ АППРЕТИРУЮЩИМИ ДОБАВКАМИ*)

Значения <?Ви» кгс/мм2

Аппретирующий состав '

в исходном состоянии во влажном состоянии

Образец 1122> (содержит стеклоткань, 22,4 14,0

прошедшую термообработку) Образец 136 (винилсиликонат нат- 24,5 19,4

рия)3) Garan (водные винилсиланолы)3) 31,2 33,0

NOL-242) 63,0 61,6

CH3SiCl32> 28,0 21,7

(CH3)2SiCl22) 17,5 12,6

*) 181 Style Glass Cloth. BLL 3085 Resin.

2) По данным NOL, Tech. Rep. 62-23.

3) По данным NAVORD, Rep. 3889.

1. Исторические аспекты изучения поверхности раздела 33

включены данные для аппретов 136, Garan и NOL-24. Винильные

группы в аппретах 136 и Garan не реагируют с фенольной смолой.

Аппрет NOL-24, разработанный в соответствии с теорией хими-

ческой связи, состоит из резорцина и аллилтрихлорсилана и пред-

назначен Для фенольных композитов. Предел прочности слоистых

пластиков со стеклотканью, аппретированной МТХС и ДМДХС,

в сухом и влажном состояниях примерно такой же, как и у ком-

позита с исходным термообработанным волокном (контрольный).

В случае аппретов 136 и Garan результаты несколько лучше. При

использовании аппрета NO.L-24 предел прочности на изгиб в 2—

4 раза выше, чем у контрольных образцов. Таким образом, на ос-

новании теории химической связи можно предсказать эффектив-

ность аппретирующей обработки волокна для используемой

смолы.

При сравнении ненасыщенных триметоксисиланов, используе-

мых в качестве аппретов для полиэфирных смол, и силана было

установлено, что эффективность силана как аппретирующей до-

бавки зависит от реакционной способности его функциональных

групп при сополимеризации со смолой, содержащей стирол [40].

Таким образом, силан, содержащий эфирную метакрилатную

группу, является очень эффективной аппретирующей добавкой, а

силан, содержащий изомерную эфирную кротонатную группу, не

пригоден для этой цели. При сополимеризации в объеме метакри-

латный функциональный силан имел нормальную метакрилатную

активность [10]. С помощью спектроскопии комбинационного рас-

сеяния не удалось обнаружить метакрилатсодержащий силан на

поверхности стекловолокна, однако, несомненно, что он должен

быть более реакционноспособным, чем винилсилан [23].

Путем сополимеризации Волана А, содержащего метакрилат-

ную группу, с полиэфирной смолой Ятес и Требилкок [53] получи-

ли хромсодержащую смолу, плохо растворимую в ацетоне; смола,

обработанная только хромовым комплексом в тех же условиях,

полностью растворялась в ацетоне. Исходя из этого можно заклю-

чить, что все эффективные силановые аппреты, применяемые для

пластиков с термореактивными смолами, должны реагировать с

ними в процессе отверждения. Следует отметить, что свойства ап-

претирующей добавки -на стеклянном волокне соответствуют ее

реакционной способности при взаимодействии со смолой.

Гораздо труднее определить природу связей между стеклом и

силановым аппретом. Ранее было показано, что силановые аппре-

тирующие добавки могут образовывать ковалентные связи с си-

ланольными группами на поверхности стекла (см. разд. II, Е); од-

нако хорошо известно, что эти связи гидролизуются в кипящей

воде. Учитывая очень мягкие условия обработки поверхности

стеклянных волокон водными растворами аппретирующих доба-

вок, можно предположить, что преобладающим типом связи меж-

3—542

34

П. Эриксон, Э. Плюдеман

ду силановыми аппретами и стеклянной поверхностью является

водородная связь.

Чемберлен и др. [8] показали, что при обработке поверхности

фторированного стекловолокна реактивом Гриньяра присоедине-

ние органосодержащих групп к стеклу происходит путем образо-

вания ковалентных связей. Эпоксидные слоистые пластики, арми-

рованные стекловолокном с 1,3% пентанольных групп на поверх-

ности, сравнимы со слоистым пластиком из стекловолокна, обра-

ботанного силаном. Стеклянное волокно с 9% пентанольных

групп на поверхности было гораздо хуже, чем стекловолокно, ап-

претированное силаном. По-видимому, ковалентная химическая

связь между смолой и стеклом менее эффективна, чем связь, по-

лученная при осаждении аппрета на поверхность волокна из вод-

ных растворов.

Б. Теория смачиваемости поверхности

Для того чтобы адгезия на поверхности раздела в композитах

была достаточно прочной, адгезив должен смачивать субстрат.

Теоретически возможно, что при полном смачивании упрочнителя

смолой адгезионная прочность, обусловленная физической ад-

сорбцией, будет превосходить когезионную прочность смолы (см.

разд. II,А).'Но так как в реальных системах возможно наличие

воды и других потенциально непрочных граничных слоев, то фи-

зическая адсорбция не обеспечивает необходимой адгезионной

прочности.

В 1962—<1963 гт. специальное проектное бюро фирмы О. А.

Smith (POLARIS) проводило изучение влияния химии поверхно-

сти стекла на смачивание, прочность и временную устойчивость свя-

зи с эпоксидной смолой. Исследовалось влияние этих факторов на

прочность слоистого пластика. Полученные результаты расширили

представления о химии поверхности раздела в композитах.

Изучались различные поверхности: ювенильная поверхность

волокна из Е-стекла, образованная путем раскалывания стекла в

смоле, поверхность волокна из Е-стекла, вытянутого из расплава,

химически очищенная, дегазированная, загрязненная, обогащен-

ная щелочью, полированная. Эти поверхности сравнивали с по-

верхностями, обработанными такими аппретами, как аминопро-

п и л тр иэтокси сил ан.

Загрязнение поверхности стеклянных волокон адсорбированной

влагой и, возможно, жирными кислотами при выдержке их на

воздухе ухудшало смачивание, но не оказывало вредного воздей-

ствия на прочность связи. Силановые аппретирующие добавки

ингибировали смачивание и способствовали значительному уве-

личению временной устойчивости адгезии в присутствии воды.

Временная устойчивость адгезионного соединения в значительной

/, Исторические аспекты изучения поверхности раздела

35

степени зависела от температуры воды. Плохой адгезионной проч-

ностью отличалась ювенильная поверхность Е-»стекла. Результа-

ты показали, что .прочность адгезионного соединения смолы с хи-

мически очищенной, загрязненной или ювенильной поверхностью

стекла (во всех случаях без аппрета) не менялась. Многие иссле-

дователи полагают, что если бы можно совместить смолы с необ-

работанными волокнами в процессе формования, то отпала бы

необходимость в аппретирующих добавках. Однако полученные

результаты не .подтверждают подобного предположения.

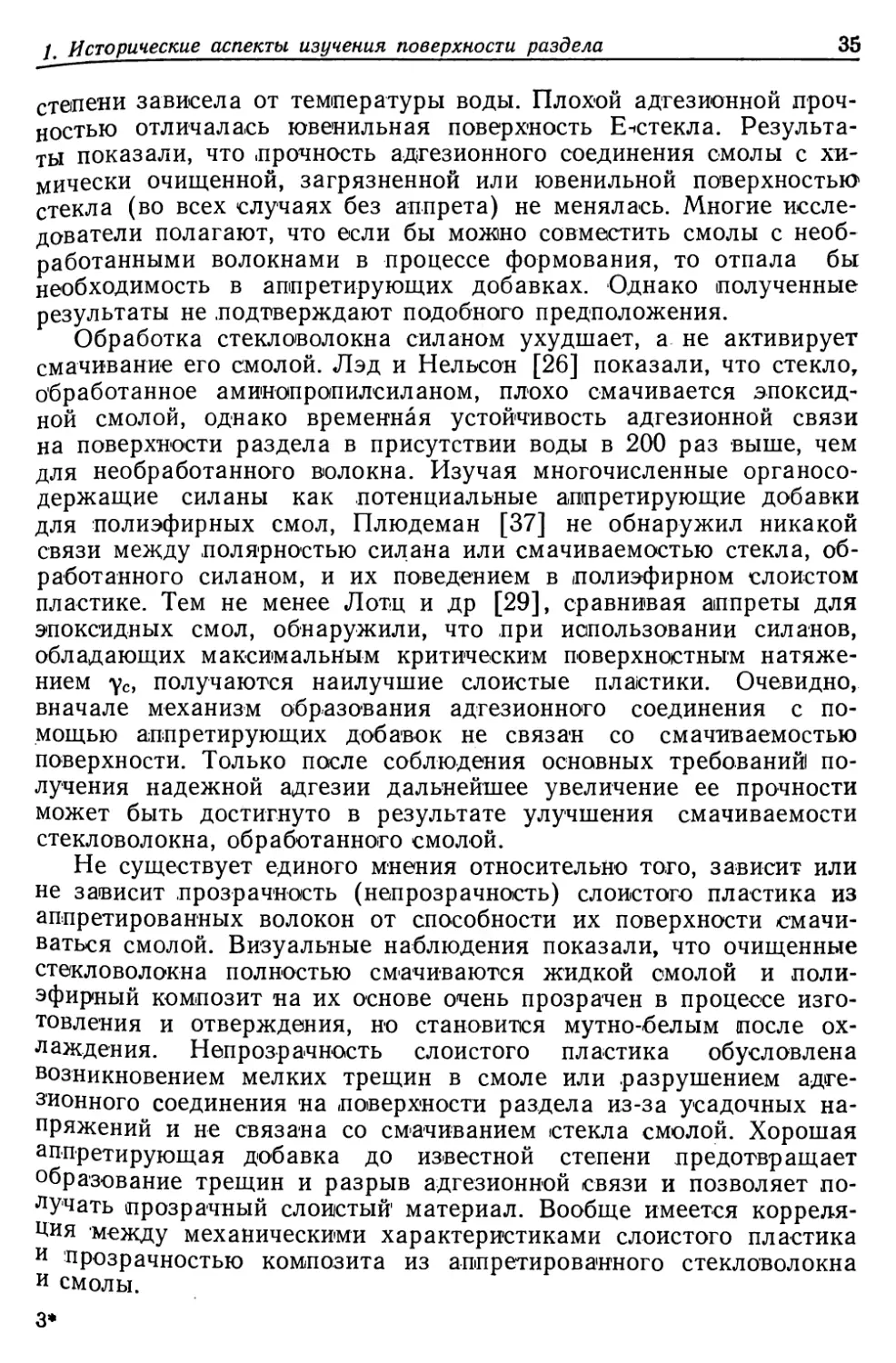

Обработка стекловолокна силаном ухудшает, а не активирует

смачивание его смолой. Лэд и Нельсон [26] показали, что стекло,

обработанное аминопропилсиланом, плохо смачивается эпоксид-

ной смолой, однако временная устойчивость адгезионной связи

на поверхности раздела в присутствии воды в 200 раз выше, чем

для необработанного волокна. Изучая многочисленные органосо-

держащие силаны как потенциальные аппретирующие добавки

для полиэфирных смол, Плюдеман [37] не обнаружил никакой

связи между полярностью силана или смачиваемостью стекла, об-

работанного силаном, и их поведением в полиэфирном слоистом

пластике. Тем не менее Лотц и др [29], сравнивая аппреты для

эпоксидных смол, обнаружили, что при использовании силанов,

обладающих максимальным критическим поверхностным натяже-

нием ус, получаются наилучшие слоистые пластики. Очевидно,

вначале механизм образования адгезионного соединения с по-

мощью аппретирующих добавок не связан со смачиваемостью

поверхности. Только после соблюдения основных требований по-

лучения надежной адгезии дальнейшее увеличение ее прочности

может быть достигнуто в результате улучшения смачиваемости

стекловолокна, обработанного смолой.

Не существует единого мнения относительно того, зависит или

не зависит .прозрачность (непрозрачность) слоистого пластика из

аппретированных волокон от способности их поверхности смачи-

ваться смолой. Визуальные наблюдения показали, что очищенные

стекловолокна полностью смачиваются жидкой смолой и поли-

эфирный композит на их основе очень прозрачен в процессе изго-

товления и отверждения, но становится мутно-белым после ох-

лаждения. Непрозрачность слоистого пластика обусловлена

возникновением мелких трещин в смоле или разрушением адге-

зионного соединения на поверхности раздела из-за усадочных на-

пряжений и не связана со смачиванием стекла смолой. Хорошая

аппретирующая добавка до известной степени предотвращает

образование трещин и разрыв адгезионной связи и позволяет по-

лучать прозрачный слоистый1 материал. Вообще имеется корреля-

ция между механическими характеристиками слоистого пластика

и прозрачностью композита из аппретированного стекловолокна

и смолы.

3*

36

П. Эриксон, Э. Плюдеман

Контроль за разрушением адгезионного соединения на поверх-

ности раздела в композитах может быть необходим для изделий

специального назначения, которые должны обладать высокой вяз-

костью разрушения или для которых напряжения в волокнах яв-

ляются в основном растягивающими. Ткань из Е-стекла, обрабо-

танная шлихтующим -составом, использовалась для изготовления

брони с высокой ударной прочностью [2]. При изготовлении сфе-

рических баллонов высокого давления для сжатого воздуха, уста-

навливаемых на самолетах, применялась в основном стеклянная

ровница, обработанная зама-сливателем, который ухудшал проч-

ность связи стекловолокна со смолой [-17]. Для большинства при-

меняемых композитов требуется сочетание хорошей адгезионной

прочности и ударной вязкости. Силановые аппреты в значительной

степени способствуют такому сочетанию свойств.

В. Теория деформируемого слоя

Теория деформируемого (аппретирующего) слоя была предло-

жена Хупером [20], который обнаружил, что усталостные свойст-

ва слоистых пластиков значительно улучшаются при нанесении

аппретов на стеклянные наполнители. Он предположил, что ап-

прет на поверхности раздела в композите пластичен. Если учесть

усадку смолы при отверждении и относительно большую разницу

коэффициентов теплового расширения стеклянных волокон и смо-

лы в слоистом пластике, то во многих случаях можно ожидать

высокого значения напряжения сдвига на поверхности раздела в

отвержденном (ненагруженном) образце. В этом случае роль ап-

прета состоит в локальном снятии таких напряжений. Следова-

тельно, аппрет должен обладать достаточной релаксацией, чтобы

напряжение между смолой и стекловолокном снижалось без раз-

рушения адгезионной связи. Если все же адгезионное соединение

нарушается, то это свидетельствует об отсутствии предполагае-

мого механизма «самозалечивания» повреждения. Можно ожи-

дать, что уменьшение внутренних напряжений способствует по-

вышению прочности слоистого пластика, особенно при неблаго-

приятных условиях окружающей среды (влажная атмосфера).

Однако было показано, что содержание силана в аппрете

слишком -мало для релаксации напряжений на поверхности раз-

дела. Учитывая это обстоятельство, Эриксон и др. [14, 15] пред-

ложили теорию предпочтительной адсорбции, которая представ-

ляет собой видоизмененную теорию деформируемого слоя.

Новая теория основывалась на предположении, что разные ап-

преты на стеклянном волокне обладают различной способностью

дезактивировать, разрушать или адсорбировать из неотвержден-

ной жидкой композиции некоторые компоненты, необходимые для

ее полного отверждения.

у Исторические аспекты изучения поверхности раздела

37

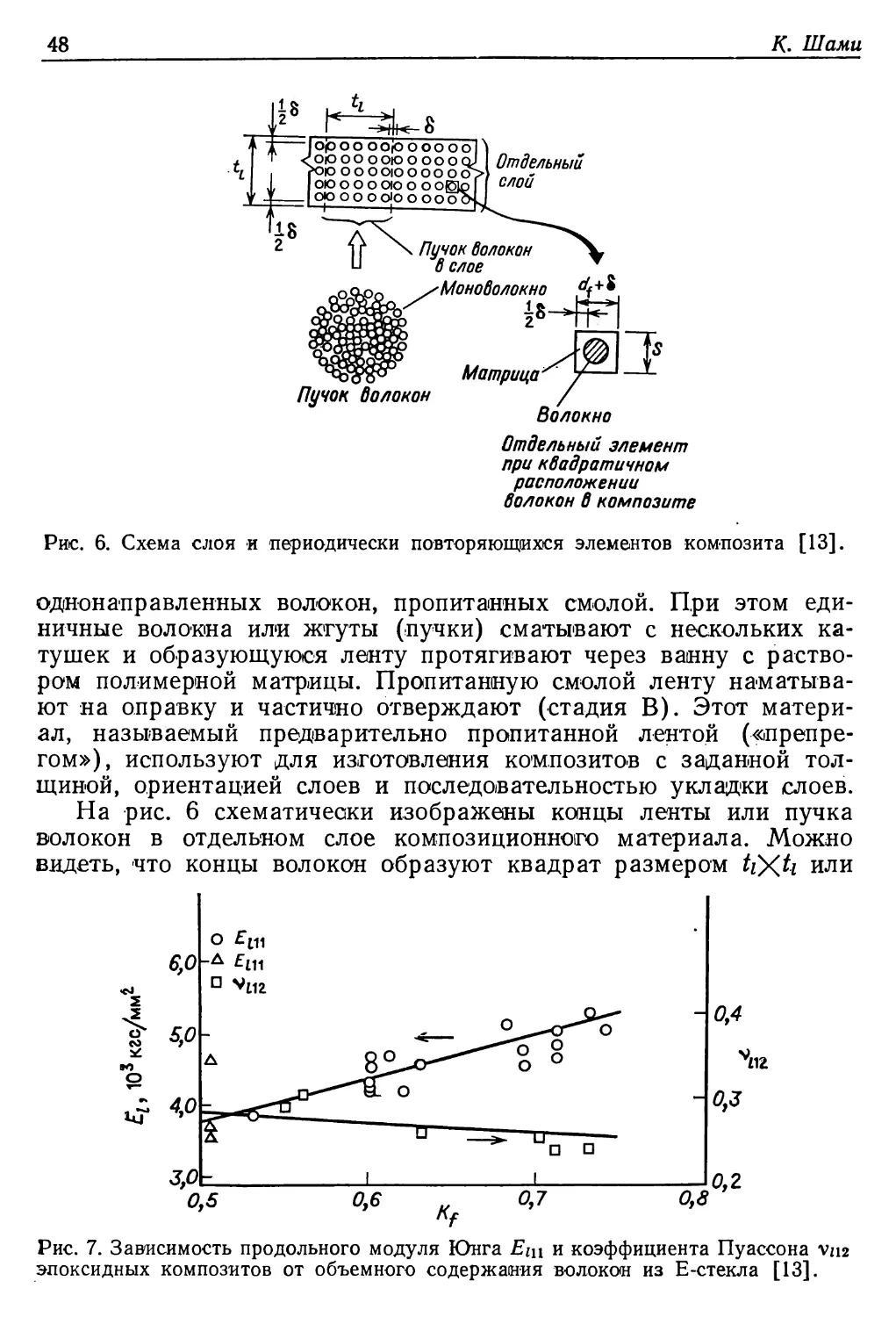

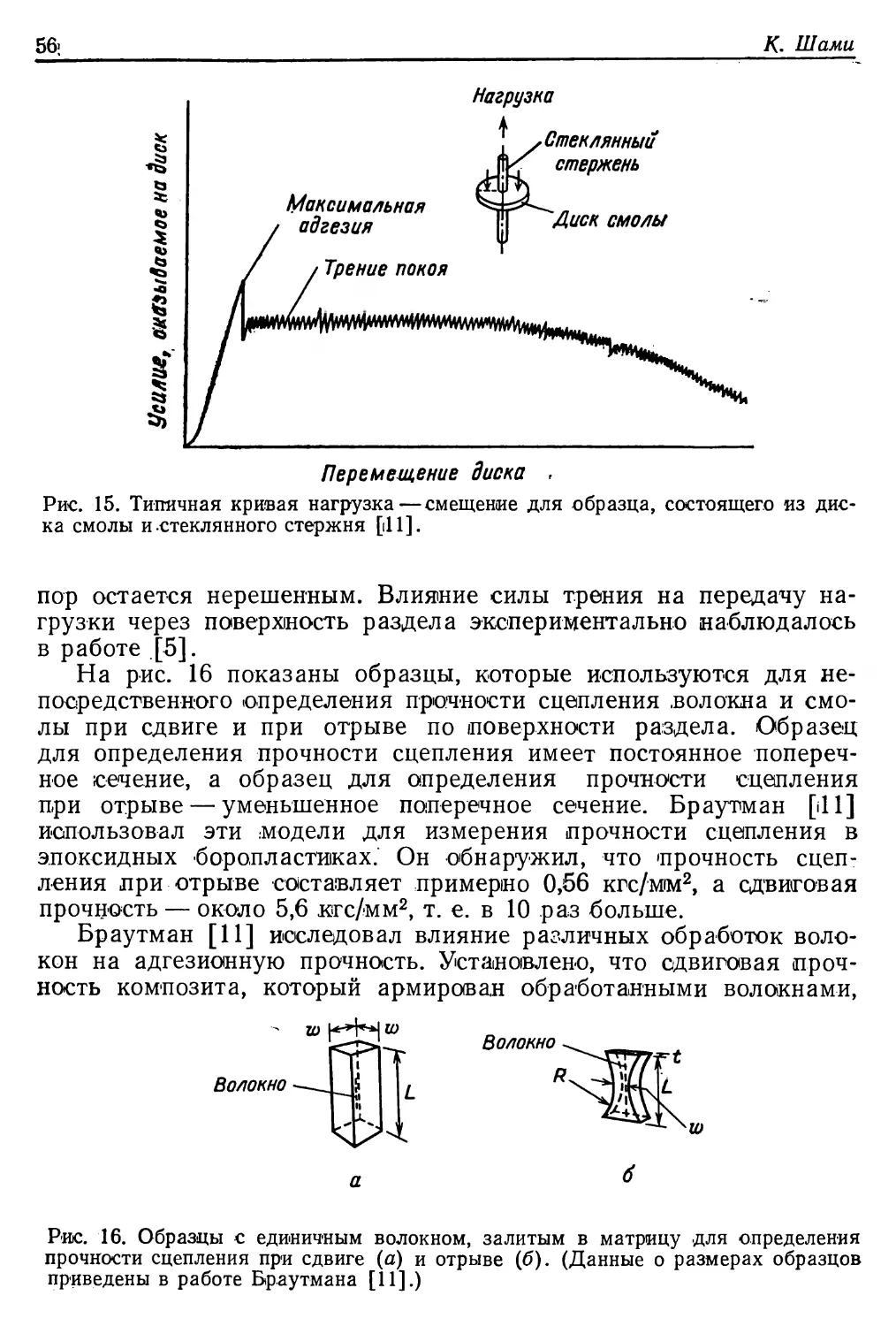

Рис. 5. Инфракрасный спектр смеси эпоксидной смолы с аминным отвердителем

до контакта со стеклом, обработанным вини'лсиланом.

Это приводит к локальному нарушению оптимального соотно:

шения компонентов в/результате ^предпочтительной адсорбции».

Считалось, что указанный эффект играет важную роль лишь

вблизи поверхности раздела, так как процесс разделения зависит

от скоростей диффузии, которые довольно низкие в вязких смо-

лах. Отсюда следует, что аппретирование приводит к образова-

нию на поверхности раздела слоя смолы разной толщины и гиб-

кости. Толщина этого слоя может быть гораздо больше 100 А.

Кроме того, такой слой должен быть пластичным и прочным, что-

бы обеспечить релаксацию и эффективную передачу напряжений

между волокнами в нагруженном состоянии. Было показано, что

как обработанная, так и необработанная поверхность стёкла' ripdj-

являет хроматографические . свойства. Сравнивая ИК-’спёктры

(рис. 5 и 6), можно видеть, что использование стекловолокна, об-

К, СМ"1

Рис. 6. Инфракрасный спектр смеси эпоксидной смолы с аминным отвердителем

после контакта со стеклом, обработанным винилсилзном.

Спектр СНЯТ с первой; капли раствора? прошедшего .через колонку^ заполненную стеклом.

38

77. Эриксон, Э. Плюдеман

работанного •винилсилановым аппретом, приводит к изменению

относительной концентрации эпоксидных смол и их аминных от-

вердителей. Кроме того, было установлено, что двуокись кремния

(не силан) является причиной хроматографического разделения

гексаметилентетрамина и фенольной смолы.

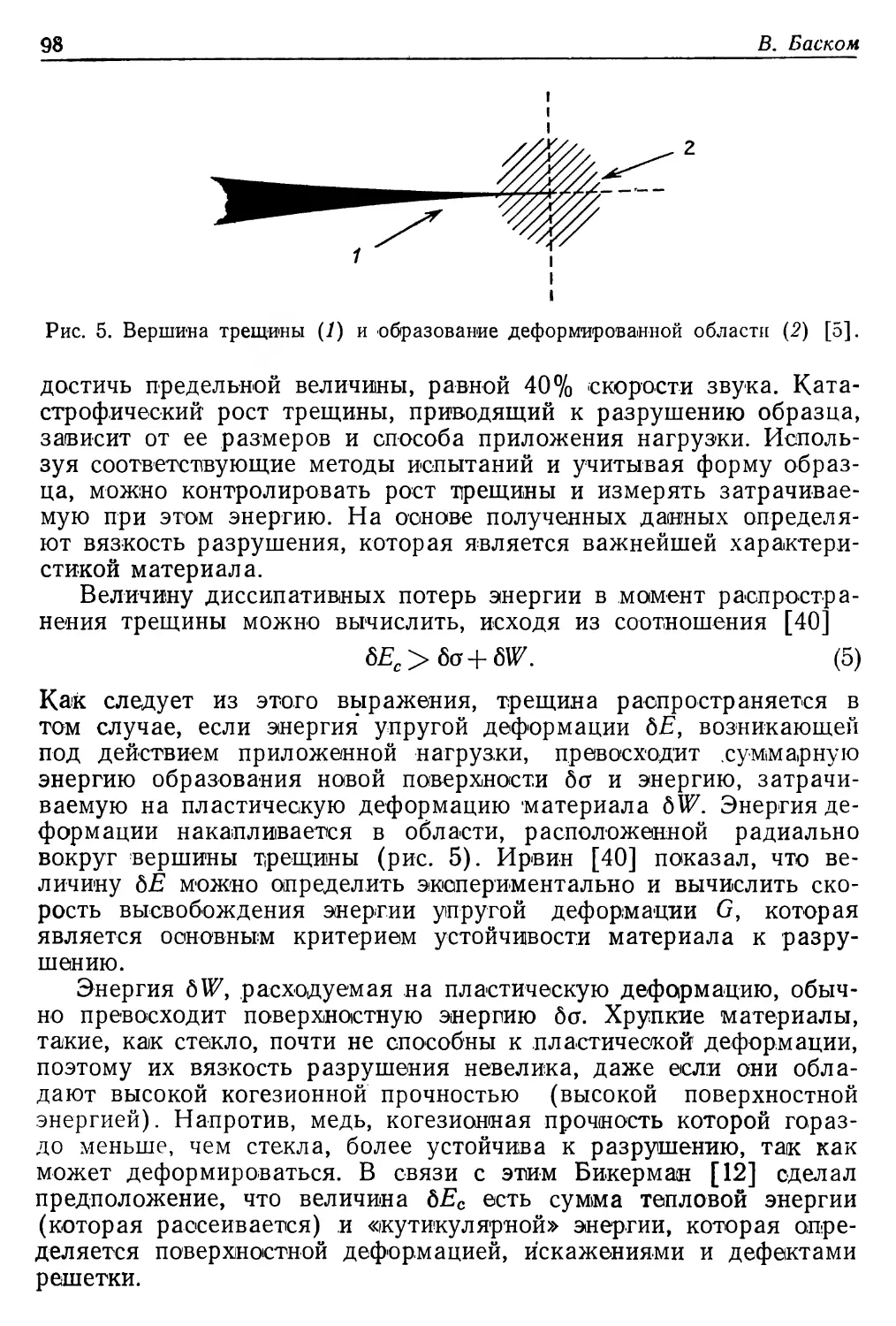

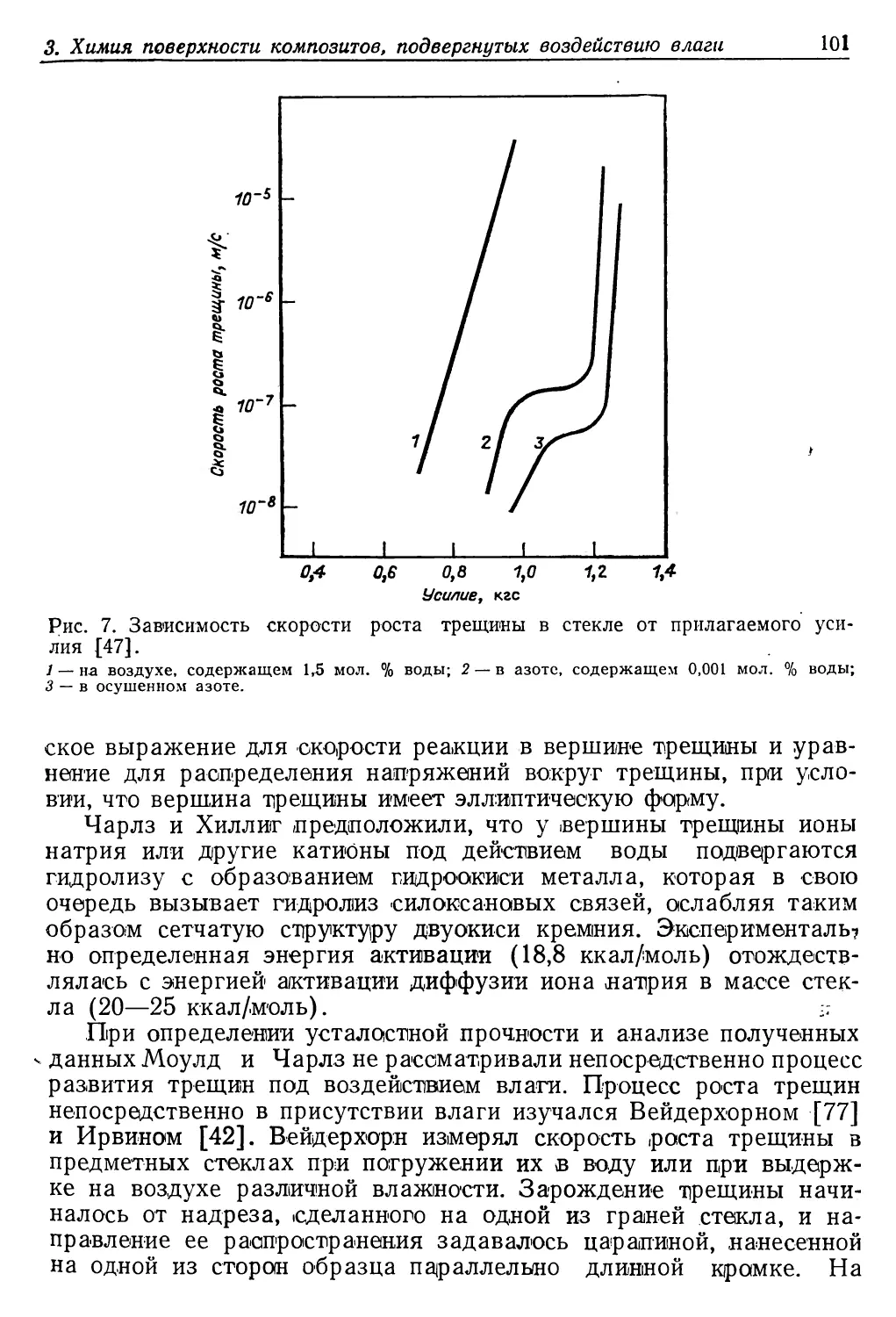

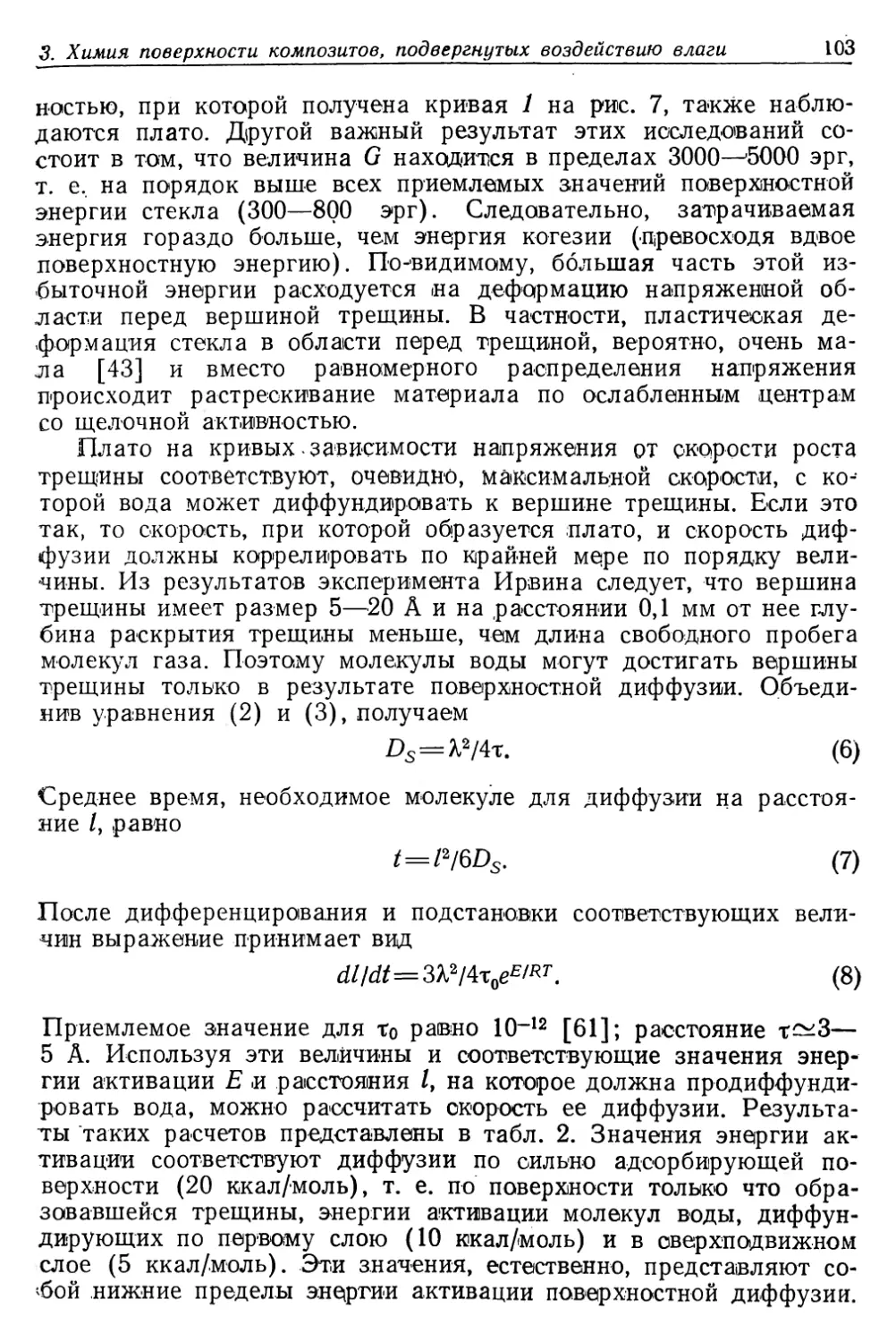

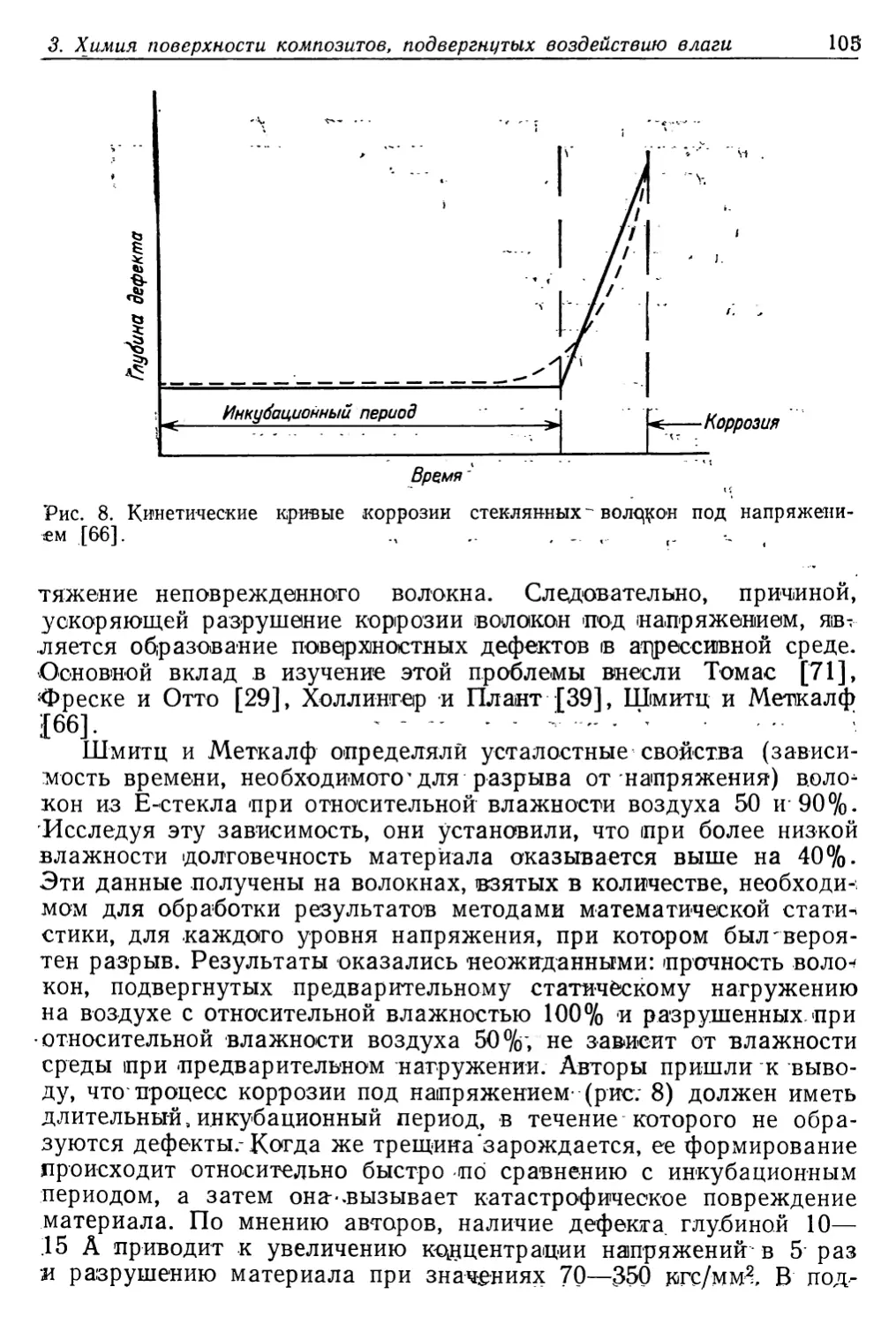

Хотя теория деформируемого слоя оказалась непригодной для