Автор: Блюменштейн В.Ю. Клепцов А.А.

Теги: общая технология машиностроения обработка металлов машиностроение сварочное производство конструирование оснастки

ISBN: 978-5-8114-1099-6

Год: 2011

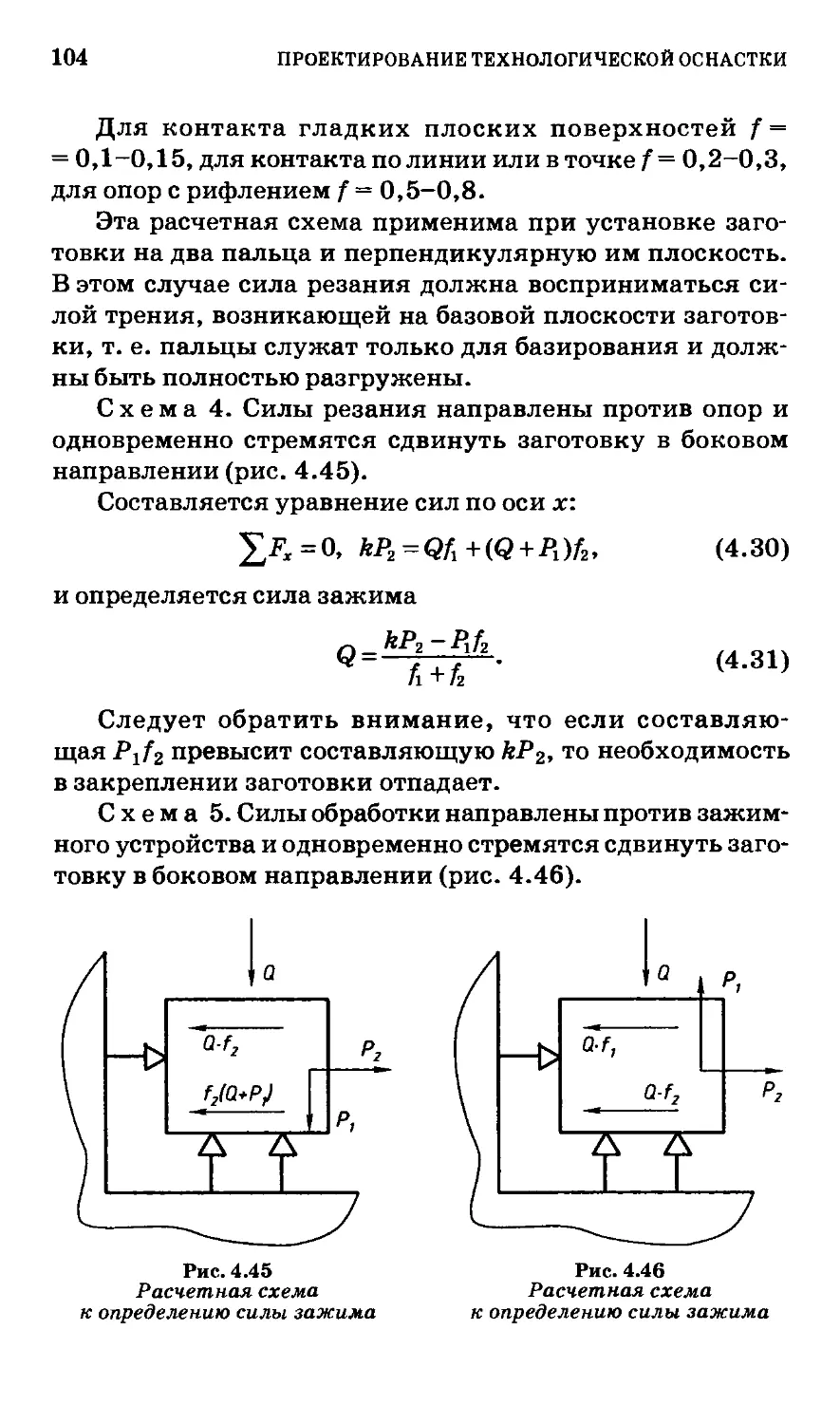

Текст

В. Ю. БЛЮМЕНШТЕЙН,

А. А. КЛЕПЦОВ

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКОЙ

ОСНАСТКИ

Издание второе,

исправленное и дополненное

ДОПУЩЕНО

Учебно-методическим объединением вузов

по образованию в области автоматизированного

машиностроения (УМОАМ) в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по направлению подготовки

дипломированных специалистов

«Конструкторско технологическое обеспечение

машиностроительных производств*

н

ЛАНЫ®

САНКТ-ПЕТЕРБУРГ • МОСКВА • КРАСНОДАР

2011

ББК34.5я73

Б 71

Блюменштейн В. Ю., Клепцов А. А.

Б 71 Проектирование технологической оснастки: Учеб-

ное пособие. 2-е изд., испр. и доп. — СПб.: Издатель-

ство «Лань», 2011. — 224 с.: ил. — (Учебники для

вузов. Специальная литература).

ISBN 978-5-8114-1099-6

Дана классификация и изложена методика проектирования

приспособлений. Особое внимание уделено системам технологиче-

ской оснастки. Рассмотрены схемы установки заготовок, методи-

ки выбора и расчетов основных типов приспособлений. Приведе-

ны примеры типовых конструкций станочных приспособлений.

Учебное пособие предназначено для студентов вузов, обучаю-

щихся по дисциплине «Проектирование технологической осна-

стки» и специальностям «Технология машиностроения» и «Обо-

рудование и технология сварочного производства».

ББК34.5я73

Рецензенты:

Б. Л. ГЕРИКЕ— доктор технических наук, профессор, глав-

ный научный сотрудник Института угля и углехимии СО РАН;

М. В. ЧИБРЯКОВ — доктор технических наук, профессор, зав.

кафедрой технологии металлов и ремонта машин Кемеровского

государственного сельскохозяйственного института.

Обложка

А. Ю. ЛАПШИН

Охраняется законом РФ об авторском праве.

Воспроизведение всей книги или любой ее части

запрещается без письменного разрешения издателя.

Любые попытки нарушения закона

будут преследоваться в судебном порядке.

© Издательство «Лань», 2011

© В. Ю. Блюменштейн,

А. А. Клепцов, 2011

© Издательство «Лань»,

художественное оформление, 2011

ПРЕДИСЛОВИЕ

Интенсификация производства в машиностроении не-

разрывно связана с техническим перевооружением и мо-

дернизацией средств производства на базе применения

новейших достижений науки и техники. Техническое

перевооружение, подготовка производства новых видов

продукции машиностроения и модернизация средств про-

изводства неизбежно включают процессы проектирования

средств технологического оснащения и их изготовления.

Во всем объеме средств технологического оснащения при-

мерно 50% составляют приспособления.

В зависимости от типа производства технический уро-

вень и структура приспособлений различны. Для массово-

го, крупно- и среднесерийного производства характерно

применение специальных и специализированных приспо-

соблений. Специальные приспособления имеют одноце-

левое назначение и предназначены для выполнения опре-

деленной операции на одной модели станка. Процесс

проектирования и изготовления этих приспособлений

отличается большой трудоемкостью и высокой стоимо-

стью. В условиях мелкосерийного и единичного произ-

водства широкое распространение получили системы пе-

реналаживаемой оснастки с различной степенью нор-

мализации и стандартизации их элементов. Они более

мобильны при подготовке производства и не требуют боль-

ших затрат.

В последнее время в области проектирования приспо-

соблений достигнуты значительные успехи. Разработаны

6

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

методики расчета точности приспособлений различного

назначения, усовершенствованы методики расчета кон-

трольных и сборочных приспособлений и др.

Авторы сделали попытку обобщить опыт, накоплен-

ный промышленностью в области проектирования и экс-

плуатации приспособлений, а также 30-летний опыт пре-

подавания соответствующей дисциплины в Кузбасском

государственном техническом университете.

В учебном пособии наряду с общими требованиями и

классификацией приспособлений приведены сведения о

конструктивных элементах приспособлений, методики

выбора системы и проектирования специальных станоч-

ных приспособлений, методики точностного и силового

расчета. Не ограничиваясь рассмотрением только станоч-

ных приспособлений, авторы приводят методики проек-

тирования и расчета контрольных и сборочных приспо-

соблений.

Учебное пособие предназначено для студентов старших

курсов механических специальностей и может быть ис-

пользовано при курсовом и дипломном проектировании.

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ

И ОПРЕДЕЛЕНИЯ

1.1.

ОПРЕДЕЛЕНИЕ ПОНЯТИЯ

ПРИСПОСОБЛЕНИЯ

В соответствии с ГОСТ 3.1109-82 средства технологиче-

ского оснащения (СТО) — совокупность орудий производ-

ства, необходимых для осуществления технологического

процесса.

СТО включают в себя:

• технологическое оборудование — станки, сборочные

стенды, стапели, контрольно-испытательное оборудо-

вание;

• технологическую оснастку — режущий, вспомогатель-

ный и мерительный инструмент и приспособления;

• средства механизации и автоматизации производст-

венных процессов — подъемно-транспортные устрой-

ства, роботы, манипуляторы и др.

В машиностроении технологической оснастке отводит-

ся значительная роль — об этом говорит то, что, при доле

стоимости металлорежущих станков 100%, стоимость раз-

личного вида инструментов составляет 5-7% этой суммы,

приспособлений — 15-20%.

По ГОСТ 3.1109-82 приспособление — это технологи-

ческая оснастка, предназначенная для установки или на-

правления предмета труда или инструмента при выполне-

нии технологической операции.

Приспособлениями в машиностроении называются

вспомогательные устройства, используемые для выполне-

ния операций механической обработки, сборки и контро-

ля изделий.

Применение приспособлений способствует:

8

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

• обеспечению заданного качества обрабатываемых де-

талей;

• повышению производительности и культуры труда и

его безопасности;

• обеспечению технологической подготовки производ-

ства при совершенствовании производства, перевоору-

жении на выпуск новых изделий, в том числе реконст-

рукции, расширении или новом строительстве;

• обеспечению экономических предпосылок выбора кон-

струкций приспособлений и путей уменьшения затрат

на технологическую подготовку производства.

Повышение производительности труда достигается пу-

тем устранения разметки заготовок, сокращения подгото-

вительно-заключительного и вспомогательного времени,

применения многоинструментальной и многоместной об-

работки, а также интенсификации режимов резания в ре-

зультате увеличения жесткости технологической системы.

Применение приспособлений расширяет возможности

использования универсальных станков. Часто быстрая

замена устаревшего оборудования бывает невозможна.

В этом случае повысить производительность труда мож-

но, применяя соответствующие приспособления.

Использование приспособлений снижает затраты на

изготовление изделий. Целесообразность применения тех

или иных приспособлений должна обосновываться эконо-

мическим расчетом.

Применение автоматизированных приспособлений со-

вместно с управляющими и транспортирующими устрой-

ствами является одним из эффективных направлений ав-

томатизации универсального технологического оборудо-

вания.

1.2.

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ

По целевому назначению приспособления делят на

пять групп:

1. Станочные приспособления предназначены для ус-

тановки и закрепления обрабатываемых заготовок соот-

ветственно условиям выполнения технологического про-

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

9

цесса, т. е. для связи заготовки с технологической систе-

мой (металлорежущим станком). Они составляют около

80-90% всего парка приспособлений.

Использованием этих приспособлений решаются сле-

дующие задачи:

• установка обрабатываемых заготовок в технологиче-

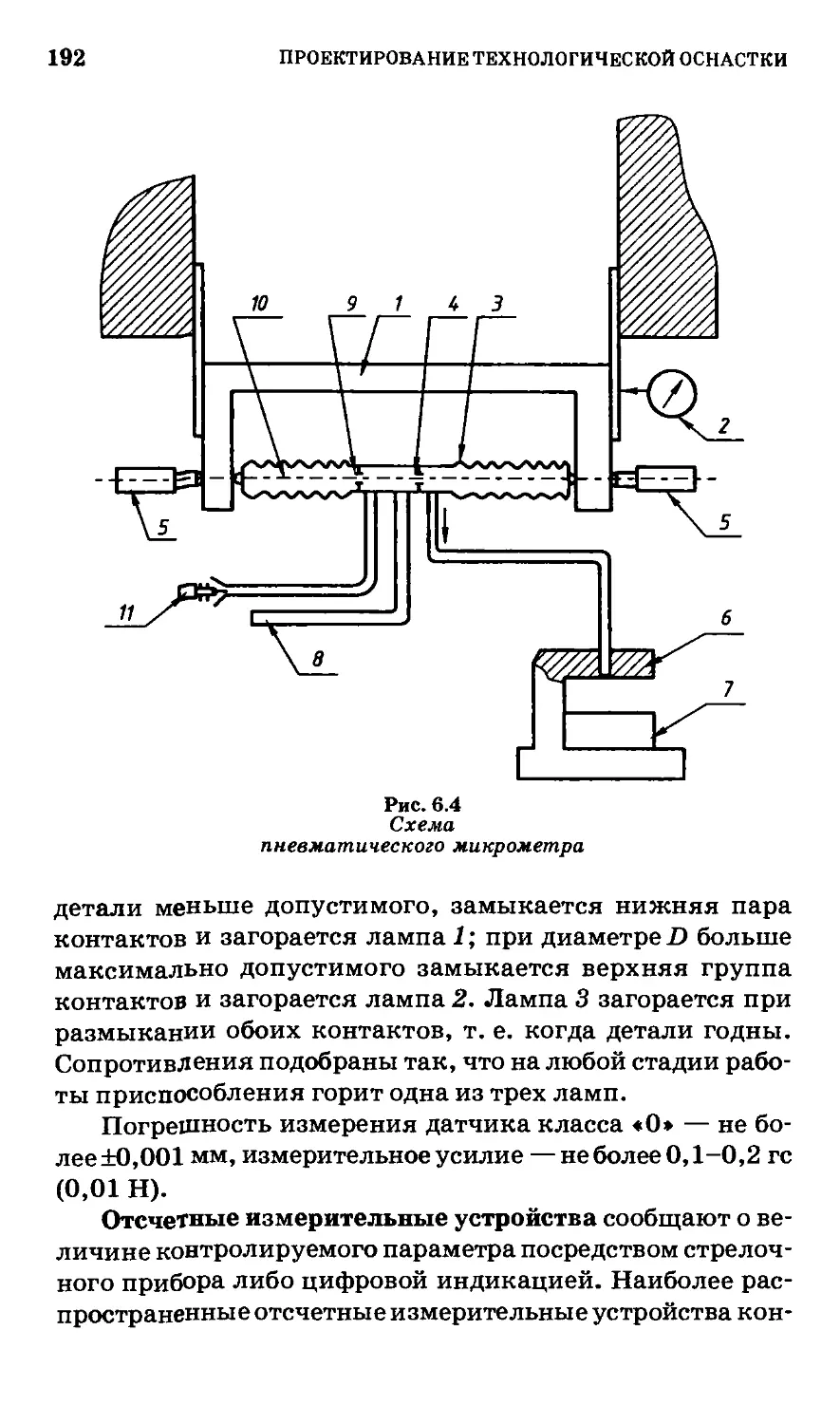

ской системе методом полной взаимозаменяемости, без

выверки, что дает возможность автоматического полу-

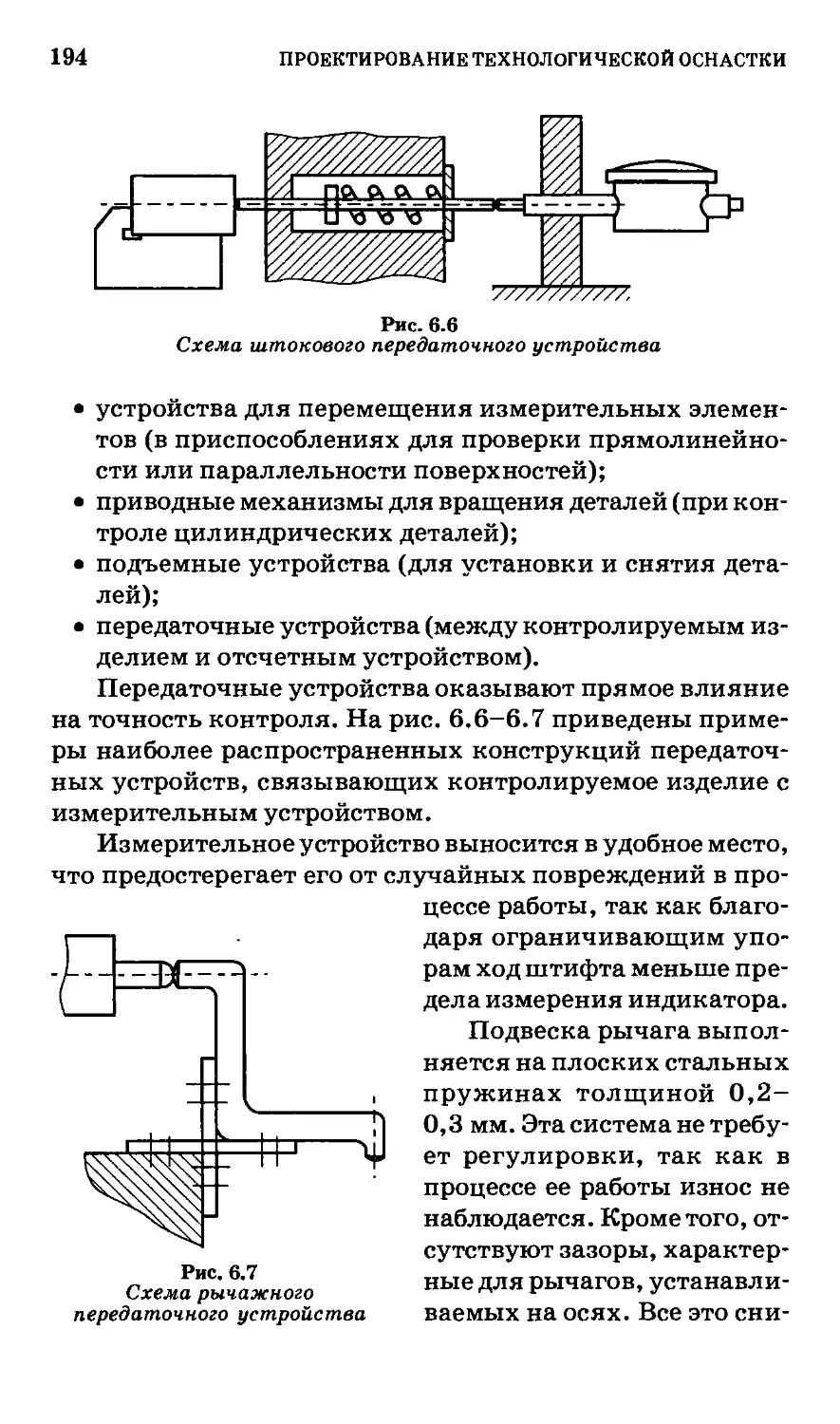

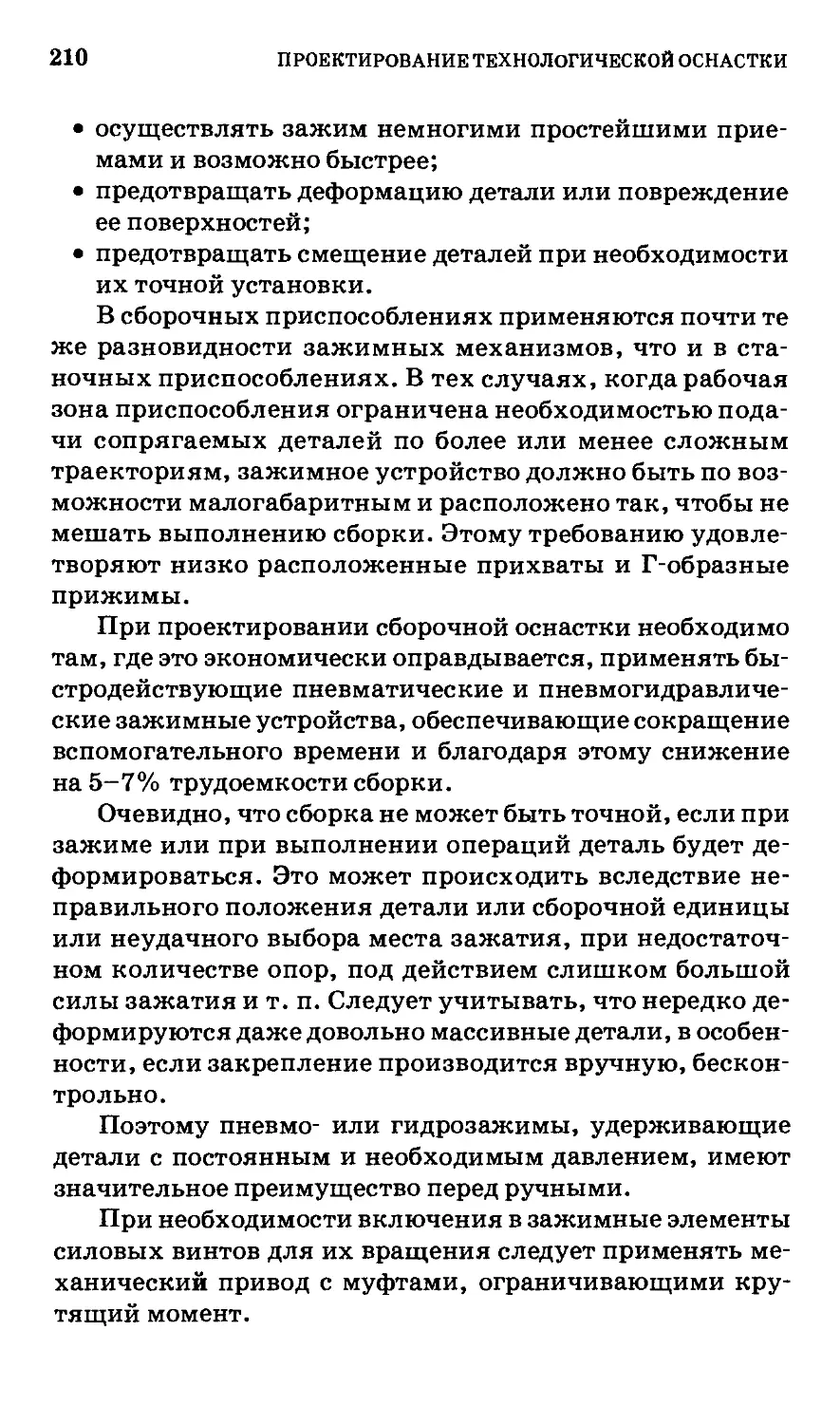

чения размеров на предварительно настроенных стан-

ках;

• повышение производительности труда за счет механи-

зации и автоматизации закрепления заготовок;

• расширение технологических возможностей металло-

режущего оборудования.

2. Приспособления для установки, закрепления и ре-

гулирования режущего инструмента. Они играют роль

связующего звена между режущим инструментом и ме-

таллорежущим оборудованием. Данная группа приспо-

соблений характеризуется большим количеством унифи-

цированных нормализованных и типовых устройств

вследствие широкой стандартизации режущего инстру-

мента (расточные оправки, сверлильные патроны, дер-

жавки и др.).

3. Сборочные приспособления предназначены для вы-

полнения соединений сопрягаемых деталей в сборочные

единицы и изделия.

Различают следующие группы сборочных приспособ-

лений:

• для закрепления базовых деталей собираемого изде-

лия;

• для транспортирования комплектующих деталей и

узлов;

• для обеспечения правильной ориентации соединяемых

элементов изделия (например, для поддержки тяже-

лой детали в процессе ее присоединения);

• для предварительного деформирования собираемых

упругих элементов (пружин, разрезных колец и др.);

• для выполнения различных видов соединений — за-

прессовки, клепки, развальцовки и других операций,

10

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

когда по ходу сборки требуется приложение больших

сил (неподвижные соединения);

• для контроля качества выполненного соединения.

4. Контрольные приспособления, используемые для

контроля геометрических параметров изготавливаемого

изделия в производственных условиях с требуемой точно-

стью и производительностью.

5. Приспособления для захвата, перемещения и пере-

вертывания обрабатываемых заготовок. Эти приспособле-

ния применяются для тяжелых объектов, перемещение

которых вручную невозможно или затруднительно. В ав-

томатизированном производстве эта группа приспособле-

ний применяется для всех видов заготовок.

По технологическому признаку различают приспособ-

ления:

• сверлильные (около 60% всех станочных приспособ-

лений);

• фрезерные (около 30% всех станочных приспособле-

ний);

• токарные (около 7% всех станочных приспособлений);

• расточные;

• протяжные;

• зуборезные;

• шлифовальные и другие по видам обработки.

По степени специализации различают приспособле-

ния:

• универсальные, предназначенные для обработки боль-

шой номенклатуры деталей и используемые в еди-

ничном и мелкосерийном производствах. Многие из

этих приспособлений являются устройствами, рас-

ширяющими возможности станков, и поставляются

вместе с оборудованием (тиски, патроны, делитель-

ные головки, поворотные столы, магнитные плиты

и др.);

• специальные — непереналаживаемые приспособления

одноцелевого применения, не предназначенные для

разборки с целью последующего использования их уз-

лов и деталей, т. е. используемые для обработки опре-

деленной детали в определенной операции. Примени-

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

11

ются в массовом и крупносерийном производствах.

При изменении конструкции детали или технологии

ее изготовления эти приспособления снимаются со

станков и идут на переплавку;

• переналаживаемые (групповые или обратимые) при-

способления — для обработки деталей различных ти-

поразмеров, близких по конструктивно-технологиче-

ским признакам. Область применения — серийное

производство. Переналаживаемые приспособления

состоят из базовой (постоянной) части и комплекта

сменных установочных и зажимных элементов, состав-

ляющих наладку, и заменяют от одного до несколь-

ких десятков специальных приспособлений.

Затраты на проектирование и изготовление группо-

вого переналаживаемого приспособления с комплектом

сменных наладок значительно ниже затрат на изготовле-

ние соответствующего количества специальных приспо-

соблений.

По степени механизации и автоматизации приспособ-

ления бывают:

• ручные, при использовании которых все приемы уста-

новки и снятия заготовок выполняются вручную;

• механизированные, оснащенные каким-либо видом

привода для механизации закрепления заготовок;

• полуавтоматические (с разомкнутым циклом) — при-

способления, в которых все приемы, за исключением

смены заготовок, автоматизированы;

• автоматические (с замкнутым циклом). Автоматизи-

рованы все приемы, приспособление управляется сис-

темой управления станка.

1.3.

СИСТЕМЫ ПРИСПОСОБЛЕНИЙ

Под системой, понимается комплекс основополагаю-

щих принципов, положенных в основу конструкции при-

способления.

В соответствии с единой системой технологической

подготовки производства (ЕСТПП) единый комплекс при-

способлений машиностроения образуют шесть систем.

12

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

1.3.1.

УНИВЕРСАЛЬНО-СБОРНЫЕ

ПРИСПОСОБЛЕНИЯ (УСП)

Система предложена в 1947 году В. С. Кузнецовым и

В. А. Пономаревым и нашла широкое применение в еди-

ничном и мелкосерийном производстве.

УСП представляет собой систему, состоящую из набо-

ра стандартных деталей и сборочных единиц, из которых

компонуются различные приспособления одноцелевого

назначения.

После использования приспособлений они разбирают-

ся, а детали возвращаются на склад и применяются при

сборке других приспособлений. В основу системы УСП

положена идея постоянного кругооборота стандартизован-

ных деталей и сборочных единиц.

Фонд УСП составляет 15-25 тыс. деталей, при этом

можно одновременно собрать 150-200 компоновок. Срок

службы УСП — 15-20 лет, срок окупаемости комплекта —

2-3 года.

Детали комплекта разбиты на 8 групп (табл. 1.1).

Основой компоновки УСП являются базовые детали,

которые имеют Т-образные и шпоночные пазы (плиты,

угольники, кольца). Базирование элементов приспособле-

ния осуществляется в «координатный угол» с помощью

соединения паз-шпонка, а закрепление — с помощью бол-

тов с закладными головками.

Используются три серии УСП в зависимости от габа-

ритных размеров однотипных конструкций, крепежной

резьбы, а также размеров Т-образных и шпоночных па-

зов:

• первая серия (малая) — паз 8Н7, резьба М8, использу-

ется на приборостроительных заводах;

• вторая серия (средняя) — паз 12Н7, резьба М12, приме-

няется на заводах общего (среднего) машиностроения;

• третья серия (крупная) — паз 16Н7, резьба М16, для

заводов тяжелого машиностроения.

С целью обеспечения высокой износостойкости все де-

тали УСП изготовляются из качественных легированных

и инструментальных сталей и подвергаются термообработ-

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

13

Табл ица 1.1

Группы деталей УСП

№ групп деталей Наименование групп деталей Количество в группе Среднее количество, %

© © Б S типоразмеров деталей (примерно)

1 Базовые (плиты квадрат- ные, прямоугольные, круглые; базовые уголь- ники и кольца) 11 16 200 1

2 Корпусные или опорные (подкладки и опоры раз- ной конфигурации, уголь- ники, призмы и т. п.) 28 96 2000 10

3 Установочные (шпонки, пальцы, штыри фикси- рующие, переходные втулки) 13 168 2800 14

4 Направляющие (втулки кондукторные постоянные и быстросменные, кондук- торные планки, валики, колонки) 5 89 600 3

5 Прижимные (прихваты — плоские, изогнутые, виль- чатые и др.) 14 21 800 4

6 Крепежные 19 85 12 000 60

7 Разные детали (всевоз- можные планки, детали шарнирных соединений, центры, эксцентрики, рукоятки, пружины и пр.) 24 41 1200 6

8 Готовые неразборные сбо- рочные единицы (базовые, опорные, установочные, делительные и др.) 36 45 400 2

Всего 150 410 20000 100

ке и последующему шлифованию всех поверхностей, по-

скольку одни и те же детали УСП выполняют различные

функции в различных приспособлениях и могут работать

различными поверхностями.

14

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Базовые и корпусные детали выполняются из стали

12ХНЗА.

Установочные и направляющие элементы изготавли-

ваются, как правило, из стали У8А или У12А с закалкой

до твердости 48-55 HRC.

Себестоимость полного комплекта УСП составляет око-

ло 50-80 тыс. $. Система УСП считается рентабельной,

если средний срок службы компоновки не превышает

15 смен, в том числе 1 смена — на сборку, 2 смены — на

транспортировку, 1 смена — на разборку. На детали УСП

установлен 701 государственный стандарт.

Достижимая точность обработки в приспособлениях

УСП — IT 8-9, в отдельных случаях — IT 7-8. Организа-

ционно система УСП требует наличия на предприятии спе-

циализированного участка УСП, совмещенного со складом

комплектующих УСП, на котором бригада квалифициро-

ванных сборщиков осуществляет сборку приспособлений

по представленным из механообрабатывающих цехов чер-

тежам (эскизам) обрабатываемых деталей, с последующей

разборкой приспособлений после их использования. При

этом инженерный контроль не требуется.

Для оценки времени технологической подготовки про-

изводства с использованием той или иной системы при-

способлений пользуются понятием «цикл оснащения опе-

рации».

Заявка на Готовность

приспособление к обработке

Сборка

компоновки

Внедрение

Время оперативного оснащения

(3...4 часа)

Рис. 1.1

Цикл оснащения операции УСП

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

15

Цикл оснащения операции — это промежуток време-

ни между моментом заказа приспособления и моментом

его готовности к работе (рис. 1.1).

Достоинства системы УСП:

• значительное сокращение цикла технологической под-

готовки производства и сроков проектирования и из-

готовления оснастки;

• резкое снижение трудоемкости и себестоимости изго-

товления оснастки для нового изделия;

• экономия металла;

• быстрая окупаемость системы (2-3 года).

Недостатки УСП:

• низкая жесткость приспособлений из-за наличия боль-

шого количества стыков деталей приспособления и в

результате низкая точность обработки;

• низкий уровень механизации ввиду отсутствия в ком-

плекте быстродействующих универсальных приводов:

закрепление деталей производится вручную;

• высокие требования к точности и шероховатости по-

верхностей деталей системы и в результате высокая

начальная стоимость комплекта.

Исходными для сборки приспособления являются раз-

личные базовые элементы, с которыми (при компоновке

и сборке приспособления) собираются установочные эле-

менты дополнительного базирования (рис. 1.2).

Вместе с тем идея системы УСП оказалась настолько

удачной, что получила дальнейшее развитие как в обра-

ботке металлов резанием, так и в сопряженных областях.

Так, на базе комплекта УСП разработаны:

• универсально-сборные круглые накладные кондукторы

(УСКНК). В комплект УСП включены дополнительно

делительные диски, направляющие планки, кондуктор-

ные втулки, самоцентрирующие головки для сверления

отверстий, расположенных по окружности. Наиболь-

ший диаметр сверления — 38 мм, диаметры окружно-

стей расположения осей отверстий — 45-670 мм, чис-

ло отверстий — от 2 до 36, точность взаимного распо-

ложения отверстий — ±0,1 мм, время сборки одного

кондуктора в среднем составляет 40 мин;

16

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Приспособление УСП для обработки пазов сепаратора:

1 — опора с базовым пальцем; 2 — базовые установочные элементы; 3 — прихват;

4 — гайка крепления; 5 — базовые планки; 6 — базовая плита; 7 — планки.

• универсально-сборные прямоугольные накладные кон-

дукторы (УСПНК) для сверления отверстий в прямо-

угольных фланцах;

• универсально-сборные контрольно-измерительные при-

способления (УСКИП) для измерения отклонений от

прямолинейности, плоскостности и взаимного располо-

жения поверхностей крупногабаритных деталей и сбо-

рочных единиц. В качестве измерительных инструмен-

тов используются индикаторы часового типа, минимет-

ры, оптиметры и т. д. В комплект входят стержни и

валики (для сборки корпуса приспособления), базовые

опоры с высокоточными шарикоподшипниками, кре-

пежные узлы. Время сборки приспособления — 2 часа,

габариты приспособления— 2000x1500x1500 мм, по-

грешность измерения — 0,005-0,02 мм;

• универсально-сборные приспособления для растачива-

ния (УСПР);

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

17

• универсально-сборные штампы (УСШ).

Система УСП получила развитие в создании УСПО —

универсально-сборной переналаживаемой оснастки.

Комплекс УСПО представляет собой совокупность

стандартных деталей блочных и базовых сборочных еди-

ниц, связанных общим технологическим замыслом, на-

личием унифицированных рядов типоразмеров, обеспечи-

вающих собираемость приспособлений для оснащения ос-

новных групп станочного оборудования.

Для обеспечения высокой надежности УСПО в качест-

ве фиксирующих устройств относительного положения со-

единяемых элементов при сборке УСПО принято устройст-

во, обеспечивающее соединение элементов без зазора и в то

же время обладающее способностью стабильно сохранять

рабочее состояние в течение всего срока службы УСПО.

По сравнению с УСП новый комплект имеет следую-

щие преимущества:

• повышение точности и стабильности положения дета-

лей приспособления в 2-3 раза;

• повышение жесткости приспособления в 1,3 раза;

• увеличение точности обработки заготовок приблизи-

тельно в 2 раза;

• повышение производительности обработки в 1,7 раза;

• увеличение размеров базовых плит до 800x800 мм, что

позволяет применить многоместную обработку и для

крупных заготовок;

• увеличение коэффициента использования металла при

изготовлении приспособлений от 0,46 до 0,75.

Считается, что комплект УСПО позволяет уменьшить

затраты на оснащение эквивалентного объема работ в

6 раз по сравнению со специальной оснасткой и в 2 раза

по сравнению с другими системами многократного при-

менения.

Система универсально-сборных механизированных

приспособлений для станков с ЧПУ (УСПМ-ЧПУ) явля-

ется развитием системы УСП. Компоновки УСПМ-ЧПУ

предназначены для установки заготовок на станках с ЧПУ

фрезерной и сверлильной групп в условиях единичного и

мелкосерийного производства.

18

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ЕСКОЙ ОСНАСТКИ

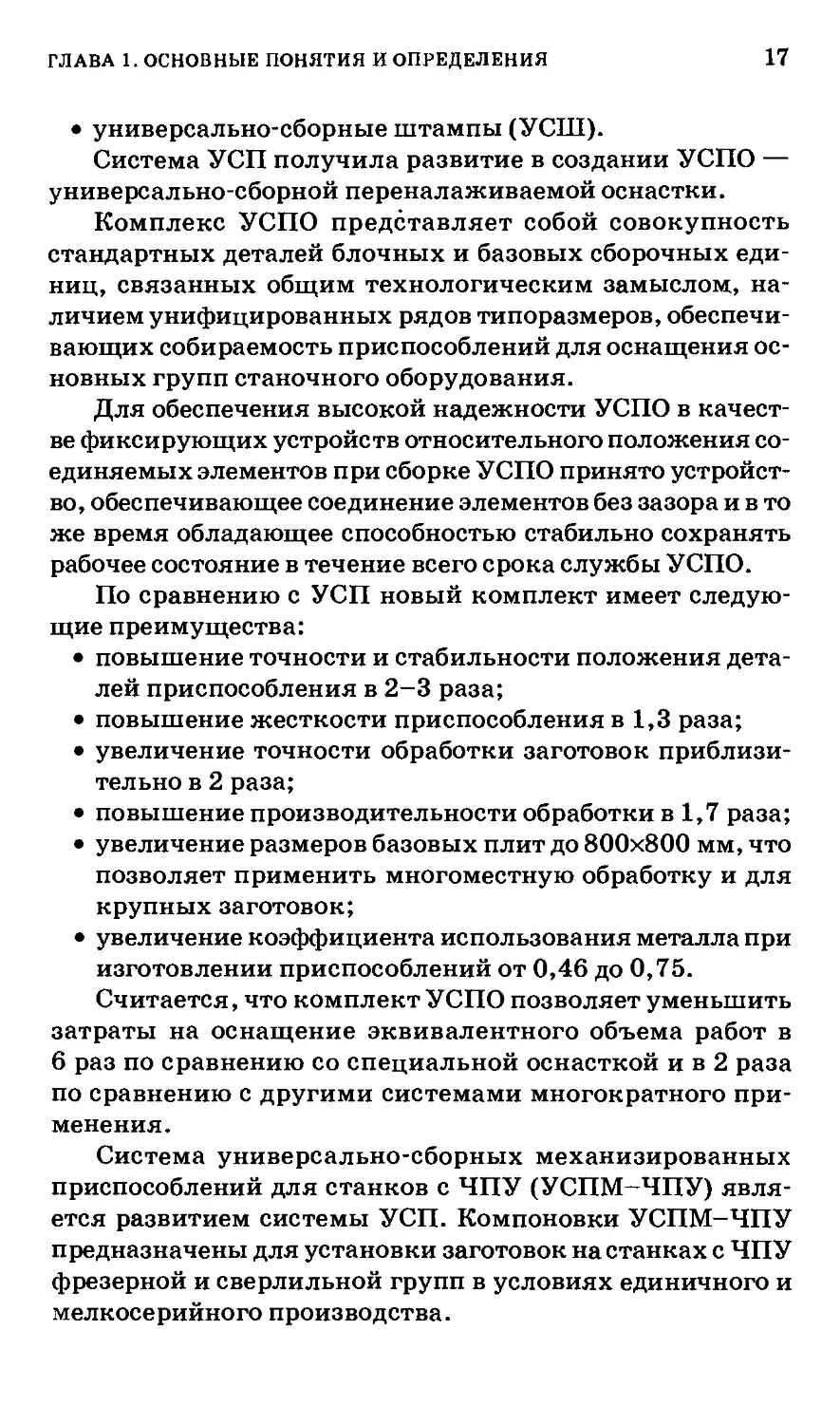

Основой комплектов УСПМ-ЧПУ являются гидравли-

ческие блоки, представляющие собой базовые плиты УСП с

сеткой пазов и встроенными гидроцилиндрами, а также пли-

ты без встроенных цилиндров. В последнем случае для ме-

ханизации зажимов применяют различные гидроцилиндры.

Компоновка четырех гидроприхватов на опорной базо-

вой плите 4 с упорными базовыми элементами отличается

простотой (рис. 1.3а), причем гидроприхваты обеспечива-

ют достаточно большие усилия при креплении заготовки и

являются быстродействующими. Основой гидроприхва-

та (с прижимной планкой 2) является гидроцилиндр 3

(рис. 1.36)- Он состоит из трех основных частей: корпуса 9,

поршня 5 с возвратной пружиной 7 и фиксирующей гайки 8.

При подаче масла под давлением через штуцер 6 поршень

поднимается вместе с одним из концов планки, поворачивая

ее относительно средней опоры (винт с гайкой). Происходит

закрепление заготовки. После этого, вращая вручную гай-

ку 8 с накатанной наружной поверхностью, поднимают ее

до упора в торец поршня. При снятом давлении масла в гид-

роцилиндре заготовка остается надежно закрепленной.

1 2

Рис. 1.3

Приспособление из элементов УСПМ-ЧПУ:

а — общая компоновка; б— гидроцилиндр прихвата. 1 — корпусные элемен-

ты-упоры для базирования заготовки.

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

19

УНИВЕРСАЛЬНО-НАЛАДОЧНЫЕ

ПРИСПОСОБЛЕНИЯ (УНП)

Система УНП основана на использовании сменных

установочных, зажимных и направляющих элементов,

образующих наладку на базе универсального нормали-

зованного базового агрегата. Часто установочные элемен-

ты такого приспособления допускают регулирование в

целях его наладки для обработки не только однотипных

или близких по форме и конструктивно-технологическим

параметрам деталей, но и деталей, входящих в другие

классы.

Базовые агрегаты — законченные механизмы много-

кратного использования, имеющие стандартную конст-

рукцию и выпускающиеся централизованно. Базовые аг-

регаты эксплуатируются до полного износа и постоянно

находятся на станке.

При запуске новой партии обрабатываемых деталей

базовый агрегат УНП не снимают со станка, а лишь пере-

устанавливают сменные элементы или устанавливают ре-

гулируемые опоры (рис. 1.4). Наладки УНП на склад не

сдаются, а хранятся на рабочем месте. УНП находят наи-

большее применение в серийном и мелкосерийном произ-

водстве в условиях группового метода обработки деталей

(многономенклатурное производство).

Заявка на

приспособление

Наличие Проектирование

базового наладки

агрегата ------------------

Готовность

к обработке

Изготовление .. .

Установка

наладки ,

наладки

Время оперативного оснащения

(около 15 часов)

Рис. 1.4

Цикл оснащения операции УНП

20

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Оснащение УНП требует группирования обрабатывае-

мых заготовок по габаритным размерам. Экономически

достижимая точность — IT 7-9.

Эта система является одной из основ внедрения груп-

пового метода обработки деталей и должна состоять из

164 стандартов.

УНП целесообразно применять на станках с ЧПУ в

мелкосерийном производстве, особенно при использова-

нии групповых методов обработки. К УНП относятся че-

тырехкулачковые патроны с независимым перемещени-

ем кулачков, универсально-наладочные тиски, скальча-

тые кондукторы и др.

УНИВЕРСАЛЬНО-БЕЗНАЛАДОЧНЫЕ

ПРИСПОСОБЛЕНИЯ (УБП)

Конструкция УБП представляет собой законченный

неразборный механизм с постоянными (несъемными) ус-

тановочными элементами для установки обрабатываемых

заготовок по элементарным схемам базирования.

Типовыми представителями УБП являются универ-

сальные станочные тисы, универсальные двух- или трех-

кулачковые токарные патроны, в частности поводковые,

универсальные поворотные и делительные столы и стой-

ки, делительные головки, магнитные плиты. УБП целе-

сообразно применять на станках с ЧПУ в единичном и мел-

косерийном производстве.

Патроны передают крутящий момент на заготовку от

шпинделя станка с помощью хомутика, кулачков или

торцовых ножей, врезающихся в металл левого торца за-

готовки при поджиме ее задним центром. Кулачки пред-

ставляют собой независимые эксцентрики, которые под

действием центробежных сил, воздействующих на гру-

зы, приближаются к поверхности заготовки и зажимают

ее за счет сил самоторможения при воздействии силы ре-

зания.

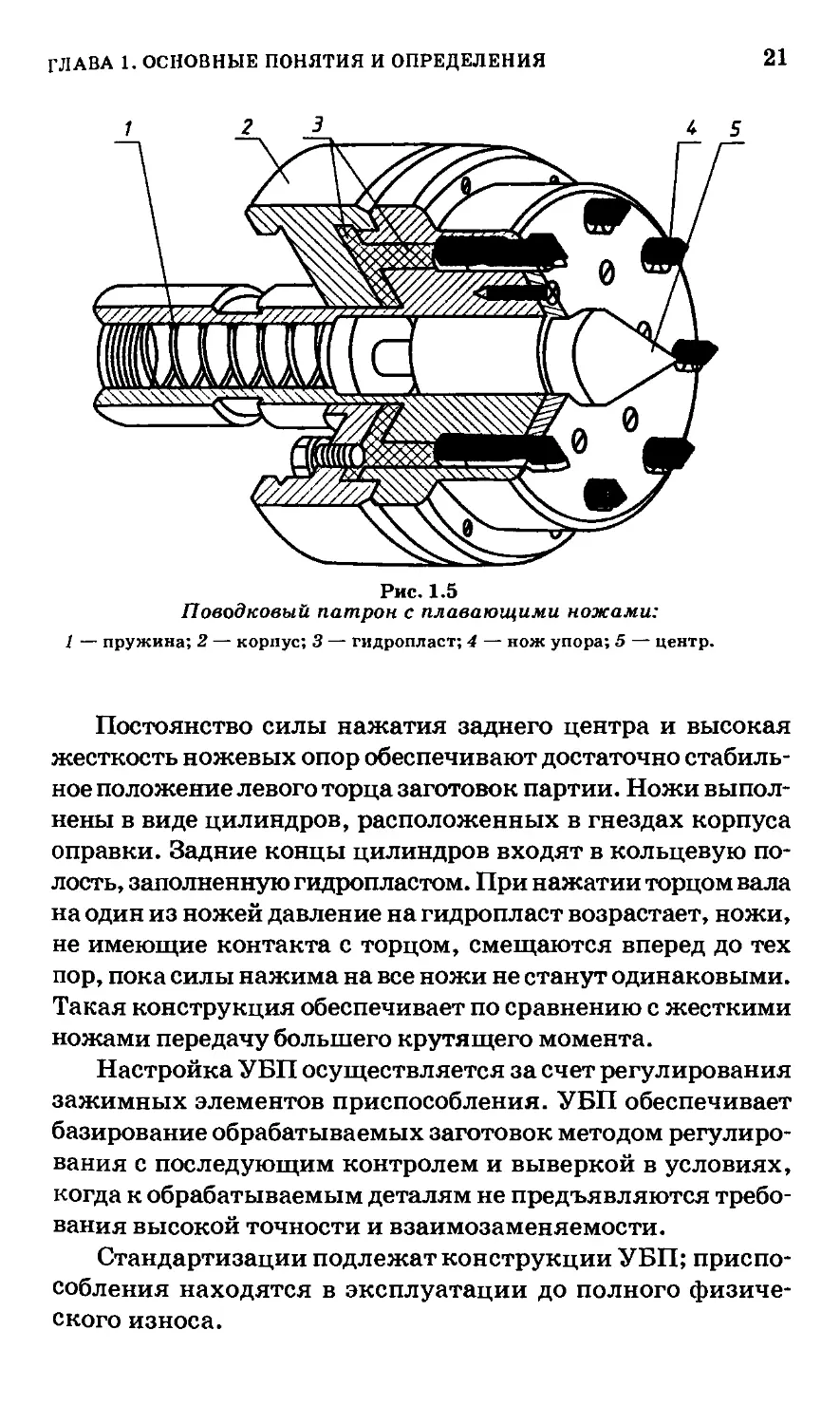

Патроны с торцевыми (плавающими) ножами не за-

крывают наружную поверхность заготовки и точно опре-

деляют положение торца всех заготовок партии (рис. 1.5).

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

21

12 3 4 5

Рис. 1.5

Поводковый патрон с плавающими ножами:

1 — пружина; 2 — корпус; 3 — гидропласт; 4 — нож упора; 5 — центр.

Постоянство силы нажатия заднего центра и высокая

жесткость ножевых опор обеспечивают достаточно стабиль-

ное положение левого торца заготовок партии. Ножи выпол-

нены в виде цилиндров, расположенных в гнездах корпуса

оправки. Задние концы цилиндров входят в кольцевую по-

лость, заполненную гидропластом. При нажатии торцом вала

на один из ножей давление на гидро пласт возрастает, ножи,

не имеющие контакта с торцом, смещаются вперед до тех

пор, пока силы нажима на все ножи не станут одинаковыми.

Такая конструкция обеспечивает по сравнению с жесткими

ножами передачу большего крутящего момента.

Настройка УБП осуществляется за счет регулирования

зажимных элементов приспособления. УБП обеспечивает

базирование обрабатываемых заготовок методом регулиро-

вания с последующим контролем и выверкой в условиях,

когда к обрабатываемым деталям не предъявляются требо-

вания высокой точности и взаимозаменяемости.

Стандартизации подлежат конструкции УБП; приспо-

собления находятся в эксплуатации до полного физиче-

ского износа.

22

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Большинство конструкций УБП поставляются как

принадлежности станков или централизованно по заяв-

кам предприятий. Оснащение операций при наличии УБП

на предприятии не требует времени в отличие от приспо-

соблений других систем. Приспособлениями УБП можно

оснащать токарные, фрезерные, сверлильные и другие

операции.

Затраты на оснащение УБП незначительны, однако

большое время на установку обрабатываемых заготовок

ограничивает область применения УБП единичным и мел-

косерийным производством.

Основные недостатки УБП:

• требуется контроль положения заготовки в процессе

ее установки методом регулирования;

• в результате увеличивается вспомогательное время на

установку детали.

1.3.4.

СПЕЦИАЛИЗИРОВАННЫЕ НАЛАДОЧНЫЕ

ПРИСПОСОБЛЕНИЯ (СНП)

Это приспособления, состоящие из специализирован-

ного базового агрегата и сменных наладок для установки

родственных по конфигурации и технологии обработки

заготовок с идентичными схемами базирования.

Базовые агрегаты СНП представляют собой закончен-

ные механизмы стандартной конструкции долговремен-

ного применения; они эксплуатируются до полного изно-

са и со станка не снимаются.

Настройка СНП осуществляется регулированием ра-

бочих элементов и сменой наладок либо только сменой

наладок. Многоместные приспособления обеспечивают

возможность смены заготовок вне рабочей зоны станка.

Пример СНП — мембранный патрон внутришлифо-

вального станка.

Эффективной областью применения СНП на станках с

ЧПУ является серийное производство. Например, приспо-

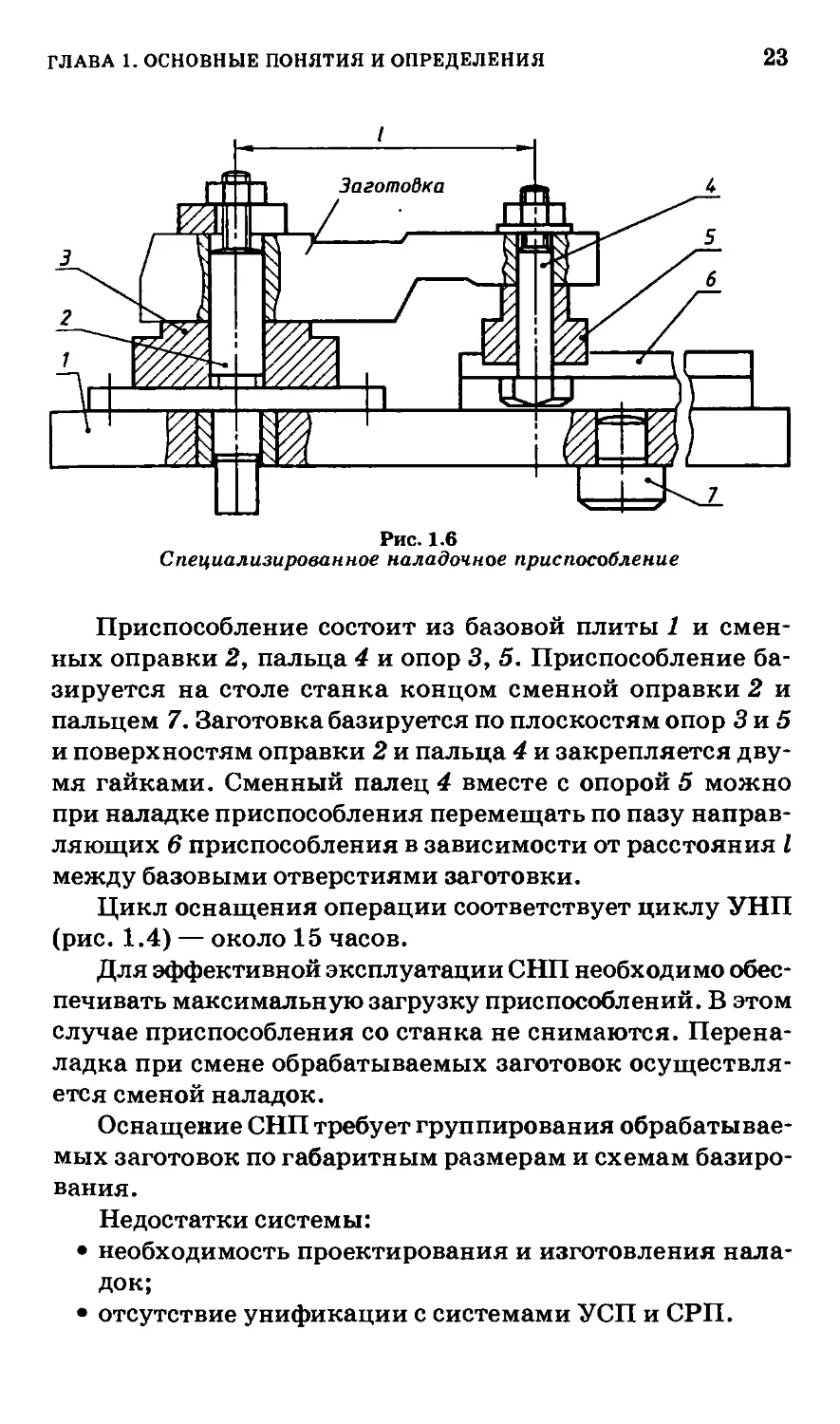

собление, показанное на рис. 1.6, предназначено для уста-

новки заготовок деталей типа рычагов, которые базируются

по плоскости и двум отверстиям при обработке по контуру.

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

23

Рис. 1.6

Специализированное наладочное приспособление

Приспособление состоит из базовой плиты 1 и смен-

ных оправки 2, пальца 4 и опор 3, 5. Приспособление ба-

зируется на столе станка концом сменной оправки 2 и

пальцем 7. Заготовка базируется по плоскостям опор 3 и 5

и поверхностям оправки 2 и пальца 4 и закрепляется дву-

мя гайками. Сменный палец 4 вместе с опорой 5 можно

при наладке приспособления перемещать по пазу направ-

ляющих 6 приспособления в зависимости от расстояния I

между базовыми отверстиями заготовки.

Цикл оснащения операции соответствует циклу УНП

(рис. 1.4) — около 15 часов.

Для эффективной эксплуатации СНП необходимо обес-

печивать максимальную загрузку приспособлений. В этом

случае приспособления со станка не снимаются. Перена-

ладка при смене обрабатываемых заготовок осуществля-

ется сменой наладок.

Оснащение СНП требует группирования обрабатывае-

мых заготовок по габаритным размерам и схемам базиро-

вания.

Недостатки системы:

• необходимость проектирования и изготовления нала-

док;

• отсутствие унификации с системами УСП и СРП.

24

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Экономически достижимая точность — IT 9, дости-

жимая точность при доработке наладок (подшлифовке в

сборе) — IT 8.

Область применения СНП — среднесерийное и круп-

носерийное производство.

Отличие от УНП — более высокая степень специали-

зации и наличие быстродействующего механического при-

вода для закрепления заготовки.

1.3.5.

СБОРНО-РАЗБОРНЫЕ

ПРИСПОСОБЛЕНИЯ (СРП)

Компоновки СРП собирают из стандартных деталей и

сборочных единиц как специальные приспособления дол-

госрочного применения.

В основу системы заложен принцип агрегатирова-

ния. В основном система базируется на тех же принци-

пах, что и УСП. Отличия от системы УСП заключаются

в следующем:

• детали УСП имеют универсальное назначение (точная

обработка и универсальные базы на всех плоскостях)

и в различных приспособлениях могут выполнять раз-

личные функции; детали и сборочные единицы СРП

имеют строгое функциональное назначение;

• приспособления системы УСП состоят из деталей, то-

гда как приспособления СРП компонуются в основном

из узлов;

• система СРП допускает применение специальных, из-

готовленных на предприятии деталей и узлов, допол-

няющих компоновку СРП, при том что система УСП

этого не позволяет;

• СРП имеют быстродействующий механический при-

вод для закрепления заготовок; в УСП этого нет.

Точность обработки с применением СРП — IT 7-9.

Для повышения точности допускается доработка на-

ладки на станке после сборки приспособления.

Компоновка СРП собирается на весь период произ-

водства изделия; после окончания эксплуатации произ-

водится демонтаж приспособления с последующим ис-

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

25

пользованием его узлов для сборки других компоновок

(рис. 1.7).

Эти приспособления специально предназначены для

оснащения фрезерных станков с ЧПУ (их можно также

использовать на сверлильных многоцелевых станках).

Элементы СРП—ЧПУ фиксируются системой «палец-от-

верстие» в отличие от УСП, где фиксация осуществля-

ется системой «шпонка-паз». Это гарантирует более вы-

сокую точность, жесткость и стабильность параметров

приспособления. Фиксирующие отверстия выполнены

во втулках из прочного и износостойкого материала.

Втулки запрессованы в корпуса плит и угольников. Для

крепления базовые элементы комплекта снабжены Т-образ-

ными пазами. В комплект СРП-ЧПУ входят базовые

сборочные единицы — 2-5%; прижимные элементы —

18-20%; опорные элементы (опоры регулируемые, под-

водимые, самоустанавливающиеся, планки, подклад-

ки)— 8-10%; установочные элементы (пальцы, шаб-

лоны)— 15-10%; крепежные детали— 45-50%; пру-

жины. Для механизации закрепления в комплект входят

прямоугольные и круглые плиты со встроенными гид-

равлическими цилиндрами, а также отдельные гидрав-

лические прижимы.

На рис. 1.8 изображены имеющие большую трудоем-

кость базовые сборочные единицы комплекта, на рис. 1.9 —

примеры прихватов, входящих в комплект.

Заявка на

приспособ-

ление

Получение

стандартных

деталей и

сборочных

единиц СРП

Проектирование

компоновки

Сборка

компоновки и

-------------доработка баз

Изготовление _____________

спец, деталей

Внедрение

Время оперативного оснащения около 20.. 25 часов

Рис. 1.7

Цикл оснащения операции СРП

26

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Рис. 1.8

Базовые сборочные единицы комплекта СРП-ЧПУ:

а — прямоугольная плита; б — стойка; в — круглая плита; г — делитель-

ная стойка.

Рис. 1.9

Прихваты, входящие в комплект СРП-ЧПУ:

а — качающийся; б— гидравлический передвижной с регулируемой опорой;

в — Г-образный; г — угловой откидной; д — откидной; е — высокий.

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

27

1.3.6.

НЕРАЗБОРНЫЕ СПЕЦИАЛЬНЫЕ

ПРИСПОСОБЛЕНИЯ (НСП)

НСП представляют собой необратимые конструкции,

не предназначенные для разборки с целью повторного ис-

пользования их сборочных единиц и деталей.

После снятия изделия с производства либо после из-

менения технологического процесса НСП списываются в

металлолом целиком.

НСП проектируются и изготавливаются для различ-

ных видов обработки заготовок любых форм и габарит-

ных размеров и обеспечивают необходимую точность об-

работки, поскольку проектируются под заданные условия

обработки.

НСП обладает самым длительным циклом оператив-

ного оснащения (около 100 часов на одно приспособление

средней сложности) (рис. 1.10).

В конструкциях НСП максимально используются стан-

дартные детали, сборочные единицы и заготовки (50—70%

массы приспособления).

НСП применяются в крупносерийном и массовом про-

изводстве при длительности нахождения изделия в про-

изводстве, обеспечивающей эксплуатацию НСП до физи-

ческого износа или в условиях невозможности использо-

вания других систем приспособлений.

Помимо шести стандартных систем, образующих ком-

плекс приспособлений в машиностроении, существует

Заявка на приспособление

Заблаговременное изготовление стандартных деталей сборочных единиц и заготовок

Г Г Изготовление Сборка ЯиоЯпои„о

L—— внеарение Время оперативного оснащения около 100 часов

Рис. 1.1о

Цикл оснащения операции НСП

28 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

набор средств механизации уже созданных приспособле-

ний — система агрегатированных средств механизации

зажима (АСМЗ).

Система состоит из комплекса универсальных силовых

устройств, выполненных в виде обособленных агрегатов,

с помощью которых механизируется и автоматизируется

закрепление заготовок в приспособлении.

Таким образом, УСП, УСПО, УНП, СНП, СРП отно-

сятся к переналаживаемым (обратимым) приспособлени-

ям, УБП — к универсальным приспособлениям, СНП — к

узкоспециальным приспособлениям.

ГЛАВА 2

МЕТОДИКА ВЫБОРА СИСТЕМЫ

И ПРОЕКТИРОВАНИЯ

СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ

В конструкцию приспособлений входят восемь групп эле-

ментов:

• установочные — опоры, опорные пластины, установоч-

ные пальцы, оправки, призмы;

• зажимные — винтовые, эксцентриковые, клиновые,

рычажные и др. (пружинные, центробежные, инерци-

онные);

• установочно-зажимные — трехкулачковые, цанговые

патроны ит. п.;

• силовые приводы — электрические, пневматические,

гидравлические, магнитные и др.;

• элементы для направления и контроля положения ин-

струмента — кондукторные втулки, направляющие

втулки при растачивании, копиры, упоры, шаблоны,

установы;

• делительные устройства — нониусы, шкалы, линей-

ки, фиксаторы;

• корпусы приспособлений (цельные, литые, сварные,

кованые, сборные);

• вспомогательные элементы — тормоза, выталкивате-

ли, кантователи и т. д.

30

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

2.1.

ИСХОДНЫЕ ДАННЫЕ ПРИ ВЫБОРЕ

СИСТЕМЫ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

К ним относятся:

• чертеж детали и заготовки с техническими требова-

ниями;

• программа выпуска деталей;

• технологический процесс изготовления детали с описа-

нием операции, для которой проектируется приспособ-

ление (оборудование, оснастка, режим обработки и т. д.);

• местные условия производства — наличие источников

энергии, квалификация рабочей силы, возможности

обновления оборудования, возможность механизации

и автоматизации производства.

2.2.

ПОСЛЕДОВАТЕЛЬНОСТЬ

ВЫБОРА СИСТЕМЫ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Подпонятием « выбор системы» подразумевается опре-

деление принадлежности приспособления, необходимого

для оснащения операции в конкретных условиях, к той

или иной системе станочных приспособлений с целью обес-

печения дальнейшего формирования конструкции при-

способления в соответствии с правилами и требованиями

выбранной системы.

При выборе системы станочных приспособлений ис-

пользуется метод аналогов. Это означает, что при выборе

системы по справочникам и каталогам подбирается при-

способление, наиболее подходящее для выполнения задан-

ной операции. Затем выбранное приспособление относит-

ся к той или иной системе, и производится окончатель-

ный выбор системы.

Последовательность выбора системы приспособле-

ний с учетом выбранного метода выглядит следующим

образом:

1) проведение анализа конструкции изделия, органи-

зационных и технических условий его изготовления;

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

31

2) группирование технологических операций. Вы-

полняется с целью определения предполагаемых объе-

мов оснастки на планируемый период производства.

При групповой организации производства выбор сис-

темы приспособлений определяется:

• общностью используемого метода обработки (сборки)

по группам операций;

• составом операций группы, их суммарной трудоемко-

стью и повторяемостью;

• конструктивными и технологическими признаками

обрабатываемых изделий или их элементов (размеры,

марка материалов, элементы базирования и пр.);

3) установление принадлежности выбранных конст-

рукций к системам приспособлений;

4) определение исходных требований к приспособле-

ниям;

5) отнесение выбранных аналогов приспособлений к

той или иной системе;

6) определение соответствующих установленным тре-

бованиям исходных расчетных данных для проектирова-

ния и изготовления новых конструкций оснастки.

2.3.

АНАЛИЗ ВЛИЯНИЯ ОСНОВНЫХ ФАКТОРОВ

НА ВЫБОР СИСТЕМ

СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Этот анализ выполняется в соответствии с требования-

ми, изложенными в «Методических указаниях ЕСТПП.

Выбор и рациональное применение систем станочных при-

способлений».

Основные факторы, определяющие принадлежность

приспособлений к той или иной системе, относятся к од-

ной из трех групп.

Конструкторско-технологическая характеристика

обрабатываемых деталей:

• точность обработки;

• габаритные размеры;

• конфигурация обрабатываемой детали;

• материал обрабатываемой детали.

32

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Экономические требования к оснащаемой операции:

• годовая программа выпуска деталей;

• планируемая продолжительность выпуска деталей;

• темпы оснащения операций.

Организационно-технологические условия выполне-

ния операции:

• вид оборудования;

• вид операции;

• форма организации технологического процесса.

2.3.1.

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ

ХАРАКТЕРИСТИКА ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

Точность обработки. Достижимая точность обработки

при прочих равных условиях определяется погрешностью

установки заготовки. Структура основных составляющих

этой погрешности и влияние на нее фактора принадлеж-

ности приспособлений к определенной системе приведе-

ны в табл. 2.1.

Таблица 2.1

Основные составляющие погрешности

приспособлений разных систем

Системы приспособлений Погрешность приспособления

Погрешность установки заготовки Погрешность компоновки приспособления Погрешность установки присиособлеиия на станке

УБП Определяет- ся точностью выверки об- рабатывае- мой заготов- ки Определяется клас- сом точности при- способления, не компенсируется Не компенсируется

УСП Определяет- ся выбранной схемой уста- новки зато- товки и клас- сом точности приспособ- ления, не компенсиру- ется Определяется сум- марной погрешно- стью компоновки, не компенсируется

СРП Определяется сум- марной погрешно- стью компоновки, частично компенси- руется доработкой наладки Возможна частич- ная компенсация выверкой компо- новки при установке с помощью переход- ных элементов

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

33

Продолжение табл. 2.1

Системы приспособлений Погрешность прнснособления

Погрешность установки заготовки Погрешность компоновки приспособления Погрешность устаиовкн приспособления на стайке

УНП Определяется по- грешностью налад- ки и базовой части. Частично компенси- руется доработкой наладки или ее вы- веркой Возможна компен- сация выверкой базовой части при- способления

СНП

нсп Определяется необходимой точно- стью обработки Возможна компен- сация выверкой приспособлений

Способы достижения заданной точности представлены

в табл. 2.2. Закрашены зоны экономически оправданной,

достижимой для каждой системы точности обработки.

Таблица 2.2

Достижимая точность обработки в приспособлениях

различных систем

Систе- мы приспо* собле- нии Заданная точность обработки

Низкая ГГ12 Нормальная ГГ9-11 Повышенная ГГ7-8 Высокая ГГ 6

УБП Выверка заготовок по раз- метке Выверка с помощью из- мерительных инструментов - -

УСП Сборка компоновки без компенсаторов - -

УНП Сборка базовой части й - , раладок.без компенсаторов z' М Г ' 4 ‘ г3 4 • ’ ~ Выверка б Аз (наличие компенса- торов • Доработка по месту баз приспособле- ния после его установки на станке

СНП

СРП Сборка компоновки без . компенсаторов Доработка по месту баз пристособле- ния после его, установки на' станке ‘ 1

НСП Проектирование и изготовление приспо- собления с заданной точностью

3 — 2330

34

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Габаритные размеры обрабатываемой детали. Каждая

система приспособлений, за исключением НСП, создается

для обработки деталей, размеры которых находятся в оп-

ределенном диапазоне, ограниченном минимальными и

максимальными габаритными размерами. Ориентировоч-

ные максимальные габаритные размеры заготовок, обра-

батываемых в приспособлениях различных систем, приве-

дены в табл. 2.3.

Таблица 2.3

Максимальные габаритные размеры

закрепляемых заготовок

Системы приспо- соблений Вид приспособлений Максимальные габаритные размеры заготовок, мм

Длина Ширина Высота

УНП и СНП Токарные 300 500 *

Фрезерные и сверлильные 650 600 *

СРП Токарные * 800 *

Фрезерные и сверлильные 1000 500 *

УСП Паз 8 мм 220 120 100

Паз 12 мм 700 400 200

Паз 16 мм 2500 2500 100

УБП Токарные * 500 *

Фрезерные и сверлильные 1200 1000 *

НСП *

* — размер ограничен только возможностями оборудования.

Создание приспособлений для обработки заготовок

свыше габаритов, указанных в табл. 2.3, экономически и

технически не оправдано.

Конфигурация обрабатываемой детали влияет на вы-

бор схемы ее установки в приспособлении непосредствен-

но или через наладочные элементы.

Возможность реализации схем установки заготовок в

приспособлениях различных систем приведена в табл. 2.4

(отмечена знаком «+»).

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

35

Таблица 2.4

Возможности систем по реализации схем установки

Системы приспособлений Схемы установки

по сложно- сти по степени специа- лизации по частоте применяе- мости по лишае- мым степе- ням свободы

простая сложная с до- полнительны- ми опорами универсальная специализиро- ванная специальная типовая оригинальная требующая выверки заготовки лишающая всех степеней

УБП + + + + +

УСП + + + + + + + + +

СРП + + + + + + + + +

УНП + + + +

СНП + + + + +

НСП + + + + + + + + +

2.3.2.

экономические’ ТРЕБОВАНИЯ

К ОСНАЩАЕМОЙ ОПЕРАЦИИ

К ним относятся:

• годовая программа выпуска деталей;

• планируемая продолжительность выпуска деталей;

• темпы оснащения операции (рис. 2.1).

Сравнительная длительность темпов оснащения

Рис. 2.1

Темпы оснащения операции

для различных систем

36

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ

УСЛОВИЯ

ВЫПОЛНЕНИЯ ОПЕРАЦИИ

К ним относят:

• вид оборудования (универсальное, специализирован-

ное, специальное);

• вид операции;

• форму организации технологического процесса.

В настоящее время производственные цеха и участки

могут иметь предметную, технологическую или смешан-

ную специализации с соответствующими организацион-

ными формами, оборудованием, его размещением и сте-

пенью специализации оснастки.

Рекомендуется:

• на участках многономенклатурной обработки исполь-

зовать универсальные приспособления;

• на участках специализированной обработки приме-

нять специализированные приспособления;

• на участках специальной обработки использовать спе-

циальные приспособления.

В табл. 2.5 показана возможность использования при-

способлений различных систем по степени специализации

(возможность отмечена знаком «+»).

Таблица 2.5

Возможность использования

приспособлений различных систем

по степени специализации

Система приспособлений Степень специализации приспособлений

Универсальные Специа л изирова ни ы е Специа л ьиы е

УБП +

УСП (УСПО) + + +

СРП + + +

УНП +

СНП +

НСП +

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

37

2.4.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ

ОБОСНОВАНИЕ ВЫБОРА СИСТЕМ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Если по техническим характеристикам можно выбрать

несколько стандартных систем приспособлений (УСП,

УНП, СНП, СРП, УБП), окончательный выбор проводят

на основе экономического сравнения конкурирующих сис-

тем. При этом относительные затраты на оснащение опе-

рации неразборным специальным приспособлением (НСП)

принимаются равными единице. Еще более укрупненно

этот выбор проводят на основе экономического сравнения

конкурирующих систем. При этом относительные затра-

ты на оснащение операции неразборным специальным

приспособлением (НСП) принимаются равными единице.

Этот выбор можно провести по графику зон рентабельно-

сти (рис. 2.2).

2.4.1.

ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ ЦЕЛЕСООБРАЗНОСТИ

ПРИМЕНЕНИЯ СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ

В ЗАВИСИМОСТИ ОТ ЗАДАННОГО ВЫПУСКА

И ХАРАКТЕРА ПРОИЗВОДСТВА

Расчет экономической эффективности применения

приспособления основывается на сопоставлении затрат и

экономии, возникающих при его использовании и отно-

симых к годовому периоду. Затраты слагаются из расхо-

дов на амортизацию приспособления (амортизационные

отчисления) и расходов на его содержание и эксплуата-

цию. Экономия достигается за счет снижения трудоемко-

сти изготовления деталей, а следовательно, за счет сни-

жения затрат на заработную плату.

Приспособление считается рентабельным, если годо-

вая экономия, получаемая отего применения, больше свя-

занных с ним годовых затрат.

На практике сопоставляют экономичность различных

конструктивных вариантов приспособления для данной

операции. Полагают, что расходы на амортизацию стан-

ка, режущий инструмент и электроэнергию при исполь-

зовании различных вариантов остаются неизменными и

38

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Рис. 2.2

График зон рентабельности систем приспособлений

определяют и сопоставляют лишь те элементы себестои-

мости операции, которые зависят от конструкции приспо-

собления.

Сопоставить себестоимость продукции при использо-

вании нового (модернизированного) приспособления (Cj)

и себестоимость продукции при использовании старого

(имеющегося) приспособления (С2) можно с помощью сле-

дующих выражений:

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

39

(2.1)

где 3j, 32 — зарплата станочника, отнесенная к одной де-

тали, руб.; Н — накладные цеховые расходы в % к зар-

плате; Pj, Р2 — затраты на изготовление приспособления,

руб.; п — годовая программа выпуска деталей, шт.; А —

срок амортизации приспособления, лет; q — расходы, свя-

занные с эксплуатацией приспособления (ремонт, регули-

ровка, хранение) в % от их стоимости.

Для установившегося периода производства расходы

на проектирование и отладку приспособления погашены,

и их не учитывают.

Себестоимость обработки деталей в большой степени

зависит от годовой программы их выпуска (рис. 2.3).

Точка пересечения кривых соответствует программе

(п'), при которой оба варианта равноценны.

Поступления от продаж

Точка безубыточности

Преждевременные издержки

Постоянные издержки

Объем выпуска, п

Рис. 2.3

Зависимость стоимости обработки деталей

от программы их выпуска

40

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Если п> п' (рис. 2.4), то выгоднее применять приспо-

собление, обеспечивающее затраты Cj (более сложное но-

вое); если п < п' — эффективнее оставить существующее

(при затратах на производство С2).

Для расчета п' необходимо определить Рг и Рг, что в

начальный период сделать сложно. В этом случае приме-

няют приближенный расчет по формуле Р — CN, где N —

количество деталей в приспособлении; С — постоянный

коэффициент, зависящий от сложности приспособления

и его габаритных размеров:

С = 1,5 — для простых приспособлений;

Cj = 3,0 — для приспособлений средней сложности;

С2 = 4,0 — для сложных приспособлений.

Затраты на зарплату станочника определяются по фор-

муле 3 = £шт • Зм, где tmT — штучно-калькуляционное вре-

мя на операцию, мин; Зм — минутная ставка рабочего.

Срок амортизации составляет: А = 1 год — для простых

приспособлений; А = 2-3 года — для приспособлений сред-

ней сложности; А = 4—5 лет — для сложных приспособле-

ний.

Если заранее известен срок выпуска продукции, для

которой проектируется приспособление, величину А берут

равной этому сроку.

Рис. 2.4

Сопоставление затрат на изготовление деталей с применением

различных вариантов приспособлений

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

41

Годовые расходы q, связанные с эксплуатацией при-

способления, принимают равными 20% от величины Р.

В том случае, если дополнительно изменяется содер-

жание отдельных операций, то сопоставляют себестои-

мость механической обработки детали по различным тех-

нологическим процессам:

с-=хМ1+йо)+ЭДгйо

с’-£341+ж)+^г9г+йо

(2.2)

Если в сопоставляемых вариантах применяется раз-

личное технологическое оборудование, то учитывают до-

полнительно стоимость одной минуты работы станка.

Как было отмечено, приспособление считается рента-

бельным, если Э = С2 - Cj > Pj.

2.5.

ПОСЛЕДОВАТЕЛЬНОСТЬ

ПРОЕКТИРОВАНИЯ

СПЕЦИАЛЬНОГО ПРИСПОСОБЛЕНИЯ

К исходным данным относятся:

• чертежи заготовки и детали;

• описание технологической операции, для которой про-

ектируется приспособление. Сюда входит схема бази-

рования заготовки, метод обработки, модель оборудо-

вания, типоразмер режущего инструмента, получаемые

размеры обрабатываемых поверхностей с допусками,

режимы резания, особые условия обработки. Опти-

мальным вариантом является наличие операционной

карты на оснащаемую операцию;

• годовая программа выпуска деталей;

• технические данные оборудования — размеры рабо-

чего пространства станка, вид и мощность привода

станка;

• справочно-нормативная и руководящая информация

(альбомы чертежей типовых конструкций приспо-

соблений, требования по охране труда, стандарты,

42

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

нормали на детали и сборочные единицы приспособ-

лений, отраслевые и общетехнические методические

указания и т. п.).

1. Составление технического задания (ТЗ) на проекти-

рование приспособления. В соответствии с ГОСТ 2.103-79

техническое задание должно содержать полные исходные

данные для проектирования приспособления.

2. Разработка технического предложения.

По ГОСТ 2.118-73 техническое предложение разраба-

тывают с целью выявления дополнительных или уточнен-

ных требований к изделию, которые не могли быть указа-

ны в техническом задании, и это целесообразно сделать

на основе предварительной конструкторской проработки

и анализа различных вариантов изделия.

3. Разработка эскизного проекта (ЭП).

Требования к эскизному проекту определены ГОСТ

2.119-73. Эскизный проект разрабатывают, если это пре-

дусмотрено техническим заданием или протоколом рас-

смотрения технического предложения. Эскизный про-

ект разрабатывают с целью установления принципиаль-

ных (конструктивных, схемных и др.) решений изделия,

дающих общее представление о принципе работы и/или

устройстве изделия, когда это целесообразно сделать до

разработки технического проекта или рабочей докумен-

тации. Эскизный проект содержит графическую часть и

пояснительную записку.

Графическая часть представляет собой комплект сбороч-

ных эскизов или чертежей, дающих общее представление о

конструкции и принципе работы приспособления. Поясни-

тельная записка (по ГОСТ 2.105-95) содержит все необходи-

мые расчеты, связанные с изготовлением и работой приспо-

собления. Эскизное проектирование выполняется в опреде-

ленной последовательности:

• уточнение схемы установки заготовки в приспособле-

нии и приспособления на станке;

• точностной расчет приспособления; выполняется с це-

лью подтверждения возможности выбранного метода

обработки и выбранной схемы базирования заготовки

обеспечить заданную точность обработки;

ГЛАВА 2. МЕТОДИКА ВЫБОРА СИСТЕМЫ И ПРОЕКТИРОВАНИЯ

43

• выбор типа и конструкций установочных элементов

приспособления;

• силовой расчет приспособления, направленный на вы-

бор схемы закрепления заготовки и определение сил

зажима;

• выбор типа и конструкций зажимных устройств;

• выбор и расчет силового привода;

• выбор элементов для направления и контроля поло-

жения режущего инструмента (при необходимости);

• выбор делительных устройств (при необходимости);

• выбор вспомогательных элементов приспособления;

• выбор типа корпуса приспособления;

• предварительная компоновка приспособления. Снача-

ла наносится контур детали в масштабе и как мини-

мум в двух проекциях. Затем в указанной выше после-

довательности вычерчиваются элементы приспособле-

ния. При этом заготовка считается прозрачной. На

этой стадии может быть предложено несколько ком-

поновок приспособления, возникает задача выбора

наиболее экономичного варианта;

• определение технико-экономических показателей эф-

фективности приспособления. Выполняется в соответ-

ствии с п. 2.4.

4. Разработка технического проекта (ТП).

В соответствии с ГОСТ 2.120-73 технический проект

разрабатывают, если это предусмотрено техническим за-

данием, протоколом рассмотрения технического предло-

жения или эскизного проекта.

Технический проект разрабатывают с целью выявле-

ния окончательных технических решений, дающих пол-

ное представление о конструкции изделия, когда это це-

лесообразно сделать до разработки рабочей документации.

При необходимости технический проект может пре-

дусматривать разработку вариантов отдельных составных

частей изделия. В этих случаях выбор оптимального ва-

рианта осуществляется на основании результатов испы-

таний опытных образцов изделия.

Технический проект содержит только графическую часть,

включающую в себя сборочные чертежи приспособления и

44

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

чертежи деталей приспособления с техническими требо-

ваниями.

5. Разработка рабочего проекта (РП).

Рабочий проект — это комплекс документов, передаю-

щихся подрядчику для изготовления приспособления. Он

содержит сборочные чертежи приспособления, чертежи

деталей приспособления с техническими требованиями, а

также технологическую документацию, необходимую для

изготовления деталей и сборки приспособления.

На чертеже общего вида приспособления указыва-

ются:

• габаритные размеры;

• установочные размеры, т. е. размеры элементов, ко-

торыми приспособление сопрягается с элементами

станка;

• присоединительные размеры, выдерживаемые при

сборке, отладке и контроле приспособления при выда-

че его на рабочее место.

Сборочные чертежи должны содержать технические

требования на сборку и испытание приспособления.

ГЛАВА 3

ОСНОВНЫЕ НАПРАВЛЕНИЯ

ПРИ ПРОЕКТИРОВАНИИ

ПРИСПОСОБЛЕНИЙ

В условиях различного производства к конструкциям

приспособлений и их приводов предъявляются различ-

ные требования. При этом в последнее время наметились

две существенные тенденции в проектировании приспо-

соблений:

• механизация и автоматизация приспособлений;

• нормализация, унификация и стандартизация элемен-

тов, узлов и конструкций приспособлений.

3.1.

МЕХАНИЗАЦИЯ

И АВТОМАТИЗАЦИЯ

ПРИСПОСОБЛЕНИЙ

В крупносерийном и массовом производстве эконо-

мически оправдано применение специальных приспо-

соблений со встроенным или прикрепляемым силовым

приводом (преимущественно пневматическим или гид-

равлическим). Помимо общих требований — точность,

жесткость, компактность — главная задача при конст-

руировании сводится к максимальной механизации и

автоматизации приспособления с целью повышения

точности обработки, производительности и облегчения

тРУДа рабочих. Широко внедряются многоместные, по-

луавтоматические и автоматические приспособления,

столы для непрерывной обработки, автоматические по-

воротные и делительные столы для позиционной об-

работки, многошпиндельные приставки и агрегатные

46

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

головки, загрузочные устройства и т. п. При этом про-

ектирование должно вестись с максимальным приме-

нением стандартных и унифицированных решений. На

каждом из этапов проектирования могут выполняться

иные необходимые расчеты (кинематические, динами-

ческие, прочностные, жесткостные и др.).

В серийном производстве приспособления должны от-

вечать следующим требованиям (помимо перечисленных

выше):

• сроки и стоимость подготовки производства должны

быть минимальными, что в условиях большой номенк-

латуры и частой смены объектов производства имеет

решающее значение;

• время на переналадку оборудования должно быть ми-

нимальным, что очень важно при внедрении группо-

вых техпроцессов;

• приспособления должны быть экономичными в работе.

В мелкосерийном и единичном производстве до послед-

него времени механизации приспособлений не уделялось

достаточного внимания. Однако широкое внедрение стан-

ков с программным управлением различных систем вы-

явило необходимость механизации и автоматизации при-

способлений и при этих типах производства.

В первую очередь должны механизироваться и авто-

матизироваться следующие приемы технологической опе-

рации:

• загрузка заготовки в рабочую зону приспособления;

• установка заготовки — доведение ее базовых поверх-

ностей до полного контакта с установочными элемен-

тами приспособления;

• зажим и открепление заготовок;

• перемещения и повороты заготовки в процессе обра-

ботки;

• удаление обработанной детали из рабочей зоны при-

способления;

• очистка базовых поверхностей приспособления от

стружки при смене заготовок.

ГЛАВА 3. ОСНОВНЫЕ НАПРАВЛЕНИЯ ПРИ ПРОЕКТИРОВАНИИ

47

3 2

НОРМАЛИЗАЦИЯ И СТАНДАРТИЗАЦИЯ

ЭЛЕМЕНТОВ, УЗЛОВ И КОНСТРУКЦИЙ

ПРИСПОСОБЛЕНИЙ

Данное направление обусловлено частой сменой про-

дукции и стремлением оставить приспособление без изме-

нений.

Это противоречие разрешается нормализацией, уни-

фикацией и стандартизацией деталей и сборочных еди-

ниц приспособлений. При этом снижается объем конст-

рукторских работ, сокращается номенклатура и увели-

чивается количество подлежащих изготовлению деталей

одного наименования и размера. Нормализованные или

стандартные детали можно изготавливать большими пар-

тиями централизованным порядком, что снижает их стои-

мость. Нормализованные и стандартные детали, сборочные

единицы могут быть сняты с использованных приспособ-

лений и после частичного ремонта (если необходимо) пере-

даны на склад. В случае необходимости их повторно при-

меняют при сборке новых приспособлений.

В области приспособлений стандартизацией охвачены:

• конструктивные и размерные элементы деталей (резь-

бы, конусы, шпоночные соединения, уклоны, посад-

ки и т. д.);

• заготовки корпусов;

• сборочные единицы приспособлений;

• некоторые конструкции приспособлений;

• элементы силовых приводов;

• элементы приспособлений.

Проведенная стандартизация в области оснастки по-

зволяет проектировать приспособления с применением

стандартных деталей и сборочных единиц в объеме от 30

до 90% от общего количества деталей в конструкции.

Нормализация (упорядочение) проходит следующие

этапы:

• нормализация общих конструктивных и размерных

элементов. Объектом нормализации является уста-

новление размерных рядов на элементы приспособ-

лений, установление габаритных и присоединительных

48

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

размеров, нормализация конструктивных элементов

(резьб, деталей крепления, штифтов, шпоночных со-

единений, уклонов и т. п.), установление посадок для

применяемых сопряжений и допусков на основные де-

тали;

• нормализация деталей специальных приспособлений

(установочные элементы, детали зажимных устройств,

корпусы приспособлений и их элементы, установки

для проверки положения инструментов, детали вспо-

могательных устройств), а также их заготовок (отлив-

ки, поковки);

• нормализация сборочных единиц приспособлений раз-

личного функционального назначения: пневмо- и гид-

роцилиндров, пневмокамер, делительных и поворот-

ных механизмов, фиксаторов, выталкивателей и др.

Применение стандартных и нормализованных элемен-

тов и узлов позволяет снизить затраты на изготовление

приспособлений на 20-30% и сократить цикл освоения

новых изделий.

3.3.

ОБОЗНАЧЕНИЕ ТЕХНОЛОГИЧЕСКОЙ

ОСНАСТКИ

Машиностроительными нормалями МН 74-59 и

МН 81-59 «Инструмент и приспособления для машино-

строения: классификация и условные обозначения» уста-

навливается децимальная (десятичная) система классифи-

кации и цифровых обозначений технологической оснаст-

ки — инструмента и приспособлений, с целью упрощения

оформления технологической документации для всех звень-

ев производства, а также организации учета и хранения

технологической оснастки.

Данные нормали устанавливают четыре ступени клас-

сификации инструмента и приспособлений: группа, под-

группа, вид,разновидность.

Код имеет следующий формат (рис. 3.1).

Первые четыре цифры — это эксплуатационно-конст-

руктивная характеристика приспособления, четыре следую-

щих — порядковый номер типоразмера приспособления.

ГЛАВА 3. ОСНОВНЫЕ НАПРАВЛЕНИЯ ПРИ ПРОЕКТИРОВАНИИ

49

хххх-хххх

Группа Т

Подгруппа

Вид

Разновидность

Порядковый номер типоразмера

Рис. 3.1

Структура кода технологической оснастки

Для стандартной оснастки отведены номера типораз-

меров от 0001 до 3999. Номера типоразмеров специальной

технологической оснастки варьируются от 4001 до 9999.

В соответствии с этой классификацией вся технологи-

ческая оснастка машиностроительного производства раз-

бита на десять групп:

0 — инструмент и приспособления для литья, термо-

обработки, сварки, пайки и огневой резки;

1 — инструмент и приспособления для обработки дав-

лением;

2 — инструмент для обработки резанием металлов;

3 — инструмент для обработки резанием неметалли-

ческих материалов;

4 , 5 — резерв;

6 — инструмент вспомогательный;

7 — приспособления для станочных и ручных работ;

8 — средства измерения и контроля линейных и угло-

вых величин;

9 — резерв.

В седьмой группе (приспособления) выделены следую-

щие подгруппы:

0 — детали и узлы (сборочные единицы) приспособ-

лений;

1 — приспособления к токарно-винторезным, круг-

лошлифовальным, токарно-револьверным, токарно-кару-

сельным станкам, токарным полуавтоматам и автоматам,

резьбонарезным станкам;

4 - 2440

50

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

2 — приспособления к фрезерным, строгальным, дол-

бежным и плоскошлифовальным станкам;

3 — приспособления к сверлильным станкам;

4 — приспособления к расточным, планетарно-шлифо-

вальным, хонинговальным станкам;

5 — приспособления к зубообрабатывающим станкам;

6 — приспособления к прочим станкам;

7 — резерв;

8 — приспособления для ручных работ;

9 — дополнительные или сменные устройства и меха-

низмы, расширяющие область применения станков.

Подгруппы разделяются на виды, а виды — на разно-

видности.

Пример обозначения приспособления в технологиче-

ской документации — патрон 7102—0001:

7 (группа) — приспособления для станочных и ручных

работ;

1 (подгруппа) — приспособления к токарно-винторез-

ным станкам;

0 (вид) — универсальный патрон;

2 (разновидность) — самоцентрирующий шпиндель-

ный патрон.

Типоразмер универсального трехкулачкового токарно-

го самоцентрирующего патрона— 0001, следовательно,

судя по типоразмеру, патрон стандартный.

ГЛАВА 4

ПРОЕКТИРОВАНИЕ ЭЛЕМЕНТОВ

ПРИСПОСОБЛЕНИЯ

4.1.

ОСНОВНЫЕ ПРИНЦИПЫ УСТАНОВКИ

ЗАГОТОВКИ В ПРИСПОСОБЛЕНИИ

Для обеспечения работоспособности любой машины в со-

ответствии с ее служебным назначением при ее проекти-

ровании и сборке необходимо осуществить правильное вза-

имное расположение отдельных деталей и сборочных еди-

ниц. Задачи ориентировки заготовок на станках при их

обработке, а также взаимной ориентировки деталей и сбо-

рочных единиц в машинах при их проектировании и сбор-

ке решаются их базированием.

Требуемая точность обработки обеспечивается:

• приданием детали вполне определенного положения

относительно режущего инструмента и баз станка;

• неизменностью положения заготовки относительно баз

станка (приспособления) в процессе обработки.

Согласно ГОСТ 21495-76 установка — это процесс ба-

зирования и закрепления заготовки или изделия.

Рассмотрим по отдельности вышеуказанные элементы

процесса установки — базирование и закрепление.

4.2.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

ТЕОРИИ БАЗИРОВАНИЯ

При изготовлении машин возникают задачи соедине-

ния с заданной точностью двух или более деталей. Для

решения этих задач служит теория базирования.

При рассмотрении основ теории базирования делается

предположение, что все детали представляют собой абсо-

лютно твердые тела. В реальности соединяемые детали

52

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Рис. 4.1

Контактные деформации

деталей

первоначально контактиру-

ют в точках (рис. 4.1а). В на-

чальный момент давление в

этих точках превышает пре-

делы текучести материалов,

что приводит к пластической

деформации, которая назы-

вается контактной. Точки контакта превращаются в пло-

щадки контакта (рис. 4.16), площадь которых увеличива-

ется до тех пор, пока давление на них не станет меньше

предела текучести материалов деталей. В результате кон-

тактных деформаций первоначально достигнутое положе-

ние сопряженных деталей изменяется. Так как все дета-

ли абсолютно твердые тела, предполагается, что контакт-

ных деформаций не происходит и сопряженные детали

сохраняют первоначально достигнутое положение.

В соответствии с ГОСТ 21495-76 базирование— это

процесс придания заготовке или изделию требуемого по-

ложения относительно выбранной системы координат.

Для определения положения деталей используется

прямоугольная система координат.

Число независимых перемещений, которые может

иметь тело в заданной системе координат, называется чис-

лом степеней свободы. Абсолютно твердое тело в простран-

стве имеет шесть степеней свободы.

В прямоугольной системе координат это три переме-

щения вдоль осей х, у, z и три вращения вокруг этих осей

(рис. 4.2).

Таким образом, чтобы однозначно определить положе-

ние призматической детали в выбранной системе коорди-

нат, необходимо лишить ее шести степеней свободы. Для

этого необходимо установить шесть геометрических свя-

зей между системой координат детали х, у, z и выбранной

системой координат X, Y, Z.

Геометрическими связями называются условия, ко-

торые налагают ограничение на положение точек тела в

пространстве.

Связи осуществляются через вспомогательные тела —

установочные и зажимные элементы приспособлений.

ГЛАВА 4. ПРОЕКТИРОВАНИЕ ЭЛЕМЕНТОВ ПРИСПОСОБЛЕНИЯ

53

Эффект действия связи на-

зывается реакцией связи.

В рассматриваемом при-

мере (рис. 4.2) геометриче-

ские связи показаны линия-

ми с точками на концах. Одна

из точек принадлежит систе-

ме координат детали х, у, 2,

другая — выбранной системе

координат X, Y, Z. Линия

символизирует постоянство

расстояния между этими дву-

мя точками. При этом каж-

дая геометрическая СВЯЗЬ ли- Базирование призматической

шает тело какой-то одной сте- детали

пени свободы.

Так, установка связи между началом системы коорди-

нат детали хуг и плоскостью XOY (связь $z, рис. 4.2) ли-

шает деталь перемещения вдоль оси г, так как попытка

перемещения вдоль этой оси приведет к изменению расстоя-

ния между точками, принадлежащими системе координат

детали и выбранной системы координат. Вместе с тем де-

таль может перемещаться вдоль осей х и у и вращаться во-

круг всех трех осей, не нарушая этого расстояния.

Аналогично установкой связей и $У деталь лиша-

ется перемещений вдоль осей х и у.

Лишить деталь вращения, например, вокруг оси х воз-

можно, установив геометрическую связь между какой-то

точкой, лежащей на оси у детали, и плоскостью XOY вы-

бранной системы координат. Установка геометрической

связи между произвольной точкой, лежащей на оси х де-

тали, и плоскостью XOY выбранной системы координат

лишает деталь вращения вокруг оси у.

Деталь лишается последней степени свободы — вра-

щения вокруг оси z установлением геометрической связи

между какой-то точкой на оси х и плоскостью выбранной

системы координат XOZ.

Базирование детали цилиндрической формы выглядит

следующим образом (рис. 4.3).

54

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

Рис. 4.3

Аналогично предыдуще-

му варианту (рис. 4.2) деталь

лишается трех степеней сво-

боды — трех перемещений —

наложением геометрических

связей на положение центра

системы координат детали.

По аналогии, деталь лишает-

ся вращений вокруг осей у viz

наложением геометрических

связей на положение точек,

принадлежащих оси х относи-

тельно плоскостей XOY и XOZ

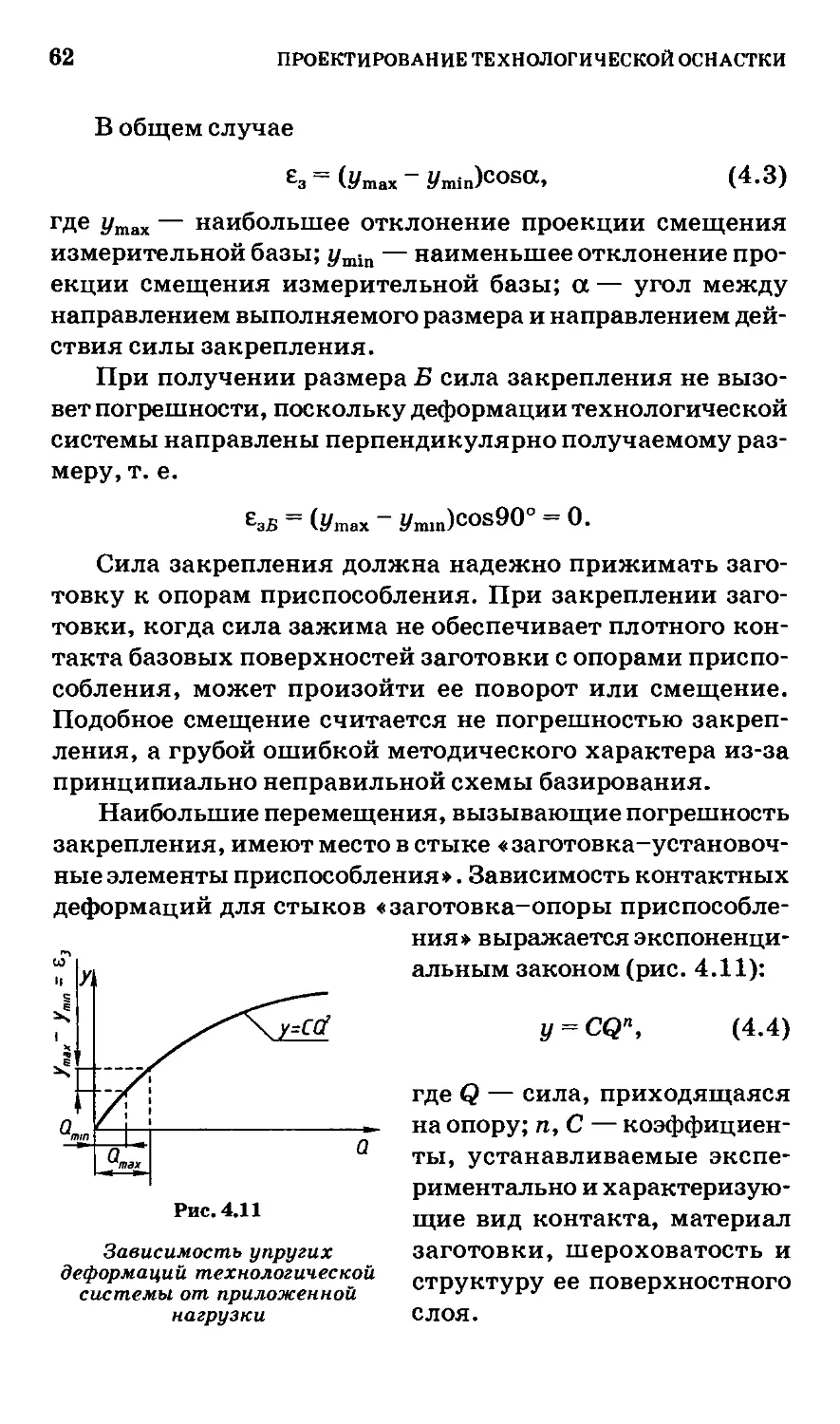

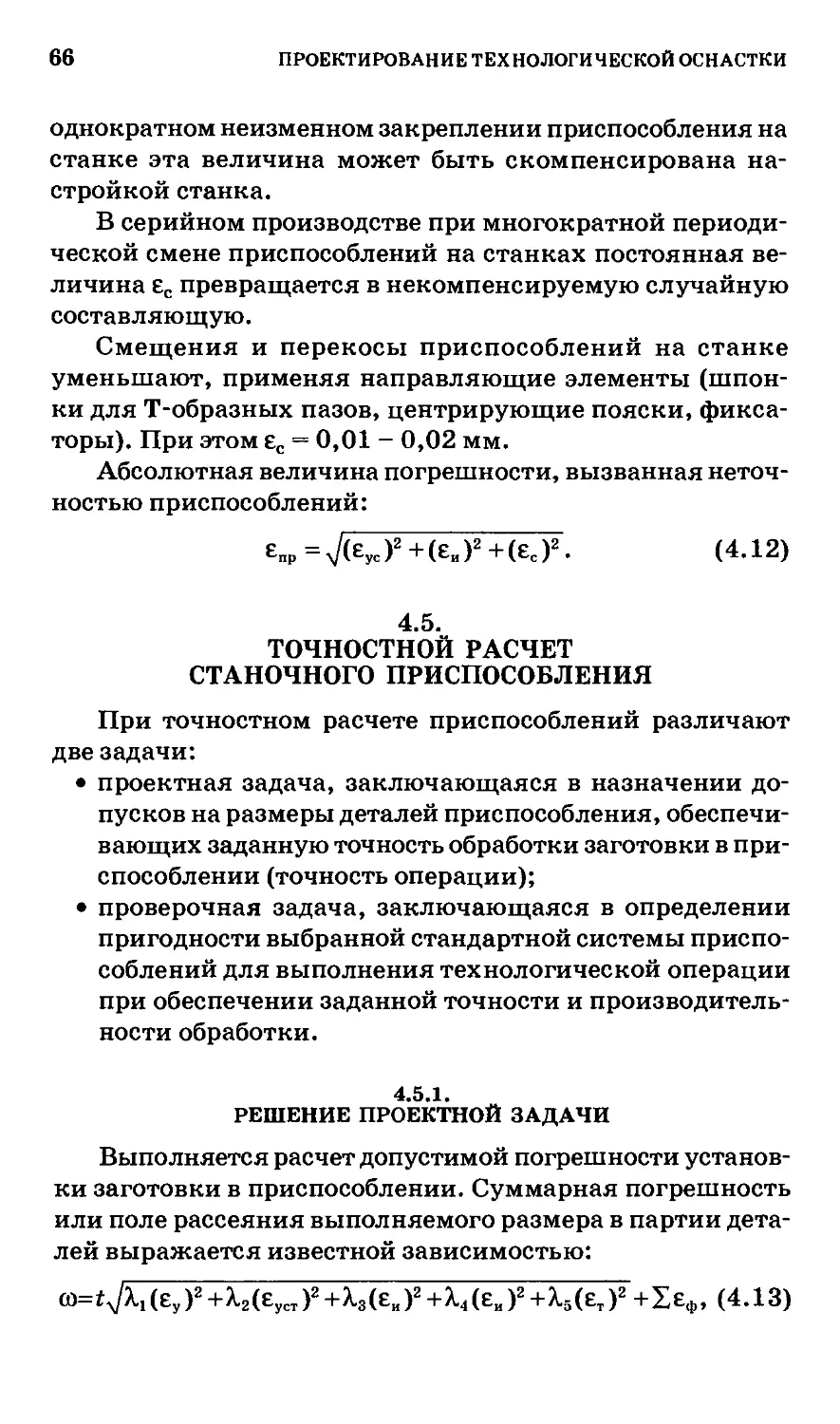

Базирование цилиндрической выбранной системы КООрди-