Автор: Базров Б.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов строительство машиностроение строительные конструкции издательство машиностроение

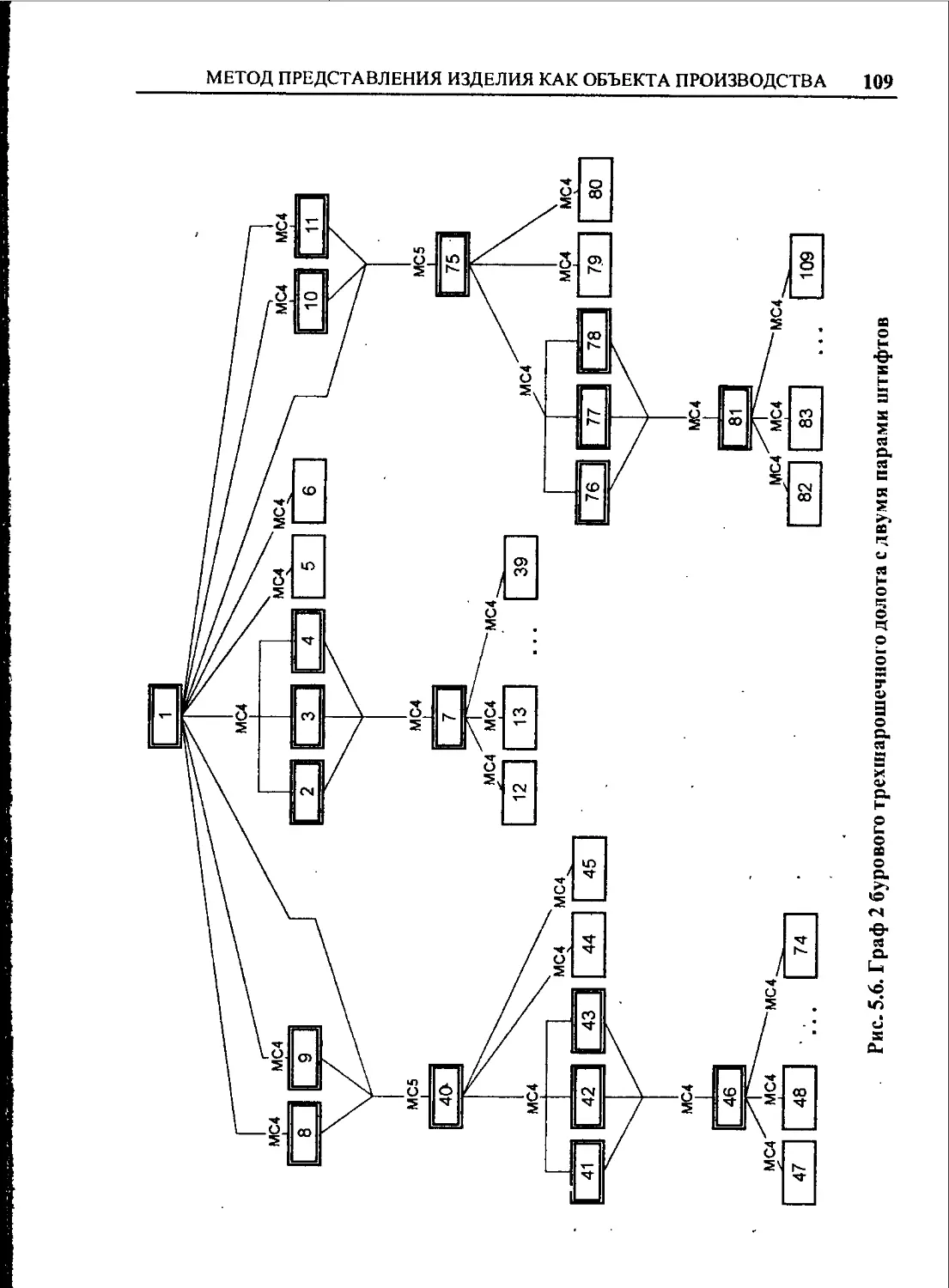

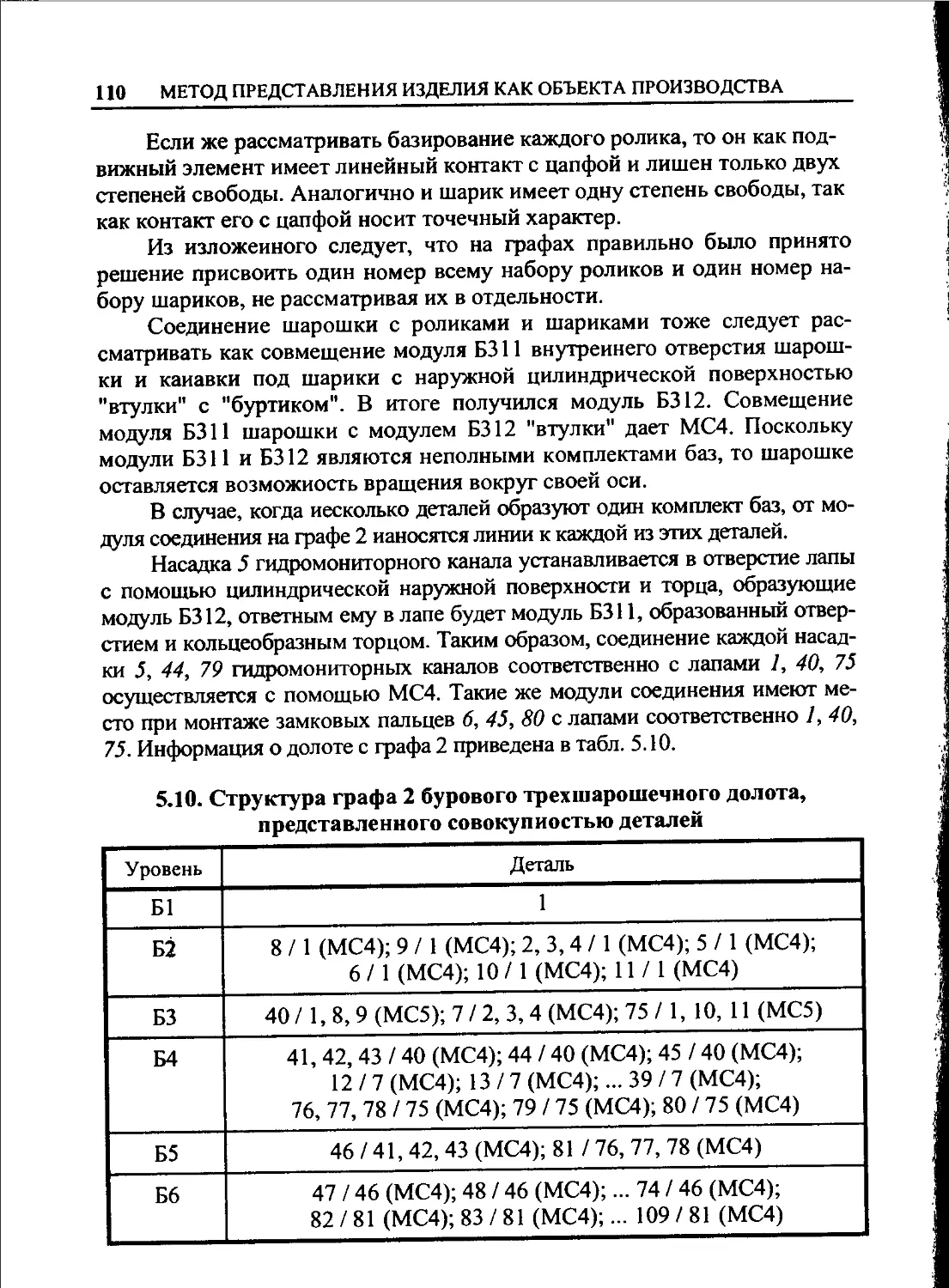

ISBN: 5-217-03061-5

Год: 2001

Б. М. Базров

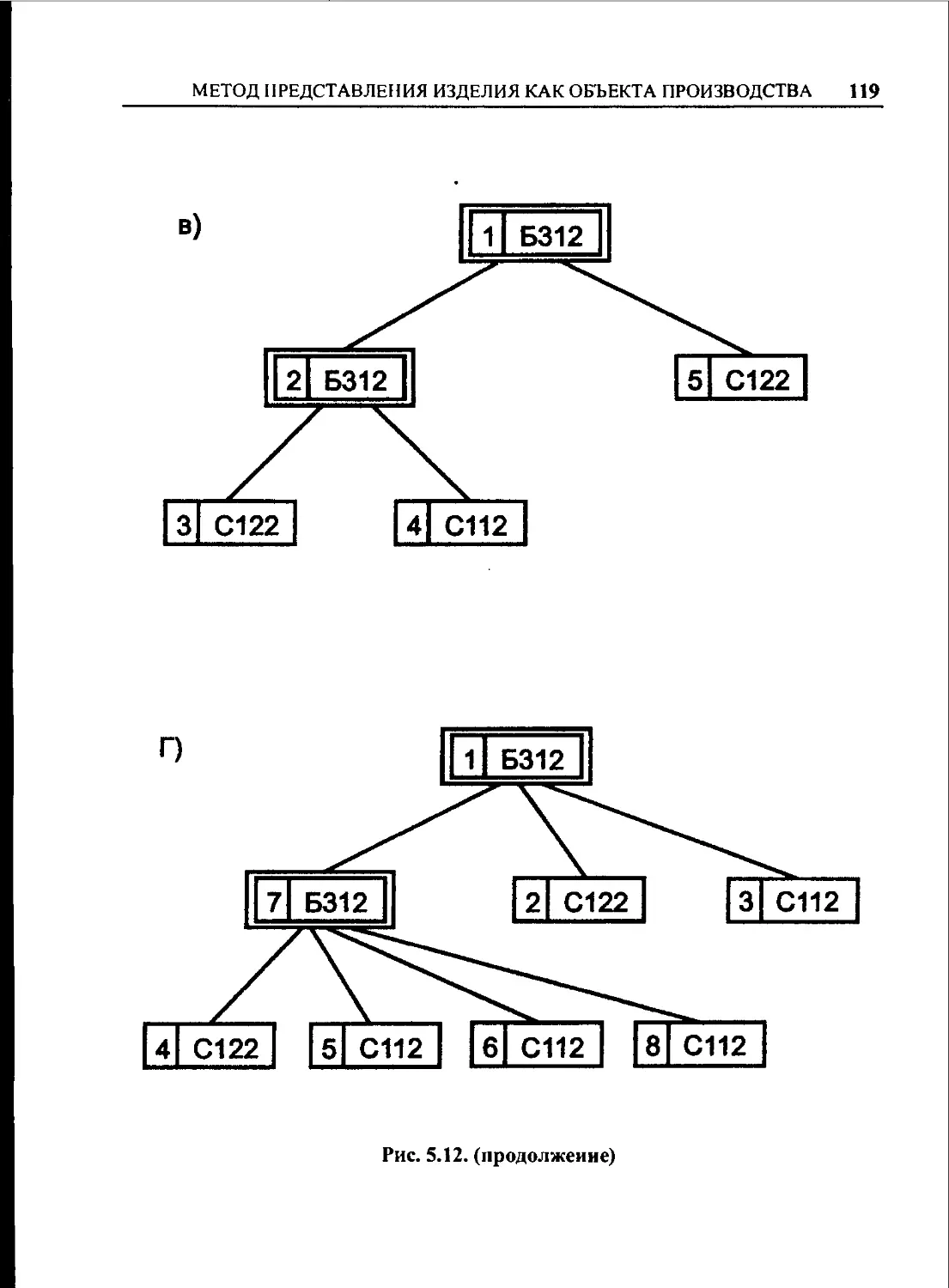

МОДУЛЬНАЯ ТЕХНОЛОГИЯ

В МАШИНОСТРОЕНИИ

Москва "Машиностроение" 2001

Борис Мухтарбекович Базров - профессор, доктор

технических наук, действительный член Академии про-

блем качества, лауреат Ленинской премии, работает в Ин-

ституте машиноведения Российской академии наук, где

возглавляет научное направление - синтез структуры ма-

шин и технологий; ранее много лет проработал в Москов-

ском Государственном технологическом университете

«Станкин», заведовал кафедрой в Российском Государст-

венном университете нефти и газа им. И.М. Губкина; об-

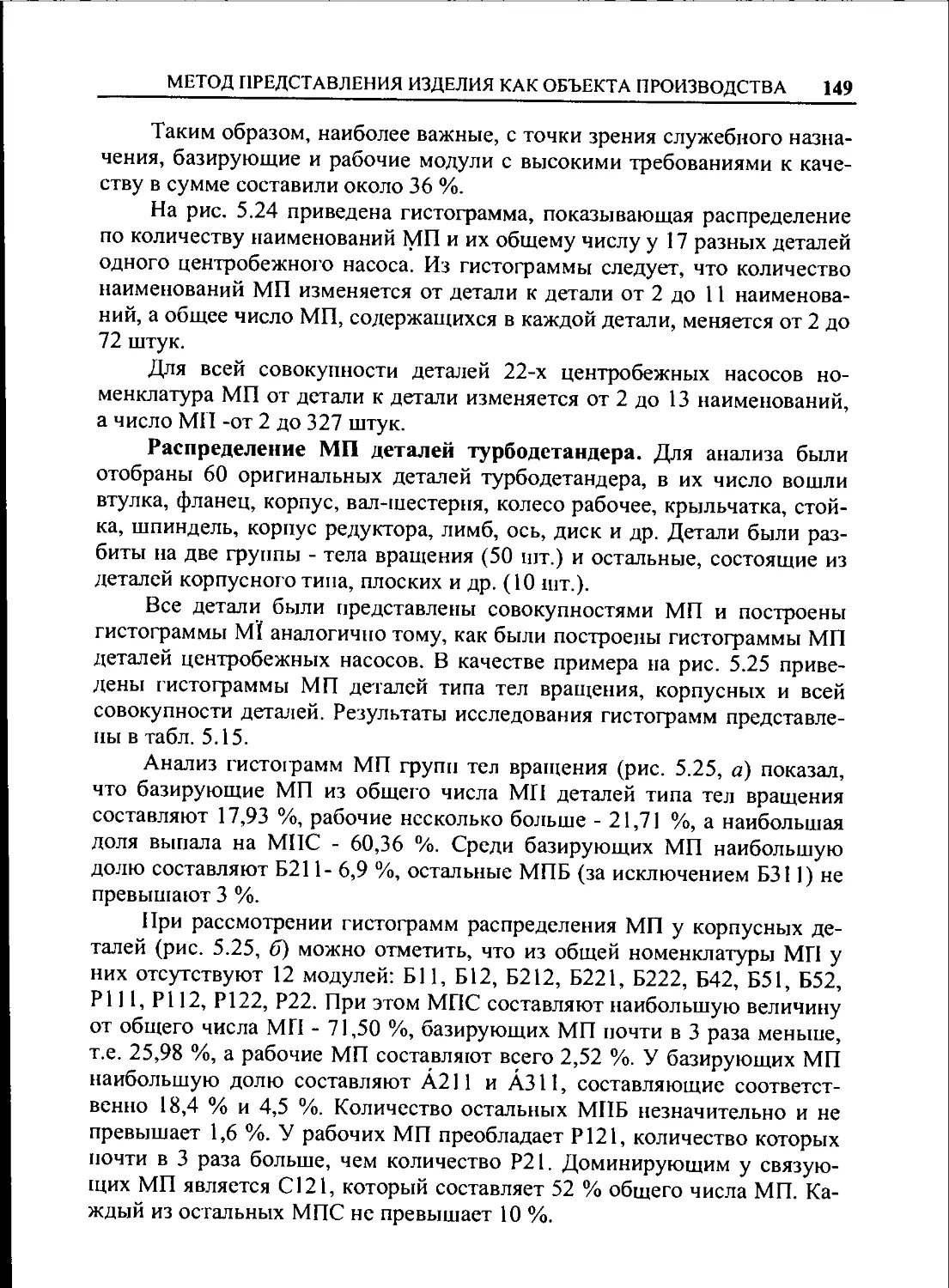

ласть научных исследований - научные основы техноло-

гии машиностроения, управление технологическими про-

цессами, вопросы расчетов точности машин, особо следует

отметить разработанный метод замещения машины сово-

купностью координатных систем с деформирующимися

связями, послуживший основой создания новых методов

расчета машин и механизмов на точность; по результатам

исследований им опубликовано свыше 170 работ, среди

них четыре монографии и десятки изобретений.

В 1985 г. им была выдвинута идея сквозного приме-

нения модульного принципа в построении машинострои-

тельного производства, результатам разработки которой

посвящена монография.

УДК 621.9

ББК 34.5

Б 17

Базров Б. М.

Б17 Модульная технология в машиностроении. М.: Машиностроение,

2001. 368 с., ил.

Изложен системный подход’ в применении модульного принципа

при проектировании изделия, разработке технологического процесса, по-

строении технологического оборудования и организации производствен-

ного процесса. Приведен метод замещения изделия структурированным

множеством модулей и дано представление изделия как объекта производ-

ства. Раскрыты основы построения системы классификаций средств тех-

нологического оснащения, разработки модульных технологических про-

цессов, технологических средств и организации производства на принци-

пах модульной технологии. Рассмотрены вопросы системной унификации

и гибкости специализации производства.

Книга рассчитана на специалистов, работающих в области машино-

строения, преподавателей и студентов вузов машиностроительного про-

филя.

ББК 34.5

ISBN 5-217-03061-5

© Издательство "Машиностроение”, 2001

ОГЛАВЛЕНИЕ

5

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ...................................................... 8

1. ВВЕДЕНИЕ...................................................... Ю

2. ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА..................... 12

2.1. Анализ современного состояния машиностроительного произ-

водства ............................................. 12

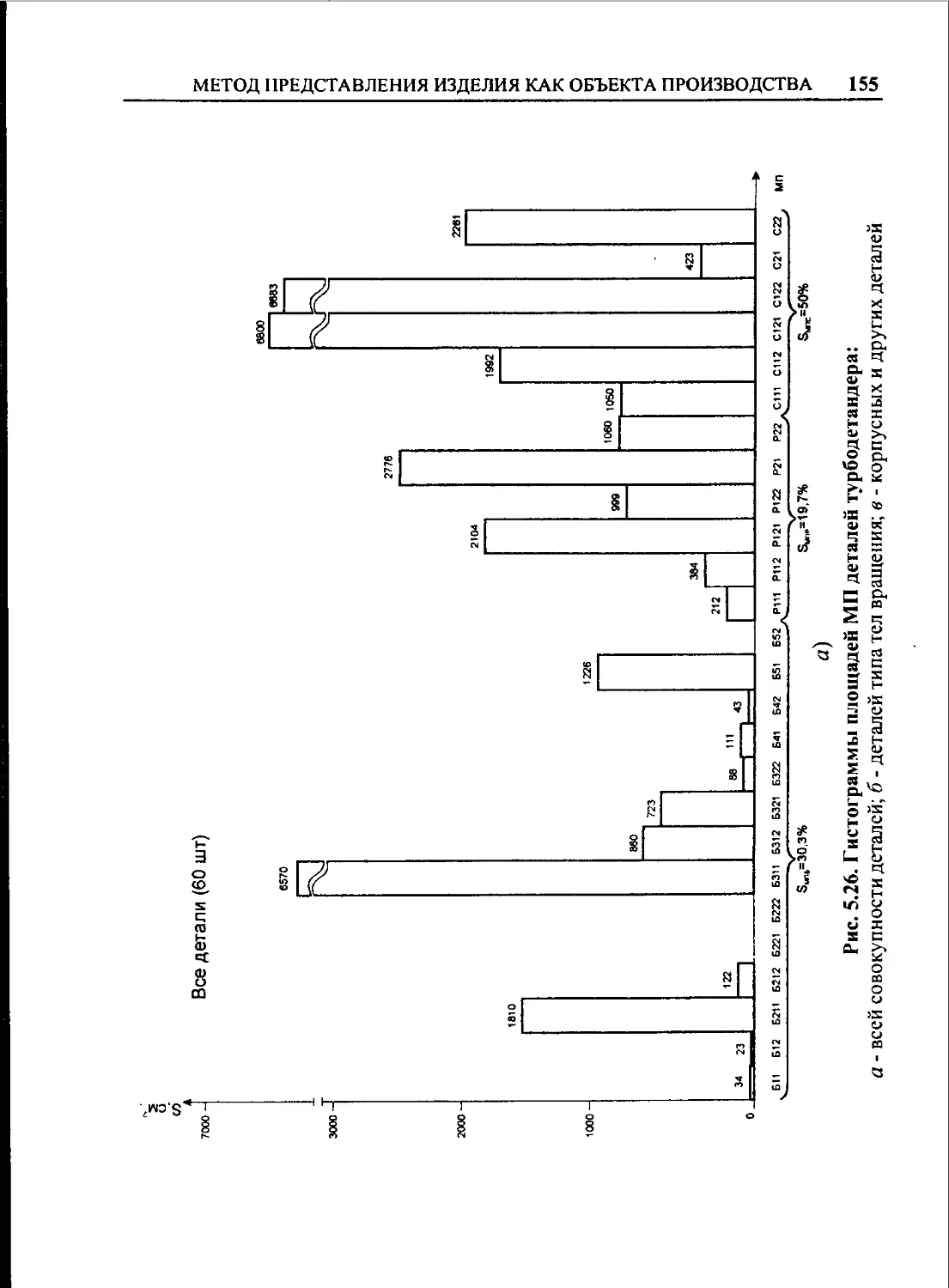

2.2. Пути совершенствования машиностроительного производства ... 21

3. МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗ-

ВОДСТВЕ.................................................24

3.1. Метод замещения изделия множеством модулей ... 26

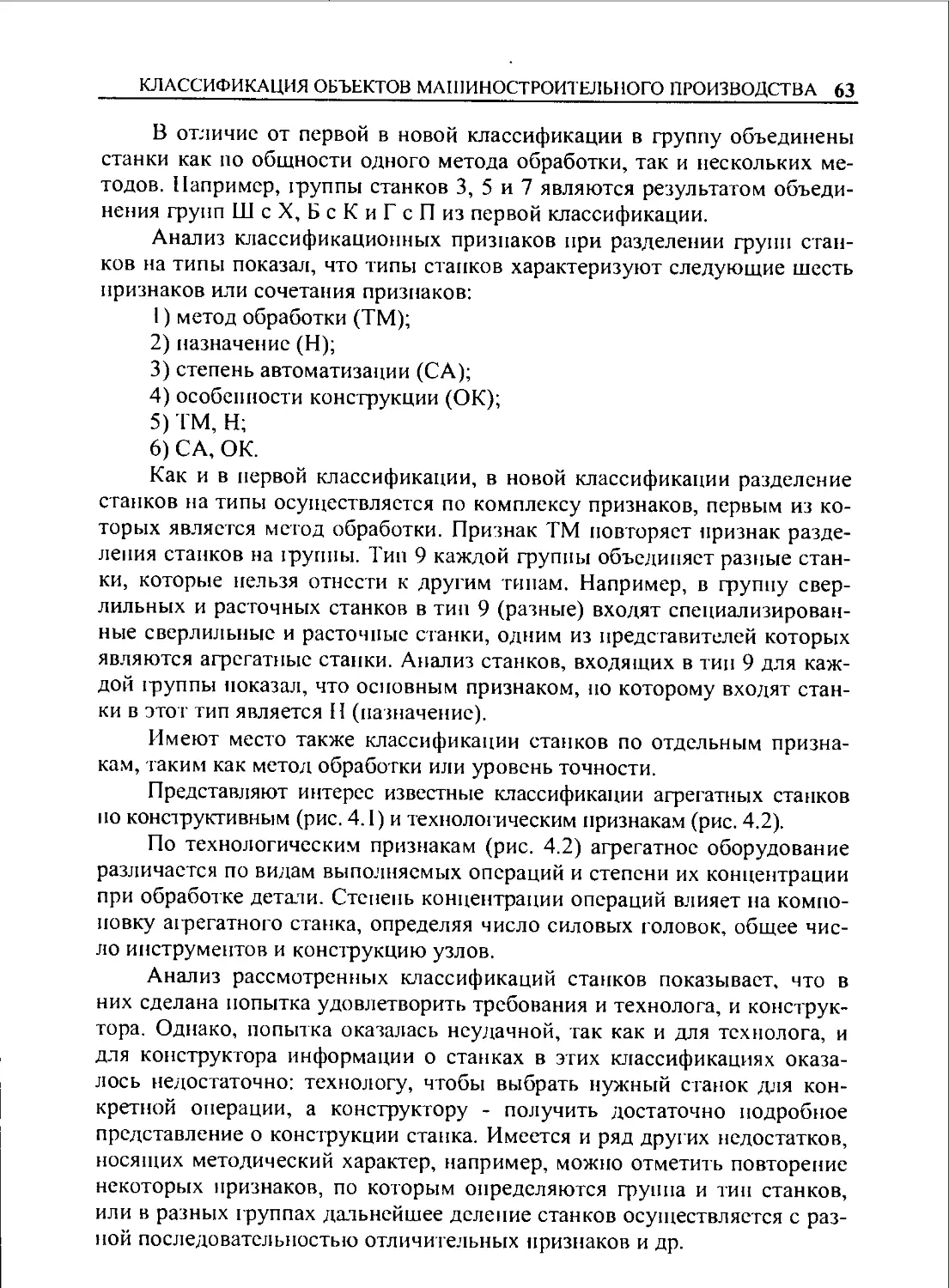

3.1.1. Модуль поверхностей (МП) детали.................... 30

3.1.2. Модуль соединения (МС) деталей ..7................. 40

3.1.3. Изделие как ориентированное множество МН и МС...... 45

3.2. Технологическое обеспечение изделий на модульном уровне. 51

3.3. Модульный принцип в организации производства ......... 54

4. КЛАССИФИКАЦИЯ ОБЪЕКТОВ МАШИНОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА............................................ 56

4.1. Анализ классификаций в машиностроительном производстве. 60

4.2. Системный подход в построении классификаций средств тех-

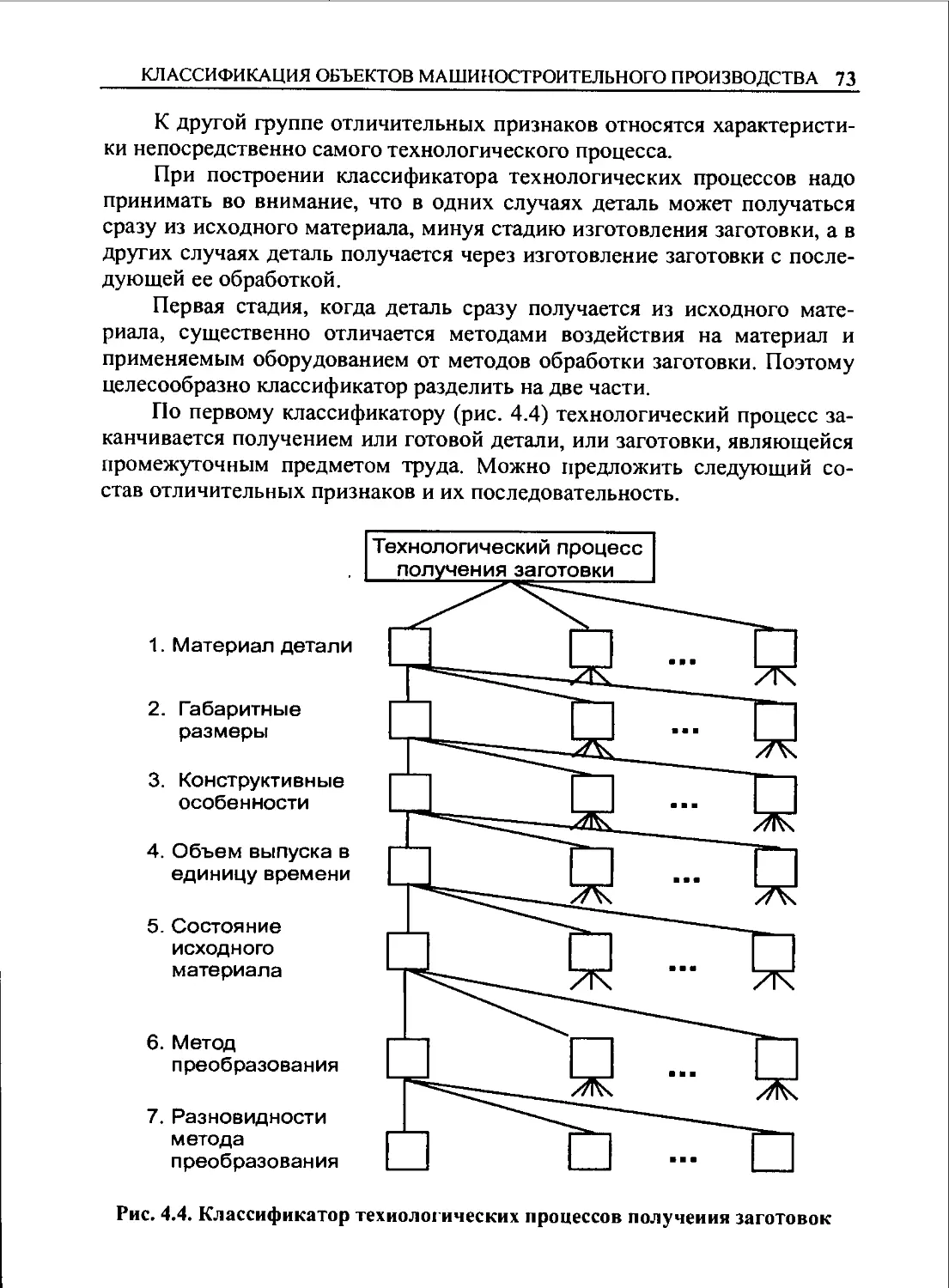

нологического обеспечения............................ 67

4.2.1. Построение классификаций модульных технологических

процессов........................................ 70

4.2.2. Построение классификаций технологических систем . 82

4.2.3. Принципы построения системы классификаций модулей

средств технологического обеспечения ............ 88

6

ОГЛАВЛЕНИЕ

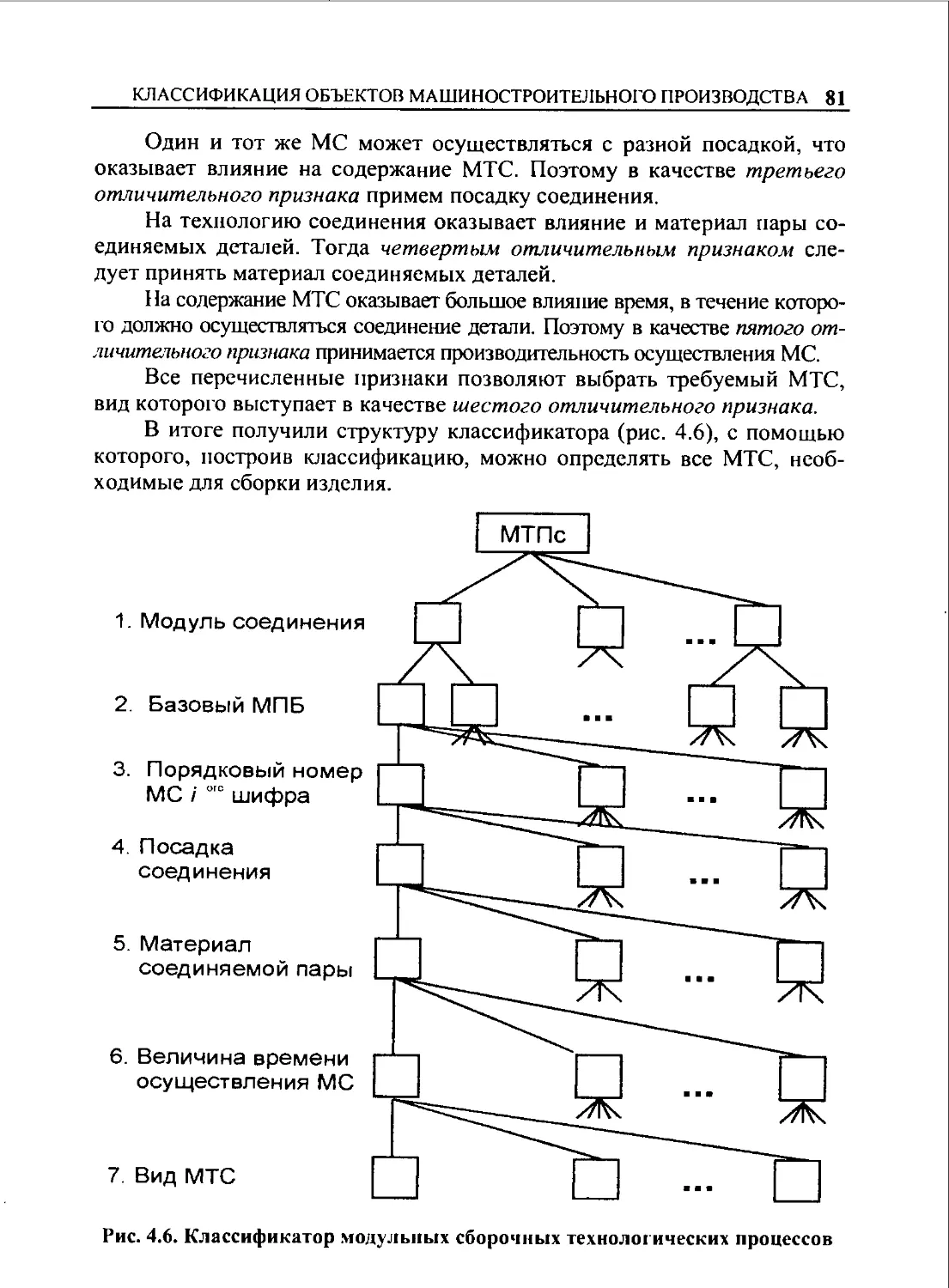

5. МЕТОД ПРЕДСТАВЛЕНИЯ ИЗДЕЛИЯ КАК ОБЪЕКТА ПРОИЗ-

ВОДСТВА ...................................................... 92

5.1. Метод описания изделия на модульном уровне ............ 93

5.2. Модульное представление изделия на примере бурового трех-

шарошечного долота ........................................ 103

5.3. Построение чертежа детали в модульном исполнении...... 130

5.4. Статистическое исследование МП и МС................... 143

6. МОДУЛЬНОЕ ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ.. 170

6.1. Анализ видов технологий ............................. 170

6.2. Разработка модульного технологического процесса сборки из-

делия ................................................... 186

6.2.1. Разработка модулей технологического процесса соедине-

ния деталей.......................................... 188

6.2.2. Построение модульного технологического процесса сбор-

ки изделия .......................................... 192

6.3. Разработка модульного технологического процесса изготовле-

ния детали............................................... 195

6.3.1. Формирование интегральных модулей поверхностей . 196

6.3.2. Разработка модулей технологического процесса изготов-

ления МП............................................. 201

6.3.3. Построение модульного технологического процесса изго-

товления детали ..................................... 205

7. МОДУЛЬНОЕ ПОСТРОЕНИЕ СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО

ОСНАЩЕНИЯ.................................................... 217

7.1. Модульное построение обрабатывающих технологических сис-

тем ..................................................... 222

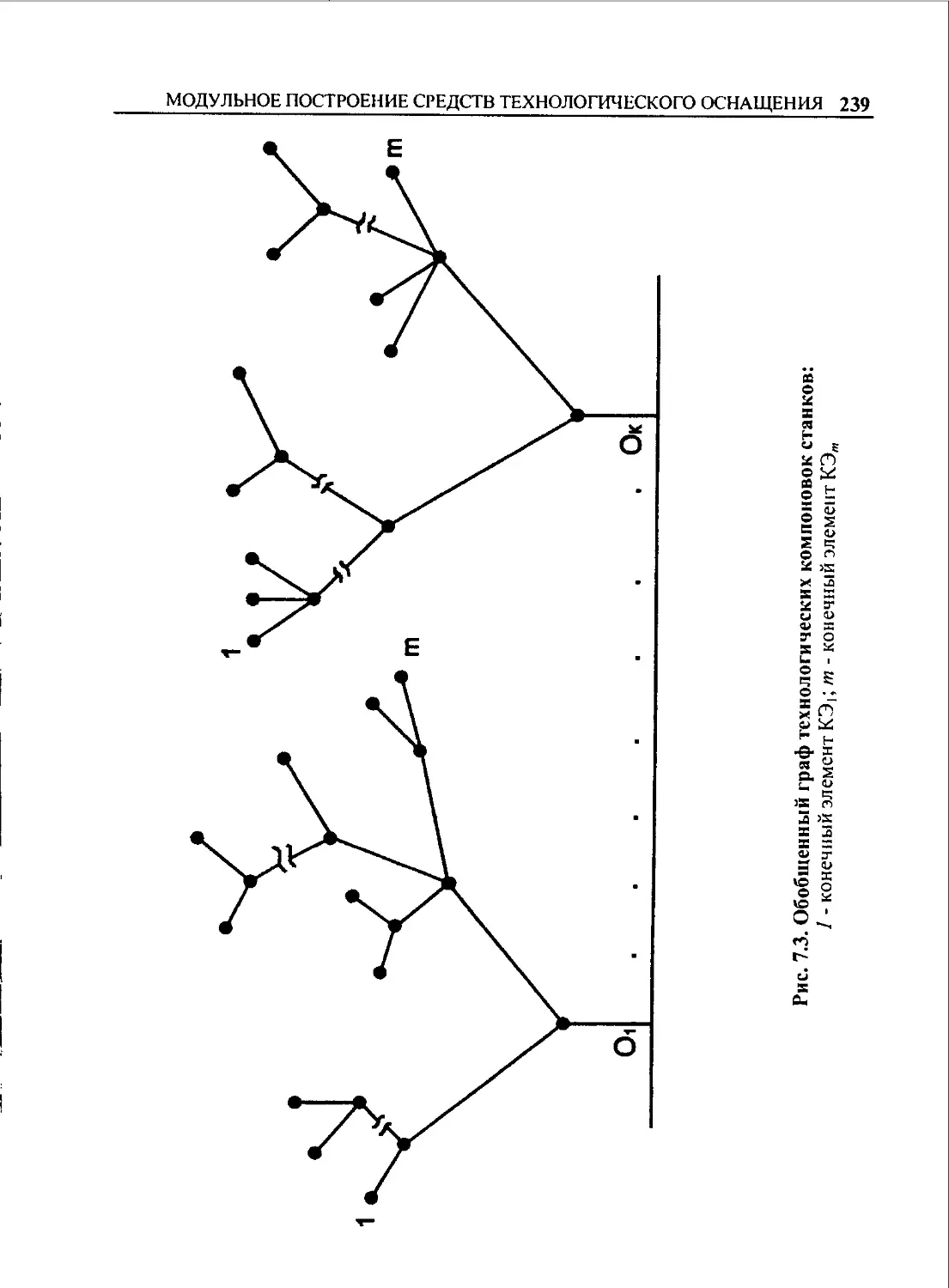

7.1.1. Стаики и их технологические компоновки ......... 230

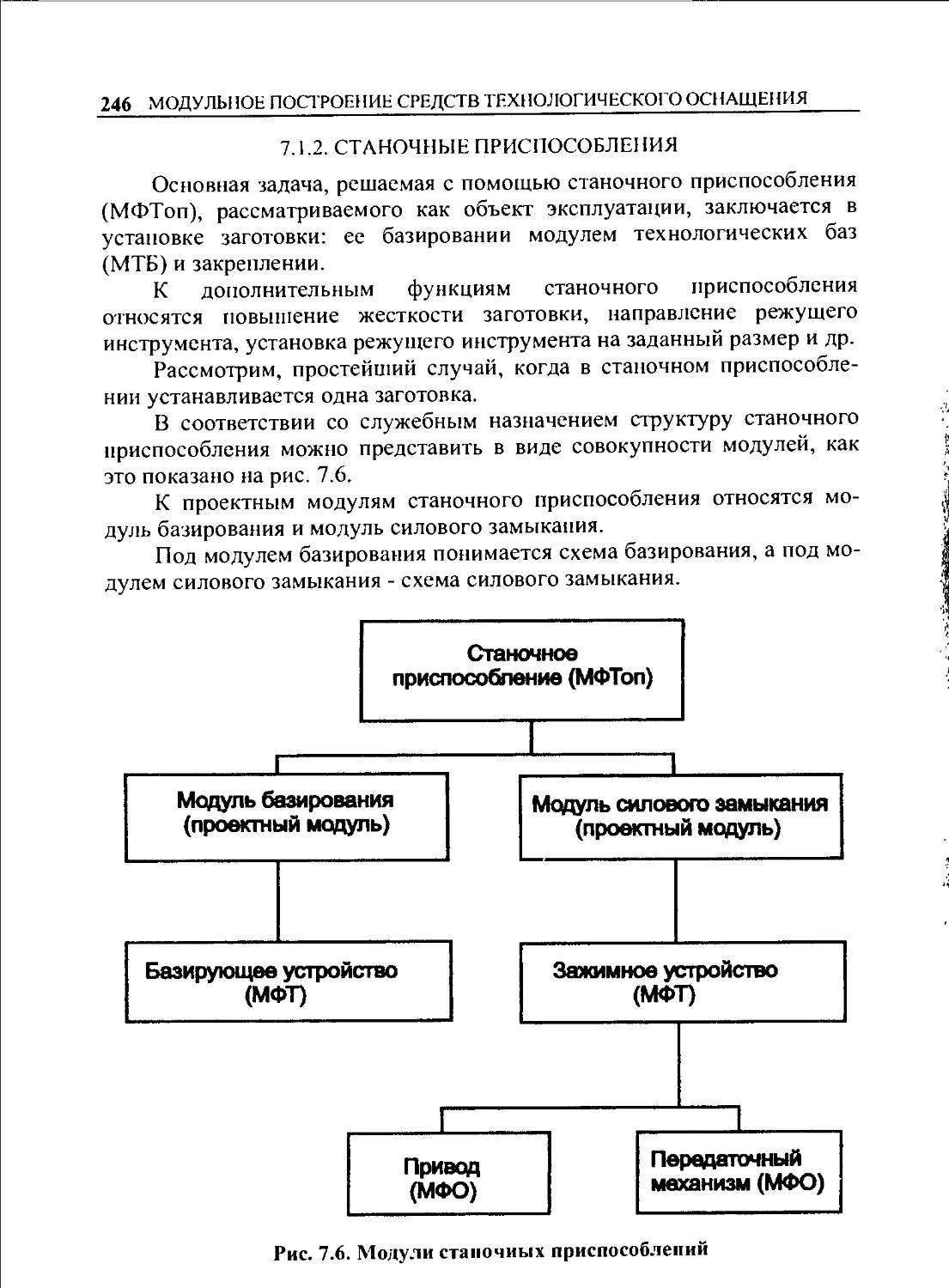

7.1.2. Станочные приспособления ....................... 246

7.1.3. Инструментальные наладки........................ 257

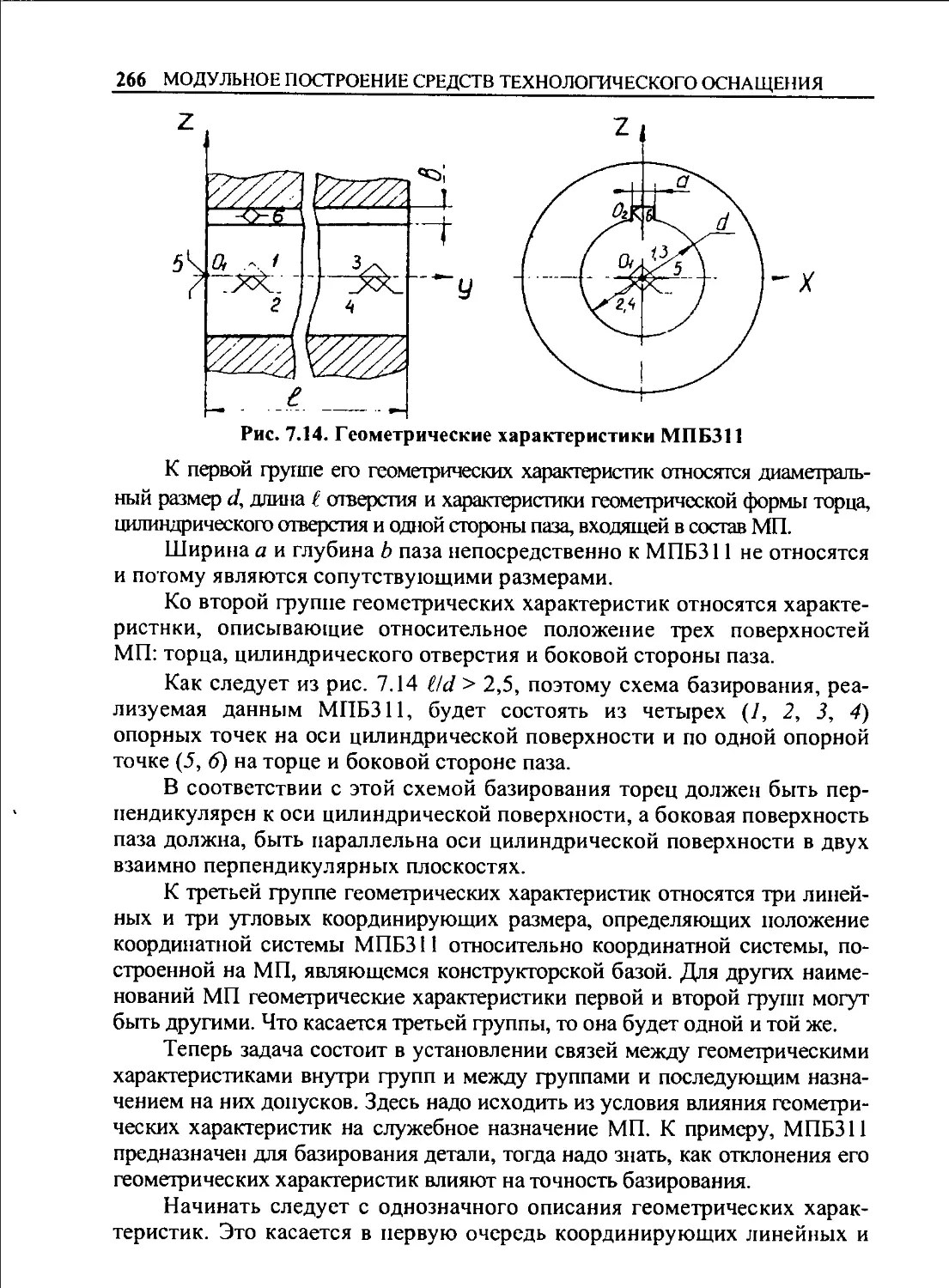

7.1.4. Контрольно-измерительные устройства............. 264

7.2. Модульное построение сборочных технологических систем. 269

ОГЛАВЛЕНИЕ

7

8. ПОСТРОЕНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА НА ПРИН-

ЦИПАХ МОДУЛЬНОЙ ТЕХНОЛОГИИ ............................ 272

8Л. Анализ производственной цепочки традиционного исполнения .. 273

8.2. Производственная цепочка в модульном исполнении. 280

8.3. Гибкость производства в условиях модульной технологии. 284

8.4. Организация производственного процесса на принципах

модульной технологии ............................... 291

8.4.1. Формирование производственной программы на модуль-

ном уровне..............'......................... 291

8.4.2. Традиционные организационные формы производствен-

ного процесса .................................... 295

8.4.3. Совершенствование организационных форм производст-

венного процесса ................'................ 298

8.4.4. Организация производственного процесса в условиях мо-

дульной технологии .............................. 304

9. УНИФИКАЦИЯ В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ .... 313

9.1. Анализ унификации объектов звеньев производственной це-

почки .............................................. 317

9.2. Системный подход в унификации объектов звеньев производ-

ственной цепочки ................................... 321

9.3. Унификация модулей поверхностей................. 327

10. СПЕЦИАЛИЗАЦИЯ В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОД-

СТВЕ .................................................. 341

11. КОНЦЕПЦИЯ ЗАВОДА XXI ВЕКА .......................... 352

12. ЗАКЛЮЧЕНИЕ.......................................... 360

СПИСОК ЛИТЕРАТУРЫ ...................................... 362

ПРИЛОЖЕНИЕ.............................................. 363

8

ПРЕДИСЛОВИЕ

ПРЕДИСЛОВИЕ

Современное машиностроение проникло практически во все сферы

человеческой деятельности и достигло огромных успехов в повышении

ее эффективности.

В то же время, в результате во многом стихийного развития, оно от-

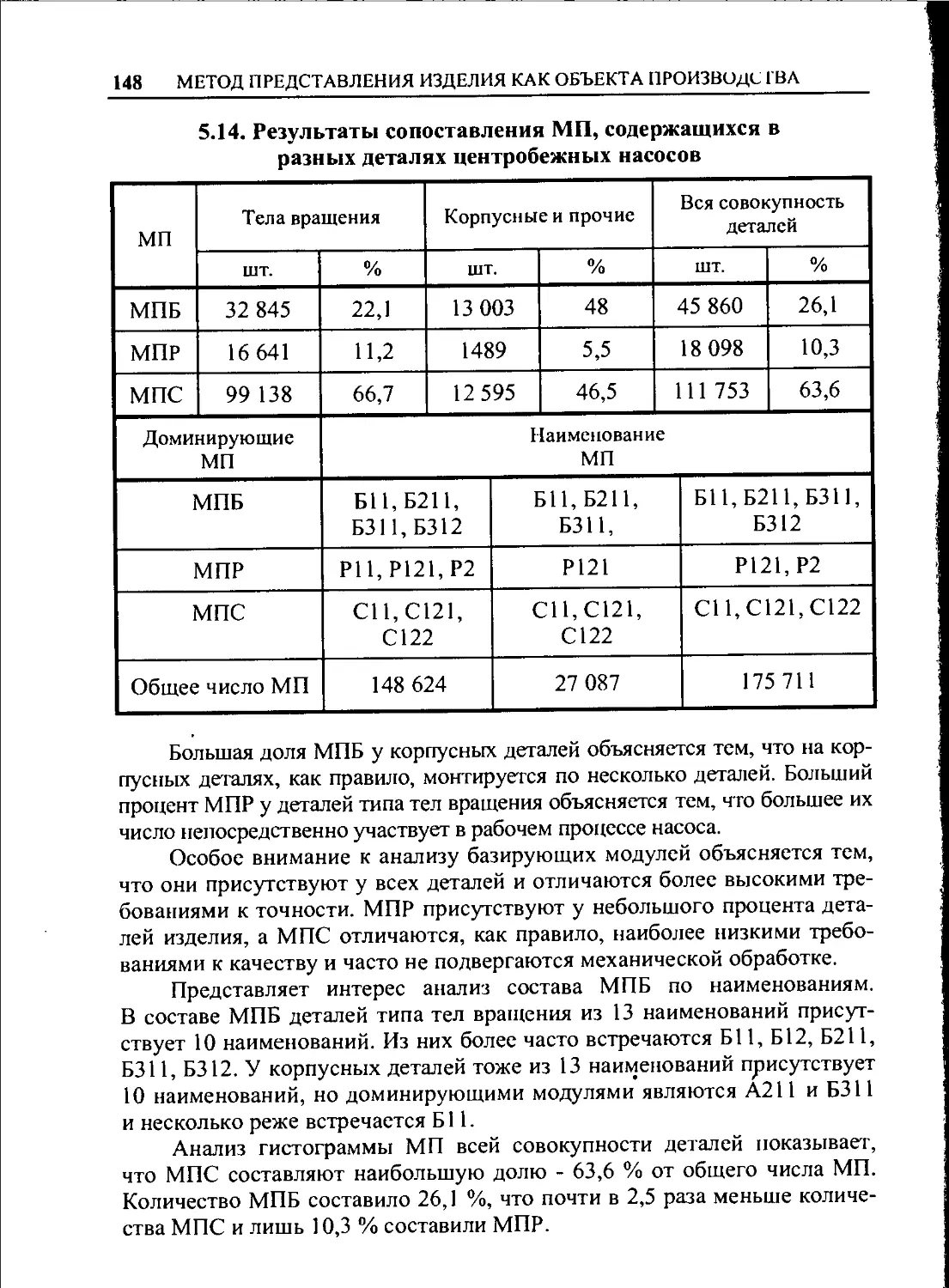

личается неуправляемым ростом избыточного разнообразия выпускае-

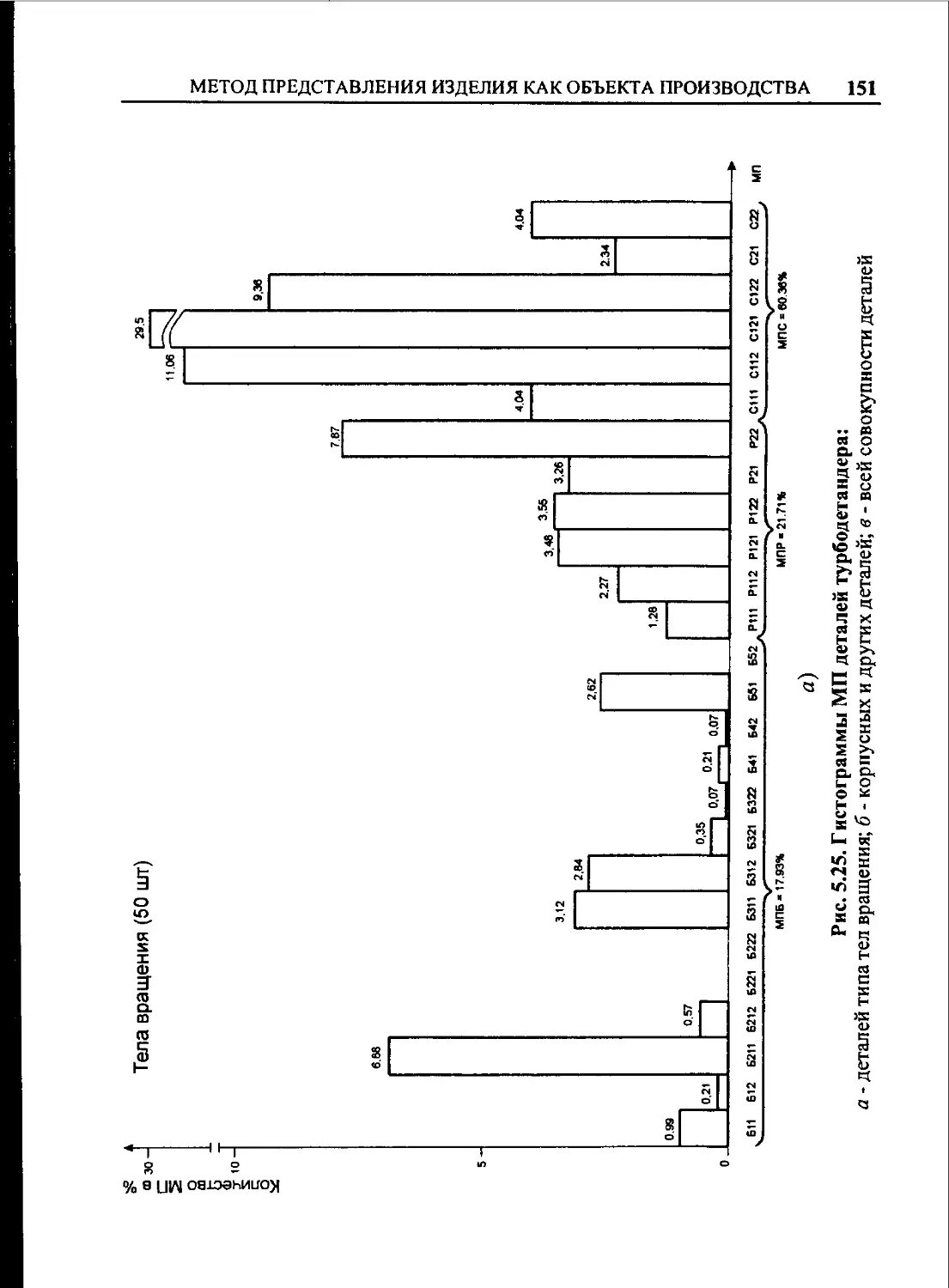

мых изделий и средств технологического оснащения для их изготовле-

ния, многочисленным дублированием разработок в области технологий и

технологического оборудования.

Поэтому уже сегодня необходимо предпринимать меры по борьбе с

эзими недостатками, иначе машиностроение со временем может превра-

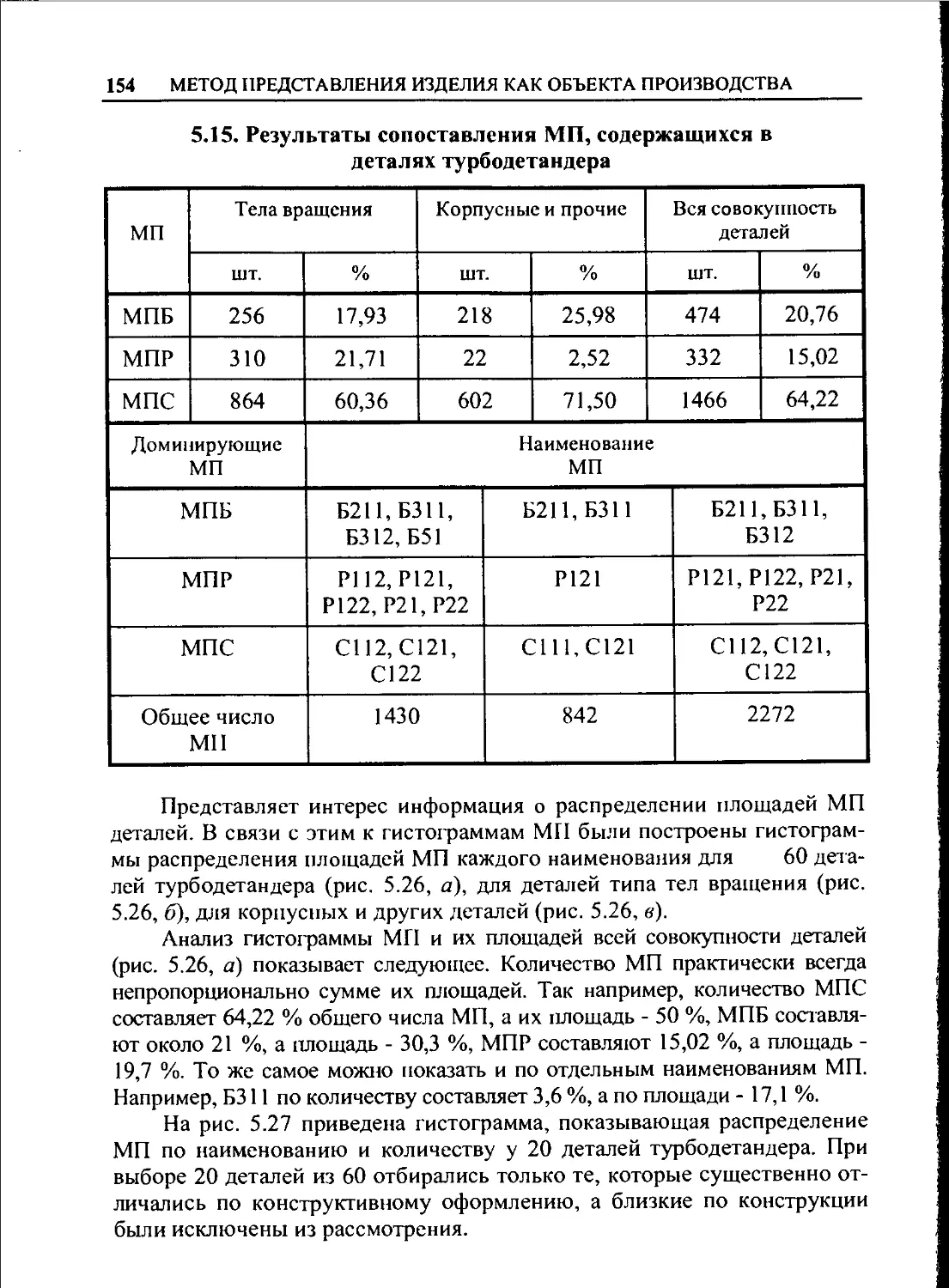

титься в убыточную отрасль. И эта задача не менее важна по своей зна-

чимости, чем создание новых машин и технологий.

Проблема состоит в том, чтобы связать в единую систему проекти-

рование изделий, разработку технологических процессов, создание

средств технологического оснащения и организацию производственных

процессов.

Это открывает путь к управлению машиностроительным производ-

ством и его развитием.

Главная задача в решении этой проблемы состояла в поиске так на-

зываемых "элементарных частиц", своего рода кирпичиков, с помощью

которых можно построить любое изделие независимо от его назначения

и конструкции.

Наличие таких "элементарных частиц" открывает путь к созданию

соответствующих "элементарных частиц" технологических, производст-

венных процессов и средств технологического оснащения, с использова-

нием которых возможен системный подход в построении машинострои-

тельного производства и управление им.

Представление о возможном существовании таких "частиц" изделий

сформировалось в результате проведения автором длительных, система-

тических исследований по изучению механизма образования геометриче-

ских погрешностей машин и опубликованных в работе [7] "Расчет точно-

сти машин на ЭВМ".

Идея написания книги возникла после того, как была найдена такая

"элементарная частица" изделия в виде модуля поверхностей детали. По-

сле проведения большого объема статистических исследований модулей

поверхностей деталей многочисленных разнообразных изделий возникла

ПРЕДИСЛОВИЕ

9

убежденность в объективности ее существования и возможности приме-

нения системного подхода в описании машиностроительного производ-

ства с использованием модульного принципа его построения.

Данная монография посвящена принципиально новому направле-

нию в построении машиностроительного производства.

В ней впервые изложены основы системного подхода в его построе-

нии, базирующегося на магистральном применении модульного принципа.

В силу новизны и масштабности поставленной задачи главный ак-

цент при ее решении был сделан на разработку и раскрытие основных

принципов системного подхода, охвата им важнейших сторон производ-

ства, начиная с проектирования изделий и заканчивая организацией про-

изводственного процесса.

Материал, изложенный в книге, - это результат работы за последние

пятнадцать лет. Основная идея книги раскрывается в гл. 3-8, где изло-

жены концепции, лежащие в основе применения системного метода в

описании машиностроительного производства.

В процессе работы над книгой из-за появления новых идей постоян-

но приходилось вновь пересматривать уже написанные главы, чтобы их

окончательный вариант соответствовал последующим разделам, еще на-

ходящимся в работе.

Обычно в таких случаях возникает противоречие между, с одной

стороны, стремлением автора скорее ознакомить общественность с но-

выми разработками в решении проблемы, и. с другой стороны, необхо-

димостью всестороннего изучения новой области.

В силу новизны постановки задачи и стремления охватить единой

системой разные стороны такой большой области, как машинострои-

тельное производство, автор не претендует на полное, всеобъемлющее

решение проблемы и дает себе отчет в том, что книга не может быть сво-

бодна от недостатков.

В то же время автор берет на себя смелость утверждать, что ему уда-

лось разработать концепцию, каркас системы, охватывающей главные сто-

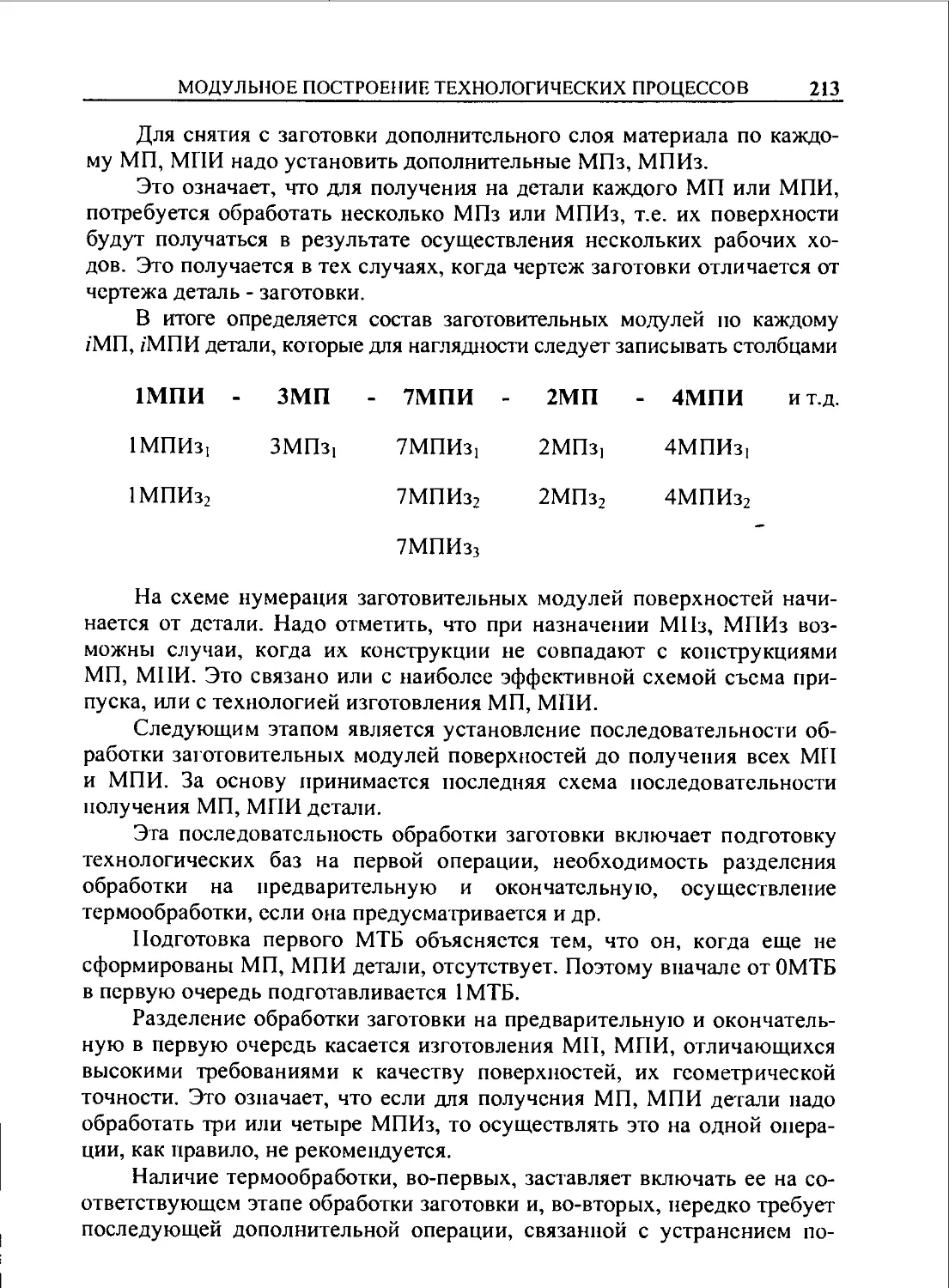

роны машиностроительного производства, которая послужит основой для

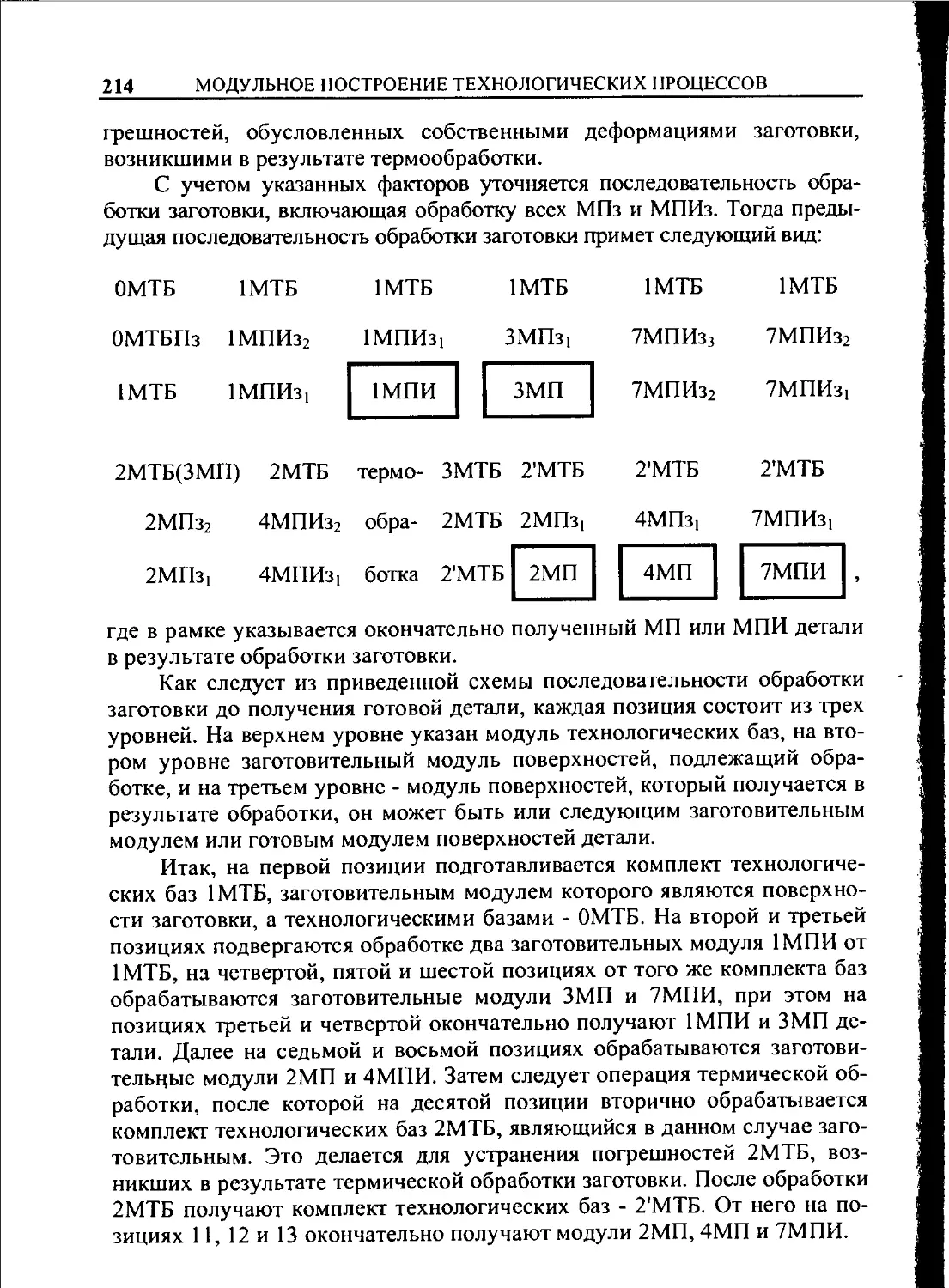

дальнейших разработок в этой области и их широкого внедрения.

Автор надеется, что книга вызовет интерес у читателя и будет при-

знателен за критические замечания, с целью устранения их в последую-

щей работе.

10

ВВЕДЕНИЕ

1. ВВЕДЕНИЕ

Современный машиностроительный комплекс - это сложившаяся в

XX веке чрезвычайно сложная система со своими законами развития.

Большой удельный вес машиностроения среди других отраслей промыш-

ленности делает его значимым в масштабе народного хозяйства страны.

Развитие машиностроения во многом происходило стихийно, что в

итоге сделало его расточительным в расходовании материальных, энер-

гетических и трудовых ресурсов, отрицательно влияющим на экологию

окружающей среды, инерционным к изменяющимся требованиям обще-

ства. И чем дальше развивается машиностроение, тем сильнее проявля-

ются его негативные стороны.

В связи с этим проблема совершенствования машиностроения, по-

вышения его эффективности приобретает первостепенное значение. На

современном этапе наблюдается разрозненное решение отдельных задач

этой проблемы таких, как повышение производительности труда, качест-

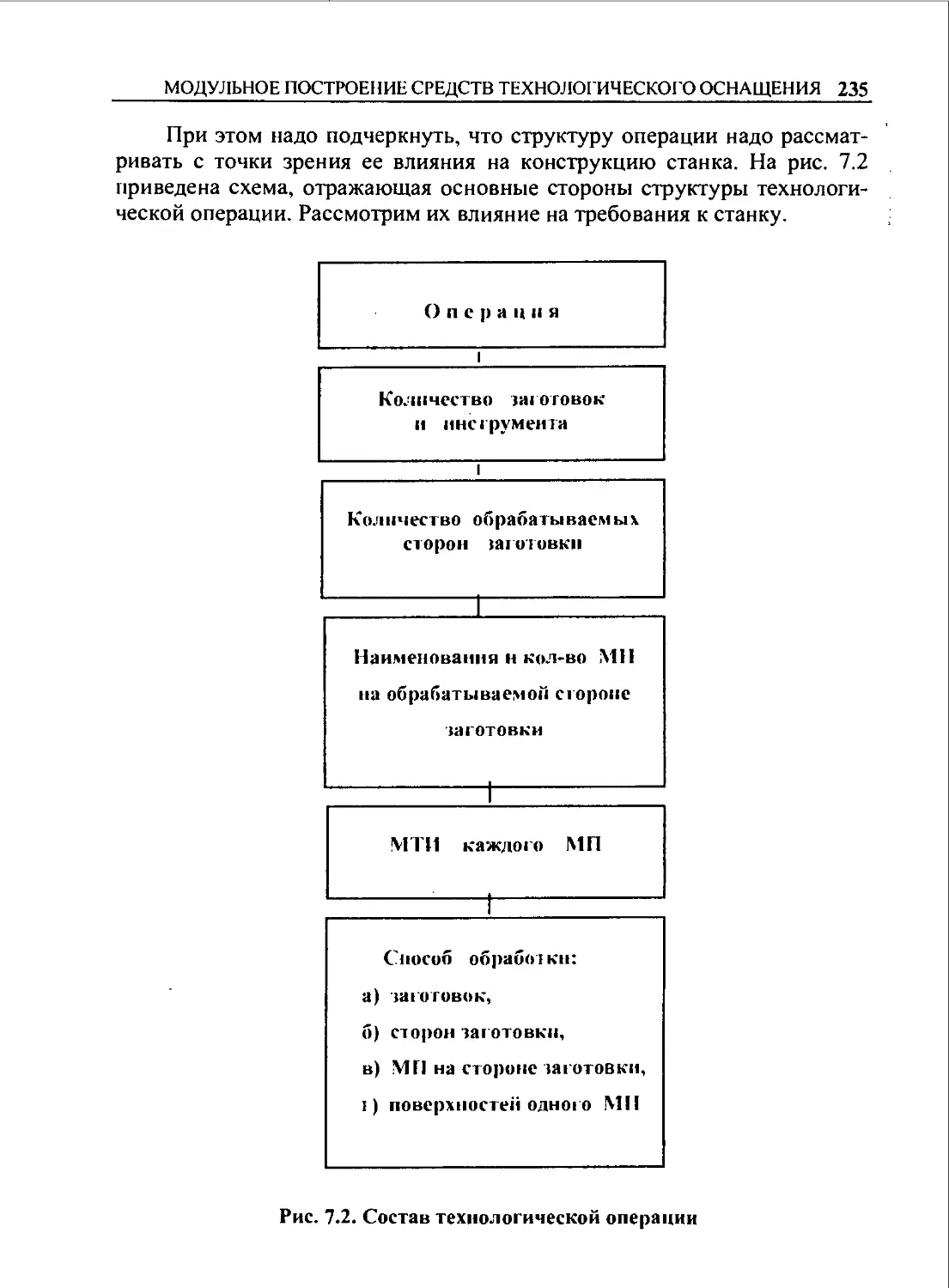

ва изделий, снижение их материалоемкости, внедрение ресурсосбере-

гающих технологий и т.п.

Такой подход в решении проблемы не может кардинально изменить

существующее положение дел в машиностроении и требует проведения

новой научно-технической политики. Необходим, во-первых, системный

подход в решении проблемы, а, во-вторых, она должна решаться таким

образом, чтобы одновременно удовлетворялись требования общества в

целом и потребности каждого предприятия в отдельности.

Проведение такой научно-технической политики требует управле-

ния развитием машиностроительного комплекса, для чего необходимо

ввести организующее начало в построении машиностроительного произ-

водства. Решение этой задачи не может быть административным, а

должно базироваться на результатах исследования глубинных законо-

мерностей машиностроения.

В качестве такого организующего начала в построении машинострои-

тельного производства предлагается воспользоваться модульным принци-

пом. Модульный принцип нашел широкое применение в ряде других отрас-

лей промышленности, в то время как в машиностроении - лишь в виде от-

дельных не связанных друг с другом решениях. Предлагаемый модульный

принцип посфоения машиносфоительного производства базируется на

длительных исследованиях, в ходе которых удалось найти "элементарные

частицы" любой консфукции машиносфоительных изделий.

Такими "элементарными частицами" являются объективно сущест-

вующие модули поверхностей, представляющие собой элементы деталей.

Принципиальная новизна применения модульного принципа в машино-

Сфоительном производстве заключается в том, что он пронизывает после-

довательно все основные звенья машиносфоительного производства в виде

ВВЕДЕНИЕ

11

модульного проектирования изделий, технологических процессов, техноло-

гических средств и организации производственного процесса. При этом ме-

жду модулями указанных звеньев существует органичная связь, когда мо-

дуль последующего звена является функцией модуля предыдущего звена.

Ограниченность номенклатуры модулей поверхностей открывает

возможности создания единой элементной базы на модульном уровне

для всего машиностроительного производства. Ее обозримость создает

благоприятные предпосылки к управлению развитием машиностроитель-

ного комплекса.

В монографии анализируются проблемы машиностроительного

производства, излагается метод замещения изделия структурированным

множеством модулей, модульное построение технологических процессов

изготовления изделий, оборудования, раскрываются принципы построе-

ния единой элементной базы, организации производственного процесса в

условиях модульной технологии.

Предлагаемый в работе системный подход модульного построения

машиностроительного производства позволит осуществлять в едином

комплексе проектирование, изготовление и эксплуатацию машинострои-

тельной продукции и тем самым резко повысить ее технический уровень

и эффективность всего машиностроения.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

МФТ- модуль функциональный технологический;

МФО - модуль функциональный обслуживающий;

МП - модуль поверхностей детали;

МПБ- модуль поверхностей базирующий;

МПР- модуль поверхностей рабочий;

МПС- модуль поверхностей связующий;

мтп- модульный технологический процесс;

мти- модуль технологического процесса изготовления детали;

мтс- модуль технологического процесса сборки изделия;

МТБ- модуль технологических баз;

МО- модуль технологического оборудования;

ми- модуль инструментальной наладки;

МПр - модуль приспособления;

мки- модуль контрольно-измерительного устройства;

тс- технологическая система;

У-Н-О - установочная, направляющая, опорная базы;

У-ДО-О - установочная - двойная опорная - опорная базы;

ДН-О-О - двойная направляющая - опорная - опорная базы;

ДН-ДО - двойная направляющая - двойная опорная базы;

СФД- схема формообразующих движений;

РМ- рабочее место.

12

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

2. ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА

Машиностроение - это технологическая база промышленности, оп-

ределяющая уровень технического развития страны, ее безопасность.

Его характерной чертой является чрезвычайно широкое разнообра-

зие выпускаемых изделий - от миниатюрного прибора до экскаватора, от

простейшего молотка до космического корабля.

Машиностроение в своем развитии достигло огромных успехов как в

создании современных машин, так и в их производстве. Однако в процессе

своего развития оно приобрело и целый ряд существенных недостатков,

сделавших его расточительным и инерционным к изменяющимся условиям.

Рассмотрим наиболее важные из них с целью постановки задачи со-

вершенствования машиностроительного производства.

2.1. АНАЛИЗ СОВРЕМЕННОГО СОСТОЯНИЯ

МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

В развитии промышленного производства, в том числе и машино-

строения, можно выделить две эры - индустриальную и информационную

(постиндустриальную). Первая прошла свой путь развития, начиная с про-

шлого века, и характеризуется преимущественным развитием отраслей ма-

териального производства и в первую очередь промышленности. Само про-

изводство в значительной степени стало массовым, крупносерийным, ори-

ентированным на рынки большого объема и на изделия массового спроса.

На смену индустриальной эры пришла информационная эра переход

к которой в ведущих странах Запада начался в 50 - 60 годы и завершился

в наиболее экономически развитых странах мира к середине 80-х годов.

В эру индустриализации основным фактором повышения эффектив-

ности производства была преимущественно экономия затрат живого тру-

да в самых различных сферах. Повышение эффективности использования

прошлого труда (производственных фондов, материально-

энергетических затрат) осуществлялось, в основном, в форме так назы-

ваемой "экономии на масштабах производства", снижения затрат ресур-

сов на единицу конечной продукции за счет повышения удельной мощ-

ности технологического оборудования и др.

Информационную эру отличает преимущественный рост экономики

сферы услуг (как в валовом продукте, так и в численности занятых) осо-

бенно отраслей, связанных с переработкой информации осуществлением

посреднической деятельности всех видов.

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

13

Производство в информационную эру становится в высшей степени

гибким, не массовым, ориентируется на индивидуальные запросы потреби-

телей, на небольшие по объему рынки сбыта, на отдельные "ниши" рынка.

Повышение эффективности производства идет главным образом по

пути экономии затрат прошлого труда, издержек по реализации продук-

ции и снижения накладных расходов. В информационную эру резко из-

менились соотношения в структуре стоимости издержек производства.

Например, доля издержек на оплату труда производственных рабочих в

общей стоимости продукции в большинстве отраслей промышленности

США и Японии составляет сегодня от 2 - 10 %, при этом резко возросла

доля издержек, связанных с реализацией продукции.

Если в индустриальную эру главным источником прибавочной стои-

мости является преимущес твенно физический труд производственных рабо-

чих, то в информационную эру - инженерный и управленческий труд.

Сегодня попытки искать пути увеличения прибыли только за счет

снижения издержек производства, особенно при наличии конкуренции с

ведущими фирмами, рано или поздно оборачиваются для предприятий

банкротством. Поэтому нужно искать пути в увеличении доходов пред-

приятия, а не в снижении издержек.

При наличии жесткой конкуренции снизить уровень издержек на

конкретном предприятии ниже определенной границы практически не-

возможно. В этих условиях следует искать пути увеличения доходов или

за счет повышения качества выпускаемой продукции при тех же ценах

или в выпуске новых изделий.

Прошли те времена, когда предприятие могло выпускать одну и ту

же продукцию десятилетиями. Сегодня в самых современных отраслях

промышленности (например, в электронике) жизненный цикл изделия

сокращается до нескольких месяцев. Если же говорить о машинострое-

нии, то в нем в среднем за 3 - 5 лет необходима полная замена выпускае-

мых изделий, полная смена средств технологического обеспечения.

Таким образом, четко видна тенденция сокращения жизненного

цикла изделия, обусловленная стремлением производителей быстрее и

максимально полно удовлетворять потребности общества, что в свою

очередь стимулирует рост этих потребностей. Непрерывно растущие по-

требности общества порождают рост разнообразия машиностроительных

изделий, их функционального назначения. Необходимость выпуска кон-

курентоспособной продукции усиливает эту тенденцию и требует непре-

рывного развития средств технологического обеспечения (технологиче-

ских процессов, оборудования, оснастки).

Все изложенное выше порождает структурные изменения в машино-

строении: меняются соотношение между типами производства, формы

взаимосвязей, его характер. Во-первых, сокращается удельный вес традици-

14

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

онного массового и крупносерийного производства, когда длительное время

выпускалось одно и тоже изделие. Теперь современное производство одно-

временно выпускает несколько разновидностей одного изделия и через ко-

роткое время переходит на выпуск нового изделия, увеличивая объемы вы-

пуска в единицу времени. Первое позволяет сохранить рынок сбыта, а вто-

рое получать наибольший доход. Во-вторых, сокращается доля единичного

и мелкосерийного производства за счет развития работ по стандартизации и

унификации. Так, например, в развитых странах единичное и мелкосерий-

ное производство в отличии’ от отечественного составляет значительно

меньшую долю объема машиностроения. К сожалению, в нашей стране ма-

шиностроение еще не перешло в постиндустриальную эру и этот тип произ-

водства составляет примерно одну треть объема машиностроения.

Несмотря на это, наблюдается устойчивая тенденция к росту доли

многономенклатурного разносерийного производства с увеличивающим-

ся ростом объемов выпуска продукции в единицу времени при непре-

рывном повышении ее качества.

Отсюда, современное предприятие должно быть способным быстро

переходить на выпуск новых изделий повышенного качества с минималь-

ными издержками. Сложность решения этой задачи усугубляется тем, что

номенклатура выпускаемых изделий, величины серий, в определенной сте-

пени, являются непредсказуемыми. Это не говорит о полном отсутствии

планирования выпуска продукции предприятием; планирование теперь

счроится на основе прогноза сбыта продукции. При этом, главное отличие

планирования в условиях рынка от централизованного директивного плани-

рования заключается в ориентации производства на конкретного потребите-

ля и даже на общественные явления и политические процессы.

Естественно, роль случайных и неучтенных факторов в прогнозе

достаточно велика и поэтому прогноз носит вероятностный характер, в

результате чего имеется достаточно большая непредсказуемость годовой

программы производства.

Работа современного предприятия в динамично изменяющихся ус-

ловиях заставляет решать как бы взаимоисключающие задачи - быстро

переходить на выпуск новой продукции и одновременно внедрять новые

технологии и технику, повышать качество изделий и снижать издержки

производства.

Чтобы машиностроительные предприятия отвечали современным

требованиям, надо подвергнуть машиностроительное производство ко-

ренной перестройке, устранив или сводя к минимуму его основные не-

достатки, носящие общий характер.

Общими основными недостатками машиностроительного производ-

ства являются избыточное разнообразие выпускаемых изделий и средств

технологического обеспечения, низкий уровень использования техноло-

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

15

гических средств и неприспособленность производства к быстрой и эф-

фективной перестройке на выпуск новой продукции.

Избыточное разнообразие выпускаемых изделий и средств техноло-

гического обеспечения велико и продолжает неуклонно расти. В отличие

от необходимого роста разнообразия, обусловленного объективным за-

коном развития, избыточное разнообразие является результатом отсутст-

вия системы учета выпускаемых изделий и низким уровнем их унифика-

ции. Это, с одной стороны, приводит к созданию многочисленных конст-

рукций изделий одного функционального назначения, а с другой стороны

- к созданию разных изделий близких по своему функциональному на-

значению. Кроме того, избыточный рост разнообразия изделий сказыва-

ется на их качестве, снижая его, что приводит их к бысфому моральному

износу и необходимости создания новых изделий.

Особенно большое влияние на избыточное разнообразие изделий

оказывает низкий уровень унификации как самих изделий, так и их эле-

ментов. Практически любое машиносфоительное изделие состоит, при-

мерно, на 50 - 70 % из деталей общего назначения, таких, как валы, оси,

втулки, фланцы, шестерни, крышки, рычаги, планки, корпуса и т.п. Изде-

лия содержат много однотипных механизмов и сборочных единиц типа

шпиндельных узлов, подшипников, редукторов, типовых соединений

деталей. Отсюда, в среднем, на каждом машиностроительном предпри-

ятии в масштабе машиностроительного комплекса из общего числа но-

менклатуры изготовляемых деталей и сборочных единиц более 50 % яв-

ляются одинаковыми или очень близкими но своему конструктивному

оформлению. Низкий уровень их типизации и унификации, в свою оче-

редь, порождает излишнее разнообразие технологических процессов, а

оно тянет за собой рост разнообразия технологических средств.

В результате на тысячах машиностроительных предприятий подав-

ляющее большинство инженерно-технических работников ежегодно вы-

полняют, по существу, одни и те же работы, решают одни и те же задачи,

что влечет за собой в масштабе страны необоснованно Офомные расходы

зруда, времени и материальных средств. Огромная армия инженерно-

технических и научных работников на разных предприятиях совершен-

ствуют производство одних и тех же деталей, изделий, улучшает или

создает новые станки, приспособления, инструментальную оснастку.

Внешне создается впечатление большой и нужной работы, поскольку

появляется большое число новых технологических процессов, оборудо-

вания, инструмента. Однако, в своем большинстве, они представляют

множество решений, повторяющих или улучшающих известные. Уже

первое их сопоставление по технико-экономическим показателям пока-

зывает, что подавляющее большинство этих решений мало отличается

друг от друга по своей эффективности. Среди этого множества теряются

16

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

принципиально новые решения, могущие дать большой эффект, их вне-

дрение вызывает большие трудности хотя бы потому, что все заняты соб-

ственными изобретениями и усовершенствованиями.

В итоге вместо того, чтобы сконцентрировать высококвалифициро-

ванные кадры и их усилия на создание принципиально новых технологий

и техники, наблюдается распыление сил, бесконечное дублирование ра-

бот, что влечет за собой создание необоснованно большого разнообразия

средств технологического обеспечения, значительная часть которых ока-

зывается нестандартизованной.

Дублирование работ не только порождает необоснованно большое

разнообразие технологических процессов, оборудования, оснастки, оно

влечет за собой далеко идущие негативные последствия. В частности,

тормозит развитие типизации и унификации в машиностроении, не по-

зволяет строго увязать между собой развитие каждого из элементов тех-

нологического обеспечения, порождает необоснованно частую смену

физически неизношенной технологической оснастки и др.

Говоря о причинах разнообразия средств технологического обеспе-

чения, следует различать дублирование разработок и разный объем вы-

пуска одного и того же изделия.

Единичное, серийное и массовое производство одного и того же изде-

лия, естественно, требует разных процессов и технологических средств для

достижения в каждом конкретном случае наивысших технико-

экономических показателей и здесь разнообразие обусловлено объективной

необходимостью. Но. что касается дублирования работ, то оно является од-

ним из существенных факторов, порождающих разнообразие и необходимо

принимать меры для его снижения. Первопричиной разнообразия средств

технологического обеспечения является различие технологических процес-

сов для изготовления одних и тех же или схожих деталей, сборочных еди-

ниц и изделий даже в условиях одного и того же типа производства.

Попытки уменьшить это разнообразие посредством типизации и

унификации не дали ожидаемого эффекта, например, в механообработке

типовые процессы в среднем составляют 10 - 15 %. Отсюда большой

рост разнообразия технологического оборудования и оснастки. Так, на-

пример, практически невозможно установить все разнообразие станков

основных групп, не говоря о многоцелевых станках, выпускаемых для

гибких производств и специальных станков, разнообразие которых прак-

тически не поддается учету. Большие материальные и временные затраты

связаны с изготовлением оснастки. Действительно, из-за широкого раз-

личия технологических процессов и оборудования на современных пред-

приятиях при переходе на выпуск нового изделия используется только 20

- 30 % имеющейся оснастки, остальную оснастку приходится заменять,

несмотря на то, что физически она еще далеко не изношена. Даже при

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

17

переходе на выпуск новой модификации изделия удается использовать

только около 70 % технологической оснастки. В итоге в стране, но дан-

ным на 1988 год, оснащалось около 40 млн деталей-операций и на изго-

товление технологической оснастки ежегодно затрачивалось около 3

млрд рублей, 1 млрд норма-часов, 1 млн т качественного металла. По-

скольку в среднем 50 % оснастки сдается в лом неизношенной, то не-

трудно себе представить каковы потери в масштабе всего машинострои-

тельного комплекса.

Огромное разнообразие технологического обеспечения влечет за со-

бой еще один негативный аспект, заключающийся в утере технологиче-

ского знания.

Как уже отмечалось, современному машиностроению свойственно

огромное разнообразие выпускаемых изделий. Специфика некоторых из

них требует оригинальной технологии. Разработка и внедрение такой

технологии, как правило, связано с большими трудозатратами, требует

высокой квалификации разработчиков и длительного времени для ее от-

работки. После прекращения выпуска изделий информация об этой тех-

нологии становится зачастую недоступной для других изготовителей

подобных изделий от того, что эта технология нигде не была опублико-

вана. Если даже она была опубликована, то найти ее в огромном потоке

информации тоже чрезвычайно сложно. В итоге полезный опыт, приоб-

ретенный с большими трудностями и затратами, оказывается утерянным

и не может быть использован другими предприятиями.

Неуправляемый рост разнообразия технологических процессов и

средств делает практически невозможным создание единого банка техноло-

гических данных, их систематизации независимо от отрасли машинострое-

ния. особенно наглядно это видно нри разработке САПР технологической

подготовки производства (ТПП), когда потребовалась разработка поиско-

вых информационных систем. В итоге из-за отсутствия единой классифика-

ции технологических процессов и средств их оснащение разработчики каж-

дой САПР ТПП создают свою информационную систему, представляющего

собой в значительной степени банк данных в виде отрывочных данных, тре-

бующую неоправданно большой памяти ЭВМ.

Учитывая изложенное, становится очевидной необходимость введе-

ния системы учета выпускаемых изделий и средств технологического

обеспечения, а также их широкая унификация. Это позволит в несколько

раз снизить избыточность их разнообразия, а следовательно и расходы

трудовых и материальных ресурсов.

Низкий уровень унификации средств технологического оснащения

проявляется в низком коэффициенте использования как самих техноло-

гических средств, так и их технологических и технических возможно-

стей. Для современного машиностроения характерны огромные издерж-

18

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

ки, связанные с непродуктивными расходами на создание и содержание

средств технологического оснащения. Непродуктивность расходов объ-

ясняется в первую очередь полной или частичной невостребованностью в

течение календарного года значительной части имеющихся на предпри-

ятии технологических средств. Рассмотрим это на примере механической

обработки деталей различных типов производства.

Как известно, в единичном и мелкосерийном производстве приме-

няются широкоуниверсальные технологические средства, позволяющие

изготовлять детали широкой номенклатуры. Однако при их применении

на конкретных технологических операциях реализуется лишь небольшой

процент их технологических и технических возможностей. Например, при

изготовлении конкретных деталей на обрабатывающих центрах использует-

ся лишь малая доля широких возможностей последних.

С другой стороны, в результате определенной непредсказуемости (осо-

бенно характерной для производства в условиях рыночной экономики) но-

менклатуры деталей, изготовляемых на протяжении календарного года,

предприятие вынуждено иметь заведомо избыточный набор технологиче-

ских средств, некоторая часть которых оказывается невостребованной.

Таким образом, необходимость изготовления деталей широкой но-

менклатуры небольшими по размеру партиями и определенная непред-

сказуемость номенклатуры деталей вынуждают предприятия иметь

большое разнообразие технологических средств заведомо избыточных

как по составу, количеству, так и по технологическим и техническим

возможностям. Это влечет за собой дополнительные непроизводитель-

ные расходы, связанные с их приобретением, содержанием, увеличением

производственных площадей и др. В условиях рыночной экономики от-

рицательное значение этого фактора усиливается из-за острой необходи-

мости снижать издержки производства.

В крупносерийном и массовом производстве наблюдается другая

картина. В этих производствах применяются специализированные и спе-

циальные средства узкого служебного назначения. Поэтому даже при

незначительном изменении технологического процесса из-за внесения

изменений в конструкцию изготовляемой детали, а тем более при пере-

ходе на выпуск новой детали, приходится отказываться от целого ряда

физически и морально неизношенных, вполне работоспособных станков

и технологической оснастки, и создавать новые технологические средст-

ва. А их создание связано с большими материальными и трудовыми за-

тратами, что приводит к резкому росту сроков и трудоёмкости техноло-

гической подготовки производства.

Из изложенного следует, что сложившаяся практика создания и экс-

плуатации технологических средств ведет к огромному расточительству

материальных и трудовых ресурсов и, как следствие, к повышению себе-

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

19

стоимости изготовления изделий. Причиной такой низкой востребован-

ности технологических средств и заложенных в них возможностей явля-

ется отсутствие прямых связей между технологическими процессами и

технологическими средствами их обеспечения. Это наиболее ярко прояв-

ляется в условиях единичного и мелкосерийного производства. В таком

производстве используются широкоупиверсальные станки, которые соз-

даются не под конкретные технологические процессы, а под те или иные

методы обработки, например, точение, фрезерование, сверление и т.п.

Поэтому они и называются токарными, фрезерными, сверлильными и т.п.

Для таких станков изготовляют не инструментальные наладки для вы-

полнения технологических операций, а, как правило, универсальный режу-

щий инструмент и его оснастку, ориентированные на соответствующий ме-

тод обработки. Приспособления тоже создаются под соответствующий тин

станков, а не под заготовки. Поэтому они и классифицируются как приспо-

собления для фрезерных, сверлильных станков и т.д.

Таким образом, наблюдается отсутствие прямых связей между тех-

нологическими процессами и средствами их осуществления. Это вынуж-

дает придавазь последним высокую универсальность, что позволяет им

участвовать в осуществлении широкого спектра технологических про-

цессов. Однако в каждый момент времени с их помощью выполняется

конкретный технологический процесс и тогда многие из их возможно-

стей оказываются невостребованными.

В итоге можно констатировать, что отсутствие единого подхода в по-

строении технологических процессов, их многовариантность привели к то-

му, что технологические средства - основное оборудование, приспособле-

ния, инструмент, измерительные средства - развивались в значительной сте-

пени самостоятельно. Это и явилось одной из главных причин их неоправ-

данно огромного разнообразия. Другая негативная сторона отсутствия пря-

мых связей между технологическими процессами и оборудованием заклю-

чается в том, что появление новых прогрессивных технологических процес-

сов оказывается не подкрепленным технологическими средствами, выпус-

каемыми промышленностью. И тогда остаегся два пути: или отказаться от

прогрессивной технологии, чтобы воспользоваться выпускаемым оборудо-

ванием, или переходить на выпуск нового незапланированного оборудова-

ния, требующего, как всякое повое, значительно больших затраз и приво-

дящее к росту объема нестандартизованного оборудования и оснастки.

В то же время имеют место примеры наличия непосредственных свя-

зей между технологическими процессами и средствами их осуществления.

Примером тому служит массовое и крупносерийное производства. Уже

само название "операционный станок" говорит о том, что станок создан

только под осуществление конкретной зехнологической операции. Анало-

гично и инструментальные наладки предназначены для участия в конкрет-

20

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

ных операциях. Наличие непосредственных связей между технологически-

ми процессами и средствами их осуществления позволяет создавать по-

следние высокоэффективными. Специальные станки являются высокоэф-

фективными потому, что отличаются высокой производительностью, при

практически полном использовании их технологических возможностей и

качества. Как правило, такие станки являются многошпиндельными, мно-

гоинструментными параллельного действия, что способствует реализации

высокоэффективных технологических процессов.

Однако здесь наблюдается другая крайность - стоит только внести

незначительные изменения в операцию, как и станок, и оснастка оказы-

ваются неспособными приспособиться к этим изменениям и их прихо-

дится заменять на новые.

Все изложенное справедливо для сборочного и заготовительного

производства. Отсюда очевидны необходимость создания таких техноло-

гических средств, возможности которых использовались бы полностью в

каждом технологическом процессе.

Неспособность производства к быстрой и эффективной перестройке на

выпуск новых изделий не позволяет решать задачу быстрого реагирования

на изменяющиеся условия. Современные гибкие производства решают эту

задачу за счет применения широкоуниверсального и высокоавтоматизиро-

ванного оборудования. Это являсгся причиной их низкой эффективности,

поскольку такое оборудование и его обслуживание стоит очень дорого, а их

возможности в каждый момент времени работы используется на 10 - 30 %.

В результате, задача существенного повышения эффективности

мелкосерийного производства оказалась нерешенной, а созданные гибкие

производства дают ощутимый эффект при их использовании в среднесе-

рийном и даже крупносерийном производстве. Эффективное применение

их в последнем объясняется необходимостью частой переналадки из-за

расширения номенклатуры выпускаемых изделий. Но и в этом случае

эффект от их применения скорее объясняется текущим моментом, когда

наше массовое и крупносерийное производство оказалось неспособным в

короткие сроки перестраиваться на выпуск широкой номенклатуры изде-

лий. И в этих условиях гибкие производства оказались к месту, но при

этом не отличаются высокой эффективностью.

Учитывая развитие производства в направлении к многономенклатур-

ному разносерийному производству, оно должно быть эффективным и в

первом квартале, когда изготовляется широкая номенклатура изделий ма-

лыми партиями, и во втором квартале, когда изготовляется узкая номенк-

латура изделий большими партиями, что характерно для крупносерийного

производства. Такое производство можно создать только при условии, что

его гибкость достигается за счет гибкости технологического процесса, обо-

рудования и организационной формы производственного процесса.

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

21

Подводя итог изложенному, можно отметить, что современное ма-

шиностроительное производство характеризуется изготовлением на раз-

ных предприятиях большого числа одних и тех же или очень близких

друг к другу деталей, сборочных единиц, входящих в разные изделия;

значительным дублированием технологической подготовки производст-

ва; неоправданно огромным разнообразием технологических процессов,

оборудования оснастки; большим объемом ежегодного обновления фи-

зически неизношенных технологических средств; низким уровнем вос-

требованности технологических и технических возможностей технологи-

ческого оборудования; невысокой гибкостью производства.

2.2. ПУТИ СОВЕРШЕНСТВОВАНИЯ

МАШИНОСТРОИТЕЛЬН ОГО ПРОИЗВОДСТВА

Из приведенного анализа состояния машиностроительного произ-

водства очевидна необходимость его коренной перестройки, направлен-

ной на сведение к минимуму разнообразия технологических процессов,

оборудования, оснастки, дублирования работ по технологической подго-

товке производства, невостребованности технологического оборудования

и его возможностей, повышение гибкости и мобильности производства.

Перестройка машиностроительного производства должна осуществ-

ляться с позиций системного подхода, базирующегося на системе взаимо-

связанных классификаций изделий и средств технологического обеспече-

ния. Классификации оказывают огромное влияние на эффективность разви-

тия любой человеческой деятельности. От того, насколько правильно разра-

ботана классификация, в значительной степени зависит конечный результат.

К сожалению, вопросу разработки классификации в машиностроитель-

ном производстве не уделялось должного внимания, проводятся они неор-

ганизованно, нередко поручаются работникам невысокой квалификации, не

подвергаются критическому анализу на их правильность и тщательность

проработки. С другой стороны, разработка классификации процессов, обо-

рудования, оснастки осуществлялась автономно. В результате действующие

классификации оказываются не связанными друг с другом, что способствует

независимому развитию процессов и средств их осуществления.

Разработка единой системы классификаций в машиностроительном

производстве создаст предпосылки взаимосвязанного развития элементов

производства: технологических процессов, оборудования, оснастки и тем

самым будет способствовать сокращению их разнообразия, как в преде-

лах каждого передела, так и во всем производстве.

Следующим не менее важным мероприятием является широкая и

глубокая типизация и унификация как самих изделий, их элементов, так

и средств технологического обеспечения.

22

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Отсутствие единой системы классификаций не позволило вырабо-

тать единого подхода к типизации и унификации технологических реше-

ний и характеристик конструктивных элементов деталей, сборочных

единиц. Ведется такая работа разрозненно, без строгой взаимной увязки.

В каждой отрасли машиностроения и на отдельных предприятиях эта

работа проводилась в значительной степени автономно, зачастую по ука-

заниям "сверху" там, где руководители понимали всю важность решения

этих вопросов. Все это привело к тому, что до сих пор не вскрыты и не

реализованы огромные резервы повышения эффективности машино-

строения, заложенные в типизации и унификации.

Системный подход в решении этих вопросов должен быть основан на

глубоком и всестороннем понимании объективных взаимосвязей между

технологией, оборудованием, оснасткой в каждом переделе машинострои-

тельного производства и связей между этими переделами. Только в этом

случае на каждом предприятии невыгодно будет пользоваться нетиповыми,

неунифицированными решениями, а у работников на каждом предприятии

появится вкус к типизации и унификации и понимание их необходимости.

Объективные связи между изделиями и средствами технологическо-

го обеспечения должны найти отражение в системе классификаций, ор-

ганично увязывающей их классификации в единую систему. Разработку

такой системы надо начинать с построения классификации изделий, за-

тем классификации технологических процессов и т.д. Но в каждом слу-

чае объект классификации должен отличаться постоянством, таким объ-

ектом не может быть изделие, процесс, станок, так как они непрерывно

развиваются. Таким объектом должен быть элемент изделия, процесса,

оборудования, отличающийся высокой устойчивостью. Если говорить об

изделии, то его элемент должен быть как бы "кирпичиком", из которого

может быть построено любое изделие подобно тому, как строитель из

одного и того же кирпича строит самые разнообразные здания. Такой

элемент должен быть постоянным по своему строению и отличаться ог-

раниченной номенклатурой.

Поскольку изделие представляет собой совокупность деталей, то ло-

гично за элемент принять саму деталь. Но деталь весьма индивидуальна по

своему строению, описывается большим числом характеристик, ее конст-

рукция непрерывно изменяется, что приводит к огромному разнообразию. В

связи с этим "кирпичик" нужно искать в самой детали. Им должен быть

элемент детали и искать его следует на основе анализа служебного назначе-

ния деталей и их поверхностей. Такой подход позволит при рассмотрении

любой детали исключить все несущественные ее стороны и выявить только

те, которые обеспечивают выполнение деталью ее служебного назначения.

В итоге проведенных исследований такой элемент был найден и по-

лучил название модуля поверхностей (МП) детали. Исследования пока-

ПРОБЛЕМЫ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

23

зали ограниченную номенклатуру модулей поверхностей - всего 26 на-

именований, из которых конструктор может спроектировать любую де-

таль. Впервые это было опубликовано в работе [1].

Если под МП каждого наименования разработать модули техноло-

гических процессов их изготовления, а для осуществления последних -

модули технологического оборудования и оснастки, то эти модули и

должны выступать в качестве объектов при построении соответствую-

щих классификаций. В результате становится возможным создание сис-

темы органично связанных классификаций и единой элементной базы

машиностроительного производства на модульном уровне. Наличие та-

кой элементной базы, в свою очередь, позволит осуществить системную

унификацию модулей и сбалансировать развитие модулей каждого звена

производственной цепочки в соответствии с развитием других и тем са-

мым максимально обеспечить потребности в изделиях, технологических

средствах при минимальном разнообразии последних.

В соответствии с изложенным становится реальной идея модульного

построения производства машиностроительных изделий. Реализация та-

кой организации машиностроительного производства на всех машино-

строительных предприятиях создаст предпосылки для обеспечения оп-

тимального сочетания централизации и индивидуализации технологиче-

ской подготовки производства (ТПП).

Централизация должна заключаться в разработке типовых решений

с привлечением к этой работе только высококвалифицированных спе-

циалистов. Это позволит резко поднять уровень прогрессивности техно-

логических процессов на всех предприятиях страны, существенно сокра-

тить объём технологической подготовки и свести к минимуму разнообра-

зие технологических средств и дублирование ТПП. Кроме того, откры-

ваются широкие перспективы унификации и стандартизации средств

технологического обеспечения.

Индивидуализация технологической подготовки заключается в том,

что разработка модульных технологических процессов изготовления из-

делий и деталей должно осуществляться на предприятиях. Это позволит

учитывать конкретные условия данного предприятия и одновременно

пользоваться типовыми, прогрессивными решениями.

Организация подготовки машиностроительного производства на

машиностроительных предприятиях с использованием модульного прин-

ципа позволит совершить качественный скачок в повышении эффектив-

ности машиностроения страны и выйти на передовые рубежи нетрадици-

онным путем, с минимальными расходами, не повторяя путь стран,

имеющих машиностроение современного уровня.

24 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

3. МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ

ПРОИЗВОДСТВЕ

Модульный принцип давно и широко применяется в разных отраслях

промышленности, однако до сих пор не разработаны его научные основы.

Практически отсутствует строгий понятийный аппарат, в литературе можно

встретить самые разнообразные, нередко противоречащие друг дру|у понятия

модуля, модульного принципа и др., отсутствует классификация модулей и

т.д. Все это затрудняет внедрение модульного принципа в машиностроитель-

ное производство и требует проведения научных исследований в этой области.

На сегодня наиболее полно и широко вопрос о модульном принципе

в машиностроении освещен в работе А. Л. Васильева [2], где сделана по-

пытка систематизировать и обобщить результаты работ по его примене-

нию в различных отраслях промышленности.

Одним из важнейших терминов является "модульный принцип".

Автор [2] справедливо отмечает необходимость строгого и единого

понятия модульного принципа в технике и предлагает следующую его

трактовку: "Модульный принцип - особенность построения технических

систем, заключающаяся в подчинении их размеров проектному модулю

(модулям) и (или) в обеспечении возможности комплектования разнооб-

разных сложных нестандартных технических систем с большим различи-

ем характеристик из небольшого, экономически обоснованного количе-

ства типов и типоразмеров одинаковых первичных (типовых или стан-

дартных) общих модуль-элементов".

По этой формулировке есть ряд следующих замечаний:

1. Модульный принцип заключается не "... в обеспечении возможно-

сти комплектования...", а в самой реализации этой возможности. Кроме

того, здесь больше подходит слово "компоновка" нежели "комплектова-

ние", так как первое ближе к построению, сборке системы, а второе ха-

рактеризует обеспеченность системы необходимым набором элементов.

2. В общем случае из модулей можно построить как нестандартную,

так и стандартную, как сложную, так и простую системы, поэтому следу-

ет слова "нестандартные" и "сложные" из формулировки исключить.

3. В формулировке указывается, что сложные системы формируют из "...

экономически обоснованного количества типов и типоразмеров одинаковых

первичных (типовых или стандартных) общих модуль-элементов." Во-первых,

поскольку речь идет о принципе построения технической системы (путем

компоновки), то не надо в формулировку включать экономику, так как по-

следняя не является отличительным признаком принципа, а выступает лишь в

роли критерия эффективности его применения. Во-вторых, поскольку в фор-

мулировке первичные модули фигурируют как типы, то это говорит об уже

проведенной их типизации. Поэтому следует исключить уточнение, приведен-

ное в скобках и "количества типов" заменить на - номенклатура или разнооб-

МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ 25

разве типов. В-третьих, наличие в формулировке определения "одинаковых"

противоречит наличию в формулировке "количества типов", так как последнее

говорит о том, что модули принадлежат разным типам. В-четвертых, если го-

ворить строго, то нельзя согласиться с введением термина первичные модули,

так как сложная система может состоять как из набора первичных модулей,

так и из модулей, которые сами представляют собой набор первичных моду-

лей; кроме того, система может быть одновременно представлена модулями

функциональными и конструктивными. В-пятых, непонятно с какой целью

введен термин "модуль-элемент"? Слова модуль и элемент можно рассматри-

вать в определенной степени как синонимы.

Принимая во внимание изложенные выше замечания, можно пред-

ложить следующую формулировку модульного принципа в технике: под

модульным принципом будем понимать построение различных техниче-

ских систем с разнообразными характеристиками путем компоновки их

из типовых модулей ограниченной номенклатуры.

Модульный принцип широко и успешно применяется в строитель-

ной индустрии, где здания сзроятся из стандартных элементов, а также в

судостроении, машиностроении и других отраслях промышленности.

При реализации модульного принципа часто используется метод базово-

го изделия, когда при одной и той же основе изделия меняются некото-

рые его присоединяемые элементы (модули). Например, на одной базо-

вой модели выпускается целое семейство автомобиля "Жигули". Анало-

гичный метод применяется и в станкостроении при создании на одной

базовой модели станка несколько разных станков.

Накопленный опьгг применения модульного принципа создаёт благопри-

ятные предпосылки для его широкого внедрения в машиностроение. Настала

пора перехода от случайного применения модульного принципа построения

отдельных объектов к системному подходу, когда и машиностроительные

изделия и средства их технологического обеспечения строятся из соответст-

вующих модулей, объединенных в единую систему. Осуществление такого

подхода при применении модульного принципа в машиностроительном про-

изводстве даст эффект несравнимо выше того, который имеется сегодня.

Реализация модульного принципа в машиностроительном производ-

стве с позиций системного подхода требует разработки:

• методов замещения объекта машиностроительного производства

множеством модулей;

• общих принципов построения из модулей изделий и средств техноло-

гического обеспечения (технологических процессов, оборудования, оснастки);

• терминологического обеспечения;

• методов унификации модулей изделий и средств их технологиче-

ского обеспечения;

• методов оценки эффективности модульного построения изделий и

средств их технологического обеспечения.

26 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

3.1. МЕТОД ЗАМЕЩЕНИЯ ИЗДЕЛИЯ МНОЖЕСТВОМ МОДУЛЕЙ

Внедрение модульного принципа в машиностроительное производ-

ство должно начинаться с модульного построения изделия. При этом

следует исходить из того, что действенным, эффективным применение

модульного принципа будет только в том случае, если модули будут

представлять собой объективно существующие элементы. В этом случае

модули приобретают общий характер для машиностроения и могут при-

меняться при построении любого изделия.

При разработке метода замещения надо отметить, что для модуль-

ного принципа характерным является абстракция, модульность, иерар-

хия, устойчивость, унификация.

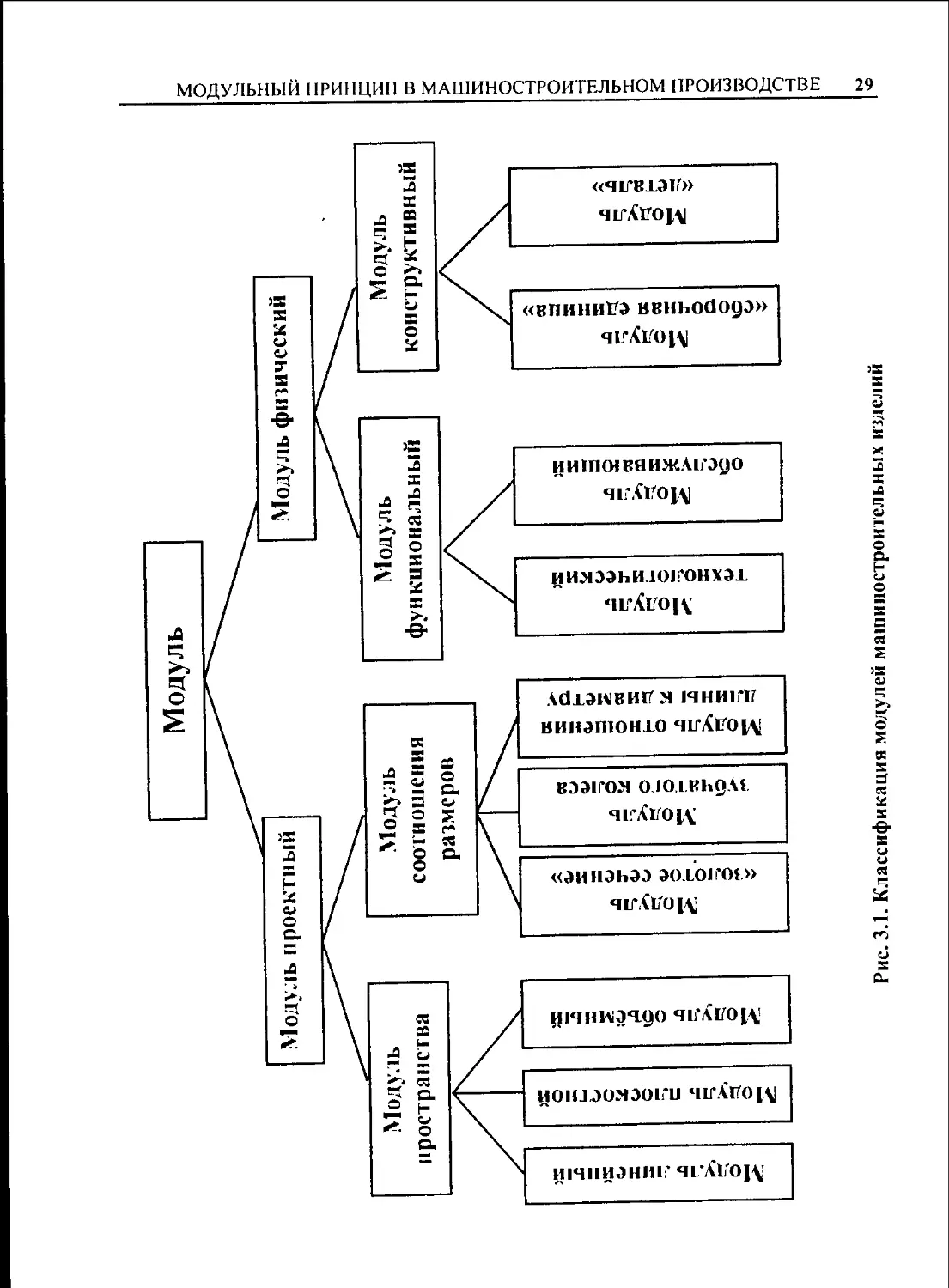

В связи с этим, в первую очередь надо разобраться с разнообразием

модулей, их подчиненностью и построить классификацию.

Все многообразие модулей машиностроительных изделий можно

свести к двум категориям: модуль-мера и модуль-изделие или в соответ-

ствии с их применением: проектный модуль и физический модуль [2]. В

качестве проектного модуля выступает мера, в соответствии с которой

модуль проектный может быть линейным, плоскостным, или объемным.

Под проектным линейным модулем понимается мера, характери-

зующая размер в одном направлении.

Под проектным плоскостным модулем понимается мера, характери-

зующая площадь определенной формы и габаритных размеров. Приме-

рами проектного плоскостного модуля являются форма и размеры обли-

цовочной плитки, паркетных щитов и т.п.

Под проектным объемным модулем понимается мера, характери-

зующая объем фиксированной формы и размеров. Примерами такого

модуля являются форма и размеры кирпича или условный контейнер ку-

бической формы (уникуб), внешние размеры и объем которого использу-

ется для измерения кубатуры трюмов, складов и т.п.

Модуль-изделие представляет собой полностью собранную самостоя-

тельную часть изделия, имеющую документацию на изготовление, про-

шедшую функциональную проверку и готовую к монтажу. Такие модули

могут легко соединяться, образуя различные системы, разъединяться и за-

меняться. Модуль-изделие характеризуется конструктивной и технологиче-

ской завершенностью, не требующей дополнительных работ по технической

подготовке, и обладает строго фиксированными параметрами [2].

В свою очередь, различают две разновидности модуль-изделия: кон-

структивный модуль и функциональный модуль.

Под конструктивным модулем понимается часть конструкции изделия,

рассматриваемого как совокупности деталей и сборочных единиц, а под функ-

циональным модулем - часть самого изделия как функционального объекта.

Приведенные выше понятия и определения модулей недостаточно

строги и требуют уточнений. Возьмем, к примеру, такой объект как кир-

МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ 27

пич. С одной стороны, своей формой и размерами он относится к катего-

рии проектного модуля, а с другой стороны, как материальное тело, он

относится к физическому модулю.

Как видим, в обоих случаях модули имеют одни и те же параметры (250 х

120 х 65 мм), геометрическую форму. Основная разница заключается в-том, что

форма и размеры кирпича в качестве проектного модуля выступают как немате-

риальный объект, а во втором случае кирпич является материальным объектом.

Поэтому в определении проектного модуля надо уточнить, что мо-

дуль является нематериальным объектом, а в определении физического

модуля он является материальным объектом.

Недостаточно удачен и термин "модуль-мера", так как в переводе с

латинского модуль - это мера.

Принимая во внимание изложенное, построение классификации на-

до начинать с того, что все модули можно разделить на два класса: мо-

дуль-мера (проектный) и модуль-изделие (физический).

В качестве проектного модуля выступает нематериальный вообра-

жаемый объект, представляющий собой некую абстракцию. К нему мож-

но отнести, как уже отмечалось, модуль пространства (линейный, пло-

скостной, объемный), соотношение размерных параметров, например,

золотое сечение, модуль зубчатого колеса, отношение длины вала к его

диаметру и т.п. Все они характеризуют конструкцию изделия.

Физический модуль, являющийся материальным объектом, как уже

отмечалось, в свою очередь можно разделить на две группы: консгрук-

тивный и функциональный.

Функциональный модуль - это часть изделия, с помощью которой

реализуется та или иная функция изделия как объекта эксплуатации. На-

пример, в качестве функционального модуля выступает редуктор, зубча-

тая пара, система управления и т.п.

В свою очередь функциональные модули можно разделить на тех-

нологические и обслуживающие модули.

Под модулем функциональным технологическим (МФТ) будем пони-

мать модуль, с помощью которого изделие как объект эксплуатации выпол-

няет непосредственно свое служебное назначение. Например, у автомобиля

МФТ являются кузов ддя размещения перевозимого 1руза, шасси, с помо-

щью которого движется автомобиль, рулевое управление и т.п.

У обрабатывающей технологической системы к МФТ относятся станок

для осуществления закона относительного движения стола заготовки и суп-

порта инструментальной наладки, приспособление для установки заготовки,

инструментальная наладка и контрольно-измерительное устройство.

В свою очередь, для того, чтобы МФТ могли выполнять свои функции,

необходимы модули функциональные обслуживающие (МФО). Например, для

осуществления станком заданного закона относительного движения стола и

суппорта необходимы такие МФО как привод, коробка передач, коробка подач.

28 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

Модуль физический конструктивный представляет собой закончен-

ную часть конструкции изделия.

Под конструкцией обычно понимается совокупность всех деталей и

сборочных единиц, образующих изделие. Исходя из формулировки кон-

структивного модуля, приведенной в работе [2], модулем может быть та

или иная часть конструкции.

В качестве конструктивного модуля может выступать сборочная

единица или деталь. Его служебное назначение в отличии от модуля

функционального не связано непосредственно с выполнением объекта

эксплуатации его служебных функций.

На основании изложенного, можно предложить классификацию мо-

дулей, приведенную на рис. 3.1.

Итак, если изделие рассматривать как объект эксплуатации, то оно

представляется совокупностью функциональных модулей.

Для каждого объекта эксплуатации характерны вполне определен-

ные МФТ, именно ими изделие одного назначения отличается от изделия

другого назначения. Поэтому МФТ определенного класса машин по сво-

ему назначению отличаются небольшим разнообразием, а рост разнооб-

разия МФТ связан, главным образом, с разнообразием изделий.

Действительно, например, обрабатывающие технологические сис-

темы любой конструкции всегда содержат такие МФТ как станок, при-

способление, инструментальную наладку и контрольно-измерительное

устройство. Другое дело, что эти МФТ отличаются конструктивным ре-

шением, но по назначению они остаются постоянными.

Что касается МФО, то в отличие от МФТ одни и те же МФО могут

применяться в изделиях самого разного назначения. Их тоже, как и МФТ,

можно классифицировать по функциональному назначению.

Если разнообразие МФТ и МФО обозримо, то о конструктивных мо-

дулях, в качестве которых выступают сборочные единицы и детали, такого

сказать нельзя - и сборочные единицы и детали отличаются огромным раз-

нообразием. Это обстоятельство приводит к тому, что представление сбо-

рочной единицы и детали в качестве модулей теряет практический смысл.

Поэтому поиск конструктивных модулей, из которых можно строить

конструкции самых разных изделий, приобретает первостепенное значение

для реализации модульного принципа в машиностроительном производстве.

Искать их надо, абстрагируясь от функционального назначения из-

делий, считая изделие некоей технической системой, независимой от то-

го, является ли она станком, швейной машиной или автомобилем.

Основу технической системы машиностроительного изделия со-

ставляет ее конструкция и потому именно в ней надо искать эти модули.

Проблема заключается в том, чтобы найти такой элемент, который

участвовал бы в любой конструкции изделий.

Рис. 3.1. Классификация модулей машиностроительных изделий

МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

30 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

К такому модулю изделия предъявляются следующие требования:

он должен характеризоваться однозначностью, высокой устойчивостью,

описываться минимальным набором характеристик и отличаться не-

большой номенклатурой.

Однозначность модуля обеспечивает единое описание любых изде-

лий независимо от их назначения; высокая устойчивость гарантирует их

длительное использование, а малый набор характеристик и узкая но-

менклатура способствует типизации и унификации модулей.

3.1.1. МОДУЛЬ ПОВЕРХНОСТЕЙ (МП) ДЕТАЛИ

Любая деталь, создаваемая конструктором, предназначена выполнять

соответствующее служебное назначение посредством ее поверхностей. Сле-

довательно, каждая ее поверхность предназначена выполнять определенную

служебную функцию. Чтобы определить характер функций, выполняемых

поверхностями деталей, надо, прежде всего, выявить разновидности слу-

жебного назначения деталей. Анализ деталей различных изделий показыва-

ет, что независимо от того, в какие изделия входит деталь, она предназначе-

на или непосредственно участвовать в рабочем процессе, осуществляемом

изделием, и (или) выполнять роль базовой детали для монтажа гга ней дру-

гих деталей. Отсюда именно служебное назначение детали предопределяет

ее конструктивные формы, размеры, материал, требования к точности и т.д.

Например, если деталь предназначена передавать крутящий момент, то она

должна вращаться. Следовательно, конструктивно она будет выполнена в

виде тела вращения. В зависимости от величины передаваемого крутящего

момента будет выбран соответствующий материал детали и т.д.

Свое служебное назначение деталь выполняет с помощью специаль-

но для этого предназначенных поверхностей, которые принято называть

исполнительными. Конструктор, создавая деталь, прежде всего формиру-

ет у нее исполнительные поверхности.

В соответствии со служебным назначением деталей исполнительные

поверхности подразделяются на два подкласса: рабочие и базирующие

поверхности.

С помощью рабочих поверхностей деталь осуществляет рабочий

процесс. Например, если деталь является инструментом, то в зависимо-

сти от его типа у него должны быть поверхности для резания материала

или выдавливания и т.д. Если деталь, например, зубчатое колесо, предна-

значена передавать крутящий момент, то у нее будет набор зубьев, боко-

вые поверхности которых будут рабочими поверхностями.

Для того чтобы деталь могла выполнять функции базовой детали для

других деталей, она должна содержать соответствующие базы. Например,

чтобы на вал смонтировать зубчатое колесо, вал должен иметь комплекс баз в

виде торца, наружной цилиндрической поверхност и и плоскости, образуемой

МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ 31

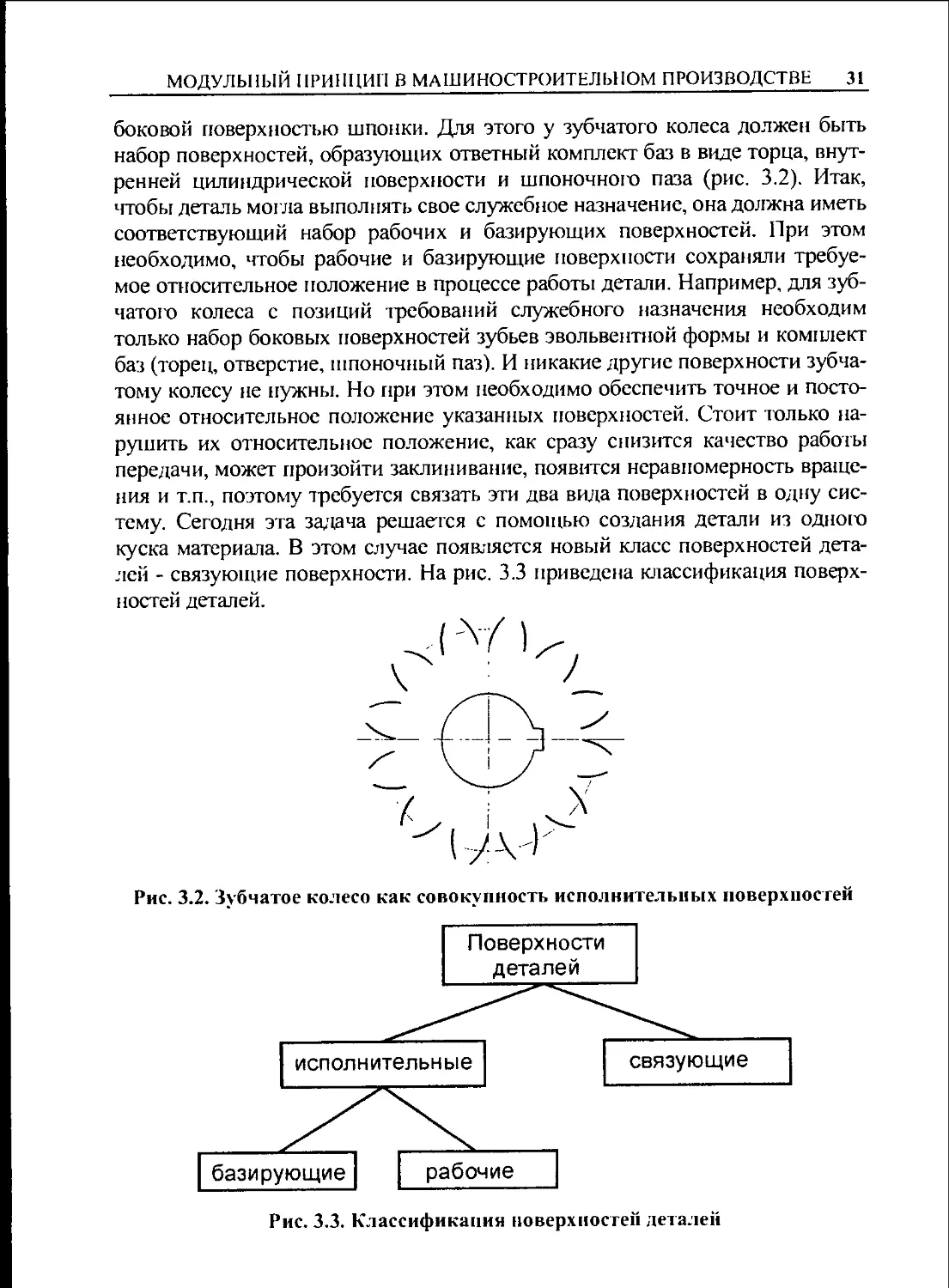

боковой поверхностью шпонки. Для этого у зубчатого колеса должен быть

набор поверхностей, образующих ответный комплект баз в виде торца, внут-

ренней цилиндрической поверхности и шпоночною паза (рис. 3.2). Итак,

чтобы деталь могла выполнять свое служебное назначение, она должна иметь

соответствующий набор рабочих и базирующих поверхностей. При этом

необходимо, чтобы рабочие и базирующие поверхности сохраняли требуе-

мое относительное положение в процессе работы детали. Например, для зуб-

чатого колеса с позиций требований служебного назначения необходим

только набор боковых поверхностей зубьев эвольвентной формы и комплект

баз (торец, отверстие, шпоночный паз). И никакие другие поверхности зубча-

тому колесу не нужны. Но при этом необходимо обеспечить точное и посто-

янное относительное положение указанных поверхностей. Стоит только на-

рушить их относительное положение, как сразу снизится качество работы

передачи, может произойти заклинивание, появится неравномерность враще-

ния и т.п., поэтому требуется связать эти два вида поверхностей в одну сис-

тему. Сегодня эта задача решается с помощью создания детали из одного

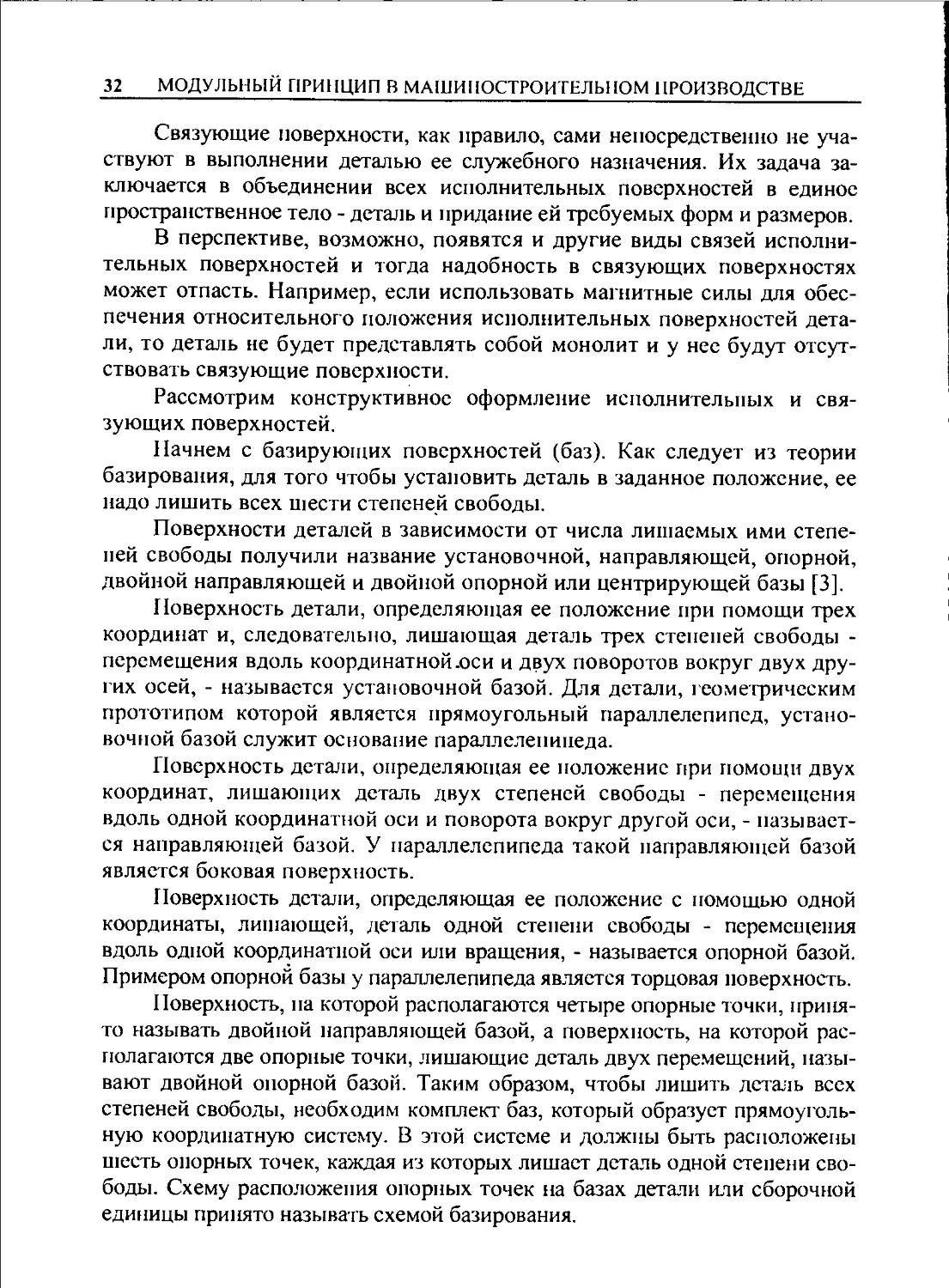

куска материала. В этом случае появляется новый класс поверхностей дета-

лей - связующие поверхности. На рис. 3.3 приведена классификация поверх-

ностей деталей.

Рис. 3.2. Зубчатое колесо как совокупность исполнительных поверхностей

Рис. 3.3. Классификация поверхностей детален

32 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

Связующие поверхности, как правило, сами непосредственно не уча-

ствуют в выполнении деталью ее служебного назначения. Их задача за-

ключается в объединении всех исполнительных поверхностей в единое

пространственное тело - деталь и придание ей требуемых форм и размеров.

В перспективе, возможно, появятся и другие виды связей исполни-

тельных поверхностей и тогда надобность в связующих поверхностях

может отпасть. Например, если использовать магнитные силы для обес-

печения относительного положения исполнительных поверхностей дета-

ли, то деталь не будет представлять собой монолит и у нее будут отсут-

ствовать связующие поверхности.

Рассмотрим конструктивное оформление исполнительных и свя-

зующих поверхностей.

Начнем с базирующих поверхностей (баз). Как следует из теории

базирования, для того чтобы установить деталь в заданное положение, ее

надо лишить всех шести степеней свободы.

Поверхности деталей в зависимости от числа лишаемых ими степе-

ней свободы получили название установочной, направляющей, опорной,

двойной направляющей и двойной опорной или центрирующей базы [3].

Поверхность детали, определяющая ее положение при помощи трех

координат и, следовательно, лишающая деталь трех степеней свободы -

перемещения вдоль координатной .оси и двух поворотов вокруг двух дру-

гих осей, - называется установочной базой. Для детали, геометрическим

прототипом которой является прямоугольный параллелепипед, устано-

вочной базой служит основание параллелепипеда.

Поверхность детали, определяющая ее положение при помощи двух

координат, лишающих деталь двух степеней свободы - перемещения

вдоль одной координатной оси и поворота вокруг другой оси, - называет-

ся направляющей базой. У параллелепипеда такой направляющей базой

является боковая поверхность.

Поверхность детали, определяющая ее положение с помощью одной

координаты, лишающей, деталь одной степени свободы - перемещения

вдоль одной координатной оси или вращения, - называется опорной базой.

Примером опорной базы у параллелепипеда является торцовая поверхность.

Поверхность, па которой располагаются четыре опорные точки, приня-

то называть двойной направляющей базой, а поверхность, на которой рас-

полагаются две опорные точки, лишающие деталь двух перемещений, назы-

вают двойной опорной базой. Таким образом, чтобы лишить деталь всех

степеней свободы, необходим комплект баз, который образует прямоуголь-

ную координатную систему. В этой системе и должны быть расположены

шесть опорных точек, каждая из которых лишает деталь одной степени сво-

боды. Схему расположения опорных точек на базах детали или сборочной

единицы принято называть схемой базирования.

МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ 33

Базирующие поверхности детали, предназначенные для базирования

на ней другой детали, принято называть вспомогательными базами. При-

нимая во внимание номенклатуру базирующих поверхностей, можно от-

метить, что комплект баз представляет собой набор из ограниченного

числа вариантов баз, таких как установочная, направляющая, опорная,

двойная направляющая и двойная опорная.

Отсюда, если учесть, что комплект баз должен обеспечить располо-

жение шести опорных точек по схеме 3-2-1, то возможны лишь следую-

щие сочетания баз, определяющие разнообразие комплектов баз:

установочная - направляющая - опорная;

двойная направляющая - опорная - опорная;

установочная - двойная опорная - опорная;

двойная направляющая - двойная опорная.

Функции базирующих поверхностей накладывают определенные

ограничения на разнообразие их конструктивного оформления. Напри-

мер, в качестве установочной и направляющей баз, как правило, исполь-

зуется плоская поверхность; в качестве двойной направляющей базы и

двойной опорной базы чаще всего выступает поверхность вращения, на-

пример, цилиндрическая поверхность, в качестве опорной базы может

выступать небольшой участок поверхности любой формы.

Рассматривая рабочие поверхности деталей, надо прежде всего ус-

тановить рабочие функции, которые выполняют детали. Рабочие функ-

ции можно разделить по роду рабочих процессов, в которых участвуют

детали. Такими рабочими процессами являются, например:

• процесс обработки;

• передача движения (вращательного, поступательного, сложного);

• герметизация;

• хранение сыпучих и жидких материалов;

• передача рабочей среды и др.

Для осуществления каждого из перечисленных рабочих процессов

детали имеют соответствующие рабочие поверхности.

Если, к примеру, деталь участвует в процессе обработки заготовки

резанием, то у нее, именуемой в данном случае инструментом, будет на-

бор поверхностей, образующих его режущую часть.

Например, у штампа рабочая поверхность чаще всего представлена

сложной по форме поверхностью. Рабочее колесо центробежного насоса

имеет рабочие поверхности для передачи рабочей среды, у турбинной

лопатки рабочей поверхностью служит поверхность сложной формы.

Если деталь предназначена передавать движение, то она имеет соот-

ветствующие рабочие поверхности. Например, для поступательного движе-

ния деталь имеет комплект направляющих поверхностей. Если деталь пере-

дает вращательное движение, крутящий момент, то она является кинемати-

34 МОДУЛЬНЫЙ ПРИНЦИП В МАШИНОСТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ

веским звеном в кинематической цепи и должна иметь набор, например,

боковых поверхностей зубьев, а если эта передача осуществляется трением,

то рабочей поверхностью будет цилиндрическая поверхность.

Из приведенных примеров видно, что рабочие поверхности зависят

от характера рабочего процесса, в котором участвует деталь, и могут

представлять собой как совокупность поверхностей, так и отдельные по-

верхности, среди которых встречаются поверхности сложной геометри-

ческой формы. Условимся под поверхностями простой геометрической

формы понимать плоские, цилиндрические и конические поверхности.

Как уже отмечалось, связующие поверхности необходимы прежде

всего для достижения и сохранения требуемого относительного положе-

ния исполнительных поверхностей. Выполняя эту главную задачу, свя-

зующие поверхности попутно выполняют и ряд других вспомогательных

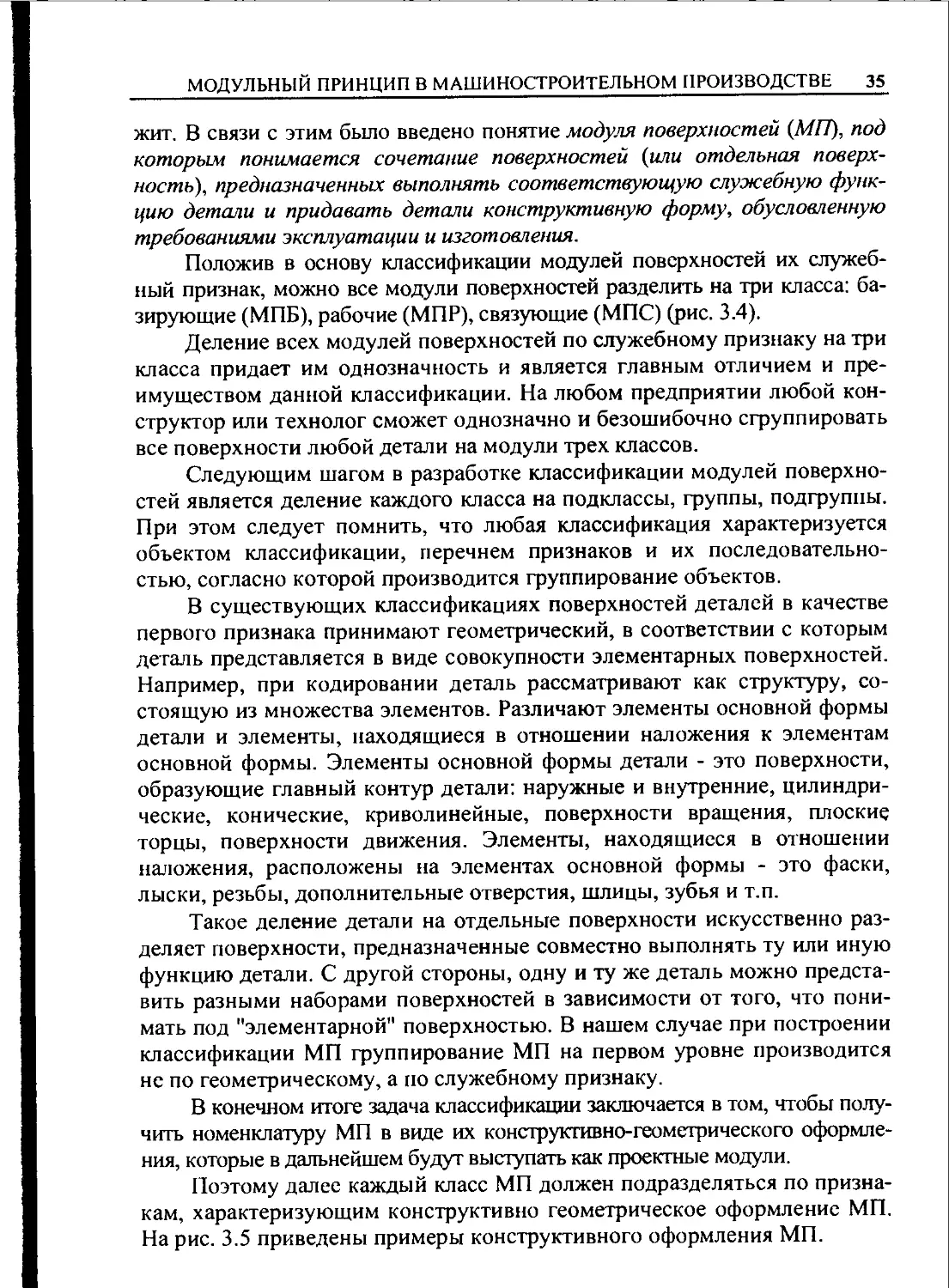

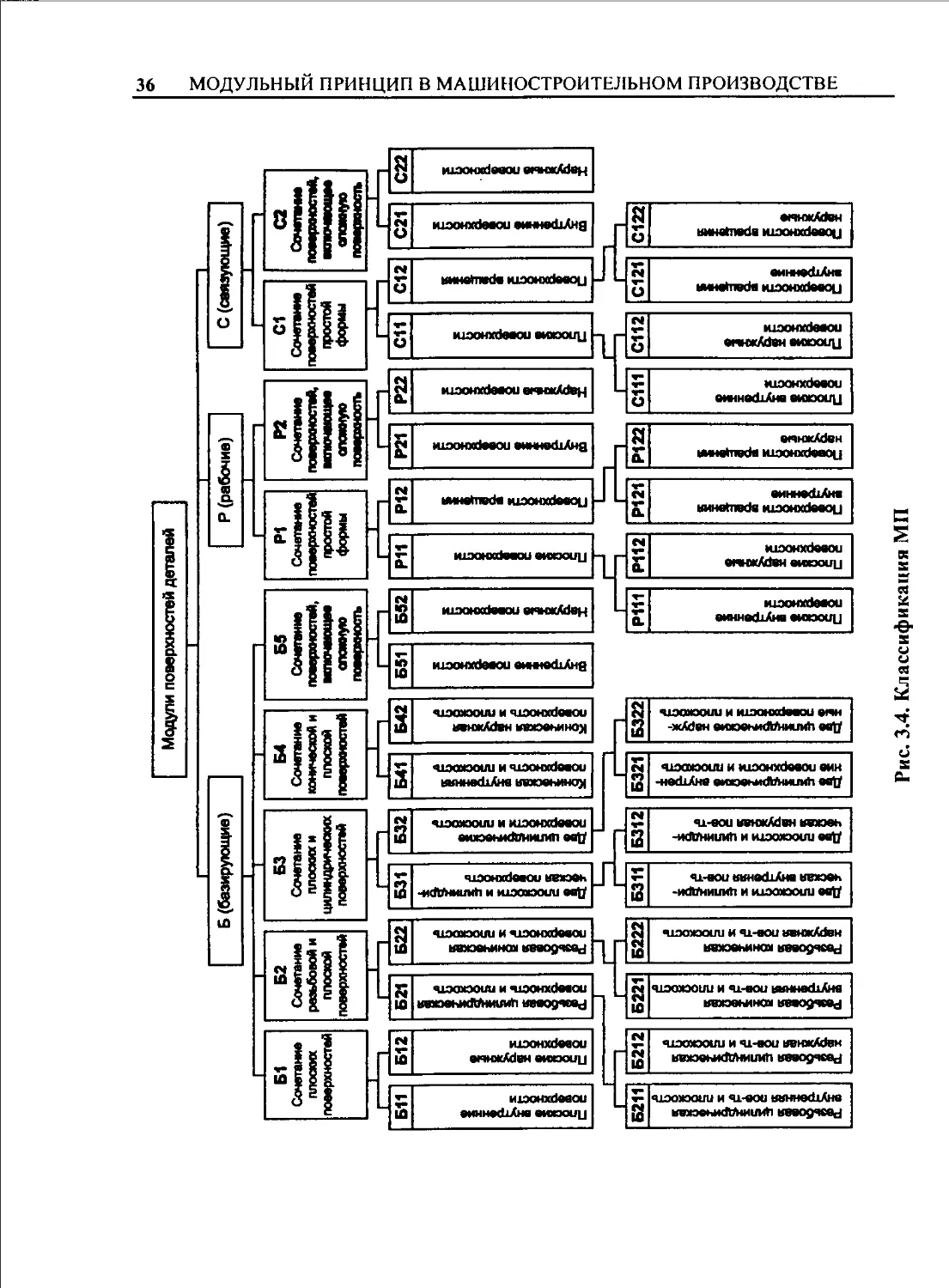

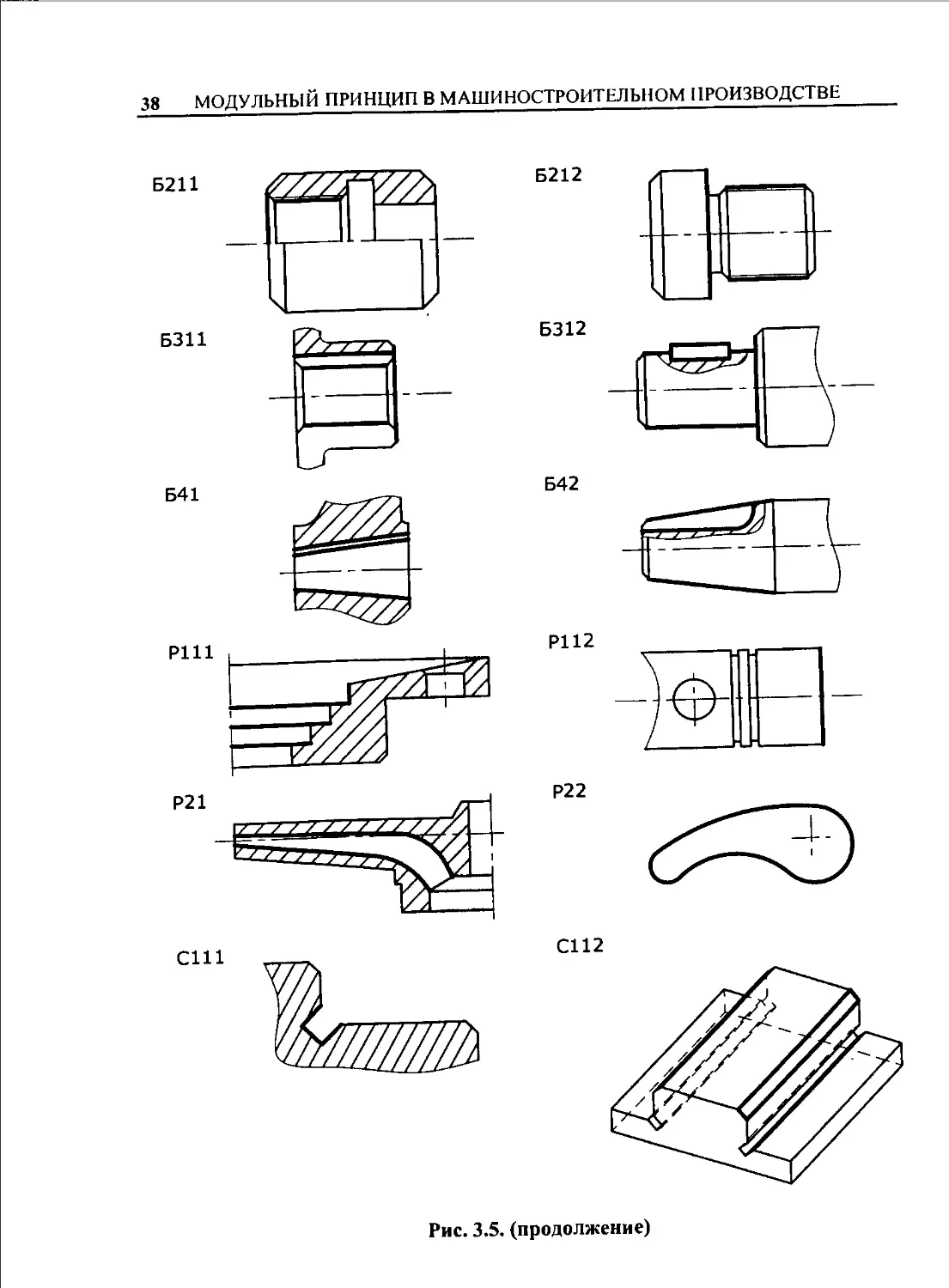

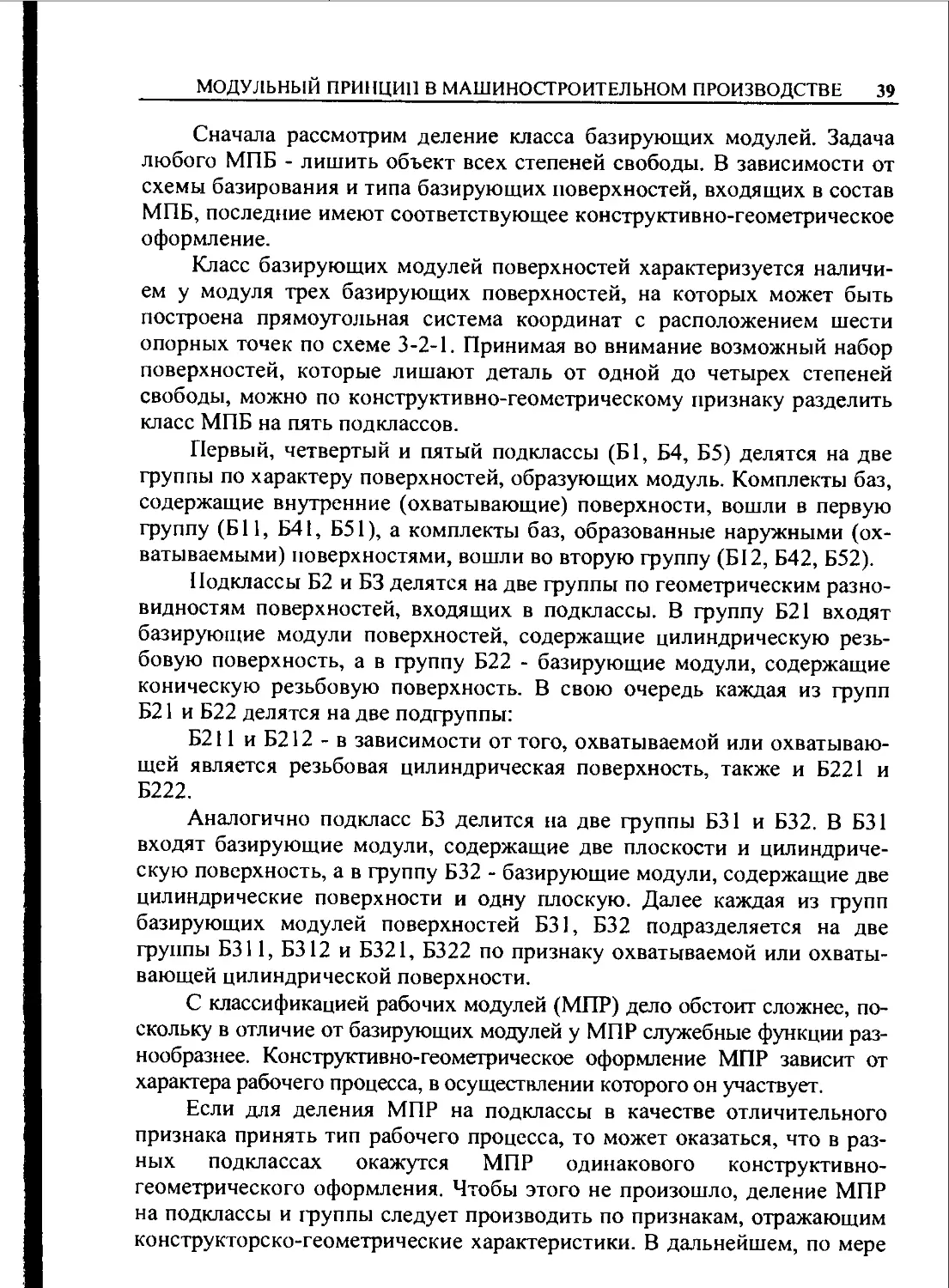

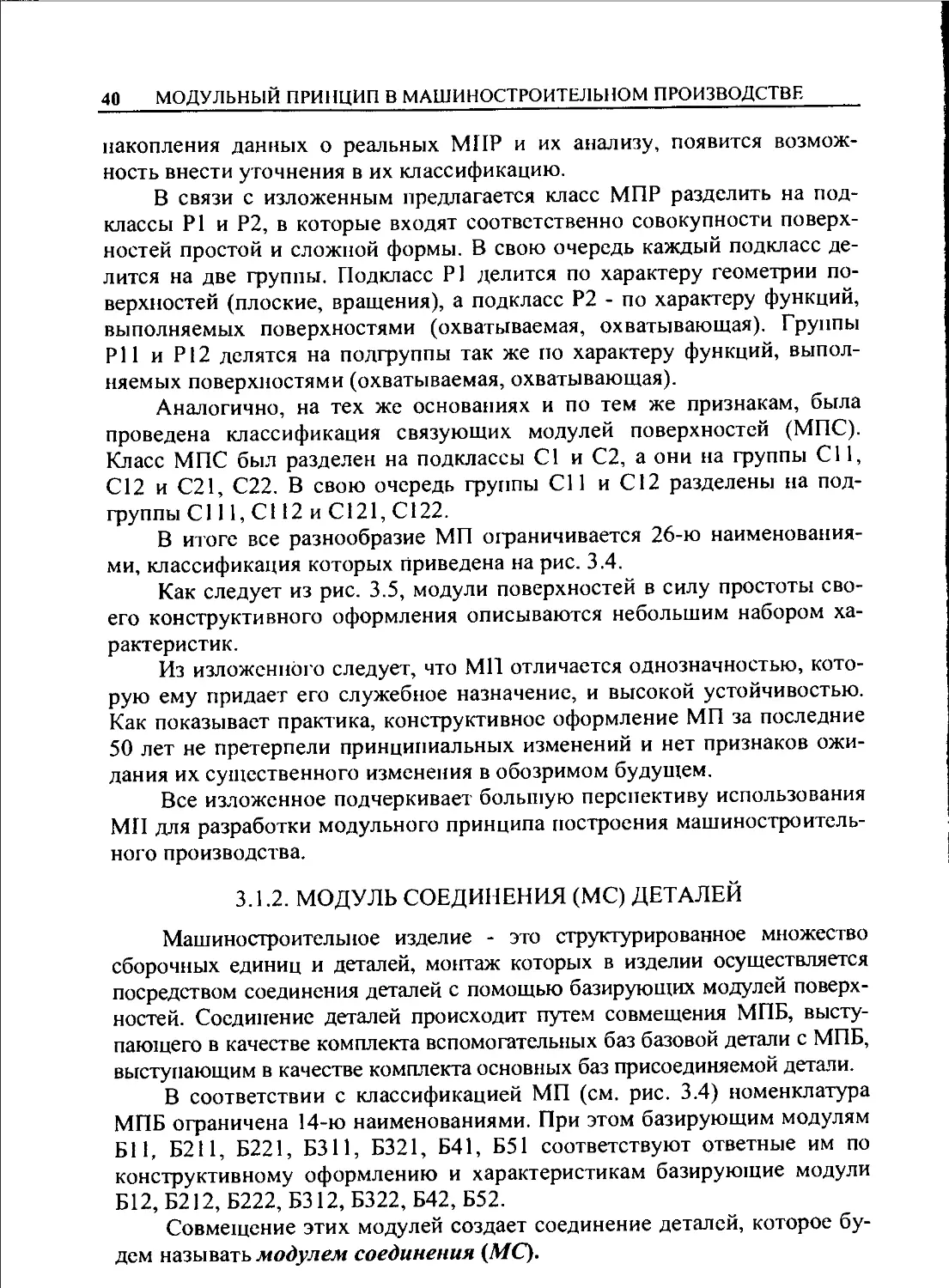

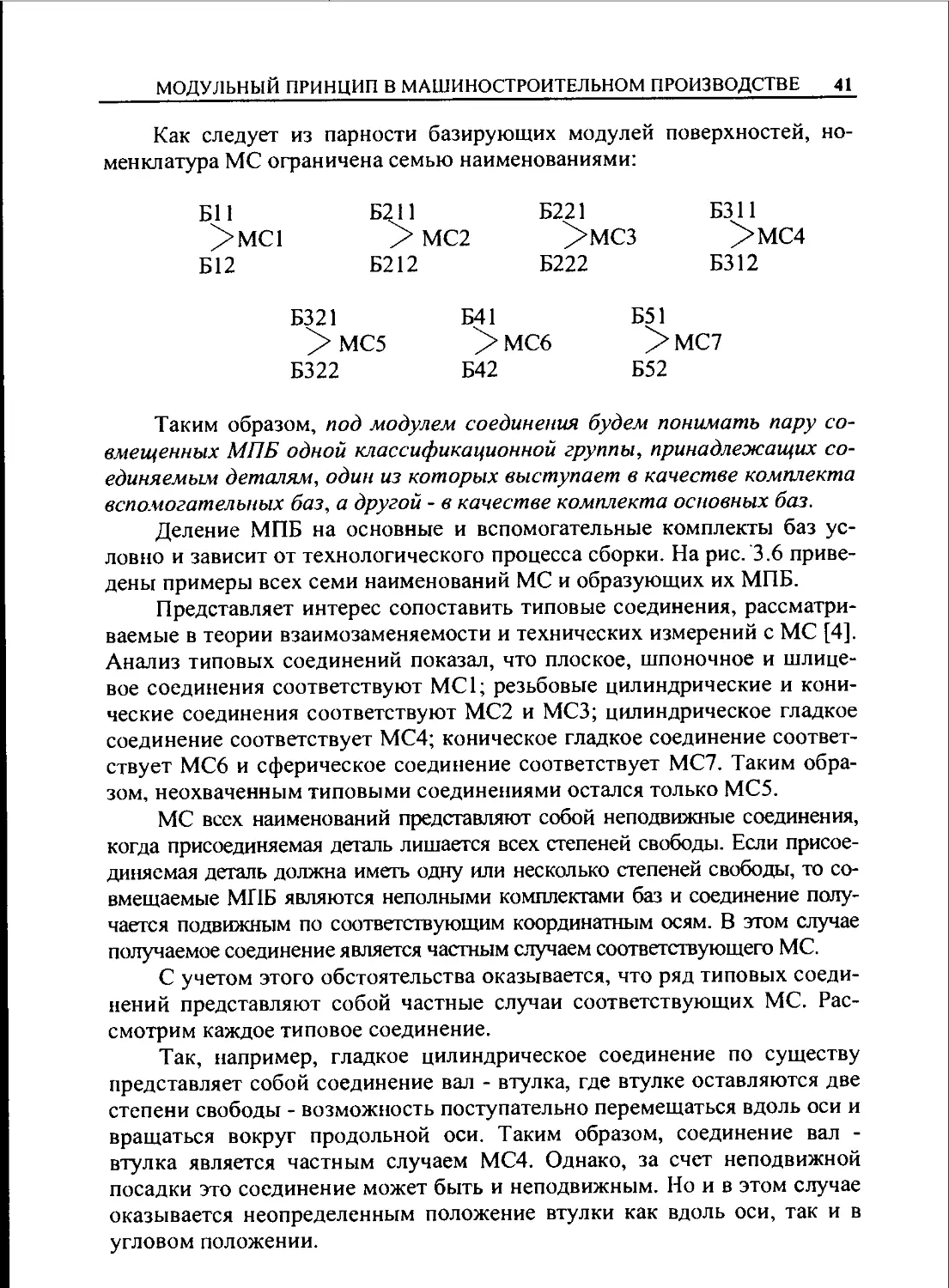

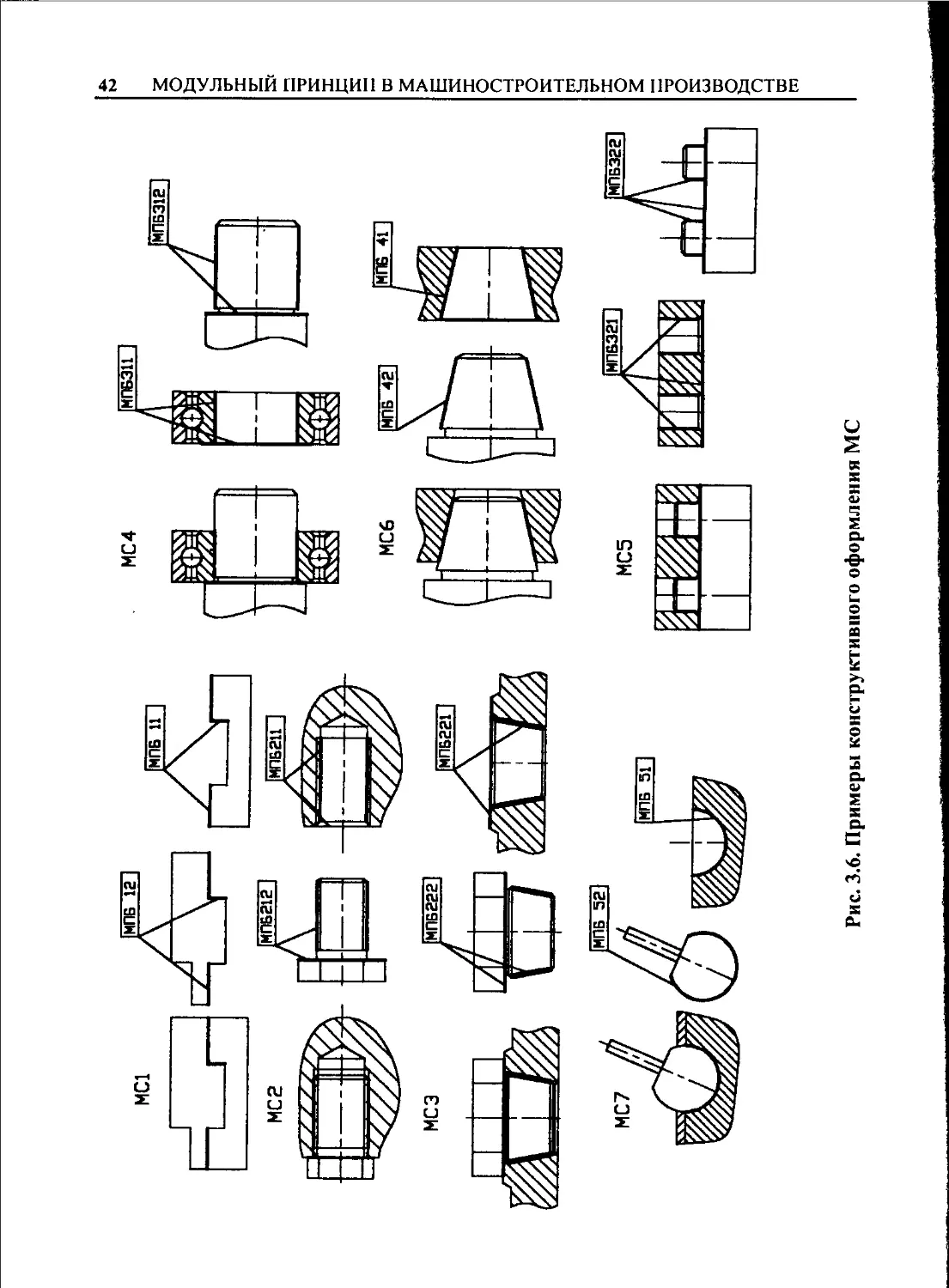

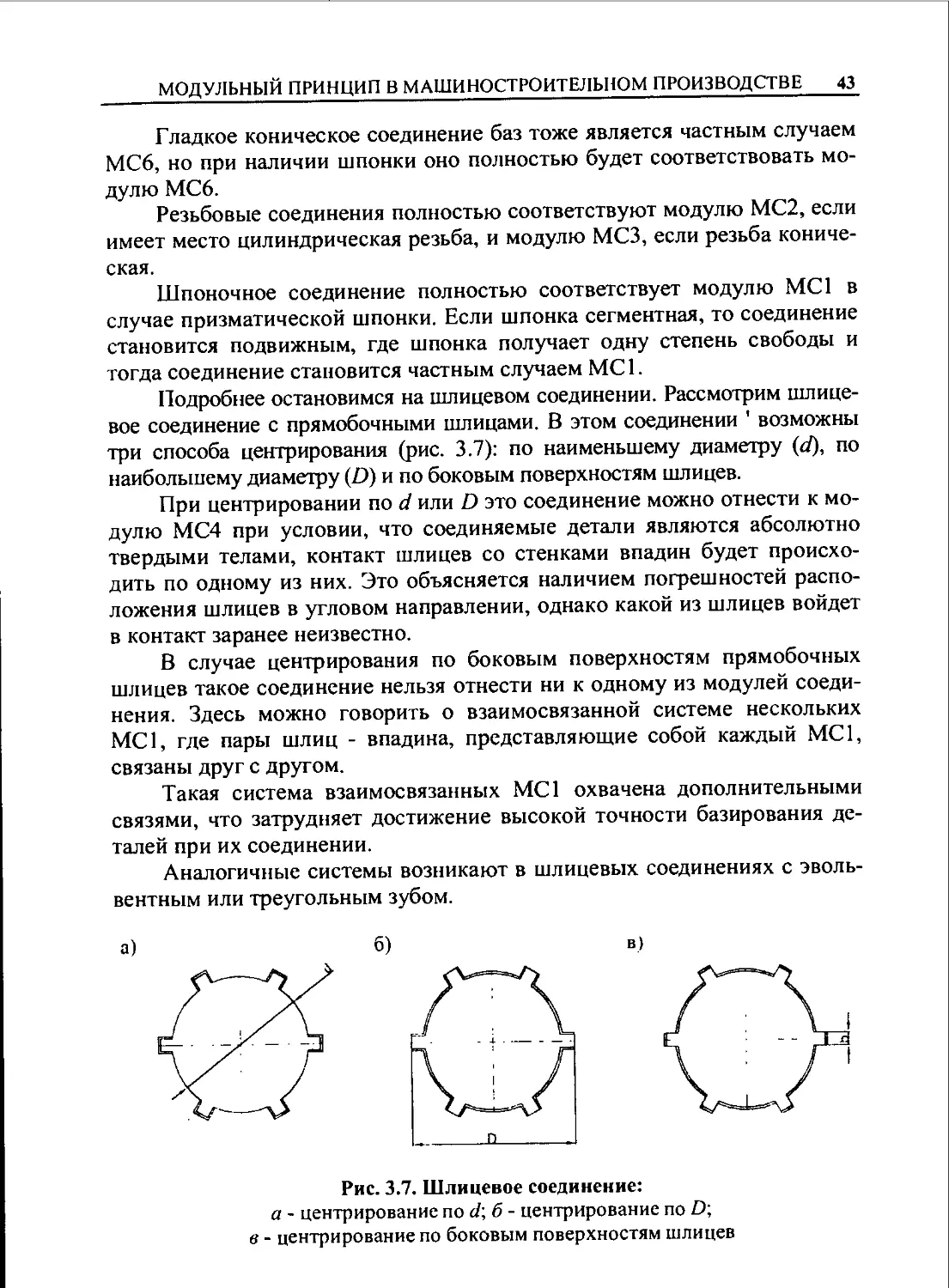

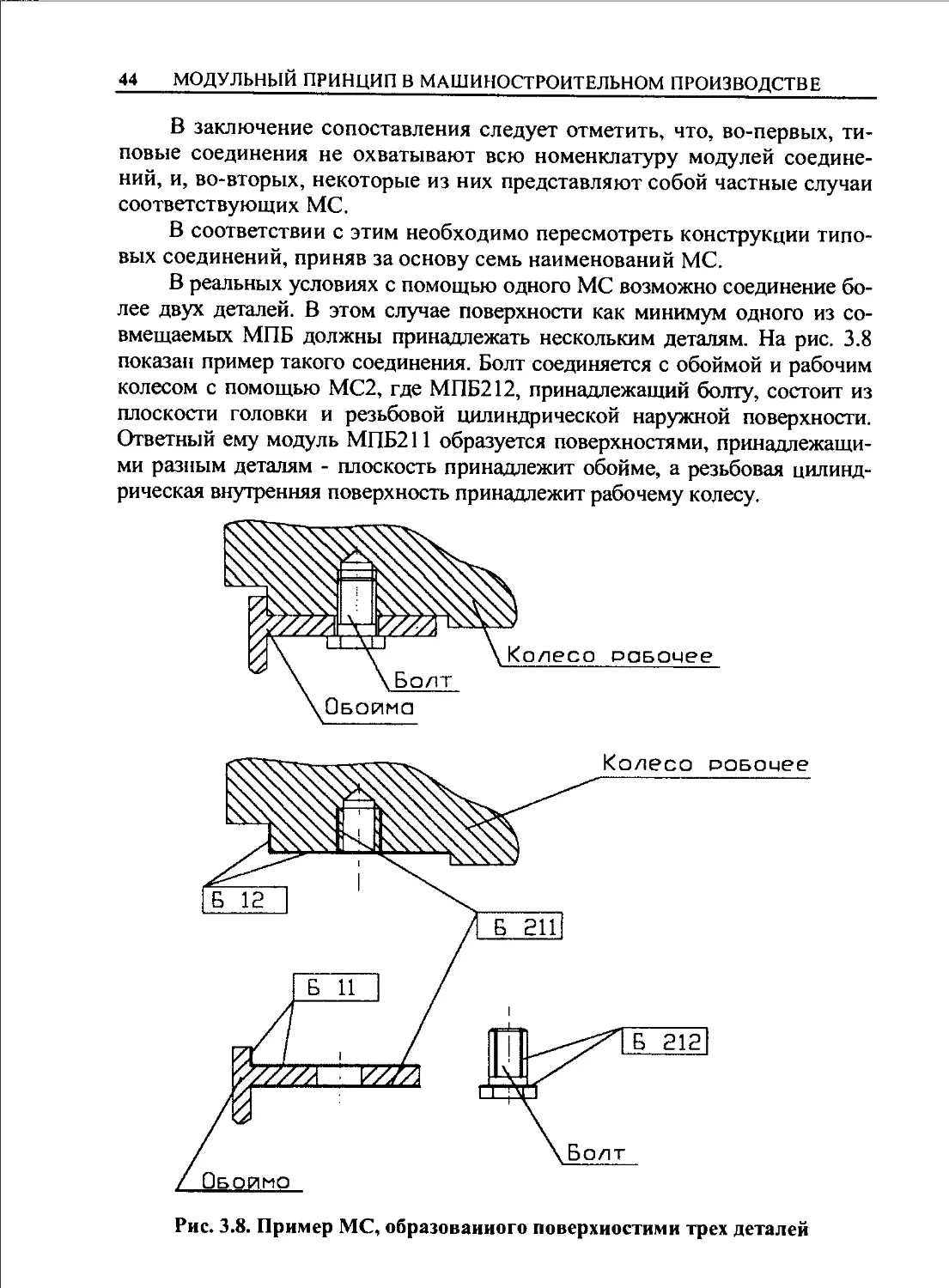

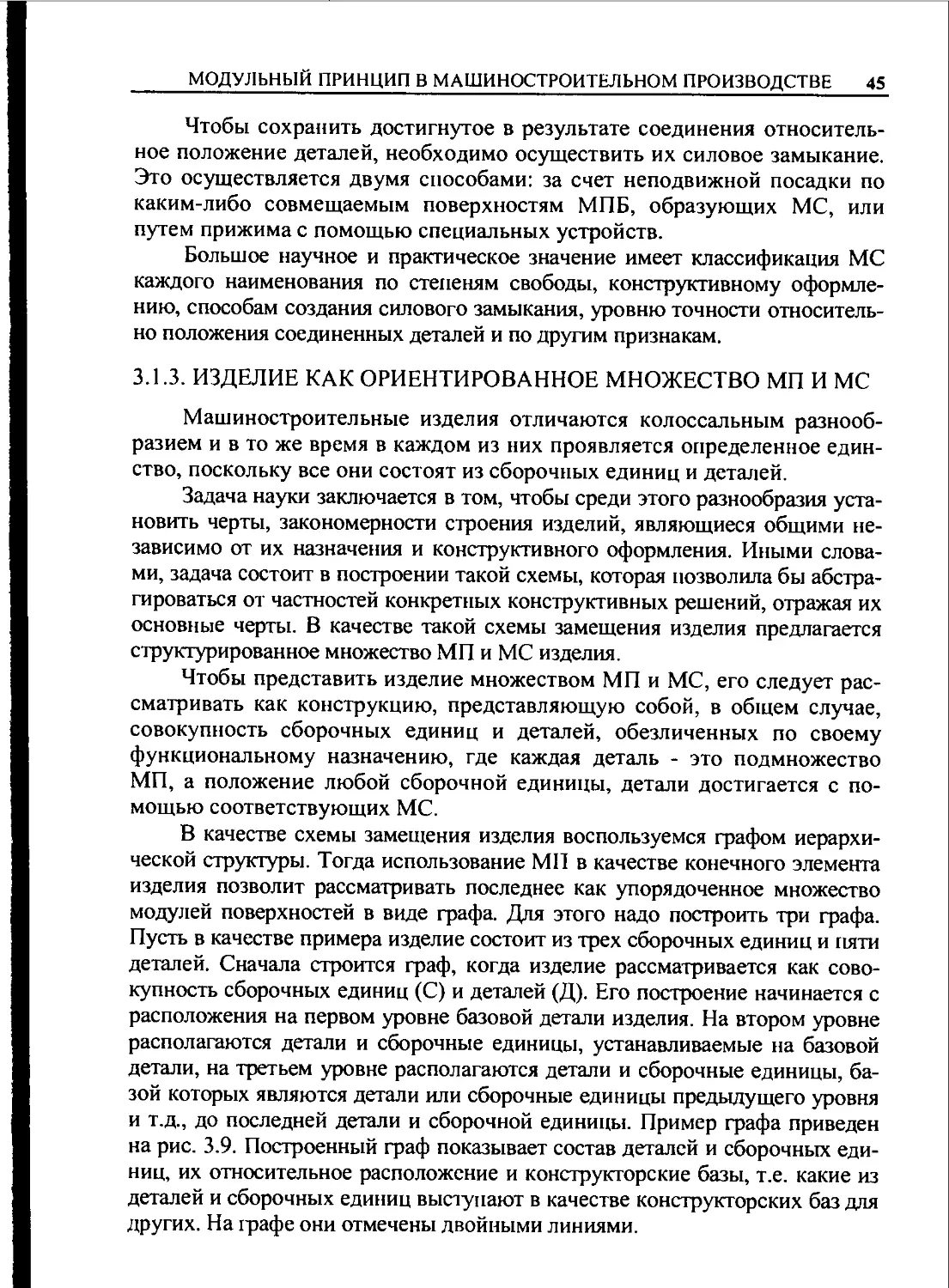

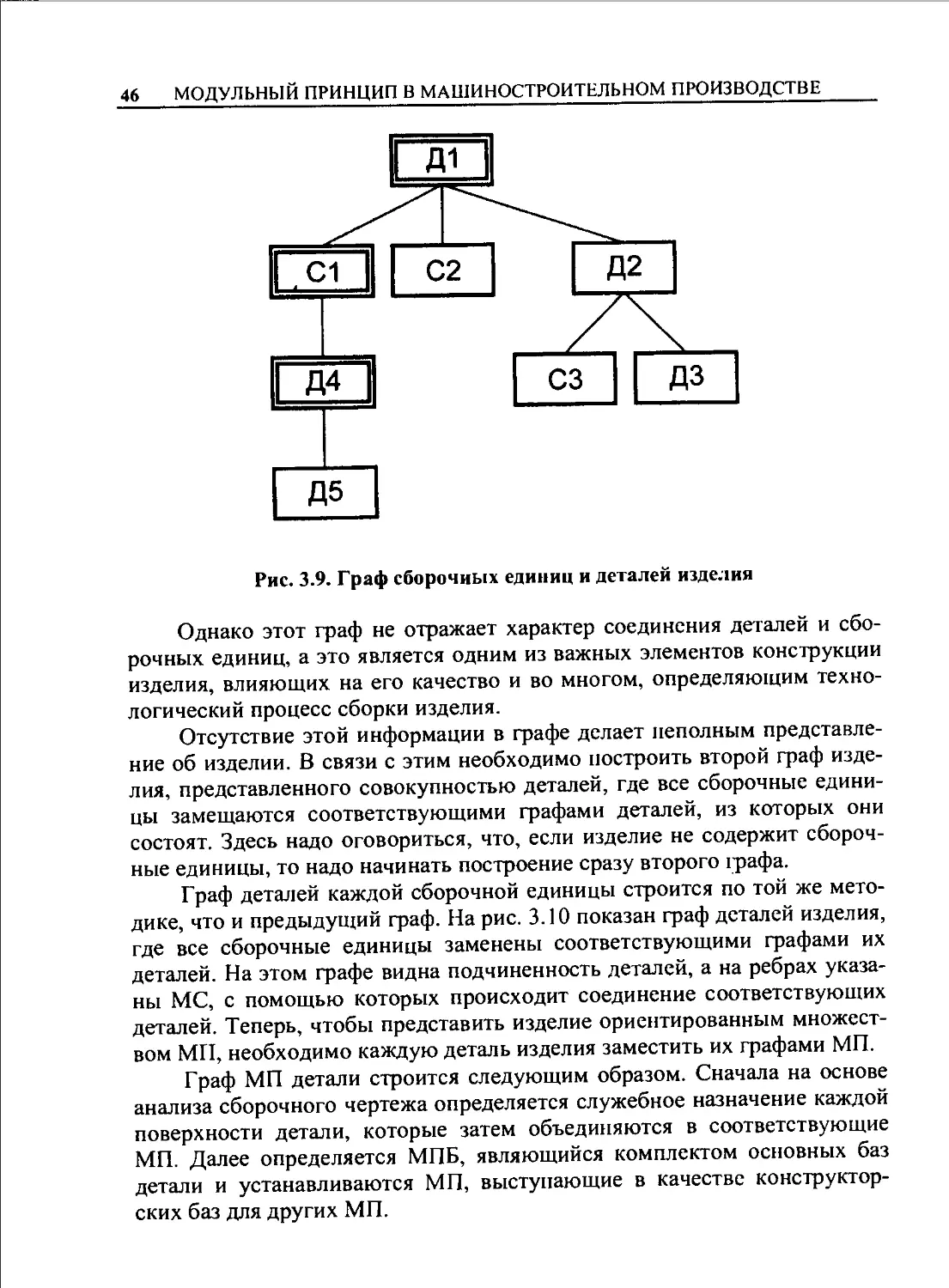

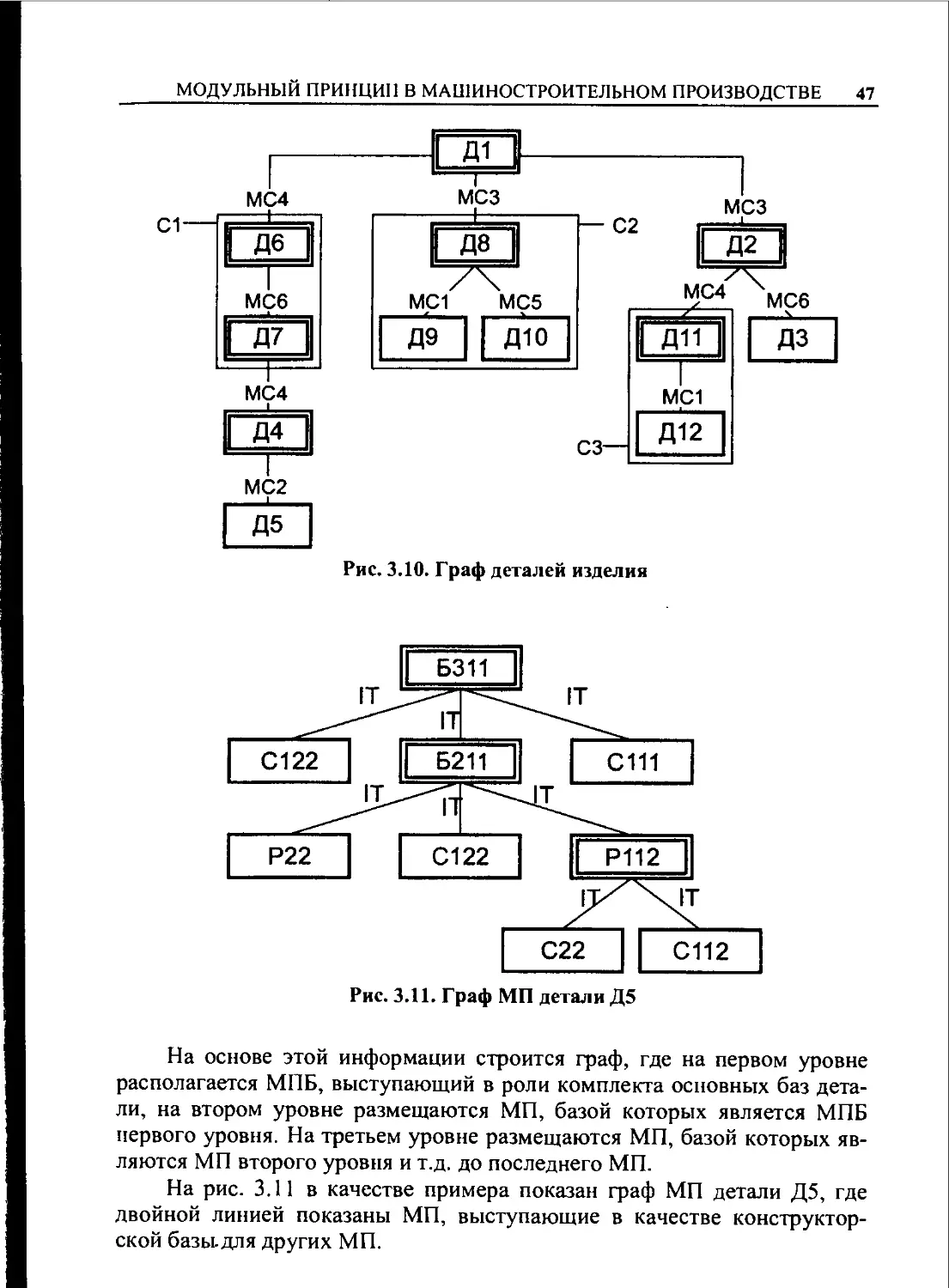

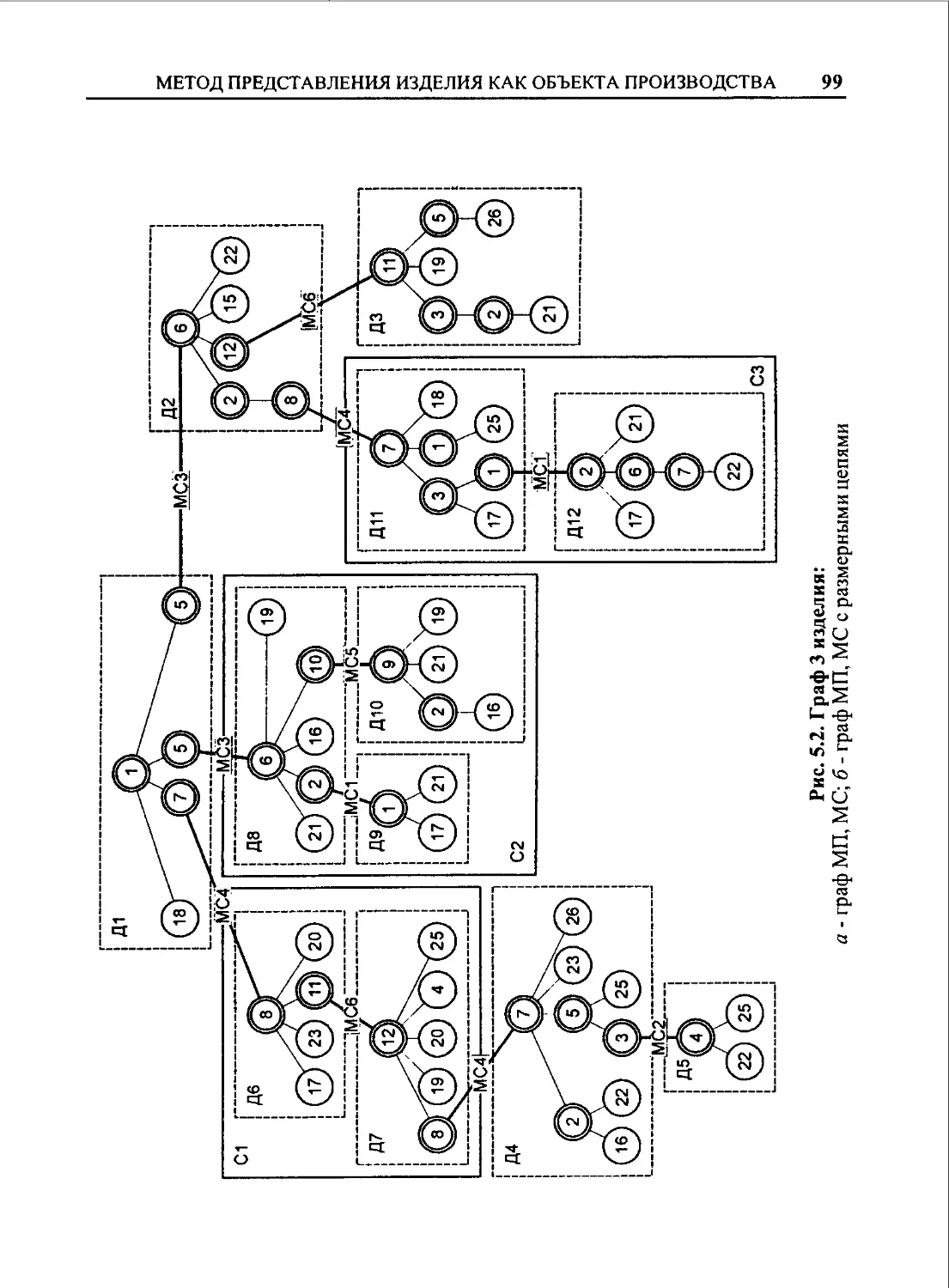

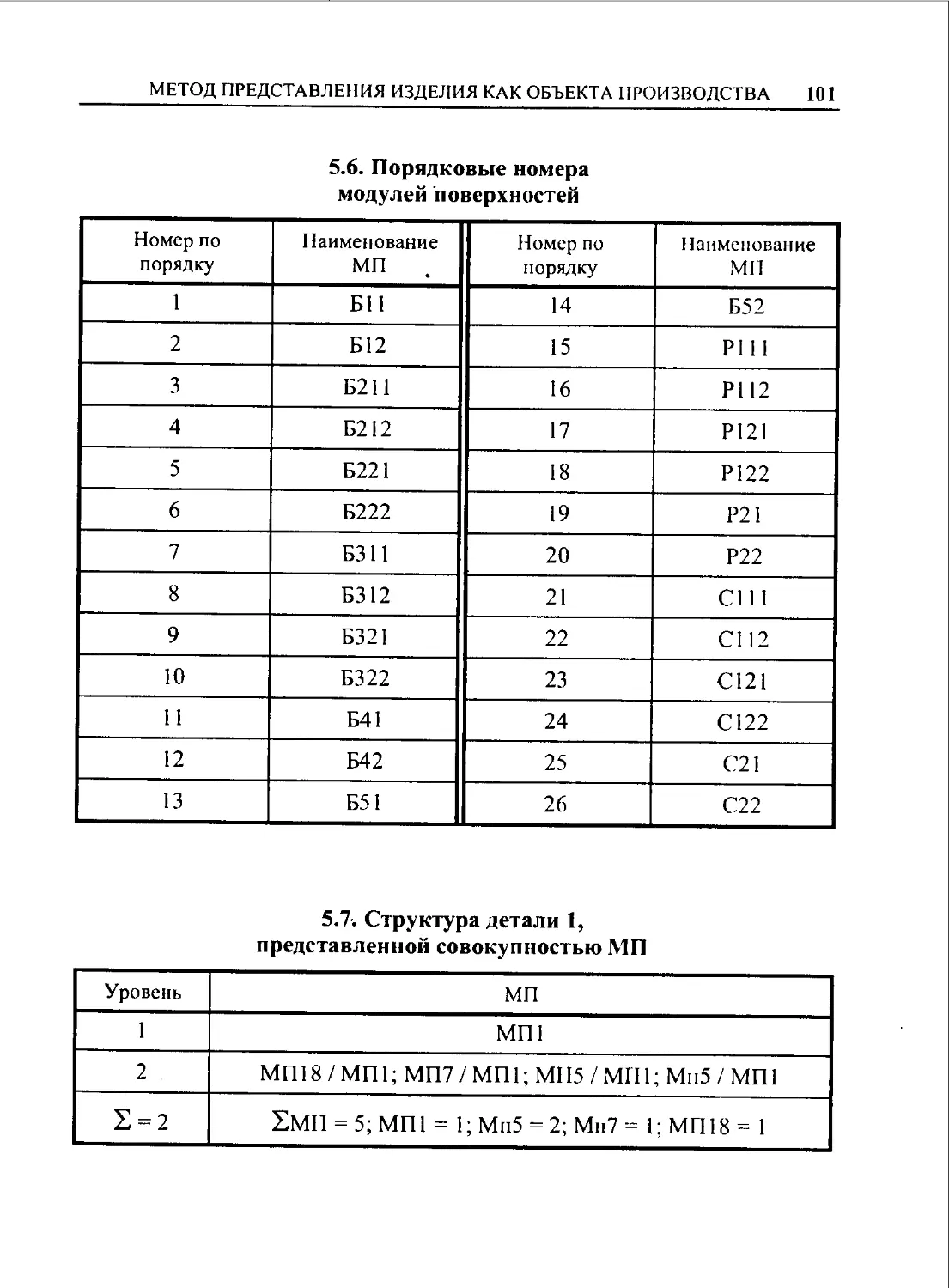

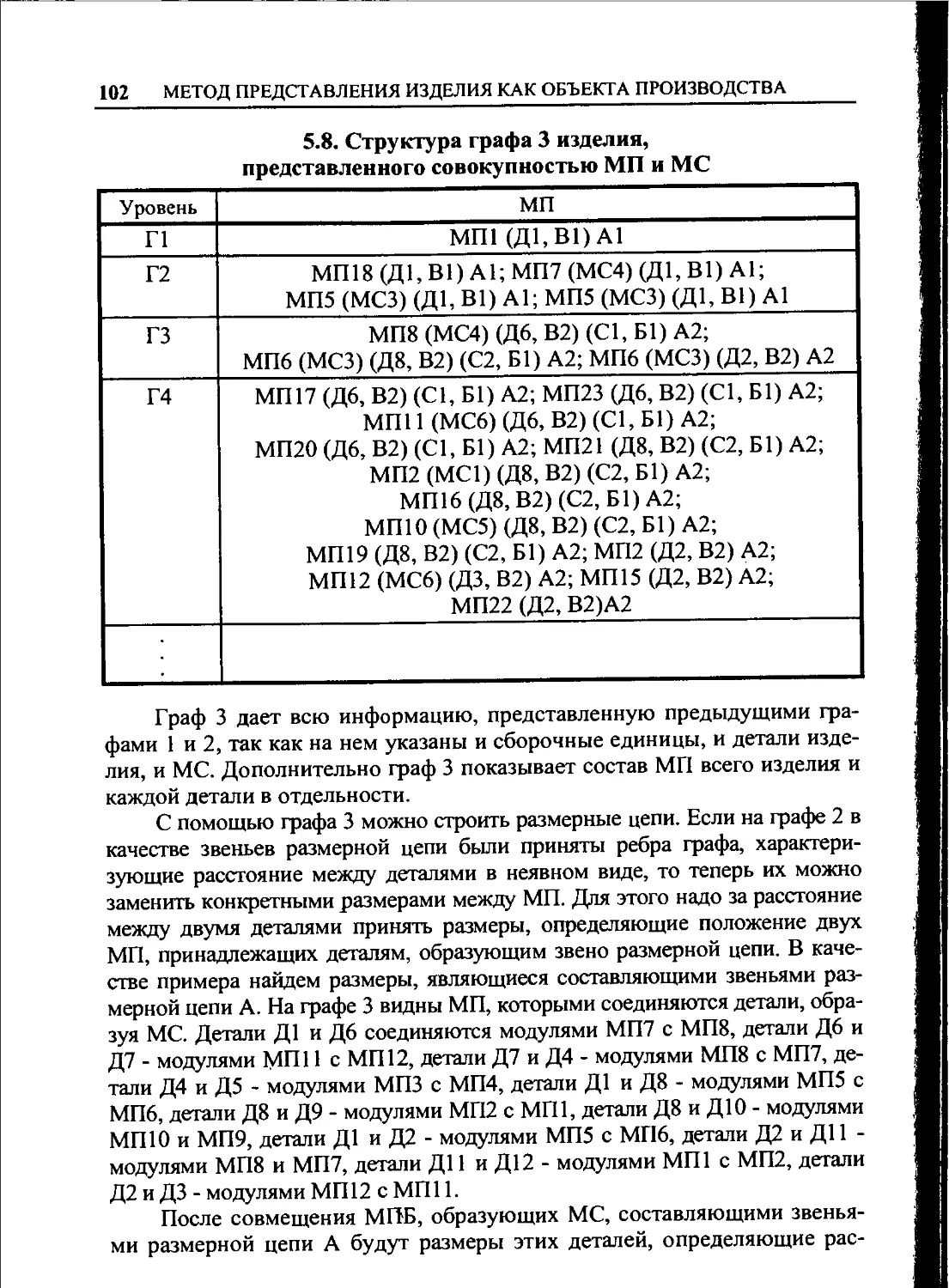

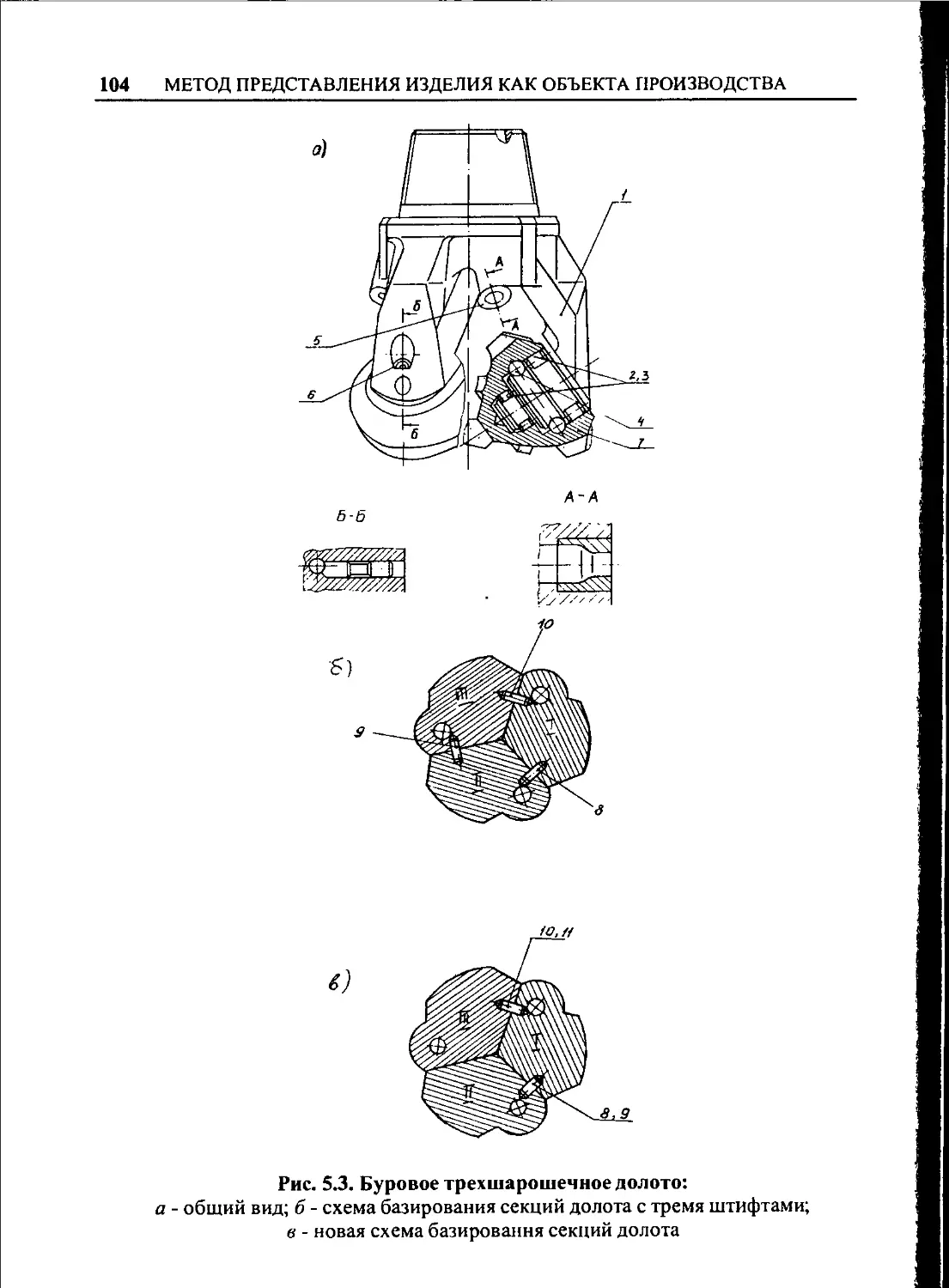

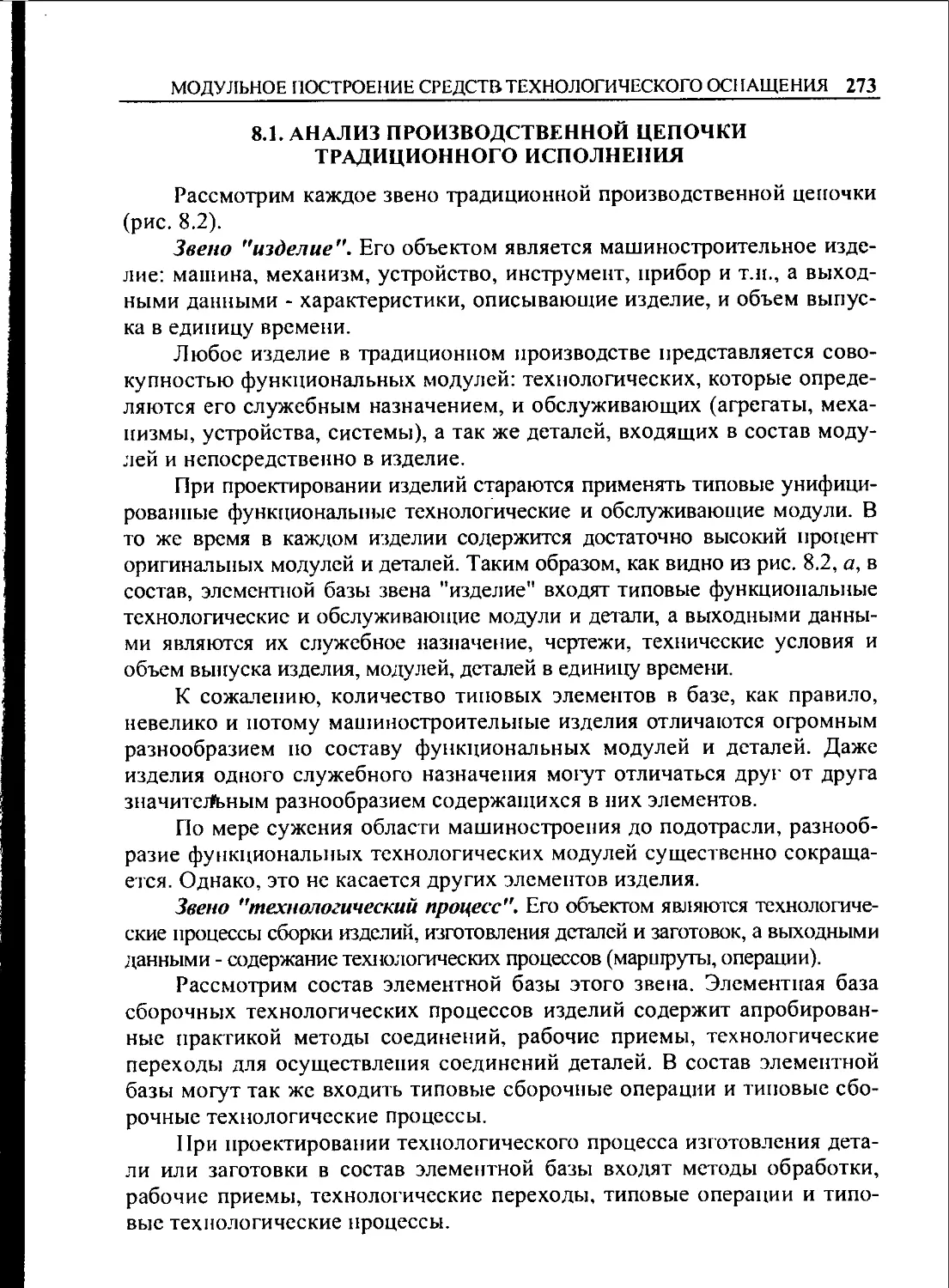

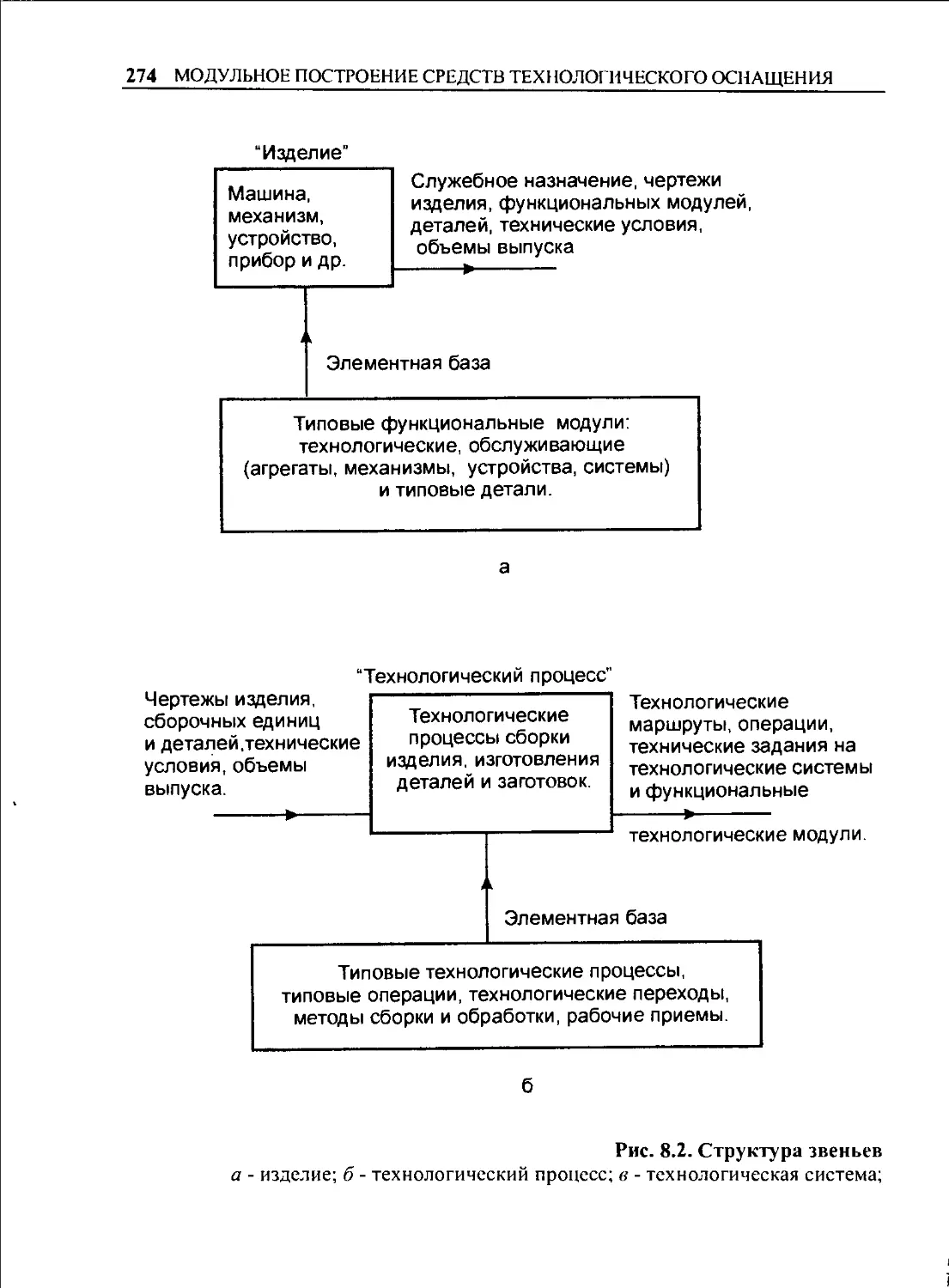

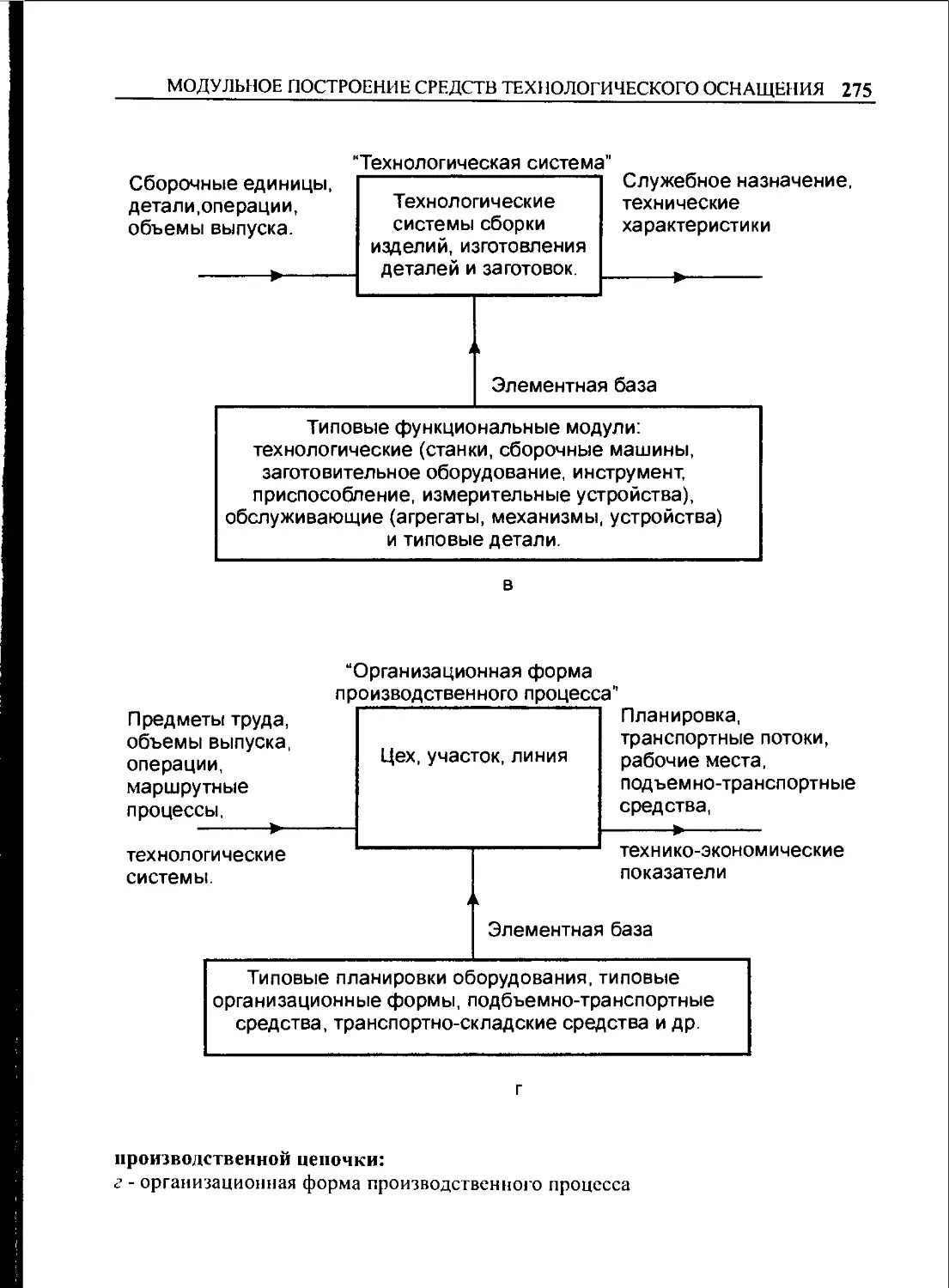

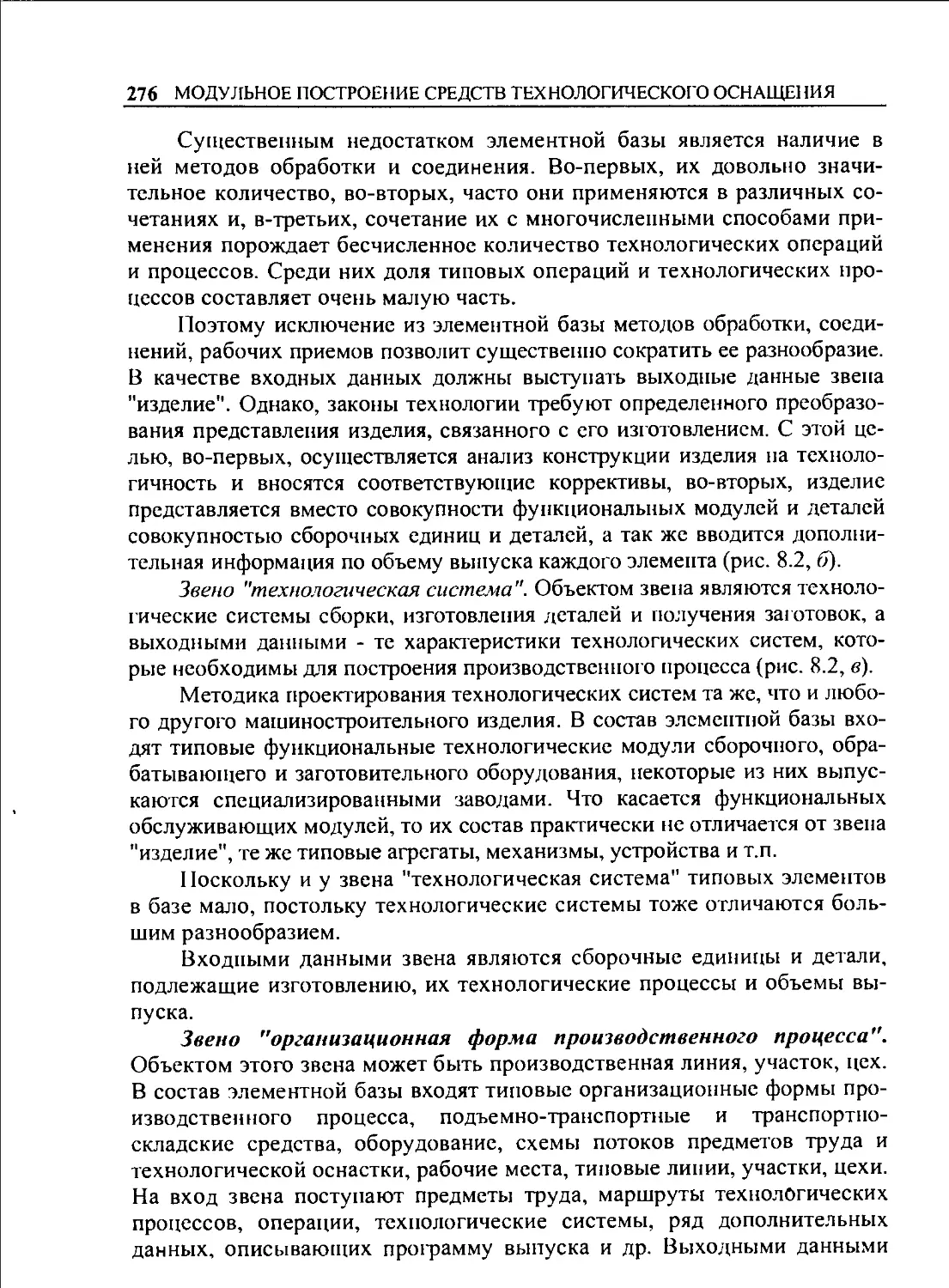

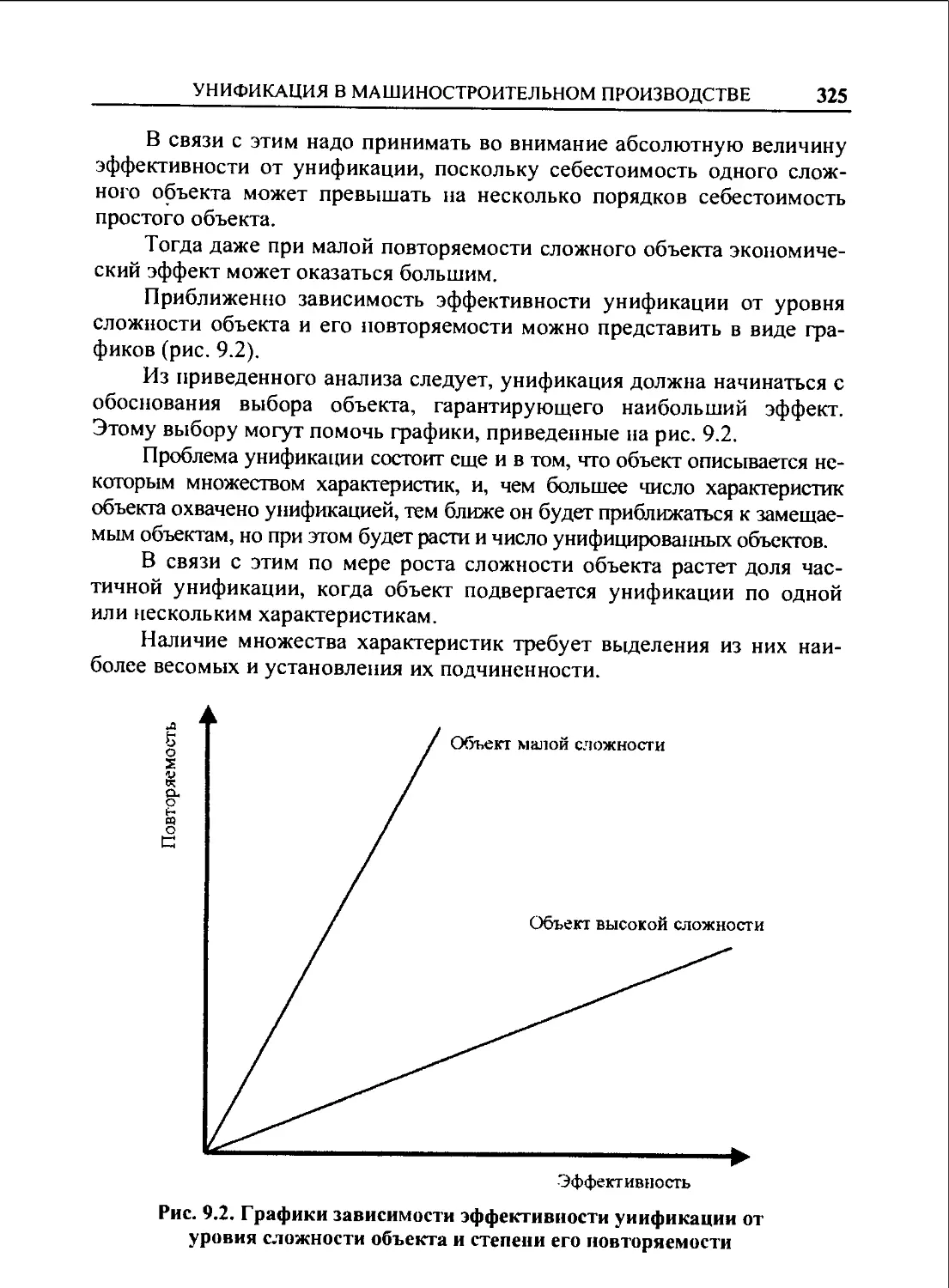

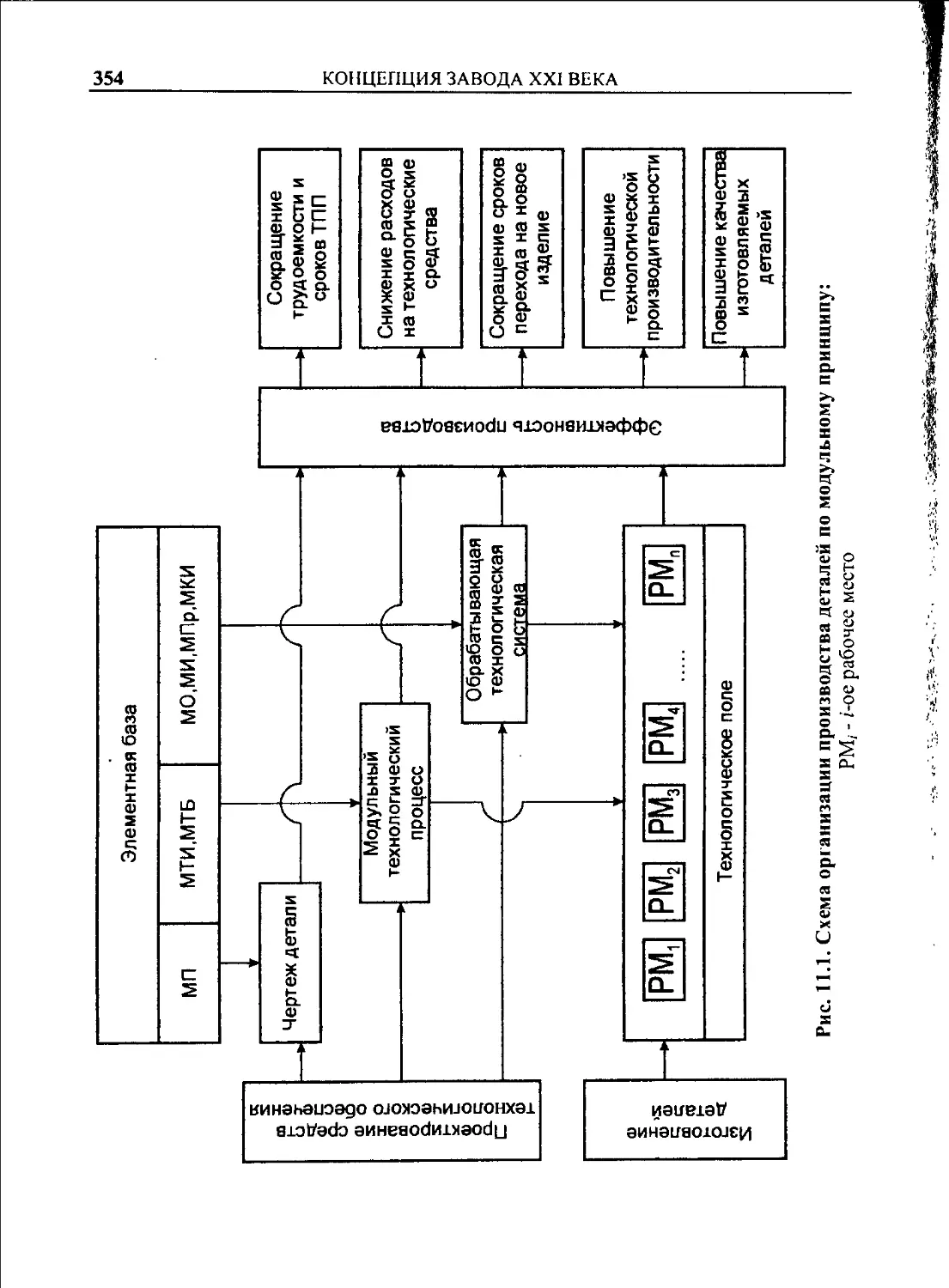

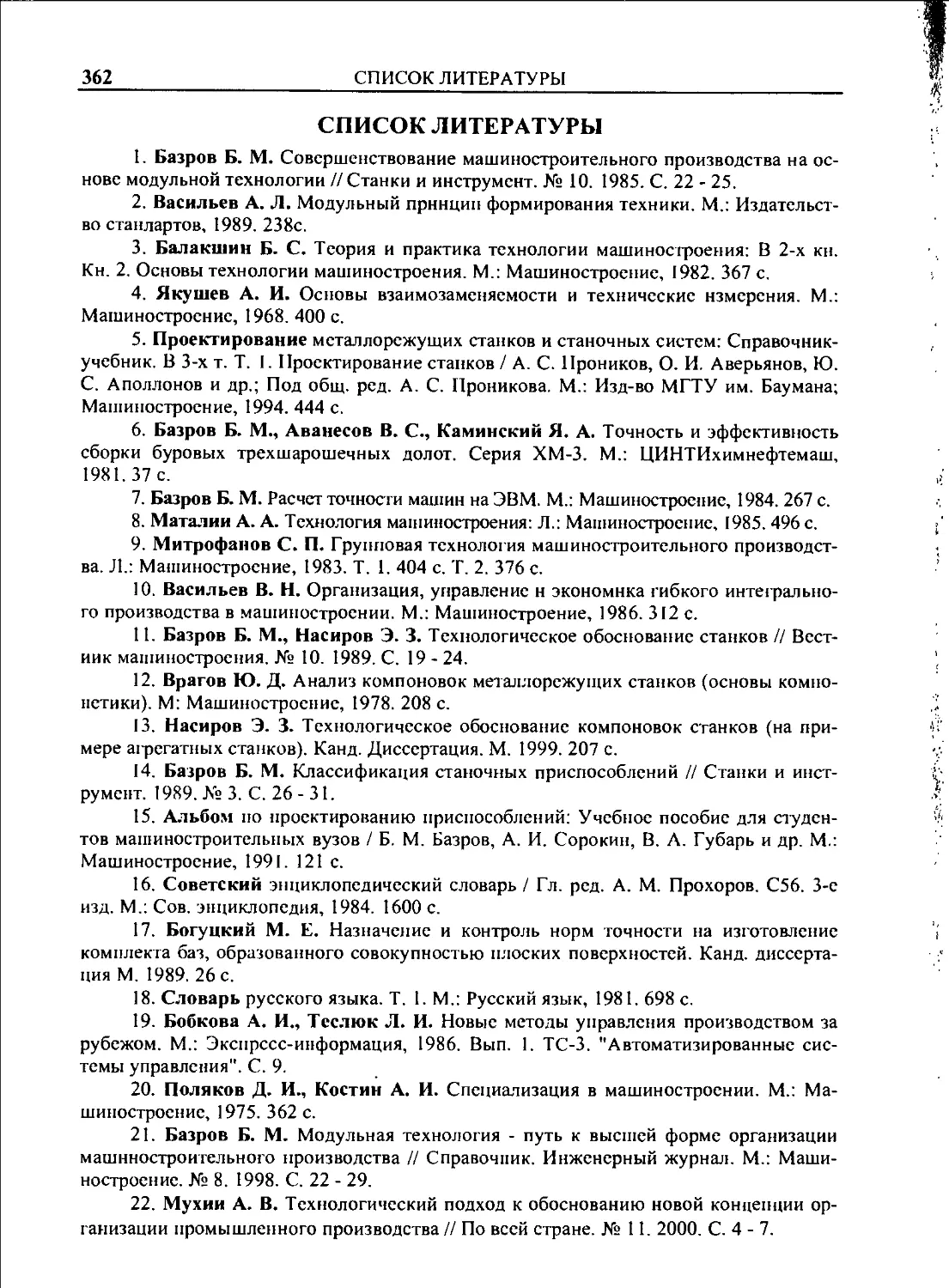

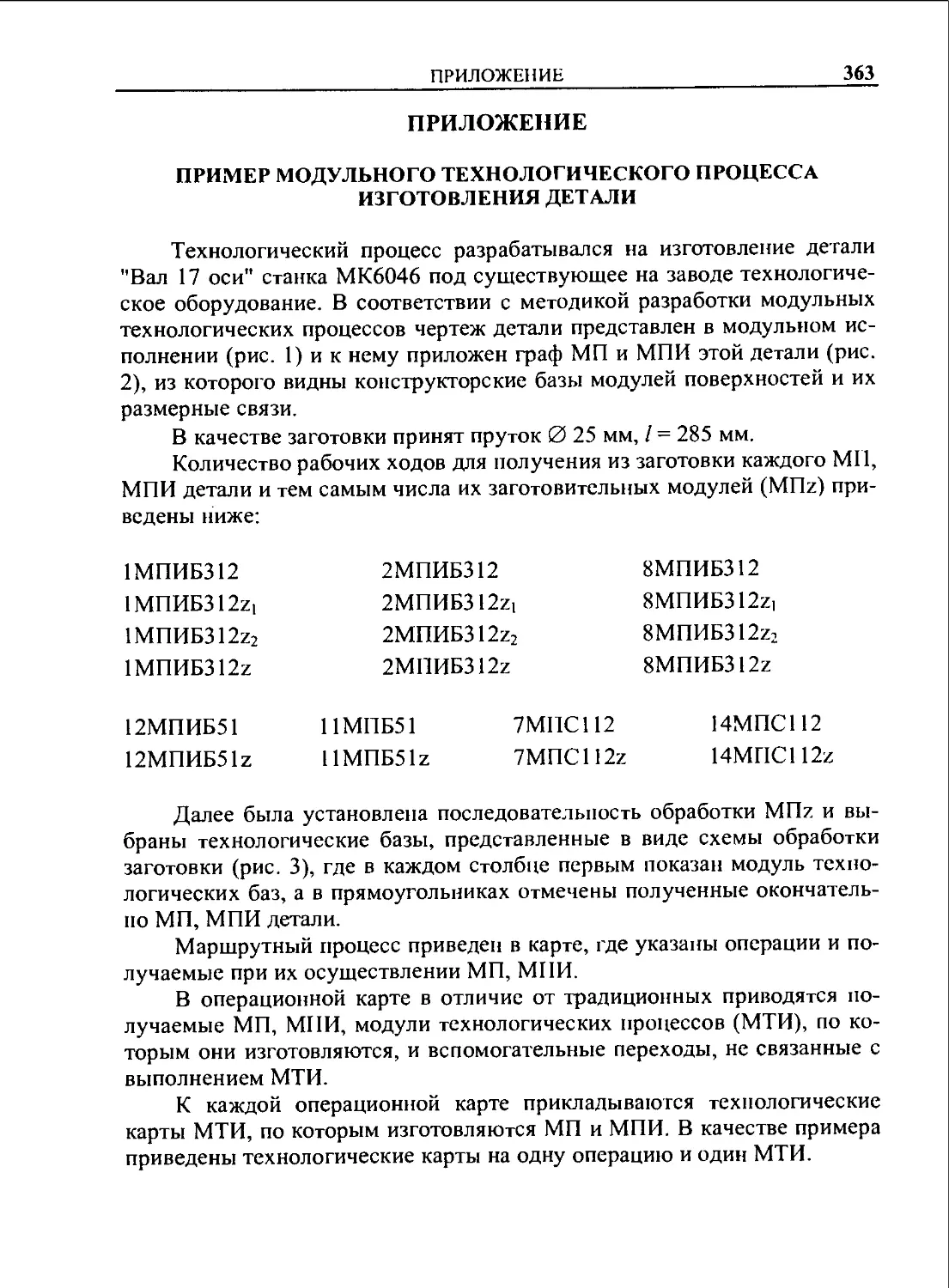

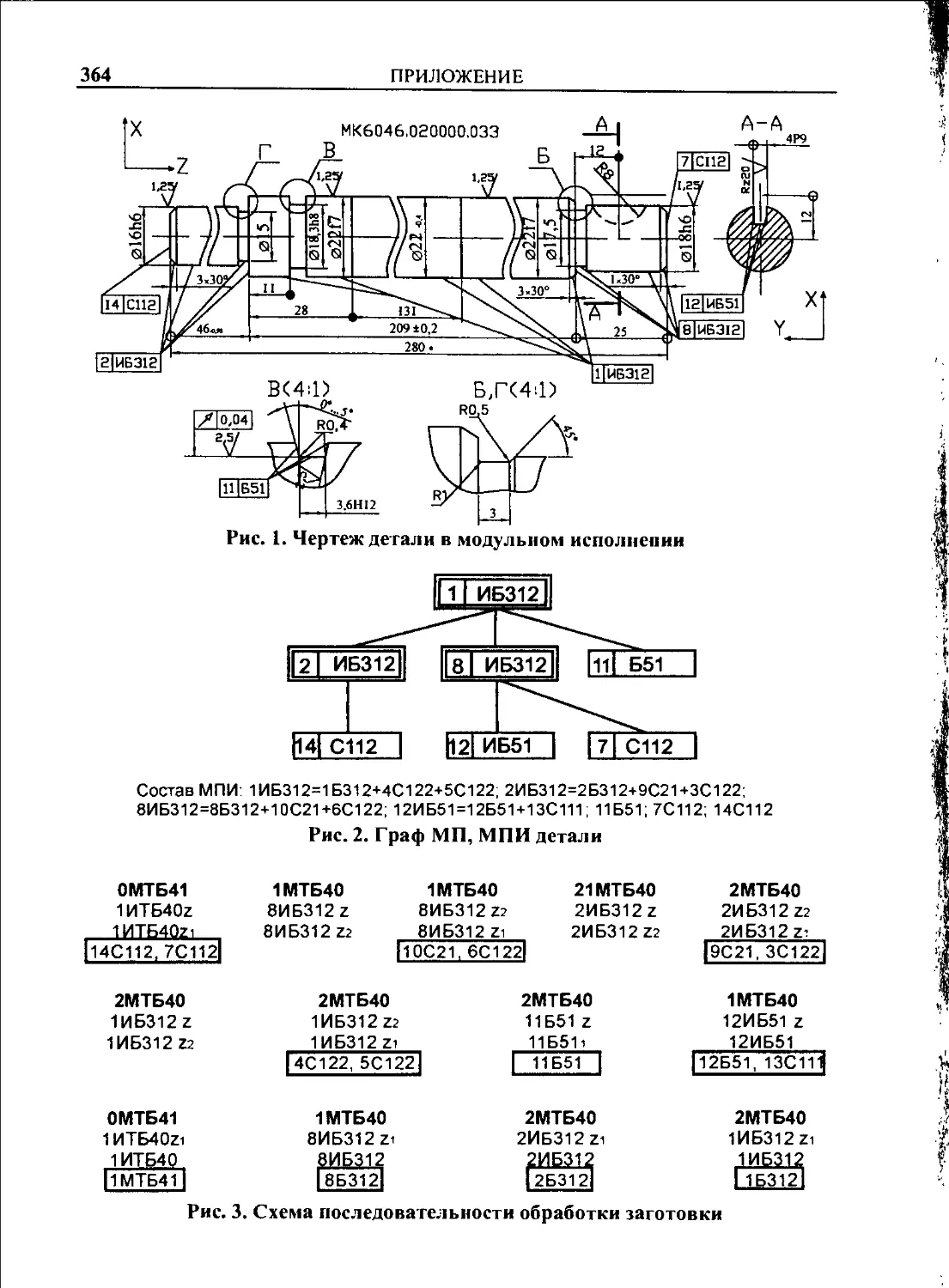

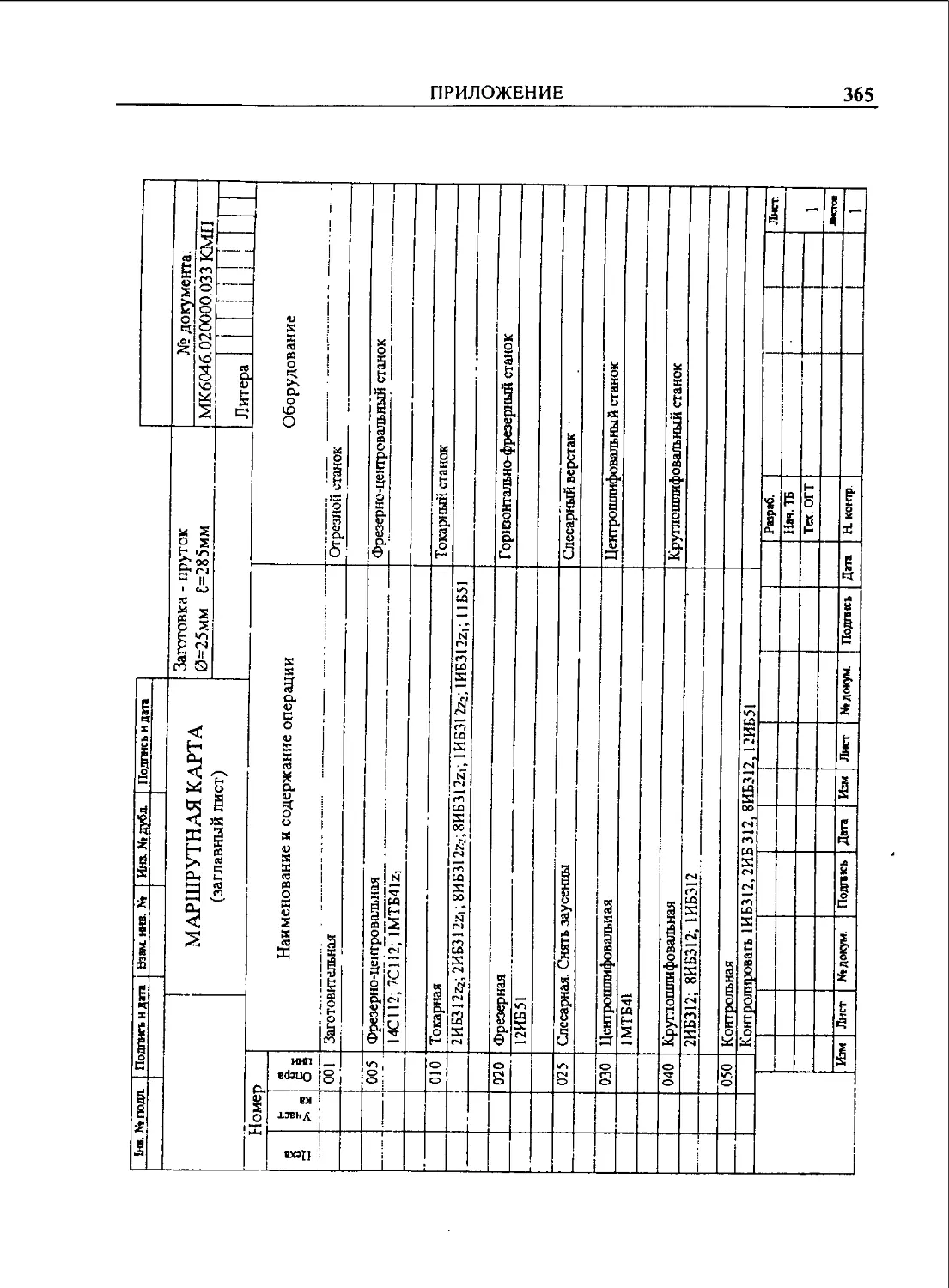

функций в ряде случаев, оказывающих существенное влияние на геомет-