Автор: Соломонова С.А.

Теги: рельсовый транспорт железнодорожное движение информационные технологии вычислительная техника обработка данных железнодорожный транспорт железные дороги

ISBN: 5-94069-007-6

Год: 2000

Текст

ПУТЕВЫЕ

МАШИНЫ

Под общей редакцией профессора С.А. Соломонова

Утверждено

Департаментом кадров и учебных заведений МПС России в качестве учебника для студентов вузов железнодорожного транспорта

Москва 2000

УДК 656.27.4:004

ББК 39.27

Путевые машины: Учебник для вузов ж.-д. транс./ С.А. Соломонов, М.В.Попович, В.М. Бугаенко и др. Под ред. С.А. Соломонова. — М.: Желдориздат 2000 — 756 с.

Рассмотрены конструкции, теория н расчет путевых машин, получивших распространение, при строительстве железных дорог, ремонте и содержании земляного полотна, балластировке и подъеме пути, очистке щебня, сборке, разборке и укладке рельсошпальной решетки, уплотнении балластной призмы. выправке и рихтовке пути, очистке его от снега, а также контрольно-измерительные машины и механизмы, специализированные составы Приводится методика расчёта основных параметров рабочих органов

Для студентов вузов железнодорожного транспорта; может быть использован в качестве пособия прн проектировании, изготовлении и эксплуатации путевых машин.

Книгу написали; С.А, Соломонов — главы 1,2,4, 12; М В. Попович. Б.Г. Волковойнов. А.М. Попович — главы 5. 6, 10 (раздел 10.13 совместное С.Л, Скрипкой); В.М. Бугаенко— глава 7 (совместно с С.А. Самохиным), глава 11; С.Л. Скрипка — глава 8; А.А. Бураков — главы 9, 13, 14.

Рецензенты: -заместитель руководителя Департамента пути и сооружений МПС России В.Б. Каменский; заведующий кафедрой «Строительные и дорожные машины» РГОТУПСа, канд. техн наук, проф. ВС Соколов; заместитель директора ВНИИЖТа д-р техн, наук А.Я. Коган.

ISBN 5-94069-007-6

© Коллектив авторов 2000

© Желдориздат, оформление

2000

ВВЕДЕНИЕ

В последние годы руководство Министерства путей сообщения взяло курс на усиление механизации в путевом хозяйстве. Приказом министра путей сообщения РФ № 12 от 16.08.94 г. предусматривается осуществление комплекса технических, организационных мероприятий по совершенствованию эксплуатационной деятельности подразделений путевого хозяйства и отрасли в целом. В первом ряду из этих мероприятий стоит внедрение новых машин и технологий. Для выполнения поставленных задач на железных дорогах увеличивается мощность пути, совершенствуется технология и организация ремонтно-путевых работ. Своевременный и качественный ремонт пути ведет к снижению затрат времени, труда и эксплуатационных расходов, повышению производительности труда на основе максимальной механизации всех путевых работ. Механизация в путевом хозяйстве развивается с учетом внедрения новых ресурсосберегающих технологий, обеспечивающих длительную стабильность пути, интенсивности использования железных дорог — создаются и выпускаются совместно с ведущими зарубежными фирмами высокопроизводительные машины, способные выполнять работы в перерывах движения поездов при высоком качестве работ. В последнее время особое внимание уделяется глубокой вырезке и очистке балласта. Поэтому широко используются машины типа СЧ-601, ЩОМ-6, RM-80 и др.

В связи с этим появились новые технологические процессы ремонта пути: обновление и капитальный ремонт, ремонт балластной призмы, средний и подъемочый ремонт, планово-предупредительный с выправкой и т.д.

Однако, главная задача механизации путевых работ — повышение качества работ ремонта пути для увеличения межремонтных сроков и снижения эксплуатационных расходов.

Значительный вклад в решение этих задач внесли заводы: калужские «Путьмаш»,«Трансмаш», «Тулажелдормаш», Эн-гельский транспортного машиностроения, Людиновский тепловозостроительный, Верещагинский по ремонту путевых машин и производству запасных частей, «Муромтепловоз», Тихорецкий машиностроительный, Ярославский ВРЗ, Пер

3

мский MP3, Свердловский ПРМЗ, Абдулинский ПРМЗ, «Красный путь», Кировский машзавод, Комбарский, Царскосельский, Великолукский локомотиворемонтный и др. Из иностранных фирм, сотрудничающих с отечественными заводами, разрабатывающими и выпускающими путевую технику, можно назвать: «Плассер и Тойрер» (Австрия), АО МТХ Прага, «Спено» (Швейцария), «Тампер» (США), «Колмекс» (Польша), «Жейсмар» (Франция), «Компел» (Словакия), «Симплекс Гидравлик» (ФРГ), «Колгминз» (Англия) и др. Продукция ряда из них используется на отечественных ж.д. Современные путевые машинные комплексы позволяют «выйти» на так называемый малообслуживае-мый путь с увеличением межремонтных сроков. Перед путейцами задача — эффективней использовать как имеющуюся, так и вновь поступающую технику.

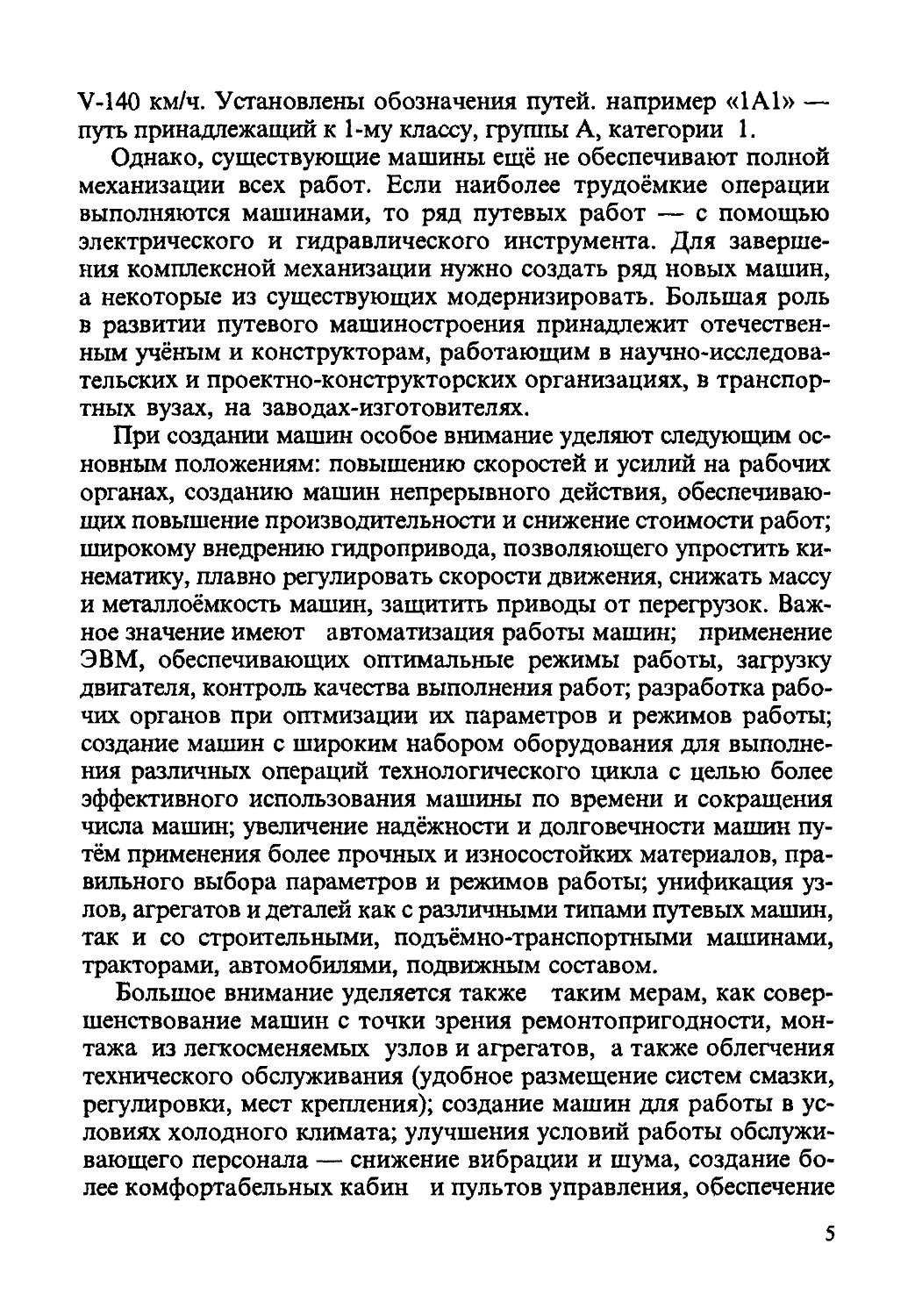

Приказом министра путей сообщения № 12 введена новая классификация пути в зависимости от грузонапряженности (группы А, Б, В, Г, Д) и допустимых скоростей движения поездов (категории 1,..7,) устанавливаются классы путей 1,.., 5 и внеклассные пути при

Таблица Категории и класс пути

Категория пути

1 2 3 4 5 6 7

Скорость поездов, км/ч (в числителе — пассажирских, в знаменателе — грузовых)

Труп-па Грузонапряженность, 121-140 80 101-120 70 81-100 60 61-80 50 41-60 40 40 и менее Стан-цнон-

пути млн. т. км брутто/км в год Главные пути Главные н прнемо-отпра-вочные пути ные, подъез-ныен прочие пути

А Б В Г д Более 80 50-80 25-50 10-25 10 и менее 1 1 1 1 2 1 1 2 2 3 1 2 2 3 3 2 2 3 3 3 2 3 3 4 4 3 3 4 4 4 5

4

V-140 км/ч. Установлены обозначения путей, например «1А1» — путь принадлежащий к 1-му классу, группы А, категории 1.

Однако, существующие машины ещё не обеспечивают полной механизации всех работ. Если наиболее трудоёмкие операции выполняются машинами, то ряд путевых работ — с помощью электрического и гидравлического инструмента. Для завершения комплексной механизации нужно создать ряд новых машин, а некоторые из существующих модернизировать. Большая роль в развитии путевого машиностроения принадлежит отечественным учёным и конструкторам, работающим в научно-исследовательских и проектно-конструкторских организациях, в транспортных вузах, на заводах-изготовителях.

При создании машин особое внимание уделяют следующим основным положениям: повышению скоростей и усилий на рабочих органах, созданию машин непрерывного действия, обеспечивающих повышение производительности и снижение стоимости работ; широкому внедрению гидропривода, позволяющего упростить кинематику, плавно регулировать скорости движения, снижать массу и металлоёмкость машин, защитить приводы от перегрузок. Важное значение имеют автоматизация работы машин; применение ЭВМ, обеспечивающих оптимальные режимы работы, загрузку двигателя, контроль качества выполнения работ; разработка рабочих органов при оптмизации их параметров и режимов работы; создание машин с широким набором оборудования для выполнения различных операций технологического цикла с целью более эффективного использования машины по времени и сокращения числа машин; увеличение надёжности и долговечности машин путём применения более прочных и износостойких материалов, правильного выбора параметров и режимов работы; унификация узлов, агрегатов и деталей как с различными типами путевых машин, так и со строительными, подъёмно-транспортными машинами, тракторами, автомобилями, подвижным составом.

Большое внимание уделяется также таким мерам, как совершенствование машин с точки зрения ремонтопригодности, монтажа из легкосменяемых узлов и агрегатов, а также облегчения технического обслуживания (удобное размещение систем смазки, регулировки, мест крепления); создание машин для работы в условиях холодного климата; улучшения условий работы обслуживающего персонала — снижение вибрации и шума, создание более комфортабельных кабин и пультов управления, обеспечение

5

безопасности работ. Для текущего содержания путей важнейшей задачей является машинизация работ — выполнение ремонтов тяжёлыми машинами в «окно».

Учебник написан в соответствии с программой курса «Путевые машины» с учётом результатов исследований, опыта проектирования и преподавания. «Путевые машины» — специальная профилирующая дисциплина, в которой излагаются конструкция, теория и расчёт специализированных машин для ремонта и строительства железнодорожного пути. Она основана на других изучаемых курсах, в частности: «Общий курс железных дорог», «Подъёмно-транспортные и погрузочно-разгрузочные машины», «Строительные машины», «Автотракторный транспорт», «Гидравлика и гидравлические машины», «Электротехника, основы электроники и электропривод».

Все расчёты выполнены в системе СИ. Величины выражены: сила — ньютона (Н), килоньютона (кН), масса — кг, т; давление, напряжение — паскаль (Па), (Па = Н/м2), мегапаскаль (МПа) (МПа = 10б Па); работа — джоуль (Дж) (Дж = Н-м). При необходимости перевода величин в систему МКГСС можно пользоваться зависимостями: 1 кгс = 9,81 Н; 1 тс = 9,81 кН; 1 кгс/см2 = = 105Па = 0,1 МПа; 1 кгс.м = 0,1 Дж.

1 СИСТЕМА ВЕДЕНИЯ ПУТЕВОГО ХОЗЯЙСТВА И МАШИНЫ ДЛЯ

• РЕМОНТА ПУТИ

1.1. Общие сведении об устройстве железнодорожного нуги и системе ведении путевого хозяйства

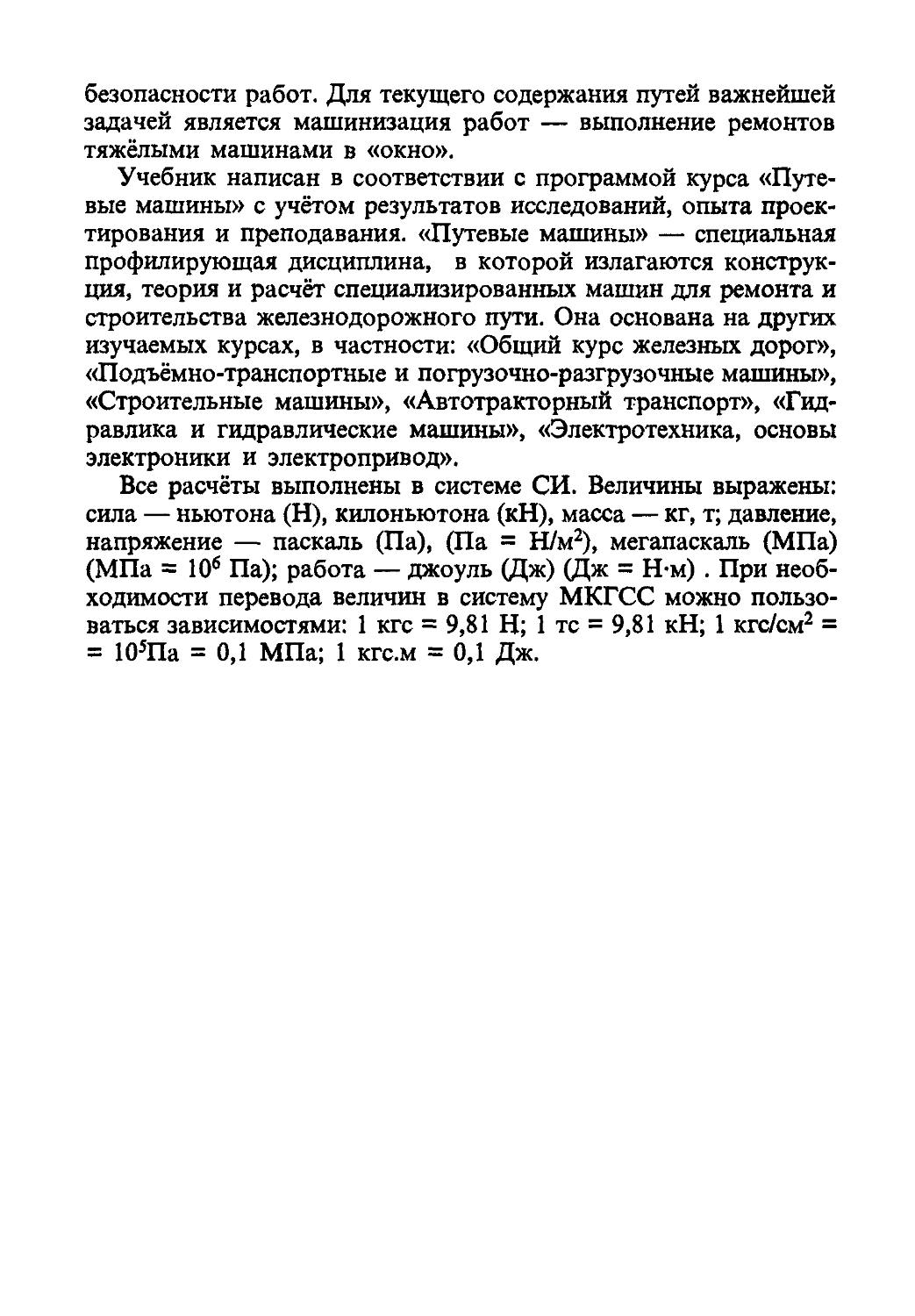

Железнодорожный путь (рис. 1.1.) состоит из верхнего строения, воспринимающего усилия от колёс подвижного состава и направляющего их движение и нижнего строения (земляное полотно), служащего основанием для верхнего строения, а также искусственных сооружений (мостов, тоннелей, водопропускных труб, путепроводов и Т.Д.).

Верхнее строение пути состоит из рельсов, шпал, скреплений, балласта и дополнительных элементов в виде противоугонов, стяжек и других элементов, а также стрелочных переводов и мостового полотна. Самый ответственный элемент — рельсы (рис. 1.2, а). Их прокатывают на металлургических заводах стандартной длины 25 м (для кривых

Рис. 1.1. Схема железнодорожного пути:

1 — рельсошпальная решетка; 2 — балластная призма; 3 — земляное полотно; 4 — песчаная подушка

7

участков пути выпускаются укороченные рельсы длиной 24,84 и 24,92 м). Ранее выпускали рельсы длиной 12,5 м. Установлены следующие типы рельсов: Р43, Р50.Р65, Р75, соответственно массой 44,65; 51,67; 64,72; 74,41 кг в одном метре. Буква Р означает слово «Рельс», а цифра — приблизительную массу одного метра рельса. Наибольшее распространение имеют рельсы типа Р65. Каждый рельс имеет головку, шейку и подошву. У рельсов Р65 и Р75 ширина подошвы и шейки одинаковые, что даёт возможность использовать одни и те же стыковые и промежуточные скрепления.

На каждом конце рельсов Р65, Р75, Р50 имеются два или три отверстия диаметром 36 мм (рельсы Р65 и Р75) и 34 мм (рельсы Р50). В зависимости от типа стали рельсы бывают I и II групп. Железнодорожный путь бывает стыковой и бесстыковой. При стыковом пути концы соседних рельсов соединяются стыковыми скреплениями включающими накладки и болты. Для рельсов Р75, Р65, Р50 применяются двухголовые накладки (рис. 1.2, б). Масса накладки для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 23,78 кг для четырехдырных и 29,5 кг для шестидырных. Современные болты имеют круглую головку. Диаметр болта 24 мм (рельсы Р50) и 27 мм для рельсы Р75 и Р65. Часто отверстия в накладках имеют овальную форму, что исключает проворачивание

8

болтов при завертывании гаек. Сила, сжимающая шайбы, равна 12 кН. Болты в стыках устанавливаются поочередно головками то внутрь, то снаружи колеи. На отечественных дорогах принят стык на весу между двумя шпалами, который является более упругим, чем стык на сдвоенных шпалах. Хотя последний рекоменду-етсядля переходных стыков при нагрузке на рельсы более 230 кН. Расстояние между осями стыковых шпал принято 420 мм (рельсы Р75 и Р65), 440 мм (рельсы Р50) и 500 мм для любых других рельсов. Стыки обычно устанавливаются по наугольнику, т.е. напротив друг друга, хотя в кривых малого радиуса возможно их расположение вразбежку. Расположение по наугольнику обеспечивает более плавное движение поездов (без перекосных толчков), позволяет механизировать процесс укладки и устройство электроизолирующего стыка при автоблокировке.

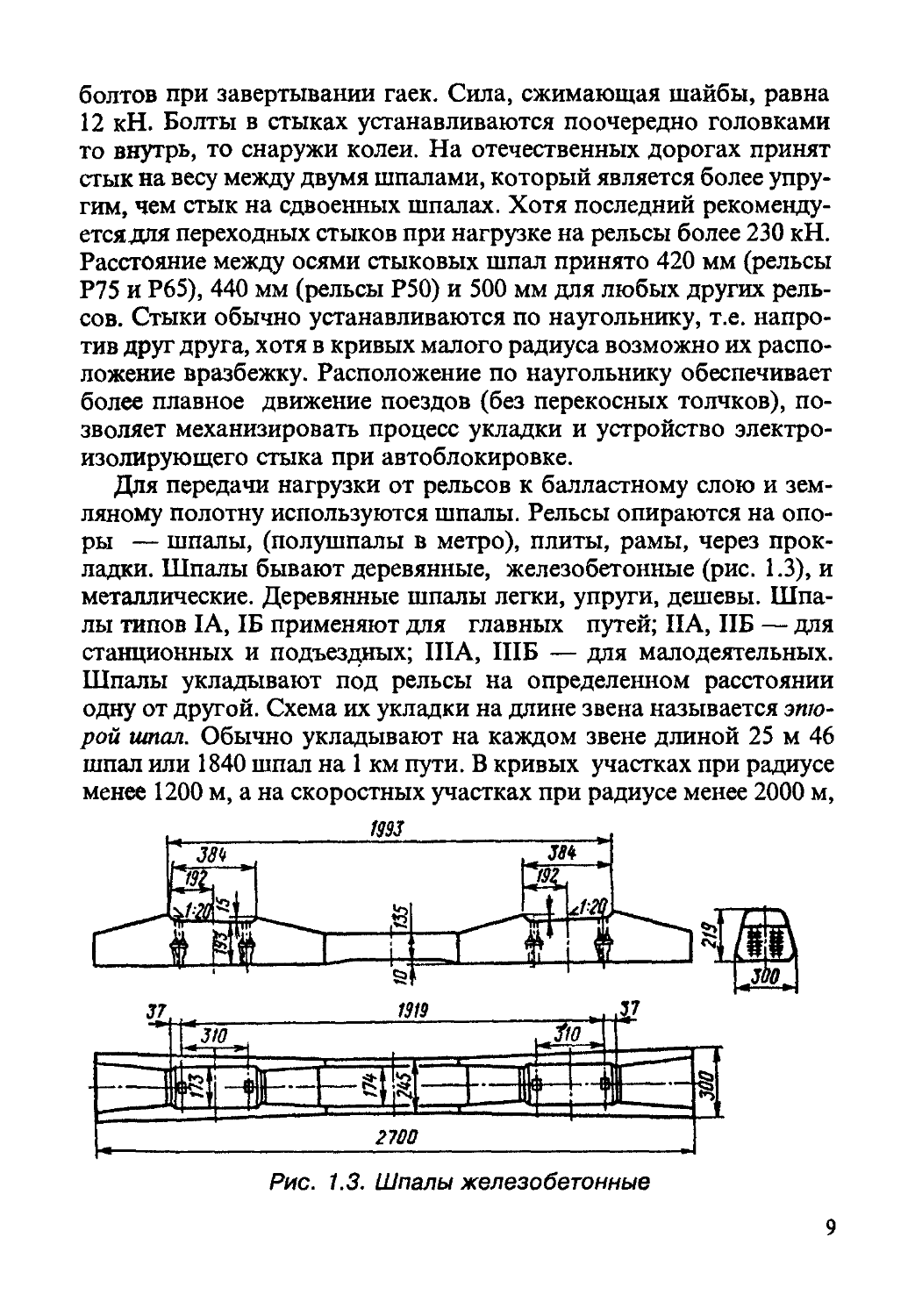

Для передачи нагрузки от рельсов к балластному слою и земляному полотну используются шпалы. Рельсы опираются на опоры — шпалы, (полушпалы в метро), плиты, рамы, через прокладки. Шпалы бывают деревянные, железобетонные (рис. 1.3), и металлические. Деревянные шпалы легки, упруги, дешевы. Шпалы типов IA, 1Б применяют для главных путей; ПА, ПБ — для станционных и подъездных; ША, ШБ — для малодеятельных. Шпалы укладывают под рельсы на определенном расстоянии одну от другой. Схема их укладки на длине звена называется эпюрой шпал. Обычно укладывают на каждом звене длиной 25 м 46 шпал или 1840 шпал на 1 км пути. В кривых участках при радиусе менее 1200 м, а на скоростных участках при радиусе менее 2000 м,

Рис. 1.3. Шпалы железобетонные

9

укладывают 50 шпал на звено, или 2000 шпал на 1 км. На эксплуатируемом пути имеются еще участки и станционные пути, где уложено 1440 и 1600 шпал на 1 км. Деревянные шпалы бывают обрезные и необрезные. Масса обрезных шпал — 71 кг, необрезных — 77 кг, а III типа — соответственно 54 и 58 кг.

Промежуточные скрепления (рис 1.4) служат для прикрепления рельсов к шпалам. Под рельсы устанавливают подкладки (см. рис. 1.4, а, в). Применяется костыльное (см. рис. 1.4, б) и шурупно-болтовое скрепления (см. рис. 1.4, а, в). В зависимости от принципа используются раздельное (см. рис. 1.4, а, в) и смешанное скрепления (см. рис. 1.4, б). При деревянных шпалах, как правило, применяется костыльное скрепление с длиной костыля

Рис. 1.4. Промежуточные сечения:

а, в — раздельное клеммно-шурупное типа К2; б — смешанное костыльное; 1 — подкладка; 2 — клемма промежуточная; 3 — рельс;

4 — прокладка под подошву рельса; 5 — шайба двухвитковая; 6 — гайка; 7 — болт клеммный; 8 — шуруп; 9 — прокладка под подкладку; 10 — втулка; 11 — шпала; 12 — костыль

10

165 мм, когда подкладка и рельс крепятся к шпале костылями (см. рис 1.4, 6). При раздельном скреплении подкладка крепится к шпалам, а рельс к подкладке. Для уменьшения износа шпалы, а также для регулирования высоты установки рельса под подкладку устанавливают специальные подкладки 9 толщиной 6-10 мм из дерева, резины, гомбелита и т.п. Подкладки применяются обычно клинчатые двухреборчатые. Клинчатая подкладка имеет уклон 1:20 и облегчает постановку рельсов с подуклонкой. На железобетонных шпалах обычно применяют скрепления типа КБ (см. рис. 1.4, а), состоящие из закладных болтов или шурупов 8, шайб 5 дюбелей 10, устанавливаемых в шпале 11 для прикрепления подкладки 1, двух клеммных болтов 7, и двух клемм 2, для прикрепления рельса 3 к подкладке (рис. 1.4, а, в).

Шпалы укладывают на балласт, который воспринимает нагрузку от рельсов и передает ее на земляное полотно. Кроме того балласт дренирует (пропускает) воду. В качестве железнодорожного балласта используется щебень фракций 25-60 мм, гравий, песок. Примерные поперечные размеры балластных призм (рис. 1.5.) выбираются в зависимости от типа верхнего строения пути. В кривых участках для возвышения наружного рельса верх балластной призмы имеет наклон к горизонту ( рис 1.5, б ).

Рис. 1.5. Примеры типовых профилей балластной призмы:

а — щебень на песчаной подушке с деревянными шпалами; б — кривая двухпутного участка с железобетонными шпалами

И

Под действием динамических нагрузок от подвижного состава происходит продольное перемещение рельсов относительно шпал или рельсов со шпалами относительно балласта. Такое перемещение называется угоном пути. Он вызывает изменение стыковых зазоров (слепые или растянутые), смещение или перекашивание шпал, что ведет к расстройству пути и дополнительным работам по перегонке шпал и разгонке зазоров. На таких участках 30-40% всех расходов на содержание пути связано с наличием угона. Применение раздельного промежуточного скрепления особенно пружинного типа, использование щебня, увеличение эпюры шпал приводит к уменьшению угона. Кроме того, для борьбы с угоном используются специальные элементы — противоугоны. Наибольшее распространение имеют пружинные противоугоны (рис 1.6). Для рельсов Р75, Р65, Р50 масса противоугонов — 1,41; 1.36; 1,22 кг. При рельсах длиной 25 м устанавливают 18-44 пары противоугонов. Каждый противоугон устанавливают на рельсе так, чтобы зуб был с наружной стороны рельса. Сопротивление противоугона продольному скольжению по рельсу должно быть не менее 8 кН. На линиях с автоблокировкой каждый блок-участок отделен от соседнего изолирующим рельсовым стыком (рис. 1.6, б) при проходе поезда колесные пары замыкают обе рельсовые нити и зажигают красный свет светофора. Для соединения путей и их пересечений используют стрелочные переводы и пересечения. Стрелочные переводы бывают одиночные обыкновенные и симметричные, а также двойные перекрестные. Наиболее распространены оди-

Рис. 1.6. Элементы рельсовой колеи:

а — пружинный противоугон; б — изолирующий рельсовый стык; 1 — боковая прокладка; 2 — втулка; 3, 4 — соответственно прокладка стопорная и изолирующая

12

ночные обыкновенные (рис. 1.7, а), состоящие из стрелки, соединительных путей, крестовины с контррельсами, а также брусьев или плиты. Стрелка состоит из двух рельсов, двух остряков и связи между остряками.

Угол между осями путей называется углом крестовины (рис 1.7, б). Отношение ширины сердечника крестовины в ее корне к длине сердечника до математического центра называется маркой крестовины. Это отношение равно тангенсу угла крестовины. Таким образом, характеризует крутизну угл отклонения бокового пути от основного: чем меньше угол крестовины (см. рис. 1.7, б), тем плавней ход поездов на боковой путь. Марка крестовины выражается в виде дроби

Я? =Л = tg а .

АЕ N &

На наших дорогах применяют крестовины марок: 1/9, 1/11, а также 1/18, 1/22. Наиболее распространены без подвижных элементов (см. рис. 1.7, б) (литые), состоящие из сердечника, имеющего рабочие грани АС и АВ и двух усовиков. Самое узкое пространство между усовиками в их первом изгибе называется горлом

Рис. 1.7. Схемы одиночного стрелочного перевода (а) и крестовины (6)

13

крестовины’, промежуток между боковыми гранями усовика и сердечником представляет собой желоб для прохода колесных гребней. Точка А пересечения рабочих граней усовиков и сердечника носит название математического центра крестовины.

Приведенное выше описание верхнего строения пути относится к стыковому пути, когда длина рельсов 25 или 12,5 м. Последнее время широко используется бесстыковой путь, который может быть температурно-напряженный без разрядки температурных напряжений.

Тип пути зависит от годовой амплитуды колебаний температуры и условий эксплуатации. При бесстыковом пути рельсы обычной длины (25 м) сваривают в рельсовые плети длиной до 800 м и более, а между ними укладывают так называемые уравнительные рельсы длиной 12,5 м, соединенные стыковыми накладками (рис. 1.8).

Земляное полотно является основанием, фундаментом железнодорожного пути. Оно сооружается из грунтов и воспринимает нагрузку от верхнего строения. Разрез земляного полотна перпендикулярно продольной оси называется поперечным профилем, который может быть в виде насыпи, полунасыпи, выемки, полувыемки, нулевого места, а также выемок.

Рис. 1.8. Схема бесстыкового пути

1.2. Виды путевых работ и их периодичность

Приказом № 12Ц установлена новая система ведения путевого хозяйства [5] [3] основанная на новой классификации пути. В зависимости от грузонапряжённости и допустимых скоростей движения пассажирских и грузовых поездов устанавливаются классы путей 1,...., 5 и внеклассные пути

14

со скоростями движения пассажирских поездов свыше 140 км/ч, содержащиеся по специальным техническим условиям. Установлены обозначения путей, например «1А1» означает, что путь принадлежит к 1-му классу, входит в группу А и категорию 1 (см. стр. 5).

Места проведения путевых работ в рамках нормативных объёмов устанавливаются при их планировании по фактическому состоянию пути. Установлена новая классификация работ по техническому обслуживанию пути и стрелочных переводов.

Усиленный капитальный ремонт пути. Предназначен для периодического полного обновления элементов и материалов верхнего строения пути. Производится только на путях 1, 2 классов и на путях 3 класса при грузонапряжённости свыше 25 млн т км. Стрелочные переводы обновляются на путях 1,......, 3 клас-

сов.

Капитальный ремонт пути. Предназначен для замены верхнего строения на путях 3..5 классов (стрелочных переводов 4, 5

классов) на более мощное или менее изношенное, в том числе смонтированное из старогодных материалов.

Усиленный средний ремонт. Предназначен для очистки балластной призмы, опускания продольной линии пути на электрифицированных участках, восстановления нормального сечения балластной призмы. Средний ремонт пути. Предназначен для оздоровления балластной призмы за счёт её сплошной очистки на требуемую глубину без понижения профильной линии пути. Подъёмочный ремонт пути. Предназначен для уменьшения степени неравнопрочности верхнего строения пути и неравноупру-гости подрельсового основания за счёт замены изношенных и пришедших в негодность элементов верхнего строения. Сплошная замена рельсов и металлических частей стрелочных переводов новыми и старогодными. Шлифовка рельсов. Положением предусмотрен также ряд других работ по ремонту пути. Искусственных сооружений, производственных объектов, связанных с эксплуатацией пути. Планово-предупредительная сплошная выправка пути с применением комплексов машин.

Текущее содержание пути. Включает надзор за состоянием пути непрерывно в течении года, в том числе и на участках, где производится ремонт [3, 5].

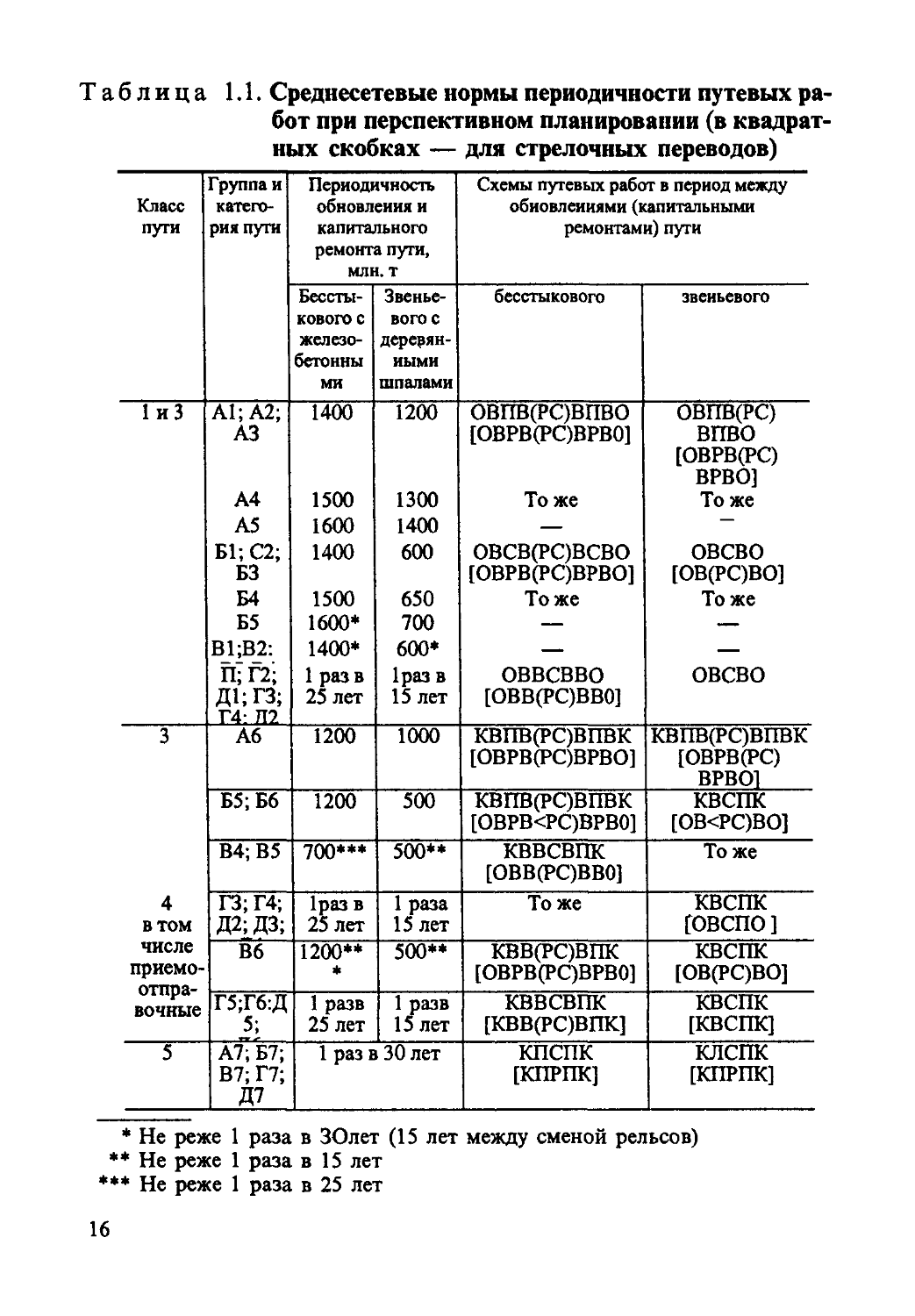

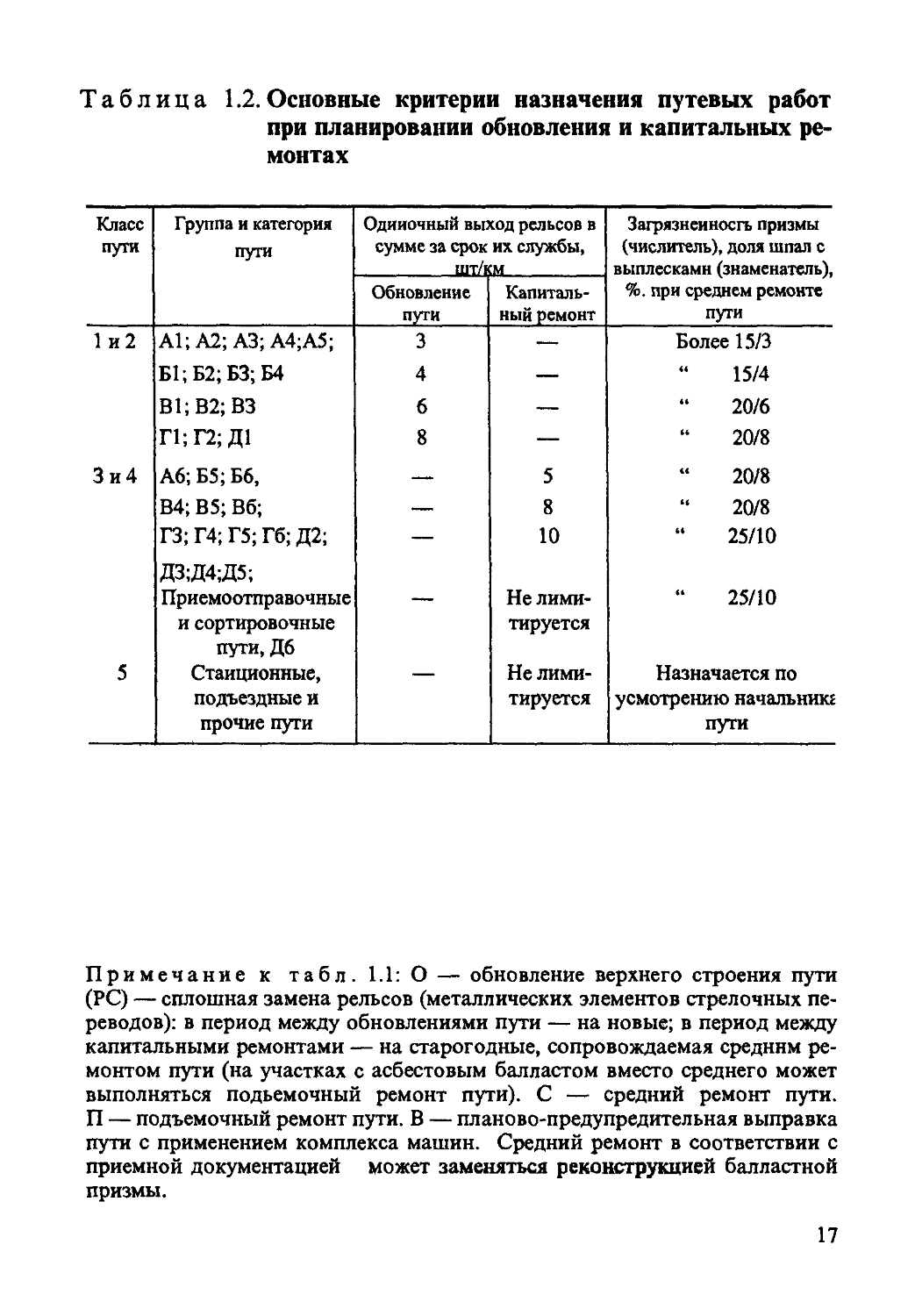

Назначение путевых работ зависит от класса пути, выхода рельсов, шпал, загрязненности балласта (см. табл. 1.1, 1.2)

15

Таблица 1.1. Среднесетевые нормы периодичности путевых работ при перспективном планировании (в квадратных скобках — для стрелочных переводов)

Класс пути Группа и категория пути Периодичность обновления и капитального ремонта пути, млн. т Схемы путевых работ в период между обновлениями (капитальными ремонтами) пути

Бесстыкового с железо-бетонны ми Звеньевого с деревянными шпалами бесстыкового звеньевого

1 и 3 Al; А2; АЗ 1400 1200 ОВПВ(РС)ВПВО [ОВРВ(РС)ВРВО] ОВПВ(РС) впво [ОВРВ(РС) ВРВО]

А4 1500 1300 То же То же

А5 1600 1400 — —

Б1; С2; БЗ 1400 600 ОВСВ(РС)ВСВО (ОВРВ(РС)ВРВО] овсво [ОВ(РС)ВО]

Б4 1500 650 Тоже То же

Б5 1600* 700 — —

В1;В2: 1400* 600* — —

П;Г2; Д1;ГЗ; Г4- Л? 1 разе 25 лет 1раз в 15 лет оввсвво [ОВВ(РС)ВВО] овсво

3 А6 1200 1000 КВПВ(РС)ВПВК [ОВРВ(РС)ВРВО] КВПВ(РС)ВПВК [ОВРВ(РС) ВРВО1

Б5;Б6 1200 500 КВПВ(РС)ВПВК [ОВРВ<РС)ВРВО] квспк [ОВ<РС)ВО]

В4; В5 700*** 500** КВВСВПК [ОВВ(РС)ВВО] То же

4 ГЗ;Г4; 1раз в 1 раза Тоже КВСПК

В ТОМ Д2;ДЗ; 25 лет 15 лет [ОВСПО ]

числе приемоотправочные В6 1200** * 500** КВВ(РС)ВПК [ОВРВ(РС)ВРВО] квспк [ОВ(РС)ВО]

Г5;Г6:Д 1 разе 1 разе КВВСВПК квспк

5; 25 лет 15 лет [КВВ(РС)ВПК] [КВСПК]

5 А7;Б7; В7; Г7; Д7 1 раз в 30 лет кпспк [КПРПК] клспк [КПРПК]

* Не реже 1 раза в ЗОлет (15 лет между сменой рельсов)

** Не реже 1 раза в 15 лет

*** Не реже 1 раза в 25 лет

16

Таблица 1.2. Основные критерии назначения путевых работ при планировании обновления и капитальных ремонтах

Класс пути Группа и категория пути Одиночный выход рельсов в сумме за срок их службы, шт/км Загрязненность призмы (числитель), доля шпал с выплесками (знаменатель), %, при среднем ремонте пути

Обновление пути Капитальный ремонт

1 и2 Al; А2; АЗ; А4;А5; 3 — Более 15/3

Б1;Б2;БЗ;Б4 4 — “ 15/4

В1;В2; ВЗ 6 — “ 20/6

Г1;Г2; Д1 8 — “ 20/8

Зи4 А6; Б5; Бб, — 5 “ 20/8

В4; В5; Вб; — 8 “ 20/8

ГЗ; Г4; Г5; Гб; Д2; ДЗ;Д4;Д5; — 10 “ 25/10

Приемоотправочные и сортировочные пути, Д6 — Не лимитируется “ 25/10

5 Станционные, подъездные и прочие пути — Не лимитируется Назначается по усмотрению начальнике пути

Примечание к табл. 1.1: О — обновление верхнего строения пути (PC) — сплошная замена рельсов (металлических элементов стрелочных переводов): в период между обновлениями пути — на новые; в период между капитальными ремонтами — на старогодные, сопровождаемая средним ремонтом пути (на участках с асбестовым балластом вместо среднего может выполняться подьемочный ремонт пути). С — средний ремонт пути. П — подьемочный ремонт пути. В — планово-предупредительная выправка пути с применением комплекса машин. Средний ремонт в соответствии с приемной документацией может заменяться реконструкцией балластной призмы.

17

1.3. Классификация путевых машин, их комплекты и требования предъявляемые к ним

К признакам, по которым классифицируют машины, относят: назначение, способ выполнения работ, тип приводов, вид ходового оборудования, наличие энергетической базы, способ передвижения. По назначению путевые машины и механизмы делятся на группы, которые включают в себя машины для: ремонта земляного полотна (путевые струги, дренажные и уборочные машины), балластировки пути (балластеры, путе подъёмники, тракторные дозировщики); хоппер-дозаторы; очистки балластного слоя (щебнеочистительные машины); укладки Пути (рельсоукладчики, путеукладчики); сварки рельсов; машины звеносборочных баз (звеносборочные и звеноразборочные линии); уплотнения балласта и выправки пути (шпалоподбивочные, выправочно-отделочные, рихтовочные и путерихтовочные машины); контрольно-измерительные (путеизмерительные и дефектоскопные вагоны, автомотрисы, и тележки); очистки и уборки снега (плуговые и роторные снегоочистители, снегоуборочные машины), а также транспортные и погрузочно-разгрузочные средства для путевых работ (са-моразгружающиеся вагоны, дрезины, мотовозы).

По способу выполнения работ различают машины тяжёлого типа или несъёмные (струги, балластировочные машины, путеукладочные, щебнеочистительные, снегоуборочные и др.) и лёгкие типа или съёмные (передвижные электростанции, шпалоподбойки, рельсорезные и рельсосверлильные станки, другой электрический и гидравлический инструмент и т.д.) Машины тяжёлого типа занимают перегон, их нельзя снять с пути для пропуска поездов, а лёгкого типа снимаются с пути для пропуска поезда.

Для приведения в действие рабочих органов, а также для передвижения самоходных путевых машин используются следующие типы приводов: гидравлический, электрический, от двигателя внутреннего сгорания с механической передачей. По виду ходового оборудования машины бывают на железнодорожном ходу (струги, путеукладчики, электро-балластеры, выправочно-подбивочные т.п.) и гусеничном (тракторные путеукладчики, дозировщики и т.п.). Большую

18

часть машин выпускают на железнодорожном ходу. Они согласно правил технической эксплуатации железных дорог являются специальным подвижным составом. На транспортном строительстве внедряются машины на комбинированном ходу, на пневможелезнодорожном — пневмоколесные машины с роликами, установленными на специальных подвесках. Для движения по автомобильным дорогам ролики поднимают, а по железным дорогам опускают и машина опирается на них.

В зависимости от наличия энергетической установки путевые машины делятся на автономные и неавтономные. Первые оснащены собственной энергетической базой, к которой подключают все двигатели. Многие путевые машины автономные (путеукладчики, дрезины, вып-равочно-подбивочно-рихтовочная ВПР-1200, ВПР-02 и т.п.). Неавтономные машины подключаются к локомотивам (путевые струги, плуговые снегоочистители роторные, снегоочистители и т.п.)

При создании путевых машин к ним предъявляются как общие, так и специфические требования. К общим относятся: показатели назначения, обеспечивающие возможные технологические показатели, унификация узлов и деталей, повышение надежности, снижение стоимости, металло- и энергоемкости, универсальность машин, легкость управления, простоту изготовления деталей, ремонтопригодность (возможность демонтажа и ремонта узлов и агрегатов), обеспечение безопасности при обслуживании машин и их работе, создание благоприятных условий для работы машинистов, автоматизация управления и т.п. Специфические требования обусловлены тем, что путевые машины работают на железных дорогах и большинство их на железнодорожном ходу. Они должны вписываться в габарит подвижного состава; не превышать допустимых нагрузок на ось; обладать плавностью хода; оснащаться ходовым, сцепным и тормозным оборудованием, совместным с подобным оборудованием на подвижном составе; быстротой перевода рабочих органов из транспортного положения в рабочее и наоборот, т.е. отвечать требованиям, предъявляемым к железнодорожному подвижному составу.

1.4. Перечень основных путевых машин и механизмов н их сокращенные названия

Учитывая, что основной способ сношений на железнодорожном транспорте — телеграфно-телефонный, то все

19

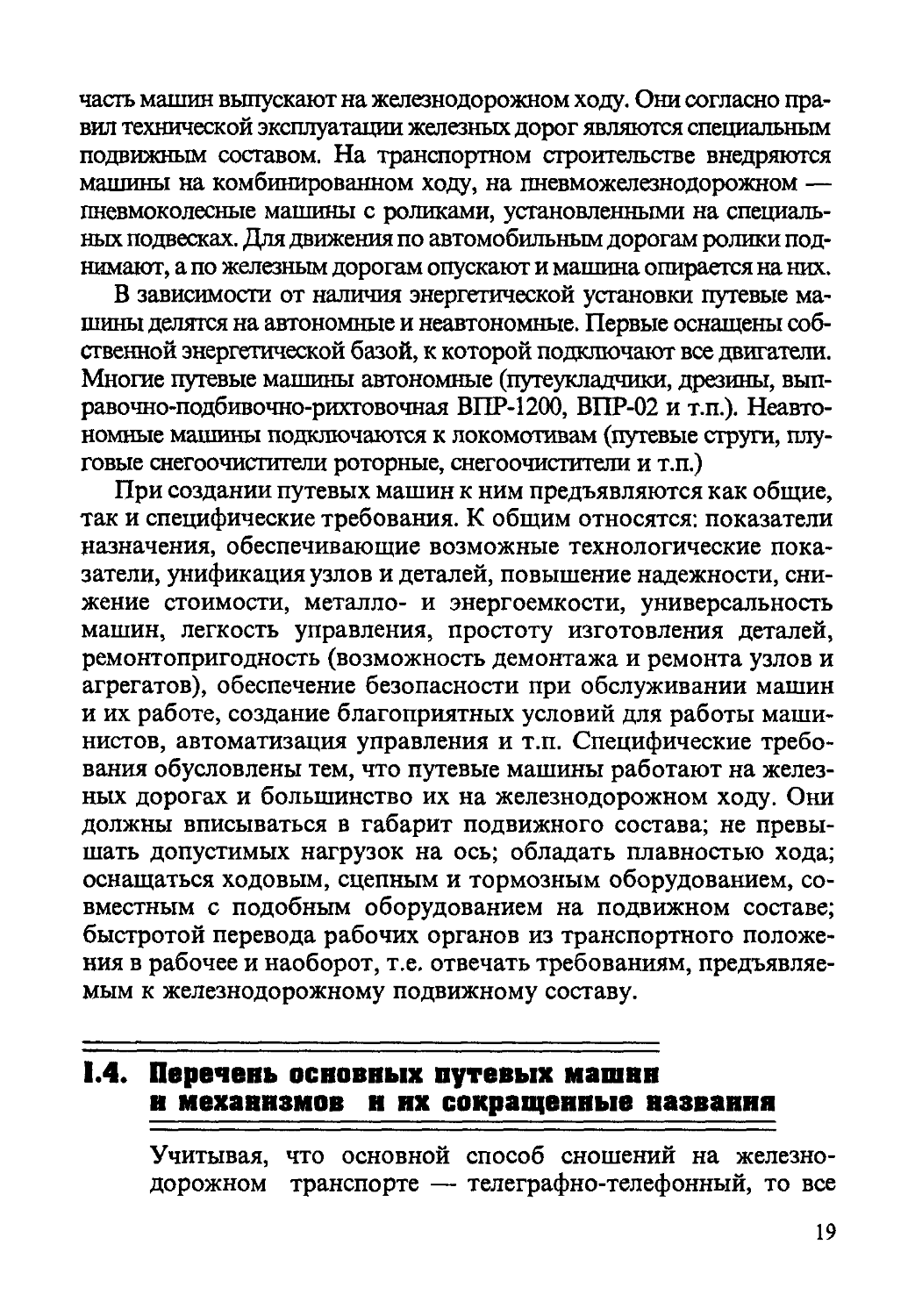

сообщения должны быть краткими. Поэтому широко используются сокращенные названия путевых машин (таб. 1.3).

Таблица 1.3. Перечень некоторых путевых машин и механизмов, их сокращенные обозначения

№ Полное название путевой машины Сокращенное

1 2 3

1 Струг-снегоочиститель СС-1М

2 Машина для очистки и нарезки кюветов МНК-1

СЗП-600

3 Машина уборочная (С — самоходная) УМ-М

УМ-С

4 Кусторез СП-93

5 Щебнеочистительная машина системы Драгавцева щом-д

6 Щебнеочистительная машина на ЭЛБ-ЗМ ЩОМ-4

Щ0М-4М

7 Щебнеочистительная машина СЧ-600

СЧУ-800

8 Щебнеочистительная машина RM-80

9 Щебнеочистительная машина RM-76

10 Щебнеочистительная машина ЩОМ-6Р,

ЩОМ-6БМ

11 Балласто-очистительная машина БМС

12 Электробалластер ЭЛБ-3

ЭЛБ-ЗМК

13 Планировщик балласта ПБ

14 Путеукладочный кран УК 25/9-18

15 Укладочный кран для стрелочных переводов УК 25(СП)

16 Моторная платформа дизельная МПД

МПД-2

17 Путевой моторный гайковерт ПМГ

18 Выправочно-подбивочно-рихтовочная машина ВПР-1200

(1200 шп/ч) ВПР-02

19 Выправочно-подбивочно-рихтовочная стрелоч- ВПРС-500

ная машина ВПРС-02М

20 Выправочно-подбивочно-отделочная машина ВПО-ЗООО

21 Выправочно-подбивочно-отделочная машина ВПО-З-ЗООО

22 Динамический стабилизатор пути ДСП

23 Путевая рельсосварочная машина ПРСМ-3

ПРСМ-4

ПРСМ-5

24 Путевая тяговая машина ПТМ-630

25 Тягово-энергетическая установка ТЭУ-400

26 Универсальный тяговый модуль УТМ-1

20

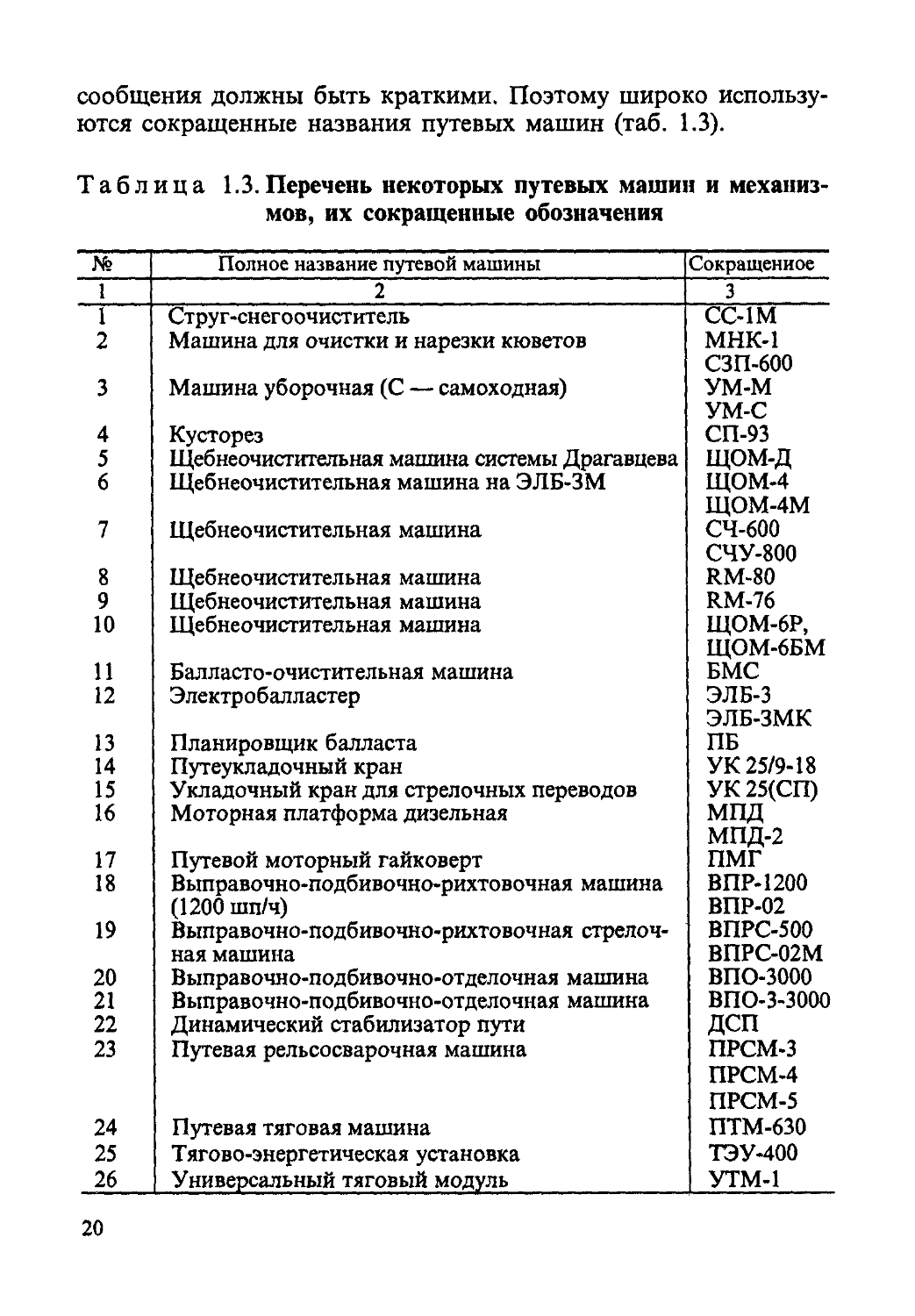

Продолжение табл. 1.3

1 2 3

27 Машина шпалозаменяющая мшз

28 Хоппер-дозатор х/д

29 Машина подготовки старогодных рельсов МПСР

30 Кран путевых баз КПБ-10У

31 Путеукладчик (тракторный) системы Бакирева ПБ-2

ПБ-ЗМ

32 Рихтовочная машина Р-2000

33 Балластно-уплотнительная машина БУМ-1М

БУМ-02

34 Снегоуборочная машина СМ-2М

СМ-5,

СМ-6

35 2-х путный снегоочиститель плужный сдп

сдпм

36 Универсальный плужный снегоочиститель СПУ-Н

37 Фрезерно-роторный электро-снегоочиститель ФРЭС-3

38 Трехроторный электро-снегоочиститель эсо-з

39 Машина для очистки рельсов РОМ

40 Мотовоз путевой транспортный мпт

41 Дрезина грузовая крановая ДГКУ

42 Автомотриса грузовая АГД

43 Прицеп к дрезине УП

44 Путеремонтная летучка ПРЛ-4

45 Автомотриса служебная АС

46 Шпалоподбивочная машина ШПМ-02

47 Автоматическая шпалоподбивочная машина АШПМ-5

48 Моторный путеподъемник транспортного

строительства МПТС

49 Путеподъемник ПРМ

50 Путерихтовщик системы Балашенко ПРБ

51 Путеизмерительные тележки ПТ

52 Ультразвуковой рельсовый дефектоскоп УЗД

53 Магнитный рельсовый дефектоскоп МРД

54 Поточная полуавтоматическая звеносборочная ППЗЛ-500

линия (производительность 500-600 ш/смена ППЗЛ-650

55 Звеносборочная линия Хабаровского института ЗЛХ-500

ЗЛХ-800

56 Звеносборочная линия на железобетонных шпалах ЗЛХ

57 Поточная звеносборочная линия ПЗЛ

58 Технологическая стендовая линия тле

59 Звеноразборочная линия стендовая ЗРС

60 Рельсошлифовальный поезд РШП

21

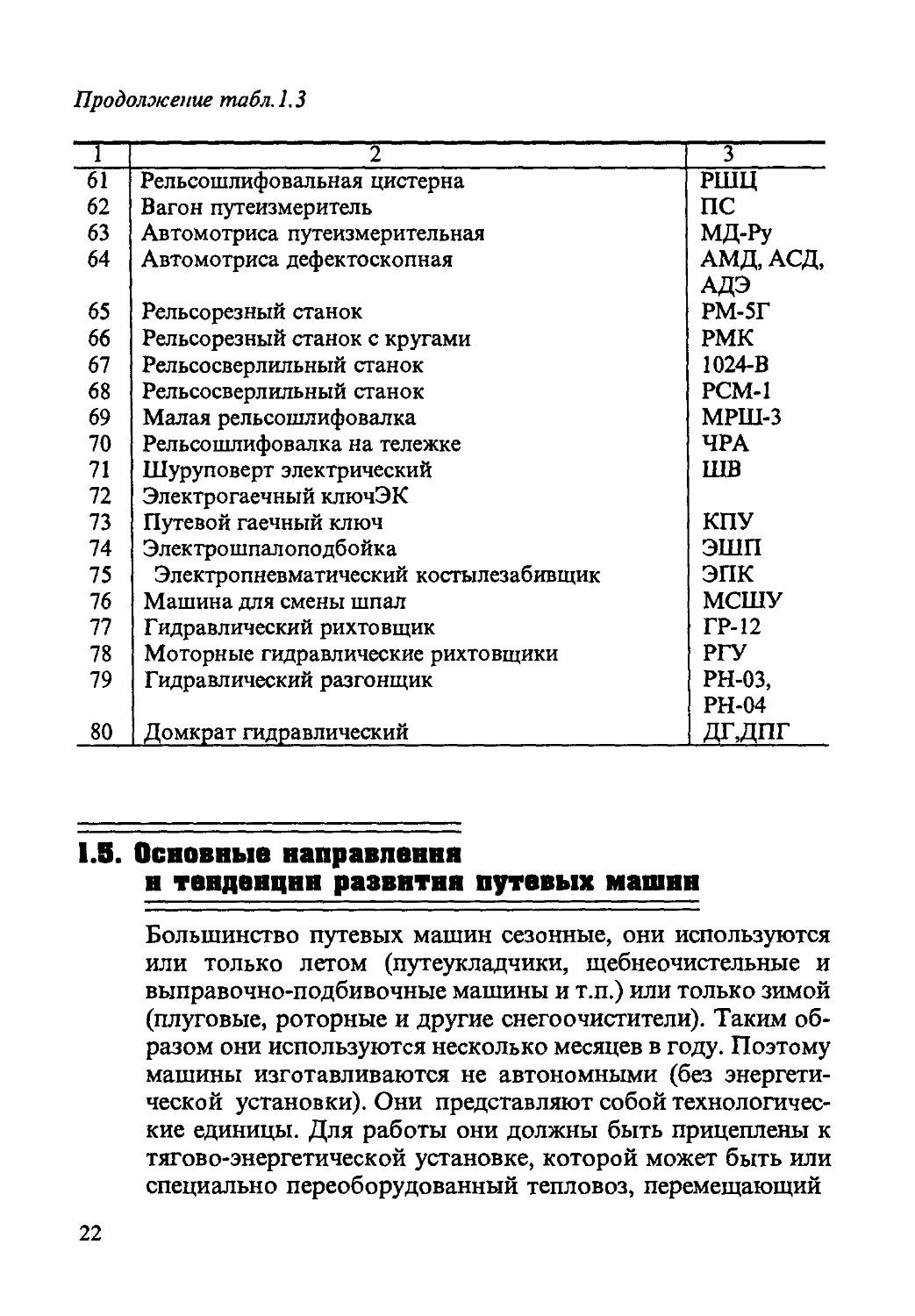

Продолжение табл. 1.3

“Г" 2 5

61 Рельсошлифовальная цистерна РШЦ

62 Вагон путеизмеритель ПС

63 Автомотриса путеизмерительная МД-Ру

64 Автомотриса дефектоскопная АМД, АСД,

АДЭ

65 Рельсорезный станок РМ-5Г

66 Рельсорезный станок с кругами РМК

67 Рельсосверлильный станок 1024-В

68 Рельсосверлильный станок РСМ-1

69 Малая рельсошлифовалка МРШ-3

70 Рельсошлифовалка на тележке ЧРА

71 Шуруповерт электрический ШВ

72 Электрогаечный ключЭК

73 Путевой гаечный ключ КПУ

74 Электрошпалоподбойка ЭШП

75 Электропневматический костылезабивщик эпк

76 Машина для смены шпал МСШУ

77 Гидравлический рихтовщик ГР-12

78 Моторные гидравлические рихтовщики РГУ

79 Гидравлический разгонщик РН-03,

РН-04

80 Домкрат гидравлический ДГ,дпг

1.5. Основные направления н тенденции развития путевых машин

Большинство путевых машин сезонные, они используются или только летом (путеукладчики, щебнеочистельные и выправочно-подбивочные машины и т.п.) или только зимой (плуговые, роторные и другие снегоочистители). Таким образом они используются несколько месяцев в году. Поэтому машины изготавливаются не автономными (без энергетической установки). Они представляют собой технологические единицы. Для работы они должны быть прицеплены к тягово-энергетической установке, которой может быть или специально переоборудованный тепловоз, перемещающий

22

машину и снабжающий электроэнергией двигатели рабочих органов (например, ЩОМ-Д, ЩОМ-4, роторный и фрезерно — роторный снегоочистители). Если привод рабочих органов пневматический, то сжатый воздух берут от компрессора локомотива. Такая компоновка с отсутствием энергетической установки облегчает, упрощает, удешевляет машину. Однако локомотив и его бригада принадлежат локомотивному депо, для которого основная работа — поездная, поэтому при получении его возникают трудности. Поэтому в последнее время начинают выпускать ot-дельно технологические модули или тягово-энергетические установки, которые могут обслуживать различные технологические комплексы. Например, щебнеочистительиая машина СЧУ-600 и тягово энергетический модуль УТМ. Другое направление — автономные машины, имеющие свои энергетические установки. Например, выправочно-подбивочно-рихтовочные машины типа ВПР, рихтовочные — Р-2000, моторные гайковерты ПМГ, одновагонные снегоуборщики СМ-5. Имеется и промежуточное решение — машина имеет энергетическую установку для питания приводов рабочих органов, но нет механизма передвижения. Тогда нужна только тяговая единица. Если это локомотив, то его не нужно переоборудовать. Своя же установка позволяет регулировать, опробовать рабочие органы на стоянке. Например, снегоуборочная машина типа СМ-2, выправочно-подбивочно-отделоч-ная машина типа ВПО-ЗООО. Выбор направления должен быть индивидуальным, экономически обоснованным. Имеется и такое направление (прежде всего у путевых машин для нового строительства), как оснащение базовой машины, в том числе и трактора, сменным навесным оборудованием. Например, на тракторе Т-158 могут навешиваться механизмы: для разгонки стыковых зазоров, для выправки пути и подбивки шпал, для установки шпал по меткам и т.п. На современном этапе развития путевых машин важнейшими задачами являются: совершенствование конструкций путевых машин в целом, их рабочего оборудования и технологического процесса. Основные тенденции в совершенствовании путевых машин следующие:

1. Повышение скоростей (как рабочих, так и транспортных) машин и усилий рабочих органов.

2. Создание машин непрерывного действия, обеспечивающие повышенную производительность и снижение мощности по сравнению с машинами циклического действия.

23

3. Создание универсальных и многооперационных машин.

4. Оптимизация параметров рабочих органов в зависимости от условий работы и кинематики движений.

5. Автоматизация управления машиной и рабочими органами.

6. Увеличение надежности и долговечности машин и их элементов.

7. Максимальная унификация агрегатов, узлов и деталей машин.

8. Совершенствование обслуживания машин, а также повышение их ремонтопригодности.

9. Внедрение компьютеров для контроля качества выполненных работ, а также для регулирования режимов работы машины.

2 ПУТЕВАЯ МАШИНА КАК СПЕЦИАЛЬНЫЙ ПОДВИЖНОЙ СОСТАВ • ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Большинство путевых машин имеет железнодорожный ход. Они перемещаются по железнодорожным путям к месту работы и обратно, а также в процессе ремонта пути, поэтому каждая из них должна быть оборудована в соответствии с требованиями к специальному подвижному составу железных дорог. Путевая машина состоит из экипажной части, рабочих органов с приводом и системами управления ими.

2.1. Экипажная

часть путевых машин

К экипажной части относят: раму с кузовом, ходовое оборудование, ударно-упряжное устройство, тормозную систему. На раме размещают все рабочее оборудование. Она передает нагрузку на путь через колесные пары. В зависимости от их количества машины бывают двухсные и тележные. Число осей определяют по формуле:

ДГ =г— 7Voc [ру >

(2-1)

где Ро6 — общая вертикальная статистическая нагрузка на путь кН;

[Р]—допускаемая нагрузка на ось, кН;

Принято [Р] до 250 кН. Намечается [Р] = 270 кН;

Если Noc < 2 машина двухосная, в противном случае — тележечная. Рама представляет собой пространственную сварную конструкцию. В двухосной машине рама опирается на колесные пары через рессорное подвешивание (рис 2.1, а). Оно состоит из

25

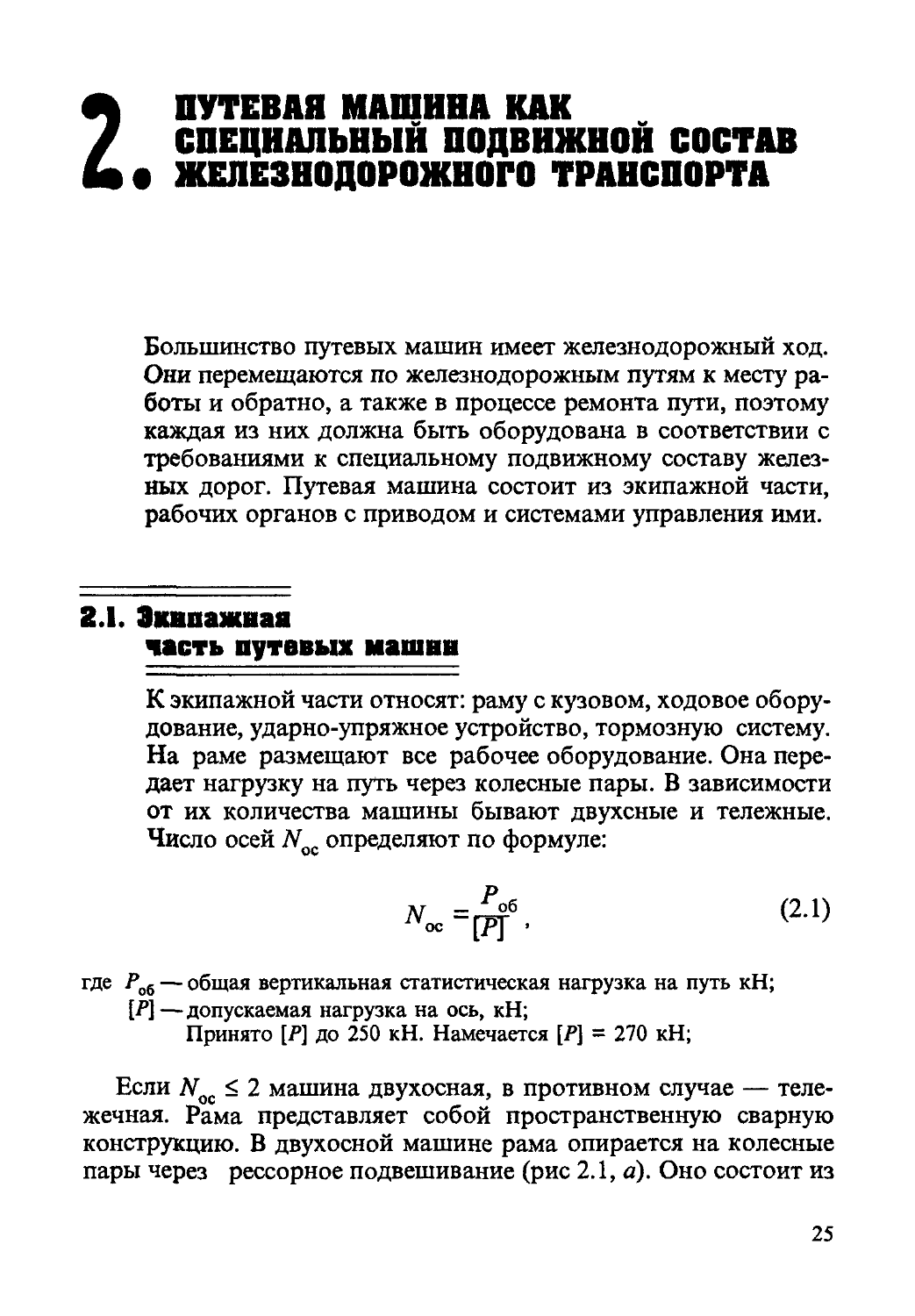

Рис. 2.1. Рессорное подвешивание двухосных машин:

а — листовые рессоры; 1 — кронштейн; 2 — подвеска.З — листовая рессора; 4 — хомут; 5 — скоба; 6 — буксовые рамы;

б — двойное рессорное подвешивание; 1 —стержни; 2 — пружины;

3 — листовая рессора; 4 — шайба; 5 — гайка

плоских рессор 3, соединенных с кронштейнами 1 на раме. К одному из кронштейнов рессора укреплена неподвижно, а ко второму через подвеску 2, хомут 5, рессора установлена на металлической буксе и притянута к ней скобками 4. Рессора воспринимает горизонтальные и вертикальные нагрузки. Буксовые лапы 6 служат только для предохранения колесных пар в продольном направлении, при поломке рессор. Используется также двойное рессорное подвешивание дрезины (рис. 2.1, б), состоящее из листовых рессор 3, пружин 2, последние через шайбы 4 и стержневые подвески 1 передают нагрузки на рессору 3. Гайки 5 удерживают шайбы 4 на подвесках и позволяют регулировать нагрузку на рессору.

На тележечных машинах рама опирается на тележки, которые бывают двухосные (машина типа ВПР) или трехосные (УК). Тележки могут быть тяговые и бегунковые (опорные). Тяговая тележка (рис 2.2) машины типа ВПР состоит из рамы 5, приводных колесных пар б, опоры 8, карданного вала 12, промежуточной тормозной рычажной передачи 13, упругих элементов буксового подвешивания 3, боковых опор 2, шкворня 1, гидрогасителей колебаний 4. На оси приводной колесной пары закреплен на подшипниках осевой редуктор 7, на корпусе которого размещен реактивный рычаг 11, удерживающий его от проворота. К раме крепится через резинометаллические амортизаторы 9. Для смазывания подшипников редуктора есть система смазки, состоящая 26

1

А-А

Рис. 2.2. Тяговая тележка с резиновыми амортизаторами:

1 — шкворень; 2 — боковая опора; 3 — упругое подвешивание; 4, 10 — гидрогаситель колебаний; 5, 11 — рама; 6 — приводная колёсная пара; 7 — осевой редуктор; 8 — опора; 9 — резинометаллические крепления рычага; 12 — карданный вал; 13 — рычажная передача

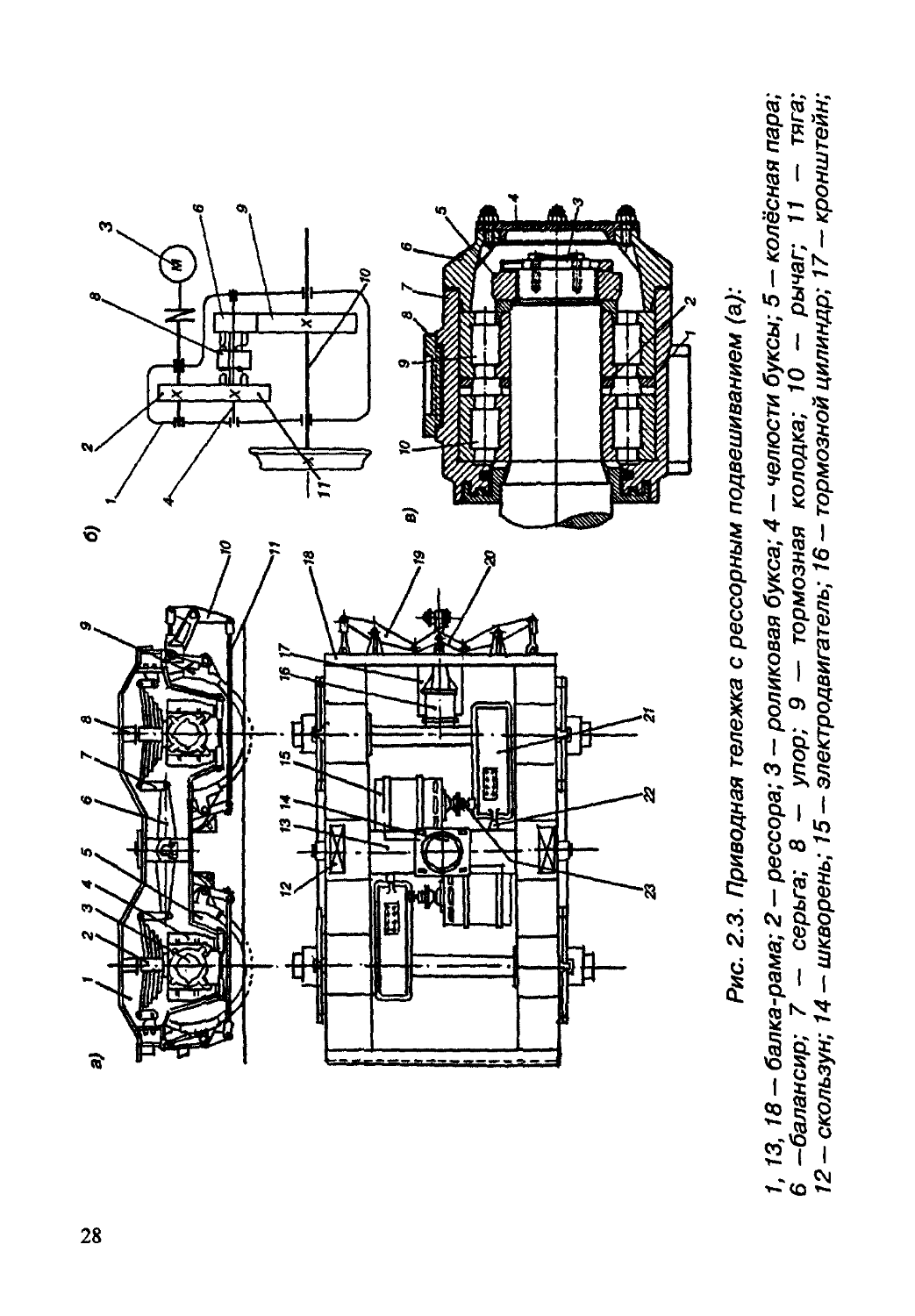

из масляного насоса с пневмоприводом, всасывающего и нагнетательного трубопроводов. Для плавности перемещений тележки относительно рамы машины установлены гидрогасители колебаний. Для уменьшения динамического воздействия от колесной пары на тележку установлены упругие элементы, состоящие из трех резиновых деталей, соединенных стальными пластинами. Они крепятся в корпусе буксы и боковинах рамы. На отечественных путевых машинах используются также тележки с рессорным подвешиванием (рис 2.3). Такая тележка имеет раму, состоящую из балок 1, 13, 18, шкворня 14, привода 15, 21, 23, колесных пар 5, букс 3, с челюстями 4, тормозными колодками 9, тормозны

27

сю

Рис. 2.3. Приводная тележка с рессорным подвешиванием (а):

1, 13, 18 — балка-рама; 2 — рессора; 3 — роликовая букса; 4 — челюсти буксы; 5 — колёсная пара;

6 —балансир; 7 — серьга; 8 — упор; 9 — тормозная колодка; 10 — рычаг; 11 — тяга;

12 — скользун; 14 — шкворень; 15 — электродвигатель; 16 — тормозной цилиндр; 17 — кронштейн;

ми рычагами 10, 11. 19, 20, тормозным цилиндром 16. Привод тележки (рис. 2.3, б) состоит из электродвигателя 7, редуктора 1 с зубчатыми колесами 2, 11, 6, 9, муфты 3, 8, промежуточного вала 4 и колесной пары 10.

Концы колесных пар установлены в буксах (рис. 2.3, в) передающие усилия от колесных пар на раму и воспринимают их от нее. Роликовые подшипники установлены в буксе на конус колесной пары. Дистанционные кольца 1, 2 установлены между подшипниками. Гайка 5 застопорена планкой 3, укрепленной на торце оси. Крышка 6 упирается в корпус 7 буксы. Через крышку 4 добавляют смазку. Плита 8 предназначена для хомута рессоры.

Кроме двухосных тележек на путевых машинах используются трехосные, как проводные (тяговые), так и бегунковые (машины СЗП-600, ЭЛБ-ЗМ, УК-25 СП, УК-25/9.18 и др).

2.2. Ударно-тяговое устройство путевых машин

Ударно-тяговое устройство состоит из автосцепки и поглощающего аппарата. Автосцепки бывают с поглощающим аппаратом (типовые) и без него. Основной частью типовой автосцепки (рис. 2.4, а) является корпус, имеющий пустотелую головку, в которой размещен механизм сцепления. Головка имеет двухзубый несимметричный контур. Автосцепка 7 с помощью тягового 6 хомута 5 и клина 4 соединяется с поглощающим аппаратом 6, амортизирующим ударные и тяговые усилия при передаче их на раму. Действующие на автосцепку тяговые усилия через клин 4 передаются хомуту, который перемещает корпус поглощающего аппарата к буферному брусу. При этом пружины сжимаются и усилие

Продолжение рис. 2.3.

19, 20 — рычаг; 21 — редуктор; 22 — кронштейн; 23 —муфта; б —привод колёсной пары: 1 — редуктор; 2, 11, 6, 9 — зубчатые колеса; 3, 8 — муфта; 4 — промежуточный вал редуктора; 10 — колёсная пара; в — конструкция буксы: 1,2 — дистанционное кольцо; 3 — планка, 4 — крышка для добавления смазки; 5 — гайка, 6 —крышка буксы; 7 — корпус; 8 — опорная плита; 9, 10 — роликовые подшипники

29

Рис. 2.4. Схема автосцепки (а) и поглощающего аппарата (б):

1 — автосцепка; 2 — центрирующая балочка; 3 — маятниковая опора; 4 — клин; 5 — хомут; 6 — поглощающий аппарат; 7 — угольник;

8 — основание; 9 — плита; 10 — угольник;

б — поглощающий аппарат: 1 — корпус; 2 — нажимной конус, 3 — фрикционные клинья; 4 — пластина; 5 — болт; 6, 7 — пружины

передается через плиту 9; на угольник 10. Корпус автосцепки поддерживается центрирующей балкой 2, подвешенной на двухмаятниковых подвесках 3. При отклонении автосцепки в плане подвеска способствует возвращению ее в среднее положение. Размыкание автосцепок происходит только после утопания в зев головки одной автосцепки замка от поворота расцепного рычага. Для фиксации автосцепки в отключенном положении необходимо расцепной рычаг повернуть на 90° и положить плоской частью на кронштейн.

Поглощающий аппарат (рис. 2.4, б) состоит из корпуса, в котором находятся стянутый болтом 5 нажимной корпус 2, шайба с

30

фрикционными клиньями 3 и пружины 6, 7. При сжатии поглощающего аппарата совершается работа, часть которой накапливается в виде потенциальной энергии от сжатых пружин 6, 7, а большая часть переходит в тепло при трении клиньев 3 о нажимной корпус 2 и корпус 1. Корпус поглощающего аппарата установлен на плите 8 (см. рис. 2.4, а), прикрепленной к раме машины.

2.3. Тормозное оборудование

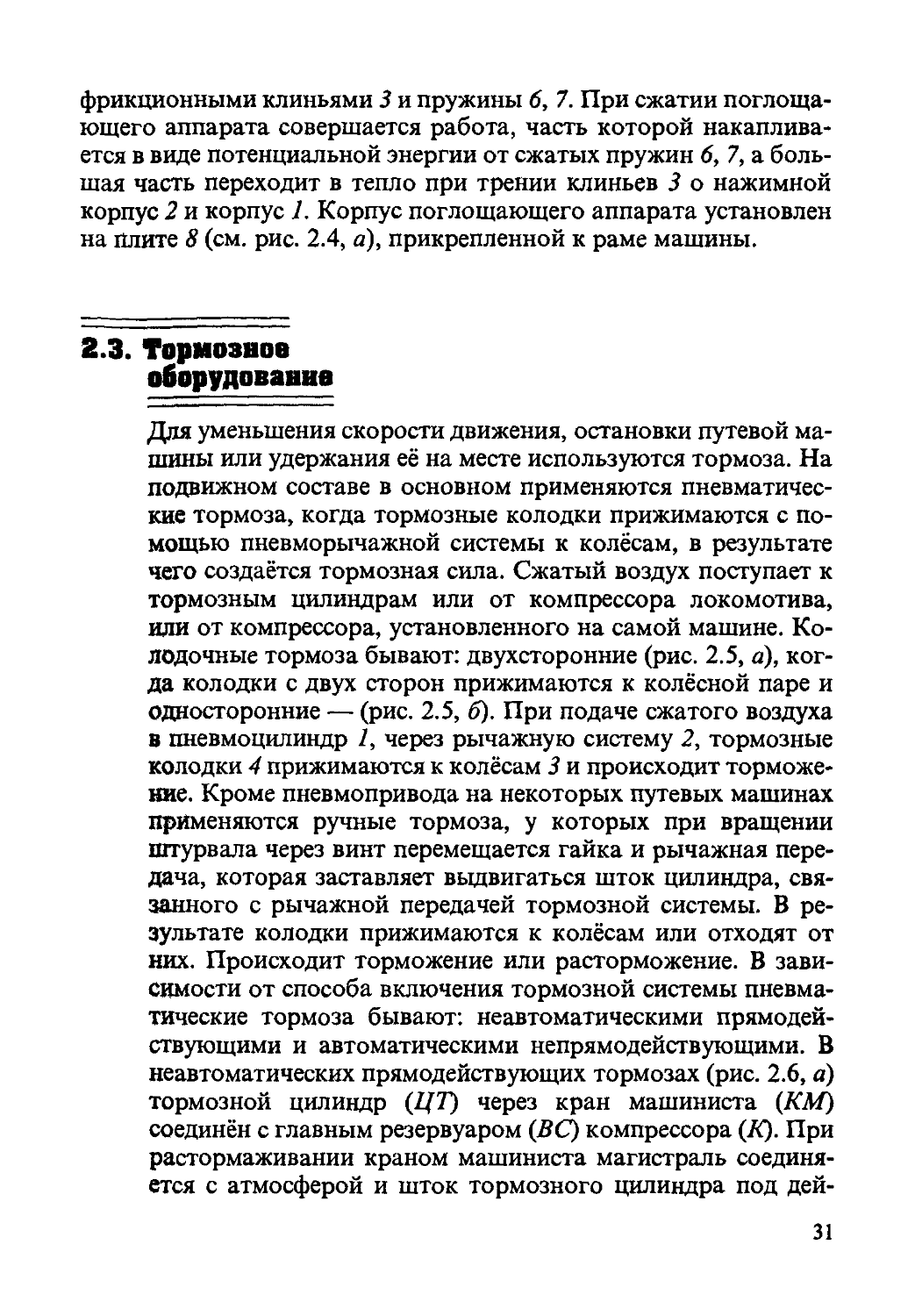

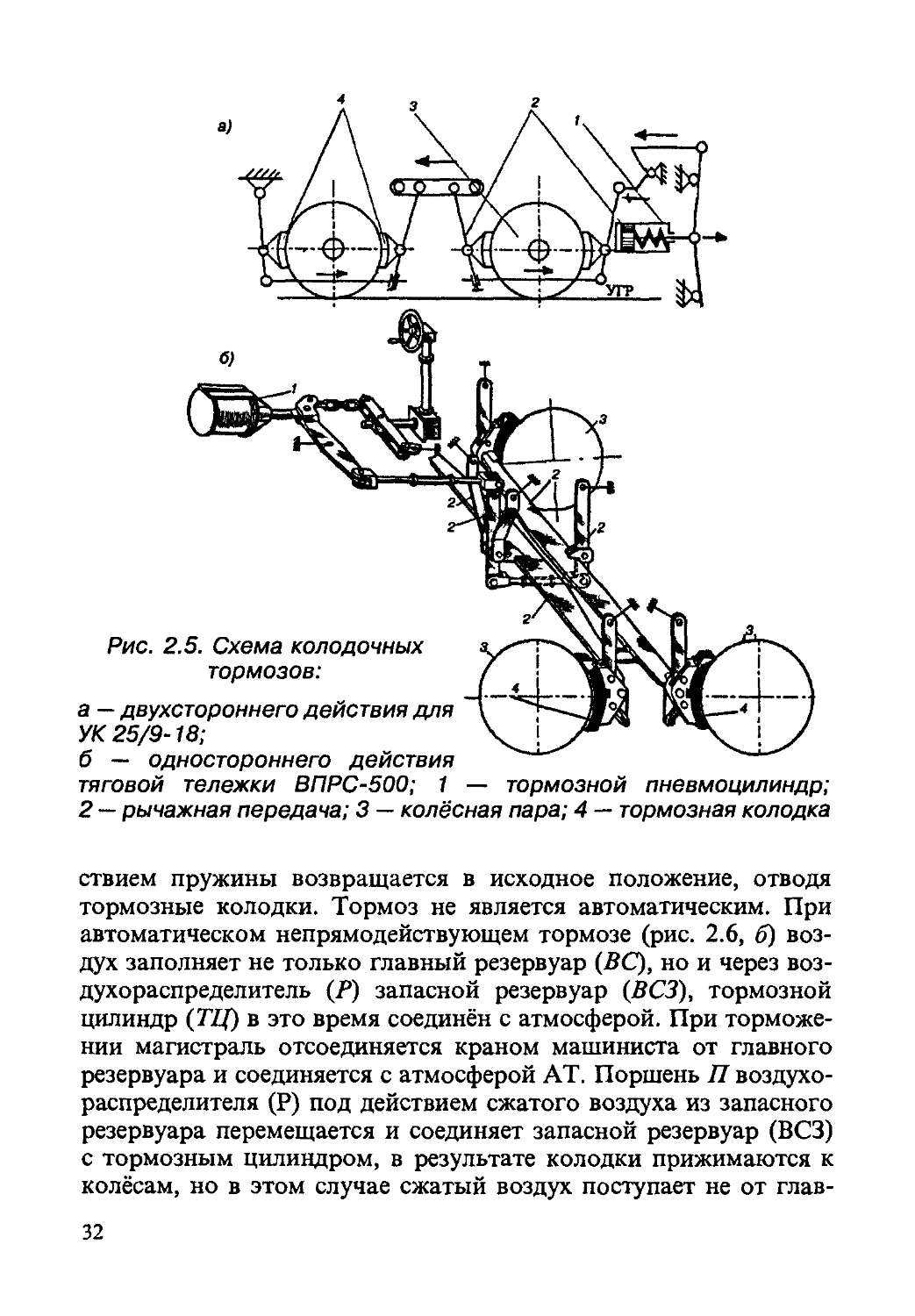

Для уменьшения скорости движения, остановки путевой машины или удержания её на месте используются тормоза. На подвижном составе в основном применяются пневматические тормоза, когда тормозные колодки прижимаются с помощью пневморычажной системы к колёсам, в результате чего создаётся тормозная сила. Сжатый воздух поступает к тормозным цилиндрам или от компрессора локомотива, или от компрессора, установленного на самой машине. Колодочные тормоза бывают: двухсторонние (рис. 2.5, а), когда колодки с двух сторон прижимаются к колёсной паре и односторонние — (рис. 2.5, б). При подаче сжатого воздуха в пневмоцилиндр 2, через рычажную систему 2, тормозные колодки 4 прижимаются к колёсам 3 и происходит торможение. Кроме пневмопривода на некоторых путевых машинах применяются ручные тормоза, у которых при вращении штурвала через винт перемещается гайка и рычажная передача, которая заставляет выдвигаться шток цилиндра, связанного с рычажной передачей тормозной системы. В результате колодки прижимаются к колёсам или отходят от них. Происходит торможение или расторможение. В зависимости от способа включения тормозной системы пневматические тормоза бывают: неавтоматическими прямодействующими и автоматическими непрямодействующими. В неавтоматических прямодействующих тормозах (рис. 2.6, а) тормозной цилиндр (ЦТ) через кран машиниста (КМ) соединён с главным резервуаром (ВС) компрессора (К). При растормаживании краном машиниста магистраль соединяется с атмосферой и шток тормозного цилиндра под дей-

31

тяговой тележки ВПРС-500; 1 — тормозной пневмоцилиндр;

2 — рычажная передача; 3 — колёсная пара; 4 — тормозная колодка

ствием пружины возвращается в исходное положение, отводя тормозные колодки. Тормоз не является автоматическим. При автоматическом непрямодействующем тормозе (рис. 2.6, б) воздух заполняет не только главный резервуар (ВС), но и через воздухораспределитель (Р) запасной резервуар (ВСЗ), тормозной цилиндр (ТЦ) в это время соединён с атмосферой. При торможении магистраль отсоединяется краном машиниста от главного резервуара и соединяется с атмосферой АТ. Поршень П воздухораспределителя (Р) под действием сжатого воздуха из запасного резервуара перемещается и соединяет запасной резервуар (ВСЗ) с тормозным цилиндром, в результате колодки прижимаются к колёсам, но в этом случае сжатый воздух поступает не от глав-

32

Рис. 2.6. Схема пневматических тормозов: а — прямодействующего неавтоматического; б — непрямодействующего автоматического при зарядке; в — тоже при торможении;

г — прямодействующего автоматического при зарядке

ного резервуара, а запасного, поэтому тормоз называется непрямодействующим. При разрыве магистрали или соединении её с атмосферой, происходит автоматическое торможение.

Автоматический прямодействующий тормоз (рис. 2.6, в) отличается от непрямодействующего наличием обратнопитательного

2 Путевые машины

33

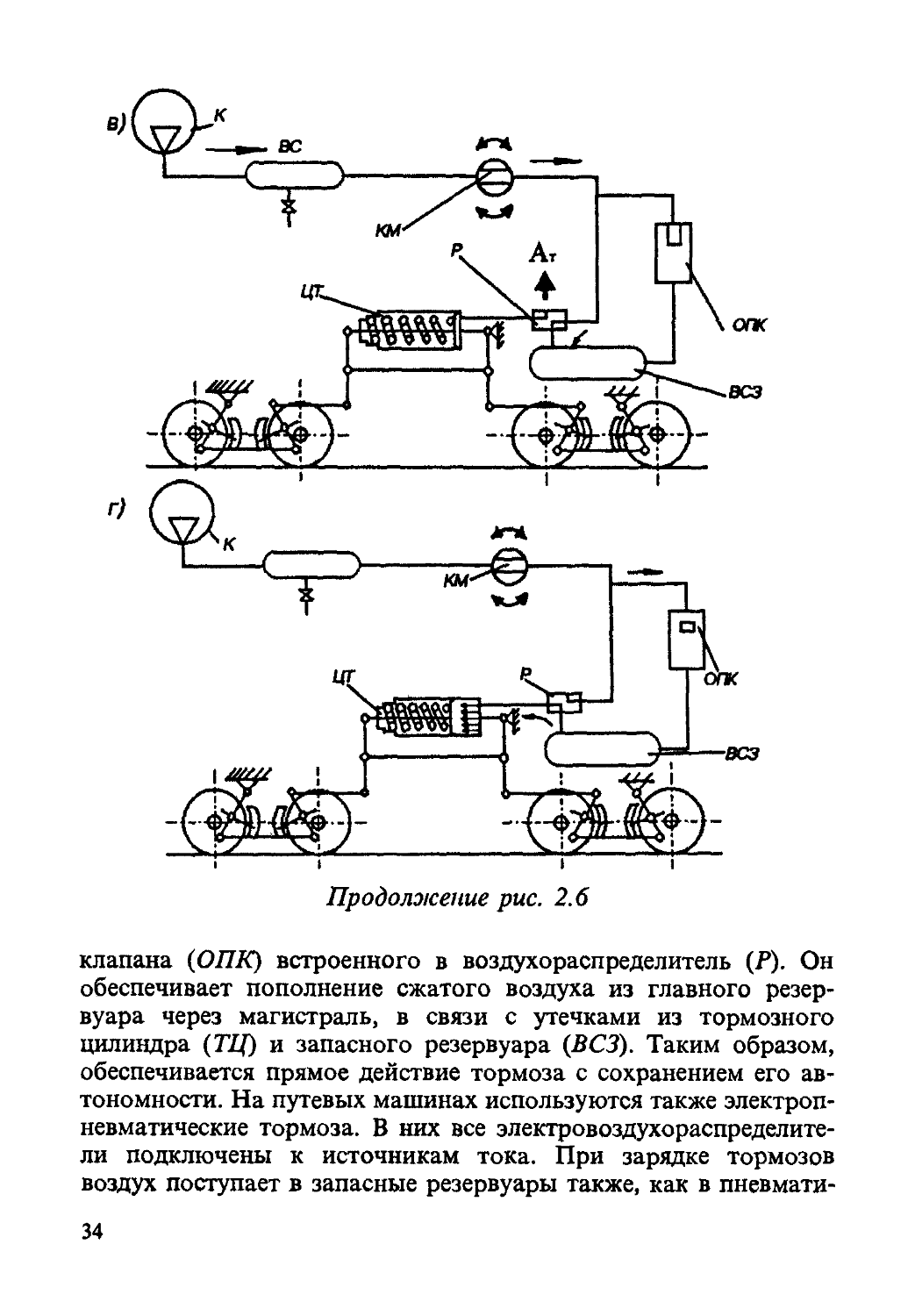

Продолжение рис. 2.6

клапана (ОПК) встроенного в воздухораспределитель (Р). Он обеспечивает пополнение сжатого воздуха из главного резервуара через магистраль, в связи с утечками из тормозного цилиндра (ТЦ) и запасного резервуара (ВСЗ). Таким образом, обеспечивается прямое действие тормоза с сохранением его автономности. На путевых машинах используются также электроп-невматические тормоза. В них все электровоздухораспределители подключены к источникам тока. При зарядке тормозов воздух поступает в запасные резервуары также, как в пневмати

34

ческом тормозе. При торможении ток поступает к катушкам электромагнитов и якоря — клапаны притягиваются к сердечникам. Клапан тормозного вентиля открывает доступ воздуха из запасного резервуара в тормозной цилиндр, а клапан отпускного вентиля разобщает в это время тормозной цилиндр с атмосферой, происходит торможение. При разрыве тормозной магистрали или отсутствии тока тормоз работает как пневматический. Использование такого тормоза повышает его эффективность и сокращает время подготовки тормоза к действию. На путевых машинах могут применяться различные виды тормозов. Так на машине типа ВПР применяют три вида пневматических тормозов: прямодействующий автоматический при следовании своим ходом (управляется машинистом машины и оператора) и при перевозке локомотивом (управляется машинистом локомотива); прямодействующий неавтоматический (при следовании машины своим ходом управляется из кабины машиниста педалью); прямодействующий электропневматический для торможения машины в рабочем режиме при движении от шпалы к шпале (управляется машинистом или оператором).

Ручной тормоз от штурвала с механическим приводом в кабине машиниста используется при стоянке.

2.4. Основы тормозных расчетов

Многие путевые машины (ВПР, ВПРС, УК) выполняют операции в циклическом режиме. Им периодически приходится передвигаться и останавливаться. Для них тормозной путь So может определяться по формуле:

S0 = SH+Sfl, (2.1)

где SH = 0,278-tnVo (2.2)

5°°(у2 - р2) 5Д ^(100 1)рфр + РИОК + ic) ’ (2-3)

35

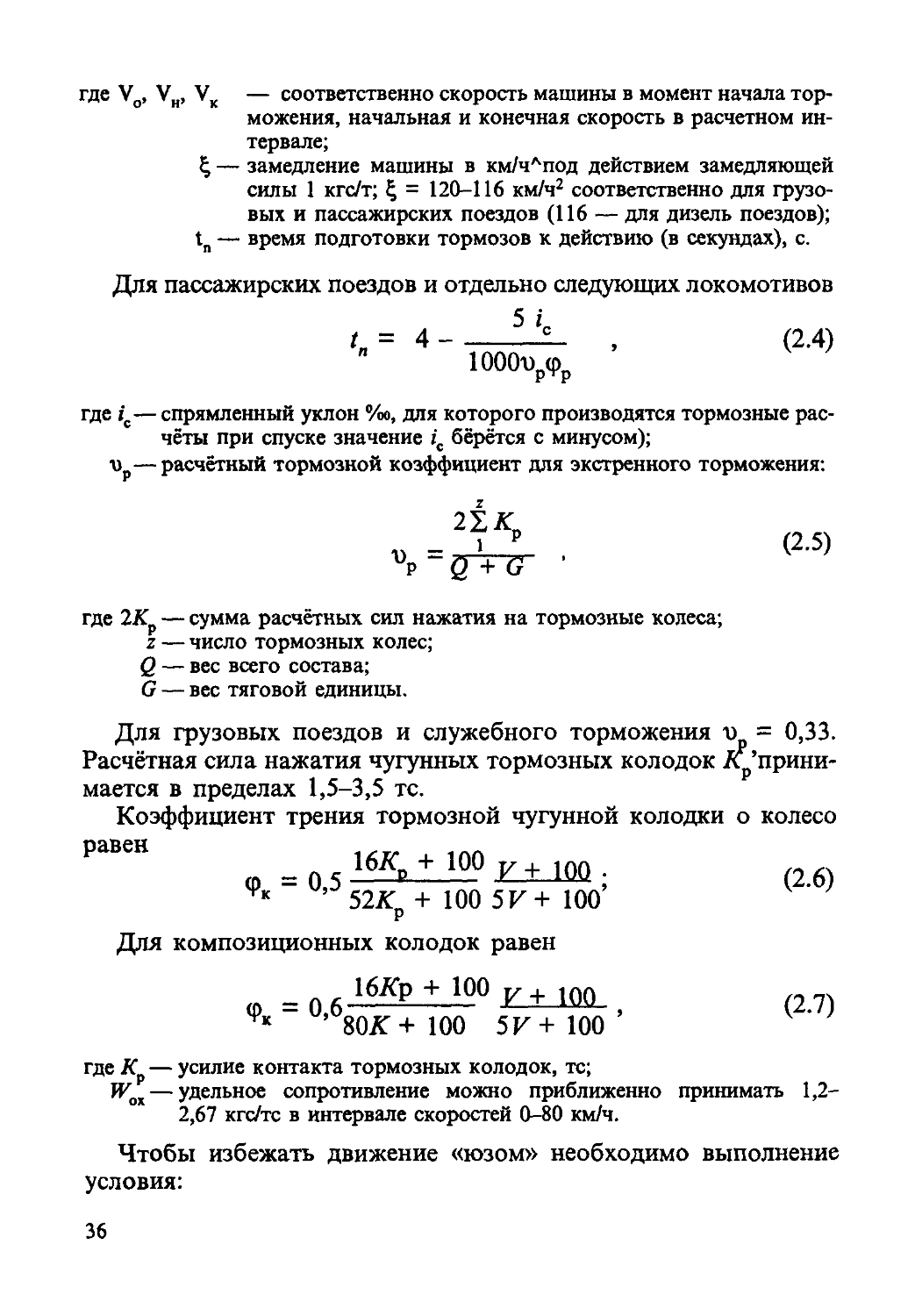

где Vo, VH, VK — соответственно скорость машины в момент начала торможения, начальная и конечная скорость в расчетном интервале;

— замедление машины в км/чЛпод действием замедляющей силы 1 кгс/т; £ = 120-116 км/ч2 соответственно для грузовых и пассажирских поездов (116 — для дизель поездов); tn — время подготовки тормозов к действию (в секундах), с.

Для пассажирских поездов и отдельно следующих локомотивов 5 'с

(2.4)

t = 4 -1000ирФр

где ic— спрямленный уклон %о, для которого производятся тормозные расчёты при спуске значение ic бёрётся с минусом);

ир— расчётный тормозной коэффициент для экстренного торможения:

2S*p ър = £Г+~&

(2-5)

где 2Кр — сумма расчётных сил нажатия на тормозные колеса; z — число тормозных колес;

<2 — вес всего состава;

G — вес тяговой единицы.

(2-6)

Для грузовых поездов и служебного торможения и = 0,33. Расчётная сила нажатия чугунных тормозных колодок /^’принимается в пределах 1,5-3,5 тс.

Коэффициент трения тормозной чугунной колодки о колесо равен 16/Г + ЮО V + юо

Ф = 0,5----Е----- у ;

Yk ’ 52tfp + 100 5 Г + 100

Для композиционных колодок равен

ф = 06.1^Р_+ .10° Г+100.

’ 80/Г+ 100 5V + 100 ’

где Кр — усилие контакта тормозных колодок, тс;

W°x— удельное сопротивление можно приближенно принимать 1,2— 2,67 кгс/тс в интервале скоростей 0-80 км/ч.

Чтобы избежать движение «юзом» необходимо выполнение условия:

(2-7)

36

(2.8)

где Рв — вертикальное давление колеса на рельс;

фс — коэффициент сцепления с рельсом [8, 2] для тепловозов;

ф = 0,25 +--------8------ , (2.9)

Vc ’ 100 + 201Р

Общая тормозная сила путевой машины

Вт = фДк (2.10)

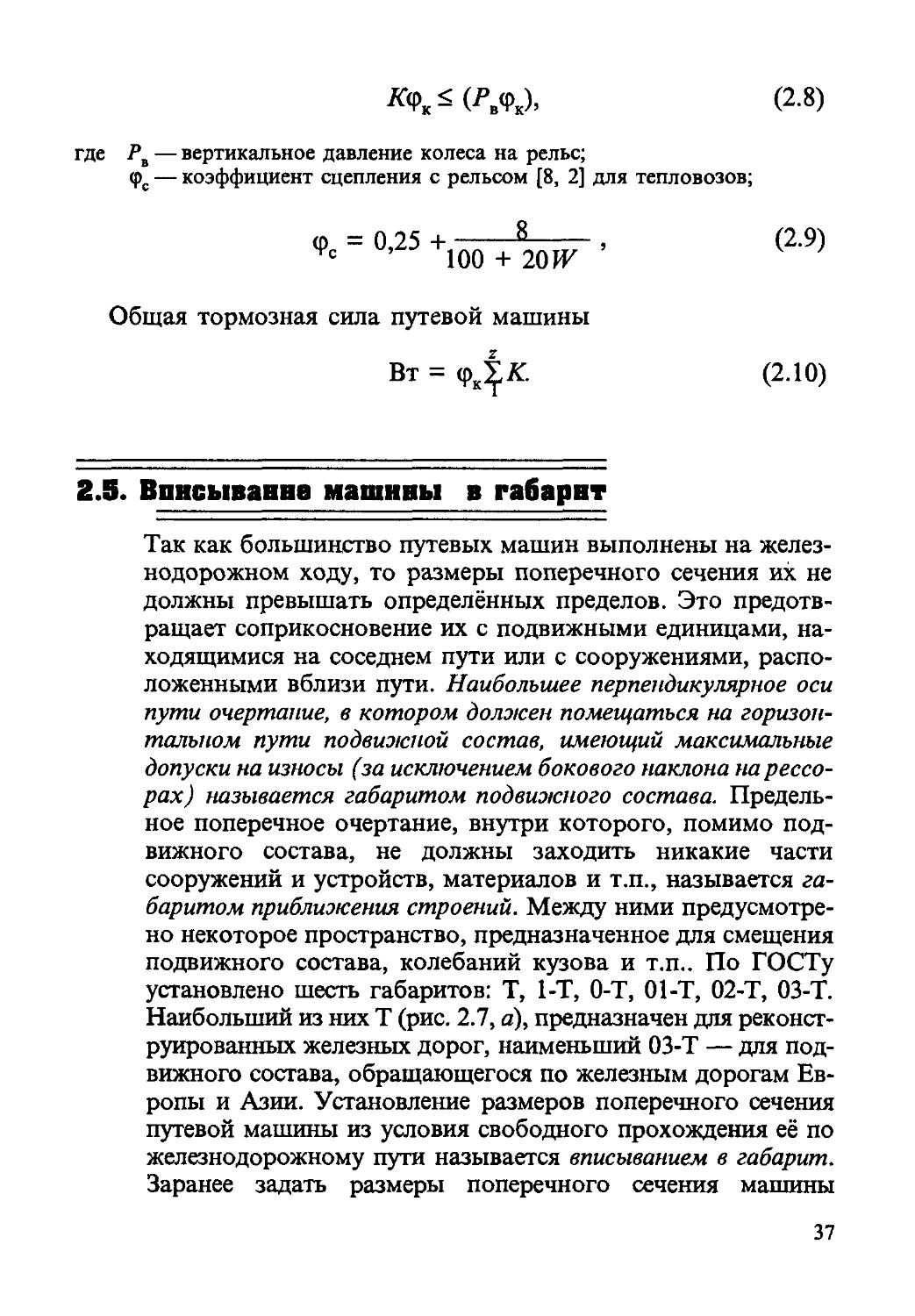

2.5. Вписываииа машины в габарит

Так как большинство путевых машин выполнены на железнодорожном ходу, то размеры поперечного сечения их не должны превышать определённых пределов. Это предотвращает соприкосновение их с подвижными единицами, находящимися на соседнем пути или с сооружениями, расположенными вблизи пути. Наибольшее перпендикулярное оси пути очертание, в котором должен помещаться на горизонтальном пути подвижной состав, имеющий максимальные допуски на износы (за исключением бокового наклона на рессорах) называется габаритом подвижного состава. Предельное поперечное очертание, внутри которого, помимо подвижного состава, не должны заходить никакие части сооружений и устройств, материалов и т.п., называется габаритом приближения строений. Между ними предусмотрено некоторое пространство, предназначенное для смещения подвижного состава, колебаний кузова и т.п.. По ГОСТу установлено шесть габаритов: Т, 1-Т, 0-Т, 01-Т, 02-Т, 03-Т. Наибольший из них Т (рис. 2.7, а), предназначен для реконструированных железных дорог, наименьший 03-Т — для подвижного состава, обращающегося по железным дорогам Европы и Азии. Установление размеров поперечного сечения путевой машины из условия свободного прохождения её по железнодорожному пути называется вписыванием в габарит. Заранее задать размеры поперечного сечения машины

37

53

Верха гойаВки рельса

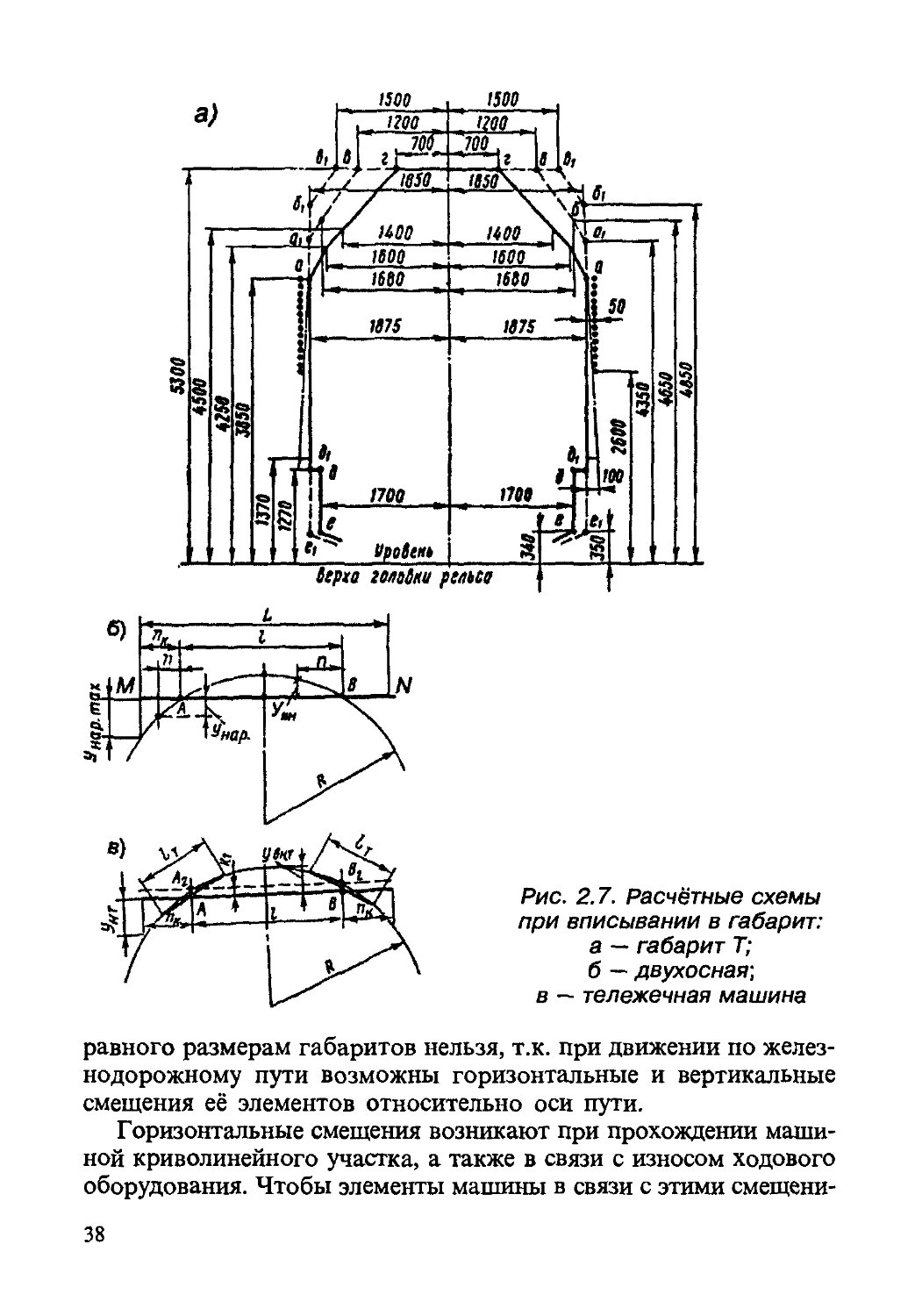

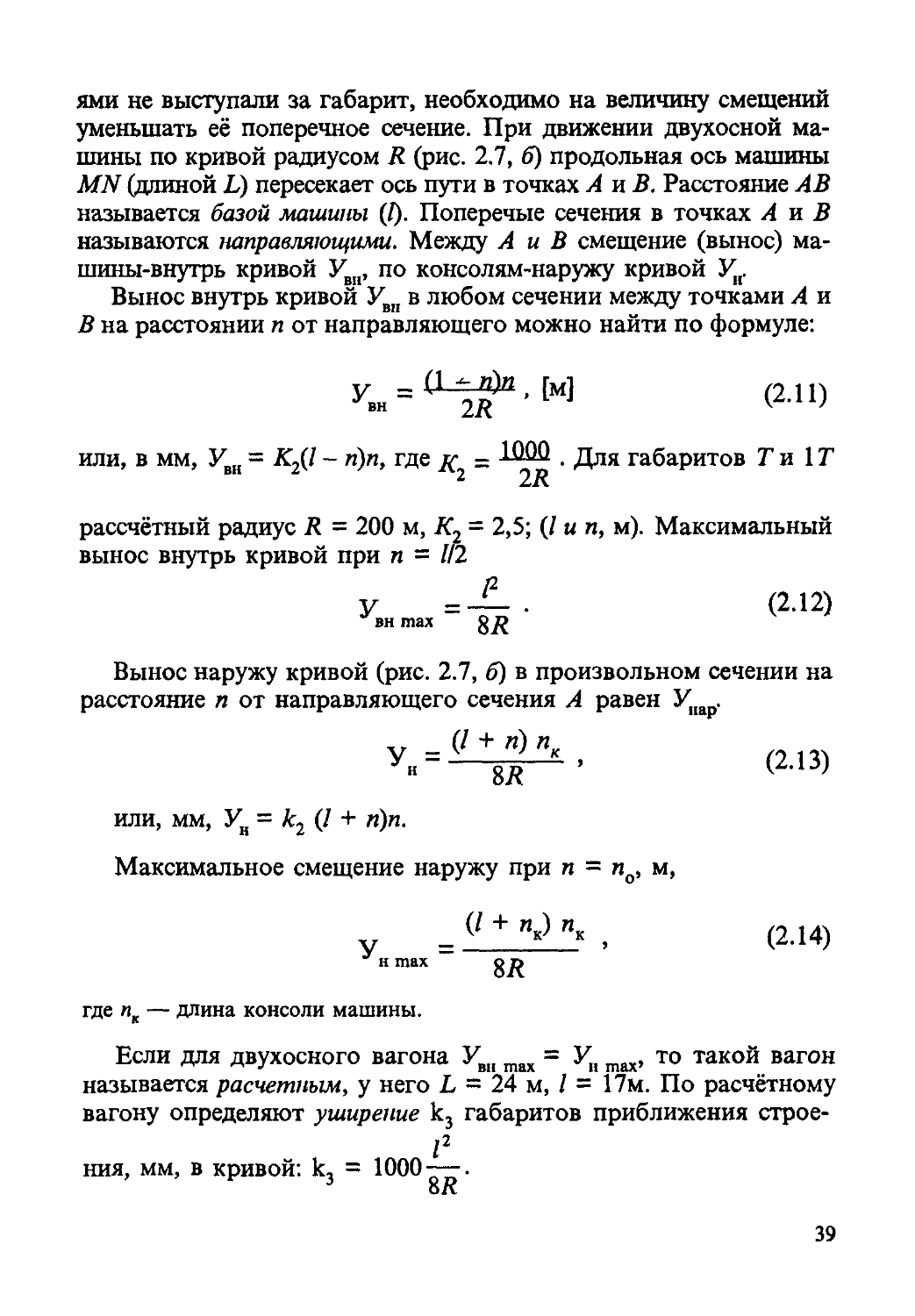

Рис. 2.7. Расчётные схемы при вписывании в габарит: а — габарит Т; б — двухосная-в — тележечная машина

равного размерам габаритов нельзя, т.к. при движении по железнодорожному пути возможны горизонтальные и вертикальные смещения её элементов относительно оси пути.

Горизонтальные смещения возникают при прохождении машиной криволинейного участка, а также в связи с износом ходового оборудования. Чтобы элементы машины в связи с этими смещени

38

ями не выступали за габарит, необходимо на величину смещений уменьшать её поперечное сечение. При движении двухосной машины по кривой радиусом R (рис. 2.7, б) продольная ось машины MN (длиной L) пересекает ось пути в точках А и В. Расстояние АВ называется базой машины (I). Поперечые сечения в точках А и В называются направляющими. Между А и В смещение (вынос) ма-шины-внутрь кривой Увн, по консолям-наружу кривой Уи.

Вынос внутрь кривой Ут в любом сечении между точками А и В на расстоянии п от направляющего можно найти по формуле:

Увн = (1 М (2-11)

или, в мм, Увн = К2(1 - п)п, где % = ЮОО . Для габаритов Т и 1Т 2 21?

рассчётный радиус R = 200 м, К2 = 2,5; (/ и п, м). Максимальный вынос внутрь кривой при п = Z/2

У = — • (2.12)

вн max gyj

Вынос наружу кривой (рис. 2.7, б) в произвольном сечении на расстояние п от направляющего сечения А равен У .

У» = ^Т'

или, мм, Ун = k2 (J + п)п.

Максимальное смещение наружу при п - п0, м,

у - ° + ”к) , (2.14)

у н max

где пк — длина консоли машины.

Если для двухосного вагона УВ11 тах = Уи тах, то такой вагон называется расчетным, у него L - 24 м, I = 17м. По расчётному вагону определяют уширение к3 габаритов приближения строе-

I2

ния, мм, в кривой: k3 = 1000 — .

39

Наличие тележек несколько изменяет смещение машины — увеличивает его внутрь кривой и уменьшает наружу на размер смещения тележки к{, мм (рис.2.7, в),

к. = 1000 -уЬ > (2>15)

1 ОЛ

где /т — база тележки, м.

Для тележечной машины смещение внутрь кривой больше, а наружу меньше на кх по сравнению с нетележечной такой же длины. По приведённым формулам определяют смещение машины внутрь и наружу кривой.

От зазоров и износа ходового оборудования происходит горизонтальное параллельное оси пути смещение Е^. Смещение в одну сторону от оси пути:

Е^ — s~-d + q +О), (2.16)

где 2s—максимальная ширина колеи в кривой расчетного радиуса, мм;

2d—минимальное расстояние между наружными гранями предельно изношенных гребней бандажей, мм;

q—максимальное поперечное перемещение в направляющем сечении в одну сторону рамы относительно колёсной пары при максимальных износах в буксовом узле и в узле сочленения рамы тележки с буксой, мм;

ш—максимальное поперечное перемещение в направляющем сечении в одну сторону из центрального положения кузова относительно рамы тележки вследствие зазоров при максимальных износах и упругих колебаниях в узле сочленения кузова и рамы тележки, мм.

Для габаритов Т, 1-Т, 0-Т (в верхней части) — 2(5 - d) = 28,5 мм. Для машин на тележках с подшипниками скольжения q + со = 40 мм; на тележках с комбинированными прессорными комплектами и для двухосных машин q + со = 25 мм.

Зная горизонтальные смещения, вызванные выносами в кривых, и износами ходовых частей, определяют ограничение половины ширины машины. При этом из суммы этих смещений вычитают уширение габарита приближения строений в кривой ку Следовательно, уменьшение половины ширины машины Е3 для любого поперечного сечения между точками А и В:

Е* =5 - d+q+(& + {к2 {I - п)п + кх - &3], (2.17)

40

а для поперечного сечения в консольной части машины

Ея = [5 - d+q+u] L+2n + [к2 (I - п)п + кх - £3]. (2.18)

Для направляющих сечений п = О

Ев = (5 - d) + q + © + (fcj - fcj). (2.19)

Введение в формулу (2.18) выражения I + 2п учитывается наи-I

более неблагоприятное для консольных частей расположение в кривой, когда колеса одной тележки, движущиеся по наружному рельсу, прижаты гребнями к этому рельсу, а колёса другой тележки к внутреннему рельсу; в те же стороны смещены буксовые узлы и надрессорные балки обеих тележек, т.е. рассматривается положение наибольшего отклонения консолей [ ].

Если при расчётах Ео, Ев, Еа по формулам (2.17)—(2.19) отдельно взятая величина в скобках

(fct - к3); [k2(l - ri)n + fcj - fcj или [к2(1 + п)п + кх- к^

окажется отрицательной, то она не учитывается, т.е. принимается равной нулю, а ограничения Ео, Е* Еп в этом случае рассчитывают из условия вписывания в габарит на прямой по формулам:

Е О = Е? = - d + q + ©; ЕП = [Уп - d + q + <о] 2^±~L, (2.20)

где Е”, Е^, Ев—ограничения половины ширины соответствующих сечений на прямой, мм;

2jn— максимальная ширина колеи на прямой, мм.

Расчет вписывания машины в габарит сводится к определению её поперечных размеров. В соответствии с ГОСТом максимально допустимая ширина машины 2В на некоторой высоте Н над уровнем головки рельса, мм,

2В = 2(ВО - Е), (2.21)

где Во — половина ширины соответствующего габарита подвижного состава на рассматриваемой высоте, мм;

41

Е — одно из ограничений поперечных размеров машины, обусловленных поперечными смещениями в кривой и износом ходовых частей, мм.

Наибольшую и наименьшую высоты машины определяют с учётом износа ходовых частей и прогибов рессорного подвешивания.

2.8. Проверка прохождения путовой машиной кривой и горки

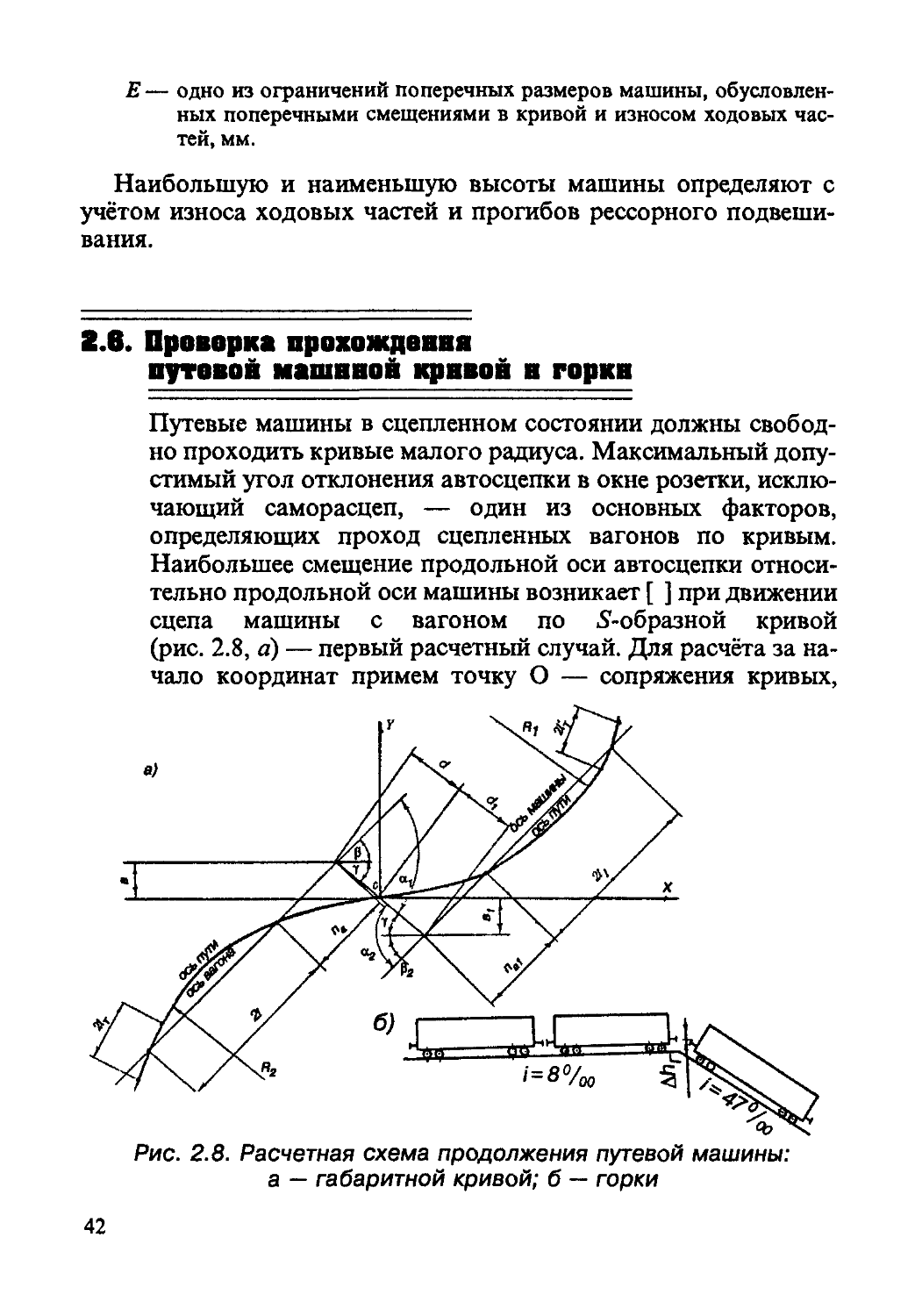

Путевые машины в сцепленном состоянии должны свободно проходить кривые малого радиуса. Максимальный допустимый угол отклонения автосцепки в окне розетки, исключающий саморасцеп, — один из основных факторов, определяющих проход сцепленных вагонов по кривым. Наибольшее смещение продольной оси автосцепки относительно продольной оси машины возникает [ ] при движении сцепа машины с вагоном по 5-образной кривой (рис. 2.8, а) — первый расчетный случай. Для расчёта за начало координат примем точку О — сопряжения кривых,

Рис. 2.8. Расчетная схема продолжения путевой машины: а — габаритной кривой; б — горки

42

ось ОХ направим по общей касательной. Углы отклонения продольных осей автосцепок от продольных осей кузовов, как видно из рис. 2.8, а равны

а, = Pj + Г, а2 = Р2 + у, (2.22)

где Рр Р2 — соответственно углы поворота продольных осей и машины вагона, стоящих в кривых относительно оси ОХ-,

у— угол между осями автосцепок и осью ОХ.

Углы можно найти по формулам:

₽2 = arctg

Р,= arctg + +

R1

b + b, + E

у = arcsin_______1 ъ •

+ a ’

(2-23)

где 21, 2/j—базы машины вагона;

.Rp jR2—радиусы кривой;

ла, nel—расстояние от пятниковых сечений до центра шарниров хвостовиков корпусов автосцепки (Я] и А) (па1 = 1,765 м);

а, —длины корпусов автосцепок, измеренные от центра шарнира хвостовика до оси сцепления.

Для автосцепки СА-3 (ах = 0,87 м); Ь, Ьг — поперечные смещения центров шарниров А и А} в направлении оси ОУ; £ — дополнительное поперечное отклонение точек А и Ау обусловленное смещение ходовых частей (£ = + 2 при сцепе машины с эталонным четырехосным грузовым вагоном на S-образной кривой и £ = + 32 с тем же вагоном на прямой и кривой £ = -Пи £ = +19 при сцепе шестиосной машины в аналогичных условиях).

Поперечные смещения:

(21 + пп)п - Р - а2 (21, + п.)п„, - Р. - а2, у _ v а' а ч . у _ 1____al' al т! 1 /£ 24)

2R ’ 2RX ’ k ‘ 7

где 2/J, 212т1 — базы тележек машины и вагона (для двухосной грузовой тележки 2/т = 2/т1 = 1,85м).

43

Второй расчетный случай — проверка прохождения машины в сцепе с вагоном по сопряжению кривой и прямой, тогда Rx = <», р] = 0, р2 = 0. Проходимость по кривой без саморасцепа обеспечивается, если а < а,, а а, < а„„, где а„„ = 12°10" и а . = 3°5О' для грузового четырёхосного вагона.

При прохождении машиной сортировочной горки ее автосцепка смещается по высоте относительно автосцепки смежного вагона (рис. 2.8, б).Размер этого смещения зависит от порфиля горки и линейных размеров машины и вагона, длины консоли, высоты автосцепки. Для того чтобы путевая машина без саморасцепа могла проходить горки, должно выполняться условие:

ДА + ДАГ < ДАд, (2.25)

где ДА — первоначальная разность высот автосцепок у двух смежных вагонов. В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации АЛ = 50-110 мм;

ДЛГ — дополнительное смещение на горке, которое можно определить из геометрических построений или таблиц и графиков, приведённых в [ ];

ДЛд — допускаемая разность высот автосцепок; ДЛд = 180 мм для автосцепки СА-3, а модернизированной — 250 мм.

2.7. Развеска путевой машины

Путевая машина состоит из п элементов (частей): рамы, ходового оборудования, силовой установки, рабочих органов и т.п. Если известен вес (сила тяжести) каждого элемента G(., и общее их число и, то вес машины:

п

G =Д G.. (2.26)

Для развески машины по тележкам сначала определяют нагрузку от веса кузова с оборудованием на одну тележку в нерабочем состоянии Gf

G* = ^> (2-27)

где I — база машины;

Xv — расстояние от шкворня тележки до центра тяжести

44

п

L Gixi

V ____ I—1 1 1

*цг-------

(2.28)

здесь X; — расстояние от центра тяжести элемента i до шкворня тележки.

Нагрузку на одну колёсную пару этой тележки

где лкп — число колёсных пар тележки;

С — вес тележки.

В рабочем состоянии на переднюю и заднюю тележки могут действовать дополнительные вертикальные усилия ДРП и ДР3 от взаимодействия рабочих органов с путём:

дР =JEl"3; (2.30)

п I

ДР3= |р,-АРп, (2-31)

где к — число взаимодействующих с путём рабочих органов;

Pt — вертикальная сила воздействия пути на /-й рабочий орган;

У(3 — расстояние от силы действия /-го рабочего органа до шкворня задней тележки.

Из условия прочности пути и безопасности движения сила, приложенная к каждой колёсной паре, не должна быть больше допускаемой. По ГОСТу допускаемая нагрузка от оси на рельсы [<?] для грузовых вагонов до 250 кН, но в рабочем положении при малой скорости движения нагрузка на оси путевых машин допускается большая. При транспортировании машин

«кп

<[<?],

(2.29)

где GT — вес тележки.

45

Нагрузка на 1 метр пути, определяющая возможность пропуска машин по искусственным сооружениям,

«„ = £-• е»)

а

где La — длина машины по осям автосцепок.

На дорогах — максимальное значение qn = 80 кН/м.

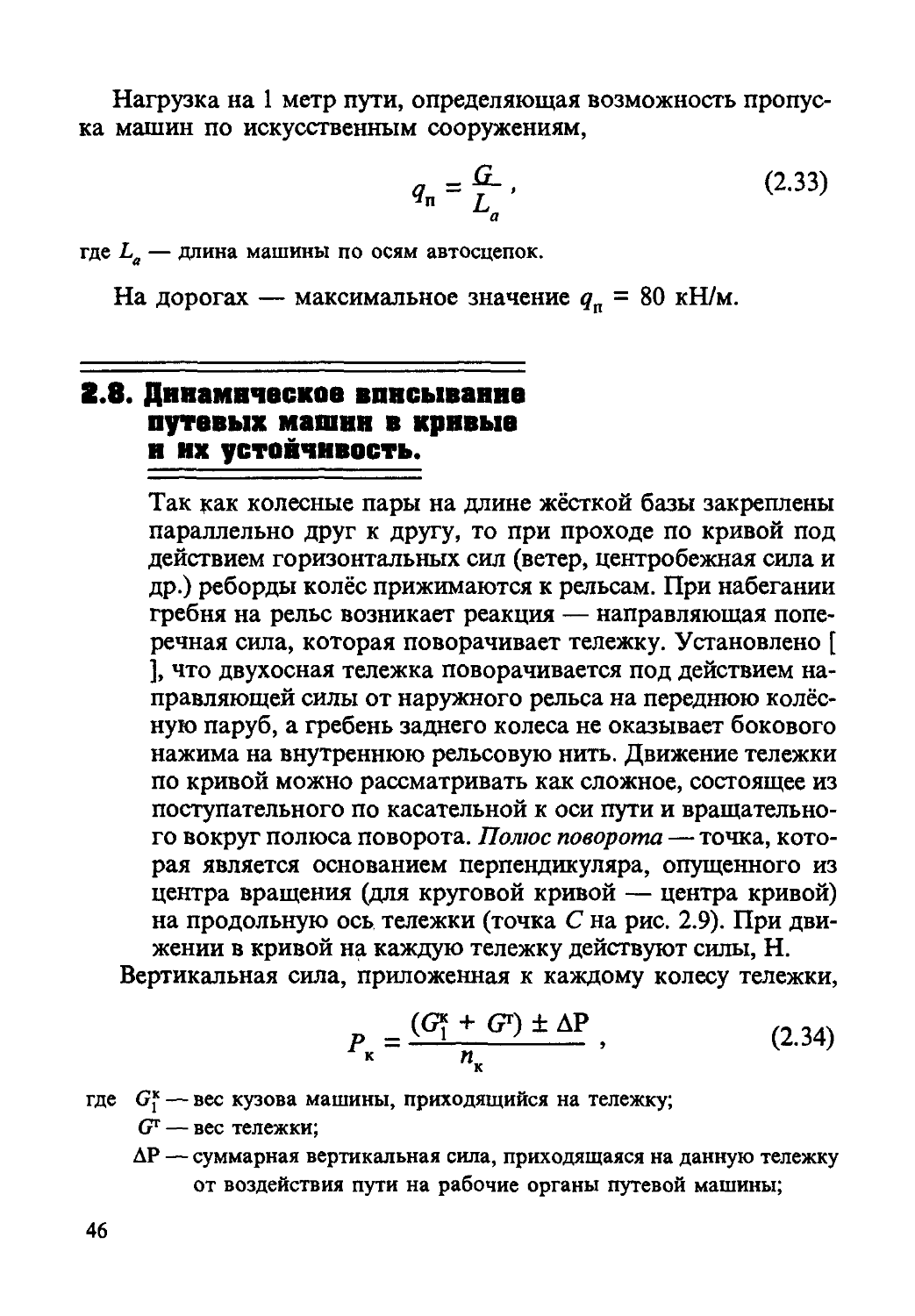

2.8. Динамическое вписывание путевых машин в кривые и их устойчивость.

Так как колесные пары на длине жёсткой базы закреплены параллельно друг к другу, то при проходе по кривой под действием горизонтальных сил (ветер, центробежная сила и др.) реборды колёс прижимаются к рельсам. При набегании гребня на рельс возникает реакция — направляющая поперечная сила, которая поворачивает тележку. Установлено [ ], что двухосная тележка поворачивается под действием направляющей силы от наружного рельса на переднюю колёсную паруб, а гребень заднего колеса не оказывает бокового нажима на внутреннюю рельсовую нить. Движение тележки по кривой можно рассматривать как сложное, состоящее из поступательного по касательной к оси пути и вращательного вокруг полюса поворота. Полюс поворота — точка, которая является основанием перпендикуляра, опущенного из центра вращения (для круговой кривой — центра кривой) на продольную ось тележки (точка С на рис. 2.9). При движении в кривой на каждую тележку действуют силы, Н.

Вертикальная сила, приложенная к каждому колесу тележки,

= (G? + G0±AP , (2.34)

" ".

где Gf — вес кузова машины, приходящийся на тележку;

G1 — вес тележки;

ДР — суммарная вертикальная сила, приходящаяся на данную тележку от воздействия пути на рабочие органы путевой машины;

46

Рис. 2.9. Схема динамического вписывания:

а — положение тележки в кривой; б — приложенные силы; в — действие рил трения

пк — число колёс тележки.

При транспортировании машин, когда рабочие органы не взаи-(GK + G )

модействуют с путём, АР = 0 и АР = —-----------

Поперечная составляющая веса кузова машины (возникает из-за возвышения наружного рельса), приложенная в центре тяжести кузова и направленная внутрь кривой (рис. 2.9, б)

G*n = (P'sincp = (Р-А. , (2.35)

2jj

где G* — вес (сила тяжести) кузова;

h — возвышение наружного рельса, мм;

Л =1,25-^ ; -150 мм> <2'36>

здесь — средняя квадратичная скорость движения, км/ч; 2г, — расстояние между кругами катания колёсной пары (2г(= 1580-1600 мм);

<р — угол поперечного наклона пути в кривой

<p = arcsin(/i/25f).

47

Поперечная сила от веса тележки

<% = (Ряпф , (2.37)

Нормальные составляющие от веса кузова и тележки б^ = GKcos<p; б^ = (P'costp. (2.38)

Ввиду малого значения ф (c°s<pmax = 0,9956 при h = 150 мм) принимают coscp = 1 и общую нормальную составляющую веса машины равной б* + (^С7). Нормальную силу, действующую на колесо, определяют по формуле (2.34).

Центробежная сила, действующая на кузов машины, Н,

mu2

(М9)

где тк — масса кузова машины тк и — скорость движения, м с-1; R — радиус кривой, м.

Центробежная сила, действующая на каждую тележку, Н,

тл>2 лк.

CF - -V • (2.40)

^-Ц ZV

Сила ветра, действующая на кузов и направленная так же, как и (2*, наружу кривой, Н,

2кв = \А (2.41)

где — боковая подветренная площадь кузова машины, м2;

р —давление ветра. Па (р = 500 Н/м2 или 500 Па).

Сила ветра, действующая на каждую тележку, Н,

= (2.42)

где 5Т — боковая подветренная площадь тележки, м2.

Силы 2*, 0s, 2*, 21> действуют горизонтально, но ввиду малости <р и созф = 1 принимаем их параллельными плоскости пути.

48

На рабочие органы машины действует поперечная составляющая сил Qpo- Так как рабочий орган может быть расположен в различных частях машины (у снегоочистителей — на консоли, у машин ПВО-ЗООО — в средней части), то поперечные составляющие бро, действующие на отдельные тележки, могут быть различны по величине и направлению. Поэтому, составляя уравнения моментов относительно шкворней обеих тележек, определяют поперечную силу действующую на каждую тележку в связи с взаимодействием рабочего органа с путём.

Суммарная (параллельная плоскости пути) поперечная сила, приходящаяся на одну тележку, при условии, что силы действуют в одной плоскости, Н,

Ок + Ок + Ок

^бР -*в...........- + етро + 2ТЦ + етв + етп, (2.43)

т

где пт — число тележек машины.

Сила трения скольжения между каждым колесом и рельсом в момент его поворота относительно мгновенного центра вращения, Н,

= ЛИ. (2-44)

где ц — коэффициент трения скольжения (ц = 0,25).

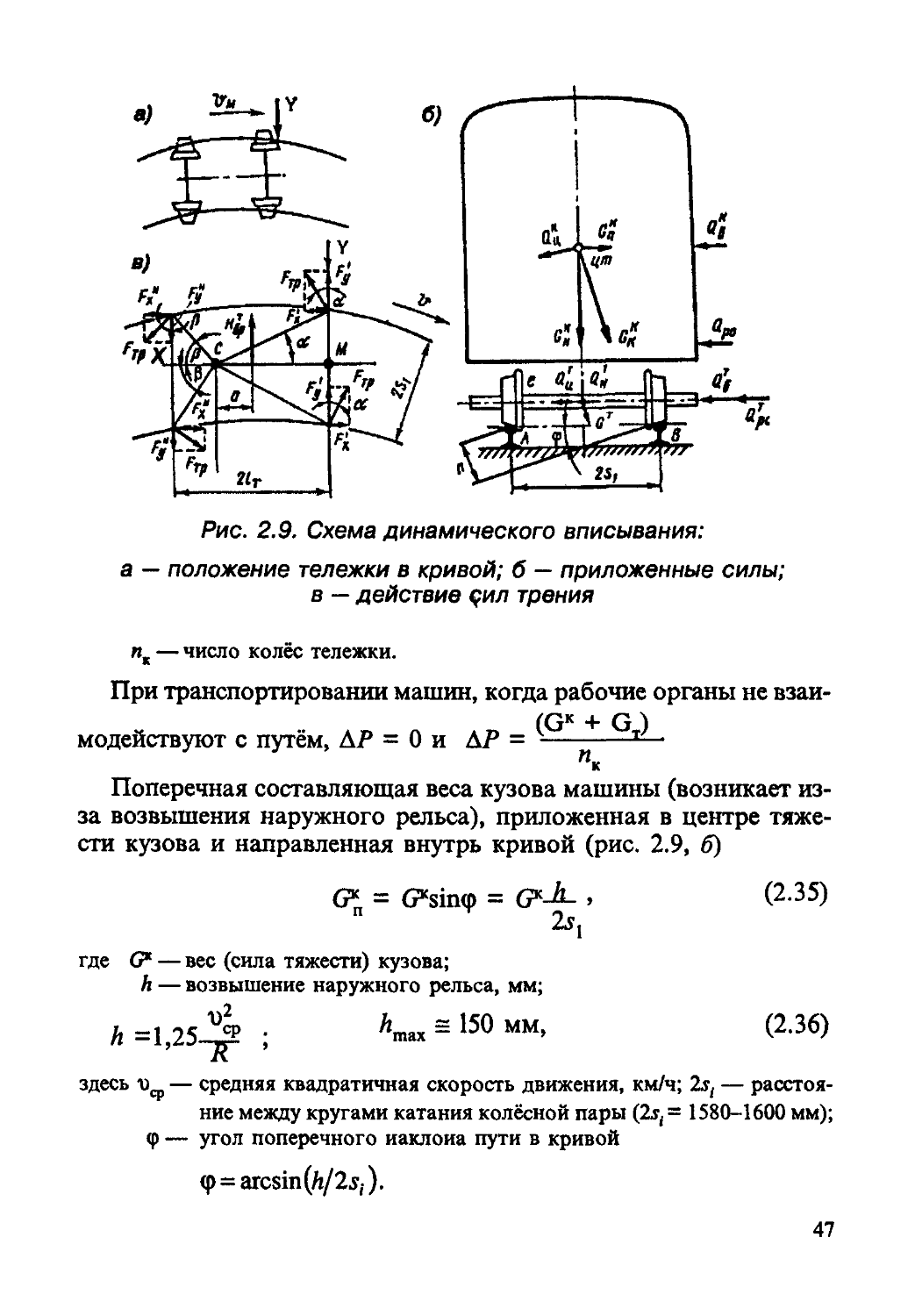

Сила Frp приложена в точке контакта колеса с рельсом и направлена по касательной к траектории поворота в противоположную сторону поворота тележки (рис. 2.9, в). Её направление можно найти так: если соединить полюс поворота (точка О и точку касания колеса с рельсом, то вектор, перпендикулярный этой прямой и направленный в сторону, обратную повороту, и будет вектором силы Frp. На гребень набегающей колесной пары действует горизонтальная реакция рельсов Y — направляющая сила, она поворачивает тележку. В принятой схеме (см. рис. 2.9, а) гребень передней колёсной пары прижимается к наружному рельсу. К нему и будет приложена сила У. Для определения этой силы рассмотрим одну тележку. Выберем систему координат YMX (см.рис. 2.9, в). Разложим силу трения F^, действующую на колеса передней колёсной пары, на поперечную сил у Fy и продольную Fx.

49

F' - Fsina, F" = F_ sinP; F' = Fsina, F" = FcosP, x тр ’ x tp у тр 7 У тр

где а и Р — угол между продольной осью тележки и радиусом, проведённым из полюса вращения (точка Q в точку контакта колеса с рельсом:

sina=

cosa =

sinP =

cosa =

(2.45)

где 2si —расстояние между кругами катания колёс;

2/т—база тележки;

а—расстояние от центра тележки до полюса поворота.

Значение а зависит от радиуса кривой R, базы тележки 21т и боковой силы Нгб . Подставляя sin a, cos a, sin p, cos p, получим Fx. Fy

Для нахождения направляющей силы Y составим два уравнения статики; сумму проекций всех сил на ось Y и сумму моментов всех сил относительно точки М, лежащей на середине передней оси:

v ZT+a IF v /т+о 2?п> Х-7=Г====Т ~ 2/л> х'"/= ,

7^+а)2 7(/т-а)2

+ Ябтр-У = 0;

Н'ь xZ, -4F, ,xl, - 1F^ х

£_=о.(2-46)

a)2+s2

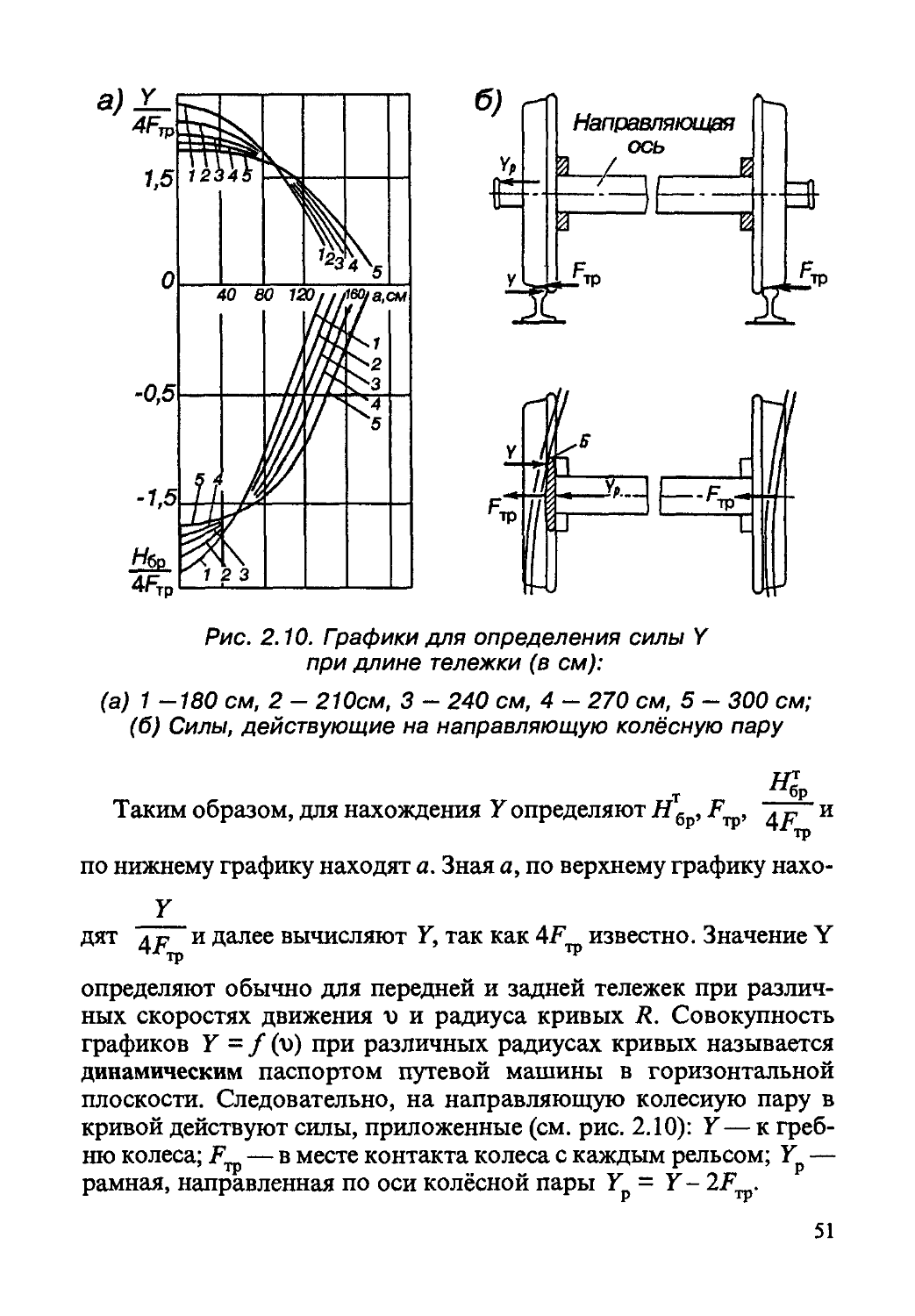

В уравнениях два неизвестных: Y и а. Величина а - f{R', 2/т; и; /F6p; Fjy). Чтобы проще было определить У, по этим уравнениям построены графики [17] (рис.2.10).

( a = f

£1

Y

4F

50

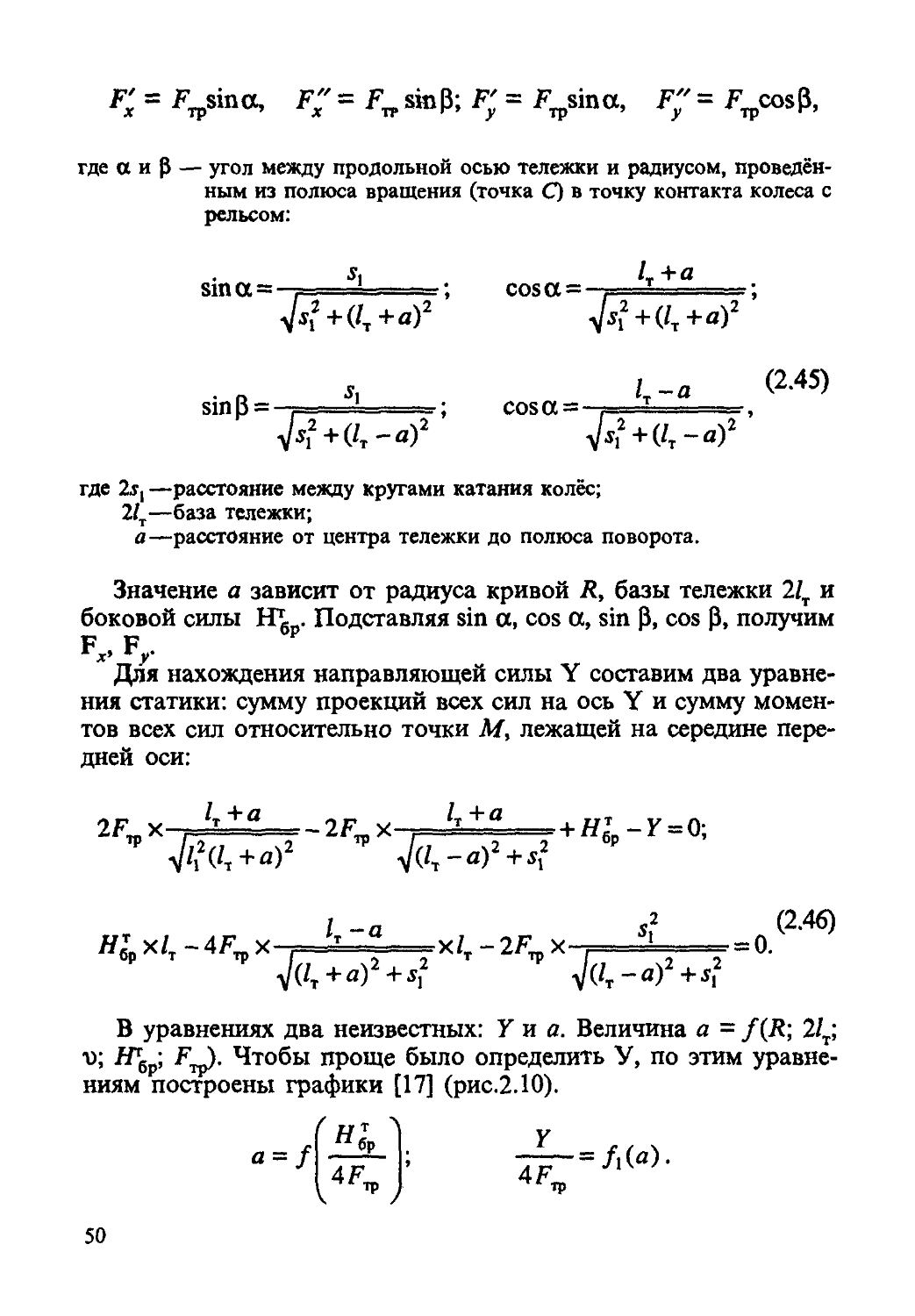

Рис. 2.10. Графики для определения силы Y при длине тележки (в см):

(а) 1 —180 см, 2 — 210см, 3 — 240 см, 4 — 270 см, 5 — 300 см;

(б) Силы, действующие на направляющую колёсную пару

Т ор

Таким образом, для нахождения Yопределяют Н6р, F , ~7р~ и гтр

по нижнему графику находят а. Зная а, по верхнему графику нахо-

Y

дят и далее вычисляют Y, так как 47^ известно. Значение Y определяют обычно для передней и задней тележек при различных скоростях движения и и радиуса кривых /?. Совокупность графиков Y = f (и) при различных радиусах кривых называется динамическим паспортом путевой машины в горизонтальной плоскости. Следовательно, на направляющую колесную пару в кривой действуют силы, приложенные (см. рис. 2.10): Y — к гребню колеса; F — в месте контакта колеса с каждым рельсом; Ур — рамная, направленная по оси колёсной пары Yp = Y- 2Frp.

51

Направляющая сила У, приложенная к гребню колеса и внутренней грани головки рельсов, — основной параметр износа этих элементов. По такой же методике можно определить силы У для трёхосной тележки [ 6 ].

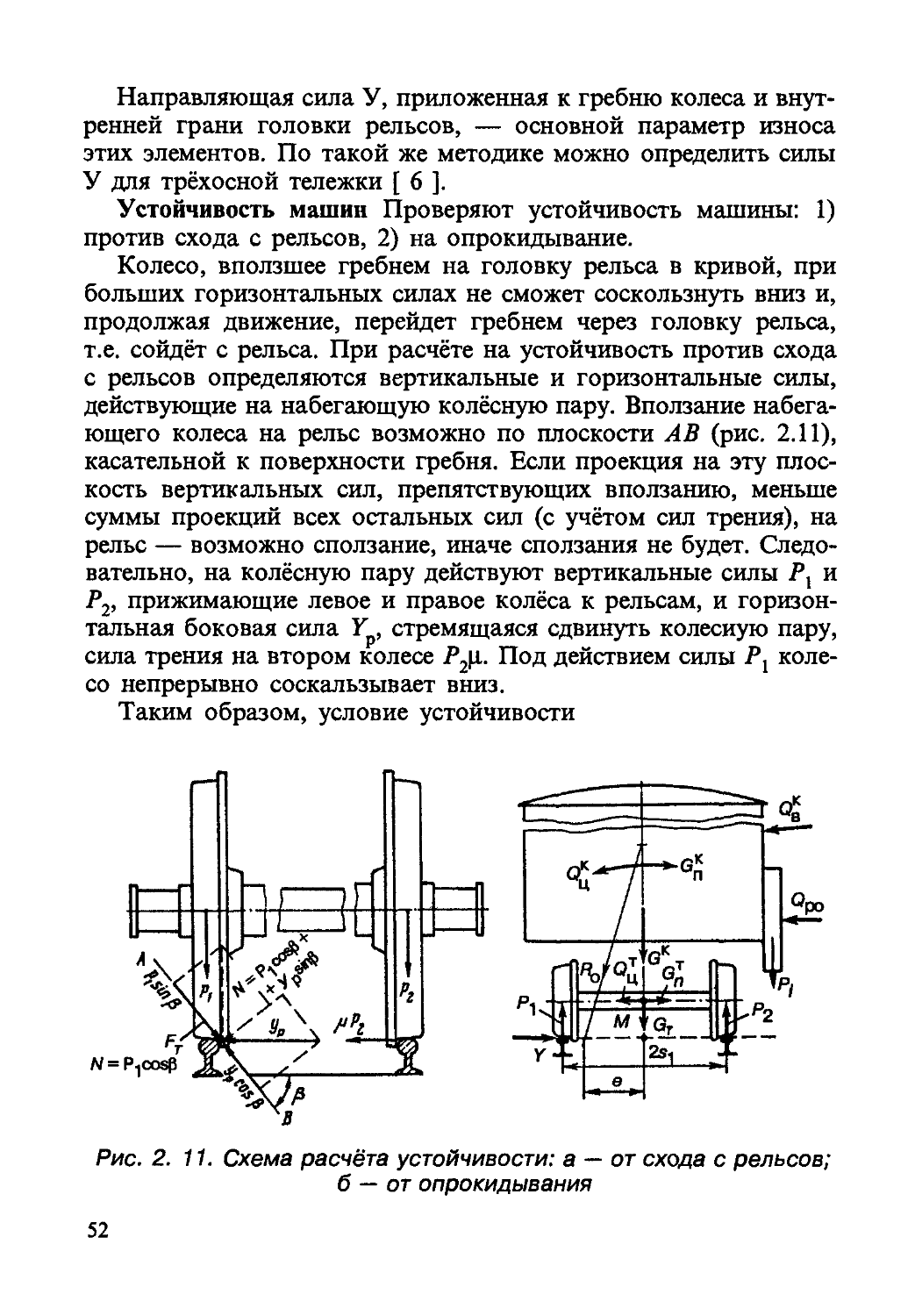

Устойчивость машин Проверяют устойчивость машины: 1) против схода с рельсов, 2) на опрокидывание.

Колесо, вползшее гребнем на головку рельса в кривой, при больших горизонтальных силах не сможет соскользнуть вниз и, продолжая движение, перейдет гребнем через головку рельса, т.е. сойдёт с рельса. При расчёте на устойчивость против схода с рельсов определяются вертикальные и горизонтальные силы, действующие на набегающую колёсную пару. Вползание набегающего колеса на рельс возможно по плоскости АВ (рис. 2.11), касательной к поверхности гребня. Если проекция на эту плоскость вертикальных сил, препятствующих вползанию, меньше суммы проекций всех остальных сил (с учётом сил трения), на рельс — возможно сползание, иначе сползания не будет. Следовательно, на колёсную пару действуют вертикальные силы Р{ и Р2, прижимающие левое и правое колёса к рельсам, и горизонтальная боковая сила У, стремящаяся сдвинуть колесную пару, сила трения на втором колесе Р2ц. Под действием силы Р{ колесо непрерывно соскальзывает вниз.

Таким образом, условие устойчивости

Рис. 2. 11. Схема расчёта устойчивости: а — от схода с рельсов; б — от опрокидывания

52

Pi sin Р > FT + (Ур + Р2ц sin Р) sin Р, (2.47)

где N — нормальная к плоскости скольжения реакция от всех сил на АВ: N = Pt cos0 + (Ур + Р2 ц) sinP;

ц —коэффициент трения скольжения колеса по рельсу (ц = 0,2-0,3);

Р—угол между образующей поверхности гребня и горизонтальной плоскостью, град; 0 = 60-80°.

Подставляя значения N и преобразуя формулу (2.47), получим

ур+Ан < *gP-g

Pj ~i+ptgp‘

Если обозначить левую часть неравенства через А, а правую

А г

через В, то отношение —называется коэффициентом yeti

тойчивости. Рекомендуется К = 1,5.

Формула (2,48) справедлива при малых углах набегания. При скоростях движения и > 30,5 м/с (НО км/ч) дополнительно учитывается влияние вертикальных инерционных сил от неравномерностей пути. Устойчивость определяется по методике, изложенной в [ ].

Устойчивость машины против опрокидывания проверяется при: 1) транспортировании машины с допускаемой скоростью; 2) работе машины (плуговые снегоочистители, струги, укладочные краны); 3) на стоянке для машин, у которых рабочие органы имеют большие боковые отклонения (путевые струги). Всегда принимаются наиболее неблагоприятные с точки зрения устойчивости положения.

Рассмотрим устойчивость при движении машины в кривой малого радиуса.

На машину действуют силы (рис. 2,11, б): GK — вес кузова; (7Т — вес тележек (ит — число тележек); бкц, Q’ — центробежные силы, действующие на кузов тележки;

бкв, бв — силы ветра, приложенные к кузову и тележкам; G^, — поперечные силы, приложенные к кузову и тележкам;

+ Р.— вертикальная составляющая силы, приложенной к рабочему органу машины (±, так как Р. может быть направлена вверх-

53

или вниз); <2ро — суммарная горизонтальная сила, действующая на рабочие органы машины. При транспортировании Р{ = О, Q - 0. Направляющая сила Y приложена к колёсам и на опрокидывание не оказывает влияния. Все внешние силы, приложенные к машине, могут быть заменены равнодействующей Ro. Устойчивость машины зависит от эксцентриситета е: при е < s; машина устойчива, при е > s. опрокинется; 2s. — расстояние между осями рельсовых нитей (2s. = 1600 мм). Коэффициент устойчивости

г

п = -^>1,15. (2.49)

е

Устойчивость можно определить также определив удерживающий момент Л/уд относительно точки опрокидывания и опрокидывающий момент Л/0Пр относительно этой точки. Тогда коэффициент устойчивости

Яус=Муд/Мопр. (2.50)

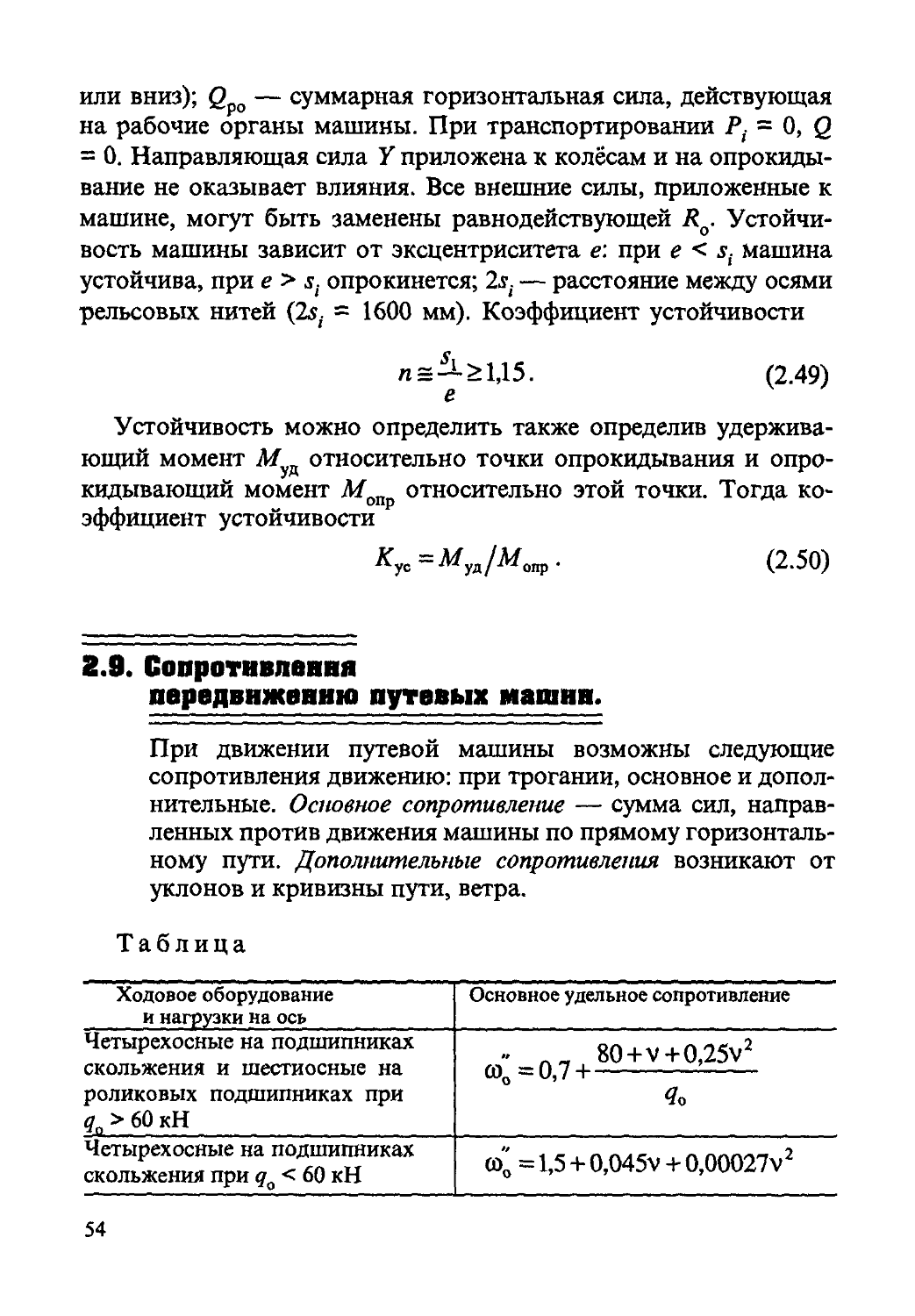

2.9. Сопротивления передвижению путевых машин.

При движении путевой машины возможны следующие сопротивления движению: при трогании, основное и дополнительные. Основное сопротивление — сумма сил, направленных против движения машины по прямому горизонтальному пути. Дополнительные сопротивления возникают от уклонов и кривизны пути, ветра.

Таблица

Ходовое оборудование и нагрузки на ось Основное удельное сопротивление

Четырехосные на подшипниках скольжения и шестиосные на роликовых подшипниках при qa > 60 кН - 80+v+0,25v2 4=0,7+ ’

Четырехосные на подшипниках скольжения при q0 < 60 кН со' = 1,5 + 0,045v + 0,00027v2

54

Продолжение таблицы

Четырех- и шестиосные на роликовых подшипниках при q0 < 60 кН со" = 1 + 0,044v + 0,00024v2

Четырехосные на роликовых подшипниках при q0 > 60 кН « 30+v + 0,025v2 ®о=0,7 + За

Примечание q0 — нагрузка на ось, кН; и — скорость, км/ч; при D = 0+10 км/ч, принимают и - 10 км/ч.

Основное сопротивление состоит из силы трения шеек осей в буксовых подшипниках, силы трения качения колеса по рельсу, сопротивления при проходе стыков и неровностей пути, при колебаниях на рессорах, сопротивления воздушной среды. W\ определяют по эмпирической формуле Н,

W. = со"С°б (2.51)

I О М 4 7

где <7M°® — вертикальная нагрузка, действующая на машину, от её веса и сил взаимодействия рабочих органов, кН;

а"—основное удельное сопротивление [13], зависящее от типа подшипников колёсных пар, нагрузки на ось, скорости движения наличия привода передвижения, Н/кН (таблица)

Для самоходных машин с приводными тележками тепловозов основное удельное сопротивление со" = 1,9 + 0,0Id + 0,0003d2. Для укладочных кранов УК, передвигающихся по невыправлен-ному пути, со"= 40 Н/кН.

Дополнительное сопротивление от уклона пути, Н,

Ж2=См®у (2.52)

где (оу—удельное сопротивление от уклона, Н/кН: (<оу = i; i — уклон пути, %о);

Gu—вес передвигающейся машины, кН.

Сопротивление при движении в кривой, Н

W. = <?мсо" (2.53)

где со"—удельное сопротивление от кривой, Н/кН: ®/zK = ^г.

R — радиус кривой, м.

55

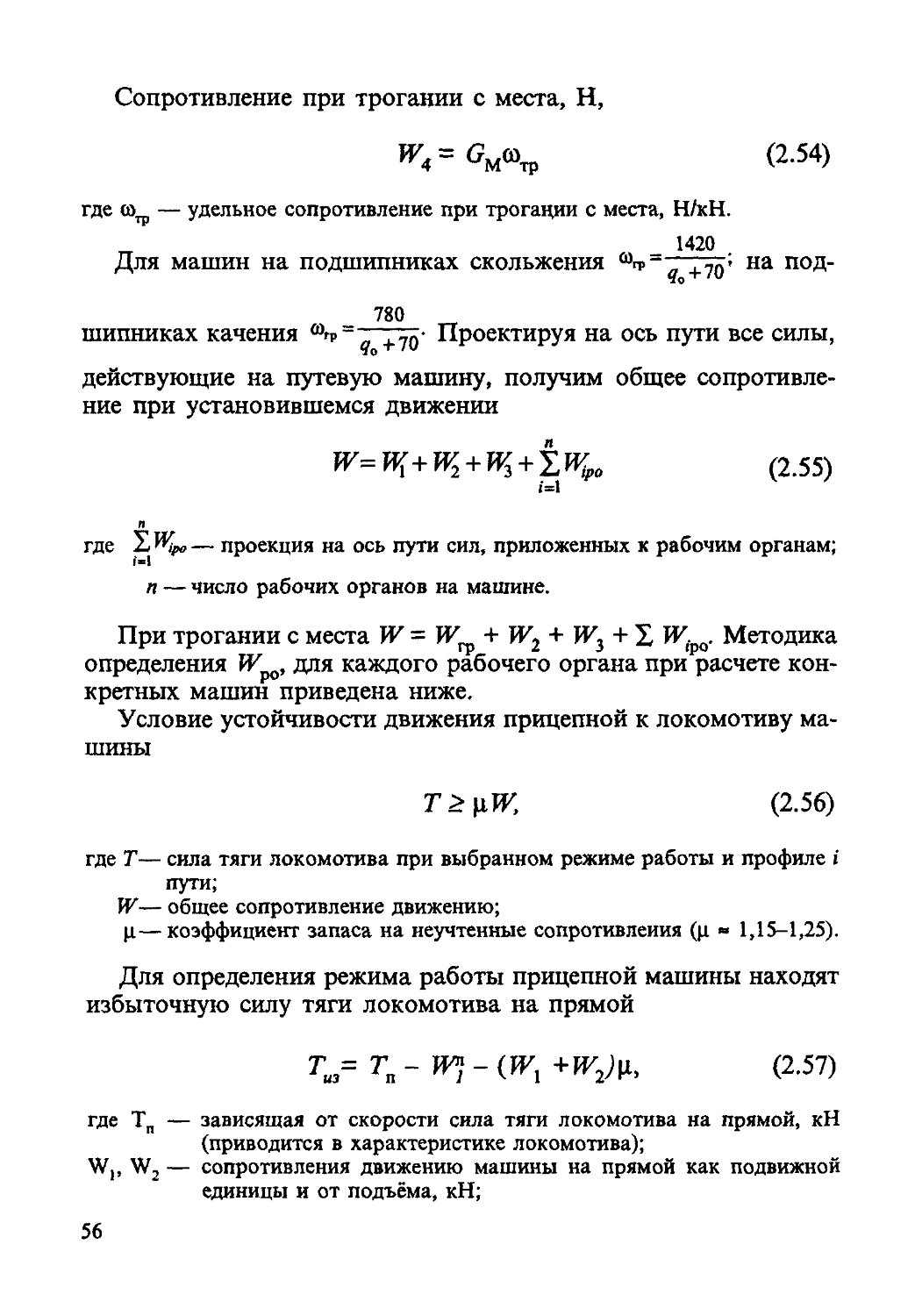

Сопротивление при трогании с места, Н,

W, = (2.54)

4 М тр v '

где (0^ — удельное сопротивление при трогации с места, Н/кН.

1420

Для машин на подшипниках скольжения “п,-^+70; на под-

780 „

шипниках качения “гр - Проектируя на ось пути все силы, действующие на путевую машину, получим общее сопротивление при установившемся движении

п

W=^+W2 + W3 + X%0 (2.55)

п где — проекция на ось пути сил, приложенных к рабочим органам;

п — число рабочих органов на машине.

При трогании с места W - + W2 + W3+Y Wipo. Методика

определения W , для каждого рабочего органа при расчете конкретных машин приведена ниже.

Условие устойчивости движения прицепной к локомотиву машины

ТацЖ (2.56)

где Т— сила тяги локомотива при выбранном режиме работы и профиле i пути;

W— общее сопротивление движению;

ц—коэффициент запаса на неучтенные сопротивления (ц » 1,15-1,25).

Для определения режима работы прицепной машины находят избыточную силу тяги локомотива на прямой

Ти3= +^> <2-57)

где Тп — зависящая от скорости сила тяги локомотива на прямой, кН (приводится в характеристике локомотива);

Wp W2 — сопротивления движению машины на прямой как подвижной единицы и от подъёма, кН;

56

Wj1 — сопротивление движению локомотива на i-том подъеме, кН:

W2 = 9,8

где 6Л — масса локомотива, т;

i — подъем пути в °100.

Определив ИИ, для различных скоростей и и W2, для разных подъемов /, строят график Тл =/(ц) (рис. 2.12). После построения на этом графике кривых W получаем точки пересечения их с кривыми Тл =/(х>) (точки Alf....A5) абсциссы которых и будут характеризовать рабочие скорости машины (т»р н2, г>3,...). Показаны кривые W (см. рис. 2.12) для струга-снегоочистителя при очистке снега различной плотности (рр р2, р3) зависимости от скорости очистки и. Если машина работает на кривой и подъеме, то

Гиз = Тп~ (W2 + ^) - + W2 + ^з) - <2-58)

где W2, Wj — сопротивление движению в кривой машины и локомотива.

Для самоходных машин необходимое условие движения — общее сопротивление W должно быть меньше силы тяги по сцеп-

Рис.2.12. Графики тяговых расчётов прицепной машины

**п

(2.59)

7=1

где Gj— нагрузка на у'-ю приводную ось;

ип —число приводных осей на машине;

ЕСу —общий сцепной вес машины:

T.Gj-GM^-. здесь

”о

Лп’ Ло — ЧИСЛО приводных И общее число осей;

<рг —расчетный коэффициент

сцепления для тепловозов

g

<р = 0,25 ч----, здесь

100 + 20ц д

V — скорость, км/ч)

57

3 ПРИВОД

• ПУТЕВЫХ МАШИН

Привод предназначен для изменения положения, режимов работы и других параметров рабочих и вспомогательных органов, а также для транспортного и рабочего перемещения путевой машины. Выбор типа привода является одной из главных задач, которые необходимо решать при создании новой путевой машины. Тип привода определяется при решении следующих проблем: характера загрузки привода; кинематики перемещения, скорости и др. характеристик рабочего органа; условий эксплуатации, механических воздействий, ресурсов и экономичности.

На путевых машинах применяются три типа привода: гидравлический, электрический и пневматический.

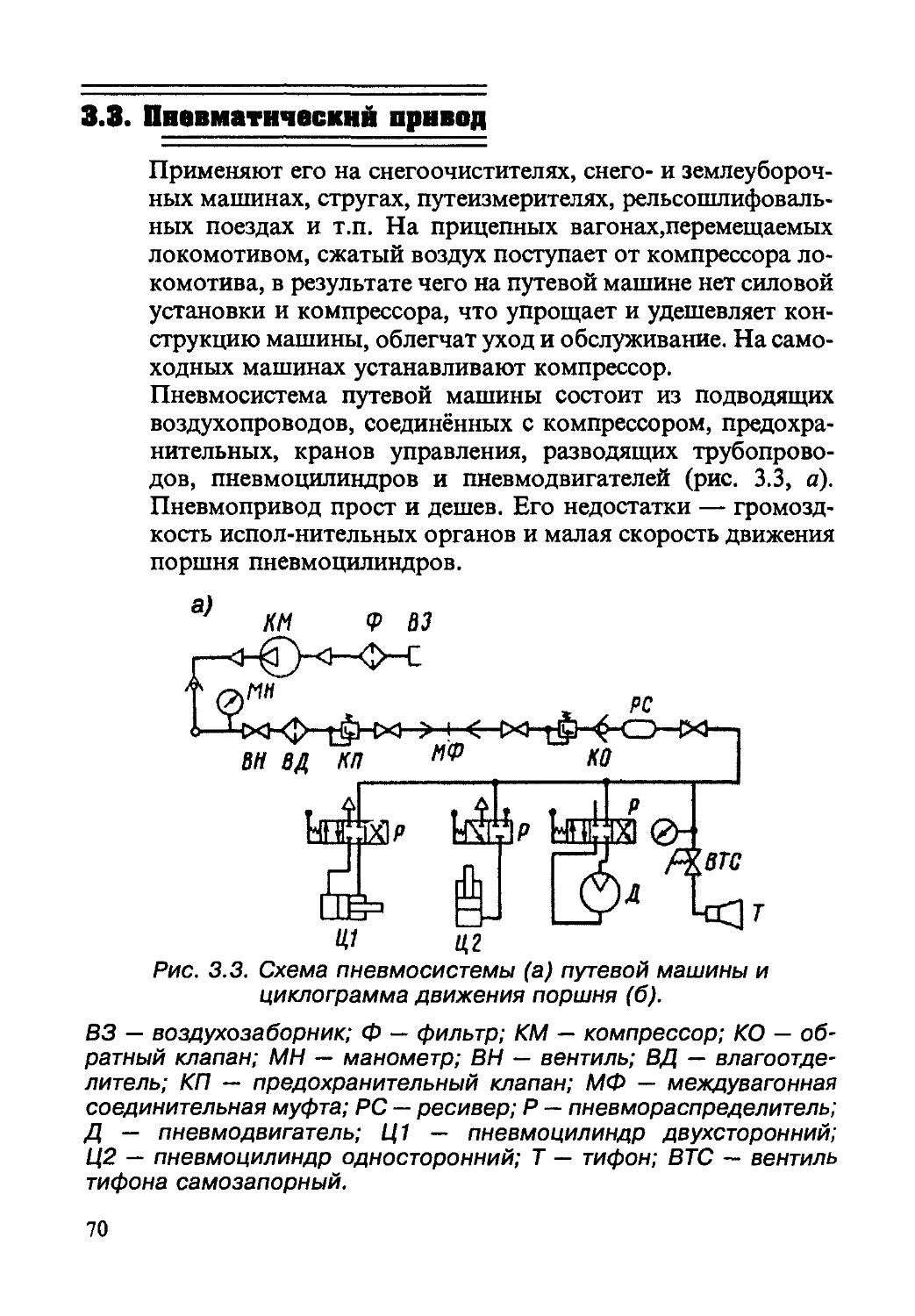

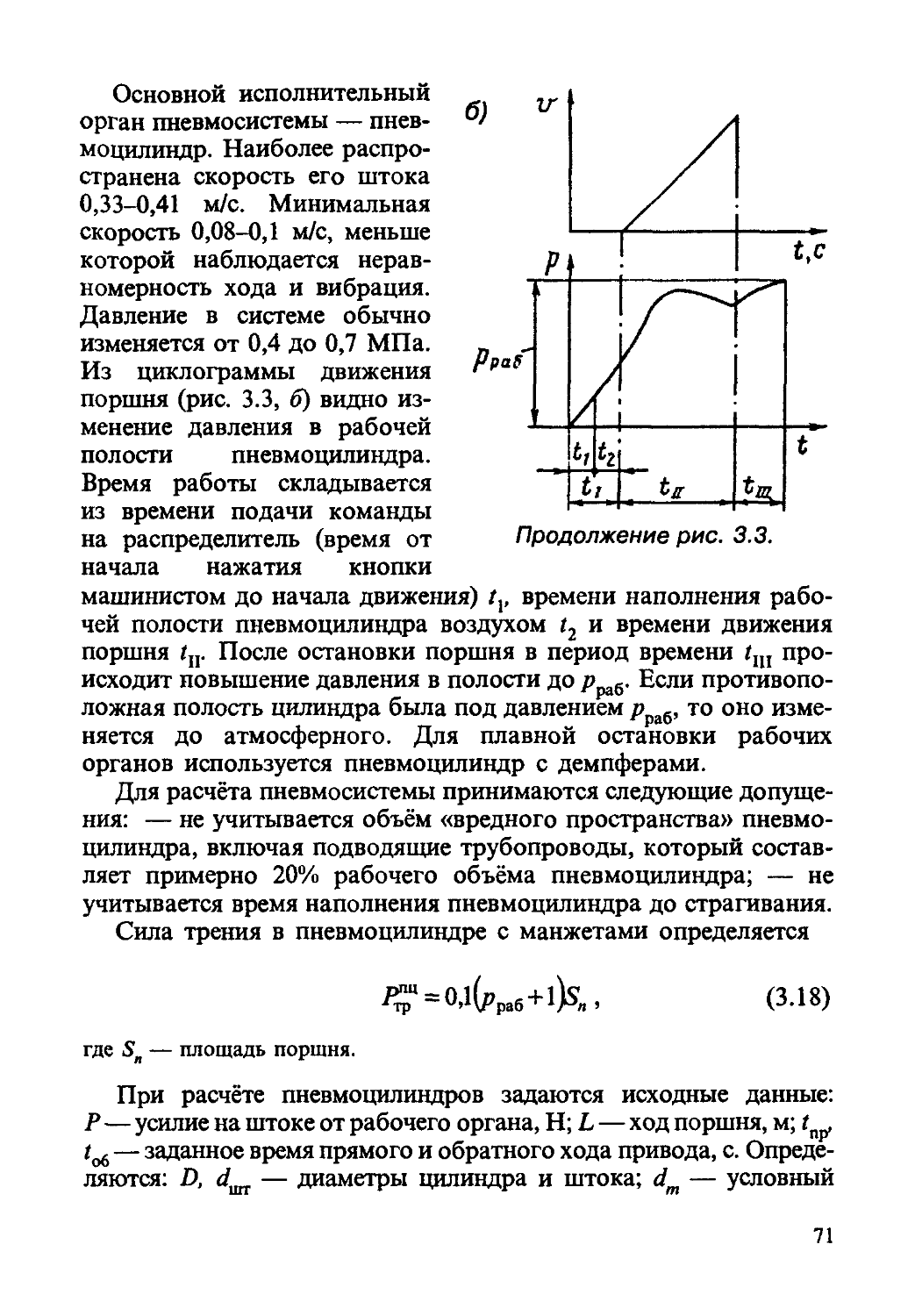

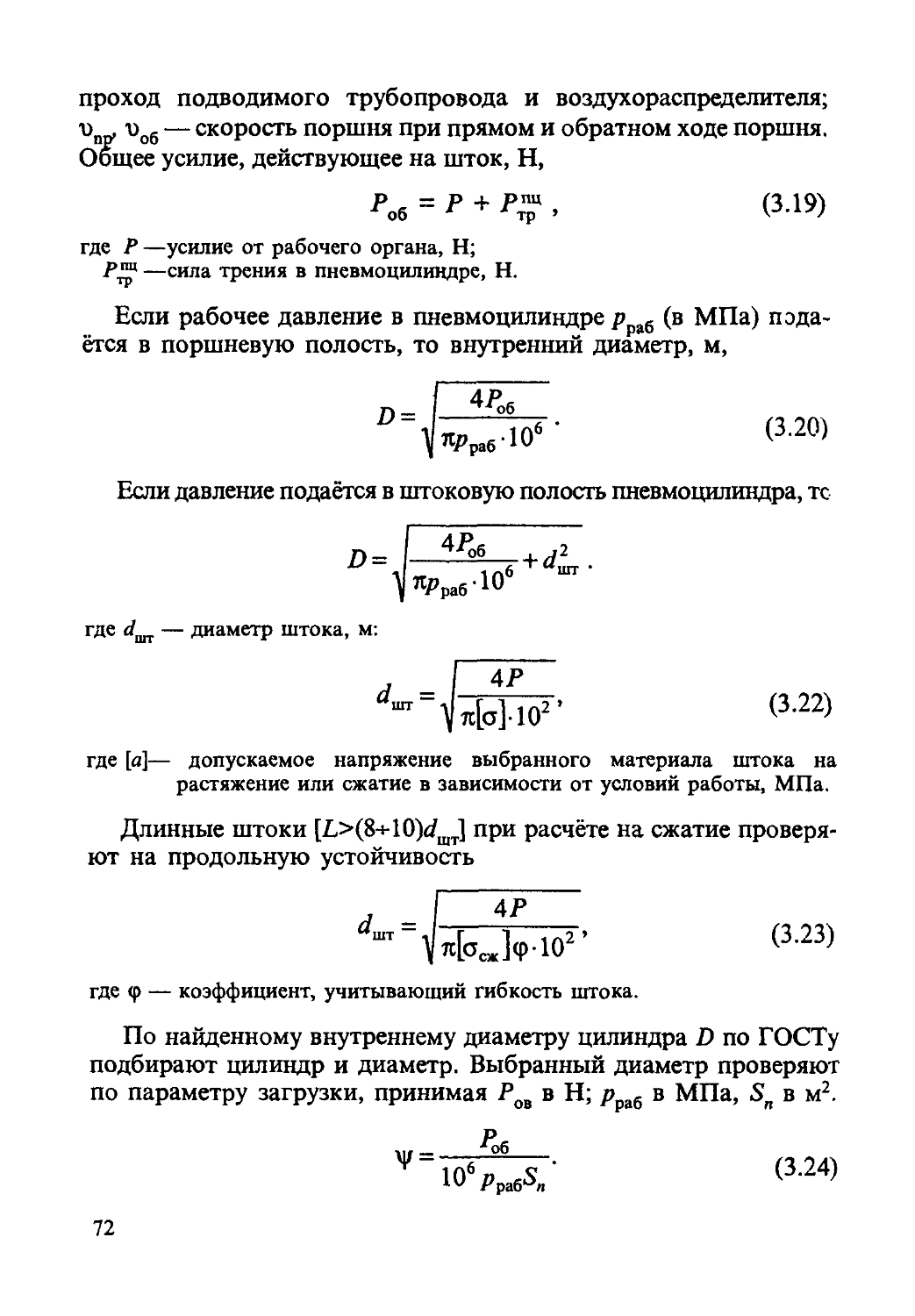

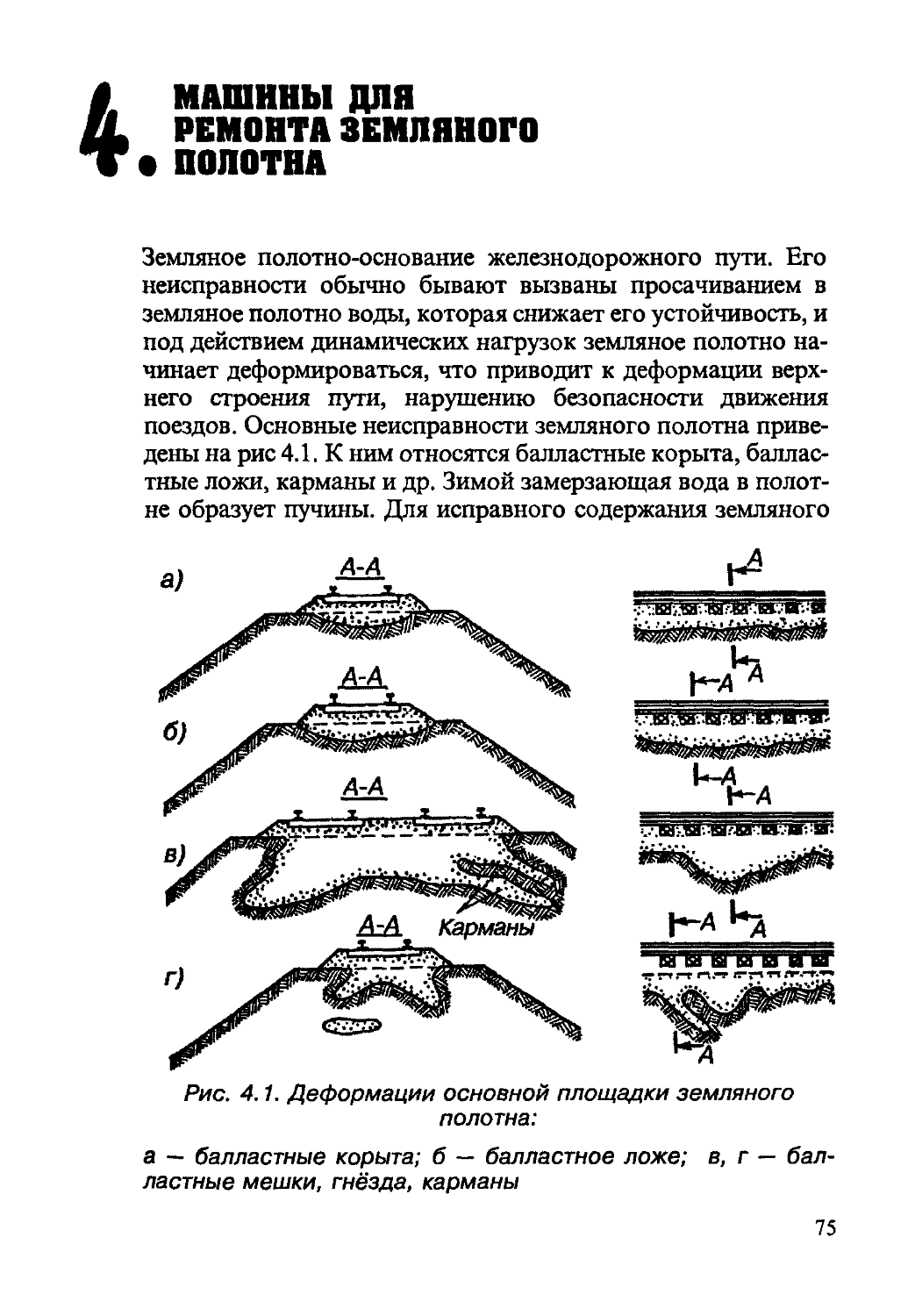

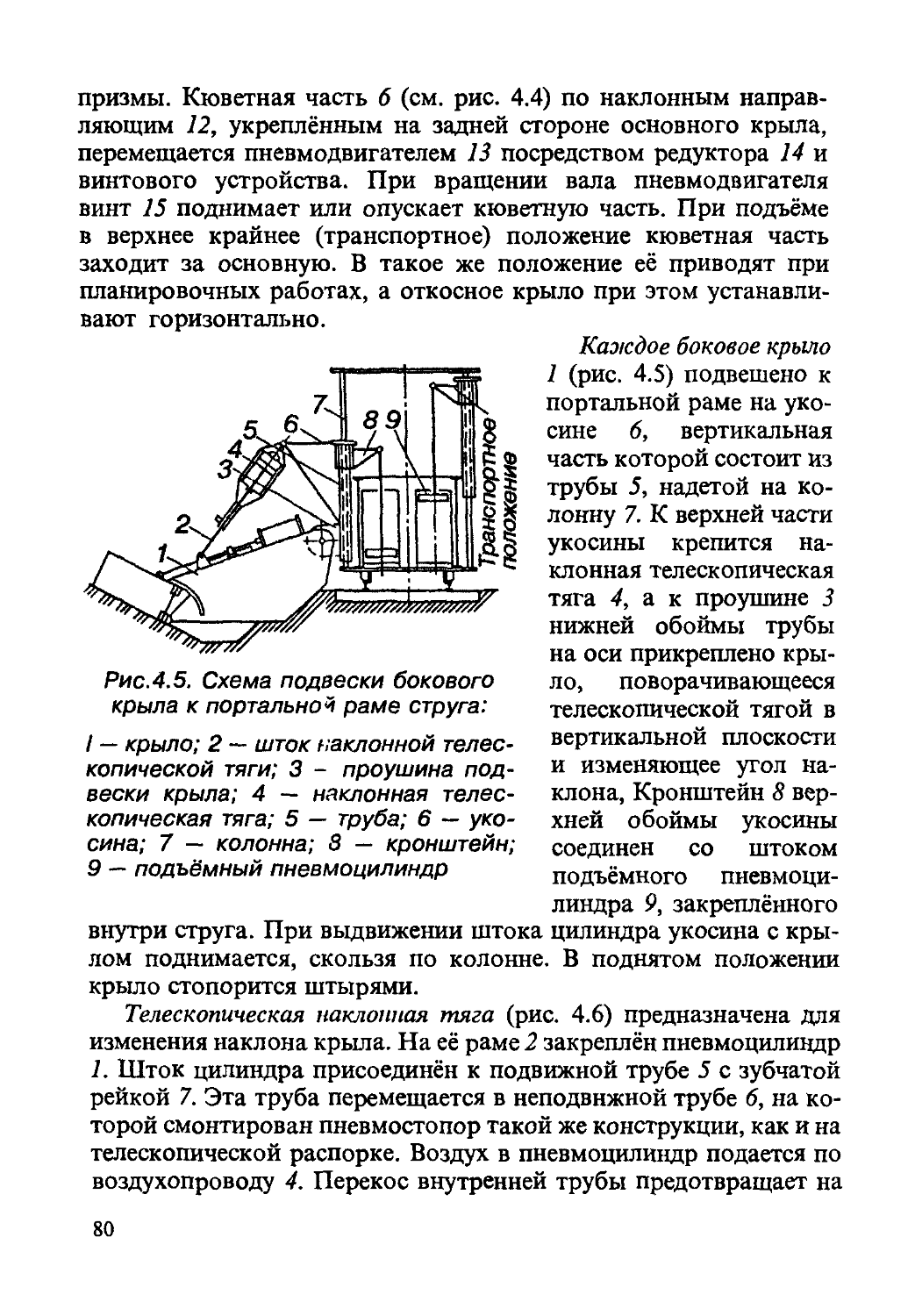

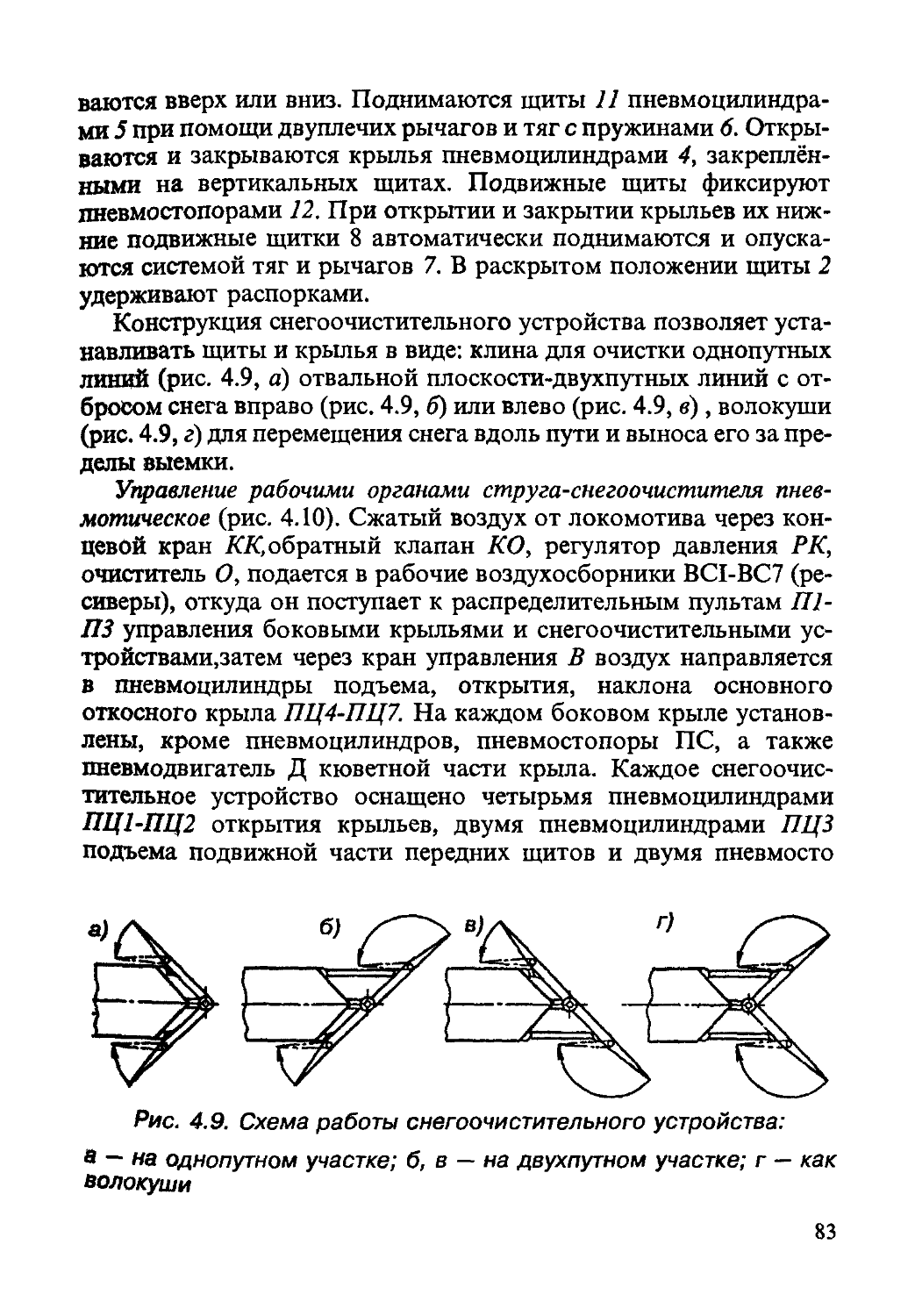

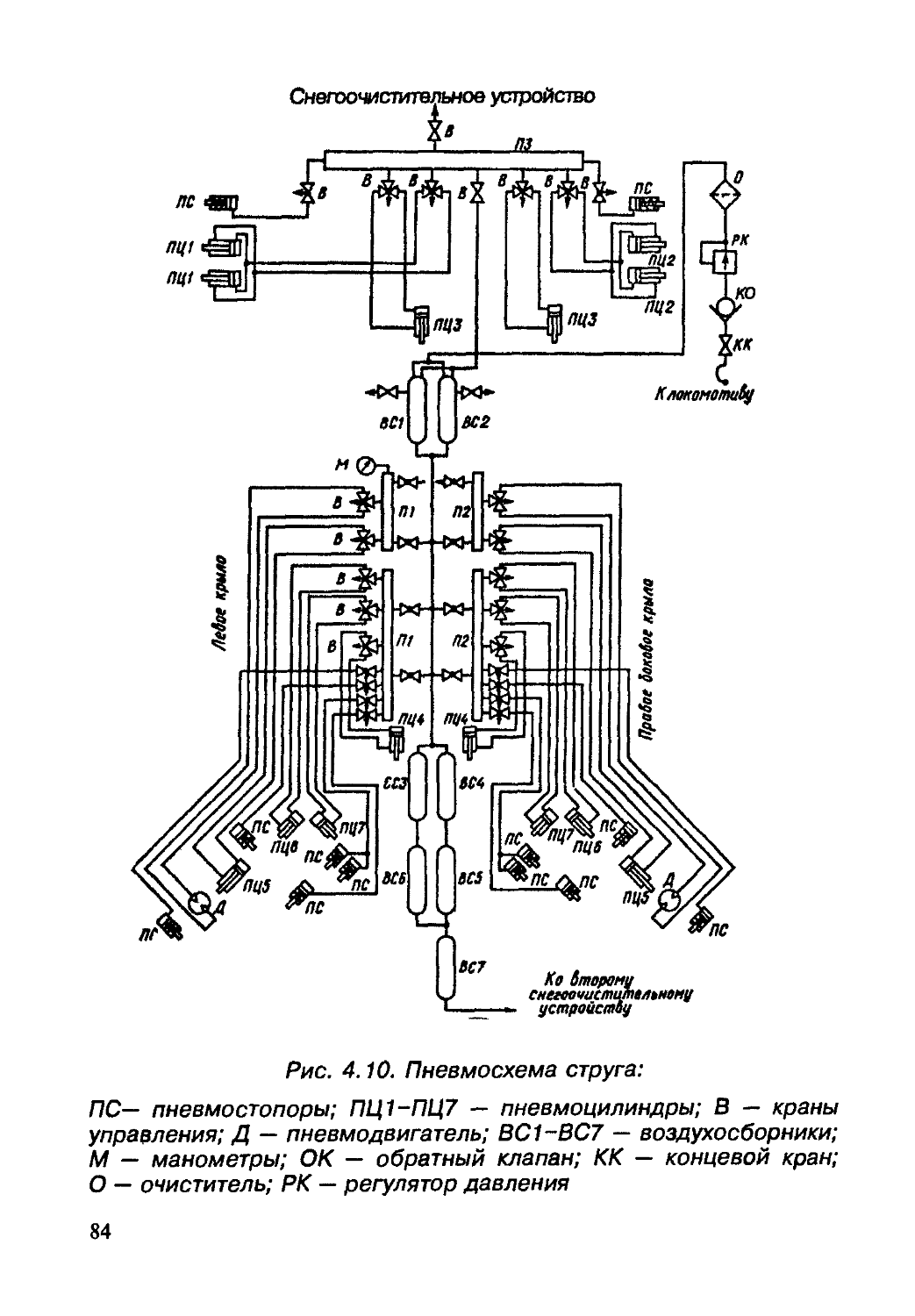

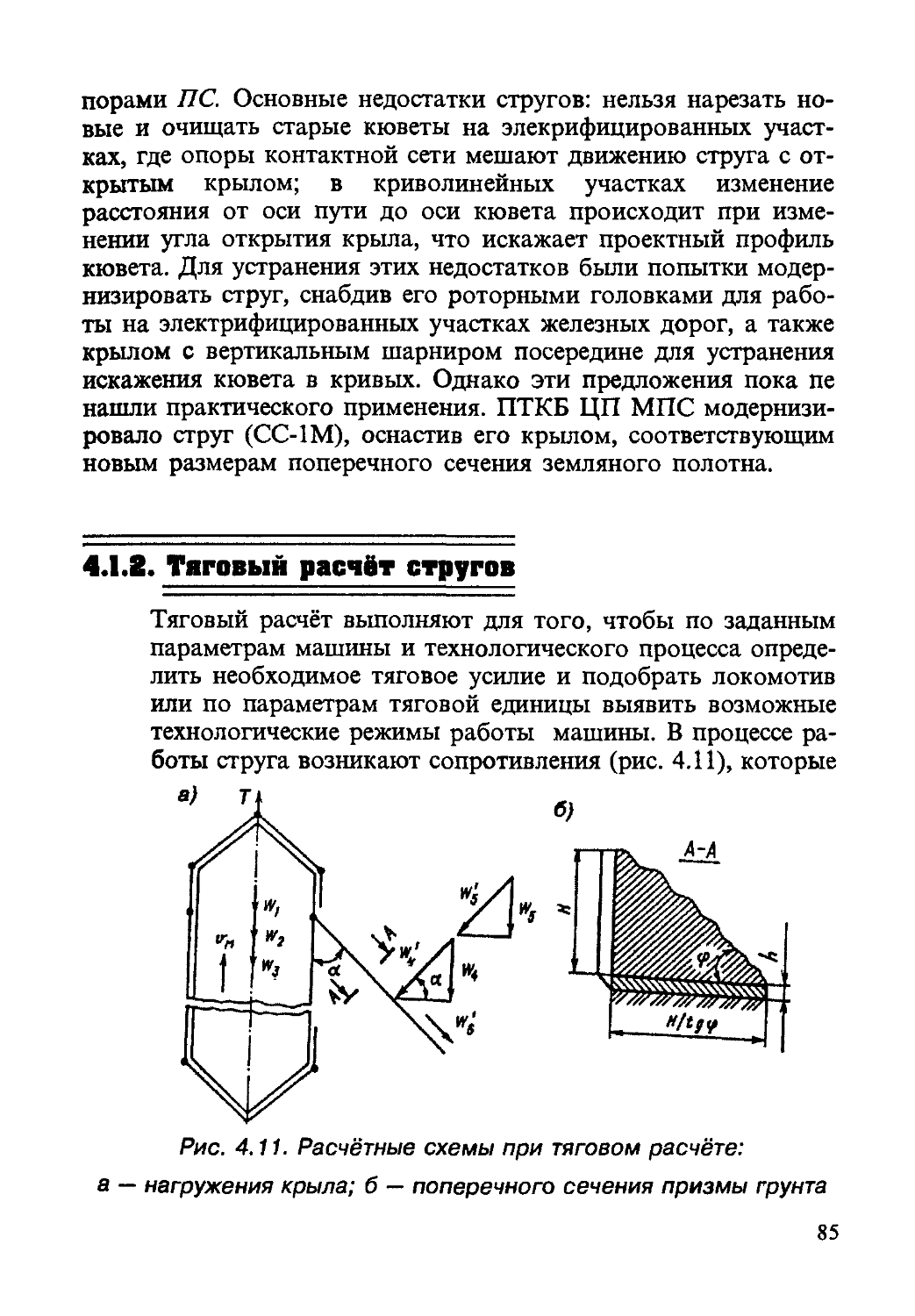

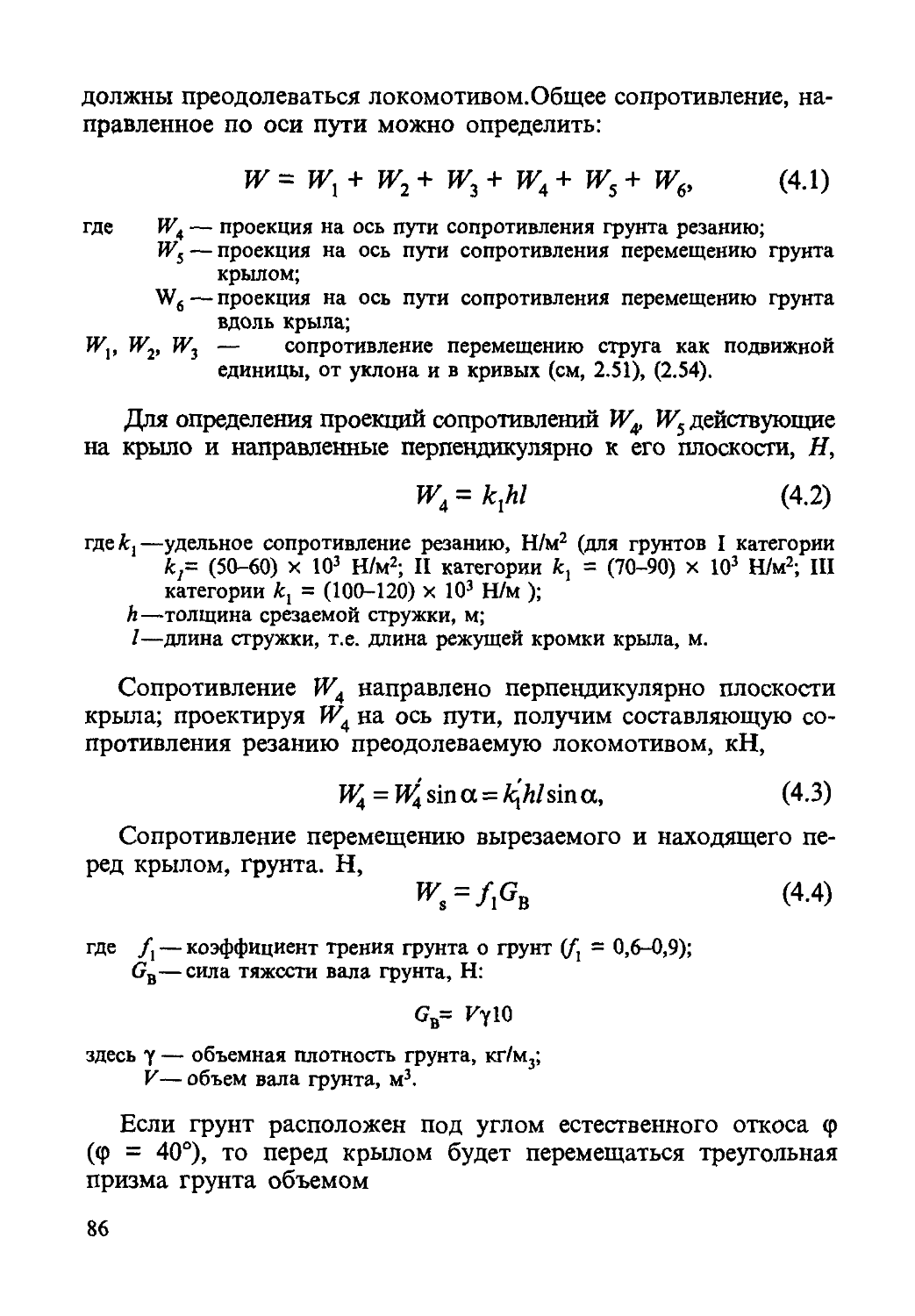

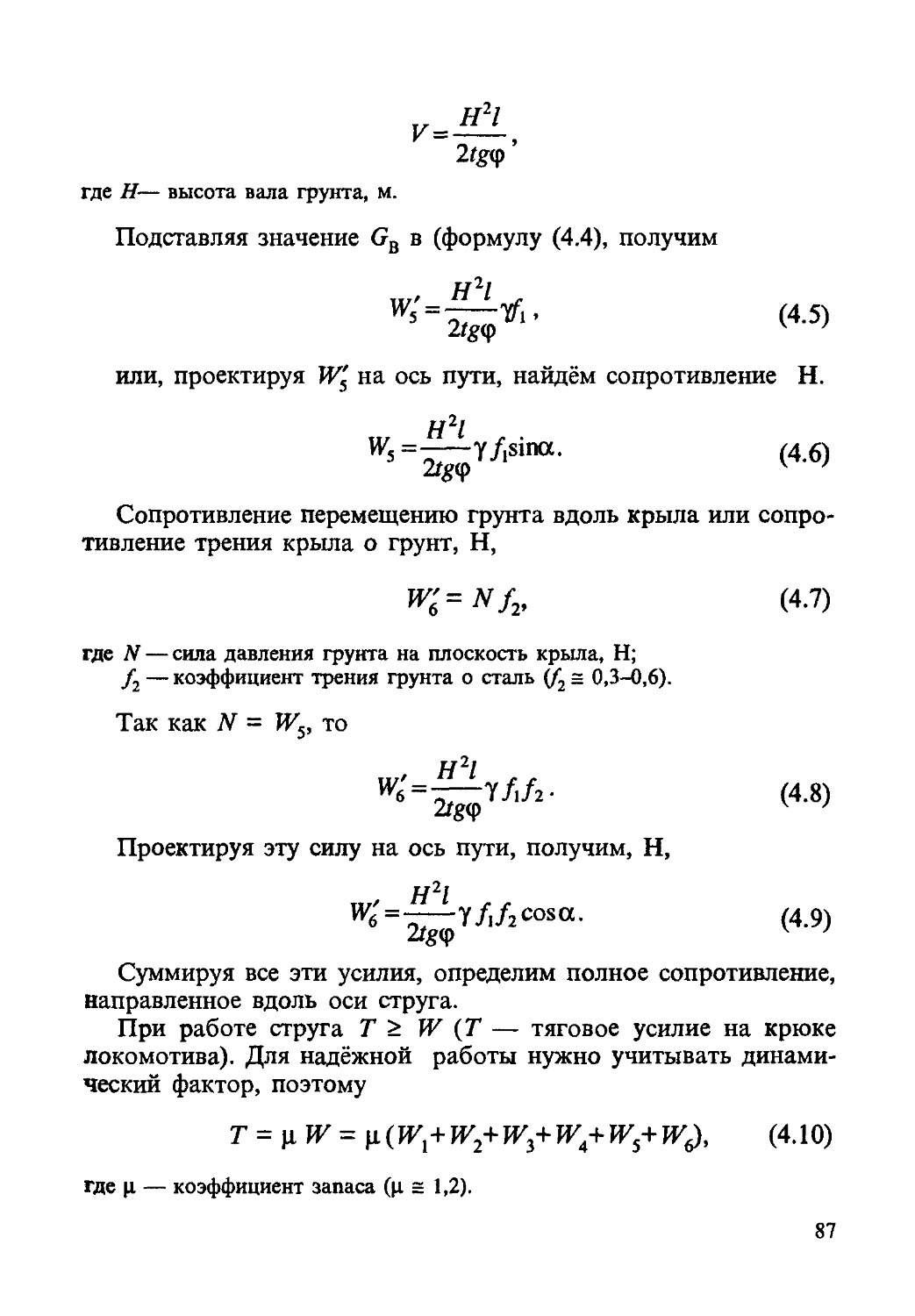

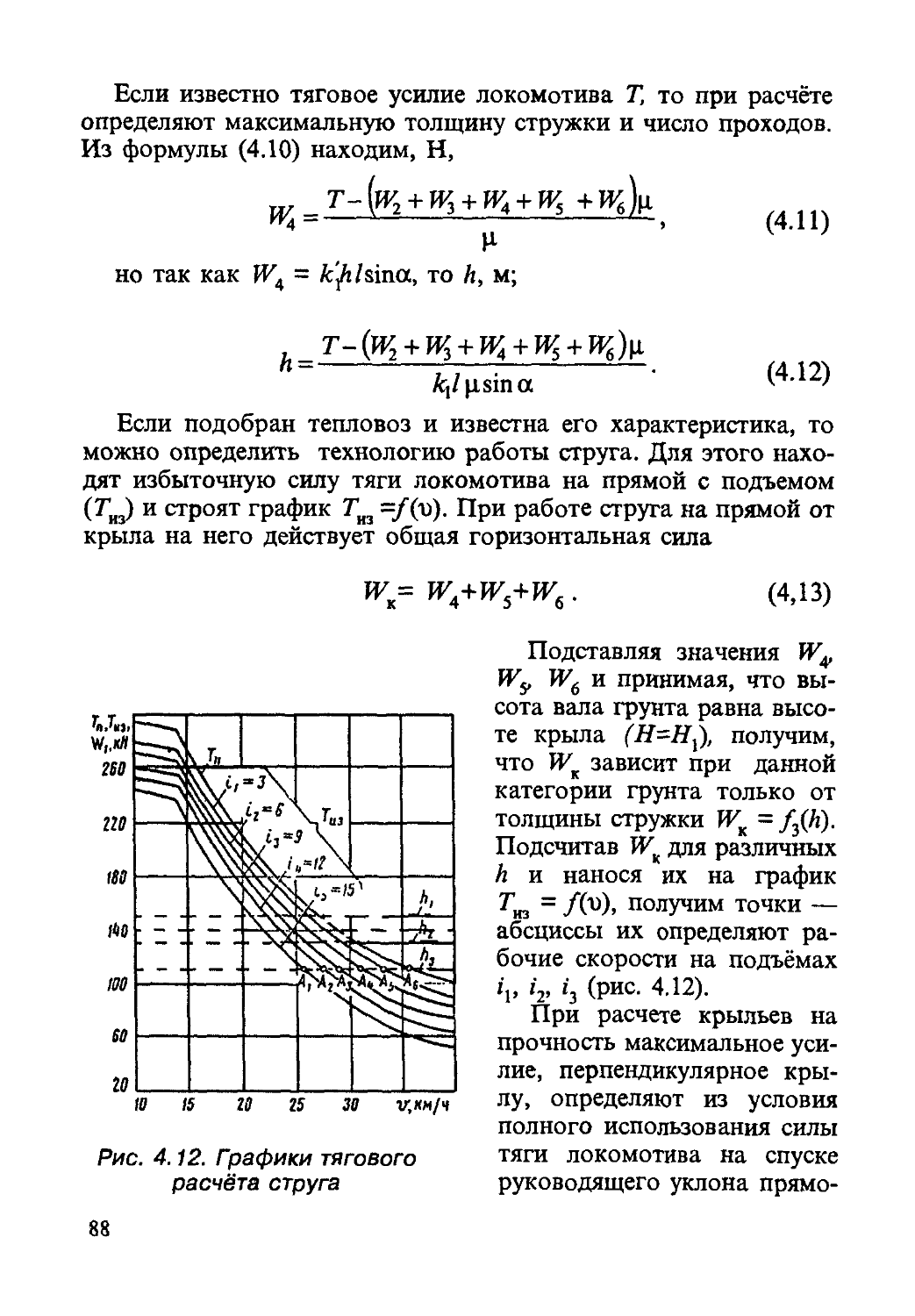

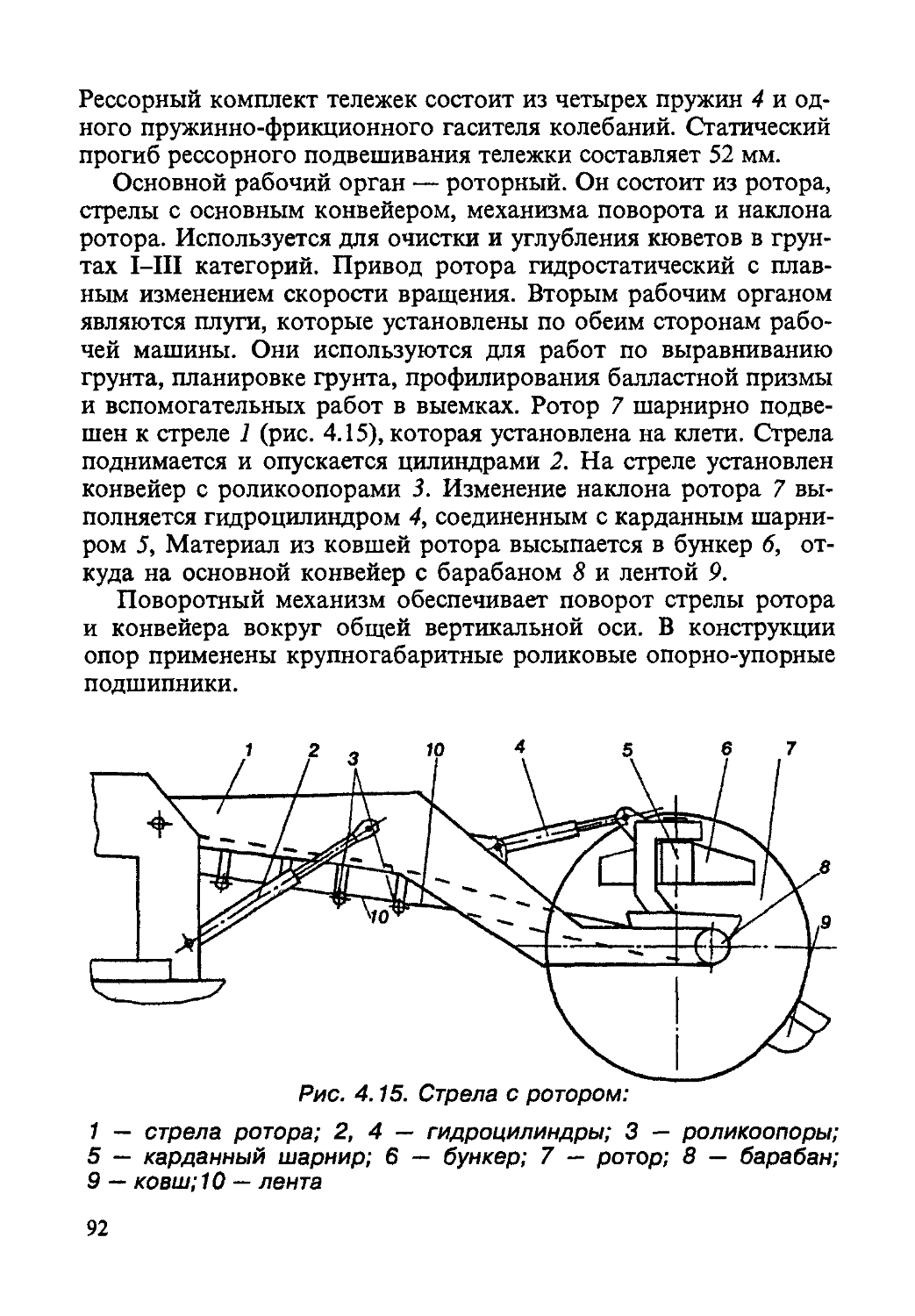

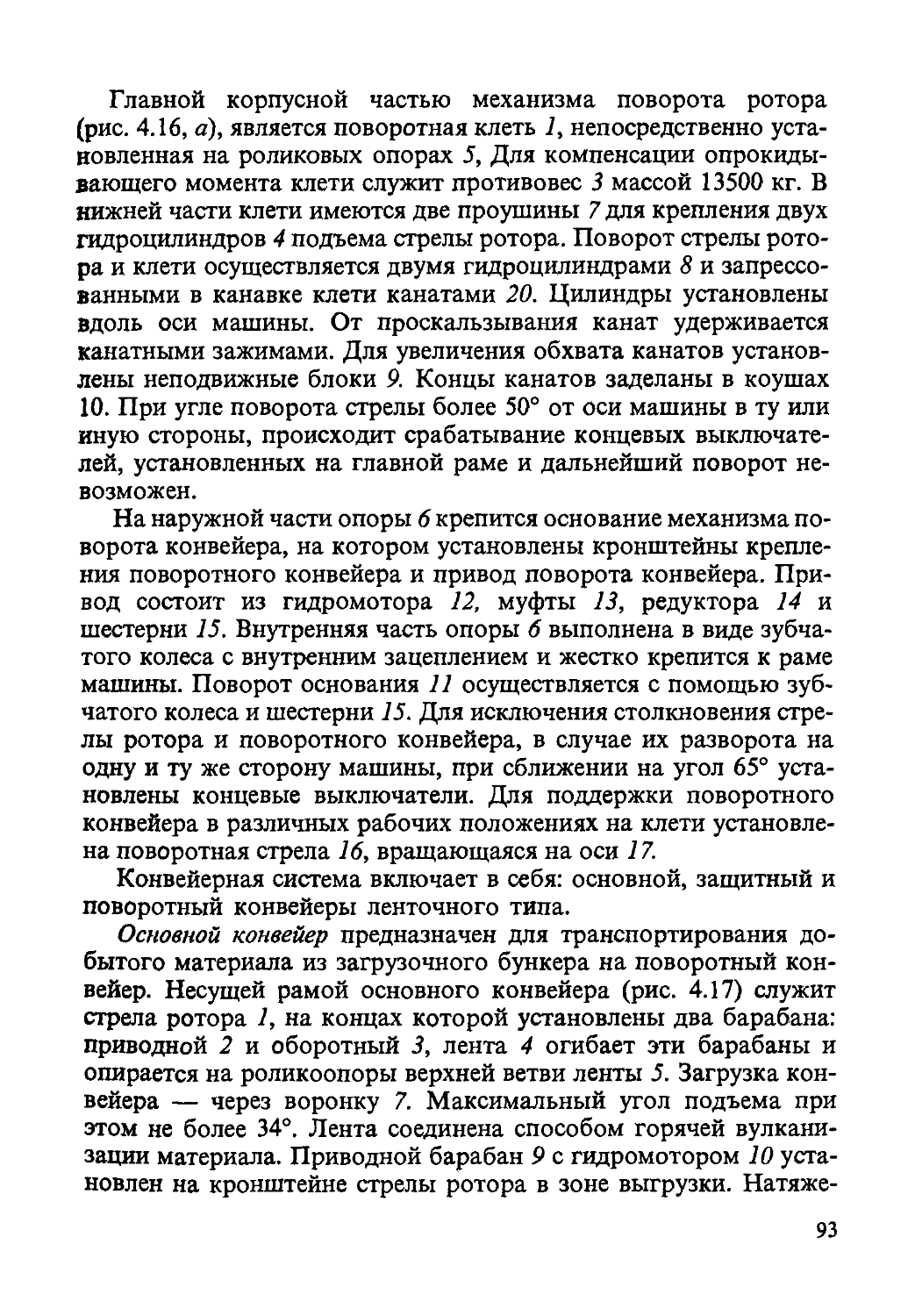

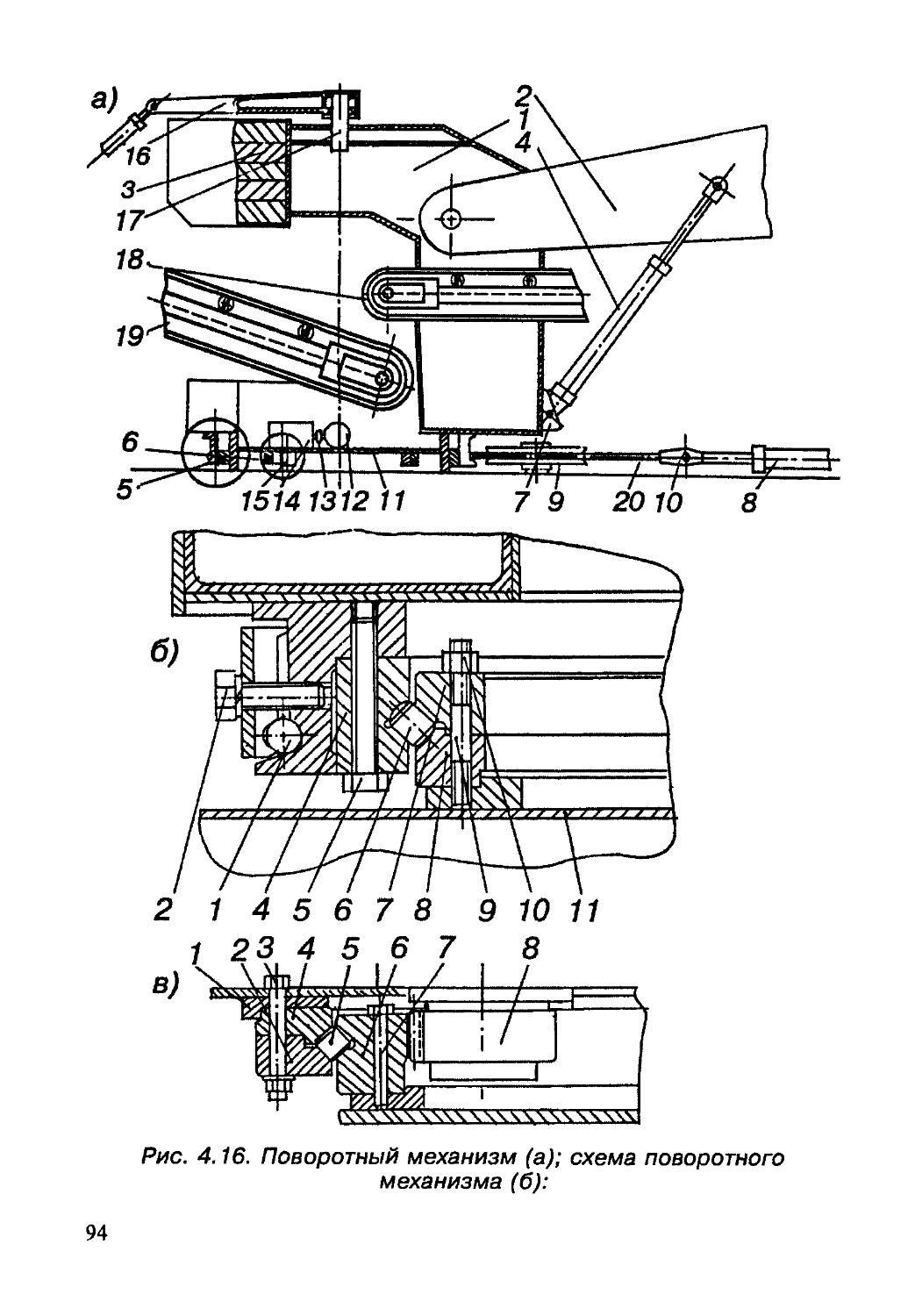

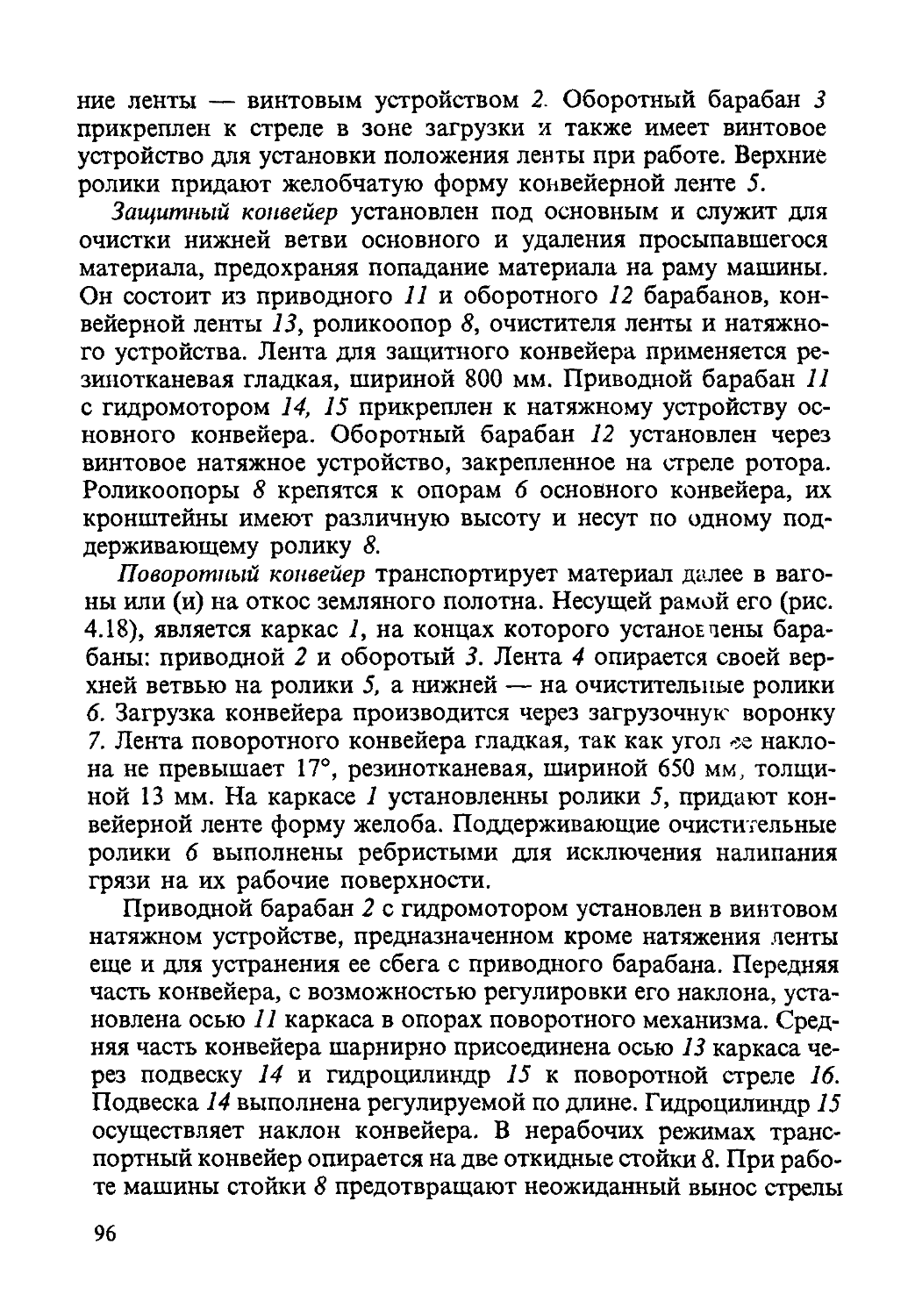

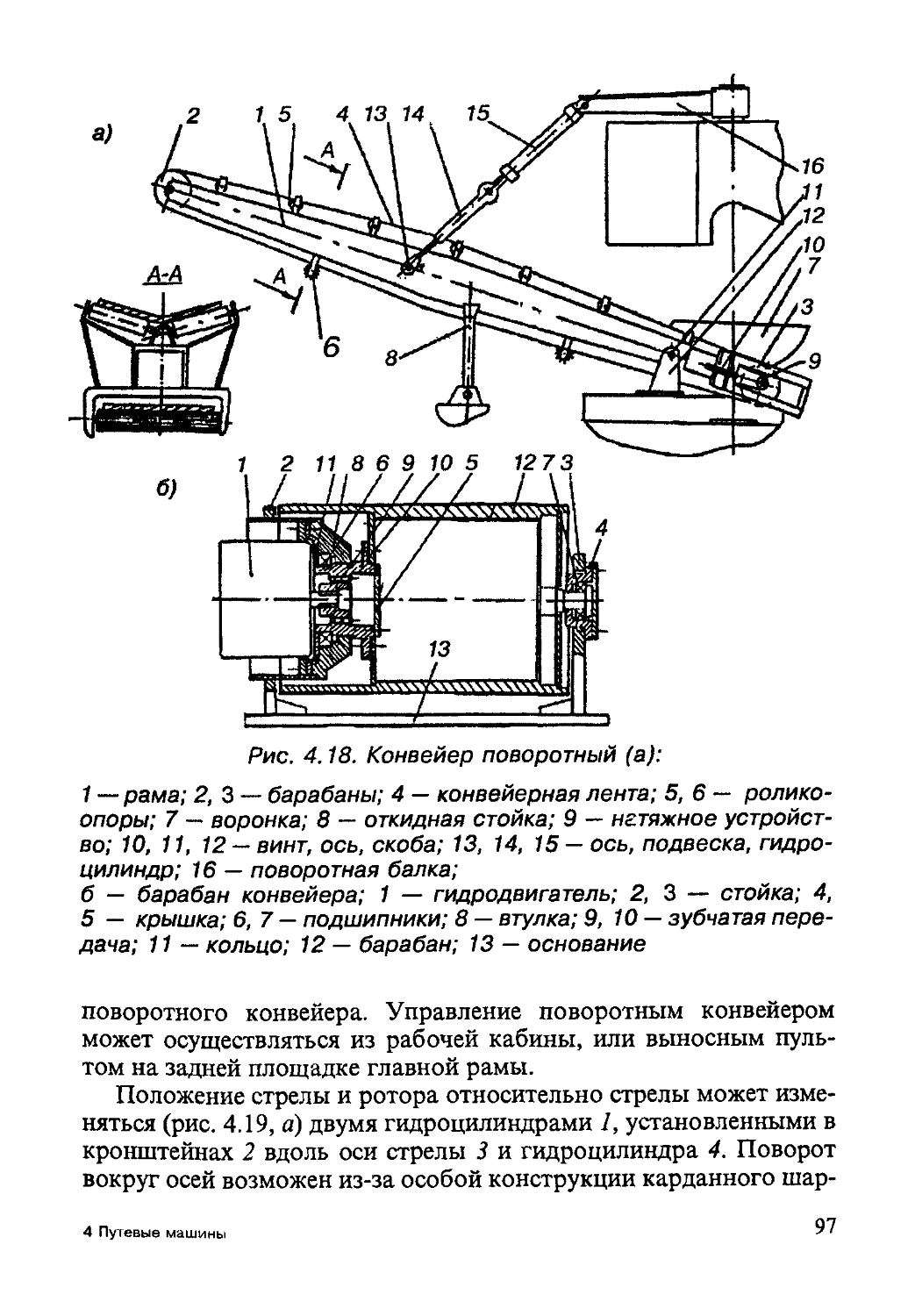

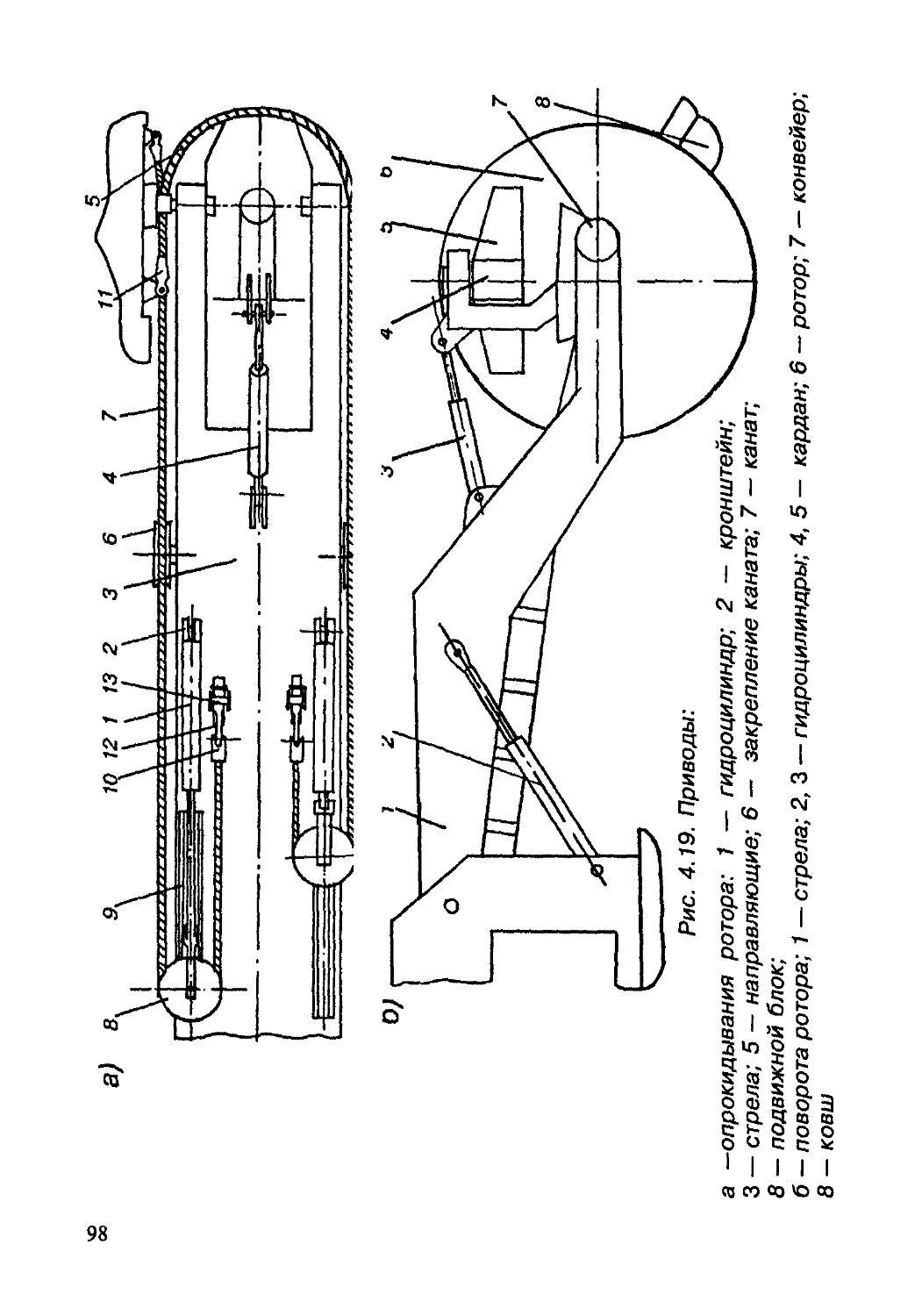

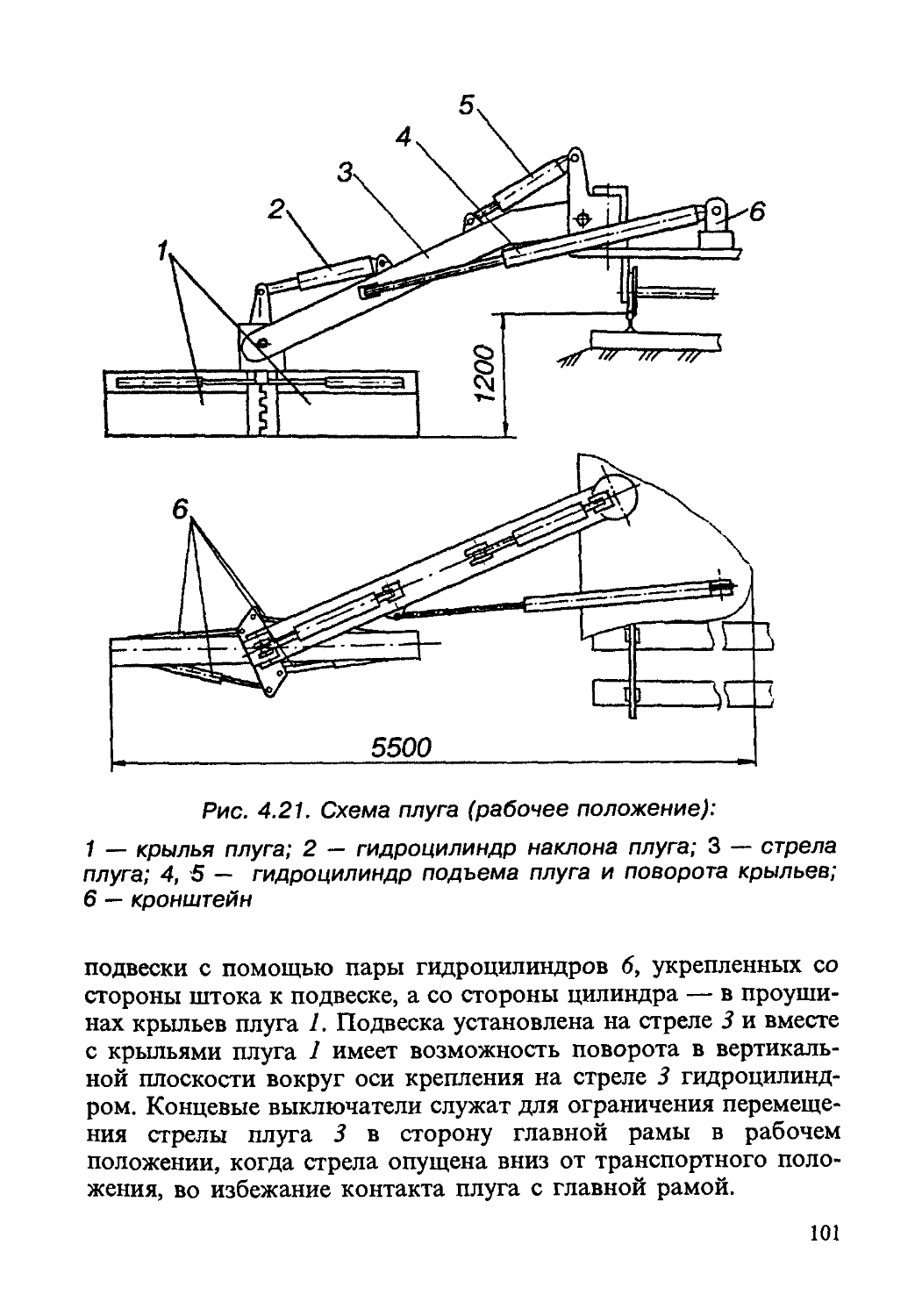

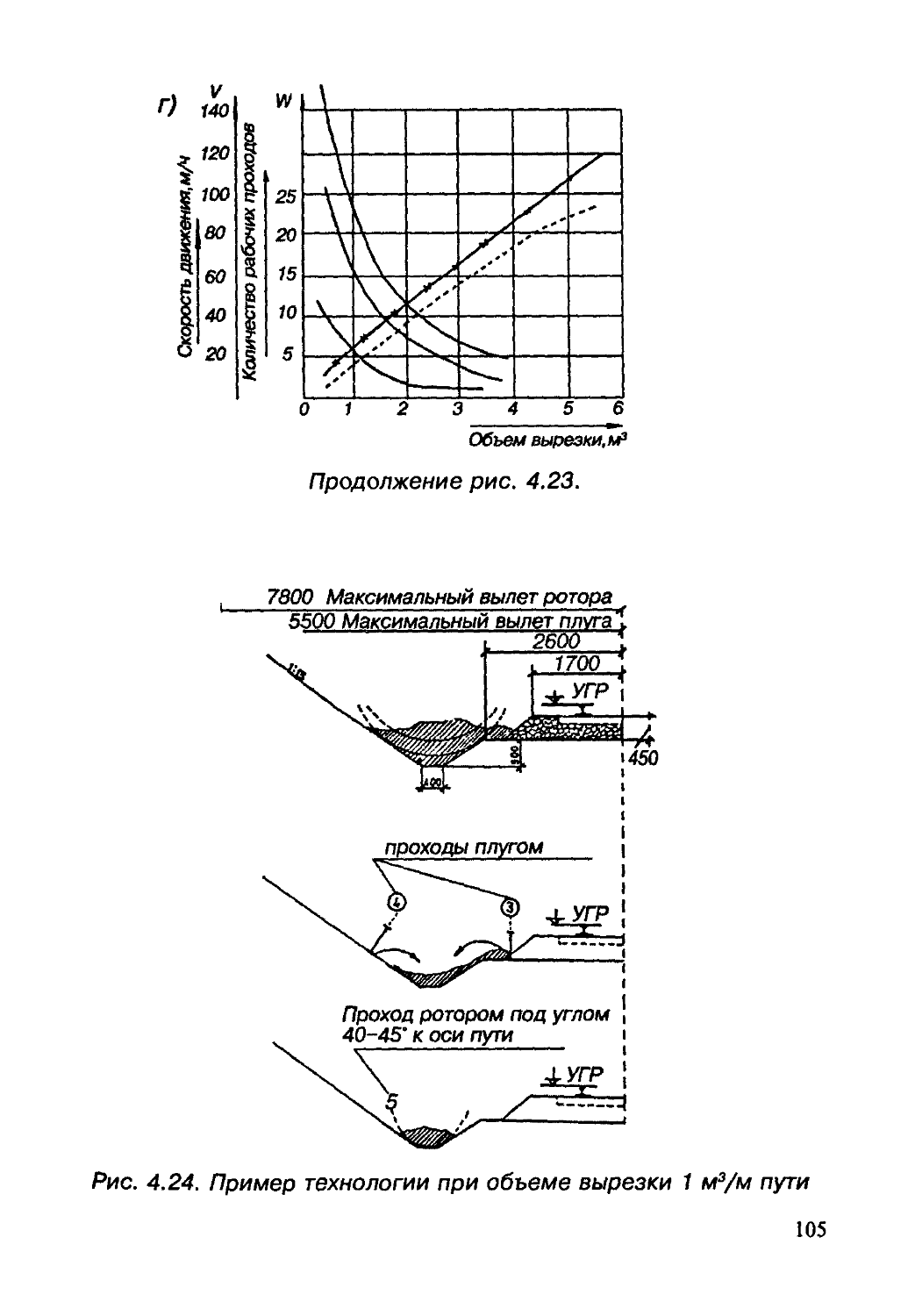

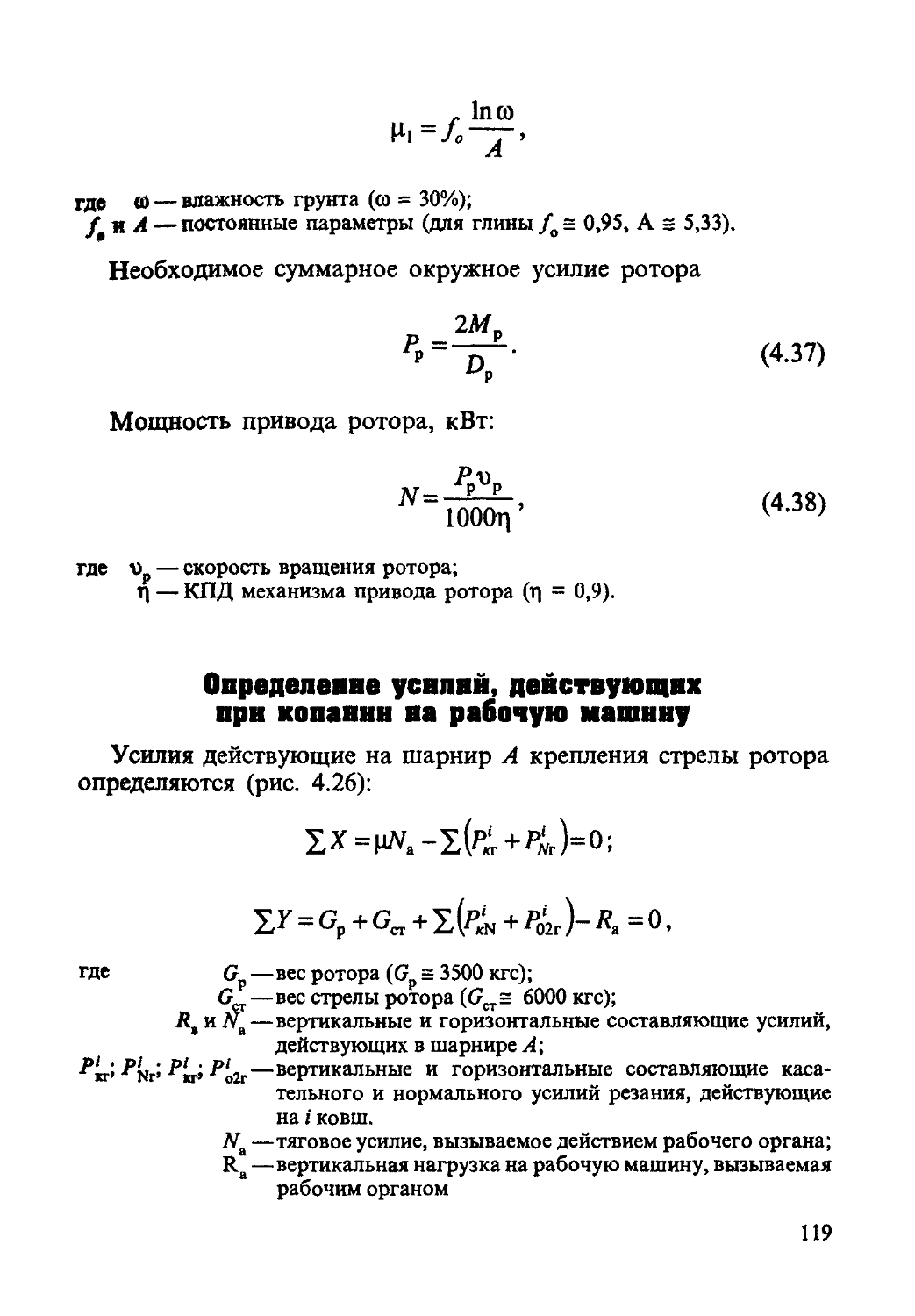

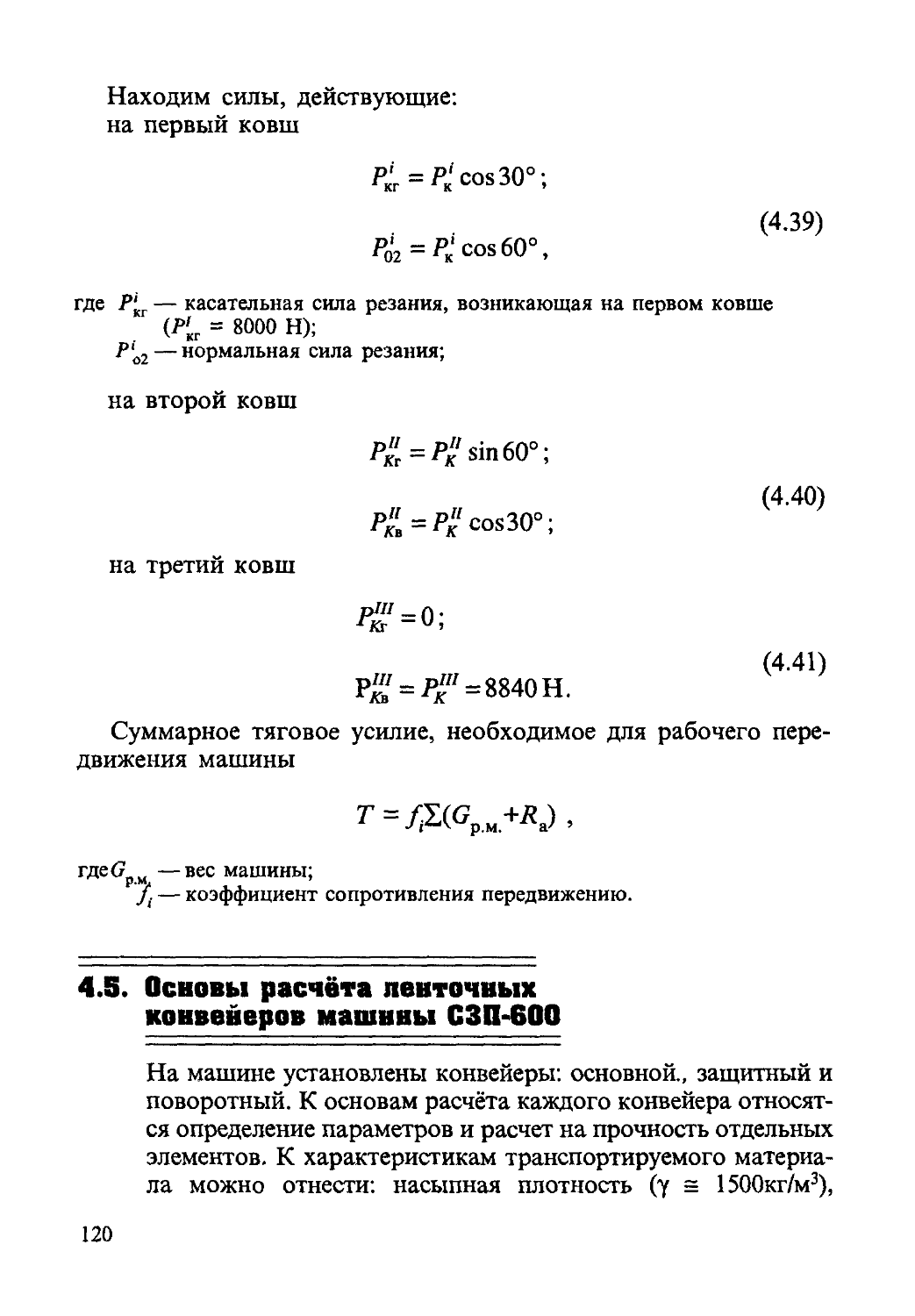

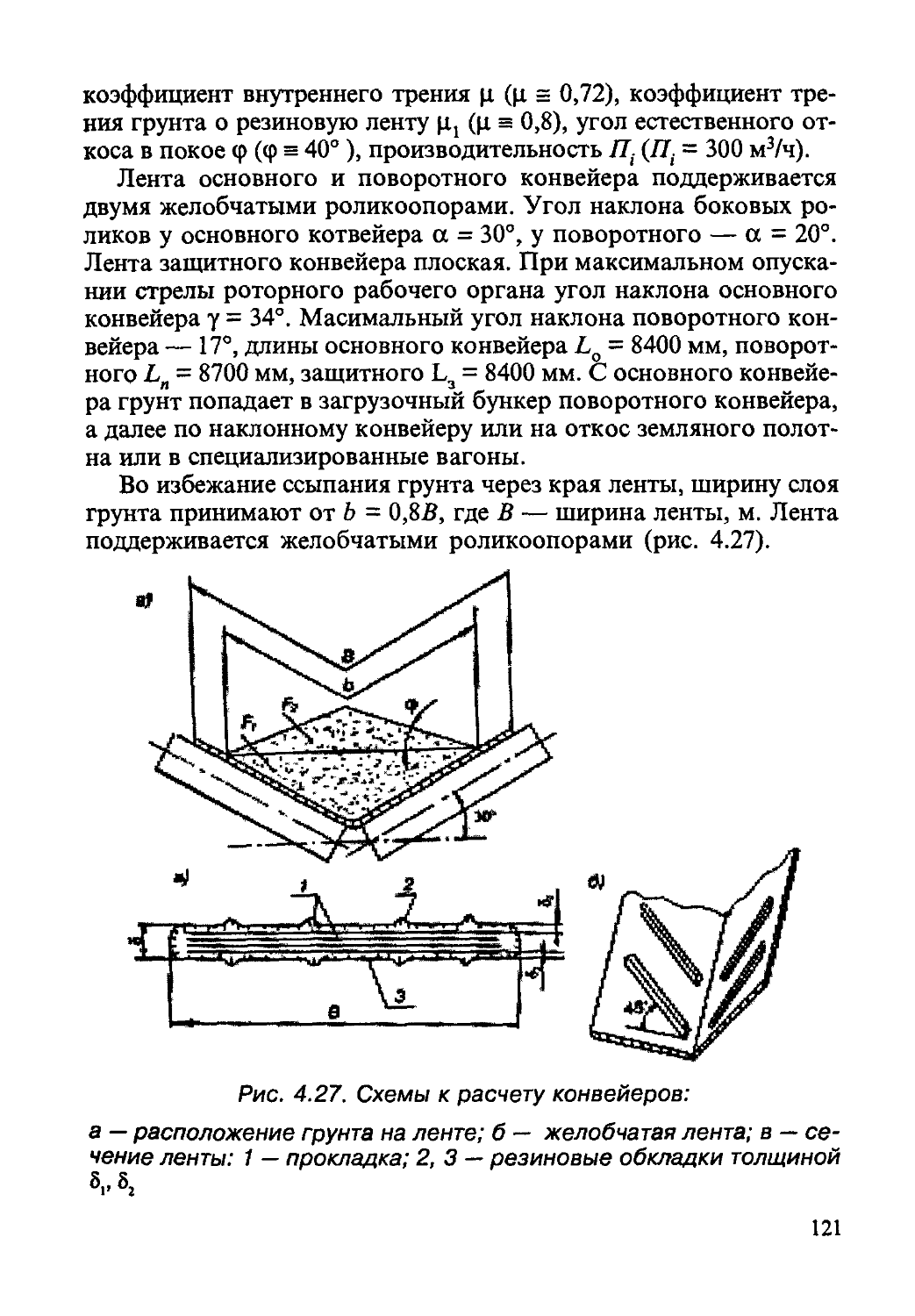

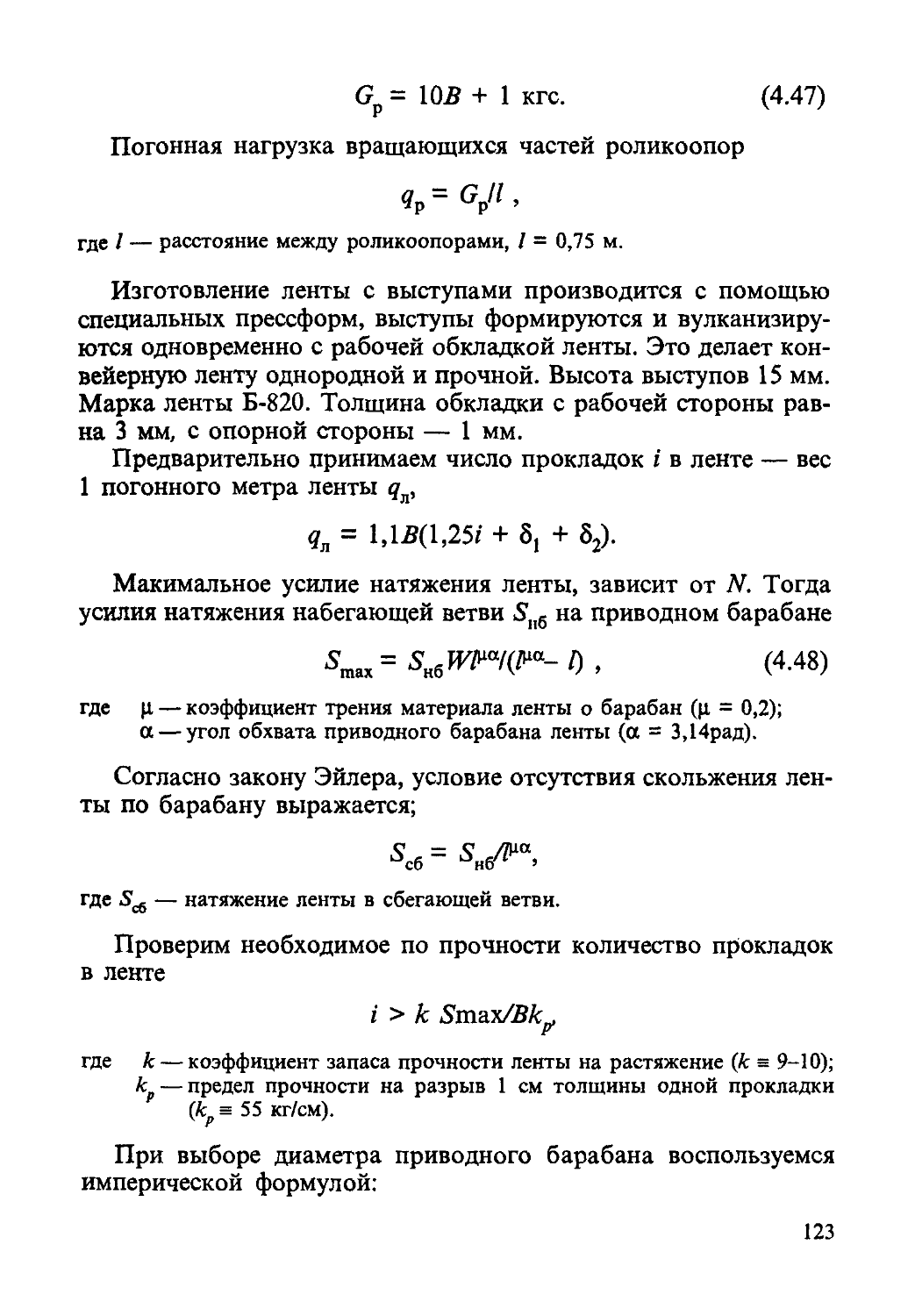

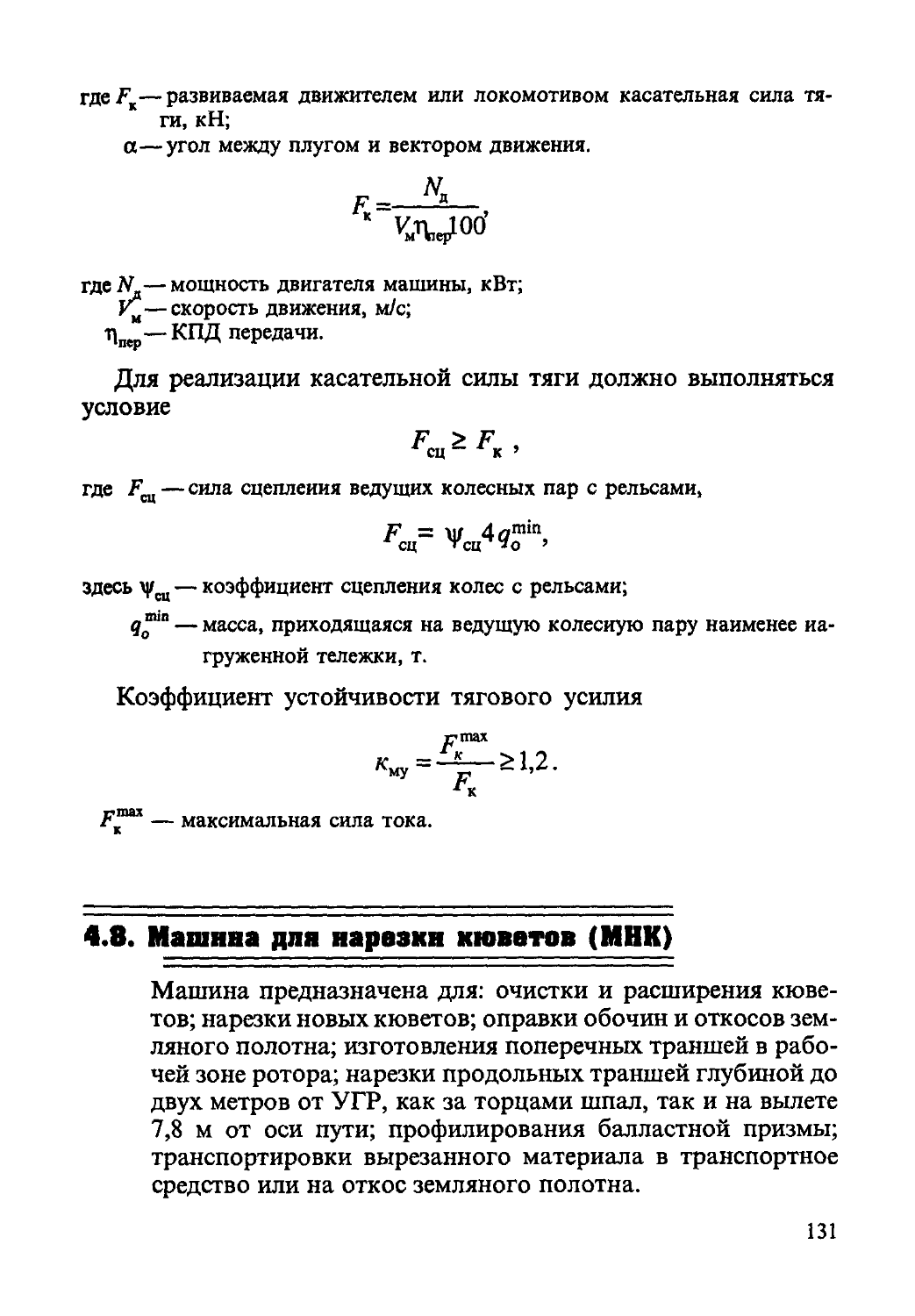

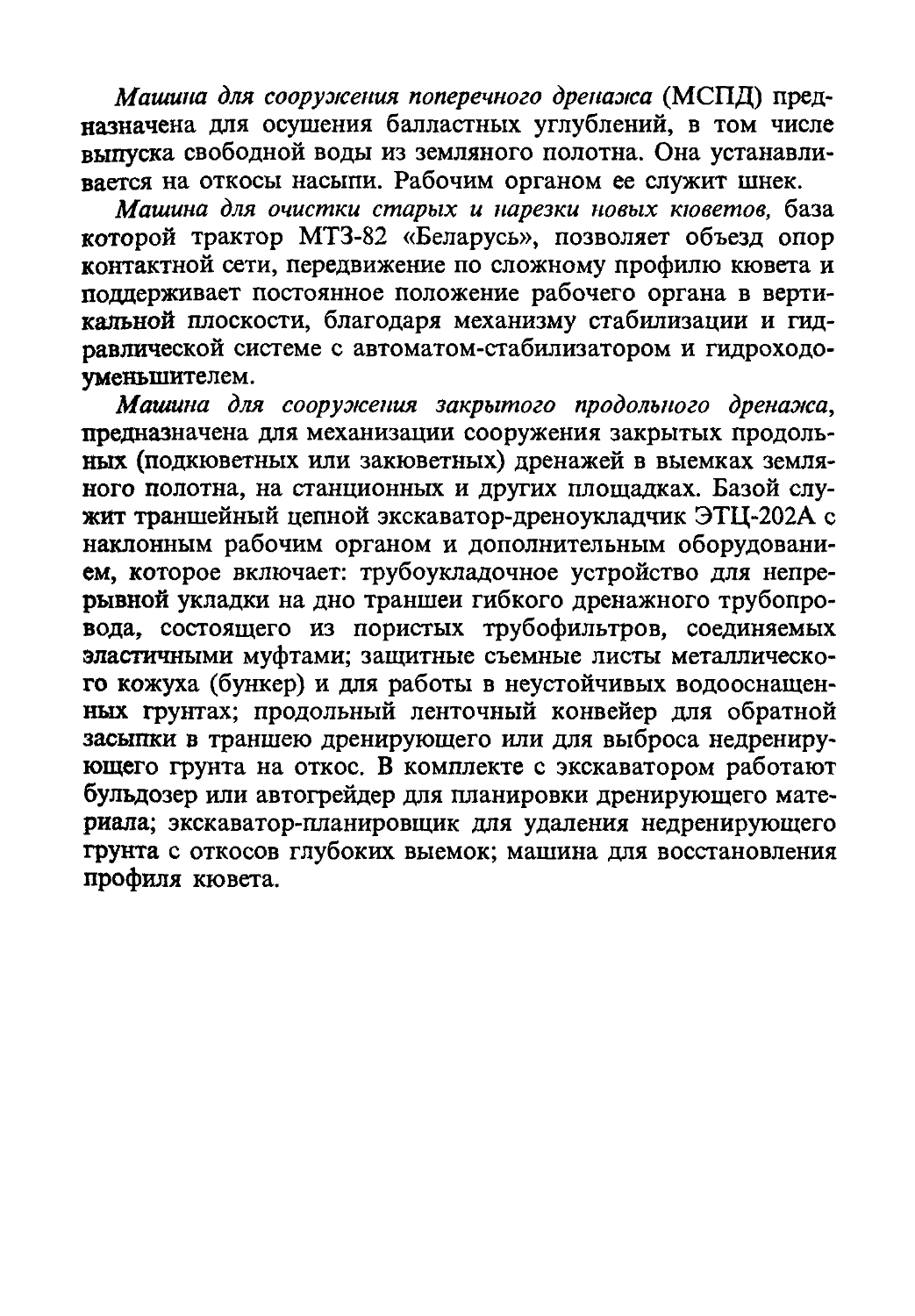

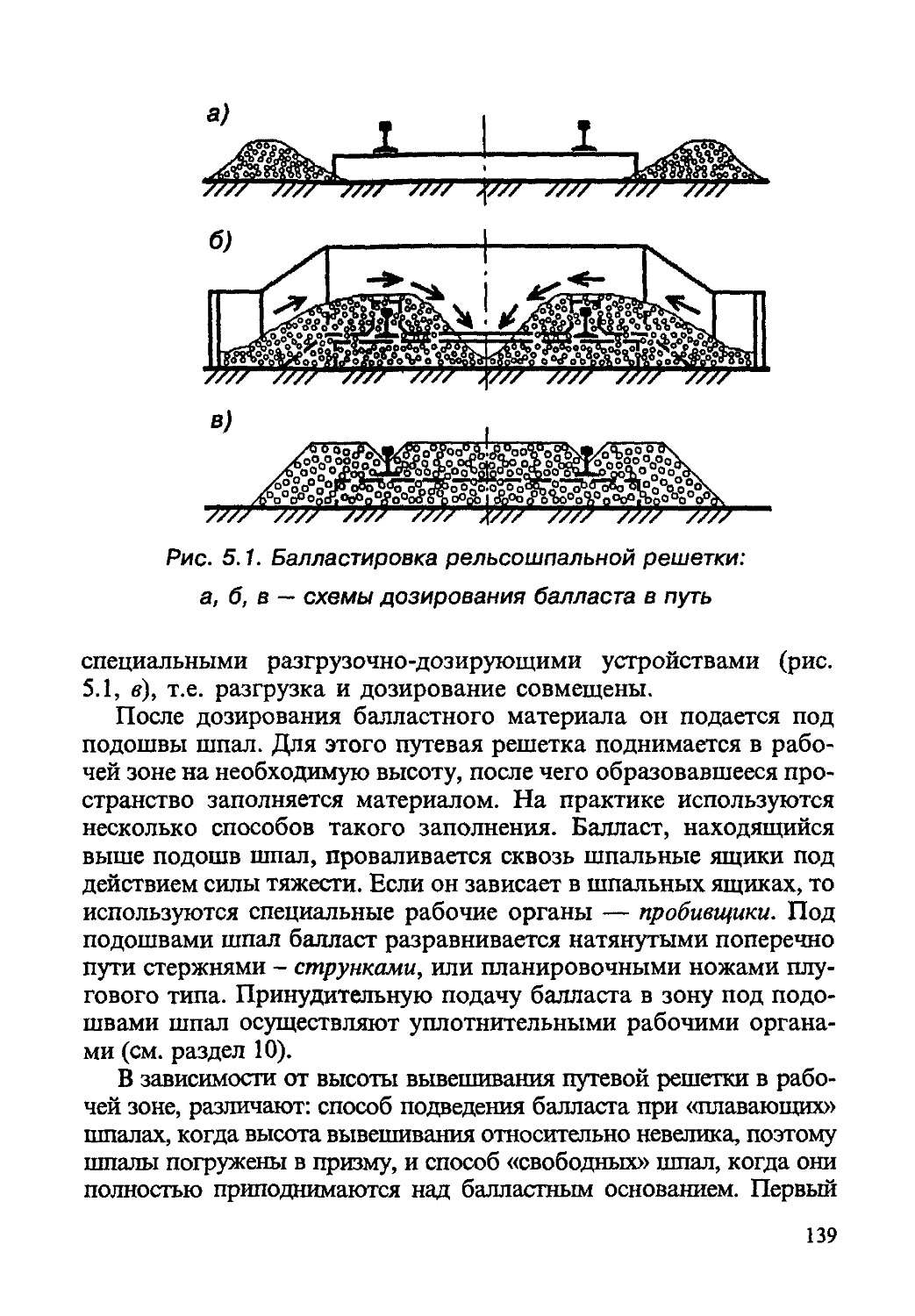

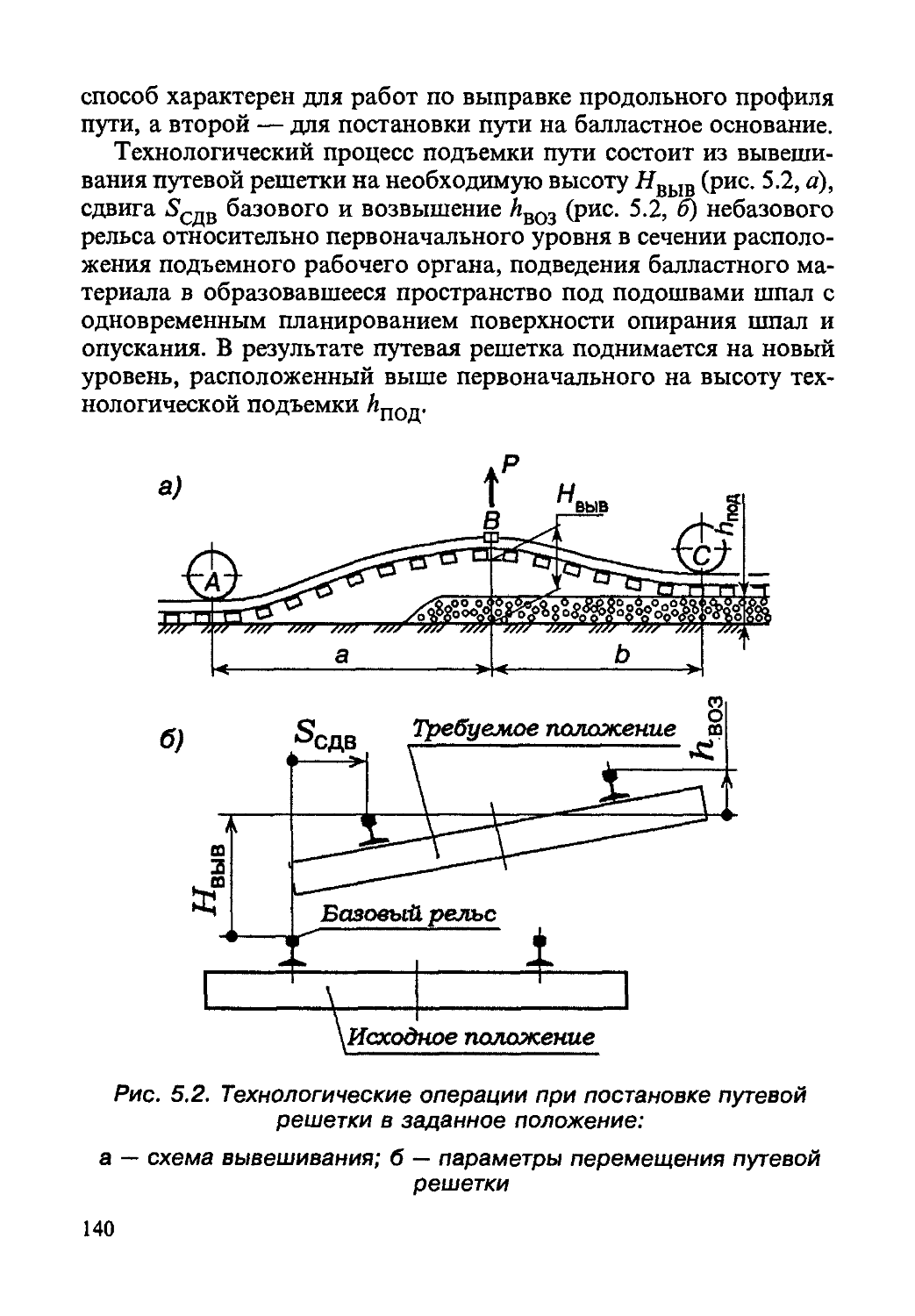

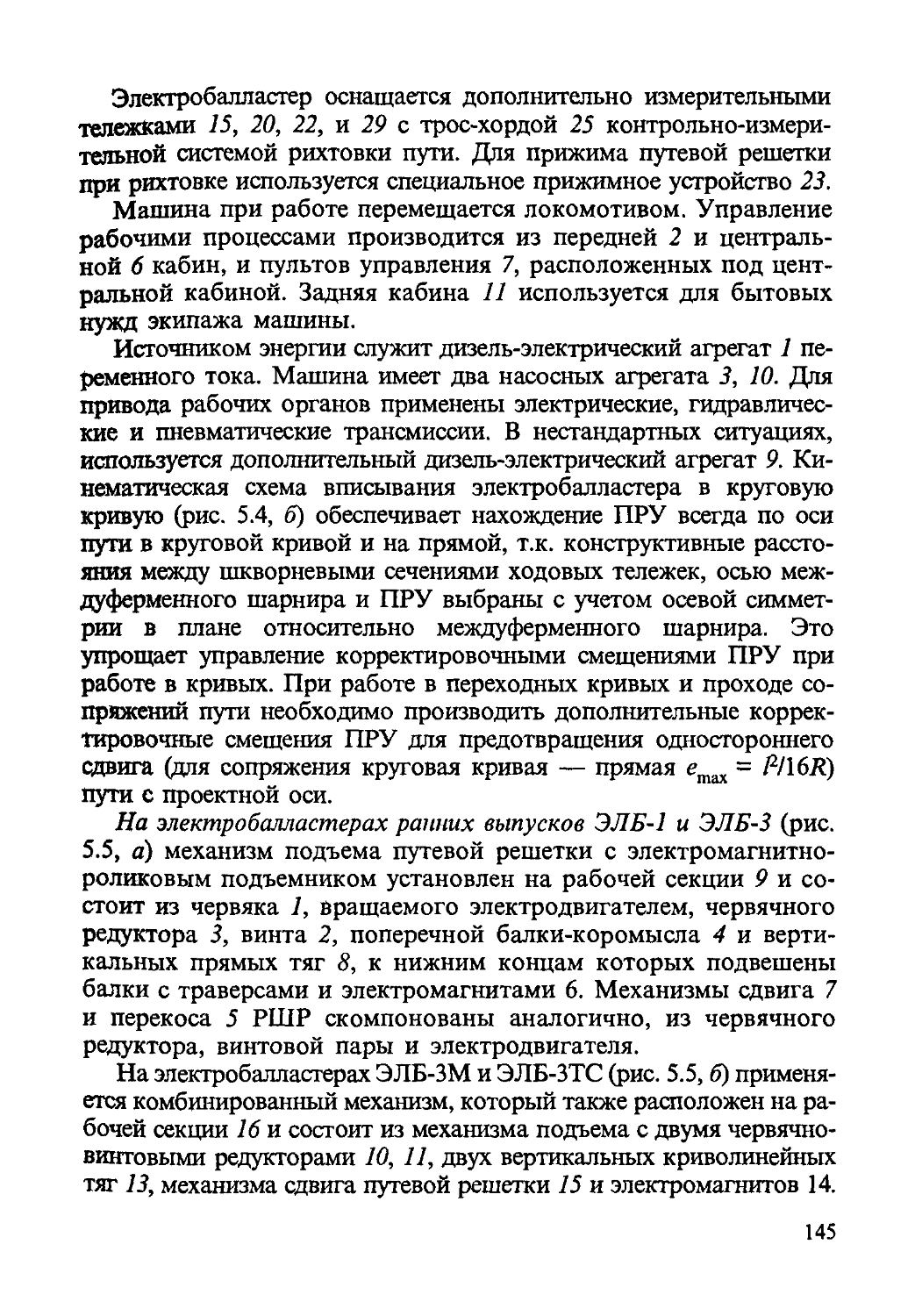

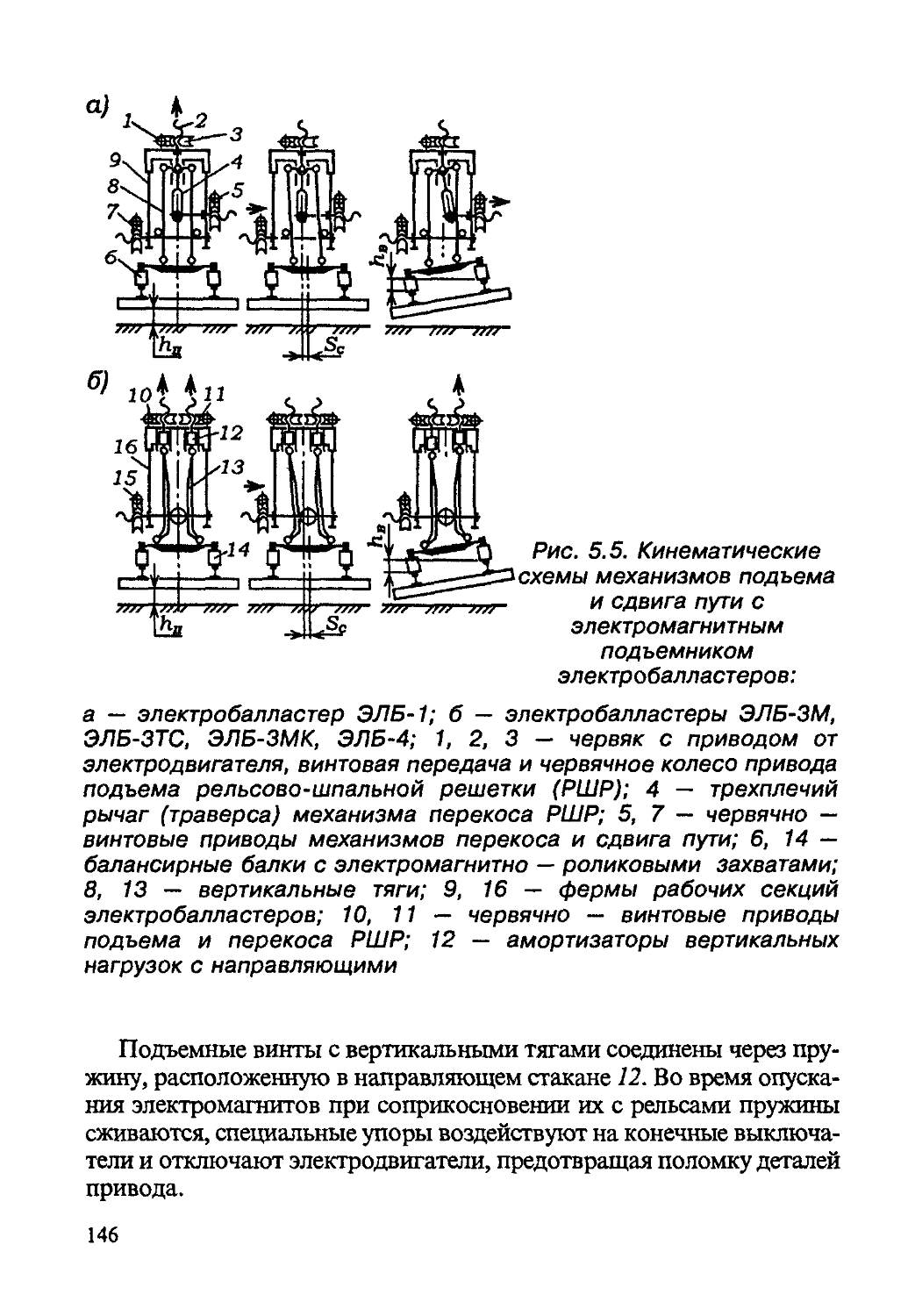

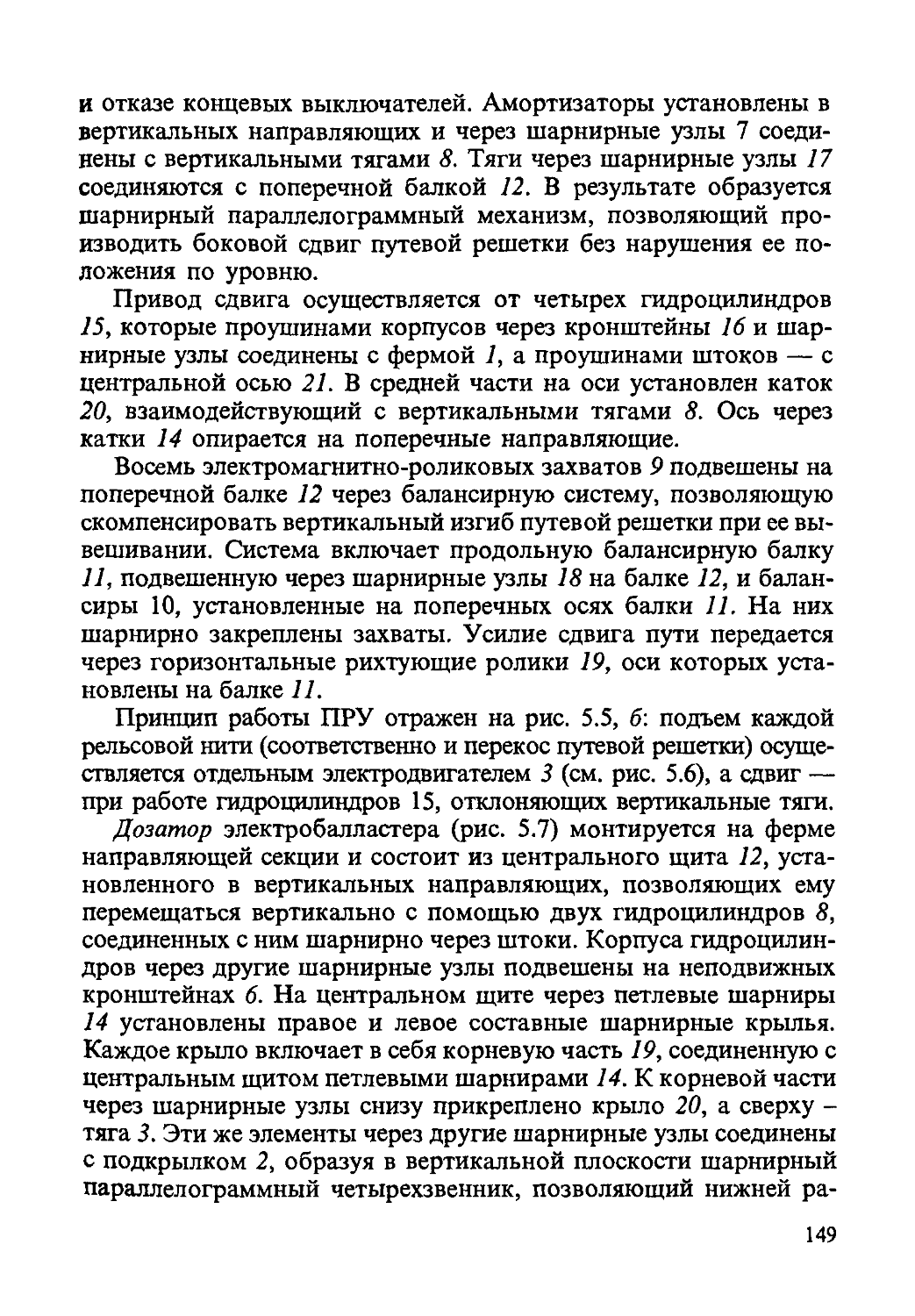

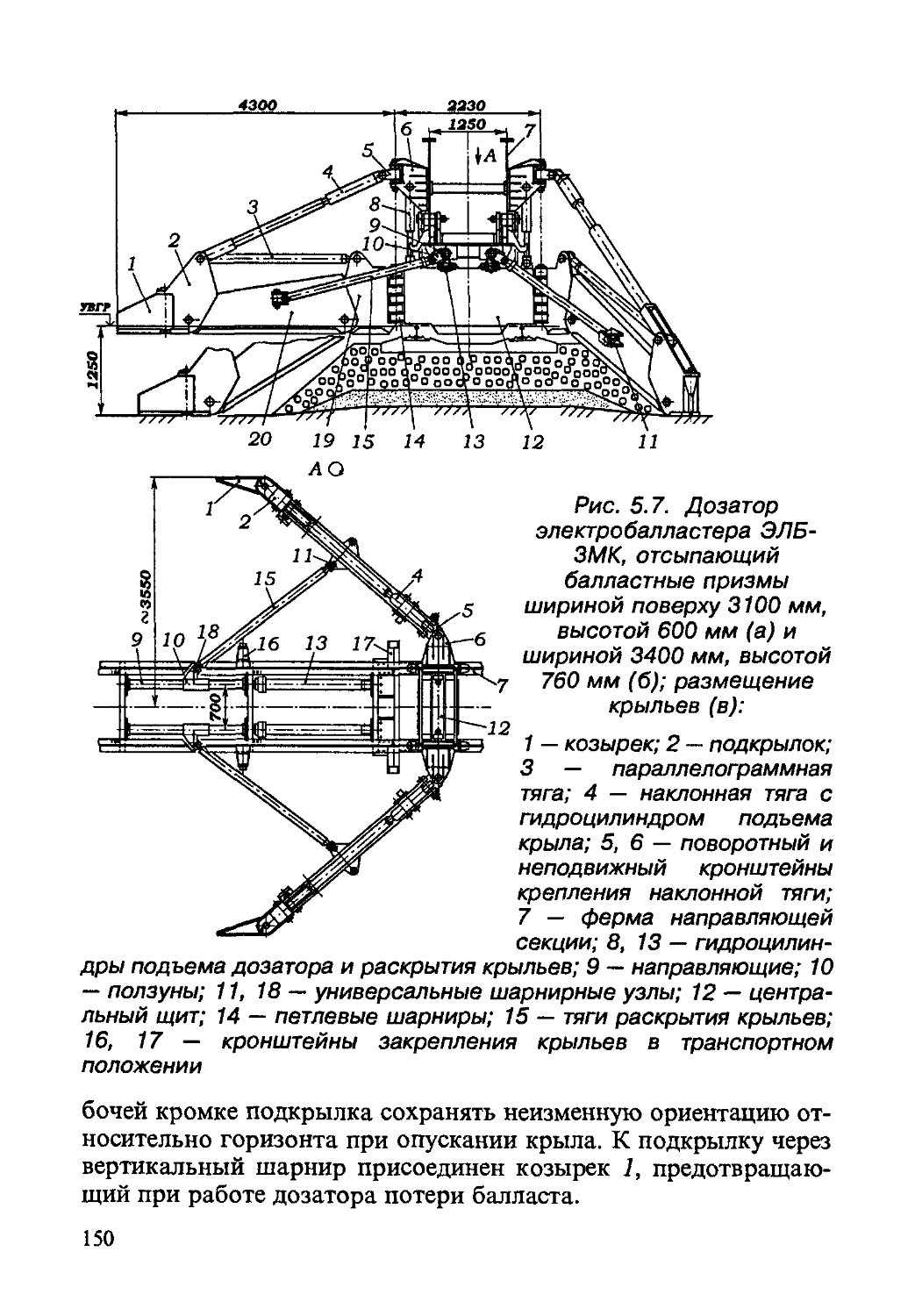

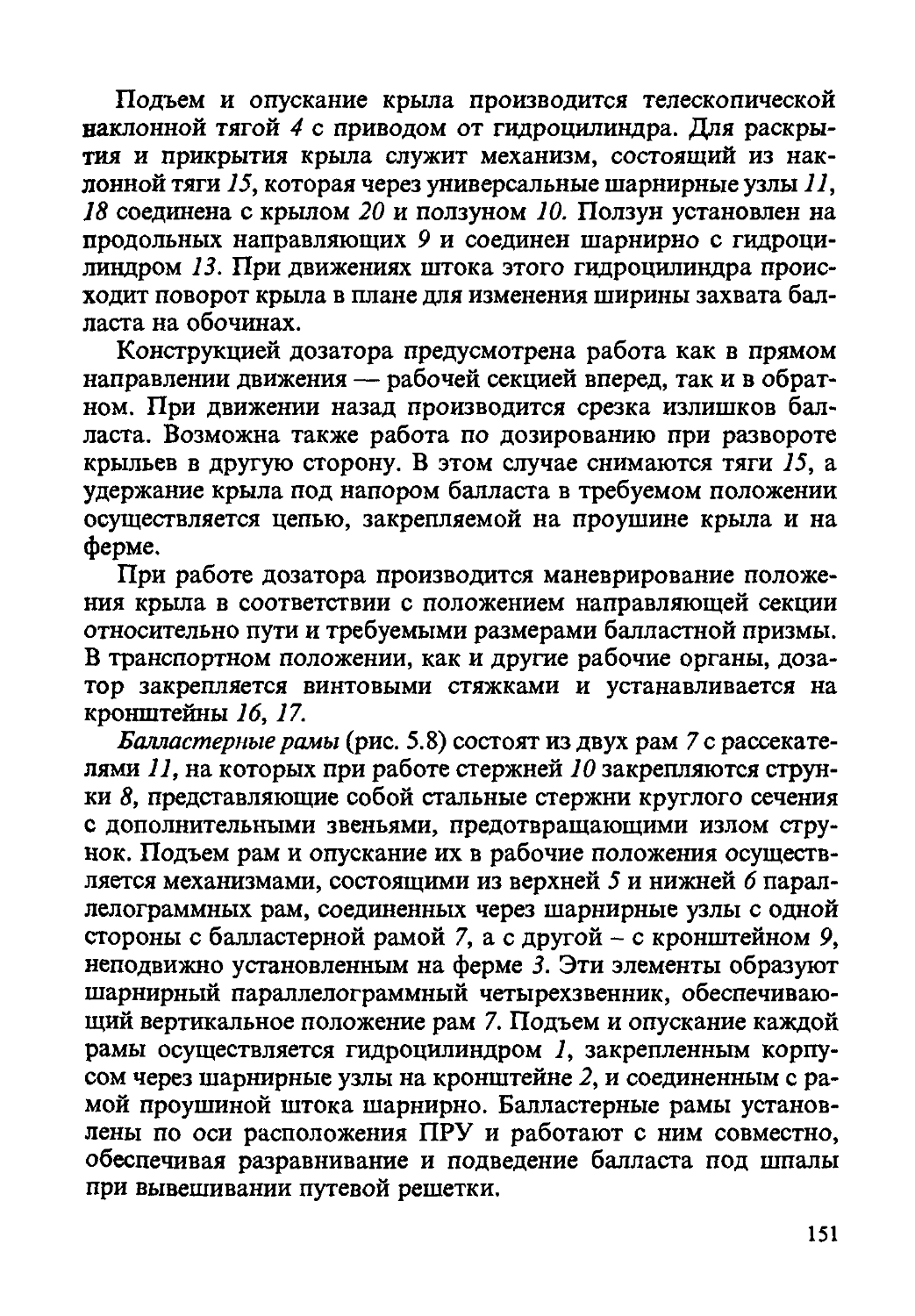

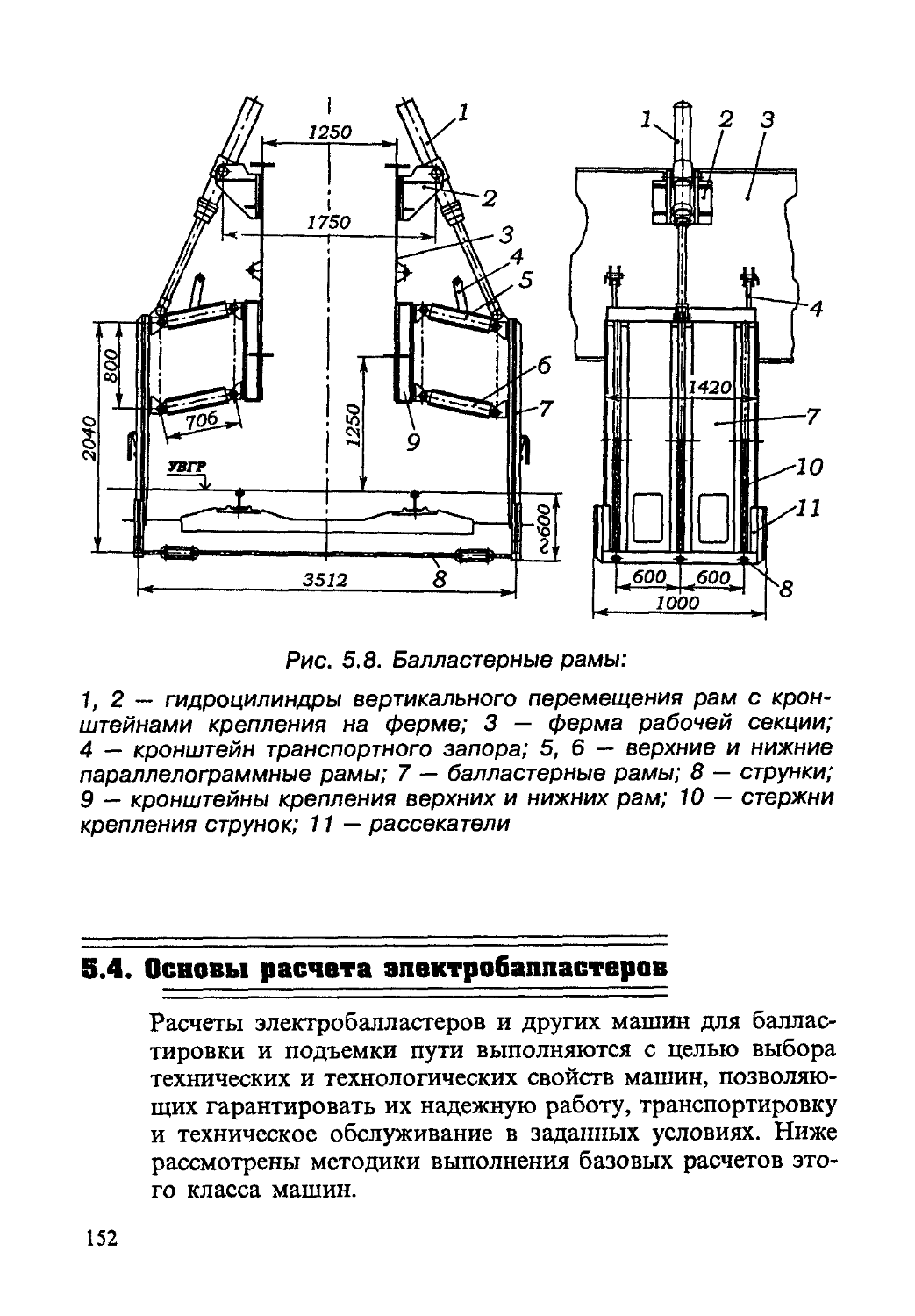

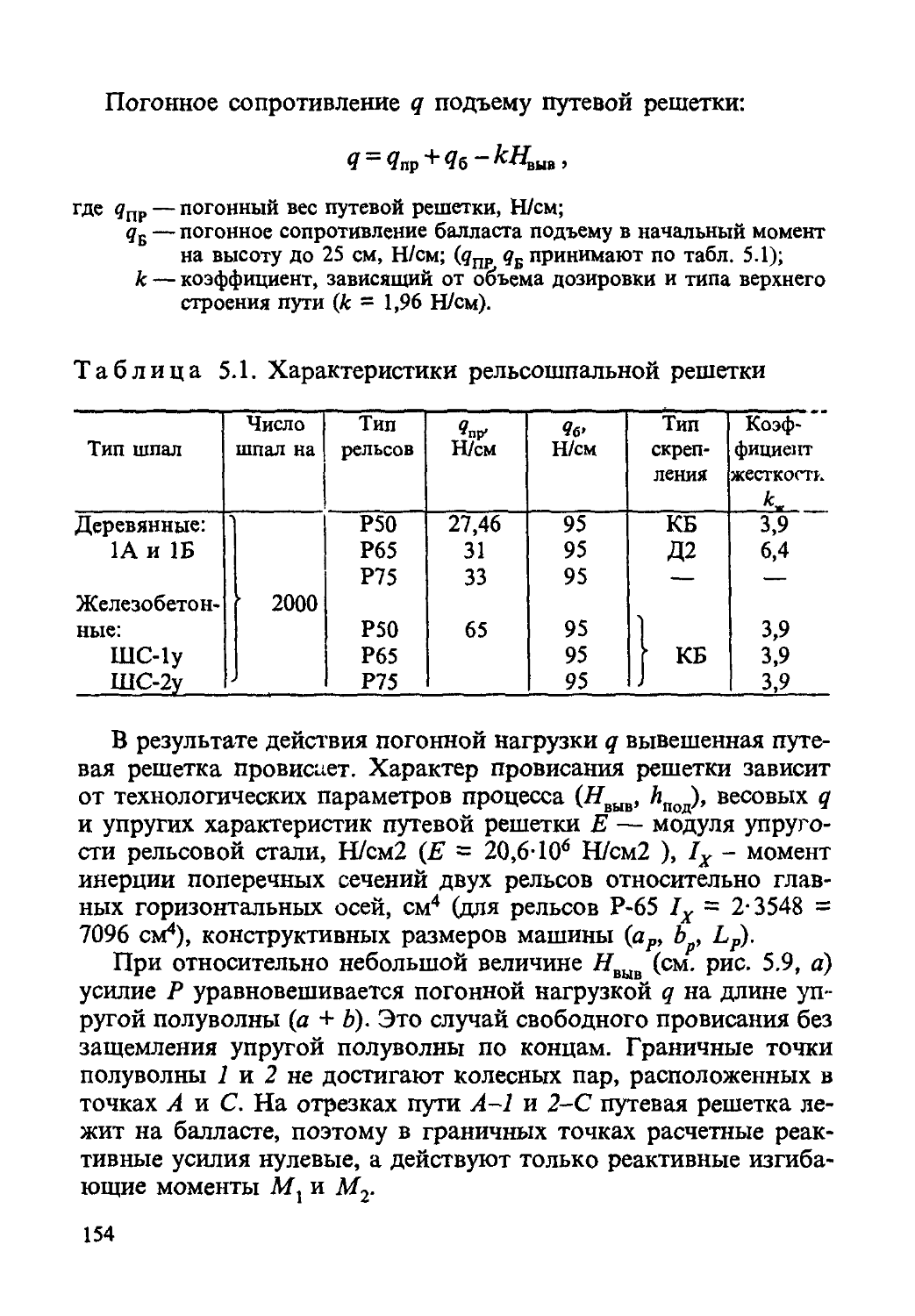

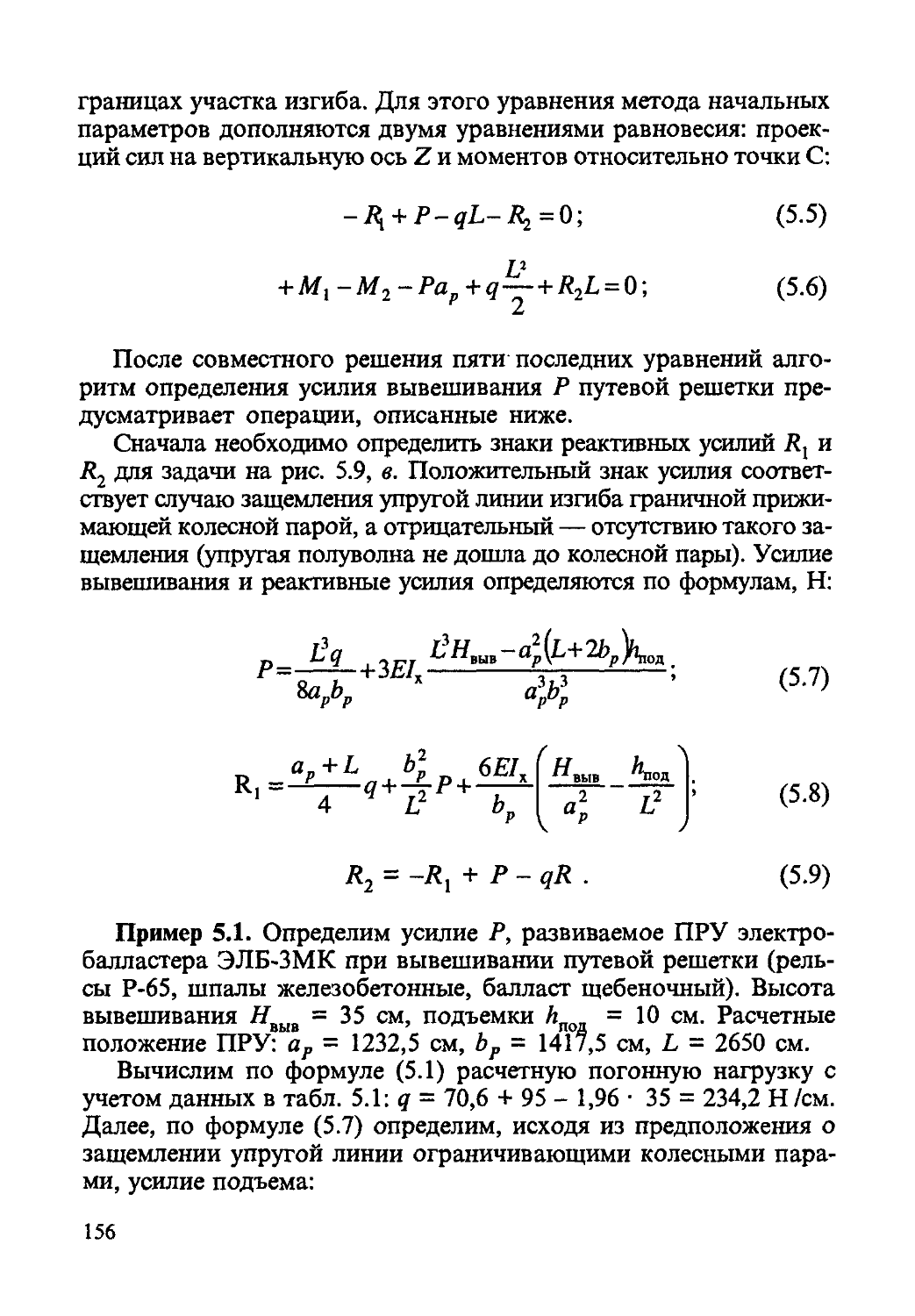

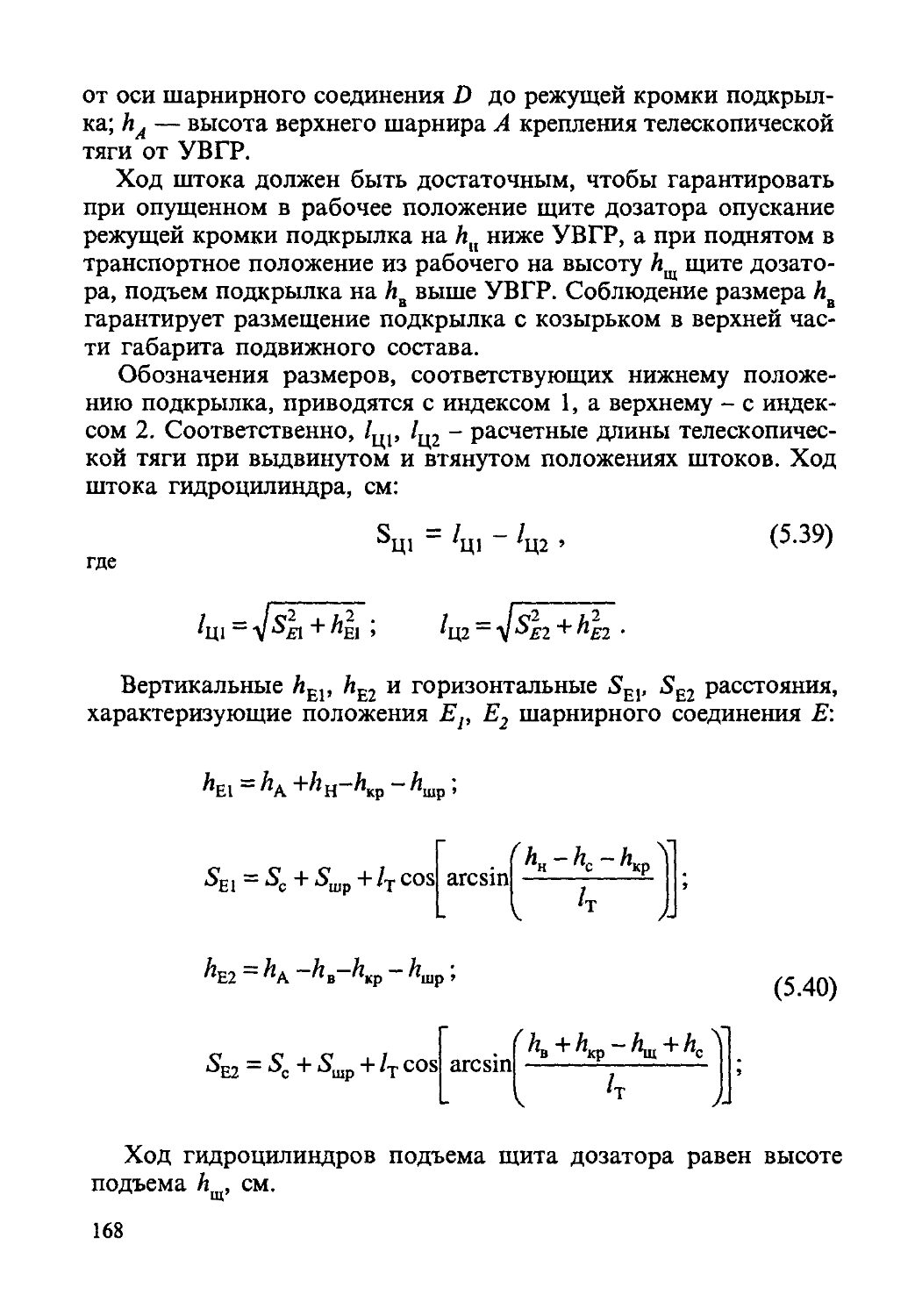

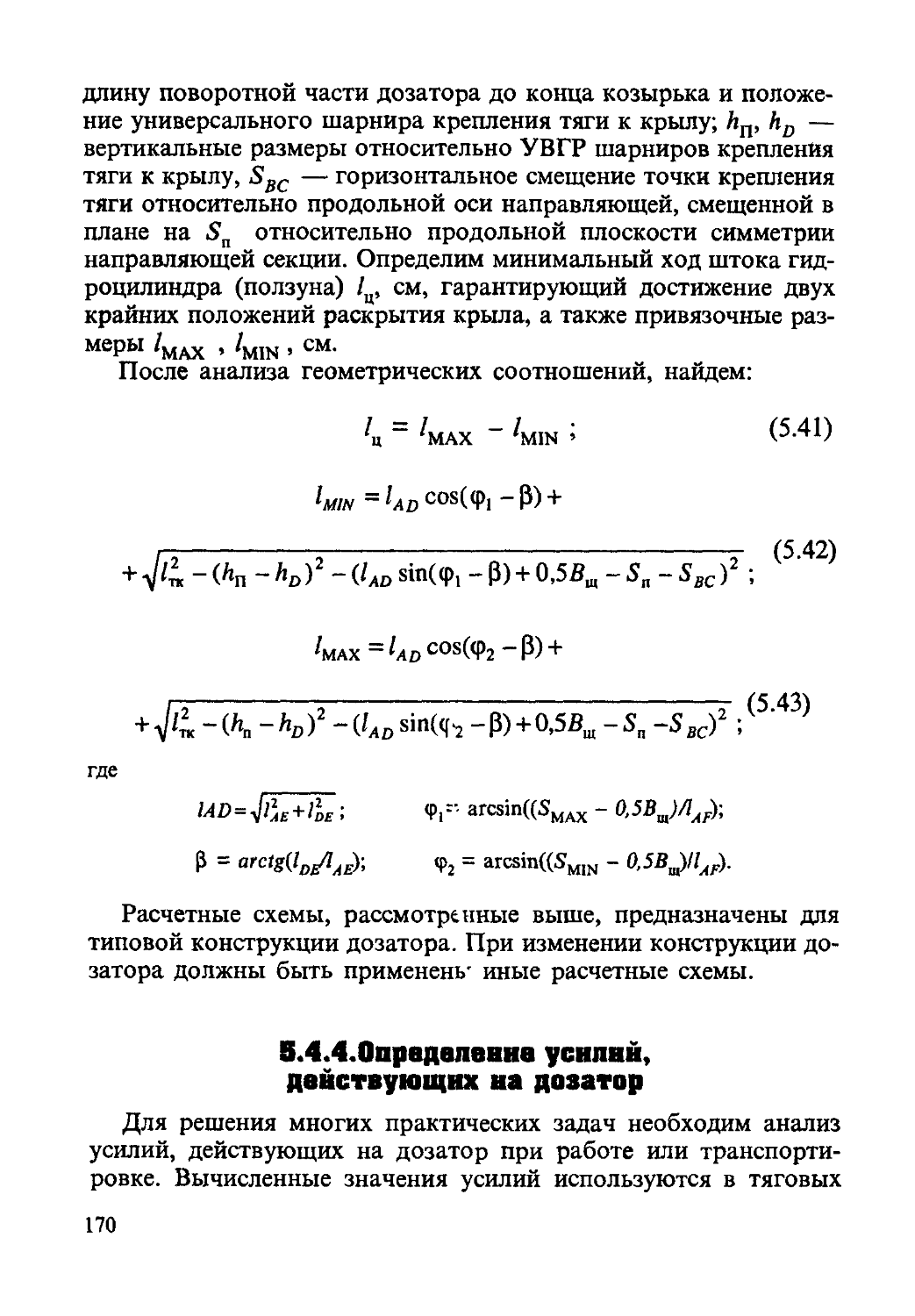

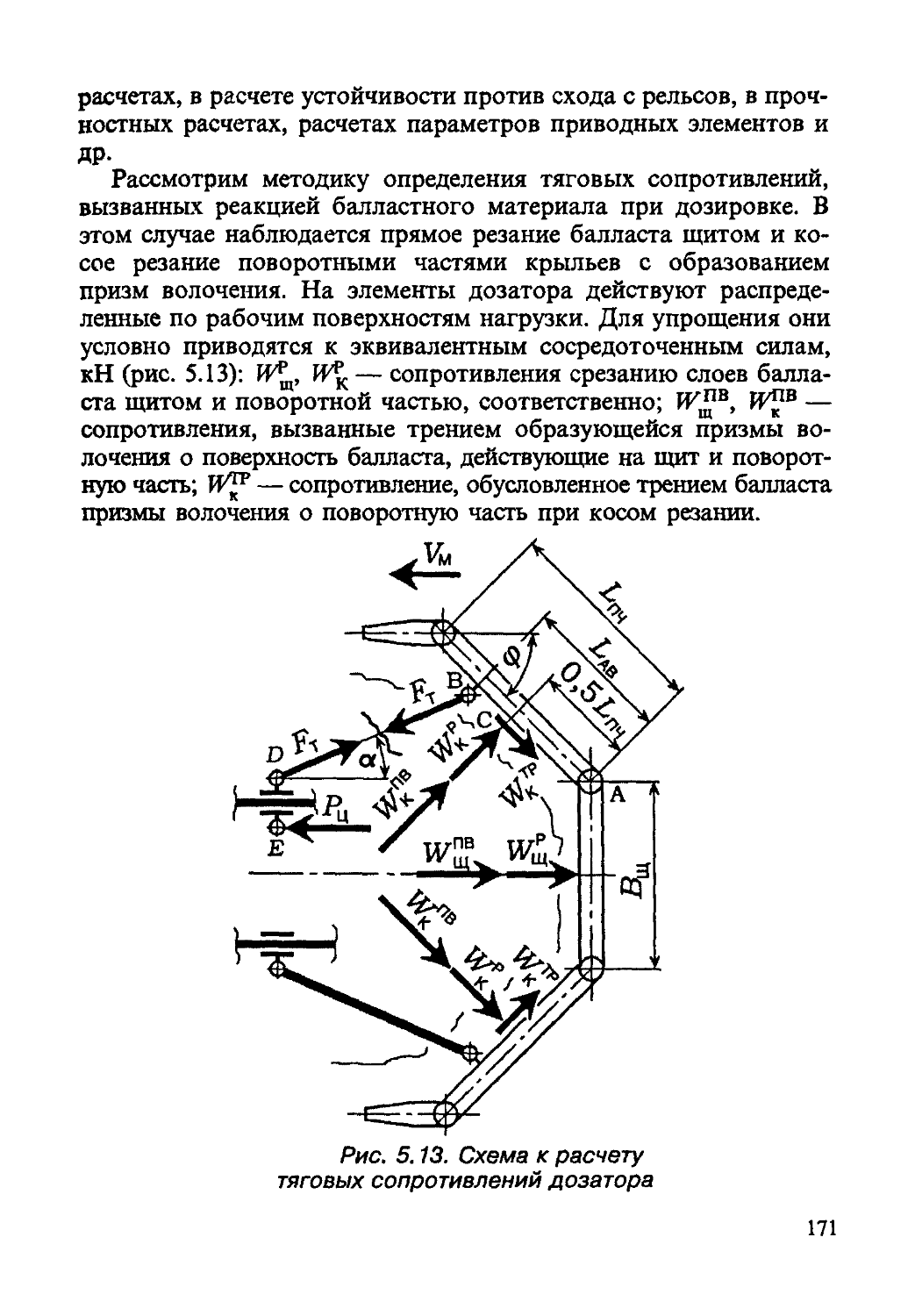

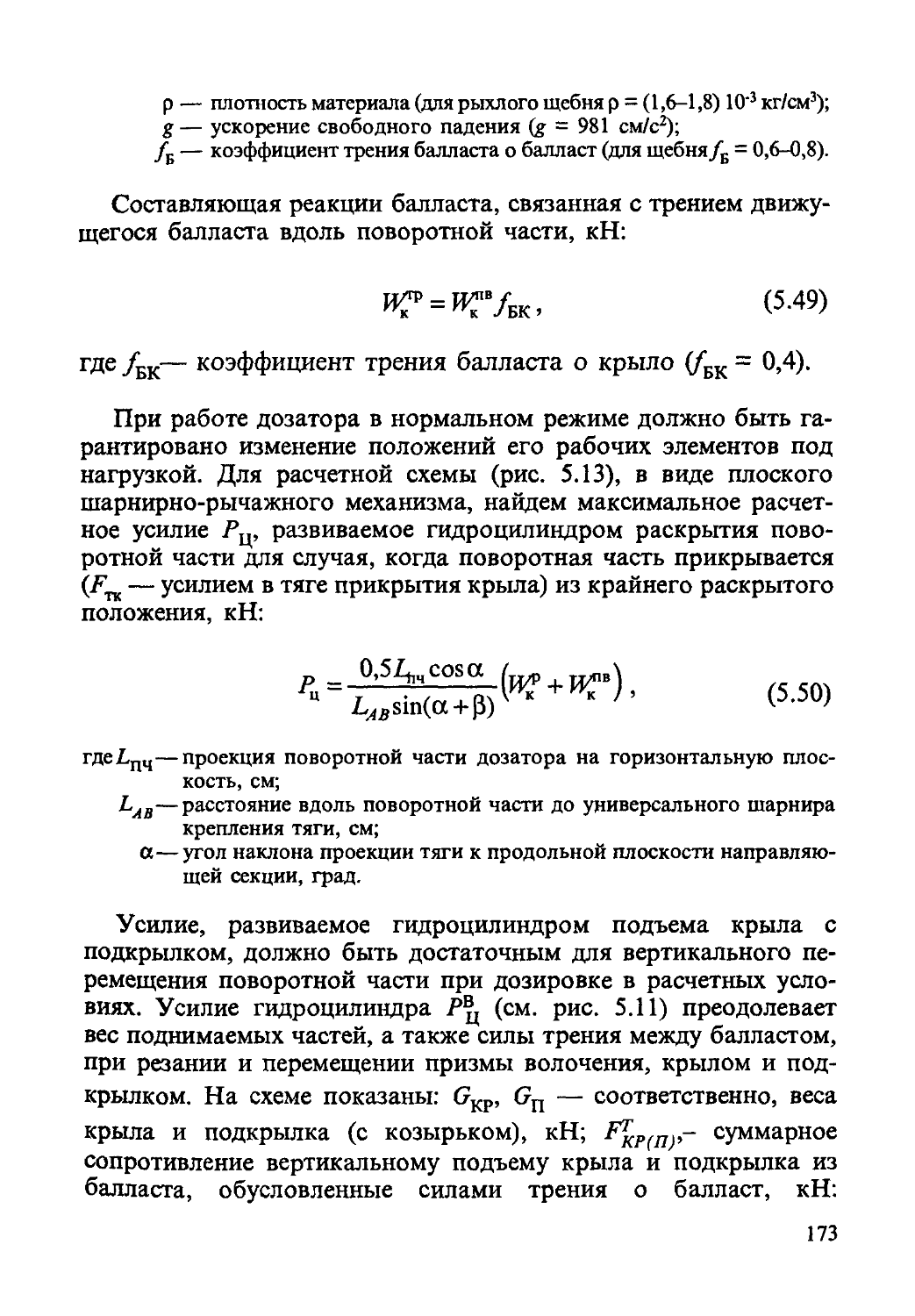

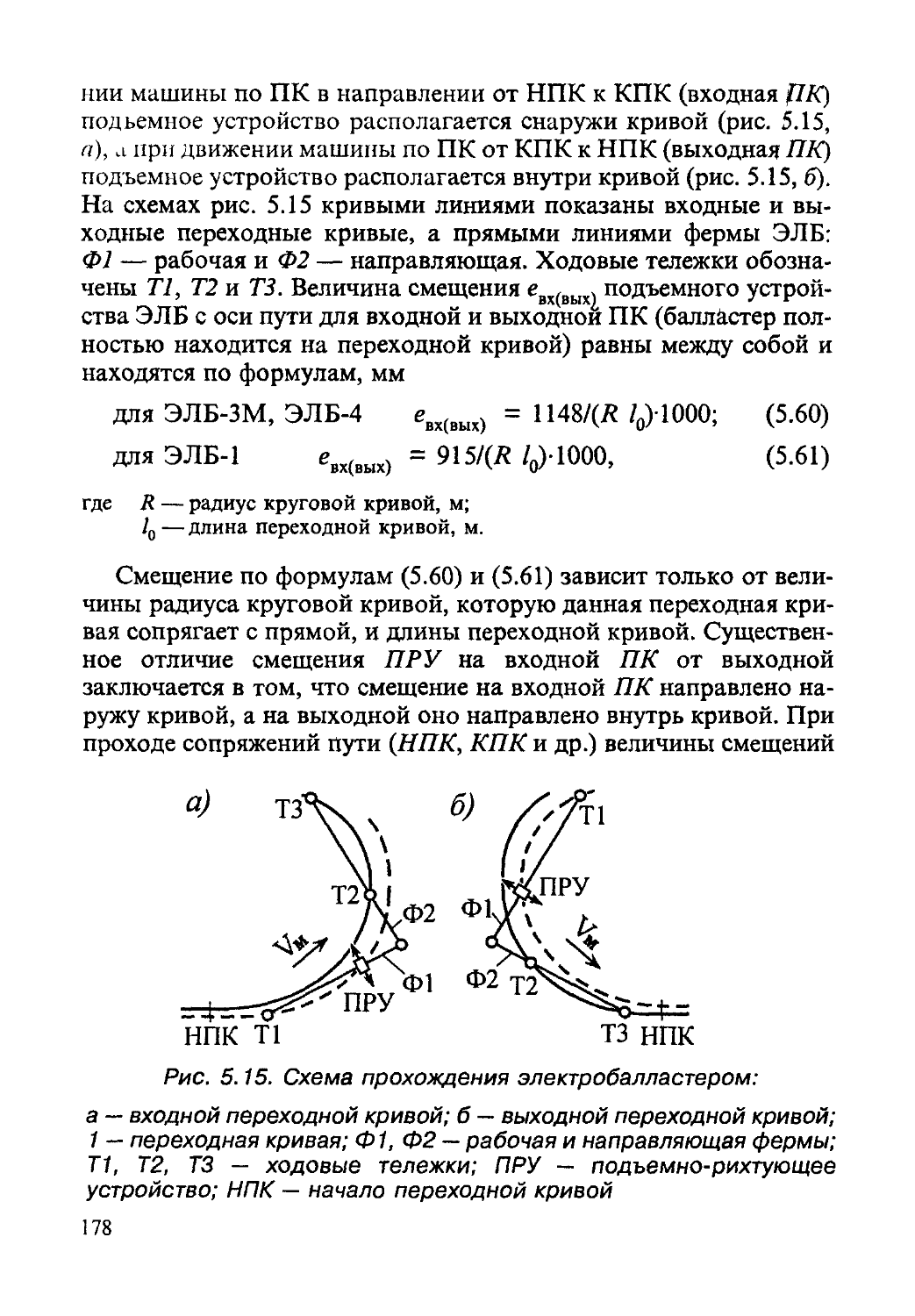

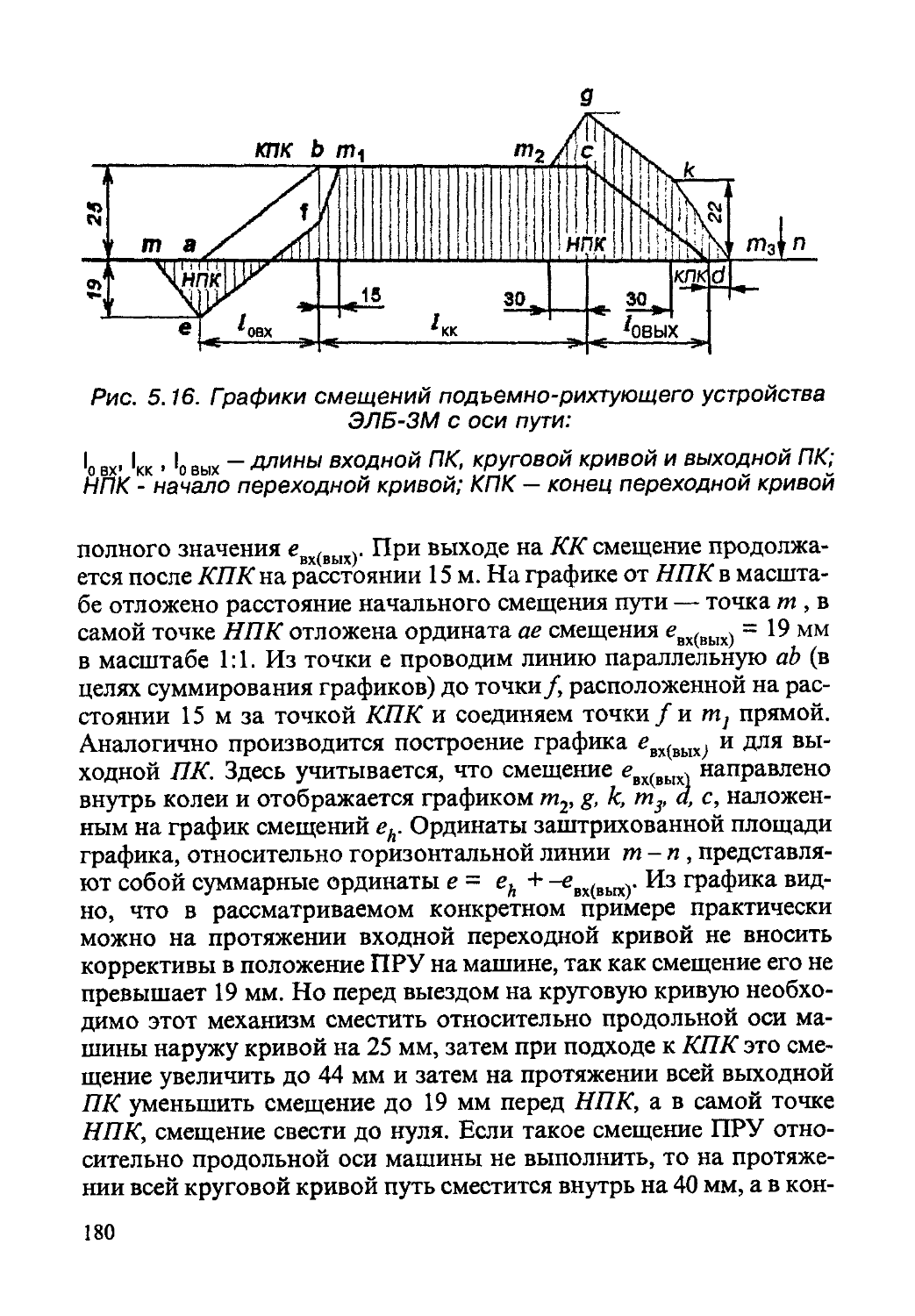

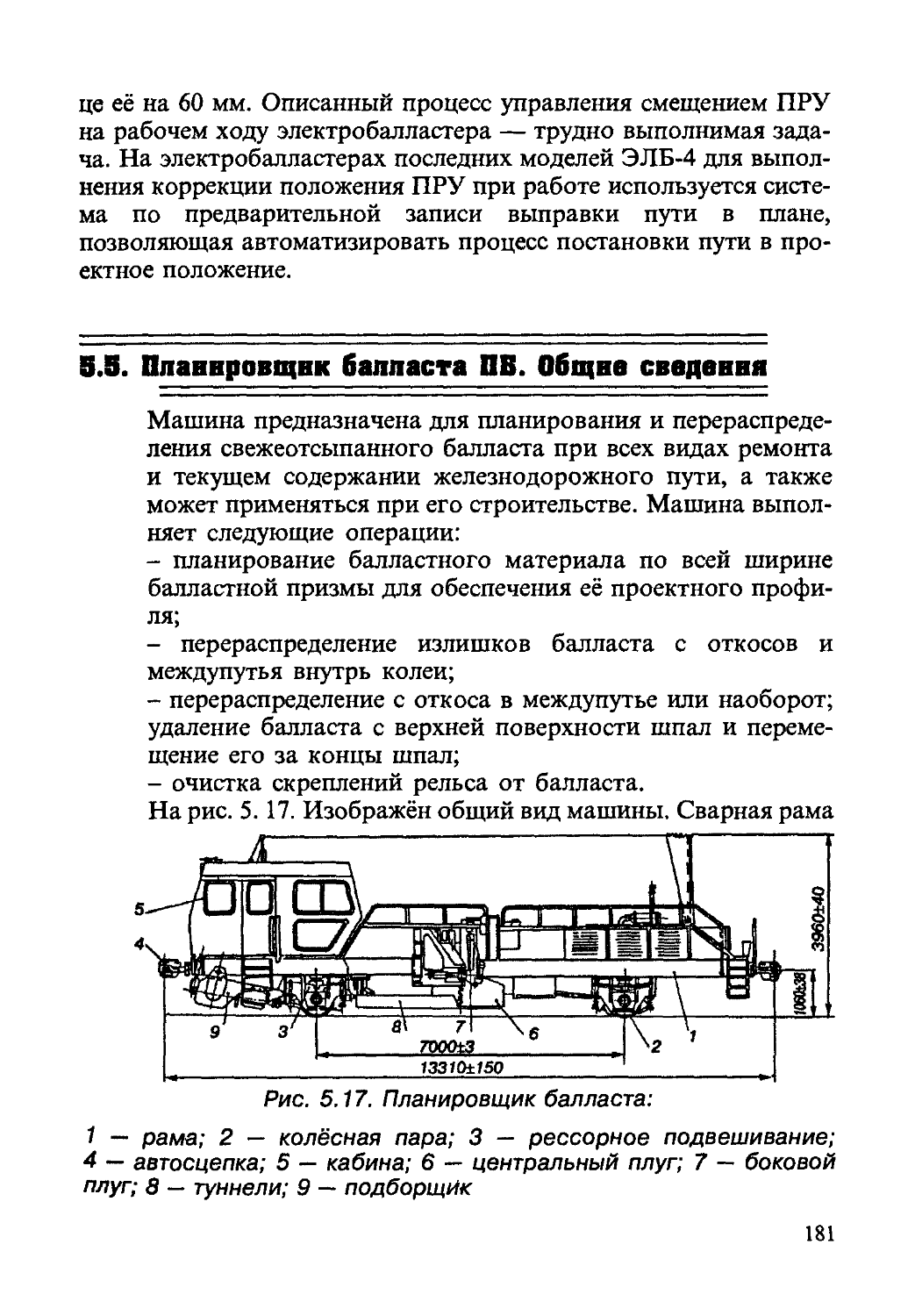

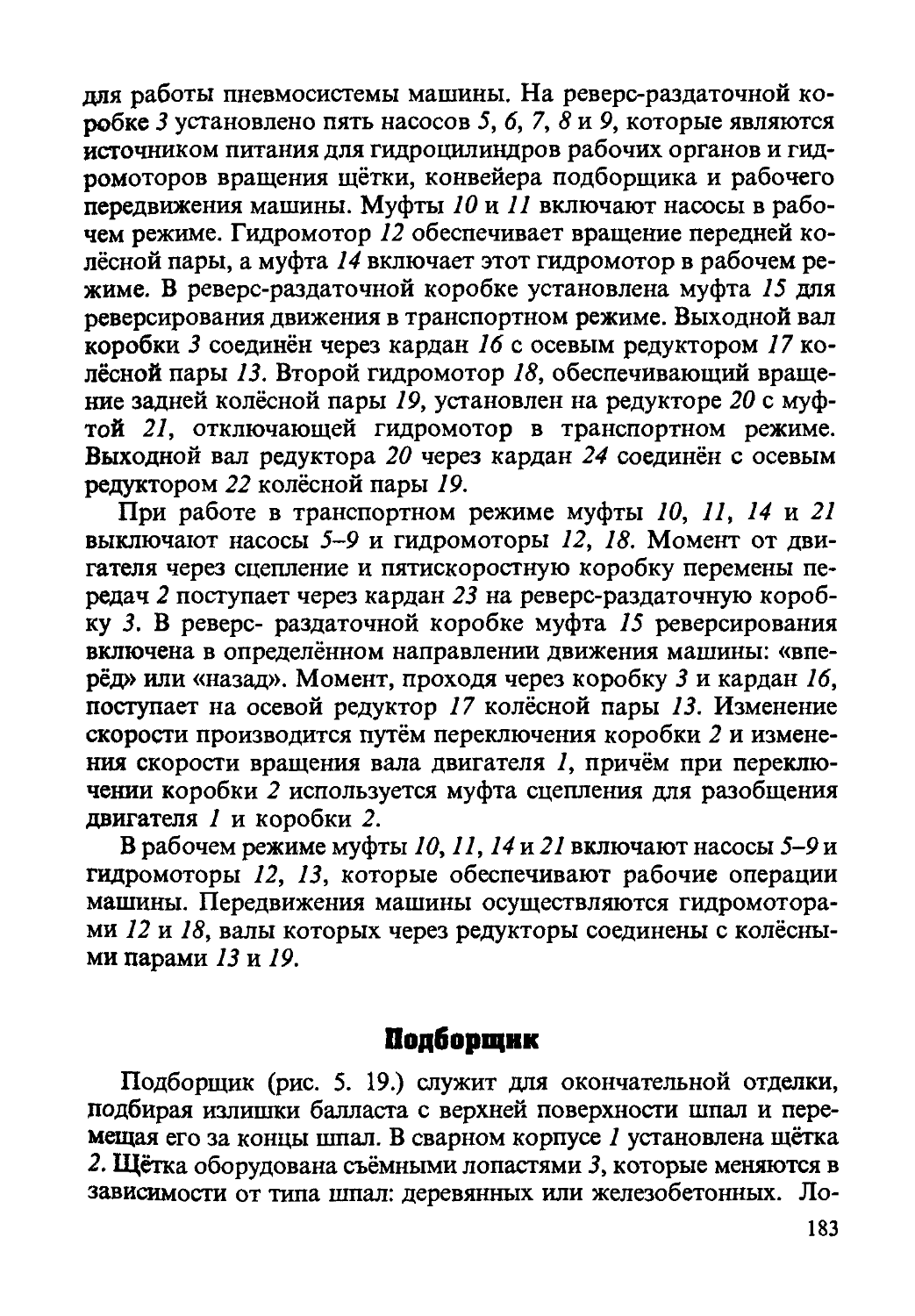

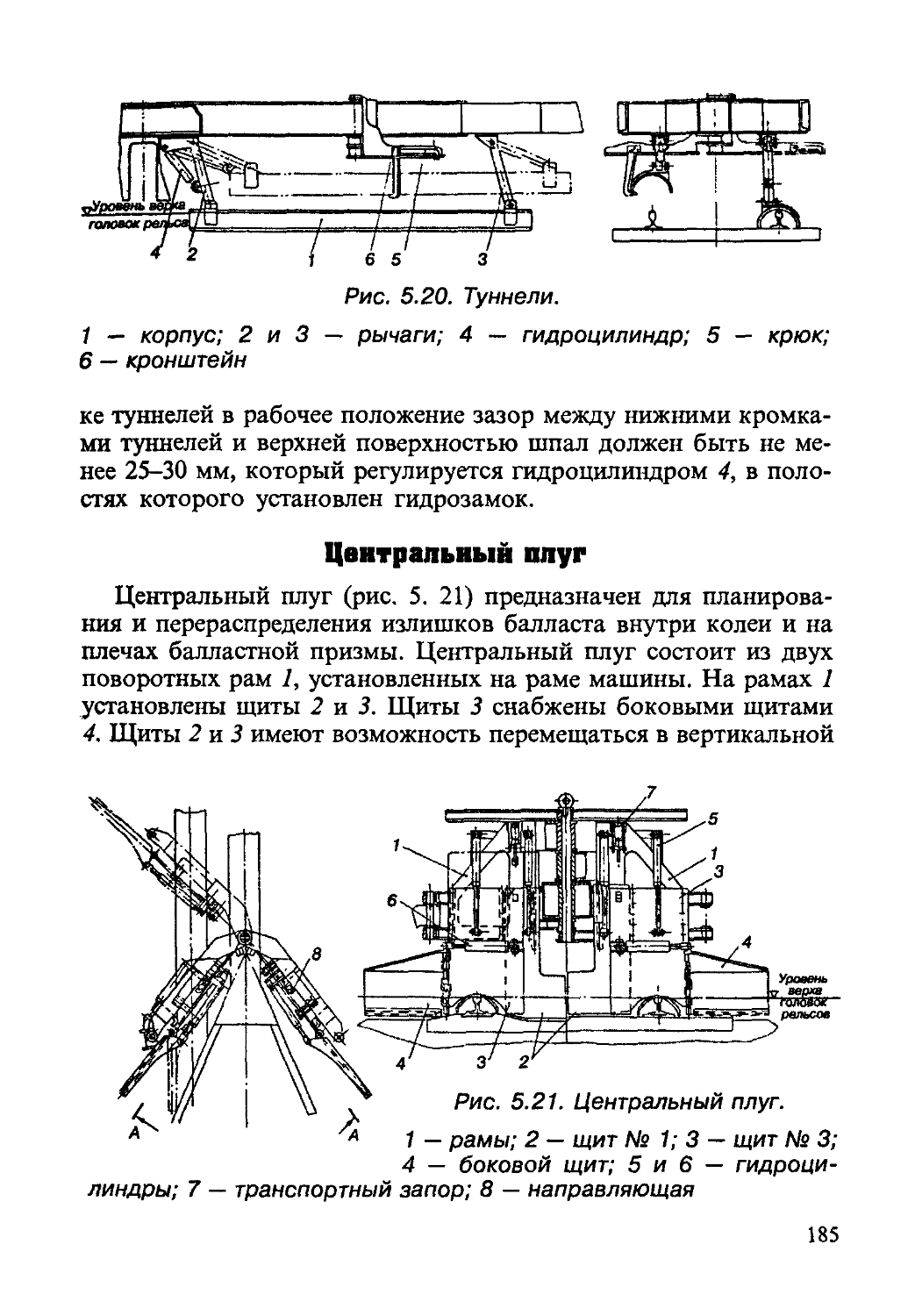

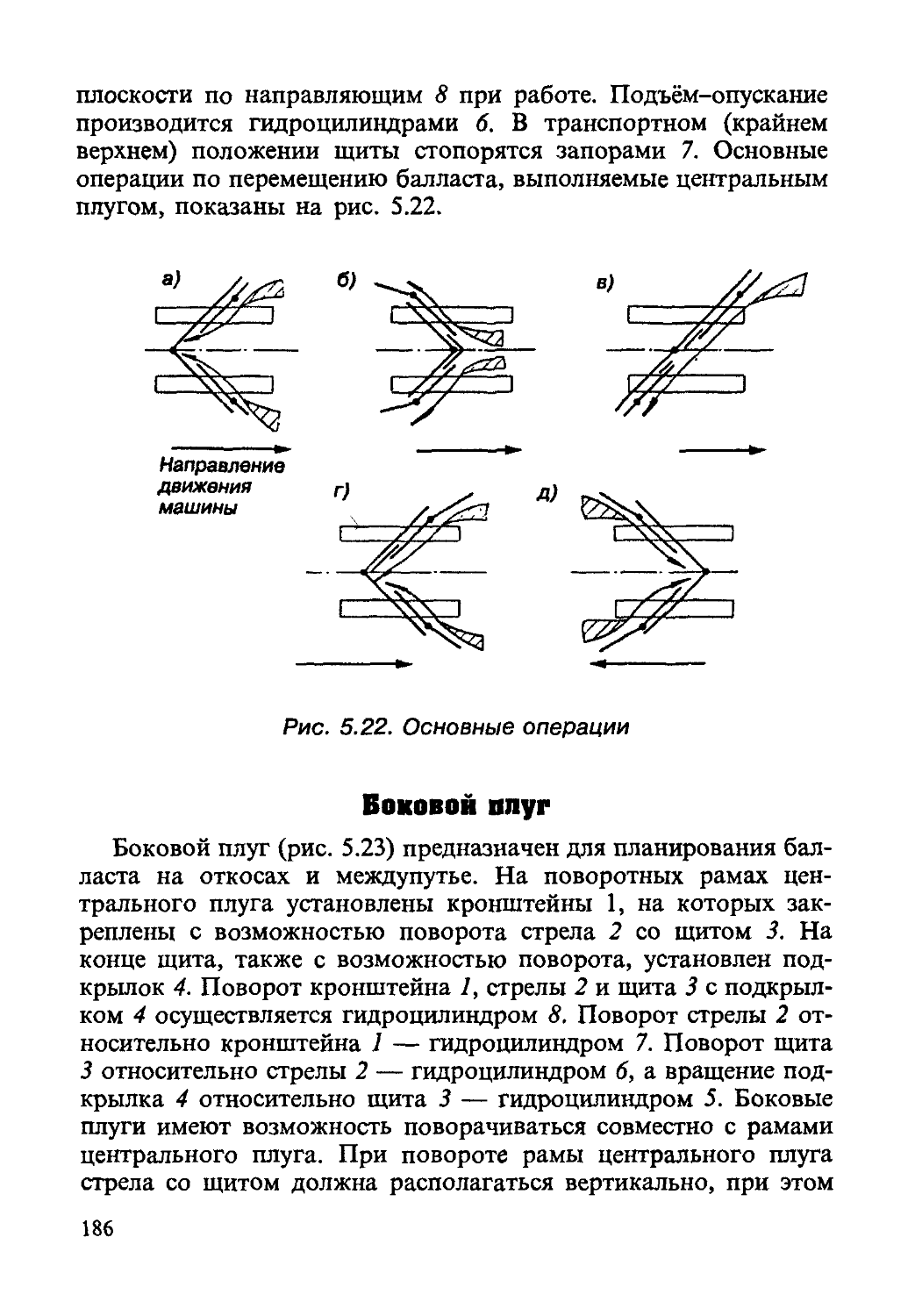

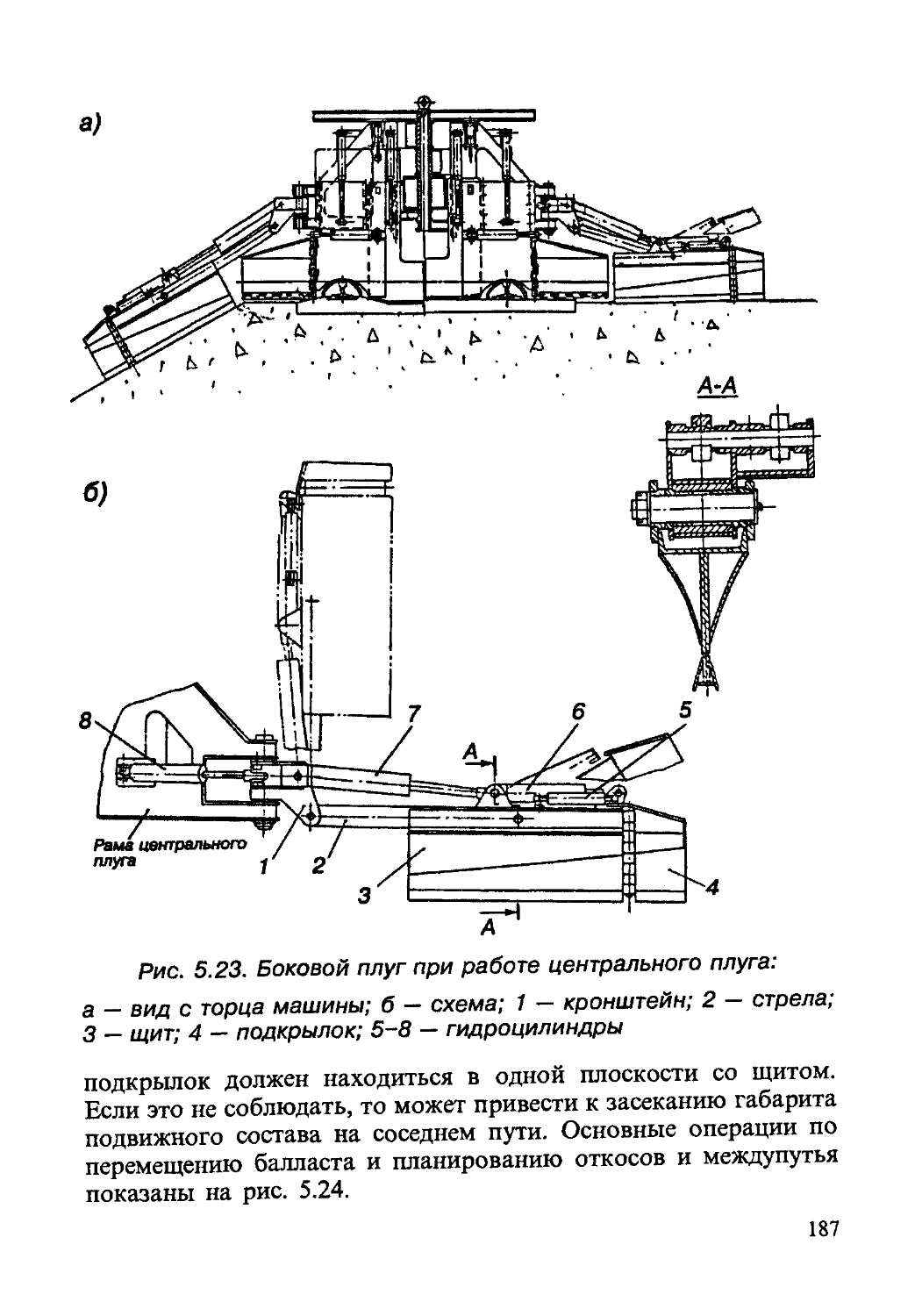

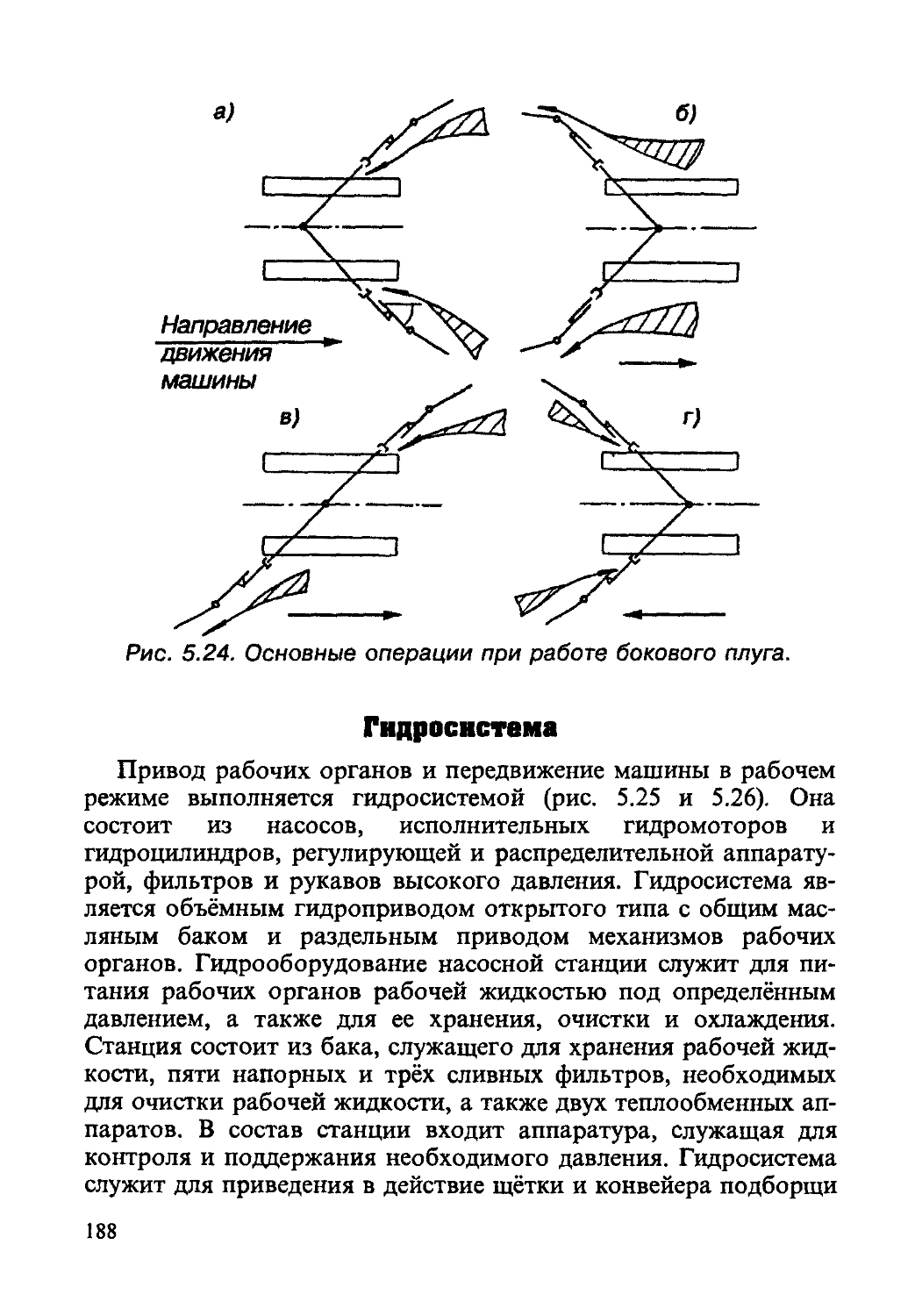

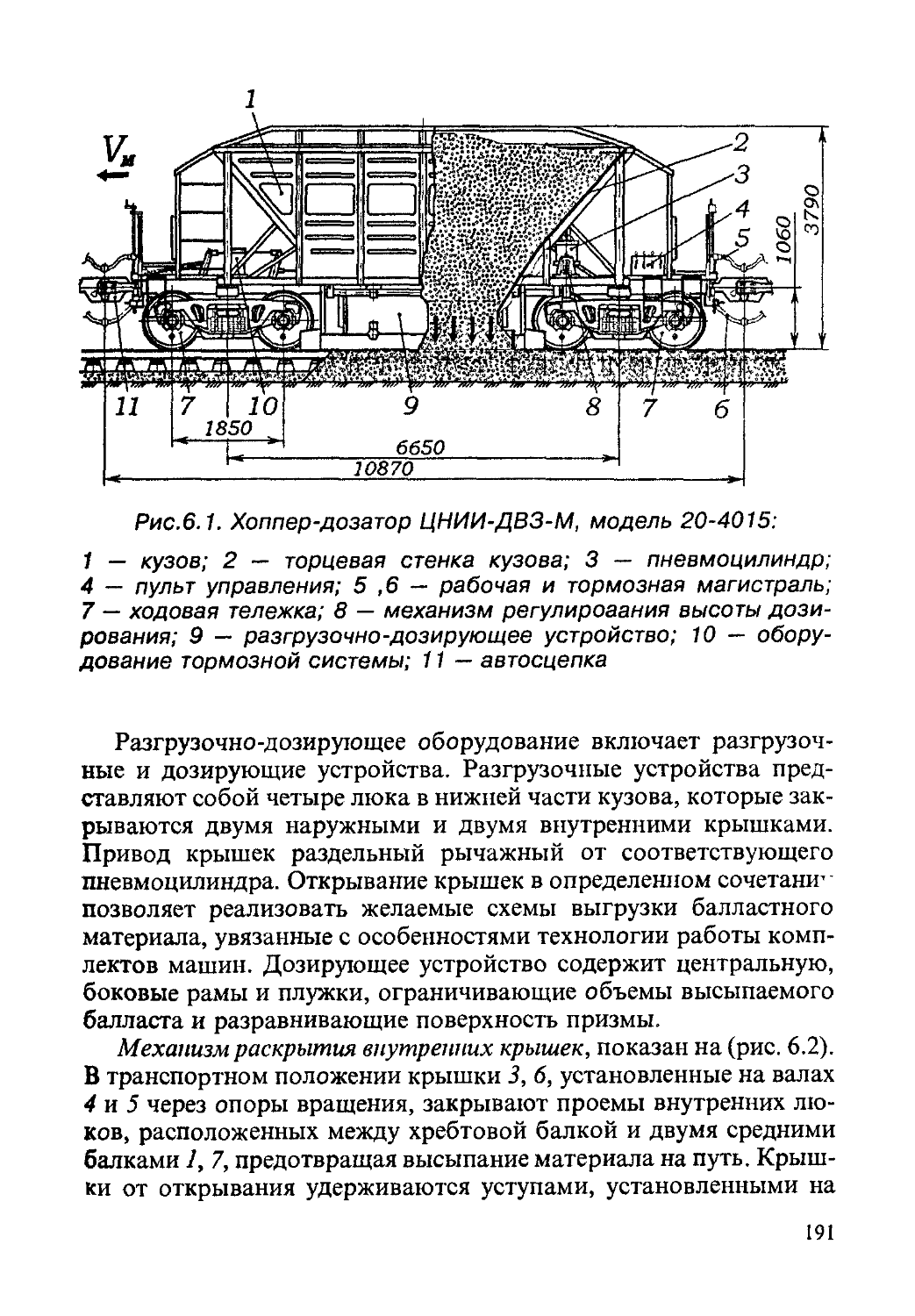

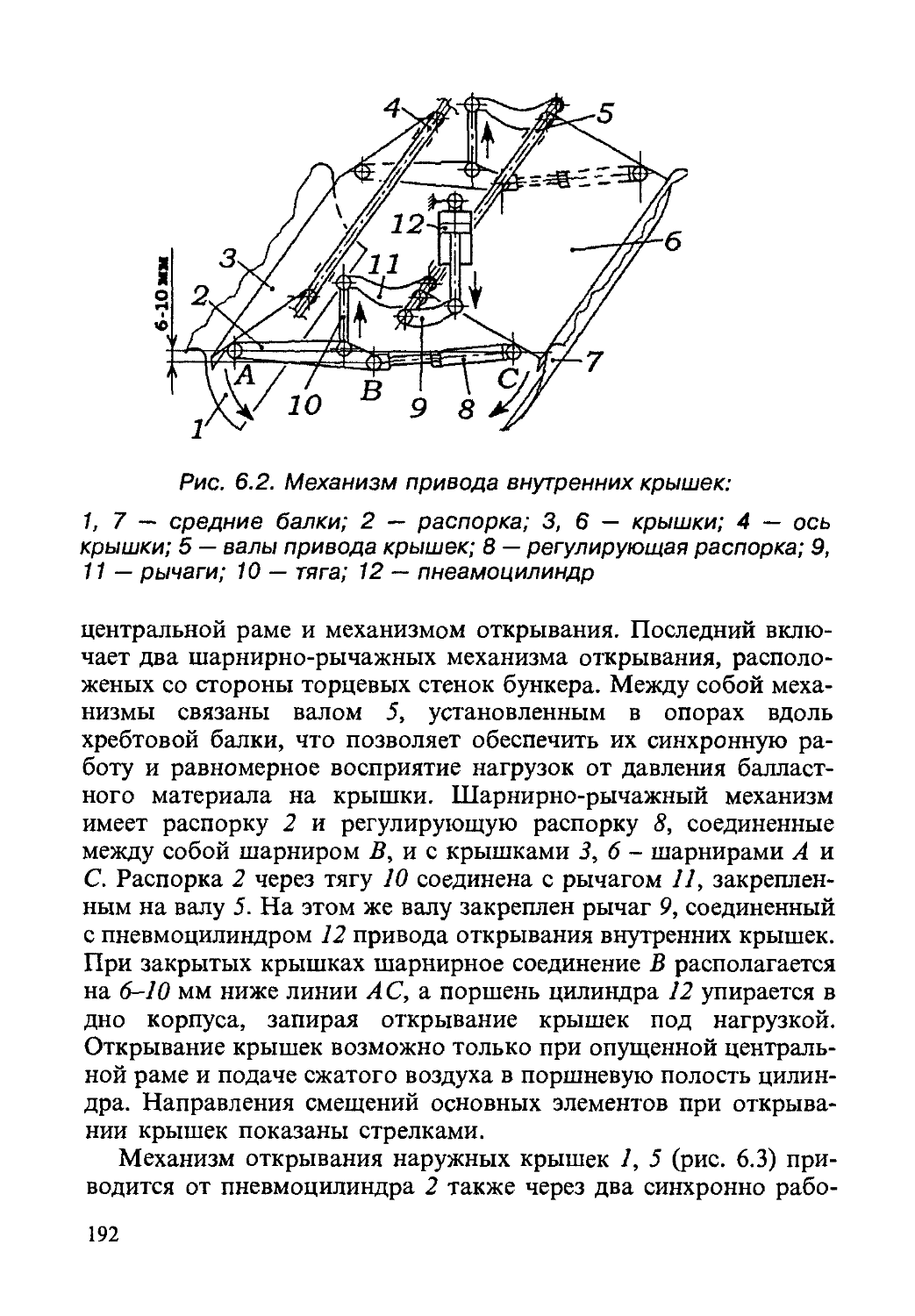

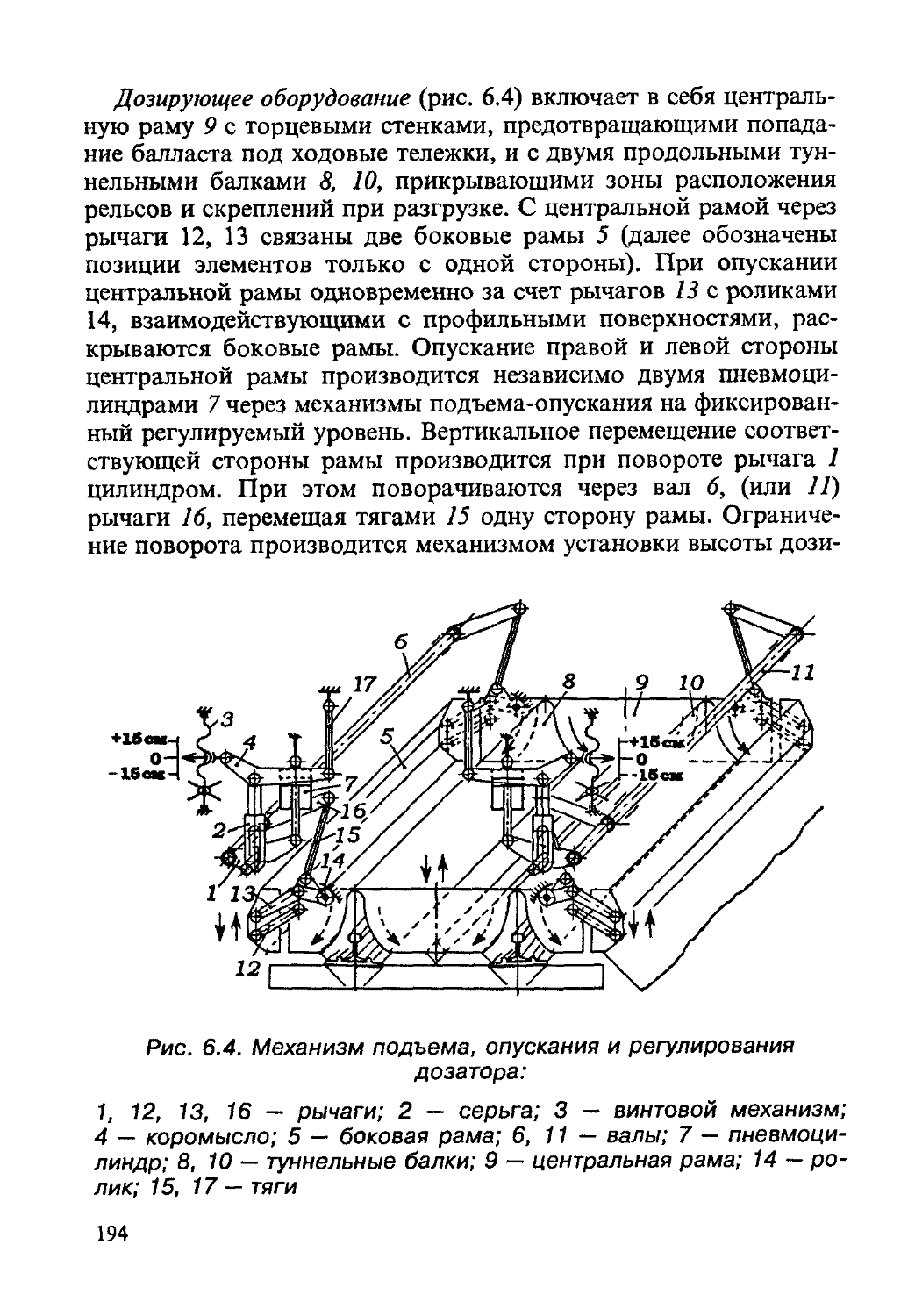

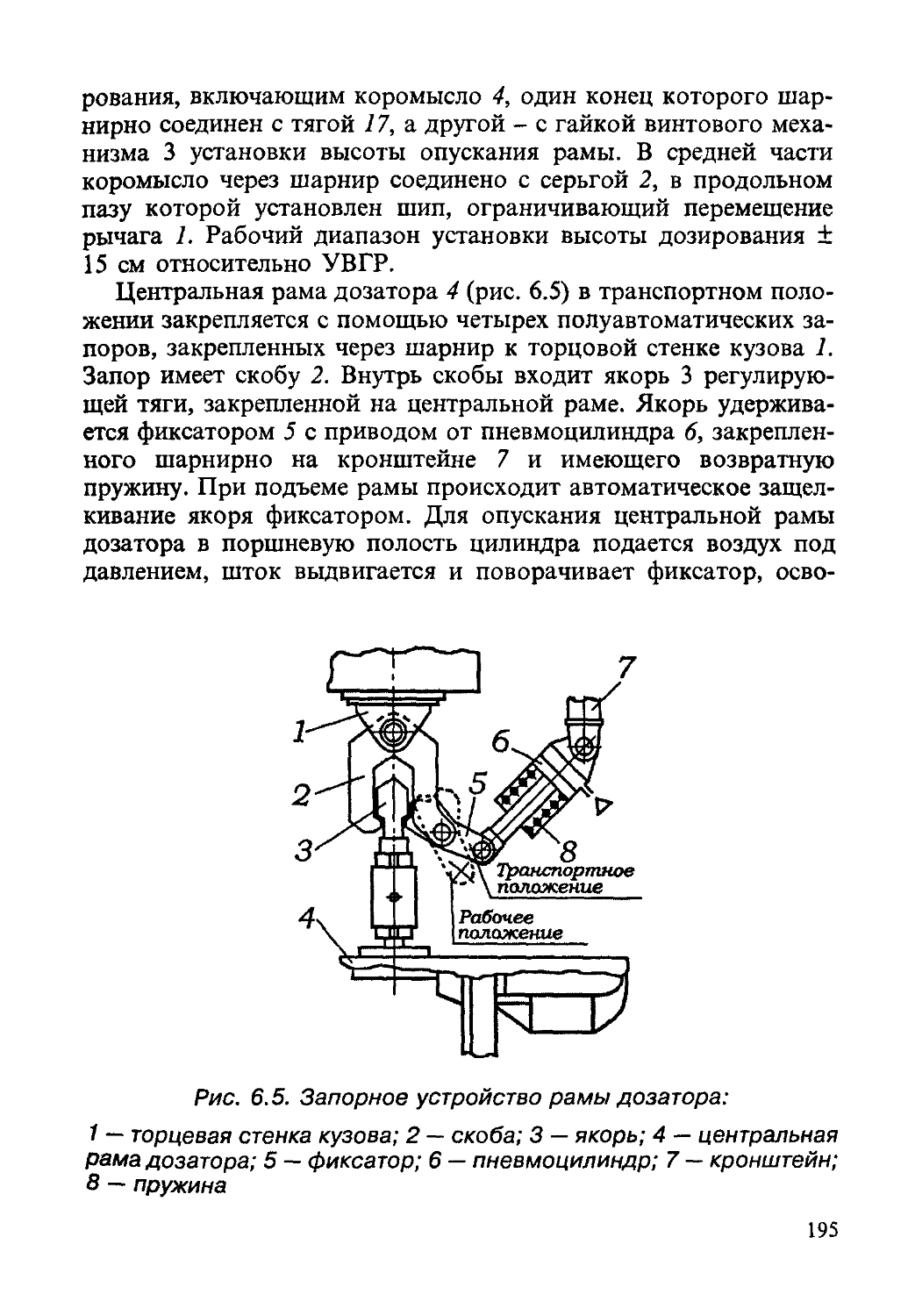

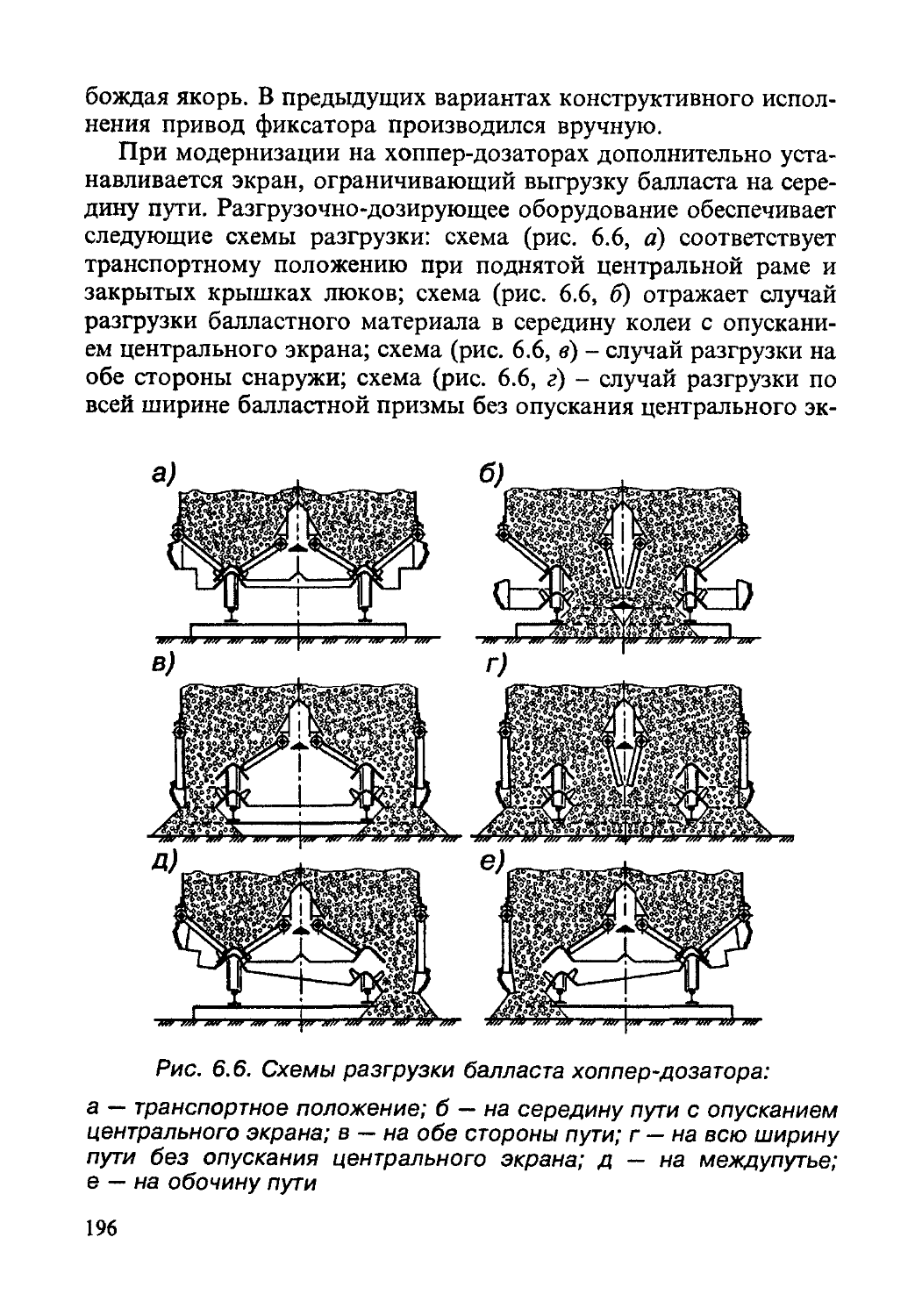

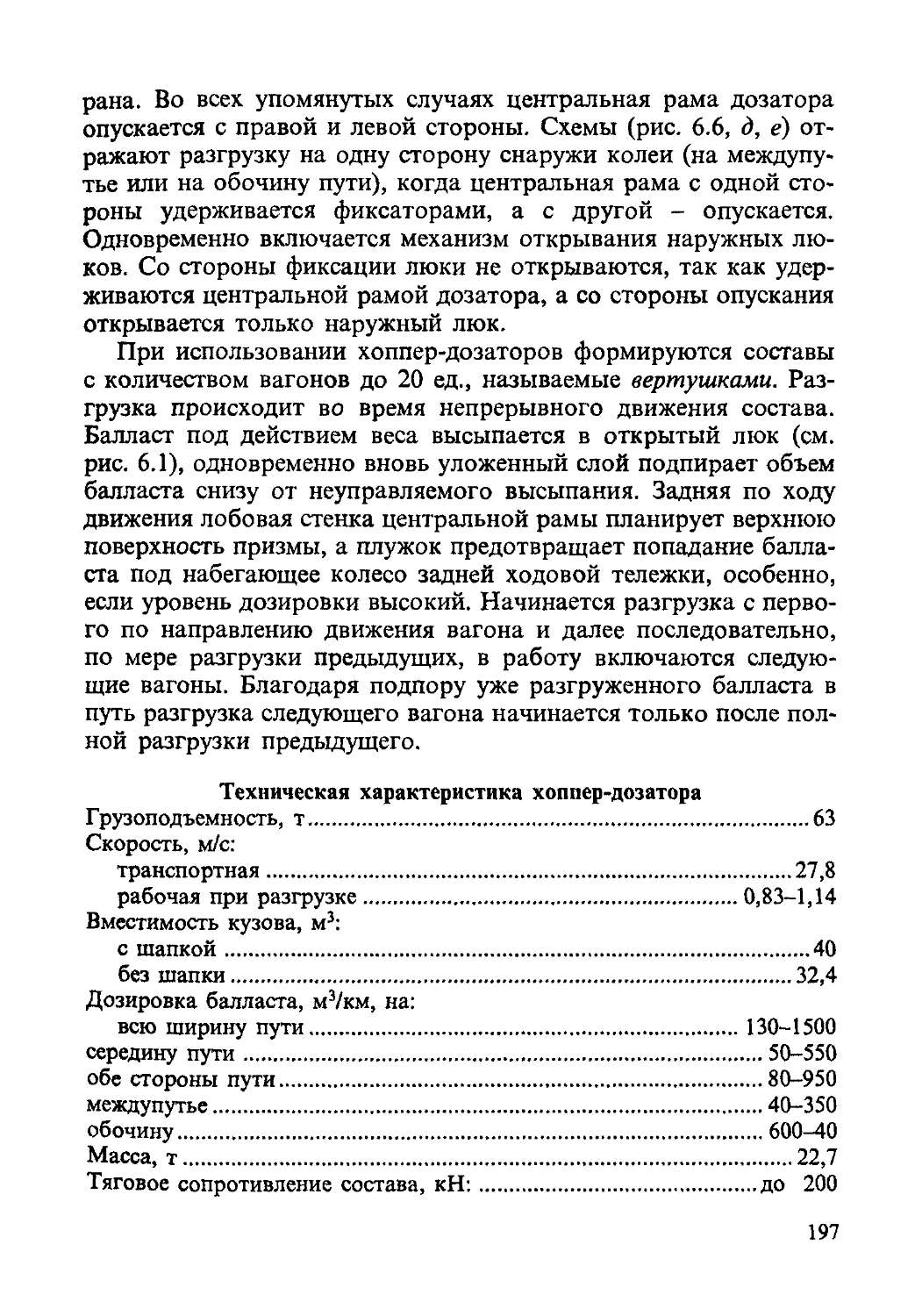

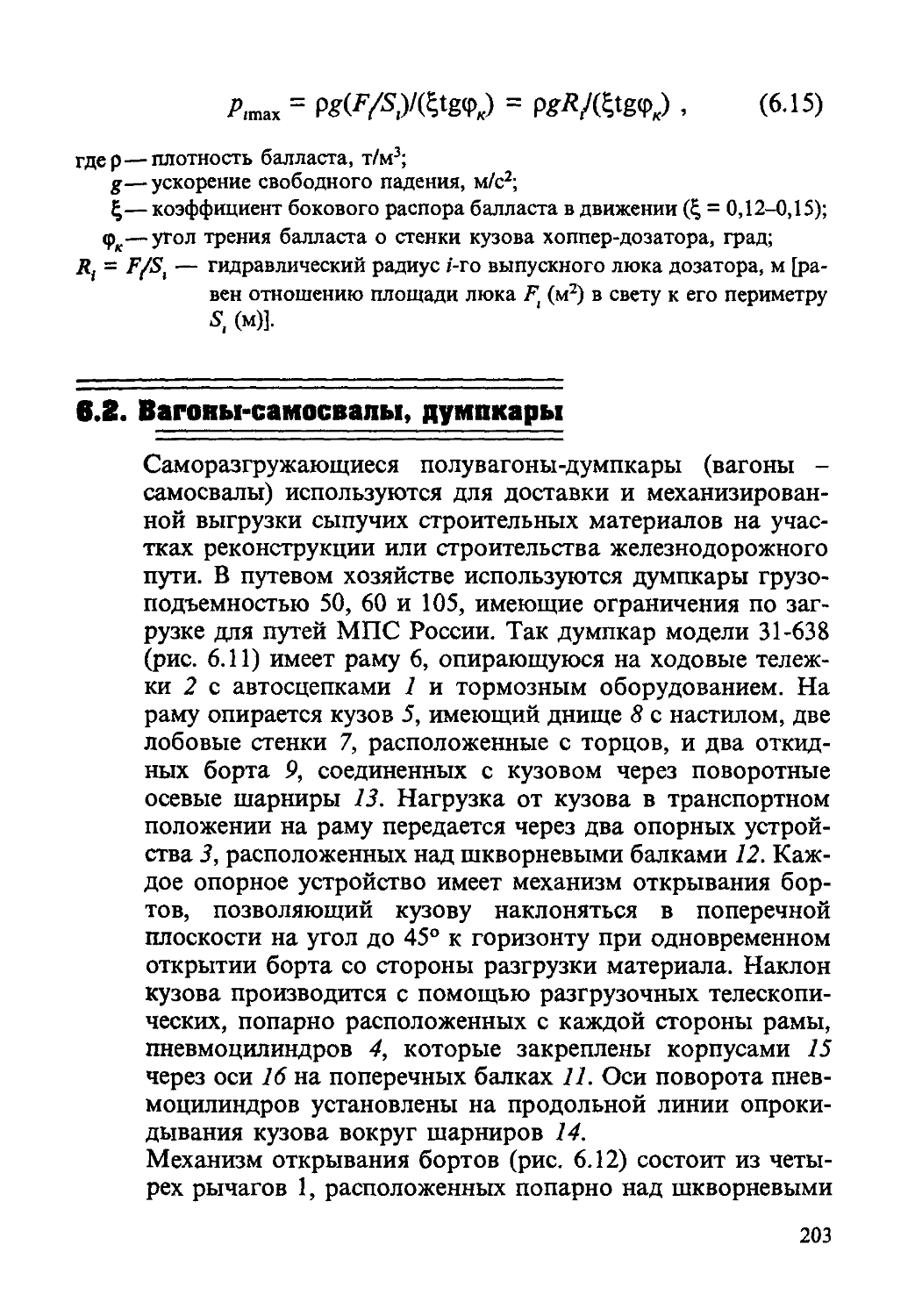

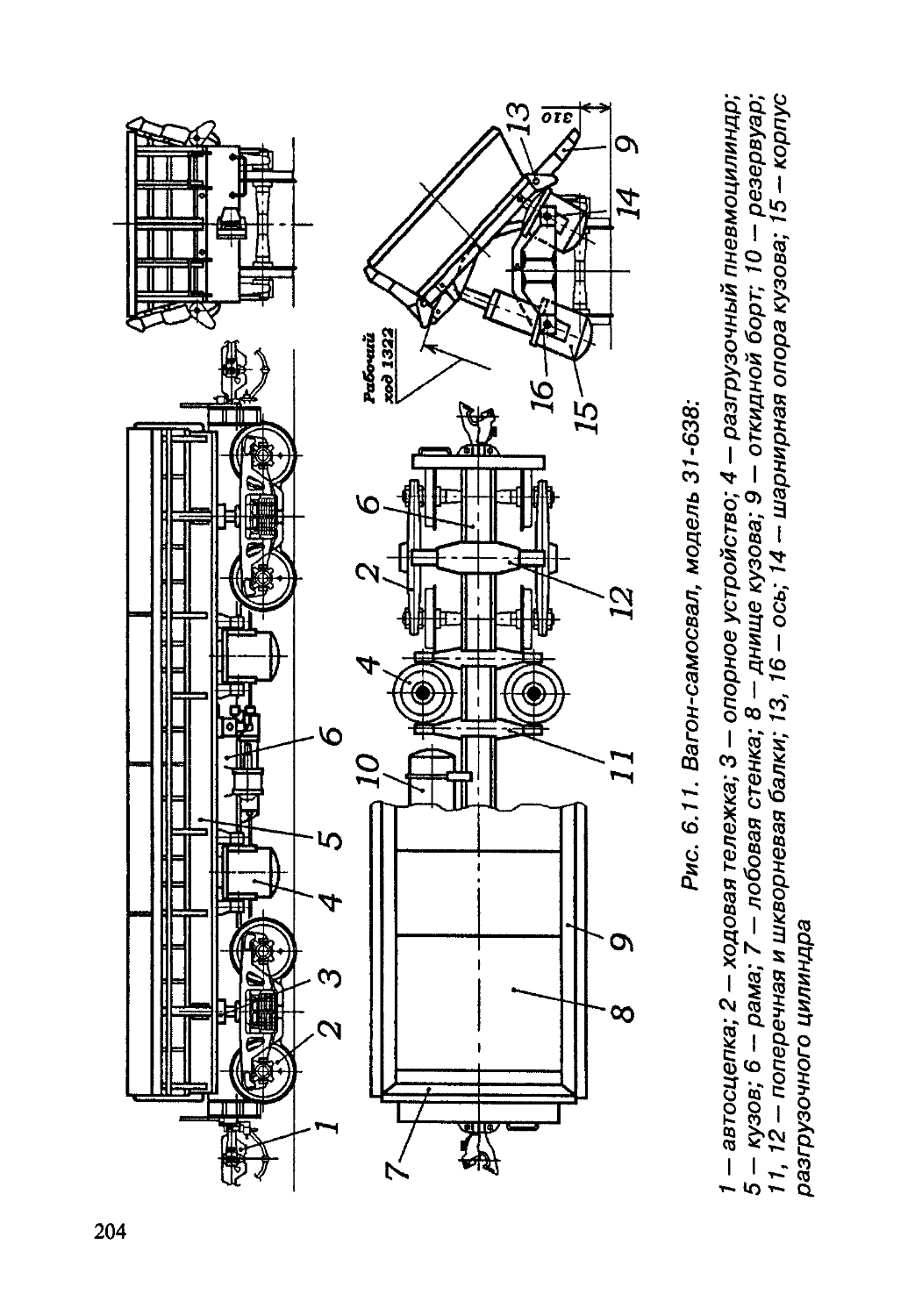

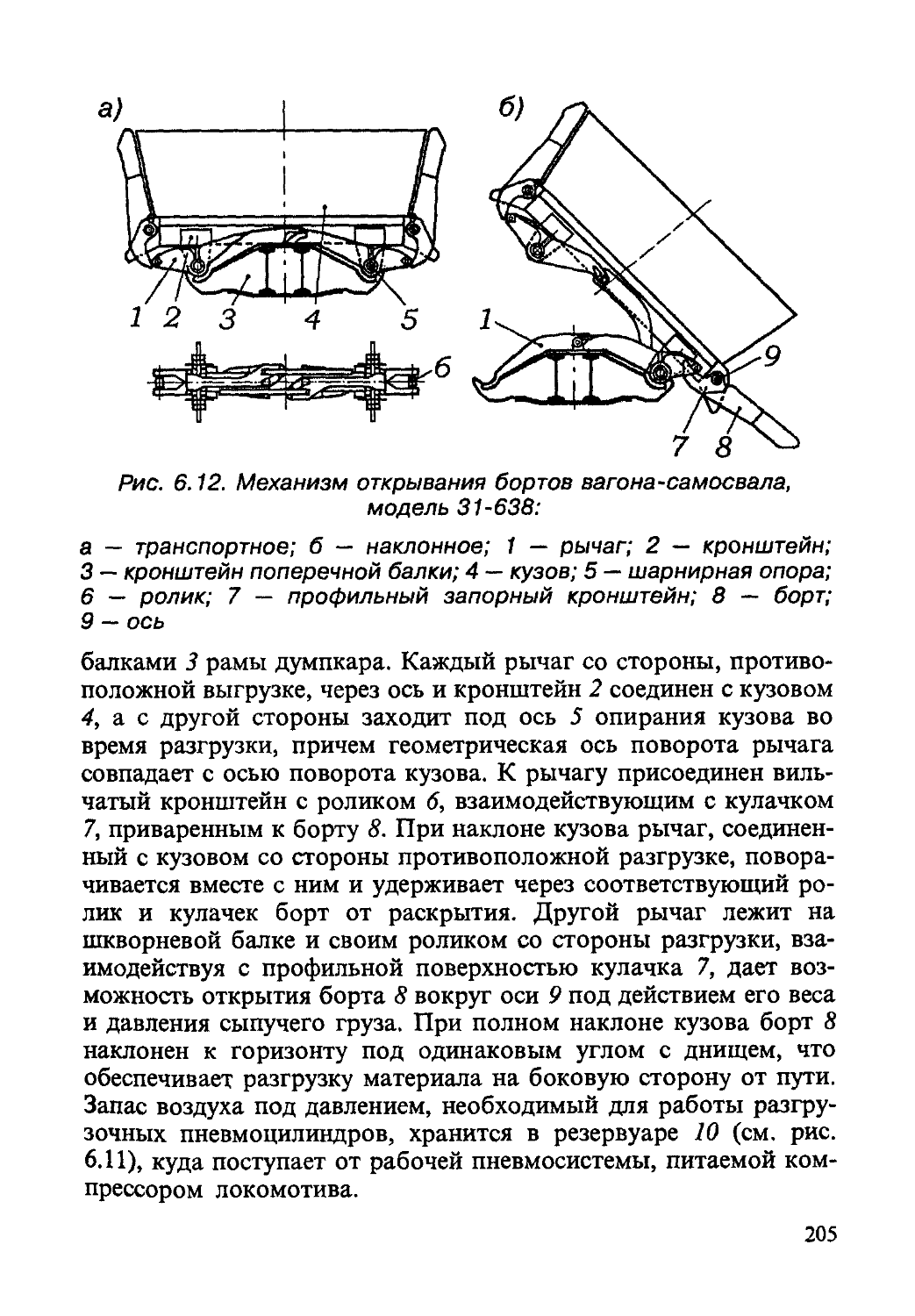

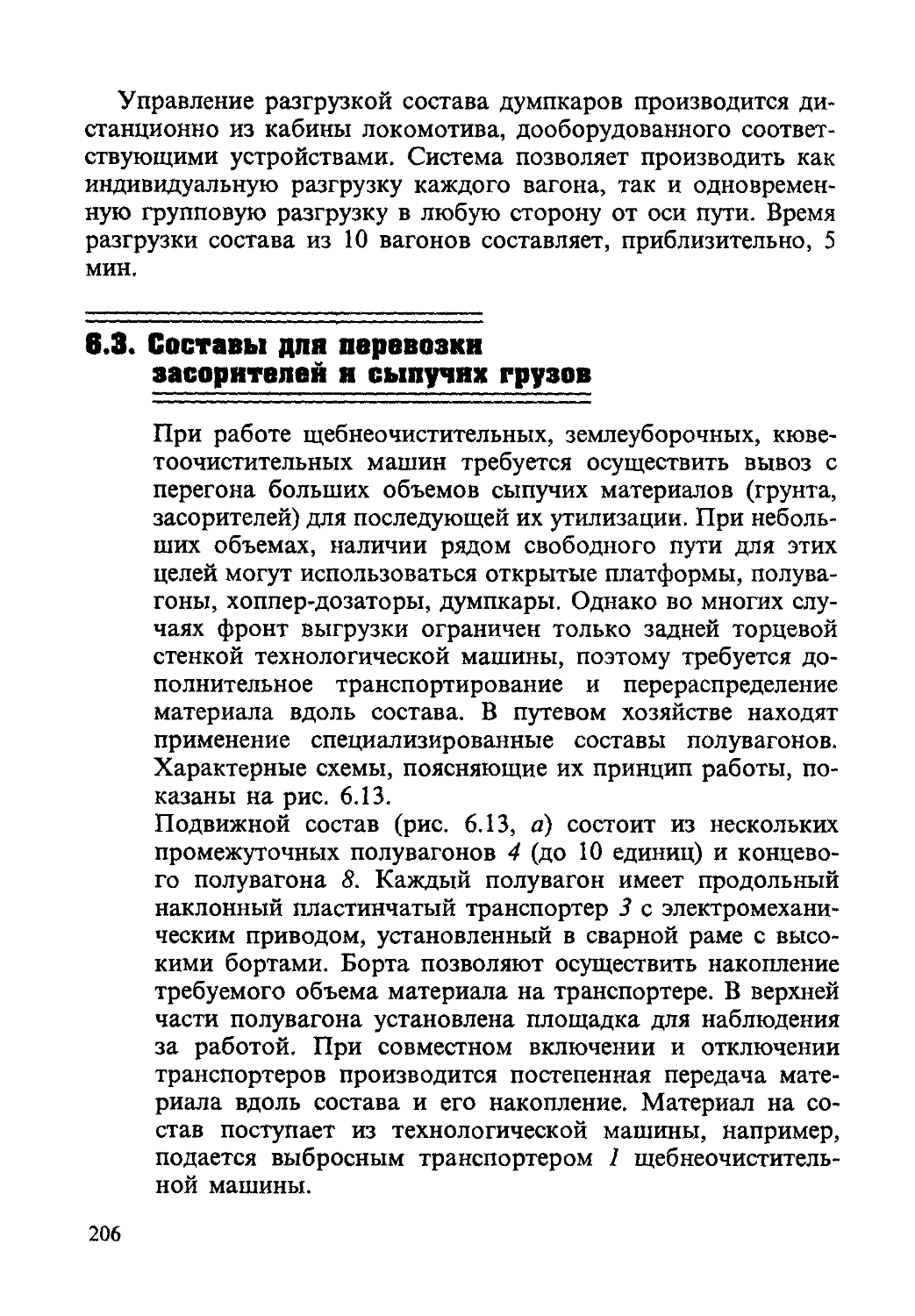

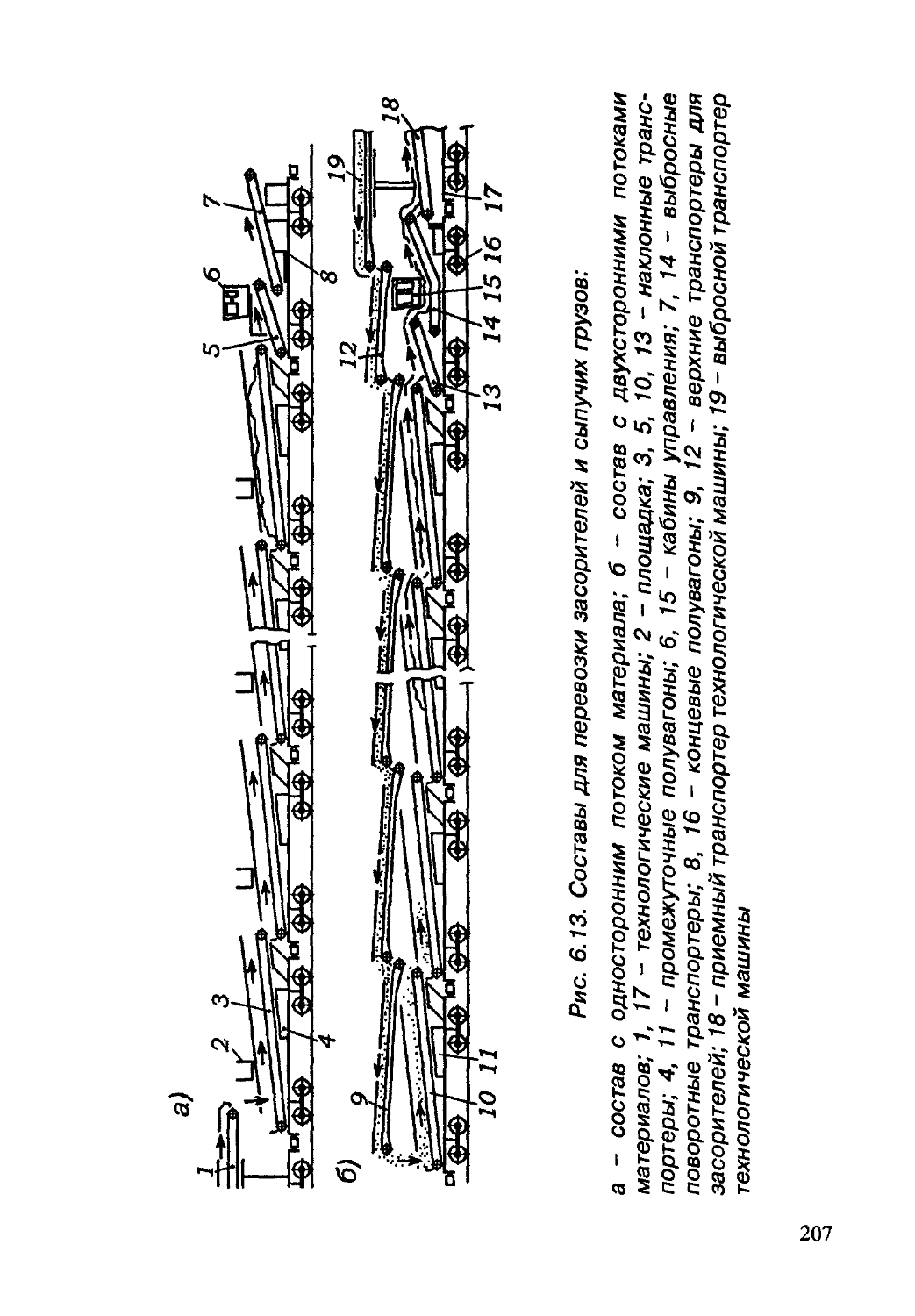

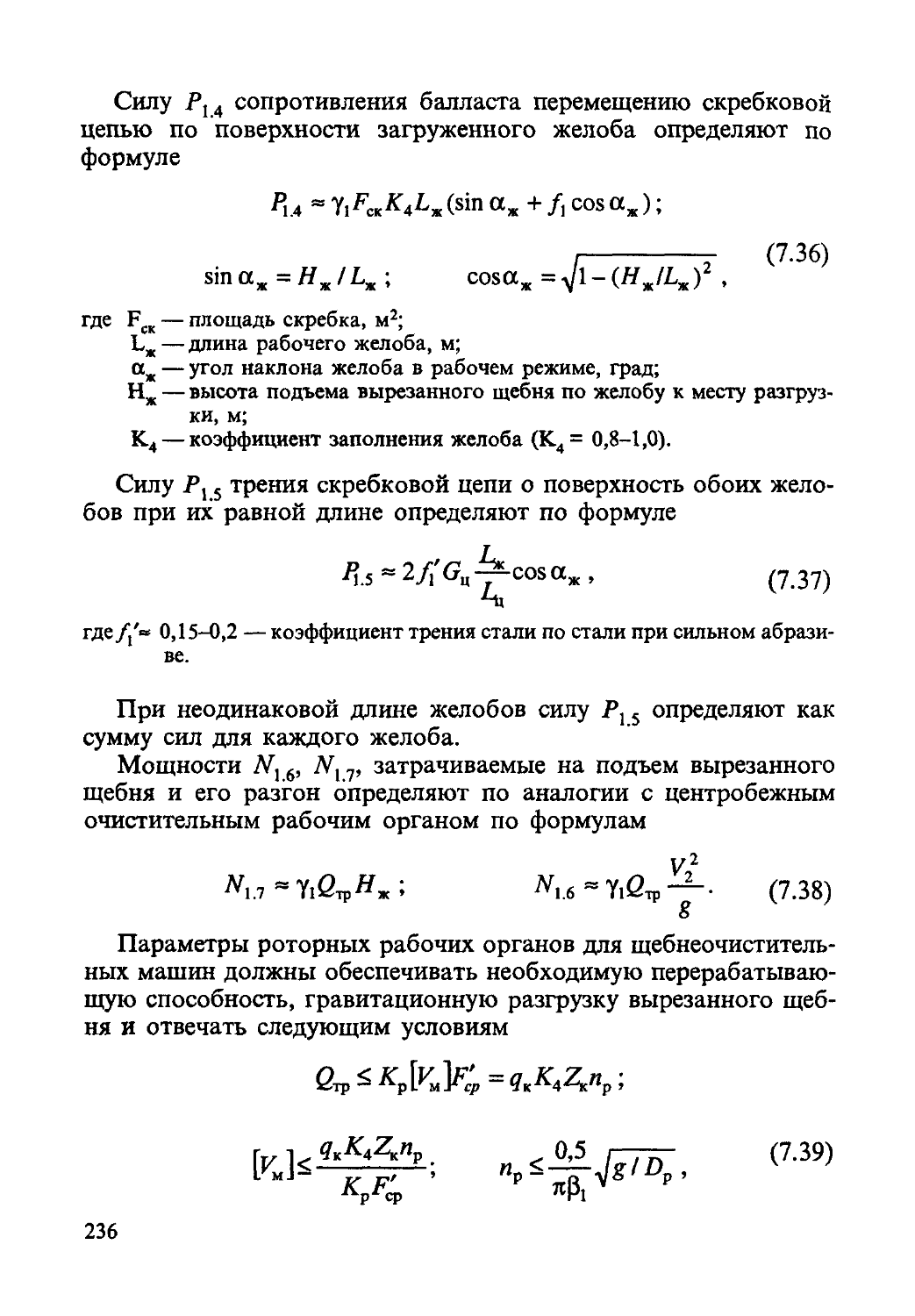

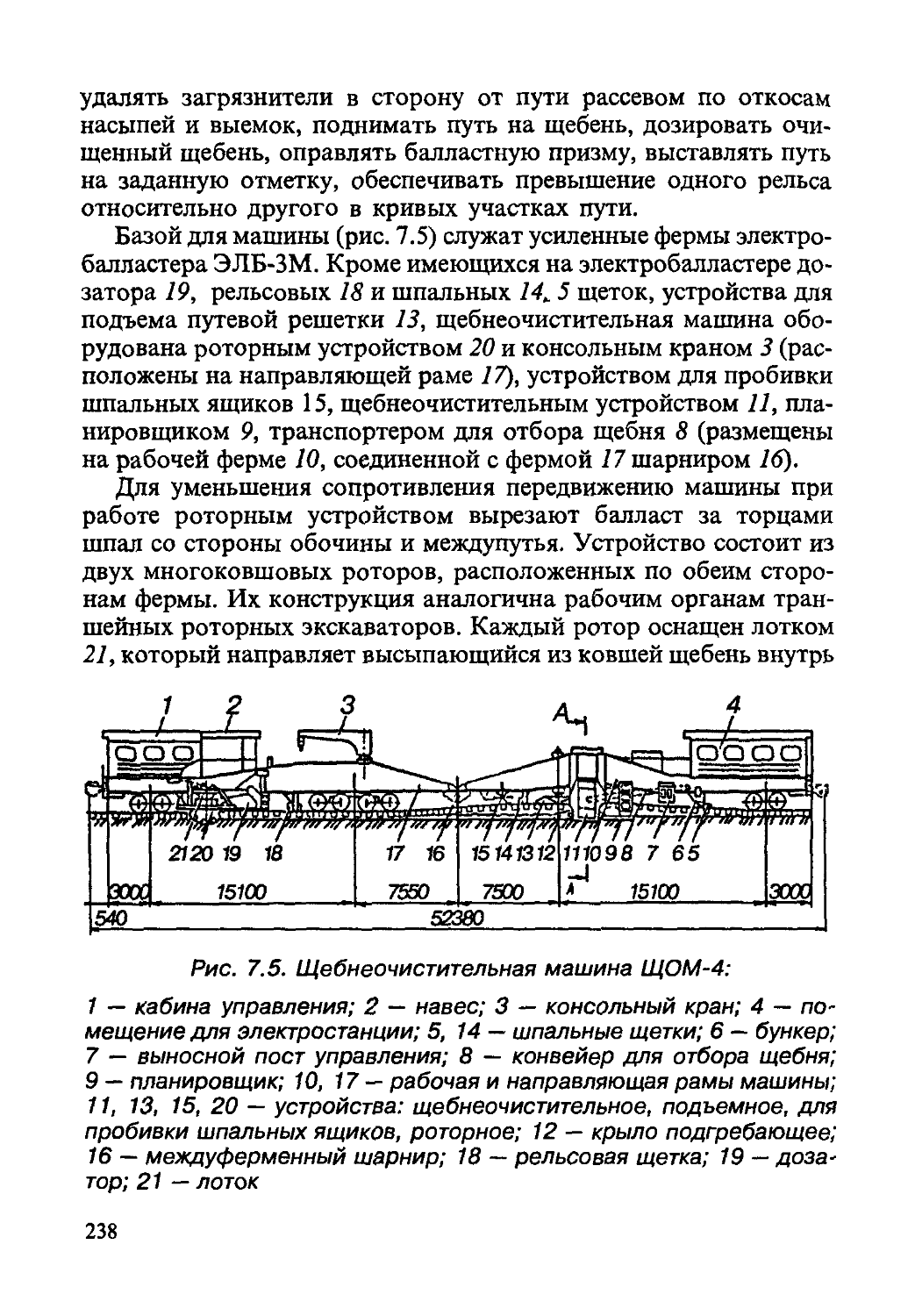

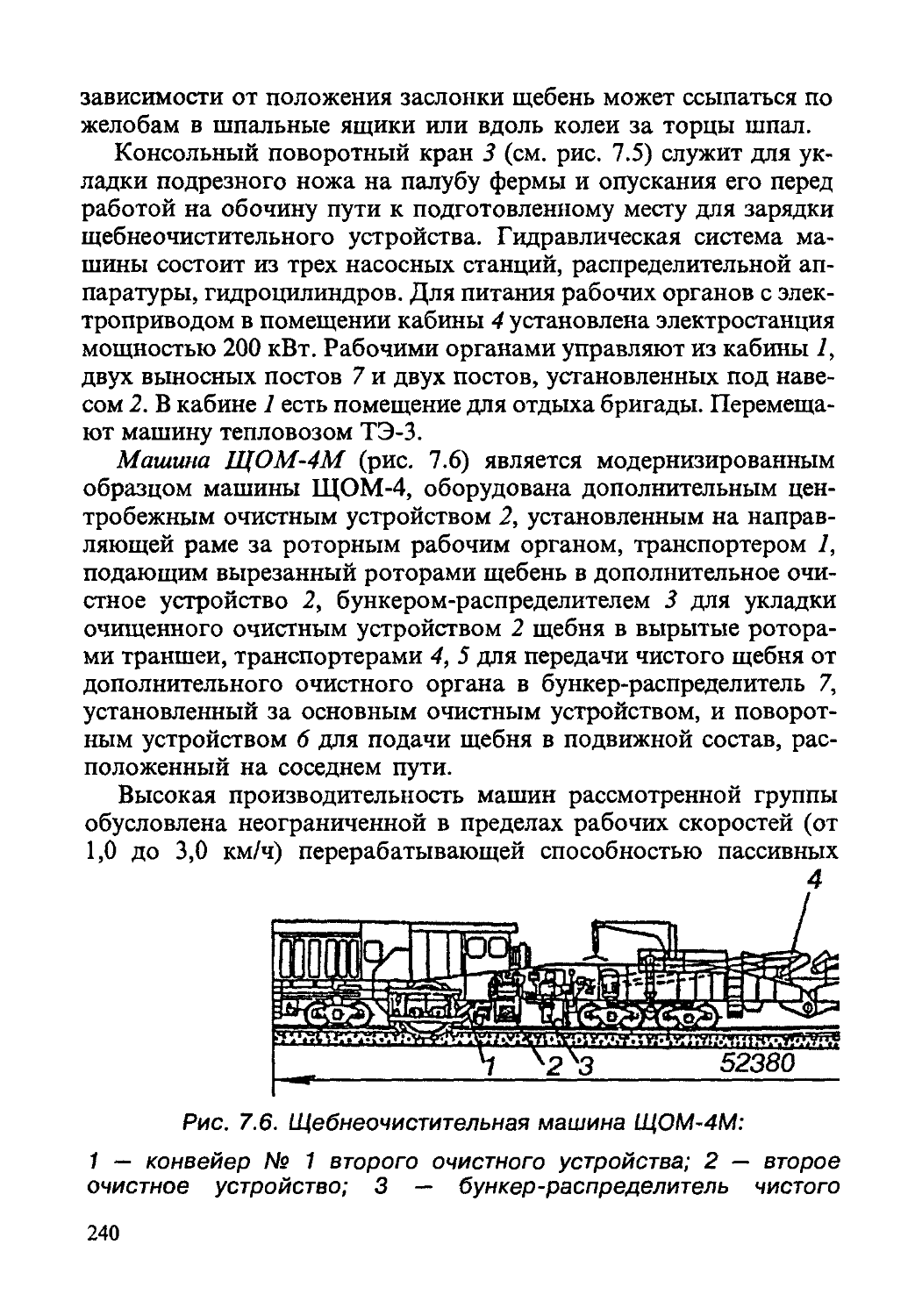

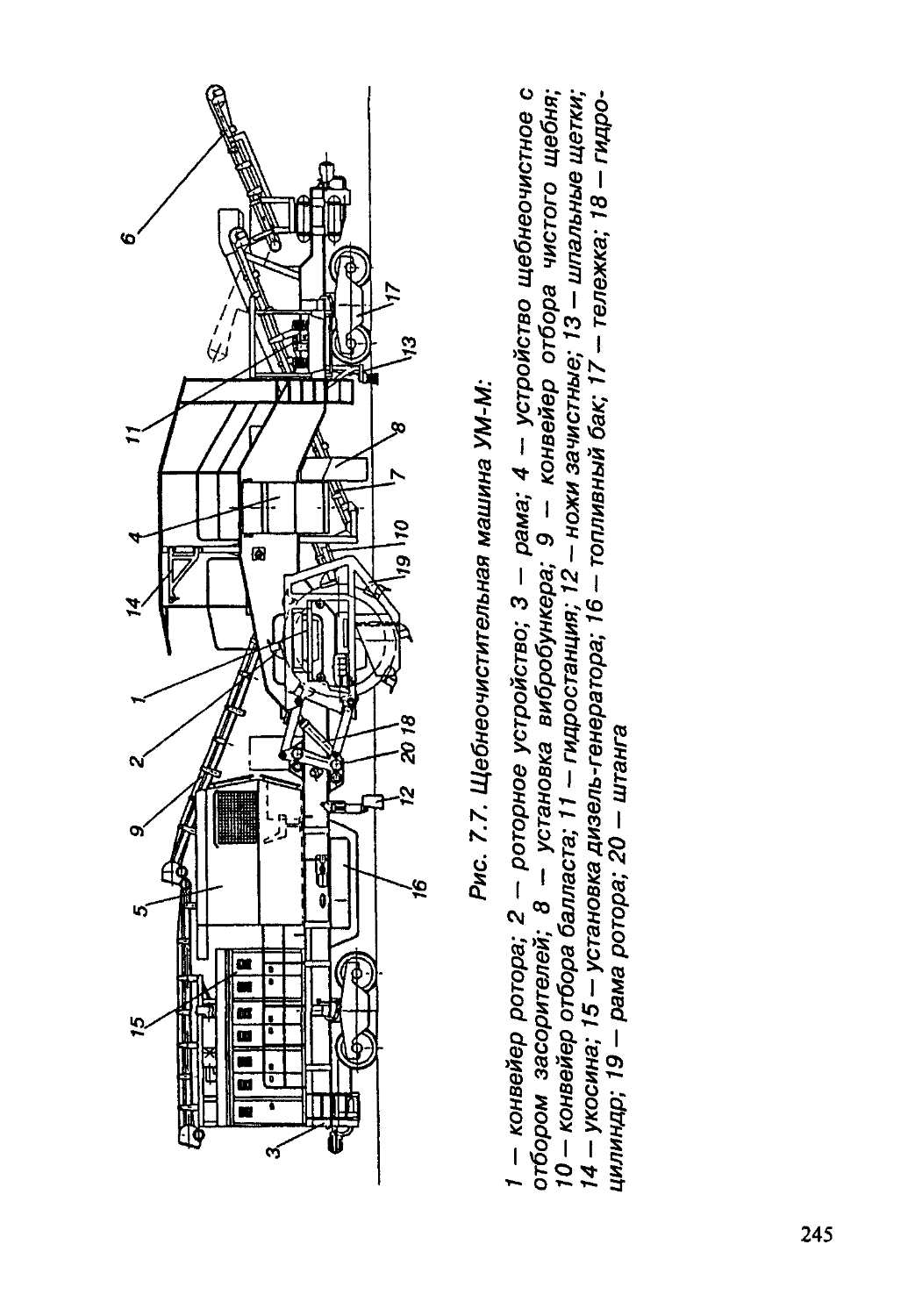

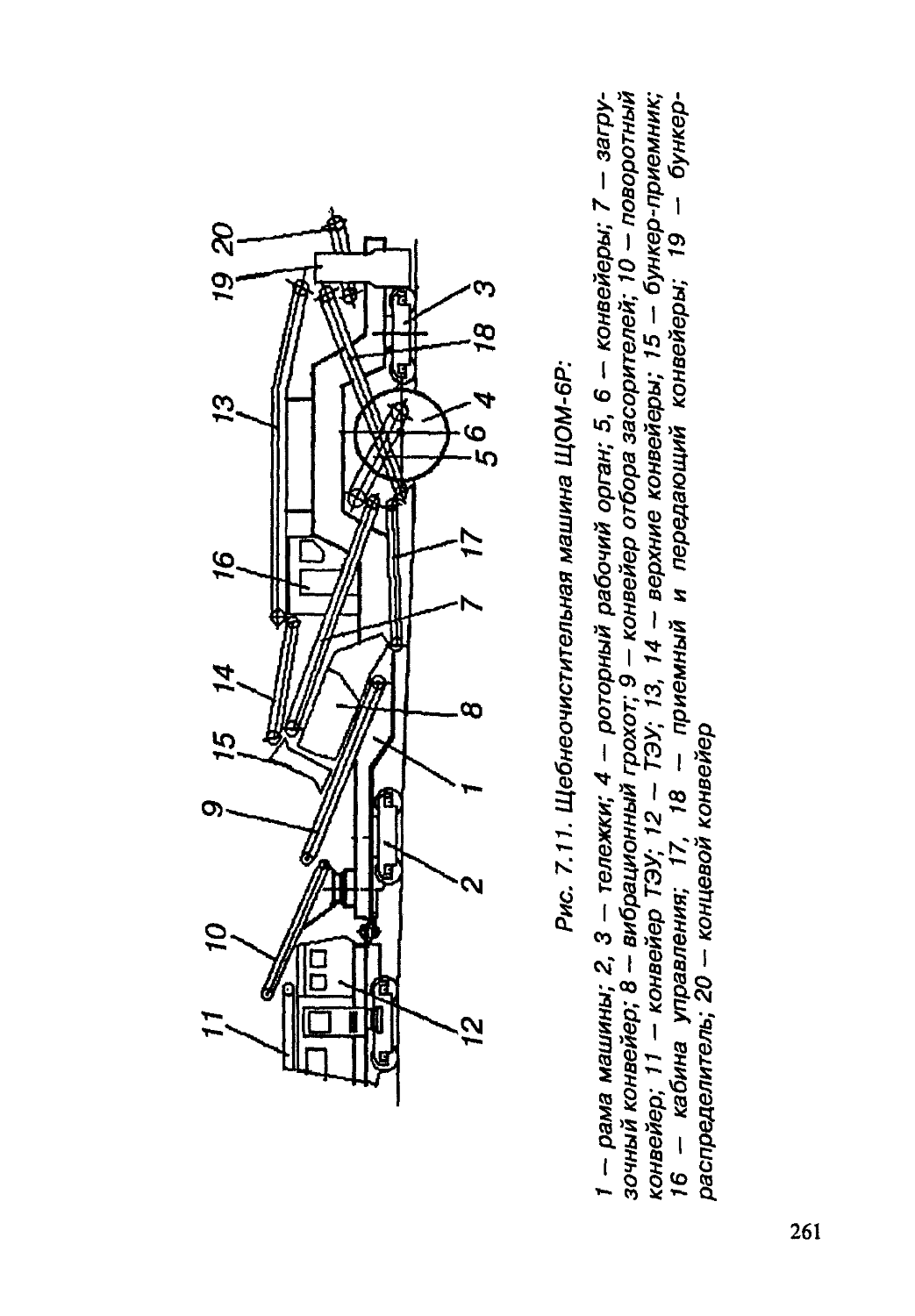

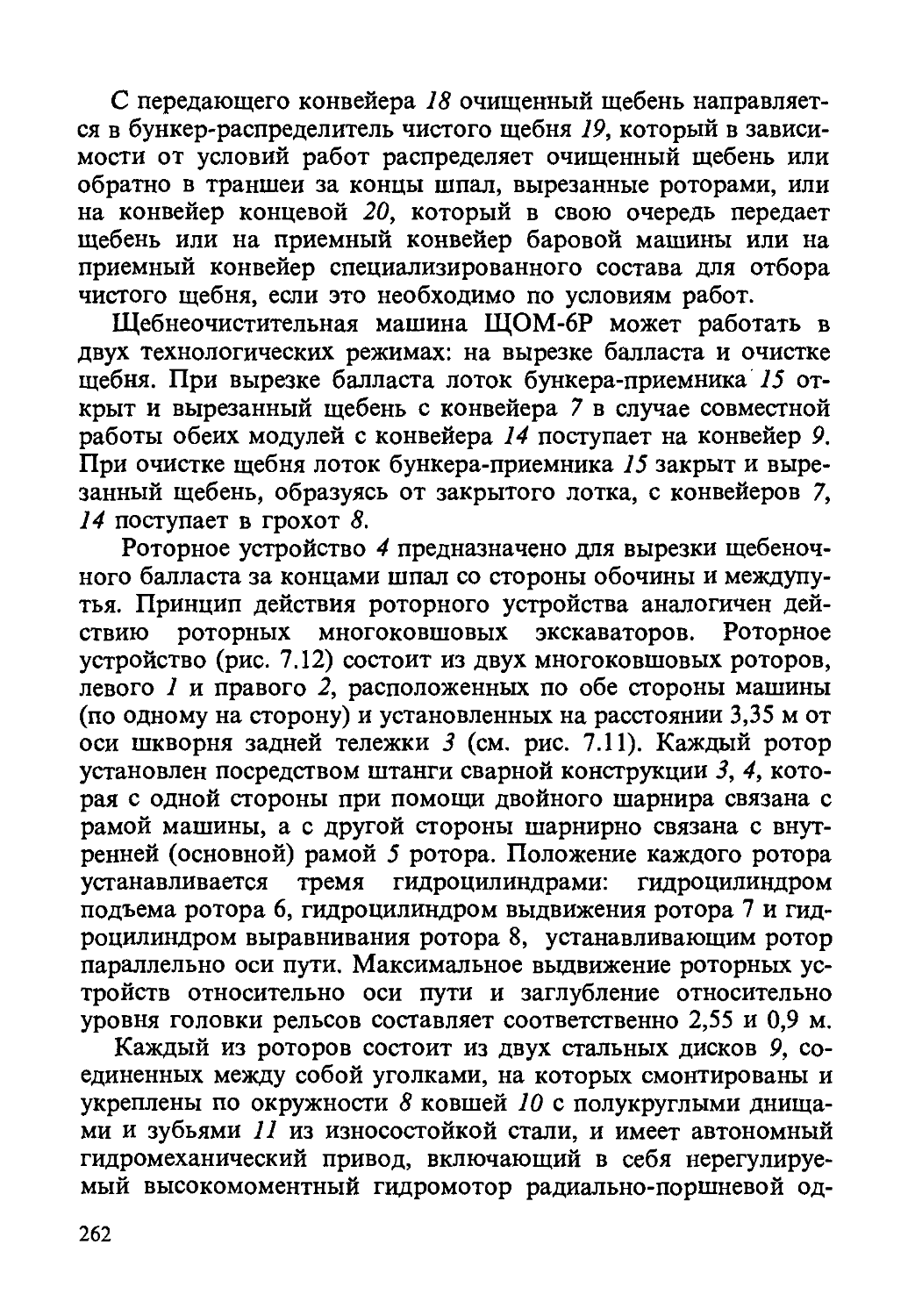

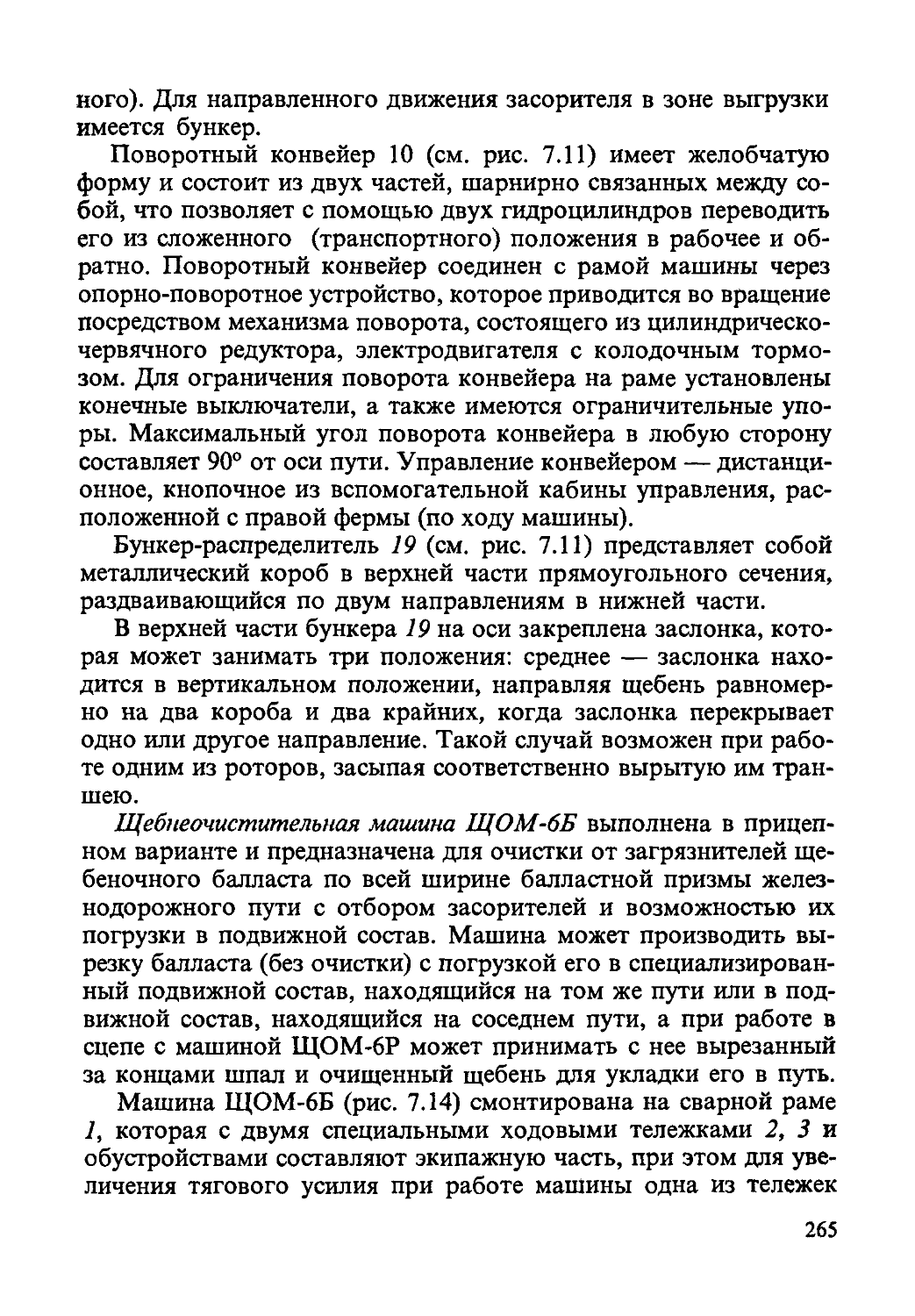

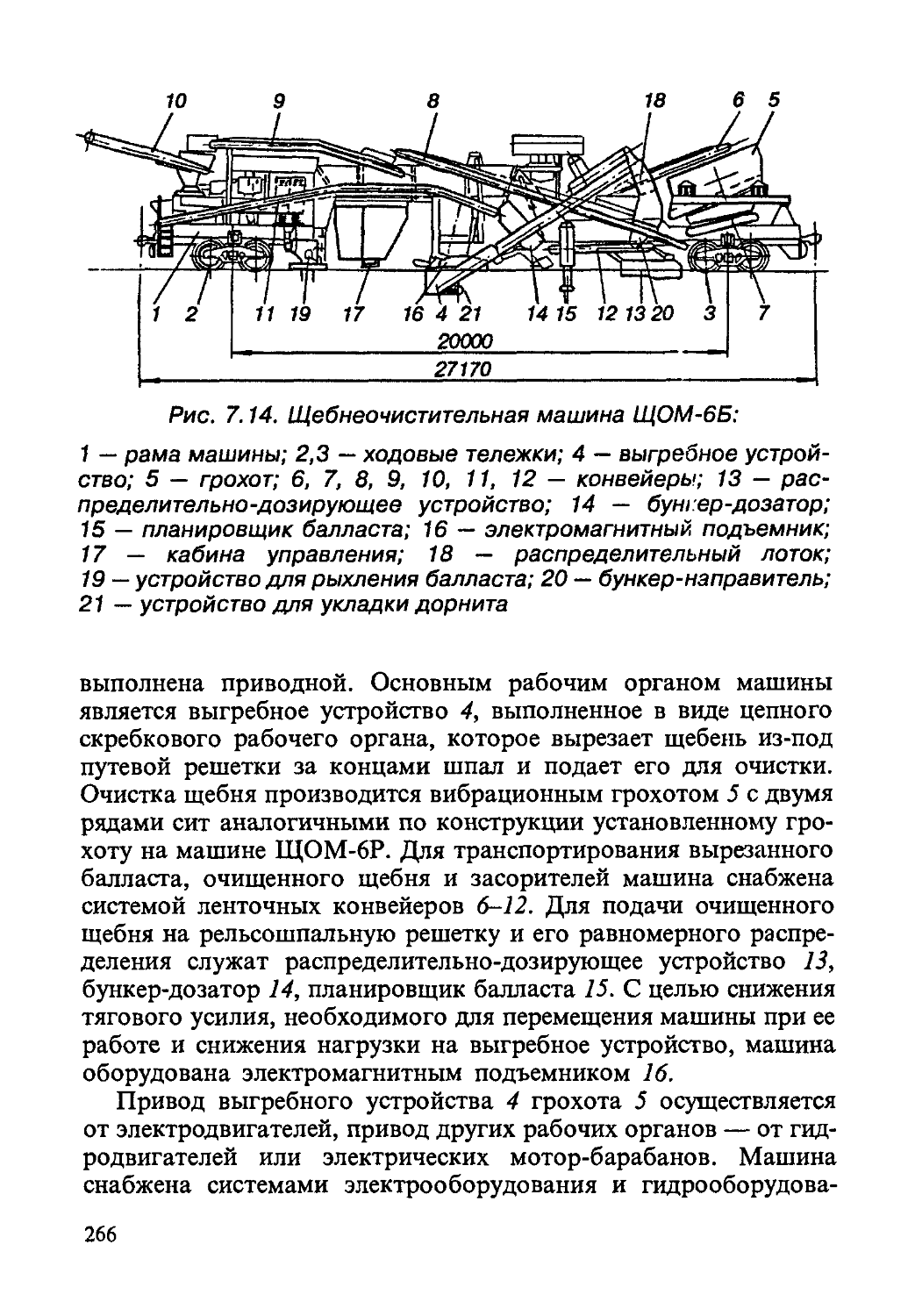

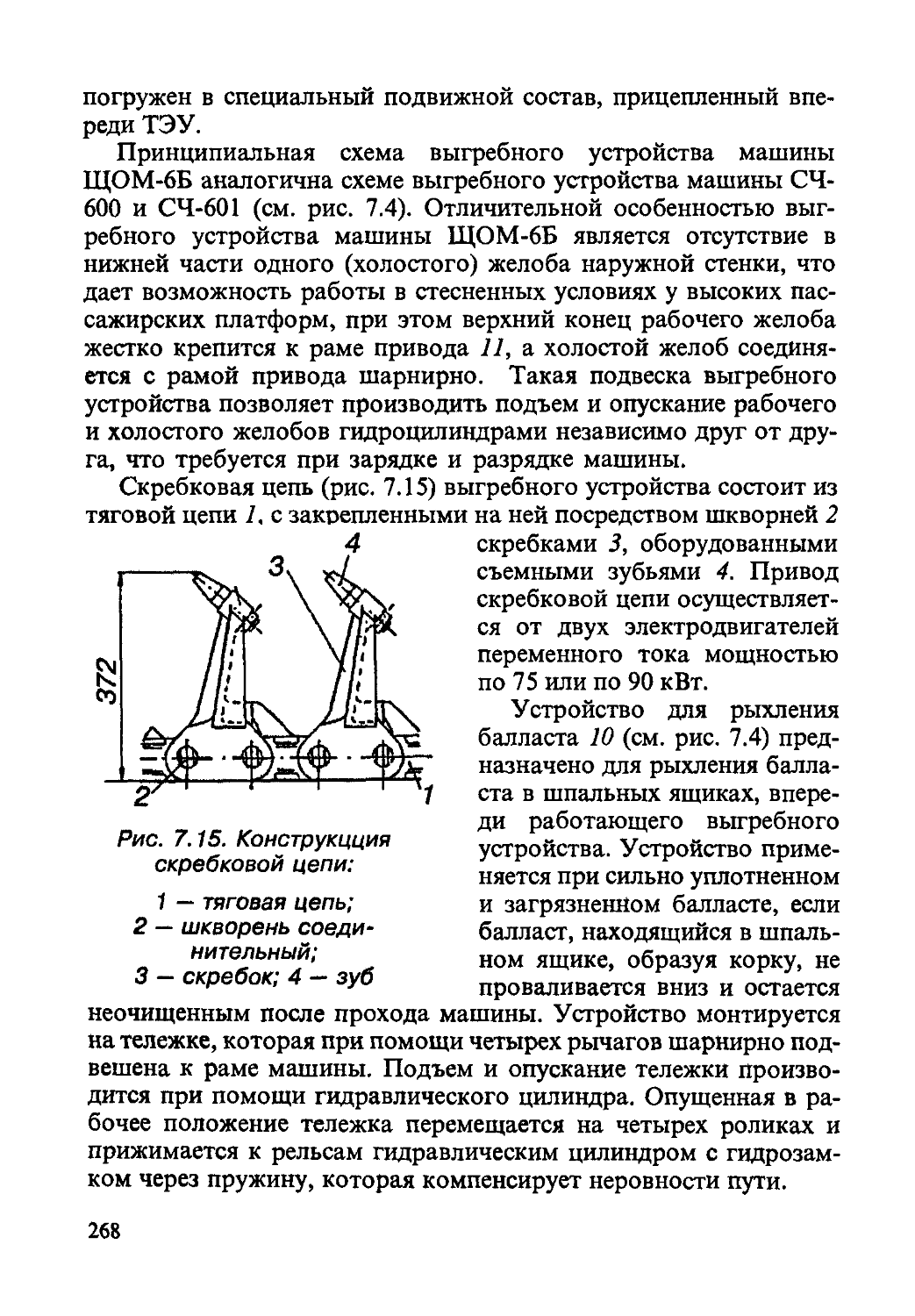

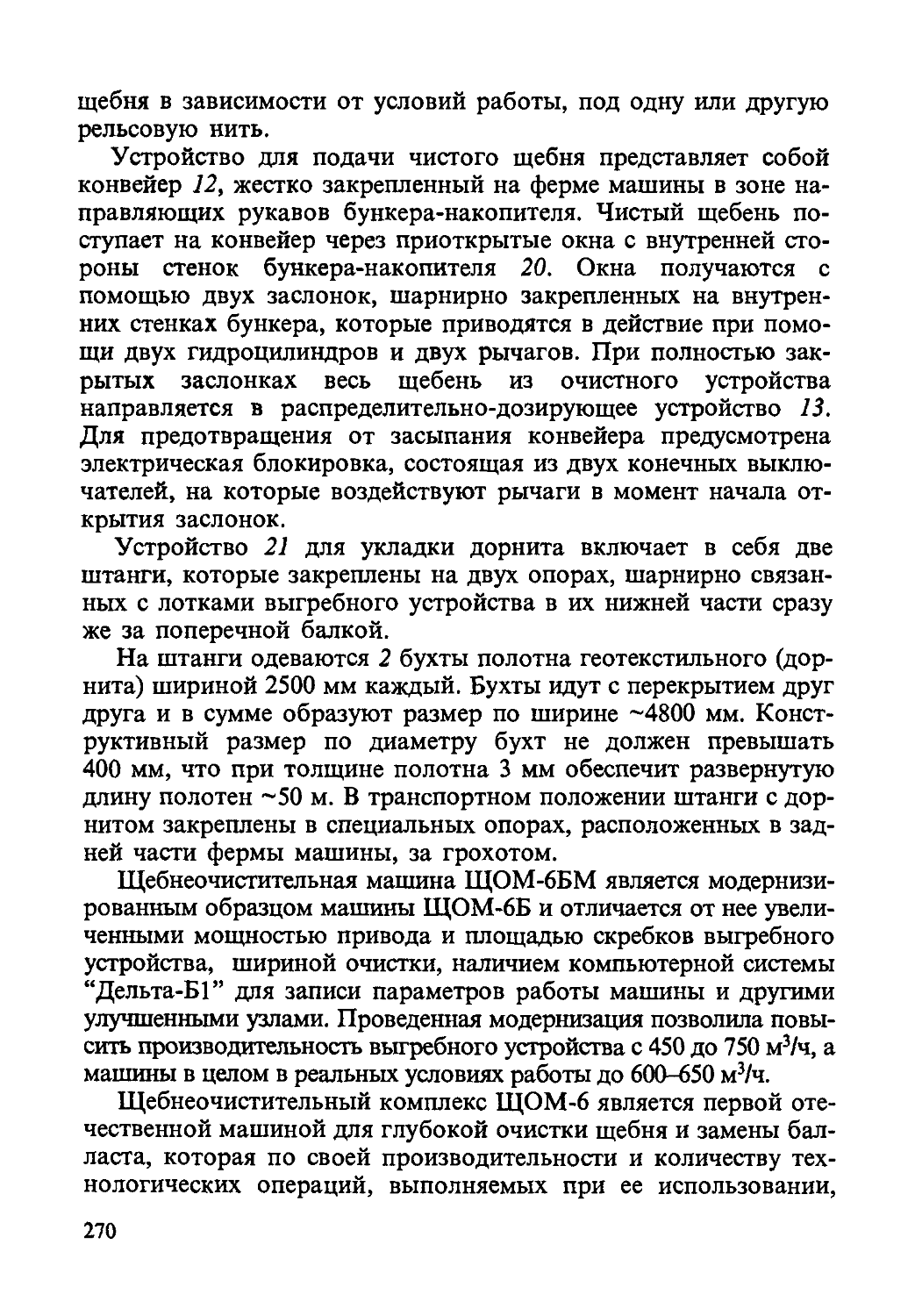

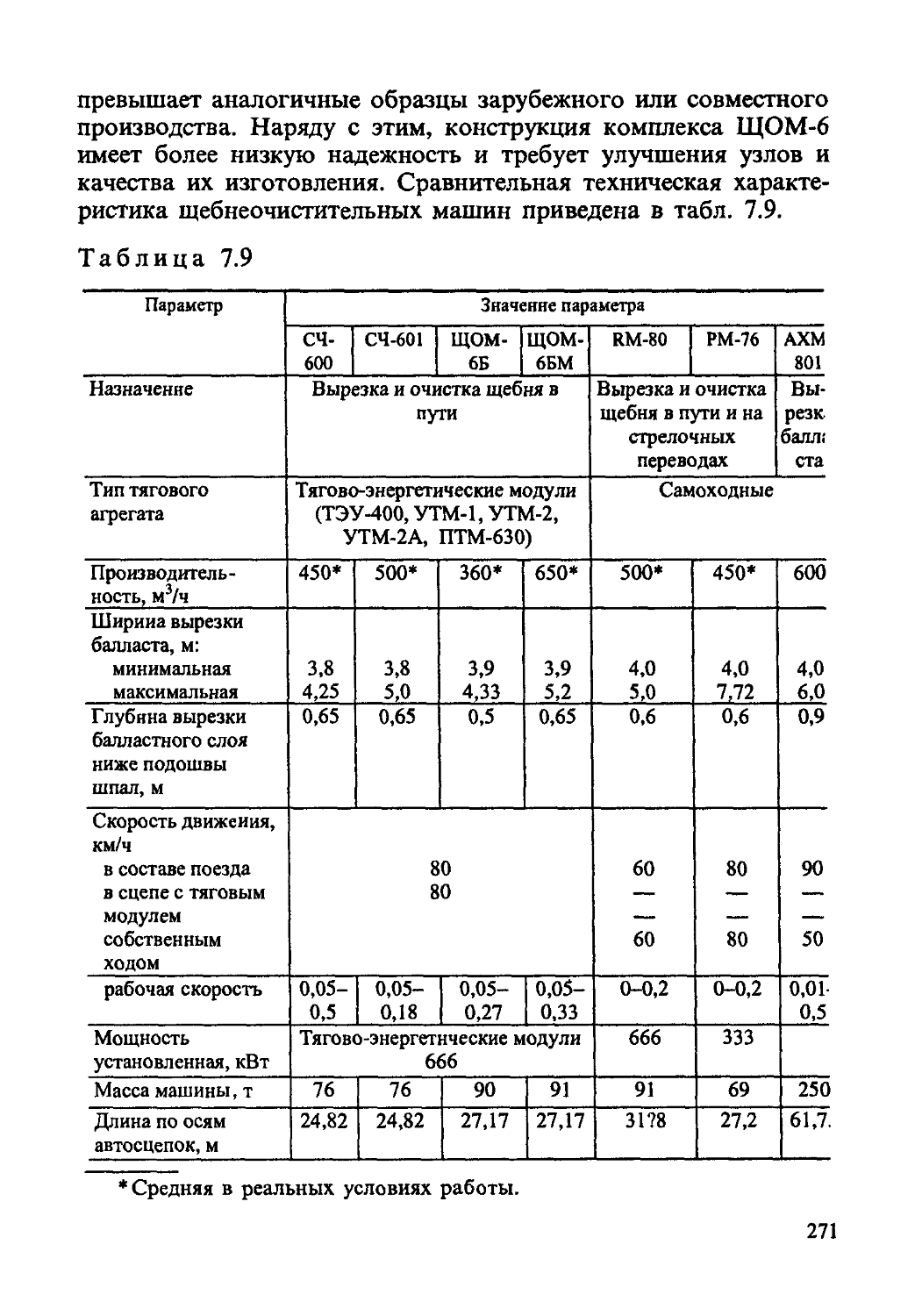

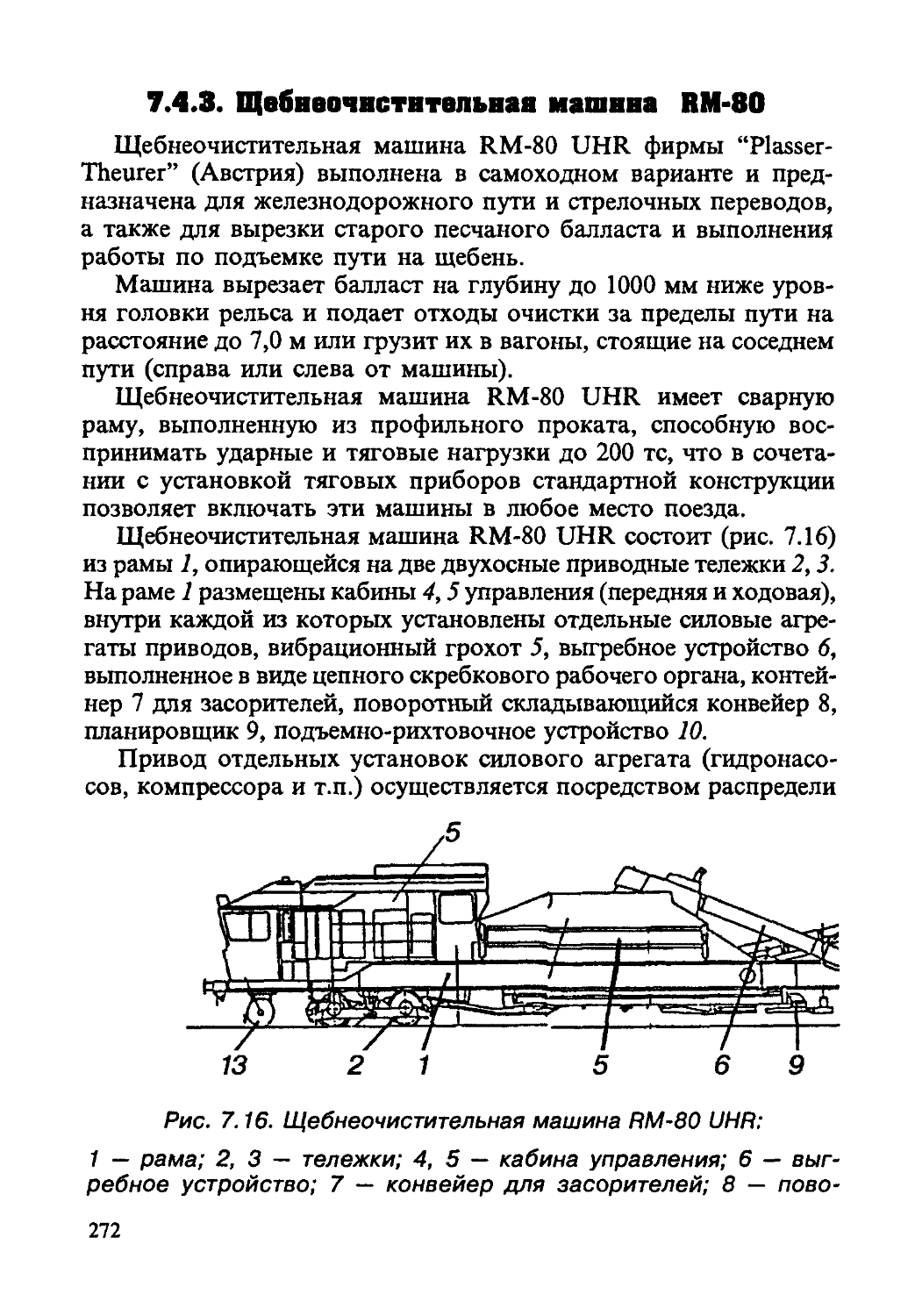

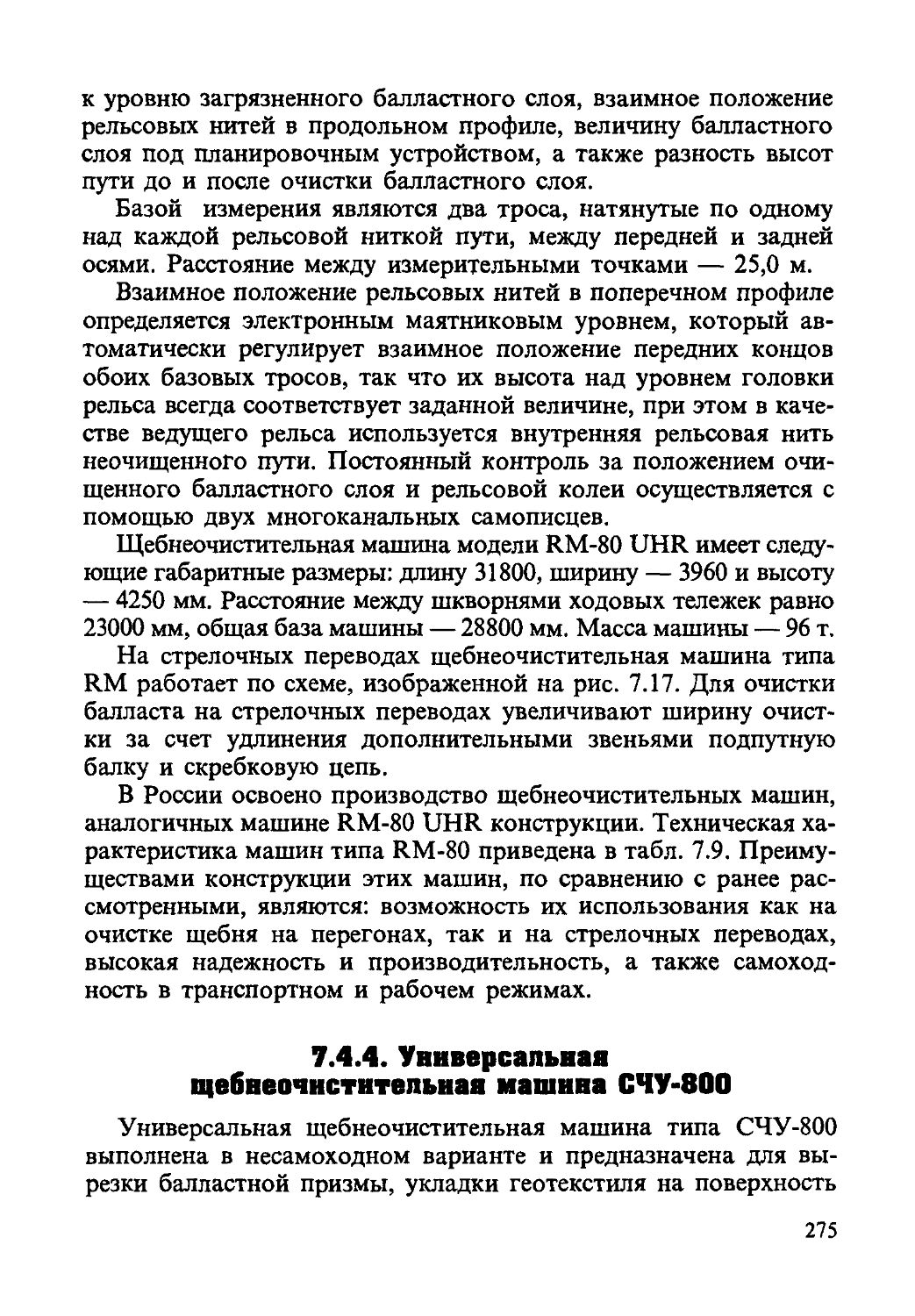

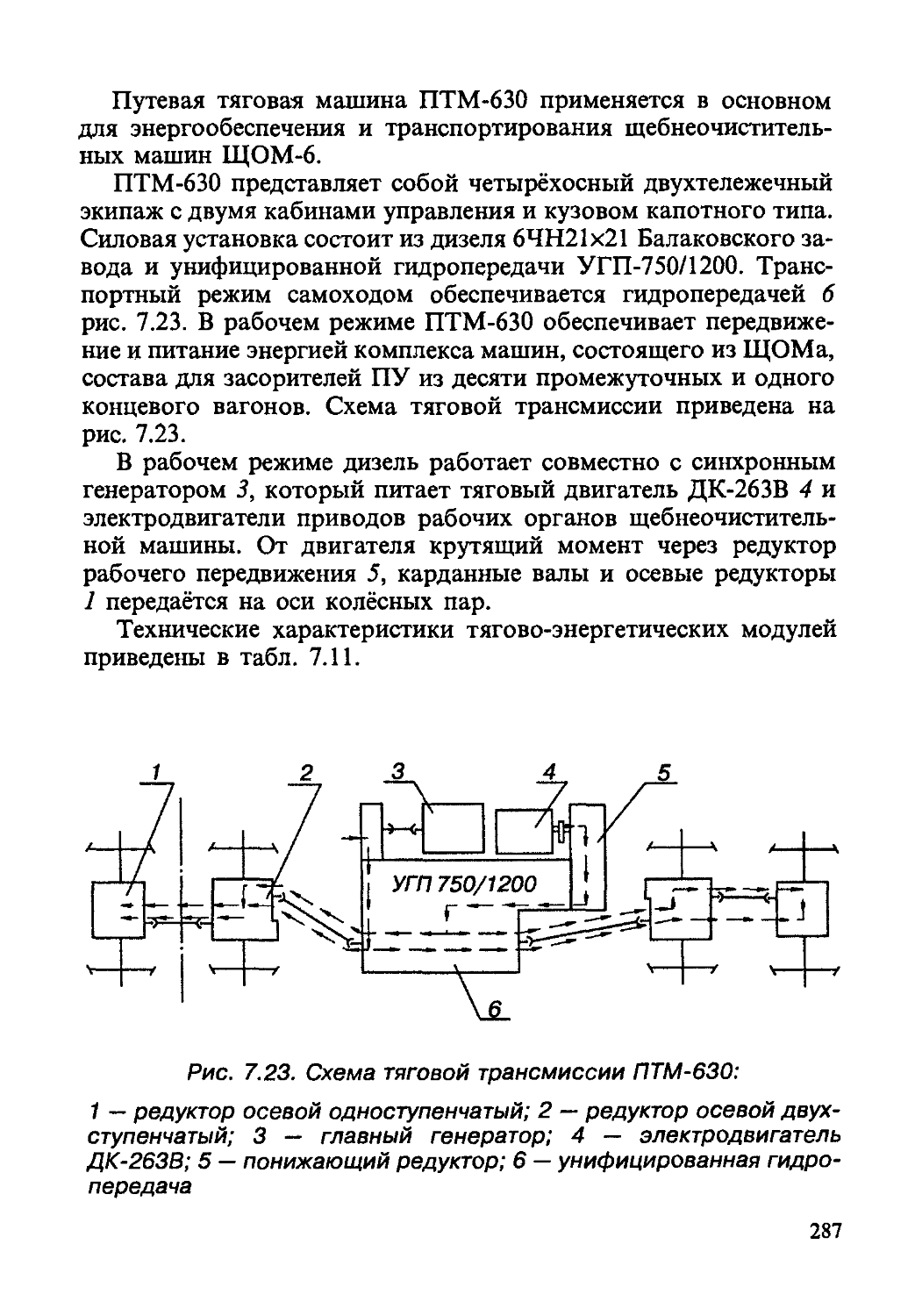

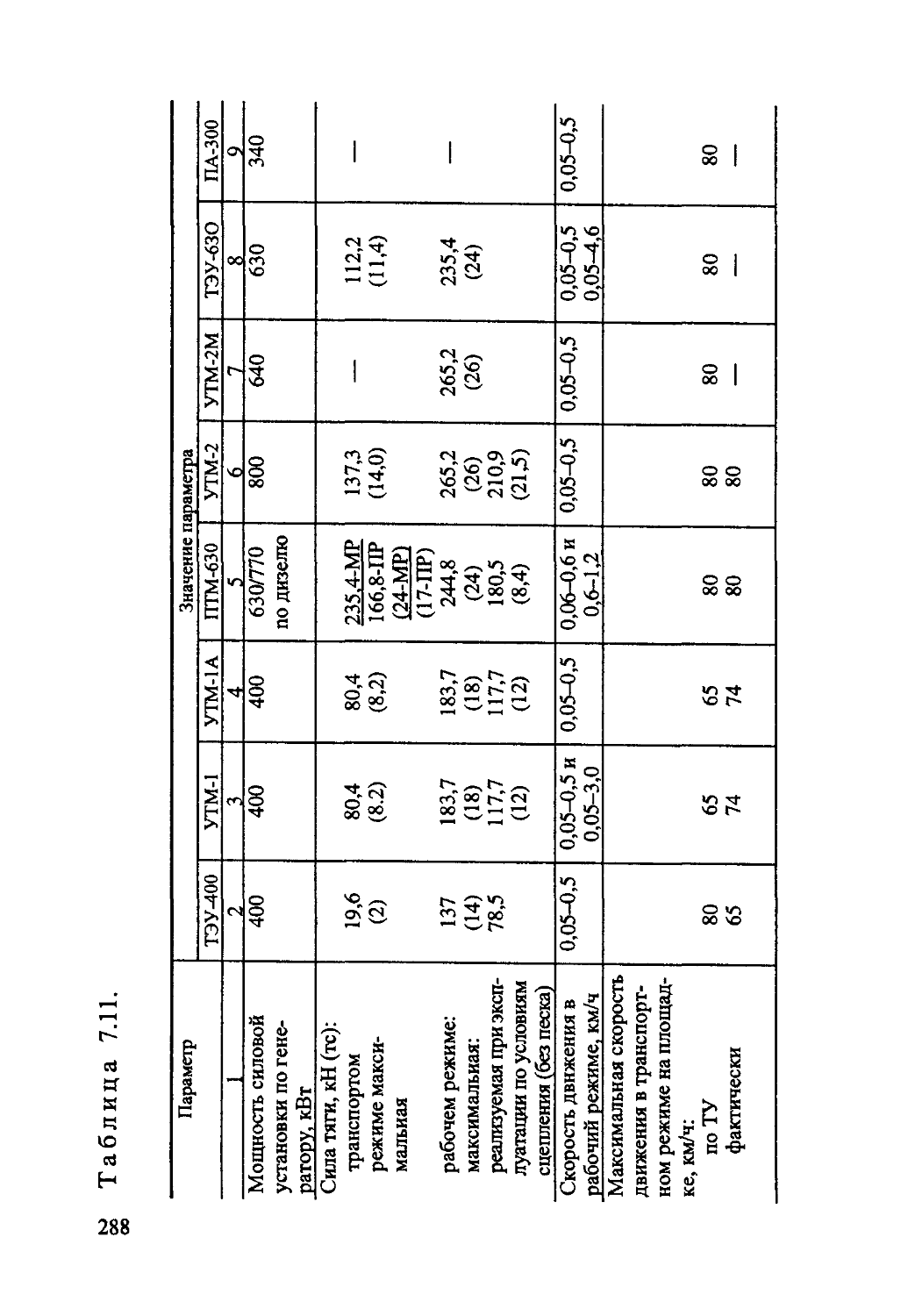

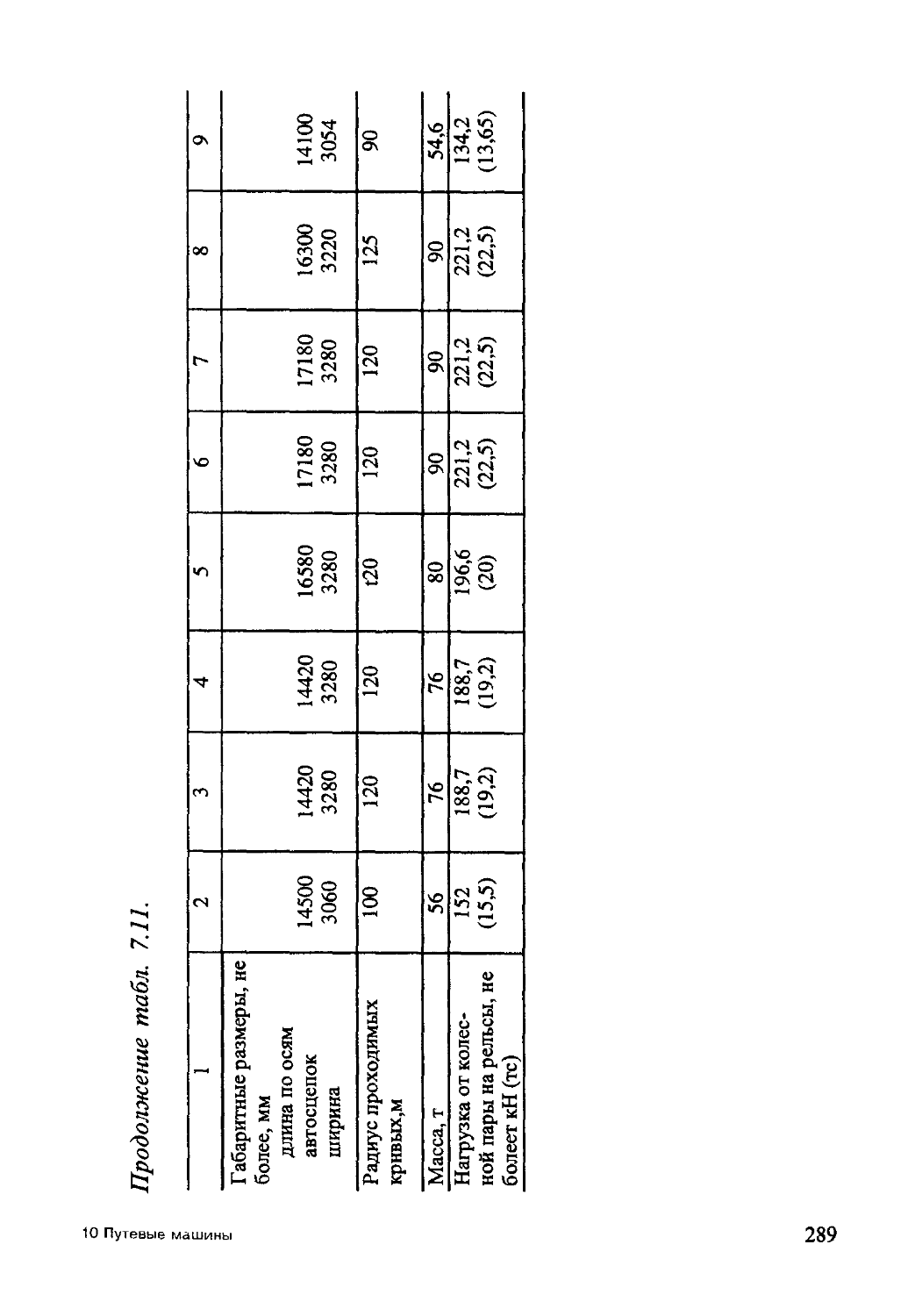

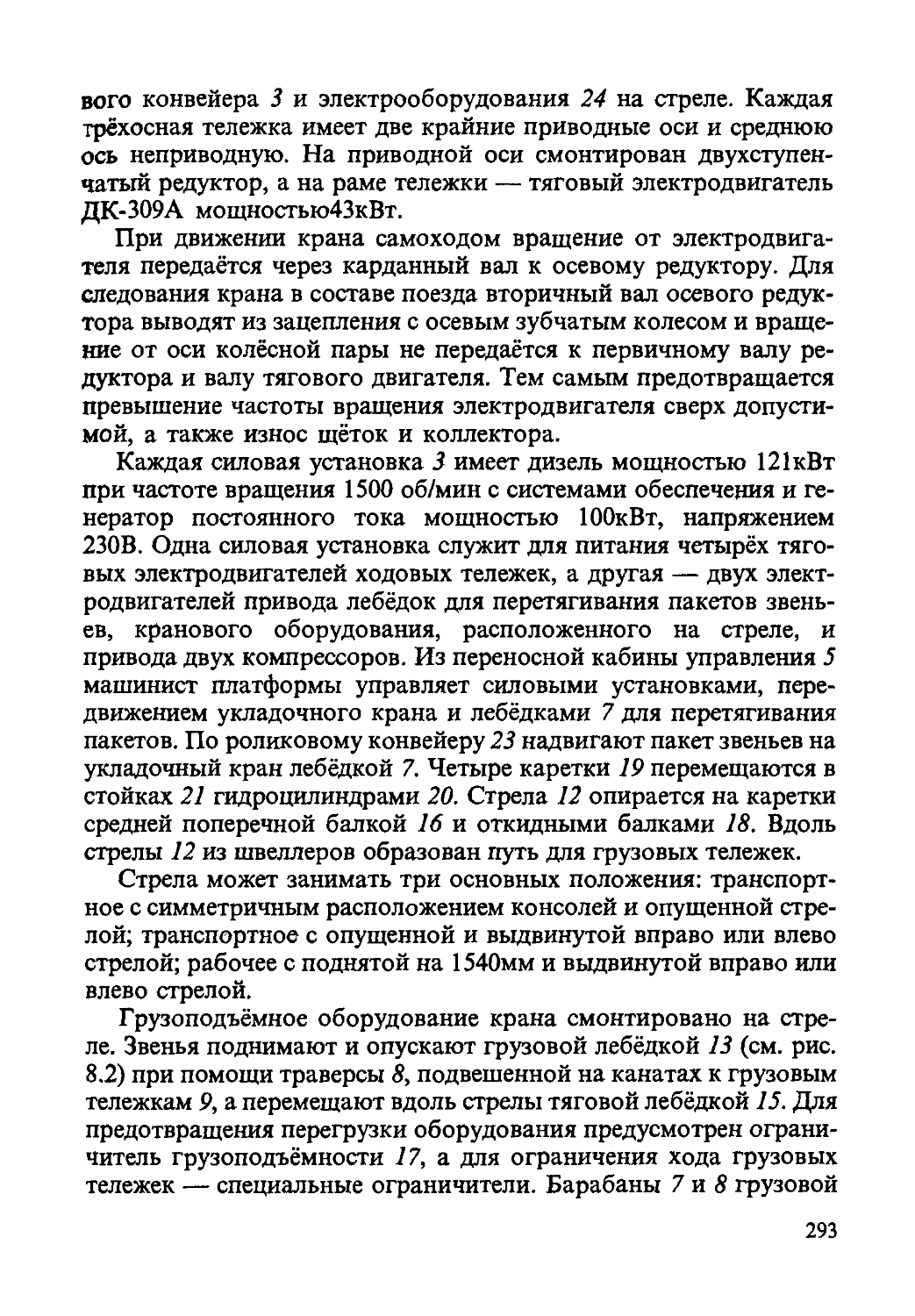

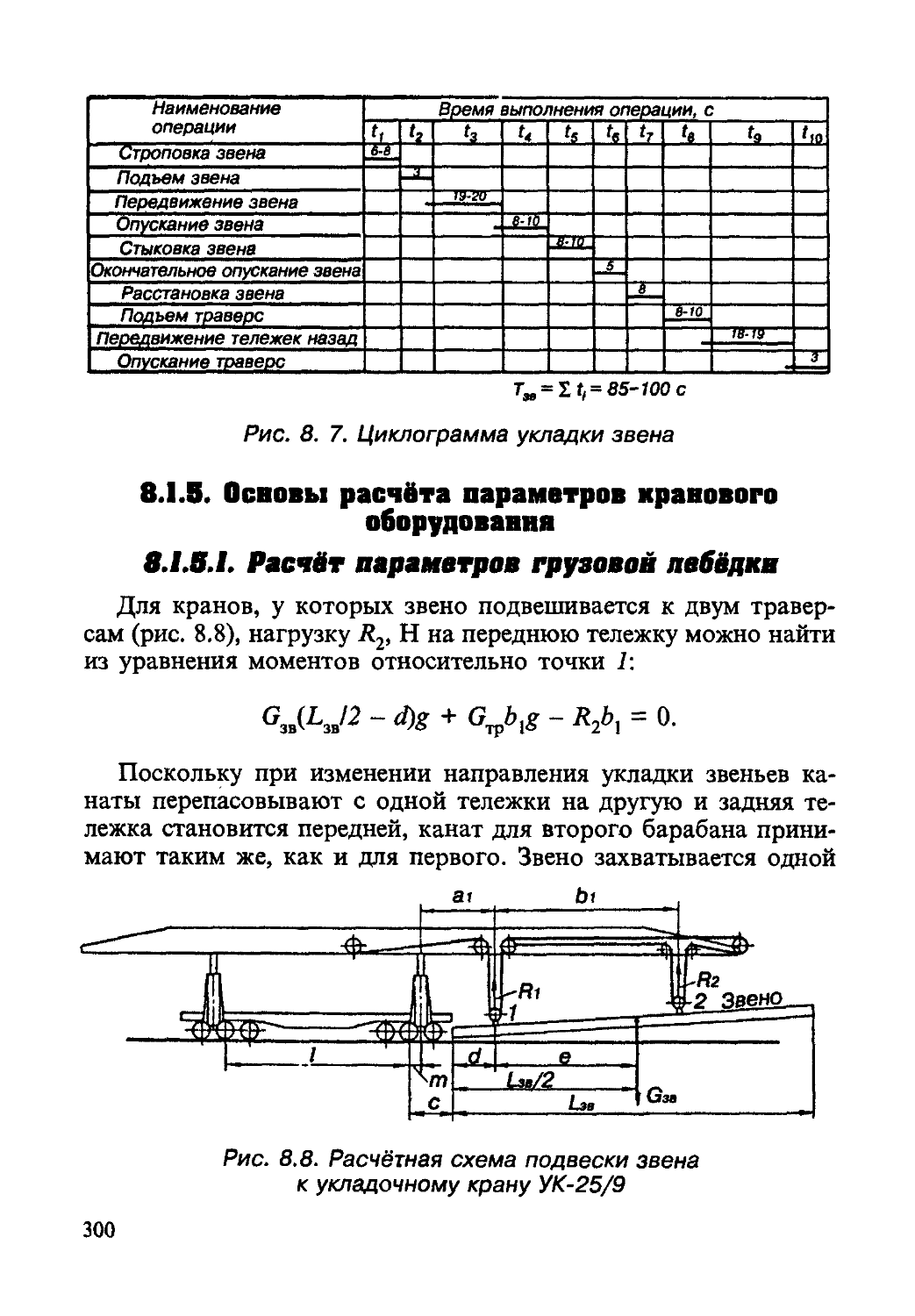

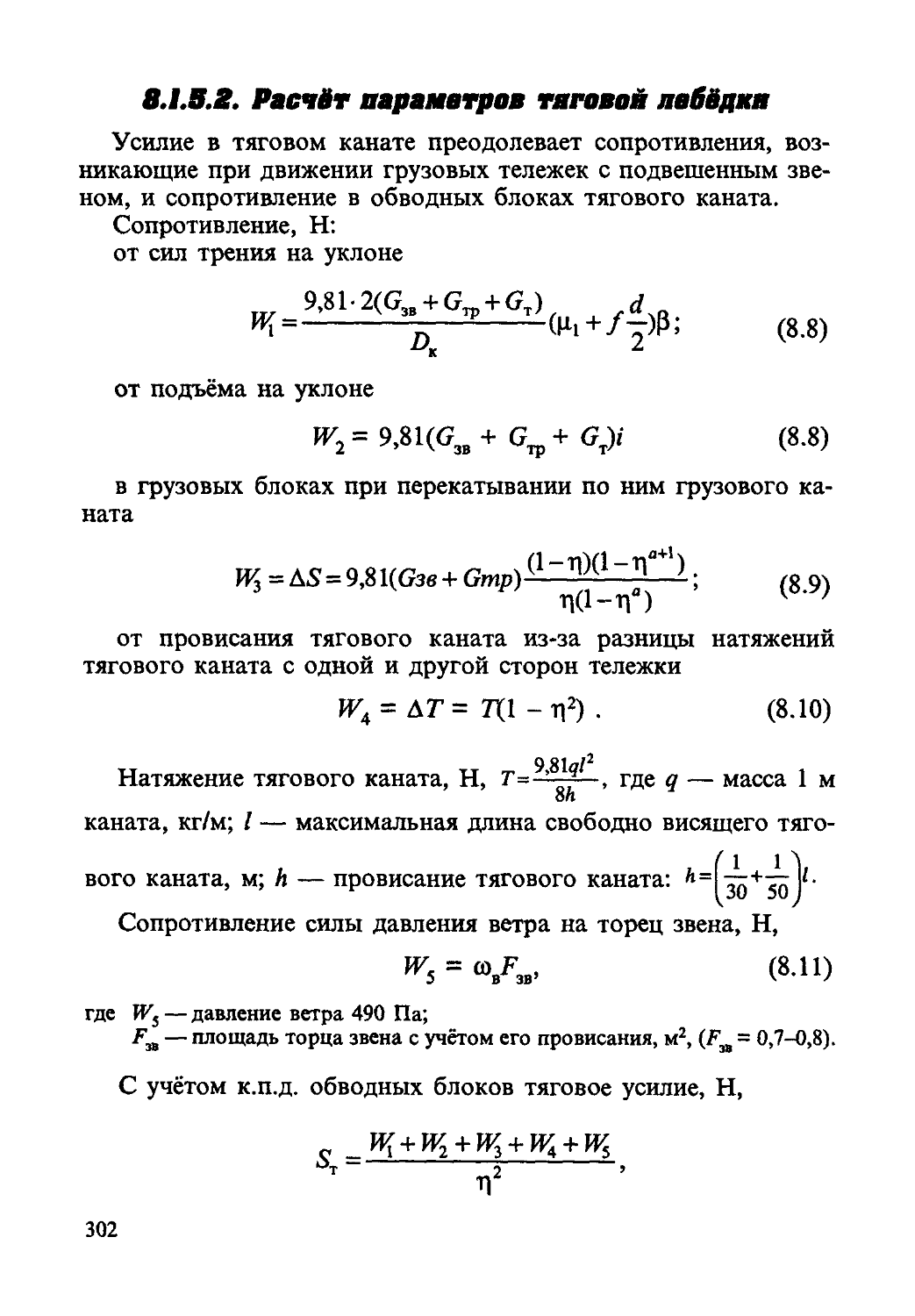

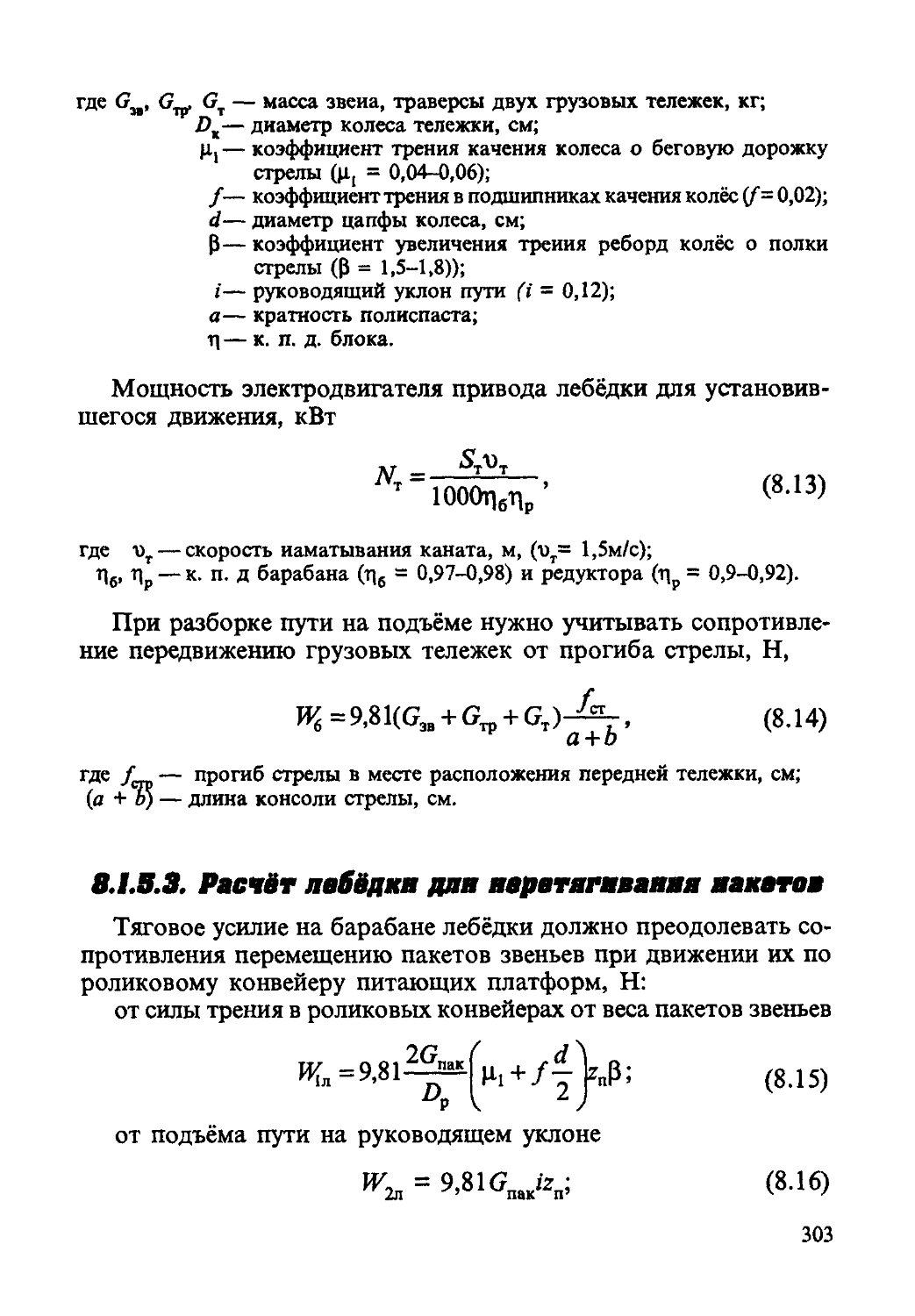

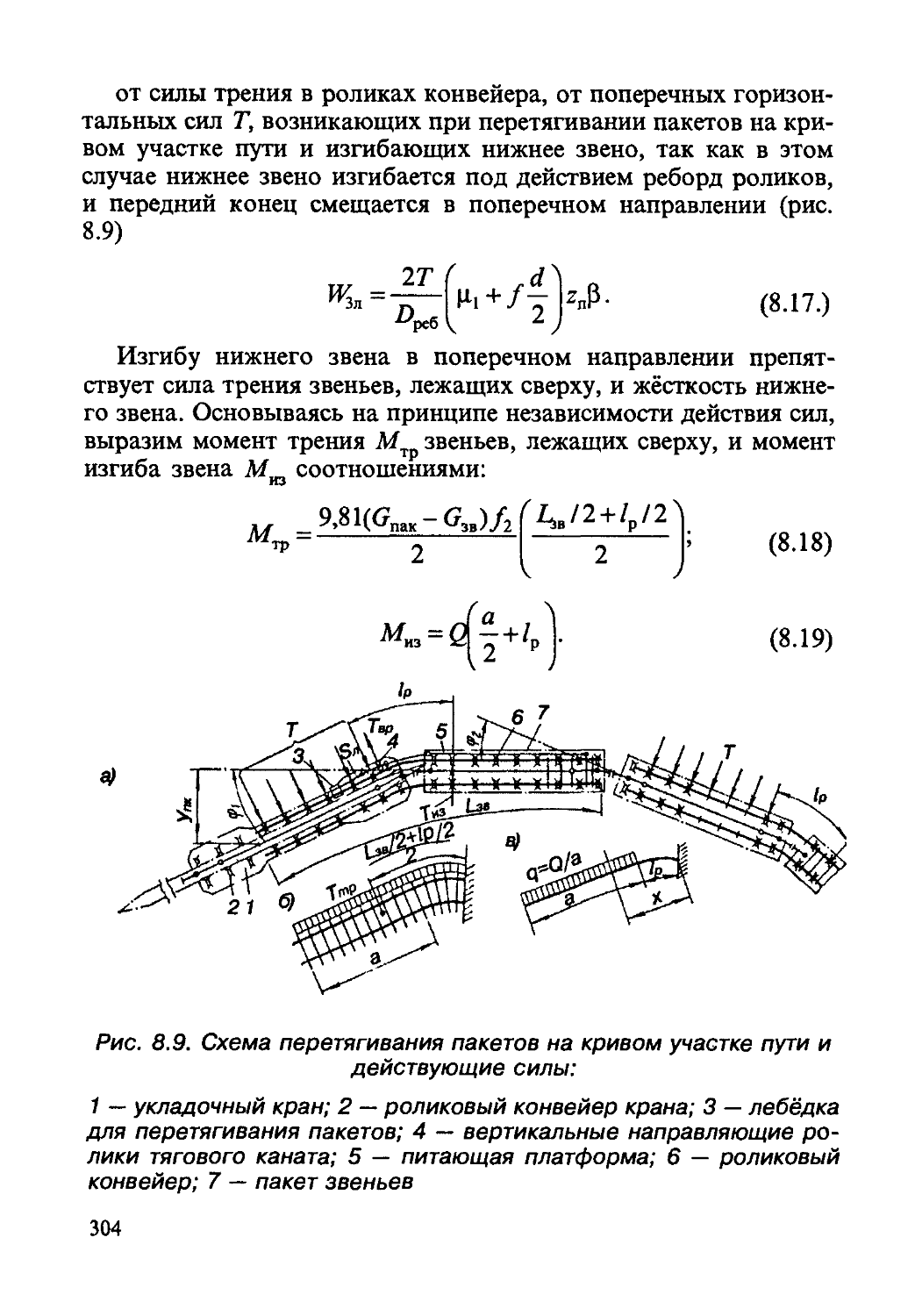

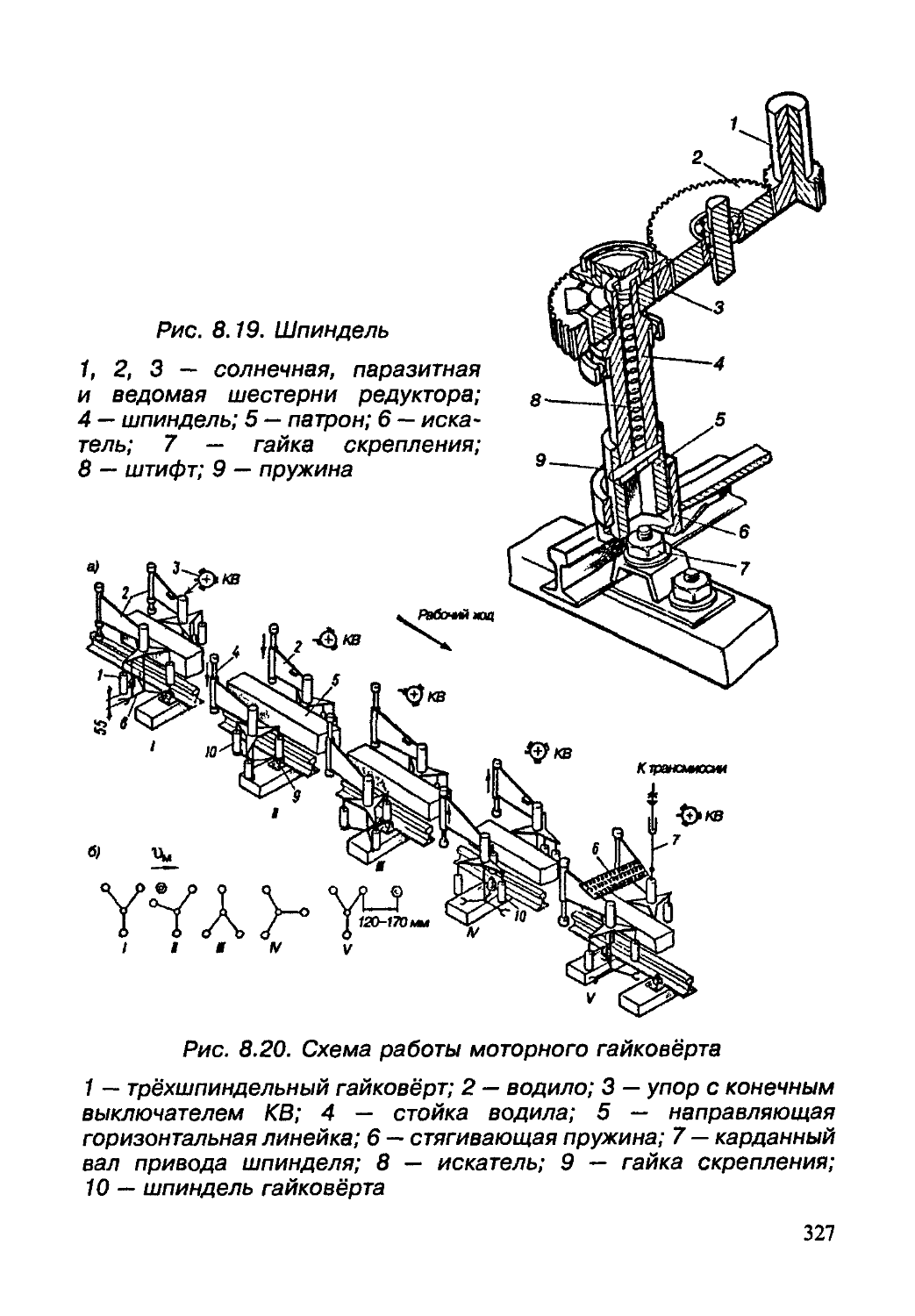

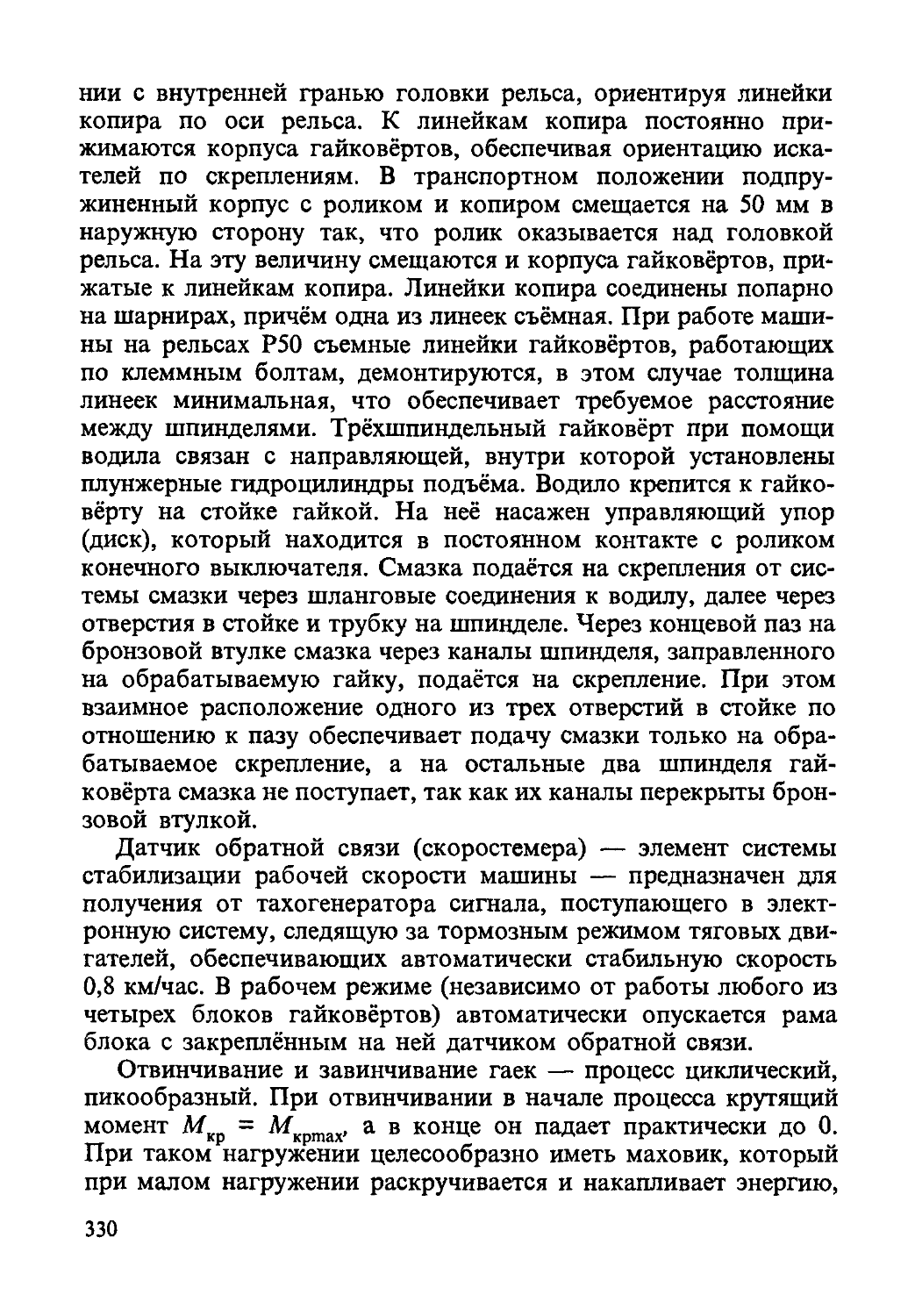

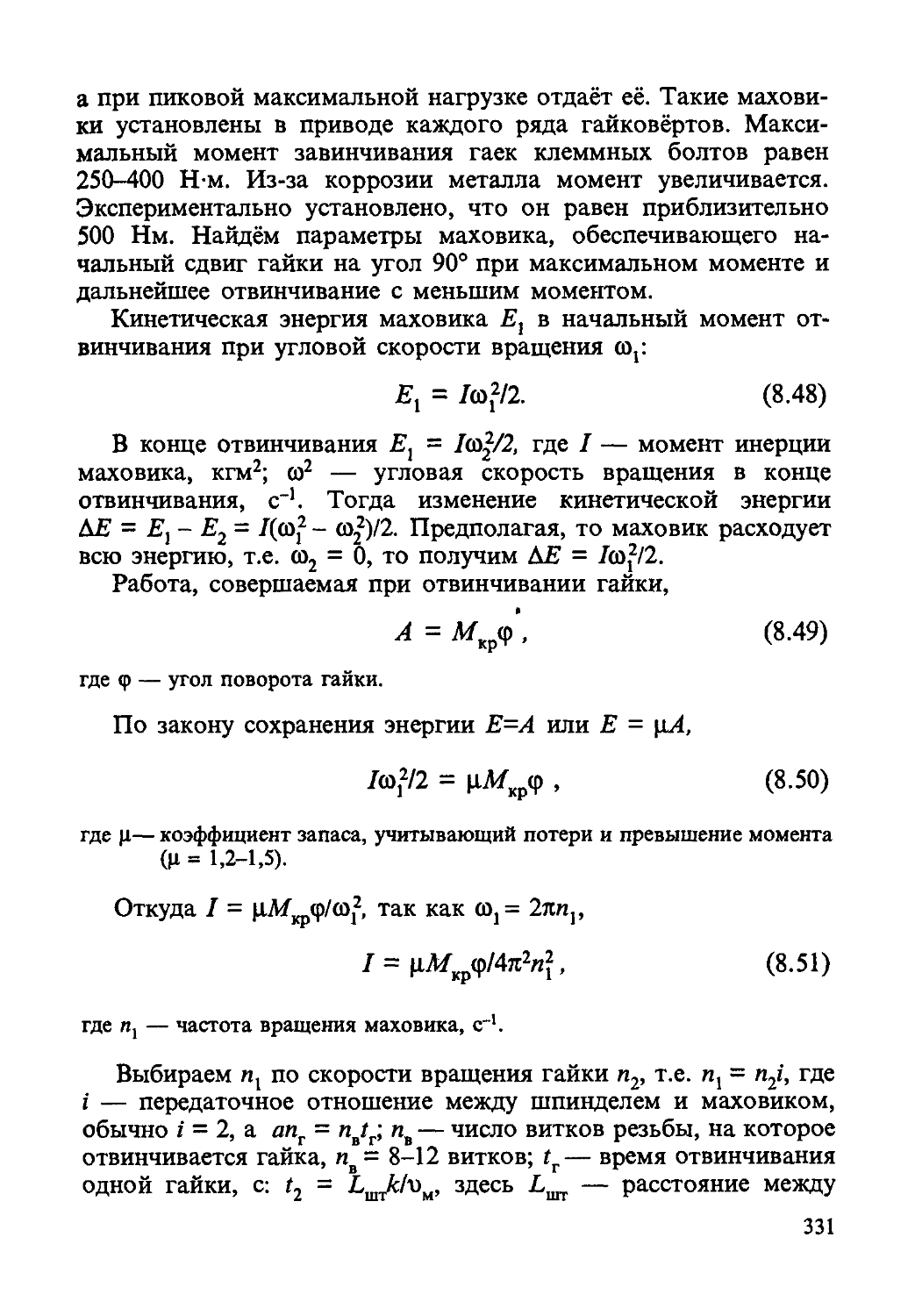

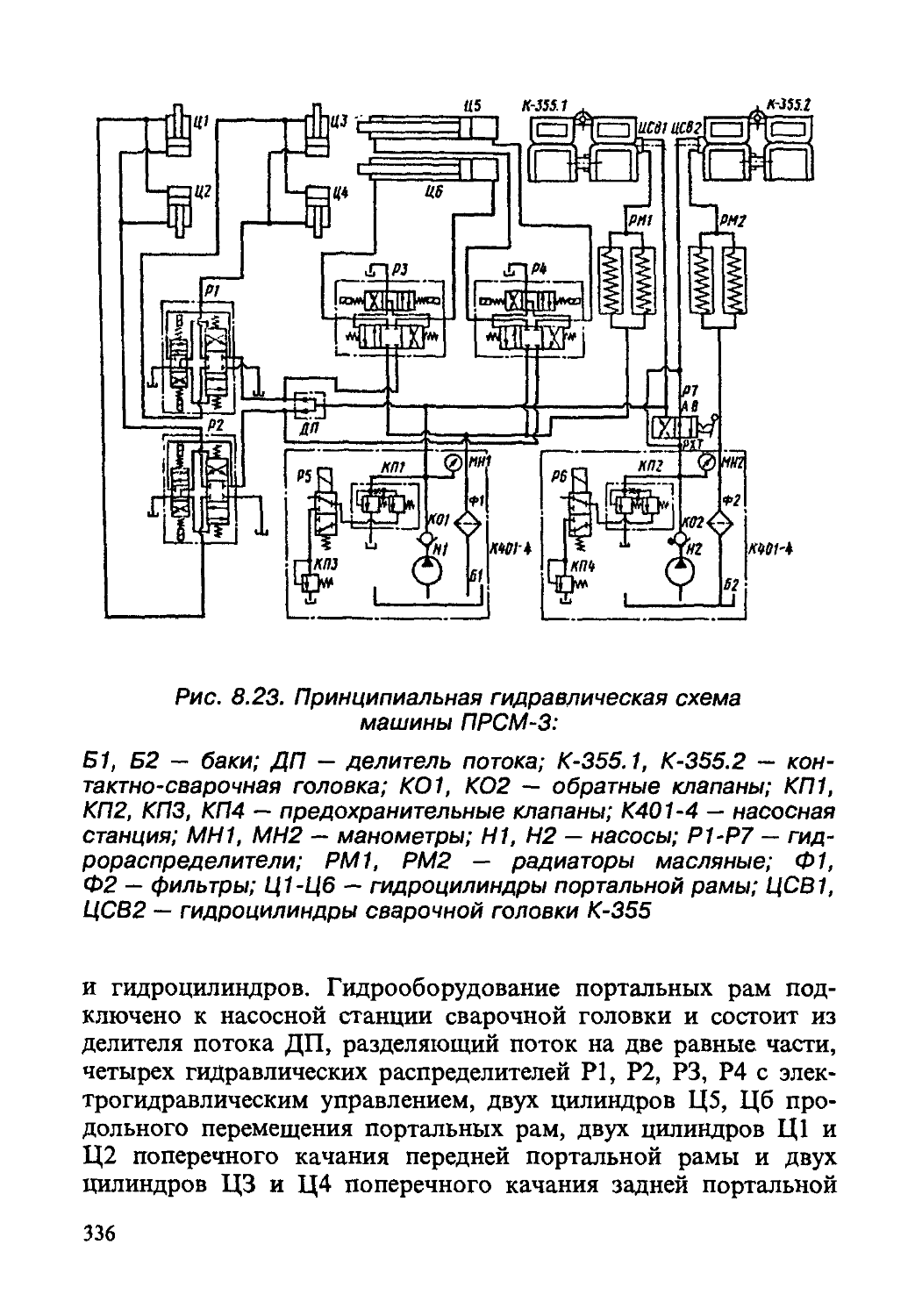

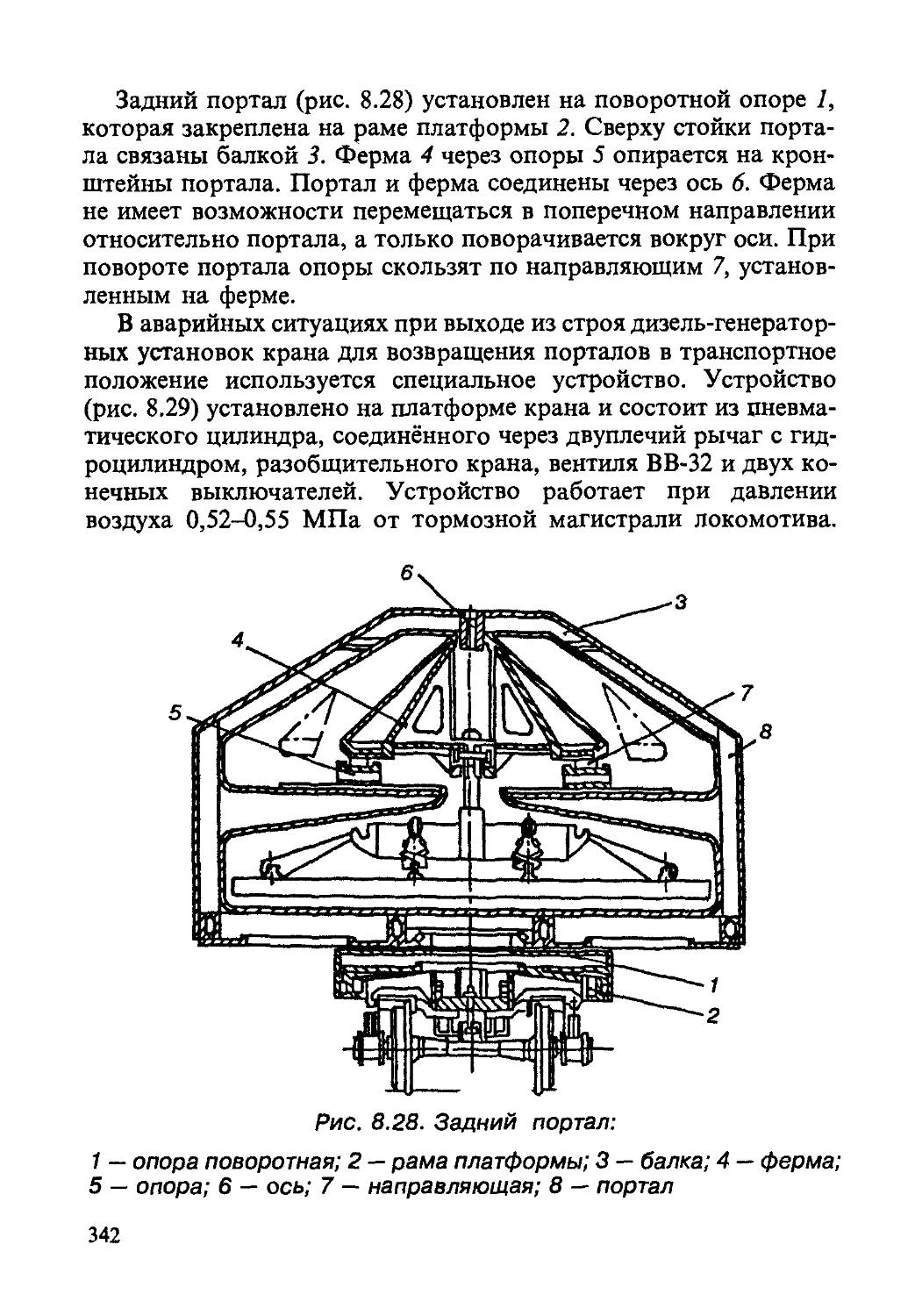

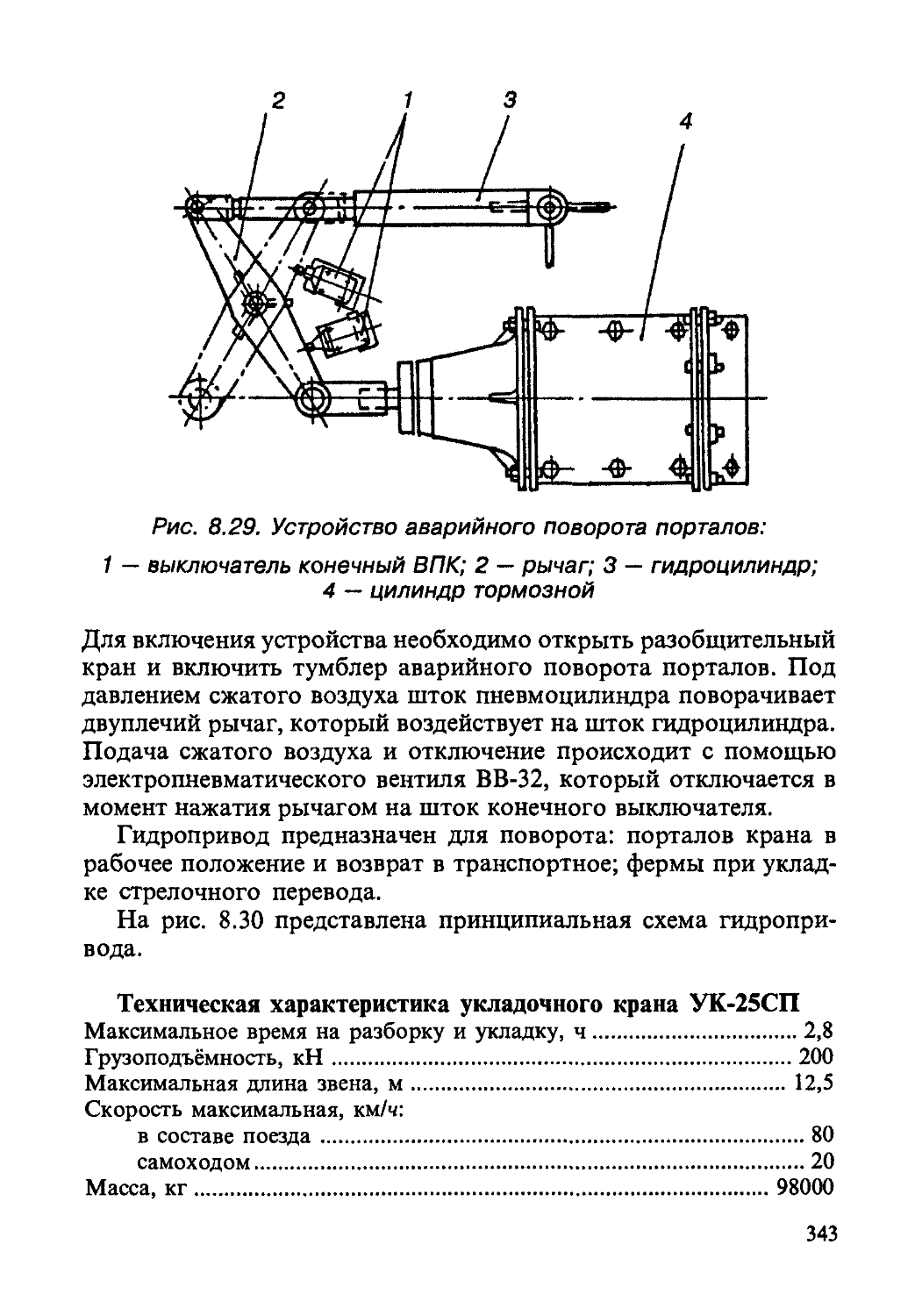

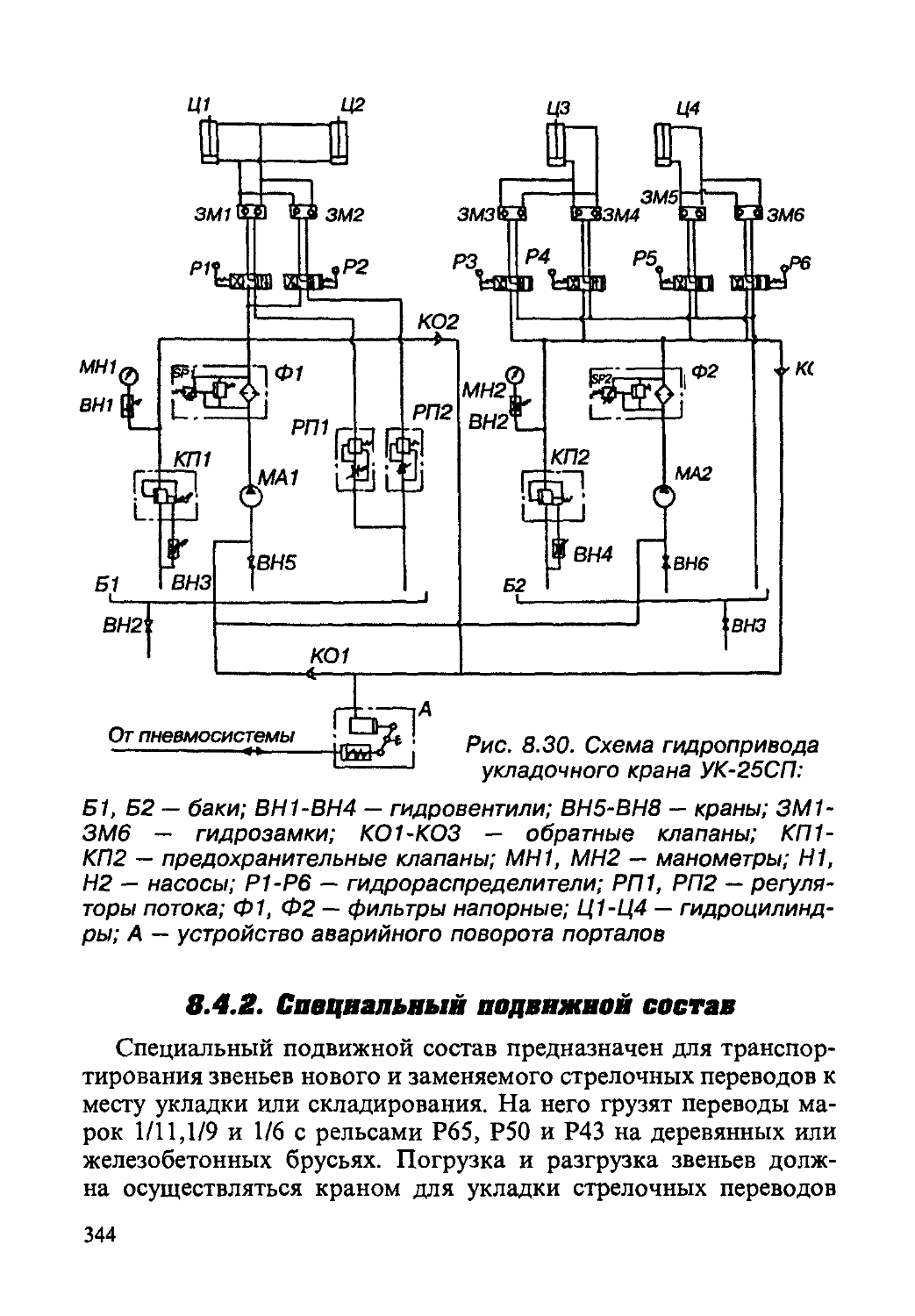

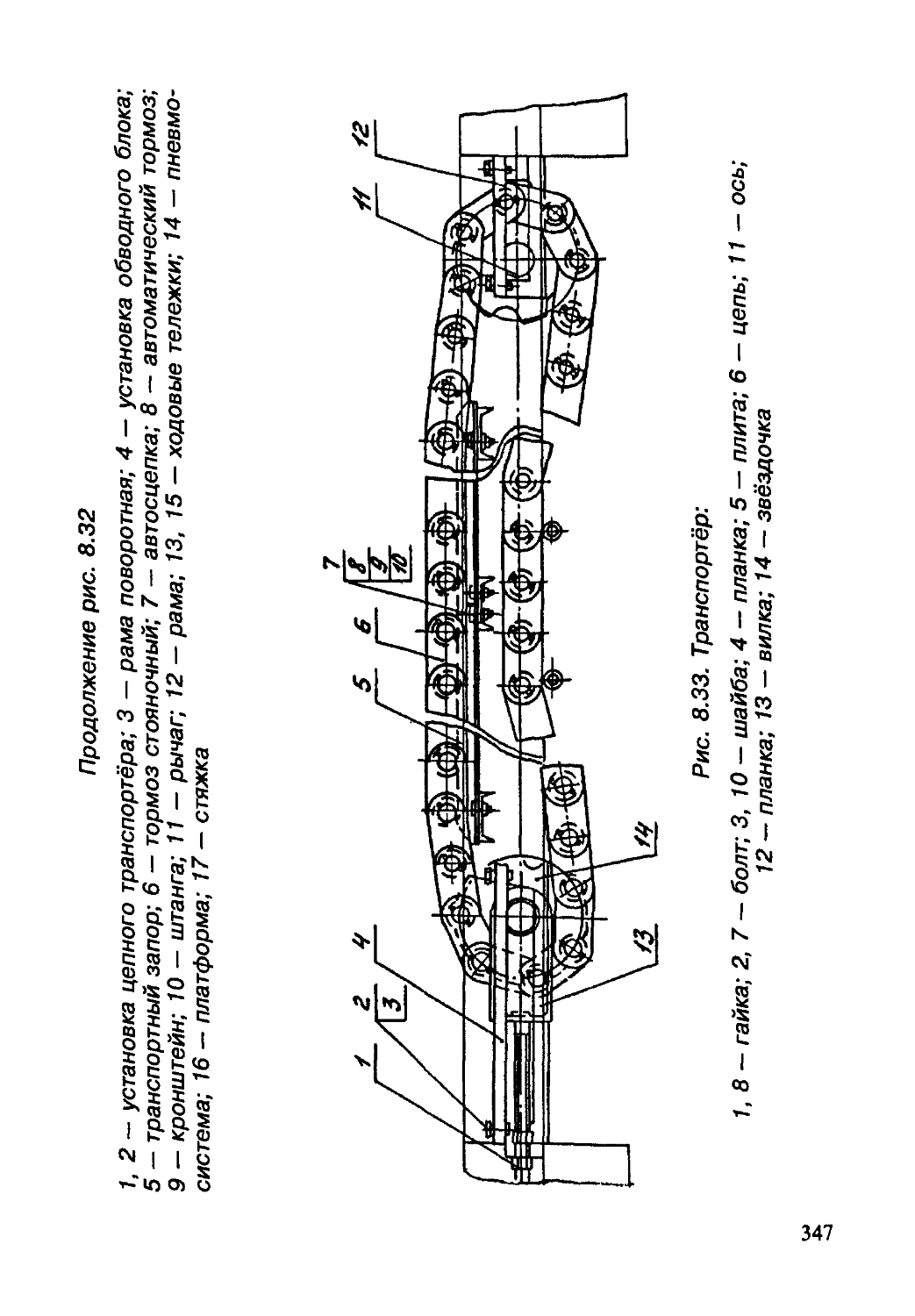

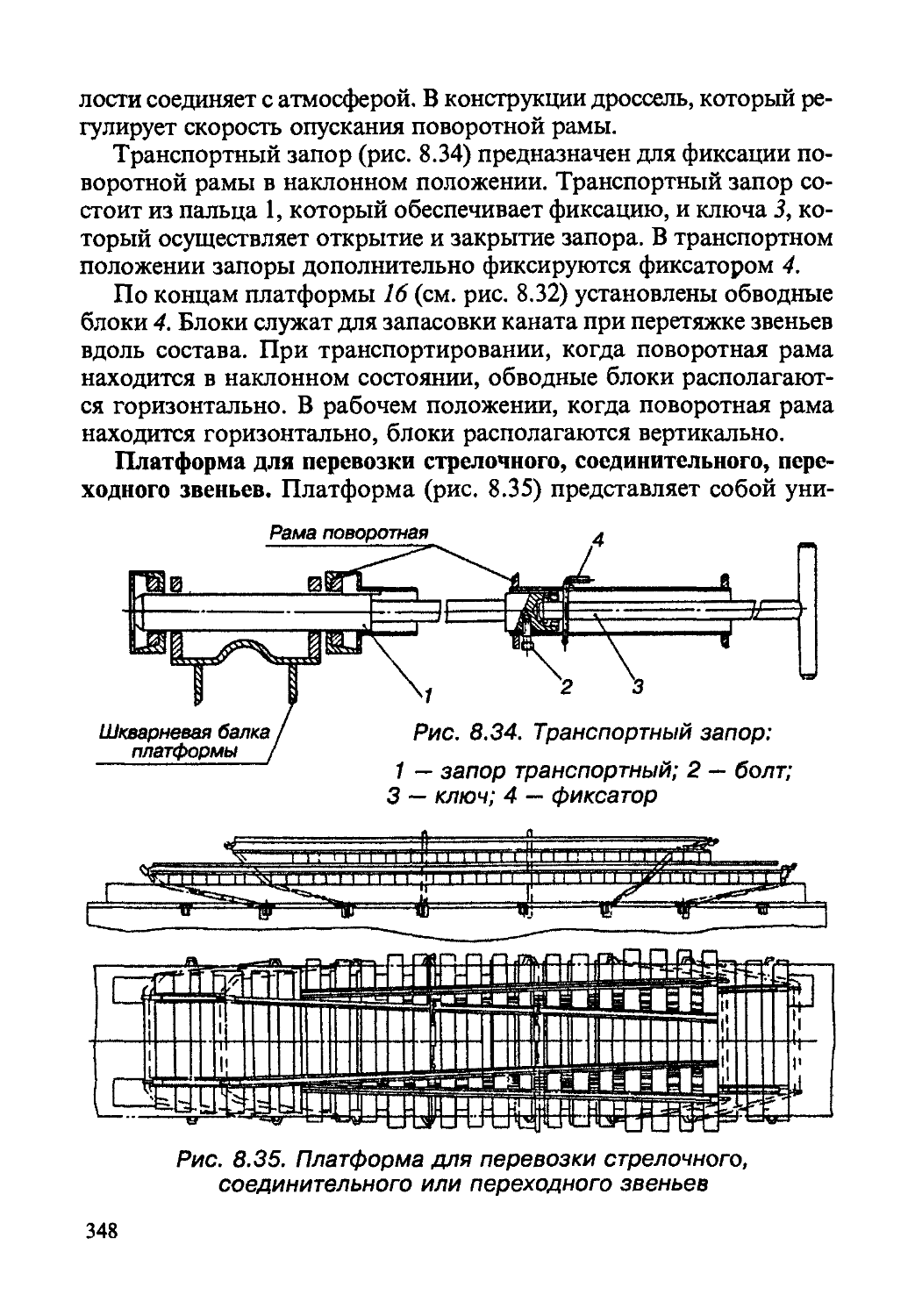

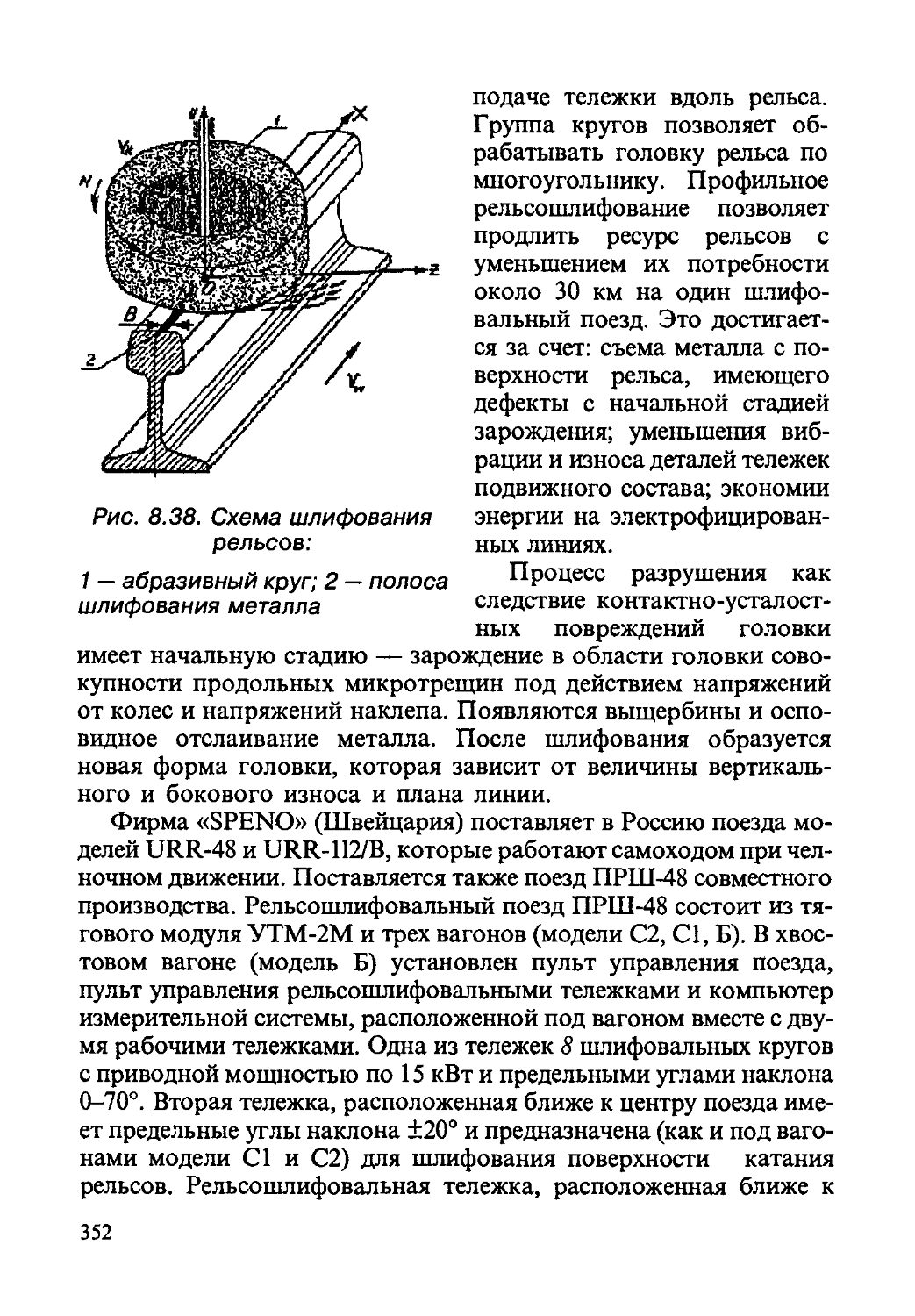

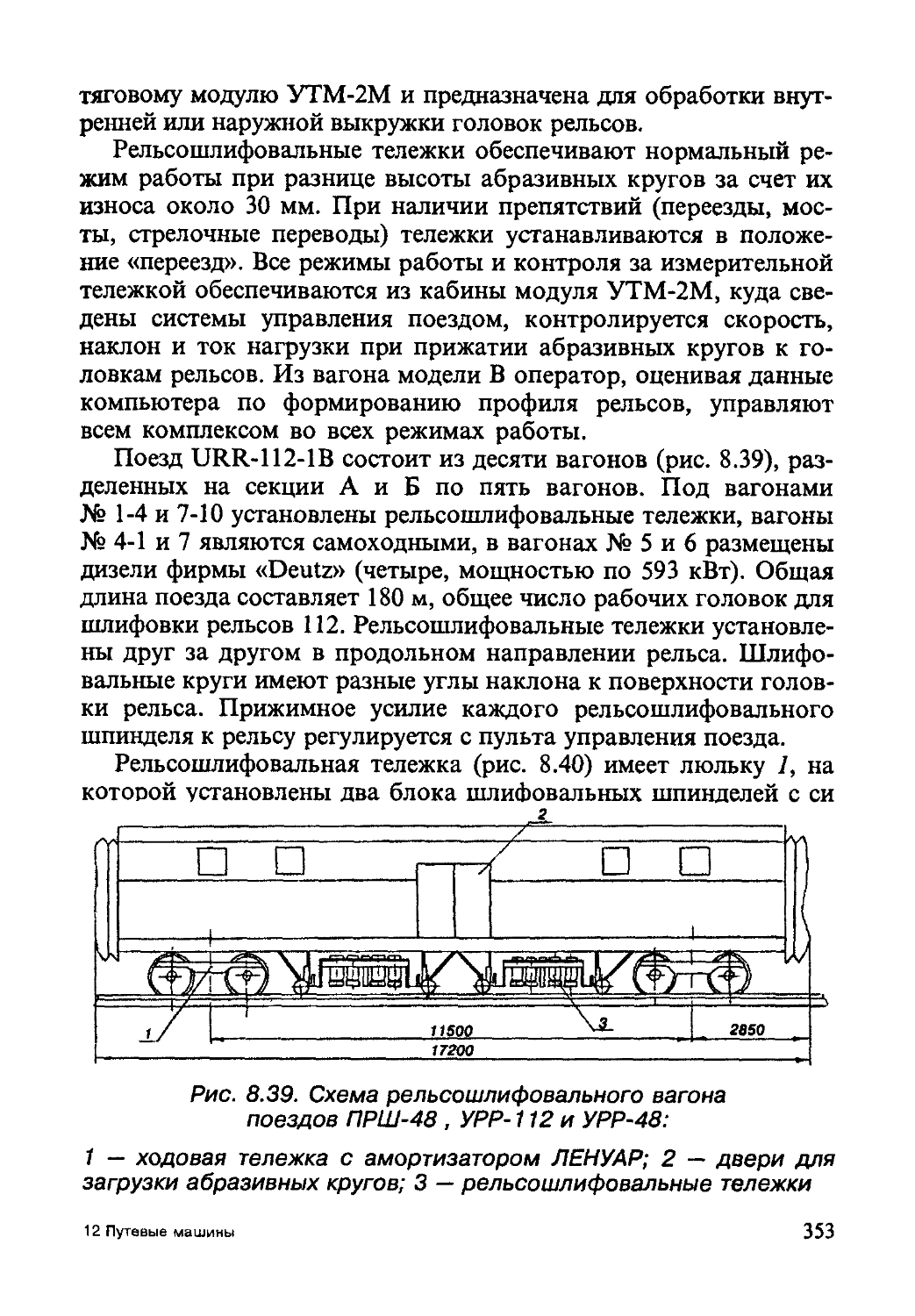

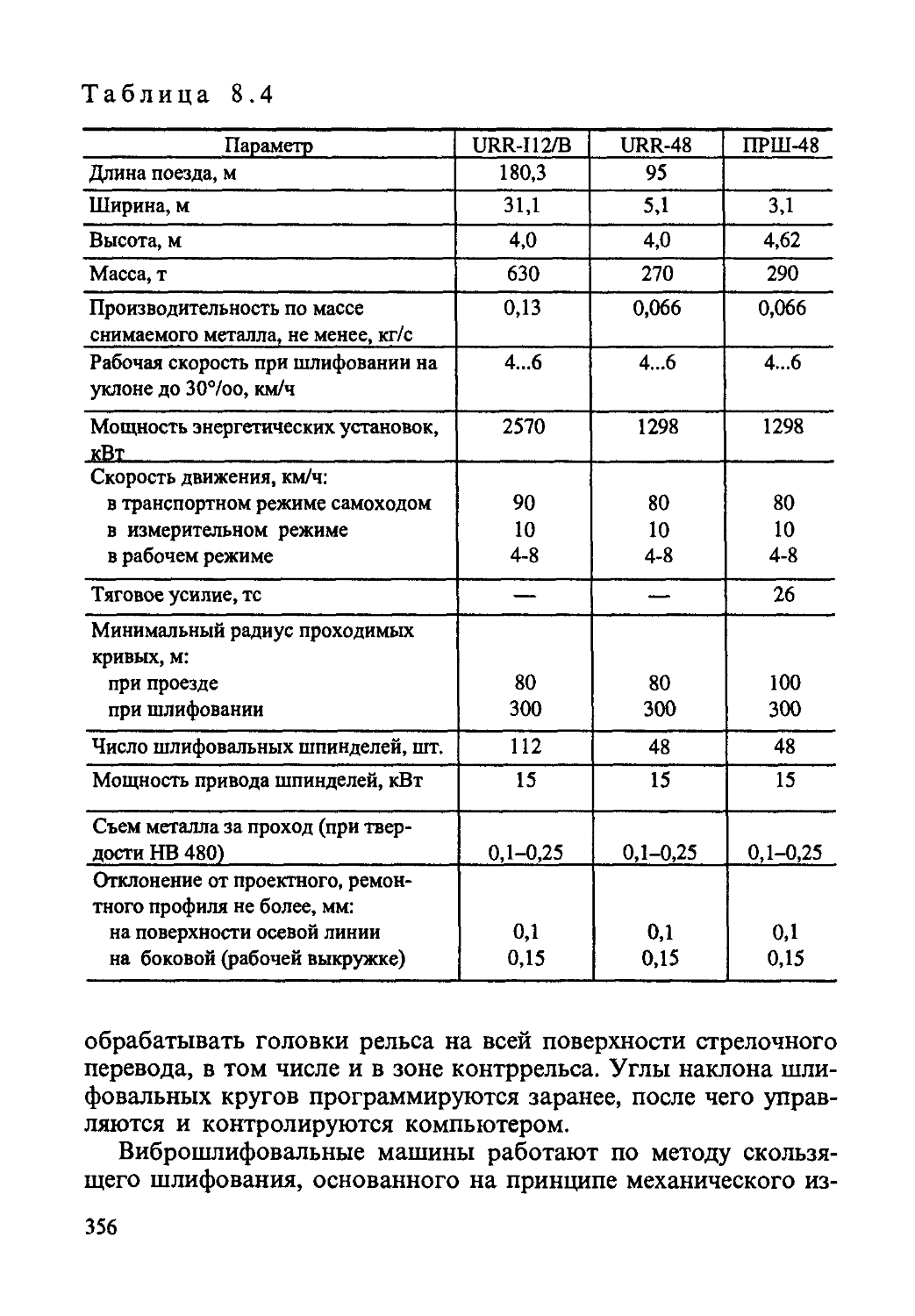

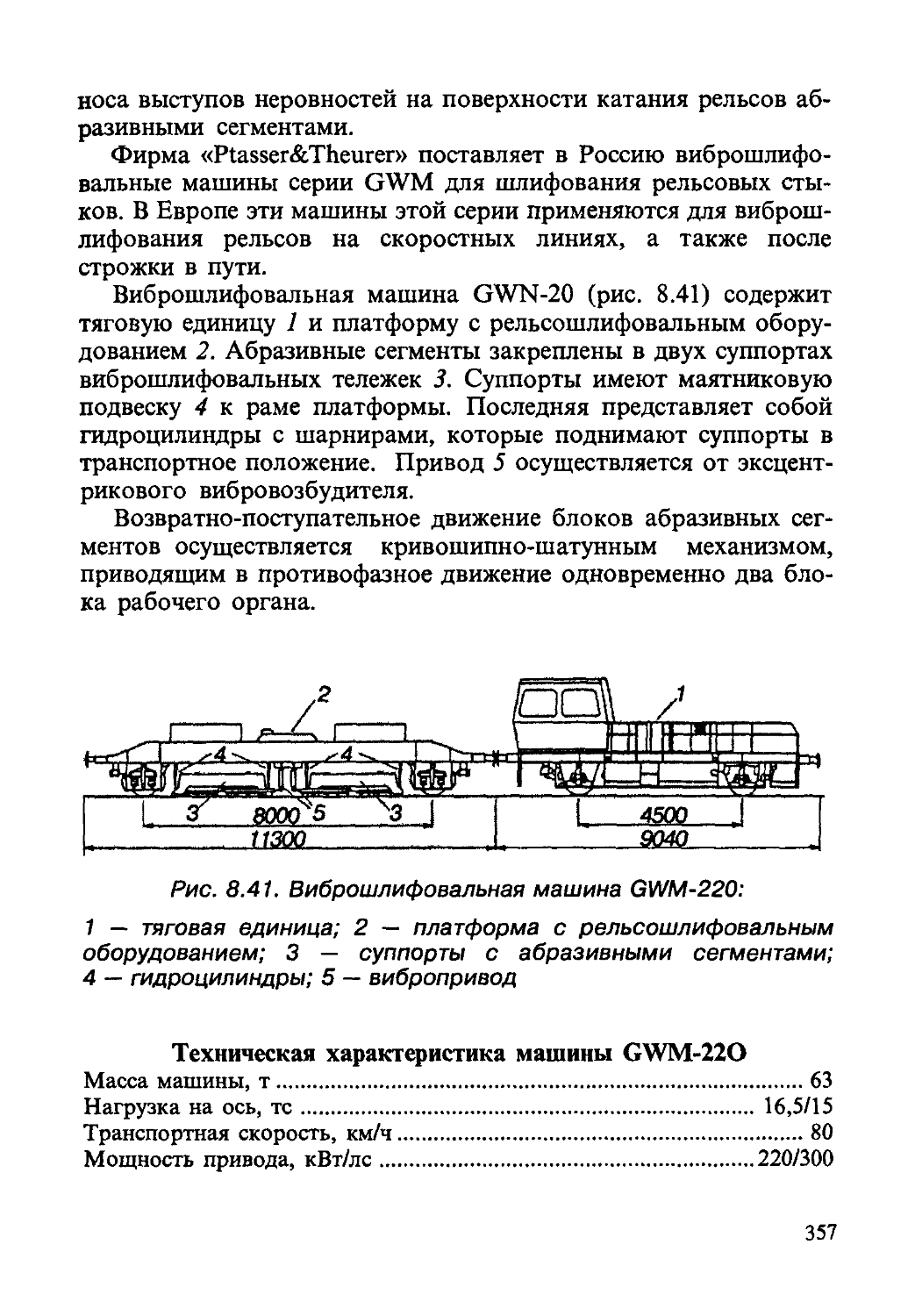

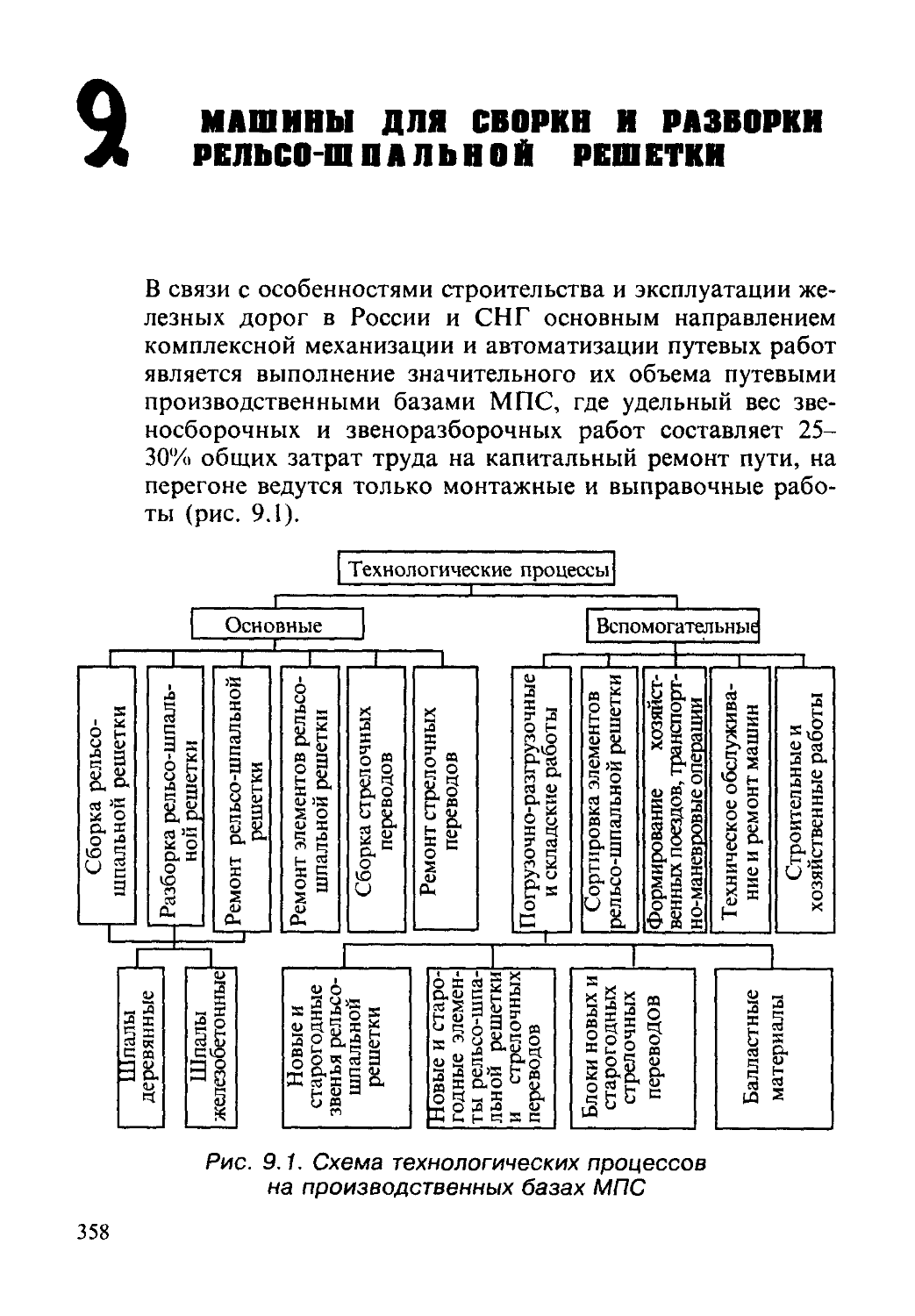

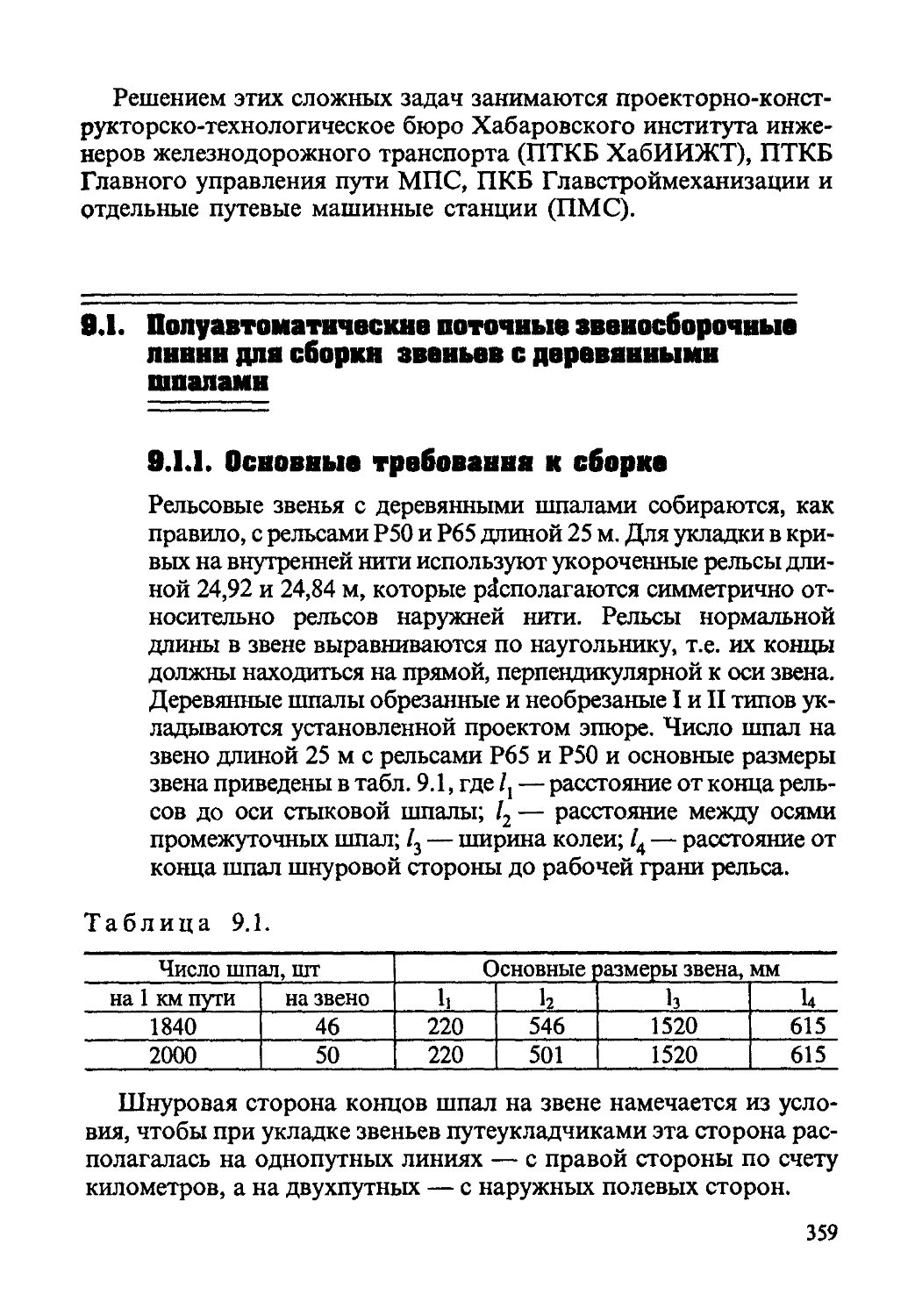

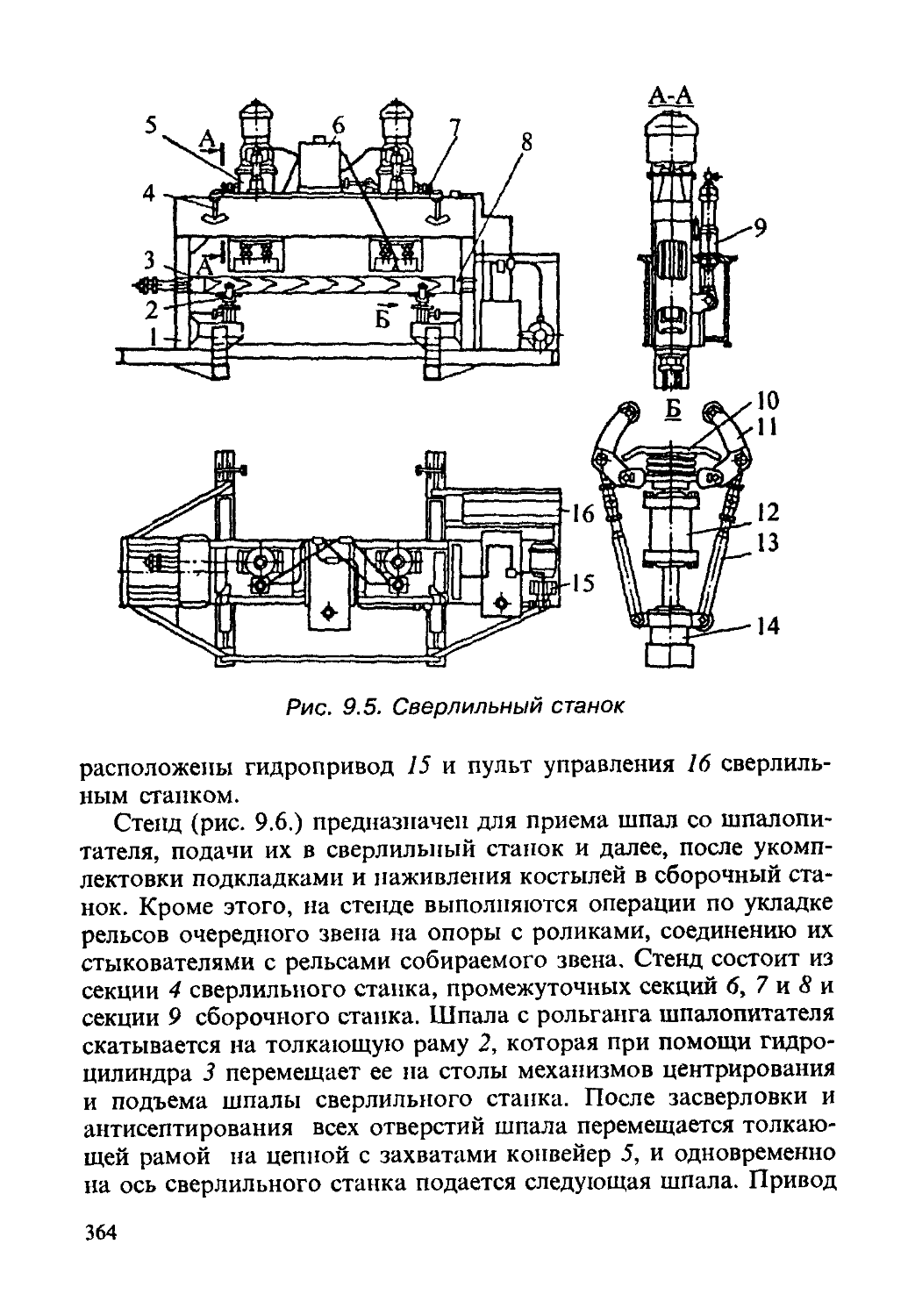

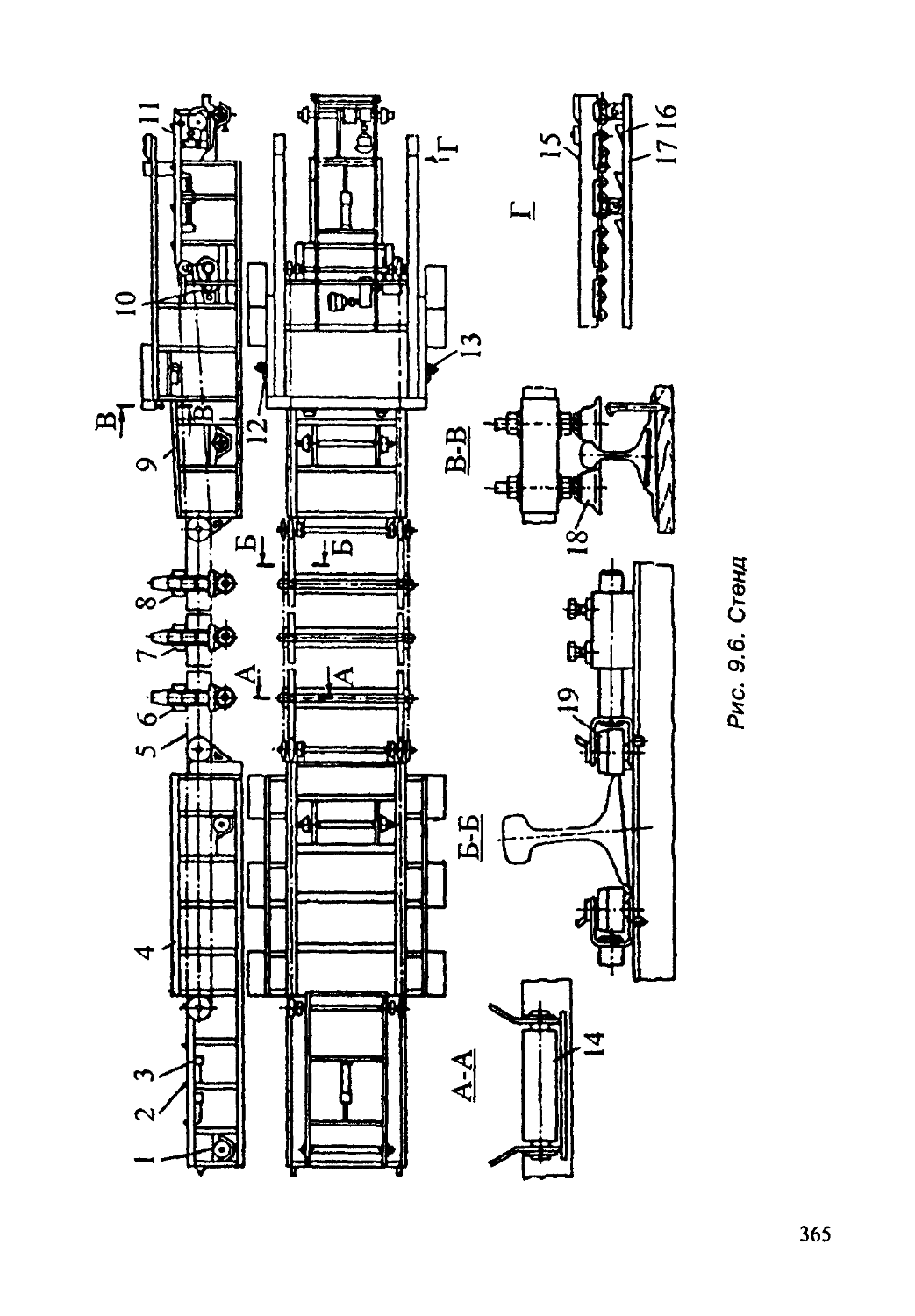

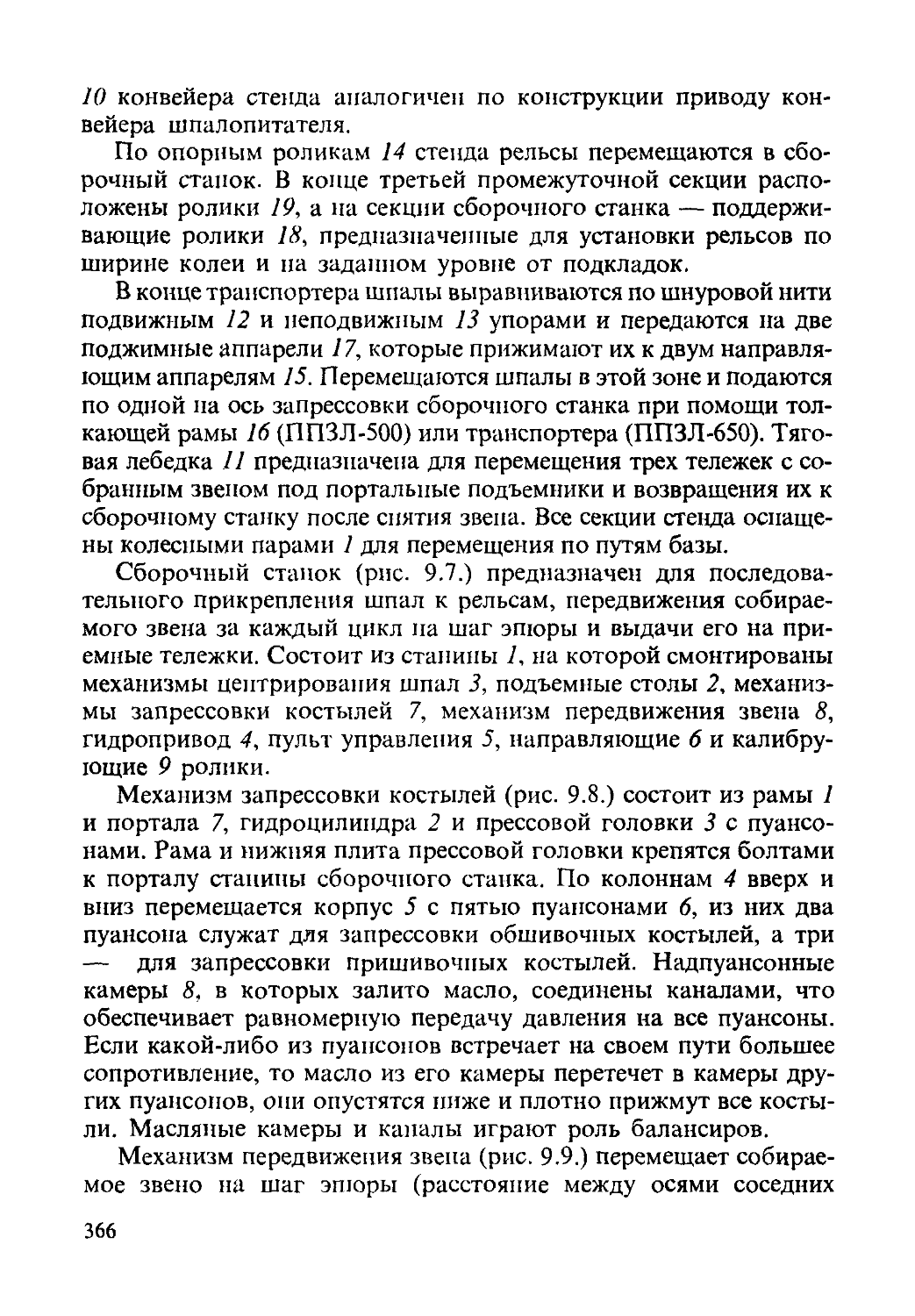

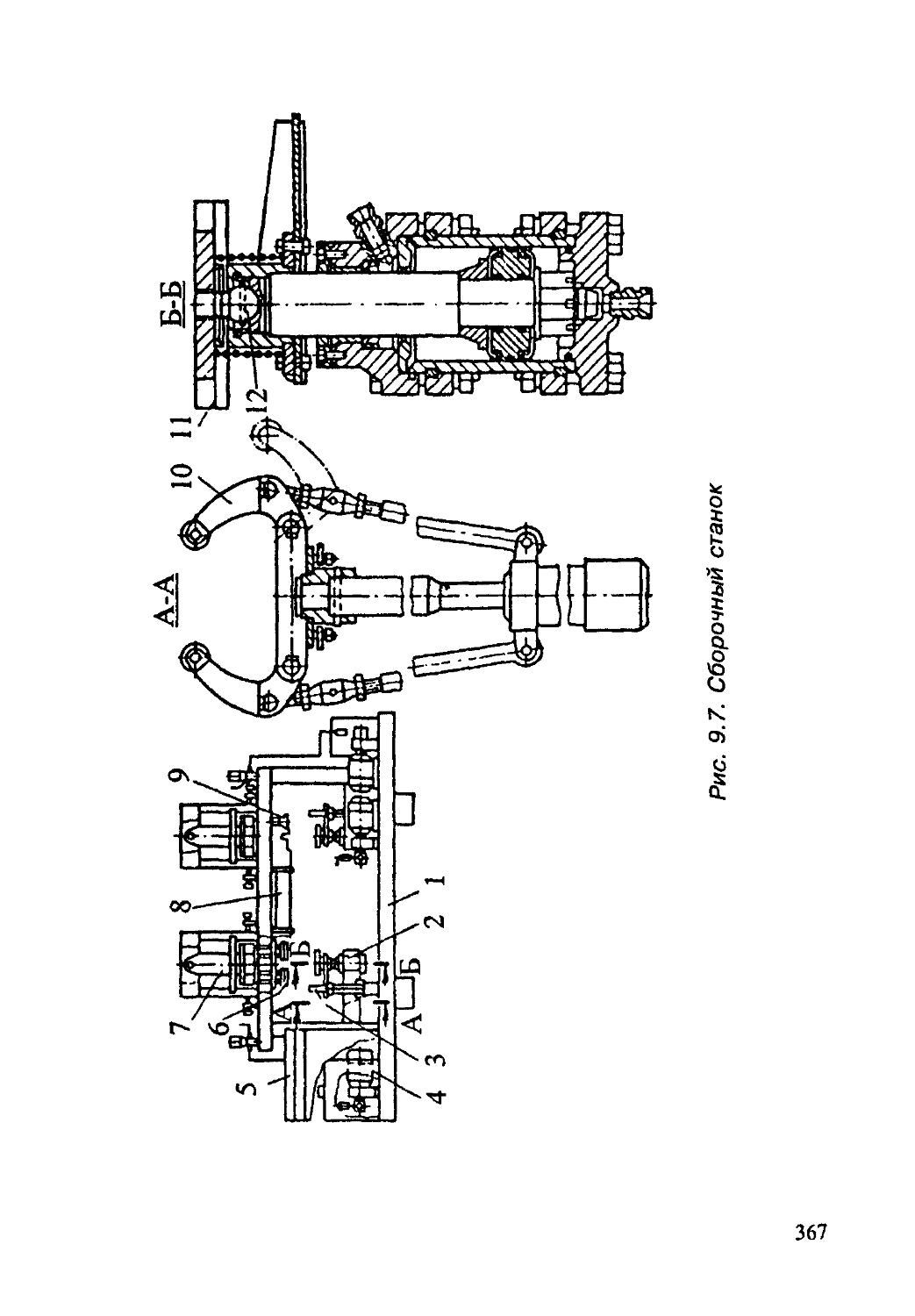

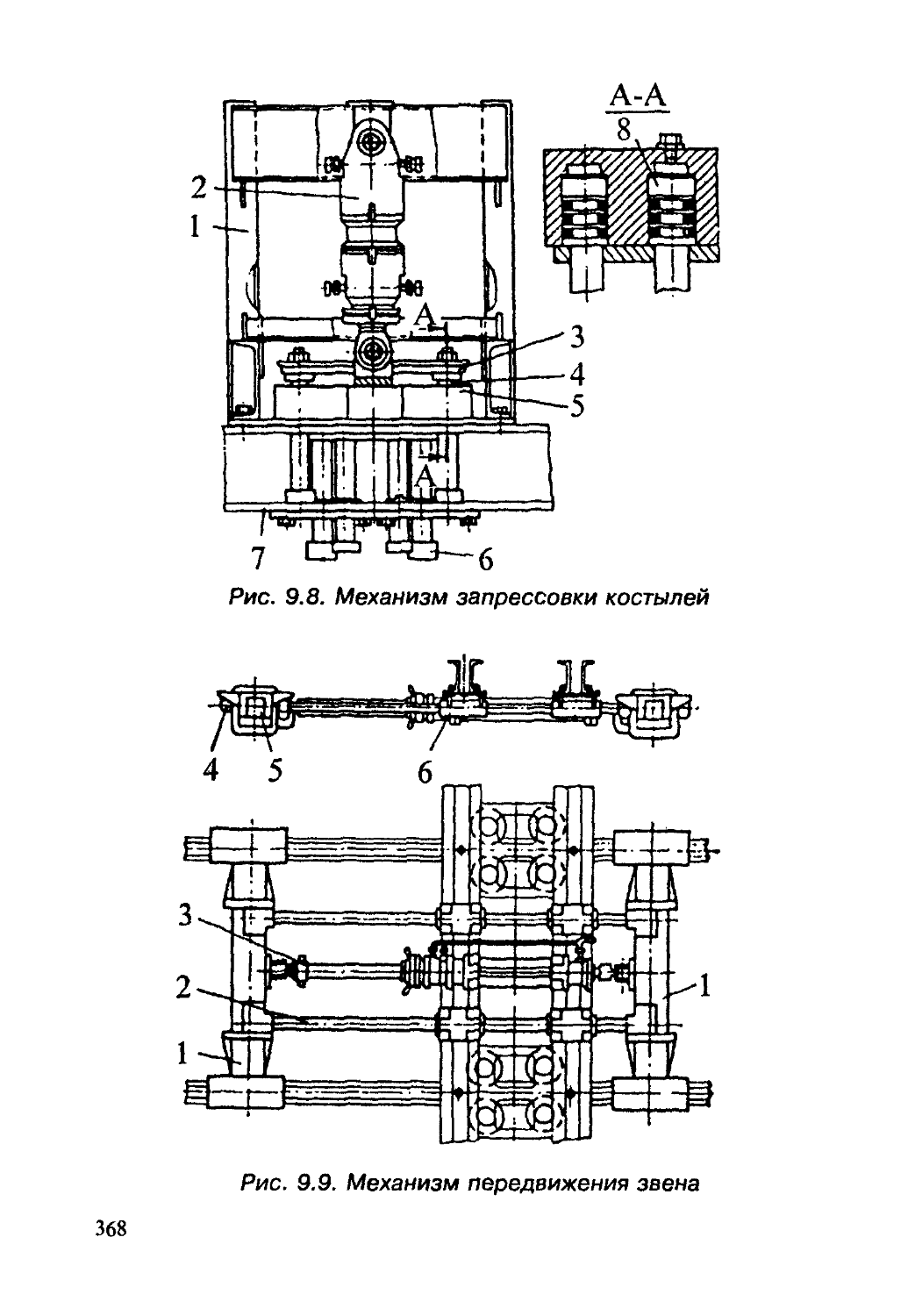

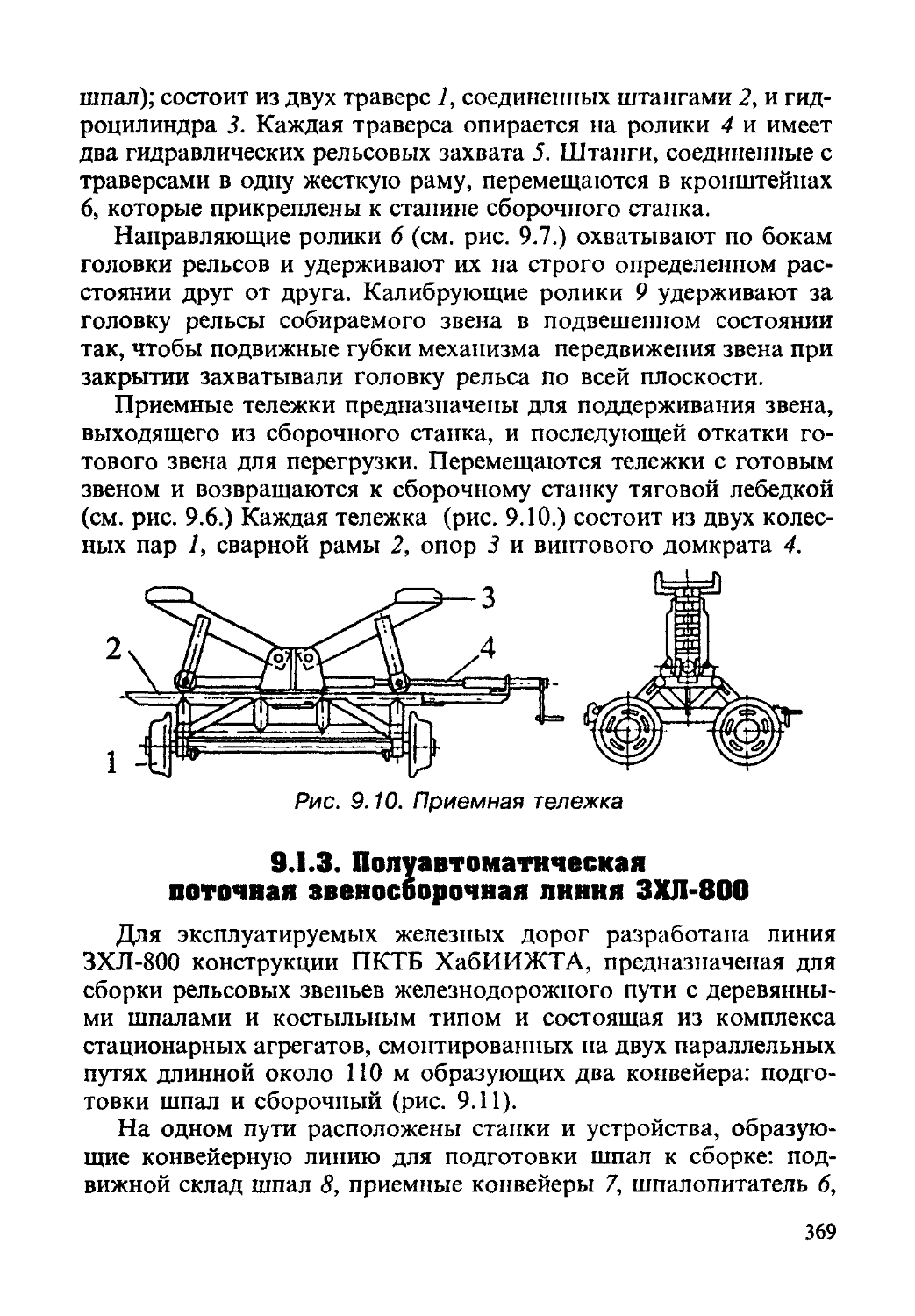

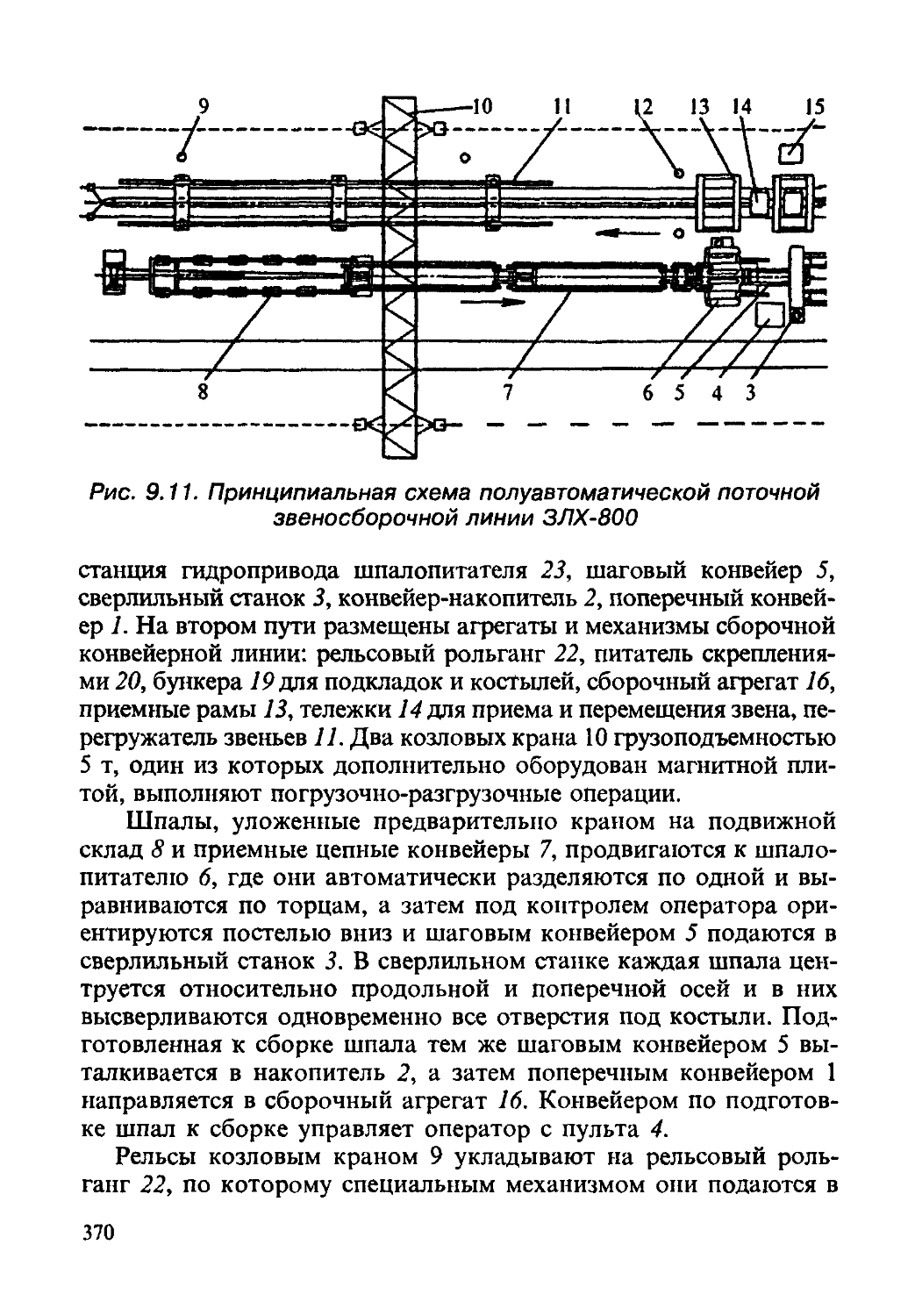

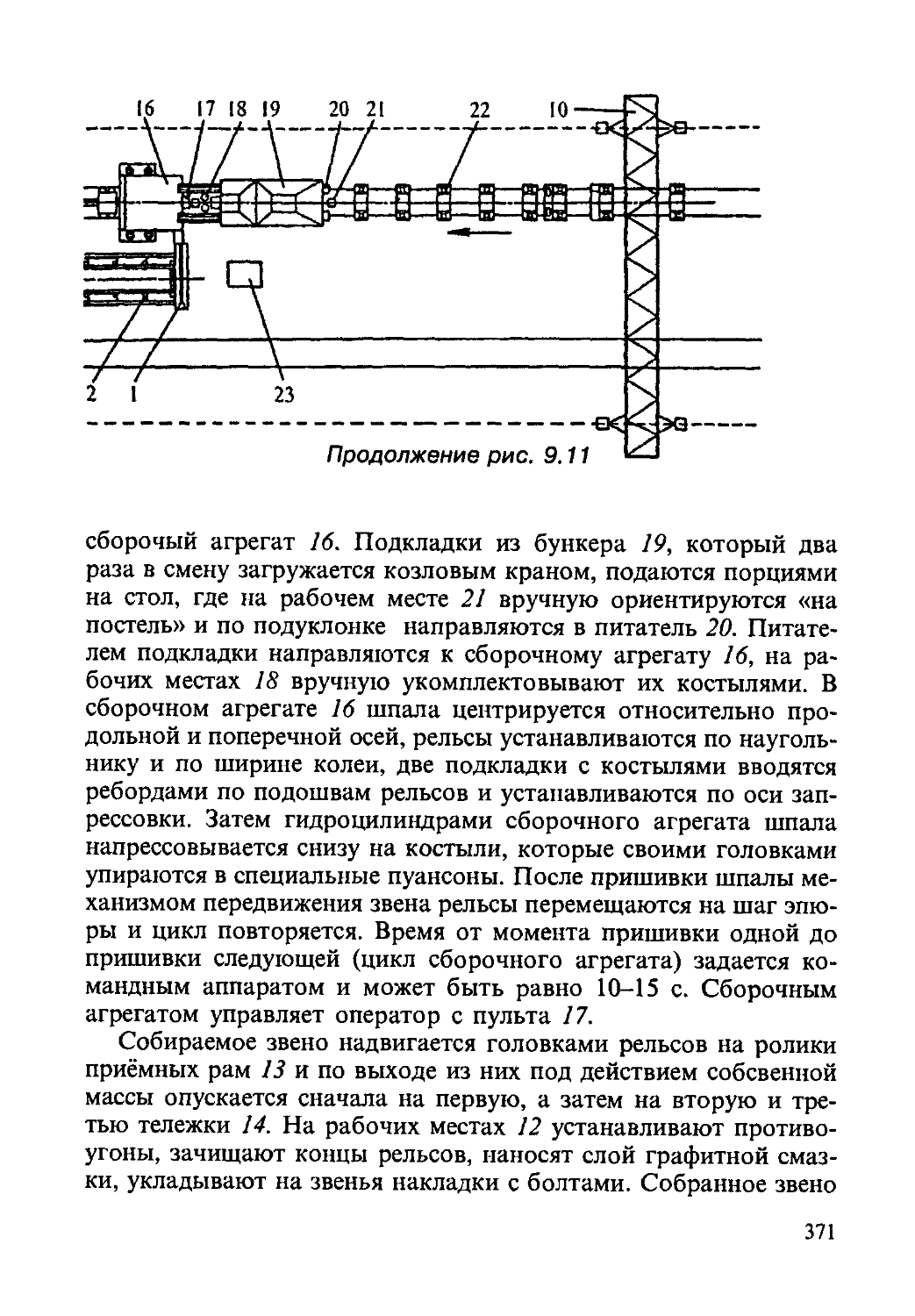

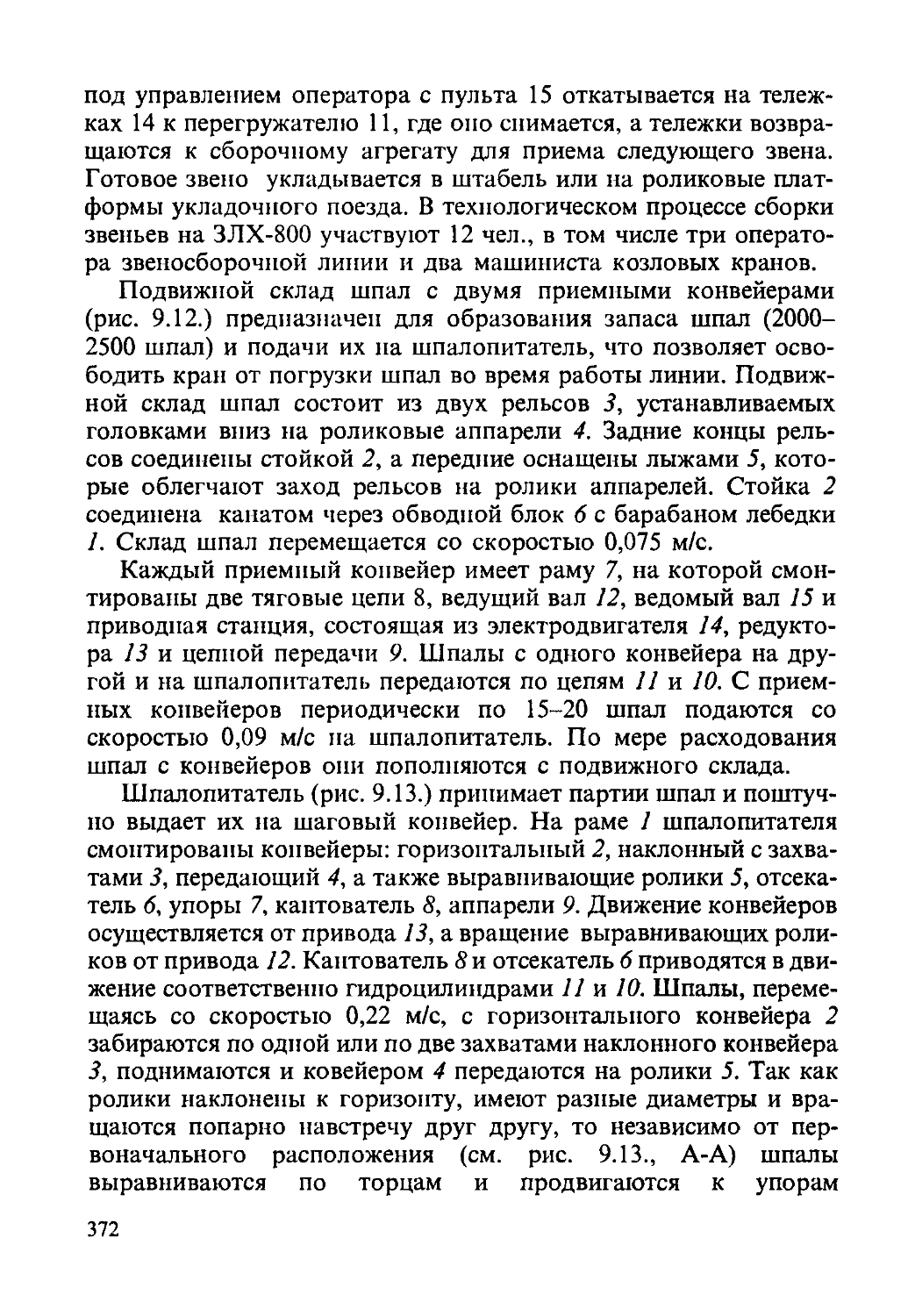

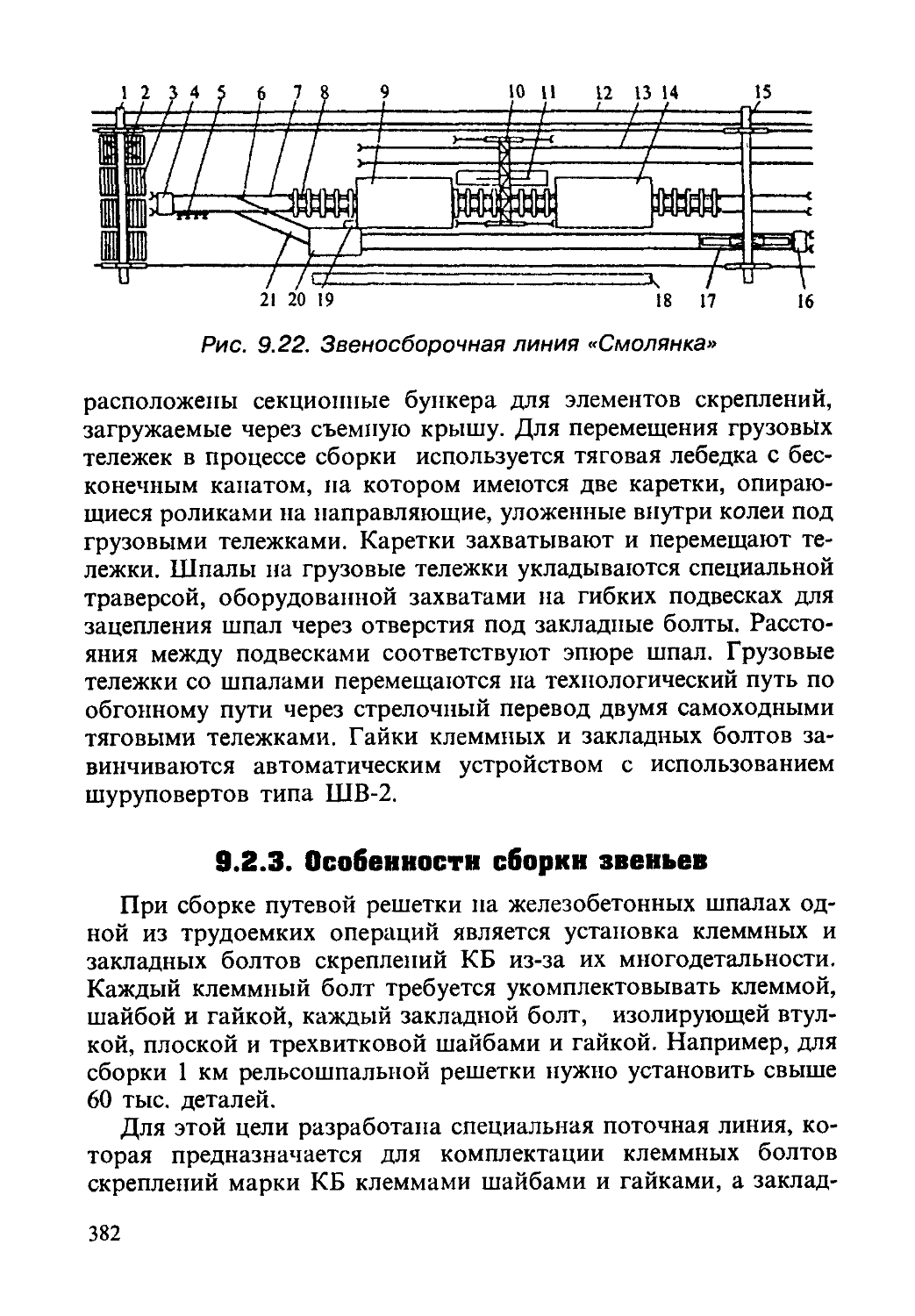

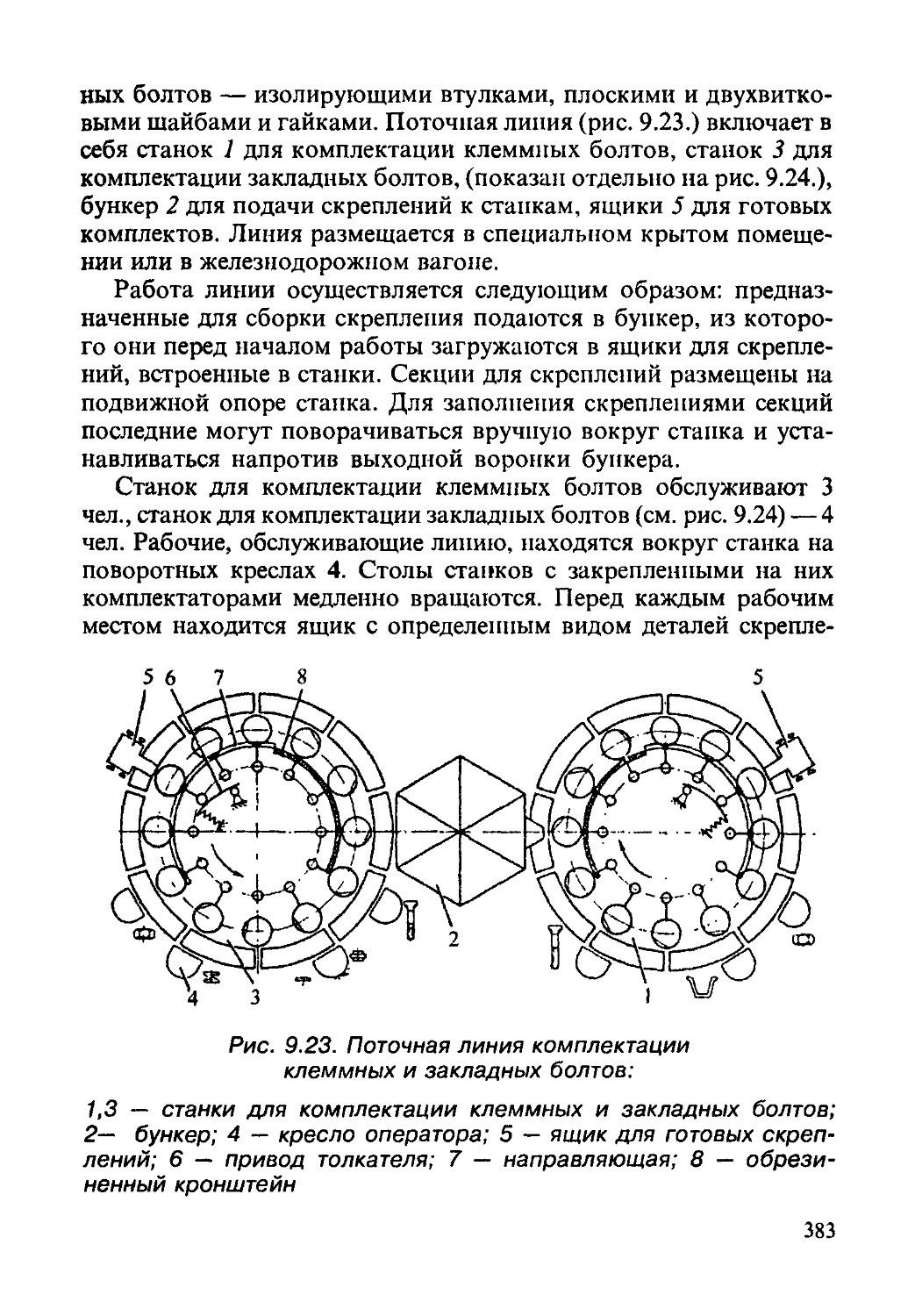

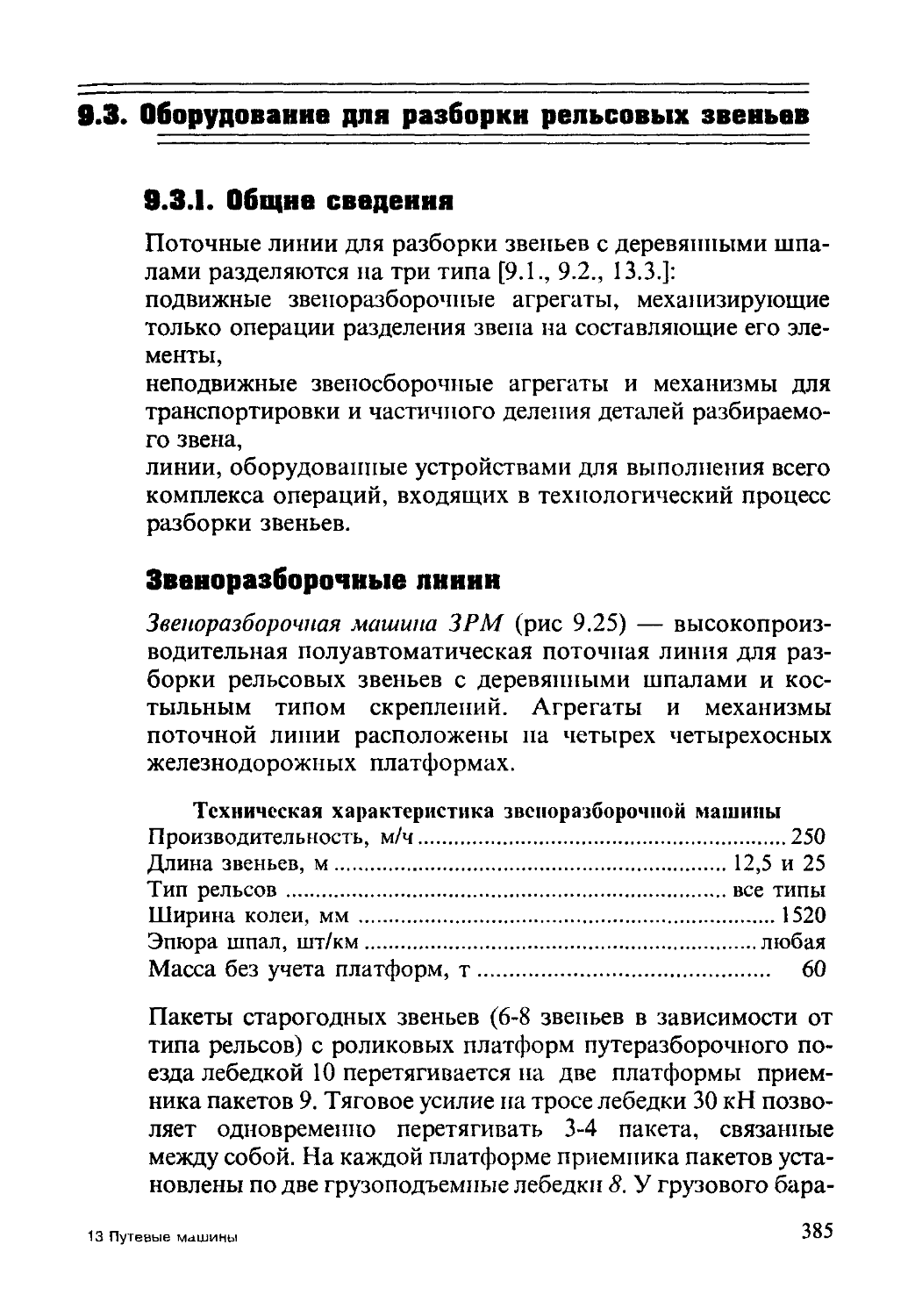

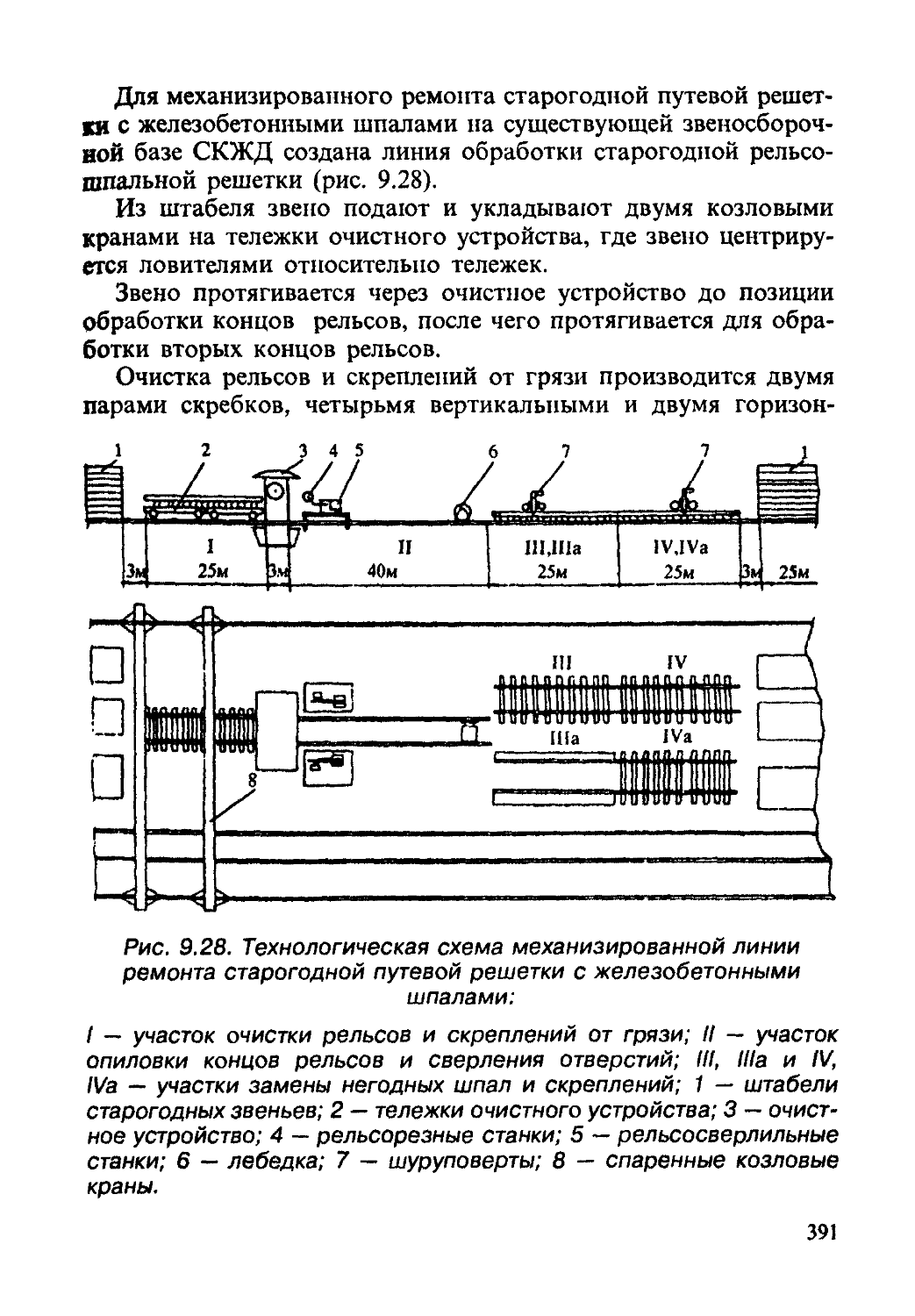

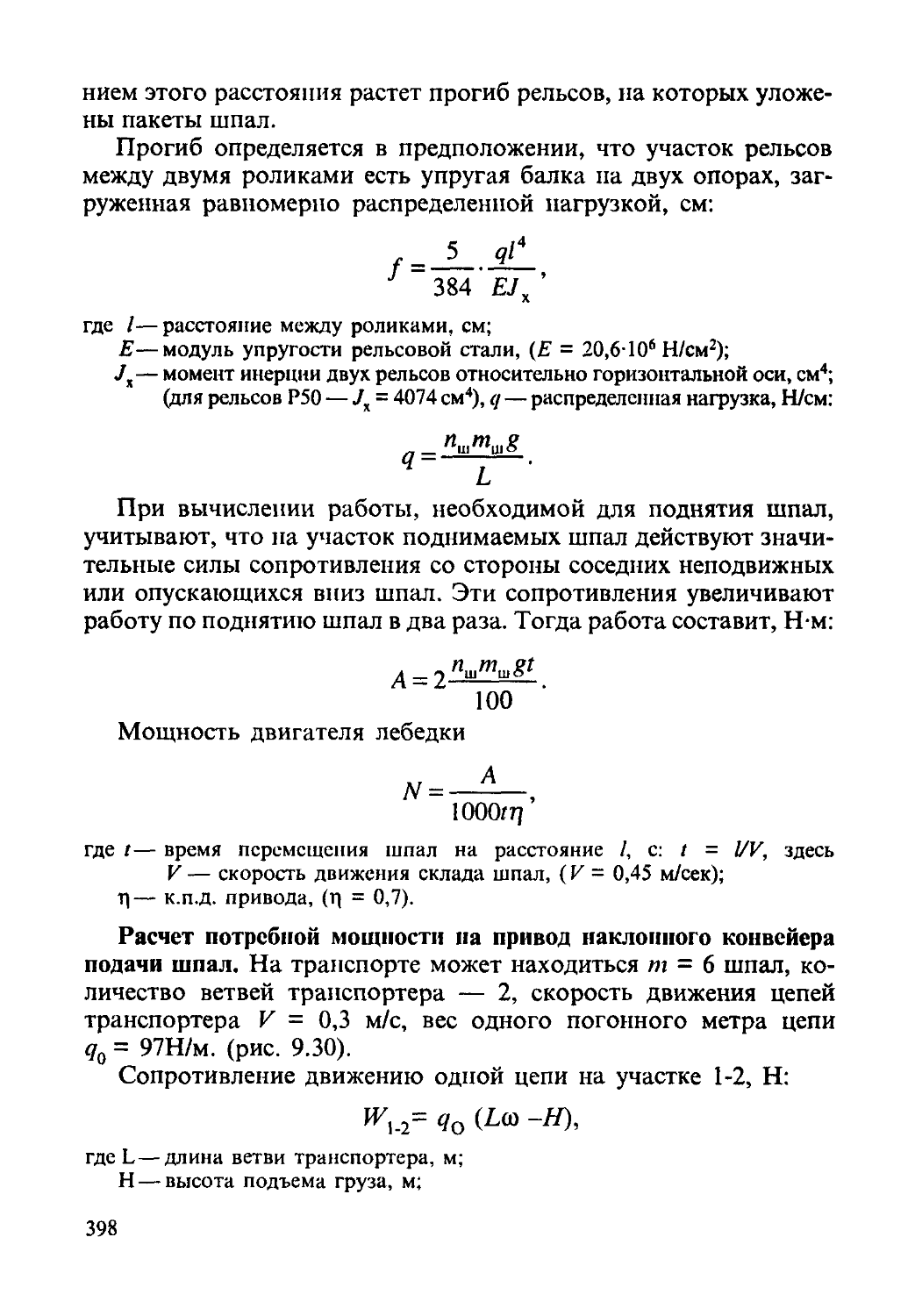

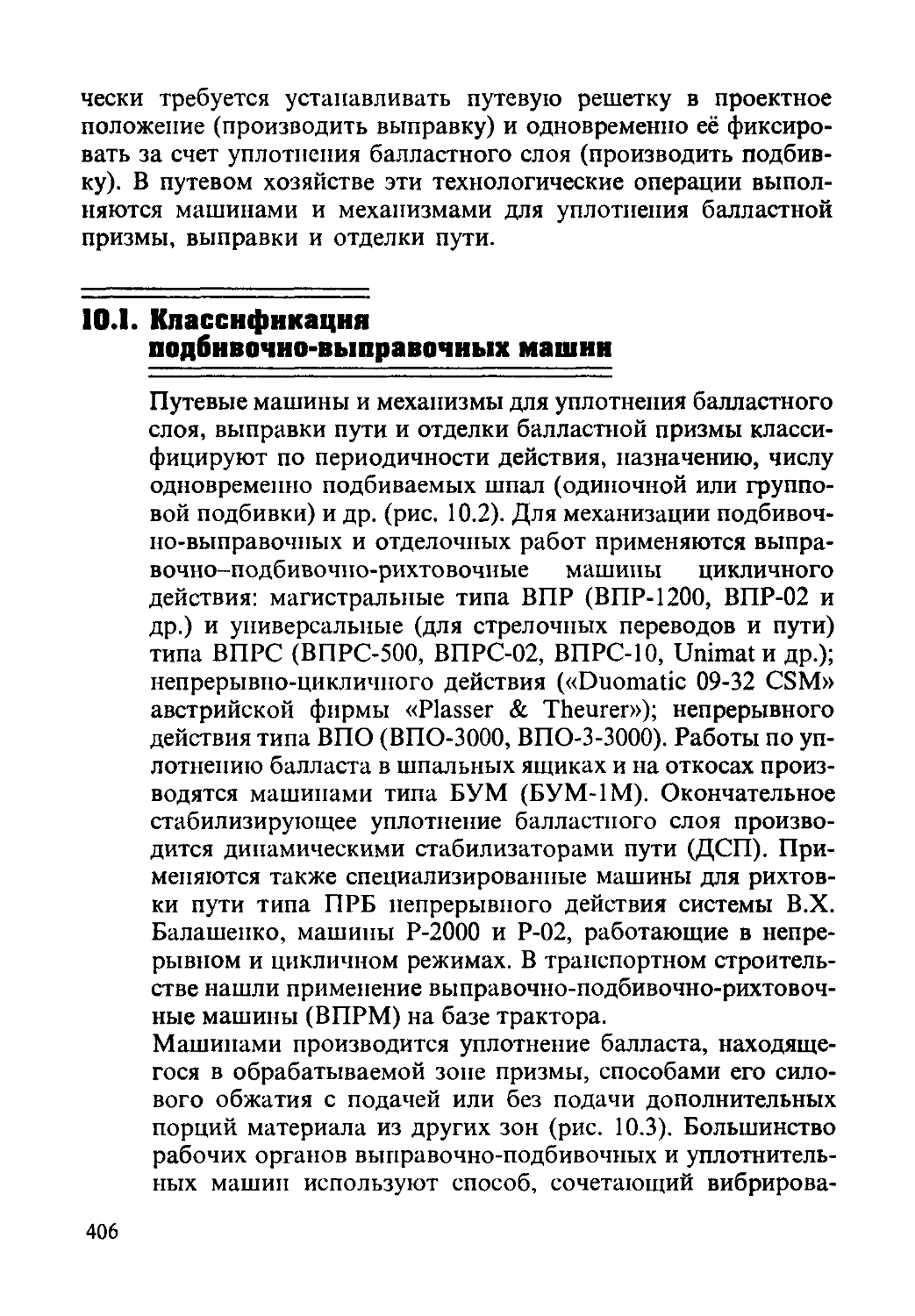

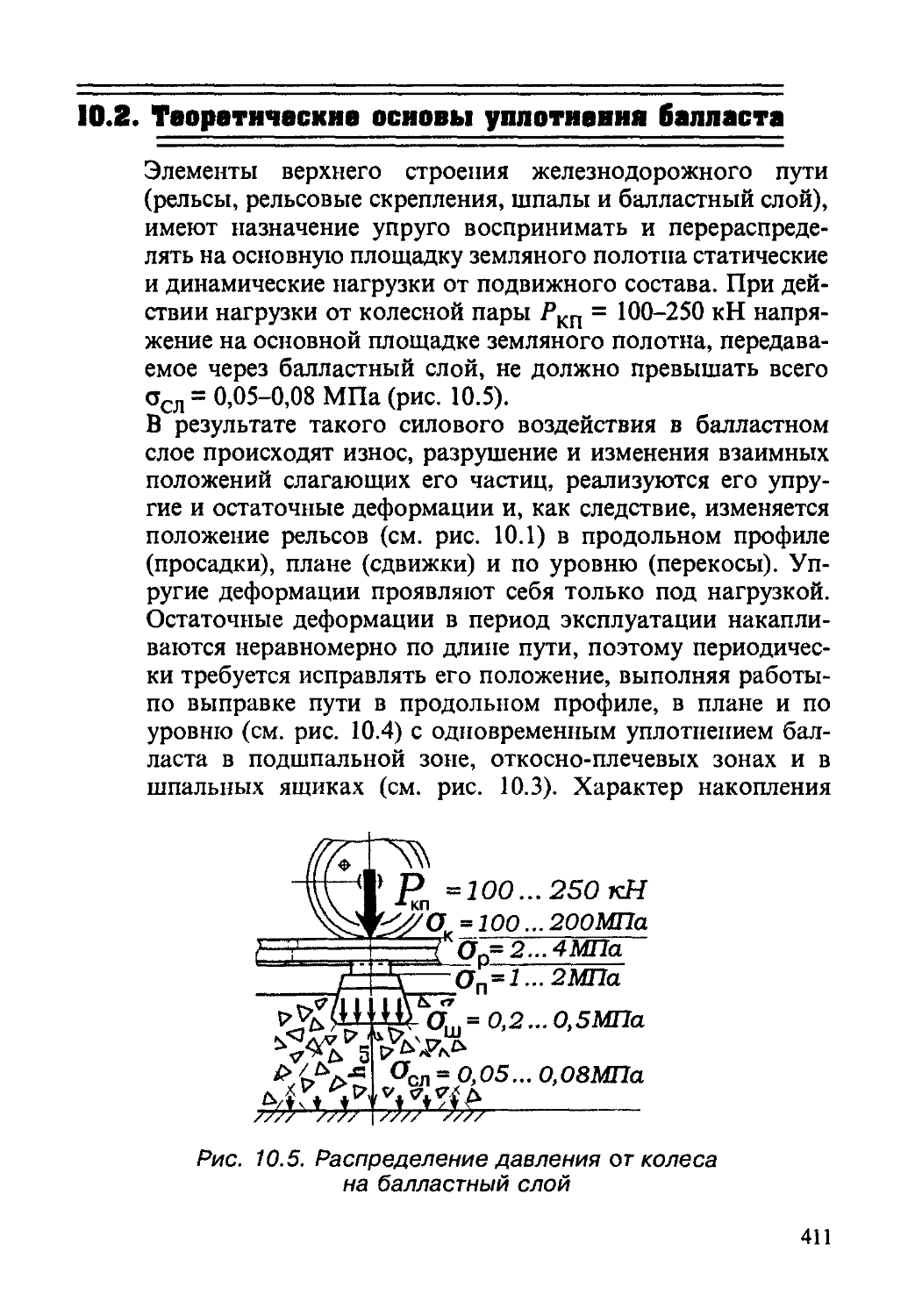

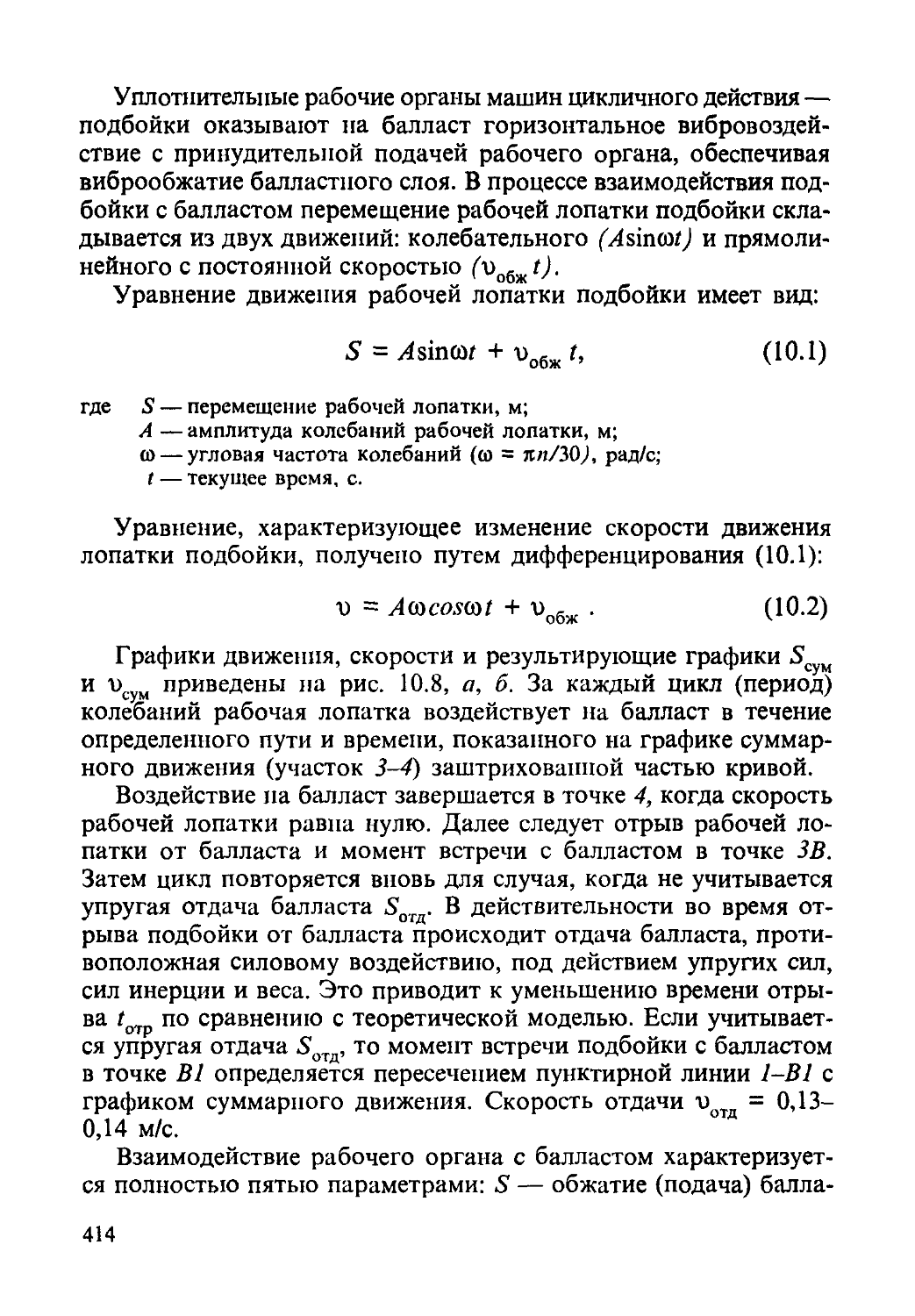

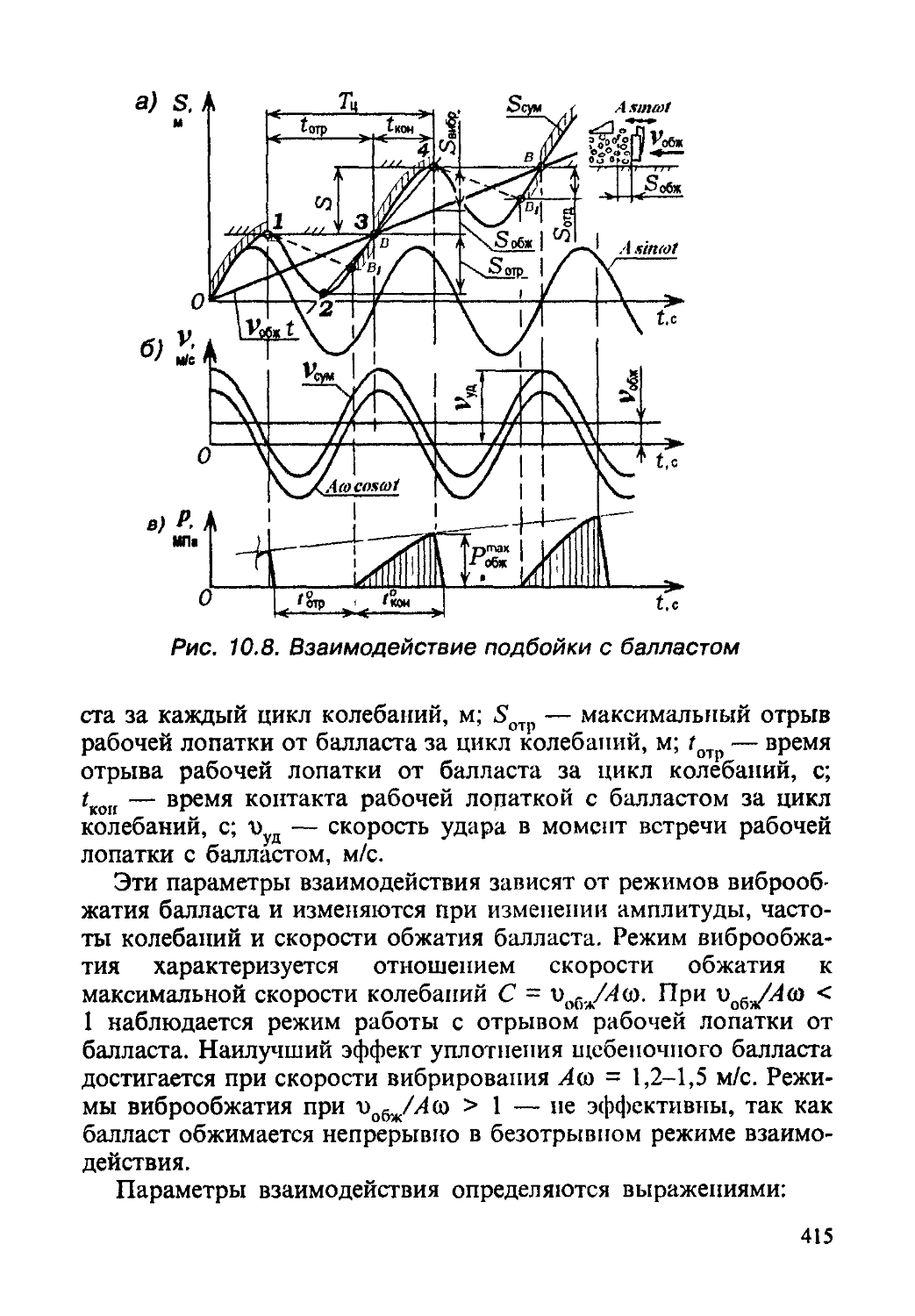

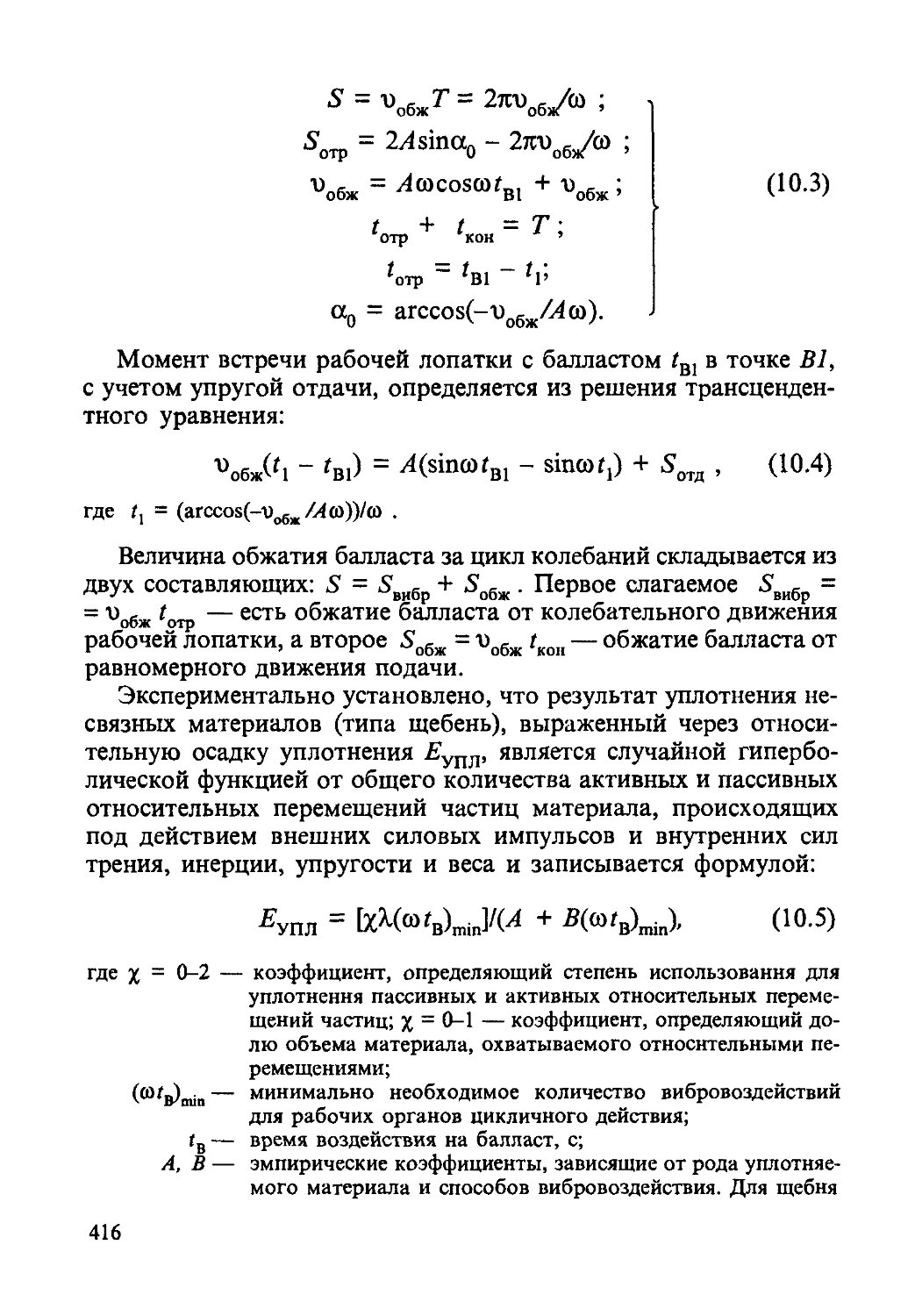

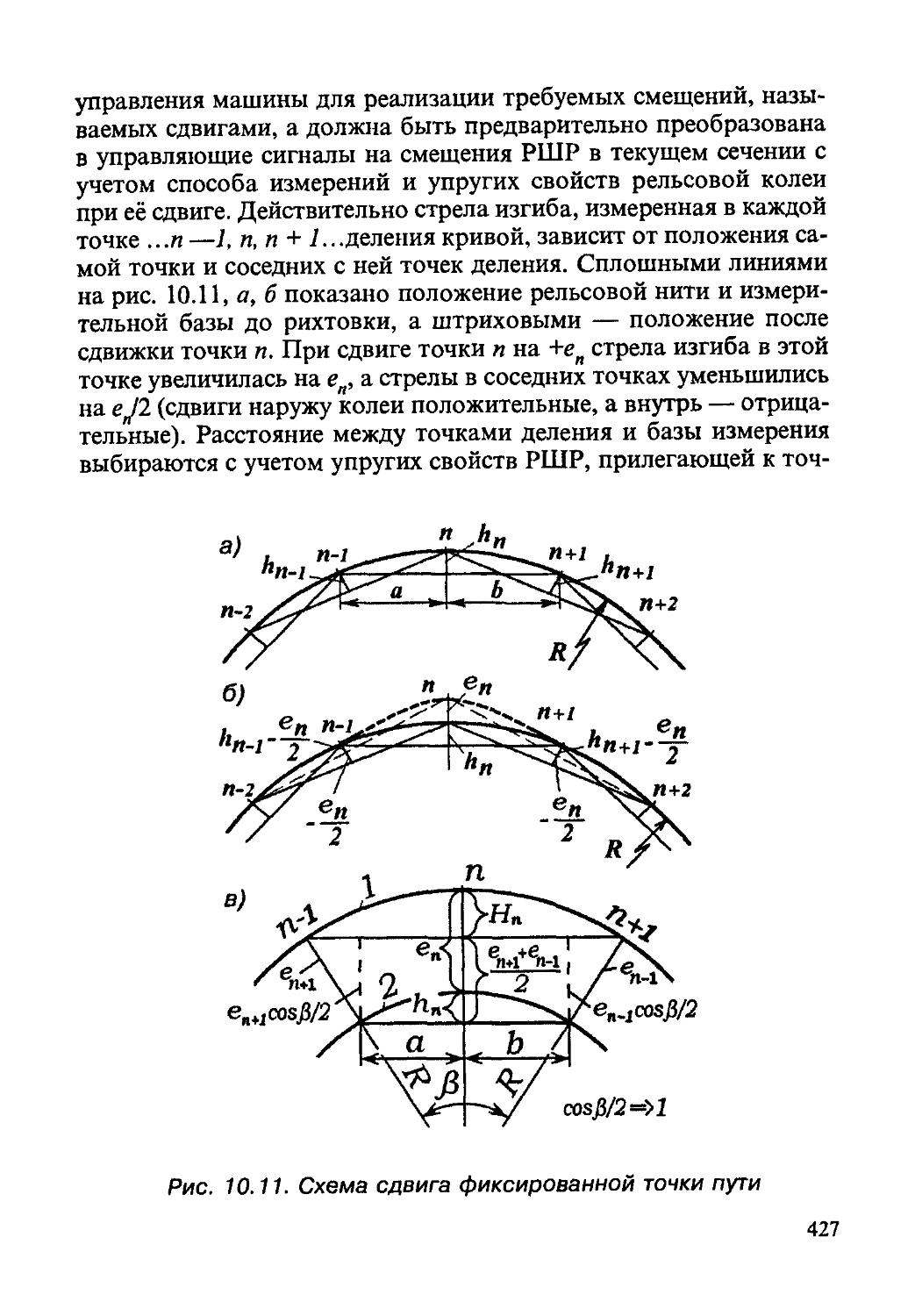

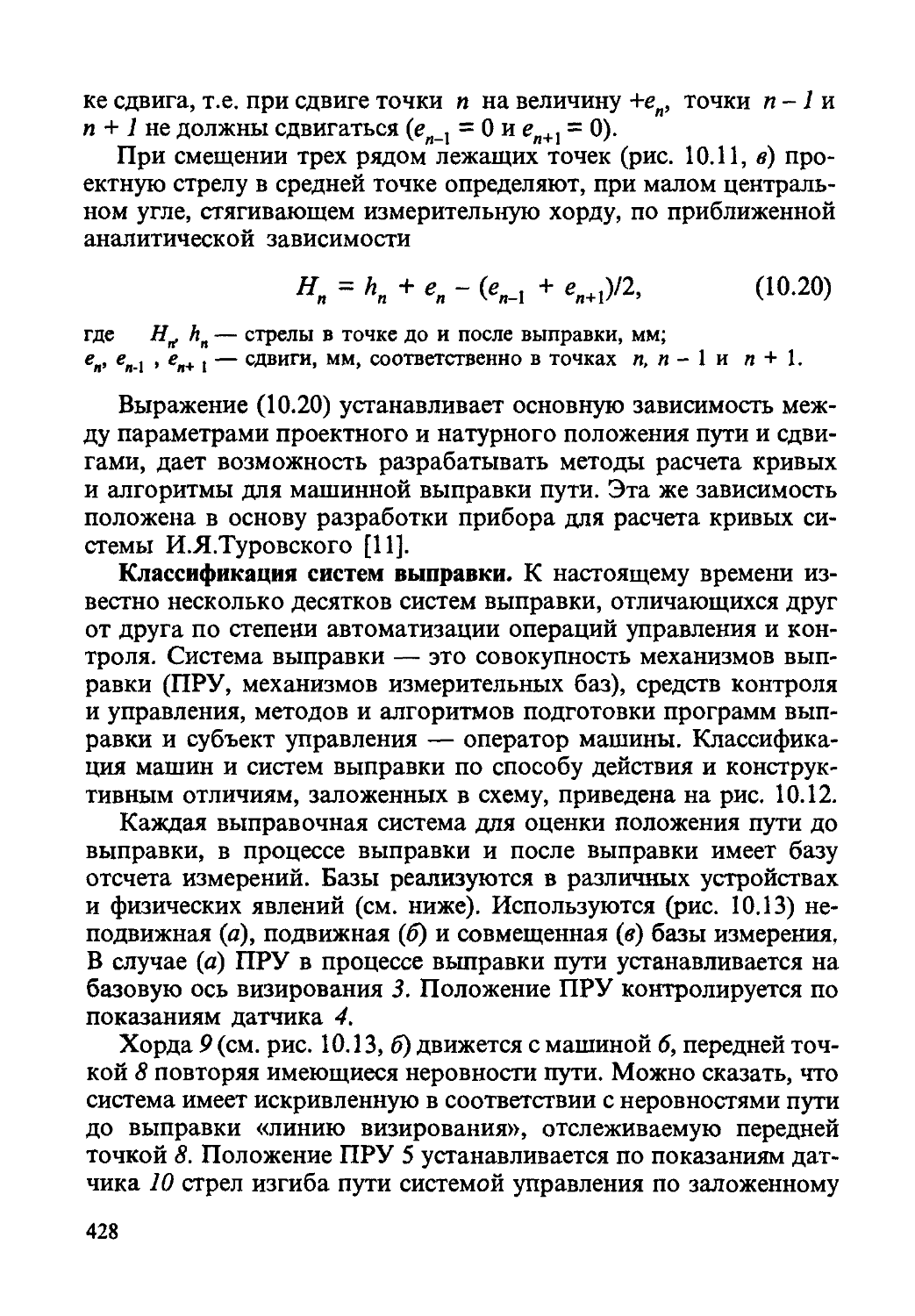

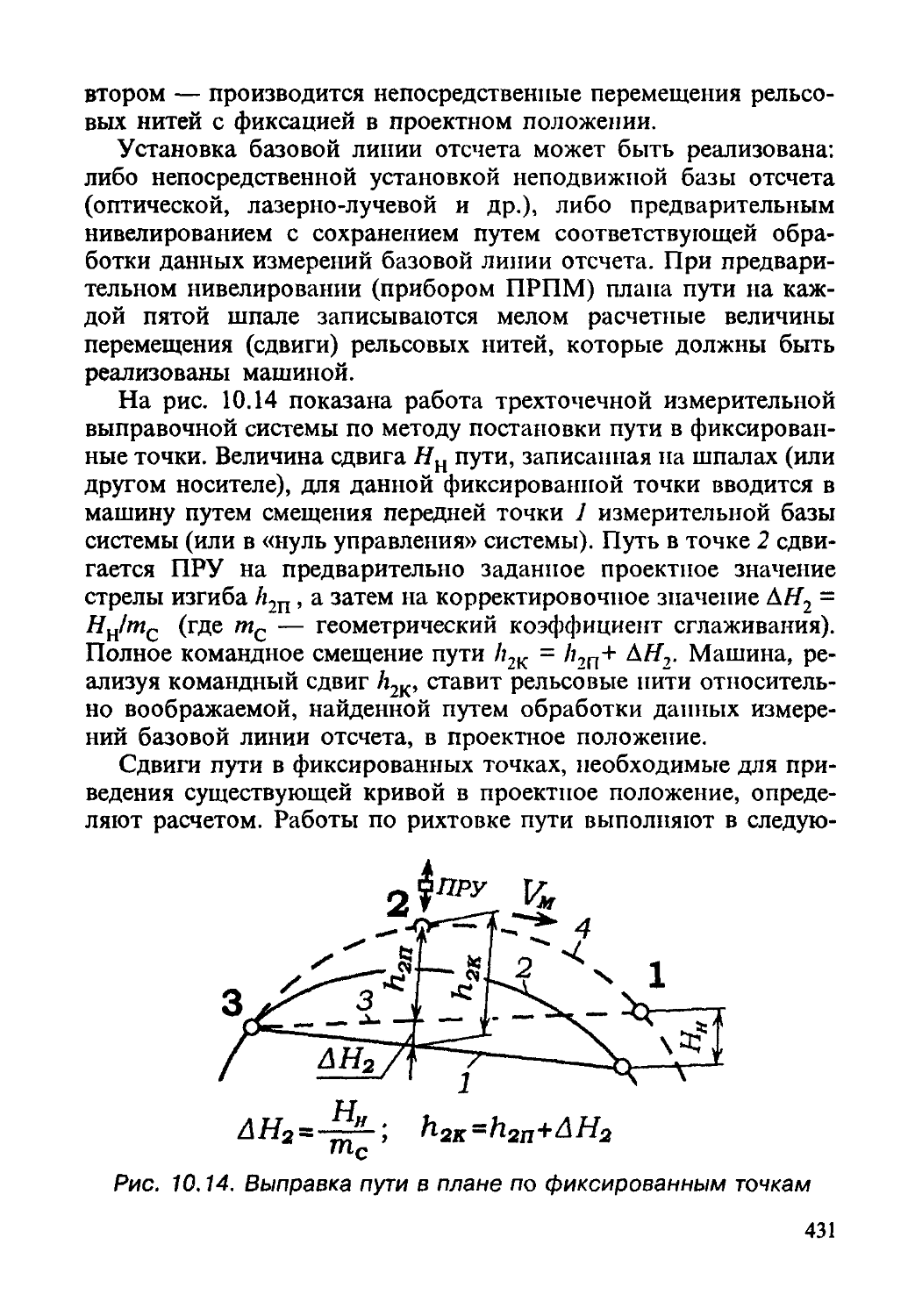

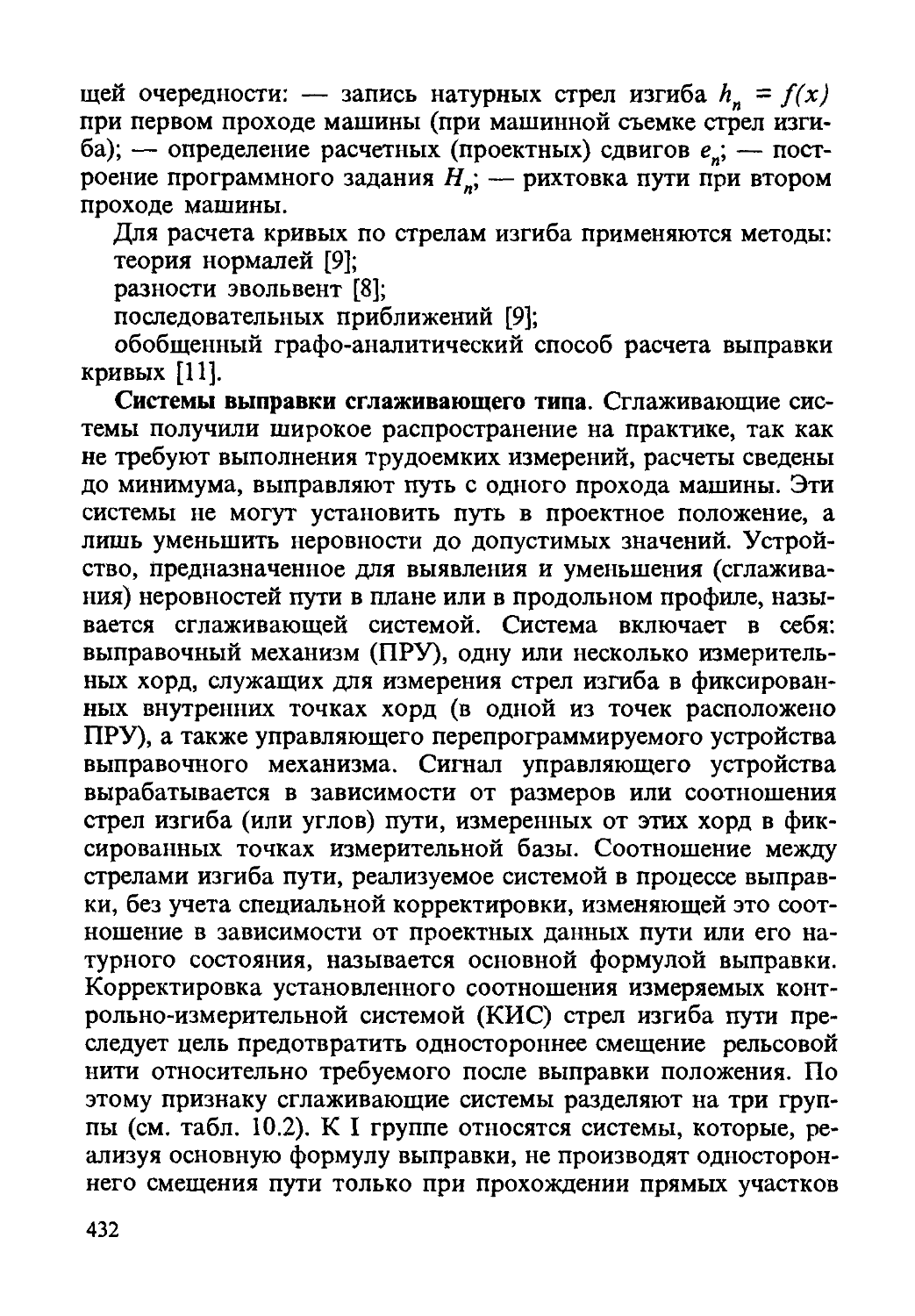

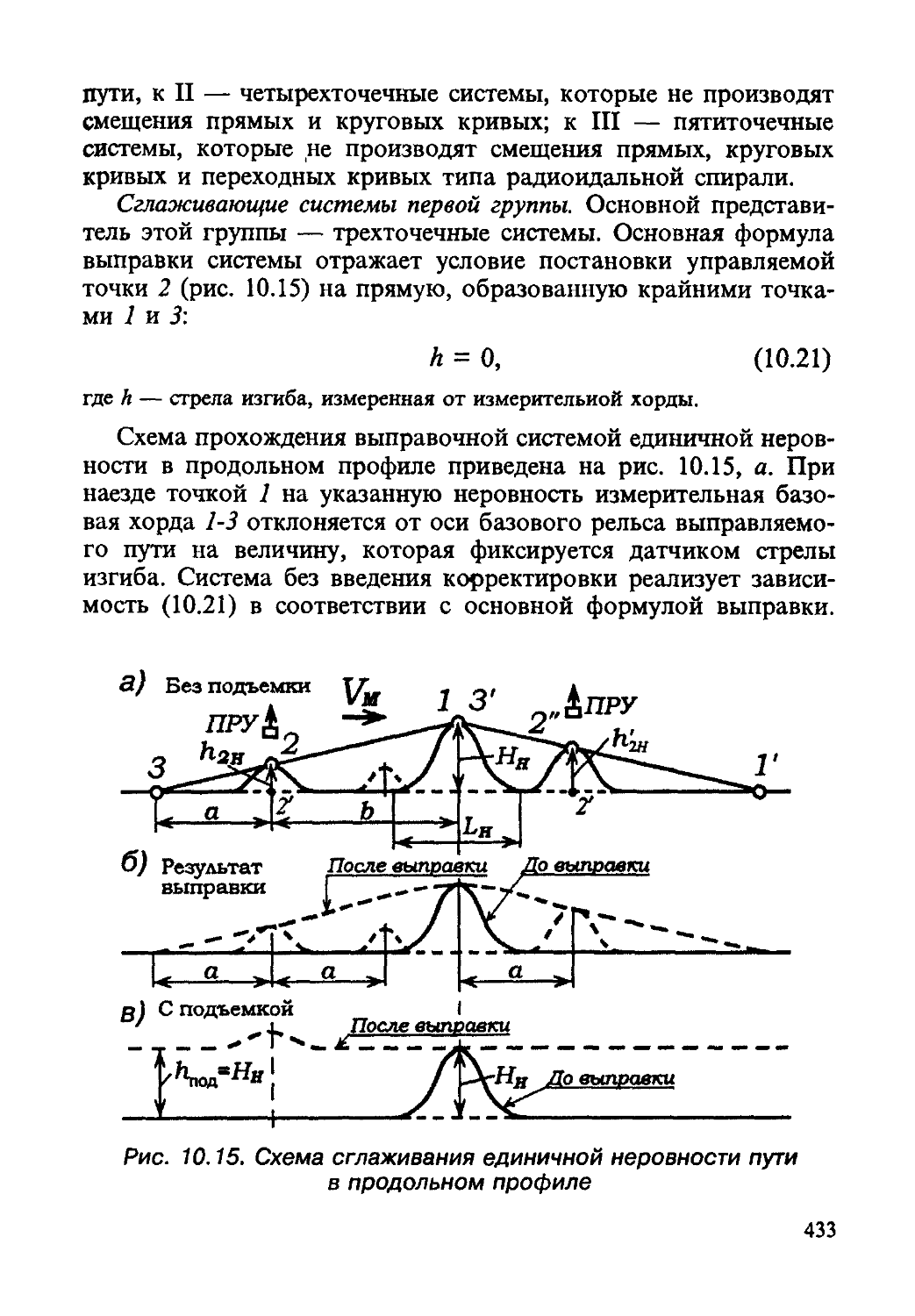

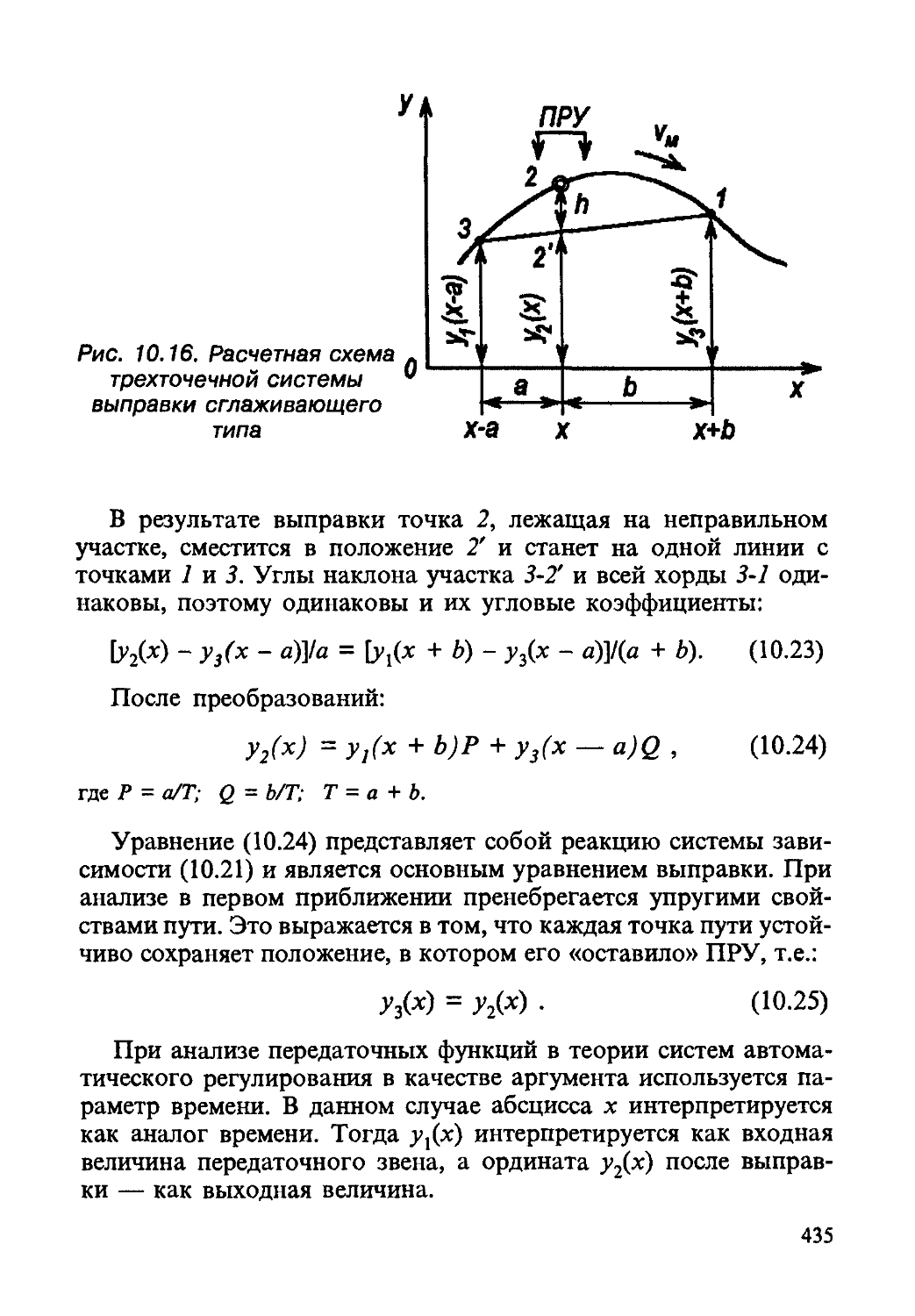

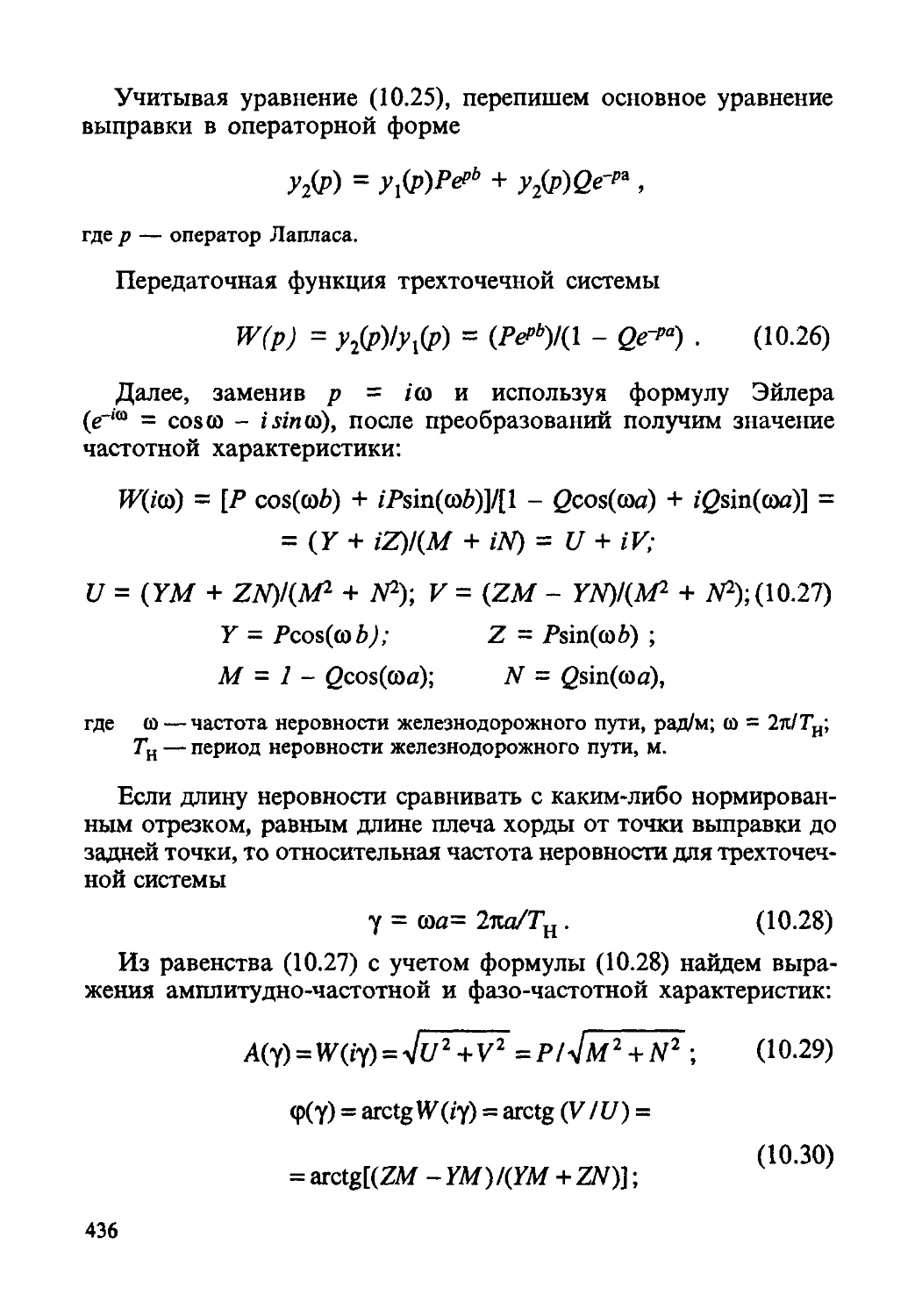

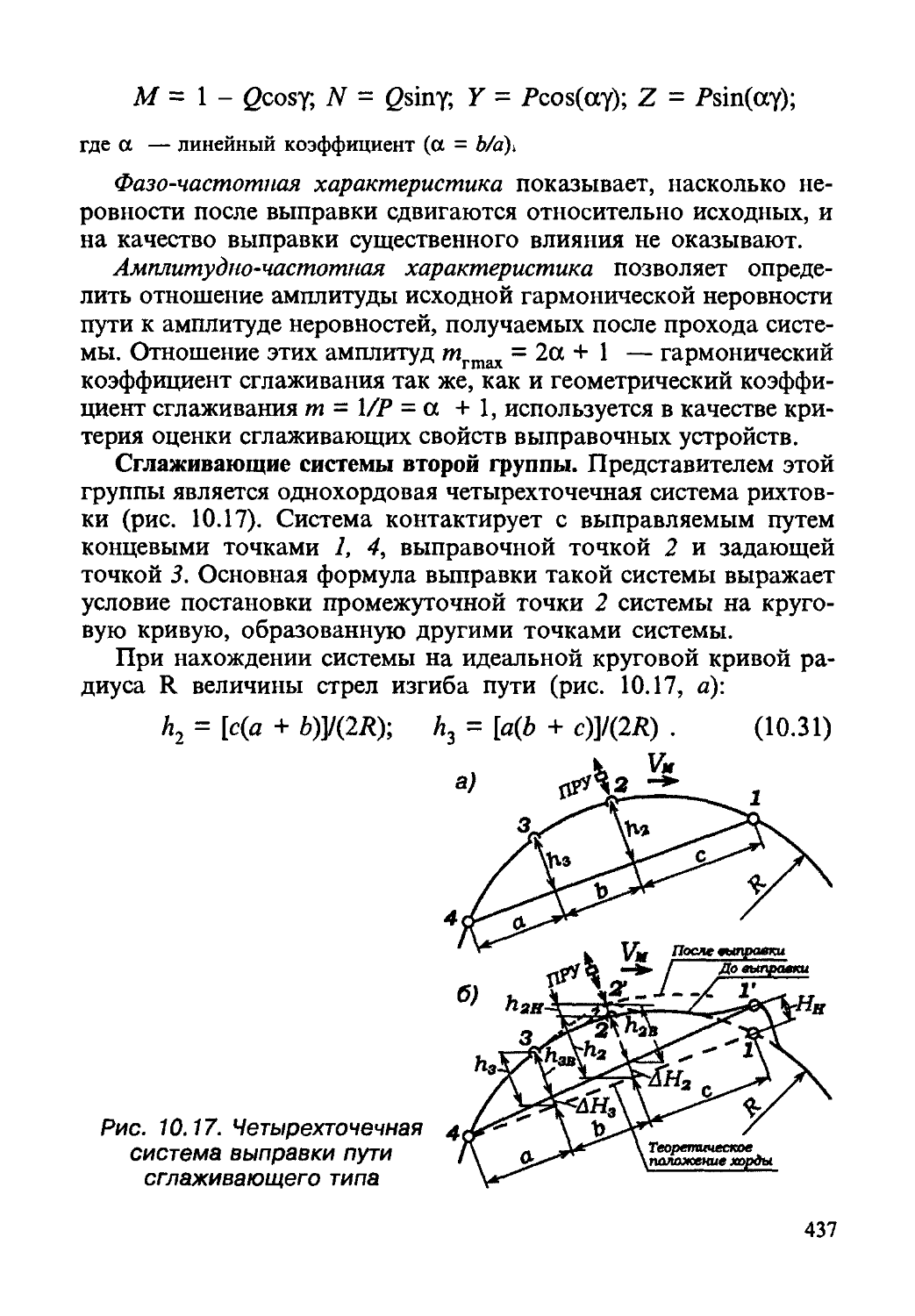

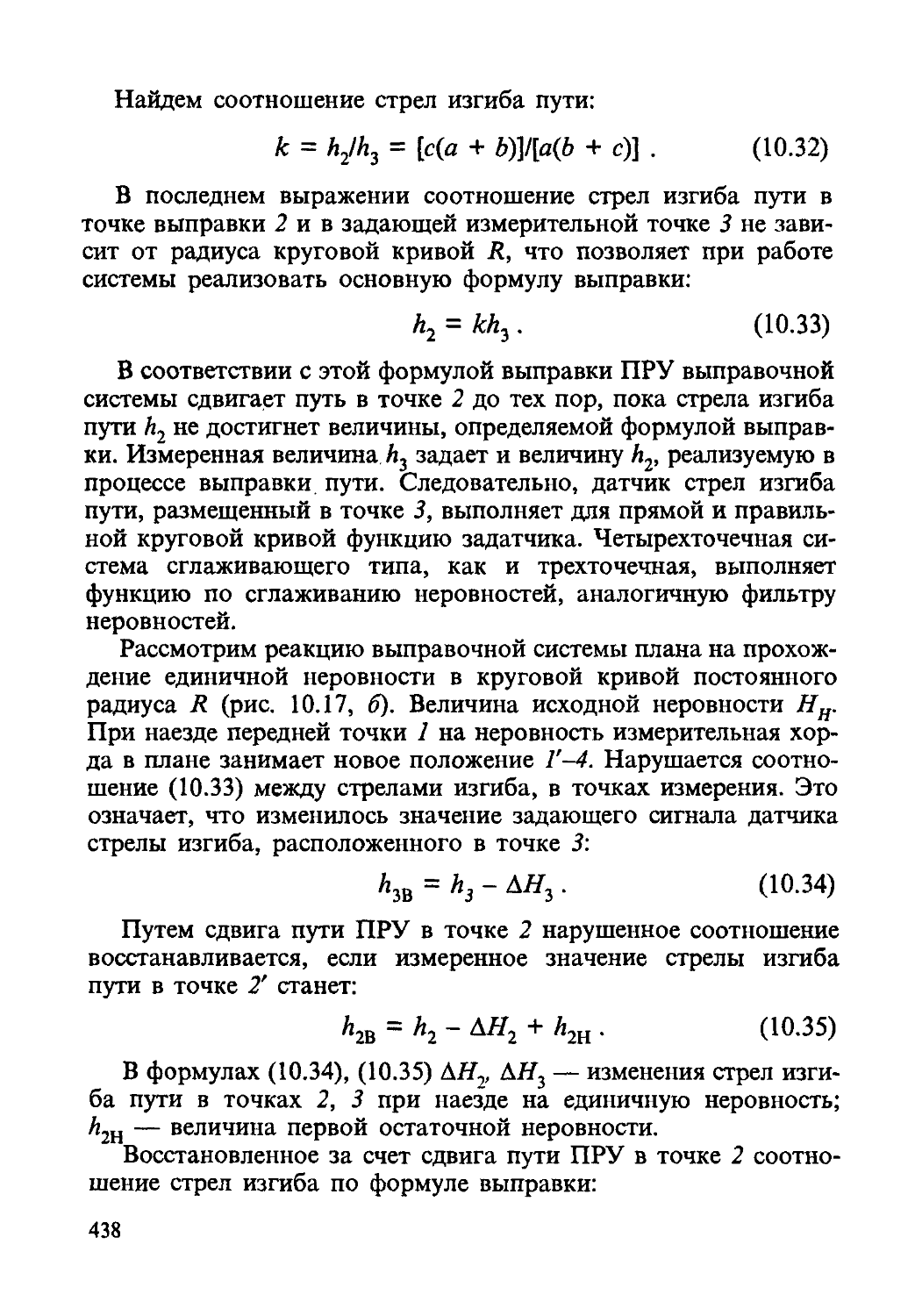

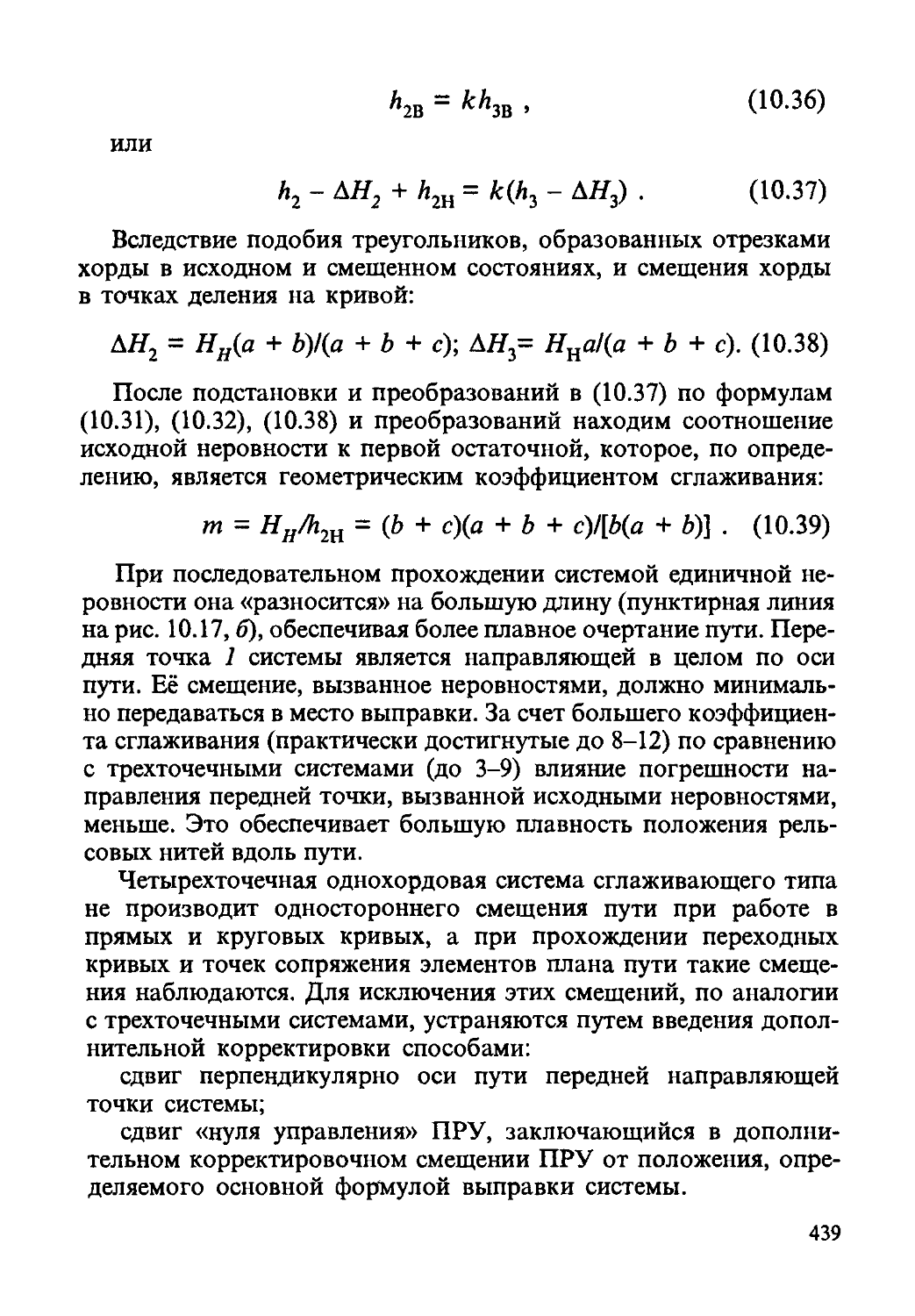

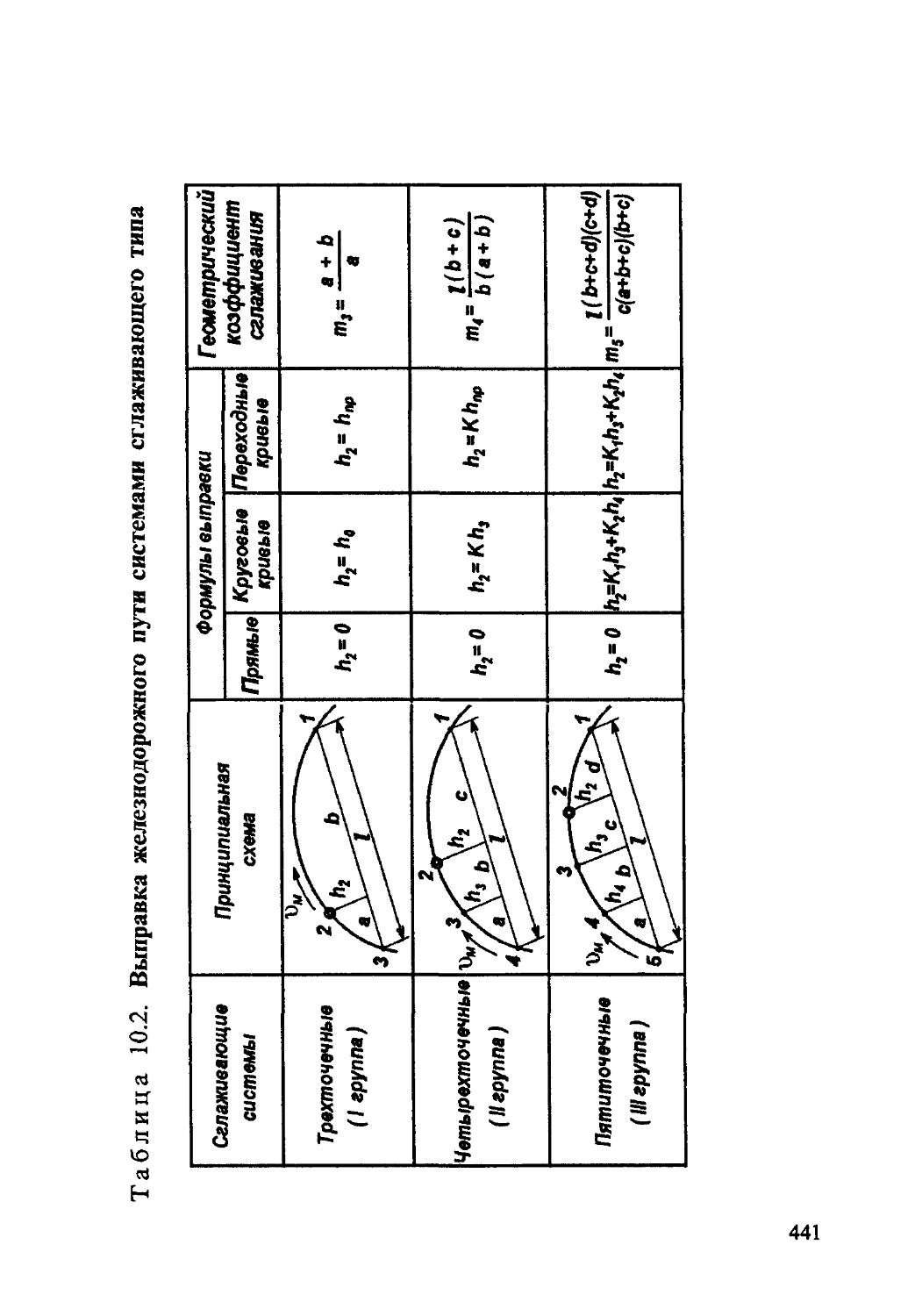

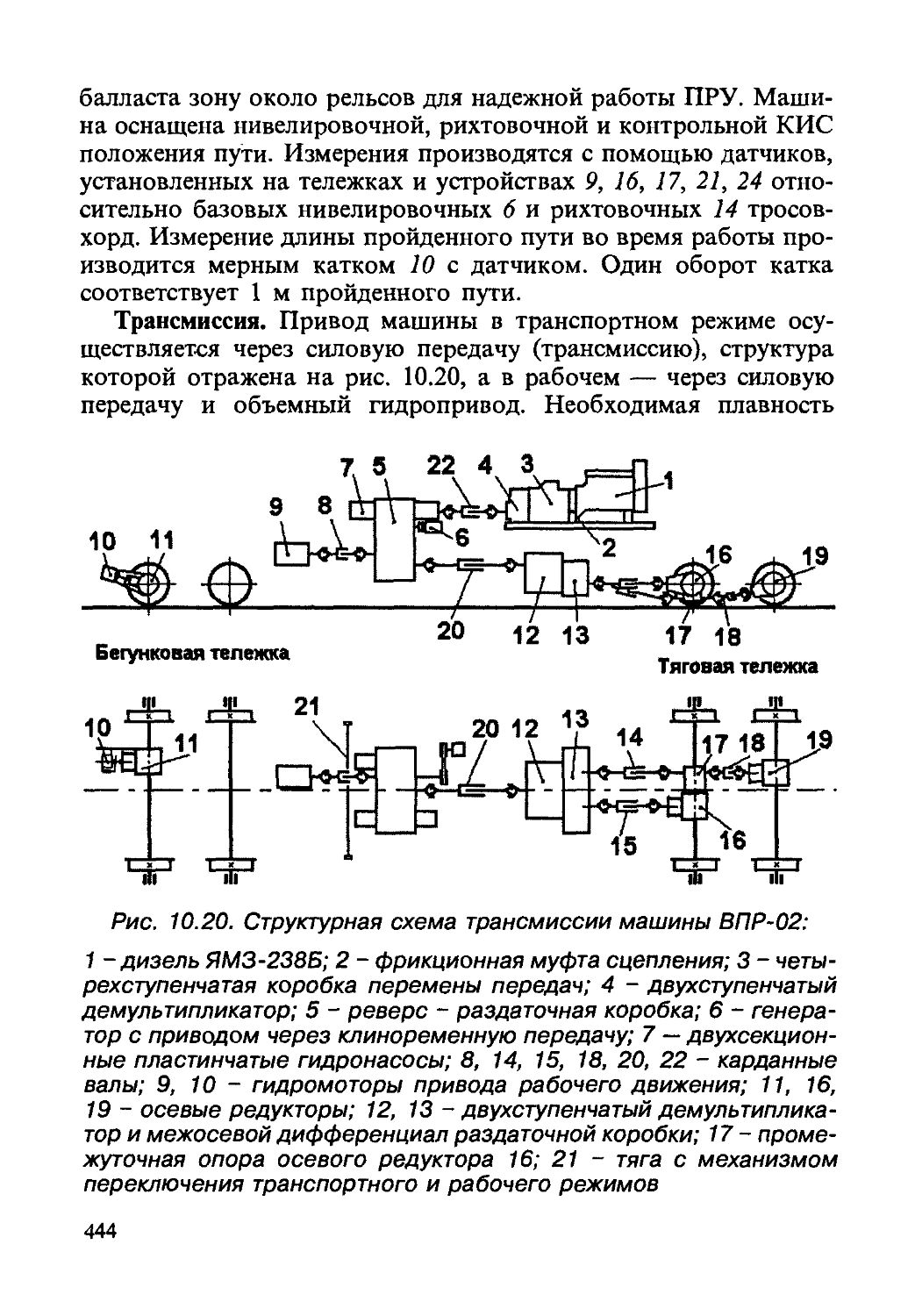

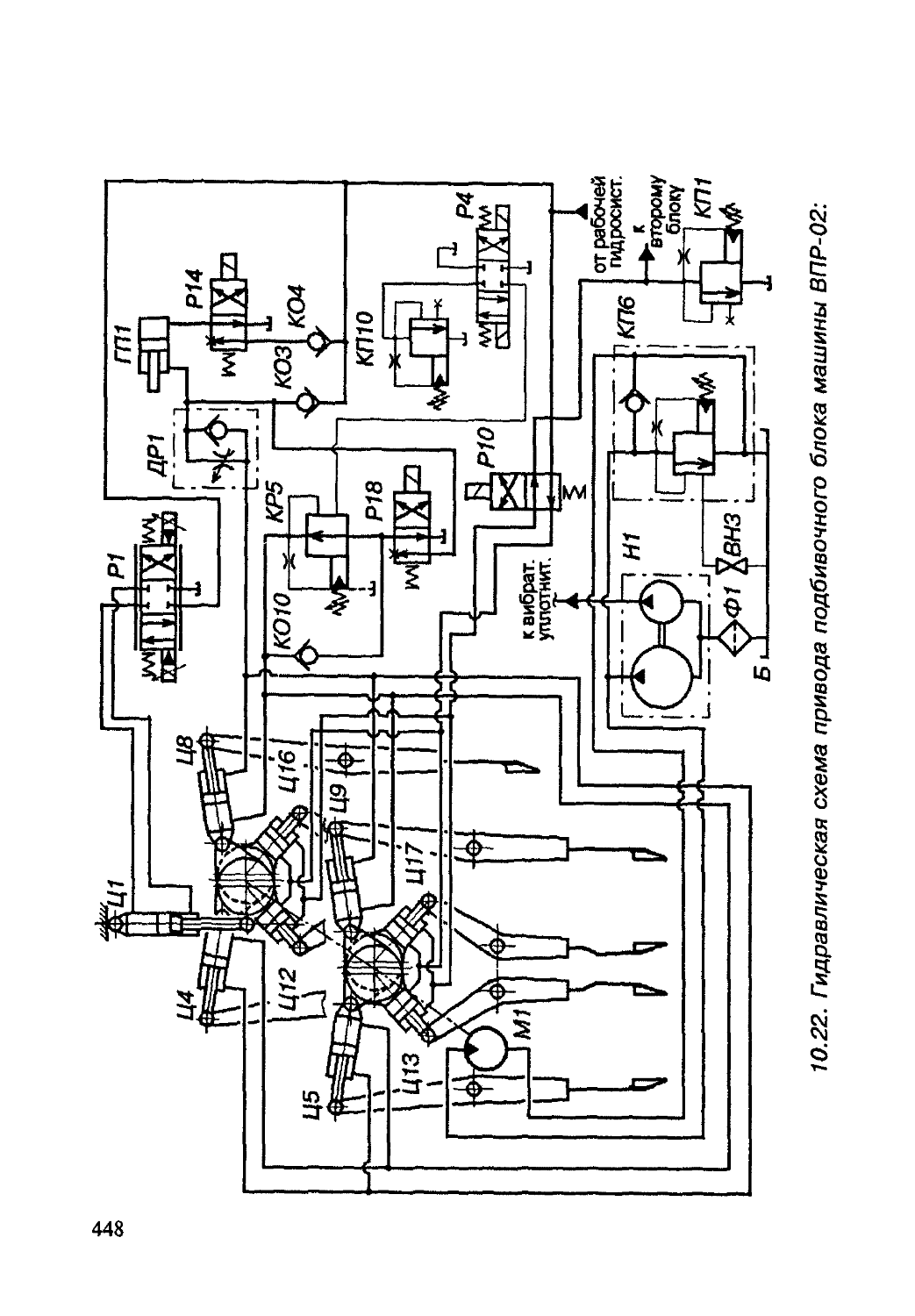

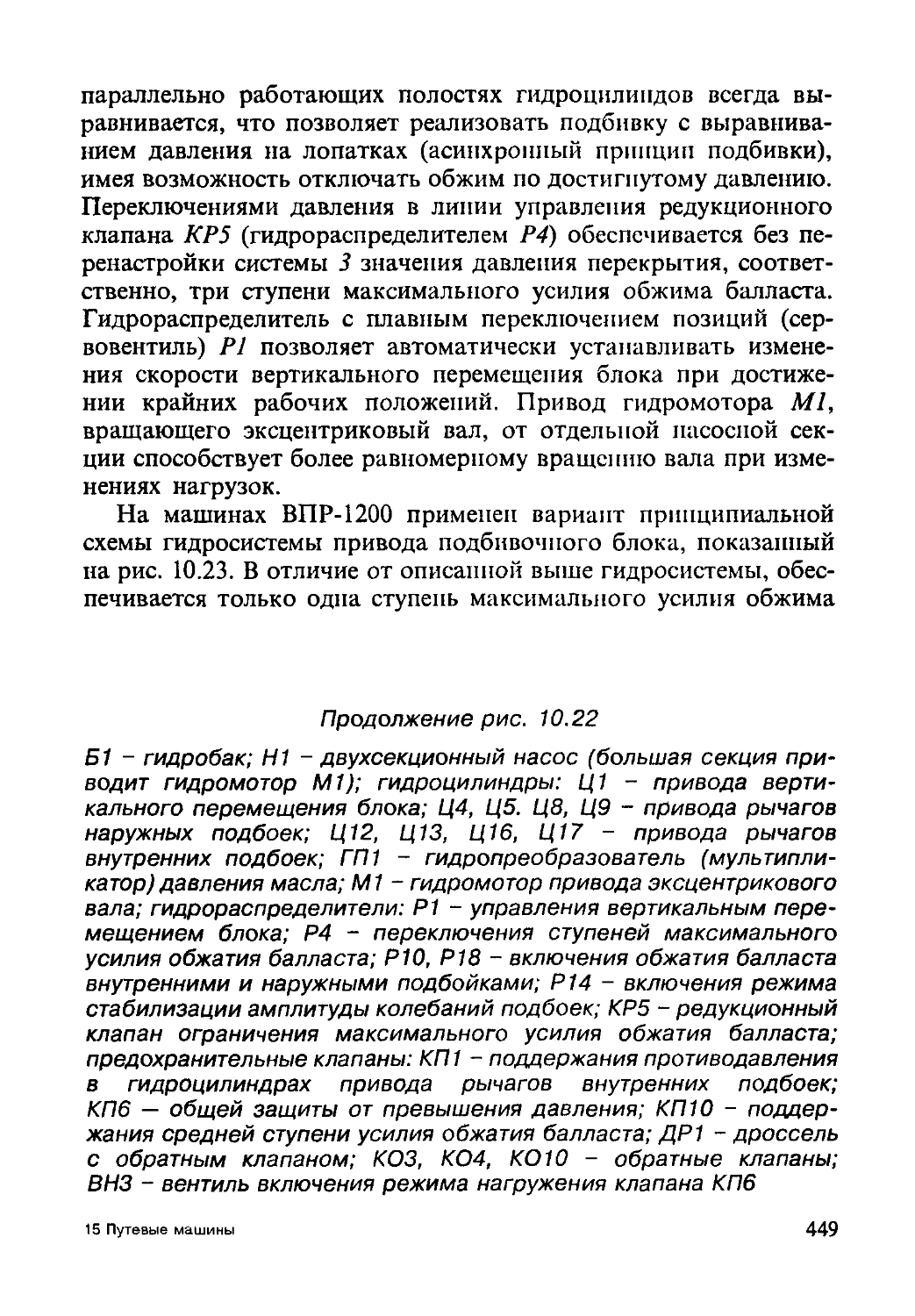

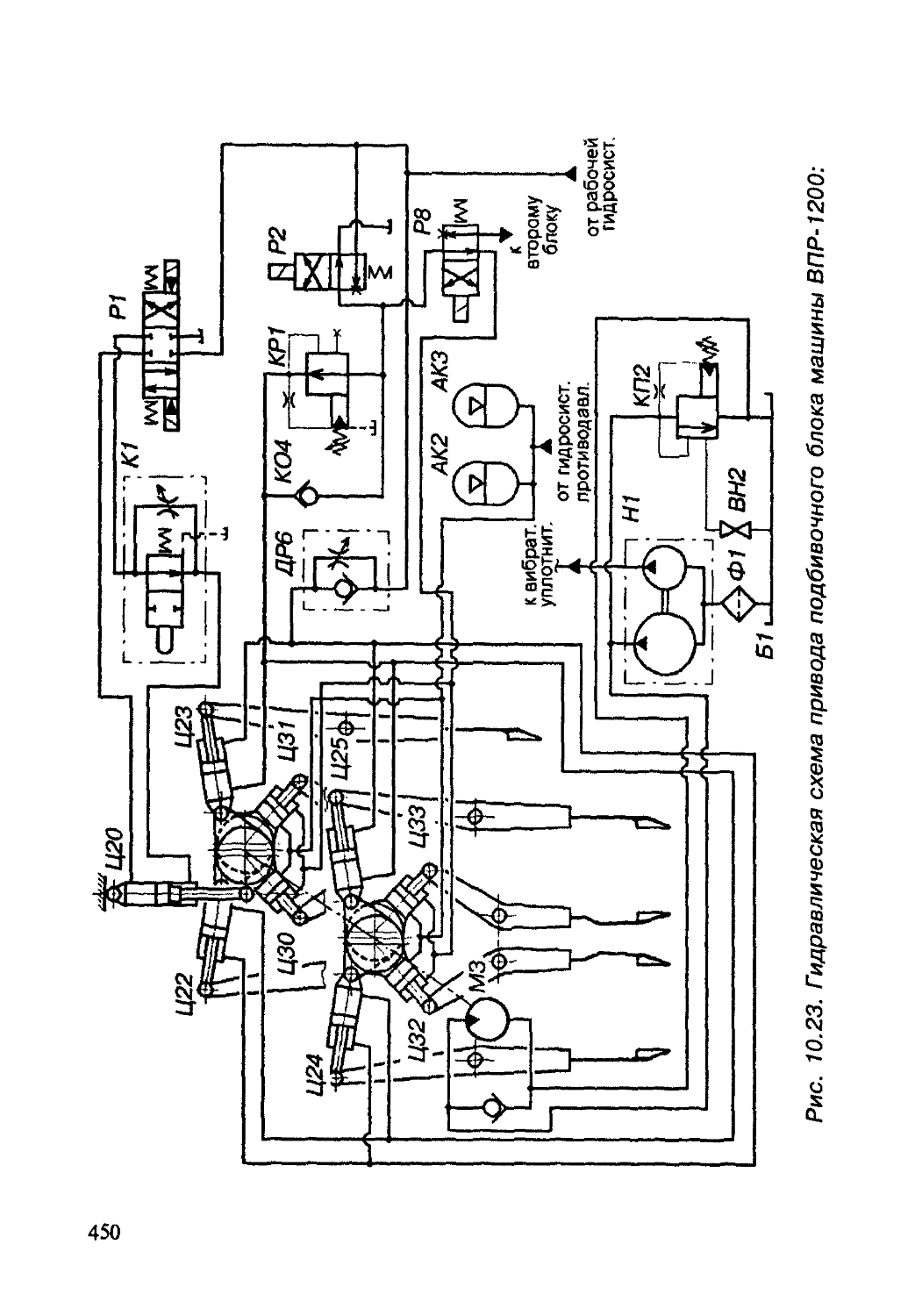

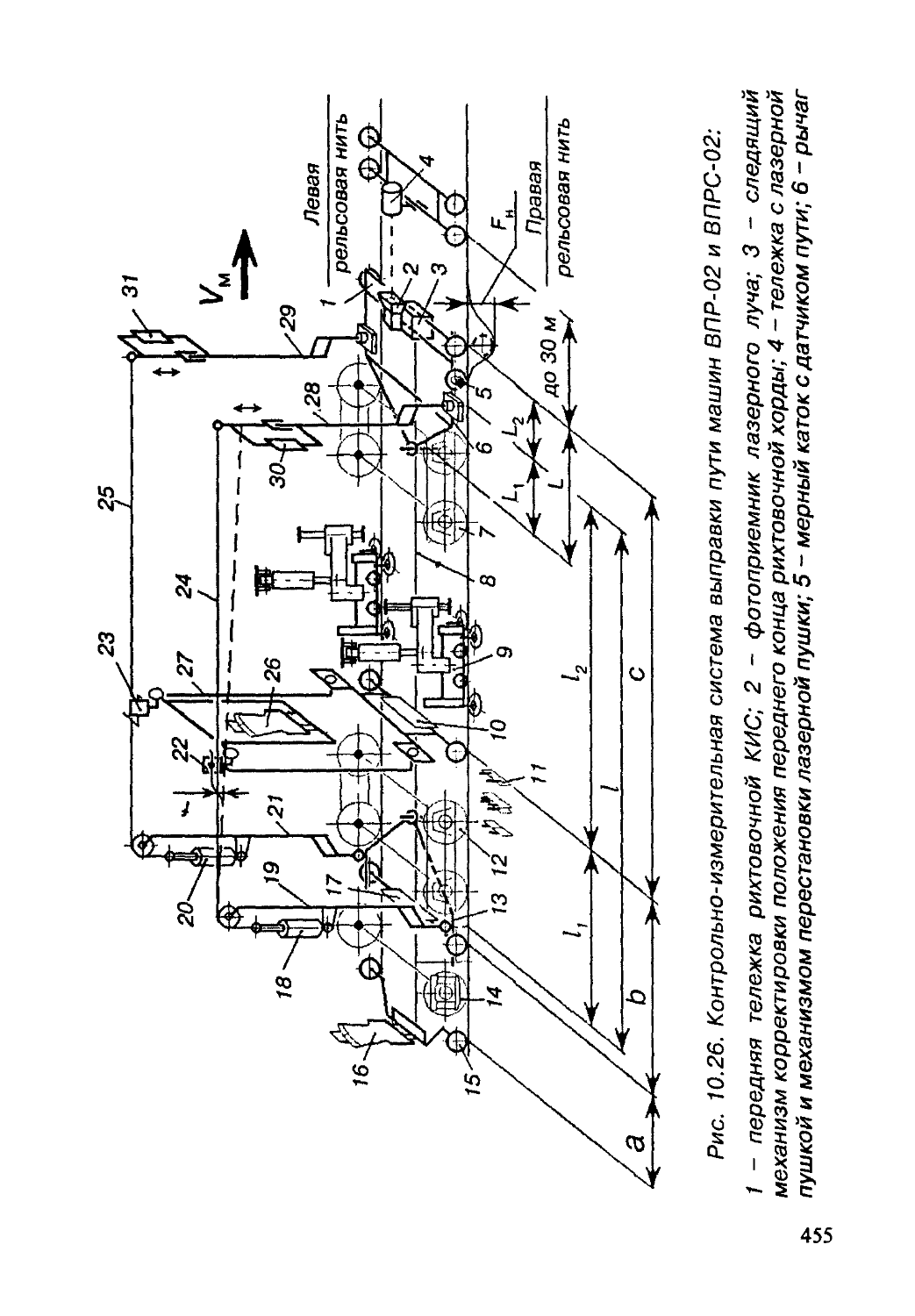

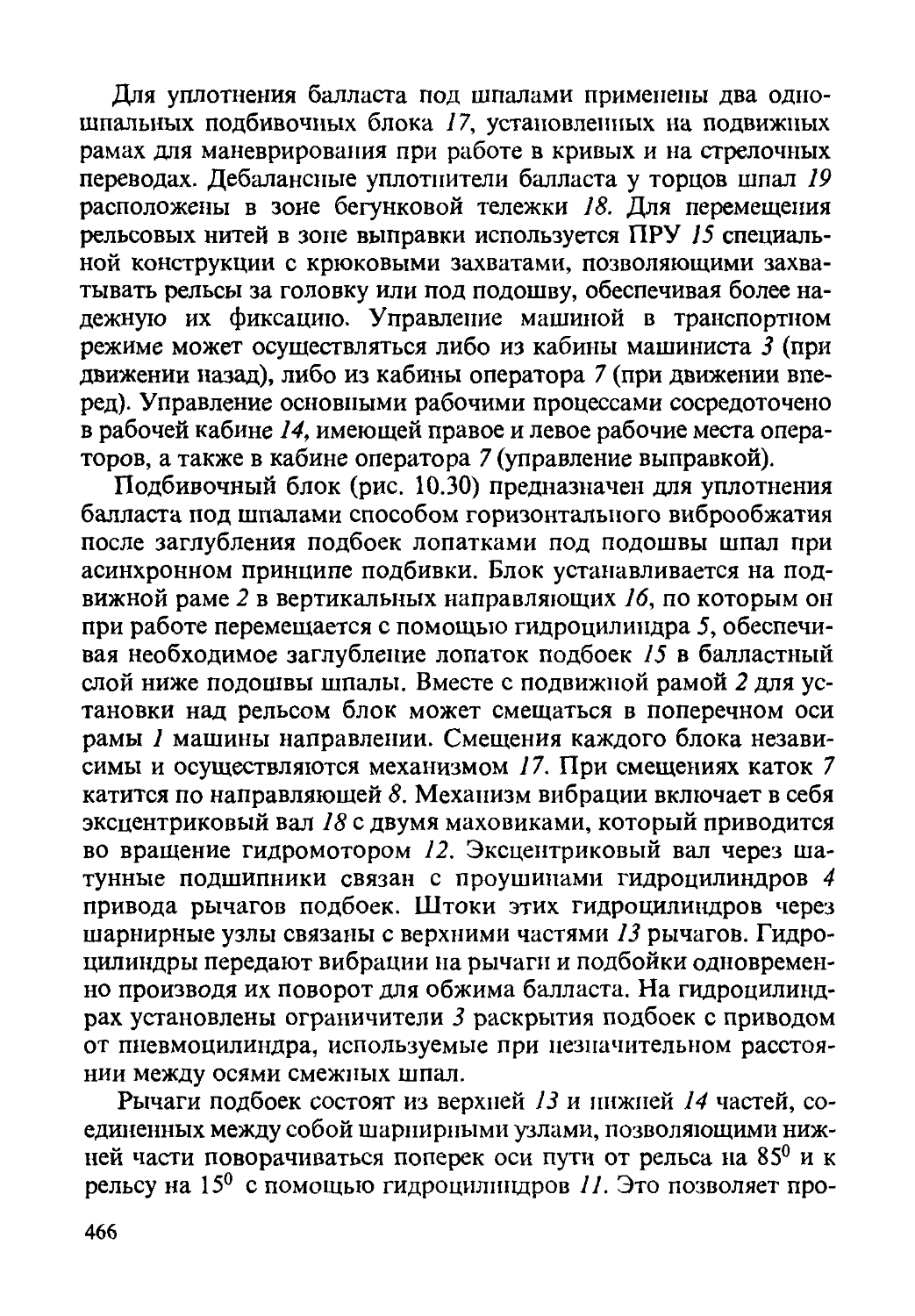

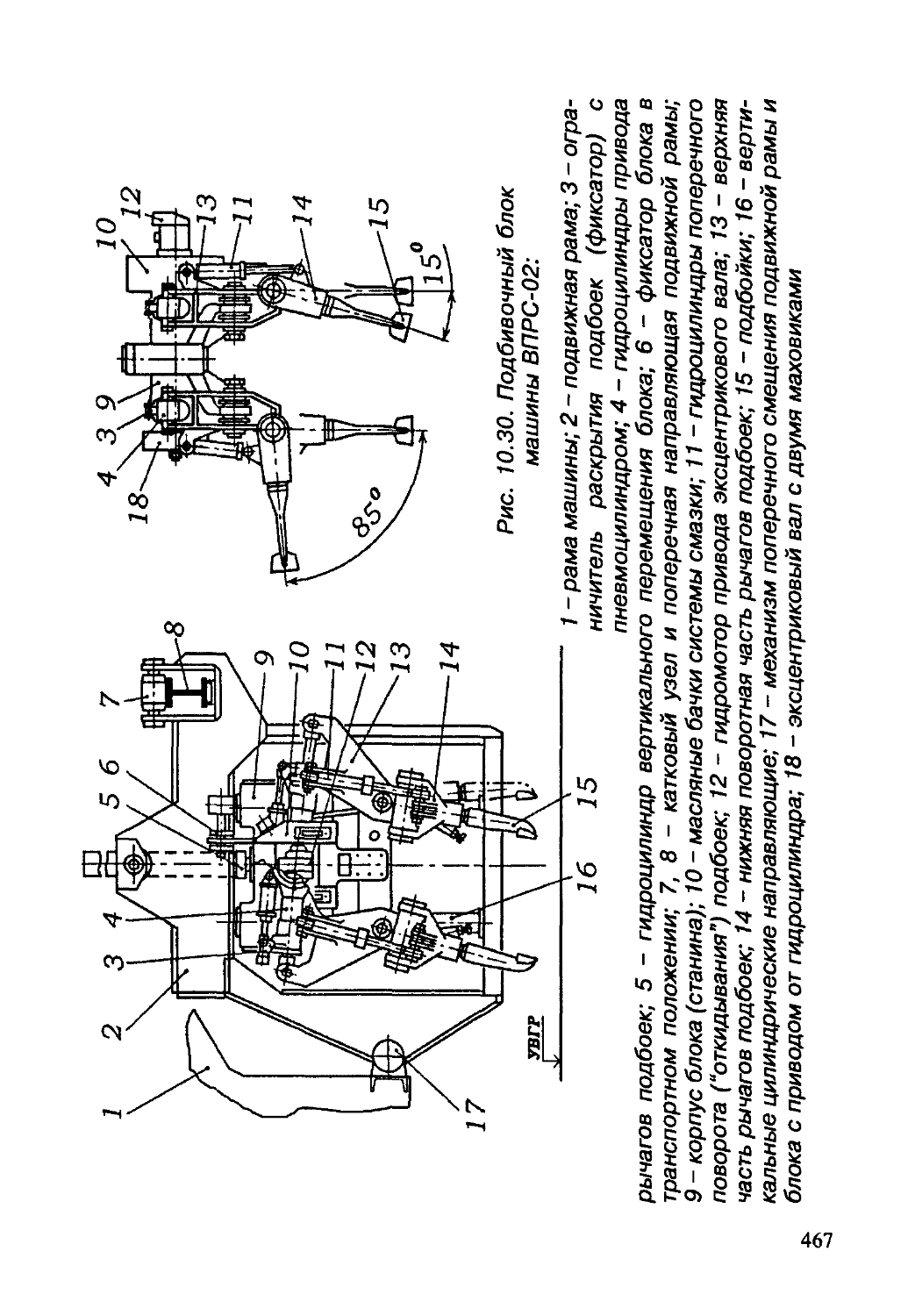

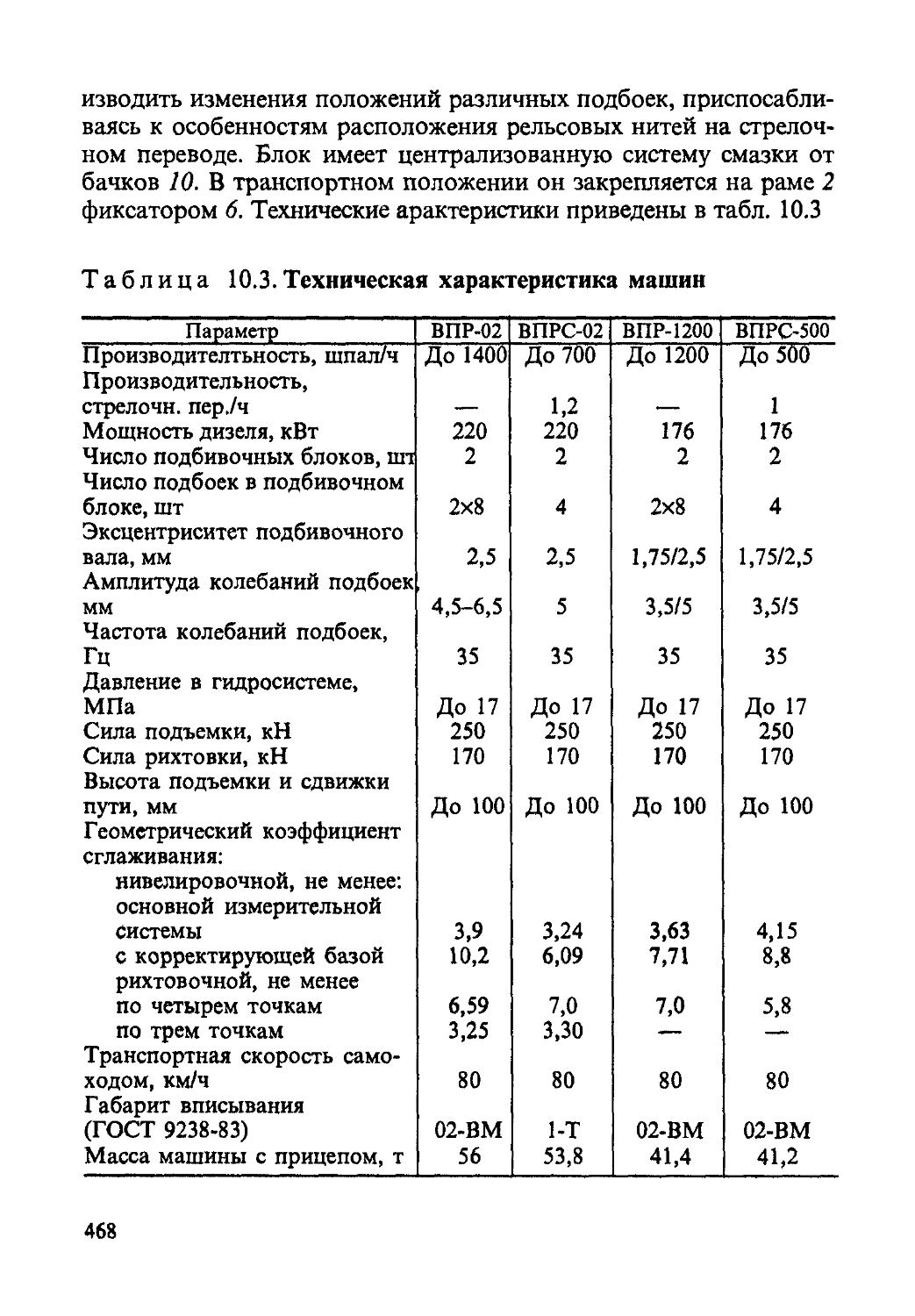

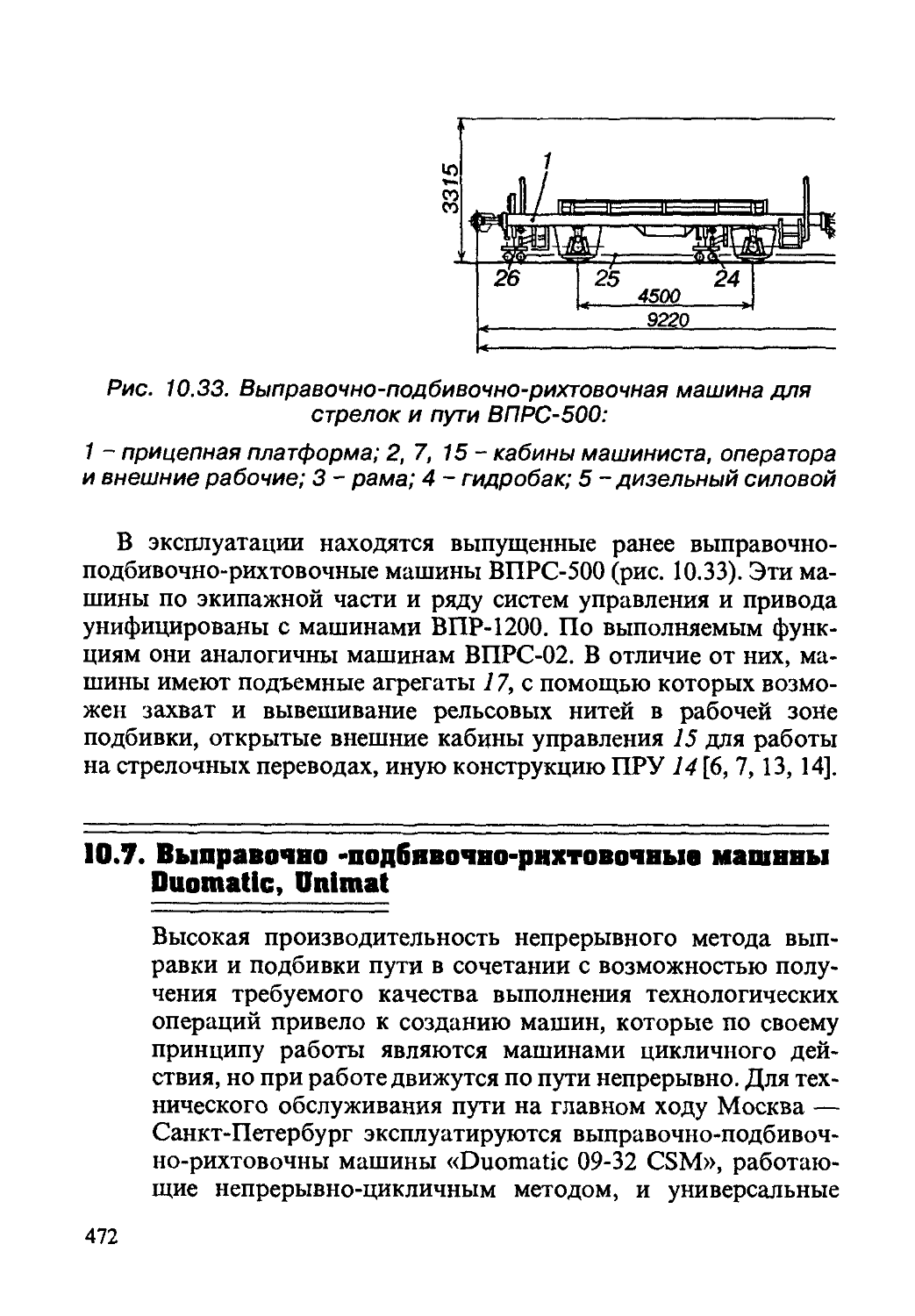

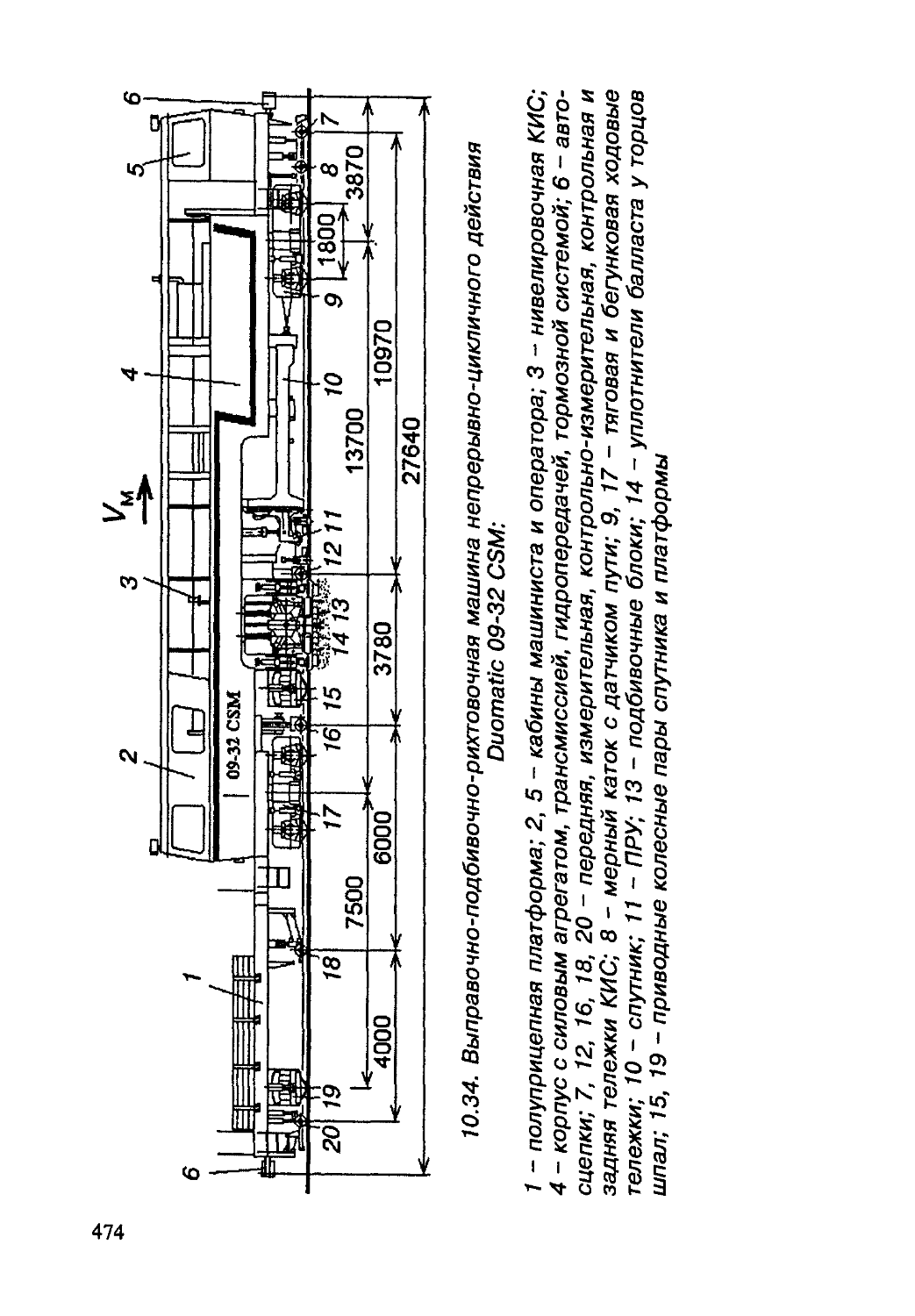

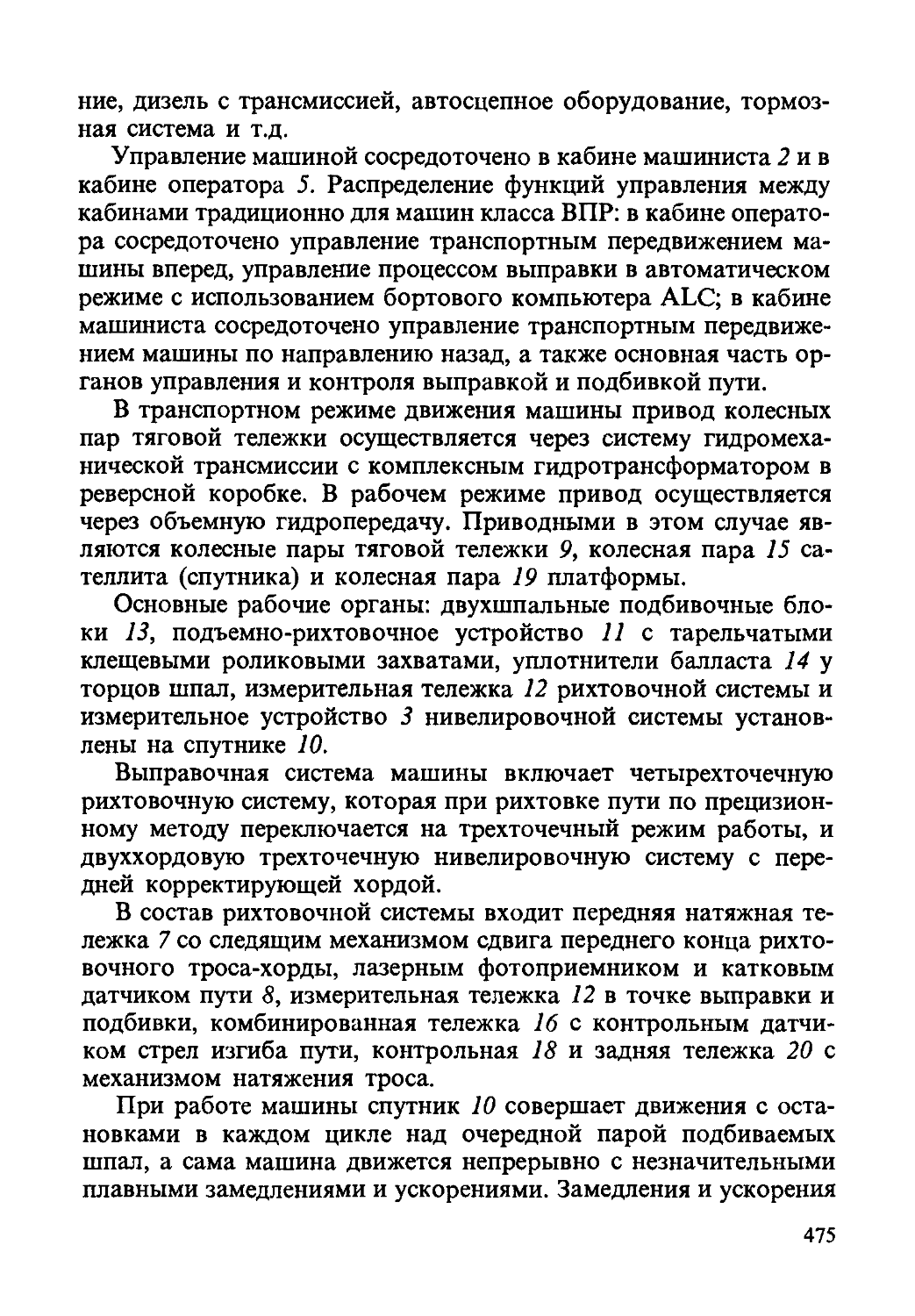

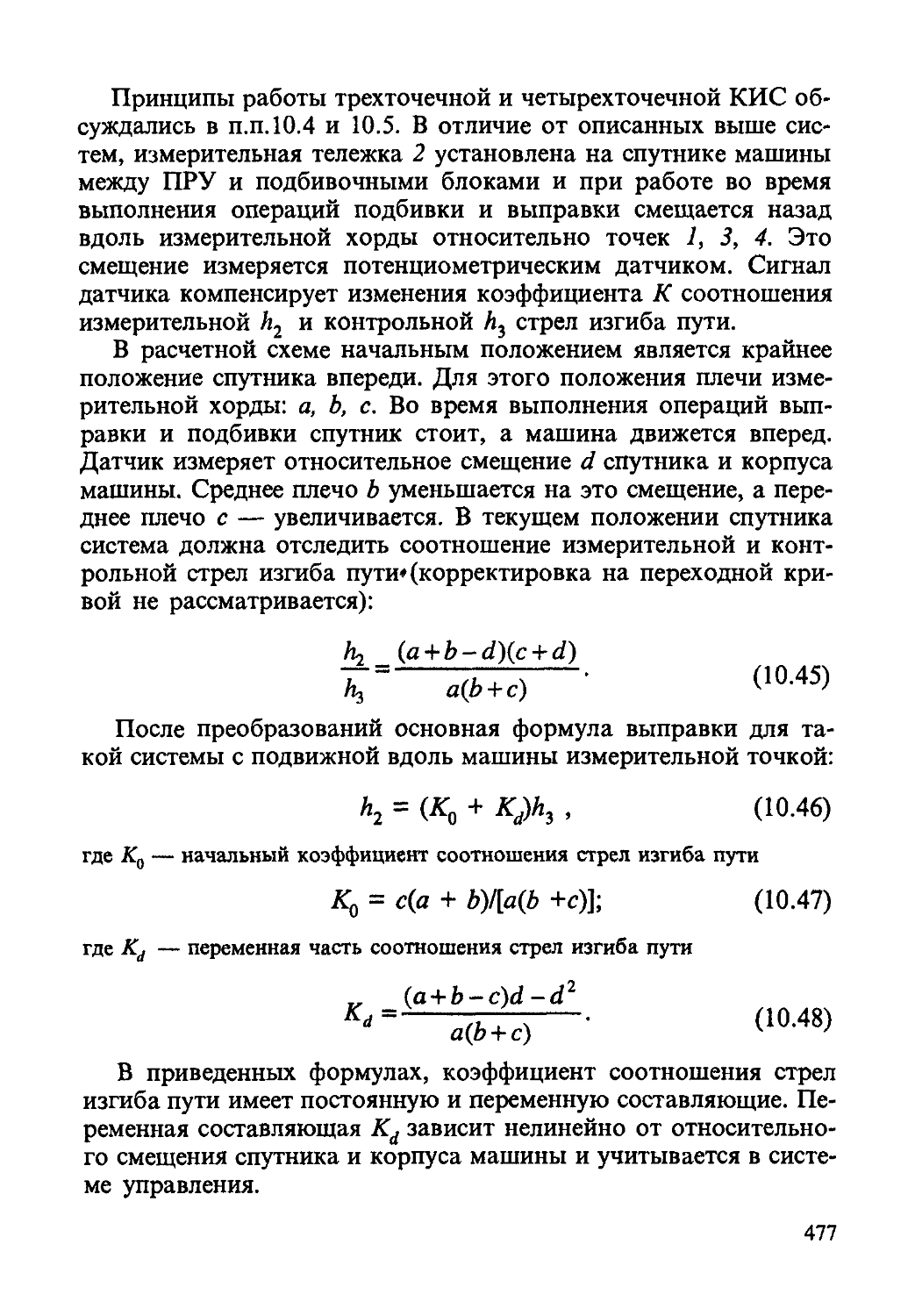

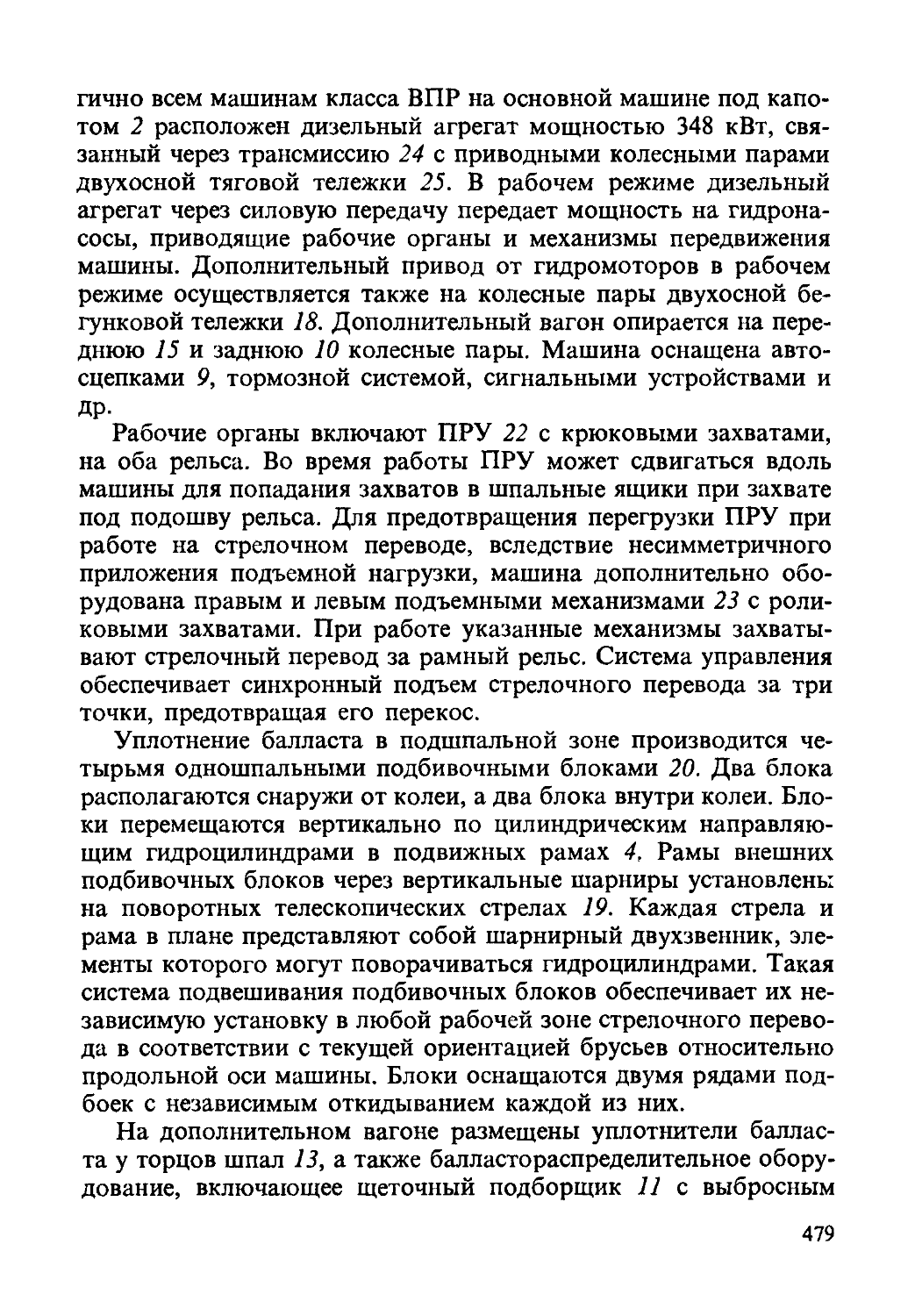

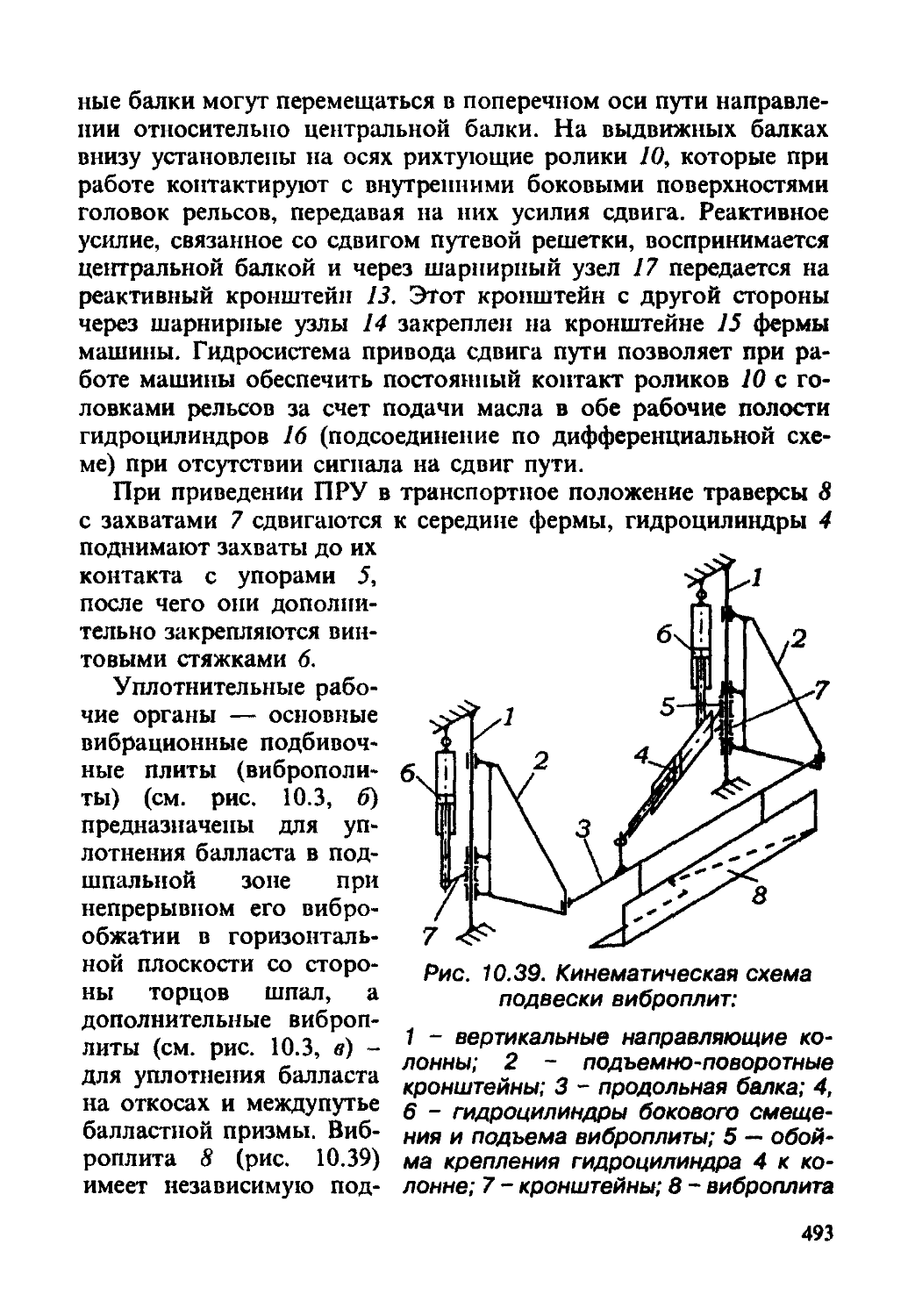

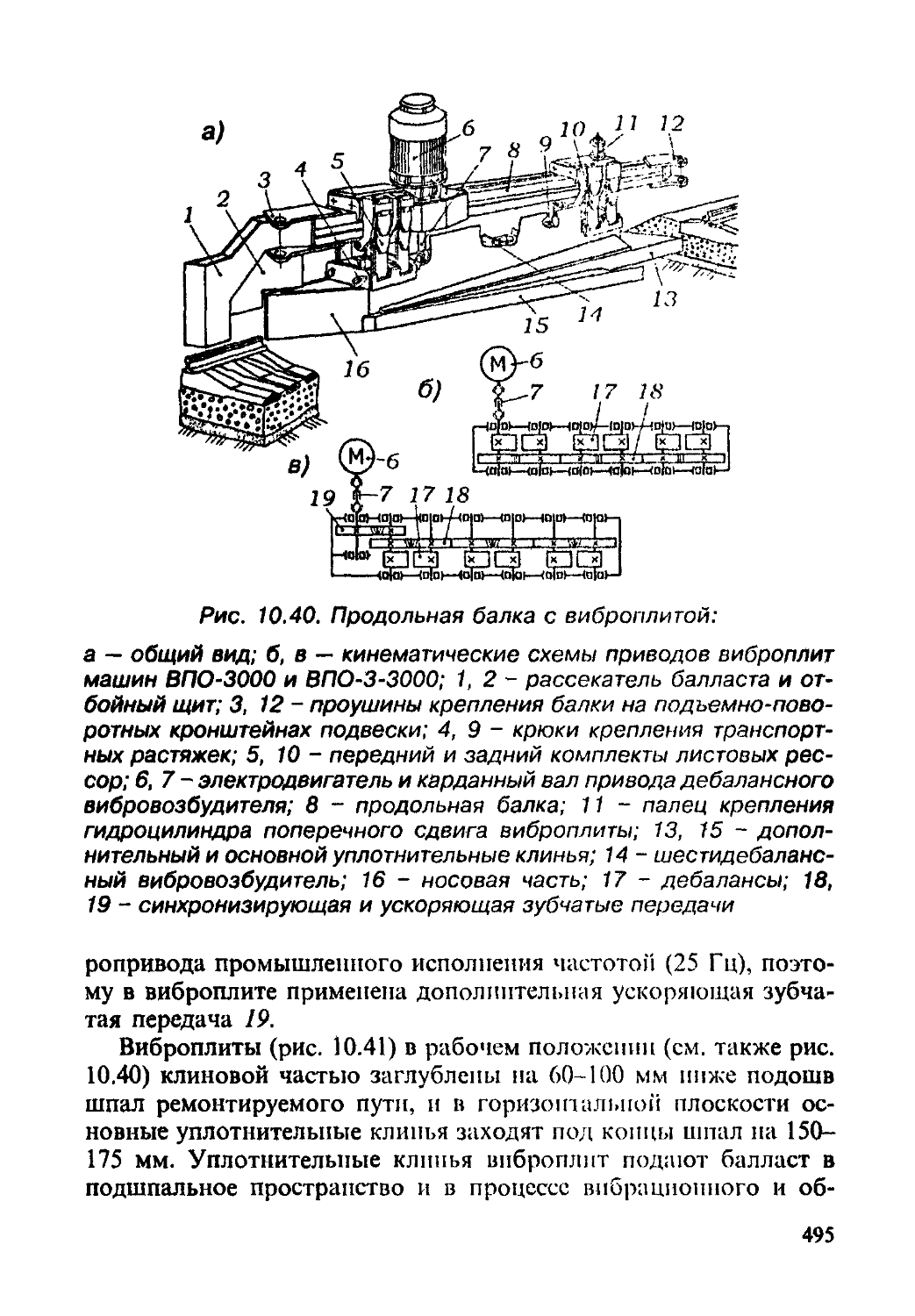

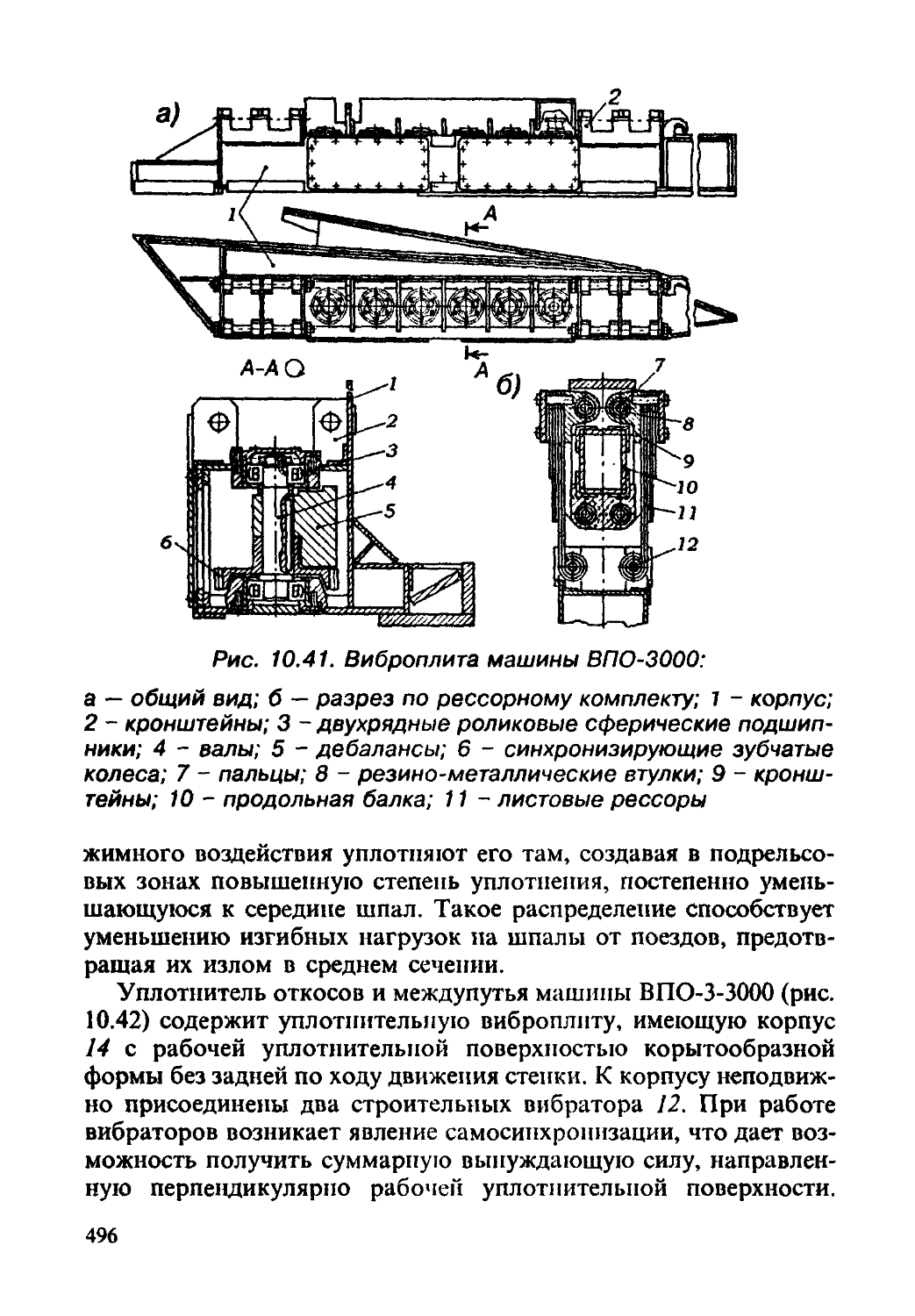

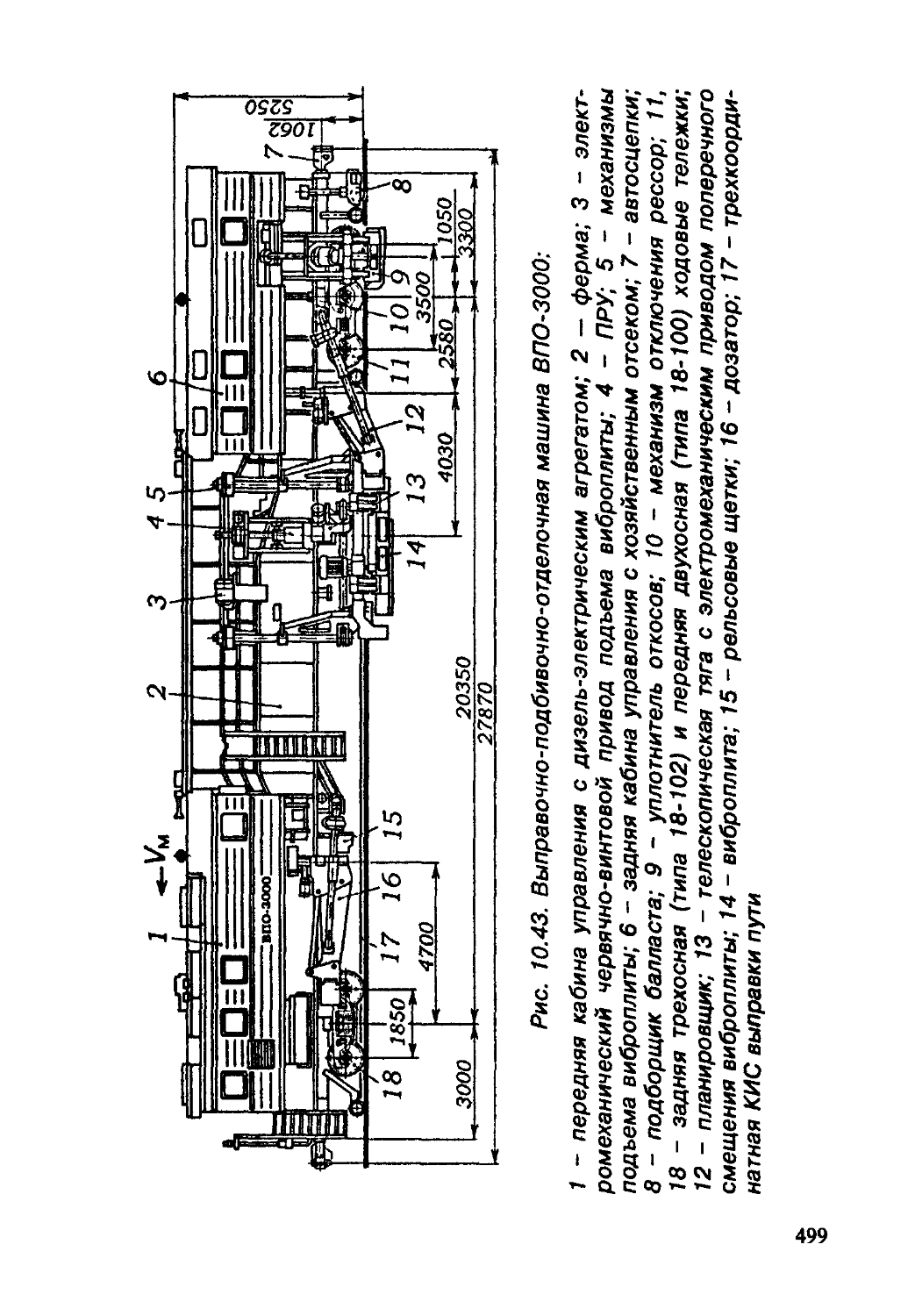

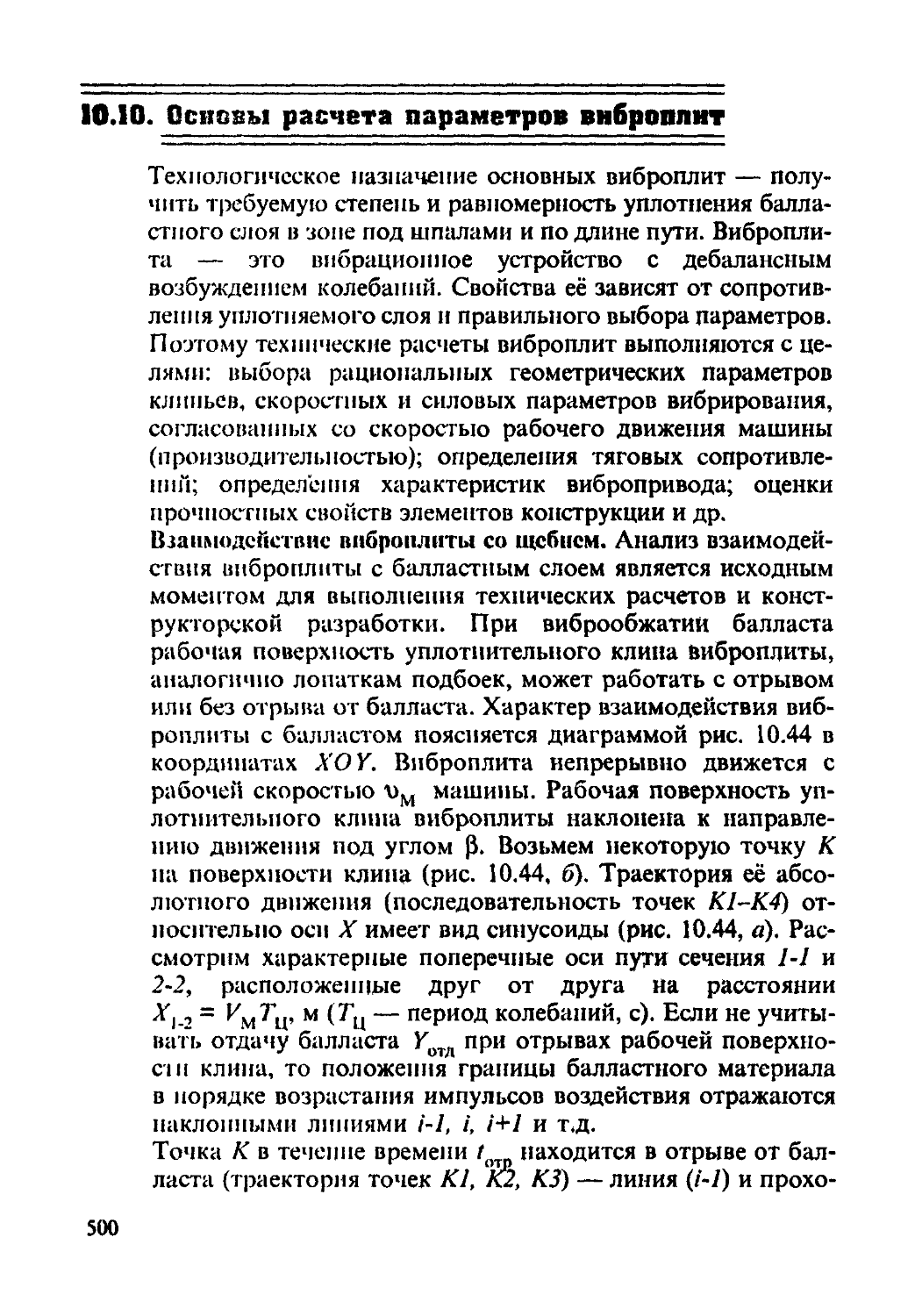

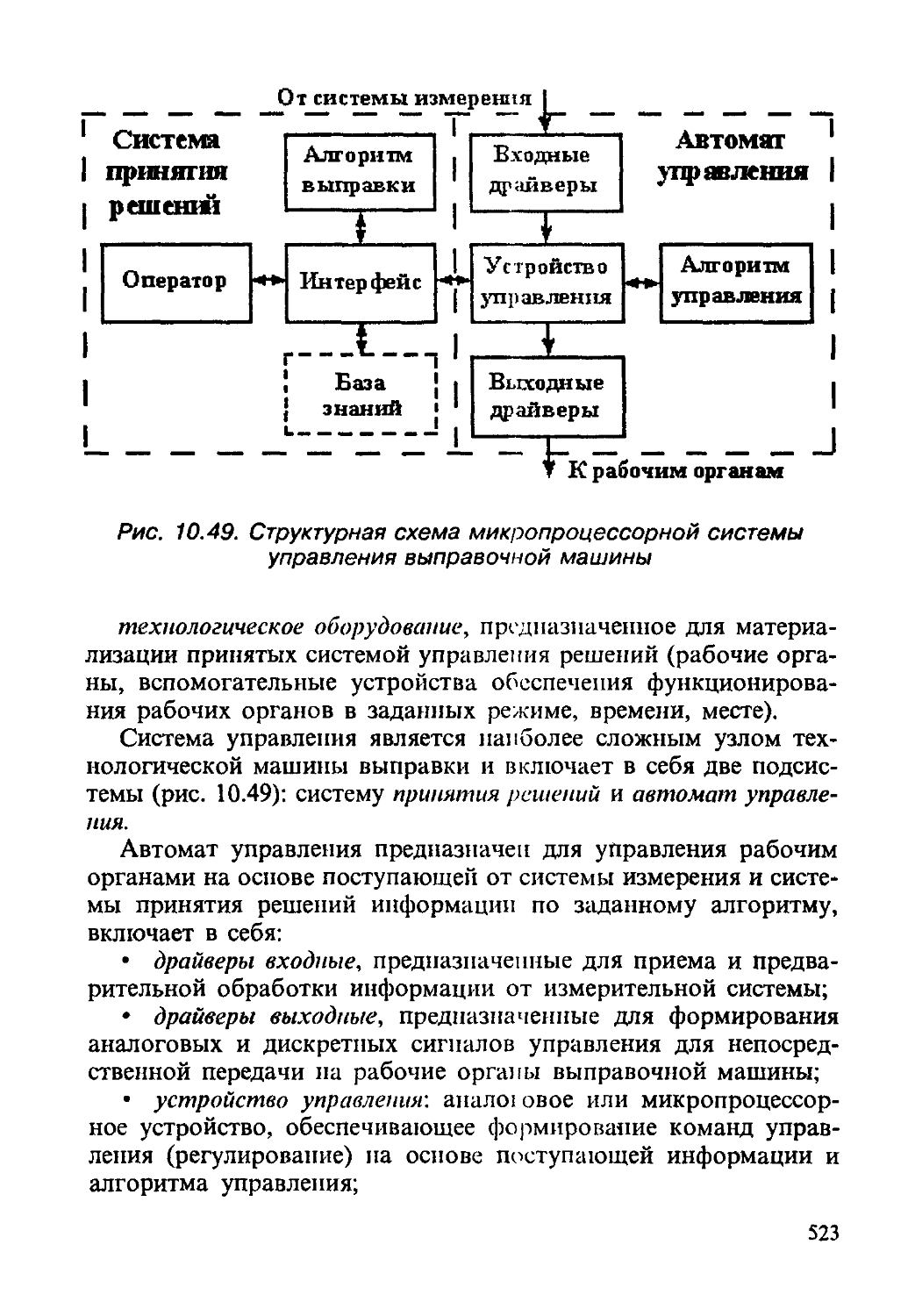

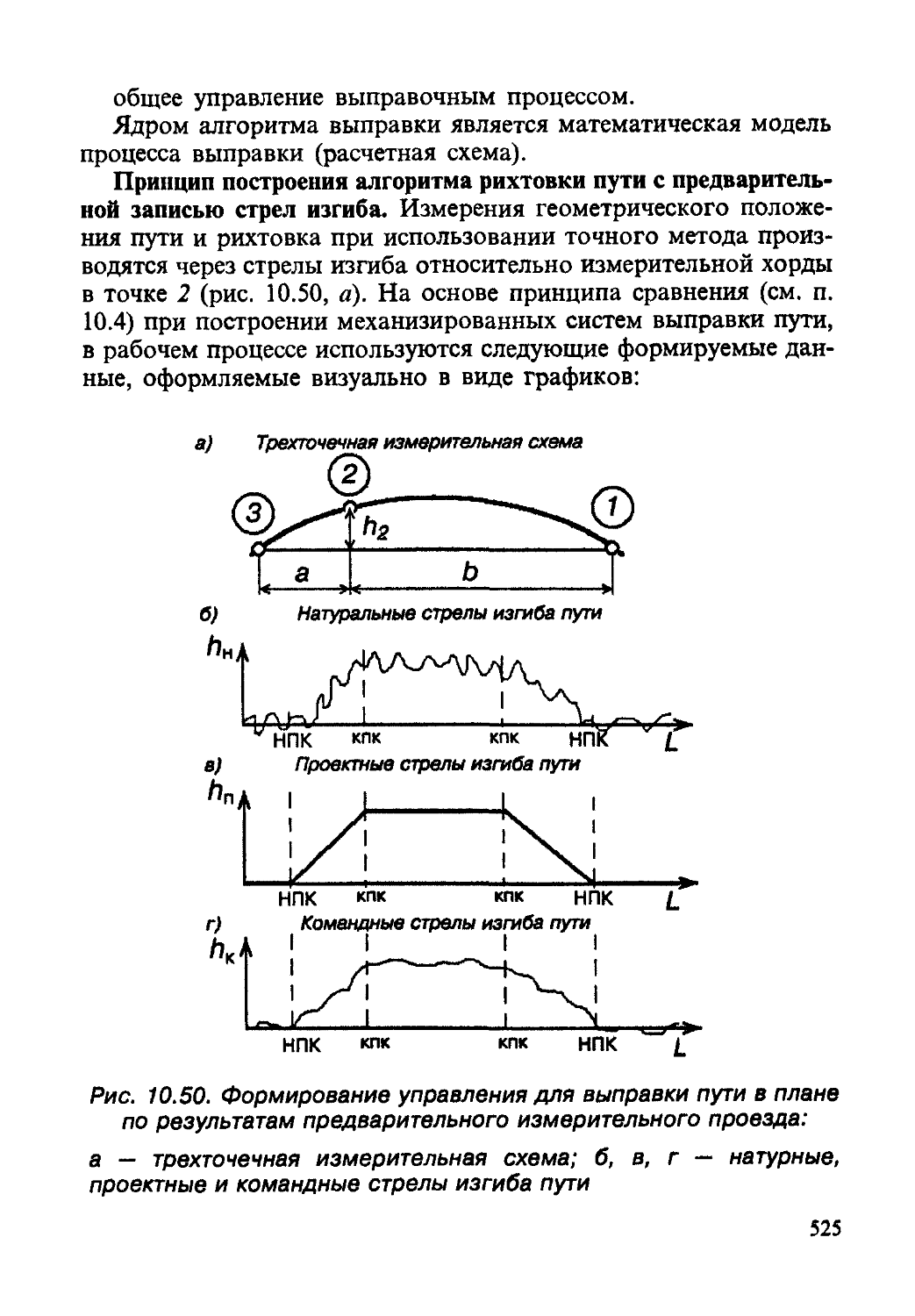

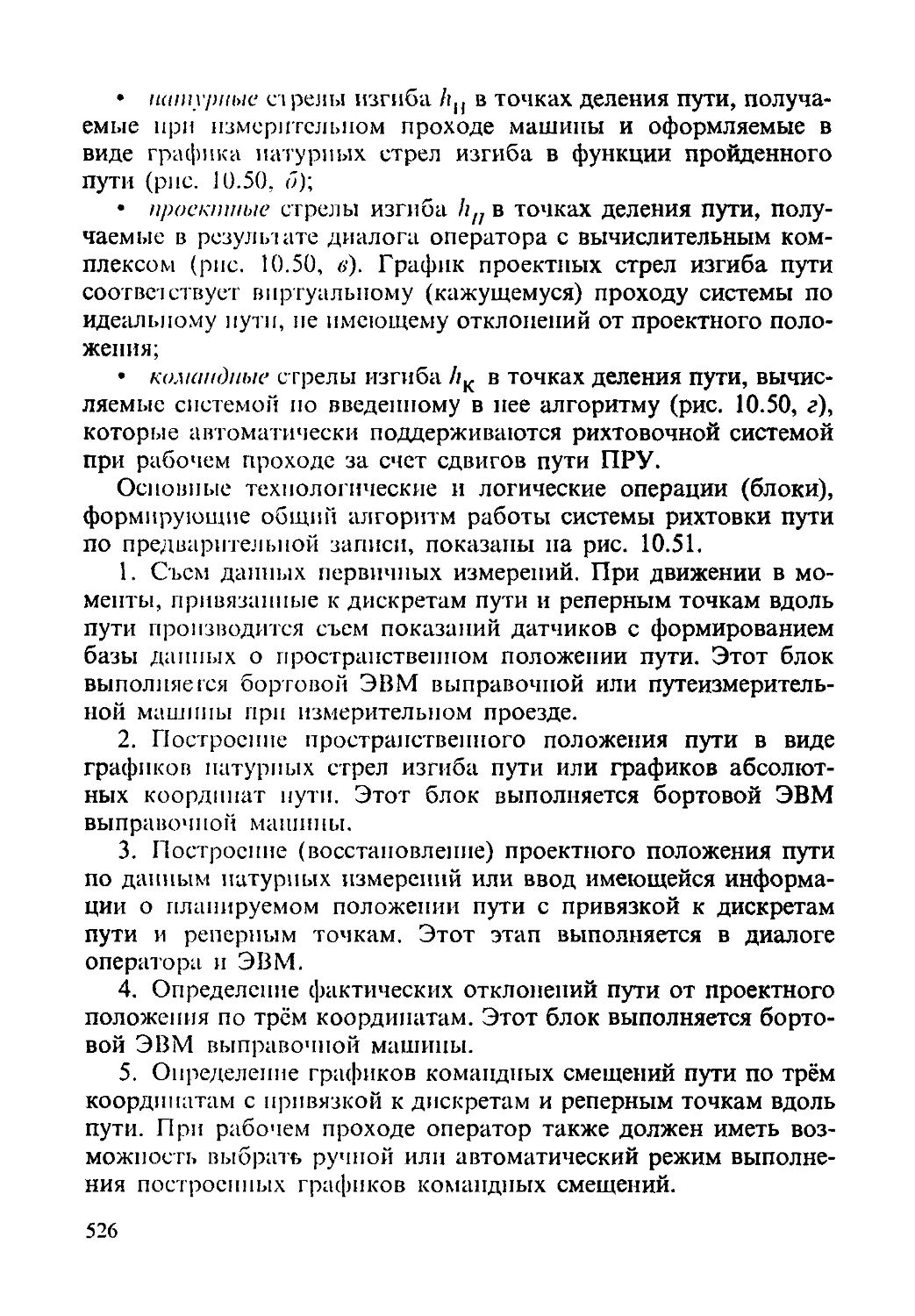

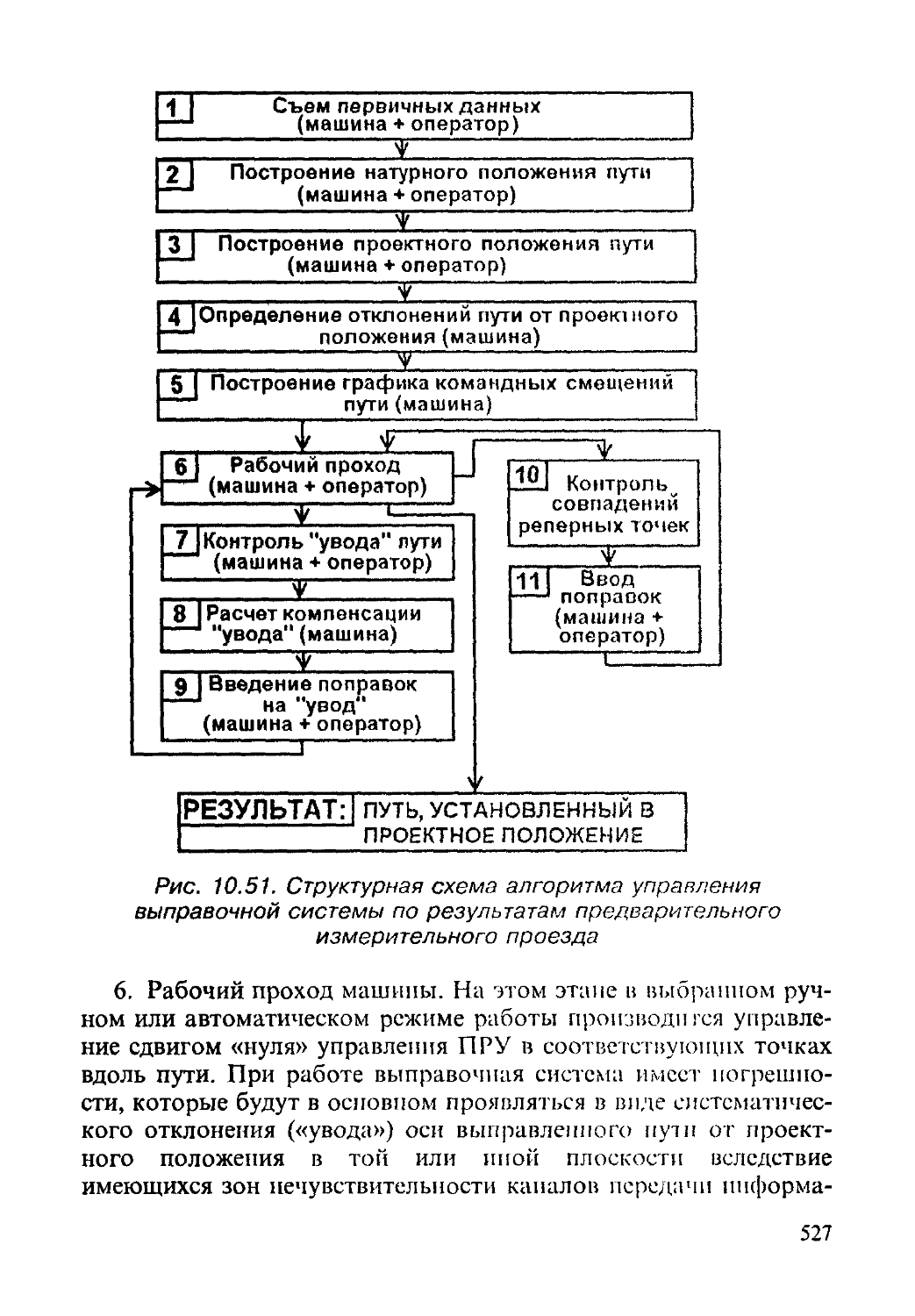

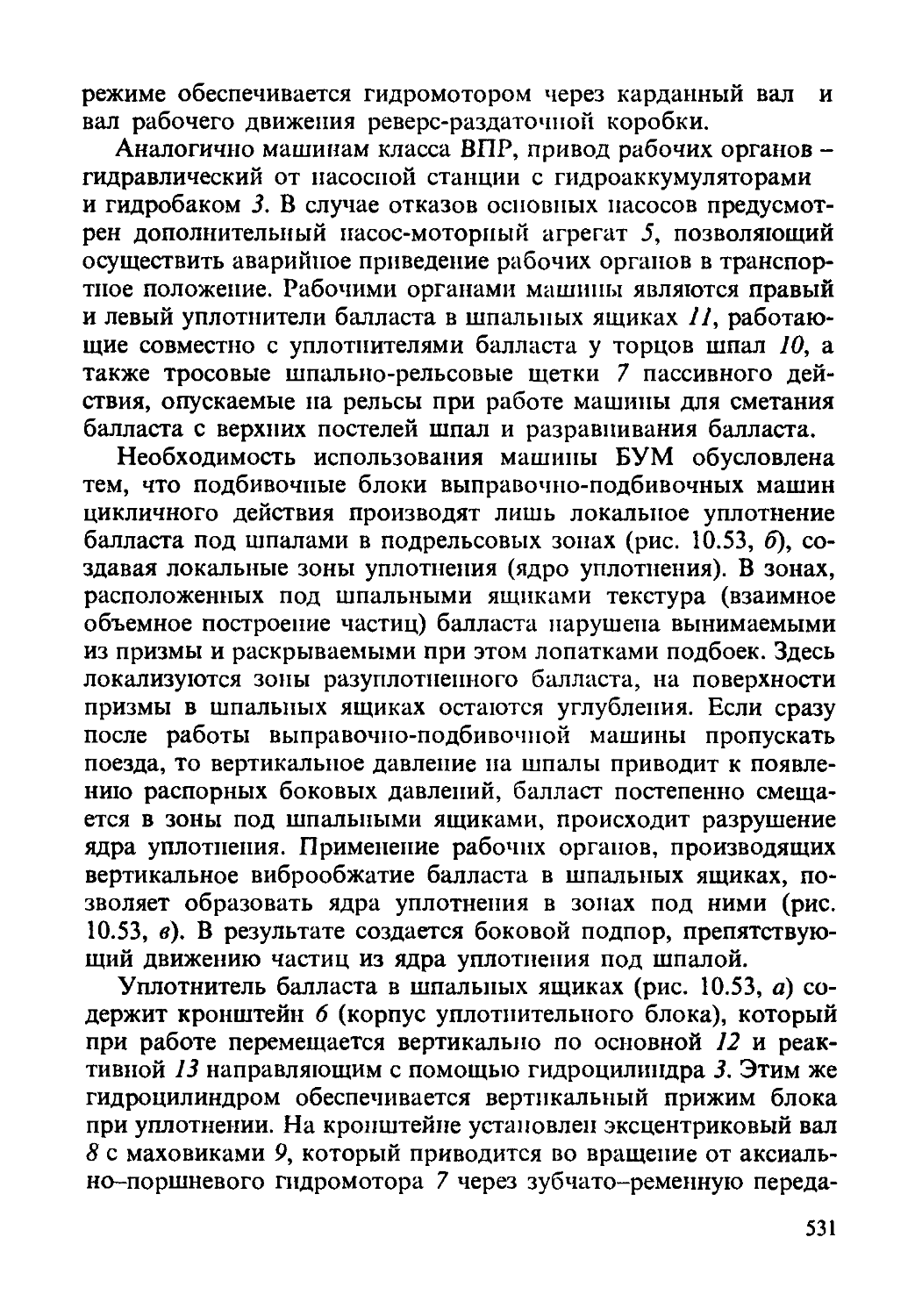

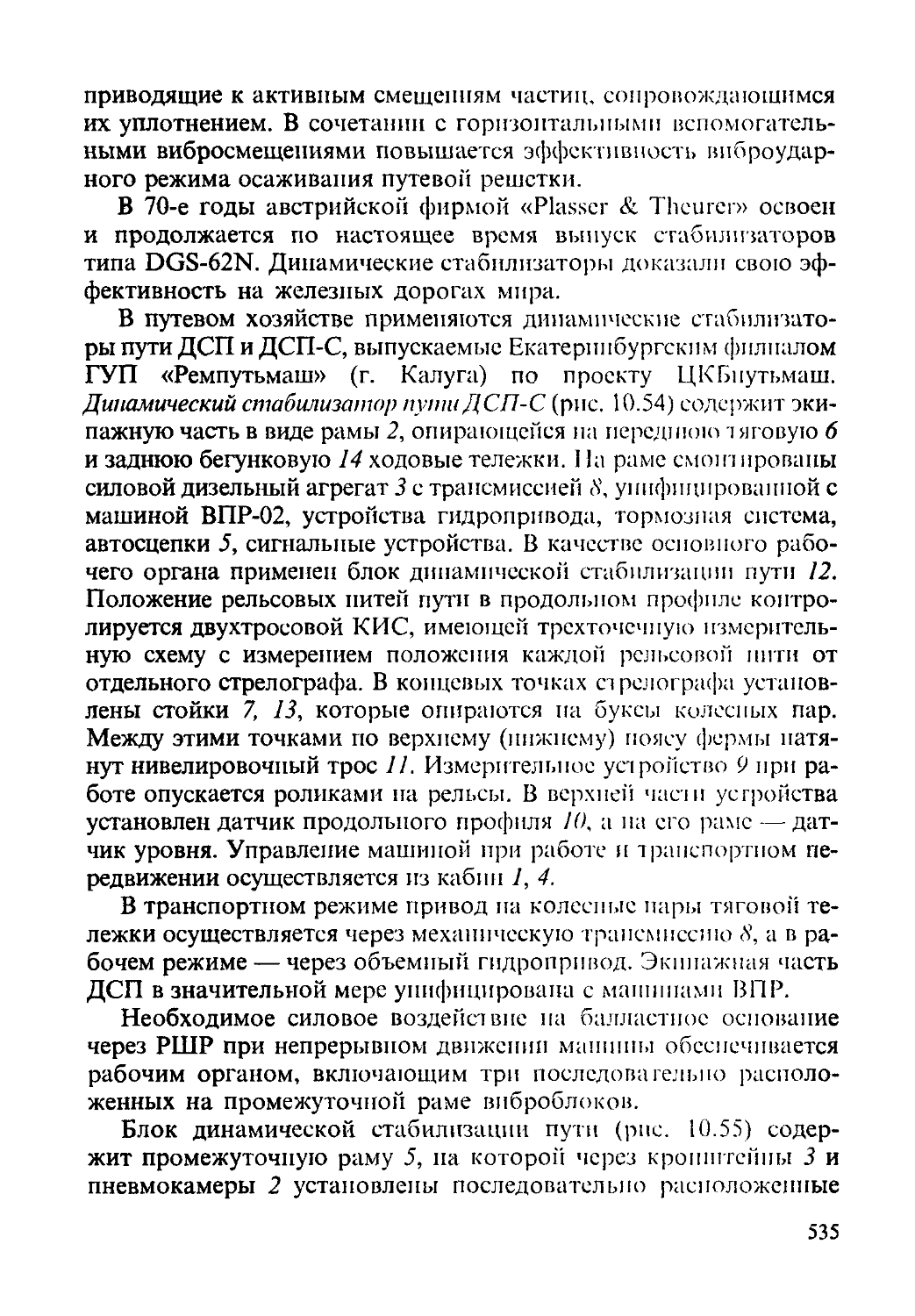

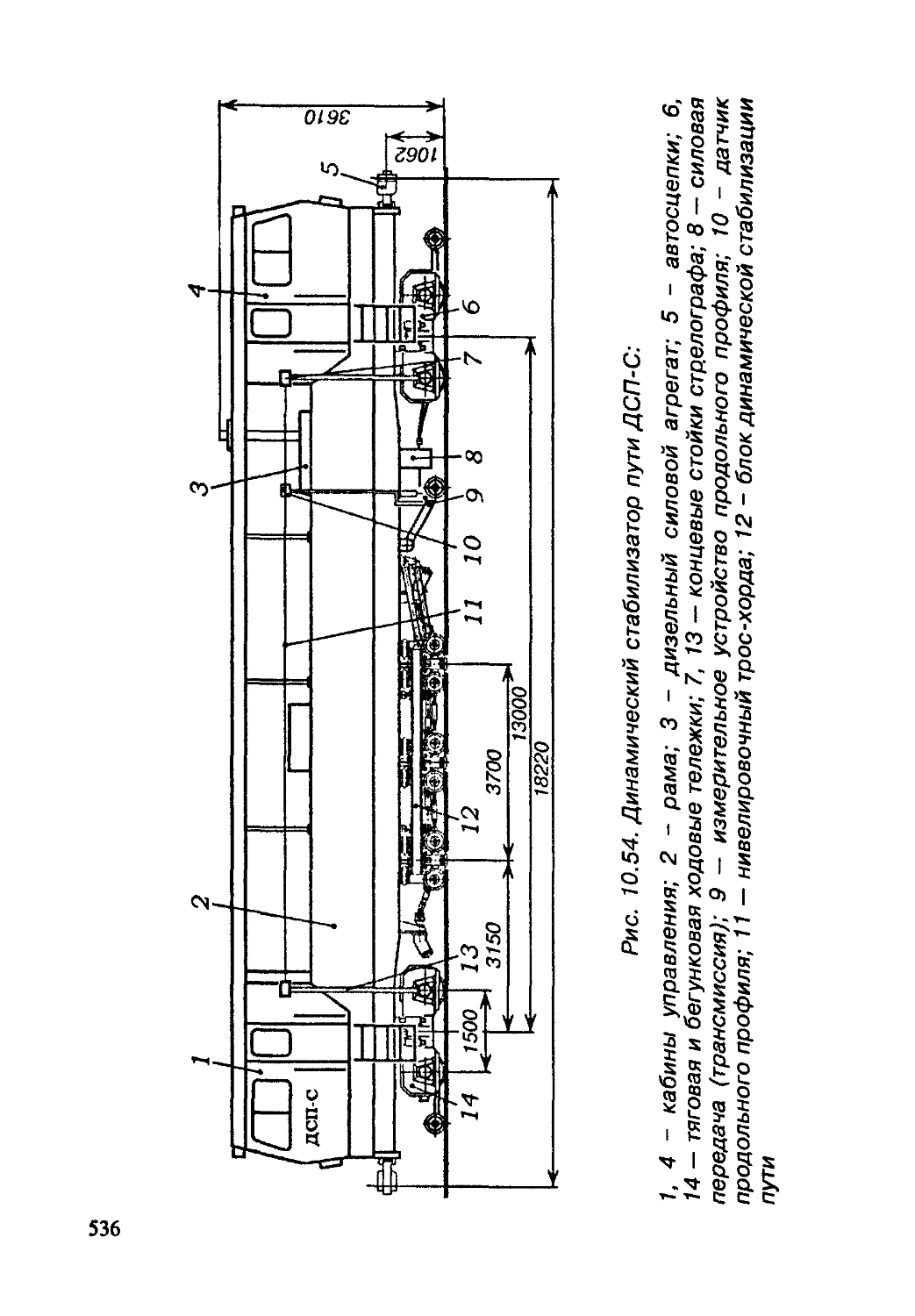

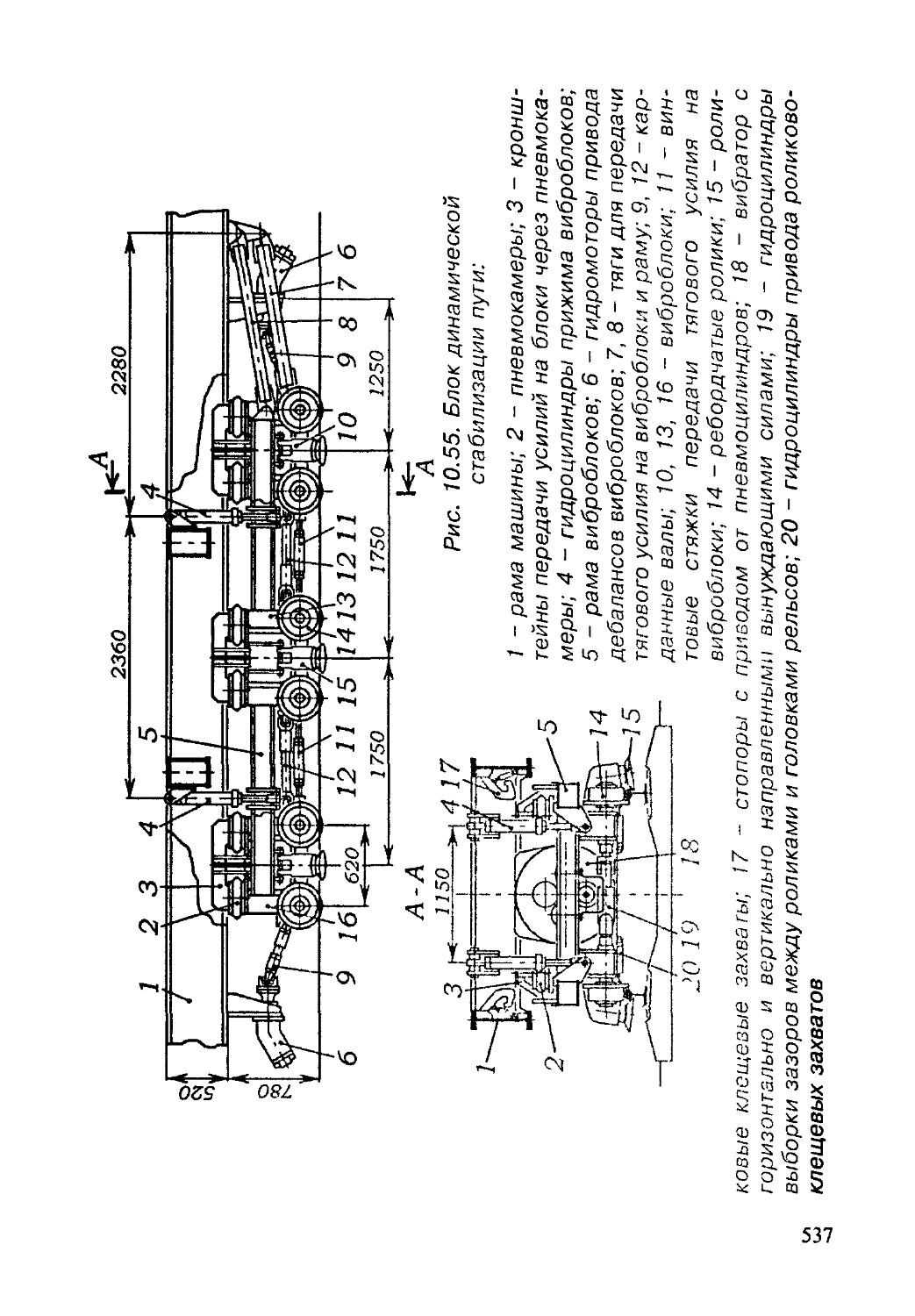

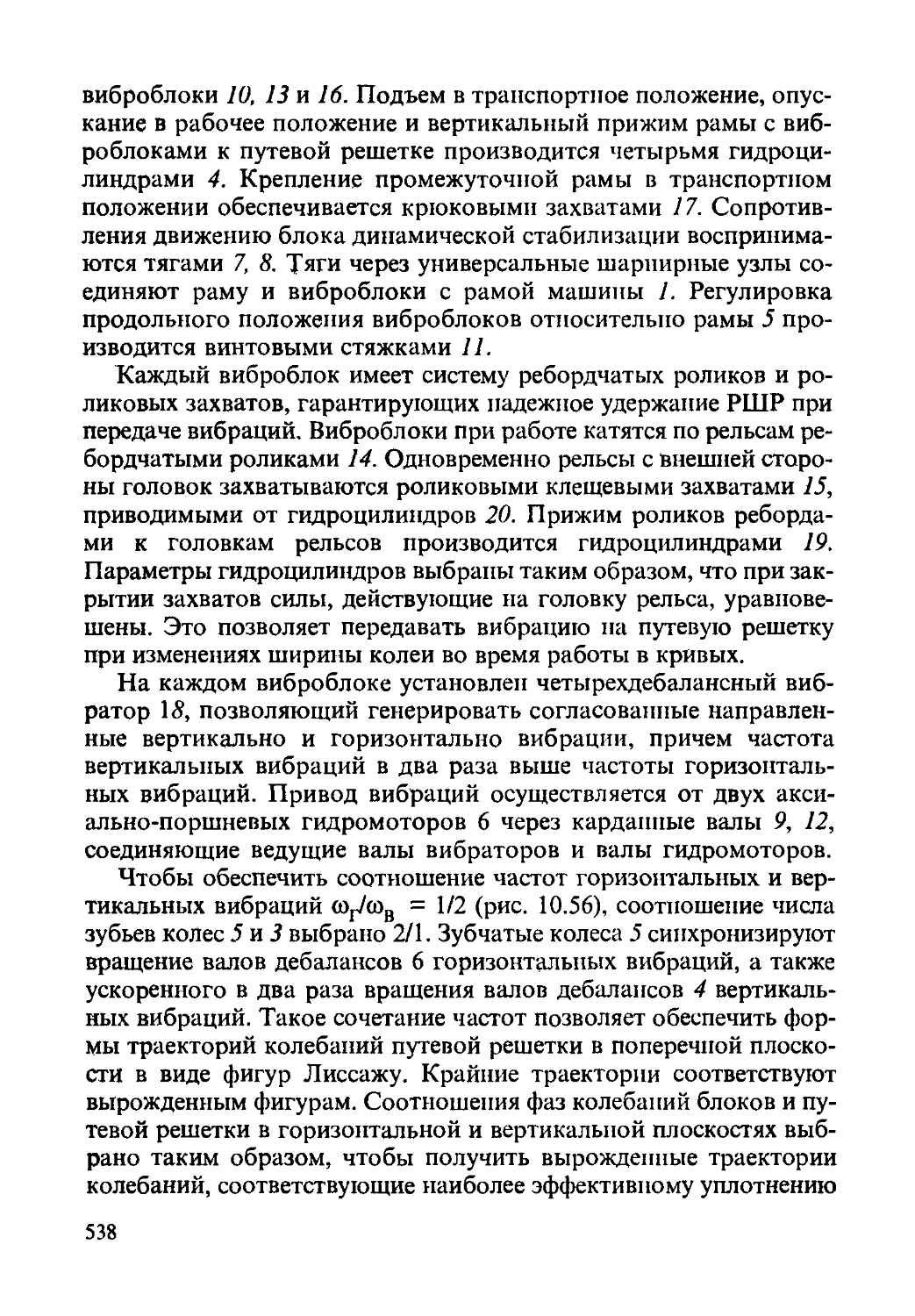

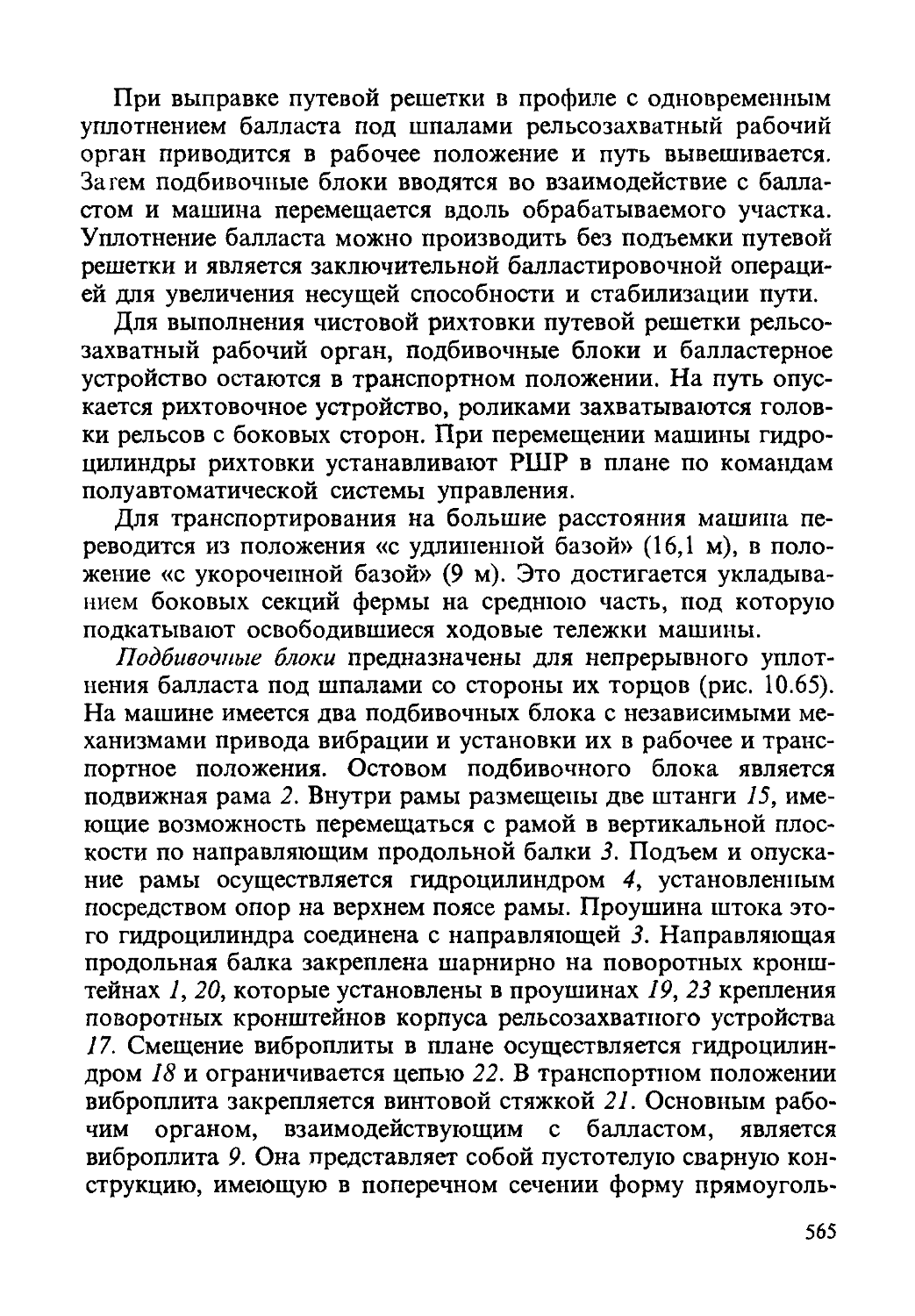

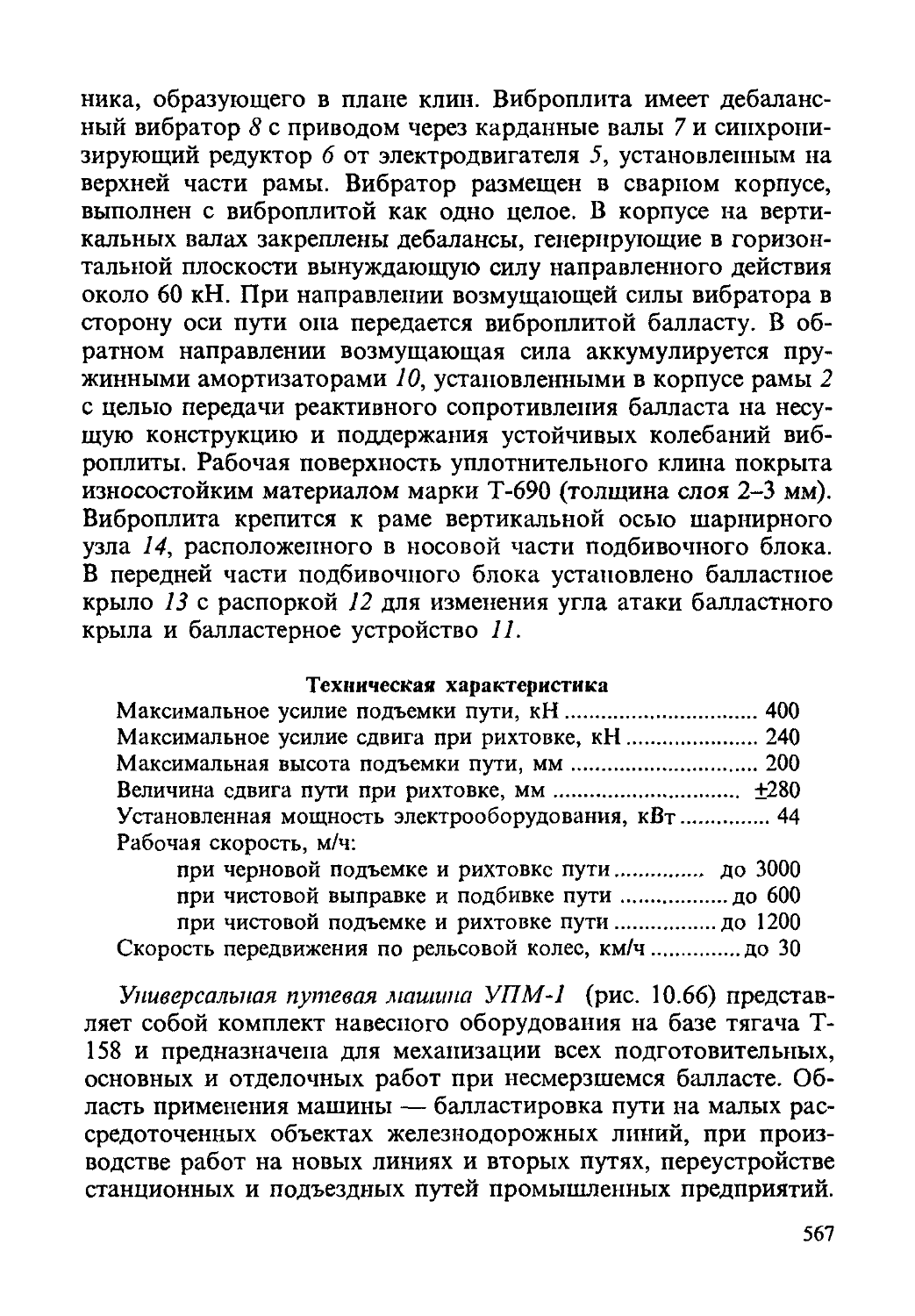

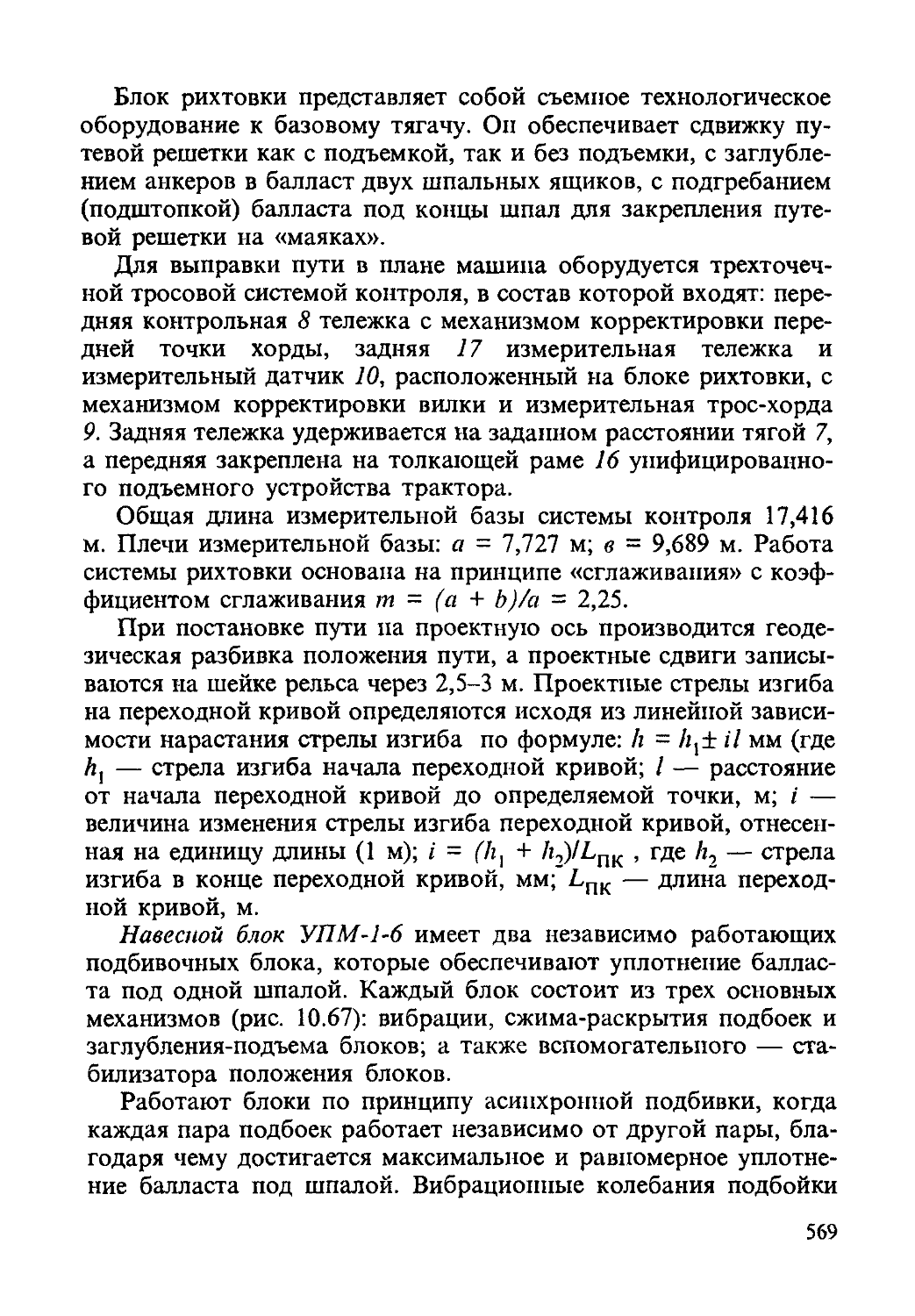

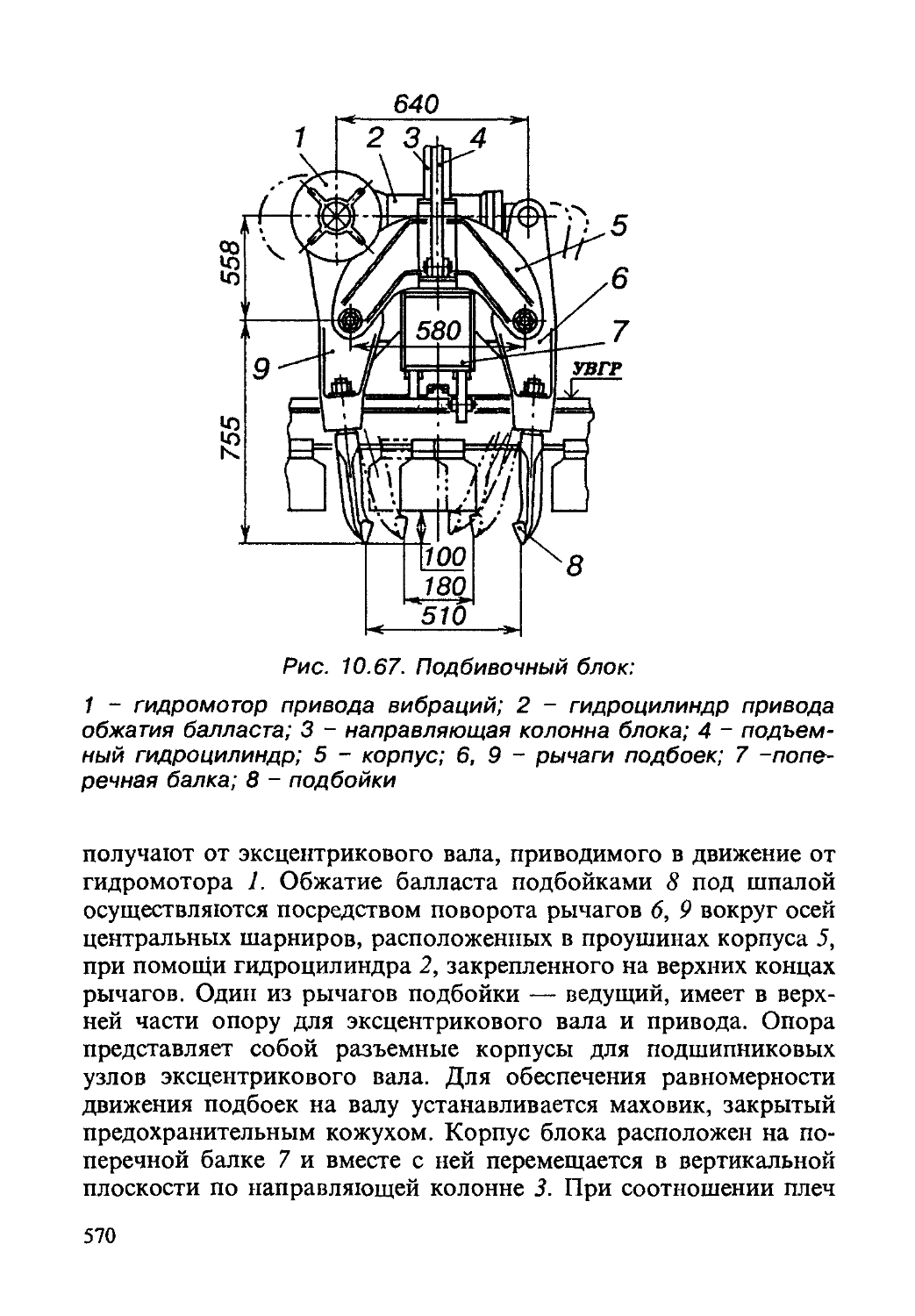

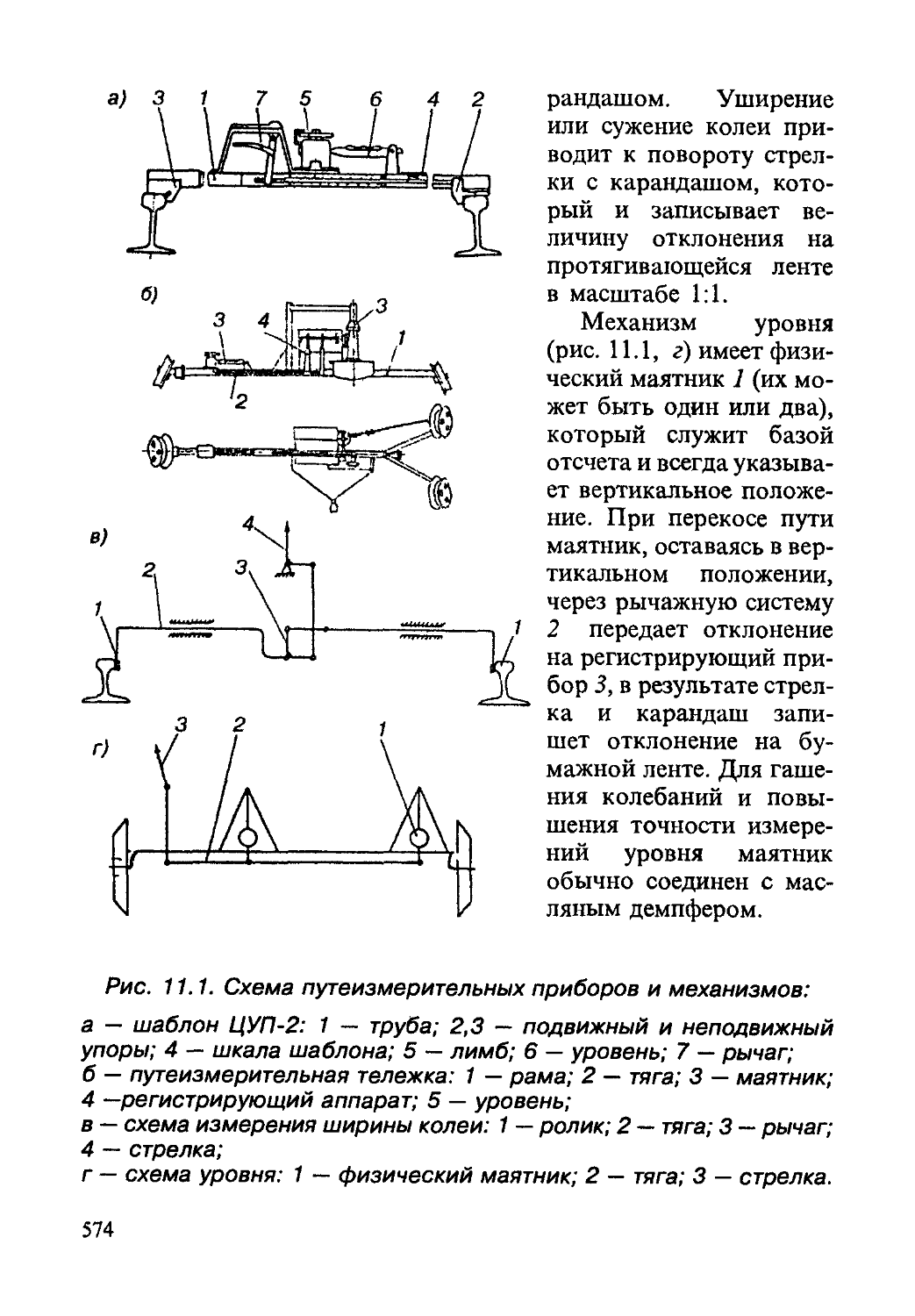

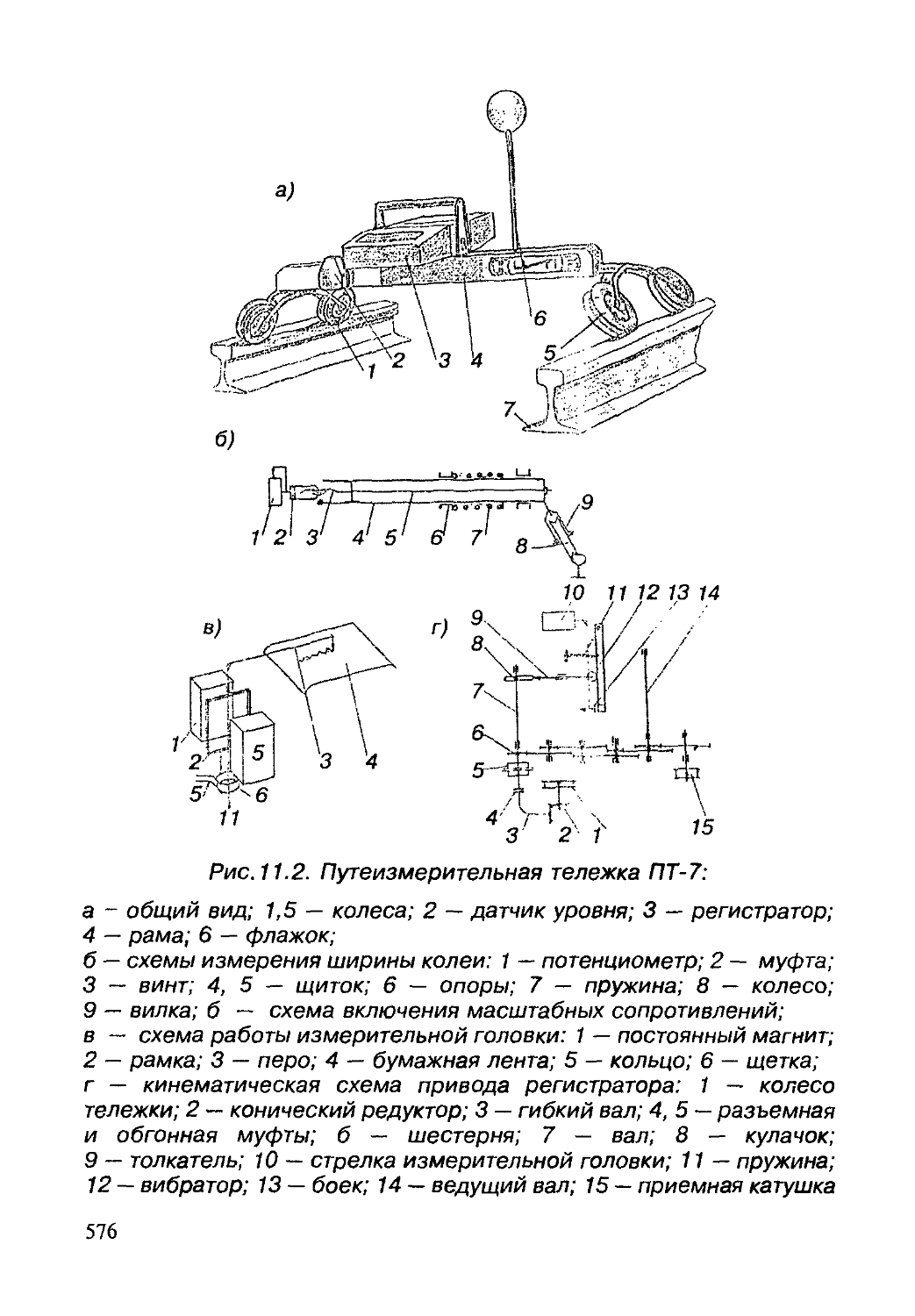

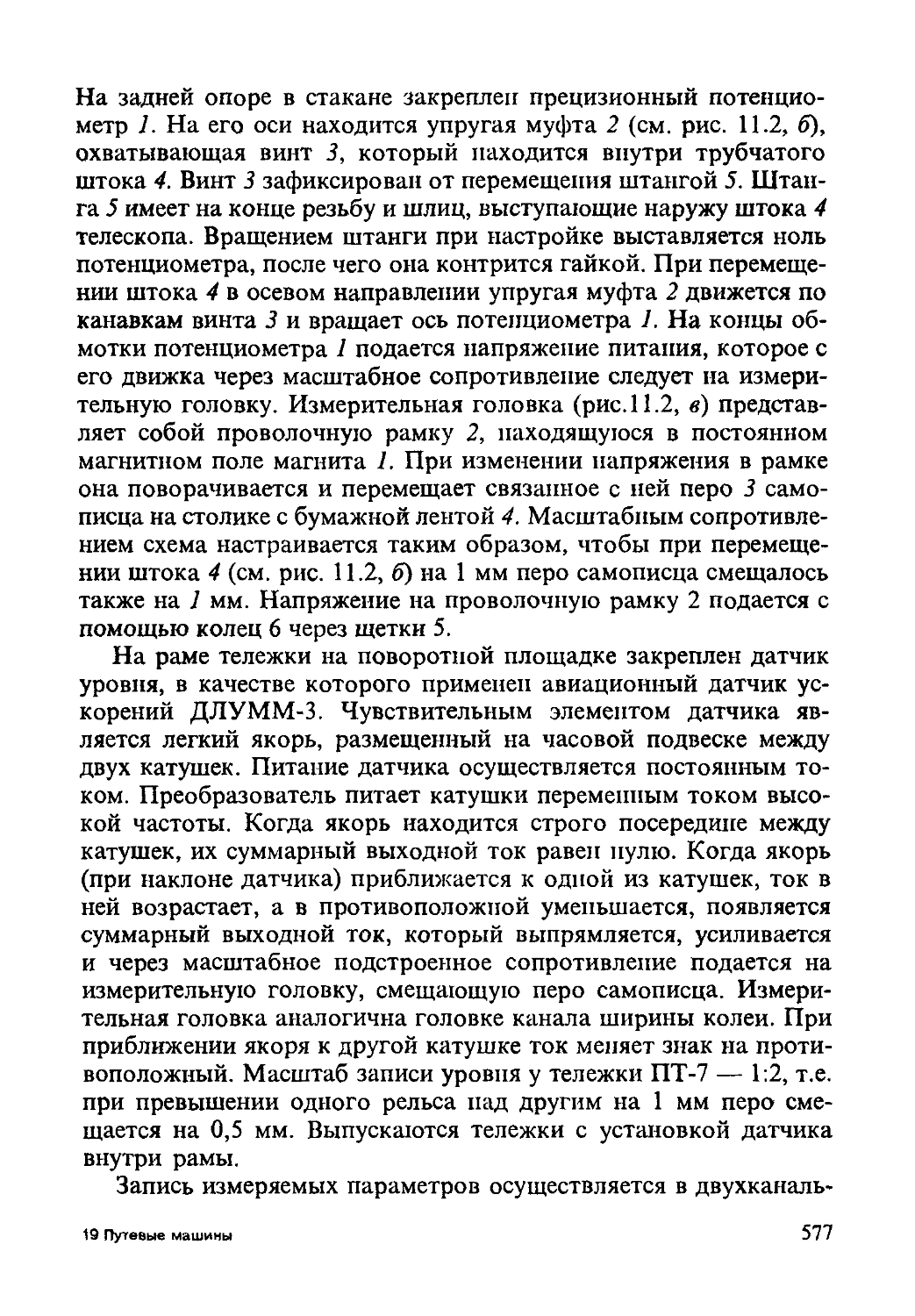

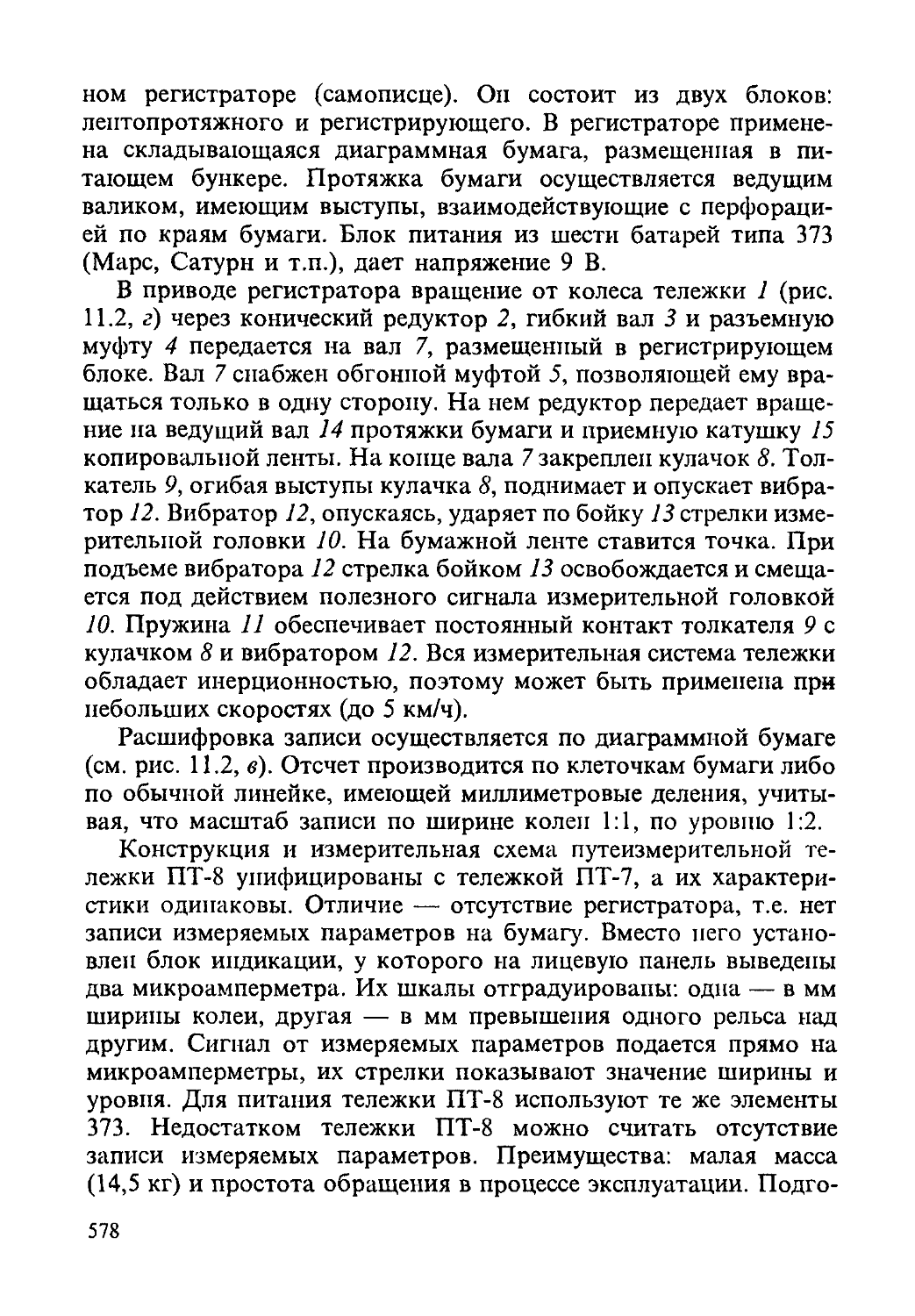

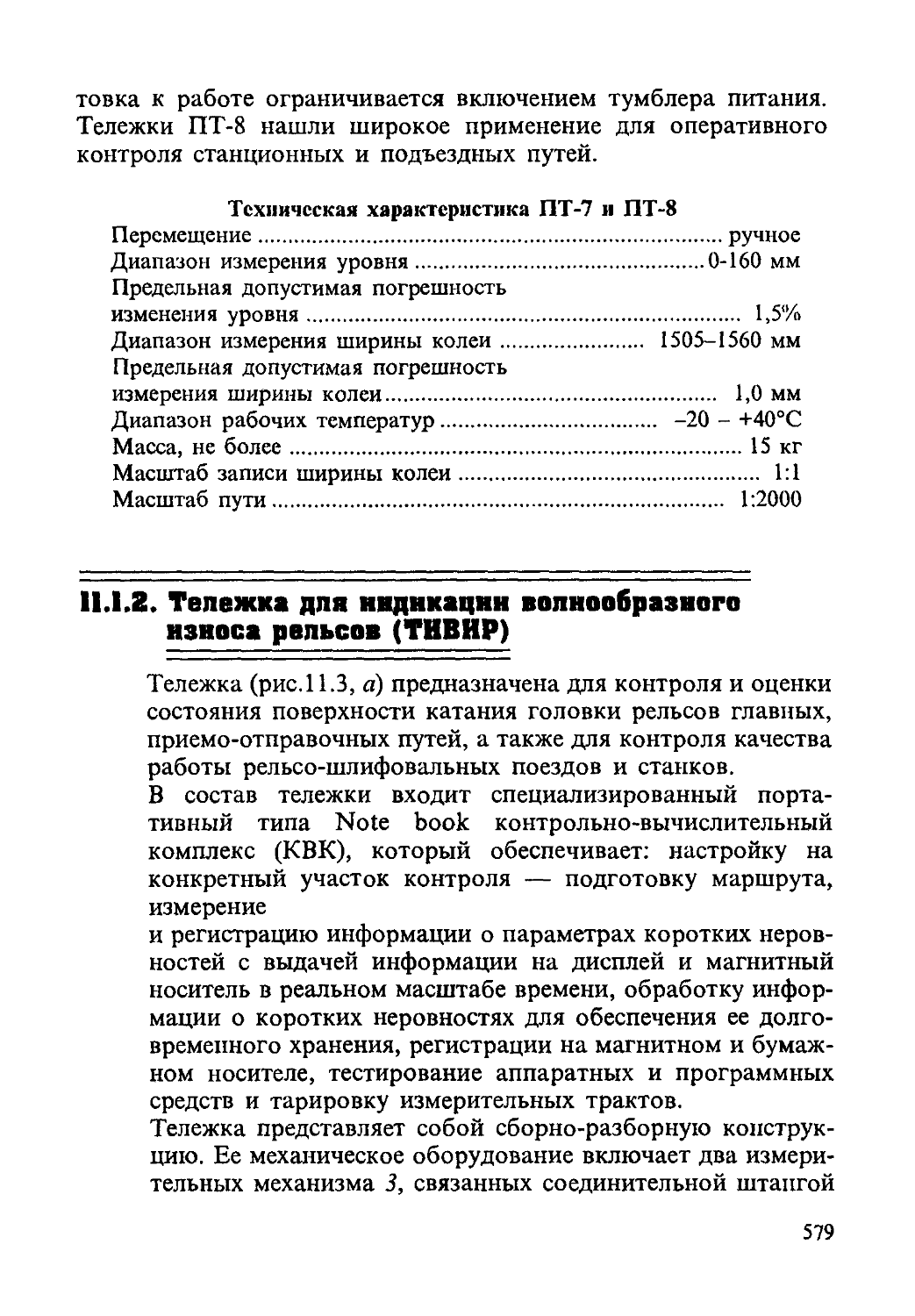

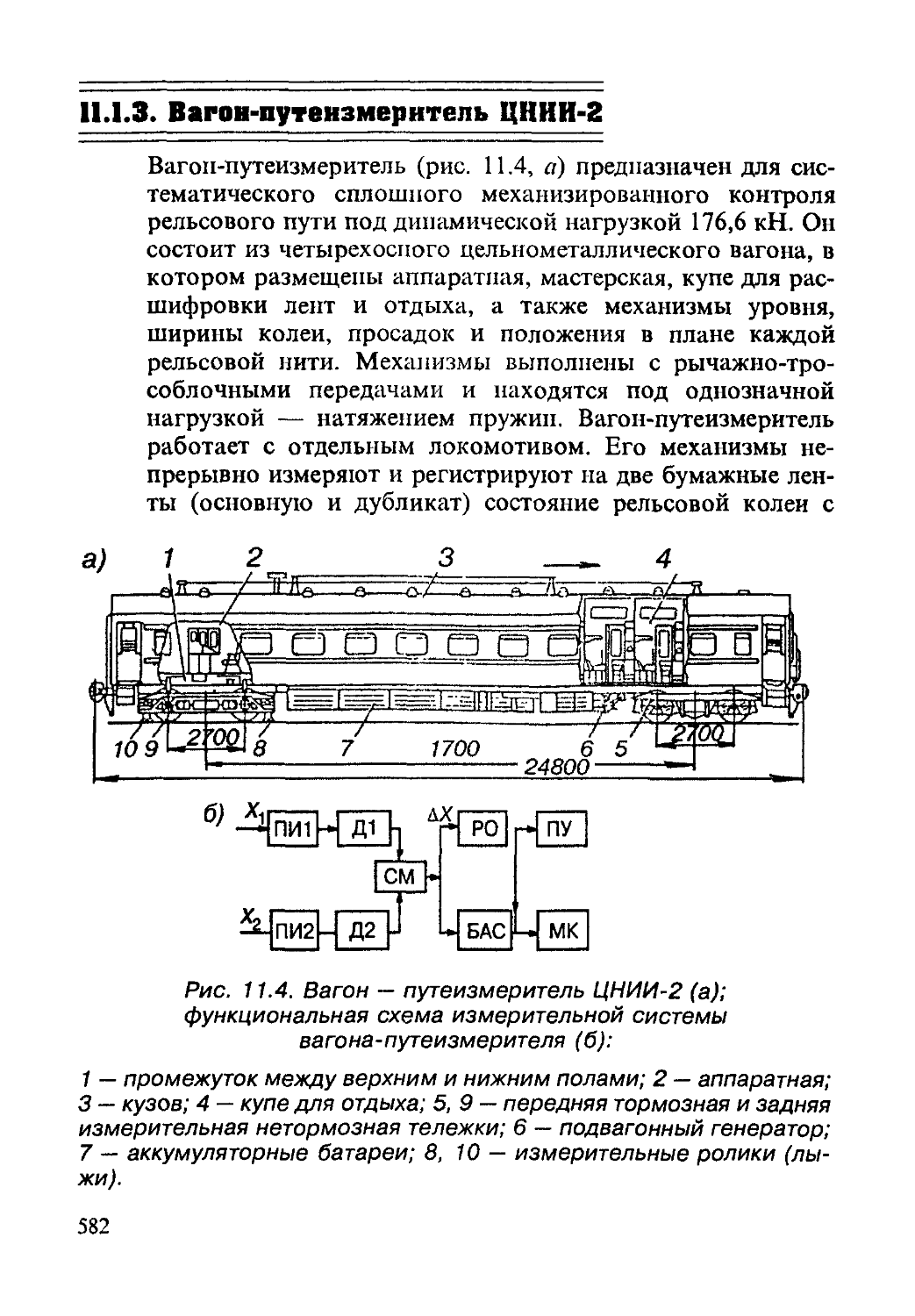

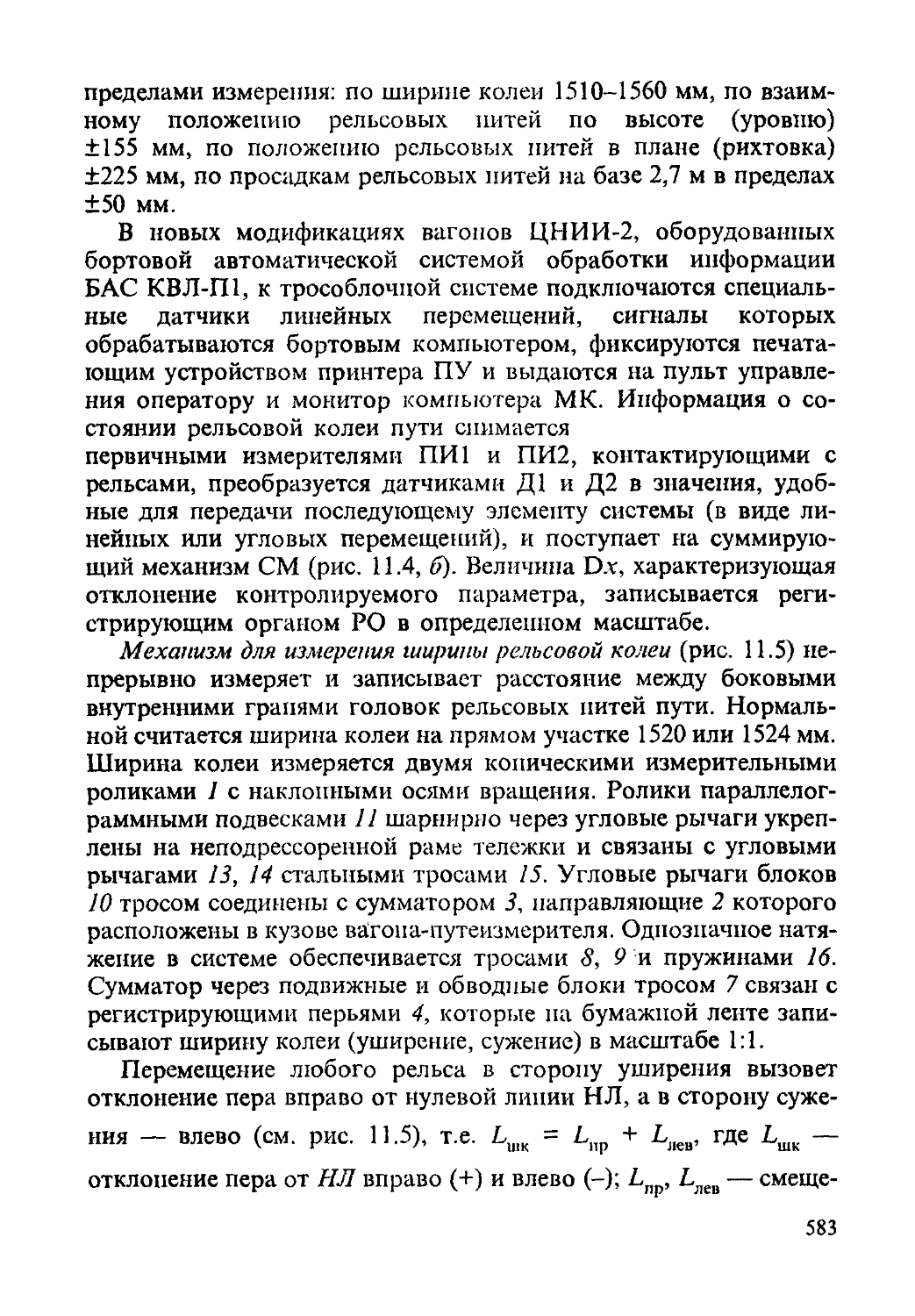

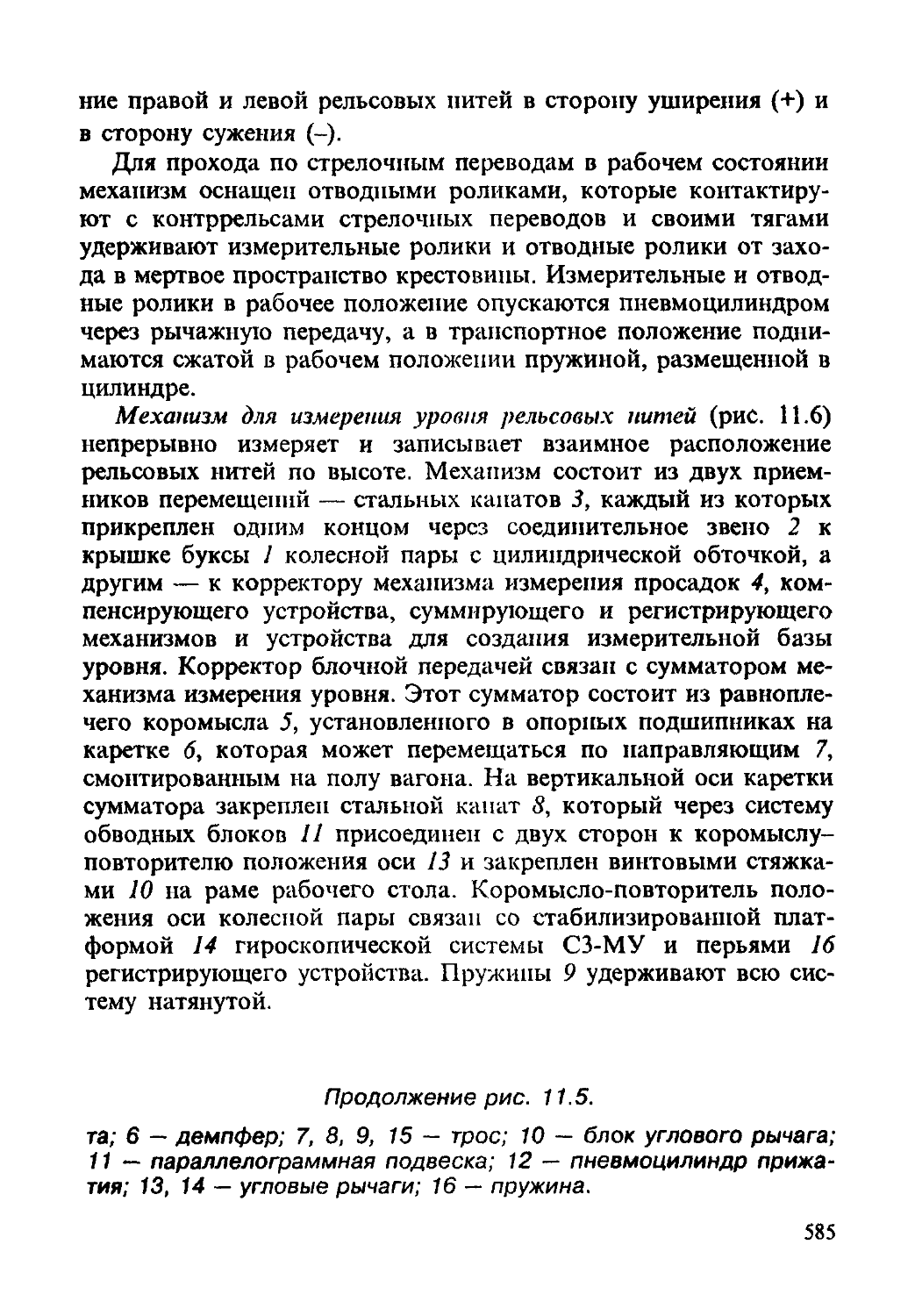

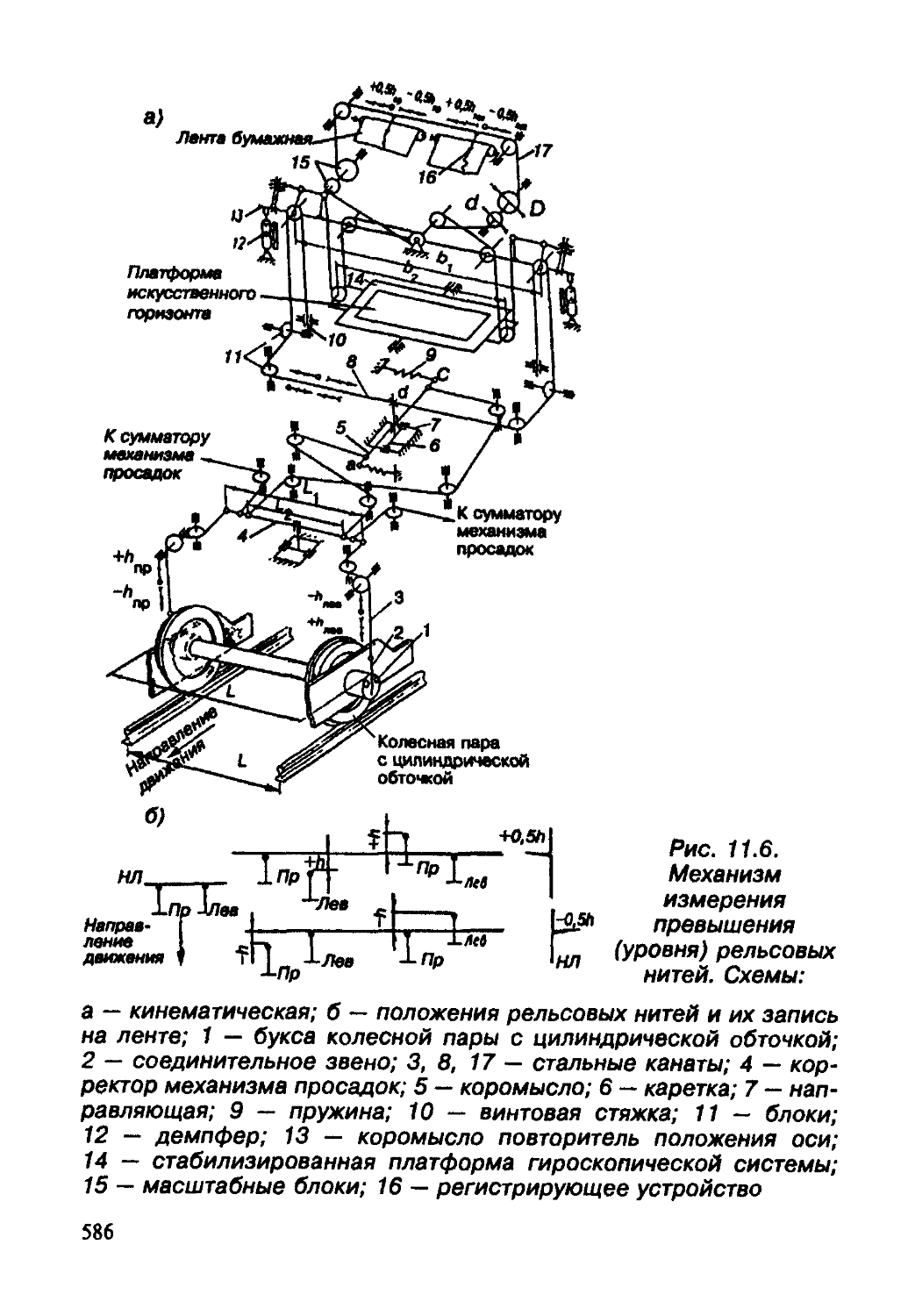

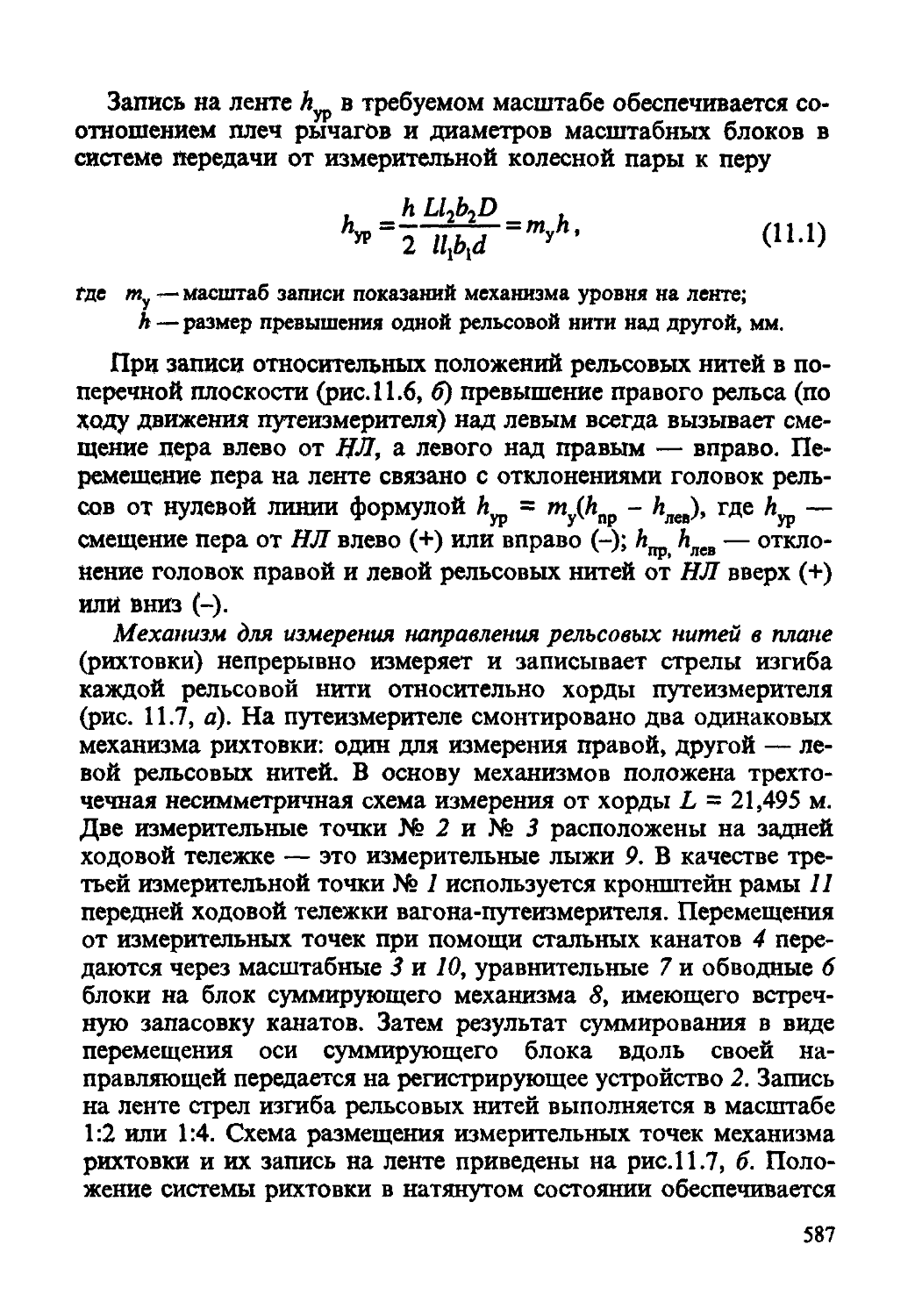

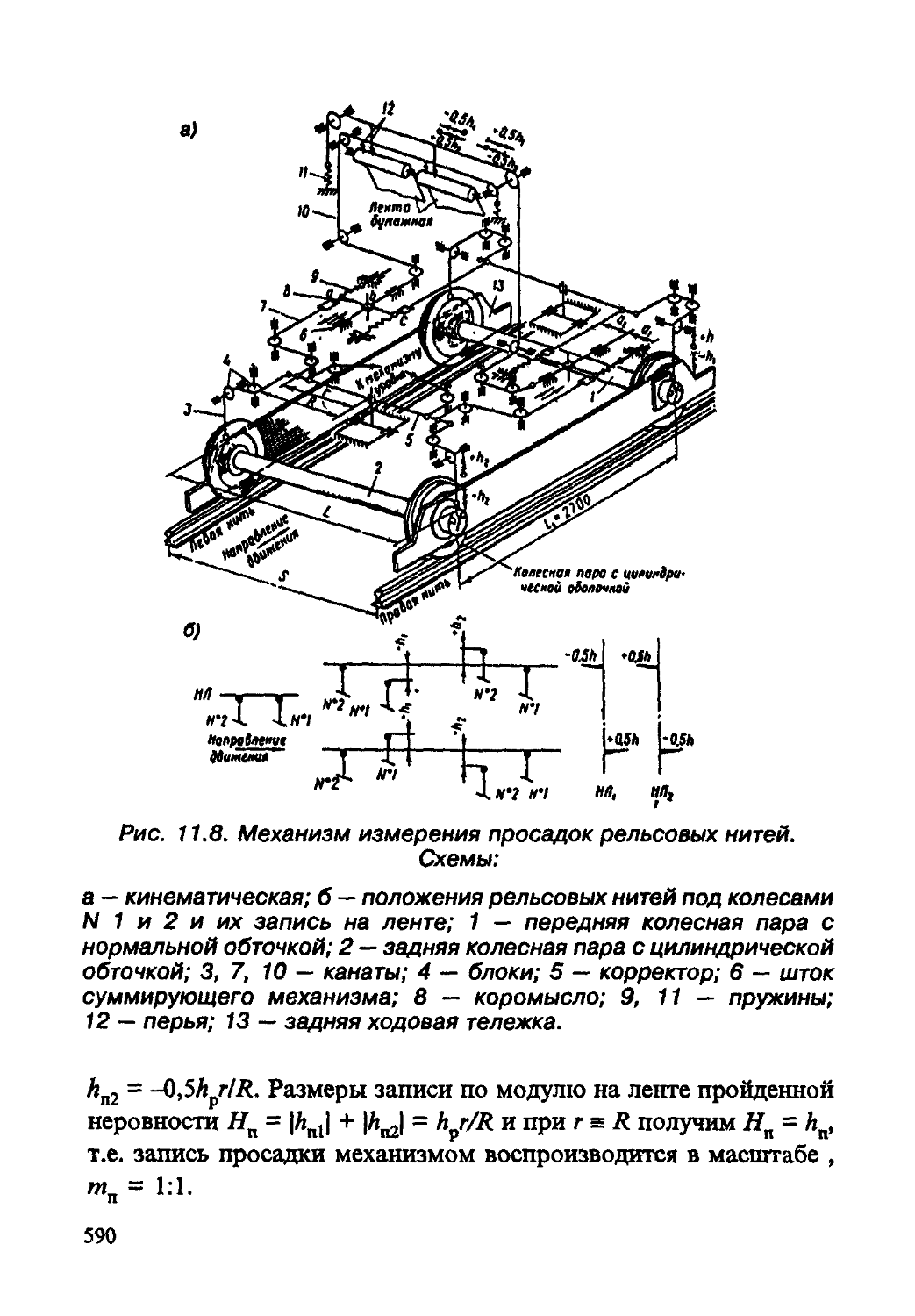

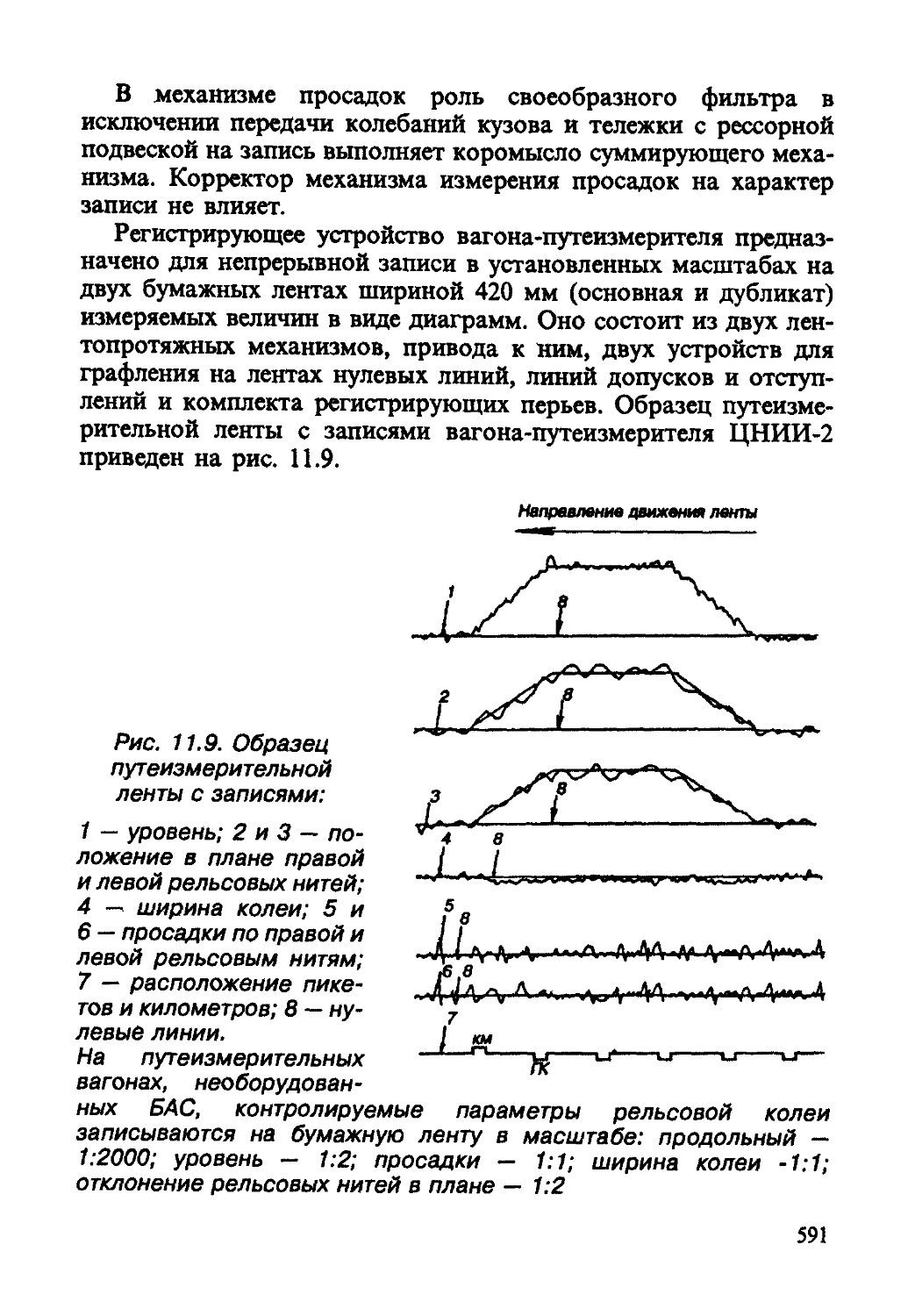

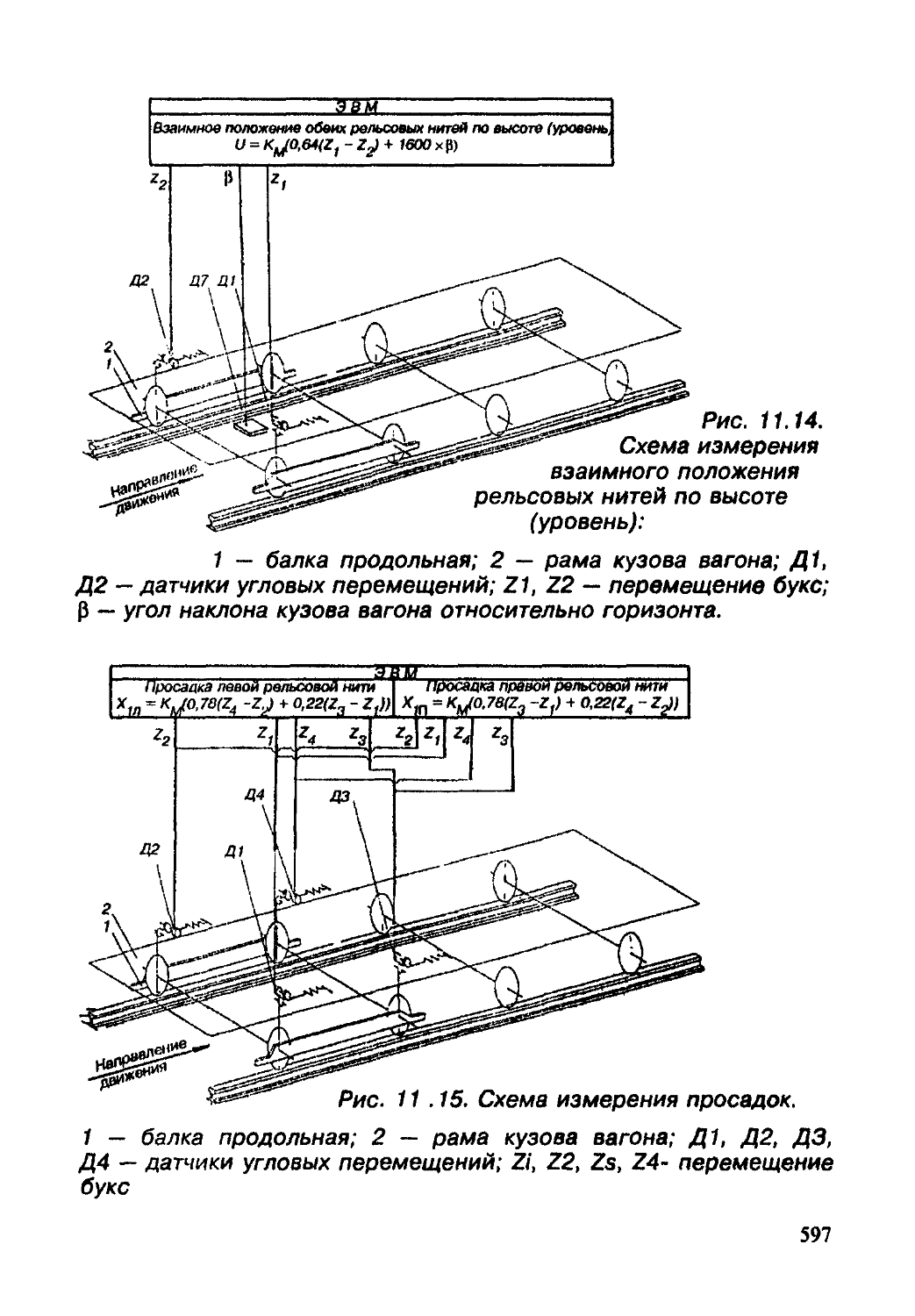

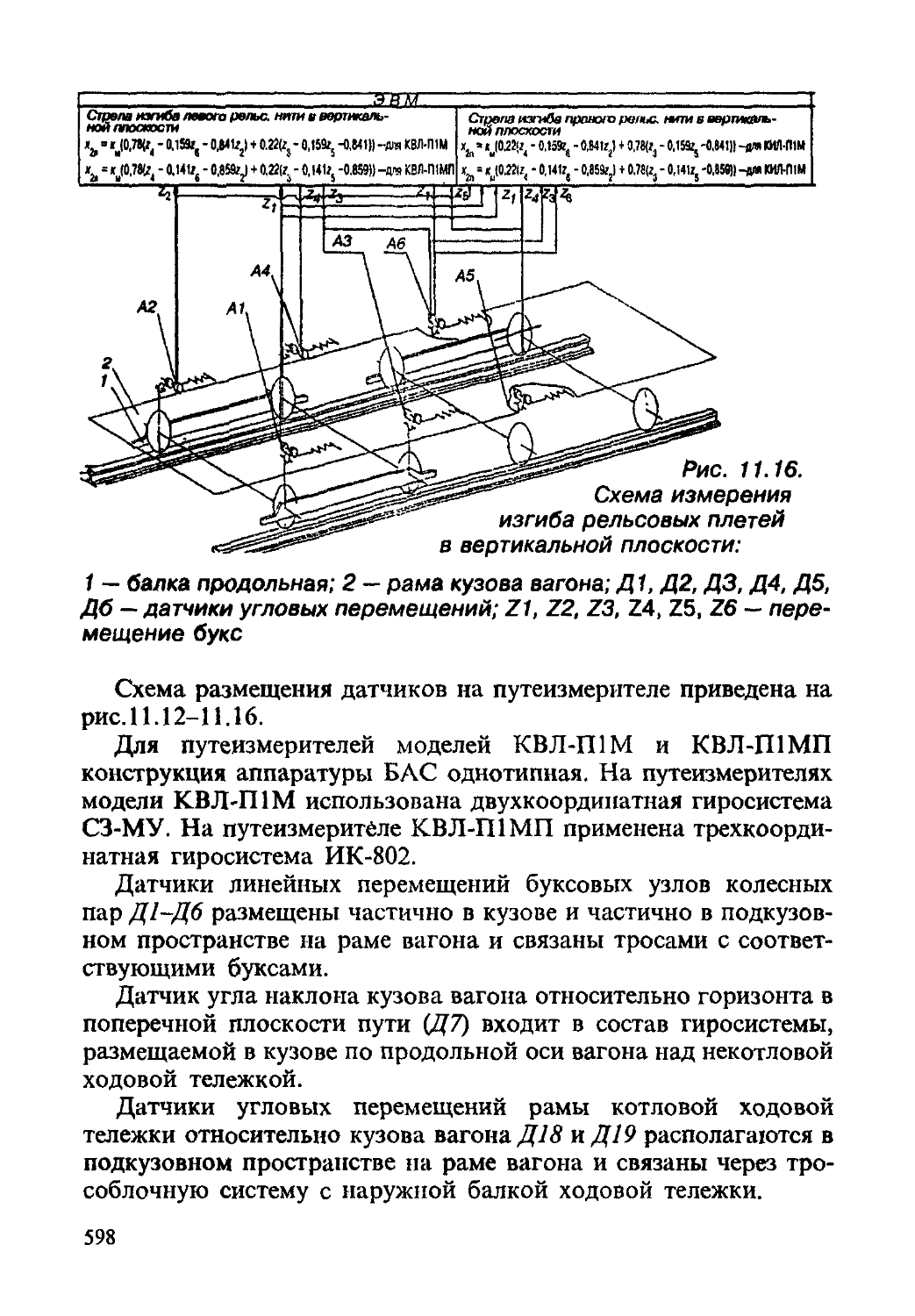

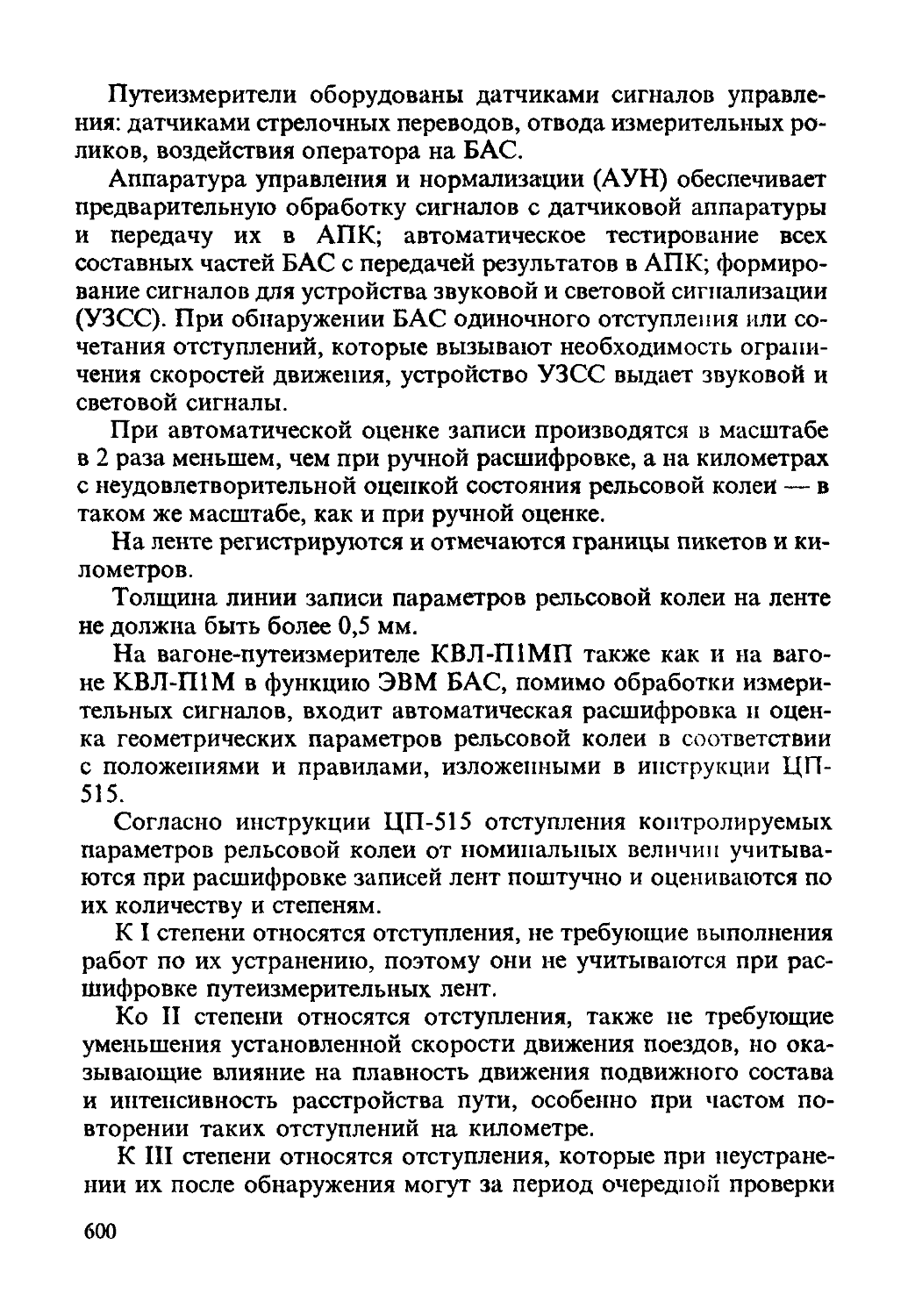

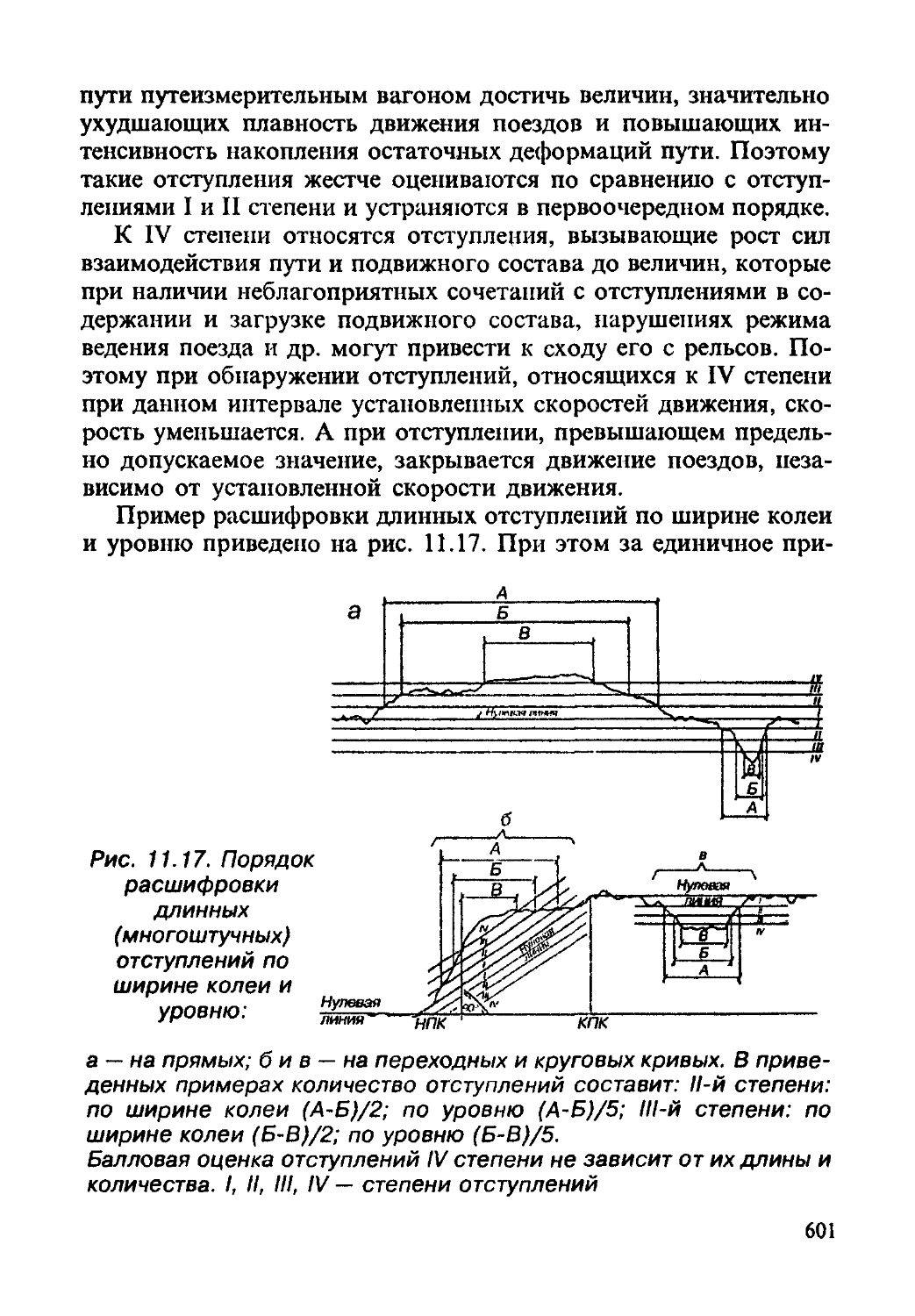

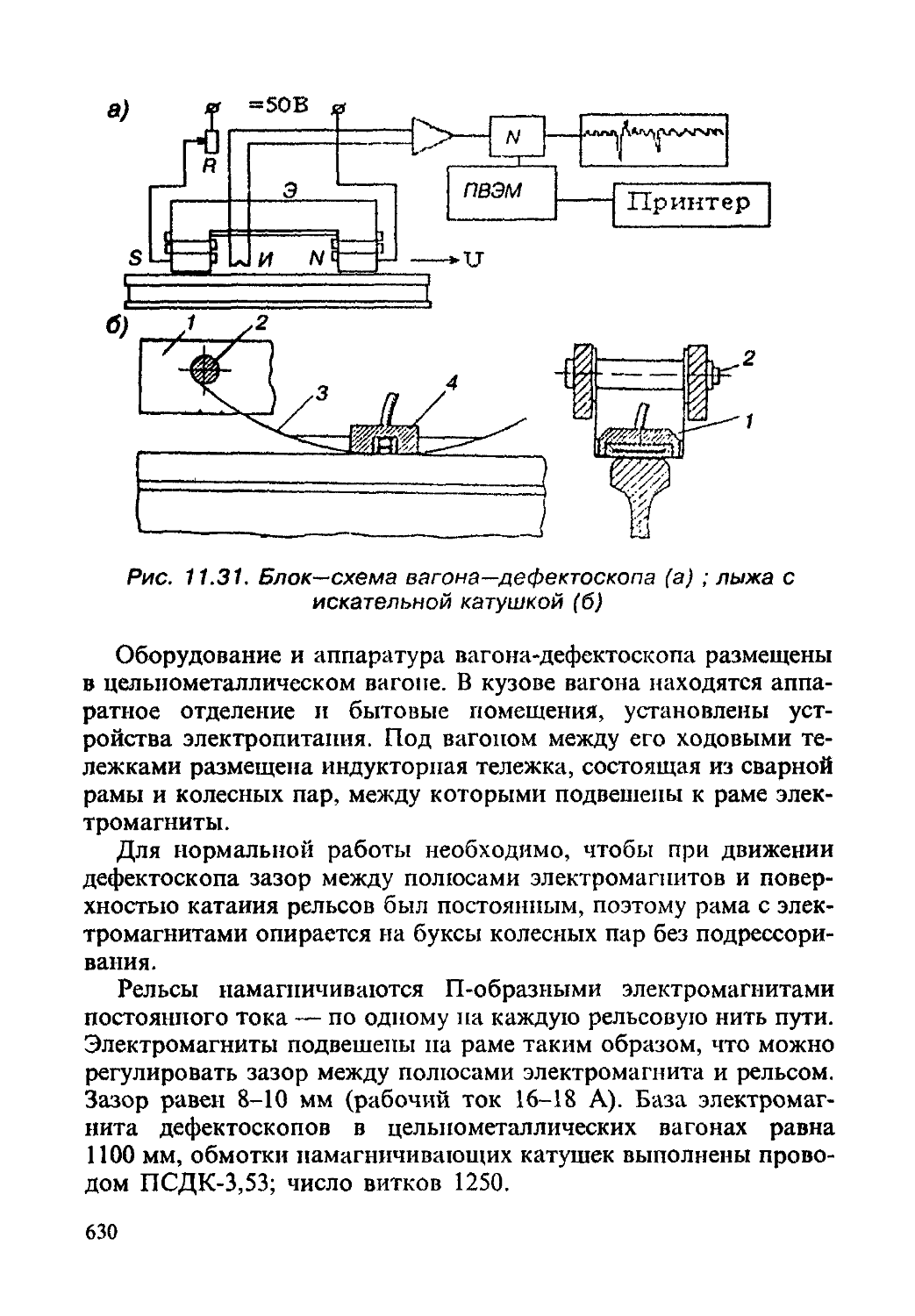

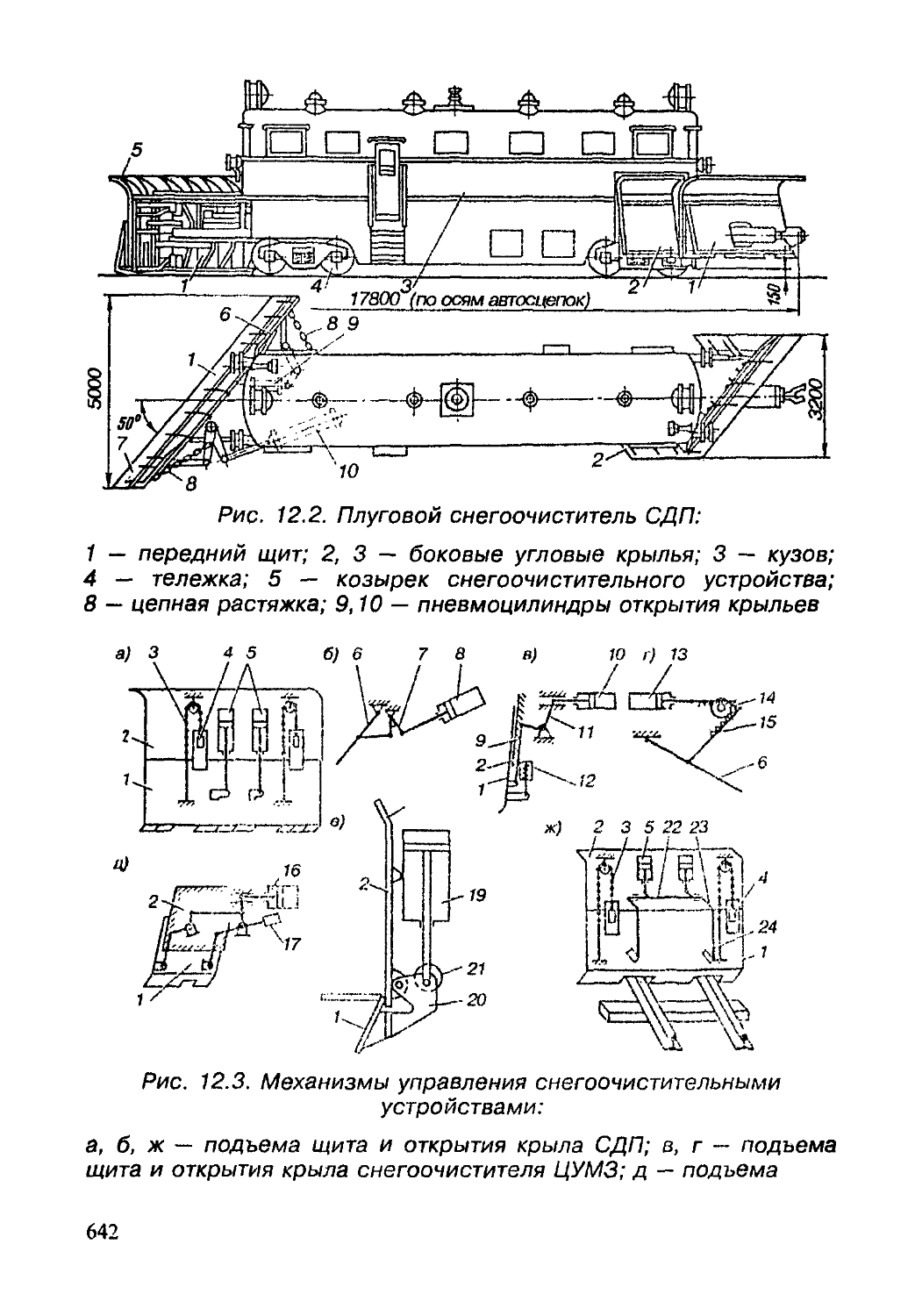

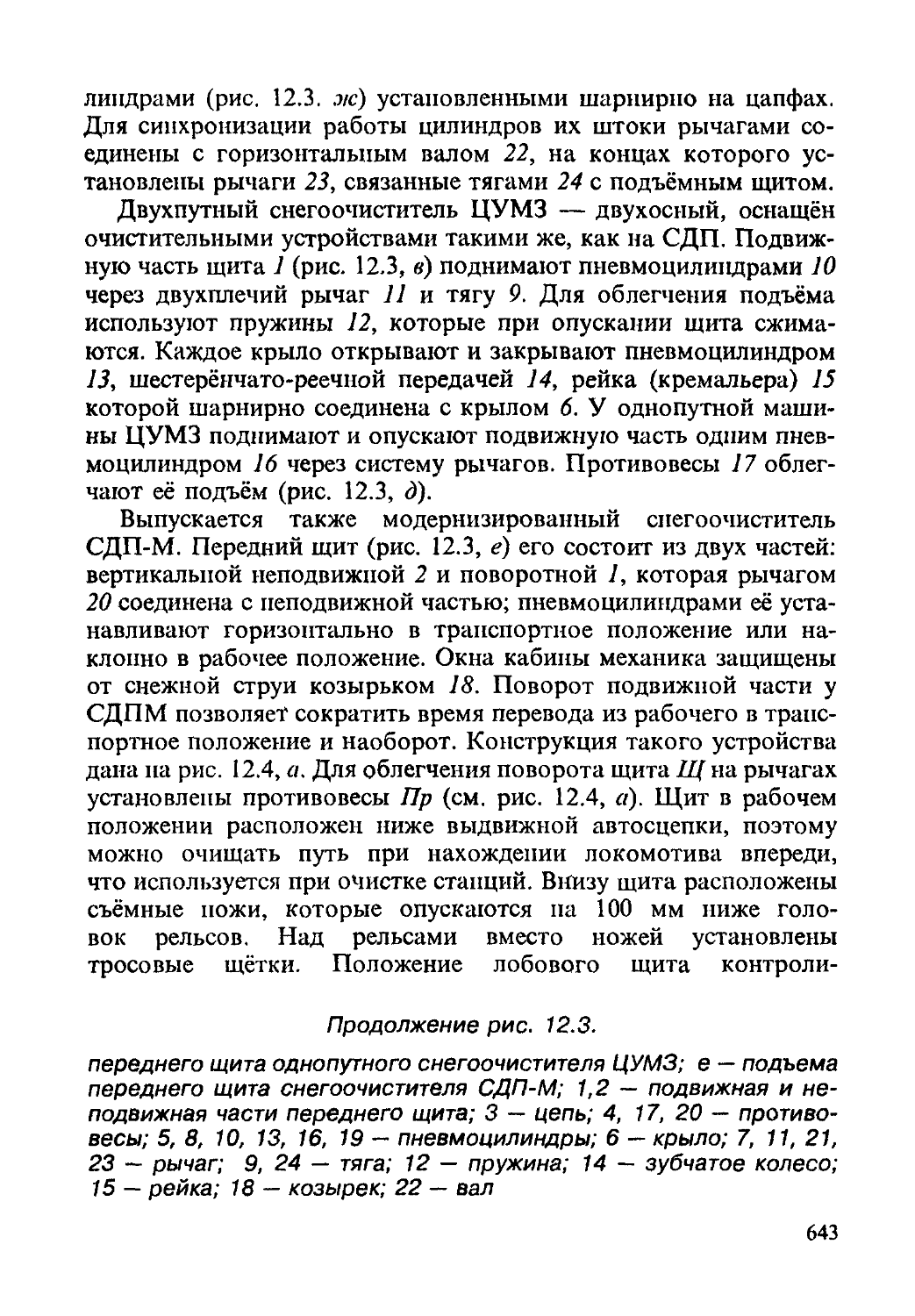

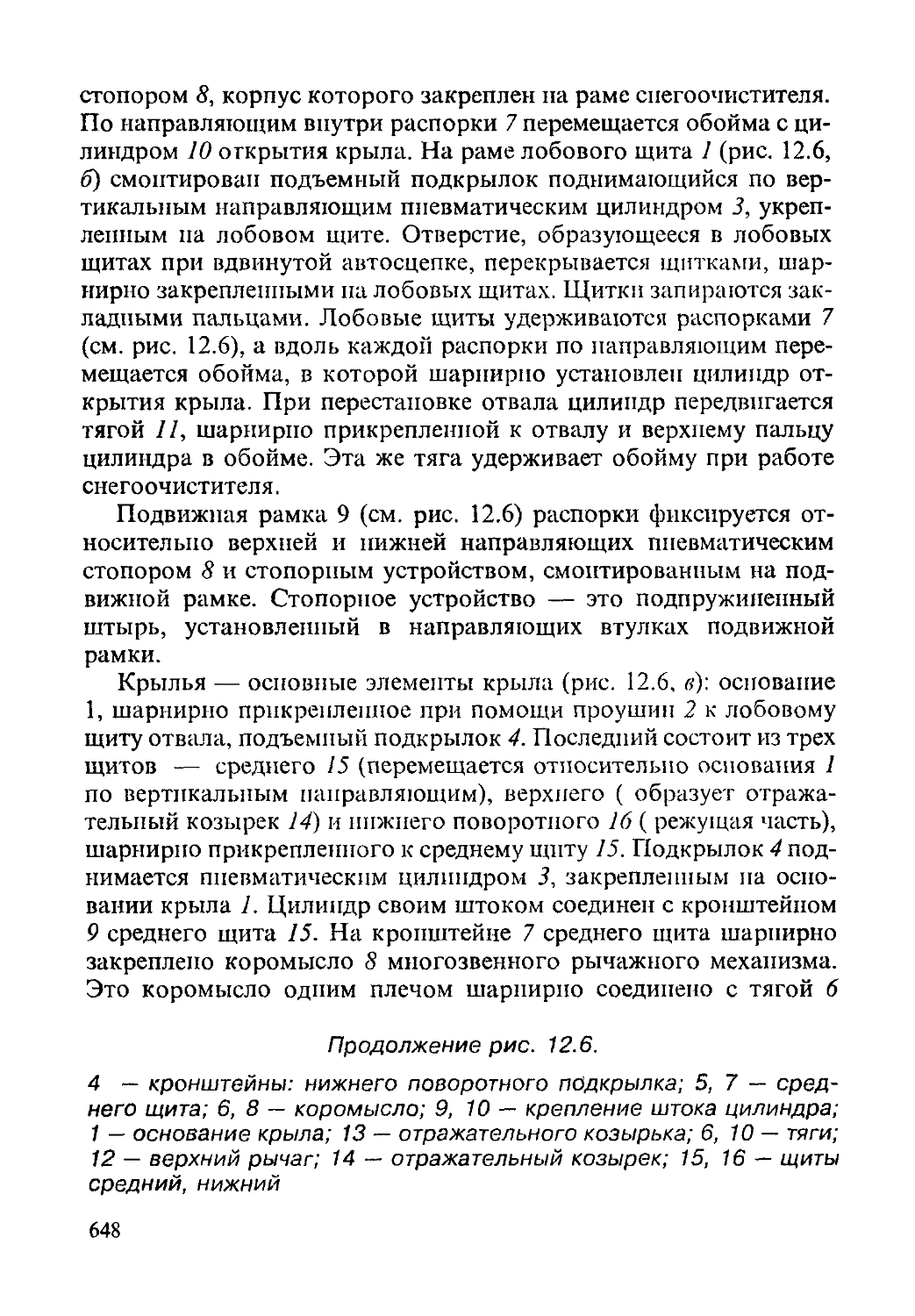

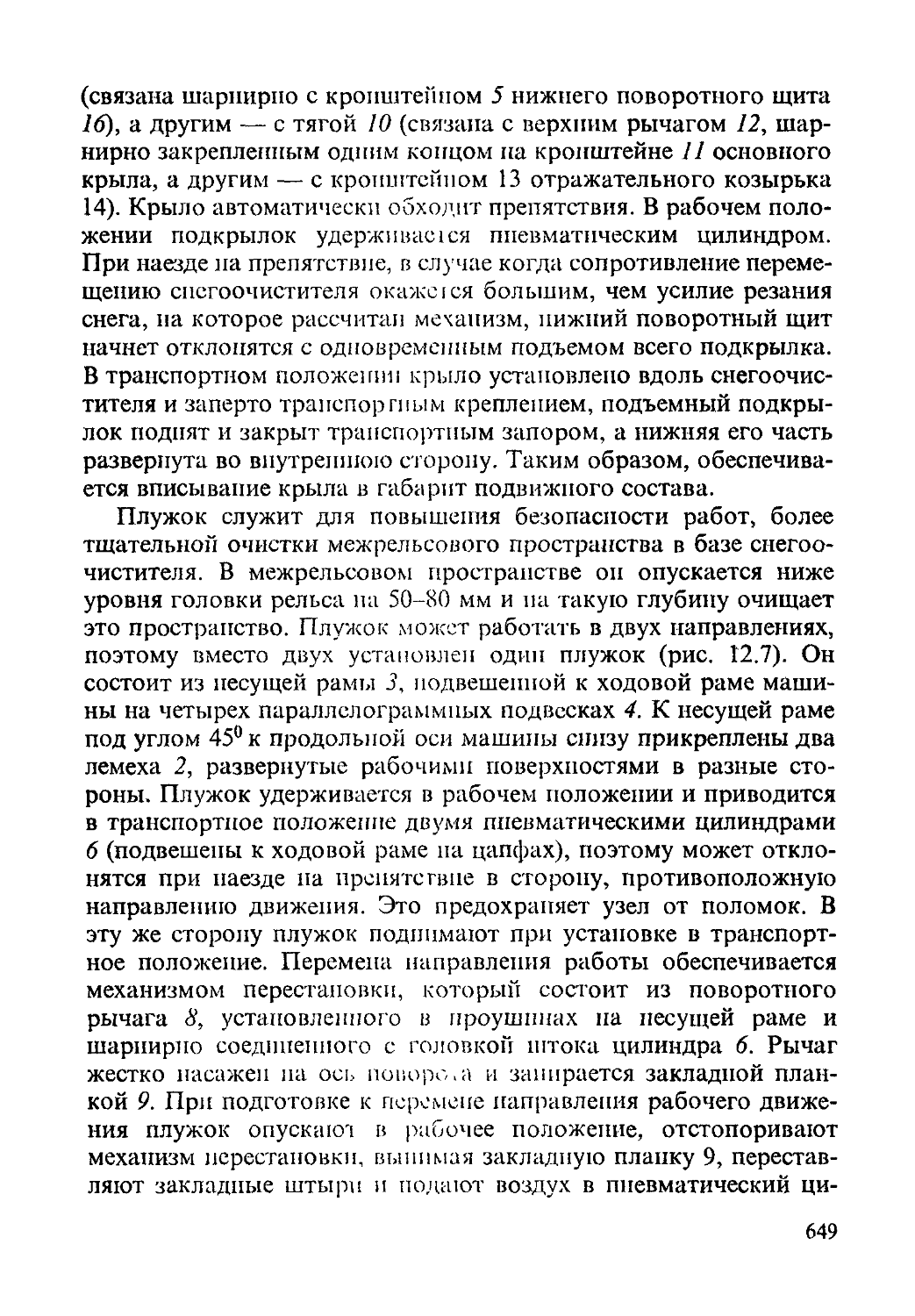

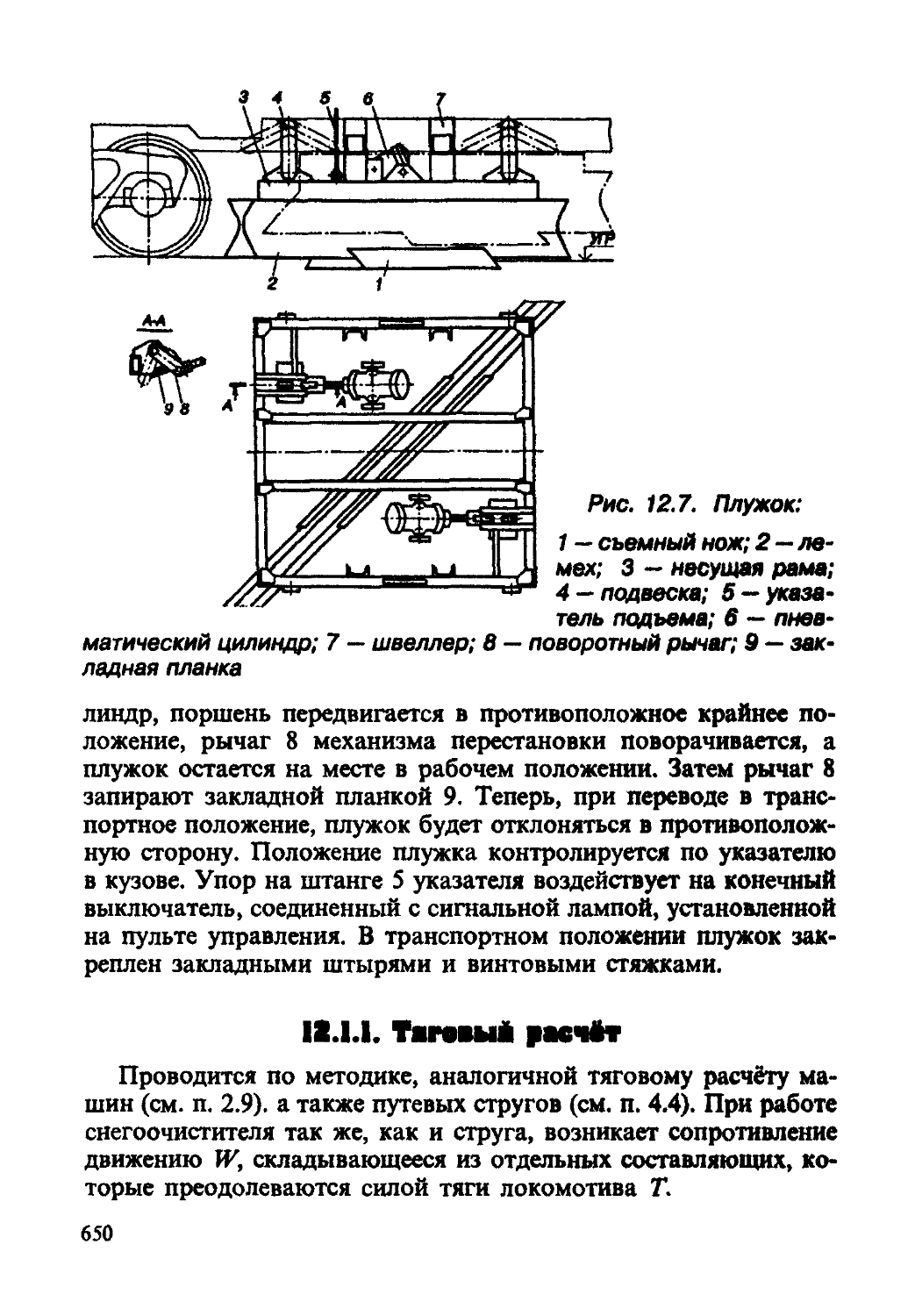

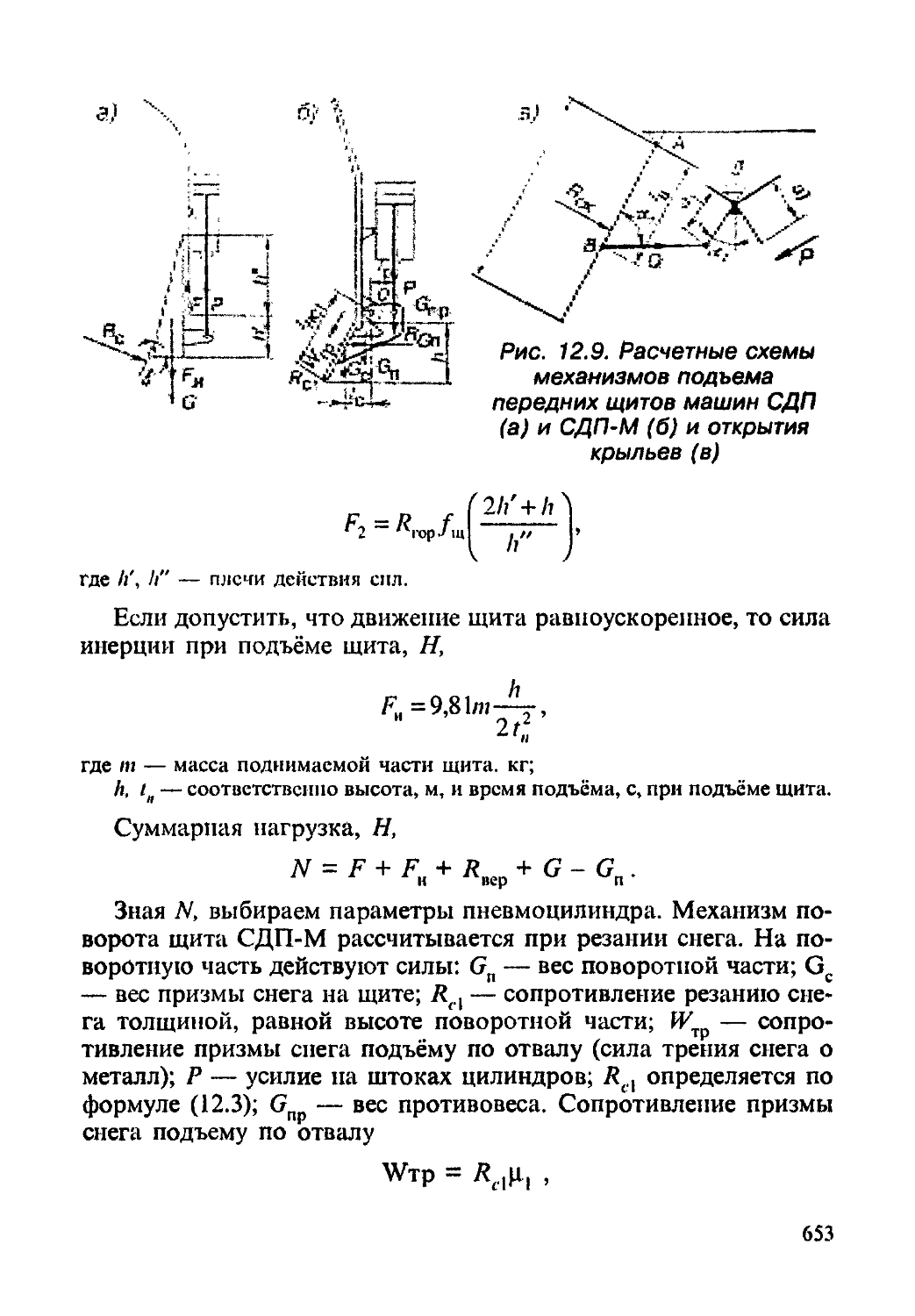

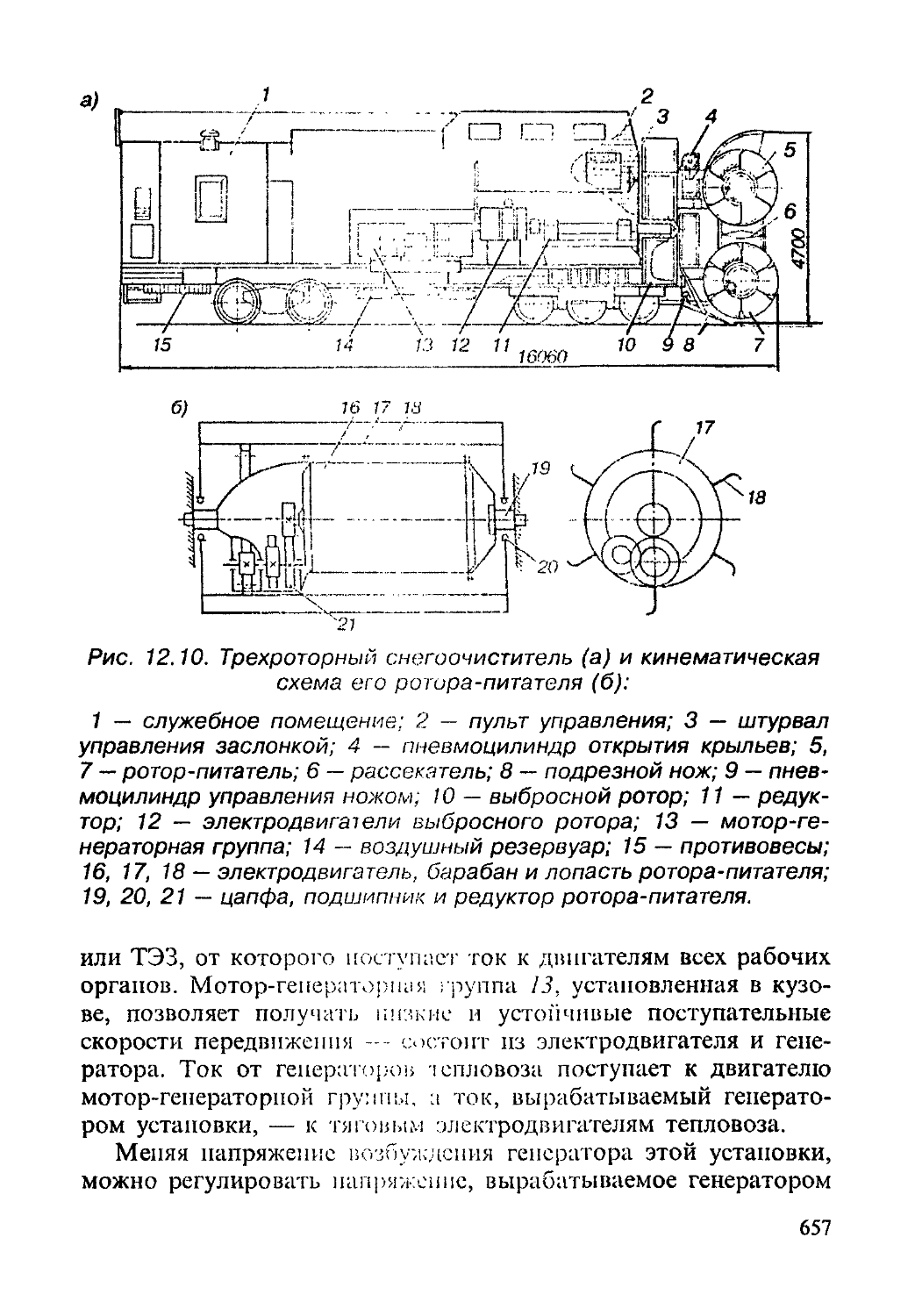

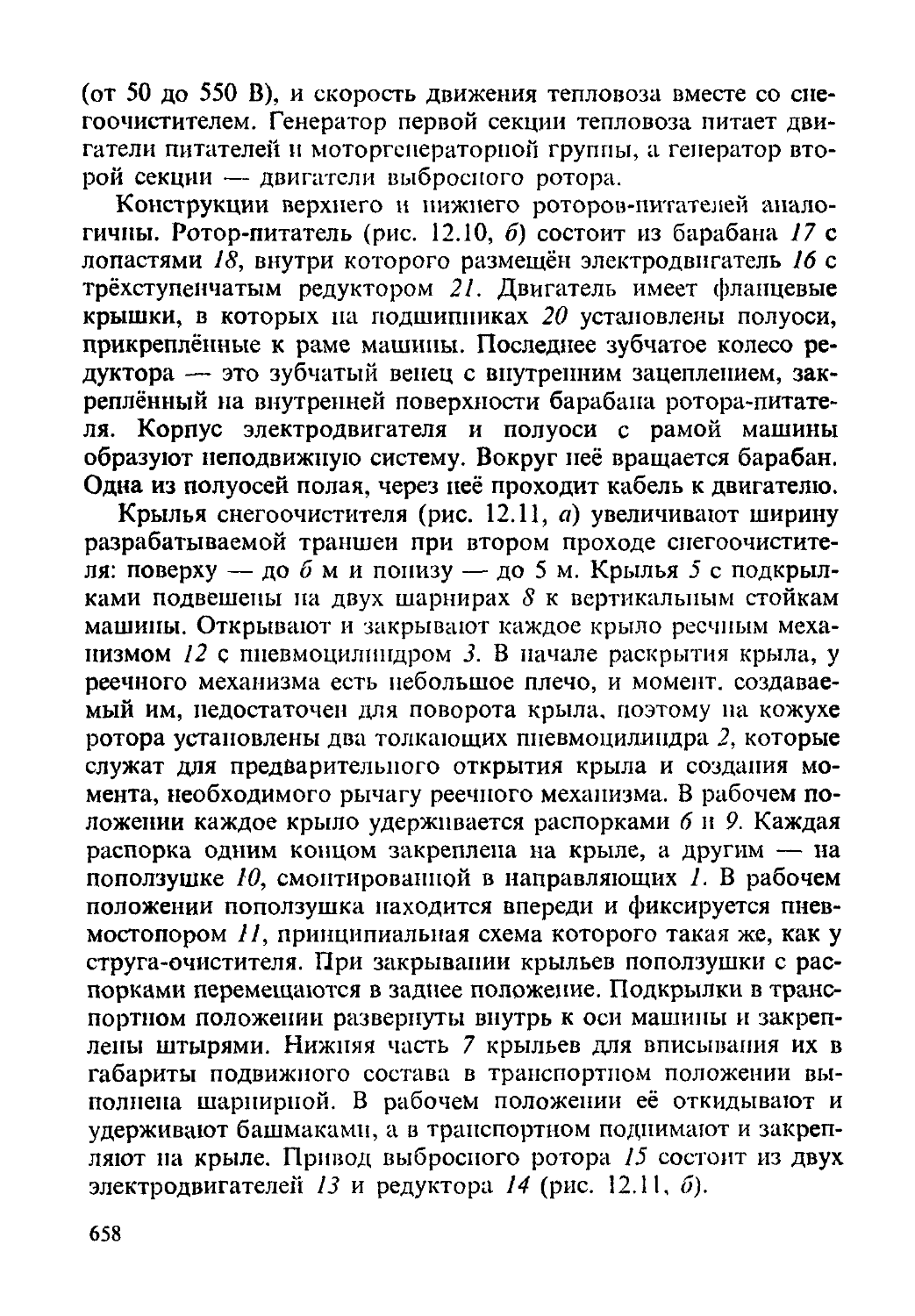

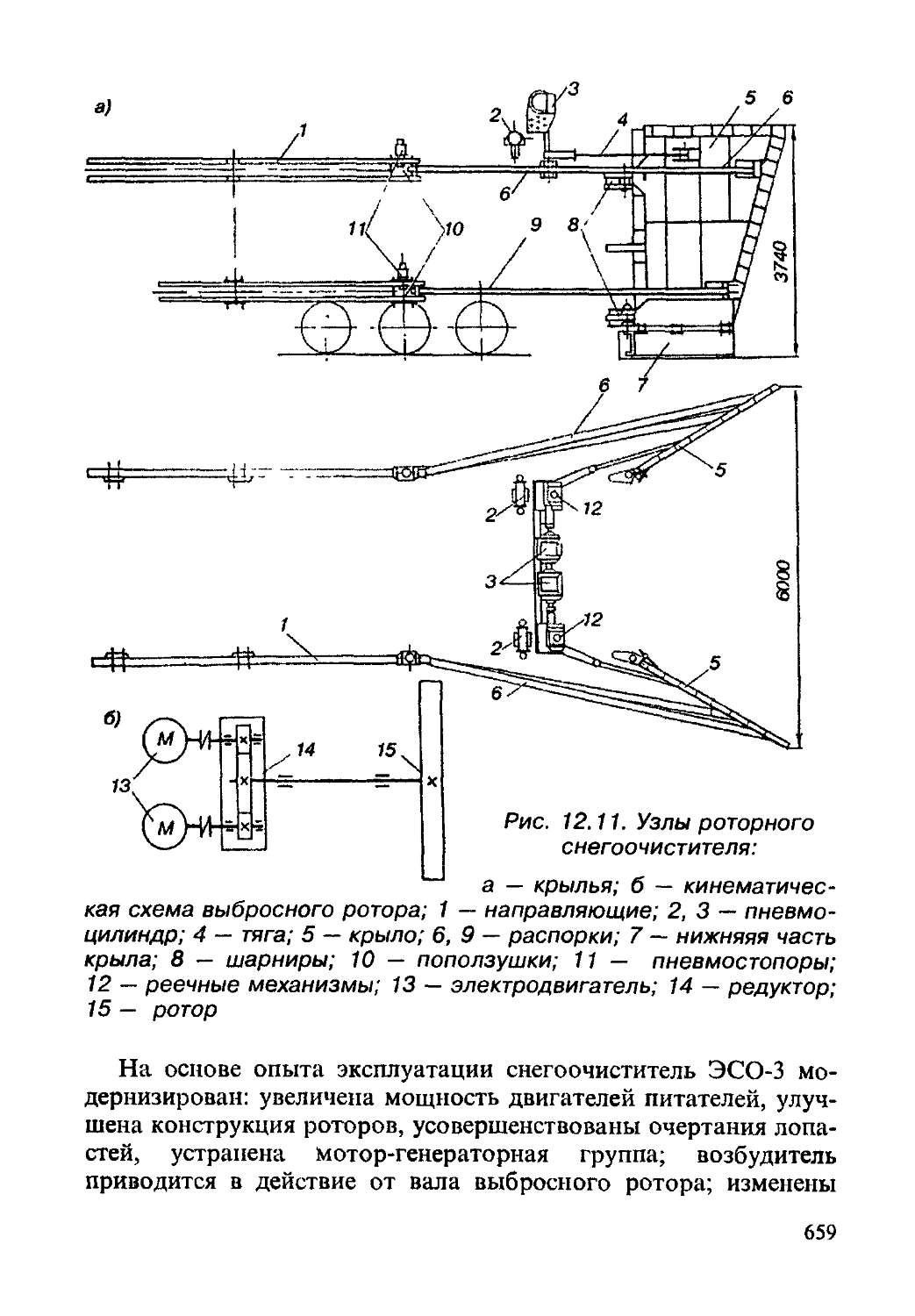

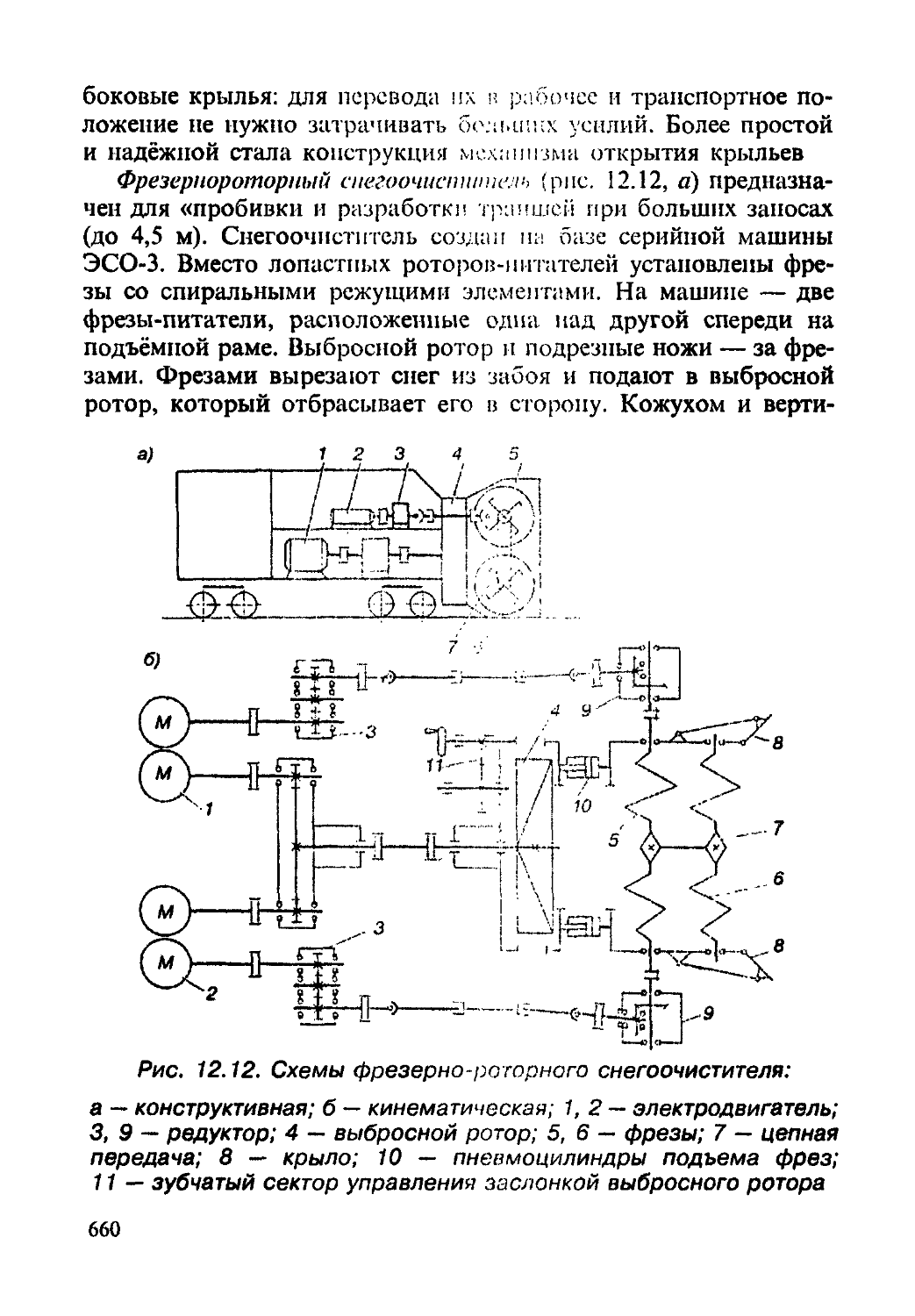

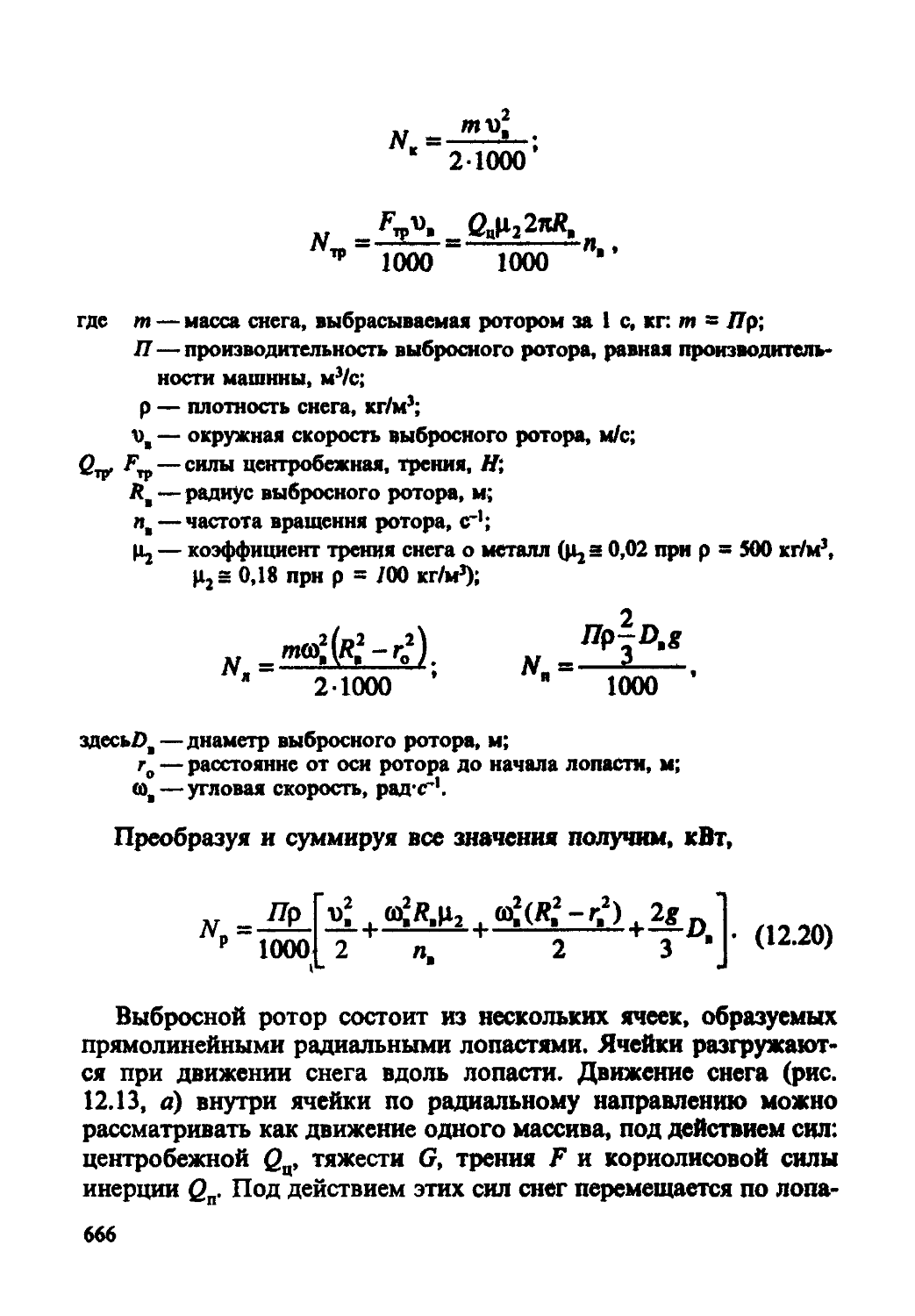

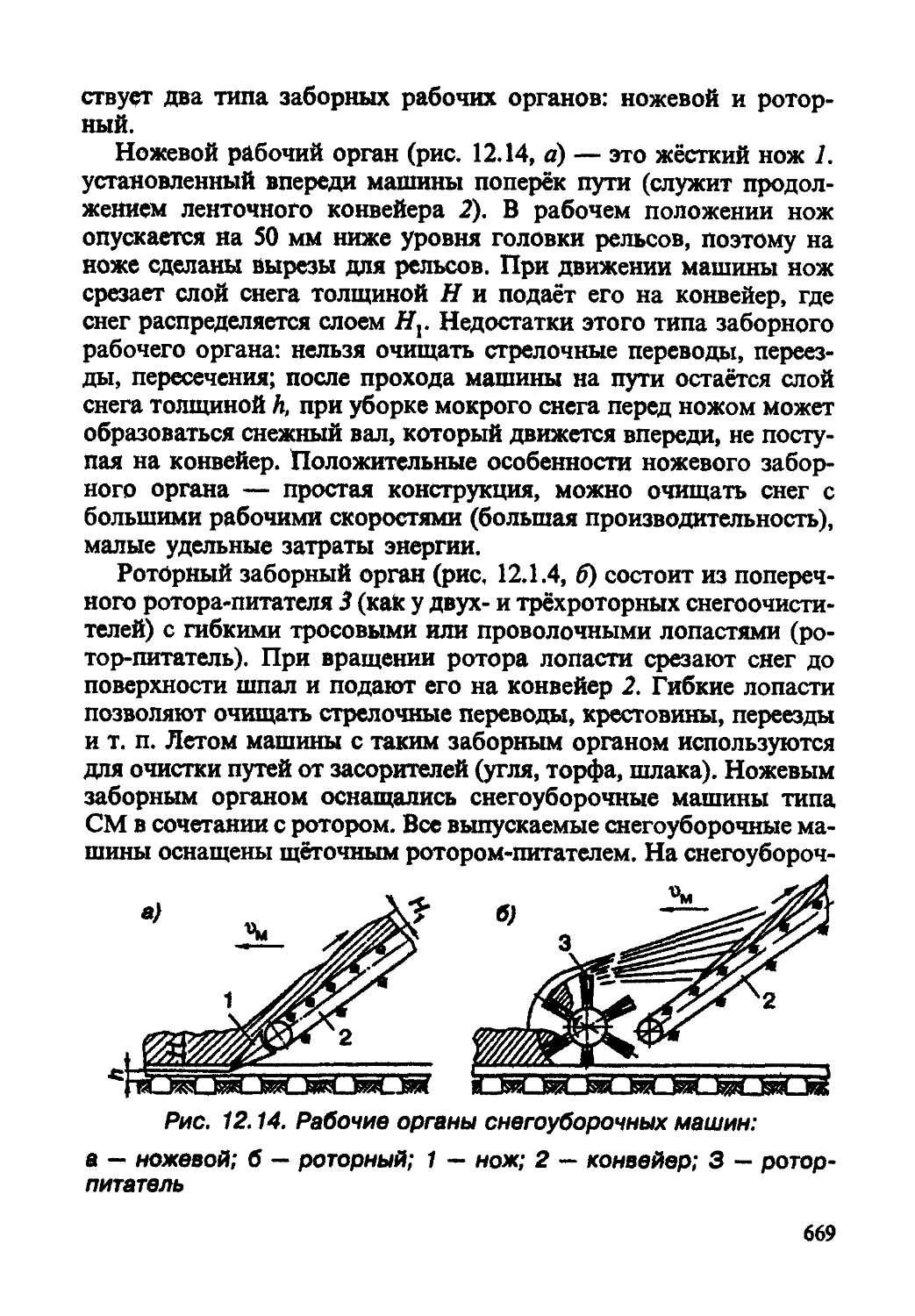

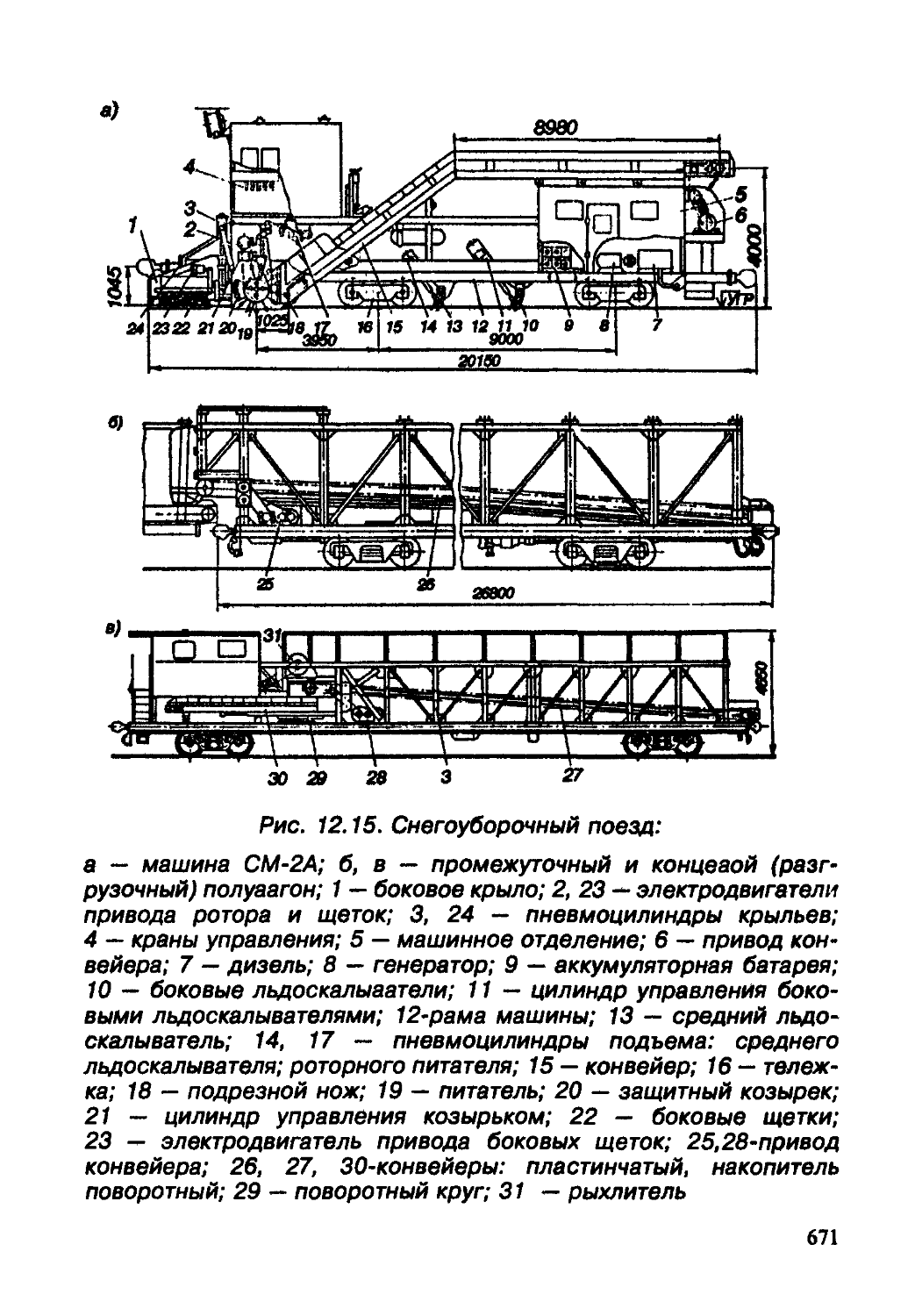

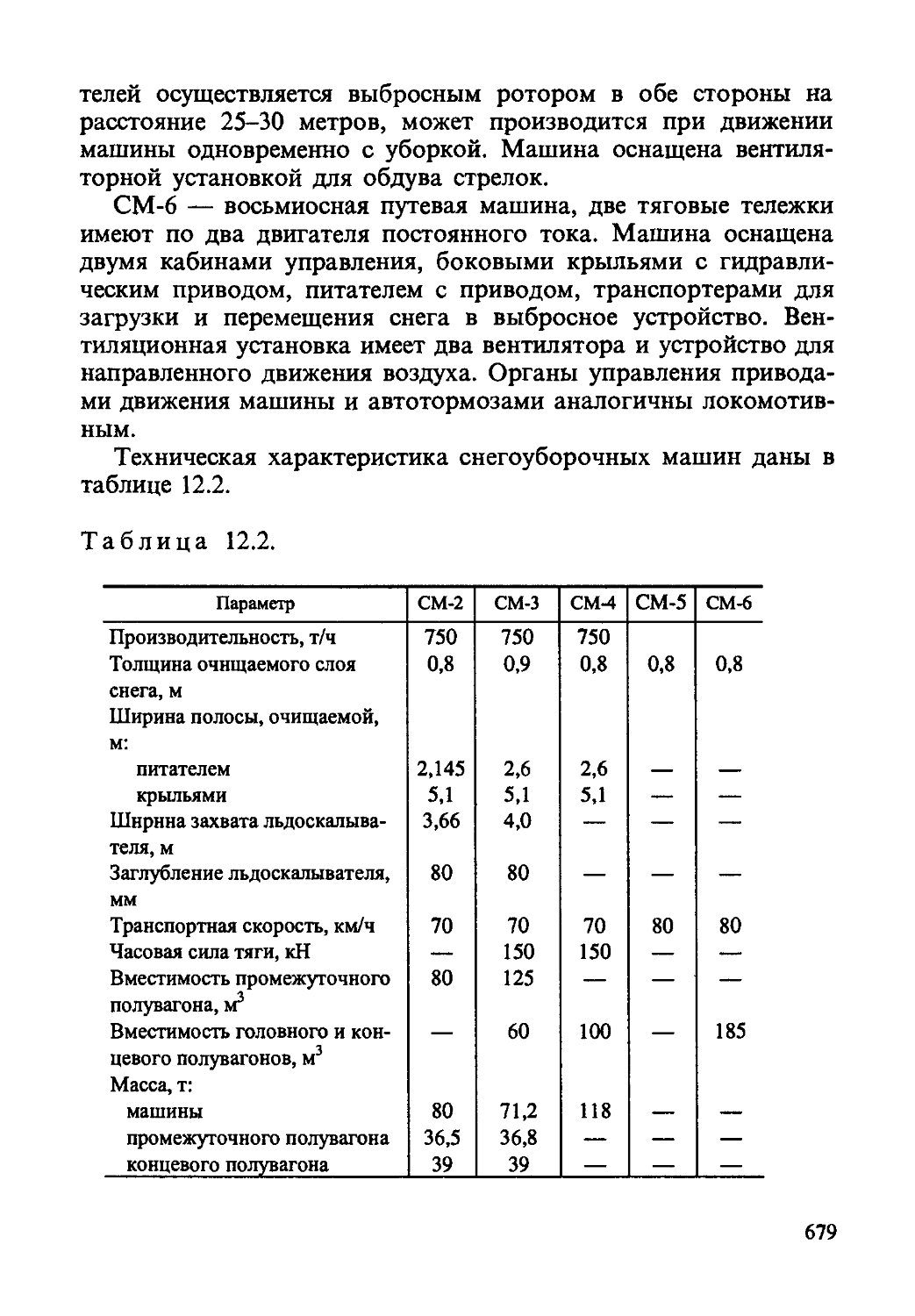

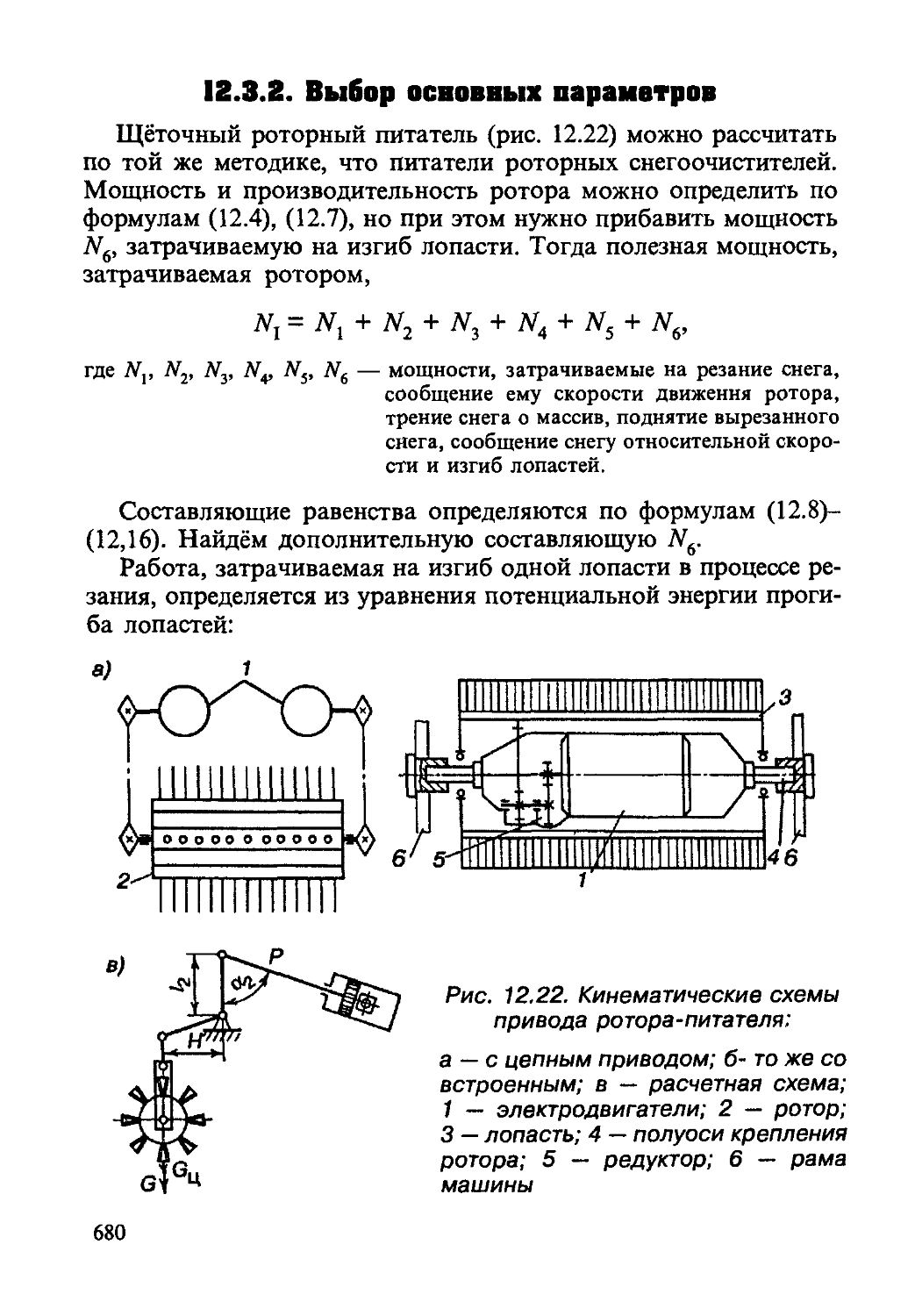

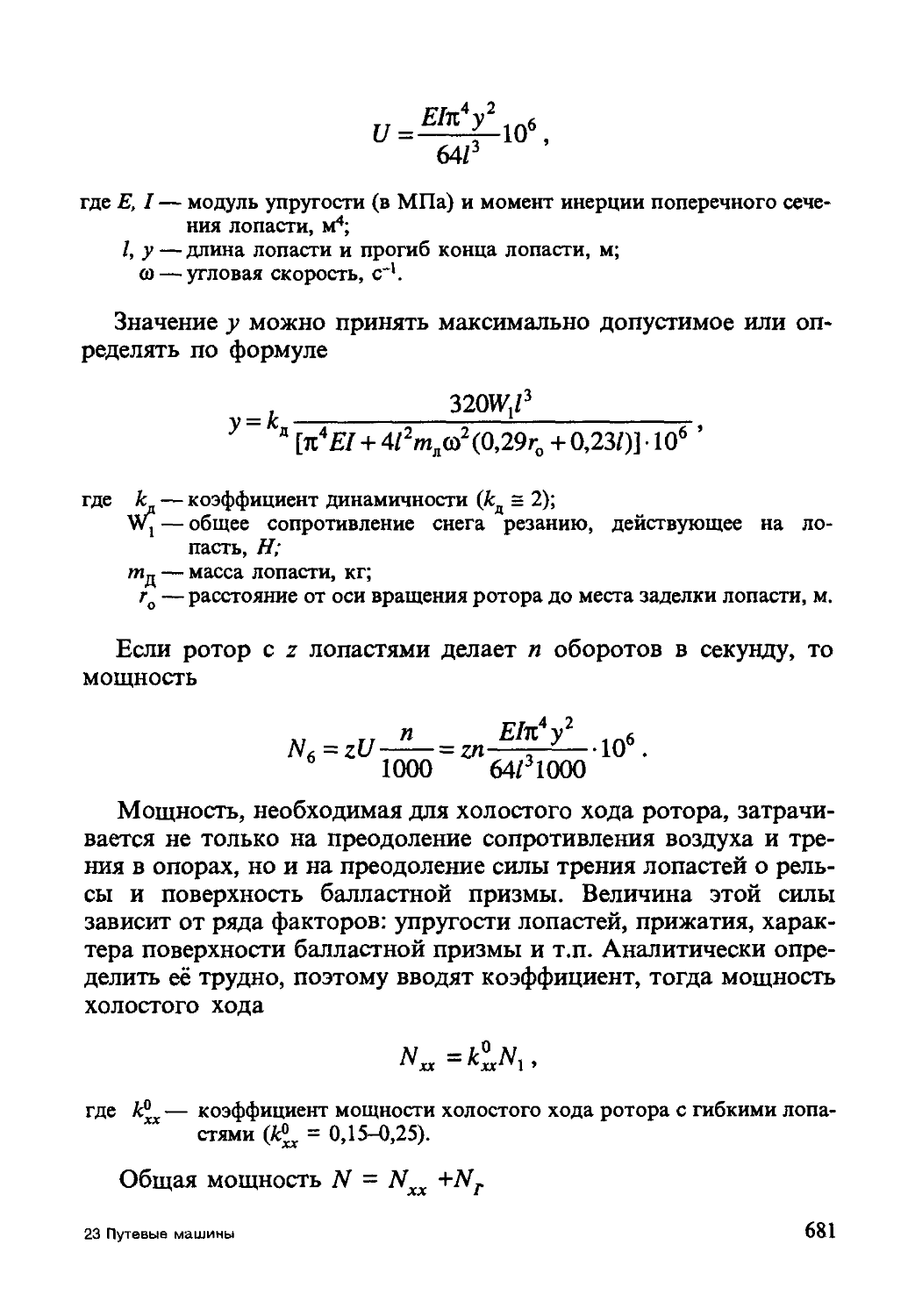

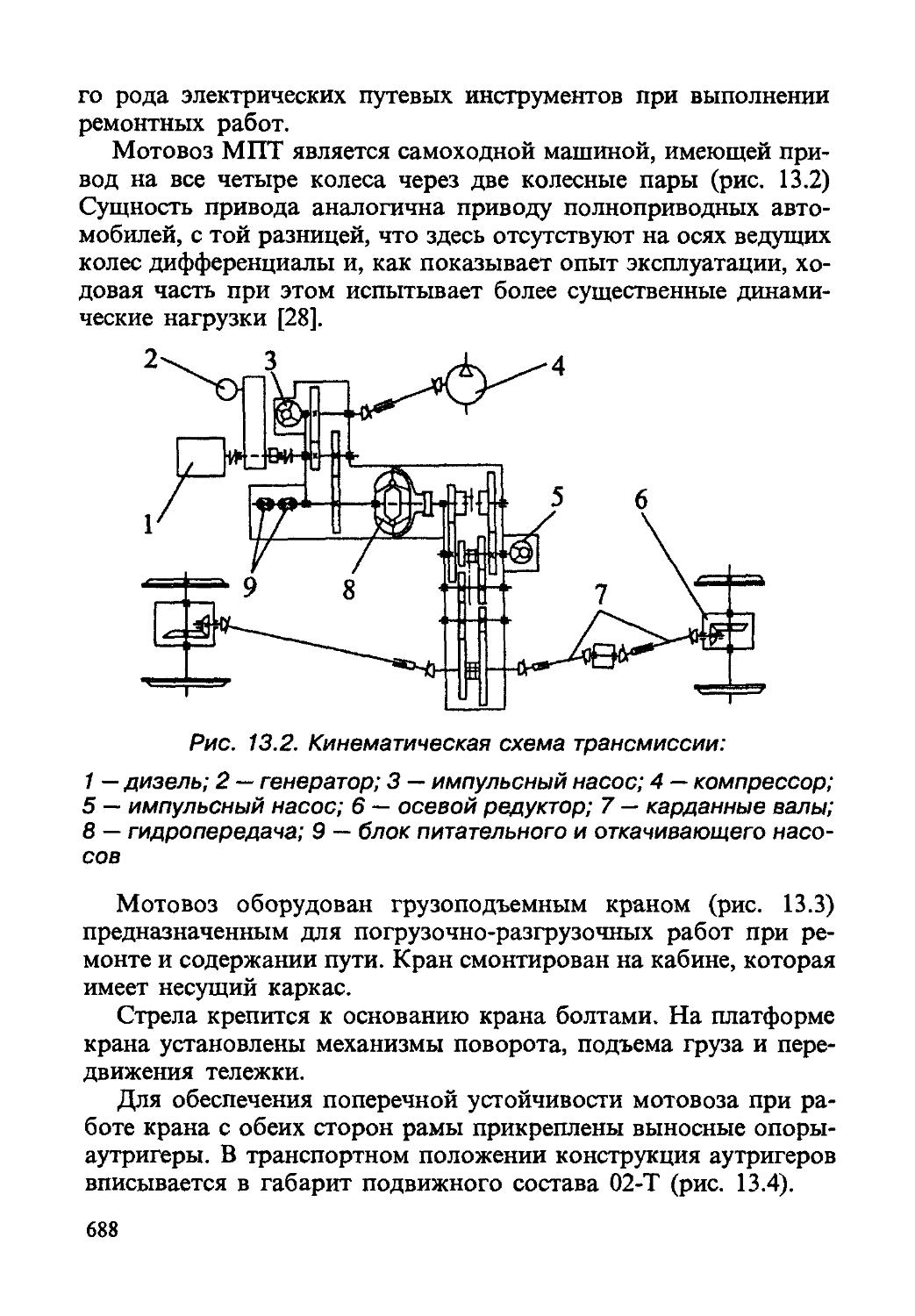

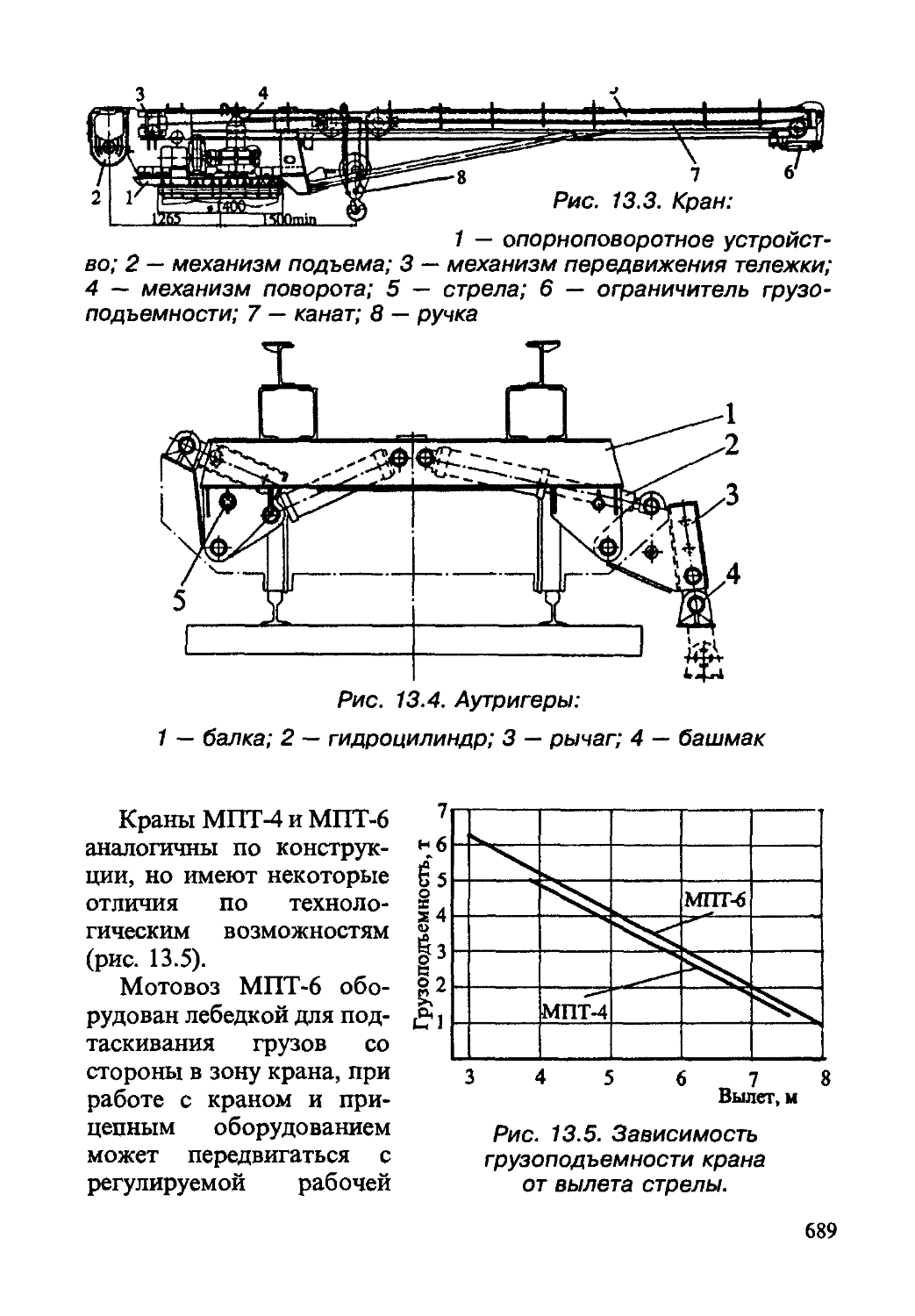

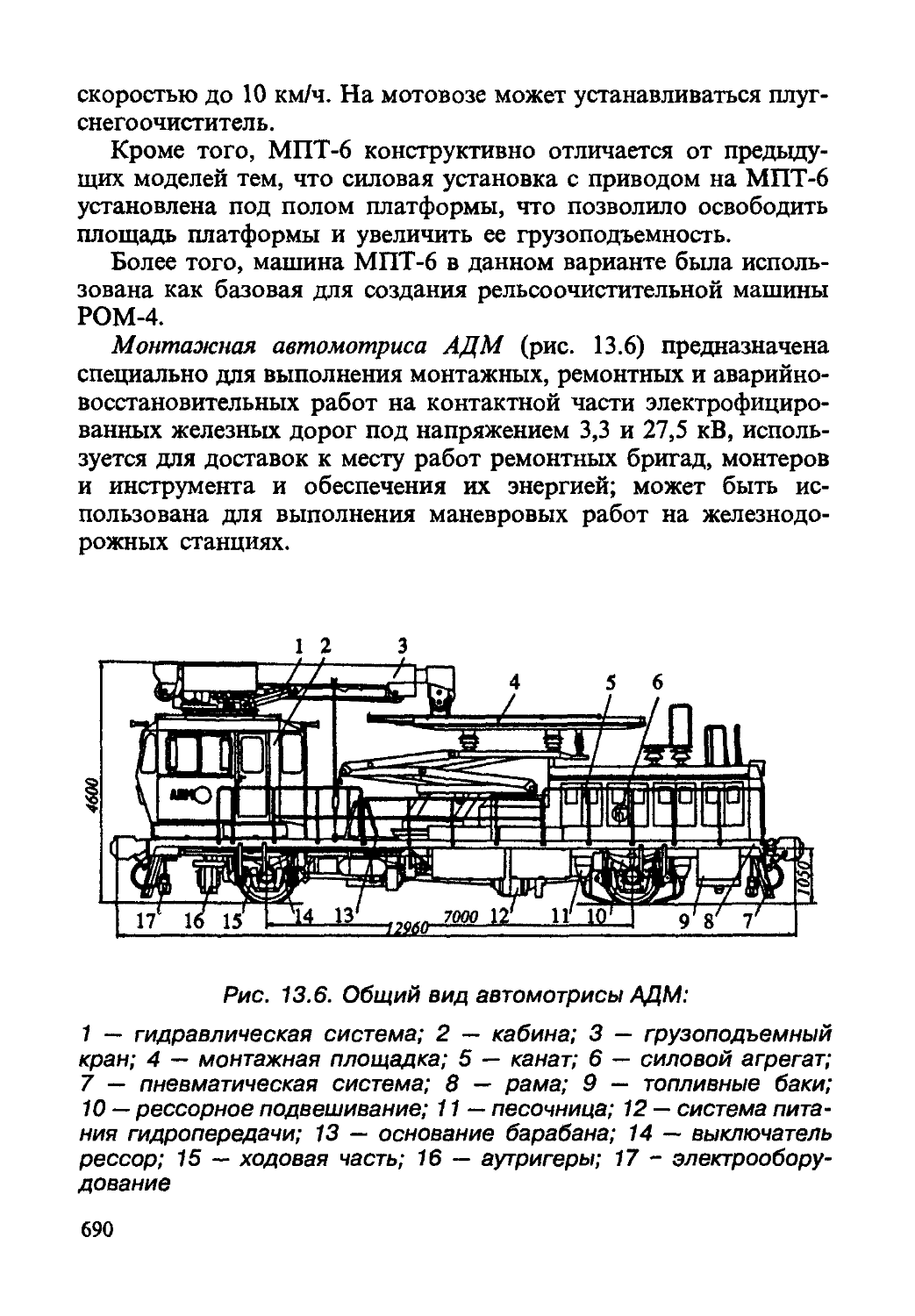

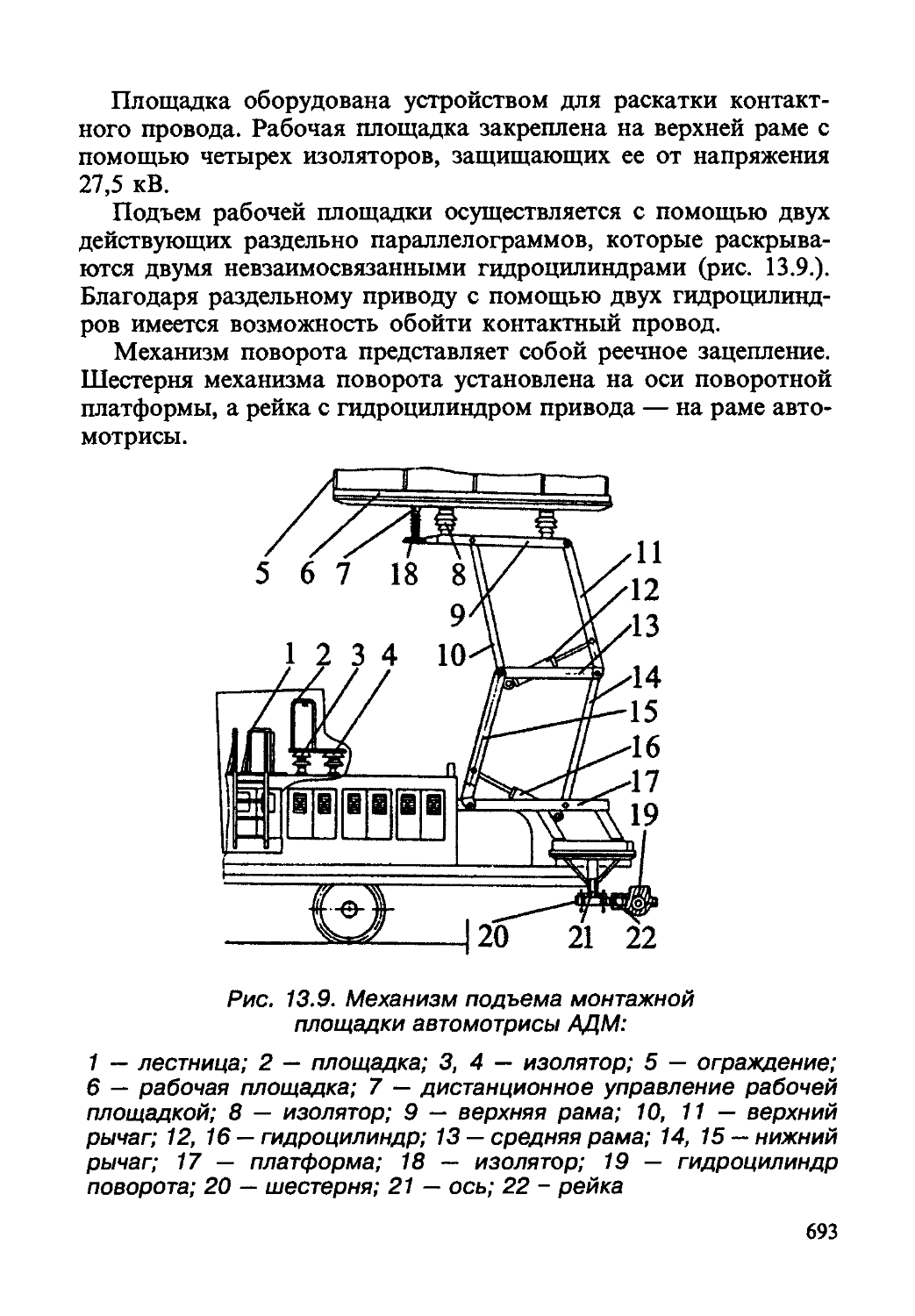

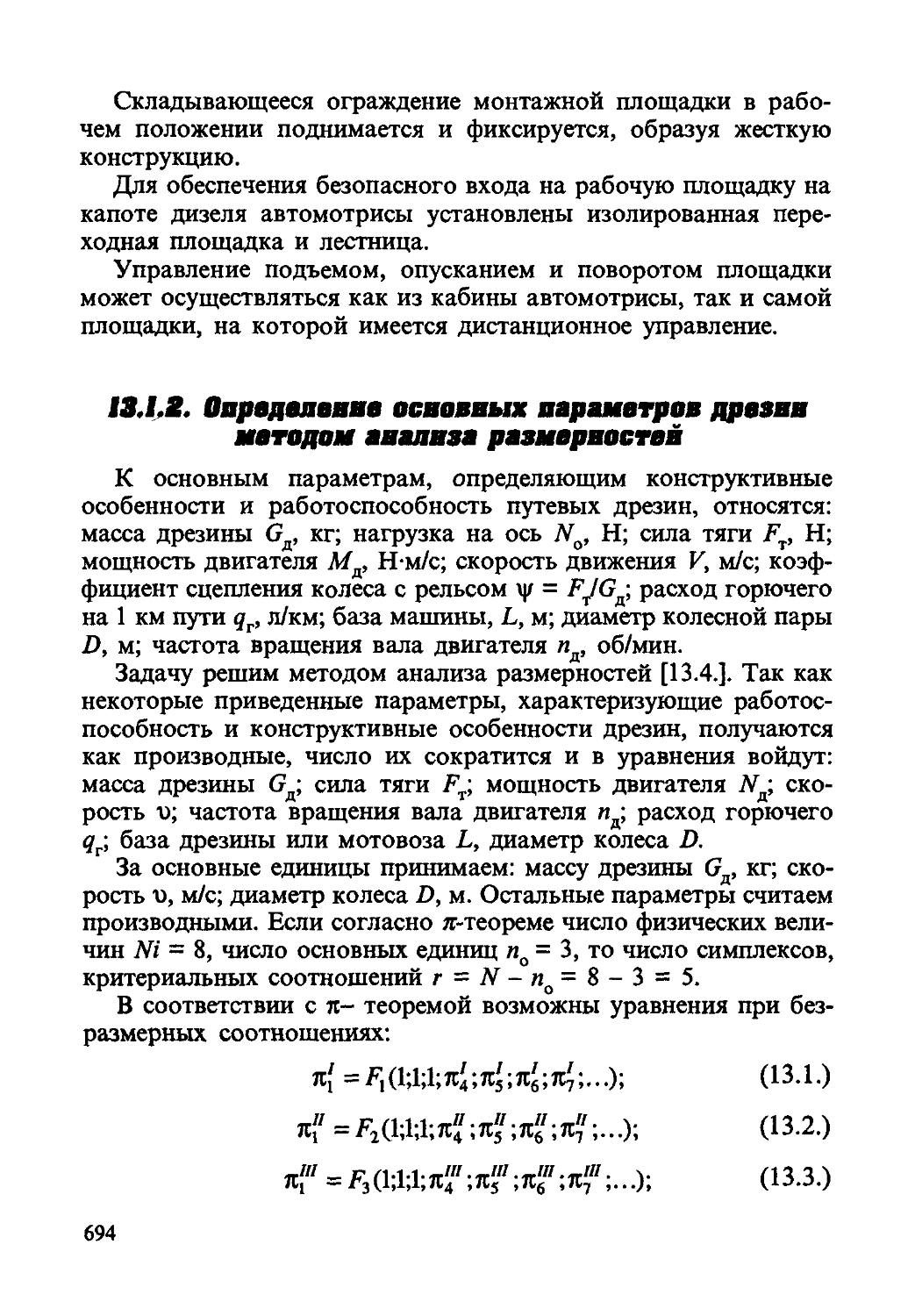

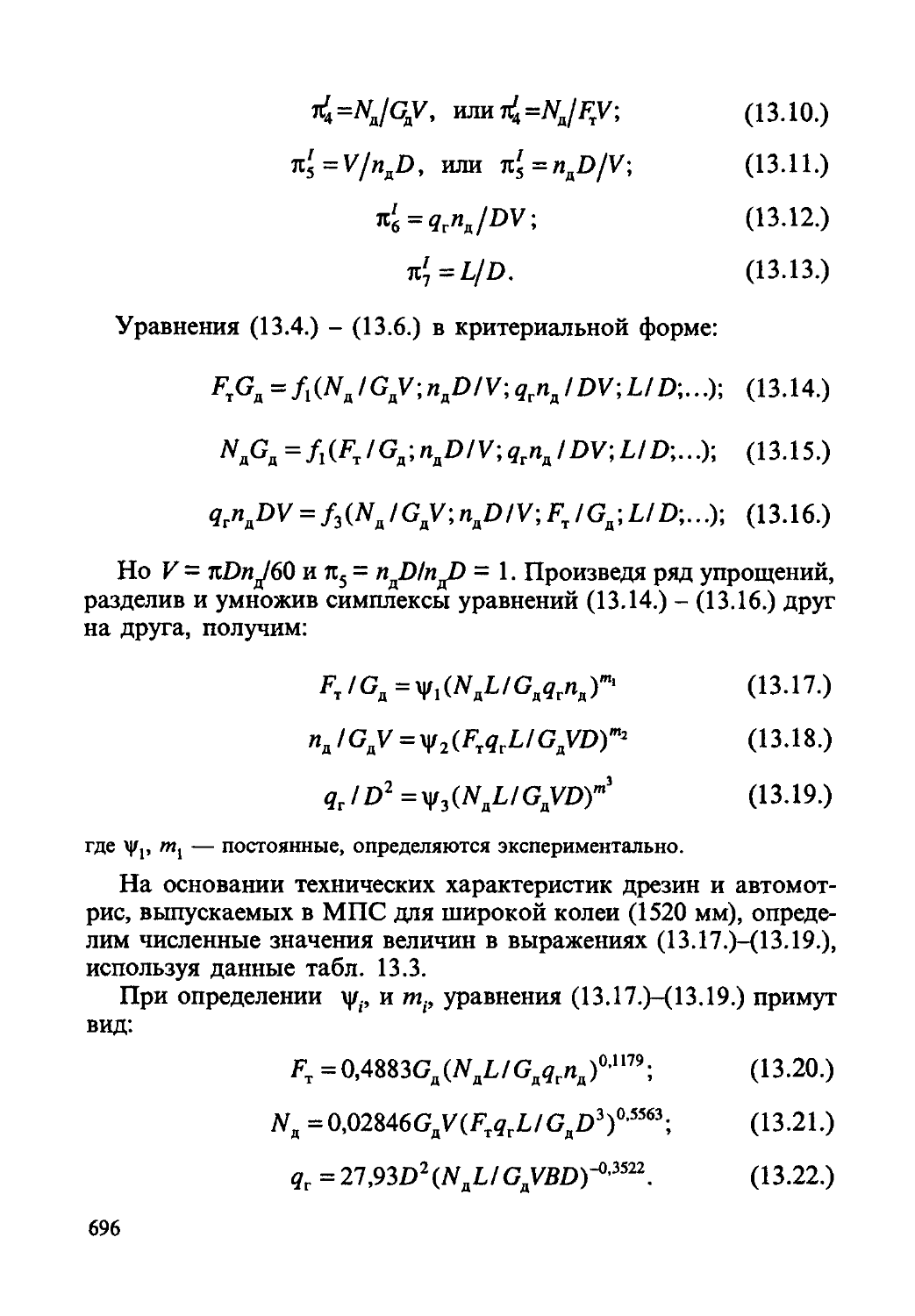

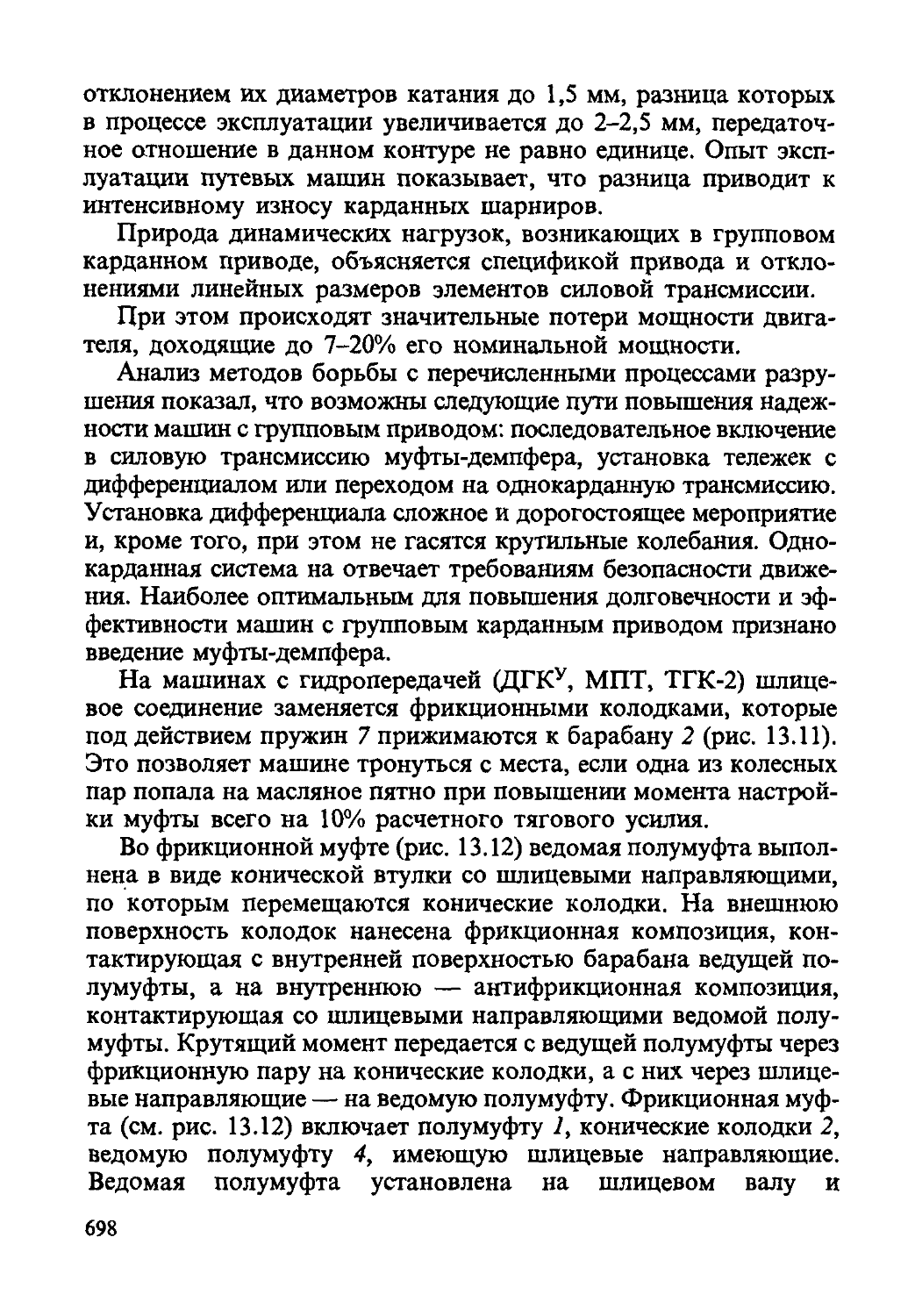

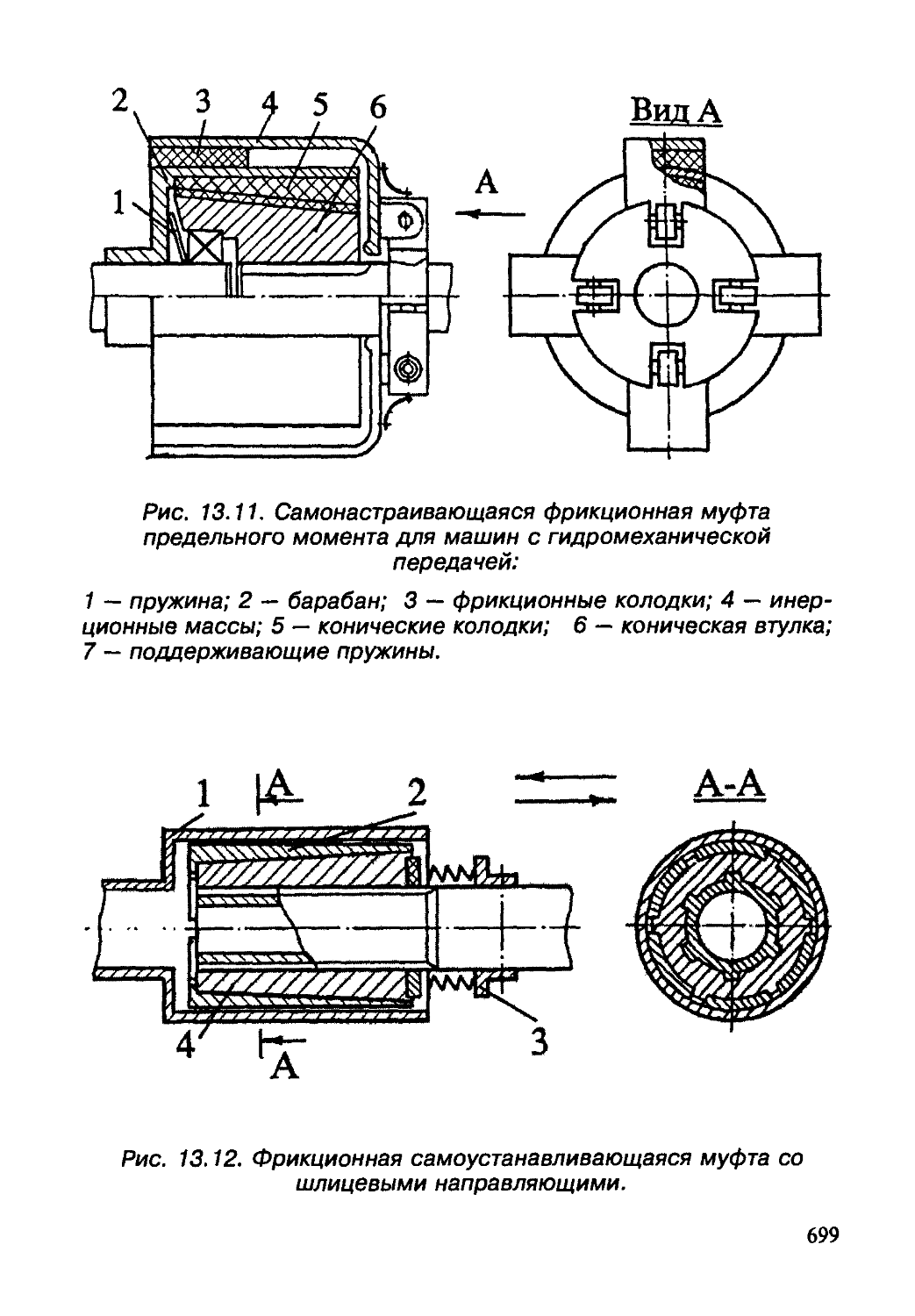

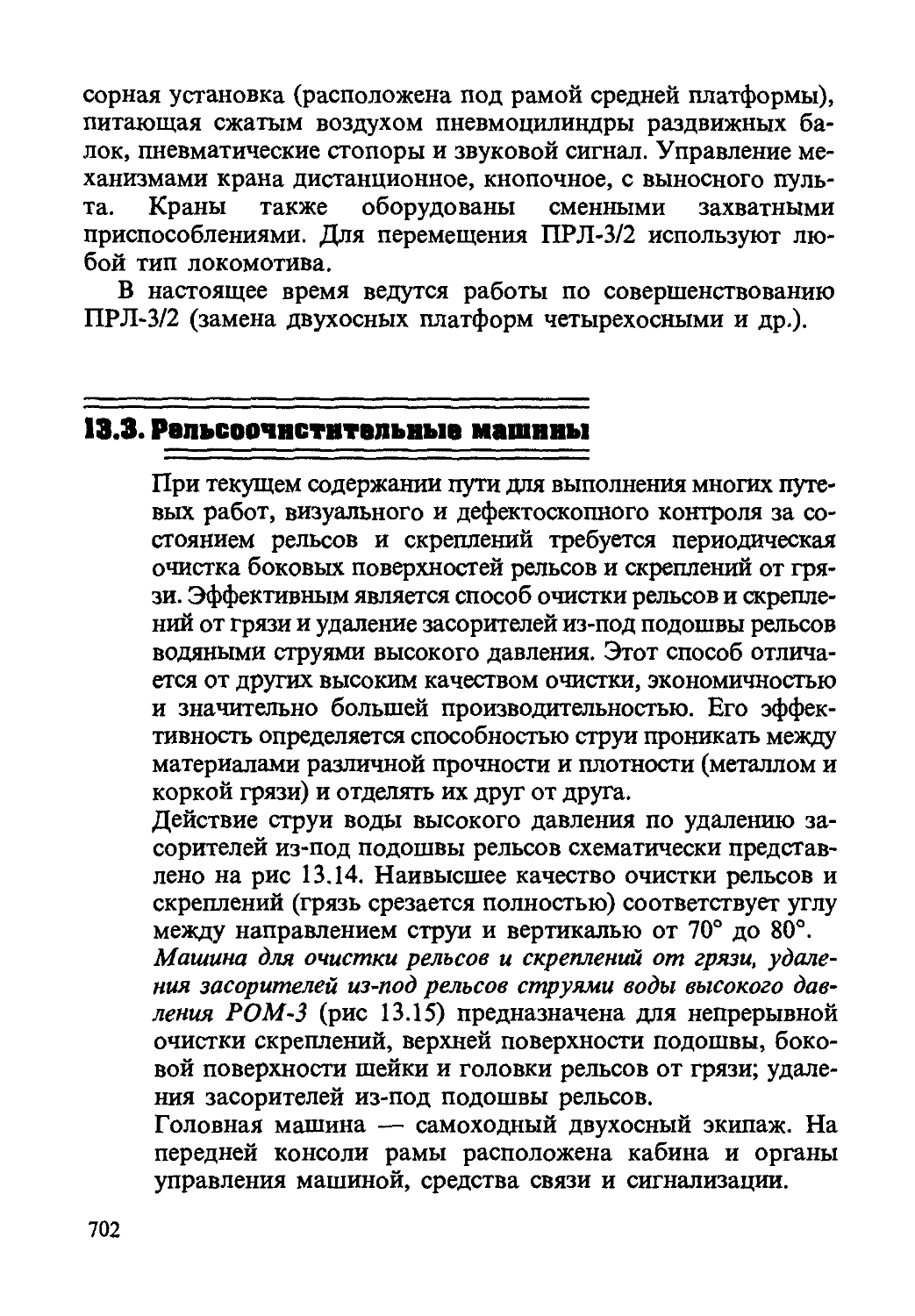

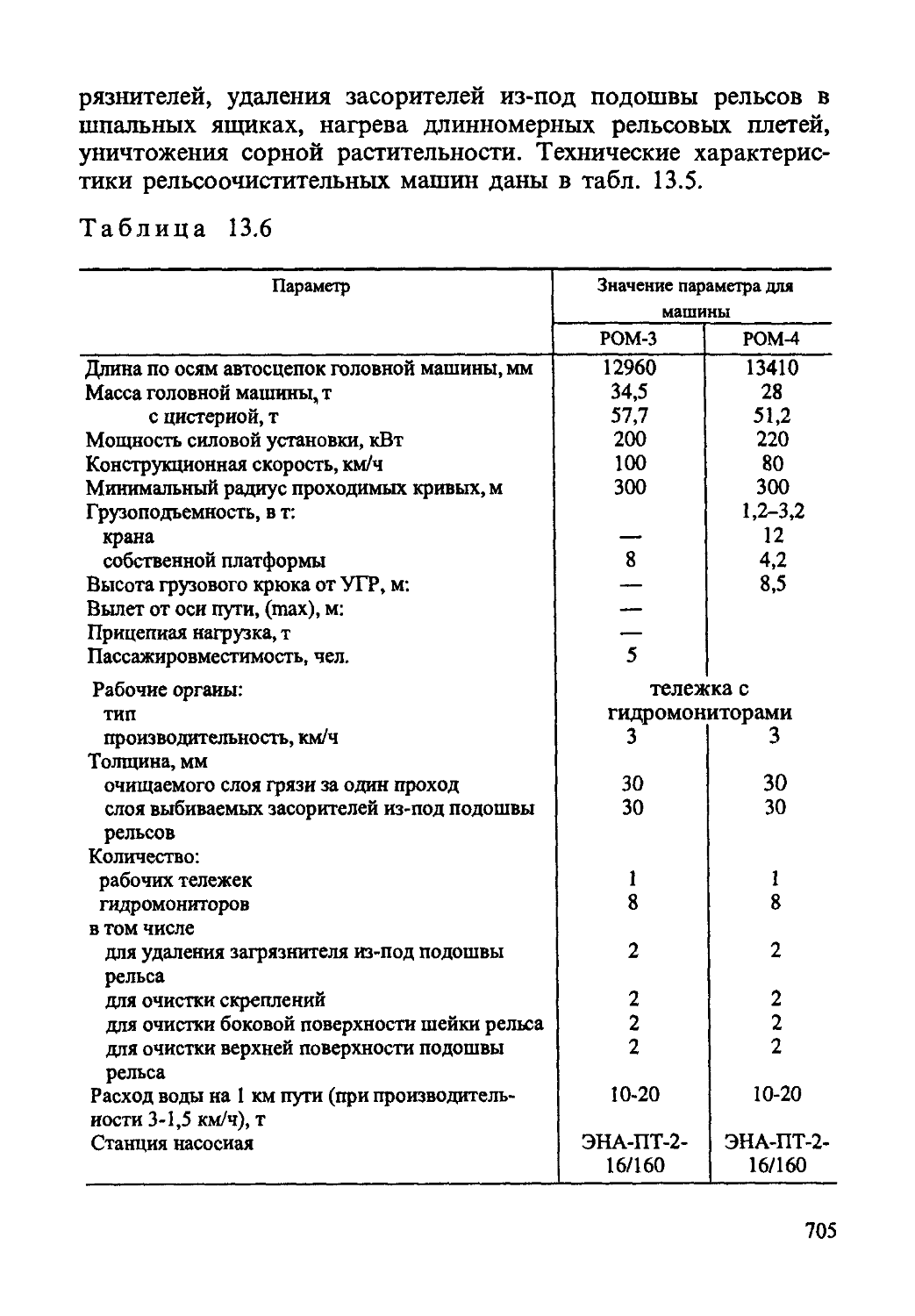

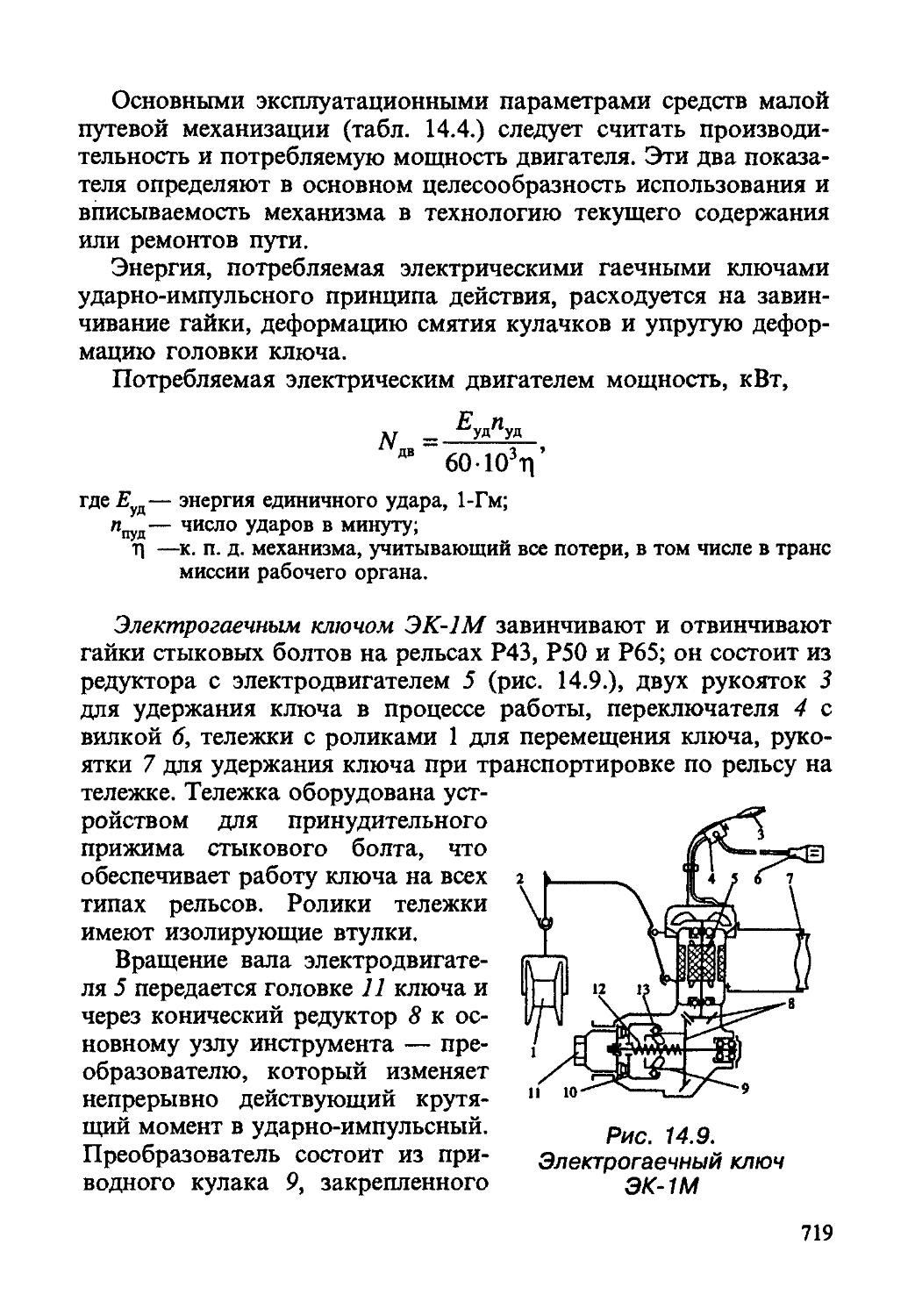

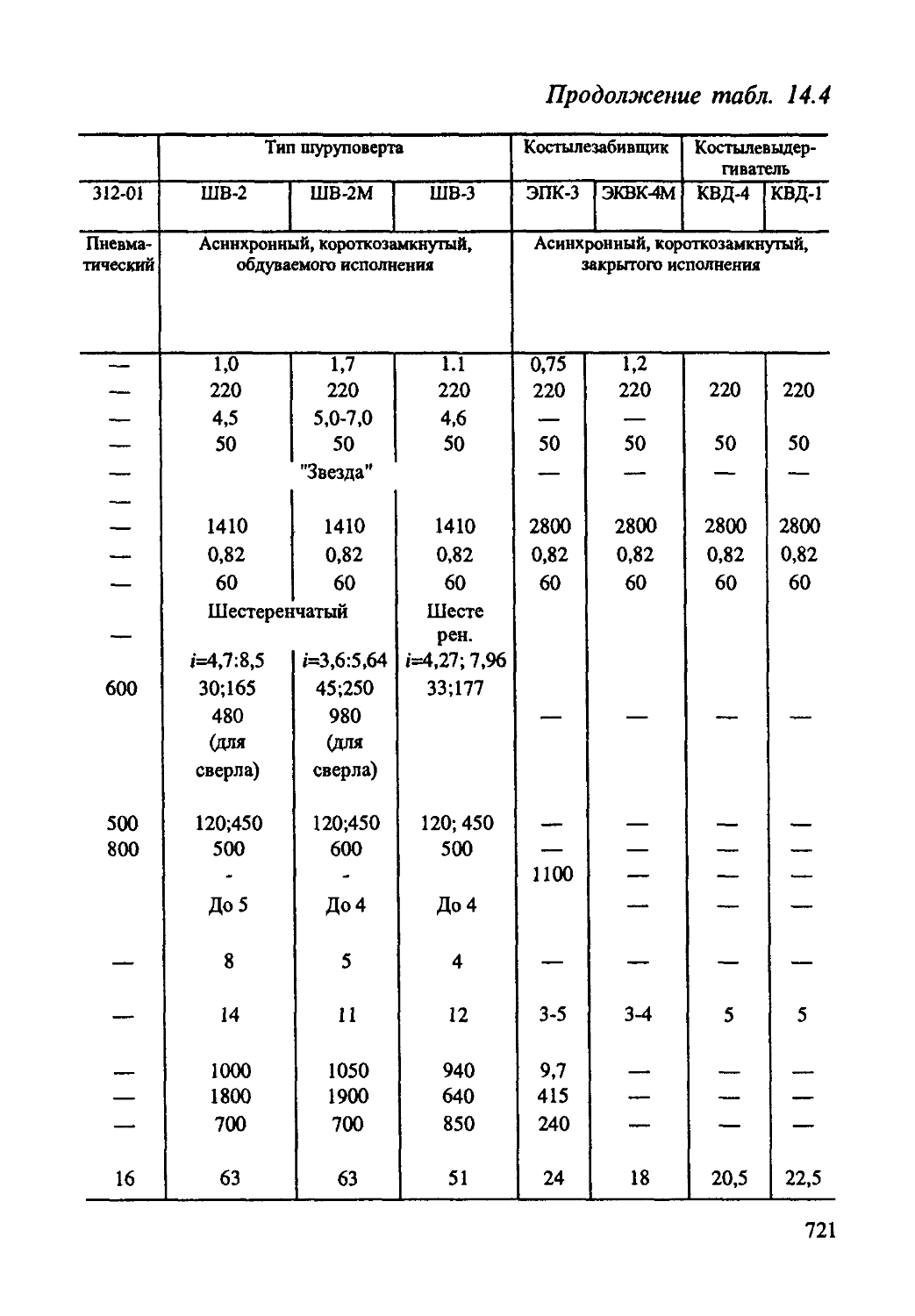

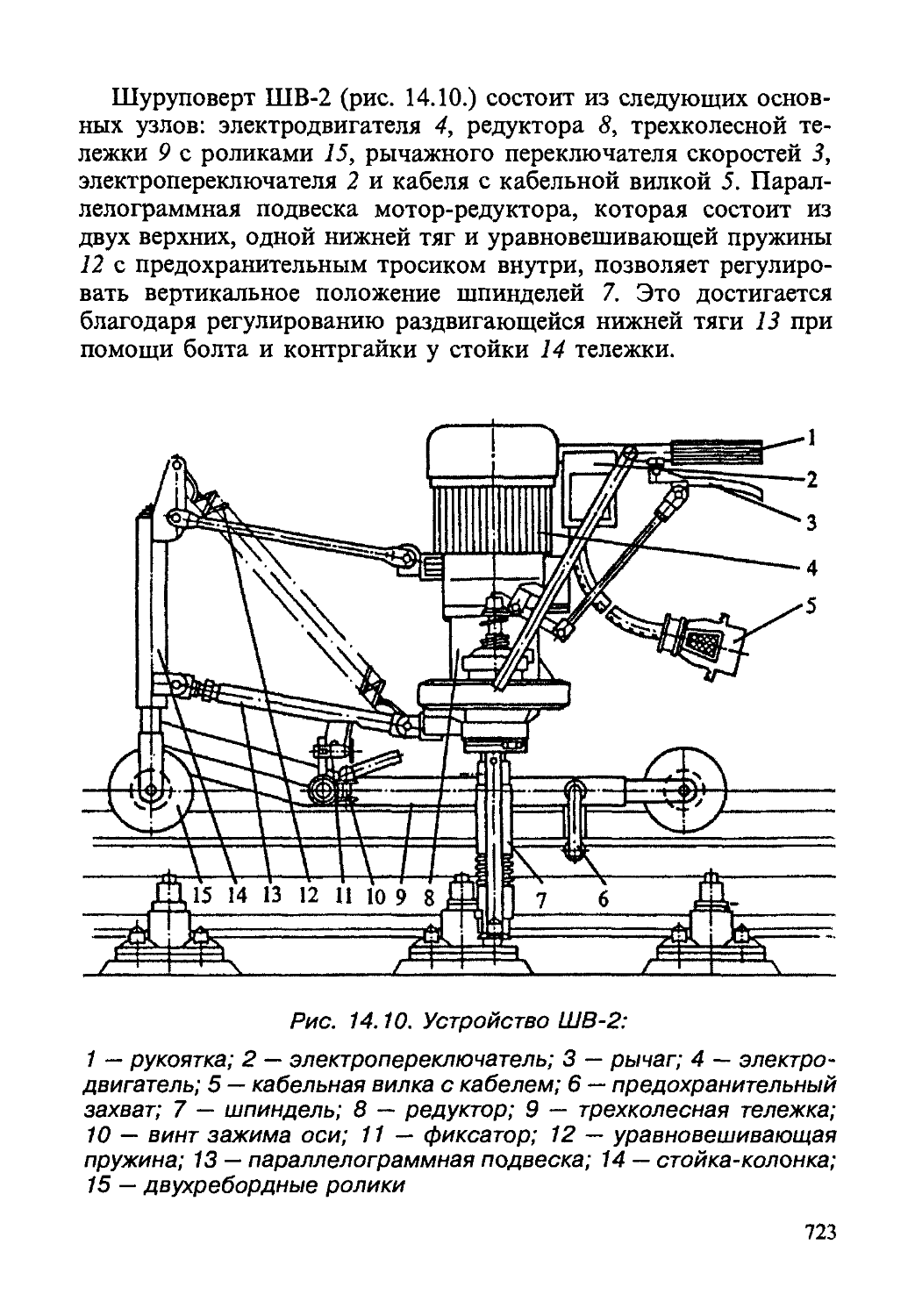

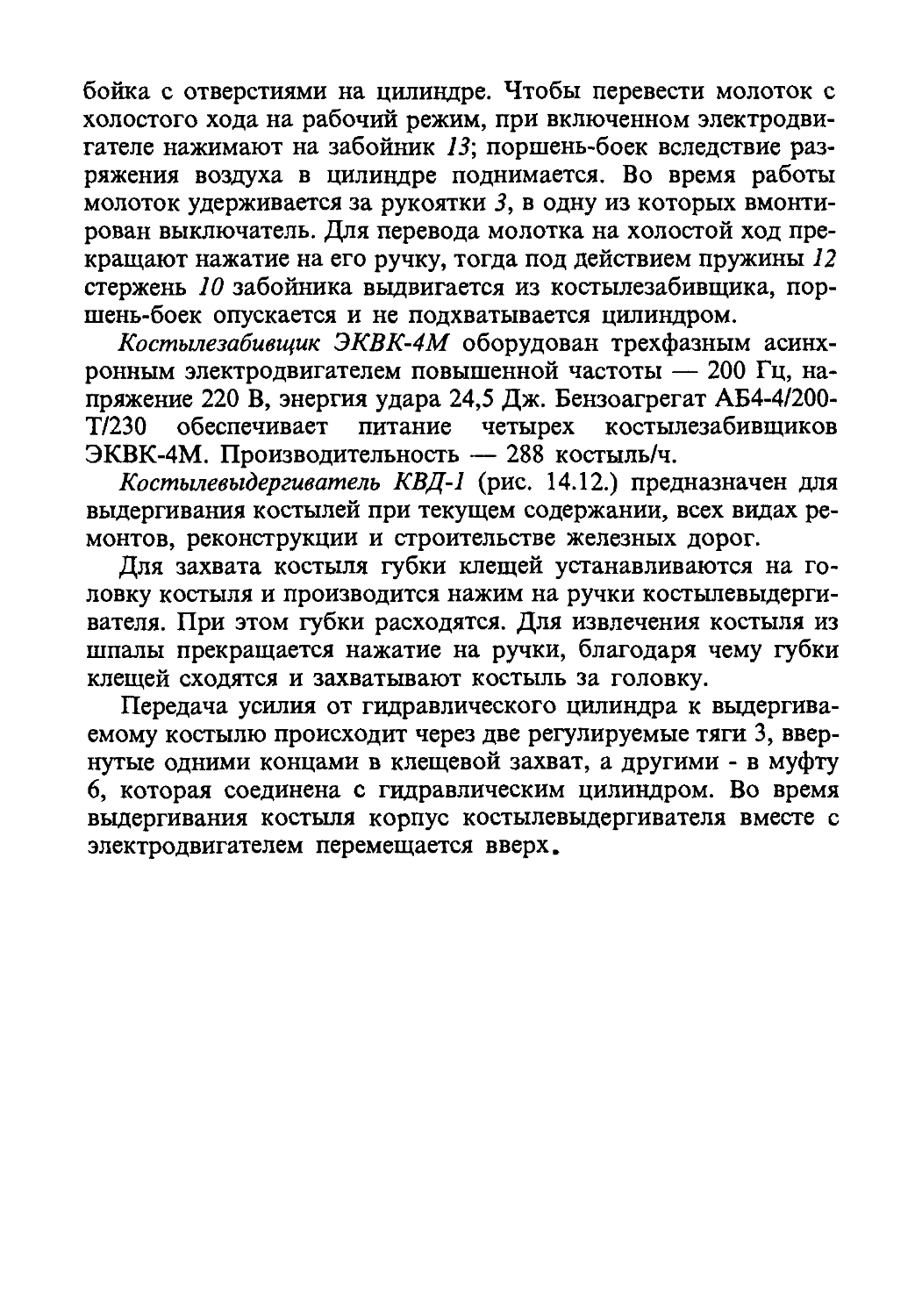

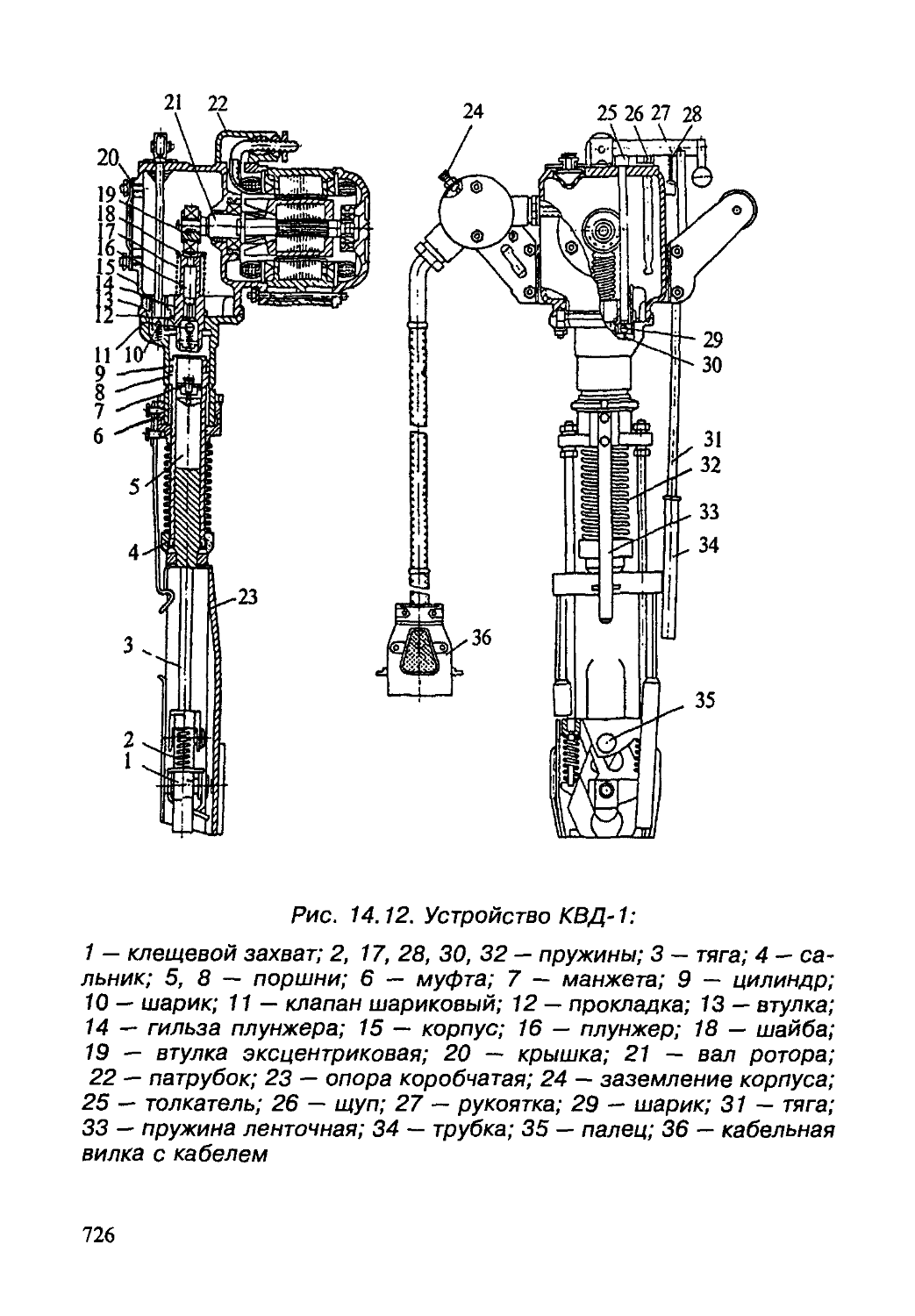

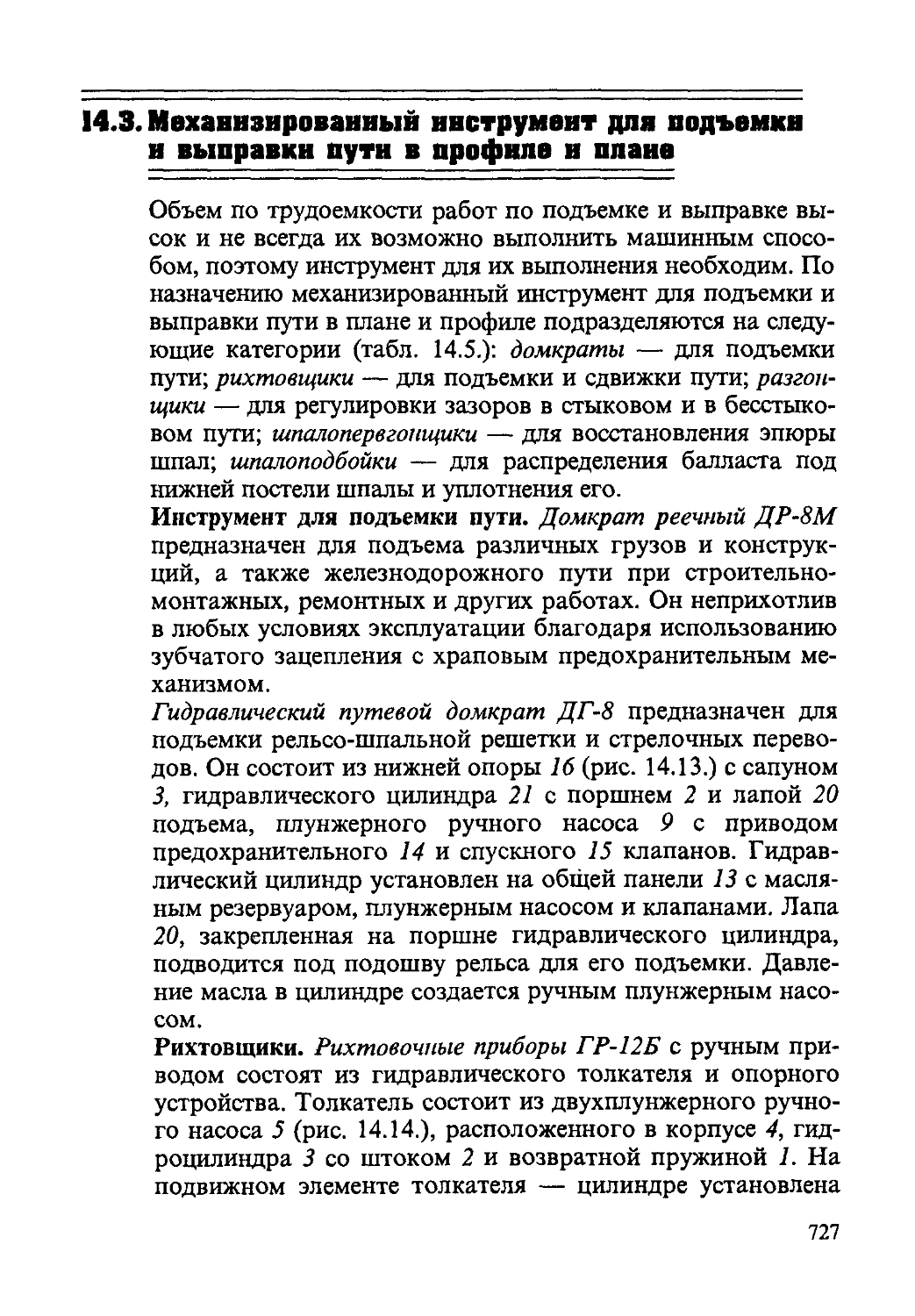

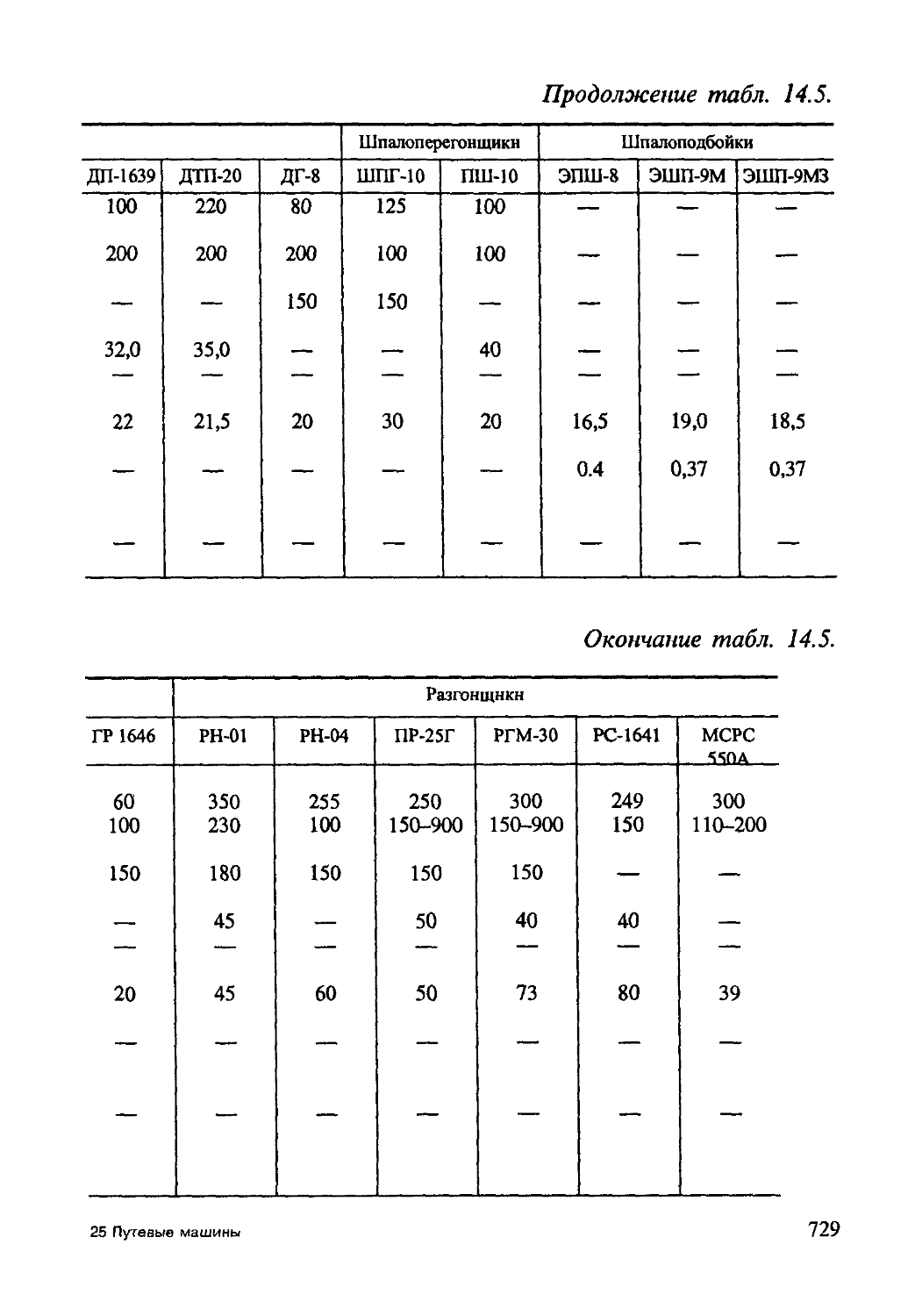

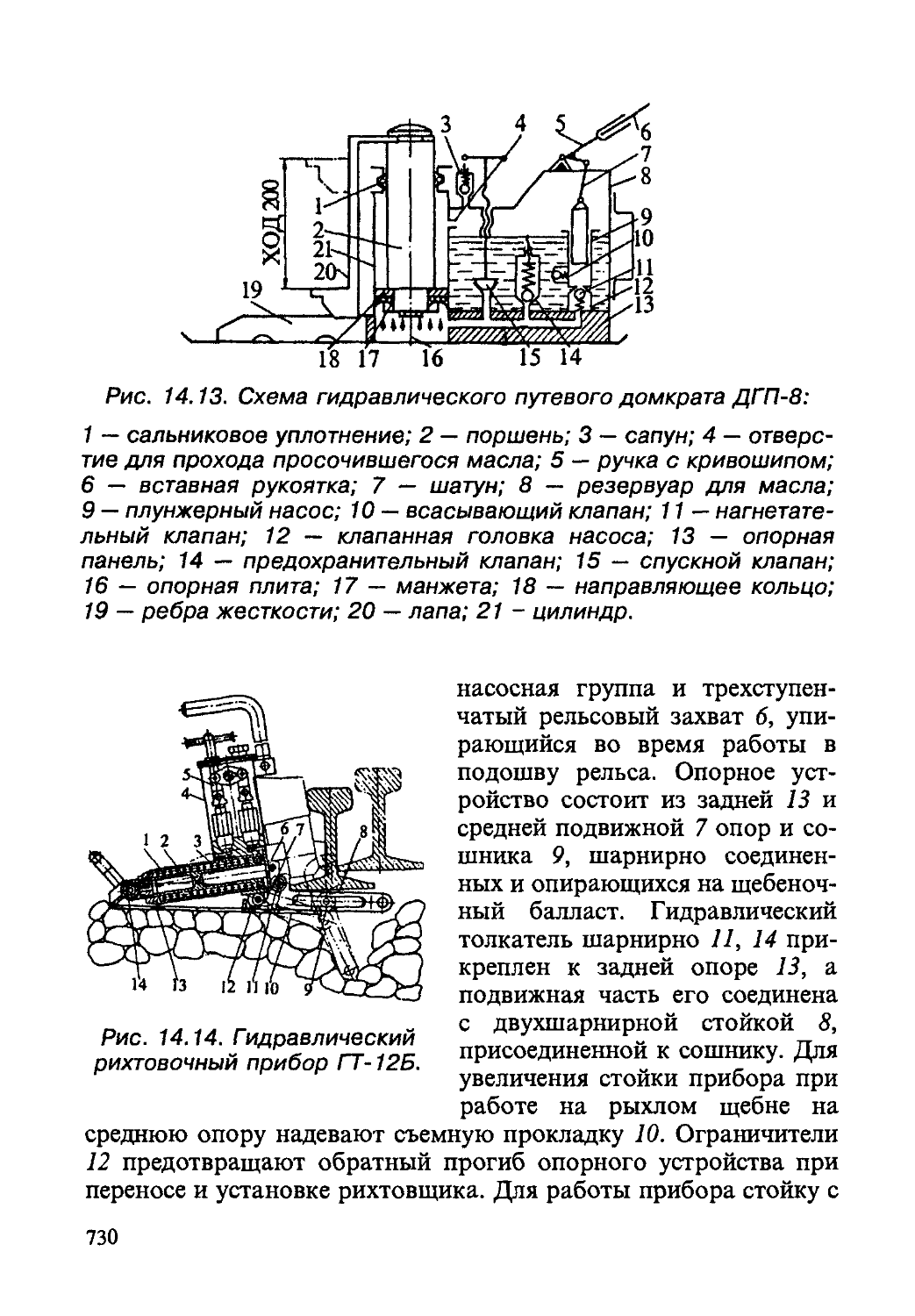

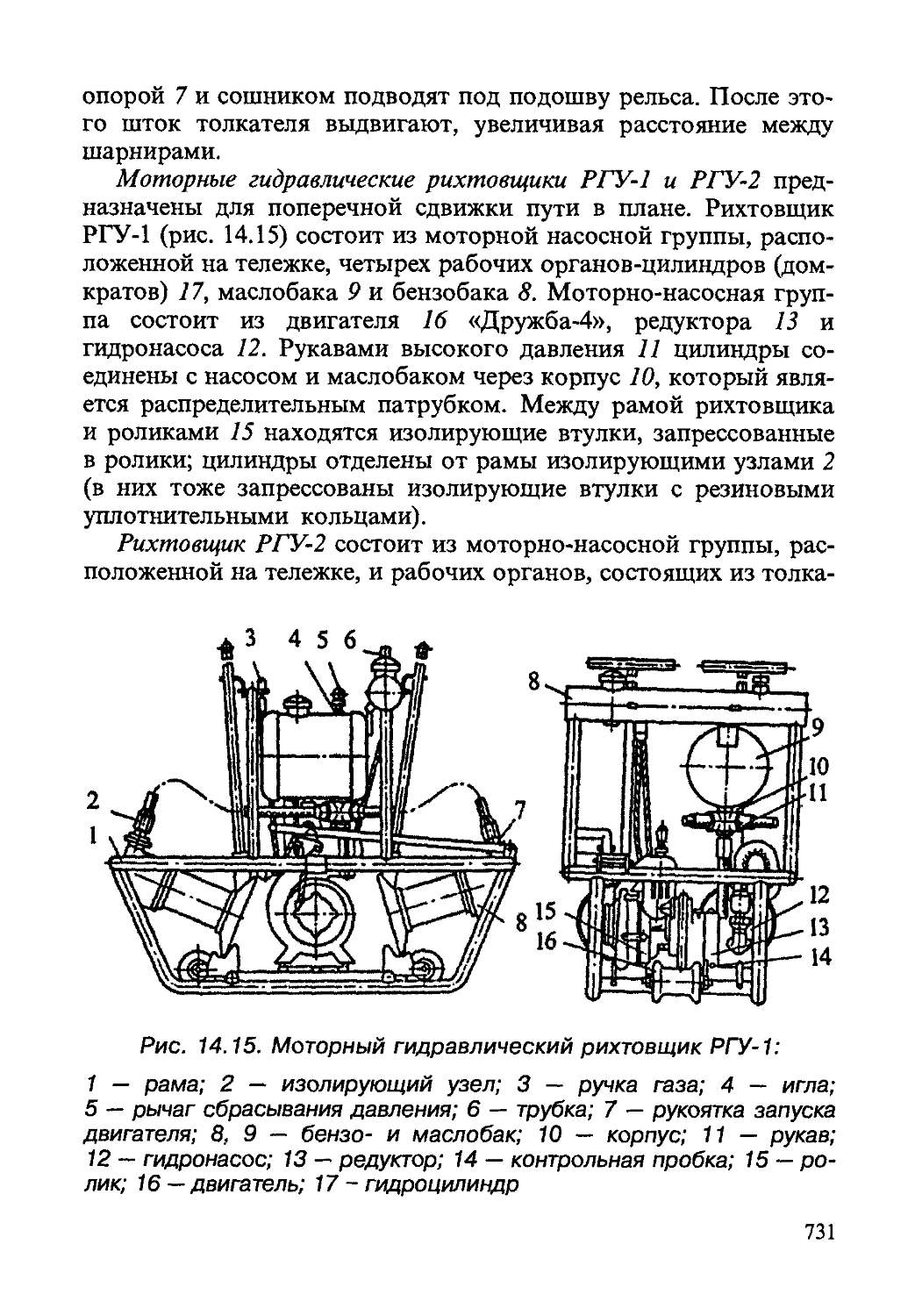

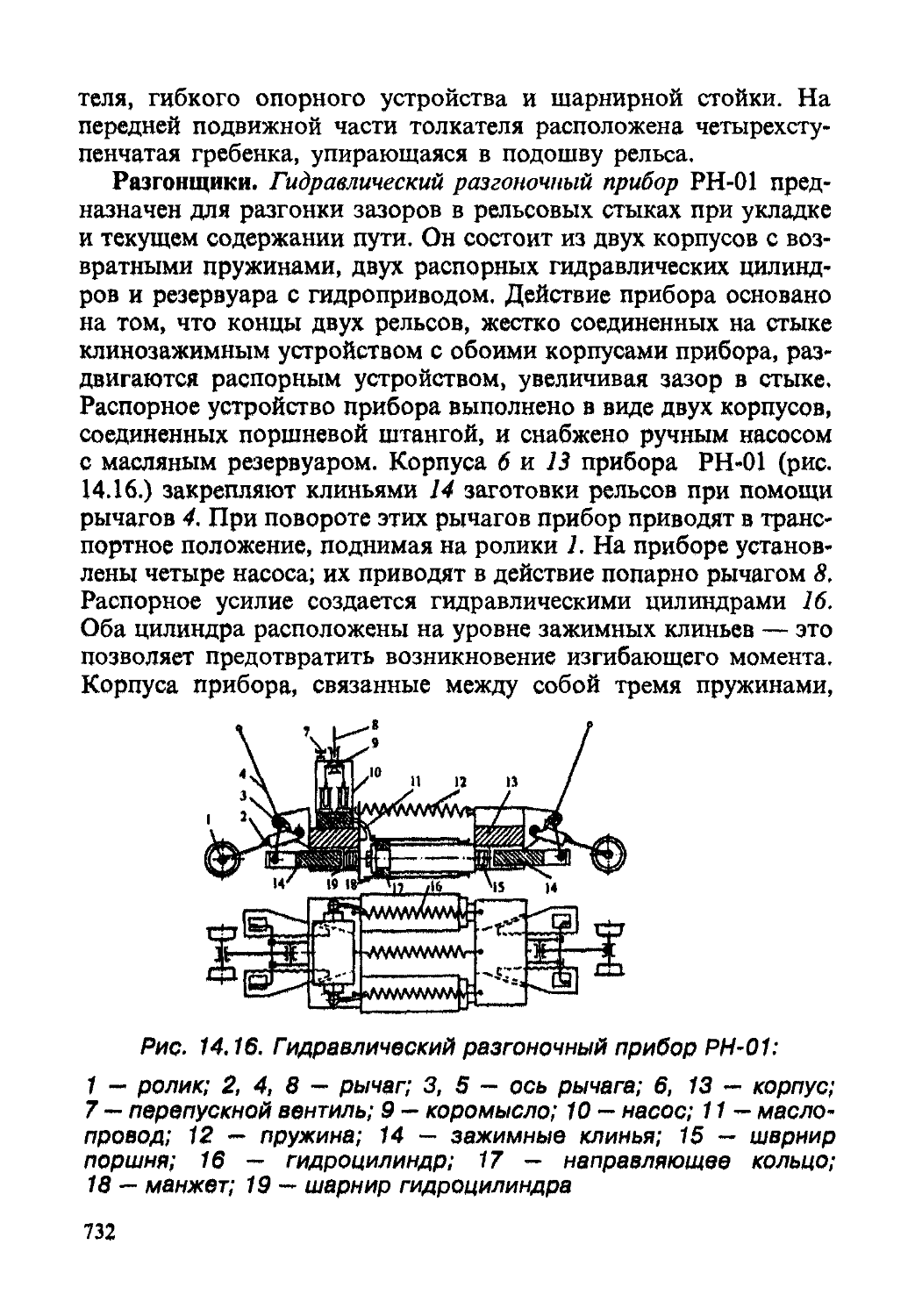

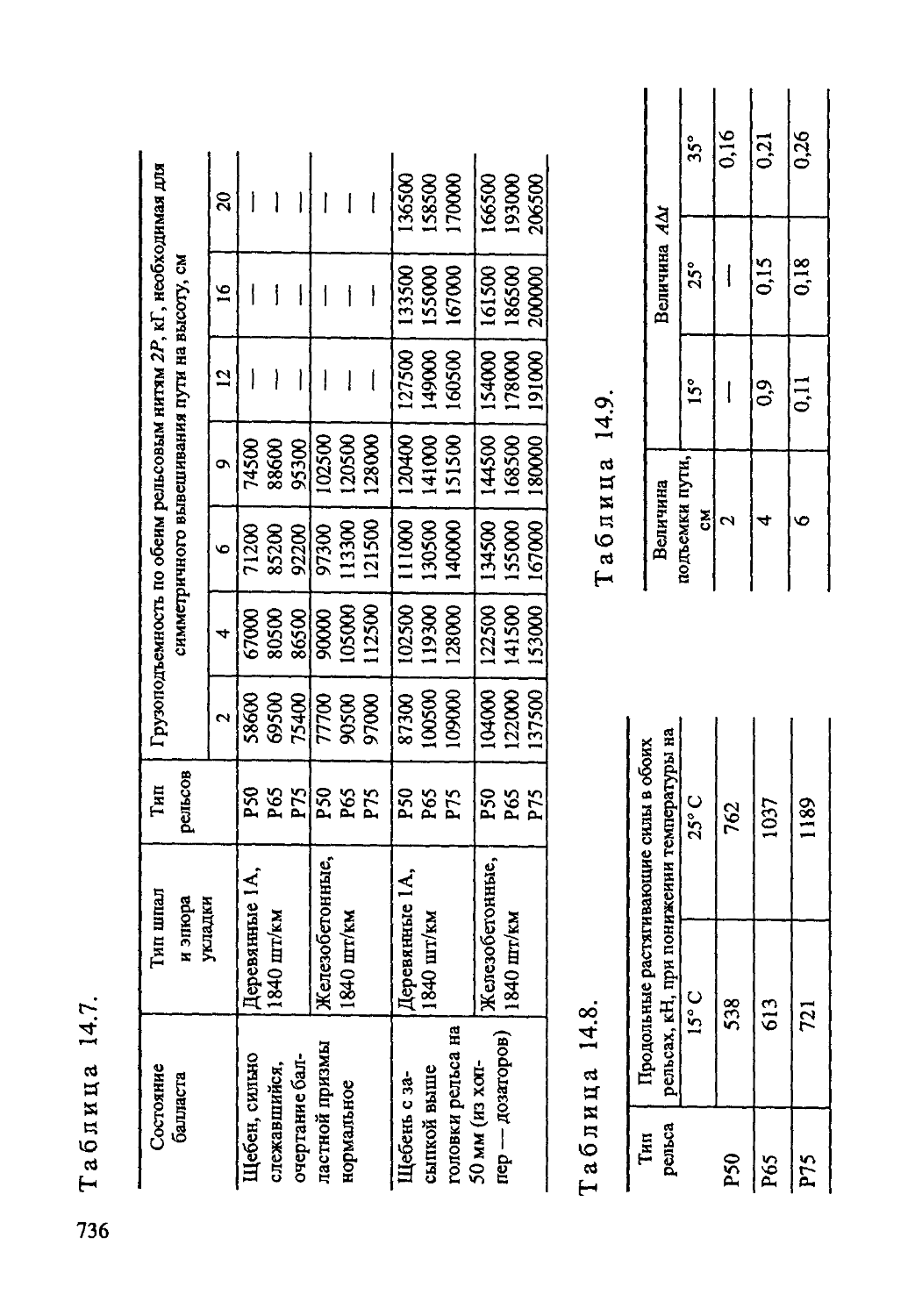

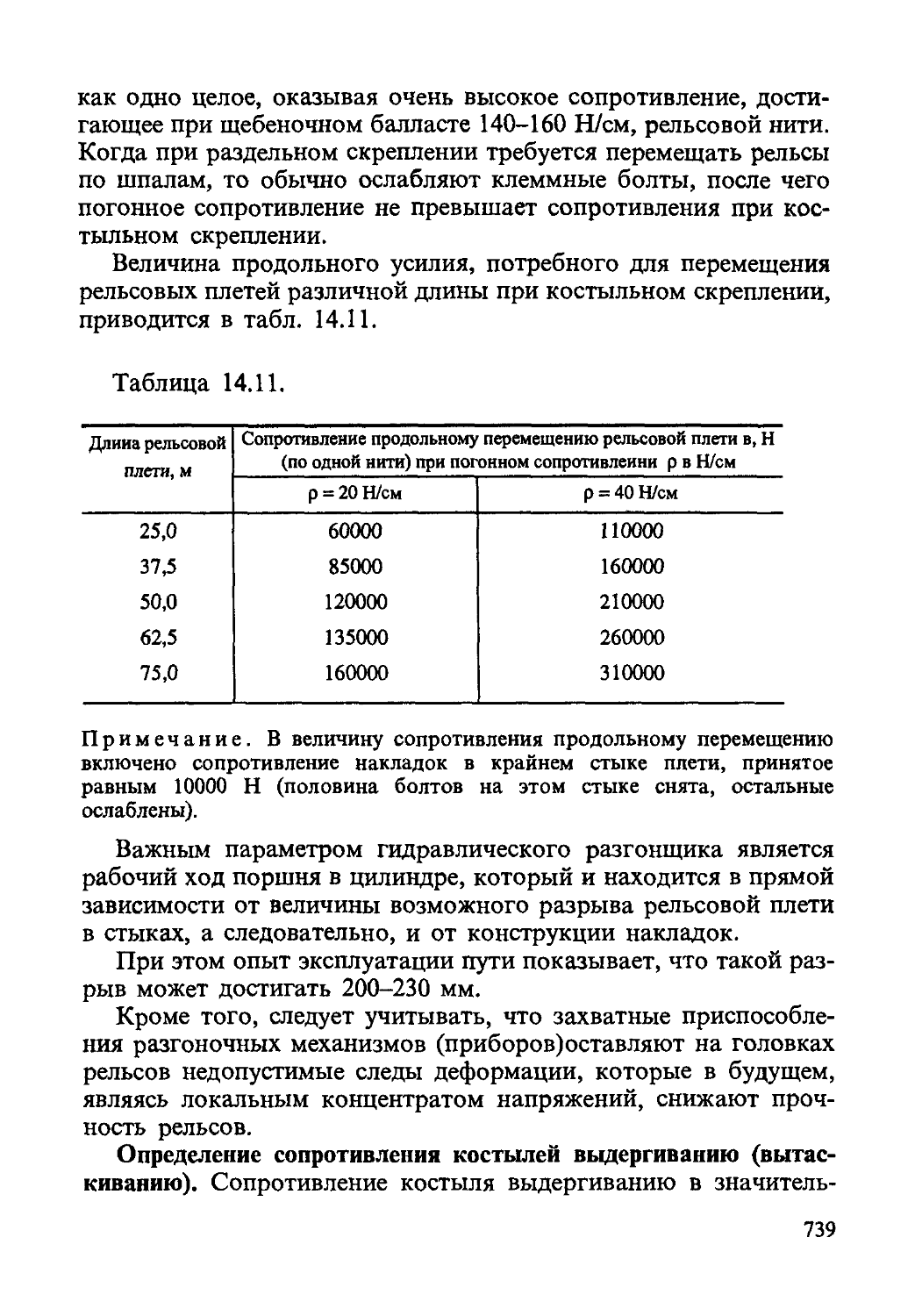

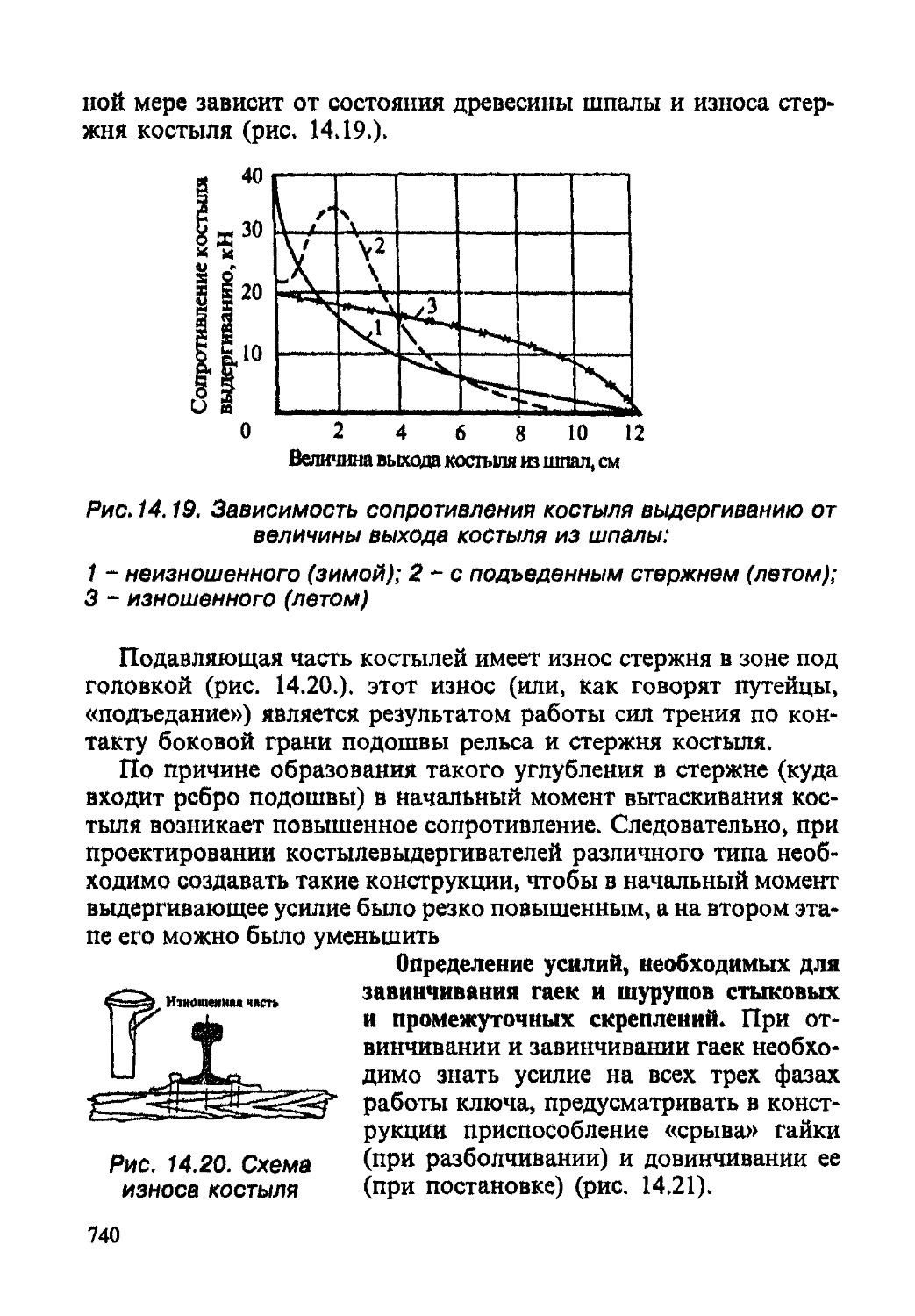

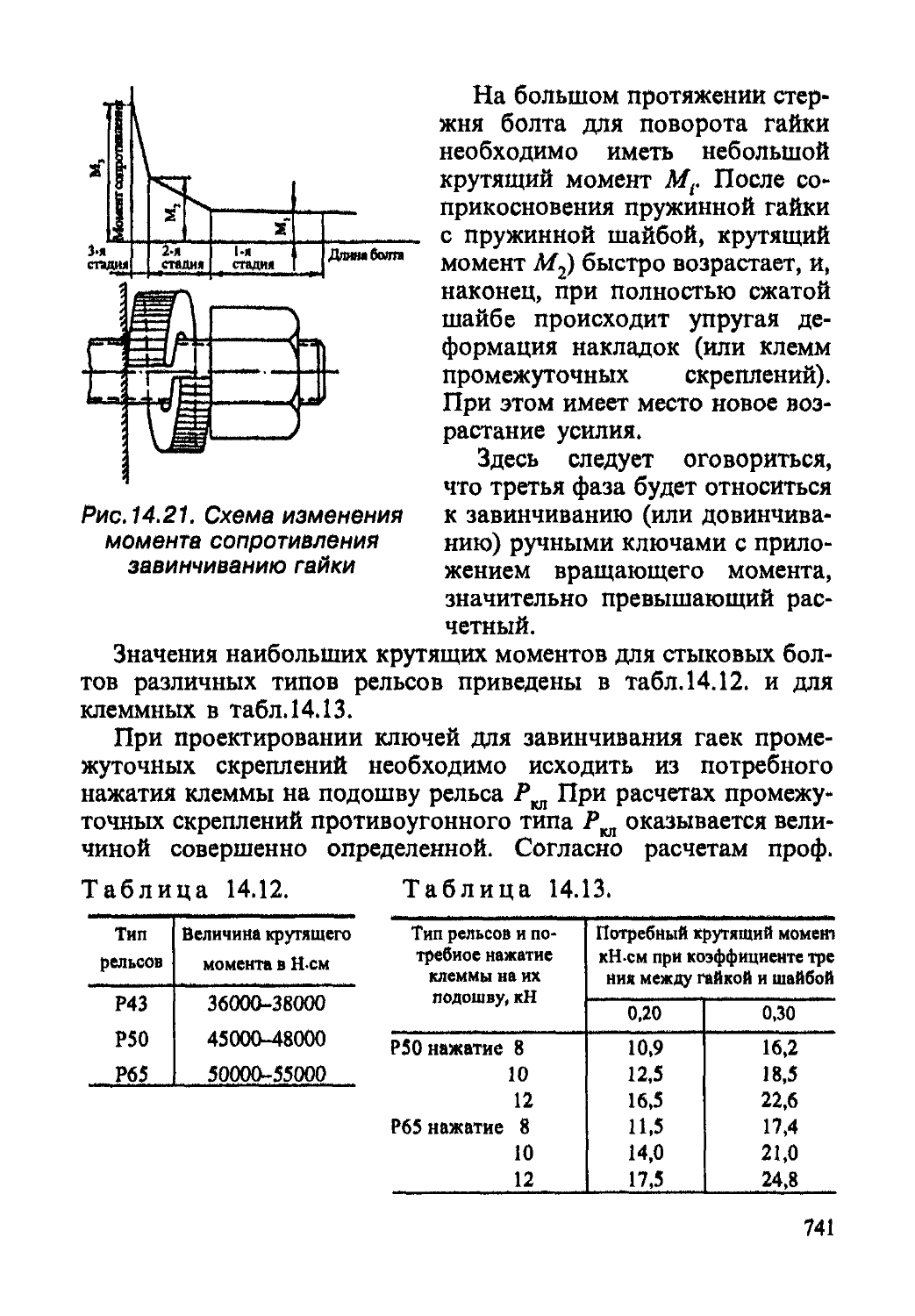

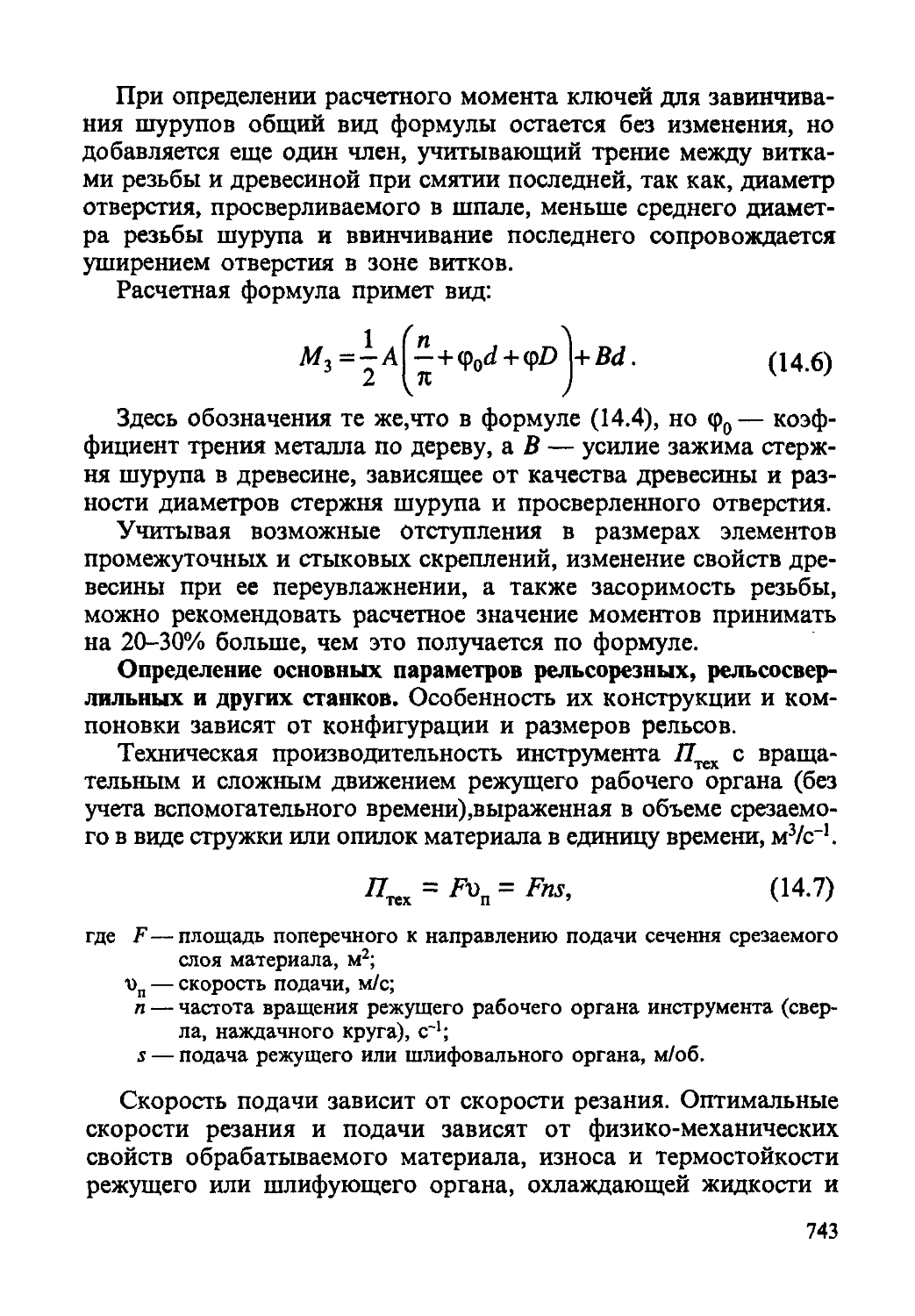

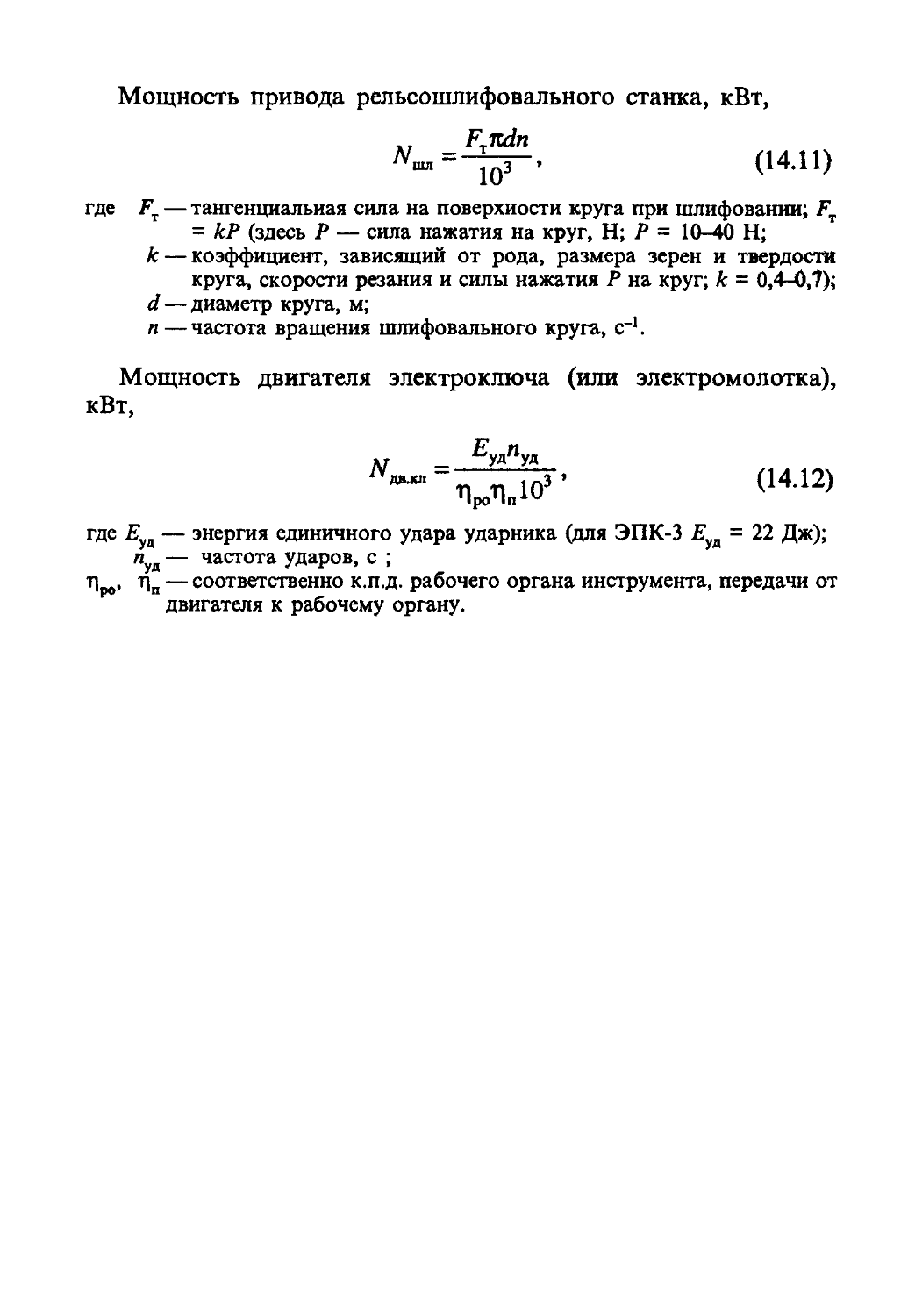

3.1. Гидравлический привод.