Автор: Сухих Р.Д. Бугаенко В.М. Огарь Ю.С. Ермаков В.Д.

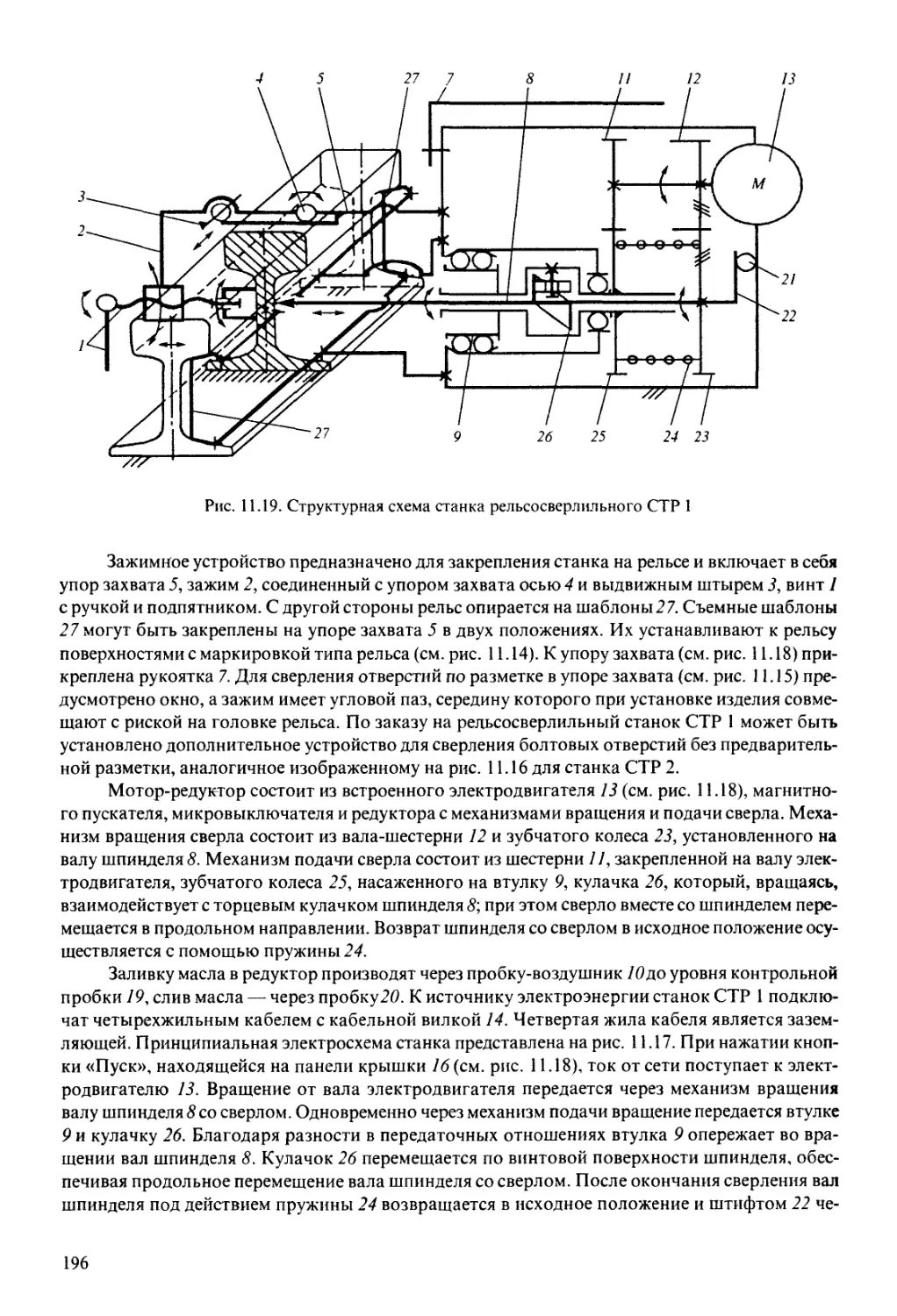

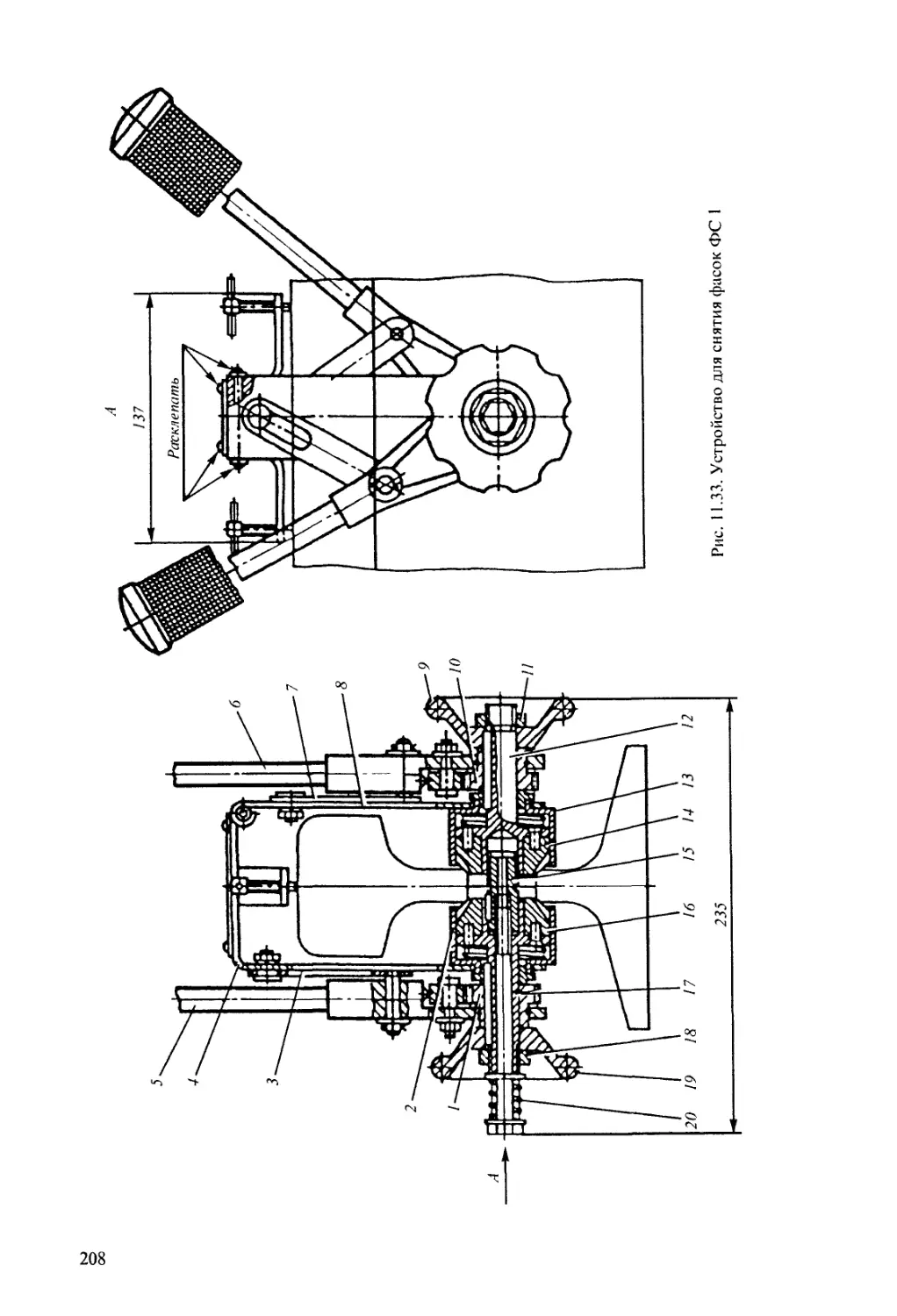

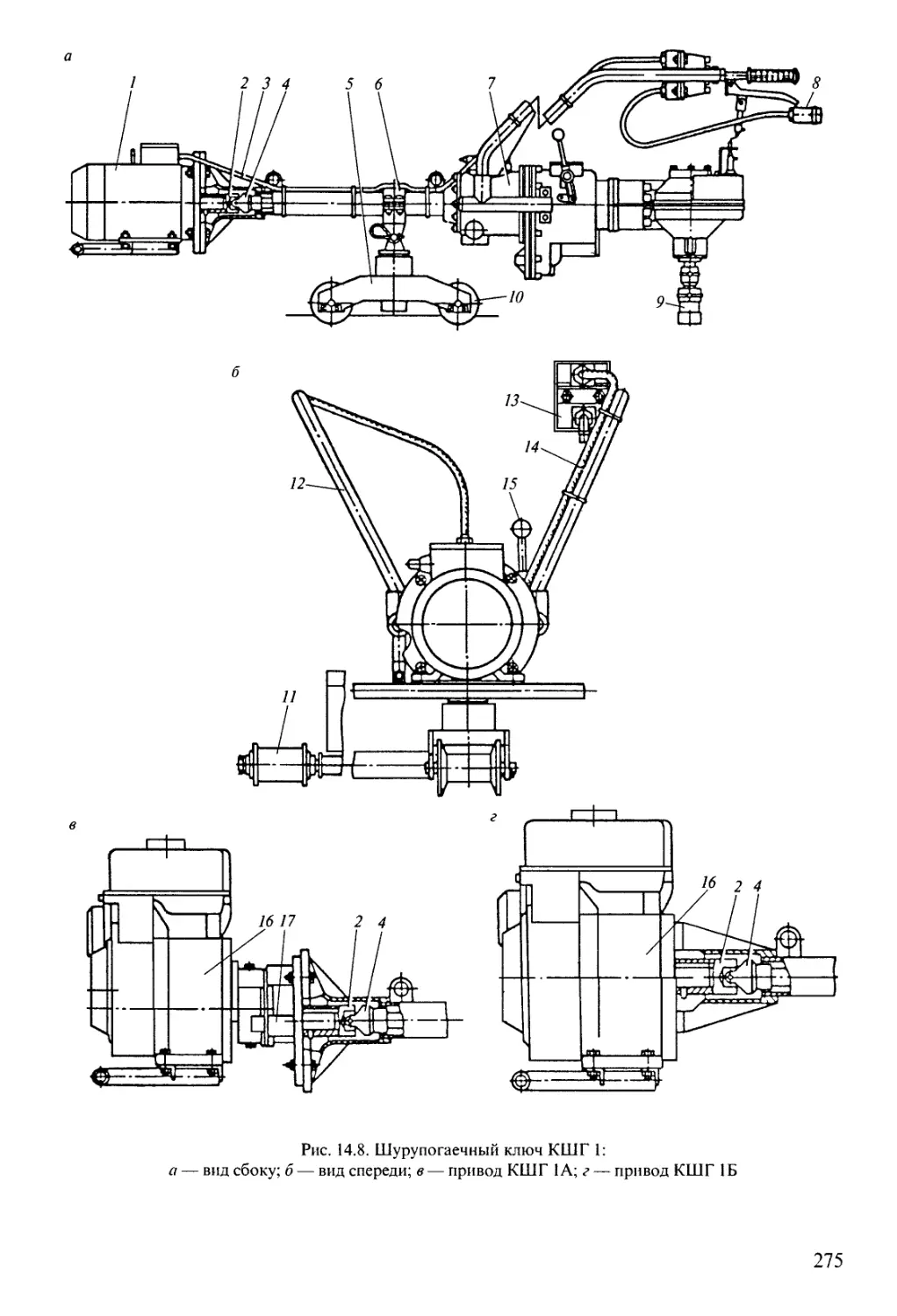

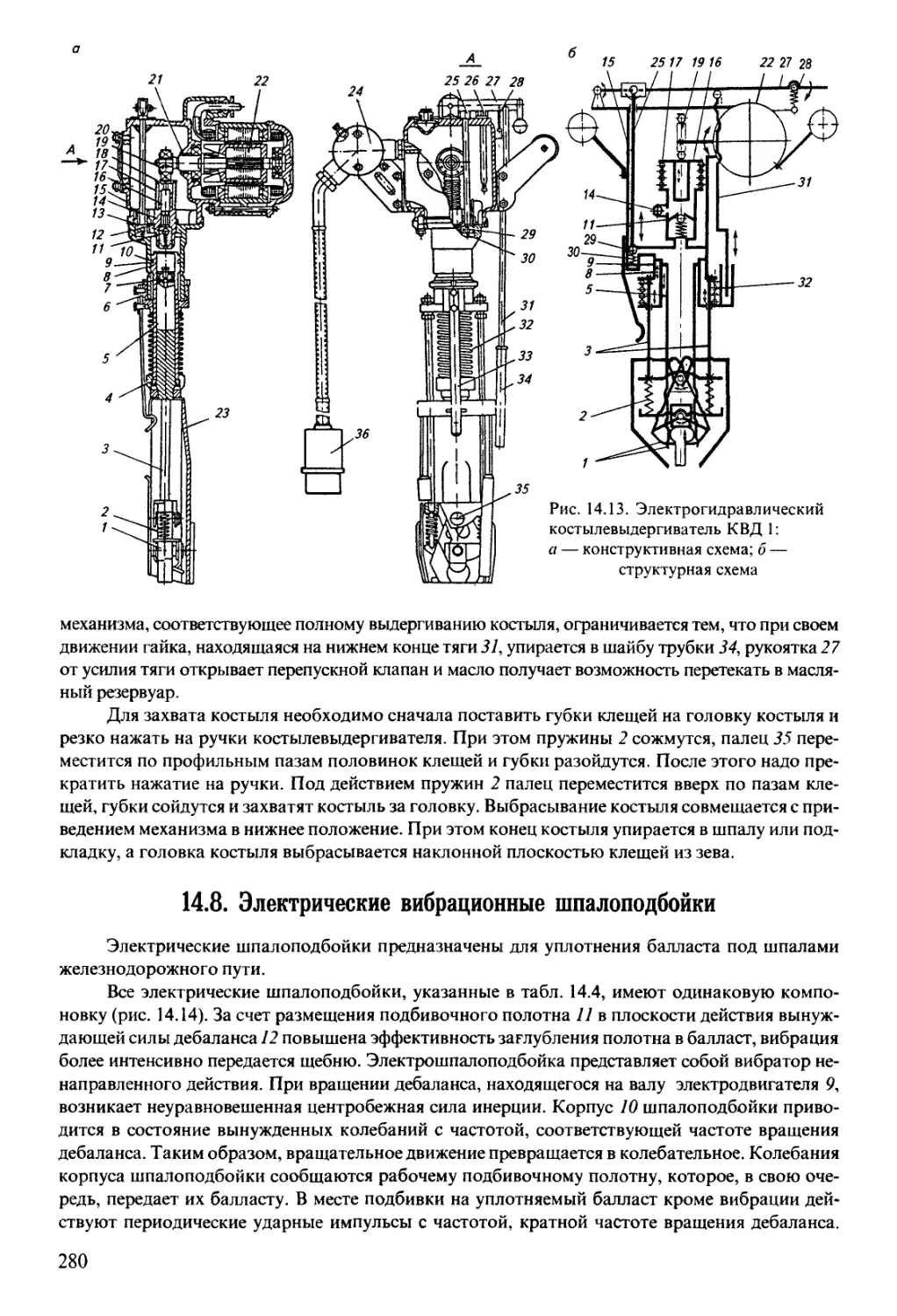

Теги: железные дороги в целом железнодорожные линии железнодорожное строительство железнодорожный транспорт железные дороги

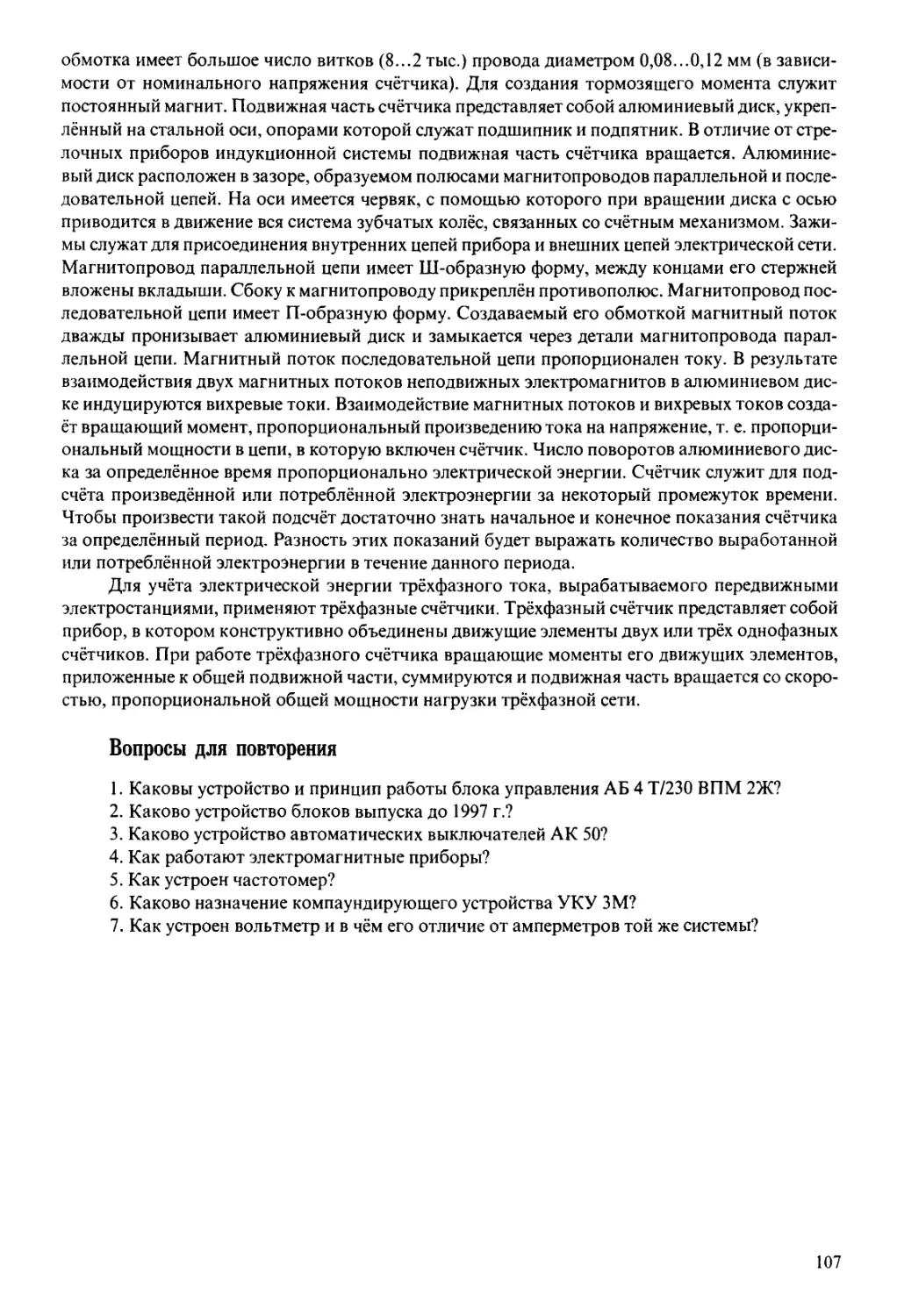

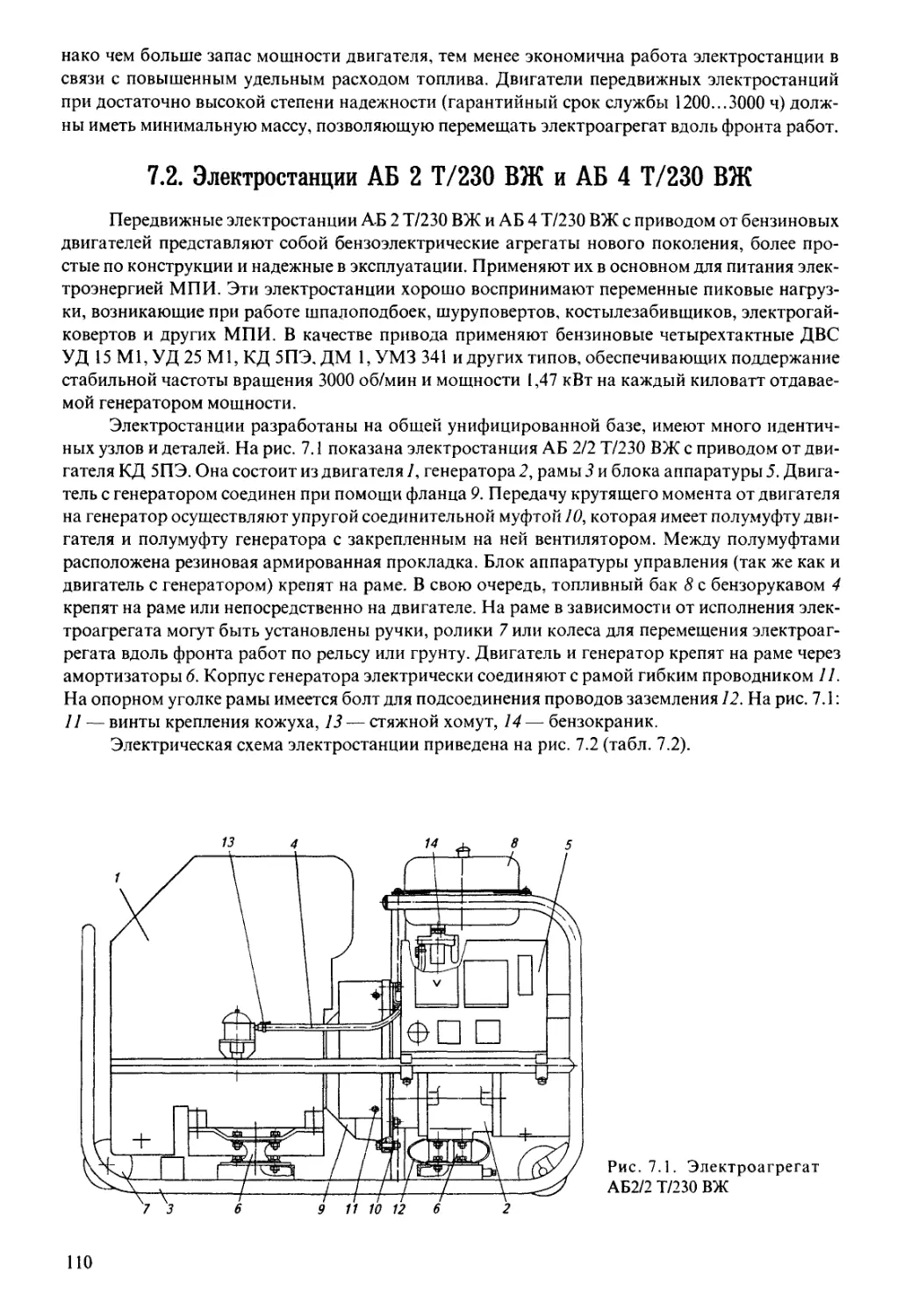

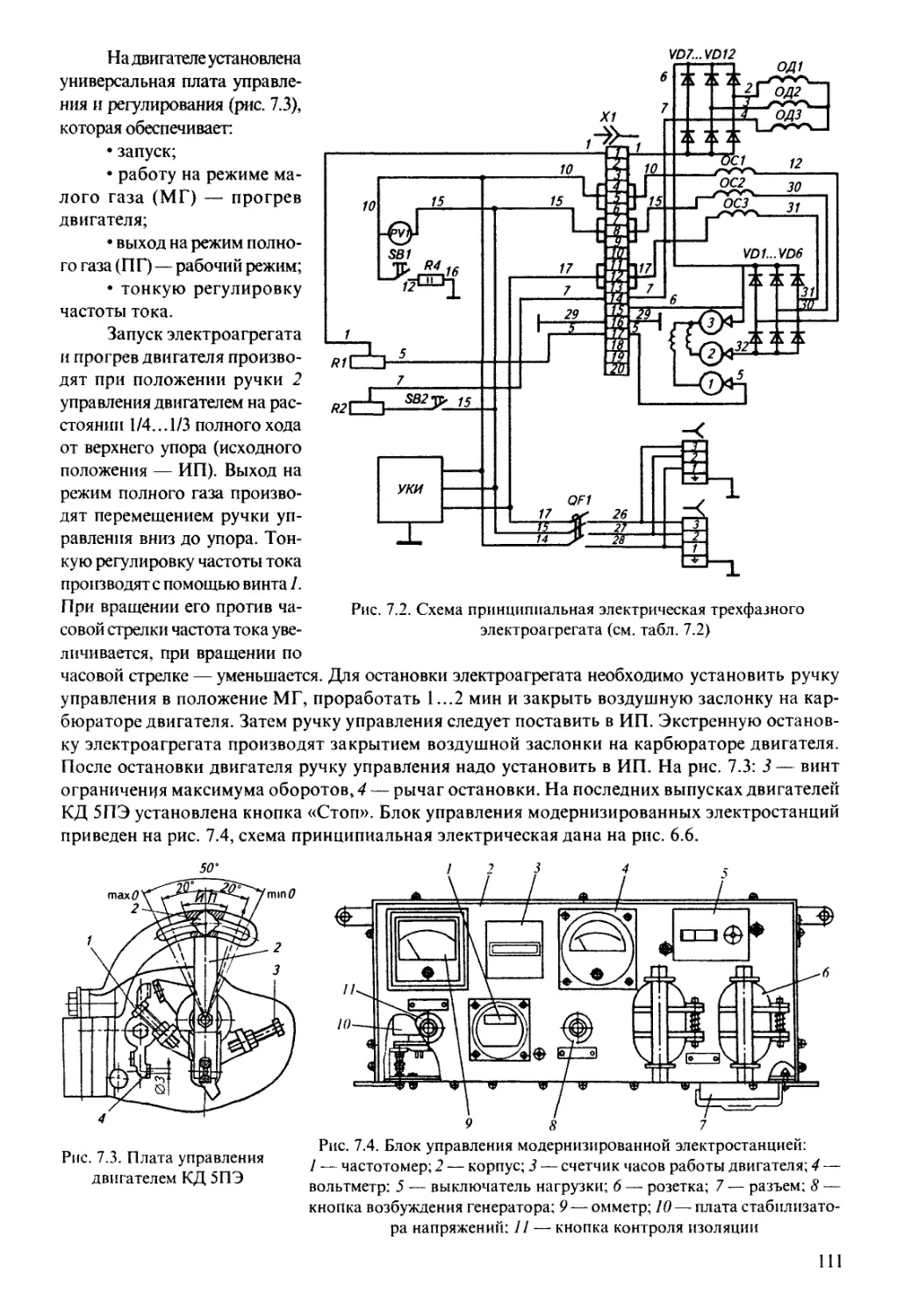

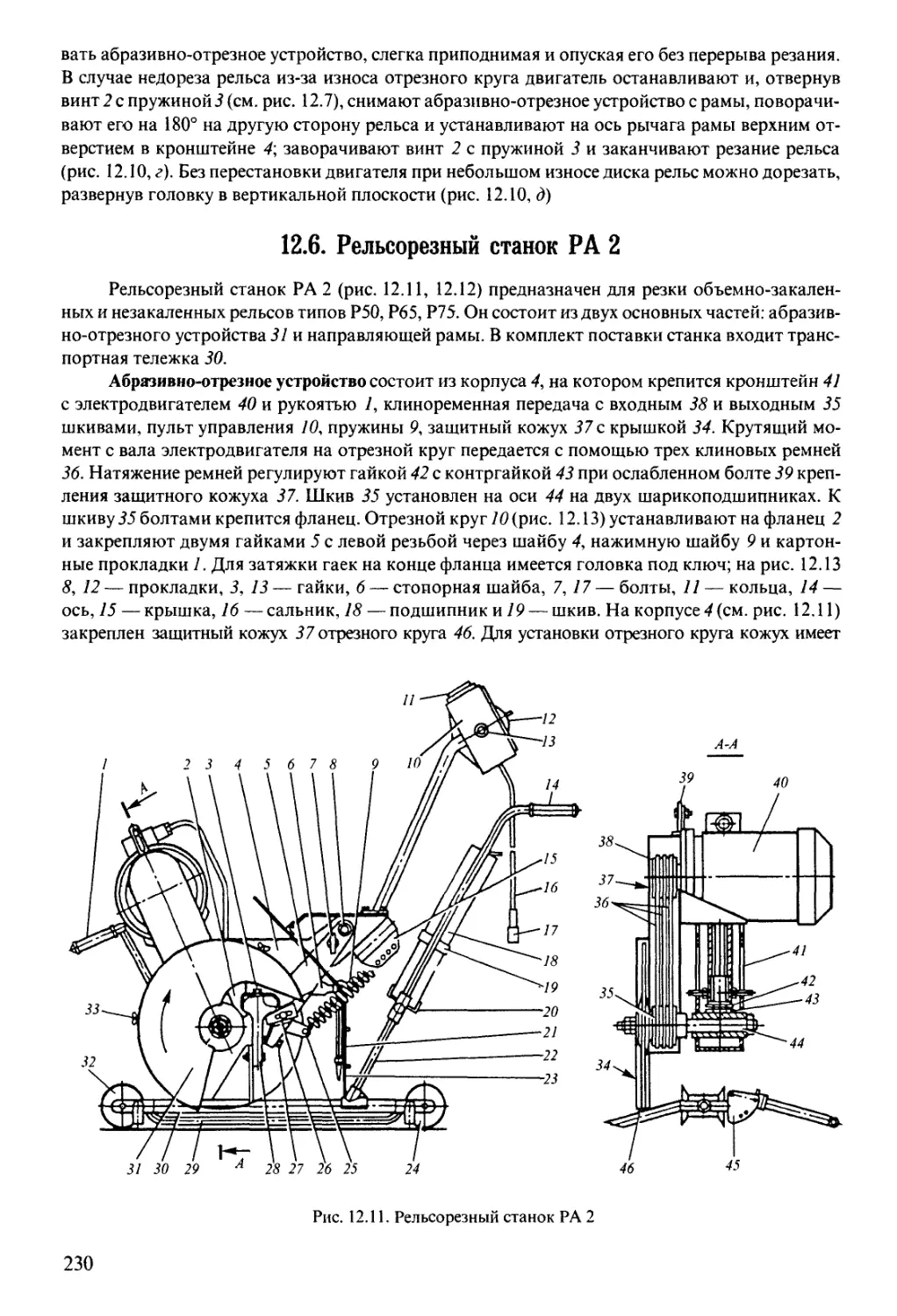

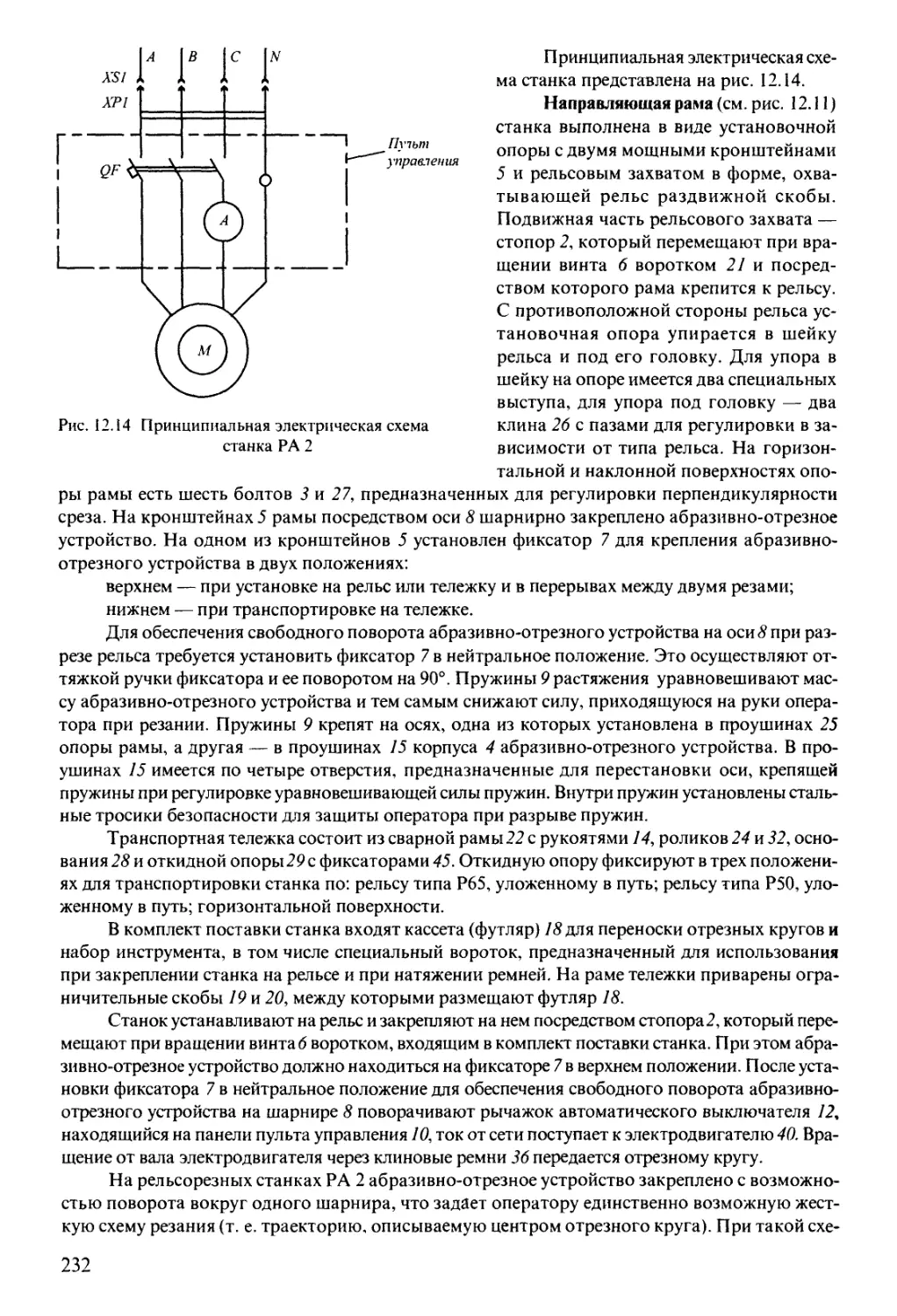

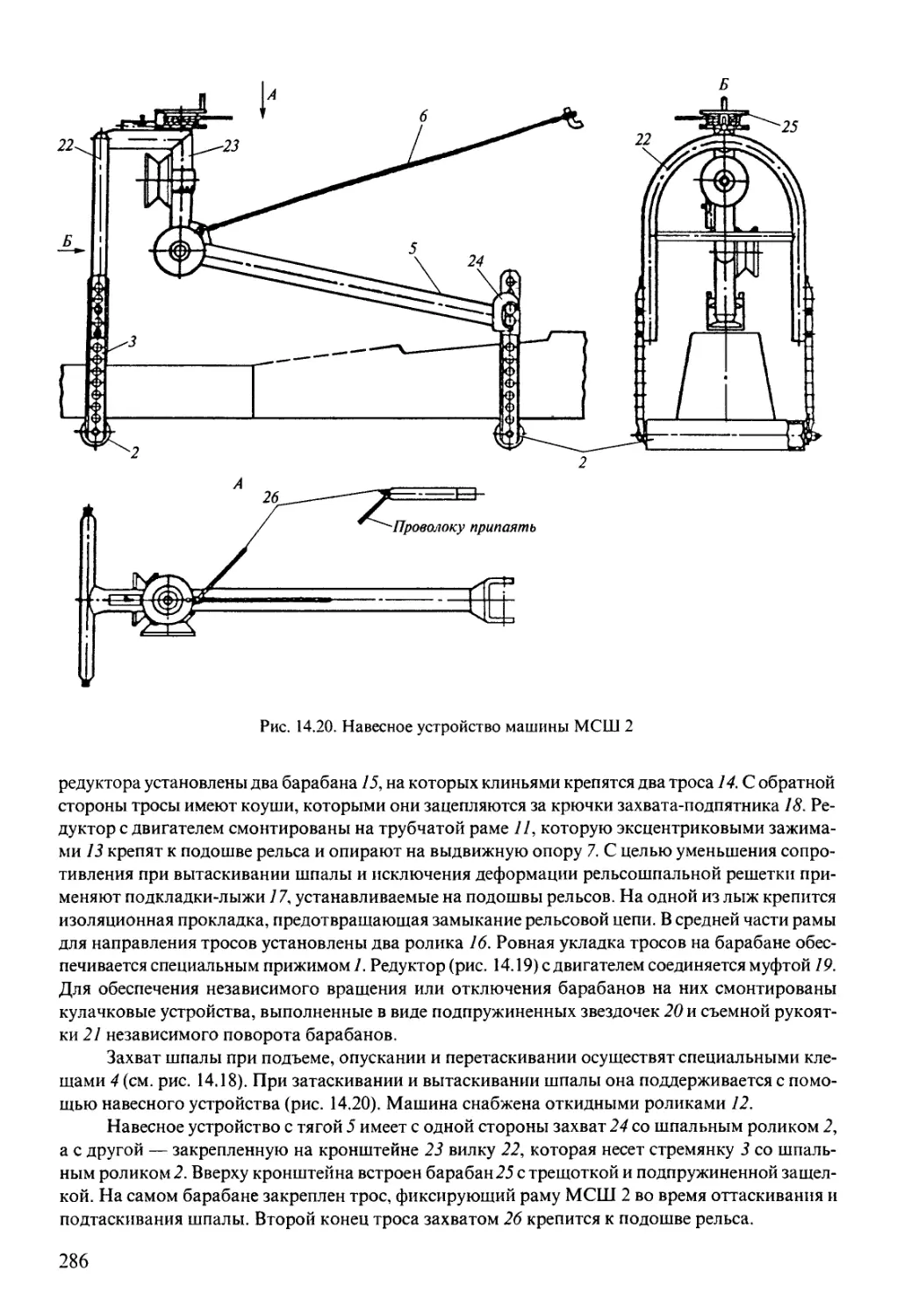

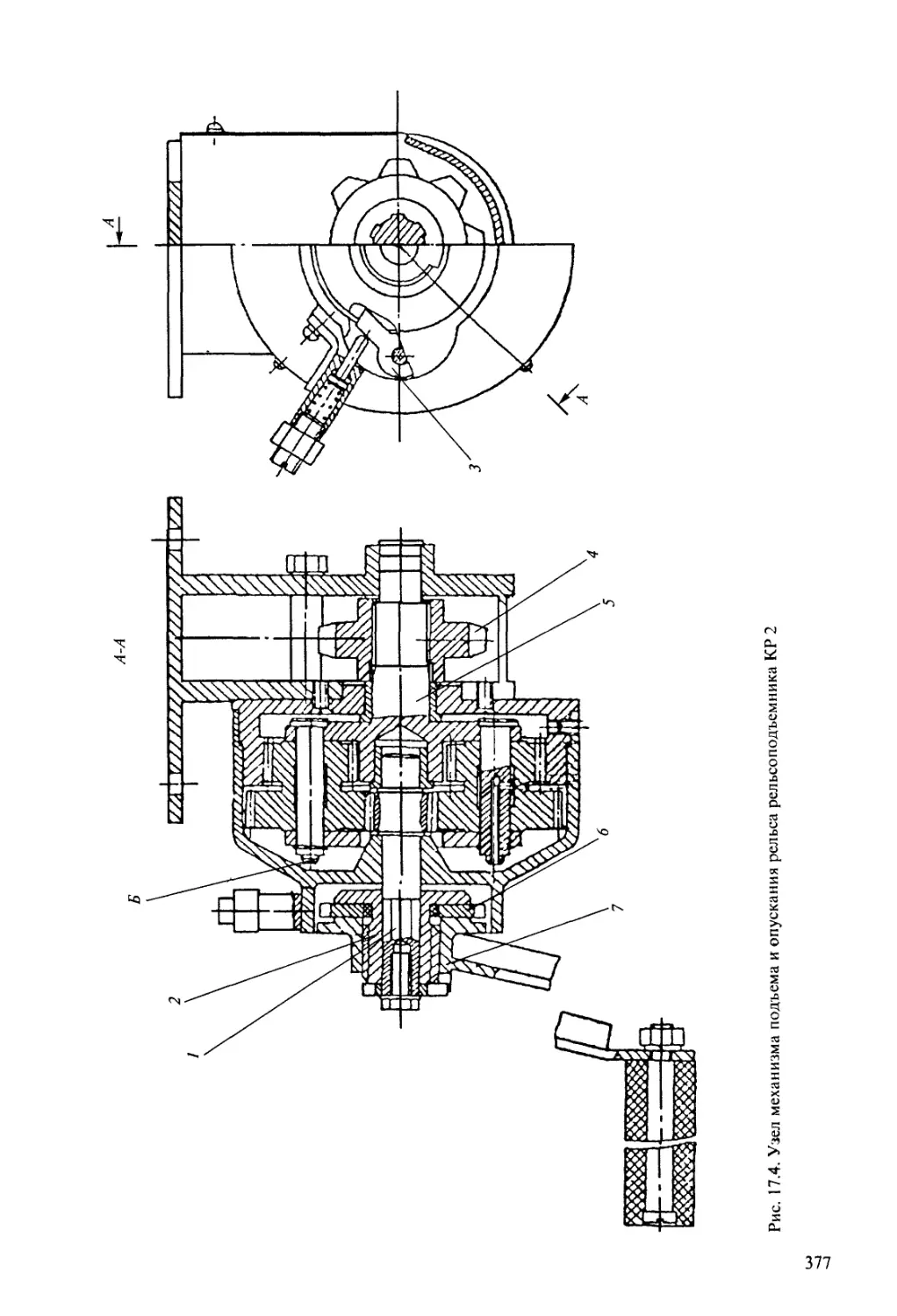

ISBN: 5-89035-061-7

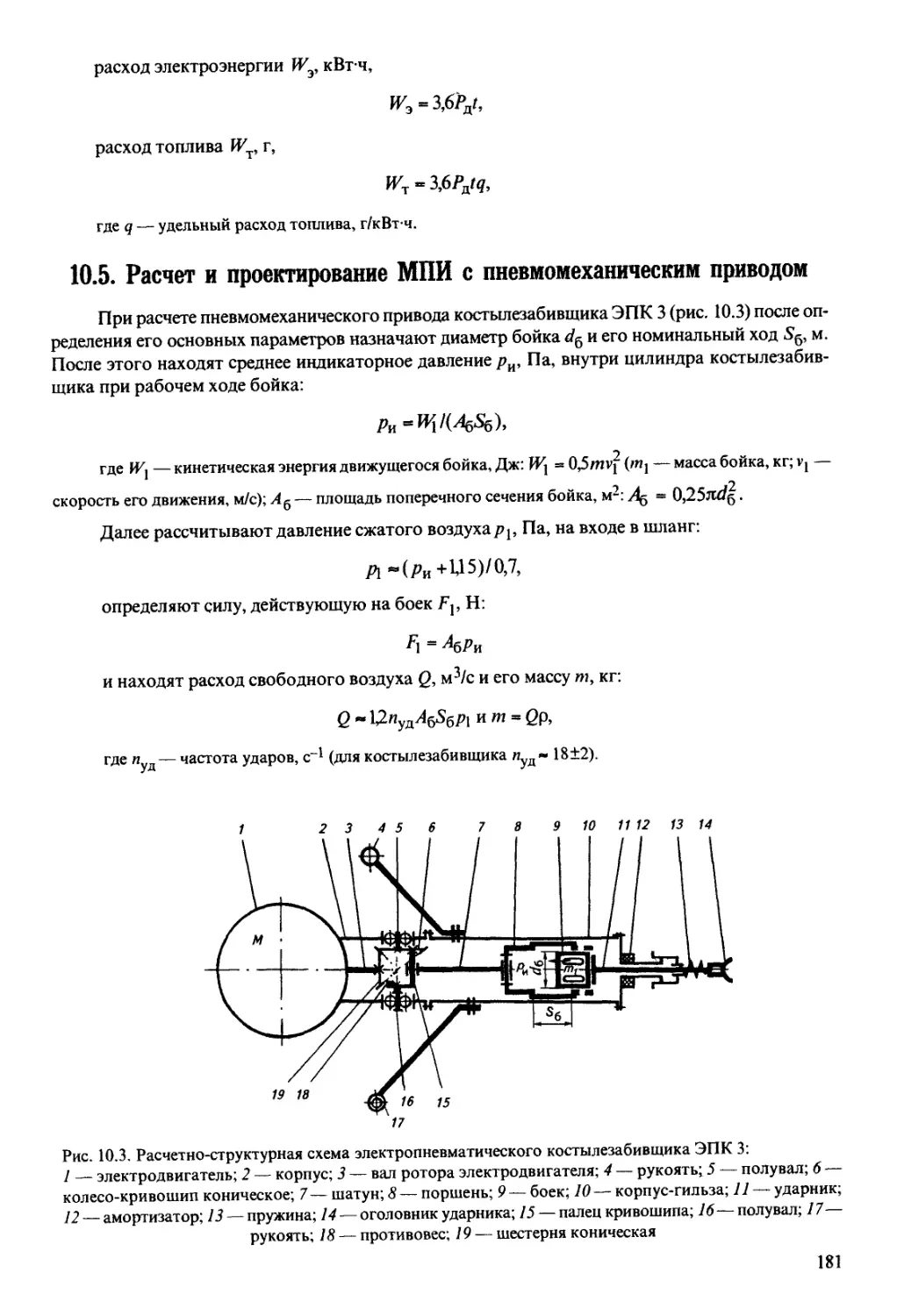

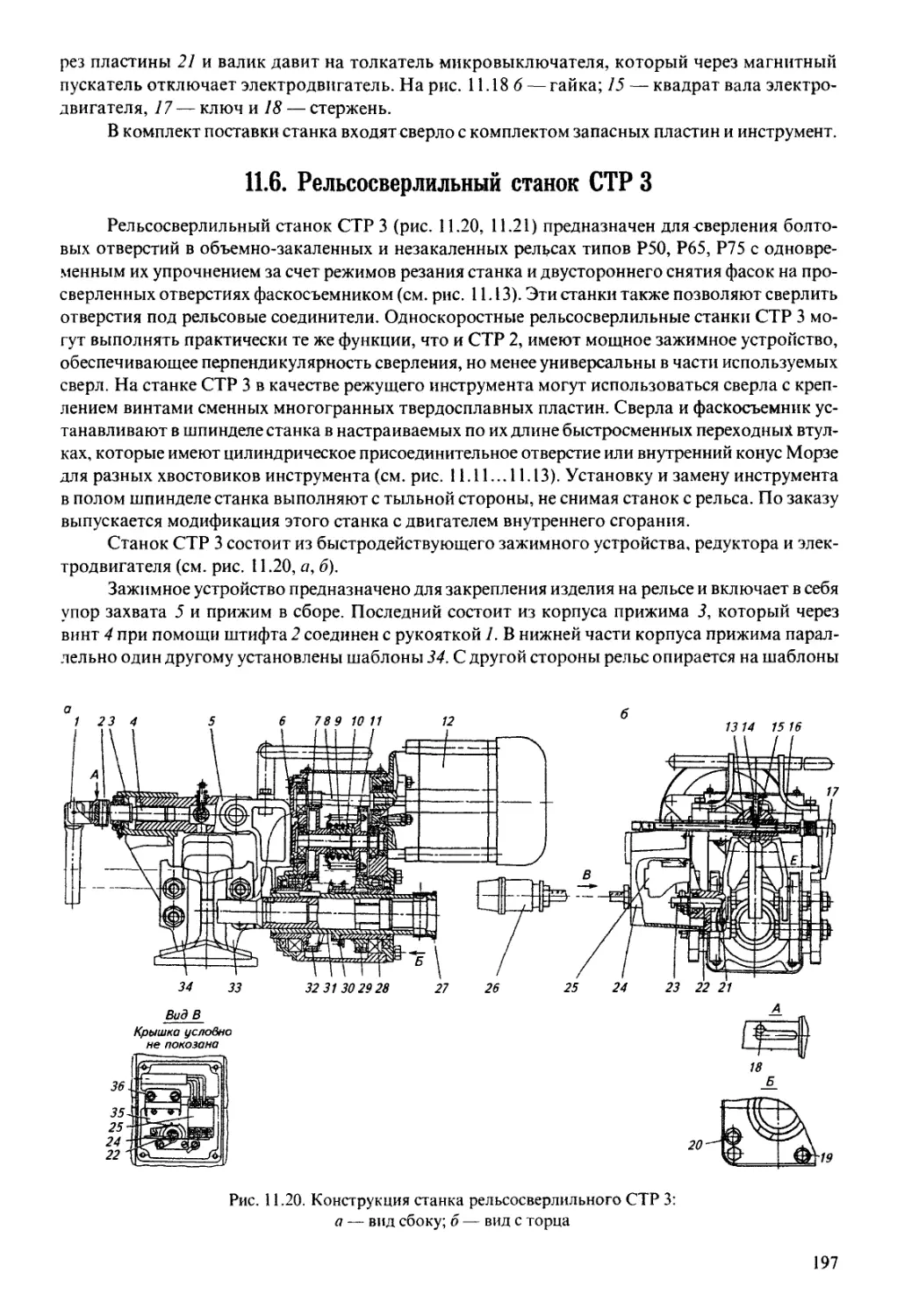

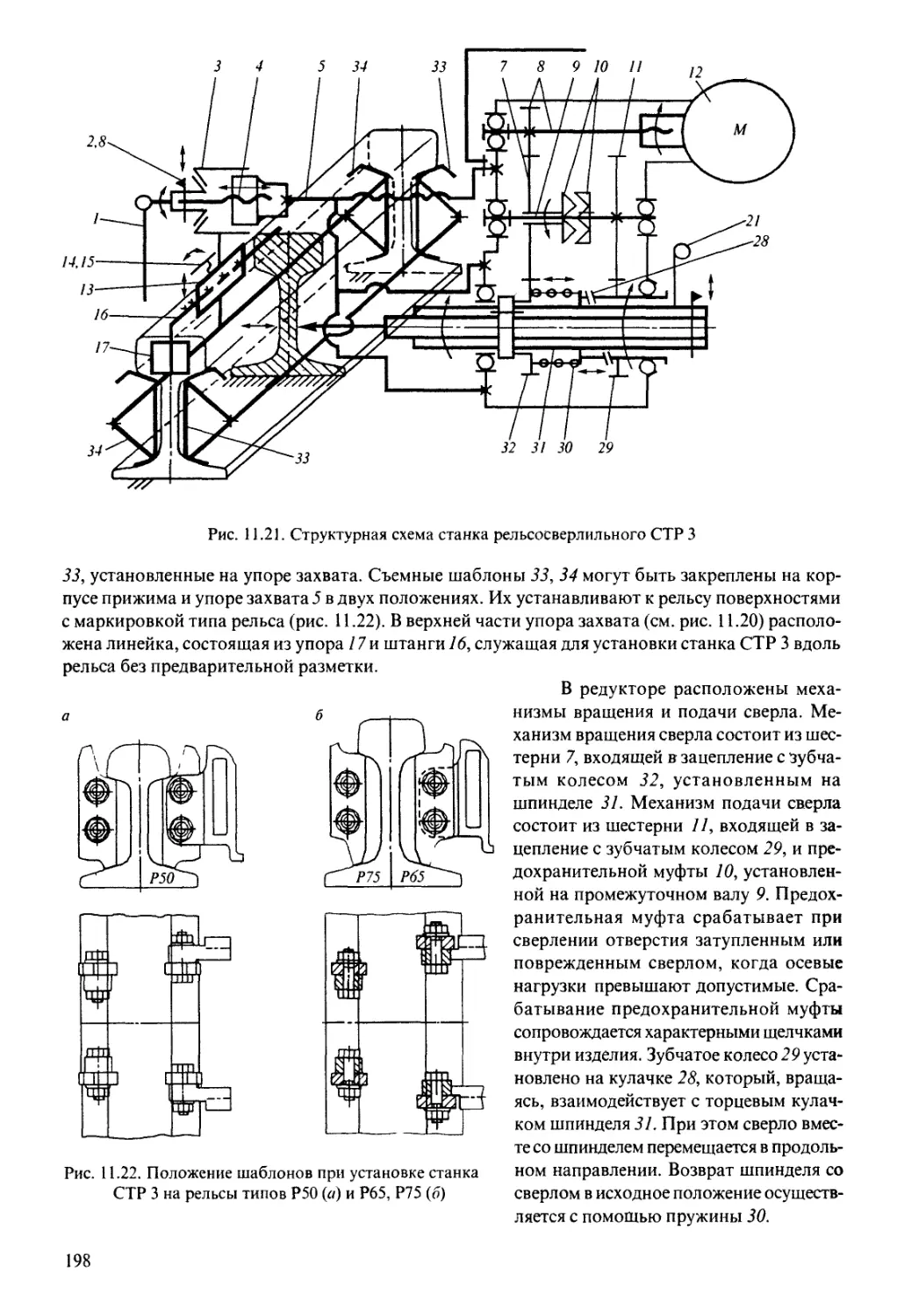

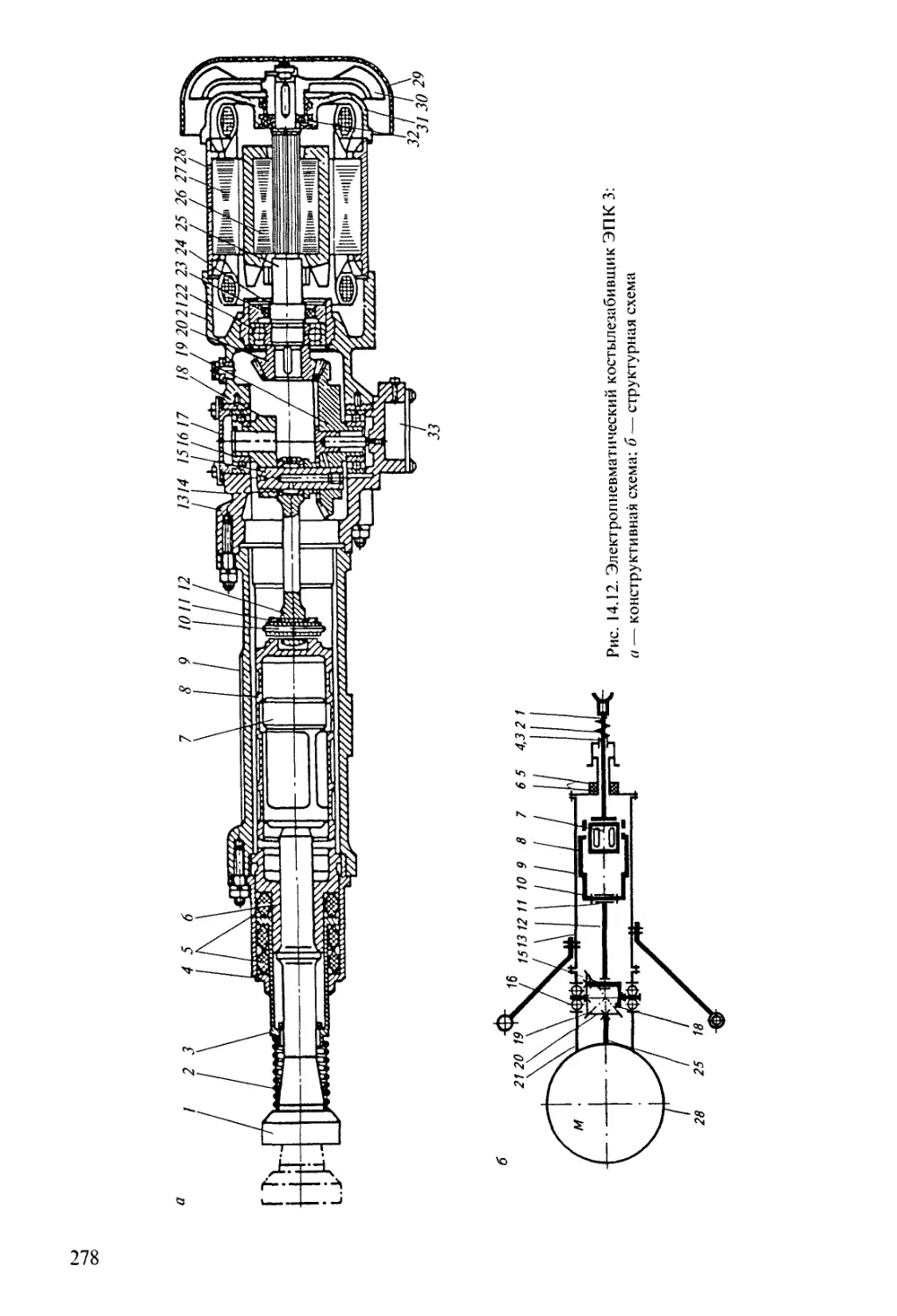

Год: 2002

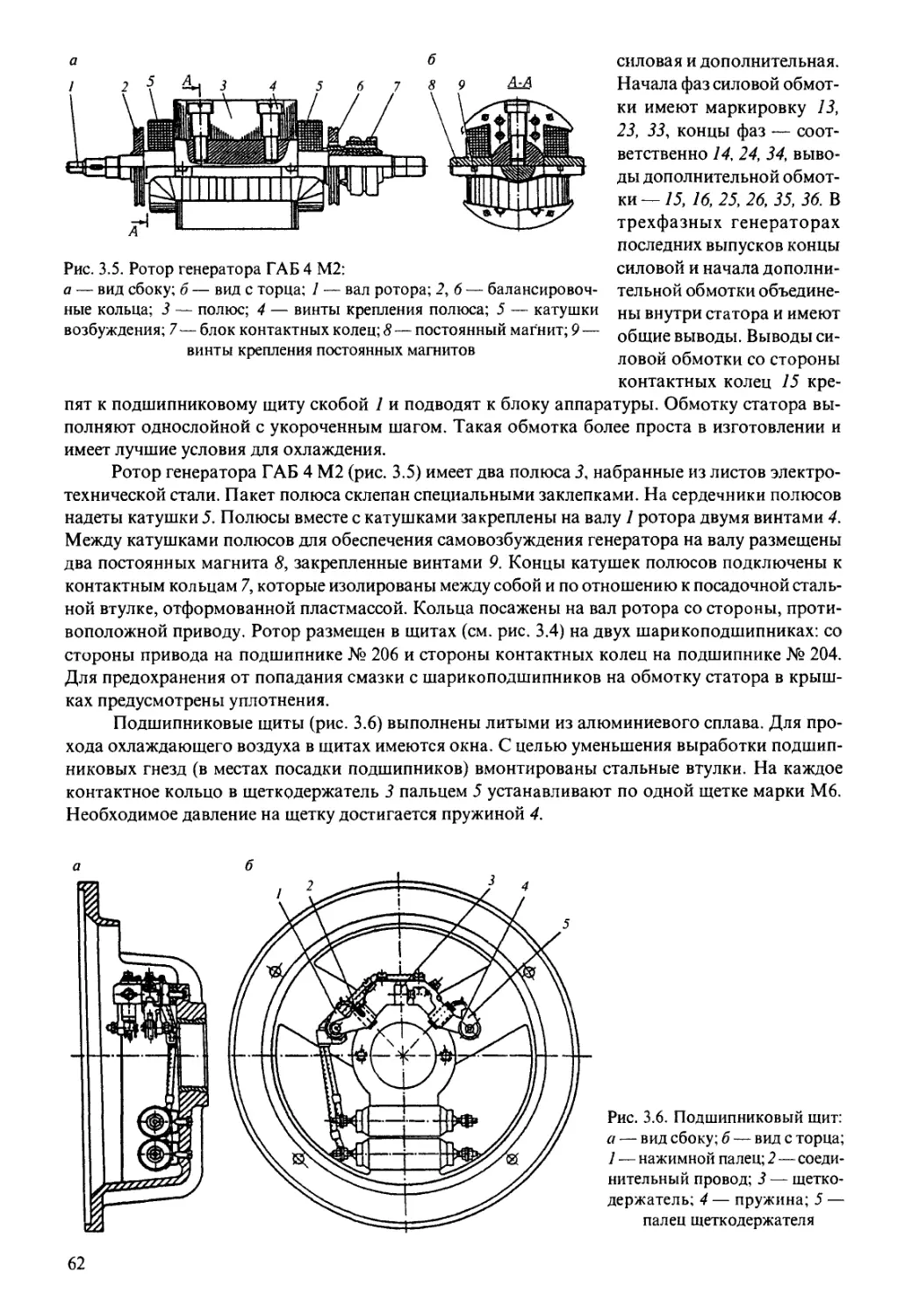

ПУТЕВЫЕ МЕХАНИЗМЫ И ИНСТРУМЕНТЫ

Гутевые механизмы

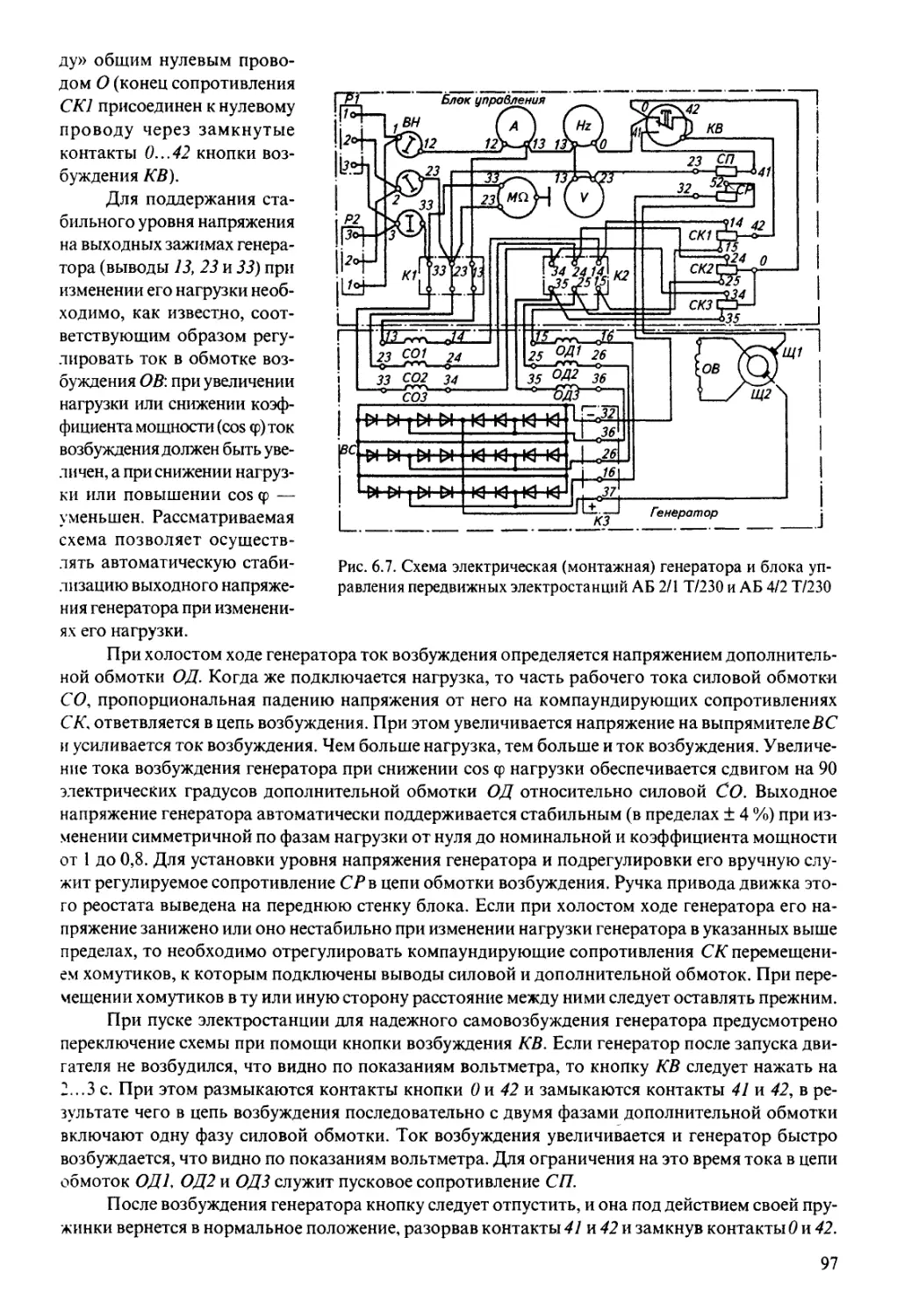

и инструменты

Под редакцией д-ра техн, наук Р.Д. Сухих

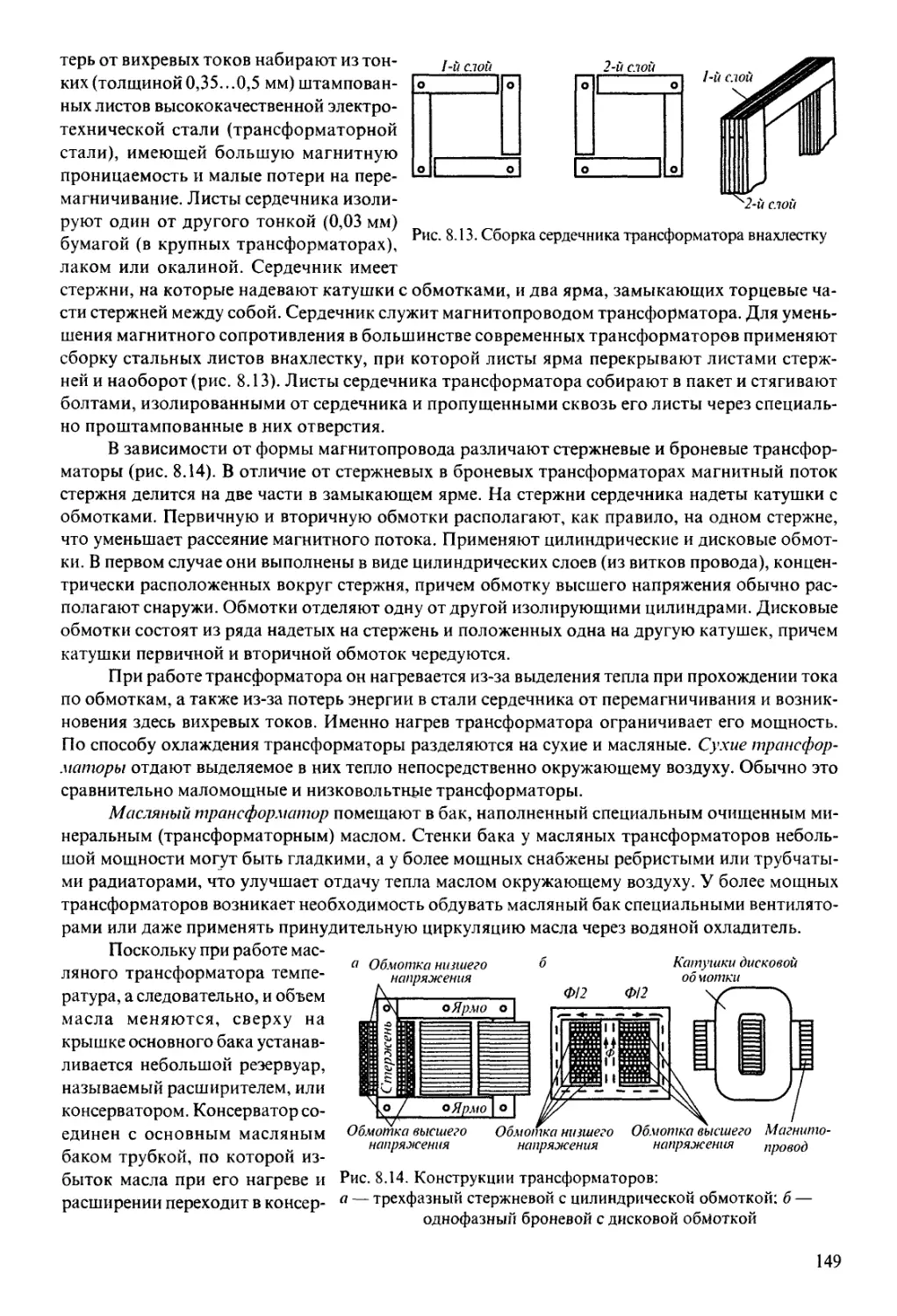

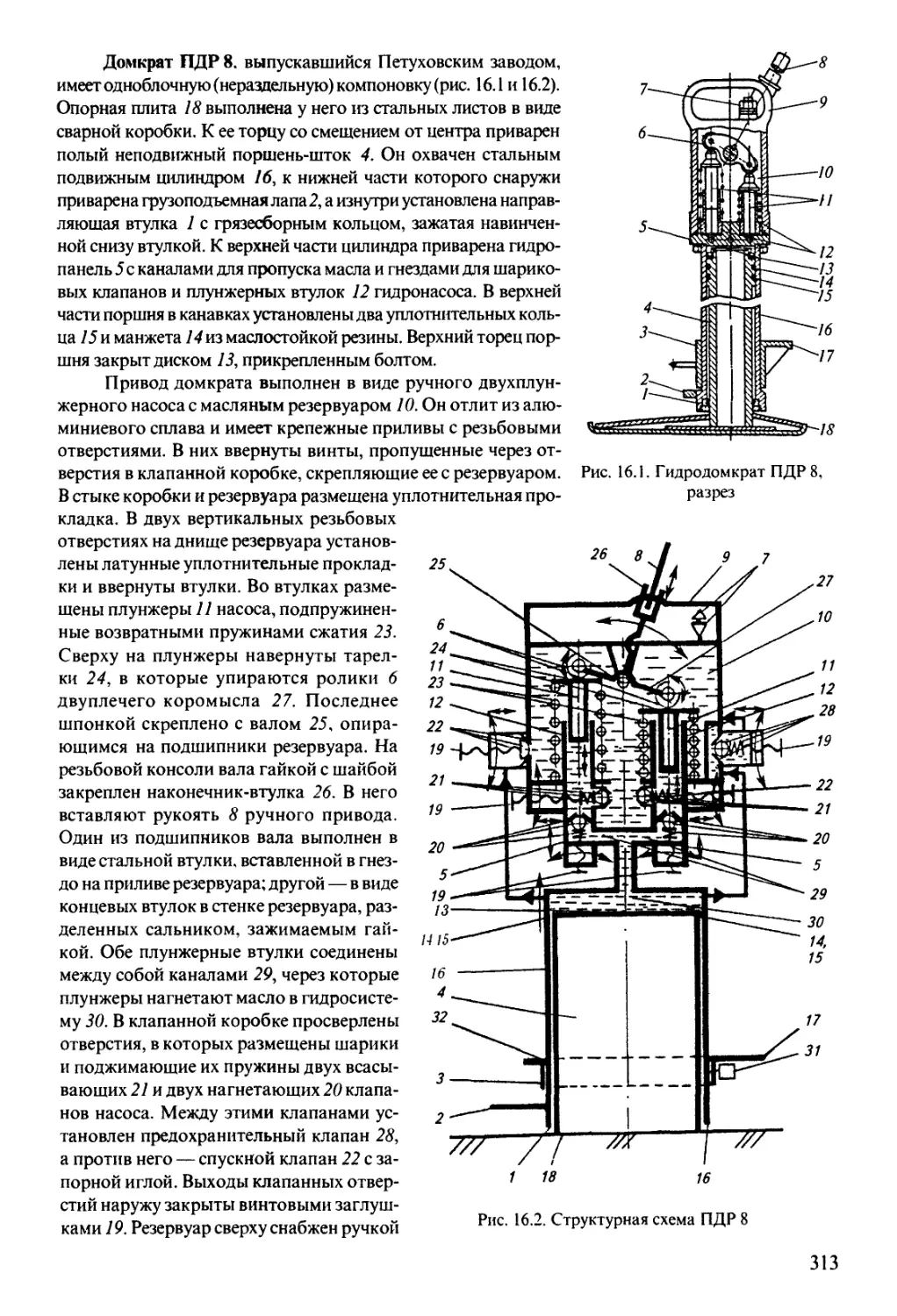

Утверждено Департаментом кадров и учебных заведений МПС России в качестве учебника для учащихся образовательных учреждений железнодорожного транспорта, осуществляющих начальную профессиональную подготовку

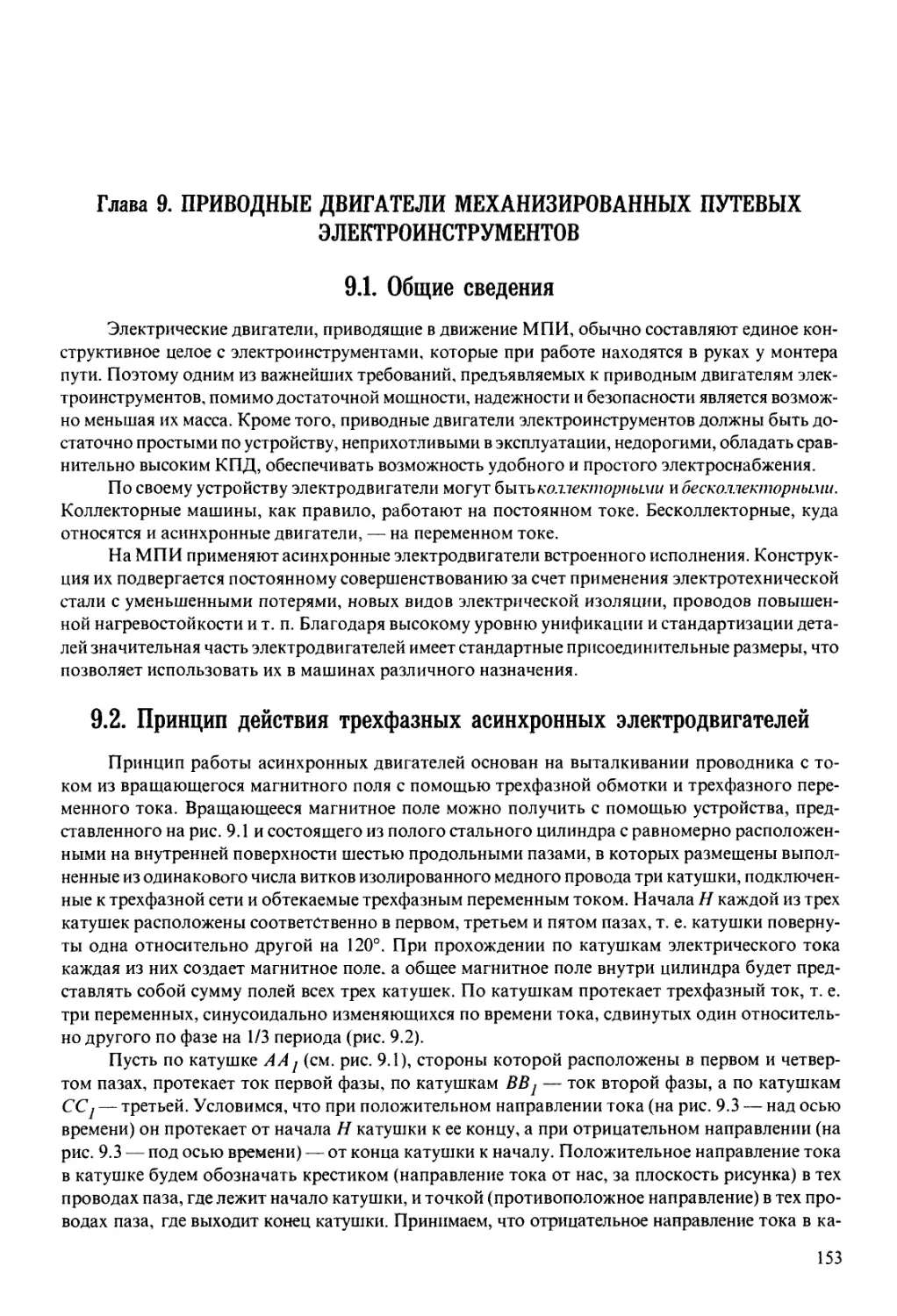

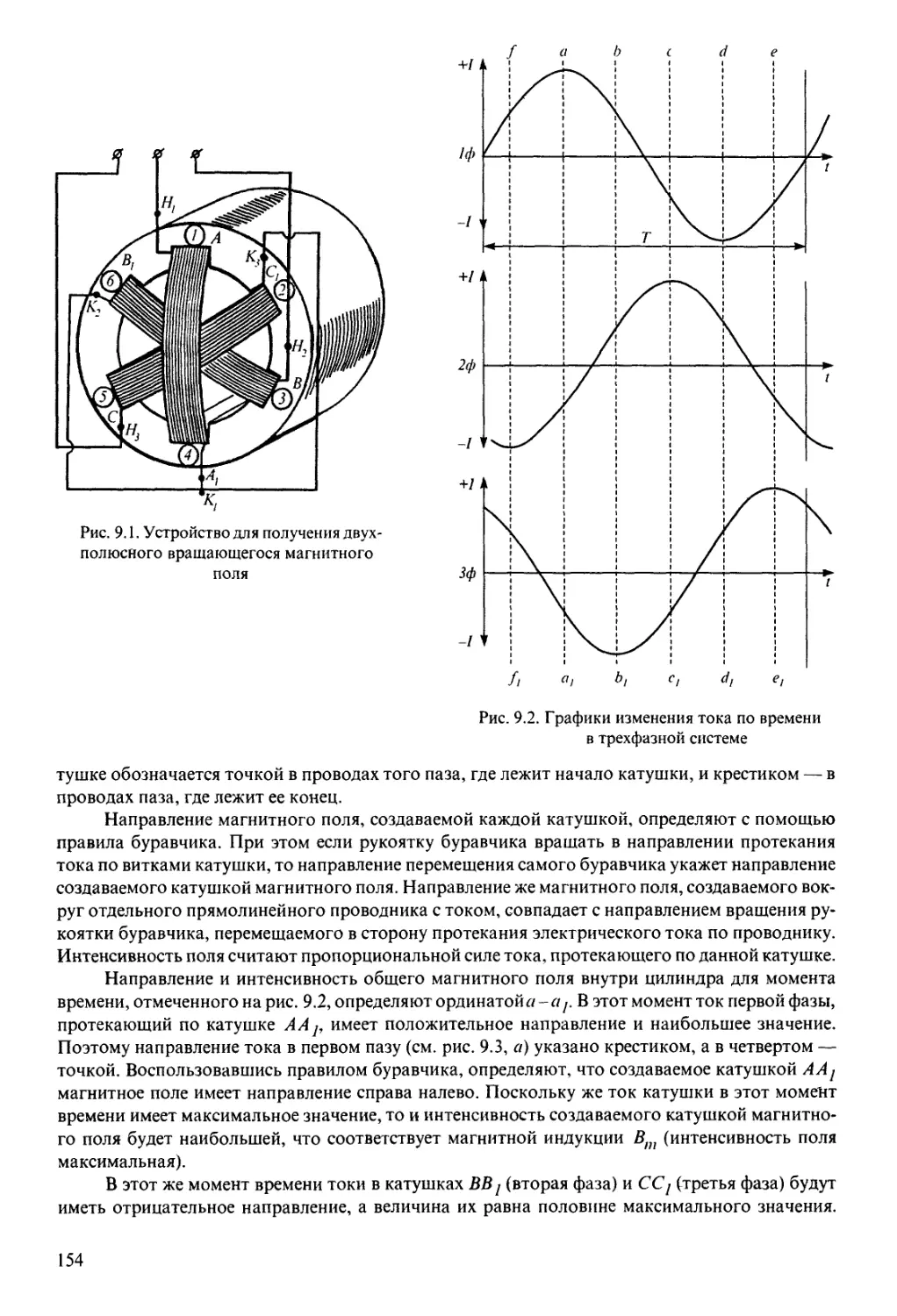

Москва

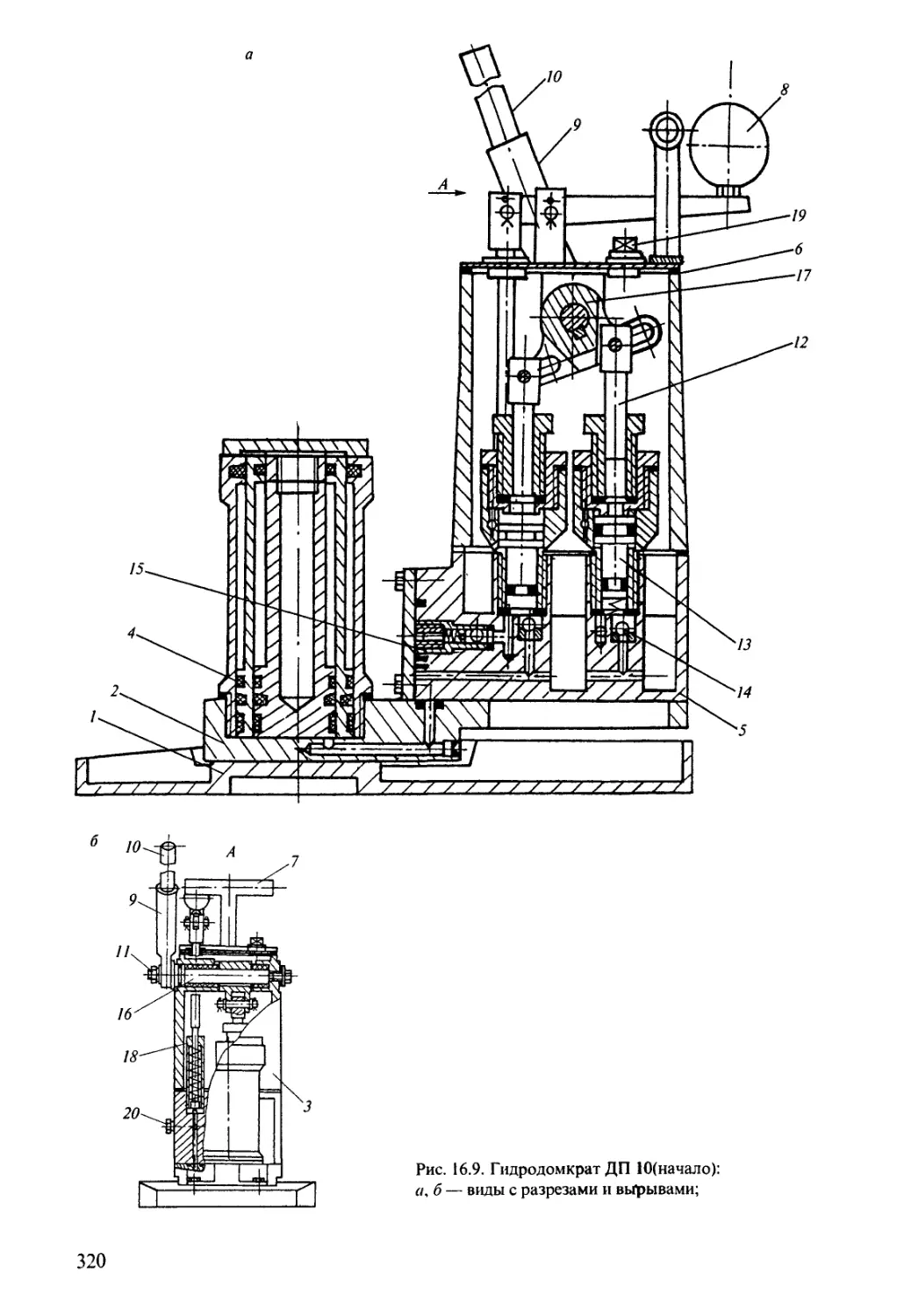

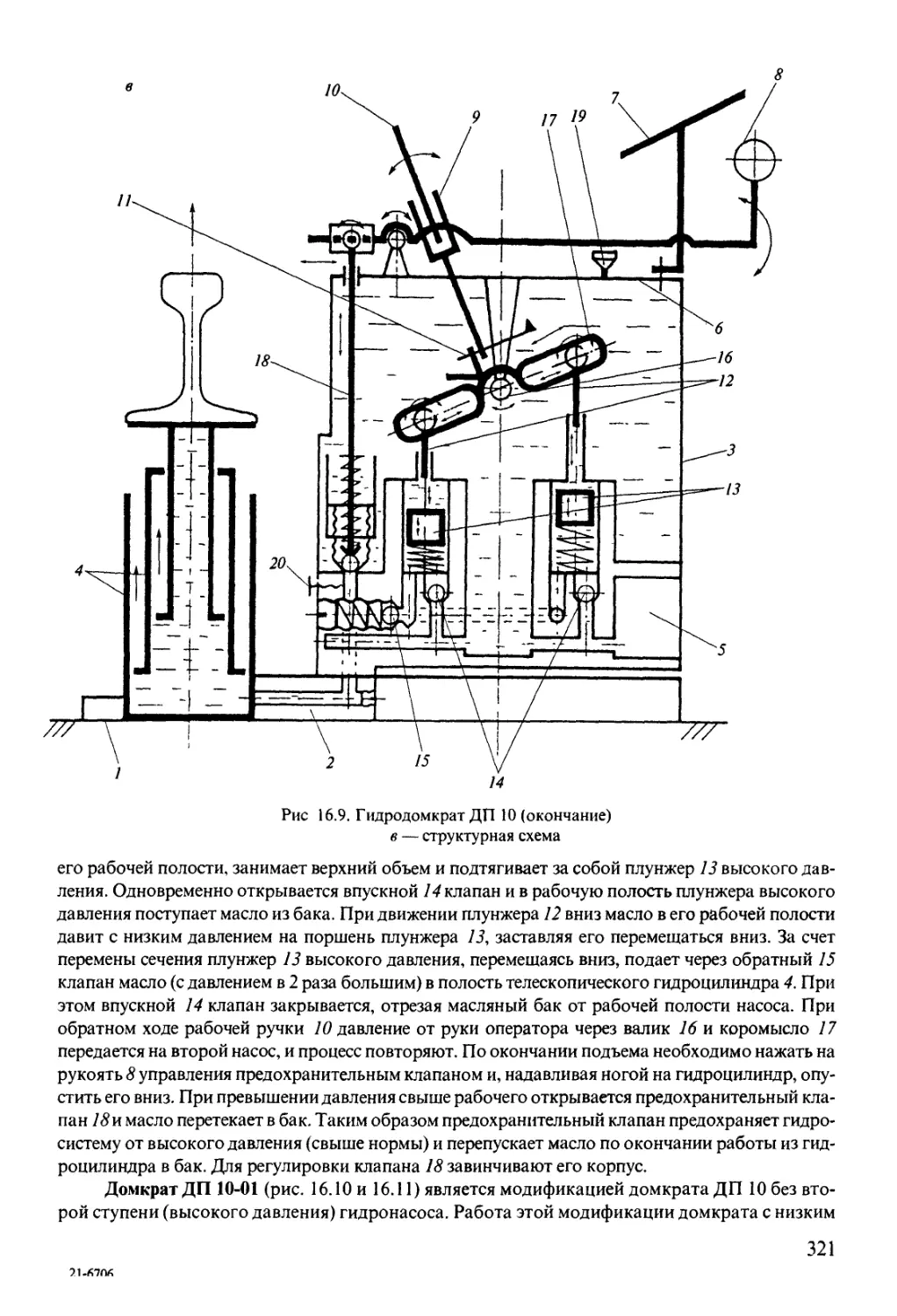

2002

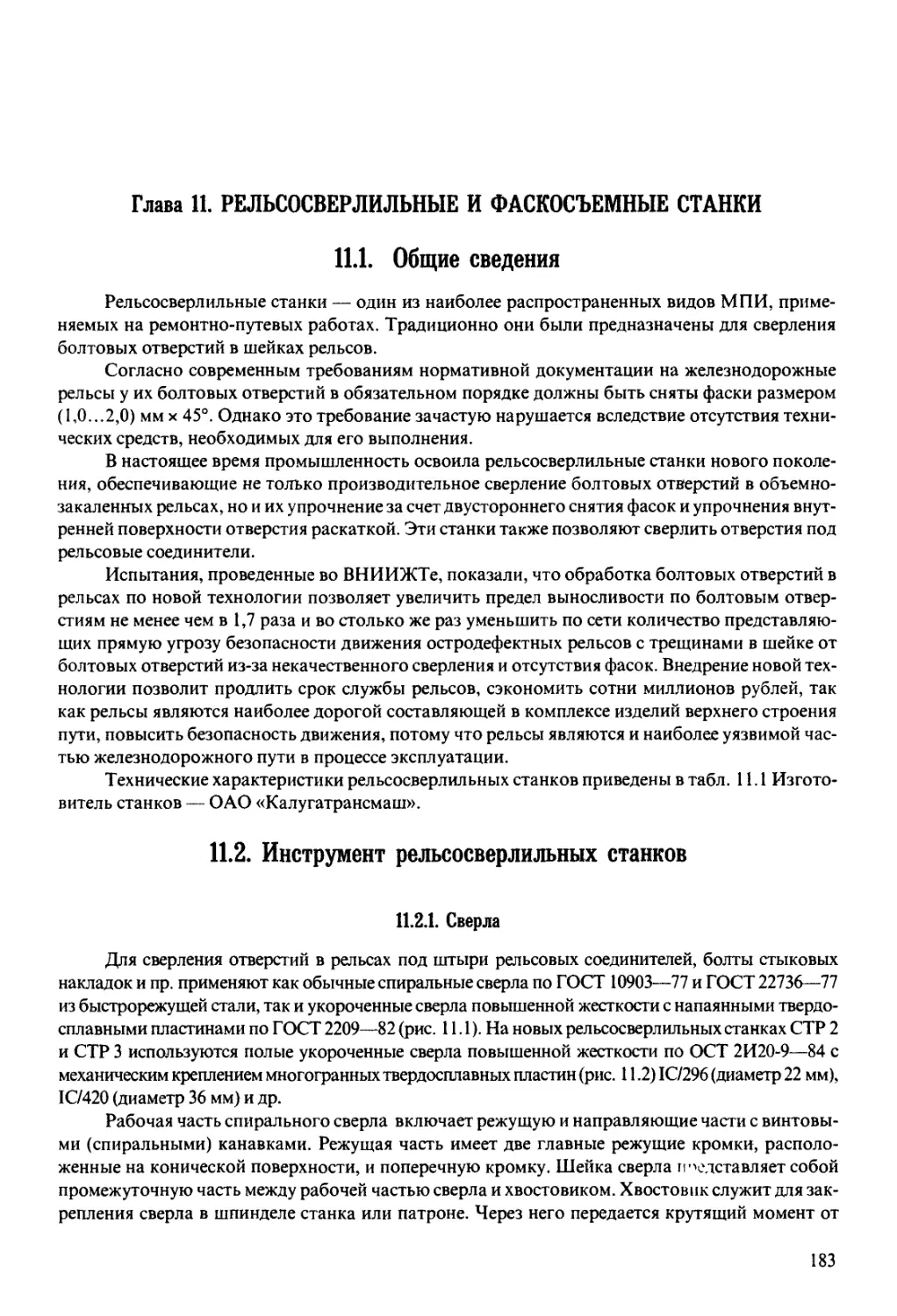

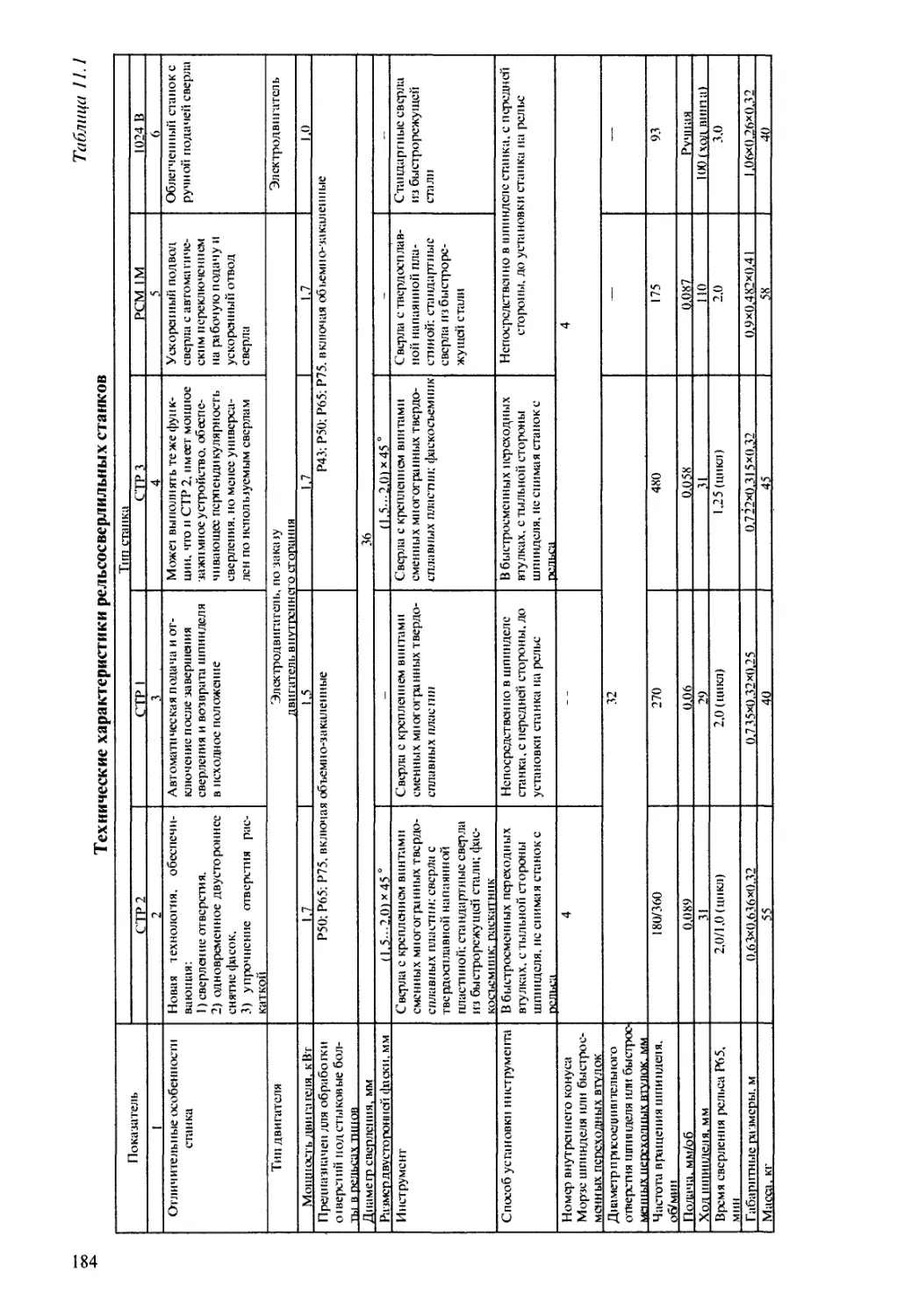

УДК 625.144.5/.7 (031)

ББК 39.211-08

П90

П90 Путевые механизмы и инструменты: Учебник для учащихся образовательных учреждений железнодорожного транспорта, осуществляющих начальную профессиональную подготовку / Р.Д. Сухих, В.М. Бугаенко, Ю.С. Огарь, В.Д. Ермаков, И.М. Пиков-ский, А.В. Пронченко; под общей ред. Р.Д. Сухих. —М.: УМК МПС, 2002. — 428 с. ISBN 5-89035-061-7

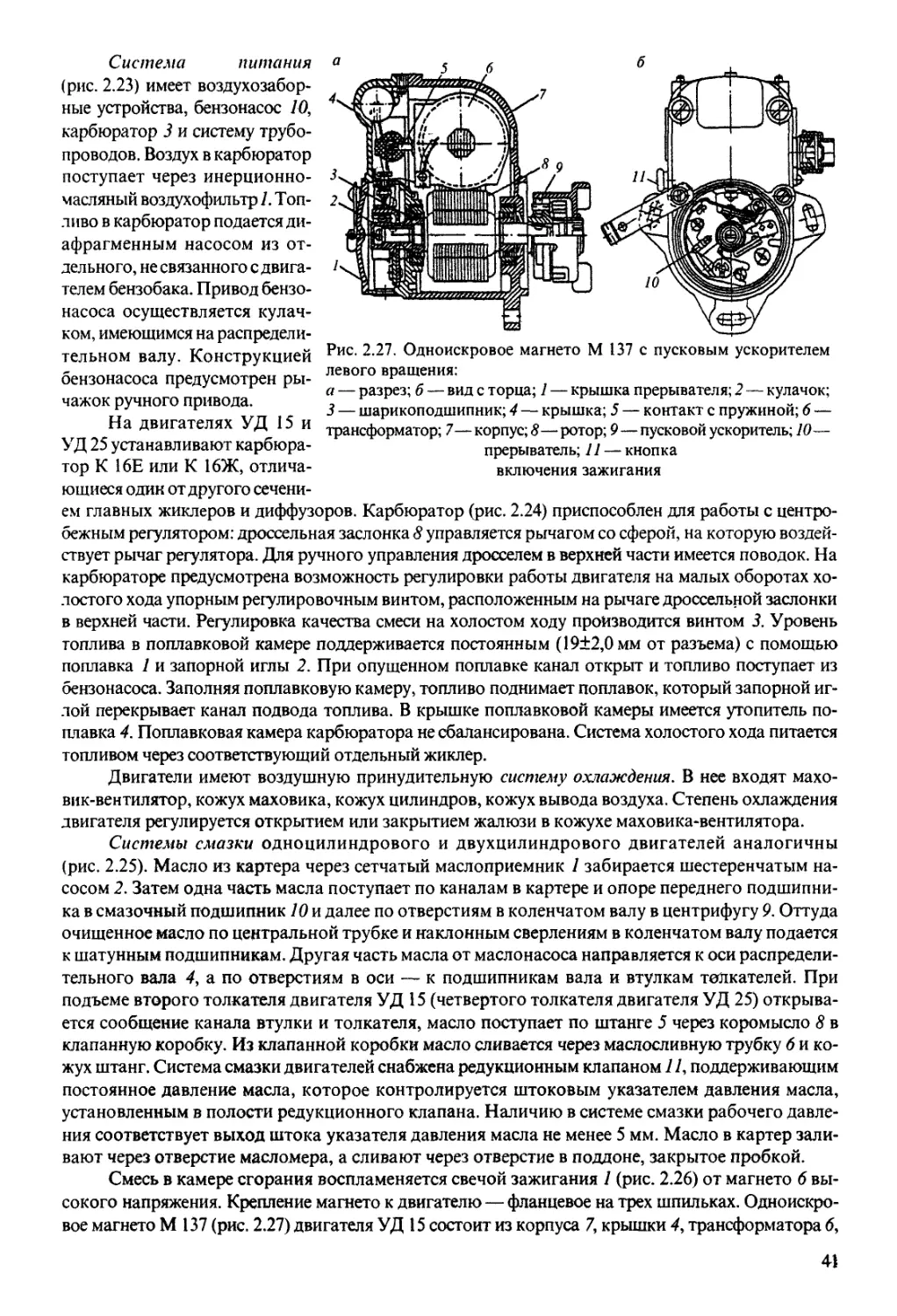

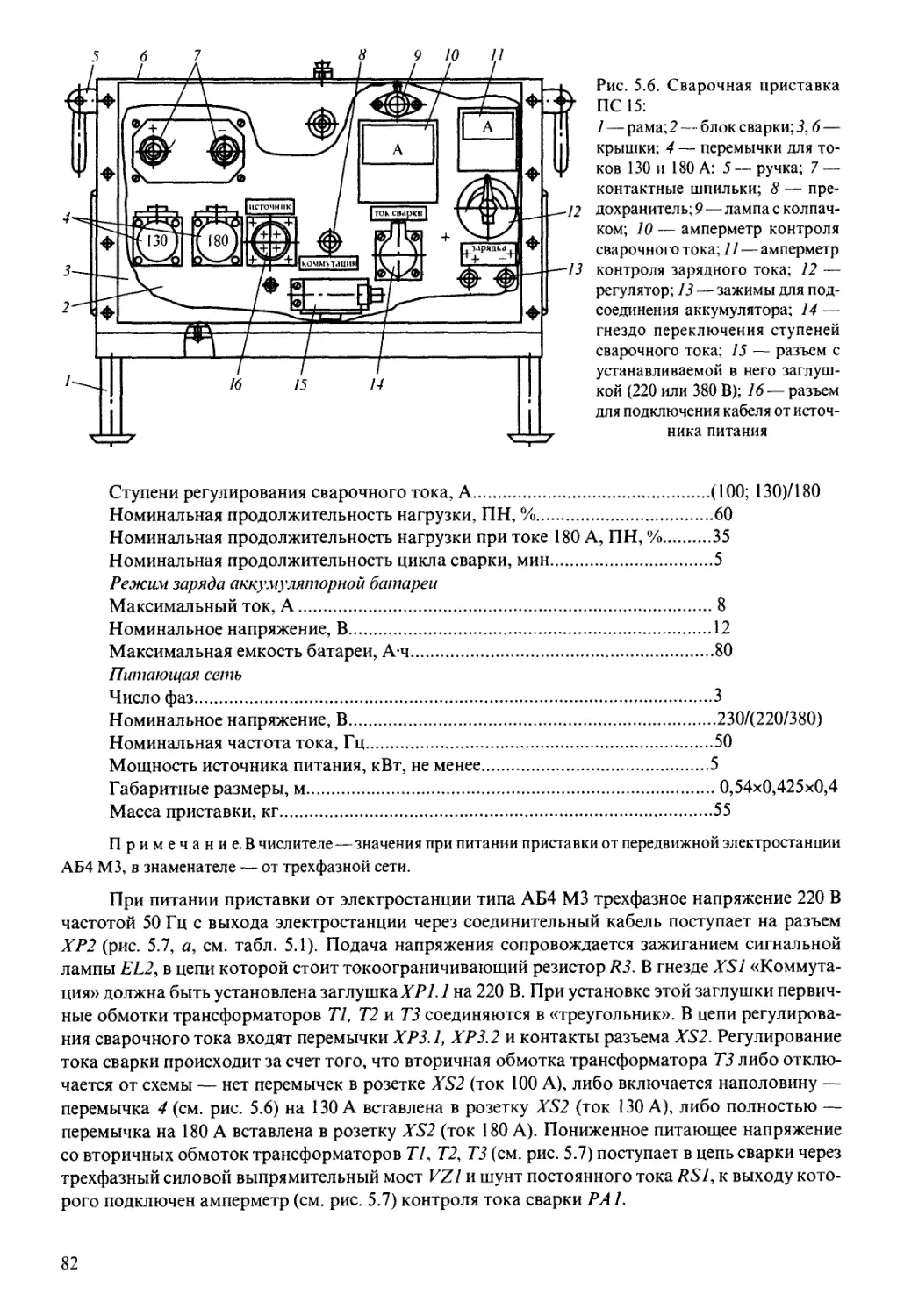

Рассмотрены устройство и показатели применяемых на отечественных железных дорогах механизированных путевых инструментов (МПИ) и источников их энергии. Приведены сведения об их исполнительных органах и приводных двигателях. Даны необходимые сведения о теории взаимодействия исполнительных органов и элементов железнодорожного пути, расчете основных характеристик механизмов. Большое внимание уделено эксплуатации, хранению, техническому обслуживанию и ремонту МПИ, указаны основные требования по охране труда при работе с МПИ и эксплуатации энергетических установок.

Предназначен для учащихся образовательных учреждений железнодорожного транспорта, осуществляющих начальную профессиональную подготовку, и может быть использован студентами вузов, техникумов и колледжей железнодорожного транспорта и специалистами по эксплуатации МПИ.

УДК 625.144.5/.7 (031)

ББК 39.211-08

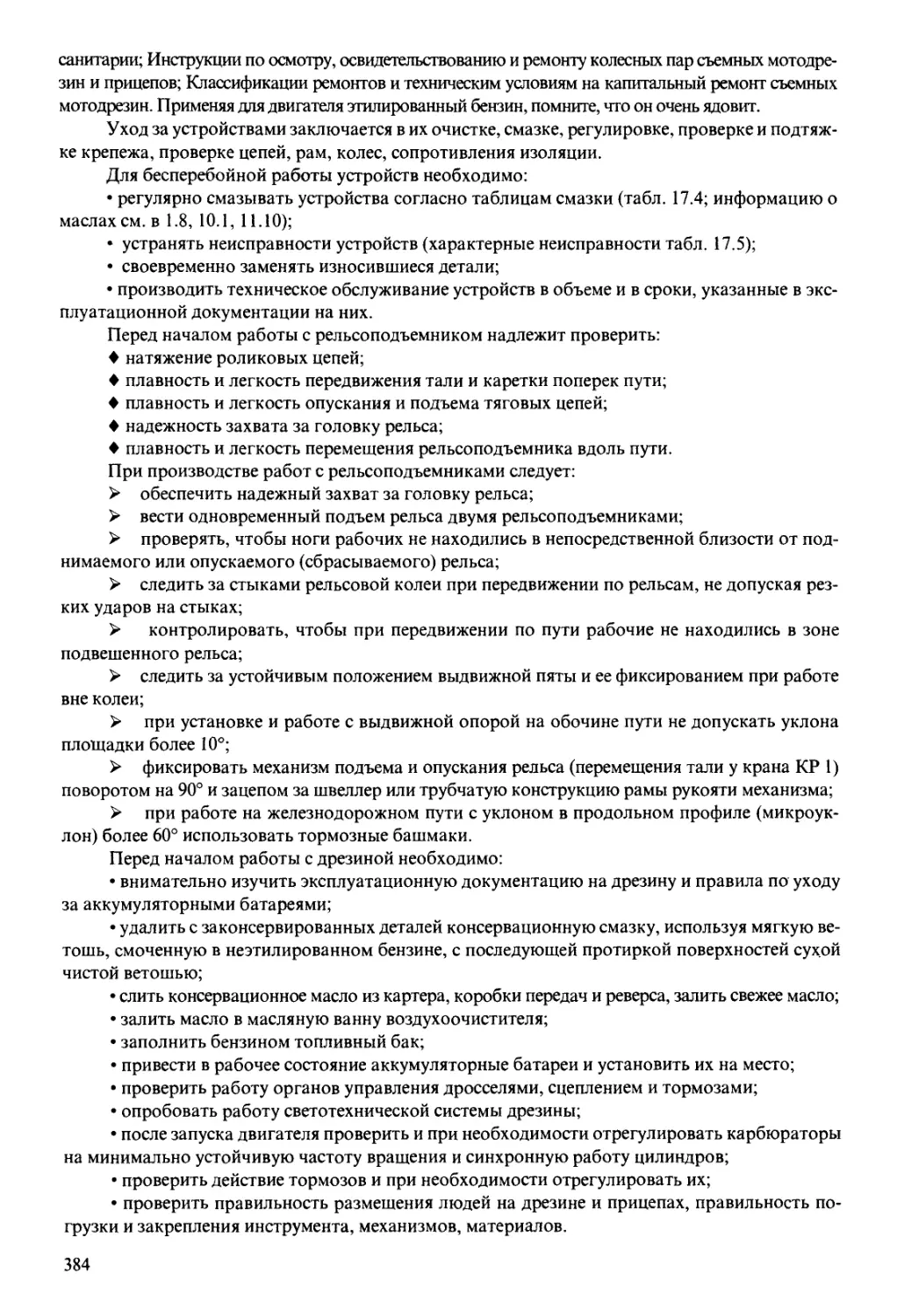

Книгу написали: д-р техн, наук Р.Д. Сухих — введение, приложения, разделы 10, 11.2, 11.3,12.2,12.3, 13.1,14.1,15, 16,17.1,18, структурные схемы; канд.техн. наук В.М. Бугаенко — разделы 6, 8,17,19; канд. техн, наук Ю.С. Огарь — разделы 1, 3,4, 5, 7, 8.4,9,15; В.Д. Ермаков — разделы 2, 17.5, 17.6; И.М. Пиковский — разделы 11, 12; А.В. Пронченко — разделы 13, 14, 17.

Рецензенты: заместитель руководителя Департамента пути и сооружений МПС РФ В.Б. Каменский, заведующий методическим кабинетом Калужской технической школы Московской железной дороги В.И. Головко, главный инженер службы пути Октябрьской железной дороги В.А. Богданович.

Авторы выражают благодарность рецензентам за ценные советы и замечания.

ISBN 5-89035-061-7

© Коллектив авторов. 2002

© УМК МПС России, 2002

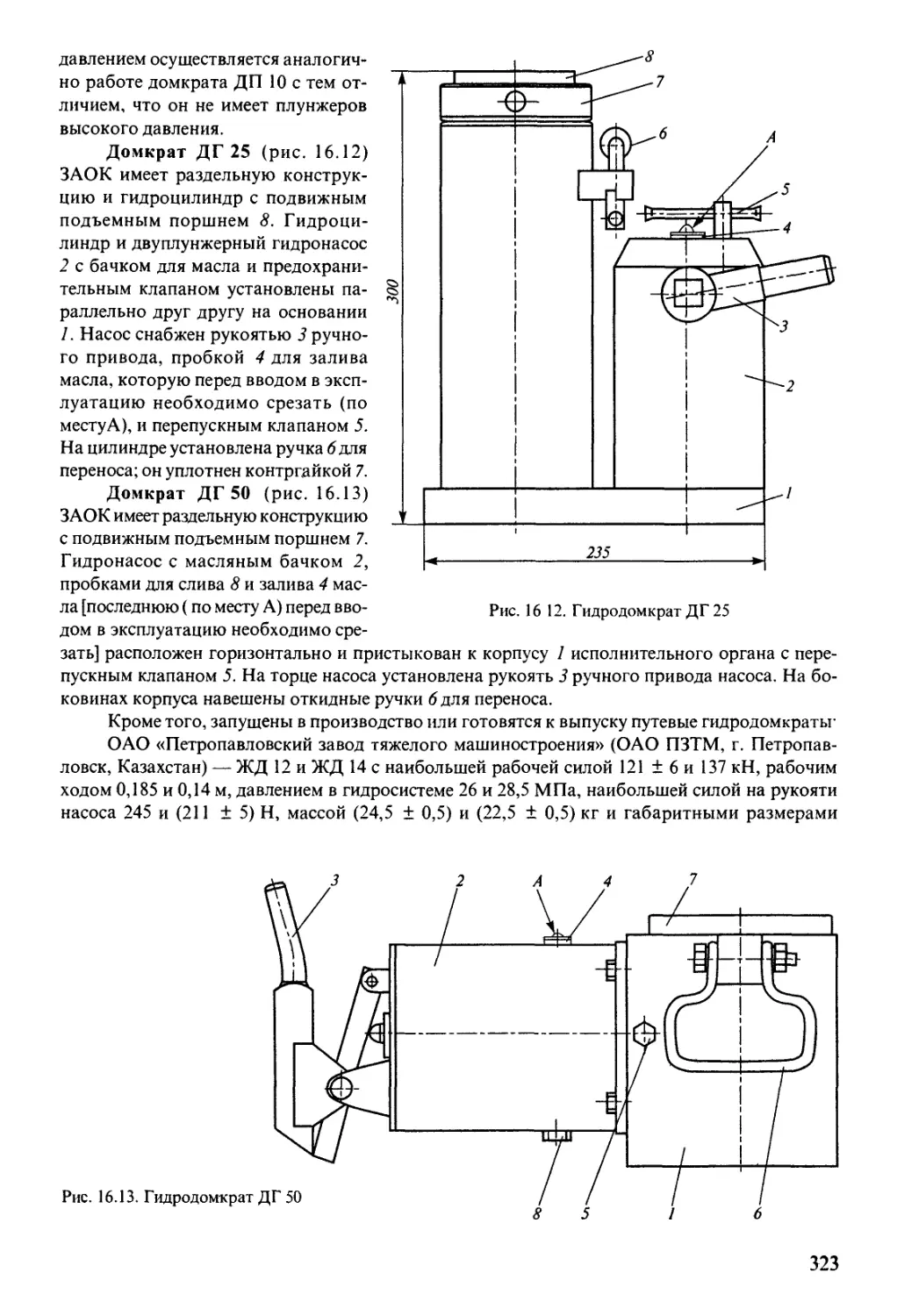

ВВЕДЕНИЕ

Текущее содержание и ремонт пути являются обязательным условием эффективной работы железнодорожного транспорта. При текущем содержании и ремонте выполняются работы, связанные с постоянным поддержанием элементов пути (его верхнего строения и пр.) в состоянии, обеспечивающем бесперебойный и безопасный пропуск поездов с установленными скоростями. Текущее содержание пути осуществляется круглогодично и на всем огромном протяжении пути, включая и участки, находящиеся в ремонте. При этом производятся выправка пути и стрелочных переводов, его рихтовка, регулировка и разгонка стыковых зазоров, исправление ширины колеи, одиночная смена рельсов, шпал, переводных брусьев и стыковых накладок, переборка изолирующих стыков, смена отдельных металлических частей стрелочных переводов, ввод рельсовых плетей в расчетный интервал температур с выполнением разрядки температурных напряжений в них, принудительный ввод плетей в расчетный интервал температур, восстановление целостности лопнувшей (или с остродефектным местом) плети, а также работы по текущему содержанию земляного полотна, искусственных сооружений и исправлению пути на пучинах.

Огромный объем таких разных работ выполняют с использованием разных путевых машин тяжелого, среднего и легкого типов, механизированных путевых инструментов (МПИ), которые облегчают труд путейцев и многократно увеличивают его производительность. Рабочие органы МПИ — разный режущий инструмент, наконечники, захваты и пр. — воздействуют на различные элементы пути, выполняя целый ряд операций с рельсами (сверление отверстий, снятие фасок, упрочнение, распиливание, шлифование, сварка, наплавка, подъем, перемещение), рельсовыми скреплениями (завинчивание и отвинчивание гаек и шурупов, забивка и выдергивание костылей), шпалами (замена, затесывание, распиливание), рельсошпальной решеткой в целом (подъем, сдвиг, регулировка зазоров в стыках, устранение температурных напряжений), балластом (уплотнение) и пр. МПИ, приборы и инструмент, используемые путевыми бригадами для выполнения работ по текущему содержанию и ремонту пути, должны гарантировать безотказность, высокое качество выполняемых работ и соблюдение техники безопасности, в том числе и при обработке в полевых условиях термически упрочненных рельсов тяжелых типов, работах с железобетонными шпалами, шлифовании элементов стрелочных переводов, лежащих в пути, и выполнении множества других специфических операций. Большой вклад в создание и совершенствование МПИ и источников энергоснабжения внесли Центральное конструкторское бюро тяжелых путевых машин (ЦКБПутьмаш), Всероссийский научно-исследовательский институт железнодорожного транспорта (ВНИИЖТ), Проектно-технологическо-конструкторское бюро по пути и путевым машинам Департамента пути и сооружений МПС РФ (ПТКБ ЦП), Калужский завод транспортного машиностроения (ОАО «Калугатрансмаш») и другие заводы (их список см. в Приложении 1), Петербургский государственный университет путей сообщения (ПГУПС) и др., изобретатели и рационализаторы-путейцы.

3

Глава 1. ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ. ТЕОРИЯ, ОБЩЕЕ УСТРОЙСТВО

1.1. Общие сведения

Для привода путевых машин, передвижных электростанций и механизированных путевых инструментов широко применяют двигатели внутреннего сгорания (ДВС). В них топливо сгорает внутри цилиндров двигателей. В этом процессе тепловая энергия, выделившаяся при сгорании рабочей смеси, преобразуется в механическую работу. Рабочая смесь представляет собой смесь топлива и воздуха в определенной пропорции.

В зависимости от способа воспламенения рабочей смеси двигатели делятся на две основные группы: с принудительным воспламенением от постороннего источника ценообразования и с воспламенением вспрыскиваемого топлива от сжатия. К первой группе относятся карбюраторные двигатели, работающие на бензине или газе, а ко второй — дизели, работающие на дизельном топливе.

По принципу работы двигатели бывают двух- и четырехтактного действия.

А/ощносшь двигателя зависит от объема цилиндров,—чем больше литраж двигателя, тем больше его мощность. Кроме того, мощность зависит от числа оборотов, сорта топлива и других факторов.

Каждый тип двигателя имеет различные особенности в устройстве отдельных узлов и механизмов. Карбюраторные и дизельные двигатели имеют небольшую массу и габаритные размеры и, что крайне важно, очень просты в эксплуатации и автономны в действии. Карбюраторные двигатели рассчитаны на работу при температуре окружающего воздуха от +50 до -40 °C (реже -50 °C), а дизели — от +50 до -20 °C.

Номинальная мощность развивается при работе на высоте 1000 м над уровнем моря и относительной влажности воздуха 98 % при 25 °C. Двигатели могут работать и на высоте до 3000 м при соответствующем снижении мощности. Как правило, двигатели допускают кратковременную перегрузку до 5... 10 % от номинальной мощности. Общее количество часов работы с перегрузкой не должно превышать 10 % гарантийного срока при непрерывной работе с перегрузкой не более 1 ч.

Карбюраторные двигатели можно разделить на следующие группы:

• по способу осуществления рабочего цикла: четырех- и двухтактные;

• по числу цилиндров: одно- и многоцилиндровые;

• по расположению цилиндров: вертикальное, V-образное, горизонтальное;

• по способу охлаждения: воздушное и жидкостное;

• по расположению клапанов: верхнее и нижнее;

• по способу соединения с ведомым агрегатом: фланцевое и нефланцевое;

• по способу зажигания: от магнето- и аккумуляторной батареи.

Дизельные двигатели работают по принципу самовоспламенения вспрыскиваемого топлива за счет предварительно сжатого в цилиндре воздуха и его разогрева до температуры 600.. .700 °C.

1.2. Четырехтактные карбюраторные двигатели

Четырехтактный карбюраторный двигатель внутреннего сгорания состоит из цилиндра, поршня, крышки цилиндра, картера, шатуна, коленчатого и распределительного валов, тозкате-лей, клапанов, свечей зажигания. Рабочий процесс как четырехтактных, так и двухтактных дви-4

гателей состоит из четырех элементов — газообмена, сжатия, сгорания и расширения. Все эти элементы рабочего процесса в четырехтактных двигателях осуществляются за четыре хода поршня.

Во время перемещения поршня в цилиндре различают два крайних его положе

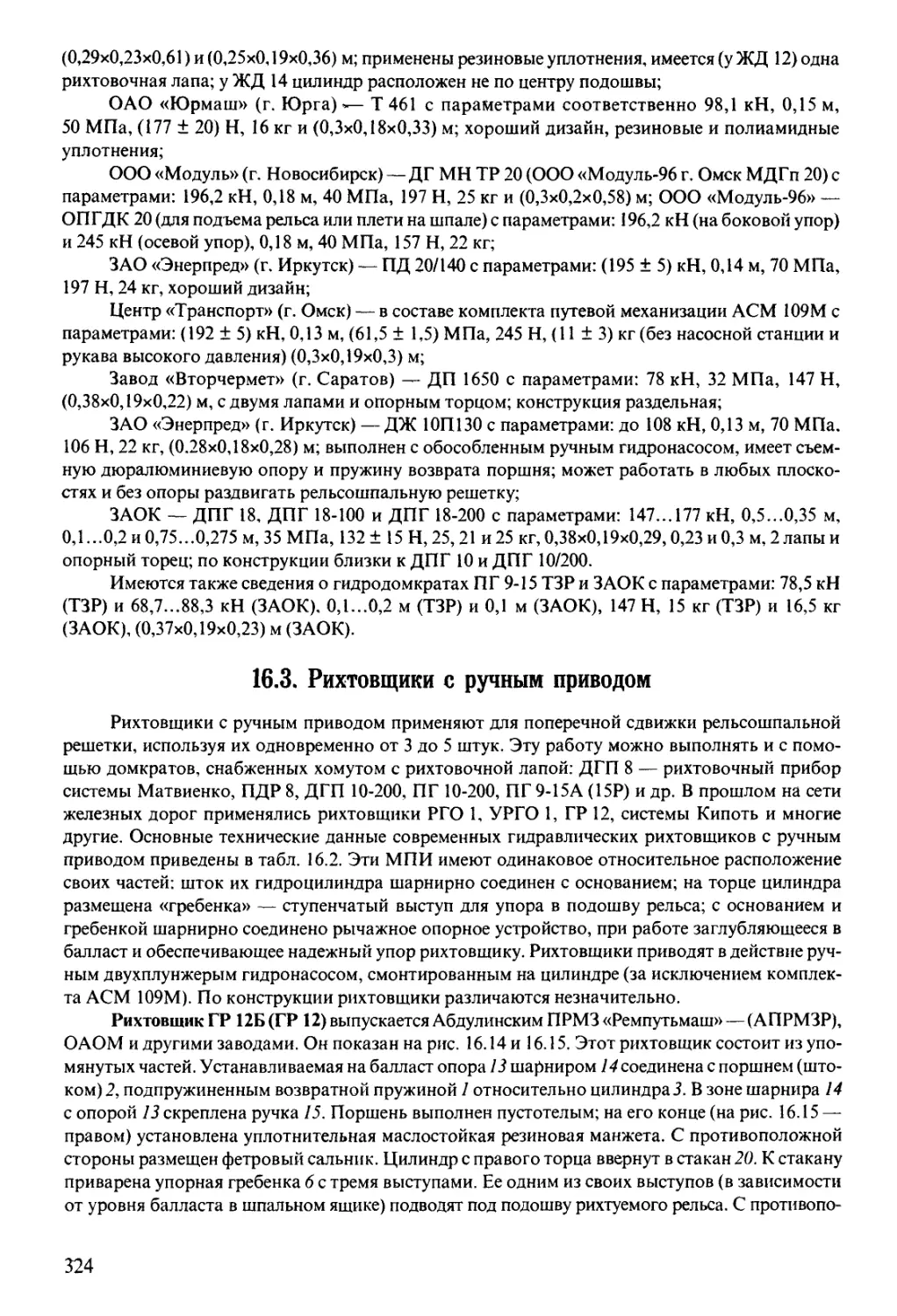

Рис. 1.1. Схема рабочих процессов четырехтактного двигателя: а — впуск; б — сжатие; в — рабочий ход; г — выпуск

ния; наиболее удаленное от оси коленчатого вала (рис. 1.1, а) — верхняя мертвая точка (ВМТ) и минимально удаленное от оси коленчатого вала (рис. 1.1, б) — нижняя мертвая точка (НМТ). При дальнейшем повороте коленчатого вала от 180 до 360° (рис. 1.1, в) шатунная шейка, а вместе с ней и поршень перемещаются из нижнего положения в первоначальное верхнее. Таким обра

зом, вращение коленчатого вала вызывает возвратно-поступательные движения поршня внутри цилиндра и, наоборот, перемещение поршня под действием давления газов вызывает вращение коленчатого вала. Силы, которые заставляют поршень перемещаться внутри цилиндра, создаются образующимися от сгорания топлива газами. Каждое перемещение поршня из одного крайнего положения в другое называется тактом, а проходимое расстояние S—ходом поршня (обычно S=2r, где г — длина кривошипа коленчатого вала). Объем цилиндра над поршнем, находящимся в НМТ, называется полным объемом цилиндра. Объем цилиндра над поршнем, находящимся в ВМТ, называется объемом камеры сжатия. Объемы выражаются в см3, дм3. Объем цилиндра,

заключенный между крайними положениями поршня, называется рабочим объемом. Сумма рабочих объемов всех цилиндров ДВС, выраженная в литрах, называется литражом.

Коленчатый вал 11 посредством зубчатых колес соединен с распределительным валом 1, который при помощи кулачков на нем перемещает толкатели 2 (рис. 1.2). Последние охватывают впускной или выпускной клапаны, благодаря чему внутренняя полость цилиндра над поршнем 7 сообщается с впускным или выпускным трубопроводом (коллектором). Работа двигателя внутреннего сгорания состоит из непрерывно повторяющихся процессов, происходящих внутри цилиндра, т.е. повторяющихся циклов работы. Цикл работы четырехтактного карбюраторного двигателя состоит из следующих тактов.

Впуск — под действием момента сил инерции маховика коленчатый вал поворачивается на 180° и одновременно поршень и шатунная шейка перемещаются из верхнего положения в нижнее. При опускании над поршнем создается разрежение, т.е. давление по сравнению с окружающим атмосферным давлением уменьшается. От начала опускания поршня до его прихода в НМТ кулачок распределительного вала через толкатель приподнимает впускной клапан и через открытое им, отверстие в цилиндр поступает из карбюратора горючая смесь. Последняя, следуя за поршнем при его движении вниз, заполняет объем цилиндра над поршнем при его расположении в НМТ и, смешиваясь с остаточными газами, образует рабочую смесь.

Сжатие — при дальнейшем повороте коленчатого вала от 180° до 360° поршень в цилиндре поднимается вверх (от НМТ к ВМТ), но кулачки распределительного вала не нажимают на толкатели и оба клапана закрыты. При движении поршня вверх объем цилиндра между поршнем и крышкой уменьшается, отчего

Рис. 1.2. Схема четырехтактного карбюраторного двигателя:

1 — вал распределительный; 2— толкатель; 3 — пружина; 4 — клапан; 5 — свеча зажигания;

6 — крышка цилиндра; 7—поршень; 8 — палец поршня; 9 — шатун; 10— цилиндр; 11 — вал коленчатый; 12 — картер

5

происходит сжатие рабочей смеси. В карбюраторных двигателях в момент прихода поршня в ВМТ давление сжатой смеси в цилиндре достигает примерно 0,6.. .0,9 МПа (6.. .9 атм), а температура ее поднимается примерно до 350 °C. В конце хода сжатия, когда рабочая смесь уже достаточно подготовлена к воспламенению, на свечу зажигания 5 (см. рис. 1.2) подается электрический ток высокого напряжения. При прохождении тока через небольшой зазор между металлическими электродами свечи образуется искра, под действием которой рабочая смесь воспламеняется и сгорает. Температура газов в момент сгорания поднимается до 2000...2500 °C, что должно было бы вызвать резкое увеличение их объема. Но поскольку сгорание происходит быстро, а объем цилиндра над поршнем увеличивается очень незначительно, в цилиндре над поршнем давление газов резко увеличивается и доходит до 2,5... 5 МПа (2,5... 5 Н/мм2, 25...50 атм). Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия. У современных карбюраторных двигателей она лежит в пределах 6... 13, а у дизелей — от 3 до 22. От численного значения величины степени сжатия зависят мощность и экономичность двигателя.

Рабочий ход — под воздействием резко возросшего в цилиндре давления газов от сгорания топлива поршень перемещается из верхнего положения в нижнее (от ВМТ к НМТ). При этом оба клапана продолжают оставаться закрытыми, а коленчатый вал через поршневой палец 8, шатун 9 и шатунную шейку воспринимает значительные силы от поршня и совершает дальнейший поворот от 360 до 540°.

Выпуск — при дальнейшем повороте коленчатого вала от 540 до 720° поршень снова поднимается из нижнего положения в верхнее, но при этом второй кулачок распределительного вала нажимает на толкатель и открывает выпускной клапан, через который поршень своим движением вверх выталкивает из цилиндра сгоревшие, отработавшие газы в атмосферу. В процессе выхлопа происходят очистка цилиндра и подготовка его к повторению цикла работы.

После выпуска сгоревших газов из цилиндра поршень возвращается в первоначальное положение (в ВМТ) и дальше циклы работы повторяются до тех пор, пока имеет место подача рабочей смеси в цилиндр.

В четырехтактном двигателе рабочим ходом является третий процесс каждого цикла, когда происходит преобразование тепловой энергии в механическую. Все остальные процессы являются подготовительными к рабочему ходу и совершаются за счет момента сил инерции коленчатого вала и маховика, получаемого ими во время рабочего хода.

Рассмотренный цикл работы двигателя совершается за два полных оборота коленчатого вала (от 0 до 720°), в течение которых поршень производит четыре хода (или такта), поэтому двигатели с таким циклом работы и называются четырехтактными.

1.3. Двухтактные карбюраторные двигатели

Двухтактный карбюраторный двигатель работает (так же, как и четырехтактный) на светлых сортах жидкого топлива (бензин, керосин, лигроин) и в цикле его работы совершаются те же процессы, что и в четырехтактном. Основным отличием двухтактного двигателя является то, что в нем цикл работы совершается за один оборот коленчатого вала (за два хода поршня, в течение которых внутри цилиндра происходят все описанные процессы).

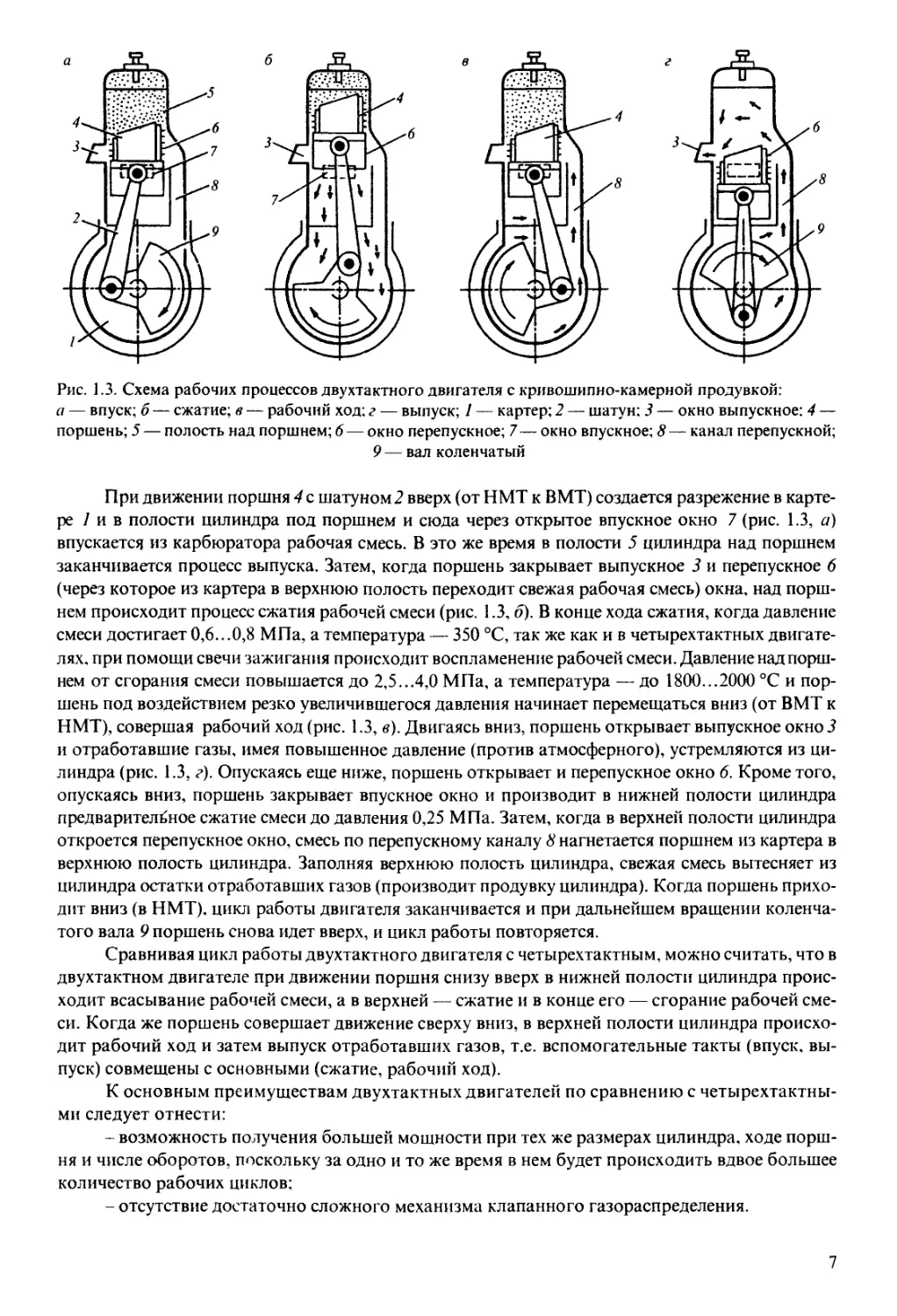

Конструктивное устройство двухтактного карбюраторного двигателя отличается тем, что он не имеет клапанного газораспределительного механизма, вместо которого в стенках цилиндра устроены впускные, выпускные и перепускные окна. Работу газораспределения выполняет сам поршень, который при движении вверх или вниз по цилиндру открывает или закрывает соответствующие окна в стенках цилиндра и обеспечивает этим выполнение работы. Кроме того, в отличие от четырехтактного в двухтактном двигателе под рабочие процессы используются полости цилиндра не только над поршнем, но и под ним, что и позволяет выполнить все процессы цикла за один оборот коленчатого вала. Схема рабочих процессов двухтактного карбюраторного двигателя показана на рис. 1.3.

6

Рис. 1.3. Схема рабочих процессов двухтактного двигателя с кривошипно-камерной продувкой: а — впуск; б — сжатие; в — рабочий ход; г — выпуск; 1 — картер; 2 — шатун: 3 — окно выпускное: 4 — поршень; 5 — полость над поршнем; 6 — окно перепускное; 7 — окно впускное; 8 — канал перепускной;

9 — вал коленчатый

При движении поршня 4 с шатуном? вверх (от НМТ к ВМТ) создается разрежение в картере 1 и в полости цилиндра под поршнем и сюда через открытое впускное окно 7 (рис. 1.3, а) впускается из карбюратора рабочая смесь. В это же время в полости 5 цилиндра над поршнем заканчивается процесс выпуска. Затем, когда поршень закрывает выпускное 3 и перепускное 6 (через которое из картера в верхнюю полость переходит свежая рабочая смесь) окна, над поршнем происходит процесс сжатия рабочей смеси (рис. 1.3, б). В конце хода сжатия, когда давление смеси достигает 0,6...0,8 МПа, а температура — 350 °C, так же как и в четырехтактных двигателях, при помощи свечи зажигания происходит воспламенение рабочей смеси. Давление над поршнем от сгорания смеси повышается до 2,5...4,0 МПа, а температура — до 1800...2000 °C и поршень под воздействием резко увеличившегося давления начинает перемещаться вниз (от ВМТ к НМТ), совершая рабочий ход (рис. 1.3, в). Двигаясь вниз, поршень открывает выпускное окно? и отработавшие газы, имея повышенное давление (против атмосферного), устремляются из цилиндра (рис. 1.3, ?). Опускаясь еще ниже, поршень открывает и перепускное окно 6. Кроме того, опускаясь вниз, поршень закрывает впускное окно и производит в нижней полости цилиндра предварительное сжатие смеси до давления 0,25 МПа. Затем, когда в верхней полости цилиндра откроется перепускное окно, смесь по перепускному каналу 8 нагнетается поршнем из картера в верхнюю полость цилиндра. Заполняя верхнюю полость цилиндра, свежая смесь вытесняет из цилиндра остатки отработавших газов (производит продувку цилиндра). Когда поршень приходит вниз (в НМТ), цикл работы двигателя заканчивается и при дальнейшем вращении коленчатого вала 9 поршень снова идет вверх, и цикл работы повторяется.

Сравнивая цикл работы двухтактного двигателя с четырехтактным, можно считать, что в двухтактном двигателе при движении поршня снизу вверх в нижней полости цилиндра происходит всасывание рабочей смеси, а в верхней — сжатие и в конце его — сгорание рабочей смеси. Когда же поршень совершает движение сверху вниз, в верхней полости цилиндра происходит рабочий ход и затем выпуск отработавших газов, т.е. вспомогательные такты (впуск, выпуск) совмещены с основными (сжатие, рабочий ход).

К основным преимуществам двухтактных двигателей по сравнению с четырехтактными следует отнести:

- возможность получения большей мощности при тех же размерах цилиндра, ходе поршня и числе оборотов, поскольку за одно и то же время в нем будет происходить вдвое большее количество рабочих циклов;

- отсутствие достаточно сложного механизма клапанного газораспределения.

7

Основным недостатком двухтактных двигателей является увеличенный расход топлива, так как свежая рабочая смесь используется для продувки цилиндра в большем количестве, чем у четырехтактных двигателей. Для двухтактных карбюраторных двигателей этот недостаток является столь значительным, что ограничивает практическое их применение при небольших мощностях. Однако этот недостаток теряет свое значение в двухтактных двигателях-дизелях с продувкой цилиндра воздухом, в связи с чем применение двухтактных дизелей в настоящее время значительно расширяется.

1.4. Двигатели-дизели

Двигатели внутреннего сгорания с самовоспламенением от сжатия (дизели) в принципе отличаются от карбюраторных двигателей процессом приготовления рабочей смеси и ее сгорания, при котором можно использовать тяжелое жидкое топливо более низких дешевых сортов (дизельное топливо). В карбюраторных двигателях под воздействием принудительного воспламенения происходит чрезвычайно быстрое сгорание подготовленной рабочей смеси, а объем камеры сжатия увеличивается незначительно, что вызывает резкое увеличение давления газов. В дизелях (рис. 1.4) сгорание топлива происходит от самовоспламенения и идет медленно (за больший промежуток времени). При этом объем камеры сжатия постепенно увеличивается, а давление газов, поднявшись в первый момент, в течение остального периода сгорания остается постоянным. Условно принято считать, что в карбюраторных двигателях сгорание происходит при постоянном объеме камеры сжатия с резким увеличением давления газов, а в дизелях — при переменном объеме камеры сжатия при постоянном давлении газов.

Дизели могут быть четырехтактного и двухтактного принципа действия, а также с компрессорным распылением топлива. Ввиду большей сложности компрессорных дизелей, у которых впрыск топлива в цилиндры совершается сжатым воздухом под давлением до 10 МПа, в настоящее время преимущественное распространение имеют бескомпрессорные дизели и часто — двухтактного принципа действия.

Основное устройство бескомпрессорного четырехтактного дизеля и происходящие в нем процессы аналогичны карбюраторному двигателю, но имеют следующие особенности. В процессе всасывания вследствие разрежения в цилиндр двигателя поступает не рабочая смесь, а чистый воздух. В процессе сжатия давление воздуха возрастает примерно до 4 МПа (40 атм) и температура его при этом повышается до 700...750 °C. В конце хода сжатия, когда поршень находится около ВМТ, в цилиндр форсункой 3 (см. рис. 1.4) при помощи топливного насоса впрыскивается чистое топливо под давлением в несколько сот атмосфер (в некоторых конструкциях двигателей с давлением до 15...16 МПа). При этом, соприкасаясь с кислородом воздуха, имеющим высокую температуру, топливо самовоспламеняется, в результате чего давление в

Рис. 1.4. Схема работы двухтактного дизеля с клапанно-щелевой продувкой:

а — продувка; б — сжатие; в — рабочий ход; г — выпуск; 1 — нагнетатель; 2 — ресивер; 3 — форсунка;

4 — клапан выпускной; 5 — окна впускные (щели)

8

камере сжатия повышается до 7,0... 7,5 МПа. Под влиянием этого давления поршень перемещается от ВМТ к НМТ, совершая рабочий ход. В процессе выхлопа сгоревшие газы выталкиваются из цилиндра движением поршня из нижнего положения в верхнее.

Дизели находят все более широкое применение, так как они имеют следующие основные преимущества:

- потребляют более дешевые, тяжелые сорта жидкого топлива;

- при работе расходуют меньшее количество топлива на единицу мощности. Например, четырехтактный карбюраторный двигатель расходует 350...480 г/(кВт-ч) (1 грамм на 1 киловатт в 1 час), а четырехтактный дизель — только 260...333 г/(кВт ч);

- не имеют сложных электрических приборов для зажигания рабочей смеси, вследствие чего они надежнее в работе.

К недостаткам дизелей следует отнести затрудненность их запуска в холодную погоду и несколько больший вес по сравнению с карбюраторными двигателями.

1.5. Многоцилиндровые двигатели

4

2иЗ

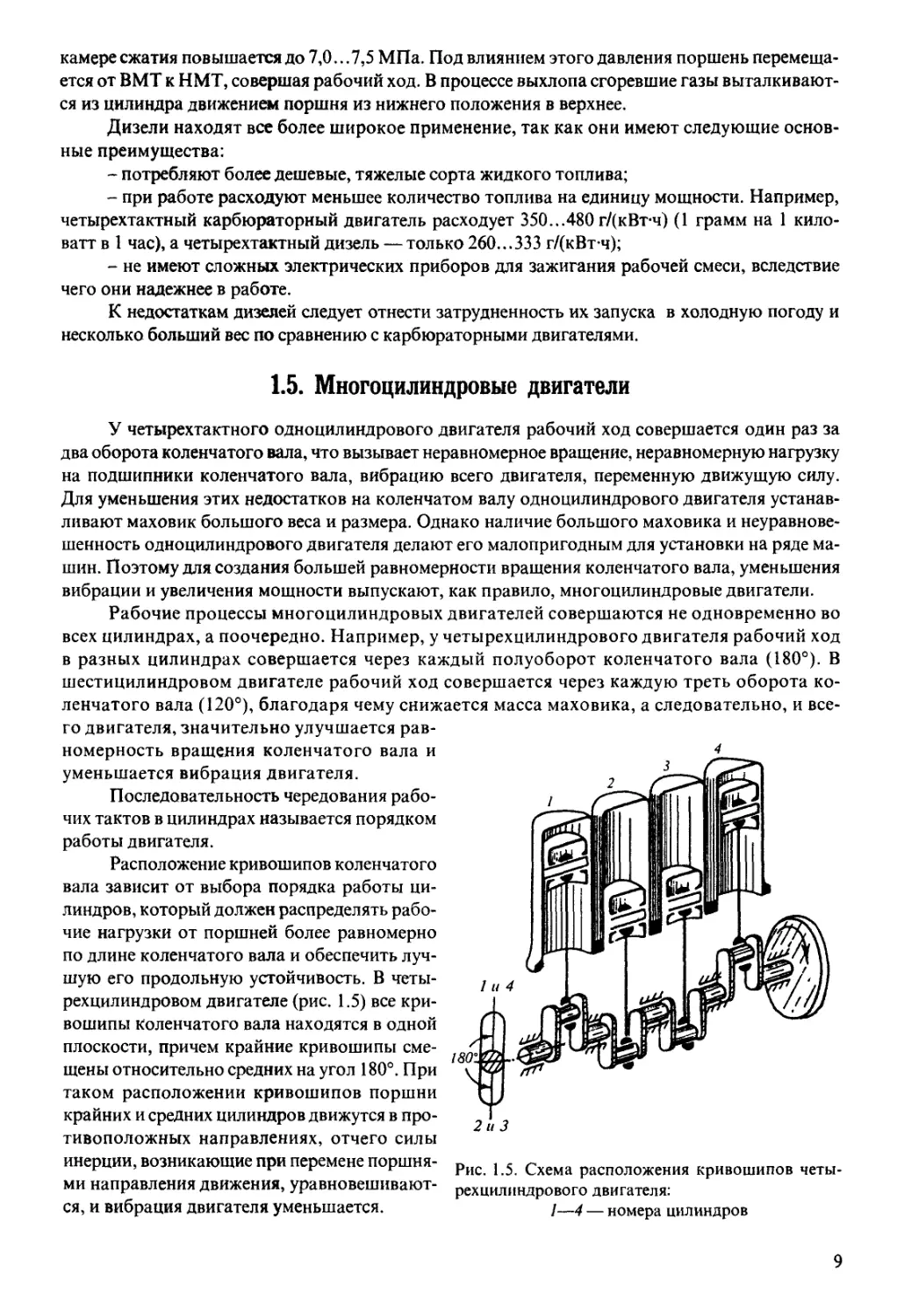

Рис. 1.5. Схема расположения кривошипов четырехцилиндрового двигателя:

У четырехтактного одноцилиндрового двигателя рабочий ход совершается один раз за два оборота коленчатого вала, что вызывает неравномерное вращение, неравномерную нагрузку на подшипники коленчатого вала, вибрацию всего двигателя, переменную движущую силу. Для уменьшения этих недостатков на коленчатом валу одноцилиндрового двигателя устанавливают маховик большого веса и размера. Однако наличие большого маховика и неуравновешенность одноцилиндрового двигателя делают его малопригодным для установки на ряде машин. Поэтому для создания большей равномерности вращения коленчатого вала, уменьшения вибрации и увеличения мощности выпускают, как правило, многоцилиндровые двигатели.

Рабочие процессы многоцилиндровых двигателей совершаются не одновременно во всех цилиндрах, а поочередно. Например, у четырехцилиндрового двигателя рабочий ход в разных цилиндрах совершается через каждый полуоборот коленчатого вала (180°). В шестицилиндровом двигателе рабочий ход совершается через каждую треть оборота коленчатого вала (120°), благодаря чему снижается масса маховика, а следовательно, и всего двигателя, значительно улучшается равномерность вращения коленчатого вала и уменьшается вибрация двигателя.

Последовательность чередования рабочих тактов в цилиндрах называется порядком работы двигателя.

Расположение кривошипов коленчатого вала зависит от выбора порядка работы цилиндров, который должен распределять рабочие нагрузки от поршней более равномерно по длине коленчатого вала и обеспечить лучшую его продольную устойчивость. В четырехцилиндровом двигателе (рис. 1.5) все кривошипы Коленчатого вала находятся в одной плоскости, причем крайние кривошипы смещены относительно средних на угол 180°. При таком расположении кривошипов поршни крайних и средних цилиндров движутся в противоположных направлениях, отчего силы инерции, возникающие при перемене поршнями направления движения, уравновешиваются, и вибрация двигателя уменьшается. /_.4 — номера цилиндров

9

1 2 3 4 5 6

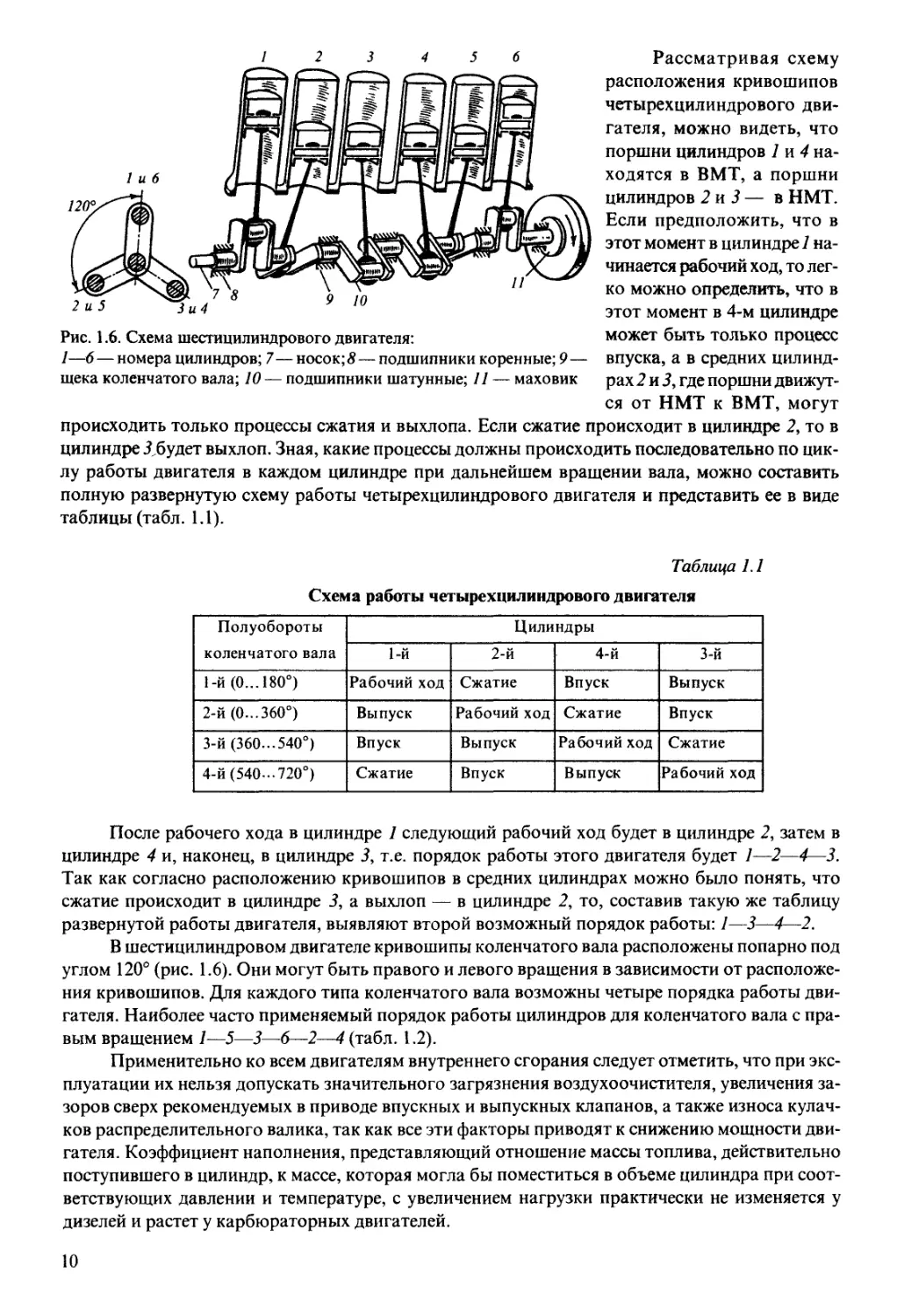

Рис. 1.6. Схема шестицилиндрового двигателя:

1—6—номера цилиндров; 7—носок; 8 — подшипники коренные; 9— щека коленчатого вала; 10 — подшипники шатунные; 11 — маховик

Рассматривая схему расположения кривошипов четырехцилиндрового двигателя, можно видеть, что поршни цилиндров 1 и 4 находятся в ВМТ, а поршни цилиндров 2 и 3 — в НМТ. Если предположить, что в этот момент в цилиндре / начинается рабочий ход, то легко можно определить, что в этот момент в 4-м цилиндре может быть только процесс впуска, а в средних цилиндрах 2 и 3, где поршни движутся от НМТ к ВМТ, могут

происходить только процессы сжатия и выхлопа. Если сжатие происходит в цилиндре 2, то в цилиндре /будет выхлоп. Зная, какие процессы должны происходить последовательно по циклу работы двигателя в каждом цилиндре при дальнейшем вращении вала, можно составить полную развернутую схему работы четырехцилиндрового двигателя и представить ее в виде таблицы (табл. 1.1).

Таблица 1.1

Схема работы четырехцилиндрового двигателя

Полуобороты коленчатого вала Цилиндры

1-й 2-й 4-й 3-й

1-й (0...1800) Рабочий ход Сжатие Впуск Выпуск

2-й (0-360°) Выпуск Рабочий ход Сжатие Впуск

3-й (360...540°) Впуск Выпуск Рабочий ход Сжатие

4-й (540-720°) Сжатие Впуск Выпуск Рабочий ход

После рабочего хода в цилиндре 1 следующий рабочий ход будет в цилиндре 2, затем в цилиндре 4 и, наконец, в цилиндре 3, т.е. порядок работы этого двигателя будет 1—2—4—3. Так как согласно расположению кривошипов в средних цилиндрах можно было понять, что сжатие происходит в цилиндре 3, а выхлоп — в цилиндре 2, то, составив такую же таблицу развернутой работы двигателя, выявляют второй возможный порядок работы: 1—3—4—2.

В шестицилиндровом двигателе кривошипы коленчатого вала расположены попарно под углом 120° (рис. 1.6). Они могут быть правого и левого вращения в зависимости от расположения кривошипов. Для каждого типа коленчатого вала возможны четыре порядка работы двигателя. Наиболее часто применяемый порядок работы цилиндров для коленчатого вала с правым вращением 1—5—3—6—2—4 (табл. 1.2).

Применительно ко всем двигателям внутреннего сгорания следует отметить, что при эксплуатации их нельзя допускать значительного загрязнения воздухоочистителя, увеличения зазоров сверх рекомендуемых в приводе впускных и выпускных клапанов, а также износа кулачков распределительного валика, так как все эти факторы приводят к снижению мощности двигателя. Коэффициент наполнения, представляющий отношение массы топлива, действительно поступившего в цилиндр, к массе, которая могла бы поместиться в объеме цилиндра при соответствующих давлении и температуре, с увеличением нагрузки практически не изменяется у дизелей и растет у карбюраторных двигателей.

10

Таблица 1.2

Схема работы шестицилиндрового двигателя с правым вращением коленчатого вала

Обороты коленчатого вала Полуобороты коленчатого вала Цилиндры

1-й 5-й 3-й 6-й 2-й 4-й

Первый 1-й 0...600 Рабочий ход Сжатие Впуск Впуск Выпуск Рабочий ход

60... 120° Сжатие Выпуск

120...180° Рабочий ход Впуск

2-й 180...240° Выпуск Сжатие

240... 300° Рабочий ход Впуск

300...360° Выпуск Сжатие

Второй 3-й 360...420° Впуск Рабочий ход

420...480° Выпуск Сжатие

480...540° Впуск Рабочий ход

4-й 540.„600° Сжатие Выпуск

600... 660° Впуск Рабочий ход

660... 720° Сжатие Выпуск

Значение коэффициента наполнения для поршневых двигателей внутреннего сгорания различных типов меняется от 0,7 до 0,95.

Работа газов в единицу времени в цилиндре двигателя называется индикаторной мощностью Р{. Эффективная мощность на валу двигателя Рв будет меньше индикаторной на величину мощности Рм механических потерь:

Р = Р-Р е 1 i 1 м’

Мощность механических потерь состоит из мощностей, затрачиваемых на трение Ртр, насосные потери Рнас и потери на привод вспомогательных механизмов Рвсп:

р = р + р + р м тр 1 нас 1 всп‘

Наибольшими потерями из всех слагаемых являются потери на трение поршня о стенки цилиндра и трение в подшипниках, которые составляют до 70 % от всех механических потерь. Механические потери могут быть учтены механическим КПД, представляющим собой отношение эффективной мощности к индикаторной:

4M=Pe/Pi-

Значение механического КПД для различных двигателей при номинальной нагрузке изменяется от 0,7 до 0,9.

Основными конструктивными размерами двигателя внутреннего сгорания являются диаметр цилиндра D, м, и ход поршня S, м.

Эффективная мощность Р , Вт, двигателя может быть найдена следующим образом:

Ре = ZpeD2V(J(0,185il06),

где i — число тактов; Z — число цилиндров; ре— среднее эффективное давление, Н/мм2 (МПа); ?с — средняя скорость поршня, м/с.

В свою очередь, диаметр цилиндра D, м для получения требуемой Ре может быть определен по формуле

D = ^-0,7854 О6//Zpevc

Ход поршня определяется из соотношения S = ФО , где Ф — отношение хода поршня к диаметру. Ф является заданной величиной и находится в пределах 1,4... 1,75 для стационарных дизелей и 0,7... 1,1 для стационарных карбюраторных двигателей.

1.6. Газораспределительный механизм

Газораспределительный механизм обеспечивает последовательность и продолжительность процессов, происходящих внутри двигателя при каждом цикле работы. Этим механизмом в определенный момент устанавливаются начало и конец процесса впуска рабочей смеси в цилиндр, а затем начало и конец выпуска сгоревших газов из цилиндра.

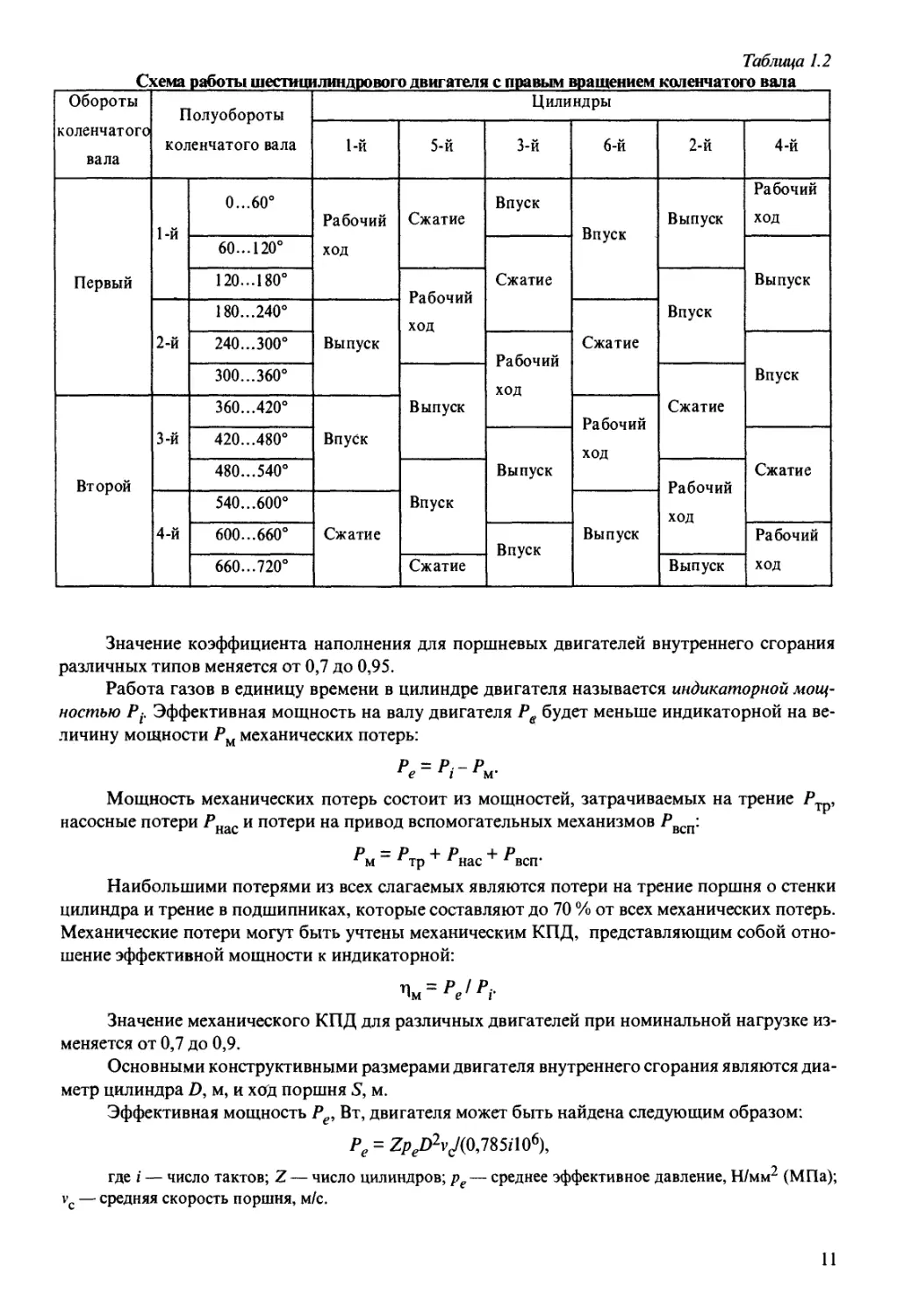

В четырехтактных двигателях газораспределение выполняется клапанным механизмом, который может быть с нижним или верхним расположением клапанов. Распределительный вал 12 (рис. 1.7) устанавливается, как правило, в стальных втулках 3,9 с баббитовой заливкой. Для каждого цилиндра на распределительном валу имеется по два кулачка 13: первый — для впускного, а второй — для выпускного клапанов 10. На переднем конце вала на шпонке закреплено зубчатое колесо 1, которое входит в зацепление с шестерней коленчатого вала. Кроме того, на распределительном валу иногда имеются шестерня для привода масляного насоса и кулачок для привода бензонасоса.

Распределительный вал изготовляется горячей штамповкой вместе с кулачками из стали марок 45 и 40Х. Шейки вала, а также кулачки для уменьшения износа цементируют и закаливают или подвергают поверхностной закалке токами высокой частоты. Обработку их производят шлифованием с высокой степенью чистоты.

Толкатель 2 представляет собой короткий стальной стержень, нижняя часть которого выполнена в виде плоской шляпки. Он является промежуточной деталью между распределительным валом и клапаном. В верхней части толкателя на резьбе с контргайкой установлен регулировочный болт 5. Каждый толкатель перемещается в направляющей втулке 3. Последняя часто составляет одно целое с верхней половиной картера двигателя.

Каждый цилиндр имеет два клапана: первый — впускной и второй — выпускной. Клапан изготовляется из специальной стали, с нижней стороны края тарелки клапана обработа-

ны шлифовкой на конус по углом 45 или 60°. Конусной рабочей поверхностью каждый клапан при помощи пружины 8 прижимается к такой же конусной поверхности гнезда впускного или выпускного отверстия. Стержень клапана проходит через направляющую втулку 9. Нижний конец его приспособлен для установки и закрепления опорной шайбы для пружины клапана. Пружина клапана устанавливается на него таким образом, что нижний }<онец ее опирается на шайбу-тарелку 7, закрепленную внизу на стержне 6, а другой конец упирается в блок или направляющую втулку.

Работа клапанного механизма происходит следующим образом. При работе двигателя коленчатый вал с помощью зацепления шестерни и колеса 1 вращает распределительный вал с кулачками, которые при его вращении набегают на толкатели и заставля-

Рис. 1.7. Механизм газораспределительный ют их подниматься вверх. Толкатели же при этом, надавливая на стержни и преодолевая сопротивление

12

клапанных пружин, поднимают клапаны вверх от своих гнезд. Каждый клапан имеет свой толкатель и свой кулачок. Расположение кулачков на валу таково, что выпускной клапан открывается только в тот момент, когда должен начаться впуск свежей смеси в цилиндр, и к моменту окончания впуска кулачок сходит с толкателя и клапан под действием пружины быстро и плотно прижимается к гнезду, прекращая подачу смеси. К моменту начала выпуска под толкатель выпускного клапана подходит другой кулачок и только тогда нажимает на толкатель и открывает клапан, когда в цилиндре уже прошли процессы сжатия, сгорания смеси и рабочий ход и нужно начать удаление из цилиндра отработанных газов. По окончании очистки цилиндра от сгоревших газов кулачок сходит с толкателя и клапан при помощи пружины садится на гнездо, прекращая выпуск. Плотность прилегания клапана к гнезду обеспечивают притиркой рабочей поверхности и силой сжатия пружины. Распределительный вал вращается вдвое медленнее коленчатого вала, так как за цикл работы (за два оборота коленчатого вала) каждый клапан должен открыться только один раз — в период впуска или выпуска, следовательно, каждый кулачок должен сделать только одно набегание на соответствующий клапан. Достигается это тем, что колесо на распределительном валу имеет вдвое больший диаметр, чем шестерня коленчатого вала, и поэтому за два оборота малой шестерни оно делает только один оборот.

Между стержнем клапана и толкателем имеется небольшой зазор, который поглощает удлинение от нагревания стержней клапана и толкателя во время работы двигателя. При отсутствии зазора стержни клапана и толкателя будут упираться один в другой и препятствовать плотному прилеганию клапанов к гнездам, отчего процесс работы двигателя будет нарушен. Этот зазор регулируют при помощи болта, ввертываемого в толкатель.

1.7. Фазы газораспределения

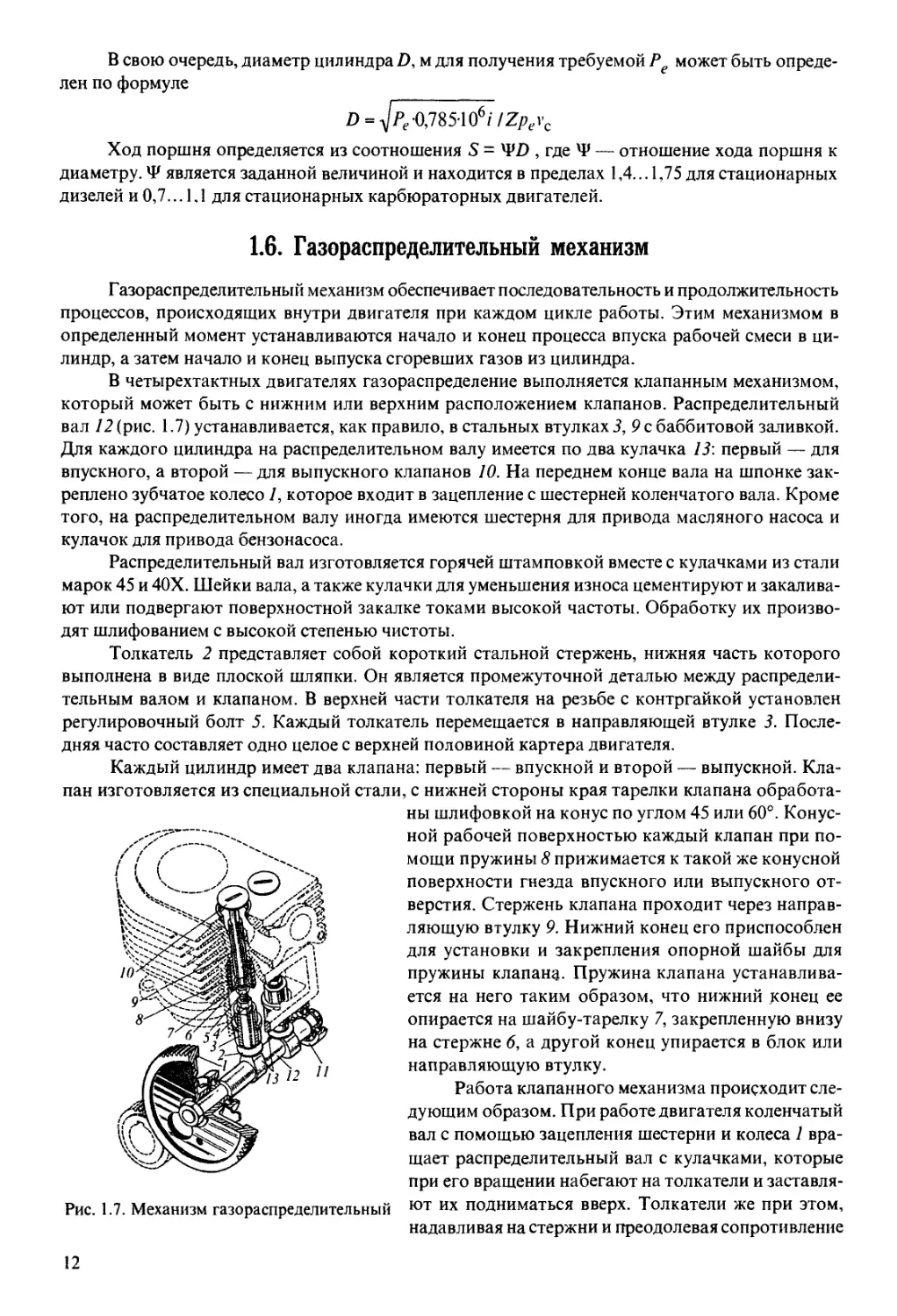

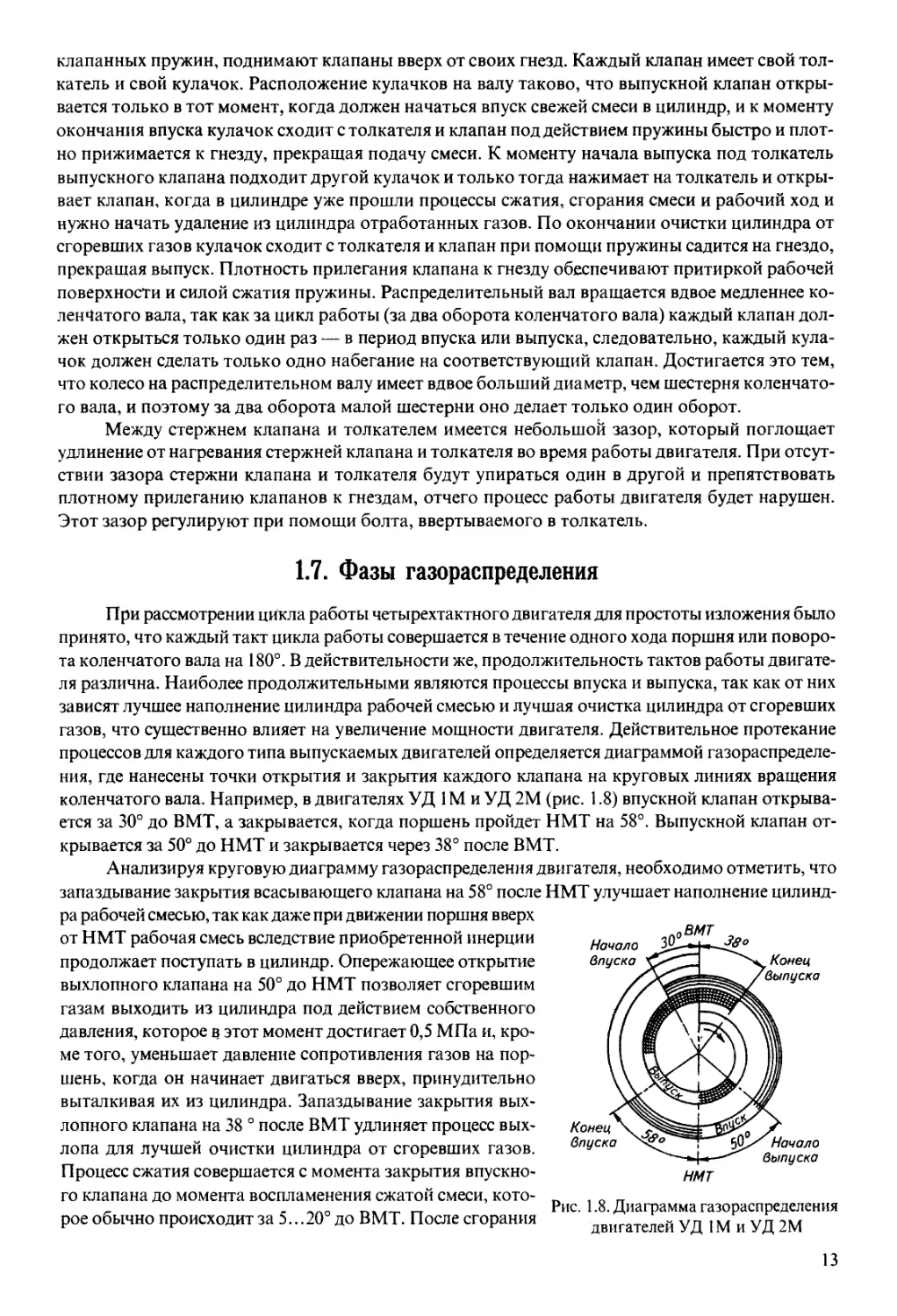

При рассмотрении цикла работы четырехтактного двигателя для простоты изложения было принято, что каждый такт цикла работы совершается в течение одного хода поршня или поворота коленчатого вала на 180°. В действительности же, продолжительность тактов работы двигателя различна. Наиболее продолжительными являются процессы впуска и выпуска, так как от них зависят лучшее наполнение цилиндра рабочей смесью и лучшая очистка цилиндра от сгоревших газов, что существенно влияет на увеличение мощности двигателя. Действительное протекание процессов для каждого типа выпускаемых двигателей определяется диаграммой газораспределе

ния, где нанесены точки открытия и закрытия каждого клапана на круговых линиях вращения коленчатого вала. Например, в двигателях УД 1М и УД 2М (рис. 1.8) впускной клапан открывается за 30° до ВМТ, а закрывается, когда поршень пройдет НМТ на 58°. Выпускной клапан открывается за 50° до НМТ и закрывается через 38° после ВМТ.

Анализируя круговую диаграмму газораспределения двигателя, необходимо отметить, что

запаздывание закрытия всасывающего клапана на 58° после НМТ улучшает наполнение цилинд-

ра рабочей смесью, так как даже при движении поршня вверх от НМТ рабочая смесь вследствие приобретенной инерции продолжает поступать в цилиндр. Опережающее открытие выхлопного клапана на 50° до НМТ позволяет сгоревшим газам выходить из цилиндра под действием собственного давления, которое в этот момент достигает 0,5 МПа и, кроме того, уменьшает давление сопротивления газов на поршень, когда он начинает двигаться вверх, принудительно выталкивая их из цилиндра. Запаздывание закрытия выхлопного клапана на 38 ° после ВМТ удлиняет процесс выхлопа для лучшей очистки цилиндра от сгоревших газов. Процесс сжатия совершается с момента закрытия впускного клапана до момента воспламенения сжатой смеси, которое обычно происходит за 5...20° до ВМТ. После сгорания

Рис. 1.8. Диаграмма газораспределения двигателей УД 1М и УД 2М

13

рабочей смеси рабочий ход происходит от ВМТ до момента открытия выпускного клапана. Угловые величины, показывающие открытие и закрытие клапанов, называются фазами распределения и кроме диаграммы приводятся в технической характеристике каждого типа двигателя.

Газораспределение устанавливается зацеплением зубчатых колес коленчатого и распределительного валов при совпадении имеющихся на них заводских меток. При этом проверяется, чтобы открытие и закрытие клапанов происходило с установленным опережением или запаздыванием.

1.8. Смазка двигателя

Исправная и продолжительная работа двигателя, как и любого другого механизма, в значительной мере зависит от смазки его трущихся деталей. Как бы чисто ни была обработана их поверхность, она имеет шероховатости (неровности), хорошо видимые при рассмотрении деталей через увеличительные стекла. В случае грубой обработки следы режущего инструмента на поверхности деталей хорошо видны невооруженным глазом. По средней высоте следов обработки на поверхности определяют класс чистоты.

При взаимном перемещении двух соприкасающихся деталей происходит зацепление неровностей, отчего между деталями возникает трение, препятствующее их свободному перемещению. Как правило, чем выше класс чистоты обработки деталей (чем меньше высота следов обработки), тем меньше сила трения. На преодоление сил трения в различных деталях двигателя расходуется часть его мощности и происходит износ трущихся поверхностей деталей с повышением их температуры. Для уменьшения трения трущиеся детали смазывают. Масляный слой должен заполнять все неровности на поверхности трущихся деталей и разделять их, не допуская непосредственного соприкосновения металла. Толщина слоя масла устанавливается величиной зазора между трущимися деталями. Недостаточный зазор препятствует проникновению масла, уменьшает толщину масляного слоя, ухудшает теплоотдачу и может вызвать перегрев, усиленный износ, задиры и т.п. Слишком большой зазор создает возможность свободного вытекания или выдавливания масла, допускает соприкосновение металлических поверхностей и, следовательно, ускоряет износ деталей.

Обычно цилиндропоршневая группа работает при больших скоростях и высоких температурах. Недостаток смазки приводит к полусухому трению, вызывающему повышенный износ гильз цилиндров, пальцев и поршней. Избыток же смазки вызывает закоксовывание поршневой группы и камеры сгорания и быстрый выход из строя сопрягающихся деталей.

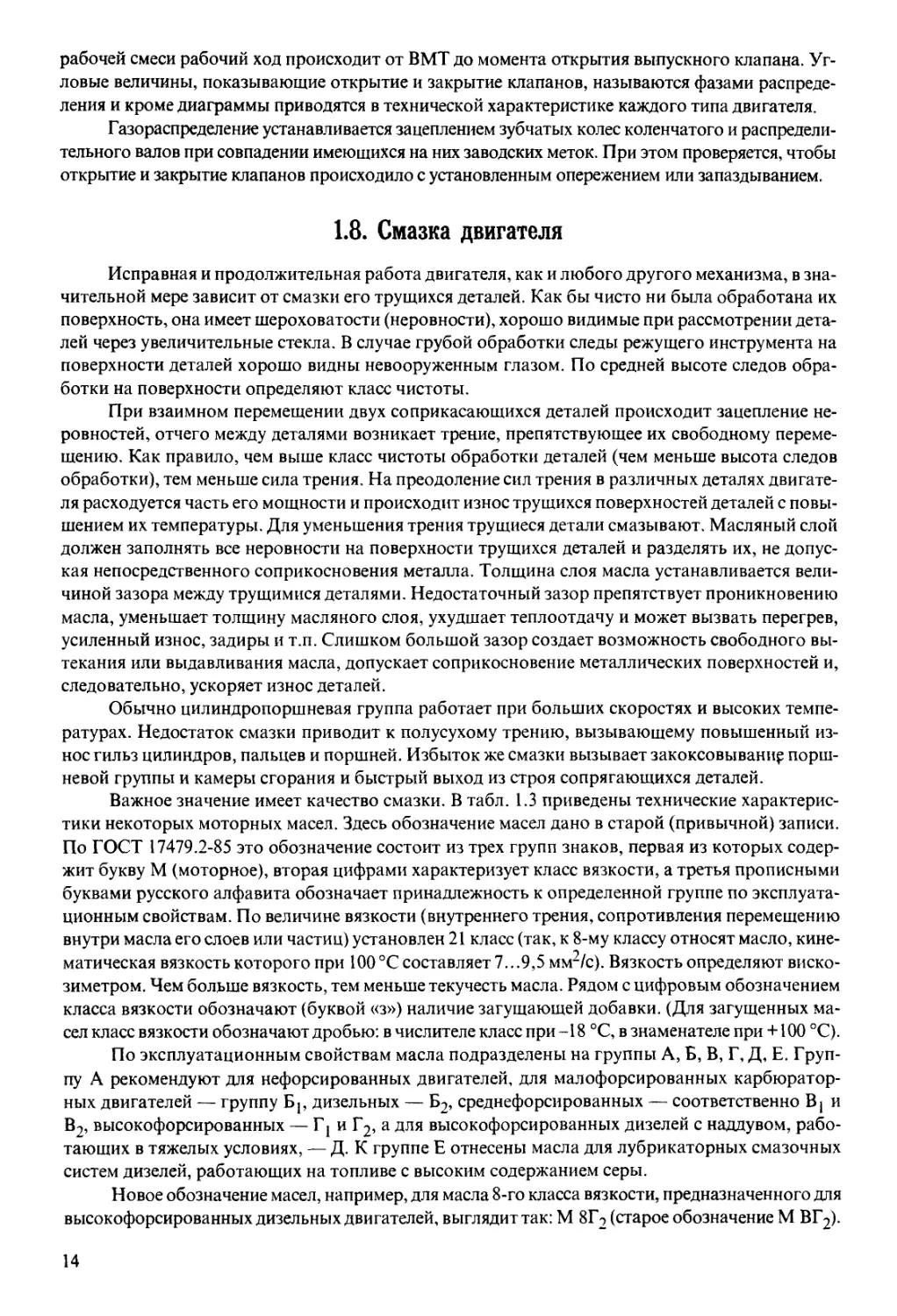

Важное значение имеет качество смазки. В табл. 1.3 приведены технические характеристики некоторых моторных масел. Здесь обозначение масел дано в старой (привычной) записи. По ГОСТ 17479.2-85 это обозначение состоит из трех групп знаков, первая из которых содержит букву М (моторное), вторая цифрами характеризует класс вязкости, а третья прописными буквами русского алфавита обозначает принадлежность к определенной группе по эксплуатационным свойствам. По величине вязкости (внутреннего трения, сопротивления перемещению внутри масла его слоев или частиц) установлен 21 класс (так, к 8-му классу относят масло, кинематическая вязкость которого при 100 °C составляет 7.. .9,5 мм-/с). Вязкость определяют вискозиметром. Чем больше вязкость, тем меньше текучесть масла. Рядом с цифровым обозначением класса вязкости обозначают (буквой «з») наличие загущающей добавки. (Для загущенных масел класс вязкости обозначают дробью: в числителе класс при -18 °C, в знаменателе при +100 °C).

По эксплуатационным свойствам масла подразделены на группы А, Б, В, Г, Д, Е. Группу А рекомендуют для нефорсированных двигателей, для малофорсированных карбюраторных двигателей — группу Б|, дизельных — Б2, среднефорсированных — соответственно В| и В2, высокофорсированных — Tj и Г2, а для высокофорсированных дизелей с наддувом, работающих в тяжелых условиях, — Д. К группе Е отнесены масла для лубрикаторных смазочных систем дизелей, работающих на топливе с высоким содержанием серы.

Новое обозначение масел, например, для масла 8-го класса вязкости, предназначенного для высокофорсированных дизельных двигателей, выглядит так: М 8Г2 (старое обозначение М ВГ2).

14

Температурой застывания масла называют температуру, при которой оно теряет текучесть (о маслах см. также в п. 10.1 и 11.10).

Таблица 1.3

Технические характеристики масел

Характеристика Норма по маркам масел Для карбюраторных двигателей

АСп 6 АКзп 6 АК 10 АС 10 АКзп 10 АК 15

Кинематическая вязкость при 100 °C 6 6 10 10 10 15

Коксуемость(без присадок), % 0,1 0,1 0.35 0.2 0,15 0,7

Кислотное число масла мг-КОН/г, не более 0,1 0,1 0,15 0,1 0,1 0,2

Зольность масла (с присадкой), %, не менее 0,35 0,35 0,35 0,35 0,35

Температура вспышки в тигле, °C 175 160 190 190 160 225

Температура застывания, °C, не выше -35 -40 -25 -25 -40 -5

Плотность при 20 °C, г/см3, не более 1,5 1,5 1,5

Для дизелей

ДС8 ДП8 ДСП ДП 11 ДС12

Кинематическая вязкость сСт при 100 °C 8 8 10 11 12

Коксуемость(без присадок), % 0,15 0,2 0,3 0,25 0,3

Кислотное число масла(без присадок), мг-КОН/г, не более 0,02 0,15 0,02 0,075 0,02

Зольность масла (с присадкой), %, не менее 0,42 0,5 0,42 0,5 1.0

15

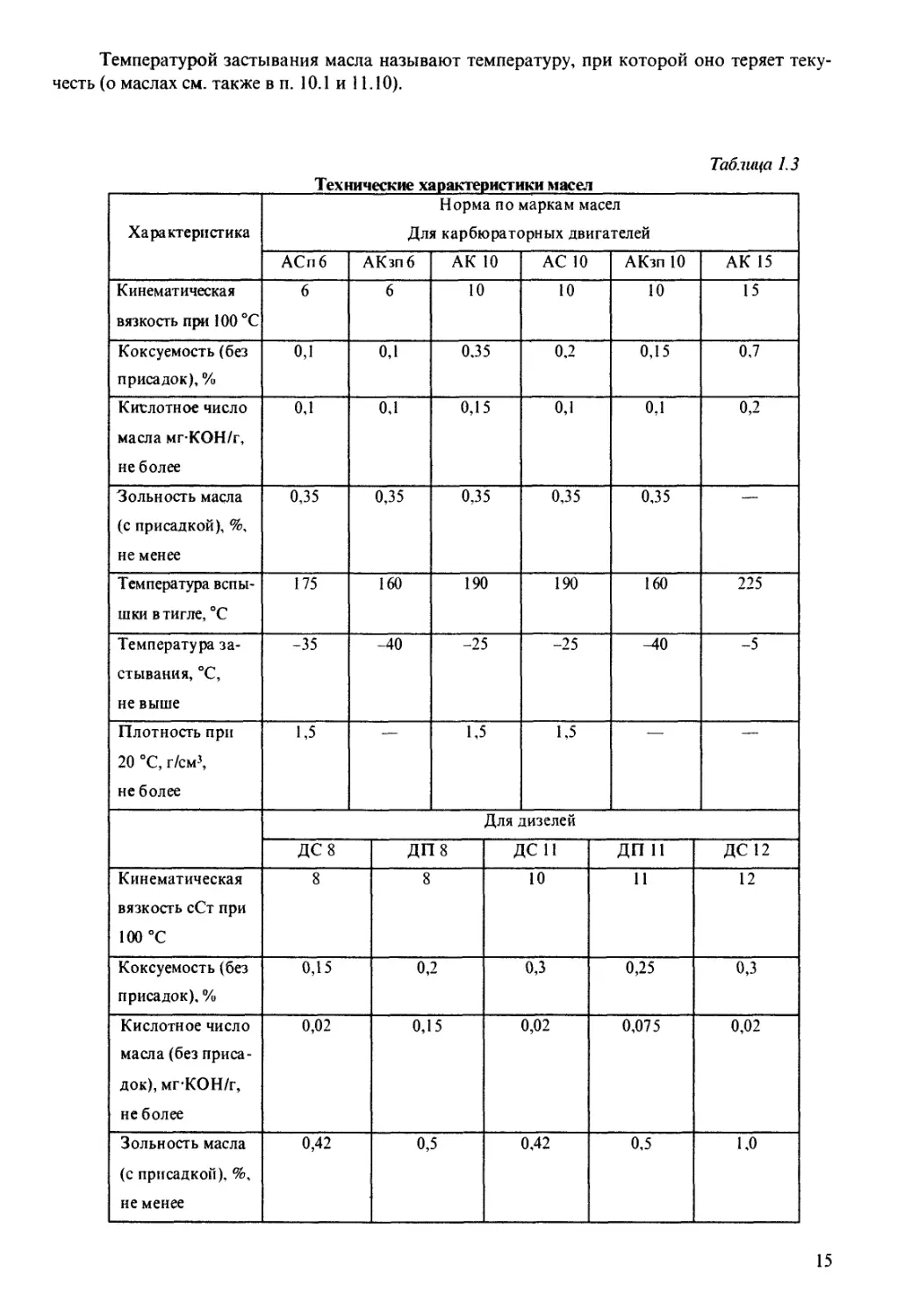

Окончание таблицы 1.3

Характеристика Для дизелей

ДС8 ДП8 ДСП дпп ДС12

Температура вспышки в тигле, °C, не менее 190 180 200 198 200

Температура застывания, °C, не выше -25 -20 -15 -20 -15

Плотность при 20 °C, г/см3, не более 0,898 0,905 0,910 0,9

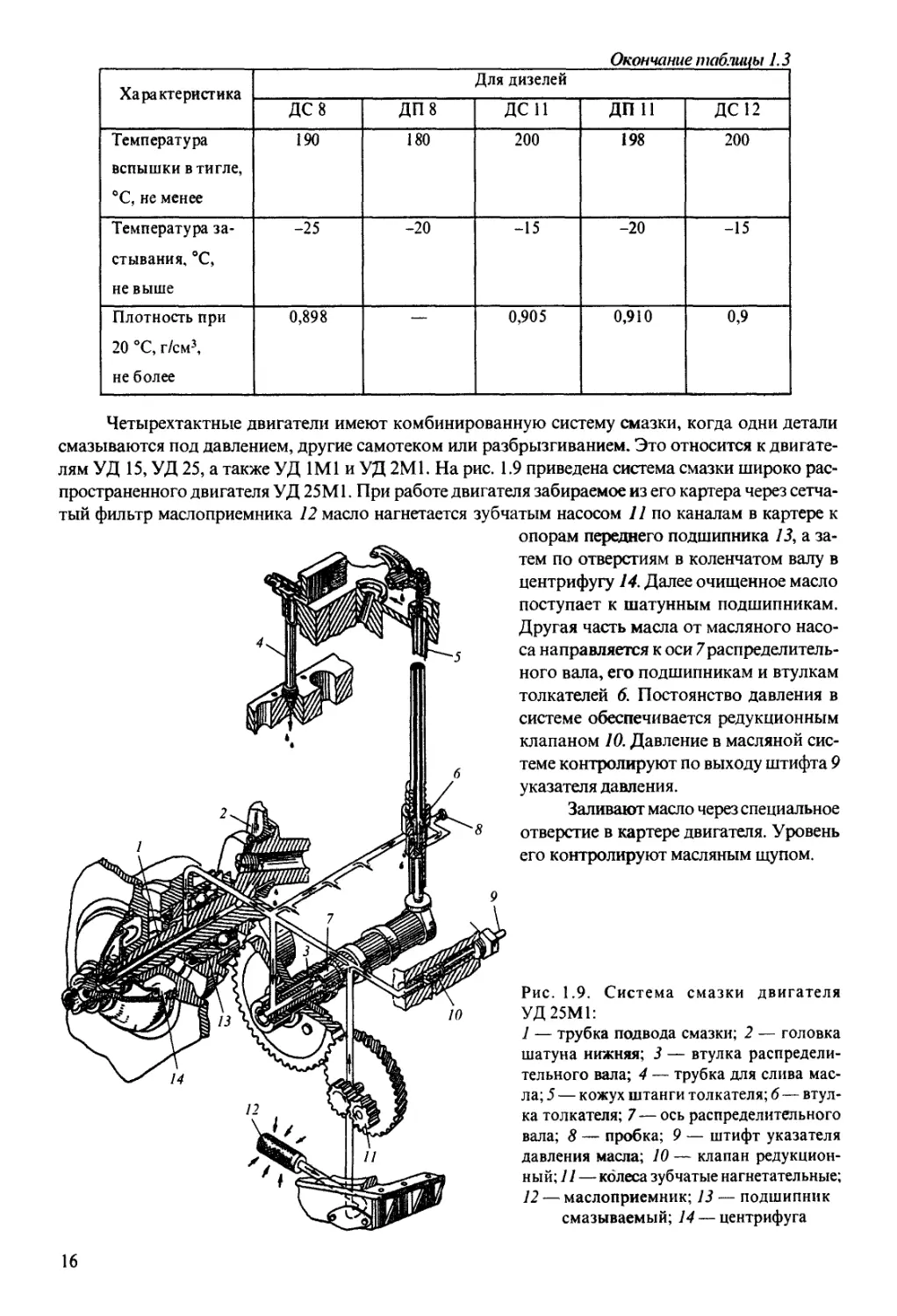

Четырехтактные двигатели имеют комбинированную систему смазки, когда одни детали смазываются под давлением, другие самотеком или разбрызгиванием. Это относится к двигателям УД 15, УД 25, а также УД 1М1 и УД 2М1. На рис. 1.9 приведена система смазки широко рас

пространенного двигателя УД 25М1. При работе двигателя забираемое из его картера через сетча-

тый фильтр маслоприемника 12 масло нагнетается зубчатым насосом 11 по каналам в картере к

опорам переднего подшипника 13, а затем по отверстиям в коленчатом валу в центрифугу 14. Далее очищенное масло поступает к шатунным подшипникам. Другая часть масла от масляного насоса направляется к оси 7 распределительного вала, его подшипникам и втулкам толкателей 6. Постоянство давления в системе обеспечивается редукционным клапаном 10. Давление в масляной системе контролируют по выходу штифта 9 указателя давления.

Заливают масло через специальное отверстие в картере двигателя. Уровень его контролируют масляным щупом.

Рис. 1.9. Система смазки двигателя УД25М1:

J — трубка подвода смазки; 2 — головка шатуна нижняя; 3 — втулка распределительного вала; 4 — трубка для слива масла; 5 — кожух штанги толкателя; 6— втулка толкателя; 7 — ось распределительного вала; 8 — пробка; 9 — штифт указателя давления масла; 10 — клапан редукционный; 11 — колеса зубчатые нагнетательные; 12 — маслоприемник; 13 — подшипник смазываемый; 14 — центрифуга

16

1.9. Питание карбюраторных двигателей

Для карбюраторных двигателей топливом служит бензин, качество которого характеризуется удельным весом, теплотой сгорания, испаряемостью и детонационными свойствами.

Удельный вес бензина колеблется в пределах 0,7...0,76 г/см^ при температуре 20 °C.

Теплотворной способностью топлива называется количество теплоты, выделяемое 1 кг топлива, измеренное в калориях (калория есть количество тепла, необходимое для повышения температуры 1 кг воды на 1 °C). Теплота сгорания топлива составляет около 10 500 ккал/кг. Чем выше теплотворная способность топлива, тем меньшее количество его необходимо подавать в цилиндры для получения определенной мощности двигателя.

Жидкое топливо должно обладать возможно большей скоростью испарения, что улучшает соединение его с кислородом воздуха и обеспечивает полноту сгорания. Чем лучше испаряемость бензина, тем легче пуск двигателя и экономичнее его работа.

Температурой вспышки называется температура, при которой пары жидкого топлива вспыхивают при соприкосновении с пламенем (искрой) без воспламенения самого топлива.

Температурой самовоспламенения называют такую температуру, при которой пары топлива вспыхивают без соприкосновения с пламенем. Температура самовоспламенения в карбюраторных двигателях ограничивает возможность повышения степени сжатия.

Содержание в топливе кислот, щелочей, серы и золы увеличивает коррозию и износ деталей двигателя, поэтому оно должно быть возможно меньшим. При наличии в топливе большого количества смолистых веществ засоряется впускное устройство двигателя, больше выделяется нагара, что приводит к перебоям в питании и значительно ухудшает работу двигателя.

Стойкость бензина против детонации характеризуется условным октановым числом. Чем выше октановое число, тем топливо менее склонно к детонации. Явление детонации вызывается неравномерной и повышенной скоростью сгорания рабочей смеси. Рабочая смесь при нормальных условиях сгорает в цилиндре со скоростью 20...25 м/с. При перегреве двигателя, большом угле опережения зажигания и при использовании бензина несоответствующей марки часть смеси сгорает со скоростью более 1000 м/с. В результате появляется ударная волна, резко возрастает давление. Такое сгорание рабочей смеси и называется детонацией. Она возникает при переходе к большим нагрузкам, когда дается большое открытие дросселя карбюратора и число оборотов коленчатого вала невелико. При детонационном сгорании топлива появляются резкие удары в двигателе, черный дым из глушителя, сопровождаемый резкими и частыми выхлопами, двигатель перегревается, его мощность снижается, резко возрастает износ деталей.

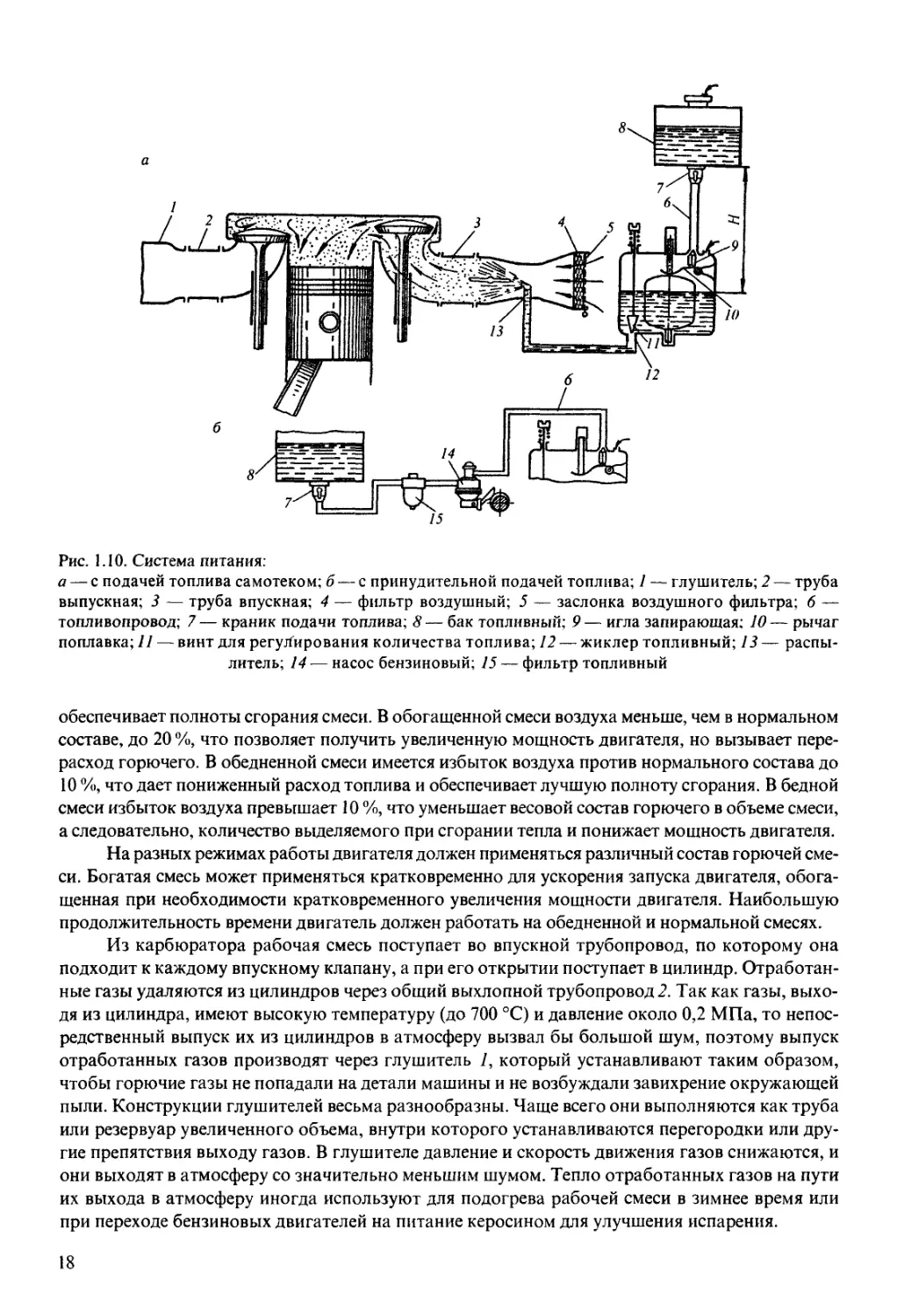

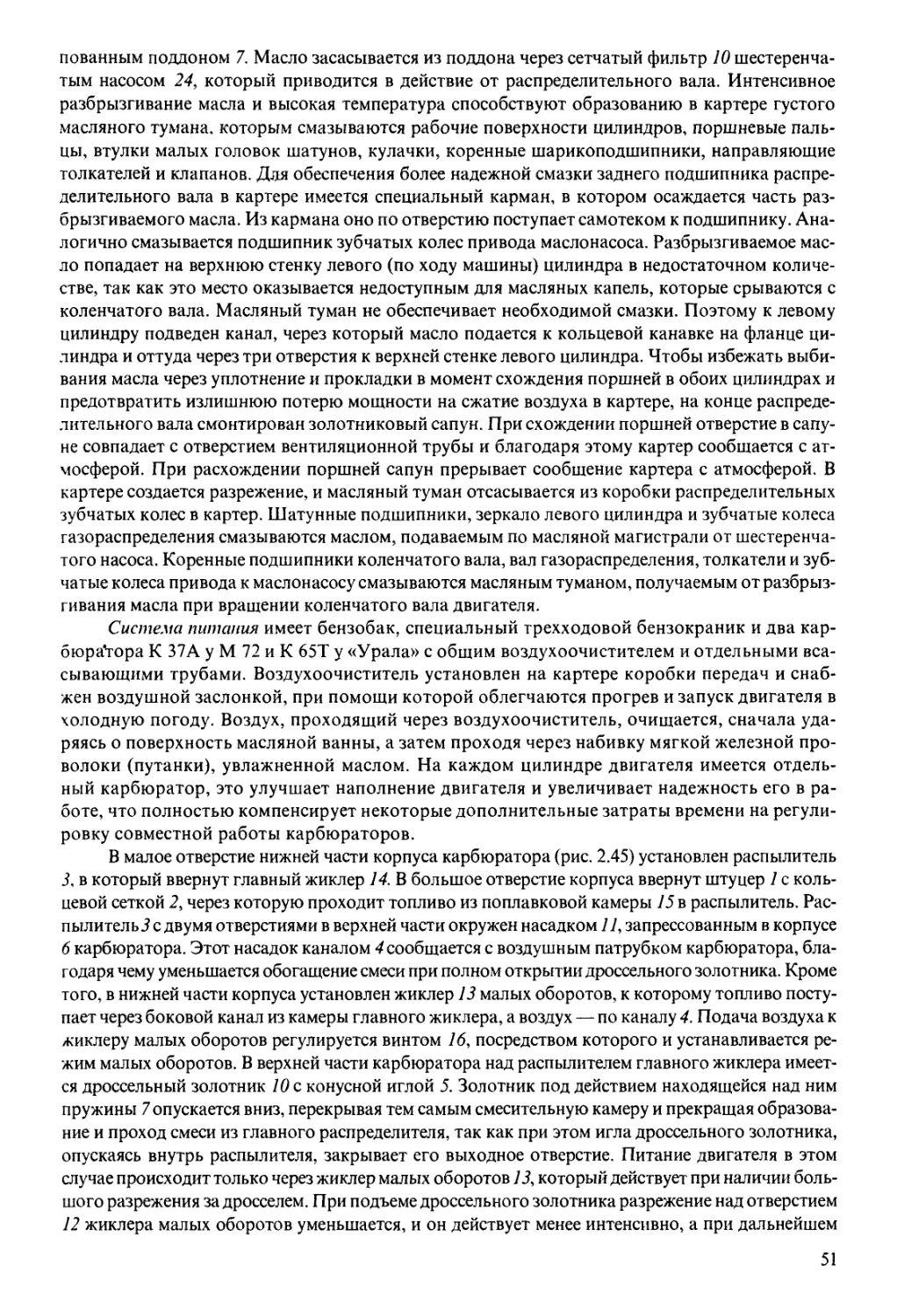

Система питания двигателей представлена на рис. 1.10. В двигателях, работающих на светлых сортах жидкого топлива (бензин, лигроин, керосин), горючее подается в распыленном состоянии, в виде смеси горючего и воздуха, которая образуется в карбюраторе 9,10,11,12. Запас горючего для обеспечения работы двигателя на определенный период хранится в топливном баке 8, из которого оно самотеком или под действием бензонасоса 14 подается к карбюратору. При этом по пути к карбюратору горючее проходит через фильтр 15 и отстойник, где очищается от пыли и примесей.

Таким образом, в систему питания обычно входят: топливный бак, фильтр, отстойник, бензонасос, карбюратор, всасывающий и выхлопной трубопроводы, а также устройства управления питанием двигателя.

Карбюратор должен приготовлять наивыгоднейшую (по составу) рабочую смесь для различных режимов работы двигателя и производить хорошее распыление и перемешивание горючего с воздухом, а также давать возможность изменять количество подаваемой в цилиндры двигателя смеси в зависимости от нагрузки.

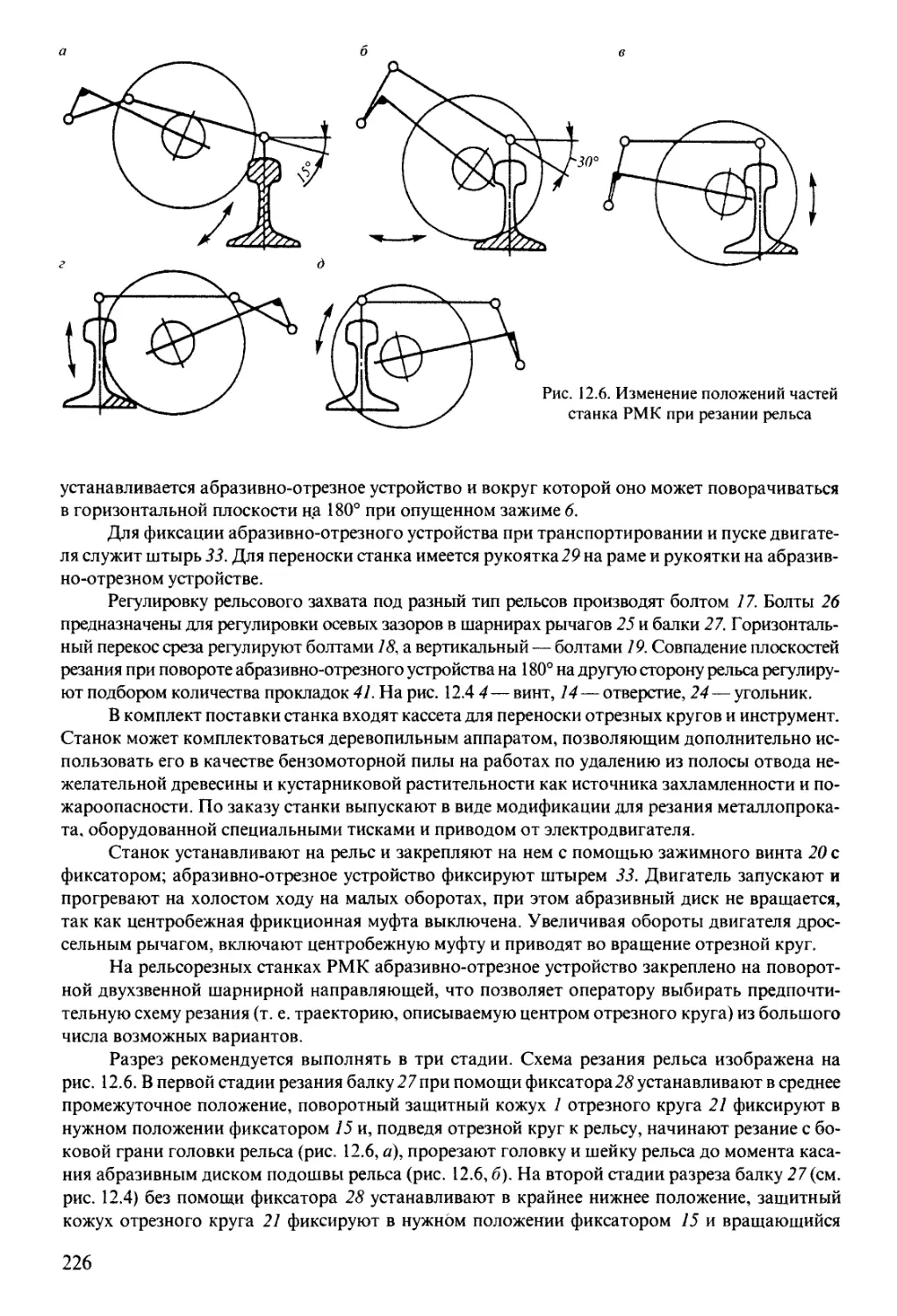

Нормальный состав рабочей смеси состоит из 15 частей (весовых) воздуха на 1 часть бензина. Кроме нормального состава смесь может быть или с избытком, или с недостатком воздуха против нормального состава и называется богатой, обогащенной, обедненной и бедной. В богатой смеси воздуха по сравнению с нормальным составом недостает более чем на 20 %, что не

17

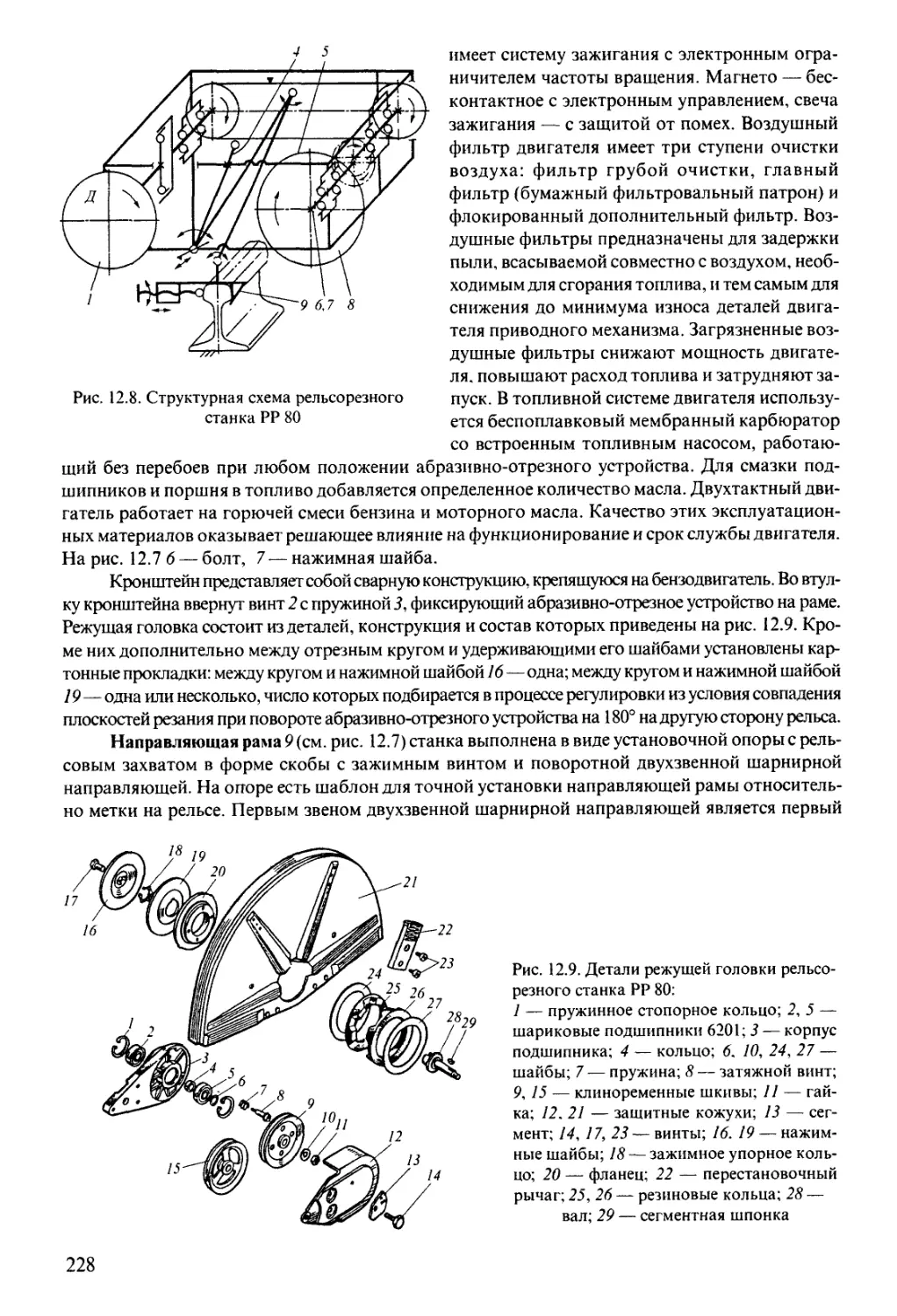

2-6706

8

Рис. 1.10. Система питания:

а — с подачей топлива самотеком; б — с принудительной подачей топлива; 1 — глушитель; 2 — труба выпускная; 3 — труба впускная; 4 — фильтр воздушный; 5 — заслонка воздушного фильтра; 6 — топливопровод; 7— краник подачи топлива; 8— бак топливный; 9— игла запирающая; 10— рычаг поплавка; 11 — винт для регулирования количества топлива; 12 — жиклер топливный; 13— распылитель; 14 — насос бензиновый; 15 — фильтр топливный

обеспечивает полноты сгорания смеси. В обогащенной смеси воздуха меньше, чем в нормальном составе, до 20 %, что позволяет получить увеличенную мощность двигателя, но вызывает перерасход горючего. В обедненной смеси имеется избыток воздуха против нормального состава до 10 %, что дает пониженный расход топлива и обеспечивает лучшую полноту сгорания. В бедной смеси избыток воздуха превышает 10 %, что уменьшает весовой состав горючего в объеме смеси, а следовательно, количество выделяемого при сгорании тепла и понижает мощность двигателя.

На разных режимах работы двигателя должен применяться различный состав горючей смеси. Богатая смесь может применяться кратковременно для ускорения запуска двигателя, обогащенная при необходимости кратковременного увеличения мощности двигателя. Наибольшую продолжительность времени двигатель должен работать на обедненной и нормальной смесях.

Из карбюратора рабочая смесь поступает во впускной трубопровод, по которому она подходит к каждому впускному клапану, а при его открытии поступает в цилиндр. Отработанные газы удаляются из цилиндров через общий выхлопной трубопровод 2. Так как газы, выходя из цилиндра, имеют высокую температуру (до 700 °C) и давление около 0,2 МПа, то непосредственный выпуск их из цилиндров в атмосферу вызвал бы большой шум, поэтому выпуск отработанных газов производят через глушитель 1, который устанавливают таким образом, чтобы горючие газы не попадали на детали машины и не возбуждали завихрение окружающей пыли. Конструкции глушителей весьма разнообразны. Чаще всего они выполняются как труба или резервуар увеличенного объема, внутри которого устанавливаются перегородки или другие препятствия выходу газов. В глушителе давление и скорость движения газов снижаются, и они выходят в атмосферу со значительно меньшим шумом. Тепло отработанных газов на пути их выхода в атмосферу иногда используют для подогрева рабочей смеси в зимнее время или при переходе бензиновых двигателей на питание керосином для улучшения испарения.

18

1.10. Питание дизелей

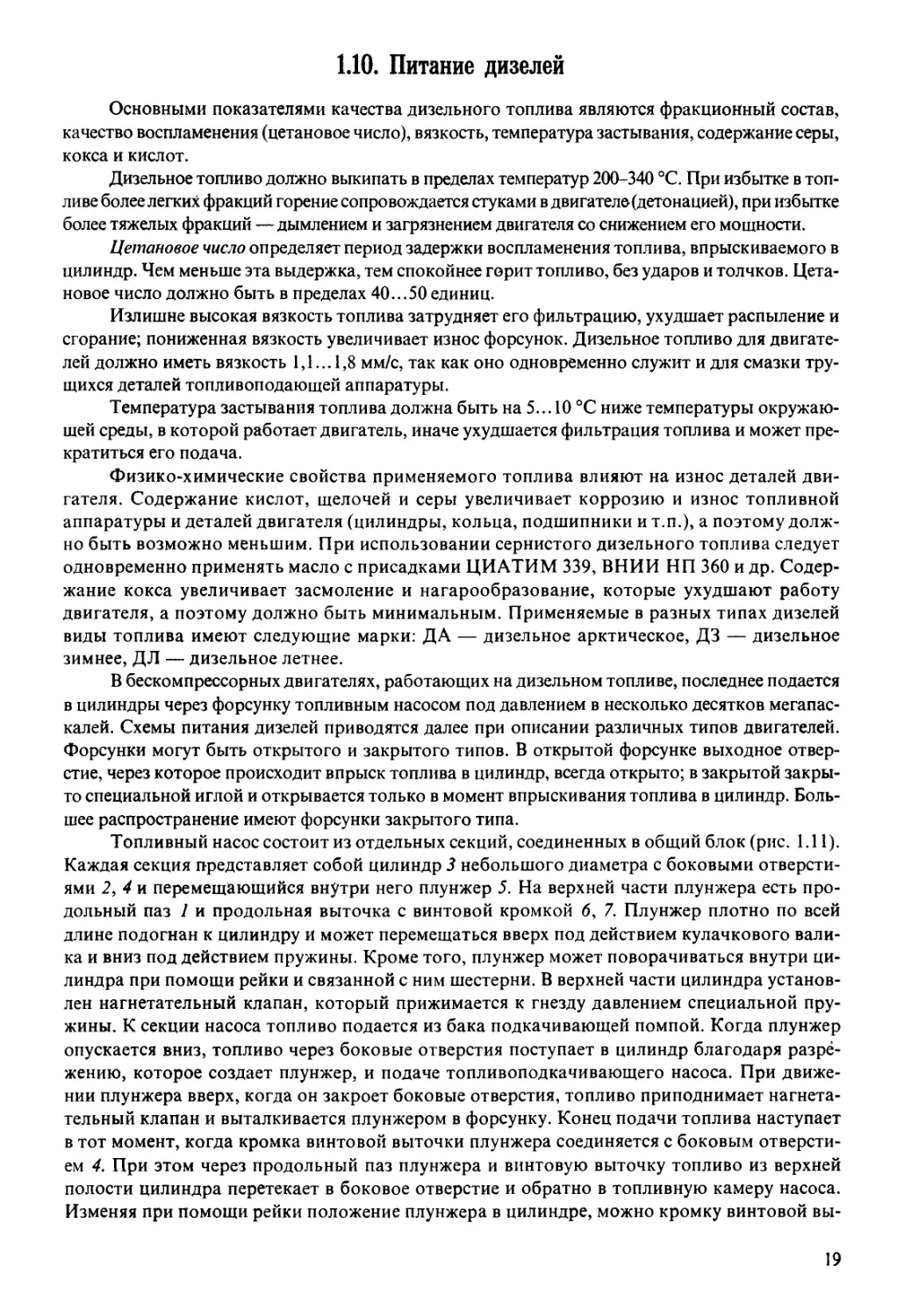

Основными показателями качества дизельного топлива являются фракционный состав, качество воспламенения (цетановое число), вязкость, температура застывания, содержание серы, кокса и кислот.

Дизельное топливо должно выкипать в пределах температур 200-340 °C. При избытке в топливе более легких фракций горение сопровождается стуками в двигател&(детонацией), при избытке более тяжелых фракций — дымлением и загрязнением двигателя со снижением его мощности.

Цетановое число определяет период задержки воспламенения топлива, впрыскиваемого в цилиндр. Чем меньше эта выдержка, тем спокойнее горит топливо, без ударов и толчков. Цетановое число должно быть в пределах 40...50 единиц.

Излишне высокая вязкость топлива затрудняет его фильтрацию, ухудшает распыление и сгорание; пониженная вязкость увеличивает износ форсунок. Дизельное топливо для двигателей должно иметь вязкость 1,1... 1,8 мм/с, так как оно одновременно служит и для смазки трущихся деталей топливоподающей аппаратуры.

Температура застывания топлива должна быть на 5... 10 °C ниже температуры окружающей среды, в которой работает двигатель, иначе ухудшается фильтрация топлива и может прекратиться его подача.

Физико-химические свойства применяемого топлива влияют на износ деталей двигателя. Содержание кислот, щелочей и серы увеличивает коррозию и износ топливной аппаратуры и деталей двигателя (цилиндры, кольца, подшипники и т.п.), а поэтому должно быть возможно меньшим. При использовании сернистого дизельного топлива следует одновременно применять масло с присадками ЦИАТИМ 339, ВНИИ НП 360 и др. Содержание кокса увеличивает засмоление и нагарообразование, которые ухудшают работу двигателя, а поэтому должно быть минимальным. Применяемые в разных типах дизелей виды топлива имеют следующие марки: ДА — дизельное арктическое, ДЗ — дизельное зимнее, ДЛ — дизельное летнее.

В бескомпрессорных двигателях, работающих на дизельном топливе, последнее подается в цилиндры через форсунку топливным насосом под давлением в несколько десятков мегапаскалей. Схемы питания дизелей приводятся далее при описании различных типов двигателей. Форсунки могут быть открытого и закрытого типов. В открытой форсунке выходное отверстие, через которое происходит впрыск топлива в цилиндр, всегда открыто; в закрытой закрыто специальной иглой и открывается только в момент впрыскивания топлива в цилиндр. Большее распространение имеют форсунки закрытого типа.

Топливный насос состоит из отдельных секций, соединенных в общий блок (рис. 1.11). Каждая секция представляет собой цилиндр 3 небольшого диаметра с боковыми отверстиями 2, 4 и перемещающийся внутри него плунжер 5. На верхней части плунжера есть продольный паз 1 и продольная выточка с винтовой кромкой б, 7. Плунжер плотно по всей длине подогнан к цилиндру и может перемещаться вверх под действием кулачкового валика и вниз под действием пружины. Кроме того, плунжер может поворачиваться внутри цилиндра при помощи рейки и связанной с ним шестерни. В верхней части цилиндра установлен нагнетательный клапан, который прижимается к гнезду давлением специальной пружины. К секции насоса топливо подается из бака подкачивающей помпой. Когда плунжер опускается вниз, топливо через боковые отверстия поступает в цилиндр благодаря разрежению, которое создает плунжер, и подаче топливоподкачивающего насоса. При движении плунжера вверх, когда он закроет боковые отверстия, топливо приподнимает нагнетательный клапан и выталкивается плунжером в форсунку. Конец подачи топлива наступает в тот момент, когда кромка винтовой выточки плунжера соединяется с боковым отверстием 4. При этом через продольный паз плунжера и винтовую выточку топливо из верхней полости цилиндра перетекает в боковое отверстие и обратно в топливную камеру насоса. Изменяя при помощи рейки положение плунжера в цилиндре, можно кромку винтовой вы-

19

Рис. 1.11. Схема действия топливного насоса

точки плунжера соединить с боковым отверстием цилиндра раньше или позже. От этого меняются продолжительность хода нагнетания и количество подаваемого в форсунку топлива. Движение рейки связано одновременно с плунжерами всех секций и осуществляется ручным управлением или регулятором центробежного типа, который автоматически изменяет количество нагнетаемого в цилиндры топлива в зависимости от изменения числа оборотов, т.е. от нагрузки двигателя. Давление впрыскивания топлива в цилиндры зависит от силы нажатия пружины форсунки. Пружина нагнетательного клапана служит только для посадки его на место при окончании нагнетания топлива. Отдельные положения работы секций топливного насоса показаны на рис. 1.11.

На рис. 1.11,о плунжер повернут в самое крайнее, левое положение, при котором действие его будет иметь наибольший ход нагнетания и максимальную подачу, так как вертикальный паз плунжера с боковым отверстием цилиндра не совпадает, а кромка винтовой выточки наиболее удалена от отверстия. Такое положение соответствует максимальной нагрузке двигателя.

На рис. 1.11, б отражено окончание хода нагнетания плунжера, положение которого при движении не менялось. Винтовая кромка соединилась с боковым отверстием, отчего топливо из верхней полости цилиндра через продольный паз и выточку перетекает обратно в камеру насоса. Давление топлива при этом падает, и пружина форсунки возвращает иглу вниз, закрывая отверстие распылителя и прекращая тем самым подачу топлива в цилиндр двигателя.

На рис. 1.11, в плунжер повернут в положение частичной нагрузки и находится в начале верхнего хода. Плунжер на рис. 1.11, г показан в этом же положении частичной нагрузки и находится в конце хода нагнетания. Винтовая кромка значительно раньше соединилась с боковым отверстием 4. Плунжер не закончил своего движения вверх, а уже начался обратный перепуск топлива. При меньшем ходе нагнетания плунжера количество поданного в цилиндр топлива уменьшилось.

Изображение на рис. 1.11, д отражает ситуацию, когда плунжер повернут в крайнее правое положение и находится в начале верхнего хода. При этом вертикальный паз плунжера в течение всего его хода сообщает верхнюю полость цилиндра с боковым отверстием, вследствие чего топливо нагнетаться в форсунку не может, так как все время перетекает обратно в камеру насоса. При таком положении плунжера двигатель прекращает работу.

В некоторых конструкциях дизелей топливный насос отдельными секциями объединен с форсункой и носит название «насос-форсунка». В этом случае исключается влияние пульсации трубопровода на подачу горючего и улучшается действие системы питания.

20

1.11. Электрооборудование двигателей

В систему электрооборудования двигателей входят источники электрической энергии (генератор, магнето, аккумуляторная батарея), потребители электрической энергии (система зажигания и контрольно-измерительные приборы) и присоединительные провода. Соединение источников тока с потребителями выполнено по однопроводной схеме, в которой вместо второго провода используется металлическая масса корпуса двигателя. К ней присоединяют отрицательный полюс источников и потребителей электроэнергии. При работе электрооборудования возникают высокочастотные колебания магнитных волн, мешающих работе радиоустановок, поэтому применяются устройства для снижения уровня радиопомех.

Система зажигания в карбюраторных двигателях состоит из приборов, обеспечивающих образование тока высокого напряжения и появление искры в свече зажигания. Существует две системы зажигания:

1) с применением аккумуляторной батареи и генератора (батарейное зажигание);

2) с применением магнето — магнитоэлектрического генератора тока, создающего электрические разряды между электродами свечи зажигания для воспламенения рабочей смеси в цилиндрах двигателя внутреннего сгорания (в различных двигателях применяют магнето: маховичные, бесконтактные с электронным управлением и др., марок МБ 1, М 125, М 137 и пр.).

В систему батарейного зажигания входят:

- источники тока низкого напряжения — аккумуляторная батарея и генератор, который производит подзарядку батареи при работе двигателя;

- катушка зажигания, служащая для преобразования тока низкого напряжения 6... 12 В в ток высокого напряжения 12... 15 кВ;

- распределитель зажигания, который совместно с катушкой зажигания участвует в преобразовании низкого напряжения в высокое;

- прерыватель, распределяющий, управляющий подачей тока высокого напряжения на свечи зажигания согласно порядку работы цилиндров; прерыватель и распределитель конструктивно объединяются в один прибор, который называется прерывателем-распределителем;

- свечи зажигания, между электродами которых при прохождении тока высокого напряжения появляется искра, воспламеняющая рабочую смесь;

- провода низкого и высокого напряжения, соединяющие между собой все приборы зажигания в единую цепь;

- выключатель зажигания (замок), который замыкает цепь системы зажигания, приводя ее в действие, или размыкает, прекращая ее действие.

Принципиальная схема батарейного зажигания для двигателя УД 15Г представлена на рис. 1.12, а, для двигателей М 407 и М 408 — на рис. 1.12, б.

Аккумуляторная батарея 1 содержит определенный запас электрической энергии, получаемой ею от посторонних источников при основной зарядке; в дальнейшем зарядка пополняется генератором при работе двигателя. Напряжение тока батареи принято 6 или 12 В. Этого напряжения недостаточно, чтобы пробить воздушный зазор между электродами свечи 4, равный 0,5...0,7 мм, который заполнен сжатой рабочей смесью с давлением 0,6...0,8 МПа. Практически установлено, что для надежного образования искры напряжение тока должно быть 12...15 кВ. Поэтому ток низкого напряжения при помощи индукционной катушки и прерывателя преобразуется в ток высокого напряжения.

Конец первичной обмотки катушки (см. рис. 1.12, а) соединяется с подвижным контактом прерывателя, а неподвижный контакт прерывателя и второй полюс батареи 1 — с массой (металлом) двигателя, которая в этом случае служит вторым проводом системы зажигания. При соприкосновении контактов прерывателя цепь тока низкого напряжения замыкается и по первичной обмотке проходит ток батареи.

Замыкание и разъединение контактов прерывателя производится кулачковой шайбой ротора. При вращении ротора от нажатия кулачка шайбы на подвижный контакт он отходит от неподвижного и разъединяет первичную цепь, а при дальнейшем вращении ротора кулачок сходит с пятки подвижного контакта и под действием пружинки прижимается к неподвижно-

21

Рис. 1.12. Схема батарейного зажигания:

а — двигателя УД 15Г; б — двигателей М 407 и М 408; 1 — батарея аккумуляторная; 2 — стартер; 3 — распределитель зажигания; 4 — свеча зажигания; 5 — катушка зажигания; Тр — трансформатор; ВК— выпрямитель кремниевый; PC— реле стартера; К — конденсатор проходной; ВО, ВО1 и ВО2 — выключатели освещения; П, П1 пП2 — предохранители,ШР0 — розетка штепсельная; КС— кнопка стартера; ФР — фильтр радиопомех; СД — сопротивление добавочное; ВЗ — выключатель зажигания; ЛО, ЛО1

и ЛО2 — лампы освещения

му, замыкая цепь кулачковой шайбы. Число кулачков равно числу цилиндров двигателя. Ротор, на котором укреплена шайба, вращается от распределительного вала или от вала привода насоса и делает такое же число оборотов, как и распределительный вал.

Конец вторичной обмотки соединен с пластиной распределителя, которая находится на его роторе. Вращаясь, эта пластина поочередно подходит к контактам, к которым согласно порядку работы цилиндров присоединены провода от свечей зажигания, и направляет в них ток высокого напряжения, индуцируемый во вторичной обмотке при разъединении первичной цепи тока. Пробив зазор между контактами свечи, ток высокого напряжения через массу двигателя замыкается и образует замкнутую цепь. Параллельно контактам прерывателя подключается конденсатор, который представляет собой постоянную емкость. Конденсатор при разрыве контактов заряжается, поглощая ток самоиндукции и уменьшая его вредные последствия. Отсутствие или неисправность конденсатора значительно понижает напряжение вторичной цепи, нарушает тем самым работу зажигания и портит контакты прерывателя. Технические характеристики аккумуляторных батарей приведены в табл. 1.4.

Таблица 1.4

Основные технические характеристики аккумуляторных батарей

Характеристика Показатели характеристики для батареи

6 СТ 42 6 СТ 45 6 СТ 55 6 СТ 54

Двигатель УД 15 Ml УД 25 Ml М 407 ЗМЗ 320

Напряжение, В 12 12 12 54

Емкость десяти часового разряда. Ач 42 45 55 54

Положительная пластина СТП М 2 СТР 1 СТП 4 стпз

Отрицательная пластина СТО М СТО 4 СТО 3 СТО 3

Габариты,м 0.24x0.18x0,22 0.24x0,18x0,22 0,26x0.17x0,22 0,29x0,18x0,24

Масса (с электролитом), кг 18 19 21 25

Система зажигания от магнето приведена на рис. 1.13.

При вращении ротора 5 двумя постоянными магнитами между неподвижными башмаками 4 в сердечнике.? наводится магнитный поток, изменяющийся по величине и направлению. В

22

результате при пересечении магнитными силовыми линиями обмотки 2 катушки, расположенной на сердечнике, наводится электродвижущая сила (эдс). Переменный электрический ток низкого напряжения, проходя по первичной обмотке 2, выполненной с небольшим числом витков из толстого изолированного провода, возбуждает сильное магнитное поле, усиливающее поле постоянных магнитов, в котором находится вторичная обмотка 7 с большим числом витков тонкого изолированного провода. В момент достижения наибольшего значения тока в первичной обмотке вращающийся совместно с магнитом кулачок 7 размыкает цепь низкого напряжения. При размыкании контактов прерывателя 6 ток резко снижается до нуля и созданное им магнитное поле исчезает, а во вторичной обмотке индуцируется ток высокого напряжения 15.. .20 кВ, между электродами свечи 10 проскакивает искра, воспламеняющая рабочую смесь в цилиндре двигателя. С одной стороны магнето находится кнопка 9 короткого замыкания— выключатель. Если замкнуть первичную цепь на массу двигателя, то во вторичной цепи не будет индуцироваться ток высокого напряжения и двигатель остановится. От правильной установки момента зажигания зависят надежность запуска, мощность и срок службы двигате-

ля. Поэтому установку зажигания следует производить особенно точно. Магнето соединено со свечой проводом 77, по которому передается ток высокого напряжения. При установке провода и в процессе эксплуатации необходимо следить за тем, чтобы он не касался нагретых частей двигателей, и не допускать попадания на него бензина и масла, разрушающих изоляцию. Для нормальной работы магнето зазор между контактами 72 прерывателя при размыкании должен находиться в пределах 0,25...0,35 мм. Для обеспечения полного сгорания и наибольшей мощности зажигание рабочей смеси производится с некоторым углом опережения зажигания, т.е. раньше, чем поршень придет в ВМТ при такте сжатия.

12 13

Ток низкого напряжения

С= Ток высокого напряжения

Рис. 1.13. Система зажигания от магнето:

7 — обмотка вторичная; 2 — обмотка первичная;

3 — сердечник; 4 — стойка с башмаками; 5 — ротор; 6 — прерыватель; 7 — кулачок предохранительный; 8 — конденсатор; 9 — кнопка выключения зажигания; 10 — свеча зажигания; 11 — провод высокого напряжения; 12 — пластина контактная; 13 — промежуток искровой

Вопросы для повторения:

1. Опишите основные элементы рабочего процесса четырехтактных двигателей.

2. В чем отличие рабочего процесса двухтактных двигателей от четырехтактных?

3. Как осуществляется смазка двигателей типа УД 25?

4. Как осуществляется питание дизелей?

5. В чем причины возникновения детонации в двигателях?

6. Каковы отличительные качества дизельного топлива?

7. В чем особенности батарейного зажигания?

8. Как осуществляется зажигание от магнето?

23

Глава 2. ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ ПЕРЕДВИЖНЫХ ЭЛЕКТРОСТАНЦИЙ, СЪЕМНЫХ ДРЕЗИН И ПУТЕВЫХ МЕХАНИЗМОВ

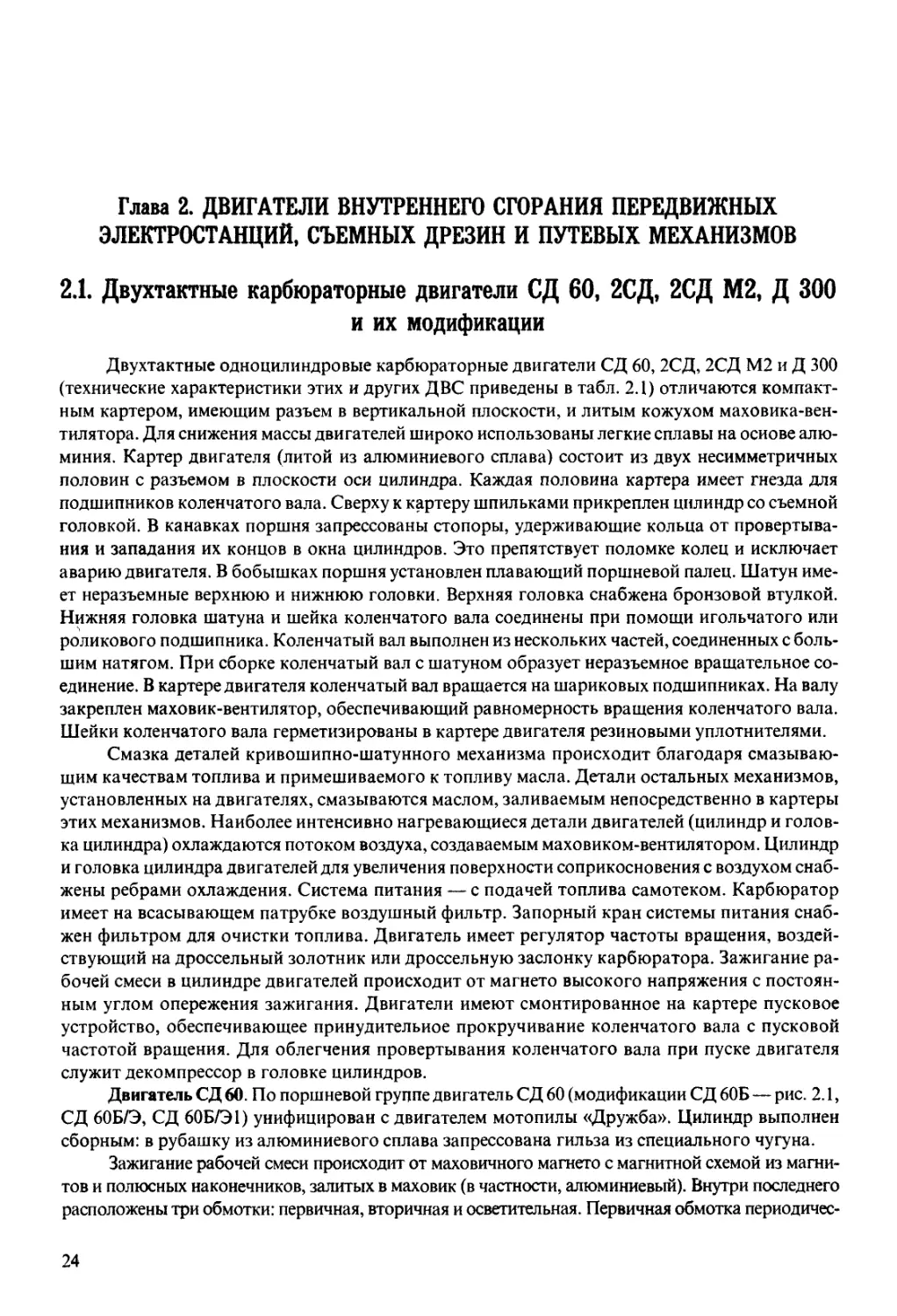

2.1. Двухтактные карбюраторные двигатели СД 60, 2СД, 2СД М2, Д 300 и их модификации

Двухтактные одноцилиндровые карбюраторные двигатели СД 60, 2СД, 2СД М2 и Д 300 (технические характеристики этих и других ДВС приведены в табл. 2.1) отличаются компактным картером, имеющим разъем в вертикальной плоскости, и литым кожухом маховика-вентилятора. Для снижения массы двигателей широко использованы легкие сплавы на основе алюминия. Картер двигателя (литой из алюминиевого сплава) состоит из двух несимметричных половин с разъемом в плоскости оси цилиндра. Каждая половина картера имеет гнезда для подшипников коленчатого вала. Сверху к картеру шпильками прикреплен цилиндр со съемной головкой. В канавках поршня запрессованы стопоры, удерживающие кольца от провертывания и западания их концов в окна цилиндров. Это препятствует поломке колец и исключает аварию двигателя. В бобышках поршня установлен плавающий поршневой палец. Шатун имеет неразъемные верхнюю и нижнюю головки. Верхняя головка снабжена бронзовой втулкой. Нижняя головка шатуна и шейка коленчатого вала соединены при помощи игольчатого или роликового подшипника. Коленчатый вал выполнен из нескольких частей, соединенных с большим натягом. При сборке коленчатый вал с шатуном образует неразъемное вращательное соединение. В картере двигателя коленчатый вал вращается на шариковых подшипниках. На валу закреплен маховик-вентилятор, обеспечивающий равномерность вращения коленчатого вала. Шейки коленчатого вала герметизированы в картере двигателя резиновыми уплотнителями.

Смазка деталей кривошипно-шатунного механизма происходит благодаря смазывающим качествам топлива и примешиваемого к топливу масла. Детали остальных механизмов, установленных на двигателях, смазываются маслом, заливаемым непосредственно в картеры этих механизмов. Наиболее интенсивно нагревающиеся детали двигателей (цилиндр и головка цилиндра) охлаждаются потоком воздуха, создаваемым маховиком-вентилятором. Цилиндр и головка цилиндра двигателей для увеличения поверхности соприкосновения с воздухом снабжены ребрами охлаждения. Система питания — с подачей топлива самотеком. Карбюратор имеет на всасывающем патрубке воздушный фильтр. Запорный кран системы питания снабжен фильтром для очистки топлива. Двигатель имеет регулятор частоты вращения, воздействующий на дроссельный золотник или дроссельную заслонку карбюратора. Зажигание рабочей смеси в цилиндре двигателей происходит от магнето высокого напряжения с постоянным углом опережения зажигания. Двигатели имеют смонтированное на картере пусковое устройство, обеспечивающее принудительное прокручивание коленчатого вала с пусковой частотой вращения. Для облегчения провертывания коленчатого вала при пуске двигателя служит декомпрессор в головке цилиндров.

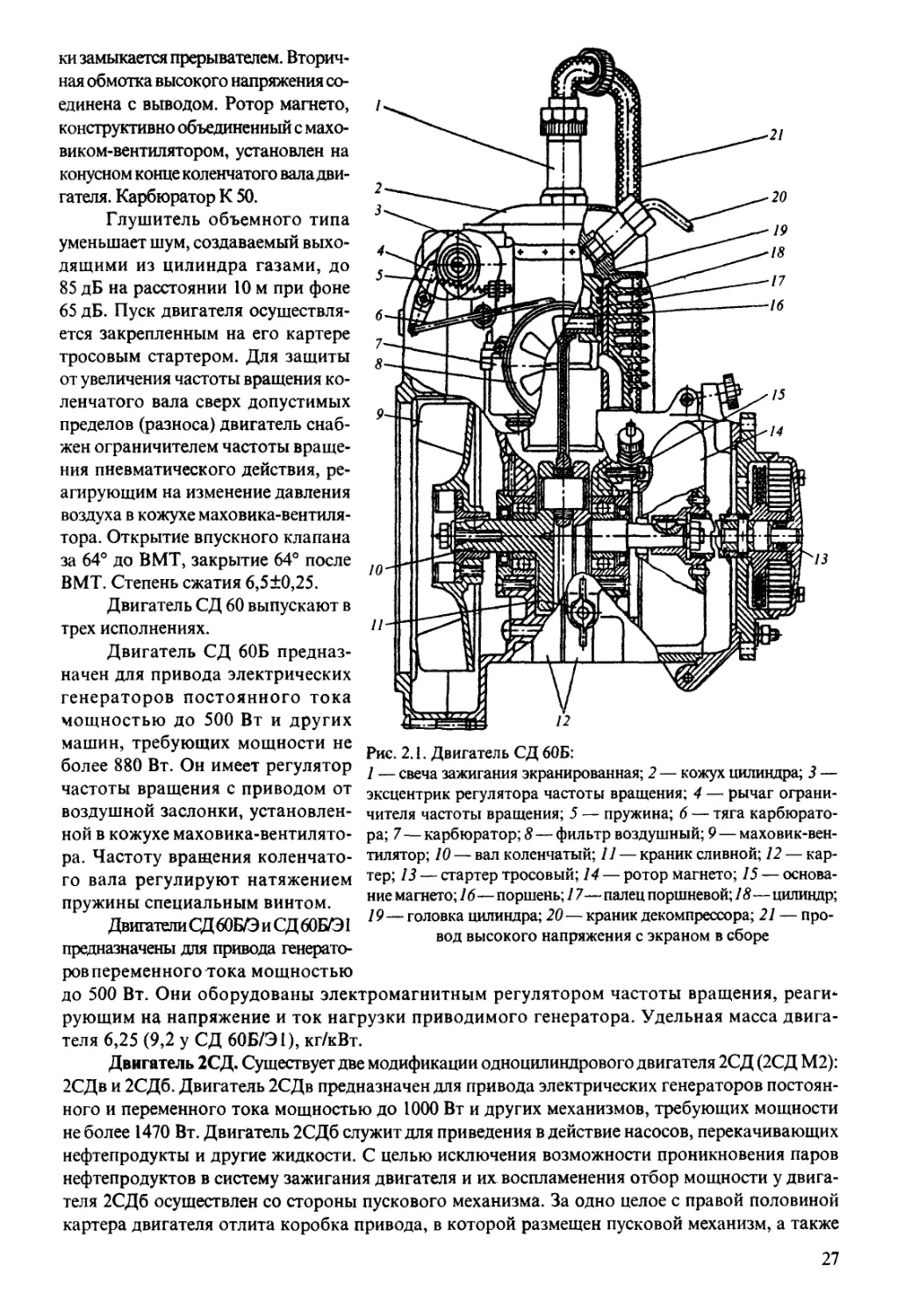

Двигатель СД 60. По поршневой группе двигатель СД 60 (модификации СД 60Б — рис. 2.1, СД 60Б/Э, СД 60Б/Э1) унифицирован с двигателем мотопилы «Дружба». Цилиндр выполнен сборным: в рубашку из алюминиевого сплава запрессована гильза из специального чугуна.

Зажигание рабочей смеси происходит от маховичного магнето с магнитной схемой из магнитов и полюсных наконечников, залитых в маховик (в частности, алюминиевый). Внутри последнего расположены три обмотки: первичная, вторичная и осветительная. Первичная обмотка периодичес-

24

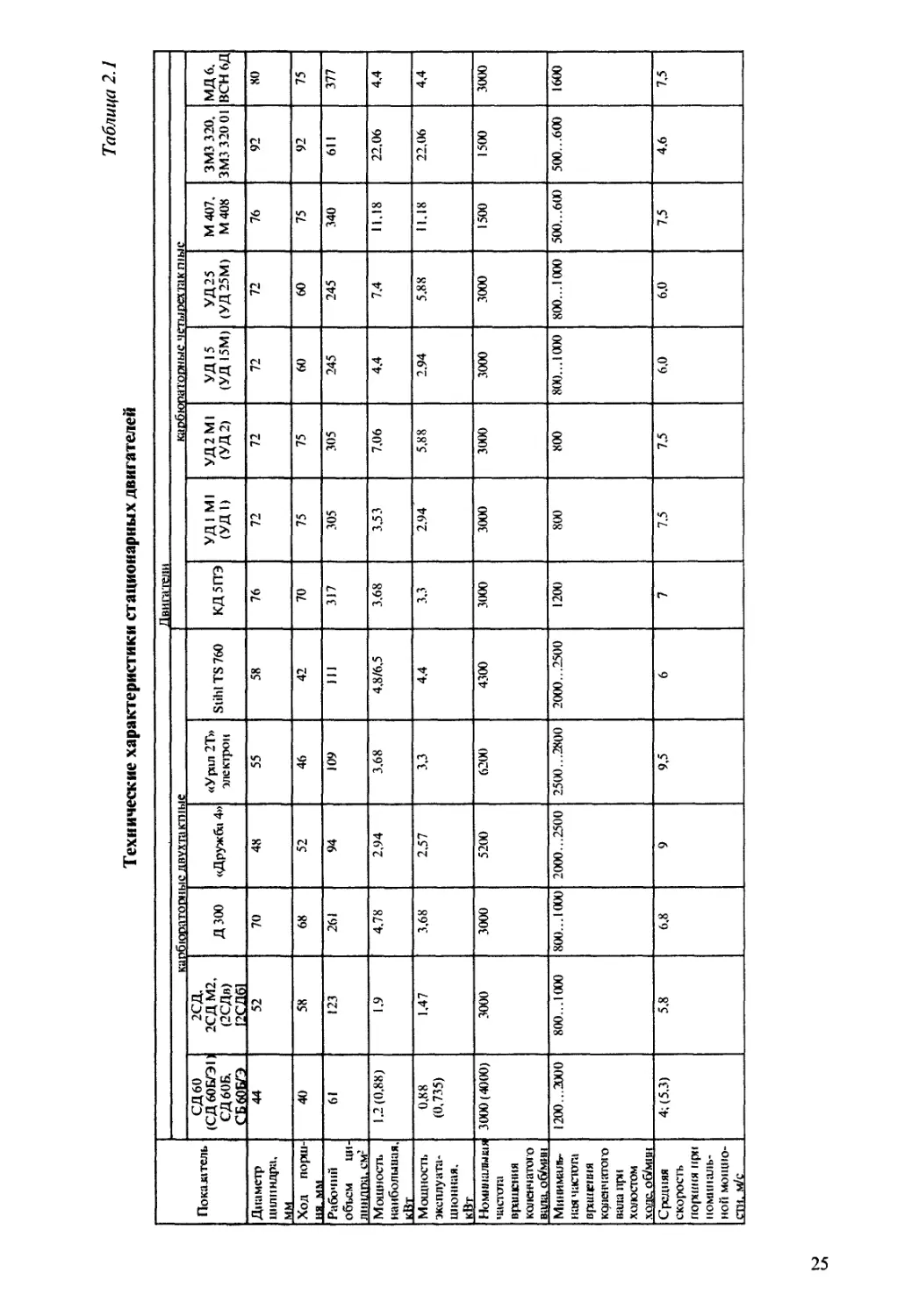

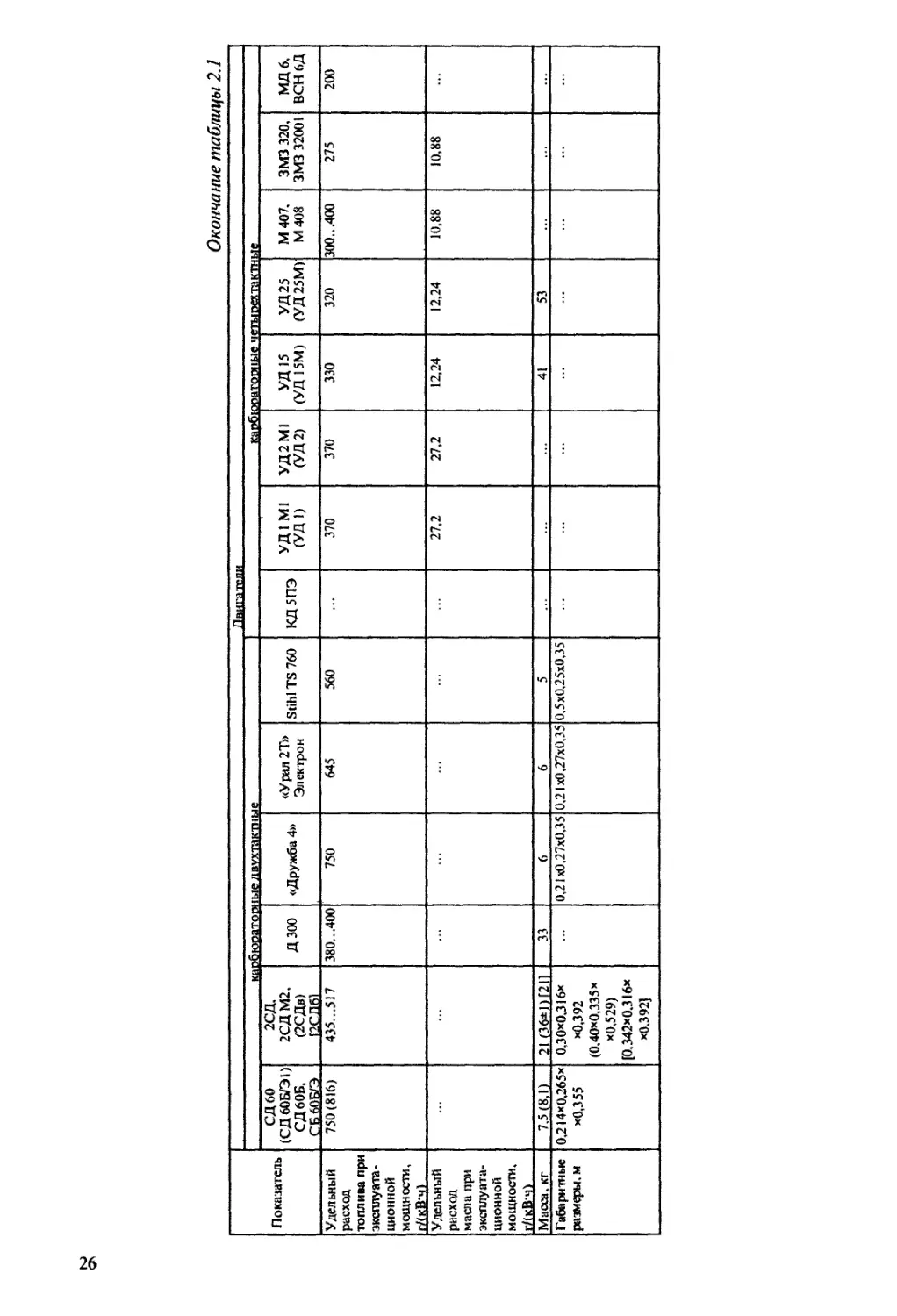

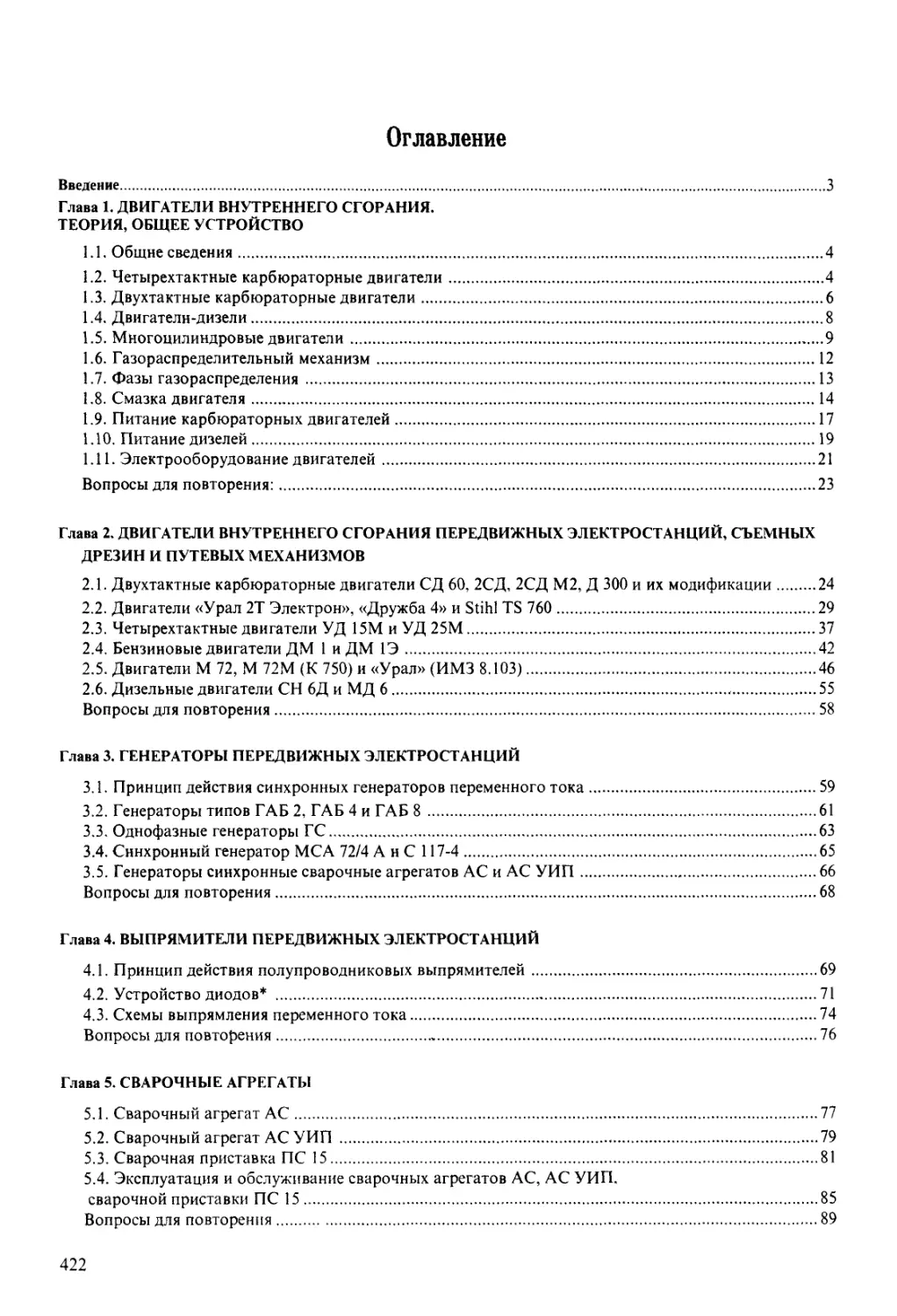

Технические характеристики стационарных двигателей

Таблица 2.1

Показатель , Двигатели

каобюлатопные четыоехтакгнь ге

СД60 (СД60Б/Э1) СД60Б. СБ60Б/Э 2СД. 2СД М2, (2СДв) 12СД61 дзоо «Дружба 4» «Урал 2Т» электрон Stihl TS 760 КД5ПЭ УД 1 Ml (УД1) УД 2 Ml (УД 2) УД 15 (УД 15М) УД 25 (УД25М) М4О7. М408 ЗМЗ 320, ЗМЗ 320 01 МД 6. ВСН6Д

Диаметр цилиндра, мм 44 52 70 48 55 58 76 72 72 72 72 76 92 80

Ход поршня мм 40 58 68 52 46 42 70 75 75 60 60 75 92 75

Рабочий объем ци-лннлпа. см- 61 123 261 94 109 111 317 305 305 245 245 340 611 377

Мощность наибольшая, кВт 1.2(0,88) 1,9 4,78 2,94 3,68 4,8/6,5 3,68 3,53 7,06 4,4 7.4 11.18 22.06 4.4

Мощность эксплуатационная. кВт 0,88 (0.735) 1,47 3,68 2,57 3,3 4,4 3,3 2.94 5,88 2.94 5.88 11.18 22,06 4.4

Номинальная частота вращения коленчатого вала. об/мин 3000(4000) 3000 3000 5200 6200 4300 3000 3000 3000 3000 3000 1500 1500 3000

Минимальная частота вращения кдленчатото вала при холостом ходе, об/мин 1200...2000 800...1000 800...1000 2000...2500 2500...2800 2000...2500 1200 800 800 800... 1000 800...1000 500...600 500...600 1600

Средняя скорость поршня при номинальной мощности. м/с 4; (5,3) 5,8 6,8 9 9,5 6 7 7,5 7,5 6,0 6.0 7.5 4.6 7.5

Окончание таблицы 2.1

Показатель , , , . Двигатели

карбюраторные двухтактные карбюраторные четырехтактные

СД60 (СД60Б/Э1) СД60Б, СБ60Б/Э 2СД. 2СД М2, (2СДв) 12СД61 ДЗОО «Дружба 4» «Урал 2Т» Электрон Stihl TS 760 КД5ПЭ УД1 Ml (УД 1) УД 2 Ml (УД 2) УД 15 (УД 15М) УД 25 (УД25М) М 407. М408 ЗМЗ 320, ЗМЗ 32001 МД 6, ВСН 6Д

Удельный расход топлива при эксплуатационной мощности, г/(кВ*ч) 750(816) 435...517 380...400 750 645 560 370 370 330 320 300...400 275 200

Удельный расход масла при эксплуатационной мощности, г/(кВч> 27,2 27,2 12,24 12,24 10,88 10,88

Масса, кг 7.5 (8,1) 21 (36*1) Г211 33 6 6 5 41 53

Габаритные размеры, м 0,214*0,265* *0,355 0,30*0,316* *0,392 (0,40*0,335* *0,529) [0,342*0.316* *0.392] 0,21x0,27x0,35 0.21x0,27x0,35 0,5x0,25x0,35

ки замыкается прерывателем. Вторичная обмотка высокого напряжения соединена с выводом. Ротор магнето, конструктивно объединенный с маховиком-вентилятором, установлен на конусном конце коленчатого вала двигателя. Карбюратор К 50.

Глушитель объемного типа уменьшает шум, создаваемый выходящими из цилиндра газами, до 85 дБ на расстоянии 10 м при фоне 65 дБ. Пуск двигателя осуществляется закрепленным на его картере тросовым стартером. Для защиты от увеличения частоты вращения коленчатого вала сверх допустимых пределов (разноса) двигатель снабжен ограничителем частоты вращения пневматического действия, реагирующим на изменение давления воздуха в кожухе маховика-вентилятора. Открытие впускного клапана за 64° до ВМТ, закрытие 64° после ВМТ. Степень сжатия 6,5±0,25.

Двигатель СД 60 выпускают в трех исполнениях.

Двигатель СД 60Б предназначен для привода электрических генераторов постоянного тока мощностью до 500 Вт и других машин, требующих мощности не более 880 Вт. Он имеет регулятор частоты вращения с приводом от воздушной заслонки, установленной в кожухе маховика-вентилятора. Частоту вращения коленчатого вала регулируют натяжением пружины специальным винтом.

Двигатели СД60Б/Э и СД60Б/Э1 предназначены для привода генерато

Рис. 2.1. Двигатель СД 60Б:

1 — свеча зажигания экранированная; 2 — кожух цилиндра; 3 — эксцентрик регулятора частоты вращения; 4 — рычаг ограничителя частоты вращения; 5 — пружина; 6 — тяга карбюратора; 7—карбюратор; 8 — фильтр воздушный; 9 — маховик-вентилятор; 10 — вал коленчатый; 11 — краник сливной; 12 — картер; 13 — стартер тросовый; 14 — ротор магнето; 15 — основание магнето; 16—поршень; 17— палец поршневой; 18—цилиндр; 19—головка цилиндра; 20—краник декомпрессора; 21 — провод высокого напряжения с экраном в сборе

ров переменного тока мощностью

до 500 Вт. Они оборудованы электромагнитным регулятором частоты вращения, реаги* рующим на напряжение и ток нагрузки приводимого генератора. Удельная масса двигателя 6,25 (9,2 у СД 60Б/Э1), кг/кВт.

Двигатель 2СД. Существует две модификации одноцилиндрового двигателя 2СД (2СД М2): 2СДв и 2СД6. Двигатель 2СДв предназначен для привода электрических генераторов постоянного и переменного тока мощностью до 1000 Вт и других механизмов, требующих мощности не более 1470 Вт. Двигатель 2СД6 служит для приведения в действие насосов, перекачивающих нефтепродукты и другие жидкости. С целью исключения возможности проникновения паров нефтепродуктов в систему зажигания двигателя и их воспламенения отбор мощности у двигателя 2СД6 осуществлен со стороны пускового механизма. За одно целое с правой половиной картера двигателя отлита коробка привода, в которой размещен пусковой механизм, а также

27

a

б

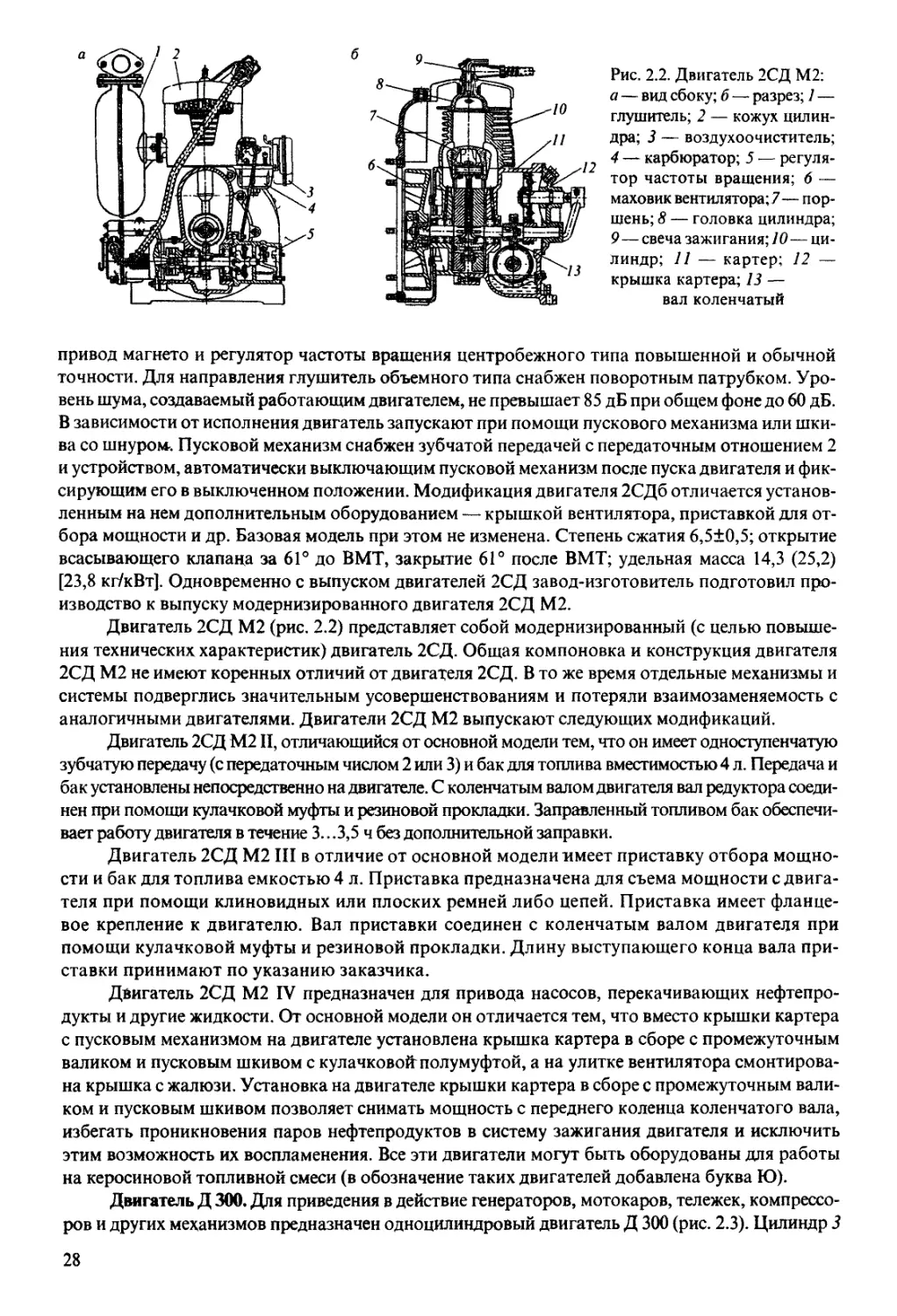

9

Рис. 2.2. Двигатель 2СД М2: а — вид сбоку; б — разрез; 7 — глушитель; 2 — кожух цилиндра; 3 — воздухоочиститель; 4 — карбюратор; 5 — регулятор частоты вращения; 6 — маховик вентилятора;? — поршень; 8 — головка цилиндра; 9—свеча зажигания; 10—цилиндр; 77 — картер; 72 — крышка картера; 13 — вал коленчатый

привод магнето и регулятор частоты вращения центробежного типа повышенной и обычной точности. Для направления глушитель объемного типа снабжен поворотным патрубком. Уровень шума, создаваемый работающим двигателем, не превышает 85 дБ при общем фоне до 60 дБ. В зависимости от исполнения двигатель запускают при помощи пускового механизма или шкива со шнуром-. Пусковой механизм снабжен зубчатой передачей с передаточным отношением 2 и устройством, автоматически выключающим пусковой механизм после пуска двигателя и фиксирующим его в выключенном положении. Модификация двигателя 2СД6 отличается установленным на нем дополнительным оборудованием — крышкой вентилятора, приставкой для отбора мощности и др. Базовая модель при этом не изменена. Степень сжатия 6,5±0,5; открытие всасывающего клапана за 61° до ВМТ, закрытие 61° после ВМТ; удельная масса 14,3 (25,2) [23,8 кг/кВт]. Одновременно с выпуском двигателей 2СД завод-изготовитель подготовил производство к выпуску модернизированного двигателя 2СД М2.

Двигатель 2СД М2 (рис. 2.2) представляет собой модернизированный (с целью повышения технических характеристик) двигатель 2СД. Общая компоновка и конструкция двигателя 2СД М2 не имеют коренных отличий от двигателя 2СД. В то же время отдельные механизмы и системы подверглись значительным усовершенствованиям и потеряли взаимозаменяемость с аналогичными двигателями. Двигатели 2СД М2 выпускают следующих модификаций.

Двигатель 2СД М2 II, отличающийся от основной модели тем, что он имеет одноступенчатую зубчатую передачу (с передаточным числом 2 или 3) и бак для топлива вместимостью 4 л. Передача и бак установлены непосредственно на двигателе. С коленчатым валом двигателя вал редуктора соединен при помощи кулачковой муфты и резиновой прокладки. Заправленный топливом бак обеспечивает работу двигателя в течение 3.. .3,5 ч без дополнительной заправки.

Двигатель 2СД М2 III в отличие от основной модели имеет приставку отбора мощности и бак для топлива емкостью 4 л. Приставка предназначена для съема мощности с двигателя при помощи клиновидных или плоских ремней либо цепей. Приставка имеет фланцевое крепление к двигателю. Вал приставки соединен с коленчатым валом двигателя при помощи кулачковой муфты и резиновой прокладки. Длину выступающего конца вала приставки принимают по указанию заказчика.

Двигатель 2СД М2 IV предназначен для привода насосов, перекачивающих нефтепродукты и другие жидкости. От основной модели он отличается тем, что вместо крышки картера с пусковым механизмом на двигателе установлена крышка картера в сборе с промежуточным валиком и пусковым шкивом с кулачковой полумуфтой, а на улитке вентилятора смонтирована крышка с жалюзи. Установка на двигателе крышки картера в сборе с промежуточным валиком и пусковым шкивом позволяет снимать мощность с переднего коленца коленчатого вала, избегать проникновения паров нефтепродуктов в систему зажигания двигателя и исключить этим возможность их воспламенения. Все эти двигатели могут быть оборудованы для работы на керосиновой топливной смеси (в обозначение таких двигателей добавлена буква Ю).

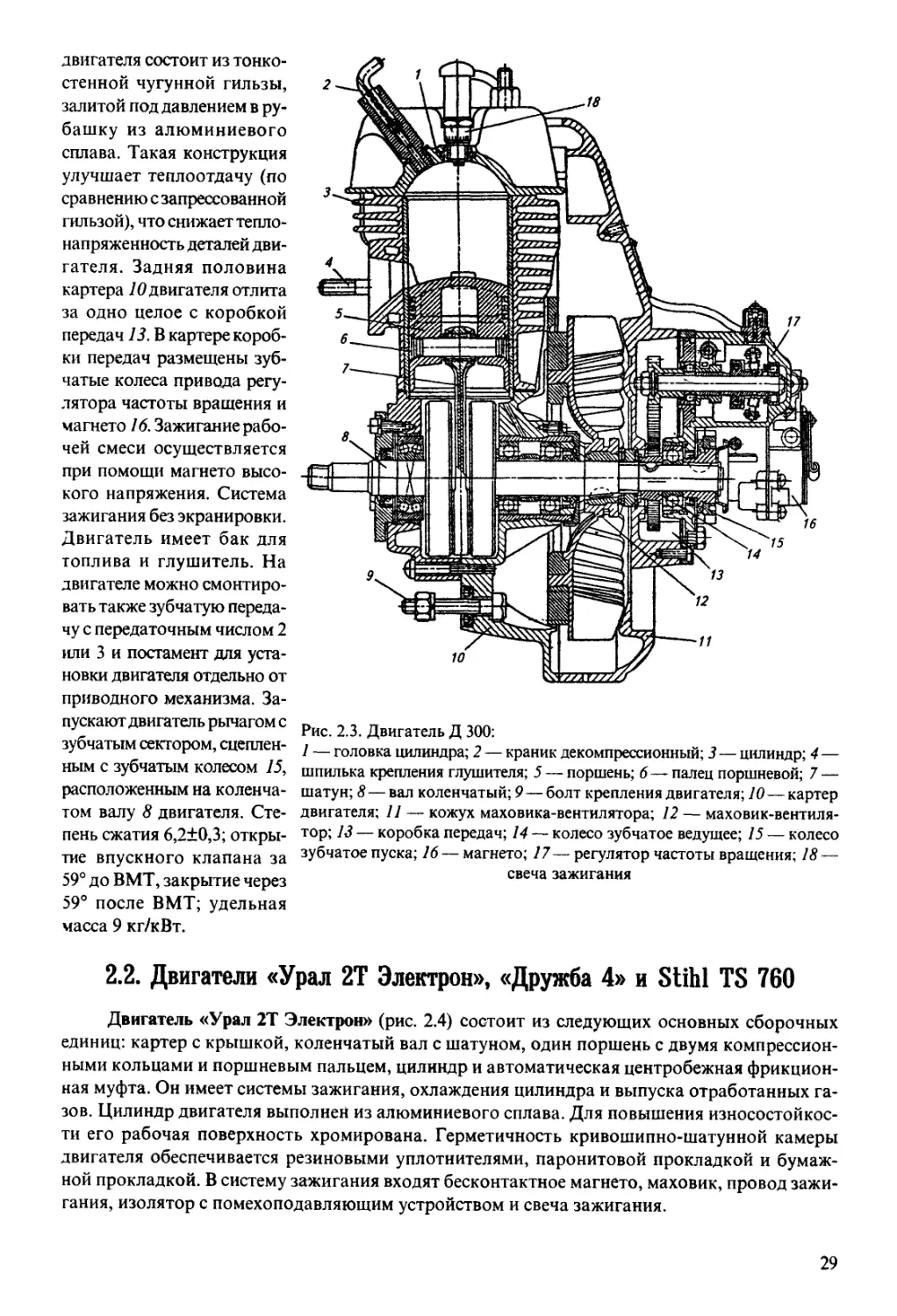

Двигатель Д 300. Для приведения в действие генераторов, мотокаров, тележек, компрессоров и других механизмов предназначен одноцилиндровый двигатель Д 300 (рис. 2.3). Цилиндр 3

28

двигателя состоит из тонкостенной чугунной гильзы, залитой под давлением в рубашку из алюминиевого сплава. Такая конструкция улучшает теплоотдачу (по сравнению с запрессованной гильзой), что снижает тепло-напряженность деталей двигателя. Задняя половина картера 10двигателя отлита за одно целое с коробкой передач 13. В картере коробки передач размещены зубчатые колеса привада регулятора частоты вращения и магнето 16. Зажигание рабочей смеси осуществляется при помощи магнето высокого напряжения. Система зажигания без экранировки. Двигатель имеет бак для топлива и глушитель. На двигателе можно смонтировать также зубчатую передачу с передаточным числом 2 или 3 и постамент для установки двигателя отдельно от приводного механизма. Запускают двигатель рычагом с зубчатым сектором, сцепленным с зубчатым колесом 15, расположенным на коленчатом валу 8 двигателя. Степень сжатия 6,2±0,3; открытие впускного клапана за 59° до ВМТ, закрытие через 59° после ВМТ; удельная масса 9 кг/кВт.

Рис. 2.3. Двигатель Д 300:

1 — головка цилиндра; 2 — краник декомпрессионный; 3—цилиндр; 4— шпилька крепления глушителя; 5 — поршень; 6 — палец поршневой; 7 — шатун; 8—вал коленчатый; 9—болт крепления двигателя; 10—картер двигателя; 11 — кожух маховика-вентилятора; 12 — маховик-вентилятор; 13 — коробка передач; 14 — колесо зубчатое ведущее; 15 — колесо зубчатое пуска; 16 — магнето; 17 — регулятор частоты вращения; 18 — свеча зажигания

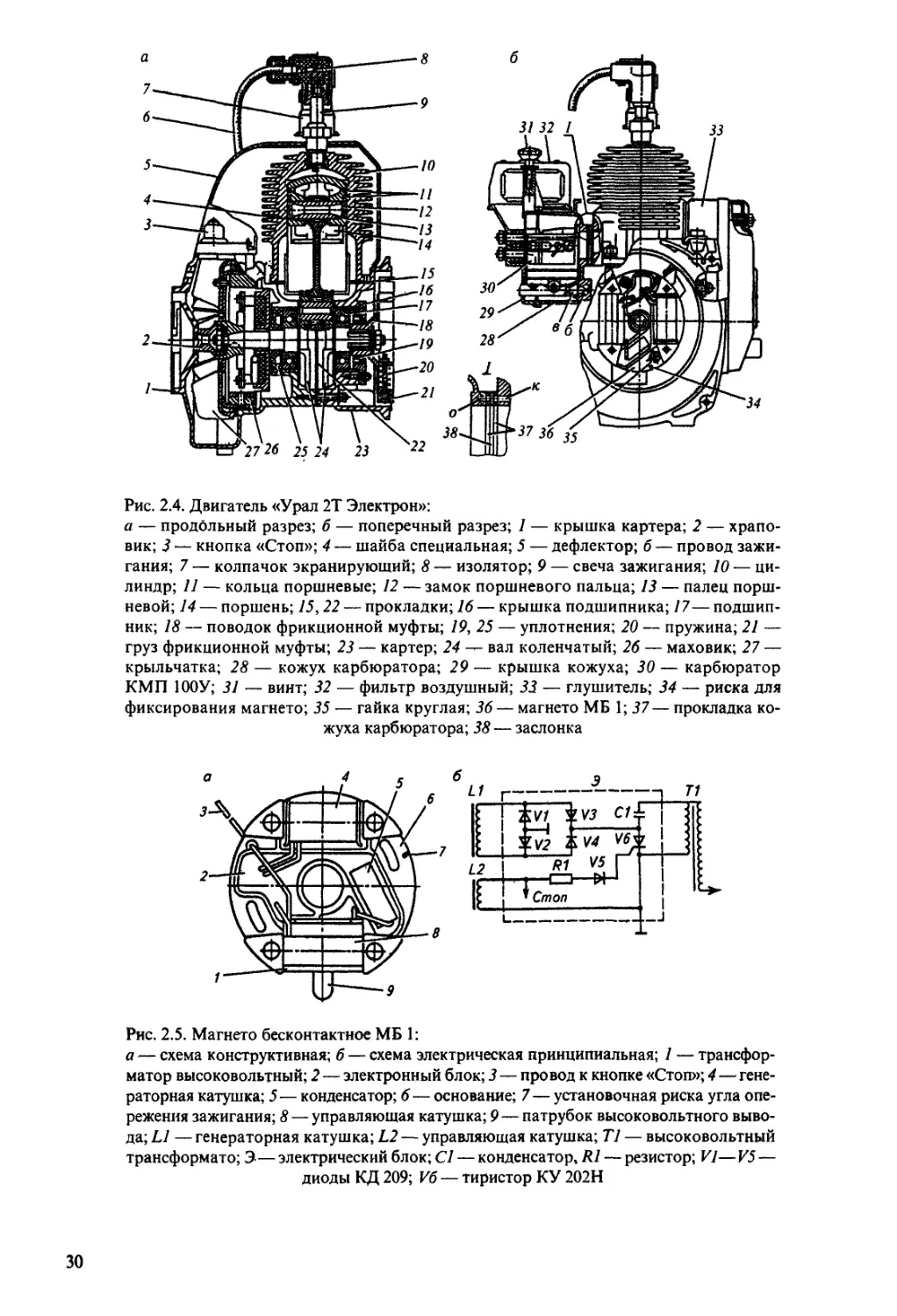

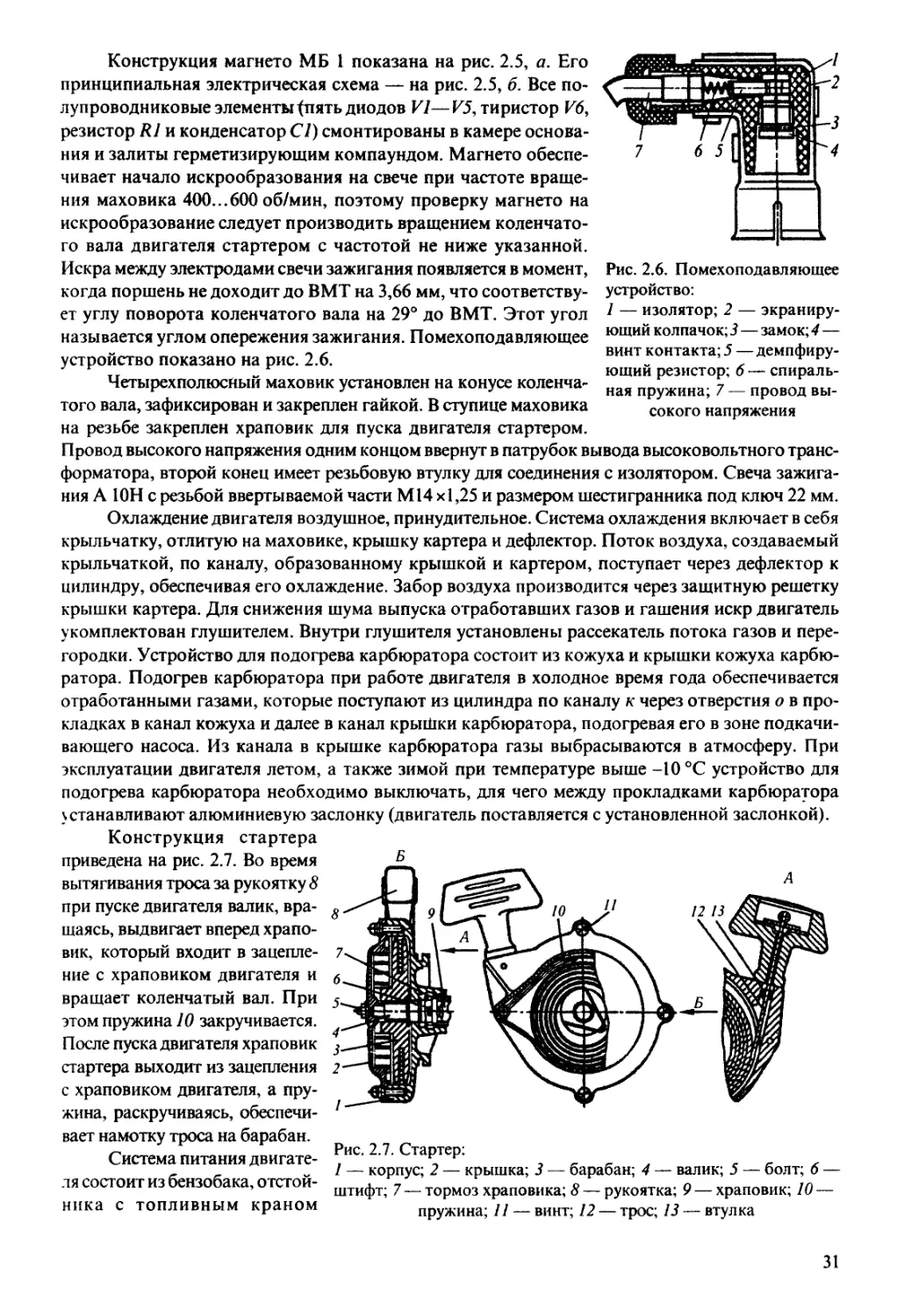

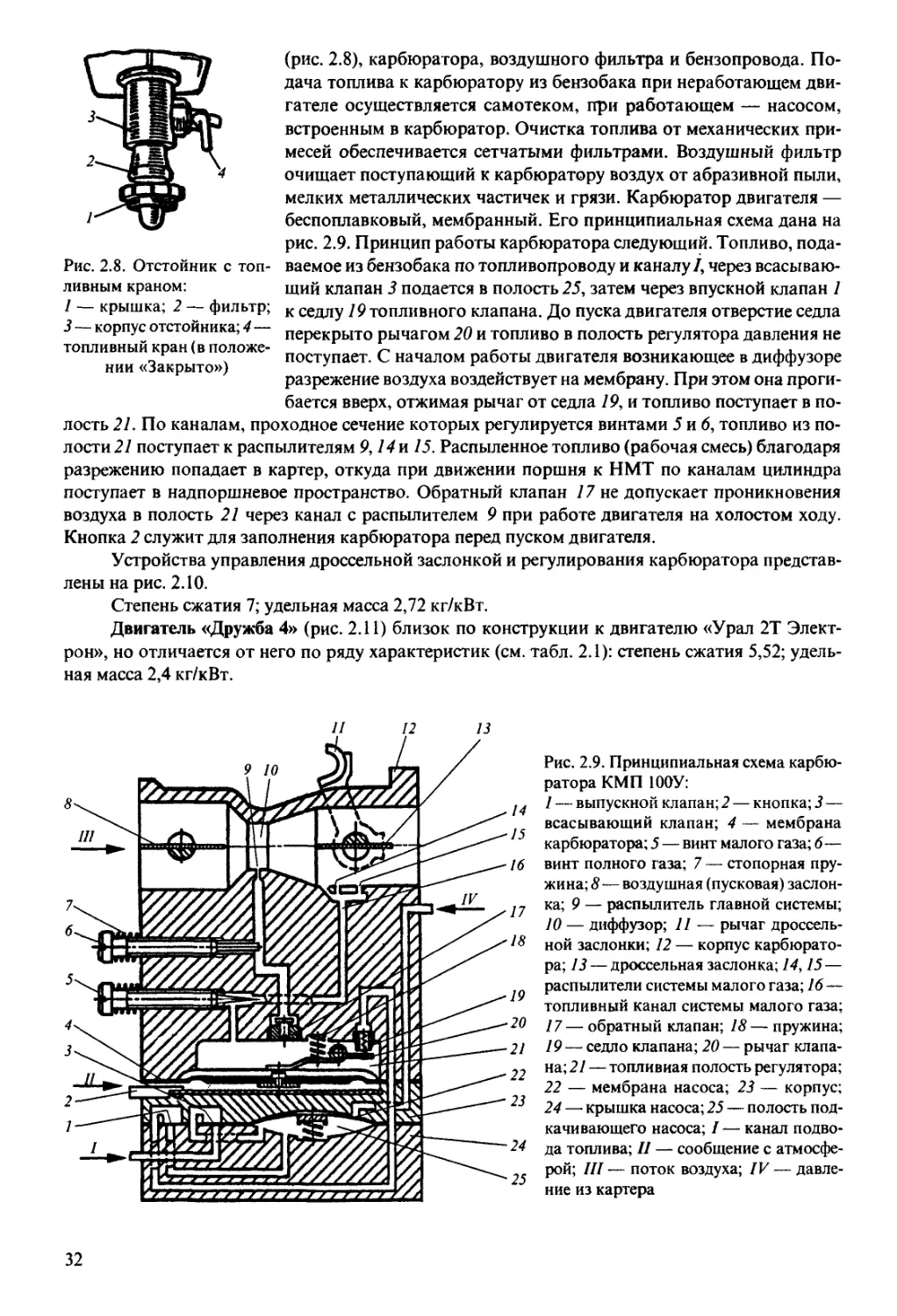

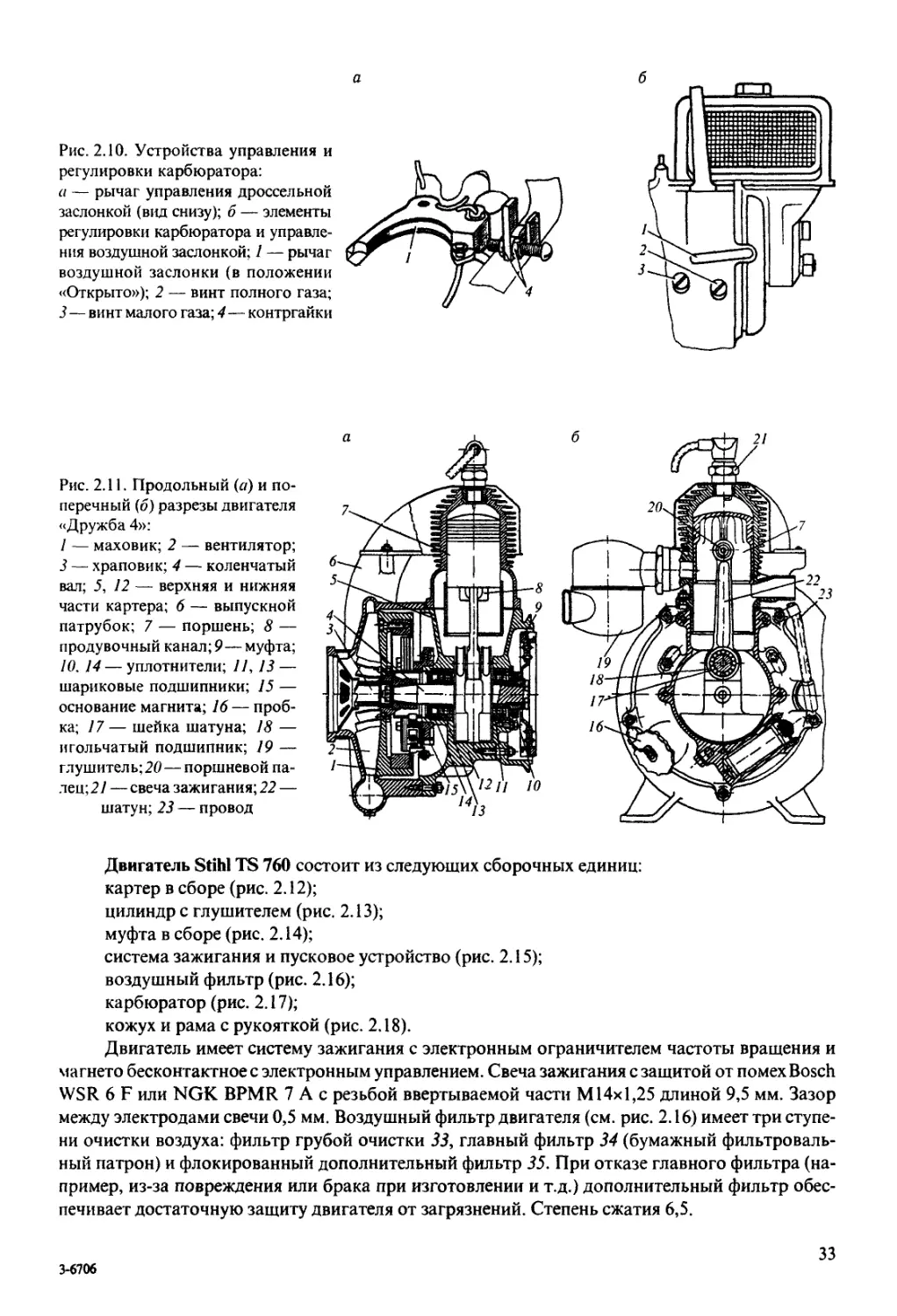

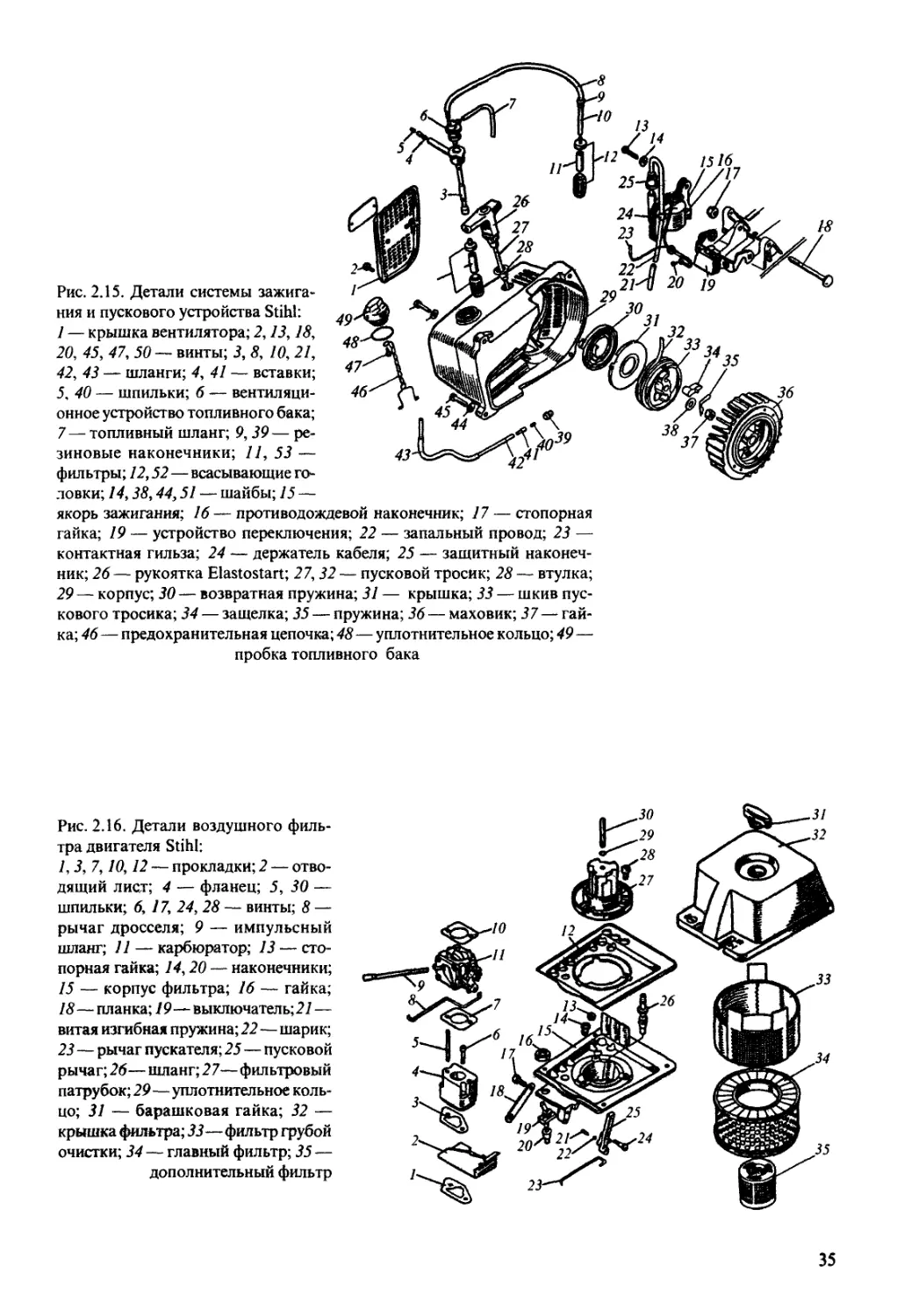

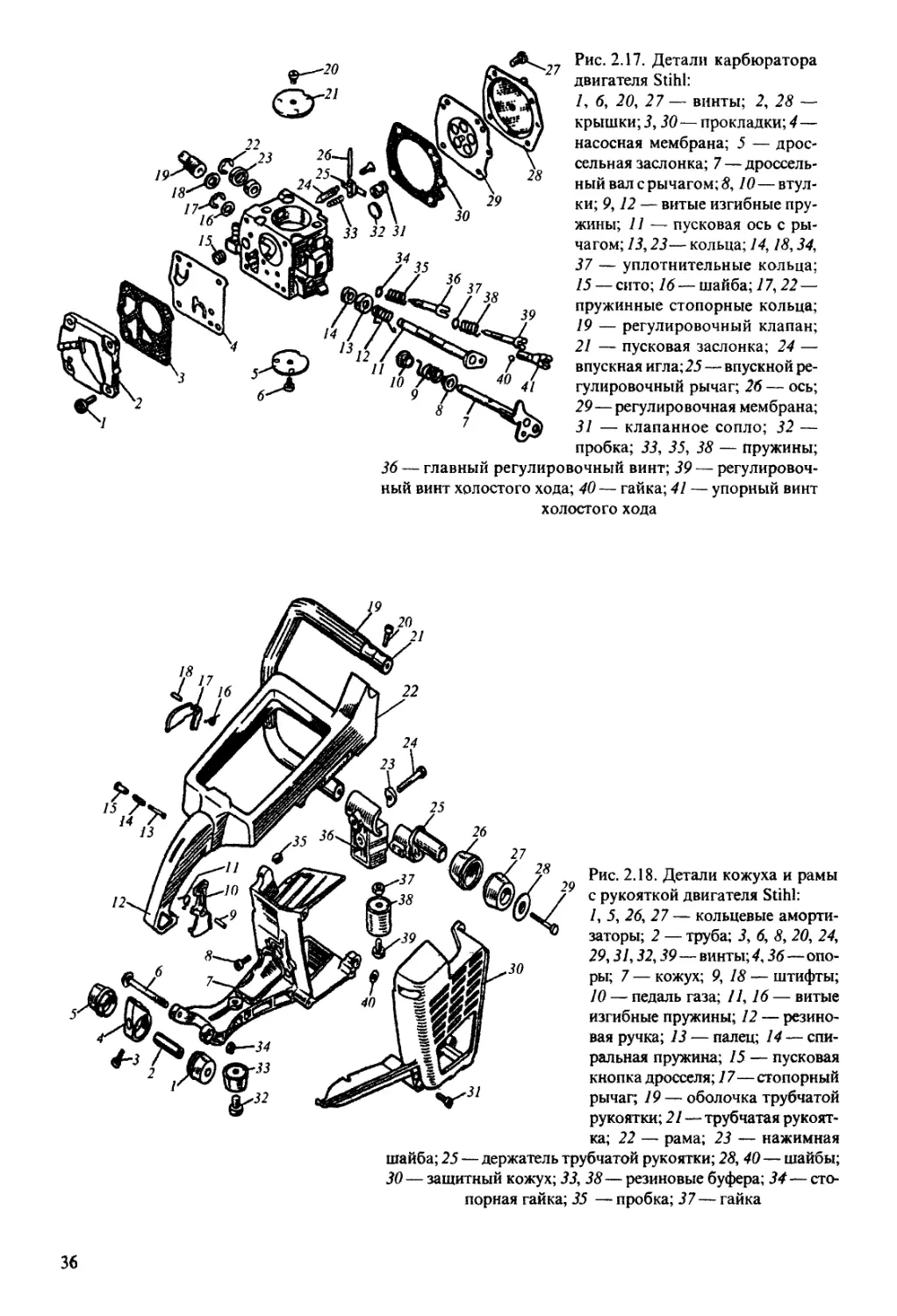

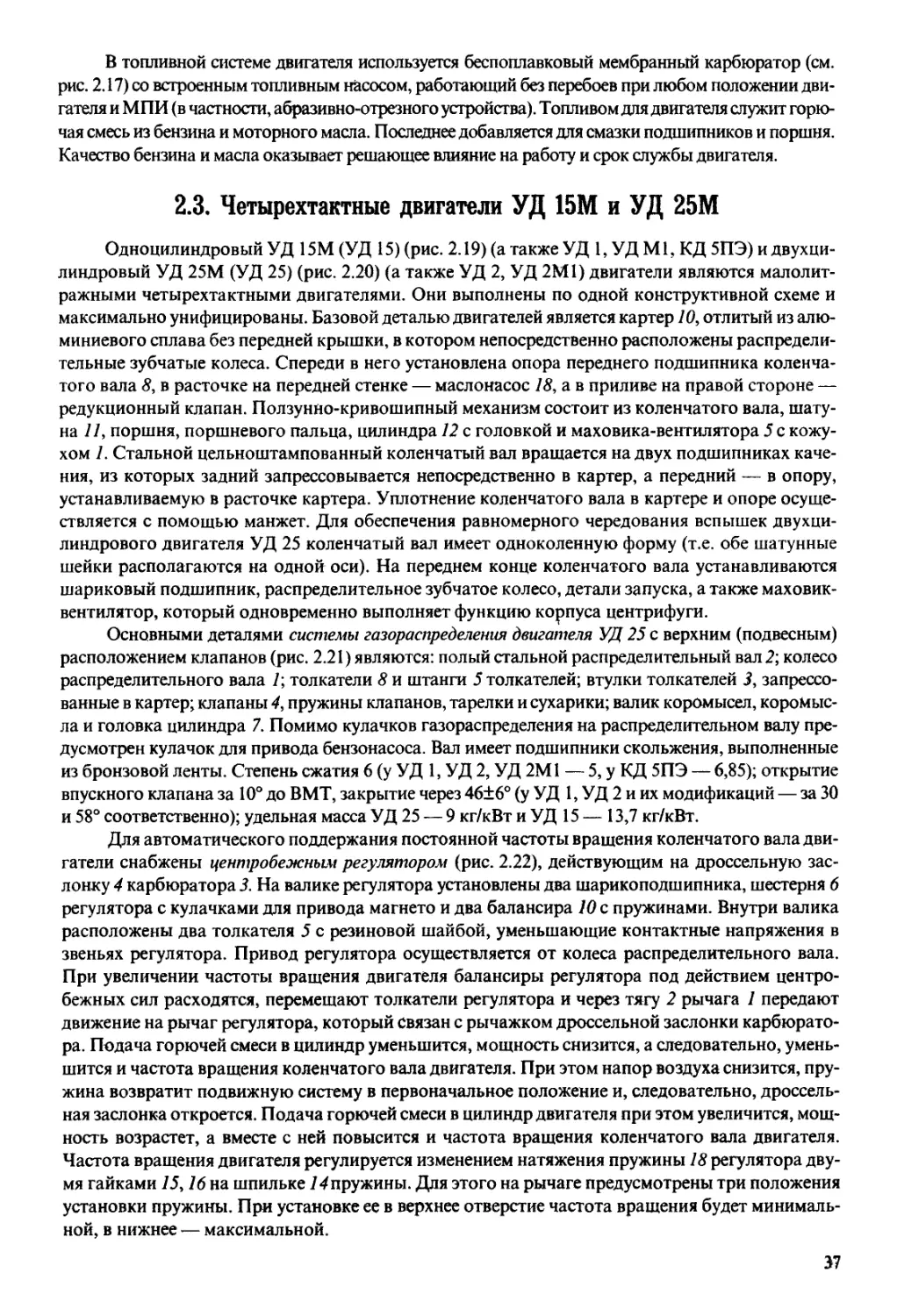

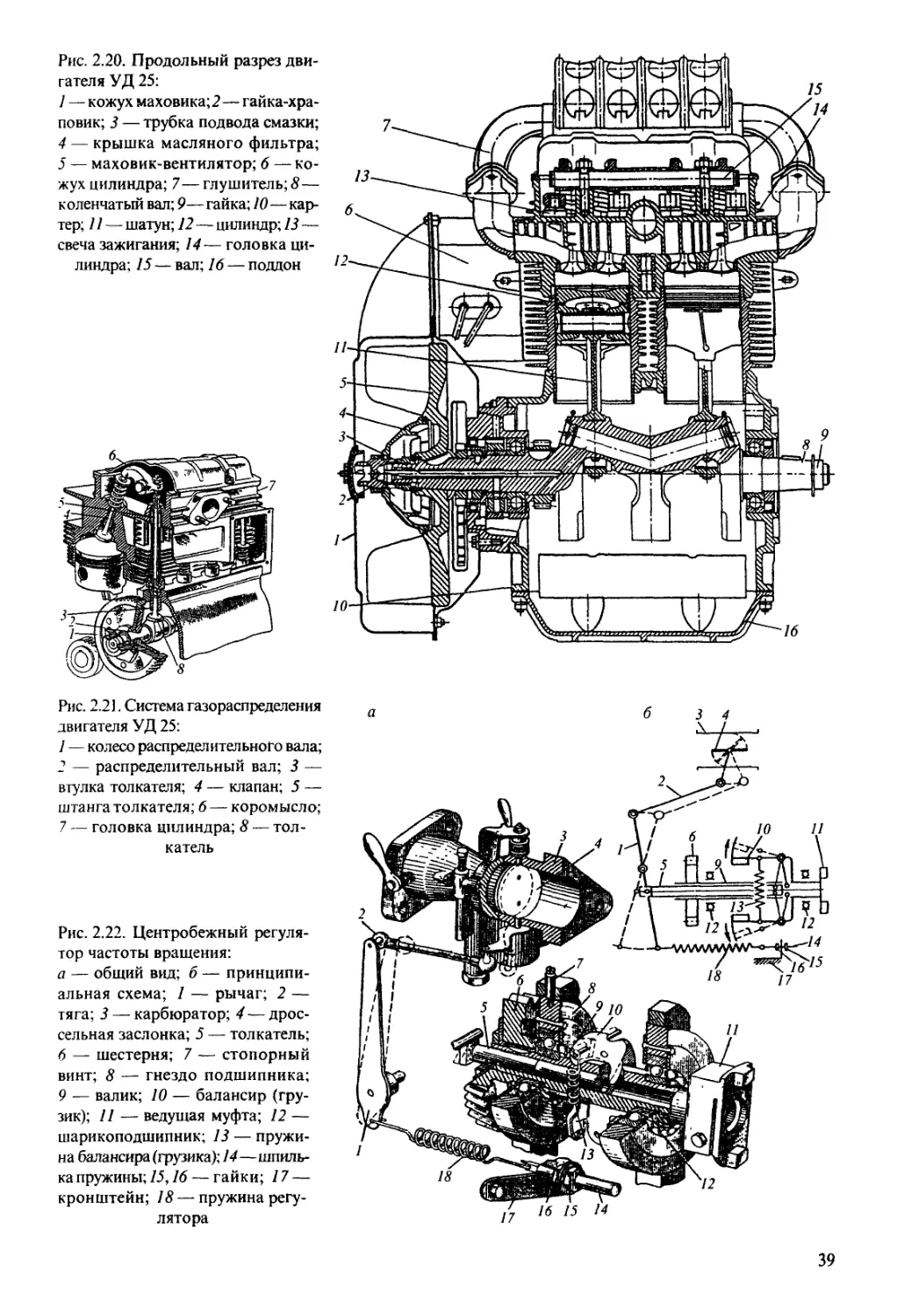

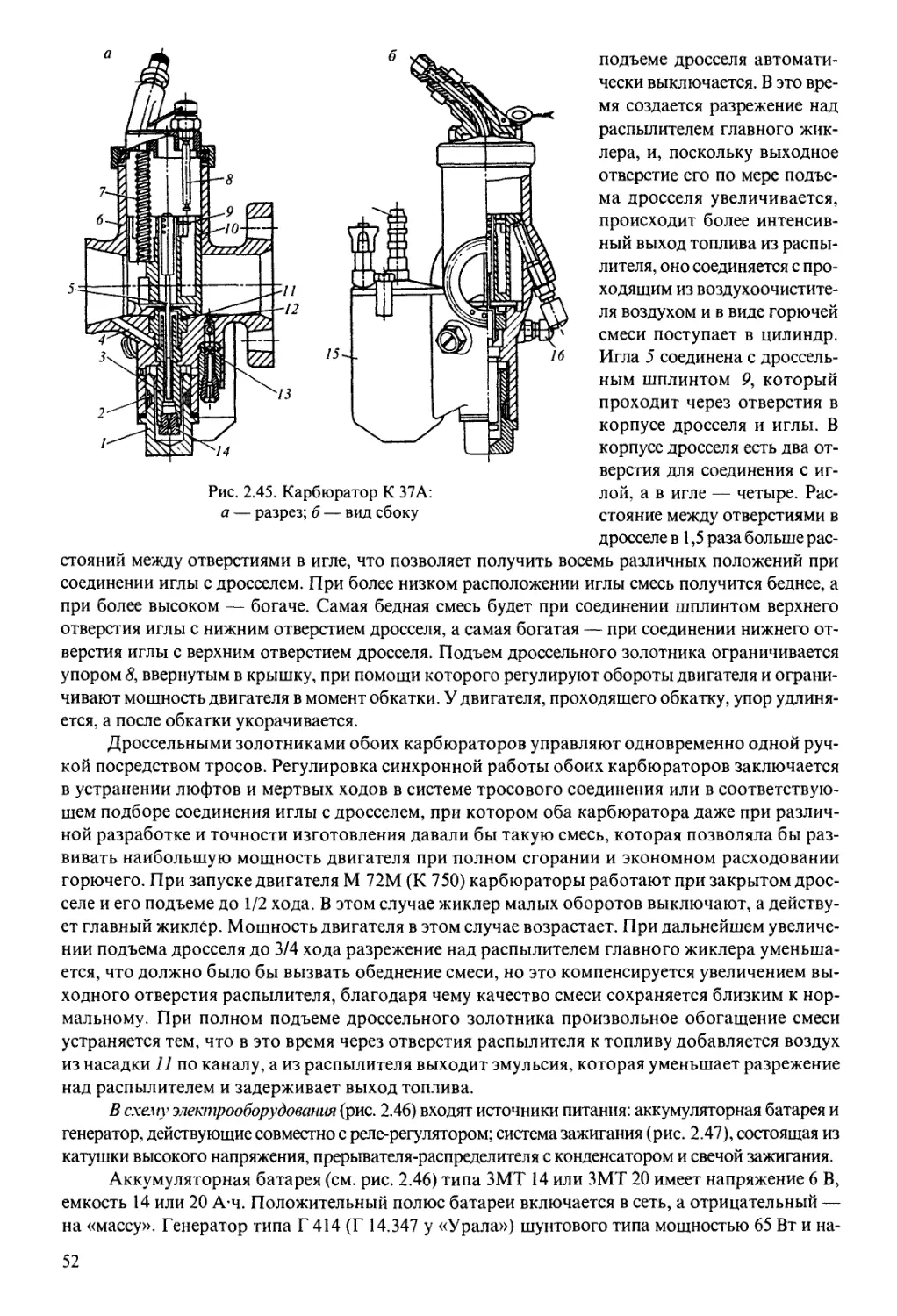

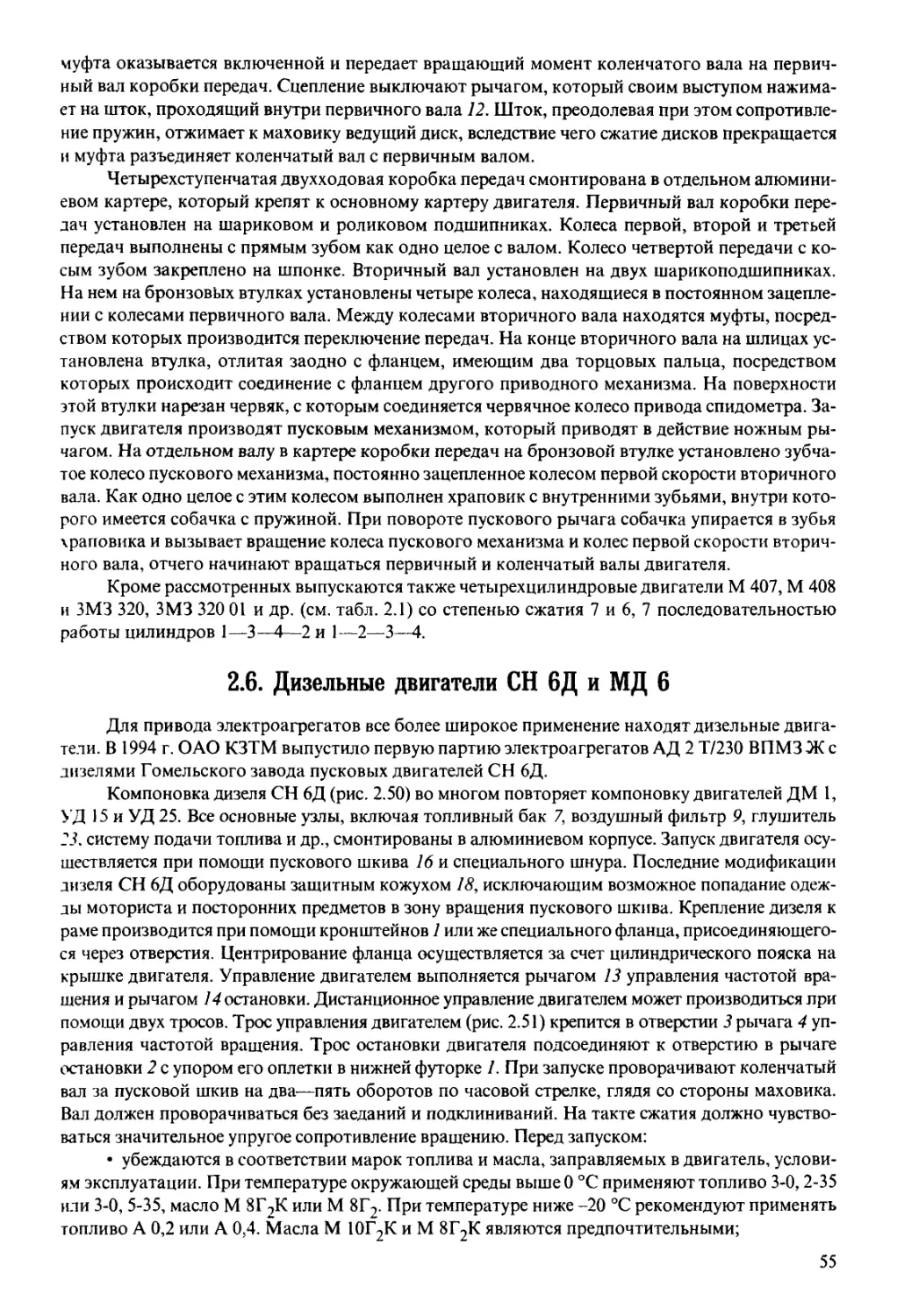

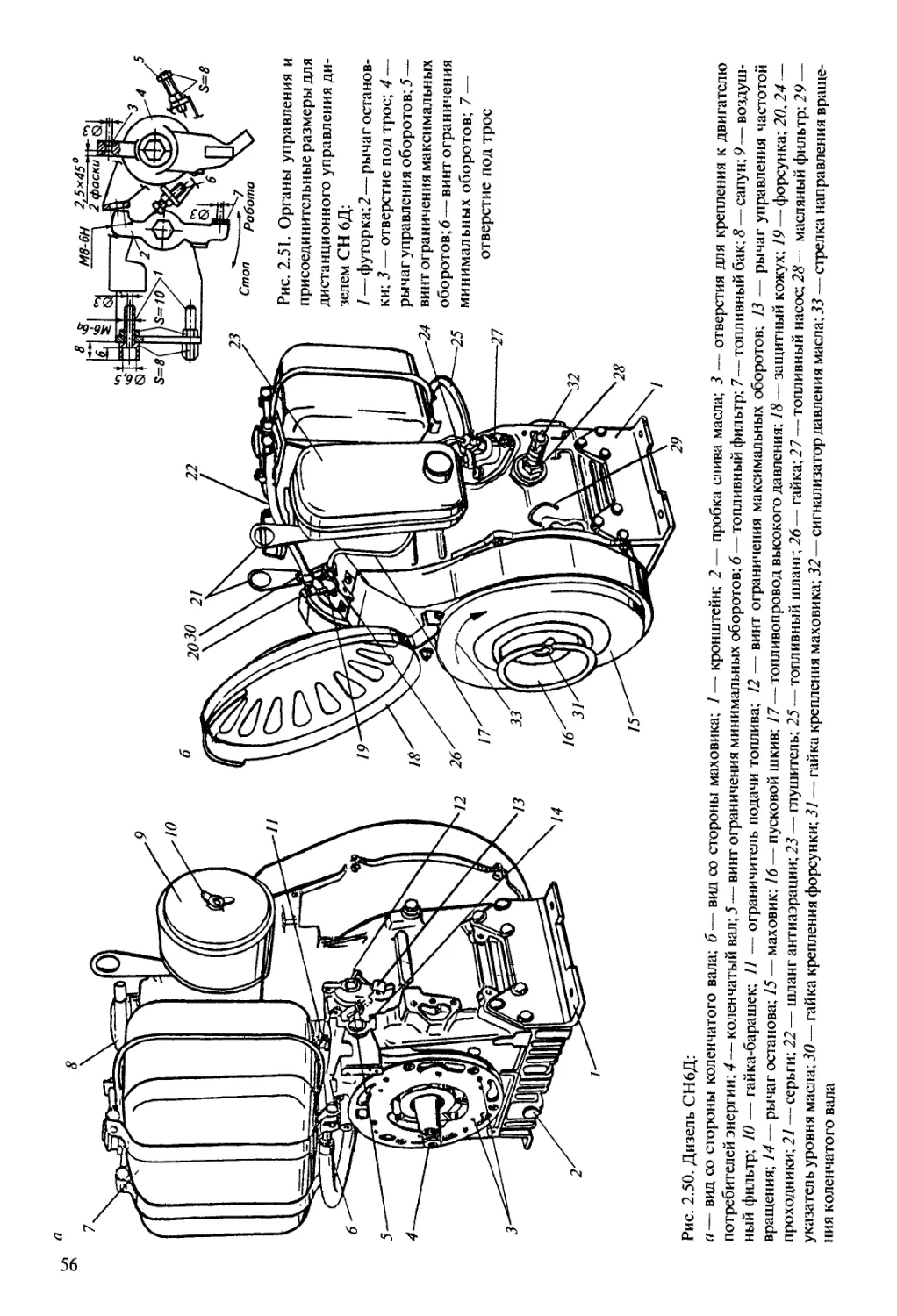

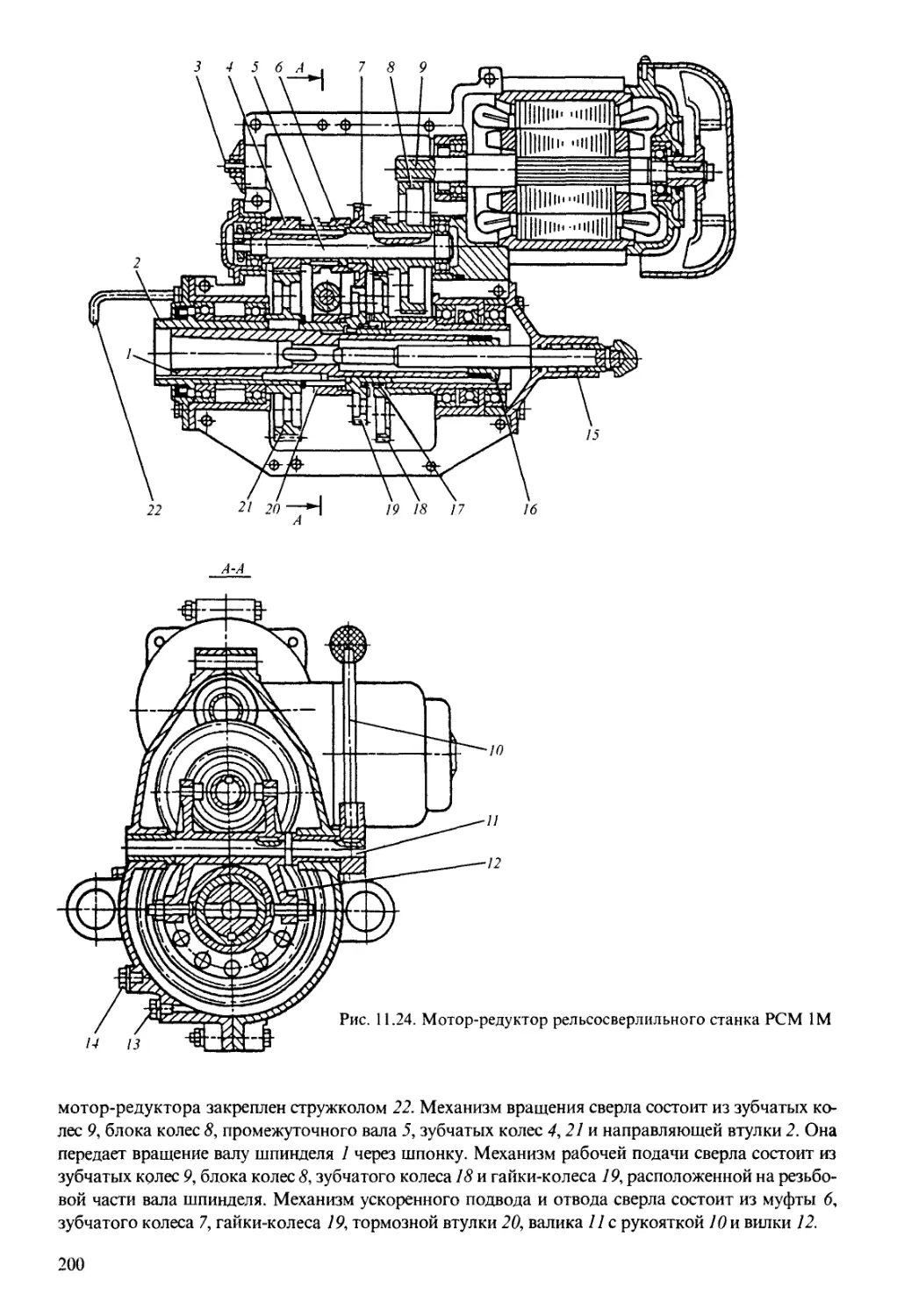

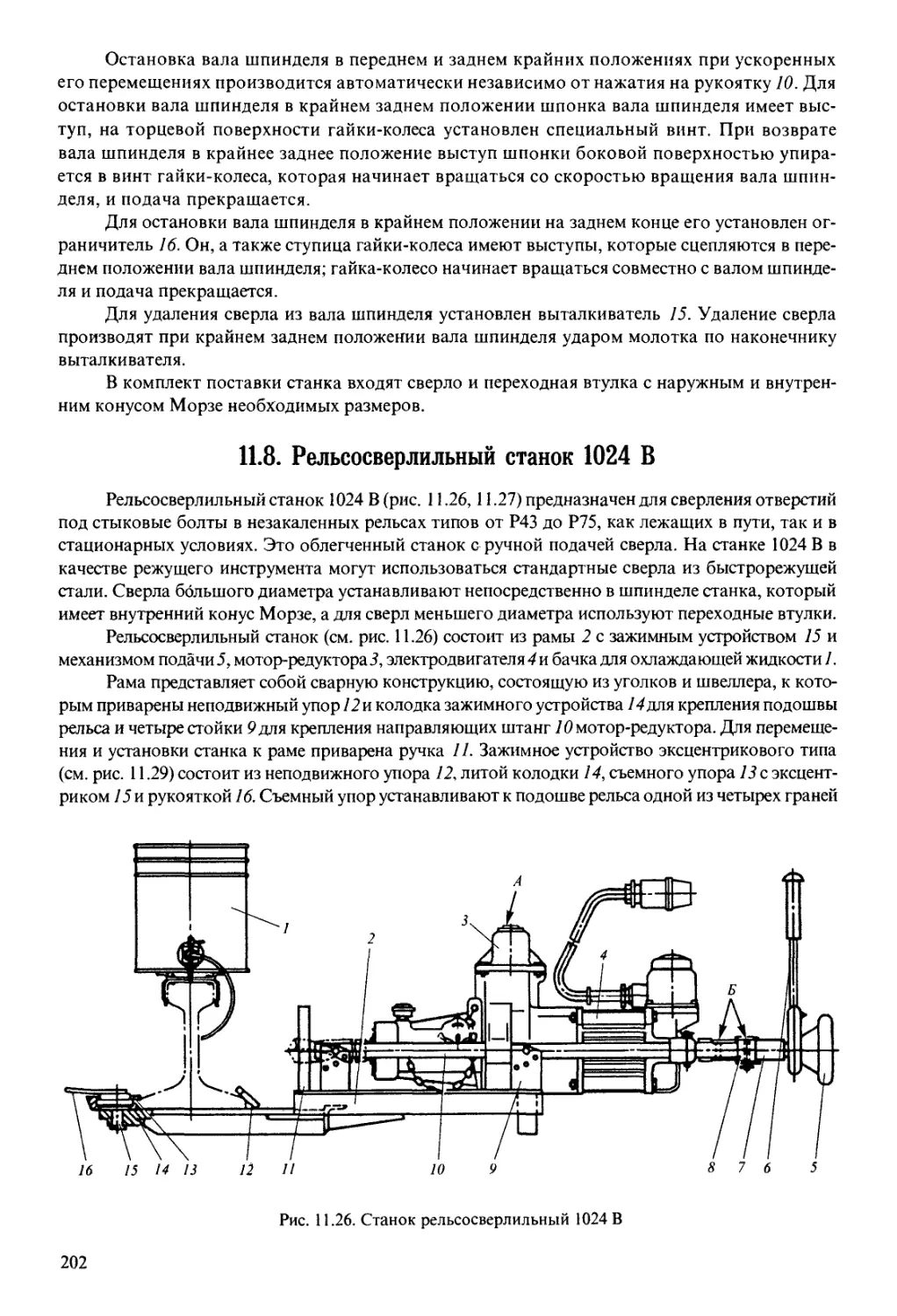

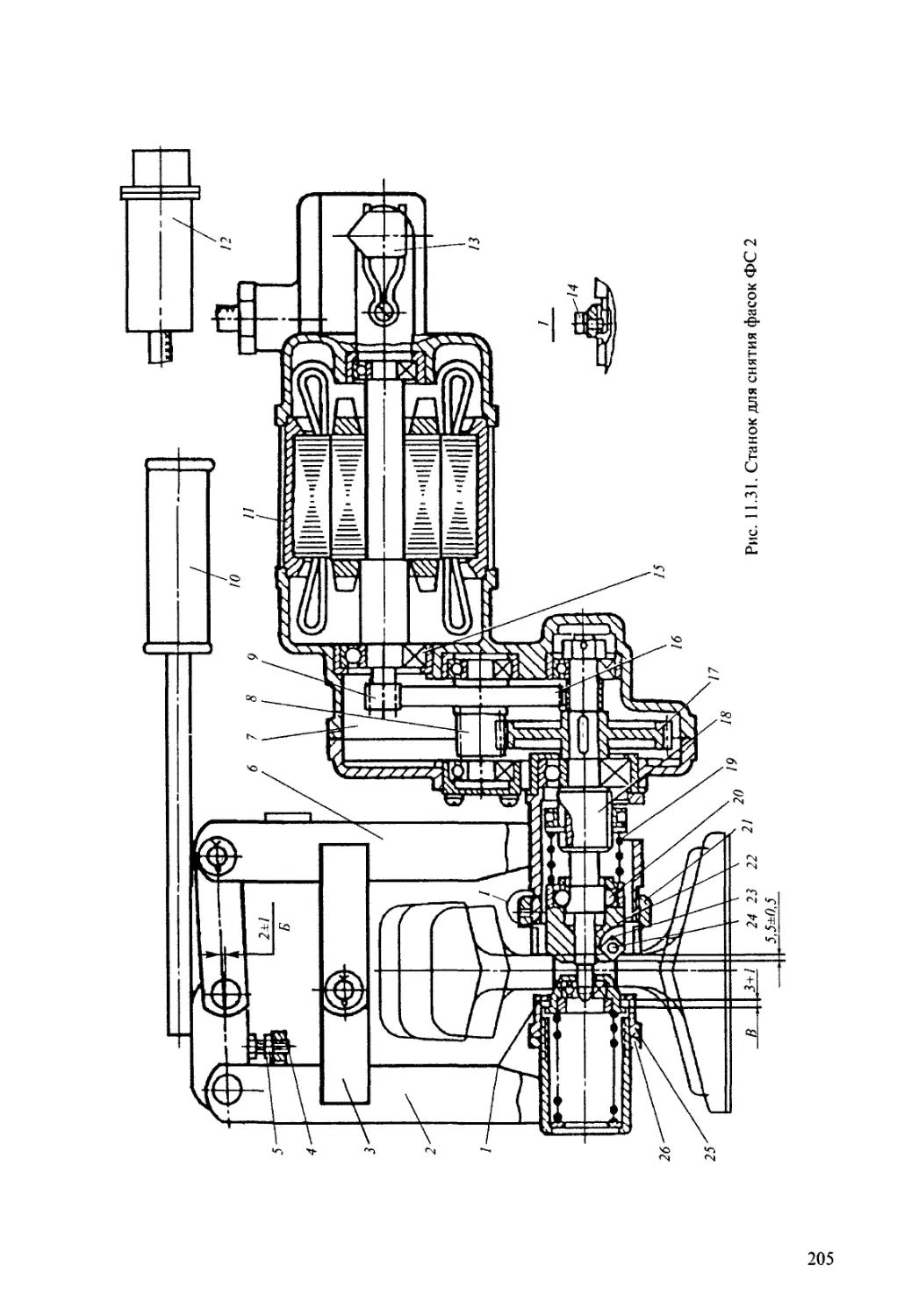

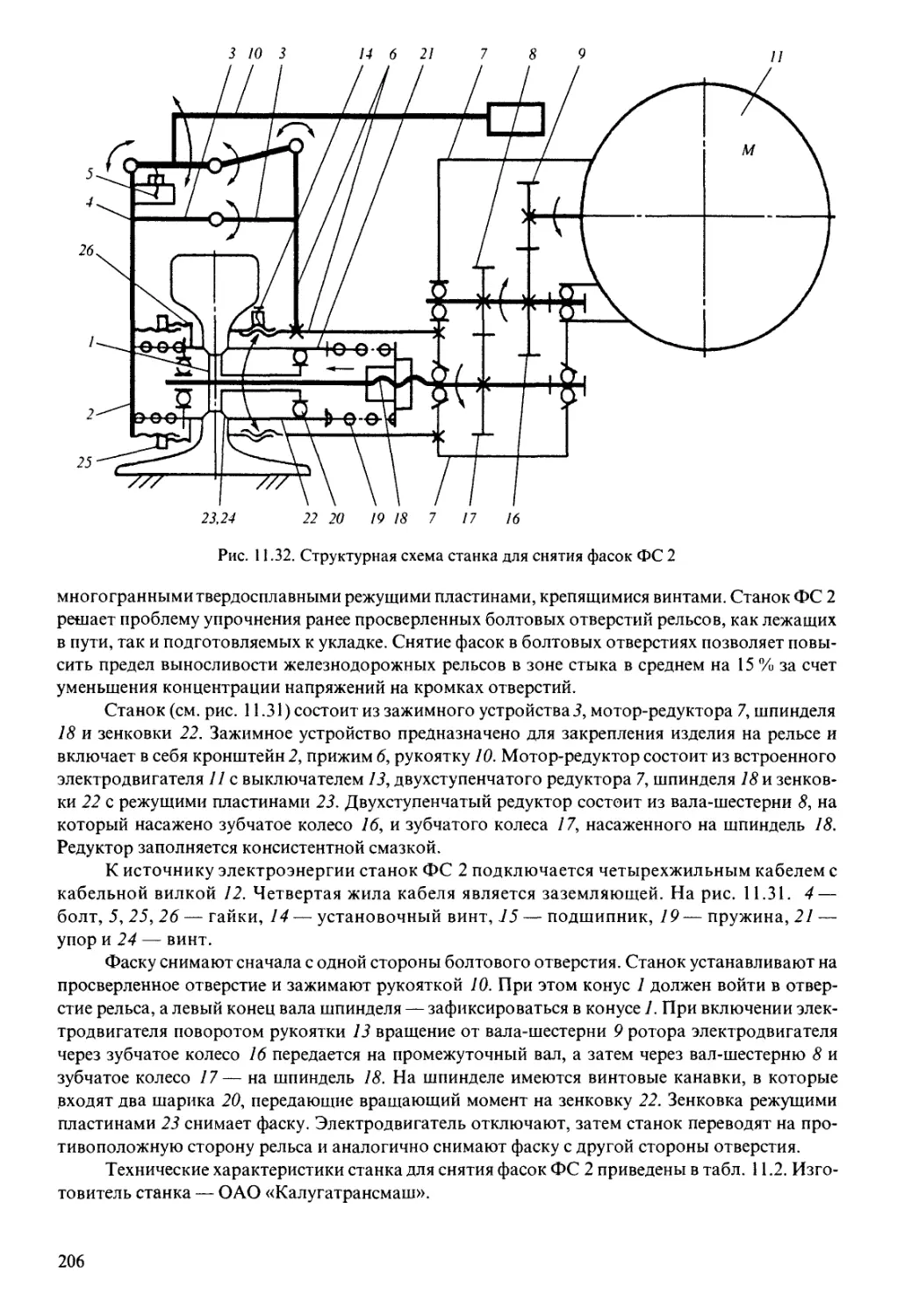

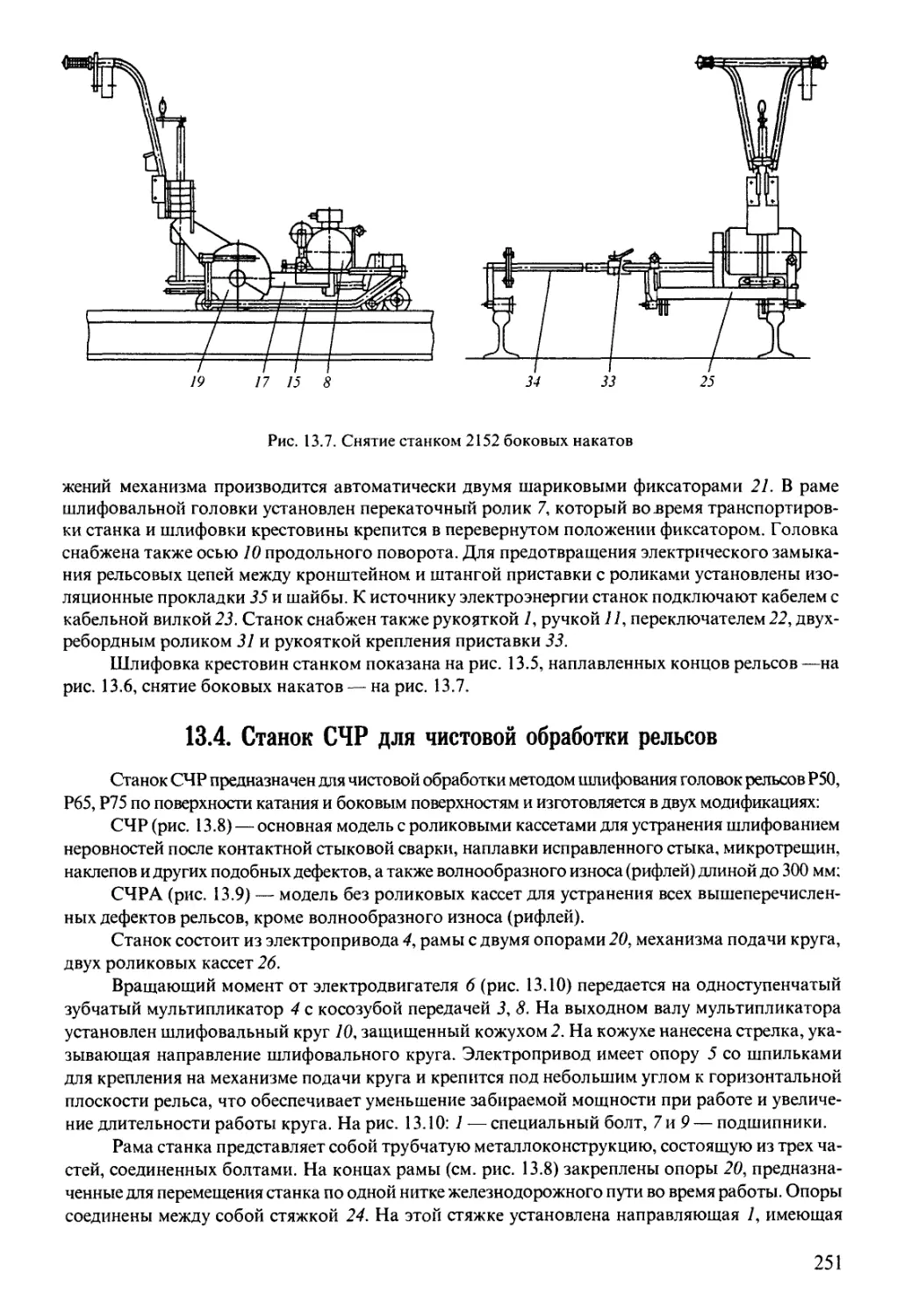

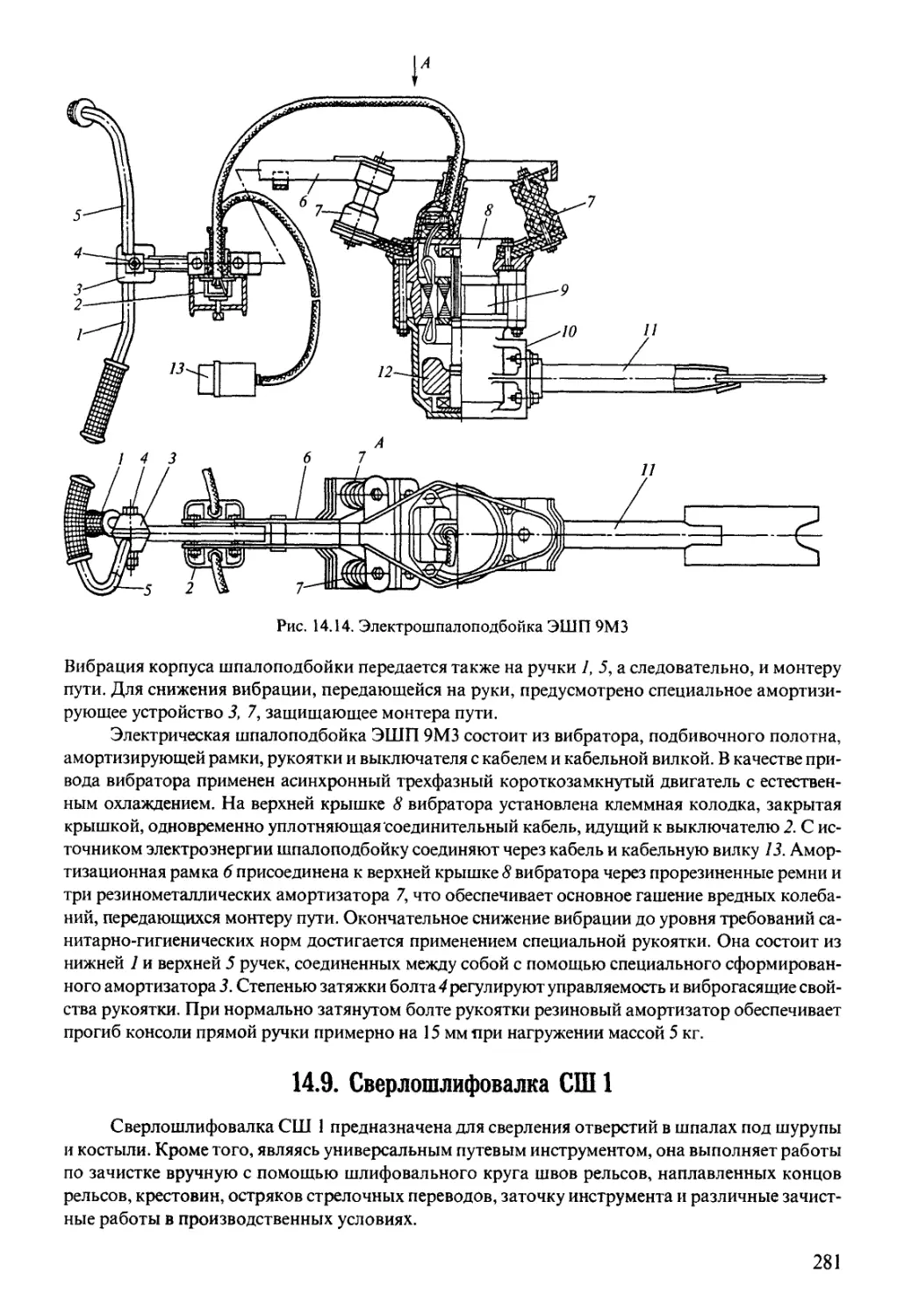

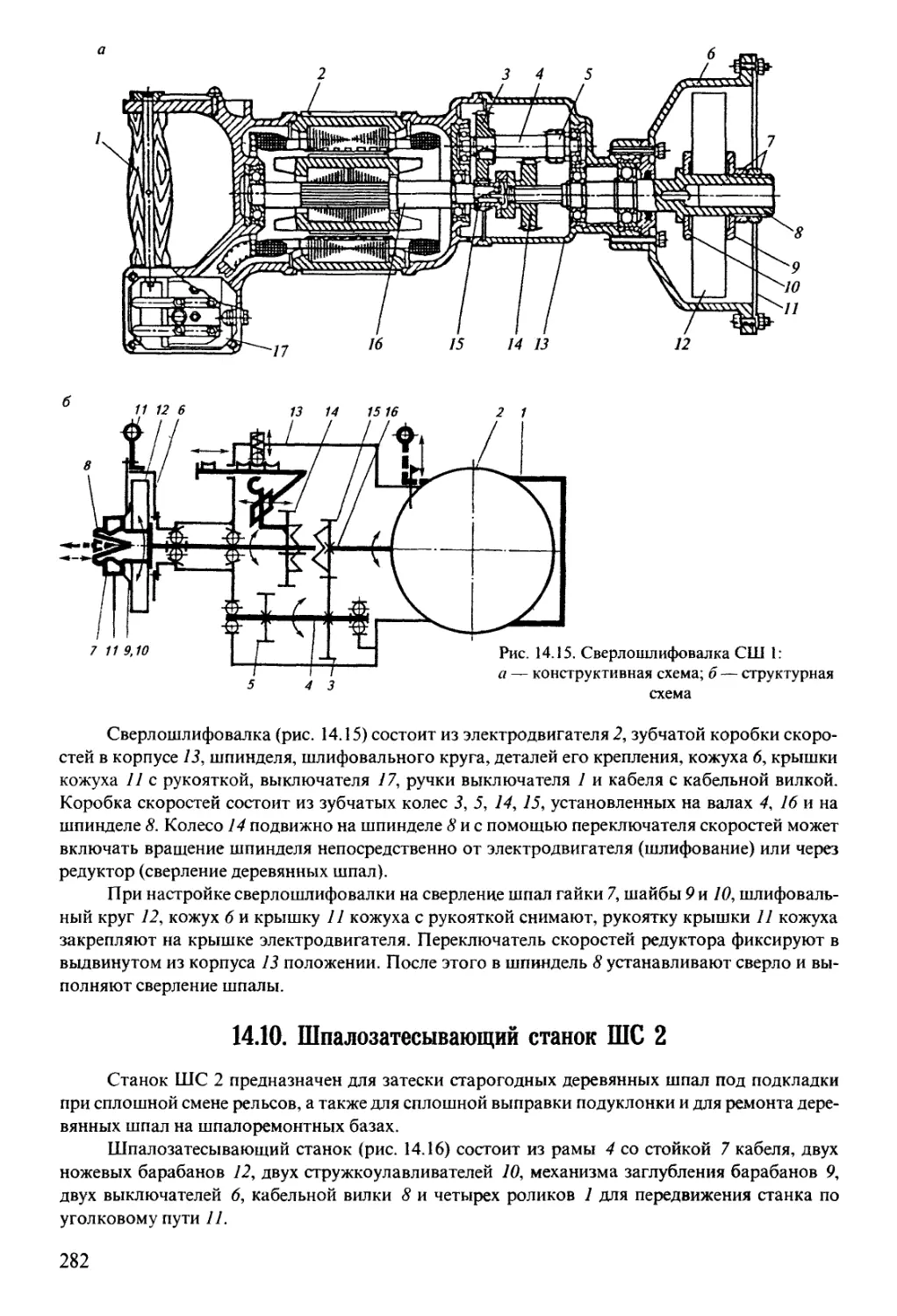

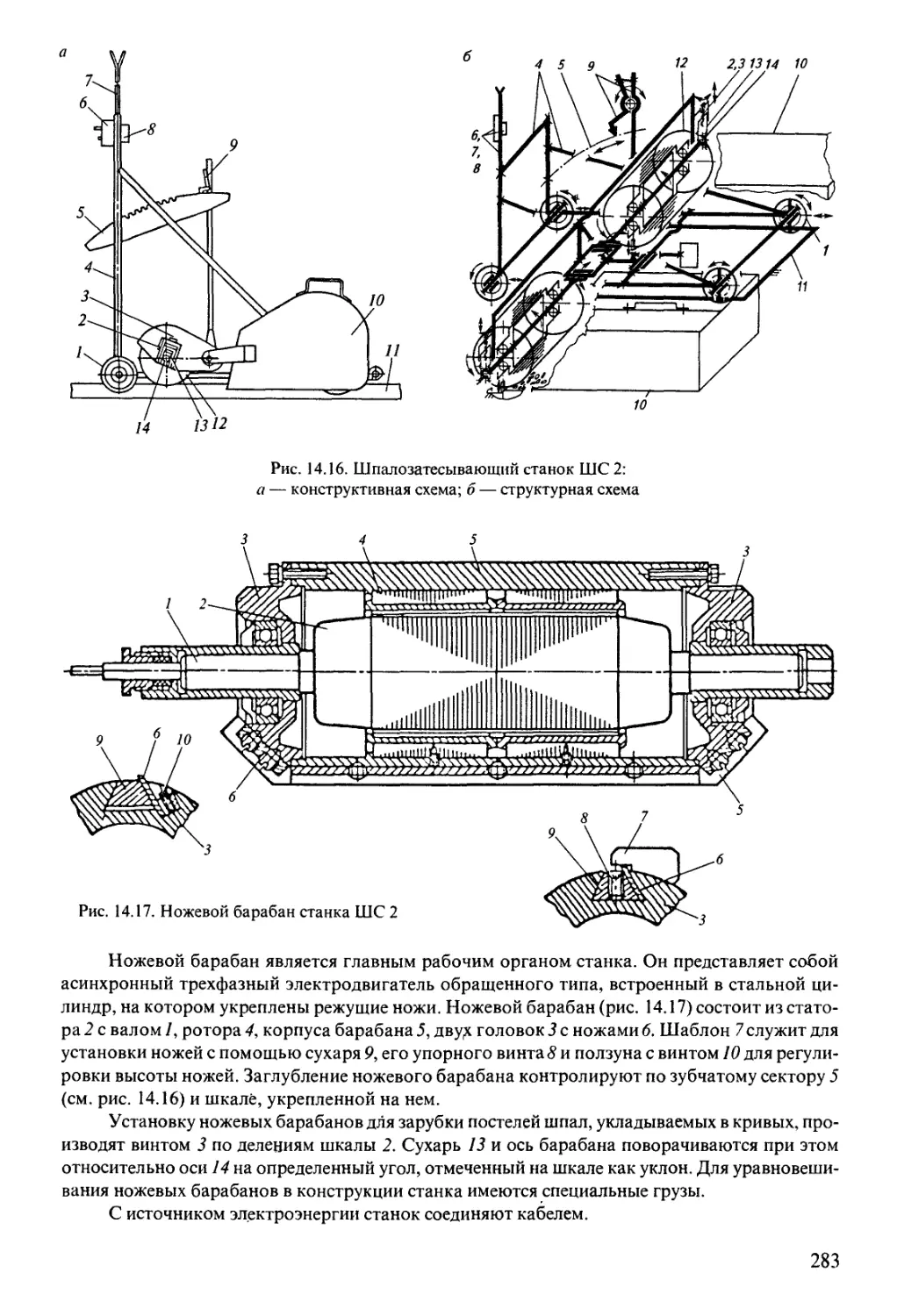

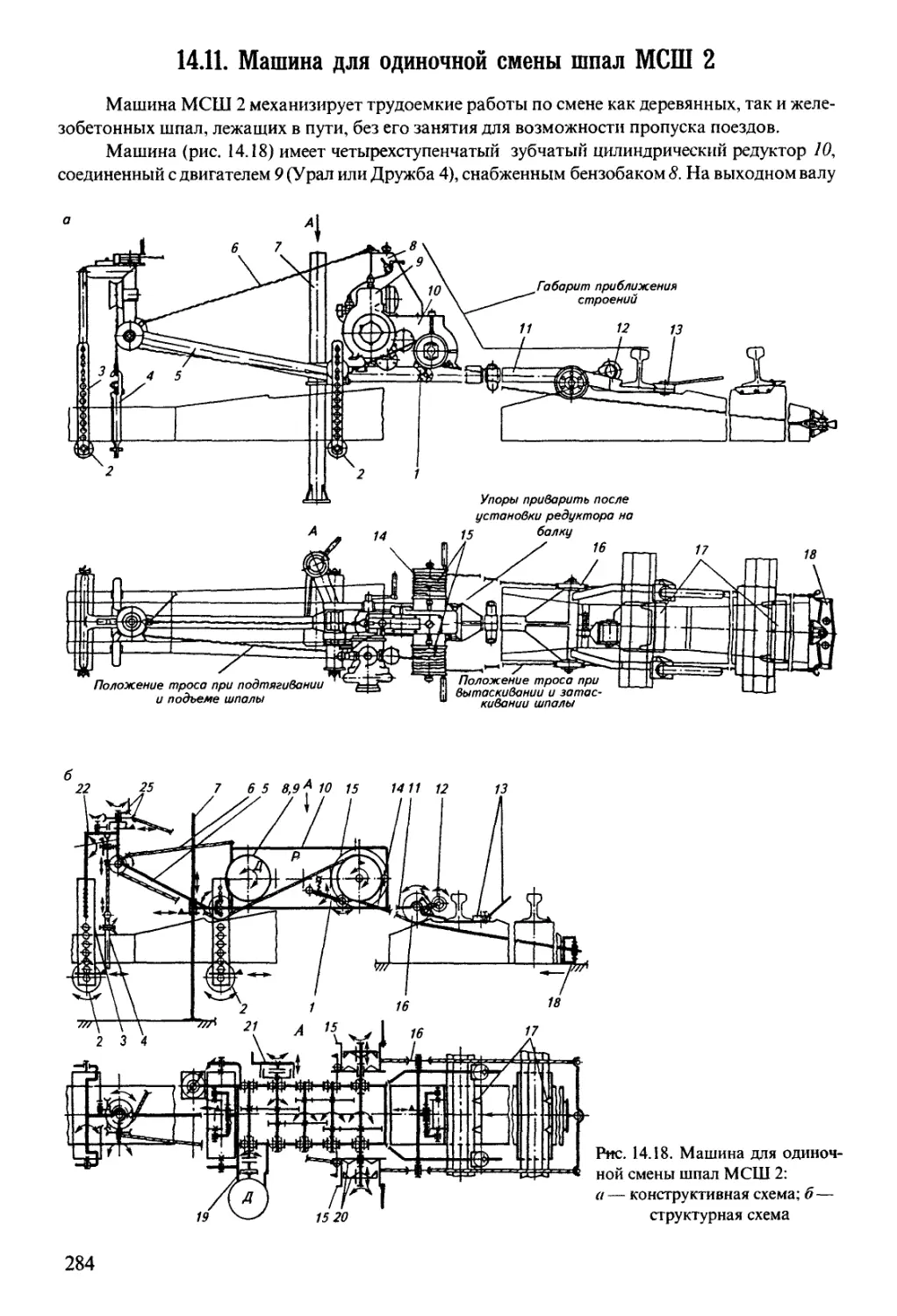

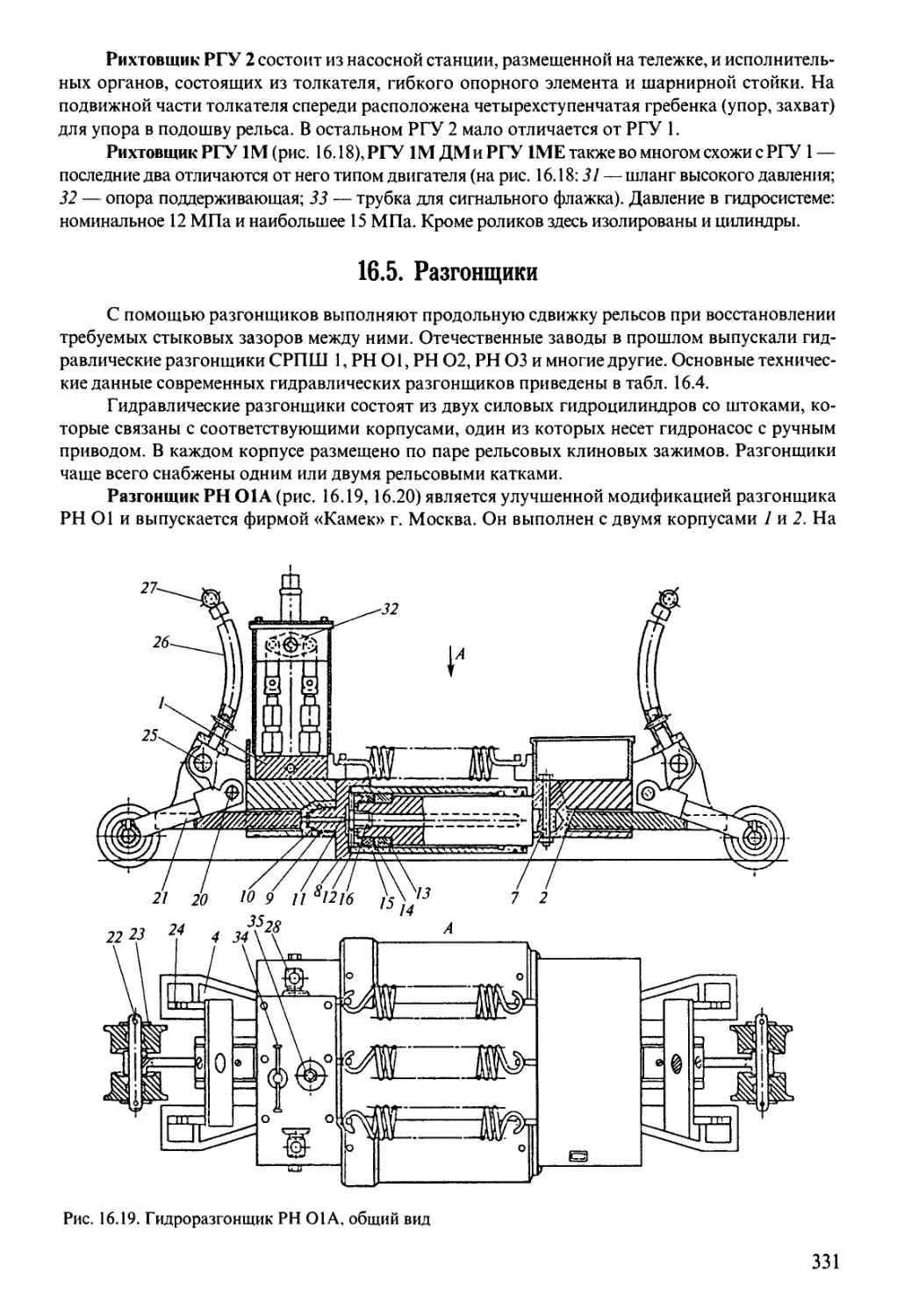

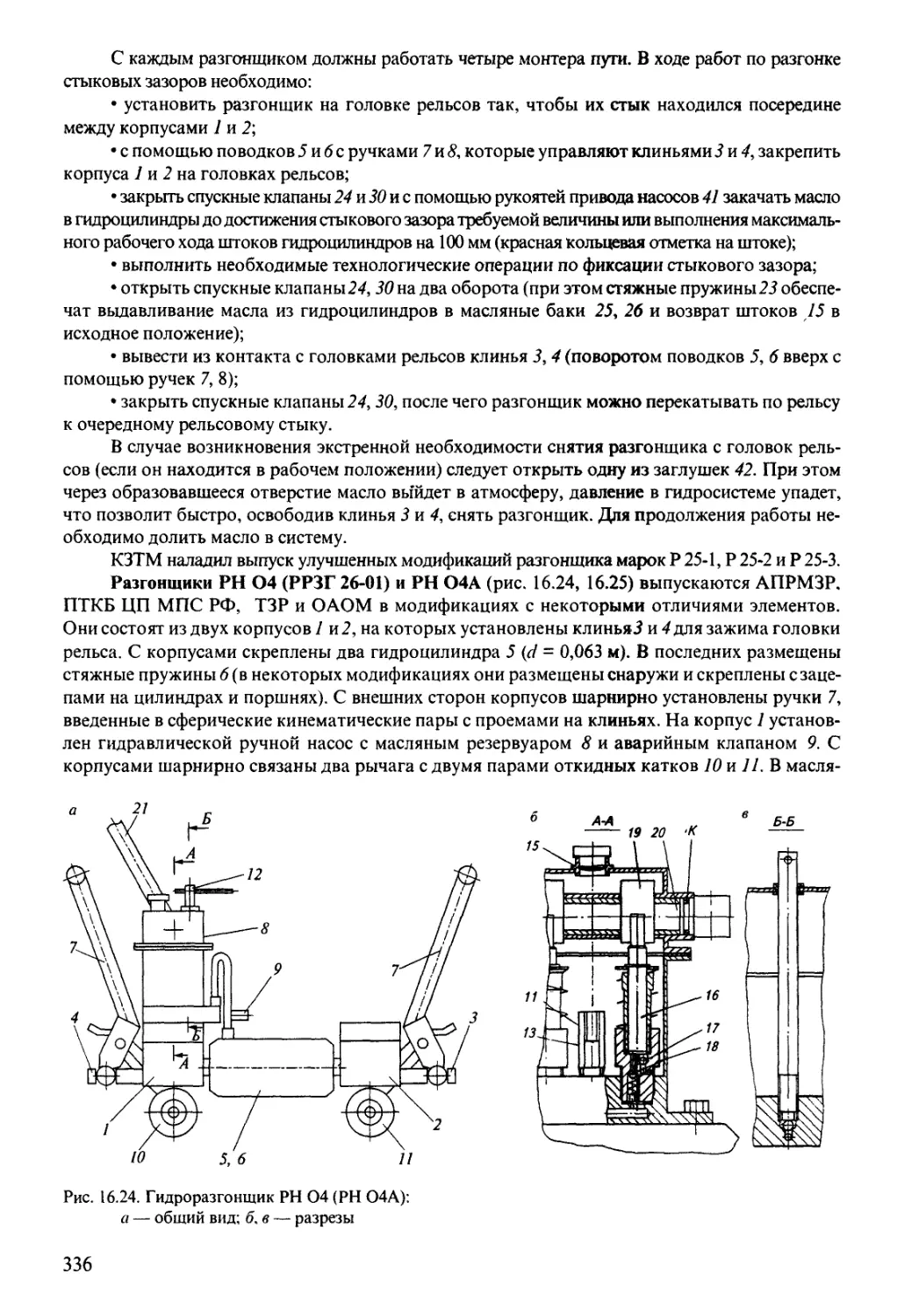

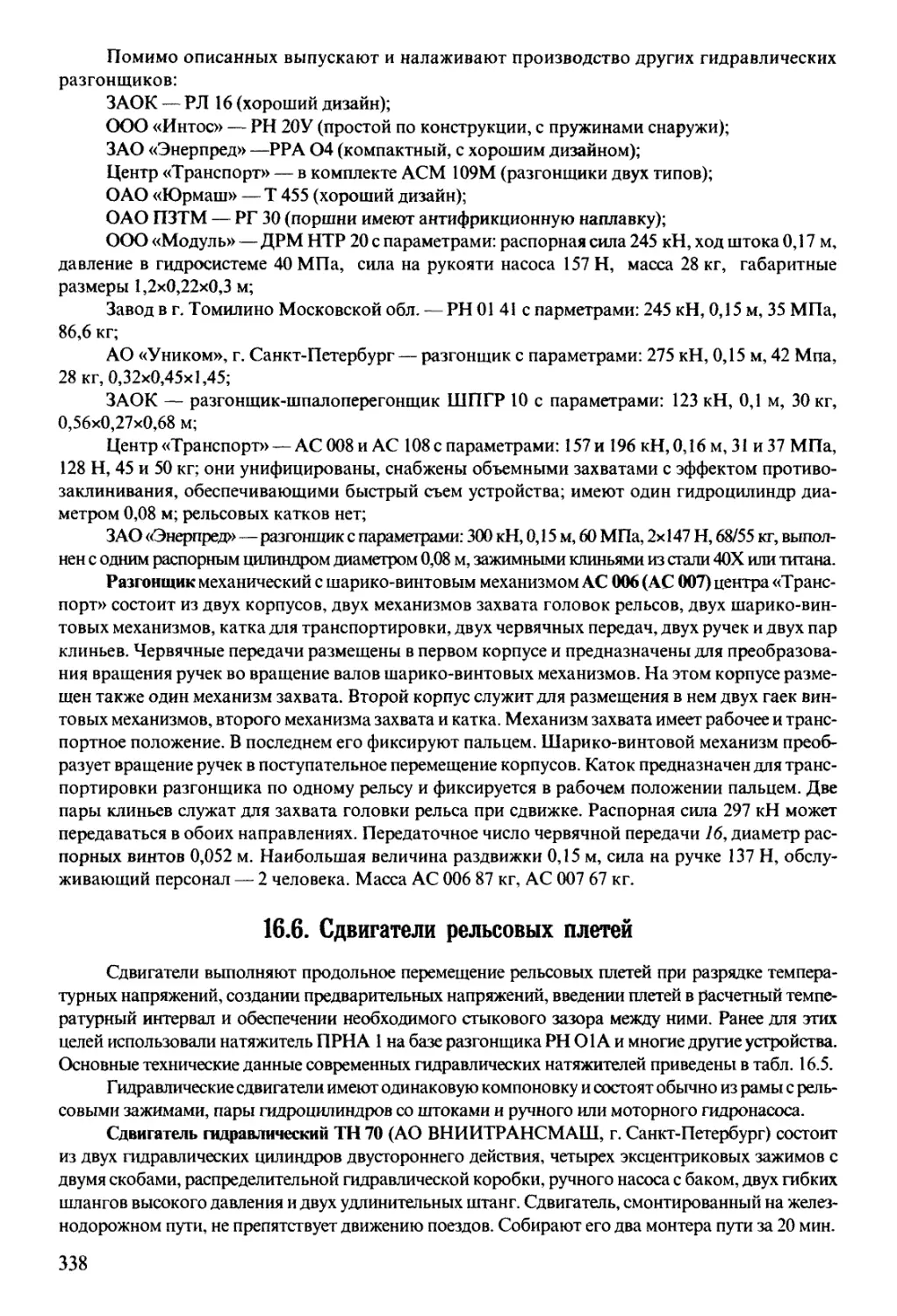

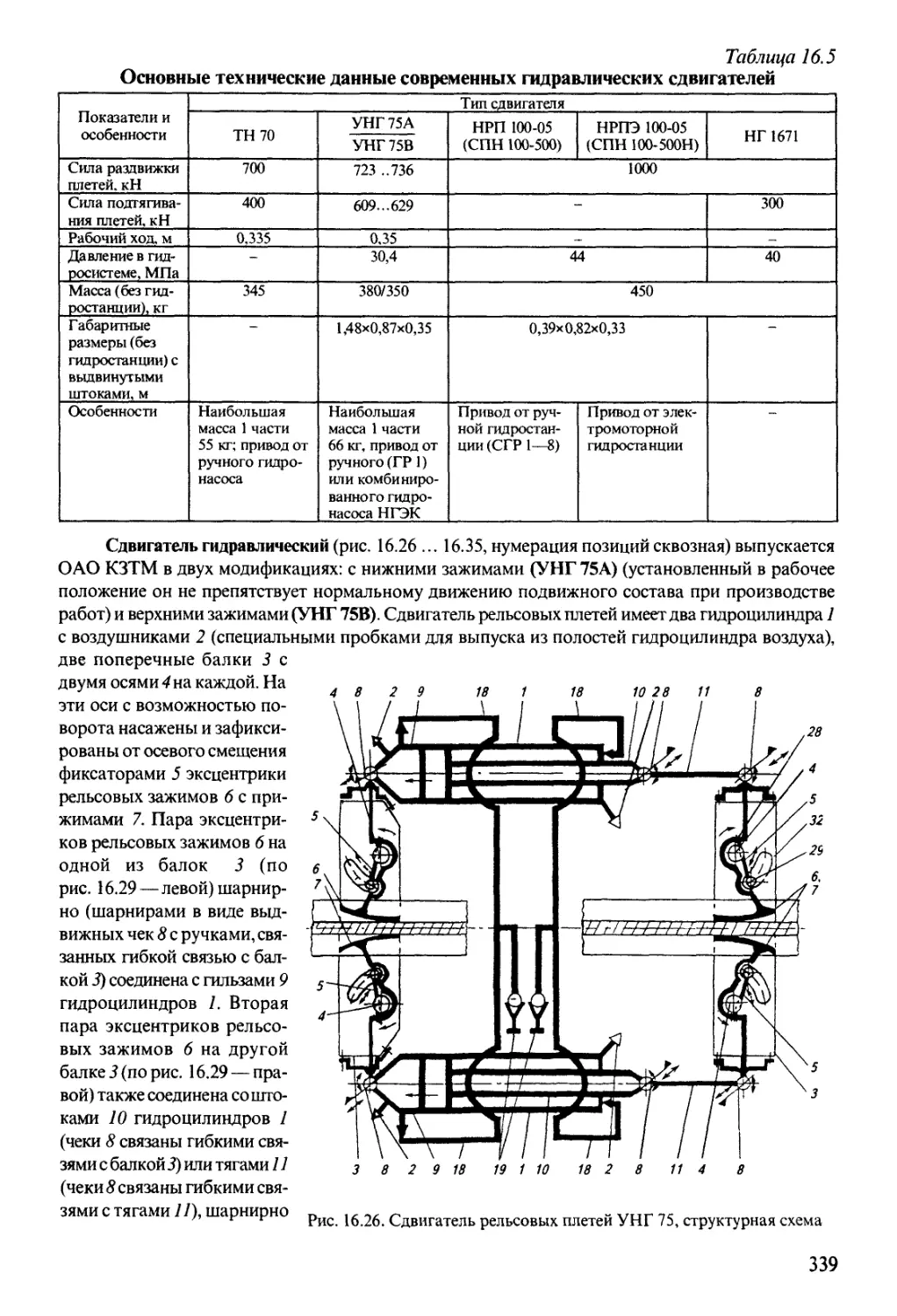

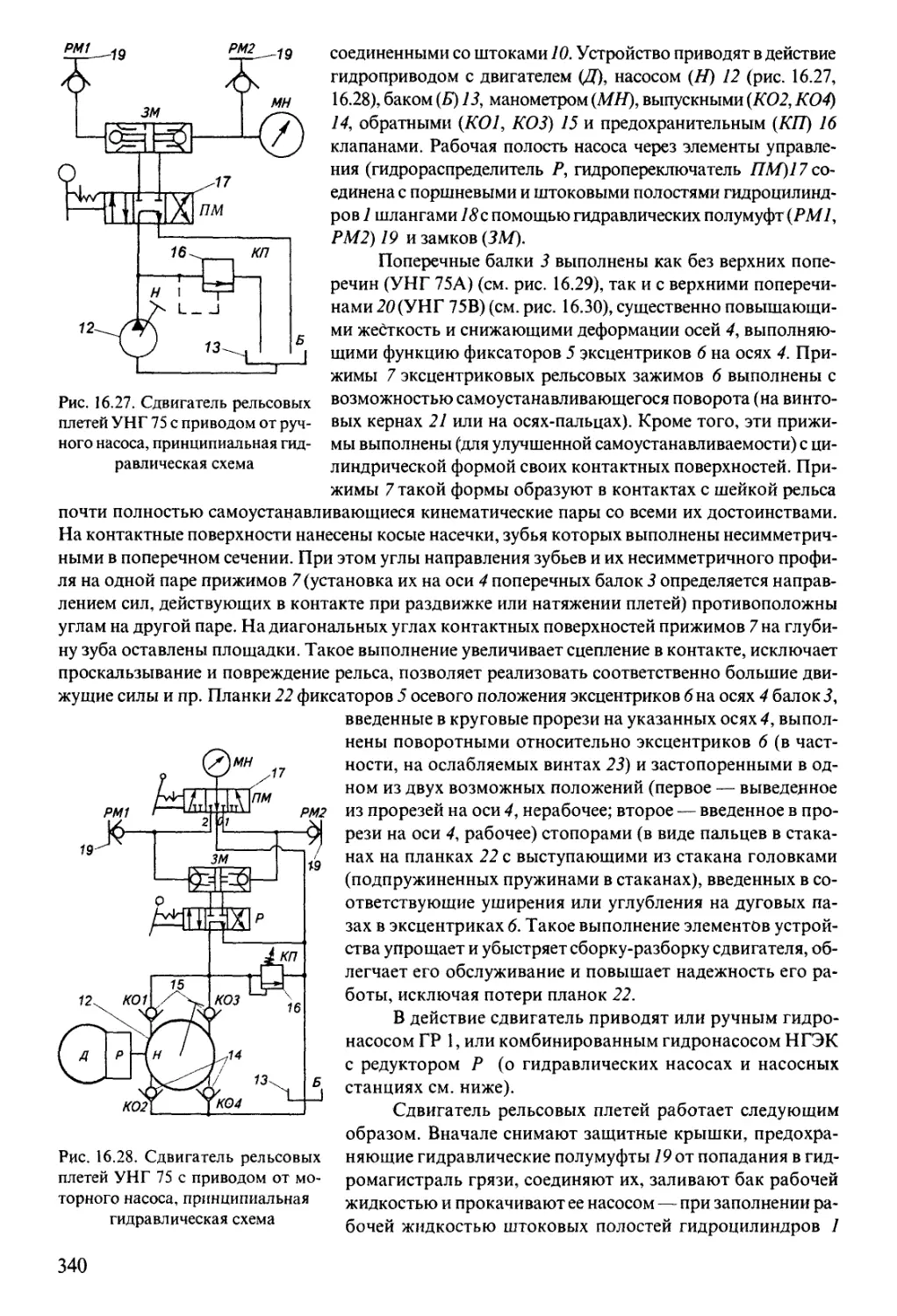

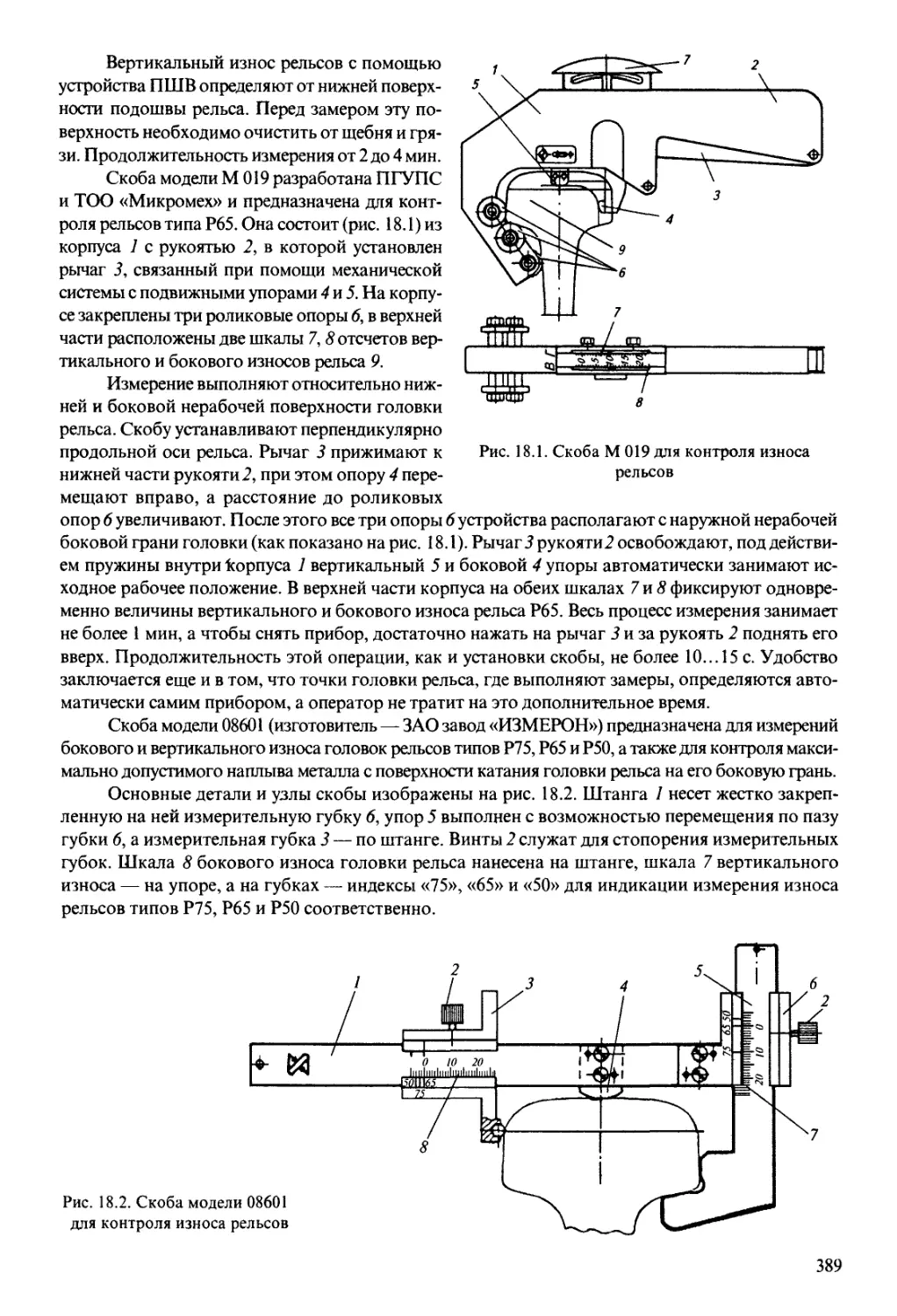

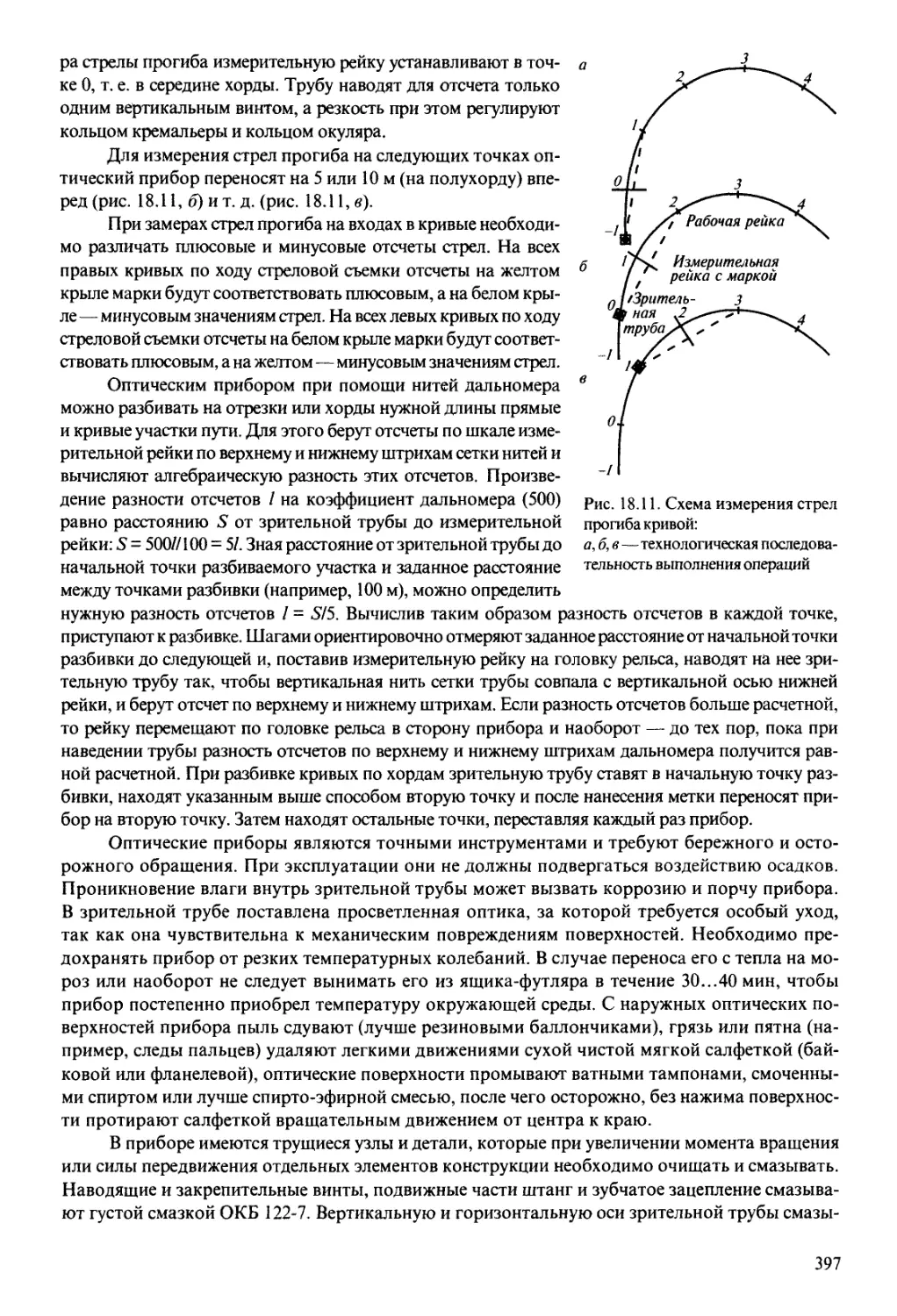

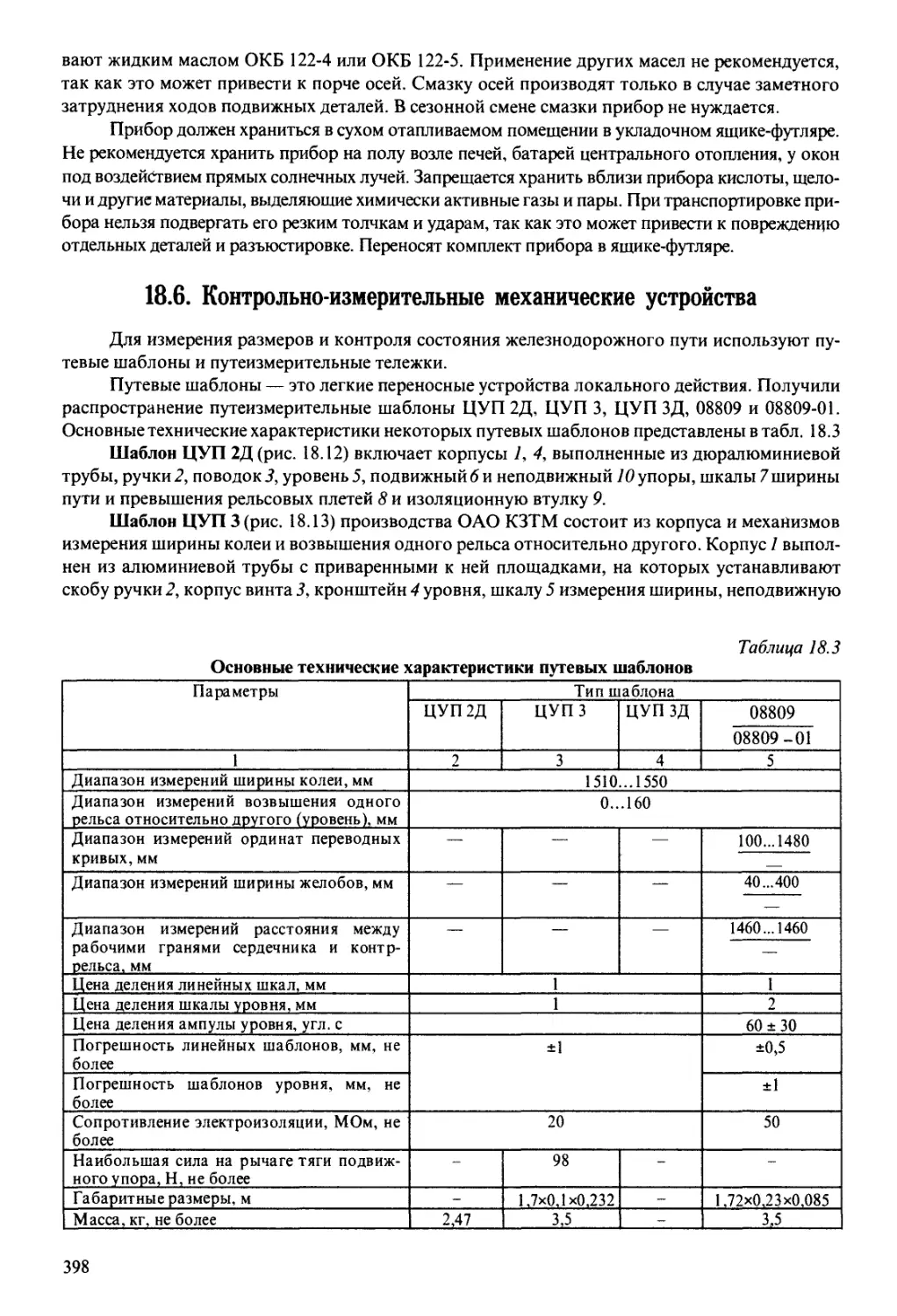

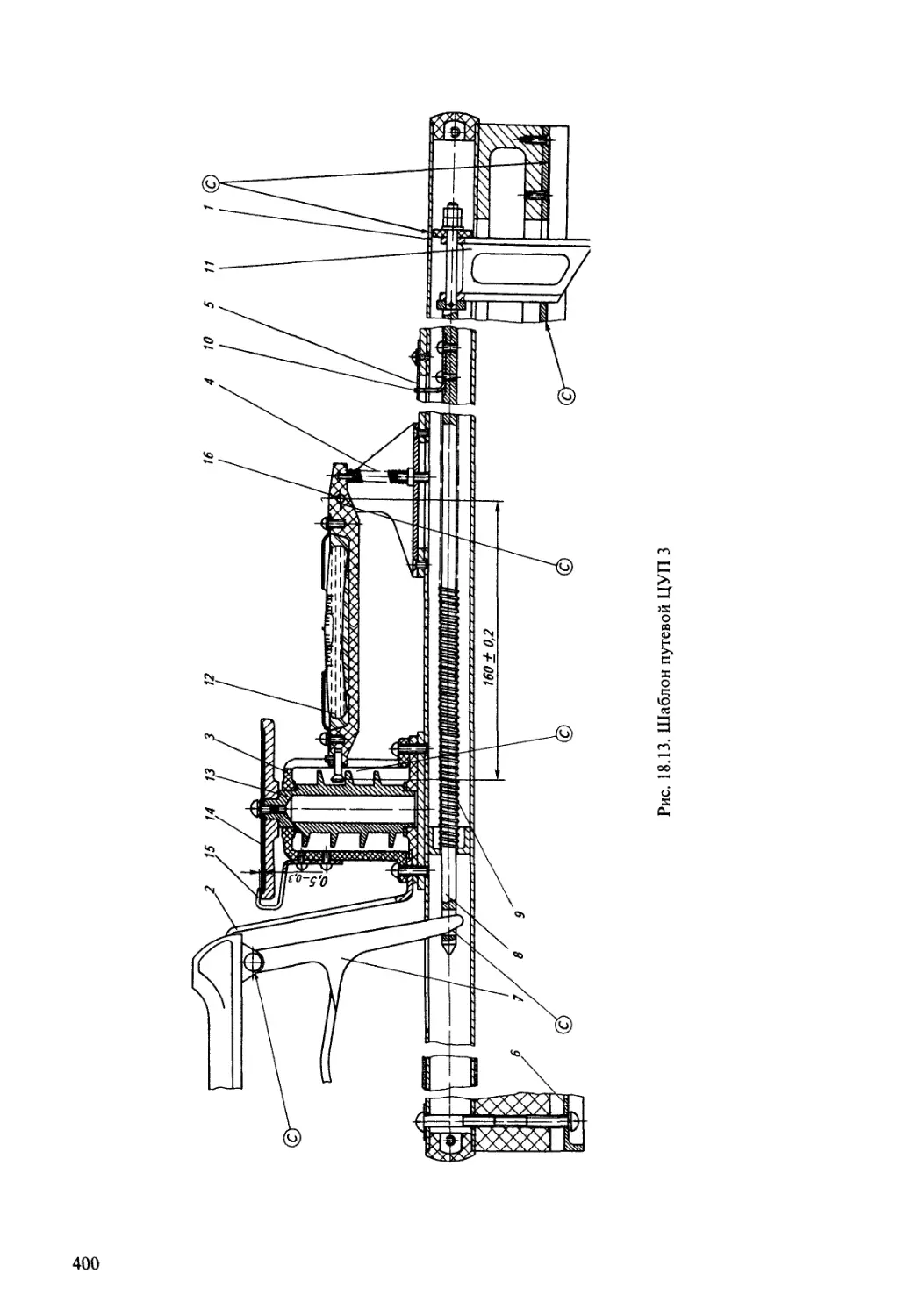

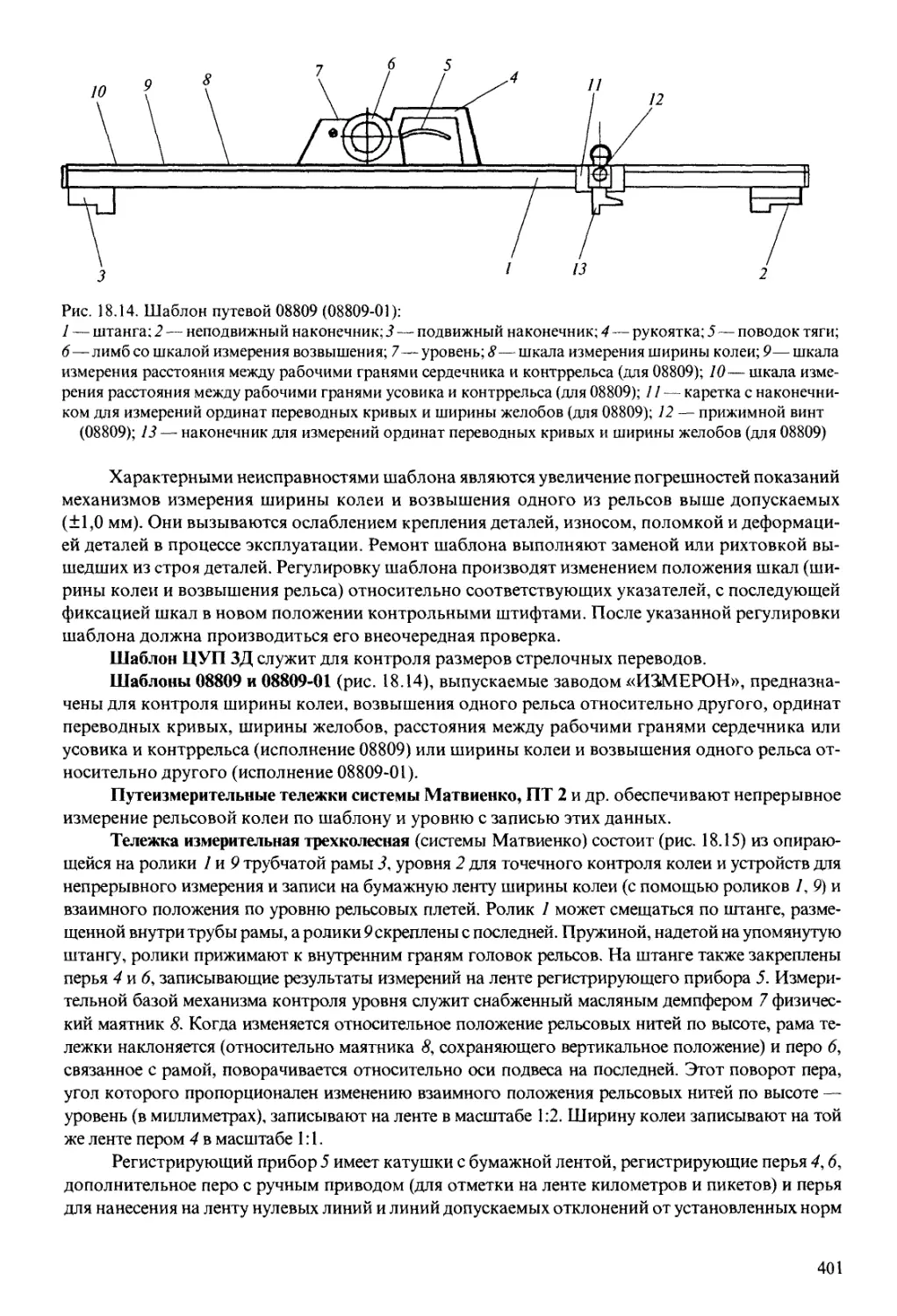

2.2. Двигатели «Урал 2Т Электрон», «Дружба 4» и Stihl TS 760