Похожие

Текст

СТАНОК ТОКАРНО-РЕВОЛЬВЕРНЫИ

1Н341

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1К341.00.000.РЭ

В/О СТАНКОИМПОРТ • СССР • МОСКВА

СОДЕРЖАНИЕ

1. Техническое описание

Стр.

1.1. Назначение и область применения . ................. 3

1.2. Состав и органы управления . ............. , 3

1.3. Кинематическая схема ................................................ . 6

1.4. Конструкция u , .... 7

1.5. Электрооборудование....................................................18

1,6. Гидравлическая система . .................... . . . 26

1.7. Система смазки...................................................... . 27

1.8. Принадлежности.................................................... .... 28

2. Инструкция по эксплуатации

2.1. Меры безопасности . ..............................................34

2.2. Распаковка и транспортировка . . . 34

2.3. Монтаж.................................................................35

2.4. Подготовка к первоначальному пуску и пробный пуск......................35

2.5. Настройка, наладка и режимы работы................................ .... 36

2.6. Регулирование. ................................. .37

2.7. Особенности разборки некоторых узлов ..................................37

2.8. Схема расположения подшипников ........................................38

3. Паспорт

3.1. Общие сведения ,. . г . . , . , , . 40

3.2. Основные технические данные и характеристики . ... 40

3.3. Сведения о ремонте ....... . .... . . < . . 43

3.4. Сведения об изменениях в станке.......................43

3.5. Комплект поставки ................. 44

3.6. Свидетельство о приемке...............................46

3.7. Свидетельство о консервации ............................52

3.8. Свидетельство об упаковке.........................,52

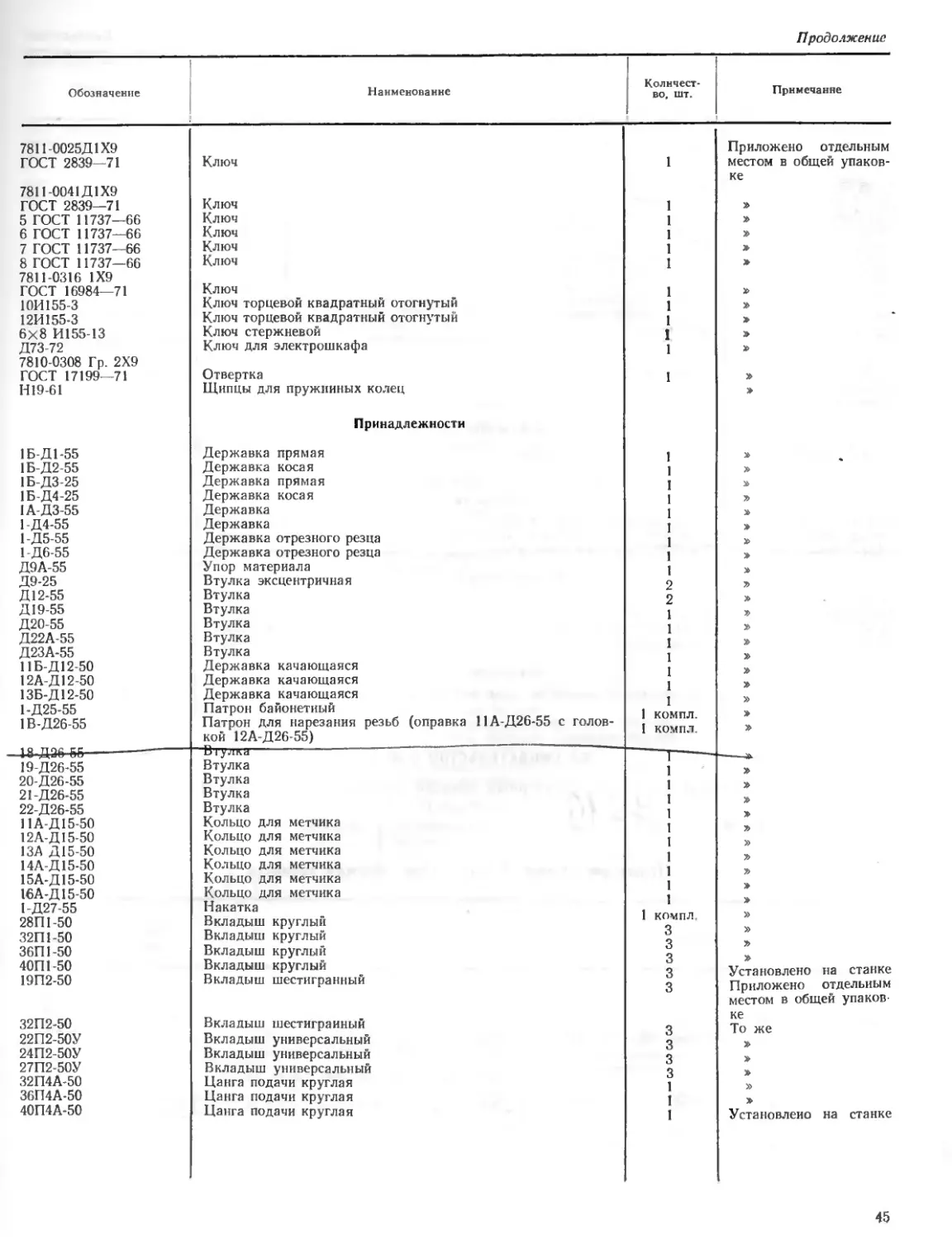

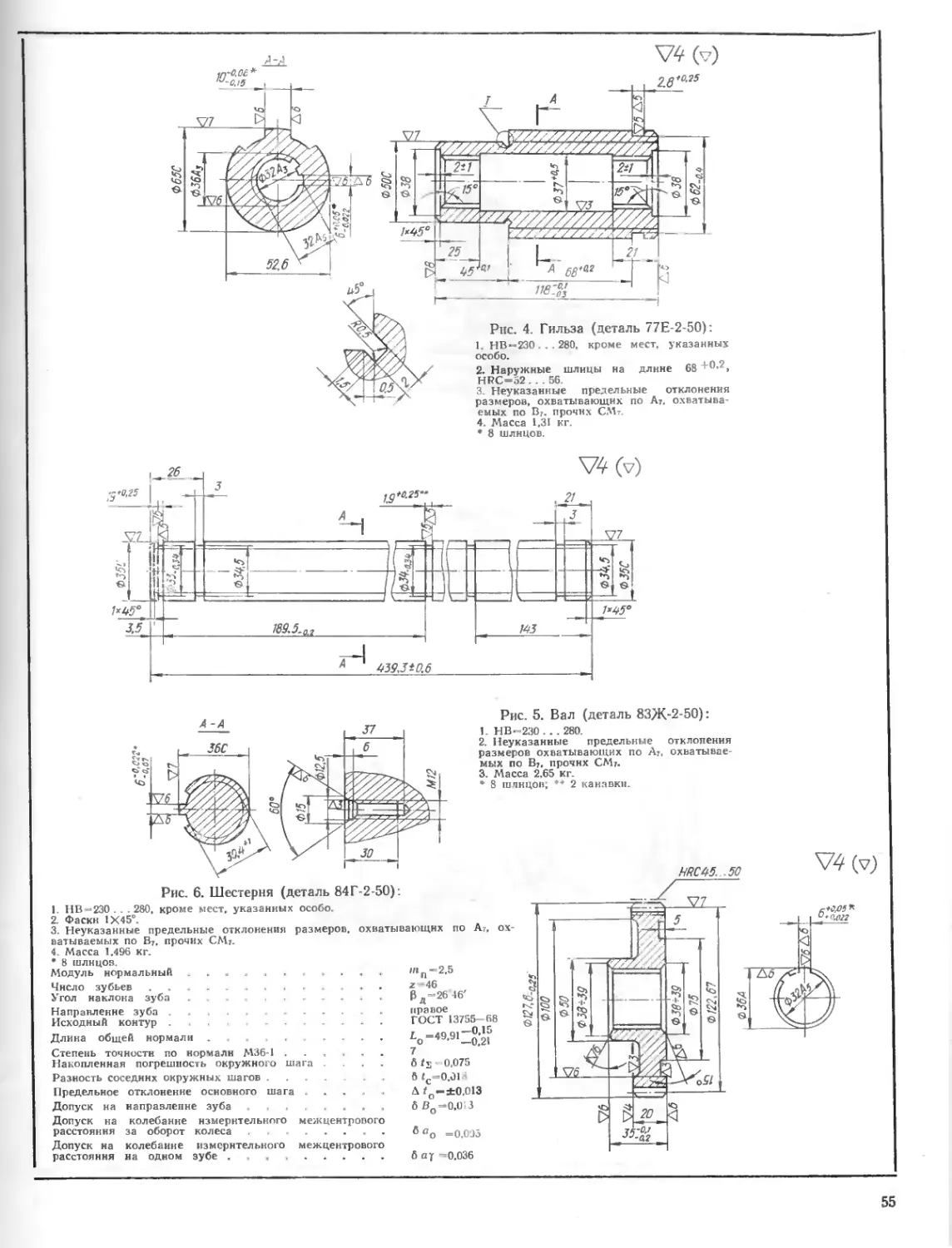

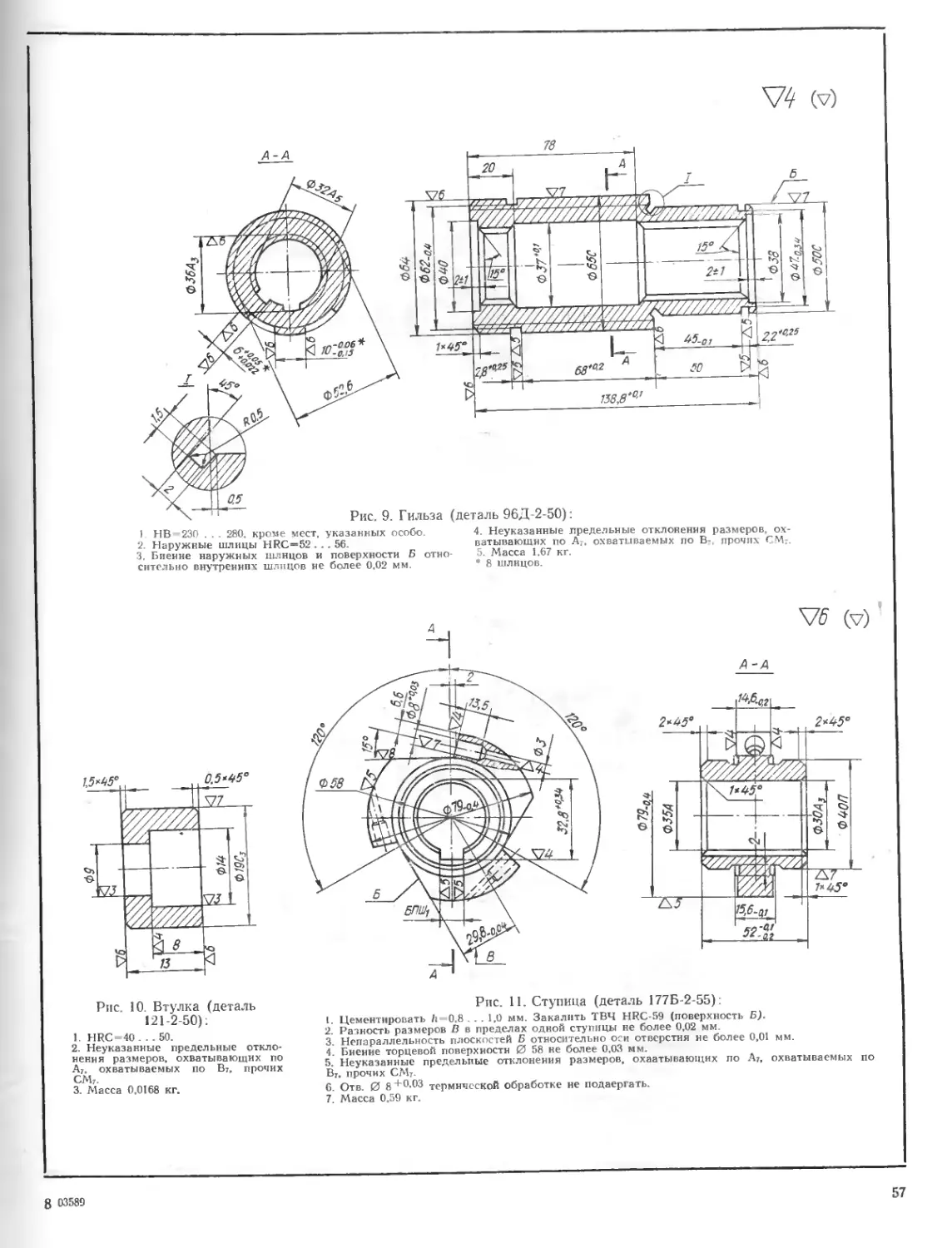

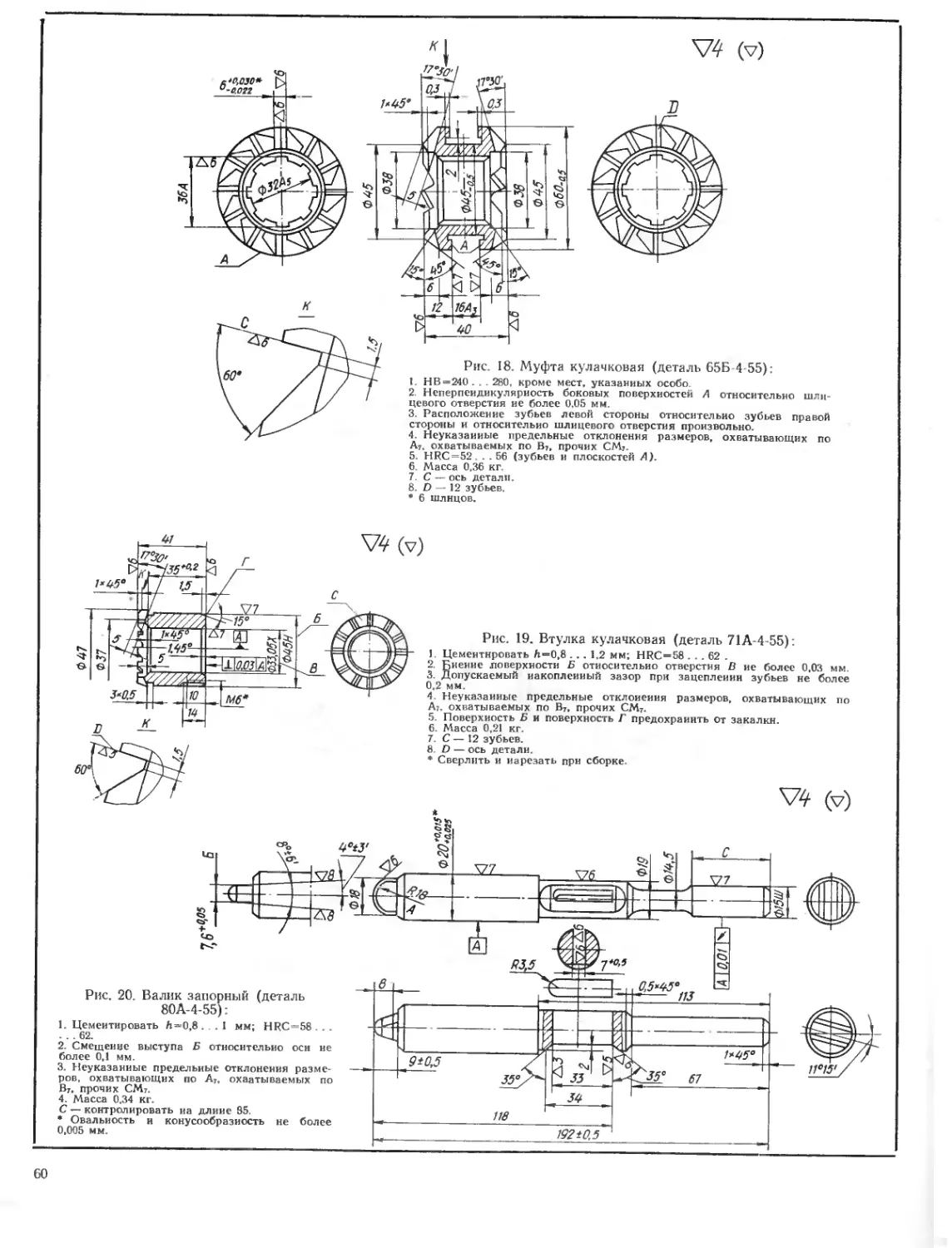

ПРИЛОЖЕНИЕ. Быстроизнашивающиеся детали 53.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Токарно-револьверный станок модели 1К341

(рис. 1) предназначен для обработки деталей из

прутка и штучных заготовок в условиях серийного

и мелкосерийного производства.

На станке могут выполняться такие работы, как

обтачивание, растачивание, протачивание канавок

(наружных и внутренних), сверление, зенкерование,

тромагнитными муфтами коробки скоростей и по-

дач.

Гидравлический механизм зажима позволяет за-

жимать калиброванные и некалиброванные прутки

с отклонением по диаметру мм. На станке пре-

дусмотрена возможность установки трехкулачково-

го патрона. Без переналадки можно зажимать

штучные заготовки с отклонением по диаметру до

8 мм.

Рис. 1. Токарно-револьверный станок 1К341

разворачивание, нарезание резьб плашками, метчи-

ками, самооткрывающимися резьбонарезными го-

ловками и с помощью резьбонарезного устройства.

На станке с помощью копировального устройства

можно также обтачивать конические поверхности.

С целью повышения производительности и удоб-

ства обслуживания предусмотрено программное пе-

реключение чисел оборотов шпинделя и подач при

смене позиции револьверной головки.

Переключение осуществляется легко перенала-

живаемым командоаппаратом, управляющим элек-

Для обработки прутков различных диаметров

к станку придаются универсальная подающая цан-

га и сменные вкладыши для зажима круглого и

шестигранного материала, а также комплект рез-

цедержателей, оправок, втулок и т. д.

1.2. СОСТАВ И ОРГАНЫ УПРАВЛЕНИЯ

Расположение составных частей станка показа-

но на рис. 2, а номера позиций, наименование уз-

лов и их обозначение — в табл. 1.

3

Таблица 1

Продолжение

Номер

позиции

на рис. 2

Наименование узла

Обозна-

чение

Номер

позиции

на рис. 2

Наименование узла

Обозна-

чение

2

3

4

5

6

7

8

9

10

11

12

13

14

Станина

Коробка скоростей и подач

Механизм зажима и подачн мате-

риала

Устройство резьбонарезное*

Охлаждение

Экран

Упор для ограничения поворота

револьверной головки

Упор ,

Электрооборудование

Суппорт револьверный

Командоаппарат

Упор продольный

Фартук револьверного суппорта

Бак для охлаждающей жидкости

10.01.000

10.02.000

10.10.000

21-50

43-55

У10-55

У7-55

У5-55

10.09.000

4-55

10.95.000

У8-55

5-55

11-13-55

/5

16

17

18

19

Устройство копировальное*

Упор продольный '

Установка насосная

Стойка

Ограждение

* Поставляется по особому заказу.

Символ

й

Главный пере-

ключатель

।

25

41-55

У6-55

12-55

11-50

Ю. 14.000

Расположение органов управления станка по-

казано на рис. 3.

Номер позиции, графический символ табличек

станка и наименование символов приведено в

табл. 2.

Таблица 2

Наименование

i

Символ

Наименование

Число оборотов в

минуту

Продольная по-

дача в миллимет-

рах за один обо-

рот шпинделя

А

Нижний диапазон

скоростей

I

В

Верхний диапазон

скоростей

25

Разжим

I

Зажим

Отключение. Стоп

Включение тор-

моза

t J

Переключать

только при

60 об/мин

Охлаждение

включено

Охлаждение

отключено

Вращение шпин-

деля против ча-

совой стрелки

Вращение шпин-

деля по часовой

стрелке

Автоматический

цикл

Ручное управле-

ние

Насос гидравлики

Кнопка «Аварий-

ный стоп*

4

Рис. 2. Расположение составных частей стайка

21 20 19 18 17

Рис. 3. Расположение органов управления станка и табличек с символами:

1 — кнопка включения двигателя насоса гидравлики; 2 — переключатель режимов работ; 3— переключатель для включения за-

жима или разжима заготовки; 4 — переключатель для включения и отключения электронасоса охлаждения; 5 — переключа-

тель пуска и останова шпинделя; 6 — кнопка для включения реверса шпинделя; 7 — краны охлаждающей жидкости; Я —ру-

коятка для фиксирования н расфиксировання револьверной головки; 9—рукоятка включения реверса поперечной подачи;

/О — рукоятка включения и отключения вводного автомата; 11— маховик быстрого поворота револьверной головки; 12—кноп-

ка для включения н выключения механической поперечной подачи револьверной головки; 13 — маховик ручной поперечной

подачи револьверной головки; 14— рукоятка установки жесткого упора для отключения продольной подачи; /5 — рукоятка для

ручного продольного перемещения револьверного суппорта; 16 — рукоятка для установки диапазона удвоенных продольных

подач револьверного суппорта; 17 — рукоятка включения н выключения механической продольной подачи револьверного суп-

порта; /в — рукоятка установки барабана жестких упоров для отключения продольной подачн; 19 — кнопка <Аварийный

стоп»; 20— переключатель установки величин подач; 21 — переключатель установки числа оборотов; 22 — рукоятка переключе-

ния диапазона скоростей; 23— указатель нагрузки; 24 — лампа сигнальная

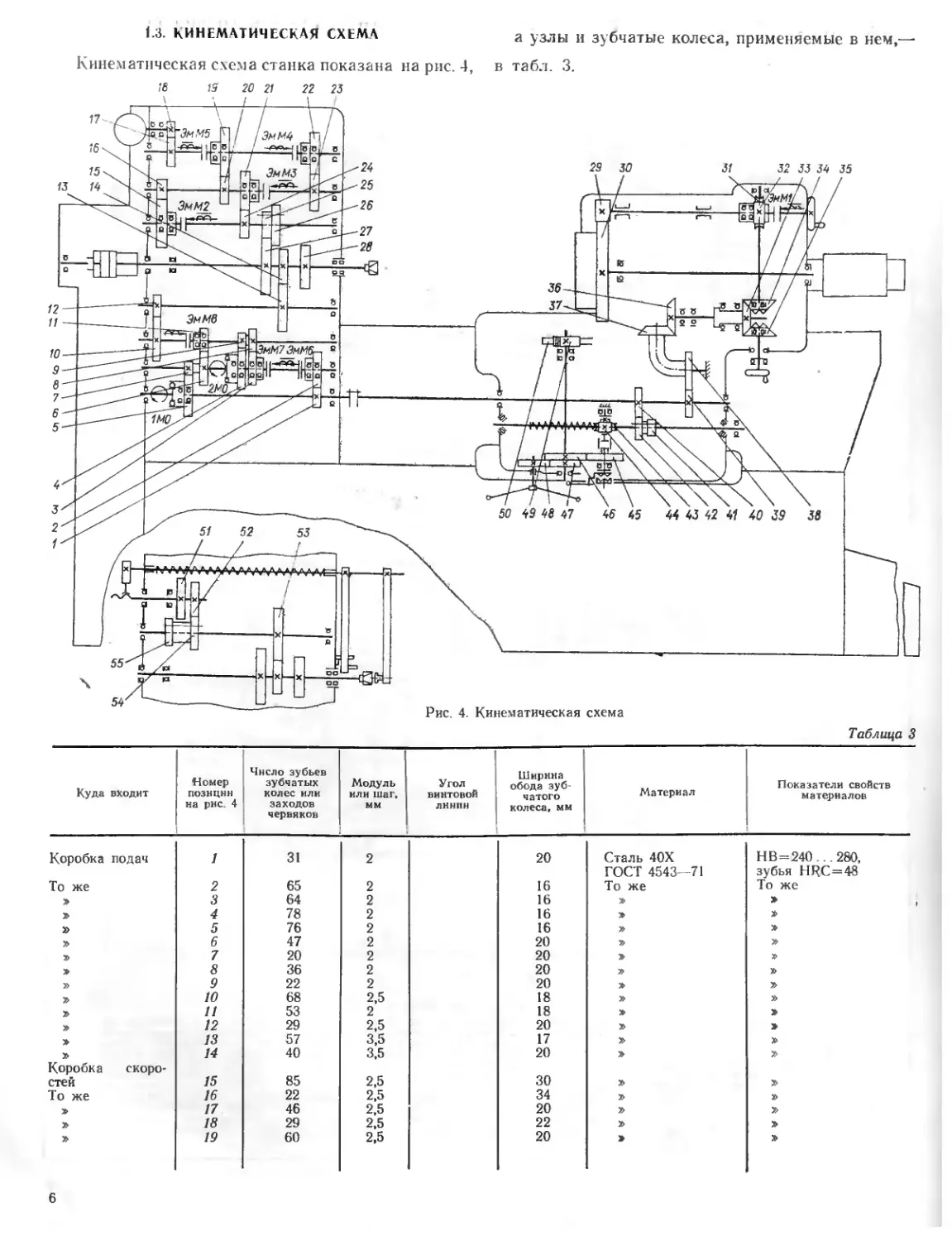

1.3. КИНЕМАТИЧЕСКАЯ СХЕМА а узлы и зубчатые колеса, применяемые в нем,—

Кинематическая схема станка показана на рис. 4, в табл. 3.

Я 20 21 22 25

Таблица 3

Куда входит Номер Число зубьев зубчатых Модуль Угол

позиции на рис. 4 колес или заходов червяков или шаг» мм винтовой линии

Ширина обода зуб- чатого колеса, мм Материал Показатели свойств материалов

Коробка подач £ 31 2

То же 2 65 2

» 3 64 2

4 78 2

» 5 76 2

6 47 2

7 20 2

8 36 2

» 9 22 2

10 68 2,5

11 53 2

12 29 2,5

» 13 57 3,5

14 40 3.5

Коробка скоро-

стей 15 85 2,5

То же 16 22 2,5

17 46 2,5

18 29 2,5

19 60 2,5

20

16

16

16

16

20

20

20

20

18

18

20

17

20

30

34

20

22

20

Сталь 40Х

ГОСТ 4543—71

То же

»

»

»

НВ==240... 280,

зубья HRC=48

То же

>

»

»

»

»

»

»

»

6

П родолжение

Номер

позиции

на рис. 4

Число зубьев зубчатых колес нли заходов червяков 1 Модуль или шаг, мм Угол винтовой ЛИНИН Ширина обода зуб- чатого колеса, мм 1 Материал

Показатели свойств

материалов

Куда входит

Коробка скоро- 20 48

стей

То же 21 72

22 46

23 62

24 35

25 23

26 41

27 67

28 48

Револьверный 29 19

суппорт

30 152

31 66

» 32 1

» 33 36

34 36

35 36

Фартук револь- 36 36

верного суппорта

То же 37 36

38 68

» 39 48

» 40 35

41 27

42 40

43 33

44 1

45 25

» 46 68

47 46

48 23

» 49 16

Станина 50 рейка

Резьбонарезное 51 44

устройство

То же 52 33

53 40

54 33

55 22

2,5

2.5

2,5

2.5

2,5

3,5

3,5

3,5

3,5

2

2

2

2

2

2

2

2

2

2

2

2

2

3

3

2

2

2

2

3

3

2,5

2,5

3.5

2.5

2,5

1.4. КОНСТРУКЦИЯ

Станина

3°00'46"

3°00'46"

35°

35°

35°

35°

35°

3°21 '59"

3°21'59"

Станина станка сборная. Она состоит из двух

частей: верхней и нижней.

В отсеке нижней станины находится резервуар

для масла, а к торцу крепится насосная установка.

Для сбора охлаждающей жидкости в нижней ст<ь

нине предусмотрено литое корыто,

20

25

24

20

25

41

30

35

33

23

19

35

50

13

13

13

13

13

14

14

14

14

14

28

55

21

18

15

15

30

30

14

14

17

14

15

Сталь 40Х

ГОСТ 4543—71

То же

»

Сталь 45

ГОСТ 1050—60

Бр.ОЦС 5-5-5

ГОСТ 613—65

Сталь 40Х

ГОСТ 4543—71

То же

»

»

»

БрЮЦС 5-5-5

ГОСТ 613—65

Сталь 40Х

ГОСТ 4543—71

Сталь 20Х

ГОСТ 4543—71

Сталь 40Х

ГОСТ 4543—71

Сталь 45

ГОСТ 1050—60

Сталь 40Х

ГОСТ 4543—71

То же

»

»

НВ=240 ... 280,

зубья HRC = 48

То же

»

НВ = 24О...28О

НВ = 240 ... 280,

зубья HRC = 54

НВ = 240 ... 280.

зубья HRC = 48

То же

»

»

»

»

HRC=48

зубья цементировать

Л =0.3... 0,5,

HRC = 48...52

НВ = 240 ... 280,

зубья HRC = 48

HRC = 48

НВ=240 . . . 280

НВ=240 ... 280,

зубья HRC = 48

То же

»

»

Верхняя станина имеет две герметически обра-

ботанные и прошлифованные призматические на-

правляющие.

Коробка скоростей и подач

Привод вращения шпинделя и подачи револь-

верного суппорта помещены в общем корпусе и со-

ставляют один узел — коробку скоростей и подач.

На корпусе коробки закреплен фланцевый элек-

ется второму валу через шестерни z=46 и z=62

тродвигатель, на валу которого находится привод-

ная шестерня z=29 (рис. 5). На первом валу ко-

робки скоростей находятся электромагнитные муф-

ты ЭмМ4 и ЭмМ5. J

При включении муфты ЭмМ4 вращение переда-

ется второму валу через шестерни г=46 и г=62

а при включении муфты ЭмМ5 — через шестерни

z=60 и z=48.

От второго вала к третьему движение передает-

через шестерни z=22 и z=85 (при включении

муфты ЭмМ2) либо через шестерни z=72 и z=35

(при включении муфты ЭмМЗ). Тормозят шпиндель

одновременным включением муфт ЭмМ2 и ЭмМЗ

при выключенных остальных (двигатель в данном

случае продолжает вращаться).

Коробка скоростей имеет два диапазона чисел

оборотов шпинделя, получаемых с помощью пере-

движного двухвенцового зубчатого блока z=23, z=

=41. Левое положение рукоятки 22 (рис. 3) дает

нижний диапазон чисел оборотов, правое —верх-

ний. н

77Z1

Z=60

Z=46

т=2,5

Рис. 5. Коробка скоростей

= 67

т-3,5

Z=4o z=40

<222222221

WAX

2-62

т=2,5

ЭмМЗ

Z=48

т=2,5

т=25

8

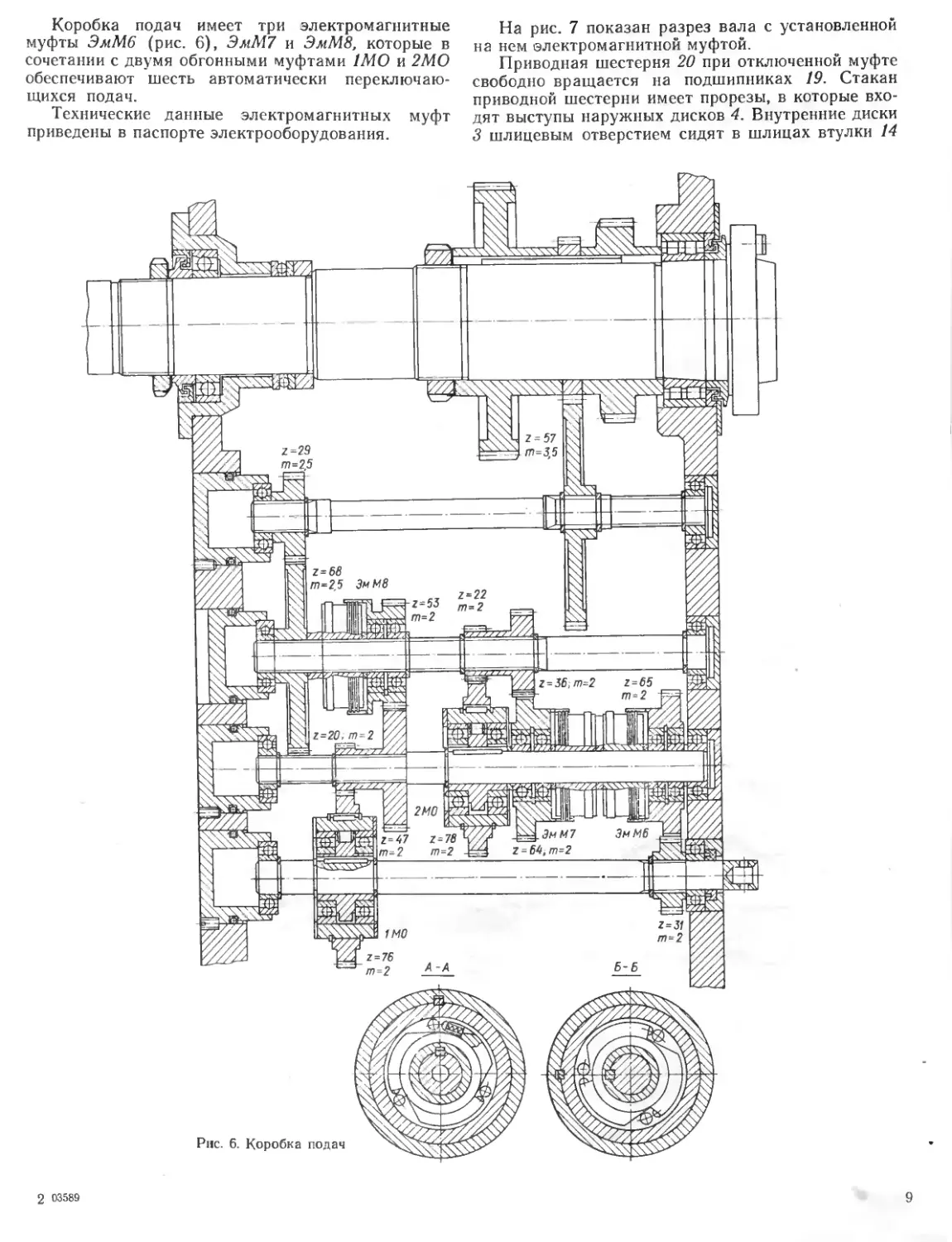

Коробка подач имеет три электромагнитные

муфты ЭмМб (рис. 6), ЭмМ7 и ЭмМ8, которые в

сочетании с двумя обгонными муфтами 1МО и 2МО

обеспечивают шесть автоматически переключаю-

щихся подач.

Технические данные электромагнитных муфт

приведены в паспорте электрооборудования.

На рис. 7 показан разрез вала с установленной

на нем электромагнитной муфтой.

Приводная шестерня 20 при отключенной муфте

свободно вращается на подшипниках 19. Стакан

приводной шестерни имеет прорезы, в которые вхо-

дят выступы наружных дисков 4. Внутренние диски

3 шлицевым отверстием сидят в шлицах втулки 14

2 03589

9

и могут перемещаться в осевом направлении. Кор-

пус муфты 11 неподвижно закреплен на втулке 14.

От осевого смещения корпус удерживается гай-

кой 15.

В расточке корпуса находится катушка 12, один

конец которой соединен с корпусом, а второй — с

токопроводящим кольцом 9, закрепленным на изо-

ляционном кольце 10.

18 17 16

Щетка 8 выполнена из латунной сетки, сверну-

той по диагонали, что обеспечивает надежный кон-

такт ее с вращающимся кольцом 9 в условиях мас-

ляной среды. Щетка 8 установлена в щеткодержа-

теле 6, к которому присоединен токоподводящий

провод 5. Щетки к кольцу поджимаются пружиной,

находящейся в щеткодержателе 6, который завин-

чен в планку 7, укрепленную на корпусе коробки.

Якорь муфты состоит из внутреннего кольца 16

и свободно сидящего на нем наружного кольца 17,

соединенных тремя штырями 2. Такая конструкция

обеспечивает лучшее прилегание якоря к дискам.

Латунная гайка 18 экранирует якорь муфты от

втулки 14, а латунный диск 1 экранирует якорь от

подшипника 19 и шестерни-стакана 20.

Если ток будет включен, то якорь притягивается

к корпусу муфты, сжимая диски, и шестерня 20

оказывается связанной с валом 13. При отключе-

нии тока якорь отходит влево, а диски расцепля-

ются за счет их пружинных свойств и шестерня 20

начинает свободно вращаться на подшипниках 19.

Револьверный суппорт и командоаппарат

Револьверный суппорт имеет продольную и по-

перечную (окружную) подачи револьверной голов-

ки. Обе подачи могут осуществляться вручную ли-

бо механически.

Револьверная головка 1 (рис. 8) установлена

на ступице шестерни 5, закрепленной на валу 7,

который вращается на двух радиально-упорных ша-

рикоподшипниках 9, закрытых уплотнительными

кольцами 6, 8 и 10.

Подшипники смазываются от маслораспредели-

теля при смазке направляющих.

На правом конце вала 7 закреплен барабан И

с шестнадцатью упорами. Корпус 13 упора крепят

на барабане винтами 14 и 15. Для регулировки

упорного винта 16 нужно освободить стопорящий

винт 14.

17 16 19 20 21

А-А

28 27 26 25

Рис. 8. Револьверный суппорт и командоаппарат

10

Инструментальные державки зажимаются в от-

верстиях револьверной головки сухарями 4 и вин-

тами 3, завинченными во втулки 2. С барабаном 11

упоров связан барабан командоаппарата 24, имею-

щий шестнадцать продольных пазов, соответству-

ющих шестнадцати позициям револьверной голов-

ки. В каждом пазу находится по два передвижных

кулачка 21, фиксируемых шариками и пружинами:

один в четырех, другой в шести положениях. Кулач-

ки перемещаются между ограничительными коль-

цами 23.

муфту. Кулачки 21 нажимают на толкатели 18, а те,

в свою очередь, на рычажки 26, качающиеся на оси

20, и через регулировочные винты 27—на конеч-

ные выключатели.

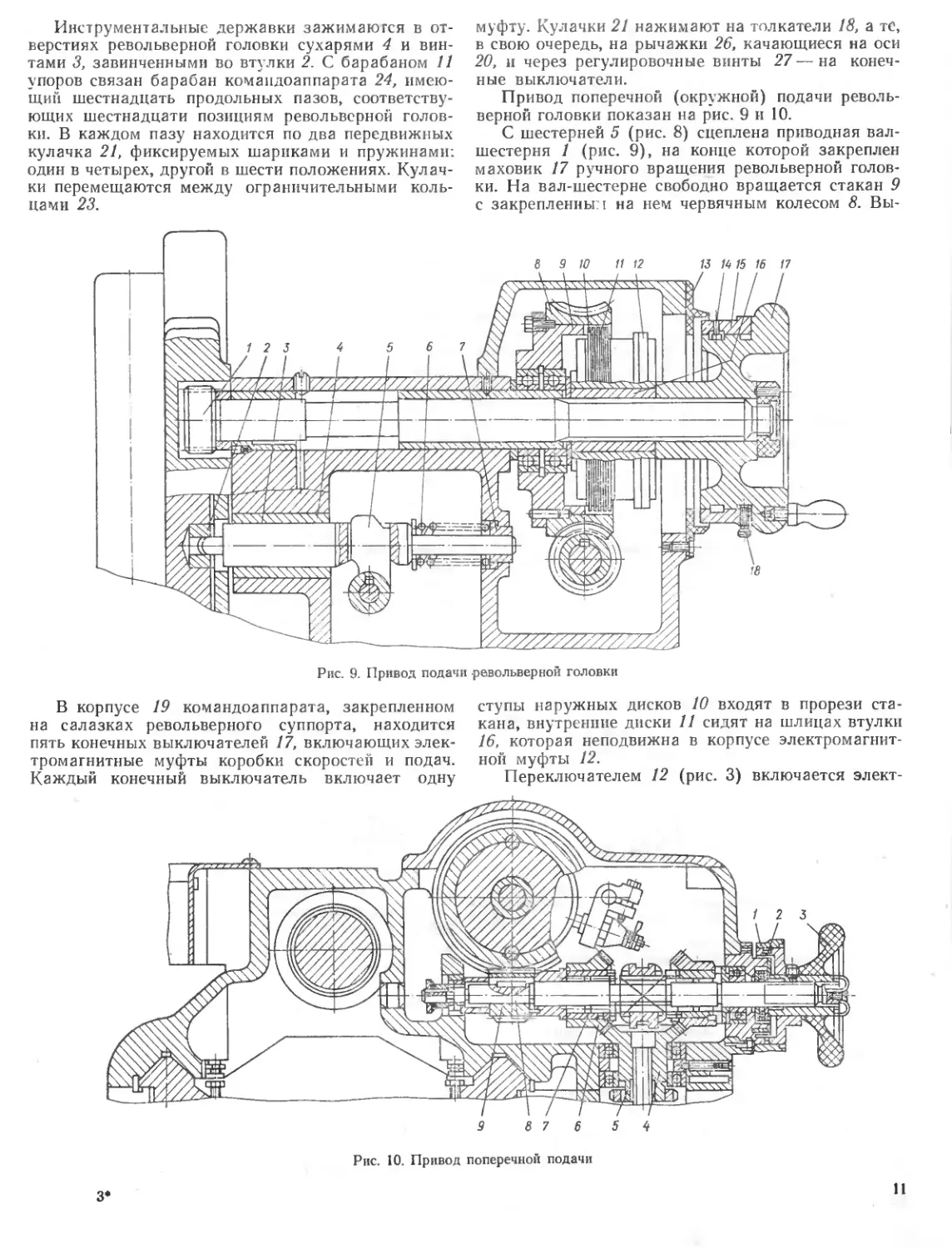

Привод поперечной (окружной) подачи револь-

верной головки показан на рис. 9 и 10.

С шестерней 5 (рис. 8) сцеплена приводная вал-

шестерня 1 (рис. 9), на конце которой закреплен

маховик 17 ручного вращения револьверной голов-

ки. На вал-шестерне свободно вращается стакан 9

с закрепленным на нем червячным колесом 8. Вы-

Рис. 9. Привод подачи револьверной головки

В корпусе 19 командоаппарата, закрепленном

на салазках револьверного суппорта, находится

пять конечных выключателей 17, включающих элек-

тромагнитные муфты коробки скоростей и подач.

Каждый конечный выключатель включает одну

ступы наружных дисков 10 входят в прорези ста-

кана, внутренние диски 11 сидят на шлицах втулки

16, которая неподвижна в корпусе электромагнит-

ной муфты 12.

Переключателем 12 (рис. 3) включается элект-

Рис. 10. Привод поперечной подачи

3*

11

ромагнитная муфта, обеспечивающая передачу

крутящего момента от червячного колеса к вал-

шсстерне.

На маховике 17 (рис. 9) находится лимб 15,

который стопорится пружиной 14 и винтом 18. От-

счет делений производится по риске на крышке 13.

В шестерне 5 (рис. 8) установлены шестнадцать

фиксаторных гнезд 2 (рис. 9), соответствующих

шестнадцати позициям револьверной головки. Фик-

сатор 3 притерт во втулке 4 с зазором 0,005. ..

... 0,01 мм.

Конец фиксатора, входящий в паз фиксаторного

гнезда, имеет суммарный угол клина 8°. Другой

конец фиксатора входит во втулку 7. При этом уг-

ле пружина 6 обеспечивает правильное положение

револьверной головки при фиксации.

Фиксатор отводится и удерживается в отведен-

ном положении кулачком 5 с помощью рукоятки 8

(рис. 3). Червячное колесо приводится во вращение

червяком 9 (рис. 10). Конические шестерни 6 с за-

прессованными в них кулачковыми втулками 7 сво-

бодно вращаются на валу 8. Шестерни 6 сцеплены

с приводной шестерней 5, в отверстие которой вхо-

дит вертикальный вал фартука.

Кулачковая муфта 4, сидящая на шлицевой ча-

сти вала 8, осуществляет включение и реверс попе-

речной (окружной) подачи револьверной головки.

На конце вала 8 находится маховик 3 ручной пода-

чи револьверной головки. На маховике имеется

лимб 1, который стопорится пружиной 2.

Для ограничения окружной подачи револьвер-

ной головки служит выдвижной жесткий упор 5

(рис. 11), корпус 4 которого закреплен на салазках

Рис. 11. Ограничитель окружной подачи револь-

верной головки

суппорта. На торце револьверной головки закреп-

лен кронштейн 3, в который завинчен упорный винт

1, стопорящийся гайкой 2.

При подаче револьверной головки против на-

правления вращения часовой стрелки винт / уста-

навливается вверх упорным концом.

Фартук револьверного суппорта

Фартук револьверного суппорта имеет механизм

привода продольной и поперечной подач, выклю-

чения и удвоения продольной подачи. Он закреплен

на револьверном суппорте и перемещается вместе

с ним по станине.

Ходовой вал 19 (рис. 12) связан муфтой 20 с

выходным валом 21 коробки подач и через шпонку

14 передаст вращение гильзе И. Через шестерни 6

и 8 и передвижной блок 7 получает вращение вал

9. Если блок будет в положении, показанном на

рисунке, то получается табличный ряд продольных

подач. Если же блок ввести в зацепление с шестер-

ней 6, то получается верхний (удвоенный) ряд про-

дольных подач. Переключается блок рукояткой 5.

Червяк 10 вращает червячное колесо 38, сво-

бодно сидящее вместе с зубчатой полумуфтой 37

на неподвижной оси 36. Подпружиненные штифты

35 удерживают полумуфту 33 в выключенном по-

ложении. На оси 36 сидит неподвижно закреплен-

ный на крышке фартука кулачок 29 с торцевыми

винтовыми выступами. Кулачок 30 также имеет

винтовые торцевые выступы и может свободно дви-

гаться на оси 36. При подъеме рычага 24 в верхнее

положение жестко связанный с ним рычаг 34 пово-

рачивает кулачок 30. При этом кулачок перемеща-

ется влево, сцепляя через подшипник 27 полумуф-

ты 33 и 37.

В верхнем (включенном) положении рычаг 24

у черживается подпружиненным шариком.

Вращение передается через шестерню 41 рееч-

ной шестерне 39. Происходит рабочая продольная

подача револьверного суппорта. Когда револьвер-

ный суппорт доходит до жесткого упора, вращение

реечной шестерни 39 и червячного колеса 38 пре-

кращается. Червяк 10, продолжая вращаться, вы-

винчивается из неподвижного червячного колеса

и перемещается влево по шлицам вала 9, снимая

пружину 13.

Втулка 12, перемещаясь влево через ролик 23,

поворачивает рычаг 34, а вместе с ним кулачок 30,

одновременно отводя его вправо. Штифты 35 выво-

дят из зацепления полумуфту 33. При повороте

рычаг 34 переводит связанный с ним рычаг вклю-

чения подачи 24 из верхнего фиксированного поло-

жения в нижнее. Продольная автоматическая по-

дача револьверного суппорта прекращается.

Для ручного выключения подачи необходимо

рычаг 24 отвести вниз.

Монтажный зазор между роликом 23 и втулкой

12 — 0,5 мм.

Шайбы 31 служат для регулировки зазора меж-

ду кулачком 29 и крышкой.

Усилие отключения подачи регулируется пружи-

ной 13 с помощью винта 18 через сухарь 16. Пру-

жина должна быть отрегулирована так, чтобы по-

дача выключалась при усилии, не превышающем

600 кгс.

Перемещается револьверный суппорт вручную

штурвалом 28 через шестерни 42 и 40 при выклю-

ченной полу муфте 33. На ступице штурвала имеется

лимб 26, который стопорится пружиной 25. Сальни-

ки 15 предотвращают вытекание масла по ходово-

му валу.

Привод поперечной (окружной) подачи револь-

верной головки осуществляется через шестерни 6,

4, 3, 2 к вертикальному валу 1, а затем к реверсив-

ной конической передаче (рис. 10).

12

Рис. 12. Фартук револьверного суппорта

При выключении продольной подачи от жестко-

го упора следует пользоваться отводным упором

(рис. 13), закрепленным на верхней плоскости ста-

нины под барабаном револьверного суппорта, либо

барабаном упоров, установленным на передней

стороне станины слева от револьверного суппорта.

Корпус 1 (рис. 13) отводного упора может пе-

реставляться при наладке в зависимости от длины

обрабатываемой детали. Регулируемый упорный

винт 5 барабана упоров револьверной головки упи-

рается в конце хода в планку 3. Если работа вы-

полняется без упора, то планка 3 отводится рукоят-

кой 6. Гайки 4 регулируются так, чтобы вал 2 сво-

бодно проворачивался при минимальном осевом

зазоре. Планка 3 фиксируется в рабочем положе-

нии шариком и пружиной.

Барабан упоров служит для выключения про-

дольной подачи, а также для установки револьвер-

ного суппорта при поперечном точении. Барабан 3

(рис. 14) расположен в корпусе 2, закрепленном

в продольном пазу рейки 6, установленной на ста-

нине. В барабане имеются шесть регулируемых по

длине упорных винтов 5. После регулировки винты

стопорятся гайками 7. Барабан проворачивается

рукояткой 1 и фиксируется в рабочих положениях

шариком 4.

13

Смазку посадочной поверхности барабана про-

изводить не реже одного раза в 2—3 месяца кон-

систентной смазкой.

Б-Б А-А

Рис. 14. Барабан упоров

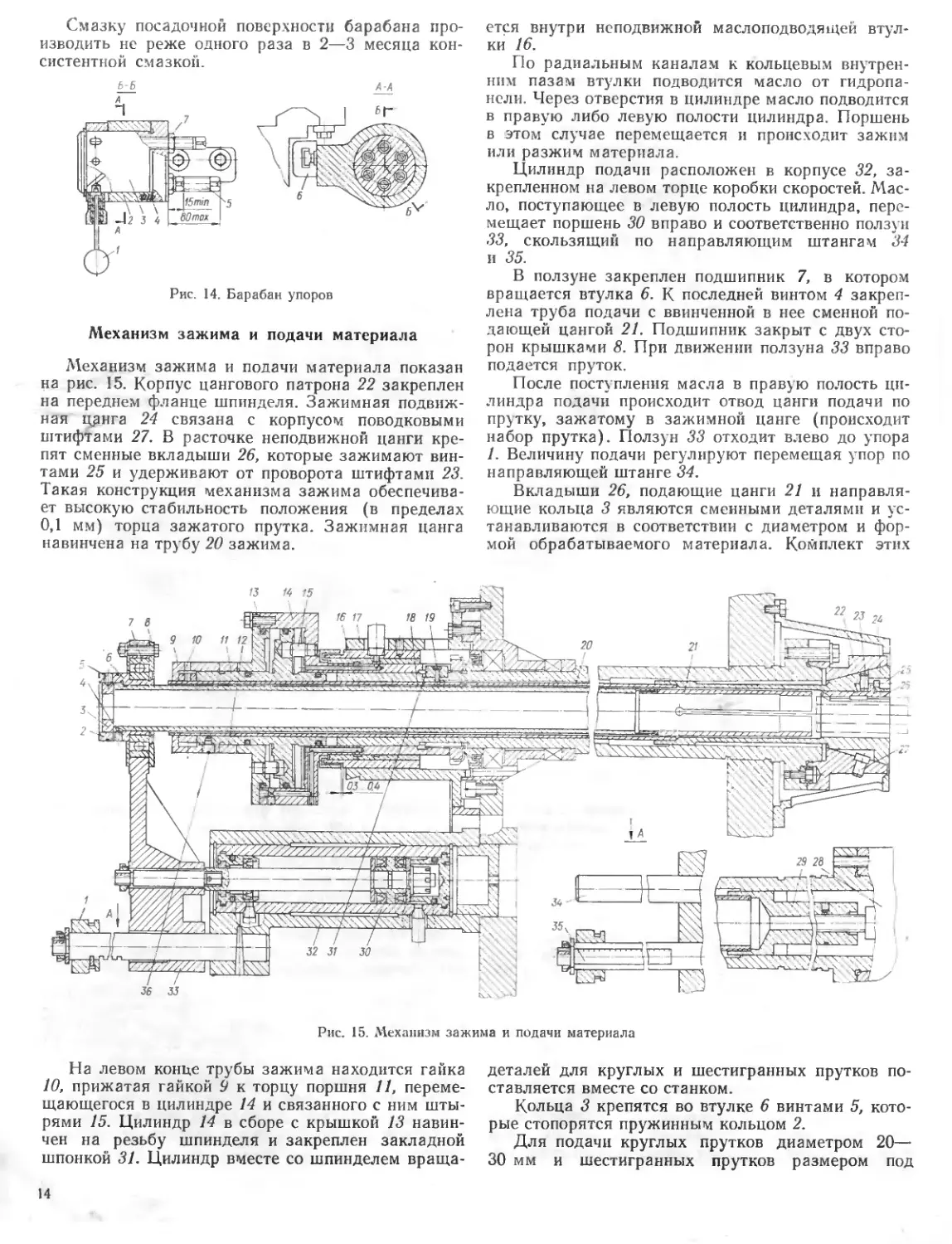

Механизм зажима и подачи материала

Механизм зажима и подачи материала показан

на рис. 15. Корпус цангового патрона 22 закреплен

на переднем фланце шпинделя. Зажимная подвиж-

ная цднга 24 связана с корпусом поводковыми

штифтами 27. В расточке неподвижной цанги кре-

пят сменные вкладыши 26, которые зажимают вин-

тами 25 и удерживают от проворота штифтами 23.

Такая конструкция механизма зажима обеспечива-

ет высокую стабильность положения (в пределах

0,1 мм) торца зажатого прутка. Зажимная цанга

навинчена на трубу 20 зажима.

ется внутри неподвижной маслоподводящей втул-

ки 16.

По радиальным каналам к кольцевым внутрен-

ним пазам втулки подводится масло от гидропа-

нели. Через отверстия в цилиндре масло подводится

в правую либо левую полости цилиндра. Поршень

в этом случае перемещается и происходит зажим

или разжим материала.

Цилиндр подачи расположен в корпусе 32, за-

крепленном на левом торце коробки скоростей. Мас-

ло, поступающее в левую полость цилиндра, пере-

мещает поршень 30 вправо и соответственно ползун

33, скользящий по направляющим штангам 34

и 35.

В ползуне закреплен подшипник 7, в котором

вращается втулка 6. К последней винтом 4 закреп-

лена труба подачи с ввинченной в нее сменной по-

дающей цангой 21. Подшипник закрыт с двух сто-

рон крышками 8. При движении ползуна 33 вправо

подается пруток.

После поступления масла в правую полость ци-

линдра подачи происходит отвод цанги подачи по

прутку, зажатому в зажимной цанге (происходит

набор прутка). Ползун 33 отходит влево до упора

1. Величину подачи регулируют перемещая упор по

направляющей штанге 34.

Вкладыши 26, подающие цанги 21 и направля-

ющие кольца 3 являются сменными деталями и ус-

танавливаются в соответствии с диаметром и фор-

мой обрабатываемого материала. Комплект этих

Рис. 15. Механизм зажима и подачи материала

На левом конце трубы зажима находится гайка

10, прижатая гайкой 9 к торцу поршня 11, переме-

щающегося в цилиндре 14 и связанного с ним шты-

рями 15. Цилиндр 14 в сборе с крышкой 13 навин-

чен на резьбу шпинделя и закреплен закладной

шпонкой 31. Цилиндр вместе со шпинделем враща-

деталей для круглых и шестигранных прутков по-

ставляется вместе со станком.

Кольца 3 крепятся во втулке 6 винтами 5, кото-

рые стопорятся пружинным кольцом 2.

Для подачи круглых прутков диаметром 20—

30 мм и шестигранных прутков размером под

14

ключ 19... 27 мм применяется универсальная цан-

га подачи. Цанга состоит из трубы 1 (рис. 16),

пружины 2 и насадки 3. Она снабжена двумя смен-

ными комплектами шариков 4 и 5. Комплект шари-

ков большего диаметра дает возможность подавать

/ 2 1

Рис. 16. Универсальная цанга подачи

прутки диаметром 20—24 мм и 5=19—22 мм.

Комплект шариков меньшего диаметра применяет-

ся при подаче прутков диаметром 24—30 мм и 5=

= 24—27 мм.

Для подачи прутков диаметром 32—40 мм и

S=32 мм служат сменные цанги подачи.

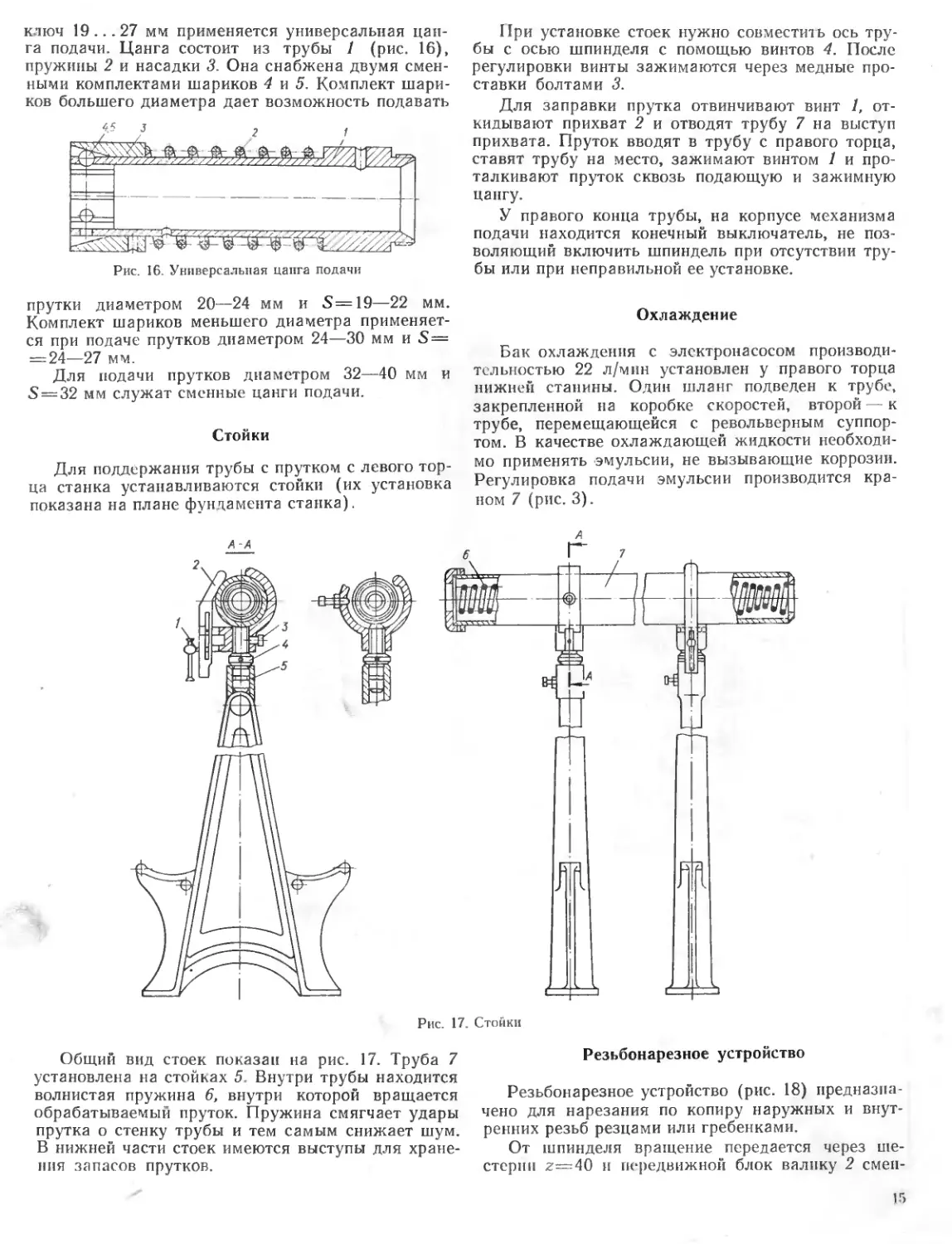

Стойки

Для поддержания трубы с прутком с левого тор-

ца станка устанавливаются стойки (их установка

показана на плане фундамента станка).

При установке стоек нужно совместить ось тру-

бы с осью шпинделя с помощью винтов 4. После

регулировки винты зажимаются через медные про-

ставки болтами 3.

Для заправки прутка отвинчивают винт 1, от-

кидывают прихват 2 и отводят трубу 7 на выступ

прихвата. Пруток вводят в трубу с правого торца,

ставят трубу на место, зажимают винтом 1 и про-

талкивают пруток сквозь подающую и зажимную

цангу.

У правого конца трубы, на корпусе механизма

подачи находится конечный выключатель, не поз-

воляющий включить шпиндель при отсутствии тру-

бы или при неправильной ее установке.

Охлаждение

Бак охлаждения с электронасосом производи-

тельностью 22 л/мин установлен у правого торца

нижней станины. Один шланг подведен к трубе,

закрепленной на коробке скоростей, второй — к

трубе, перемещающейся с револьверным суппор-

том. В качестве охлаждающей жидкости необходи-

мо применять эмульсии, не вызывающие коррозии.

Регулировка подачи эмульсии производится кра-

ном 7 (рис. 3).

А

Рис. 17. Стойки

Общий вид стоек показан на рис. 17. Труба 7

установлена на стойках 5. Внутри трубы находится

волнистая пружина 6, внутри которой вращается

обрабатываемый пруток. Пружина смягчает удары

прутка о стенку трубы и тем самым снижает шум.

В нижней части стоек имеются выступы для хране-

ния запасов прутков.

Резьбонарезное устройство

Резьбонарезное устройство (рис. 18) предназна-

чено для нарезания по копиру наружных и внут-

ренних резьб резцами или гребенками.

От шпинделя вращение передается через ше-

стерни z=40 и передвижной блок валику 2 смен-

15

Рис. 18. Резьбонарезное устройство

кого копира 1. Передвижной блок может быть по-

ставлен с помощью рукоятки 26 в одно из трех по-

ложений:

нейтральное (вал 2 не вращается);

сцеплены шестерни z=33 и z=33. Копир 1 де-

лает один оборот за один оборот шпинделя. Шаг

нарезаемой резьбы будет равен шагу копира;

сцеплены шестерни z = 22 и z=44. Копир 1 де-

лает половину оборота за один оборот шпинделя.

Шаг нарезаемой резьбы равен половине шага ко-

пира.

При опускании рычага 11 до соприкосновения

упорного винта 21 с планкой 22, закрепленной на

коробке скоростей, штанга 4 поворачивается и смен-

ная резьбовая губка 3, закрепленная на рычаге 5,

сцепляется с резьбой копира 1 и перемещается

вдоль копира влево (если копир имеет правую резь-

бу). Штанга 4 с закрепленным на ней противовесом

6 и суппортом 14, в котором установлена резьбовая

гребенка 16, также перемещается влево. Винт 21

скользит по планке 22. Происходит нарезание резь-

бы. Кольцо 7 перемещается влево вместе со штан-

гой, сжимая пружину 12. Когда гребенка 16 под-

ходит к своему крайнему левому положению,

сферический конец винта 9 упирается в верхнюю

образующую конического упора 10. Рычаг 11,

а вместе с ним и рычаг 5, приподнимаются; губка 3

выходит из зацепления с копиром, и штанга 4 под

действием пружины 12 перемещается вправо в

исходное положение.

Подавая гребенку маховичком 19 по лимбу 20,

повторяют проходы до достижения окончательного

диаметра резьбы (при этом хвост качающейся рез-

цовой державки должен упереться в винт 27, ре-

гулируемый на окончательный размер резьбы).

Гребенка 16 (либо оправка с резцом) зажима-

ется в эксцентричной втулке 15 винтами 18 через

шпонку 17. Эксцентричная втулка 15 позволяет

выставить режущую кромку по центру детали. Суп-

порт 14 поворачивается на ±5° вокруг штыря, за-

прессованного в кронштейн 8, и закрепляется вин-

тами 13. В рычаг 5 завинчена втулка 23 с подпру-

жиненным штырем 24. Положение втулки 23 и сжа-

тие пружины амортизатора 25 регулируются так,

чтобы отвод штанги происходил без вторичного

отскока. Для нарезания наружной левой резьбы

слева направо нужно установить копир с левой

резьбой упорной стороной резьбы вправо, а губку

3 (с левой резьбой) — упорной стороной резьбы

влево. Винт 9 вывинтить из рычага 11 и установить

3 03589

Рис. 19. Копировальное устройство

17

в рычаг 5, амортизатор вывинтить из рычага 5 и

установить в рычаг 11, установить правую резьбо-

вую гребенку (для нарезания правых наружных

резьб применяется левая гребенка).

Копировальное устройство

Копировальное устройство предназначено для

поперечного и продольного копирования. При про-

дольном копировании включается продольная пода-

ча, а револьверная головка поворачивается под

действием копирной линейки.

При поперечном копировании включается попе-

речная подача, а продольное перемещение суппор-

та происходит под действием копирной линейки.

Кронштейн 1 (рис. 19) закреплен на задней сто-

роне станины (вне зоны стружки) и может пере-

ставляться вдоль станины по направляющей план-

ке 14. На кронштейне находится копирная линейка

3, которая поворачивается на оси 10 и закрепляет-

ся винтом 9. Угол поворота копирной линейки оп-

ределяется по шкале 8. Линейка поворачивается

винтом 5, шейка которого входит в вилку 4, закреп-

ленную в кронштейне 1. Гайка 2 закреплена на

линейке 3. При продольном копировании линейка

поворачивается вокруг оси 10, входящей в отвер-

стие III. Гайка при этом закрепляется в отверстии

II линейки. Угол поворота отсчитывается риской

В. При поперечном копировании ось 10 входит в

отверстие IV, а гайка 2 — в отверстие / линейки.

Угол поворота отсчитывается риской А. На револь-

верной головке закреплена державка 7, в пазу ко-

торой находится откидная планка 6 с роликом 13.

Планка 6 фиксируется в рабочем и в выключен-

ном положениях штырем 12 и пружиной 11.

Электродвигатели и электромагнитные муфты

Электродвигатели, установленные на станко

способу защиты от воздействия окружающей среды

приняты закрытого обдуваемого исполнения, т. е.

защищены от попадания внутрь пыли. Они имеют

шесть выведенных концов, что позволяет подклю-

чить их к сети с напряжением 380 или 220 В.

Напряжению 220 В соответствует соединение

обмотки статора треугольником, а напряжению

380 В — соединение обмотки статора звездой

(рис. 21).

Рис. 21. Схема соединения обмотки статора электродви-

гателей:

а — звездой; Ь — треугольником

1.5. ЭЛЕКТРООБОРУДОВАНИЕ

Общие сведения

На станке установлено три трехфазных корот-

козамкнутых асинхронных электродвигателя (рис.

20) с общей мощностью 7,125 кВт (при частоте

60 Гц мощность 6,725 кВт).

На станке могут применяться напряжения пере-

менного тока частотой 50 или 60 Гц для цепей:

Во время эксплуатации электродвигателей не-

обходимо систематически выполнять технические

осмотры и профилактические ремонты. Периодич-

ность технических осмотров устанавливается в за-

висимости от производственных условий, но выпол-

няются они не реже одного раза в два месяца. При

профилактических ремонтах должна выполняться

разборка электродвигателя, внутренняя и наружная

чистка, замена смазки подшипников. Смазку под-

шипников при нормальных условиях работы следу-

ет заменять через 4000 ч работы. При работе элек-

тродвигателей в пыльной и влажной среде заменять

ее следует чаще (по мере необходимости).

Перед набивкой свежей смазки подшипники

должны быть тщательно промыты в бензине. Ка-

мера заполняется смазкой на 2/3 ее объема. Реко-

мендуемая смазка для подшипников качения элек-

тродвигателей приведена в табл.4.

Таблица 4

Страна, фирма

Марка смазочного

материала

Примечание

СССР

силовой.................................. 220, 380, 400,

415 и 440 В

управления . . . ................. ПО и 220 В

местного освещения ....... 24 В

сигнализации................................24 В

Англия, Shell

США, Socony Va-

cuum Со

Смазка 1—13 жиро-

вая

ГОСТ 1631—61

Shell Retinax RB,

-А, -С, -Н

Gargoyle Grease АА,

-В, -SKF-1, SKF-28

Температура

подшипников от

0 до 80°С

По требованию заказчика станки могут изготов-

ляться на любую из вышеперечисленных величин

напряжения.

Для питания (электромагнитных муфт применен

постоянный ток напряжением 24 В, получаемый от

селенового выпрямителя.

Электрооборудование станка по роду защиты от

воздействия окружающей среды изготовляется в

обычном исполнении. По требованию заказчика

электрооборудование станка может быть выполне-

но в тропическом исполнении.

СССР

США, Texas Oil

Со

Япония, Toho Sho-

kai Ltd

Смазка

ЦИАТИМ-203

ГОСТ 8773—63

Rhodina 4303 SKF-65,

-OG-H; -06-М

Texaso RCX-169

1 dmax l,-2,-3

Для тропических

условий. Темпера-

тура подшипни-

ков от 50 до

120° С

На станке установлено восемь электромагнит-

ных фрикционных муфт трех типоразмеров: в ко-

робке скоростей — четыре электромагнитные муф-

ты типа ЭТМ-122-1Н; в коробке подач —три

муфты типа ЭТМ-072-1Н и для включения окруж-

ной подачи револьверной головки — одна муфта ти-

па ЭТМ-092-1Н.

Электромагнитные муфты выполнены со шлице-

выми отверстиями в корпусе. Для питания муфт

служит селеновый выпрямитель, собранный по мо-

стовой двухполупериодной схеме. Напряжение вы-

прямленного тока равно 24 В.

Муфты работают в масляной среде при темпе-

ратуре масла не выше 35—40° С. Вязкость масла

не должна превышать 5° Е.

Масло к муфте подается по каналам вала или

разбрызгиванием.

При особо легких тепловых режимах допуска-

ется погружение части муфты в масляную среду.

Для смазки (охлаждения) муфт должны примем

няться минеральные масла (индустриальное 20 или

30 ГОСТ 1707—51) отфильтрованные, не содержа-

щие металлических и других включений, а также

заметных примесей эмульсии, влияющих на изоля-

ционные свойства масел.

Допускается применять масла других марок,

равноценных указанным.

При применении масел с вязкостью выше ука-

занной, силовые характеристики муфт не гаранти-

руются.

В процессе эксплуатации электромагнитные

муфты не требуют никакой регулировки. Следует

лишь периодически контролировать износ дисков и

щеток. Износ щеток контролируют по запасу хода,

оставшегося у изношенной щетки.

Ремонт электромагнитных муфт в местах экс-

плуатации сводится к замене фрикционных дисков,

поставляемых отдельно от муфт в комплекте за-

пасных частей.

Ремонтировать электромагнитную систему на

месте нецелесообразно, т. к. при изготовлении этих

элементов используются специальные технологиче-

ские процессы.

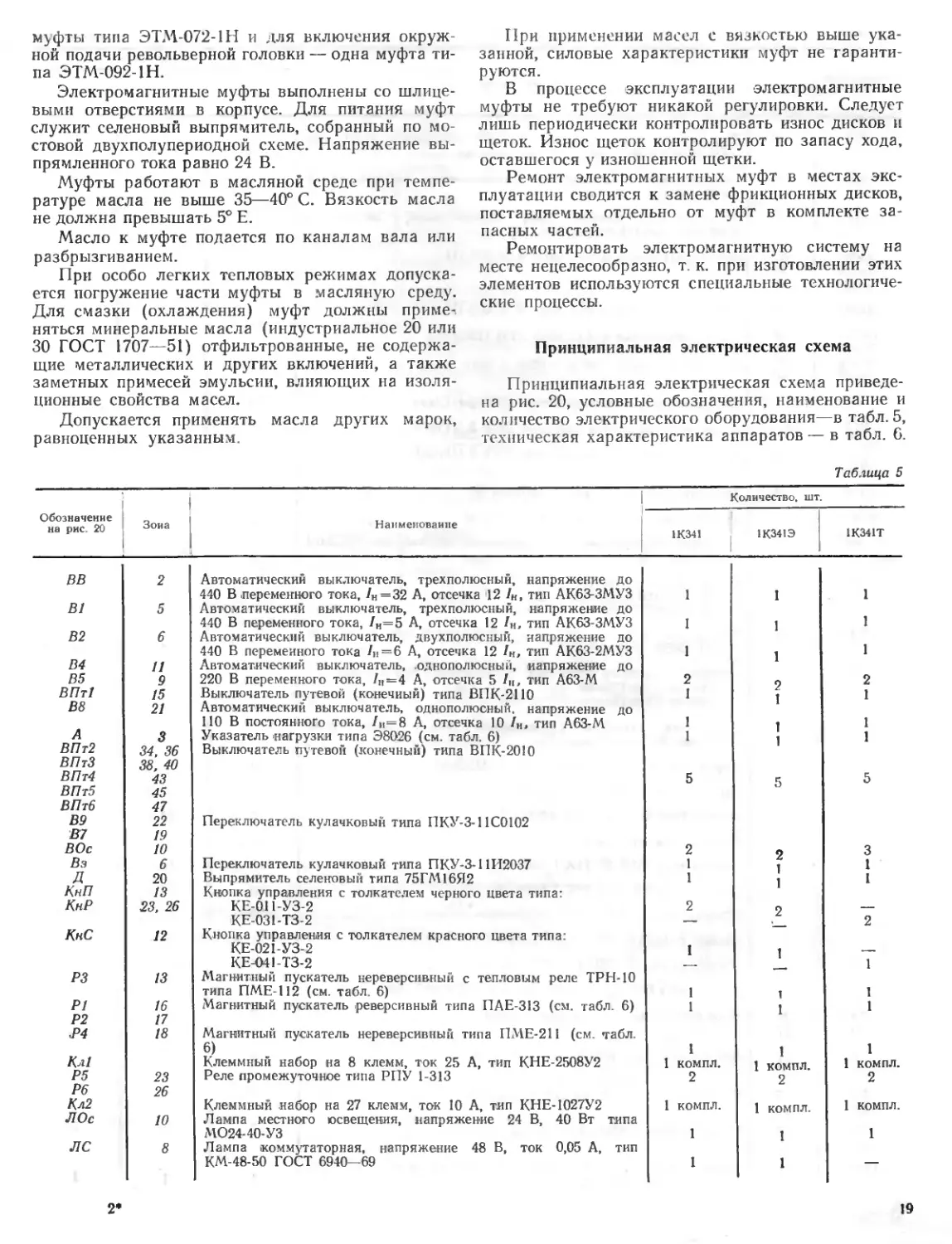

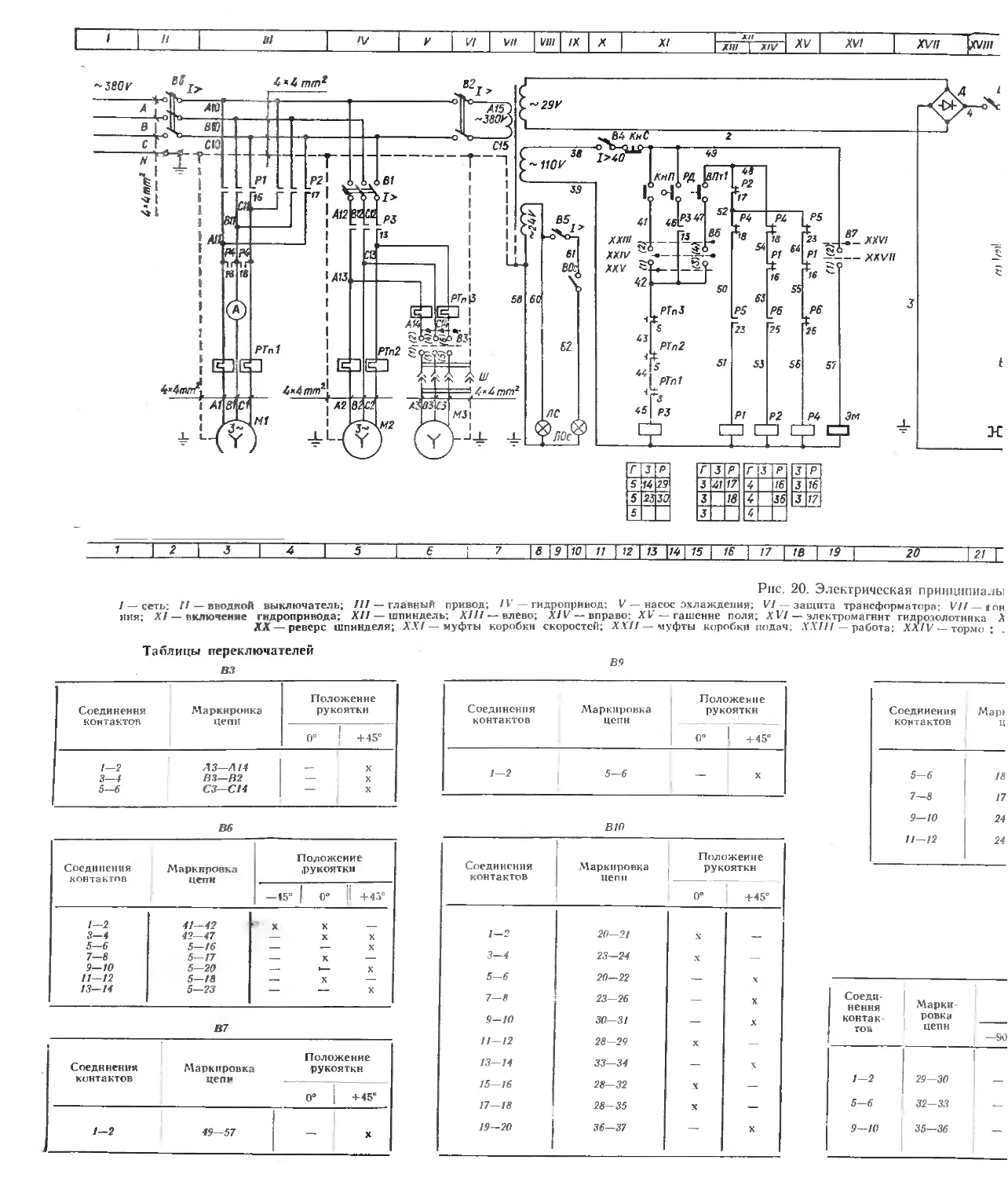

Принципиальная электрическая схема

Принципиальная электрическая схема приведе-

на рис. 20, условные обозначения, наименование и

количество электрического оборудования—в табл. 5,

техническая характеристика аппаратов — в табл. 6.

Таблица 5

Обозначение на рис. 20 Зона

Наименование

Количество, шт.

1K34I 1К341Э

1К341Т

ВВ

В1

В2

В4

В5

ВПт1

В8

А

ВПт2

ВПтЗ

ВПт4

ВПтб

ВПтб

В9

В7

ВОс

Вз

д

КнП

КнР

КнС

РЗ

Р1

Р2

Р4

Кл1

Р5

Р6

Кл2

ЛОс

ЛС

2

5

6

11

9

15

21

3

34, 36

38, 40

43

45

47

22

19

10

6

20

13

23, 26

12

13

16

17

18

23

26

10

8

Автоматический выключатель, трехполюсный, напряжение до

440 В переменного тока, /н=32 А, отсечка 12 /н, тип АКбЗ-ЗМУЗ

Автоматический выключатель, трехполюсный, напряжение до

440 В переменного тока, /н=5 А, отсечка 12 /н, тип АКбЗ-ЗМУЗ

Автоматический выключатель, двухполюсный, напряжение до

440 В переменного тока /н=6 А, отсечка 12 1н, тип АК63-2МУЗ

Автоматический выключатель, .однополюсный, напряжение до

220 В переменного тока, ZH=4 А, отсечка 5 1Ц, тип А63-М

Выключатель путевой (конечный) типа ВПК-2110

Автоматический выключатель, однополюсный, напряжение до

110 В постоянного тока, /н=8 А, отсечка 10 /н> тип А63-М

Указатель нагрузки типа Э8026 (см. табл. 6)

Выключатель путевой (конечный) типа ВПК-2010

1

1

1

2

1

1

1

5

5

Переключатель кулачковый типа ПКУ-3-11С0102

Переключатель кулачковый типа ПКУ-3-11И2037

Выпрямитель селеновый типа 75ГМ16Я2

Кнопка управления с толкателем черного цвета типа:

КЕ-011-УЗ-2

KE-031-T3-2

Кнопка управления с толкателем красного цвета типа:

КЕ-021-УЗ-2

КЕ-О41 ТЗ-2

Магнитный пускатель нереверсивный с тепловым реле ТРИ-10

типа ПМЕ-112 (см. табл. 6)

Магнитный пускатель реверсивный типа ПАЕ-313 (см. табл. 6)

Магнитный пускатель нереверсивный типа ПМЕ-211 (см. табл.

6)

Клеммный набор на 8 клемм, ток 25 А, тип КНЕ-2508У2

Реле промежуточное типа РПУ 1-313

Клеммный набор на 27 клемм, ток 10 А, тип КНЕ-1027У2

Лампа местного освещения, напряжение 24 В, 40 Вт типа

МО24-40-УЗ

Лампа коммутаторная, напряжение 48 В, ток 0,05 А, тип

КМ-48-50 ГОСТ 6940—69

2

1

1 компл.

2

1 компл.

1

1

1 компл.

1 компл.

1 компл.

1 компл.

2*

19

1 // /7/ | В/ V7 VII VHI IX XI ЯП I W1 ж XVI XVII fall

XtV | *v

1 | I I J I 4 I 5 I f ; 7 11 |$ |7fl| 77 | 72 | 73 ]74| 75 | 75 | 77 | 7fi | | 20 | 21

Рис. 20. Электрическая принципиалы

сеть- /7 — вводной выключатель; III — главный привод; /V — гидропривод: V — насос охлаждения; VI — защита трансформатора; VII — (он

• XI — включение гидропривода; XII — шпиндель; XIII — влево; XIV — вправо; XV’ —гашение поля; XVI — электромагнит гидрозолотиика А

XX____________________реверс шпинделя; XXI— муфты коробки скоростей; XXII — муфты коробки подач; XXIII — работа; XaIV — тормо ; .

Таблицы переключателей

вз

Соединения Маркировка

контактов цепи

Положение

рукоятки

0° । +45°

1—2 ЛЗ—Л14

3—4 ВЗ—В2

5—6 C3—CI4

х

X

Соединения контактов Маркировка цепи Положение рукоятки

0° । +45°

1—2 | 5-6 ч — X

Соединения

контактов

Мар>

В6

Соединения

контактов

Маркировка

цепи

Положение

.рукоятки

1—2

3—4

5—6

7—8

9—10

11—12

13—14

41—42

42—47

5—16

5—17

5—20

5—18

5—23

х —

х х

— х

х —

•— X

х —

-- X

- B7

1 Соединения контактов Маркировка цепи Положение рукоятки

О’ +45*

1 1—2 49—57 Ц X

В10

Соединения контактов Маркировка цепи Положение . рукоятки

0е | +45°

1—2 20—21 X

3—4 23—24 X

5—6 20—22 —— X

7—8 23—26 X

9—10 30—31 X

11—12 28—29 X —

13—14 33—34 X

15—16 28—32 X

17—18 28—35 X 1 —

19—20 36—37 - — X

Соеди-

нения

контак-

тов

5—6

7—8

9—10

11—12

18

17

24

24

«Марки-

ровка

цепи

1—2 | 29—30

5—6 32—33

9—10 35—36

V!

Vll

VIII /X

хи

77// I x i v

XV

XV/

XVII

III

XIX

XX

* I S | . g I 7 | в |[tt>| 11 | 7^ [ 13 [/41 75 | /£ | 77 | /в | /g | 20 | 21 { 22 [ 25 |24|25|26 |27|2lj 29 \ 30 \ 31 \ 32~TjS

Рис. 20. Электрическая принципиальная схема:

ыключатель; /// — главный привод; IV— гидропривод: V— иасос охлаждения; VI — защита трансформатора; V11—

дропривода; XII — шпиндель; X/// — влево; XIV— вправо: XV—гашение поля; XVI — электромагнит гидрозолотиика

— реверс шпинделя; XXI — муфты коробки скоростей; ХХП— муфты коробки подач; XX/// — работа; XX/V—тормо

(онижающнй трансформатор; VIII — наличие иап]

XV//— селеновый выпрямитель; XVHI — защита

; XXV — стоп; XXV/ — разжим; XXVII — зажим;

ателей

Положение

рукоятки

х

х

х

В9

Соединения контактов Маркировка цепи Положение рукоятки 0° | +45°

1—2 5—6 X

15э

Положение

4рукоятки

г>

О

х

х

X

X

X

X

Положение

рукоятки

0е

В10

Соединения контактов Маркировка цепи 1 Положение рукоятки

0° 1 +45°

1—2 20—21 X

3—4 23—24 X

5—6 20—22

7—8 23—26 • X

9—10 30—31 — X

11—12 28—29 X

13—14 33—34 ——* X

15—16 28—32 X "

17—18 28—35 X

19—20 36—37 X

ВИ

Соединения контактов Маркировка цепи Положение рукоятки

-45° 0° +45° +90°

5—6 18—2! — '—и

7—8 17—21 X X •— —

9—10 24—27 — X X

11—12 24—25 X —

В12

(V /VI

xvu p<v/// | хй | лх

XXII

s \ 19 \ 20 | г/ | гг I 23 \24\25\26 \27\28{ 29 \ 30 \ 31 \ 32 |33 | 34 |351 36 |j>'| 38 138 | 40 | 47 17Г'| 43 | 44 I 45 4g

!0. Электрическая принципиальная схема:

(ащита трансформатора; VII — понижающий трансформатор; V!I1 — наличие напряжения; IX — местное освещение- X

- электромагнит гидроз

XXIII — работа; XXIV

-электромагнит гидрозолотиика XVII — селеновый выпрямитель; XVIII — защита

XXIII -работа; XXIV — тормо ; АХV —стоп; XXVI — разжим; XXVII — зажим;

— защита цепи управле-

Депи постоянного тока; XIX— муфта окружной подачи;

XXV111 — автоматическое; XXIX — ручное

вп

Соединения контактов 1 Маркировка цепи Положение рукоятки

—45° 0° ’ + 45° +90°

5—6 18—21 —• X X

7—8 17—21 X X

9—10 24—27 — X — X

11—12 24—25 1 =•—• X

Диаграммы включения муфт

Скоростей

Электромагнитная муфта Скорость, об/мин

60 150 100 265 475 1180 800 2000

ЭмМ2 X X -

Эм М3 — *— X X

Э.иМ4 X — - X - —

ЭмМ5 X

В12

Подач

Подача, мм,оборот

Электромагнитная муфта 0.05 0,1 0,2 0.4 0.8 1.6

ЭмМб — •—> X X X

ЭмМ7 X ' - X

ЭмМ8 X X

533У/77 (035890).

Продолжение

<

Обозначение

на рис. 20

Зона

Наименование

Количество

1К341 1К341Э 1K34JT

Ml

М2

М3

ЭмМб

ЭмМ7

ЭмМ8

ЭмМ1

ЭмМ2

ЭмМЗ

ЭмМ4

ЭмМ5

В6

В10

ВИ

В12

PTnl

РТп2

ТрП

Ш

Эм

ВОс

3

5

6

43

45

47

22

34

36

38

40

15, 37

38, 47

39

46

3

5

7

6

19

10

Д1

Д2

С1

С2

R1

R2

R3

R4

РТпЗ

24

27

24

27

25

28

23

26

6

Электродвигатель мощностью 5,5 кВт, исполнение М301, тип

АО2-42-4С2 ГОСТ 13859-68 (см. табл. 6)

Электродвигатель мощностью 1,5 кВт типа 4АХ80В ГОСТ

13859—68 (см. табл. 6)

Электронасос, центробежный, вертикальный, мощностью

0,125 кВт, тип ПА-22 (см. табл. 6)

Электромагнитная муфта типа ЭТМ-072-1Н

Электромагнитная муфта типа ЭТМ-О92-1Н

Электромагнитная муфта типа ЭТМ-122-1Н

Переключатель кулачковый типа ПКУ-3-11С4048

Переключатель кулачковый типа ПКУ-3-11С6002

Переключатель кулачковый типа ПКУ-3-11Н3009

Тепловое реле, тип ТРН-25 (см. табл. 6)

Тепловое реле типа ТРИ -10 (см. табл. 6)

Трансформатор понижающий мощностью 400 В-А, тип ТБСЗ-0,4

исп. 5 (см. табл. 6)

Разъем штепсельный типа:

ШР20П4НГ8,

2РТТ20КПН4Ш6

Электромагнит толкающий, ПВ=100%, ход якоря 10 мм ти-

па МТ-5202К (см. табл. 6)

Кронштейн местного освещения, длина стойки 630 мм типа:

НКС01Х100/ПОО-03

НКС01 X100/П00-04

Сигнальная арматура с плафоном белого цвета типа

АМЕ32521-У2

Короб для укладки проводов типа КАШ-2540

Провод типа ПВ-4,0 ГОСТ 6323—71

Провод типа ПВ-1,5 ГОСТ 6323—71

Провод типа ПГВ-4,0 ГОСТ 6323—71

Провод типа П Г В-2,5 ГОСТ 6323—71

Провод типа ПГВ-1,5 ГОСТ 6323—71

Провод типа ПГВ-1,0 ГОСТ 6323—71

Провод типа МВГ-0,75 ГОСТ 6323—71

Провод щеточный ПЩ-4 ГОСТ 9125—59

Кабель типа КРПТ-Т 3X2,54-1X1,5 ГОСТ 13497—68

Диод полупроводниковый типа Д243Б

Конденсатор типа К50-ЗБ 200 мкФ 50 В

Резистор типа ПЭВ-7-100 ГОСТ 6513—66

Резистор типа ПЭВР-10-200 ГОСТ 6513—66

Тепловое реле с нагревательными элементами иа ток 0,5 А ти-

па ТРИ-10 (см. табл. 6)

1

1

1

3

1

4

1

1

2

1

1

1

1

1

1

2 м

2 м

10 м

30 м

10 м

10 м

270 _м

5 м

0,05 кг

2

2

2

2

1

1

1

I

3

1

4

1

1

2

1

1

1

1

1

1

1

2 м

2 м

10 м

30 м

10 м

10 м

270 м

5 м

0.05 кг

2

2

2

2

1

1

1

3

1

4

1

1

2

1

1

1

1

1

1

2 м

2 м

10 м

30 м

10 м

10 м

270 м

0,05 кг

0,75 м

2

2

2

2

20

Таблица б

Обозна-

чение на

рнс. 20

Наименование н тип аппарата

Рабочее напряжение, В

220 | 380 1 400 1 415 440

Частота, Гц

50 60 50 j 1 60 50 60 1 50 | 60 ; 50 1 60

Напряжение цепей управления, В

110| 2201 ПО 22, I ПО 220 110] 220 Но'220 ПО 220 НО 220 ПО 220 ПО1220 11о| 220

А

Р4

Pi. Р2

РЗ

Ml

М2

М3

РТп!

РТп2

РТпЗ

ТрП

Эм

Указатель нагрузки Э8026, А

Пускатель ПМЕ-211 с катушкой, В

Пускатель .ПАЕ-313 с ка туш кой, В

Пускатель ПМЕ-.112 с катушкой, В

Электродвига-

тель АО2-42-4С1,

Р=5,5 кВт

Электродвига-

тель 4АХ80В,

Р=1,5 кВт

Электродвига-

тель 4АХ80В,

Р=1,1 кВт

Электронасос

ПА-22,

Р —0,125 кВт

Напряжение питания,

В

Обороты в минуту

Номинальный ток, А

Напряжение питания,

В

Обороты в минуту

Номинальный ток, А

Напряжение питания,

В

Обороты в минуту

Номинальный ток, А

Напряжение питания,

В

Обороты в минуту

Номинальный ток. А

Тепловое реле ТРН-25 с нагревательным

элементом на ток, А

Регулировка тока уставки

Тепловое реле ТРН-10 с нагревательным

элементом на ток, А

Регулировка тока уставки

Тепловое реле ТРН-10 с нагревательным

элементом на ток, А

Регулировка тока уставки

Трансформатор типа ТБСЗ-0,4 нсп. 5

Электромагнит МТ-5202К с катушкой на

напряжение, В

110 220 ПО1

110220 ПО

110.220 lioj

220 110 220

220 110 220

220 110 220

ПО

220 110 220 110

220 110,220'110

___ ____I I__1

I

110 220110 220 ПО

I

НО

220 110*220^10

-------,!—1=—

220 110^220110

220 110220'110

! ।

220 НО 220 110 220

220 110 220110 220

220110 220110 220

.. '-----

220/380 220/380 1230/400 240/415 220/440

1420 1420 I 1420 1420 1 » 1420 1

6.1 3.5 3.3 3.2 ——— 3,0 1 “ i

220/380 220/380 230/400 240/415 220/440

1 - 1000 1000 — * 1000 1 1000 1000

! 5,2 1 3,0 — 1 2.9 1 2,8 2.6.

220/380 220/380 230/400 240/415 220/440

2800 ' 3400 2800 1 3400 1 2800 ' 3400 . 2800 3400 2800 ' 3400 J

0,52 0,3 0,29 0,28 1 0,26

20 12,5 12,5 12,5 12,5

—1 1 —2 —3 —4 —4,5

5 3,2 3.2 3,2 3.2

—1 + 1 —3 —1 —3 —1 —4 —2 —5 1 —3

0,5

0,5

0,5

0,5

220/110/29/24В

380

ПО

29

0,5

380 380

220 L0

24 24

380

4С(

ПО

4С0

400

ПО

400

24

24

110 220 110 220

I I

по

по

110

но

415

440

415

415

ПО

440

ПО

415

ПО

ПО

по

по

440

110

24

ПО

440

24

Перед началом работы необходимо убедиться,

что все защитные аппараты В1 (зона 5), В2 (зона

6), В4 (зона 11), В5 (зона 9), В8 (зона 21) вклю-

чены и проверить надежность заземления. Станок

к сети подключается автоматическим выключателем

ВВ (зона 2), расположенным на левой боковине

электрошкафа, и установкой рукоятки в положение

/ (вверх). При этом на пульте управления заго-

рается сигнальная лампа Л С (зона 8) «Станок

включен».

Нажатием на кнопку КнП (зона 13) «Пуск гид-

равлики» замыкаем цепь катушки пускателя РЗ

(зона 13). Переключатель В6 («Работа — Тор-

моз — Стоп») должен находиться в положении

21

«Стоп» или «Тормоз», чтобы контакты 1—2 (зона

13) переключателя были замкнуты.

При пуске электродвигателя гидравлики необхо-

димо кнопку КнП удерживать в нажатом состоянии

в течение 2—3 с. Это необходимо для поднятия

давления в системе и замыкания контактов реле

давления РД (зона 14).

Пускатель РЗ становится на самопитание в точ-

ках 42—46 (зона 14) и замыкает цепь 5—7 (зона

23) включения промежуточного реле Р5 (зона 23).

Реле Р5 подготавливает цепь 50—51 (зона 16)

включения пускателя Р1 (зона 16) прямого вра-

щения электродвигателя главного привода Ml (зо-

на 3) и разрывает цепь 52—64 (зона 18) включения

пускателя Р4 (зона 18) гашения поля статора Ml.

При установке переключателя В6 в положение

«Тормоз» замыкаются контакты 3—4 (зона 15),

7—8 (зона 31) и 11—12 (зона 32) и включается

пускатель Р1 прямого вращения электродвигателя

главного привода (зона 16). Двигатель вращается,

но шпиндель заторможен включенными электро-

муфтами ЭмМ2 (зона 34) и ЭмМЗ (зона 36).

При установке переключателя В6 в положение

«Работа» размыкаются контакты 7—8 (зона 31),

11—12 (зона 32) и замыкаются контакты 9—10 (зо-

на 33), 13—14 (зона 37). При этом включаются

определенные сочетания двух электромагнитных

муфт и шпиндель начинает вращаться.

Для остановки электродвигателя необходимо

поставить рукоятку переключателя В6 в положение

«Стоп».

Кнопка КнС (зона 12) «Аварийный останов»

выполняет общую остановку станка.

Электродвигатель насоса охлаждения включа-

ется пакетно-кулачковым выключателем ВЗ (зона

6), установленным на пульте управления станка.

Реверс шпинделя. При нажатии кнопки КнР

(зона 23—26) «Реверс шпинделя» включается про-

межуточное реле Pb (зона 26), которое замыкаю-

щим контактом (зона 17) обеспечивает включение

пускателя Р2 (зона 17) обратного вращения элек-

тродвигателя главного привода.

Для улучшения условий работы при реверсах при-

менена схема гашения поля статора главного при-

вода Ml, принцип работы которой состоит в том,

что при включении кнопки КнР реле Р5 (зона 23)

отпускает практически мгновенно, а реле Р6 (зона

26) срабатывает с задержкой времени порядка 1 с.

На время задержки цепь питания пускателя Р4

(зона 18) оказывается замкнутой. Пускатель Р4

срабатывает и замыкающими контактами (зона 3)

закорачивает обмотку статора главного привода.

По истечении времени задержки срабатывает

реле Р6 (зона 26), которое обесточивает пускатель

Р4 в точках 55—56 (зона 18) и подготавливает

цепь включения пускателя Р2 (зона 17) в точках

53—63 (зона 17).

Пускатель Р4 отпускает, обеспечивая возмож-

ность включения главного привода в обратную сто-

рону, при включении пускателя Р2.

Задержка времени срабатывания реле Р5 и Р6

достигается цепями R3, С1 (зона 23, 24) и R4, С2

(зона 26, 27).

Резисторы R1 (зона 25) и R2 (зона 28) необхо-

димы для разрядки конденсаторов С1 (зона 24) и

С2 (зона 27).

Подача и зажим материала. Для подачи прут-

ка необходимо переключатель В7 «Зажим — Раз-

жим» (зона 19), установленный на пульте станка,

поставить в положение «Разжим». При этом вклю-

чается электромагнит Эм (зона 19), управляющий

гидрозолотником. Золотник открывает доступ мас-

ла в полость разжима цилиндра зажима.

После окончания разжима подающая цанга по-

даст пруток вперед до упора.

При установке переключателя В7 в положение

«Зажим» электромагнит Эм отключается, золотник

под действием пружины возвращается в прежнее

положение и происходит зажим прутка и отвод

ползуна подачи в исходное положение.

В станке предусмотрена механическая блоки-

ровка переключателей В7 «Зажим — Разжим» и В6

«Работа — Тормоз — Стоп». Разжим цанги (патро-

на) возможен только при заторможенном шпинде-

ле. При вращающемся шпинделе невозможно вклю-

чение разжима цанги (патрона).

Переключение скоростей и подач. Электросхе-

мой станка предусматривается возможность пере-

ключения скоростей и подач вручную переключате-

лями ВИ, В12, установленными на пульте управ-

ления, и автоматически — командоаппаратом прн

повороте револьверной головки. Переход с ручного

переключения на автоматическое осуществляется

переключателем В10, установленным на пульте

станка.

При установке переключателя В10 в положение

«Автоматическое переключение» размыкаются кон-

такты 1—2 (зона 33), 3—4 (зона 37), И—12 (зо-

на 42), 15—16 (зона 44) и 17—18 (зона 46) и за-

мыкаются контакты 5—6 (зона 34), 7—8 (зона 38),

9—10 (зона 43), 13—14 (зона 45) и 19—20 (зона

47). В этом случае включение электромагнитных

муфт осуществляется только контактами конечных

выключателей ВПт2 (зона 34 и 36), ВПтЗ (зона 38

и 40), ВПт4 (зона 43), ВПт5 (зона 45), ВПтб (зо-

на 47).

Скорости и подачи от командоаппарата пере-

ключаются так: каждому положению револьверной

головки соответствует позиция командоаппарата.

При наладке станка кулачки в каждой позиции

устанавливаются таким образом, чтобы в соответ-

ствующем положении револьверной головки полу-

чить необходимые скорости и подачи. Переключе-

ние скоростей происходит при повороте револьвер-

ной головки. В это время поворачивается барабан

командоаппарата и установленные на нем кулачки

нажимают на конечные выключатели, которые

включают необходимые сочетания электромагнит-

ных муфт.

Электромагнитная муфта окружной подачи

ЭмМ1 (зона 22) револьверной головки включается

пакетно-кулачковым переключателем В9 (зона 22),

расположенным на револьверном суппорте.

Блокировка и защита. Электрической схемой

станка предусматриваются следующие блокировки:

1. Невозможность включения электродвигателя

главного привода при выключенном электродвига-

теле гидравлики. Обеспечивается тем, что цепь для

включения реле Р5 (зона 23) подготавливается

22

замыкающим блок-контактом РЗ (зона 23) пуска-

теля электродвигателя гидравлики, а цепь включе-

ния пускателя Р1 (зона 16) — блок-контактом РЗ

(зона 14) и замыкающими контактами реле давле-

ния РД (зона 14),

2. Обязательное отключение электродвигателя

главного привода при остановке двигателя гидрав-

лики. Осуществляется контактами РЗ (зона 14 и 23).

3. Предотвращение короткого замыкания, вслед-

ствие залипания пускателей Р1 и Р2 при реверси-

ровании электродвигателя главного привода. До-

стигается электрической блокировкой невозможно-

сти одновременного включения этих пускателей.

Кроме электрической, пускатели имеют и механиче-

скую блокировку.

5. При отключении станка кнопкой КнС «Ава-

рийный останов» (зона 12) во время работы шпин-

дель мгновенно затормаживается электромуфтами

ЭмМ2 и ЭмМЗ, которые включаются замыкающими

контактами РЗ (зона 29 и 30),

6. Предотвращение короткого замыкания через

контакты пускателя Р4 (зона 3) при реверсирова-

нии достигается электрической блокировкой невоз-

можности его включения при включенном любом

из пускателей Pl, Р2 и реле Р5, Р6,

7. Невозможность включения пускателей Р1 и

Р2. а следовательно, и электродвигателя главного

привода при включенном пускателе Р4,

8. Ложное срабатывание реле Р5 и Р6 при ре-

версировании предотвращается диодами Д1 и Д2.

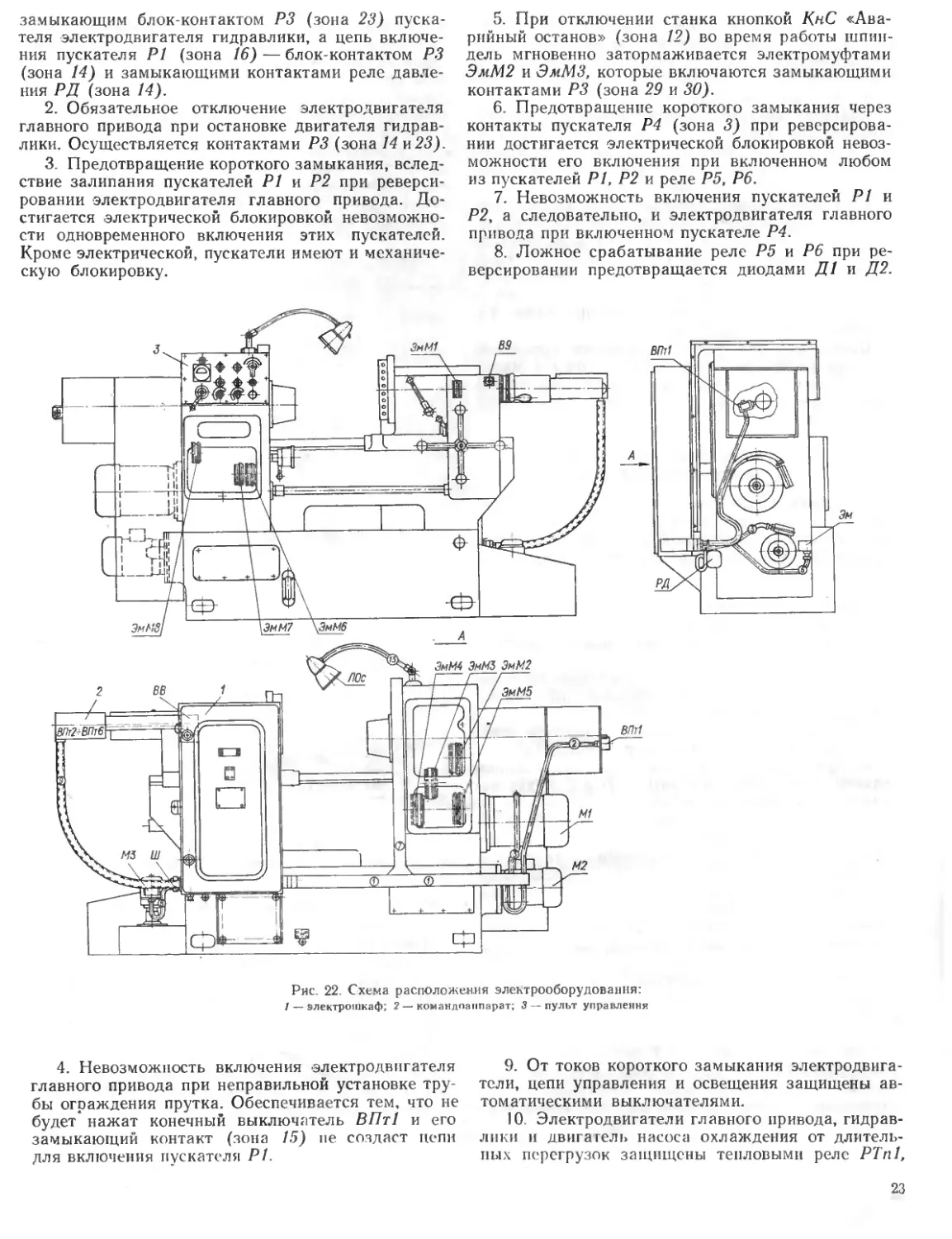

Рис. 22. Схема расположения электрооборудования:

1 — электрошкаф; 2 — командоаппарат; 3 пульт управления

4. Невозможность включения электродвигателя

главного привода при неправильной установке тру-

бы ограждения прутка. Обеспечивается тем, что не

будет нажат конечный выключатель ВПт! и его

замыкающий контакт (зона 15) не создаст цепи

для включения пускателя Р1,

9. От токов короткого замыкания электродвига-

тели, цепи управления и освещения защищены ав-

томатическими выключателями.

10. Электродвигатели главного привода, гидрав-

лики и двигатель насоса охлаждения от длитель-

ных перегрузок защищены тепловыми реле PTnl,

23

РТп2, РТпЗ (зона <3, 5 и 6). Нулевая защита осу-

ществляется невозможностью самопроизвольного

включения магнитного пускателя РЗ после сниже-

ния до 35—40% от номинального значения или ис-

чезновения напряжения в сети.

Контроль загрузки электродвигателя главного

привода. На станке установлен указатель нагруз-

ки, определяющий степень использования мощности

станка путем измерения силы тока в обмотке элек-

тродвигателя главного привода (зона 3).

Шкала указателя проградуирована в процентах

и имеет рабочую часть, заключенную между значе-

ниями, соответствующими 20 и 100% номинального

тока, и перегрузочную часть, заключенную между

значениями, соответствующими 100 и 1000% номи-

нального тока. Основная погрешность указателя (в

пределах рабочей части шкалы) не превышает 4%

номинального значения тока.

Освещение. На станке установлен кронштейн

местного освещения с лампой ЛОс (зона 10). Вклю-

чение и выключение освещения производятся вы-

ключателем ВОс (зона 10), установленным в осно-

вании кронштейна.

Подключение станка к сети и уход

за электрооборудованием

Установив станок, необходимо перед подключе-

нием к сети надежно заземлить его. При подклю-

чении станка к общецеховой сети для заземления

служит винт, установленный на задней стороне ста-

нины со знаком J_ . Сечение заземляющего прово-

да должно быть не менее 1,5 мм2.

Станок к сети подключается клеммами А, В и

С, установленными на силовой панели электро-

шкафа. -

Подключается станок проводом марки ПГВ ли-

бо ПРГ сечением не менее 4 мм2, который прокла-

дывается в водогазовой трубе размером 3/<".

Подводящая труба с вводным патрубком элек-

трошкафа соединяется муфтой с резьбой W'.

Следует помнить, что даже при выключенном

вводном выключателе клеммы А, В и С будут на-

ходиться под напряжением сети.

После подключения станка к сети необходимо

проверить правильность направления вращения

электродвигателей. При правильном подключении

шпиндель станка должен вращаться против часо-

вой стрелки. Если направление вращения противо-

положно, то необходимо поменять местами любую

пару проводов на клеммах А, В и С. Затем элек-

трошкаф закрывают на ключ. Открывать его раз-

решается только электромонтеру.

Во время ^эксплуатации станка надо тщательно

следить за состоянием электрооборудования. Не

реже одного раза в год проверять состояние его

изоляции.

Сопротивление изоляции в любой точке элект-

рооборудования, не соединенной электрически с

землей, при отсоединенных электродвигателях

должно быть не ниже 1 МОм, а сопротивление изо-

ляции обмоток электродвигателей (без проводов) —

не ниже 0,5 АЮм. Измеряется сопротивление мег-

гером на напряжение 500 В.

В процессе эксплуатации станка необходимо си-

стематически производить технический осмотр элек-

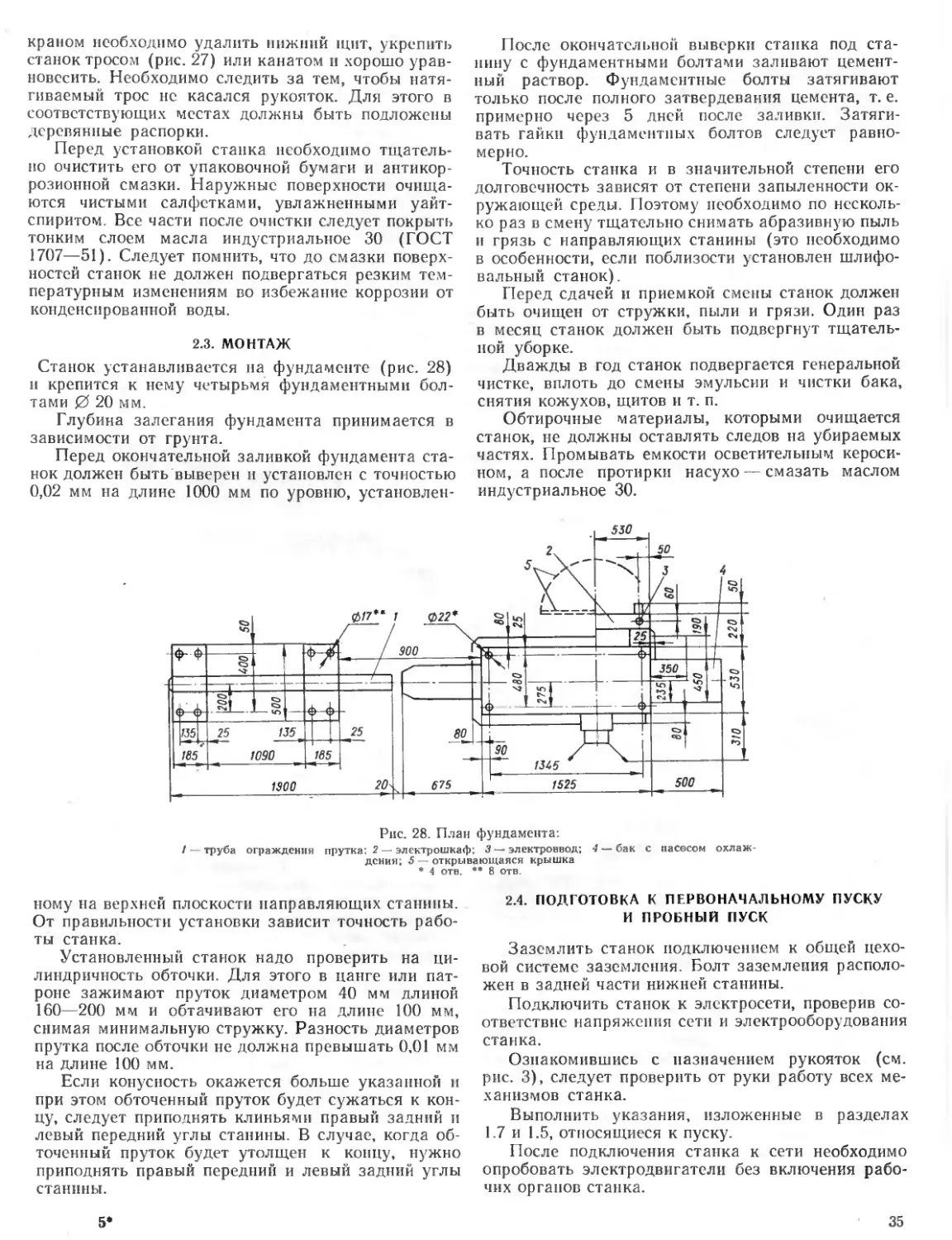

трооборудования и профилактический ремонт его.

Периодичность технических осмотров устанавлива-

ется в зависимости от производственных условий,

но не реже одного раза в два месяца. Периодич-

ность профилактических ремонтов устанавливается

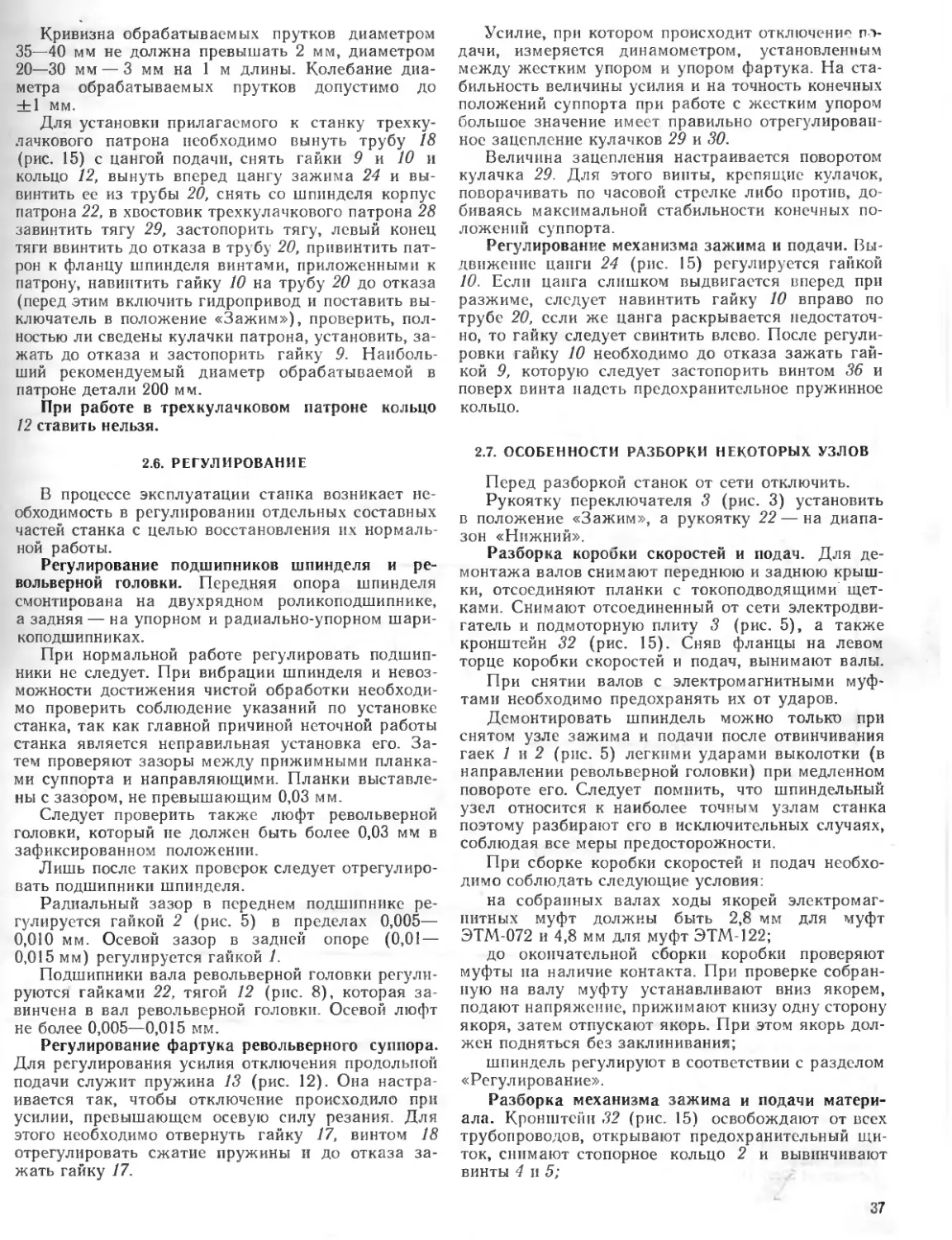

также в зависимости от производственных условий,

но не реже одного раза в год.

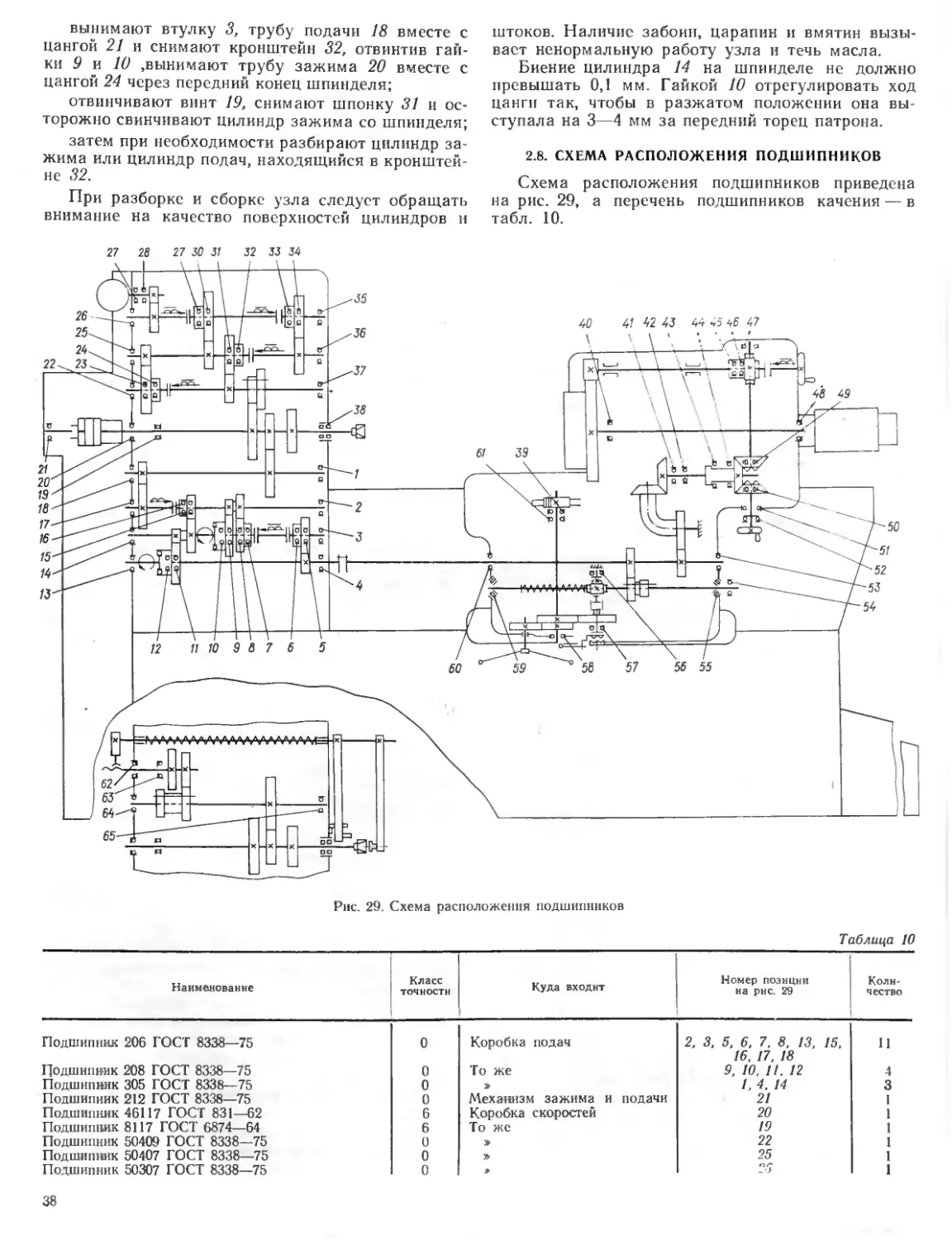

Рис. 23. Электрическая монтажная схема силовой панели

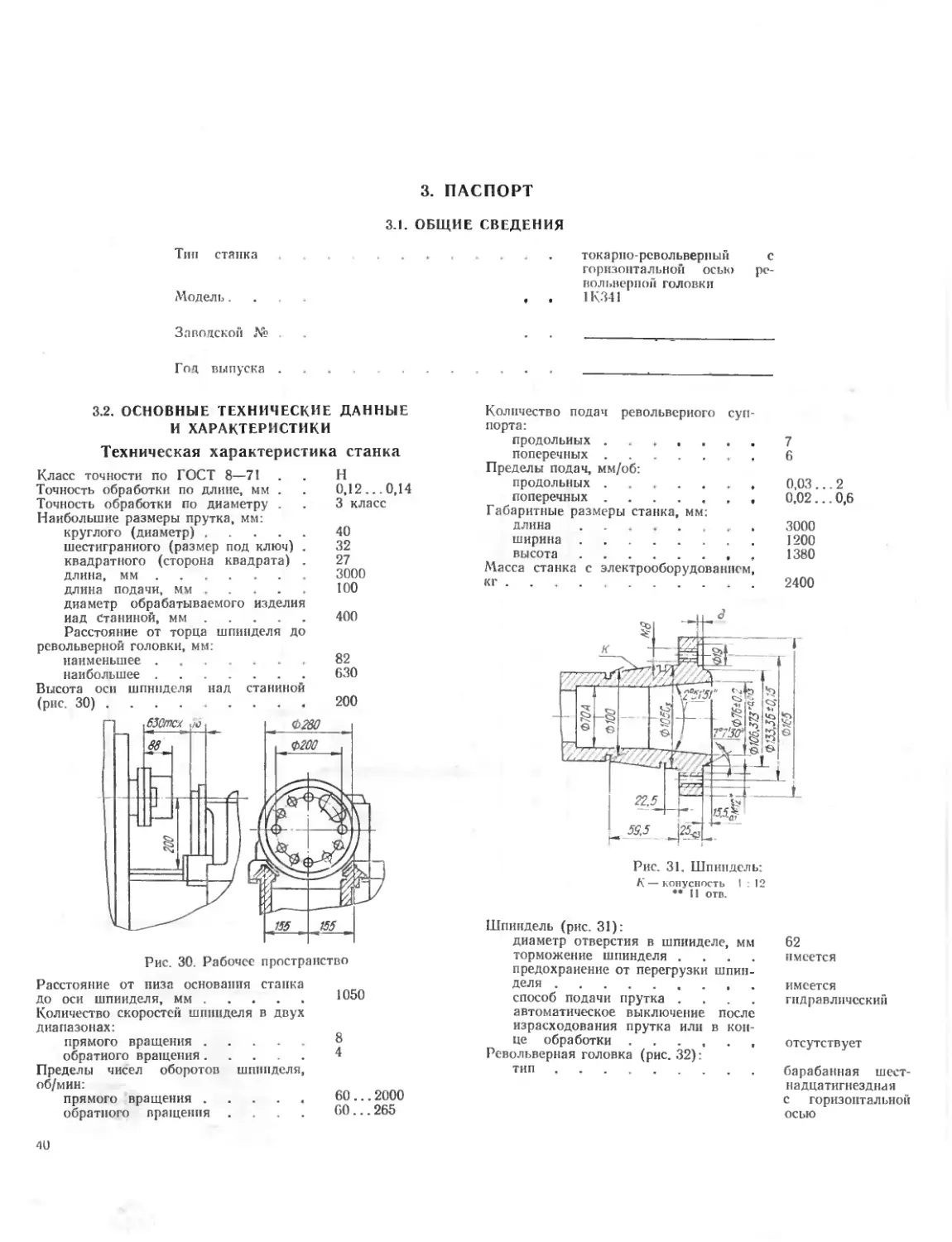

При уходе за коммутирующей аппаратурой на-

до следить за тем, чтобы все детали ее были очи-

щены от пыли и грязи. Во время профилактических

ремонтов необходимо зачищать все работающие

контакты пускателей, реле, конечных выключате-

лей и переключателей.

Схема расположения электрооборудования на

станке приведена на рис. 22, электрическая мон-

тажная схема силовой панели — на рис. 23, а элек-

трическая монтажная схема — на рис. 24.

24

ВПг5 ВПт4 ВПтб ВЛгЗ ВЛт2

л 2 2617 22

34 ^263^283^

ЗмМ1

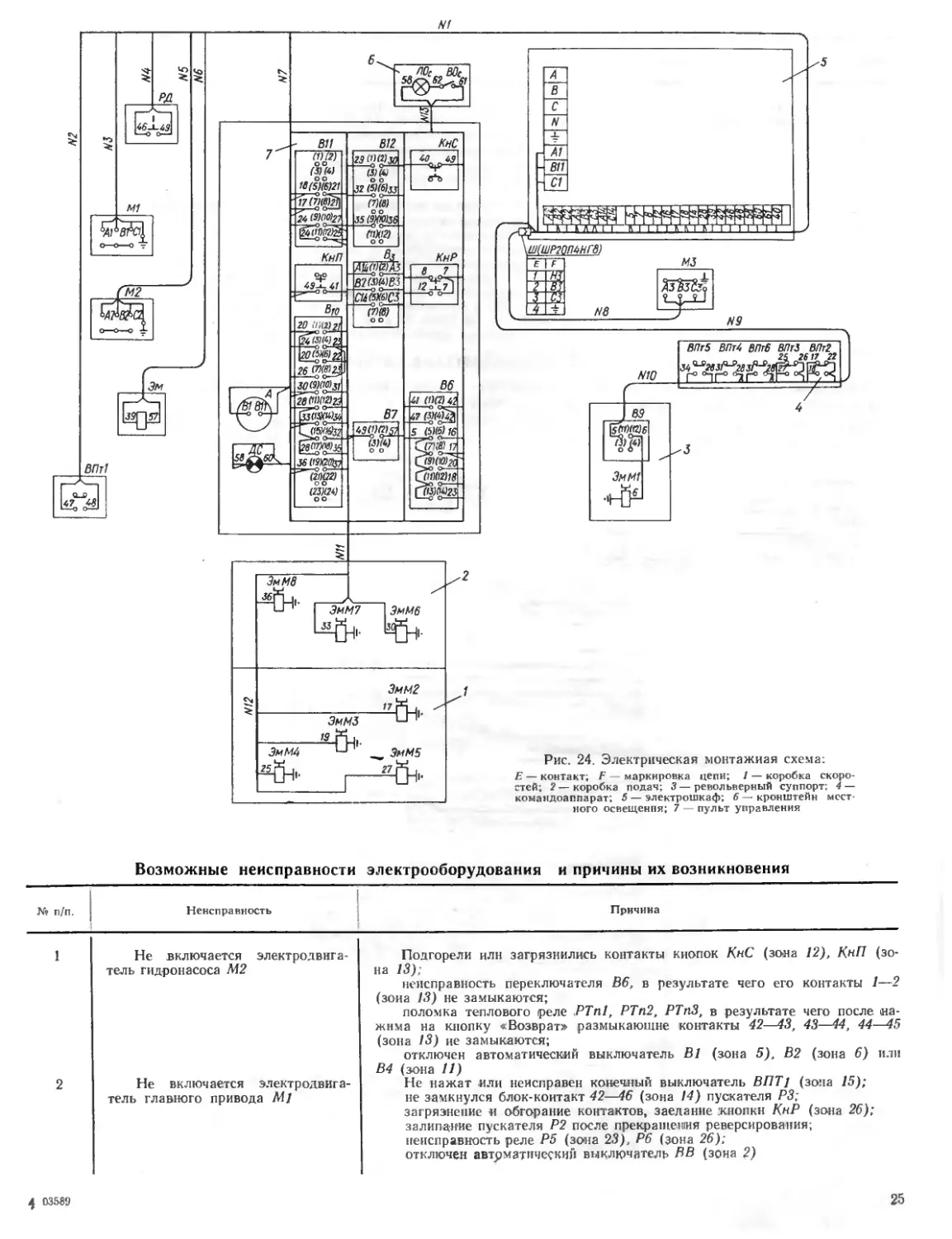

Рис. 24. Электрическая монтажная схема:

Е — контакт; F — маркировка цепи; 1 — коробка скоро-

стей; 2 — коробка подач; 3 — револьверный суппорт; 4 —

командоаппарат; 5 — электрошкаф; 6 — кронштейн мест-

ного освещения; 7 — пульт управления

Возможные неисправности электрооборудования и причины их возникновения

К? п/п.

Неисправность

Причина

Не включается электродвига-

тель гидронасоса М2

Не включается электродвига-

тель главного привода Ml

Подгорели илн загрязнились контакты кнопок КнС (зона 12), КнП (зо-

на 13);

неисправность переключателя В6, в результате чего его контакты 1—2

(зона 13) не замыкаются;

поломка теплового реле PTnl, РТп2, РТпЗ, в результате чего после на-

жима на кнопку «Возврат» размыкающие контакты 42—43, 43—44, 44—45

(зона 13) не замыкаются;

отключен автоматический выключатель В1 (зона 5), В2 (зона 6) или

В4 (зона 11)

Не нажат или неисправен конечный выключатель ВПТ1 (зона 15);

не замкнулся блок-контакт 42—46 (зона 14) пускателя РЗ;

загрязнение и обгорание контактов, заедание кнопки КнР (зона 26);

залипание пускателя Р2 после прекращения реверсирования;

неисправность реле Р5 (зона 23), Р6 (зона 26);

отключен автоматический выключатель ВВ (зона 2)

4 03589

25

Продолжение

Неисправность

Причина

Не включается какая-либо из

скоростей шпинделя или подач

Шпиндель не затормаживается

Неисправность источников питания муфт: трансформатора ТрП (зона

7), селенового выпрямителя Д (зона 20);

неисправность электромагнитных муфт: повреждение катушки или токо-

съемника, юбрыв вывода катушки;

не включаются конечные выключатели командоаппарата;

при ручном переключении скоростей; неисправность переключателей ВИ

или В12;

револьверная головка не (находится в фиксированном положении;

отключен автоматический выключатель В8 (зона 21)

Неисправность источников питания муфт: трансформатора ТрП (зона 7),

селенового выпрямителя Д (зона 20);

неисправность электромагнитных муфт ЭмМ2 (зона 34) и ЭмМЗ (зо-

на 36): повреждение катушки или токосъемника, обрыв ввода катушки;

неисправность переключателя В6: контакты 5—17 (зона 31) и 5—18

(зона 32) в положении «Тормоз» не замыкаются; подгорели или загрязнились

контакты РЗ (зона 29 и 30, положение переключателя В6 «Работа»);

отключен автоматический выключатель В8 (зона 21)

1.6. ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Гидравлический привод станка обслуживает ме-

ханизм подачи и зажима, смазку коробки скоростей

и подач. Лопастной насос (производительностью

18 л/мин) и приводной фланцевый электродвига-

тель закреплены на гидропанели, находящейся на

левом торце нижней станины.

В корпусе гидропанели находятся напорный кла-

пан 7 (рис. 25), предохранительный клапан 6, рас-

Рис. 25.

показана

, /V — зажим; V — разжим, подача;

2 — труба подачи; 3 — электромагнит

— редукционный клапан; 5 — распре-

золотник; Г

7 — напорный клапан

fWZZZZZZZZZZj

111

Г12 ~32А

Схема гидравлического привода (схема

в положении «Пруток зажат, идет на-

бор»; слив утечек не показан):

I — на смазку коробки скоростей; // — к реле давления;

И/ —набор прутка

/ — труба зажима;

МТ 5202 КЭ (Т); 4

делительный

b — предохранительный кдпиан:

26

пределитсльный золотник 5 и редукционный (об-

ратный) клапан 4. От насоса масло поступает к

напорному клапану 7, отрегулированному на дав-

ление 12 кгс/см2 для прутковых работ и 20 кгс/см2

для патронных работ.

В промежутках, когда нет расхода масла на по-

дачу и зажим, оно непосредственно поступает в си-

стему смазки электромагнитных муфт коробки

скоростей и подач и подшипников шпинделя.

При установке переключателя 3 (рис. 3) в по-

ложение «Разжим» толкающий электромагнит пе-

ремещает золотник управления вправо и масло,

подведенное к торцу золотника 5 (рис. 25), перед-

вигает его влево, при этом масло будет поступать

в левую полость цилиндра зажима и в левую по-

лость цилиндра подачи. Происходит разжим и по-

дача прутка.

При повороте переключателя 3 (рис. 3) в по-

ложение «Зажим» золотник управления под дейст-

вием пружины отходит назад, пружина золотника

5 (рис. 25) отводит его вправо и масло поступает

в правую полость цилиндра зажима. По окончании

зажима, когда движение поршня прекращается,

давление в системе возрастает и масло, подведенное

подачи начинался после полного окончания за-

жима.

К гидравлической системе подключено реле

давления Г62-21, котррое при падении давления от-

ключает главный двигатель.

Перед манометром установлен запорный золот-

ник. Для проверки давления необходимо нажать

кнопку запорного золотника. Причиной отсутствия

давления в гидравлической системе может быть не-

правильное подключение к сети. Для устранения

этого нужно поменять местами два провода, под-

ключающие станок к сети.

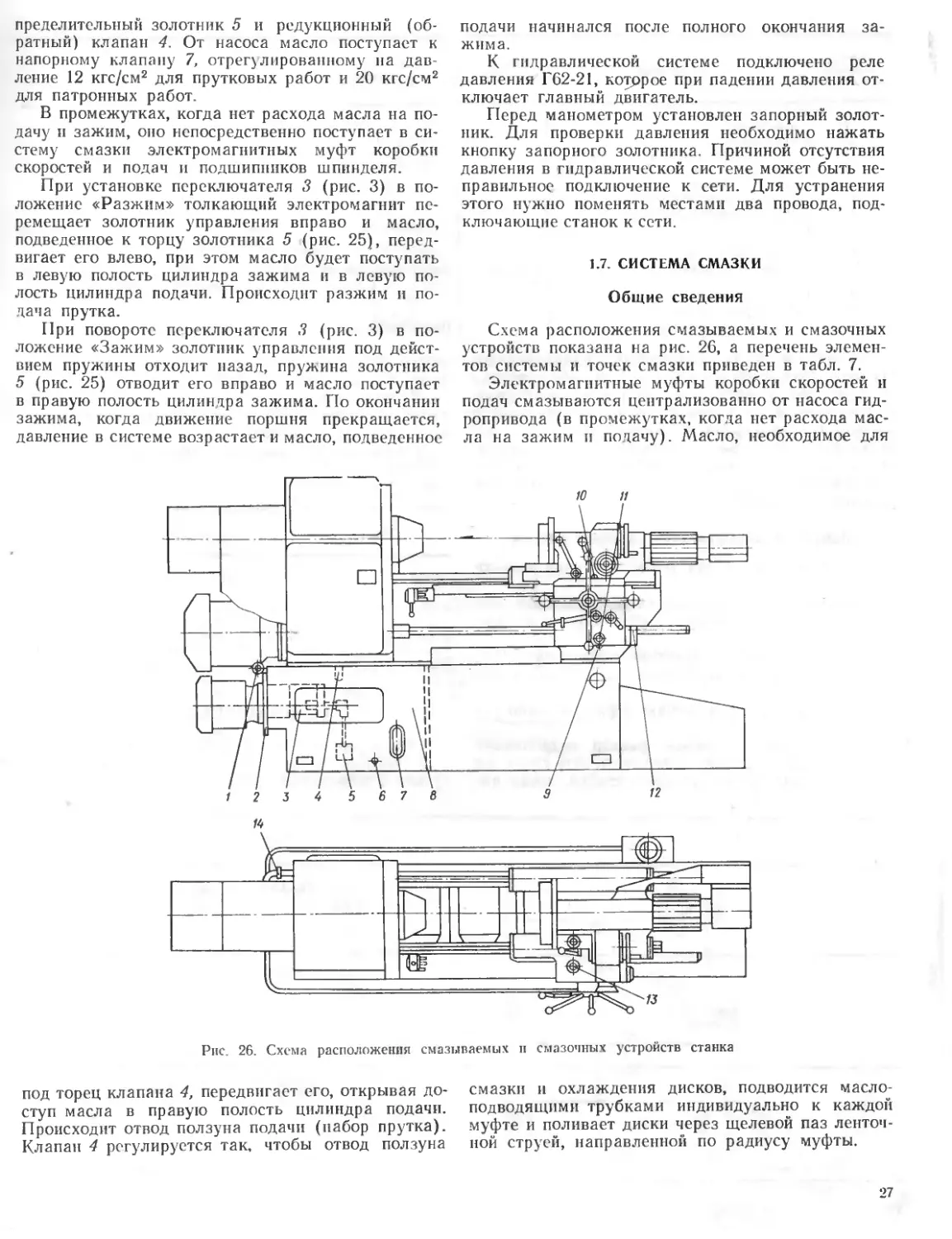

1.7. СИСТЕМА СМАЗКИ

Общие сведения

Схема расположения смазываемых и смазочных

устройств показана на рис. 26, а перечень элемен-

тов системы и точек смазки приведен в табл. 7.

Электромагнитные муфты коробки скоростей и

подач смазываются централизованно от насоса гид-

ропривода (в промежутках, когда нет расхода мас-

ла на зажим и подачу). Масло, необходимое для

7

10 //

Рис. 26. Схема расположения смазываемых и смазочных устройств станка

под торец клапана 4, передвигает его, открывая до-

ступ масла в правую полость цилиндра подачи.

Происходит отвод ползуна подачи (набор прутка).

Клапан 4 регулируется так, чтобы отвод ползуна

смазки и охлаждения дисков, подводится масло-

подводящими трубками индивидуально к каждой

муфте и поливает диски через щелевой паз ленточ-

ной струей, направленной по радиусу муфты.

Таблица 7

Номер

позиции

на рис. 26

2

3

4

5

6

7

8

9

10

11

12

13

Наименование

Манометр

Г и дро панель

Насос лопастной типа Г12-32Л

Слип масла из коробки скоростей

Сетчатый фильтр

Слив масла из пидробака

Маслоуказатель гидробака

Гидробак

Слив масла из фартука

Смазка направляющих

Маслоуказатель фартука

Плунжерный насос

Заливка масла в фартук

Режим

смазки

Каждые

4 ч

Марка смазочного

материала

Турбинное 22

Индустриальное 30

Индустриальное 30

Примечание

Емкость 60 л; смена масла один раз

в три месяца

При п=1180 об/мин и S=0,4 мм/об

до заполнения маслосборника

Смена масла раз в месяц

От этого же насоса смазываются направляющие

станины. Для этого оттягивается на себя рукоятка

10 (рис. 26) и масло поступает в маслосборник,

установленный на верхней плоскости суппорта, а

из него по магистрали на направляющие, ось ку-

лачка фиксатора револьверной головки, подшипни-

ки вал-шестерни, зацепляющейся с зубчатым дис-

ком револьверной головки, и на подшипники вала

револьверной головки.

Монтаж и эксплуатация системы смазки

Перед пуском станка после протирки необхо-

димо:

заполнить бак 8 через воронку с фильтром мас-

лом турбинное 22. Уровень контролируется по мас-

лоуказателю 7;

заполнить резервуар фартука маслом индустри-

альное 30. Проверить уровень по маслоуказате-

лю 11.

Масло заменять в гидробаке и фартуке один раз^

в месящ^ '

'‘Рекомендуется сетчатый фильтр гидропанели

чистить каждую неделю, а масло сливать сразу же

после выключения работавшего станка, когда ча-

стицы грязи находятся во взвешенном состоянии и

могут быть удалены вместе с маслом.

Ручную смазку рукояткой 10 производить каж-

дые 4 ч при н=1180 об/мин и 5=0,4 мм/об до за-

полнения маслосборника на салазках.

Применяемые смазочные материалы и их ана-

логи приведены в табл. 8.

Таблица 8

Страна

СССР

ГДР

Польша

Югославия

Румыния

Венгрия

Марка смазочного материала

Масло турбинное 22, масло индустриаль-

ное 30

TGL 17542В2 SV 45

Olej hydraulierhy 30, olej maszynowy 4

Hydraulic 4, cirkol 60

01 405 Nid 01 405751-49

Hydro 30, szerszamgepolay T-30

1.8. ПРИНАДЛЕЖНОСТИ

Станок комплектуется принадлежностями.

Данные о присоединительных размерах, конст-

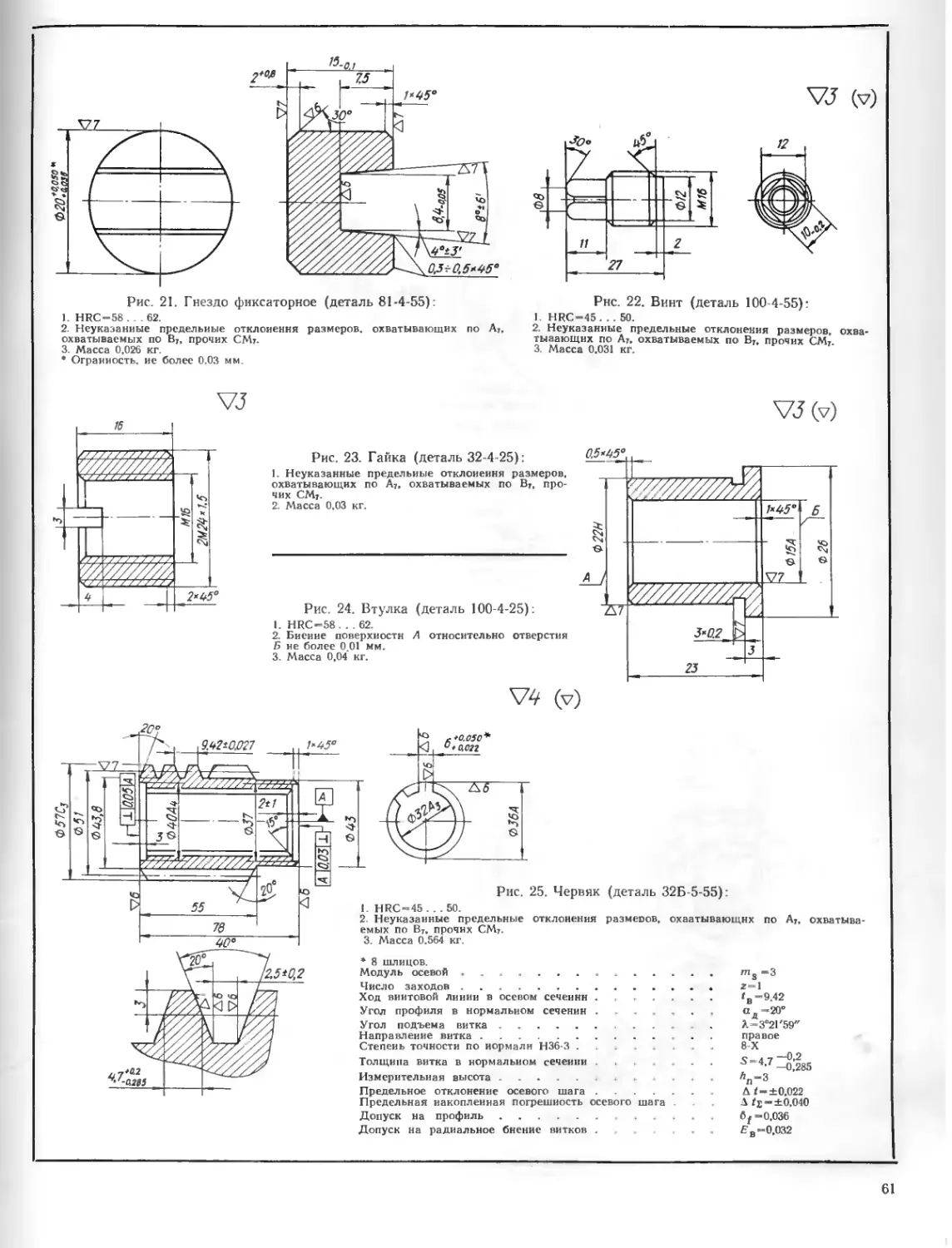

рукция и перечень их приведены в табл. 9.

Эскиз

Номер

чертежа

Таблица 9

Наименование

1Б-Д1-55

Державка прямая

1Б-Д2-55

Державка косая

1 Б-Д 3-25

Державка прямая

28

Продолжение

Номер

чертежа

Эскиз

Наименование

1Б-Д4-25

Державка косая

1А-ДЗ-55

Державка для проходных

резцов

13 -Д5-25

Д4-55

Державка для проходных

резцов

125

Д5-55

Д6-55

Державка отрезного резца

Державка отрезного резца

'Д9А-55 Упор

29

Продолжение

Номер

чертежа

Эскиз

Наименование

Д12-50

Державка качающаяся

00Л

№ державки Коиус Морзе | / d D _ 1

11Б-Д12-50 № 1 150 70 0 19,5

| 12А-Д12-50 № 2 165 76 70 025

13Б-Д12-50 № 3 185 96 70 0 30

1

А

&/////А

11 А -Д26 55

Д26-55

Патрон для нарезания

резьб

777ZZZ

50

20

60

А В D

12А-Д26-55 21-Д26-55 0 ЗОА3 0 45А3

20-Д26-55 0 20Аз 0 38Аз

19-Д26-55 0 25А3

18-Д 26-55 0 ЗОАз

22-Д26-55

Д15-50

Кольца для метчиков

№ детали Кольцо для метчика а Ь

11А-Д15-50 МБ6 ... М8 4,9 22

12А-Д15-50 М10 6,2 99

13А-Д15-50 М12 7 22

14А-Д15-50 М14 9 22

15А-Д15-50 М16 10 22

16А-Д15-50 М20 12 28

30

Продолжение

Номер

чертежа

Наименование

Эскиз

Д12-55

Зажимная втулка

Д9-25

Эксцентрическая зажимная

втулка

Д22А-55, Втулка переходная с ко-

Д23А-55 нусом Морзе

№ детали Коиус Морзе L

Д22А-55 № 2 78

Д23А-55 № 3 95

Д19-55, Втулка переходная с ко-

Д20-55 -нусом Морзе

№ детали Конус Морзе L

Д19-55 № 1 75

Д20-55 № 2 65

Д25-55

Патрон байонетный для

качающихся державок

EZZZZZZZZZ

38

31

Продолжение

Эскиз

Номер

чертежа

Наименование

П1-50

Вкладыш круглый

№ вкладыша 28П1-50 32П1-50 36П1-50 4ОП1-5О

d 27 Аз 31 Аз 35 А3 39А3

1в

П2-50

Вкладыш шестигранный

№ вкладыша 19П2-50 32П2-50

А 9 15,5

П2-50У

Вкладыш универсальный

1в

№ вкладыша 22П2-50У 24П2-50У 27П2-50У

А 10,5 11,5 13

d 23 25 29

Для круглого прут- ка 0 24 0 26 0 30

Для шестигранника S = 99 S=24 S=27

32

Продолжение

Номер

чертежа

Эскиз

Наименование

П4А-50

Цанга круглая

№ детали 32П4А-50 36П4А-50 40П4А-50

ДА3 32 36 40 1

32П5-50

Цанга шестигранная

П6А-50

Втулка направляющая

№ детали 22П6А-50 24П6А-50 26П6А-50 28П6А-50 30П6А-50

D +0.2 22,5 24,5 26,5 28,5 3 30,5

№ детали 32П6А-50 36П6Л-50 38П6А-50 40П6А-50

D +0.2 32,5 36,5 38,5 40,5 1

5 03589

2. ИНСТРУКЦИЯ по ЭКСПЛУАТАЦИИ

2.1. МЕРЫ БЕЗОПАСНОСТИ

Не допускать рабочего к станку, не ознакомив

его предварительно с правилами техники безопас-

ности и руководством по обслуживанию станка.