Текст

Прошлое и настоящее

бесстыкового пути

Об измерении отступлений

в переходных кривых

Устройство габионных сооружений

ВПО-ЗООО с микропроцессором

ISSN 0033-4715

У иркутских

механизаторов

На Восточно-Сибирской дороге в

1996 г. впервые на сети был организован

средний ремонт тяжелых путевых машин

в локомотивном депо на станции Ир-

кутск-Сортировочный. Это дало положи-

тельные результаты — техника стала ра-

ботать надежнее. Не останавливаясь на

достигнутом, на дороге пошли дальше.

Все имеющиеся путевые машины сосредо-

точили в одном месте. В 1997 г. в депо

появились новые подразделения — учас-

ток по эксплуатации путевых машин и

станция технического обслуживания

(СТО). За прошлый год уже отремонти-

ровали 26 единиц путевой техники, что

позволило сэкономить только на транс-

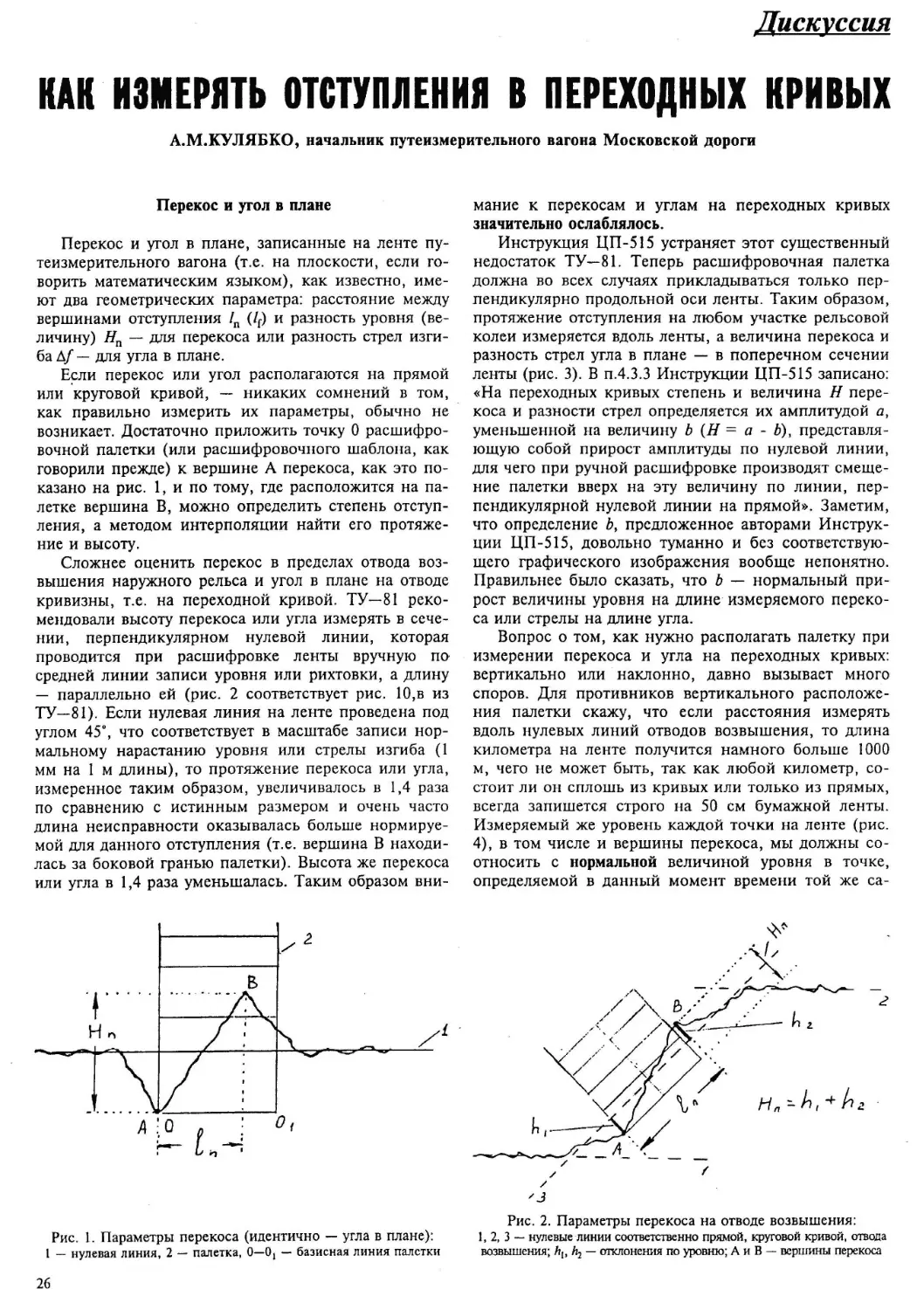

портных расходах по пересылке машин

на заводы более 64 тыс. руб.

(Продолжение см. на с. 5)

И ПУТЕВОЕ ХОЗЯЙСТВО

ОРГАН МИНИСТЕРСТВА

ПУТЕЙ СООБЩЕНИЯ

Российской Федерации

УЧРЕДИТЕЛИ:

МПС России, РИТОЖ

Научно-популярный

производственно-технический

журнал

Издается с января 1957 г.

(с 1936 г. выходил под

названием «Путеец»)

Зверев Н.Б., Лысюк В.С. — Прошлое и настоящее

бесстыкового пути...............................2

Зверев Н.Б. — В помощь изучающим бессты-

ковой путь......................................6

Главный редактор А. И. PATH И КОВ

Дискуссия

Кулябко А_М. — Как измерять отступления в

переходных кривых.....................26

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

В. В. ВИНОГРАДОВ, В.Б. ВОРОБЬЕВ,

В.Б. КАМЕНСКИЙ, В. М. КОМБАРОВ,

С. В. ЛЮБИМОВ, зам. главного

редактора, В.И. МИТЕЛЕНКО,

Н. В. МИХЕЕВ, А.Н. НИКУЛИН,

В. И. НОВАКОВИЧ,

О.А. ПАШЕНЦЕВА, С. А. РАБЧУК,

В.Г.РЯСКИН, зам. главного

редактора, В. Т. СЕМЕНОВ,

В. С. ТАБАНОВ, зам. главного

редактора, Л. Ф. ТРОИЦКИЙ,

Н. П. ХОЛОДКОВА, В. Н. ЧИКИН,

В.А.ЯКОВЕНКО

Виноградов В.В.у Яковлева Т.Г.,

Фроловский Ю.К. — Устройство габионных

сооружений................................. 32

Бредюк В-Б- — «Навигатор»....................35

Нудельман В.Я. — Автоматизированная система

на ВПО-ЗООО..................................37

Отклики читателей

Чазов В.С., Данилов В.Н. — ВПО-ЗООО с микро-

процессором .........................38

РЕДАКЦИЯ

А. Г. КЕТКИНА, И. Ю. КОВАЛЕВ,

О. С. КОРЧАГИНА, Н. Е. РАТНИКОВА

Зарубежная техника

Новые способы оздоровления земляного полотна.39

Телефоны отделов

Экономики, научных исследований,

сварки и промышленного транспорта —

262-34-85;

Промышленных предприятий,

капитального ремонта пути и охраны

труда — 262-73-42;

Искусственных сооружений и земляного

полотна — 262-67-33;

Текущего содержания пути,

организации труда — 262-00-56;

Защитных лесонасаждений,

дефектоскопии, социальных проблем и

консультаций — 262-67-33;

Для справок — 266-11 -02.

Адрес редакции

107228, г. Москва, ул. Новорязанская, д.12

Телеграфный адрес: Москва, РЖ Путь

Свидетельство о регистрации

№ 015270 от 19.09.96

Рукописи не возвращаются и не рецензируются.

При перепечатке материалов ссылка на

журнал обязательна

Сдано в набор 19.03.99.

Подписано в печать 22.04.99.

Формат 60x84 1/8. Офсетная печать.

Усл. печ. л. 4,9. Уч.-изд. л. 8,25.

Усл. кр.-отт. 11,27. Заказ 99.

Отпечатано в «МК-ПОЛИГРАФ»

107082, г. Москва,

Переведеновский пер., д. 21.

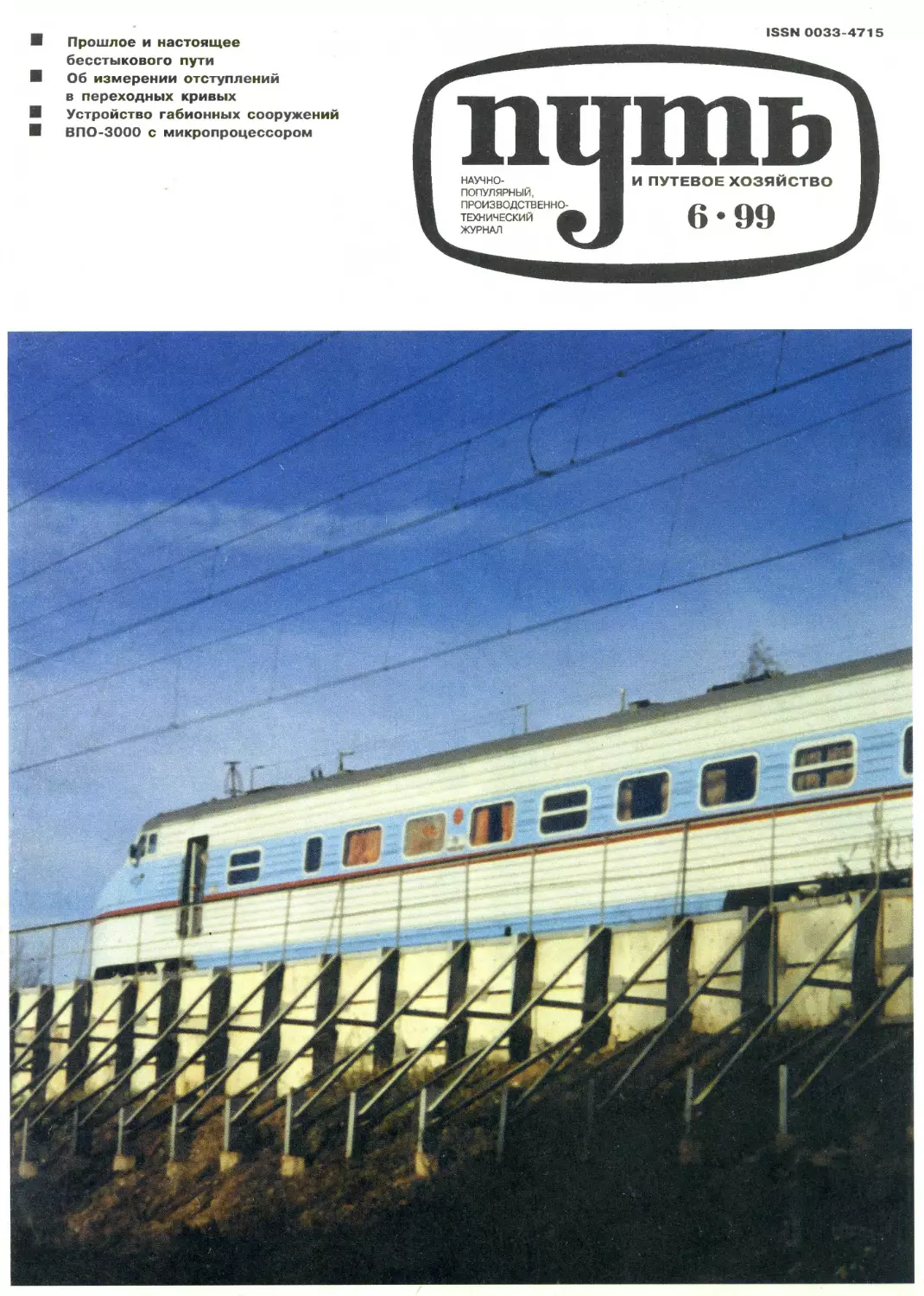

На обложке

Первая страница — Укрепленная при помощи раз-

рядноимпульсной технологии

высокая насыпь на линии

Санкт-Петербург—Москва

Фото А. И. Ратников а

Вторая страница —В локомотивном депо на стан-

ции Иркутск- Сортировочный

Восточно-Сибирской дороги

сосредоточены путевые маши-

ны, где их и ремонтируют, и

обслуживают (см. с. 5)

Фото А.И.Ратникова

© «Путь и путевое хозяйство», 1999 г.

1

ПРОШЛОЕ И НАСТОЯЩЕЕ БЕССТЫКОВОГО ПУТИ

Н.Б.ЗВЕРЕВ, В.С.ЛЫСЮК, кандидаты техн, наук

Температурные силы

Долгое время изготавливали рельсы длиной не бо-

лее 10—30 м. Конструкция стыков в разных странах

была не одинаковой. Простейший вариант — две

плоские накладки с двух сторон рельсов, стянутые

двумя болтами, проходящими через отверстия, про-

сверленные в шейках. Такое соединение было не

очень ненадежным: в стыках происходили разрывы

рельсовой нити нередко со сходами экипажей.

После почти 200 лет существования железных до-

рог создали путь, лишенный недостатков звеньевого,

— бесстыковой (немцы называют его «беззазорный»,

американцы — «непрерывный сварной рельс», англи-

чане — «длинные сваренные рельсы», болгары и сер-

бы — «безнакладочный путь» и т.д.). Длина рельсов

(плетей) этой конструкции очень большая от не-

скольких сот метров (в России — не менее 250 м) до

целых перегонов (десятки километров).

«Физически» бесстыковой путь отличается от зве-

ньевого тем, что при изменениях температуры удли-

нения или укорочения рельсов со стыками через каж-

дые 12,5—25,0 м происходят по всей их длине, а в

плетях удлиняются или укорачиваются только конце-

вые участки, примыкающие к стыкам (участки «ды-

хания»). По мере удаления от концов плетей к сере-

дине сопротивления перемещениям (по шпалам или

вместе со шпалами в балласте) суммируются, и к

концам участков «дыхания» достигают действующих

температурных сил, пропорциональных изменению

температур. В середине плети перемещений нет, а

температурная сила одинакова по всей этой части

(иногда длиной много километров).

В звеньевом пути длина рельсов при нагреве или

охлаждении полностью изменяется на всей их длине

за счет стыковых зазоров. При этом в рельсе «нор-

мальной» длины зазоры «выбираются» раньше, чем

повышение или понижение температуры достигнет

предельных значений. Дальнейший рост (или паде-

ние) температуры происходит уже с нарушением це-

лостности пути: зимой — разрыв стыка (излом бол-

тов), летом — выброс рельсошпальной решетки. В

«длинном» же рельсе зазоры «выбираются» к моменту

завершения нагрева или охлаждения.

Поскольку рельсы в пути — не свободные стерж-

ни, длина которых изменяется пропорционально из-

менениям температуры, а элементы, связанные с ос-

нованием и друг с другом, их длина при нагреве (ох-

лаждении) изменяется меньше, чем длина свободных

стержней. При этом преодолеваются сопротивления

сдвигу концов рельсов в накладках (сопротивления

стыков RCT — сосредоточенные реактивные силы),

сопротивления сдвигу рельсов по скреплениям гс кр и

вместе со шпалами в балласте р.

Сказанное о температурной работе бесстыкового

пути наглядно показывает, что нужно уметь правиль-

но определять температуру рельсов, возможную в

данном конкретном месте, и оценивать ее допусти-

мость. Для этого существуют технические средства

(рельсовые термометры), климатические и другие

справочники, материалы местных метеостанций и

постов и т.д., а также способы установления допускае-

мых повышений и понижений температуры (расчеты,

испытания, использование имеющихся данных и т.д.).

Нужно также обеспечивать необходимые сопро-

тивления продольным и поперечным деформациям

путевой решетки под действием температурных сил

(расчеты, подбор готовых данных). И при этом следу-

ет помнить о главном — обеспечении бесперебойного

пропуска поездов с установленными скоростями. По-

этому бесстыковой путь для каждого конкретного ме-

ста в первую очередь рассчитывается и проектируется

на основную нагрузку — динамическую поездную, а

температурные, «ремонтные» и другие силы рассмат-

риваются как дополнительные. В бесстыковом пути (в

отличие от звеньевого) надо учитывать возможные

ослабления сопротивлений и научиться заранее пре-

дупреждать их.

Достоинства этой конструкции проявляются толь-

ко при соблюдении многих условий, определяемых

особенностями работы. Главное — ее зависимость от

колебаний температуры рельсов. Очень длинные рель-

совые плети начинают работать в «стесненном» режи-

ме, т.е. выбирают все зазоры и люфты раньше, чем

рельсы в звеньевом пути. И основное протяжение

плети (без концевых участков «дыхания») быстро

становится «температурно-напряженной» зоной, в

которой повышения или понижения температуры

создают температурную силу Nt' = -2,5 (±At) • F, где

2,5 кН/’С — коэффициент перехода от изменений

температуры к силам; ±At — повышение или пони-

жение температуры рельсов, °C; F — площадь попе-

речного сечения рельса, см2. В основном рельсе

типа Р65 с F = 82 см2 это соответствует ±20 кН (2

тс) при изменении температуры на At = ±ГС. Если

же температура повышается на 70°С и рассматривает-

ся работа всей путевой решетки (т.е. двух рельсов), то

Nt = -2800 кН (« -280 тс). Знаком минус обозначают

сжимающие напряжения.

С такими силами приходится считаться, так как

они вполне возможны, а запасы прочности или ус-

тойчивости типового пути ограничены.

От коротких рельсов к длинным

Создать путь без стыковых неровностей пытались

сразу после сооружения первых железных дорог — в

XVIII—XIX вв. в США, Германии и других странах, в

том числе в России на Уральских заводах Демидовых.

Попытки стали особенно настойчивыми после изоб-

ретения паровой тяги (локомотивов с паровым двига-

телем Черепановых на Урале, Стефенсона — в Анг-

лии и др.). До этого по рельсовым путям шахт ходили

маленькие вагонетки, толкаемые людьми или ло-

шадьми, или тянули тросами (лебедками, приводи-

мыми в движение разными способами).

Рельсы тогда были очень короткие (иногда —

меньше 1 м), потому что сначала были чугунными и

отливались в коротких формах. После освоения про-

изводства стали («ковкого чугуна») начали применять

прокат рельсов. Но в начале XIX в. прокатные рельсы

тоже оставались короткими (в России до 5 м). Наклад-

2

ки стягивали стыковыми болтами (2, 4 или 6 шт.). В

зоне стыков быстро образовывались просадки, кон-

цы рельсов сминались или выкрашивались. Опоры

под рельсами («стулья», потом шпалы) изнашива-

лись или разрушались в этой зоне быстрее, а бал-

ласт и земляное полотно расстраивались чаще, чем

в середине звена. Стыковые неровности создавали

дополнительное сопротивление движению экипа-

жей. Это ощущали «кататели» вагонеток. Позже, с

появлением паровозов, тепловозов и электровозов

неровности сказались на расходах угля, воды, со-

лярки, электроэнергии. Так, на магистральных же-

лезных дорогах «перерасход» энергии из-за стыков

может достигать 10—15 % при рельсах длиной 25 м,

а при более коротких еще больше. «Неработоспосо-

бен» такой путь с железобетонными шпалами: весь

узел стыка «разрабатывается» после пропуска вдвое

меньшего тоннажа, чем при деревянных шпалах.

Естественно, возникает вопрос: если рельсовые

стыки нежелательны, то почему же звеньевой путь

до сих пор продолжает оставаться основным? При-

чин несколько.

Первая. Долгое время не было способов надеж-

ного соединения одиночных коротких рельсов в не-

прерывные плети в пути. Делались попытки склепы-

вания рельсов, «замораживания» стыков (соедине-

ния без зазоров с туго затянутыми высокопрочны-

ми стыковыми болтами обычных накладок с нане-

сением шеллака на контактные поверхности пазух

рельсов. Пробовали использовать «подхватывающие»

накладки, кузнечную сварку. Но все эти приемы не

создавали непрерывной поверхности катания и не-

обходимого сопротивления прогибу рельсовой нити

под колесом. Кроме того, сборные стыки плохо со-

противлялись растяжению или сжатию продольны-

ми силами, образующимися при изменении темпе-

ратуры.

Частично решала эту проблему термитная сварка

рельсов, изобретенная К.Гольдшмидтом в Герма-

нии и примененная для устройства плетей до 150 м

на станции Будапешт в 1902 г. Позже подобные

опыты проводили во многих странах, в том числе в

Германии, Швейцарии, Англии и СССР (в 1926 г.

на станции Конотоп). Однако длиннее 60—100 м

плети сделать не удавалось. Этому мешала вторая

причина — отсутствие конструкций пути, способ-

ных оказывать необходимые сопротивления удлине-

нию или укорочению рельса при изменениях тем-

ператур. Прежние «слабые» рельсы, скрепления

нельзя было нагружать продольными силами без уг-

розы разрыва стыков, угона пути, смещений шпал

в балласте и т.д.

Начали детально изучать особенности темпера-

турной работы пути с рельсами очень большой дли-

ны и возможные режимы его укладки и эксплуата-

ции в конкретных условиях трассы, климата, пере-

возок. Такие исследования продолжаются до сих пор

во всем мире. В результате создаются способы расче-

та, проектирования, устройства, содержания и ре-

монта бесстыкового пути с выбором необходимой

его мощности и конструкции при заданных элемен-

тах плана (радиусы кривых) и продольного профи-

ля (величины уклонов на подъемах или спусках),

серии обращающихся локомотивов и скорости дви-

жения поездов.

В России получаемые данные обобщаются в пе-

риодически обновляемых Технических указаниях,

утверждаемых министерством путей сообщения.

Четкое соблюдение этих указаний — одно из усло-

вий обеспечения высокой надежности пути.

Реальное применение бесстыкового пути стало

возможно лишь в 20—30-х годах нашего столетия,

когда после опустошительной Первой мировой

войны в мире началось массовое восстановление

промышленности. Металлургия осваивала выпуск

новых типов рельсов и скреплений. Появились

рельсы массой 45—50 кг/м и больше: S49 — в Гер-

мании, U41 — во Франции, RE100, RE110 — в

США; двухголовые — в Англии. В СССР увеличили

прокат рельсов типа 1-А. Рельсы стали длиннее: до

12,5 м в СССР, до 30 м (и даже — 60 м) — в Гер-

мании; до 25 м — во Франции и т.д. Изобрели но-

вые раздельные скрепления: марка К — в Герма-

нии; М и L — в США и пр. Они лучше обеспечи-

вали связь рельсов с основанием, чем нераздель-

ные костыльные (СССР, США) и шурупные (Гер-

мания, Франция).

В последующие годы в США, Канаде, а затем и

в СССР появились пружинные противоугоны, ко-

торые несколько уменьшили недостатки нераздель-

ных скреплений. В нашей стране начали выпускать

более мощные шпалы (типы «I» и «II»), которые

укладывали по 1840 шт/км на прямых участках и по

2000 шт/км — в кривых радиусом менее 1200 м. Для

пропитки использовали новые виды антисептиков

(в СССР на линиях с автоблокировкой и электротя-

гой — «масляные»: креозот и антраценовое масло; в

США — «соляные»: хлористый калий, хлористый

натрий и т.п.).

Более широкое применение балласта из щебня,

сортированного гравия, доменных шлаков обеспе-

чило повышенное по сравнению с песком, ракуш-

кой, галькой погонное сопротивление сдвигу путе-

вой решетки.

Со временем на трамвайных путях, в метропо-

литенах, на мостах и в тоннелях успешно освоили

термитную сварку рельсов. В опытном порядке на-

чали внедрять электродуговую сварку («сэшерон»

во Франции, «ванный» способ — в Германии и

немного в СССР).

Непрерывно исследовали особенности работы

пути с рельсами большой длины при действии

продольных температурных сил. Так, было установ-

лено, что на открытом воздухе (на солнце) темпе-

ратура рельсов больше температуры воздуха в

среднем на 20“С. Определили, что коэффициент

линейного расширения рельсовой стали (в зависи- *

мости от ее марки и качества) в разных странах

находится в пределах а = (1,09 - 1,68)-10-5 градус1. В

России приняли а = 0,0000118-1/’С — 1,1810-5

град.-1, а модуль упругости рельсовой стали при

растяжении или сжатии Е = 210 ГПа = 2, Г103 МПа.

(Поэтому аЕ = 2,5 МПа/’С.)

Возможные расчетные погонные сопротивления

сдвигу рельсов по скреплениям различных типов в

разных странах получены равными г = 12 + 40 кН/м.

У нас г = 25 + 30 кН/м. Сопротивления одиночных

деревянных шпал сдвигу в щебеночном балласте

вдоль пути в разных исследованиях составили рдш -

=2,80 + 7,2 кН. В нашей стране приняли погонное

сопротивление рдш = 13 и 14 кН/м при эпюре шпал

1840 и 2000 шт/км. При железобетонных шпалах

тоже ржб = 13 и 14 кН/м. Сопротивления сдвигу

деревянных шпал поперек пути в щебне приняли

Чдш = 8,5 и 9,0 кН/м соответственно при эпюре

1840 и 2000 шт/км. При железобетонных шпалах

qx6 = 8,5 + 9,0 кН/м.

Во многих странах экспериментально установле-

ны максимально возможные и требуемые сопротив-

ления сдвигу концов рельсов в накладках стыков.

Они колеблются (в зависимости от типов стыков) в

пределах RCT = 4,5 ч- 70,0 кН.

Отечественные исследования позволили уже в

1940 г. создать временный «Проект инструкции по

расчету пути на прочность для установления до-

пускаемых скоростей движения различных экипа-

жей». В первые послевоенные годы издали постоян-

ные «Правила производства расчетов верхнего

строения пути на прочность». Основные их поло-

жения были основаны на принципиально новых —

вероятностных — методах учета характеристик

пути и подвижного состава, получаемых при на-

турных испытаниях. Авторы этих методов —

Г.М.Шахунянц, М.Ф.Вериго, Е.М.Бромберг и др.

Испытания проводили на опытных участках по

всей сети дорог, на экспериментальном кольце в

Щербинке, на скоростном полигоне в Белореченс-

кой и т.д. «Правила расчета» в основном действуют

до сих пор (с «привязкой» к новым типам пути и

подвижного состава).

Первым опытом применения бесстыкового пути

на действующей линии можно считать его укладку в

1933 г. вблизи станции Олбэни железной дороги Дэ-

лавэр—Хадсан в США. Там сварили термитным спо-

собом две плети из рельсов типа RE-130 (близких по

весу к нашим Р65) общей длиной 3000 футов (~ 900 м).

Шпалы были деревянные до 2000 шт/км; балласт

щебеночный слоем 45—35 см под шпалой. Промежу-

точные скрепления — раздельные упругие типов М

и L. В мае 1934 г. дополнительно устроили еще плети

длиной 2000 футов в Мэкэниксвилле.

В обоих случаях температура закрепления (на-

чальная) около 125°F (52°С) и выше (июнь и май).

Это было сделано для обеспечения запасов устой-

чивости против выброса. Первые же 2 года эксплуа-

тации выявили много достоинств бесстыкового

пути. Главное из них — экономия на текущем со-

держании; в звеньевом пути на уход за стыками в

США приходилось 45 % всех расходов на текущее

содержание. Протяженность пути без стыков стала

ежегодно расти и к 1975 г. она достигла 86368 км.

В ФРГ, Франции, Чехословакии, Японии, Авст-

ралии уже в 60—70-х годах доля бесстыкового пути

составляла 70—90 % общего протяжения главных

путей.

В СССР эта цифра превысила 35 % (общее про-

тяжение приближалось к 70 тыс. км). Рельсы свари-

вали в главных, станционных, подъездных и про-

мышленных путях, на лесовозных и прочих линиях.

Сферами рационального применения бесстыкового

пути были признаны равнинные, горные и пере-

вальные участки с кривыми радиусом по 300 м и

более без ограничения уклона, грузонапряженнос-

ти, скорости, веса грузовых поездов и т.д.

Ограничение укладки по климатическим услови-

ям распространялось лишь на районы Севера и Во-

стока, где годовые амплитуды колебаний темпера-

тур рельсов превышают ПО’С. В настоящее время

это ограничение в основном снято. Прогрессивную

конструкцию укладывают на Севере, в Сибири и на

Дальнем Востоке.

Преимущества

Устранение стыков позволяет получить большую

экономию средств. Вот ее составляющие.

1. Уменьшение расхода черных металлов на стыко-

вые скрепления (при рельсах типа Р65 до 7,5 т/км).

2. Уменьшение расхода цветных металлов (меди,

алюминия) на стыковые электросоединители (на

участках с электротягой на постоянном токе при

рельсах длиной 12,5 м — до 20 кг/км).

3. Продление сроков службы элементов верхнего

строения пути (рельсов — до 25 % и даже 50 %; де-

ревянных шпал — до 50 %; деталей промежуточных

скреплений — до 25 %; балласта — до 20 %).

4. Уменьшение износа ходовых частей подвижно-

го состава (до 20—25 %).

5. Увеличение электропроводности, а значит,

надежности и долговечности электрических рельсо-

вых цепей (10—15 %).

6. Уменьшение основного удельного сопротивле-

ния движению поездов на 15—20 % (и, соответ-

ственно, сокращение расхода топлива, электро-

энергии, смазки на тягу поездов).

7. Уменьшение толчков и шума при движении

поездов.

8. Отсутствие углов в плане, ударов колес в кри-

вых, т.е. улучшение плавности хода поездов.

9. Возможность широкого применения железобе-

тонных шпал, плит, лежней, рам.

10. Уменьшение напряжений в элементах ферм

металлических мостов на 8—12 %.

11. Ликвидация очагов интенсивной коррозии

рельсов и элементов конструкции в тоннелях.

12. Возможность устройства монолитных насти-

лов на переездах с соответствующим повышением

безопасности движения и уменьшением расходов

на содержание.

13. Рациональное использование коротких кусков

рельсов при сварке их в плети.

14. В перспективе — возможность изменения по-

перечного профиля рельса — без пазух и накладок.

15. Улучшение условий работы на станциях со-

ставителей поездов благодаря более надежной рабо-

те тормозных башмаков (при маневрах).

16. Устранение возможности соскакивания баш-

маков на стыках и схода вагонов на подгорочных

путях.

17. Уменьшение задержек вагонов из-за отсут-

ствия просевших стыков на подгорочных путях.

Следует добавить также, что стоимость среднего

и подъемочного ремонтов бесстыкового пути зна-

чительно меньше, чем звеньевого.

Особенности работы

Применяя бесстыковой путь, нужно учитывать

некоторые обстоятельства, которые иногда оцени-

ваются как «дополнительные трудности». Все они

связаны с особенностью работы длинных рельсовых

плетей. Эти обстоятельства следующие.

1. Наличие в плетях значительных продольных

сил, которые обусловленны изменениями темпе-

ратуры и зависят от температурных напряжений

ot — ±2,5 • (±At) и площади поперечного сечения

рельса. Эти силы в рельсах типа Р65 могут быть рав-

ны 1,6—2,0 МН в одном рельсе и 3,2—4,0 МН в

обеих рельсовых нитях.

4

2. Такие силы могут способствовать (при небла-

гоприятном стечении обстоятельств) выбросу рель-

сошпальной решетки (при повышении температуры

рельсов по сравнению с температурой закрепления

на 50—80°С в зависимости от кривизны пути и дру-

гих факторов). Такие же по величине, но противопо-

ложные по знаку температурные силы в холодную

погоду могут вызвать разрыв (излом) плети с обра-

зованием зазора, опасного для прохода даже одного

поезда. Поэтому некоторые путевые работы прихо-

дится выполнять при строго определенных (расчет-

ных) температурах рельсов, что требует выбора со-

ответствующих дней и часов для назначения «окон».

3. Для восприятия температурных сил в сочета-

нии с основной (поездной) нагрузкой необходимо

более мощное верхнее строение, чем в звеньевом

пути. В связи с этим первоначальная стоимость бес-

стыкового пути на 10—15 % выше.

4. Длинные плети, железобетонные шпалы с тя-

желыми скреплениями «нуждаются» в специальной

ремонтной технике (рельсовозные составы, рель-

сосварочные машины, моторные гайковерты и т.д.).

5. Бесстыковой путь требует повышенной культу-

ры содержания, более строгих и четких количе-

ственных характеристик его состояния (расчетные

интервалы температур закрепления плетей, наи-

высшие и наинизшие температуры, при которых

допускаются отдельные работы по условиям устой-

чивости пути и т.д.). Необходимы дополнительные

технические средства контроля (диагностики) со-

стояния пути — рельсовые термометры, тензометры

(измерители напряжений), различные приборы

(шаблоны) для измерения перемещений плетей

вдоль и поперек оси пути, а также в вертикальной

плоскости (вверх). Кроме того, нужны приборы для

измерения износа элементов верхнего строения,

проверки силы прижатия плетей к основанию (из-

мерением натяжений клеммных болтов) и т.д.

Но все эти дополнительные затраты с лихвой

окупаются преимуществами бесстыкового пути.

На второй странице обложки

У иркутских механизаторов

В настоящее время на предприятии эксп-

луатируют 42 машины, в том числе восемь

СЧ-600, одну RM 76, две ВПР 09-32, четыре

УМ-01 и т.д. В 1998 г. средняя выработка по

сравнению с 1997 г. возросла с 23 до 50 %.

Двухгодичная практика такой организации пу-

тевых работ показала, что наибольшая произ-

водительность щебнеочистительных машин до-

стигается в том случае, когда они работают на

закрытом перегоне в составе комплекса из трех

СЧ-600, одной УМ-01, ВПР 09-32, планиров-

щика балласта и динамического стабилизатора

пути. Немаловажную роль играют и снижение

простоя машин в ремонте, и высококачествен-

ная организация работ на линии.

Еще одно новшество внедрили на пред-

приятии. Если раньше при поломке путевых

машин их ремонтировали только в депо на

станции Иркутск-Сортировочный, то в 1998 г.

устранять поломки стали в ближайших локо-

мотивных и вагонных депо — опорных пунк-

тах СТО.

Эффективность работы СТО наглядно от-

ражает тот факт, что простой из-за отказов в

системах электроники и гидроавтоматики ма-

шин в 1998 г. по сравнению с 1997 г. снизил-

ся с 892 ч до 176 ч. Сосредоточенность ма-

шин на одном предприятии помогла опера-

тивнее решать вопросы материально-техни-

ческого обеспечения. В депо создан запас ма-

териалов, отдельных комплектующих, узлов,

агрегатов.

Для улучшения санитарно-бытовых условий

переделали под жилье 20 пассажирских ваго-

нов, ввели в эксплуатацию вагон-мастерскую.

Там имеется полный комплект станочного,

сварочного и электронного оборудования.

На начало 1996 г. численность ремонтного

персонала была 21 человек, в настоящее вре-

мя трудятся 317 работников: 72 человека —

на ремонте, 233 — на эксплуатации, 12 чело-

век — аппарат управления и инженерно-тех-

нические работники.

Все машинисты закреплены за двумя ма-

шинистами-инструкторами, которые зимой

проводят технические занятия не только с

механиками машин, но и со всеми машинис-

тами моторельсового транспорта дистанций

пути и ПМС, а летом полностью переключа-

ются на работу с экипажами путевых машин.

После объединения всех машин в депо

столкнулись с проблемой переподготовки

машинистов. В кратчайшие сроки разработали

программы, подобрали опытных преподава-

телей и организовали при дортехшколе кур-

сы, на которых уже обучили 150 человек.

Есть уверенность, что в настоящем сезоне

летних путевых работ иркутские механизато-

ры разовьют успехи, достигнутые ранее. На

дороге утверждают, что выбранное направле-

ние по централизации и сосредоточению пу-

тевых машин в одном месте правильное.

А.И.РАТНИКОВ

2

5

В ПОМОЩЬ ИЗУЧАЮЩИМ БЕССТЫКОВОЙ ПУТЬ

Н.Б.ЗВЕРЕВ,

канд. техн, наук

На региональных совещаниях работников путевого хозяйства в Челя-

бинске и Ростове-на-Дону представители дорог, особенно Сибири и

Дальнего Востока, говорили, в частности, о том, что они испытывают

большие трудности из-за нехватки технической литературы по укладке и

содержанию бесстыкового пути и обратились к нашей редакции с

просьбой опубликовать в журнале «Путь и путевое хозяйство» соответ-

ствующие материалы. Аналогичная просьба прозвучала и на читательс-

ких конференциях, состояв

н

ихся на Улан-Удэнской и Мысовской дис-

танциях пути Восточно-Сибирской дороги.

В журнале в 1995—1996 гг. такие материалы уже были обнародованы

под рубрикой «В помощь изучающим бесстыковой путь» (автор кандидат

технических наук Н.Б.Зверев). После внесения автором изменений и до-

полнений редакция вновь публикует их.

Железнодорожный путь, состоящий из рельсов,

скреплений, шпал и балласта, по характеру

своей работы можно условно считать бесконечно

длинной непрерывной балкой, лежащей на сплош-

ном упругом основании. При этом с достаточной для

рассуждения точностью деревянные шпалы, резино-

вые прокладки на железобетонных шпалах, упругие

скрепления (если таковые имеются), балласт и зем-

ляное полотно условно заменяют как бы сплошной

упругой подстилкой (наподобие резиновой). При на-

езде колеса на участок такого пути балка-рельс плав-

но прогибается, а подрельсовое основание упруго

сжимается, и дальнейшее качение колеса продолжа-

ется по слегка просевшей поверхности плавно, без

ударов и рывков.

Величина просадки определяется, в первую оче-

редь; жесткостью самого рельса. В месте разрыва рель-

совой нити (в стыке), где, несмотря на стыковые на-

кладки, жесткость резко уменьшается, просадка рез-

ко увеличивается. Все это происходит на очень малом

протяжении пути, но часто при большой скорости

движения (т.е. при быстром приложении нагрузки).

Из-за этого просадка в стыке сопровождается ударом

колеса о рельс. В действительности положение ослож-

няется тем, что в пути не один стык, а много и на-

грузка от колес на рельсы определяется не только ве-

сом экипажей и грузов (статическая нагрузка), но и

добавками, существенно возрастающими при увели-

чении скорости движения поезда (динамическая до-

бавка).

Вред от стыков тем больше, чем слабее их конст-

рукция и чем хуже состояние (короткие четырехдыр-

ные накладки, плохо затянутые болты, неплотно

подбитые шпалы и т.д.). Для уменьшения зла от сты-

ков применяют длинные шестидырные накладки с

большими площадями поперечного сечения, высоко-

прочные стыковые болты, позволяющие сильнее

притягивать накладки к пазухам рельсов, концы «сы-

рых» рельсов закаливают, уменьшают расстояния

между осями стыковых шпал. Пытались использовать

сдвоенные стыковые шпалы, «мостики» между ними

в виДе широких путевых подкладок, резиновые про-

кладки повышенной упругости под рельсами и на же-

лезобетонных шпалах. На основной площадке земля-

ного полотна под стыками пробовали укладывать же-

лезобетонные плиты. Основную площадку покрывали

полимерными «матрасами» и т.д.

Для уменьшения отрицательных явлений и сокра-

щения числа стыков удлиняли рельсы. Однако и эта

мера давалась нелегко по технологическим причинам

при изготовлении на металлургических заводах. По-

этому современные стандартные рельсы в большин-

стве стран выпускают длиной не более 15—30 м.

Есть и еще причина ограничения длин рельсов: их

удлинение при повышении температуры и укороче-

ние при ее понижении. Если рельсы слабо закрепле-

ны на основании (например, только костылями без

противоугонов), то каждый метр рельса при нагреве

или охлаждении на 1°С удлиняется или укорачивается

приблизительно на 1/100 мм (0,012 мм). Эта величина

называется коэффициентом линейного расширения

рельсовой стали.

Для отечественных 25-метровых рельсов, лежащих

на открытых участках, изменения длины в средней

полосе России могут достигать 25—30 мм, в Сибири

— 35—38 мм. Зазоры в стыках становятся опасны для

движения поездов. Правда, в действительности рель-

сы в пути редко бывают совсем свободны: при кос-

тыльном скреплении имеются еще и противоугоны,

на участках с раздельным скреплением они прижаты

клеммами к подкладкам.

Стандартные стыковые скрепления позволяют

использовать рельсы длиной 25 м с безопасным для

движения поездов максимальным конструктивным

зазором 2 см почти по всей средней полосе России.

Однако в Восточной Сибири и это трудно осуще-

ствимо из-за больших перепадов температуры (жар-

ко летом и очень холодно зимой). Там приходится

проводить сезонные регулировки длины рельсовых

сплоток из нескольких звеньев с укладкой укоро-

ченных весной и удлиненных осенью на каждые

500 м пути.

Если зимой зазоры полностью раскрыты, то суще-

ствует реальная угроза изгиба и изломов стыковых

болтов, а если летом они слиты, то под колесами

происходят выколы верха головок, нажимающих друг

на друга, или «выпучивание» стыков (выбросы).

Кардинальное решение задачи началось со сварки

рельсов. В России применяют электроконтактный ме-

тод, как наиболее совершенный, обеспечивающий

высокую прочность сварных стыков (близкую к

прочности целого рельса), почти полную автомати-

зацию работ. Достоинства способа обусловлены са-

мим его принципом: быстрый (около 4,5 мин), рав-

номерный по всему сечению рельса нагрев до темпе-

ратуры пластичности стали электрической дугой,

6

возникающей между концами рельсов, и быстрое (в

пластичном состоянии) взаимное сжатие этих кон-

цов с силой 300—500 кН.

Силы воздействия

Что же происходит в пути без стыков при совмес-

тном действии поездных и температурных сил? Ос-

новное отличие бесстыкового пути от звеньевого в

том, что в плетях при изменениях температуры воз-

никают продольные силы, пропорциональные этим

изменениям. Рассмотрим последовательно три состоя-

ния закрепленного рельса.

1. Рельс при некоторой температуре t0 жестко зак-

реплен. Пока изменений температуры нет, темпера-

турная сила Nt = 0.

2. Температура рельса увеличилась на At’C. Если

бы он не был закреплен, то начальная длина 10 воз-

росла на Alt. Из физики известно, что Alt = al0At, где

a = 0,000012 1/°С — коэффициент линейного расши-

рения рельсовой стали.

3. Поскольку удлинение невозможно, длина оста-

лась первоначальной 10. Это равносильно тому, что

сначала рельсу дали возможность удлиниться свободно

на А1, а потом снова сжали его (укоротили на А1), для

чего потребовалась сила (отпор), равная, по законам

сопротивления материалов (закон Гука), Nt = -LEF,

где Е = Alt/l0 — относительное удлинение каждой

единицы длины рельса; Е == 210 ГПа — модуль уп-

ругости рельсовой стали; F — площадь поперечно-

го сечения рельса (для рельсов типа Р65 — 82 см2

или 0,0082 м2).

Следовательно, в наглухо закрепленной рельсовой

плети продольная температурная сила, создаваемая

изменениями температуры, составляет Nt = -aEFAt.

Можно видеть, что в отличие от свободных темпера-

турных удлинений температурная сила зависит не от

длины рельса, а от площади его поперечного сече-

ния, т.е. от типа рельса (чем рельс тяжелее, тем сила

больше). Для рельсов Р65 температурная сила, созда-

ваемая перепадом температур в ГС-, примерно равна

NtP65 = 20 кН/’С = 0,02 МН/°С.

в

Обычно в технических расчетах, связанных с воз-

действием на какой-то объект (сооружение, меха-

низм) разных нагрузок, определяют не только силы,

действующие на объект в целом, но и удельные

силы, приходящиеся на единицу площади попереч-

ного сечения его отдельных частей. Такая удельная

сила называется напряжением и имеет размерность

давления (например, кгс/см2). В ныне действующей

Международной Системе Единиц «СИ» единица на-

пряжения называется «Паскаль». Это сила в один

Ньютон (1 Н), приходящаяся на 1 м2 площади попе-

речного сечения части объекта: 1 Па - 1 Н/м2. Для

обычных технических задач 1 Па — величина очень

малая, поэтому широко применяют единицы, равные

1000 Н/м2 (килопаскаль — кПа) и 1 млн. Н/м2 (Мега-

паскаль — МПа).

Оценка такой характеристики взаимодействия

объекта и нагрузок, как напряжение, нужна потому,

что при одной общей нагрузке на конструкцию в раз-

ных ее частях могут действовать различные удельные

силы. Так, без большой ошибки можно считать, что в

рельсах бесстыкового пути изменения температуры

создают общую продольную температурную силу Nt,

одинаковую (равномерную) по всему поперечному

сечению рельса. И на каждый 1 см2 этой площади

приходится одинаковая доля названной силы (удель-

ная сила) — температурное напряжение ot.

А вот вертикальная нагрузка Ро, передающаяся

каждой колесной парой (осью) поезда на путь, как

на балку на сплошном упругом основании, создает в

рельсе продольные напряжения от изгиба, разные по

сечению рельса: сжимающие — в головке, растягива-

ющие — в подошве. В последующем для наглядности

и удобства сжимающие напряжения обозначены зна-

ком минус (-ог), растягивающие — знаком плюс

(+оп). В разных по высоте слоях («волокнах») рельса

напряжения от изгиба имеют не только разный знак,

но и разную величину.

Аналогично приведенным ранее формулам темпе-

ратурных сил пользуются такими формулами темпе-

ратурных напряжений:

ot = Nt/F = -aEAt,

для рельсов типа Р65:

ot - -2,5At.

Знак минус в формулах показывает, что воздей-

ствие (силовое) на рельс противоположно знаку при-

ращения температуры: повышение температуры стре-

мится увеличить длину рельса, но создает сжимаю-

щие напряжения, и наоборот, уменьшение темпера-

туры стремится укоротить рельсы, но создает растя-

гивающие напряжения. Все это касается только знака

напряжения и силы; величины же их от знака не за-

висят.

По воздействию поезда на путь надо различать две

группы нагрузок. Первая группа (основная рабочая

часть поезда) — вагоны, представляющие собой по-

чти равномерно распределенную по длине состава

вертикальную нагрузку от многих колес (осей), со-

стоящую из веса полезного груза и веса тары. Число

осей в составе может достигать сотен. Вторая группа

— меньшая по числу осей. Это тяговые средства: ло-

комотивы, мотовозы, дрезины; нагрузки от них счи-

таются отдельными сосредоточенными, величины

этих нагрузок обычно больше, чем вагонные.

Пока поезд стоит, нагрузки точно соответствуют

массе груза и тары, приходящейся на одну вагонную

или локомотивную ось. Современные отечественные

грузовые электровозы и тепловозы создают нагрузку

от одной оси на рельсы 230—250 кН/ось. Основной в

России грузовой четырехосный вагон имеет грузо-

подъемность от 50 до 70 тс, а масса тары — 22—24 т.

Осевая нагрузка от такого вагона на путь достигает

220—250 кН/ось. Часто эти нагрузки, называемые

статическими, оказываются меньше указанных, что

зависит от полноты загрузки вагона.

При движении поезда с равномерной скоростью

(без разгонов и замедлений) к статическим добавля-

ются силы, вызванные вертикальными колебаниями

вагонов и локомотивов. Колебания происходят из-за

неровностей на рельсах и колесах, неплотного приле-

гания друг к другу частей подвижного состава (люф-

тов), неодинаковой жесткости пути в разных местах,

неодинаковой жесткости рессор как вагонов, так и

локомотивов, неравномерного размещения грузов в

кузове вагона и пр. Поезд движется с «галопировани-

ем», т.е. с попеременными проседаниями и подпры-

гиваниями колес, которые сопровождаются ударами

по рельсам. Это — динамические добавки к статичес-

ким нагрузкам.

Помимо вертикальных добавок при движении по-

езда возникают боковые динамические силы, переда-

ющиеся на рельсы. На прямых участках их создают го-

ризонтальные неровности пути, неравномерная заг-

рузка вагонов и другие причины. В кривых же еще

действуют центробежные силы, которые стремятся

сдвинуть поезд наружу кривой, создавая дополни-

тельные боковые нажатия реборд колес на головки

рельсов. Движение поезда при горизонтальных неров-

ностях пути напоминает рысканье. Как и вертикаль-

ные нагрузки, боковые сопровождаются ударами по

рельсам.

При трогании с места и замедлениях (особенно

при резких торможениях) поезд движется рывками и

толчками, которые вследствие трения и сцепления

колес с рельсами передаются на путь как продольные

силы. Величина их зависит от изменений скорости

(ускорений), веса поезда, особенностей устройства и

состояния тормозов. Эти силы — также динамические.

Направление продольных динамических сил разное

при различных режимах движения поезда. При трога-

нии с места действует сила тяги, которая стремится

как бы оттолкнуть локомотив от рельсов и направле-

на от него в сторону вагонов. При большом весе со-

става, недостаточной мощности локомотива, плохом

сцеплении колес с рельсами (например, в сырую по-

году или при гололеде) может быть «буксование» ко-

лес (вращение без качения), которое способствует

образованию дефектов на головке рельсов.

При служебном (плавном) торможении автомати-

ческими тормозами, распределенными по всей длине

состава, продольная тормозная сила, благодаря тре-

нию тормозных колодок об ободья колес, плавно за-

медляет их вращение без скольжения по рельсам. Та-

кая сила при хорошем состоянии пути оказывает ог-

раниченное воздействие на него. Однако часто в кон-

це плавного торможения вращение колес прекраща-

ется, а движение поезда вперед по инерции продол-

жается (колеса движутся юзом). В результате стирается

поверхность катания рельсов (вертикальный износ),

образуются лыски на ободьях колес. Скрепления не в

состоянии удерживать рельсы от угона; угоняет и путь

в целом (со шпалами). Возможен разворот тележек ва-

гонов с большим боковым воздействием на рельсы.

Тормозные сила — динамические.

Перечисленные поездные нагрузки редко «суще-

ствуют» порознь. Обычно действует объединенная ди-

намическая нагрузка, которую при проектировании

бесстыкового пути рассчитывают по специальным

правилам. Все расчетные характеристики пути и под-

вижного состава определяют при испытаниях всех но-

вых типов локомотивов, вагонов, рельсов, шпал.

Температурные нагрузки

Они присущи, главным образом, бесстыковому

пути. Как уже было сказано, в звеньевом пути темпе-

ратурные нагрузки бывают лишь в случаях, когда не-

своевременно выполняется регулировка зазоров. На

бесстыковом же — всегда, и они могут создавать

большие, дополнительные к поездным, силы и на-

пряжения в рельсах и других частях пути.

При понижении температуры рельсы охлаждают-

ся, их температура tp точно следует за температурой

окружающего воздуха tB и может опускаться в некото-

рых районах России до минус 60*С и ниже (на стан-

ции Чульман БАМа — минус 6 ГС). В течение суток

минимальные температуры наблюдаются обычно пе-

ред рассветом и несколько повышаются к середине

дня. При установлении минимальных температур

рельсов принимают tp «tB. При необходимости можно

пользоваться данными службы погоды.

Нагрев рельсов на открытых участках, освещаемых

солнцем, опережает повышение температуры воздуха

tB. Это опережение может составлять 20“С. В результате

наибольшая температура рельсов (обычно в июле, в

середине дня) может достичь плюс 65°С и даже боль-

ше. В то же время абсолютная максимальная темпера-

тура воздуха во всем мире равна +57°С (Долина Смер-

ти в США). В средней полосе России наибольшие

температуры рельсов существенно меньше (напри-

мер, в Москве плюс 57°С при температуре воздуха

плюс 37’С). В пасмурные дни в затененных местах

(тоннелях, на мостах с ездой понизу, в узких просе-

ках в лесу, в городской застройке и т.п.), а также но-

чью разница максимальных температур рельсов и

воздуха меньше. В зимние месяцы температура рель-

сов соответствует температуре воздуха.

Абсолютные значения наименьших и наибольших

температур рельсов устанавливают по данным много-

летних (50—100 лет) метеонаблюдений за температу-

рами воздуха и максимальной разности между нею и

температурой рельсов, а в последние 30—40 лет —

также по прямым измерениям температур рельсов

метеослужбами железных дорог.

Температуру рельсов бесстыкового пути необходи-

мо знать на всех этапах его жизни. Поэтому, кроме

абсолютных наибольших, возможных в данном мес-

те, температур, нужны сведения о текущих темпера-

турах. Их определяют техническими средствами. Про-

стейшие из них — бытовые ртутные или спиртовые

градусники, приспособленные для крепления на

рельсе. Ртутный шарик должен плотно прикасаться к

поверхности рельса (например, его заключают в ме-

таллические опилки в корпусе футляра термометра;

практикуют заделку термометра в кусок рельса, в ко-

тором просверливают гнездо). Более совершенны

электрические способы измерения температур, при-

меняемые в промышленности.

Следует отметить, что температура рельсов при

ярком солнце не одинакова в разных местах попереч-

ного сечения: на освещенной стороне она может быть

на 4—6°С больше, чем на противоположной. Эта раз-

ница еще больше, например, ранней весной, когда

солнце уже припекает, а балласт заморожен и отдает

холод рельсу. Наблюдались разницы температур до

12°С. Однако поскольку измерять температуру наибо-

лее удобно и доступно в головке рельса, на практике

принято считать эту температуру за общую для всего

рельса. Не одинакова температура рельсов и по длине

перегона.

Помимо перечисленных нагрузок на бесстыковой

путь, которые можно назвать эксплуатационными,

возможны и другие. Среди них особый вид представ-

ляют аварийные, время, место, продолжительность,

последствия которых, как правило, не предсказуемы.

Но большая их часть включает в себя такие же со-

ставляющие, как и эксплуатационные. Так, при кру-

шениях поездов на путь действуют очень большие бо-

ковые силы, изгибающие рельсошпальную решетку,

как при выбросе. К аварийным относятся нагрузки на

8

путь при разрушениях земляного полотна (обвалы в

горах, оползни, провалы в карстовых районах, сплы-

вы откосов насыпей и выемок), наводнениях, земле-

трясениях, пожарах. Они воздействую на путь несоиз-

меримо сильнее, чем поезда и солнце. Значит, если

места стихийных бедствий или других катастрофичес-

ких явлений можно предвидеть, то там бесстыковой

путь, может быть, и не следует применять или зара-

нее создавать условия для уменьшения возможных

нерасчетных сил.

Сопротивления

Рельсовые плети не могут свободно удлиняться

или укорачиваться при изменениях температуры, по-

этому в бесстыковом пути возникают дополнитель-

ные продольные напряжения. Поскольку путь состоит

из таких разнородных материалов, как сталь, бетон

(или дерево), щебень (или асбест), резина (или плас-

тмассы), грунт, то естествен вопрос: как же обеспе-

чивать неизменность длины всех участков плети при

нагревании или охлаждении?

Ответ такой: все названные материалы взаимно

связаны, и во всех местах их соприкосновения при

действии внешних активных сил сразу возникают ре-

активные силы, обусловленные связями между со-

ставными частями пути. Эти реактивные силы назы-

вают сопротивлениями перемещению частей бессты-

кового пути относительно друг друга. Как и внешние,

силы сопротивления в основном действуют в трех на-

правлениях — вертикальном, боковом и продольном.

Важно знать такие сопротивления:

вертикальному изгибу рельса под колесами поезда

(жесткость рельса Е1Х);

вертикальной просадке путевой решетки под коле-

сами (модуль упругости рельсового основания U);

горизонтальному изгибу рельса (боковая жест-

кость Е1у);

продольному сдвигу рельсов по промежуточным

скреплениям или по шпалам кр);

повороту рельсов относительно шпал в горизон-

тальной плоскости (узловая жесткость, характеризуе-

мая реактивным крутящим моментом Мс кр);

сдвигу рельса поперек оси пути по шпале Rnon;

сдвигу концов рельсовых плетей в стыковых на-

кладках (сопротивление стыка RCT);

сдвигу одной шпалы в балласте поперек оси пути Qm;

сдвигу одной шпалы в балласте вдоль оси пути Рш;

подъему шпалы из балласта Сш.

Все эти характеристики определяются опытами

для всех типов рельсов, шпал, скреплений, балласта.

Для удобства рассуждений и расчетов реактивные

сосредоточенные силы (кроме RCT) заменяют погон-

ными, т.е. приходящимися в среднем на 1 м или 1 см

пути либо одной рельсовой нити.

Величины погонных сопротивлений зависят от

эпюры шпал и пересчитываются из сосредоточенных

сил по формуле

_ RC кр ' П

скр 1000 ’

где п — число шпал на 1 км пути (эпюра); в пря-

мых участках и в пологих кривых п = 1840 шт/км, в

крутых кривых п = 2000 шт/км.

Погонные сопротивления обозначают строчными

буквами: г, m, гпоп, qm, рш, gm.

Сопротивления зависят не только от конструкции

(+^тпах

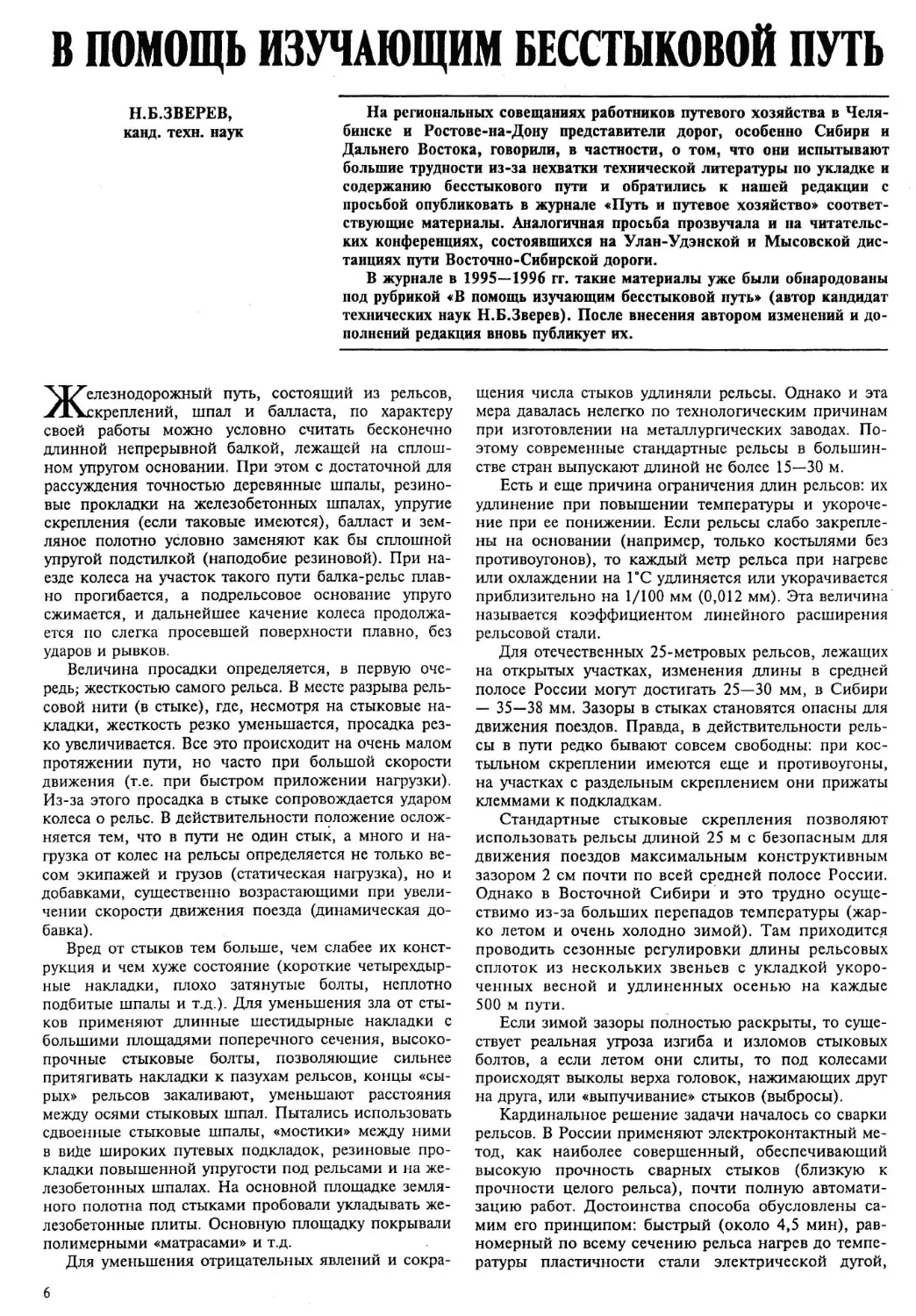

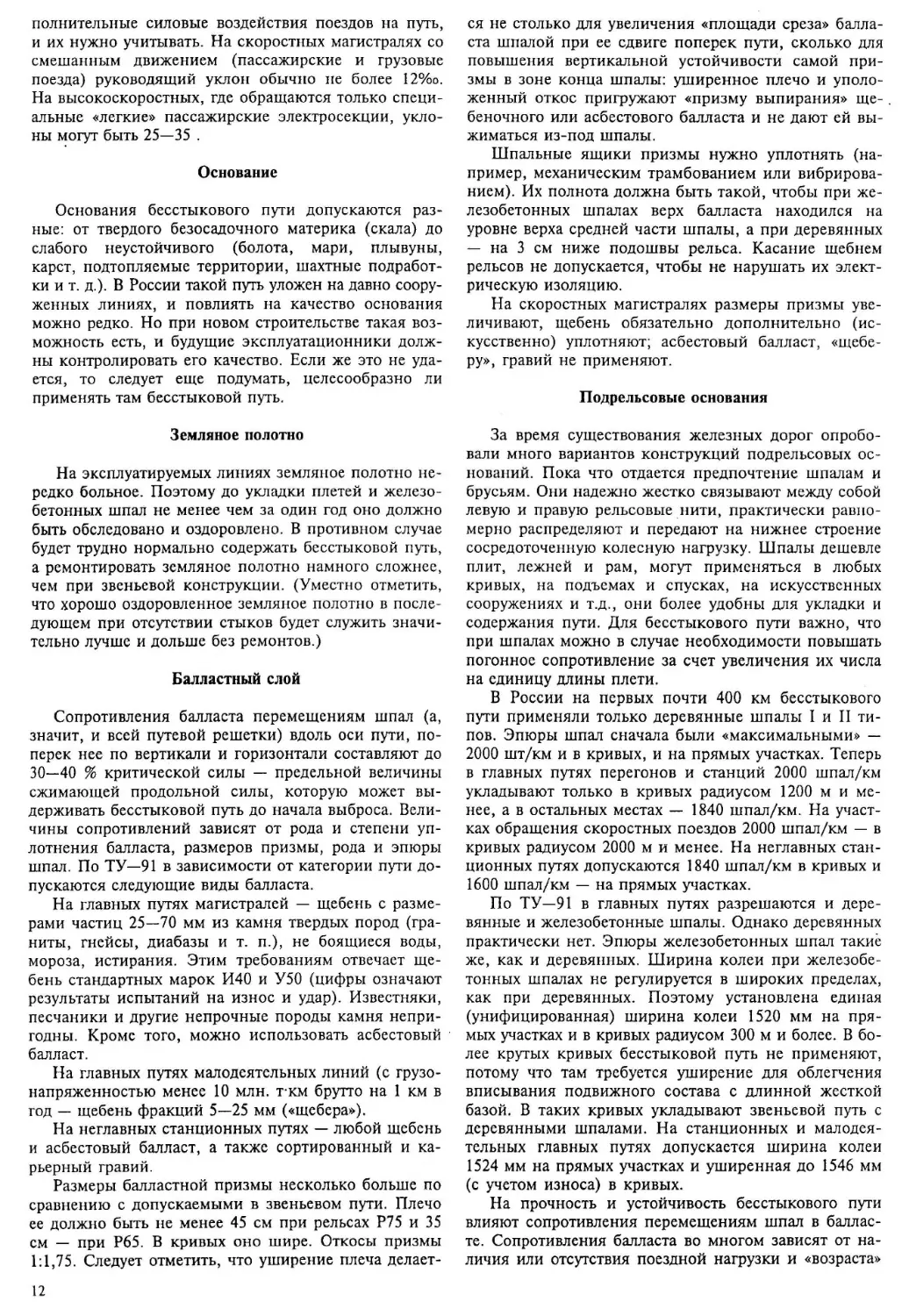

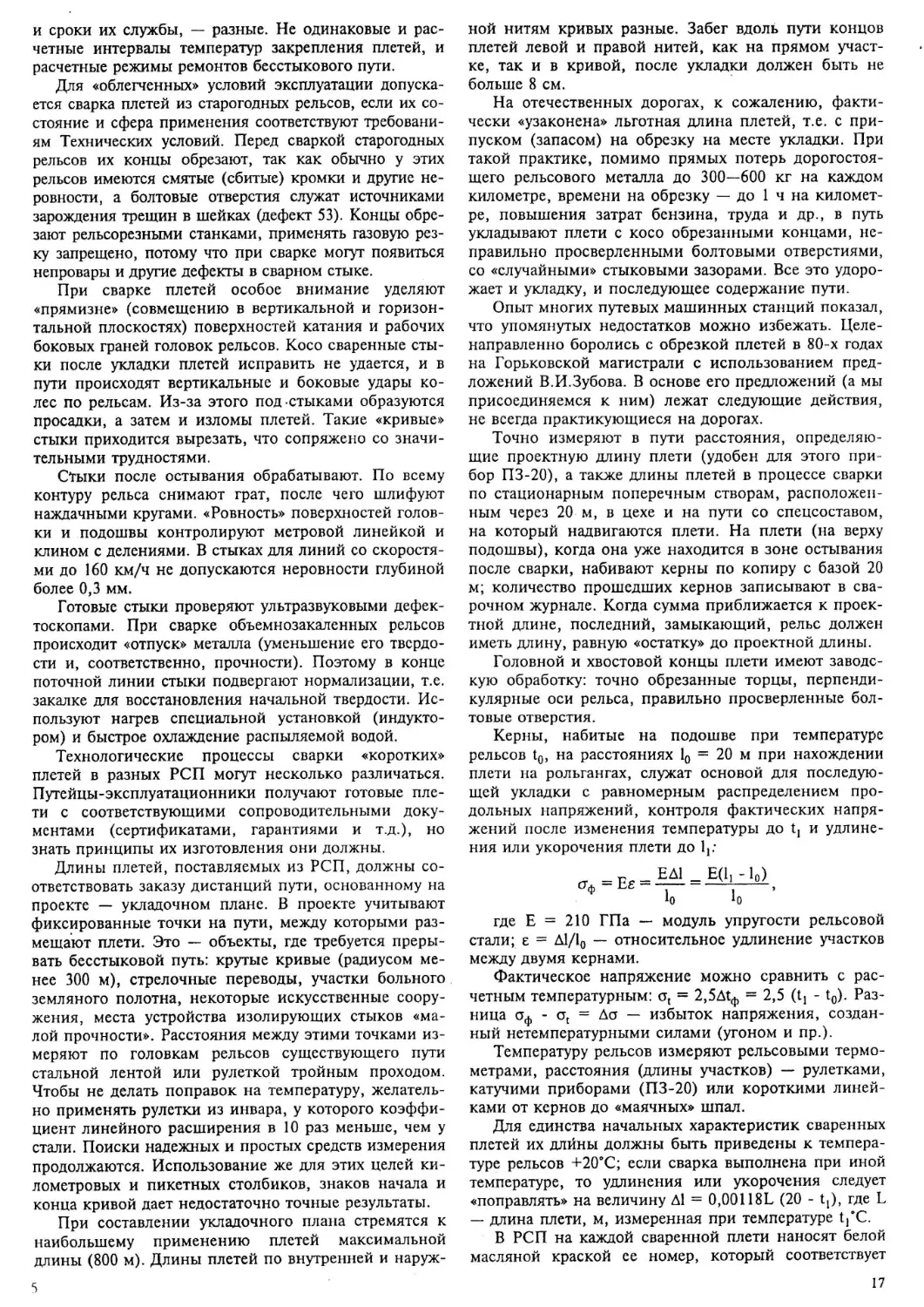

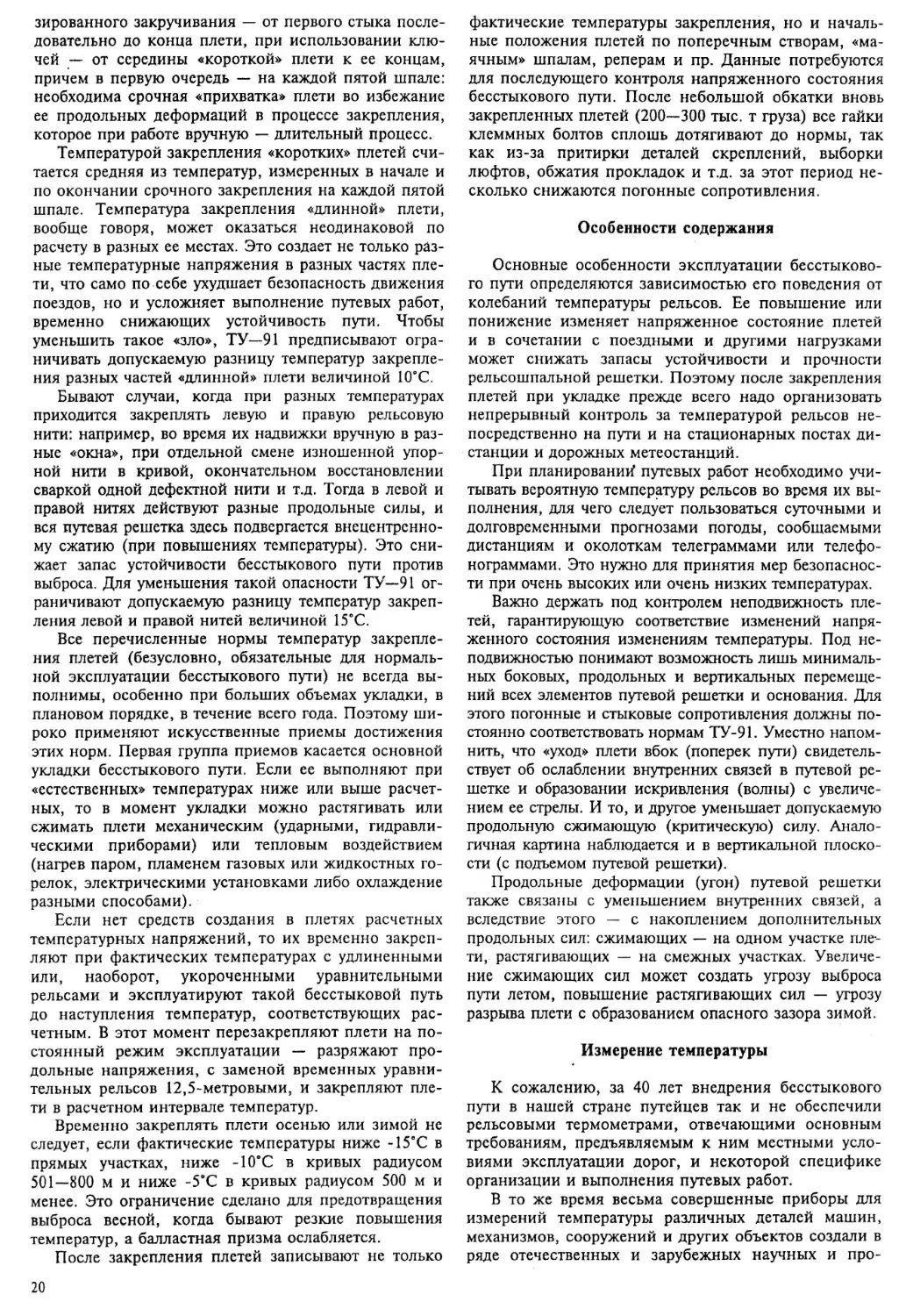

Рис. 1. Распределение сжимающих (-) и растягивающих (+)

напряжений по сечению рельса под поездом:

1 — колесо; 2 — рельс; Р и Q — вертикальная и боковая нагрузки;

А и Г — внутренняя и наружная кромки головки рельса;

Б и В — то же подошвы; (+о)тах и (-о)^ — наибольшие растягиваю-

щие и сжимающие напряжения при совместном действии вертикаль-

ных и боковых нагрузок

пути, но и от его состояния. По мере нарастания про-

шедшего тоннажа балласт уплотняется и сопротивле-

ния шпал qm, рш и gm повышаются, металлические

детали изнашиваются и сопротивления rc , тс к ,

гпоп уменьшаются. Поэтому в расчетах принимают со-

противления нового пути, а в процессе эксплуатации

поддерживают их на начальном уровне.

Напряжения в рельсах

Три составляющие общей динамической нагрузки

Рдин, Один и ^дин стремятся переместить бесстыковой

путь соответственно в трех направлениях: вертикаль-

ном, боковом (горизонтальном) и продольном (гори-

зонтальном). Однако благодаря сопротивлениям он

остается почти неподвижным, но зато в нем возника-

ют силы, которые уравновешивают внешние нагруз-

ки. Эти силы или напряжения распределяются в раз-

ных частях пути, создавая различные деформации:

упругие, которые исчезают после ухода поезда, и ос-

таточные, которые постепенно накапливаются по

мере наработки тоннажа (износ рельсов, скрепле-

ний, шпал, растущие просадки балласта).

Чтобы лучше представить себе распределение на-

пряжений (сил) разных знаков по поперечному сече-

нию рельса при разных видах внешних нагрузок от

поездов, рассмотрим в разрезе один рельс под коле-

сом. Обозначив знаком «+» растягивающие напряже-

ния, а знаком «-» сжимающие, можно изобразить это

распределение так, как показано на рис. 1. Под дей-

ствием вертикальной нагрузки Р от колеса на внут-

ренней кромке головки рельса (зона А) будет проис-

3

9

ходить сжатие, на наружной кромке (зона Г) — то же.

В подошве рельса (зоны Б и В) от изгиба силой Р бу-

дут возникать растягивающие напряжения. От боко-

вой силы Q, которая от реборды колеса передается на

головку рельса в верхней части рабочей грани, сжи-

мающие напряжения от изгиба в горизонтальной

плоскости будут в зонах А и Б, а растягивающие — в

зонах В и Г.

Можно видеть, что наибольшая сумма растягива-

ющих напряжений в наружной кромке подошвы

(зона В), а сжимающих — во внутренней кромке го-

ловки (зона А). В зонах Б и Г происходит частичное

взаимное погашение напряжений разных знаков.

Таким образом, для оценки напряжений в рельсах

под поездом (максимума и минимума) особый инте-

рес представляют зоны А и В. Величину напряжений

в этих зонах (кромочные напряжения) определяют по

Правилам расчета пути на прочность. Наибольшие

динамические растягивающие напряжения (в зоне В)

рассчитывают по формуле

гт — А • Р

КП ™ * ДИН’

где А — коэффициент, зависящий от типа рельса,

рода и эпюры шпал, рода балласта и его плотности,

плана пути и др.

Эти напряжения могут достигать 100—140 МПа.

Наибольшие сжимающие напряжения (в зоне А) оп-

ределяются так

<ТКГ ГЛ Окп,

где m — коэффициент (больше единицы), завися-

щий от соотношения размеров головки и подошвы

рельса и положения его нейтральной оси.

Такие напряжения могут превышать 120—160 МПа.

Неравномерным по высоте рельса нагревом на

солнце на практике можно пренебречь и продольные

внутренние температурные силы считать равномерно

распределенными по его поперечному сечению и

равными

Nt = -2,5FAt,

где At определяется по данным измерений на го-

ловке. Соответственно температурные напряжения в

данном случае почти одинаковы по всему сечению и

составляют

Gt = -2,5At.

Изменение температуры рельсов — определяющее

обстоятельство, поэтому уточним, по сравнению с

чем это изменение. В связи с тем, что каждый градус

повышения или понижения температуры рельсов со-

здает в них напряжения 2,5 МПа, нагревать или ох-

лаждать плети можно лишь на такую величину, при

которой сумма температурных и «поездных» напряже-

ний .будет оставаться в пределах общих допусков по

условиям прочности и устойчивости бесстыкового

пути с некоторыми запасами на случай возможных

непредвиденных происшествий.

Зная допускаемое по условию прочности материа-

ла рельсов напряжение растяжения [ст] и наибольшее

динамическое напряжение оп в кромке В подошвы

рельса при проходе самого тяжелого локомотива с

максимальной в данном месте допускаемой скорос-

тью, можно определить, что же остается на долю

температурного растяжения

[%] < [о]

^кп^п»

где Кп — запас прочности (для главных линий

обычно принимается Кп = 1,3; для станционных и

малодеятельных, где используются изношенные ста-

рогодные материалы, Кп = 1,4).

Переходя от напряжений к соответствующим им

перепадам (изменениям) температур рельсов, нахо-

дят, какое понижение температуры допускается по

прочности подошвы на растяжение:

[о] - К.п окп

2,5

Аналогично подсчитывают, какой же запас проч-

ности, но уже на сжатие головки в кромке А, остает-

ся для повышения температуры:

[At 1 < ^- = —к г ст*г.

1 rcJ 2,5 2,5

Эта формула обычно годится для пути с легкими

рельсами (Р50 и легче) и деревянными шпалами,

крутых кривых, при высоких осевых нагрузках и ско-

ростях, когда динамические напряжения сжатия в го-

ловках очень высоки. При мощных же конструкциях

пути (рельсы Р65 и Р75, железобетонные шпалы), не-

больших осевых нагрузках и скоростях чаще ограни-

чивающим обстоятельством при повышении темпера-

туры оказывается не условие прочности головки на

сжатие, а условие устойчивости всей путевой решет-

ки против выброса. В этом случае используют другую

формулу:

Ky[Ny]

5F

где Ку — коэффициент запаса устойчивости бес-

стыкового пути против выброса; [Ny] — температур-

ная сжимающая сила в обеих рельсовых нитях, до-

пускаемая по условию устойчивости пути.

Величину (Ny] определяют расчетами с учетом

типа рельсов, рода и эпюры шпал, рода и состояния

балласта, типа скрепления, а также плана пути (ра-

диусов кривых). Коэффициент Ку, как правило, при-

нимают, равным 1,3.

Способов расчета устойчивости бесстыкового пути

немало. Они имеют разные физические основы и до-

пущения, различную полноту учета особенностей

бесстыкового пути. Множество способов свидетель--

ствует о большой трудности разработки теории, спо-

собной охватить все случаи, при которых происходит

выброс рельсошпальной решетки. В связи с этим и

результаты расчетов разными способами одной и той

же конструкции существенно различаются.

В России для определения запасов устойчивости

бесстыкового пути использовали разработанный во

ВНИИЖТе особый прием — непосредственное изме-

рение [Aty], при которых та или иная конструкция

бесстыкового пути теряет устойчивость (приближает-

ся к выбросу). Соорудили специальный стенд — два

пути длиной по 100 м (прямой и кривой участки),

концы которых жестко закрепляли в массивных бе-

тонных упорах и рельсы не могли изменять длину при

изменениях температуры. На стенде собирали путевую

решетку разных типов и состояния. После сварки

рельсовые плети нагревали электрическим током (как

10

спираль электроплитки). Во время нагрева непрерыв-

но или с короткими промежутками измеряли темпе-

ратуру рельсов. Начальный промер t0 делали сразу же

после закрепления плетей, последний — перед са-

мым выбросом и после него.

Измерения выполняли лабораторными ртутными

термометрами, вставленными в гнезда, высверлен-

ные в головках рельсов в 8—10 местах пути. Все отсче-

ты температуры сравнивали с начальной, узнавая та-

ким образом повышение температуры в разные мо-

менты. Средние повышения перед выбросом, когда

путь еще сохранял некоторую упругость в горизон-

тальной плоскости, служили искомыми критически-

ми (предельными) повышениями температуры [AtK].

Такой способ определения [Aty] представляется

наиболее совершенным, так как позволяет установить

влияние на этот допуск всех возможных изменений

конструкции и состояния пути. На основе почти 400

опытов получены с большой достоверностью и необ-

ходимыми запасами допускаемые повышения темпе-

ратур рельсовых плетей по сравнению с начальной

температурой (в момент закрепления) для всех отече-

ственных вариантов бесстыкового пути. Для типовой

конструкции (рельсы Р65, шпалы железобетонные,

балласт щебеночный) нормативные значения [Aty]

приведены в табл. 1.

Таблица 1

Тип

рельсов

Число

шпал,

шт/км

Р65 2000

Р65 1840

Значения [Aty], ’С

на прямых

участках

58

54

в кривых радиусом, м

2000 1200 800

53 50 47

600 500 400

42 39 35

300

27

50 47

Подобные нормы установлены для пути с рельса-

ми Р75, Р65 и Р50, деревянными и железобетонными

шпалами, щебеночным, асбестовым, гравийным,

песчаным балластами.

По этому же способу оценено влияние на устой-

чивость бесстыкового пути различных его ослабле-

ний, например, при выполнении ремонтных работ и,

наоборот, разных мер по усилению конструкции.

Приведенные нормы [Aty] прошли дополнитель-

ную проверку в процессе динамических испытаний

на экспериментальном кольце ВНИИЖТа и в эксп-

луатационных условиях на всем полигоне бесстыко-

вого пути. Все они подтвердили жизненность этих

норм.

Возможность применения

*

Полученные значения наибольших допускаемых

изменений температуры плетей позволяют решить

заключительные задачи устройства бесстыкового пути.

Для проверки возможности его применения в конк-

ретных условиях сравнивают фактическую наиболь-

шую амплитуду колебаний температуры рельсов Та и

наибольшую допускаемую амплитуду:

[Т] = [Atp] + [Aty] - [At3],

где [At3] — минимальный принимаемый в расчет

интервал температур закрепления плетей, возмож-

ный по условиям производства этой работы (обычно

— 10°С, в пасмурную погоду и в темное время суток

- 5-7’С).

Если [Т] > Та, то укладывать бесстыковой путь в

данном месте можно без ограничений. В противном

случае следует использовать более мощную конструк-

цию (например, с рельсами Р75 вместо Р65) или зве-

ньевой путь.

Предельно допустимые верхнюю и нижнюю гра-

ницы интервалов температур закрепления плетей

подсчитывают по формулам

maxt- — 4“ Гдц]

ШШГП1П

mint = t

maxmax

[Aty],

где trainn,in и — наименьшие и наибольшие

111111111111 IlldXIIldX

температуры в данном месте.

Уменьшенные интервалы температур (если по рас-

чету [At3] получается больше 15—20°С) устанавливает

начальник дистанции пути с учетом особенностей

климата, трассы пути, обращения поездов, обеспече-

ния наиболее благоприятных условий для выполне-

ния ремонтных работ.

Иногда стремятся закрепить плети при температу-

рах, близких к maxt3, чтобы увеличить запасы устой-

чивости. Но при этом, видимо, забывают, что тогда

повышается угроза появления излишне больших рас-

тягивающих напряжений зимой с образованием опас-

ного зазора в случае излома плети.

Изложенные выше общие положения расчетов и

выбора типа бесстыкового пути служат основой Тех-

нических указаний по устройству, укладке и содержа-

нию бесстыкового пути. Ныне действующие ТУ—91

утверждены 03.10.91. Выдвигаются и другие методы

расчета. Однако, жизненность их нужно доказать не

только интегралами, но и большой эксперименталь-

ной работой и конечно же серьезной эксплуатацион-

ной проверкой.

Трасса

Одна из важнейших характеристик бесстыкового

пути — его трасса. От нее в значительной мере зави-

сят запасы прочности и устойчивости пути и, следо-

вательно, возможность применения этой конструк-

ции, а также режимы укладки и эксплуатации. Как

уже было сказано, кромочные динамические напря-

жения в подошве и головке рельса в кривых при про-

ходе поездов тем больше, чем меньше радиус кривой.

В крутых кривых разница с прямым участком может

достигать 10—40 %. Соответственно уменьшаются до-

пускаемые по условию прочности температурные на-

пряжения, а, значит, и понижения температуры. По

условию устойчивости пути против выброса темпера-

турные напряжения также тем больше, чем меньше

радиус кривой, а допускаемые повышения темпера-

туры понижаются. Разница с прямым участком в кру-

тых кривых может достигать 50 %.

В ТУ—91 минимальный радиус кривой, при кото-

ром можно использовать бесстыковой путь на главных

линиях, установлен равным 300 м — при железобе-

тонных шпалах, щебеночном балласте, раздельных

промежуточных скреплениях. При-более слабом верх-

нем строении его разрешено укладывать только в бо-

лее пологих кривых (на неглавных станционных и

главных малодеятельных путях). На высокоскоростных

магистралях радиусы должны быть не менее 5—7 тыс.

м, но это ограничение — не из-за особенностей бес-

стыкового пути.

Крутизна уклонов обычно не ограничивается. Од-

нако в местах усиленного торможения возможны до-

3*

11

полнительные силовые воздействия поездов на путь,

и их нужно учитывать. На скоростных магистралях со

смешанным движением (пассажирские и грузовые

поезда) руководящий уклон обычно не более 12%о.

На высокоскоростных, где обращаются только специ-

альные «легкие» пассажирские электросекции, укло-

ны могут быть 25—35 .

Основание

Основания бесстыкового пути допускаются раз-

ные: от твердого безосадочного материка (скала) до

слабого неустойчивого (болота, мари, плывуны,

карст, подтопляемые территории, шахтные подработ-

ки и т. д.). В России такой путь уложен на давно соору-

женных линиях, и повлиять на качество основания

можно редко. Но при новом строительстве такая воз-

можность есть, и будущие эксплуатационники долж-

ны контролировать его качество. Если же это не уда-

ется, то следует еще подумать, целесообразно ли

применять там бесстыковой путь.

Земляное полотно

На эксплуатируемых линиях земляное полотно не-

редко больное. Поэтому до укладки плетей и железо-

бетонных шпал не менее чем за один год оно должно

быть обследовано и оздоровлено. В противном случае

будет трудно нормально содержать бесстыковой путь,

а ремонтировать земляное полотно намного сложнее,

чем при звеньевой конструкции. (Уместно отметить,

что хорошо оздоровленное земляное полотно в после-

дующем при отсутствии стыков будет служить значи-

тельно лучше и дольше без ремонтов.)

Балластный слой

Сопротивления балласта перемещениям шпал (а,

значит, и всей путевой решетки) вдоль оси пути, по-

перек нее по вертикали и горизонтали составляют до

30—40 % критической силы — предельной величины

сжимающей продольной силы, которую может вы-

держивать бесстыковой путь до начала выброса. Вели-

чины сопротивлений зависят от рода и степени уп-

лотнения балласта, размеров призмы, рода и эпюры

шпал. По ТУ—91 в зависимости от категории пути до-

пускаются следующие виды балласта.

На главных путях магистралей — щебень с разме-

рами частиц 25—70 мм из камня твердых пород (гра-

ниты, гнейсы, диабазы и т. п.), не боящиеся воды,

мороза, истирания. Этим требованиям отвечает ще-

бень стандартных марок И40 и У50 (цифры означают

результаты испытаний на износ и удар). Известняки,

песчаники и другие непрочные породы камня непри-

годны. Кроме того, можно использовать асбестовый

балласт.

На главных путях малодеятельных линий (с грузо-

напряженностью менее 10 млн. т-км брутто на 1 км в

год — щебень фракций 5—25 мм («щебера»).

На неглавных станционных путях — любой щебень

и асбестовый балласт, а также сортированный и ка-

рьерный гравий.

Размеры балластной призмы несколько больше по

сравнению с допускаемыми в звеньевом пути. Плечо

ее должно быть не менее 45 см при рельсах Р75 и 35

см — при Р65. В кривых оно шире. Откосы призмы

1:1,75. Следует отметить, что уширение плеча делает-

ся не столько для увеличения «площади среза» балла-

ста шпалой при ее сдвиге поперек пути, сколько для

повышения вертикальной устойчивости самой при-

змы в зоне конца шпалы: уширенное плечо и уполо-

женный откос пригружают «призму выпирания» ще-.

беночного или асбестового балласта и не дают ей вы-

жиматься из-под шпалы.

Шпальные ящики призмы нужно уплотнять (на-

пример, механическим трамбованием или вибрирова-

нием). Их полнота должна быть такой, чтобы при же-

лезобетонных шпалах верх балласта находился на

уровне верха средней части шпалы, а при деревянных

— на 3 см ниже подошвы рельса. Касание щебнем

рельсов не допускается, чтобы не нарушать их элект-

рическую изоляцию.

На скоростных магистралях размеры призмы уве-

личивают, щебень обязательно дополнительно (ис-

кусственно) уплотняют; асбестовый балласт, «щебе-

ру», гравий не применяют.

Подрельсовые основания

За время существования железных дорог опробо-

вали много вариантов конструкций подрельсовых ос-

нований. Пока что отдается предпочтение шпалам и

брусьям. Они надежно жестко связывают между собой

левую и правую рельсовые нити, практически равно-

мерно распределяют и передают на нижнее строение

сосредоточенную колесную нагрузку. Шпалы дешевле

плит, лежней и рам, могут применяться в любых

кривых, на подъемах и спусках, на искусственных

сооружениях и т.д., они более удобны для укладки и

содержания пути. Для бесстыкового пути важно, что

при шпалах можно в случае необходимости повышать

погонное сопротивление за счет увеличения их числа

на единицу длины плети.

В России на первых почти 400 км бесстыкового

пути применяли только деревянные шпалы I и II ти-

пов. Эпюры шпал сначала были «максимальными» —

2000 шт/км и в кривых, и на прямых участках. Теперь

в главных путях перегонов и станций 2000 шпал/км

укладывают только в кривых радиусом 1200 м и ме-

нее, а в остальных местах — 1840 шпал/км. На участ-

ках обращения скоростных поездов 2000 шпал/км — в

кривых радиусом 2000 м и менее. На неглавных стан-

ционных путях допускаются 1840 шпал/км в кривых и

1600 шпал/км — на прямых участках.

По ТУ—91 в главных путях разрешаются и дере-

вянные и железобетонные шпалы. Однако деревянных

практически нет. Эпюры железобетонных шпал такие

же, как и деревянных. Ширина колеи при железобе-

тонных шпалах не регулируется в широких пределах,

как при деревянных. Поэтому установлена единая

(унифицированная) ширина колеи 1520 мм на пря-

мых участках и в кривых радиусом 300 м и более. В бо-

лее крутых кривых бесстыковой путь не применяют,

потому что там требуется уширение для облегчения

вписывания подвижного состава с длинной жесткой

базой. В таких кривых укладывают звеньевой путь с

деревянными шпалами. На станционных и малодея-

тельных главных путях допускается ширина колеи

1524 мм на прямых участках и уширенная до 1546 мм

(с учетом износа) в кривых.

На прочность и устойчивость бесстыкового пути

влияют сопротивления перемещениям шпал в баллас-

те. Сопротивления балласта во многом зависят от на-

личия или отсутствия поездной нагрузки и «возраста»

12

пути. Величины р, q, g в пути, свободном от поезда,

меньше, чем в нагруженном. В расчете устойчивости

бесстыкового пути принимают эти меньшие сопротив-

ления, и кроме того, берут характеристики свежеуло-

женного щебня, еще не успевшего уплотниться поез-

дами и засориться. Тем самым обеспечиваются запасы

устойчивости пути и учитывается, что любой даже об-

катанный участок, может потребоваться временно ос-

лабить, разрыхлив балласт при путевых работах.

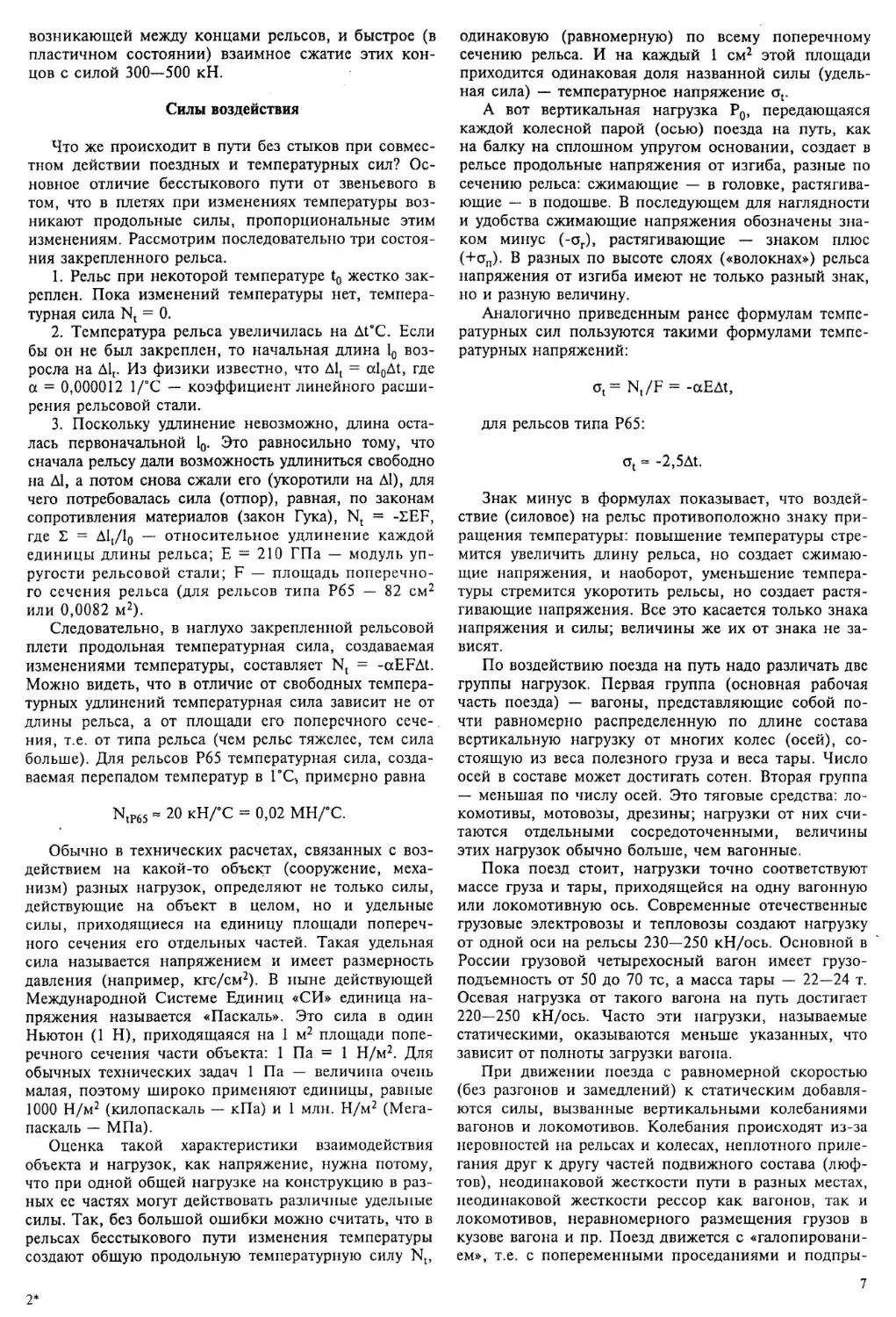

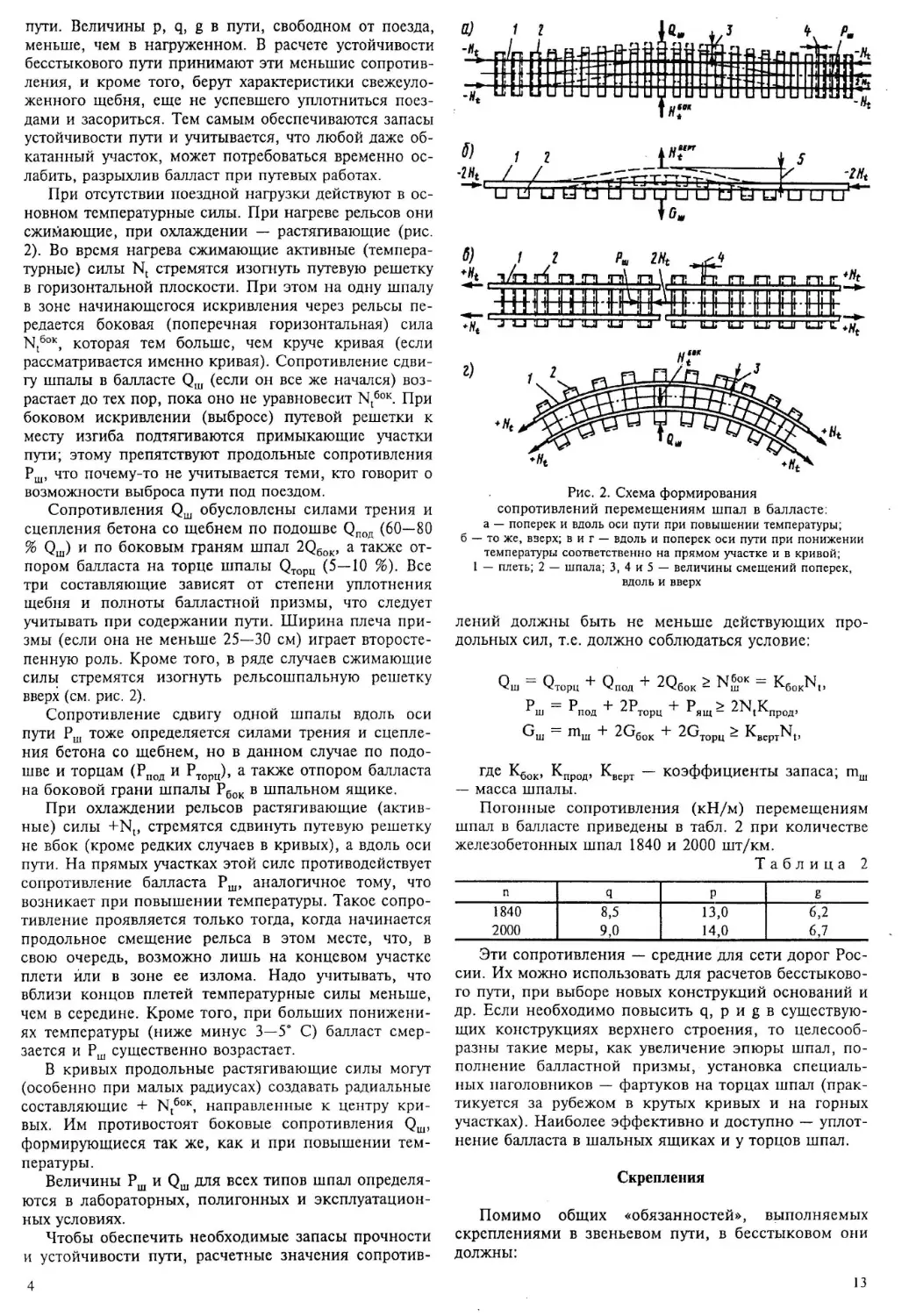

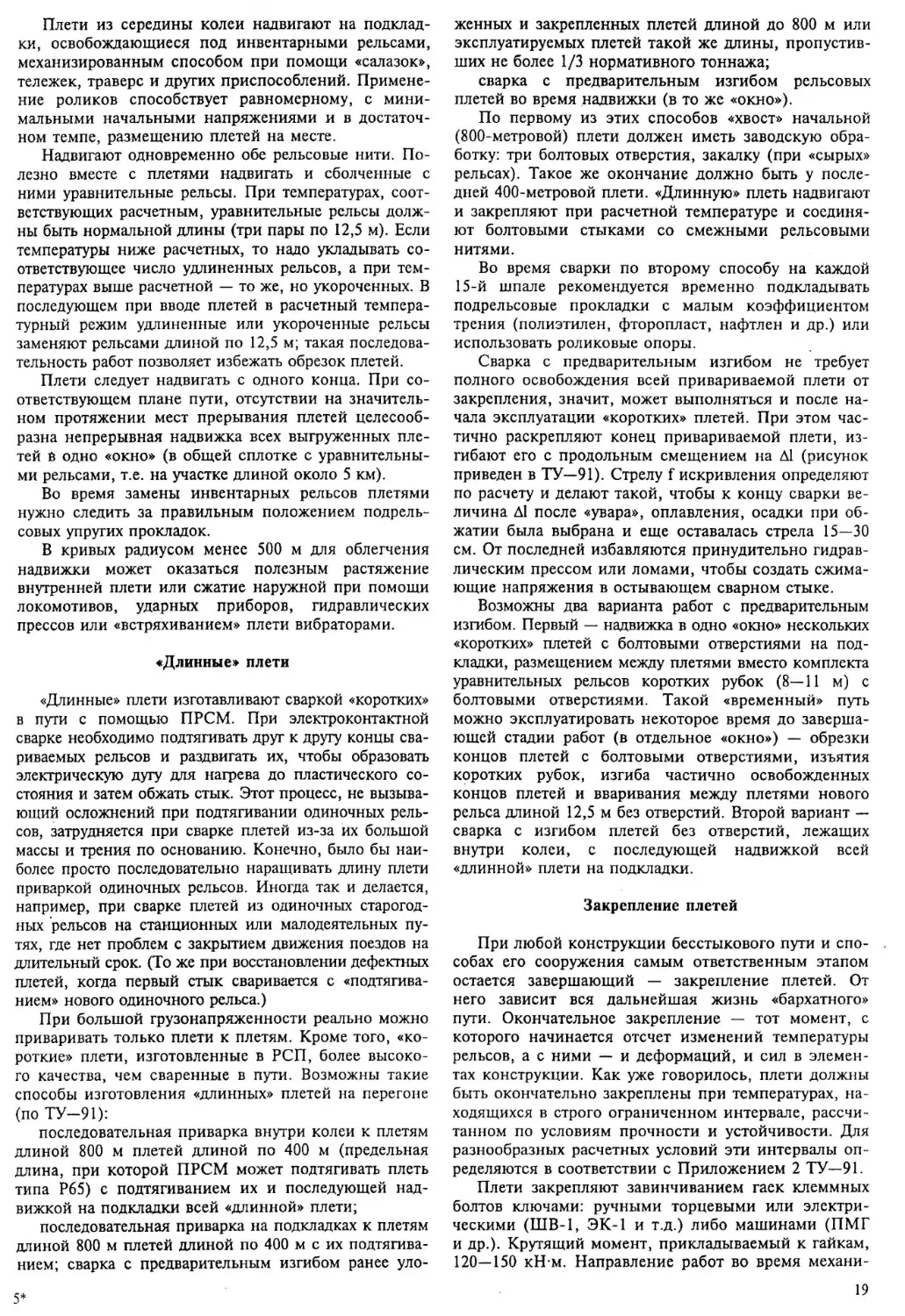

При отсутствии поездной нагрузки действуют в ос-

новном температурные силы. При нагреве рельсов они

сжимающие, при охлаждении — растягивающие (рис.

2). Во время нагрева сжимающие активные (темпера-

турные) силы Nt стремятся изогнуть путевую решетку

в горизонтальной плоскости. При этом на одну шпалу

в зоне начинающегося искривления через рельсы пе-

редается боковая (поперечная горизонтальная) сила

Nt6oK, которая тем больше, чем круче кривая (если

рассматривается именно кривая). Сопротивление сдви-

гу шпалы в балласте QIU (если он все же начался) воз-

растает до тех пор, пока оно не уравновесит Nt6oK. При

боковом искривлении (выбросе) путевой решетки к

месту изгиба подтягиваются примыкающие участки

пути; этому препятствуют продольные сопротивления

Рш, что почему-то не учитывается теми, кто говорит о

возможности выброса пути под поездом.

Сопротивления Qm обусловлены силами трения и

сцепления бетона со щебнем по подошве ()под (60—80

% Qm) и по боковым граням шпал 2Q6oK, а также от-

пором балласта на торце шпалы QTopu (5—10 %). Все

три составляющие зависят от степени уплотнения

щебня и полноты балластной призмы, что следует

учитывать при содержании пути. Ширина плеча при-

змы (если она не меньше 25—30 см) играет второсте-

пенную роль. Кроме того, в ряде случаев сжимающие

силы стремятся изогнуть рельсошпальную решетку

вверх (см. рис. 2).

Сопротивление сдвигу одной шпалы вдоль оси

пути Рш тоже определяется силами трения и сцепле-

ния бетона со щебнем, но в данном случае по подо-

шве и торцам (Рпод и Рторц), а также отпором балласта

на боковой грани шпалы Рбок в шпальном ящике.

При охлаждении рельсов растягивающие (актив-

ные) силы +Nt, стремятся сдвинуть путевую решетку

не вбок (кроме редких случаев в кривых), а вдоль оси

пути. На прямых участках этой силе противодействует

сопротивление балласта Рш, аналогичное тому, что

возникает при повышении температуры. Такое сопро-

тивление проявляется только тогда, когда начинается

продольное смещение рельса в этом месте, что, в

свою очередь, возможно лишь на концевом участке

плети или в зоне ее излома. Надо учитывать, что

вблизи концов плетей температурные силы меньше,

чем в середине. Кроме того, при больших понижени-

ях температуры (ниже минус 3—5° С) балласт смер-

зается и Рш существенно возрастает.

В кривых продольные растягивающие силы могут

(особенно при малых радиусах) создавать радиальные

составляющие + Nt6oK, направленные к центру кри-

вых. Им противостоят боковые сопротивления (}ш,

формирующиеся так же, как и при повышении тем-

пературы.

Величины Рш и Qm для всех типов шпал определя-

ются в лабораторных, полигонных и эксплуатацион-

ных условиях.

Чтобы обеспечить необходимые запасы прочности

и устойчивости пути, расчетные значения сопротив-

ЕИ!»а!аНН!В!Ш№Е!Ш1||

п"п

iffl

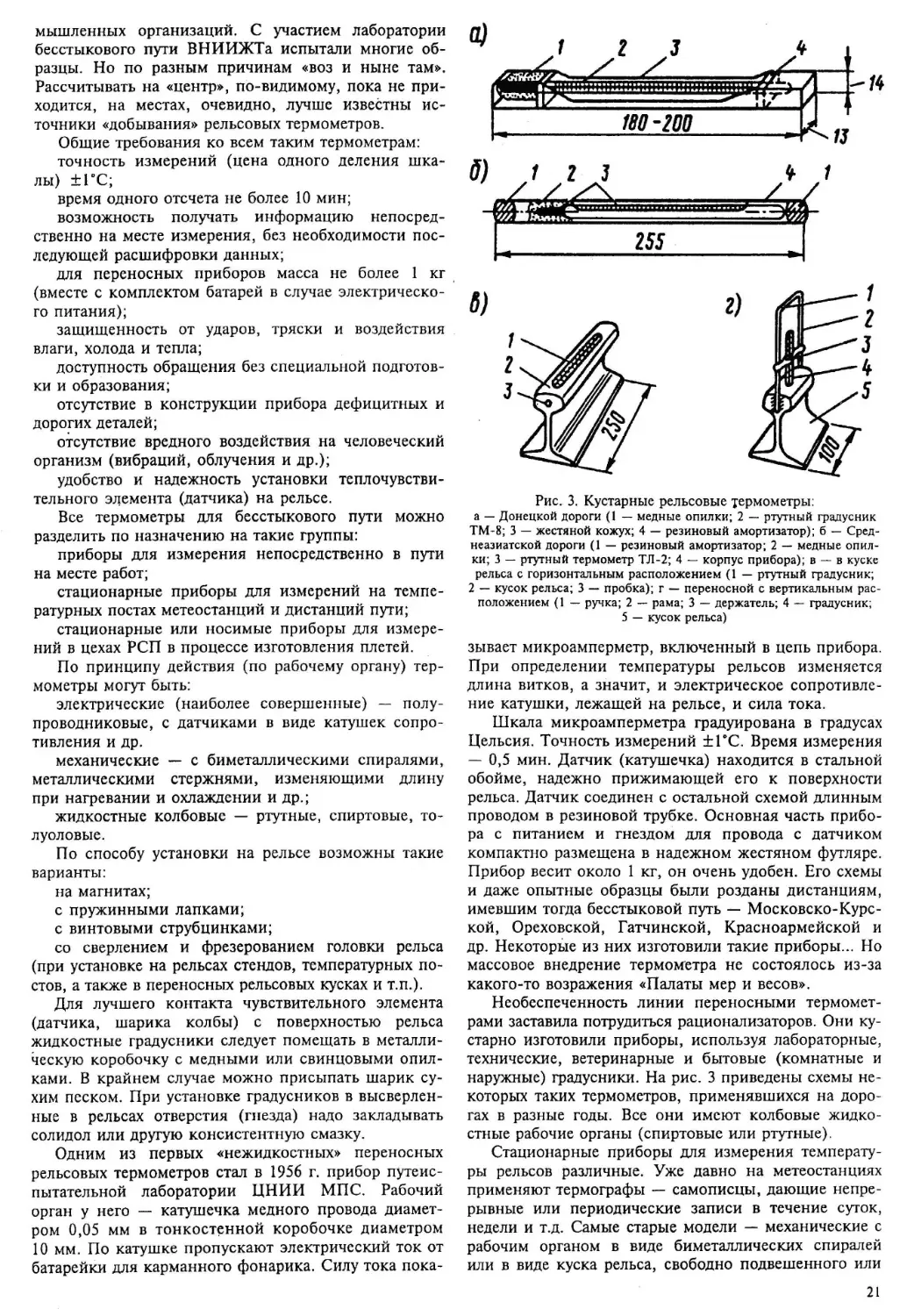

Рис. 2. Схема формирования

сопротивлений перемещениям шпал в балласте:

а — поперек и вдоль оси пути при повышении температуры;

б — то же, вверх; в и г — вдоль и поперек оси пути при понижении

температуры соответственно на прямом участке и в кривой;

1 — плеть; 2 — шпала; 3, 4 и 5 — величины смешений поперек,

вдоль и вверх

лений должны быть не меньше действующих про-

дольных сил, т.е. должно соблюдаться условие:

терц под

№ок - К

= Р

под

тори

ящ

пр ОД’

бок

тори

бок

верт

где Kte, Кпрод, Кверт - коэффициенты запаса; гпш

— масса шпалы.

Погонные сопротивления (кН/м) перемещениям

шпал в балласте приведены в табл. 2 при количестве

железобетонных шпал 1840 и 2000 шт/км.

Таблица 2

п q Р g

1840 8,5 13,0 6,2

2000 9,0 14,0 6,7

Эти сопротивления — средние для сети дорог Рос-

сии. Их можно использовать для расчетов бесстыково-

го пути, при выборе новых конструкций оснований и

др. Если необходимо повысить q, р и g в существую-

щих конструкциях верхнего строения, то целесооб-

разны такие меры, как увеличение эпюры шпал, по-

полнение балластной призмы, установка специаль-

ных наголовников — фартуков на торцах шпал (прак-

тикуется за рубежом в крутых кривых и на горных

участках). Наиболее эффективно и доступно — уплот-

нение балласта в шальных ящиках и у торцов шпал.

Скрепления

Помимо общих «обязанностей», выполняемых

скреплениями в звеньевом пути, в бесстыковом они

должны:

4

13

обеспечивать нужную вертикальную упругость

пути с весьма жесткими железобетонными шпалами;

для этого требуются упругие прикрепители к под-

кладкам, а подкладок — к шпалам (упругие резино-

вые или другие прокладки под рельсами и на шпалах,

упругие клеммы или упругие шайбы при жестких

клеммах);

электроизолировать рельсы от шпал (частично это

делается прокладками, дополнительно — изолирую-

щими втулками, вкладышами и т.п.);

создавать максимально возможную неподвижность

рельсовых плетей на шпалах (высокие сопротивления

сдвигу рельсов вдоль пути, их повороту относительно

шпал в горизонтальной плоскости и др.), т.е. нужны

надежные прикрепители (клеммно-болтовые или пру-

жинные) и прокладки с высокими коэффициентами

трения по стали и сцепления с ней;

давать возможность быстро освобождать и закреп-

лять инвентарные рельсы и плети при укладке пути и

разрядках напряжений в плетях, а также при восста-

новлении дефектных плетей.

Такие разнообразные, а подчас и противоречивые

требования делают задачу создания скрепления для

бесстыкового пути очень трудной. Практически во

всем мире она далека от окончательного решения.

Типовое для отечественного бесстыкового пути

скрепление КБ отвечает тем из названных выше тре-

бований, которые касаются прочности закрепления

плетей. Но большая его жесткость потребовала введе-

ния упругих и электроизолирующих прокладок, вту-

лок и т.д., что существенно усложнило и удорожило

и без того многодетальную конструкцию КБ. Изготав-

ливать и содержать это скрепление непросто, и его