Текст

Московский гос у I i|x i ВС1И11.1Й (ехнический университет

имени 11 Э. Баумана

М v । о II । * । е с к и е указания

ПРОЕКТИРОВАНИЕ

ФРИКЦИОННЫХ МУФТ

ВКЛЮЧ III И Я КРИ вошипных

ПРЕССОВ И ЦИЛИНДРОВ

I ИДРАВЛИЧЕСКИХ ПРЕССОВ

II I h.-jii.ciHo МГГУ им. Н. Э.Баумана

Московский государственный технический университет

имени Н.Э. Баумана

ПРОЕКТИРОВАНИЕ

ФРИКЦИОННЫХ МУФТ

ВКЛЮЧЕНИЯ КРИВОШИПНЫХ

ПРЕССОВ И ЦИЛИНДРОВ

ГИДРАВЛИЧЕСКИХ ПРЕССОВ

Методические указания к выполнению домашних заданий

по курсу «Кузнечно-штамповочное оборудование»

Под редакцией Э.Ф. Богданова, Е.Н. Складчикова

Москва

Издательство МГТУ им. Н.Э. Баумана

2011

УДК 621.777.06

ББК 34.623

П79

Рецензент С.А. Евсюков

П79 Проектирование фрикционных муфт включения кри-

вошипных прессов и цилиндров гидравлических прес-

сов: метод, указания к выполнению домашних заданий по

курсу «Кузнечно-штамповочное оборудование» ' Э.Ф. Б01-

данов, А.В. Власов, Е.Н. Складчиков, И.Н. Черкасова; под

ред. Э.Ф. Богданова, Е.Н Складчикова. - М.. Изд-во МГТУ

им. Н. Э. Баумана, 2011. - 53, [3] с.: ил.

Приведены теоретические сведения, расчетные формулы, методики

расчета фрикционных муфт и цилиндров гидравлических прессов, а

также начальные сведения о программном комплексе Ansys ED9 0

в объеме, достаточном для выполнения заданий без привлечения

других источников. Даны условия по вариантам заданий.

Для студентов МГТУ им. Н.Э. Баумана, изучающих курс «Кузнеч-

но-штамповочное оборудование»

Рекомендовано Учебно-методической комиссией факультета МТ.

УДК 621.777.06

ББК 34.623

© МГТУ им. Н.Э. Баумана, 2011

Цель домашних заданий — закрепить и углубить знания,

полученные при изучении курса «Кузнечно-штамповочное обо-

рудование», и приобрести навыки самостоятельной работы по

проектированию дисковых фрикционных муфт включения криво-

шипных прессов и цилиндров гидравлических прессов.

1. ПРОЕКТИРОВАНИЕ ФРИКЦИОННЫХ МУФТ

ВКЛЮЧЕНИЯ КРИВОШИПНЫХ ПРЕССОВ

1.1. Основы методики определения момента трения

дисковых фрикционных муфт

1.1.1. Классификация и применение

дисковых фрикционных муфт

В кривошипных прессах наибольшее применение получили

фрикционные муфты двух типов: одно-, двух-, трехдисковые муф-

ты с кольцевыми фрикционными накладками (рис. 1.1) и одно-

дисковые малоинерционные муфты с фрикционными вставками

различной формы и размеров (рис. 1.2).

При проектировании муфты вначале необходимо выбрать тип

муфты и место ее установки в приводе. Муфты с кольцевыми

накладками используют, как правило, в приводах кривошипных

горячештамповочных прессов (КГШП) и горизонтально-ковочных

машин (ГКМ). У КГШП двухдисковые или трехдисковые муфты

устанавливают на главном (эксцентриковом) валу, у ГКМ — на глав-

ном валу или при больших ее габаритных размерах на приемном

валу. Применение двухдисковых и трехдисковых муфт в КГШП и

ГКМ позволяет уменьшить габаритные размеры муфт.

Однодисковые малоинерционные муфты с фрикционными

вставками используют в приводах различных прессов, в основ-

3

Рис. 1.1. Двухдисковая муфта КГШП с кольцевыми фрикционными на-

кладками:

1 - ведомый диск с кольцевыми накладками; 2 - разжимающая пружина; 3 - коль-

цевой поршень с ведущим нажимным диском; 4 - воздухоподводящая головка;

5 - ступица; 6 - ведущий промежуточный диск; 7 - зубчатое колесо с ведущим

опорным диском

ном листоштамповочных, и устанавливают по возможности ближе

к электродвигателю, что существенно уменьшает габаритные раз-

меры муфты и передаваемый ею необходимый крутящий момент.

При установке муфты на главном валу КГШП она имеет боль-

шой момент инерции и как дополнительный маховик, жестко свя-

занный непосредственно с главным валом, снижает влияние удар-

ной нагрузки на зубчатую передачу привода в начальный момент

4

Рис. 1.2. Однодисковая муфта с фрикционными вставками:

1 - маховик; 2 - шпилька; 3 - ведущий нажимной диск; 4 - ведущий опорный

диск; 5 - ведомый диск; 6 - разжимающая пружина; 7 - вставка; 8 - цилиндр

деформирования поковки, особенно в окончательном (чистовом)

ручье. Кроме того, зубчатое колесо ведущей части муфты, уста-

новленной на главном валу, передает крутящий момент главному

валу во время каждого рабочего хода пресса различными участка-

ми зубьев, что гарантирует равномерное изнашивание всех зубьев

и увеличивает работоспособность зубчатой передачи. Боковая по-

верхность кольцевых накладок не участвует в передаче крутящего

момента и не изнашивается. У фрикционных вставок именно боко-

вая поверхность передает крутящий момент ведомому диску, под-

5

вергается вдавливанию со стороны ведомого диска с образованием

канавки и последующим скалыванием кромок вставок В приводе

КГШП муфты с фрикционными вставками не применяют.

1.1.2. Момент трения и средние радиусы трения муфты

Исходной величиной при проектировании фрикционной муфты

является расчетный момент муфты Мр:

м = (1)

гТ|

где Мном — номинальный крутящий момент пресса; /смф — коэф-

фициент запаса сцепления муфты; i и ц - передаточное число и

КПД зубчатой передачи от вала муфты к главному валу пресса.

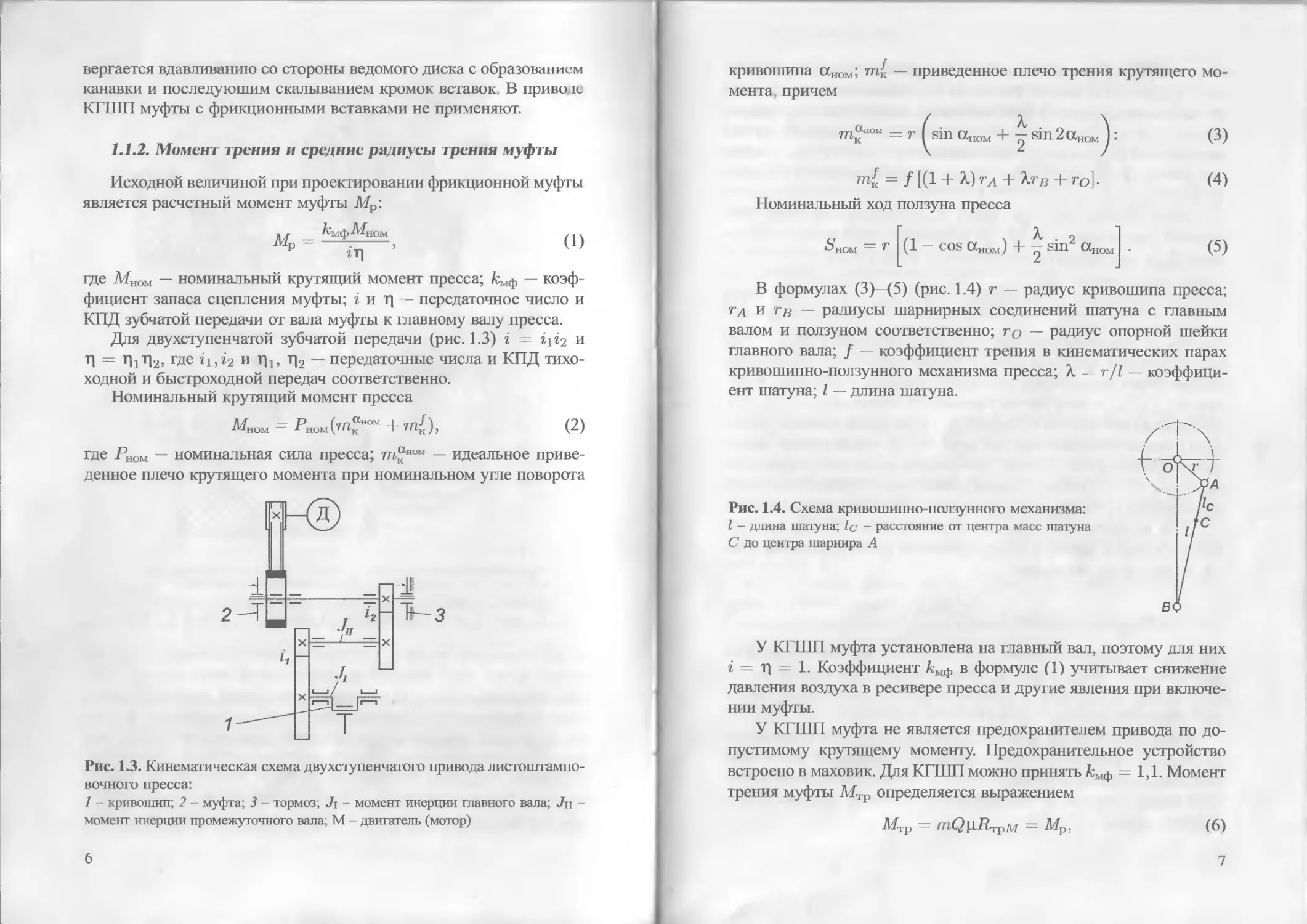

Для двухступенчатой зубчатой передачи (рис. 1.3) г = 2122 и

г| = т|1т|2, где zi,i2 и Ль Л2 — передаточные числа и КПД тихо-

ходной и быстроходной передач соответственно.

Номинальный крутящий момент пресса

Мном — ^ном(п?-киом 4~ 777^), (2)

где Рном — номинальная сила пресса; т“ном — идеальное приве-

денное плечо крутящего момента при номинальном угле поворота

Рис. 1.3. Кинематическая схема двухступенчатого привода листоштампо-

вочного пресса:

1 - кривошип; 2 - муфта; 3 - тормоз; Ji - момент инерции главного вала; Ju -

момент инерции промежуточного вала; М - двигатель (мотор)

6

кривошипа Оном; — приведенное плечо трения крутящего мо-

мента. причем

шаном = r ^sin аном + _ sin 2 аномJ; (3)

т? = /[(1 + Х)гА + Хгв + го]. (4)

Номинальный ход ползуна пресса

Г Л, 1

$ном = r (1 — cos О^ном) + 7^ sin О^ном • (5)

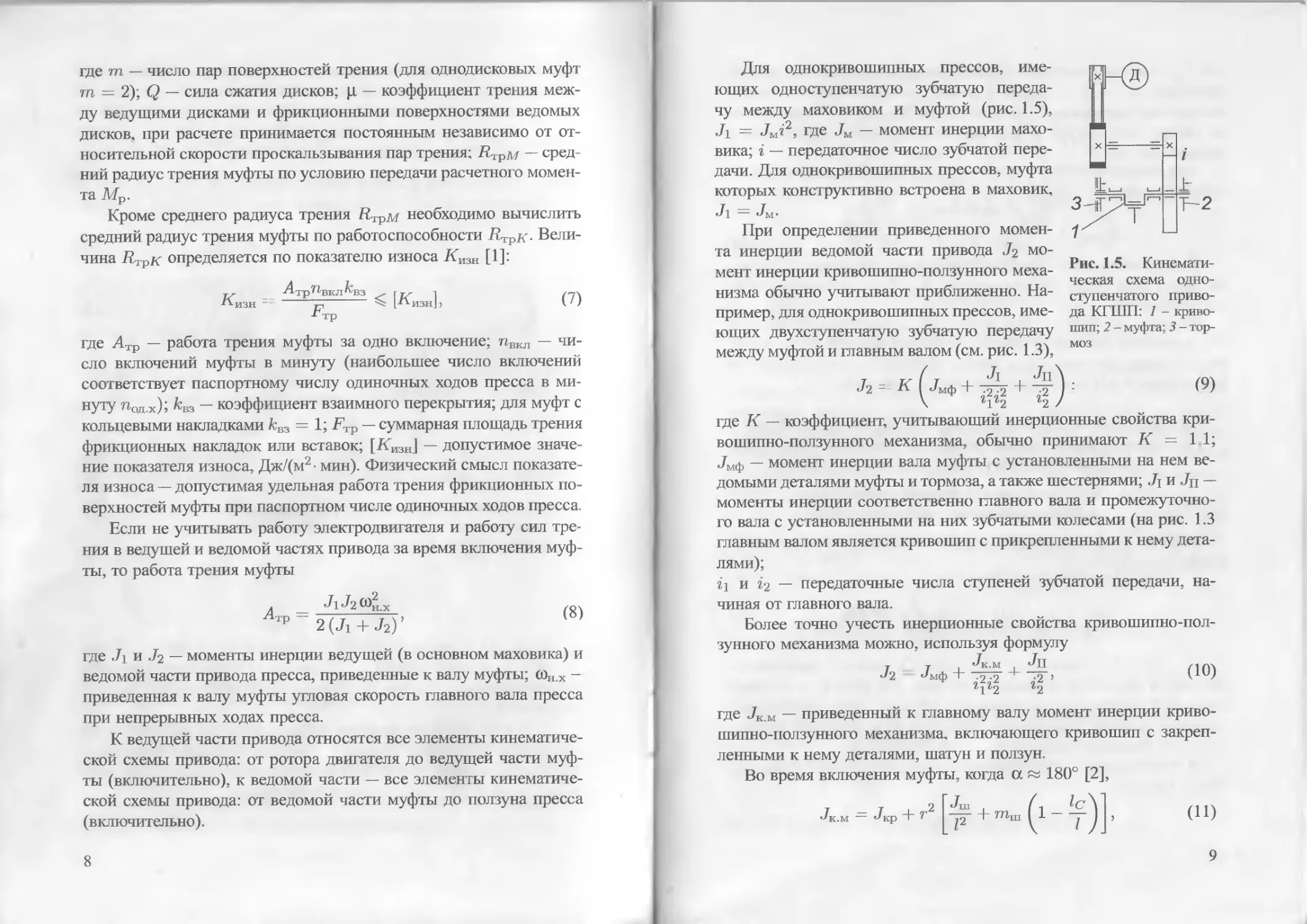

В формулах (3)—(5) (рис. 1.4) г — радиус кривошипа пресса;

г а и г в — радиусы шарнирных соединений шатуна с главным

валом и ползуном соответственно; го — радиус опорной шейки

главного вала; / — коэффициент трения в кинематических парах

кривошипно-ползунного механизма пресса; 1 - г/I — коэффици-

ент шатуна; I — длина шатуна.

Рис. 1.4. Схема кривошипно-ползунного механизма:

I - длина шатуна; 1с - расстояние от центра масс шатуна

С до центра шарнира А

У КГШП муфта установлена на главный вал, поэтому для них

i = Т| = 1. Коэффициент А;Мф в формуле (1) учитывает снижение

давления воздуха в ресивере пресса и другие явления при включе-

нии муфты.

У КГШП муфта не является предохранителем привода по до-

пустимому крутящему моменту. Предохранительное устройство

встроено в маховик. Для КГШП можно принять кМф = 1,1. Момент

трения муфты Мтр определяется выражением

Л^гр = — Мр, (6)

7

где т — число пар поверхностей трения (для однодисковых муфт

т = 2); Q — сила сжатия дисков; ц, — коэффициент трения меж-

ду ведущими дисками и фрикционными поверхностями ведомых

дисков, при расчете принимается постоянным независимо от от-

носительной скорости проскальзывания пар трения; Rtt,m — сред

ний радиус трения муфты по условию передачи расчетного момен-

та Afp.

Кроме среднего радиуса трения Ктрм необходимо вычислить

средний радиус трения муфты по работоспособности R^k- Вели-

чина RTp/< определяется по показателю износа Кизн [1]:

Кизк= < [К^], (7)

-Стр

где Атр — работа трения муфты за одно включение; пвкл — чи-

сло включений муфты в минуту (наибольшее число включений

соответствует паспортному числу одиночных ходов пресса в ми-

нуту под х); kii3 — коэффициент взаимного перекрытия; для муфт с

кольцевыми накладками fcB3 = 1; FTp — суммарная площадь трения

фрикционных накладок или вставок; [Кизн] — допустимое значе-

ние показателя износа, Дж/(м2 • мин). Физический смысл показате-

ля износа — допустимая удельная работа трения фрикционных по-

верхностей муфты при паспортном числе одиночных ходов пресса.

Если не учитывать работу электродвигателя и работу сил тре-

ния в ведущей и ведомой частях привода за время включения муф-

ты, то работа трения муфты

л ____ ^2 Фн.х

тр~ 2(Л + J2)’

(8)

где Ji и J2 — моменты инерции ведущей (в основном маховика) и

ведомой части привода пресса, приведенные к валу муфты; сон.х -

приведенная к валу муфты угловая скорость главного вала пресса

при непрерывных ходах пресса.

К ведущей части привода относятся все элементы кинематиче-

ской схемы привода: от ротора двигателя до ведущей части муф-

ты (включительно), к ведомой части — все элементы кинематиче-

ской схемы привода: от ведомой части муфты до ползуна пресса

(включительно).

8

Для однокривошипных прессов, име-

ющих одноступенчатую зубчатую переда-

чу между маховиком и муфтой (рис. 1.5),

Jx = JMi2, где JM — момент инерции махо-

вика; i — передаточное число зубчатой пере-

дачи. Для однокривошипных прессов, муфта

которых конструктивно встроена в маховик,

J1 = Jm-

При определении приведенного момен-

та инерции ведомой части привода Л мо-

мент инерции кривошипно-ползунного меха-

низма обычно учитывают приближенно. На-

пример, для однокривошипных прессов, име-

ющих двухступенчатую зубчатую передачу

между муфтой и главным валом (см. рис. 1.3),

J2 = К f7мф + ^2 +

где К — коэффициент, учитывающий инерционные свойства кри-

вошипно-ползунного механизма, обычно принимают К = 11;

Л<ф — момент инерции вала муфты с установленными на нем ве-

домыми деталями муфты и тормоза, а также шестернями; Jj и /ц —

моменты инерции соответственно главного вала и промежуточно-

го вала с установленными на них зубчатыми колесами (на рис. 1.3

главным валом является кривошип с прикрепленными к нему дета-

лями);

«1 и г2 — передаточные числа ступеней зубчатой передачи, на-

чиная от главного вала.

Более точно учесть инерционные свойства кривошипно-пол-

зунного механизма можно, используя формулу

Л Л,ф + ^ + 4. (Ю)

«1®2 «2

где JK M — приведенный к главному валу момент инерции криво-

шипно-ползунного механизма, включающего кривошип с закреп-

ленными к нему деталями, шатун и ползун.

Во время включения муфты, когда а ~ 180° [2],

[^ + т“(1~т)]’

(11)

9

где JKp — момент инерции кривошипа с прикрепленными к нему

деталями; тш и — масса и момент инерции шатуна относи-

тельно оси, проходящей через центр его массы; 1с — расстояние

от центра масс шатуна С (см. рис. 1.4) до центра кривошипной

головки шатуна А.

Для однокривошипных прессов, муфта которых установлена на

главном валу,

Л = KJKP, (12)

или

Л К7мф. (13)

Более точно момент инерции кривошипно-ползунного механиз-

ма может быть учтен при определении Атр путем математического

моделирования.

Расчеты среднего радиуса трения Rtpm по значению момента

Мр и среднего радиуса трения по работоспособности Пгрк ведут-

ся по разным методикам для муфт с кольцевыми фрикционными

накладками и для муфт с фрикционными вставками.

1.2. Определение расчетного радиуса трения и размеров

кольцевых фрикционных накладок многодисковых муфт

кривошипных горячештамповочных прессов

1.2.1. Расчетный радиус трения муфты RipM

по передаваемому моменту

Момент трения муфты с кольцевыми накладками определяется

интегралом [1]:

лв лв

МгР m J dM ‘2nrn j [LqR2dR. (14)

где RH, RB и R — наружный, внутренний и текущий радиусы по-

верхности трения на ведомом диске (рис. 1.6, где dF — площадь

кольцевой поверхности радиусом R); dM — элементарный момент

трения кольцевой поверхности радиусом R и шириной dR; q —

удельное давление смежных дисков на радиусе R

В литературе по кривошипным прессам рекомендуется исполь-

зовать формулу

2

Мтр = -itqprn (R% - R%) . (15)

10

Рис. 1.6. Кольцевая накладка ведомого диска муфты

Формула (15) получена интегрированием уравнения (14) в

предположении постоянства величины q по всей поверхности

кольцевой накладки, что может иметь место только для начала

приработки новых абсолютно жестких дисков. В короткий период

приработки дисков их линейный абразивный износ по радиусу

накладки неравномерен, так как, чем больше радиус поверхности

диска, тем больше путь и работа сил трения.

Для приработанных дисков линейный абразивный износ тру-

щихся поверхностей не зависит от текущего радиуса и пропорци-

онален произведению qR = С'к = const, тогда q = CK/R. Сила

сжатия дисков Q с учетом переменности величины q равна

Q = У qdF = У ^-2nRdR = 2лСк (RH - RB) =

F RB

= 2nqR (Rw - RB), (16)

где F — кольцевая площадь одной фрикционной накладки

Из формулы (16) следует

_ ______Q_____

2nR(RB- RB)‘ 1 }

Эпюра удельного давления q приведена на рис. 1.6.

11

Подставив выражение (17) в уравнение (14). с учетом формулы

(6) получим

Л£рр = TnpQ — — 7npQRCp = Tn\kQ , (18)

т. e. расчетный радиус трения Rtpm для муфт с кольцевыми на-

кладками равен среднему радиусу Rcp поверхности трения коль-

цевой накладки: Rtpm = Rcp [3].

Выразим силу сжатия дисков Q через среднее удельное давле-

ние qCpi

Q=n(R*- Rl) qCp = 2л5ср8Д2рМ, (19)

где 8 — относительная ширина кольца трения,

6= (Дн Дв) =0,3.. .0,6.

Rcp

Подставив выражение (19) в уравнение (18) и решив его отно-

сительно RrpM, получим

R м = л

тр у 2лдср|1т8’

(20)

1.2.2. Расчетный радиус трения муфты RrpK

по показателю износа

'(21)

Для расчета среднего радиуса трения муфты необходимо уточ-

нить, как определить величины Атр и FTp, входящие в базовую

формулу (7).

Работа трения Атр при включении муфты рассчитывается по

формуле (8).

Угловая скорость главного вала КГШП

ЛПн.х

О)НХ= -др",

где пн.х — число непрерывных ходов КГШП в минуту

Тогда уравнение (8) примет вид

_ JlJ2K2ngx

тр 1800 (Ji + J2y

(22)

12

Суммарная площадь трения муфты с кольцевыми накладками

С1 / т->2 г>‘2\ _ о г> № + -^в) (-^н ^в) ___

^Тр — ДТГ1 (7?н RB) — 2Ti'rn,Rcp ——

^-“-ср

= 2дт5/?2р = 2nmdR2ipK. (23)

Подставим выражение (23) в уравнение (7) и решим его отно-

сительно R-ipK‘-

RPK = г (24)

у 2 Л/72 О [-Кизн]

Для многодисковых муфт КГШП с кольцевыми накладками из

феродо допустимое значение показателя износа [7ГИзн] - 0,4...

... 0,5 МДж/(м2- мин).

1.2.3. Определение расчетного радиуса трения муфты В^р

и размеров кольцевых накладок

Для определения средних радиусов трения муфты Rtpm и

Rtpk использованы формулы (20) и (24). Радиус -Ягрл4 получен

из условия передачи муфтой момента Мр, а радиус Rtpk — ис-

ходя из способности муфты длительно работать в режиме мак-

симального числа одиночных ходов пресса. Наибольшее из двух

значений среднего радиуса трения является расчетным значени-

ем радиуса трения Rrp для муфт с кольцевыми накладками. Если

R vPK > RtPm, то следует пересчитать значение qcp при принятом

расчетном радиусе трения R^p, равном R1vk, по формуле

М

9с₽ = (25)

и определить силу сжатия дисков Q по формуле (19) при уточнен-

ном значении qcp.

Размеры кольцевых накладок определяют по приведенным ни-

же формулам. Относительную ширину кольцевой накладки рас-

считывают по формуле

_ RH — RB

Rrp

13

расчетный радиус трения — по формуле

р _ Rh + RB

Ктр - 2 ‘

Совместное решение этих уравнений приводит к выражениям

#н = Нтр(1 + 0,5б); Яв = Ятр(1 0,58). (26)

1.2.4. Последовательность выполнения домашнего задания

по расчету муфты кривошипного

горячештамповочного пресса

В соответствии с заданным вариантом (табл, 1) выполнить до-

машнее задание в такой последовательности:

1) определить номинальный момент пресса Мном расчетным

путем по формуле (2);

2) определить расчетный момент муфты Мр расчетным путем

по формуле (1);

3) определить номинальный момент пресса Мном и расчетный

момент муфты Мр путем математического моделирования

с помощью программного комплекса анализа динамических

систем ПА9. Студент получает от преподавателя математиче-

скую модель привода пресса, которая должна быть доработа-

на в соответствии с заданным вариантом задания. Для выпол-

нения моделирования и определения номинального и расчет-

ного моментов необходимо следовать инструкциям, содер-

жащимся в документе «Доработка математической модели

КГШП» (выдает преподаватель);

4) сравнить числовые значения момента Мр, полученные рас-

четным путем и путем математического моделирования. Для

использования в дальнейших расчетах выбрать одно из по-

лученных значений и обосновать выбор;

5) определить средний радиус трения муфты /?,Гр.м по значе-

нию расчетного момента Мр с помощью формулы (20);

14

<3

S

а

к

сз

У

а

1

Вариант задания по расчету муфты КГШП X 19,619 о in i—Н 04 45 со" 1,55 I О о 1000 Примечание. Параметры 13-19 используются только при решении задач путем математического моделирования; ткр, тш, JKp, Jm - массы, моменты инерции кривошипа и шатуна соответственно; Lc - относительное расстояние центра масс С (см. рис. 1.4) шатуна от кривошипной головки А шатуна, Lc = 1с/к NnB - мощность двигателя; пдв - синхронная частота вращения двигателя (внесистемная единица)

и 16,765 V‘9V t о 40 о со" СП o' о 1000

Й > 13,779 сху cq оо ОО 00 ЧО 0,948 o' о 1000

и > 7,955 оу со з Ог й о" О о со 1000

> 7,548 со 04 МП со 0,628 o' о 40 1000

3,112 S' со ГО «о 04 о 1 0,362 o' о 40 1000

> 0,531 i со З'56 Е96‘0 о о о" о О о

S 0,316 о 40 0,610 со o' о" о £ о о

о o' о" Оу 0,381 оо o' 0,094 о о 1500

- о о o' о" Ч 0,240 оо o' 0,059 о" о о СО о

Параметр рм • 10 3, кг-м2 °? о W л Б CN ь ео Л L 5 в <7Ш • 10 3, кг- м2| с хдл пдв, об/мин |

Номер параметра S3 СП 2 40 оо 04

16

6) определить работу трения при включении муфты Лгр рас-

четным путем по формуле (22);

7) определить работу трения при включении муфты Лтр путем

математического моделирования с помощью программного

комплекса анализа динамических систем ПА9;

8) сравнить числовые значения работы трения при включении

муфты, полученные расчетным путем и путем математиче-

ского моделирования. Для использования в дальнейших рас-

четах выбрать одно из полученных значений и обосновать

выбор;

9) определить средний радиус трения муфты по работоспособ-

ности Rt^k с помощью формулы (24). При расчетах принять

число включений муфты пвкл равным паспортному числу

одиночных ходов пресса в минуту под.х (см. табл. 1);

10) сравнить полученные значения Л.-грм и Rtpk и принять боль-

шее из них в качестве проектного значения расчетного ради-

уса трения муфты /Тур. Если RrpK > RrpM, то пересчитать

значение среднего удельного давления qcp по формуле (25),

а силу сжатия дисков Q — по формуле (19) при уточненном

значении Qcp;

11) определить размеры кольцевых фрикционных накладок по

формулам (26).

При расчетах принять:

• коэффициент запаса сцепления муфты /сыф — 1,1;

• коэффициент трения в кинематических парах кривошипно-

ползунного механизма f = 0,03;

• коэффициент трения между ведущими дисками и фрикцион-

ными поверхностями ведомых дисков ц — 0,35;

• относительная ширина кольца трения 5 = 0,3... 0,6;

• допустимое среднее удельное давление на фрикционную по-

верхность из феродо Qcp = 0,5... 0,6 МПа;

• допустимое значение показателя износа для феродо [Кизн] =

= 0,4... 0,5 МДж/(м2 • мин).

Исходные данные для различных вариантов задания приведены

в табл. 1.

17

1.3. Определение расчетного радиуса трения и числа

фрикционных вставок муфт листоштамповочных

прессов

1.3.1. Средний радиус трения муфты по передаваемому

моменту

Для муфт с фрикционными вставками сила сжатия дисков

Q ^^*вст9ср, (27)

где п — число вставок; FBCT — площадь вставки.

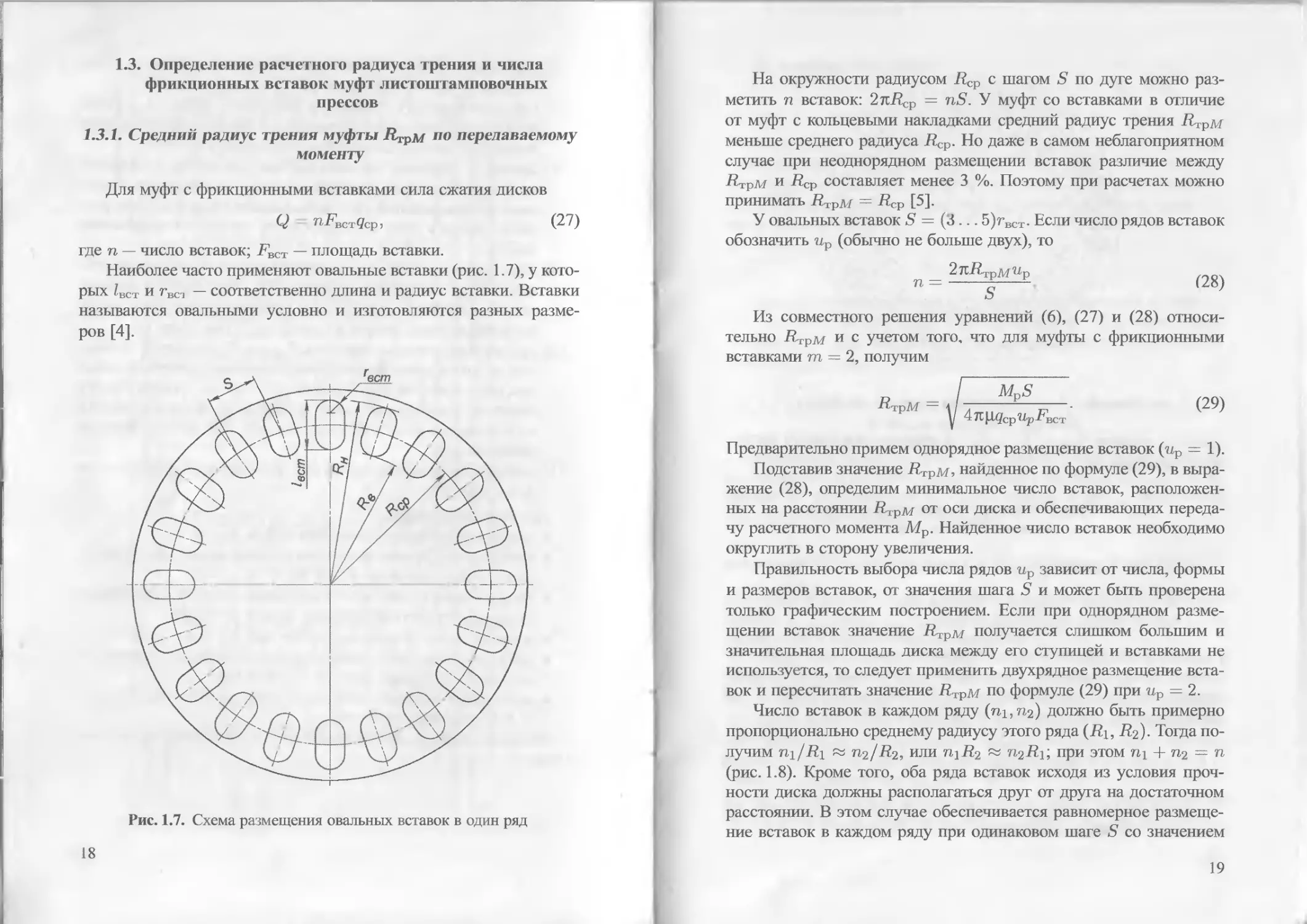

Наиболее часто применяют овальные вставки (рис. 1.7), у кото-

рых ZBCT и 7'ВС | — соответственно длина и радиус вставки. Вставки

называются овальными условно и изготовляются разных разме-

ров [4].

Рис. 1.7. Схема размещения овальных вставок в один ряд

18

На окружности радиусом Rcp с шагом S по дуге можно раз-

метить п вставок: 2л7?ср = nS. У муфт со вставками в отличие

от муфт с кольцевыми накладками средний радиус трения R-ivm

меньше среднего радиуса Лср. Но даже в самом неблагоприятном

случае при неоднорядном размещении вставок различие между

R-трМ и ВСр составляет менее 3 %. Поэтому при расчетах можно

принимать Rtpm = Вср [5].

У овальных вставок S = (3... 5)гвст. Если число рядов вставок

обозначить ир (обычно не больше двух), то

п = (28)

Из совместного решения уравнений (6), (27) и (28) относи-

тельно RtPm и с учетом того, что для муфты с фрикционными

вставками гп — 2, получим

= /' MpS

трМ у АЩЩсрирРвст

Предварительно примем однорядное размещение вставок (т2р = 1).

Подставив значение Rtpm, найденное по формуле (29), в выра-

жение (28), определим минимальное число вставок, расположен-

ных на расстоянии Rtpm от оси диска и обеспечивающих переда-

чу расчетного момента Мр. Найденное число вставок необходимо

округлить в сторону увеличения.

Правильность выбора числа рядов ир зависит от числа, формы

и размеров вставок, от значения шага S и может быть проверена

только графическим построением. Если при однорядном разме-

щении вставок значение Втрм получается слишком большим и

значительная площадь диска между его ступицей и вставками не

используется, то следует применить двухрядное размещение вста-

вок и пересчитать значение Rtpm по формуле (29) при ир = 2.

Число вставок в каждом ряду (72-1,722) должно быть примерно

пропорционально среднему радиусу этого ряда (R±, R2Y Тогда по-

лучим Tli/Rl « 722/-R2, ИЛИ 721^2 ~ ^2-Ri; При ЭТОМ 721 + 722 = 72

(рис. 1.8). Кроме того, оба ряда вставок исходя из условия проч-

ности диска должны располагаться друг от друга на достаточном

расстоянии. В этом случае обеспечивается равномерное размеще-

ние вставок в каждом ряду при одинаковом шаге S со значением

19

Рис. 1.8. Схема размещения вставок в два ряда

среднего радиуса Rcp = (Ri + Вг)/2, практически равным расчет-

ному значению Rtpm-

1.3.2. Средний радиус трения муфты RrpK

по показателю износа

Для муфт с фрикционными вставками формула (7) примет вид

г . ____ -^тр^вкл^!

[Лизн]" 2nFBCT

(30)

где kli3 — коэффициент взаимного перекрытия, т. е. отношение сум-

марной площади вставок к кольцевой поверхности диска, контак-

тирующей со вставками в процессе включения и ограниченной для

однорядной муфты радиусами Дн и Вв (см. рис. 1.7):

1 ^FBCT __________ FBCT

ю ~ n(Rl -Rl) ~ l^S'

(31)

Формула (31) справедлива для любого числа рядов, если для

них шаг S является постоянным.

20

Из формулы (30) следует

_ 24трпвкл&вз

П — ОГ ] • (32)

^2bct [-гуизн]

Полученное число вставок нужно округлить и при необходи-

мости увеличить до приемлемого значения, чтобы обеспечить воз-

можность выполнения отверстий для вставок в ведомом диске.

Для полученного числа вставок п, принятого шага вставок S и

числа рядов вставок itp

Л,(33)

27Шр

При расчете по формуле (33) следует принять число вставок п,

полученное (с учетом округления) по формуле (32); число рядов

вставок ир должно быть тем же, что и при окончательном опреде-

лении RTpM по формуле (29).

1.3.3. Определение расчетного радиуса трения муфты Rip

и числа овальных вставок

Расчетным радиусом трения /?,гр для муфты с фрикционными

вставками является наибольший из радиусов Rtpm и R4Vk , полу-

ченных по формулам (29) и (33) Если Rtpk > RtPm, то значение

qCp следует пересчитать по формуле

о —_____

9ср 4л^рГвстЛ2р’ 1 '

полученной из выражения (29) при принятом расчетном радиусе

трения RTp, равном Rtpk, и определить силу сжатия дисков Q по

формуле (27) при уточненном значении qcp.

Общее число вставок также зависит от выбранного значения

расчетного радиуса трения муфты RTp. Если Rtpm > RrpK и

R.[p — RTpM, то общее число вставок п определяется по рекомен-

дациям, приведенным в подразд. 1.3.1, с помощью формул (28) и

(29). Если RrpK > RrpM и /?тр Rtpk, то общее число вставок

п определяется по рекомендациям, приведенным в подразд. 1.3.1,

с помощью формул (32) и (33).

При двухрядном размещении вставок оба ряда располагаются

по обе стороны от расчетного радиуса трения RTp на одинаковом

21

расстоянии:

— -RTp = R?p — Ri = ——(35)

где R2 — Ri = ZBct + А; А — принятое расстояние между рядами

вставок.

Тогда

д1 = Лтр_Ь^±Д д2 = Лтр + !52_^. (36)

С учетом того, что njRi « n2/R2 ~ n/(Ri + R2) « n/2RTp,

получим

nRi nR2

П1“2Я^; n2CS^' (37)

Округлив значения ni и n2 до ближайших целых чисел с усло-

вием, что ni + п2 — п. можно уточнить значения радиусов R\ и

R2-

R1 = —“Йтр5 R2 —-йТр- (38)

п п

1.3.4. Последовательность выполнения домашнего задания

по расчету муфты листоштамповочного пресса

В соответствии с заданным вариантом (табл. 2) выполнить до-

машнее задание в такой последовательности:

1) определить номинальный момент пресса Мном расчетным

путем по формуле (2);

2) определить расчетный момент муфты Мр расчетным путем

по формуле (1);

3) определить номинальный момент пресса Мном и расчетный

момент муфты 7Ир путем математического моделирования

с помощью программного комплекса анализа динамических

систем ПА9. Студент получает от преподавателя математи-

ческую модель привода пресса, которая должна быть дора-

ботана в соответствии с вариантом задания. Для выполнения

моделирования и определения номинального и расчетного

моментов необходимо следовать инструкциям, содержащим-

ся в документе «Доработка математической модели листо-

штамповочного пресса» (выдает преподаватель);

22

Продолжение табл. 2

Номер параметра Параметр Вариант задания по расчету муфты с овальными вставками листоштамповочного пресса

I II III IV V VI VII VIII IX

10 JM, кг-м2 800 840 880 950 1050 1180 1350 1600 2000

И J2, кг-м2 1 1,05 1,1 1,15 1,2 1,3 1,4 1,5 1,6

12 7мф, кг-м2 3,2 5,1 8,4 11,0 34,0 50,0 122,0 160,0 236,0

13 Ji, кг-м2 16,0 19,0 23,0 27,0 21,0 26,0 34,0 42,0 51,0

14 Jn, кг-м2 - - - - 146,0 161,0 178,0 194,0 208,0

15 il 4,1 5,1 6,1 8,1 3,0 3,7 4,3 4,8 5,70

16 - - - - 5,06 5,46 5,86 6,29 7,05

17 Hi, П2 0,99 0,98 0,98 0,97 0,98 0,98 0,97 0,97 0,96

18 ткр • 10“3, кг 0,61 0,73 1,06 1,42 1,65 1,97 2,63 3,56 4,72

19 JKp • 10“3, кг-м2 0,073 0,103 0,181 0,240 0,381 0,610 0,952 1,52 2,47

20 тш • 10“3, кг 0,12 0,15 0,21 0,28 0,33 0,38 0,52 0,70 0,95

21 Jm 10~3, кг-м2 0,021 0,029 0,039 0,059 0,094 0,153 0,247 0,362 0,628

Окончание табл. 2

22 Lc 0,3

23 NaB, кВт 18,5 22 30 37 45 55 75 90 110

24 пдв, об/мин 750 750 750 750 1000 1500 1500 1500 1500

Примечание. Параметры № 18-24 используются только при решении задач путем математического моделирования; mKp, JKp, тш, Jm - массы, моменты инерции соответственно кривошипа и шатуна; Lc - относительное расстояние центра масс С (см. рис. 1.4) шатуна от кривошипной головки А шатуна, Lc — lc/Ц NaB - мощность двигателя; пДЕ - синхронная частота вращения двигателя.

4) сравнить числовые значения моментов, полученные расчет-

ным путем и путем математического моделирования. Для ис-

пользования в дальнейших расчетах выбрать одно из полу-

ченных значений и обосновать выбор;

5) определить средний радиус трения муфты Rtpm по условию

передачи расчетного момента Мр с помощью формулы (29),

общее число фрикционных овальных вставок при одноряд-

ном их размещении и, если это необходимо, при двухрядном

размещении вставок с помощью формулы (28);

6) определить работу трения при включении муфты Атр по фор-

муле (8). С достаточной для практики точностью можно при-

нять: Атр = 72®н.х/2, где сОн.х = ттн.хг/30. Значения J2 и

/7,н.х приведены в табл. 2;

7) определить работу трения при включении муфты Атр путем

математического моделирования с помощью программного

комплекса анализа динамических систем ПА9;

8) сравнить числовые значения работы трения при включении

муфты, полученные расчетным путем и путем математиче-

ского моделирования. Для использования в дальнейших рас-

четах выбрать одно из полученных значений и обосновать

выбор;

9) определить необходимое общее число фрикционных оваль-

ных вставок, используя формулу (32), и средний радиус тре-

ния муфты по работоспособности Rtpk , используя формулу

(33). При определении необходимого общего числа вставок

по формуле (32) принять 72вкл = ^од-х, где под.х — паспортное

число одиночных ходов пресса в минуту (см. в табл. 2);

10) сравнить полученные значения Rtpm и Rtpk и принять боль-

шее из них в качестве проектного значения расчетного ради-

уса трения муфты /i'-i p. Если RrpK > RTpM, то пересчитать

значение дср по формуле (34) и силу сжатия дисков Q по

формуле (27) при уточненном значении дср;

11) при двухрядном размещении вставок в диске определить

средние радиусы первого и второго рядов R±, R% с помощью

формул (36) и приблизительное число вставок в каждом ряду

721 И 722 по формулам (37). Округлить и уточнить число вста-

вок 721, п2 и определить окончательные значения средних

радиусов Ri и R.^ по формулам (38);

26

12) изобразить схему размещения вставок в диске в выбранном

масштабе с указанием необходимых размеров и числа вста-

вок в каждом ряду.

При выполнении домашнего задания применить овальные

вставки из ретинакса, lliCr = 110 мм, гвст = 30 мм.

Коэффициент трения ц вставки из ретинакса с ведущим диском

из стали или чугуна принять равным 0,35.

При расчетах принять:

• коэффициент запаса сцепления муфты /смф = 1,1... 1,3;

• коэффициент трения в кинематических парах кривошипно-

ползунного механизма f = 0,04... 0,05;

• допустимое среднее удельное давление на вставку из рети-

накса дср = 1,2... 1,4 МПа;

• допустимое значение показателя износа для ретинакса

[КИзн] = 0,7... 0,8МДж/(м2 мин).

Исходные данные для различных вариантов задания приведе-

ны в табл. 2.

2. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ЦИЛИНДРОВ

ГИДРАВЛИЧЕСКИХ ПРЕССОВ

2.1. Расчет основных параметров цилиндра

гидравлического пресса

Гидравлические прессы широко применяются для ковки слит-

ков, ковки и штамповки крупных поковок, прессования профилей

из стали, алюминиевых и магниевых сплавов.

Наиболее нагруженной и ответственной деталью гидравличе-

ского пресса является его рабочий цилиндр, от работоспособности

которого зависят эксплуатационные качества и надежность всего

пресса.

При проектировании гидравлического пресса конструктор дол-

жен решить вопрос о давлении рабочей жидкости, так как давление

определяет конструкцию всех основных узлов пресса и в первую

очередь рабочего цилиндра. Чем крупнее пресс, тем важнее опре-

деление целесообразного давления рабочей жидкости. При раци-

ональном выборе значения давления рабочей жидкости стоимость

27

Рис. 2.1. Типы силовых цилиндров с опорой на фланец:

а - плунжерный- б - дифференциальный; в - поршневой; 1 - цилиндр; 2 - плун-

жер; 3 - направляющая втулка; 4 - уплотнение; 5 - нажимная втулка; б - нажим-

ной фланец; 7 - грундбукса; 8 - поршень; 9 - шток; £>в и DK - внутренний и

наружный диаметры цилиндра; Лп - диаметр плунжера; Лшт - диаметр штока

изготовления пресса и эксплуатационные затраты могут быть су-

щественно снижены.

Цилиндры гидравлических прессов изготовляют с опорой на

фланец и с опорой на дно. Наибольшее распространение полу-

чили цилиндры первого типа (рис. 2.1), которые состоят из трех

основных частей: трубы цилиндра, опорного фланца и днища.

Домашнее задание предусматривает расчет цилиндра с опорой

на фланец.

Основным параметром из тех, которые приходится учитывать

при выборе давления рабочей жидкости, является наружный диа-

метр цилиндра в его средней части, так как он определяет габарит-

ные размеры и массу наиболее тяжелой детали пресса — попере-

чины. Размеры фланца и днища не влияют на габаритные размеры

поперечины. Поэтому за основу при выводе зависимостей, связы-

28

Рис. 2.2. Главные напряжения на внутренней поверхности цилиндра

в зоне Ламе

вающих габаритные размеры цилиндра и давление рабочей жид-

кости, приняты формулы для расчета на прочность цилиндра в его

средней части, удаленной от опорного фланца и днища на рассто-

яние более 0,75 Dn, где справедливы формулы Ламе. В этой части

цилиндра, называемой зоной Ламе, главные напряжения на внут-

ренней, наиболее нагруженной поверхности цилиндра (рис. 2.2),

определяются по формулам Ламе:

1 + fc2 к2

С' =Р~ГП^: °г = -р, (39)

где р — давление рабочей жидкости; Of, az, Gr — соответствен-

но тангенциальное (окружное), осевое и радиальное напряжения;

А: — п/гг; Г1, Г2 — соответственно внутренний и наружный ради-

усы цилиндра.

Согласно энергетической теории прочности эквивалентное на-

пряжение на внутренней поверхности цилиндра в его средней ча-

сти (в зоне Ламе) равно

СГэкв = (Of - CFz)2 + (<7г “ <*г)2 + (Or - CFf)2

(40)

Подставив в выражение (40) напряжения из формул Ламе (39),

29

получим

(42)

<^ = ^. (41)

Приняв, что допустимое напряжение [о] — сгЭкв, имеем

г 1 _ От _ рУЗ

[1 nT 1-fc2’

где сгт — предел текучести; пт — коэффициент запаса по текучести

материала цилиндра.

Значение пт устанавливается с учетом концентрации напряже-

ний в местах примыкания трубы цилиндра к фланцу и к днищу

цилиндра и принимается равным 2,5... 3.

Номинальная сила пресса с одним рабочим цилиндром

Ином --

(43)

откуда

/Рном

гп = \ ----, (44)

У пр

где гп — радиус плунжера (поршня) цилиндра

Тогда

ri осгп; г2 = —, (45)

к

где а 1,02 ... 1,04 — коэффициент, учитывающий ширину зазо-

ра между плунжером и внутренней поверхностью цилиндра; для

поршневых цилиндров а = 1.

Из формулы (42) следует

С учетом формул (42)—(46) получим

Г) _ _ о™ / ^ном

у пр ([о] - pV3)

(46)

(47)

Если в формулу (47) подставить постоянные значения Рном,

[ст] и ос, то можно построить зависимость £)н = f(p), имеющую

экстремум — минимальное значение наружного диаметра цилин-

дра Рнопт при оптимальном давлении рабочей жидкости рн.опт

(рис. 2.3).

30

р р

Г ОШ Г

Рис. 2.3. Зависимость наружного диаметра цилиндра _ОН от давления

рабочей жидкости р

Взяв первую производную dPw^/dp из уравнения (47) и при-

равняв ее к нулю, получим

Ропт — ~ 29

Значение ропт пропорционально значению допустимого напря-

жения [о]:

1?н.опт = (49)

V л Ivl

Разделив левые и правые части уравнений (47) и (49) друг на

друга, получим

На рис. 2.4 изображена зависимость, построенная по формуле

(50), в координатах (DH/D^onT, р/[сг]). Применение безразмерных

относительных координат позволяет использовать этот график для

расчета любых цилиндров независимо от их габаритов, допусти-

мых напряжений и применяемого давления рабочей жидкости.

Начальный участок зависимости слева от точки оптимума

характерен медленным увеличением ординаты при значительном

уменьшении абсциссы. Прир[сг] — 0,2... 0,22 имеем опт

= 1,05... 1,02, т.е. уменьшение давления рабочей жидкости на

24... 31 % по сравнению с оптимальным давлением приводит к

увеличению наружного диаметра цилиндра всего лишь на 3... 5 %.

31

Такое давление (меньшее оптимального) называется рациональ-

ным [6], оно позволяет применять насосы пониженного давления

с меньшими гидравлическими потерями и снижать требования к

гидравлическим уплотнениям, при этом уменьшается работа сжа-

тия жидкости в рабочем цилиндре. Кроме того, при рациональном

давлении цилиндр легче, так как стенки трубы у него значительно

тоньше.

Для реализации преимуществ рационального давления жидко-

сти можно пользоваться стандартными значениями давления, при-

веденными в табл. 3. Предпочтительно для каждого значения да-

вления р применять наибольшие рекомендуемые в табл. 3 значения

допустимого напряжения [<у].

Таблица 3

р, МПа [а], МПа р, МПа [а], МПа

20 80... 100 40 160... 200

25 100... 125 50 200... 250

32 125... 160

У цилиндров с опорой на дно на внутренней поверхности в

зоне Ламе двухосное напряженное состояние (az = 0), и для таких

цилиндров оптимальное давление составляет

Ып'Г”'281'’1' <Я|

32

Для цилиндров, опирающихся на фланец или на дно, копт

= 1 / д/2 « 0,707. В работе [7] рекомендуются следующие значения

допустимого напряжения [а]: для стальных литых цилиндров —

[о] — 80 ... 100 МПа; для кованых цилиндров из стали, содер-

жащей 0,30. ..0,35% С, — [о] = 110... 150 МПа; для кованых

цилиндров из малолегированной стали, содержащей 1,5... 2,0 N1,

-[о] = 150... 180 МПа.

2.2. Прочностной расчет опорного фланца цилиндра

Там, где трубная часть цилиндра переходит во фланец, в стен-

ках цилиндра действуют внутренние силовые факторы (растяги-

вающая сила Р, изгибающий момент М, перерезывающая сила

Q, рис. 2.5) и возникают дополнительные напряжения, связанные

с изгибом фланца под действием сил реакции опорной кольце-

вой поверхности поперечины. Прочность цилиндра вблизи фланца

определяется напряженным состоянием материала цилиндра на его

наружной поверхности, где осевое напряжение <sz в несколько раз

превышает номинальное, рассчитанное по второй формуле Ламе

(39).

Наиболее опасное двухосное напряженное состояние матери-

ала цилиндра имеет место в галтели А перехода трубной части

цилиндра во фланец (рис. 2.6), где главные напряжения в осевом и

тангенциальном направлениях можно определить по следующим

формулам, полученным на основе методики, разработанной в про-

ектной организации ВНИИМЕТМАШ [8]:

Г к2 6m 1

О2-₽[1^ + (Г5^1; ( }

2к2 6(1- ц2) (Pm - g) 6|lm 1

f P[l-fc2 P3(l-fc)3 +l-fc2j’ (3)

Сэкв = ^/a2 + s?- ; (54)

где

_ B1C2 - B2C1 _ AjC2 - A2C1.

A2Bi — AiB2 ’ A2B[ — AiB2 ’

33

Рис. 2.5. Схема внешних сил Р и Pi, действующих на цилиндр,

внутренних силовых факторов в местах перехода трубной части

цилиндра во фланец и днище

3(1 u2)(2ipfci) 2^(1-ц2) к2

1 02(1-Л)3 ’ 2 + P(l + fc)(l-fc)3 П к '

_fc(l + fc) (1-2ц) + (1 + ц)^1 Ах A2-Pfci-1

B1 - 1+T 2" 2P

34

Рис. 2.6. Расчетная схема цилиндра с опорой на фланец

Н2-Н). г ,2(

1 -к2 ’ °2 k [1 + к 2/’

' б(1-ц2) ~

(1 + ft) (1 - к)3 к ’

ц — коэффициент Пуассона, при расчетах принимается равным 0,3;

, h$ > гз , ri

кт = -у1; к2 = г2 = —;

г' г'2 к

Г] и т2 — внутренний и наружный радиусы цилиндра там, где на

внутренней поверхности цилиндра сделана расточка диаметром

2г1 для бронзовой направляющей втулки плунжера и для узла ги-

дравлического уплотнения (см. рис. 2.6). Наружный диаметр брон-

зовой втулки (диаметр расточки) назначается с учетом необходи-

мой толщины стенки втулки для возможности ее изготовления,

если расточка отсутствует, то т2 = т2. Напряжения Gz и зависят

от размеров фланца: наружного радиуса гз и высоты (толщины)

фланца /гф.

В зоне перехода трубы цилиндра во фланец выполняют гал-

тель радиусную, косыночную или эллиптическую. Для радиусной

галтели ее радиус Гф = Ь(г2 — ту), где b = 0,20... 0,25.

35

Формулы (52) и (53) выведены для случая, когда отсутствует

переходная галтель Они не учитывают, что переходная галтель

увеличивает стенку цилиндра и снижает концентрацию напряже-

ний.

Площадь кольцевой опорной поверхности фланца

Гф = л [г2 - (г2 + гф)2]. (55)

Среднее контактное напряжение на опорной поверхности

фланца

Ок — тп — Г 1 • (pW

ГФ 71 - (г'2 + Гф)2]

Решим уравнение (56) относительно Г3:

гз = \1^- + (г2 + ’ф)2 (57)

Формула (57) справедлива и для других типов галтели, так как их

ширина в радиальном направлении также равна радиусу галтели

фланца Гф (высота косыночной и эллиптической галтелей больше

радиуса галтели фланца гф).

Необходимо учитывать неравномерность распределения кон-

тактных напряжений вследствие различной жесткости поперечины

по окружности опорной поверхности фланца и отклонения равно-

действующей силы деформирования заготовки (слитка) при экс-

центричном нагружении пресса. Поэтому при определении напря-

жений по формулам (52) и (53) считают, что реакция Р] поперечи-

ны на цилиндр приложена к самой кромке фланца на расстоянии

гз от его оси (см. рис. 2.6). Радиус фланца г3 не следует увели-

чивать более расчетного значения, полученного по формуле (57),

так как, чем больше г3, тем больше напряжения Gz и сгЭкв в гал-

тели А. При расчетах также принимают, что среднее контактное

напряжение должно быть не более 80 МПа.

Чем больше высота фланца h$, тем меньше растягивающее осе-

вое напряжение oz и эквивалентное напряжение оэкв в галтели А,

но тем тяжелее цилиндр. Обычно при проектировании принимают

Лф = с(г2 — Г1) или ki — h^/r2 = с (1 - к),

где с — 1,5... 2,5.

36

По формулам (52)—(54) выполняют поверочный расчет на проч-

ность опорного фланца при наименьшем значении к±, например, в

случае, когда коэффициент с = 1,5. Сравнивают полученное значе-

ние эквивалентного напряжения G3KB с принятым ранее значением

допустимого напряжения [о]. Необходимо выполнить несколько

вариантов расчета по формулам (52)—(54) при различных значени-

ях относительной высоты фланца h^/r'2. Высота фланца кф зави-

сит от выбора значения коэффициента с. Можно принять с = 1,5;

2,0; 2,5. Это позволит быстро определить наиболее приемлемое

значение

2.3. Прочностной расчет днища цилиндра

Напряженное состояние материала в стенках цилиндра вбли-

зи днища во многом зависит от формы днища. Наиболее опасным

оно бывает у цилиндров с плоским дном. В этом случае, как и у

фланца, в стенке цилиндра вблизи днища действуют внутренние

силовые факторы: силы P,Q и момент М (см. рис. 2.5). Из-за

большой жесткости днища в радиальном направлении возника-

ют дополнительные напряжения, особенно большие на внутренней

поверхности цилиндра вследствие изгиба стенок и прогиба днища.

Наибольшего значения эти растягивающие напряжения достигают

в галтели В перехода трубной части цилиндра в донную (см. рис.

2.6). Для цилиндра с плоским днишем. опирающегося на фланец,

напряжения в галтели В равны [9]:

G.: =Р

Г к2 6т 1

[1 - к2 + (1 - к)2\

(58)

_ Л1 + /с2 _L 6flmi (Х — 2И) + 1 -Н И , п 7r.1fc21 .

Gt=p[i^ t --------------------ст---------+°’75^] ’

(59)

Gr = —р- (60)

Пэкв = ^=\/(oz - Gf)2 + (Gt +р)2 + (<3Z +р)2, (61)

где mi = 0, 203 — 0,196/с; к% — hR/ (г2 — n); hR — толщина днища.

37

С увеличением толщины днища значение оэкв уменьшается,

однако при > 2,5 это уменьшение существенно замедляется.

Поэтому значения коэффициента кз следует выбирать из диапа-

зона значений 1,5... 2,5. Эквивалентное напряжение в галтели В

может в 2—3 раза превышать эквивалентное напряжение на вну-

тренней поверхности в зоне Ламе, определенное по формуле (40).

Галтель В является наиболее нагруженной зоной цилиндра. Для

снижения напряжений Gz и оэкв галтель В должна иметь ради-

ус Гд > 1,5(г2 — Г1). Такая галтель увеличивает толщину стенки

цилиндра около днища и значительно снижает растягивающие на-

пряжения oz и в опасной зоне.

Наиболее часто разрушение цилиндров происходит вблизи

опорного фланца и днища, причем, как правило, в результате

появления усталостной трещины. Поверхности галтелей должны

быть тщательно обработаны, на них не должно быть рисок от

резца, и по возможности они должны быть упрочнены.

2.4. Расчет напряжений в цилиндрах гидравлических прессов

методом конечных элементов

2.4.1. Особенности применения учебной версии

программного комплекса ANSYS ED 9.0 для анализа

упругих деформаций^ возникающих в деталях

Метод конечных элементов (МКЭ) используют для решения

задач физики твердого тела.

При решении задачи анализа упругих деформаций, возникаю-

щих в деталях, с помощью МКЭ анализируемый объект разбива-

ется на большое количество малых по размеру элементов, назы-

ваемых конечными. Считают, что конечные элементы взаимодей-

ствуют между собой только в ограниченном количестве точек. Эти

точки называют узлами конечных элементов Неизвестная функ-

ция (в задачах теории упругости — перемещения материальных

точек) аппроксимируется в этих элементах полиномами, коэффи-

циенты которых зависят от значений искомой функции в узлах ко-

нечных элементов. Таким образом, неизвестными в задачах анали-

за упругих деформаций являются перемещения в узлах конечных

элементов. Эти перемещения подлежат определению в процессе

38

численного решения. По найденным перемещениям определяют

деформации, затем — напряжения.

Математическая модель объекта анализа в общем случае сво-

дится к системе алгебраических уравнений вида {Л} = [/С]{?7},

где U — неизвестный вектор значений функции в узлах конечных

элементов: К — матрица жесткости, зависящая от свойств матери-

ала и координат узлов конечных элементов; R — известный вектор

внешних воздействий в узлах конечных элементов.

Для линейных задач (например, для задач теории упругости

при отсутствии нелинейных внешних воздействий и контактов)

математическая модель объекта представляет собой систему ли-

нейных уравнений. Решение системы линейных алгебраических

уравнений на современных компьютерах выполняется практиче-

ски мгновенно.

В настоящем пособии описывается решение с помощью учеб-

ной (Educational) версии программы, позволяющей создавать мо-

дели с использованием не более 10000 узлов и 1000 конечных

элементов.

2.4.2. Этапы анализа упругих деформаций с помощью

программного комплекса ANSYS ED 9.0

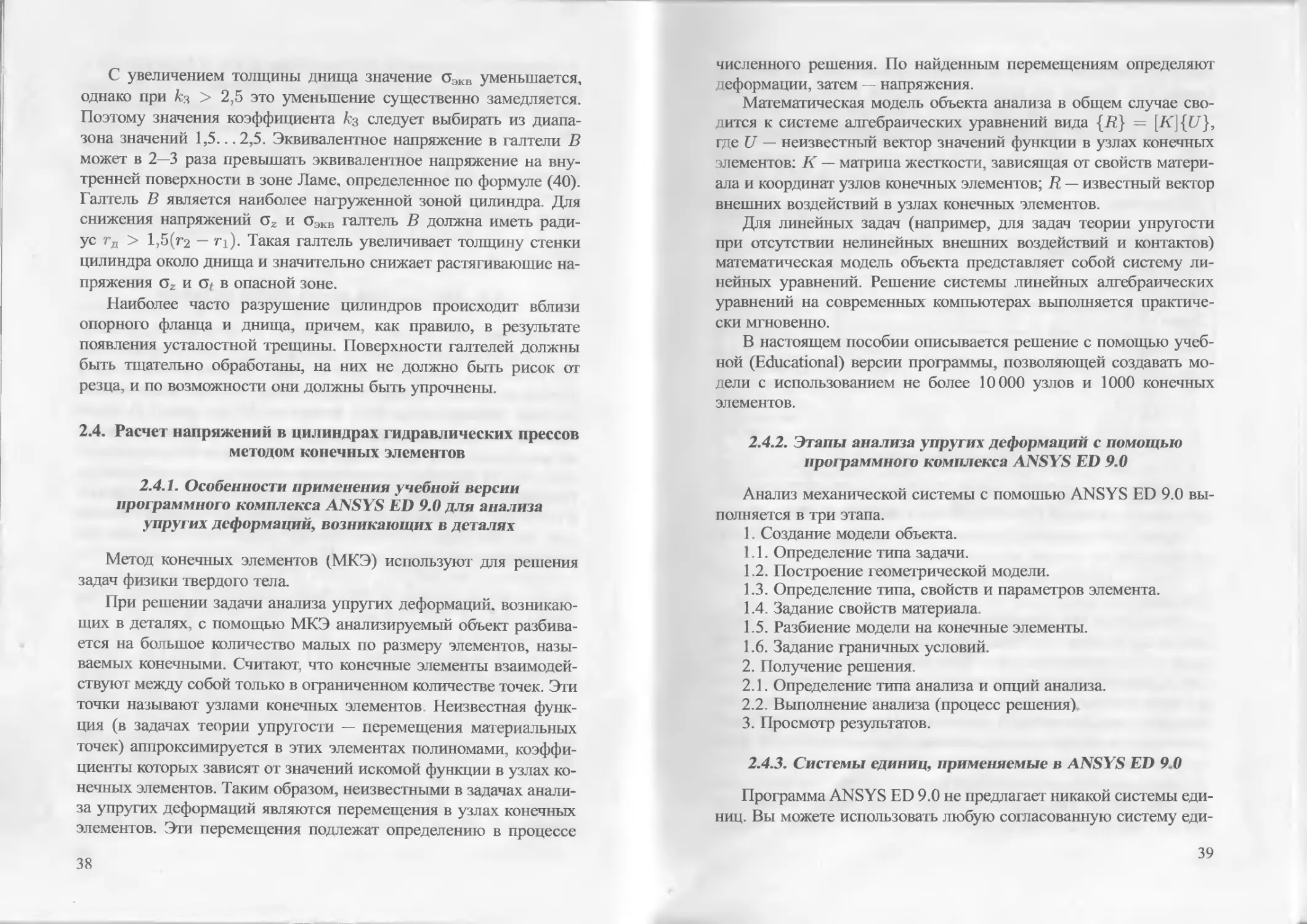

Анализ механической системы с помощью ANSYS ED 9.0 вы-

полняется в три этапа.

1. Создание модели объекта.

1.1. Определение типа задачи.

1.2. Построение геометрической модели.

1.3. Определение типа, свойств и параметров элемента.

1.4. Задание свойств материала.

1.5. Разбиение модели на конечные элементы.

1.6. Задание граничных условий.

2. Получение решения.

2.1. Определение типа анализа и опций анализа.

2.2. Выполнение анализа (процесс решения)

3. Просмотр результатов.

2.4.3. Системы единиц, применяемые в ANSYS ED 9.0

Программа ANSYS ED 9.0 не предлагает никакой системы еди-

ниц. Вы можете использовать любую согласованную систему еди-

39

ниц. Наиболее известная согласованная система единиц — система

единиц СИ. Однако эта система не является единственной. Для

анализа механических систем в ANSYS рекомендуется использо-

вать согласованную систему единиц, приведенную в табл. 4.

Таблица 4

Величина Единица

СИ Рекомендуемая система единиц

Линейные размеры м 1 мм = 10~3 м

Сила Н Н

Масса кг 1 т = 103 кг

Время с с

Напряжение Па МПа = 106 Па

Плотность кг/м3 т/мм3 = 1012 кг/м3

2.4.4. Запуск программы

Прежде чем запустить программу, создайте папку на каком-

либо диске, в которой будут сохраняться файлы во время работы.

Запуск программы под операционной системой Windows осу-

ществляется с помощью последовательности команд:

Пуск — Программы — ANSYS ED 9.0 — ANSYS Product

Launcher.

На закладке File Management в опции Working Directory выбе-

рите папку, в опции Job Name — имя задания. Выбор папки и имени

задания осуществляется с помощью стандартного диалога (экран-

ных кнопок Brows) либо вручную с клавиатуры. В именах папок

и файлов следует использовать латинские символы. Остальные за-

кладки можно оставить без изменения. Нажмите кнопку Run. В

появившемся на экране лицензионном соглашении нажмите кноп-

ку ОК и дождитесь загрузки программы.

Графический интерфейс программы состоит из нескольких

окон. При запуске программы на экране появляется окно ANSYS

ED 9.0 (рис. 2.7), которое включает:

40

KWoos адмтм (1*) Сжжебнее меню ф)

/Пзиеж ¥фзвяш;ш (Т) К ймщдвшя строка (С) \

........ Л . / . JL 1

Графическое окно (OJ

Падеж утфаоент: Г|1йф№йёад ш <жнлш Ф)

Рис. 2.7. Окно редактора ANSYS ED 9.0

• служебное меню. Выбор пунктов этого меню (выпадающее

меню) осуществляется аналогично выбору пунктов меню в дру-

гих Windows-программах. В дальнейшем для краткости в тексте

пособия служебное меню будет обозначаться символом U;

• командную строку, в которую можно вводить команды и дан-

ные непосредственно с клавиатуры. Зная командный язык ANSYS,

можно обойтись только этой строкой. В дальнейшем в тексте по-

собия командная строка будет обозначаться символом С;

• кнопки управления заданием, которые служат для быстро-

го доступа к некоторым часто используемым пунктам меню. В

дальнейшем в тексте пособия служебное меню будет обозначаться

символом F;

41

• главное меню, которое содержит основные команды ANSYS,

имеет иерархическую структуру. Значком EI в этом меню обозна-

чено открытие нового окна, значком S — вложенные подпункты

(дерево структуры) В дальнейшем в тексте символом «+» будет

обозначаться раскрытие дерева структуры щелчком левой кнопки

мыши по соответствующему названию, значком появление

окна диалога «выбор элементов» в графическом окне, символом М

— главное меню;

• панель управления — дополнительную настраиваемую поль-

зователем панель с кнопками управления. В дальнейшем в тексте

пособия панель управления будет обозначаться символом Т;

• графическое окно, которое служит для отображения геоме-

трической модели, результатов расчета. В дальнейшем в тексте

пособия графическое окно будет обозначаться символом G;

• панель управления графическим окном, которая служит для

изменения представления объекта в графическом окне. В дальней-

шем в тексте пособия панель управления графическим окном будет

обозначаться символом D;

Дополнительно на экране монитора в свернутом виде открыва-

ется окно ANSYS Output Window, в котором отображаются в виде

команд ANSYS все действия, осуществляемые в процессе работы

с графическим интерфейсом, и в дальнейшем процесс решения.

2.4.5. Исходные данные для расчета

Типовая конструкция стального гидравлического цилиндра

(гидроцилиндра) плунжерного типа с опорой на фланец изображе-

на на рис. 2.8, а (левая часть проекции), расчетная схема — на рис

2.8,6 (правая часть проекции).

Считаем, что давление жидкости на стенки гидроцилиндра дей-

ствует по всей внутренней поверхности, значения ширины зазоров

в местах посадки в траверсу превышают значения ширины ра-

диальных деформаций В учебных целях упрощаем сечение ги-

дроцилиндра. исключая отверстия для подачи рабочей жидкости,

внешние приливы в местах посадки в траверсу, а также расточки

под уплотнения и крепление гидроцилиндра.

42

Рис. 2.8. Принципиальная (а) и расчетная (б) схемы гидроцилиндра:

1 - плунжер; 2 - станина; 3 - гидроцилиндр

2.4.6. Последовательность анализа упругих деформаций,

возникающих в гидроиилиндре, с помощью МКЭ

и программы ANSYS ED 9.0

Для анализа упругих деформаций, возникающих в гидроцилинд-

ре, с помощью МКЭ и программы ANSYS ED 9.0 необходимо

выполнить перечисленные ниже действия.

1. Создать модель гидроцилиндра в среде ANSYS ED 9.0.

1.1. Определить тип задачи.

1.1.1. Выполнить команду

М: Preferences...

1.1.2. Щелкнуть левой кнопкой мыши по пункту меню

Structural, нажать экранную кнопку ОК.

В результате действий, выполненных в соответствии с п. 1.1,

будет выбрана статическая задача механики деформируемого твер-

дого тела.

1.2. Построить геометрическую модель гидроцилиндра. При

построении модели следует учесть, что в ANSYS координата х

43

соответствует координате р в цилиндрической системе координат,

координата у — координате z, координата z — координате 0.

1.2.1. Вычислить координаты ключевых точек. В качестве

ключевых точек удобно использовать точки пересечения прямых

линий сечения цилиндра без учета галтелей. Система координат

и основные размеры, определяющие координаты ключевых точек,

приведены на рис. 2.8, б.

1.2.2. Построить ключевые точки.

1.2.2.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Modeling + Create + Keypoints On

Working Plane.

1.2.2.2. В поле открывшегося окна Create KPs on WP вве-

сти с клавиатуры пары координат (p, z) точек через запятую (на-

пример: 110, 130). Ввод каждой пары координат завершать нажа-

тием клавиши Enter на клавиатуре.

1.2.2.3. После ввода последней пары координат нажать

экранную кнопку ОК. Ниже приведен пример ввода координат

ключевых точек для гидроцилиндра, изображенного на рис. 2.8, б:

80, 0 Enter

150, 0 Enter

150, 50 Enter

120, 50 Enter

110, 130 Enter

110, 310 Enter

0, 310 Enter

0, 250 Enter

80, 250 Enter

1.2.2.4. Если точек не видно на графическом экране, об-

новить информацию в графическом окне U с помощью команды:

Plot —> Replot.

1.2.2.5. Для удаления неправильно построенных изобра-

жений воспользоваться командой М: + Preprocessor + Modeling +

+ Delete...

1.2.2.6. Сохранить данные командой Т: SaveDB. Препро-

цессор ANSYS не предусматривает отмены действий при вводе

данных, поэтому при неправильном вводе приходится возвращать-

ся к сохраненной базе данных. Кнопка Save DB позволяет сохра-

нить базу данных, кнопка Restore DB — загрузить сохраненную

44

базу данных. Все введенные данные будут храниться в файле с

расширением db.

1.2.3. Построить линии, ограничивающие сечение гидро-

цилиндра.

1.2.3.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Modeling + Create + Lines + Lines Straight

Line.

1.2.3.2. С помощью курсора и левой клавиши мыши вы-

брать точки, определяющие начало и конец линии. Повторить эту

операцию для всех линий сечения. Нажать экранную кнопку ОК.

1.2.4. Выполнить скругления.

1.2.4.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Modeling + Create + Lines Line Filet.

1.2.4.2. С помощью курсора и левой клавиши мыши вы-

брать линии, определяющие угол, подлежащий скруглению.

1.2.4.3. Нажать экранную кнопку ОК.

1.2.4.4. В поле RAD появившегося окна ввести необходи-

мый радиус скругления.

1.2.4.5. Нажать экранную кнопку Apply.

1.2.4.6. Повторить операцию скругления для других ли-

ний

1.2.4.7. Нажать экранную кнопку ОК.

L2.5. Создать область по граничным линиям.

1.2.5.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Modeling + Create + Areas + ArbitraryBy

Lines.

1.2.5.2. С помощью курсора и левой клавиши мыши по-

следовательно выбрать все линии, определяющие область попереч-

ного сечения цилиндра.

1.2.5.3. Нажать экранную кнопку ОК; созданная область

закрашивается однотонным цветом.

1.2.5.4. Для отображения всех построенных графических

примитивов (в том числе ключевых точек) воспользоваться коман-

дой U: Plot -> Multiplots.

45

1.3. Определить тип и свойства элементов.

1.3.1. Последовательно выбрать следующие пункты меню:

М: + Preprocessor + Element type Add/Edit/Delete.

1.3.2. Нажать кнопку Add (добавить новый тип элемента).

1.3.3. Выбрать Structural solid в библиотеке элементов (ле-

вое окно).

1.3.4. Выбрать Quad 4 node 42 в правом окне

1.3.5. Нажать экранную кнопку ОК.

1.3.6. Нажать кнопку Options (свойства элемента)

1.3.7. Выбрать для опции КЗ значение Axisymmetric (осе-

симметричное напряженное состояние).

1.3.8. Нажать экранную кнопку ОК.

1.3.9. Нажать экранную кнопку Close.

1.3.10. Сохранить данные командой Т: Save DB

1.4. Задать свойства материала (линейный изотропный мате-

риал с постоянными свойствами).

1.4.1. Последовательно выбрать следующие пункты меню:

М: + Preprocessor + Material props Material Models

1.4.2. В появившемся окне последовательным открыти-

ем папок Structural>Linear>Elastic выявить доступные линейно-

упругие модели для анализа задач механики деформируемого твер-

дого

тела.

1.4.3. Двойным щелчком выбрать изотропную Isotropic мо-

дель

1.4.4. В открывшемся окне ввести 2Е5 в поле ЕХ (модуль

упругости — в МПа).

1.4.5. Ввести 0.3 в поле PRXY (коэффициент Пуассона).

1.4.6. Нажать экранную кнопку ОК.

1.4.7. Закрыть окна традиционным для Windows способом

1.4.8. Сохранить данные командой Т: Save DB.

1.4.9. Сохранить созданную модель в отдельном файле

(например, model.db) командой U: File —> Save as.

1.5. Выполнить разбиение модели на конечные элементы

Все операции по разбиению на конечные элементы удобно про-

водить с помощью специального окна Mesh Tool (в дальнейшем

вызов этого окна будем обозначать М_Т), вызываемого командой:

М: + Preprocessor + Meshing MeshTool.

46

1.5.1. Задать тип, свойства и параметры элементов, на ко-

торые будет разбит объект.

1.5.2. Последовательно выбрать следующие пункты меню:

МТ: раздел Element Attributes.

1.5.3. Выбрать пункт Areas (области).

1.5.4. Нажать экранную кнопку Set (установить).

1.5.5. Нажать экранную кнопку Pick АП (выбрать все).

1.5.6. Нажать экранную кнопку ОК.

1.5.7. Определить размеры элементов.

1.5.7.1. С помощью мыши активизировать функцию SmartSize

(использовать автоматическое разбиение).

1.5.7.2. С помощью горизонтального лифта установить

значение 4 или 5 (значение 1 — для мелкой сетки, 10 — для грубой

сетки). Лучше выбирать более мелкую сетку, однако в данном слу-

чае мы ограничены возможностями учебной версии программы.

1.5.8. Выбрать форму элементов, метод разбиения и вы-

полнить разбиение объекта.

1.5.8.1. Последовательно выбрать следующие пункты ме-

ню:

М Т: раздел Mesh.

1.5.8.2. Выбрать пункт Areas.

1.5.8.3. В разделе Shape (форма) выбрать пункты: Quad

(прямоугольные элементы), Free (нерегулярная сетка)

1.5.8.4. Нажать кнопку Mesh.

1.5.8.5. Нажать кнопку Pick All. Дополнительного измель-

чения сетки вблизи концентраторов напряжений можно добиться,

используя раздел Refine окна Mesh Tool с последующим выбо-

ром линий галтельных переходов. Однако следует предварительно

сохранить базу данных, поскольку измельчение сетки может при-

вести к превышению ограничений на количество элементов для

учебной версии.

1.6. Задать граничные условия.

1.6.1. Задать граничные перемещения.

1.6.1.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Loads + Define Loads + Apply + Structural +

+ Displacement On Lines.

1.6.1.2. Выбрать опорную поверхность фланца.

47

1.6.1.3. Нажать экранную кнопку ОК.

1.6.1.4. В поле Lab2 DOFs to be constrained выбрать UY.

1.6.1.5. В поле VALUE задать О

1.6.1.6. Нажать экранную кнопку ОК.

1.6.2. Задать внешние нагрузки.

1.6.2.1. Последовательно выбрать следующие пункты ме-

ню:

М: + Preprocessor + Loads + Define Loads + Apply + Structural +

+ Pressure On Lines.

1.6.2.2. Выбрать линии сечения, по которым действует да-

вление (внутренняя часть цилиндра).

1.6.2.3. Нажать экранную кнопку ОК.

1.6.2.4. В поле VALUE Load PRES value задать значение

внутреннего давления в МПА.

1.6.2.5. Нажать экранную кнопку ОК.

2. Определить параметры расчета и выполнить расчет.

2.1. Определить тип анализа и опций анализа.

2.1.1. Последовательно выбрать следующие пункты меню:

М: + Solution + Analysis Type Sol’n Controls

2.1.2. На вкладке Basic в группе Write Items to Result File

отметить пункт All Solution Items.

2.1.3. Нажать экранную кнопку OK.

2.2. Выполнить расчет упругих деформаций, возникаю-

щих в гидроцилиндре.

2.2.1. Последовательно выбрать следующие пункты меню:

М: + Solution + Solve Current LS.

2.2.2. Нажать экранную кнопку ОК.

2.2.3. Нажать кнопку Close в информационном окне с над-

писью Solution is done! (расчет окончен).

3. Рассмотреть результаты расчета.

3.1. Вызвать главный постпроцессор и загрузить результа-

ты расчета, последовательно выбрав следующие пункты меню:

М: + General Postproc + Read Results Last Set

3.2. Определить максимальные эквивалентные напряже-

ния.

3.2.1. Последовательно выбрать следующие пункты меню:

М: + General Postproc + Plot Results + Contour Plot Nodal Solu .

3.2.2. Выбрать пункт Stress (напряжения).

48

3.2.3. Выбрать пункт von Mises stress (напряжение в даль-

нейшем обозначаются SEQV)

3.2.4. Нажать экранную кнопку ОК.

3.3. Отобразить радиальные (X-component of stress (SX) и

осевые (Y-component of stress (SY)).

3.4. Сравнить результаты численного и аналитического ре-

шений и сделать выводы.

4. Выйти из программы.

4.1. Выбрать пункт меню Т: Quit.

4.2. Выбрать пункт save Everything.

4.3. Нажать экранную кнопку ОК.

2.5. Последовательность выполнения домашнего задания

по расчету цилиндра гидравлического пресса

В соответствии с заданным вариантом (табл. 5, 6) выполнить

домашнее задание в последовательности, приведенной ниже.

Таблица 5

Вариант задания Номинальная сила пресса, МН Вариант задания Номинальная сила пресса, МН

1 0,25 7 2,5

2 0,4 8 4,0

3 0,63 9 5,0

4 1,0 10 6,3

5 1,6 11 8,0

6 2,0 12 10,0

Таблица 6

Вариант задания Коэффициент а Вариант задания Коэффициент а

а 1,02 в 1,04

б 1,03

1. Записать условия задания: номинальную силу пресса Рном,

ход плунжера S, коэффициенты а, Ъ. Ход плунжера определяется

по ГОСТ 7284-88

49

2. Выбрать стандартное давление рабочей жидкости р и до-

пустимое напряжение для материала цилиндра [о]. Для реали-

зации преимуществ рационального давления необходимо, чтобы

значение соотношения р/[о] находилось в диапазоне значений

0,20... 0,25. Рекомендуемые стандартные значения давления при-

ведены в табл. 3. Следует применять наибольшие рекомендуемые

значения [о]. Указать выбранный материал для цилиндра и его

предел текучести от.

3. Определить размеры плунжера и цилиндра rn,ri, г 2 и 2?н,

используя формулы (44)—(46) Полученные в результате расчета

линейные размеры цилиндра округлить до целых чисел в милли-

метрах в сторону увеличения.

4. Определить напряжения of, ог, и оэкв на внутренней

поверхности цилиндра в зоне Ламе по формулам (39) и (40).

5. Определив значение ропт по формуле (48) и значение отно-

шения 2?н/£>н.опт по формуле (50), дать оценку выбора рациональ-

ного давления вместо оптимального.

6. В соответствии с ГОСТ 22704-77 определить радиус рас-

точки г[ под уплотнение, радиус галтели фланца гф; задаться зна-

чениями наружного радиуса цилиндра в зоне уплотнения г2, кон-

тактного напряжения ок. Рассчитать значение наружного радиуса

фланца гз по формуле (57).

7. Рассчитать напряжения Gz, Gt и оэкв в галтели А флан-

ца по формулам (52)—(54) при нескольких значениях относитель-

ной высоты фланца h^/r2. Сравнить эквивалентные напряжения

оЭкв с допустимым напряжением [о] и пределом текучести ма-

териала цилиндра от; определить высоту фланца Лф. В тексте

выполненного домашнего задания привести: вычисленные значе-

ния параметров р, к, к2, расчетные формулы; коэффициенты

m,Q, Р.

8. Рассчитать напряжения в галтели В днища цилиндра по фор-

мулам (58)—(61) при выбранных значениях коэффициента к% (на-

пример, при к$ = 1,5; 2,0; 2,5). Сравнить значение эквивалентного

напряжения оэкв в галтели В с значением допустимого напряже-

ния [о], сделать выводы. Окончательно принять значение коэффи-

циента к$ и значение толщины днища Дд.

9. В среде ANSYS ED 9.0 выполнить расчет напряжений в

теле цилиндра. Определить радиальные напряжения на внутрен-

ней и внешней поверхностях цилиндра в сечении, максимально

50

удаленном от различных концентраторов напряжений (зона Ла-

ме), оценить точность соблюдения силовых граничных условий.

Определить тангенциальные напряжения на внутренней и внеш-

ней поверхностях цилиндра в сечении, максимально удаленном от

различных концентраторов напряжений (зона Ламе), оценить со-

впадение значений тангенциальных напряжений, полученных в ре-

?ультате расчета и моделирования. Опенить коэффициент концен-

трации напряжений в галтели В по эквивалентным напряжениям.

Сравнить эквивалентные напряжения в галтели В с напряжениями,

полученными по формуле (61).

10. Начертить (схематично) гидроцилиндр (разрез) в сборе с

плунжером, направляющей втулкой и гидравлическим уплотнени-

ем и указать следующие размеры: dn, г\, г[, Г2, г'2, г3, гф, гд, h$,

hn, S.

ЛИТЕРАТУРА

1. Власов В.И. Системы включения кривошипных прессов /

В.И. Власов. М.: Машиностроение, 1969. 272 с.

2. Богданов Э.Ф. Уточнение формулы для определения приведен-

ного момента инерции кривошипно-ползунного механизма пресса /

Э.Ф. Богданов // Заготовительные производства в машиностроении

2006. № 7. С. 49, 50.

3. Богданов Э.Ф. Расчет процессов включения дисковых муфт и

тормозов кривошипных прессов: учеб, пособие / Э.Ф. Богданов. М.:

Изд-во МГТУ им. Н.Э. Баумана. 1994. 57 с.

4. Расчет муфт, тормозов, трубопроводов и систем пневмоупра-

вления кузнечно-прессовых машин / под ред. В.И. Власова, Е.П. Ша-

блинского. М.; Воронеж: ЭНИКМАШ, 1971. 172 с.

5. Богданов Э.Ф. Момент трения фрикционных муфт кривошип-

ных прессов / Э.Ф. Богданов // Вести, машиностроения. 1992. № 1.

С. 51-52.

6. Богданов Э. Ф. К расчету цилиндров гидравлических прессов /

Э.Ф. Богданов // Изв. ВУЗов. Машиностроение. 1958. № 6. С. 71-74.

7. Живов Л.И. Кузнечно-штамповочное оборудование / Л.И.

Живов, А.Г. Овчинников, Е.Н. Складчиков. М.: Изд-во МГТУ

им. Н.Э. Баумана, 2006. 560 с.

8. Богданов Э.Ф. О напряжениях в цилиндрах гидравлических

прессов вблизи фланца / Э.Ф. Богданов // Кузнечно-штамповочное

производство. 1962. № 11. С. 29-32.

9. Богданов Э.Ф. Расчет цилиндров гидравлических прессов /

Э.Ф. Богданов // Кузнечно-штамповочное производство. 1964. № 10.

С. 31-35.

52

ОГЛАВЛЕНИЕ

1. ПРОЕКТИРОВАНИЕ ФРИКЦИОННЫХ МУФТ ВКЛЮЧЕНИЯ

КРИВОШИПНЫХ ПРЕССОВ.......................................... 3

1.1. Основы методики определения момента трения дисковых

фрикционных муфт............................................. 3

1.1.1. Классификация и применение дисковых фрикционных

муфт................................................... 3

1.1.2. Моменг трения и средние радиусы трения муфты.... 6

1.2. Определение расчетного радиуса трения и размеров

кольцевых фрикционных накладок многодисковых муфт

кривошипных горячештамповочных прессов...................... 10

1.2.1. Расчетный радиус трения муфты Rtpm по передавае-

мому моменту........................................ 10

1.2.2. Расчетный радиус трения муфты Ятрк по показателю

износа................................................ 12

1.2.3. Определение расчетного радиуса трения муфты Ятр

и размеров кольцевых накладок......................... 13

1.2.4. Последовательность выполнения домашнего задания

по расчету муфты кривошипного горячештамповочного

пресса...................... .... 14

1.3. Определение расчетного радиуса трения и числа фрикционных

вставок муфт листоштамповочных прессов ... .... 18

1.3.1 Средний радиус трения муфты Ятрм по передаваемо-

му моменту............................................ 18

1.3.2. Средний радиус трения муфты Ятрк по показателю

износа............................................ 20

1.3.3. Определение расчетного радиуса трения муфты Ятр

и числа овальных вставок.............................. 21

1.3.4. Последовательность выполнения домашнего задания

по расчету муфты листоштамповочного пресса............ 22

? 11РОЕКТИРОВАНИЕ И РАСЧЕТ ЦИЛИНДРОВ ГИДРАВЛИЧЕ-

СКИХ ПРЕССОВ................................................ 27

53

2.1. Расчет основных параметров цилиндра гидравлического

пресса................................................... 27

2.2. Прочностной расчет опорного фланца цилиндра. 33

2.3. Прочностной расчет днища цилиндра................... 37

2.4. Расчет напряжений в цилиндрах гидравлических прессов

методом конечных элементов............................... 38

2.4.1. Особенности применения учебной версии программ-

ного комплекса ANSYS ED 9.0 для анализа упругих дефор-

маций, возникающих в деталях....................... 38

2.4.2. Этапы анализа упругих деформаций с помощью

программного комплекса ANSYS ED 9.0................ 39

2.4.3. Системы единиц, применяемые в ANSYS ED 9.0.. 39

2.4.4. Запуск программы. . .. 40

2.4.5 Исходные данные для расчета.................. 42

2.4.6. Последовательность анализа упругих деформаций,

возникающих в гидроцилиндре, с помощью МКЭ

и программы ANSYS ED 9.0........................... 42

2.5. Последовательность выполнения домашнего задания

по расчету цилиндра гидравлического пресса............... 49

ЛИТЕРАТУРА............................................... 52

Учебное издание

Богданов Энгель Федорович

Власов Андрей Викторович

Складчиков Евгений Николаевич

Черкасова Изабелла Николаевна

ПРОЕКТИРОВАНИЕ ФРИКЦИОННЫХ МУФТ

ВКЛЮЧЕНИЯ КРИВОШИПНЫХ ПРЕССОВ

И ЦИЛИНДРОВ ГИДРАВЛИЧЕСКИХ ПРЕССОВ

Редактор О.М. Королева

Корректор Е.В. Авалова

Компьютерная верстка В.И. Товстоног

Подписано в печать 24.01.2011. Формат 60x84/16.

Усл. печ. л. 3,26. Тираж 100 экз. Изд. № 87.

Заказ 82

Издательство МГТУ им. Н.Э. Баумана.

Типография МГТУ им. Н.Э. Баумана.

105005, Москва, 2-я Бауманская ул., 5.