Текст

А. А. ИГНАТОВ, T. А. ИГНАТОВА

КРИВОШИПНЫЕ

ГОРЯЧЕШТАМПОВОЧНЫЕ

ПРЕССЫ

Издание 2-е, переработанное

и дополненное

Москва

«МАШИНОСТРОЕНИЕ»

1974

И 26

УДК 621.73.043 : 621.979

Игнатов А. А., Игнатова Т. А. Кривошипные го-

рячештамповочные прессы. Изд. 2-е, перераб. и доп.,

М., «Машиностроение», 1974, 352 с.

Во втором издании, переработанном и дополнен-

ном, более подробно рассмотрены существующие кон-

струкции прессов, вопросы теории их расчета, проек-

тирования, изготовления и ремонта. Особое внимание

обращено на повышение их эксплуатационной надеж-

ности. Даны рекомендации по замерам усилий штам-

повки и предохранению прессов от перегрузок.

Книга предназначена для . инженерно-технических

работников, занятых проектированием, эксплуатацией

и ремонтом кривошипных горячештамповочных прес-

сов.

Табл. 44. Ил. 178. Список лит. 27 назв. Прил.

30 табл.

3123-049

038 (01)-74

49-74

© Издательство «Машиностроение», 1974 г.

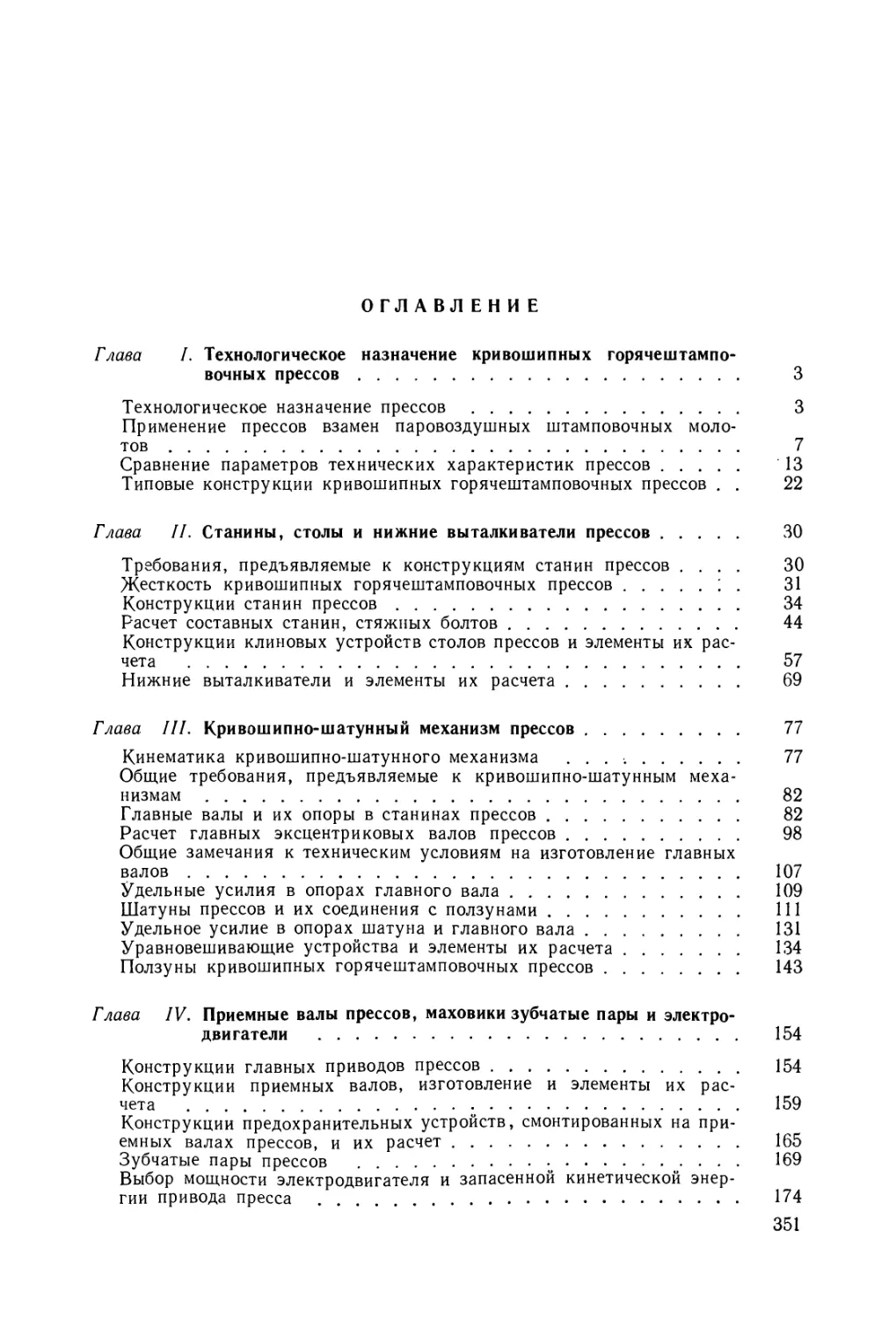

ГЛАВА I

ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ

КРИВОШИПНЫХ ГОРЯЧЕШТАМПОВОЧНЫХ

ПРЕССОВ

ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ ПРЕССОВ

Кривошипные горячештамповочные прессы предназначены для

горячей штамповки в многоручьевых штампах поковок различной

конфигурации из стального и цветного проката в условиях мас-

сового и крупносерийного производства.

Большое разнообразие поковок, штампуемых на прессах, можно

разбить на группы [22]: 1) типа шестерен, фланцы и другие, из-

готовляемые осадкой в торец с образованием заусенпа или без

заусенца при малоотходной штамповке с компенсаторами; 2) слож-

ной конфигурации, изготовляемые истечением; 3) с удлиненной

осью, требующие подготовительно-протяжных операций.

При эксплуатации кривошипных горячештамповочных прес-

сов наблюдается разрушение или износ целого ряда деталей, та-

ких как главный вал и особенно его опоры, шатун и детали соеди-

нения с валом и ползуном, ползун, детали выталкивающего устрой-

ства, уплотнения в уравновешивающих устройствах, детали при-

вода пресса (зубчатые пары, шлицевые соединения, муфты и тор-

моза и пр.) электрооборудование, особенно электродвигатели

прессов.

Эти недостатки возникают по следующим причинам.

1. Отсутствует контроль за силовым нагружением прессов

при наладке штампов и последующей штамповке.

2. Неудовлетворительно проводится наблюдение за стабиль-

ным и правильным нагревом заготовок перед штамповкой.

3. Конструктивно неправильно оформлены детали пресса или

неудачно выбран материал для их изготовления.

Все факторы особенно проявляются при несвоевременном не-

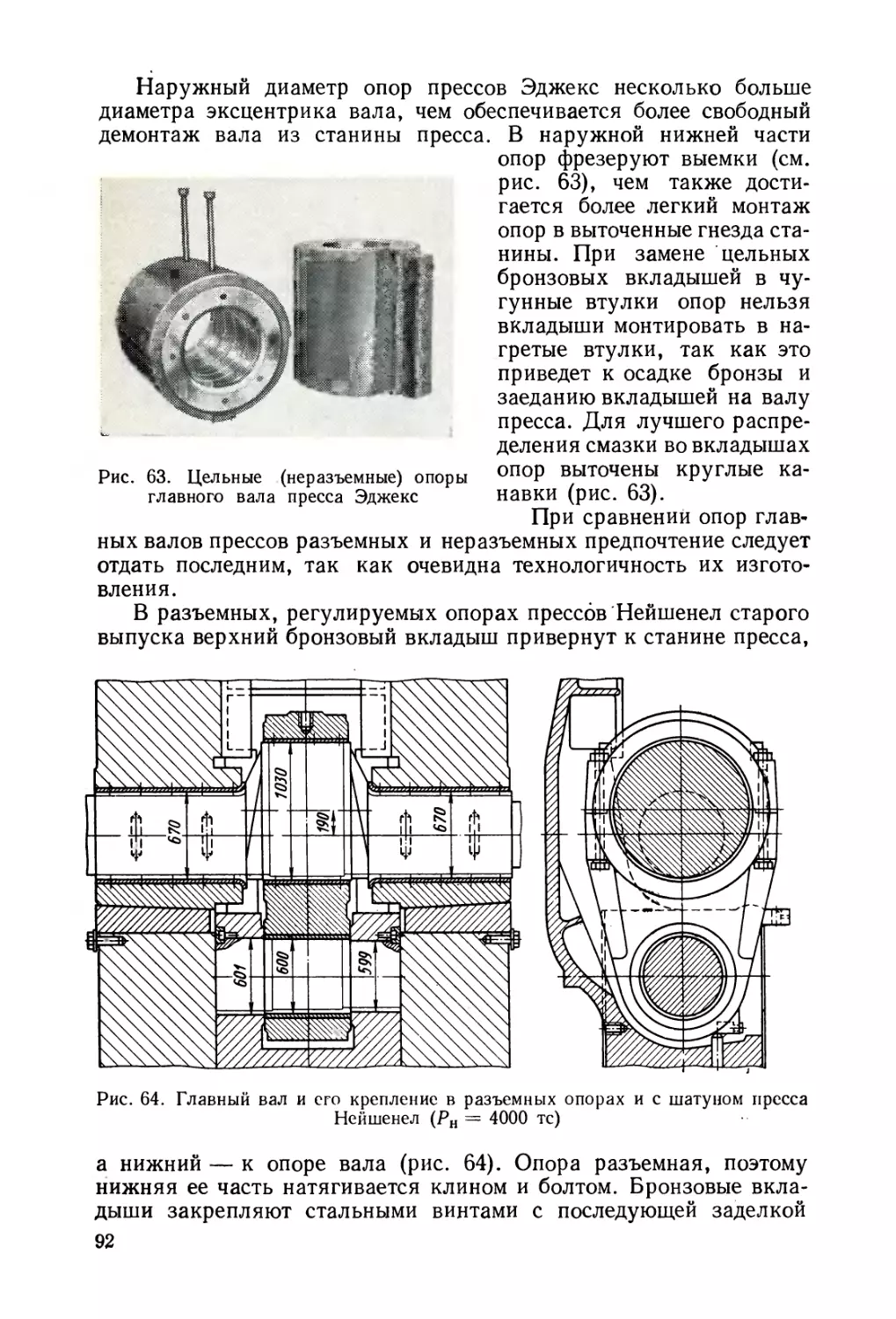

качественном ремонте или недостаточной смазке. По наблюдениям,

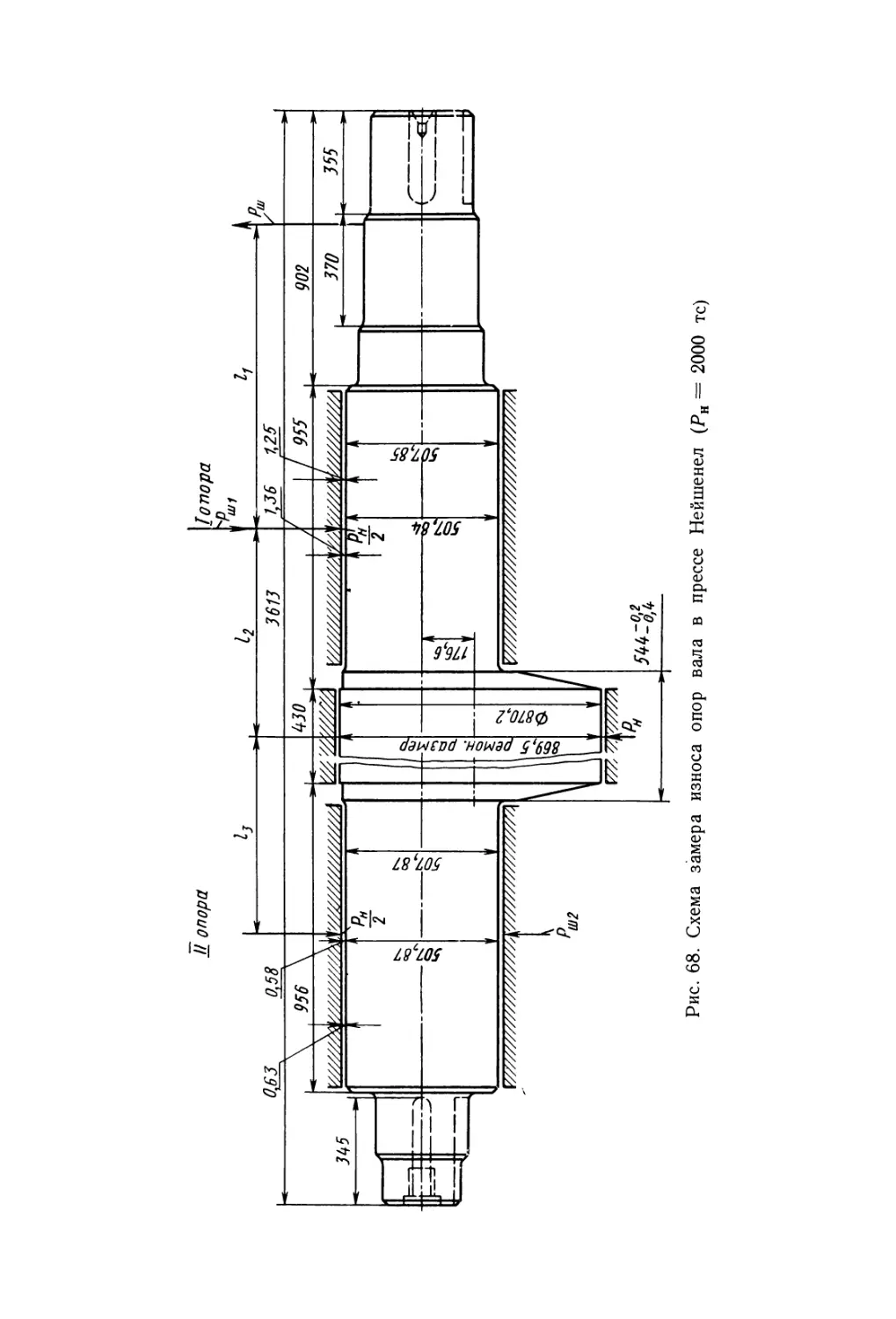

проведенным на Московском автомобильном заводе им. И. А. Ли-

хачева (ЗИЛе) и на Московском автомобильном заводе им. Ле-

нинского комсомола (АЗЛК), прессы периодически работают в ре-

жиме, при котором используется более 50% паспортного числа

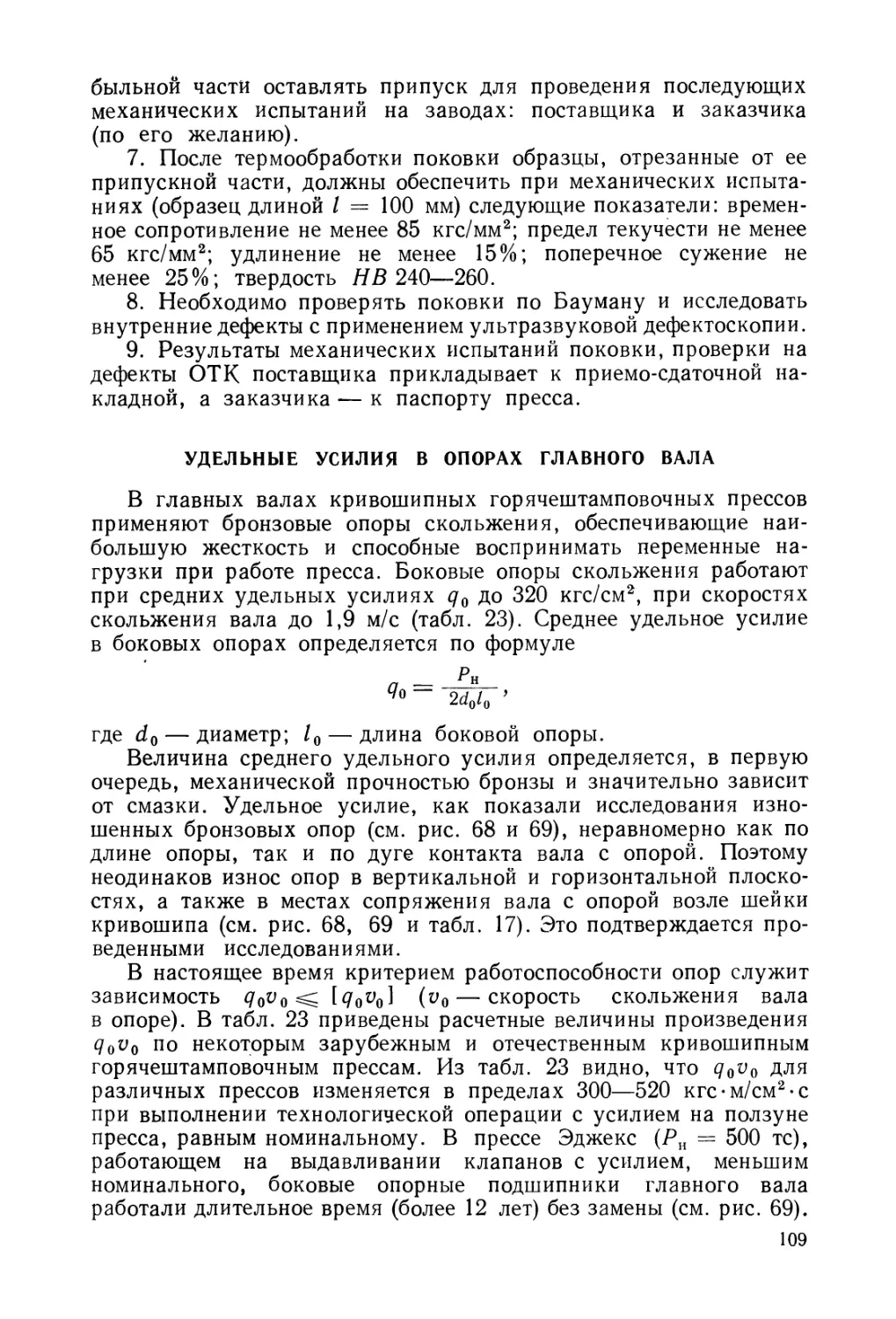

3

Наименование Размеры заготовки, мм Масса, кг Толщина зау- сенца й3, мм Ширина мости- ка S, мм

Диаметр Длина заготов- ки поковки заусенца

Шестерня 1-й передачи вто- ричного вала коробки скоро- стей автомобиля ЗИЛ-130 . . . 80 170 6,70 5,85 0,8 4,0 12

Шестерня 2-й передачи про- межуточного вала коробки ско- ростей автомобиля ЗИЛ-130 . . 80 128 5,05 4,42 0,6 4,0 10

Шестерня 4-й передачи про- межуточного вала коробки пе- редач автомобиля ЗИЛ-130 . . 70 137 4,15 3,45 0,7 4,0 11 1

Шестерня полуоси автомоби- ля ЗИЛ-150 75 118 4,10 3,40 0,7 2,7 10

Шестерня 3-й передачи про- межуточного вала коробки пе- редач автомобиля ЗИЛ-130 . . 80 97 3,80 3,38 0,5 3,0 10

Чашка дифференциала пра- вая автомобиля ЗИЛ-130 . . . ПО 166 12,70 11,50 1,2 — —

Чашка дифференциала левая автомобиля ЗИЛ-130 ПО 152 11,30 10,30 1,0 — —

Кулак поворотный (правый, левый) автомобиля ЗИЛ-130 120 210 18,70 15,90 2,8 5,5 10

Кулак поворотный (правый, левый) автобуса ЗИЛ-127 . . . 120 330 29,60 25,40 4,1 5,5 12

1 Штамповка на прессе ЗИЛ (₽н = 2500 тс) при нагреве заготовок в камерных ме

8 Нагрев в индукционном нагревателе.

8 I операция.

* III операция.

6 II операция.

4

тодических печах.

_ еО 4^ 4*- СЛ СЛ 00 — О I I Oi Ю ю ог о -о СЛ 1 I Щ Ф» ОО Щ СО о О О О О О О заусенца F3 Площадь проекции, мм2

30 720 23 300 19 600 17 200 14 970 48 700 48 700 32 100 42 900 поковки Fn

to № — Ф* — — — ел ел оо о ел -<i со 11 ю Ю 00 о -о Диаметр или ширина поков- ки Dn, мм

" “ s “ § *• О £3 £ £ S оо g S S о Й ° ° ° ° g Полная по- верхность по- ковки мм

9 о q q о о ii if if if i ii ii ii fi O <=> О r о NO Ooo oS Бел oX О . g . СЛ О S> O<c O? °H-| °C ojfe X ° ° О X oX ox o5” o-w g eq Op og pg Материал заго- товки и приня- тая температу- ра штамповки поковок

t? q? si gh i i §n 3I §4 £n |7i О ~ О — Op 4i. o> °O> ° O> 5? 00 . 00 оо OO Расчетное уси- лие штамповки ₽шт’ тс при Osi, кгс/см2

000S-5-000T’ = zd OOSE-^-OOOE = ed 0081 + +0002= Int</ I0092+ + 0002 = ”s</ ioezi = ’e<7 oooe=ni;d •0£Z I = ’gj 0021+0001 =ed 0081 = ed 0061+0091 =*d 0091+0081 =ed 0002+0091 = ezd !0092+ + 00ZI = ed Замеренное усилие штам- повки Р , тс

Таблица 1

ходов и могут нагружаться пиковыми нагрузками на ползуне

пресса, превышающими номинальное усилие и крутящий момент

на главном валу более чем в 2 раза. Наибольшее влияние на пере-

грузку прессов оказывает недогрев заготовок и последующее их

охлаждение на механизмах подачи или в штампах. Рассмотрим

влияние температурного фактора на усилие штамповки поковок.

Приближенно усилие штамповки

Р F

Г ШТ KVst1 п‘

Более точно усилие штамповки определяют по формуле (24):

= о« [(1,5 + F, + (1,5 + .А + 0,08 £) FJ .

где k — коэффициент, характеризующий напряженно-деформи-

рованное состояние поковки; ost — напряжение текучести для

плоского деформированного состояния при данной температуре;

Fn— площадь проекции поковки, круглой в плане; S— ширина

мостика заусенца; h3 — толщйна заусенца; F3—площадь про-

екции заусенца; Dn — диаметр поковки.

Если штампуются две поковки при температурах tr и /2, то

сопротивление деформации поковок будет Ost, и ost2 • В этом слу-

чае разность усилий деформации

ШТ k (Psti ®st2 )

Так, при tr = 1100° С и /2 = 1000° С, при которых для стали 45

as/1 3 кгс/м2; ost2 = 5 кгс/см2,

ДРШТ~^П(5-3) = 2^П.

Так как начальное усилие ^шт = 3kFnt то очевидно, что при

указанном перепаде температур оно возрастает в

Ршт шт

Ршт .

З^ГП 4- 2kFn _1 67 паза

---3^- -1,0/ раза.

В приложении 1 приведены данные замеров температур около

2500 шт. поковок, изготовленных в кузнечном цехе АЗЛК. Из

приложения 1 следует:

1) наиболее типовым интервалом температур можно считать

1240—930° С;

2) в тяжелых поковках типа коленчатого вала при подаче их

из индуктора не наблюдается значительных перепадов температур

заготовки на штампе и готовой поковки, в то время как мелкие

поковки быстро охлаждаются, требуя при этом большее усилие

при штамповке.

В приложении 2 показаны результаты замера усилий при

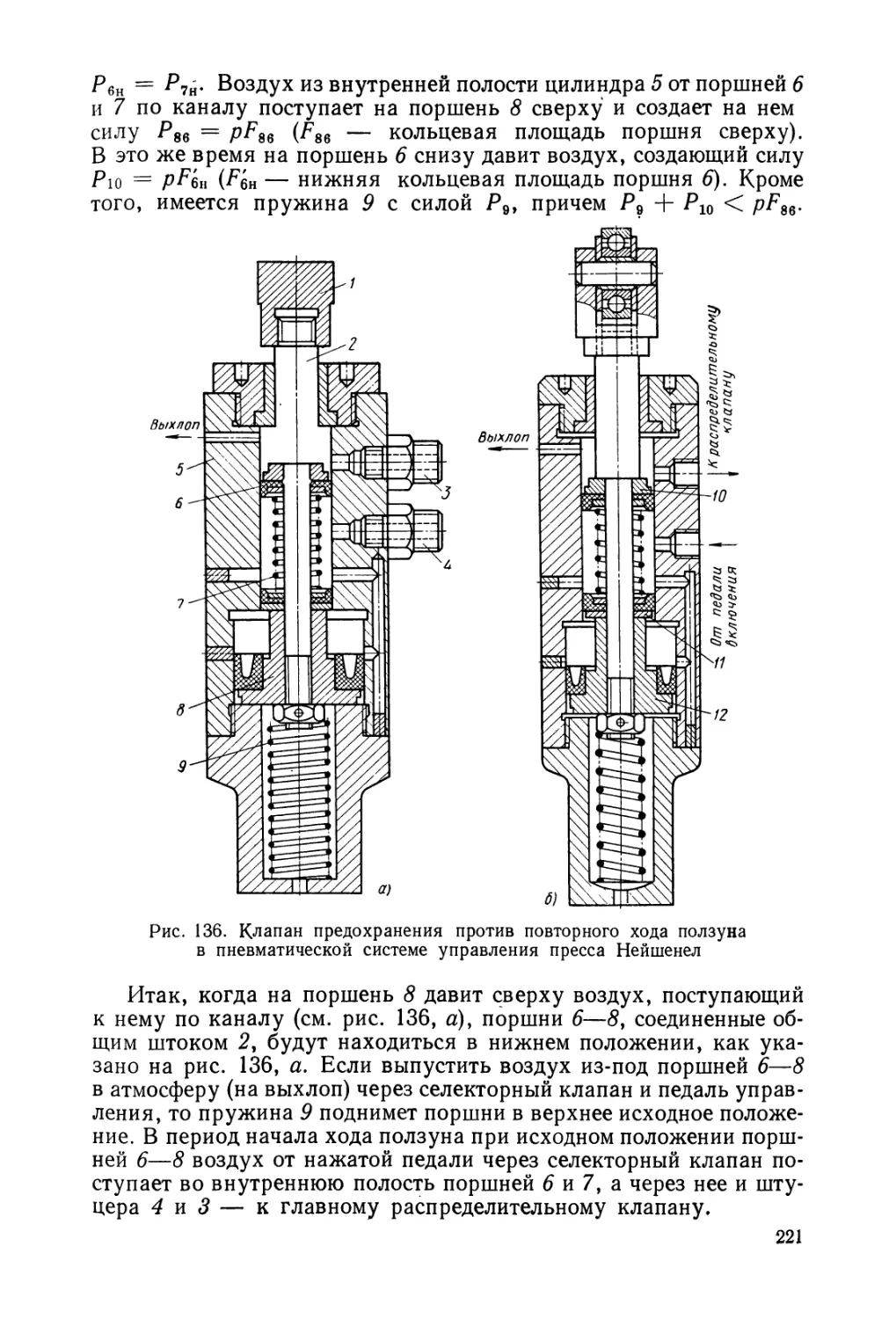

штамповке поворотного кулака автомобиля ЗИЛ-130 на прессе

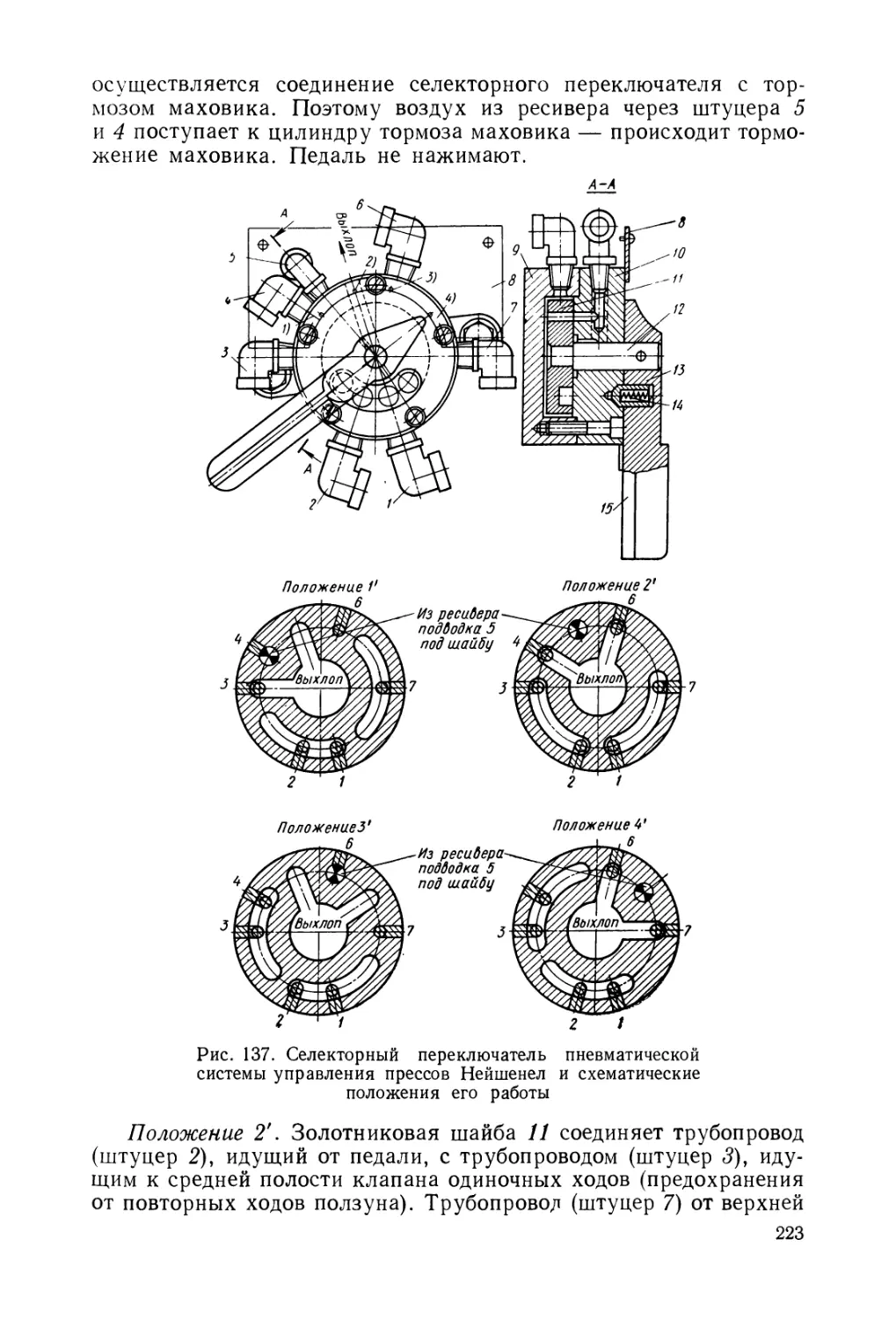

НКМЗ усилием 4000 тс. Максимальное усилие штамповки во вто-

ром переходе не превышало 3220 тс (замер № 13), а минимальное

усилие в том же переходе составляло 2600 тс (замер № 3). Усилие

6

штамповки кулака в третьем — окончательном переходе меньше

усилия штамповки во втором переходе примерно на 150—500 тс.

Усилие штамповки изменялось в зависимости от температуры на-

чала штамповки; так, при температуре 1100° С оно возросло до

максимального значения 3220 тс. Следовательно, на изменение

усилия штамповки в большей степени влияет температура, а не

масса (замер 13 приложения 2).

В настоящее время отсутствуют аналитические зависимости,

по которым с приемлемой точностью можно было бы рассчитать

усилие деформирования и потребную работу деформации преобла-

дающего большинства поковок на прессах. Поэтому при выборе

прессов применяют либо весьма грубые эмпирические зависимости,

либо пользуются аналогией, что приводит к перегрузкам прессов.

В последние годы разработан и внедряется метод выбора прес-

сов для штамповки, основанный на замере усилий с использова-

нием тензометрических датчиков сопротивления, наклеиваемых

на некоторые детали прессов (стяжные болты, станину, шатун

и др.), с последующей тарировкой гидронагружателем и записью

на пленке осциллографа диаграммы «усилие—путь» ползуна

пресса.

Анализ проведенных исследований по замерам усилий на пол-

зунах показывает (табл. 1), что в ряде случаев прессы для штам-

повки выбирают неправильно и нагружают номинальным усилием

и даже более, так как в их деталях имеется запас прочности.

Практика эксплуатации прессов, нагруженных усилием не выше

0,75Рн, показала, что при этом снижаются их простои и поломки.

Зачастую при усовершенствовании, технологических процессов из-

готовления поковок с целью экономии металла или повышения

производительности труда не учитывается возможное увеличение

при этом технологического усилия и энергетических затрат при-

вода, что снижает эксплуатационную надежность кривошипных

горячештамповочных прессов.

ПРИМЕНЕНИЕ ПРЕССОВ ВЗАМЕН ПАРОВОЗДУШНЫХ

ШТАМПОВОЧНЫХ МОЛОТОВ

Кривошипные горячештамповочные прессы нашли широкое

применение для штамповки различных поковок, ранее изготов-

ляемых на молотах.

Эффективность применения прессов обусловлена их произ-

водительностью, расходом металла на изготовление поковок, стои-

мостью оборудования, инструмента, ремонта и обслуживания прес-

сов. Кроме того, следует учитывать санитарно-гигиенические усло-

вия труда. Все это необходимо иметь в виду при выборе прессов

для штамповки на них поковок. Для анализа поковки разделяют

на три основные группы, рассматривают, рационально ли их штам-

повать на прессах, и с учетом экономических расчетов приводят

рекомендации по применению прессов. В качестве примеров рас-

7

смотрим применение КГШП для штамповки некоторых поковок

в кузнечном цехе ЗИЛа.

Ранее на паровоздушных штамповочных молотах (ПШМ) ку-

лаки штамповались в линии, состоящей из газовой полуметоди-

ческой печи, двух штамповочных молотов с массой падающих

частей каждый 3 т, доштамповывались на КГШП (Рн = 2000 тс)

и обрезались на двух обрезных прессах (рис. 1). Заготовки и пере-

Рис. 1. Технологическая линия штамповки поворотного кулака автомобиля

ЗИЛ с применением паровоздушных штамповочных молотов

ходы штамповки кулака приведены на рис. 2.. Масса заготовки

шириной 115 и длиной I = 222 мм составляла 22,5 кг. Нагретая

заготовка незначительно осаживалась для удаления с нее окалины.

Далее на молоте проводилась оттяжка конца для держания за-

готовки клещами с круглыми губками, а затем выполнялась пред-

варительная штамповка в другом ручье штампа. Переданная по

склизу на второй молот заготовка штамповалась в одном ручье

и далее обрезалась на обрезном прессе. Обрезанная поковка потом

поступала для доштамповки на кривошипном горячештамповочном

прессе (Рн = 2000 тс) и обрезалась во второй раз на другом обрез-

ном прессе.

По технологическому процессу штамповка кулака на КГШП

методом истечения проводится в линии, состоящей из нагрева-

8

Рис. 2. Заготовка и переходы штамповки поворотного кулака автомобиля ЗИЛ

на молотах с до штамповкой на прессе:

а—заготовка; б — осадка; в —протяжка конца для клещей; г — предварительная

штамповка на молоте; д — окончательная штамповка на другом молоте; е — обрезанный

заусенец на первом обрезном прессе; ж — кулак после обреза заусенца; з — доштампо-

ванный кулак на прессе; и — заусенец и готовый кулак после обреза заусенца

Рис. 3. Технологическая линия штамповки поворотного кулака автомобиля

ЗИЛ на кривошипном горячештамповочном прессе: .

J индуктор; 2 — кривошипный горячештамповочный пресс НКМЗ (Рд = 4000 тс);

3 обрезной пресс

9

теля-индуктора, горячештамповочного пресса (Рн = 4000 тс) и

обрезного пресса (рис. 3). На рис. 4 показаны заготовки и пере-

ходы штамповки кулака ЗИЛ методом истечения на кривошипном

горячештамповочном прессе. В табл. 2 приведены данные по нор-

мам расхода металла, производительности и т. д. при штамповке

поковок в кузнечном цехе ЗИЛа на прессах й молотах.

Считается, что замена паровоздушных штамповочных молотов

кривошипными горячештамповочными прессами увеличивает про-

Рис. 4. Заготовка и переходы штамповки поворотного кулака на прессе:

а — заготовка; б — осадка; в — предварительная штамповка; г — окончательная штам-

повка; д — готовый кулак и обрезанный заусенец на обрезном прессе

изводительность штамповки некоторых поковок на 30—50%, сни-

жает трудоемкость 1 т поковок при штамповке примерно на 25—

30% [19]. Это снижение, отнесенное ко всему ведущему обору-

дованию, составит 15—20%. Поковки, изготовляемые на прессах,

по технологическим особенностям можно разбить на три разно-

видности:

1. Поковки, изготовляемые выдавливанием в полузакрытых

или закрытых ручьях, в которых формообразование выполняется

на большом (150—250 мм) пути ползуна пресса при значительных

усилиях, что требует существенных энергозатрат электродвига-

теля и маховых масс привода (поворотный кулак, цапфа поворот-

ного кулака и др.).

ю

Таблица 2

Параметр Поворотный кулак автомо- биля ЗИЛ-130 Цапфа поворотного кулака Концевой фланец картера заднего моста автомобиля ЗИЛ-131 Чашка дифференциала автомобиля ЗИЛ-130

автомобиля ЗИЛ-157 (без отверстия) авто- мобиля ЗИЛ-131 (с от- вер- стием) большой малый (правая, высокая) (левая, низкая)

на молоте на прессе на молоте на прес- се на прессе на молоте на прессе на молоте на . прессе на молоте на прессе на молоте на прессе

Диаметр заготов- ки, мм Квадрат 120 120 120 105 120 105 120 105 105 105 105

Длина заготовки,мм 115X115 222 210 182 195 228 160 184 130 195 188 181 164

Норма расхода ме-

талла, кг Масса заготовки, — 19,21 — 16,62 — 16,37 15,09 13,18 Н,9 13,73 13,25 12,941 11,75

кг 22,5 18,7 18,4 16,2 17,3 15,5 14,2 12,5 11,8 13,26 12,7 12,3 11,3

Марки стали . . . 40Х 40Х 40Х . 40Х 40Х 35 35 35 35 Стб 45 Стб 45

Масса поковки, кг 17,0 16,5 15,7 15,4 14,85 12,5 12,05 11,0 9,5 11,5 10,6 10,3

Среднее усилие при штамповке на

прессе, тс; на молоте

с массой падающих частей, т 3 3000— 3 3100— 4000 1,8' 2300— 3,5 3000 3,5 2000—

3500 3600 2500 2600

Производитель-

ность за смену, шт. Число работающих 600 590 230 650 350 — 350 — 350 525 465 675 465

8 3 7 3 3 — 3 4 3 3 3 3 3

Норма за смену, шт. — 470 695 540 240 — 200 200 — 525 465 615 465

Трудоемкость по 2,1

нормам, мин . . . . 6,2 3,5 — — 1,75 . — 2,1 — 0,8 0,905 0,685 0,905

to

Продолжение табл. 2

Параметр Вилка кардан- ного вала авто- мобиля ЗИЛ-130 Фланец-вилка карданного вала автомо- биля ЗИЛ-130 Шестерня 1-й передачи коробки скоростей автомобиля ЗИЛ-130 Шестерня 2-й передачи коробки скоростей автомобиля ЗИЛ-130 Шестерня 3-й передачи коробки скоростей автомобиля ЗИЛ-130 Шестерня 4-й передачи коробки скоростей автомобиля ЗИЛ-130 Шестерня полуоси автомобиля ЗИЛ-150

на прессе на моло- те на прессе на молоте на прессе на молоте на прессе на молоте на прессе на молоте на прессе на молоте на прессе

Диаметр заготов- ки, мм Длина заготовки, мм Норма расхода ме- талла, кг Масса заготовки, кг Марка стали . . . Масса поковки, кг Среднее усилие при штамповке на прессе, тс; на молоте с массой падающих частей, т Производитель- ность за смену, шт. Число работаю- щих Норма за смену, шт Трудоемкость по нормам, мин . . . 70 122 3,7 35 2,6 1000— 1100 1300 3 1150 0,365 70 140 4,39 4,2 35 3,0 1,8 1025 4 1025 0,408 70 128 3,84 3,85 35 2,8 1000— 1200 1150 3 1000 0,42 80 175 7,23 6,9 25ХГМ 6,05 1,8 875 3 800 0,525 80 170 . 7,02 6,7 25ХГМ 5,85 1500— 2000 1000 3 600 0,708 80 134 5,495 5,25 25ХГМ 4,5 1,8 1095 3 1000 0,42 80 128 • 5,28 5,05 25ХГМ 4,42 1200— 1500 1100 3 780 0,541 80 102 ' 4,18 4,0 25ХГМ 3,4 1,8 1260 3 1150 0,365 80 97 3,96 3,8 25ХГМ 3,38 1000— 1200 1400 3 1000 0,418 70 144 4,56 4,35 25ХГТ 3,65 1,8 1200 3 1100 0,382 70 137 4,34 4,15 25ХГТ 3,45 1500— 1900 1200 3 825 0,511 75 122 4,43 4,23 18ХГТ 3,6 1,8 1260 3 1150 0,365 75 118 4,28 4,1 18ХГТ 3,4 1800 1500 950 0,442

2. Поковки, имеющие относительно тонкий фланец большого

размера, поковки тонкостенные и сложной конфигурации (фланец

картера, фланец-вилка и др.). Здесь интенсивный теплообмен

между штампом и деформируемым металлом снижает пластичность,

повышает истинное сопротивление деформации металла и потреб-

ное усилие пресса. Усилие штамповки в предварительных ручьях

обычно на 20—40% ниже, чем в окончательном, причем форма

и абсолютные размеры предварительного ручья существенно

влияют на усилия и характер формоизменения в окончательном

ручье.

3. Поковки типа шестерен. Исследования нагружения прес-

сов при штамповке таких поковок показали, что усилие при окон-

чательной штамповке определяется их относительной толщиной

и площадью в плане. Увеличение площади в плане повышает уси-

лие деформирования.

СРАВНЕНИЕ ПАРАМЕТРОВ

ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ПРЕССОВ

Разделим параметры кривошипных горячештамповочных прес-

сов * на следующие группы:

1) параметры для выбора прессов по номинальному усилию

и работе, которую они могут обеспечить при штамповке деталей;

2) параметры, характеризующие штамповое пространство, от-

крытую и закрытую высоты прессов, позволяющие определить

габаритные размеры штампуемой детали, а следовательно, и ин-

струмент, который можно устанавливать на прессе;

3) параметры, характеризующие массу пресса в целом и наи-

более тяжелых деталей, с учетом которых можно проводить мон-

таж и демонтаж деталей, а также определять необходимость в кра-

новом оборудовании;

4) установочные параметры, позволяющие определять поло-

жение пресса по отношению к другим агрегатам, а также площадь

в цехе, занимаемую прессом.

К первой группе параметров пресса относятся: номинальное

усилие на ползуне пресса; величина хода прлзуна пресса; число

ходов ползуна пресса в минуту; характеристика электродвига-

теля: мощность и частота вращения.

Ко второй группе параметров относятся: расстояние между

стойками пресса в свету; размеры ползуна и стола пресса в на-

правлениях: «спереди — назад» и «слева — направо» (поперек оси

главного вала и вдоль его оси); расстояние между столом и пол-

* В книге рассмотрены прессы отечественные и зарубежных фирм: Ново-

краматорского машиностроительного завода (НКМЗ); 'Воронежского завода

тяжелых механических прессов (ЗТМП); Московского автомобильного завода

им. И. А. Лихачева (ЗИЛ); Шмерал (ЧССР); Эрфурт (ГДР); Нейшенел, Эджекс,

Клиринг,^ Блисс (США); Массей, Уилкинс-Митчел (Англия); Эймуко, Кизер-

линг, Кайзер-Нейшенел (ФРГ); Коматцу (Япония).

13

зуном при его крайнем нижнем положении и регулировке стола

вниз (закрытая высота); расстояние между столом и ползуном при

его крайнем верхнем положении (открытая высота).

К третьей группе параметров относятся: общая масса пресса

в сборе; масса отдельно монтируемых узлов в сборе; масса отдель-

ных деталей пресса.

К четвертой группе параметров относятся: габаритные размеры

пресса в плане; наибольшая высота пресса; наибольшие его де-

монтажно-монтажные габаритные размеры.

Проведем анализ основных параметров кривошипных горяче-

штамповочных прессов.

Кривошипные горячештамповочные прессы следует рассматри-

вать как универсальные машины, предназначенные для штамповки

деталей: осадкой в торец (типа тел вращения); истечением —

с образованием удлиненной формы изделия (типа поворотного ку-

лака автомобиля ЗИЛ-130); деталей типа шатуна двигателя авто-

мобиля с применением подготовленной на вальцах заготовки или

других деталей с вытянутой осью [22].

Прессы, изготовляемые в настоящее время и рекомендованные

ГОСТ 6809—70, приведены в приложении 3. За рубежом изготов-

ляют прессы усилием от 300 тс, а по ГОСТ 6809—70 — только от

630 тс.

При расчете хода ползуна и энергетических параметров пресса

можно исходить из размеров исходной заготовки hQ = mdQ с по-

следующей осадкой ее до высоты Нп = 0,3£>п (здесь hQ — высота

исходной заготовки; т— коэффициент; dQ — диаметр заготовки;

Нп и Dn — высота и диаметр поковки). Для более удобного закла-

дывания заготовки в штамп учитывают дополнительный размер

ASn. Следовательно, ход ползуна пресса (данные ЦНИИТМАШ)

5П — + ASn ^з»

где h3 — толщина заусенца на мостике.

Следует также учесть величину возможного опускания пол-

зуна при торможении на величину примерно 0,15п. Зазор ASn

между заготовкой и верхним штампом в зависимости от высоты

заготовки

ASn = yh0 = ymdQ,

где коэффициент у = 0,254-0,15.

Таким образом,

Sn~ 1,1/п(Юп(1 +у).

Величиной h3 пренебрегаем. Для поковок с размерами Dn =

= 1004-400 мм рекомендуется принимать коэффициенты: т =

= 3,04-1,0; Р = 0,454-0,70; 1 + у = 1,254-1,15; тогда ход пол-

зуна Sn (1,864-0,88) Dn. В приложении 4 приведены данные по

величине хода ползунов изготовляемых прессов. Для определе-

ния хода ползунов прессов имеются рекомендации в работе [22].

14

В некоторых зарубежных прессах, применяемых для штам-

повки плоских поковок и поковок, штампуемых в торец, умень-

шают ход ползуна. Так, в прессе Нейшенел (Рн = 4000 тс) вы-

пуска 1958 г. по сравнению с прессом выпуска 1940 г. ход ползуна

с 407 мм уменьшен до 381 мм. Следует отметить, что с уменьшением

хода ползуна уменьшаются радиус кривошипа и крутящий момент,

что способствует снижению нагрузки на главный вал. Однако при

штамповке поковок истечением в связи с затруднениями удале-

ния поковок в прессе ЗИЛ (Рн = 2500 тс) ход ползуна с 350 мм

по ГОСТ 6809—70 увеличен до 400 мм.

Рекомендуются прессы с ходом ползунов в соответствии

с ГОСТ 6809—70. При выборе прессов по числу ходов ползунов

в минуту следует учитывать, что прессы с большим числом ходов

в минуту позволяют уменьшить время цикла хода ползуна при

правильно выполненном механизме управления прессом и умень-

шить продолжительность контакта поковки со штампами. С умень-

шением времени цикла несколько снижается продолжительность

деформации заготовки в штампах. Продолжительность контакта

поковки со штампом зависит от механизации удаления поковок

со штампов и числа используемых ходов ползуна пресса. При

автоматическом процессе штамповки продолжительность контакта

поковки за один ход ползуна уменьшается, а за смену увеличи-

вается.

В приложении 5 приведены данные по числам ходов ползунов

в минуту различных прессов, выпускаемых в нашей стране по

ГОСТ 6809—70 и за рубежом. Число ходов ползунов в прессах

Нейшенел усилием до Рн = 2500 тс выпуска 1958 г. понизилось

по сравнению с числом ходов ползунов в прессах выпуска 1940 г.

(приложение 5). Это уменьшение числа ходов связано с необхо-

димостью повысить надежность работы прессов. В автоматически

работающих прессах с учетом времени срабатывания механизмов

перемещения заготовки число ходов уменьшено. Так, в прессе

Нейшенел усилием Рн = 3000 тс в этом случае число ходов умень-

шено с 50 до 35 в минуту, а в прессе усилием Ря = 700 тс со 100

до 45 в минуту.

Энергетические возможности кривошипных горячештамповоч-

ных прессов определяются мощностью установленных на них

электродвигателей, их частотой вращения и запасенной кинети-

ческой энергией маховых масс приводов.

Известно, что электродвигатели прессов сравнительно быстро

выходят из строя по различным причинам. В приложении 6 при-

водятся характеристики электродвигателей различных прессов.

Опыт эксплуатации прессов и исследования, проведенные кафедрой

обработки металлов давлением Запорожского политехнического

института, показали целесообразность установки в прессах мощ-

ных электродвигателей.

В приложении 7 приведены энергетические параметры неко-

торых кривошипных горячештамповочных прессов. Как видно из

15

Вид Б

Рис. 5. Штамповое пространство пресса НКМЗ (Рн = 6300 тс)

приложения, запасенная кинетическая энергия привода пресса

ЗИЛ (Рн = 2500 тс) составляет362 000 кгс ми намного превышает

энергию привода пресса Нейшенел (Рн = 4000 тс). Это достигается

за счет увеличенного приведенного момента инерции маховых

масс.

Рассмотрим параметры прессов, характеризующие штамповое

пространство, открытую, закрытую высоты и величину их регу-.

лировки. Закрытую высоту пресса h следует проектировать таким

образом, чтобы можно было поместить штамповый пакет пресса,

состоящий-из верхней и нижней частей с вмонтированными в них

штамповыми вставками. Штамповый блок должен вписываться

в пресс, а его направляющие не должны мешать установке пакета.

На рис. 5—8 в качестве примера приведены размеры штамповых

пространств прессов.

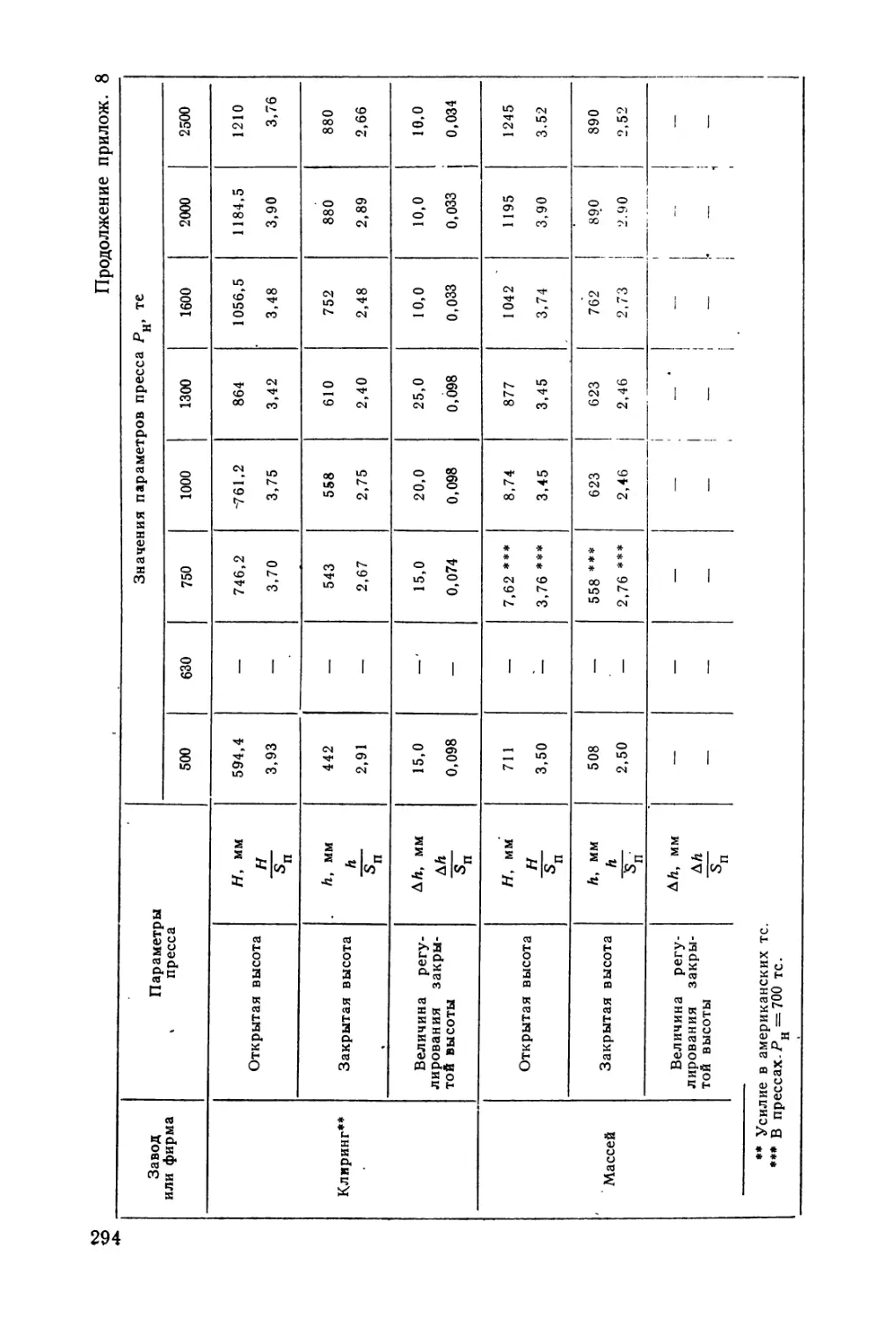

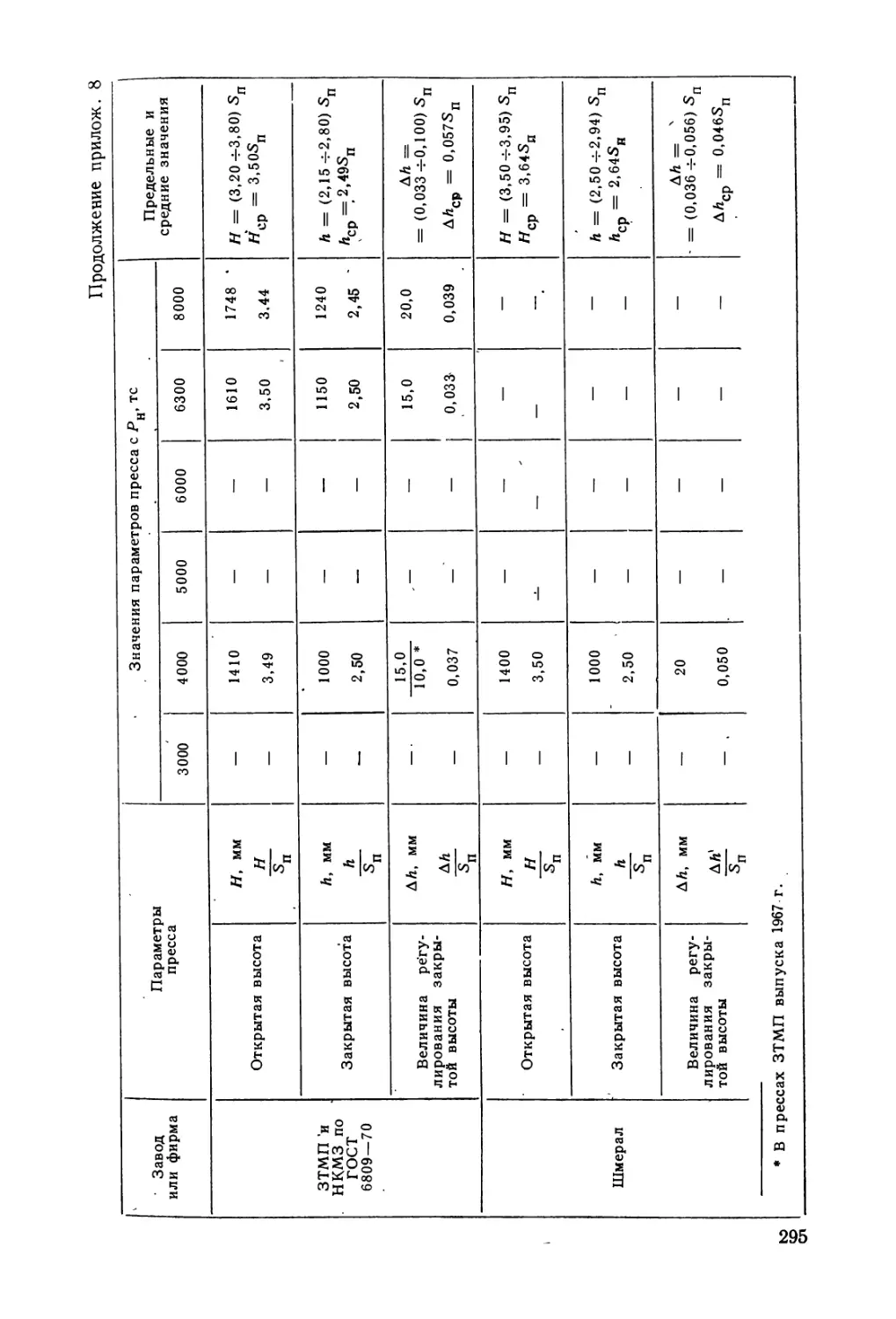

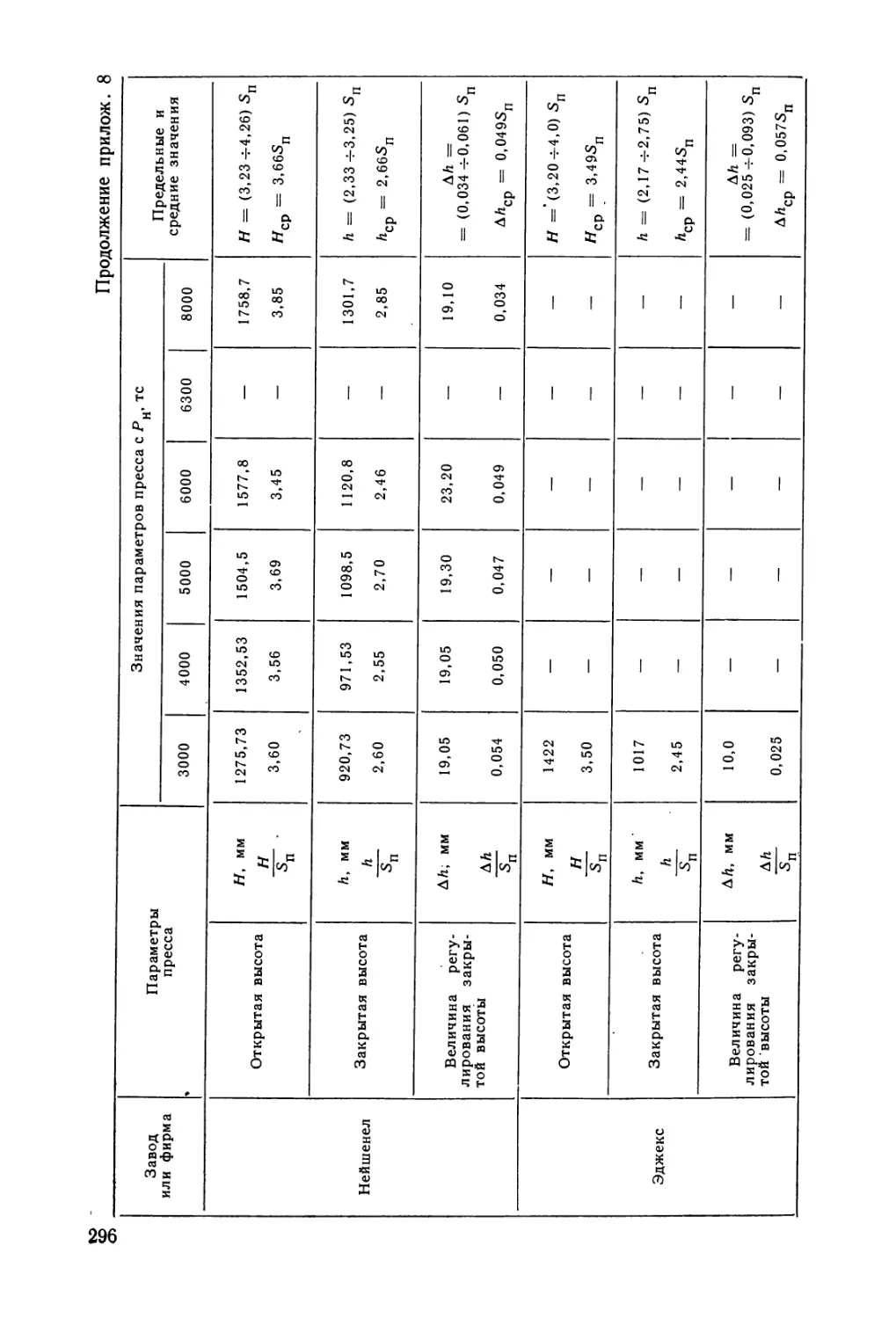

В приложении 8 даны размеры закрытой и открытой высот,

а также величины их регулировки наиболее широко распростра-

ненных кривошипных горячештамповочных прессов. Средние зна-

чения открытой высоты НСр в прессах Эджекс и по ГОСТ 6809—70

почти совпадают (Яср = 3,49Sn в прессах Эджекс и Яср =

= 3,50Sn в прессах по ГОСТ 6809—70). В прессах Нейшенел

Яср = 3,66Sn, несколько выше средних значений Яср в прессах

по ГОСТу 6809—70 и Эджекс. То же замечание можно сделать и

по закрытой высоте h (см. приложение 8). Близки значения Яср

и /гср в прессах Клиринг, Массей, Шмерал и прессах Нейшенел.

В работе [22] указано, что высота штампа должна быть несколько

увеличена, чтобы расширить диапазон штамповки выдавливанием

стержневых поковок сплошных и полых форм, в связи с чем же-

лательно увеличение штамповой высоты прессов против рекомен-

дуемой по ГОСТ 6809—70.

На основании данных по размерам закрытых высот прессов,

выпускаемых различными зарубежными фирмами, а также НКМЗ,

можно рассчитывать закрытую высоту h в мм по формулам: 1) для

прессов усилием Рн до 3000 тс h = (0,2Рн + 400) мм; 2) для прес-

сов усилием Ри свыше 3000 тс h = (0,5Рн + 800) мм. В работе [21 ]

приведены рекомендуемые параметры специализированных прес-

сов, предназначенных для штамповки деталей прессованием (исте-

чением), и прессов для автоматического изготовления поко-

вок в сравнении с параметрами прессов, изготовляемых по

ГОСТ 6809—70 (табл. 3).

При решении вопроса о выборе размера закрытой высоты и

других параметров пресса нужно исходить из его назначения.

Для встраивания средств автоматизации в прессе нужно увеличи-

вать окна в станинах и закрытую высоту. Для универсальных

прессов закрытая высота пресса может быть принята по

ГОСТ 6809—70.

На ЗТМП спроектирован и изготовлен кривошипный горяче-

штамповочный пресс (Рн = 1600 тс), предназначенный для горя-

чей штамповки деталей истечением (прессованием) [7]. Основные

17

Рис. 6. Штамповое пространство пресса НКМЗ (Рн = 4000 тс)

Рис. 7. Штамповое пространство пресса ЗИЛ (Рн = 2500 тс)

Рис. 8. Штамповое пространство пресса Шме-

рал LKM (Рн = 1600 тс)

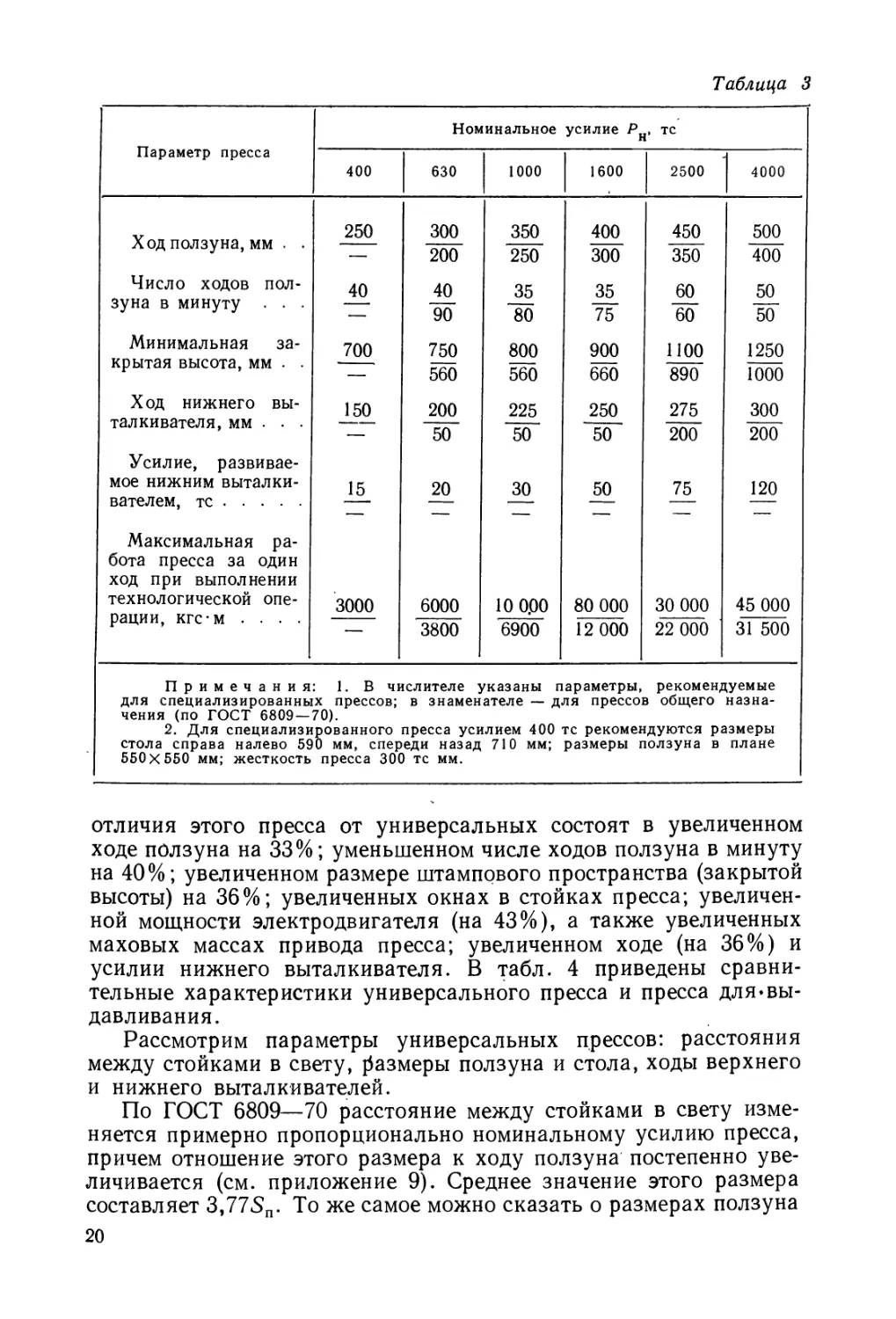

Таблица 3

Параметр пресса Номинальное усилие Pf j» тс

400 630 1000 1600 2500 4000

Ход ползуна, мм . . 250 300 200 350 250 400 300 450 350 500 400

Число ходов пол- зуна в минуту • • • 40 40 90 35 80 35 75 60 60 50 50

Минимальная за- крытая высота, мм . . 700 750 560 800 560 900 660 1100 890 1250 1000

Ход нижнего вы- талкивателя, мм . . . 150 200 50 225 50 250 50 275 200 300 200

Усилие, развивае- мое нижним выталки- вателем, тс 15 20 30 50 75 120

Максимальная ра- бота пресса за один ход при выполнении технологической опе- рации, кгс-м .... 3000 6000 3800 10 0,00 6900 80 000 12 000 30 000 22 000 45 000 31 500

Примечания: 1. В числителе указаны параметры, рекомендуемые

для специализированных прессов; в знаменателе — для прессов общего назна-

чения (по ГОСТ 6809 — 70).

2. Для специализированного пресса усилием 400 тс рекомендуются размеры

стола справа налево 590 мм, спереди назад 710 мм; размеры ползуна в плане

550x550 мм; жесткость пресса 300 тс мм.

отличия этого пресса от универсальных состоят в увеличенном

ходе ползуна на 33%; уменьшенном числе ходов ползуна в минуту

на 40%; увеличенном размере штампового пространства (закрытой

высоты) на 36%; увеличенных окнах в стойках пресса; увеличен-

ной мощности электродвигателя (на 43%), а также увеличенных

маховых массах привода пресса; увеличенном ходе (на 36%) и

усилии нижнего выталкивателя. В табл. 4 приведены сравни-

тельные характеристики универсального пресса и пресса для»вы-

давливания.

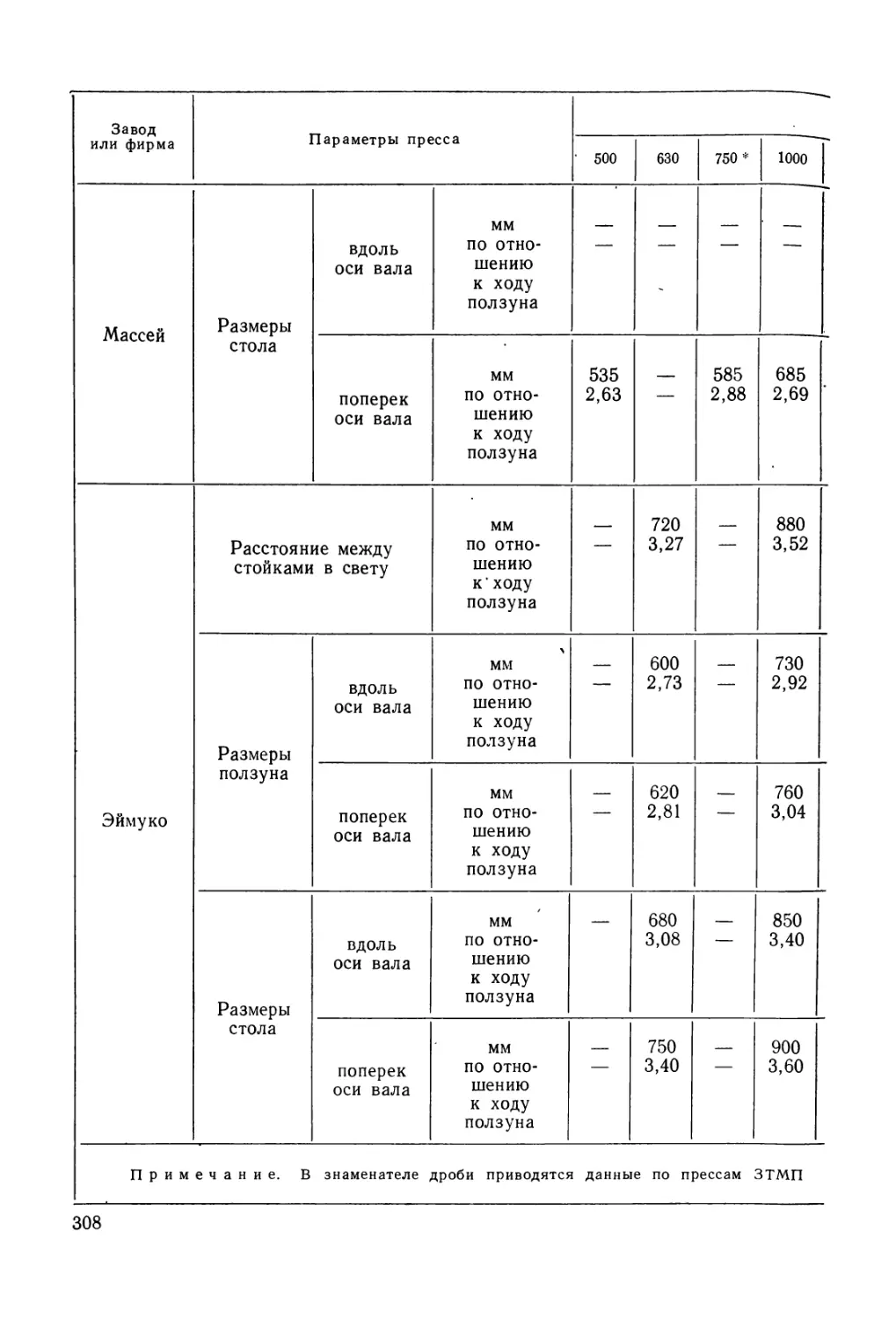

Рассмотрим параметры универсальных прессов: расстояния

между стойками в свету, размеры ползуна и стола, ходы верхнего

и нижнего выталкивателей.

По ГОСТ 6809—70 расстояние между стойками в свету изме-

няется примерно пропорционально номинальному усилию пресса,

причем отношение этого размера к ходу ползуна постепенно уве-

личивается (см. приложение 9). Среднее значение этого размера

составляет 3,77Sn. То же самое можно сказать о размерах ползуна

20

Таблица 4

Параметр пресса Пресс

универсальный для выдавливания

Номинальное усилие, тс .... 1600 1600

Ход ползуна, мм 300 400

Число ходов ползуна в минуту . . Расстояние между столом и пол- зуном в его нижнем положении (за- 75 45

крытая высота), мм Величина регулировки закрытой 660 900

высоты, мм Расстояние между стойками в све- 20 20

ту, мм Размеры стола, мм: — 1300

вдоль оси вала 940 940

поперек оси вала Размеры ползуна, мм: 1200 1200

вдоль оси вала 860 800

поперек оси вала Размеры окон, мм: 910 1100

высота — 800

ширина Ход выталкивателей, мм: верхнего (наибольший) . . . — 1100

50 60

нижнего 50 180

Мощность электродвигателя, кВт Размеры пресса, мм: 75 100

вдоль оси вала 3700 4650

поперек оси вала Высота пресса над уровнем пола, 3150 4160

мм 5430 6110

Масса пресса, т 88 145

и стола пресса, причем размеры стола больше размеров ползуна

и среднее значение размера, ползуна вдоль оси главного вала со-

ставляет 3,15Sn, а того же размера для стола — 3,45Sn.

В прессах Нейшенел выпуска 1958 г. по рассматриваемым ве-

личинам такой закономерности, как в прессах ЗТМП, не наблю-

дается. Размеры стола меньше размеров ползуна, что связано с его

конструктивной особенностью (иное расположение клиньев в столе

пресса). Прессы Массей по рассматриваемым параметрам при-

ближаются к прессам Нейшенел. В прессах Эджекс эти размеры

меньше соответствующих размеров прессов Нейшенел и Массей

(см. приложение 9), а в прессах Блисс они приближаются к раз-

мерам прессов Эджекс. Наибольшие размеры между стойками

и столом приняты в прессах Шмерал. Особенно большие размеры

стола в прессах Шмерал (Рн = 630ч-2500 тс) получаются при рас-

положении главного вала перпендикулярно к фронту пресса. Во

многих конструкциях прессов (за исключением прессов до Рп =

21

= 1000 тс включительно) размеры ползуна и особенно стола в на-

правлении главного вала всегда больше продольных размеров.

По продольным размерам ползуна можно определять размеры

штамповых вставок.

Приступим далее к рассмотрению параметров прессов по массе:

общей массы пресса, массы его узлов и деталей (приложение 10).

Эти параметры необходимо знать для определения грузоподъем-

ности подъемно-транспортных и монтажных средств. По приведен-

ным параметрам прессов в цехах нужны следующие подъемно-

транспортные средства: 1) для прессов усилием на ползуне до

Рп = 2500 тс включительно грузоподъемность 25—20 т; 2) то же

до Рн = 4000 тс включительно — 25 — 30 т: 3) то же до Ри —

= 6300 тс включительно — 40—50 т. При выборе подъемно-

транспортных средств грузоподъемностью менее указанных вели-

чин будут наблюдаться опасные перегрузки, быстрый выход их

из строя, что недопустимо по правилам техники безопасности для

работы подъемно-транспортных средств.

Масса пресса влияет на его жесткость. В прессах ЗТМП но-

вого выпуска с увеличением массы жесткость увеличена на 40—

60%. Так, в прессе Ри = 1000 тс масса 55 т, жесткость 345 тс/мм;

в модернизированном прессе масса 64,8 т, жесткость 532 тс/мм.

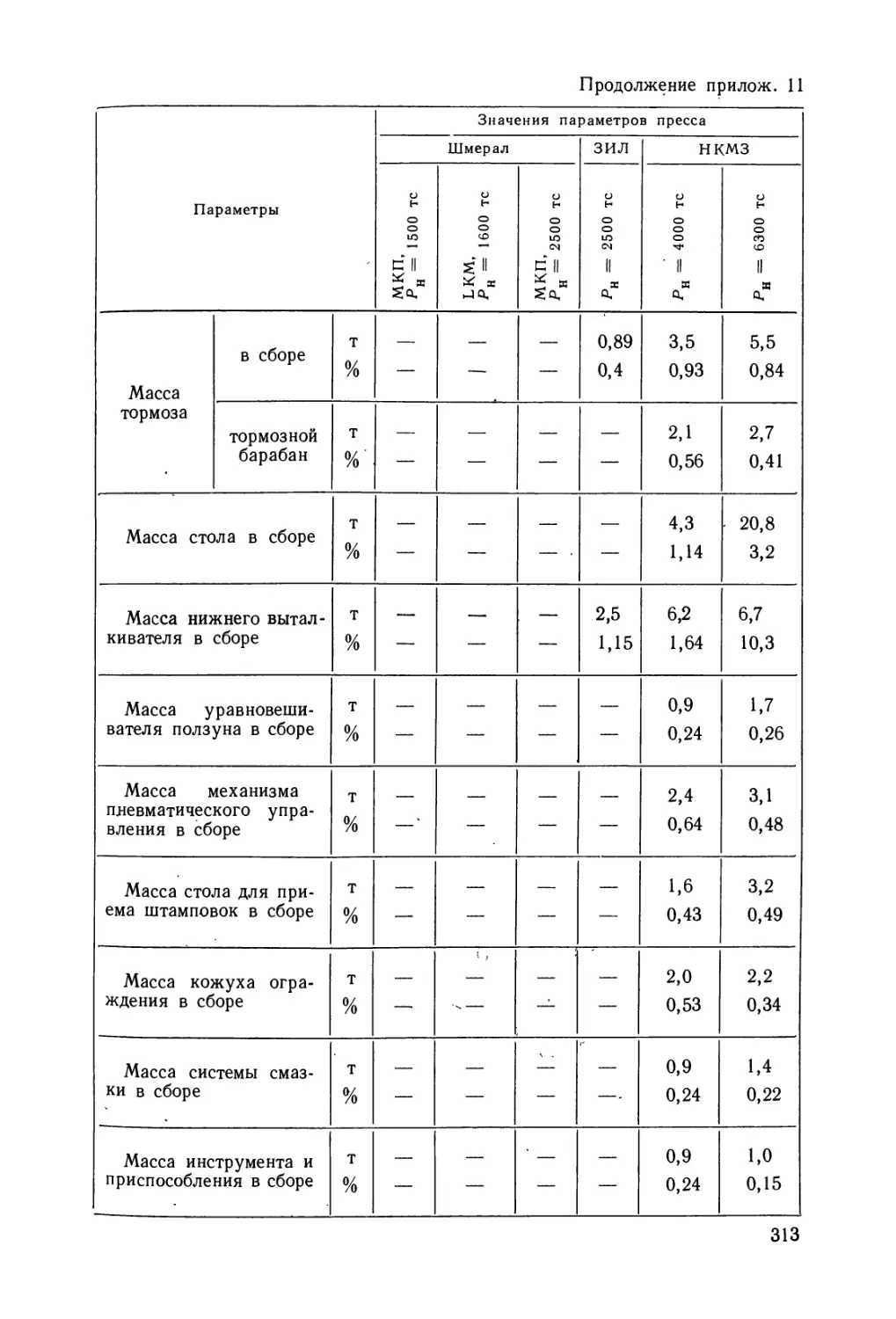

Масса отдельных узлов и деталей некоторых прессов приведена

в приложении 11.

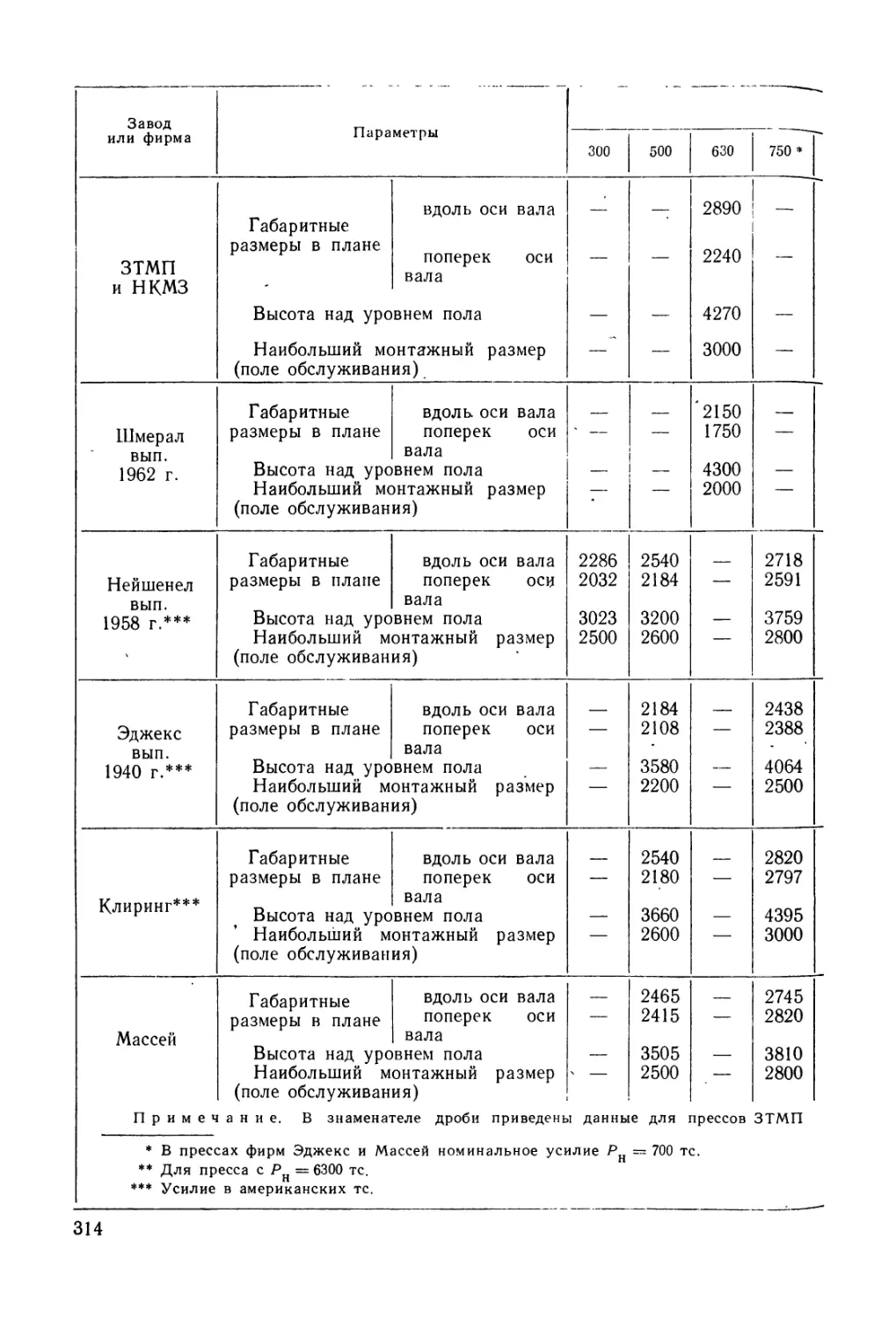

Установочные параметры — габаритные размеры пресса с до-

полнительными демонтажно-монтажными размерами показаны

в приложении 12. Больших различий в габаритных размерах рас-

сматриваемых прессов не наблюдается, за исключением прессов

Шмерал LKM (Рн = 6304-1600 тс) выпуска 1962 г., где главный

вал расположен перпендикулярно фронту пресса. Наибольший

монтажный размер (поле обслуживания пресса) необходим для

демонтажа главного вала из станины пресса при ремонте боковых

опор вала. По сообщению фирмы Нейшенел, прессы с Рп = 5004-

4-1300 тс включительно выпускаются без приемных валов, но так

как главный вал в этих прессах расположен параллельно фронту,

то не наблюдается больших изменений в размерах этих прессов

вг плане по сравнению с размерами прессов Эджекс, в которых

имеется приемный вал.

ТИПОВЫЕ КОНСТРУКЦИИ кривошипных

ГОРЯЧЕШТАМПОВОЧНЫХ ПРЕССОВ

Рассмотрим несколько типовых конструкций КГШП, выпу-

скаемых в настоящее время. Отличительная особенность модер-

низированного пресса ЗТМП (Рн = 2500 тс) состоит в увеличении

жесткости и применении дискового тормоза, гидравлических гаек

на стяжных болтах, дополнительной поперечной стяжки в ста-

нине (рис. 9). Привод нижнего клина стола пресса осуществляется

от электродвигателя через редуктор.

22

Рис. 9. Пресс ЗТМП модели К-8544 (Рн = 2500 тс)

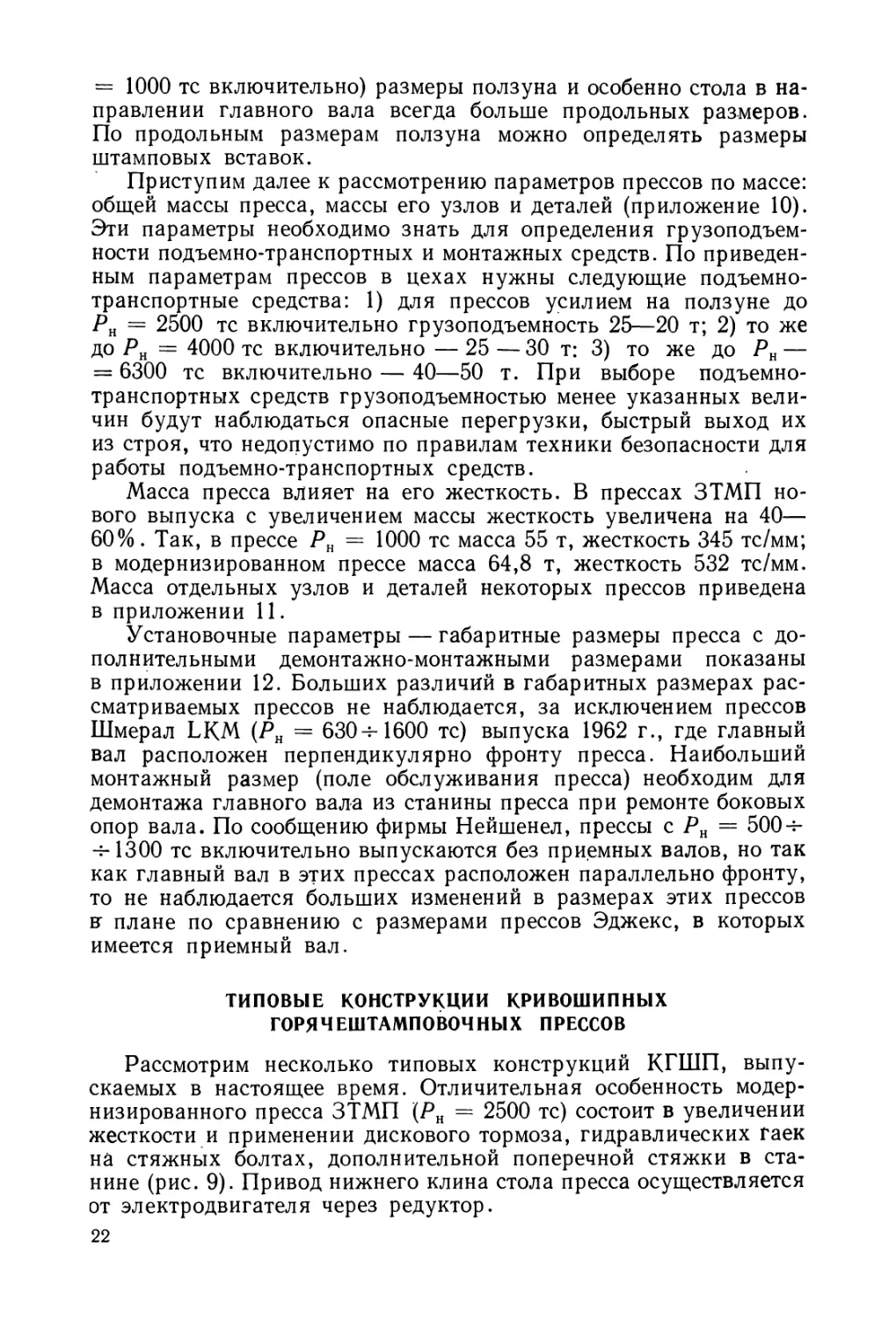

На рис. 10 показан вид сзади пресса ЗИЛ, отличающегося

от многих прессов тем, что его приемный вал прикреплен к ста-

нине болтами. Опыт эксплуатации этого пресса показал, что креп-

ление приемного вала к станине стяжными болтами выполнено

неудачно. Приемный вал должен располагаться в приливах ста-

нины пресса.

В прессе Шмерал типа А (Рн = 1600 тс) главный вал распо-

ложен перпендикулярно фронту пресса. Ползун имеет форму

Рис. 11. Пресс Шмерал

LKM типа А (Рн = 1600 тс)

рамы (рис. 11). Пресс выше обычных прессов. В прессах типа В

(Рн = 1600 тс) этой фирмы приемный вал отсутствует.

По сравнению с прежними прессами в прессе Эджекс послед-

него выпуска (рис. 12, а и б) изменена конструкция тормоза.

Вместо ленты применяют специальные колодки. Если в прессах,

приведенных на рис. 9—11, станины выполнены сварными, то

в прессе Эджекс (рис. 12) станина литая без стяжных болтов и зна-

чительно расширена в основании пресса. Приемный вал располо-

жен в приливах станины.

Пресс Нейшенел имеет также литую станину, но со стяжными

болтами (рис. 13). Здесь тормоз дисковый с водяным охлаждением.

Для смазки пресса применяется насос жидкой смазки (для опор

24

Рис. 12. Пресс Эджекс нового выпуска, вид со стороны:

а — тормоза спереди пресса; б — муфты сзади пресса

Рис. 13. Пресс Нейшенел нового выпуска

(вид сзади)

главного вала и шатуна); насос густой смазки служит для других

узлов пресса. Они расположены на левой стороне станины

пресса.

В прессах Блисс (рис. 14) и Клиринг (рис. 15) станины свар-

ные, но в прессе Клиринг станина имеет стяжные болты. В прессе

Блисс тормоз выполнен колодочным, а в прессе* Клиринг — диско-

вым с воздушным охлаждением. Смазка в прессах Блисс только

Рис. 14. Пресс Блисс

Рис. 15. Пресс Клиринг

густая, а в прессах Клиринг — жидкая, и густая. По-разному

выполнены столы прессов и их крепление в станине. В верхней

части станины пресса Клиринг имеются два поперечных стяжных

болта. Станина усилена стяжными болтами, так как она выпол-

нена разъемной по столу пресса.

В прессе НКМЗ модели К-8546 (Рн = 4000 тс) существенно

изменены конструкции муфты и тормоза (рис. 16). Пресс отли-

чается большей жесткостью и устойчивостью в работе по сравне-

нию с прессами старого выпуска.

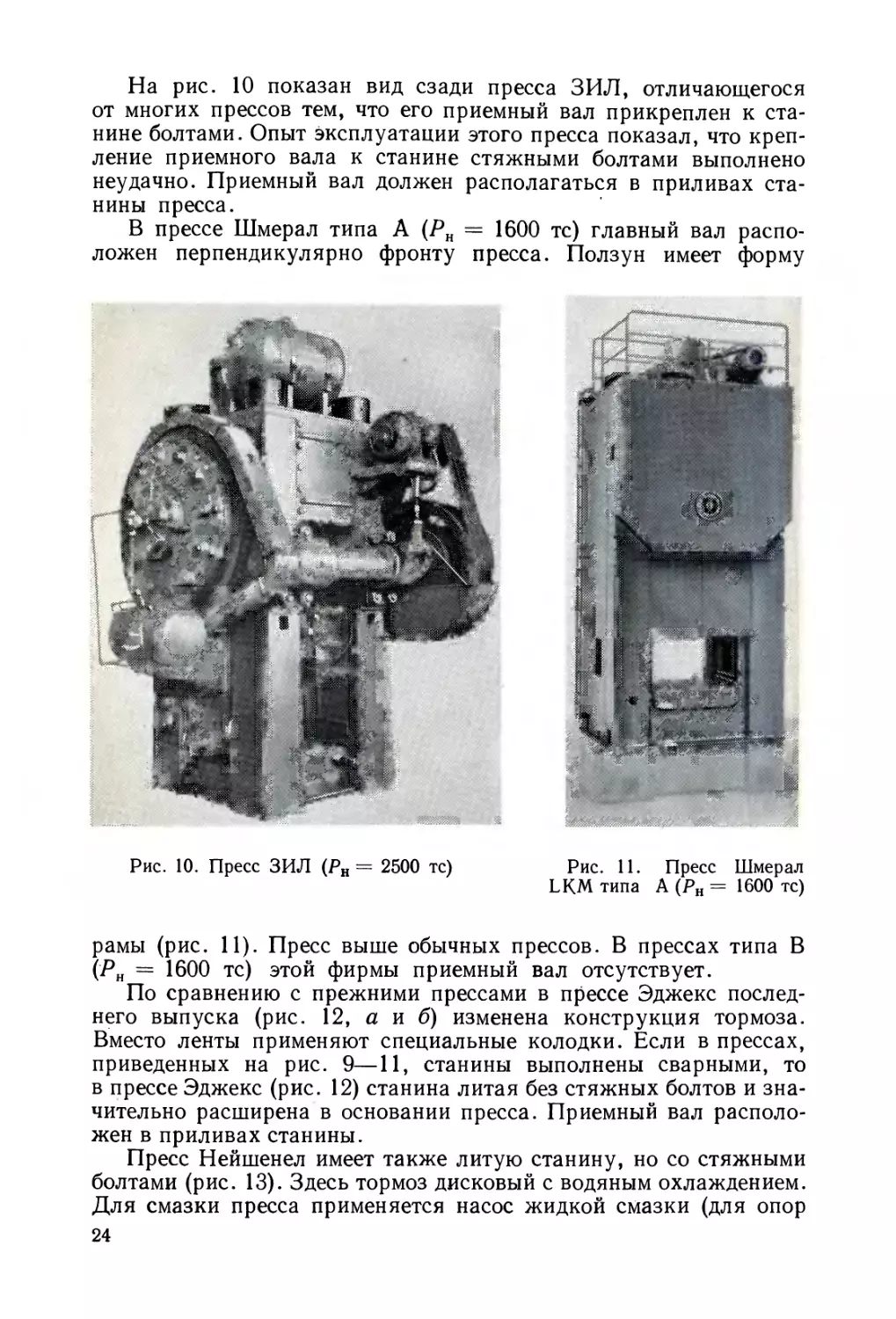

На рис. 17, в и 18 показан пресс Эймуко оригинальной кон-

струкции с клиновым приводом перемещения ползуна пресса.

Закрытая высота регулируется механизмом, вмонтированным

в шатун пресса. По данным фирмы, новый пресс обладает боль-

шей жесткостью по сравнению с обычными прессами» В сравнении

26

Рис. 16. Пресс НКМЗ модели К-8546 (Рн = 4000 тс)

с прессами обычного типа, в которых принят главный вал эксцен-

трикового типа (рис. 17, а и б), в этом прессе ползун перемещается

клином. За счет увеличения жесткости привода ползуна пресса

(рис. 17, в) предполагается уве-

личение допустимого эксцентри-

ситета штамповки поковок.

По данным фирмы, в прессе

Эймуко с обычным шатуном де-

формация ползуна шатуна и

главного вала достигает 67%,

а деформация станины— 33%.

В прессе с расширенными опо-

рами шатуна на главном валу

деформация шатуна, ползуна

и главного вала равна 54% при

деформации станины 31 %. Сум-

марная деформация пресса в

этом случае составляет 85% об-

щей деформации пресса перво-

го типа. Следовательно, в этом

прессе его жесткость увеличена

на 15%. В прессе с клиновой

передачей усилия на ползун де-

формация шатуна, ползуна и

главного вала равна 31% при

деформации станины 29%, что

в сумме составляет 60%. Здесь

жесткость пресса увеличена на

40%.

Рис. 18. Пресс Эймуко с клиновым

приводом

Некоторые зарубежные фир-

мы выпускают прессы с главным валом эксцентрикового типа,

вмонтированным в кулисный механизм, что способствует умень-

шению высоты пресса, а следовательно, его массы.

ГЛАВА II

СТАНИНЫ, СТОЛЫ

И НИЖНИЕ ВЫТАЛКИВАТЕЛИ ПРЕССОВ

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К КОНСТРУКЦИЯМ СТАНИН ПРЕССОВ

Станины кривошипных горячештамповочных прессов являются

наиболее ответственными, дорогостоящими и трудоемкими в из-

готовлении деталями прессов. Из данных приложения И следует,

что масса станины пресса составляет более’50% массы всего пресса,

поэтому станины являются наиболее металлоемкими деталями.

Обычно при капитальных ремонтах станины сохраняют, ремонт

их состоит в замене трущихся направляющих пластин и других

деталей. При значительных разрушениях станины списывается

весь пресс.

Станина является основанием пресса, и ее проектируют с уче-

том возможного крепления и монтажа к ней деталей пресса, обес-

печения требуемой жесткости, а также условий для устойчивой

работы пресса при недостаточно сбалансированных его деталях.

При конструировании станины пресса необходимо исходить из

обеспечения ей оптимальной жесткости и прочности, технологич-

ности изготовления и транспортабельности. Исследования на-

пряжений в узлах прессов показали, что напряжения в станине

пресса распределены неравномерно с характерными пиками возле

букс крепления вала, технологических окон, отверстий в станине

и увеличены во внутренних ее стенках [3].

В приложении 10 приведены массы прессов различных фирм

и отношения массы пресса к номинальному усилию, т. е. показан

относительный расход металла на 1 тс усилия пресса. Из прило-

жения 10 видно некоторое снижение массы прессов Нейшенел

(Рн = 2500 тс и Рн = 4000 тс) за счет уменьшения массы станины.

Опыт эксплуатации прессов ЗТМП старого выпуска со станинами

в сварном исполнении показал, что их жесткость была ниже техно-

логических требований, поэтому штампуемые на них поковки не

имели нужной стабильности и качества, что в последующих вы-

пусках прессов устранено.

30

ЖЕСТКОСТЬ КРИВОШИПНЫХ ГОРЯЧЕШТАМПОВОЧНЫХ ПРЕССОВ

Для кривошипных горячештамповочных прессов их общая жест-

кость является важным параметром [15], поэтому за последнее

время проведено много научно-исследовательских работ по уста-

новлению необходимой жесткости прессов. При работе на прессах

отдельные узлы и детали смещаются относительно друг друга,

упруго деформируются (станина, стол; главный вал, шатун, пол-

зун с инструментом). Стабильность размеров поковок по высоте

при их штамповке на прессах

с минимальными припусками

для последующей механической

обработки является• наиболее

важным показателем, поэтому

нужно знать изменение суммар-

ной деформации пресса в штам-

повом пространстве по высоте.

Жесткостью (коэффициентом

жесткости) называется отноше-

ние величины усилия Р (тс) на

ползуне пресса к вызываемому

этим усилием увеличению Д/i

закрытой высоты пресса (мм):

С —

G — Д/i *

Величина 77, обратная жест-

кости, называется податливо-

стью (коэффициентом податли-

вости):

П =

Рекомендуется определять жесткость отношением разности но-

минального усилия Рн и усилия, равного (0,34-0,4) Рн, к разности

деформаций пресса при этих усилиях [15]:

С — — У?н

Ан ~ Аф

где ср = 0,34-0,4; Дн и Дф— увеличение штамповой высоты (мм)

при усилии Рн и Рф.

При нагружении пресса усилием Р3 (первый участок типовой

характеристики жесткости) осуществляется подъем ползуна, ша-

туна, главного вала с муфтой, выбираются зазоры в опорах ша-

туна и главного вала, что соответствует деформации Д3 (рис. 19).

На втором участке Днел имеет место деформация элементов соеди-

нения (стыков) при нагружении пресса усилием Рнел. В процессе

эксплуатации вновь изготовленного или отремонтированного

пресса величина Д3 может уменьшаться за счет нагрева трущихся

31

элементов пресса (опор вала и шатуна), поэтому не следует стре-

миться к уменьшению зазоров между опорами вала (см. гл. III)

против рекомендуемых, так как может произойти защемление

вала в опорах.

Обычно криволинейная часть характеристики жесткости

(рис. 19) не выходит за пределы 25—30% величины номинального

усилия, поэтому рационально основным показателем жесткости

считать коэффициент жесткости пресса [15]

р __ н ?нел

Длин

В приложении 13 приведены сравнительные показатели суммар-

ной деформации некоторых прессов по данным ЭНИКМАШа [3].

В табл. 5 показаны суммарные деформации в кривошипных горя-

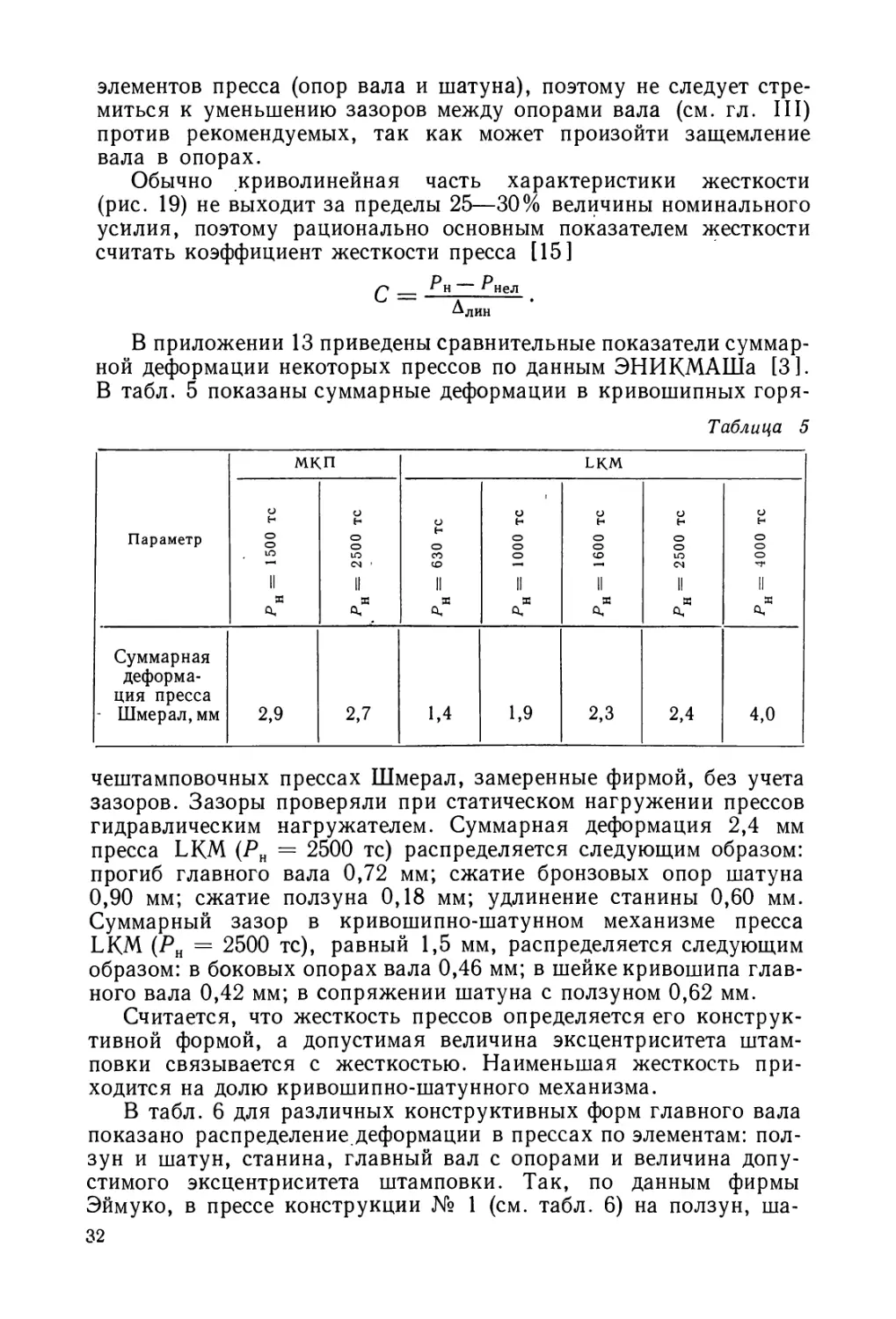

Таблица 5

Параметр мкп LKM

= 1500 тс = 2500 тс Рн = 630 тс о о о о II я CU эх 0091 = Hd Рн = 2500 тс о о о II я CU

Суммарная деформа- ция пресса - Шмерал, мм 2,9 2,7 1,4 1,9 2,3 2,4 4,0

чештамповочных прессах Шмерал, замеренные фирмой, без учета

зазоров. Зазоры проверяли при статическом нагружении прессов

гидравлическим нагружателем. Суммарная деформация 2,4 мм

пресса LKM (Рн = 2500 тс) распределяется следующим образом:

прогиб главного вала 0,72 мм; сжатие бронзовых опор шатуна

0,90 мм; сжатие ползуна 0,18 мм; удлинение станины 0,60 мм.

Суммарный зазор в кривошипно-шатунном механизме пресса

LKM (Рн = 2500 тс), равный 1,5 мм, распределяется следующим

образом: в боковых опорах вала 0,46 мм; в шейке кривошипа глав-

ного вала 0,42 мм; в сопряжении шатуна с ползуном 0,62 мм.

Считается, что жесткость прессов определяется его конструк-

тивной формой, а допустимая величина эксцентриситета штам-

повки связывается с жесткостью. Наименьшая жесткость при-

ходится на долю кривошипно-шатунного механизма.

В табл. 6 для различных конструктивных форм главного вала

показано распределение.деформации в прессах по элементам: пол-

зун и шатун, станина, главный вал с опорами и величина допу-

стимого эксцентриситета штамповки. Так, по данным фирмы

Эймуко, в прессе конструкции № 1 (см. табл. 6) на ползун, ша-

32

Таблица 6

№1 №2 №з

а—у—|э

Пресс имеет обычный эксцентриковый вал и обычное клиновое устройство стола Пресс имеет измененную форму главного вала и обычное клиновое устройство стола Главный коленчатый вал двухшатунный, раса оно - жен сзади пресса. Клино - вое устройство расположено между станиной и ползуном

Ползун с

шатуном

Станина

Главный

Распределение жесткости пресса

Ползун с

шатуном

Главный

вал

с опорами

Ползун с

шатуном

Станина

Главный вал

с опорами

Распределение допустимого эксцентриситета штамповки на прессе

т°/0 8о°10бо°10

тун, главный вал с опорами приходится 67% общей деформации

пресса при незначительно допустимом эксцентриситете штамповки.

В прессе конструкции № 2 с главным валом при двух разнесен-

ных опорах шатуна эта величина равна 54%, а 31% имеет пресс

конструкции № 3 с клиновым устройством, смонтированным между

ползуном и станиной в верхней части пресса. Главный вал в этом

.прессе расположен на месте приемного вала и соединен шатуном

с клиновым механизмом пресса. В прессе суммарная деформация

составляет всего 60% общей деформации обычного пресса, т. е.

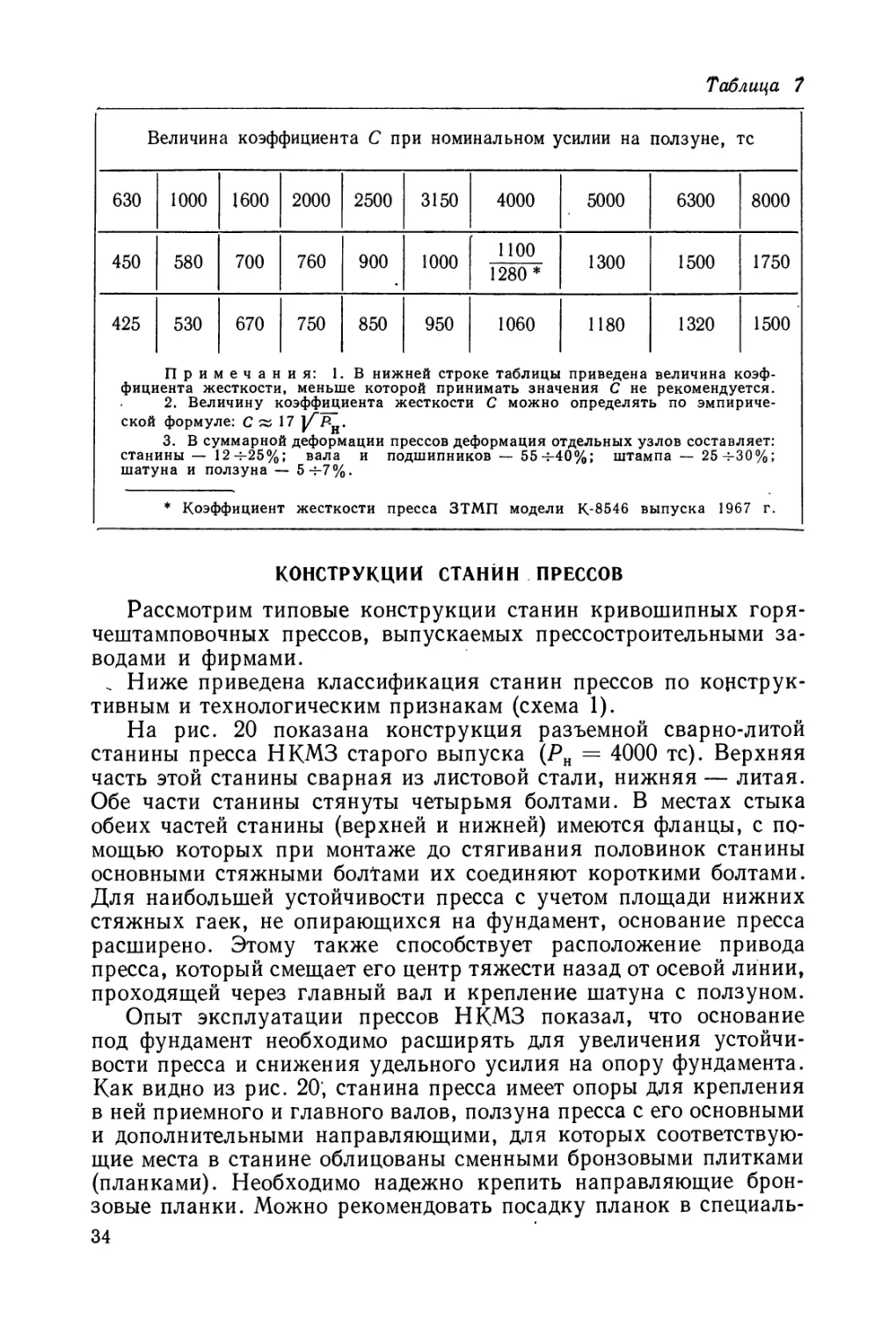

деформация пресса снижена на 40%. В табл. 7 приведены величины

допустимого коэффициента жесткости кривошипных горячештам-

повочных прессов по данным ЭНИКМАШа.

В процессе эксплуатации прессов зазоры в опорах главного

вала и шатуна с ползуном увеличиваются, что затрудняет уста-

новку и наладку штампов, так как увеличившиеся зазоры при-

ходится выбирать прокладками в штампах или регулировкой кли-

ном стола, но главное влияние на точность поковок, штампуемых

на прессах, оказывает жесткость пресса.

зз

Таблица 7

Величина коэффициента С при номинальном усилии на ползуне, г ГС

630 1000 1600 2000 2500 3150 4000 5000 6300 8000

450 580 700 760 900 1000 1100 1280 * 1300 1500 1750

425 фицк ской стан) шату 530 При» гента ж< 2. Вел] формул 3. В су ины — 1 'на и пс * Коэф 670 « е ч а н меткости ичину ь ie: С ~ ммарно] 2-4-25% )лзуна - |фициен1 750 и я: 1. мены! соэффиц 17 УЛ й дефор» ; вала - 5-4-7^ г жестк 850 , В ниж ie кото{ иента » <ации щ и по ости пр 950 ней стро )ой приь [есткост1 эессов де дшипниь iecca ЗТ 1060 же таблицы тимать зная I С можно формация о сов — 55 -4-4 МП моделг 1180 приведена [ения С не определят) тдельных у: Ю%; штам I К-8546 в 1320 величина и рекоменду» Ь ПО ЭМПИ{ $лов состав.) ша — 25 -4-< ыпуска 19€ 1500 :оэф- гтся. )иче- тяет: >о%; >7 г.

КОНСТРУКЦИИ СТАНИН ПРЕССОВ

Рассмотрим типовые конструкции станин кривошипных горя-

чештамповочных прессов, выпускаемых прессостроительными за-

водами и фирмами.

. Ниже приведена классификация станин прессов по коцструк-

тивным и технологическим признакам (схема 1).

На рис. 20 показана конструкция разъемной сварно-литой

станины пресса НКМЗ старого выпуска (Рн = 4000 тс). Верхняя

часть этой станины сварная из листовой стали, нижняя — литая.

Обе части станины стянуты четырьмя болтами. В местах стыка

обеих частей станины (верхней и нижней) имеются фланцы, с по-

мощью которых при монтаже до стягивания половинок станины

основными стяжными болтами их соединяют короткими болтами.

Для наибольшей устойчивости пресса с учетом площади нижних

стяжных гаек, не опирающихся на фундамент, основание пресса

расширено. Этому также способствует расположение привода

пресса, который смещает его центр тяжести назад от осевой линии,

проходящей через главный вал и крепление шатуна с ползуном.

Опыт эксплуатации прессов НКМЗ показал, что основание

под фундамент необходимо расширять для увеличения устойчи-

вости пресса и снижения удельного усилия на опору фундамента.

Как видно из рис. 20; станина пресса имеет опоры для крепления

в ней приемного и главного валов, ползуна пресса с его основными

и дополнительными направляющими, для которых соответствую-

щие места в станине облицованы сменными бронзовыми плитками

(планками). Необходимо надежно крепить направляющие брон-

зовые планки. Можно рекомендовать посадку планок в специаль-

34

Классификация станин прессов по конструктивным и технологическим признакам

Схема 1

OKS

Рис. 20. Станина пресса НКМЗ старого выпуска (Рн = 4000 тс)

Рис. 21. Станина пресса НКМЗ модели К-8546 (Рн = 4000 тс)

ные гнезда, выполненные в станине (опыт ЗИЛа), в результате

чего увеличивается надежность их крепления. В нижней, объем-

ной части станины размещается клиновое устройство — стол

пресса.

Для изготовления верхней сварной части станины обычно при-

меняют листовую сталь СтЗ, а для отливки нижней части (основа-

ния) — литую сталь с содержанием 0,25—0,35% С. Стяжные болты

изготовляют из поковок стали 45, нормализованных после ковки.

Рис. 22. Станина пресса ЗТМП модели К-8544 (Рн = 2500 тс)

Внутри болтов на всю длину просверлены отверстия, через ко-

торые при затяжке болтов обеспечивается их прогрев паром или

специальными электронагревателями.

Для большей устойчивости пресса НКМЗ (Рн = 4000 тс) более

позднего выпуска на фундаменте увеличена нижняя опорная по-

верхность сопряжения станины с фундаментом (рис. 21). Прием-

ный вал закреплен в съемных опорах. Увеличены опорные пло-

щадки в станине под направляющие ползуна.

Станина пресса ЗТМП модели К-8544 (Рн = 2500 тс) состав-

ная, соединена’ с нижней частью пресса четырьмя стяжными

болтами М360, причем на верх стяжных болтов навернуты гидро-

гайки, с помощью которых пресс можно вывести из распора

(рис. 22). Главный и приемный валы смонтированы в станине

37

585

Рис. 23. Станина пресса ЗИЛ (Рн = 2500 тс)

в направлений, параллельном фронту пресса; посадка главного

вала осуществлена в круглые буксы, а приемного — в разъемные

опоры. Крепление приемного вала в разъемных опорах, уменьшая

жесткость соединения, снижает точность сохранения межцентро-

вого расстояния и параллельности в направлении вдоль фронта

пресса между главным и приемным валами, что может привести

к худшим условиям работы зубчатой пары и ее быстрому износу.

Место в станине для монтажа пресса на его фундаменте по сравне-

нию со станиной старого пресса также расширено. Для встраива-

ния в пресс средств механизации и автоматизации окна в станине

пресса также значительно расширены. Зазоры в основных и до-

полнительных направляющих ползуна регулируют клиньями.

Станина пресса ЗИЛ (Рн = 2500 тс) составная: нижняя часть

ее литая, верхняя — сварная (рис. 23). Она стянута четырьмя

болтами. Верхняя сварная часть станины после ее сварки подвер-

гнута отжигу. Главный вал смонтирован в круглых буксах, а при-

емный — в привертываемых кронштейнах.

Опыт эксплуатации этих прессов показал, что система монтажа

приемного вала на привертываемых кронштейнах себя не оправ-

дала. Нижняя часть станины недостаточно надежно обеспечи-

вает работу фундамента, поэтому снижается устойчивость пресса

на фундаменте в целом. При модернизации фундаментов в прес-

сах ЗИЛ (Рн = 2500 тс) значительно увеличена их надежность за

счет установки специальных металлических балок, монтируемых

в фундамент. Окна в станине пресса для встраивания в нее средств

автоматизации имеют значительные размеры: ширина 1000 мм,

высота 890 мм.

Далее приведем конструкции станин зарубежных кривошип-

ных горячештамповочных прессов.

На рис. 24 даны виды сбоку и спереди (а), сбоку и сзади (б)

станины пресса Эджекс. Станина имеет в верхней части большие

круглые окна 2 для монтажа неразъемных опор главного вала и

сзади пресса — круглые отверстия 3 для установки приемного

вала. Нижняя часть станины значительно шире ее середины.

С внутренней стороны станины имеются ребра. Станины литые

без стяжных болтов.

В станине установлено дополнительное ребро /, а сбоку вы-

полнена площадка 7 для крепления кронштейна, к которому,

в свою очередь, прикреплен кожух ограждения шестерни-муфты

пресса. Круглые отверстия 4 в станинах служат для демонтажа

пальца крепления шатуна с ползуном. Окна 5 изготовлены для

подачи заготовок и встраивания средств механизации. В прили-

вах 6 станйны установлена площадка для электродвигателя и при-

способления по регулированию натяжения ремней.

Поперечная жесткость станины пресса обеспечивается также

массивным ребром /, что важно для уменьшения сближения стоек

при штамповке. Так как стяжных болтов на прессе нет, то расши-

ренное основание станины используется в качестве опорной

39

Поверхности на фундаменте и увеличения устойчивости пресса. По-

перечное расположение клина-стола по отношению к главному

валу обеспечивает некоторые удобства при выводе пресса из рас-

пора путем удаления клина-стола ударами специального инстру-

мента.

На рис. 25 приведен чертеж станины пресса Эджекс, указанной

на рис. 24. Размеры без скобок даны для пресса с ₽н = 1600 тс,

а в скобках — для пресса

с Ри = 2000 тс. Конструк-

ция станин прессов Ней-

шенел выпуска 1958 г. вид-

на из рис. 13. Станины этих

Рис. 24. Станина пресса Эджекс второго выпуска

прессов имеют стяжные болты вне зависимости от номинального

усилия пресса. Станины — литые, стальные. Размеры окон в ста-

нинах для встраивания средств автоматизации расширены. Кон-

структивно форма станины в верхней части изменена в связи с при-

менением неразъемных опор главного вала.

В табл. 8 для сравнения приведены размеры окон в станинах

прессов НКМЗ, ЗТМП, ЗИЛ, Шмерал, Нейшенел, Эджекс.

Наибольшие размеры окон в станинах прессов ЗИЛ и ЗТМП

способствуют улучшению монтажа средств автоматизации на прес-

сах. При конструировании автоматических устройств встречаются

затруднения по встраиванию их в станины прессов; так, для пресса

Шмерал МКП Рн = 1500 тс, вместо окон размером 500 х 610 мм

необходимы окна размером 700 X 800 мм. В прессах Шмерал LKM

окна в станинах увеличены.

На рис. 26 приведены виды сбоку и спереди (а), сбоку и сзади (б)

станины пресса Клиринг. Станина составная: нижняя часть ли-

40

(0ПУ6 )Рк(!7.

Рис. 25. Станина пресса Эджекс с размерами для прессов второго выпуска (Рн = 1600 и 2000 тс)

Вид В

тая, верхняя — сварная. Обе части станины стянуты болтами.

Клин-стол по отношению к фронту пресса расположен в попереч-

ном направлении. Применение дезаксиального кривошипно-ша-

тунного механизма в этом прессе позволяет выполнять цельными

передние основные и дополнительные направляющие. Приемный

вал закреплен в неразъемных приливах станины пресса.

Рис. 26. Станина пресса Клиринг

Таблица 8

Пресс Размеры окон в станине, мм Пресс *** Размеры окон в, станине, мм

Ши- рина Вы- сота Ши- рина Вы- сота

НКМЗ, Рн = 4000 тс 770 1000 Нейшенел, Рн = 1200 тс 480 650

НКМЗ, Рн = 6300 тс 1100 1300 Нейшенел, Рн= 2000 тс 635 830

ЗТМП, Рн = 630 * тс 360 410 Нейшенел, Рн= 2500 тс 650 950

ЗТМП, Рн = 2000 * тс 690 690 Нейшенел, Рн= 4000 тс 810 1040

ЗТМП, Рн = 2500 ** тс 850 850 Эджекс, Рн = 700 тс 260 500

ЗИЛ, Рн=2500 тс 1000 890 Эджекс, Рн = 1000 тс 340 500

Шмерал МКП, Рн = = 1500 500 610 Эджекс, Рн = 1600 тс 410 590

Шмерал МКП, Рн =- = 2500 тс • Прессы старого * * Прессы новой к< • ** Усилие в амери 650 выпуск; онструк канских 680 а. ции с р тс. - Эджекс, Рн = 2000 тс асширенными окнами. 470 800

42

Станина пресса Блисс — сварная без стяжных болтов (рис. 27).

Главный вал пресса смонтирован в разъемных опорах, для чего

в станине выполнены специальные окна, а приемный — в прили-

вах станины. В нижней части ста-

нины расположены кронштейны

для крепления нижнего выталки-

вателя.

В конструкциях прессов Ней-

шенел, Эджекс, Клиринг, Блисс

приемный вал пресса закреплен

в неразъемных (цельных) опорах,

что способствует наиболее точной

его фиксации по отношению к глав-

ному валу. Хотя в этом случае и

увеличено монтажно-демонтажное

пространство (поле обслужива-

ния), так как приемный вал выни-

мается в сторону, все же такое

крепление обеспечивает точное по-

ложение обоих валов в станине

пресса и более надежную работу

зубчатой пары.

В табл. 9 приведены химиче-

ский состав и механические свой-

Таблица 9

Рис. 27. Станина пресса Блисс

Источник Состав стали, % Механические свойства

С Мп Si Р S Предел прочно- сти при растя- жении, кгс/мм2 Предел текуче- сти, кгс/мм2 Относительное удлинение, % Относительное сужение, %

По данным Е. П. Унк- сова для- прессов Эджекс и Нейшенел 0,25— 0,35 0,60— 0,70 0,28— 0,33 0,045 0,045 45—53 25—30 20 30

По данным В. Н. Глуш- кова для прессов Нейшенел 0,25— 0,35 0,'б0— 0,80 0,25— 0,45 Менее 0,05 Менее 0,05 45—53 21—25 20—28 30—40

43

стьа сталей, применяемых для литых станин прессов Эджекс и

Нейшенел. За последнее время станины прессов изготовляют

больше в сварном или в сварно-литом исполнении (прессы НКМЗ,

ЗТМП, ЗИЛ, Клиринг, Блисс и др.). По исследованиям НКМЗ

(табл. 10) более выгодно изготовлять станины сварными, так как

Таблица 10

Показатели Станина пресса НКМЗ

Рн = 4000 тс Рн = 6300 тс

Литая Сварная Литая Сварная

Длительность произ- водственного цикла, сутки 51 28 63 37

Трудоемкость меха- нической обработки, станко-час 1830 1100 2120 1460

Масса заготовки, т 114 90 180 140

значительно сокращается масса заготовки (на 20%), длительность

производственного цикла- (на 30—40%), трудоемкость механи-

ческой обработки.

РАСЧЕТ СОСТАВНЫХ СТАНИН, СТЯЖНЫХ БОЛТОВ

Размеры станин прессов определяются штамповым простран-

ством, ходом ползуна, креплением в станине главного и прием-

ного валов. Необходимо учитывать устойчивость пресса на фун-

даменте, конструктивные и технологические соображения. Реко-

мендуется выбирать среднюю площадь стоек станины по соотно-

шению 4—5 см2 на 1 тс номинального усилия для сварных станин

без стяжных болтов, 6—7 см2 на 1 тс — для литых станин и 3—

5 см2 на 1 тс — для разъемных станин со стяжными болтами [18].

Составные станины рассчитывают как цельные с дополнительным

расчетом затянутого соединения.

Ниже дан приближенный расчет составной станины и стяжных

болтов пресса ЗИЛ (Рн = 2500 тс) (см. рис. 23). Расчет затяну-

того соединения приведен для двух состояний станины: не нагру-

женной номинальным усилием и нагруженной номинальным уси-

лием. При расчете затяжки болтов необходимо обеспечить нерас-

крытие стыков составных элементов станины. Исходные расчетные

данные: длины и площади поперечных сечений станины (табл. 11),

нижней части станины пресса (табл. 12), стяжных болтов (рис. 28);

число стоек i = 2, стяжных болтов п = 4. Болты М375 X 6; из-

готовлены из поковок стали 45, диаметр болта (минимальный)

d6mm = 36,7 см; длина болта /б = 780 см; площадь болта F6 mln =

= 1058 см2; длина стойки /ст = 467,6 см.

44

Таблица 11

№ сечения станины Длина расчетного участка станины, мм Расчетная площадь участка станины, см2

I —I /х = 780 F !=4 • 50 • 4+ 4 • 60+ 6 • 60+ 4 • 250+ 6-250= 3900

II —II /2 = 295 Г2= 4 • 50 • 2+ 4 • 60+ 6 • 60+ 4 250+ 6-250= 3500

III—III 13 = 463 Г з=4 (50—20) • 2+ 4 • 60+ 6 • 60+ 4 • 250+ 6 • 250= 3340

IV-IV /4 = 755 Г4=4(50—20)-2+4-60+ 6-60+4-150+ 6-150= 2340

V—V /5 = 247 Л>=4-50-2+4-60+ 6-60+4-160+ 6-160= 2600

VI—VI /6 = 780 Гв= 4 • 30 • 2+4 • 60+ 6 • 60+ 4 • 250+ 6 • 220= 3160

VII—VII /7 = 320 Г ,=4 • 50 • 2+ 4 • 60+ 6 • 60+ 4 • 250+ 6-220= 3320

VIII—VIII /8 = 60 F 8= 4 • 50 • 2+ 4 • 41+6 • 60+ 4 • 250+ 6 • 220= 3244

IX—IX /9 = 126 Fe=4-30-2+4-41+6-60+4-250+6-220=3048

X—X /10 = 70 F ю= 4 • 50 • 2+ 4 • 43,5+ 6 • 60+ 4-250+ 6-250= 3434

XI—XI /п = 460 Л1=4-50-4+4-43,5+ 6-60+4-150+ 6-150= 2834

XII—XII /12 == 320 Л2= 4 • 50 • 4+ 6 • 60+ 4-150+ 6-150= 2660

45

Из табл. 11 видно, что минимальная площадь сечения стойки

Fmln ст = 2040 см2. Средняя площадь сечения стойки (см. эскиз

к табл. 11)

р _________________(ст______________

ср. СТ / / 1 -

21 I 21 I . . . I *12

F ' F F

Г1 Г2 Г12

467,6 ОПСЛ 2

— 78 . 29,5 , , 32 ~2960 СМ ‘

3900 3500 ‘ Г 2660

Рис. 28. Стяжной болт для стягивания разъемной станины

Таблица 12

№ сечения нижней части станины (стола) Длина расчетного участка нижней части станины (стола), мм • Расчетная площадь участка .нижней части станины (стола), см2

I—I Zi = 700 Г1=240-180—59-105= 37 000

П-П Z2 = 500 F 2= 4 • 74 • 93+162 • 244—57 • 102—50 • 102— -77-102=48 300

Ш-Ш Z3 = 600 F3=244-180—57-102—50-102—77-102=25 200

46

Средняя площадь сечения стола (табл. 12)

р___________________^стола____

ср- стола~ i^_

^2 Рз

- = 34000 см2.

70 I оО । о0

37 000- 48 300”*'" 25 200

Усилие Р3 предварительной затяжки болтов находится из ус-

ловия, что их деформация под действием критического усилия Ркр,

при котором происходит полное снятие натяга в стойке, равна

сумме деформаций болтов и деталей станины при затяжке:

^б ”1“ ^ст Н“ ^стола) == ^кр^б’

Для обеспечения запаса натяга введен коэффициент фкр =

1,6- т-2. Принимая фкр = 2, определим величины податливости

стягиваемых элементов станины:

= 4.2,i:T^-1-058- = °-08 •10’6 см/кгс'-

^ст = »£ст^Р.СТ = 2-2,1 • 10в-2960 ~ °’04’10 6 СМ/КГС;

* ^астОла = 2ТОООО = 0-0025- 10’6

где Еб, Е„, .Естола — модули упругости, равные 2,1 • 10е кгс/см2;

i — число стоек.

Найдем коэффициент затяжки <р3 по формуле

_ __ФкрХб____________

2-0,08-IO-6 _ . о.

“ 0,08-10-« 4- 0,04-10-« + 0,0025-10-« “ 1,й1,

Тогда усилие предварительной затяжки

Р3 = фА = 1,31 -2 500 000 = 3 280 000 кгс.

Угол а3 поворота гайки при затяжке в градусах, если 1сум =

= + Хст + Хстола = 0,1225-10"6 см/кгс:

„ 1PV„ 3 280 000-0,1225-10~«-360

аз = ФзЛ, 360 =--------------------------------= 240°,

где h = о б см — шаг резьбы стяжных болтов пресса.

47

Напряжения сжатия в стойках при затяжке должны быть ме-

нее допускаемых: для сталей 35Л, 45Л [о] = 250-ь400 кгс/см2

и для стального проката СтЗ [а] = 400-7-700 кгс/см2 [15].

__ фзР н 3 280 000 о1л / 2

°CT ~ iFct min ~ 2 -2040 ~ 810 КГС/СМ .

В табл. 13 приведены допускаемые напряжения сжатия в стой-

ках по данным ЦБ КМ для стального фасонного литья и стального

проката, применяемого для стоек прессов. Расчеты показывают,

Таблица 13

Материал стоек станины Предел проч- ности при растяжении, кгс/см2 Допускаемое напряжение сжатия

при работе при затяжке

Стальное фасонное литье Ов 3500 (0,15—0,20) ав 0, Зсгв

Стальной прокат (плиты) сгв 4000 (0,20—0,30) ав 0,4сгв

что в стойках станины пресса ЗИЛ (РИ = 2500 тс) достаточно

высокие напряжения. Стойки изготовлены из сварных листов СтЗ.

После сварки они прошли отжиг. Нижняя часть — литая из

стали 45. Опыт эксплуатации этих прессов в течение многих лет

показал высокую прочность станин'.

Далее определим усилия Рр>б в стяжных болтах при нагру-

жении их номинальным усилием Рн. Для стяжного болта пресса

ЗИЛ (Рн - 2500 тс) (рис. 28)

^Р. б = Фр. б^н = 1,65 • 2 500 000 = 4 130 000 кгс;

m ____ ФкрХб + ^ст + А, стол а _

Р’ б + ^ст ^стола

_ 2-0,08-10-« +0,04-10-« +0,0025-10-«_ . fi(-

— 0,08-10-’+ 0,04-10-* + 0,0025-10-« ~ ’°0’

Коэффициент запаса прочности болта по выносливости

0,35n_jpdg/i Хб Н- ^ст

^з= р о

К н Лет

_ 0,35-2400-36,72-4 (0,08-10~6 + 0,04-10~6) _ к 46

~ 2 500 000 0,04-10-6 ’

Коэффициент запаса прочности болта по пределу текучести

0,785фат 0,785.36,72.4.3400 __

”т = Фр. бРн = 1,65-2 500 000 ' 3’5,

48

где CF_ip — предел выносливости материала болта (сталь 45);

принимаем o_ip = 2400 кгс/см2 [15]; п = 4 — число стяжных

болтов; огт — предел текучести; принимаем от = 3400 кгс/см2 [15].

Рекомендуется п3 >2,5 и пт >1,5 [15]. При работе пресса с уси-

лием выше Рн стойки ста-

нины могут совершенно

разгрузиться, а стяжные

болты будут нагружены

дополнительно. Но, как

видно из расчета, стяж-

ные болты имеют значи-

тельный запас прочности

по пределу выносливости

и по пределу текучести.

Проведем уточненный

расчет стоек станины. В ра-

боте [ 15 ] предлагается рас-

сматривать станины прес-

сов (и составные со стяж-

ными болтами, и цельные

сварные или литые) в виде

цельных рам. По данным

ЗТМП, предлагается со-

ставную станину рассмат-

Рис. 29. Расчетная схема действующих сил

в станине пресса ЗТМП модели К-8544

(Рн = 2500 тс)

ривать как раму, имеющую

неподвижные шарнирные соединения в затянутых частях станины.

Уточненный расчет станины пресса ЗТМП модели К-8544

(Рн = 2500 тс) по методике ЗТМПВ Расчет проводят с учетом

Рис. 30. Схемы сил, действующих в станине пресса, эпюры изгибаю-

щих моментов пресса модели К-8544 (Рн = 2500 тс)

наиболее возможного варианта нагружения станины и схемы ее

нагружения (рис. 29 и 30). Станину в параллельной плоскости

пресса рассматривают в первом приближении как плоскую стати-

чески неопределимую раму, а в плоскости разъема стоек станины,

несмотря на затяжку, — как неподвижные шарниры. Верхняя

49

часть станины также рассматривается самостоятельной — ста-

тически неопределимой рамой.

Исходные расчетные данные: номинальное усилие пресса Ри =

= 2500 тс; расчетный коэффициент запаса на затяжку стяжных

болтов фкр = 2; число стяжных болтов п = 4; диаметр стяжных

болтов: в нарезанной части dH = 360 мм и в наименьшей части

dQ = 340 мм; шаг резьбы стяжных болтов h = 4 мм; рабочая

длина болта (высота стягиваемой стойки со столом пресса) /б =

= 6570 мм; высота стойки без стола /ст = 4720 мм; /ст = 1Г +

+ /2 = 3840 + 880 = 4720 мм; расстояние от плоскости разъема

стойки до оси эксцентрикового вала /0 = 3090 мм; ширина стойки

станины (размер вдоль фронта пресса) D = 2440 мм; расстояние

от плоскости разъема станины до оси распорки /р = 1800 мм;

расстояние между осями болтов в направлении фронта пресса

L = 1920 мм; принятое расстояние между центрами приложения

усилий в опорах эксцентрикового вала Ьо = 1300 мм; материал

стяжного болта — сталь 45 (Н) и стоек СтЗ; модуль упругости

Еб = 2,1 • 106 кгс/см2; модуль сдвига для СтЗ G = 8,1 • 105 кгс/см2;

предел текучести при растяжении для стали 45 (Н) отр =

= 3400 кгс/см2; предел выносливости стали 45 (Н) о_1р =

= 2400 кгс/см2.

Так как площадь поперечного сечения стойки по высоте не-

одинакова, то /ст разбиваем на два участка с длинами = 3840 мм

и /2 = 880 мм. Для расчета траверсы, стола и стоек определяем

площади рассматриваемых сечений (Л—А и В—В, см рис. 29, а,

для сечений стоек при 1Г = 3840 мм и /2 = 880 мм), ординаты цен-

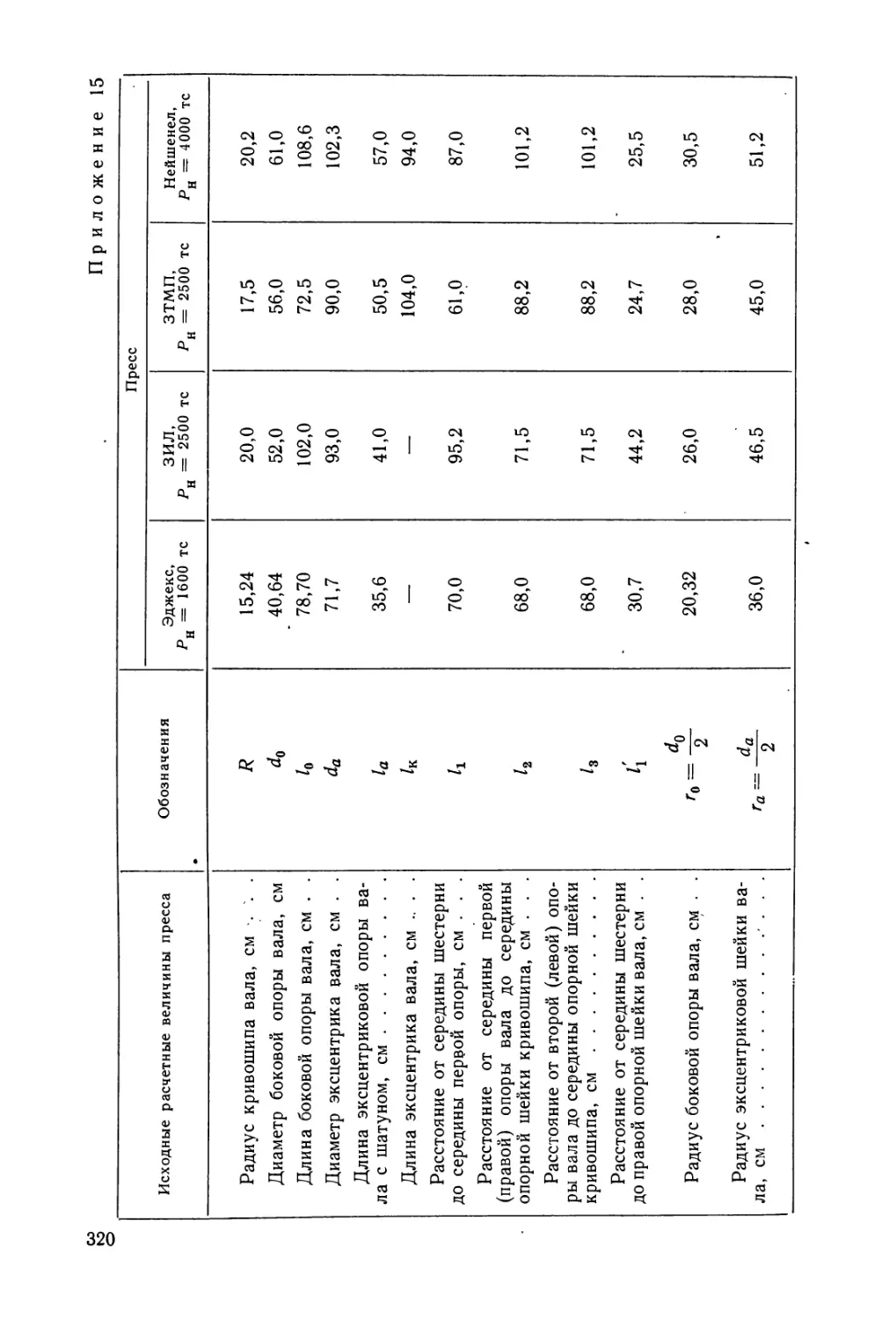

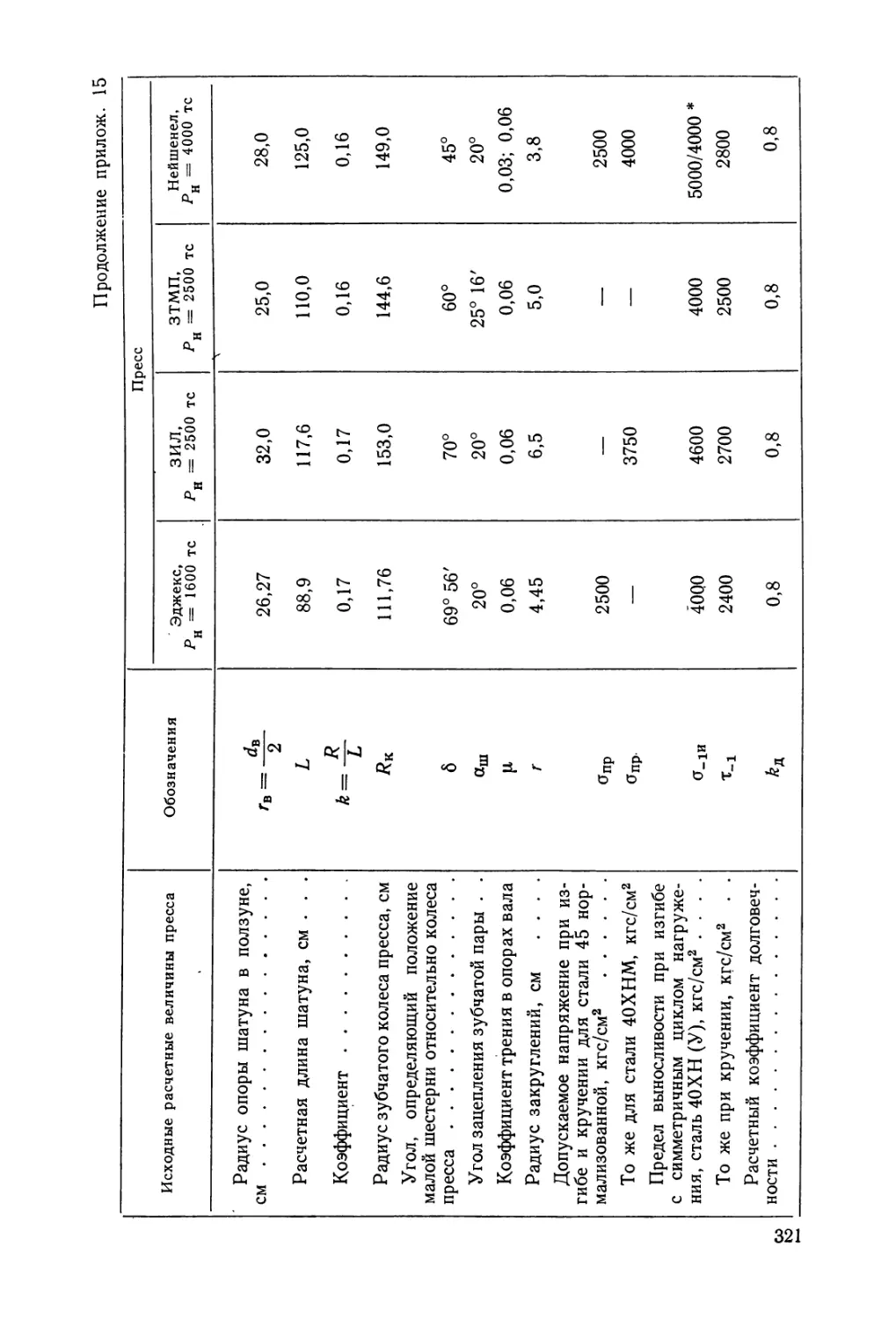

тров их тяжести, а также моменты инерции (см. приложение 14).

Как видно из приложения 14, наименьшая площадь в рас-

сматриваемых сечениях стойки составляет FCTmln = 3658 см2 —

площадь сечения b стойки. Определим площадь fCT, абсциссу хст

и момент инерции 7СТ средневзвешенного сечения стойки:

р ________1стРСТ 1

г ст р

*СТ 2

_______ *ст 1Лгг Л + хст 2^ст2^2 _____ 32,4-4036-384 + 33-3658-88

л:ст —

---472'40^L = 3960 см2;

384 + 88^g-

□ООО

ст

3960-472.

472-1 811 850 I ^7 рн лпл 4

~т--------------1 он оЕй---= 1 713 000 см4.

7ст 1 1 поя I 1 ° 11 ° 50

7^7'2 384+ 1 383 460 88

Рст^ст

/ст7 ст !

= 32,6 см;

Устанавливаем размеры расчетной рамы, заменяющей верхнюю

часть станины (см. сечение а приложения 14 и исходные расчет-

ные данные): высота I = /ст — (//тр — утр) = 472—(62—27,2)

437 см; ширина: b = D — 2хст = 244—2*32,6 179 см.

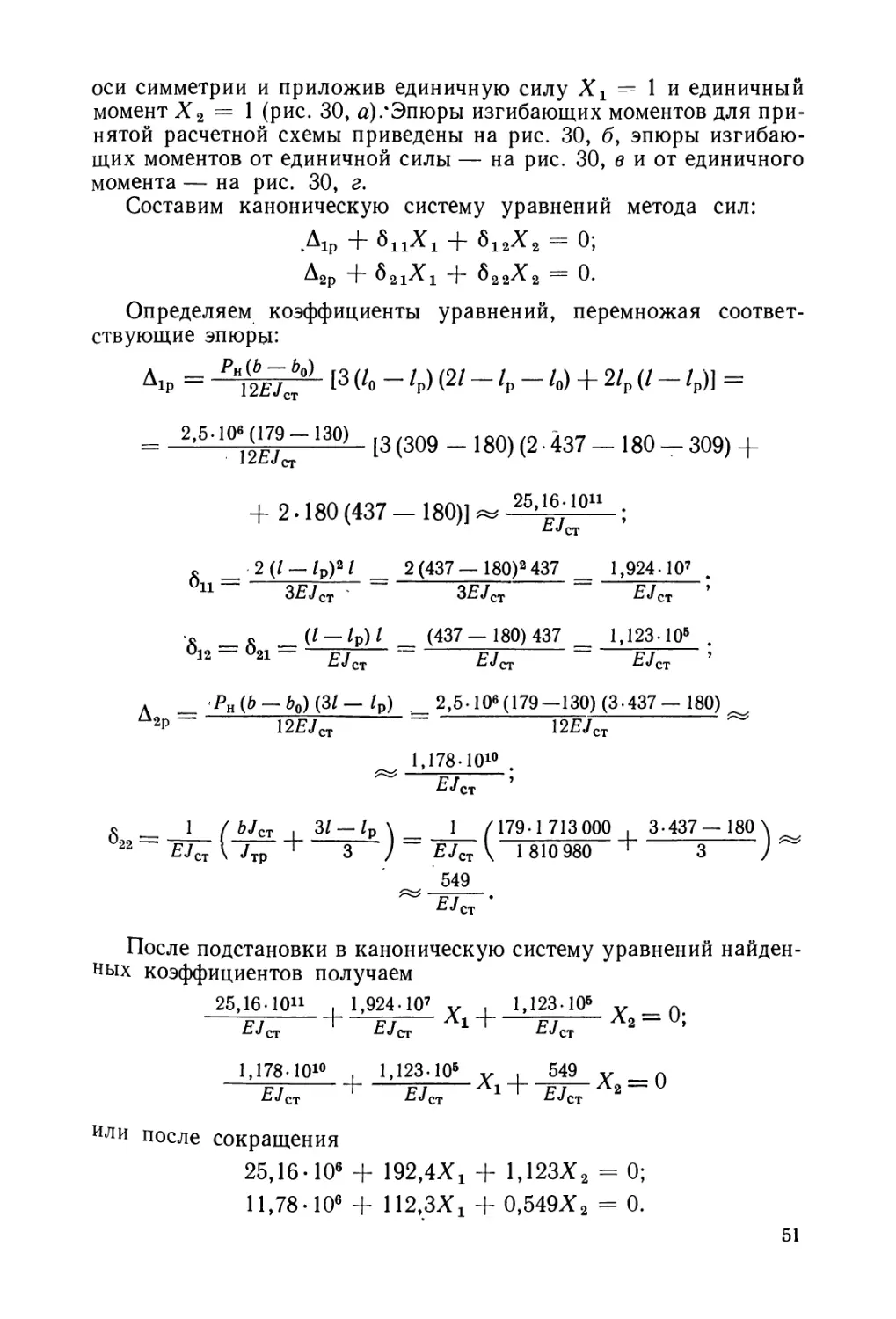

Для расчета статически неопределимой рамы используем метод

сил [25]. Рама, приведенная на рис. 29, б, дважды статически

неопределима. Выбираем основную систему, разрезав раму по

50

оси симметрии и приложив единичную силу = 1 и единичный

момент Х2 = 1 (рис. 30, а).‘Эпюры изгибающих моментов для при-

нятой расчетной схемы приведены на рис. 30, б, эпюры изгибаю-

щих моментов от единичной силы — на рис. 30, в и от единичного

момента — на рис. 30, г.

Составим каноническую систему уравнений метода сил:

Д1р + SiiXi + б12Х2 = 0;

^2p + ^21^1 + ^22^2 — 0-

Определяем коэффициенты уравнений, перемножая соответ-

ствующие эпюры:

Д1р = Рн12£7ст&0) I3 (Zo - U (2/ - /Р - /о) + 2/р (/ - /р)1 =

= 2,5-10» (П9-130) [3 (309 _ 180) (2.437 _ 180 _ 309)

+ 2-180 (437 — 180)] -25’1±-1-0— ;

£1JCT

о _ 2(Z —ZP)«Z 2(437— 180)2 437 _ 1,924-10’ .

011 — 3EJCT ' ~ 3£7СТ ~ EJ„ ’

о _<> — 1Р)1 _ (437— 180)437 _ 1,123-Ю5 .

°12 — °2i — £jct — EJct — EJct

л _ Рн (b — bQ) (3/ — Zp) _ 2,5-10«(179—130)(3-437— 180)

Л‘2р ~ 12£VCT ~ 12£7СТ

~ 1,178-Ю10 .

EJCT

. __ 1 / WCT _i_ 3Z —Zp \ _ 1 /179-1 713 000 , 3-437—180

22 £VCT \ JTP + 3 ) ~ EJ„ \ 1 810980 + 3

_, 549

EJCT

После подстановки в каноническую систему уравнений найден-

ных коэффициентов получаем

25,16-Юи . 1,924-10’ v . 1,123-Ю5 v _п

pi I с? Л1 п pi л2 —и;

1,178-101° , 1,123-Ю5 v , 549 v _п

EJCT + EJCT Л1“*” £JCT Ла

или после сокращения

25,16-10е + 192,4Xj + 1,123Х2 = 0;

11,78-10е + 112,3%! + 0,549%2 = 0.

51

станины пресса в соответствии с

Решение системы двух уравнений дает следующие значений

неизвестных:

Хх = 28-Ю3 кгс; Х2 = —27,2• 106 кгс-см.

Изгибающие моменты в характерных точках /, 2, 3, 4 рамы

равны:

Л11 = %2 =—27,2-10е кгс-см;

М2 = Mr + Хх (/— /0) = -27,2-10® + 28-Ю3 (437 — 309) -

= —23,6-10® кгс-см;

М3 = М2 + P”(Z,~&o) = — 23,6 • 10® -{-

, 2,5-10е (179— 130) - ск 1П6

+ -------Ц------’ = 1,65-106 кгс-см;

4 *

= М2 + Хх(/ — /р) + Ph(6~M = — 23,6-10® +

+ 28-103(437 — 180)+ ?.5'10® (179-.30) = 13 4. ю® кгс-см.

Эпюры изгибающих моментов, действующих на верхнюю часть

расчетом, приведены на рис. 31.

Определим изгибающий мо-

мент, действующий по середине

стола пресса:

Л4б = 0,25PHL = 0,25-2,5 х

X 106-192 = 120-106 кгс-см.

Усилие, действующее на рас-

пор у станины, равно:

D __ ^4 ___

р“ h ~

= 13’,4Й-106- = 74,5- 103кгс.

1оО

Найдем наибольшие напря-

жения растяжения сгр и сжатия

сгсж в наиболее нагруженных

трех сечениях станины (разме-

ры см. на эскизах приложения

14):

а) сечение А—А по середине траверсы (см. рис. 29):

G _ MTP(tfTP -Утр) _ 27,2-10462-27) _ 526 2.

Стр— - 1(81.10» — ozo кгс/см ,

+ж = = 27i28Md»7 = 406 КГС/СМ2;

J <гр 1 ,01 .IV

M1=Mm;r27,2-10fKiCM

Рис. 31. Эпюры изгибающих момен-

тов, действующих на верхнюю часть

станины пресса модели К-8544

52

б) сечение В—В по середине стола (см. рисг29):

_ ___ ^БУстола _____ 120-10*-80

р ~ -/стола “ 26,8-10»

= 358 кгс/см2;

- _ ^Б (//стола — !/стола) _____ 120-106 (136 80) ____ nri кгс/см2-

сж ~---------Тёпла-----------“ 26,8-10» ~ 21 КГС/СМ ’

в) сечение С—С на расстоянии /р = 180 см от плоскости разъ-

ема стойки:

_ Рн — Pi , М4хст 1 _ 2,5-10»-0,94-10» ,

СТр fen ' Jen 4080 "Г

. 13,4-10»-32 . .

+ - ,83-10» ~ = 616 кгс/см2.

Наибольшая деформация по оси станины

с ____________ ( Р2_____।_____\ ।_

ст 4 \ АбР/столд бРстола / РРср. стола

2,5-10»-192 / 1922 . 1,6 \ .

— 4 \ 16-2,1 • 10«-26,8-10» “г" 8,1 • 10»-12740 J

, 0,940-10»-309 Пго ,

+ 2,1-10»-4000 = 0’58 ММ’

где L — расстояние между стяжными болтами станины

(см. рис. 29, а, приложение 14 и исходные данные расчета); k' —

коэффициент формы сечения стола; k' = 1,6; Рг = приращение

усилия на стойку при работе пресса с номинальным усилием,

полученное по зависимости

р =_________________

1 0,785п<Й/

2 4 ст

2»5'108_______— 0 94 -10» кге

0.785-4-342-472 У,У4 Ш КГС’

2± 3960-657

F СТ^б

Уточненный расчет станины пресса ЗТМП модели К-8544

(Рн = 2500 тс) по схеме, рекомендуемой в работе [15L Рассмат-

риваем станину как цельную, дважды статически неопределимую

раму (рис. 32, а), причем высота рамы I равна длине стоек за вы-

четом высоты траверсы, т. е. I = 4720—620 = 4100 мм.

Выбираем основную систему, разрезав раму по оси симметрии

и приложив единичную силу Хх = 1 и единичный момент Х2 = 1

(рис. 32, б). Эпюры изгибающих моментов приведены на рис. 32, в

для расчетной схемы, на рис. 32, г — от единичной силы и на

рис. 32, д — от единичного момента. Составим каноническую си-

стему уравнений:

Д1Р + «11*! + 612Х2 = 0;

Д2Р + 621Хх + 622Х2 = 0.

53

Рис. 32. Схемы сил, действующих в станине пресса ЗТМП модели К-8544 (Рн =

= 2500 тс) [18]

Определим коэффициенты уравнений при полученных значе-

ниях расчетных величин:

Дхр = 4Ш- Г<Й - <21 ~ ~ 2М =

= 2Л7° [(179 - 130) (2 -410 - 309) 309 + 10‘ g41^179 х

TEt/Qy Ц Z'^UjO' 1 и

X (179 - 2- 130)1 = 6.25-10у5.9.10» = «ООП _.

| th J £*Г th J 0*р

л _ /2 ( 2 /_|_ 7СТ& \ _ 410» / 2 4]П . 1,71 - 10е-179 \ _

011 ~ £VCT \ 3‘ 1' 7стола ) ~ EJCT \ 3 г 26,8- 10е ) ~

_ 16,8-104-284,45 _ 4,78-107 .

Е 7СТ EJ ст

л л I (i । Jccb \ 410 /.1п . 1,71-10».179 \

«„ = 6.! = (I + 7^) = (410 + =

_ 410-421,45 _ 1,72-10» .

f J Е J £*Г

А ____ Рн [/К h \ / _[_^СТ^(^ 260)1 _

а2р — 2ЁТ '° * 47 ~

z£.jct l стола J

^j0' Г( 179 - 130) 309 + ,71 179 072-2-130)

ZtCd v £*г [_

_ ьгбломлэ-ю4

4.26,8.10е

1,865.101°

EJCT

EJCT

' S^= е7-\(^ + ~Т^~)Ь + 21] =

ь,/ ст L \ d тр стола / J

1 Г/ 1,71.10» 1,71-10» \ ]79 .9-4101 =

~ EJct L\ 1,81-Ю» + 26,8-10» ) lzy+^ 41UJ

= -4— [(0,945 + 0,0637) 179 + 820] = .

Z2 J CT L-i J CT

54

После подстановки значений коэффициентов получаем сле-

дующую систему уравнений:

л 1 л v । х y 471011 । 4>7810’ у ! 1,72-10* Y п

А1р + °ЦЛ1 Г °12Л2 = -----------1--£JCT Л1 1 £JCT Л2 — U,

Л i X v i х v 1,865-101° . 1,72 10е у . 1001 Y _ „

Л2р + °21Л1 + 022Л2 — ----------------1 Л1 Г £уст Л2 — U

или после некоторых преобразований

47-10® + 4,78-102Х1 + 1,72Х2 = 0;

1,865-107 + 1,72-102Хх + Х2 = 0.

Совместное решение системы урав-

нений дает следующие значения вели-

чин: Хг =—0,082-10® кгс и Х2 =

х= —5,6 • 10® кгс • см. Изгибающие момен-

ты в характерных точках рамы вычи-

сляют следующим путем (рис. 33):

Мг = Х2 = —5,6-10® кгс-см;

М2 = Л41 + Хх (/— /0) = -5,6-10® —

—0,082-10® (410—309) =

= — 13,88-10® кгс-см;

М3 = М2 + РН(-Ц^) =

= — 13,88-10*4-2,5-10® Л179~130\ =

\ 4 /

Рис. 33. Эпюра изгибающих

моментов в станине пресса

ЗТМП [18]

= 16,62-106 кгс-см;

M4 = MX4- +*!/:= —5,6 -10®+ 2,5 -10® (179~13^) —

-0,082-10®-410 = — 5,6-10® + 30,5-10® —33,62-10® =

= — 8,72-10® кгс-см;

м5 =* м, -ри рн А_ =

= — 8,72-10® — 2,5-10® (179.~130^ — 2,5-10® -^- =

= — 8,72 • 10® — 30,5 • 10® — 81,25 • 10® = — 120,47 • 10® кгс • см.

Определим наибольшие напряжения растяжения ор и сжа-

тия асж в опасных точках станины пресса, принимая, что Л4Х =

-Л4тр И Мстола-

55

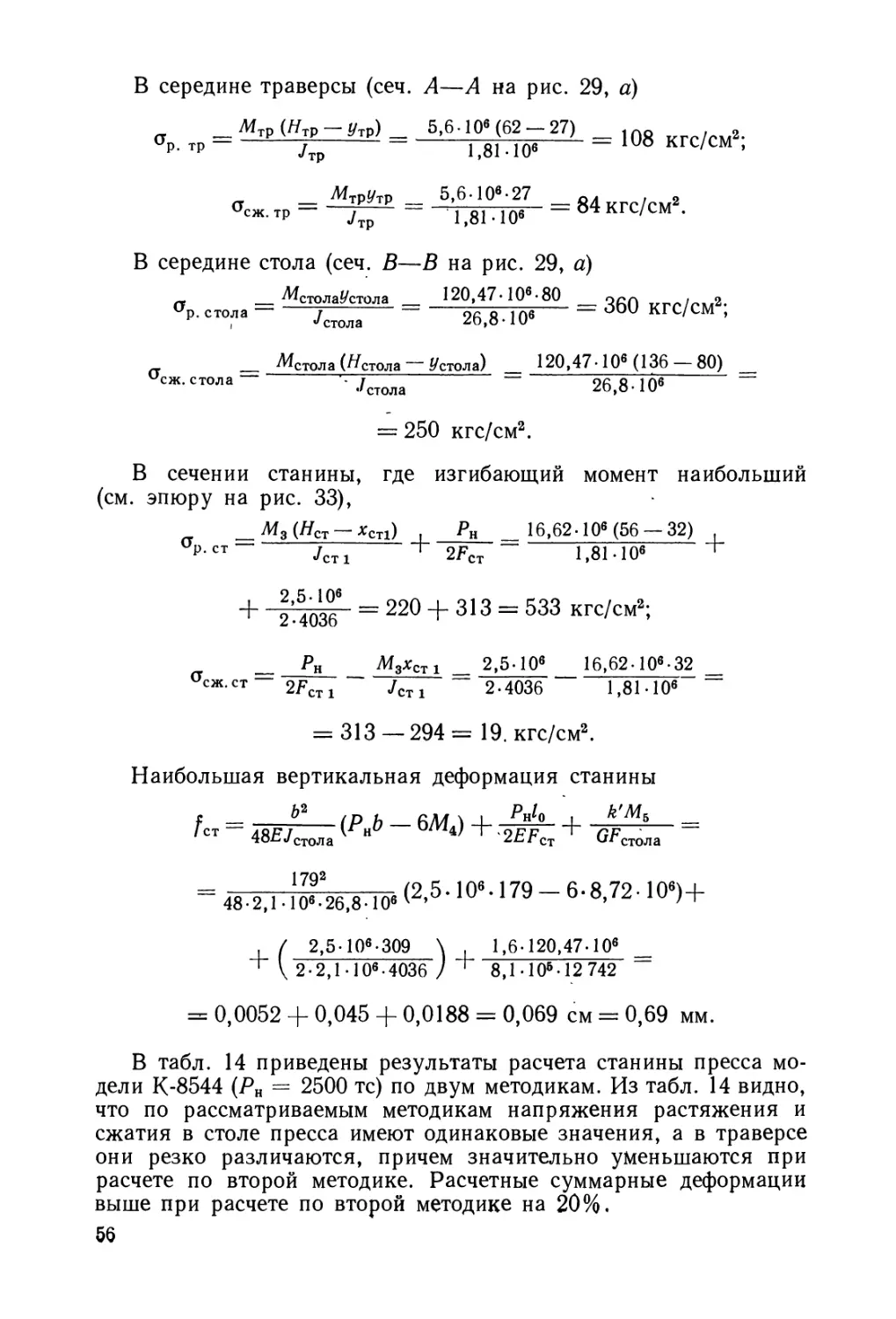

В середине траверсы (сеч. А—А на рис. 29, а)

= р _ ^6.0.(62 27, = ,08 кгс/см2.

J тр 1 , 01 • 1 V

МгрУтр _ 5,6-Ю6-27 _ у 2

сжтр JTp “ 1,8110е —о"! кгс/см.

В середине стола (сеч. В—В на рис. 29, а)

— _ ^столаМетола

vp. стола г

। Jстола

120,47-1О6-80

26,8-10е

= 360 кгс/см2;

„ _ Метола (Ястола Устола) ___ 120,47-10® (136— 80) __

сж- стола— • ,/стола - 26,8-10® ~

= 250 кгс/см2.

В сечении станины, где изгибающий момент наибольший

(см. эпюру на рис. 33),

_ М3 (Яст — *СТ1) , Рн __ 16,62-10® (56 — 32) ,

рст JCT1 + 2FCT 1,81-10® '

+ 2-4036 = 220 + 313 = 533 кгс/см2;

_ Рн М3хст1 _ 2,5-10® 16,62-10®-32

асж.ст— 2рст1 JCT1 — 2-4036 1,81-10® =

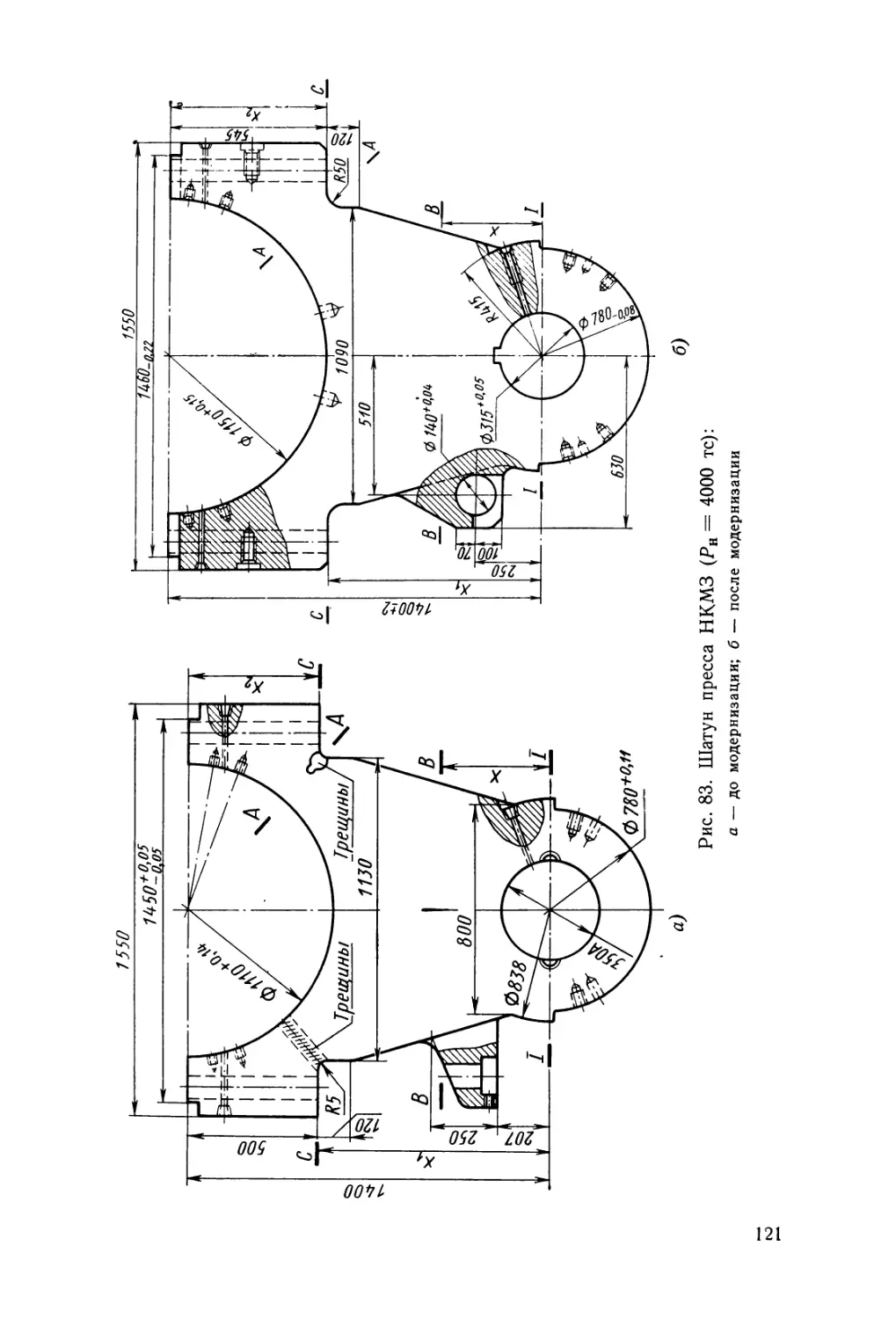

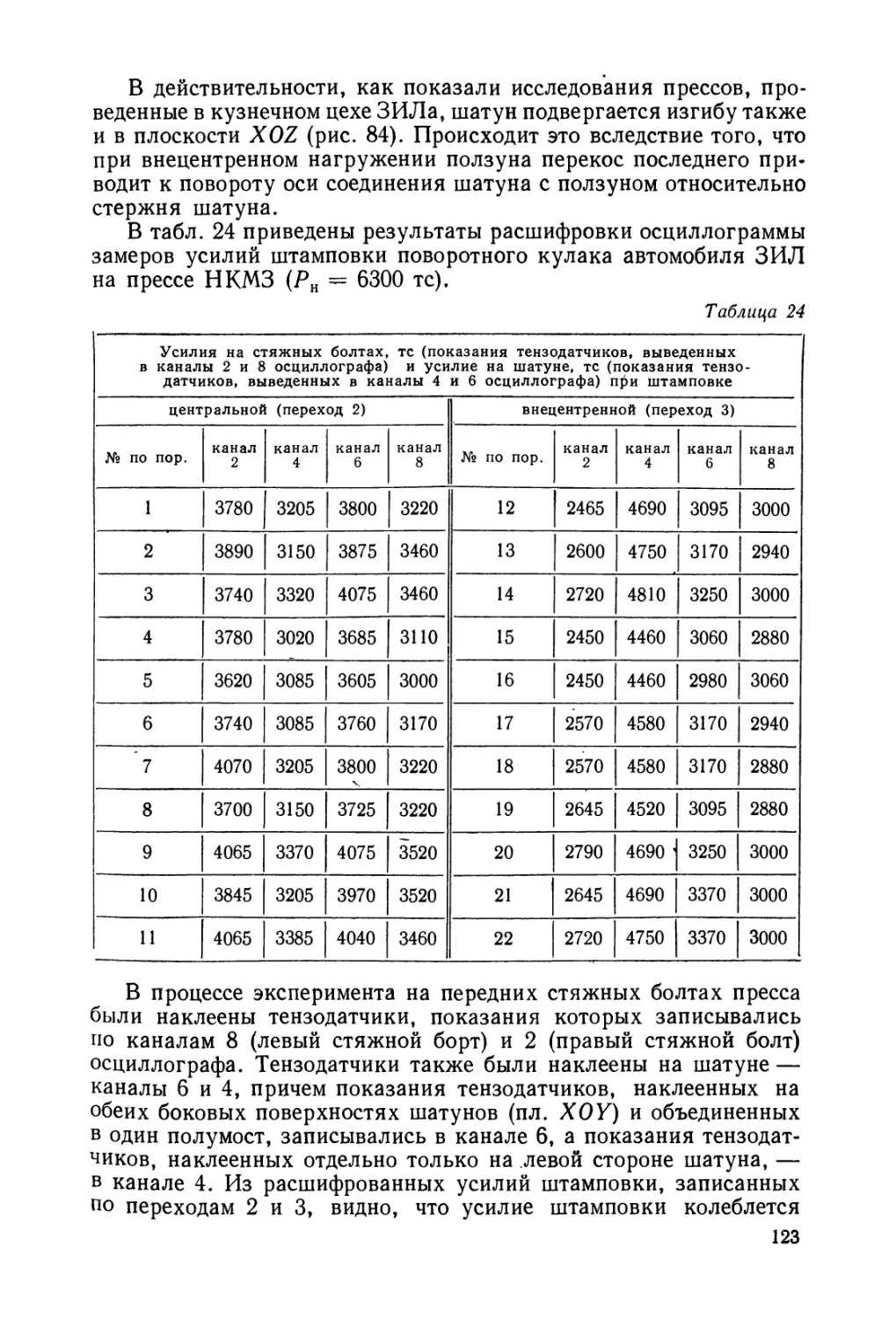

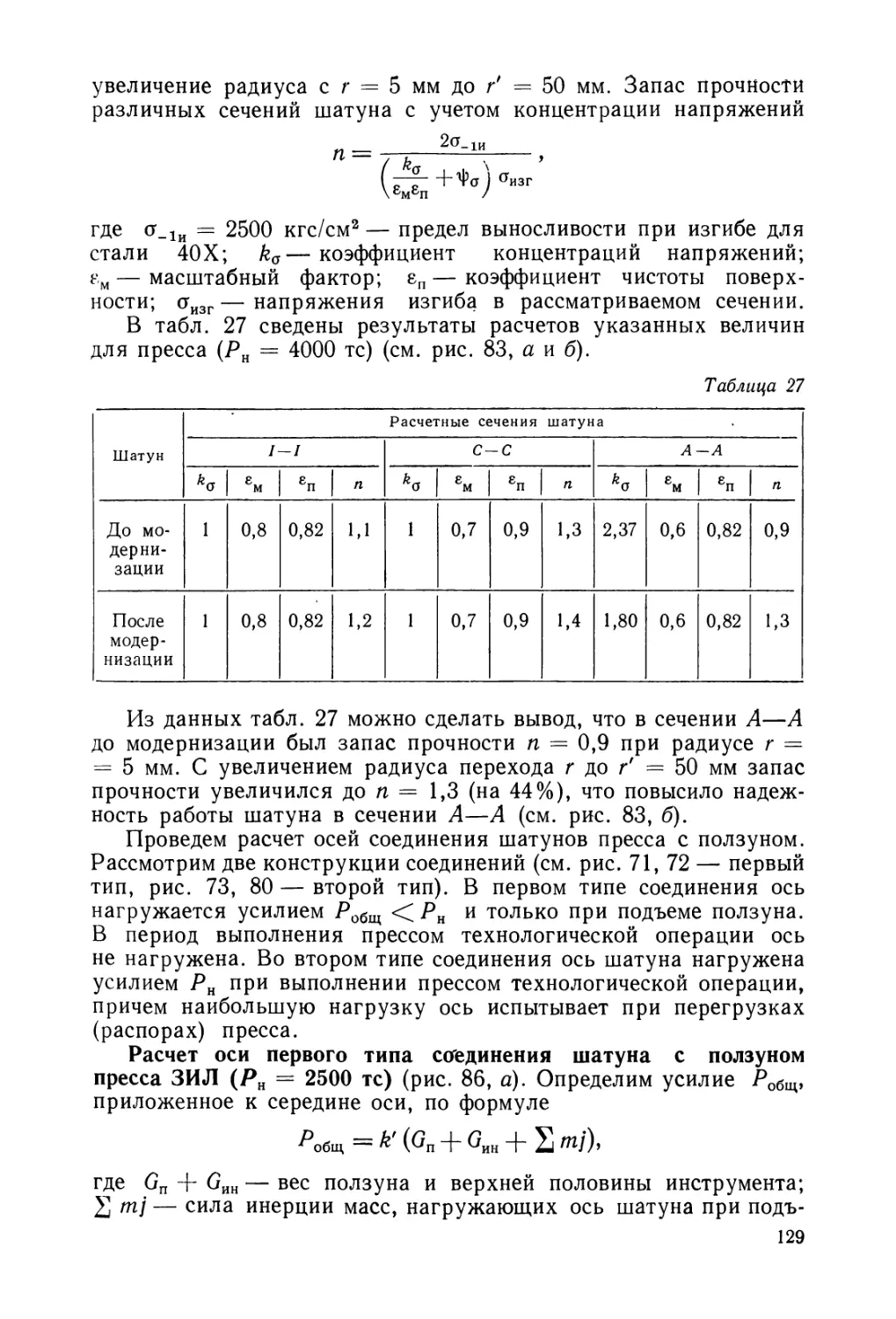

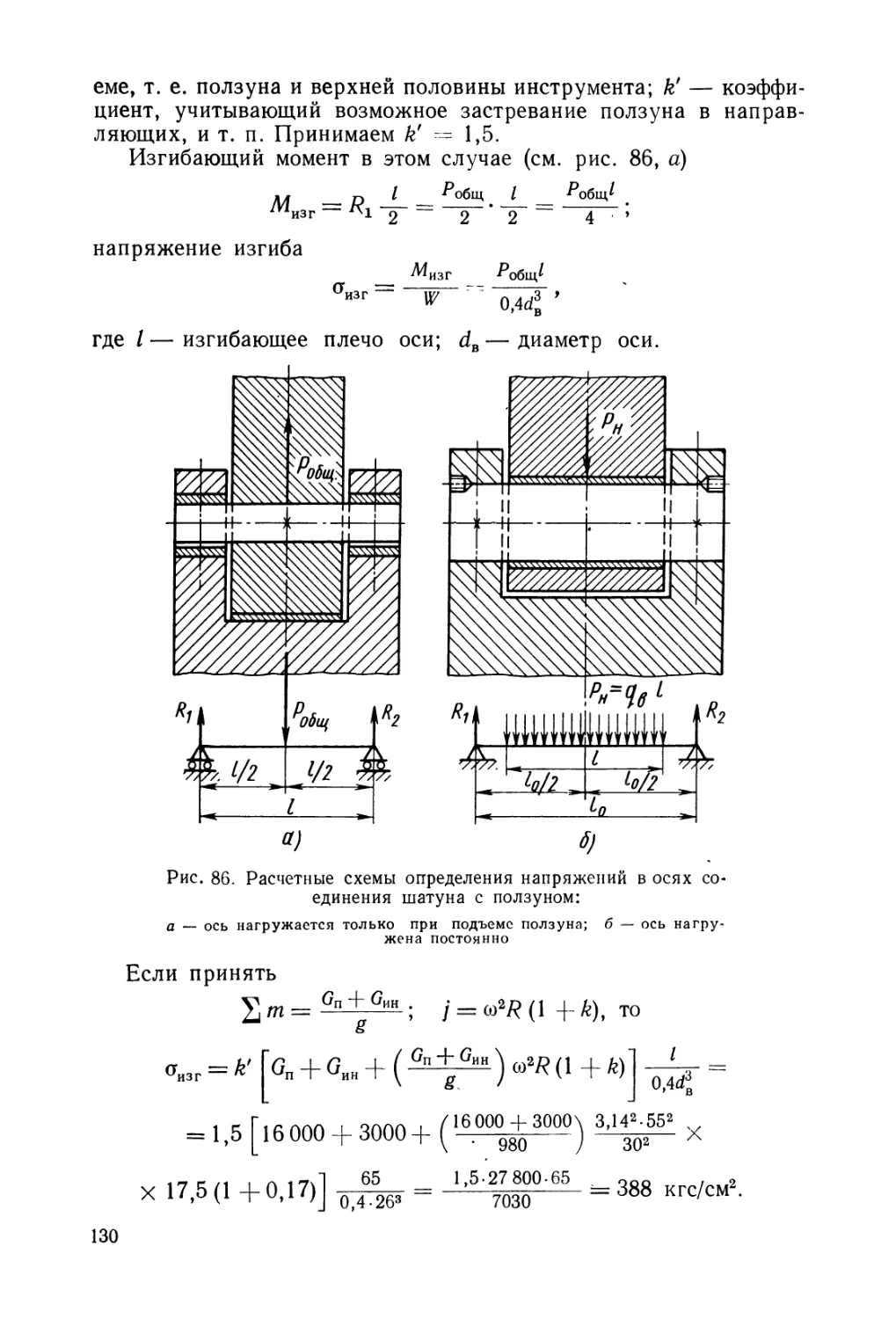

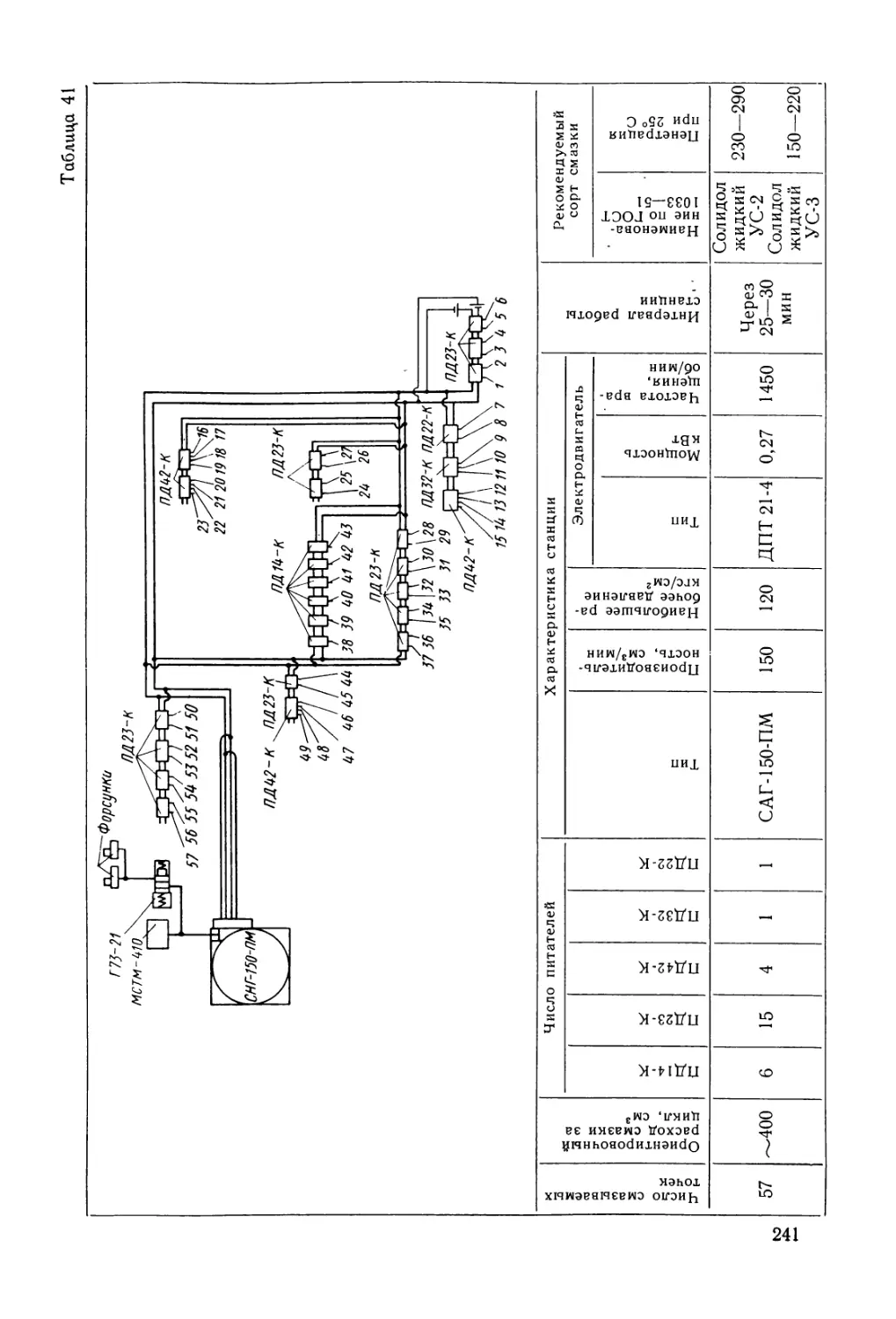

— 313 — 294 = 19. кгс/см2.