Текст

ДВИГАТЕЛИ

ВНУТРЕННЕГО

СГОРАНИЯ

Системы поршневых

и комбинированных

двигателей

Издательство«Машиностроение>>

I

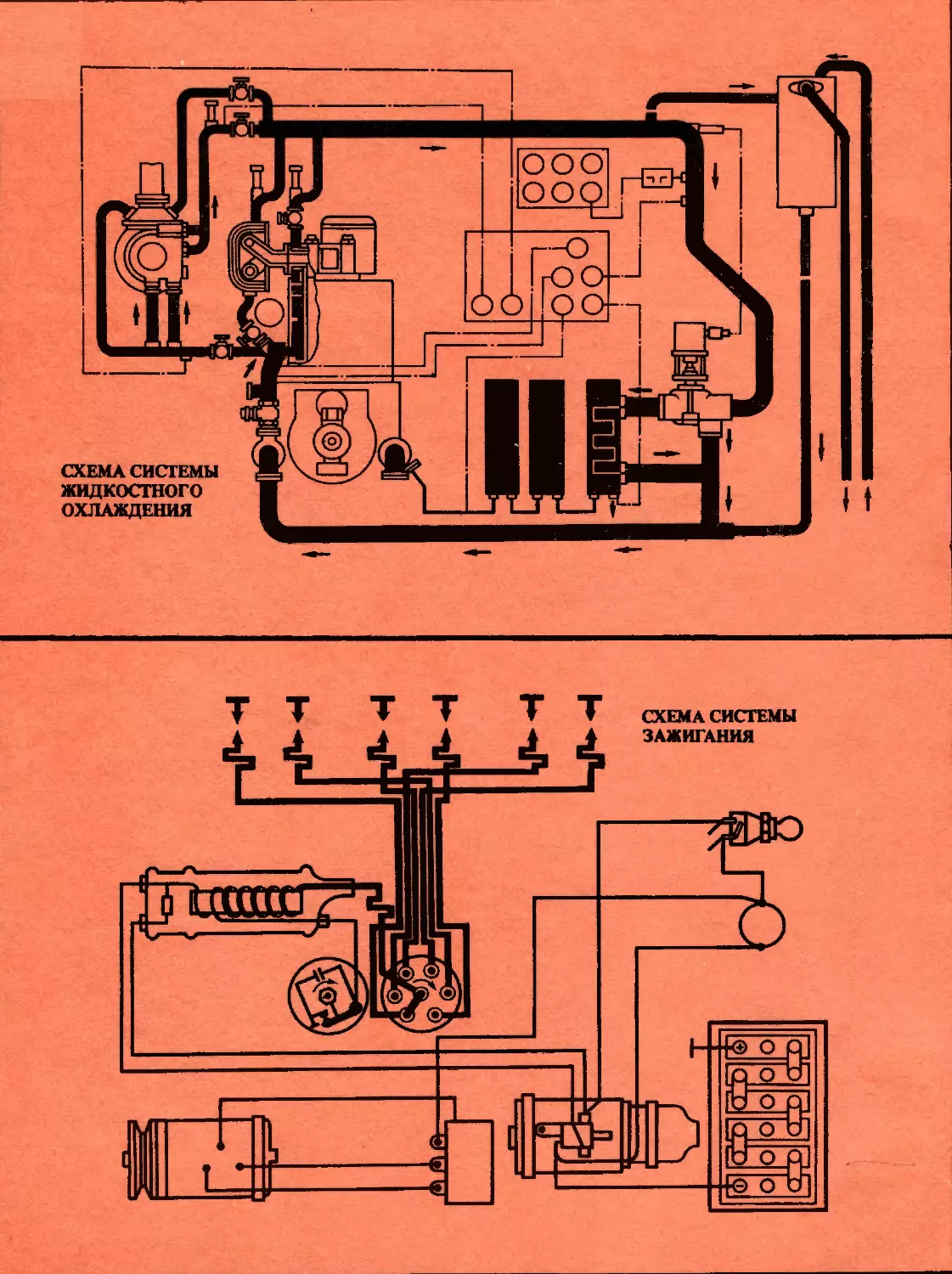

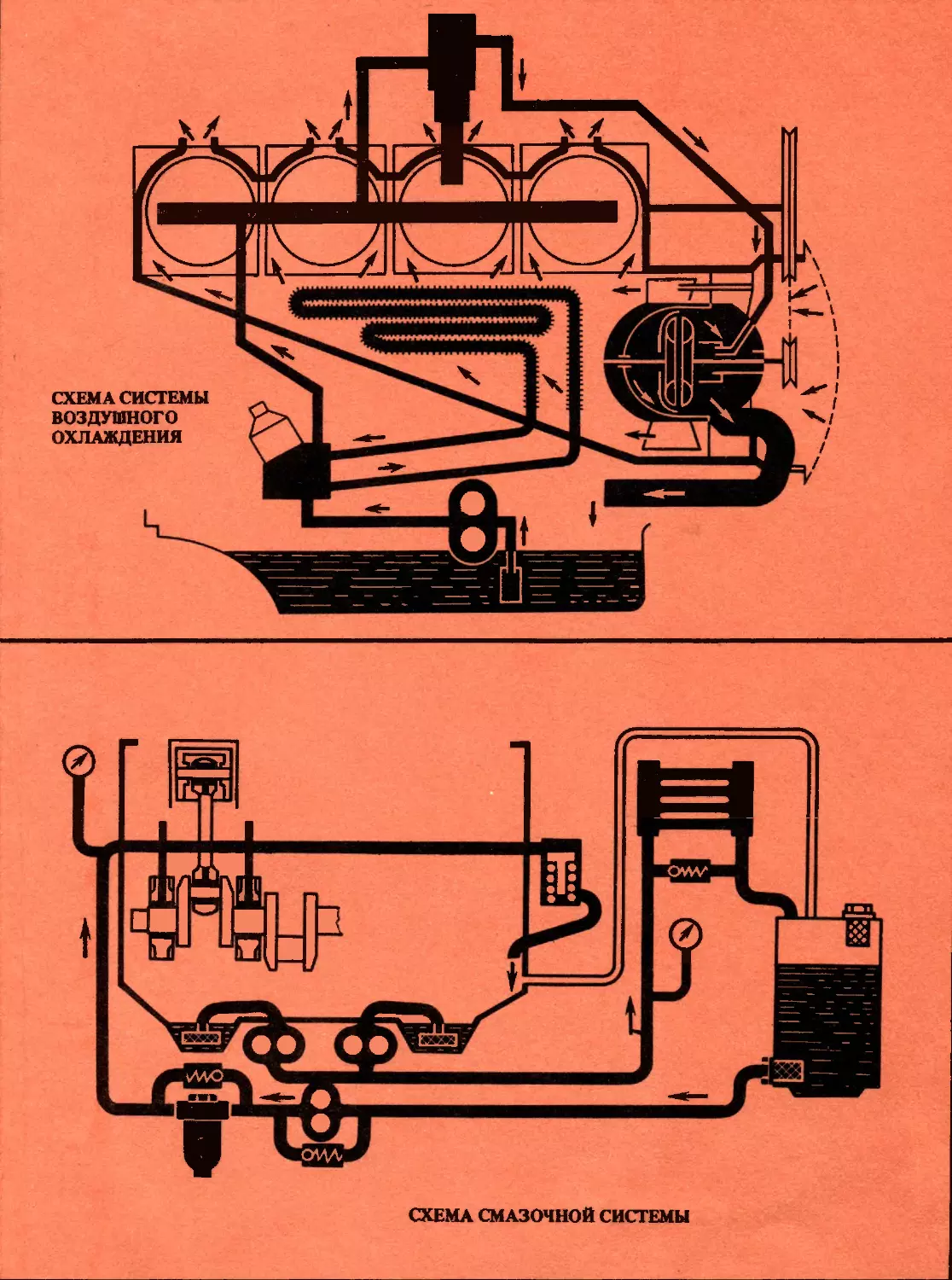

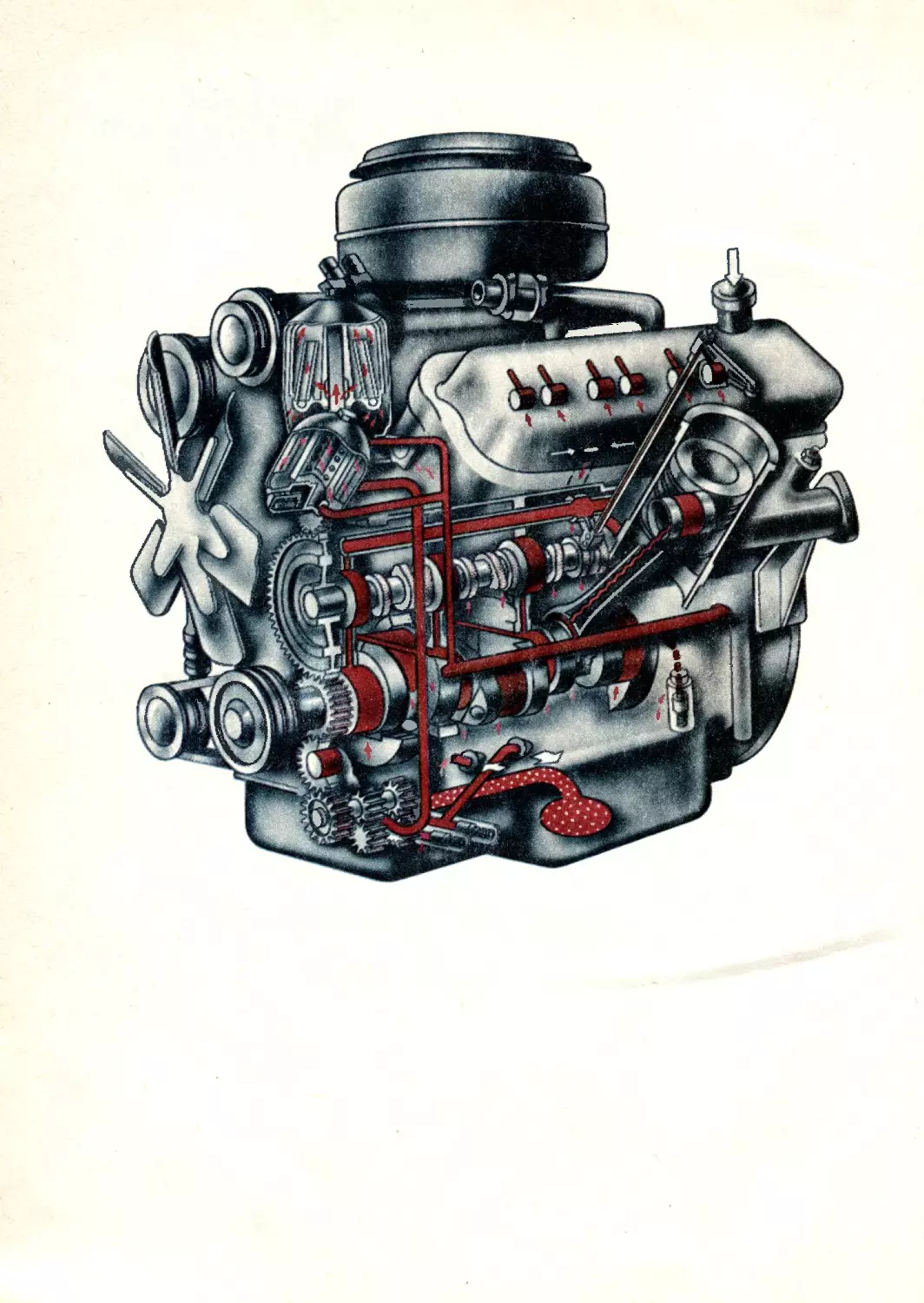

СХЕМА СМАЗОЧНОЙ СИСТЕМЫ

ДВИГАТЕЛИ

ВНУТРЕННЕГО

СГОРАНИЯ

еВИГАТЕЛИ

НУТРЕННЕГО

СГОРАНИЯ

Системы поршневых

и комбинированных двигателей

Третье издание, переработанное и дополненное

Под общей редакцией А. С. Орлина, М. Г. Круглова

ДОПУЩЕНО МИНИСТЕРСТВОМ ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

В КАЧЕСТВЕ УЧЕБНИКА ДЛЯ СТУДЕНТОВ ВУЗОВ,

ОБУЧАЮЩИХСЯ ПО СПЕЦИАЛЬНОСТИ

«ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ»

МОСКВА « МАШИНОСТРОЕНИЕ » 1985

ББК 31.365

Д22

УДК 621.43.(075)

С. И. Ефимов, Н.А. Иващенко, В. И. Ивин, В.П. Алексеев , Д.Н. Вырубов , Л. В. Гре-

хов, М. Г. Круглов, В. И. Крутов, А. Н. Крылов , О. Б. Леонов, А. А. Меднов, Г. Н. Ми-

зернюк, А. С. Орлин, С. Г. Роганов, В. С. Рогов, В. Ф. Федюшин, В. К. Чистяков

Рецензент кафедра «Двигатели внутреннего сгорания» Харьковского политехни-

ческого института им. В. И. Ленина

Двигатели внутреннего сгорания: Системы поршневых

Д22 и комбинированных двигателей. Учебник для вузов по спе-

циальности «Двигатели внутреннего сгорания»/С. И. Ефимов,

Н.А. Иващенко, В.И. Ивин и др.; Под общ. ред. А.С. Орлина,

М.Г. Круглова-3-е изд., перераб. и доп.-М.: Машиностроение,

1985.-456 с., ил.

В пер.: 2 р.

Рассмотрены системы поршневых и комбинированных двигателей, методи-

ки выбора и расчетов основных параметров систем, основанные на численных

методах решения дифференциальных уравнений и использовании ЭВМ, проана-

лизированы конструкции элементов систем. В третьем издании (2-е изд. 1973 г.)

дополнительно рассмотрены вопросы расчета и проектирования охладителей,

технической диагностики, работа систем на неустановившихся режимах, топлив-

ная система при использовании водорода.

_ 2303020200-163 os

Д---------------1оЗ*о5

038(01)-85

ББК 31.365

6П2.24

Север Иванович Ефимов, Николай Антонович Иващенко,

Владимир Иванович Ивин и др.

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Системы поршневых и комбинированных двигателей

Редактор Н. Ю. Скачкова

Оформление художника С. С. Водчица

Художественный редактор С. С. Водчиц

Техн, редакторы И. Н. Раченкова, Т. С. Старых

Корректоры Н. Г. Богомолова, О. Е. Мишина

ИБ № 3858

Сдано в набор 05.03.84. Подписано в печать 09.04.85. Т-08057.

Формат 70 хlOO1/»*. Бумага офсетная. Гарнитура тайме. Печать офсетная.

Усл, печ.л. 36,76. Усл.кр.-отт. 151,25. Уч.-изд. л. 37,57.

Т»раж 38000 эю. Заказ 1783. Цена Д/р. /£ —

Оодена Трудового Красного Знамени издательство «Машиностроение»,

*27076. Москва, Стромынский пер., 4

Мажсйсклй толиграфкомбйнат Союэполиграфпрома при Государственном комитете СССР по делам

«злг*егьс*в. полиграфии и книжной торговли, 143200, Можайск, ул. Мира, 93

С—’«‘-с’с-с с готовых диапозитивов в Московской типографии № 5 Союэполиграфпрома

тдав ’эо дарствен ном комитете СССР по делам издательств, полиграфии и книжной торговли,

•^ослво- сто-Московская, 21

© Издательство «Машиностроение», 1985 г.

ОГЛАВЛЕНИЕ

УСЛОВНЫЕ

ОБОЗНАЧЕНИЯ

ПО ВСЕЙ КНИГЕ,

КРОМЕ ГЛ. 3.

- Воздух

§

§

§

§

§

§

~ Вода

Масло

Отработавшие

газы

В гл. 3

- Линия

низкого

давления

- Линия

высокого

давления

- Полость

системы

гидрозапирания

Предисловие (М. Г. Круглов).........,........................

Глава 1. Системы впуска и выпуска ...........................

1. Общие требования ( Д. Н. Вырубов)........................

2. Воздушные фильтры (М. Г. Круглов, А. А. Меднов)..........

3. Впускные и выпускные трубопроводы (А. С. Орлин, В. К. Чистяков)

4. Глушители шума (М. Г. Круглов, А. А. Меднов).............

5. Нейтрализаторы токсических компонентов отработавших газов

(В. И. Ивин).............................................

6. Особенности процессов во впускной и выпускной системах при

работе на неустановившихся режимах (О. Б. Леонов) ....

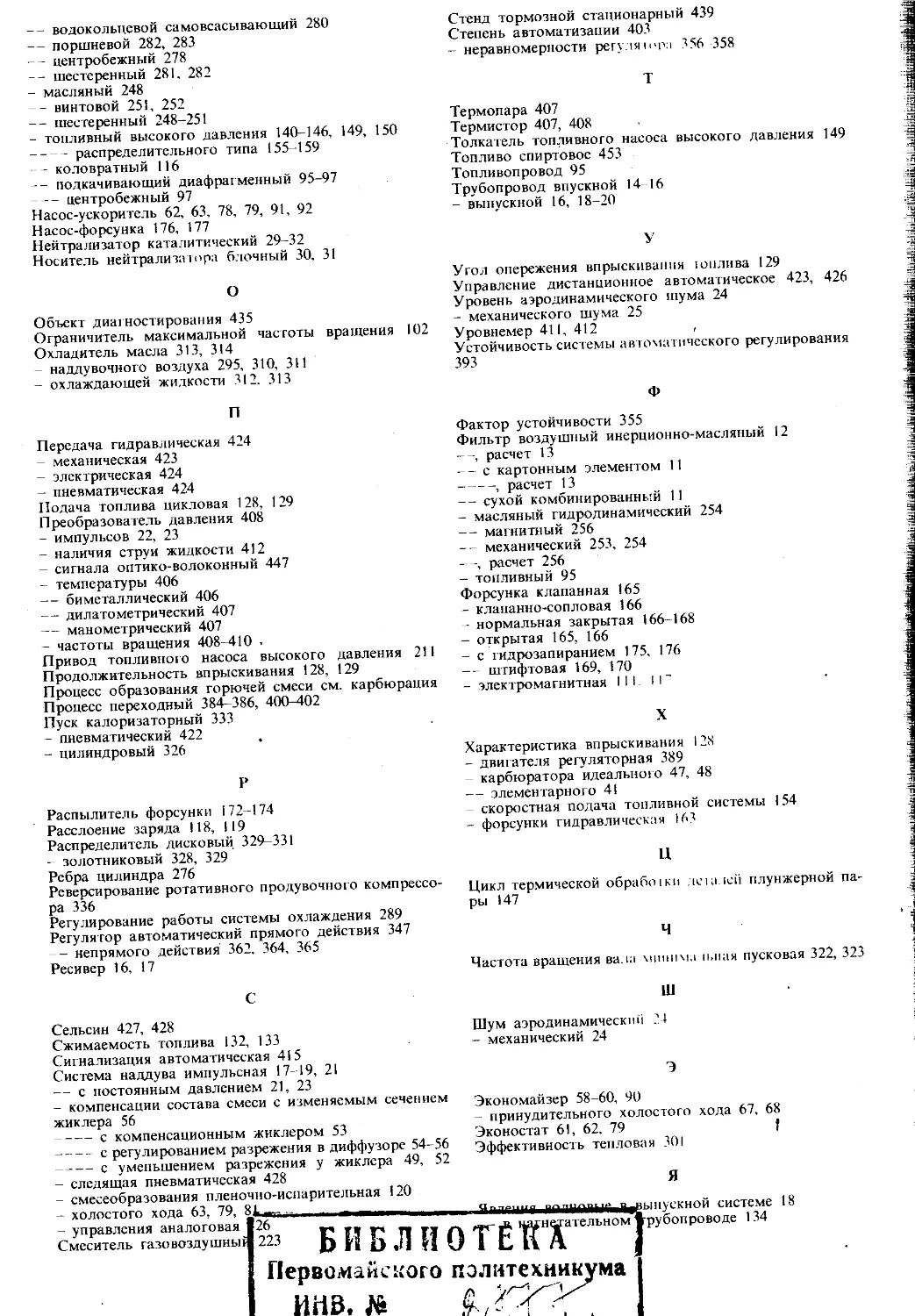

Глава 2. Системы питания двигателей с принудительным за-

жиганием, работающих на жидком топливе ....

Общая схема системы питания карбюраторных двигателей

(М. Г. Круглов)..........................................

Приготовление смеси в карбюраторном двигателе (М. Г. Круглов)

Характеристика элементарного карбюратора (М. Г. Круглов) . .

Характеристика идеального карбюратора (М. Г. Круглов) . . .

Главная дозирующая система карбюратора (М. Г. Круглов) . .

Вспомогательные устройства карбюратора (М. Г. Круглов,

Н. А. Иващенко)..........................................

Многокамерные карбюраторы (Н. А. Иващенко)...............

Общая схема карбюратора (Н. А. Иващенко, А. А. Меднов) . .

Конструкция карбюратора ( В. П. Алексеев )...............

Топливные баки, топливопроводы и топливные фильтры

(М. Г. Круглов).........................................

Топливоподкачивающие насосы (М. Г. Круглов).............

Ограничители максимальной частоты вращения карбюраторных

двигателей (М. Г. Круглов)..............................

Системы питЬния двигателей с впрыскиванием легкого топлива

и принудительным зажиганием ( В. П. Алексеев, Н. А. Иващенко)

§14. Агрегаты системы питания двигателей с впрыскиванием легкого

топлива (Н. А. Иващенко).....................................

15. Особые системы двигателей с принудительным зажиганием смеси

(Н. А. Иващенко)...........................................

16. Особенности смесеобразования в двигателях с принудительным

зажиганием на неустановившихся режимах (О. Б. Леонов,

Н. А. Иващенко)............................................

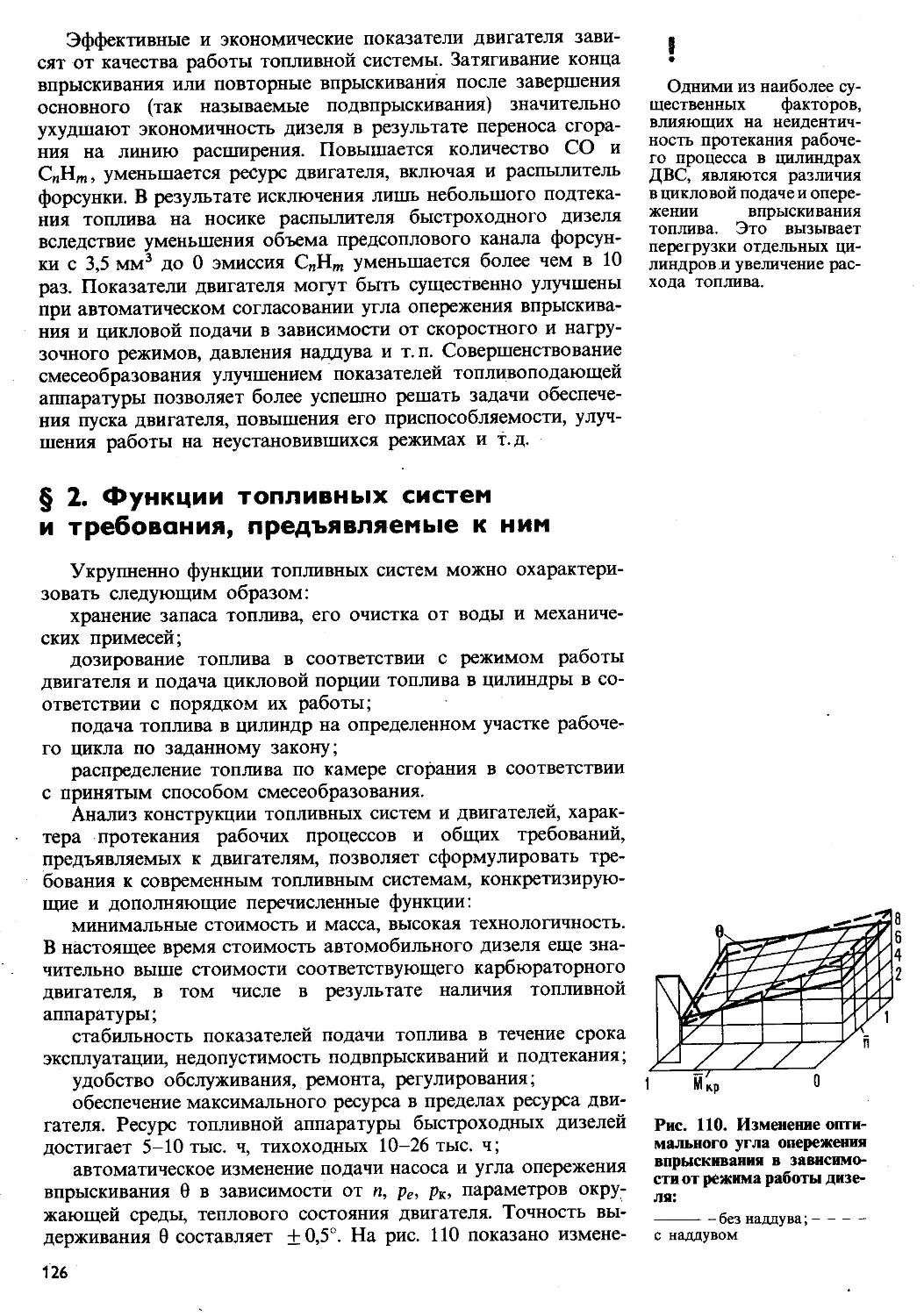

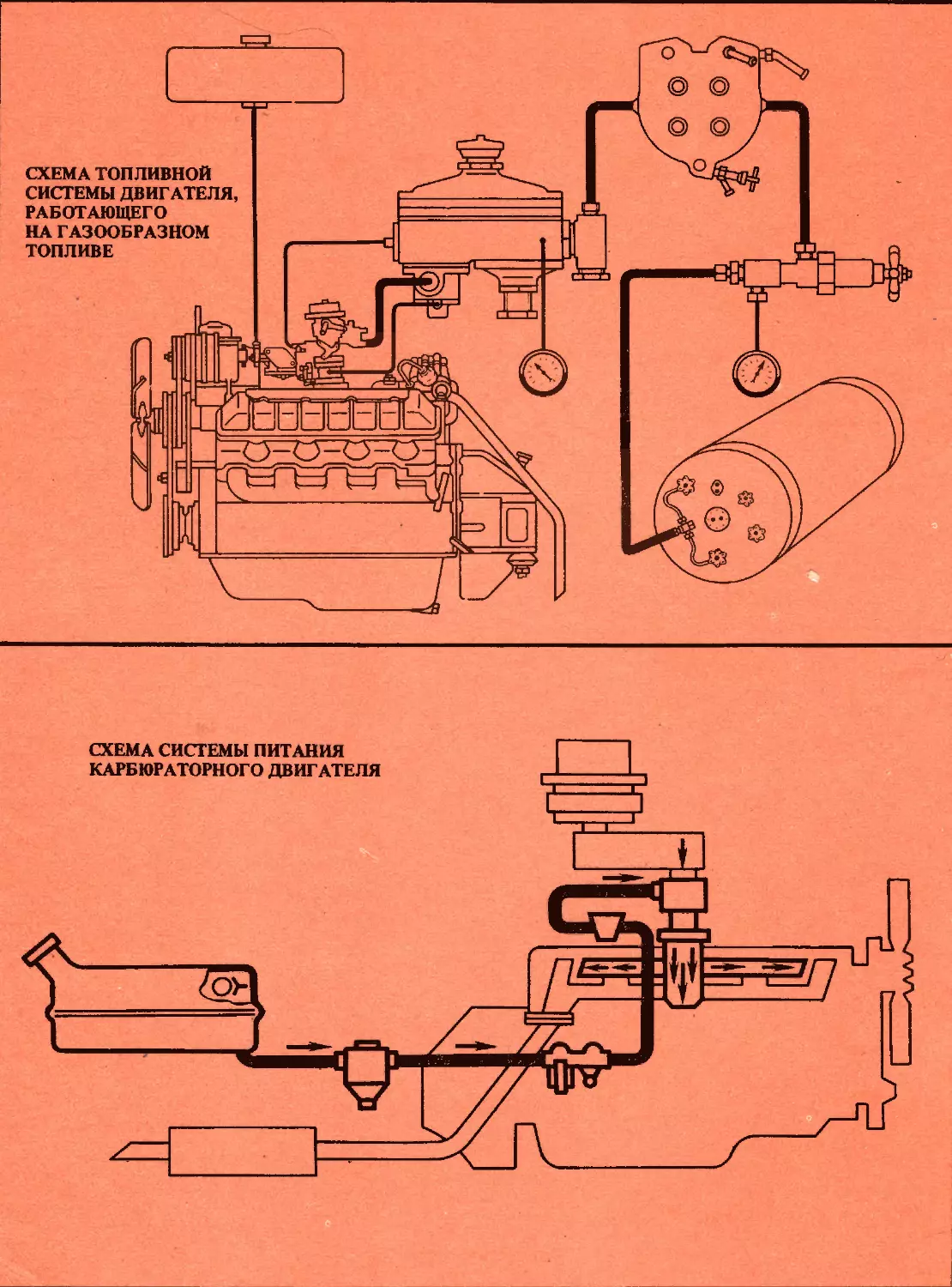

Глава 3. Топливные системы дизелей...........................

§ 1. Влияние топливоподающей аппаратуры на эффективные и эко-

номические показатели дизеля (Л. В. Грехов)..................

Функции топливных систем и требования, предъявляемые к ним

( А. Н. Крылов )..........................................

Параметры топливоподачи (Л. В. Грехов) ..................

Процесс топливоподачи и сопровождающие его физические явления

(Л. В. Грехов) ..........................................

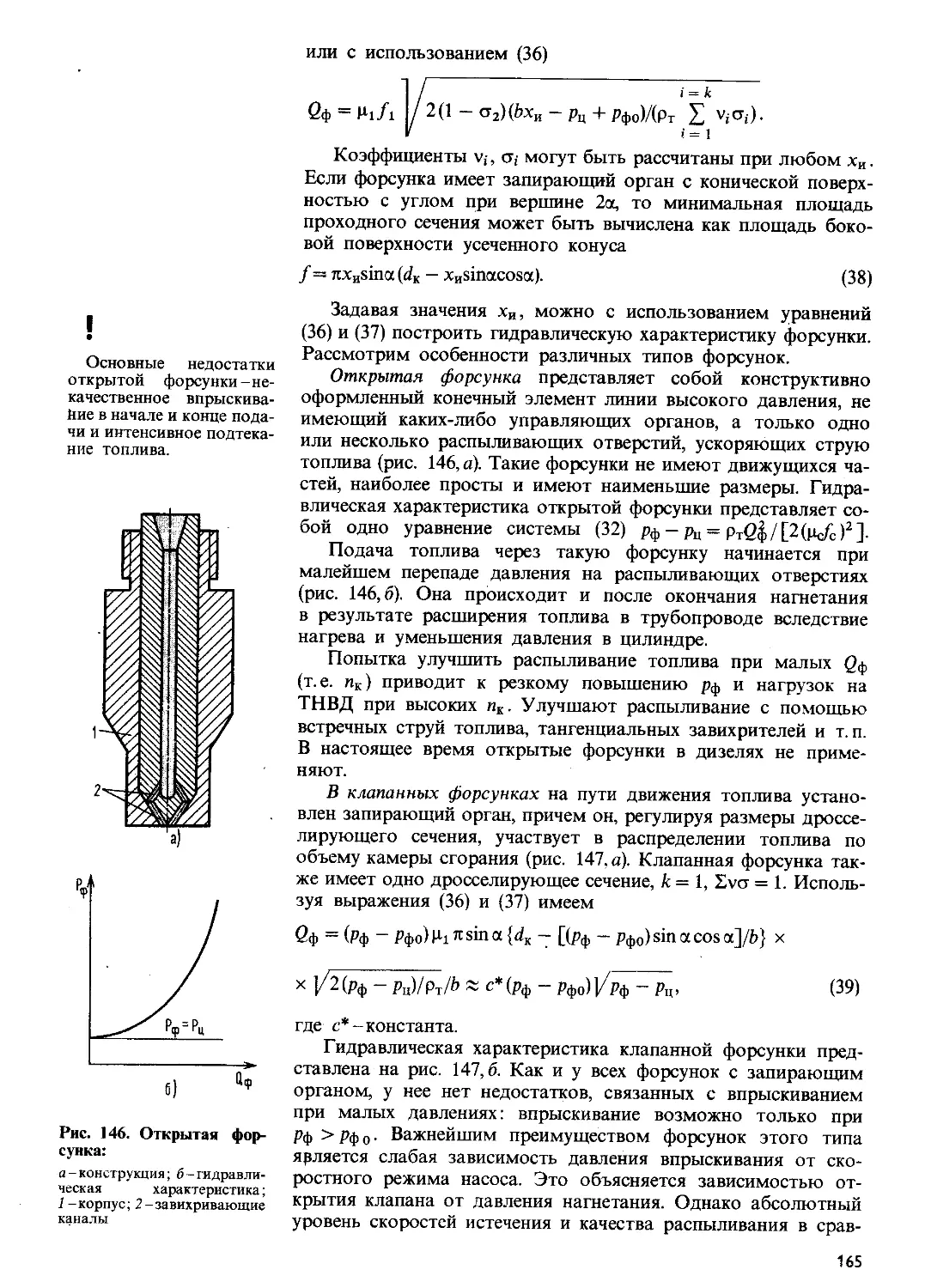

Конструкция и расчет топливных насосов высокого давления

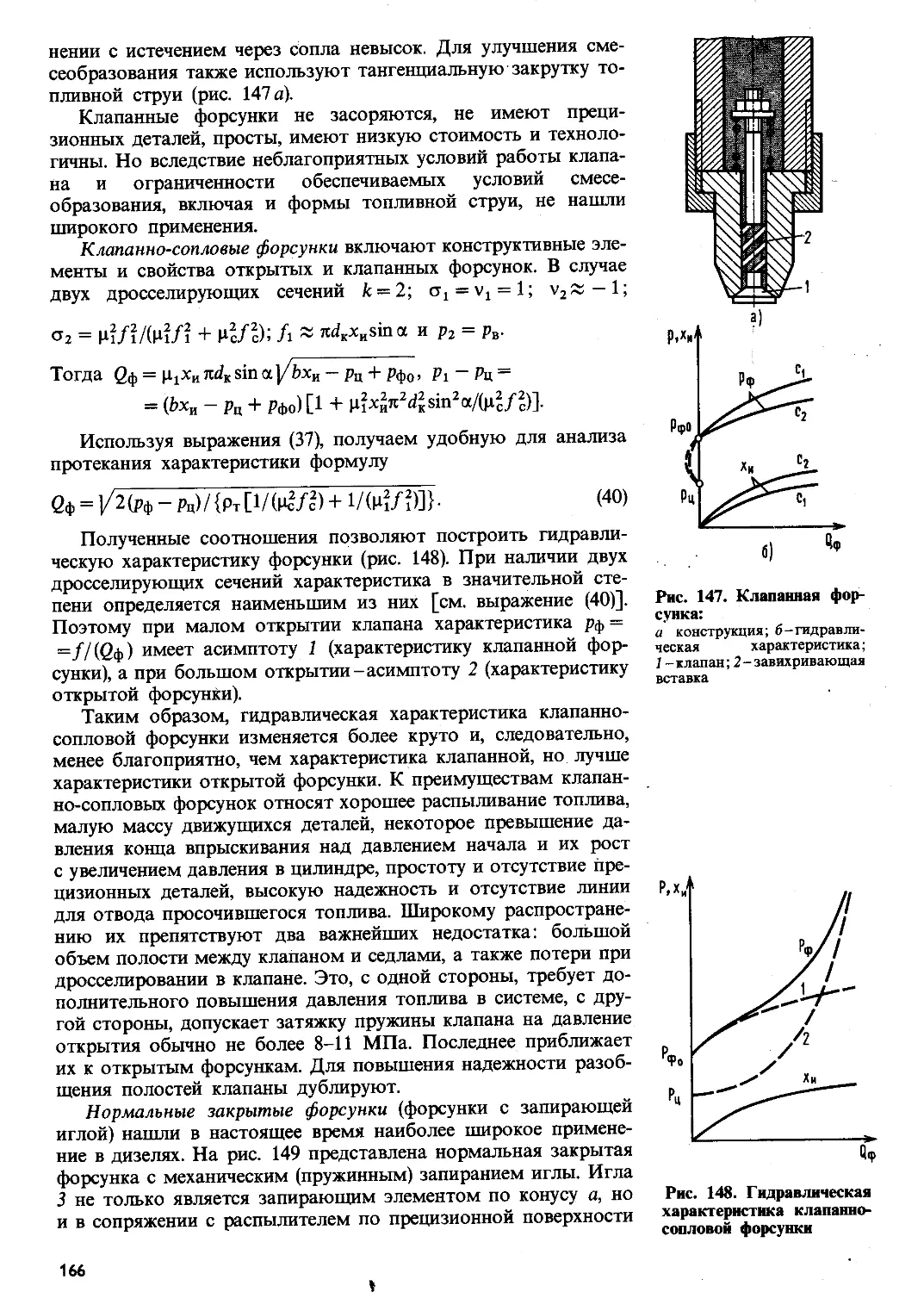

( Н. И. Костыгов , Л. В. Грехов).........................

Конструкция и расчет форсунок ( Н. И. Костыгов , Л. В. Грехов)

Топливные системы специальных схем и конструкций (Л. В. Грехов)

Расчет процесса топливоподачи (А. Н. Крылов , Л. В. Грехов) . .

Особенности топливоподающей аппаратуры для работы на легких,

тяжелых и сернистых топливах (А. Н. Крылов, Л. В. Грехов). .

. Компоновка основных элементов топливной системы

§

§

§

§

§

§

§

§

§

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

§ 13.

§

§

§

§

§

§

§

§

§

§

§

3.

4.

5.

6.

7.

8.

9.

10.

11.

( Н. И. Костыгов ).........................................

Особенности работы топливоподающей аппаратуры с золотнико-

вым дозированием на неустановившихся режимах (О. Б. Пеонов)

и системы воспламенения горючей смеси газовых дви-

Глава 4. Топливные системы

гателей ....................

§ 1. Топливные системы газовых двигателей (О. Б. Леонов)................................

§ 2. Конструкция и расчет устройств для ввода газа в цилиндры двигателя (О. Б. Леонов)

§ 3. Системы воспламенения газовоздушной смеси (О. Б. Леонов)...........................

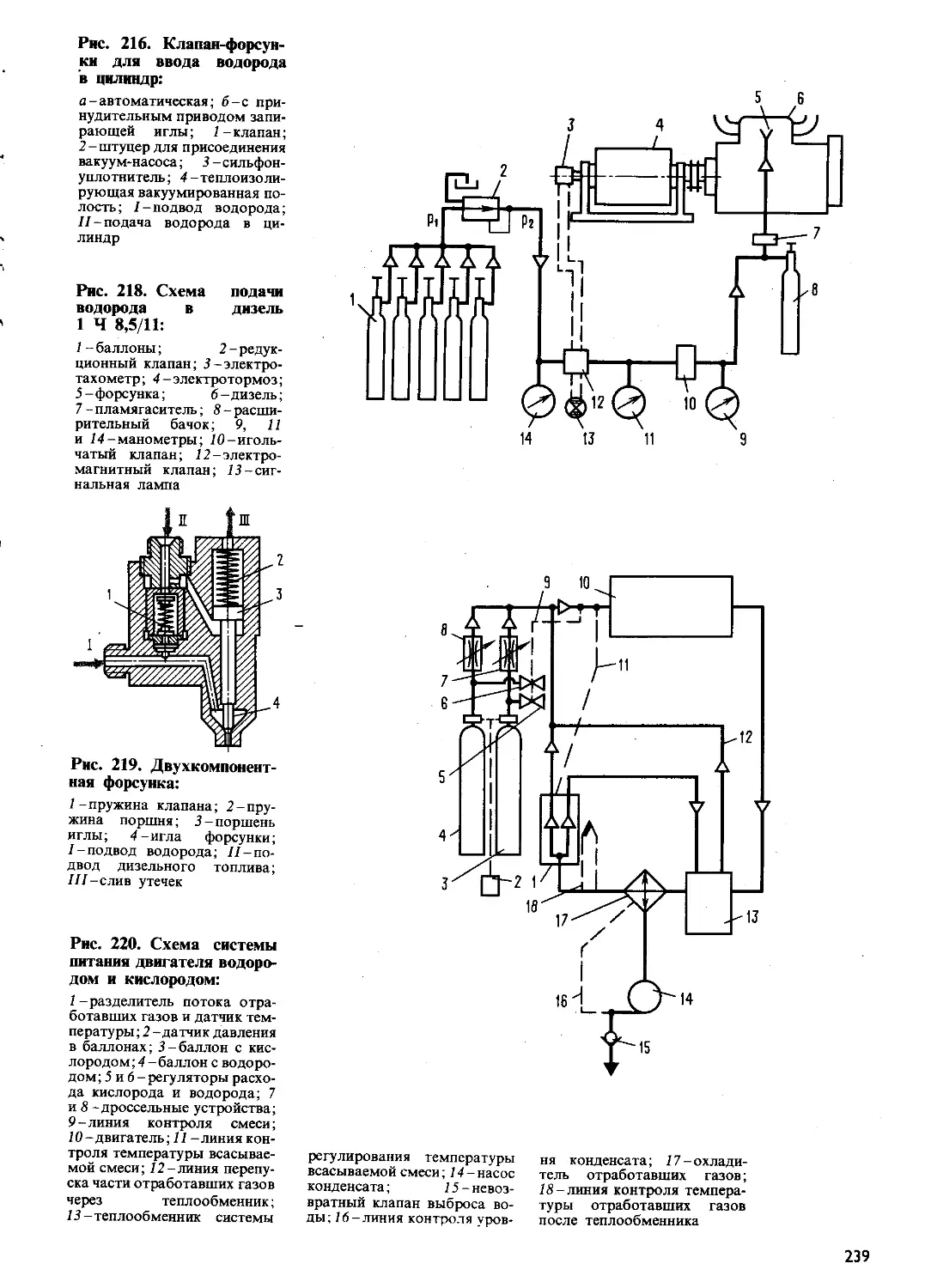

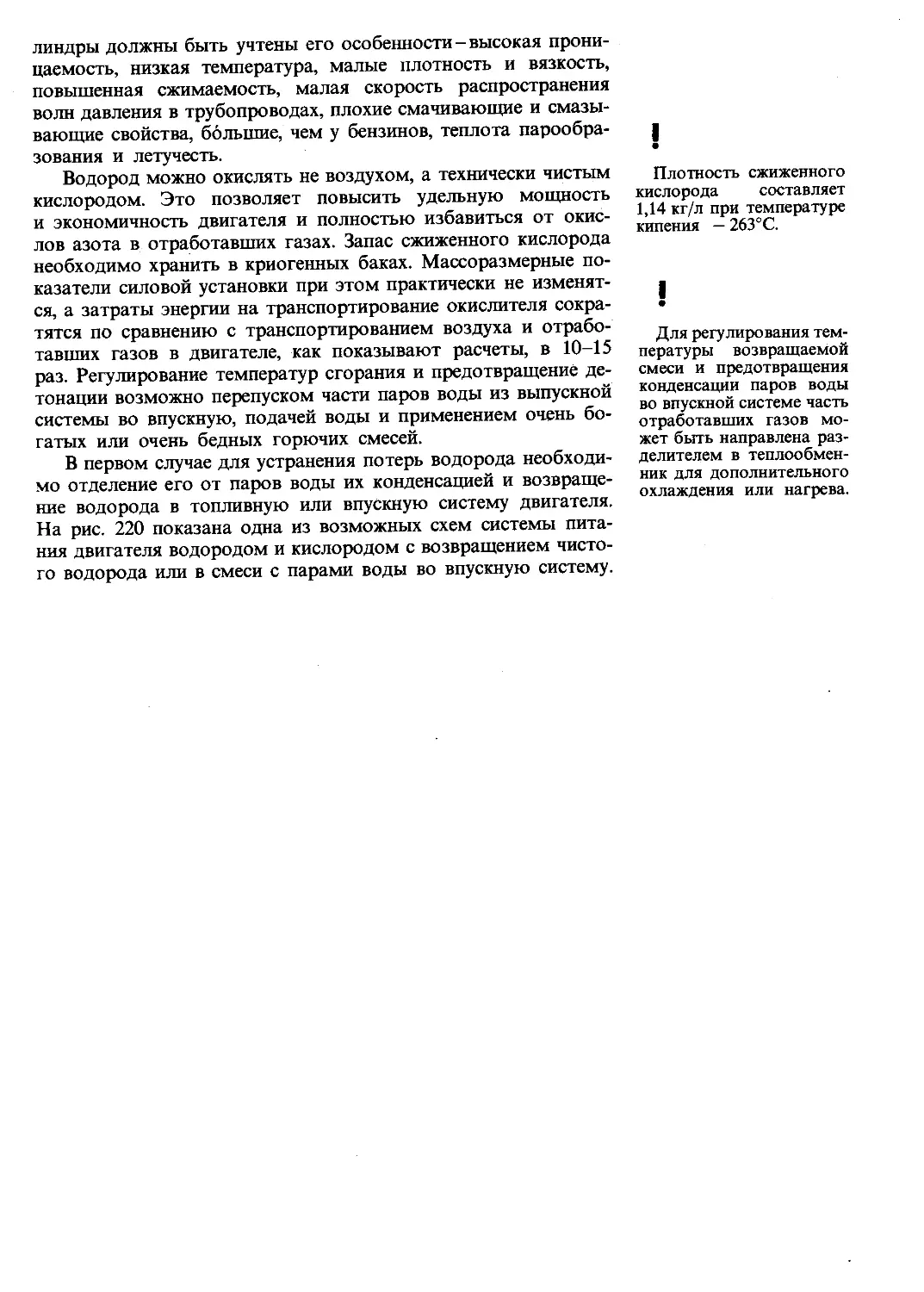

§ 4. Особенности топливных систем двигателей, работающих на водороде (С. Г. Роганов) . . .

7

8

8

9

14

24

29

33

36

36

37

41

47

49

57

74

77

81

93

95

102

107

115

118

121

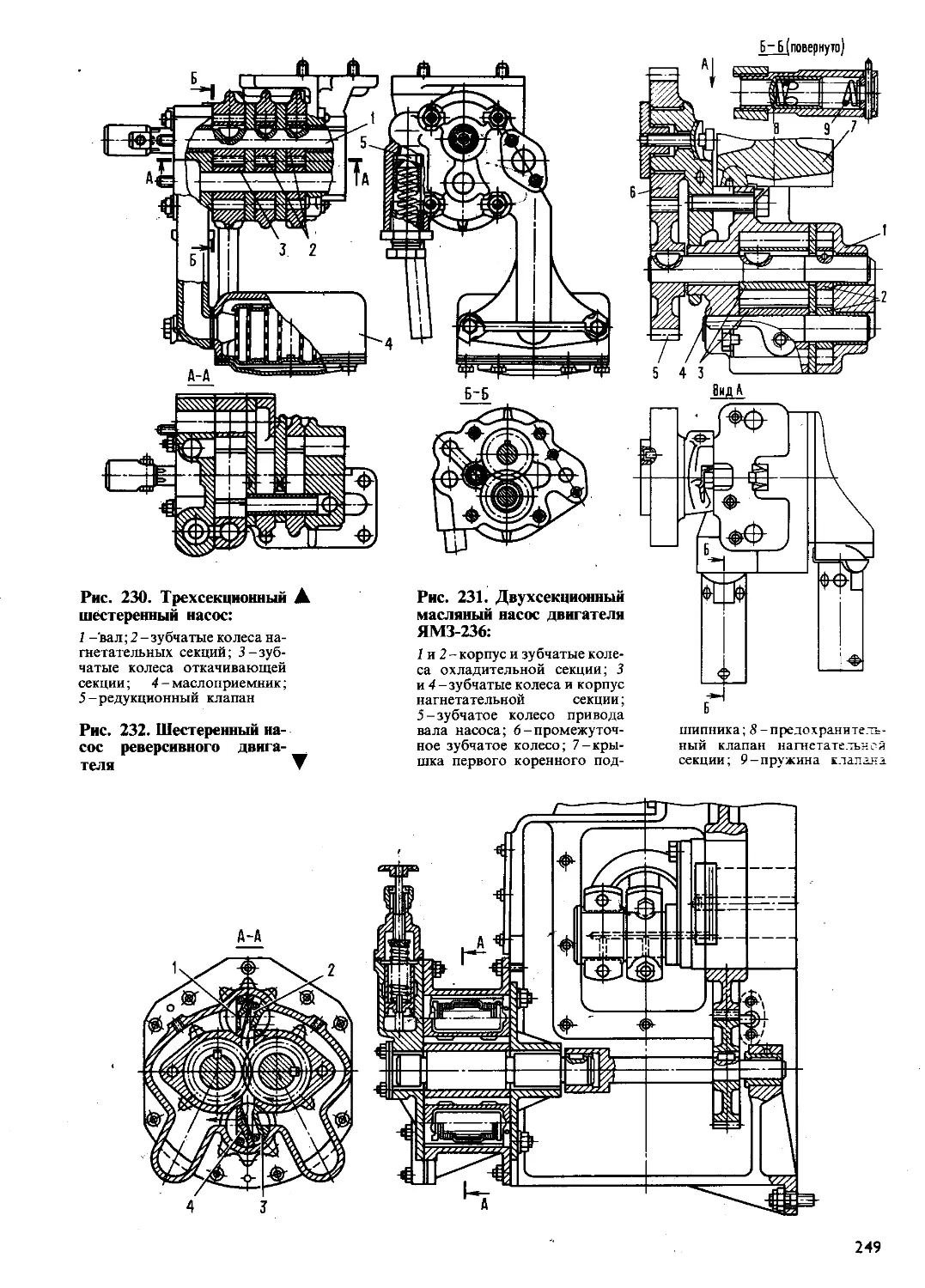

124

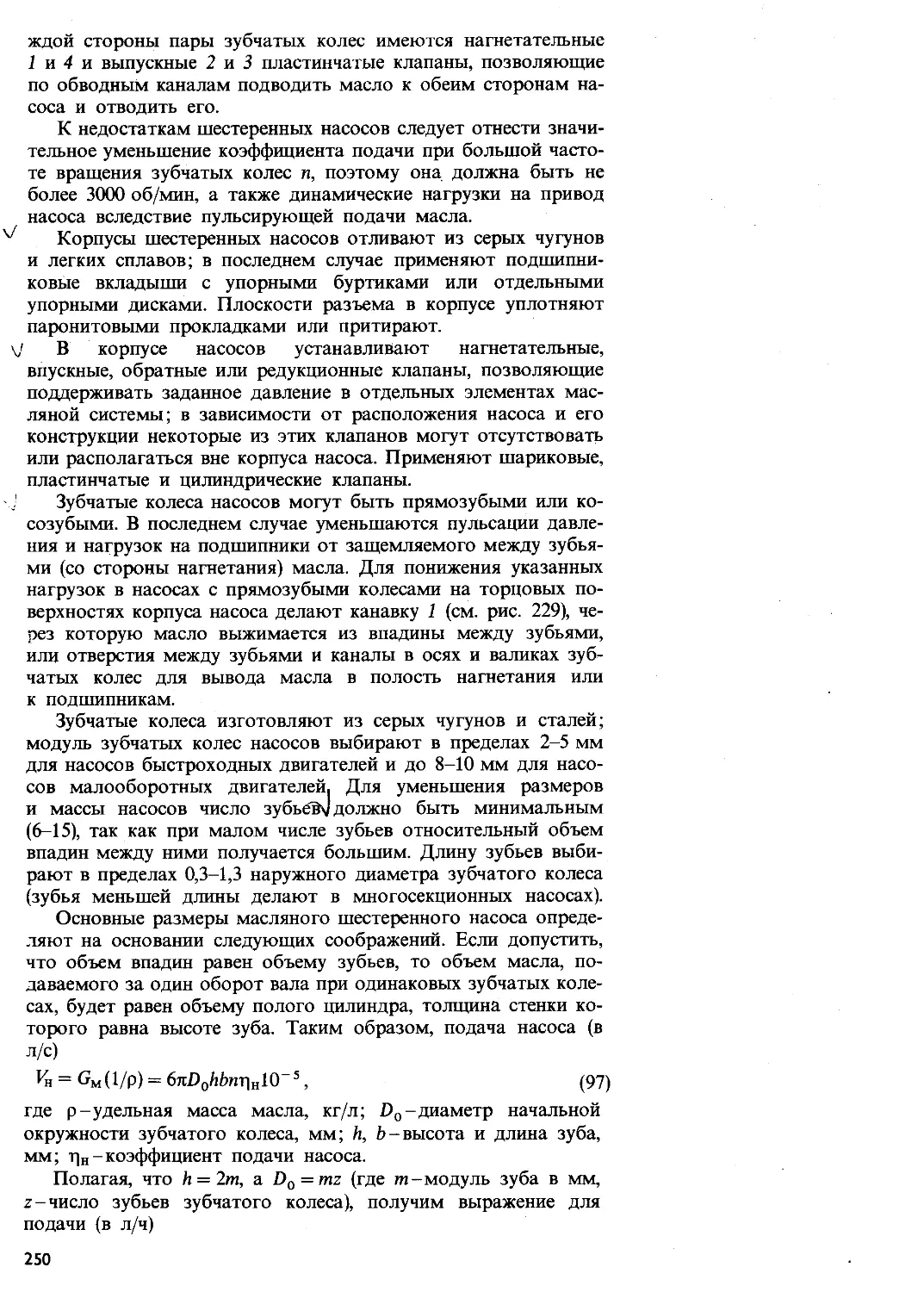

124

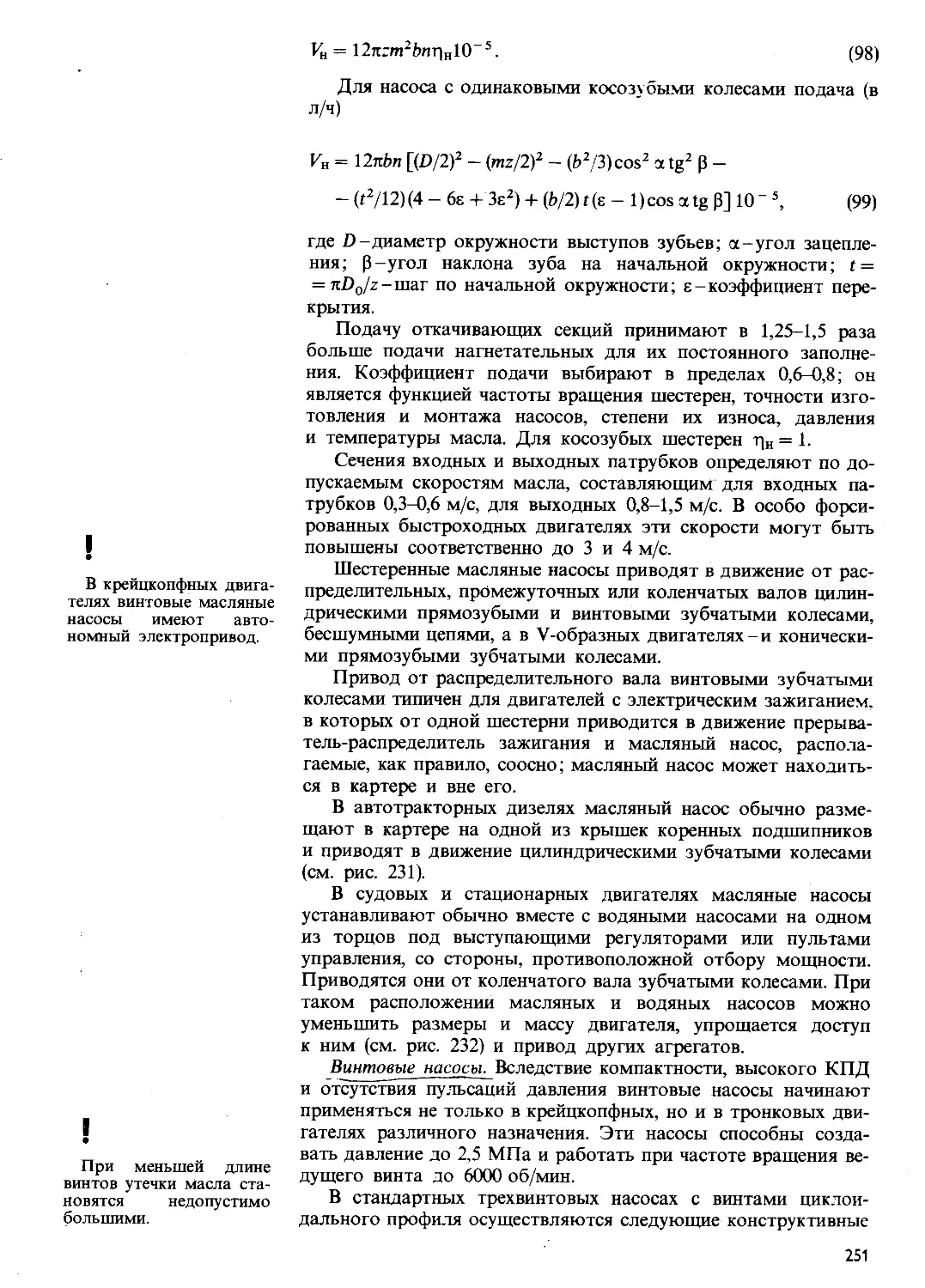

126

128

131

140

163

184

191

205

211

214

219

219

223

226

233

5

Глава 5. Смазочные системы............................................................

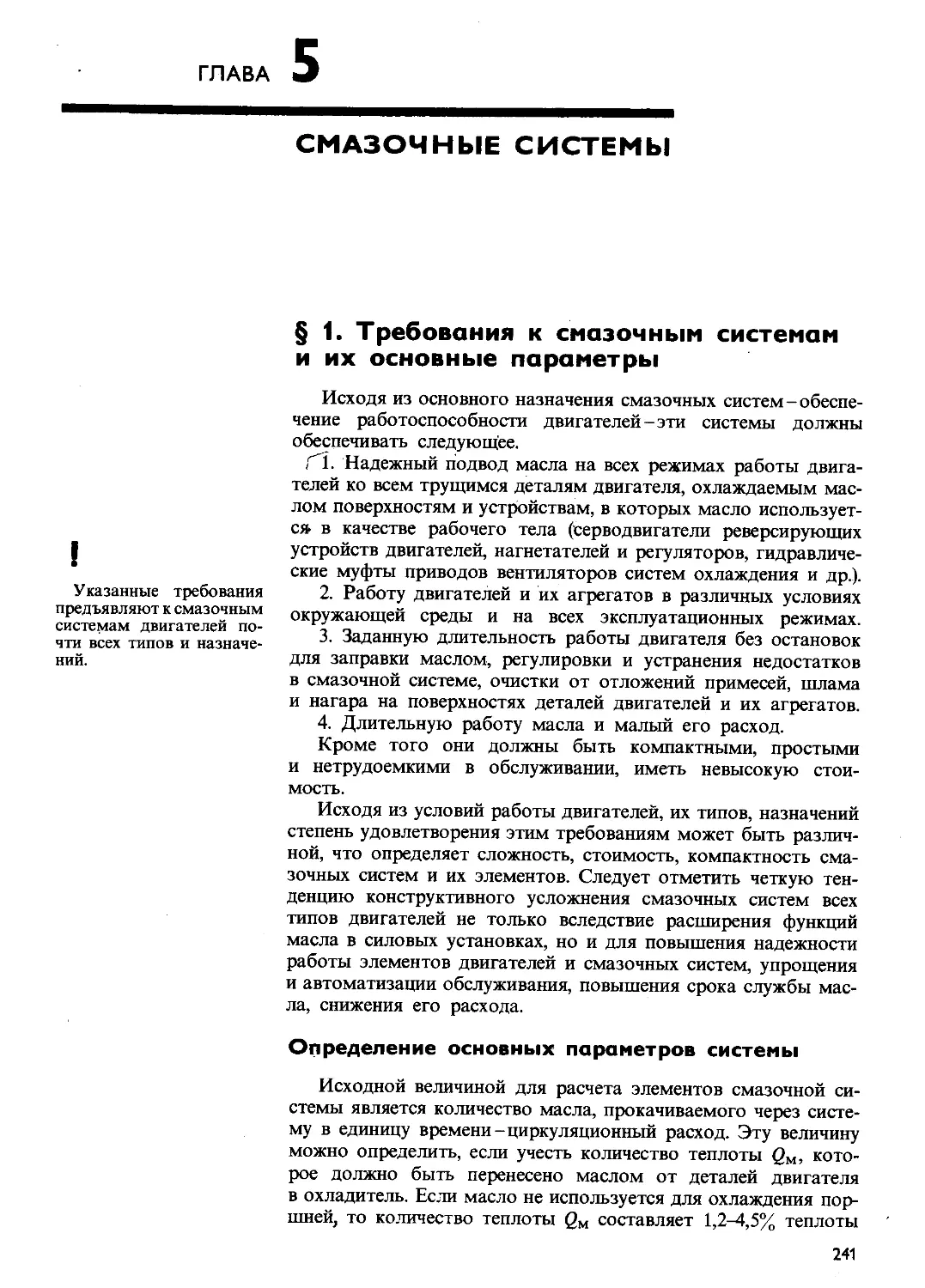

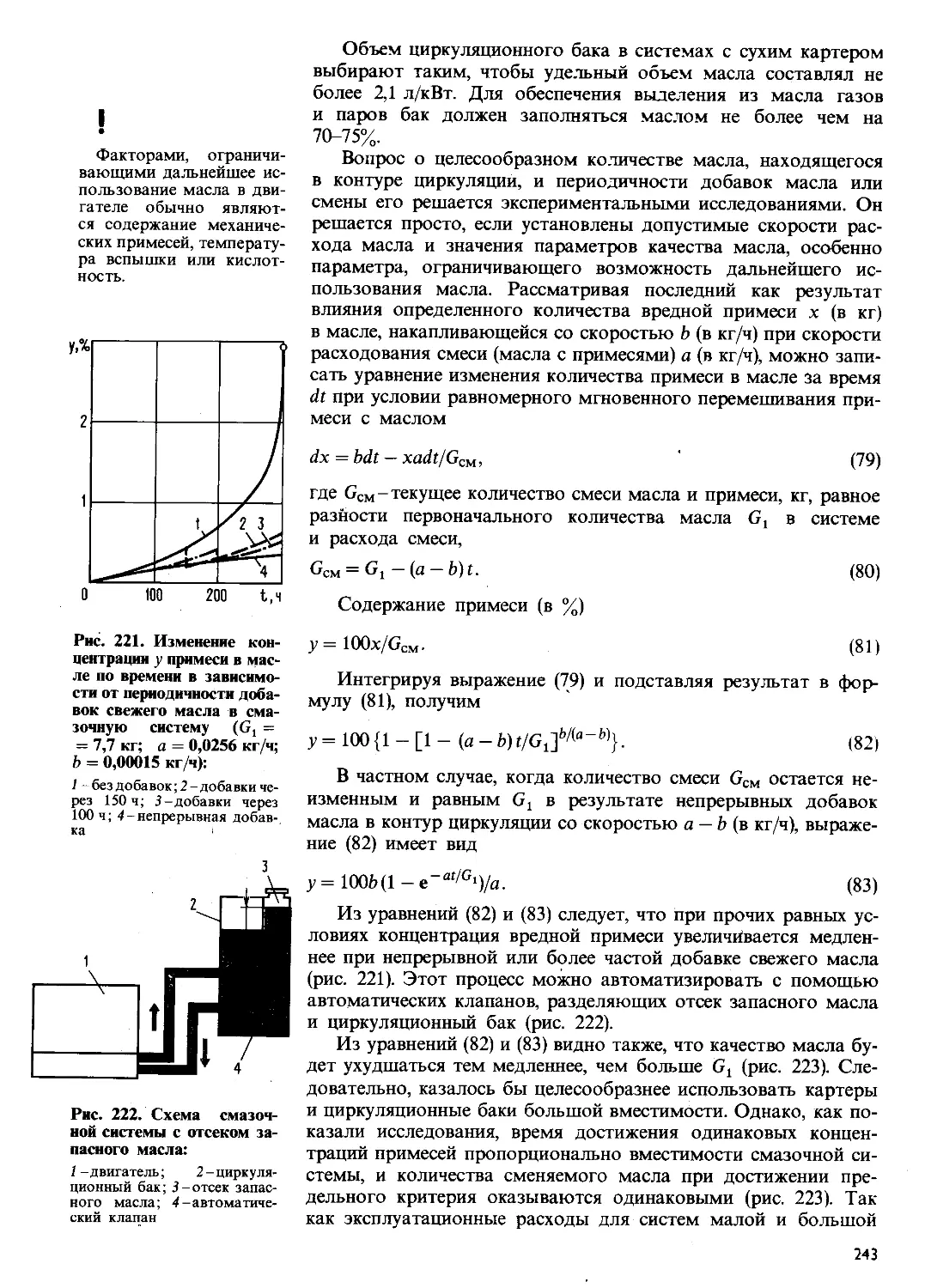

§ 1. Требования к смазочным системам и их основные параметры (С. Г. Роганов)..........

§ 2. Конструкция и расчет агрегатов смазочных систем (С. Г. Роганов)........ . . . .

§ 3. Элементы смазочной системы (С. Г. Роганов).......................................

§ 4. Особенности смазывания узлов трения при работе двигателя на неустановившихся режимах

(О. Б. Леонов)........................................................................

Глава 6. Системы охлаждения (С. Г. Роганов)...........................................

§ 1. Системы охлаждения и требования, предъявляемые к ним.............................

§ 2. Конструкция и расчет агрегатов систем охлаждения.................................

§ 3. Контрольные и другие устройства систем охлаждения................................

Глава 7. Охладители (М. Г. Круглов, С. И« Ефимов).....................................

§ 1. Охладители поршневых и комбинированных двигателей................................

§ 2. Расчет и конструирование охладителей.............................................

§ 3. Охладители наддувочного воздуха..................................................

§ 4. Охладители охлаждающей жидкости..................................................

§ 5. Охладители масла.................................................................

§ 6. Примеры расчета охладителей (В. Ф. Федюшин)......................................

241

241

248

265

267

270

270

278

289

293

293

Г лава 8. Системы пуска и реверсирования............................................

§ 1. Системы пуска и требования, предъявляемые к ним ( Д. Н. Вырубов , В. К. Чистяков) . .

§ 2. Минимальная пусковая частота вращения вала (Д. Н. Вырубов).....................

§

3. Динамика пуска ( Д. Н. Вырубов ). . .........................

4. Выбор мощности стартера (Д. Н. Вырубов, В. К. Чистяков) . . .

§ 5. Цилиндровый пуск { Д. Н. Вырубов , В. К. Чистяков) ......

§ 6. Устройства для облегчения пуска ( Д. Н. Вырубов , В. К. Чистяков)

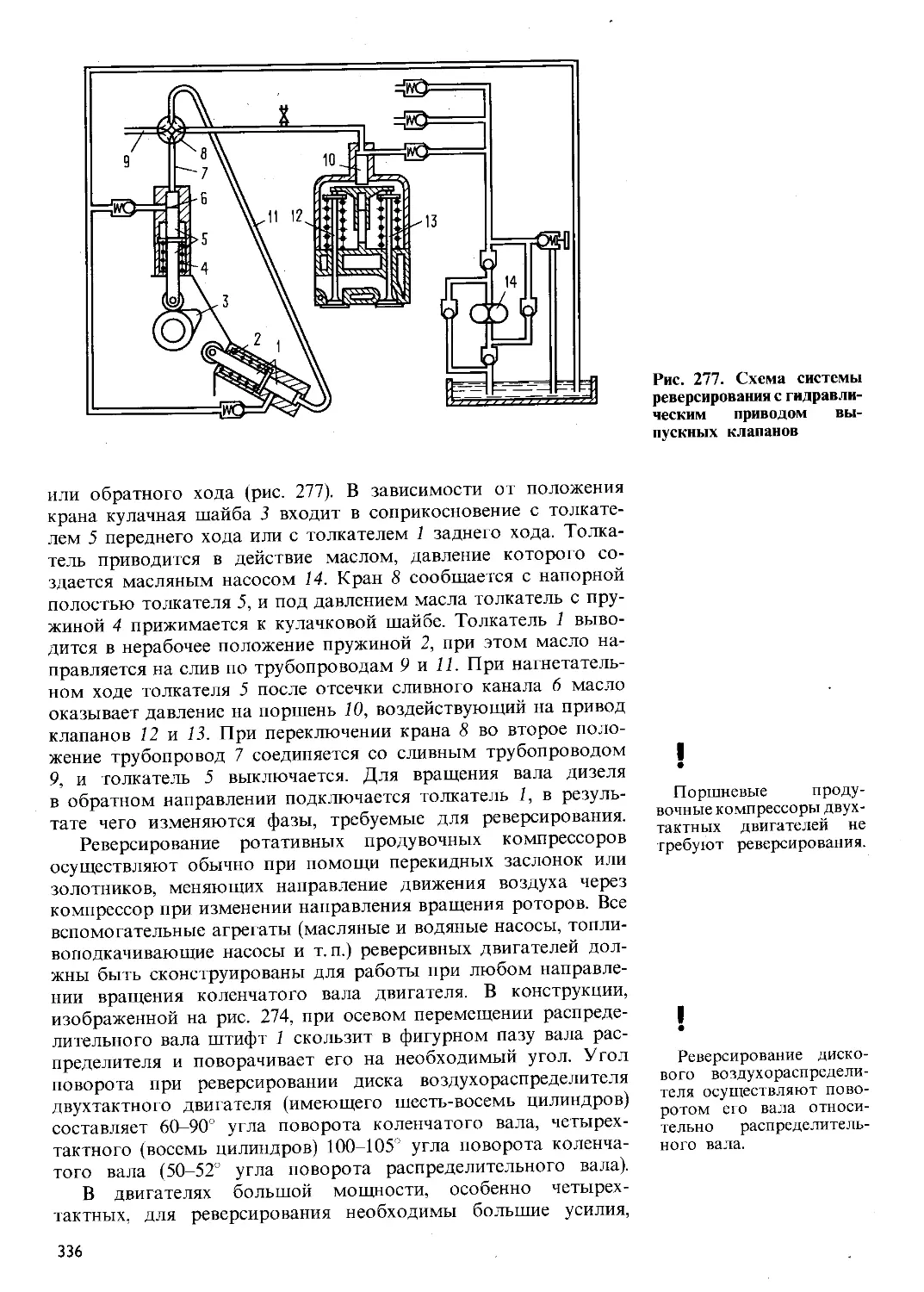

§ 7. Реверсирование двигателей ( Д. Н. Вырубов , В. К. Чистяков) . .

§

Глава 9. Элементы систем автоматического регулирования двигателей (В. И. Крутов) . .

§ 1. Функциональные схемы элементов и систем автоматического регулирования..............

§ 2. Устойчивость режимов работы двигателя..............................................

§ 3. Необходимость установки на двигателе автоматических регуляторов....................

§ 4. Автоматические регуляторы прямого действия.........................................

§ 5. Статические характеристики автоматических регуляторов прямого действия.............

§ 6. Устойчивость режимов работы регулятора.............................................

§ 7. Статический расчет автоматических регуляторов прямого действия.....................

§ 8. Автоматические регуляторы непрямого действия.......................................

Глава 10. Динамические свойства элементов систем автоматического регулирования

(В. И. Крутов)........................... ..............................................

§ 1. Понятие о динамических свойствах элементов.........................................

§ 2. Дифференциальные уравнения двигателя как регулируемого объекта.....................

§ 3. Дифференциальное уравнение автоматического регулятора прямого действия.............

§ 4. Дифференциальное уравнение автоматического регулятора непрямого действия...........

§ 5. Переходные процессы элементов......................................................

§ 6. Частотные характеристики элементов.................................................

Глава 11. Системы автоматического регулирования двигателей (В. И. Крутов) . . .

§ 1. Регуляторные характеристики двигателя..............................................

§ 2. Дифференциальные уравнения систем автоматического регулирования....................

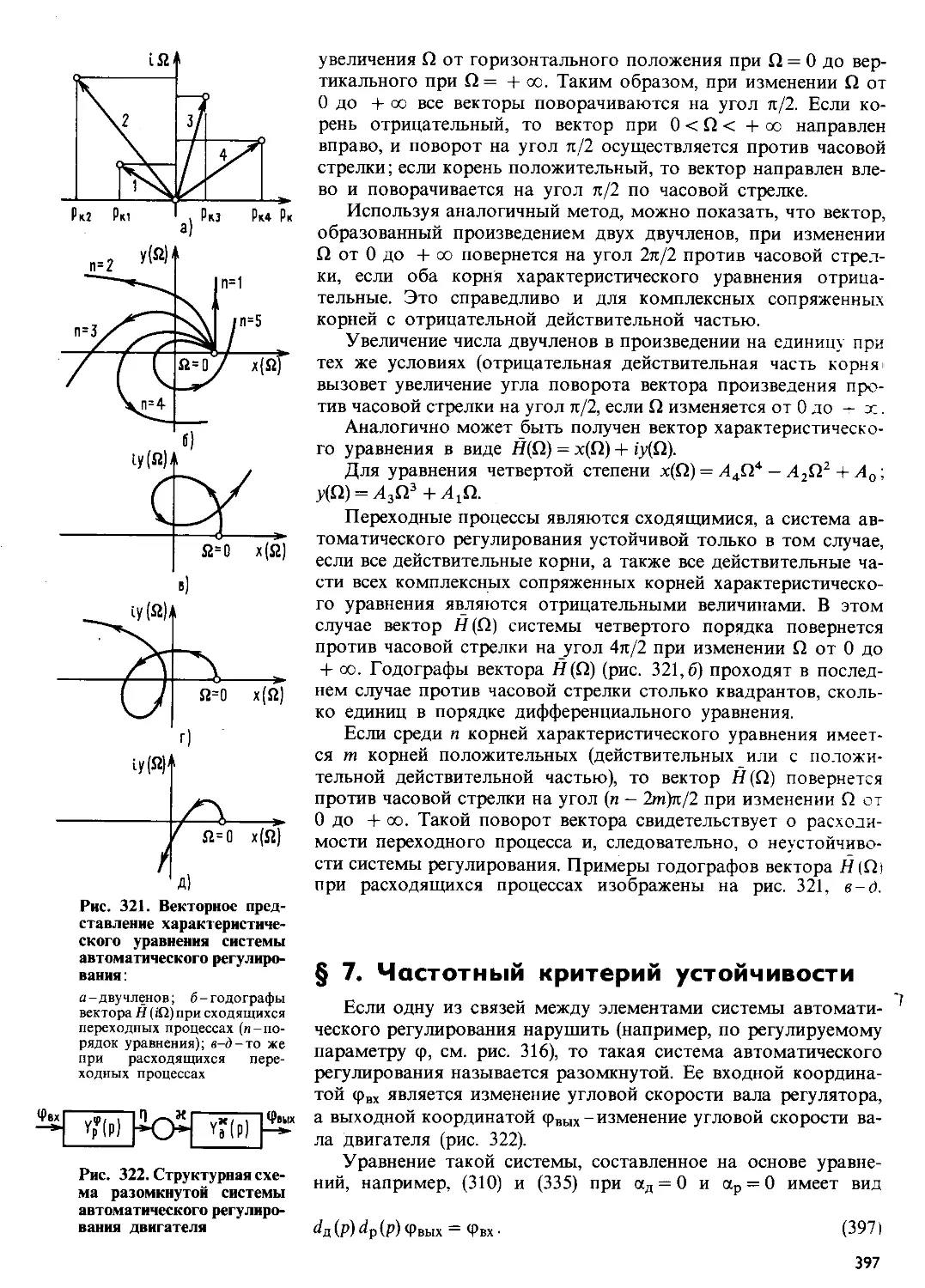

§ 3. Устойчивость систем автоматического регулирования..................................

§ 4. Критерий устойчивости Рауза-Гурвица................................................

§ 5. Диаграмма Вышнеградского...........................................................

§ 6. Критерий устойчивости Михайлова ...................................................

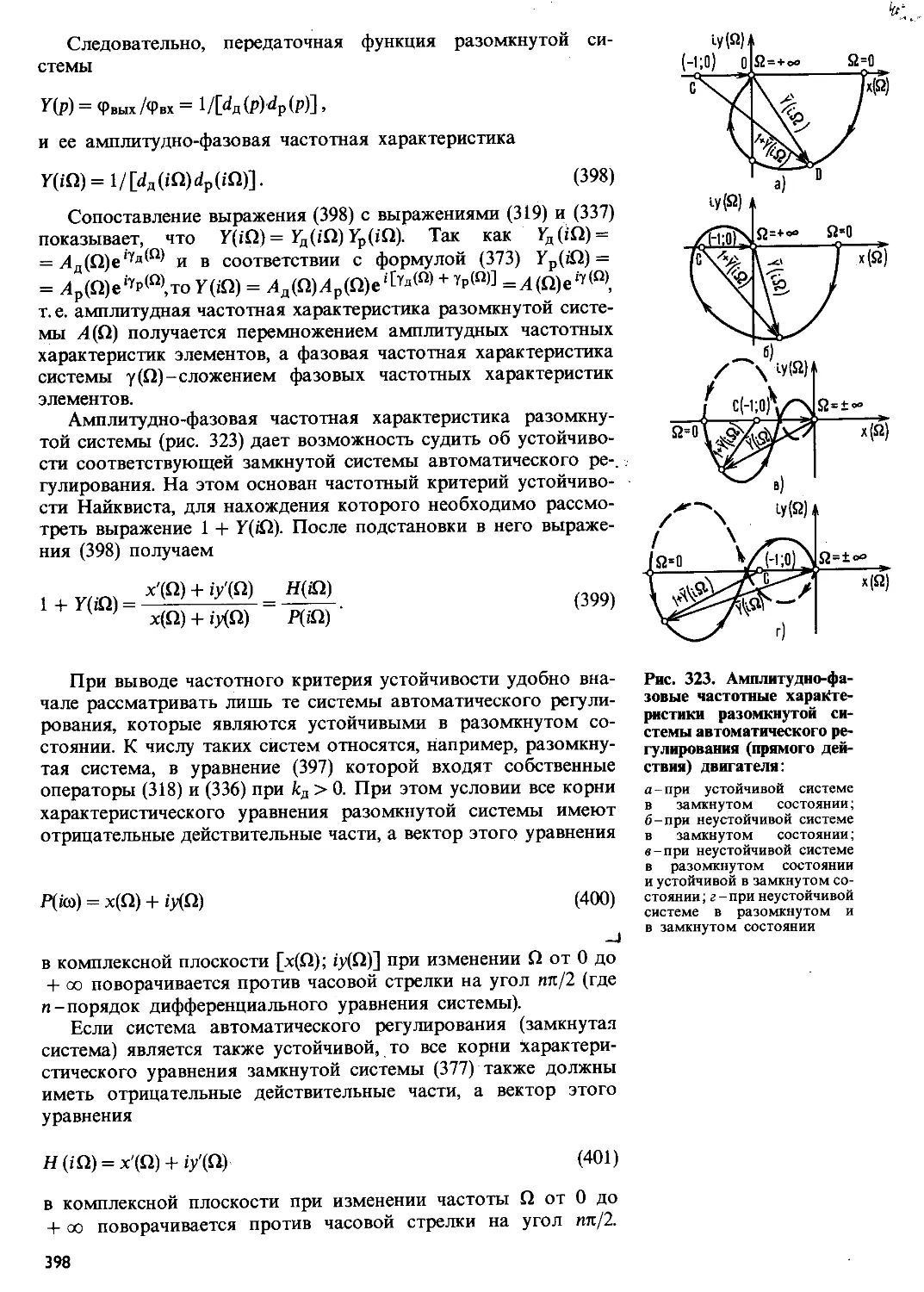

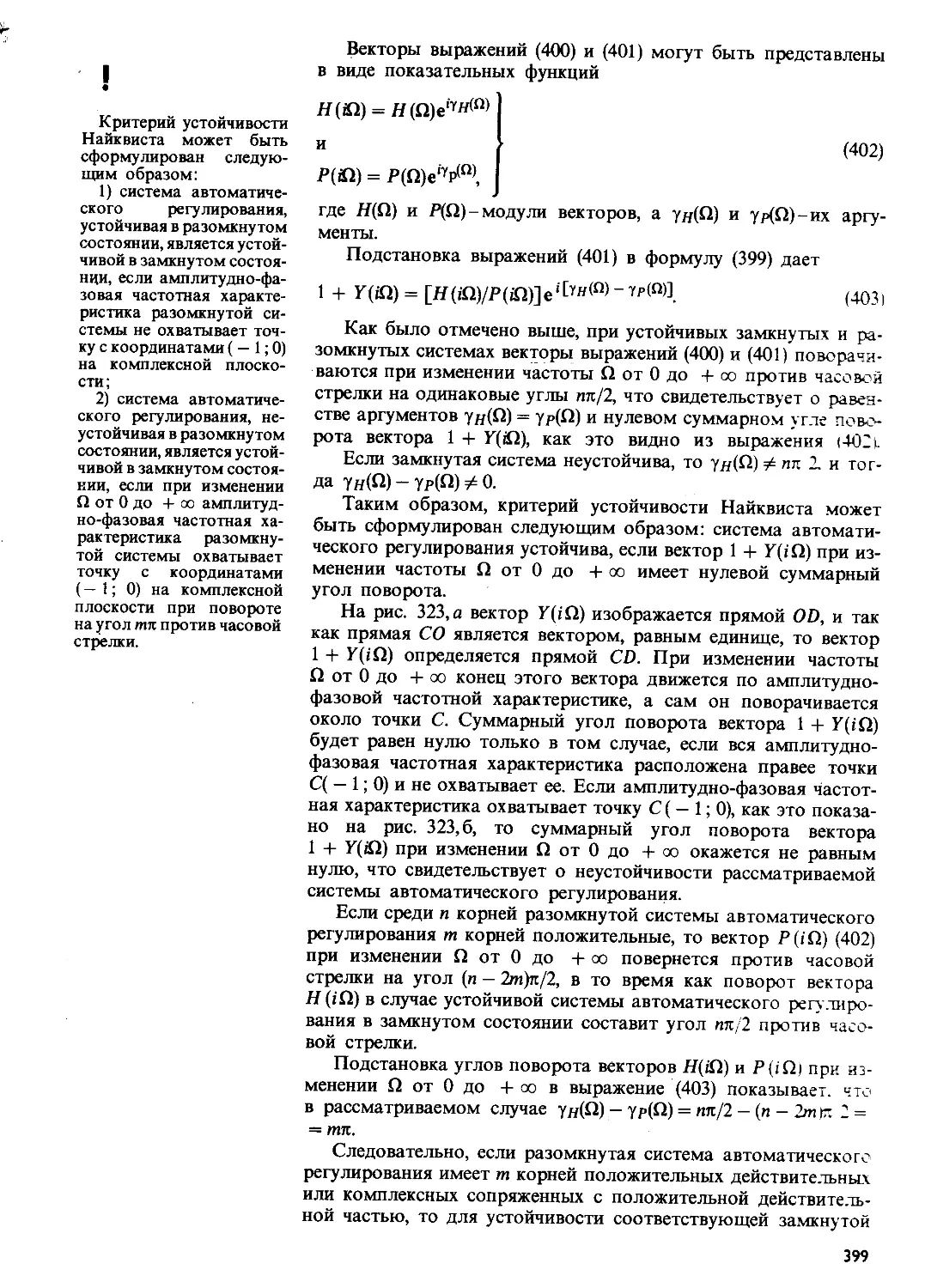

§ 7. Частотный критерий устойчивости....................................................

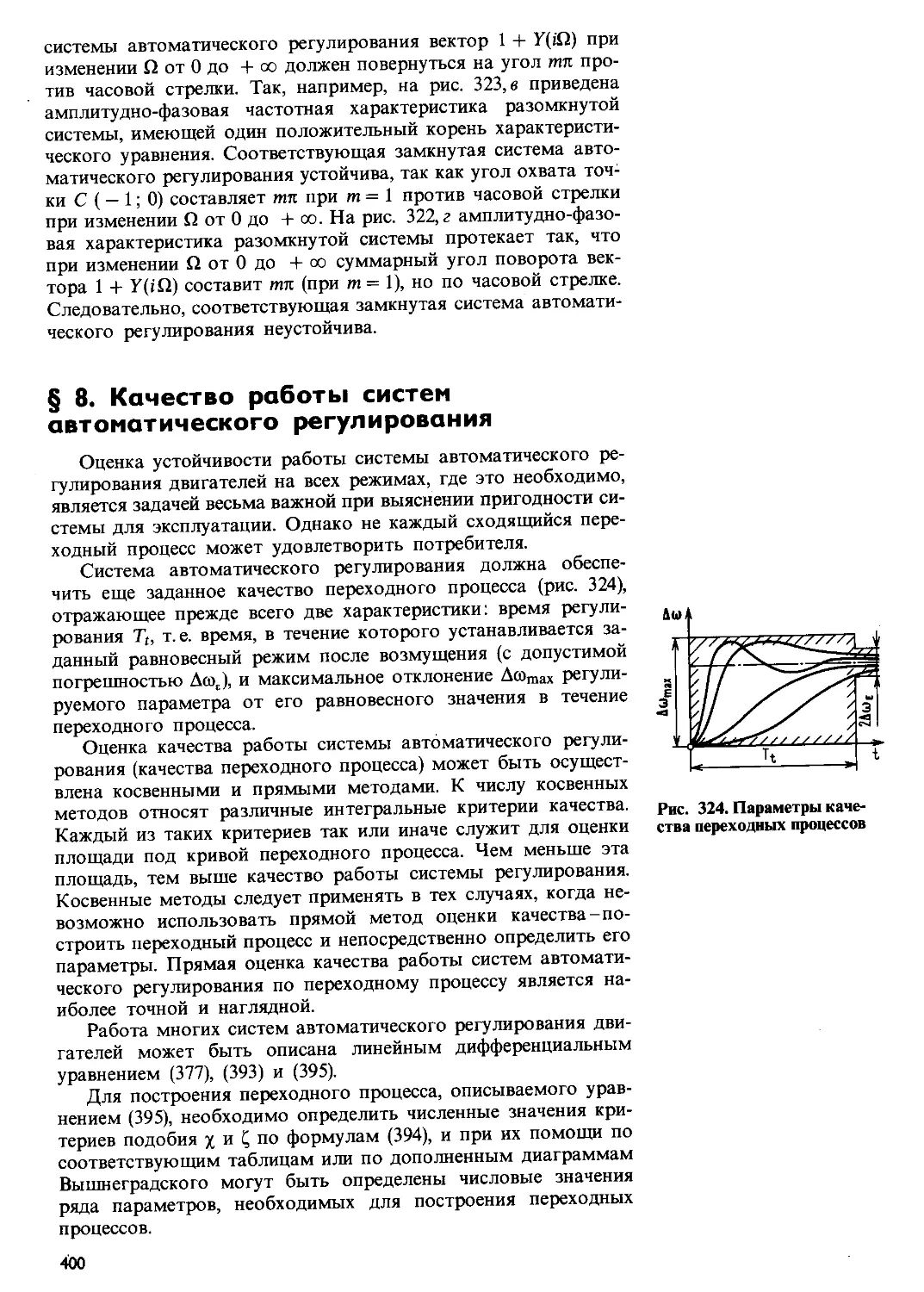

§ 8. Качество работы систем автоматического регулирования...............................

Глава 12. Автоматизация двигателей (Г. Н. Мизернюк)............................. . . . .

§ 1. Общие положения....................................................................

§ 2. Элементы автоматических устройств..................................................

§ 3. Автоматическая сигнализация........................................................

§ 4. Автоматическая аварийная защита....................................................

§ 5. Автоматизация пуска двигателей.....................................................

§ 6. Дистанционное автоматическое управление............................................

Глава 13. Техническая диагностика (В. С. Рогов).........................................

§ 1. Техническая диагностика и управление качеством двигателей . .......................

§ 2. Двигатель как объект диагностирования..............................................

§ 3. Средства и методы диагностирования двигателей......................................

Глава 14. Перспективы развития двигателей внутреннего сгорания..........................

Предметный указатель ...................................................................

312

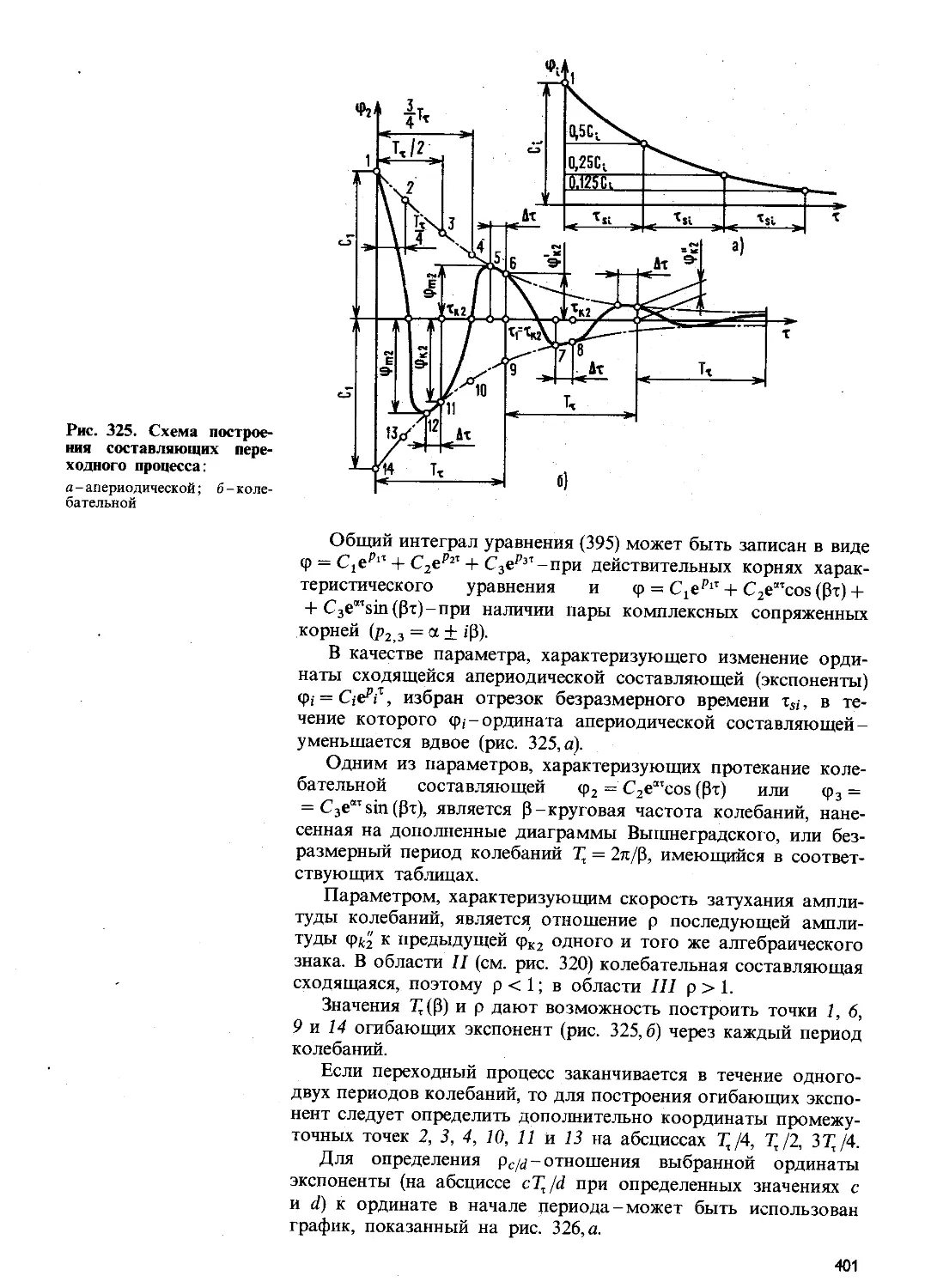

313

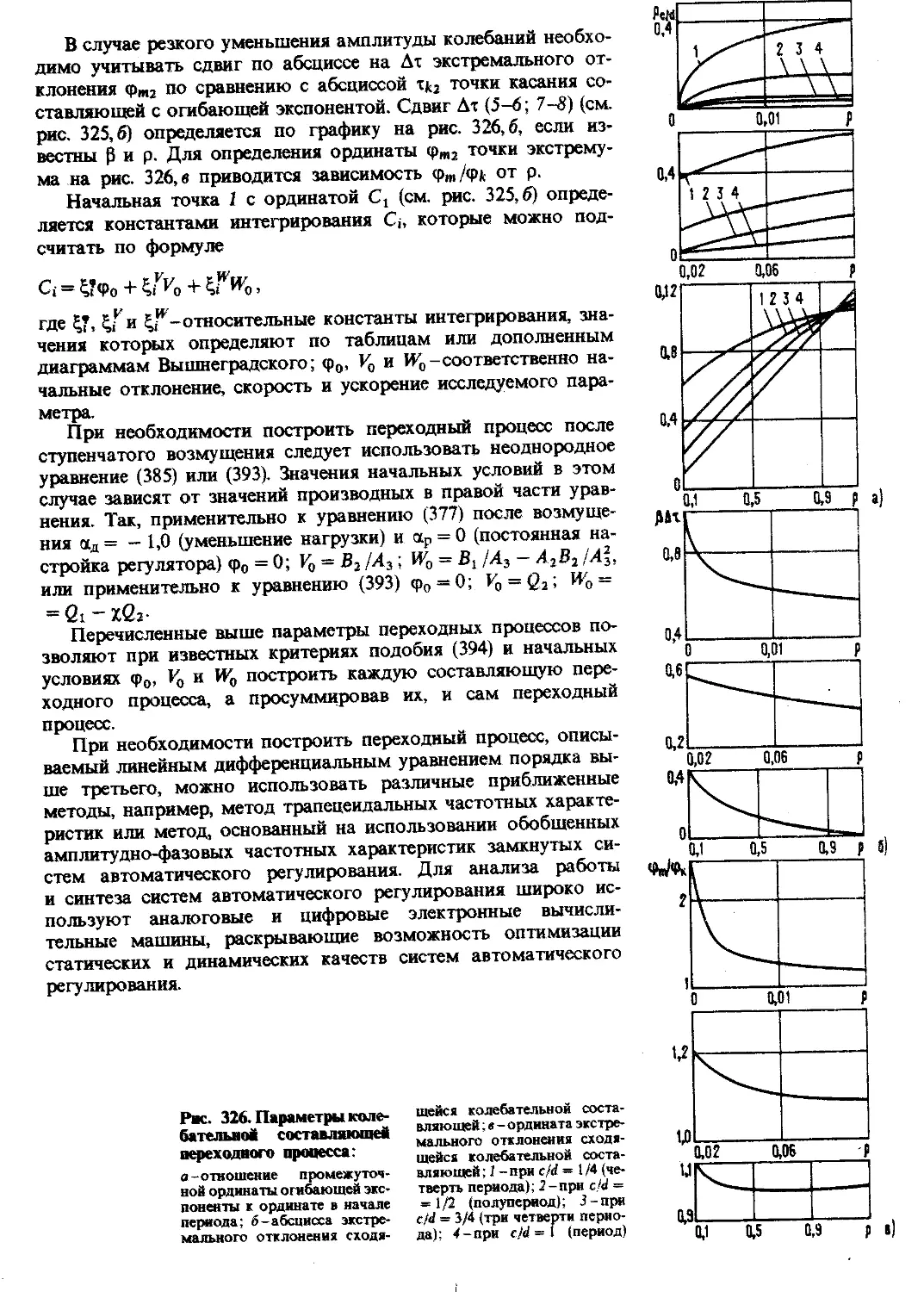

315

321

321

322

323

325

326

332

334

342

342

343

346

347

354

355

356

362

367

367

367

379

382

384

386

389

389

389

391

393

394

396

397

400

403

403

404

415

417

418

423

433

433

435

438

450

454

ПРЕДИСЛОВИЕ

Настоящая книга является завершающей в издании учебни-

ка «Двигатели внутреннего сгорания», созданном коллективом

преподавателей Московского высшего технического училища

имени Н.Э. Баумана.

Задачи, поставленные перед отечественным двигателестрое-

нием, по расширению производства экономичных, надежных

двигателей внутреннего сгорания, обеспечивающих эффектив-

ную защиту окружающей среды путем сокращения выбросов

вредных веществ, улучшения очистки от них отработавших га-

зов, снижения уровня шума двигателей, невозможно решить

без создания систем двигателей с высокими технико-экономи-

ческими показателями. Данный учебник посвящен рассмотре-

нию особенностей работы, конструирования и расчета систем

двигателей. При этом авторы учли передовой опыт, нако-

пленный в двигателестроении в решении указанных вопросов.

В третьем изданйи учебника рассмотрены особенности ра-

боты основных систем двигателей на неустановившихся режи-

мах, принципиально новые системы, например, система пита-

ния двигателей, работающих на водороде, более подробно

описаны способы нейтрализации отработавших газов и спо-

собы глушения шума на впуске и выпуске. Вследствие особой

важности вопросов, связанных с отводом теплоты от двигате-

лей, в книге разделы, посвященные конструированию и расчету

охладителей различных рабочих сред, даны в отдельной главе.

С учетом расширения возможностей измерительной техники

и ЭВМ рассмотрены вопросы контроля, автоматизации управ-

ления, технического диагностирования двигателей.

Авторы с благодарностью примут замечания по данному

изданию учебника, которые следует направлять по адресу:

107005, Москва, 2-я Бауманская, д. 5, МВТУ им. Н.Э. Бау-

мана, кафедра «Двигатели внутреннего сгорания».

ГЛАВА

СИСТЕМЫ ВПУСКА И ВЫПУСКА

§ 1. Общие требования

Системы впуска и выпуска служат для подвода свежего за-

ряда (воздуха или горючей смеси) к цилиндрам двигателя и от-

вода из них отработавших газов. В двигателях с внешним сме-

сеобразованием во впускной системе происходит также образо-

вание смеси, так как процесс испарения жидкого топлива

и смешения его паров с воздухом или смешения горючего газа

с воздухом не успевает завершиться в карбюраторе или

газосмесителе.

Общим требованием, предъявляемым к системам впуска

и выпуска, является по возможности малое сопротивление этих

систем, что необходимо для уменьшения насосных потерь

и увеличения наполнения цилиндров, а также более полного ис-

пользования энергии выпускных газов в газовой турбине. Удо-

влетворить это требование путем только снижения скорости

газов в системах, т. е. путем увеличения проходных сечений, не-

возможно: увеличиваются габаритные размеры и масса двига-

теля. Кроме того, с понижением скорости воздуха уменьшается

его турбулизация, что приводит к ухудшению смесеобразова-

ния в двигателях с внешним смесеобразованием. Наконец,

уменьшение скорости движения выпускных газов в трубопрово-

де по сравнению со скоростью истечения их из клапана в дви-

гателе с турбонаддувом приводит к уменьшению кинетической

энергии газов и ухудшению теплоиспользования.

Уменьшение сопротивлений при высокой скорости газового

потока достигается выполнением каналов плавных очертаний

для предотвращения резких изменений направления потока

и площади проходного сечения. Для равномерного распределе-

ния свежего заряда по цилиндрам впускные трубопроводы де-

лают симметричными, причем в современных многоцилин-

дровых карбюраторных двигателях используют многока-

мерные карбюраторы, каждая камера которых обслуживает

определенную группу цилиндров. Для улучшения испарения

топлива впускную систему обогревают водой, выходящей из

системы охлаждения двигателя. В карбюраторных двигателях

некоторых типов при расположении впускной и выпускной си-

стем с одной стороны двигателя впускной трубопровод подо-

гревают отработавшими газами.

В двигателях с внутренним смесеобразованием, а также

в газовых двигателях подогрев свежего заряда при их работе

8

I

•

При проектировании си-

стем впуска и выпуска

надо учитывать способ

смесеобразования, а также

возможность использова-

ния теплоты выпускных

газов.

не нужен, так как он приводит к уменьшению наполнения.

Подогрев всасываемого воздуха в дизелях желателен только

для облегчения пуска при низкой температуре окружающего

воздуха. С этой целью во впускной системе предусматриваются

специальные подогреватели, включаемые в период подготовки

к пуску. В двигателях с наддувом в системы впуска входят ком-

прессоры и охладители наддувочного воздуха, а в системы вы-

пуска-также и газовые турбины. Для очистки воздуха от пыли

устанавливают воздушные фильтры, которые объединяют

с глушителями шума впуска. Выпускные системы могут быть

снабжены нейтрализаторами отработавших газов, глушителя-

ми шума и фильтрами для очистки газов от твердых частиц

сажи.

В связи со сложностью систем впуска и выпуска особое вни-

мание должно быть уделено выбору размеров этих систем

с целью использования газодинамических явлений для улучше-

ния наполнения цилиндров свежим зарядом и снижения работы

выпуска.

I

В современных комби-

нированных воздушных

фильтрах коэффициент Кп

достигает 0,01%. Больший

коэффициент Кп имеют

одноступенчатые сухие

инерционные воздушные

фильтры, которые не за-

держивают мелкие ча-

стицы пыли.

I

Допустимое гидравли-

ческое сопротивление воз-

душных фильтров автомо-

бильных двигателей (в

кПа):

бензиновых ... 5,0

дизелей..........3,5-4

дизелей с турбо-

наддувом .... 4,5-5

Для тракторных дизе-

лей допустимое сопроти-

вление не должно превы-

шать 7 кПа.

§ 2. Воздушные фильтры

Для оценки совершенства конструкции воздушных фильт-

ров используют различные характеристики: коэффициент

очистки воздуха КОт или коэффициент пропуска пыли Кп> ги-

дравлическое сопротивление воздушного фильтра Ар, время ра-

боты фильтра до технического обслуживания t или пылеем-

кость.

Коэффициент очистки воздуха (в %)

Ко — (G^GJIOO,

где G1 и G2 -массы пыли соответственно поступающей в воз-

душный фильтр и задержанной им.

Эффективность очистки воздуха от пыли характеризуют

также коэффициентом пропуска пыли (в %)

Кп = (G3/G0100 = [(GA - G2)/Gt] 100 = 100 — Ко,

где G3-масса пыли, пропущенная фильтром.

Воздушный фильтр (воздухоочиститель) создает определен-

ное сопротивление движению воздуха во впускном трубопрово-

де двигателя. Характеристикой гидравлического сопротивления

воздушного фильтра является разность давлений Ар до воз-

душного фильтра (атмосферное давление) и после него. Значе-

ние Ар зависит от типа воздушного фильтра и количества

ступеней очистки воздуха.

Повышение гидравлического сопротивления впускного тру-

бопровода приводит к уменьшению коэффициента наполнения

цилиндра двигателя и, следовательно, к падению мощности

и повышению расхода топлива. Экспериментальными исследо-

ваниями установлено, что ухудшение показателей работы дви-

гателя происходит относительно медленно (почти линейно) при

увеличении гидравлического сопротивления воздушного фильт-

ра до некоторого значения Арпр (эту величину называют допу-

9

стимым гидравлическим сопротивлением). Затем показатели

резко ухудшаются. Значение Лрпр выбирают в зависимости от

типа двигателя и степени его форсирования. Отраслевыми

стандартами или нормалями предусматривается ограничение

как начального гидравлического сопротивления Дрнач, так и до-

пустимого Лрпр-

Значение допустимого гидравлического сопротивления

определяет время работы воздушного фильтра до технического

обслуживания или его пылеемкость. Время работы фильтра

выражается в часах, а пылеемкость-в килограммах задержан-

ной пыли до достижения допустимого сопротивления. Для ав-

томобильных двигателей период между техническими обслужи-

ваниями воздушных фильтров определяют в километрах

пробега автомобиля. Пылеемкость фильтра зависит от его ти-

па, конструктивных параметров и запыленности воздуха.

Техническое обслуживание фильтров заключается в смене

масла и промывке мокрых фильтрующих элементов инерцион-

но-масляных воздушных фильтров, в удалении пыли из пылес-

борников циклонов и корпусов фильтра, в продувке сухого

фильтрующего элемента сжатым воздухом в направлении, про-

тивоположном движению воздуха при его работе (если сухой

элемент влагоустойчив, то его промывают водой). Картонные

элементы одноступенчатых воздушных фильтров, как правило,

заменяют новыми. Гидравлическое сопротивление фильтра при

повторном использовании сухого фильтрующего элемента вы-

ше начального, поэтому период до следующего технического

обслуживания сокращается.

Основными взаимосвязанными характеристиками воз-

душных фильтров являются пылеемкость и степень очистки,

правильный выбор которых обусловливает надежность

и долговечность двигателя, а также снижение затрат на его

обслуживание. При недостаточной степени очистки происходит

преждевременное изнашивание двигателя, а при ее увеличении

снижается пылеемкость и сокращается продолжительность ин-

тервалов между очередными обслуживаниями, что повышает

стоимость эксплуатации.

В настоящее время в качестве фильтрующего материала

широко используется картон. Его применение обусловлено

стремлением к повышению моторесурса двигателей, что при

возрастающем форсировании двигателей может быть достиг-

нуто только при практически полном предотвращении попада-

ния в него пыли, и к сокращению периодичности и трудоемко-

сти технического обслуживания воздушных фильтров.

Фильтровальный картон должен обладать минимальным

сопротивлением движению воздуха, равномерной пористостью,

гидростойкостью, достаточным сопротивлением на разрыв

и продавливание, жесткостью. Для удовлетворения последних

требований картон подвергают гофрированию и поперечному

тиснению. Кольцевая гофрированная секция с перфориро-

ванными обечайками, расположенными по наружному и внут-

ренним диаметрам, с торцов заливается эпоксидным компаун-

дом, специальными смолами или пластмассой. Последняя

обеспечивает уплотнение без дополнительных прокладок. Шаг

между гофрами выбирается на основе экспериментальных

данных из условия обеспечения максимальной пылеемкости.

10

!

Средняя запыленность

воздуха для дизелей раз-

личного назначения (в

мг/м3):

судовых:

морских главных . . 0,5-2

морских вспомога-

тельных ..........1,5-4

речных............2-20

стационарных:

в закрытых помеще-

ниях ..............1-5

на открытых пло-

щадках ...........4-10

тепловозных .... 2-80

нефтебуровых устано-

вок ..............5-30

дорожно-строитель-

ных машин . . . .10—

1000

передвижных устано-50-

вок.................1000

и бо-

лее

I

•

По ГОСТ 12627-80 для

вновь проектируемых

тракторных и комбай-

новых дизелей примене-

ние воздухоочистителей

с масляной ванной не до-

пускается.

I

Воздушные фильтры

с картонными элементами

наряду с низким на-

чальным сопротивлением

и относительно большой

пылеемкостью имеют вы-

сокую и стабильную эф-

фективность очистки.

Рис. 1. Воздушный фильтр

трактора фирмы Катерпил-

лер

Наиболее распространенным является картон типа ПКВ,

который изготовляют на основе хлопка с использованием ви-

нола. Картон имеет волокнистую структуру с криволинейными

каналами (порами), по которым движется воздух. Осаждение

частиц пыли происходит при их зацеплении с волокнами карто-

на. Крупные частицы осаждаются на поверхности картона,

а мелкие частицы-на внутренних волокнах в результате дейст-

вия сил инерции при изменении направления движения внутри

пор. Так как силы инерции крупных частиц больше, чем мел-

ких, то в наружных волокнах осаждаются крупные частицы,

а во внутренних-мелкие.

На поверхности фильтрующего элемента образуется свя-

занный слой пыли, который также обладает фильтрующими

свойствами. Причем в этом слое с течением времени размер

пор становится меньше размеров пор в картоне, поэтому эф-

фективность улавливания пыли улучшается (коэффициент про-

пуска уменьшается), однако при этом увеличивается сопротив-

ление фильтра, которое возрастает также при сужении пор

вследствие осаждения на их поверхности частичек пыли. В то

же время такие атмосферные загрязнения, как дым, продукты

неполного сгорания, копоть, не образуют на поверхности эле-

мента пористого образования и снижают его пылеемкость.

Ухудшает фильтровальные свойства картона присутствие

в воздухе капельной влаги.

В настоящее время проводится работа по применению не-

тканых, на основе лавсановых волокон фильтровальных мате-

риалов. Эти материалы равнопрочны в сухом и влажном воз-

духе, температуроустойчивы, гидрофобны, стойки к агрес-

сивным средам, микроорганизмам и бактериям. Однако

пылеемкость нетканых материалов по сравнению с картоном

ниже.

При эксплуатации двигателей в условиях низкой и средней

запыленности воздуха используют одноступенчатый воз-

душный фильтр с элементом из картона, а в условиях повы-

шенной и высокой запыленности дополнительно устанавли-

вают инерционно-центробежные предварительные ступени

очистки (предочистители). Предочистителями могут быть мо-

ноциклоны или мультициклоны. Последние обеспечивают

большую пылеемкость, но их конструкция сложнее и выше тру-

доемкость обслуживания.

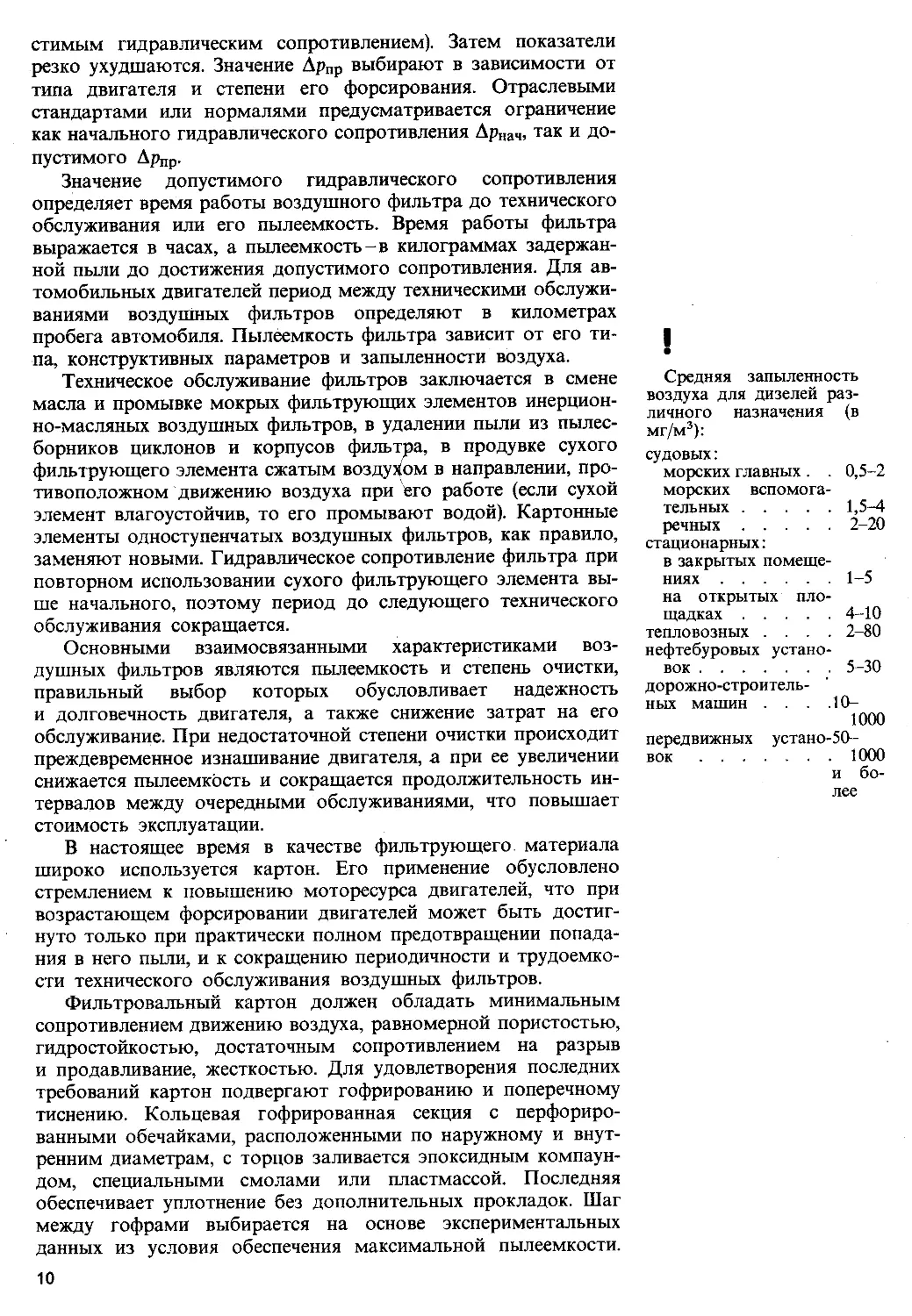

На рис. 1 показан сухой комбинированный воздушный

фильтр трактора фирмы Катерпиллер. Он состоит из моноци-

клона 1 (первая ступень очистки) и сменного картонного

фильтрующего элемента 5 (вторая ступень очистки). Враща-

тельное движение воздуха в моноциклоне создается крыльчат-

кой 3; частицы пыли накапливаются в бункере 2. Моноциклон

наиболее эффективно очищает воздух от крупных частиц пыли.

Коэффициент пропуска моноциклона равен 40-50%. В центре

корпуса второй ступени установлен предохранительный кар-

тонный элемент 4 с меньшей площадью, который не снимают

и не обслуживают. Назначение предохранительного элемента

состоит в предотвращении от попадания в двигатель абра-

зивных частиц пыли в случае прорыва основного элемента или

подсасывания воздуха через места уплотнения. Коэффициент

пропуска фильтра равен 0,01%; пылеемкость до ДрПр = 6кПа

11

составляет 3,38 кг; начальное сопротивление при номинальном

расходе воздуха равно 1,8 кПа.

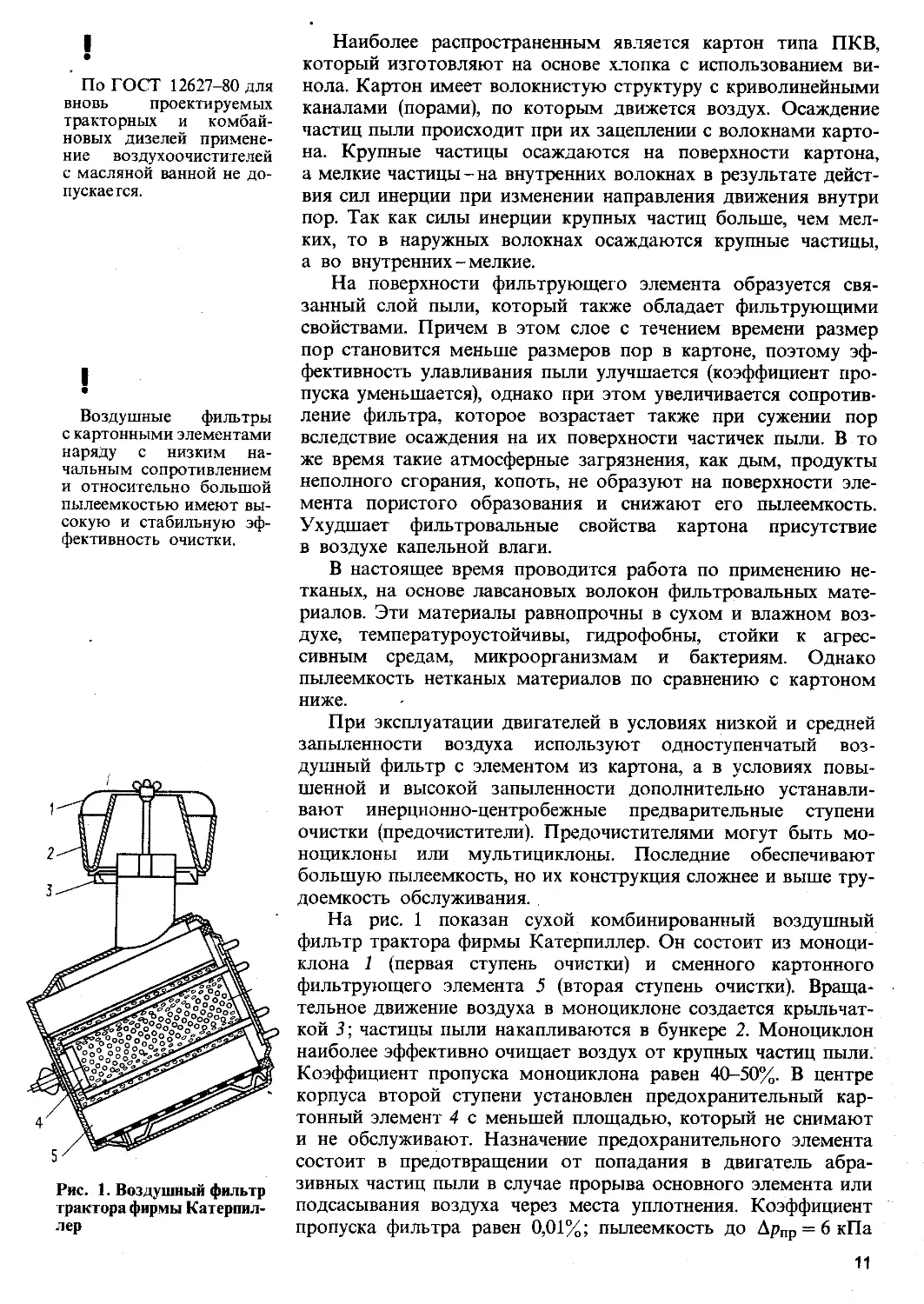

Для автоматического удаления пыли из бункера мультици-

клонных фильтров применяют эжекторы (рис. 2). В эжекторе

воздушного фильтра двигателя СМД-14 (рис. 2, а) отсос пыле-

воздушной смеси происходит отработавшими газами, которым

с помощью крыльчатки 1 придается вращательное движение,

необходимое для лучшей работы искрогасителя 2. На рис. 2, б

показан эжектор воздушного фильтра двигателя, устанавливае-

мого на трактор К-700. Отличительной особенностью этого

эжектора является то, что удаление пыли осуществляется

частью воздуха, подаваемого компрессором.

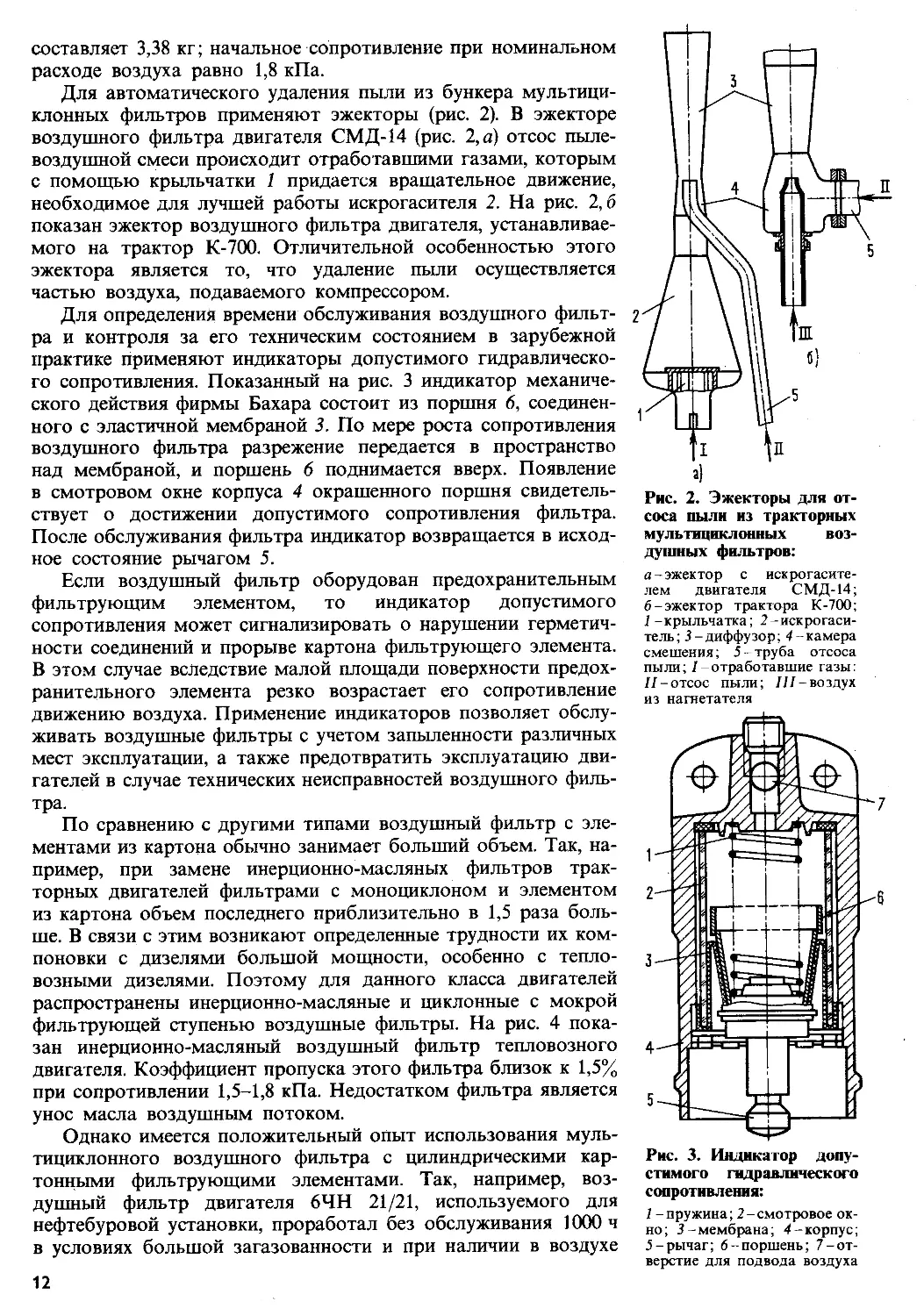

Для определения времени обслуживания воздушного фильт-

ра и контроля за его техническим состоянием в зарубежной

практике применяют индикаторы допустимого гидравлическо-

го сопротивления. Показанный на рис. 3 индикатор механиче-

ского действия фирмы Бахара состоит из поршня б, соединен-

ного с эластичной мембраной 3. По мере роста сопротивления

воздушного фильтра разрежение передается в пространство

над мембраной, и поршень 6 поднимается вверх. Появление

в смотровом окне корпуса 4 окрашенного поршня свидетель-

ствует о достижении допустимого сопротивления фильтра.

После обслуживания фильтра индикатор возвращается в исход-

ное состояние рычагом 5.

Если воздушный фильтр оборудован предохранительным

фильтрующим элементом, то индикатор допустимого

сопротивления может сигнализировать о нарушении герметич-

ности соединений и прорыве картона фильтрующего элемента.

В этом случае вследствие малой площади поверхности предох-

ранительного элемента резко возрастает его сопротивление

движению воздуха. Применение индикаторов позволяет обслу-

живать воздушные фильтры с учетом запыленности различных

мест эксплуатации, а также предотвратить эксплуатацию дви-

гателей в случае технических неисправностей воздушного филь-

тра.

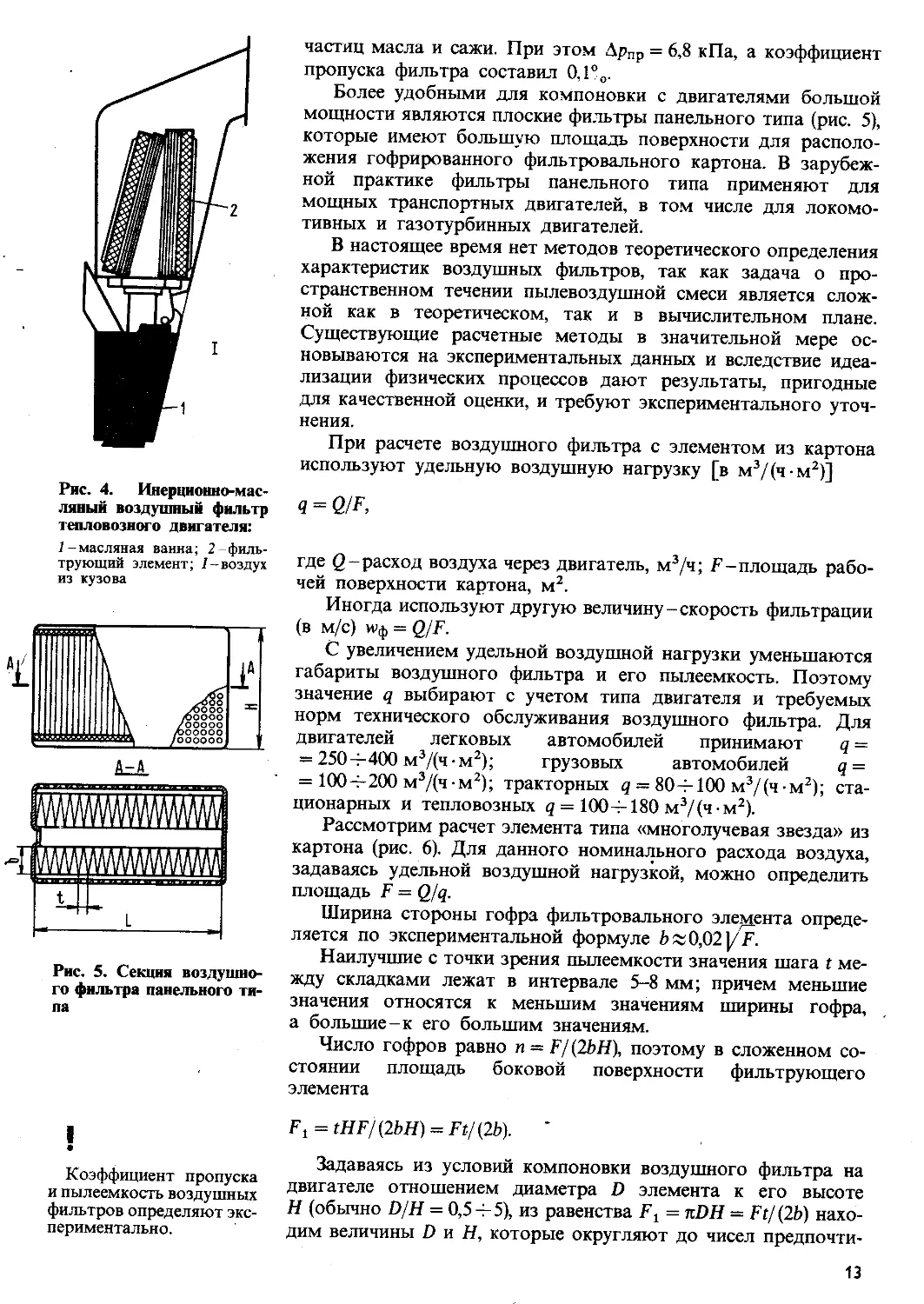

По сравнению с другими типами воздушный фильтр с эле-

ментами из картона обычно занимает больший объем. Так, на-

пример, при замене инерционно-масляных фильтров трак-

торных двигателей фильтрами с моноциклоном и элементом

из картона объем последнего приблизительно в 1,5 раза боль-

ше. В связи с этим возникают определенные трудности их ком-

поновки с дизелями большой мощности, особенно с тепло-

возными дизелями. Поэтому для данного класса двигателей

распространены инерционно-масляные и циклонные с мокрой

фильтрующей ступенью воздушные фильтры. На рис. 4 пока-

зан инерционно-масляный воздушный фильтр тепловозного

двигателя. Коэффициент пропуска этого фильтра близок к 1,5%

при сопротивлении 1,5-1,8 кПа. Недостатком фильтра является

унос масла воздушным потоком.

Однако имеется положительный опыт использования муль-

тициклонного воздушного фильтра с цилиндрическими кар-

тонными фильтрующими элементами. Так, например, воз-

душный фильтр двигателя 6ЧН 21/21, используемого для

нефтебуровой установки, проработал без обслуживания 1000 ч

в условиях большой загазованности и при наличии в воздухе

12

а)

Рис. 2. Эжекторы для от-

соса пыли из тракторных

мультициклонных воз-

душных фильтров:

а-эжектор с искрогасите-

лем двигателя СМД-14;

б-эжектор трактора К-700;

1 -крыльчатка; 2-искрогаси-

тель; 3-диффузор; 4-камера

смешения; 5 - труба отсоса

пыли; / -отработавшие газы:

II-отсос пыли; III-воздух

из нагнетателя

стнмого гидравлического

сопротивления:

1 - пружина; 2 - смотровое ок-

но; 3-мембрана; 4-корпус;

5-рычаг; 6-поршень; 7-от-

верстие для подвода воздуха

Рис. 4. Инерционно-мас-

ляный воздушный фильтр

тепловозного двигателя:

1 - масляная ванна; 2 - филь-

трующий элемент; /-воздух

из кузова

Рис. 5. Секция воздушно-

го фильтра панельного ти-

па

I

Коэффициент пропуска

и пылеемкость воздушных

фильтров определяют экс-

периментально.

частиц масла и сажи. При этом Дрпр = 6,8 кПа, а коэффициент

пропуска фильтра составил 0,1°о.

Более удобными для компоновки с двигателями большой

мощности являются плоские фильтры панельного типа (рис. 5),

которые имеют большую площадь поверхности для располо-

жения гофрированного фильтровального картона. В зарубеж-

ной практике фильтры панельного типа применяют для

мощных транспортных двигателей, в том числе для локомо-

тивных и газотурбинных двигателей.

В настоящее время нет методов теоретического определения

характеристик воздушных фильтров, так как задача о про-

странственном течении пылевоздушной смеси является слож-

ной как в теоретическом, так и в вычислительном плане.

Существующие расчетные методы в значительной мере ос-

новываются на экспериментальных данных и вследствие идеа-

лизации физических процессов дают результаты, пригодные

для качественной оценки, и требуют экспериментального уточ-

нения.

При расчете воздушного фильтра с элементом из картона

используют удельную воздушную нагрузку [в м3/(ч-м2)]

q = Q/f,

где Q-расход воздуха через двигатель, м3/ч; F-площадь рабо-

чей поверхности картона, м2.

Иногда используют другую величину-скорость фильтрации

(в м/с) и>ф = Q/F.

С увеличением удельной воздушной нагрузки уменьшаются

габариты воздушного фильтра и его пылеемкость. Поэтому

значение q выбирают с учетом типа двигателя и требуемых

норм технического обслуживания воздушного фильтра. Для

двигателей легковых автомобилей принимают q =

- 250 4- 400 м3/(ч * м2); грузовых автомобилей q =

= 100 4- 200 м3/(ч • м2); тракторных q = 80 4-100 м3/ (ч • м2); ста-

ционарных и тепловозных q = 1004-180 м3/(ч-м2).

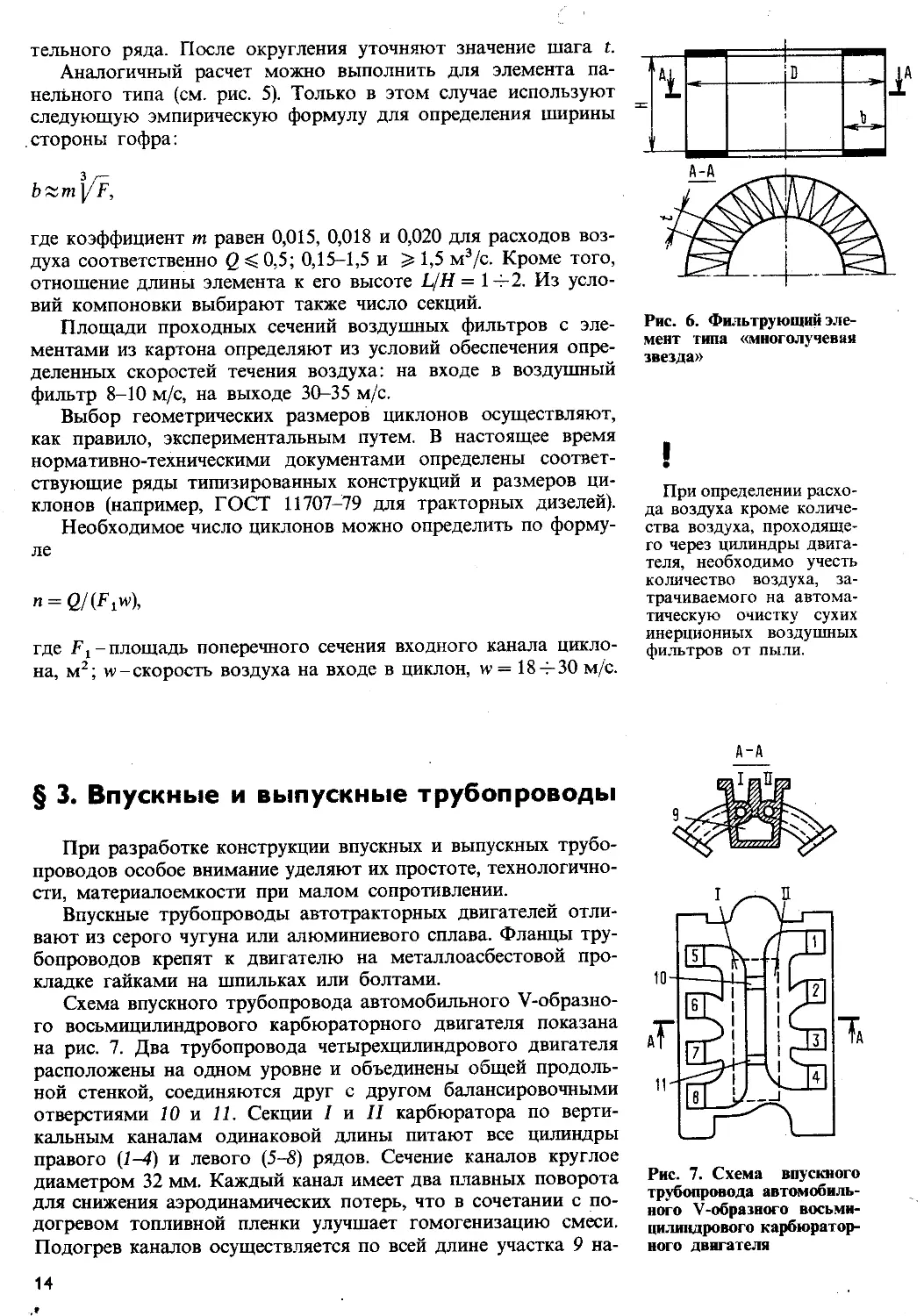

Рассмотрим расчет элемента типа «многолучевая звезда» из

картона (рис. 6). Для данного номинального расхода воздуха,

задаваясь удельной воздушной нагрузкой, можно определить

площадь F = Q/q.

Ширина стороны гофра фильтровального элемента опреде-

ляется по экспериментальной формуле b^0,02|/F.

Наилучшие с точки зрения пылеемкости значения шага t ме-

жду складками лежат в интервале 5-8 мм; причем меньшие

значения относятся к меньшим значениям ширины гофра,

а большие-к его большим значениям.

Число гофров равно п — F/ (2ЬН), поэтому в сложенном со-

стоянии площадь боковой поверхности фильтрующего

элемента

F1 = tHF/(2bH) = Fr/(2b). ’

Задаваясь из условий компоновки воздушного фильтра на

двигателе отношением диаметра D элемента к его высоте

Н (обычно D/H = 0,54-5), из равенства Ft = nDH — Ft/ (2b) нахо-

дим величины D и Н, которые округляют до чисел предпочти-

13

тельного ряда. После округления уточняют значение шага t.

Аналогичный расчет можно выполнить для элемента па-

нельного типа (см. рис. 5). Только в этом случае используют

следующую эмпирическую формулу для определения ширины

стороны гофра:

3 г-

b ~ т у F,

где коэффициент т равен 0,015, 0,018 и 0,020 для расходов воз-

духа соответственно Q 0,5; 0,15-1,5 и 1,5 м3/с. Кроме того,

отношение длины элемента к его высоте L/H = 14-2. Из усло-

вий компоновки выбирают также число секций.

Площади проходных сечений воздушных фильтров с эле-

ментами из картона определяют из условий обеспечения опре-

деленных скоростей течения воздуха: на входе в воздушный

фильтр 8-10 м/с, на выходе 30-35 м/с.

Выбор геометрических размеров циклонов осуществляют,

как правило, экспериментальным путем. В настоящее время

нормативно-техническими документами определены соответ-

ствующие ряды типизированных конструкций и размеров ци-

клонов (например, ГОСТ 11707-79 для тракторных дизелей).

Необходимое число циклонов можно определить по форму-

ле

n = Q/(Flw),

где Fx-площадь поперечного сечения входного канала цикло-

на, м2; w - скорость воздуха на входе в циклон, w = 18 4- 30 м/с.

§ 3. Впускные и выпускные трубопроводы

При разработке конструкции впускных и выпускных трубо-

проводов особое внимание уделяют их простоте, технологично-

сти, материалоемкости при малом сопротивлении.

Впускные трубопроводы автотракторных двигателей отли-

вают из серого чугуна или алюминиевого сплава. Фланцы тру-

бопроводов крепят к двигателю на металлоасбестовой про-

кладке гайками на шпильках или болтами.

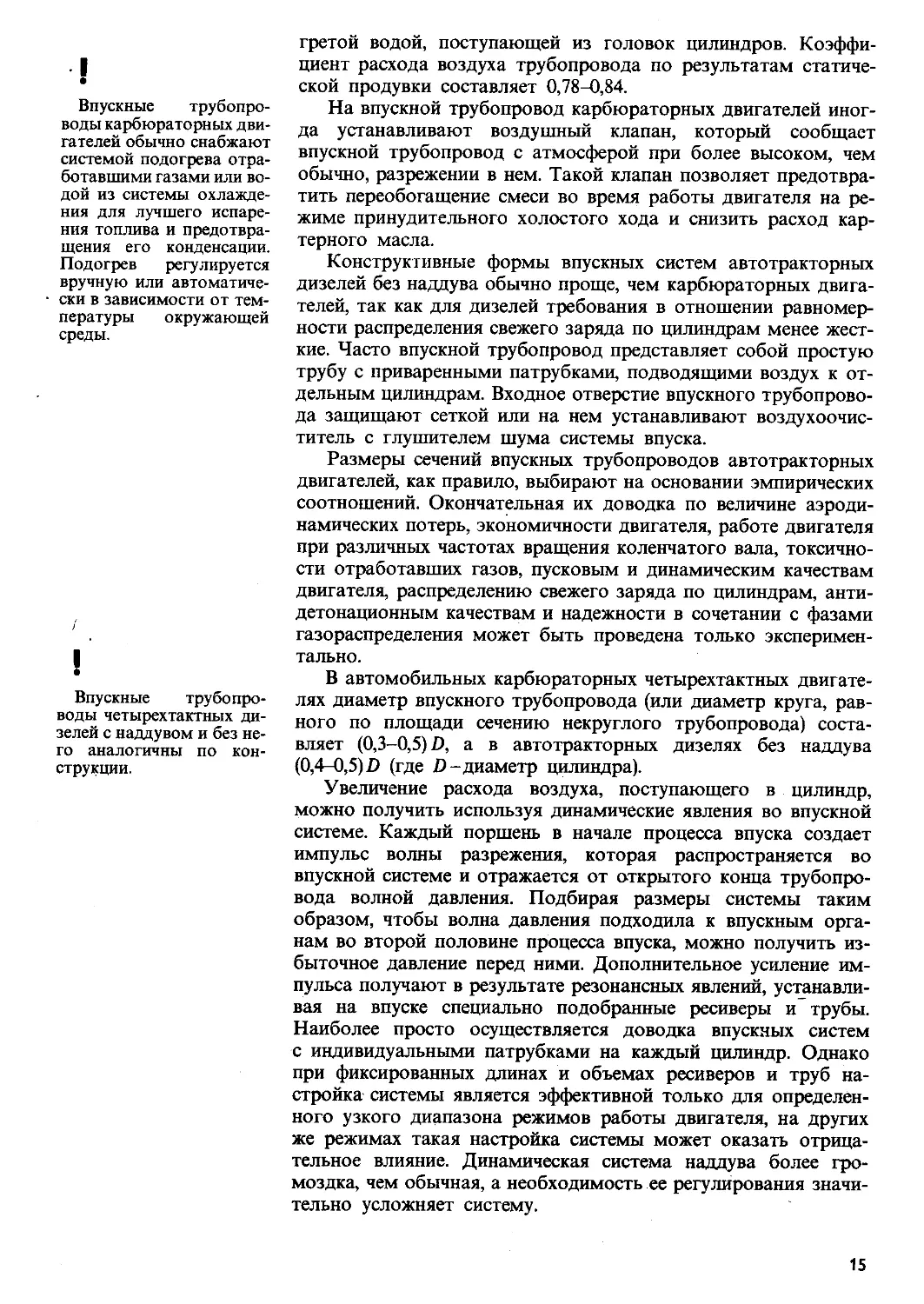

Схема впускного трубопровода автомобильного V-образно-

го восьмицилиндрового карбюраторного двигателя показана

на рис. 7. Два трубопровода четырехцилиндрового двигателя

расположены на одном уровне и объединены общей продоль-

ной стенкой, соединяются друг с другом балансировочными

отверстиями 10 и 11. Секции I и II карбюратора по верти-

кальным каналам одинаковой длины питают все цилиндры

правого (1-4) и левого (5-5) рядов. Сечение каналов круглое

диаметром 32 мм. Каждый канал имеет два плавных поворота

для снижения аэродинамических потерь, что в сочетании с по-

догревом топливной пленки улучшает гомогенизацию смеси.

Подогрев каналов осуществляется по всей длине участка 9 на-

Рис. 6. Фильтрующий эле-

мент типа «многолучевая

звезда»

I

•

При определении расхо-

да воздуха кроме количе-

ства воздуха, проходяще-

го через цилиндры двига-

теля, необходимо учесть

количество воздуха, за-

трачиваемого на автома-

тическую очистку сухих

инерционных воздушных

фильтров от пыли.

Рис. 7. Схема впускного

трубопровода автомобиль-

ного V-образного восьми-

цилиндрового карбюратор-

ного двигателя

14

I

•

Впускные трубопро-

воды карбюраторных дви-

гателей обычно снабжают

системой подогрева отра-

ботавшими газами или во-

дой из системы охлажде-

ния для лучшего испаре-

ния топлива и предотвра-

щения его конденсации.

Подогрев регулируется

вручную или автоматиче-

ски в зависимости от тем-

пературы окружающей

среды.

/

!

Впускные трубопро-

воды четырехтактных ди-

зелей с наддувом и без не-

го аналогичны по кон-

струкции.

гретой водой, поступающей из головок цилиндров. Коэффи-

циент расхода воздуха трубопровода по результатам статиче-

ской продувки составляет 0,78-0,84.

На впускной трубопровод карбюраторных двигателей иног-

да устанавливают воздушный клапан, который сообщает

впускной трубопровод с атмосферой при более высоком, чем

обычно, разрежении в нем. Такой клапан позволяет предотвра-

тить переобогащение смеси во время работы двигателя на ре-

жиме принудительного холостого хода и снизить расход кар-

терного масла.

Конструктивные формы впускных систем автотракторных

дизелей без наддува обычно проще, чем карбюраторных двига-

телей, так как для дизелей требования в отношении равномер-

ности распределения свежего заряда по цилиндрам менее жест-

кие. Часто впускной трубопровод представляет собой простую

трубу с приваренными патрубками, подводящими воздух к от-

дельным цилиндрам. Входное отверстие впускного трубопрово-

да защищают сеткой или на нем устанавливают воздухоочис-

титель с глушителем шума системы впуска.

Размеры сечений впускных трубопроводов автотракторных

двигателей, как правило, выбирают на основании эмпирических

соотношений. Окончательная их доводка по величине аэроди-

намических потерь, экономичности двигателя, работе двигателя

при различных частотах вращения коленчатого вала, токсично-

сти отработавших газов, пусковым и динамическим качествам

двигателя, распределению свежего заряда по цилиндрам, анти-

детонационным качествам и надежности в сочетании с фазами

газораспределения может быть проведена только эксперимен-

тально.

В автомобильных карбюраторных четырехтактных двигате-

лях диаметр впускного трубопровода (или диаметр круга, рав-

ного по площади сечению некруглого трубопровода) соста-

вляет (0,3-0,5) А а в автотракторных дизелях без наддува

(0,4-0,5)D (где D -диаметр цилиндра).

Увеличение расхода воздуха, поступающего в цилиндр,

можно получить используя динамические явления во впускной

системе. Каждый поршень в начале процесса впуска создает

импульс волны разрежения, которая распространяется во

впускной системе и отражается от открытого конца трубопро-

вода волной давления. Подбирая размеры системы таким

образом, чтобы волна давления подходила к впускным орга-

нам во второй половине процесса впуска, можно получить из-

быточное давление перед ними. Дополнительное усиление им-

пульса получают в результате резонансных явлений, устанавли-

вая на впуске специально подобранные ресиверы и трубы.

Наиболее просто осуществляется доводка впускных систем

с индивидуальными патрубками на каждый цилиндр. Однако

при фиксированных длинах и объемах ресиверов и труб на-

стройка системы является эффективной только для определен-

ного узкого диапазона режимов работы двигателя, на других

же режимах такая настройка системы может оказать отрица-

тельное влияние. Динамическая система наддува более гро-

моздка, чем обычная, а необходимость ее регулирования значи-

тельно усложняет систему.

15

Основным элементом впускной системы четырехтактных су-

довых, тепловозных и стационарных дизелей обычно является

цилиндрический ресивер, в который воздух поступает с торца

и направляется в цилиндры по отдельным патрубкам. В совре-

менных двигателях ресиверы обычно выполняют сварными;

толщину стенок рассчитывают по давлению в ресивере с уче-

том технологических и монтажных условий, а также с учетом

расположения компрессоров и охладителей воздуха.

Диаметры ресиверов четырехтактных дизелей без наддува

при п = 2004-500 об/мин примерно равны (0,5-0,6)2), при п =

= 600-41500 об/мин они составляют (0,6-4),7)D.

Ресиверы для продувочного воздуха двухтактных двигате-

лей выполняют в виде отдельных литых или сварных конструк-

ций, либо используют пространство между блоками цилиндров

в двигателях V-образноц^ Н-образной и других конструк-

ционных схем. Для снижения пульсаций давления во впускном

ресивере и обеспечения равномерного подвода воздуха ко всем

впускным окнам диаметры ресиверов имеют размеры до

(1,2-1,5)D, а в некоторых случаях и более.

Впускные трубопроводы газовых двигателей в отличие от

дизелей содержат либо газовый ресивер и общий на все ци-

линдры двитателя газовоздушный смеситель с регулирующим

органом золотникового типа, из которого смесь поступает

в цилиндры двигателя, либо газовоздушный трубопровод,

имеющий раздельные газовые и воздушные полости, и коробки

регулирующих дросселей, установленных на каждом цилиндре

и связанных валом с регулятором. Газодизели, работающие на

газе с присадкой запального дизельного топлива или только на

дизельном топливе, обычно имеют общую на все цилиндры

двигателя газовоздушную систему с общим смесительно-регу-

лировочным устройством. При работе двигателя по дизельно-

му циклу газ во впускную систему не подается.

Выпускные трубопроводы двигателей можно разделить на

трубопроводы для двигателей без наддува и с наддувом. Для

двигателей с наддувом применяют трубопроводы с пере-

менным (импульсным) и постоянным давлением. По конструк-

ции их разделяют на охлаждаемые и неохлаждаемые.

Выпускные трубопроводы автотракторных двигателей без

наддува выполняют цельными литыми из серого или жаро-

стойкого чугуна. Диаметры выпускных трубопроводов выби-

рают равными (0,35-0,5) D. \

Выпускные трубопроводы четырехтактных судовых, стацио|-

парных и тепловозных дизелей без наддува обычно выполняю^

в виде одного цилиндрического, овального или прямоугольно-

го трубопровода с патрубками, крепящимися фланцами

к крышкам или блоку цилиндров двигателя. Диаметры вы-

пускных трубопроводов дизелей с четырьмя-шестью цилин-

драми при и = 200 — 500 об/мин выбирают равными (0,4-0,6)/>,

при шести-восьми цилиндрах и п — 600—1500 об/мин диа-

метры выпускных трубопроводов составляют (0,5-0,7)£>.

При проектировании выпускных трубопроводов двигателей

с наддувом необходимо учитывать следующие требования:

1) потери энергии выпускных газов в трубопроводах от вы-

пускных органов до соплового аппарата газовой турбины дол-

жны быть минимальными;

7 л

I

•

Выпускные трубопро-

воды двигателей с надду-

вом выполняют мини-

мальной длины, без резких

поворотов и изменений се-

чений.

I

•

Изменение давления

в выпускном трубопрово-

де двигателя зависит от

числа цилиндров, объеди-

няемых одним трубопро-

водом, от интервала ме-

жду вспышками в от-

дельных цилиндрах, объе-

ма, диаметра и длины тру-

бопровода.

I

•

Выпускные трубопро-

воды судовых, тепло-

возных и стационарных

дизелей без наддува по-

крывают теплоизоля-

ционным слоем или снаб-

жают водяной рубашкой

для обеспечения безопас-

ности эксплуатации.

. .. <• 'А

в)

в)

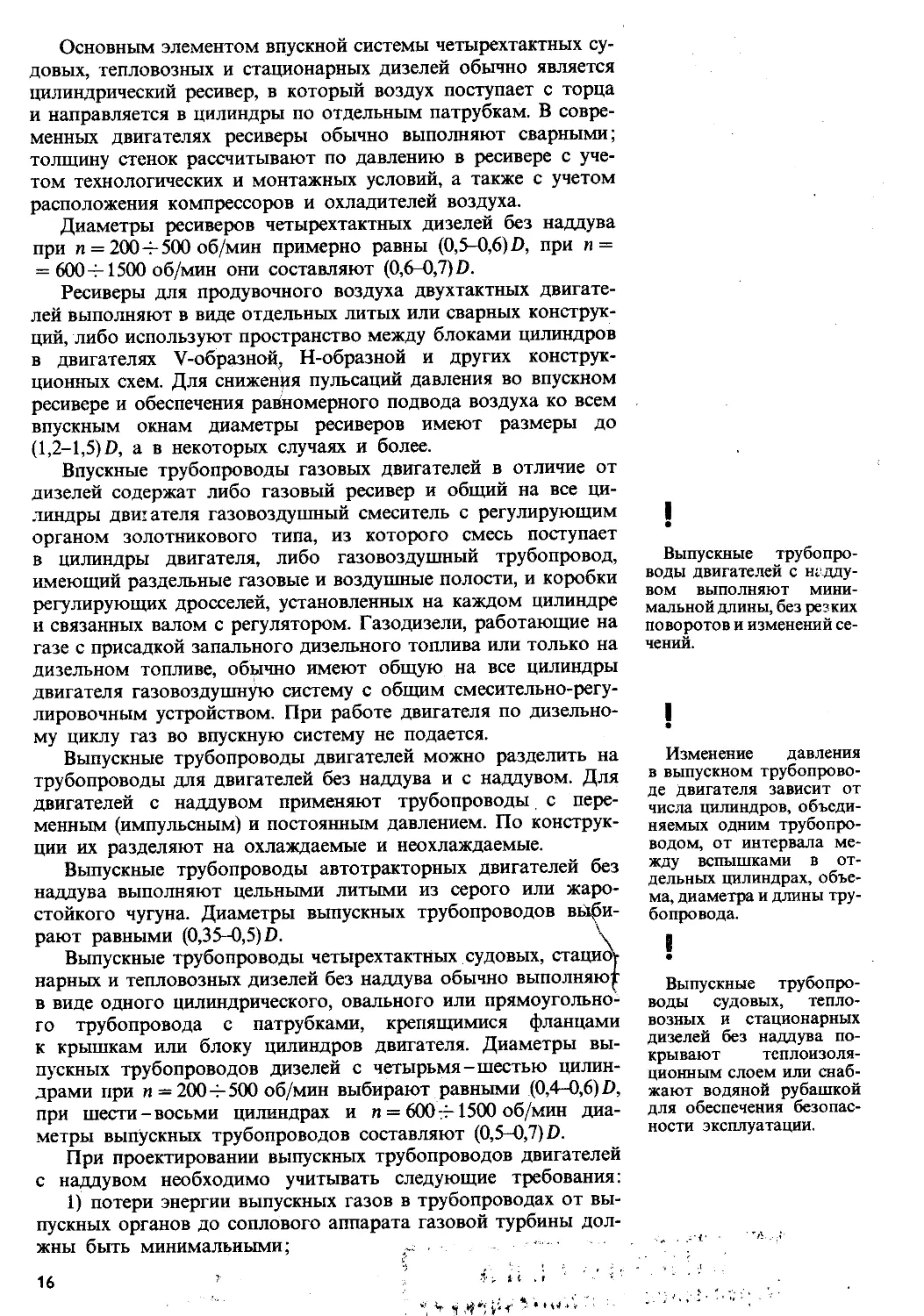

Рис. 8. Схемы соединения

цилиндров с турбокомпрес-

сорами (ТК) различных ди-

зелей:

а-рядных; б-У-образных

с одним ТК; e-V-образных

с двумя ТК

2) процесс выпуска из одного цилиндра двигателя не дол-

жен затруднять газообмен в других цилиндрах;

3) в двигателях, значительную часть времени работающих

на переходных режимах, объем выпускного трубопровода дол-

жен быть минимально допустимым для уменьшения влияния

инерционности системы и увеличения импульса давления выпу-

I

'Х При импульсной систе-

^0 ме наддува используется

потенциальная и кинети-

ческая энергия выпускных

газов.

ска.

При использовании импульсной системы наддува делают 1

несколько выпускных трубопроводов, объединяющих выпуски

из цилиндров, сдвинутые по возможности н& больший угол по-

ворота коленчатого вала равномерно по фазе так, чтобы такт

выпуска в одном цилиндре заканчивался до того, как начинает-

ся такт выпуска в следующем по порядку работы цилиндре, _

присоединенном к данному выпускному трубопроводу. Схемы

соединения секций выпускных трубопроводов с цилиндрами

и турбокомпрессором для некоторых типов дизелей показаны

на рис. 8. Каждый из выпускных трубопроводов служит для

подвода газов или к отдельной газовой турбине, или отдельной

секции соплового аппарата общей газовой турбины. Стремле-

Рис. 9. Схема системы

динамического комбиниро-

ПОМ/>ГЖ1|№Г^Я л j ц

I БИБЛИОТЕКА

I Первомайского п^зиге^никума

ние сократить длину выпускных трубопроводов обусловливает

использование на двигателе нескольких турбокомпрессоров,

устанавливаемых по возможности ближе к цилиндрам, вы-

пускные газы из которых поступают в присоединенную к ним

турбину.

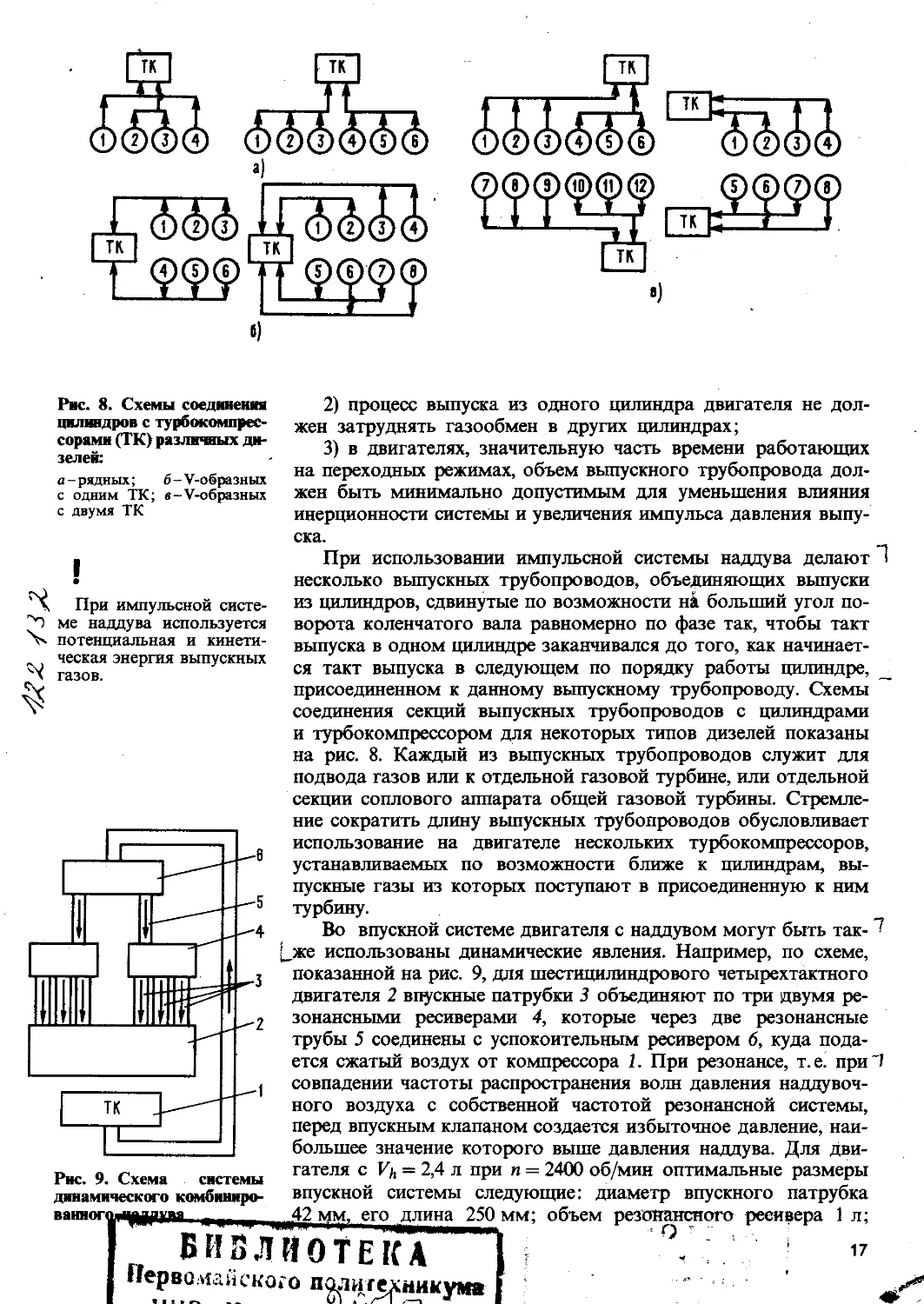

Во впускной системе двигателя с наддувом могут быть так-

(jKe использованы динамические явления. Например, по схеме,

показанной на рис. 9, для шестицилиндрового четырехтактного

двигателя 2 впускные патрубки 3 объединяют по три двумя ре-

зонансными ресиверами 4, которые через две резонансные

трубы 5 соединены с успокоительным ресивером 6, куда пода-

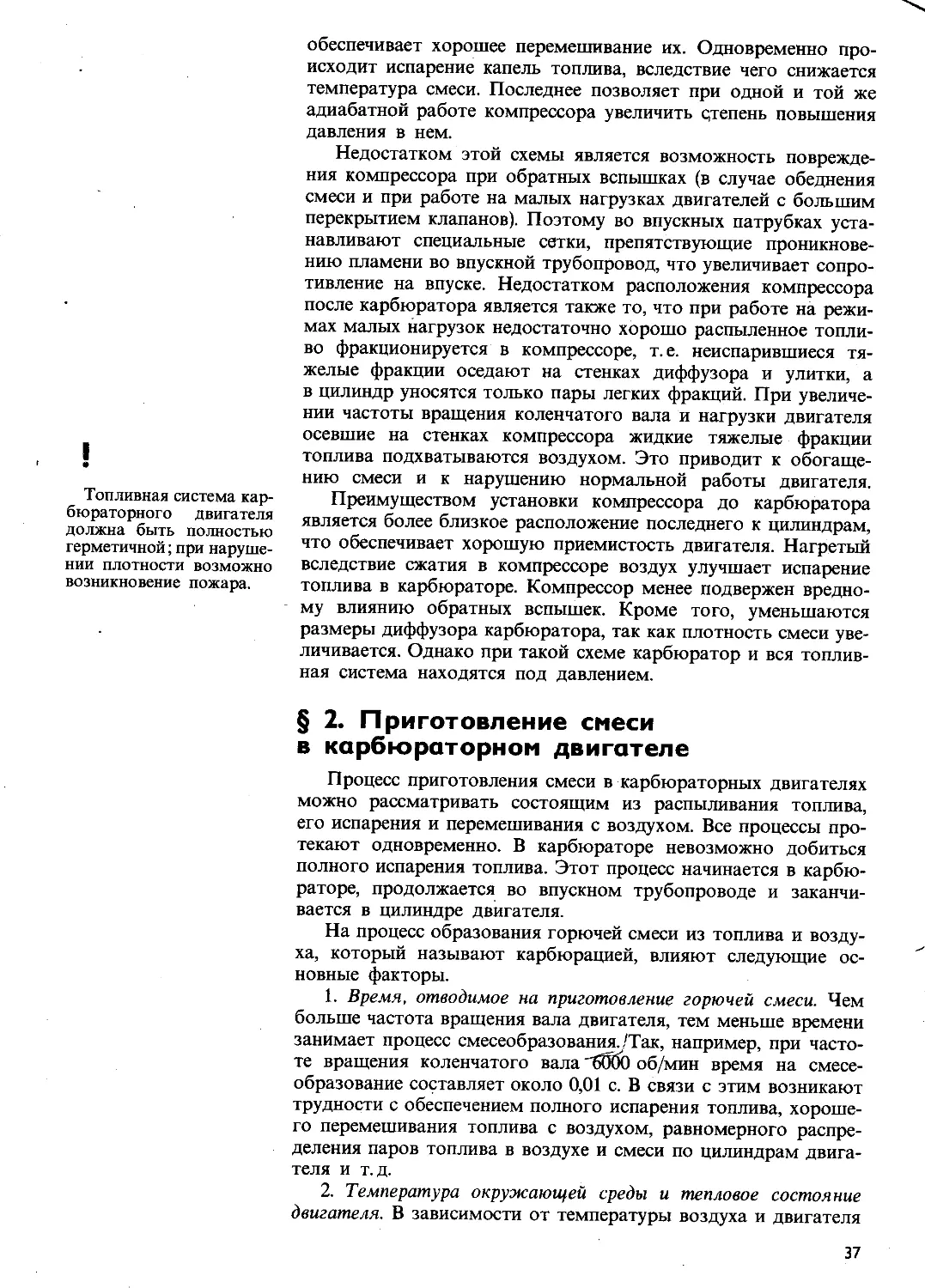

ется сжатый воздух от компрессора 1. При резонансе, т.е. при!

совпадении частоты распространения волн давления наддувоч-

ного воздуха с собственной частотой резонансной системы,

перед впускным клапаном создается избыточное давление, наи-

большее значение которого выше давления наддува. Для дви-

гателя с Vh — 2,4 л при п = 2400 об/мин оптимальные размеры

впускной системы следующие: диаметр впускного патрубка

42 мм, его длина 250 мм; объем резонансного ресивера 1 л;

.щ ..... .. • О

; ~ ‘ ‘ ; 17

диаметр резонансного патрубка 42 мм, его длина 520 мм;

объем успокоительного ресивера 1,5 л, его длина 240.мм. При

частоте вращения коленчатого вала большей указанной выше

эффективнее обычная система наддува без резонаторов.

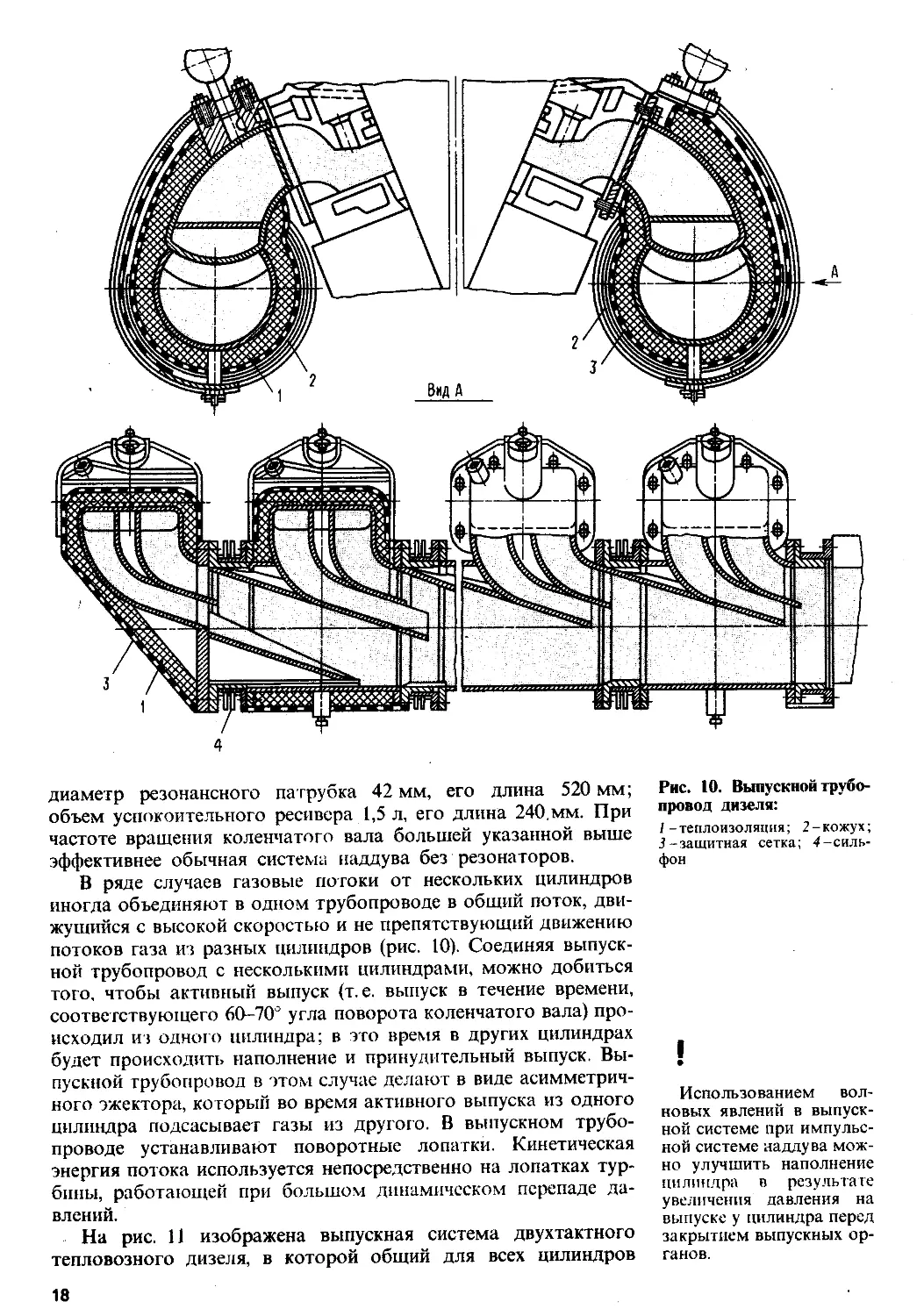

В ряде случаев газовые потоки от нескольких цилиндров

иногда объединяют в одном трубопроводе в общий поток, дви-

жущийся с высокой скоростью и не препятствующий движению

потоков газа из разных цилиндров (рис. 10). Соединяя выпуск-

ной трубопровод с несколькими цилиндрами, можно добиться

того, чтобы активный выпуск (т.е. выпуск в течение времени,

соответствующего 60-70° угла поворота коленчатого вала) про-

исходил из одного цилиндра; в это время в других цилиндрах

будет происходить наполнение и принудительный выпуск. Вы-

пускной трубопровод в этом случае делают в виде асимметрич-

ного эжектора, который во время активного выпуска из одного

цилиндра подсасывает газы из другого. В выпускном трубо-

проводе устанавливают поворотные лопатки. Кинетическая

энергия потока используется непосредственно на лопатках тур-

бины, работающей при большом динамическом перепаде да-

влений.

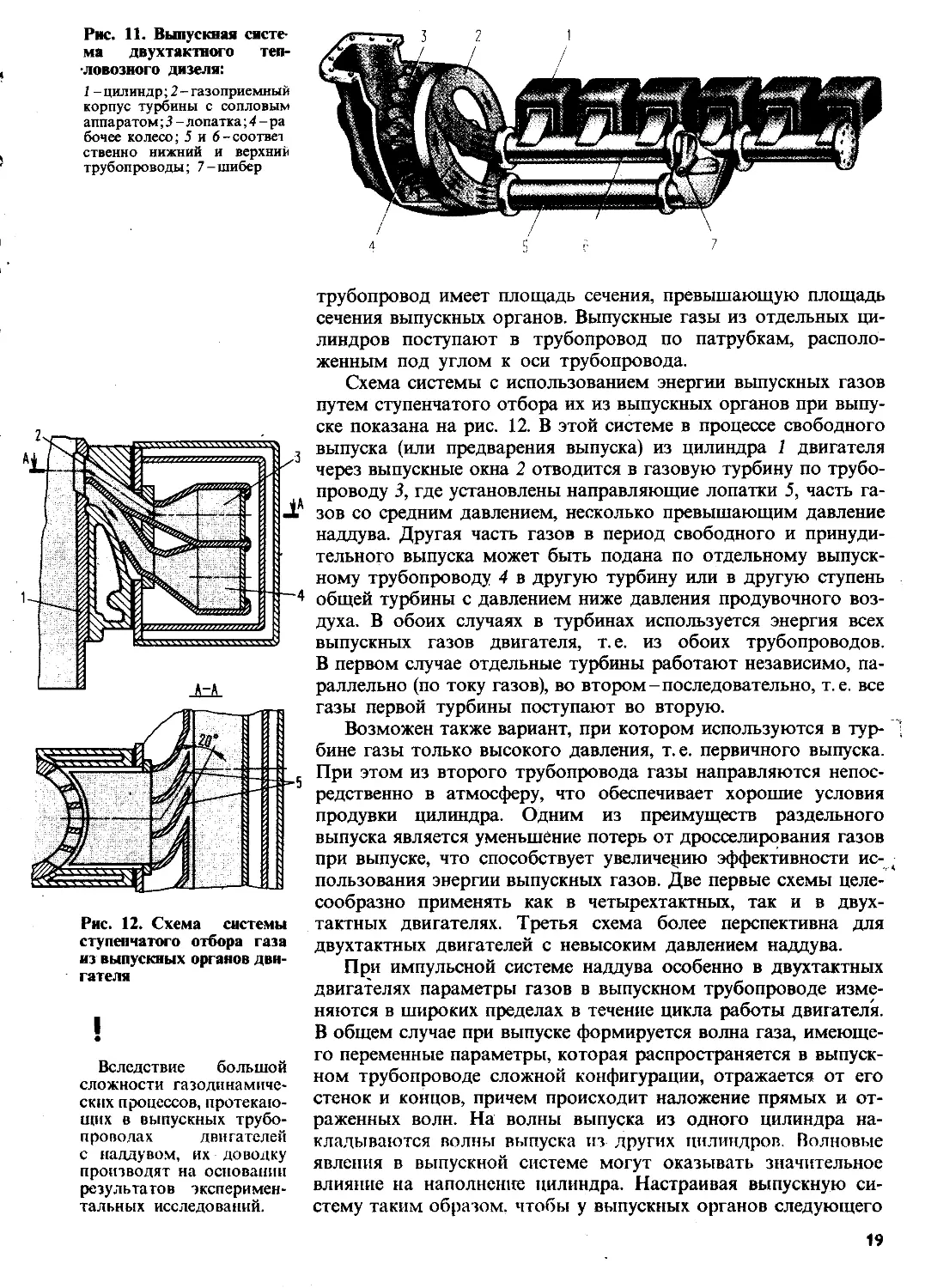

На рис. 11 изображена выпускная система двухтактного

тепловозного дизеля, в которой общий для всех цилиндров

Рис. 10. Выпускной трубо-

провод дизеля:

/ - теплоизоляция; 2 - кожух;

3 - защитная сетка; 4 -силь-

фон

I

•

Использованием вол-

новых явлений в выпуск-

ной системе при импульс-

ной системе наддува мож-

но улучшить наполнение

цилиндра в результате

увеличения давления на

выпуске у цилиндра перед

закрытием выпускных ор-

ганов.

18

Рис. 11. Выпускная систе-

ма двухтактного теп-

ловозного дизеля:

1 - цилиндр; 2 - газоприемный

корпус турбины с сопловым

аппаратом; 3 - лопатка; 4 - ра

бочее колесо; 5 и 6-соответ

ственно нижний и верхний

трубопроводы; 7-шибер

Рис. 12. Схема системы

ступенчатого отбора газа

из выпускных органов дви-

гателя

I

•

Вследствие большой

сложности газодинамиче-

ских процессов, протекаю-

щих в выпускных трубо-

проводах двигателей

с наддувом, их доводку

производят на основании

результатов эксперимен-

тальных исследований.

трубопровод имеет площадь сечения, превышающую площадь

сечения выпускных органов. Выпускные газы из отдельных ци-

линдров поступают в трубопровод по патрубкам, располо-

женным под углом к оси трубопровода.

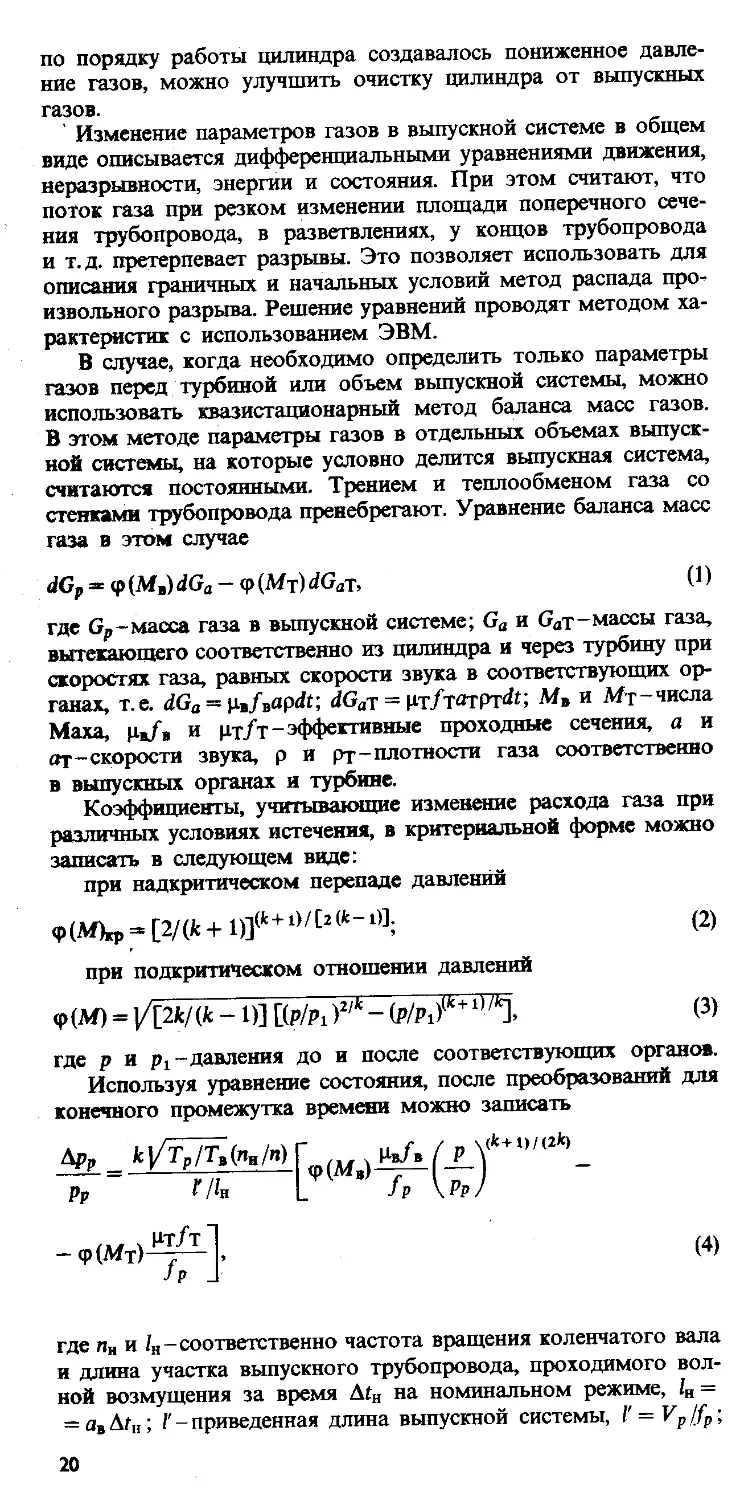

Схема системы с использованием энергии выпускных газов

путем ступенчатого отбора их из выпускных органов при выпу-

ске показана на рис. 12. В этой системе в процессе свободного

выпуска (или предварения выпуска) из цилиндра 1 двигателя

через выпускные окна 2 отводится в газовую турбину по трубо-

проводу 3, где установлены направляющие лопатки 5, часть га-

зов со средним давлением, несколько превышающим давление

наддува. Другая часть газов в период свободного и принуди-

тельного выпуска может быть подана по отдельному выпуск-

ному трубопроводу 4 в другую турбину или в другую ступень

общей турбины с давлением ниже давления продувочного воз-

духа. В обоих случаях в турбинах используется энергия всех

выпускных газов двигателя, т. е. из обоих трубопроводов.

В первом случае отдельные турбины работают независимо, па-

раллельно (по току газов), во втором-последовательно, т. е. все

газы первой турбины поступают во вторую.

Возможен также вариант, при котором используются в тур-

бине газы только высокого давления, т. е. первичного выпуска.

При этом из второго трубопровода газы направляются непос-

редственно в атмосферу, что обеспечивает хорошие условия

продувки цилиндра. Одним из преимуществ раздельного

выпуска является уменьшение потерь от дросселирования газов

при выпуске, что способствует увеличению эффективности ис- 4

пользования энергии выпускных газов. Две первые схемы целе-

сообразно применять как в четырехтактных, так и в двух-

тактных двигателях. Третья схема более перспективна для

двухтактных двигателей с невысоким давлением наддува.

При импульсной системе наддува особенно в двухтактных

двигателях параметры газов в выпускном трубопроводе изме-

няются в широких пределах в течение цикла работы двигателя.

В общем случае при выпуске формируется волна газа, имеюще-

го переменные параметры, которая распространяется в выпуск-

ном трубопроводе сложной конфигурации, отражается от его

стенок и концов, причем происходит наложение прямых и от-

раженных волн. На волны выпуска из одного цилиндра на-

кладываются волны выпуска из других цилиндров. Волновые

явления в выпускной системе могут оказывать значительное

влияние на наполнение цилиндра. Настраивая выпускную си-

стему таким образом, чтобы у выпускных органов следующего

19

по порядку работы цилиндра создавалось пониженное давле-

ние газов, можно улучшить очистку цилиндра от выпускных

газов.

' Изменение параметров газов в выпускной системе в общем

виде описывается дифференциальными уравнениями движения,

неразрывности, энергии и состояния. При этом считают, что

поток газа при резком изменении площади поперечного сече-

ния трубопровода, в разветвлениях, у концов трубопровода

и т.д. претерпевает разрывы. Это позволяет использовать для

описания граничных и начальных условий метод распада про-

извольного разрыва. Решение уравнений проводят методом ха-

рактеристик с использованием ЭВМ.

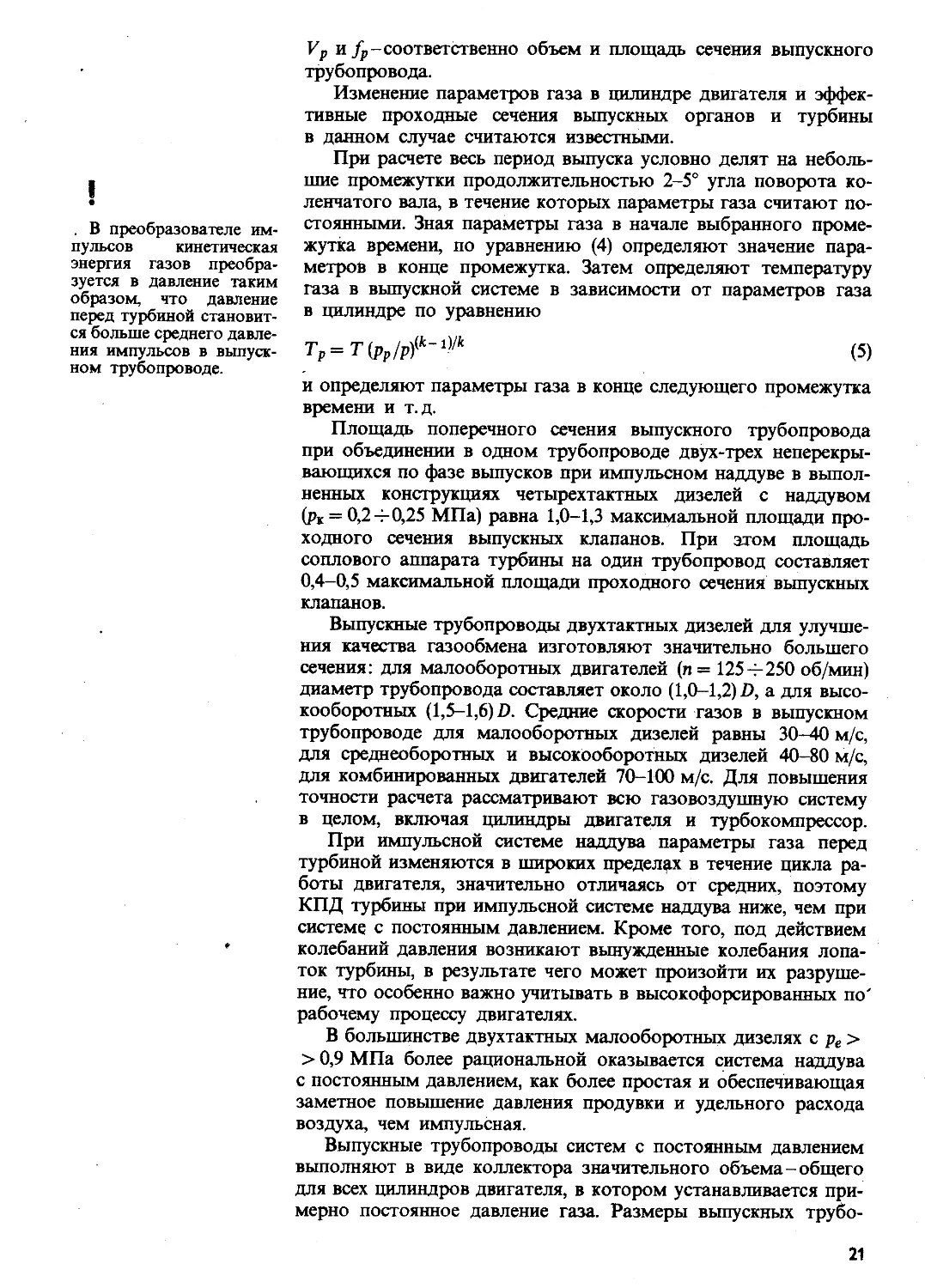

В случае, когда необходимо определить только параметры

газов перед турбиной или объем выпускной системы, можно

использовать квазистационарный метод баланса масс газов.

В этом методе параметры газов в отдельных объемах выпуск-

ной системы, на которые условно делится выпускная система,

считаются постоянными. Трением и теплообменом газа со

стенками трубопровода пренебрегают. Уравнение баланса масс

газа в этом случае

dGp - <p(MB)dGa - ф(МТ)^аТ, (1)

где Gp-масса газа в выпускной системе; Ga и Сат-массы газа,

вытекающего соответственно из цилиндра и через турбину при

скоростях газа, равных скорости звука в соответствующих ор-

ганах, т.е. dGa = Рв/в«Р^; dGaT = Ит/тдтРтЛ; Л/в И Мд-числа

Маха, Цв/в и цт/т-эФФеггивные проходные сечения, а и

ат-скорости звука, р и рт- плотности газа соответственно

в выпускных органах и турбине.

Коэффициенты, учитывающие изменение расхода газа при

различных условиях истечения, в критериальной форме можно

записать в следующем виде:

при надкритическом перепаде давлений

[2/(k+ 1>/Е2(fc-14; (2)

Г

при подкритическом отношении давлений

Ф(М) = |/[2k/(k - 1)] [(р/Р1 )2'* - (р/Р1)(к+1)Л], (3)

где р и Pi -давления до и после соответствующих органов.

Используя уравнение состояния, после преобразований для

конечного промежутка времени можно записать

ЛрР к\/Тр/Т,(пн/п) Г

Рр f Дн

х Нт/т

- <р(Мт)—-—

11в/» / Р \(k+1)/<2k)

Р-)

Jp \ppj

(4)

где лн и /н-соответственно частота вращения коленчатого вала

и длина участка выпускного трубопровода, проходимого вол-

ной возмущения за время Дгн на номинальном режиме, /н =

= ав Д tH; I' - приведенная длина выпускной системы, Г = Vp /fp;

20

I

•

. В преобразователе им-

пульсов кинетическая

энергия газов преобра-

зуется в давление таким

образом, что давление

перед турбиной становит-

ся больше среднего давле-

ния импульсов в выпуск-

ном трубопроводе.

Vp и соответственно объем и площадь сечения выпускного

трубопровода.

Изменение параметров газа в цилиндре двигателя и эффек-

тивные проходные сечения выпускных органов и турбины

в данном случае считаются известными.

При расчете весь период выпуска условно делят на неболь-

шие промежутки продолжительностью 2-5° угла поворота ко-

ленчатого вала, в течение которых параметры газа считают по-

стоянными. Зная параметры газа в начале выбранного проме-

жутка времени, по уравнению (4) определяют значение пара-

метров в конце промежутка. Затем определяют температуру

газа в выпускной системе в зависимости от параметров газа

в цилиндре по уравнению

TP=T(pp/pf-^k (5)

и определяют параметры газа в конце следующего промежутка

времени и т.д.

Площадь поперечного сечения выпускного трубопровода

при объединении в одном трубопроводе двух-трех неперекры-

вающихся по фазе выпусков при импульсном наддуве в выпол-

ненных конструкциях четырехтактных дизелей с наддувом

(рк — 0,24-0,25 МПа) равна 1,0-1,3 максимальной площади про-

ходного сечения выпускных клапанов. При этом площадь

соплового аппарата турбины на один трубопровод составляет

0,4-0,5 максимальной площади проходного сечения выпускных

клапанов.

Выпускные трубопроводы двухтактных дизелей для улучше-

ния качества газообмена изготовляют значительно большего

сечения: для малооборотных двигателей (и — 1254-250 об/мин)

диаметр трубопровода составляет около (1,0-1,2) D, а для высо-

кооборотных (1,5-1,6) В. Средние скорости газов в выпускном

трубопроводе для малооборотных дизелей равны 30-40 м/с,

для среднеоборотных и высокооборотных дизелей 40-80 м/с,

для комбинированных двигателей 70-100 м/с. Для повышения

точности расчета рассматривают всю газовоздушную систему

в целом, включая цилиндры двигателя и турбокомпрессор.

При импульсной системе наддува параметры газа перед

турбиной изменяются в широких пределах в течение цикла ра-

боты двигателя, значительно отличаясь от средних, поэтому

КПД турбины при импульсной системе наддува ниже, чем при

системе с постоянным давлением. Кроме того, под действием

колебаний давления возникают вынужденные колебания лопа-

ток турбины, в результате чего может произойти их разруше-

ние, что особенно важно учитывать в высокофорсированных по'

рабочему процессу двигателях.

В большинстве двухтактных малооборотных дизелях с р€ >

> 0,9 МПа более рациональной оказывается система наддува

с постоянным давлением, как более простая и обеспечивающая

заметное повышение давления продувки и удельного расхода

воздуха, чем импульсная.

Выпускные трубопроводы систем с постоянным давлением

выполняют в виде коллектора значительного объема-общего

для всех цилиндров двигателя, в котором устанавливается при-

мерно постоянное давление газа. Размеры выпускных трубо-

21

проводов таких систем колеблются в более широких пределах.

Ориентировочно диаметр выпускного трубопровода в этом

случае равен (0,4-0,6) D.

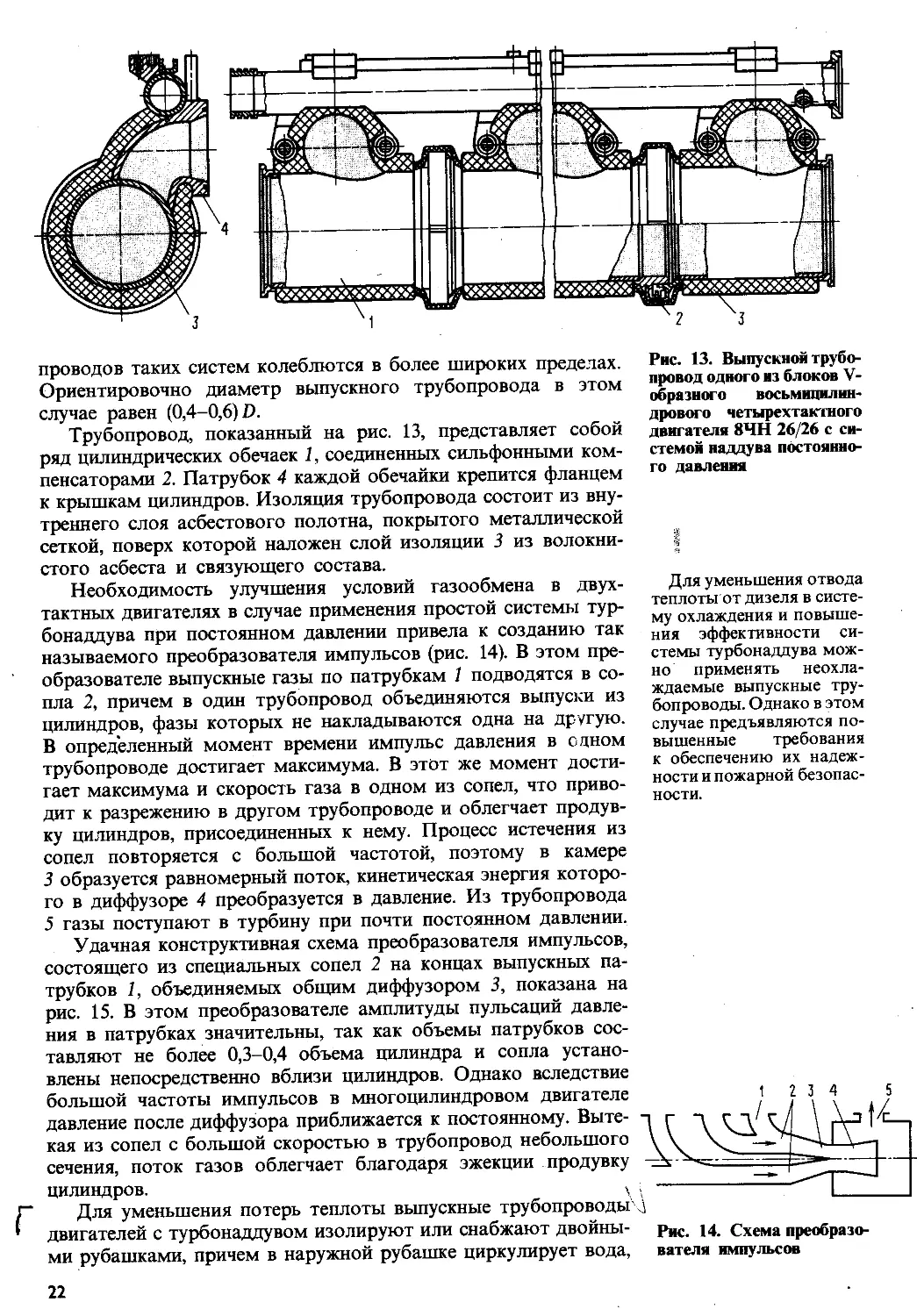

Трубопровод, показанный на рис. 13, представляет собой

ряд цилиндрических обечаек 1, соединенных сильфонными ком-

пенсаторами 2. Патрубок 4 каждой обечайки крепится фланцем

к крышкам цилиндров. Изоляция трубопровода состоит из вну-

треннего слоя асбестового полотна, покрытого металлической

сеткой, поверх которой наложен слой изоляции 3 из волокни-

стого асбеста и связующего состава.

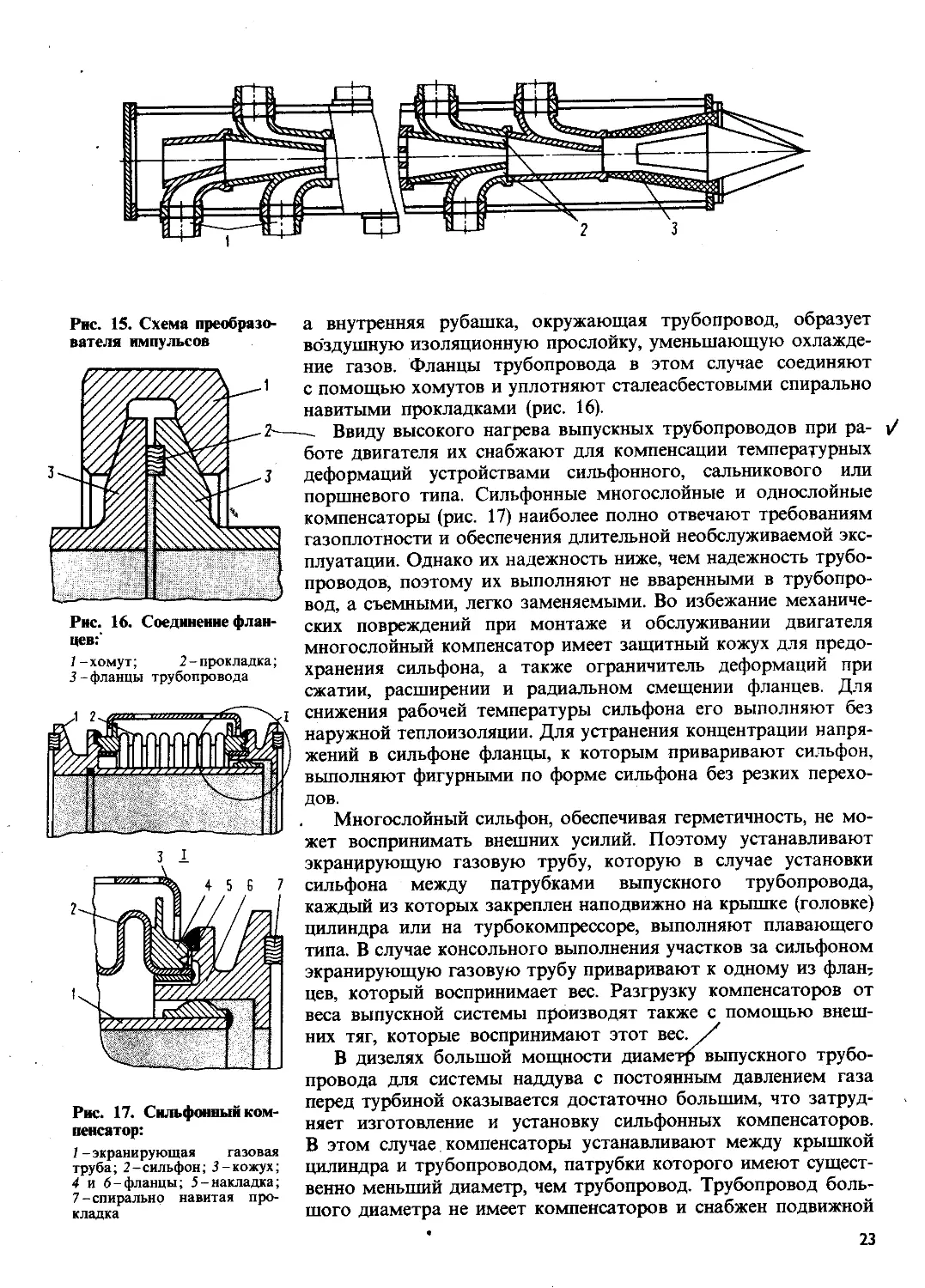

Необходимость улучшения условий газообмена в двух-

тактных двигателях в случае применения простой системы тур-

бонаддува при постоянном давлении привела к созданию так

называемого преобразователя импульсов (рис. 14). В этом пре-

образователе выпускные газы по патрубкам 1 подводятся в со-

пла 2, причем в один трубопровод объединяются выпуски из

цилиндров, фазы которых не накладываются одна на другую.

В определенный момент времени импульс давления в одном

трубопроводе достигает максимума. В этот же момент дости-

гает максимума и скорость газа в одном из сопел, что приво-

дит к разрежению в другом трубопроводе и облегчает продув-

ку цилиндров, присоединенных к нему. Процесс истечения из

Рис. 13. Выпускной трубо-

провод одного из блоков V-

образного восьмицилин-

дрового четырехтактного

двигателя 8ЧН 26/26 с си-

стемой наддува постоянно-

го давления

Для уменьшения отвода

теплоты от дизеля в систе-

му охлаждения и повыше-

ния эффективности си-

стемы турбонаддува мож-

но применять неохла-

ждаемые выпускные тру-

бопроводы. Однако в этом

случае предъявляются по-

вышенные требования

к обеспечению их надеж-

ности и пожарной безопас-

ности.

сопел повторяется с большой частотой, поэтому в камере

3 образуется равномерный поток, кинетическая энергия которо-

го в диффузоре 4 преобразуется в давление. Из трубопровода

5 газы поступают в турбину при почти постоянном давлении.

Удачная конструктивная схема преобразователя импульсов,

состоящего из специальных сопел 2 на концах выпускных па-

трубков 7, объединяемых общим диффузором 3, показана на

рис. 15. В этом преобразователе амплитуды пульсаций давле-

ния в патрубках значительны, так как объемы патрубков сос-

тавляют не более 0,3-0,4 объема цилиндра и сопла устано-

влены непосредственно вблизи цилиндров. Однако вследствие

большой частоты импульсов в многоцилиндровом двигателе 1 2 3 4 5

давление после диффузора приближается к постоянному. Выте- п г п г п / г / \ \ п f/£

кая из сопел с большой скоростью в трубопровод небольшого \ \ Г\—i

сечения, поток газов облегчает благодаря эжекции продувку -X -^=г-—---

цилиндров. х -—

Для уменьшения потерь теплоты выпускные трубопроводы ^

двигателей с турбонадцувом изолируют или снабжают двойны- рнС> 14. Схема преобразо-

ми рубашками, причем в наружной рубашке циркулирует вода, вателя импульсов

22

Рис. 15. Схема преобразо-

вателя импульсов

в

Рис. 16. Соединение флан-

цев:'

1 -хомут; 2-прокладка;

3 -фланцы трубопровода

Рис. 17. Сильфонный ком-

пенсатор:

1 - экранирующая газовая

труба; 2-сильфон; 3-кожух;

4 и 6-фланцы; 5-накладка;

7-спирально навитая про-

кладка

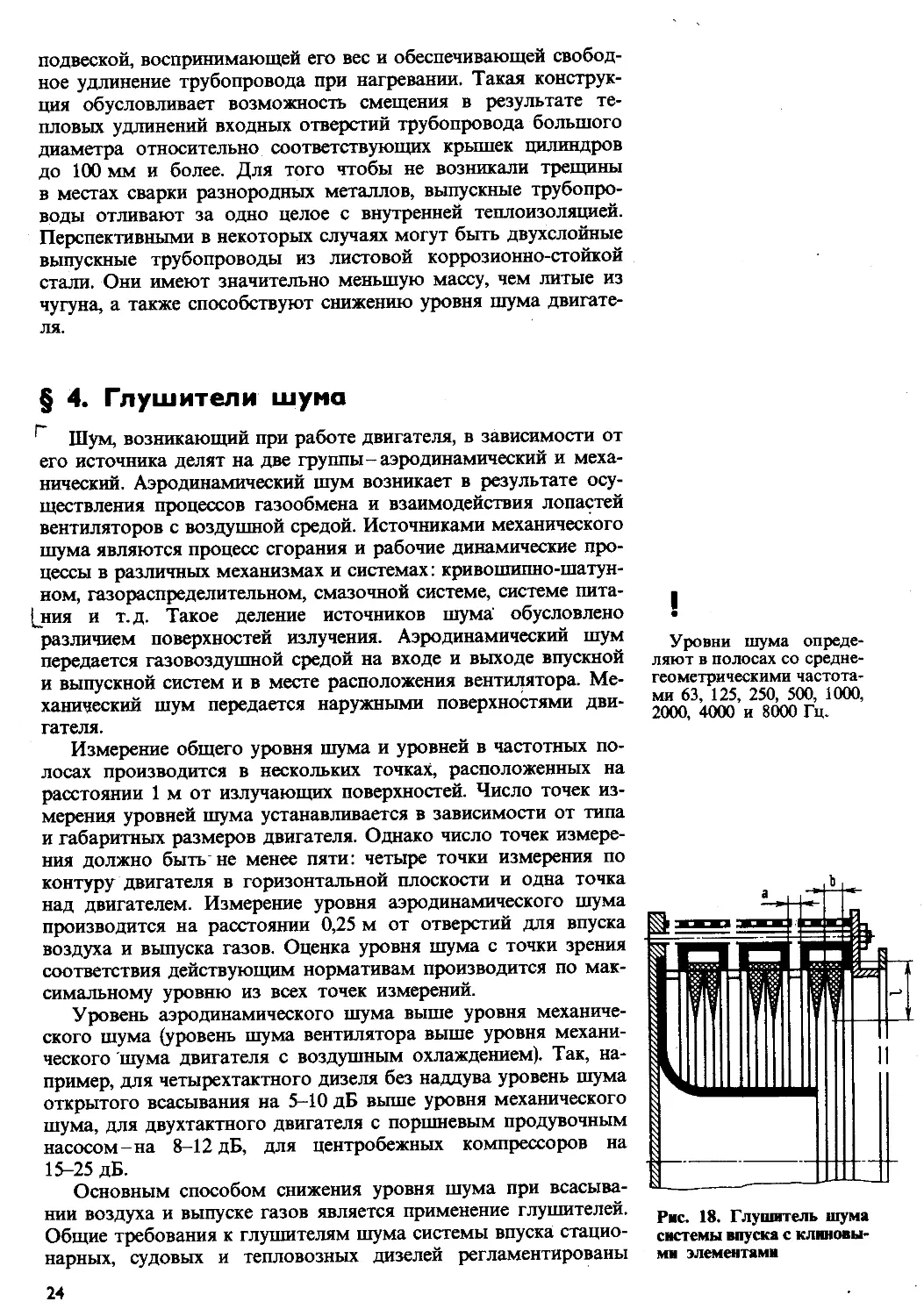

а внутренняя рубашка, окружающая трубопровод, образует

воздушную изоляционную прослойку, уменьшающую охлажде-

ние газов. Фланцы трубопровода в этом случае соединяют

с помощью хомутов и уплотняют сталеасбестовыми спирально

навитыми прокладками (рис. 16).

—- Ввиду высокого нагрева выпускных трубопроводов при ра-

боте двигателя их снабжают для компенсации температурных

деформаций устройствами сильфонного, сальникового или

поршневого типа. Сильфонные многослойные и однослойные

компенсаторы (рис. 17) наиболее полно отвечают требованиям

газоплотности и обеспечения длительной необслуживаемой экс-

плуатации. Однако их надежность ниже, чем надежность трубо-

проводов, поэтому их выполняют не вваренными в трубопро-

вод, а съемными, легко заменяемыми. Во избежание механиче-

ских повреждений при монтаже и обслуживании двигателя

многослойный компенсатор имеет защитный кожух для предо-

хранения сильфона, а также ограничитель деформаций при

сжатии, расширении и радиальном смещении фланцев. Для

снижения рабочей температуры сильфона его выполняют без

наружной теплоизоляции. Для устранения концентрации напря-

жений в сильфоне фланцы, к которым приваривают сильфон,

выполняют фигурными по форме сильфона без резких перехо-

дов.

Многослойный сильфон, обеспечивая герметичность, не мо-

жет воспринимать внешних усилий. Поэтому устанавливают

экранирующую газовую трубу, которую в случае установки

сильфона между патрубками выпускного трубопровода,

каждый из которых закреплен наподвижно на крышке (головке)

цилиндра или на турбокомпрессоре, выполняют плавающего

типа. В случае консольного выполнения участков за сильфоном

экранирующую газовую трубу приваривают к одному из флащ

цев, который воспринимает вес. Разгрузку компенсаторов от

веса выпускной системы производят также с помощью внеш-

них тяг, которые воспринимают этот вес. У"

В дизелях большой мощности диаметр выпускного трубо-

провода для системы наддува с постоянным давлением газа

перед турбиной оказывается достаточно большим, что затруд-

няет изготовление и установку сильфонных компенсаторов.

В этом случае компенсаторы устанавливают между крышкой

цилиндра и трубопроводом, патрубки которого имеют сущест-

венно меныпий диаметр, чем трубопровод. Трубопровод боль-

шого диаметра не имеет компенсаторов и снабжен подвижной

23

подвеской, воспринимающей его вес и обеспечивающей свобод-

ное удлинение трубопровода при нагревании. Такая конструк-

ция обусловливает возможность смещения в результате те-

пловых удлинений входных отверстий трубопровода большого

диаметра относительно соответствующих крышек цилиндров

до 100 мм и более. Для того чтобы не возникали трещины

в местах сварки разнородных металлов, выпускные трубопро-

воды отливают за одно целое с внутренней теплоизоляцией.

Перспективными в некоторых случаях могут быть двухслойные

выпускные трубопроводы из листовой коррозионно-стойкой

стали. Они имеют значительно меньшую массу, чем литые из

чугуна, а также способствуют снижению уровня шума двигате-

ля.

§ 4. Глушители шума

Г*

Шум, возникающий при работе двигателя, в зависимости от

его источника делят на две группы-аэродинамический и меха-

нический. Аэродинамический шум возникает в результате осу-

ществления процессов газообмена и взаимодействия лопастей

вентиляторов с воздушной средой. Источниками механического

шума являются процесс сгорания и рабочие динамические про-

цессы в различных механизмах и системах: кривошипно-шатун-

ном, газораспределительном, смазочной системе, системе пита-

[ния и т.д. Такое деление источников шума обусловлено

различием поверхностей излучения. Аэродинамический шум

передается газовоздушной средой на входе и выходе впускной

и выпускной систем и в месте расположения вентилятора. Ме-

ханический шум передается наружными поверхностями дви-

гателя.

Измерение общего уровня шума и уровней в частотных по-

лосах производится в нескольких точках, расположенных на

расстоянии 1 м от излучающих поверхностей. Число точек из-

мерения уровней шума устанавливается в зависимости от типа

и габаритных размеров двигателя. Однако число точек измере-

ния должно быть не менее пяти: четыре точки измерения по

контуру двигателя в горизонтальной плоскости и одна точка

над двигателем. Измерение уровня аэродинамического шума

производится на расстоянии 0,25 м от отверстий для впуска

воздуха и выпуска газов. Оценка уровня шума с точки зрения

соответствия действующим нормативам производится по мак-

симальному уровню из всех точек измерений.

Уровень аэродинамического шума выше уровня механиче-

ского шума (уровень шума вентилятора выше уровня механи-

ческого шума двигателя с воздушным охлаждением). Так, на-

пример, для четырехтактного дизеля без наддува уровень шума

открытого всасывания на 5—10 дБ выше уровня механического

шума, для двухтактного двигателя с поршневым продувочным

насосом-на 8-12 дБ, для центробежных компрессоров на

15-25 дБ.

Основным способом снижения уровня шума при всасыва-

нии воздуха и выпуске газов является применение глушителей.

Общие требования к глушителям шума системы впуска стацио-

нарных, судовых и тепловозных дизелей регламентированы

I

•

Уровни шума опреде-

ляют в полосах со средне-

геометрическими частота-

ми 63, 125, 250, 500, 1000,

2000, 4000 и 8000 Гц.

Рис. 18. Глушитель шума

системы впуска с клиновы-

ми элементами

24

1

Рис. 19. Схема глушителя

шума системы впуска ди-

зеля М50Ф-1:

1 -звукопоглощающий мате-

риал; 2-корпус глушителя

I

•

Сопловой глушитель

состоит из нескольких со-

пел, в которых поток воз-

духа разгоняется до скоро-

стей, равных скорости зву-

ка.

I

•

Расчет уровня шума по-

зволяет на стадии проек-

тирования наметить меро-

приятия по снижению его

уровня.

Рис. 20. Схема резонанс-

ного глушителя системы

впуска

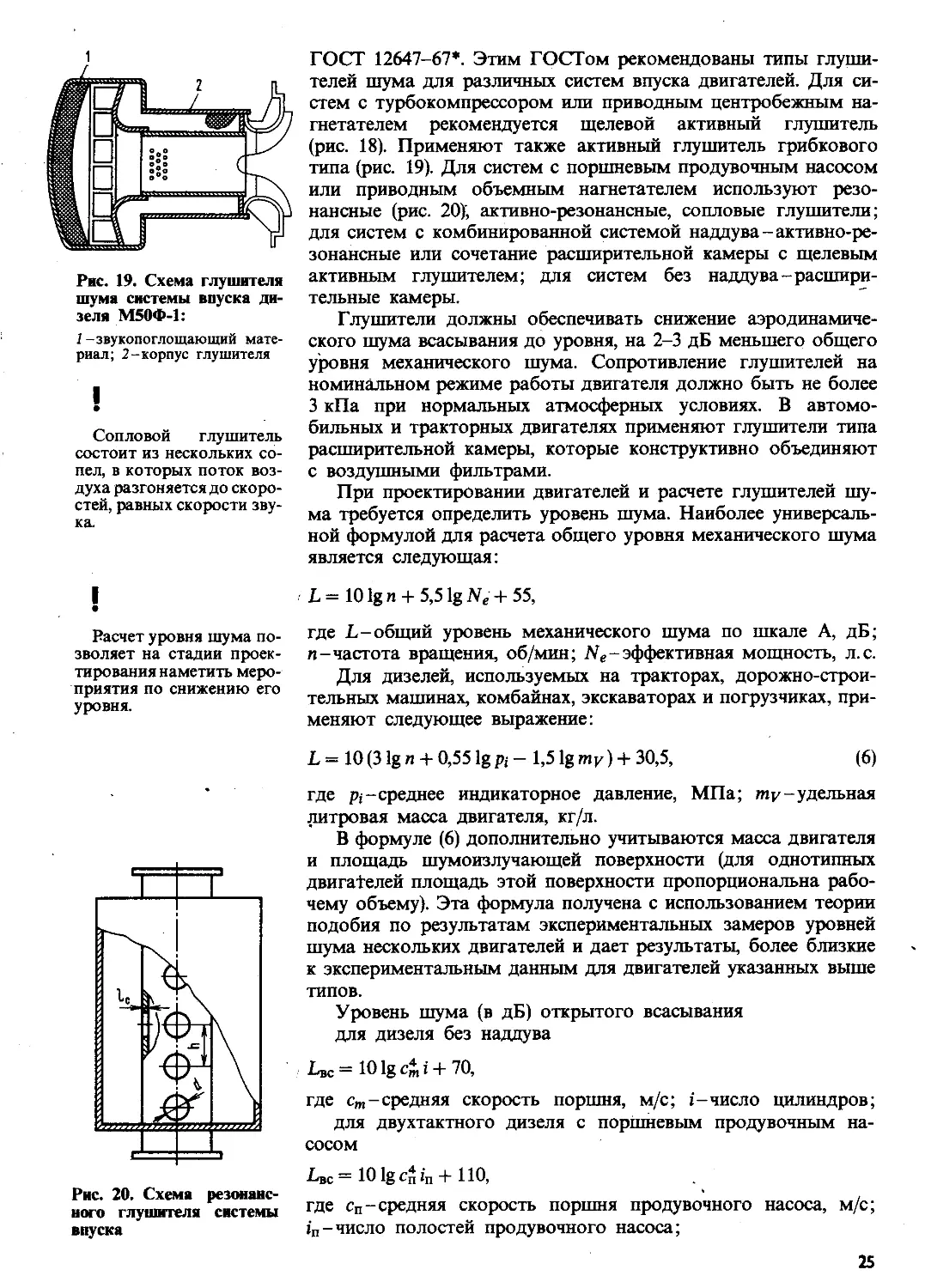

ГОСТ 12647-67*. Этим ГОСТом рекомендованы типы глуши-

телей шума для различных систем впуска двигателей. Для си-

стем с турбокомпрессором или приводным центробежным на-

гнетателем рекомендуется щелевой активный глушитель

(рис. 18). Применяют также активный глушитель грибкового

типа (рис. 19). Для систем с поршневым продувочным насосом

или приводным объемным нагнетателем используют резо-

нансные (рис. 20)', активно-резонансные, сопловые глушители;

для систем с комбинированной системой наддува-активно-ре-

зонансные или сочетание расширительной камеры с щелевым

активным глушителем; для систем без наддува - расшири-

тельные камеры.

Глушители должны обеспечивать снижение аэродинамиче-

ского шума всасывания до уровня, на 2-3 дБ меньшего общего

уровня механического шума. Сопротивление глушителей на

номинальном режиме работы двигателя должно быть не более

3 кПа при нормальных атмосферных условиях. В автомо-

бильных и тракторных двигателях применяют глушители типа

расширительной камеры, которые конструктивно объединяют

с воздушными фильтрами.

При проектировании двигателей и расчете глушителей шу-

ма требуется определить уровень шума. Наиболее универсаль-

ной формулой для расчета общего уровня механического шума

является следующая:

L — 10 lg п + 5,5 lg +55,

где L-общий уровень механического шума по шкале А, дБ;

n-частота вращения, об/мин; Ne~эффективная мощность, л.с.

Для дизелей, используемых на тракторах, дорожно-строи-

тельных машинах, комбайнах, экскаваторах и погрузчиках, при-

меняют следующее выражение:

L = 10 (31g п + 0,551g pt - 1,51g ту) + 30,5, (6)

где рг“среднее индикаторное давление, МПа; ту-удельная

литровая масса двигателя, кг/л.

В формуле (6) дополнительно учитываются масса двигателя

и площадь шумоизлучающей поверхности (для однотипных

двигателей площадь этой поверхности пропорциональна рабо-

чему объему). Эта формула получена с использованием теории

подобия по результатам экспериментальных замеров уровней

шума нескольких двигателей и дает результаты, более близкие

к экспериментальным данным для двигателей указанных выше

типов.

Уровень шума (в дБ) открытого всасывания

для дизеля без наддува

1^=10^41 + 70,

где ст-средняя скорость поршня, м/с; i-число цилиндров;

для двухтактного дизеля с поршневым продувочным на-

сосом

L^c = 101g in + 110,

где сп~средняя скорость поршня продувочного насоса, м/с;

in-число полостей продувочного насоса;

25

для дизелей с центробежным компрессором с безлопа-

точным диффузором

LBC = 501g и + 3,

где «-окружная скорость конца лопатки колеса компрессора,

м/с;

для дизелей с центробежным компрессором с лопаточным

диффузором

Lbc - 501g и + 101g гд + 3,

где 2Д-число лопаток диффузора.

Камерный глушитель состоит из расширительных камер,

соединенных между собой трубопроводом. Глушитель пропу-

скает звуковые колебания ниже некоторой граничной частоты

/Гр и поглощает колебания, частота которых выше граничной.

Объем расширительной камеры (при условии, что поперечный

размер камеры меньше половины длины волны каждого заглу-

шаемого звука) определяется по формуле

\ yK = c2FTp/(4fr2p/1n2),

где FK-объем расширительной камеры, м3; Гтр-площадь по-

перечного сечения трубопровода, м2; с-скорость звука, м/с;

/ -расстояние ближайшего впускного или выпускного кла-

пана (или окна) до расширительной камеры. и

Граничную частоту для глушения шума системы выпуска

принимают равной 100-125 Гц, для глушения шума системы

впуска 25 Гц (по ГОСТ 12647-67*) или определяют по фор-

муле ;

/гр = Tttz/60,

где т-коэффициент тактности, для двигателя без наддува т —

= 0,5, для двигателя с поршневым продувочным насосом

и центробежным компрессором т = 1; и-частота вращения ко-

ленчатого вала двигателя без наддува, или число ходов поршня

продувочного насоса, или частота вращения центробежного

компрессора; i-число цилиндров двигателя без наддува, или

число полостей продувочного поршневого насоса, или число

лопаток колеса центробежного компрессора.

Диаметр входа и выхода глушителя выбирают таким обра-

зом, чтобы средняя скорость потока газа находилась в пре-

делах 60-85 м/с.

Снижение уровня шума камерой определяют по формуле

хч AL = 101g {1 + [m - (1 /т)]2 sin2 kl},

где т- отношение площади сечения камеры к площади сечения

трубопровода; к = 2л/с-волновое число; /-длина расшири-

тельной камеры, м.

Эффективность глушения шума однокамерным резо-

нансным глушителем (см. рис. 20)

AL = 101g {1 + COV [2FTp (f/fp -fp/f)]~2 },

26

I

Глушители небольшой

длины и сравнительно

больших диаметров обес-

печивают хорошее сниже-

ние уровня шума в узком

диапазоне частот, а глу-

шители большой длины

и малых диаметров-в бо-

лее широком диапазоне,

но на меньшую величину.

Наиболее распространены

глушители, у которых от-

ношение длины к диаме-

тру находится в пределах

4-8.

I

Для обеспечения широ-

кой полосы снижения

уровня шума рекомен-

дуется выполнять перфо-

рации различных разме-

ров и форм.

I

Активные глушители

наиболее эффективно сни-

жают уровень высокоча-

стотного шума; ослабле-

ние уровня низкочастот-

ного шума сравнительно

невелико.

где С о = 0,25 тс [/с + я J/(4<p)] ’1 -проводимость отверстий, м;

d-диаметр отверстий, м; j-число отверстий; 1С-длина отвер-

стия, равная толщине стенки трубопровода, м; ср =

— (р (Q-функция Фока; V-объем резонансной камеры, м3;

FTp-B м2; /р-резонансная частота глушителя, /р =

= [с/(2л)]|/с^У.

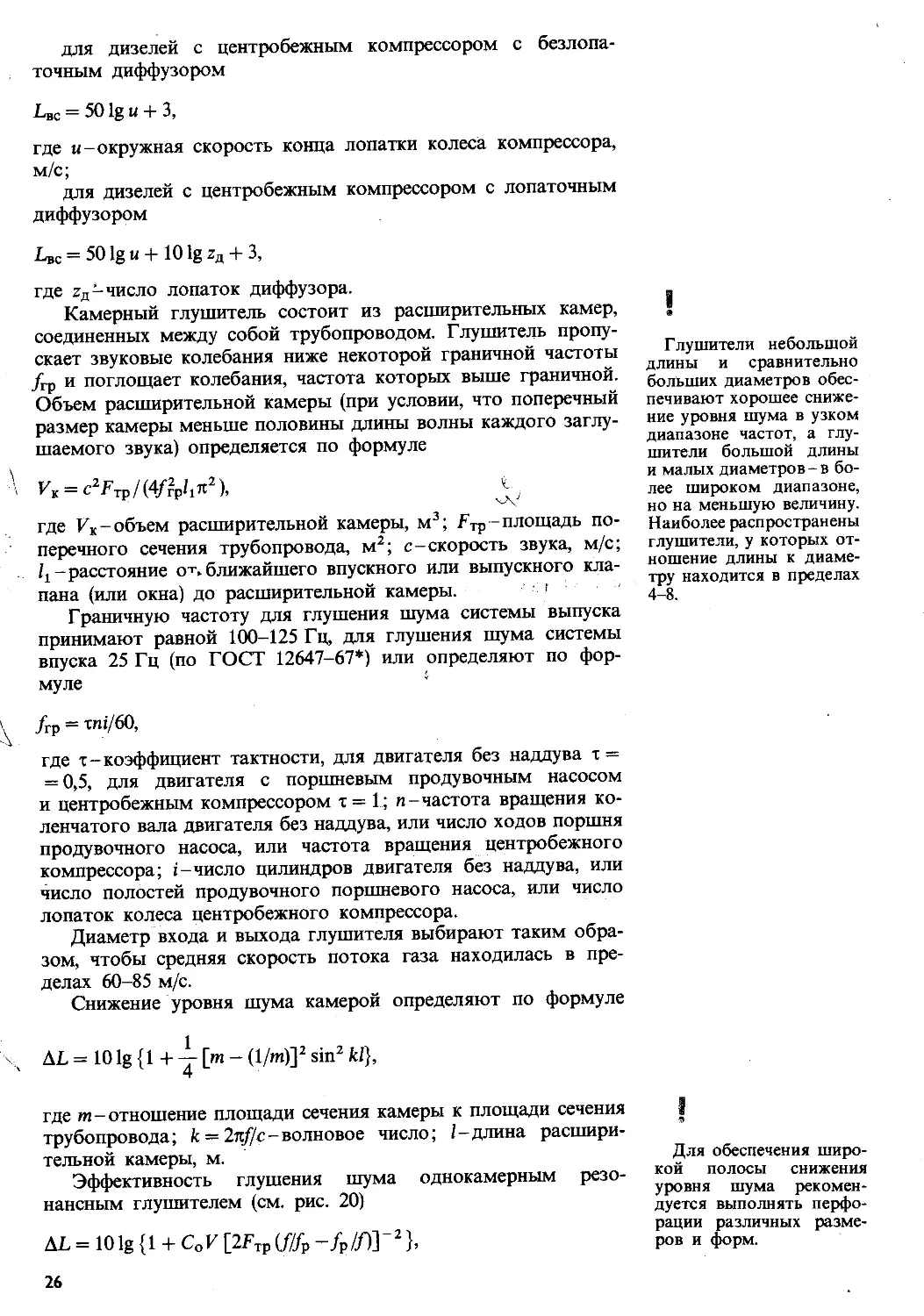

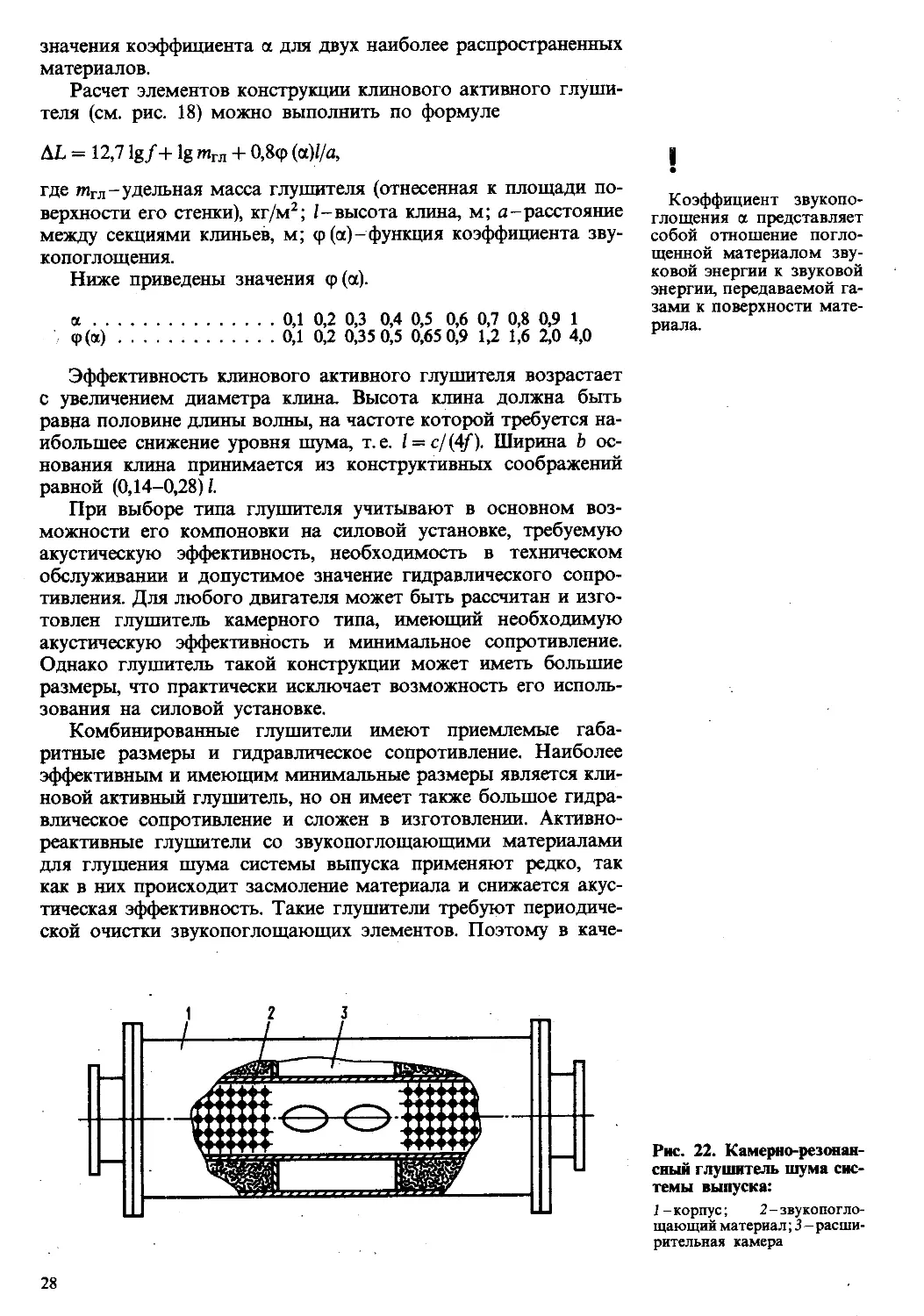

Функция Фока (рис. 21) является поправкой на взаимное

расположение отверстий. Аргумент £ функции Фока

^ = d/h,

где h- расстояние между центрами соседних отверстий, м.

Эффективность глушения шума резонансным многока-

мерным глушителем

AL = 8,69N arch {cos (lkf/f?) +

+ yfc^v [2FTp (/% +/p//)]-1 sin (Hc/Z/p)},

где У-число камер; к—1, 2, 3, ...-порядок гармонических со-

ставляющих колебаний; /-расстояние между соединительными

отверстиями соседних камер, м.

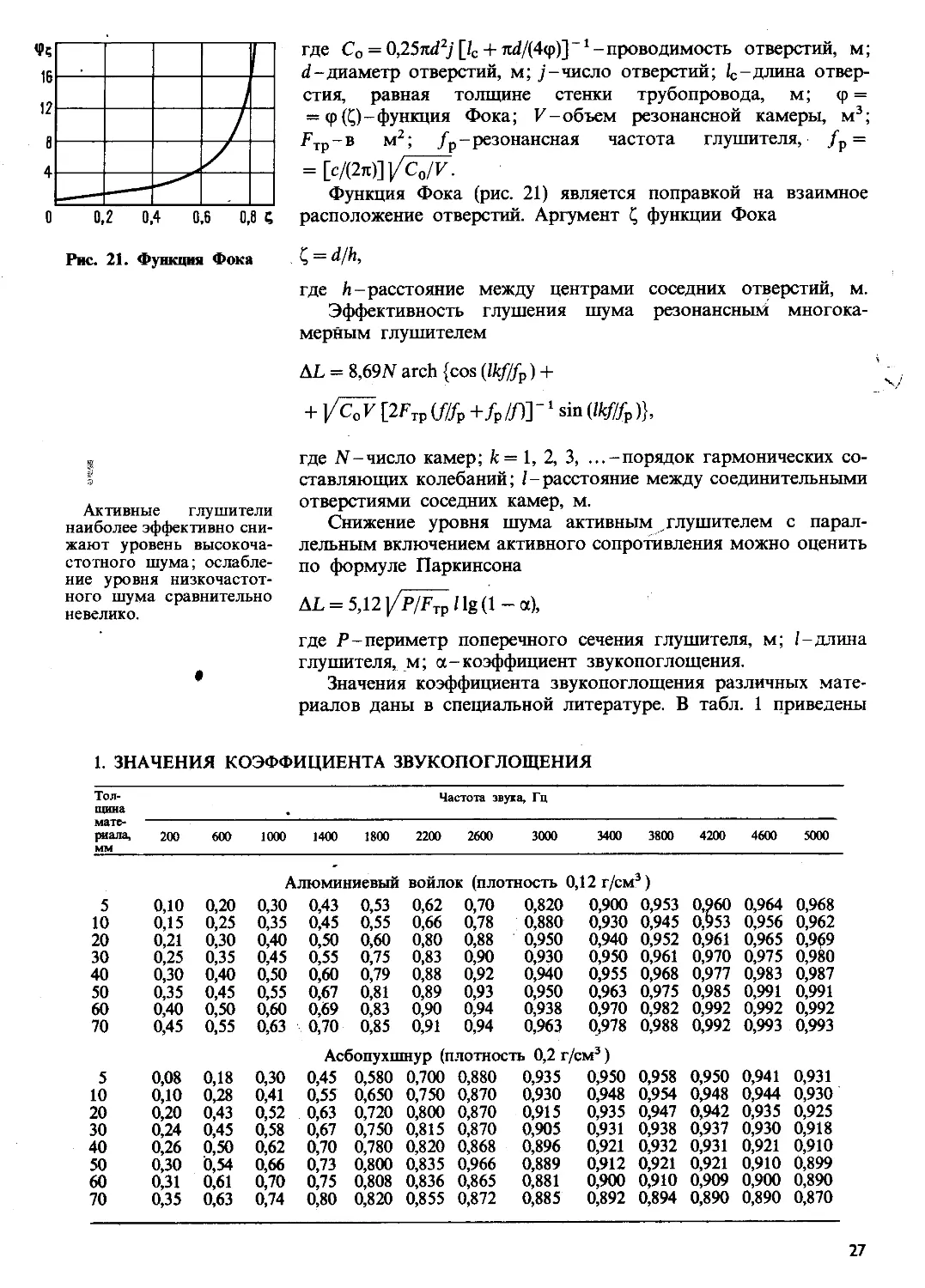

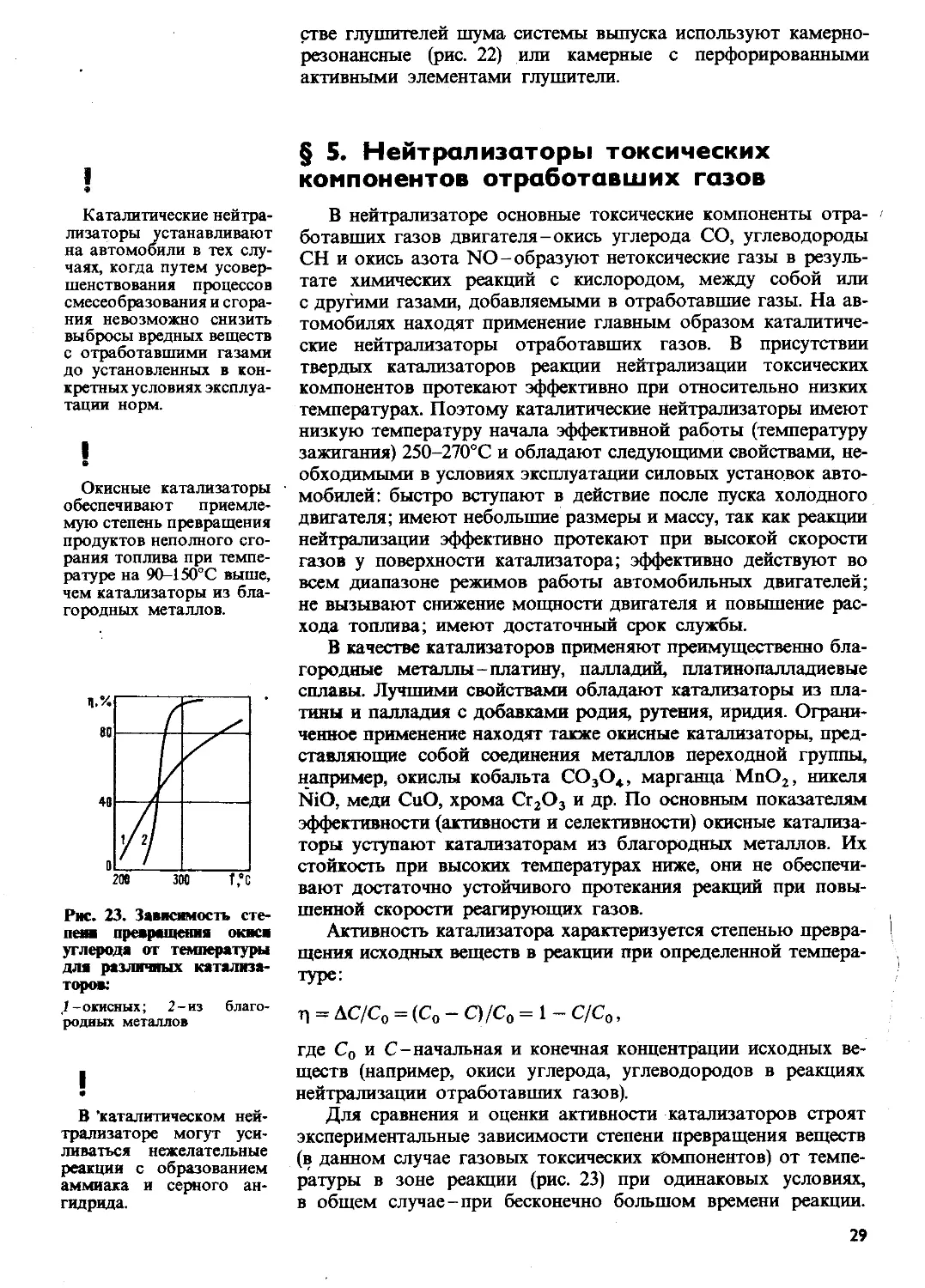

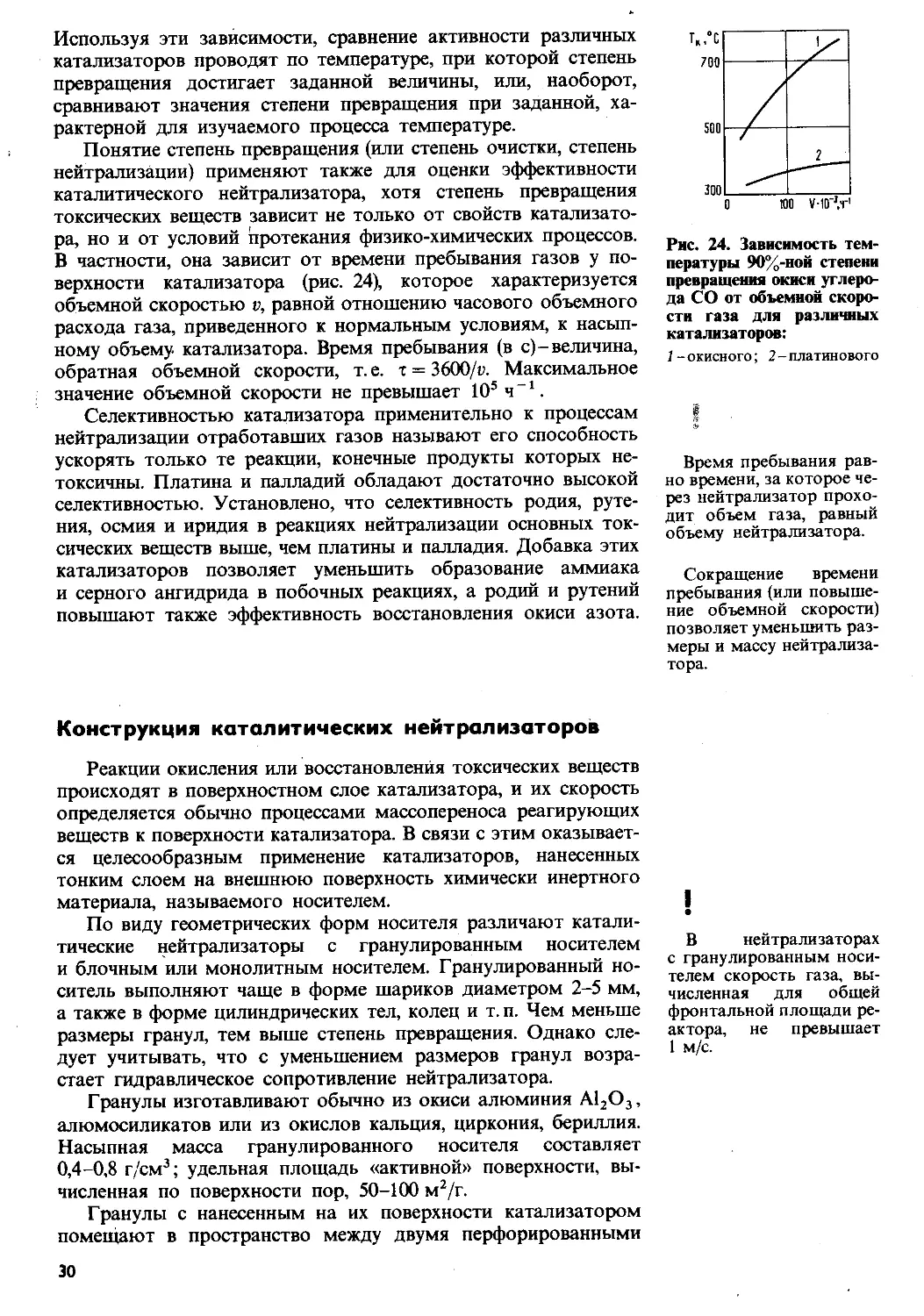

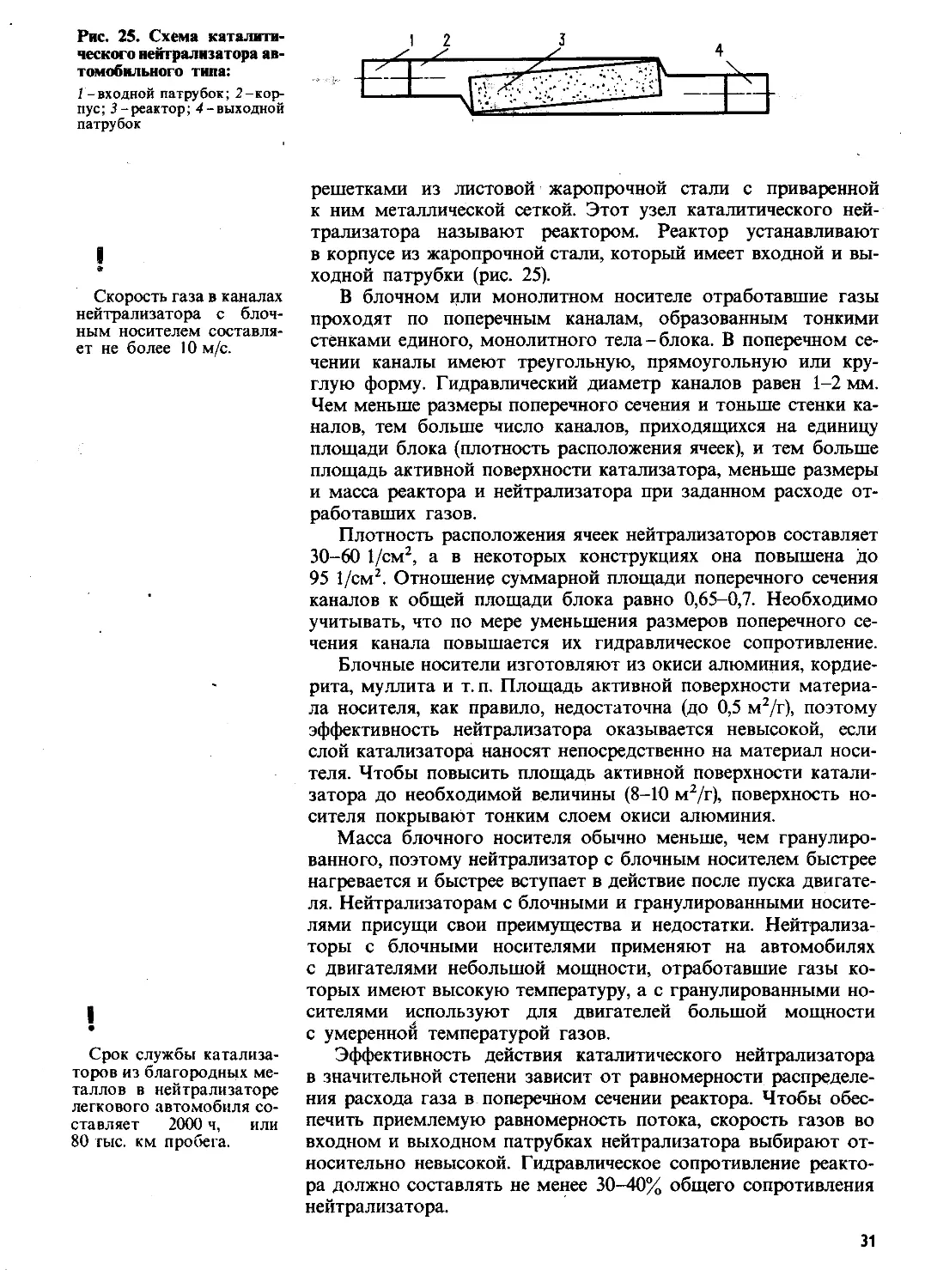

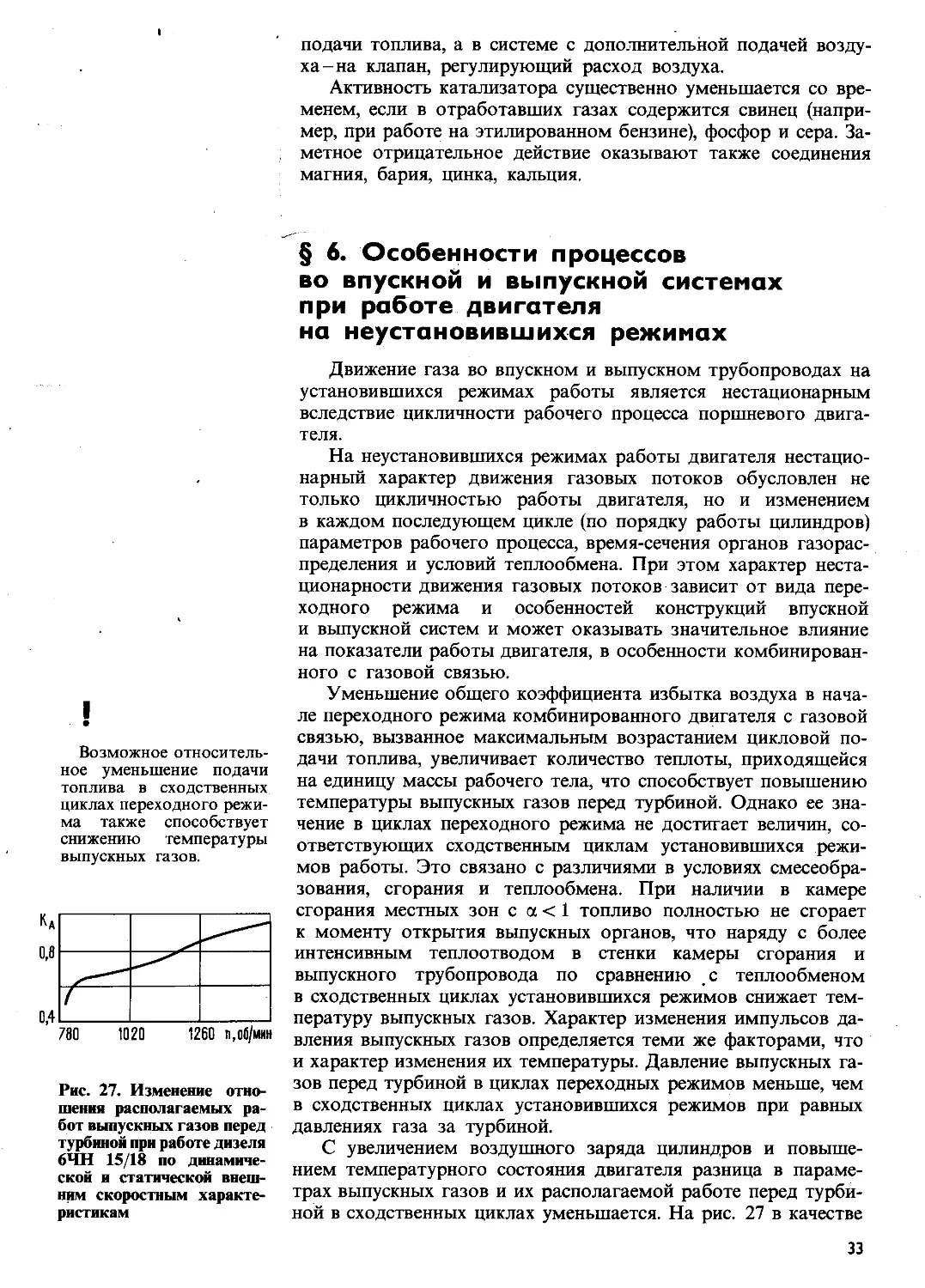

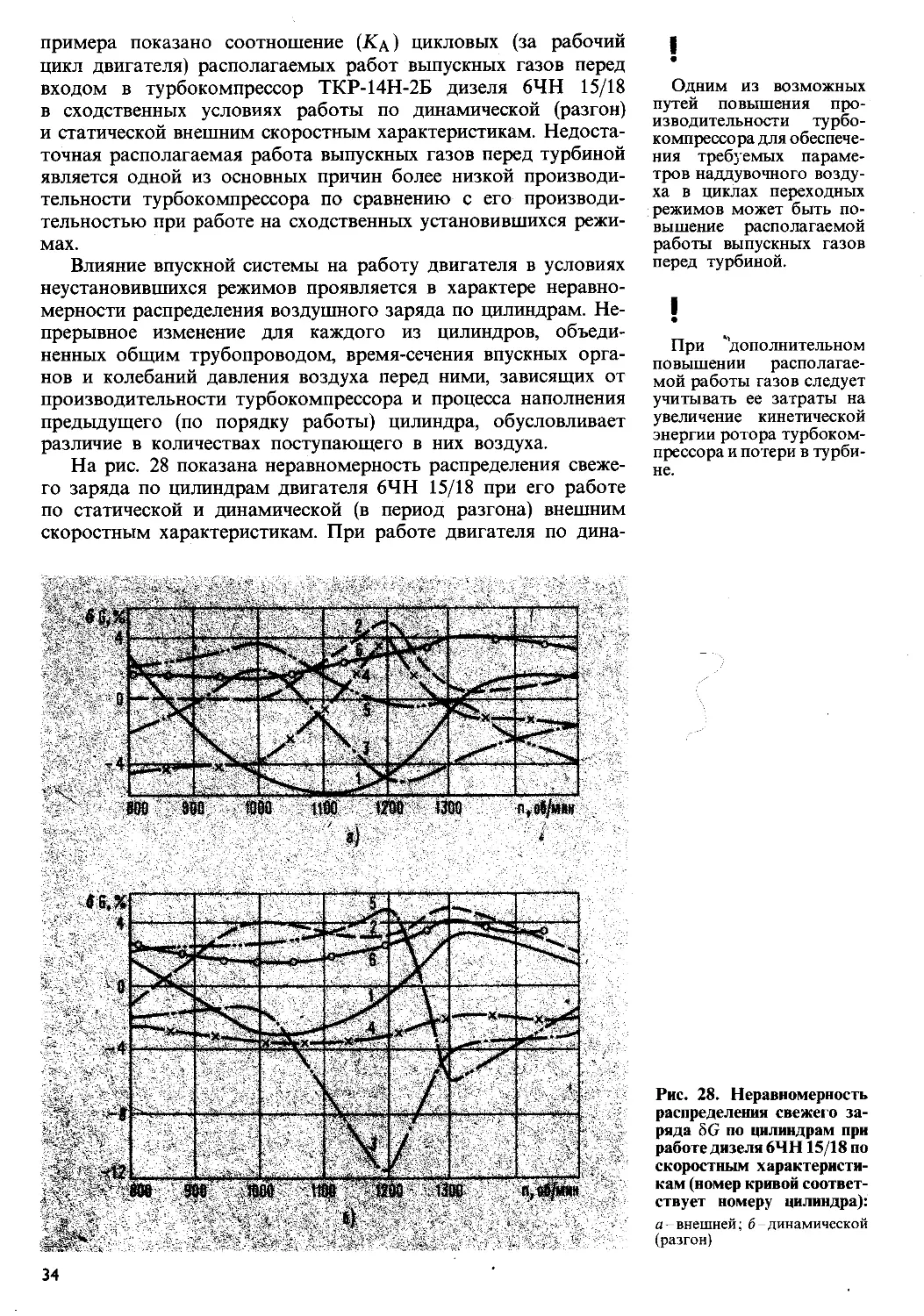

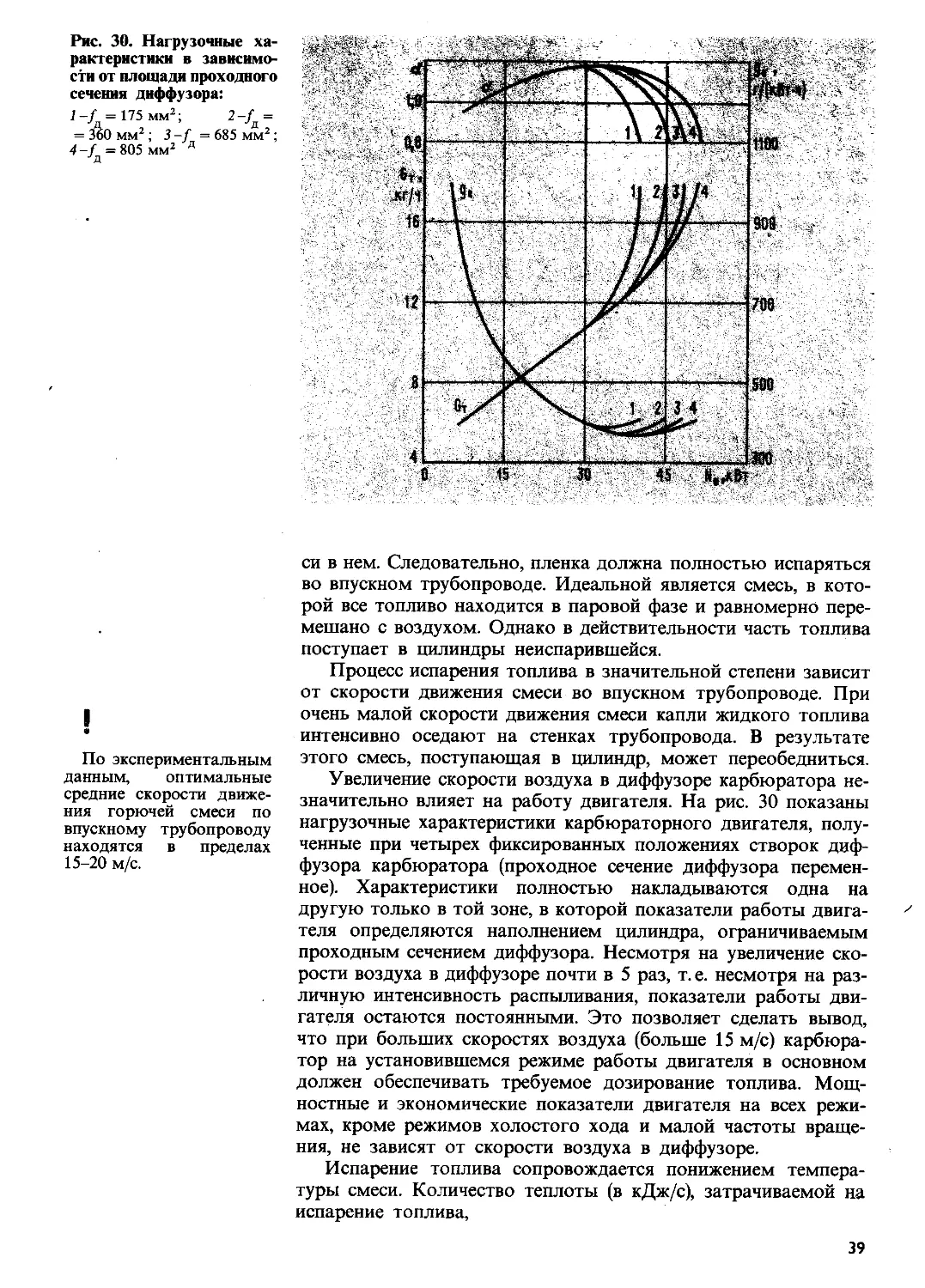

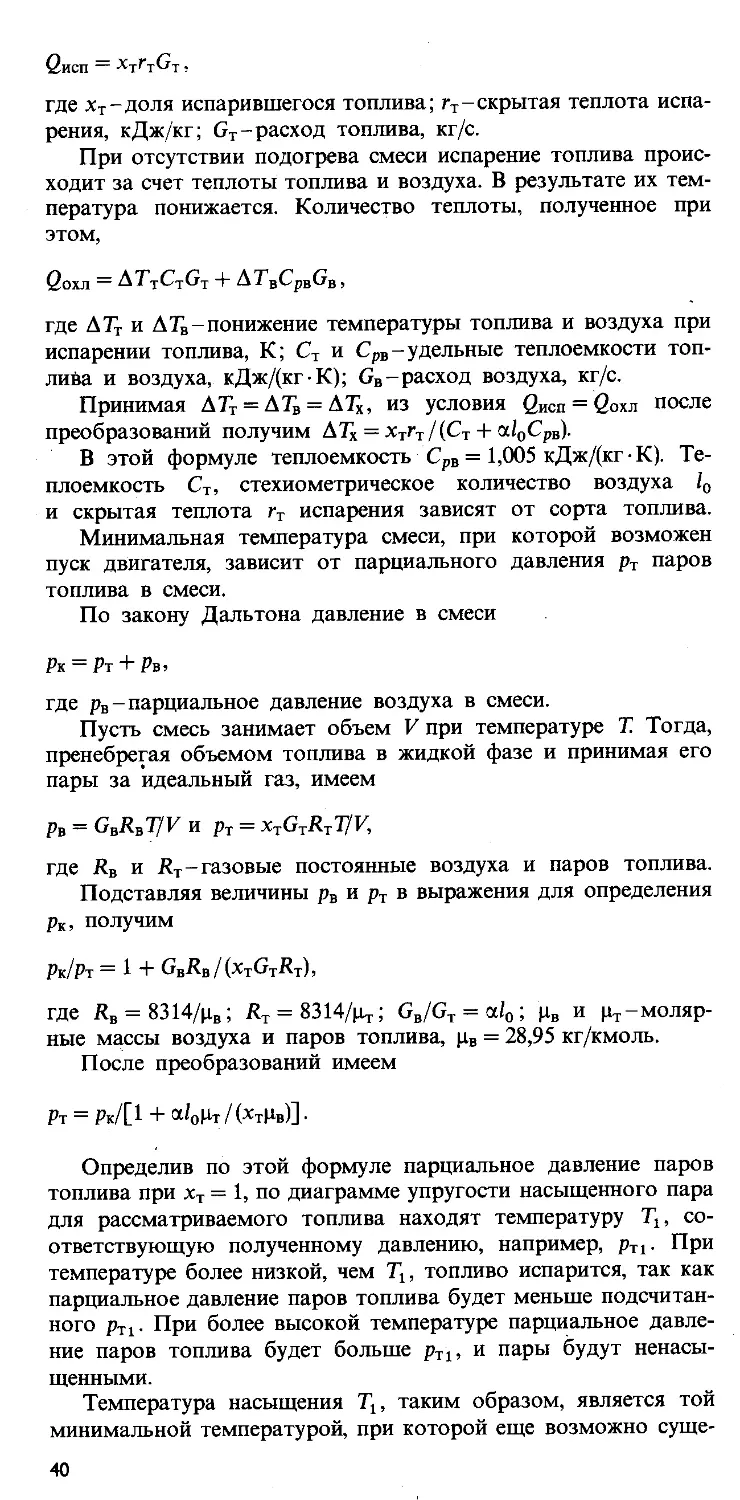

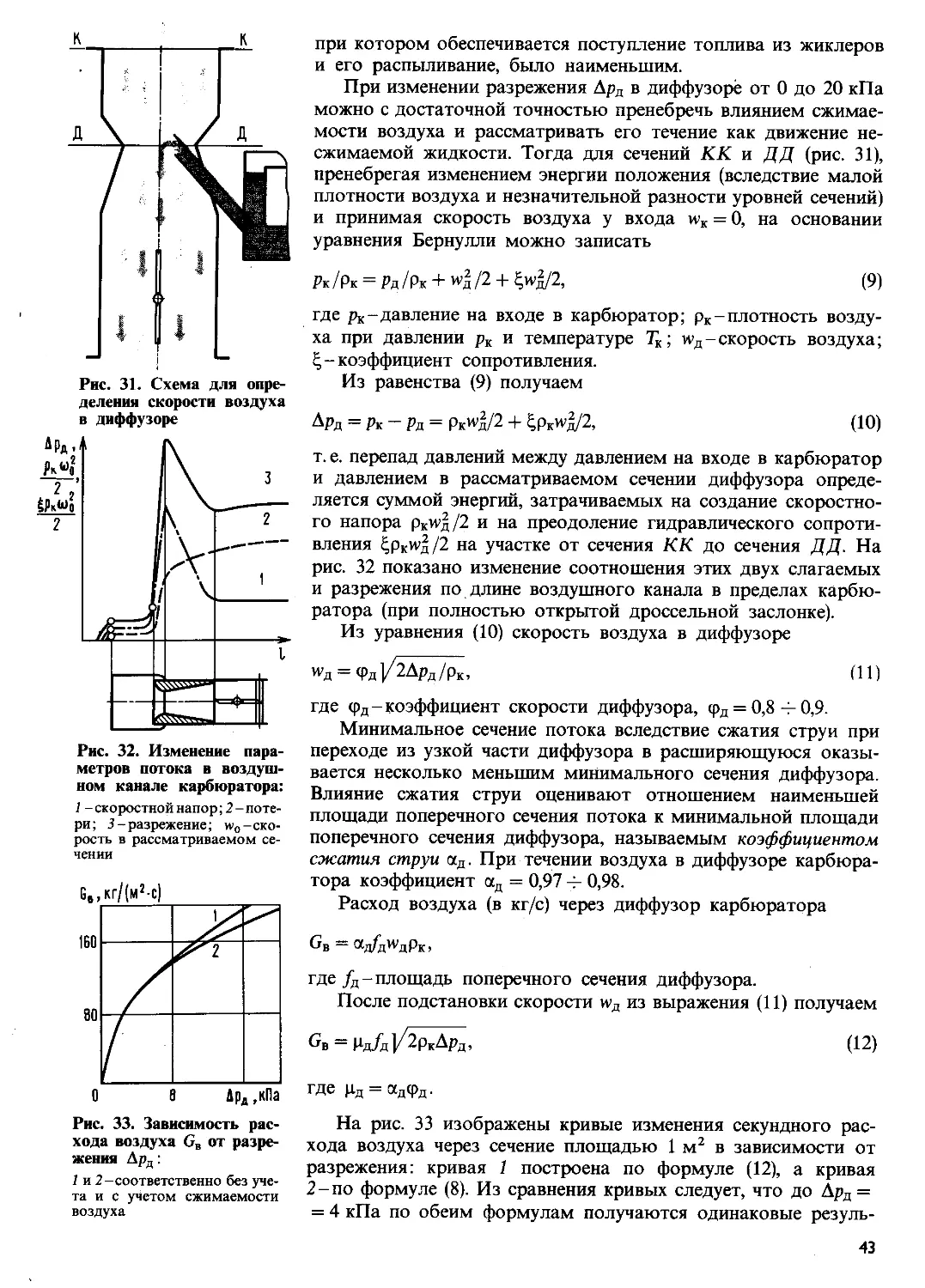

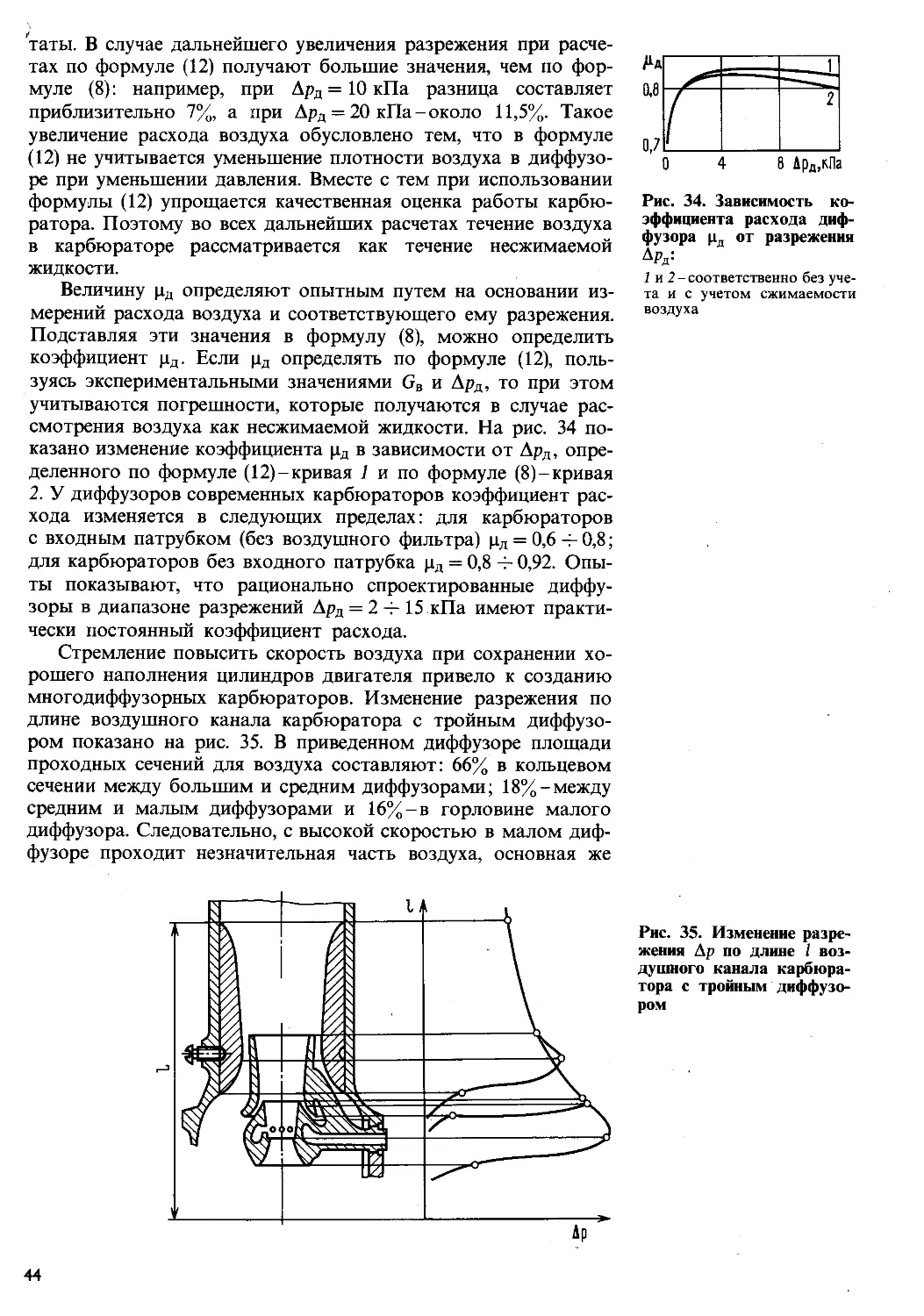

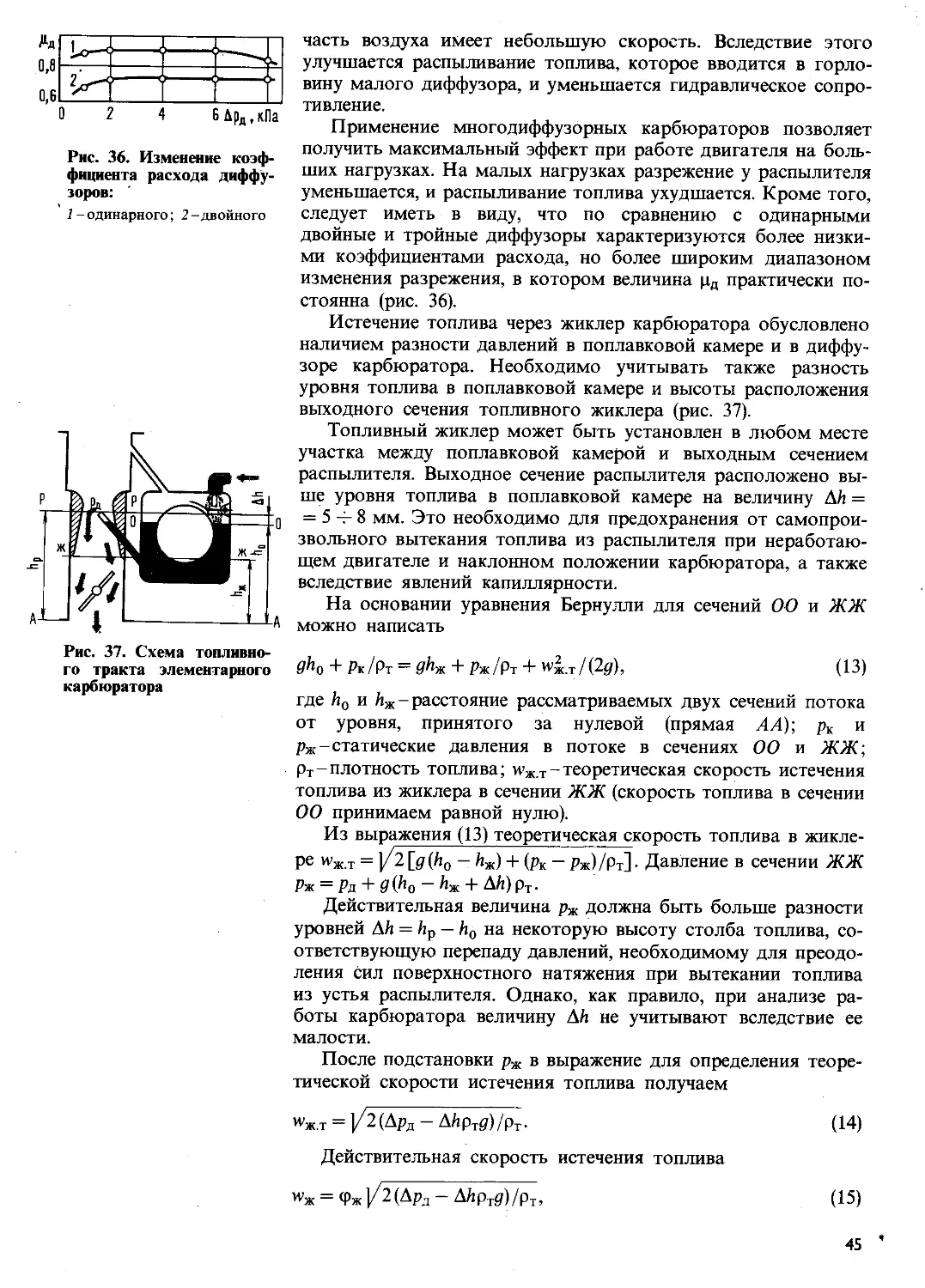

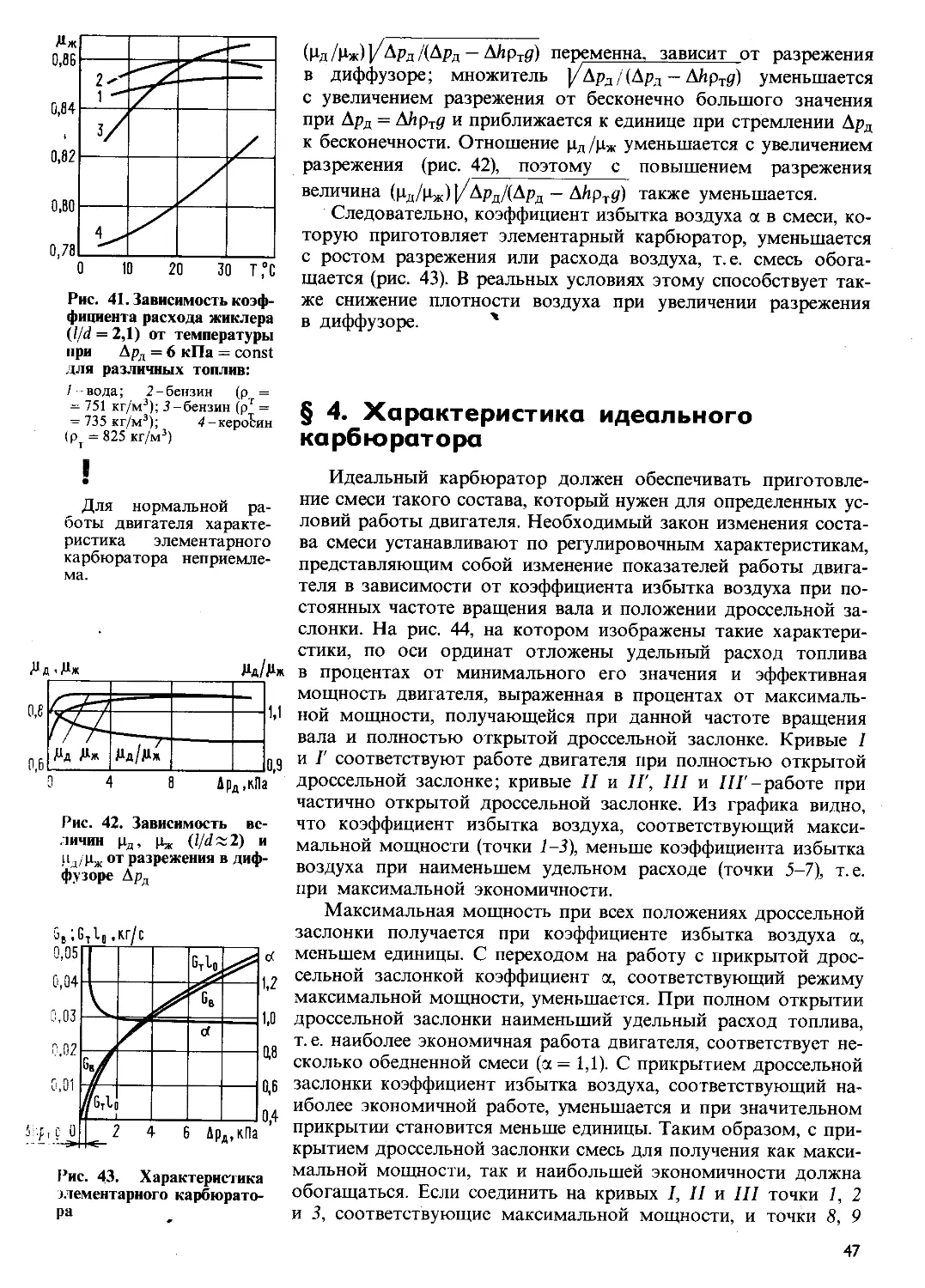

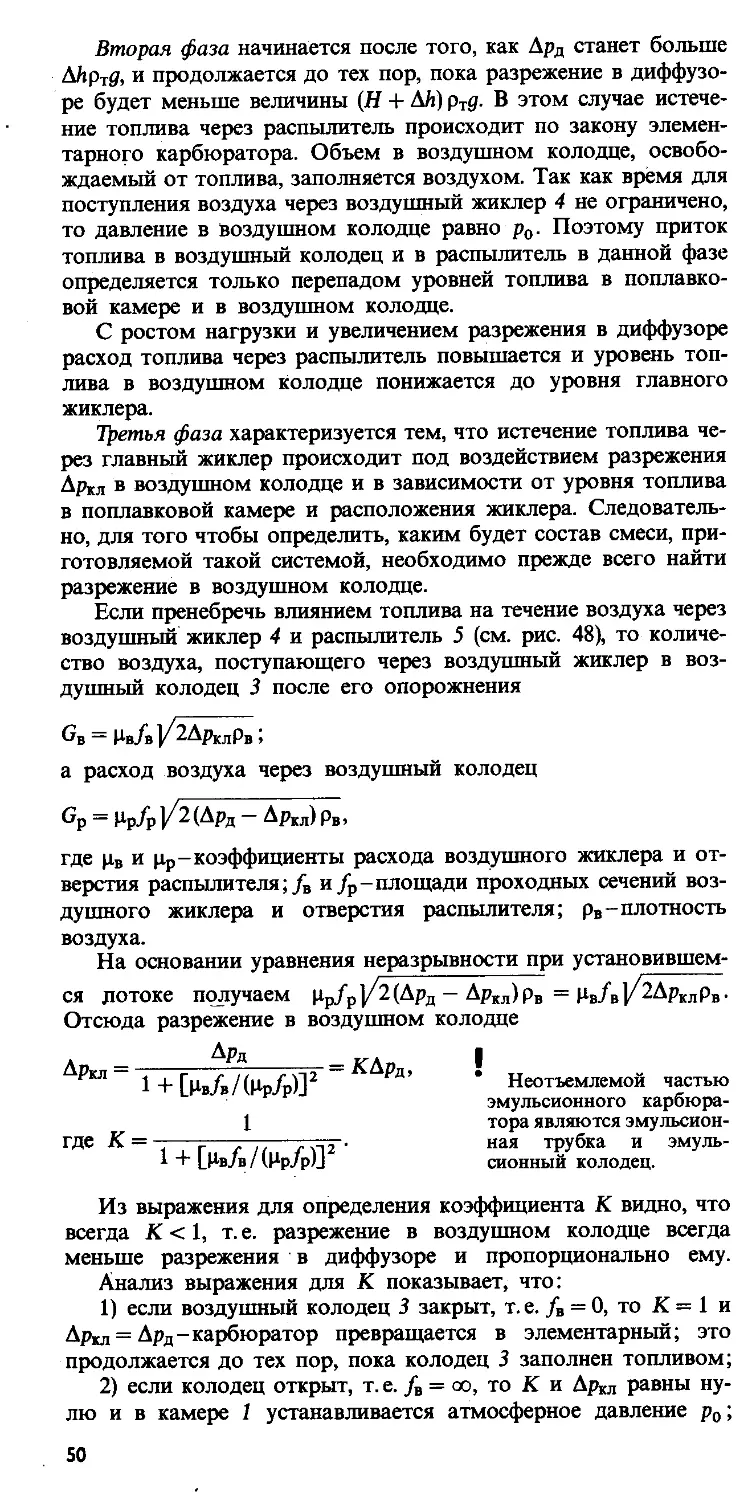

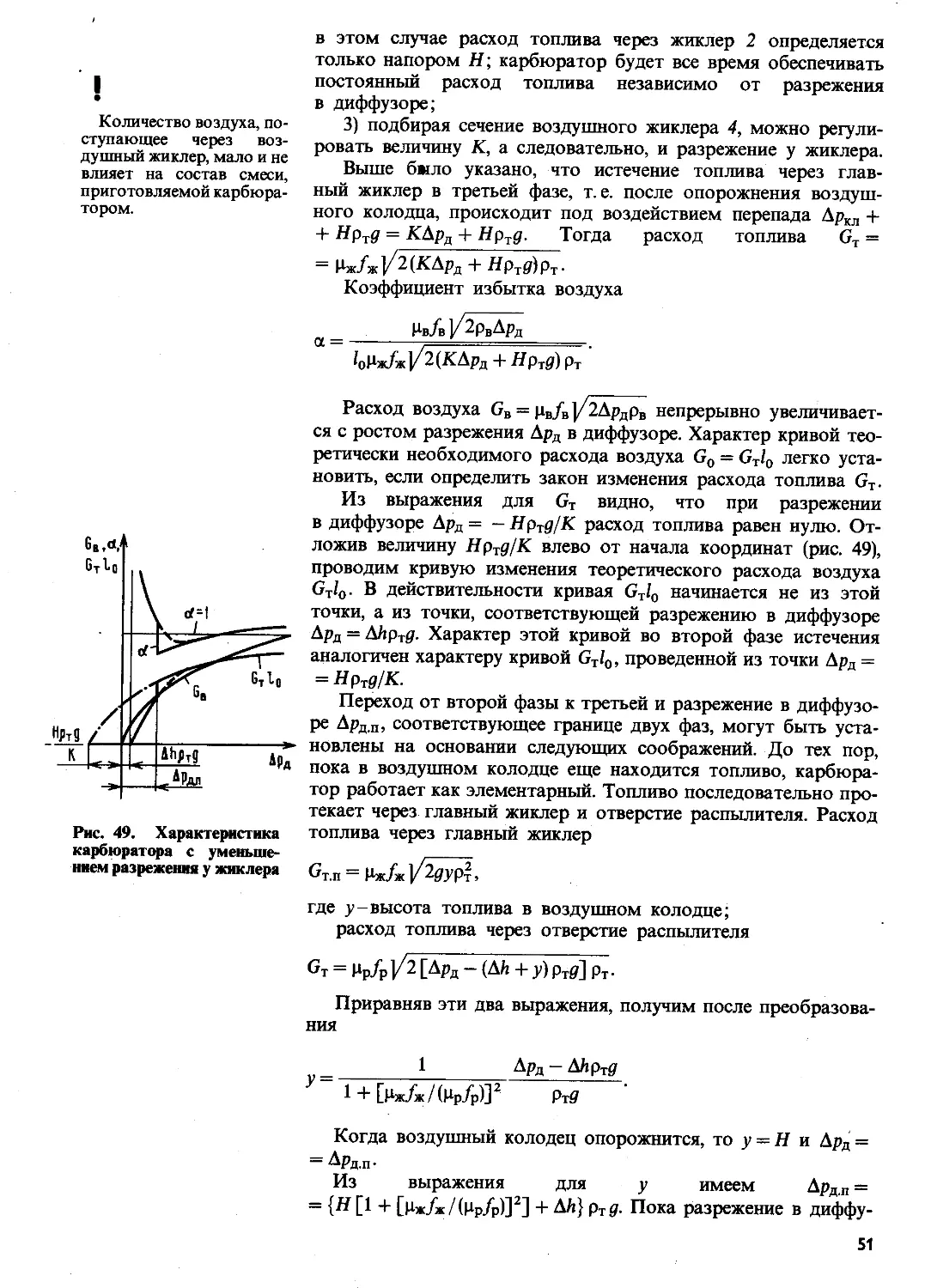

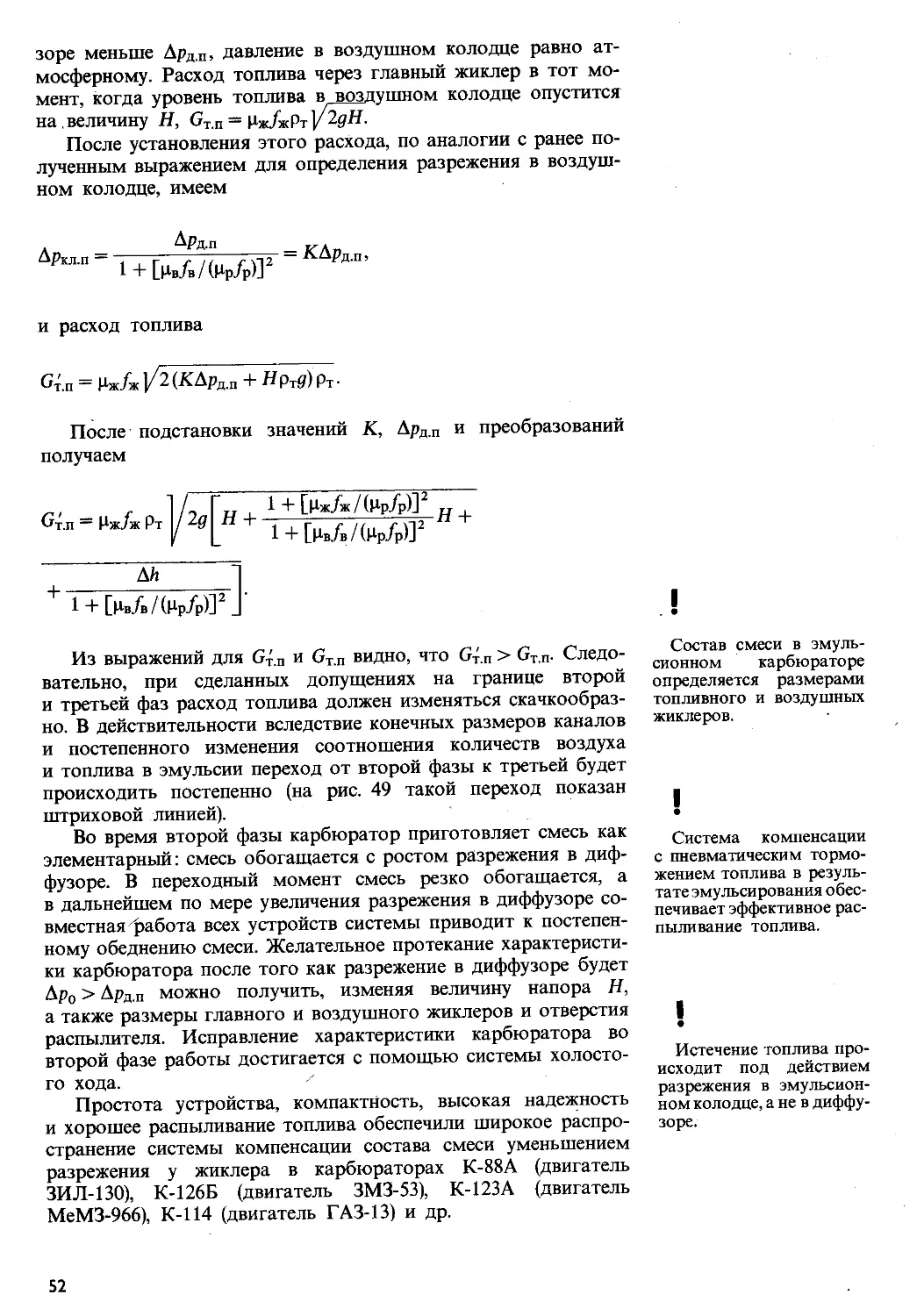

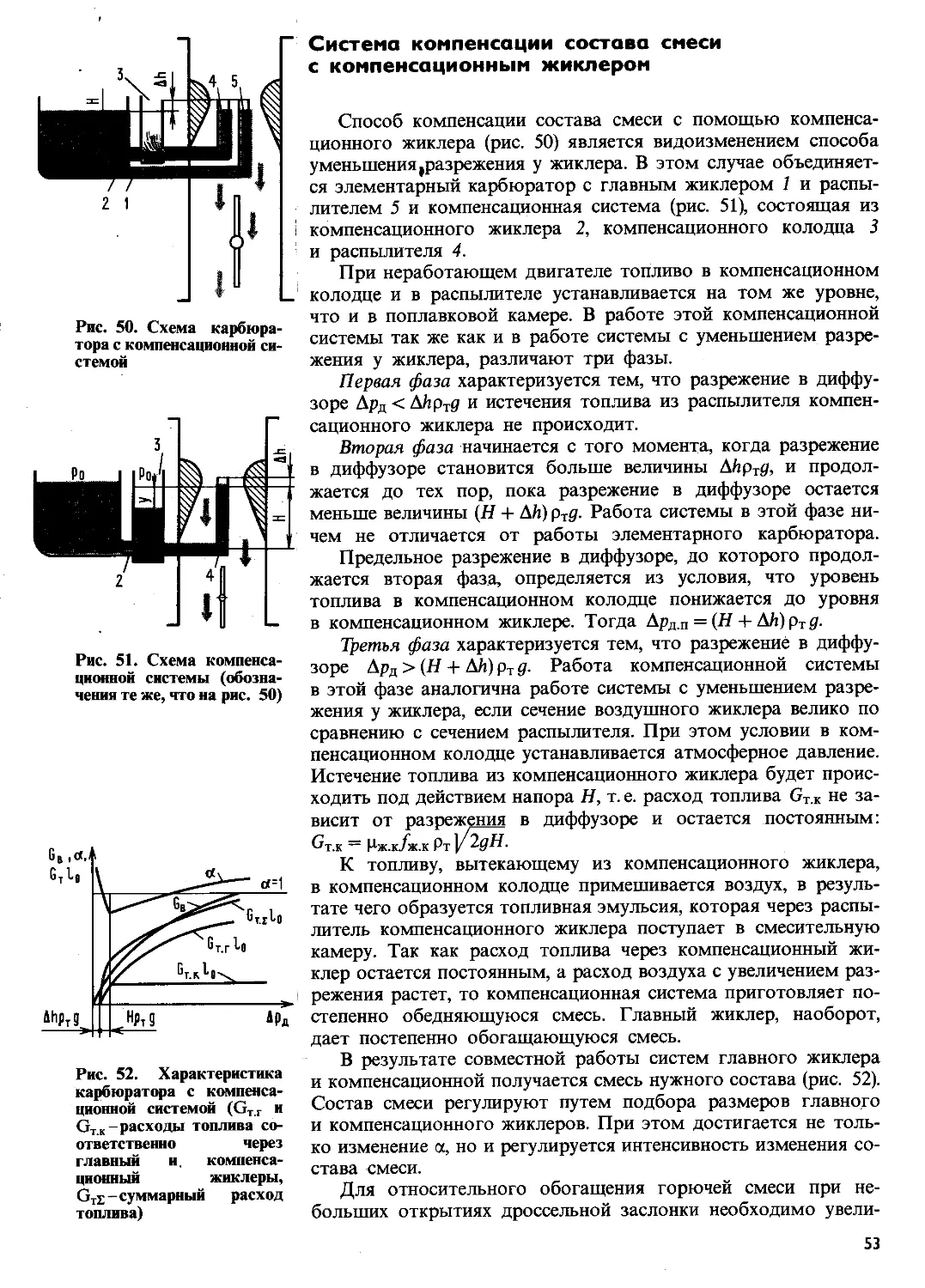

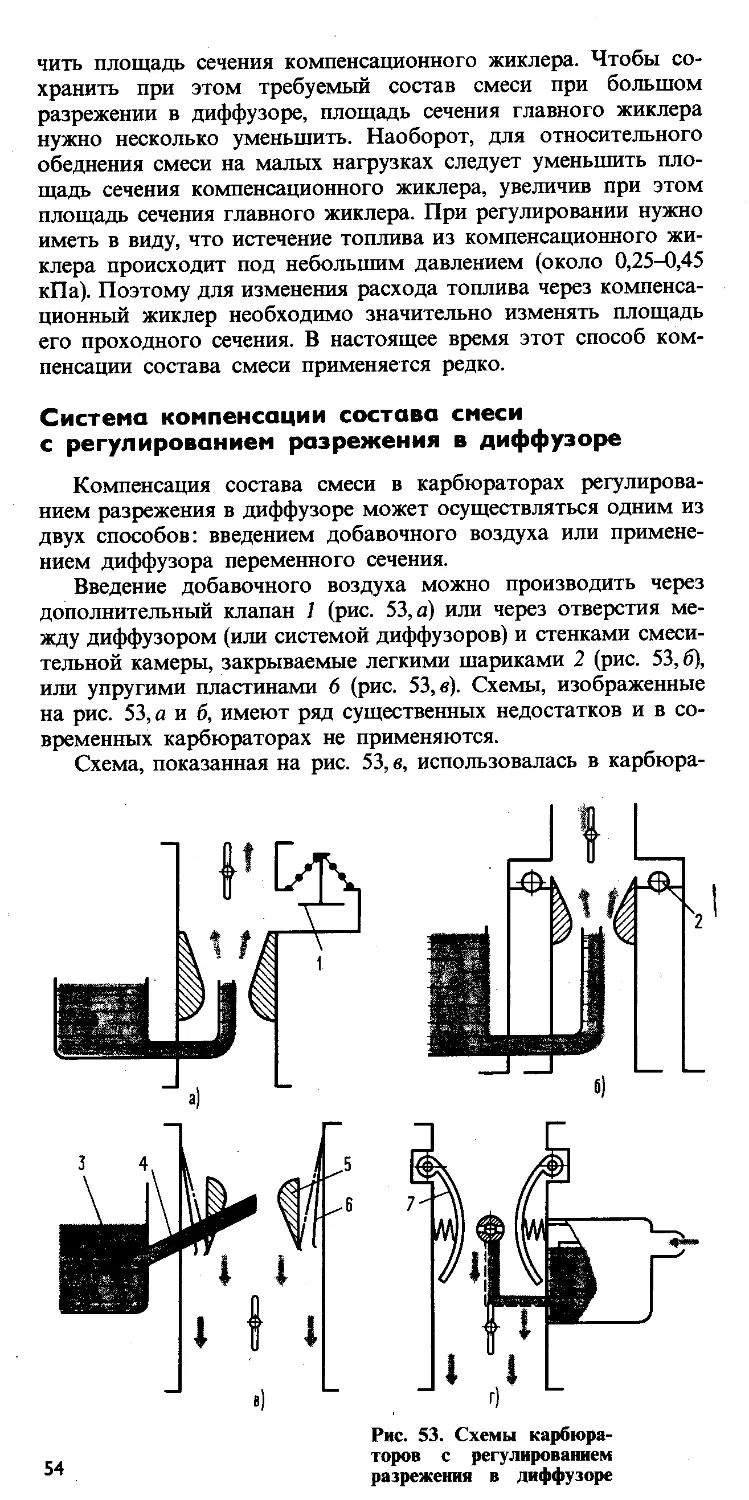

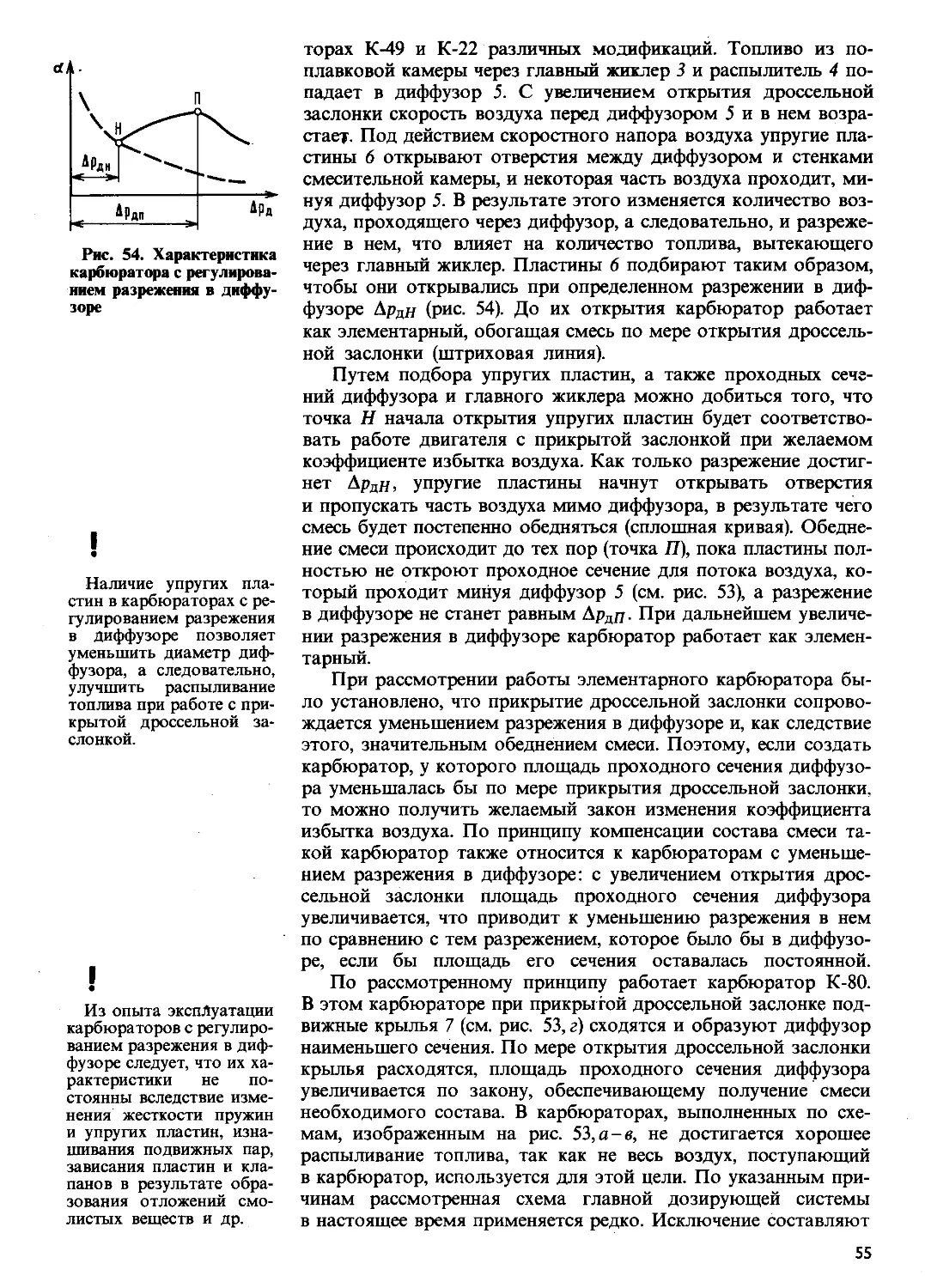

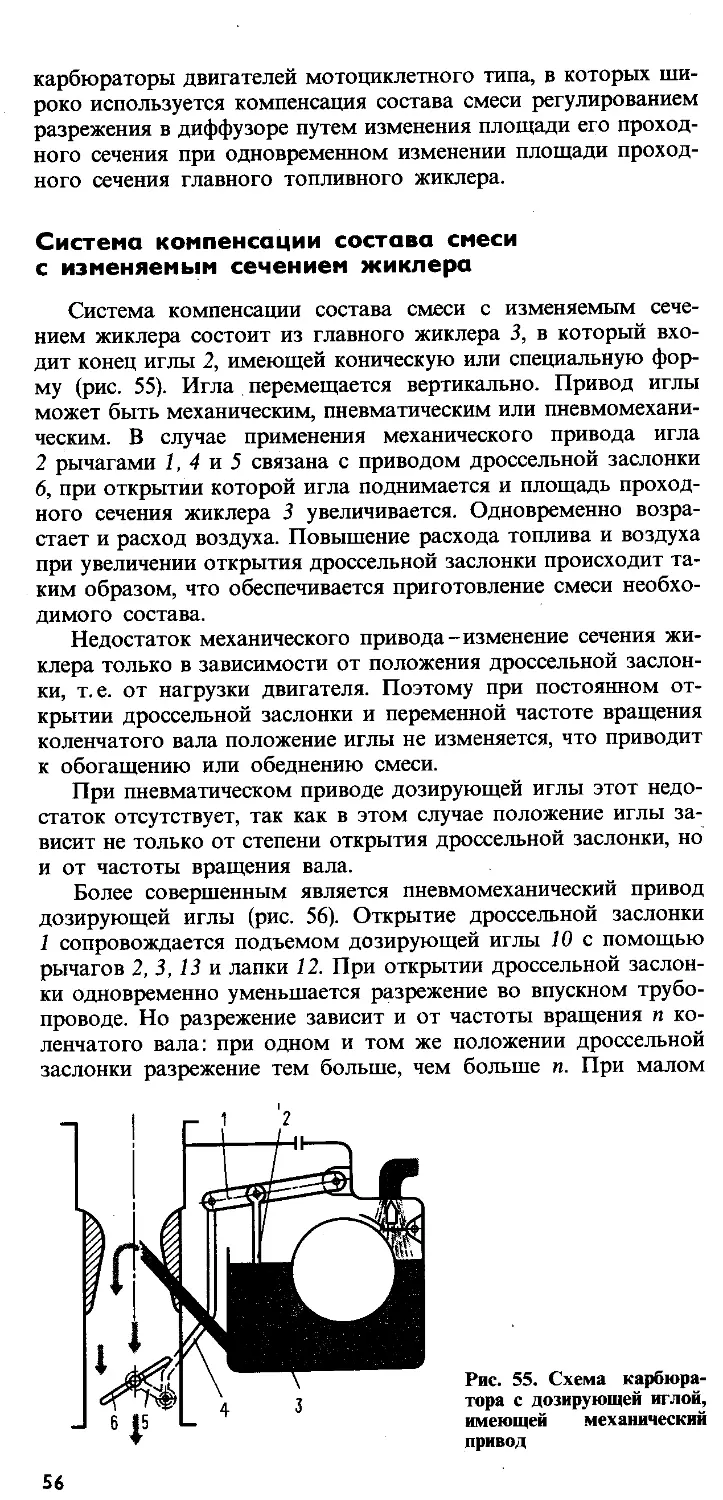

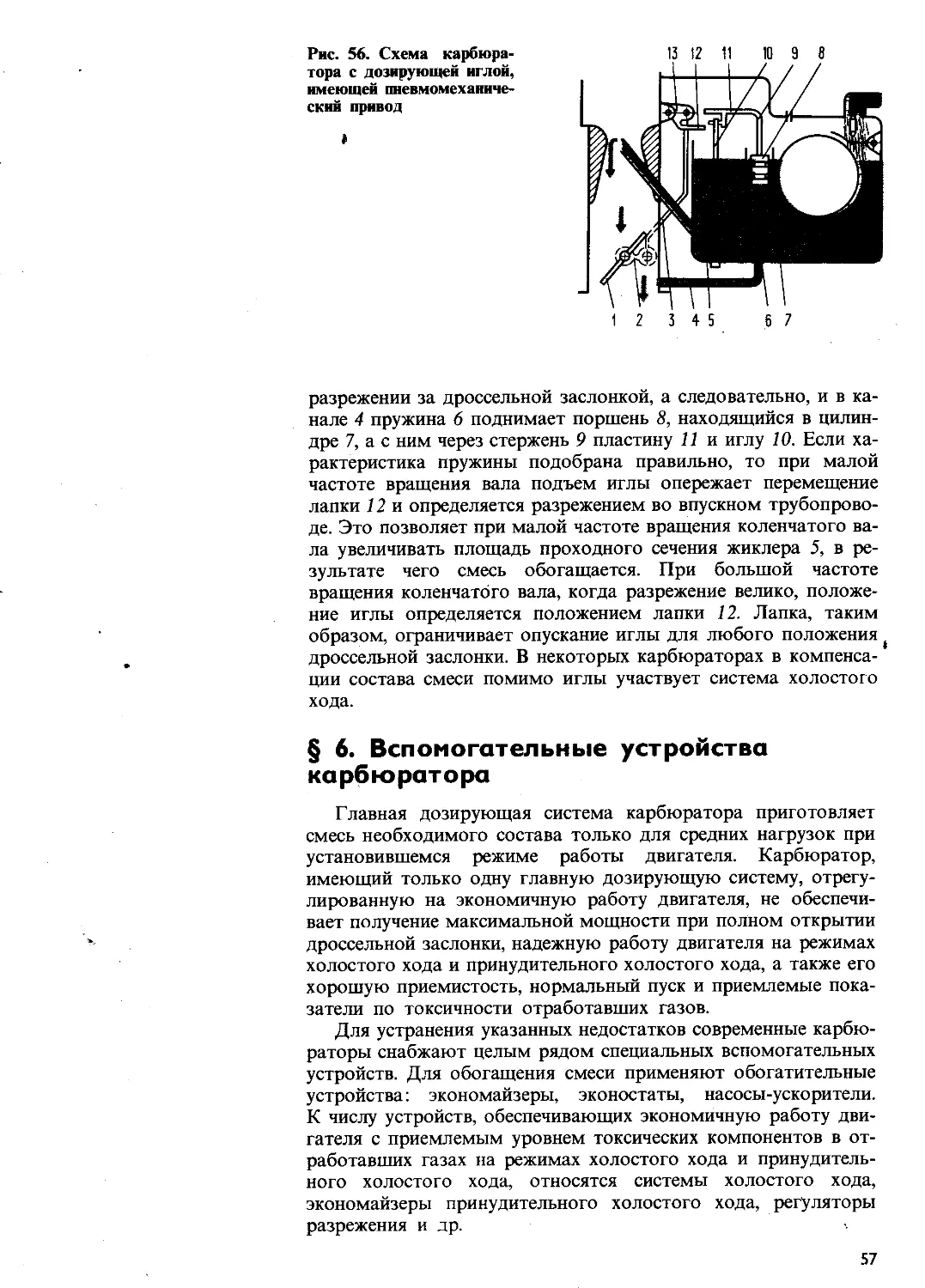

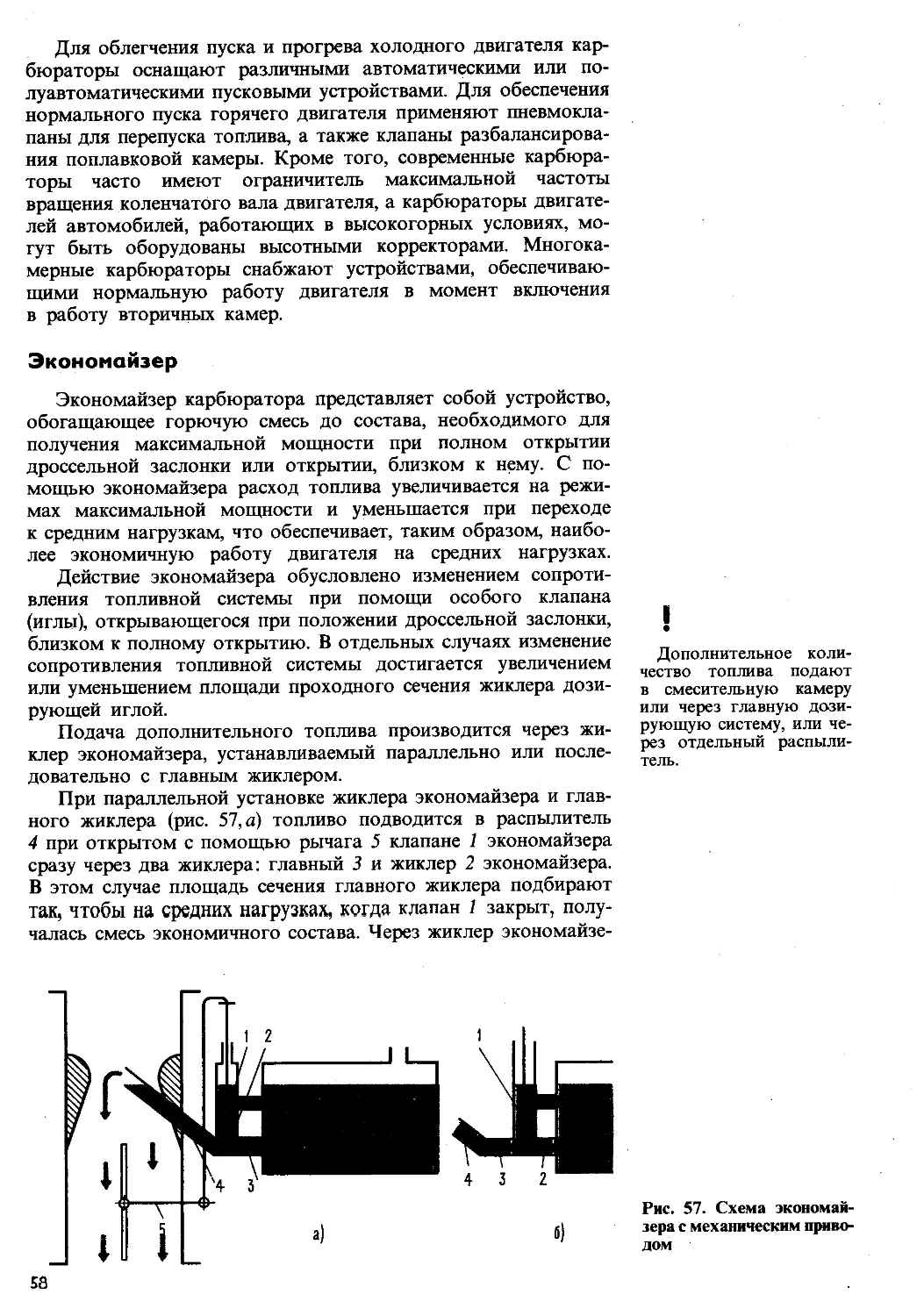

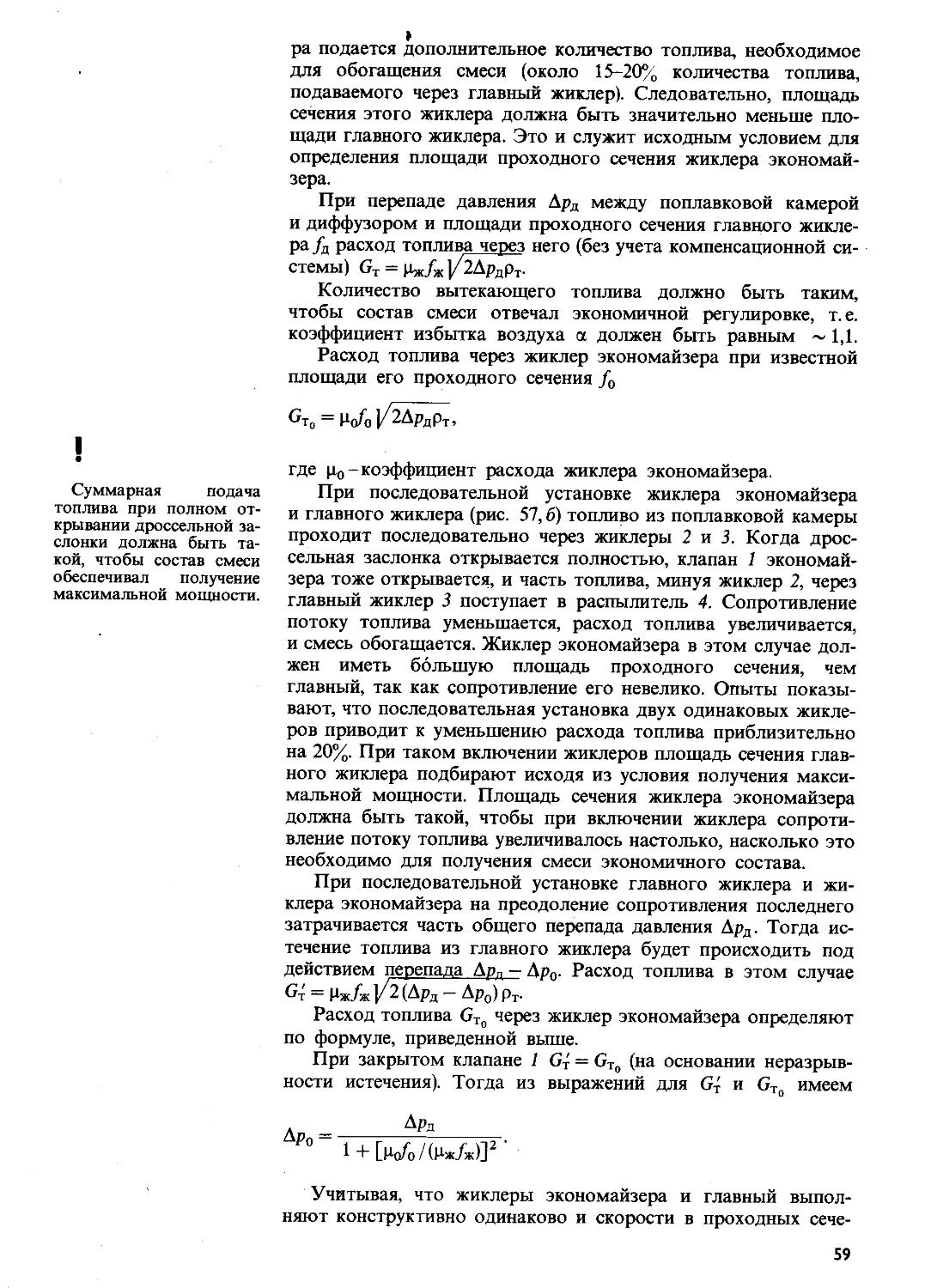

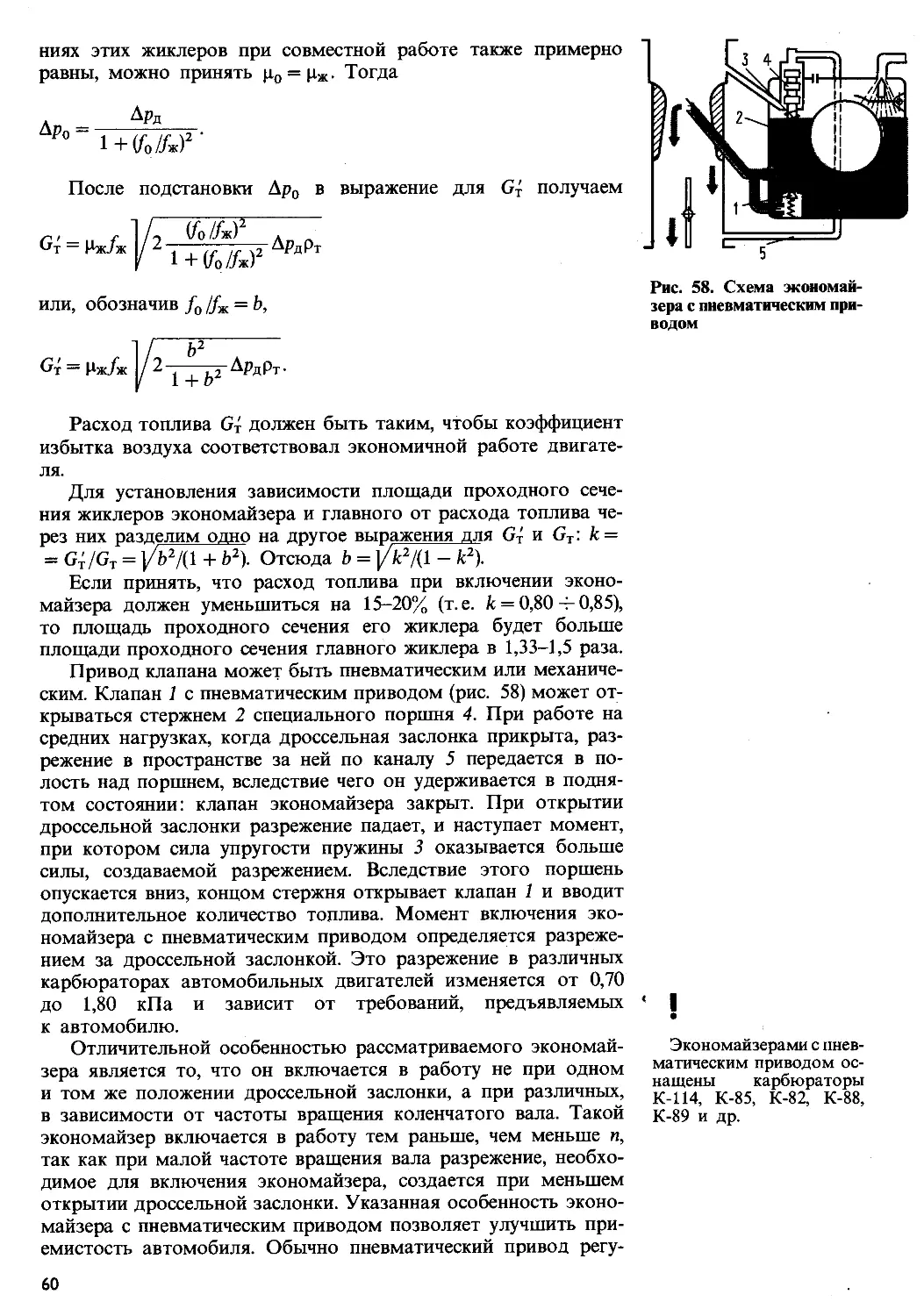

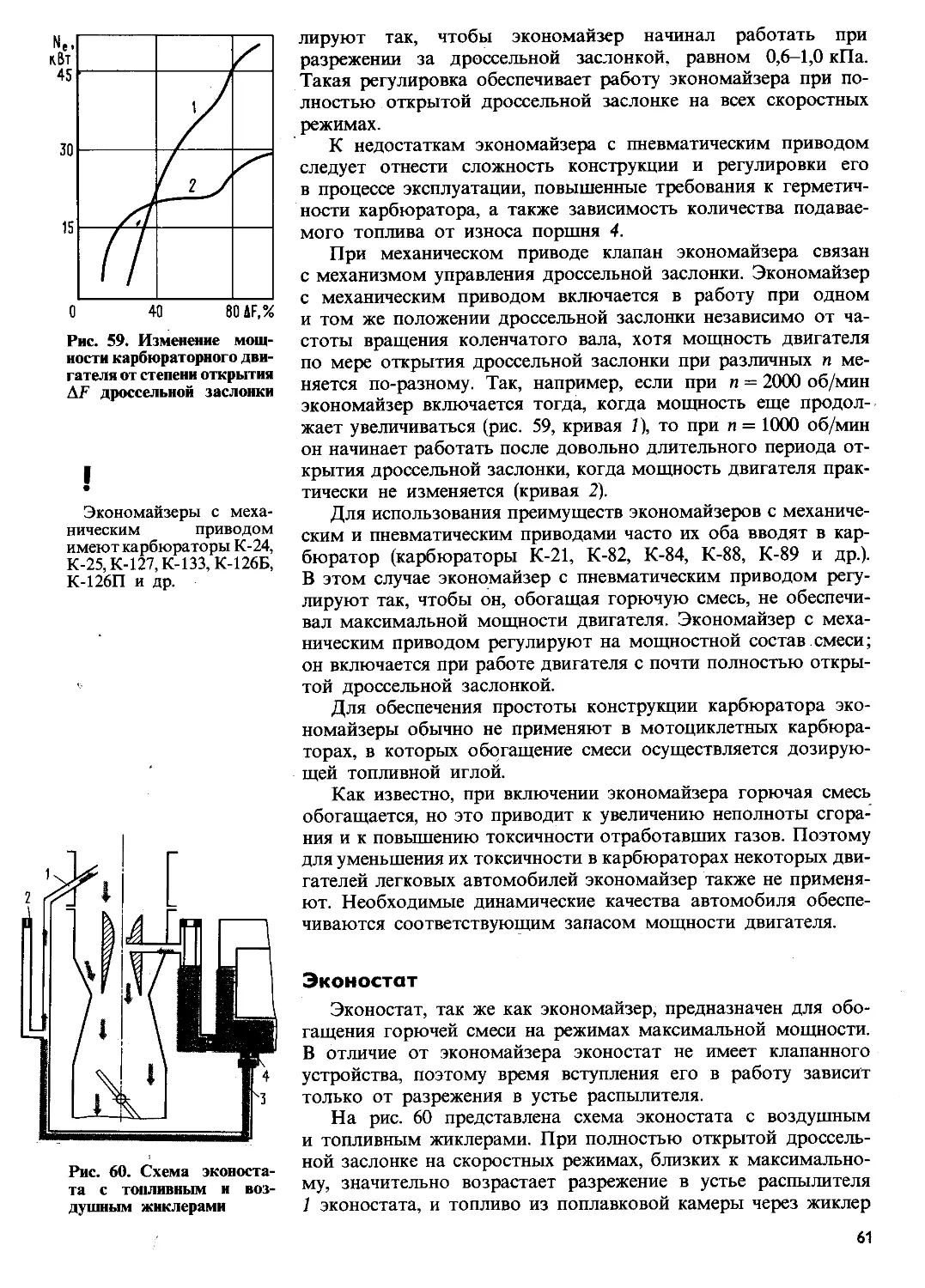

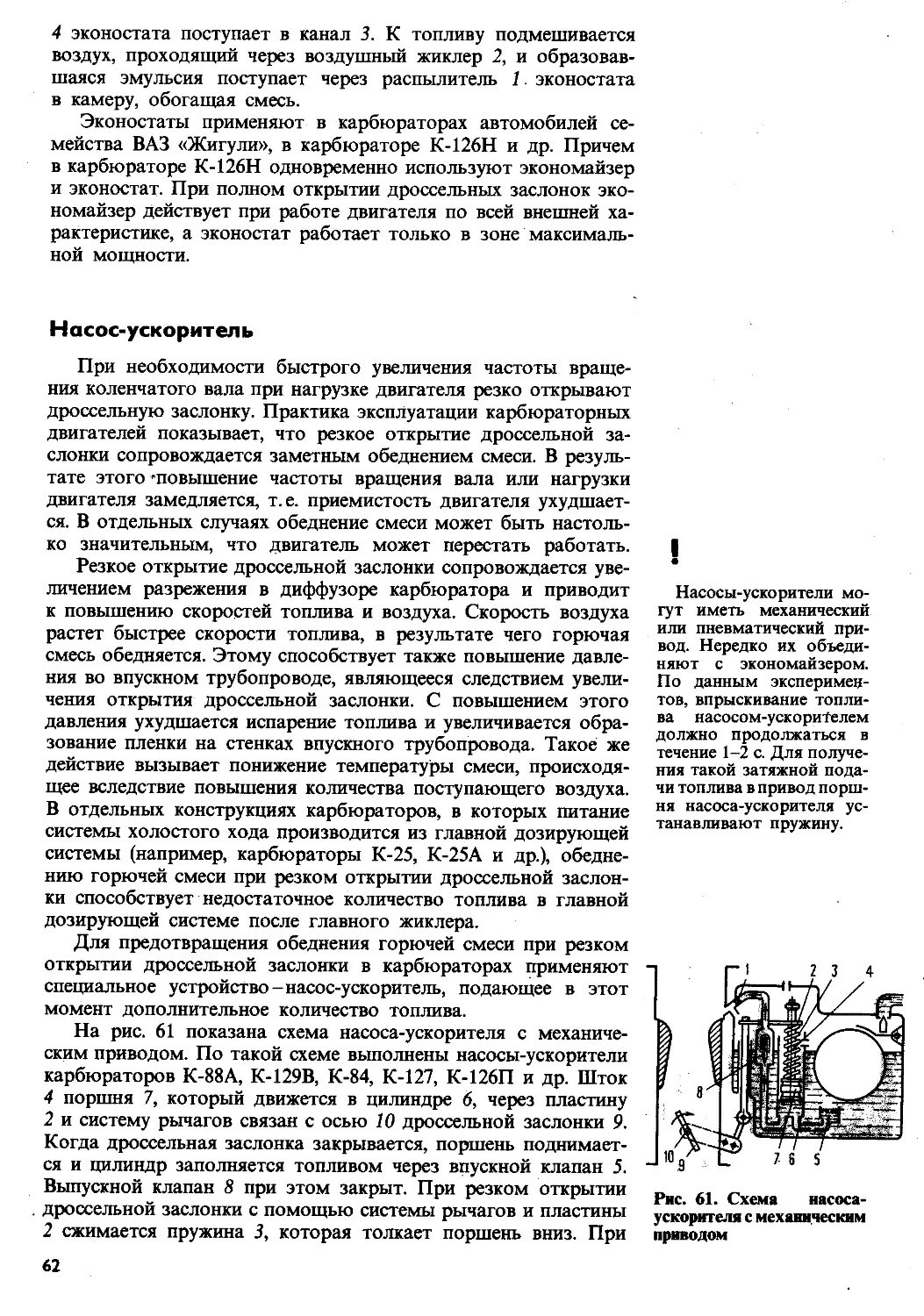

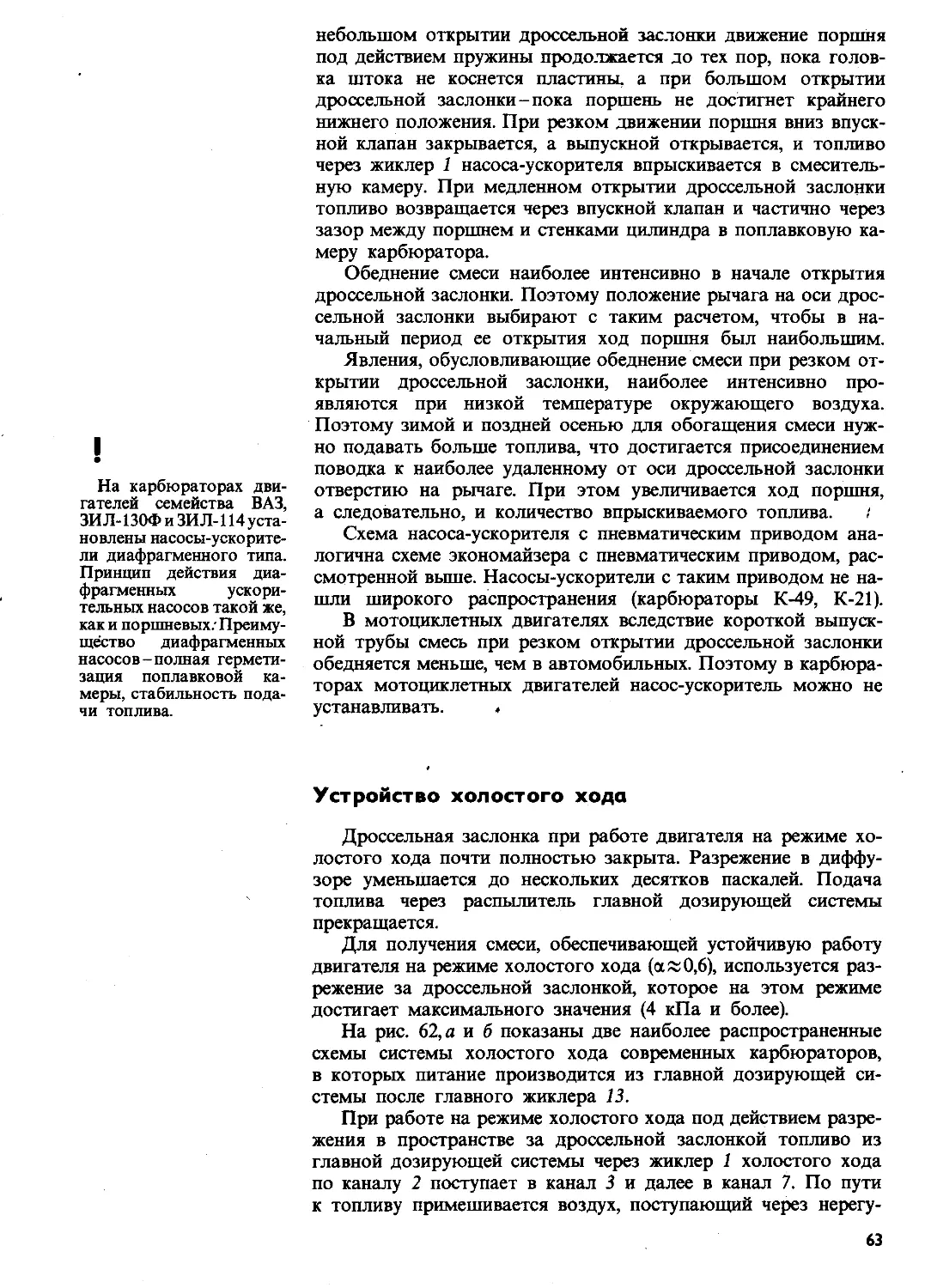

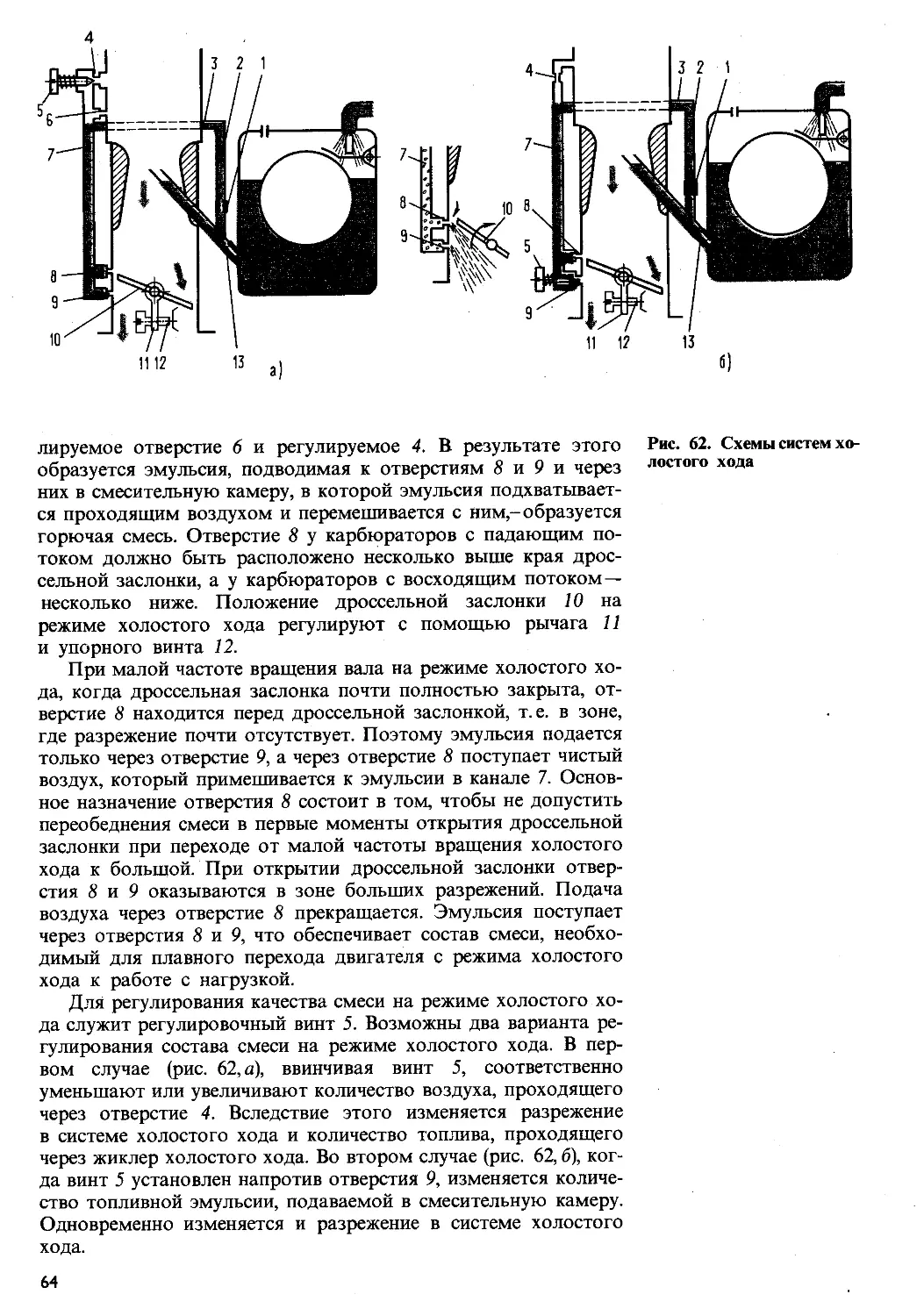

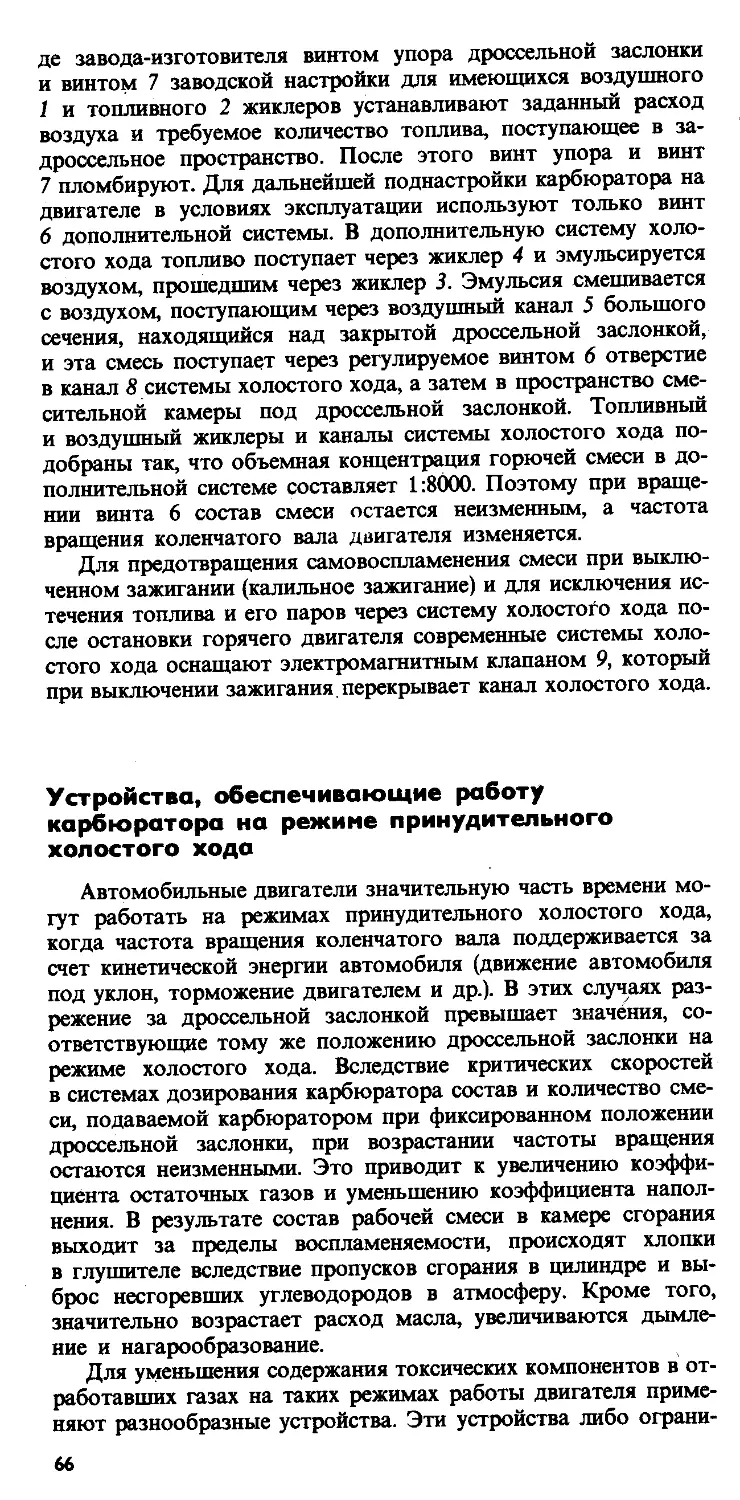

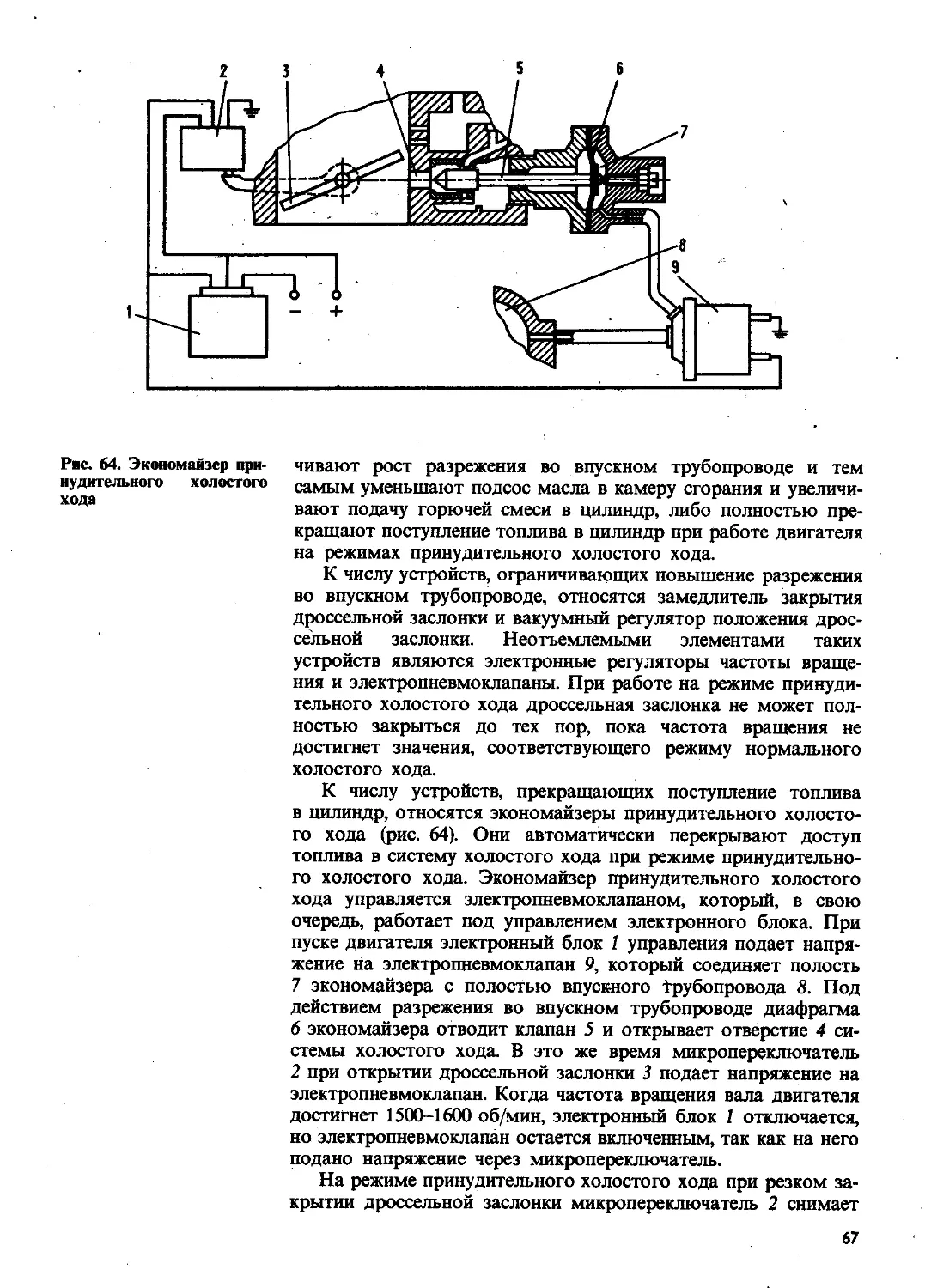

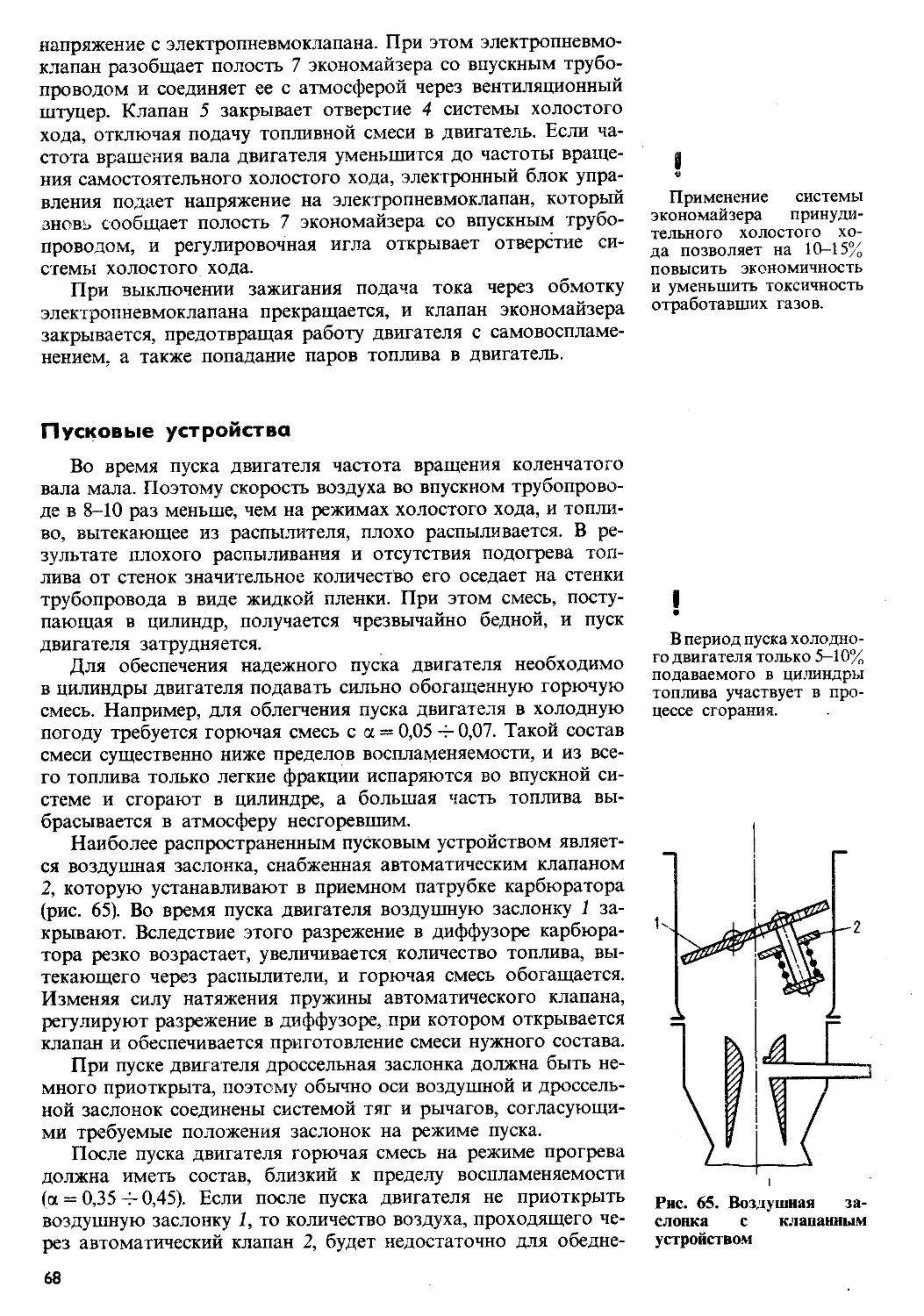

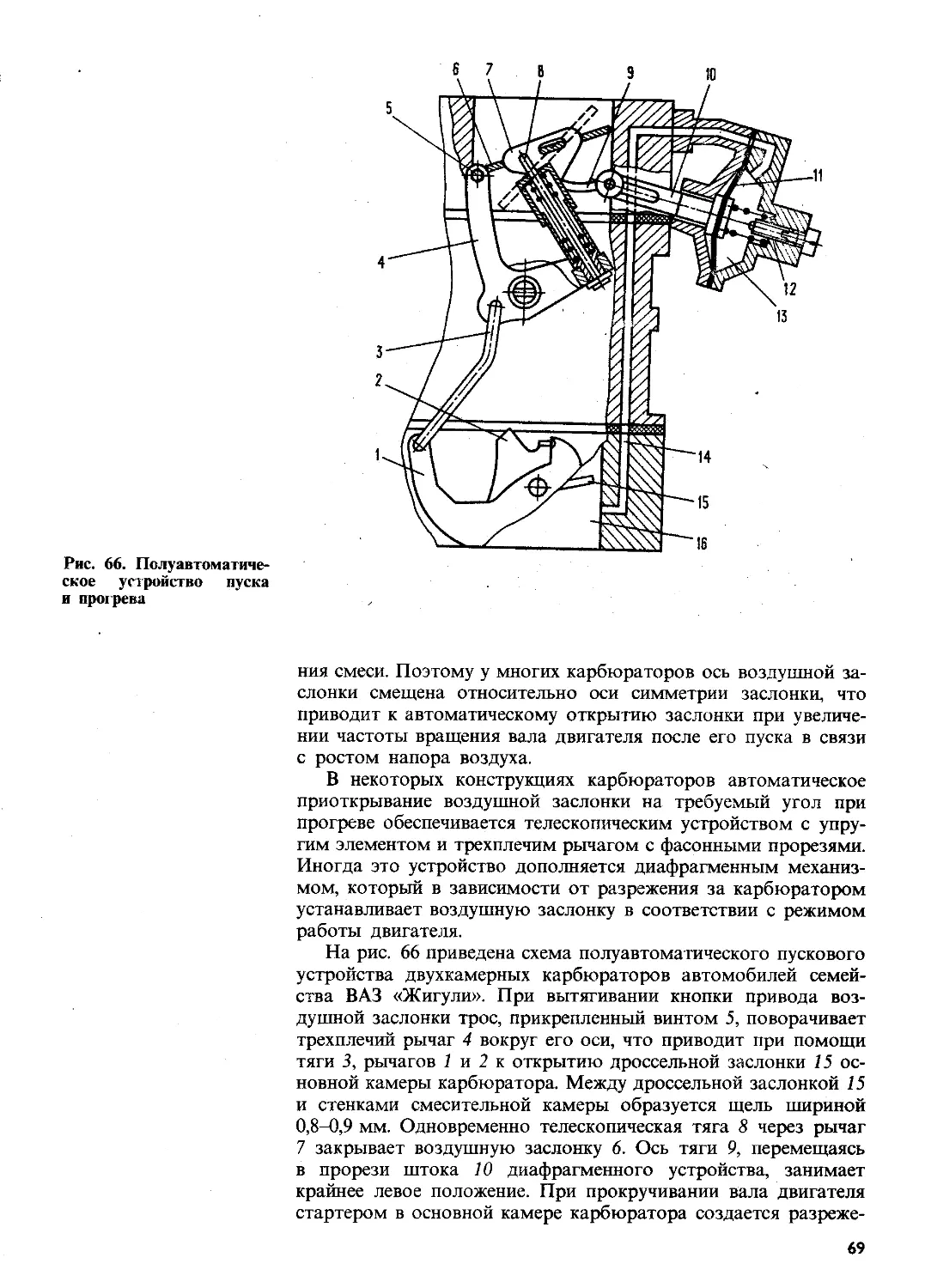

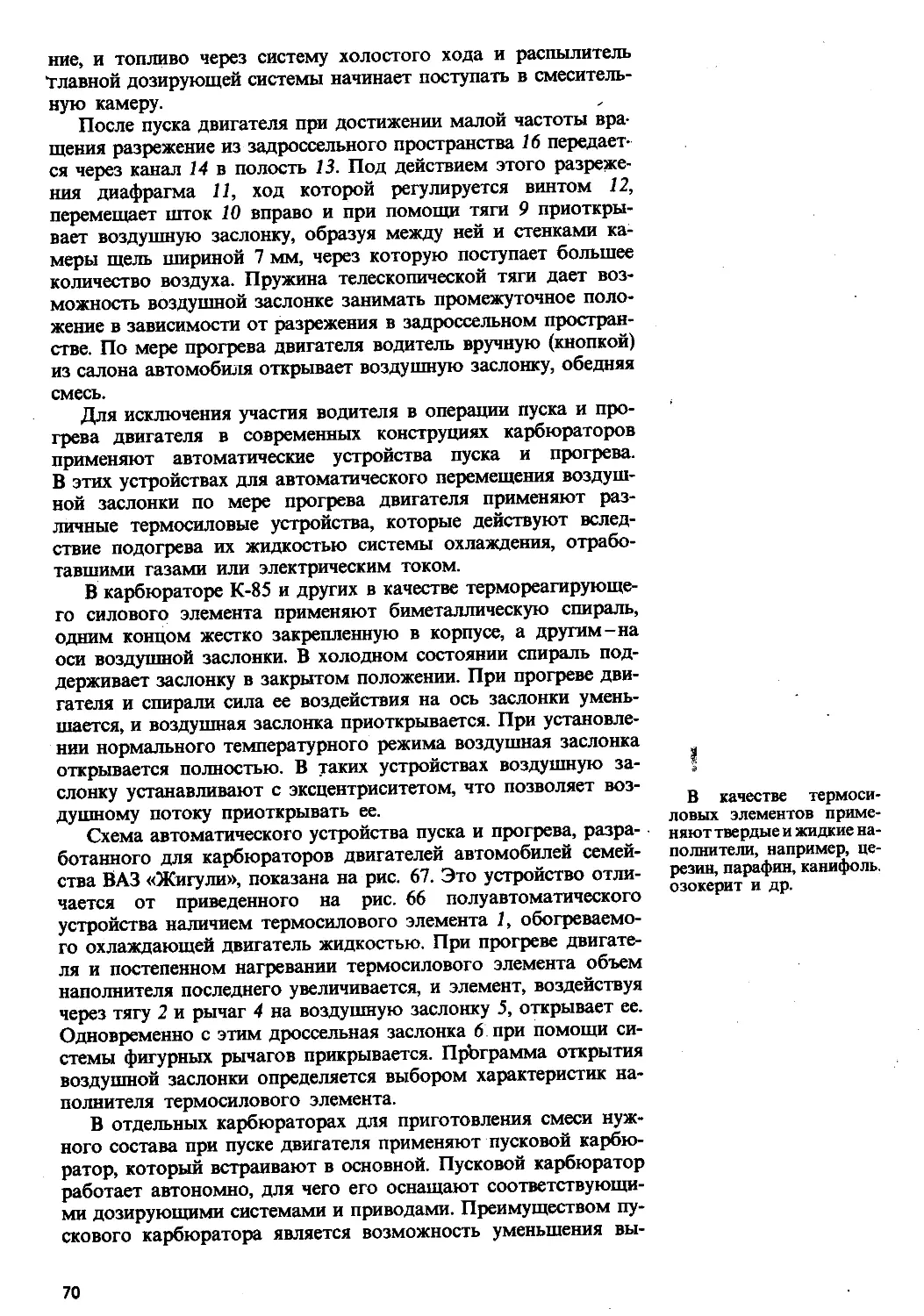

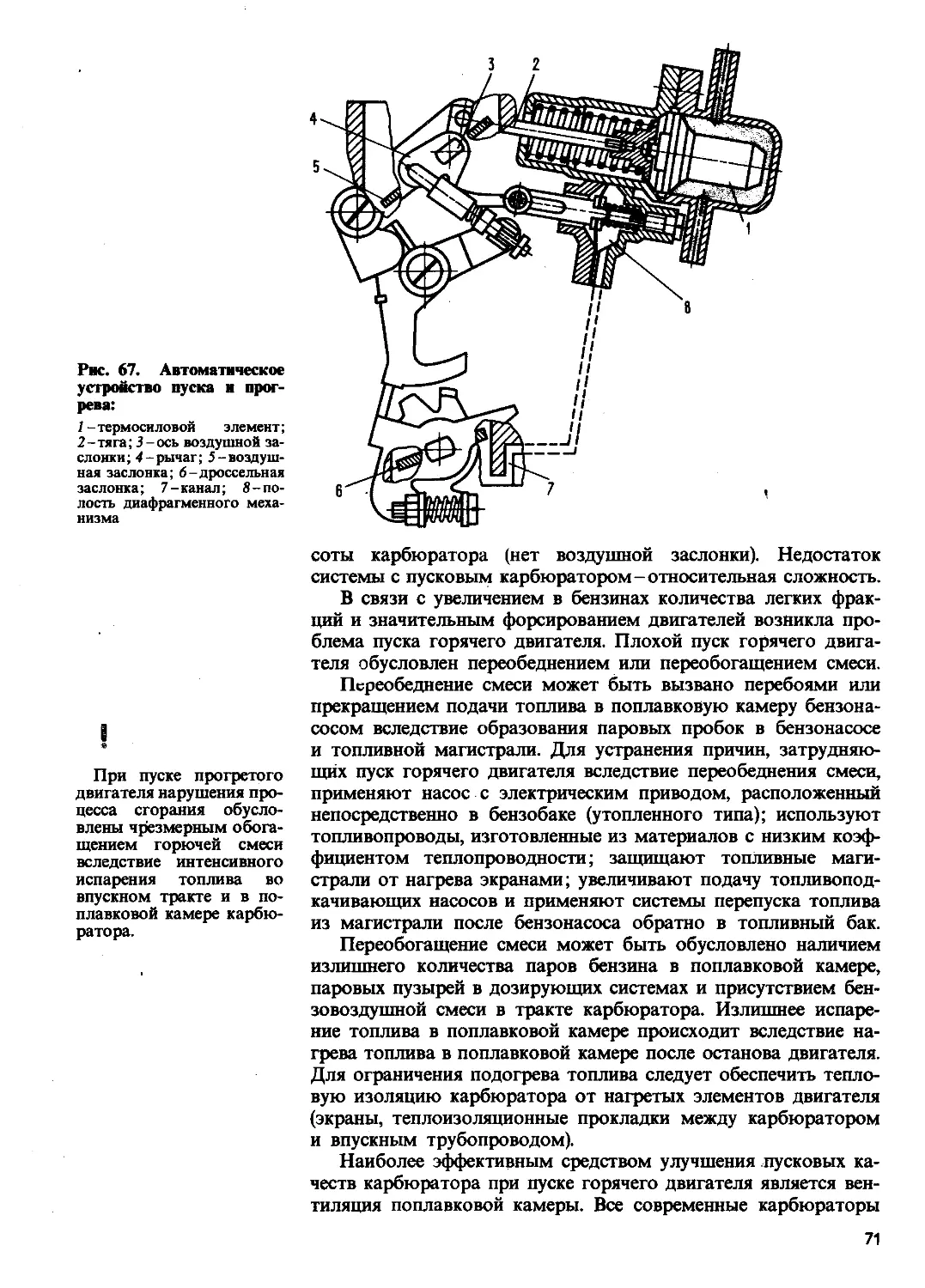

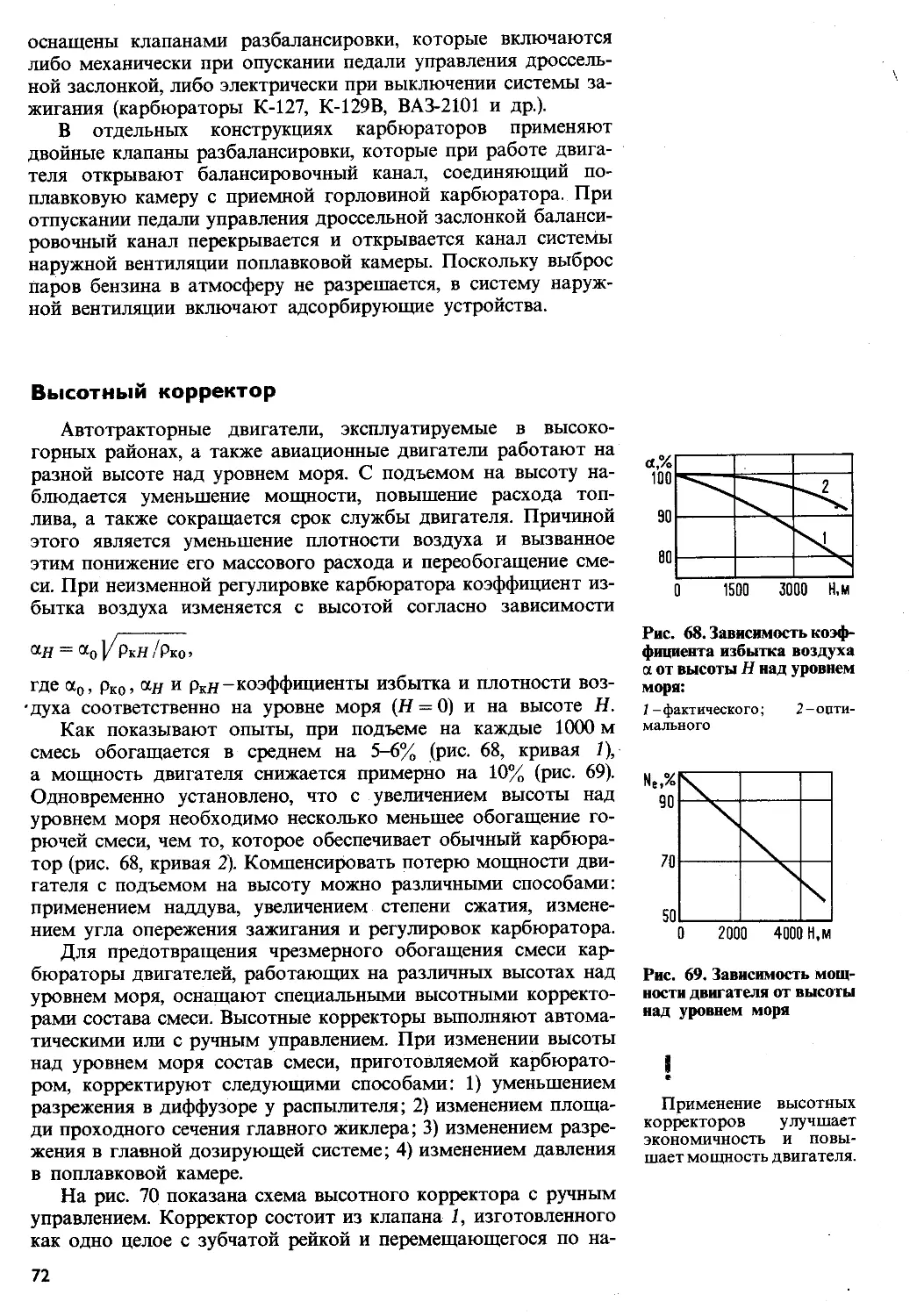

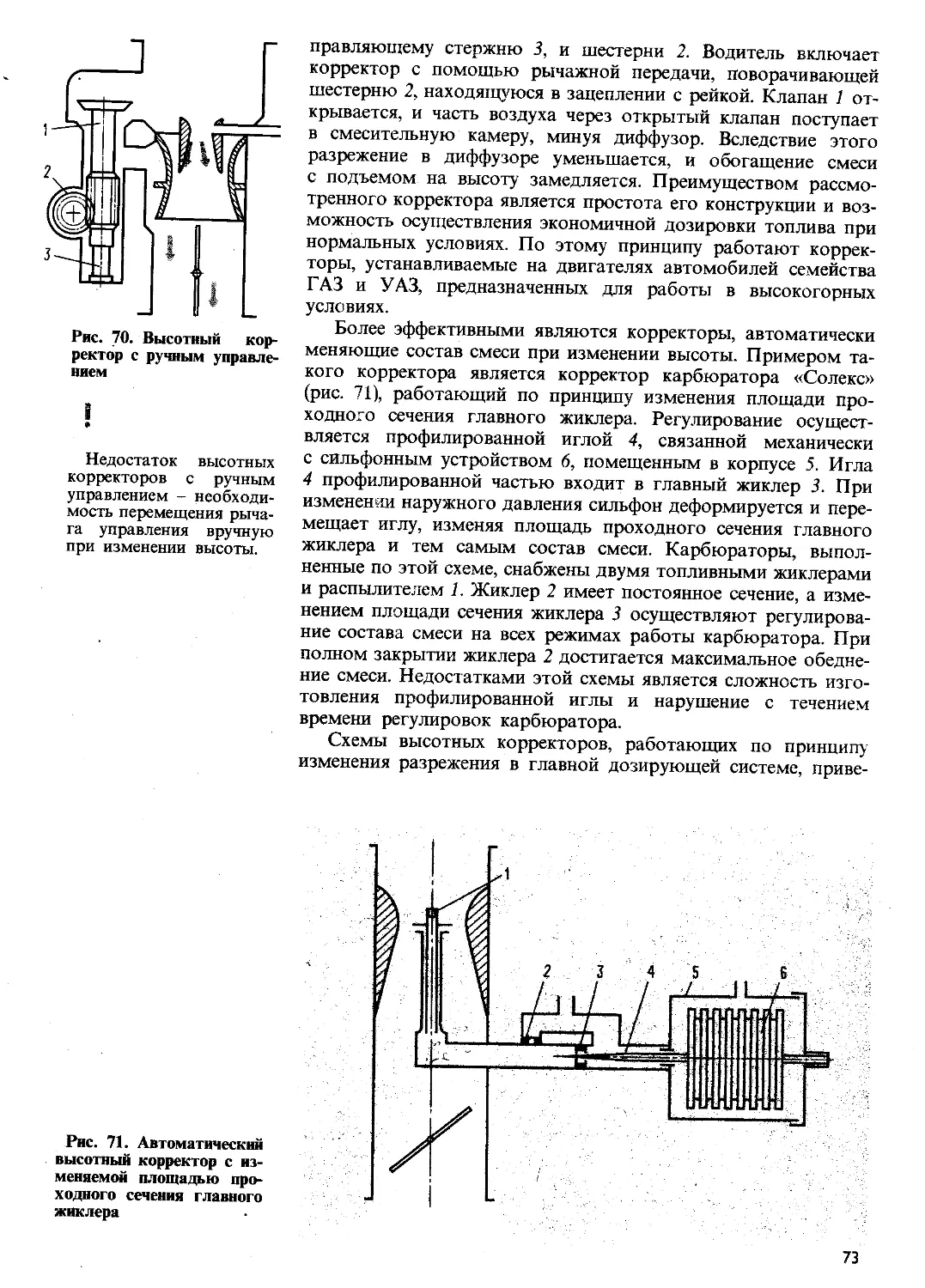

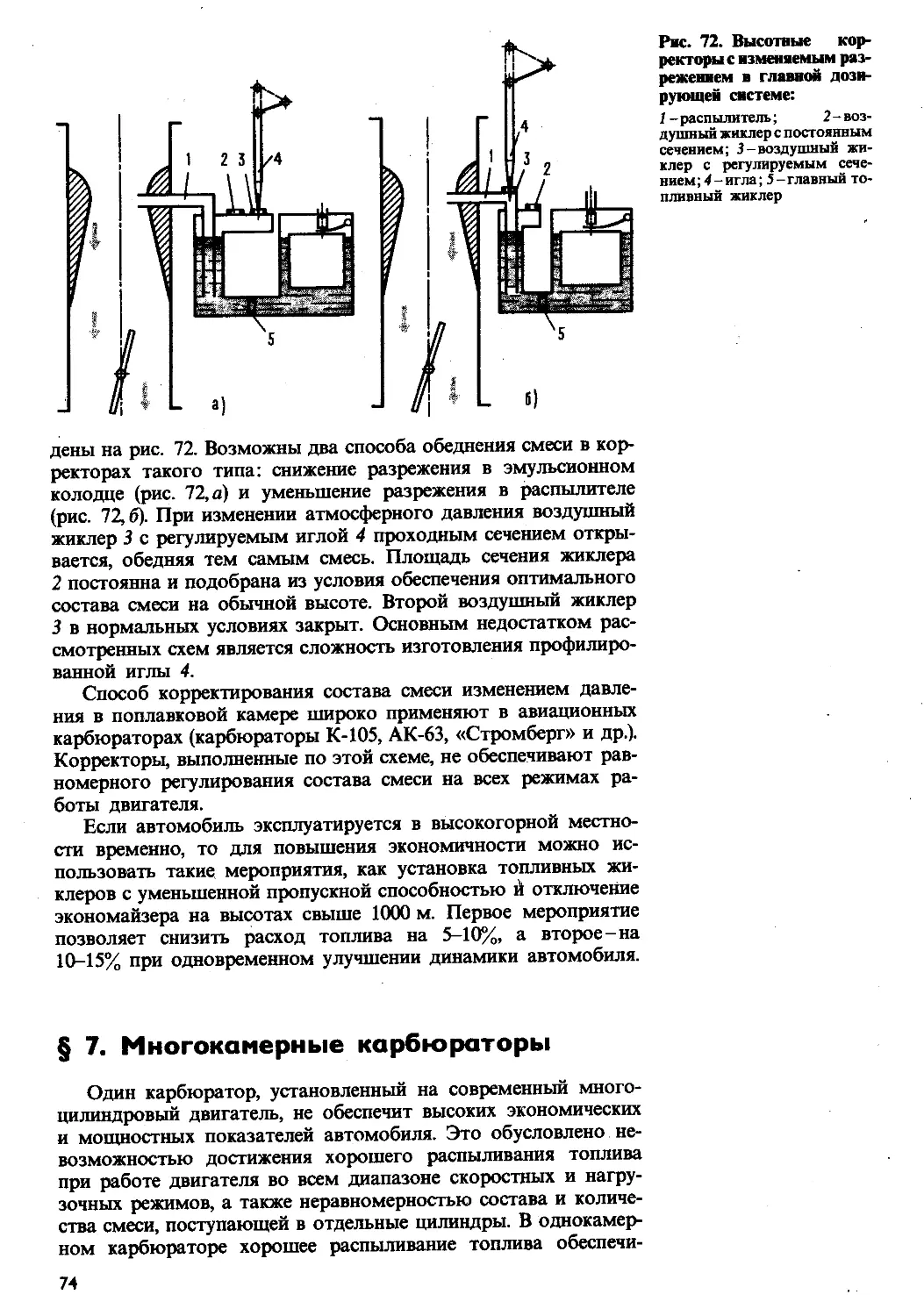

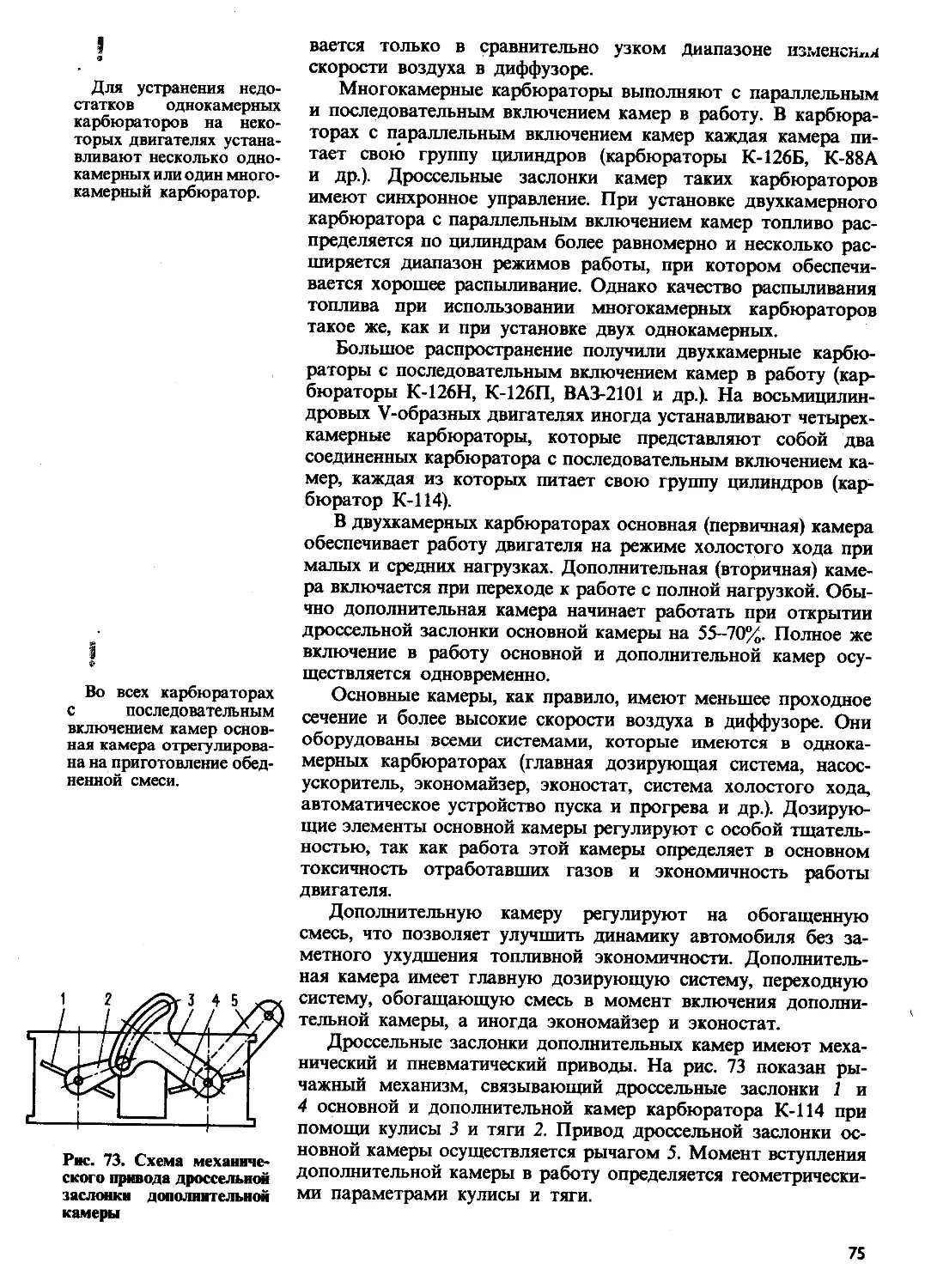

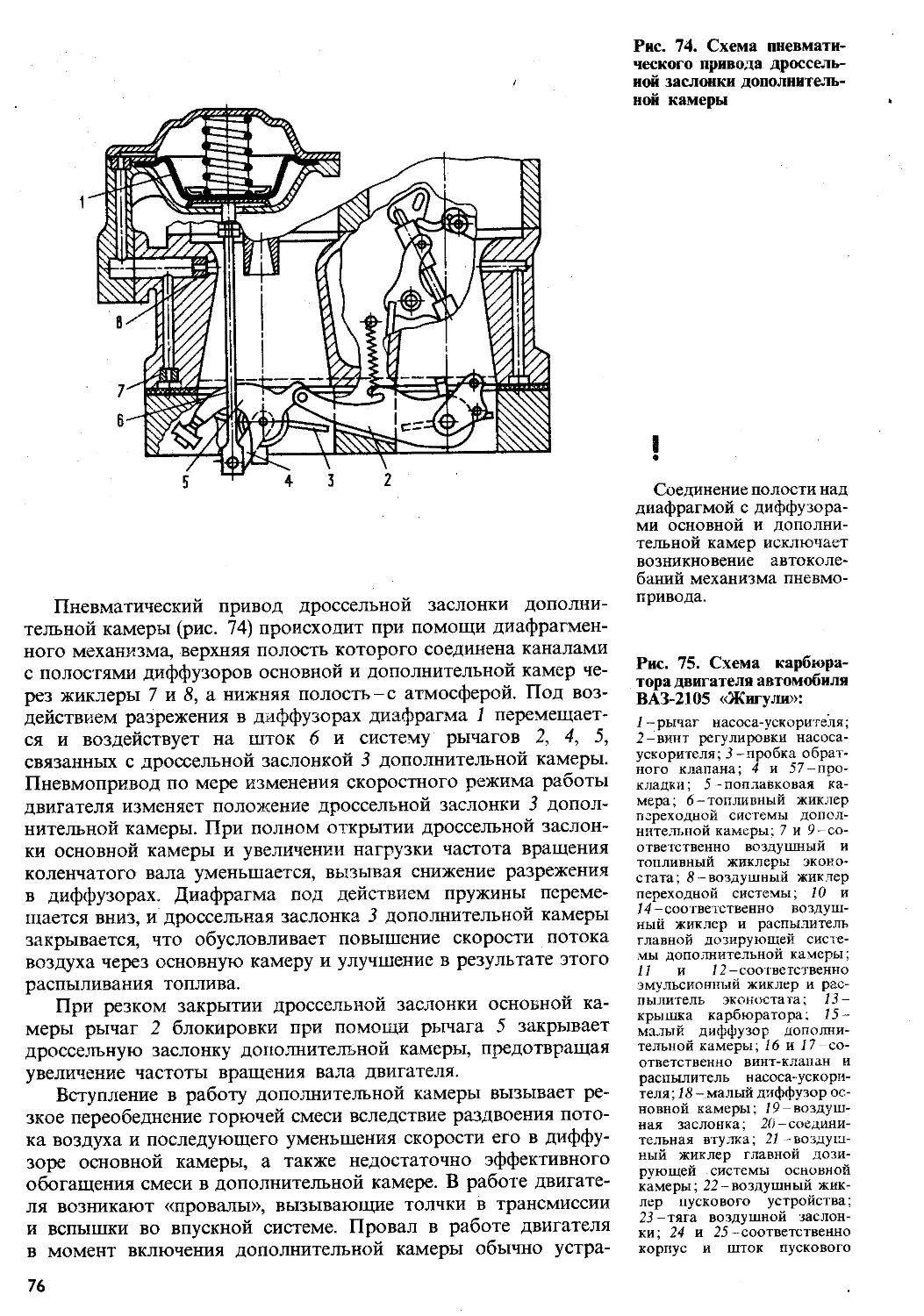

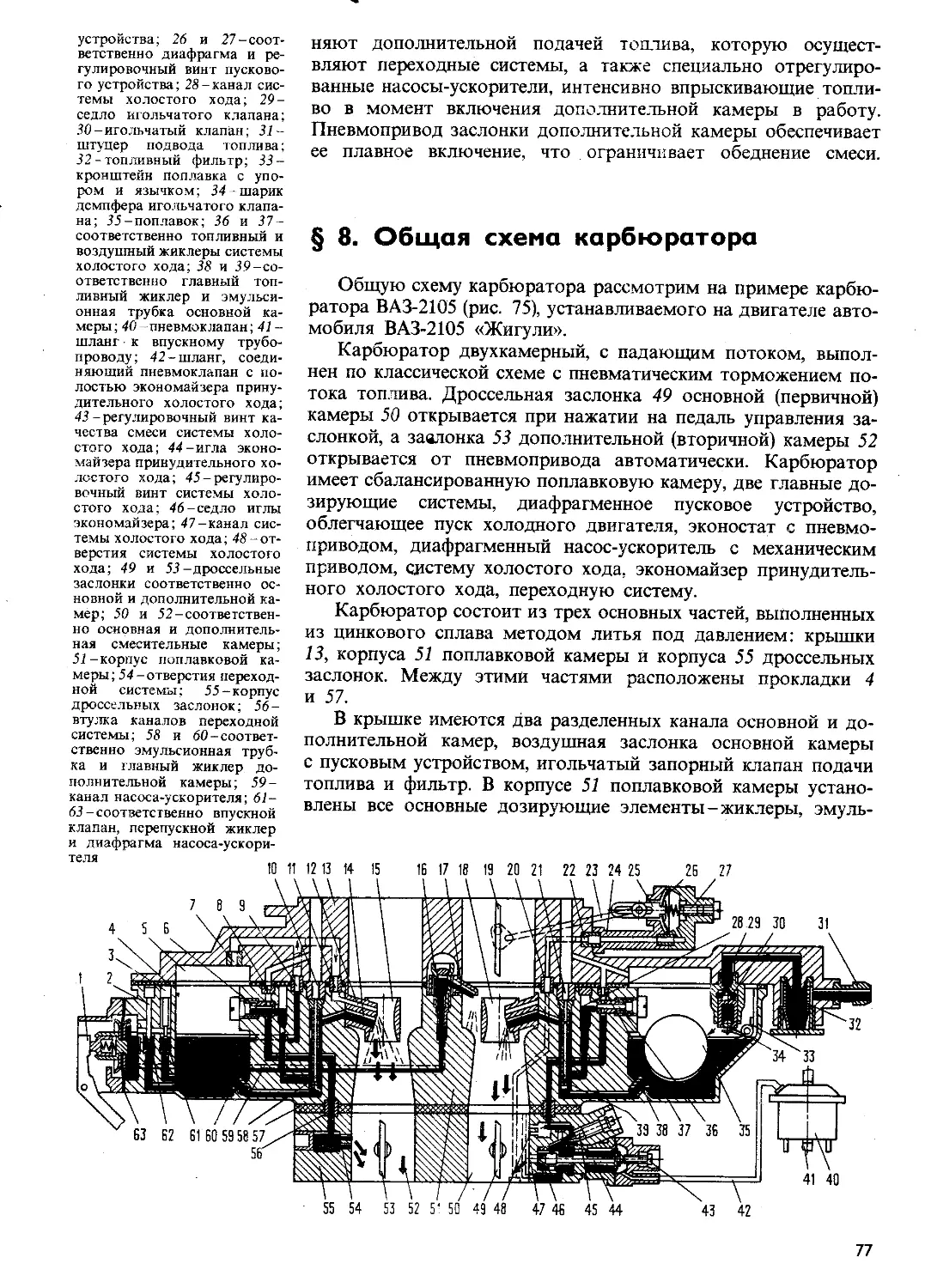

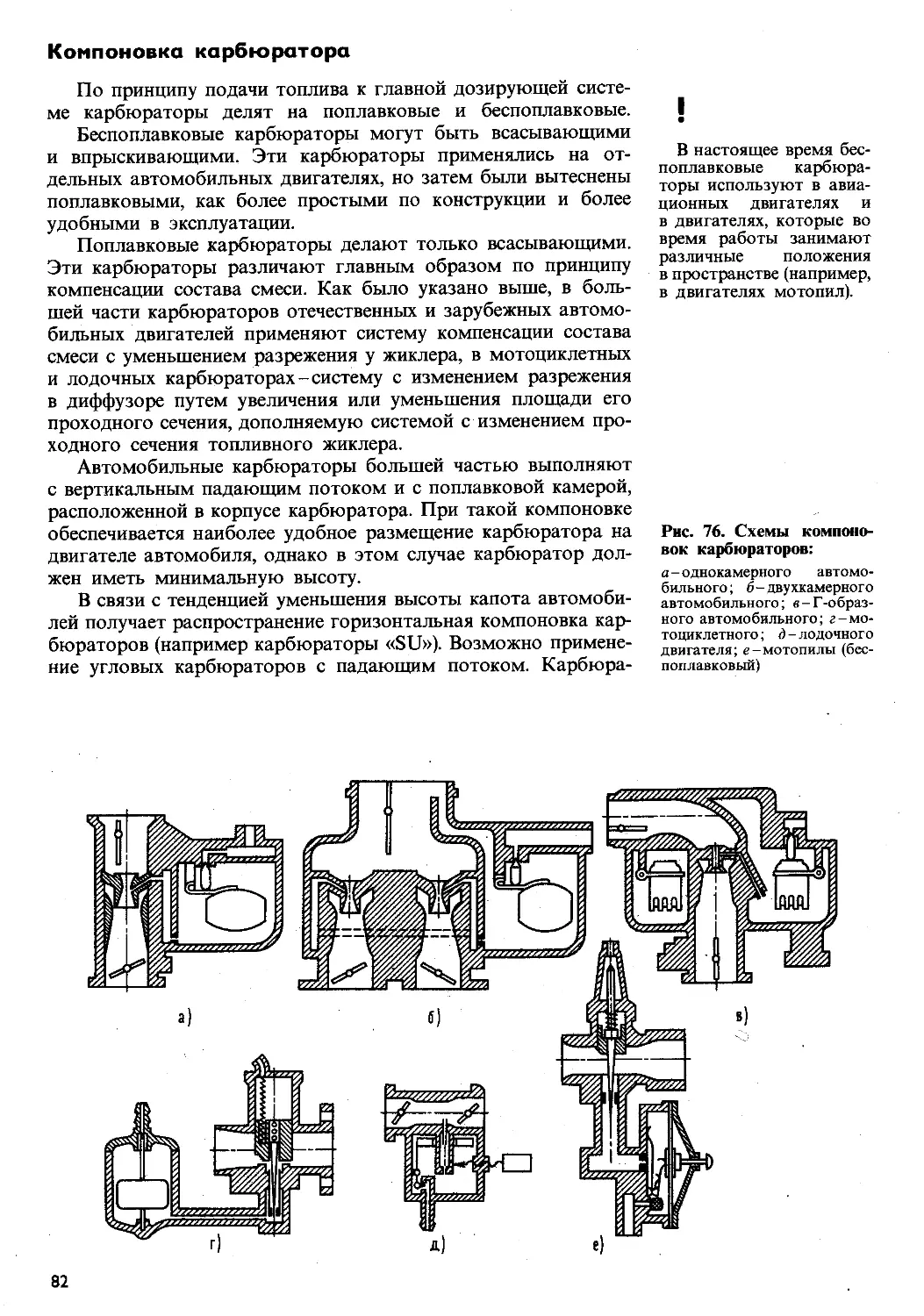

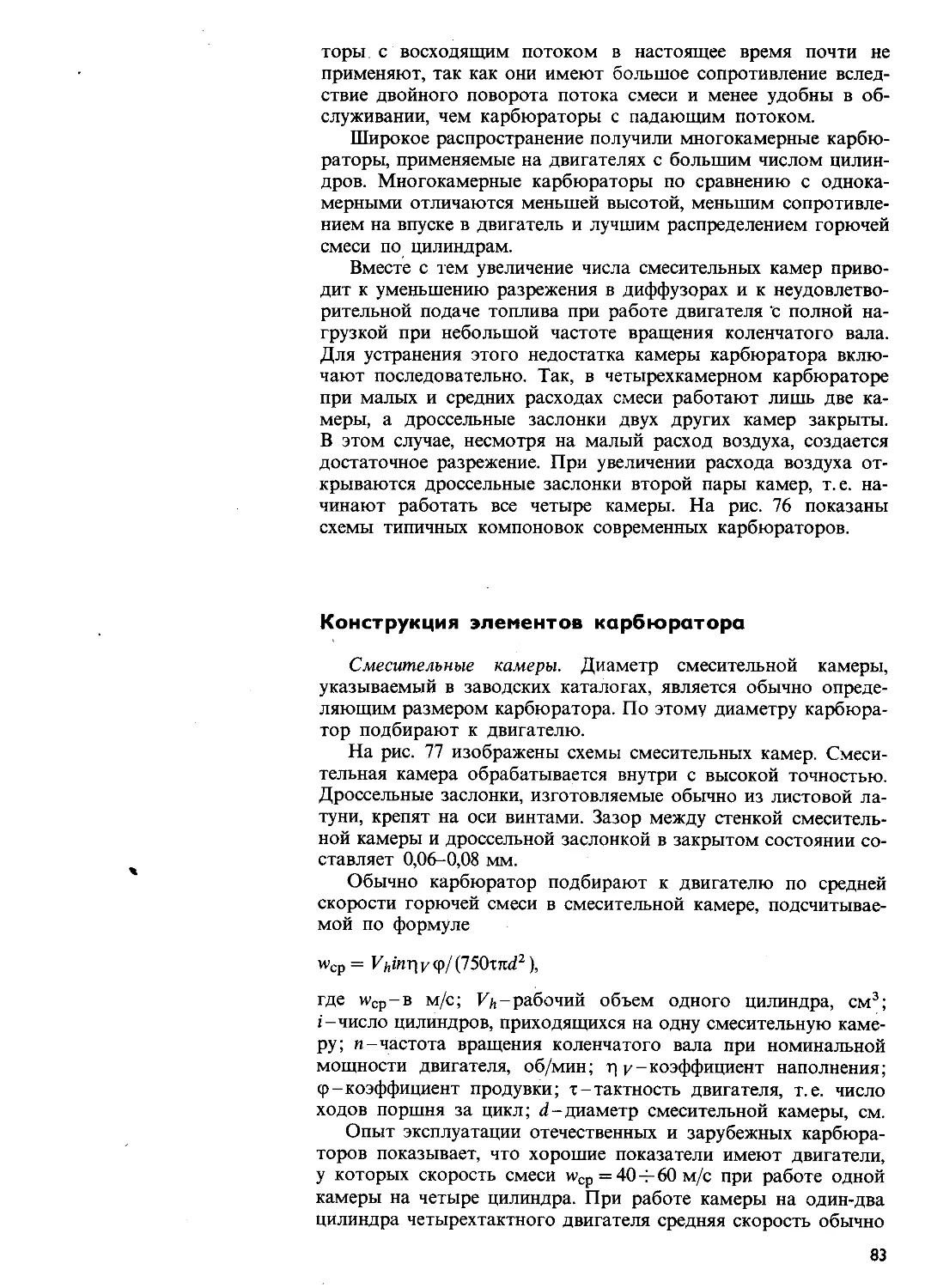

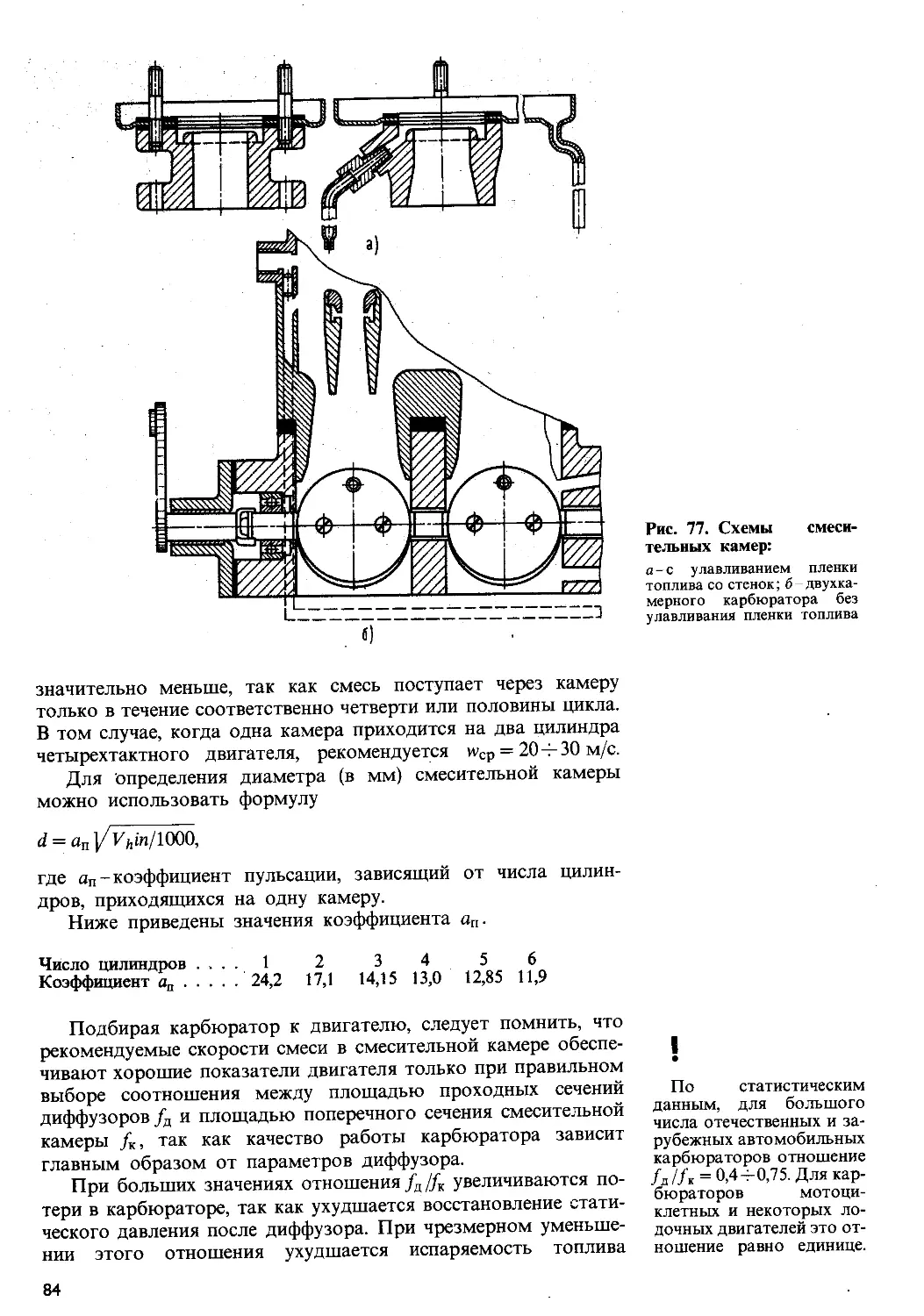

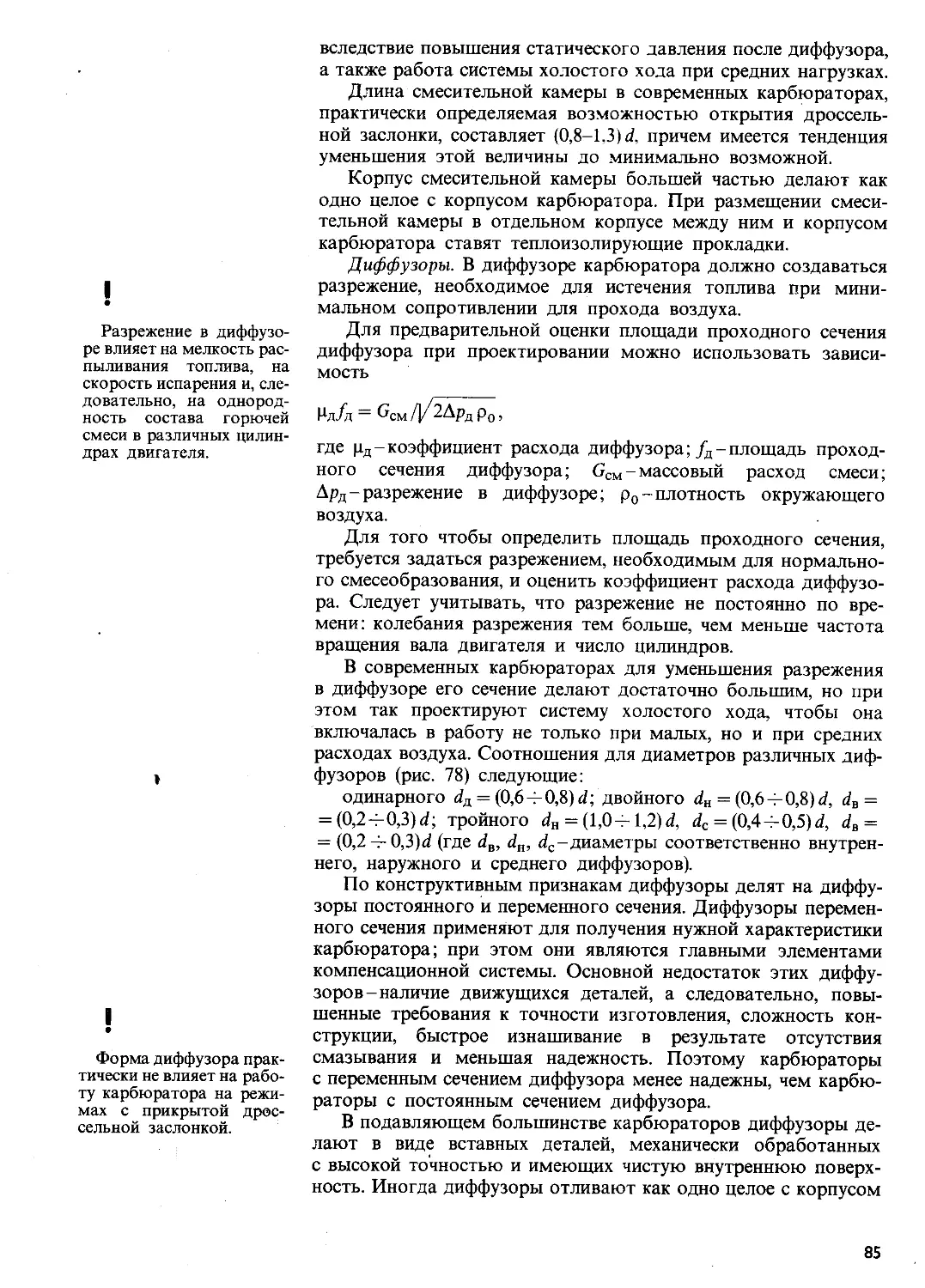

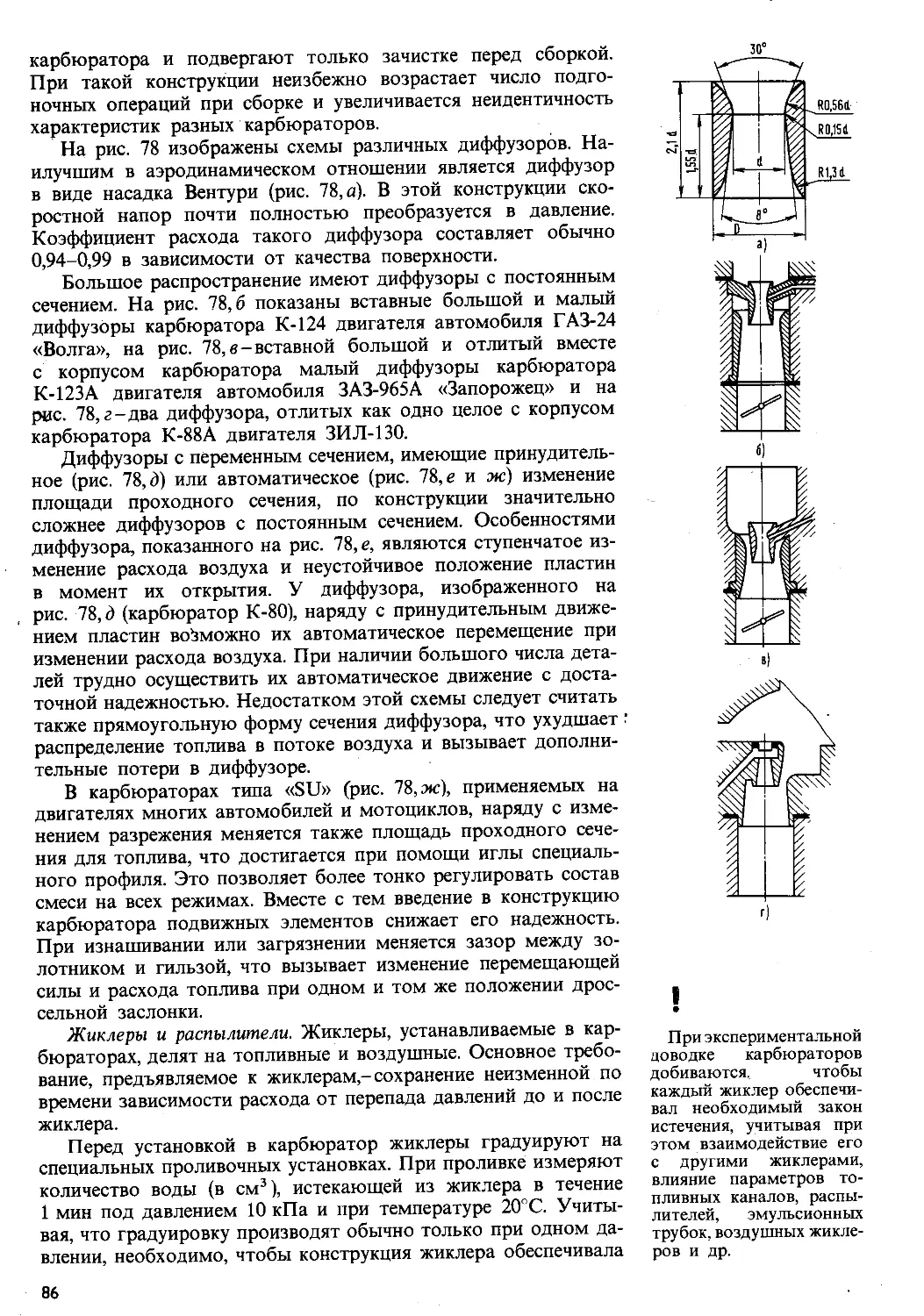

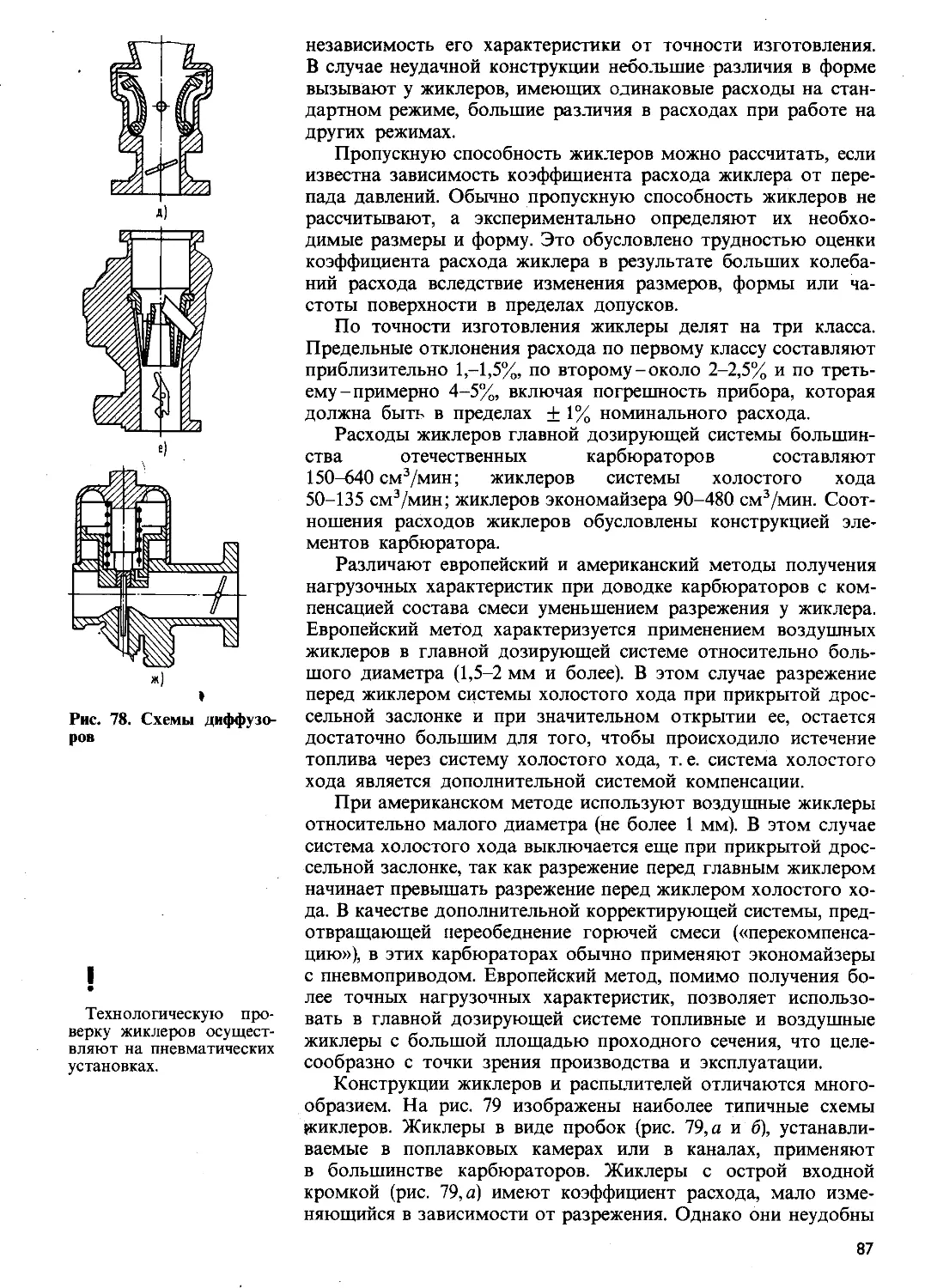

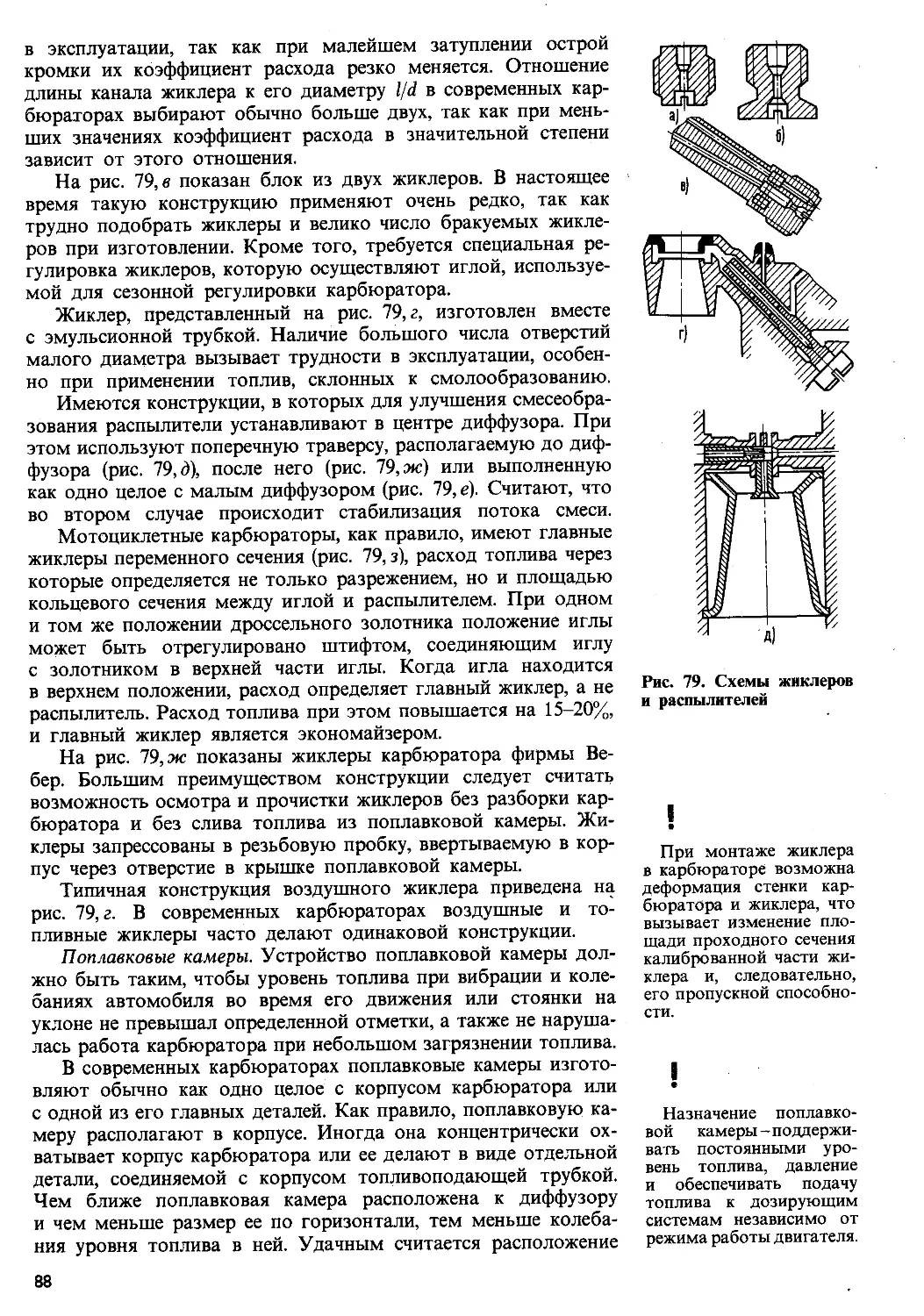

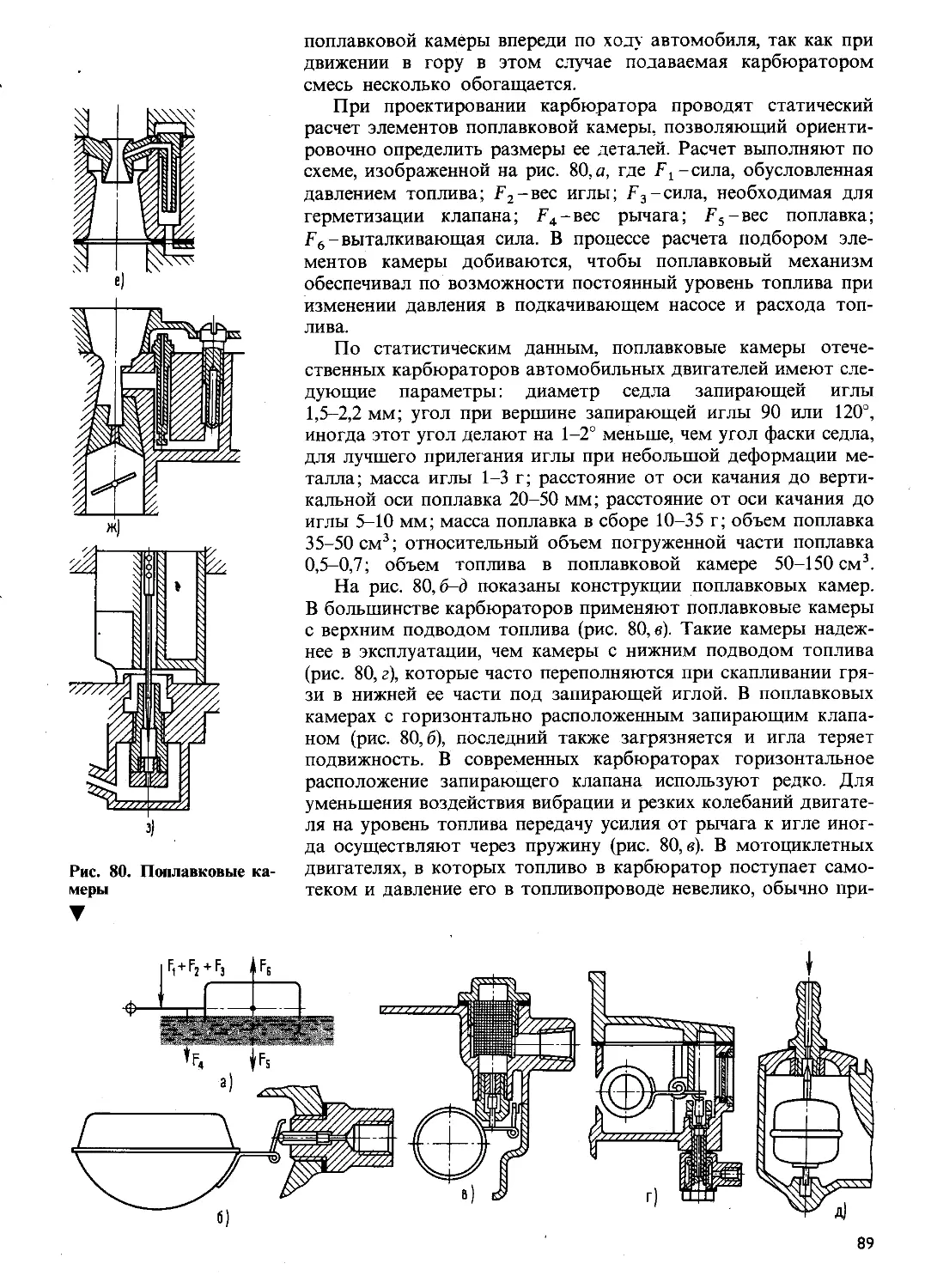

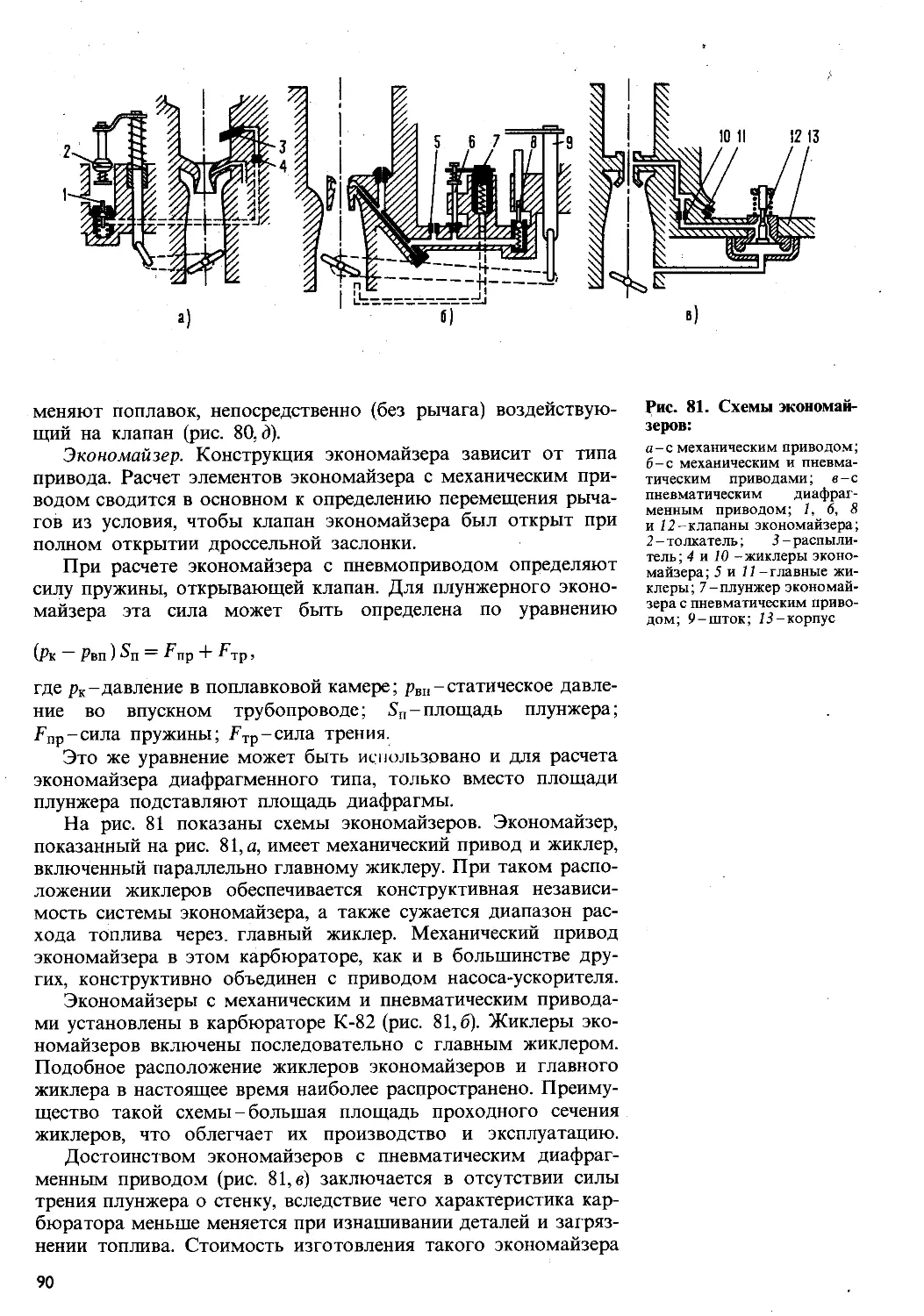

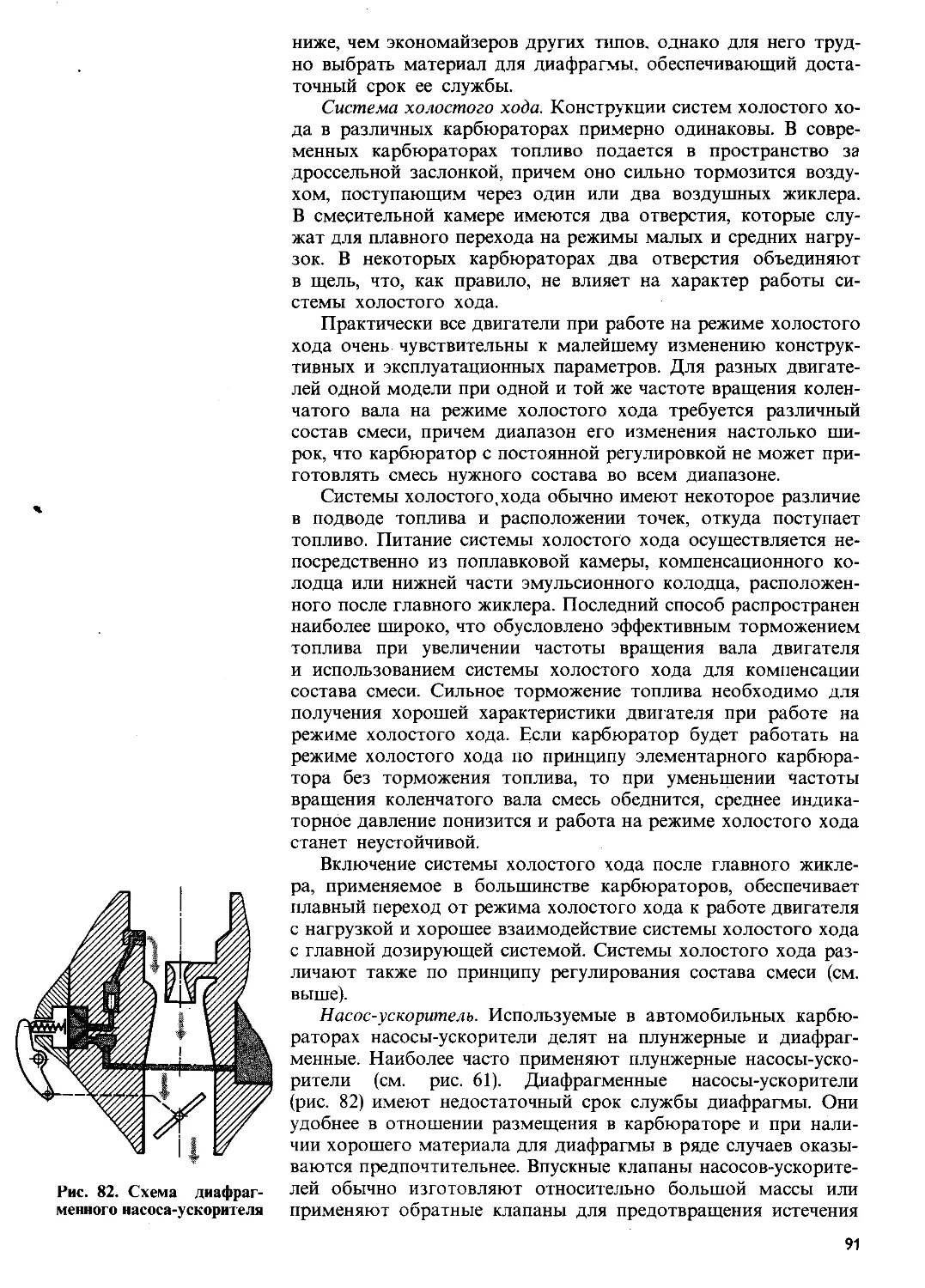

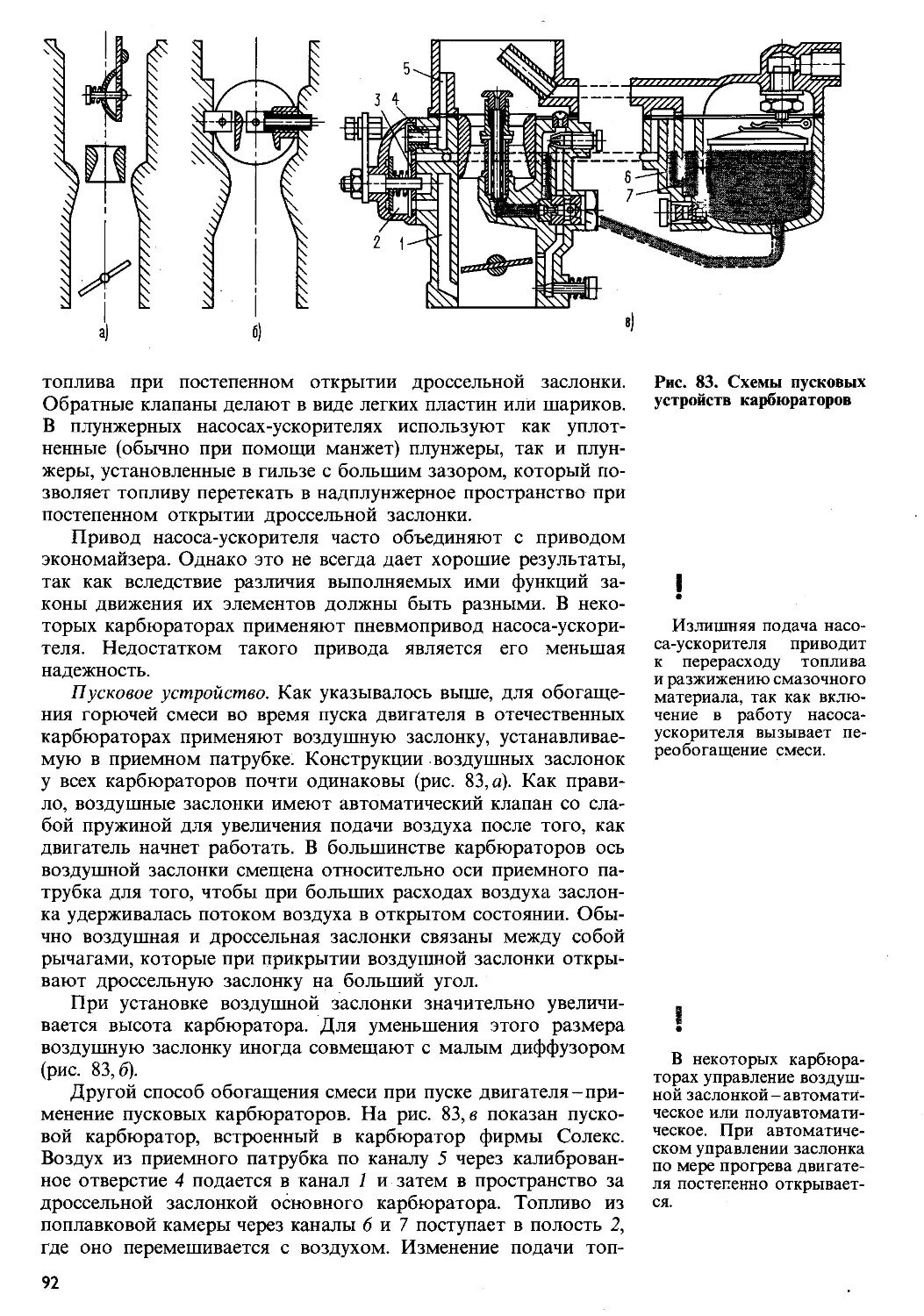

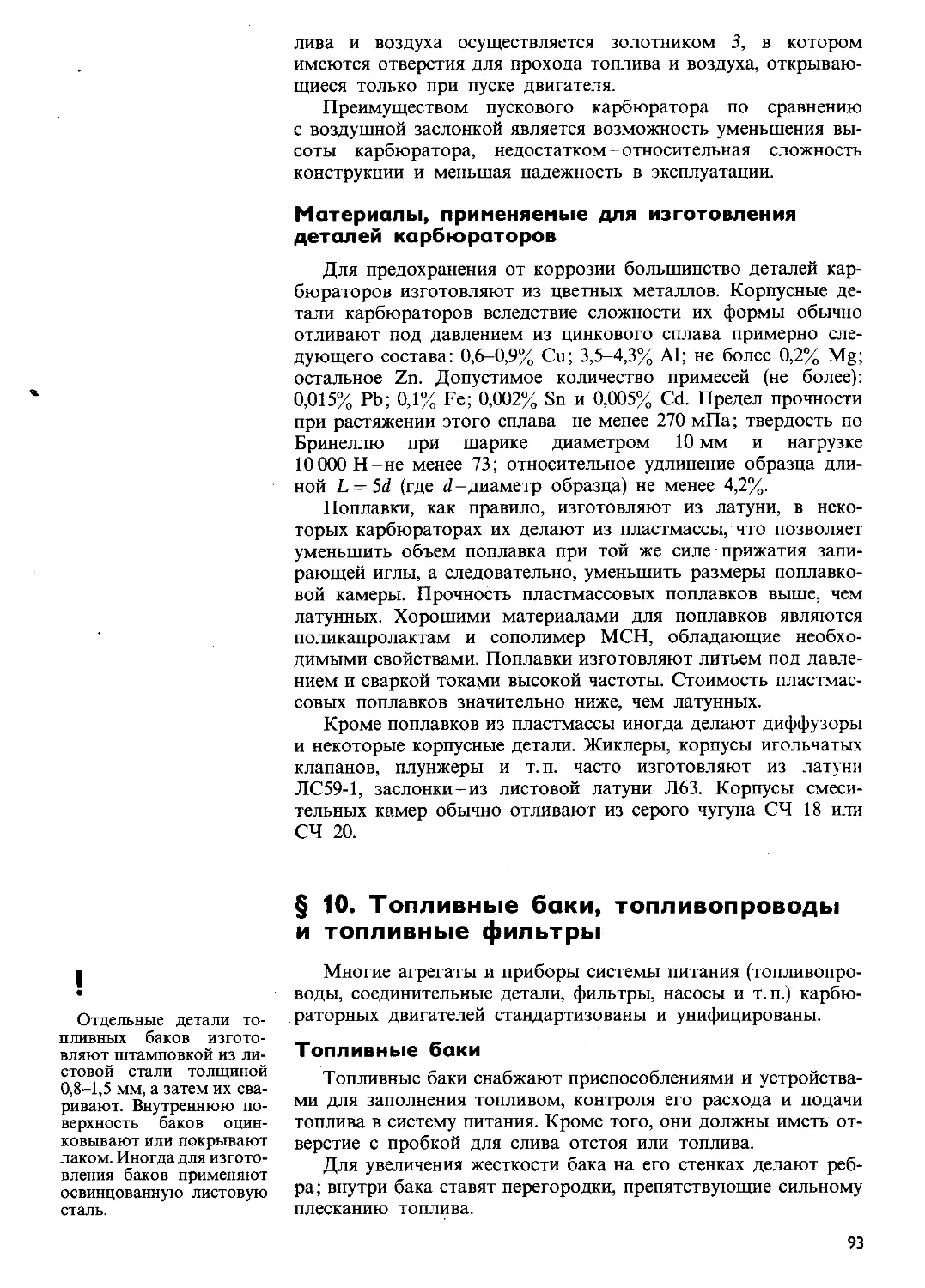

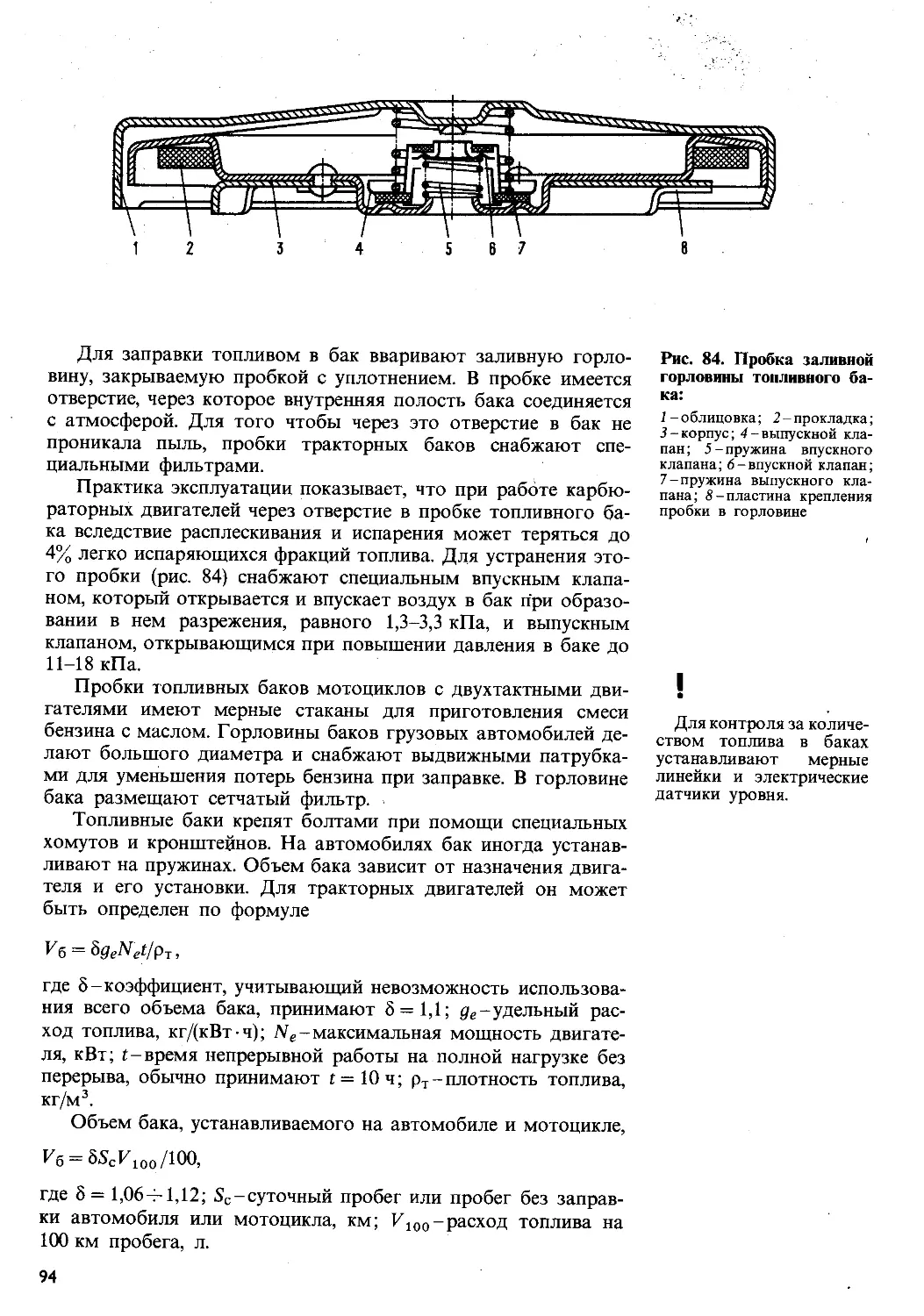

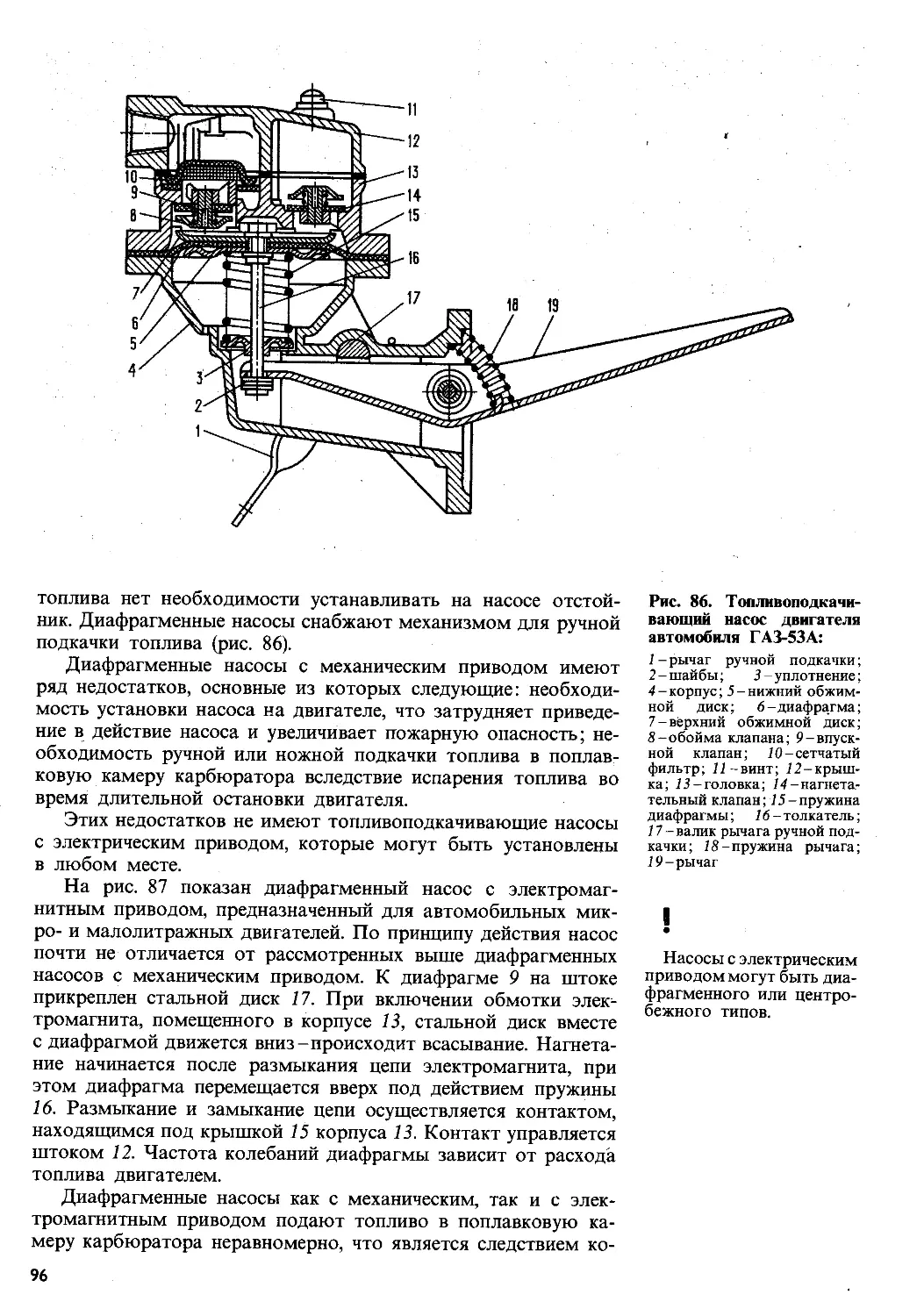

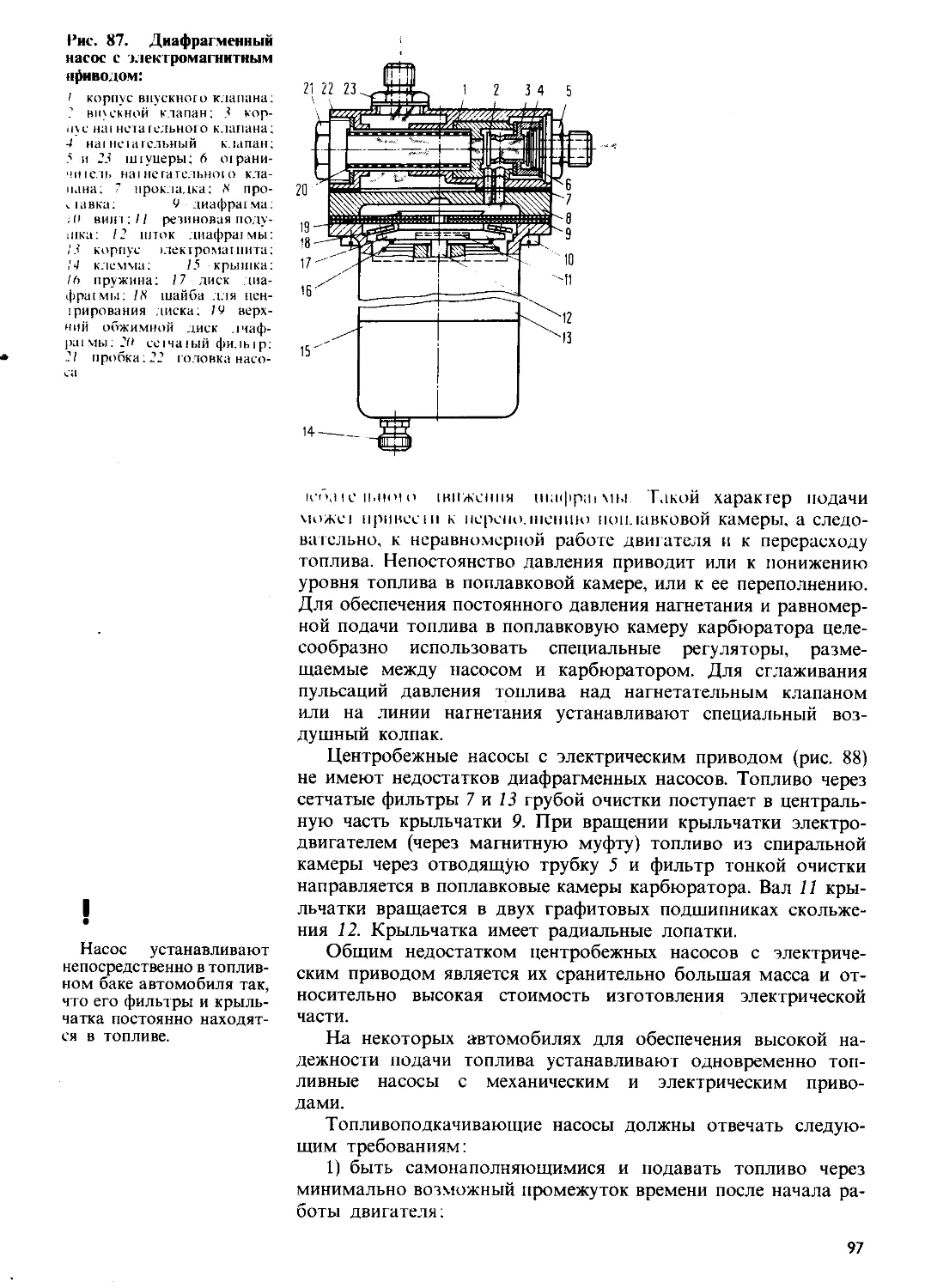

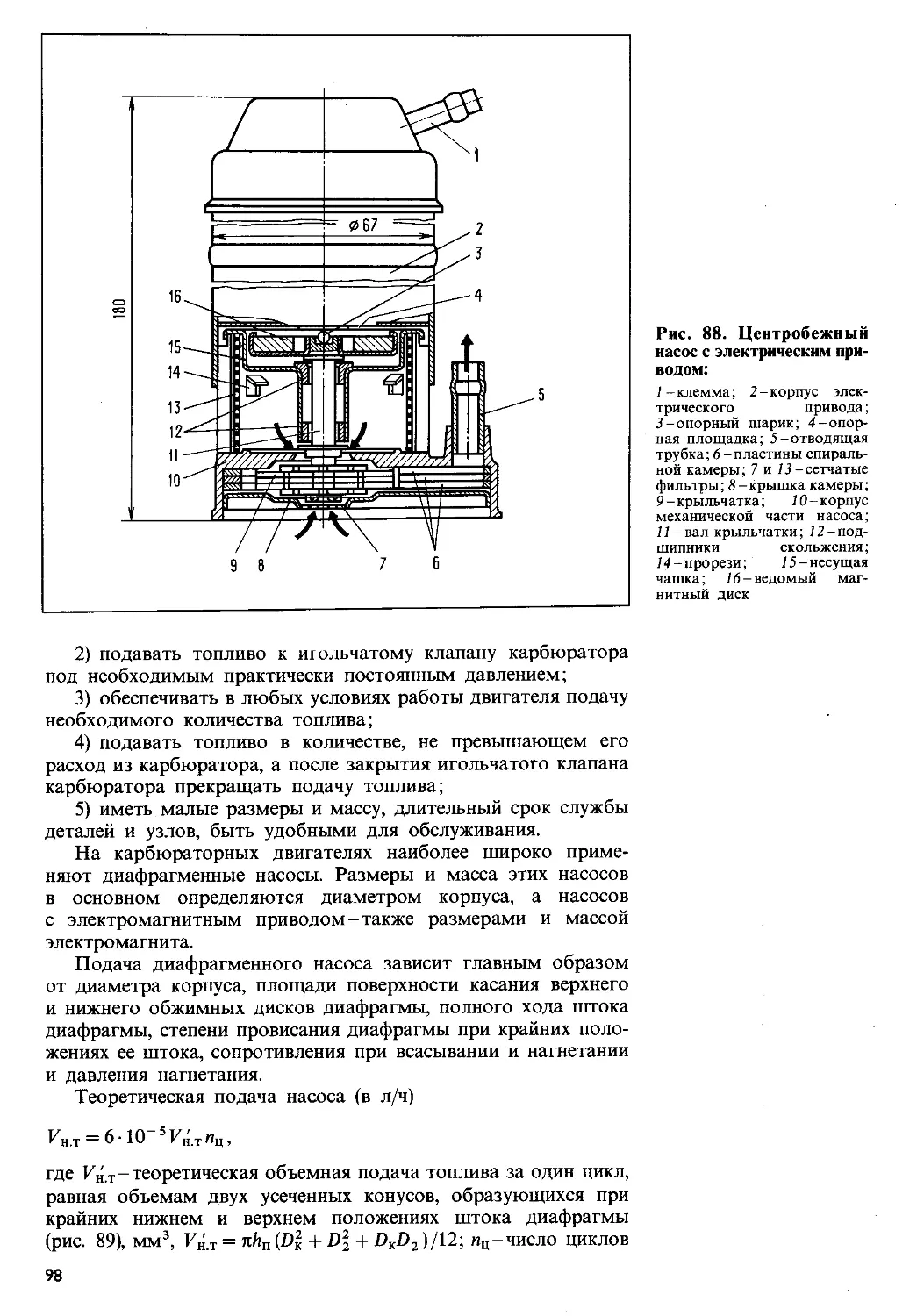

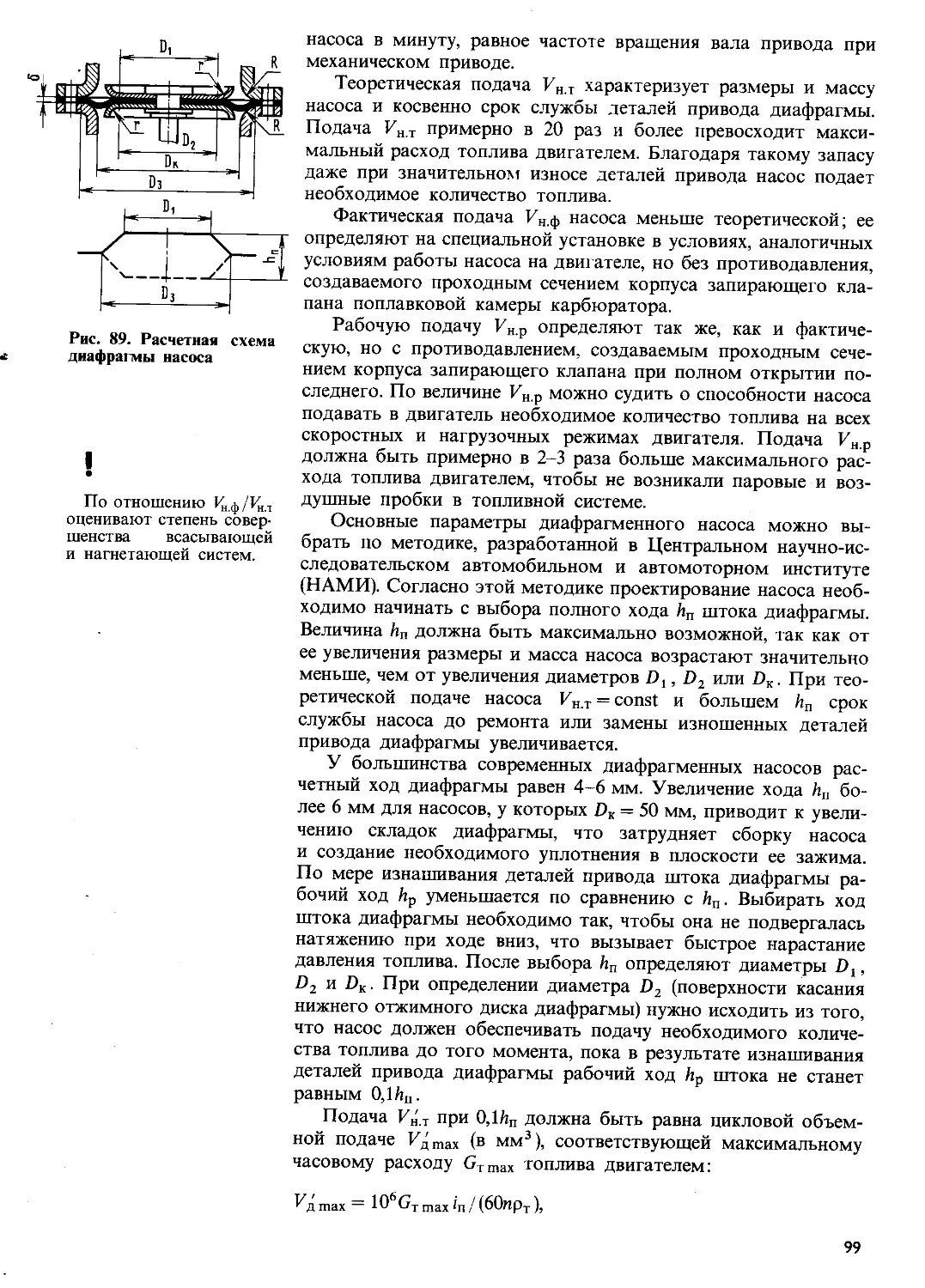

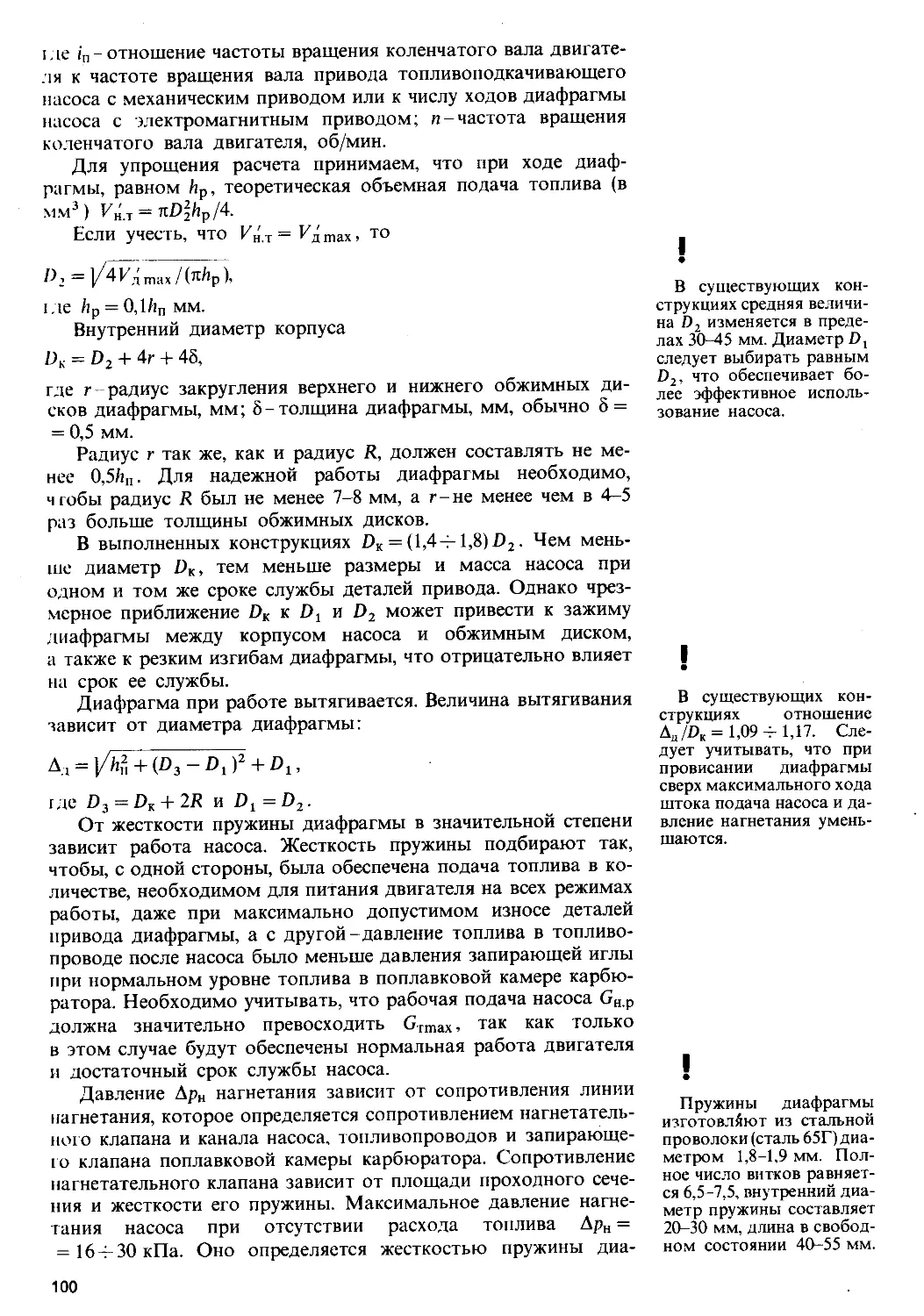

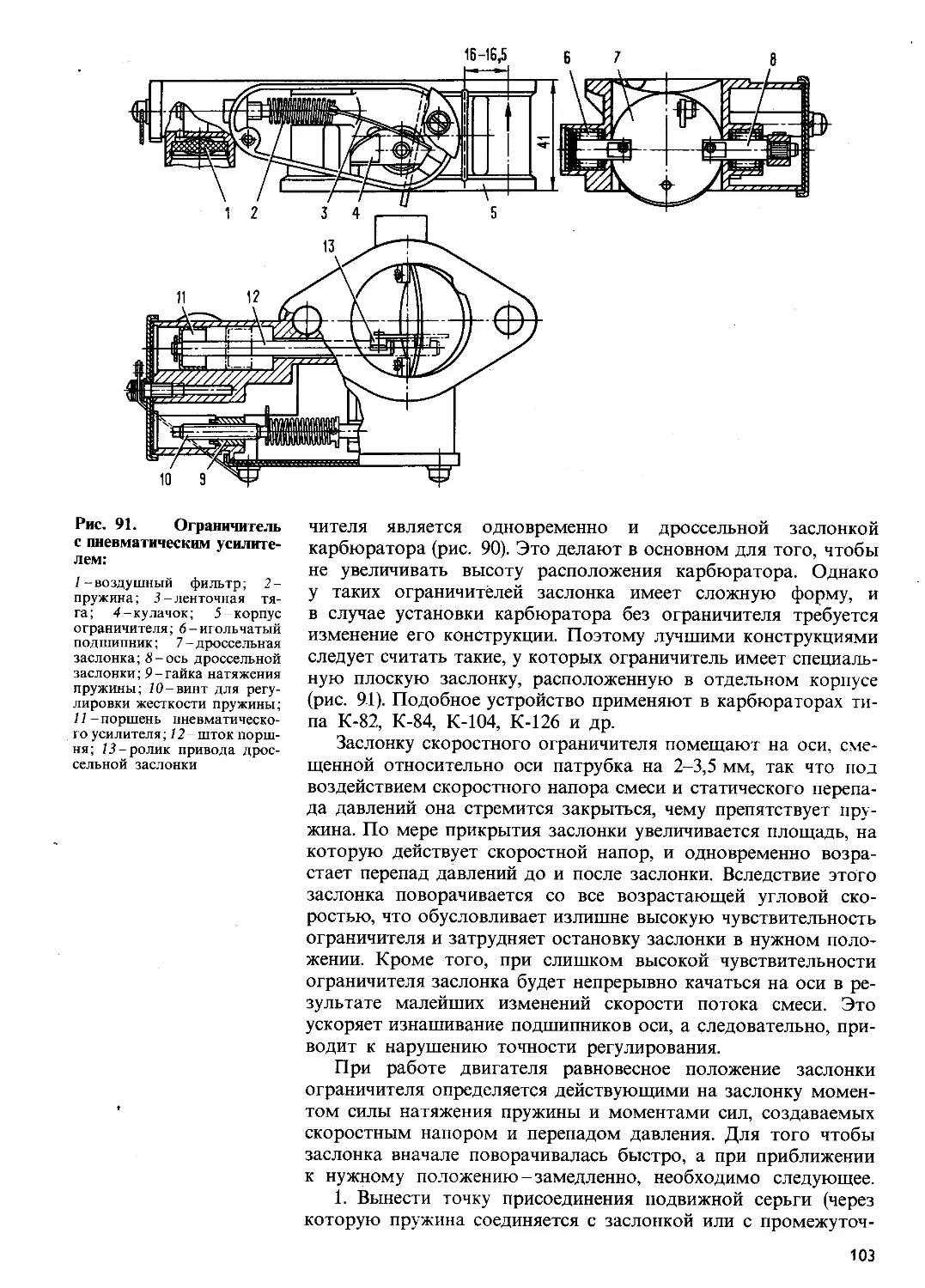

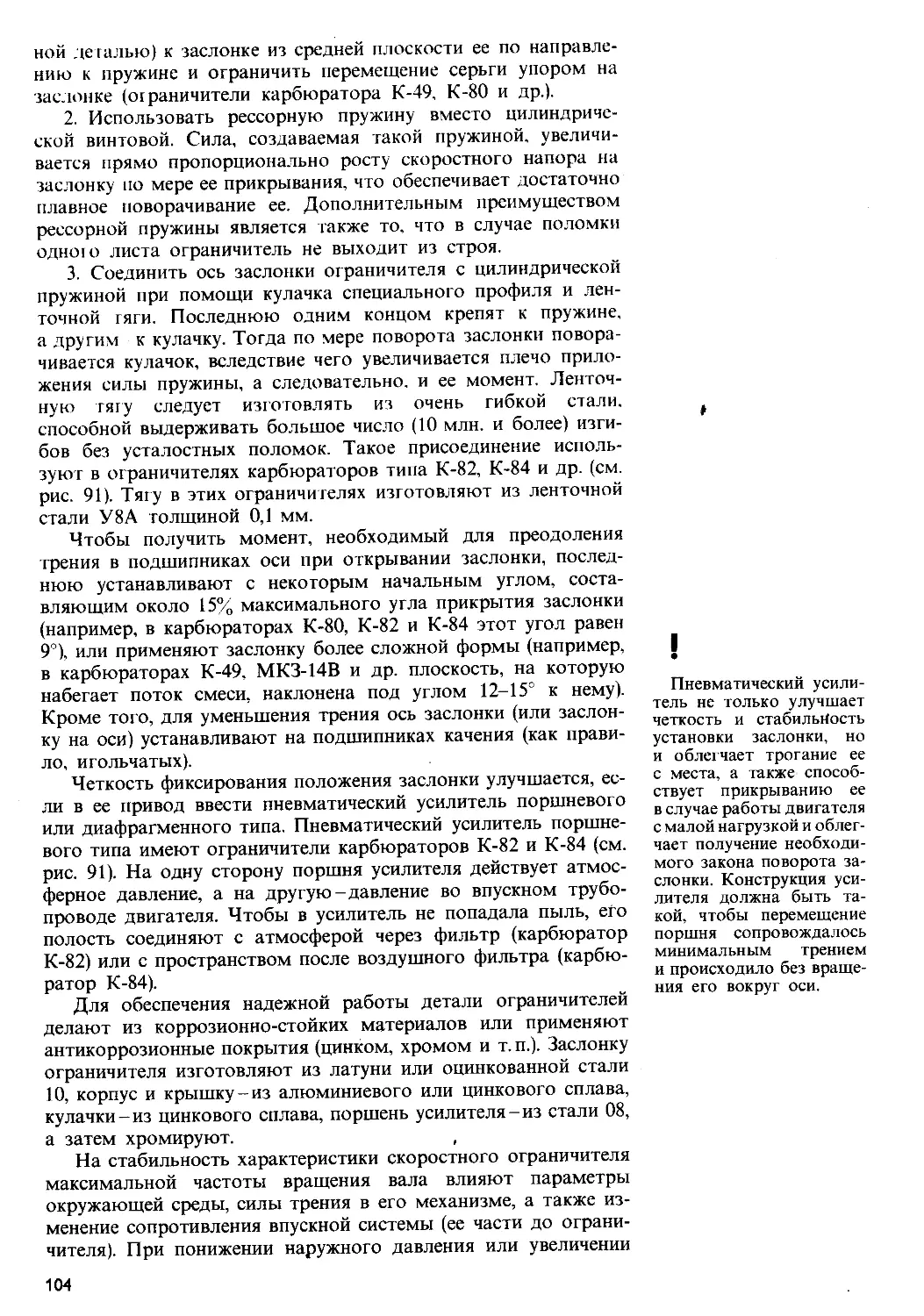

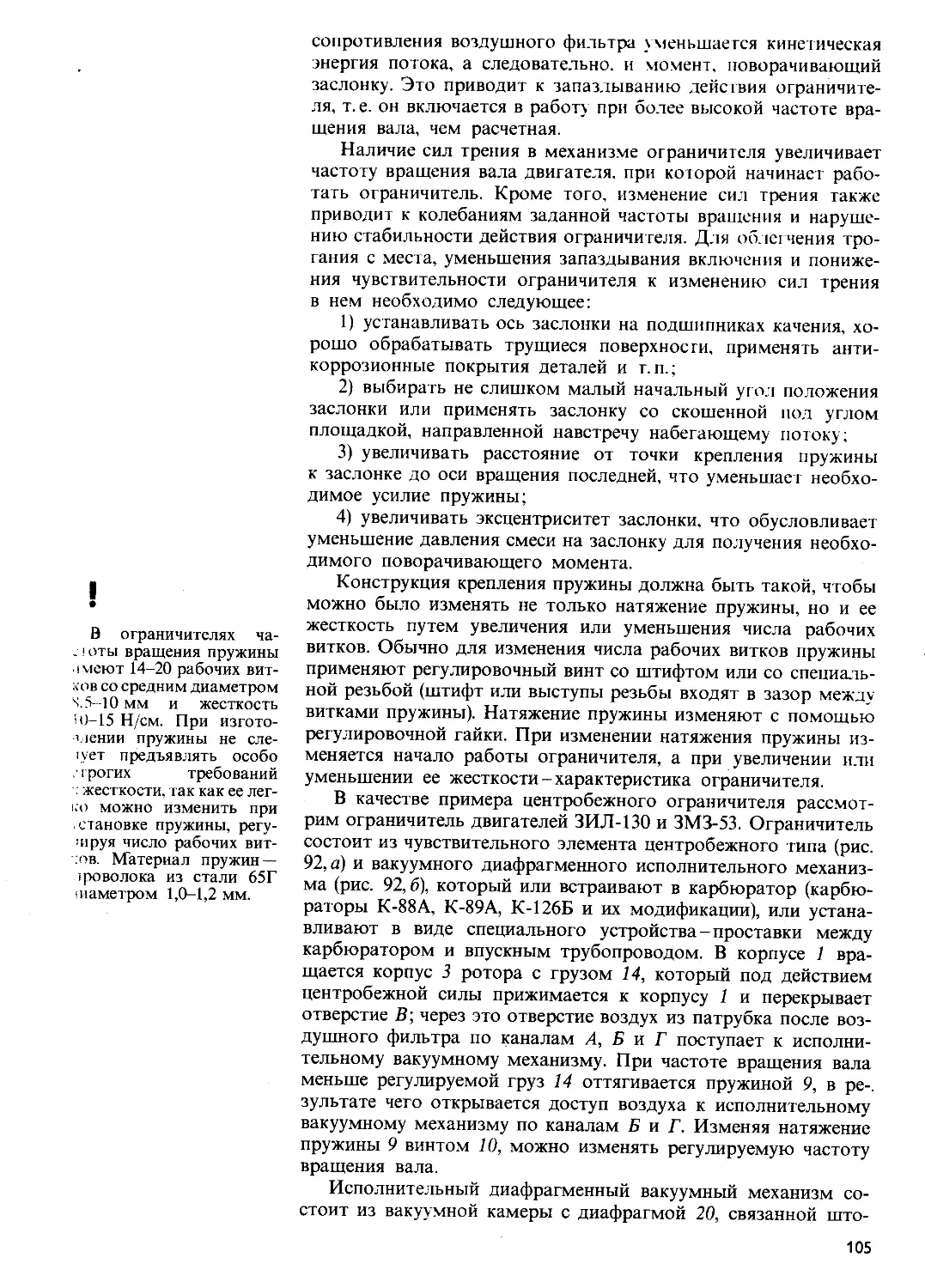

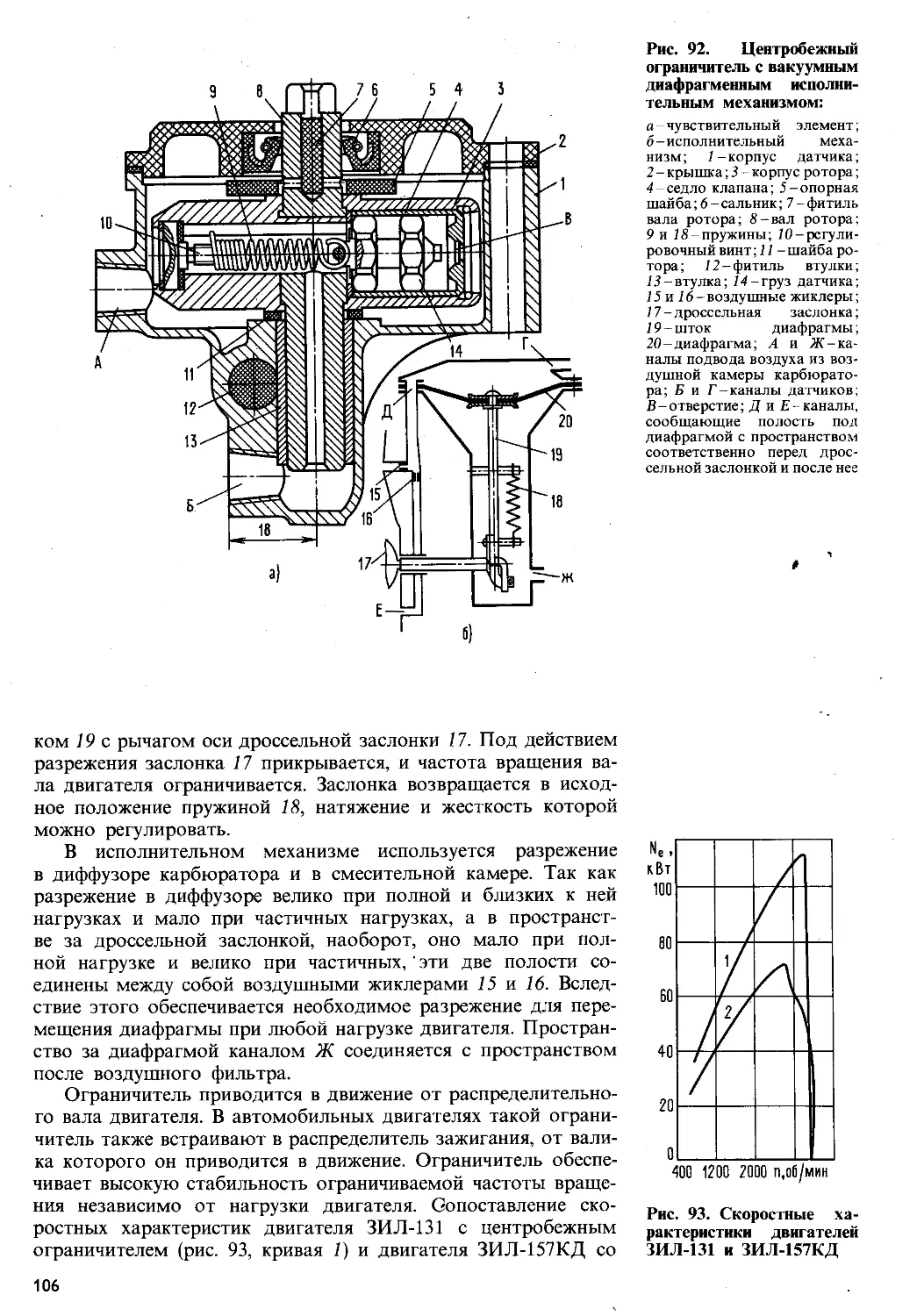

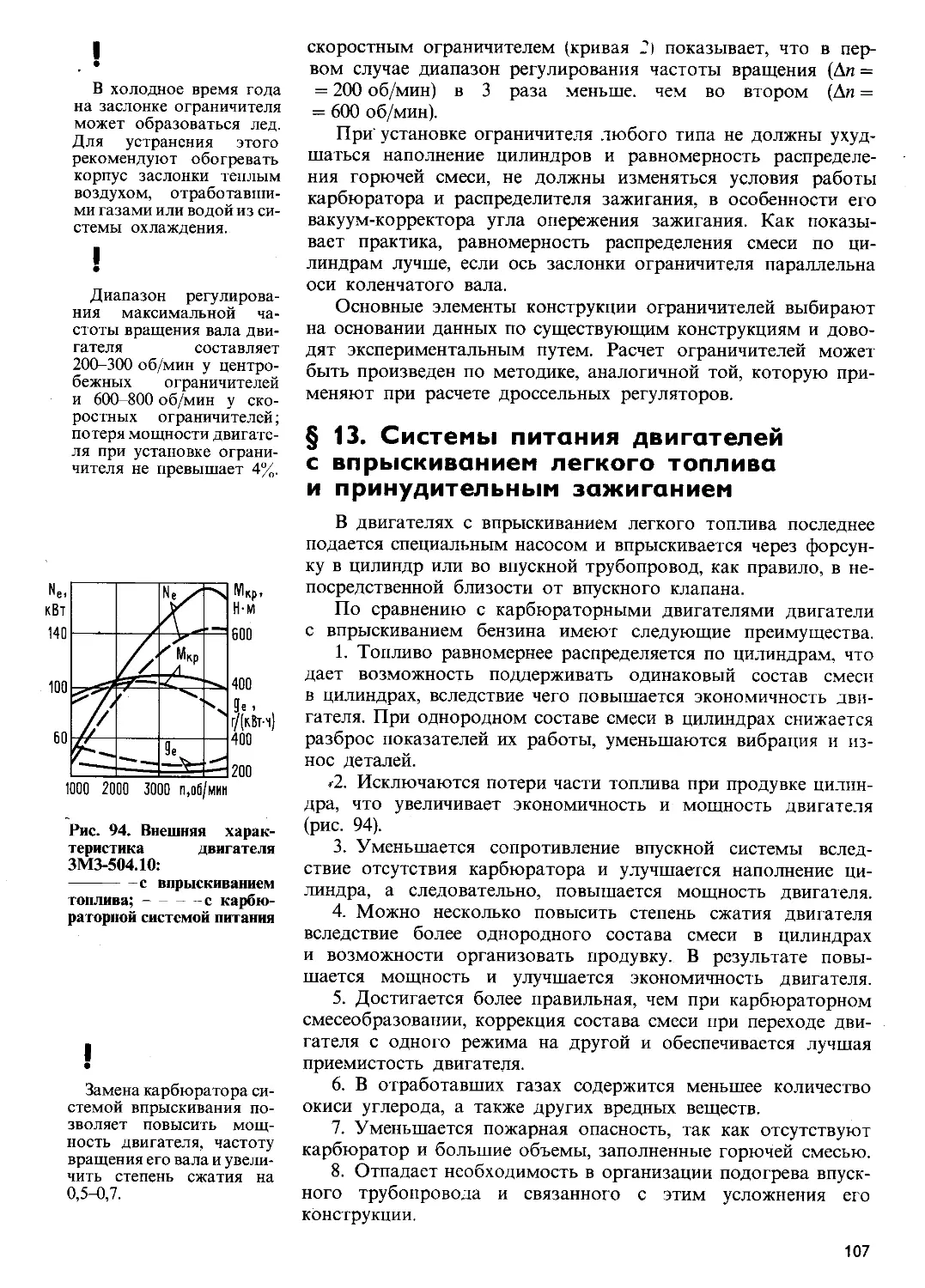

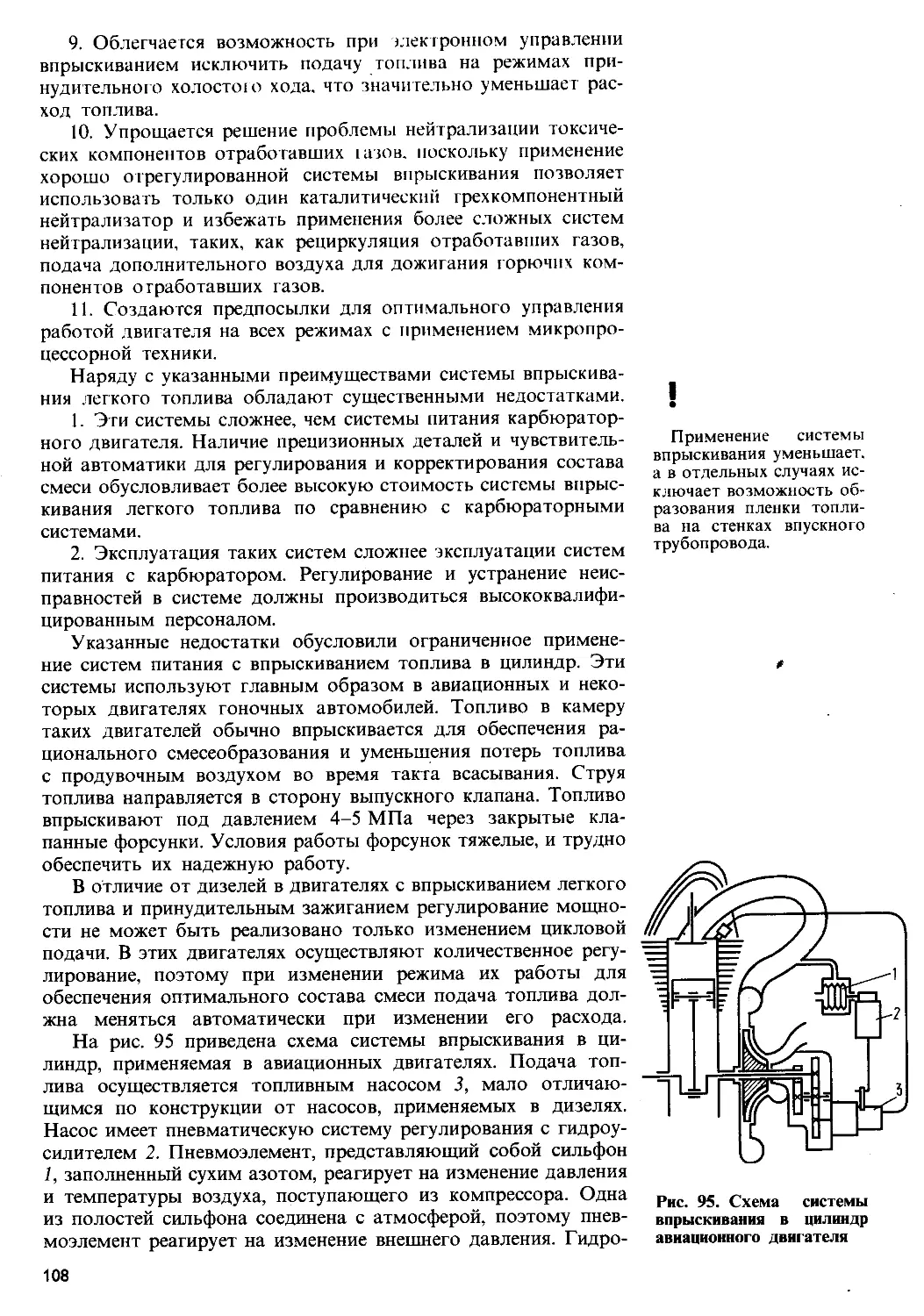

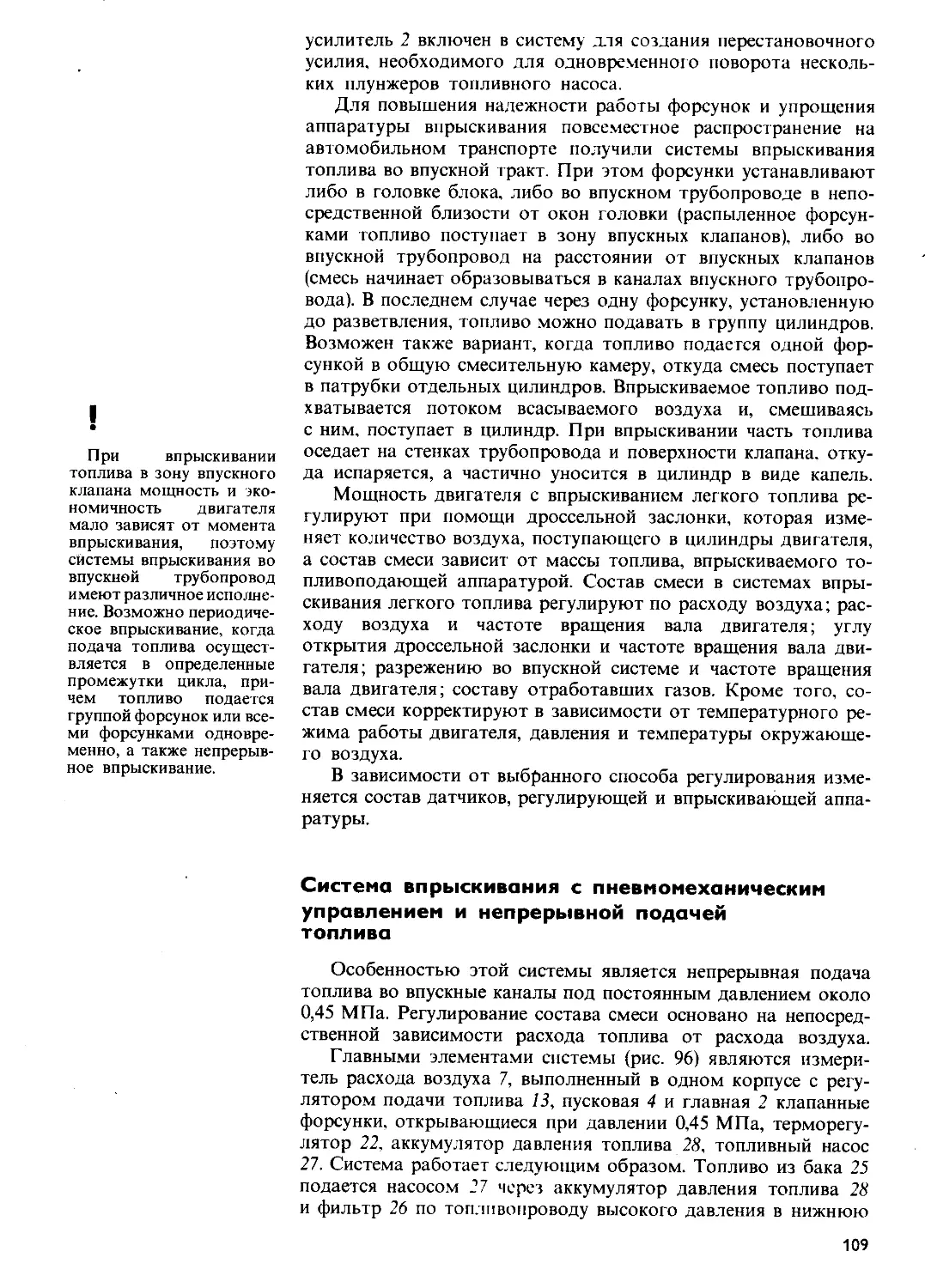

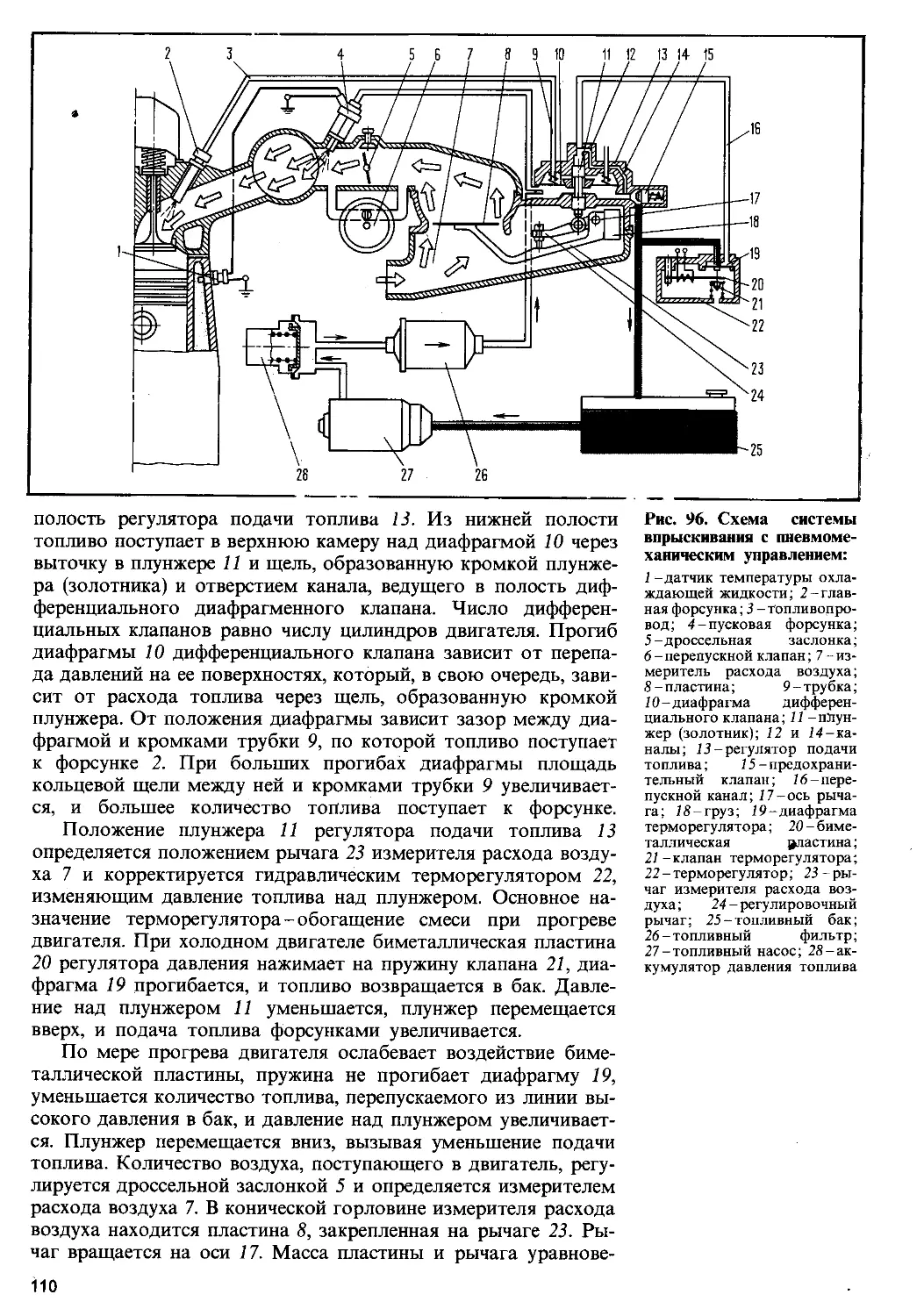

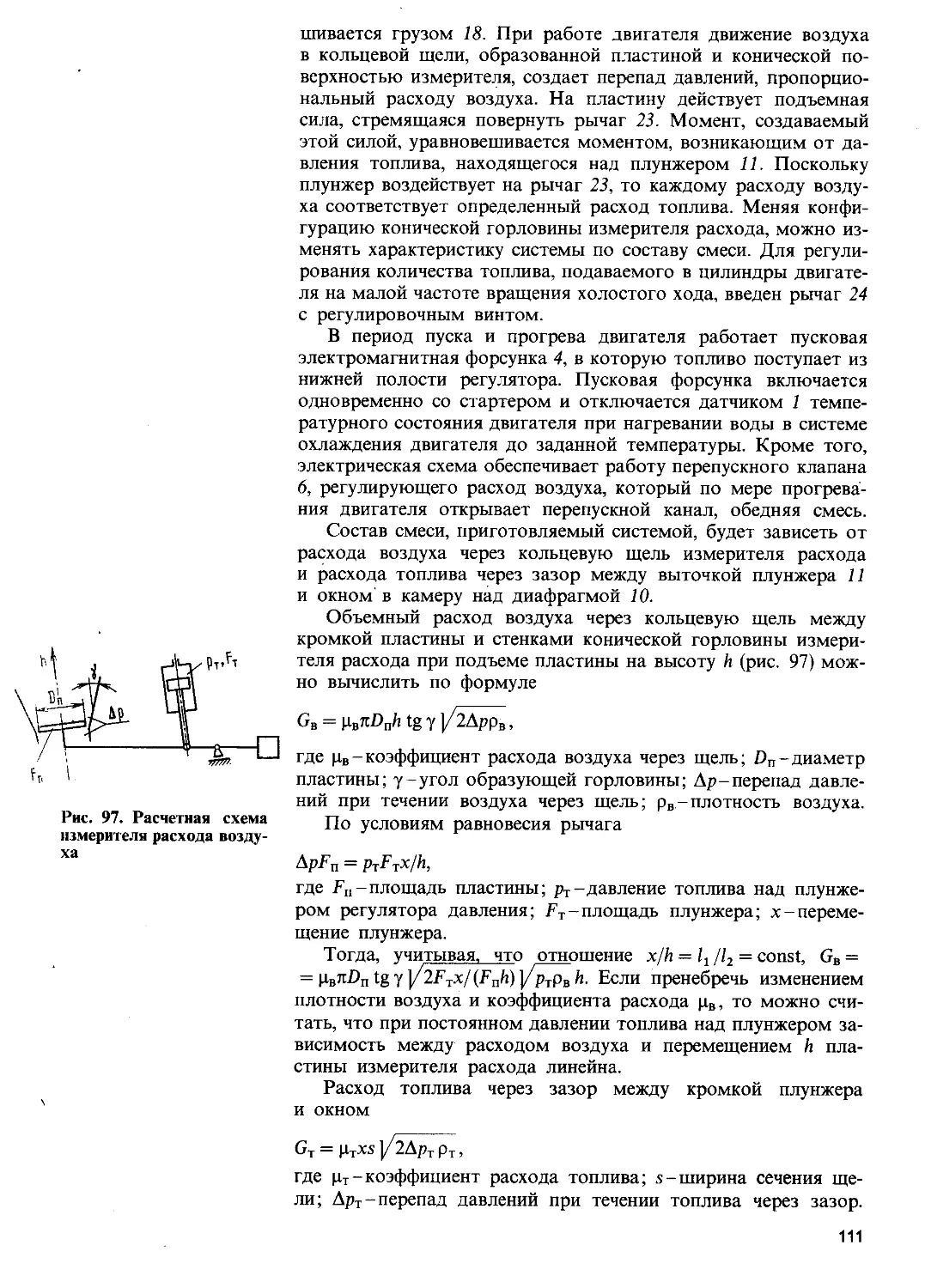

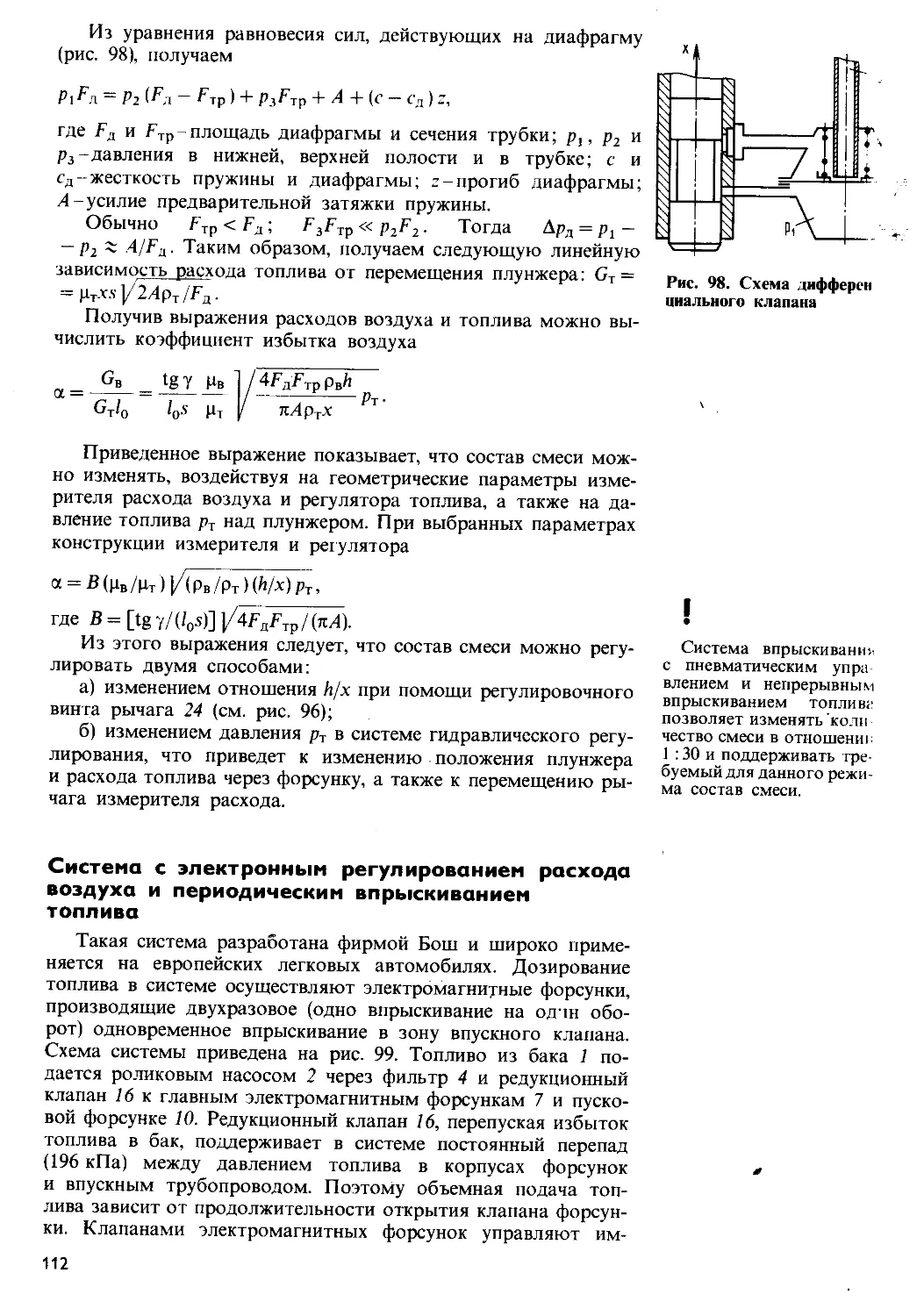

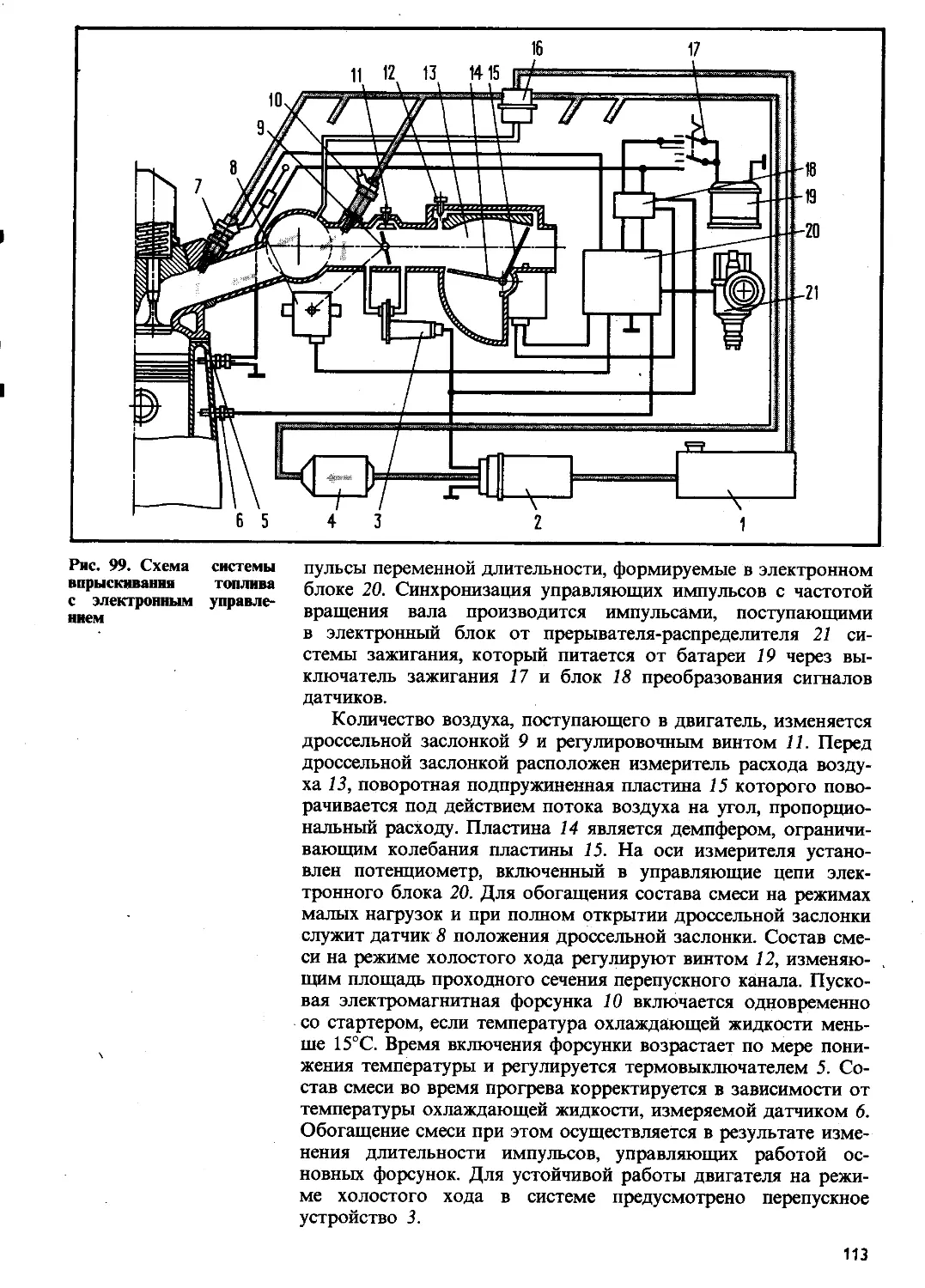

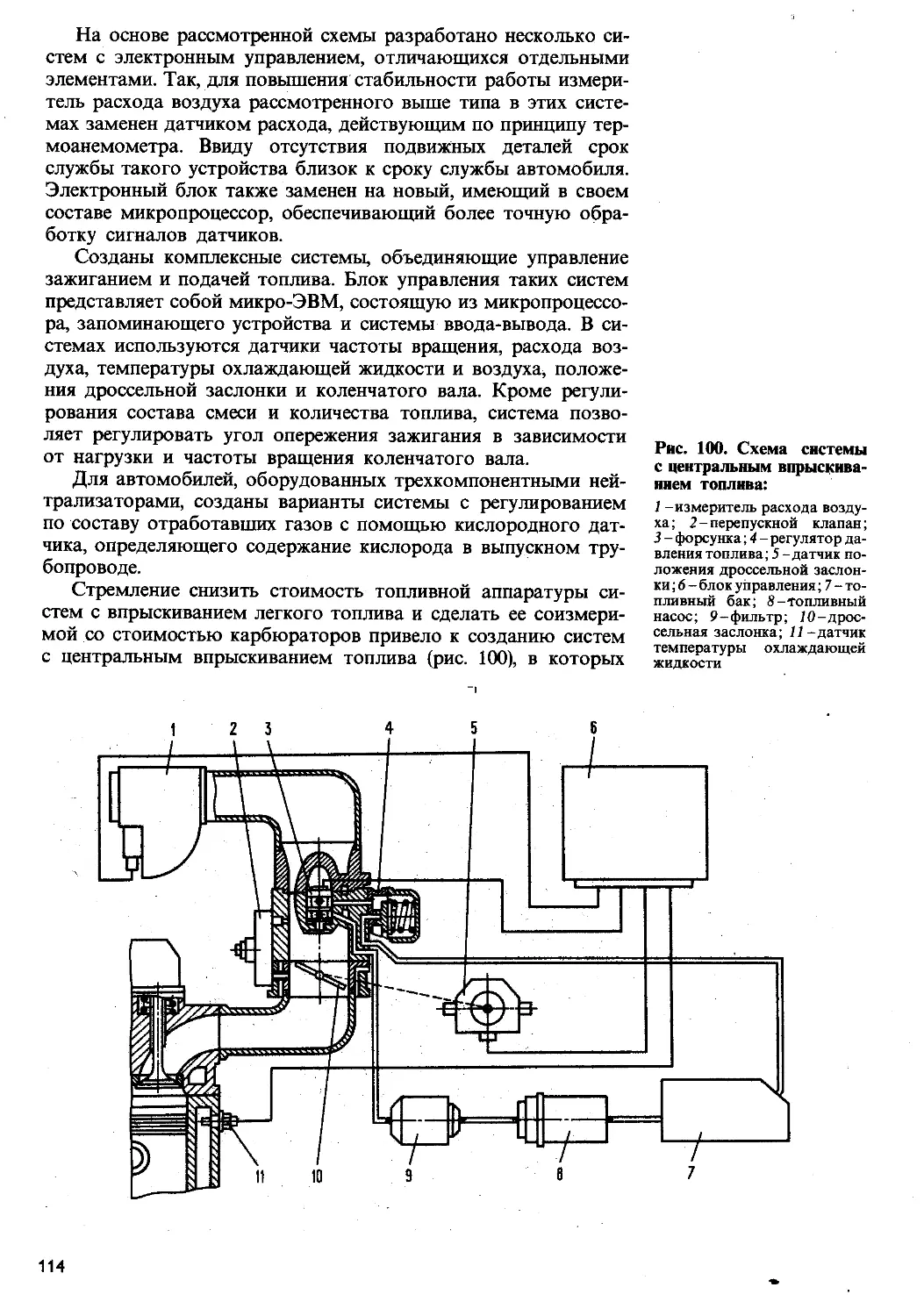

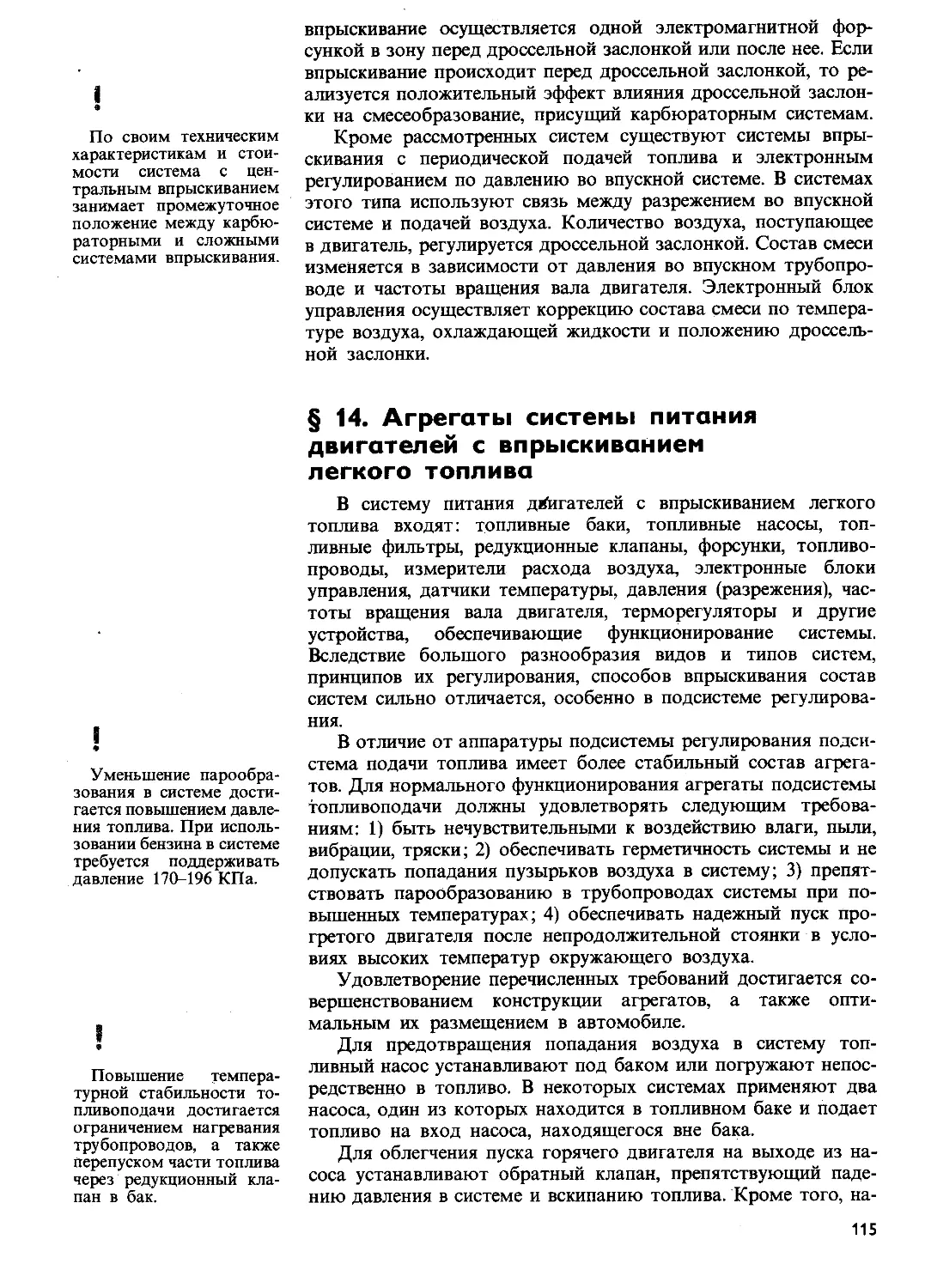

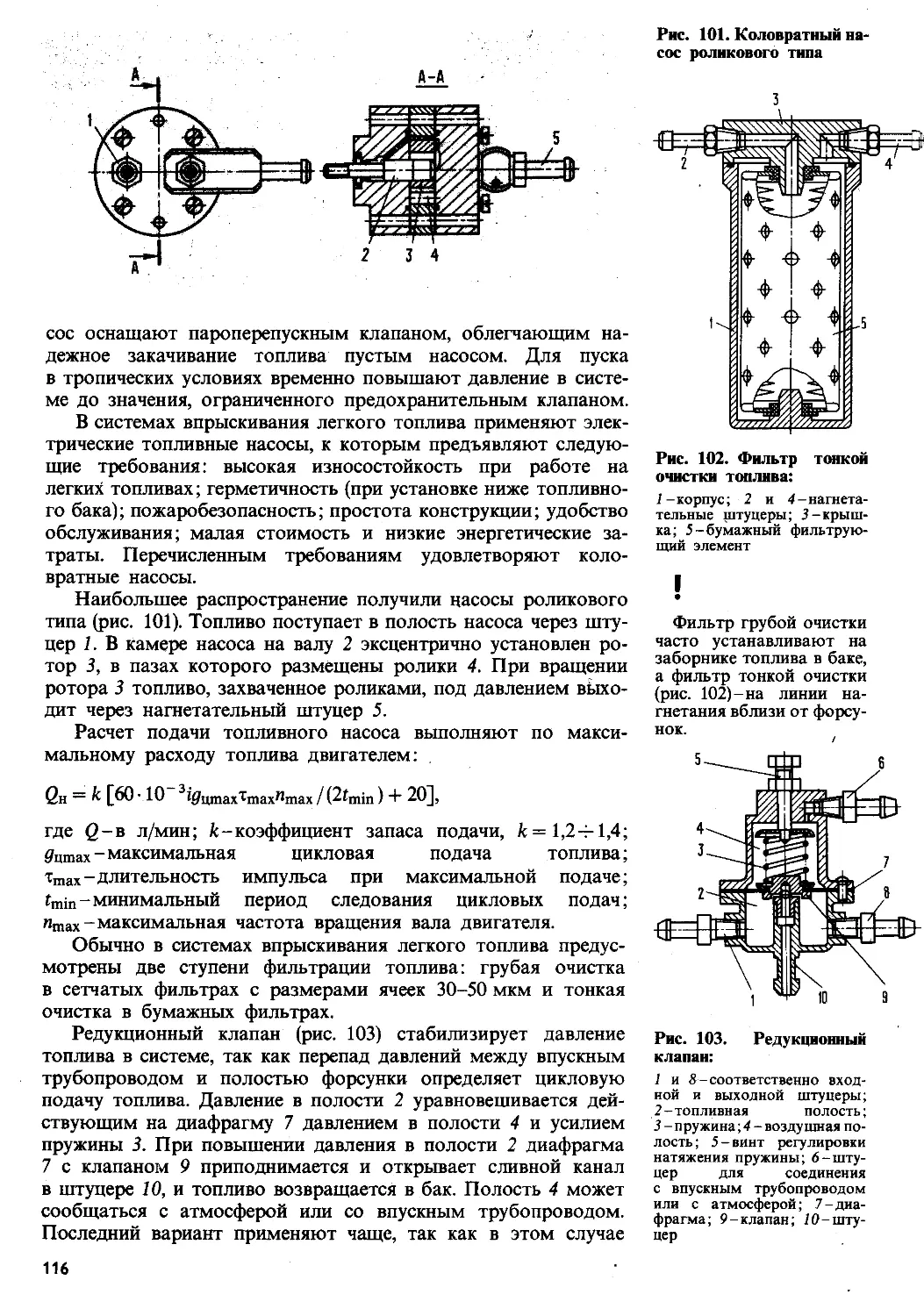

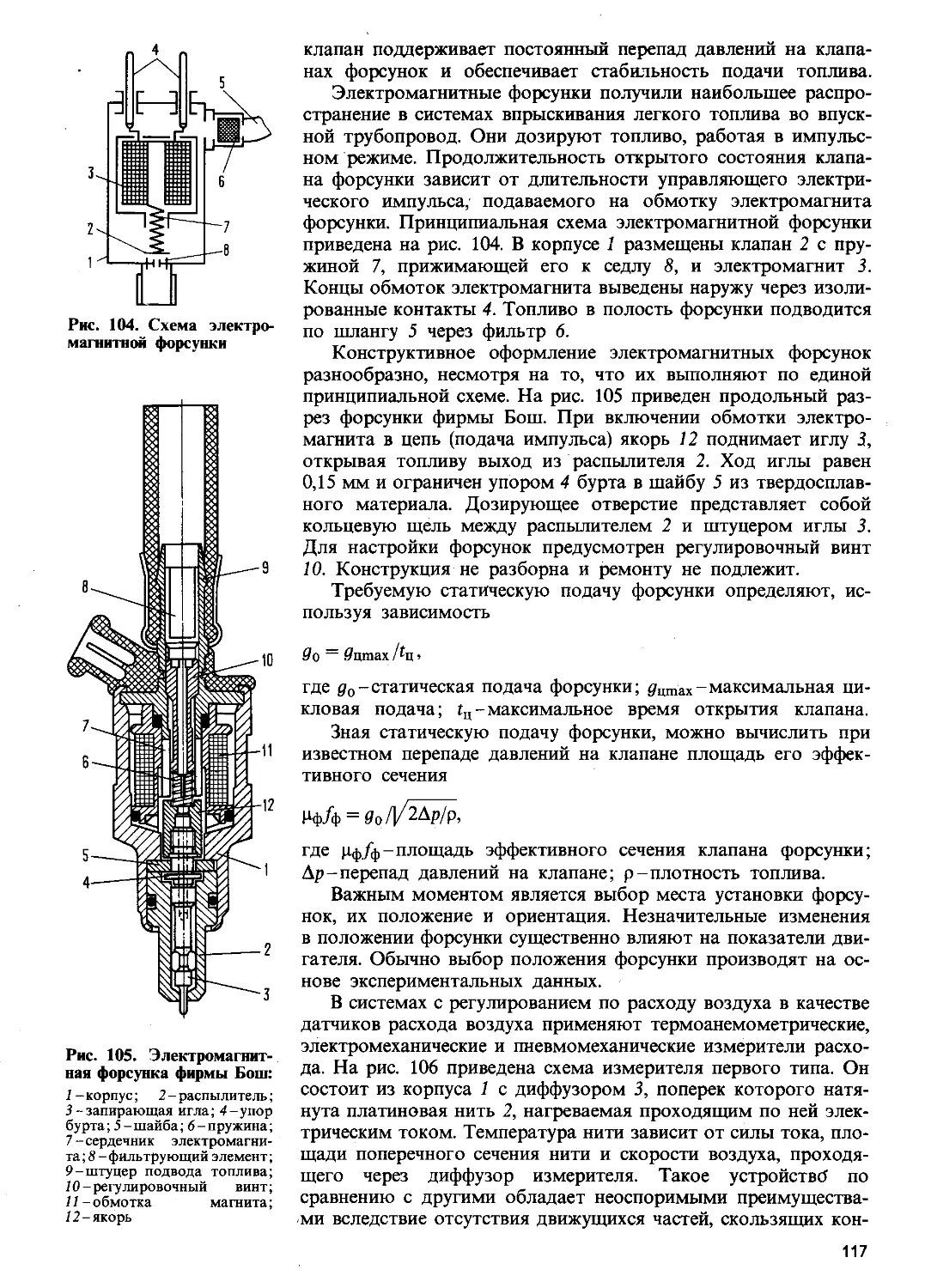

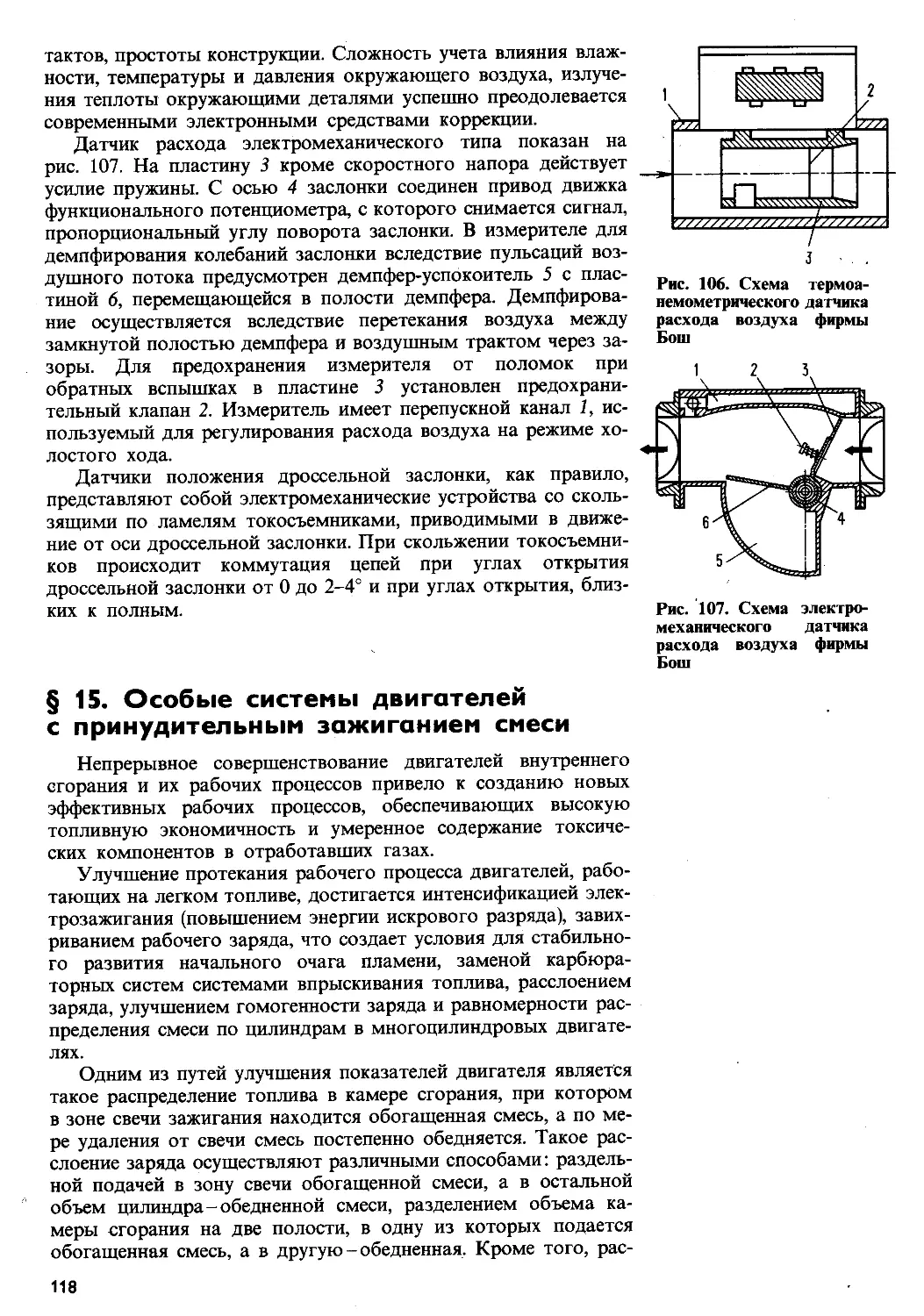

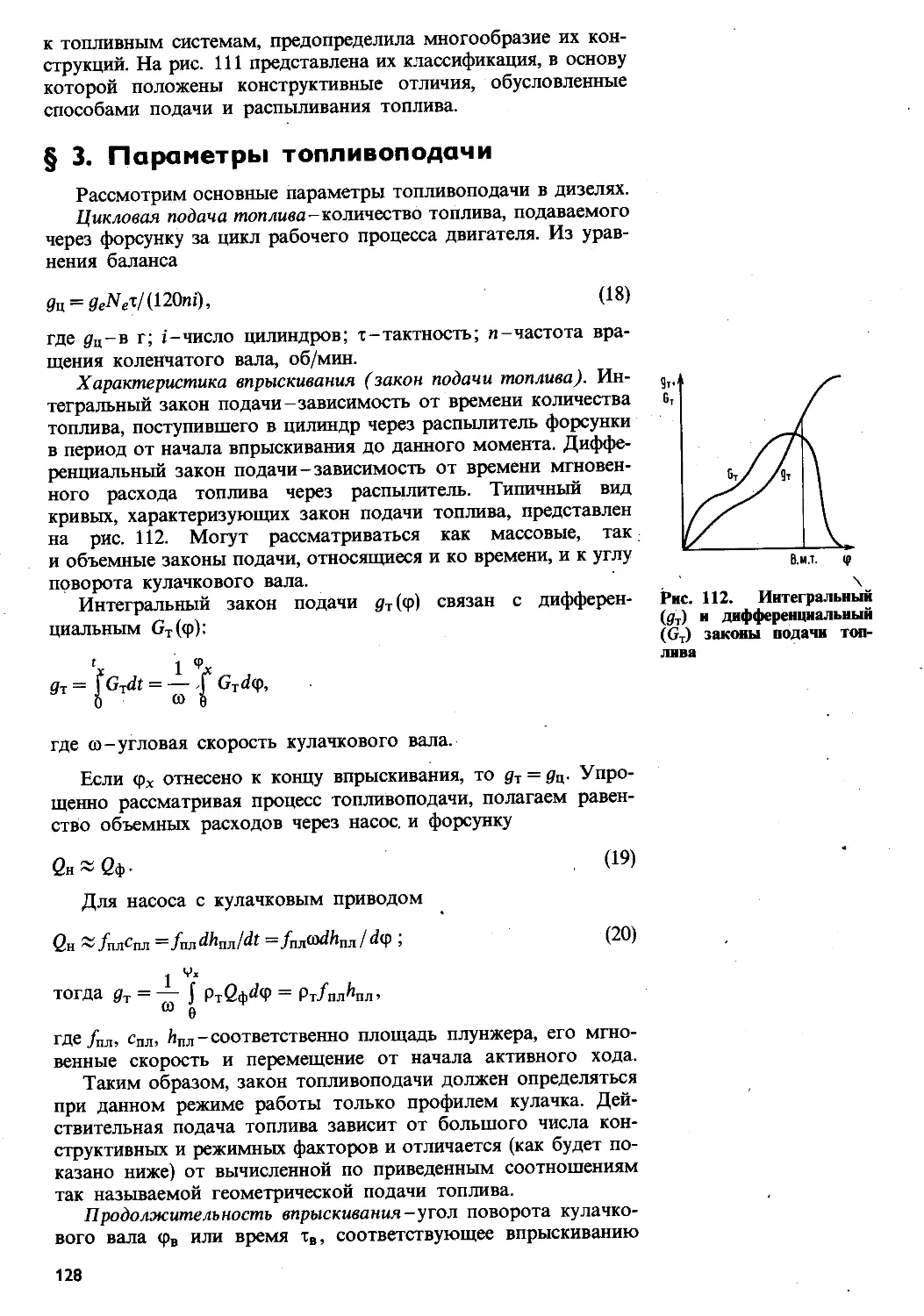

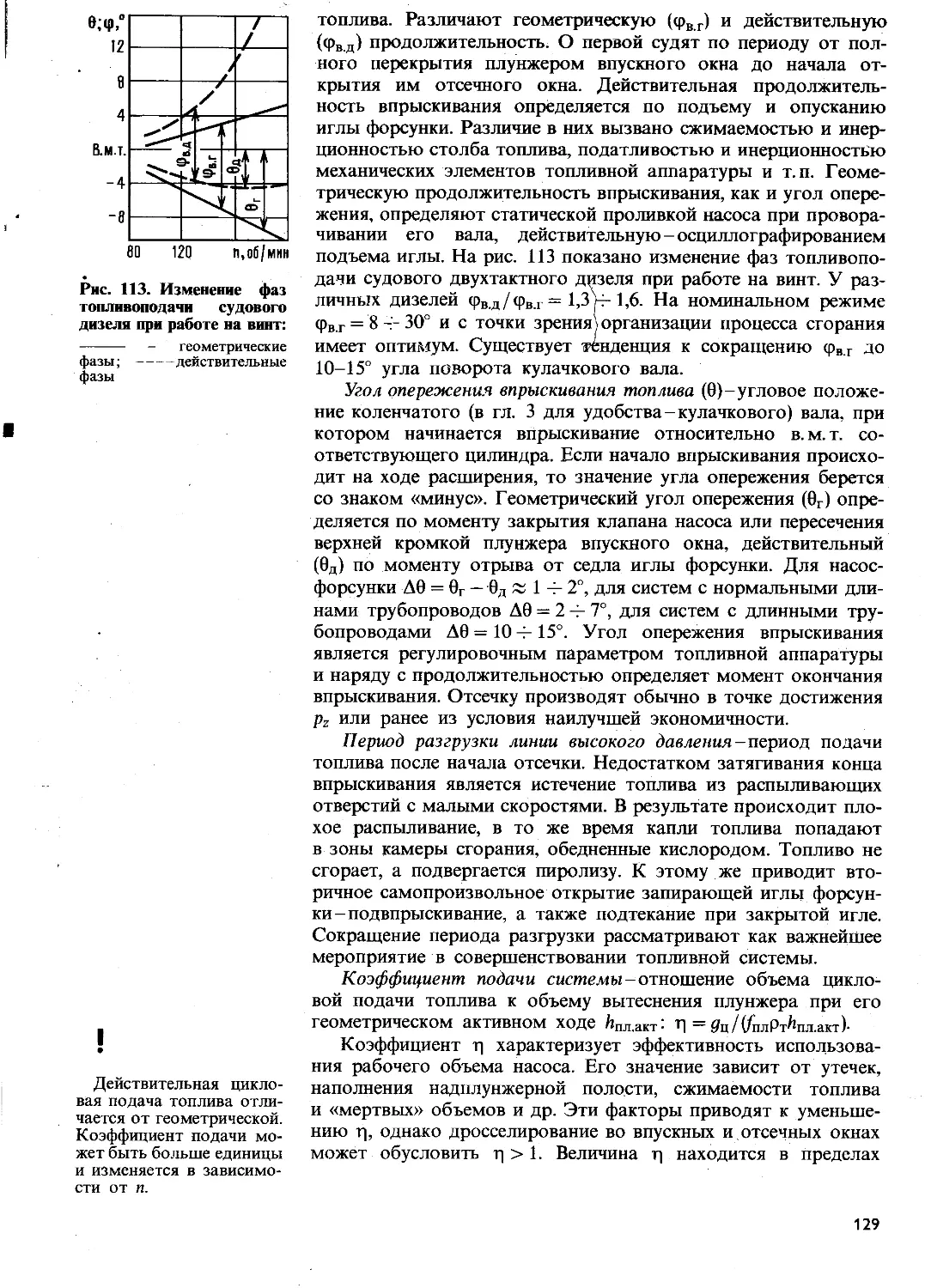

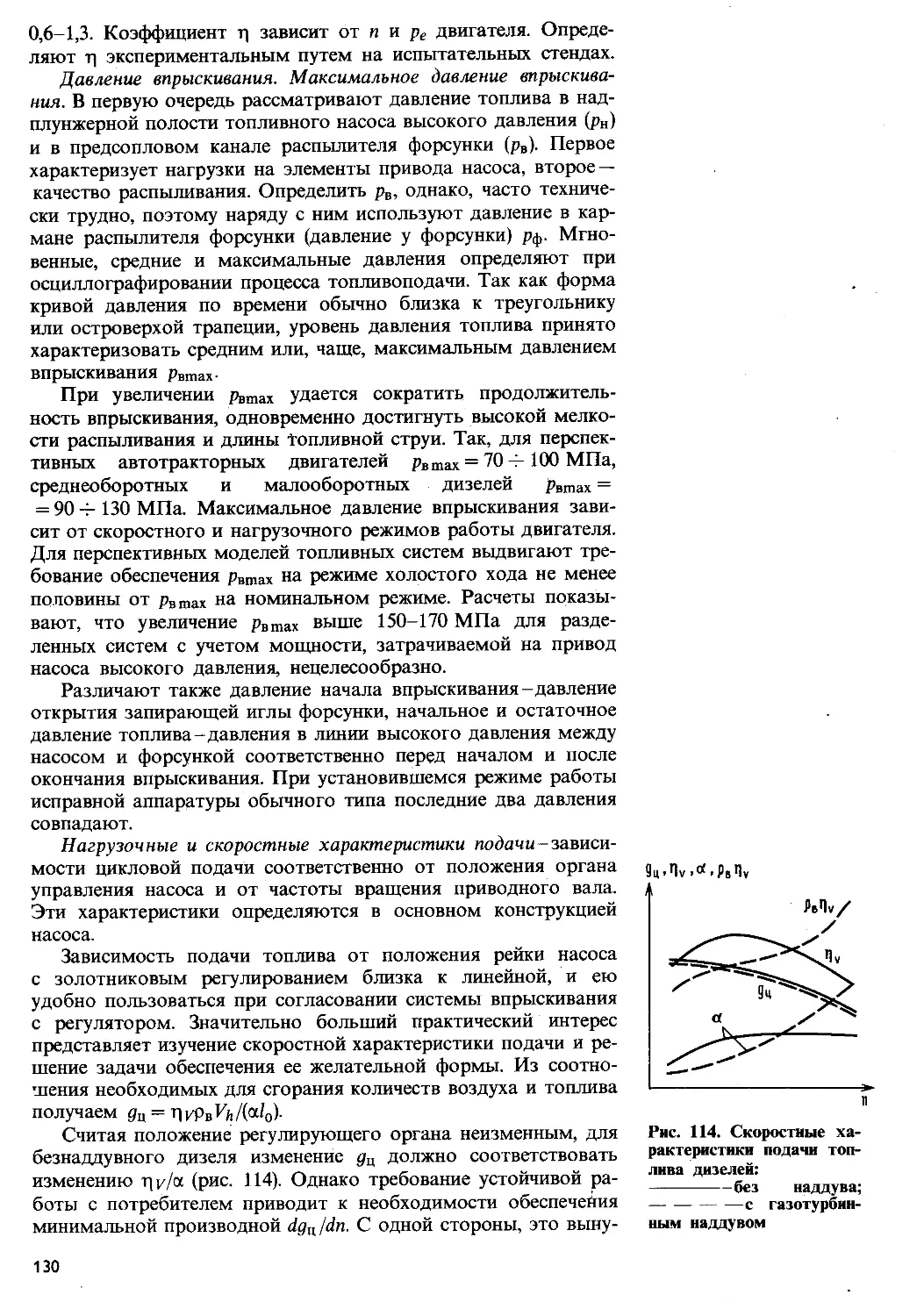

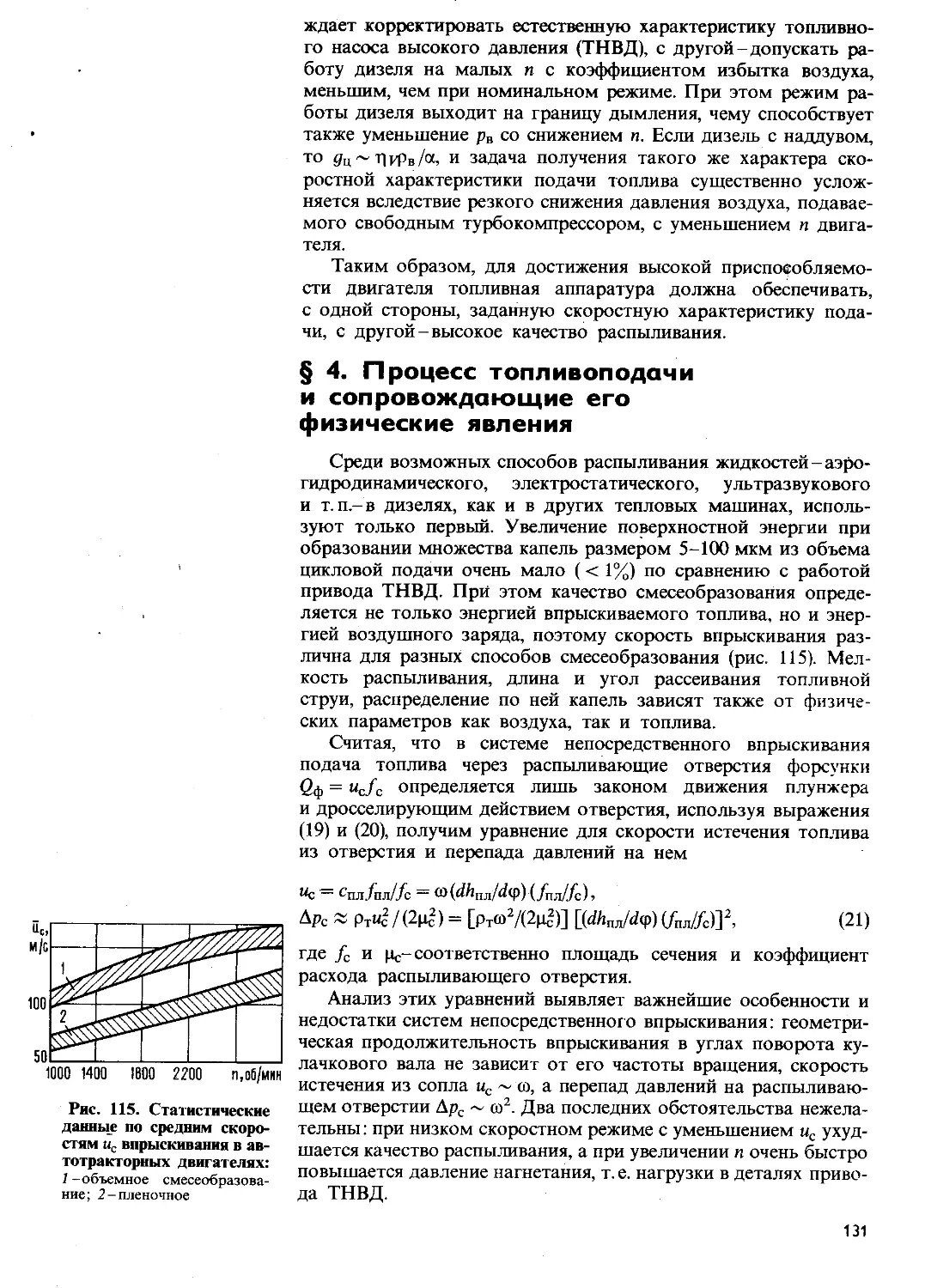

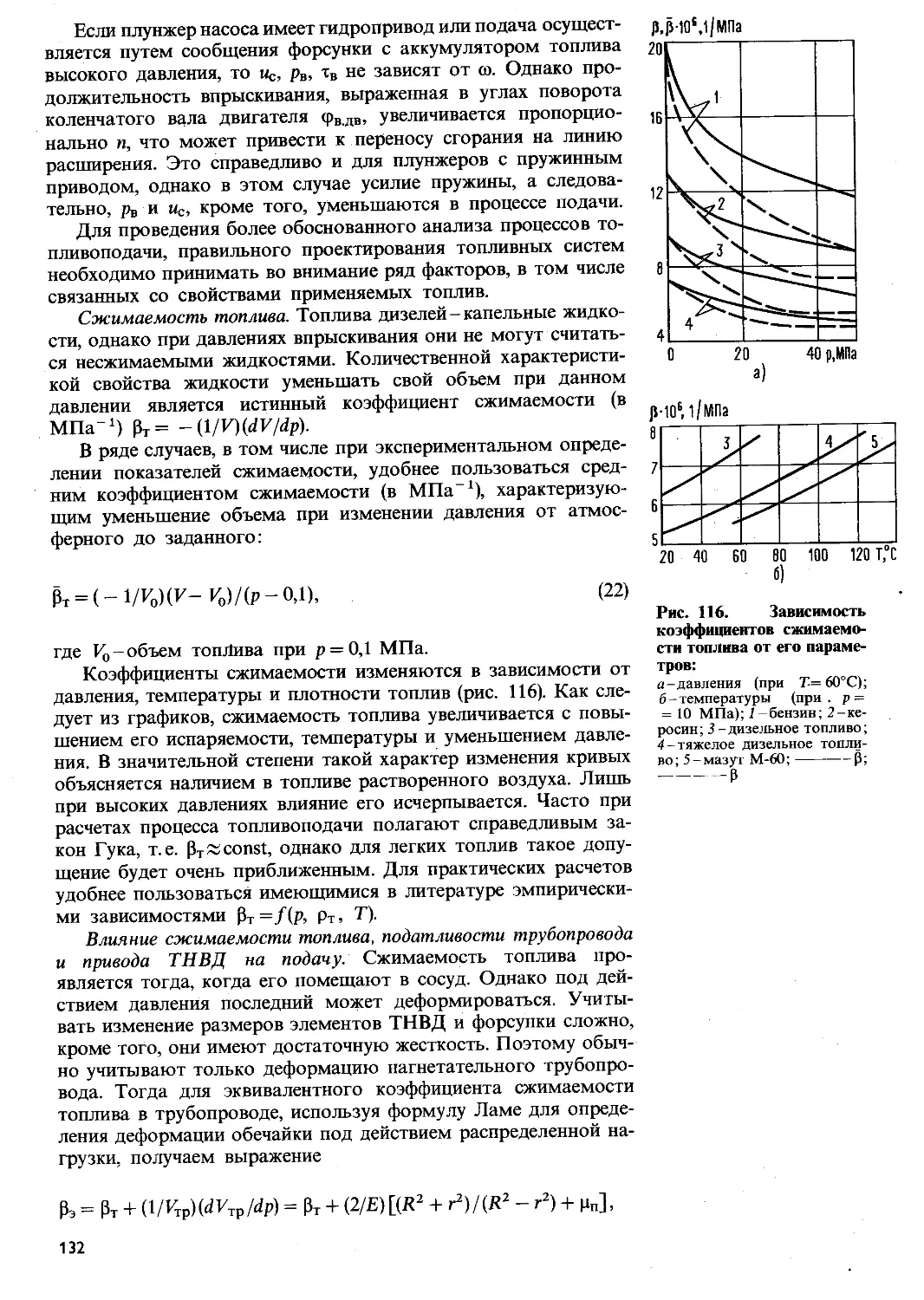

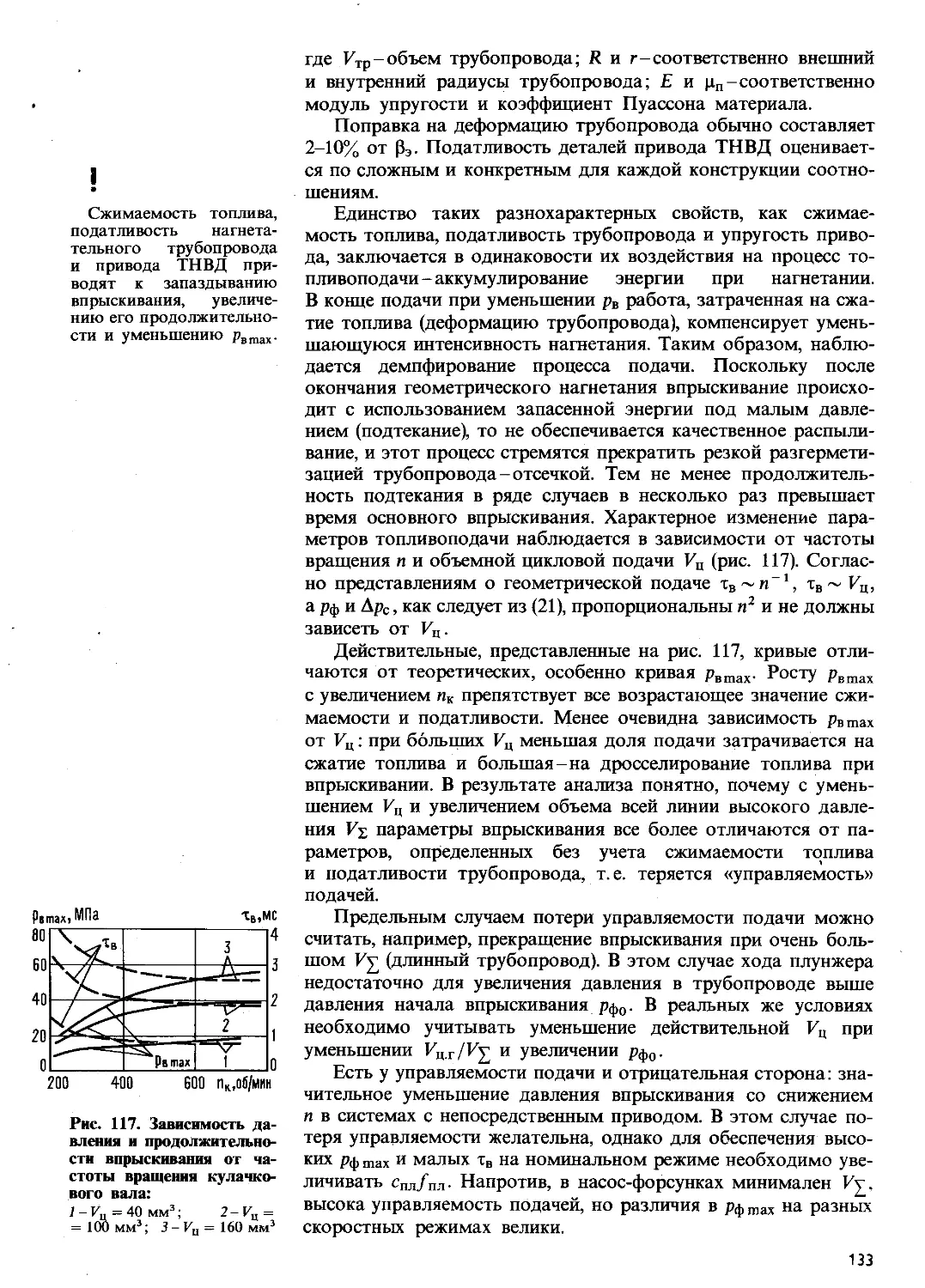

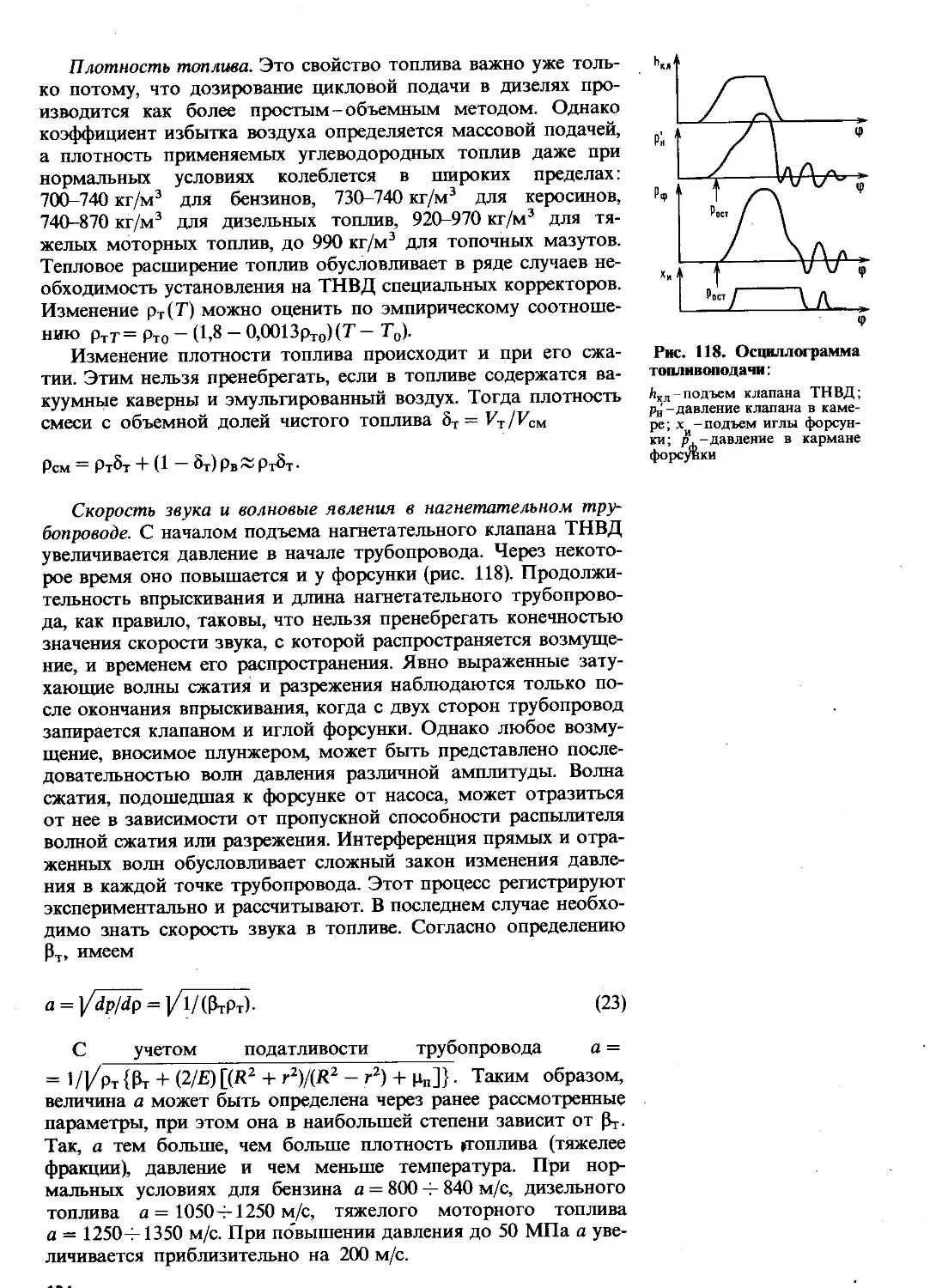

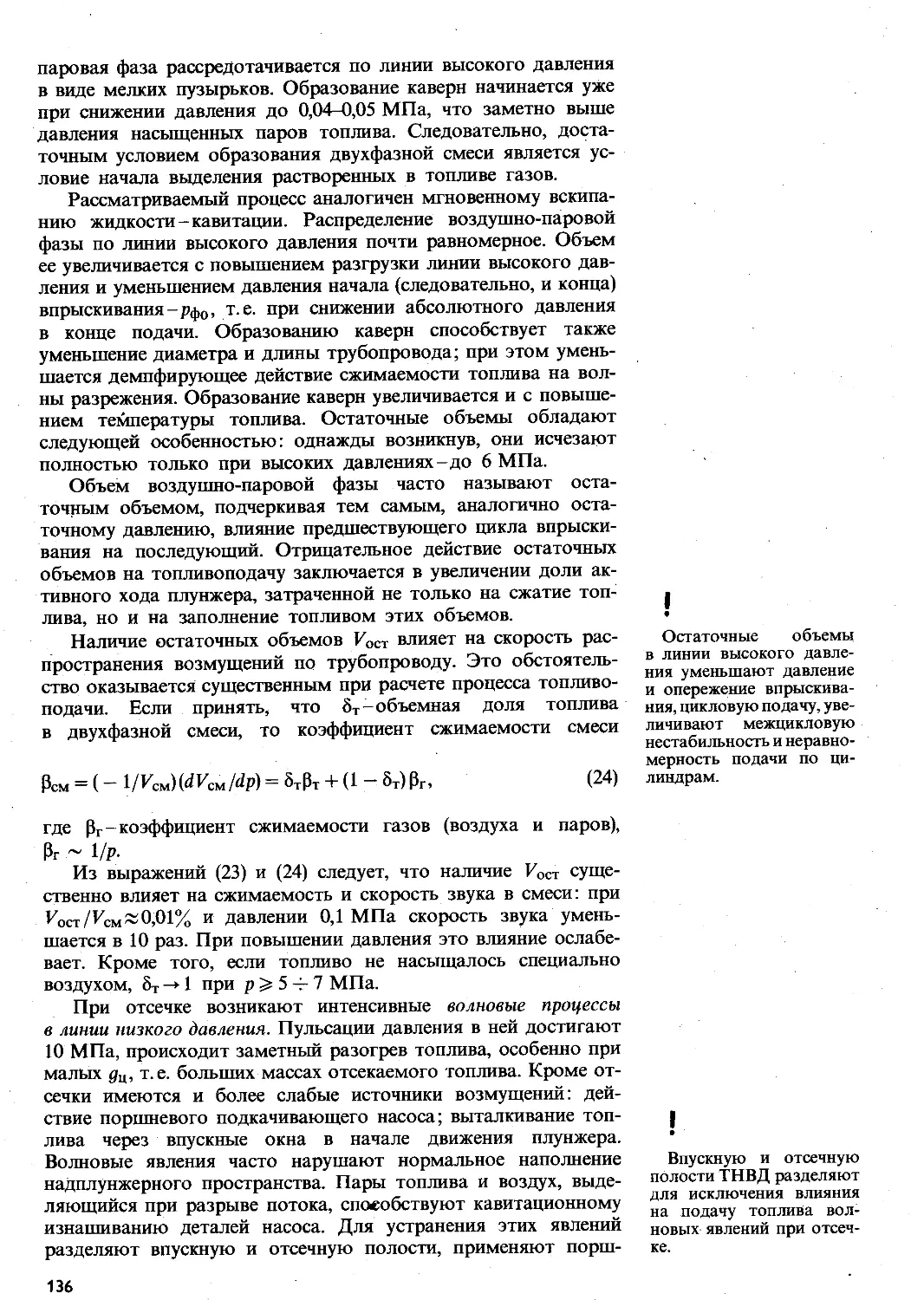

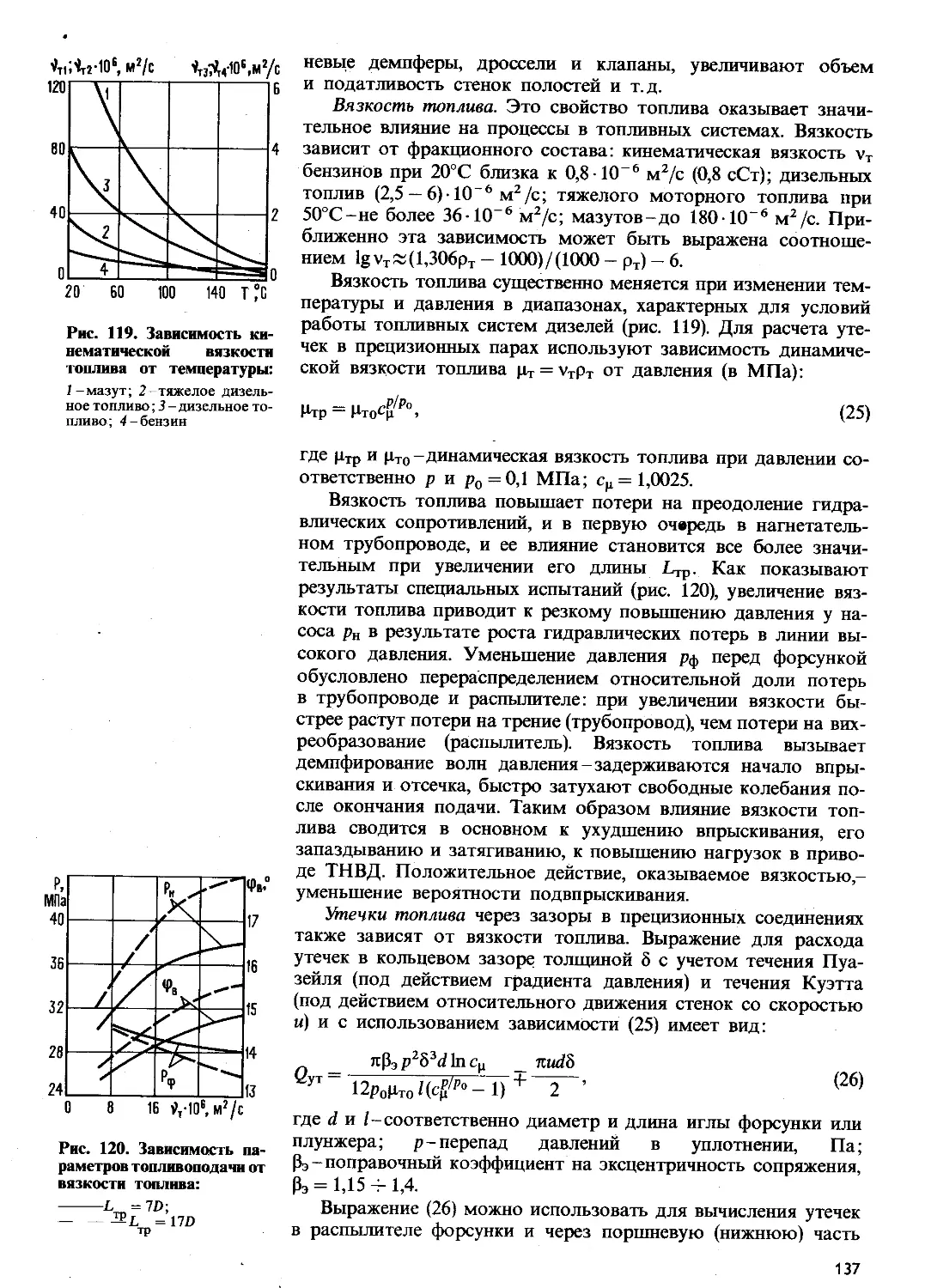

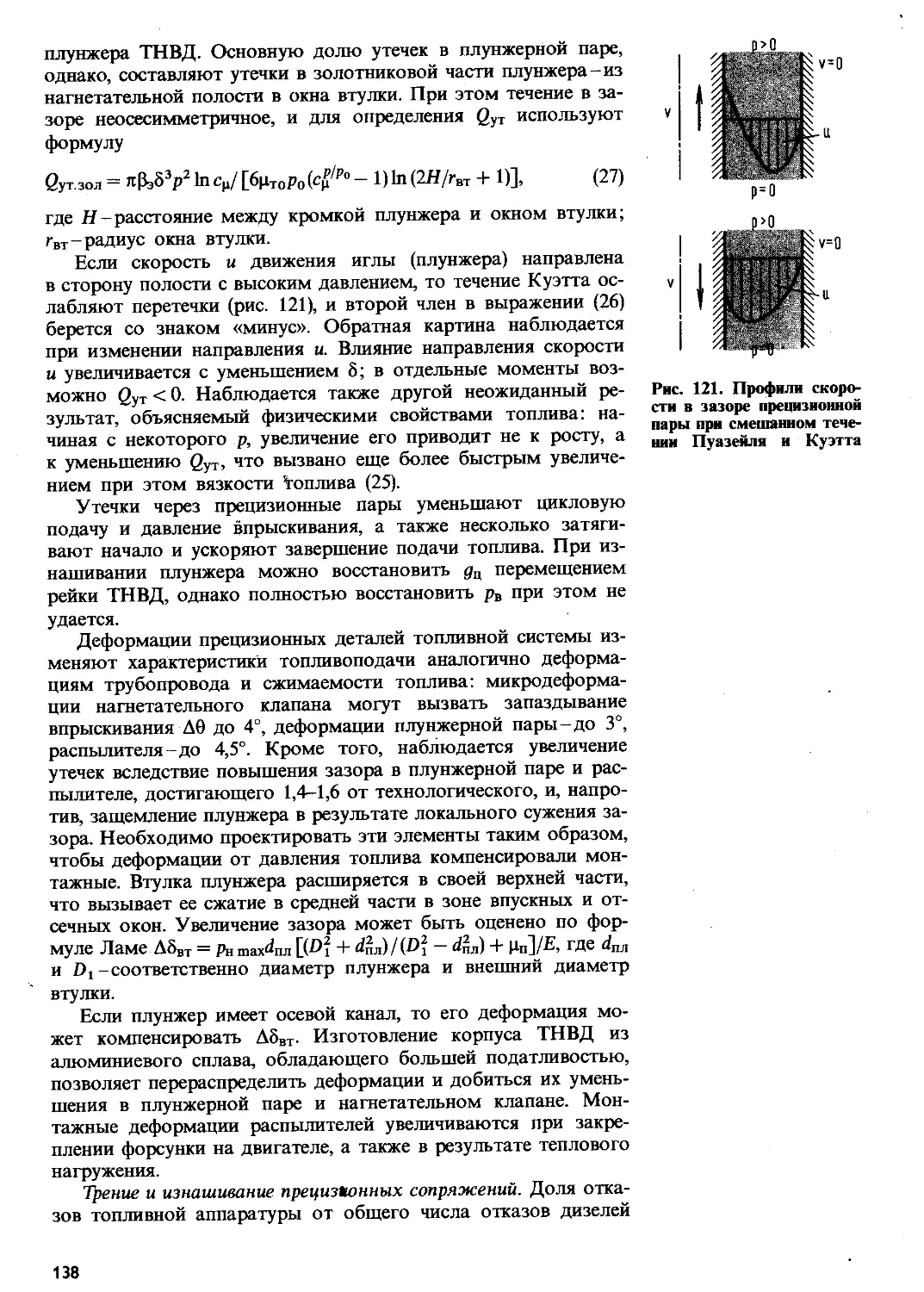

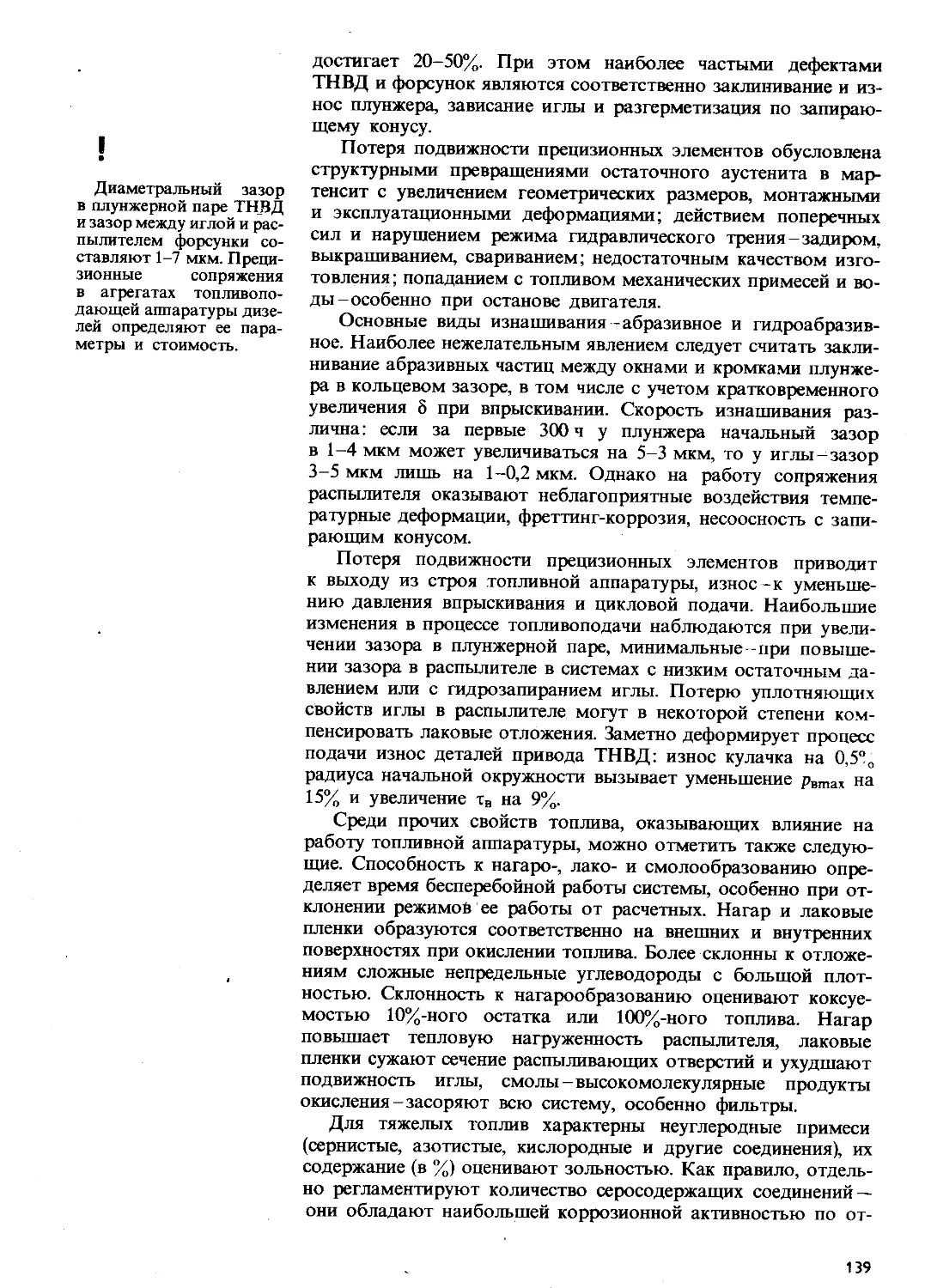

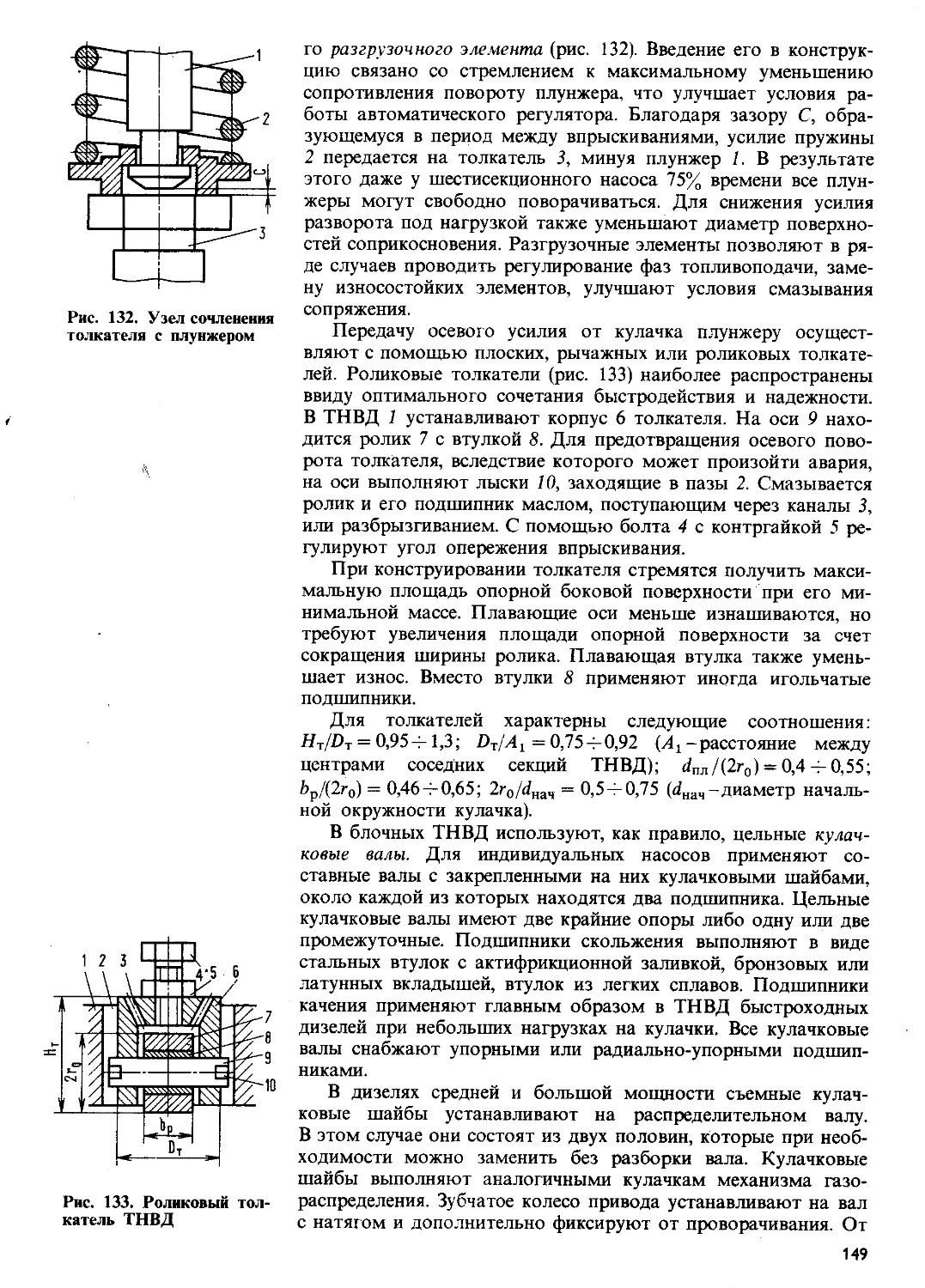

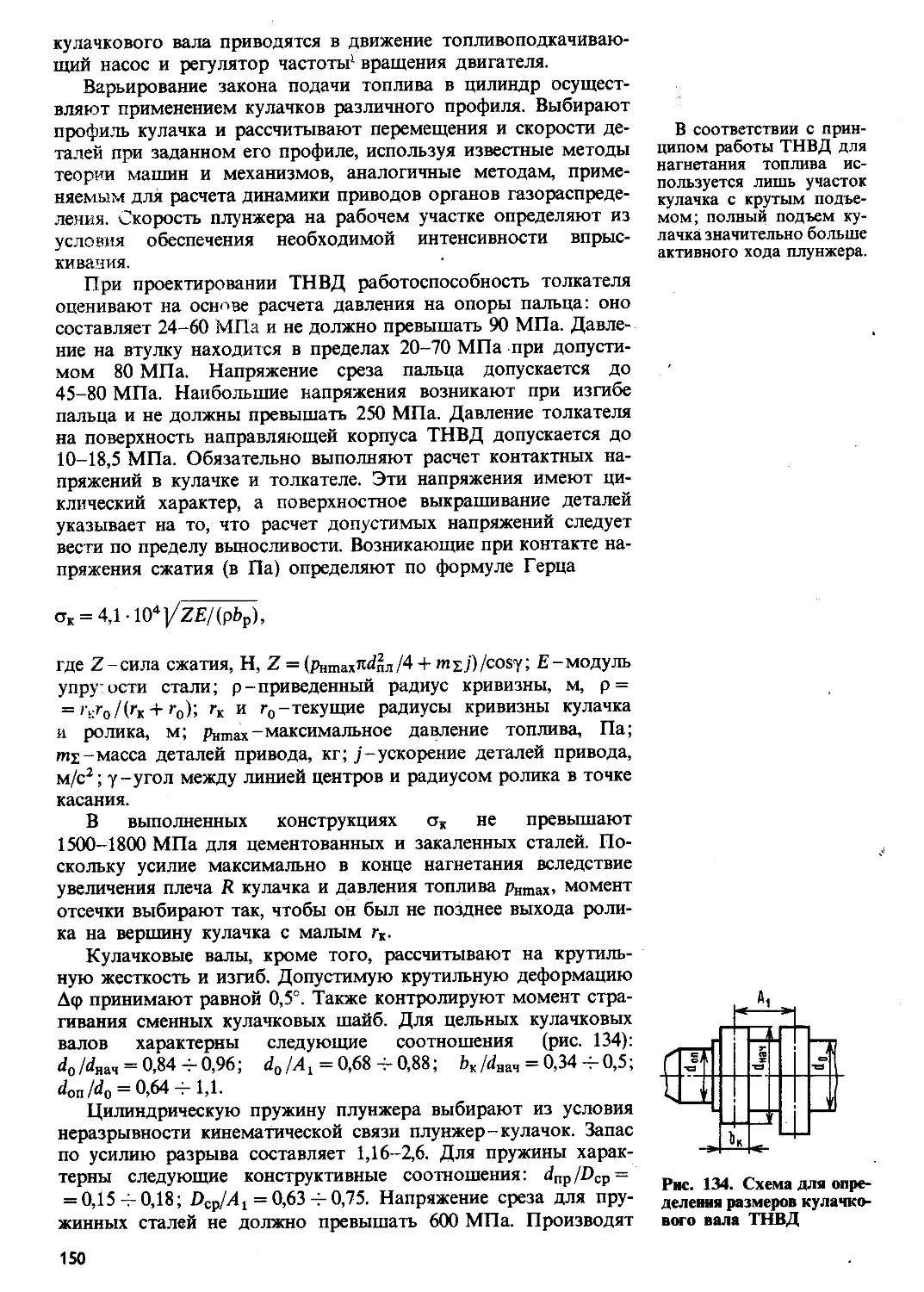

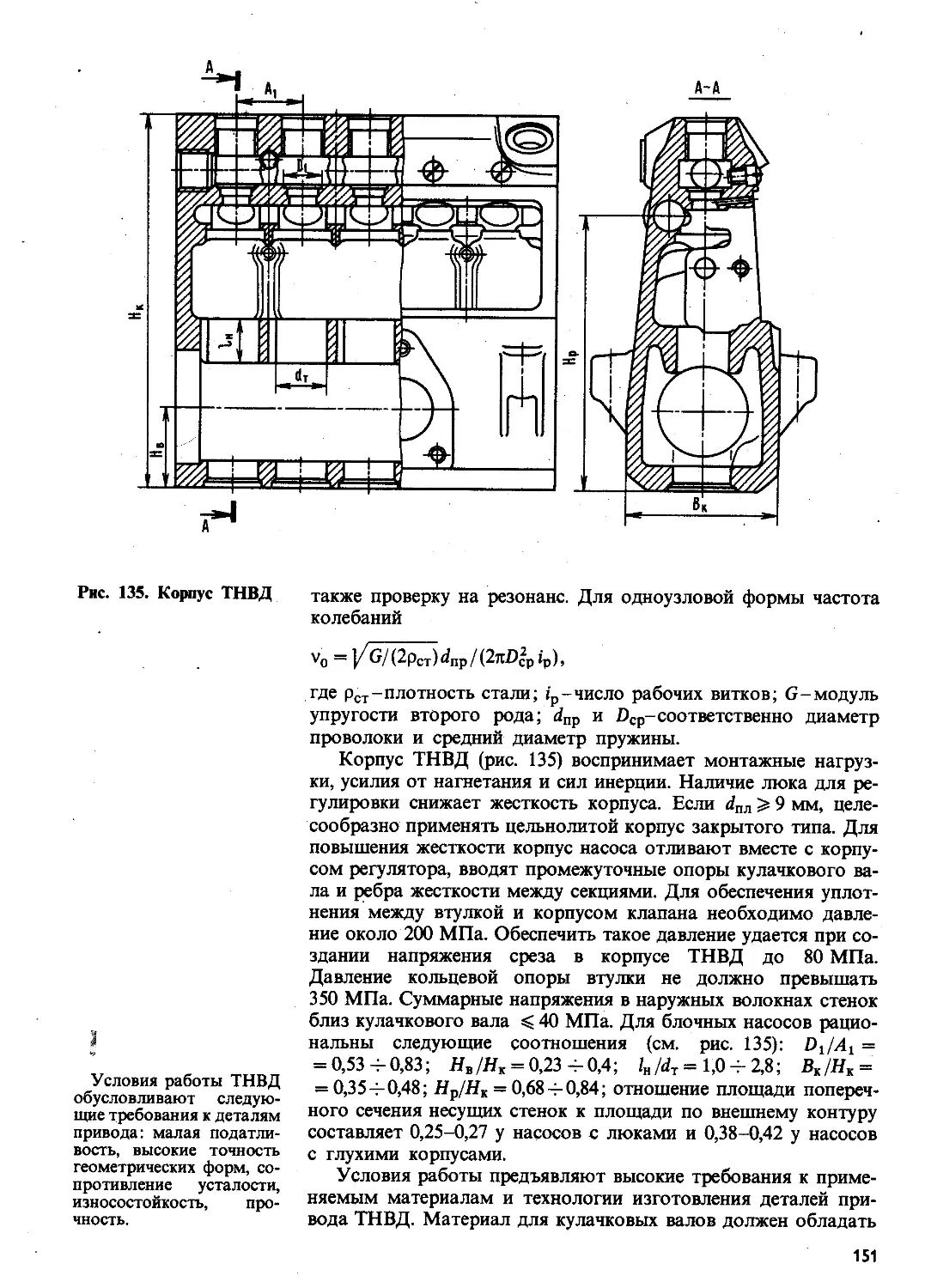

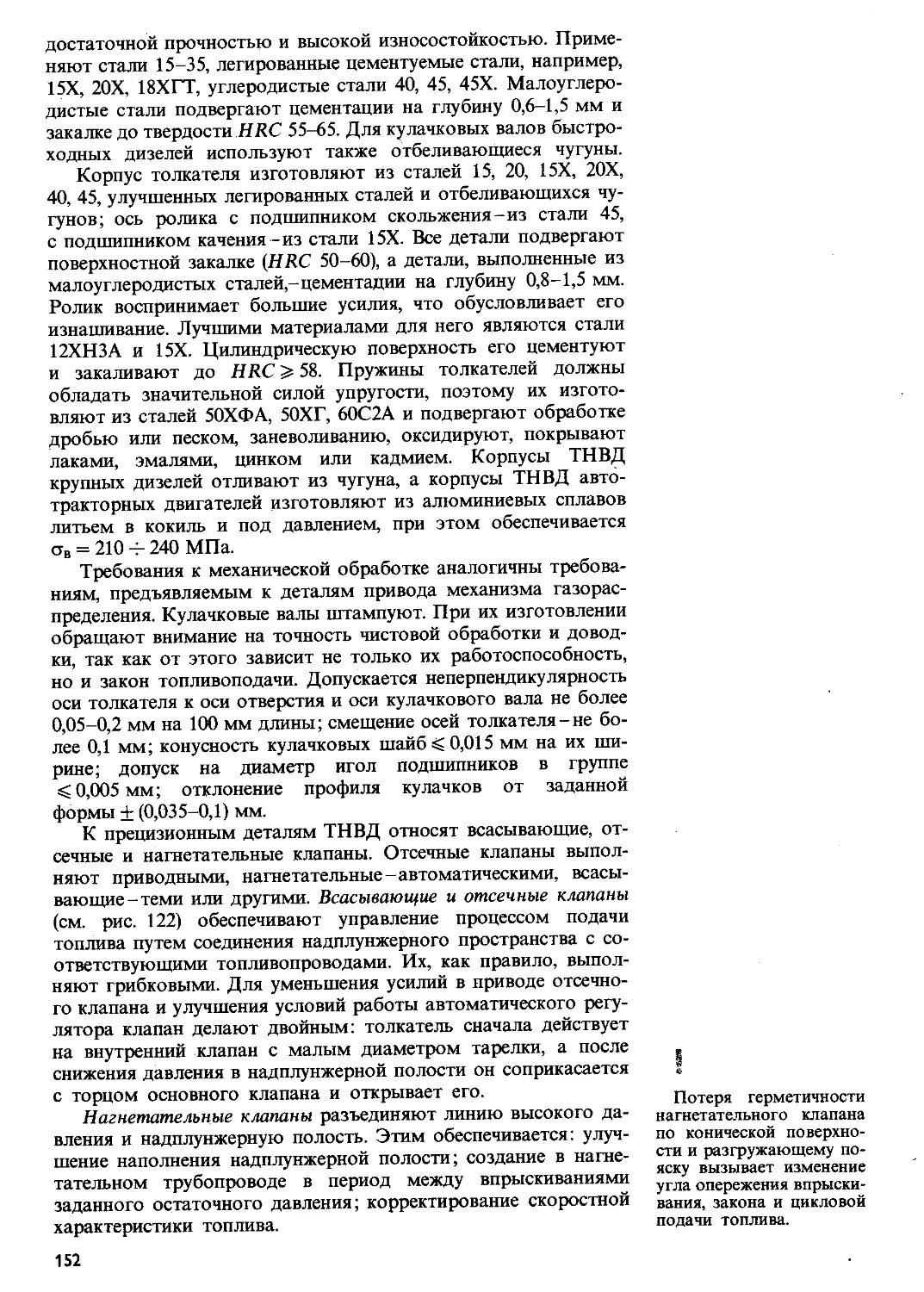

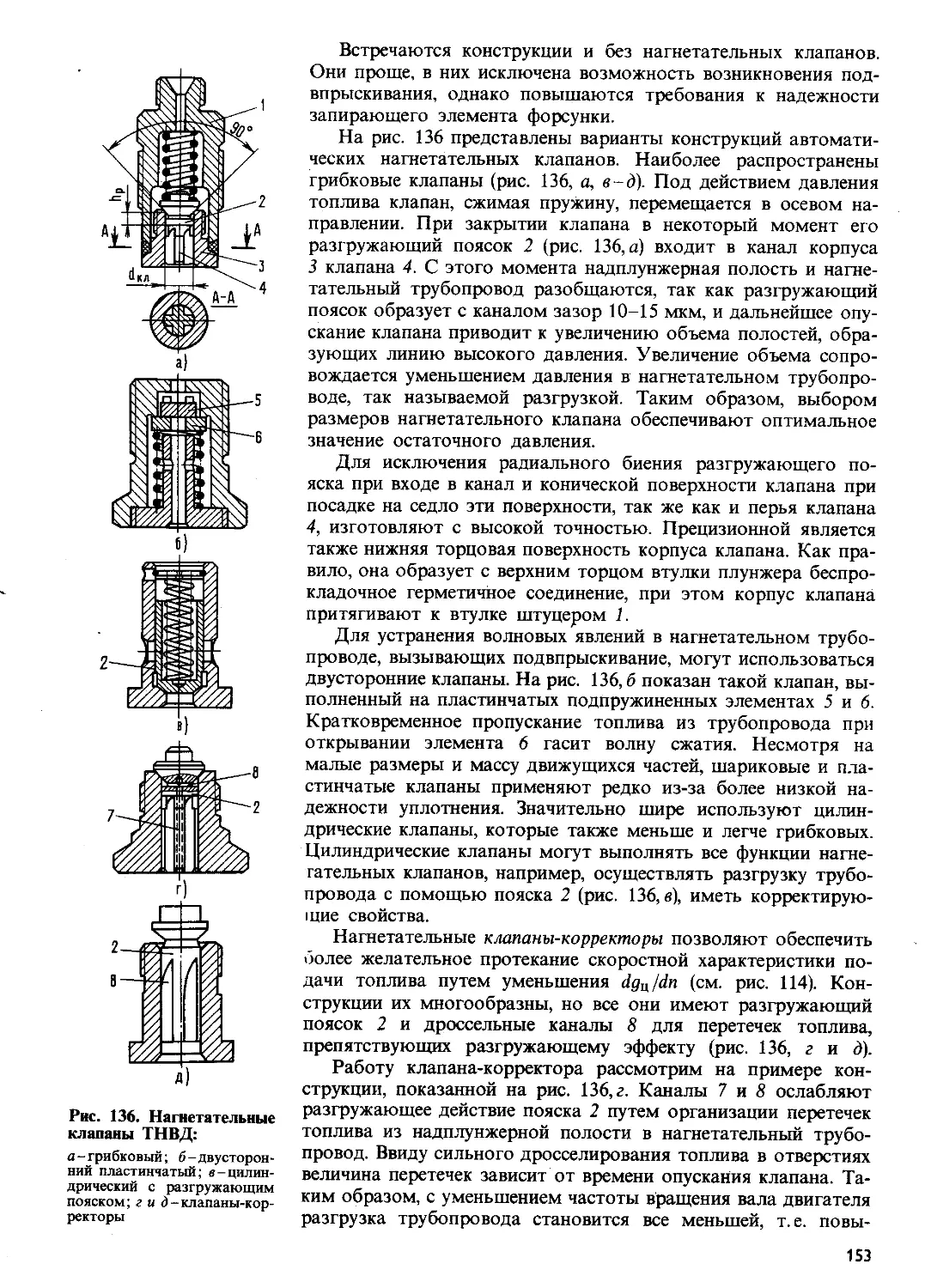

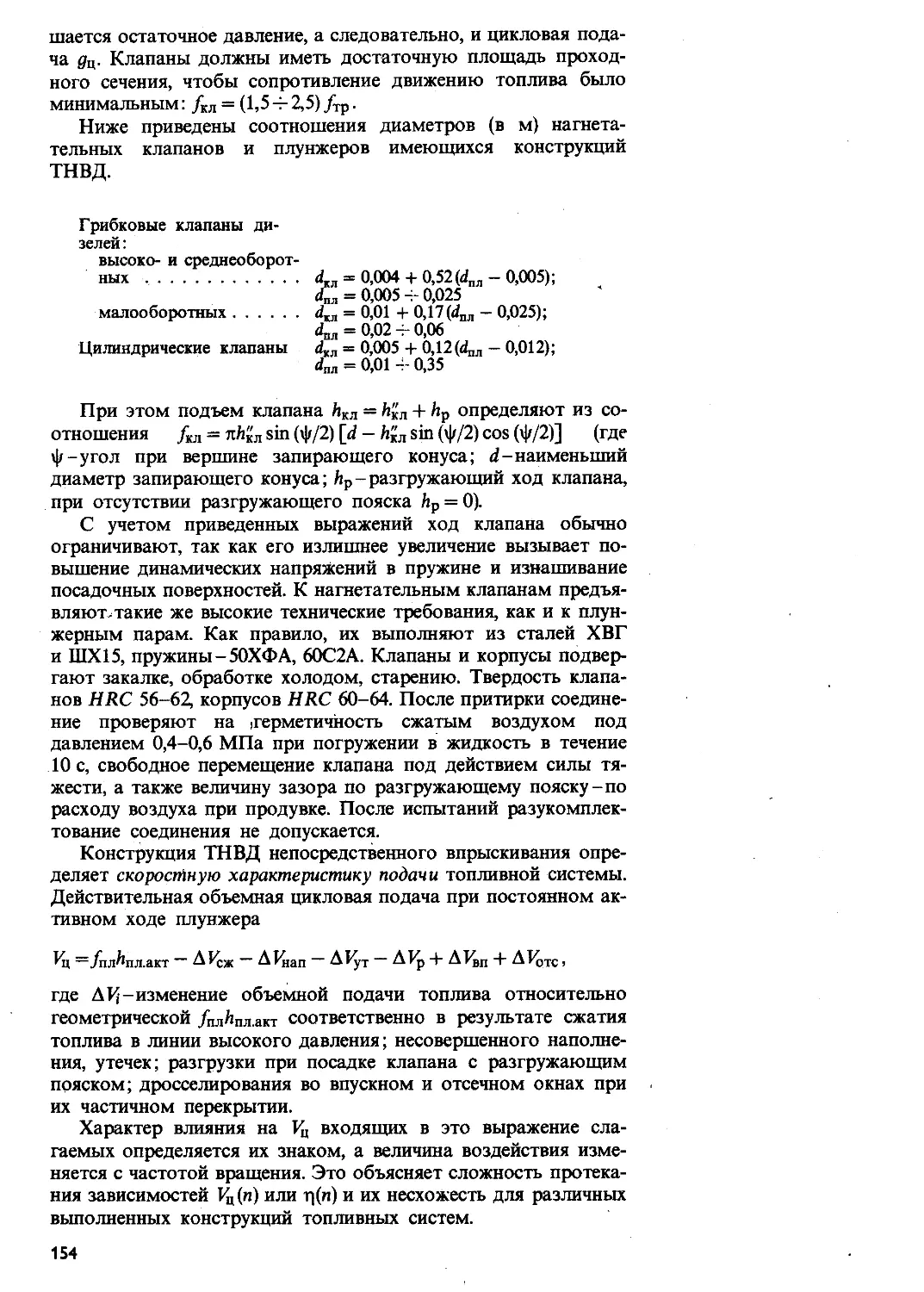

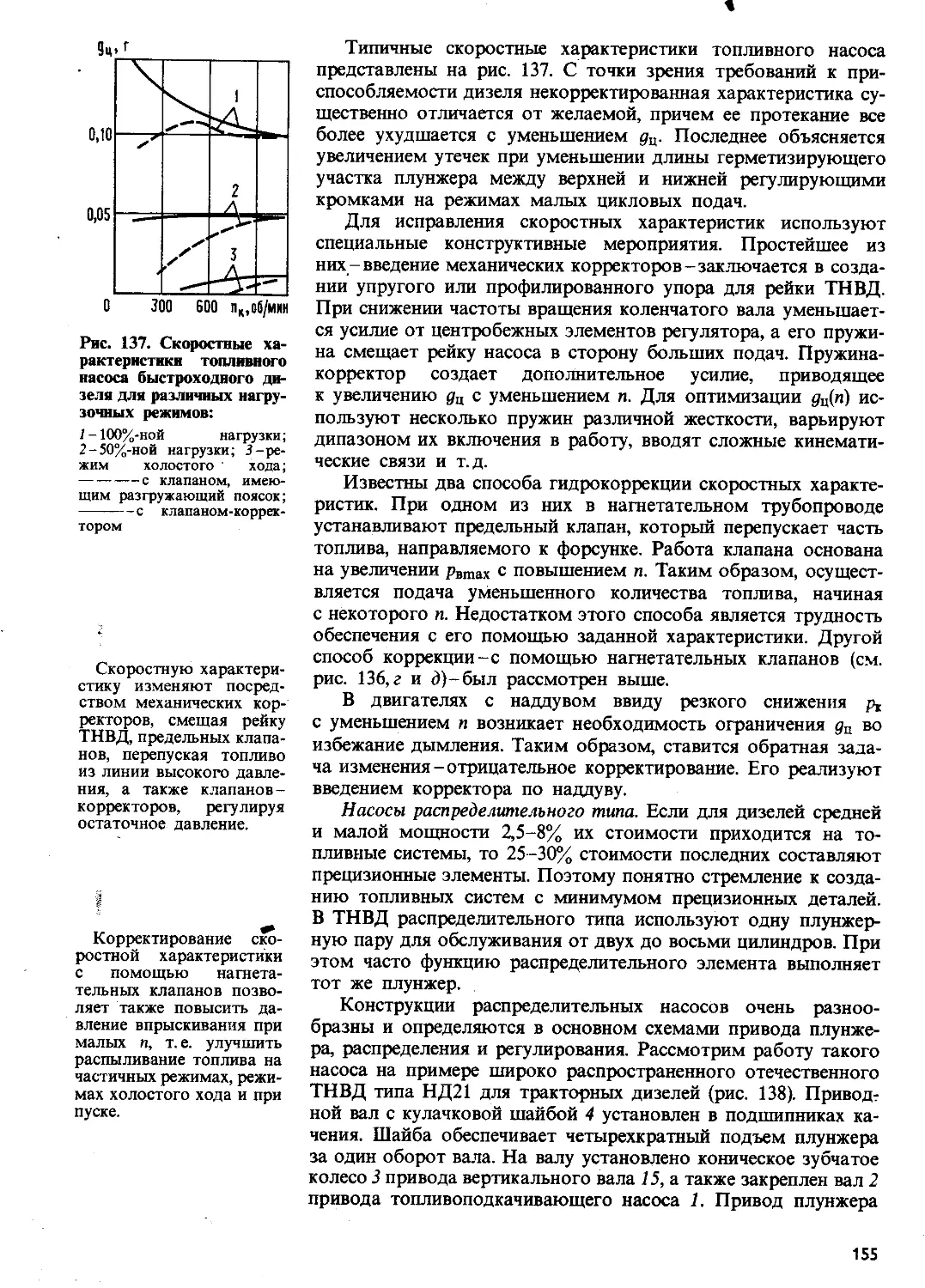

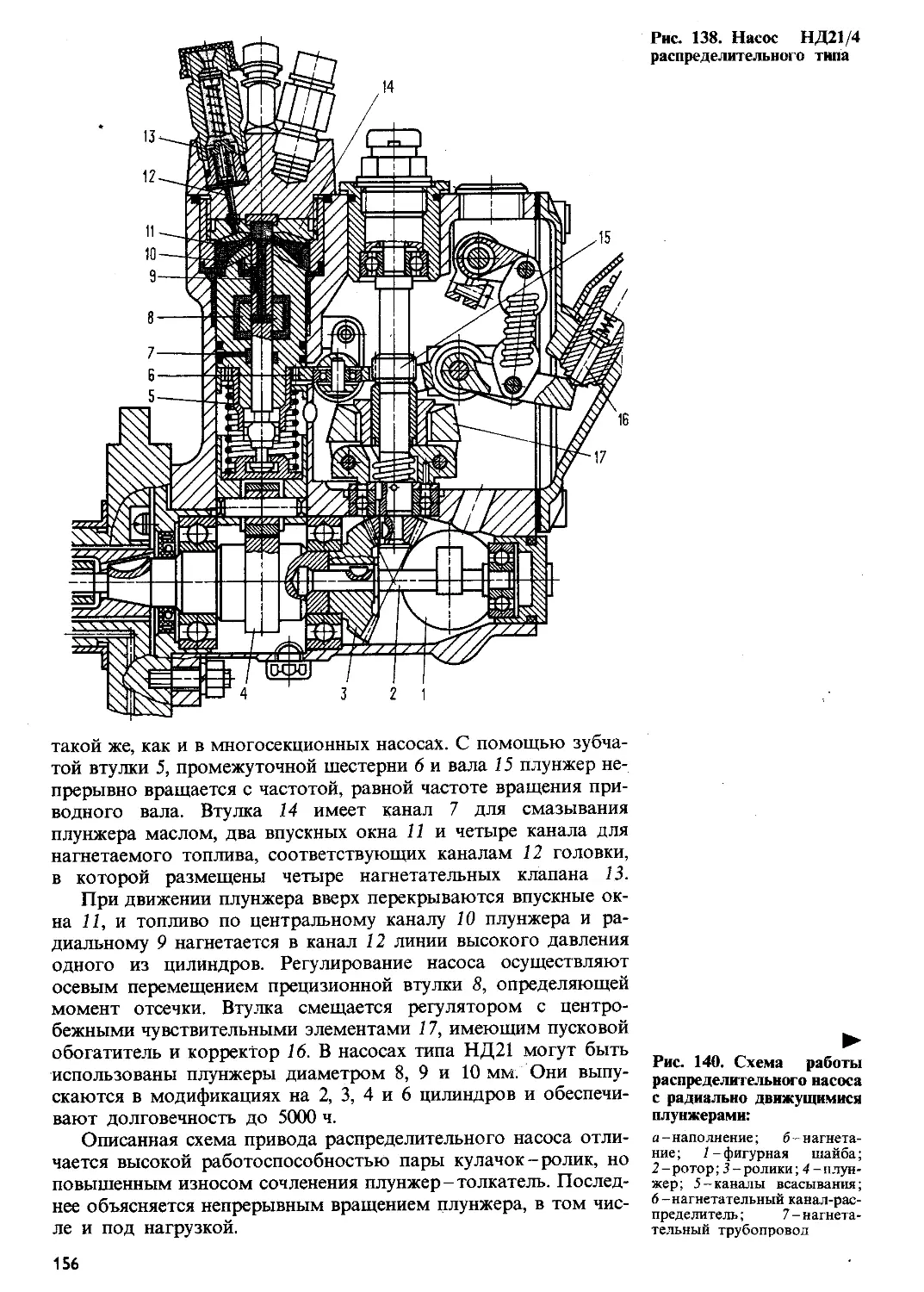

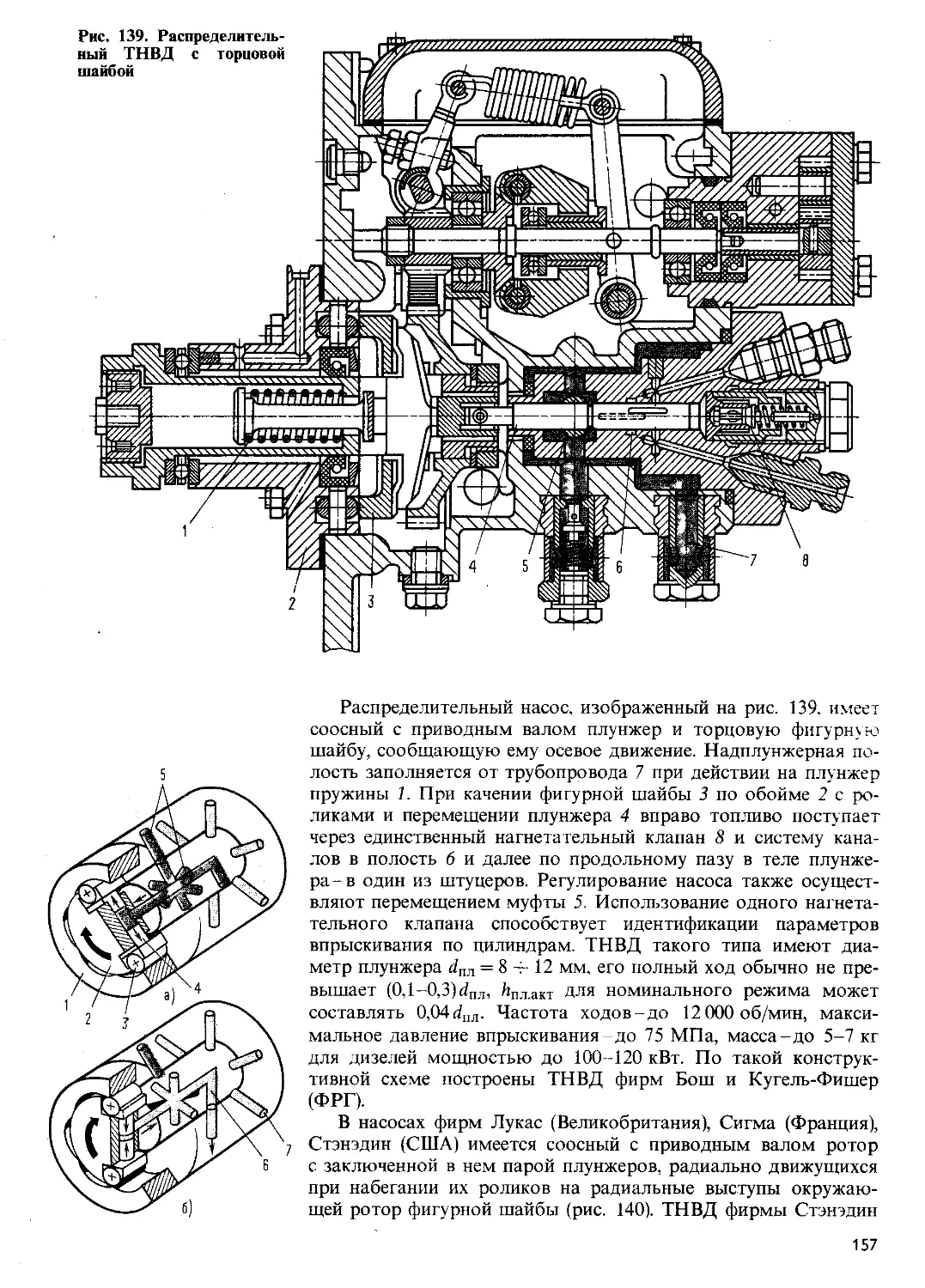

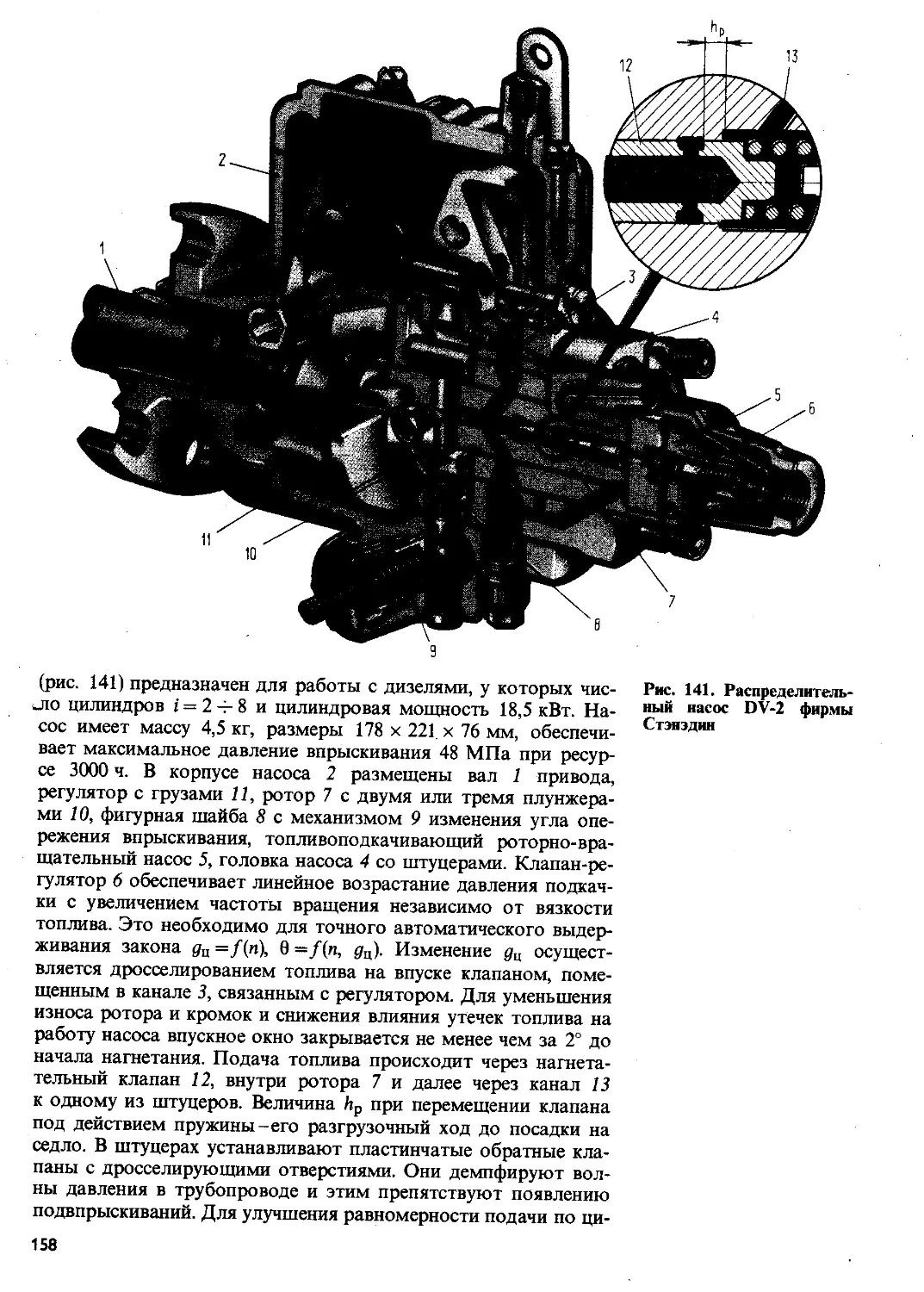

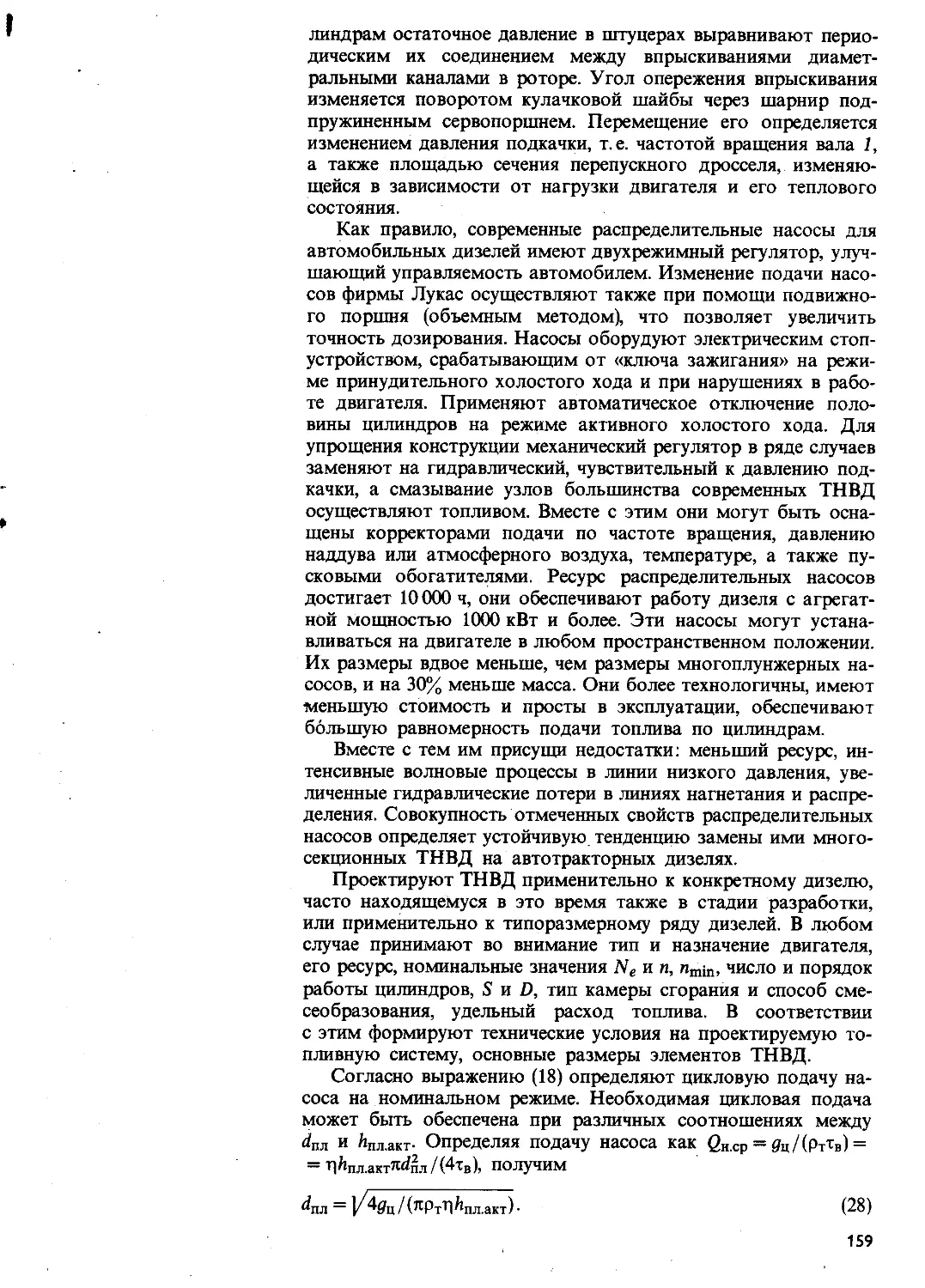

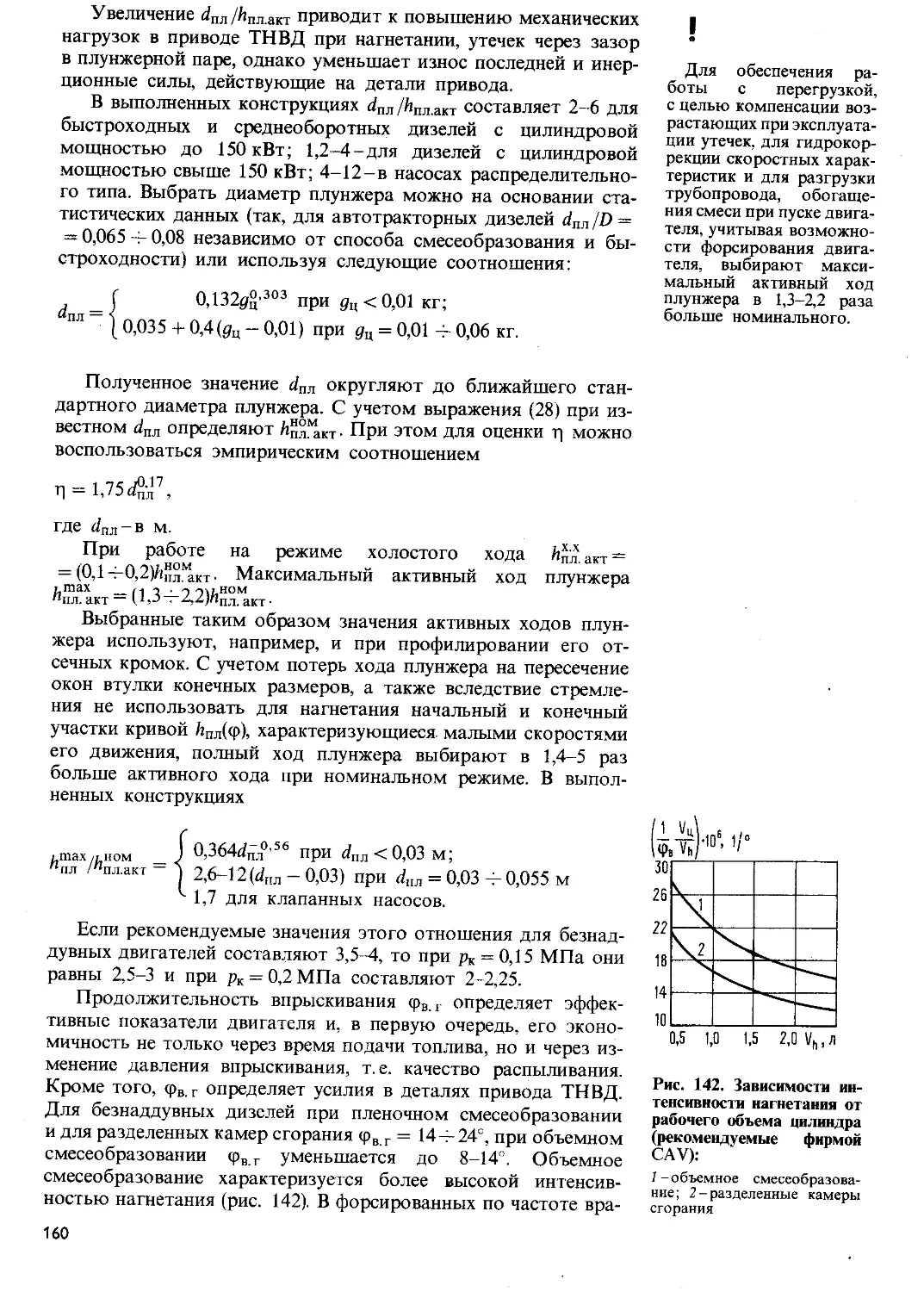

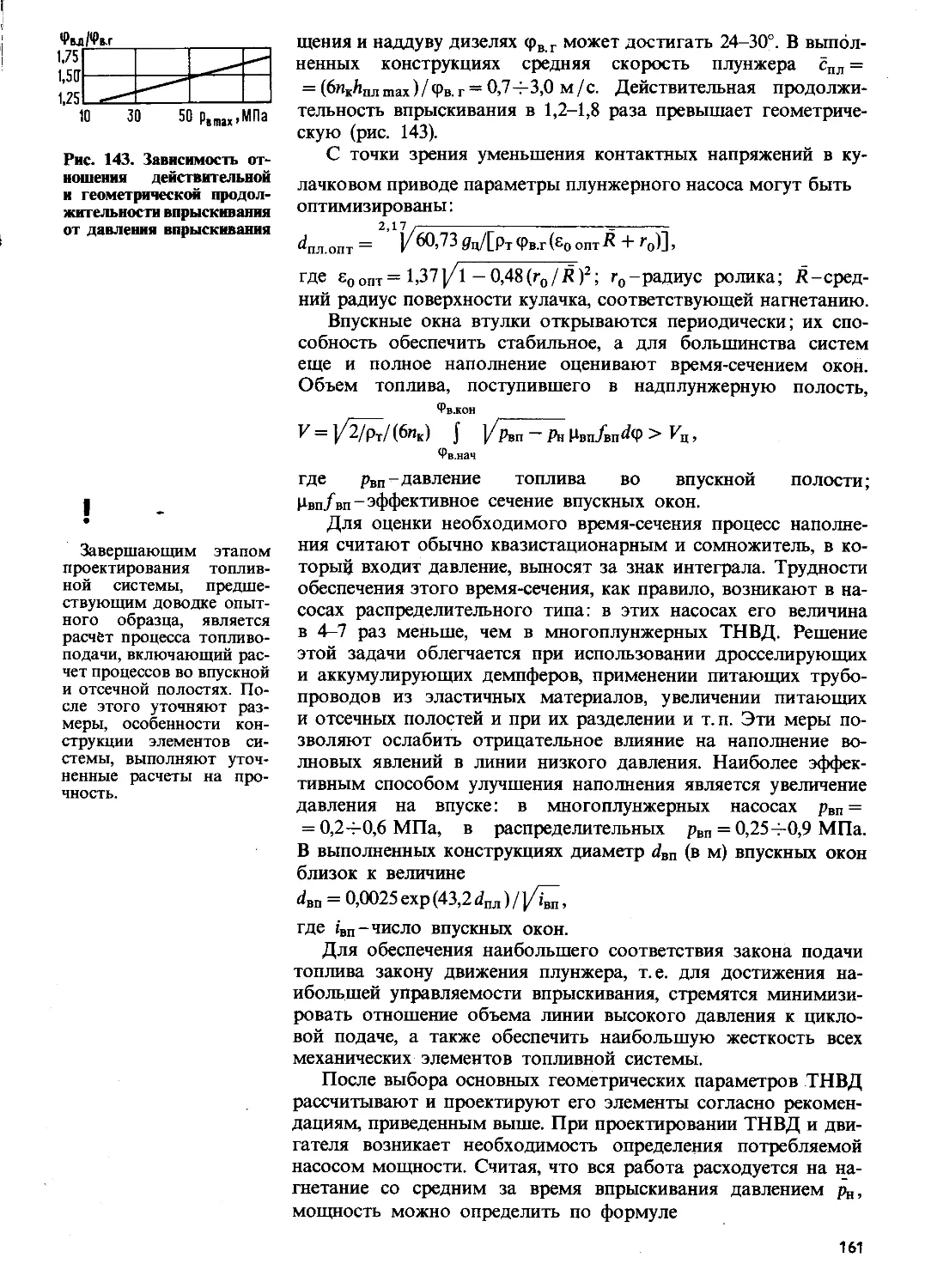

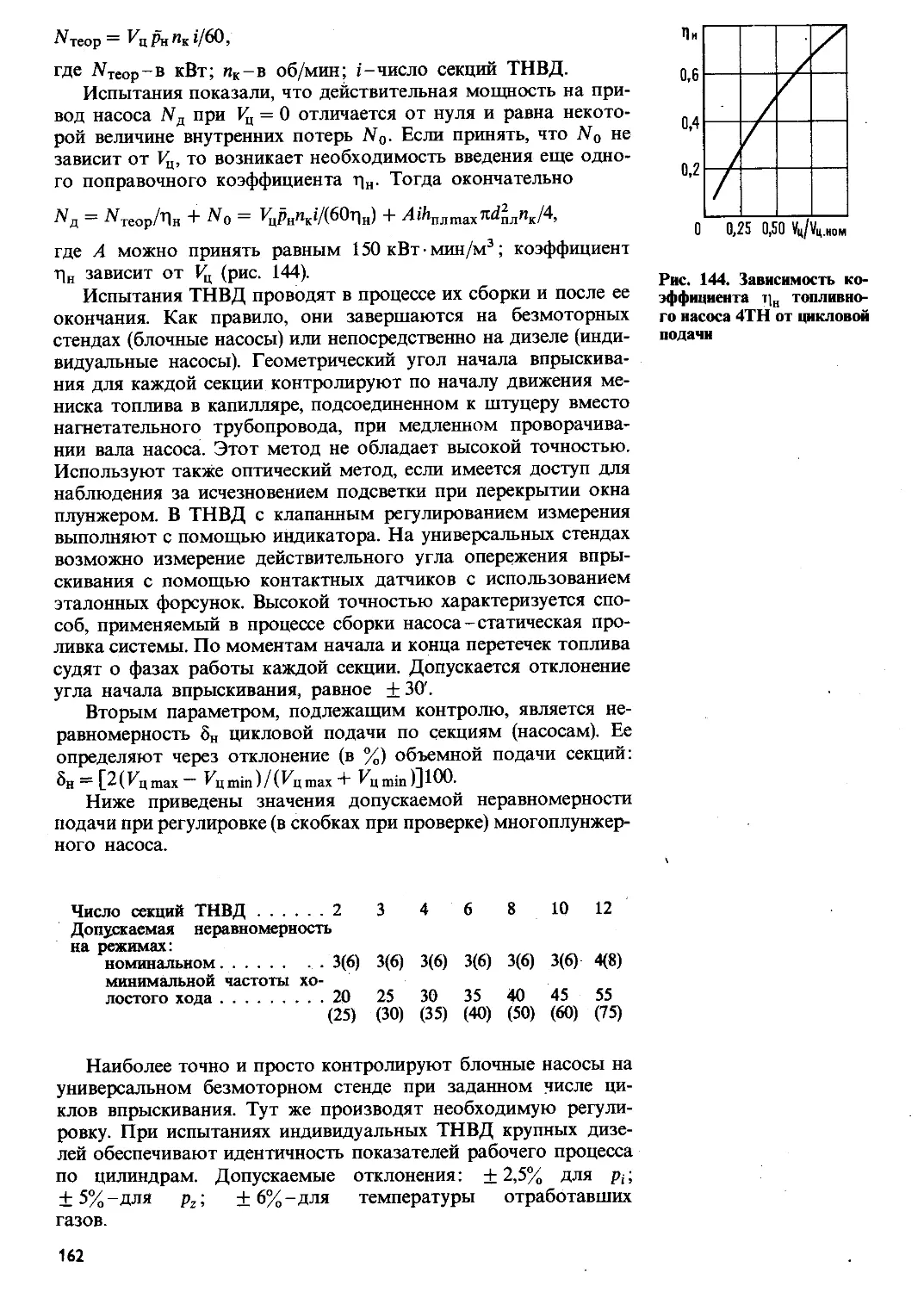

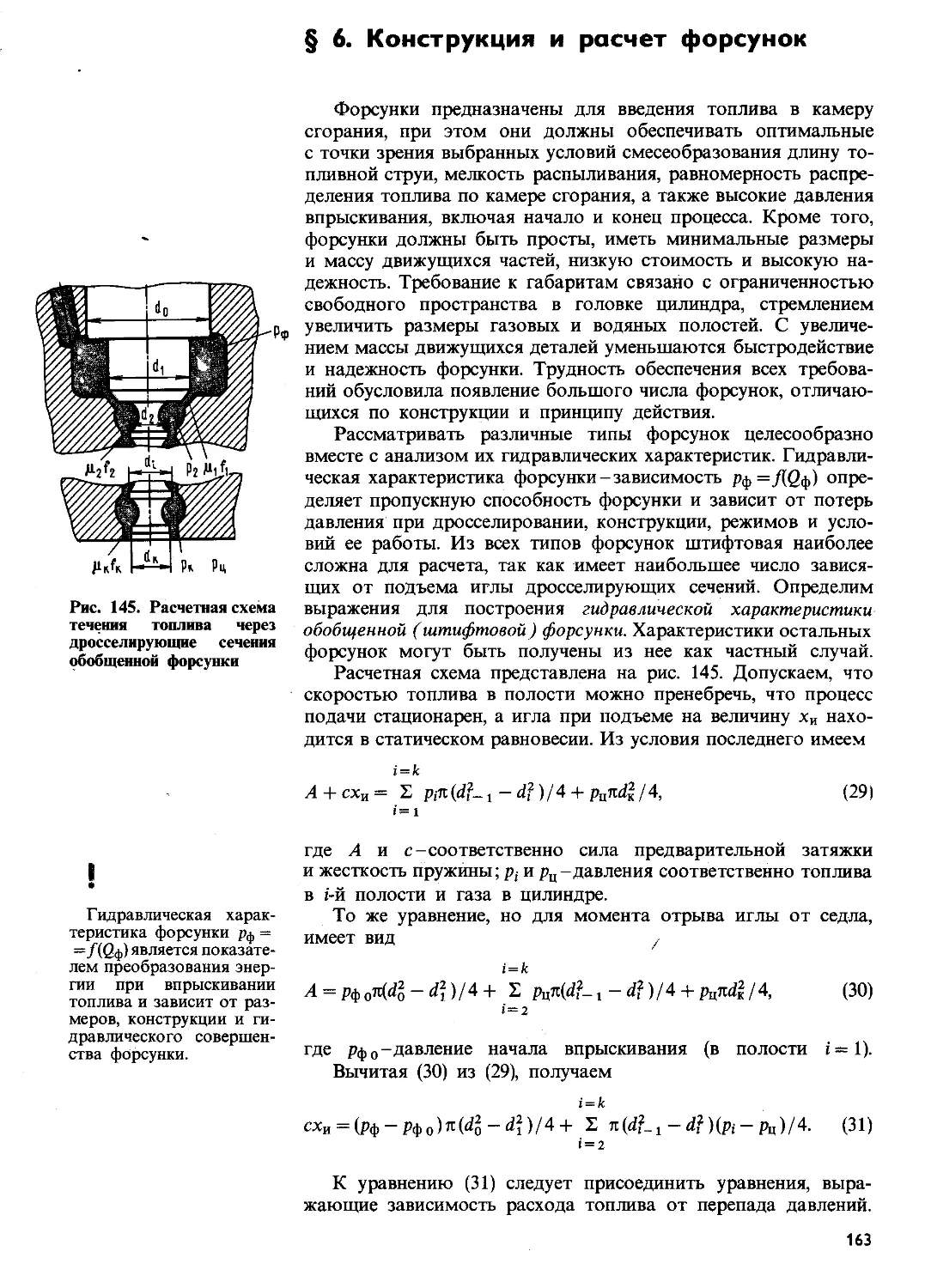

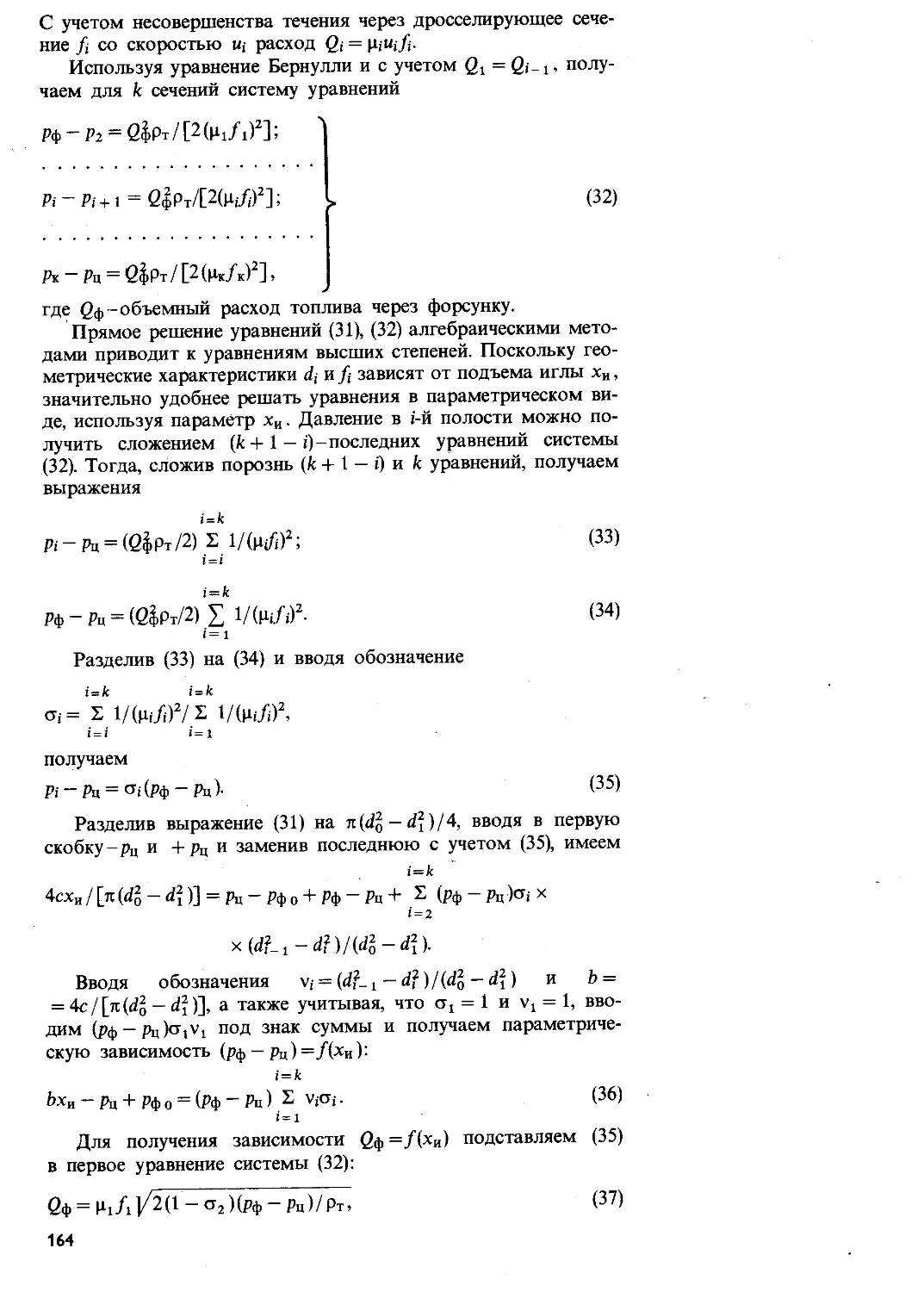

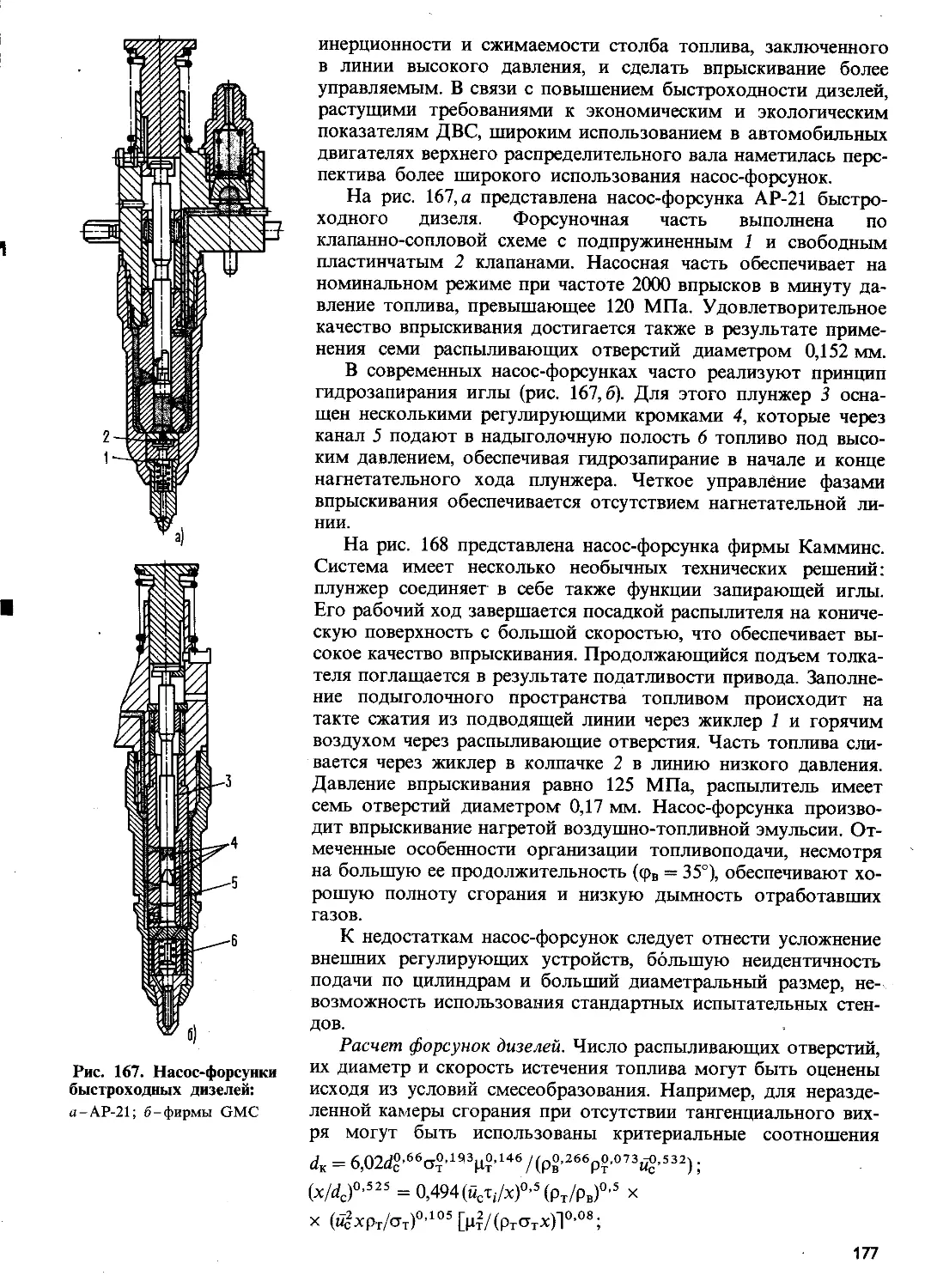

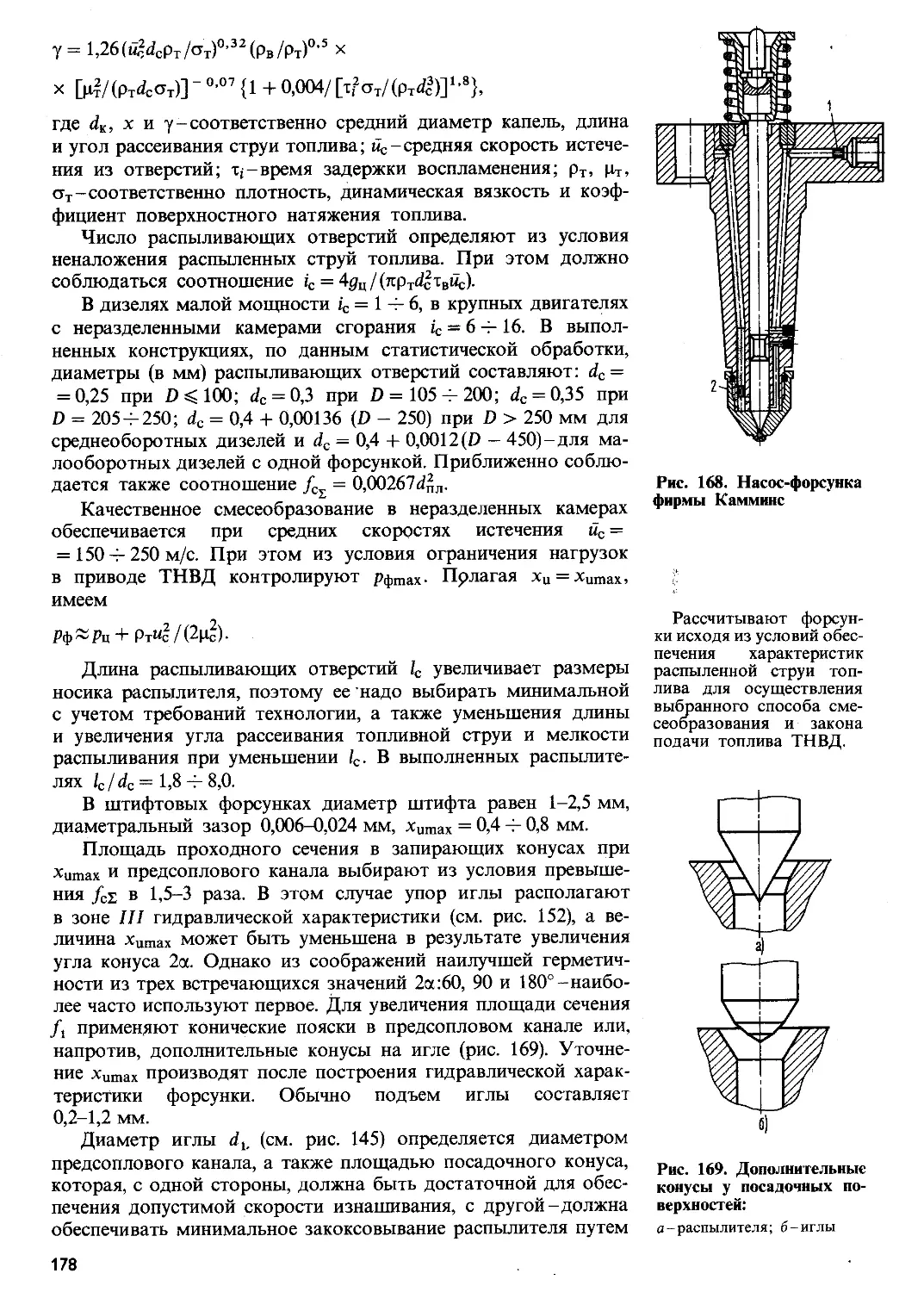

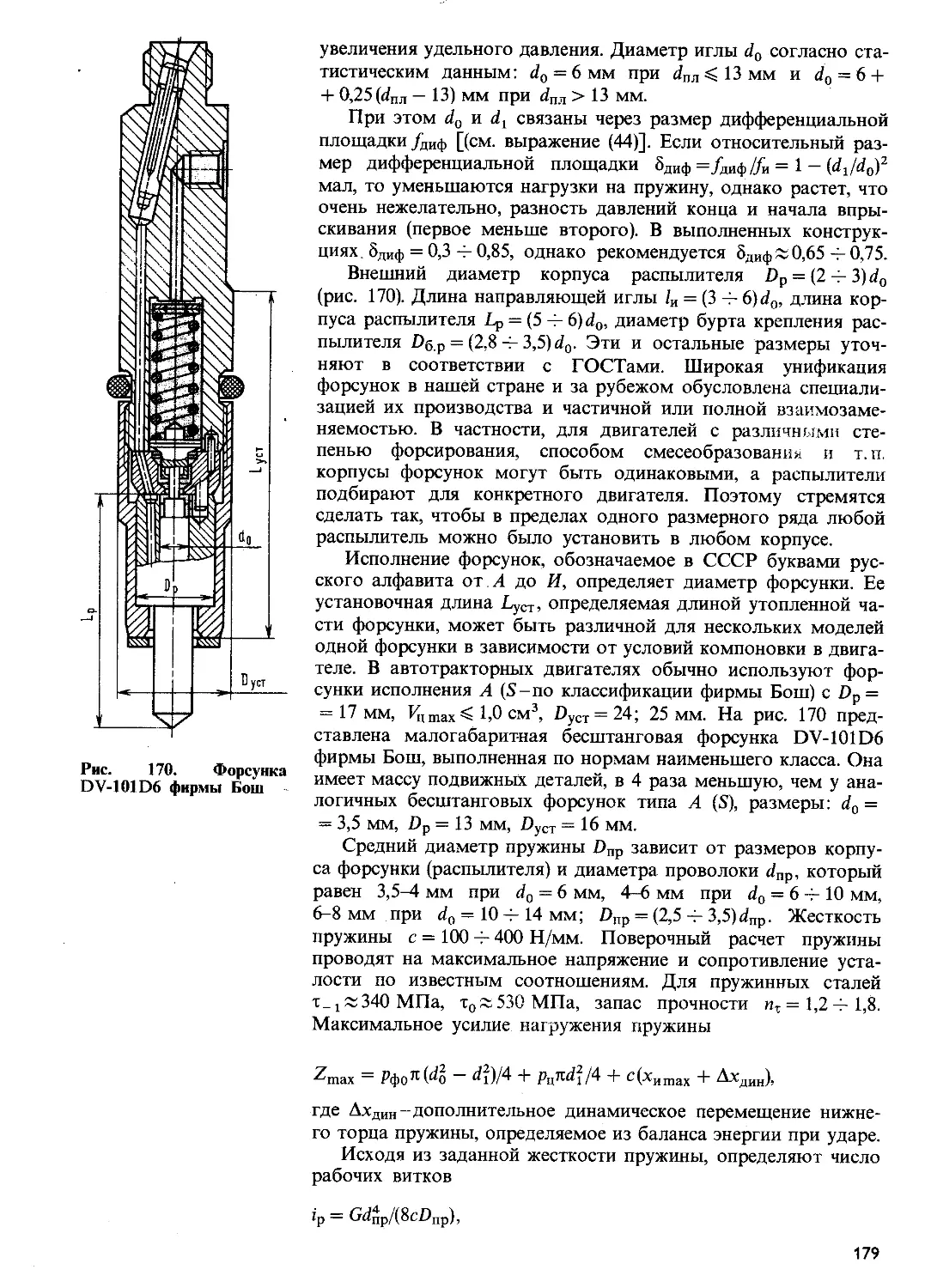

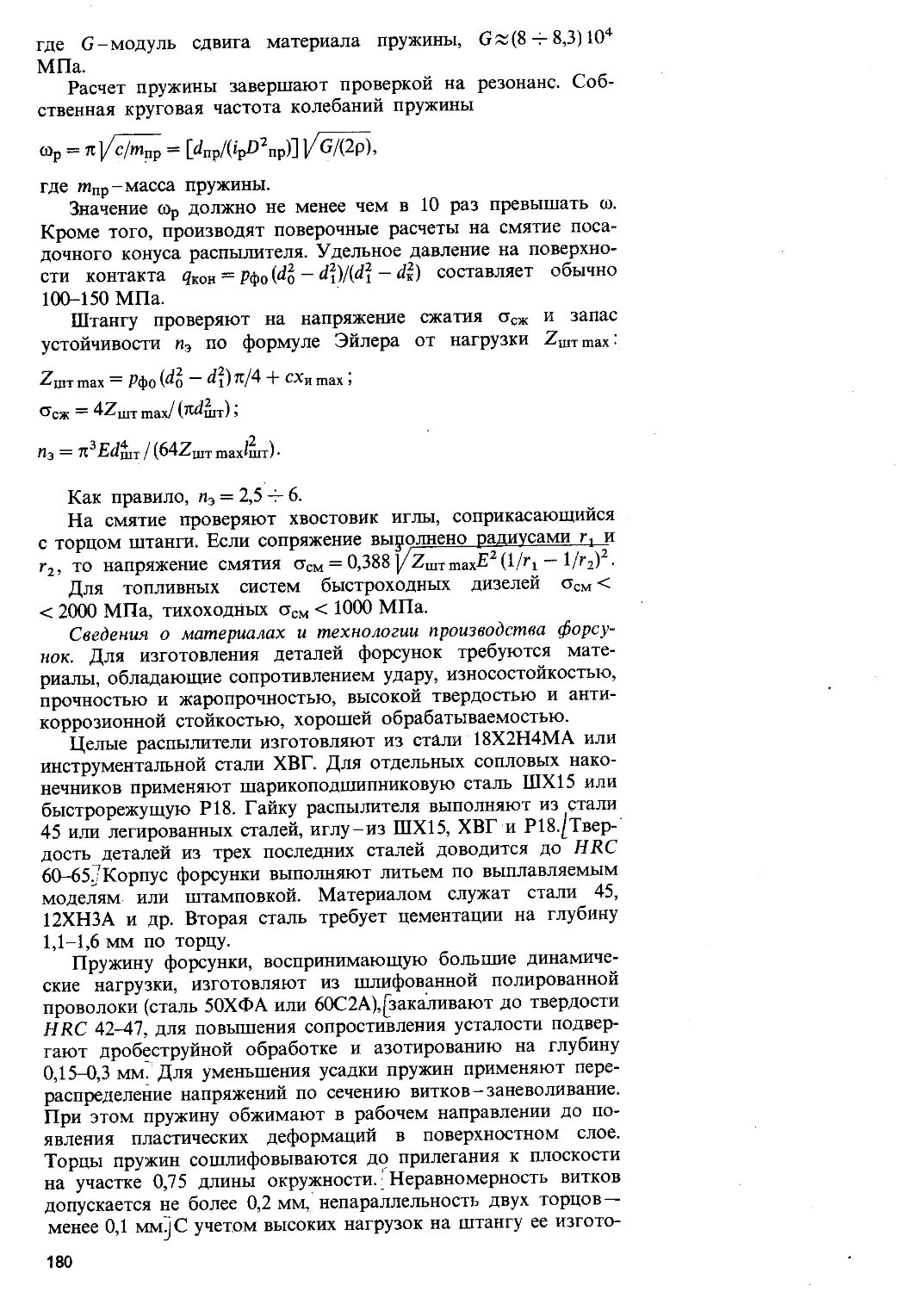

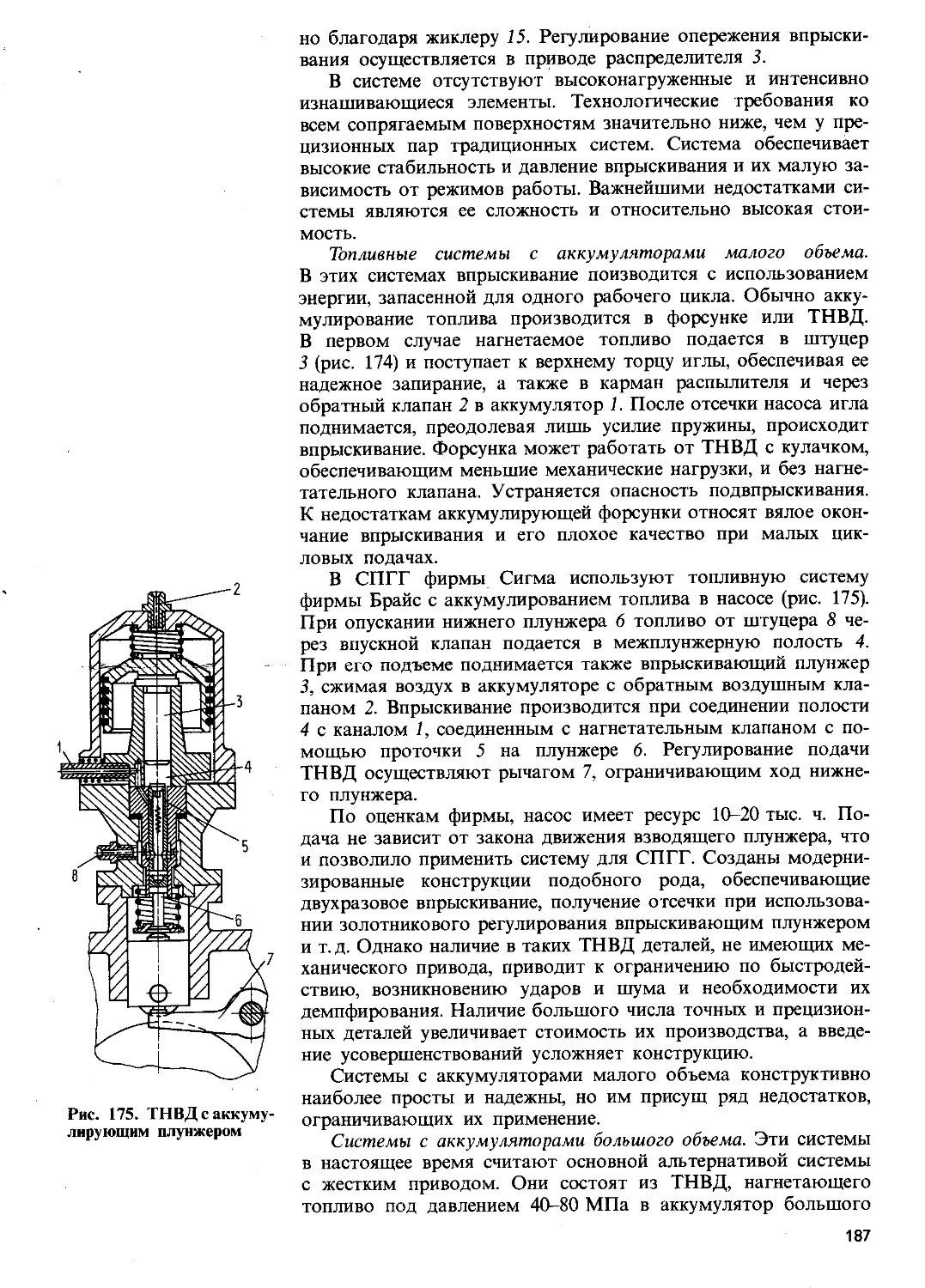

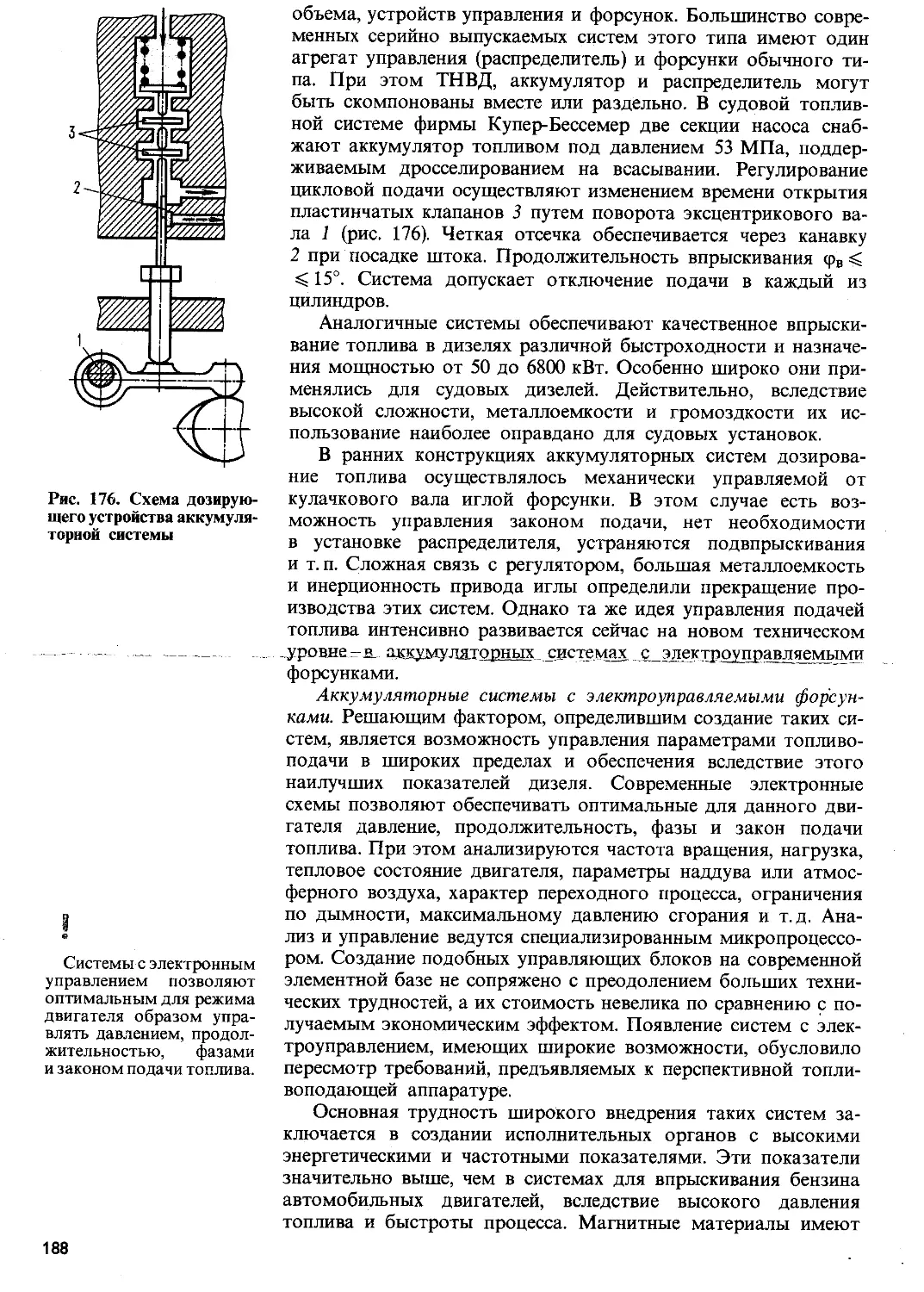

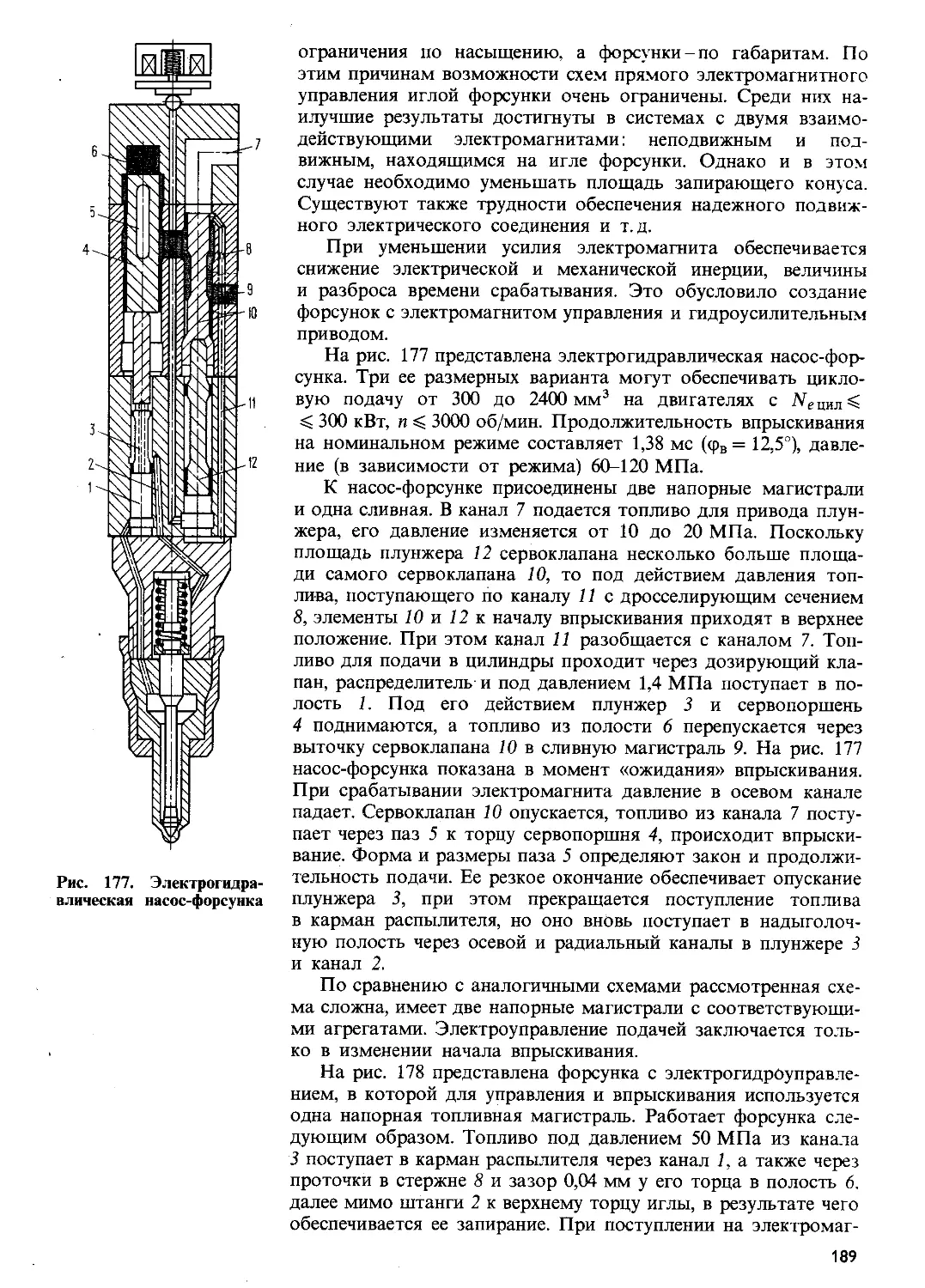

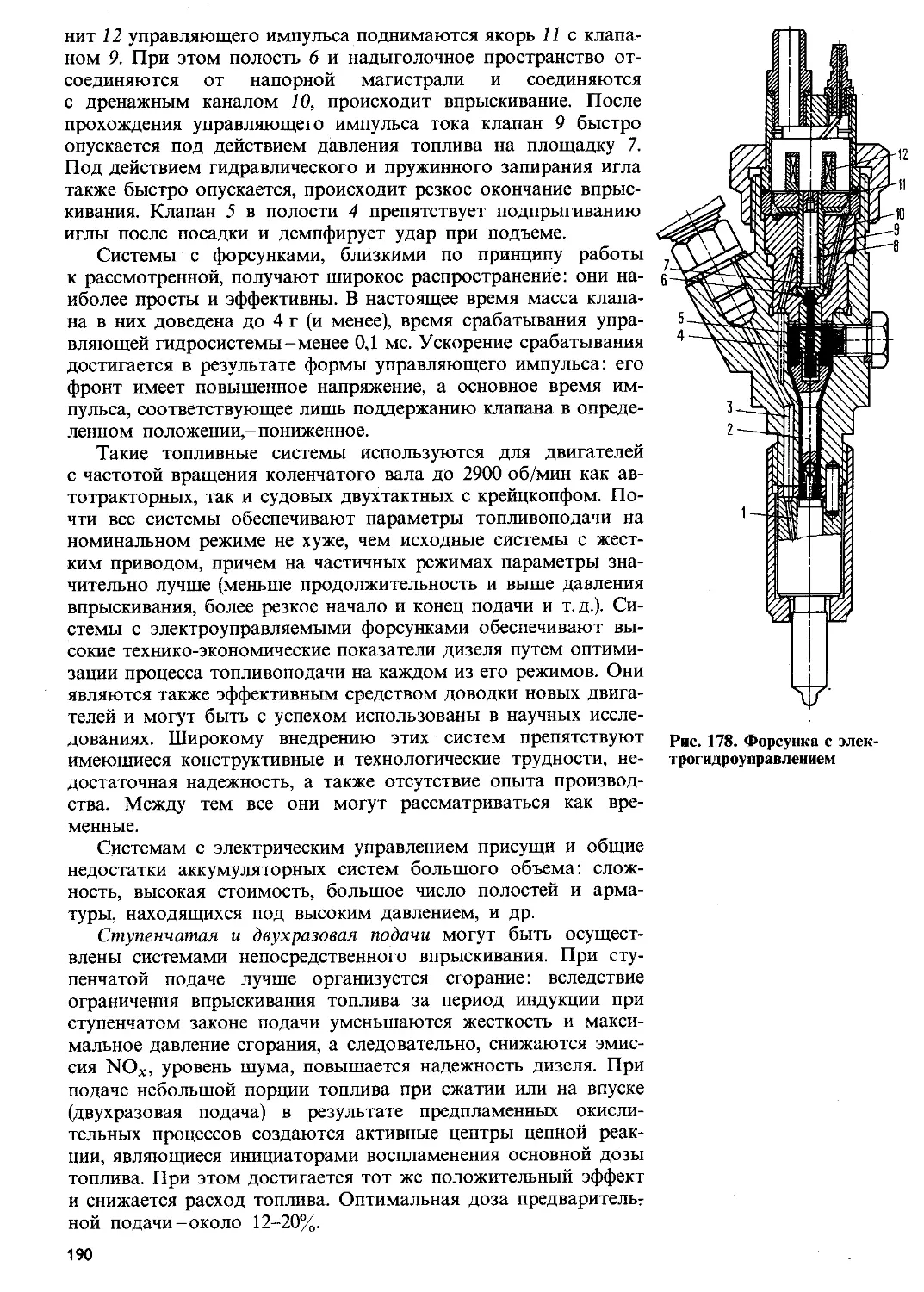

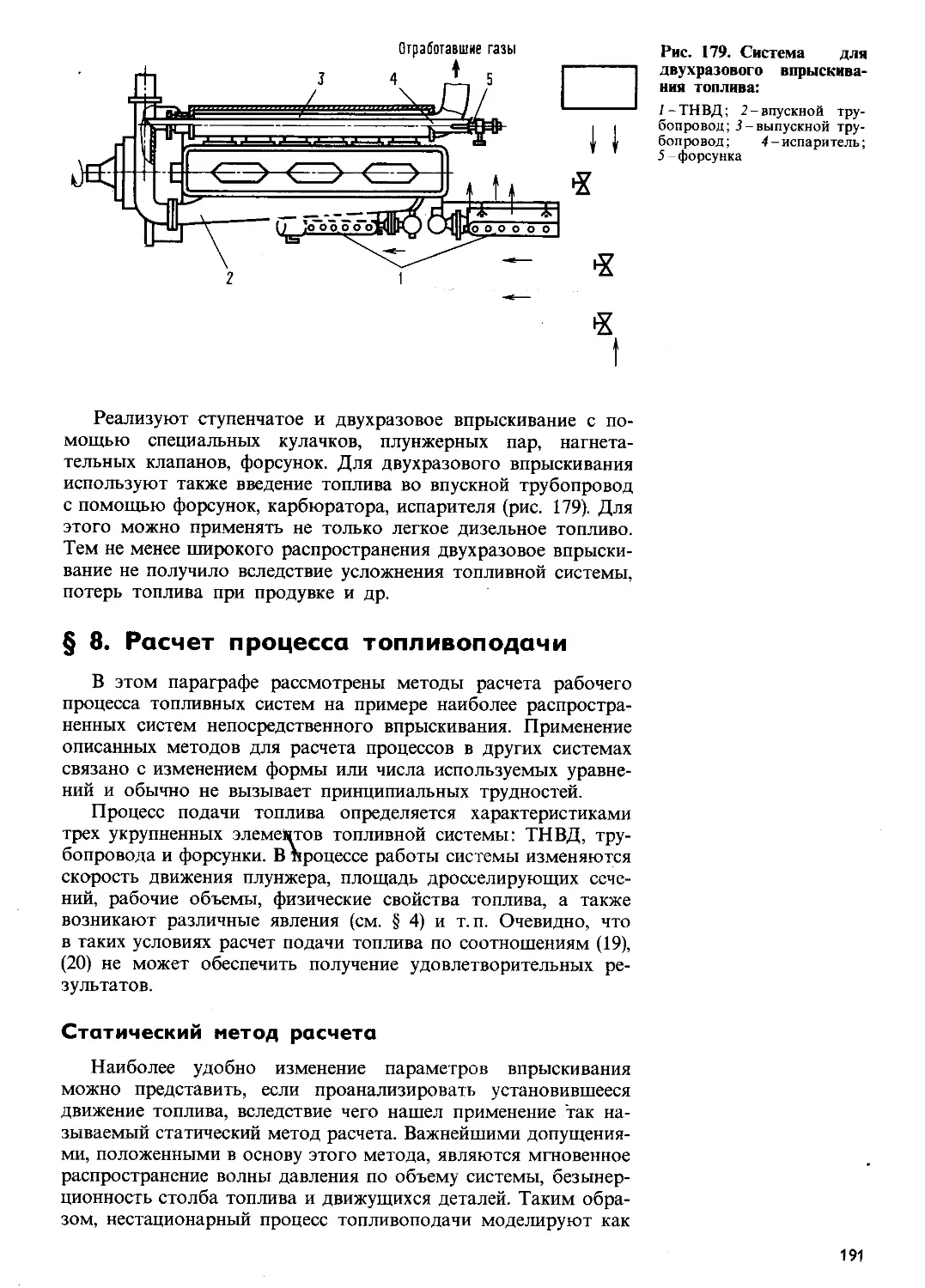

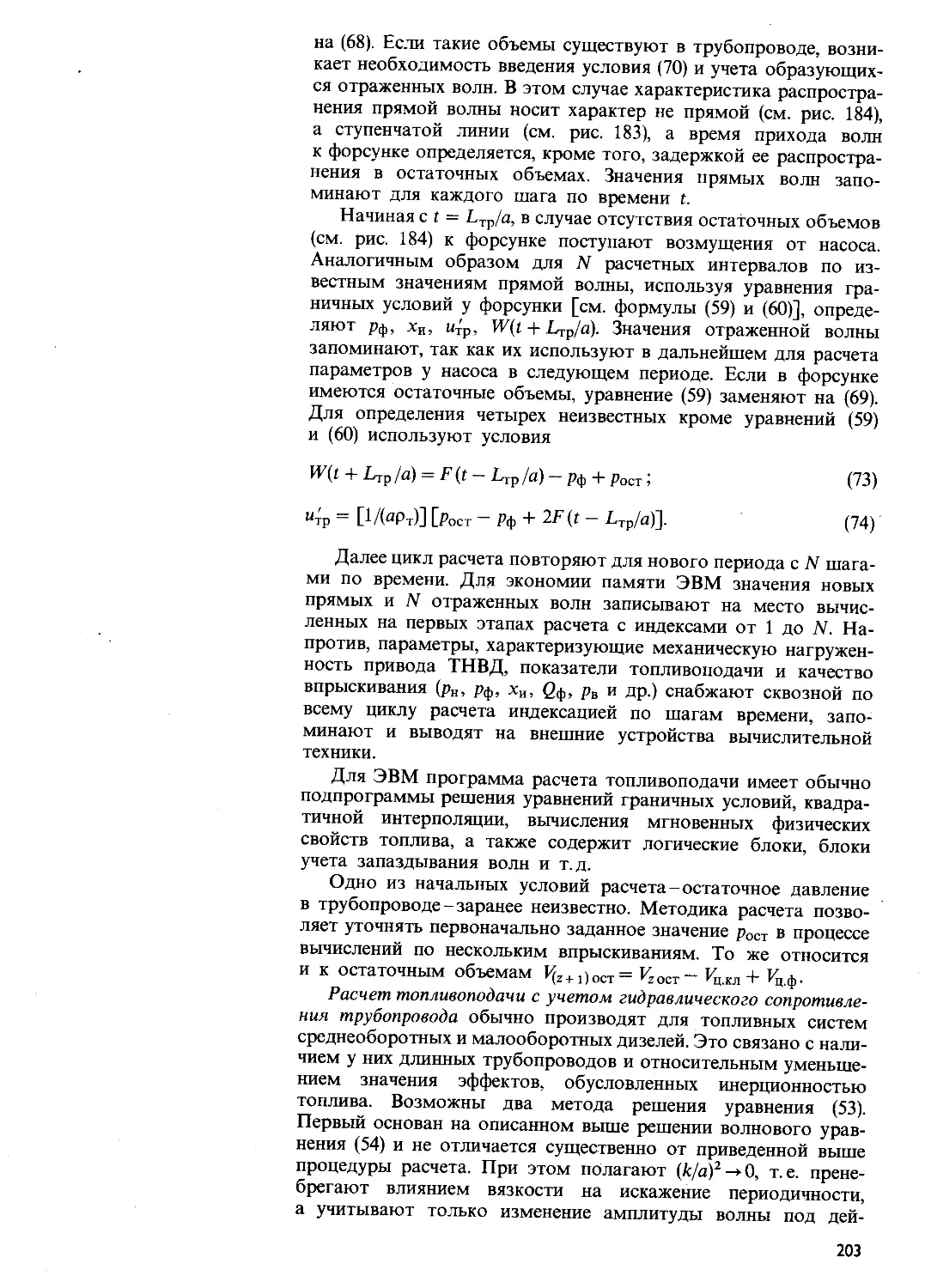

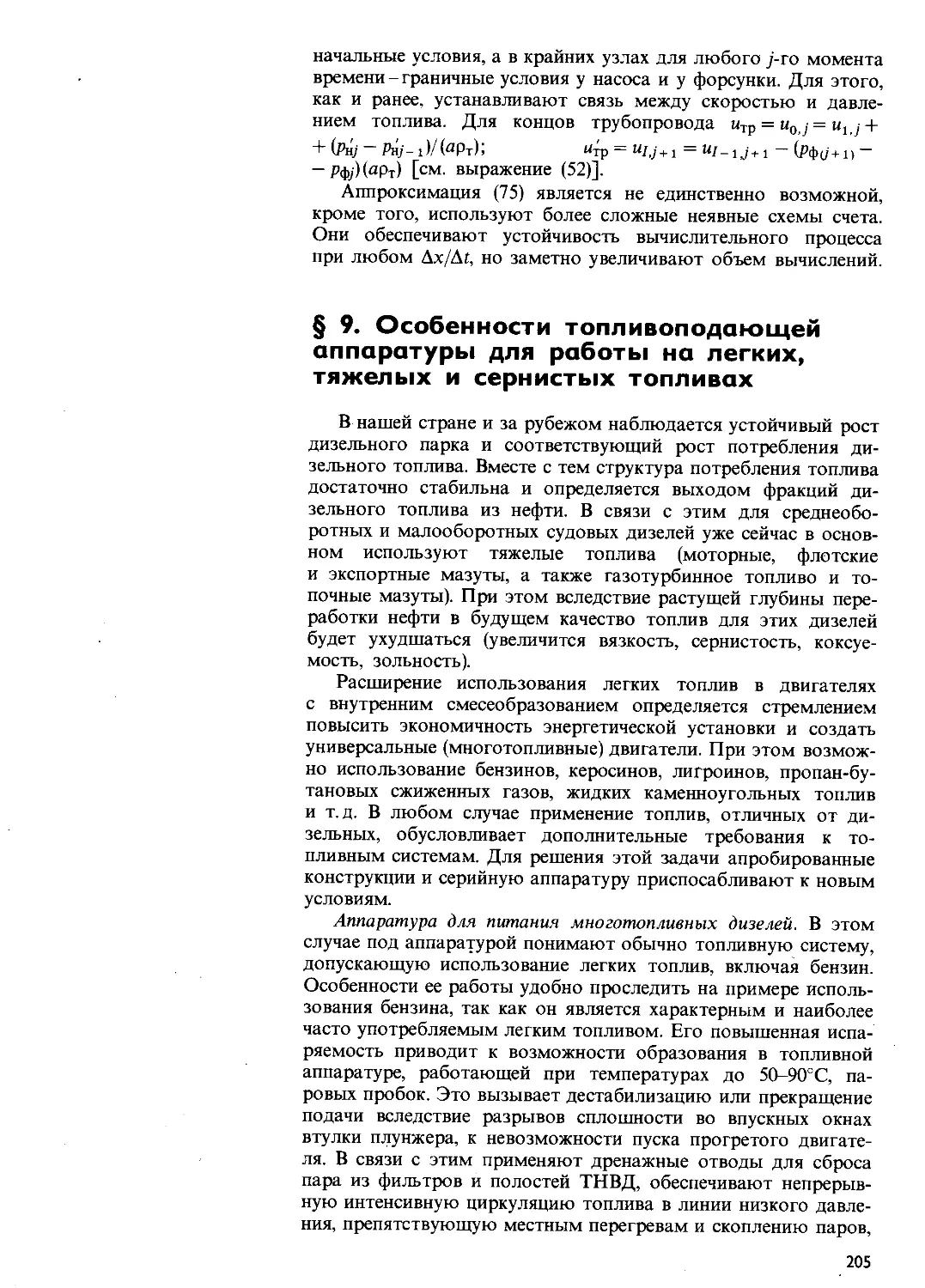

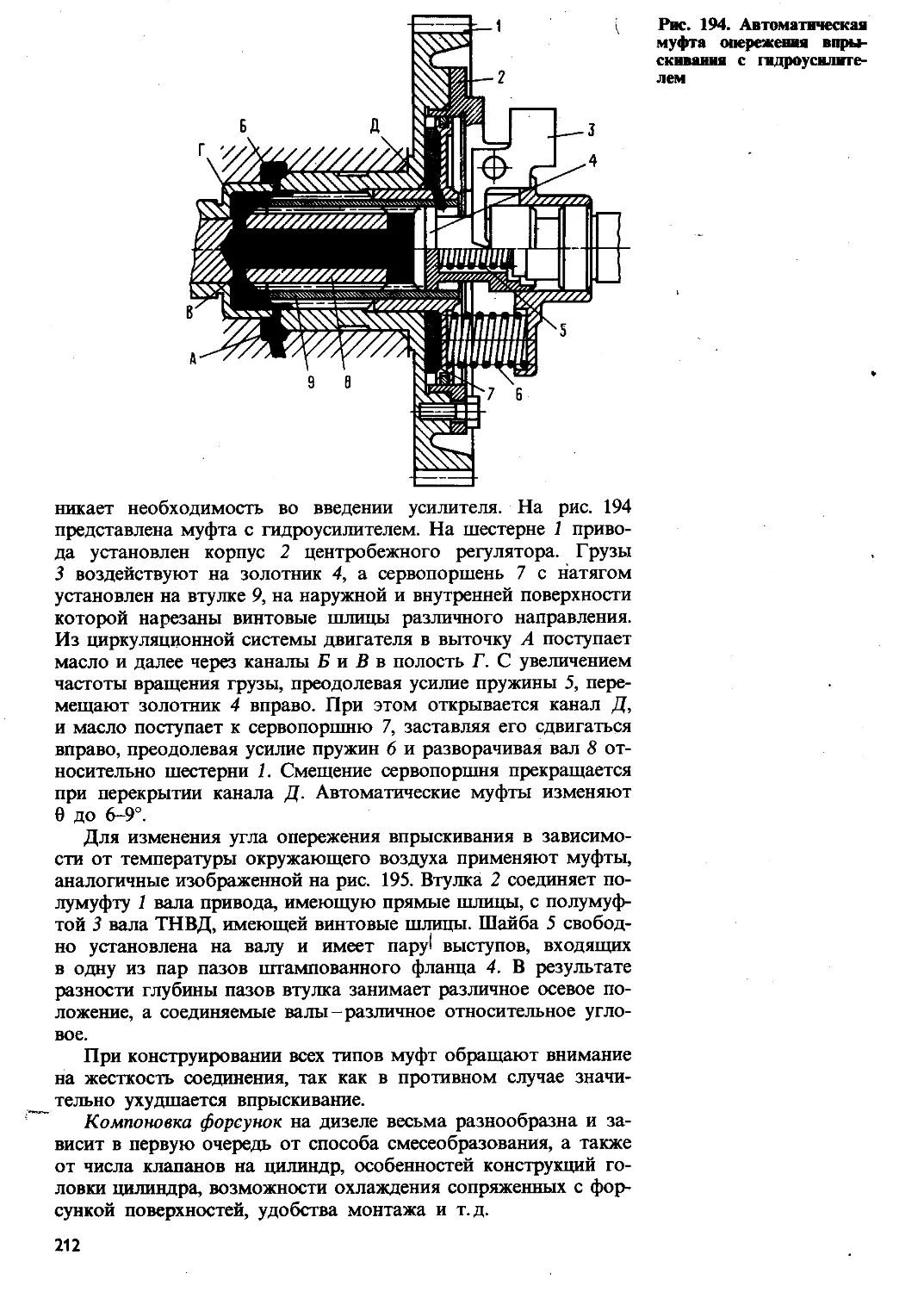

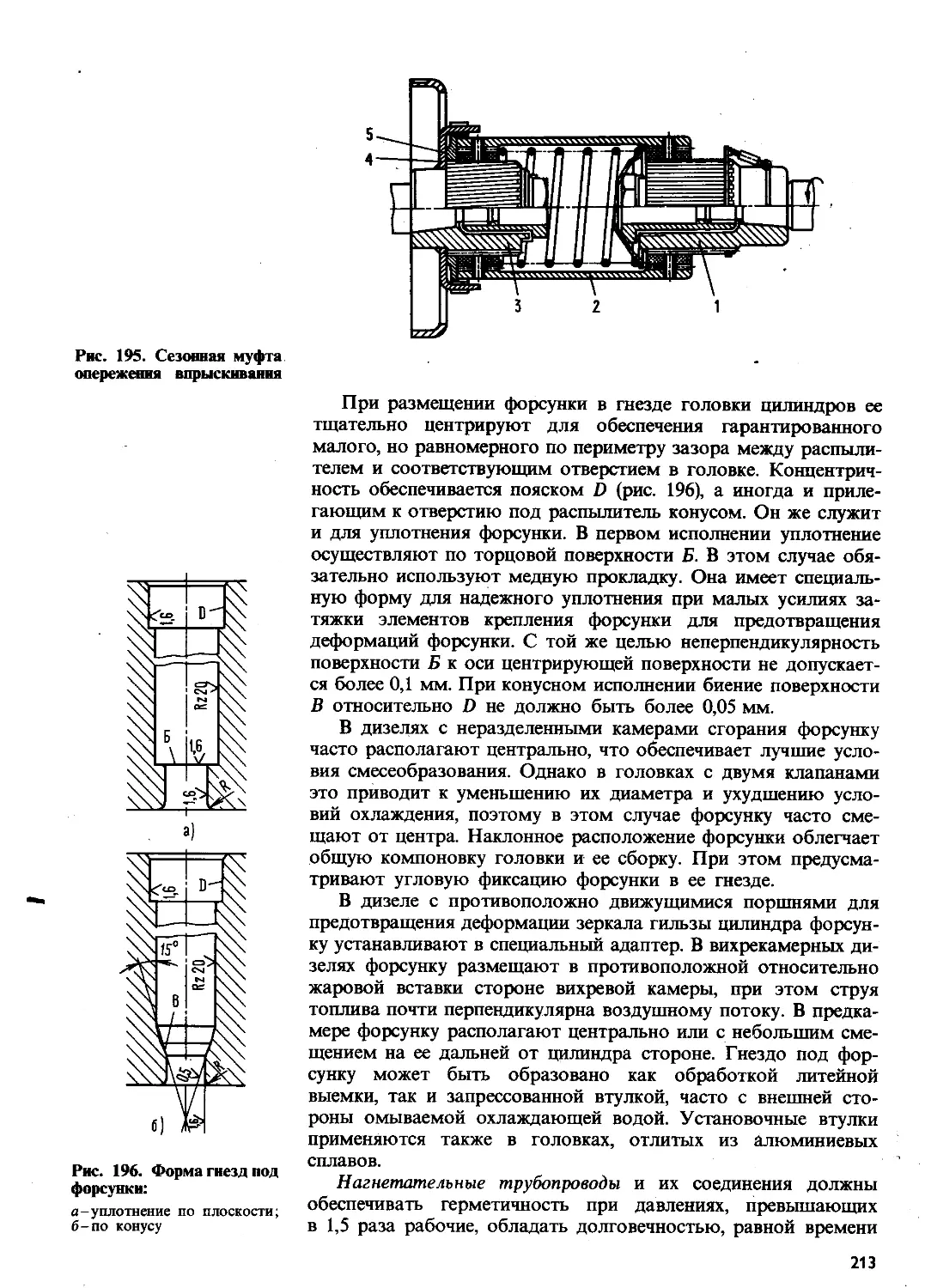

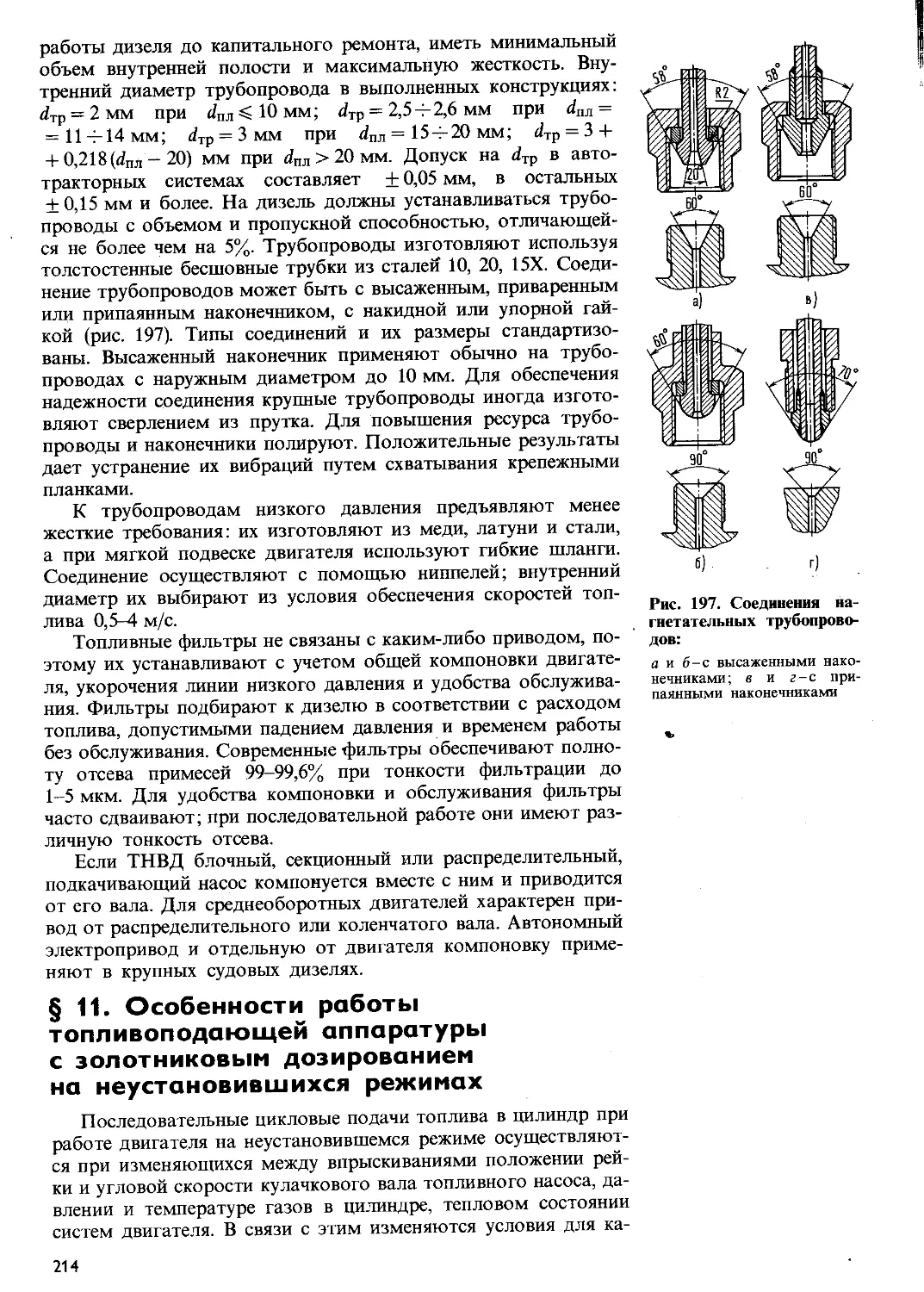

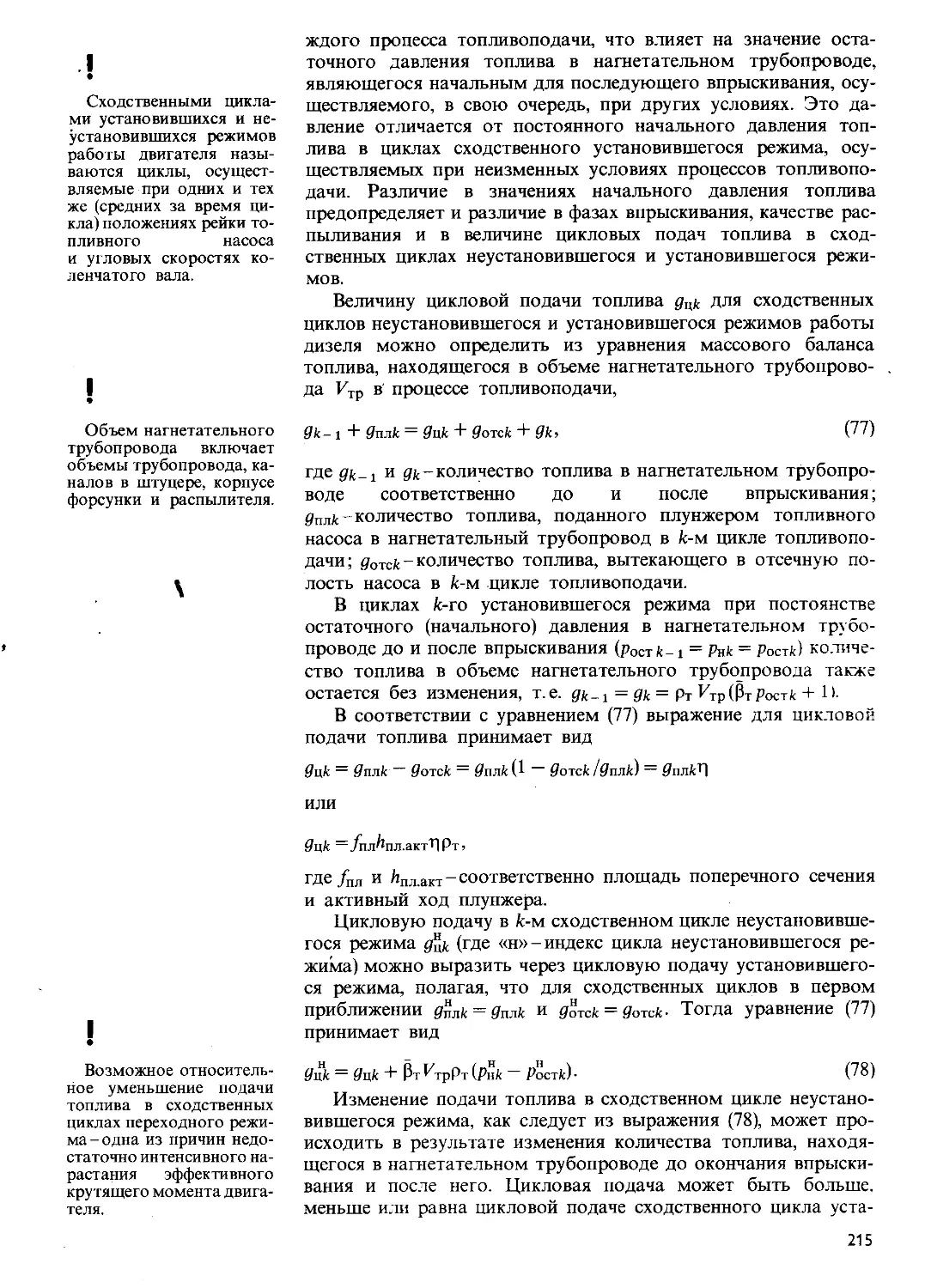

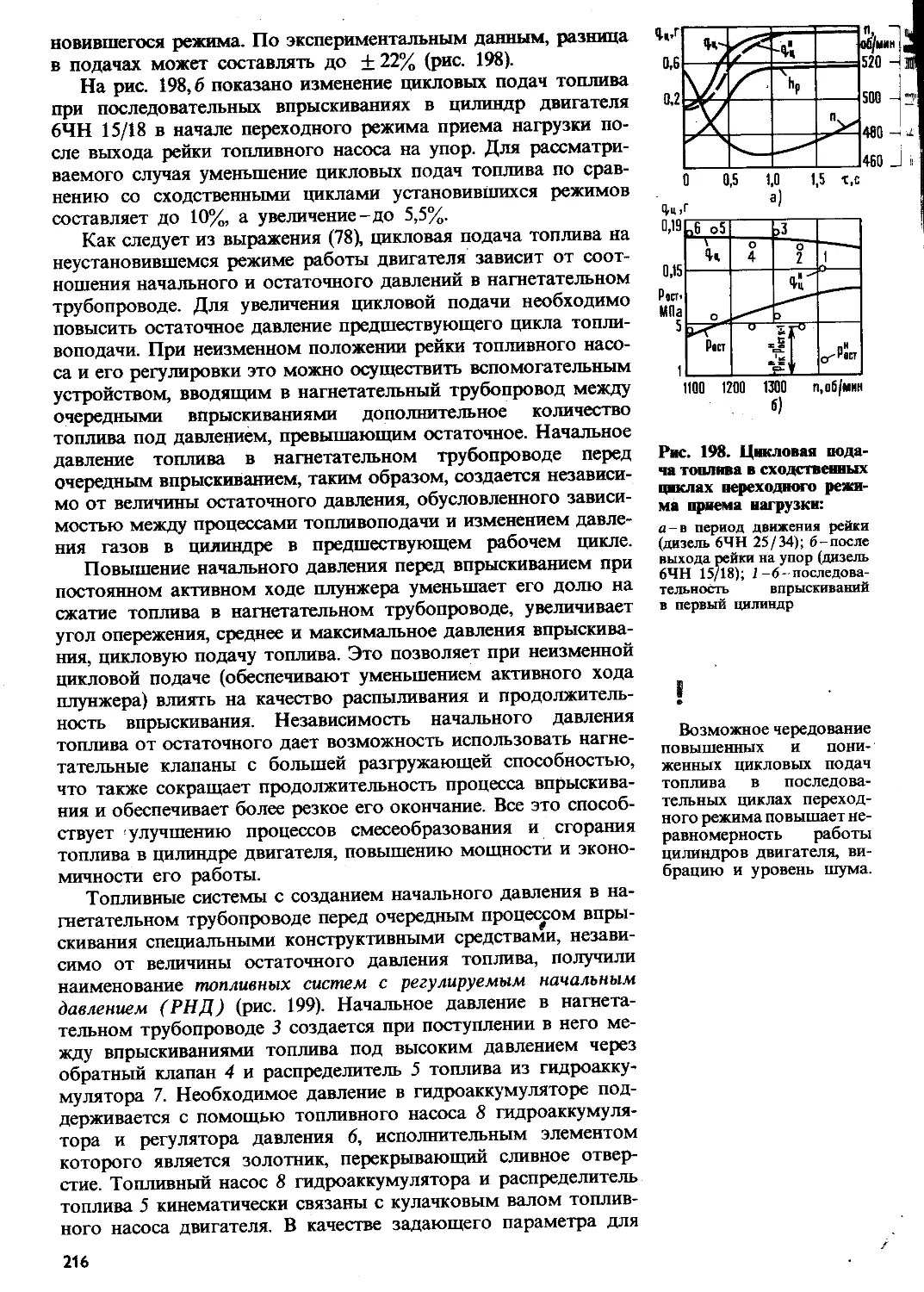

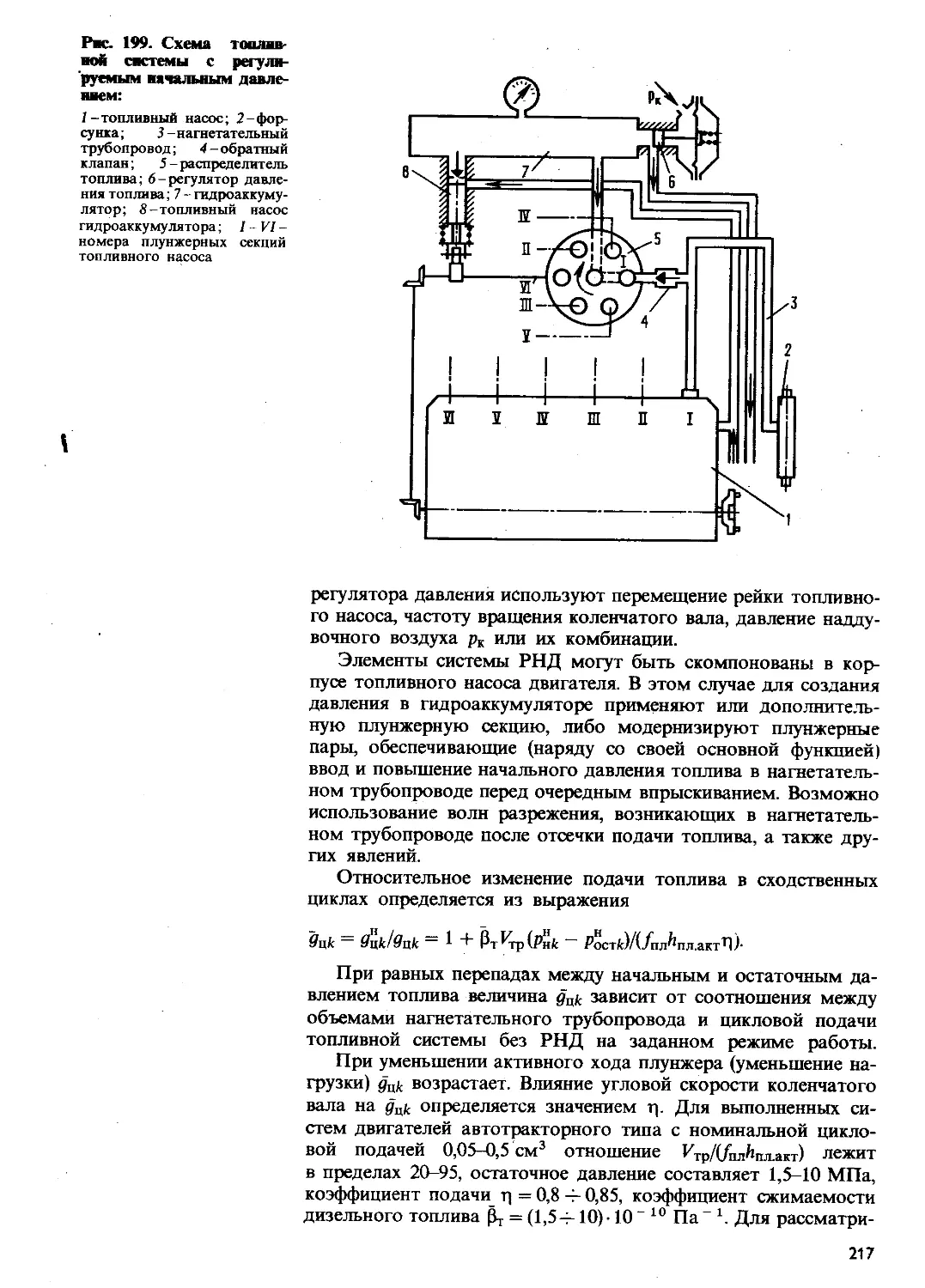

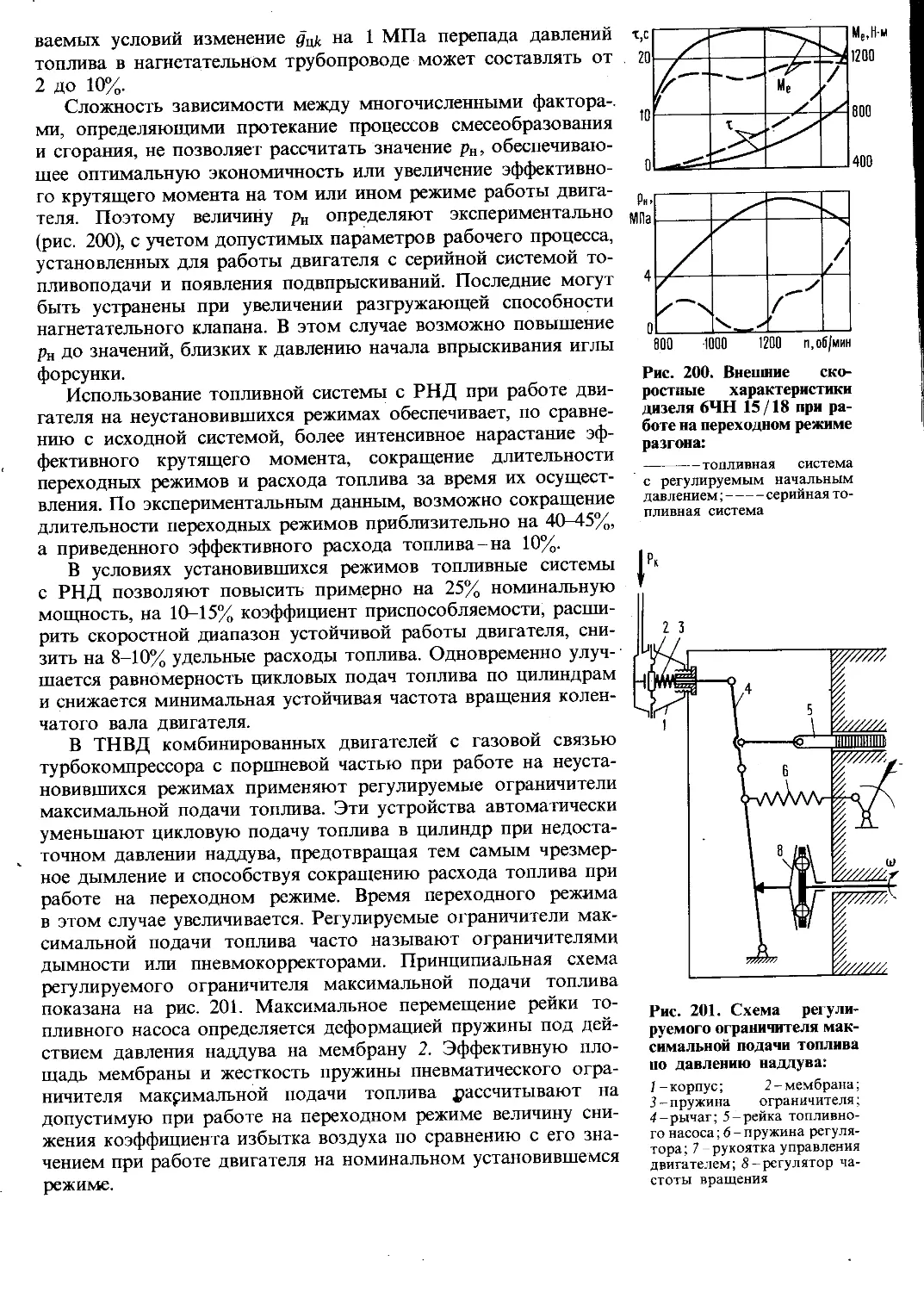

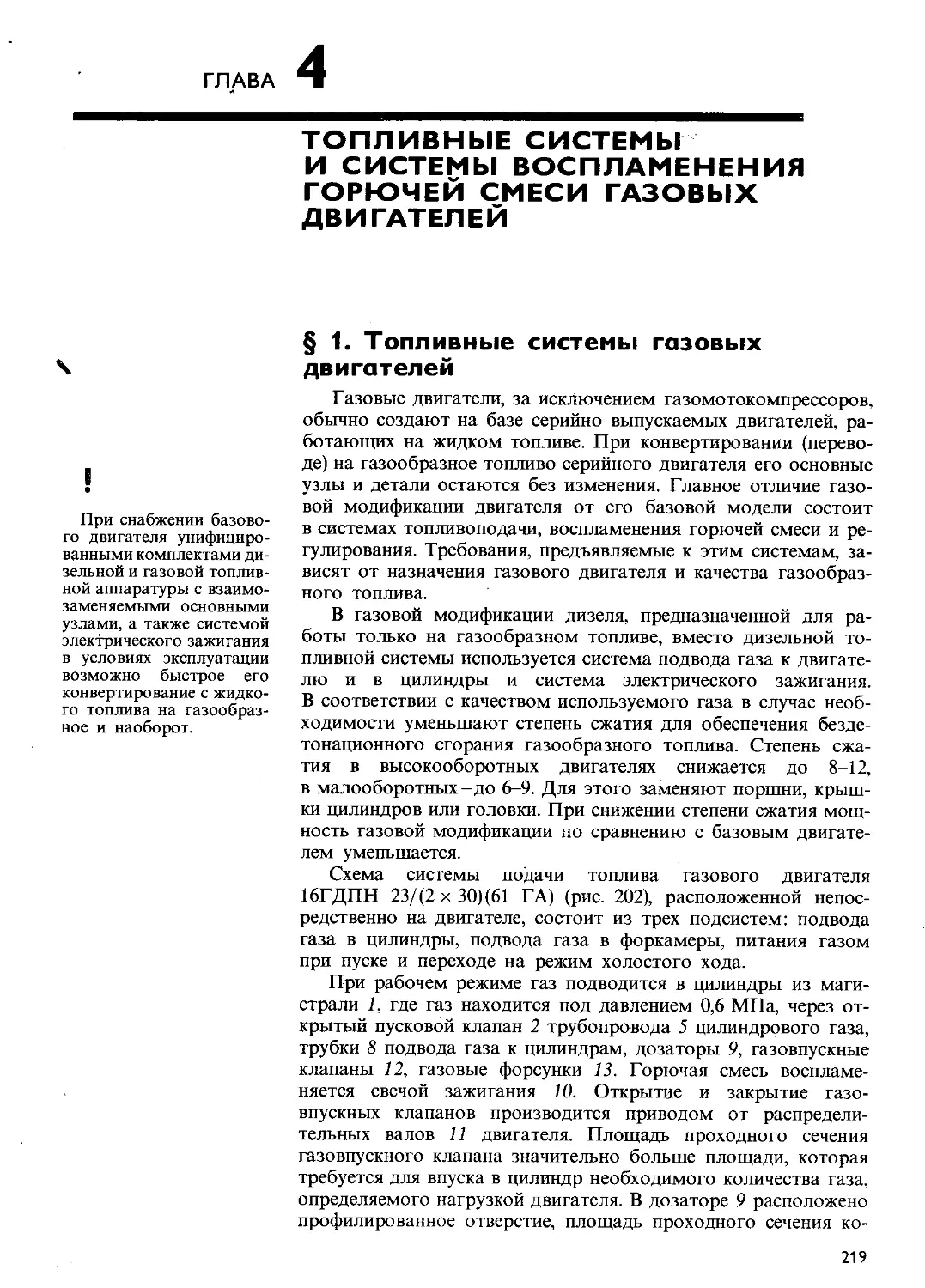

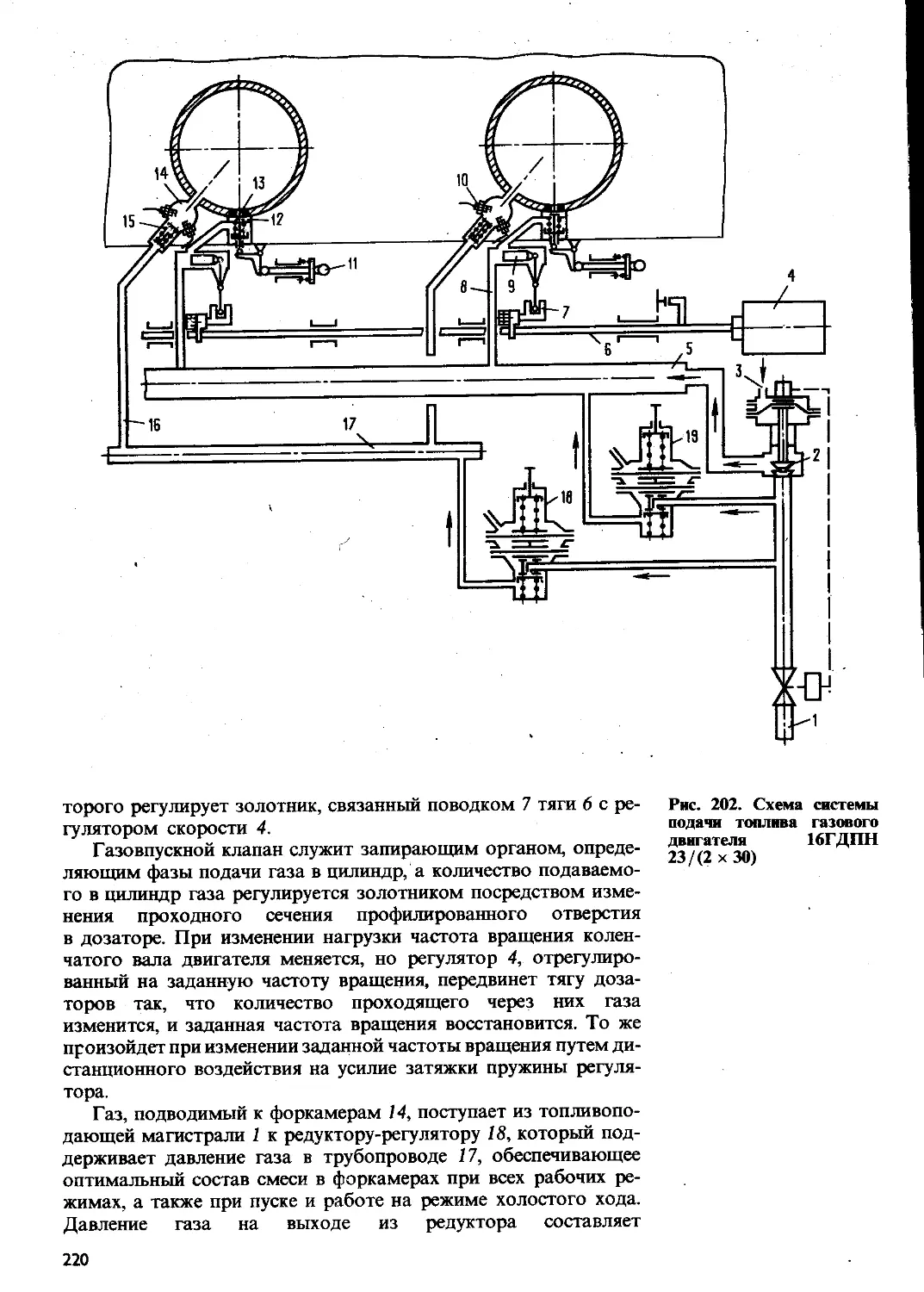

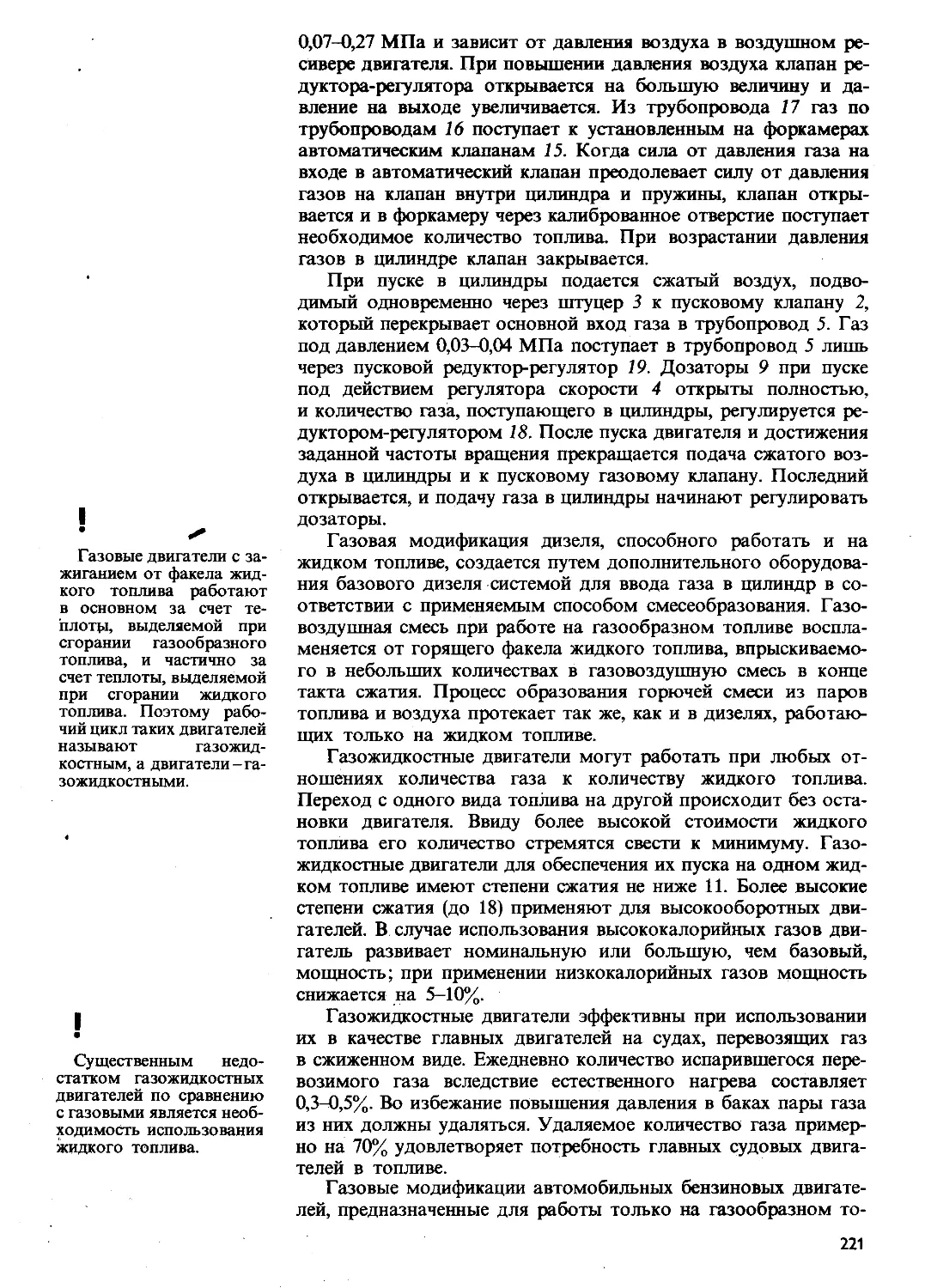

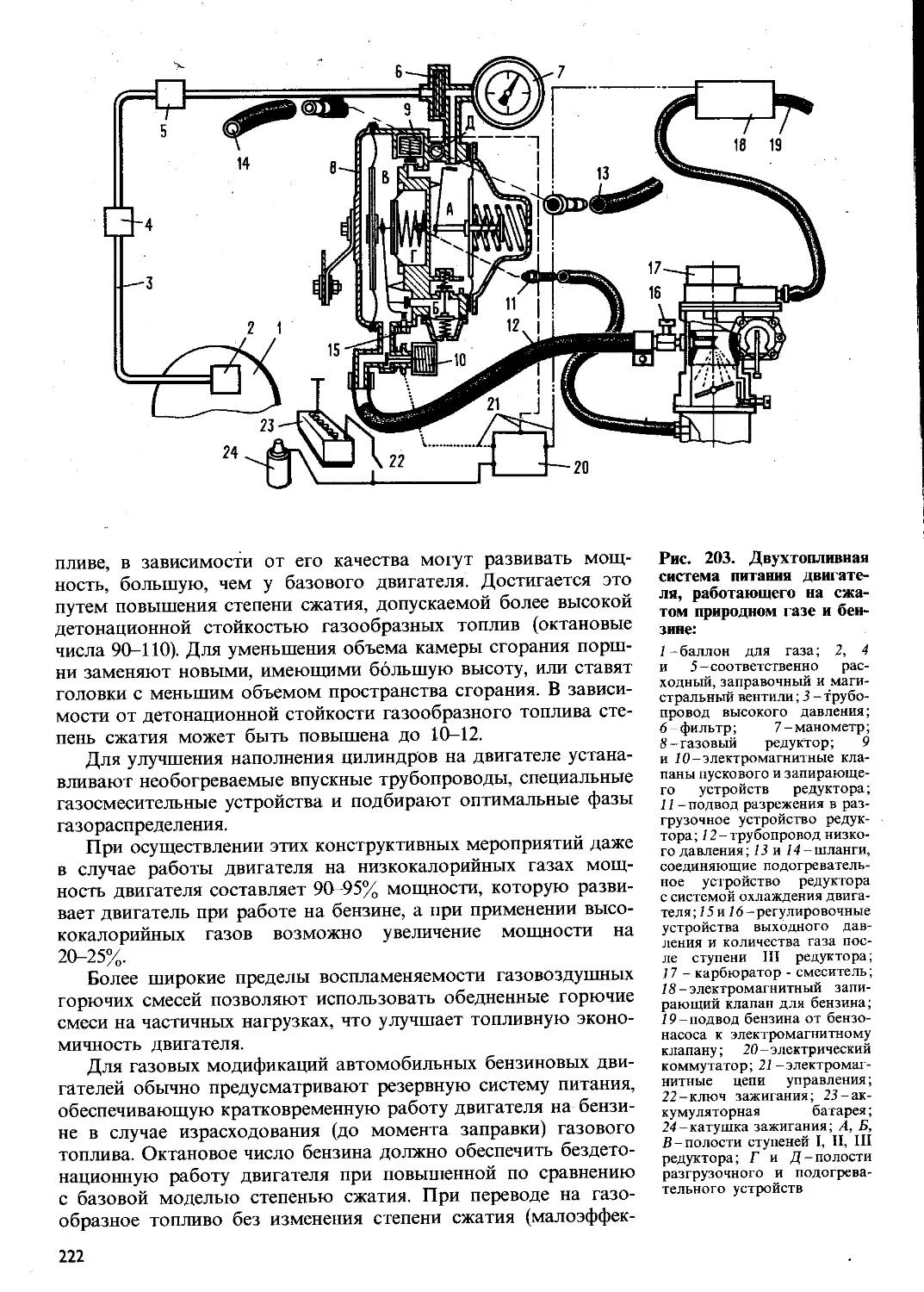

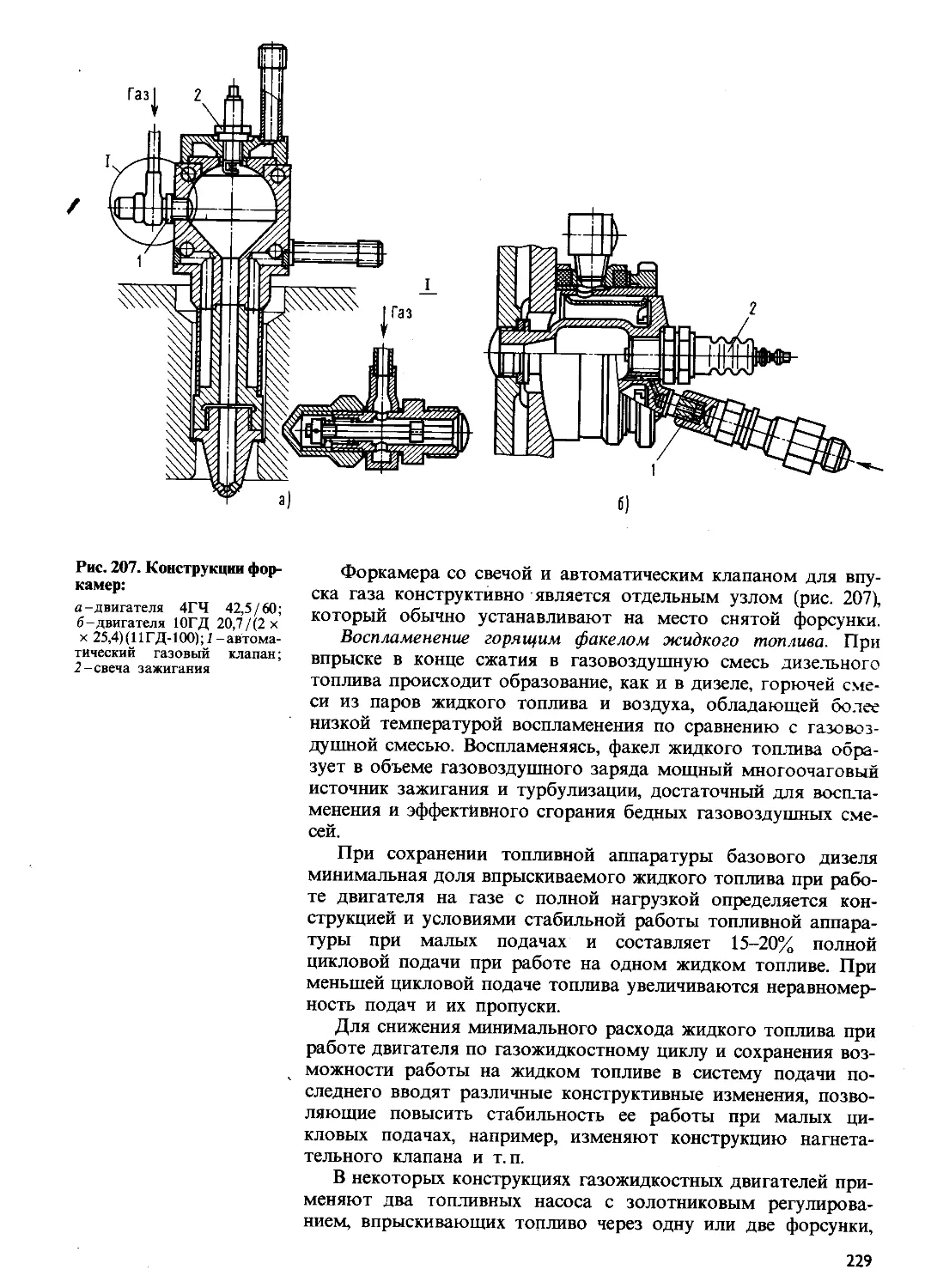

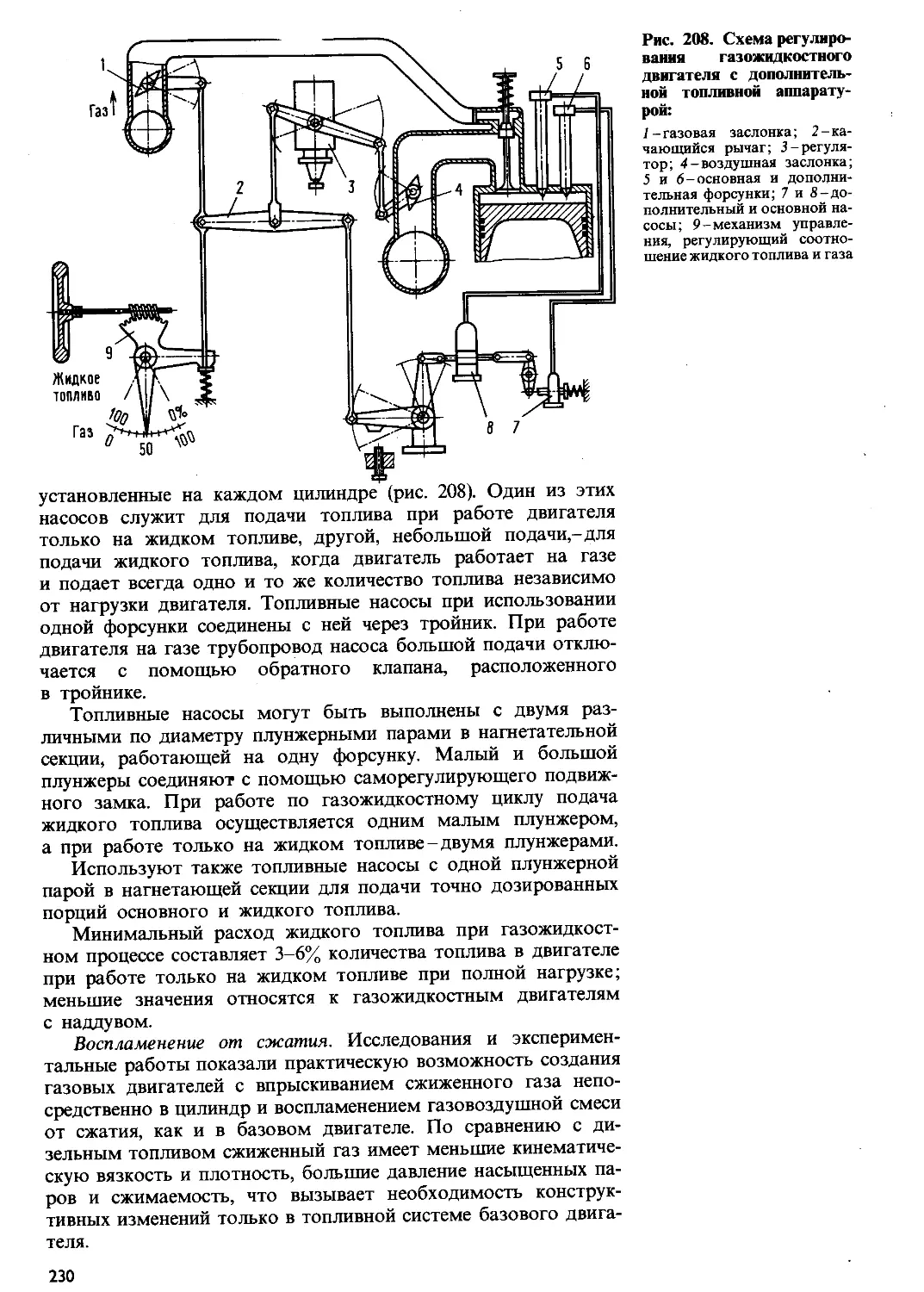

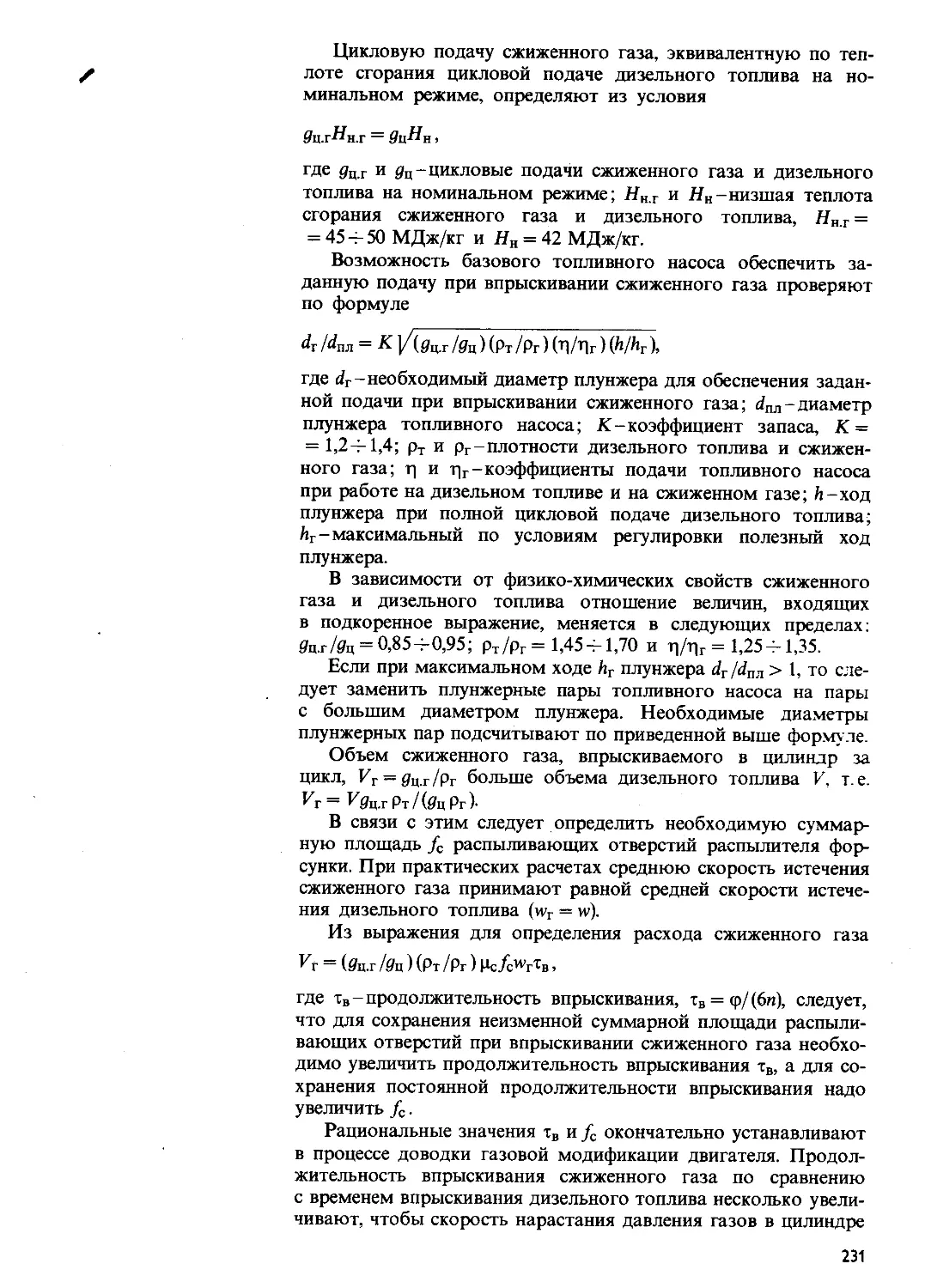

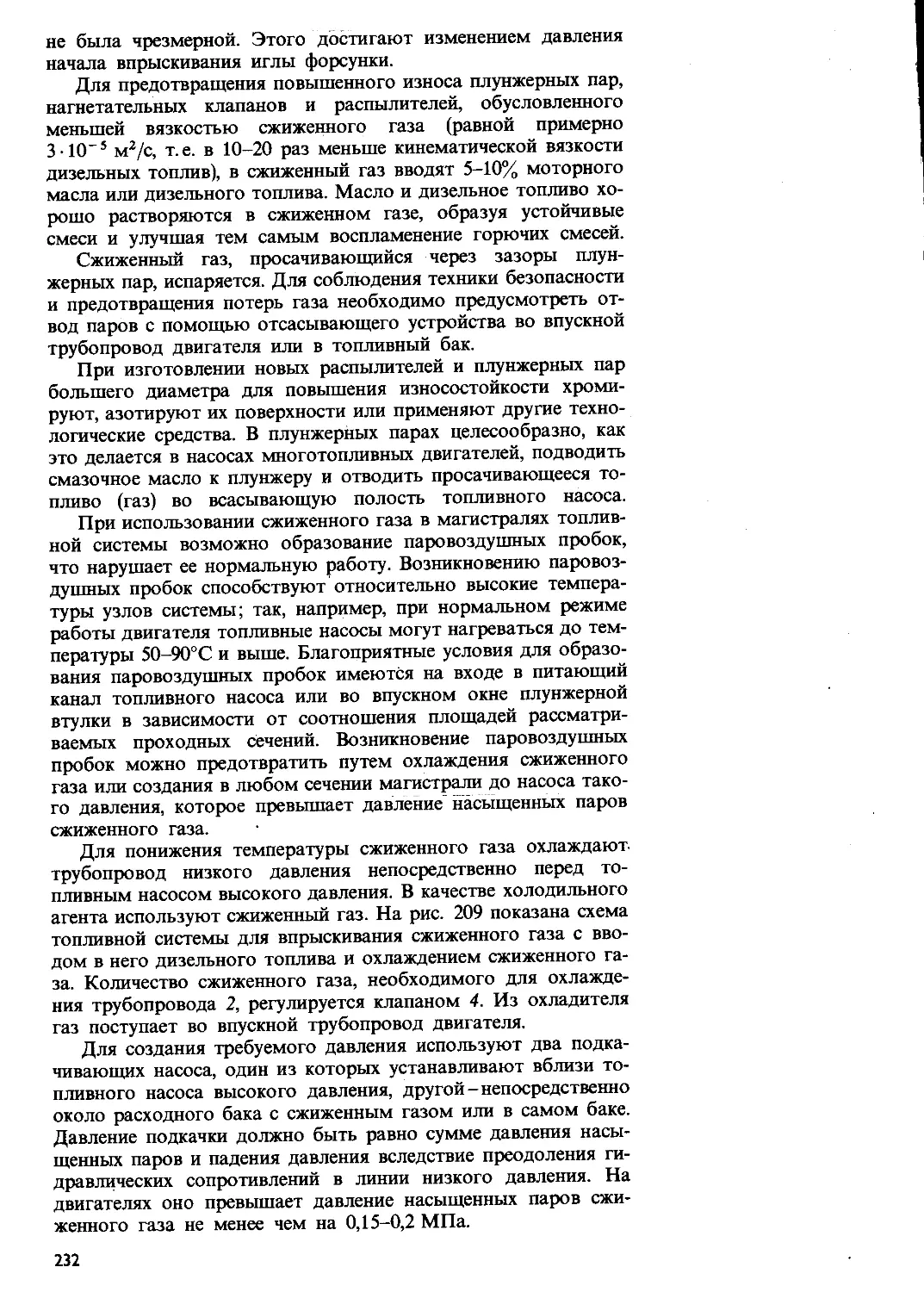

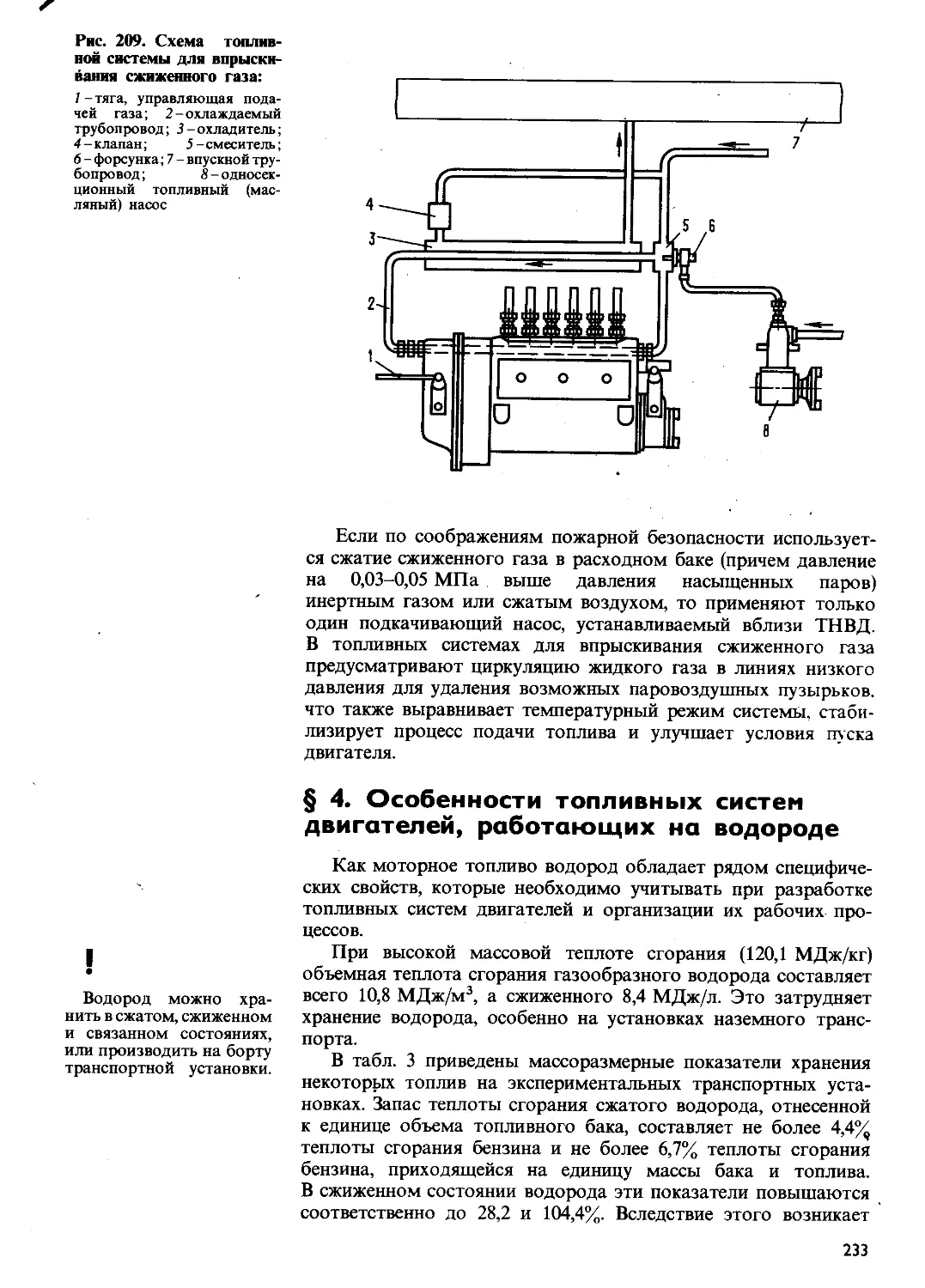

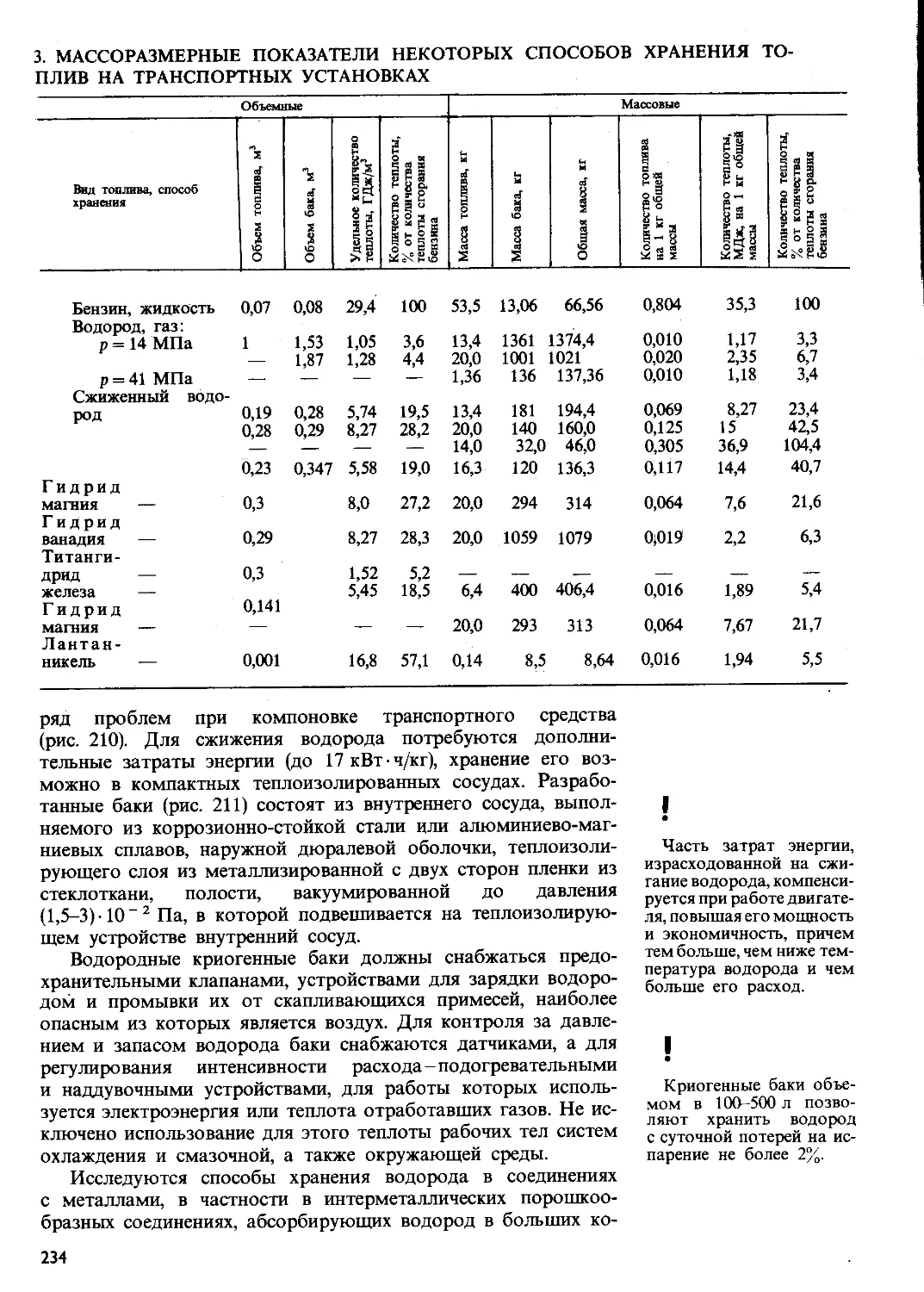

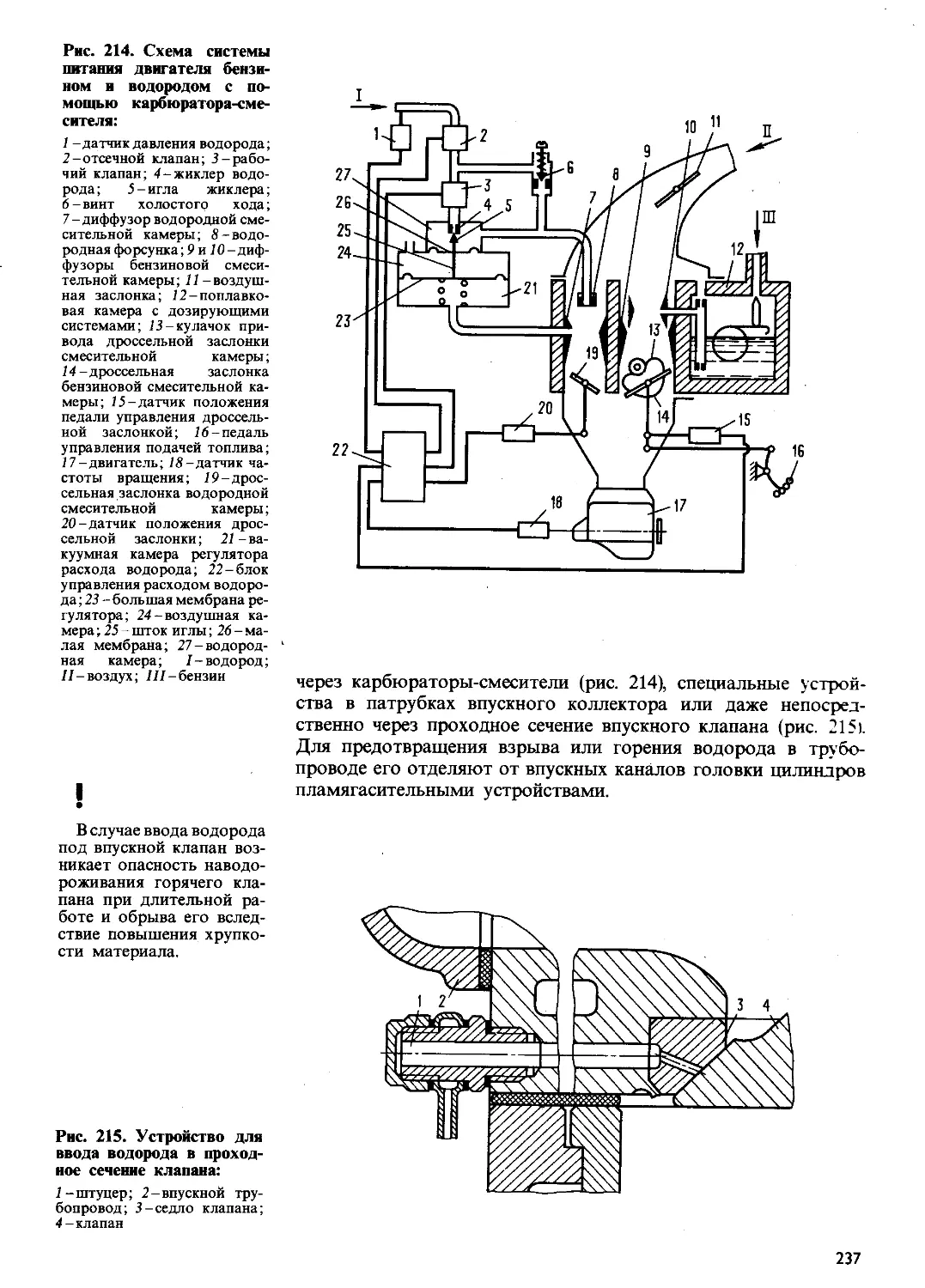

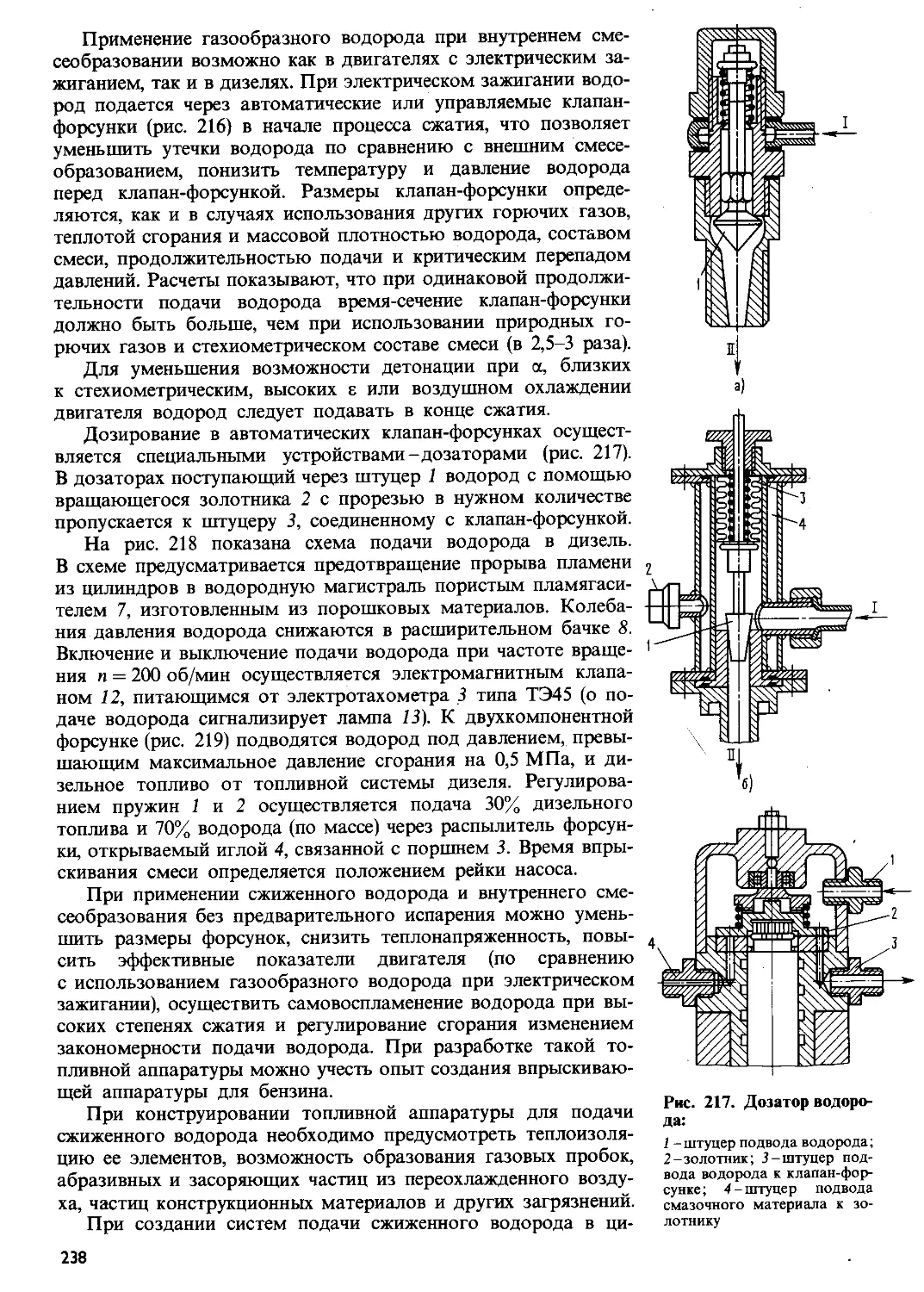

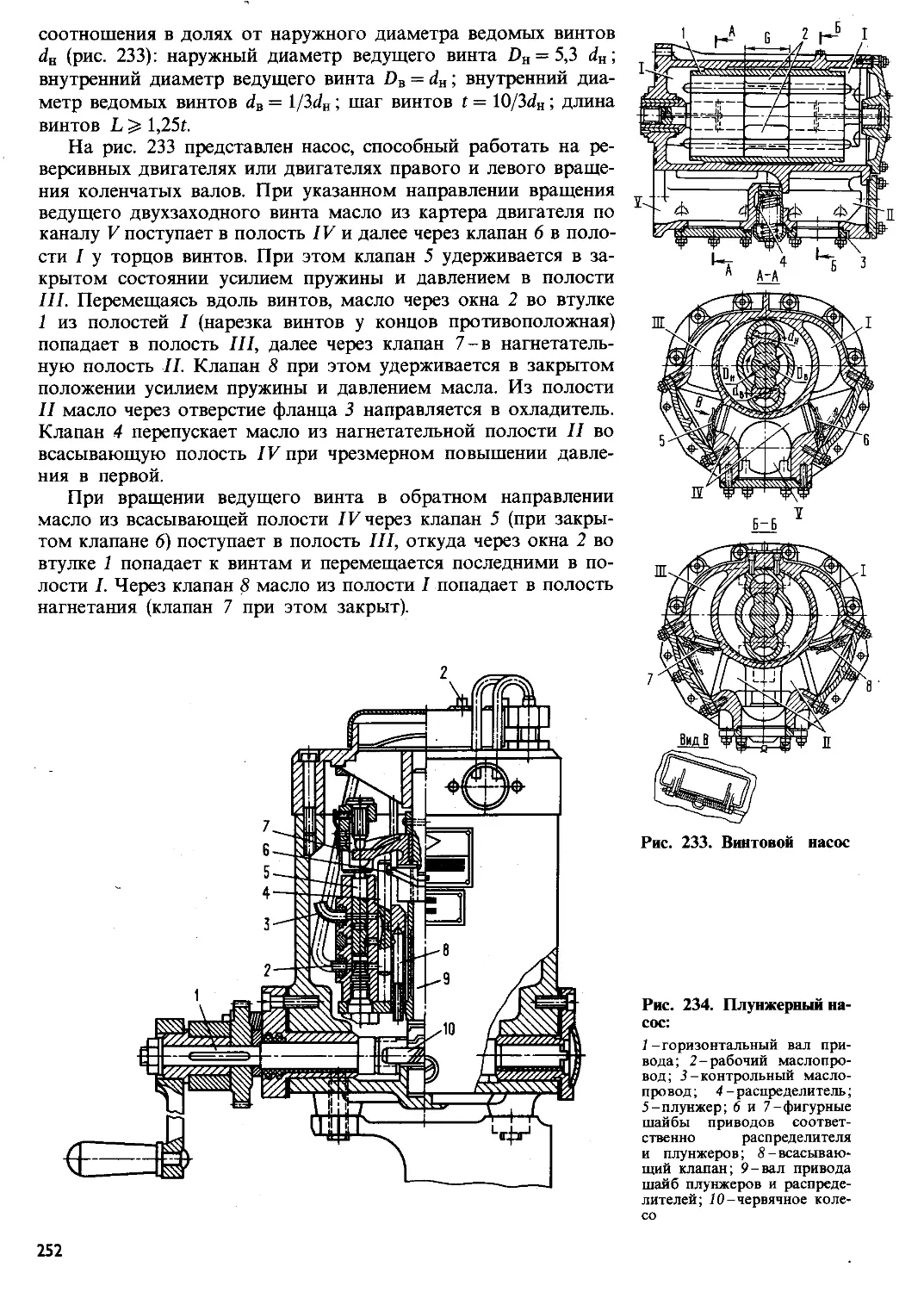

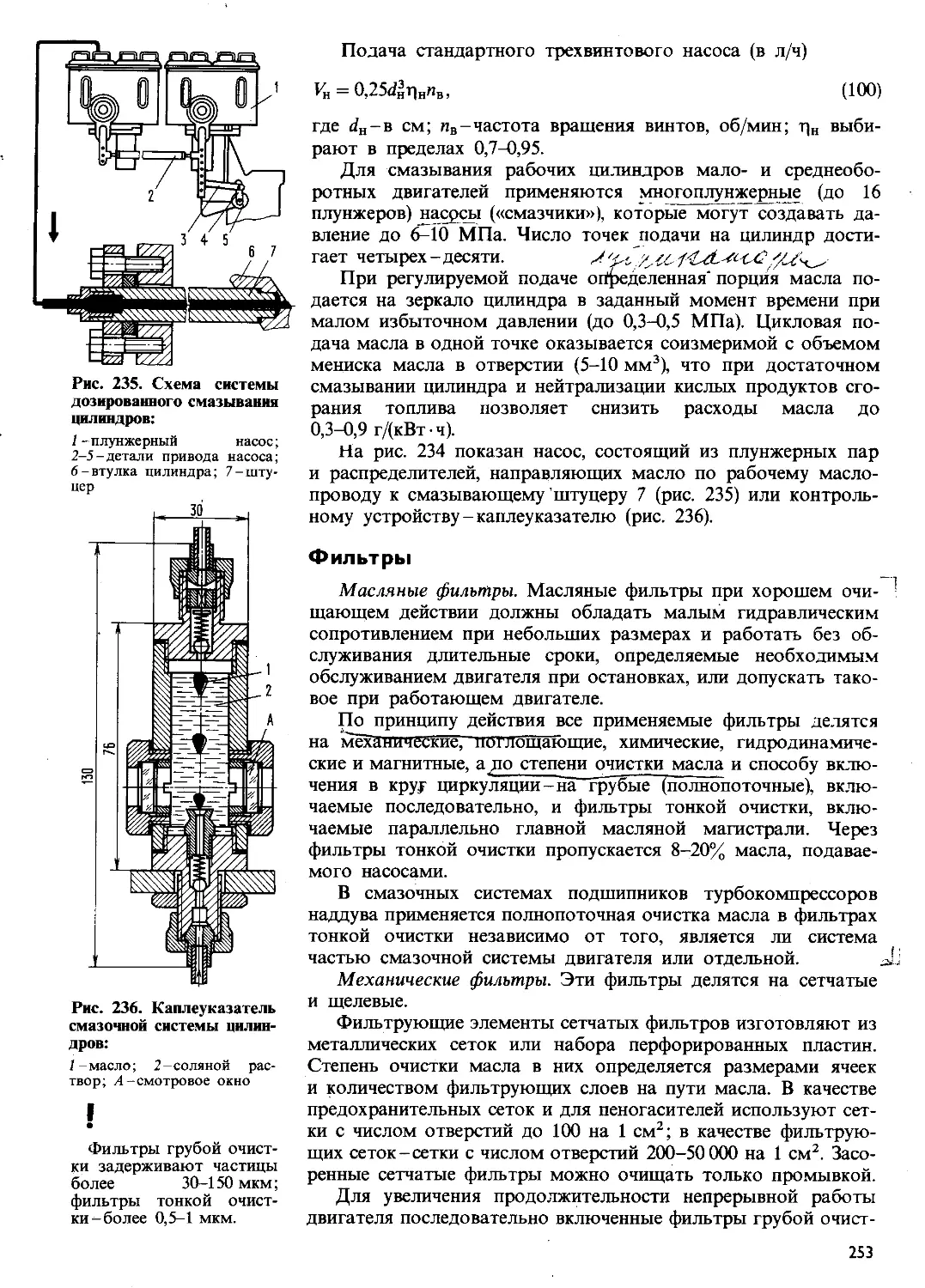

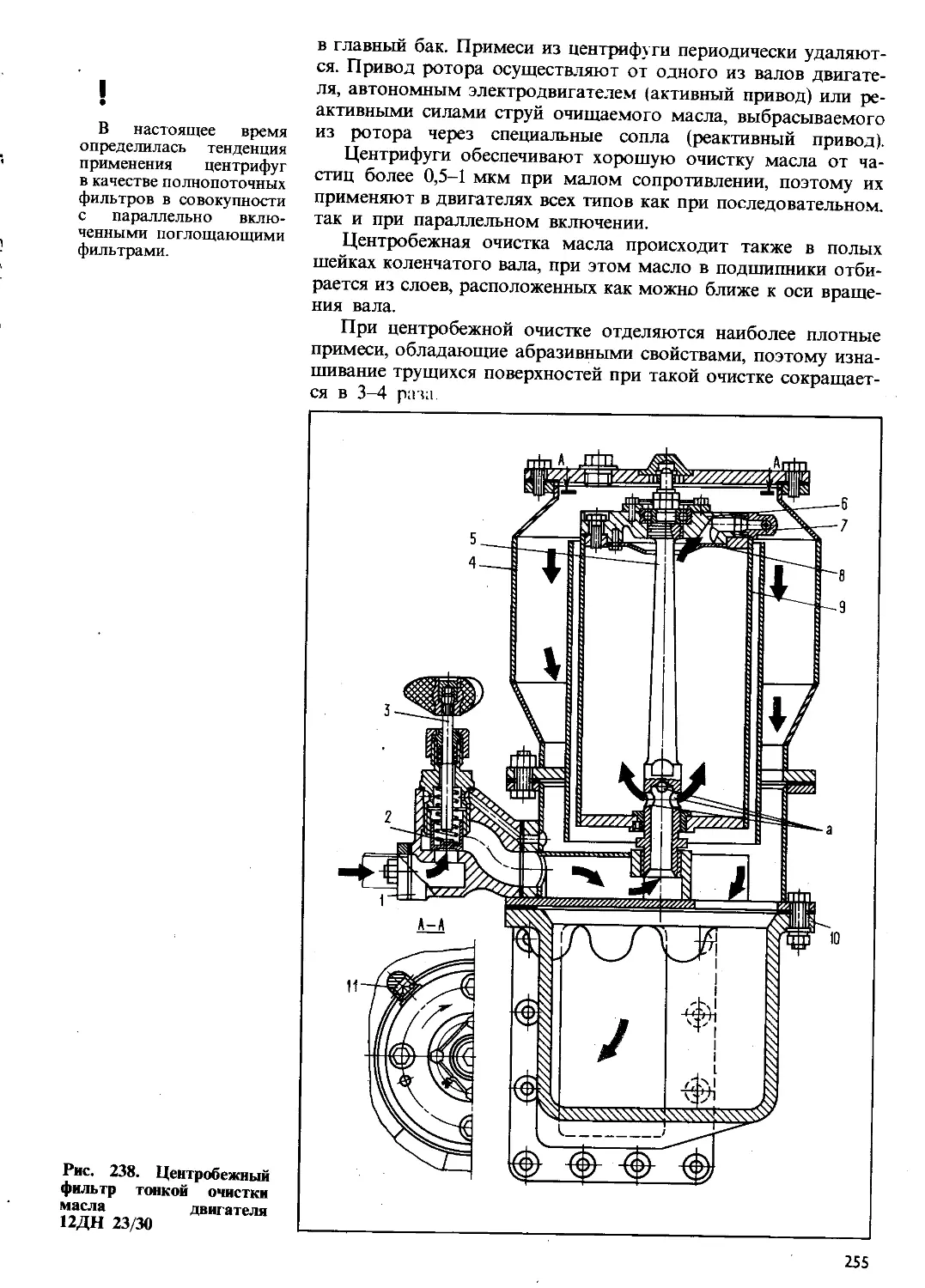

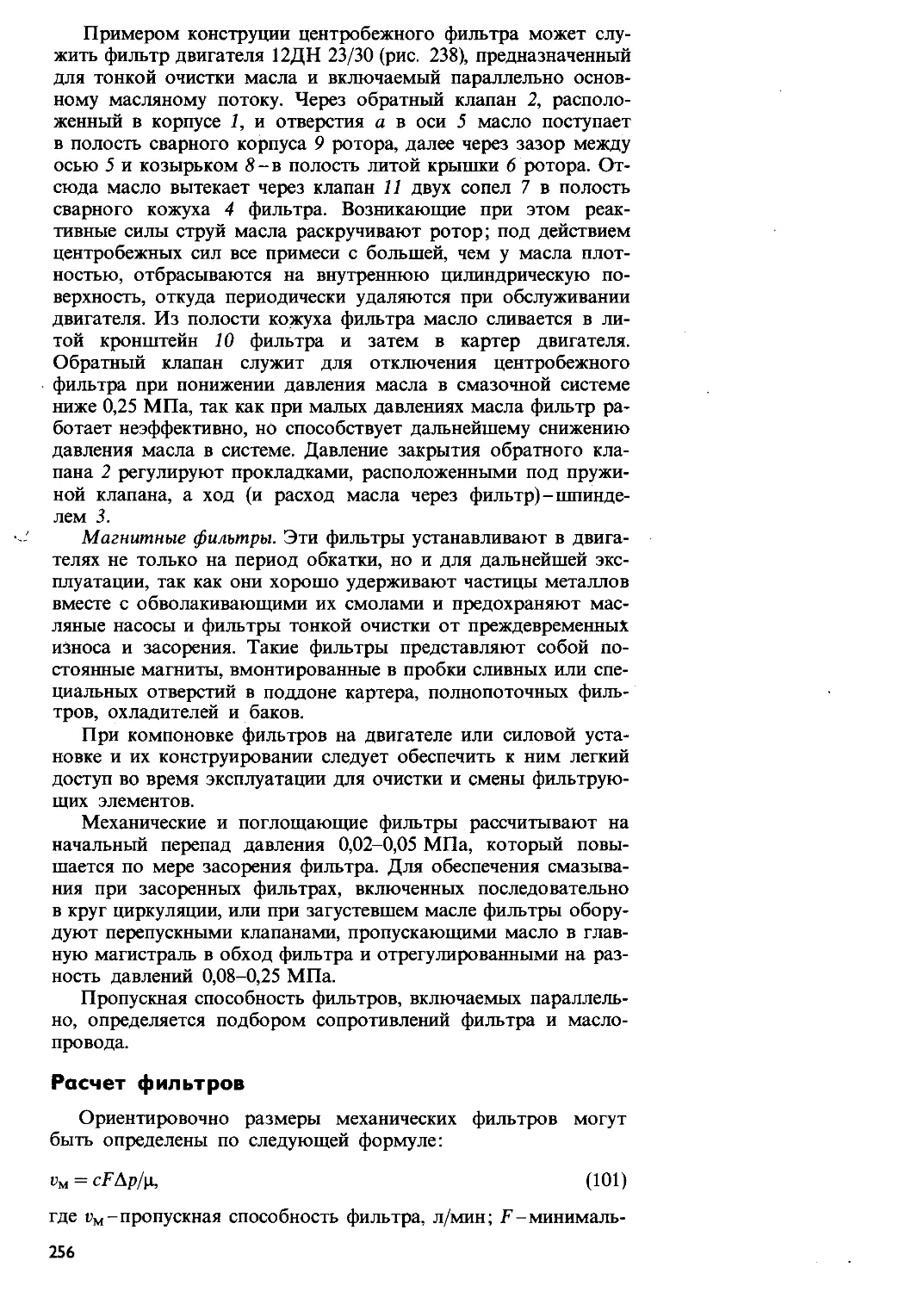

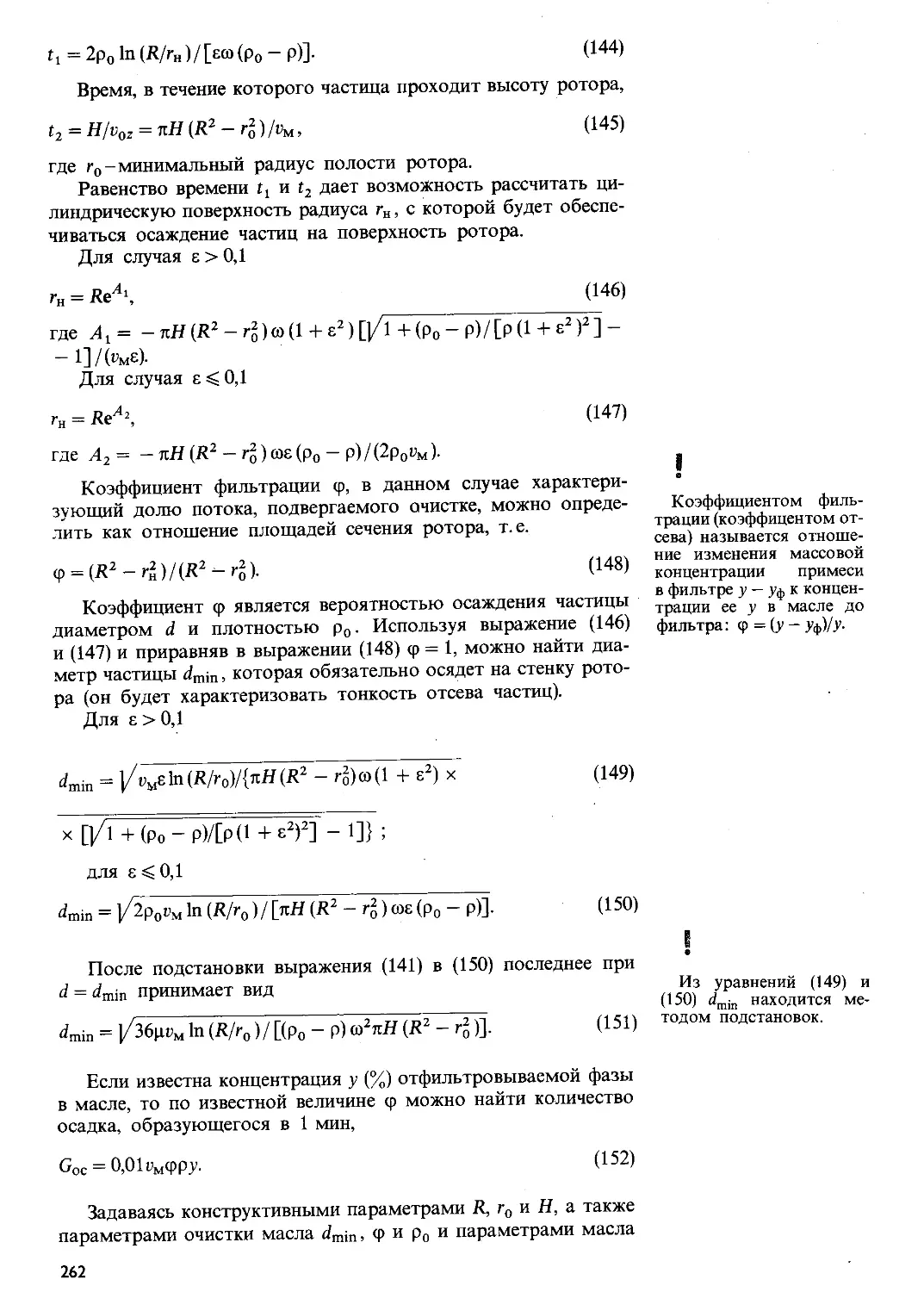

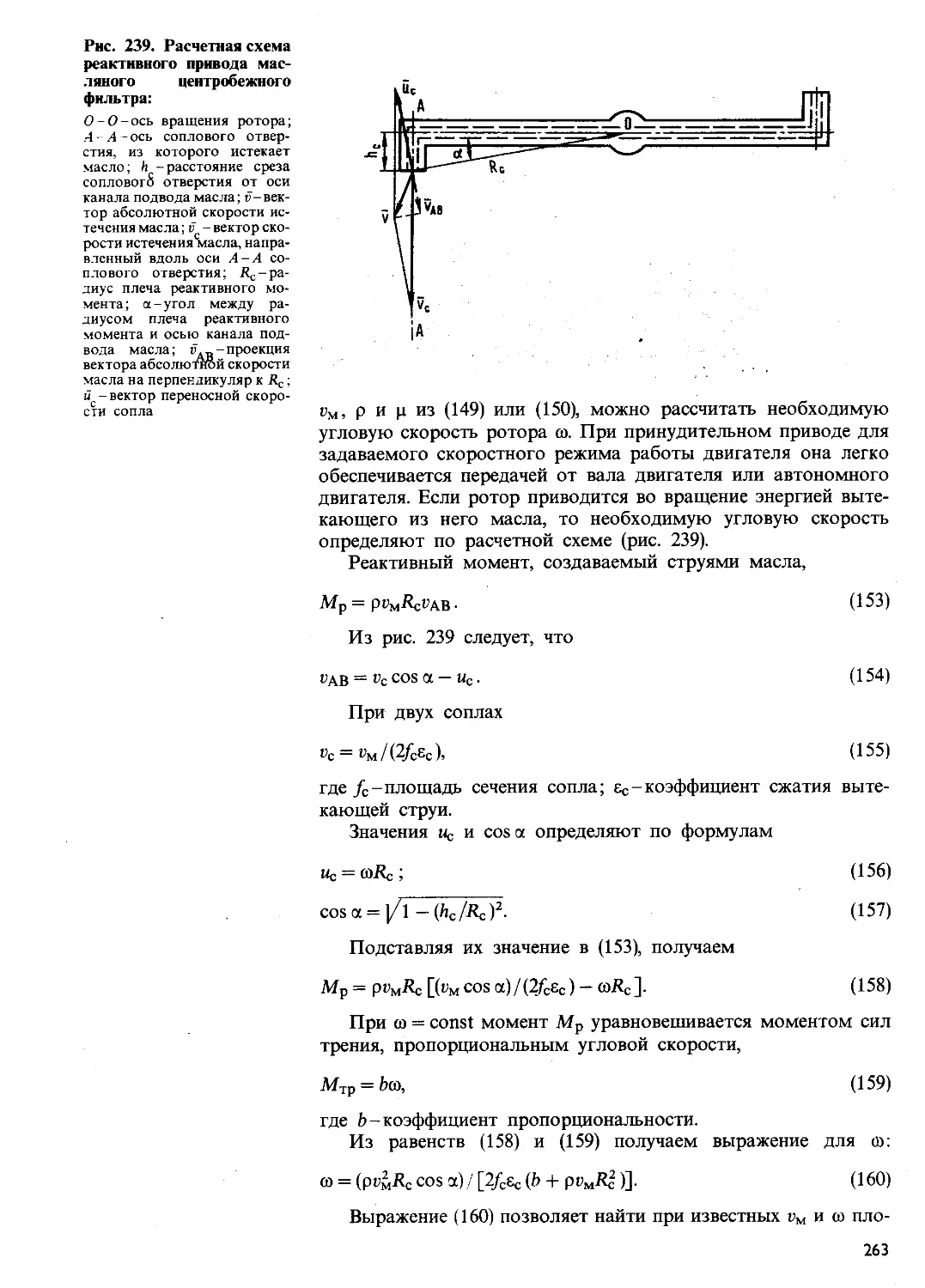

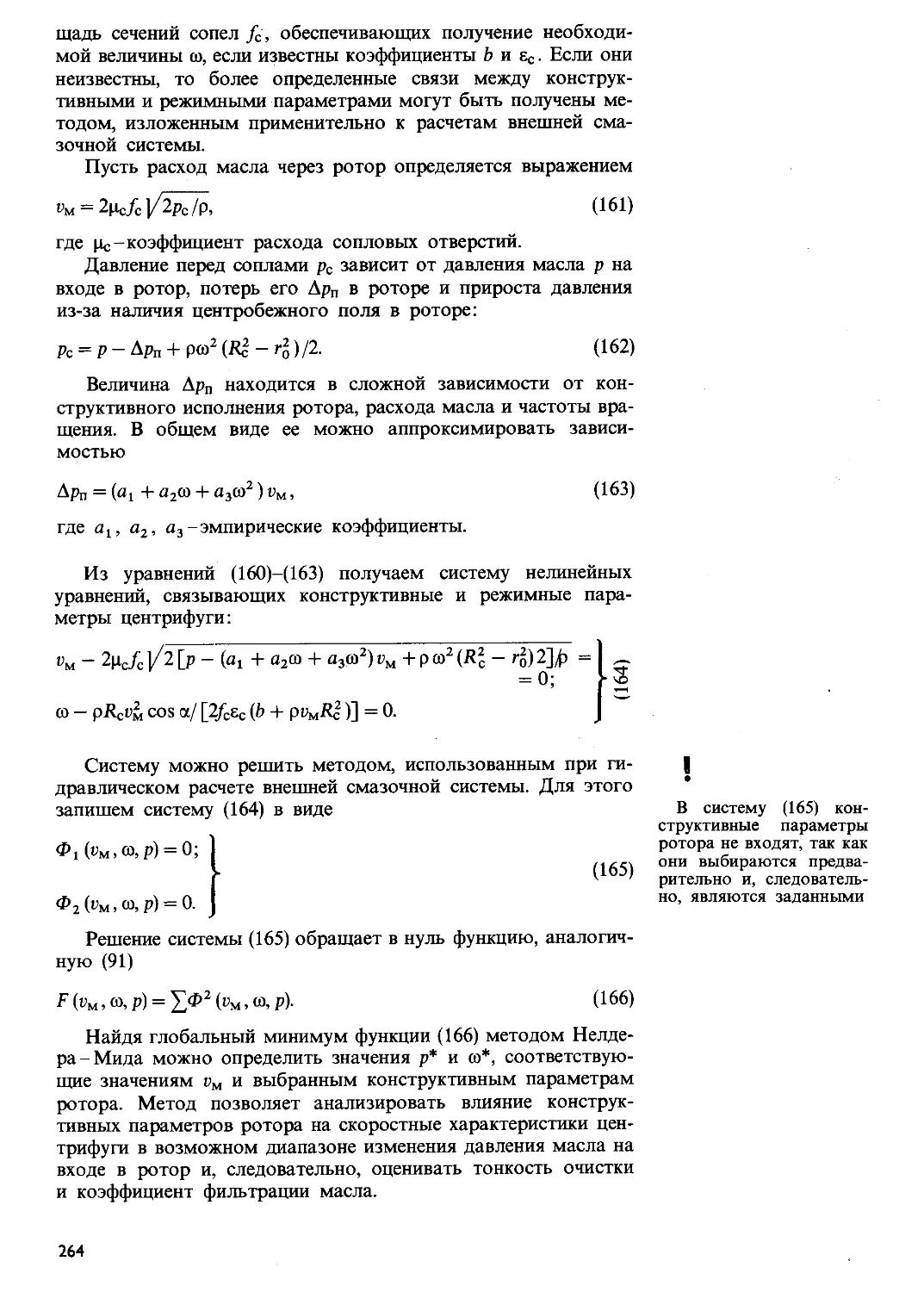

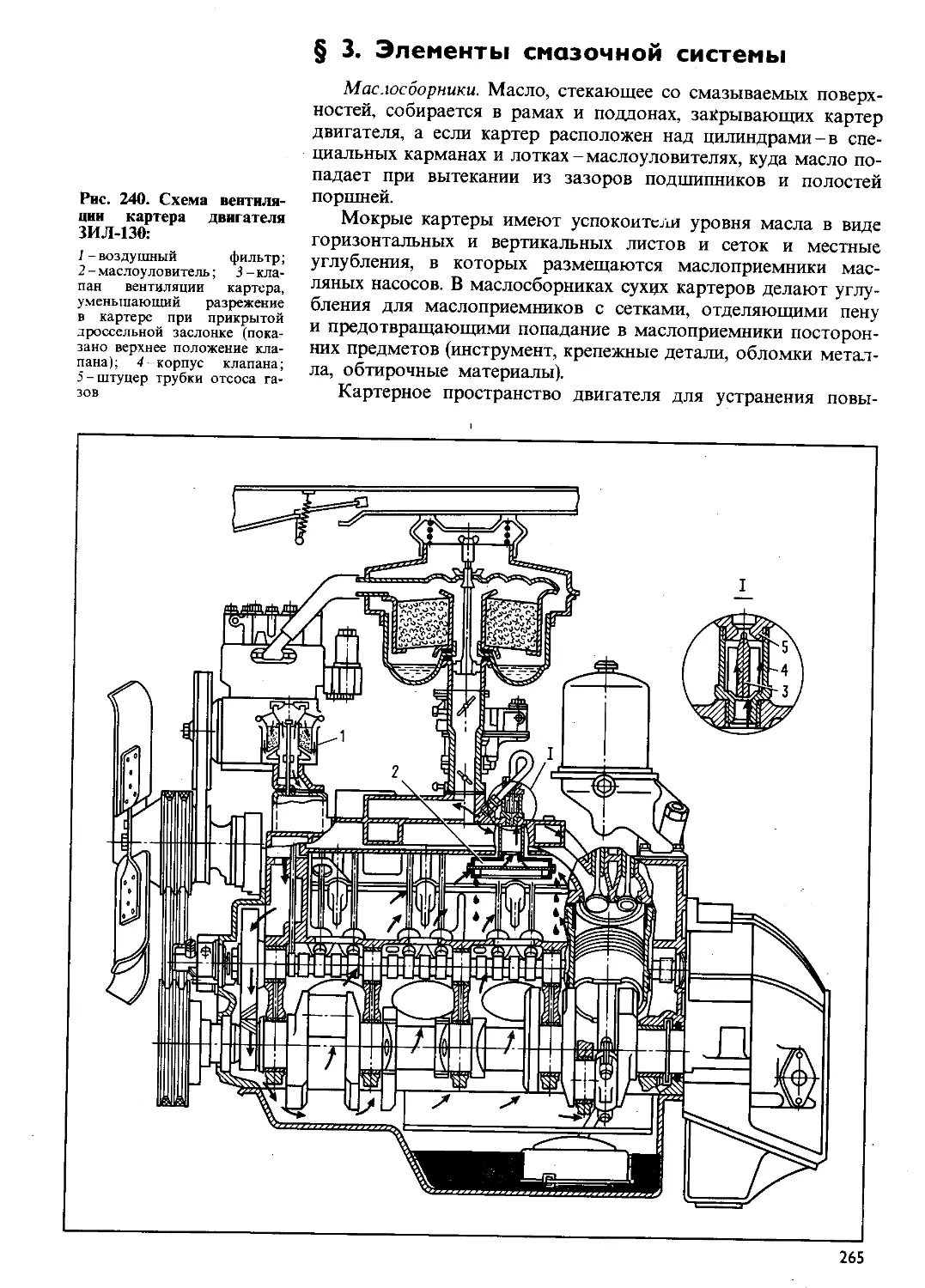

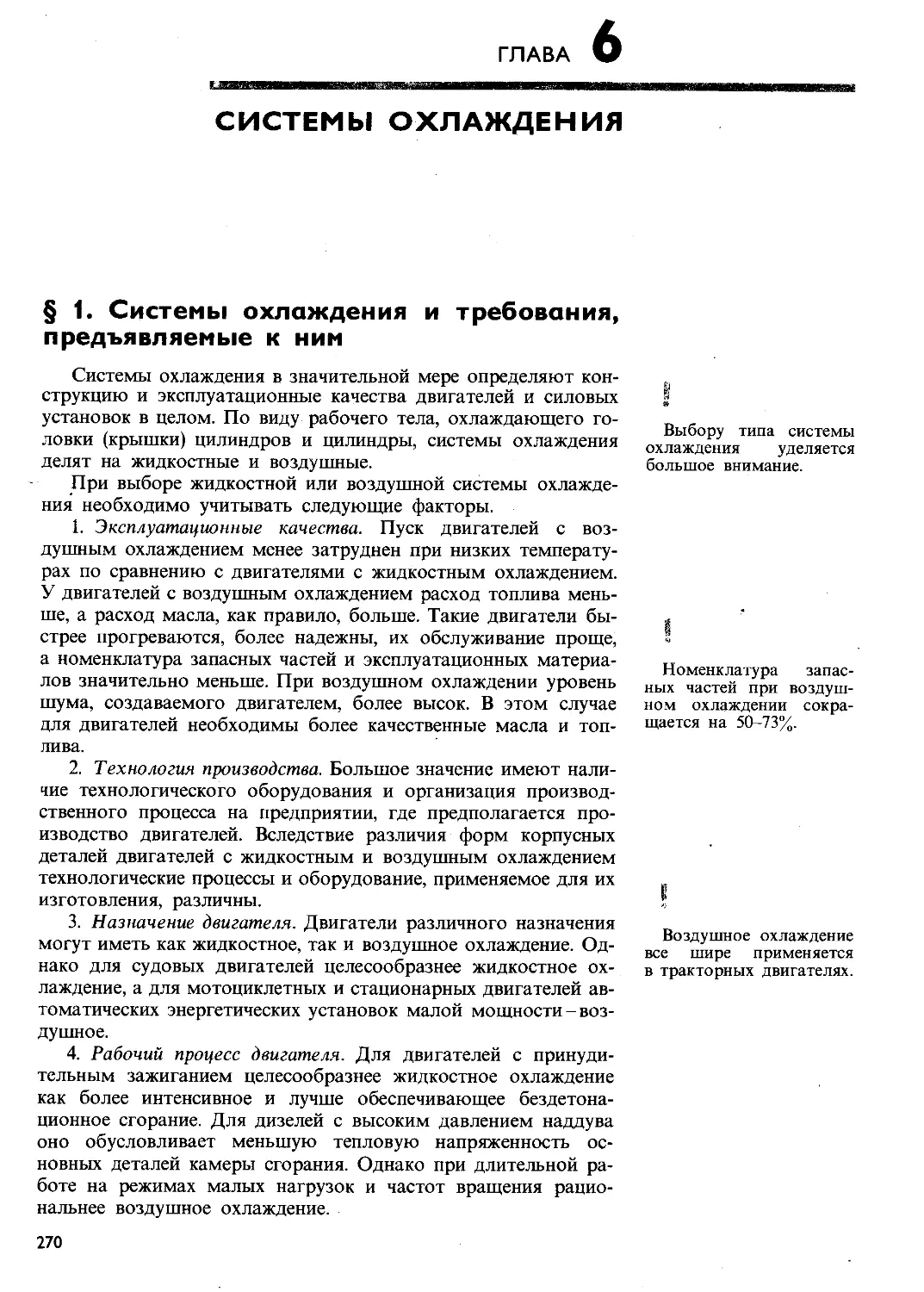

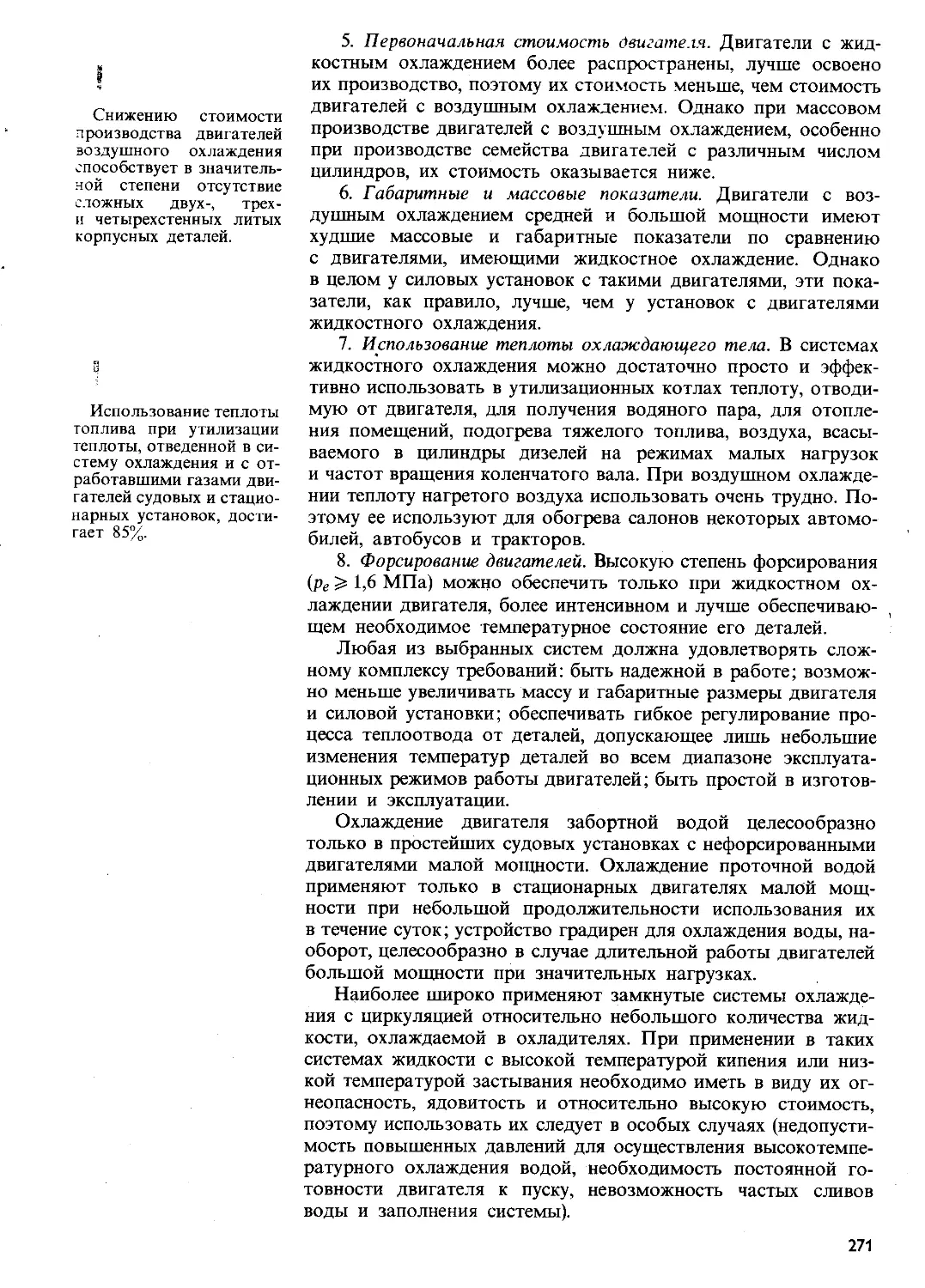

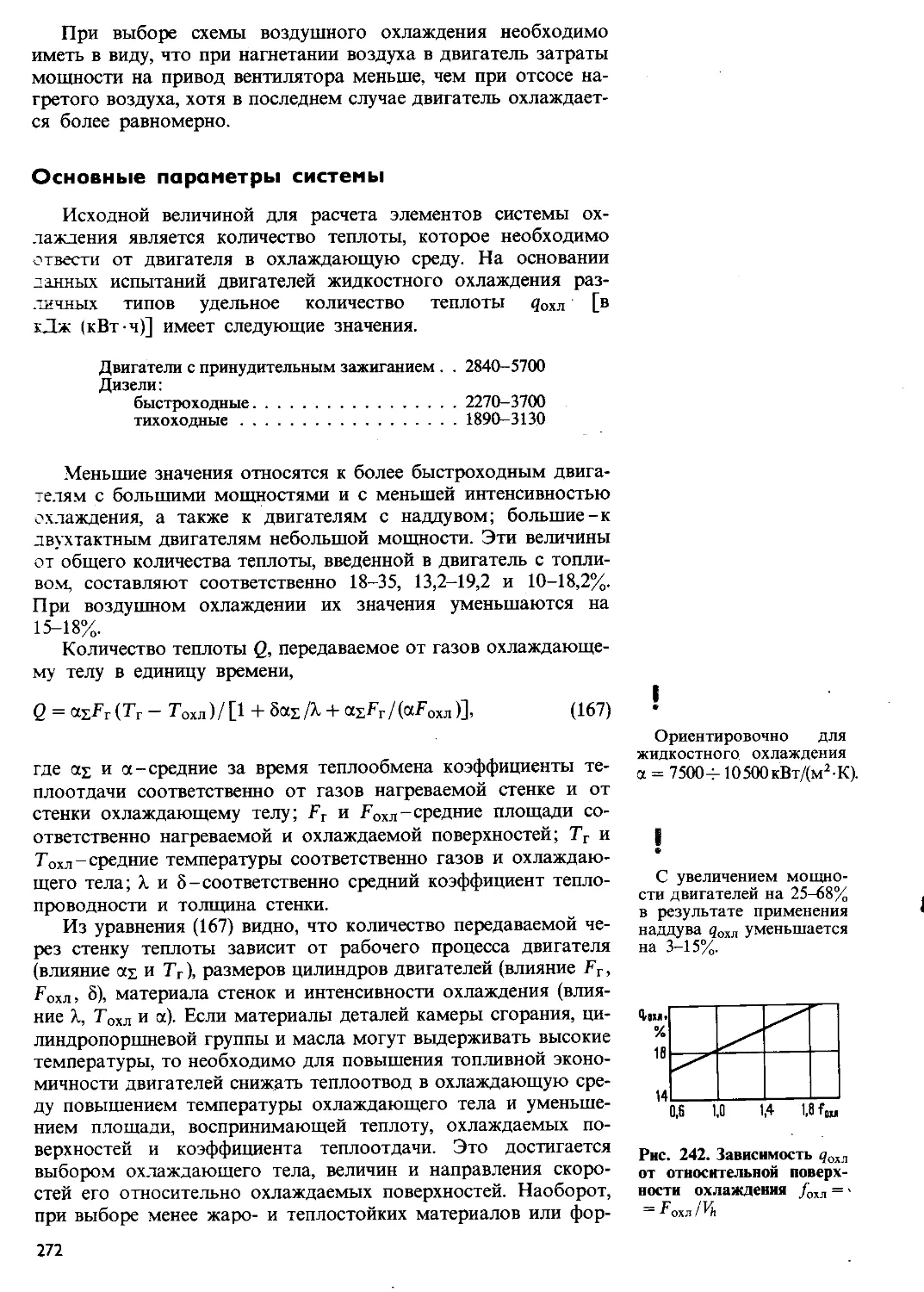

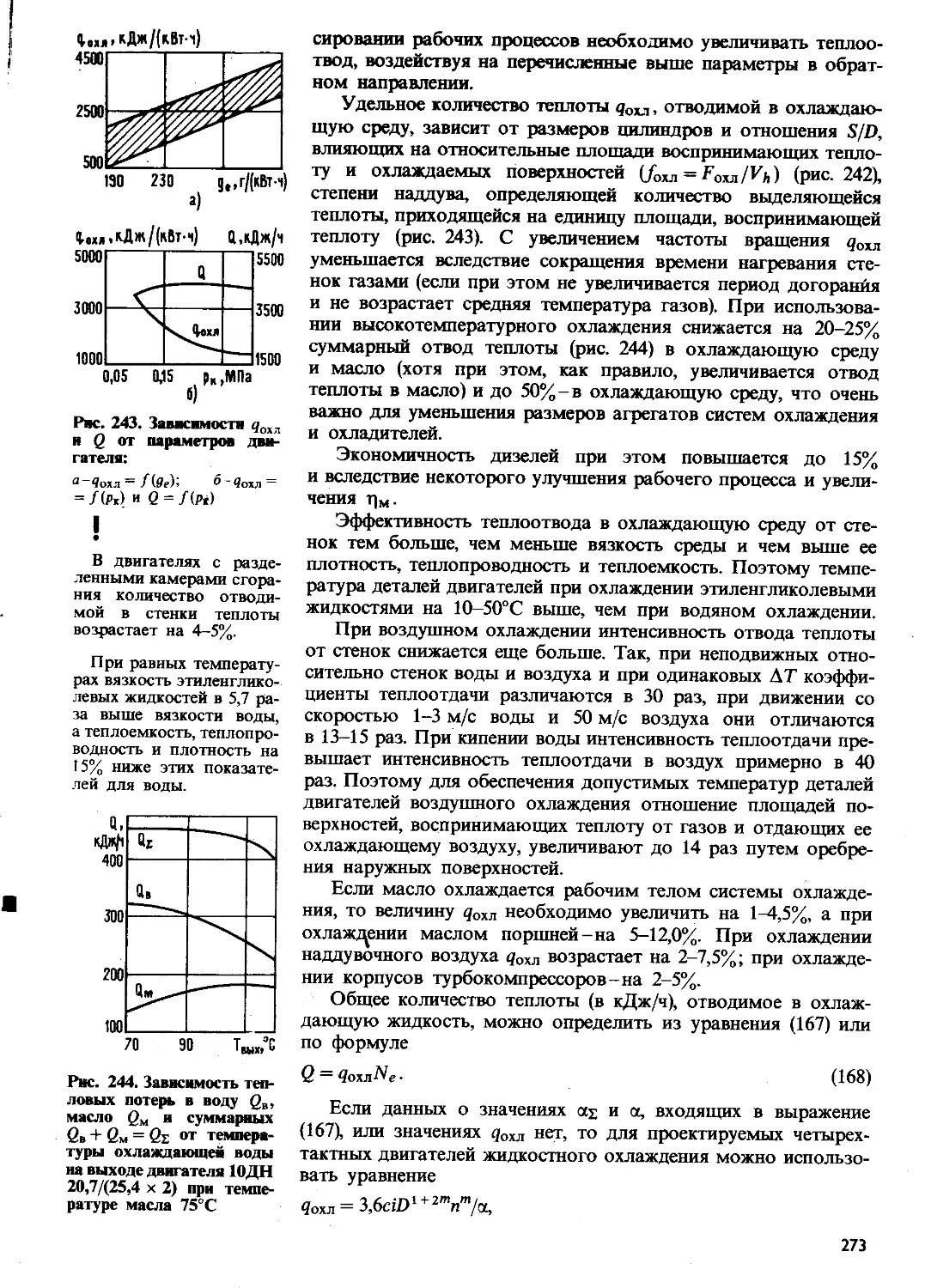

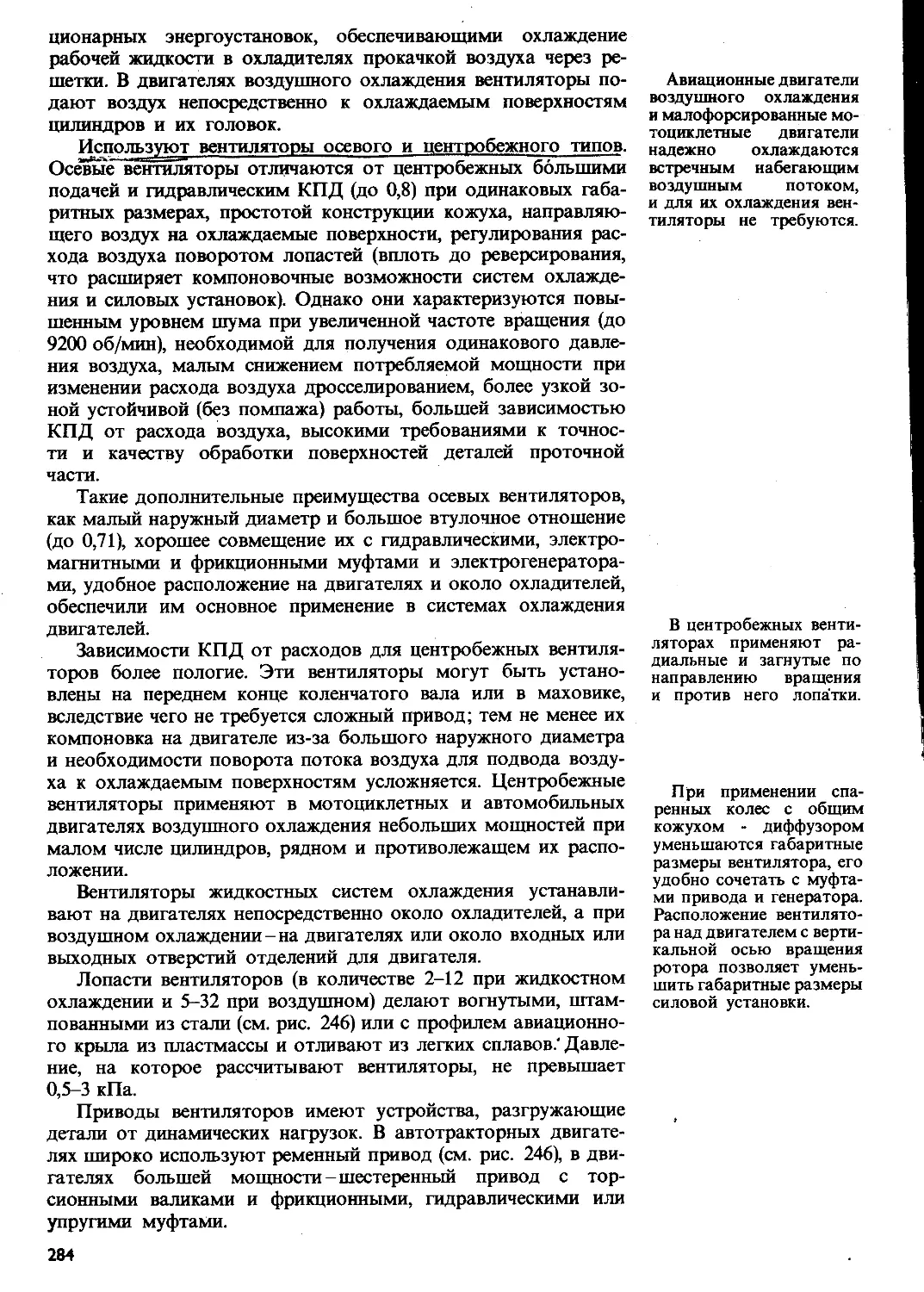

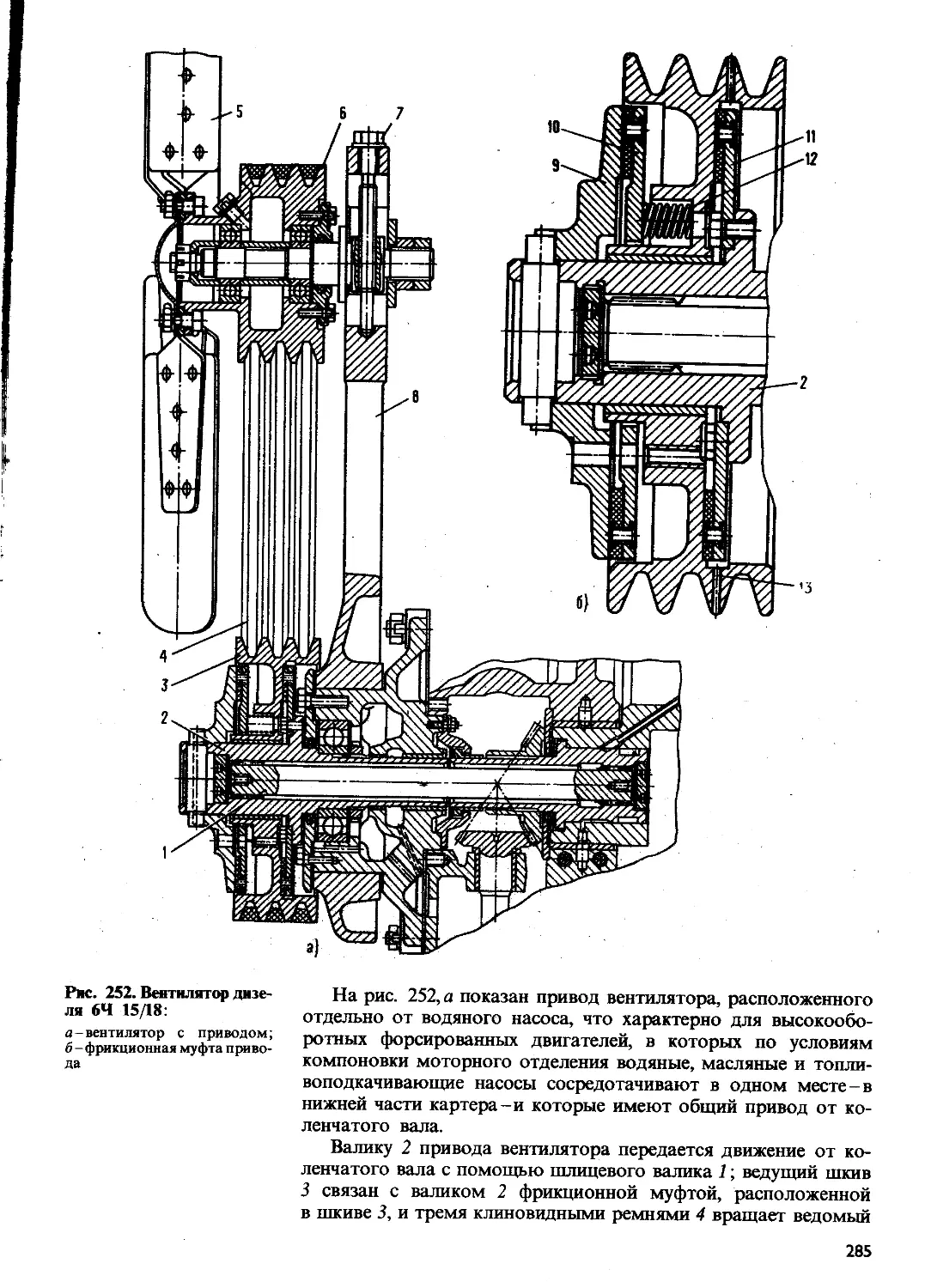

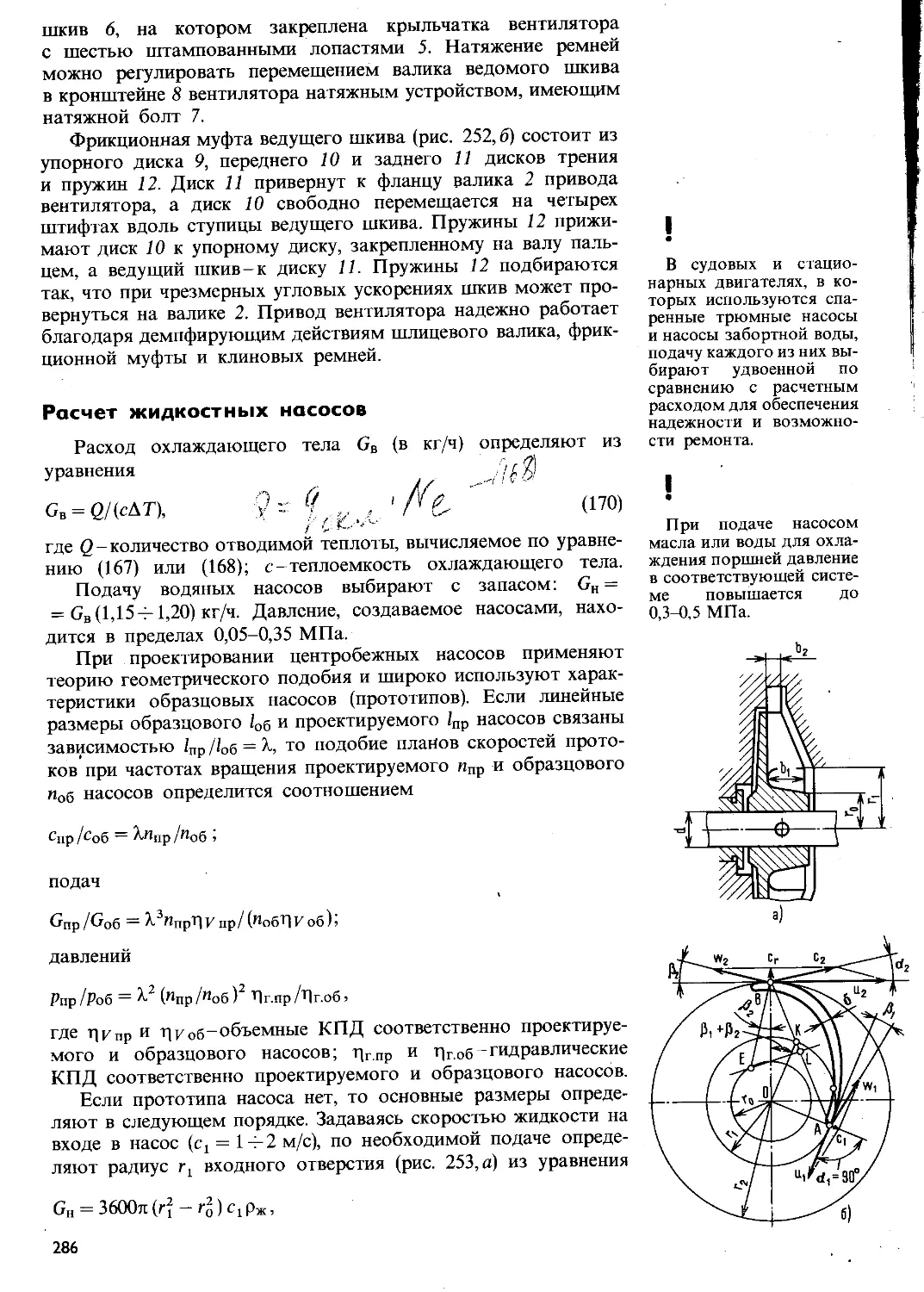

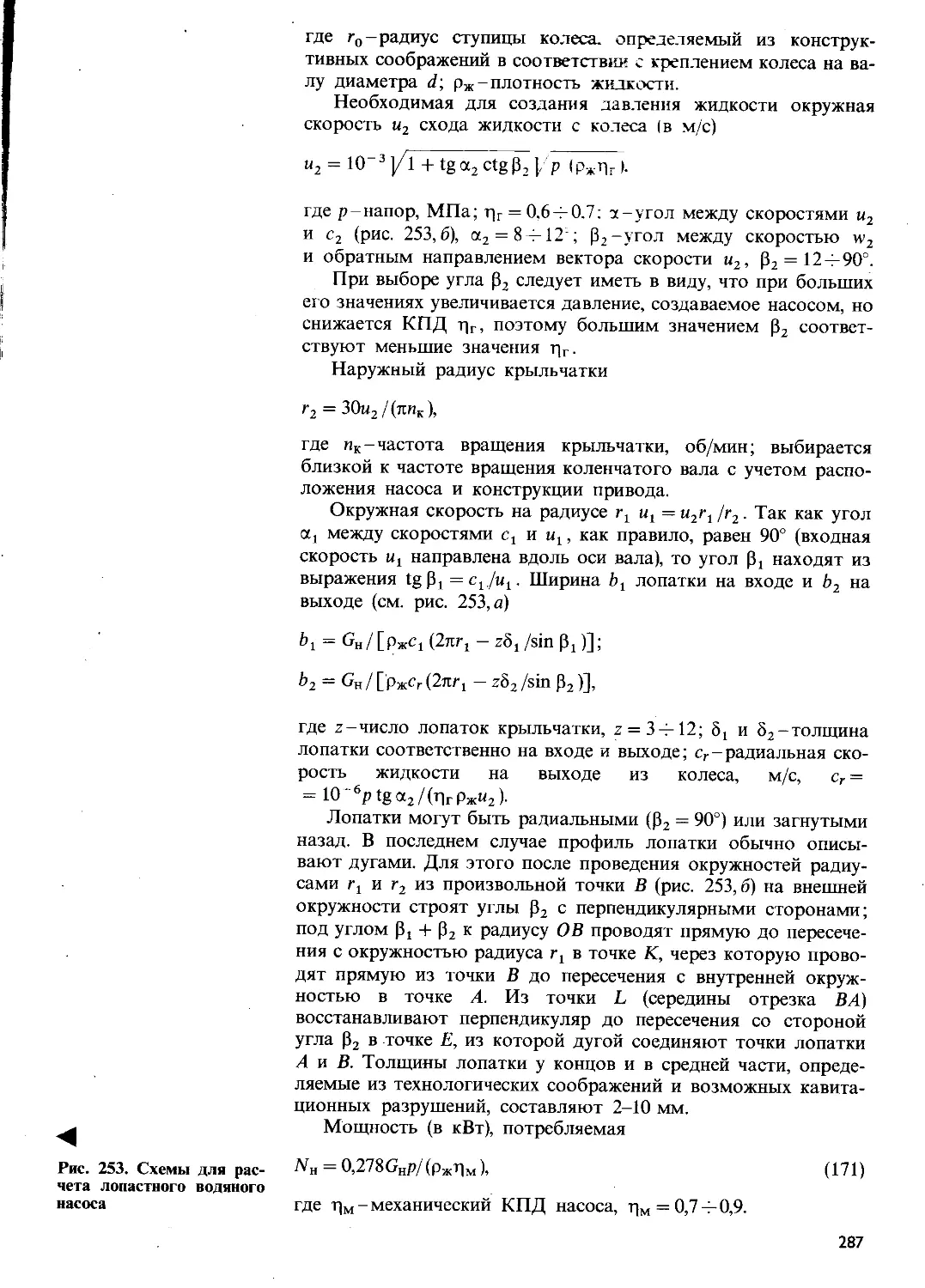

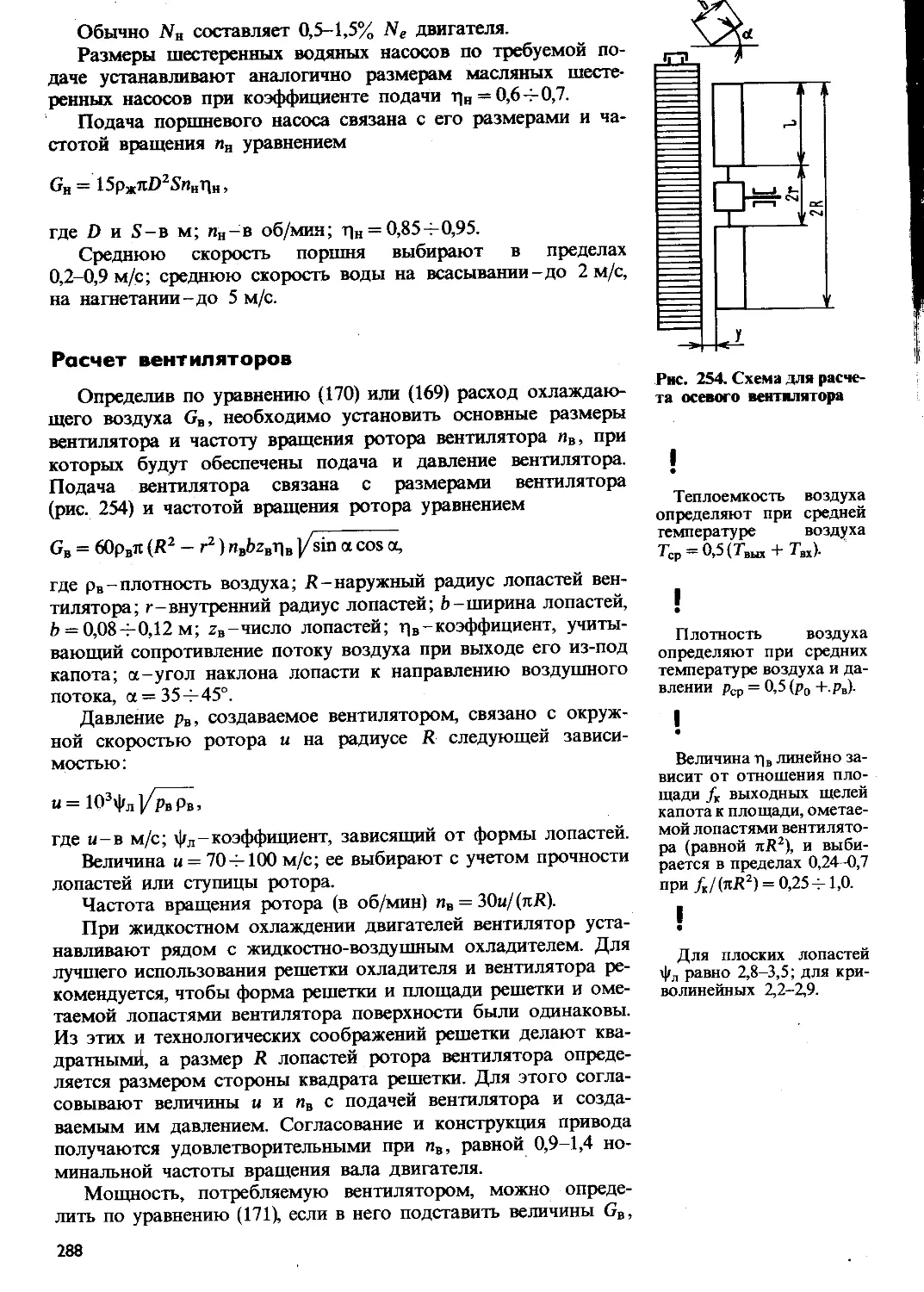

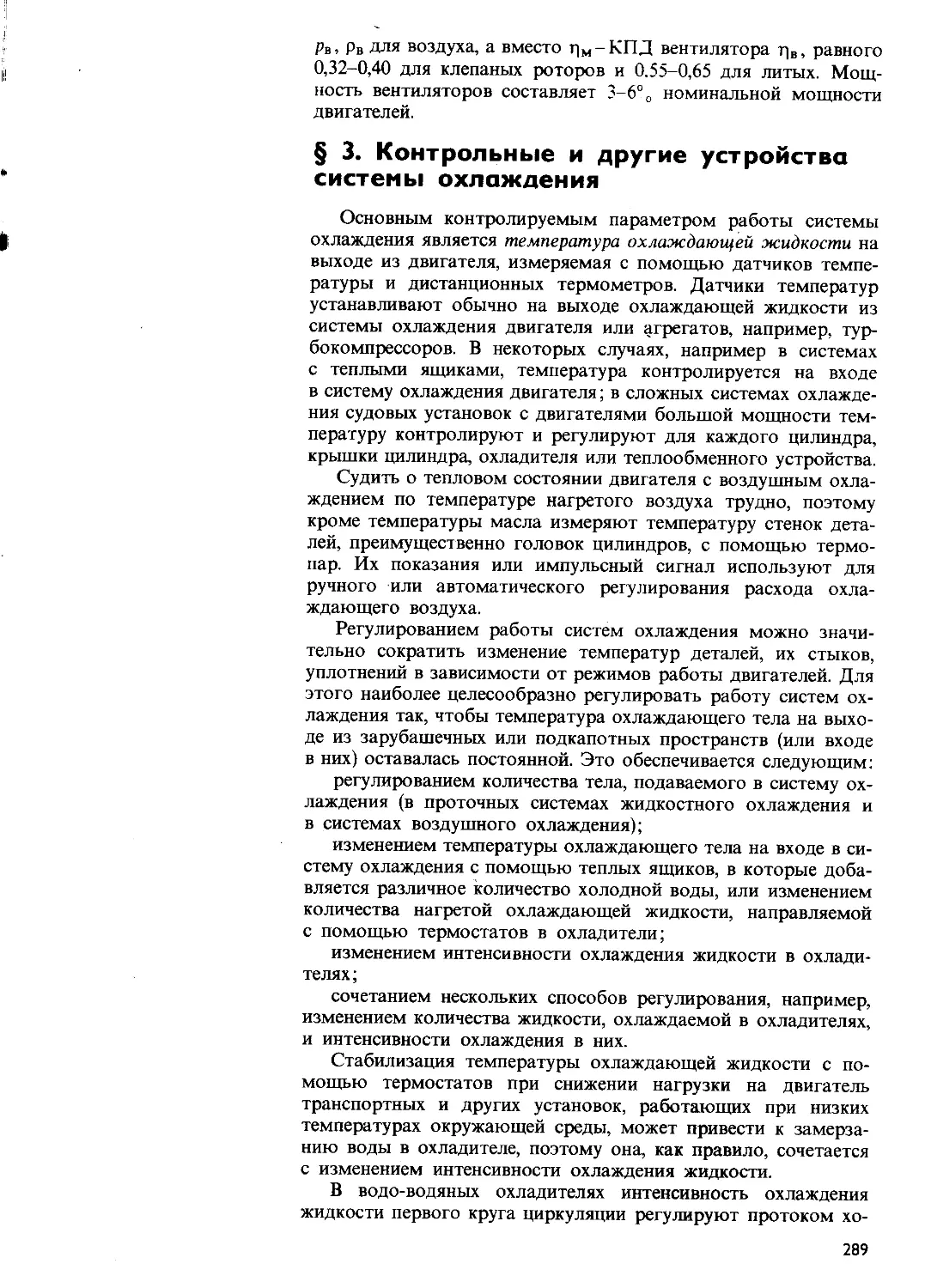

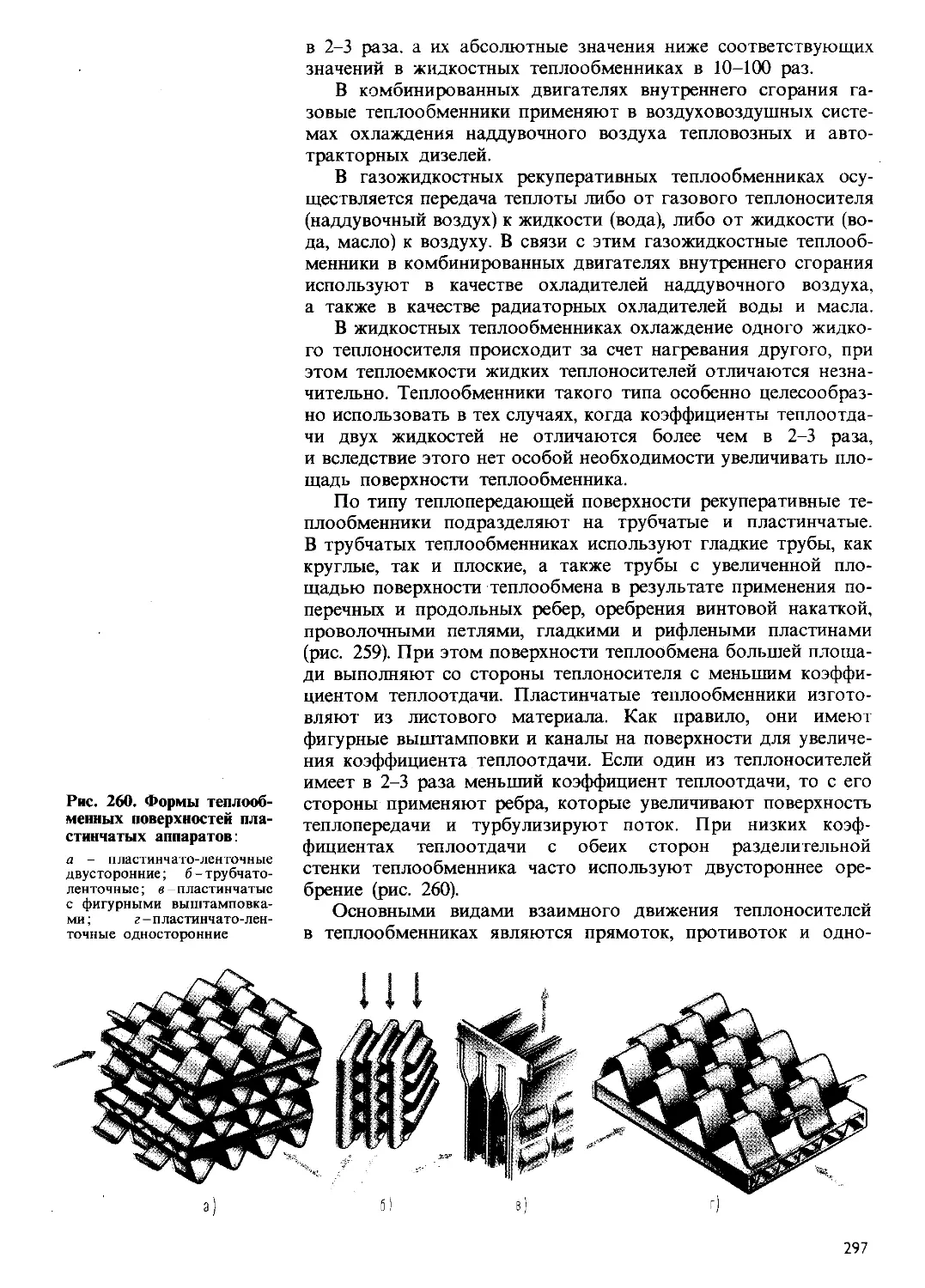

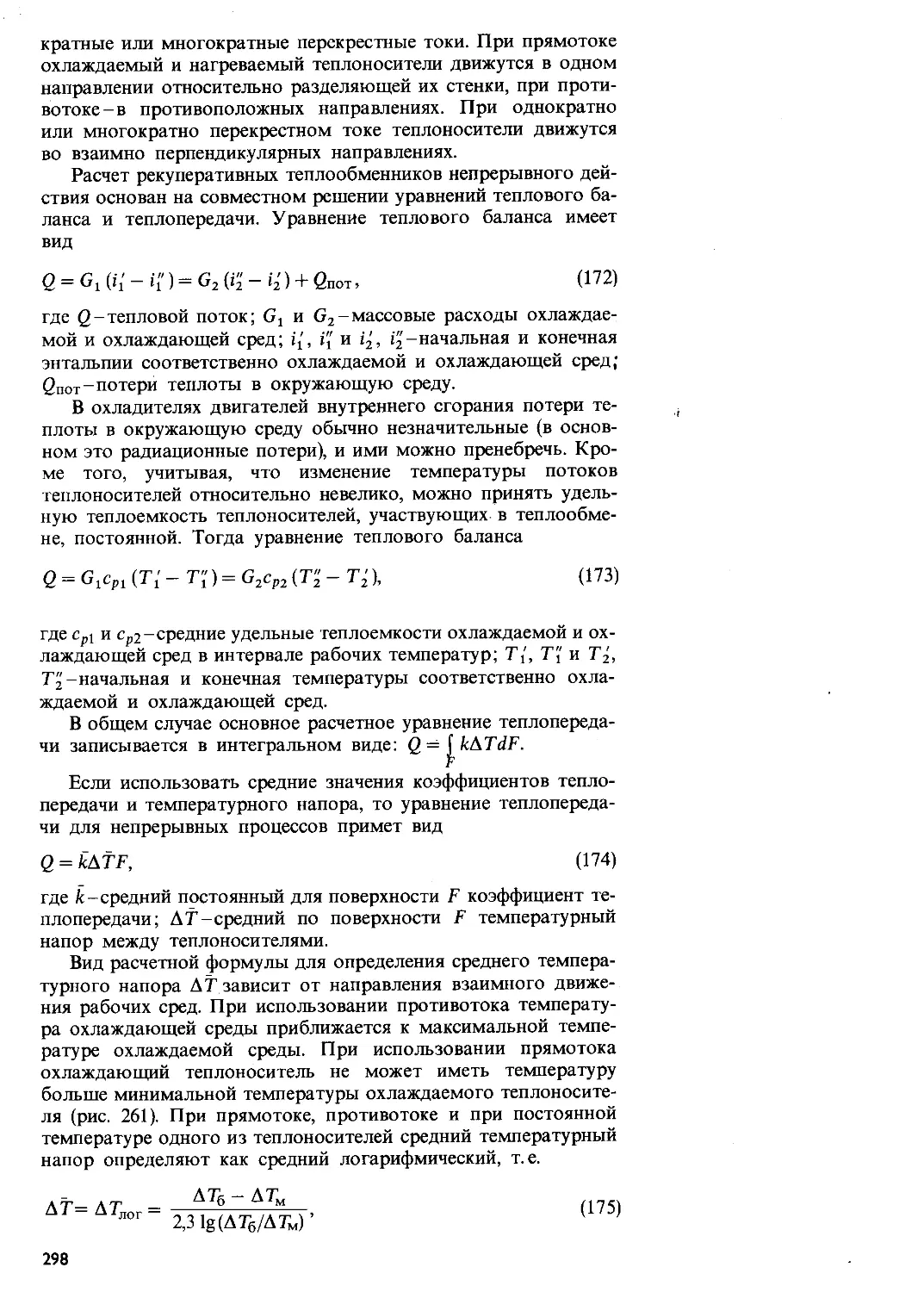

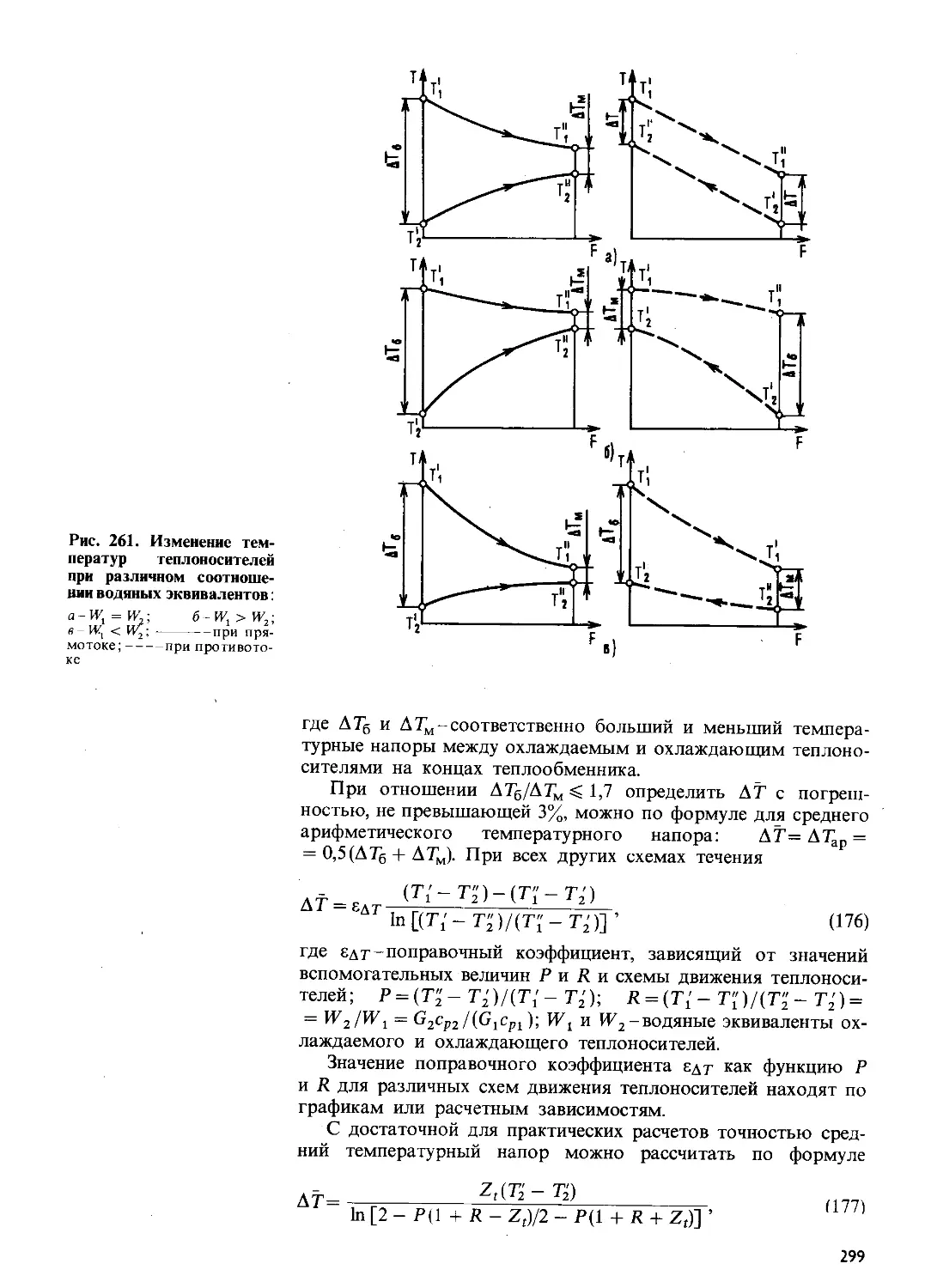

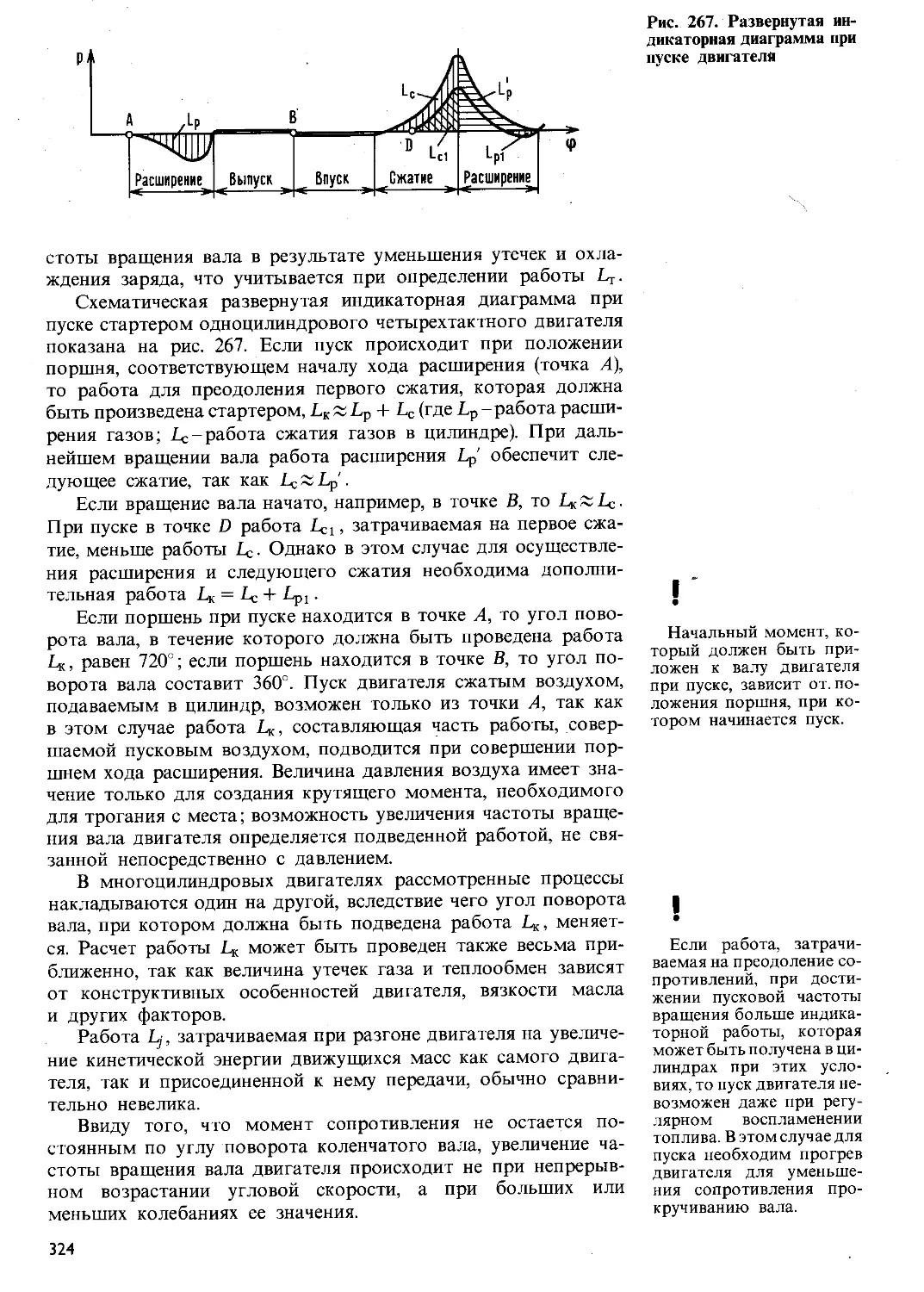

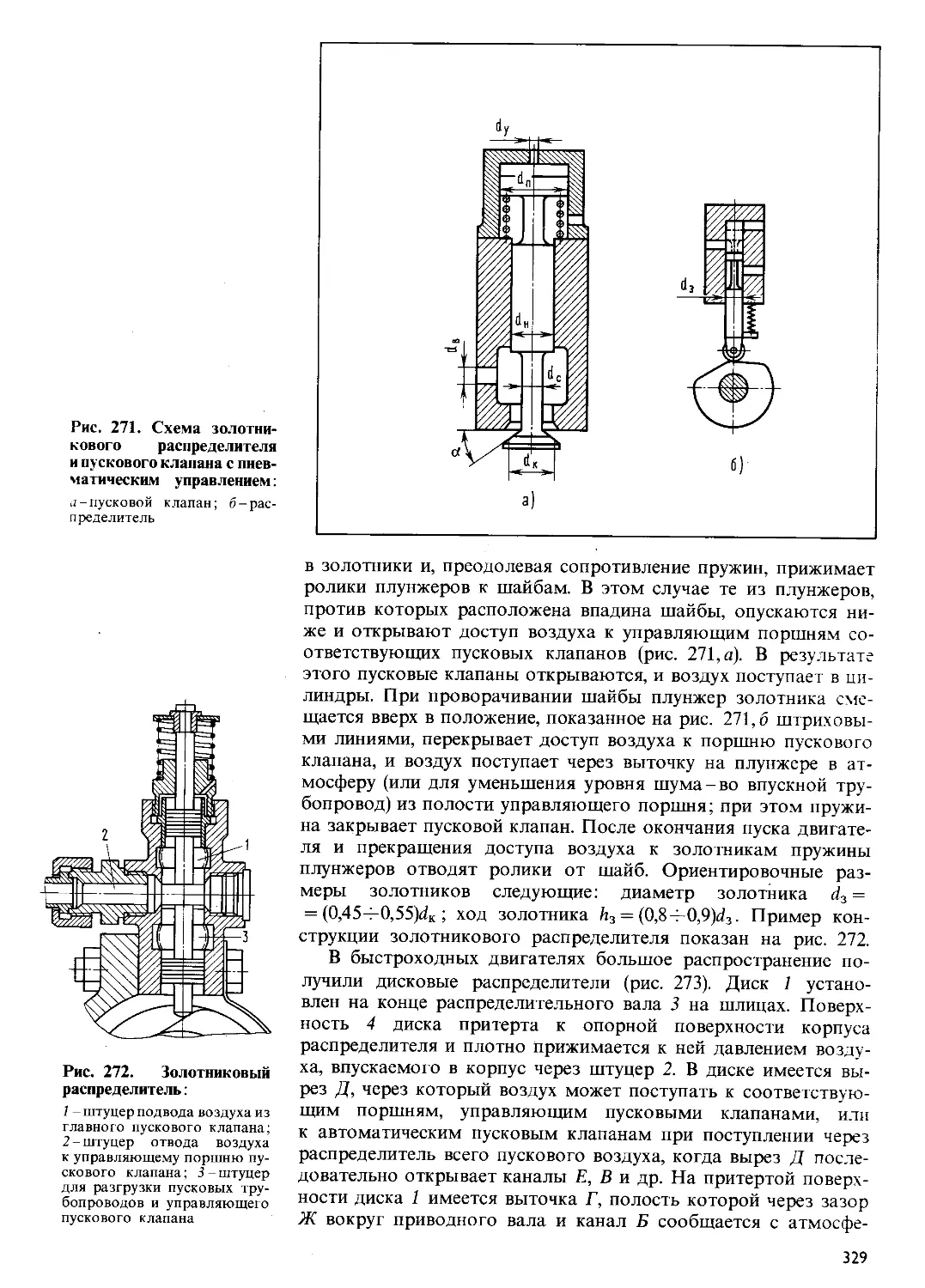

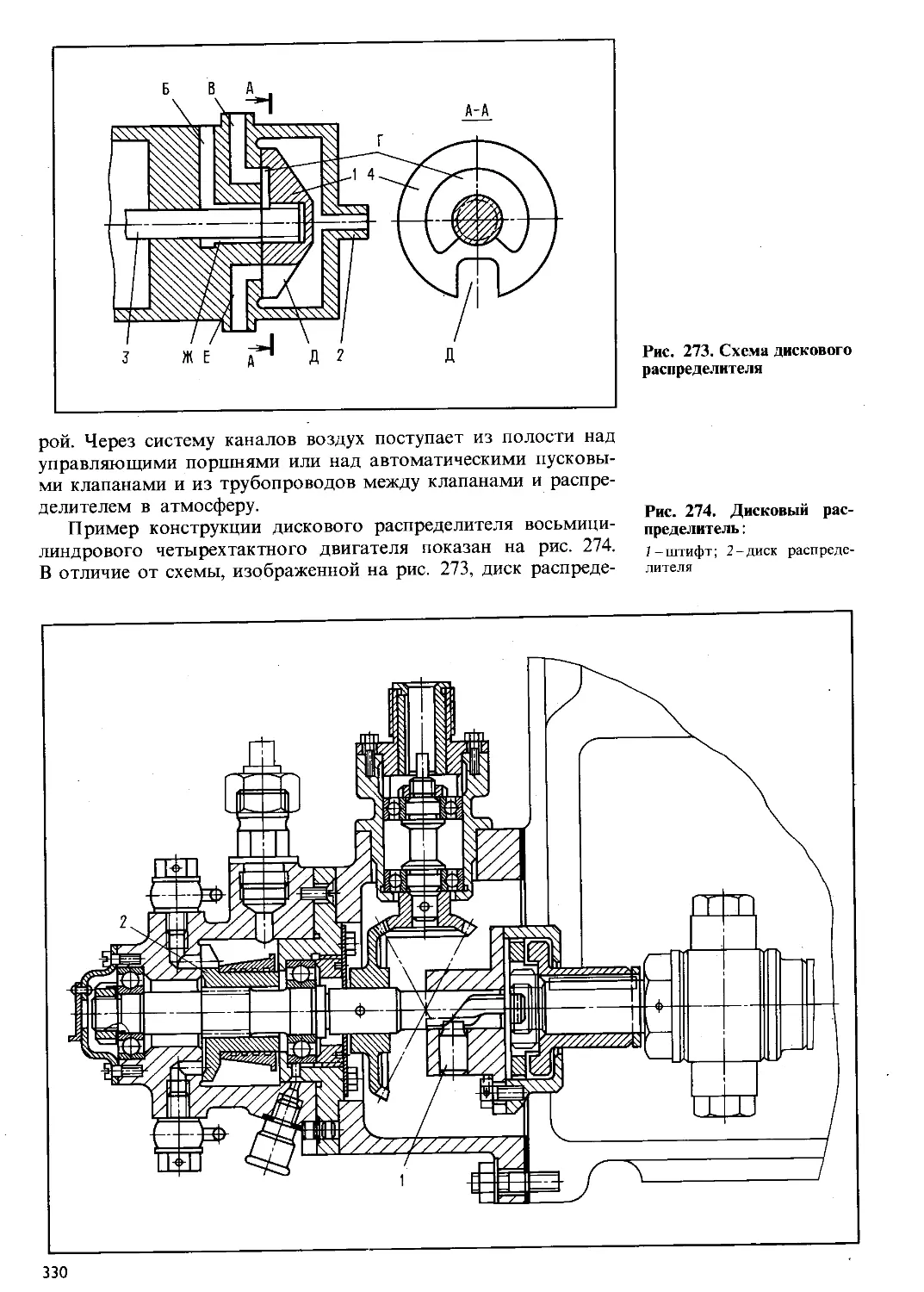

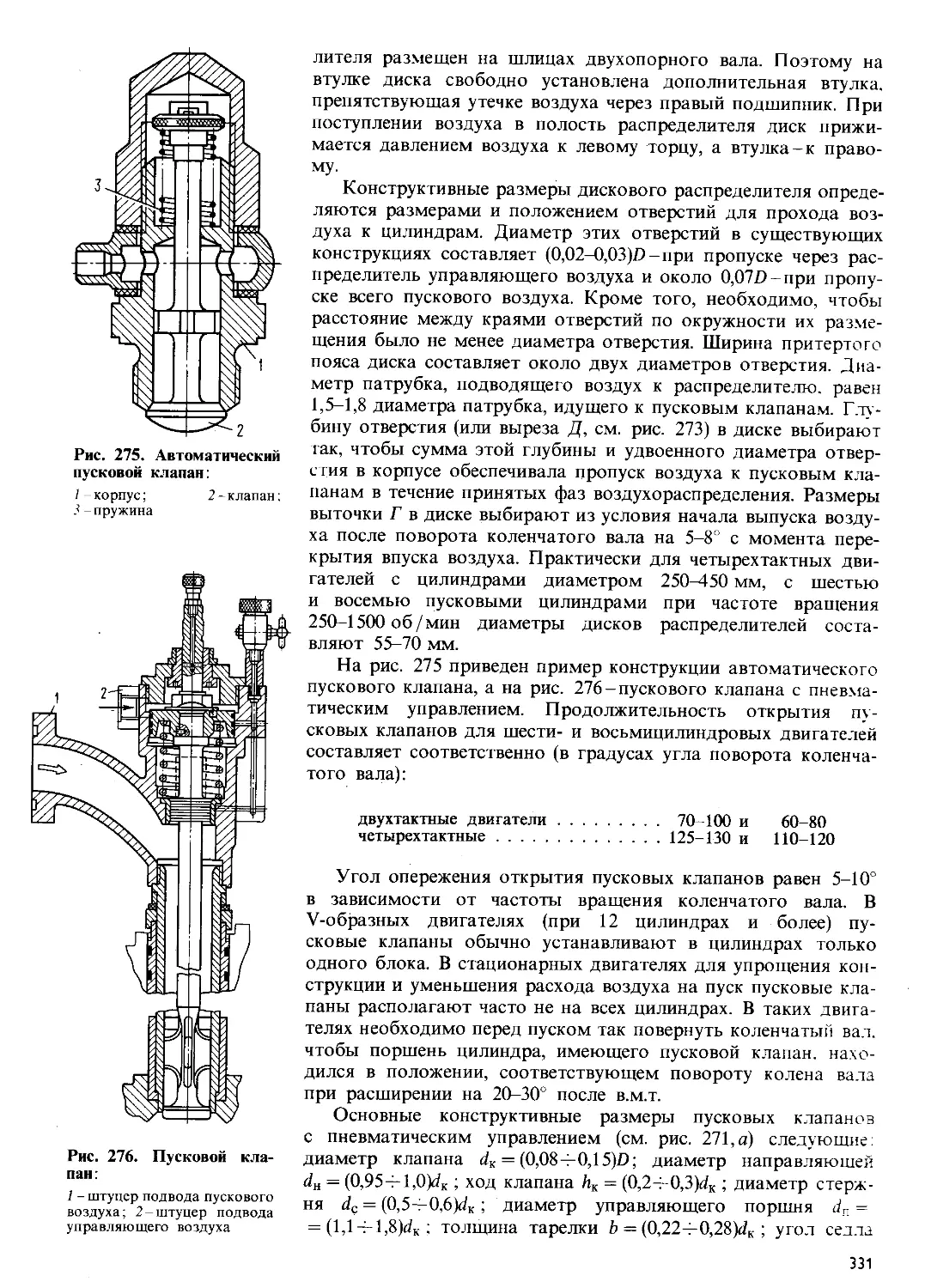

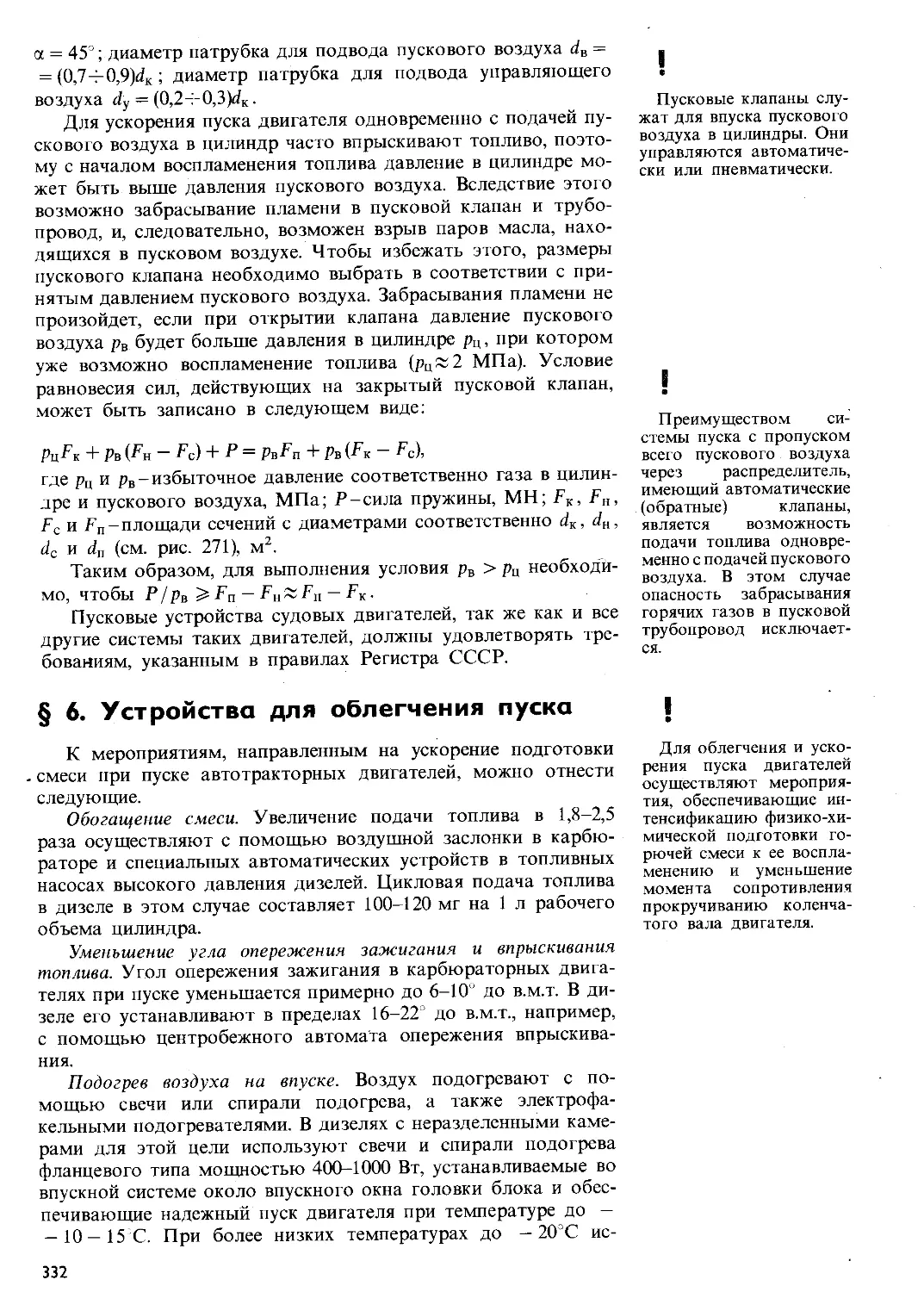

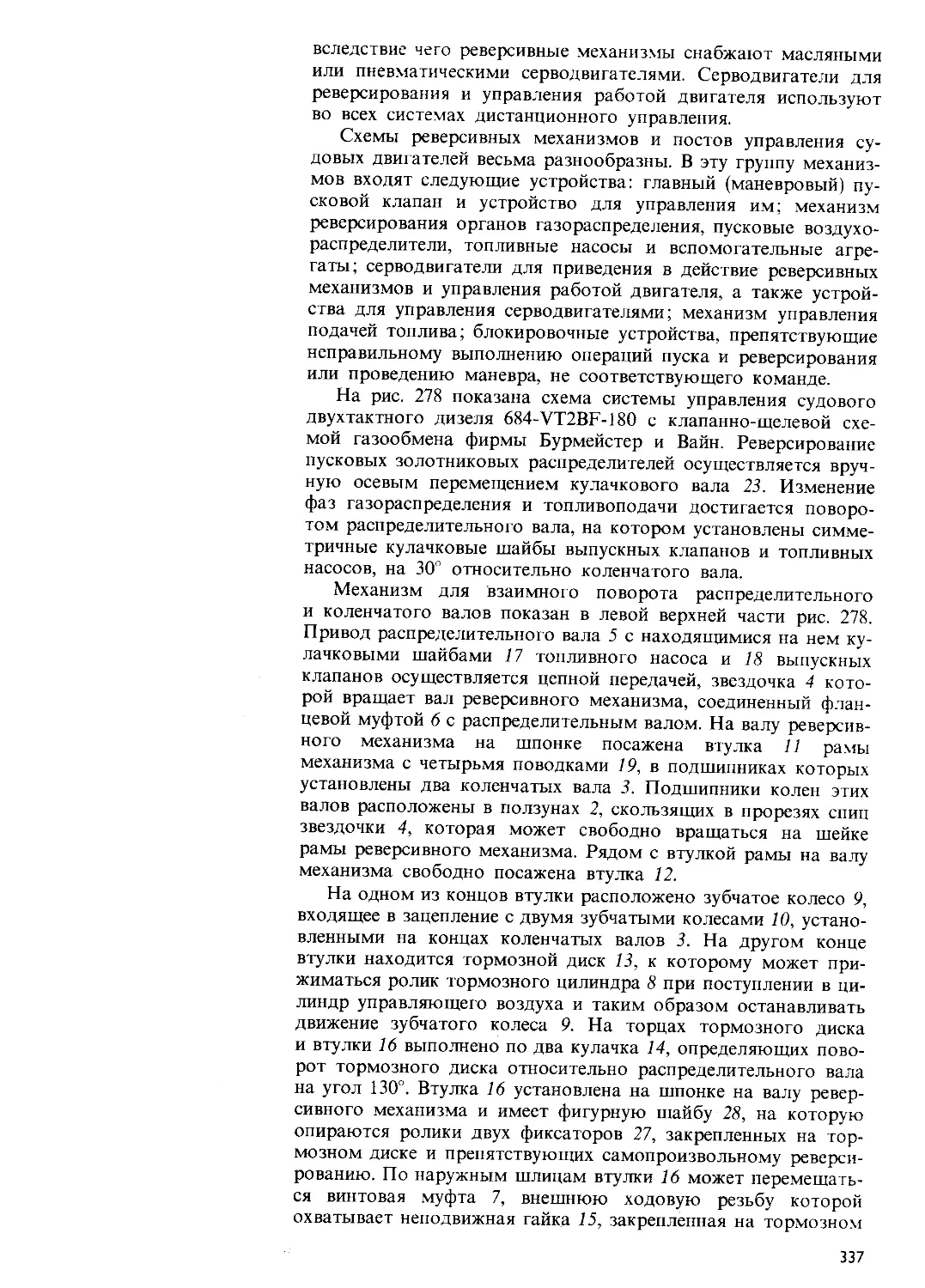

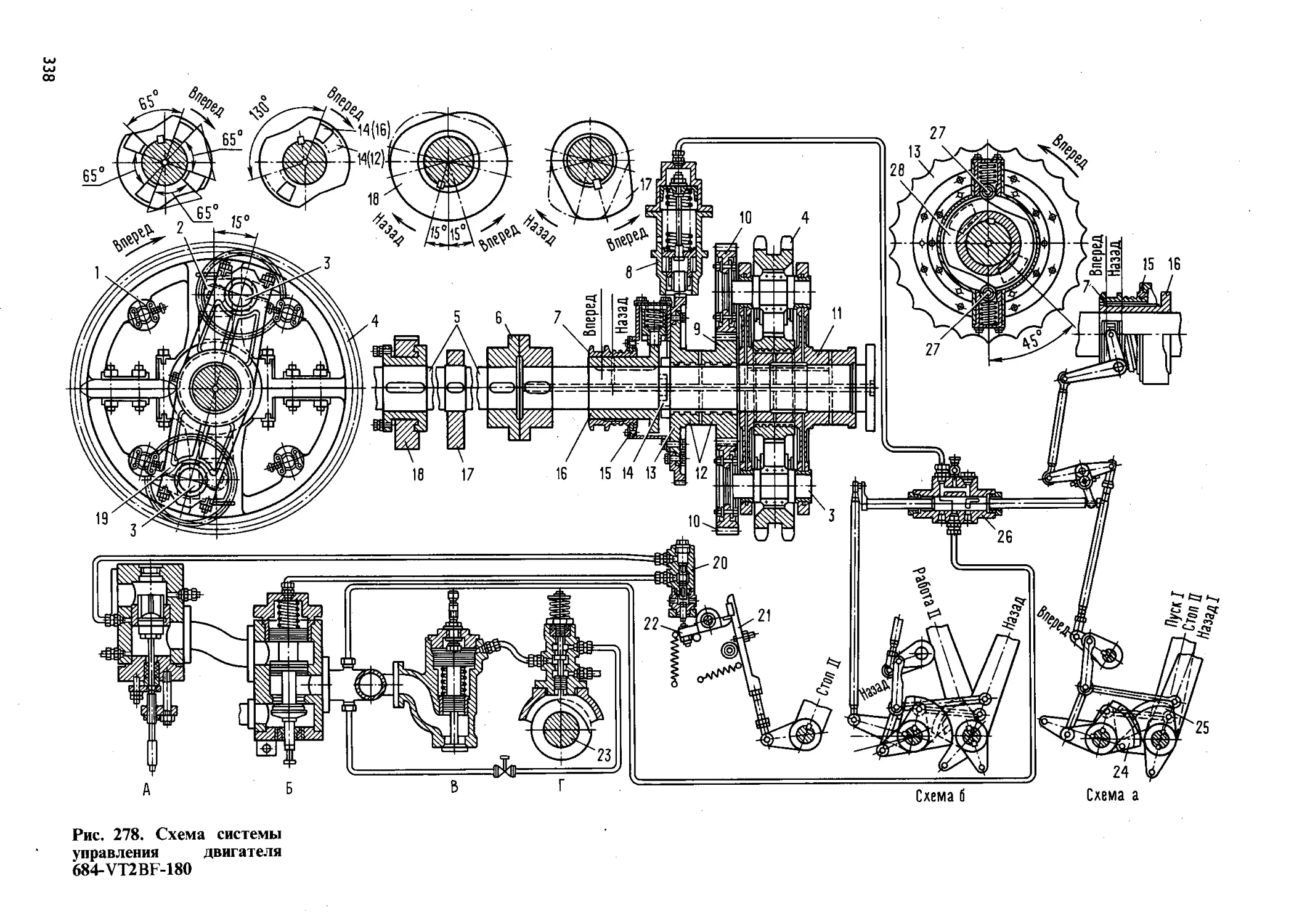

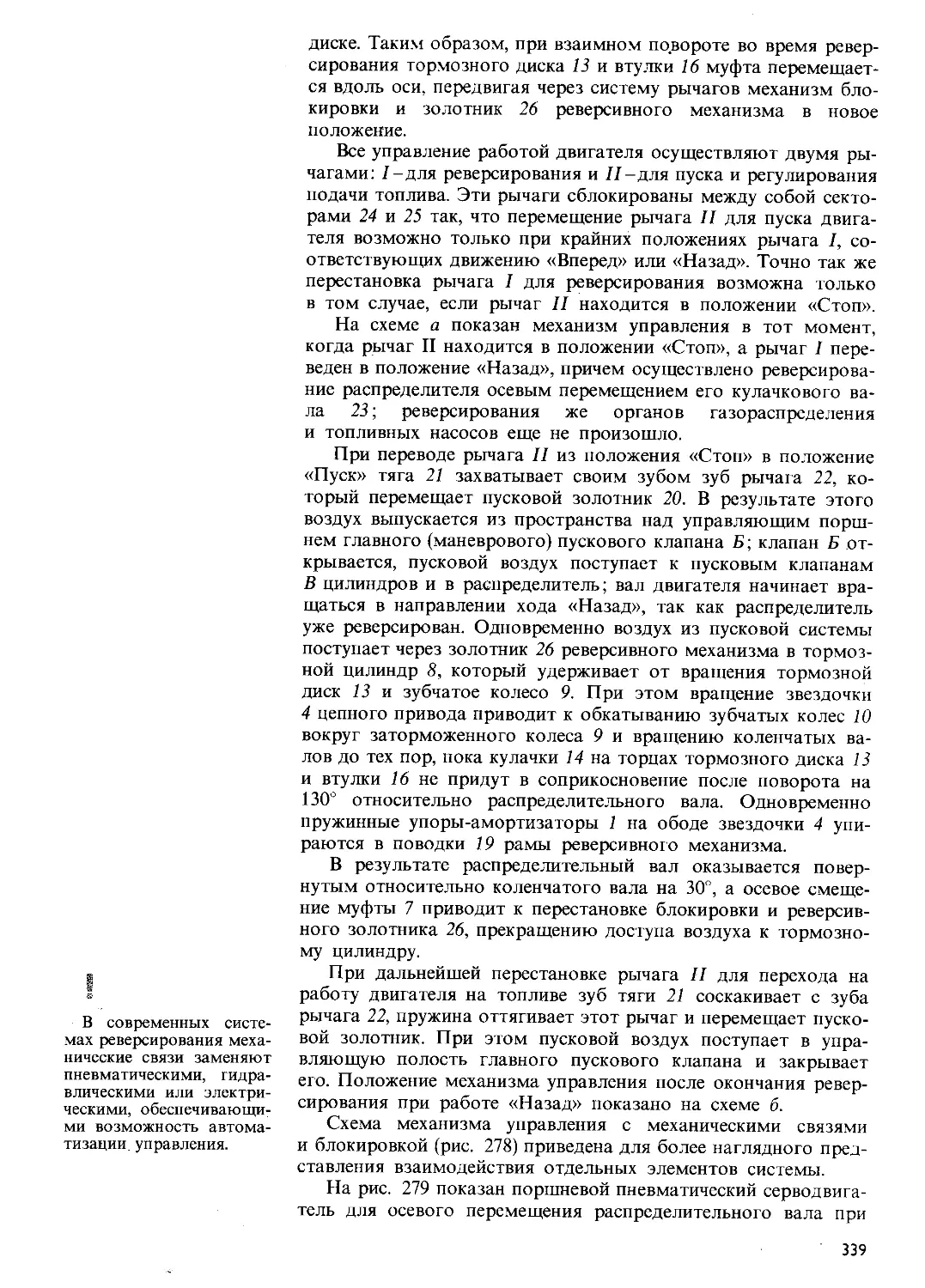

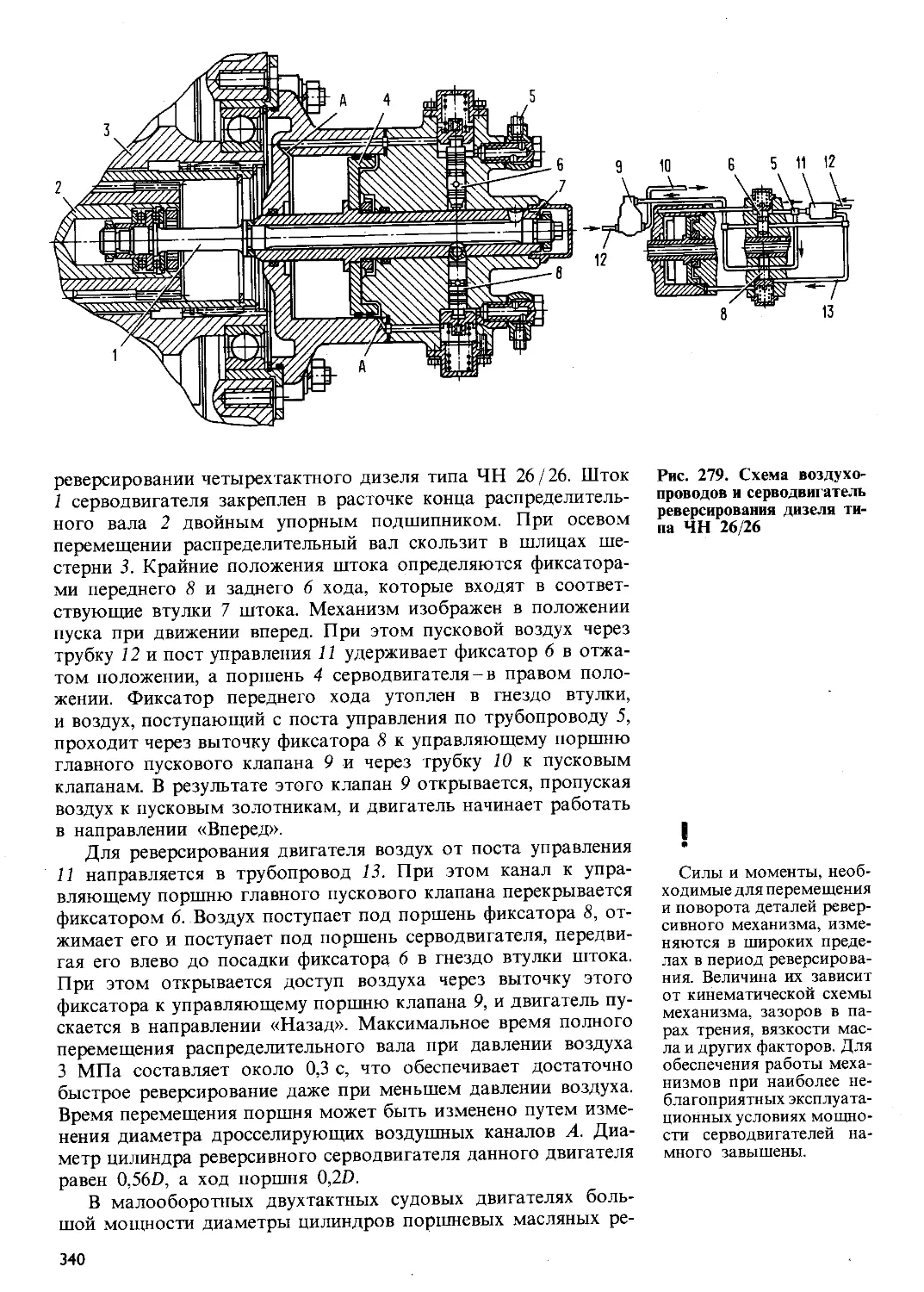

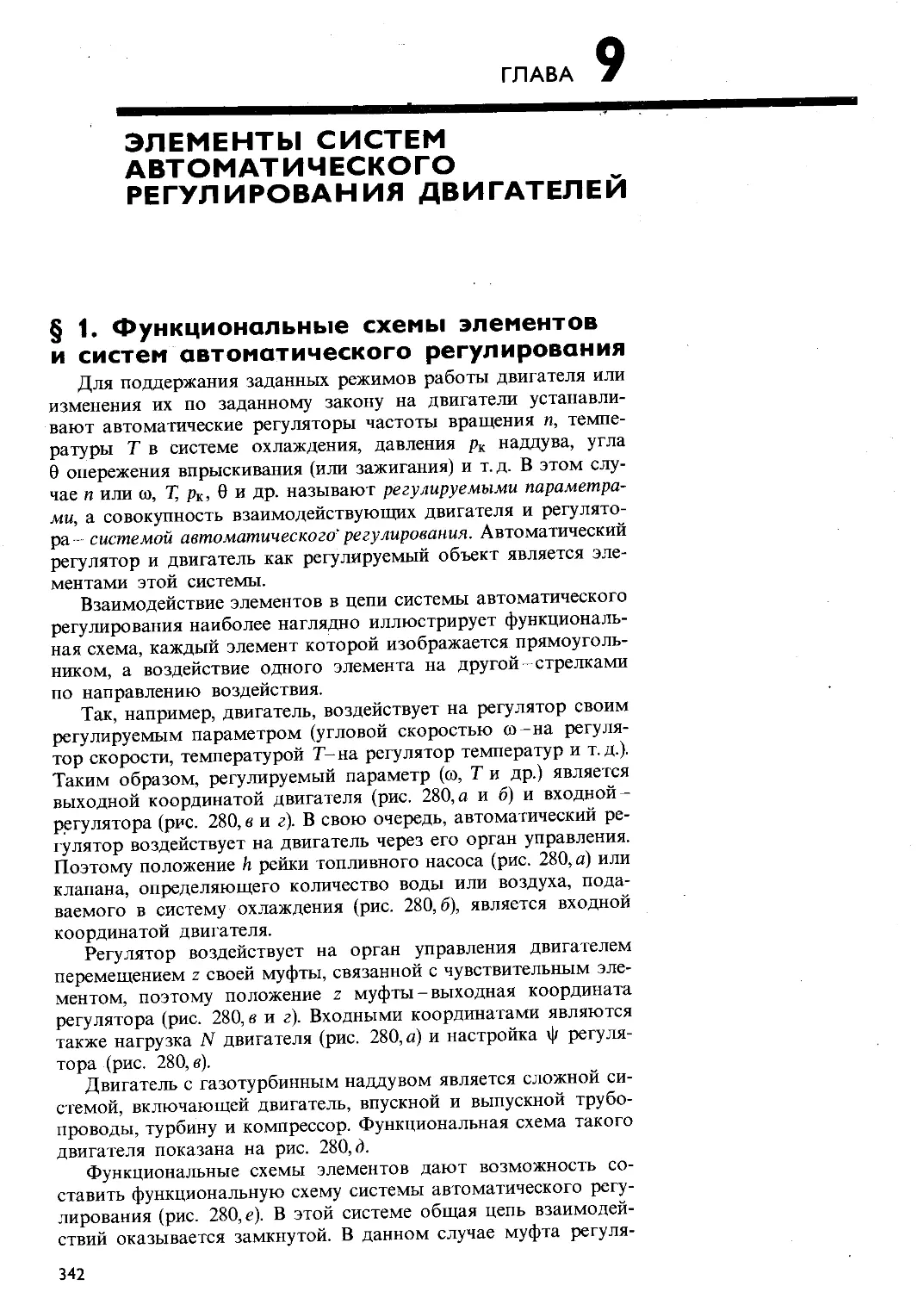

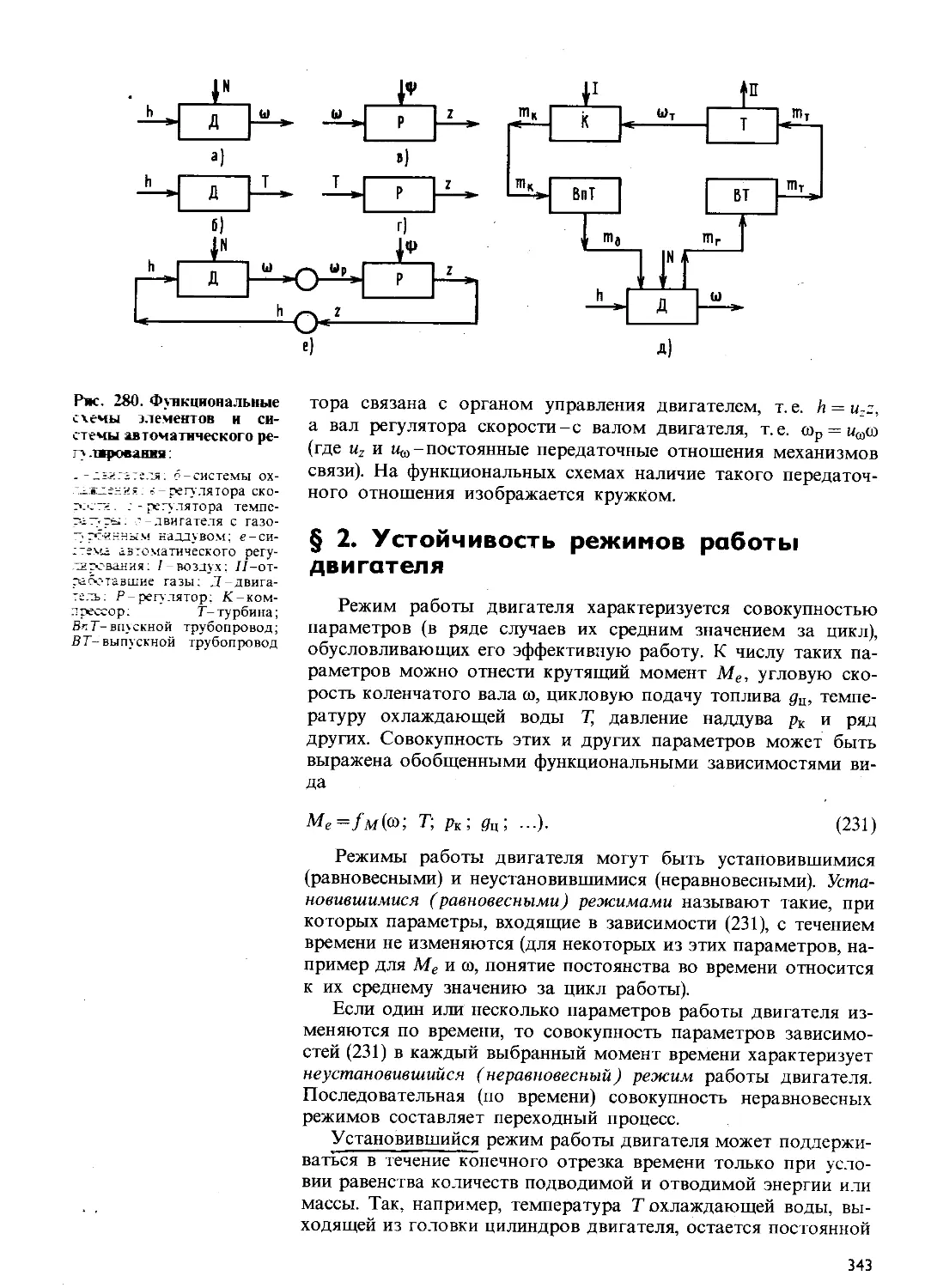

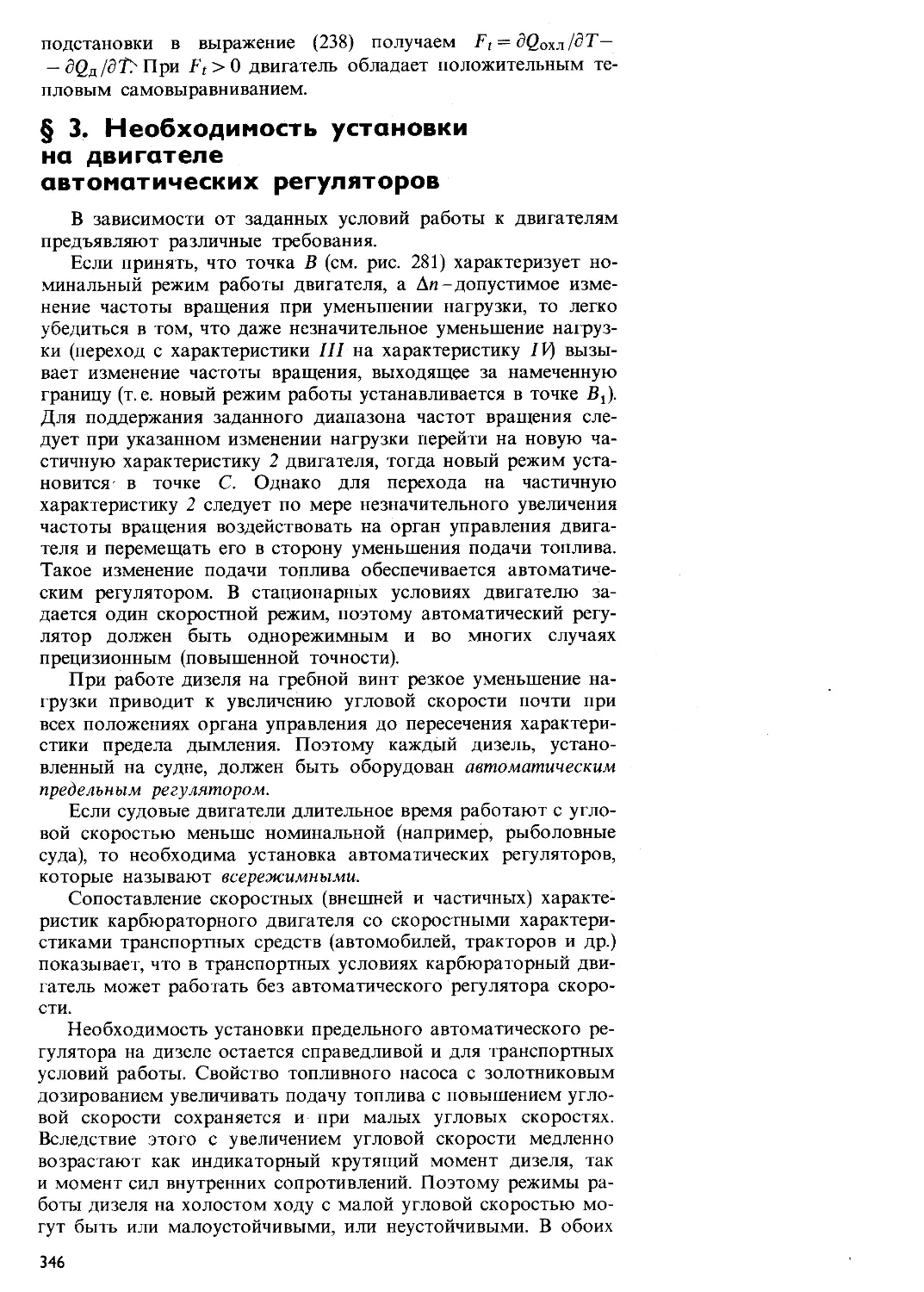

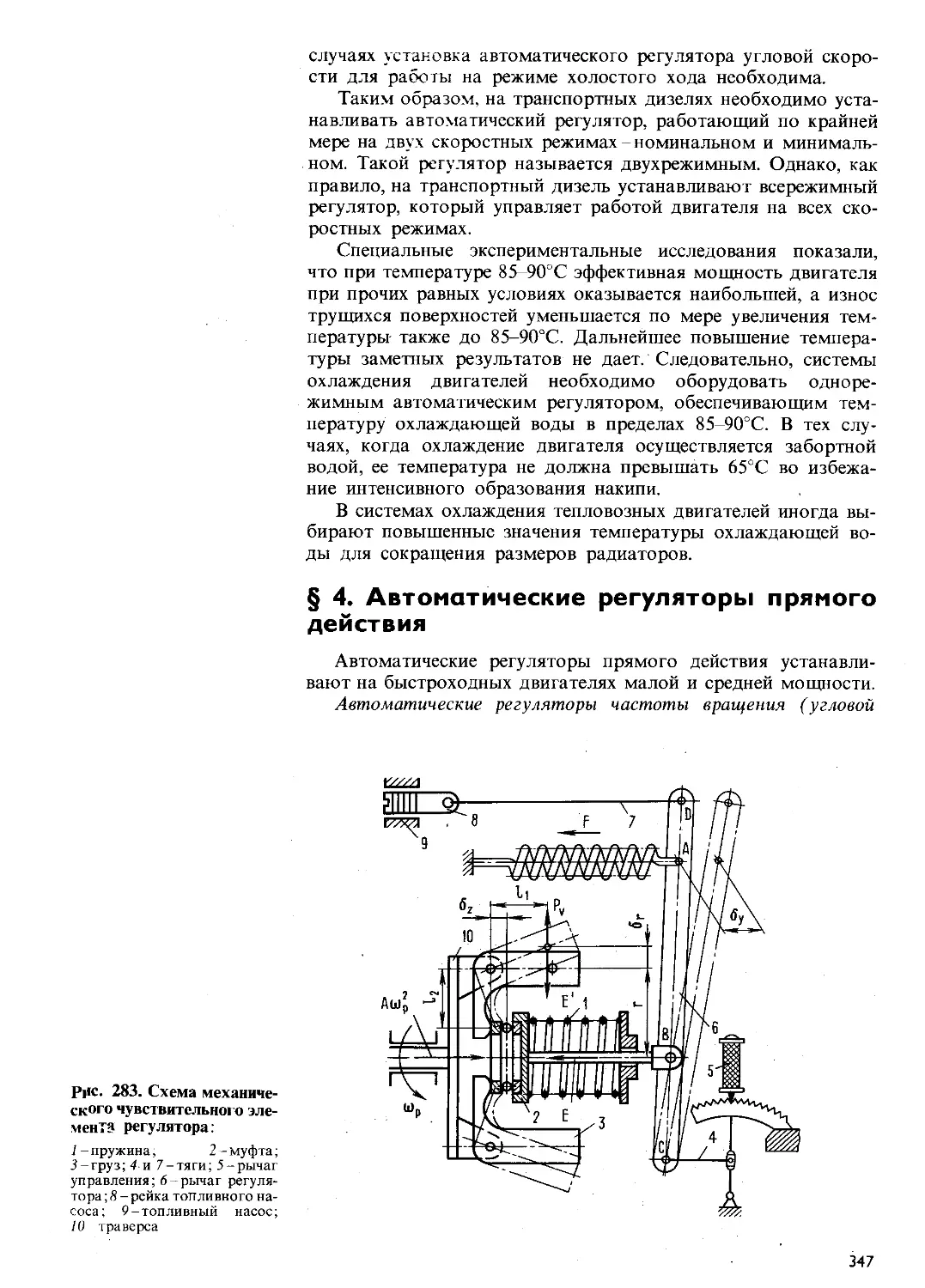

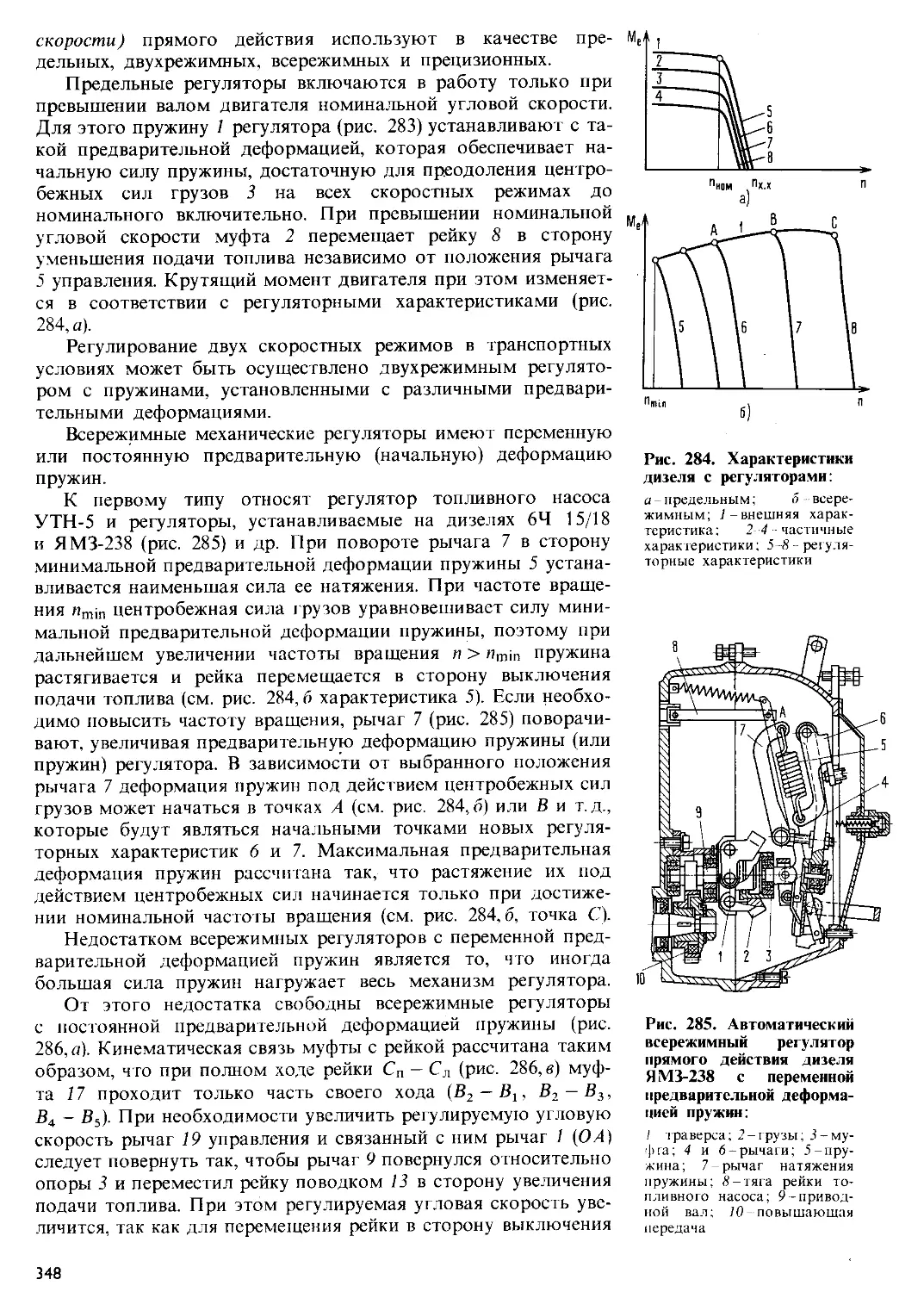

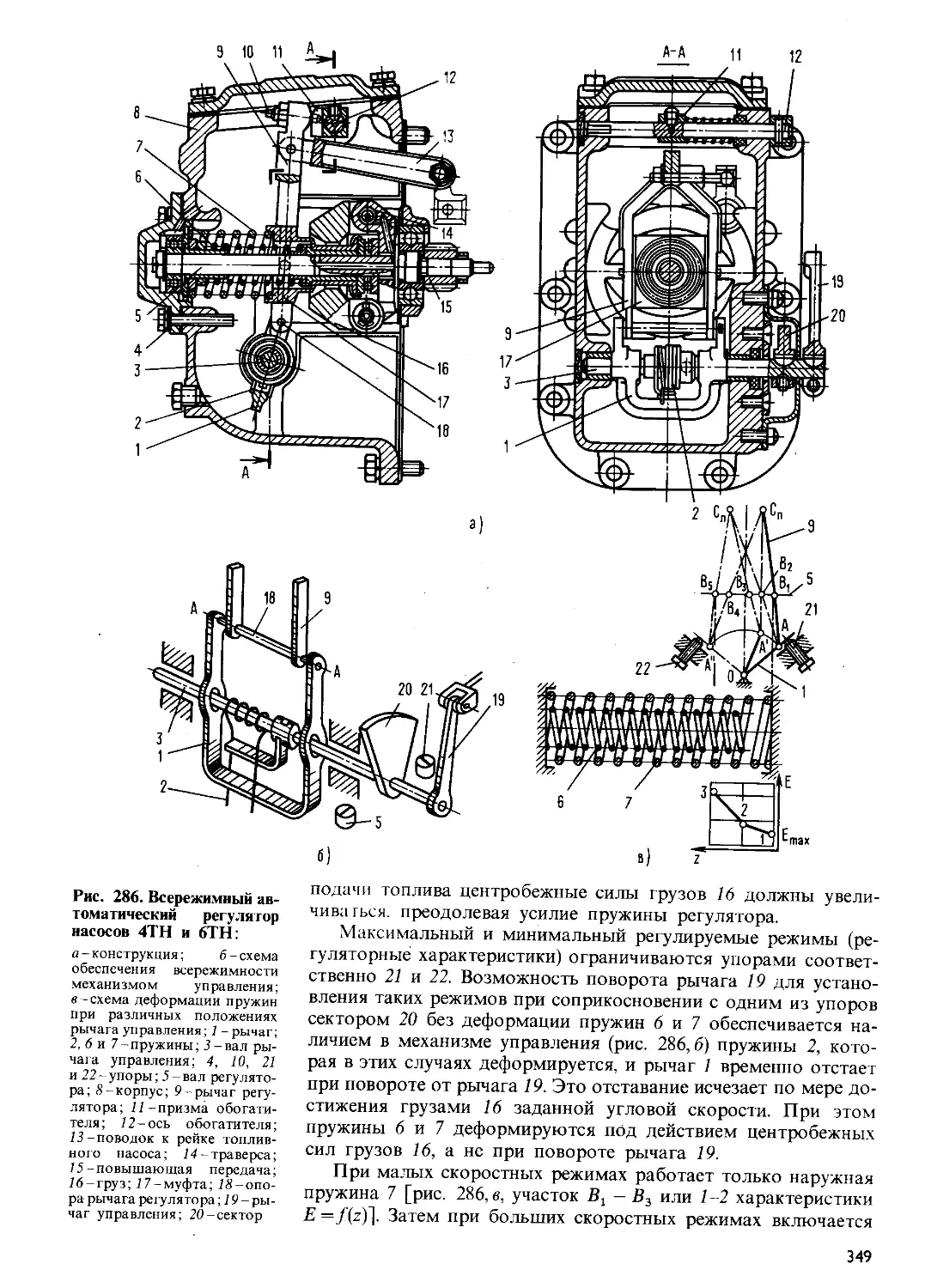

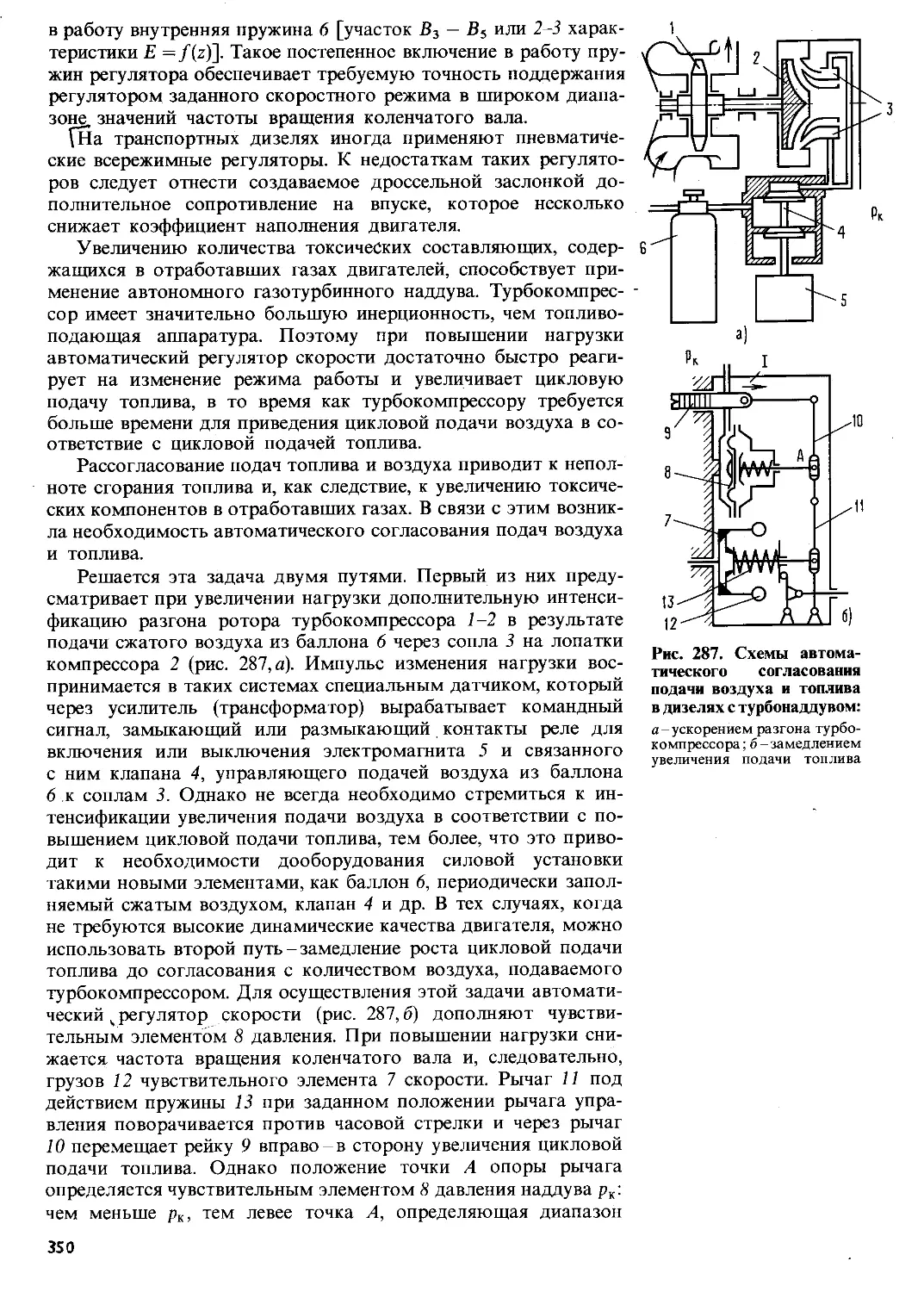

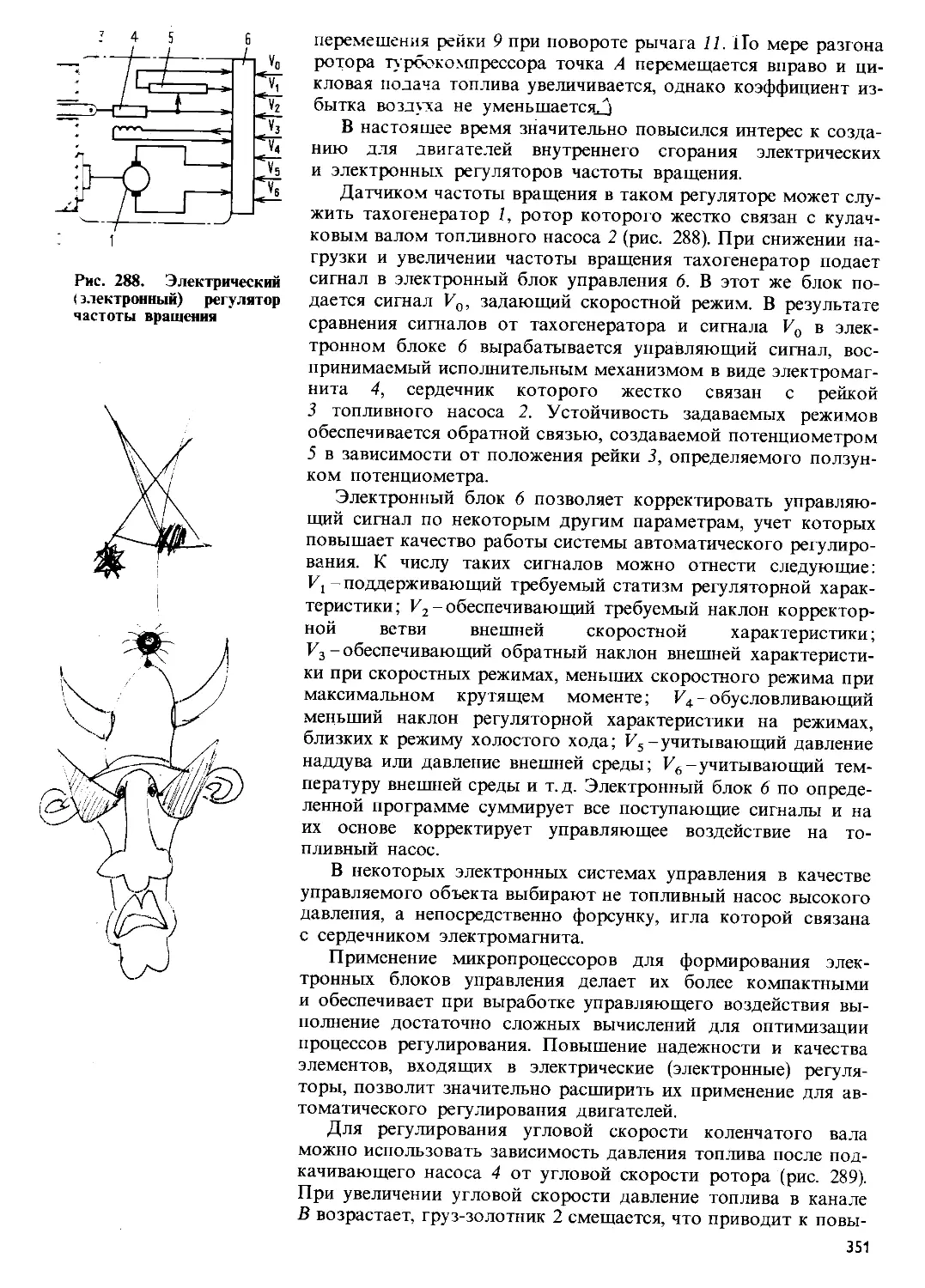

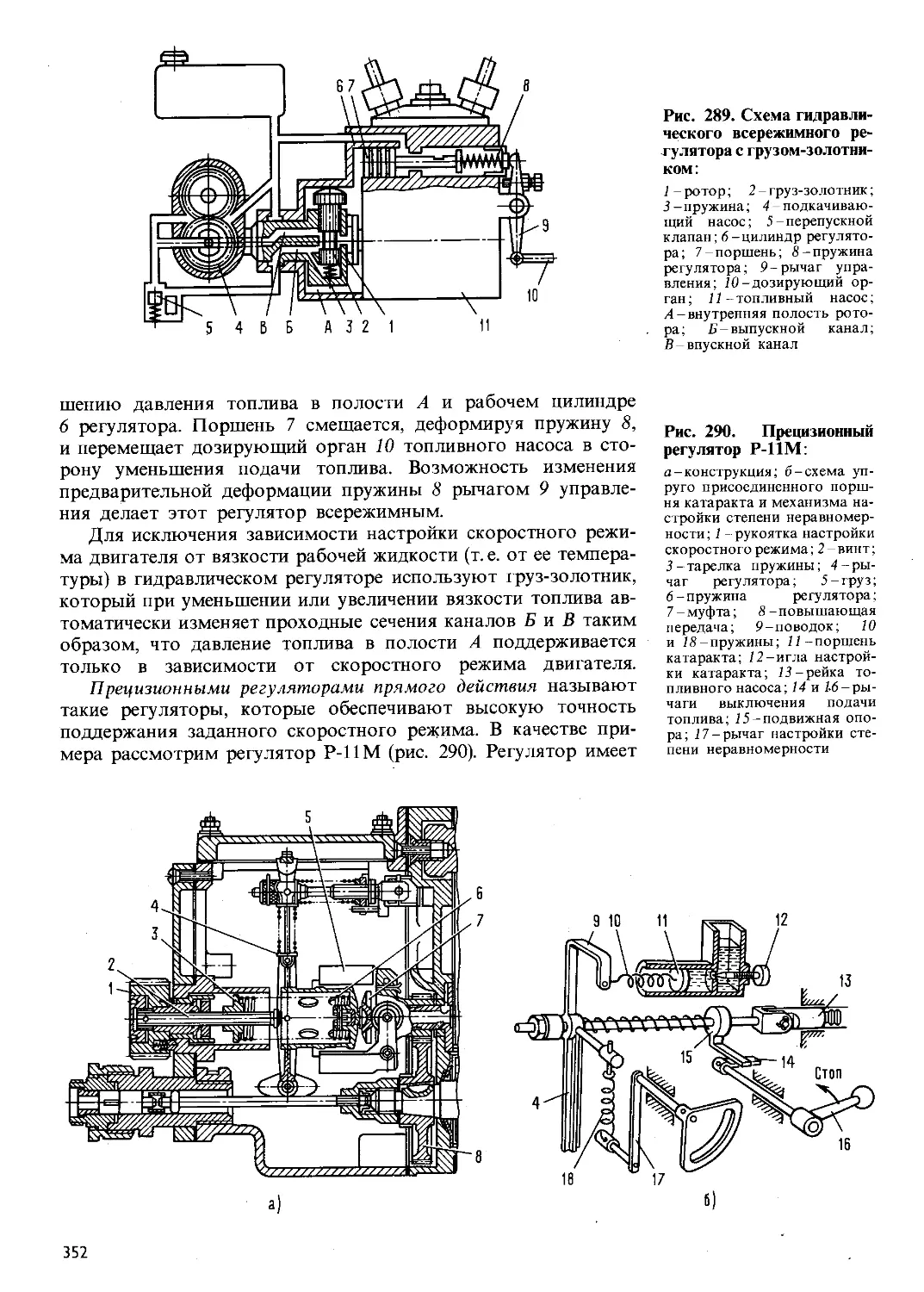

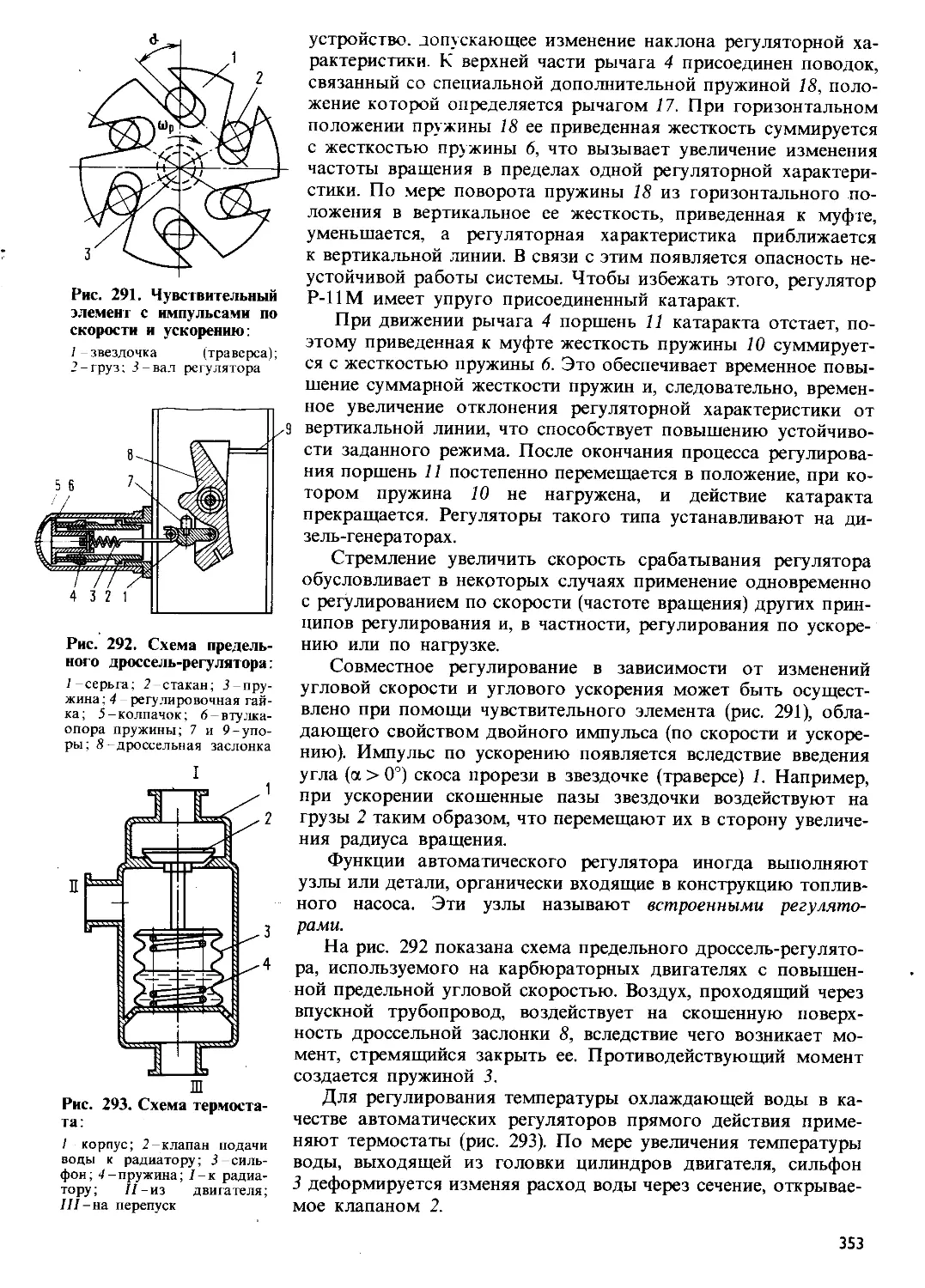

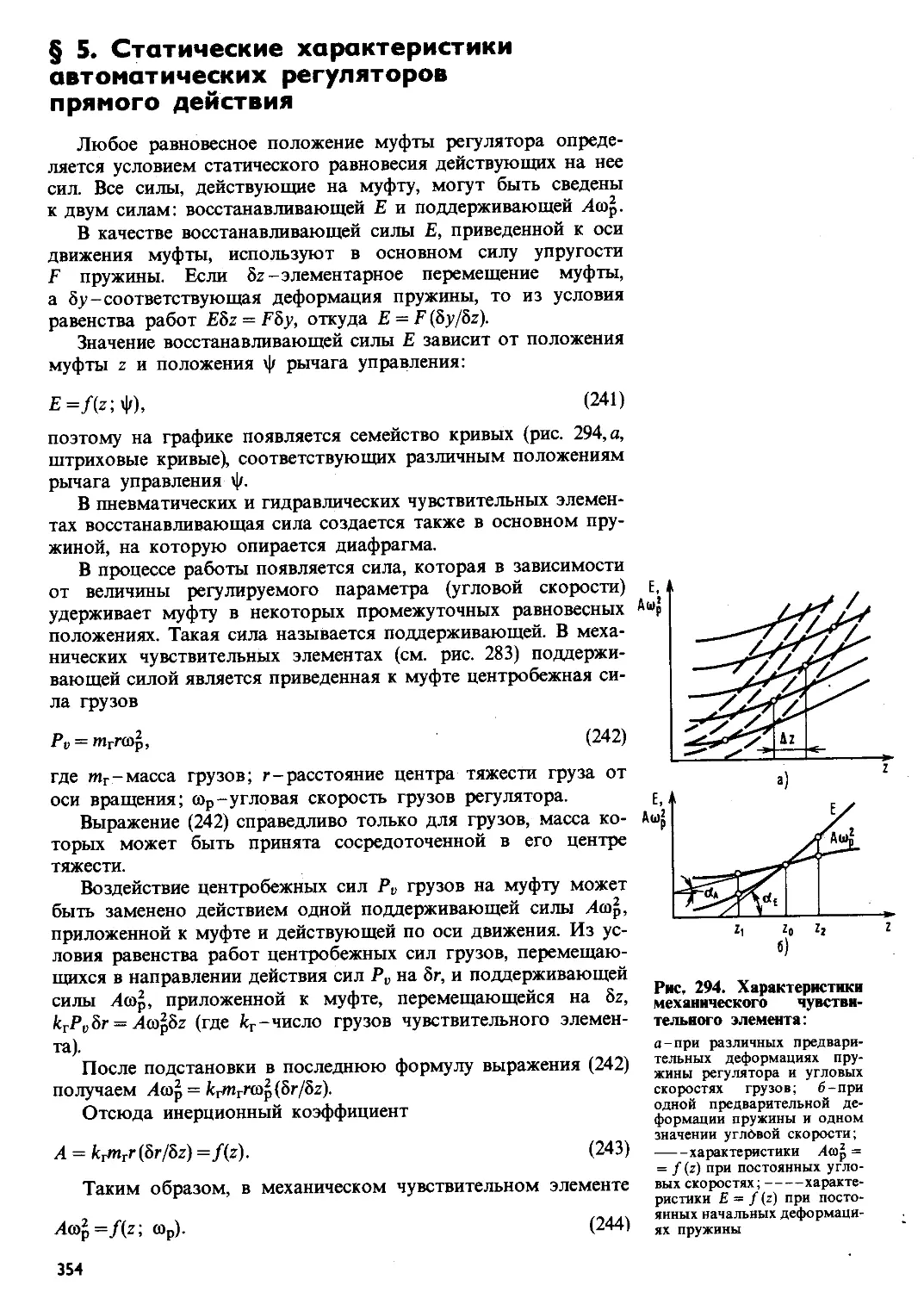

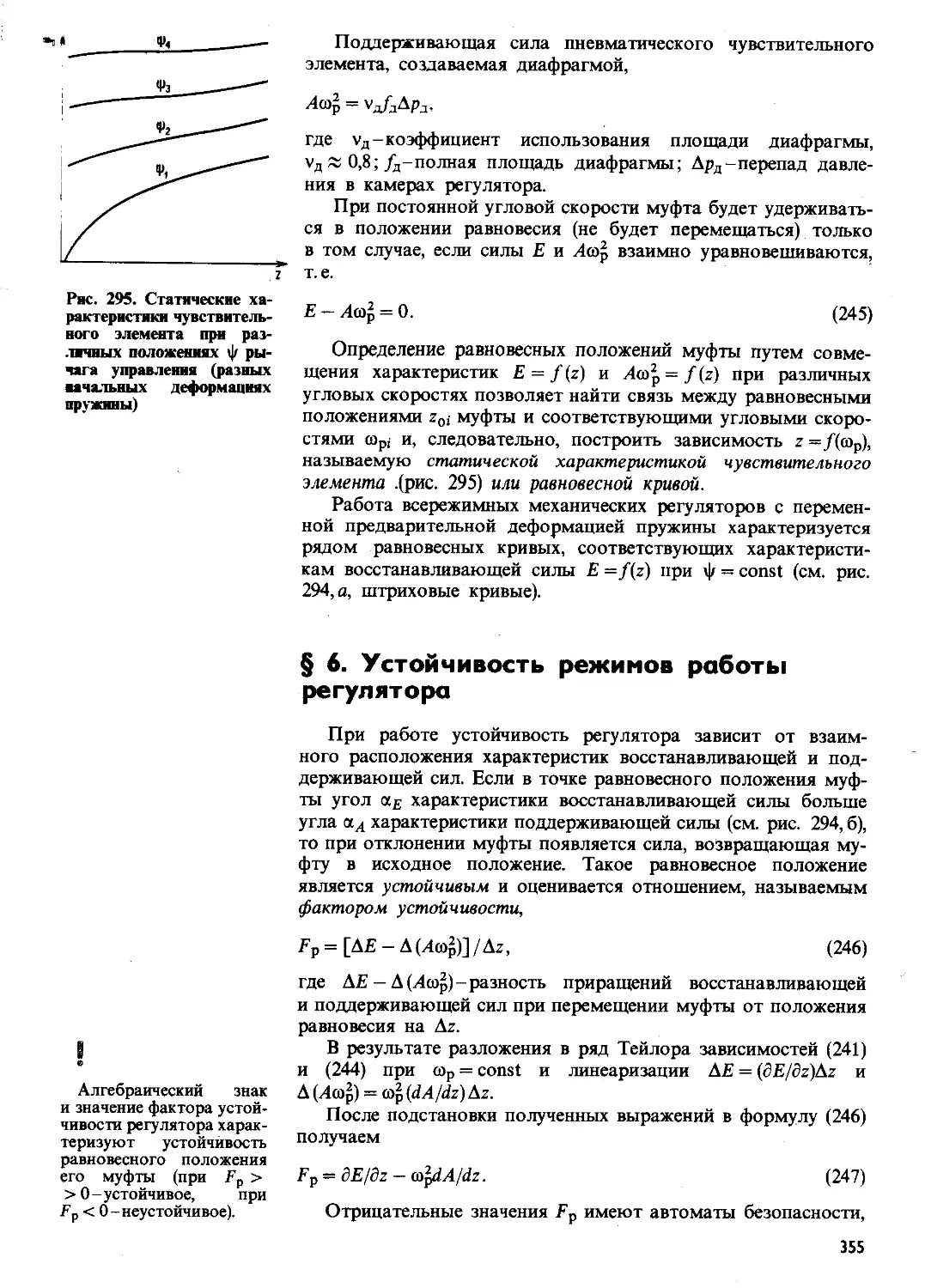

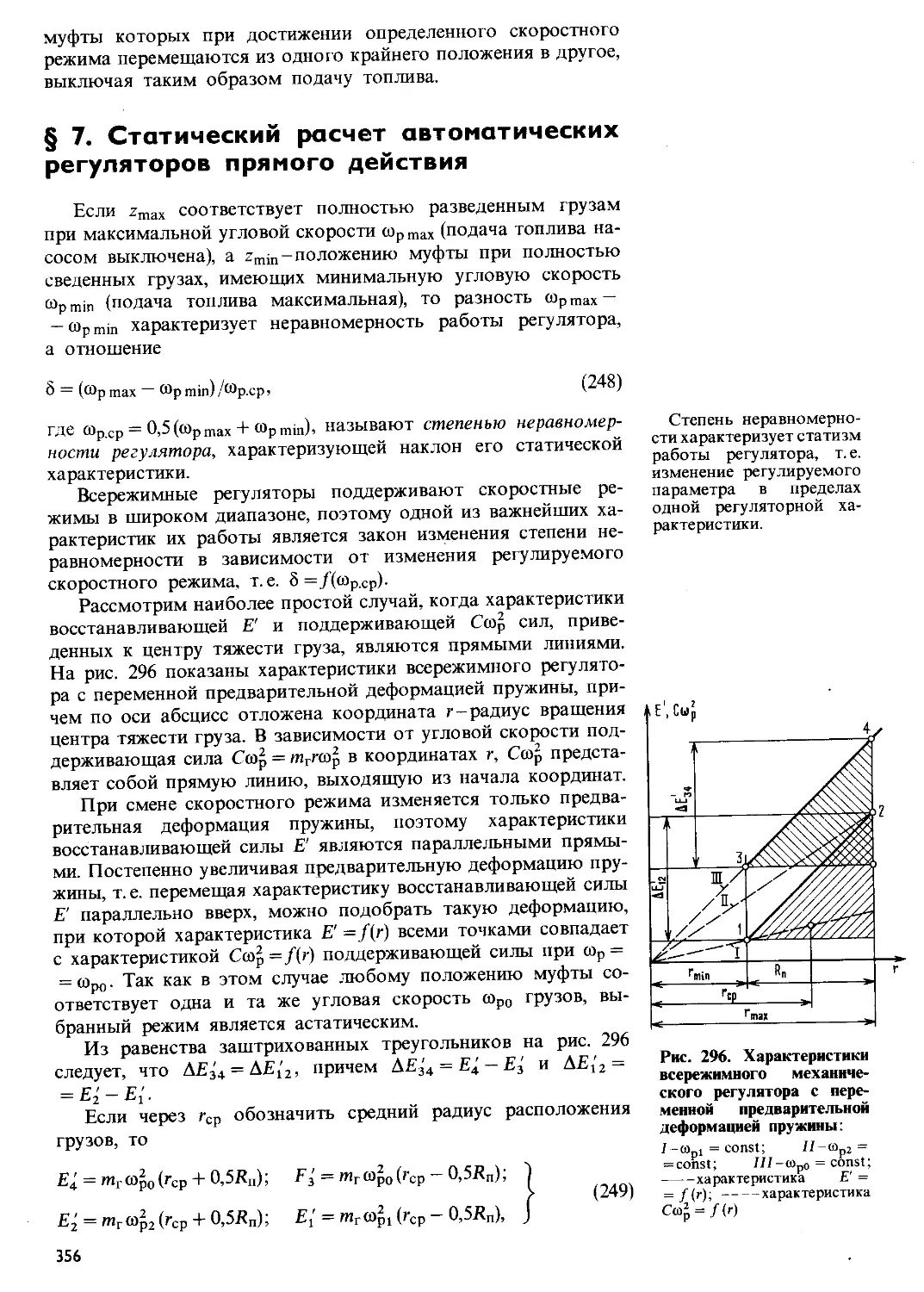

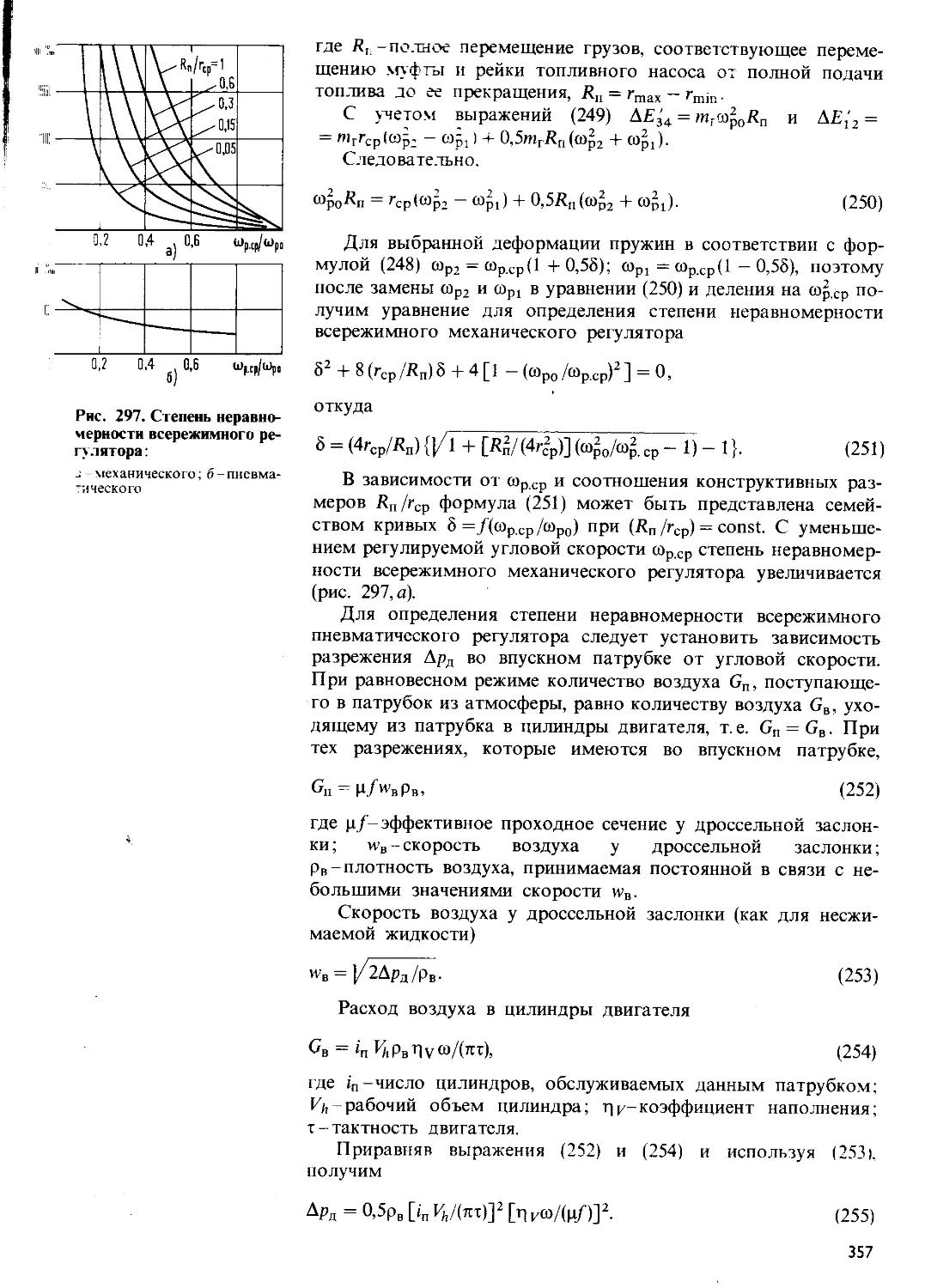

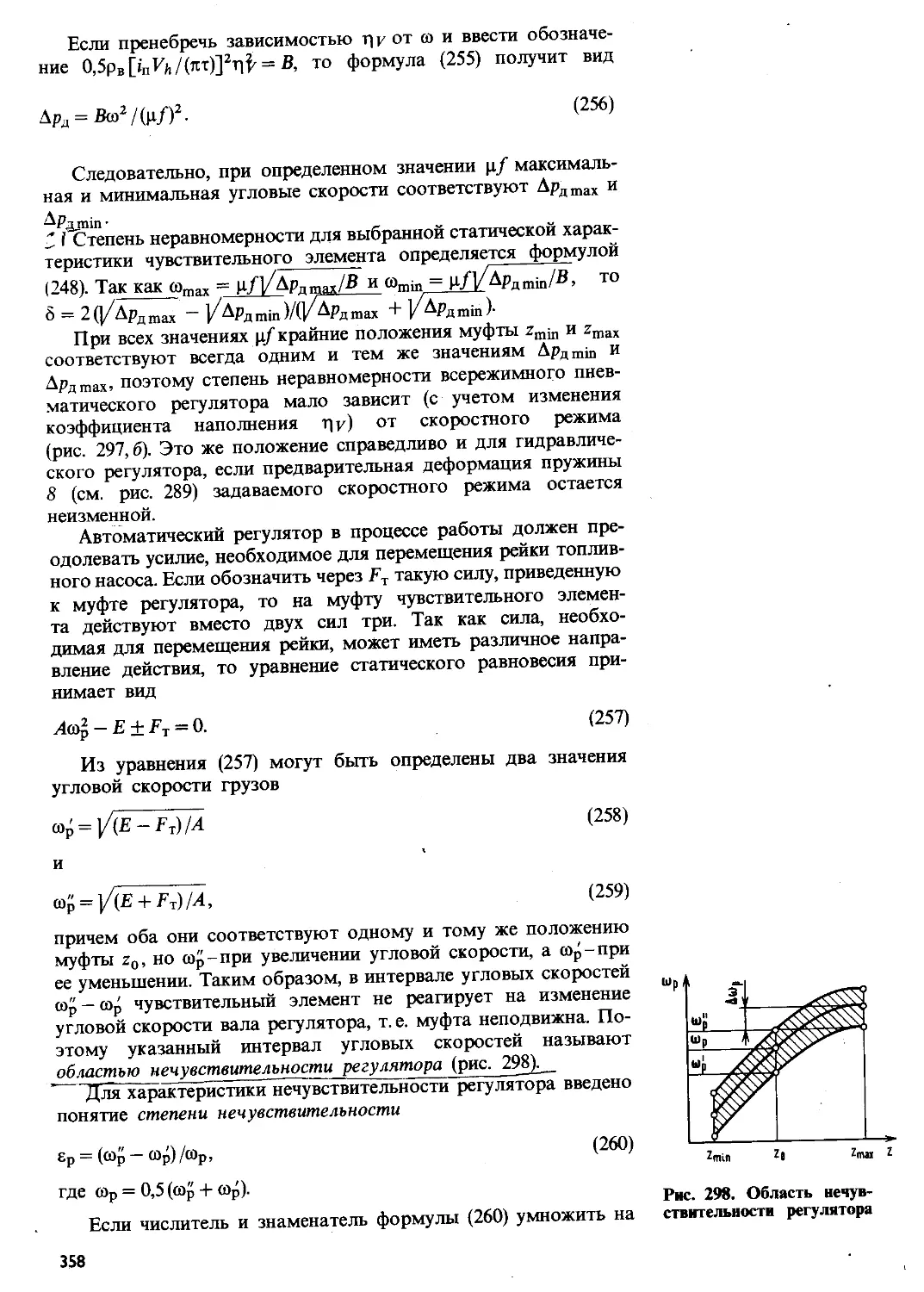

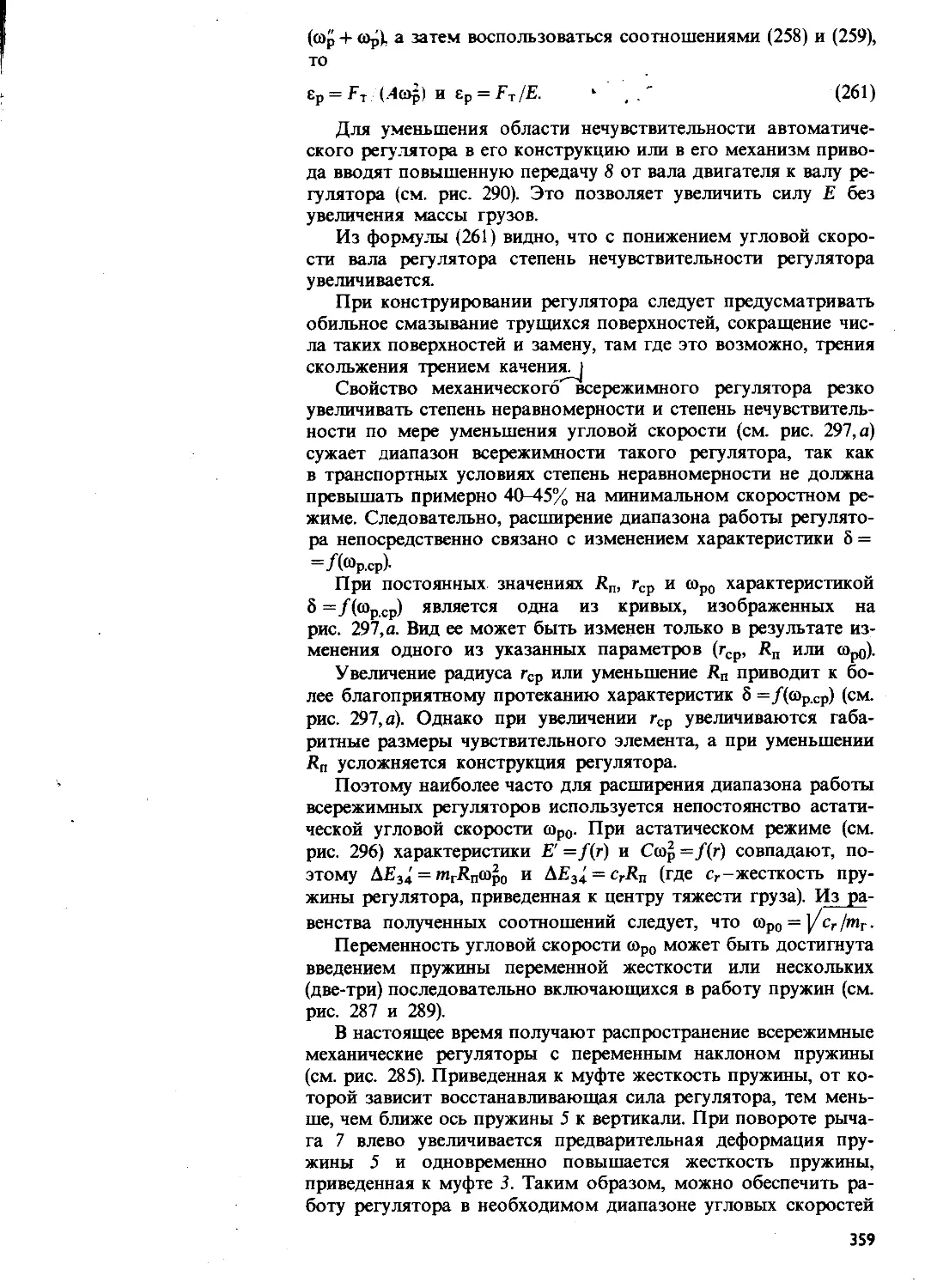

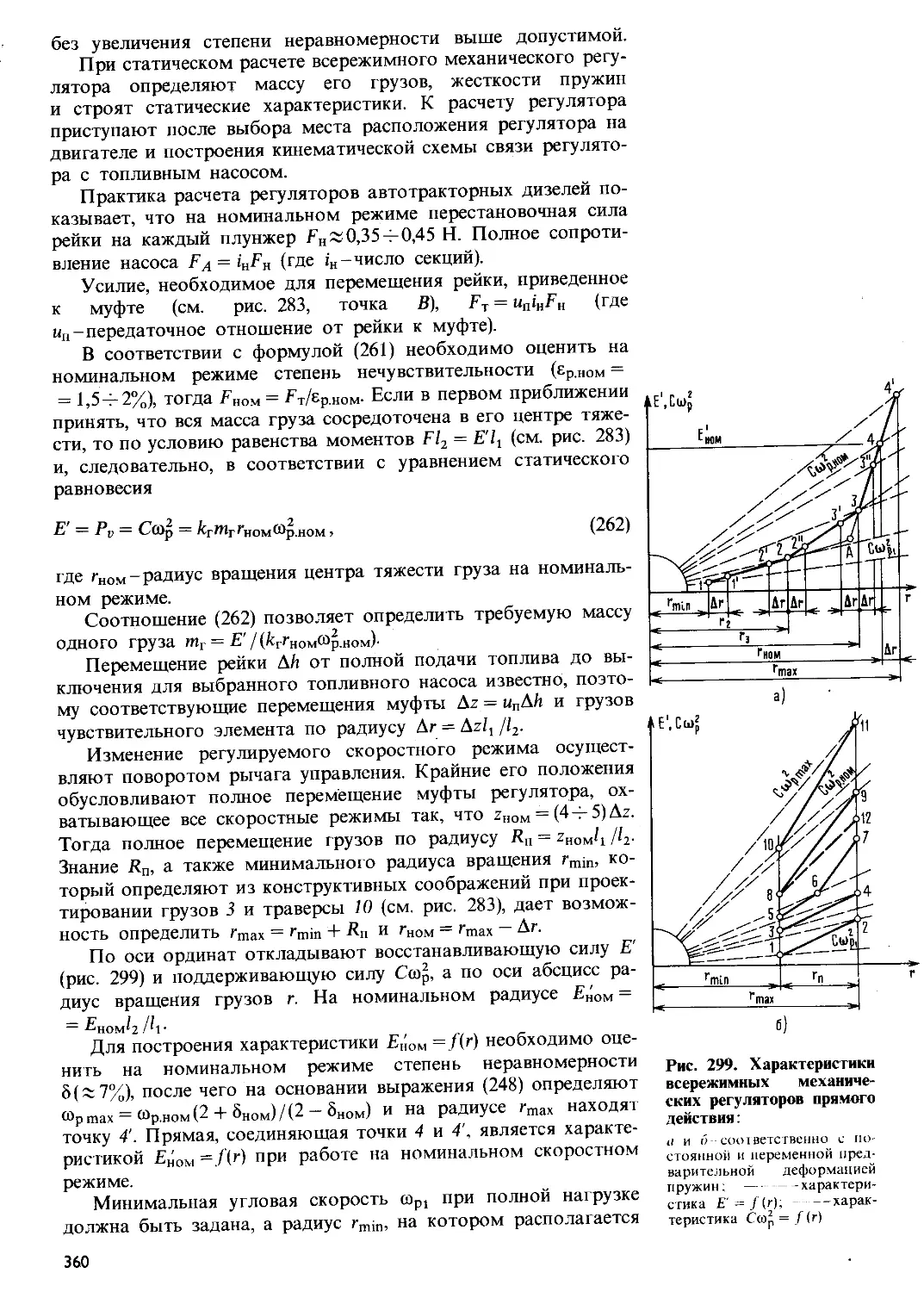

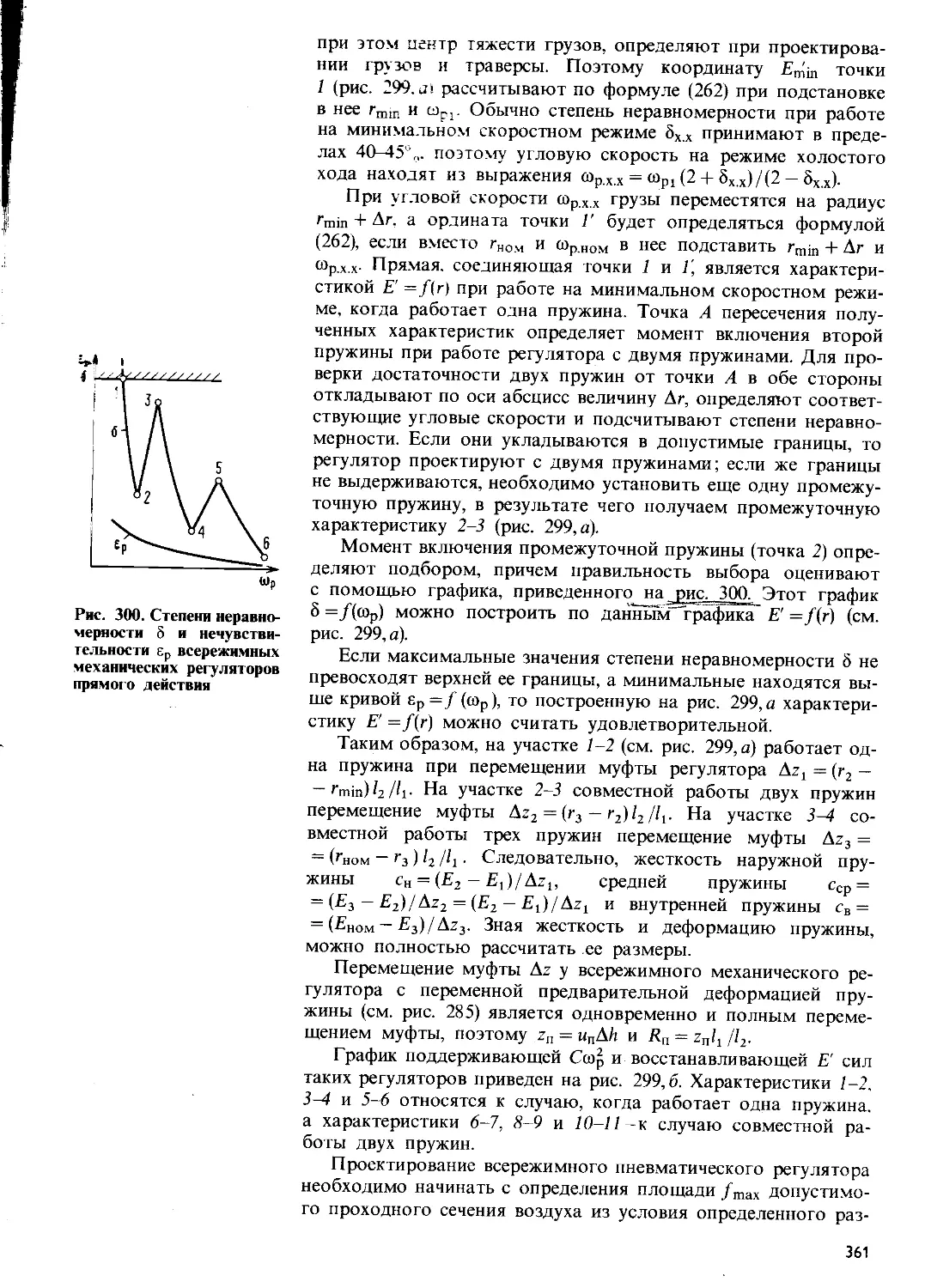

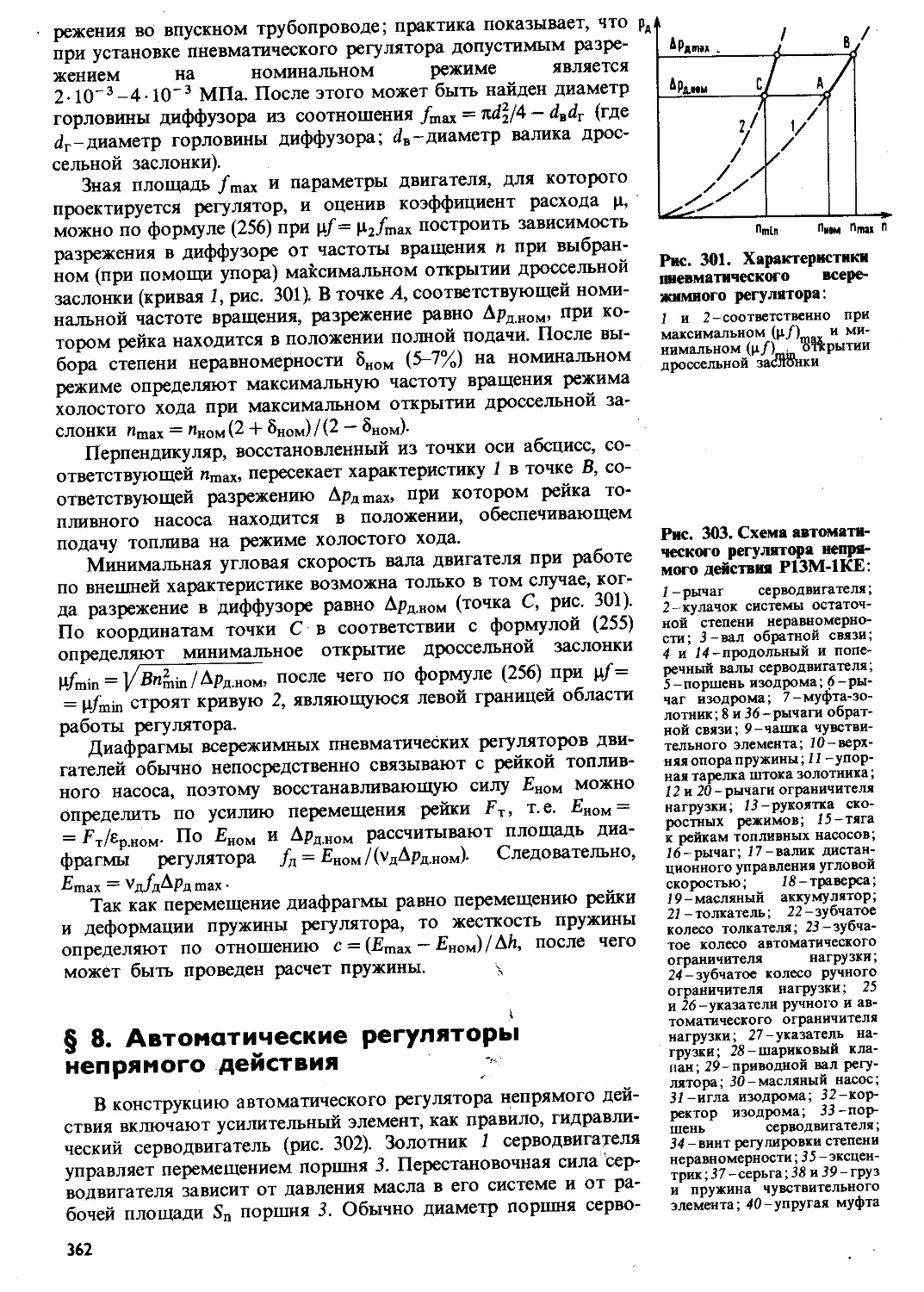

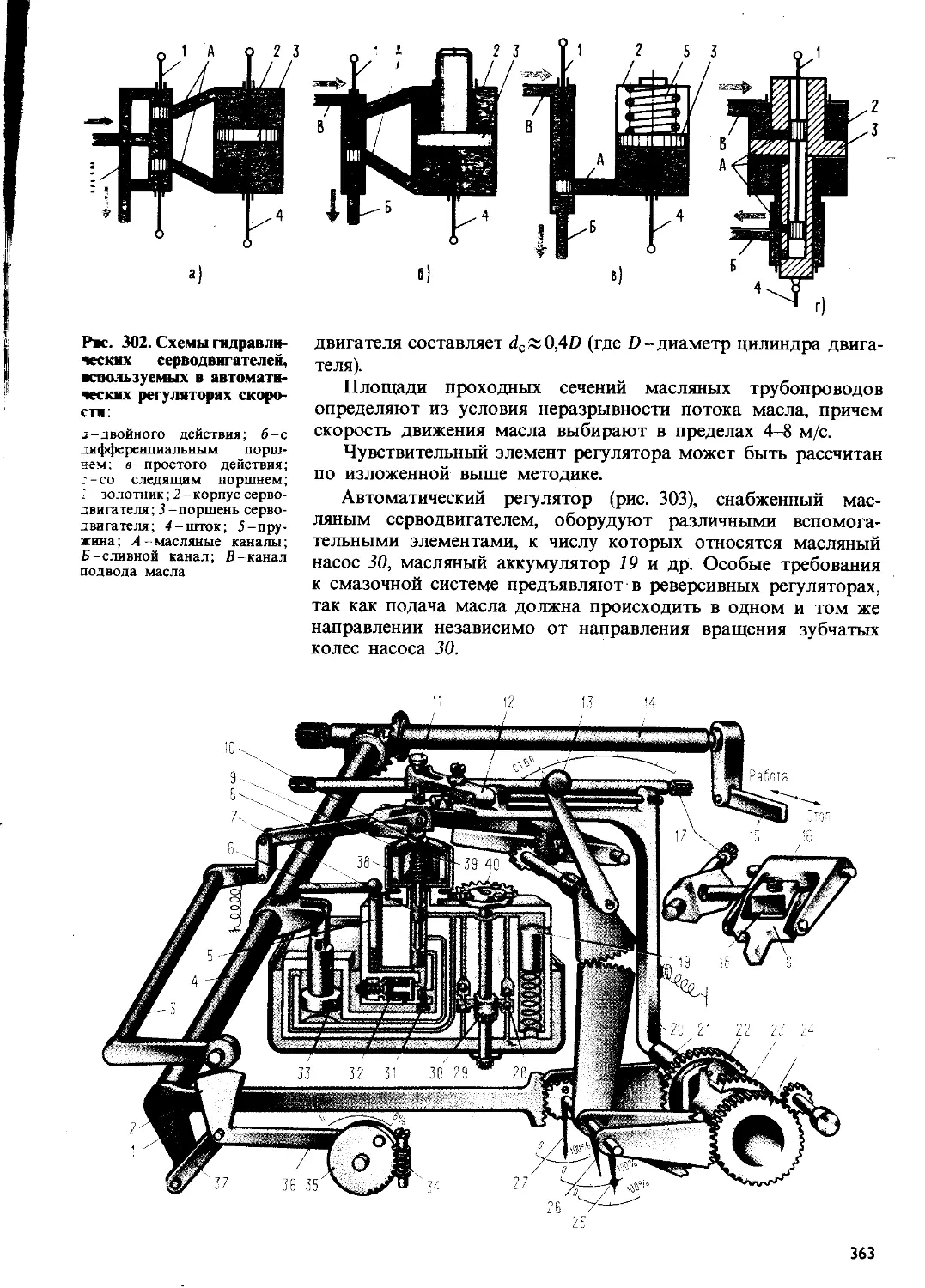

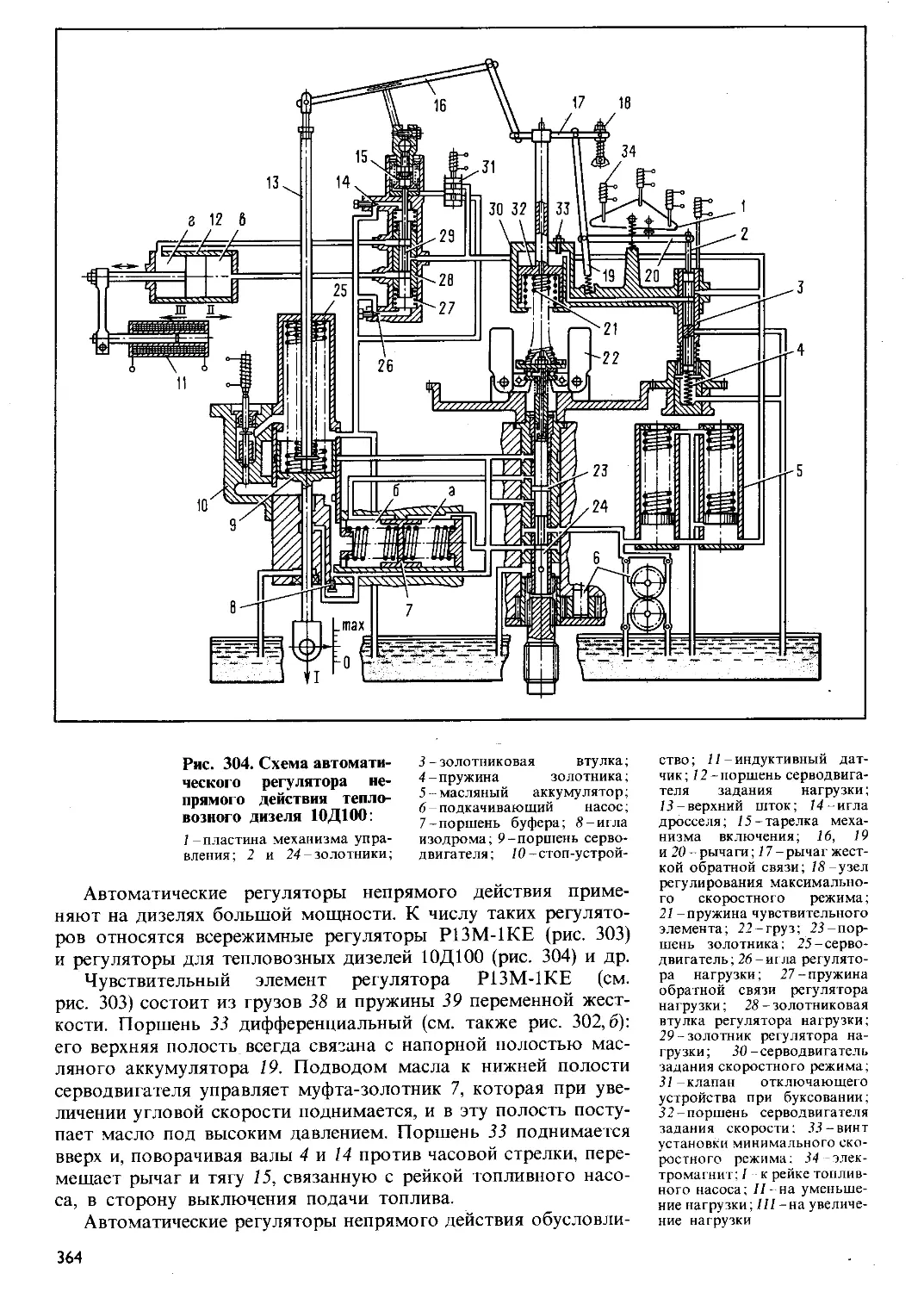

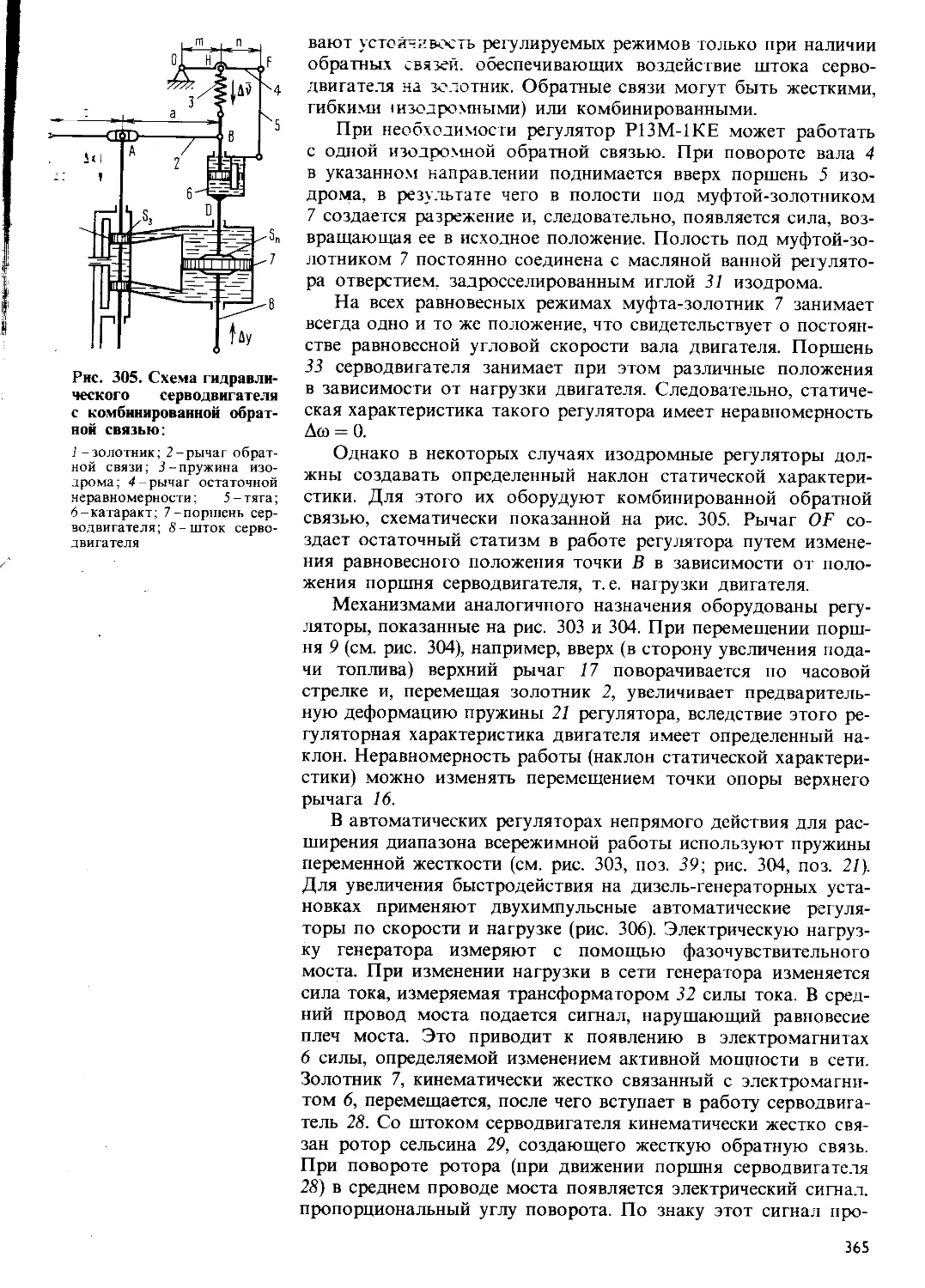

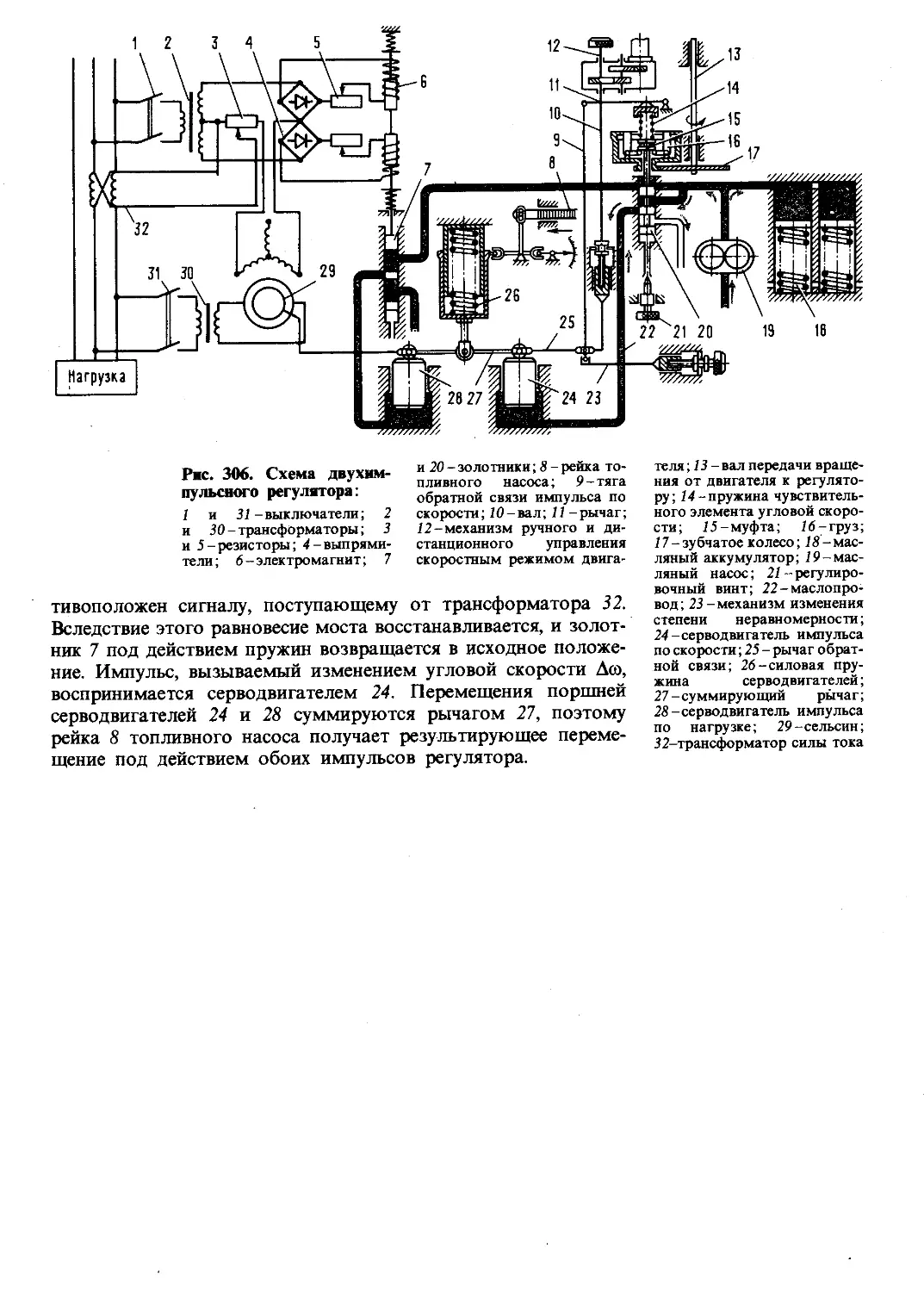

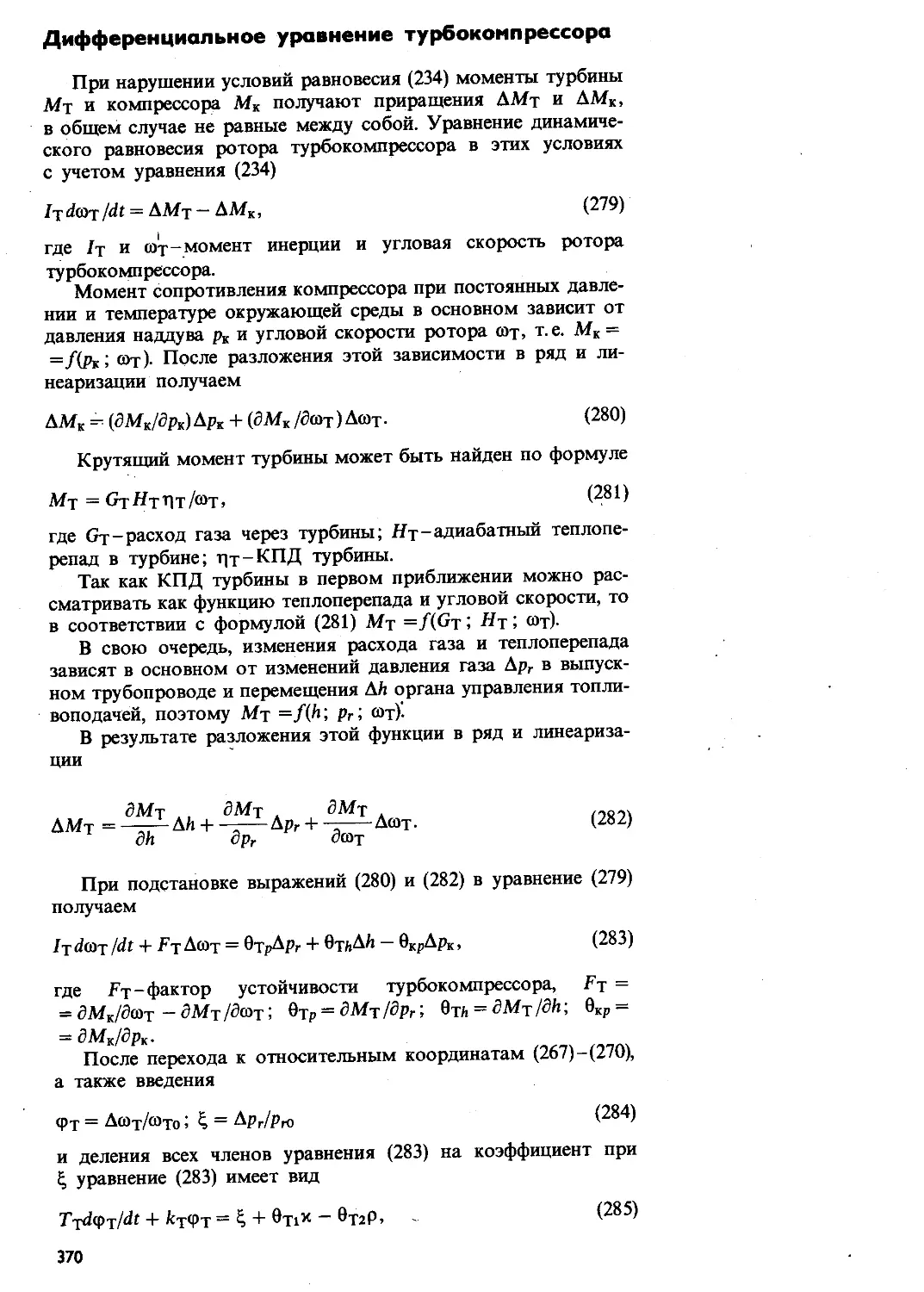

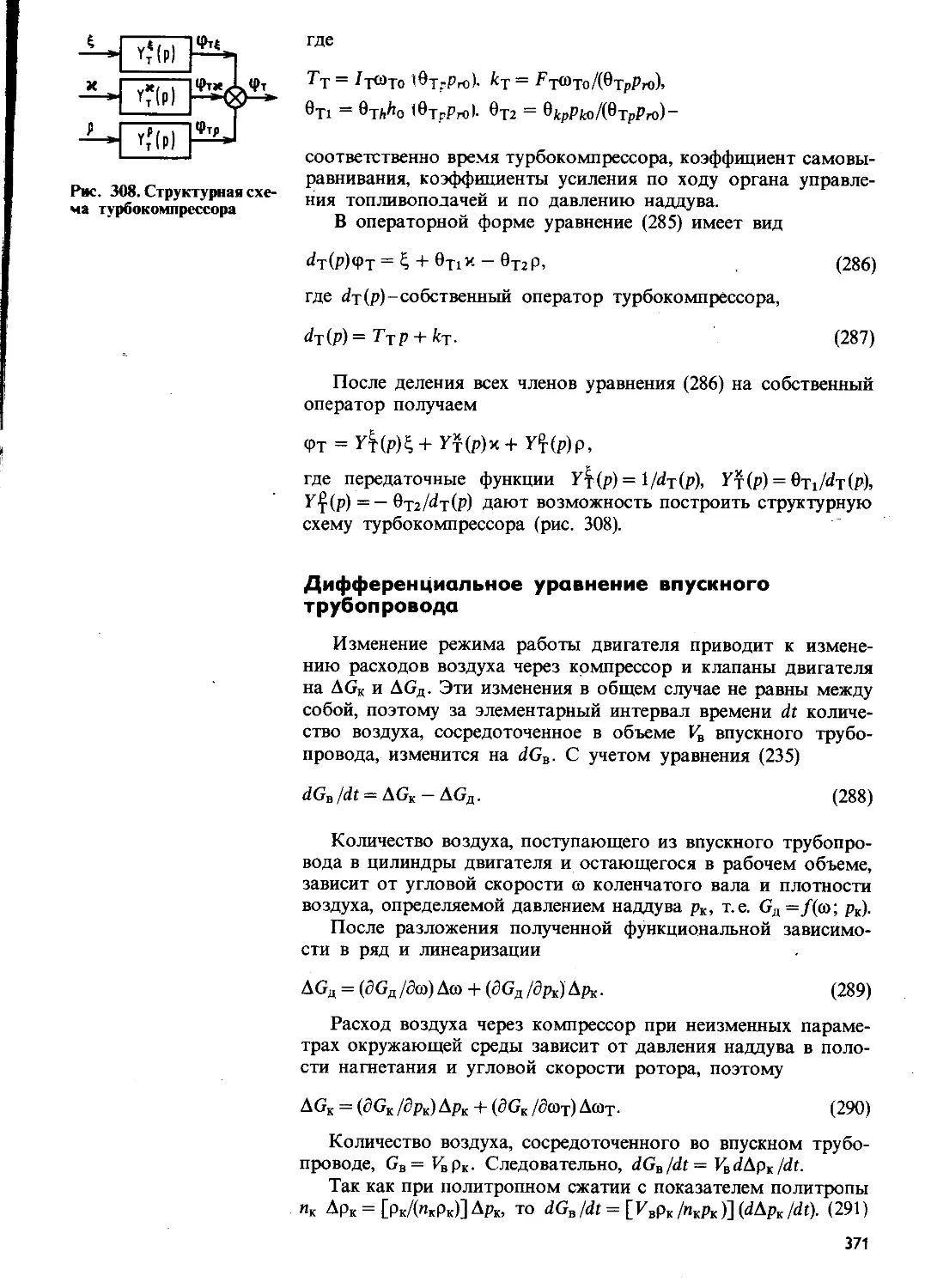

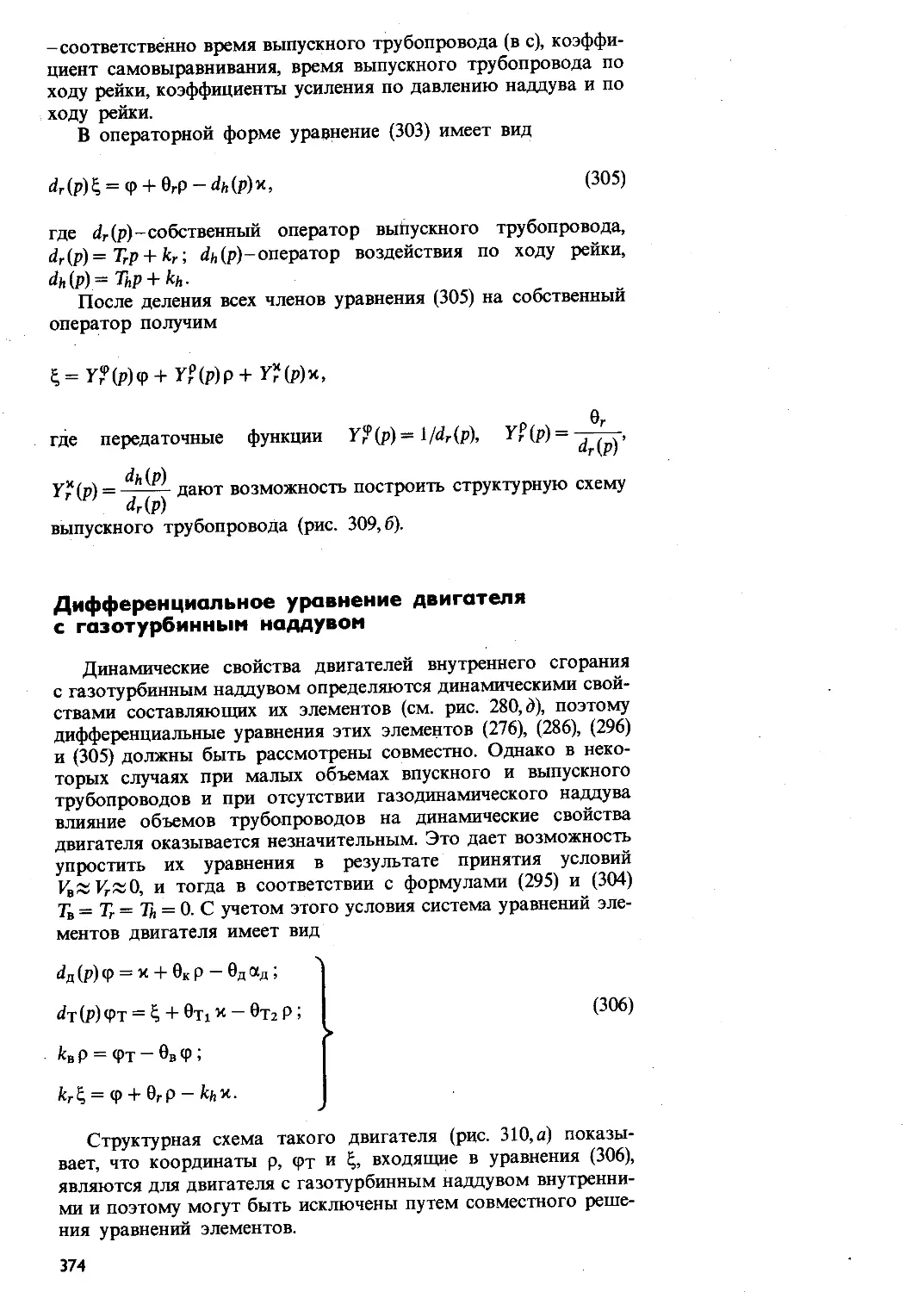

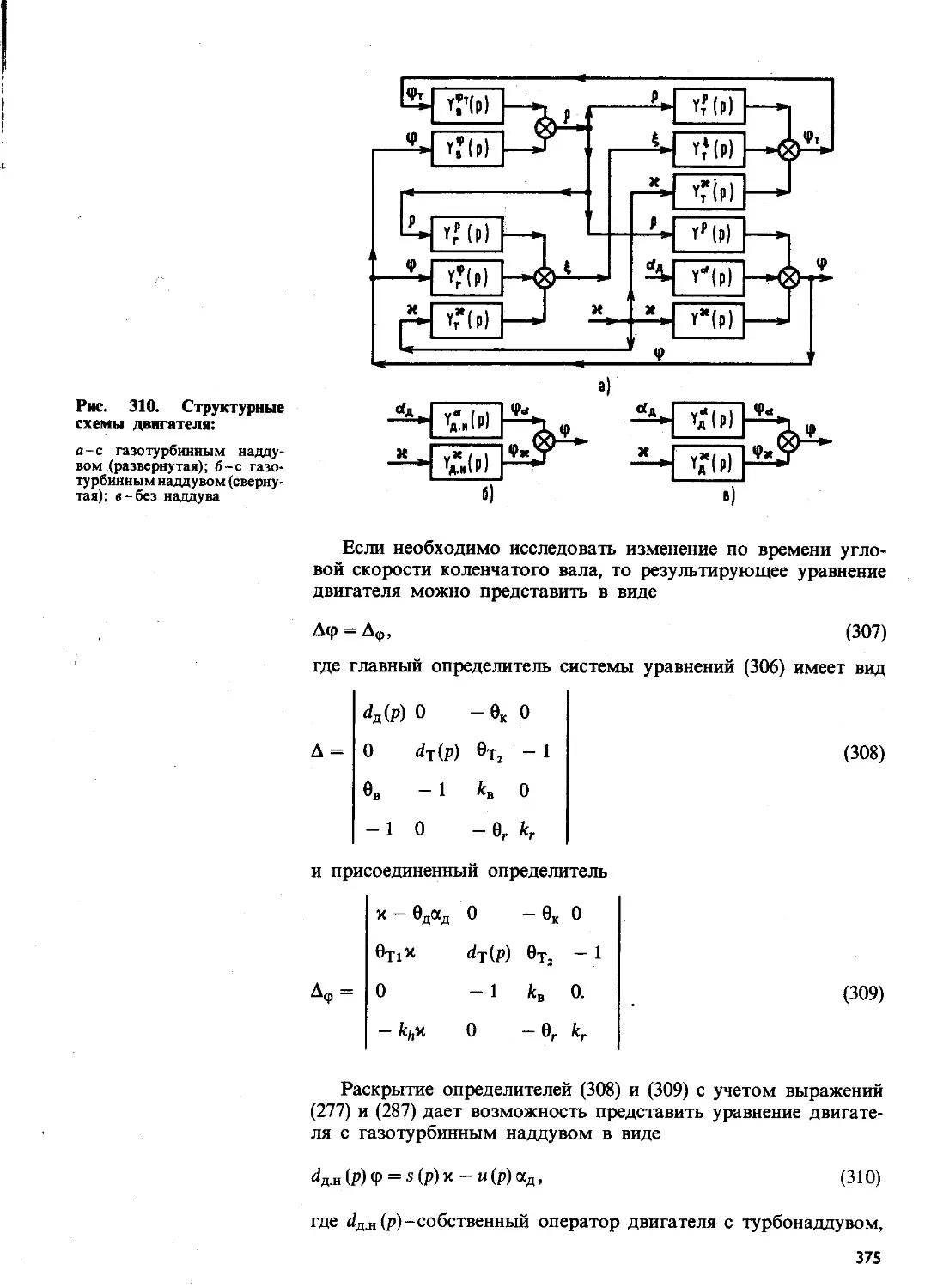

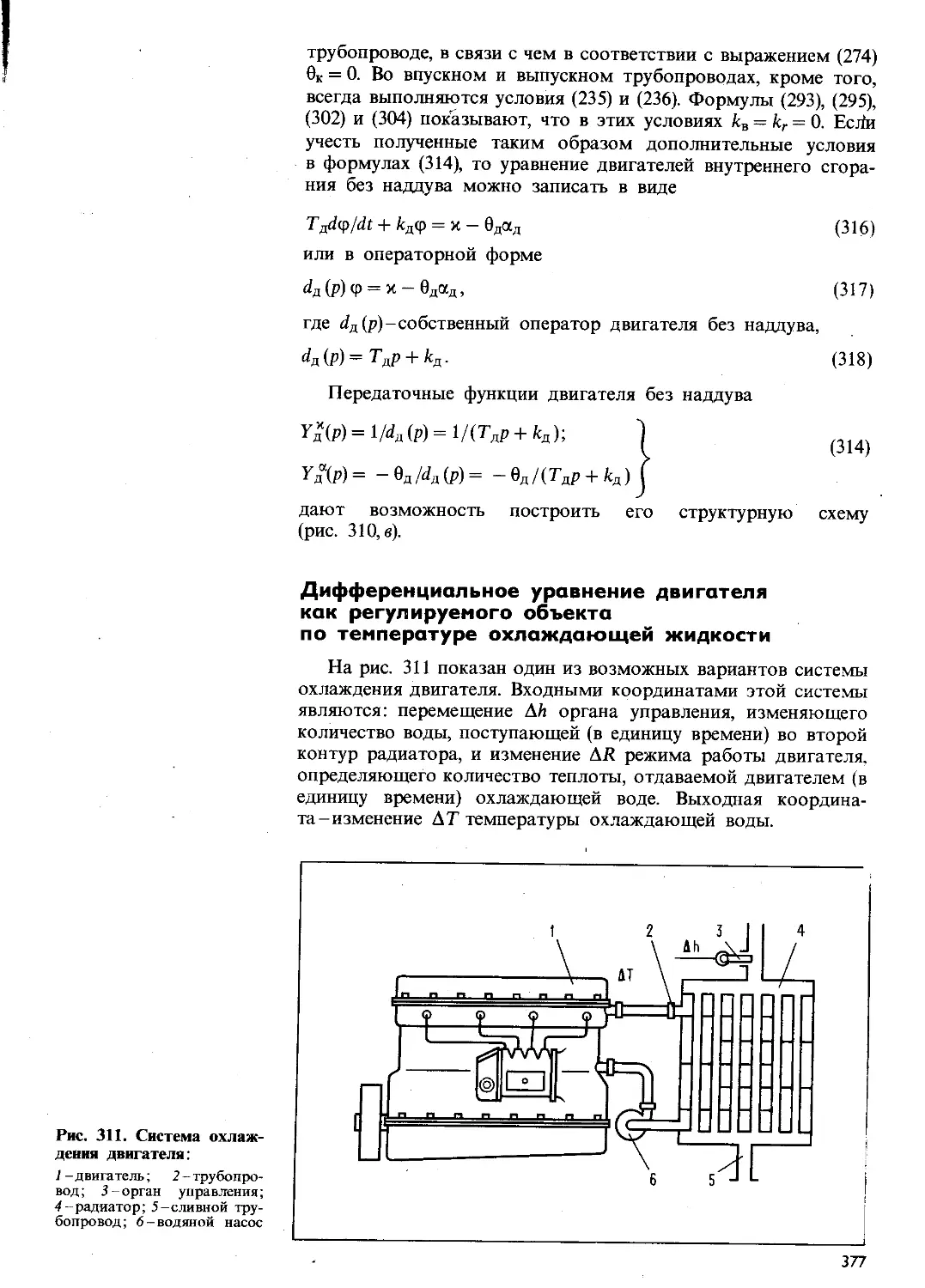

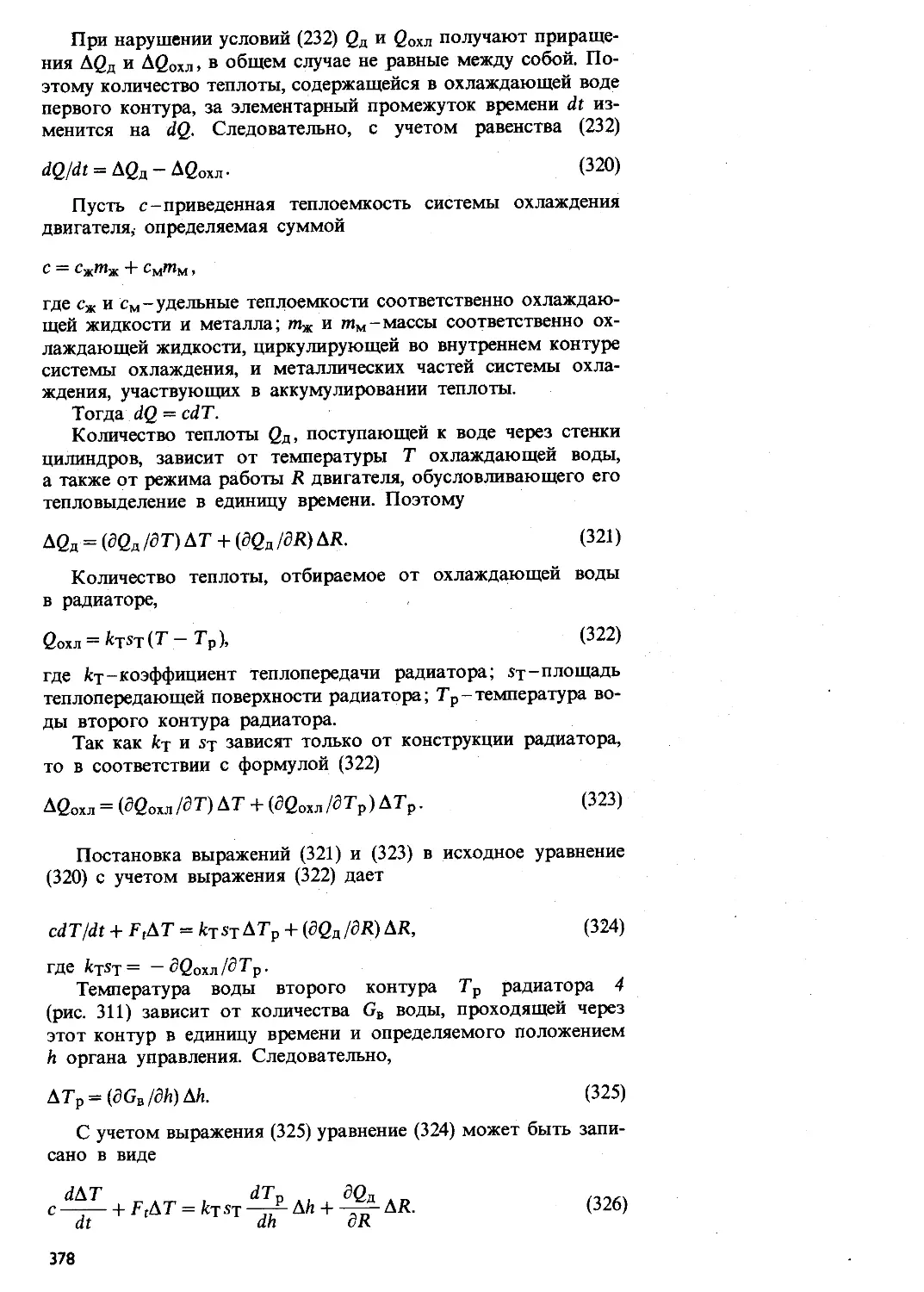

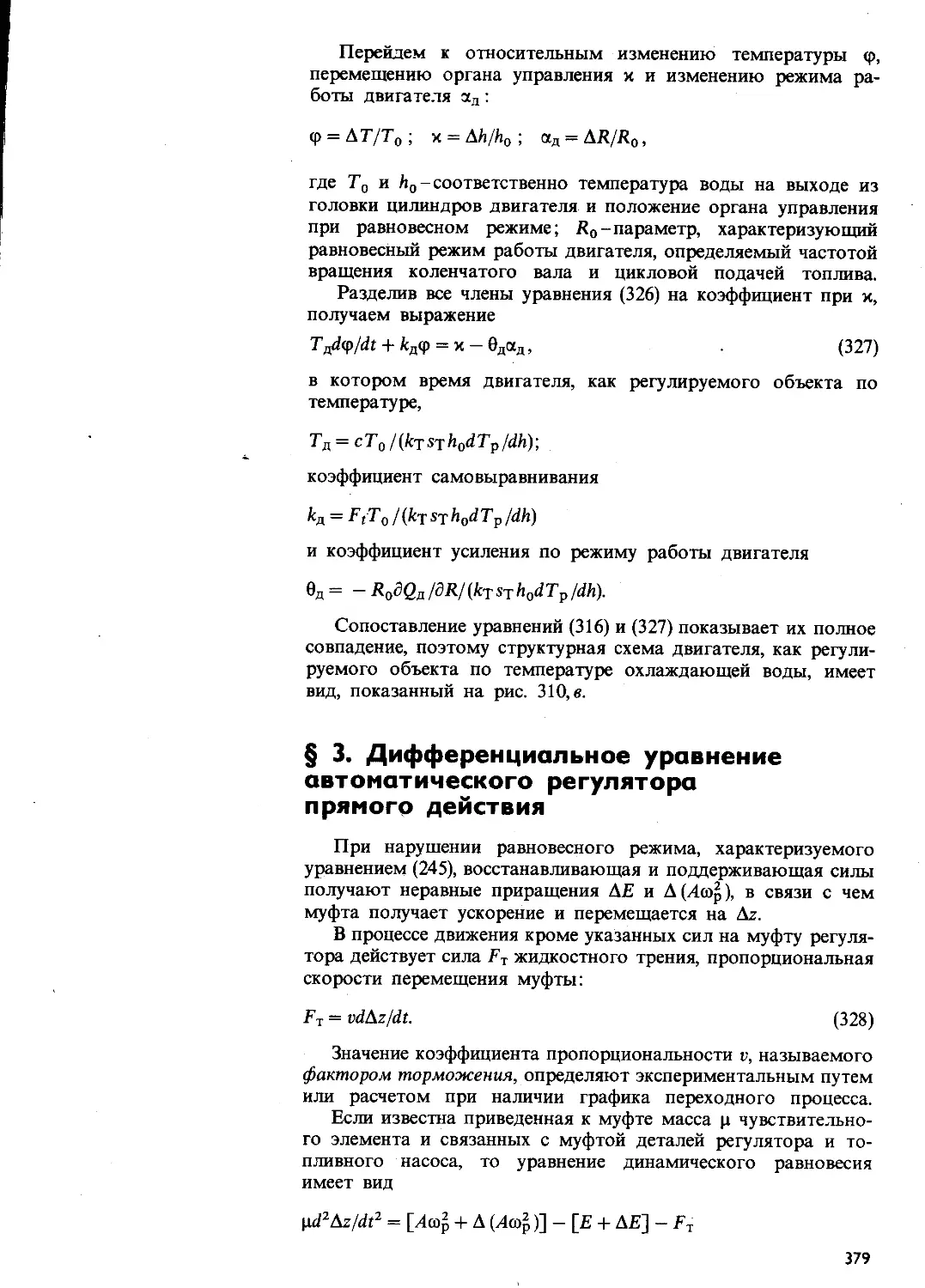

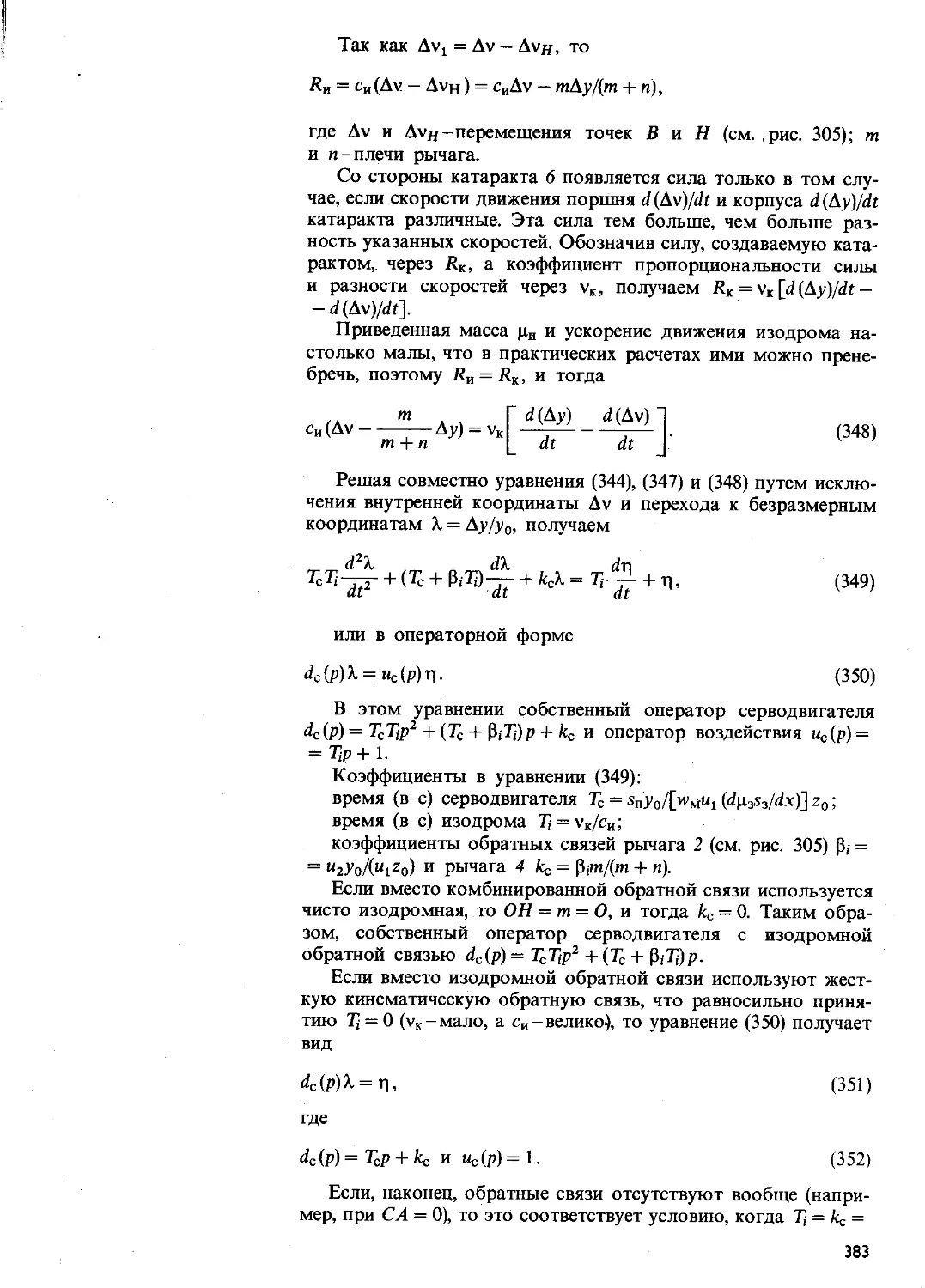

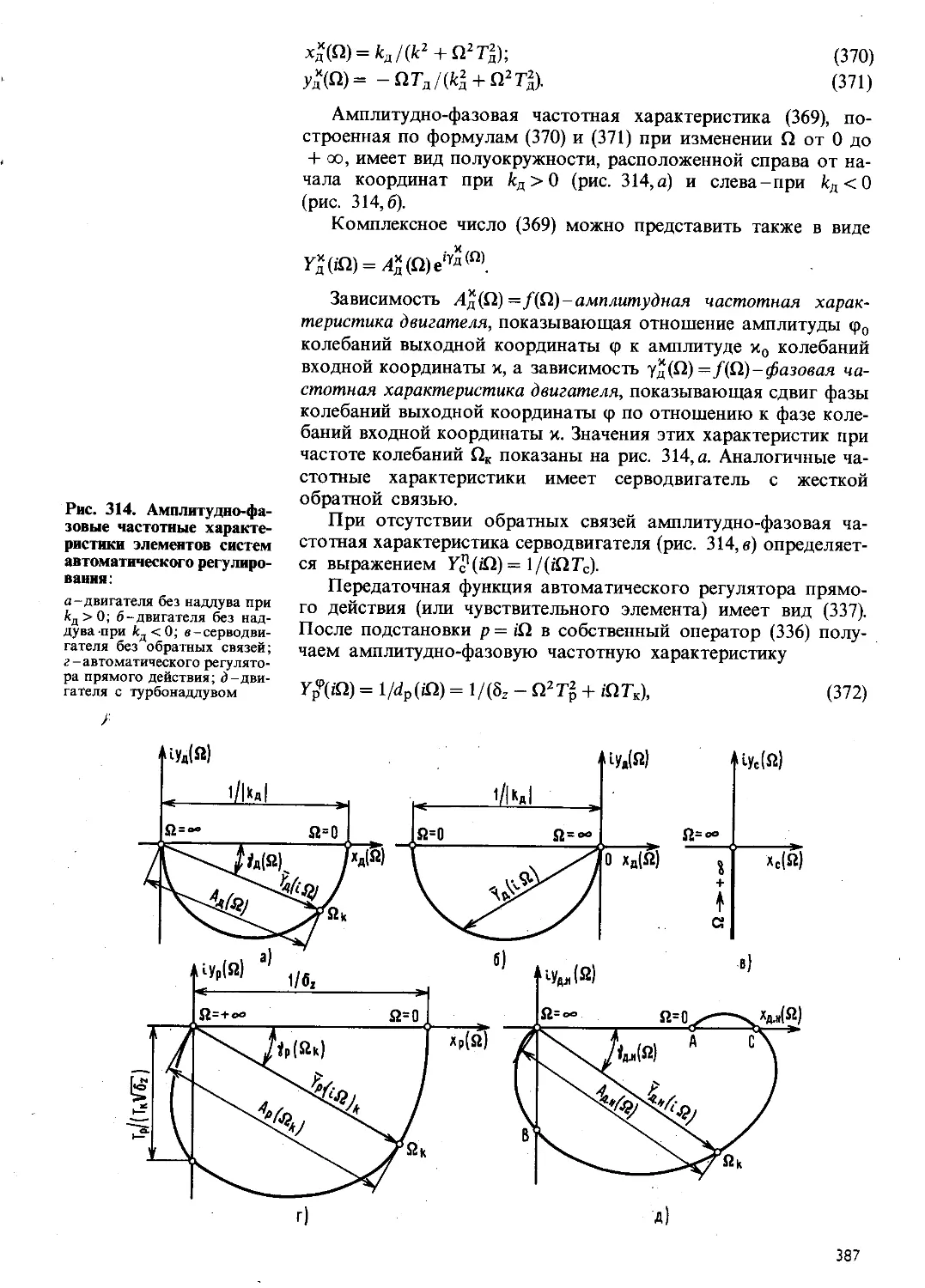

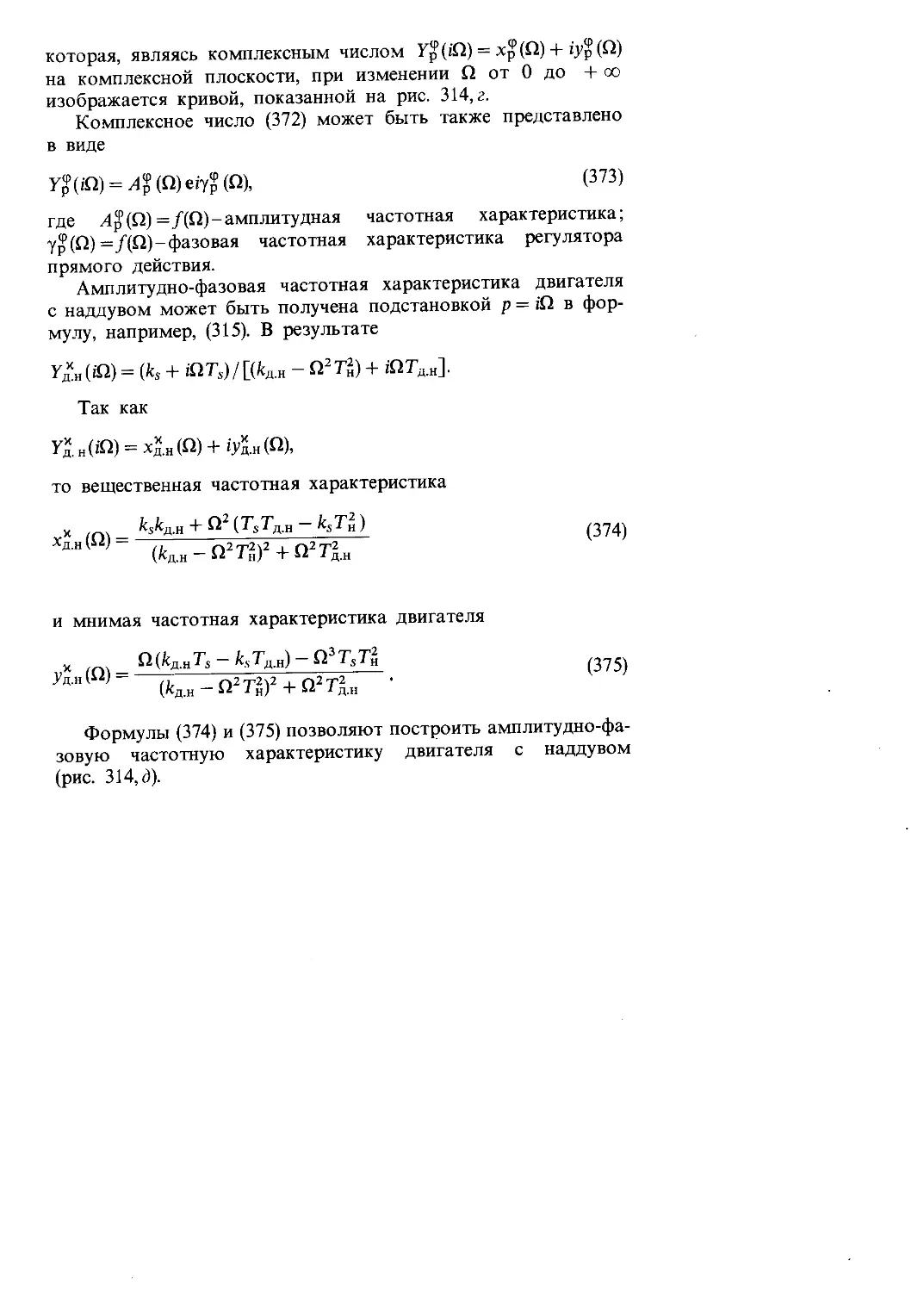

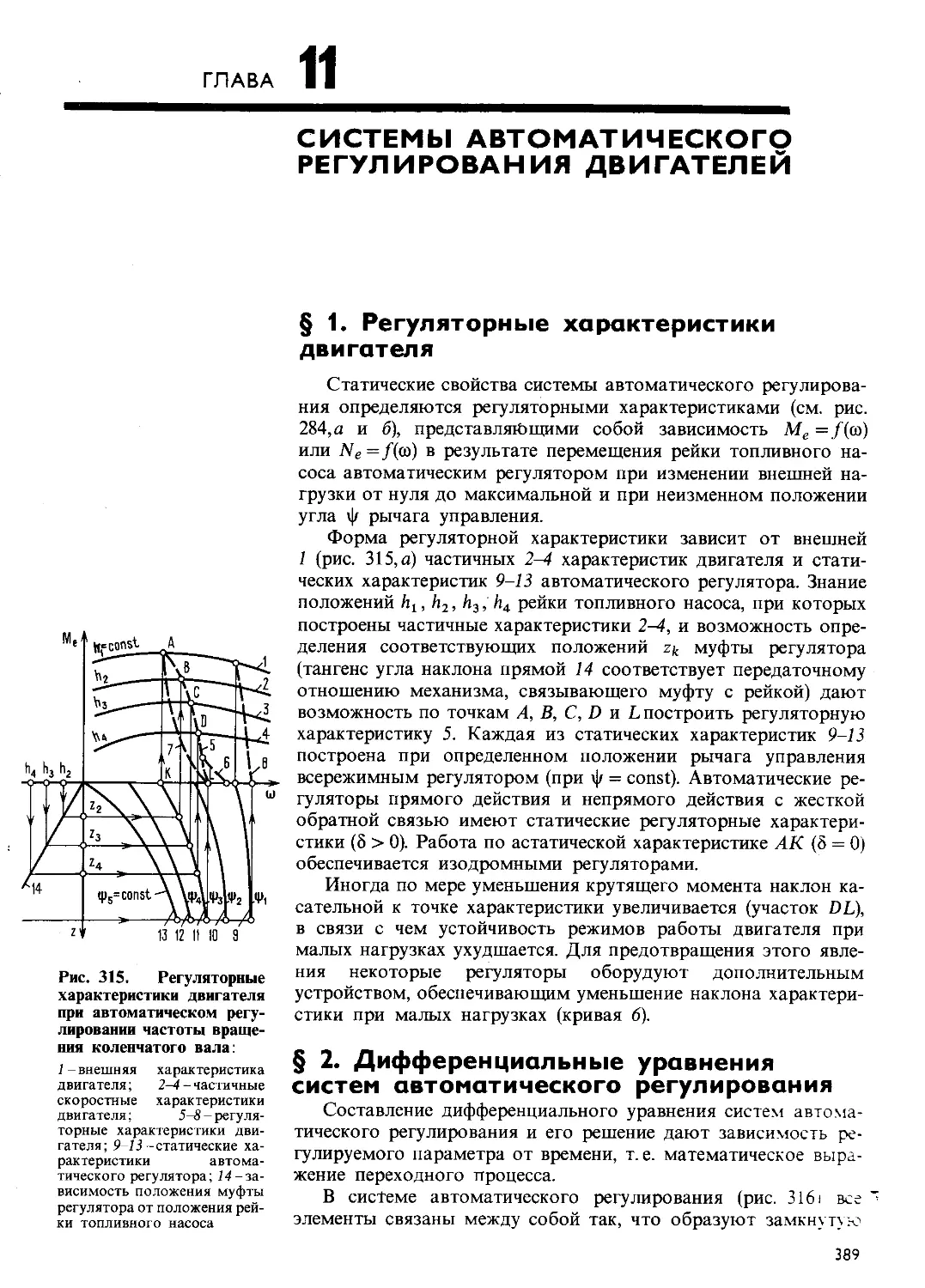

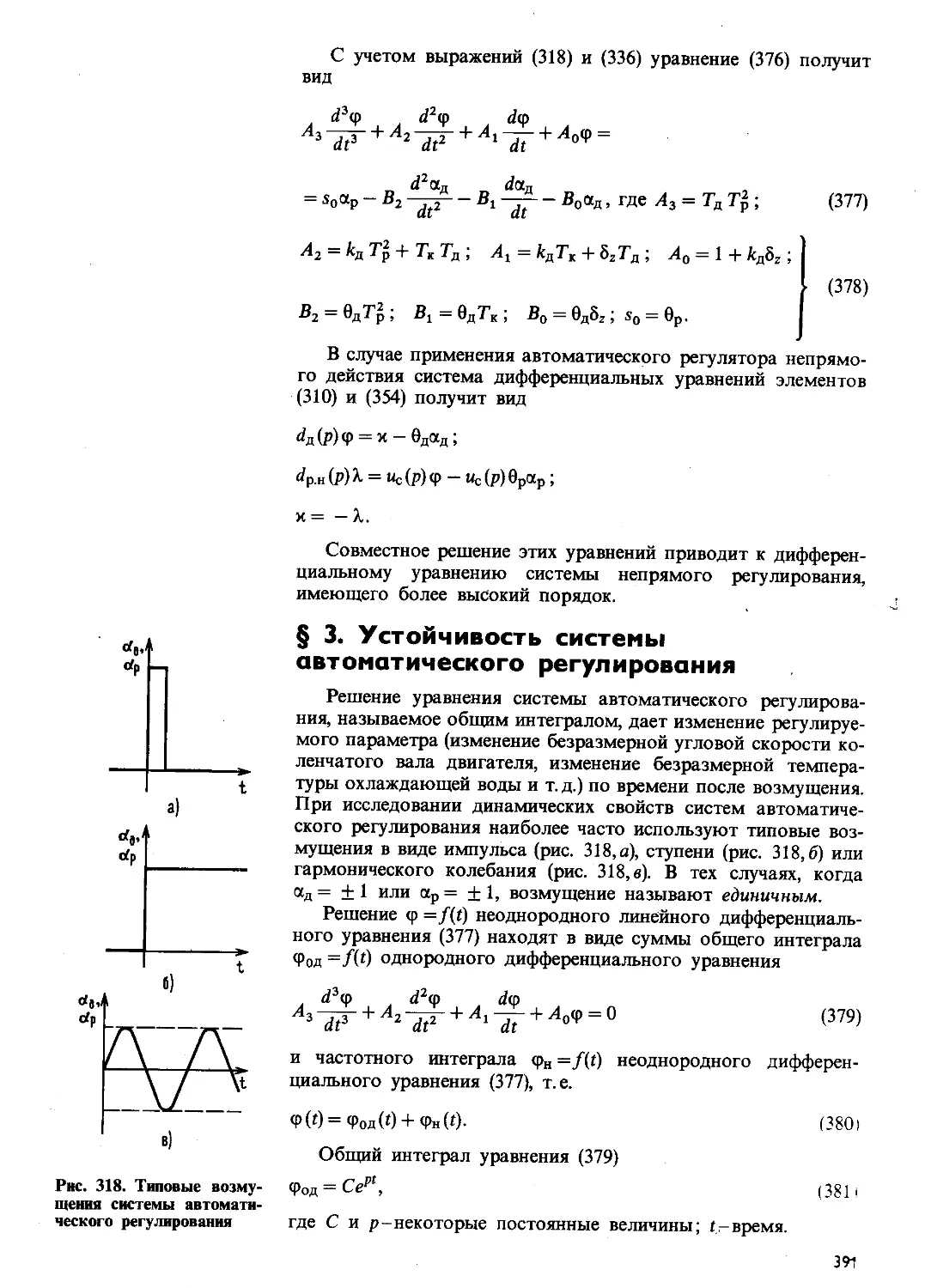

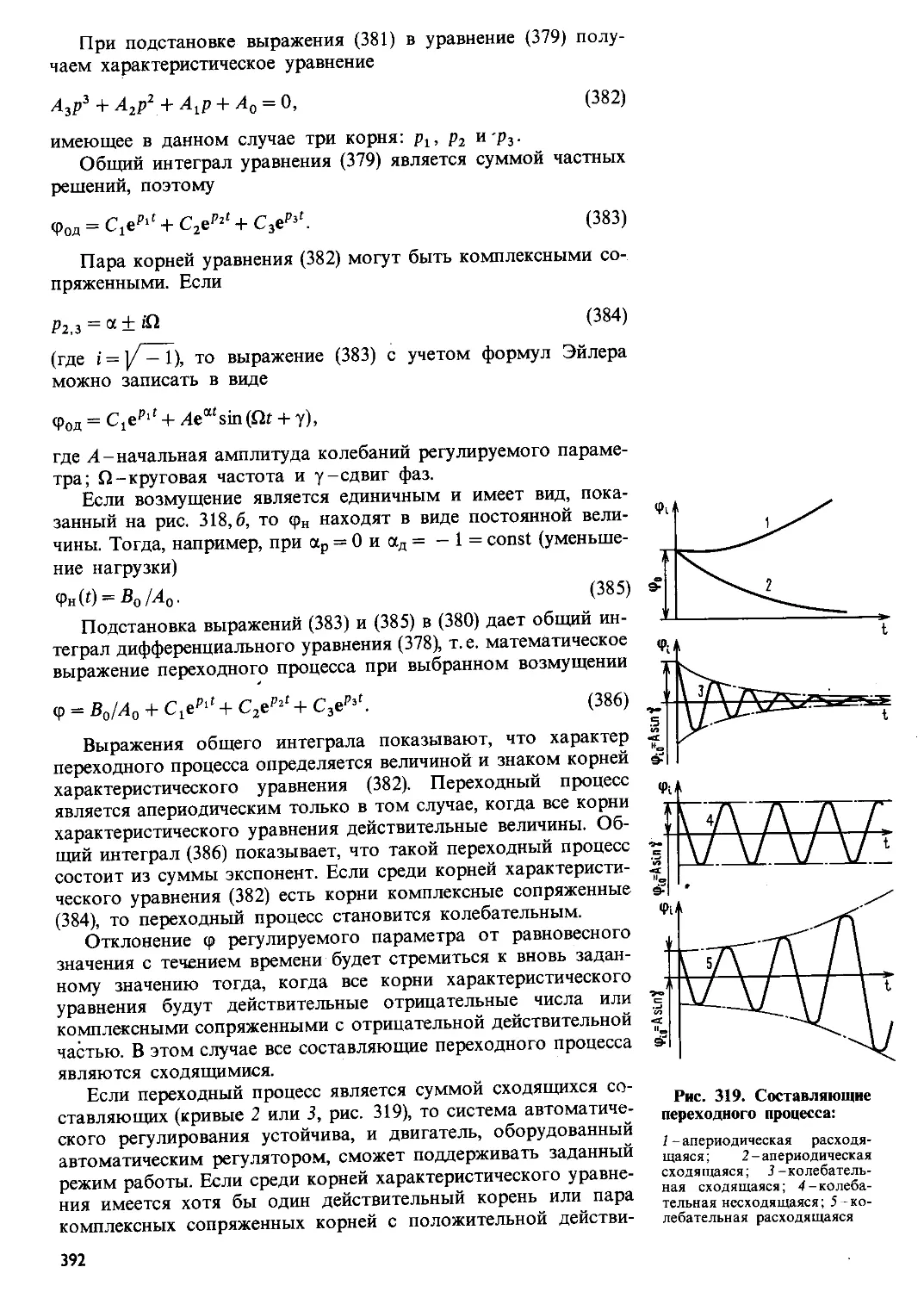

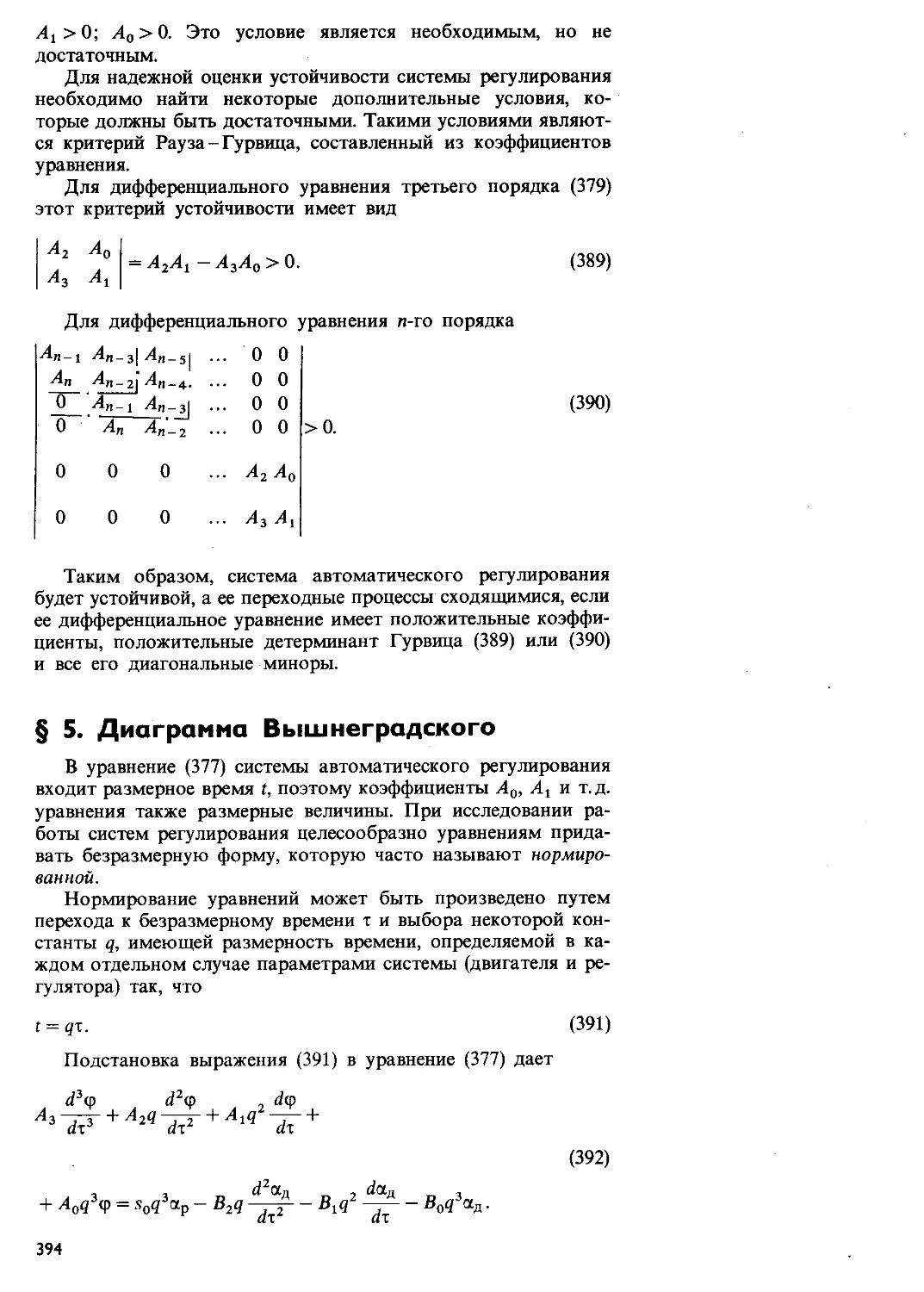

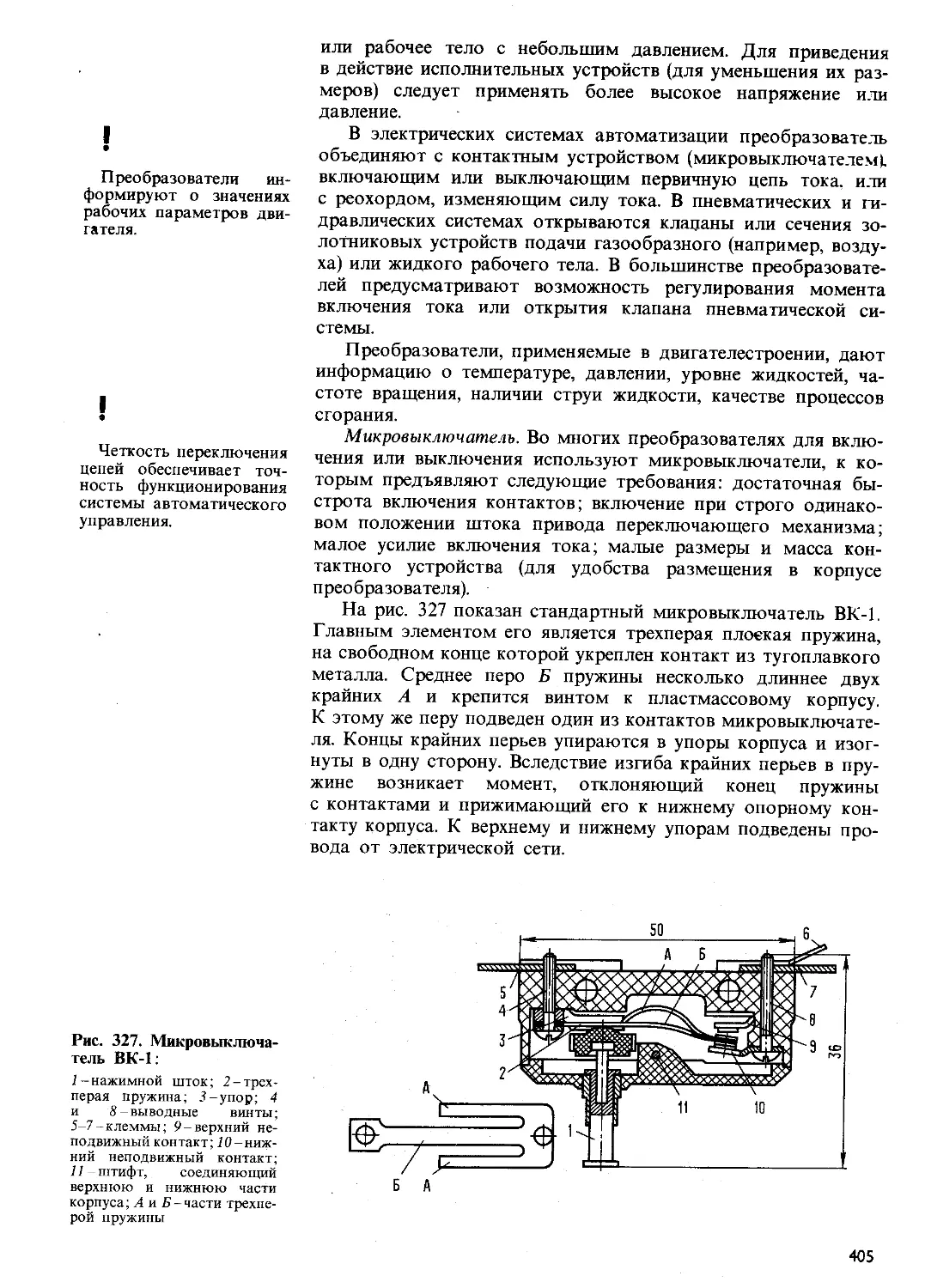

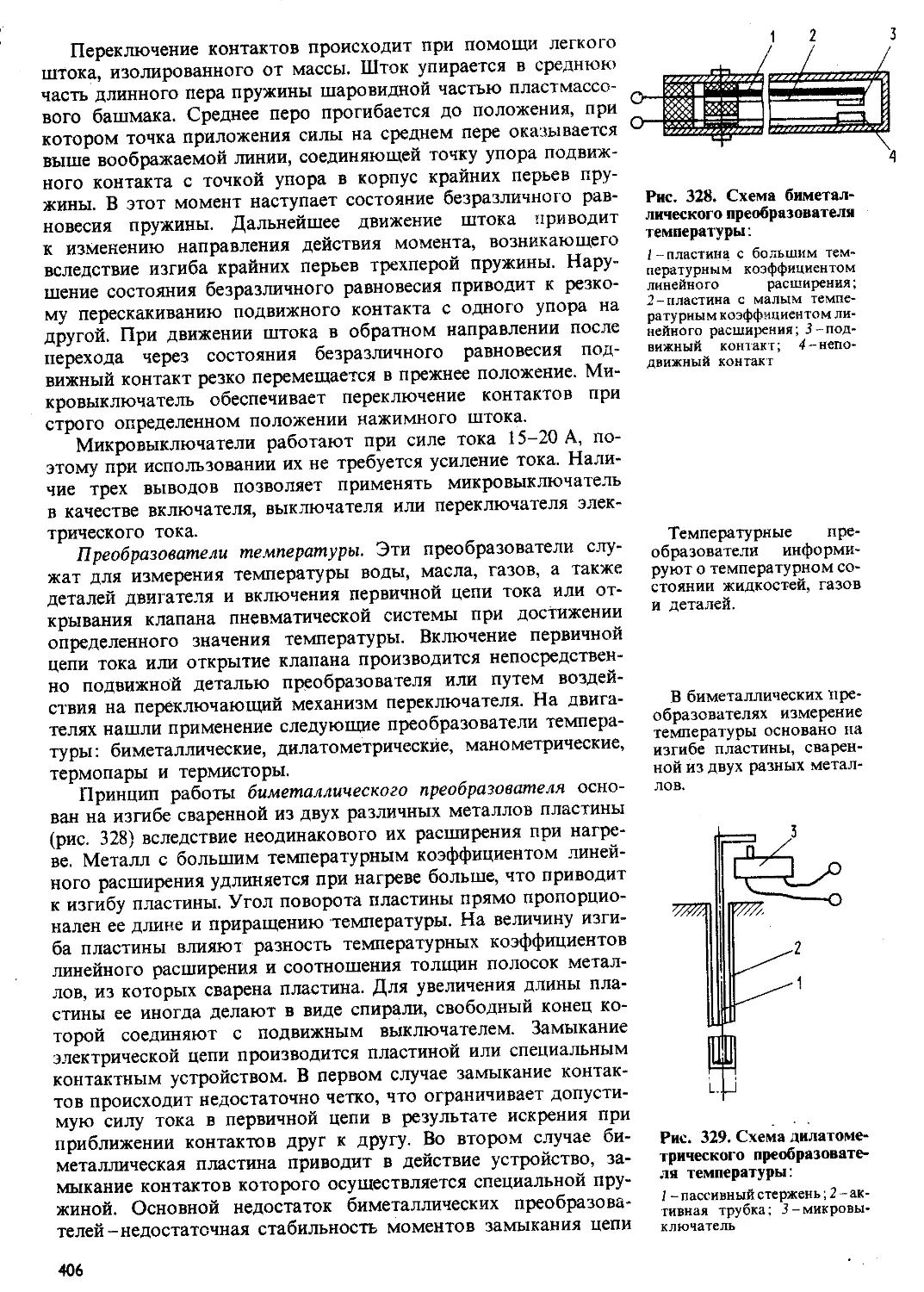

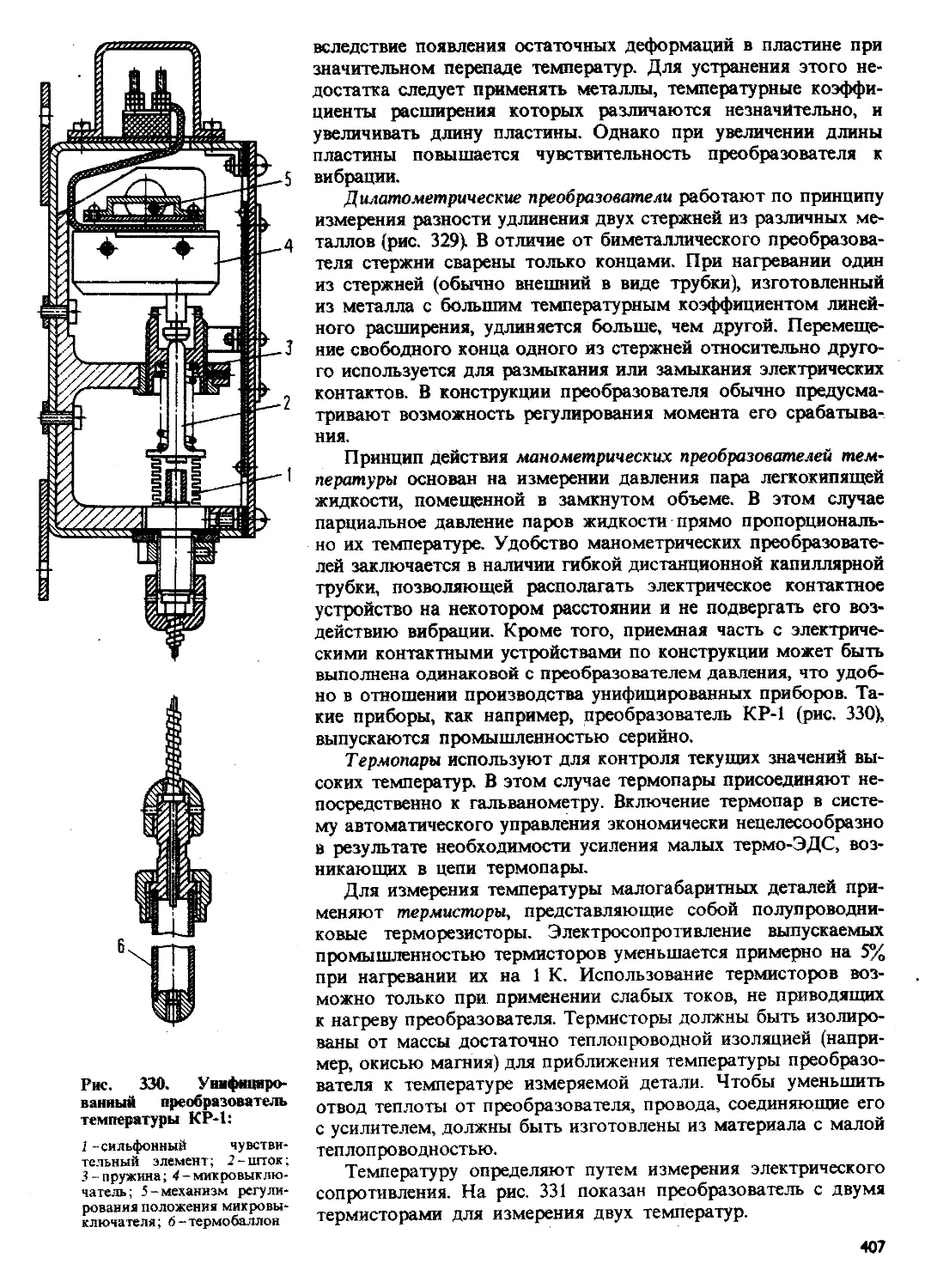

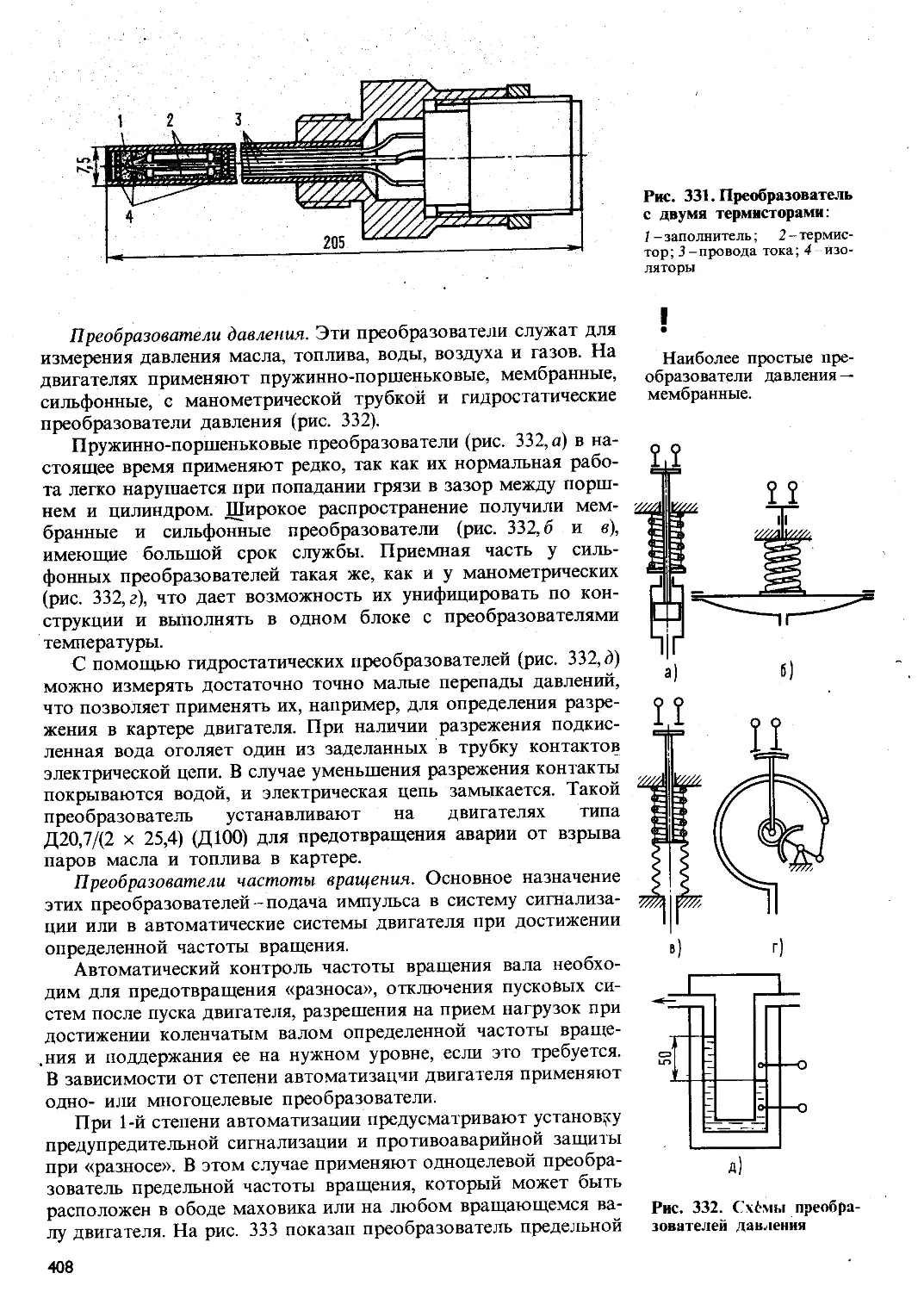

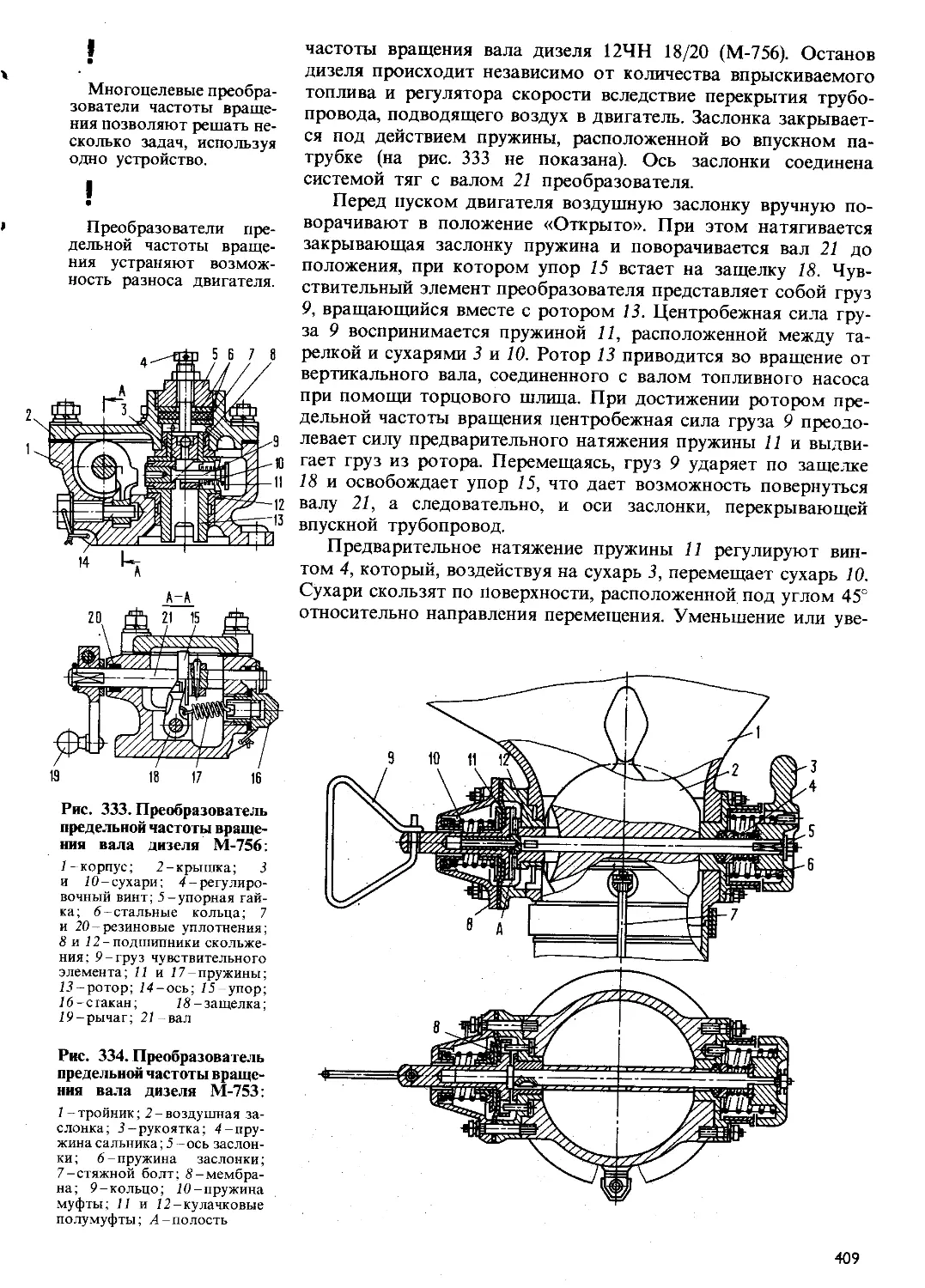

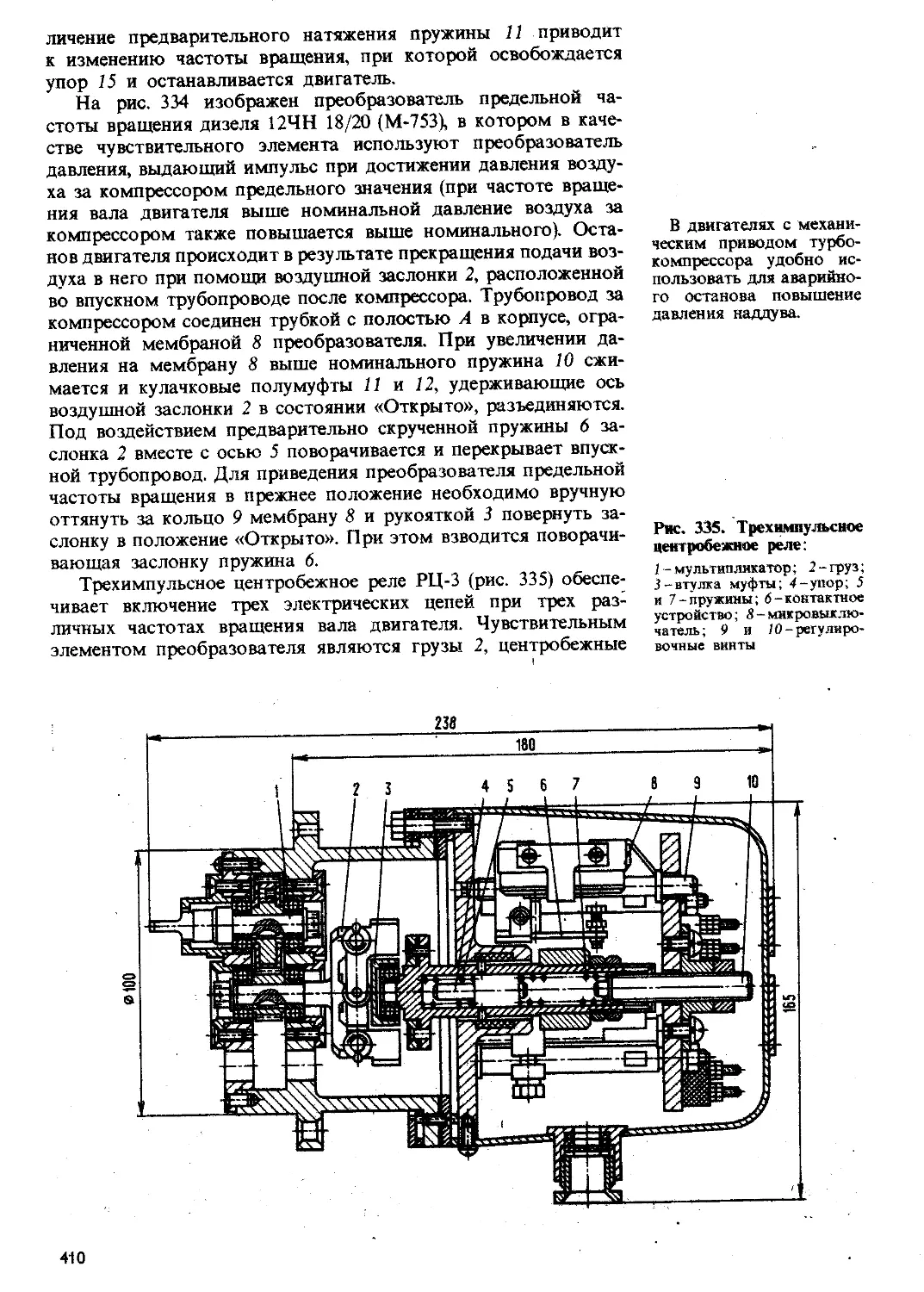

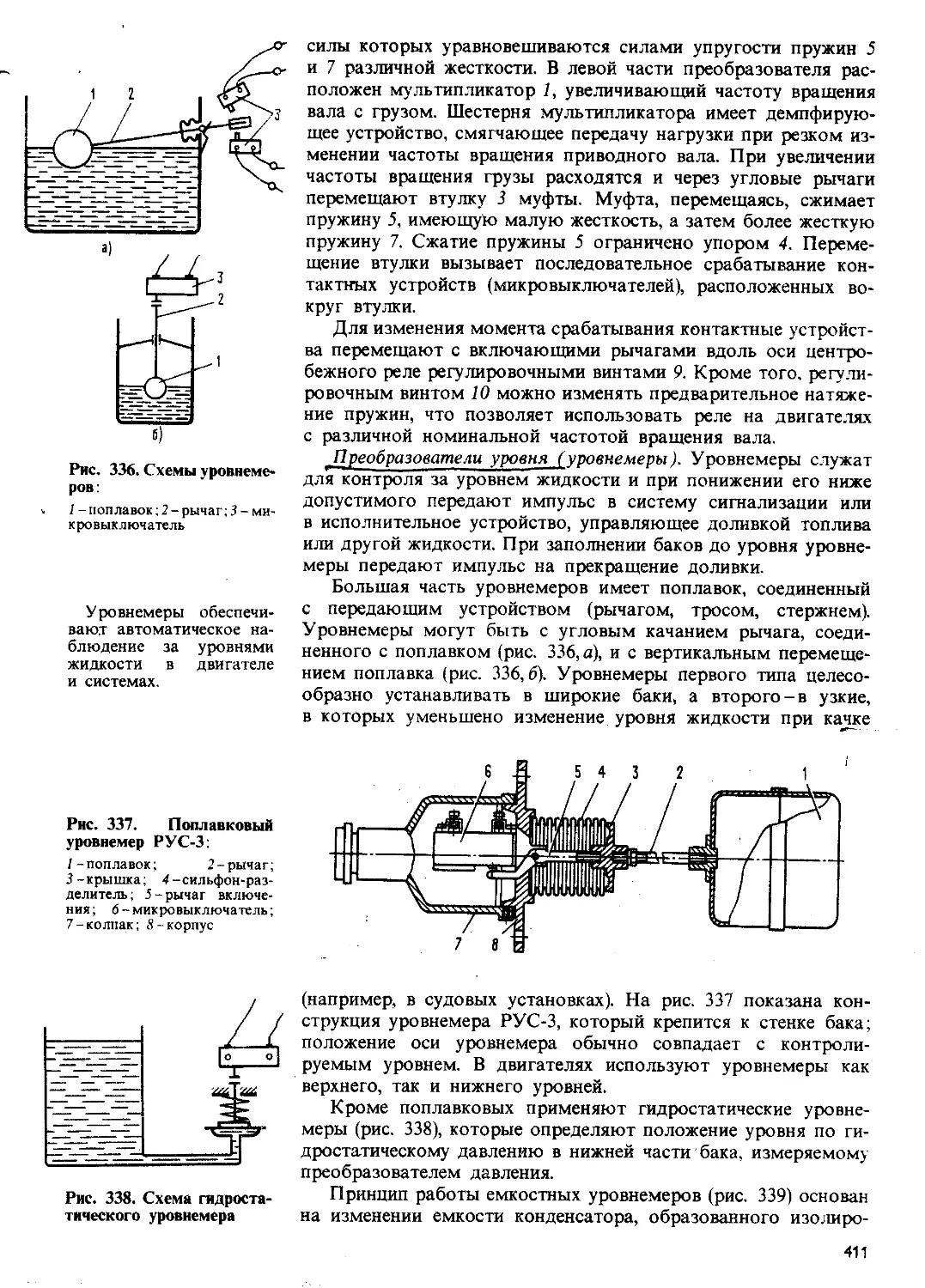

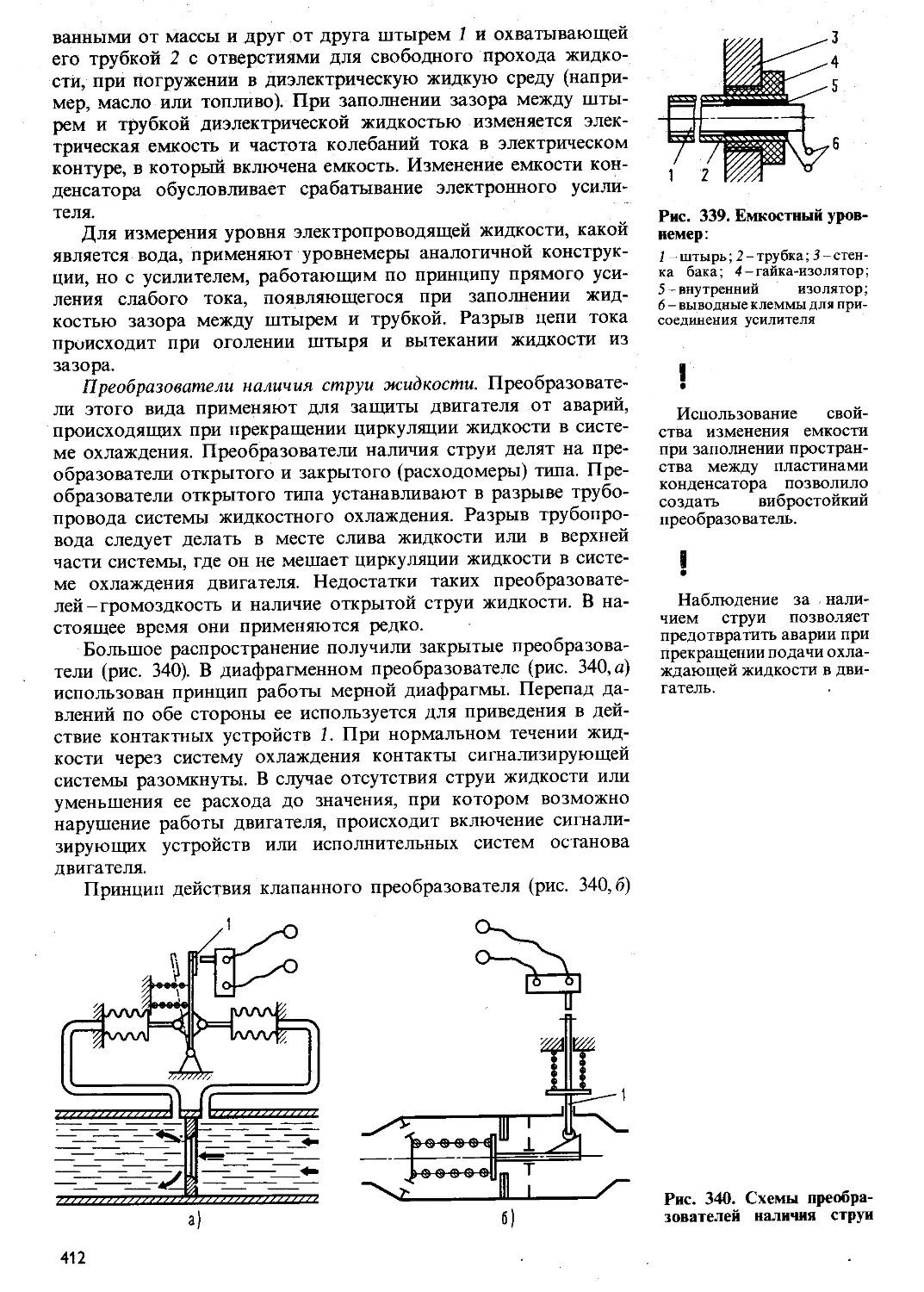

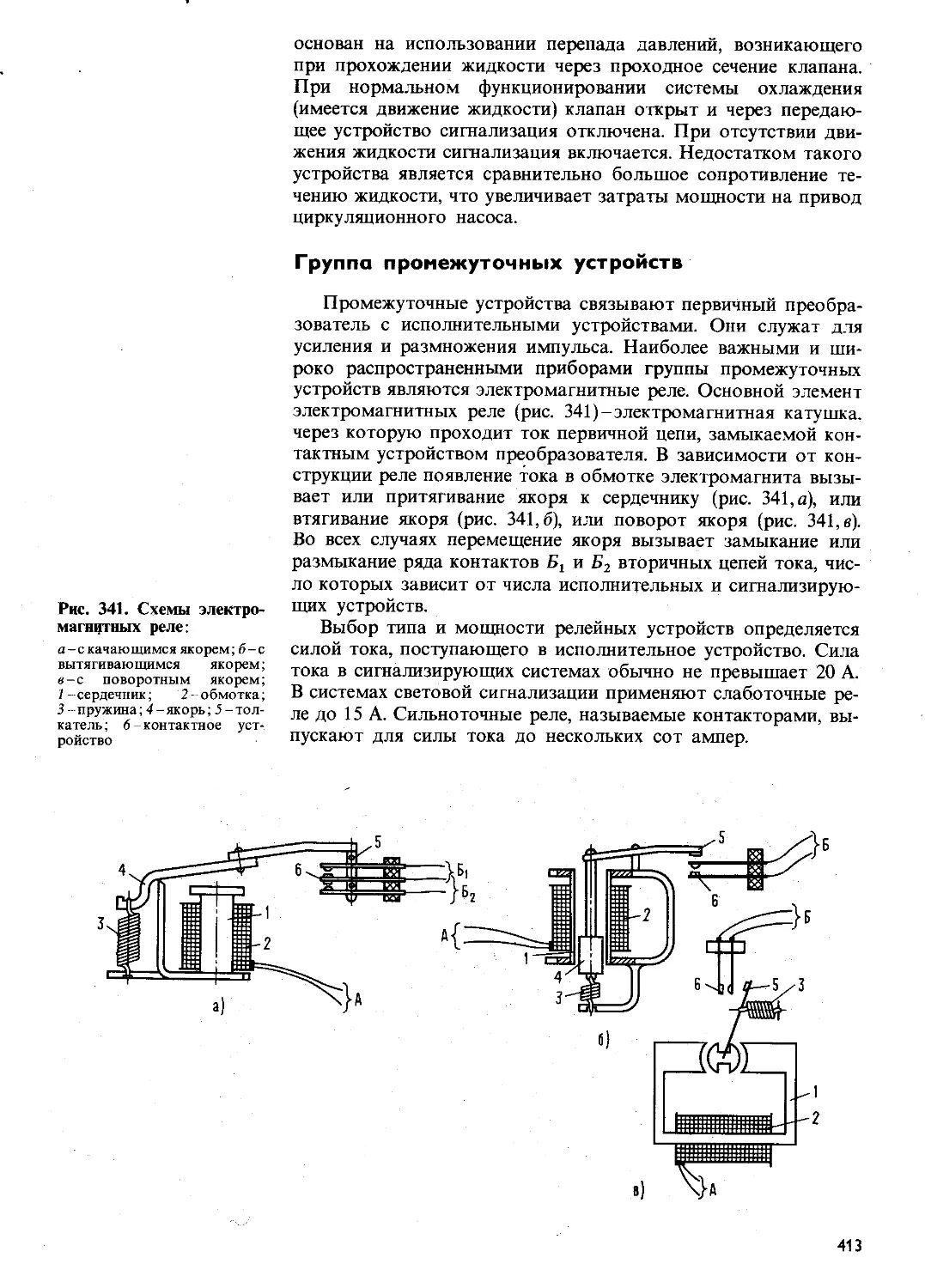

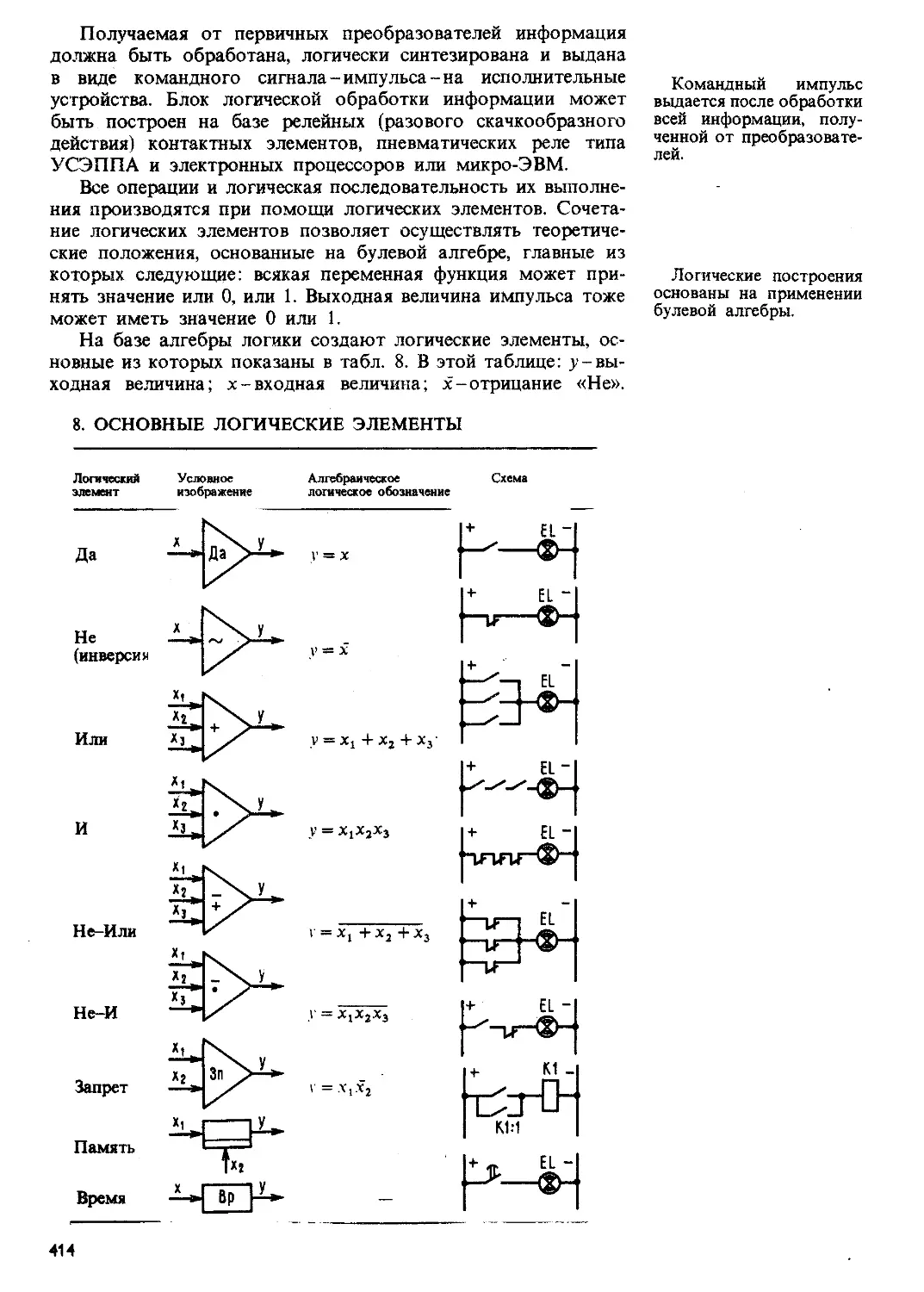

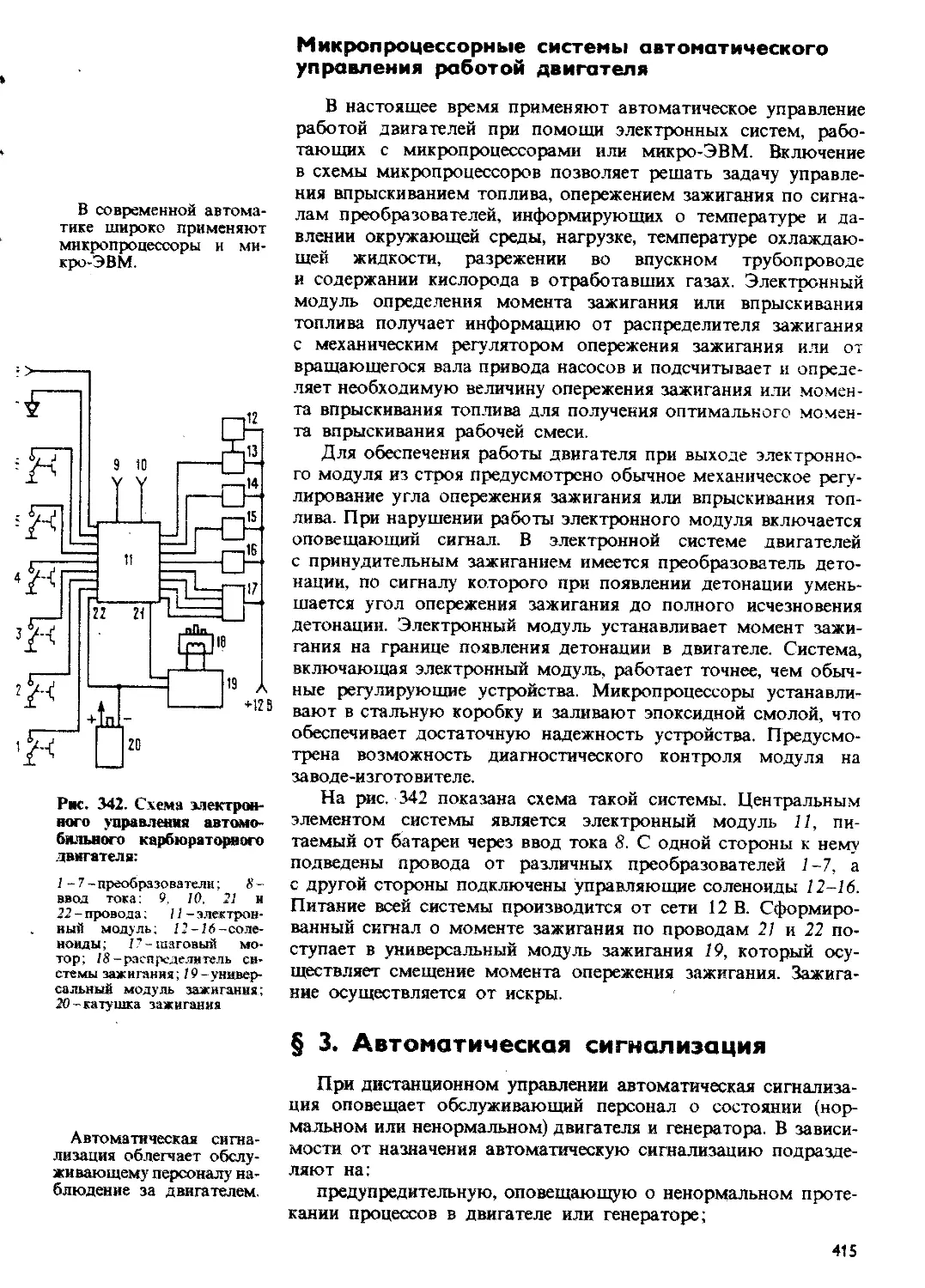

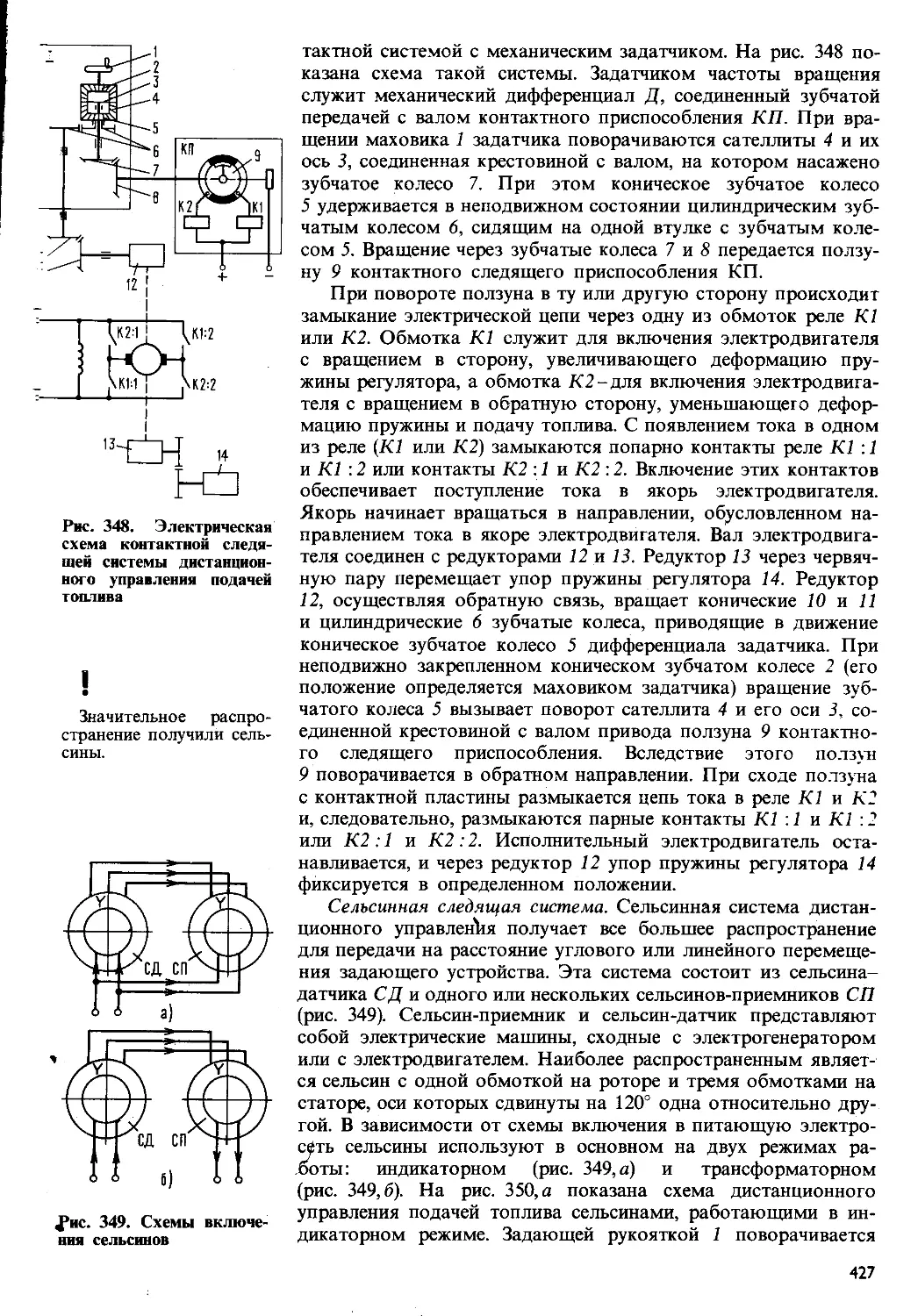

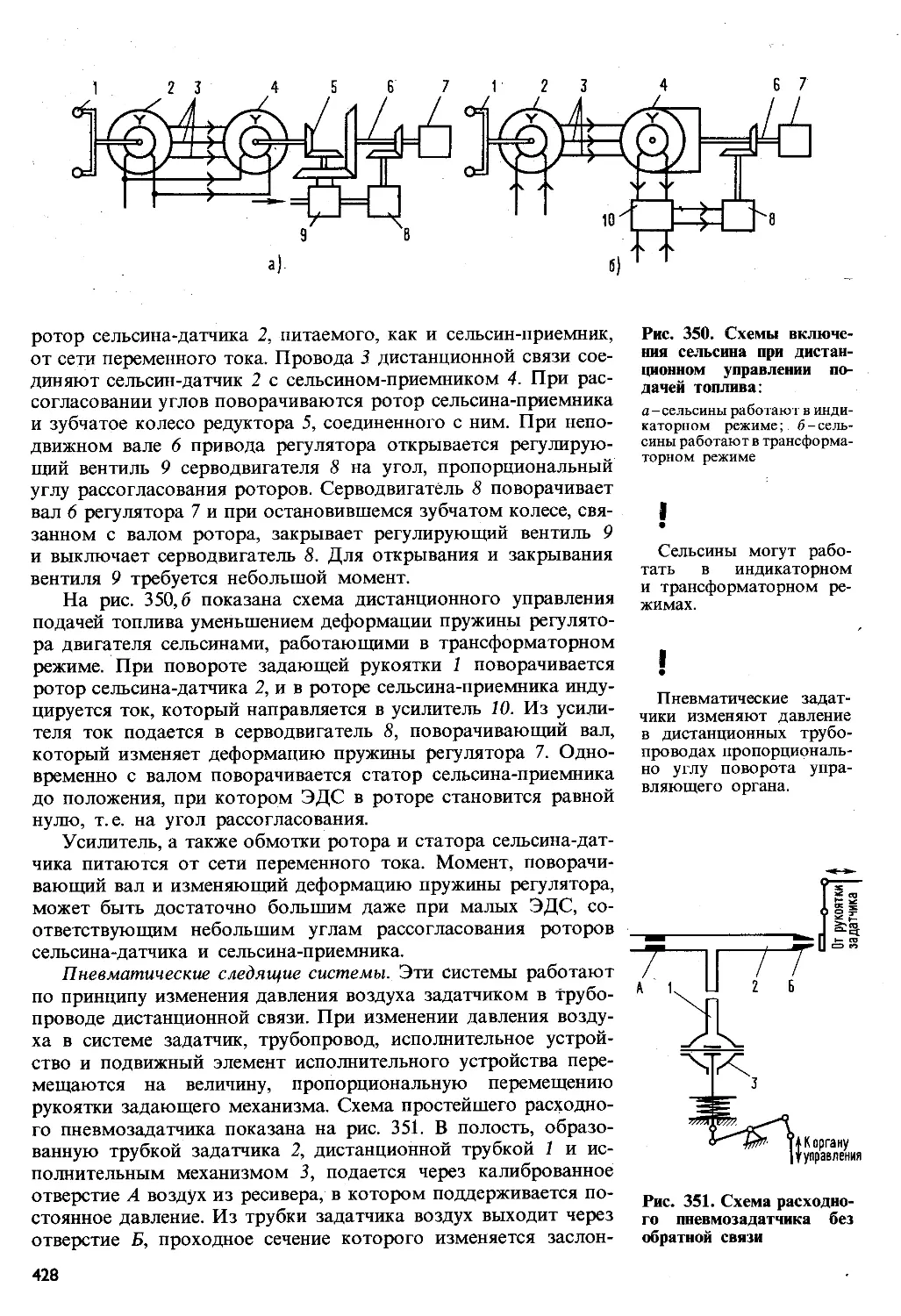

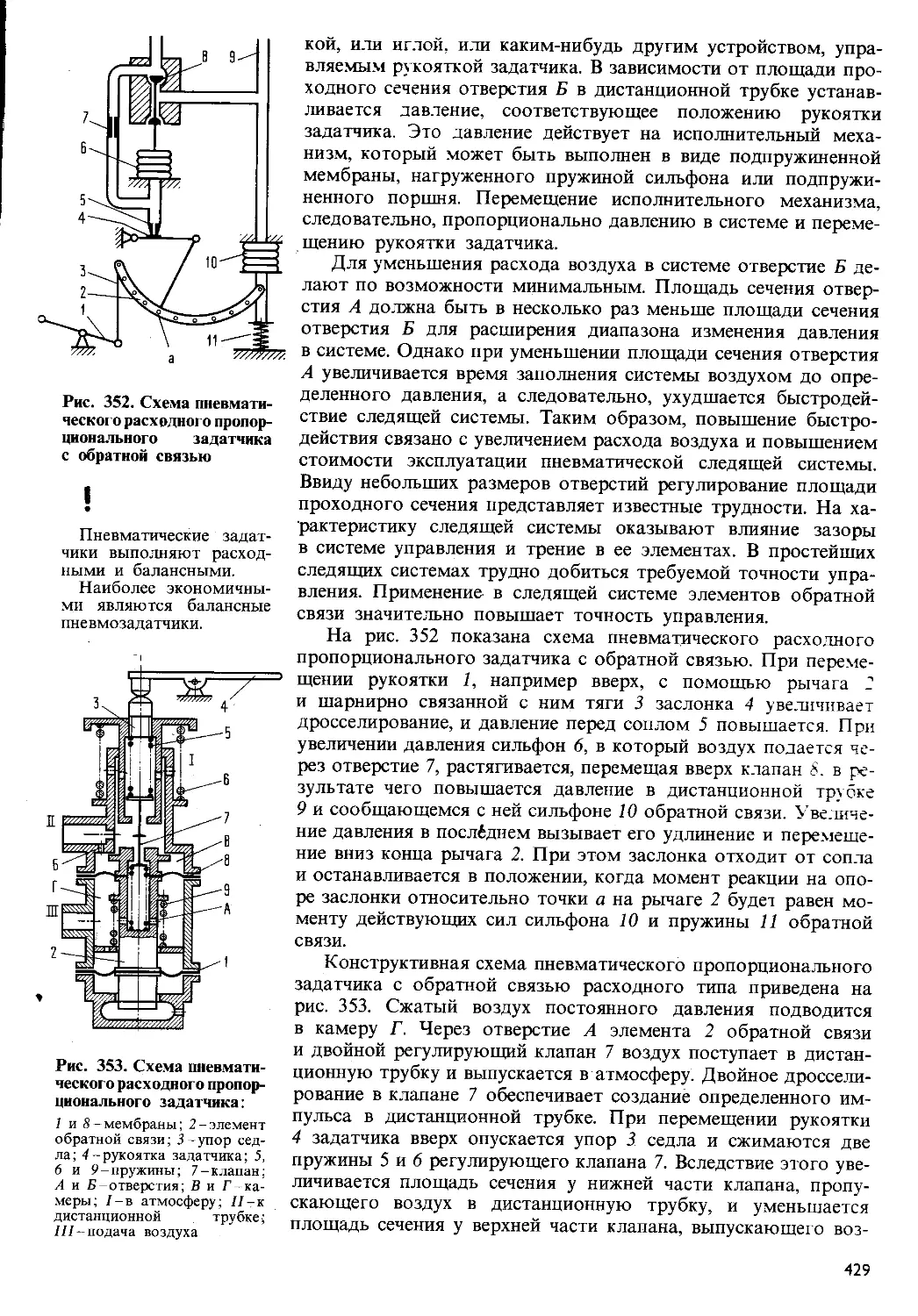

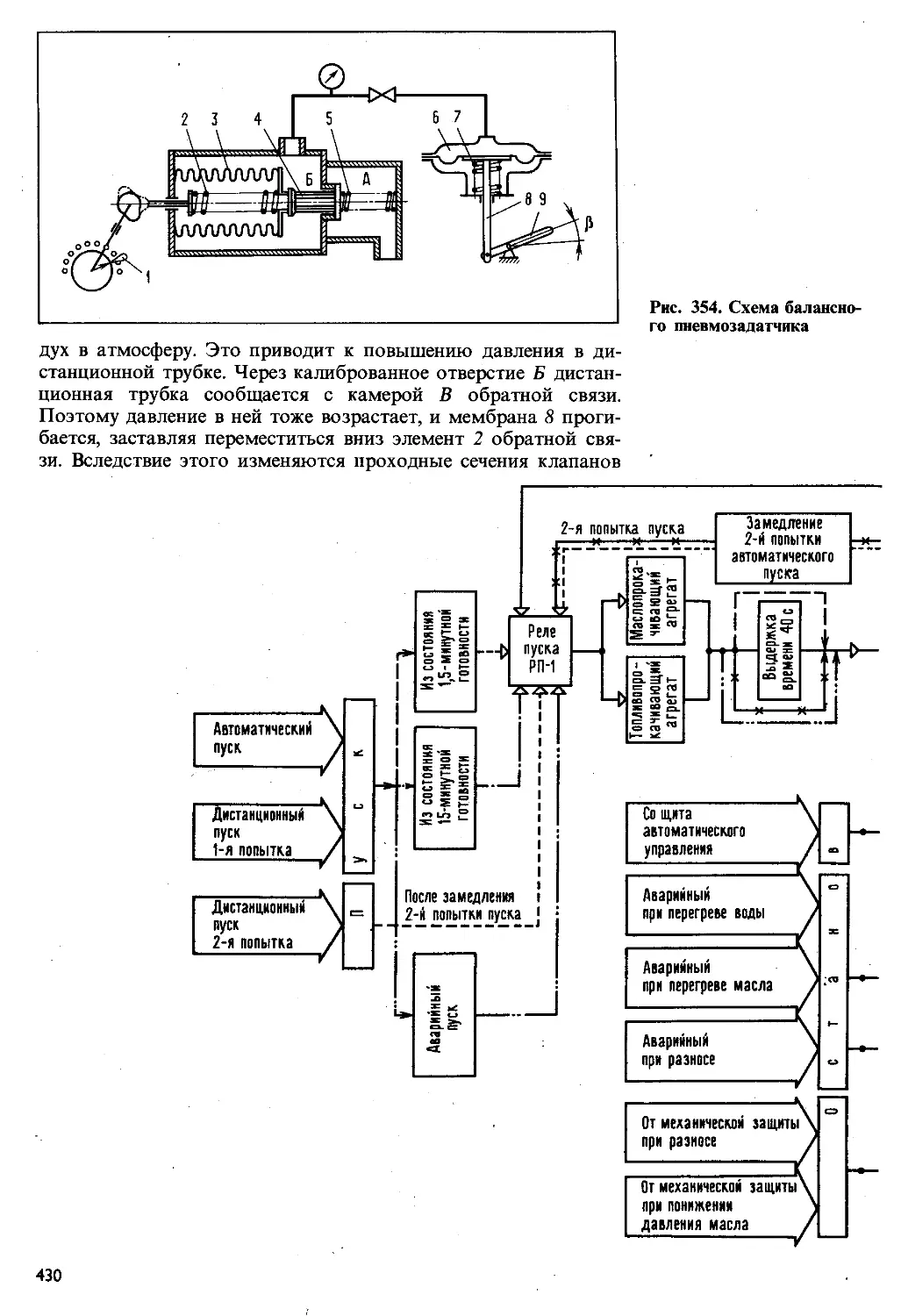

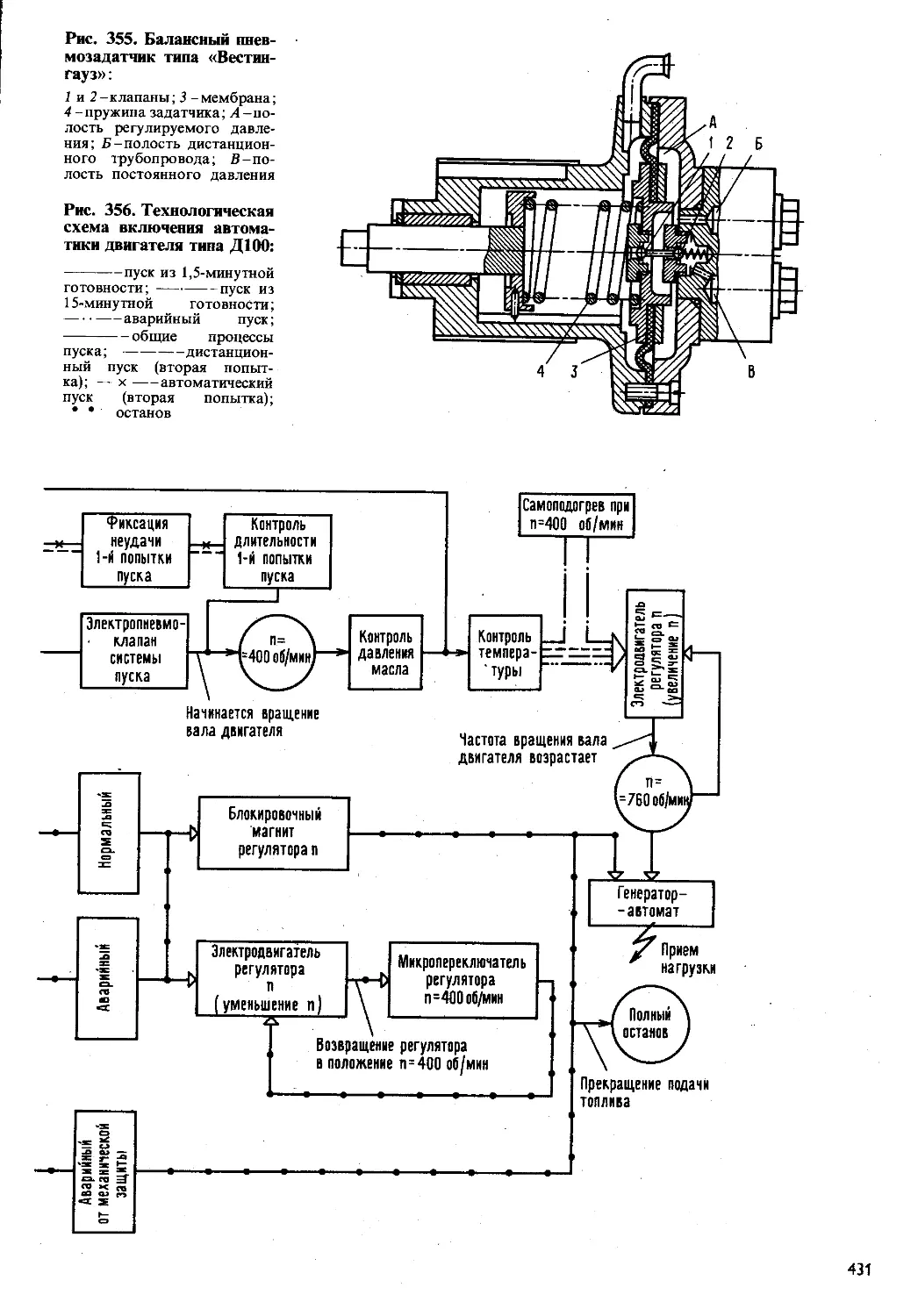

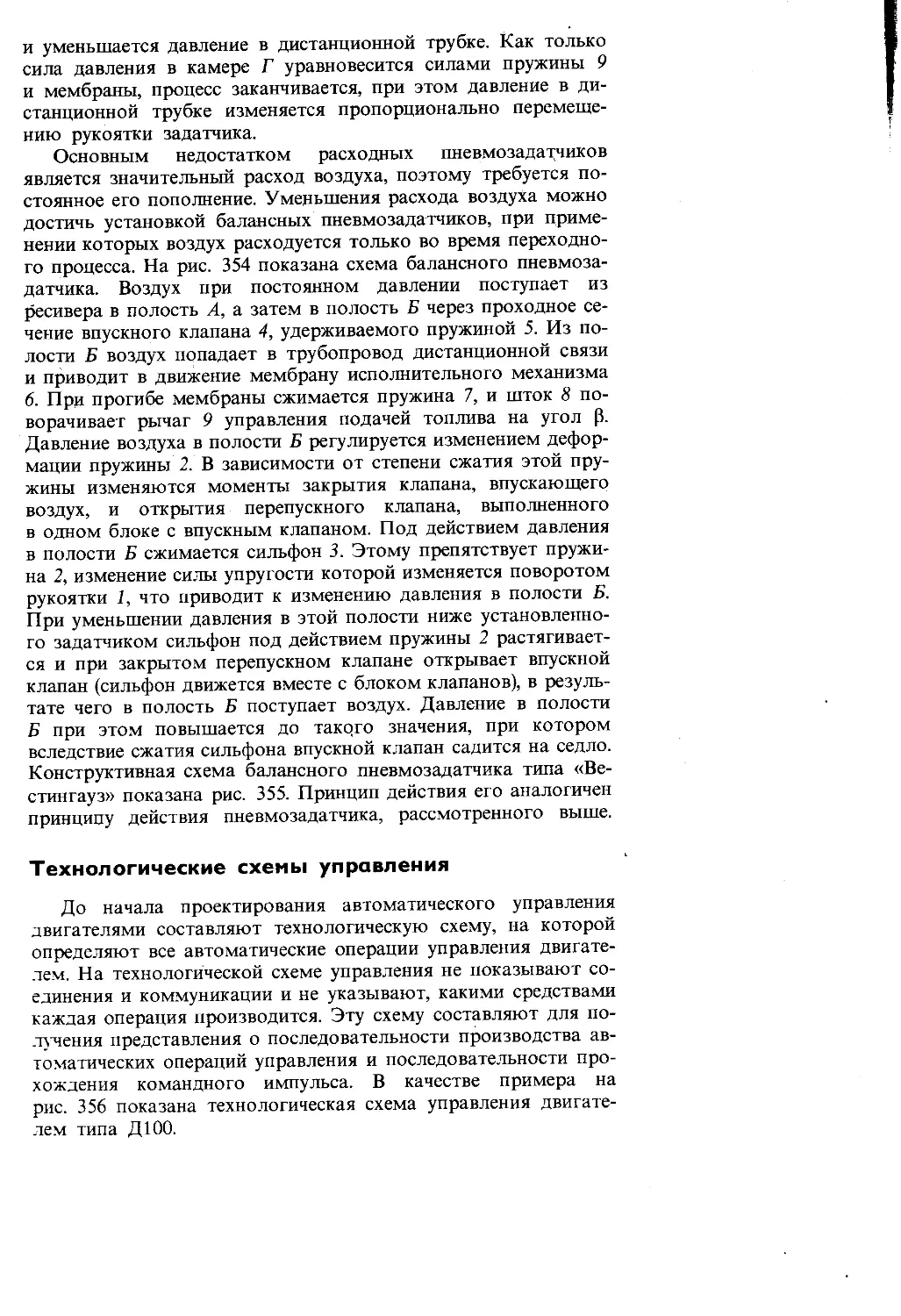

Снижение уровня шума активным глушителем с парал-