Текст

ЮЙЗлиотечка слесаря

ВЫПУСК 1

А. М. ДМИТРОВИЧ

ЧТО НУЖНО ЗНАТЬ

СЛЕСАРЮ О МЕТАЛЛАХ

И МАТЕРИАЛАХ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО БССР

Редакция производственной литературы

МИНСК 1962

6П3.4

Д53

Настоящим изданием редакция производственной ли-

тературы приступает к выпуску серии брошюр под об-

щим названием «Библиотечка слесаря».

В отдельных выпусках «Библиотечки слесаря» будут

приведены краткие систематизированные данные по ма-

териалам, инструменту и приспособлениям, отдельным

операциям и процессам.

Значительное внимание в выпусках этой библиотеч-

ки уделено вопросам механизации производственных

процессов, описанию прогрессивных способов обработки

и оборудования, применяемого слесарями-новаторами.

В 1962 году будут выпущены следующие брошюры:

«Что нужно знать слесарю о металлах и материалах»,

«Заготовительные и пригоночные слесарные работы»,

«Пайка, лужение и гальванические покрытия».

«Библиотечка слесаря» рассчитана на мастеров, бри-

гадиров и слесарей механосборочных и ремонтных цехов.

СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

Общие сведения о металлах и сплавах

Тысячи различных машин, станков и при-

боров производятся ежегодно на наших заво-

дах. И почти в каждой машине, механизме,

приборе основными^ материалами для изго-

товления являются различные металлы или

сплавы. Металлические материалы в громад-

ных количествах применяются в различных

отраслях нашего народного хозяйства. Мощ-

ные автомобили и экскаваторы, тысячекило-

метровые магистрали железных дорог, гигант-

ские мосты и миниатюрные приборы, метал-

лорежущие станки и космические ракеты,

разнообразные приборы быта — все это изго-

товлено из металла.

Металлы не случайно являются важнейши-

ми материалами современной техники. Дело

в том, что металлы способны к взаимному

растворению, образованию многочисленных

соединений различного типа, разнообразным

фазовым превращениям, а это позволяет по-

з

лучать большое число сплавов, отличающихся

различной структурой и самыми разнообраз-

ными сочетаниями полезных свойств. В за-

висимости от количества составляющих, вхо-

дящих в тот или иной сплав, могут в

значительной степени изменяться механиче-

ские, физические и химические свойства, кото-

рыми обладает данный сплав.

Наиболее широко применяются на практи-

ке технические металлы, среди которых преж-

де всего нужно назвать железо и его сплавы

с углеродом и другими элементами, или так

называемые черные металлы. Вторую

группу составляют такие металлы, как медь,

алюминий, магний, никель, цинк, олово, сви-

нец и их сплавы, которые относятся к техниче-

ским цветным металлам и сплавам.

Знание свойств и особенностей металлов

и сплавов, применяемых на производстве, по-

зволяет более рационально строить технологи-

ческий процесс их обработки и повышать про-

изводительность труда.

Поэтому для творческого участия каждого

слесаря-машиностроителя в улучшении каче-

ства продукции необходимо постоянное повы-

шение уровня знаний в области металлове-

дения.

Понятие о структуре металлов

Все металлы и металлические сплавы яв-

ляются в твердом состоянии веществами крис-

таллическими со строго упорядоченным распо-

ложением атомов. Кристаллическое (зерни-

стое) строение можно отчетливо видеть при

4

изучении свежего излома некоторых металлов.

Но судить по излому о величине зерен очень

трудно. Для различных сплавов, а в ряде слу-

чаев для одного и того же сплава, но после

разной термической обработки структура

Рис. 1. Схема ячейки кристаллической решетки.

сплава (внутреннее его строение) может резко

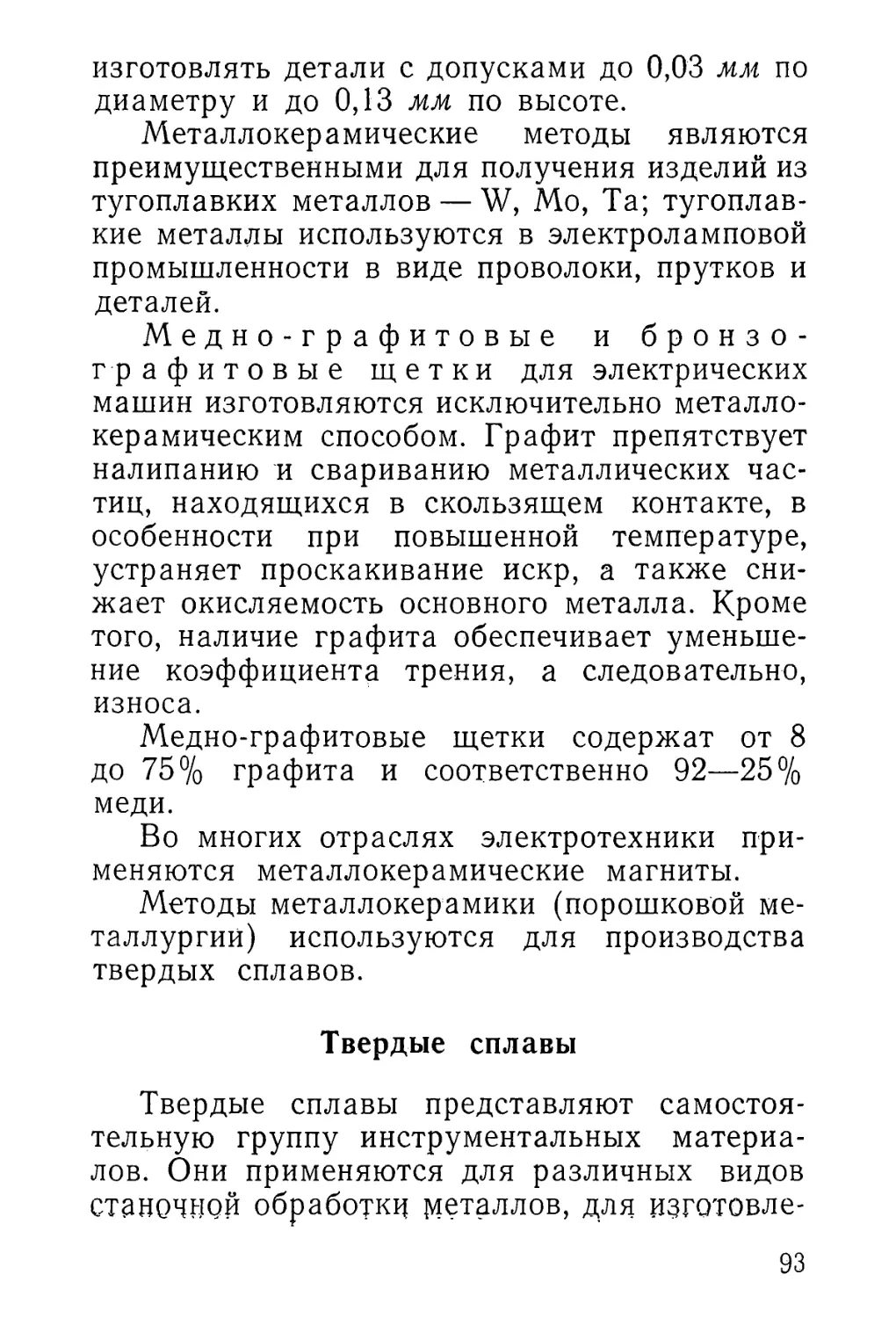

отличаться. Иногда в изломе видны очень

крупные зерна, а иногда в нем вообще нельзя

различить никаких зерен, и они выявляются

только при рассмотрении под микроскопом.

Современные достижения науки и специ-

альные методы рентгеноструктурного анализа

позволили не только выявить внешний вид ме-

таллических зерен, но и установить их внут-

реннее строение.

Применение электронного микроскопа, по-

зволяющего наблюдать строение вещества при

увеличениях в несколько десятков тысяч раз,

дало возможность изучить мельчайшие струк-

турные составляющие.

Различными способами исследования уста-

5

новлено, что атомы металлов занимают в про-

странстве строго определенное положение,

образуя пространственную (кристаллическую)

решетку.

Строение кристаллической решетки и рас-

положение в ней атомов зависит от природы,

металла. Рассматривая схему элементарной

ячейки, кристаллической решетки (рис. 1),

можно заметить, что расположение в решетке

атомов может быть различным в зависимости

от расстояний а, b, с (параметры решетки) и

углов между осями решетки — α, β, γ.

При сочетании различных параметров и уг-

лов могут получаться различные типы крис-

таллических решеток.

В металлах и сплавах наиболее широко

встречаются три из них:

а) кубическая объемноцентрированная ре-

шетка (центрированный куб); б) кубическая

решетка с центрированными гранями (гране-

центрированный куб); в) гексагональная ре-

шетка с плотной упаковкой атомов.

Схема кристаллической решетки в ви-

де центрированного куба представлена на

рис. 2, а. В элементарной ячейке такой решет-

ки находится 9 атомов, из которых один рас-

положен в центре, а остальные — по вершинам

куба. Решетку типа центрированного куба

образуют после затвердевания такие металлы,

как ванадий (V), вольфрам (W), калий (К),

молибден (Мо), натрий (Na), хром (Сг) и др.

Такую же решетку имеет железо (Fе) при

температурах ниже 910° и в интервале темпе-

ратур от 1390 до 1535° (это состояние железа

условно обозначается Fе — α).

я

Строение кристаллической решеткц и рас-

положение в ней атомов зависит от природы,

металла. Рассматривая схему элементарной

ячейки, кристаллической решетки (рис. 1),

можно заметить, что расположение в решетке

атомов может быть различным в зависимости

от расстояний a, b, с (параметры решетки) и

углов между осями решетки — а, р, у.

Схема кубической решетки с центрирован-

ными гранями (гранецентрированный куб)

представлена на рис. 2, б. В элементарной

Рис. 2. Схемы кристалли-

ческих решеток:

а — кубическая объемноцен-

трированная (центрирован-

ный куб); б — кубическая с

центрированными гранями

(гранецентрированный куб»);

в — гексагональная плотно-

упакованная.

ячейке такой решетки расположено 14 атомов,

из которых 8 — по вершинам куба, а 6 —

в центре каждой из его граней.

Кубическую решетку с центрированными

гранями образуют в процессе кристаллизации

металлы: алюминий (А1), кальций (Са), медь

(Си), никель (№), свинец (РЬ) и др.

Решетку «гранецентрированный куб» имеет

также железо в интервале температур от 910°

до 1390°; это состояние железа обозначается

Ре — у.

Гексагональная решетка с плотной упаков-

кой атомов представлена на рис. 2, в. В эле-

ментарной ячейке такой решетки расположено

17 атомов: 12 — по вершинам решетки, имею-

щей вид правильной шестигранной призмы,

2 — в центрах верхнего и нижнего оснований

и 3 — в средней части ячейки. Характеристи-

кой гексагональной решетки являются два па-

7

раметра — сторона шестигранника (а) и вы-

сота призмы (с).

В гексагональную решетку кристаллизуют-

ся такие металлы, как бериллий (Ве), кадмий

(Сс1), кобальт (Со), магний (М§), титан (П),

цинк (2п) и некоторые другие.

Исследованиями установлено, что такие

свойства металлов и сплавов, как твердость,

прочность, пластичность, зависят от кристал-

лического строения металла, от его структуры.

Строение металла изучается современными

методами макроструктурного и микрострук-

турного анализа.

Макроскопический анализ

Для оценки качества и свойств металлов и

их сплавов— сталей, чугунов и цветных спла-

вов — большое значение имеют металлографи-

ческие исследования, проводимые для изуче-

ния структуры металла.

Существуют два метода исследования

структуры — макроскопический (макроана-

лиз) и микроскопический (микроанализ).

К макроанализу относятся исследования

структуры металлов и сплавов, при которых

изучаемый образец рассматривается невоору-

женным глазом или при небольшом увеличе-

нии (до 30 раз).

Макроскопическое исследование позволяет

выявить и изучить видимую структуру и раз-

личные дефекты поверхности изделия или об-

разца— пористость, раковины, трещины, га-

зовые пузыри, включения вредных примесей

(серы и фосфора), волосовины и т. д. Макро-

8

анализ выявляет также структуру первичной

кристаллизации или изменение структуры в

результате деформации первичных кристаллов

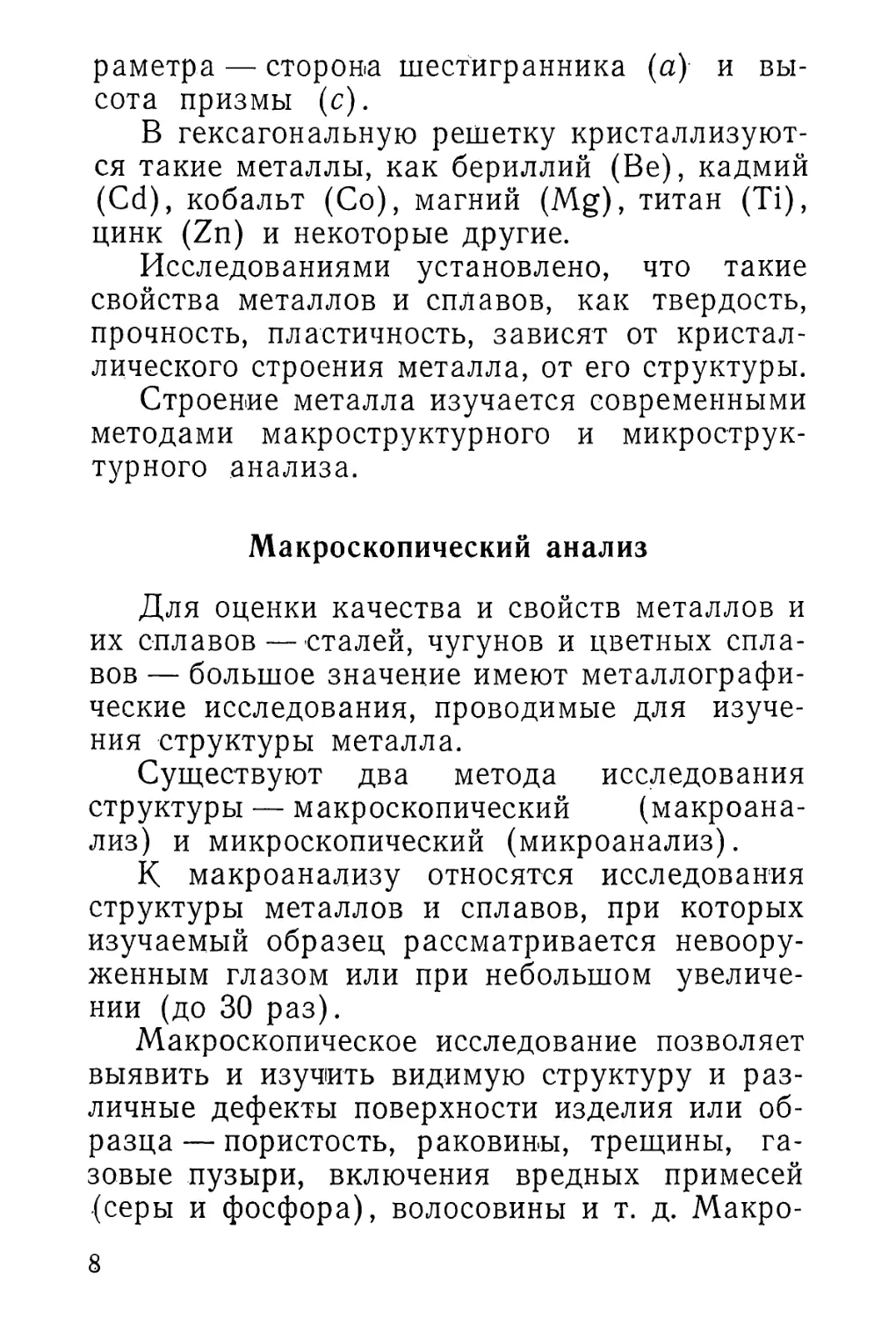

Рис. 3. Макрошлиф деформированной заготовки.

при обработке металлов давлением (рис. 3).

Этот способ используется и для выявления не-

однородности сплава по химическому составу

в отдельных участках.

Для исследования макроструктуры образ-

цы, вырезанные из детали, грубо шлифуются

и протравливаются специальными реактивами.

На полученных таким образом макрошлифах

выявляются трещины, пузыри, раковины, шла-

ковые включения и -первичная кристаллизация.

Реактивами для травления служат обычно

растворы соляной и серной кислот.

Макроанализ широко применяется для вы-

явления характера распределения в стали

вредной примеси — серы.

Неоднородное строение стали после про-

хождения различного вида термической или

химико-термической обработки также отчет-

ливо выявляется макроанализом.

9

Изучение структуры при помощи

микроскопа

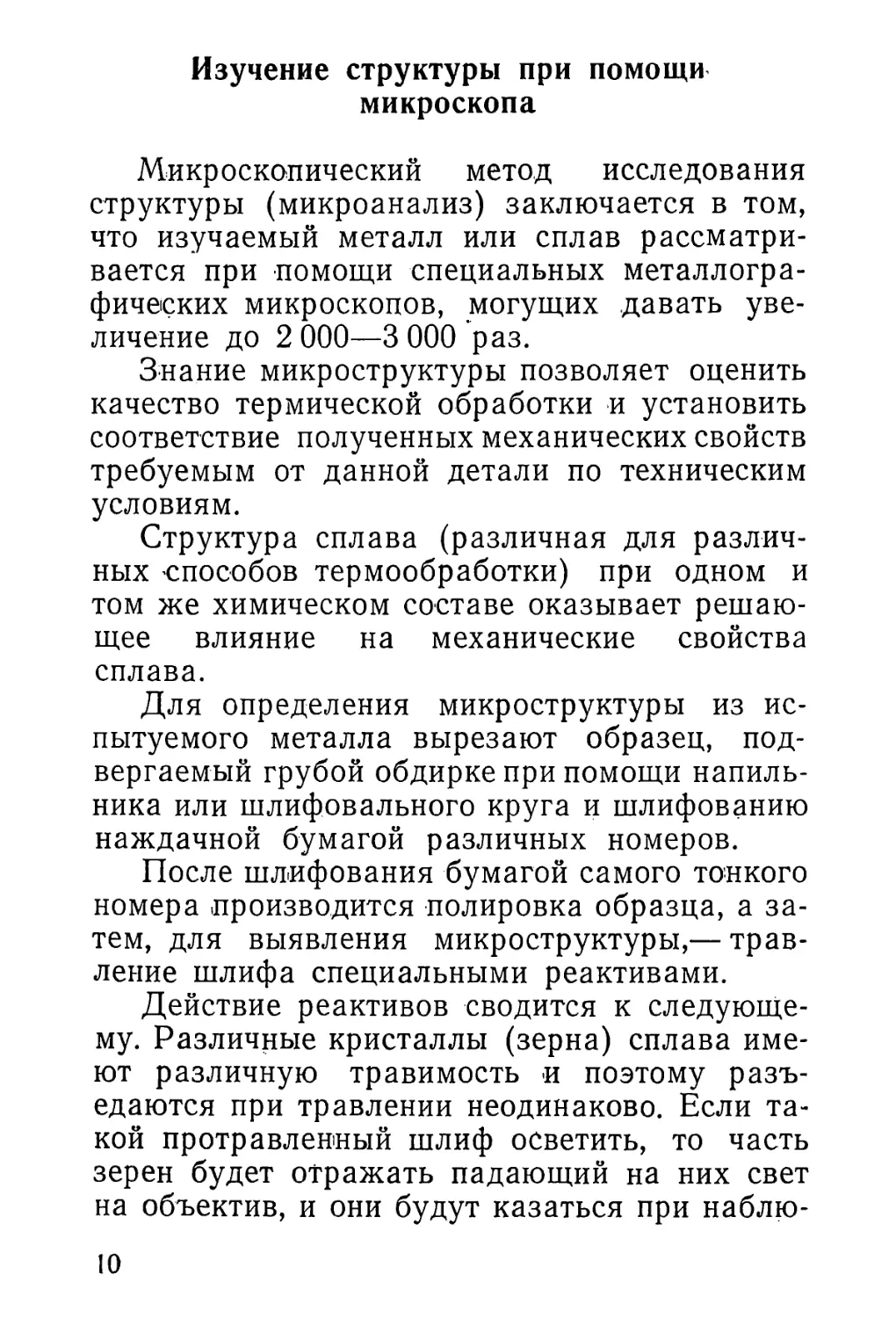

Микроскопический метод исследования

структуры (микроанализ) заключается в том,

что изучаемый металл или сплав рассматри-

вается при помощи специальных металлогра-

фических микроскопов, могущих давать уве-

личение до 2 000—3 000 "раз.

Знание микроструктуры позволяет оценить

качество термической обработки и установить

соответствие полученных механических свойств

требуемым от данной детали по техническим

условиям.

Структура сплава (различная для различ-

ных способов термообработки) при одном и

том же химическом составе оказывает решаю-

щее влияние на механические свойства

сплава.

Для определения микроструктуры из ис-

пытуемого металла вырезают образец, под-

вергаемый грубой обдирке при помощи напиль-

ника или шлифовального круга и шлифованию

наждачной бумагой различных номеров.

После шлифования бумагой самого тонкого

номера .производится полировка образца, а за-

тем, для выявления микроструктуры,— трав-

ление шлифа специальными реактивами.

Действие реактивов сводится к следующе-

му. Различные кристаллы (зерна) сплава име-

ют различную травимость и поэтому разъ-

едаются при травлении неодинаково. Если та-

кой протравленный шлиф осветить, то часть

зерен будет отражать падающий на них свет

на объектив, и они будут казаться при наблю-

10

дении'в микроскоп светлыми. Часть зерен бу-

дет отражать свет в сторону, и они будут ка-

заться темными. Темными линиями будут так-

же выявляться границы зерен.

Выявление границ зерен облегчается еще и

тем, что скопляющиеся на стыке зерен при-

меси, загрязняющие металл, травятся сильнее.

Кроме этого, разные зерна после травления

кажутся окрашенными по-разному, что допол-

нительно помогает разобраться в строении ме-

талла.

Для исследования микроструктуры приме-

няются специальные металлографические ми-

кроскопы, позволяющие рассматривать по-

верхность шлифов в отраженном рвете

(рис. 4).

Рис. 4. Общий вид металлографического микроскопа.

11

В настоящее время для изучения строения

металлов начинают применять электронный

микроскоп, дающий увеличение в 20 000 —

30 000 раз и больше. Электронный микроскоп

значительно расширяет возможности дальней-

шего изучения структуры металлов.

Рис. 5. Структура стали У12 в закаленном

состоянии (электронная микрофотография).

На рис. 5 приведена микрофотография ста-

ли, содержащей 1,2% С, снятая на электрон-

ном микроскопе при увеличении в 12 000 раз.

Выявляемые под микроскопом различия в

структурах различных металлов объясняются

их природой и особенностями процесса кри-

сталлизации.

Схема процесса кристаллизации

В жидком состоянии металла атомы его

находятся в непрерывном хаотическом движе-

нии. При охлаждении металла переход из жид-

12

кого состояний в твердое сопровождается

образованием кристаллической решетки, при

этом атомы металла занимают строго опре-

деленное положение, образуя кристаллы. Про-

цесс образования кристаллов при переходе

металла из жидкого состояния в твердое на-

зывается первичной кристаллизацией (в от-

личие от вторичной кристаллизации, происхо-

дящей при некоторых условиях в твердом ме-

талле).

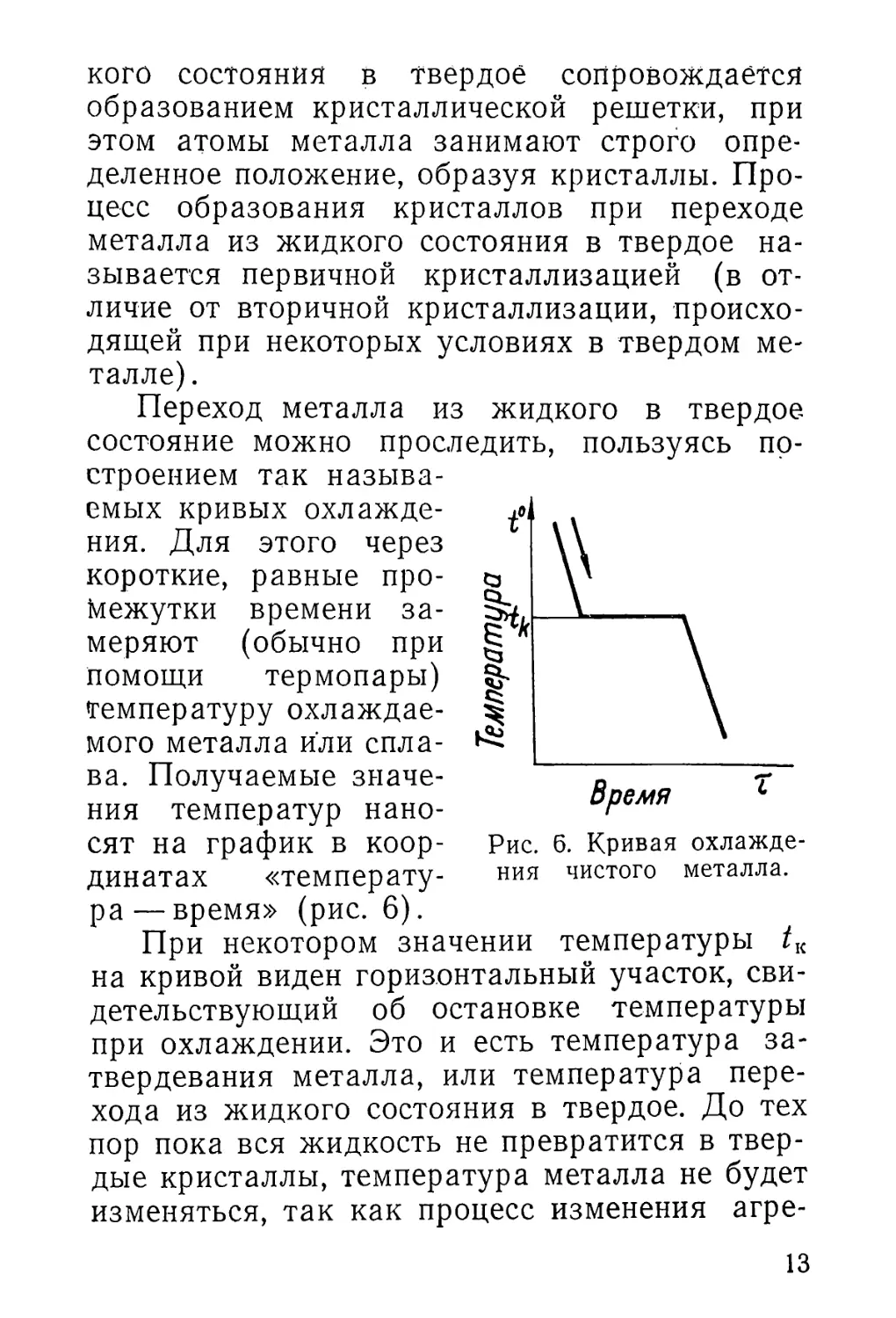

Переход металла из жидкого в твердое

состояние можно проследить, пользуясь по-

строением так называ-

емых кривых охлажде-

ния. Для этого через

короткие, равные про-

межутки времени за-

меряют (обычно при

помощи термопары)

температуру охлаждае-

мого металла или спла-

ва. Получаемые значе-

Время

Рис. 6. Кривая охлажде-

ния чистого металла.

ния температур нано-

сят на график в коор-

динатах «температу-

ра— время» (рис. 6).

При некотором значении температуры tK

на кривой виден горизонтальный участок, сви-

детельствующий об остановке температуры

при охлаждении. Это и есть температура за-

твердевания металла, или температура пере-

хода из жидкого состояния в твердое. До тех

пор пока вся жидкость не превратится в твер-

дые кристаллы, температура металла не будет

изменяться, так как процесс изменения агре-

13

гатного состояния металла (процесс кристал-

лизации) сопровождается выделением тепла.

После полного затвердевания никаких измене-

ний для нашего случая (рис. 6) с металлом при

дальнейшем охлаждении не происходит, и кри-

вая охлаждения будет с течением времени

плавно опускаться.

Исследования структур твердых металлов

позволили установить, что некоторые из них

при различных температурах могут иметь раз-

личное строение кристаллической решетки или

различные параметры при сохранении формы

решетки. Эти изменения строения кристалли-

ческой решетки всегда сопровождаются изме-

нением физико-механических свойств металла.

Перестройка атомов одного вида кристал-

лической решетки в другую или изменение ре-

шетки при определенных температурах назы-

вается полиморфизмом, или аллотропией.

Различные кристаллические формы метал-

ла, получающиеся в результате аллотропиче-

ского превращения, называются аллотропиче-

скими модификациями. Они обозначаются

буквами греческого алфавита а (альфа), |3 (бе-

та), у (гамма) и б (дельта), начиная с той

формы, которая существует при более низкой

температуре.

Переход одной аллотропической формы в

другую при охлаждении металла сопровож-

дается выделением тепла и протекает при

постоянной температуре.

Поэтому на кривой охлаждения, построен-

ной в координатах «температура — время

охлаждения» для металлов, имеющих различ-

ные аллотропические модификации, процесс

14

перехода из одной модификации в другую ха-

рактеризуется горизонтальной площадкой.

Так, замеряя при охлаждении расплавлен-

ного железа через равные промежутки време-

ни его температуру, мы замечаем, что при тем-

пературе 1535° на кривой охлаждения (рис. 7)

Жидкое состояние

Время охлаждения

Рис. 7. Кривая охлаждения железа.

появляется горизонтальный участок. При этой

температуре происходит кристаллизация же-

леза, переход его из жидкого состояния в

твердое. При дальнейшем охлаждении уже

15

твердого железа при температуре 1390° на кри-

вой охлаждения появляется снова горизонталь-

ный участок. Для железа в температурном ин-

тервале 1535—1390° характерным является

строение кристаллической решетки в виде

центрированного куба. Эта модификация носит

название а(6)-железо. При температуре 1390°

происходит аллотропическое превращение

а(6)-железа в у-железо, имеющее решетку в

виде куба с центрированными гранями. Эта мо-

дификация (у-железо) оказывается устойчи-

вой от 1390° до 910°. При температуре 910° на

кривой охлаждения наблюдается опять гори-

зонтальный участок. При этой температуре

у-железо превращается в немагнитное а-желе-

зо (обозначаемое иногда как (3-железо), устой-

чивое до 768°, имеющее решетку в виде центри-

рованного куба. Эта же решетка сохраняется

и от 768 до 0° у магнитного а-железа.

Таким образом, железо имеет две аллотро-

пические модификации: а-железо, существую-

щее от 0 до 910° и свыше 1390° (б-железо), и

у-железо, существующее в интервале темпера-

тур 910—1390° (площадка при температуре

768° связана не с аллотропическим превраще-

нием, а с изменением магнитных свойств).

Кроме железа, к полиморфным металлам

относятся: олово, титан, марганец, кобальт

и др.

Как указывалось выше, изменение в строе-

нии кристаллической решетки сопровождается

изменением свойств. Так, а-железо почти не

растворяет углерода (предел растворимости

до 0,04% С), а у-железо растворяет значитель-

ное количество углерода (до 2% С). В даль-

16

нейшем будет показано, что это имеет большое

значение при образовании железоуглероди-

стых сплавов — сталей и чугунов.

Особенно большое значение для практики

имеют аллотропические превращения железа

в его сплавах с углеродом. Изучая процессы,

происходящие при нагреве и охлаждении ста-

ли, Д. К. Чернов нашел, что при изменении

температуры меняются размеры зерен и свой-

ства стали, т. е. происходят структурные пре-

вращения при определенных температурах, за-

висящих от химического состава стали. Эти

температуры Чернов назвал критическими точ-

ками «а» и «б»; теперь их называют точками

Чернова. Эти точки связаны с перестройкой

пространственной решетки, чем и определяет-

ся физическая сущность тепловых превраще-

ний в железе и стали. Открытие Черновым пре-

вращений в стали в твердом состоянии и уста-*

новление зависимости критических точек от

содержания углерода дало возможность со-

здать научно обоснованную технологию терми-

ческой обработки.

Строение железоуглеродистых сплавов

В машиностроении чистые металлы находят

весьма ограниченное применение. Для изготов-

ления различных деталей применяются пре-

имущественно сплавы. Сплавы — вещества

сложные, состоящие из двух или нескольких

химических элементов, называемых компонен-

тами. Например, бронзы представляют собой

разнообразные сплавы меди с оловом, алюми-

нием, свинцом или другими металлами; лату-

2 Зак. 975

17

ни — это сплавы меди с цинком; сложные спла-

вы железа с углеродом и другими элементами

образуют чрезвычайно разнообразные группы

сталей и чугунов.

Важнейшей особенностью сплавов является

то обстоятельство, что они значительно проч-

нее компонентов, входящих в их состав. А по-

вышение прочности сплава означает, что для

изготовления детали или машины потребуется

меньше металла, вес машины будет облегчен,

а стоимость ее снизится.

Отдельные элементы, вводимые в сплав,

способны значительно повышать износостой-

кость деталей, что удлиняет срок службы де-

талей и машин в целом.

В процессе кристаллизации могут образо-

вываться различные по строению составные

части сплава — механическая смесь, твердый

раствор или химическое соединение.

Механическая смесь образуется в

том случае, когда компоненты нерастворимы в

твердом состоянии и не образуют химических

соединений. Так, если компонент А и компо-

нент В образуют при сплавлении механическую

смесь, то мы при изучении структуры такого

сплава увидим под микроскопом мельчайшую

смесь кристалликов А и В (рис. 8).

Каждый из компонентов, образующих ме-

ханическую смесь, сохраняет в сплаве свою

кристаллическую решетку. Особенностью спла-

вов, состоящих из механической смеси двух

компонентов, является то, что можно подо-

брать такое соотношение компонентов, при ко-

тором сплав будет иметь наименьшую темпе-

ратуру плавления. Сплавы такого состава на-

18

зываются эвтектическими (легко-

плавкими) или просто эвтектикой.

Эвтектические сплавы имеют мелкокристал-

лическое однородное строение, высокую проч-

ность и хорошие литейные свойства.

Рис. 8. Схема струк-

туры сплава, обра-

зующего механиче-

скую смесь.

Рис. 9. Схема кристалли-

ческой решетки химиче-

ского соединения компо-

нентов Л. и Б.

При образовании химического сое-

динения в сплавах компоненты А и Б об-

разуют общую кристаллическую решетку

(рис. 9), отличающуюся от структуры обра-

зующих соединение элементов.

Кристаллы химических соединений обычно

имеют повышенную твердость и хрупкость.

Поскольку при образовании химического

соединения расположение атомов в общей кри-

сталлической решетке характерно только для

данного химического соединения, его состав

может быть выражен химической форму-

лой. Например, в сплавах железа с углеродом

может образоваться химическое соединение

цементит, формула которого Fe3C; при введе-

нии в сталь добавок в виде вольфрама может

образоваться другое химическое соединение —

2*

19

карбид вольфрама ШС. Карбиды вольфрама,

хрома, молибдена отличаются очень высокой

твердостью, поэтому они всегда находятся в

специальных инструментальных сплавах — в

быстрорежущих сталях и в твердых сплавах.

Твердые растворы занимают про-

межуточное положение. При образовании твер-

Рис. 10. Схема кристаллической решетки

твердого раствора:

* а — замещения; б — внедрения.

дых растворов из некоторых компонентов А

и Б они могут растворяться не только в жид-

ком виде, но и в твердом состоянии. В этом

случае при остывании структура такого рас-

твора может состоять из кристаллической ре-

шетки металла Л, в которой размещены атомы

металла Б, или наоборот (рис. 10).

При рассмотрении под микроскопом крис-

таллы твердого раствора не отличаются от

кристаллов чистого металла. С точки зрения

структуры твердые растворы не похожи ни на

механическую смесь, ни на химическое соеди-

нение. От механической смеси их отличает то,

что твердые растворы имеют одну кристалли-

ческую решетку.

В отличие от химических соединений твер-

дые растворы образуют кристаллическую ре-

20

шетку, не общую для обоих компонентов, а

свойственную одному из металлов, входящих в

сплав (металлу-растворителю), в которой ко-

личество атомов растворенного металла не

постоянно, а зависит от его концентрации в

сплаве и от температуры. Специальные иссле-

дования показали, что существуют два вида

твердых растворов.

В твердых растворах замещения (рис. 10, а)

атомы растворенного металла Б замещают

один или несколько атомов в решетке металла-

растворителя А. Твердые растворы замещения

образуются, например, сплавами железа с ни-

келем, марганцем, хромом, меди с никелем

и др.

Твердые растворы внедрения (рис. 10, б)

образуют кристаллическую решетку, в кото-

рой атомы растворенного металла Б внедряют-

ся в промежутки между атомами растворите-

ля. Такие твердые растворы внедрения получа-

ются в сплавах железа с углеродом.

Возможность замещения атомов металла-

растворителя атомами других элементов ши-

роко используется в технике для специальных

химико-термических процессов (цементация,

азотирование, хромирование и др.)-

Рассмотренные выше однородные состав-

ные части сплава (механические смеси, твер-

дые растворы и химические соединения), в

зависимости от соотношения компонентов, вхо-

дящих в сплав, и от температур, могут образо-

вывать различные структуры.

Рассмотрим в качестве примера структур-

ные составляющие железоуглеродистых спла-

вов.

21

Однофазные структуры

Феррит — твердый раствор углерода в

альфа-железе (Ре-а). Феррит представляет со-

бой мелкие зерна почти чистого железа. Твер-

дость феррита характеризуется 70—90 едини-

цами по Бринеллю (70—90 НВ) К Феррит

обладает высокой пластичностью, малой проч-

ностью и магнитными свойствами. Кристалли-

ческая решетка феррита — объемноцентриро-

Рис. И. Структура феррита.

ванный куб; пределы растворимости углерода в

феррите 0,008% при комнатной температуре и

0,04% С при 723°. Под микроскопом феррит

различается как светлые зерна (рис. 11).

Аустенит — твердый раствор углерода

в гамма-железе (Ре-'у). Структура аустенита

приведена на рис. 12.

Способы определения твердости см. на стр. 37.

22

Аустенит значительно тверже феррита.

Твердость аустенита соответствует 170—

220 НВ.

Аустенит характерен хорошей сопротивляе-

мостью истиранию и химической стойкостью.

Кристаллическая решетка аустенита — гра-

нецентрированный куб, у которого в центре по-

мещается атом углерода. Предел растворимо-

сти углерода в аустените при ИЗО0 равен 2%.

Сохранению аустенита способствуют добавки

марганца, хрома и других элементов, поэтому

Рис. 12. Структура аустенита.

аустенит при комнатных температурах можно

наблюдать только в структуре некоторых ле-

гированных сталей. В чистых железоуглероди-

стых сплавах аустенит существует только при

высоких температурах, а при температуре ни-

же 723° он распадается с образованием пер-

лита.

Цементит' — химическое соединение

23

углерода с железом (карбид железа Ре3С).

Очень хрупкая и самая твердая структур-

ная составляющая. Твердость цементита око-

ло 800 НВ. Цементит имеется во всех желе-

зоуглеродистых сплавах, содержащих свыше

0,008% углерода (за исключением серого

ферритного чугуна и ковкого чугуна).

Рис. 13. Структура цементита в виде сетки

между зернами.

При рассмотрении под микроскопом цемен-

тит наблюдается в виде пластинок, игл или

сетки по границам зерен (рис. 13).

Форма цементита в стали влияет на меха-

нические свойства, особенно на ударную вяз-

кость. При образовании сетки цементита по

границам зерен сталь становится очень хруп-

кой. Для разрушения цементитной сетки необ-

ходима специальная термическая обработка

стали.

24

Двухфазные структуры

Перлит — механическая смесь кристал-

лов феррита и цементита, содержащая 0,83%

углерода. Структура перлита образуется в ре-

зультате распада аустенита при температуре

723°. При этом часть углерода образует твер-

Рис. 14. Структура перлита:

а — пластинчатый перлит; б — зернистый перлит.

дый раствор с а-железом (феррит), а часть

углерода, выпадающего из аустенита, образует

химическое соединение Ре3С (цементит).Твер-

дость перлита составляет 160—200 НВ. В за-

висимости от формы частичек цементита пер-

лит под микроскопом наблюдается в виде пла-

стинчатого (рис. 14, а) или в виде зернистого

строения (рис. 14, б).

Форма цементита в виде пластинок неустой-

чива — при нагреве цементит стремится при-

нять стабильную форму зерен.

25

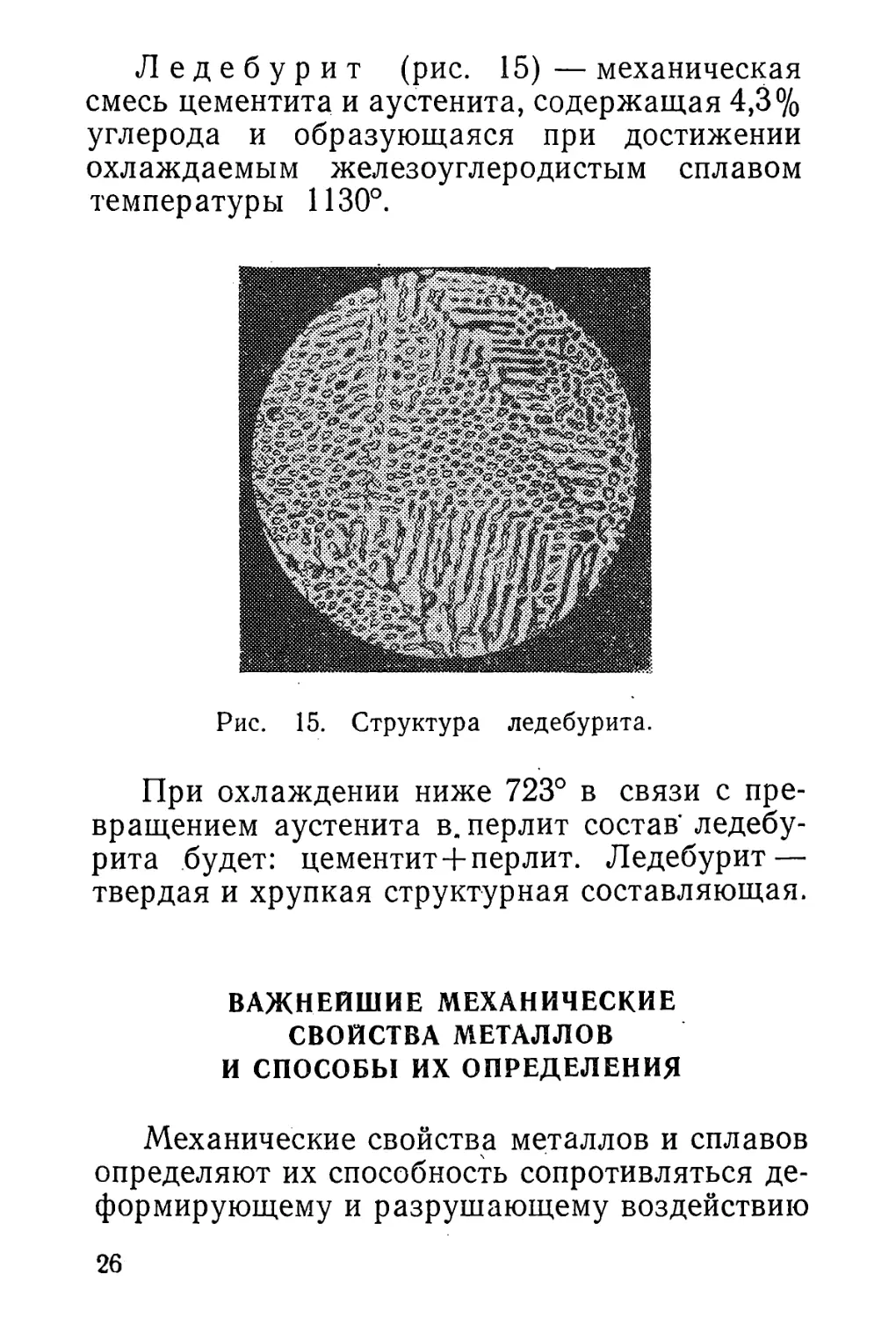

Ледебурит (рис. 15) — механическая

смесь цементита и аустенита, содержащая 4,3%

углерода и образующаяся при достижении

охлаждаемым железоуглеродистым сплавом

температуры 1130°.

Рис. 15. Структура ледебурита.

При охлаждении ниже 723° в связи с пре-

вращением аустенита в. перлит состав'ледебу-

рита будет: цементит + перлит. Ледебурит —

твердая и хрупкая структурная составляющая.

ВАЖНЕЙШИЕ МЕХАНИЧЕСКИЕ

СВОЙСТВА МЕТАЛЛОВ

И СПОСОБЫ ИХ ОПРЕДЕЛЕНИЯ

Механические свойства металлов и сплавов

определяют их способность сопротивляться де-

формирующему и разрушающему воздействию

26

внешних сил. Механические свойства зависят

от химического состава, структурного состоя-

ния, внешнего силового воздействия, способов

технологической обработки металлов и ряда

других факторов.

Определение механических свойств прово-

дится на образцах стандартных размеров и

формы по единой методике, установленной для

каждого вида испытаний Государственными

общесоюзными стандартами (ГОСТ).

Испытания могут проводиться при постоян-

ной или плавно изменяющейся нагрузке (ста-

тические испытания), при ударной

нагрузке (динамические испытания)

и при нагрузке, меняющейся по величине или

по величине и направлению (испытания

на усталость).

Отдельную группу составляют техноло-

гические испытания, характеризующие

способность металлов подвергаться тому или

иному виду технологической обработки (в осо-

бенности обработке давлением),

Статические испытания на растяжение

Среди статических методов испытаний наи-

более широкое распространение получили ис-

пытания прочности металлов и сплавов при

растяжении.

Прочность — это способность металла со-

противляться разрушению под действием при-

ложенной к металлу внешней нагрузки.

При испытаниях на растяжение образец де-

формируется плавно возрастающей нагрузкой

27

до его разрушения. Эти испытания дают воз-

можность определить ряд механических харак-

теристик, оценивающих прочность и пластич-

ность испытуемого металла.

Испытания на растяжение проводятся на

разрывных машинах. Основными частями

каждой машины являются: механизм, создаю-

щий растяжение образца, и механизм, заме-

ряющий усилия растяжения.

В соответствии с ГОСТ 7855—61 все вновь

строящиеся разрывные машины для испытания

образцов, деталей и изделий с разрывным уси-

лием от 50 кг до 200 г снабжаются самопишу-

щими диаграммными устройствами, позволяю-

щими получать высоту ординаты диаграммы

(соответствующую предельной нагрузке) от

150 до 350 мм при масштабе записи деформа-

ции 1 1; 5 1; 10 1; 50 1; 100: 1.

Размеры и форма образцов установлены

ГОСТ 1497—61. Наибольшее распространение

имеют образцы цилиндрической формы, у ко-

торых расчетная начальная длина /0 в 5 или

10 раз больше диаметра (пятикратные и деся-

тикратные образцы). Образец с диаметром с10,

равным 10 мм, называется основным (табл. 1).

Образцы, имеющие другие размеры, называют-

ся пропорциональными.

В некоторых случаях разрешается приме-

нять образцы, имеющие иное отношение рас-

четной длины к диаметру (например, для

стальных отливок применяются 2,5-кратные

образцы).

Для определения механических свойств

листового металла применяются плоские об-

разцы. Однако испытания плоских образцов

28

Таблица 1

Размеры образцов для испытания на растяжение

Образец

Основной:

длинный

короткий

Пропорциональ-

ный:

длинный

короткий

Расчетная

длина 10,

мм

100

50

и,зУТ0

5,65/7^

Площадь

попереч-

ного сече-

ния образ-

ца г0,

мм2

78,5

78,5

от 7 и

выше

Диаметр

образца

й0, мм

10

10

от 3 и

выше

Символы

для обо-

значения

кратности

образцов

°10

°5

&10

о5

дают менее точные результаты вследствие

искажения формы поперечного сечения.

В процессе постепенного нагружения об-

разцов при испытании меняется длина образца

и величина усилия, необходимого для рас-

тяжения.

В большинстве современных конструкций

машин для испытания на статическое растя-

жение зависимость между нагрузкой и дефор-

мацией образца записывается автоматически,

в виде так называемой диаграммы растяжения.

На диаграмме растяжения по оси ординат от-

кладывается нагрузка, а по оси абсцисс — со-

ответствующее ей удлинение образца. Типич-

ная диаграмма растяжения для малоуглероди-

стых сталей имеет т^КОЙ вид, -как показано на

рис. 16,

29

На диаграмме растяжения могут быть вы-

делены следующие важнейшие участки и

точки:

Рис. 16. Диаграмма растяжения

для малоуглеродистой стали.

1. На участке О — Рпц сохраняется закон

прямой пропорциональности между нагрузкой

Р и удлинением образца Д/. Нагрузка Рпц на-

зывается нагрузкой при пределе пропорцио*

нальности,

2. На участке Рпц55—Рт образец начинает

получать остаточные деформации,

3. Горизонтальный участок за точкой Рт ,

на котором образец получает значительное

остаточное удлинение без увеличения растяги-

вающих усилий, характеризует текучесть ме-

талла (Рт— нагрузка при пределе текучести).

4. За точкой Т нагрузка снова возрастает

30

до некоторой точки в, соответствующей макси-

мальной нагрузке Рв. При этом на образце по-

является утоньшение — шейка, диаметр кото-

рой постепенно уменьшается, до тех пор пока

не наступит разрыв образца. Наибольшее уси-

лие Рв, которое предшествует разрушению об-

разца, называется нагрузкой при временном

сопротивлении.

5. После образования шейки происходит па-

дение нагрузки, и при непрерывном уменьше-

нии сечения шейки в точке к происходит раз-

рыв образца при усилии Рк,

Если разделить нагрузки, соответствующие

указанным характерным точкам, на площадь

поперечного сечения образца до растяжения,

то можно определить следующие основные ме-

ханические характеристики материала: предел-

пропорциональности ( апц ), предел упругости

(ao>os)> предел текучести ( с0,2 ) и временное

сопротивление ( св). Из них наиболее часто

пользуются пределом текучести и временным

сопротивлением.

Предел текучести (физический) —

наименьшее напряжение, при котором образец

деформируется без заметного увеличения рас-

тягивающей нагрузки:

Значение усилия Рт для диаграмм растя-

жения различного вида определяется в соот-

ветствии с ГОСТ 1497—61 по схемам, приве-

денным на рис. 17,

Временное сопротивление —

31

Рис. 17. Определение нагрузки, соот-

ветствующей площадке текучести, в

зависимости от вида диаграммы.

условное напряжение, соответствующее макси-

мальному усилию, которое может выдержать

образец до разрушения:

Р

ав = -=Л кг/'мм2.

Го

При статическом растяжении определяются

также показатели, характеризующие пла-

стичность металлов, т. е. способность их

получать остаточную деформацию под дейст-

вием нагрузки.

Показателями пластичности являются: от-

носительное удлинение и сужение.

32

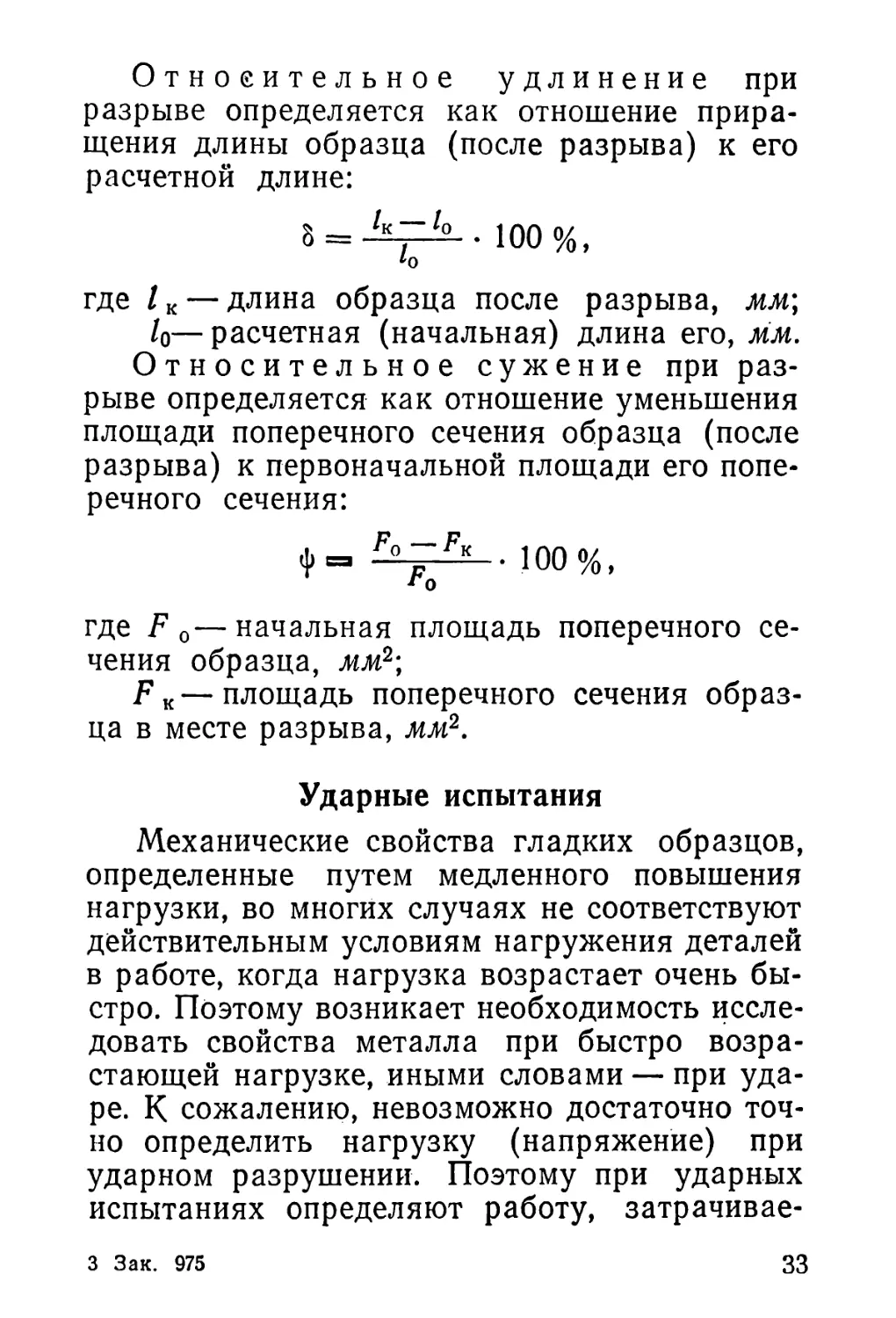

Относительное удлинение при

разрыве определяется как отношение прира-

щения длины образца (после разрыва) к его

расчетной длине:

8 = Ар^. ЮО о/0,

где /к — длина образца после разрыва, мм;

/о—расчетная (начальная) длина его, мм.

Относительное сужение при раз-

рыве определяется как отношение уменьшения

площади поперечного сечения образца (после

разрыва) к первоначальной площади его попе-

речного сечения:

♦ - Роу/к '100%,

где Р 0—начальная площадь поперечного се-

чения образца, мм2;

Рк—площадь поперечного сечения образ-

ца в месте разрыва, мм2.

Ударные испытания

Механические свойства гладких образцов,

определенные путем медленного повышения

нагрузки, во многих случаях не соответствуют

действительным условиям нагружения деталей

в работе, когда нагрузка возрастает очень бы-

стро. Поэтому возникает необходимость иссле-

довать свойства металла при быстро возра-

стающей нагрузке, иными словами — при уда-

ре. К сожалению, невозможно достаточно точ-

но определить нагрузку (напряжение) при

ударном разрушении. Поэтому при ударных

испытаниях определяют работу, затрачивае-

3 Зак. 975

33

мую на динамическое разрушение образца, т. е.

определяют ударную вязкость. Наиболее рас-

пространенным видом испытания на удар яв-

ляется испытание па ударный изгиб. При этом

испытании образец, положенный на две опоры,

разламывается ударом. Количество работы,

поглощенной образцом при разрушении уда-

ром, зависит от формы и размера образца, рас-

стояния между опорами, формы надреза и т. д.

ГОСТ 9454—60 рекомендует применять стан-

дартные образцы основного типа сечением

10x10 мм и с вырезом в средней части радиу-

сом г=1 мм на глубину 2 мм. Изменение фор-

мы и размеров образца и вообще изменение

условий испытания обычно дает совершенно

другие результаты. Рассмотрим схему удар-

ных испытаний, применяемых для определения

ударной вязкости (рис. 18).

\30°1

V

Рис. 18. Основные размеры опор и ножа маятника^

34

Сущность этого способа испытания состоит

в разрушении образца стандартных размеров

и формы при помощи падающего маятника.

Определяемая при этом испытании ударная

вязкость по ГОСТ 9454—60 характеризуется

работой, расходуемой на ударный излом об-

разца, отнесенной к рабочей площади его по-

перечного сечения в месте надреза.

Испытания образцов на ударный изгиб

проводятся на специальных маятниковых коп-

рах (рис. 19).

Рис. 19. Общий вид маятникового копра.

з* 35

Перед испытанием маятник 1 отводится на

некоторый угол, а затем падает. При падении

маятник разрушает образец 5, помещенный на

опорах копра, и, продолжая двигаться по

инерции, поднимается на меньший угол. Этот

угол взлета маятника отсчитывается после

испытания на шкале копра* по положению

стрелки указателя 2, находящейся в началь-

ный момент возле упора.

Работа удара Лн, затраченная на разруше-

ние образца, принимается равной разности

энергии маятника в его положениях до и после

удара. Она определяется обычно без всяких

подсчетов по шкале, градуированной непосред-

ственно в килограммо-метрах. Точность отсче-

та работы удара Ан не ниже 0,1 кем. По опре-

деленному на копре значению работы удара

Лн вычисляется значение ударной вязкости по

формуле:

д

аа = -у- кгм/см2,

где Р — площадь поперечного сечения образца

в месте надреза (до испытания), см2.

Испытания на ударную вязкость позволяют

выявить такие важные свойства некоторых

сталей, как красноломкость и хладноломкость.

Ударная вязкость оказывается очень чувстви-

тельной к изменению структуры металла. Так,

например, укрупнение зерна, незначительно

отражающееся на статических механических

свойствах металлов и сплавов, резко повыша-

ет способность к хрупкому разрушению.

36

Определение твердости

Способ оценки механических свойств ме-

талла по показателям твердости является са-

мым распространенным. Под твердостью пони-

мают свойство металла сопротивляться про-

никновению в него более твердого тела, не

получающего остаточных деформаций при

испытании. Особенность испытаний для опре-

деления твердости состоит в том, что они могут

быть проведены непосредственно на деталях

без их разрушения и без изготовления специ-

альных образцов. Поэтому в ряде случаев

ограничиваются только определением твердо-

сти без сложных и требующих значительной

затраты времени испытаний на разрыв.

Существует несколько способов определе-

ния твердости. Приведем описание важнейших

из них.

Твердость по Бринеллю (ГОСТ

9012—59) определяется путем вдавливания в

поверхность испытуемого металла очень твер-

дого стального закаленного шарика диамет-

ром 10; 5 или 2,5 мм под действием значитель-

ной нагрузки (до 3 г) в течение определенного

времени. В результате этого на поверхности

изделия остается сферический отпечаток неко-

торого диаметра d (рис. 20, а).

Число твердости по Бринеллю обозначает-

ся знаком НВ и определяется как отношение

приложенной нагрузки Р к площади сфериче-

ской поверхности отпечатка:

37

Твердость по Бринеллю — величина раз-

мерная и выражается в кг/мм2, но в справоч-

ных таблицах и технической документации

указание размерности обычно опускается.

Чтобы избежать длительных вычислений,

на практике пользуются специальными табли-

цами для определения числа твердости в зави-

симости от диаметра отпечатка, диаметра ша-

рика и нагрузки. Замерив после снятия нагруз-

ки при помощи специальной лупы диаметр

отпечатка й, по этим таблицам непосредствен-

но находят соответствующее число твердости.

Величина нагрузки Р, действующей на ша-

рик, выбирается в зависимости от материала и

толщины испытываемого изделия.

Точность измерения диаметра отпечатка

должна быть в пределах ±0,01 мм.

Определение твердости стальным шариком

может производиться при значениях НВ не бо-

лее 450, так как при больших значениях твер-

дости деформируется сам шарик и значения

твердости могут устанавливаться только при-

близительно.

Твердость по Роквелу определяет-

ся путем вдавливания в испытуемый образец

стального шарика диаметром 1,588±0,001 мм

или алмазного конуса с углом при вершине

120°±0,5°. Алмазный конус применяется для

испытания твердых металлов (например, за-

каленной стали), а стальной шарик — для ис-

пытания более мягких металлов.

Применение алмазного наконечника позво-

ляет производить измерения твердости метал-

лов с ЯВ>450.

Нагружение шарика или конуса произво-

38

дится, согласно ГОСТ 9013—59, действием двух

последовательно прилагаемых нагрузок —

предварительной Р01 равной 10 кг, а затем

окончательной Р, равной (в сумме с предвари-

тельной) 60, 100 или 150 кг. Предварительная

нагрузка в 10 кг дается с целью установить

одинаково плотное соприкосновение между ал-

мазом (или шариком) и образцом, и таким

образом избежать ошибок, вызываемых раз-

личной чистотой обработки поверхности испы-

тываемых образцов.

Числа твердости по Роквелу определяются

в зависимости от разности в глубине внедре-

ния конуса или шарика при предварительной

и окончательной нагрузках (рис. 20, б). Чем

39

Рис. 20. Схема способов

определения твердости:

а — по Бринеллю; б — по Рок-

велу; в — по Викерсу.

тверже металл, тем на меньшую глубину про-

никает алмаз или шарик и тем большим будет

число твердости. За единицу твердости приня-

та величина, соответствующая осевому пере-

мещению наконечника на 0,002 мм.

Практически на приборе Роквела число

твердости после измерения автоматически по-

казывается на циферблате индикатора. Ци-

ферблат имеет 100 делений и две шкалы —

черную и красную. Градуировка шкалы вы-

полняется обратной, т. е. большему углубле-

нию шарика или конуса соответствует меньшая

цифра. При испытании алмазным конусом от-

счеты производятся по черной шкале (шка-

ла С), а при вдавливании стального шарика —

по красной (шкала В).

Так как значения твердости по Роквелу, за-

меренные по разным шкалам, несравнимы

между собой, то при испытаниях к числу твер-

дости Н# добавляют индекс, обозначающий

шкалу, по которой проводилось испытание, на-

пример: НЯС, НКВ, НЯА.

Нагрузка и соответственно шкала для ис-

пытаний выбираются по табл. 2.

Способ Роквела применяется для опреде-

ления твердости термически обработанных де-

талей, для изделий небольших габаритов и ма-

лых толщин. Вследствие того, что измерение

глубины вдавливания, а следовательно и по-

казателей твердости, производится автомати-

чески, производительность прибора Роквела

достаточно высока.

Определение твердости по Ви-

ке р с у (ГОСТ 2999—59) производится путем

вдавливания в испытуемый образец четырех-

40

Таблица 2

Выбор шкалы для определения твердости

по Роквелу

ЗПриближенные

значения твер-

дости по

Бринеллю,

НВ \

60—230

230—700

Свыше 700

Обозначение

шкалы Рок-

вела

Красная — В

Черная — С

Черная — А

Вид нако-

нечника

Стальной

шарик

Алмазный

конус

Алмазный

конус

Нагрузка Р,

кг

100

150

60

Обозначение

твердости по

Роквелу

няв

ннс

\НЯА

Допустимые

пределы

шкалы

25—100

20—67

70-85

гранной алмазной пирамиды с углом между

противоположными гранями а=136°±0,5°. При

этом на шлифованной или полированной по-

верхности образца получается микроскопиче-

ский пирамидальный отпечаток, диагональ ко-

торого принято обозначать через й (рис. 20, в).

Число твердости НУ, определенное этим

способом в соответствии с ГОСТ 2999—59, рав-

но отношению нагрузки Р к площади поверх-

ности полученного отпечатка (Р):

Величина нагрузки Р выбирается в соот-

ветствии с толщиной образца и твердостью

испытуемого материала по табл. 3.

Как видно из описания, испытание твердо-

сти по Викерсу имеет много общего с испыта-

41

Таблица 3

Рекомендуемые нагрузки при определении

твердости по Викерсу

Толщина

испытуемого

образца, мм

0,3—0,5

0,5-1

1—2

2—4

Свыше 4

Твердость, НУ

20—50

50—100

100-300

Рекомендуемые нагрузки,

—

5; 10

10; 20

20; 50

—

5; 10

20; 50

30; 50

—

5; 10

10; 20

20; 50

50

300—900

кг

5; 10

10; 20

20; 30

30; 50

50; 100

нием по Бринеллю и твердость НЕ и НУ до

значений 450 практически совпадает.

Определение твердости по Викерсу сводит-

ся к вдавливанию в испытуемую поверхность

алмазной пирамиды и последующему замеру

диагонали получаемого отпечатка. Для этого

в прибор вмонтирован микроскоп, окуляр-мик-

рометр которого позволяет измерять диагона-

ли отпечатков с точностью ±0,002 мм для диа-

гоналей длиной свыше 0,2 мм и с точностью

±0,001 мм — для диагоналей длиной менее

0,2 мм. По замеренному значению диагонали

отпечатка (I, пользуясь специальными табли-

цами, вычисленными для различных нагру-

зок Р, определяется число твердости НУ

Способ Викерса применяется для опреде-

ления твердости небольших по габаритам де-

талей и инструментов, металлов высокой твер-

дости, весьма малых сечений и тонких наруж-

ных слоев термически обработанных изделий.

42

Определение микротвердости

В последнее время получает все большее

развитие определение микротвердости методом

вдавливания алмазных пирамидальных нако-

нечников при малых нагрузках (5—500 г), что

дает, соответственно, микроскопические отпе-

чатки (4—300 мк).

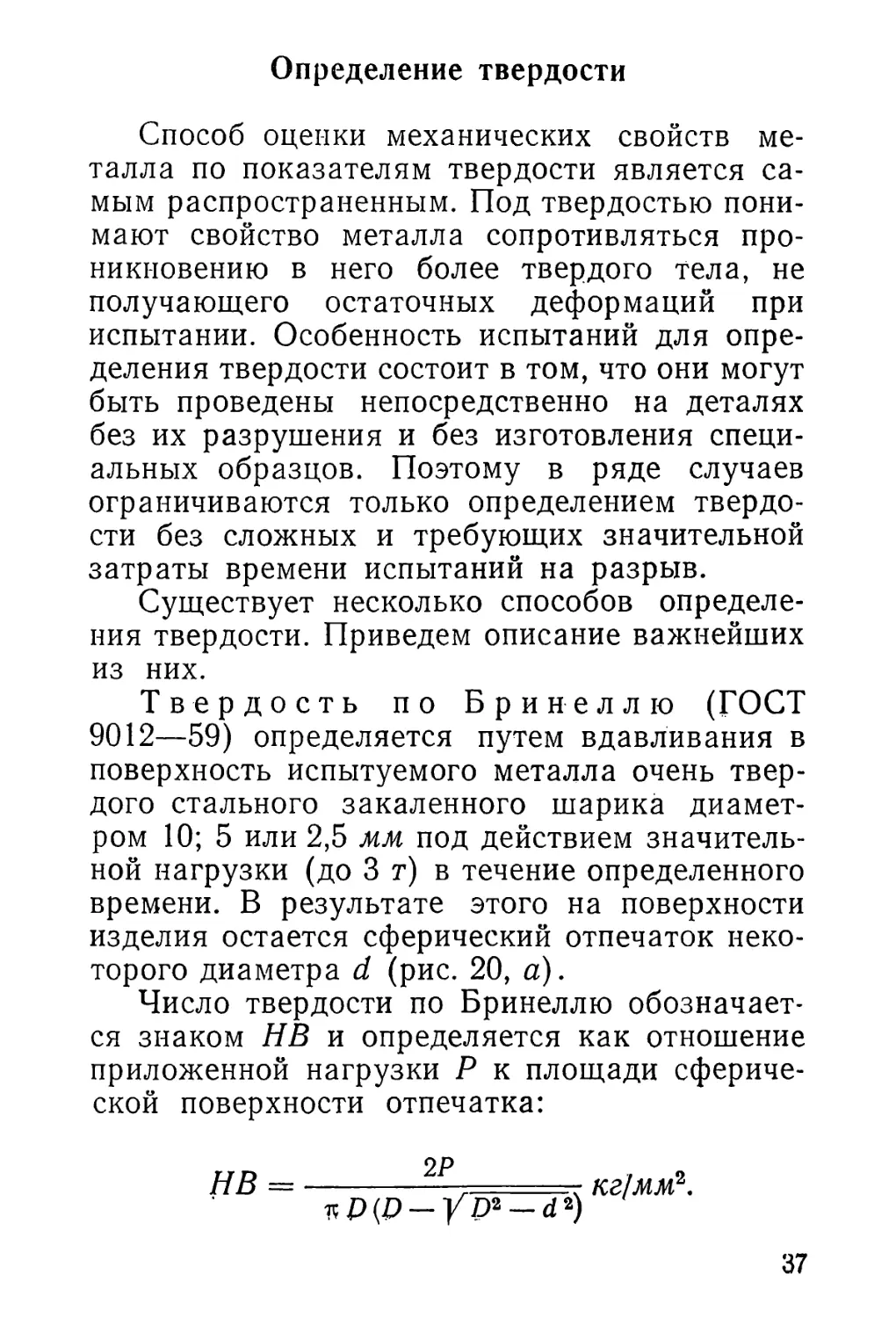

Для испытания на микротвердость приме-

няются приборы, в которых совмещаются ме-

таллографический микроскоп с окуляр-микро-

метром для измерения размеров отпечатка и

специальное устройство для вдавливания ал-

Рис. 21. Общий вид прибора ПМТ-3 для опреде-

ления микротвердости:

/—штатив с колонкой; 2 — предметный столик;

3 — окуляр-микрометр; 4 — нагрузочное устройство.

43

мазной пирамиды под небольшими нагрузками

(рис. 21).

Метод определения микротвердости позво-

ляет выявить твердость отдельных структур-

ных составляющих сплавов в различных частях

их кристаллических зерен и определить твер-

дость поверхностных слоев металла практиче-

Рис. 22. Микроотпечатки алмазной пирамиды

в карбидном сплаве.

ски любой толщины при различных способах

обработки поверхности.

По величине диагонали отпечатка й, изме-

ренной под микроскопом, число твердости, по-

лучаемое в единицах, соответствующих НУ,

определяется как отношение нагрузки к пло-

щади поверхности пирамидального отпечатка

(ГОСТ 9450—60).

Числа микротвердости могут определяться

по таблицам в зависимости от величины диаго-

нали отпечатка й.

Для определения микротвердости поверх-

44

^

ность испытуемой детали должна быть плоской

и полированной.

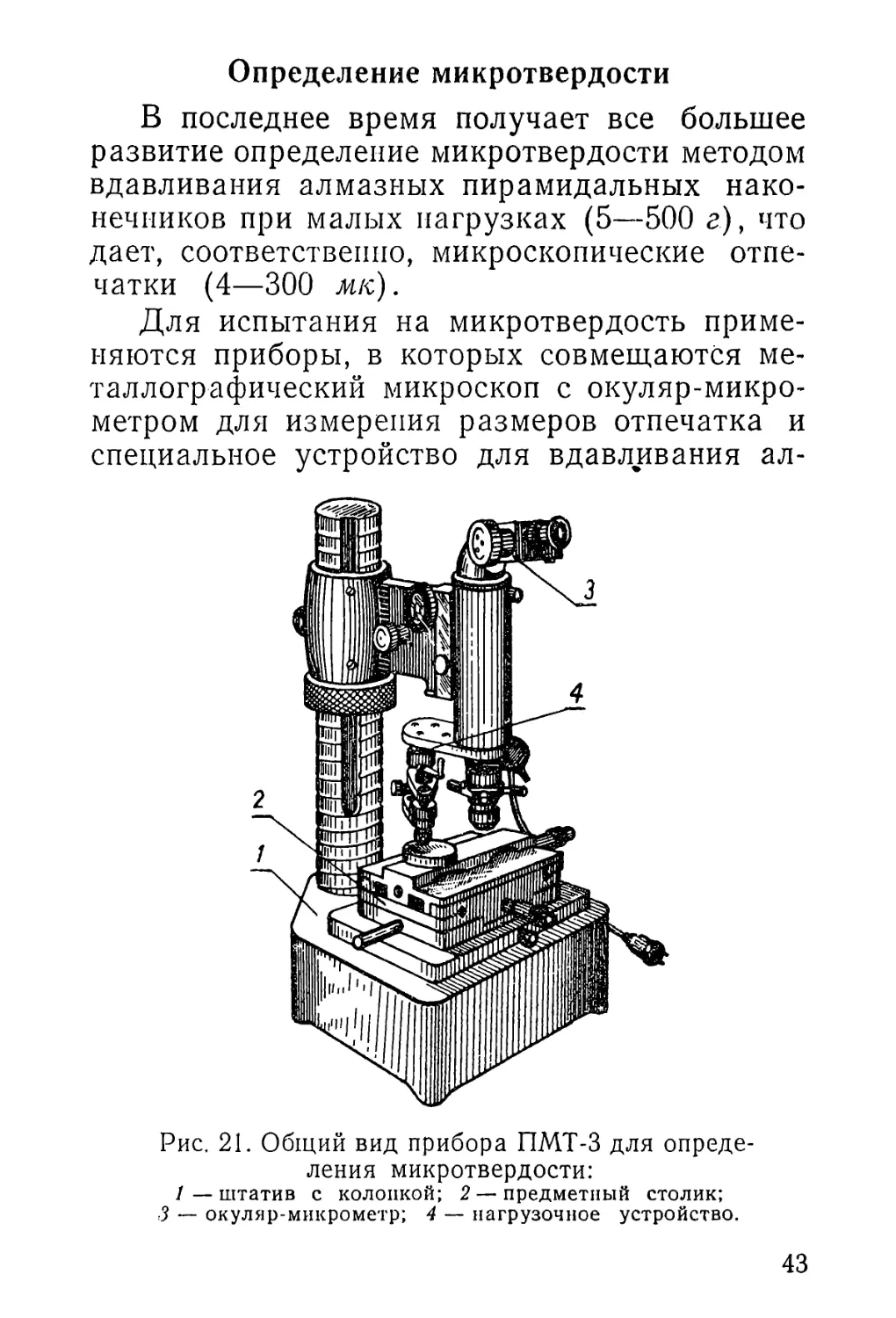

Приведенный на рис. 22 вид отпечатков ал-

мазной пирамиды в различных структурных

составляющих наглядно показывает возмож-

ности исследования структурной неоднород-

ности сплавов этим методом: чем тверже

структурная составляющая сплава, тем мень-

шим получается отпечаток. Применение мето-

да микротвердости позволяет исследовать

структурную неоднородность сплавов, метал-

лических покрытий и других тонких поверх-

ностных слоев металла. Определение микро-

твердости показало, что твердость отдельных

зерен сложного состава может во много раз

превышать среднее значение твердости.

Определение твердости прибором Польди

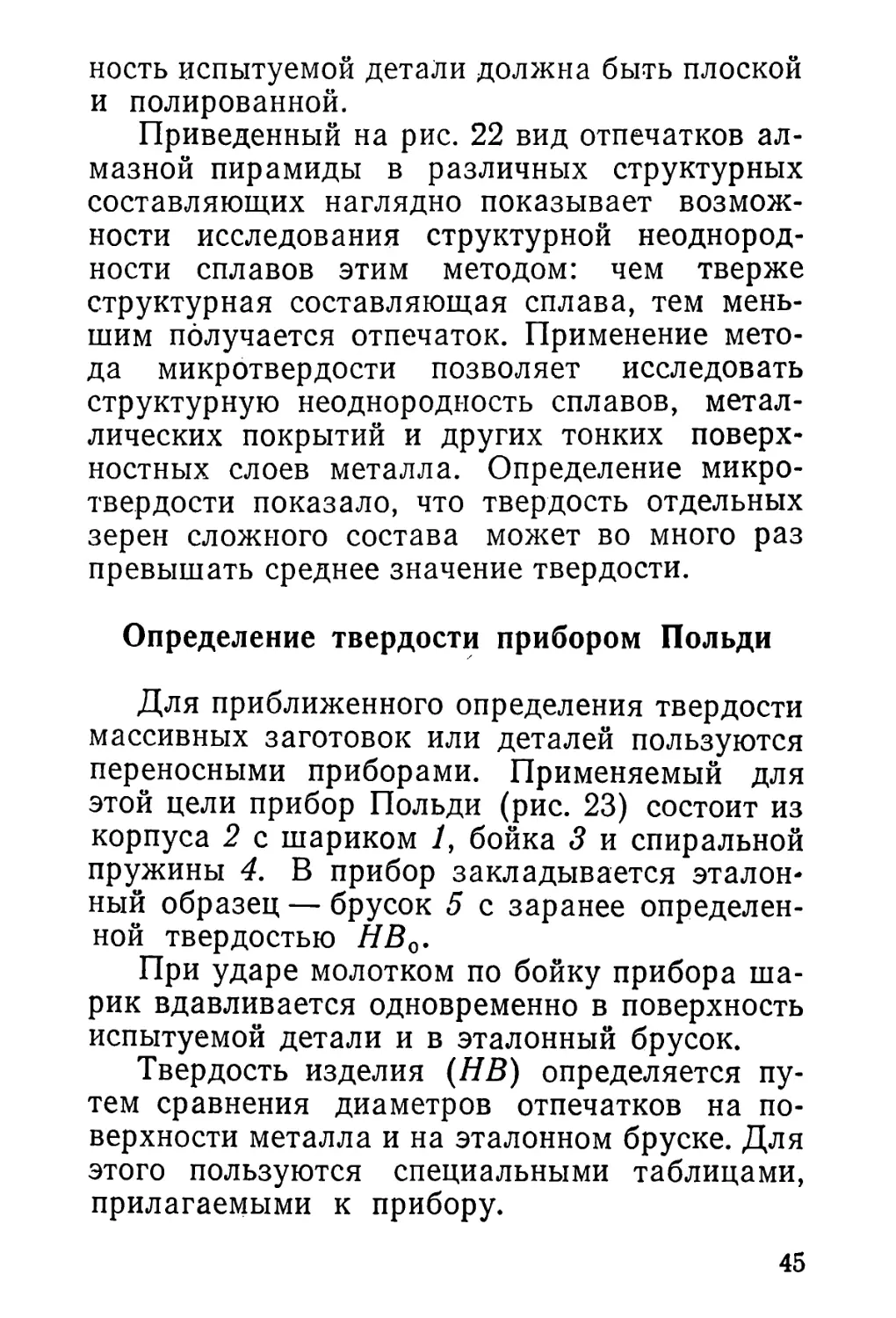

Для приближенного определения твердости

массивных заготовок или деталей пользуются

переносными приборами. Применяемый для

этой цели прибор Польди (рис. 23) состоит из

корпуса 2 с шариком 1, бойка 3 и спиральной

пружины 4. В прибор закладывается эталон-

ный образец — брусок 5 с заранее определен-

ной твердостью НВ0.

При ударе молотком по бойку прибора ша-

рик вдавливается одновременно в поверхность

испытуемой детали и в эталонный брусок.

Твердость изделия (НВ) определяется пу-

тем сравнения диаметров отпечатков на по-

верхности металла и на эталонном бруске. Для

этого пользуются специальными таблицами,

прилагаемыми к прибору.

45

Погрешность определения твердости при-

бором Польди может составить ±(7-г-10)%.

Эта погрешность объясняется, тем, что числа

Рис. 23. Прибор Польди для прибли-

женного определения твердости сталь-

ным шариком.

твердости НВ определяются при статическом

вдавливании стального шарика,, а прибор

Польди основан на ударном принципе.

Испытания на усталость

Выше мы рассмотрели некоторые характе-

ристики механических свойств металлов, опре-

деляемых при различных по величине нагруз-

ках. Но механические свойства, определенные

при статических испытаниях, не характеризуют

46

сопротивления материала переменным нагруз-

кам. Нагрузки на детали во время их службы

могут меняться не только по величине, но.и по

знаку. Такие переменные нагрузки вызывают

в металле переменные (пульсирующие) напря-

жения, меняющие свою величину и знак. На-

пример, коленчатый вал автомобильного дви-

гателя при работе испытывает в поверхностных

слоях шеек попеременно то растягивающие, то

сжимающие напряжения. Большинство других

деталей машин и механизмов — валы, шатуны,

пальцы, шестерни и т. д. работают также в

условиях пульсирующих переменных напря-

жений. Для практики очень важно установить,

как ведут себя металлы в условиях знакопере-

менного нагружения и какие напряжения они

смогут выдержать без разрушения, без опасно-

сти поломки.

В подавляющем большинстве случаев на-

грузка на детали изменяется циклически, т. е.

увеличивается от определенного значения, про-

ходит через максимум и затем уменьшается

до исходной величины. В дальнейшем такой

цикл повторяется.

Явления разрушения металлов под дейст-

вием переменной (циклической) нагрузки на-

зываются усталостью.

Характерными признаками разрушения ме-

талла от усталости являются:

а) отсутствие заметных внешних признаков

пластической деформации;

б) наличие на поверхности разрушения

двух резко отличных друг от друга областей:

области развития трещины усталости с глад-

кой поверхностью (/) и области конечного раз-

47

рушения (2) с шероховатой поверхностью и со

следами хрупкого кристаллического излома

(рис. 24).

Основной задачей испытания на выносли-

вость (на усталость) является определение

так называемого предела усталости.

Рис. 24. Излом усталости.

Определение предела усталости при изгибе

консольно вращающихся образцов произво-

дится по схеме, изображенной на рис. 25.

В патроне 1, получающем вращение от при-

вода машины, закрепляется своим утолщен-

ным концом цилиндрический образец 2. На

Рис. 25. Схема испытания на усталость.

48

противоположном конце образца подвеши-

вается груз Р, действующий на образец через

шарикоподшипник 3. Верхние волокна образ-

ца испытывают напряжение растяжения, а

нижние — сжатия. За каждый полный оборот

образца осуществляется цикл нагружения.

В соответствии с ГОСТ 2860—45 за предел

усталости принимается наибольшее напряже-

ние, при котором образец выдерживает без

разрушения заданное число циклов, принимае-

мое за базу испытания.

Предел усталости стальных образцов опре-

деляют на базе 5—10 миллионов циклов, а об-

разцов из легких литейных сплавов — на базе

20 миллионов циклов.

Для получения сравнимых результатов не-

обходимо стремиться к полному совпадению

условий испытания и состояния образца. На

предел усталости, кроме внутреннего строения

металла, оказывают влияние: качество обра-

ботки поверхности образцов; упрочнение по-

верхности путем дробеструйной обработки, на-

катки и др.; форма образца и наличие надре-

зов; абсолютные размеры образцов и т. д.

Так как усталостные трещины начинают

обычно расти с поверхности детали, борьба с

-усталостью, помимо подбора более прочного

материала, заключается главным образом в

улучшении состояния и упрочнении поверхно-

сти. Это достигается: а) химико-термической

обработкой металлов; б) механической обра-

боткой (шлифовка, полировка, наклеп поверх-

ностного слоя путем обкатки роликом или

быстро летящей струей стальной либо чугун-

ной дроби); в) поверхностной закалкой токами

4 Зак. 975

49

высокой частоты. Этими мерами можно повы-

сить предел усталости на несколько десятков

процентов.

Особенно часто (преимущественно в высо-

копрочных сталях) причинами усталостных

изломов служат резкие изменения формы де-

талей (выкружки малого радиуса, шпоночные

канавки, надрезы, отверстия), вызывающие

концентрацию напряжений и являющиеся ме-

стами первоначального образования усталост-

ных трещин. Поэтому особое значение имеет

здесь правильный выбор конструкции.

Чем выше статическая прочность материа-

ла ( ов), тем большее значение имеет состоя-

ние поверхности для усталостной прочности.

Например, если принять предел усталости по-

лированного образца за 100%, то при ухудше-

нии состояния поверхности предел усталости

изменяется очень широко, что видно из табл. 4.

Таблица 4

Влияние качества поверхности на предел

усталости

Вид механической

обработки

Полирование

Суперфиниш

Чистовое шлифование

Грубое шлифование

Фрезерование

Изменение

ств =

48 кг/мм2

100

95

93

90

70

предела усталости, %

ств =

96 кг/мм2

100

93

90

80

50

ств =

140 кг/мм2

100

90

88

70

35

50

Если изделие подвергнуть такой предвари-

тельной обработке, при которой на поверхно-

сти образуются остаточные напряжения сжа-

тия, то после приложения нагрузки эти напря-

жения вычитаются из напряжений растя-

жения, что уменьшает развитие усталостной

трещины.

Испытания на износ

При определении свойств металлов и спла-

вов особую группу представляют испытания на

износ. Работа машины всегда сопровождается

трением ее деталей в местах подвижных сое-

динений. В результате этого поверхности изна-

шиваются — происходит постепенное измене-

ние их качества, формы и размеров, меняются

величины зазоров. Это нарушает нормальную

работу сопряжений.

Износ детали машины или образца обычно

оценивается изменением линейного размера в

направлении, нормальном к поверхности (ли-

нейный износ).

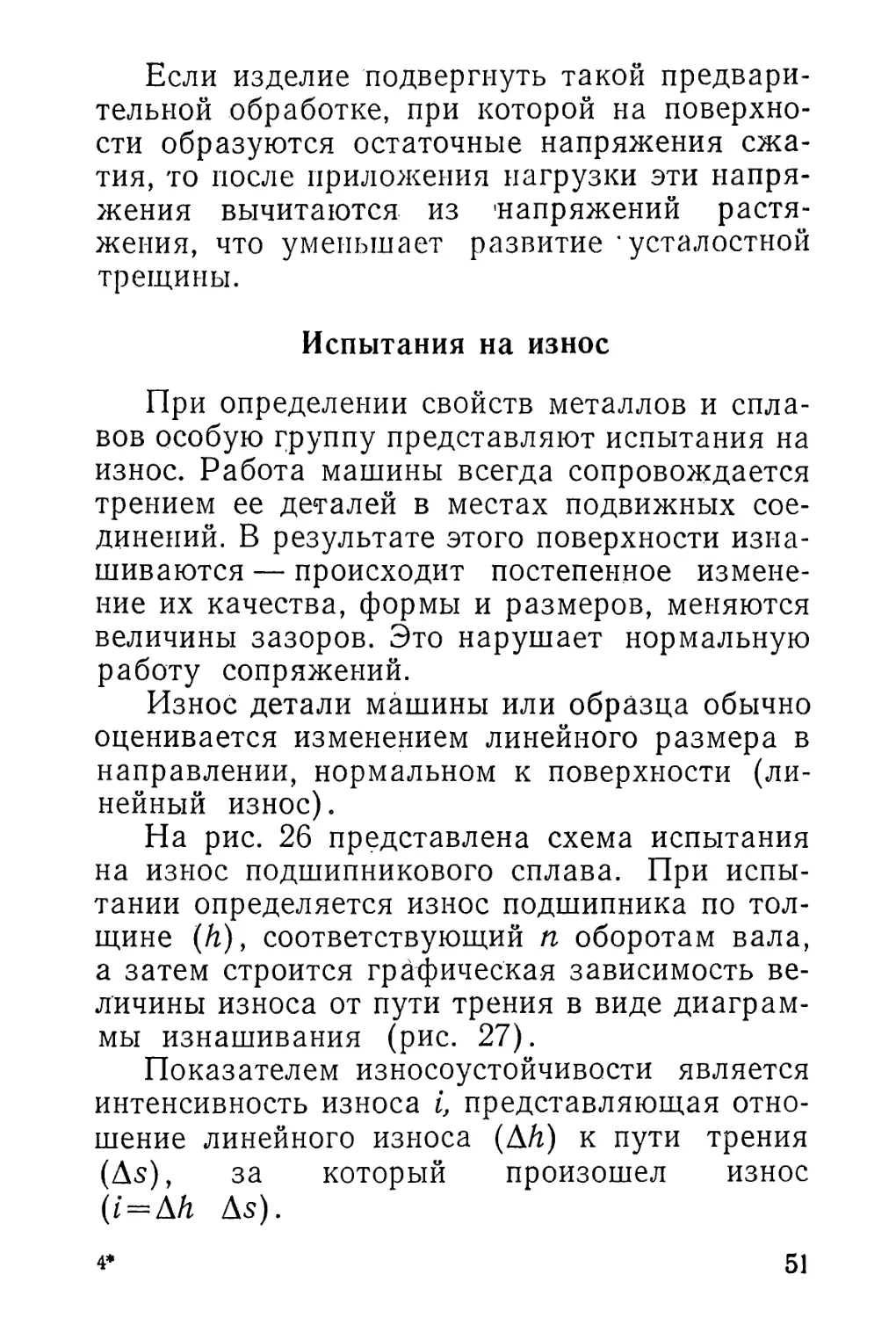

На рис. 26 представлена схема испытания

на износ подшипникового сплава. При испы-

тании определяется износ подшипника по тол-

щине (Л), соответствующий п оборотам вала,

а затем строится графическая зависимость ве-

личины износа от пути трения в виде диаграм-

мы изнашивания (рис. 27).

Показателем износоустойчивости является

интенсивность износа i, представляющая отно-

шение линейного износа (Δh) к пути трения

(Δs), за который произошел износ

(i = Δh Δs).

4*

51

Рис. 26. Схема испытания

на износ.

Путь трения S

Рис. 27. Диаграмма изнашивания.

52

ЛинейнЬ/й износ h

На диаграмме изнашивания можно выде-

лить следующие стадии изнашивания:

I — период приработки деталей. Он состоит

в постепенном изменении прилегающих по-

верхностей трения — сглаживаются мельчай-

шие неровности, изменяется шероховатость

поверхности, т. е. происходит изменение мик-

рогеометрии поверхностей трения. Одновре-

менно может происходить изменение свойств

поверхностных слоев трущихся материалов.

Во время приработки интенсивность износа

постепенно снижается. Отметим, кстати, что

часто выполняемая слесарем работа по при-

шабровке подшипников, направляющих и дру-

гих деталей скольжения имеет целью умень-

шение износа в период приработки;

II — период нормальной работы. В этот пе-

риод интенсивность износа г остается постоян-

ной, что является характерным для нормаль-

ной эксплуатации узла трения;

III — период аварийного износа. Он может

наступить при неблагоприятном изменении

условий трения — прекращении подачи смаз-

ки, резком увеличении нагрузки и т. д.

МЕТОДЫ ИСПЫТАНИЯ

ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ

МЕТАЛЛОВ

В соответствии с ОСТ 1682 технологиче-

скими пробами называются испытания, выяв-

ляющие способность металла принимать опре-

деленные деформации или воздействия, подоб-

ные тем, которые металл должен испытывать

при его обработке или в условиях дальнейшей

53

его службы в виде изделия. Некоторые виды

технологических испытаний, с которыми при-

ходится встречаться слесарю, приведены ниже.

Проба на загиб в холодном и нагретом

состоянии (ОСТ 1683)

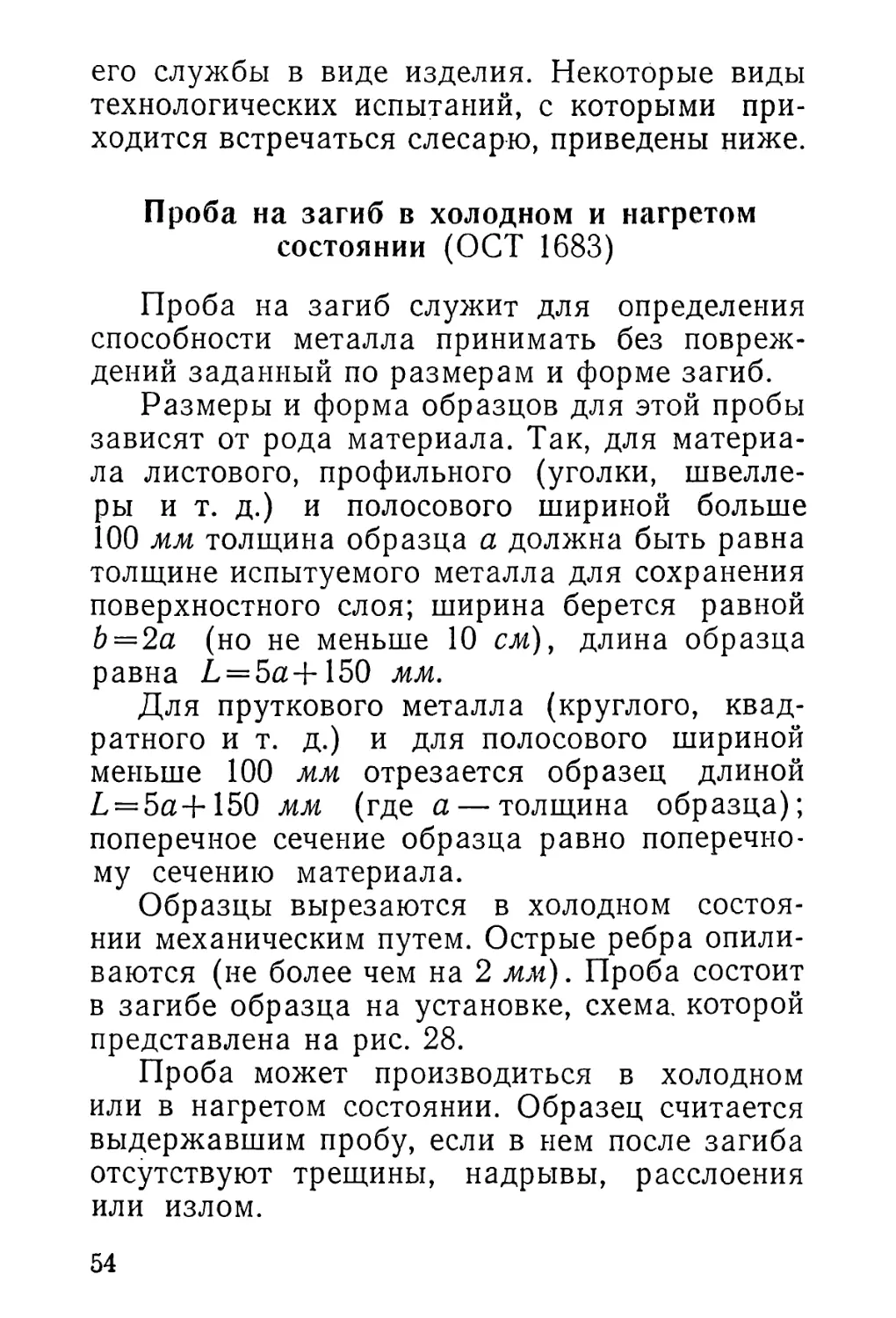

Проба на загиб служит для определения

способности металла принимать без повреж-

дений заданный по размерам и форме загиб.

Размеры и форма образцов для этой пробы

зависят от рода материала. Так, для материа-

ла листового, профильного (уголки, швелле-

ры и т. д.) и полосового шириной болыие

100 мм толщина образца a должна быть равна

толщине испытуемого металла для сохранения

поверхностного слоя; ширина берется равной

b = 2a (но не меньше 10 cм), длина образца

равна L = 5a+150 мм.

Для пруткового металла (круглого, квад-

ратного и т. д.) и для полосового шириной

меньше 100 мм отрезается образец длиной

L = 5a+150 мм (где a — толщина образца);

поперечное сечение образца равно поперечно-

му сечению материала.

Образцы вырезаются в холодном состоя-

нии механическим путем. Острые ребра опили-

ваются (не более чем на 2 мм). Проба состоит

в загибе образца на установке, схема которой

представлена на рис. 28.

Проба может производиться в холодном

или в нагретом состоянии. Образец считается

выдержавшим пробу, если в нем после загиба

отсутствуют трещины, надрывы, расслоения

или излом.

54

L = 5a +150лнм

Рис. 28. Схема установки для испытания

на загиб.

В соответствии с ГОСТ 380—60 для углеро-

дистых сталей обыкновенного качества произ-

водятся испытания на загиб в холодном со-

стоянии по нормативам, приведенным в табл. 5.

Проба на осадку в холодном состоянии

(по ГОСТ 8817—58)

Для определения способности металла при-

нимать заданную по размерам и форме дефор-

мацию сжатия применяется проба на осадку.

Образец для этой пробы отрезается от прут-

ка и имеет диаметр d, равный диаметру испыты-

ваемого металла, а высоту h, равную удвоен-

ному диаметру (для стали) или полутора диа-

метрам (для сплавов алюминия). Торцовые

плоскости образца должны быть перпендику-

лярными его оси. Осадка производится в хо-

лодном или горячем состоянии под прессом.

55

механическим или пневматическим молотом до

заданной техническими условиями высоты h

(рис. 29).

Таблица 5

Условия испытаний на загиб для углеродистых сталей

Примечание: Сталь марок Ст. 6 и Ст. 7 на загиб

в холодном состоянии не испытывается.

56

Рис. 29. Образец для испытания на осадку

(а) и вид образца после осадки (б).

На~180° вокруг оправ-

ки диаметром, равным

тройной толщине образца

На 180° вокруг оправ-

ки диаметром, равным

двойной толщине образца

На 180° до соприкос-

новения сторон

Ст. 1, Ст. 2,

Ст. 3

Ст. 0,

Ст. 4

Ст. 5

Марки стали

Условия испытаний

Эскиз

Признаком того, что образец выдержал

пробу, служит отсутствие в нем после осадки

трещин, надрывов или излома. Л

Проба на перегиб (по ОСТ 1688)

Проба на перегиб служит для определения

способности металла выдерживать многократ-

ный загиб и разгиб и применяется для прутков

и проволоки фасонного сечения площадью не

свыше 120 мм2 и для полосового и листового

металла толщиной не свыше 5 мм.

Во всех случаях испытания образец выре-

зается так, чтобы сохранился поверхностный

слой; длина образца примерно 150 мм.

Загиб образца производится в тисках попе-

ременно в правую и левую стороны на 90° со

скоростью не свыше 60 перегибов в минуту.

Губки должны выполняться с определенным

радиусом закругления (2, 4, 6, 8 или 10 мм);

радиус указывается в технических условиях на

поставку.

Признаком того, что образец выдержал

пробу (заданное число перегибов), служит от-

сутствие после"пробы расслоений, отслаива-

ний, надрывов, трещин или излома как в ме-

талле образца, так и в его покровном слое

(оцинковка, полуда и т. д.). ОСТ 1688 рекомен-

дует пробу на перегиб доводить до разрушения

образца с определением соответствующего чис-

ла перегиба.

Проба на расплющивание (по ГОСТ 8818—58)

Проба на расплющивание применяется для

прокатного металла — полосового, пруткового,

листового и для головок заклепок.

57

Образцы для этой пробы отрезаются от

концов прутков и от полос (при пробе их в на-

гретом состоянии) без изменения поперечного

сечения материала.

Рис. 30. Проба на расплющивание:

а — полосы; б — головки заклепки.

Образцы из полос и листов для пробы в хо-

лодном состоянии имеют форму полос, ширина

которых в три раза больше толщины.

Проба (рис. 30, а) заключается в расплю-

щивании образца при помощи пресса, механи-

ческого или пневматического молота до полу-

чения полосы шириной, соответствующей тех-

ническим условиям (длина сплющенной поло-

сы должна быть равна двойной ширине).

Проба на расплющивание головок закле-

пок (рис. 30, б) производится до значения диа-

метра Д заданного техническими условиями.

Проба может выполняться в холодном или

нагретом состоянии металла. Качественный

58

образец после расплющивания не должен да-

вать трещин или надрывов.

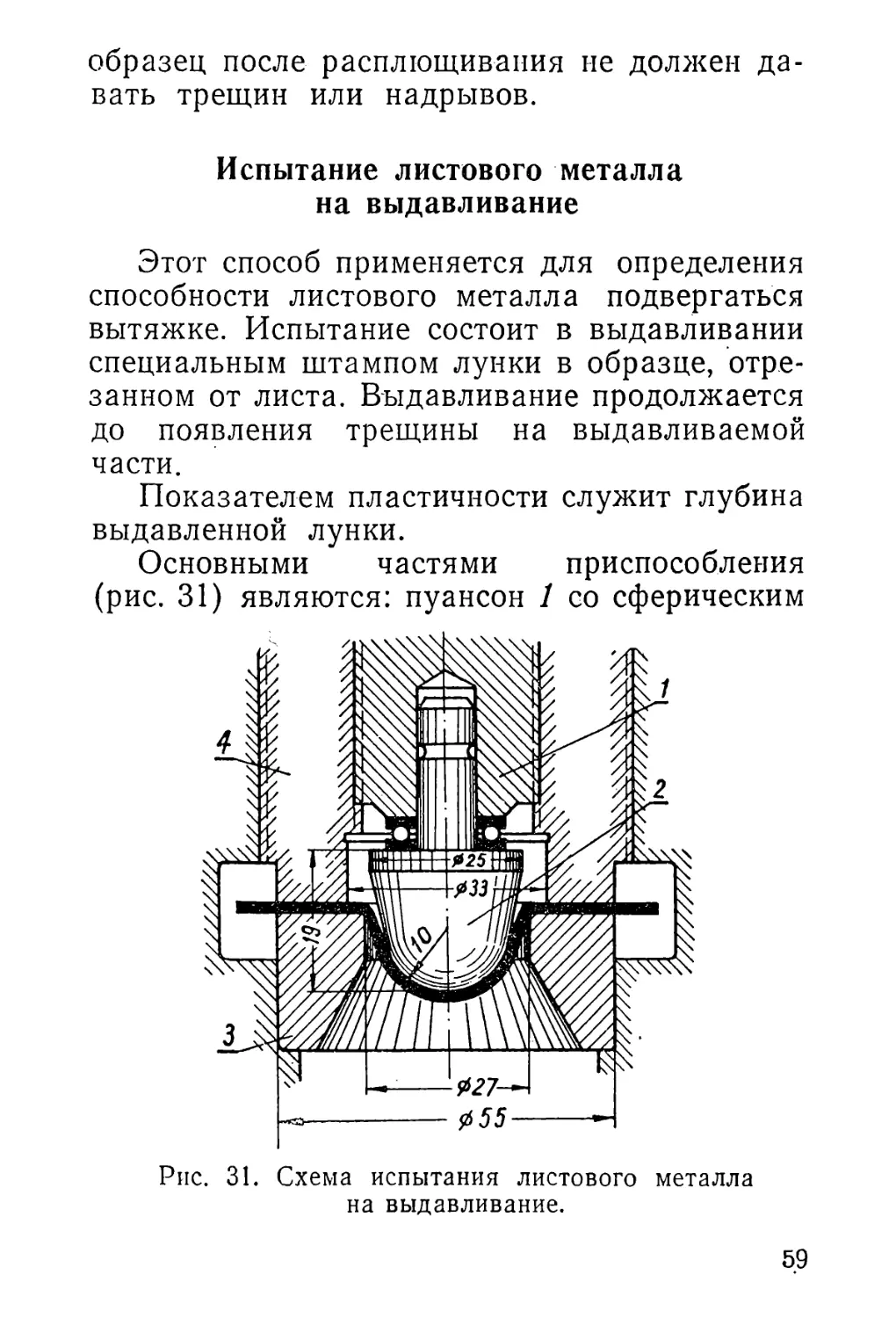

Испытание листового металла

на выдавливание

Этот способ применяется для определения

способности листового металла подвергаться

вытяжке. Испытание состоит в выдавливании

специальным штампом лунки в образце, отре-

занном от листа. Выдавливание продолжается

до появления трещины на выдавливаемой

части.

Показателем пластичности служит глубина

выдавленной лунки.

Основными частями приспособления

(рис. 31) являются: пуансон / со сферическим

Рис. 31. Схема испытания листового металла

на выдавливание.

59

наконечником 2, вращающийся в шарикопод-

шипнике, матрица 3 и прижим 4.

Прижатый к матрице при помощи прижима

образец выдавливается в средней части при

медленном перемещении пуансона. Появление

трещины при испытании устанавливается при

помощи зеркала, закрепленного на специаль-

ном кронштейне.

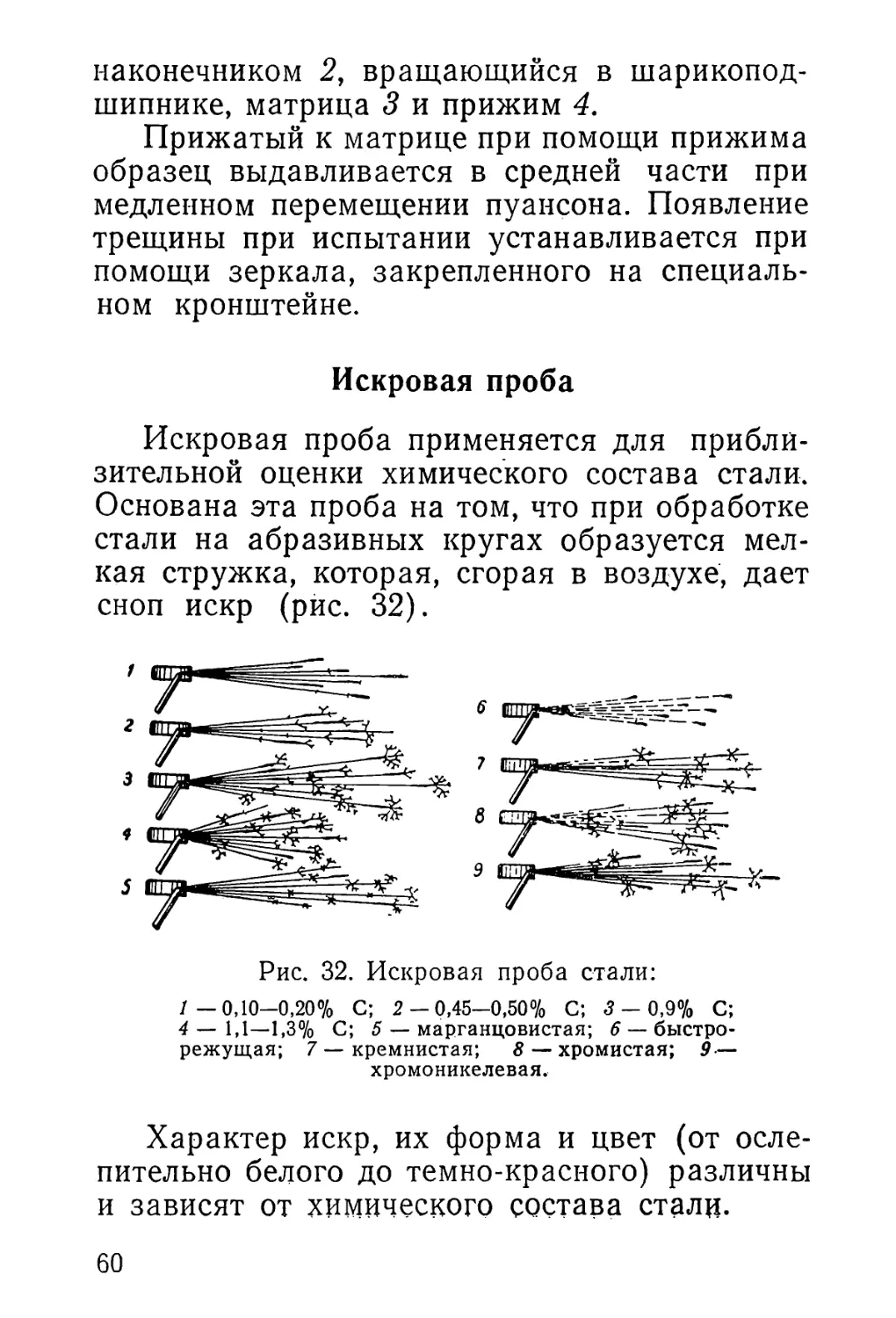

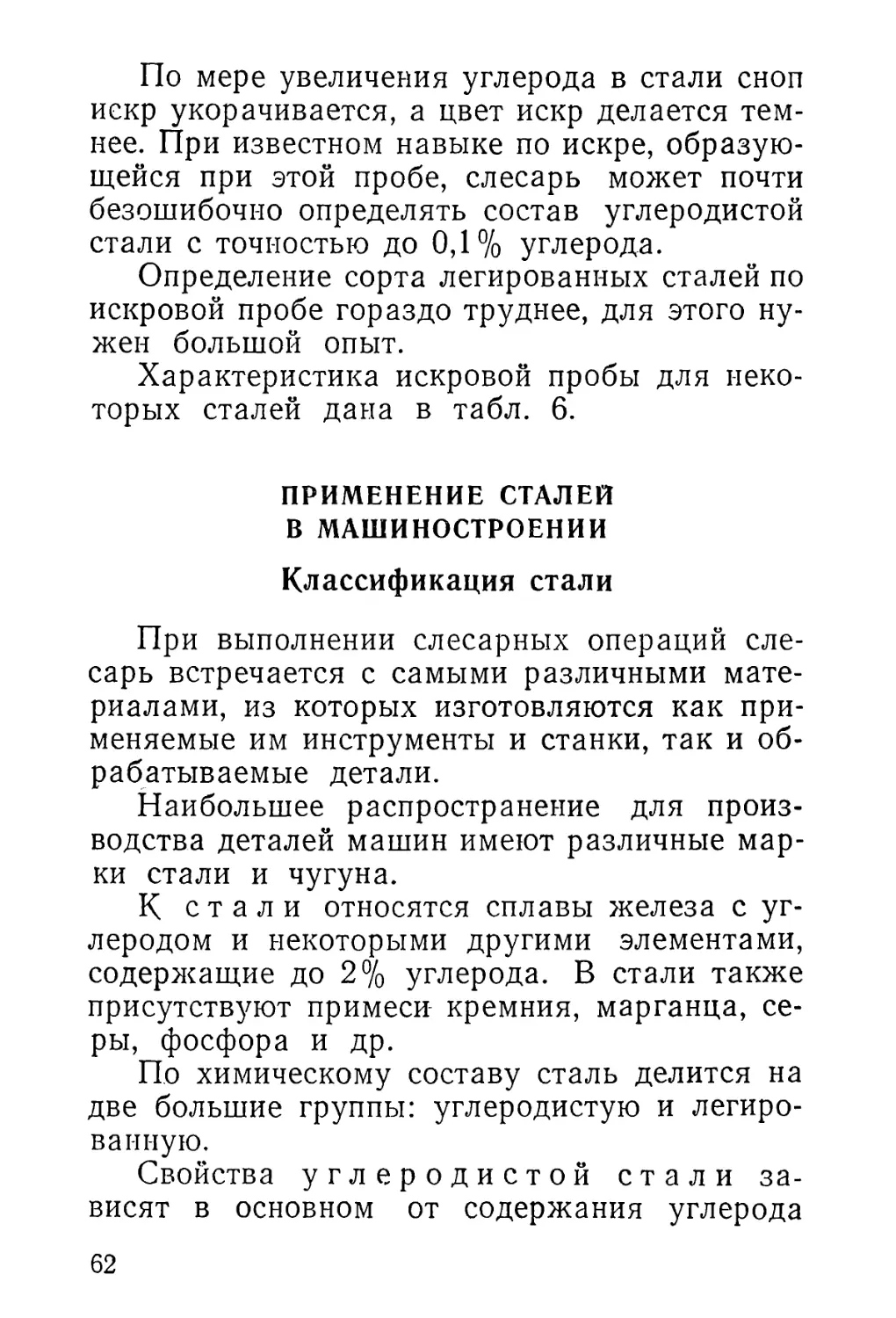

Искровая проба

Искровая проба применяется для прибли-

зительной оценки химического состава стали.

Основана эта проба на том, что при обработке

стали на абразивных кругах образуется мел-

кая стружка, которая, сгорая в воздухе, дает

сноп искр (рис. 32).

Рис. 32. Искровая проба стали:

/—0,10-0,20% С; 2-0,45-0,50% С; 5-0,9% С;

4 — 1,1—1,3% С; 5 — марганцовистая; 6 — быстро-

режущая; 7 — кремнистая; 8 — хромистая; 9—

хромоникелевая.

Характер искр, их форма и цвет (от осле-

пительно белого до темно-красного) различны

и зависят от химического состава стали.

60

Таблица 6

Искровая проба стали

61

Вид стали

Мягкая углеродистая

сталь (0,12% С)

Углеродистая сталь

(0,5% С)

Углеродистая сталь

(0,9% С)

Углеродистая сталь

(1,2°/о С)

Марганцовистая сталь

(10—14% Мп)

Быстрорежущая сталь

(9% W, 4% Сг)

Кремнистая сталь

Хромистая сталь

Хромоникелевая сталь

Характер искр

Гладкие светлые линии с не-

большими утолщениями на кон-

цах

Тонкие светло-желтые линии

со звездочками на концах

Длинные светло-желтые ли-

нии с крупными звездочками на

концах

Короткий сноп тонких светло-

желтых линий с частыми звез-

дочками

Тонкие и длинные светло-жел-

тые линии с крупными звездоч-

ками

Темно-красные прерывистые ис-

кры, шарообразные на концах

Светло-желтые линии с часты-

ми мелкими звездочками

Бледно-желтые прерывистые

линии с крупными редкими звез-

дочками

Толстые прерывистые искры с

крупными звездочками на концах

По мере увеличения углерода в стали сноп

искр укорачивается, а цвет искр делается тем-

нее. При известном навыке по искре, образую-

щейся при этой пробе, слесарь может почти

безошибочно определять состав углеродистой

стали с точностью до 0,1% углерода.

Определение сорта легированных сталей по

искровой пробе гораздо труднее, для этого ну-

жен большой опыт.

Характеристика искровой пробы для неко-

торых сталей дана в табл. 6.

ПРИМЕНЕНИЕ СТАЛЕЙ

В МАШИНОСТРОЕНИИ

Классификация стали

При выполнении слесарных операций сле-

сарь встречается с самыми различными мате-

риалами, из которых изготовляются как при-

меняемые им инструменты и станки, так и об-

рабатываемые детали.

Наибольшее распространение для произ-

водства деталей машин имеют различные мар-

ки стали и чугуна.

К стали относятся сплавы железа с уг-

леродом и некоторыми другими элементами,

содержащие до 2% углерода. В стали также

присутствуют примеси- кремния, марганца, се-

ры, фосфора и др.

По химическому составу сталь делится на

две большие группы: углеродистую и легиро-

ванную.

Свойства углеродистой стали за-

висят в основном от содержания углерода

62

(С). Эта сталь разделяется на низкоуглероди-

стую— с содержанием С до 0,25%, средне-

углеродистую — с содержанием С от 0,25 до

0,6, %, высокоуглеродистую — с содержанием

С от 0,6 до 2,0%.

Легированная сталь содержит в

своем составе легирующие элементы, т. е. при-

меси, специально вводимые для получения тре-

буемых свойств. Легирующими элементами яв-

ляются кремний, марганец, хром, никель, воль-

фрам, ванадий, молибден, титан, алюминий

и др.

Сера и фосфор являются вредными приме-

сями в сталях. Сера сообщает стали свойство

красноломкости, т. е. повышенную хрупкость

при нагреве. Фосфор делает сталь хладнолом-

кой, т. е. повышает хрупкость стали при по-

ниженных температурах.

Однако в некоторых случаях содержание

серы в стали может быть очень высоким — до

0,3%. Это обеспечивает получение хрупкой

структуры, облегчающей механическую обра-

ботку изделий. Многие слесари знают назва-

ние такой стали — автоматная. О ней будет

сказано ниже.

По назначению сталь бывает:

конструкционная — для изготовления де-

талей машин;

инструментальная — для изготовления ин-

струмента;

сталь с особыми свойствами — для деталей

специального назначения (жаропрочная сталь,

кислотоупорная, износоустойчивая и т. д.).

Поскольку в слесарном деле наиболее ши-

роко применяются материалы, идущие для из-

63

готовления деталей машин и инструментов,

приведем только характеристики конструкци-

онных и инструментальных сталей, не рассмат-

ривая сталей с особыми свойствами.

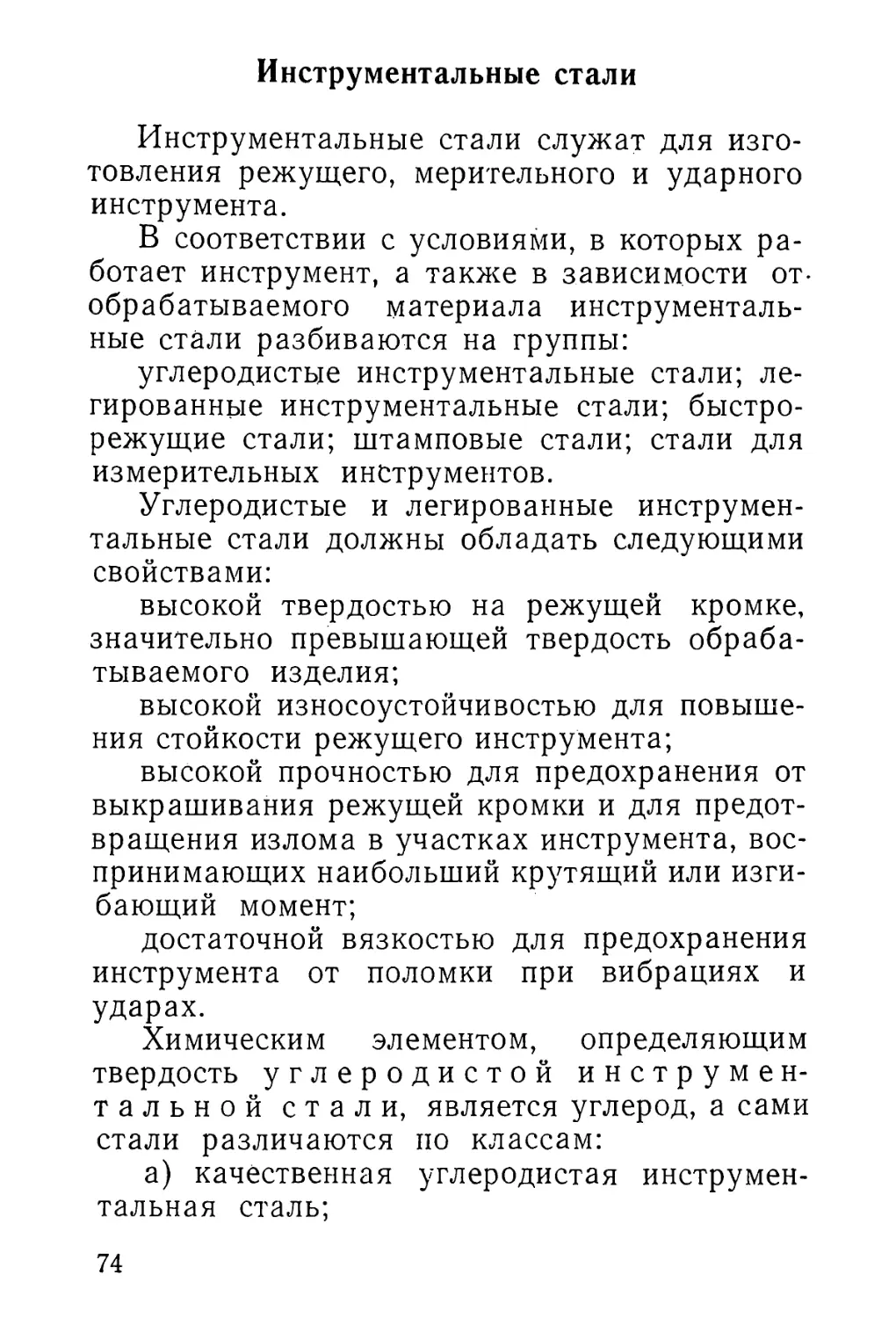

Конструкционные стали

Конструкционные стали в зависимости от

своего химического состава делятся на стали

обыкновенного качества, повышенного каче-

ства и качественные.

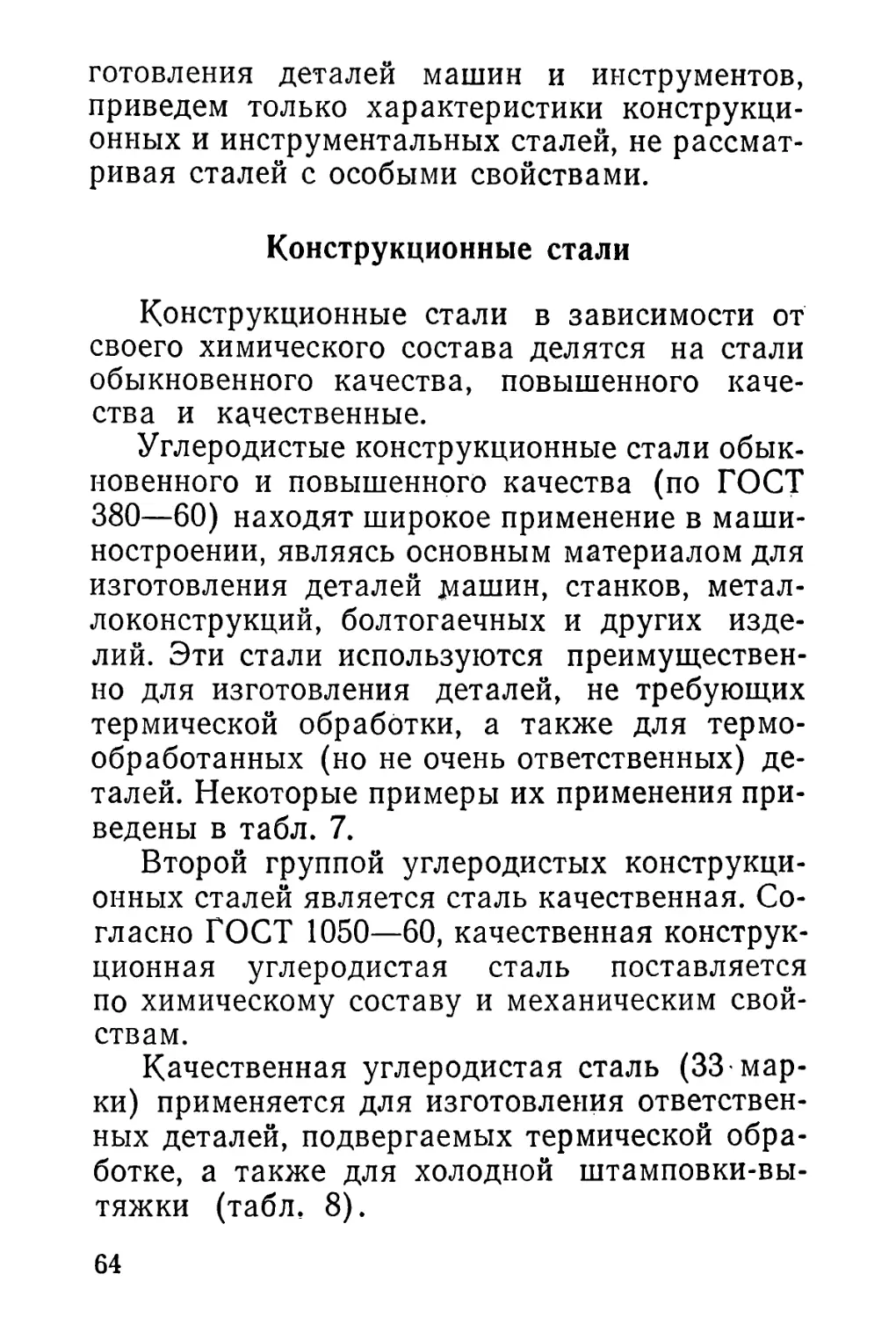

Углеродистые конструкционные стали обык-

новенного и повышенного качества (по ГОСТ

380—60) находят широкое применение в маши-

ностроении, являясь основным материалом для

изготовления деталей доашин, станков, метал-

локонструкций, болтогаечных и других изде-

лий. Эти стали используются преимуществен-

но для изготовления деталей, не требующих

термической обработки, а также для термо-

обработанных (но не очень ответственных) де-

талей. Некоторые примеры их применения при-

ведены в табл. 7.

Второй группой углеродистых конструкци-

онных сталей является сталь качественная. Со-

гласно ГОСТ 1050—60, качественная конструк-

ционная углеродистая сталь поставляется

по химическому составу и механическим свой-

ствам.

Качественная углеродистая сталь (33 мар-

ки) применяется для изготовления ответствен-

ных деталей, подвергаемых термической обра-

ботке, а также для холодной штамповки-вы-

тяжки (табл. 8).

64

Таблица 7

Характеристика некоторых углеродистых

конструкционных сталей обыкновенного качества

Марка

стали

Ст.О, МСт.О,

БСт.О

Ст.2,

МСт.2кп

Ст.З, МСт.З,

БСт.З

Ст.5, МСт.5,

БСт.5

Ст.6, МСт.6,

БСт.6

Характеристика и примерная область применения

Малоуглеродистая сталь, применяемая

для малонагруженных и неответственных

деталей (простые шайбы, подкладки, ко-

сынки, угольники, кожухи, обшивки и т. д.)

Высокопластичная, хорошо свариваемая

сталь. Идет на изготовление деталей, ра-

ботающих при небольших напряжениях,

но требующих вязкости (штампуемые, гну-

тые и т. д.)—- винты, шурупы, болтогаеч-

ные изделия, заклепки. Сталь марки Ст.2

используется для цементуемых деталей.

Вязкая ковкая сталь, хорошо штампует-

ся и сваривается. Применяется для из-

готовления кронштейнов, рычагов, осей, рам,

крепежных изделий и т. д.

Хорошо обрабатываемая сталь. Приме-

няется для изготовления рам машин, ва-

лов, осей, шатунов, пальцев, звеньев цепей

транспортеров и т. д.

Сталь повышенной прочности, плохо

сваривается, удовлетворительно обрабаты-

вается. Применение ограниченное — для

осей, валов, кривошипов, установочных

штифтов, шпонок и др.

5 Зак. 975

65

Таблица 8

Характеристика некоторых марок качественной

конструкционной углеродистой стали

66

Марка стали

10

15, 15Г

20

25

ЗОГ

Характеристика и примерная область применения

Малоуглеродистая сталь высокой пла-

стичности и свариваемости

Для цементуемых деталей (втулки, ро-

лики, звездочки, зубчатки) и для деталей,

штампуемых холодной высадкой и вытяж-

кой

Для цементуемых деталей (зубчатки

цепных передач, шестерни, валики, втул-

ки, ролики), для болтов, гаек, шпилек и

других малонагруженных, термически не-

обрабатываемых деталей; для сварных из-

делий

Пластичность и свариваемость хорошая.

Для малонагруженных деталей, требую-

щих вязкости (рычаги, втулки и др.), для

цементуемых и цианируемых деталей (ро-

лики, шестерни, втулки, пальцы и т. д.)

Для изготовления деталей, не испыты-

вающих больших напряжений — осей, ва-

лов, болтов, винтов, шайб и др.

После термической обработки (цианиро-

вания) может применяться для деталей,

работающих на износ

Детали, подвергающиеся истиранию: оси,

валы, зубчатые колеса

Продолжение таблицы 8

Для обработки на станках и автоматах с

целью получения всевозможных болтогаечных

изделий, втулок, валиков, роликов, штырей,

5*

67

Марка стали

30, 35

35Г2

40, 45, 50

55, 60, 65

50Г 50Г2

65Г, 75, 80,

85

Характеристика и примерная область применения

Сталь с хорошей обрабатываемостью; для

средненагруженных деталей (коленчатые

валы, оси, шпиндели, рычаги, тяги, серьги,

траверсы и др.). Сталь принимает закалку

в воде и масле

Принимает закалку в воде и масле. Для

ответственных деталей (рамы, оси, цапфы,

коленчатые рычаги, валы, полуоси и др.)

Для средненагруженных деталей (штыри,

сухари, шатуны, валы, оси, пальцы, тяги,

звездочки, гайки, болты); для слесарного

инструмента (гаечные ключи, молотки,

зубила)

Сталь высокой прочности и твердости

(шестерни, штоки, эксцентрики, прокатные

валки и др.; рессоры, пружины)

Для деталей, подвергающихся истира-

нию и действию высоких нагрузок (диски

трения, шестерни, шестеренные валы, чер-

вяки и др.)

Сталь имеет высокую прочность и упру-

гость. Для изготовления пружин, дисков

сцепления, рессор, пружинных шайб и дру-

гих деталей, подверженных значительному

износу

штифтов и т. д. применяется конструкционная

автоматная сталь (по ГОСТ 1414—54), отли-

чающаяся повышенным содержанием серы,

марганца и фосфора.

Содержание кремния в автоматной стали

находится в пределах 0,15—0,35%. Сталь этой

группы марок А12 и А20 применяется для из-

готовления винтов, болтов, гаек, для сложных

тонкостенных и особенно трудных для обра-

ботки деталей автостроения и точного маши-

ностроения. Сталь АЗО и А40Г применяется для

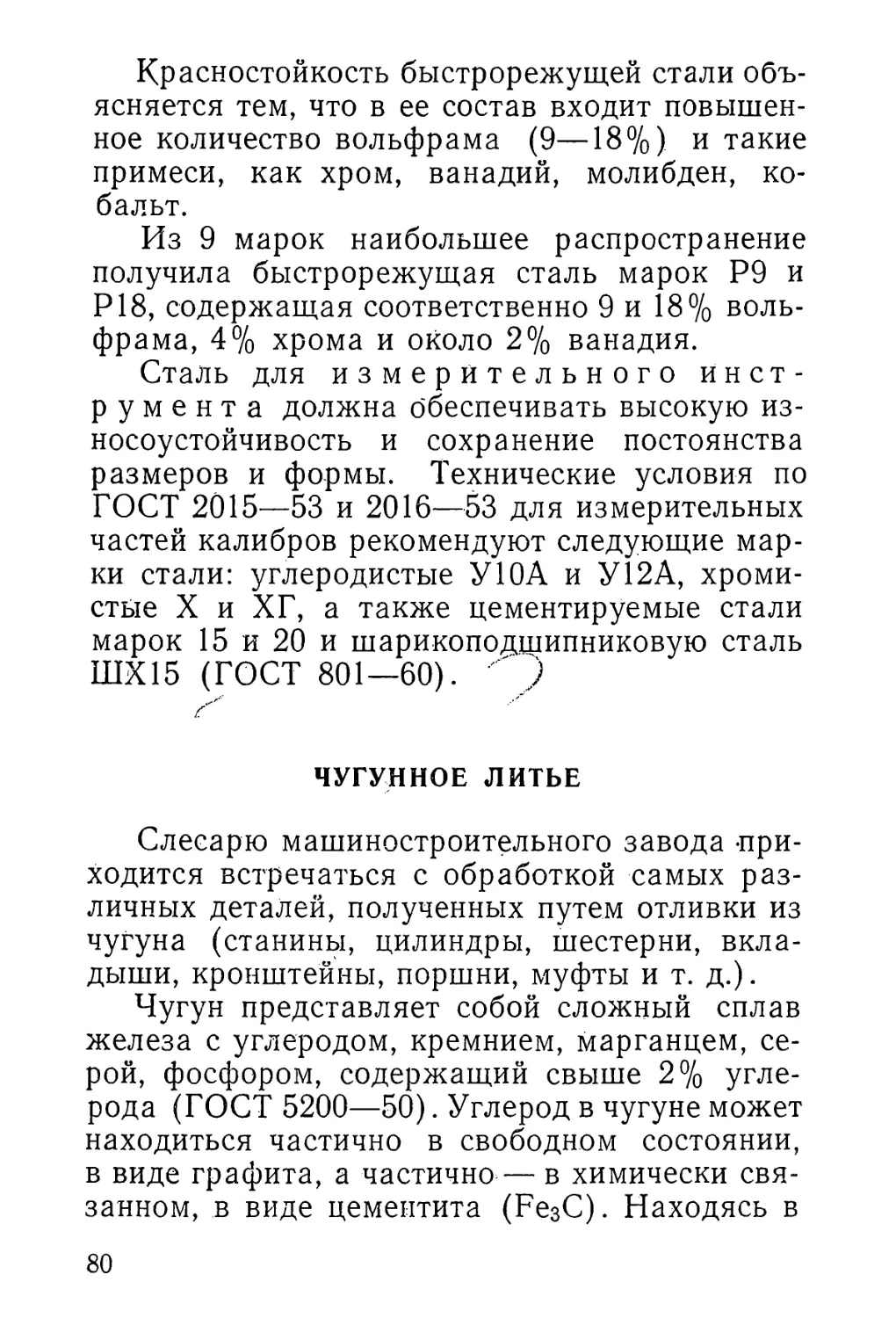

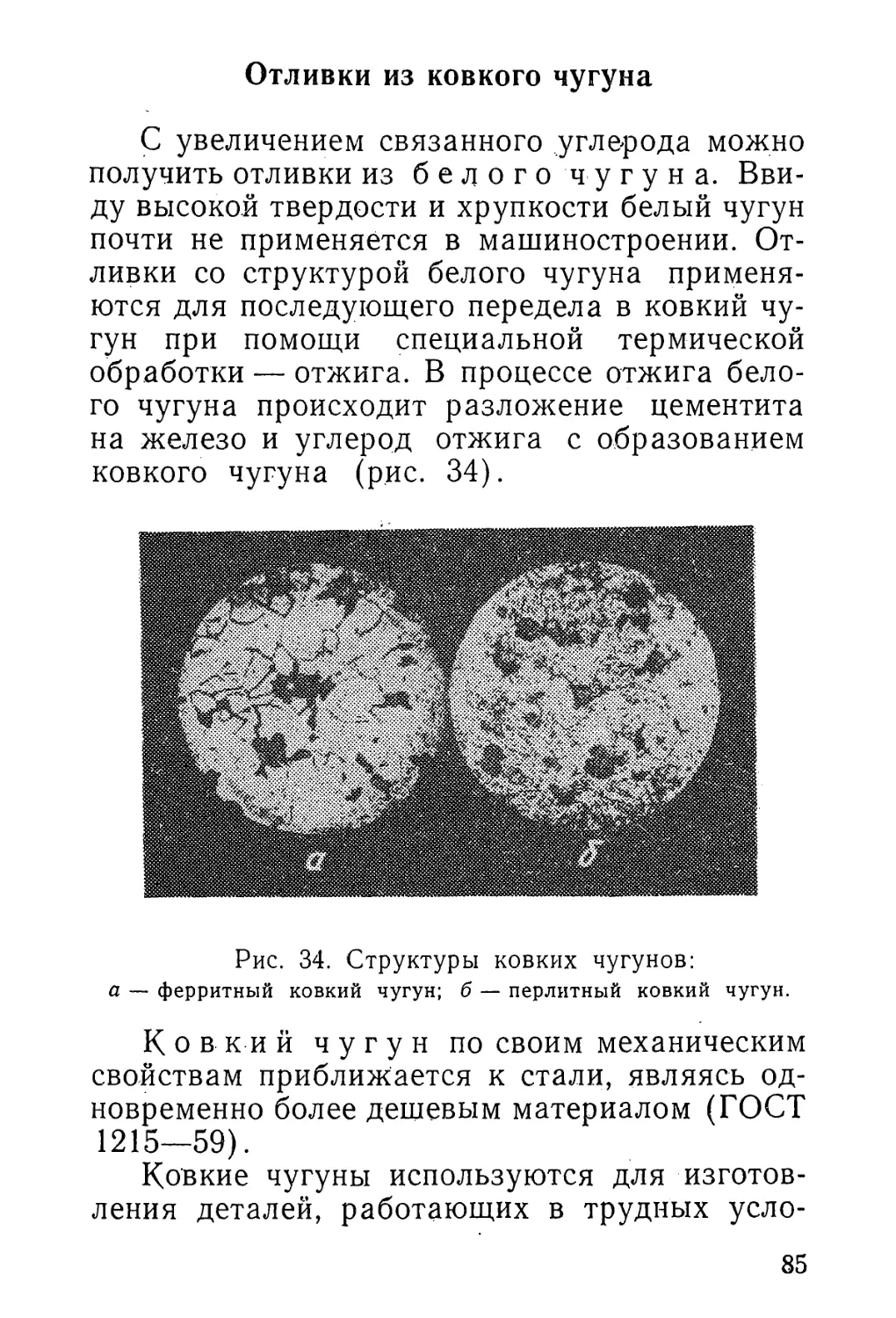

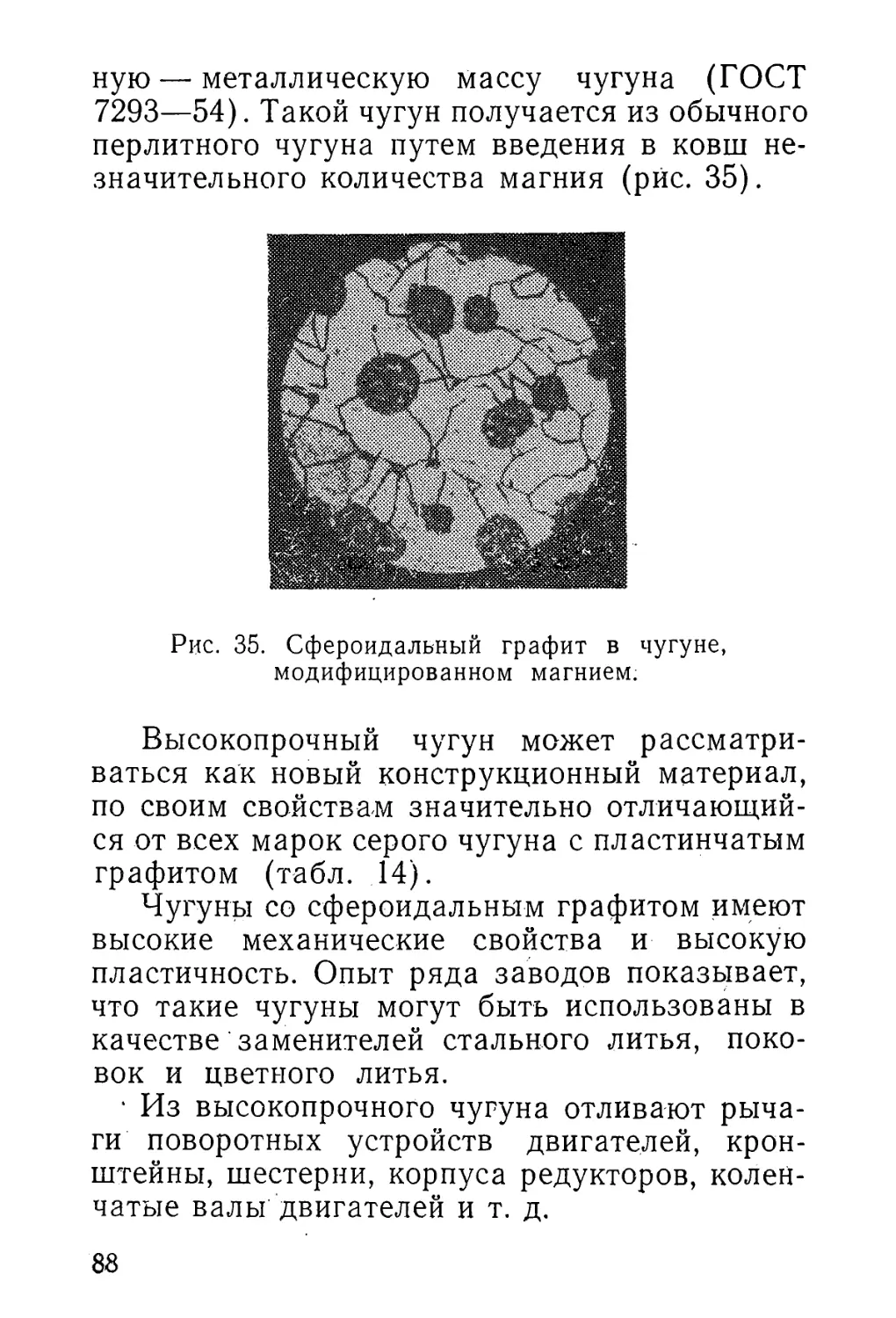

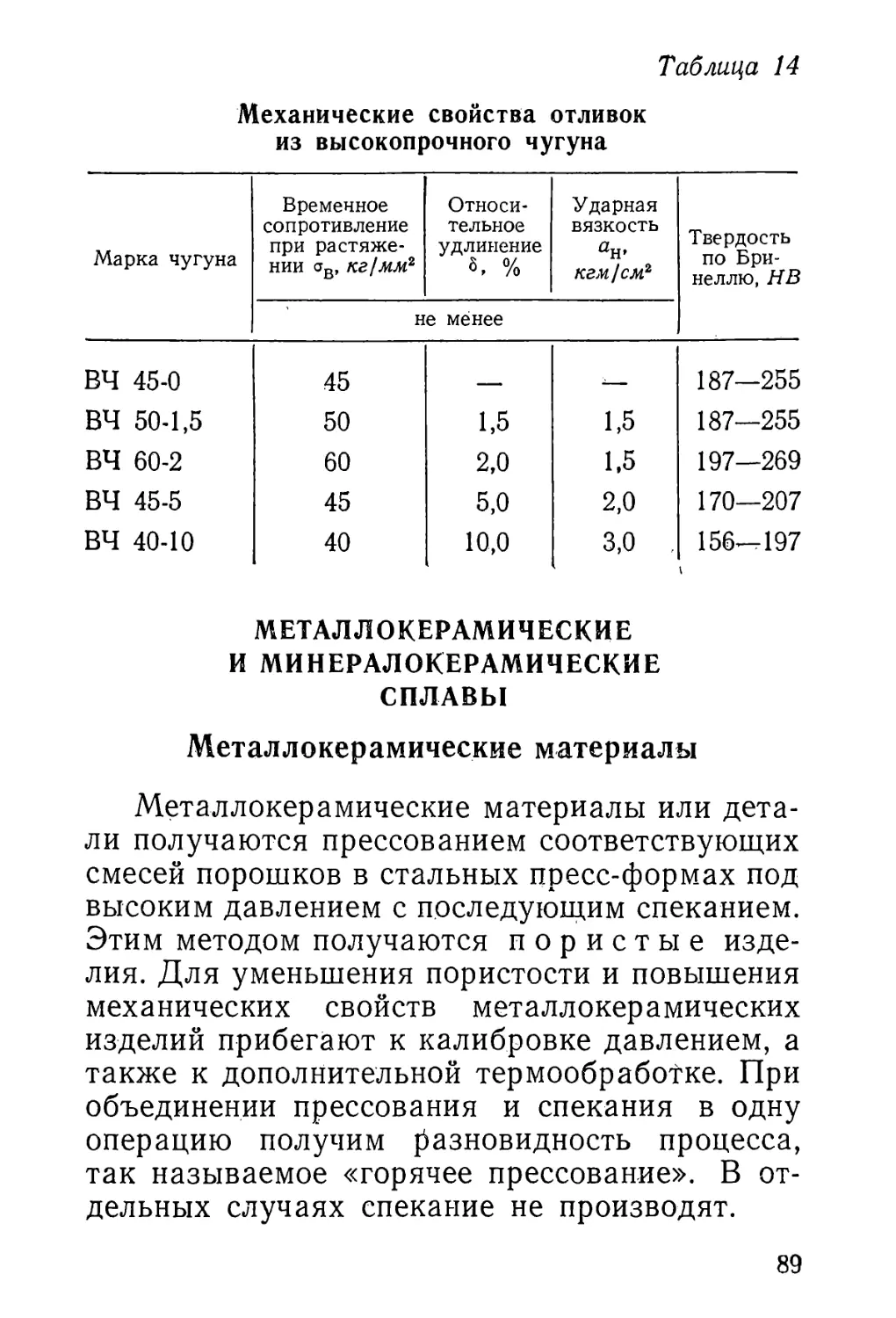

трудных в обработке частей машин, работаю-