Автор: Крылов В.И. Крылов В.В. Лобов В.Н.

Теги: тяга поездов на железных дорогах подвижной состав механика железнодорожный транспорт

Год: 1982

Текст

БИБЛИОТЕЧКА МАШИНИСТА ЛОКОМОТИВА

В.И. Крылов, В.В. Крылов, В.Н. Лобов

ПРИБОРЫ

УПРАВЛЕНИЯ

ТОРМОЗАМИ

БИБЛИОТЕЧКА МАШИНИСТА ЛОКОМОТИВА

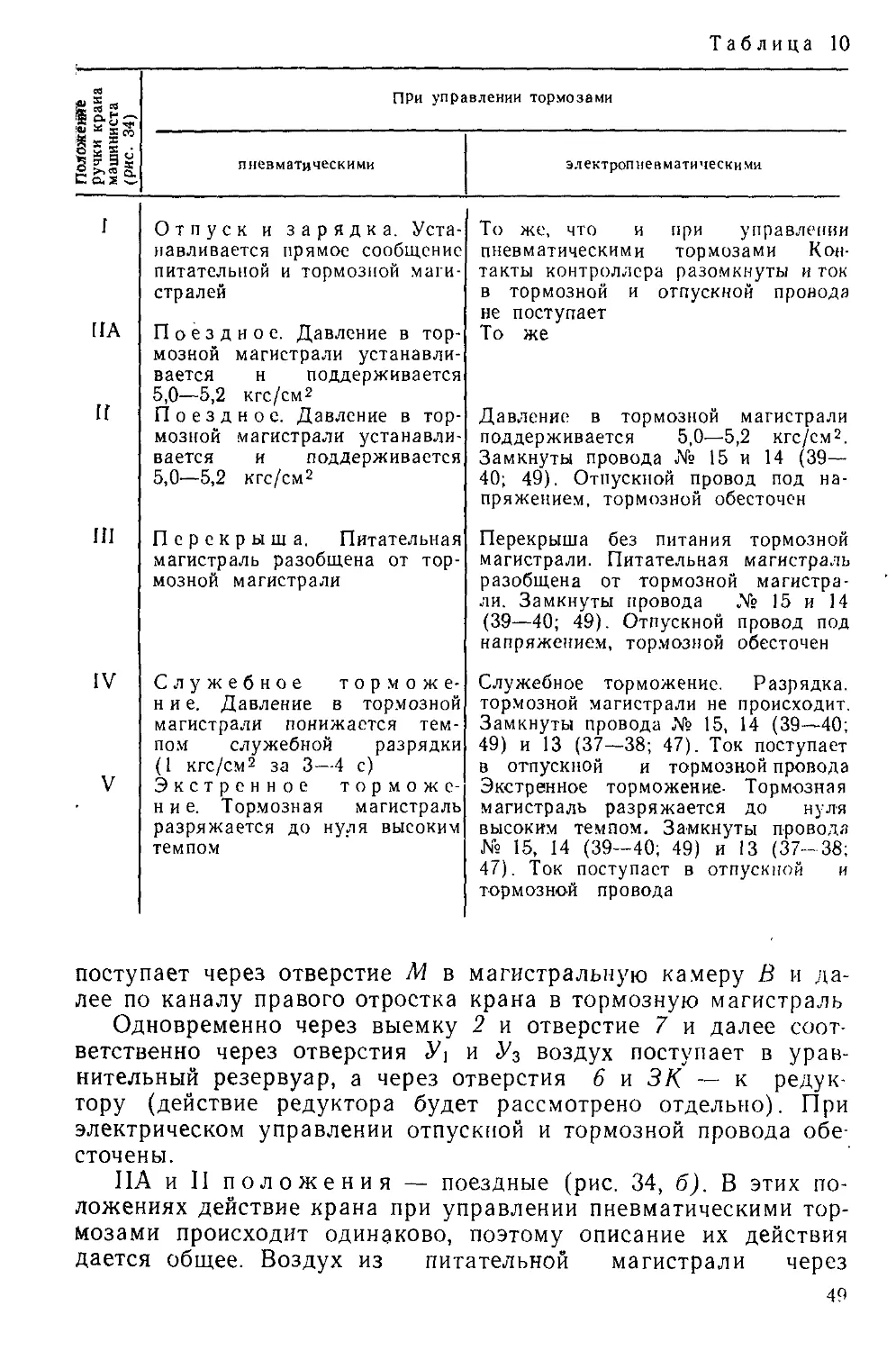

В. И. Крылов, В. В. Крылов, В. Н. Лобов

ПРИБОРЫ

УПРАВЛЕНИЯ

ТОРМОЗАМИ

Сканировал

Малыгин ЯЛ.

МОСКВА «ТРАНСПОРТ» 1982

УДК 629.4.077—592.53

Крылов В. И., Крылов В. В., Лобов В. Н. При-

боры управления тормозами. — М.: Транспорт,

1982, 136 с.

В книге описаны устройство, действие, эксплуа-

тация и ремонт приборов управления тормозами же-

лезнодорожного тягового подвижного состава (кра-

нов машиниста и вспомогательного тормоза локо-

мотивов, сигнализаторов обрыва тормозной маги-

страли и отпуска тормозов, электроблокировочных

клапанов, выключателей управления, а также арма-

туры приборов управления).

Предназначена для локомотивных бригад, сле-

сарей по ремонту приборов управления, а также

может быть полезна для инженерно-технических ра-

ботников локомотивного и вагонного хозяйств, свя-

занных с эксплуатацией и ремонтом тормозов.

Ил. 76, табл. 21.

Рецензент В. Н. Ефремов

Заведующий редакцией В. А. Дробинский

Редактор В. Е. Мельников

Владимир Иванович Крылов,

Владимир Владимирович Крылов,

Виктор Николаевич Лобов

Приборы управления тормозами

Технический редактор Е. В. Жарова

Корректор-вычитчик В. А. Луценко

Корректор А. В. Мельникова

ИВ № 2302

Сдано в набор 15.02.82. Подписано в печать 05.08.82. Т-08816.

Формат бОХЭО'йе. Бум. тип. № 2.' Гарнитура литературная.

Офсетная печать. Усл. печ. л. 8,5. Усл. кр.-отт. 8.75.

Уч.-изд. л. 9,33. Тираж 70 000 экз. Заказ тип. 1325.

Цена 50 коп. Изд. № 1-3-3/I № 1201.

Издательство «ТРАНСПОРТ». 107174, Москва,

Басманный туп., 6а.

Ордена Трудового Красного Знамени типография изд-ва «Волжская коммуна»,

443086 ГСП. г. Куйбышев, проспект Карла Маркса. 201.

,, 3602030000-133

К 049(01)-82 133 82

Издательство «Транспорт*, 1982.

ГЛАВА 1

УСТРОЙСТВО И ДЕЙСТВИЕ ПРИБОРОВ УПРАВЛЕНИЯ

ТОРМОЗАМИ

1. НАЗНАЧЕНИЕ ПРИБОРОВ УПРАВЛЕНИЯ

Приборы и аппаратура управления тормозами подвижного

состава подразделяются на:

основные приборы непосредственного управления тор-

мозами поезда или локомотива (краны машиниста, краны

вспомогательного тормоза локомотива, контроллеры машини-

ста) ;

приборы и устройства автоматического

контроля работы тормозов (автостопы, сигнализаторы об-

рыва тормозной магистрали, сигнализаторы отпуска тормозов,

электроблокировочные клапаны, выключатели управления и

др.);

вспомогательную аппаратуру для включения и

отключения приборов управления, регистрации, контроля и на-

блюдения за работой тормозов (устройство блокировки тормо-

зов, краны двойной тяги и комбинированные, устройства для

дистанционного управления тормозами маневровых локомоти-

вов, скоростемеры, манометры).

Краны машиниста предназначены для управления тормоза-

ми поезда, включая и локомотив. Для управления только тор-

мозами одного или группы локомотивов, следующих отдельно

или с поездом, используют кран вспомогательного тормоза ло-

комотива, который позволяет управлять этим тормозом незави-

симо от действия тормозов в составе поезда. Контроллерами

машиниста наряду с управлением тягой производят одновре-

менное управление электрическими и электропневматическими

тормозами тягового подвижного состава.

Автостоп предназначен для автоматического приведения тор-

мозов поезда в действие на случай потери машинистом бди-

тельности или нарушения предусмотренного порядка снижения

скорости при соответствующем показании локомотивного све-

тофора.

Сигнализатор обрыва тормозной магистрали с пневмоэлек-

трическим датчиком № 418 автоматически выключает режим

тяги на локомотиве при торможении краном машиниста, обры-

ве тормозной магистрали поезда, открытии стоп-крана и дру-

гих случаях нарушения плотности магистрального воздухопро-

вода заряженного тормоза, вызвавших срабатывание датчика.

При этом машинисту передается соответствующий световой

сигнал.

3

Сигнализаторы отпуска тормозов служат для передачи ма-

шинисту световой информации об отпуске тормозов в моторва-

гонном или пассажирском поезде или на локомотиве.

Электроблокировочные клапаны предназначены для исклю-

чения одновременного действия пневматического и электриче-

ского тормозов на локомотивах.

Выключатели управления служат для отключения электри-

ческого тормоза при определенной величине давления в тор-

мозной магистрали или в тормозных цилиндрах, а также вклю-

чения и выключения цепи управления в зависимости от величи-

ны давления в тормозной магистрали. На электровозах с элек-

трическим тормозом установлены также электропневматические

клапаны (вентили замещения), включающие пневматический

тормоз локомотива при отказе электрического.

Устройство блокировки тормозов предназначено для вклю-

чения и выключения управления пневматическими тормозами

при смене кабин управления. При отсутствии этого устройства

для аналогичной цели применяются кран двойной тяги и ком-

бинированный.

Маневровые локомотивы для возможности их обслуживания

одним машинистом (с правой и левой стороны кабины) обору-

дуют дополнительными постами управления, а также выносны-

ми кнопочными пультами.

Визуальный контроль и наблюдение за работой пр-иборов

управления, а также тормозов поезда осуществляют по показа-

ниям манометров. Кроме того, на ленте скоростемера непре-

рывно регистрируется давление в тормозной магистрали локо-

мотива или в тормозных цилиндрах на электропоездах. По

записи на ленте определяют исправность работы тормозов, в

том числе приборов управления, а также правильность управ-

ления тормозами.

2. ПНЕВМАТИЧЕСКИЕ СХЕМЫ ОБОРУДОВАНИЯ ТЯГОВОГО

ПОДВИЖНОГО СОСТАВА ПРИБОРАМИ УПРАВЛЕНИЯ

Все типы тягового подвижного состава оборудованы крана-

ми машиниста, электропневматическими клапанами автостопа

и скоростемерами, а локомотивы также и кранами вспомога-

тельного тормоза. На большей части локомотивов краны маши-

ниста и вспомогательного тормоза подключены к воздухопро-

водам через блокировочные устройства. Не оборудованы этцм

устройством электро- и дизель-поезда, пассажирские электро-

возы, маневровые тепловозы и часть грузовых локомотивов

(ВЛ22М, М62 и др.).

Основные современные грузовые локомотивы оборудованы

также сигнализаторами обрыва тормозной магистрали и уст-

ройствами синхронизации управления тормозами при следова-

4

От Воздухо-

распредели-

теля

К тормозным

цилиндрам

тележки

От воздухо-

распредели-

теля

рам тележ-

ки

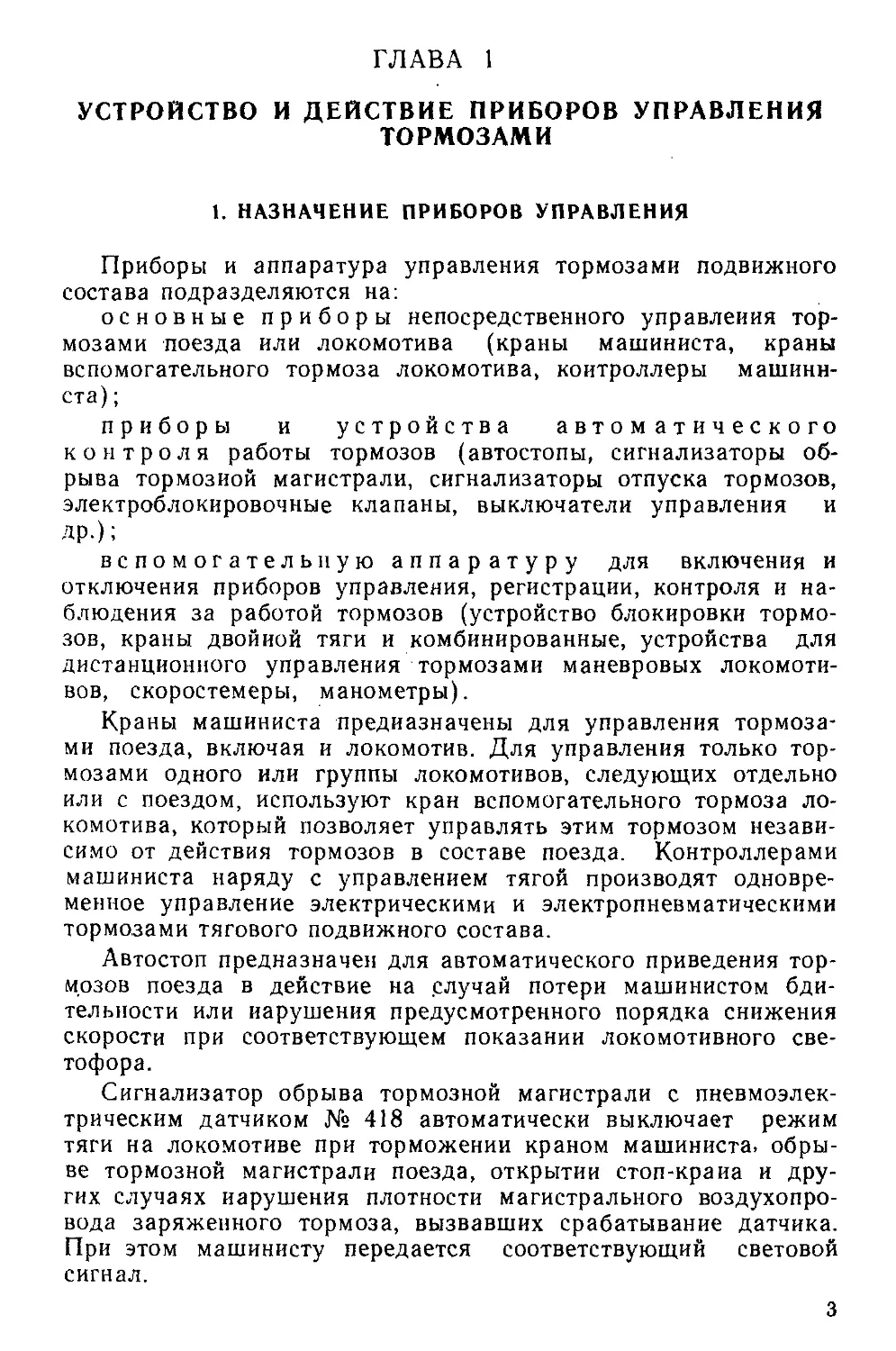

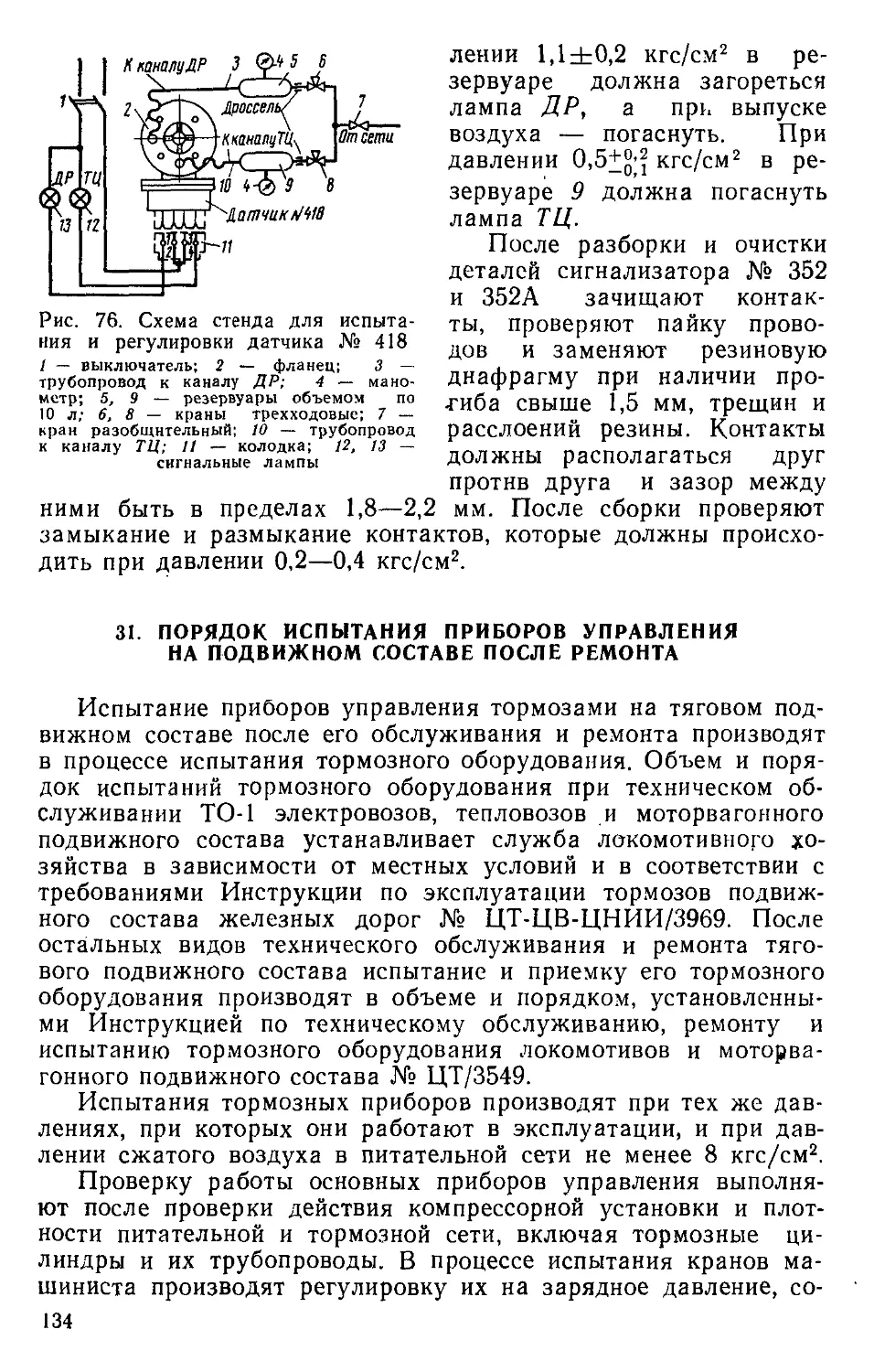

Рис. 1. Схема оборудования приборами управления тормозами одной секции

электровозов ВЛ80т и ВЛ 10:

1 — уравнительный резервуар объемом 20 л; 2 — трехходовой край № Э-195; 3 •—

кран машиниста № 394.000-2 или 395.000-3; 4 — устройство № 367М блокировки; 5— кран

№ 254 вспомогательного тормоза локомотива; 6 — электропневматнческнй клапан

№ 150 автостопа; 7 — скоростемер ЗСЛ-2М; 8 — выключатель управления ПВУ-2; 9—

электроблокировочиый клапан № КЭ-44 (№ Э-104Б); 10 — электропневматнческнй кла-

пан № КП-53; И — редуктор № 348; 12 — тормозная магистраль; 13 — питательная

магистраль; 14 — соединительный рукав с концевым краном № 190; 15, 16 — разоб-

щительные краны; 17 — электроблокировочиый клапаи № КПЭ-99; 18 — выключатель

управления ПВУ-7

нии локомотива в составе соединенного поезда (электровозы

ВЛ10, ВЛ80, ВЛ11, тепловозы 2ТЭ10В, 2ТЭ116 и др ). На части

грузовых локомотивов, в основном старой постройки (электро-

возы ВЛ8, ВЛ23 и др.), эти устройства не предусмотрены.

Локомотивы с электрическим тормозом оборудуют дополни-

тельно приборами управления, исключающими или ограничи-

вающими совместное действие электрического и пневматическо-

го тормозов локомотива, а также обеспечивающими замещение

электрического тормоза пневматическим. На маневровых теп-

ловозах устанавливают дополнительные приборы и устройства

для возможности обслуживания этих локомотивов в одно лицо.

Все вагоны электро- и дизель-поездов, а также высокоско-

ростной подвижной состав оборудуют сигнализаторами отпуска

тормозов. С 1980 г. эти сигнализаторы устанавливают на локо-

мотивы новой постройки для контроля отпуска тормозов те-

лежек.

Пневматические схемы оборудования приборами управле-

ния основных типов тягового подвижного состава приведены на

рис. 1—5. На локомотивах, оборудованных устройством

№ 367М блокировки (рис. 1), питательная магистраль через

устройство 4 сообщается с краном машиниста 3 и краном 5

вспомогательного тормоза, а последний через устройство 4 бло-

кировки сообщен с тормозными цилиндрами локомотива.

Электропневматический клапан 6 автостопа соединен с пита-

тельной 13 и тормозной 12 магистралями, а скоростемер 7 с

тормозной магистралью через разобщительные краны 15 и 16.

На большей части локомотивов кран 5 используется как

повторитель и сообщается также с тормозным отводом от

5

камеры воздухораспределителя. При срабатывании последнего

воздух в тормозные цилиндры поступает через кран 5 вспомо-

гательного тормоза и имеется возможность отпустить тормоза

локомотива краном 5 при управлении автоматическими тормо-

зами поезда краном машиниста 3. Кран 5 вспомогательного

тормоза не используется в качестве повторителя на пассажир-

ских электровозах, тепловозах ТЭП60, ТЭ7 и на некоторых но-

вых локомотивах (ВЛ 11, 2ТЭ121, ЗТЭ10).

Устройство пневматической синхронизации управления тор-

мозами на грузовых локомотивах состоит из трехходового кра-

на 2, соединенного трубопроводами с краном машиниста 3

уравнительным резервуаром / и через разобщительный кран 15

с соединительным рукавом 14. Такая схема применена на

большинстве грузовых локомотивов (электровозах ВЛ80, тепло-

возах 2ТЭ116, 2ТЭ10В, 2ТЭ10Л, ТЭЗ и др.) за исключением

электровозов ВЛ 10. Трехходовой кран 2 сообщен с питатель-

ной магистралью 13 (см. рис. 1, справа), на которой дополни-

тельно поставлен разобщительный кран 16. При выключенной

синхронизации управления тормозами ручка крана 2 находит-

ся в положении, в котором уравнительный резервуар 1 сооб-

щен с краном машиниста 3, а кран 15 закрыт. Для включения

синхронизации краном 2 отключают уравнительный резервуар

и сообщают кран машиниста 3 через открытый кран 15 и сое-

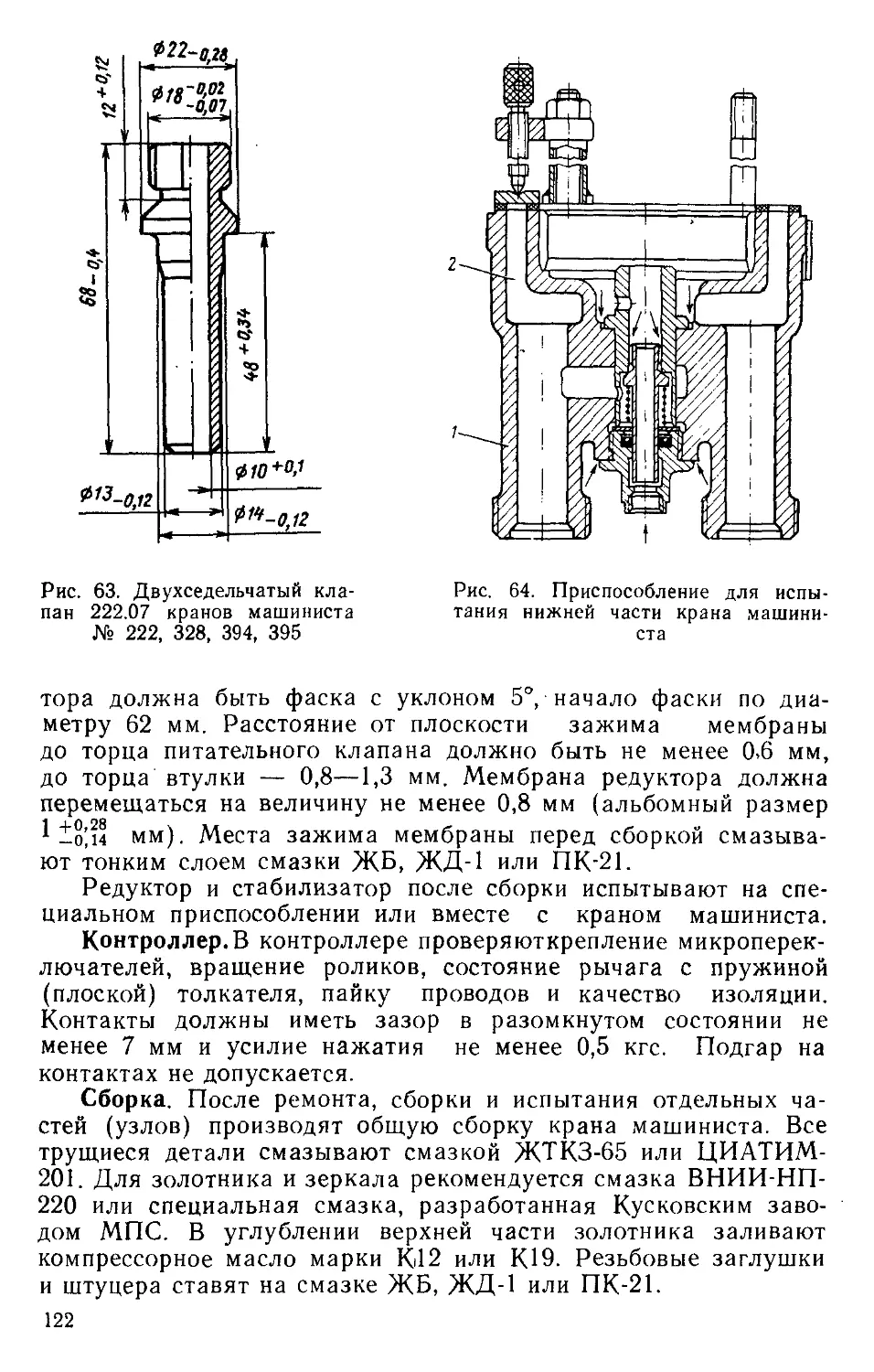

динительный рукав 14 с тормозной магистралью впереди стоя-

щего вагона. Разобщительный кран 16 при этом должен быть

закрыт.

Электровозы ВЛ80т до № 945 с электрическим тормозом,

ВЛ10 выпуска до 1975 г. дополнительно оборудованы: трубо-

проводом, сообщающим питательную магистраль 13 через ре-

дуктор 11, электропневматический клапан 10 и переключатель-

ный клапан с краном 5 вспомогательного тормоза; электро-

блокировочным клапаном 9, установленным на трубопроводе к

тормозным цилиндрам; выключателем управления 8 на тор-

мозной магистрали 12. На локомотивах старой постройки

(электровозы ВЛ22М и др.) применены выключатели управле-

ния типа АВУ № Э-119Б.

В процессе работы электрического тормоза электроблоки-

ровочный клапан 9 не пропускает воздух в тормозные цилиндры

локомотива. При отказе электрического тормоза, а также при

экстренном торможении, когда выключатель управления 8 раз-

мыкает цепь быстродействующего выключателя, электровентиль

клапана 9 обесточивается и последний сообщает тормозные

цилиндры с краном 5 вспомогательного тормоза локомотива.

Отказ электрического тормоза вызывает также включение

вентиля клапана 10 и через редуктор И и переключательный

клапан сжатый воздух давлением 2,0—2,5 кгс/см2 поступает к

крану 5. Происходит автоматическое замещение электриче-

ского тормоза пневматическим.

6

На электровозах, эксплуатирую-

щихся на затяжных спусках круче

0,017, контакты выключателей управ-

ления 8 шунтируют, что позволяет ис-

пользовать электрический тормоз при

экстренном торможении на спуске.

На грузовых электровозах с элек-

трическим тормозом постройки с

1975 г. (на электровозах ВЛ80т с

№ 945) схема изменена так, что до-

пускается совместное действие элек-

трического и пневматического (вспо-

могательного) тормозов локомотива

до определенного давления в цилинд-

рах. Для этого вместо клапана 9 ме-

жду воздухораспределителем и кра-

ном 5 вспомогательного тормоза уста-

новлен электроблокировочный клапан

17, что дает возможность в процессе

работы электрического тормоза осу-

ществлять торможение локомотива

краном 5 до давления в тормозных

цилиндрах 1,3—1,5 кгс/см2. При боль-

шем давлении в цилиндрах выключа-

тель управления 18, установленный на

трубопроводе тормозных цилиндров,

размыкает цепь электропневматичес-

ких контакторов и разбирается схема

электрического тормоза. Повторное

приведение в действие электрическо-

го тормоза возможно только при сни-

жении давления в цилиндрах ниже

0,5 кгс/см2, когда сработает выключа-

тель 18.

Пневмоэлектрический датчик

№ 418 сигнализатора обрыва тормозной

не показан) установлен между камерой

духораспределителей № 270 или 483.

На локомотивах, не оборудованных

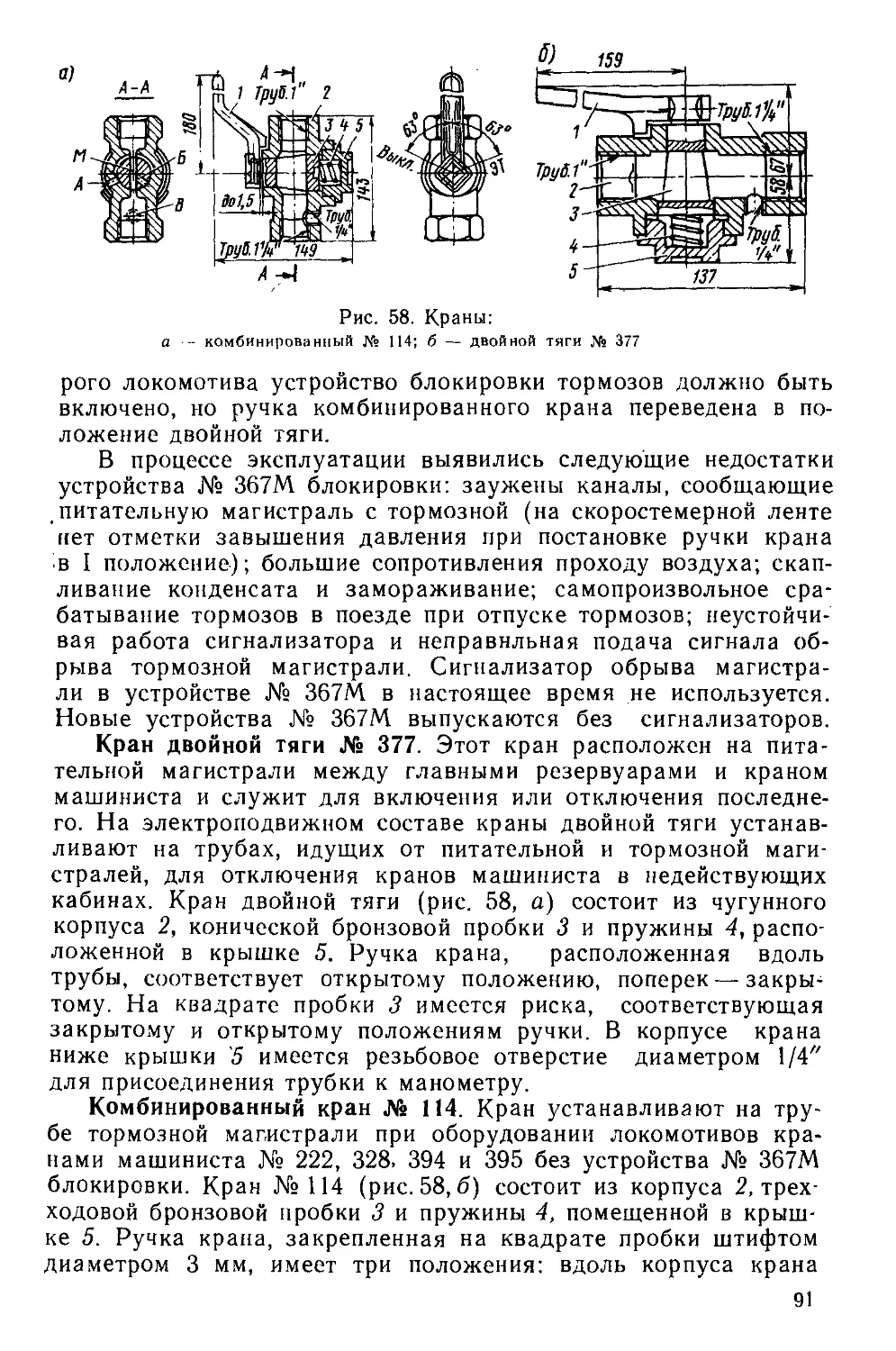

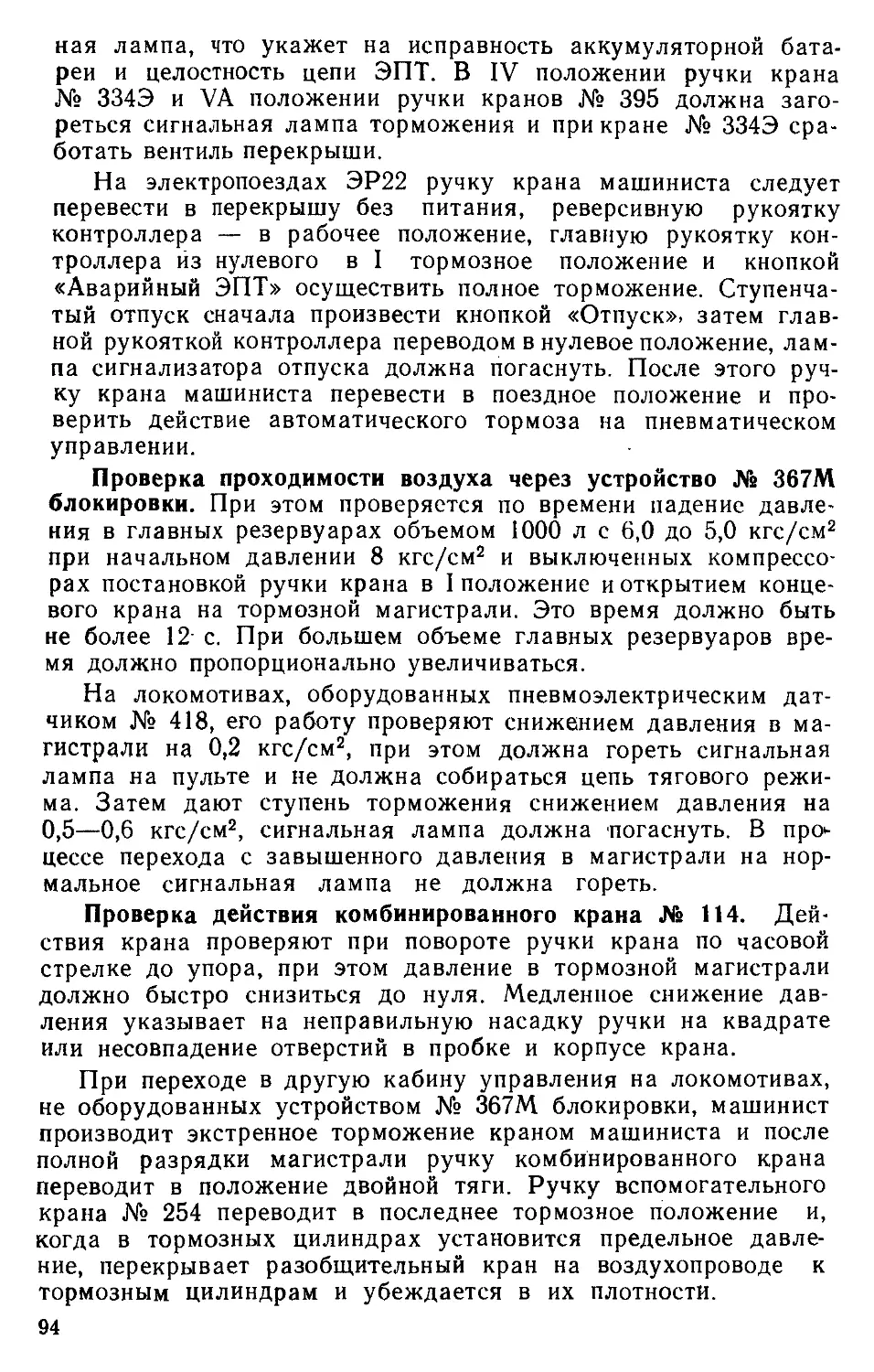

блокировки, кран машиниста подключен

ради через кран двойной тяги № 377, к тормозной магистрали—

через комбинированный кран № 114, а кран вспомогательного

тормоза — через разобщительные краны.

Пневматическая схема оборудования приборами управле-

ния пассажирских электровозов ЧС2, ЧС2Т, ЧС4 и ЧС4Т приве-

дена на рис. 2. Электровозы ЧС2Т, ЧС4Т, ЧС6 и ЧС200, в отли-

чие от электровозов ЧС2 и ЧС4, оборудованы автоматическим

реостатным тормозом и на пульте имеют рукоятку аварийного

7

Рис. 2. Схема оборудова-

ния приборами управления

тормозами электровозов

ЧС2 . и ЧС4:

1 — электропневйатнческнй

клапан № 150 автостопа: 2 —

клапан аварийного тормоза;

3 — скоростемер ЗСЛ-2М; 4 —

кран машиниста № 395.000-4;

5 — уравнительный резервуар

объемом 20 л; 6 — кран № 254

вспомогательного тормоза; 7 —

выпускные клапаны № 31Б;

8 — комбинированный кран

№ 114; 9 — кран двойной тя-

ги Хе 377; 10—-питательная ма-

гистраль; 11 — тормозная ма-

гистраль

магистрали (на рис. 1

и главной частью воз-

устройством № 367М

к питательной магист-

Рис. 3. Схема оборудования приборами управления тормозами одной

секции электровоза ЧС200:

1 — электропневматнческнй клапан №150 автостопа; 2 — скоростемер ЗСЛ-2М;

3 — уравнительный резервуар объемом 20 л; 4 — кран машиниста № 395.000-4;

5 — кран № 377 двойной тяги; 6 — комбинированный кран № 114; 7 — кран № 254

вспомогательного тормоза; 8 ~ фильтр Хе Э-114; 9 — управляющая часть дистан-

ционного крана машиниста ДАКО BSE; 10 — электропневматнческие вентили крана;

машиниста ДАКО В5Е; // — исполнительный блок крана машиниста ДАКО В5Е;

12 — резервуар времени объемом 25 л; 13 — уравнительный резервуар объемом

8,5 л; 14 — клапан аварийного тормоза

тормоза, связанную с клапаном 2 экстренного торможения и

обеспечивающую выключение главного выключателя, венти-

лей токоприемников, включение песочниц, тифона и свистка.

Для управления электровоздухораспределителем локомотива

независимо от тормозов состава имеется специальный контрол-

лер. Переход с реостатного торможения на пневматическое

при скорости движения примерно 40 км/ч на электровозе обе-

спечивается с помощью осевого центробежного датчика.

При торможении краном машиниста и давлении в тормоз-

ных цилиндрах более 0,6—0,8 кгс/см2 автоматически происхо-

дит сбор схемы реостатного тормоза, включается электробло-

кировочный клапан и сообщает тормозные цилиндры с атмосфе-

рой. Происходит автоматический переход с пневматического на

реостатное торможение. В случае отказа реостатного тормоза

и его истощения на малой скорости движения электроблоки-

ровочный клапан замещает реостатный тормоз пневматиче-

ским. В процессе реостатного торможения возможно примене-

ние вспомогательного тормоза локомотива, в этом случае за-

клинивание колесных пар предотвращается электропневматиче-

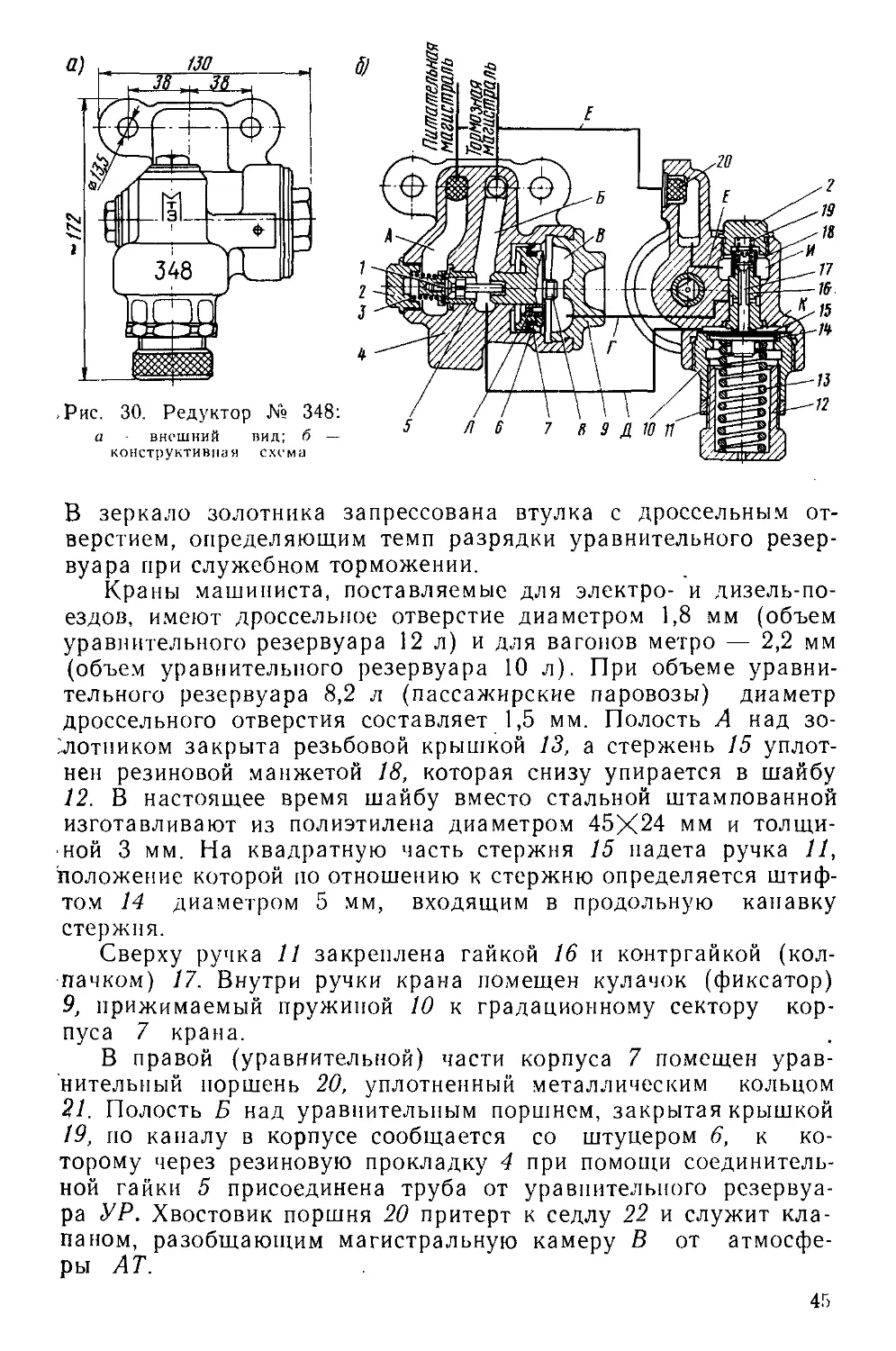

ским выключателем управления, установленным на трубе к

тормозным цилиндрам.

Схема оборудования приборами управления электровоза

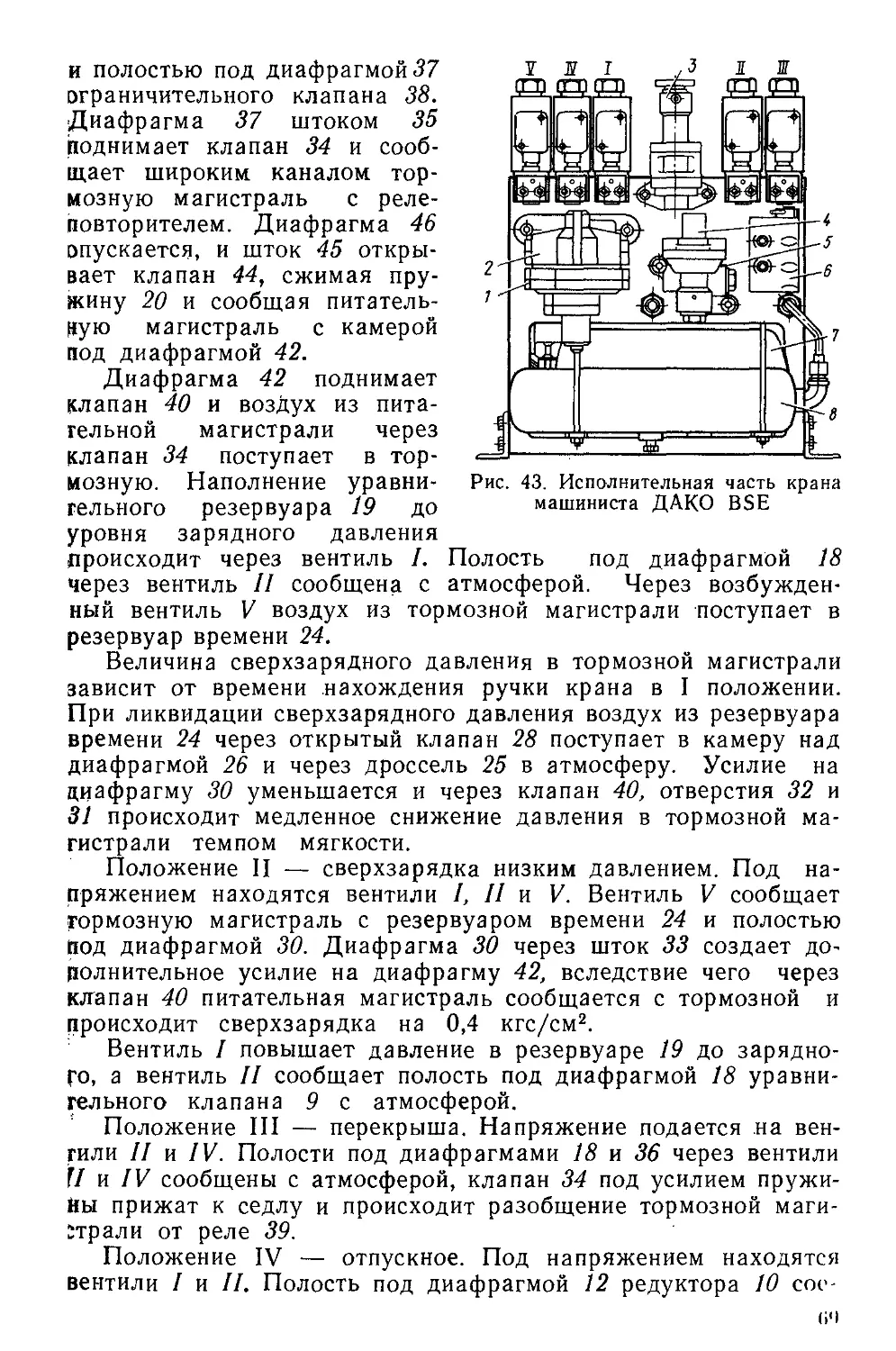

ЧС200 приведена на рис. 3. Особенностью схемы является нали-

чие крана машиниста ДАКО BSE с дистанционным управлени-

8

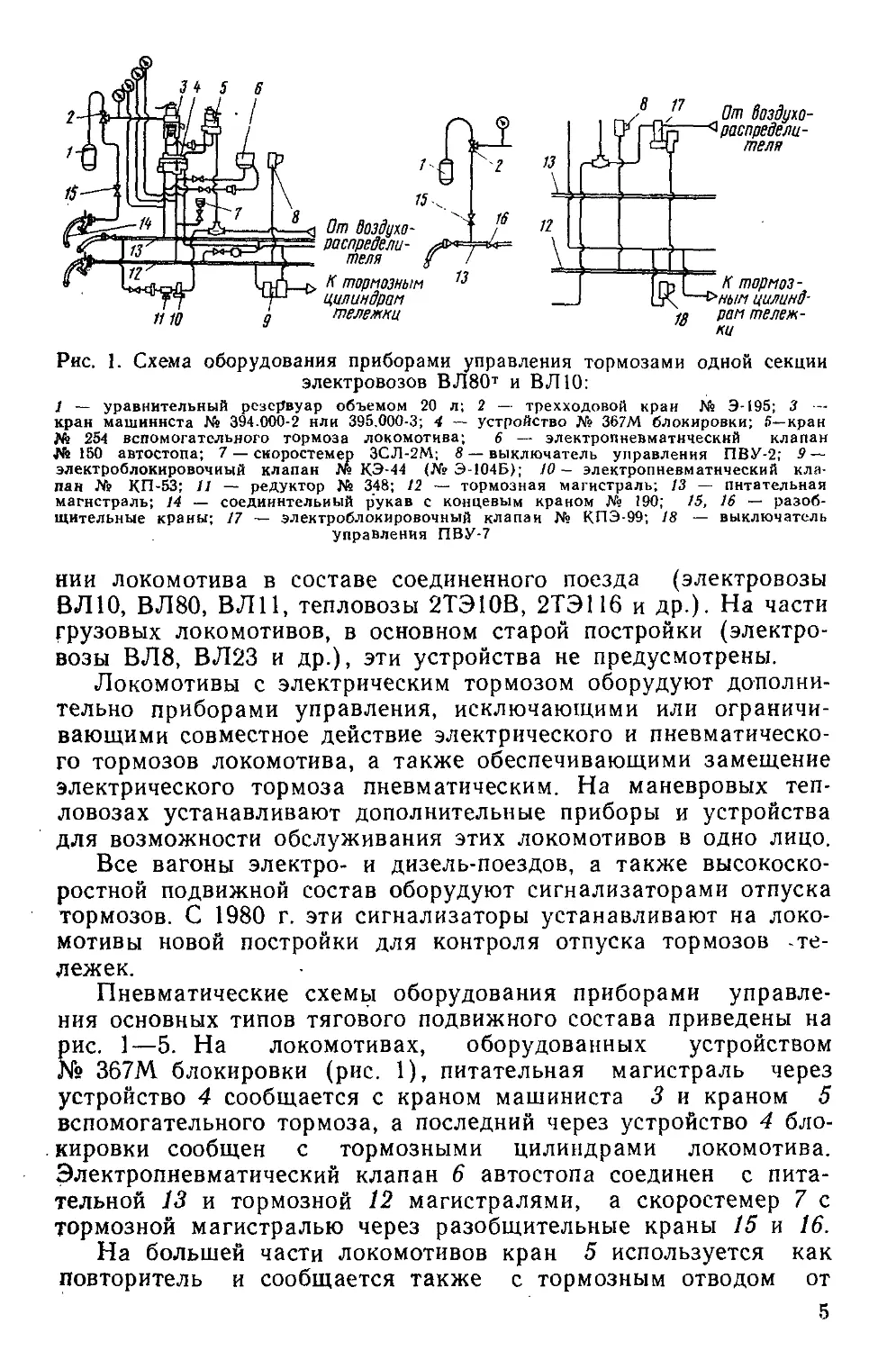

Рис. 4. Схема оборудо-

вания приборами уп-

равления тормозами го-

ловных вагонов элект-

ропоездов ЭР2, ЭР9П

и ЭР22М:

1 — уравнительный резер-

вуар объемом 20 л; 2 —

кран машиниста № 395.000-5;

3 — электропневматнческий

клапан № 150 автостопа;

4 — вентиль ВВ-32; 5 —

скоростемер ЗСЛ-2М; 6 —

выключатель управления

ПВУ-4; 7 — сигнализатор

отпуска № Зб2А; 8 — стоп-

кран № 163; 9 — выклю-

чатель управления ПВУ-2;

10 — комбинированный кран

№ 114; .11 — кран двойной

тягн № 377

магистрали от 4,0 до

ем при наличии крана машиниста 4 и

крана 7 вспомогательного тормоза ло-

комотива в качестве резервных органов

управления тормозами.

'Схема оборудования приборами уп-

равления головных вагонов электропоез-

дов ЭР2, ЭР9П (постройки с 1974 г.) и

ЭР22М приведена на рис. 4. Электромаг-

нитный вентиль 4 на электропневмати-

ческом клапане 3 автостопа (ЭПК) пред-

назначен для использования ЭПК как

срывного клапана при возникновении не-

исправностей в цепях электрического или

электропневматического тормоза.

Выключатели управления 9 ПВУ-2

установлены на моторных вагонах всех

электропоездов, а выключатели управле-

ния ПВУ-4 — только на моторных ва-

гонах электропоездов ЭР22М и ЭР22 с ре-

остатно-рекуперативным торможением.

Раньше для аналогичных целей соответ-

ственно устанавливали выключатели уп-

равления (АВУ) № Э-119Б и Э-119В.

Выключатель управления 9 использу-

ется для замыкания электрической цепи

управления при давлении в тормозной

4,8 кгс/см2 в зависимости от серии поезда и размыкании ее при

давлении в магистрали ниже 2,7—2,9 кгс/см2. Этим обеспечива-

ется приведение поезда в движение только с заряженной тор-

мозной магистралью и выключение тяги при экстренном тормо-

жении. Выключатель управления 6 ПВУ-4 разрывает цепь бы-

стродействующего выключателя при давлении в тормозных

цилиндрах более 1,8—2,0 кгс/см2, предотвращая тем самым

дальнейшее совместное действие электрического и пневматиче-

ского тормозов моторных вагонов, и включается при давлении в

цилиндре ниже 0,4 кгс/см2.

Электропоезда ЭР2 и ЭР9П постройки до 1974 г. имеют

кран машиниста № 334Э с контроллером ЕК-8АР-М и редукто-

ром № 348 или золотниковым питательным клапаном № 350,

уравнительный резервуар объемом 12 л, вентиль перекрыши

и клапан автостопа без вентиля ВВ-32.

Аналогичную схему имеют дизель-поезда ДР1П, но с венти-

лем ВВ-32 на ЭПК-

Пневматические схемы оборудования приборами управления

тормозами тепловозов ТЭМ2 и ЧМЭЗ с двумя постами управ-

ления приведены на рис. 5. Особенностями этих схем являются

наличие двух кранов вспомогательного тормоза локомотива (на

каждую сторону кабины), а также дополнительных

9

Рис. 5. Схема оборудования приборами управления тормозами тепловозов ТЭМ2 (а) и ЧМЭЗ (б) с двумя постами уп-

равления:

а- 1 - уравнительный резервуар объемом 20 л; 2 - кран машиниста № 394; 3 - комбинированный кран № 114; 4- клапан автостопа

Ns 150- 5 — кран Ns 254 вспомогательного тормоза; б — резервуар объемом 5 л, 7 кран № 254 вспомогательного тормоза без пере-

ключающего устройства; 8 - клапан максимального давления № ЗМД; 9 - резервуар объемом 8 л; ГО - воздухораспределитель-

песочницы ОМ11-61- // — вентиль ВВ-32; /2 — воздухопровод от резервуара автоматики; 13 — обратный клапан Ns ЗОФ, /4 — пере-

клю^нтельный клапан № ЗПК; 15 - скоростемер ЗСЛ-2М; б: 1 -уравнительный резервуар объемом 20 л; 2 - скоростемер ЗСЛ-2М,

3 — кран машиниста Ns 394 ; 4 — комбинированный кран № 114; 5 — клапан автостопа Ns 150, б редуктор (на давление 4 кгс/см2),

7 - электропневматический клапан; 8 - вентиль; 9 - резервуар объемом 5 л; /0 - кран № 254 вспомогательного тормоза; 11 - пе-

реключательный клапан

пневматических и электропневматических клапанов с целью

управления тормозами локомотива с выносного кнопочного

пульта.

Для ограничения предельного давления в цилиндрах при

управлении тормозами этими устройствами установлены клапан

8 (см. рис. 5, а) максимального давления № ЗМД или редук-

тор 6 (см. рис. 5, б), отрегулированные на давление 4 кгс/см2.

3. КЛАССИФИКАЦИЯ КРАНОВ МАШИНИСТА

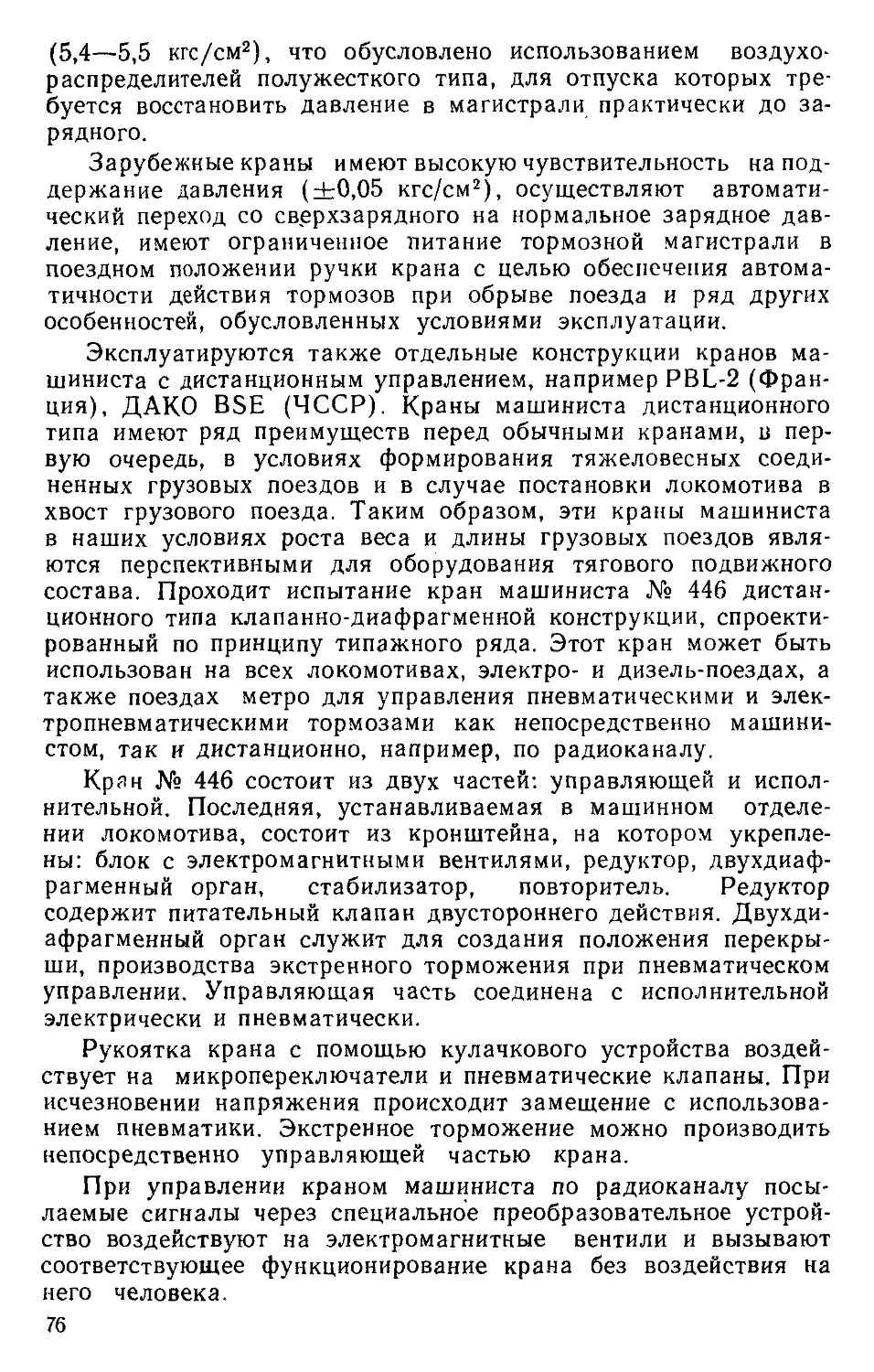

На тяговом подвижном составе магистральных железных

дорог СССР, а также узкоколейном и промышленном транс-

порте эксплуатируются краны машиниста трех типов:

непрямодействующие с неавтоматическими пере-

крышами без питания тормозной магистрали в положении пе-

рекрыши (краны № 334 и 334Э);

прямодействующие с автоматическими перекрышами,

у которых в зависимости от угла поворота ручки крана уста-

навливается и автоматически поддерживается определенное

давление в тормозной магистрали (краны № 183, 184, 284 и

326);

универсальные с двумя неавтоматическими перекры-

шами — с питанием и без питания тормозной магистрали (кра-

ны № 222, 222М, 394 и 395 всех модификаций).

Проходят эксплуатационные испытания опытные образцы

кранов машиниста № 446 с дистанционным управлением, поз-

воляющие управлять тормозами сдвоенных поездов (по систе-

ме многих единиц) на расстоянии, например, по радиоканалу

или по заданной программе. Кранами машиниста типа ДАКО

BSE с дистанционным управлением оборудованы электровозы

ЧС200. Локомотивы, поставляемые на экспорт, оборудуют кра-

нами машиниста типа Кнорр D2 или D5S и ДАКО BS-2.

Конструктивно краны машиниста подразделяют на клапан-

но-диафрагменные и золотниково-поршневые. В первых уплот-

нительными и распределительными элементами и органами слу-

жат резиновые диафрагмы, манжеты и клапаны с резиновыми

уплотнениями, а во вторых — распределительным органом яв-

ляется круглый латунный золотник, притираемый к чугунному

зеркалу, а уравнительный орган представляет собой поршень,

уплотняемый металлическим, притираемым ко втулке кольцом

в сочетании с резиновой манжетой или без нее.

Выпускаемые и эксплуатируемые на тяговом подвижном со-

ставе магистральных линий СССР краны машиниста имеют

золотниково-поршневую конструкцию. Краткая характеристика

отечественных кранов машиниста и их область применения при-

ведены в табл. 1.

И

Таблица 1

Тип крана № крана Где применяется Год начала и конца выпуска Конструктивные особенности

Непрямо дейст- вующий 334 Пассажирские локомотивы Электросекции и дизель-поезда Вагоны метро 1904- 1957 1928- 1947 С 1935 Уравнительный резерву- ар объемом 8,2 л, отвер- стие диаметром 1,5 мм. Уравнительный резерву- ар объемом 12 л, отвер- стие диаметром 1,8 мм. Уравнительный резерву- ар объемом 10 л, отвер- стие диаметром 2,2 мм.

То же 334Э* Электросекции, электро- и дизель- поезда С 1956 С редуктором № 348 и контроллером № ЕК-8АР (см. рис. 29—31)

Прямодействую- щий 183 Грузовые локо- мотивы 1926— 1953 Диафрагменно - клапан- ная конструкция с само перекрывающими . пере- крышами (7 позиций)

То же 184 То же 1953— 1961 То же с сигнализатором отпуска. С 1951 г. с полуавтоматическим ус- корителем отпуска

284 » 1956— 1961 То же с 10 фиксирован- ными позициями

Универсальный 222 » 1957— 1966 Золотниково - поршневая конструкция с двумя пе- рекрышами. Уравнитель- ный резервуар объемом 10 л и резервуар време- ни объемом 20 л

» 222М Грузовые локомо- тивы С 1967 Модернизированный кран № 222 со стабили- затором № 397 и уравни- тельным резервуаром объемом 20 л

328 Пассажирские локомотивы 1961— 1966 Кран № 222 с контрол- лером для управлемня электропневматическими тормозами

Прямодействую- щий 326 Локомотивы про- мышленного транспорта, узкоколейные и маневровые, испытательные стенды С 1961 Верхняя часть анало- гична крану № 183, нижняя — крану №222 без редуктора

Универсальный 394 Г рузовые локомо- тивы всех серий и электропоезда ЭР22 1966— 1974 Кран № 222 с редукто- ром одностороннего дей- ствия, стабилизатором и уравнительным резерву- аром 20 л

» 194.000-2 То же 1974 Кран № 394 с положе- нием VA

12

Продолжение табл. 1

Тип крана № крана Где применяется Год i начала 1 н конца выпуска Конструктивные особенности

Универсальный 395 Пассажирские локомотивы 1966- 1974 Кран № 394 с контрол- лером и положением V3 без разрядки урав- нительного резервуара

395.000 То же 1974- 1978 Кран № 394.000-2 с по- ложением VA и с мед- ленной разрядкой урав- нительного резервуара в этом положении

* 395.000-3 Г рузовые локомотивы С 1978 Край № 394.000-2 с устройством аварийного режима при VI положе- нии. Контроллер с од- ним микропереключате- лем

395.000-4 Пассажирские локомотивы С 1978 Кран № 395.000 с устройством аварийного режима при VI положе- нии. Контроллер с тре- мя микровыключателями

> 395.000-5 Электро- и днзель-поезда С 1977 Кран № 395.000 с контроллером и изменен- ной электрической схе- мой (см. рис- 39, 40)

♦ До 1959 Г- краны машиниста № 334Э

№ 350.

выпускались с золотниково-питательным клапаном

4. КРАНЫ МАШИНИСТА № 394.000, 394.000-2 и 395.000-3

Краны машиниста № 394 для грузовых локомотивов выпус-

кали двух модификаций: № 394.000 с шестью положениями

ручки крана и № 394.000-2 с семью положениями (добавлено

положение VA). С 1977 г. для грузовых локомотивов выпуска-

ют краны машиниста № 395.000-3 (с контроллером). Конст-

руктивно краны № 394.000 и 394.000-2 отличаются только золот-

никами и количеством фиксированных положений на секторе

крышки, а кран № 395.000-3 — наличием контроллера с одним

микропереключателем. Краны № 394.000 и 394.000-2 унифици-

рованы: в золотнике крана № 394.000 просверлено отверстие

диаметром 0,75 мм, а на секторе крышки сделана выемка, со-

ответствующая положению VA.

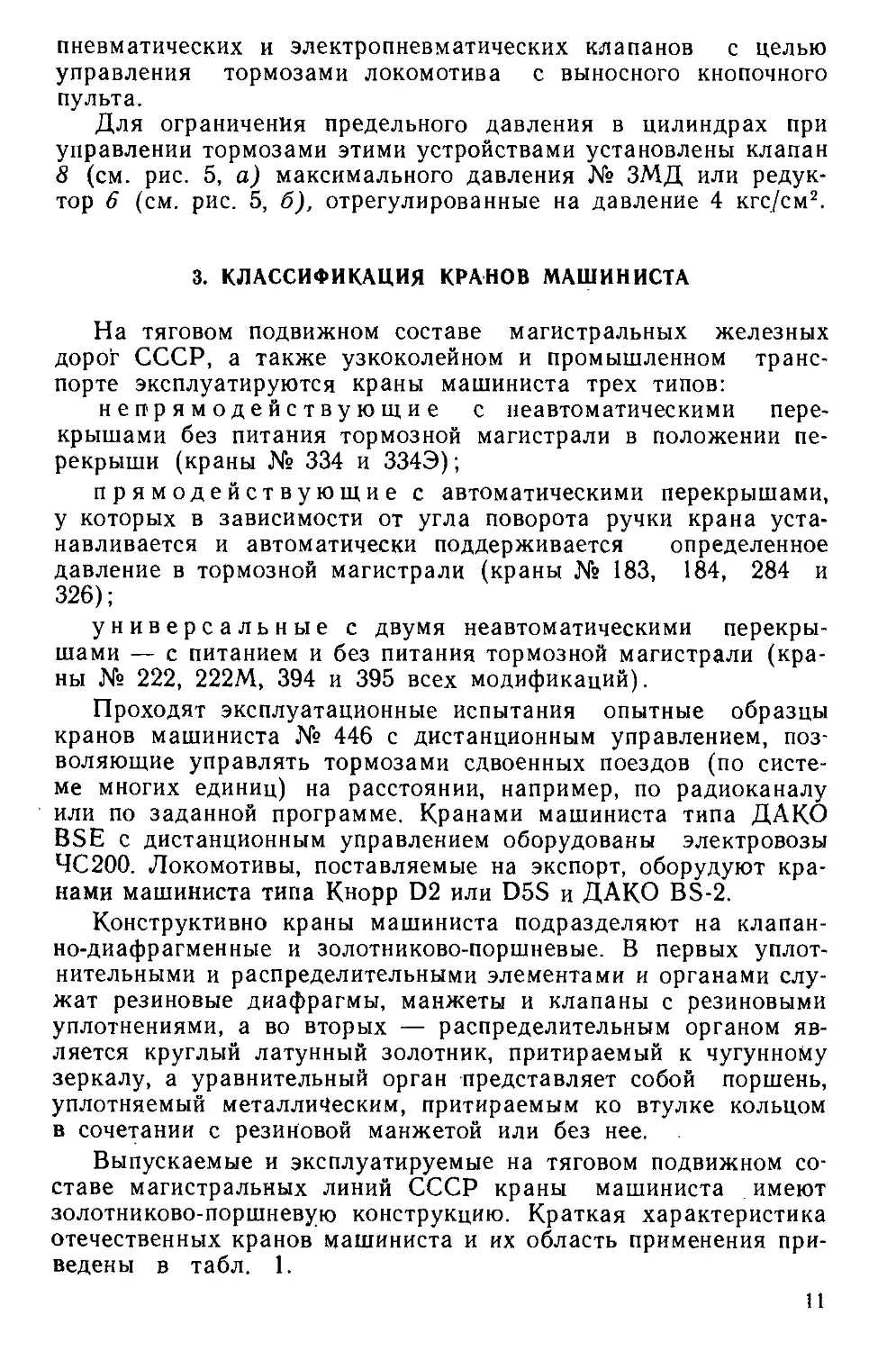

Устройство. Кран машиниста № 394.000-2 (рис. 6, а) состо-

ит из пяти основных частей: верхней 1 (золотниковой), сред-

ней 2 (промежуточной), нижней 3 (уравнительной), редуктора

4 (питательного клапана) и стабилизатора 5 (дросселирующе-

13

пм гм

Рис. 6. Кран машиниста № 394.000-2:

а — внешний вид; б — разрез

го выпускного клапана). Шту-

цером УР кран машиниста со-

единяют с уравнительным ре-

зервуаром объемом 20 л, а к

отросткам ПМ и ТМ присое-

диняют трубы от питательной

н тормозной магистралей. На

платике 6 корпуса выбивают

год и месяц выпуска крана,

порядковый номер с начала

года, клейма ОТК завода и

инспектора МПС на заводе.

Основные детали крана

машиниста № 394.000-2 при-

ведены в табл. 2.

Верхняя часть крана (рис.

6, б) состоит из крышки 7,

золотника 6 и стержня 3. На

квадрат стержня надета руч-

ка 2 и закреплена винтом, а

сверху прижата к крышке

гайкой /. Стержень 3 в крыш-

ке уплотнен манжетой 4, ко-

торая упирается в стальную

фасонную шайбу 5. Вместо

стальной шайбы применяется

шайба из полиэтилена диамет-

ром 45X24 мм и высотой 3 мм.

В настоящее время ручку кра-

на машиниста (дет. 222-50-1)

вместо ковкого чугуна изго-

тавливают из пресс-материала

АГ-4В.

Принудительная постанов-

ка ручки 2 и закрепление ее

в определенном положении по

отношению к стержню 3 про-

исходит благодаря наличию

на квадрате стержня спилен-

ного угла, в который входит

стягивающий винт хомута

ручки. Соединение стержня 3

с золотником 6 осуществляет-

ся принудительно благодаря

наличию на нижнем конце

стержня выемки, а на золот-

нике выступа, который входит

в эту выемку в определенном

14

Таблица 2

Обозначе- ния по рнс. 6, б Наименование № детали по рабочему чертежу Материал

Кран машиниста (см. рис. 6, 6)

1 Контргайка (колпачок) 222-84 Чугун СЧ18-36

2 Ручка 222-28 » КС30-6

3 Стержень 222-23 » КЧ30-6

4 Манжета стержня 265-133 Резина

5 Шайба фасонная 222-24 Лист П-8г-08

6 Золотник в сборе 394-230 Латунь ЛС59-1

7 Крышка 394-101 Чугун СЧ 18-36

8 Прокладка 222-21-1 Резина

9 Средняя часть 394-006-1 Чугун СЧ 18-36

10 Прокладка 394-00 Резина

11 Поршень 222-04А Латунь ЛС59-1

12 Кольцо поршневое 222-05 » ЛК63-2

13 Манжета 222-06 Резина

14 Корпус 394-001 Чугун 408-36

15 Седло клапана 222-03 Латунь ЛС59-1

16 Клапан 222-07 » ЛС59-1

17 Пружина 222-08 Проволока П-2

18 Манжета 222-11 Резина

19 Прокладка цоколя 270-549 »

20 Цоколь 394-005 Сталь 10

21 Пружина золотника 222-25 Проволока П-1

22 Фильтр в сборе 222-20 ——

23 Клапан в сборе 222-70 —

Редуктор 394.070 (рис. 7)

1 Заглушка (упорна) 222-135 Сталь

2 Пружина 222-25 Проволока 11-1

3 Клапан 394-019 Латунь ЛС59-1

4 Корпус редуктора (верхний) 394-008 Чугун ЧС18-36

5 Седло клапана 222-38 Латунь ЛС59-1

6 Мембрана 394-011 Лента 12Х 18Н9-Н-02-0.15

7 Опорная шайба 394-012 Латунь ЛС59-1

8 Корпус редуктора 394-009 Чугун СЧ18-36

9 Пружина 222-47А Проволока 11-6

10 Упорка регулирующая 394-013 Сталь 15

11 Центрирующая шайба 394-025 » А12

Стабилизатор 394.090 (рис. 8)

1 Корпус 222-135 Сталь 10

2 Пружина 222-25 Проволока 11-11

3 Клапан 394-018-1 Латунь ЛС59-1

4 Мембрана 394-016-1 Лента 12Х 18Н9-Н-02-0.15

5 Упорная шайба 394-014 Чугун СЧ 18-36

6 Гайка 394-015 Сталь 10

7 Пружина 350-1755 Проволока

8 Винт 86-032 Сталь 10

9 Контргайка 348-214 Чугун ЧС 18-36

15

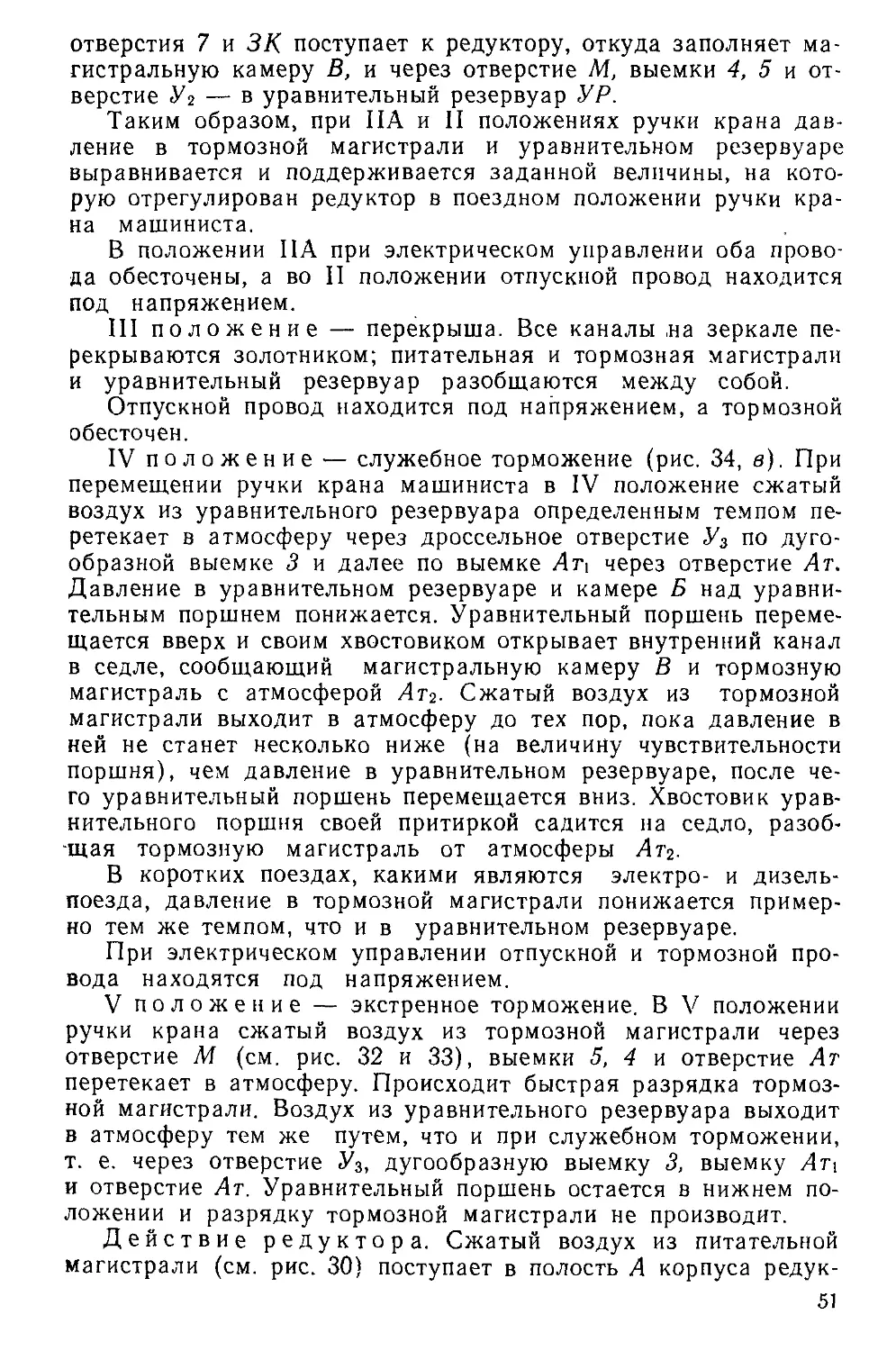

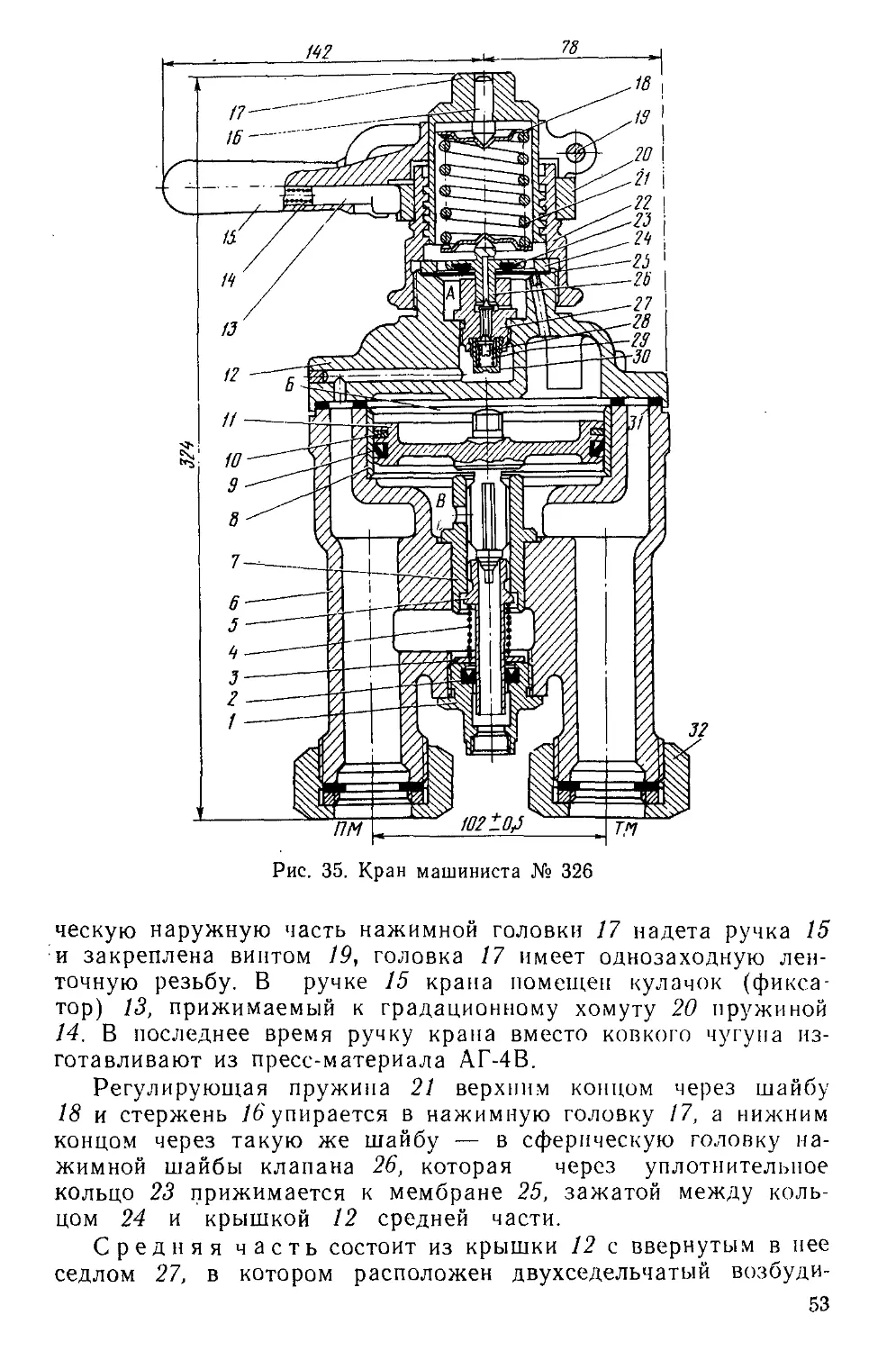

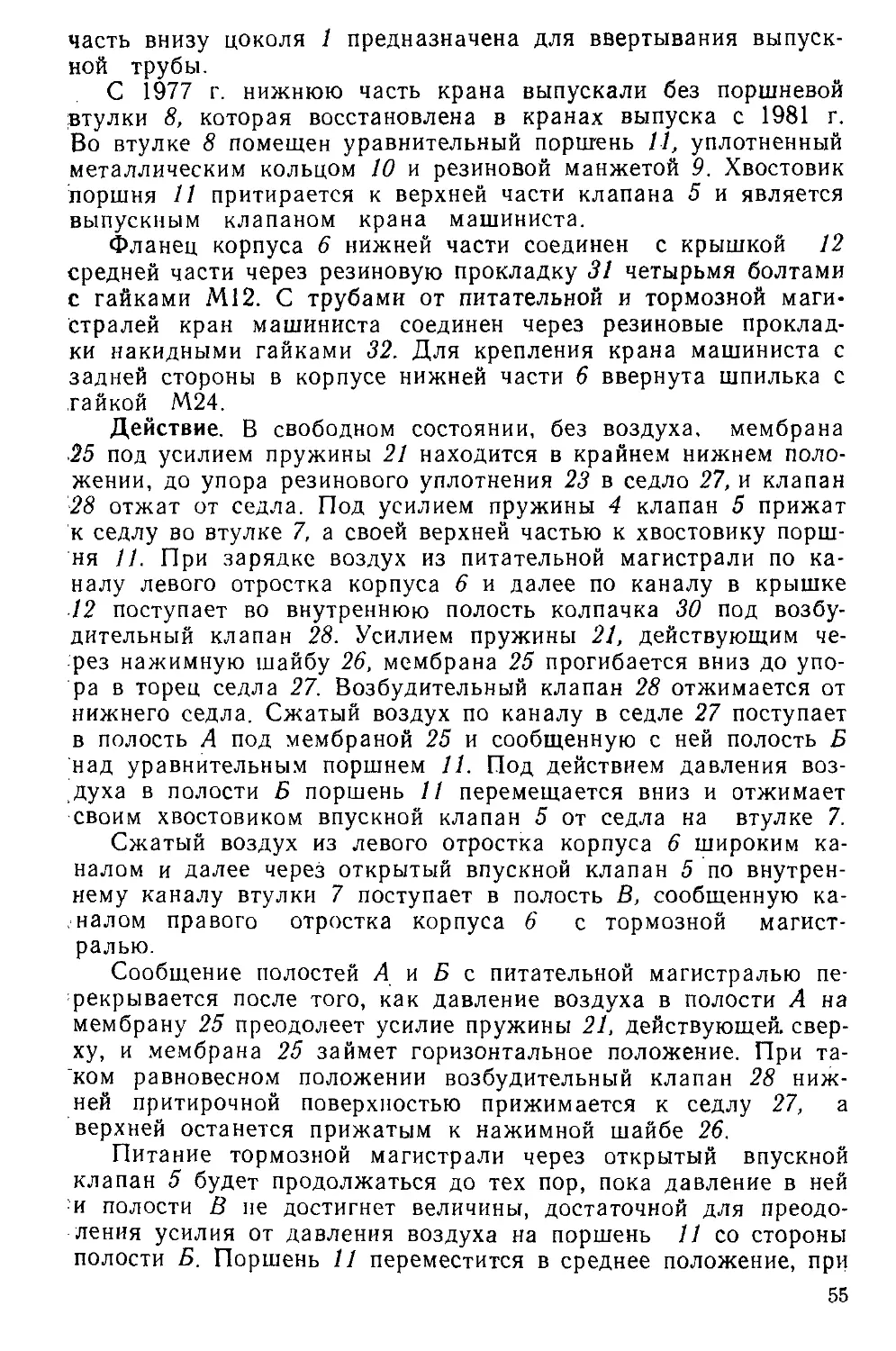

Рис. 7. Редуктор 394.070 кранов машиниста № 394 н 395

положении по отношению к ручке. Золотник к зеркалу прижи-

мается пружиной 21, помещенной в выточке стержня 3.

В ручке крана помещен кулачок (фиксатор) с пружиной.

Последняя прижимает кулачок к градационному сектору на

крышке 7, фиксируя ручку в основных положениях — выемках

на секторе. В процессе эксплуатации стержень 3 и манжета 4

смазываются через отверстие а в стержне, закрываемое гай-

кой (колпачком) /. Золотник без разборки крана смазывают

через боковое отверстие в крышке, закрываемое пробкой. Смаз-

ка поступает в выемку на верхней части золотника и в кольце-

вую проточку б в крышке.

Средняя часть 9 является зеркалом для золотника 6 и крыш-

кой для полости над уравнительным поршнем И. В корпусе

средней части запрессована втулка клапана 23< являющаяся

седлом для обратного клапана между уравнительным резервуа-

ром и тормозной магистралью.

Нижняя часть крана состоит из корпуса 14 с двумя отрост-

ками для крепления труб от питательной и тормозной маги-

стралей. В цилиндрической расточке диаметром 100 мм крана

помещается уравнительный поршень И, уплотненный резиновой

манжетой 13 и латунным кольцом 12. Впускной двухседельча-

тый клапан 16 прижат пружиной 17 к седлу клапана 15, запрес-

сованной в корпус 14, и уплотнен внизу манжетой 18, встав-

ленной в цоколь 20. Уплотнение цоколя обеспечивается резино-

вой прокладкой 19. Верхняя часть клапана 16 является седлом

клапанной части хвостовика уравнительного поршня.

Из среднего положения (впускной и выпускной клапаны за-

16

крыты), уравнительный поршень перемещается вверх на

4,5—6,0 мм для выпуска воздуха в атмосферу через канал сече-

нием, эквивалентным отверстию диаметром 9 мм, и вниз на

2—3 мм для впуска воздуха в тормозную магистраль через ка-

нал сечением, эквивалентным диаметру 10 мм. В корпус 14 кра-

на запрессованы поршневая втулка, ниппель и вставлен

фильтр 22, состоящий из нескольких слоев мелкой сетки. Верх-

няя, средняя и нижняя части крана соединены через резиновые

прокладки 8 и 10 при помощи четырех шпилек и гаек М12. По-

ложение крышки 7 (сектора с ручкой) по отношению к корпу-

су средней части 9 (зеркало золотнийа) фиксируется контроль-

ным штифтом. Для крепления крана в кабине машиниста слу-

жит шпилька с гайкой М24.

С трубами от питательной и тормозной магистралей кран

машиниста соединен при помощи накидных гаек с уплотни-

тельными резиновыми прокладками.

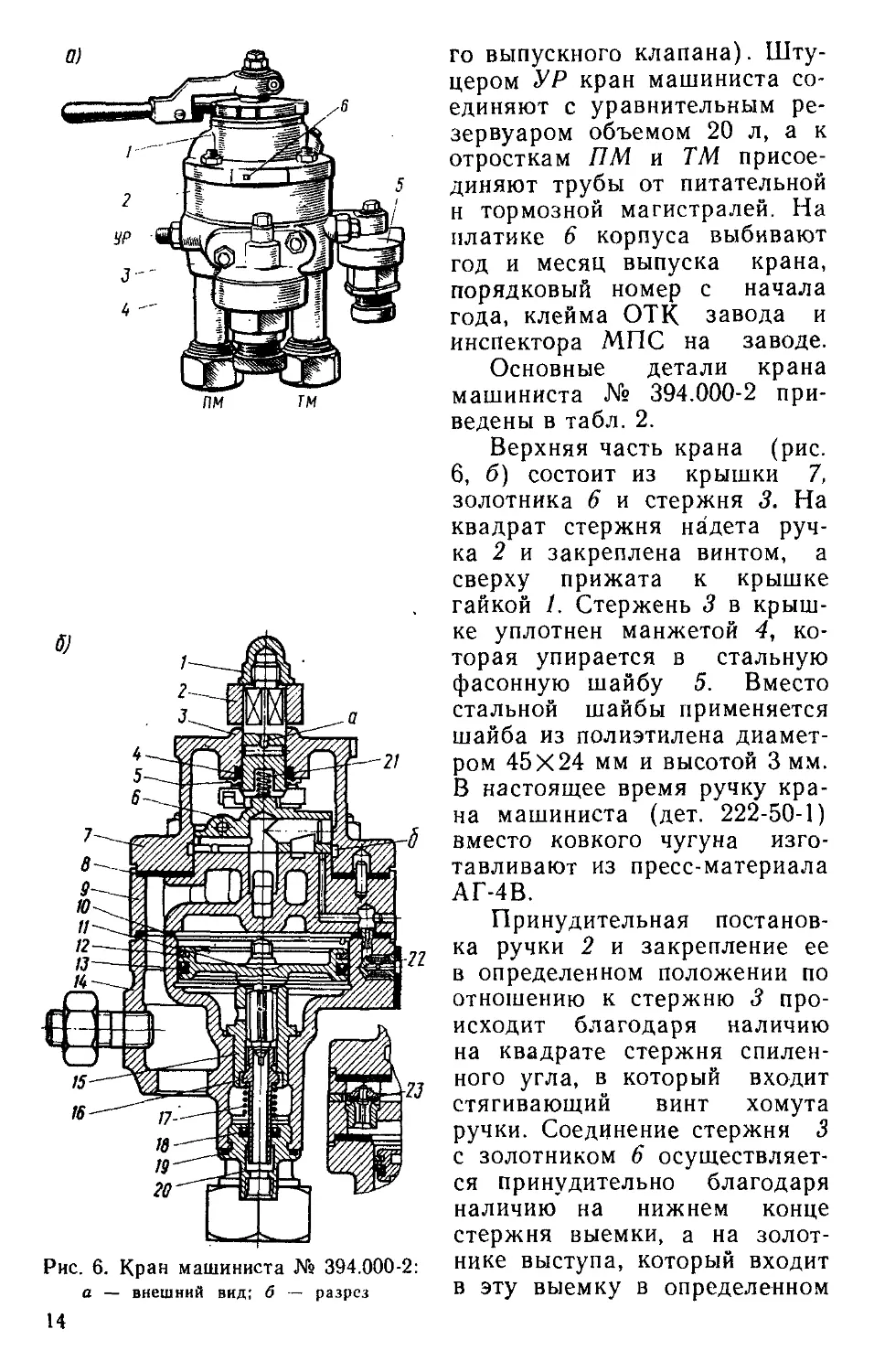

Редуктор (рис. 7) состоит из корпуса 4, верхней части с

запрессованным седлом 5 и корпуса 8 нижней части. В верхней

части находится возбудительный клапан 3, прижимаемый к сед-

лу пружиной 2, которая другим концом упирается в заглушку

/. На металлическую мембрану 6 (диаметром 78 мм) снизу

через опорную шайбу 7 действует пружина 9, упирающаяся че-

рез центрирующую шайбу 11 в упорку 10.

Воздух из питательной магистрали каналом 13 поступает в

полость над клапаном 3 и каналом 12 в полость над уравни-

тельным поршнем. Каналом 14

полость над мембраной сооб-

щена с зеркалом золотника и

при I и II положениях ручки

крана — с питательной маги-

стралью.

Редуктор (одностороннего

действия) служит для поддер-

жания определенного давле-

ния в уравнительном резерву-

аре при поездном положении

ручки крана, т. е. работает

на повышение давления (на

сброс излишнего давления не

работает).

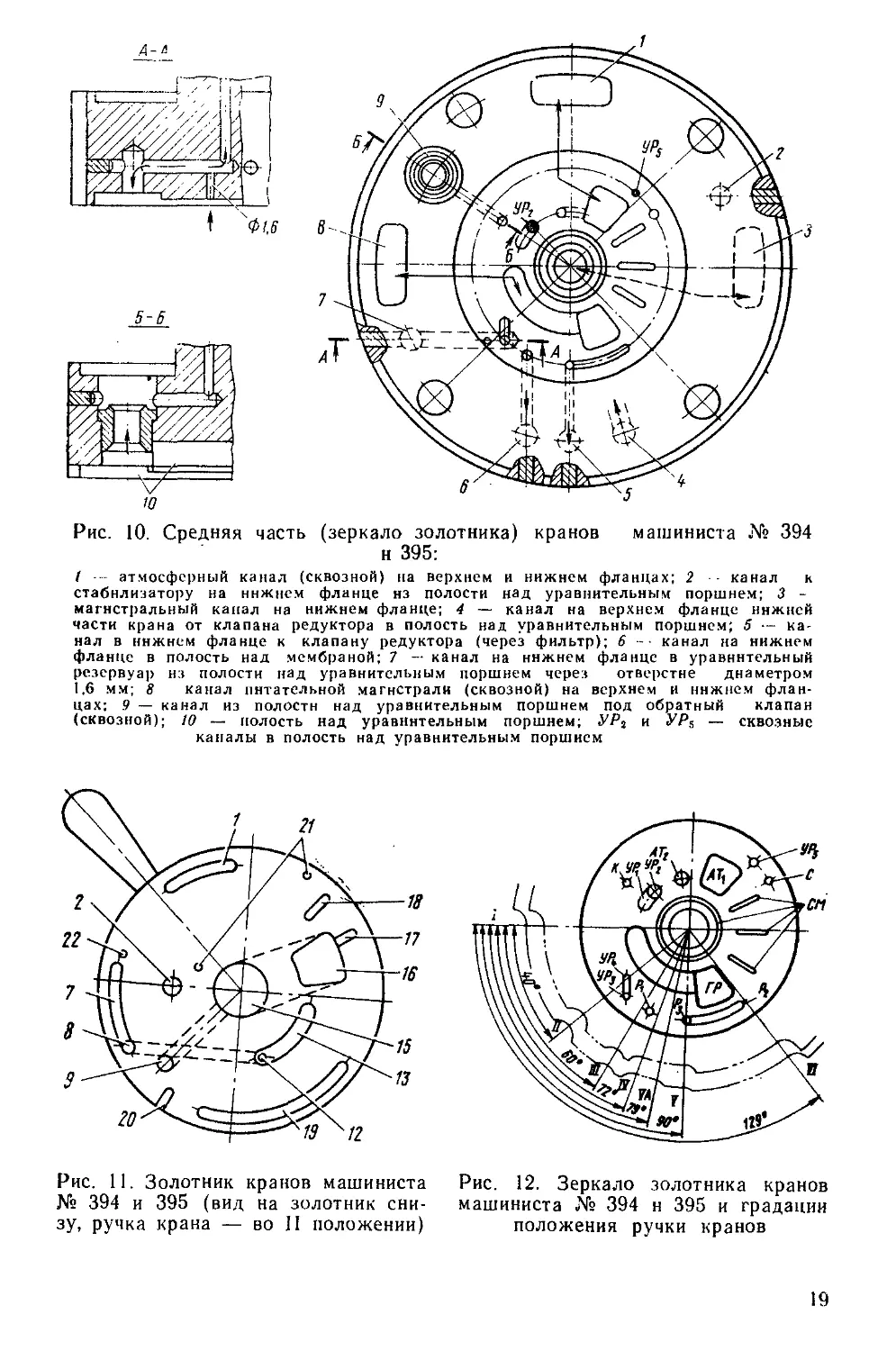

Стабилизатор (рис.8),

служащий для ликвидации

сверхзарядки магистрали при

поездном положении ручки

крана, состоит из корпуса 1,

в который запрессована втул-

ка, гайки 6, клапана 3, при-

жатого к седлу пружиной 2,

Рис 8. Стабилизатор кранов маши-

нистя № Я94 и 3QK

17

Рис. 9. Положения ручки крана ма-

шиниста № 394.000-2

помещенной в заглушке. В кор-

пус / запрессован ниппель

с калиброванным отверстием

диаметром 0,45 мм. Снизу на

мембрану 4 диаметром 55 мм

через упорную шайбу 5 дейст-

вует пружина 7, регулируемая

винтом 8 с контргайкой 9.

Действие. Ручка крана

машиниста имеет следующие

фиксированные рабочие по-

ложения (рис. 9):

I — отпуск и зарядка;

II — поездное с автоматиче-

ской ликвидацией сверхзарядки;

без питания

с питанием

поезда;

III — перекрыта

тормозной магистрали;

IV — перекрыта

тормозной магистрали;

VA — служебное торможение длинносоставного грузового

V — служебное торможение;

VI — экстренное торможение.

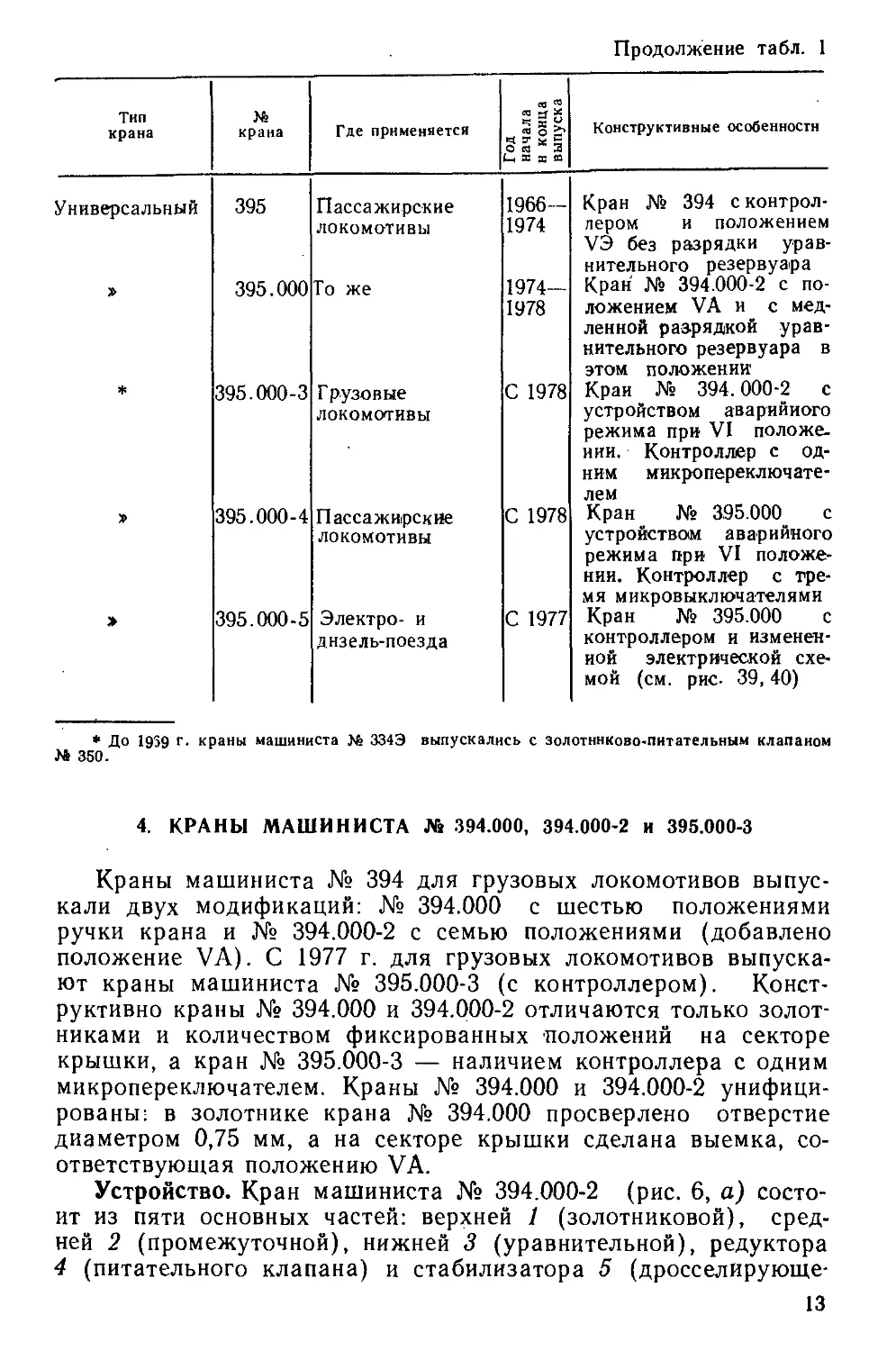

Расположение каналов, выемок и отверстий на верхнем

фланце средней части и зеркале золотника крана машиниста

приведено на рис. 10. Отверстия и выемки в золотнике (рис. 11)

обозначены цифрами, а в зеркале (рис. 12) буквами. Отвер-

стия, каналы и выемки в зеркале и золотнике кранов машини-

ста № 222М, 394 и 395 всех модификаций, приведенные в

табл. 3, имеют одинаковые обозначения на рис. 13, а, б, в, г,

д, е, ж. Для облегчения изучения действия крана машиниста

все его рабочие положения изображены в виде схем, на кото-

рых каналы изображены в одной плоскости, а в левой части

этих схем дано аксонометрическое изображение золотника и

зеркала, и стрелками указаны пути движения воздуха.

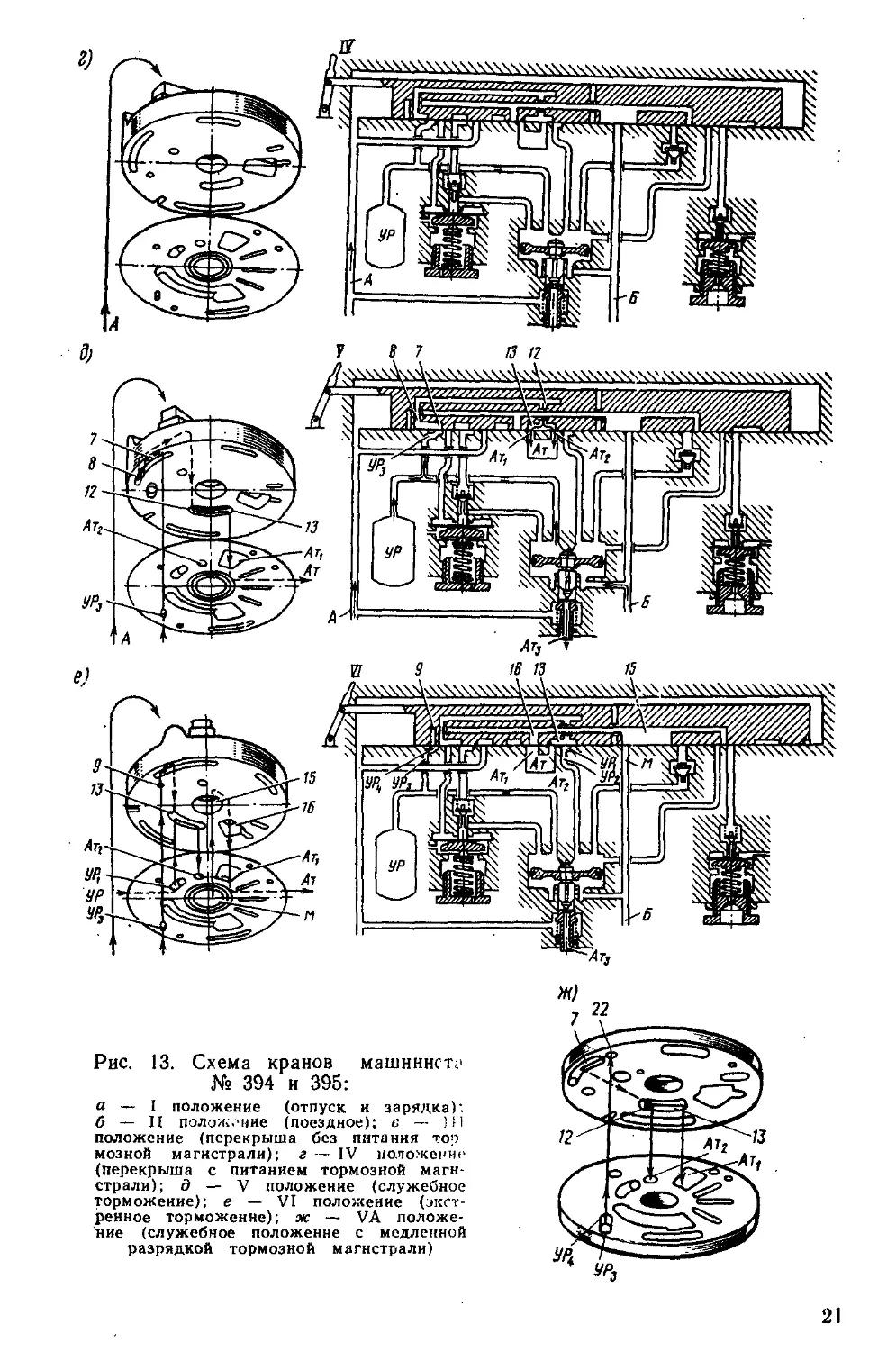

I положение. При нахождении ручки крана машиниста в

I положении (см. рис. 13, а) происходит прямое сообщение

питательной магистрали А с тормозной Б по каналам ГР, 16,

15 и М. Одновременно из надзолотниковой полости через от-

верстие 2, выемку У Pi и отверстие УР2 воздух поступает в по-

лость над уравнительным поршнем и далее через калиброван-

ное отверстие Г диаметром 1,6 мм по каналу В в уравнитель-

ный резервуар УР объемом 20 л. Повышение давления в поло-

сти над уравнительным поршнем происходит быстрее, чем в

тормозной магистрали, поэтому поршень опускается, отжимает

от седла впускной клапан и сообщает каналы Л2 и Б, откры-

вая второй путь для питания тормозной магистрали.

По выемке 17 золотника воздух из питательной магистрали

поступает в выемку Р2 и далее через отверстие Р3 к возбуди-

тельному клапану редуктора. Полость над уравнительным пор-

18

Рис. 10. Средняя часть (зеркало золотника) кранов машиниста № 394

н 395:

/ — атмосферный канал (сквозной) на верхнем и нижнем фланцах; 2 - канал к

стабилизатору на нижнем фланце нз полости над уравнительным поршнем; 3 -

магистральный канал на нижнем фланце; 4 — канал на верхнем фланце ннжней

части крана от клапана редуктора в полость над уравнительным поршнем; 5 — ка-

нал в ннжнем фланце к клапану редуктора (через фильтр); 6 -- канал на нижнем

фланце в полость над мембраной; 7 — канал на ннжнем фланце в уравнительный

резервуар нз полости над уравнительным поршнем через отверстие диаметром

1.6 мм; 8 канал питательной магистрали (сквозной) на верхнем и ннжнем флан-

цах; 9 — канал из полости над уравнительным поршнем под обратный клапан

(сквозной); 10 — полость над уравнительным поршнем; УР% и — сквозные

каналы в полость над уравнительным поршнем

Рис. 11. Золотник кранов машиниста

№ 394 и 395 (вид на золотник сни-

зу, ручка крана — во II положении)

Рис. 12. Зеркало золотника кранов

машиниста № 394 н 395 и градации

положения ручки кранов

19

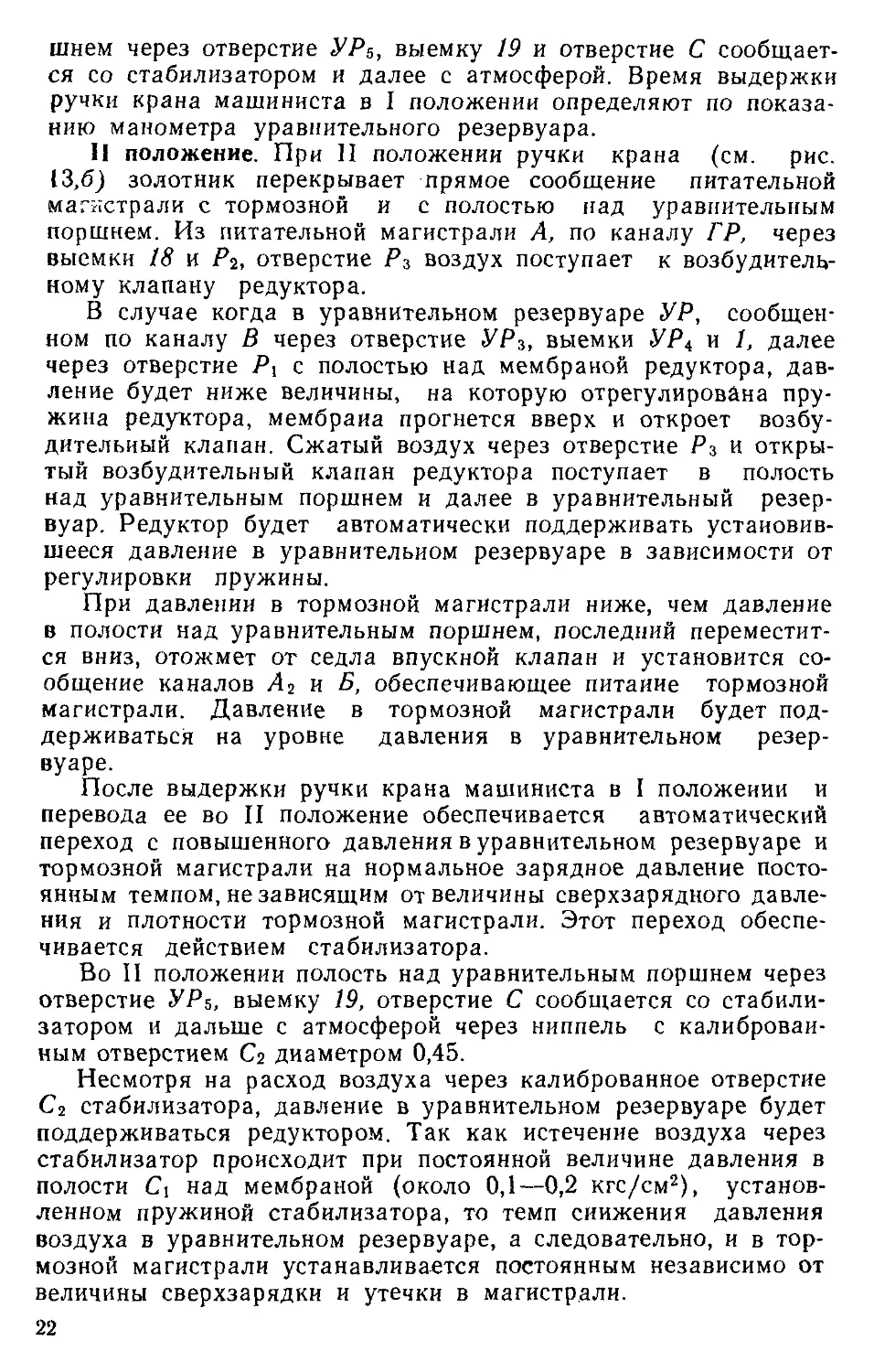

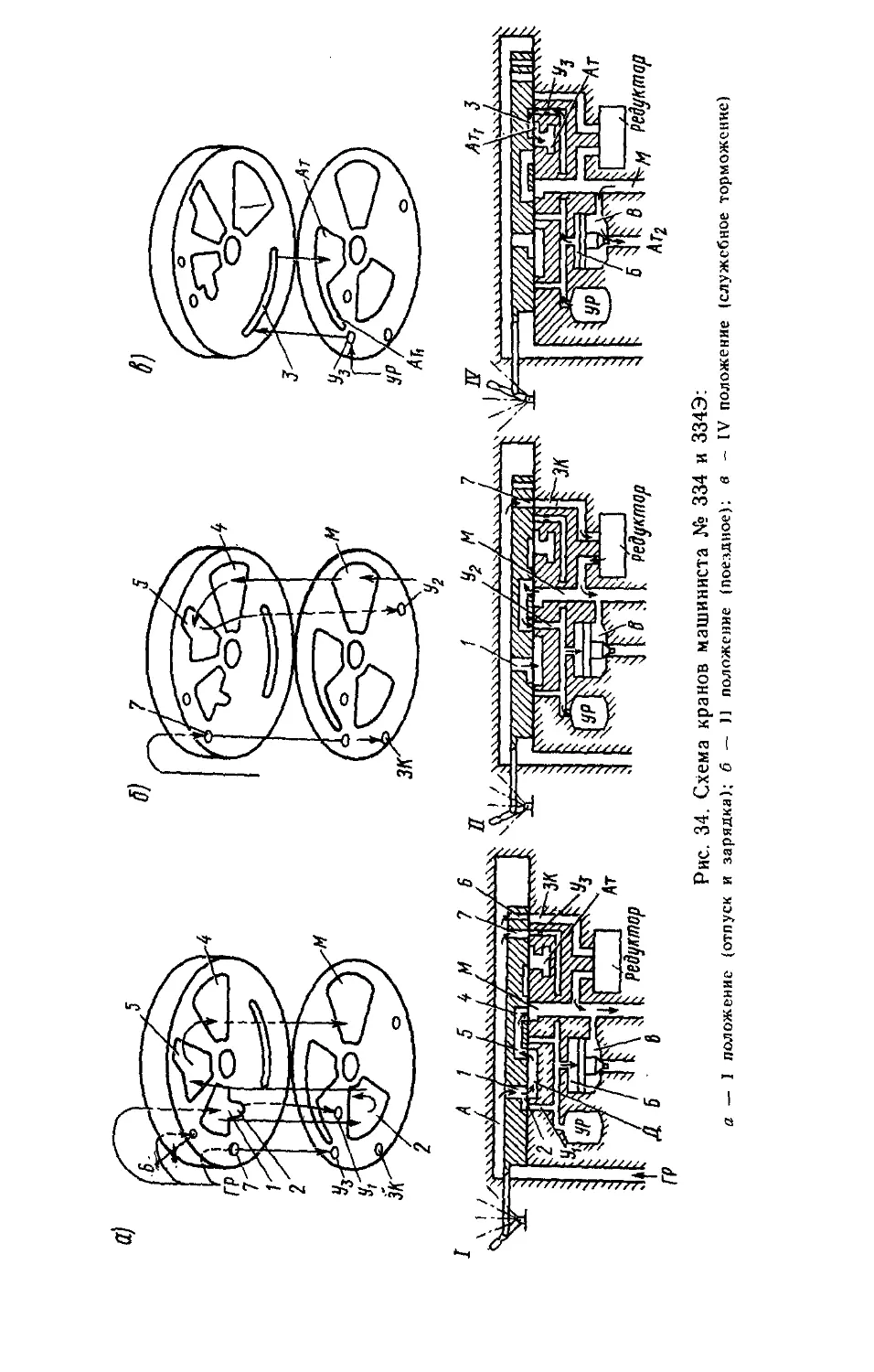

Рис. 13. Схема кранов машиниста

№ 394 и 395:

а — I положение (отпуск и зарядка):

б — II положение (поездное); 6’ — )Н

положение (перекрыта без питания тор

мозной магистрали); г — IV положение

(перекрыта с питанием тормозной маги-

страли); д — V положение (служебное

торможение); е — VI положение (экст-

ренное торможение); ж — VA положе-

ние (служебное положение с медленной

разрядкой тормозной магистрали)

21

шнем через отверстие УР5, выемку 19 и отверстие С сообщает-

ся со стабилизатором и далее с атмосферой. Время выдержки

ручки крана машиниста в I положении определяют по показа-

нию манометра уравнительного резервуара.

II положение. При II положении ручки крана (см. рис.

13,6) золотник перекрывает прямое сообщение питательной

магистрали с тормозной и с полостью над уравнительным

поршнем. Из питательной магистрали А, по каналу ГР, через

выемки 18 и Р2, отверстие воздух поступает к возбудитель-

ному клапану редуктора.

В случае когда в уравнительном резервуаре УР, сообщен-

ном по каналу В через отверстие УР3, выемки УР4 и 1, далее

через отверстие Р\ с полостью над мембраной редуктора, дав-

ление будет ниже величины, на которую отрегулирована пру-

жина редуктора, мембрана прогнется вверх и откроет возбу-

дительный клапан. Сжатый воздух через отверстие Р3 и откры-

тый возбудительный клапан редуктора поступает в полость

над уравнительным поршнем и далее в уравнительный резер-

вуар. Редуктор будет автоматически поддерживать установив-

шееся давление в уравнительном резервуаре в зависимости от

регулировки пружины.

При давлении в тормозной магистрали ниже, чем давление

в полости над уравнительным поршнем, последний переместит-

ся вниз, отожмет от седла впускной клапан и установится со-

общение каналов А2 и Б, обеспечивающее питание тормозной

магистрали. Давление в тормозной магистрали будет под-

держиваться на уровне давления в уравнительном резер-

вуаре.

После выдержки ручки крана машиниста в I положении и

перевода ее во II положение обеспечивается автоматический

переход с повышенного давления в уравнительном резервуаре и

тормозной магистрали на нормальное зарядное давление посто-

янным темпом, независящим от величины сверхзарядного давле-

ния и плотности тормозной магистрали. Этот переход обеспе-

чивается действием стабилизатора.

Во II положении полость над уравнительным поршнем через

отверстие УР$, выемку 19, отверстие С сообщается со стабили-

затором и дальше с атмосферой через ниппель с калиброван-

ным отверстием С2 диаметром 0,45.

Несмотря на расход воздуха через калиброванное отверстие

С2 стабилизатора, давление в уравнительном резервуаре будет

поддерживаться редуктором. Так как истечение воздуха через

стабилизатор происходит при постоянной величине давления в

полости Ci над мембраной (около 0,1—0,2 кгс/см2), установ-

ленном пружиной стабилизатора, то темп снижения давления

воздуха в уравнительном резервуаре, а следовательно, и в тор-

мозной магистрали устанавливается постоянным независимо от

величины сверхзарядки и утечки в магистрали.

22

Ill положение. При III положении (см. рис. 13, в) полость

рад уравнительным поршнем, а следовательно, и уравнитель-

ный резервуар УР через обратный клапан, канал К, отверстия

9 и 15 сообщаются с отверстием М и далее с тормозной маги-

стралью Б. Наличие указанного сообщения обеспечивает вы-

равнивание давлений в уравнительном резервуаре и тормозной

магистрали, благодаря чему отсутствует питание тормозной

магистрали.

При перемещении ручки крана из V в III положение до

окончания разрядки тормозной магистрали на требуемую ве-

личину, когда давление в тормозной магистрали выше, чем в

уравнительном резервуаре, обратный клапан препятствует пе-

ретеканию воздуха из тормозной магистрали в уравнительный

резервуар. Если обратный клапан не будет закрыт (заедание в

Открытом положении или сильный пропуск), то в начальный мо-

мент постановки ручки крана во II положение воздух из тор-

мозной магистрали через отверстие диаметром 4 мм и откры-

тый клапан поступит в полость над уравнительным поршнем и

Переместит его вниз, сообщив питательную магистраль с тор-

мозной, до уравнивания давлений в полости над поршнем

н в уравнительном резервуаре через отверстие Г диаметром

1,6 мм.

IV положение. В IV положении (см. рис. 13, г) все отвер-

стия и выемки на зеркале перекрыты золотником; уравнитель-

ный резервуар разобщен от тормозной и питательной магистра-

лей, поэтому установившееся давление в нем и в полости над

уравнительным поршнем остается неизменным. В тормозной

магистрали давление устанавливается и поддерживается рав-

ным давлению в полости над уравнительным поршнем и сооб-

щенным с ней уравнительным резервуаром.

VA положение. В положении VA (см. рис. 13, ж) воздух из

уравнительного резервуара и полости над уравнительным пор-

шнем через отверстие УРз, выемку 7, калиброванное отверстие

.22 диаметром 0,75 мм (в кранах машиниста № 222 диаметром

0,45 мм), соединенное наклонным сверлением с выемкой 7, от-

верстие 12 и выемку 13 сообщается с атмосферой Ат] и Ат2.

В положении VA разрядка уравнительного резервуара с 5,0 до

.4,5 кгс/см2 происходит за 20—25 с и с 5,0 до 4,0 кгс/см2 за

40—45 с.

Замедленная разрядка тормозной магистрали в положении

VA повышает плавность служебных торможеиий, особенно в

длинносоставных грузовых поездах. Кроме того, при примене-

нии положения VA практически устраняется завышение дав-

ления в уравнительном резервуаре и магистрали при переводе

ручки крана машиниста нз V положения в IV.

V положение. При постановке ручки крана машиниста в V

положение (см. рис. 13, <9) воздух из уравнительного резервуа-

ра и полости над уравнительным поршнем через отверстие

23

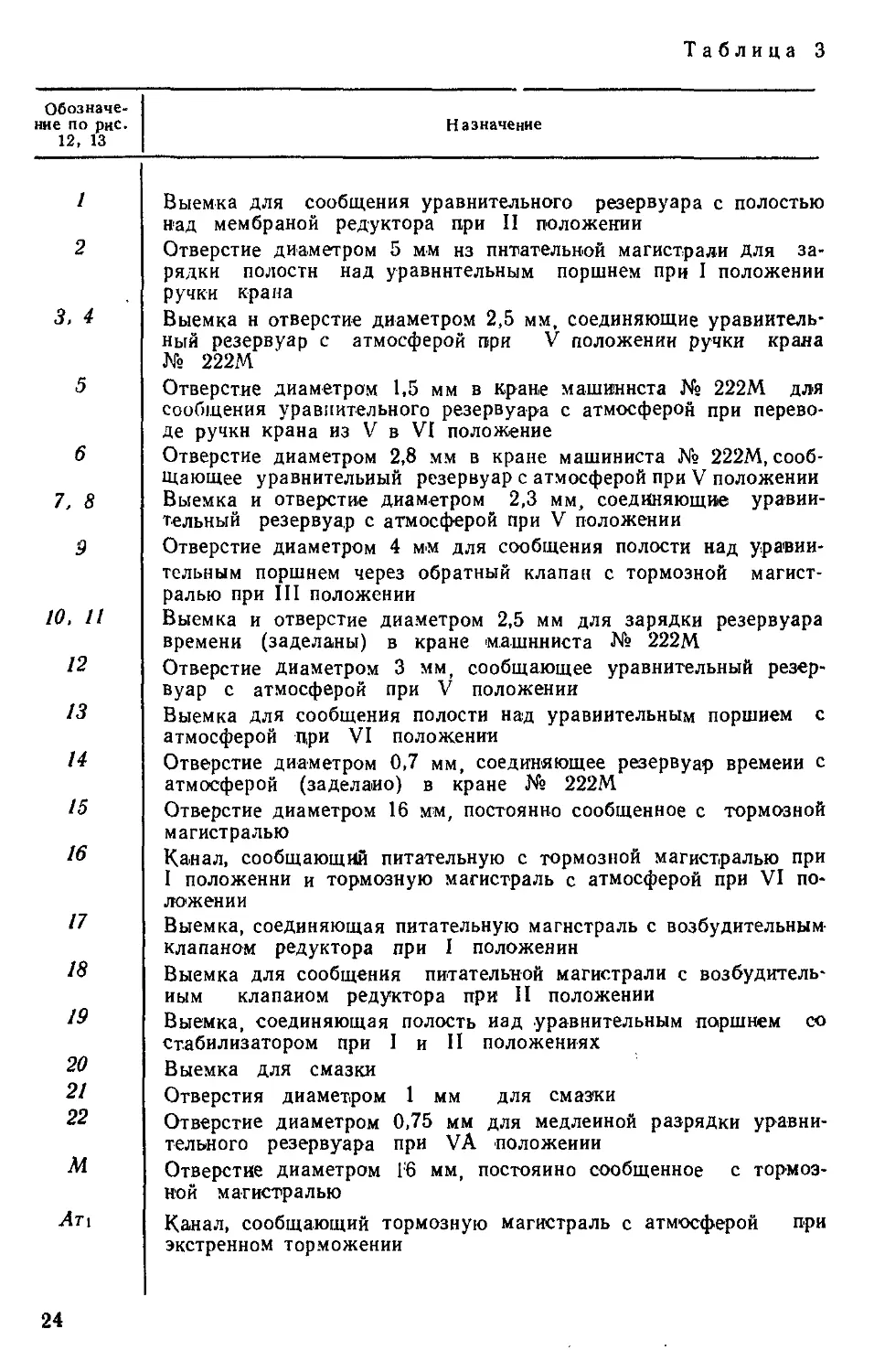

Таблица 3

Обозначе-

ние по рис.

12, 13

Назначение

1

2

3. 4

5

6

7. 8

9

10. 11

12

13

14

15

16

17

18

19

20

21

22

М

Ati

Выемка для сообщения уравнительного резервуара с полостью

над мембраной редуктора при II положении

Отверстие диаметром 5 мм нз питательной магистрали для за-

рядки полости над уравнительным поршнем при I положении

ручки крана

Выемка н отверстие диаметром 2,5 мм, соединяющие уравнитель-

ный резервуар с атмосферой при V положении ручки крана

№ 222М

Отверстие диаметром 1,5 мм в кране машиниста № 222М для

сообщения уравнительного резервуара с атмосферой при перево-

де ручки крана из V в VI положение

Отверстие диаметром 2,8 мм в кране машиниста № 222М, сооб-

щающее уравнительный резервуар с атмосферой при V положении

Выемка и отверстие диаметром 2,3 мм, соединяющие уравни-

тельный резервуар с атмосферой при V положении

Отверстие диаметром 4 мм для сообщения полости над уравни-

тельным поршнем через обратный клапан с тормозной магист-

ралью при III положении

Выемка и отверстие диаметром 2,5 мм для зарядки резервуара

времени (заделаны) в кране машиниста № 222М

Отверстие диаметром 3 мм, сообщающее уравнительный резер-

вуар с атмосферой при V положении

Выемка для сообщения полости над уравнительным поршнем с

атмосферой при VI положении

Отверстие диаметром 0,7 мм, соединяющее резервуар времени с

атмосферой (заделано) в кране № 222М

Отверстие диаметром 16 мм, постоянно сообщенное с тормозной

магистралью

Канал, сообщающий питательную с тормозной магистралью при

I положении и тормозную магистраль с атмосферой при VI по-

ложении

Выемка, соединяющая питательную магистраль с возбудительным-

клапаном редуктора при I положении

Выемка для сообщения питательной магистрали с возбудитель-

ным клапаном редуктора при II положении

Выемка, соединяющая полость над уравнительным поршнем со

стабилизатором при I и II положениях

Выемка для смазки

Отверстия диаметром 1 мм для смазки

Отверстие диаметром 0,75 мм для медленной разрядки уравни-

тельного резервуара при VA положении

Отверстие диаметром 1'6 мм, постоянно сообщенное с тормоз-

ной магистралью

Канал, сообщающий тормозную магистраль с атмосферой при

экстренном торможении

24

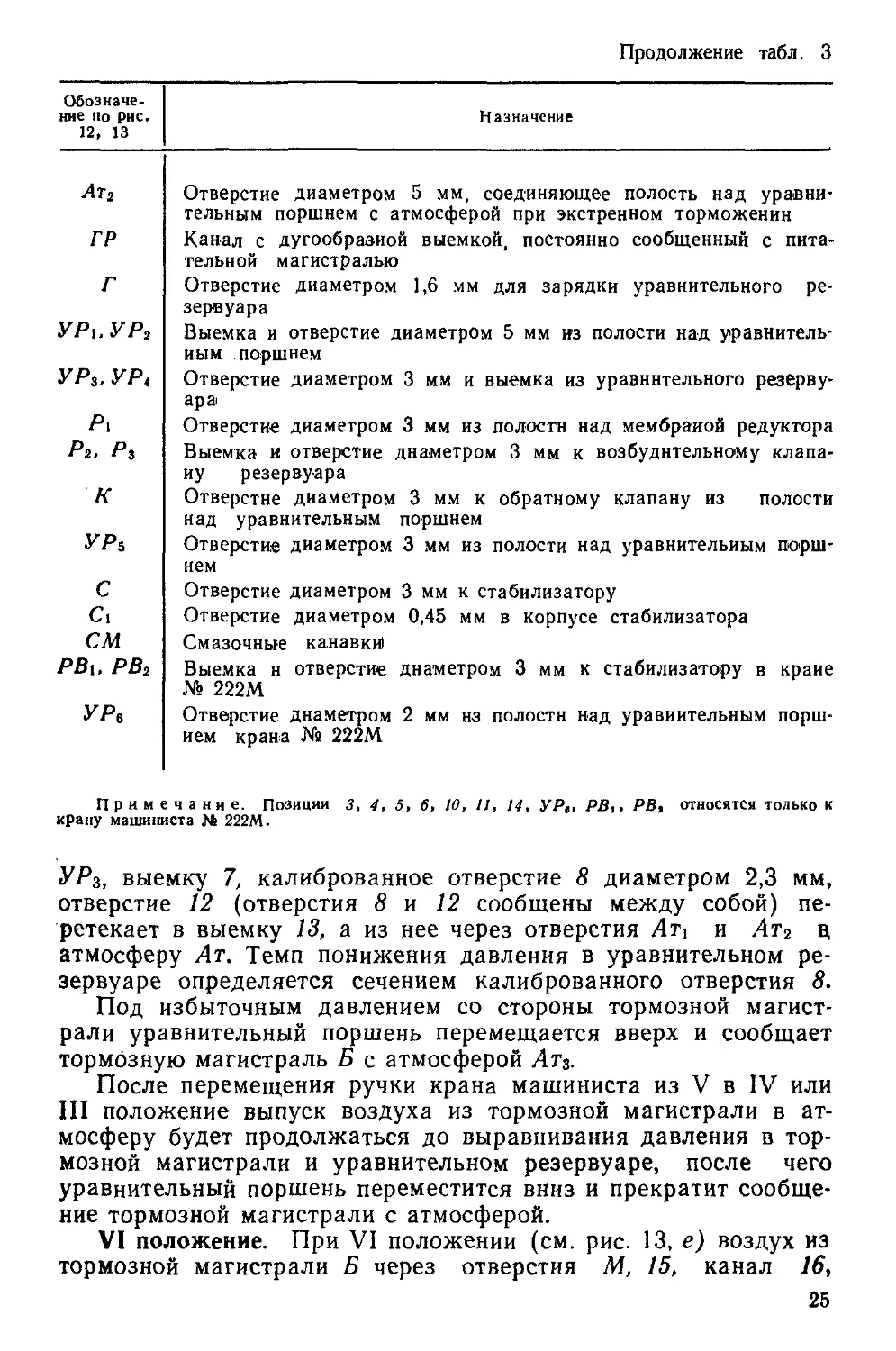

Продолжение табл. 3

Обозначе-

ние по рис. 12, 13 Назначение

Ат 2 Отверстие диаметром 5 мм, соединяющее полость над уравни- тельным поршнем с атмосферой при экстренном торможении

ГР Канал с дугообразной выемкой, постоянно сообщенный с пита- тельной магистралью

Г Отверстие диаметром 1,6 мм для зарядки уравнительного ре-

УР\.УР2 зервуара Выемка и отверстие диаметром 5 мм из полости над уравнитель-

УР3, УР, иым поршнем Отверстие диаметром 3 мм и выемка из уравнительного резерву-

Pi Рз. Рз ара Отверстие диаметром 3 мм из полости над мембраной редуктора Выемка и отверстие диаметром 3 мм к возбудительному клапа- ну резервуара

К Отверстие диаметром 3 мм к обратному клапану из полости

УРз над уравнительным поршнем Отверстие диаметром 3 мм из полости над уравнительным порш- нем

С с, см PBi, РВ2 Отверстие диаметром 3 мм к стабилизатору Отверстие диаметром 0,45 мм в корпусе стабилизатора Смазочные канавки! Выемка н отверстие диаметром 3 мм к стабилизатору в краие № 222М

УРз Отверстие диаметром 2 мм нз полости над уравнительным порш- нем крана № 222М

Примечание. Позиции з, 4, 5, 6, 10, 11, 14, УР„ РВ,, РВ, относятся только к

крану машиниста № 222М.

УРз, выемку 7, калиброванное отверстие 8 диаметром 2,3 мм,

отверстие 12 (отверстия 8 и 12 сообщены между собой) пе-

ретекает в выемку 13, а из нее через отверстия Дт1 и Ат2 ц

атмосферу Ат. Темп понижения давления в уравнительном ре-

зервуаре определяется сечением калиброванного отверстия 8.

Под избыточным давлением со стороны тормозной магист-

рали уравнительный поршень перемещается вверх и сообщает

тормозную магистраль Б с атмосферой Атз.

После перемещения ручки крана машиниста из V в IV или

III положение выпуск воздуха из тормозной магистрали в ат-

мосферу будет продолжаться до выравнивания давления в тор-

мозной магистрали и уравнительном резервуаре, после чего

уравнительный поршень переместится вниз и прекратит сообще-

ние тормозной магистрали с атмосферой.

VI положение. При VI положении (см. рис. 13, е) воздух из

тормозной магистрали Б через отверстия М, 15, канал 16,

25

Рис. 14. Индикаторная диаграмма

работы кранов машиниста № 222М,

395 и 394 на локомотиве

отверстие Ati сообщается с

атмосферой Ат. Одновременно

через отверстие УРз, выемки

У Pi и 13, отверстие Ат2 по-

лость над уравнительным пор-

шнем также сообщается с ат-

мосферой Ат. В полости над

уравнительным поршнем дав-

ление падает быстрее, чем в

тормозной магистрали, бла-

годаря чему уравнительный

поршень перемещается вверх

и сообщает тормозную магистраль Б с атмосферой Ат3 вторым

путем через открытый выпускной клапан.

Уравнительный резервуар УР, кроме того, сообщается с ат-

мосферой Ат через отверстия УРз, 9 и далее через канал 16.

При экстренном торможении происходит быстрая разрядка тор-

мозной магистрали и уравнительного резервуара.

На рис. 14 приведена индикаторная диаграмма работы

кранов машиниста № 222М, 395 и 394 одного локомотива при

зарядке и отпуске тормоза II положением, где кривые М и

УР — при зарядке, AIi и УР1 — при отпуске после ступени тор-

можения, М2 и УРз — при отпуске после полного служебного

торможения.

Кран машиниста № 395.000-3 отличается от крана машини-

ста № 394.000-2 наличием контроллера, предназначенного для

автоматического выключения тягового режима локомотива и

включения песочниц при экстренных торможениях. Контроллер

крана машиниста № 395.000-3 (рис. 15) состоит из диска 1, од-

ного микропереключателя 7 типа МП2101, прикрепленного к

панели 6, которая двумя винтами крепится к диску 1, кулачка

Рис. 15. Контроллер крана машини-

ста № 395.000-3

2 на квадрате стержня, руч-

ки 9 крана машиниста и кабе-

ля 8. Усилие от кулачка 2 на

кнопку микропереключателя

7 передается через одноряд-

ный шариковый подшипник 3,

держатель 4 и плоскую

пружину 5. Ручка 9 крана ма-

шиниста показана в положе-

нии экстренного торможения.

Диск 1 в сборе (дет. 395.350)

прикреплен к кронштейну

крышки крана машиниста.

Электрическая схема конт-

роллера крана машиниста

№ 395.000-3 с микропереклю-

чателем 9 и штепсельным разъ-

26

Рис. 16. Электрическая схема контроллера крана машиниста Ns 395.000-3

и штепсельный разъем № 495:

1 — кабель; 2 — кольцо; 3 — гайка; 4 — колодка (ШРГ28); 5 — колодка из

фенопласта; 6 — вставка (ШР28); 7 — изоляционные трубки; 8 ~ провода

РПШ, 6X1,5; 9 — микропереключатель

емом (дет. 395.420) приведена на рис. 16. В I, II, III, IV,

VA и V положениях ручки крана машиниста микропереключа-

тель 9 контроллера замыкает цепь проводов 2 и 7 вилки штеп-

сельного разъема. В VI положении ручки' крана машиниста

кулачок контроллера переключает контакты микропереключа-

теля, разрывая цепь проводов № 2 и 7, тем самым автоматиче-

ски выключается тяговый режим и включается песочница.

5. КРАН МАШИНИСТА № 222М

Устройство. Кран машиниста состоит из пяти частей: верх-

ней (золотниковой), средней промежуточной (зеркало золот-

ника), нижней (уравнительной), редуктора (питательного кла-

пана) и стабилизатора (выпускного дросселирующего клапа-

на). Основные детали крана машиниста приведены в табл. 4.

Верхняя часть крана машиниста состоит из крышки 7

(рис. 17), золотника 6 и стержня 3, при помощи которого зо-

лотник соединяется с ручкой 2. Последнюю надевают на квад-

рат стержня 3 и закрепляют винтом 22, а сверху закрепляют

контргайкой (колпачком) 1. Фиксация ручки 2 на стержне 3

обеспечивается срезанным углом иа квадрате стержня и вин-

jom 22, стягивающим хомут ручки. Кулачок (фиксатор) и

пружина помещены в ручке 2 и удерживаются от выпадания

из ручки винтом. Пружина прижимает кулачок к градационно-

му сектору на крышке 7 и фиксирует ручку крана в .основных

ее положениях. Стержень 3 в крышке уплотнен манжетой 4,

которая со стороны полости золотника упирается в стальную

или пластмассовую шайбу 5.

Выступ сверху золотника 6 входит в паз нижнего конца

стержня 3, чем обеспечивается принудительное соединение этих

деталей только в определенном положении. Для смазки золот-

ника в процессе эксплуатации без разборки крана машиниста

27

Таблица 4

Обозначе- ние ПО рис. 17. 18 Наименование детали № детали по Рабочим чертежам Материал

Кран машиниста

/ Контргайка (колпачок) 222-84 Чугун ЧС18-36

2 Ручка 222-28 » КЧЗО-6

3 Стержень 222-23 > КЧЗО-6

4 Манжета 265-133 Резина

5 Шайба — —

6 Золотник 222-40Б Латунь ЛС59-1

7 Крышка 222-26 Чугун СЧ18-36

8 Прокладка 222-21 Резина

9 Зеркало (корпус) 222-17Б Чугун ЧС 18-36

10 Прокладка 222-16-1 Резина

11 Поршень 222-04А Латунь ЛС59-1

12 Кольцо 222-05 > ЛК63-2

13 Втулка поршня 222-02 » ЛК80-ЗЛ

14 Корпус 222-01 Чугун СЧ18-36

15 Втулка 222-03 Латунь ЛС59-1

16 Клапан впускной 222-07 » ЛС59-1

17 Пружина 222-08 Проволока П-2

18 Шайба 222-09 СтальЮ

19 Манжета 222-11 Резина

20 Цоколь 222-12 Сталь15

23 Пружина 222-25 Проволока П-1

26 Седло (втулка) 222-39А Латунь ЛС59-1

Редуктор

1 Пробка 222-42 Сталь15

2 Пружина 222-25 Проволока П-1

3 Прокладка 222-36-1 Резина

4 Клапан 222-41А Латунь ЛС59-1

5 Втулка 222-38 » ЛС59-1

6 Мембрана 394-011 Лента 12Х 18Н9-Н-0-2-0,15

7 Корпус верхней части 222-37 Чугун СЧ 18-36

8 Поршень 222-74 Латунь ЛС59-1

9 Центр 254-32 СтальЮ

10 Пружина 222-47А Проволока П-6

11 Корпус нижней части 222-73 Чугун СЧ18-36

12 Регулировочный стакан 222-75 СтальЮ

в крышке 7 имеется отверстие, закрываемое пробкой. Смаз-

ка поступает в канавку б и на золотник 6. Стержень 3 и ман-

жета 4 смазываются через осевое и радиальное отверстия а.

Промежуточная часть (средняя) состоит из корпуса

9, верхняя выступающая часть которого является зеркалом зо-

лотника 6. В корпус промежуточной части запрессована втул-

ка 26, являющаяся седлом для обратного клапана 27.

Нижняя часть состоит из корпуса 14 с запрессованными

втулками 13 и 15, уравнительного поршня И, уплотненного ре-

зиновой манжетой и латунным кольцом 12, и впускного клапа-

на 16, который пружиной 17 прижимается к втулке 15, являю-

28

Рис. 17. Кран машиниста № 222М

щейся седлом для этого клапана. Вторым концом пружина 17

через шайбу 18 упирается в цоколь 20. Хвостовик клапана 16

уплотняется манжетой 19.

Для предохранения от загрязнения питательного клапана

редуктора в канале корпуса 14 помещен фильтр 25, состоящий

из пистона и сетки.

Верхняя, промежуточная и нижняя части крана соединены

через резиновые прокладки 8 и 10 при помощи четырех шпи-

лек и гаек М12.

Положение крышки 7 относительно корпуса 9 промежуточ-

ной части фиксируется контрольным штифтом. Для предупреж-

дения уменьшения сечения отверстий в прокладках установле-

ны семь ниппелей 24.

29

Присоединение трубы от уравнитель-

ного резервуара производят через ввер-

нутые в корпус нижней части штуцер с

резиновой прокладкой и накидной гай-

кой. С отростками труб от питательной и

тормозной магистралей кран машиниста

соединен через резиновые прокладки при

помощи накидных гаек 21. На локомо-

тиве кран машиниста укреплен шпиль-

кой и гайкой М24, расположенными с

задней стороны корпуса 14 нижней

части.

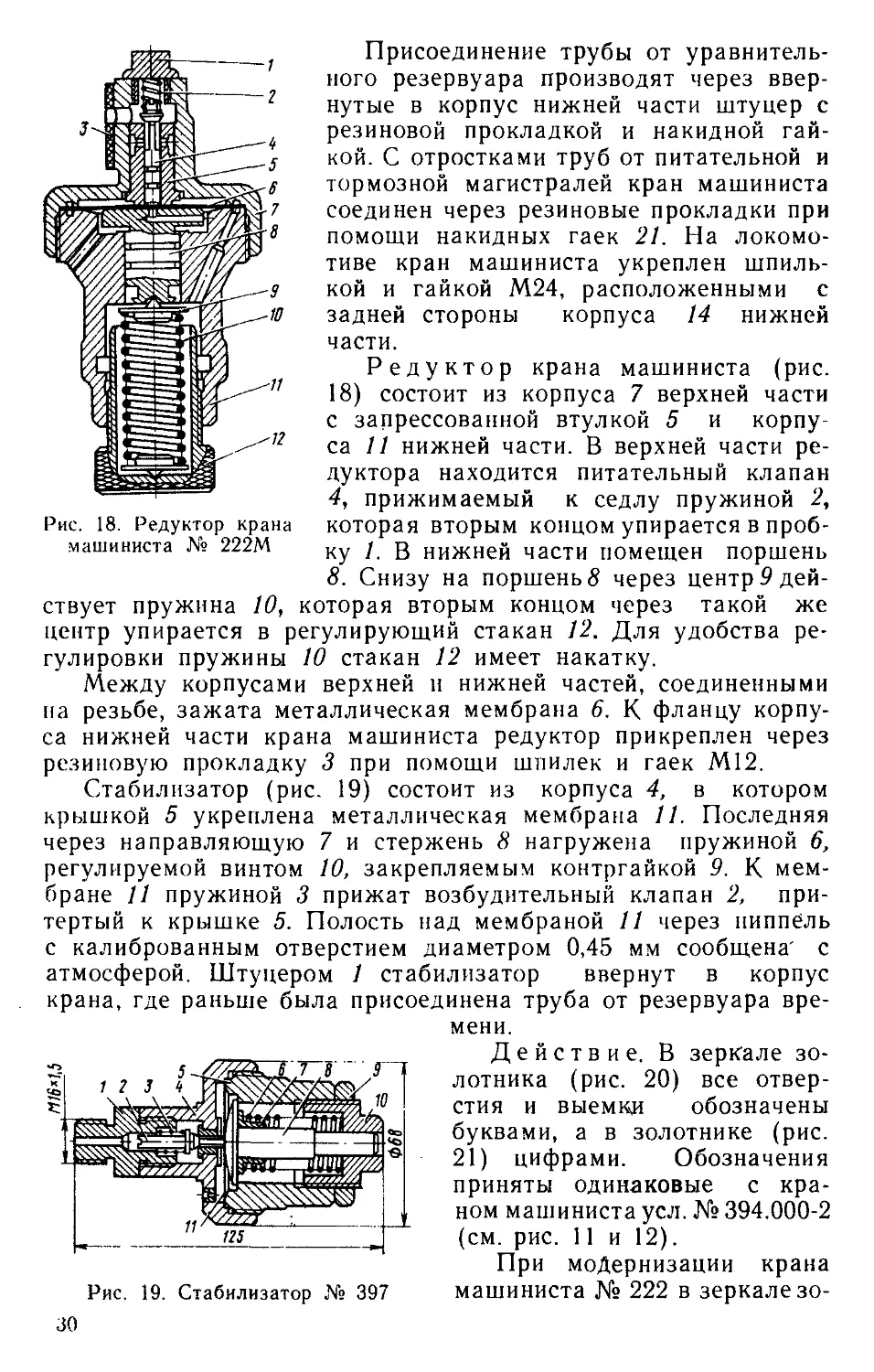

Редуктор крана машиниста (рис.

18) состоит из корпуса 7 верхней части

с запрессованной втулкой 5 и корпу-

са И нижней части. В верхней части ре-

дуктора находится питательный клапан

4, прижимаемый к седлу пружиной 2,

которая вторым концом упирается в проб-

ку 1. В нижней части помещен поршень

8. Снизу на поршень 8 через центр 9 дей-

Рис. 18. Редуктор крана

машиниста № 222М

ствует пружина 10, которая вторым концом через такой же

центр упирается в регулирующий стакан 12. Для удобства ре-

гулировки пружины 10 стакан 12 имеет накатку.

Между корпусами верхней и нижней частей, соединенными

на резьбе, зажата металлическая мембрана 6. К фланцу корпу-

са нижней части крана машиниста редуктор прикреплен через

резиновую прокладку 3 при помощи шпилек и гаек М12.

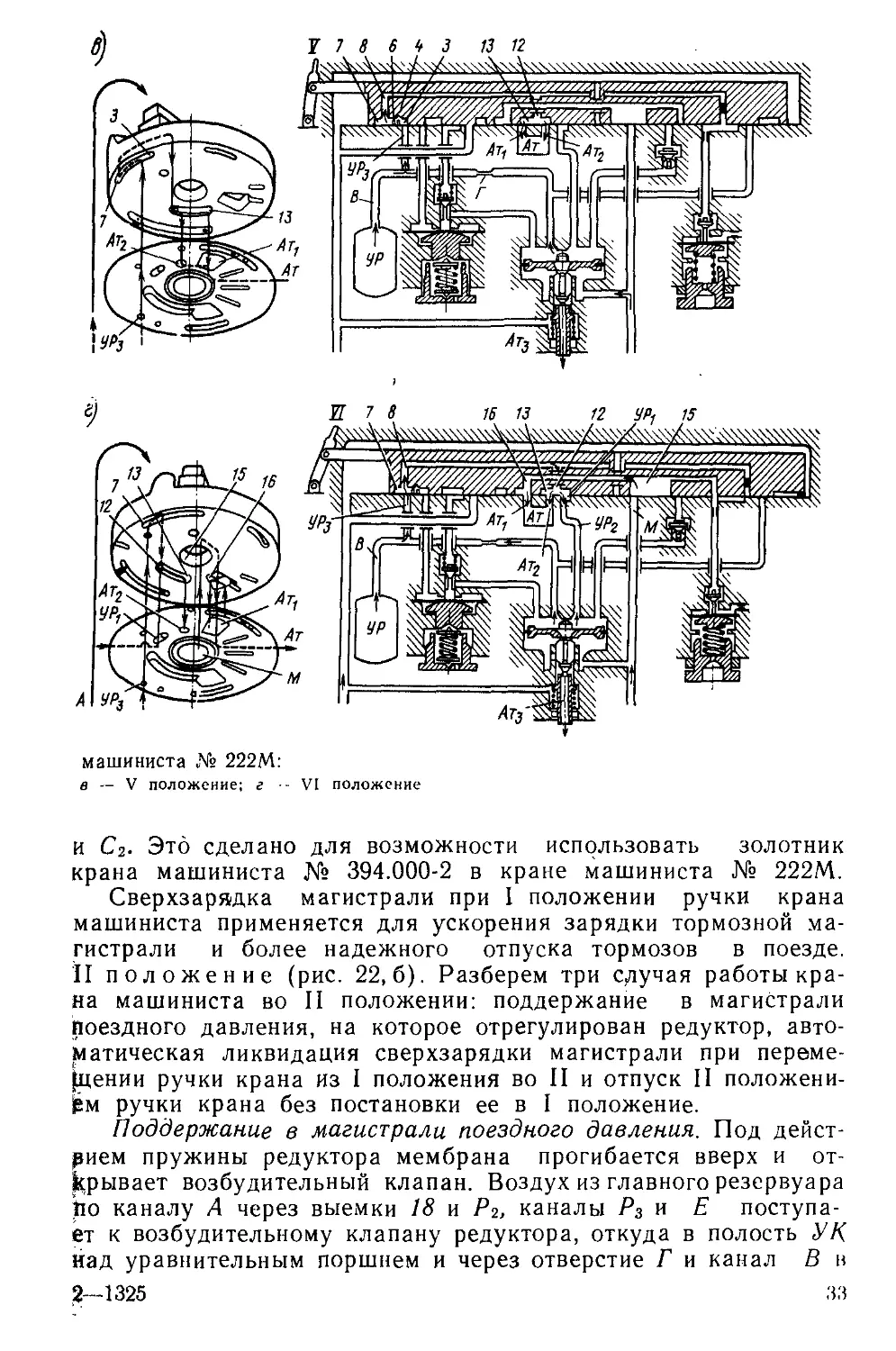

Стабилизатор (рис. 19) состоит из корпуса 4, в котором

крышкой 5 укреплена металлическая мембрана 11. Последняя

через направляющую 7 и стержень 8 нагружена пружиной 6,

регулируемой винтом 10, закрепляемым контргайкой 9. К мем-

бране 11 пружиной 3 прижат возбудительный клапан 2, при-

тертый к крышке 5. Полость над мембраной 11 через ниппель

с калиброванным отверстием диаметром 0,45 мм сообщена' с

атмосферой. Штуцером 1 стабилизатор ввернут в корпус

крана, где раньше была присоединена труба от резервуара вре-

мени.

Рис. 19. Стабилизатор Xs 397

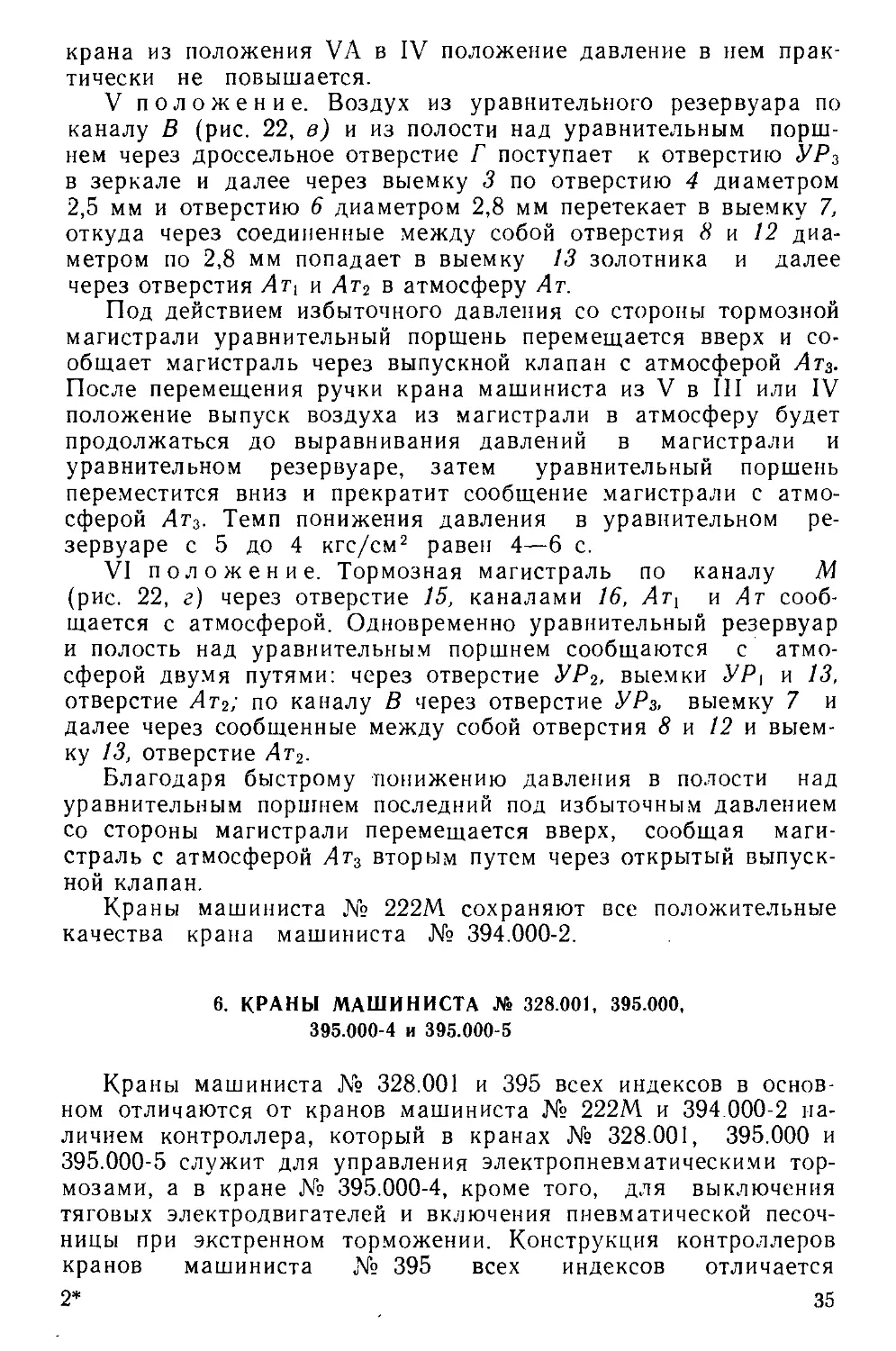

Действие. В зеркале зо-

лотника (рис. 20) все отвер-

стия и выемки обозначены

буквами, а в золотнике (рис.

21) цифрами. Обозначения

приняты одинаковые с кра-

ном машиниста усл. № 394.000-2

(см. рис. 11 и 12).

При модернизации крана

машиниста № 222 в зеркале зо-

30

Рис. 20. Золотник краиа машиниста

№ 222М

Рис. 21. Зеркало золотника крана

машиниста № 222М

Дотника выемка PBi укорочена постановкой резьбового ввер-

Тыша с пропайкой его и добавлено отверстие УР6 диамет-

ром 2 мм, которое служит для сообщения уравнительного ре-

зервуара со стабилизатором. В золотнике отверстия 10, 14 и

Ьдно смазочное отверстие 21, а также канавка И заделаны,

фыемки 3 и 7 соединены между собой фрезерованной канавкой,

Добавлены выемки 19 и 20. Отверстие 22, соединенное наклон-

ным сверлением с выемкой 7, предназначено для положе-

ния VA.

Вместо модернизации золотник крана машиниста № 222 мо-

Д<ет быть заменен золотником крана машиниста № 394.000-2

5|гм. рис. 11). Назначение каналов, отверстий и выемок указано

р табл. 3. Кран машиниста № 222М имеет семь рабочих поло-

жений:

I — отпуск и зарядка;

II — поездное с автоматической ликвидацией сверхзарядки;

III — перекрыша без питания тормозной магистрали;

IV — перекрыша с питанием тормозной магистрали;

VA — служебное торможение длинносоставного грузового поезда;

V — служебное торможение;

VI — экстренное торможение.

I положение (рис. 22, а). Сжатый воздух из главного ре-

зервуара по каналам А проходит в полость над золотником,

прижимая его к зеркалу. Через сквозное отверстие 2, выемку

УР\ и сквозное отверстие УР2 воздух поступает в полость над

уравнительным поршнем. Одновременно он попадает к возбу-

дительному клапану редуктора через канал ГР в зеркале, ма-

гистральный канал 16 и радиальную выемку 17 на золотнике,

выемку Рч и отверстие Р3 в зеркале. Через возбудительный

клапан редуктора воздух поступает в полость над уравнитель-

31

Рис. 22. Схема краиа

а — I положение; б — И положение;

ним поршнем, а через имеющийся зазор между хвостовиком

клапана и втулкой — в полость над мембраной редуктора. Пи-

тание тормозной магистрали из канала А происходит двумя

путями:

каналами ГР и 16 через отверстия 15 и далее по каналу М;

каналом А^ в корпусе через открытый впускной клапан и

далее по каналу Б.

Полость над уравнительным поршнем сообщена с уравни-

тельным резервуаром через дроссельное отверстие Г диамет-

ром 1,6 мм и далее через канал В. Сечение отверстия Г выбра-

но с таким расчетом, чтобы наполнение уравнительного резер-

вуара опережало зарядку воздухораспределителей головных

вагонов в поезде. Это позволяет выдерживать ручку крана в

I положении не по отсчету времени, а по показанию манометра

уравнительного резервуара.

В I положении камера над уравнительным поршнем сооб-

щена с атмосферой через стабилизатор каналами УР6, 19, С

машиниста «V» 222М:

в — V положение; г - VI положение

и С2. Этд сделано для возможности использовать золотник

крана машиниста № 394.000-2 в кране машиниста № 222М.

Сверхзарядка магистрали при I положении ручки крана

машиниста применяется для ускорения зарядки тормозной ма-

гистрали и более надежного отпуска тормозов в поезде.

II положение (рис. 22,6). Разберем три сдучая работы кра-

на машиниста во II положении: поддержание в магистрали

Поездного давления, на которое отрегулирован редуктор, авто-

матическая ликвидация сверхзарядки магистрали при переме-

щении ручки крана из I положения во II и отпуск II положени-

ем ручки крана без постановки ее в I положение.

Поддержание в магистрали поездного давления. Под дейст-

рием пружины редуктора мембрана прогибается вверх и от-

крывает возбудительный клапан. Воздух из главного резервуара

По каналу А через выемки 18 и Рг, каналы Рз и Е поступа-

ет к возбудительному клапану редуктора, откуда в полость УК

над уравнительным поршнем и через отверстие Г и канал В в

g—1325 33

уравнительный резервуар. Одновременно через отверстие УР3,

выемку 1 и отверстие Pi он проходит в полость над мембраной

редуктора. Установившееся давление в уравнительном резерву-

аре, а следовательно, и в тормозной магистрали будет авто-

матически поддерживаться редуктором в пределах его чувстви-

тельности.

Автоматическая ликвидация сверхзарядки магистрали. Если

при переводе ручки крана из I положения во II давление в ма-

гистрали и уравнительном резервуаре будет выше зарядного, на

которое отрегулирован редуктор, происходит ликвидация сверх-

зарядки.

Давление в уравнительном резервуаре будет понижаться

через каналы УР§, выемки 19 и РВ\ отверстие РВ2 и далее

через отверстия стабилизатора С, С\ й Сч в атмосферу. Тем

же темпом будет понижаться и давление в тормозной магист-

рали.

Отпуск II положением ручки крана. Если при отпуске тор-

мозов ручку крана машиниста сразу перевести во II положе-

ние, то камера УК над уравнительным поршнем быстро напол-

нится воздухом из главного резервуара по широким каналам

ГР, 18, Р2, Р3 и через возбудительный клапан редуктора. На-

полнение уравнительного резервуара и полости над мембраной

будет происходить медленно из камеры УК над уравнительным

поршнем через дроссельное отверстие Г, канал В, отверстие

УРз, выемку 1, отверстие Pi.. Этим обеспечивается первона-

чальное автоматическое поддержание повышенного давления в

магистрали в течение времени, необходимого для зарядки

уравнительного резервуара, с последующим автоматическим

переходом на нормальное давление.

III пол ожение. Сообщение главного резервуара с клапа-

ном редуктора и уравнительным резервуаром прекращается.

Полость над уравнительным поршнем через обратный' клапан

К (см. рис. 22, б), отверстия 9 и 15 сообщается каналом М

с магистралью. Обратный клапан предотвращает перетекание

воздуха из магистрали в уравнительный резервуар.

IV положение. Уравнительный поршень и впускной кла-

пан поддерживают давление в магистрали, равное давлению в

полости над уравнительным поршнем и в сообщенном с ней

уравнительном резервуаре. В случае понижения давления в

уравнительном резервуаре за счет утечек в соединениях будет

падать давление и в тормозной магистрали.

VA положение. Уравнительный резервуар через отвер-

стие 22 (см. рис. 21) диаметром 0,75 мм, соединенное наклон-

ным сверлением с выемкой 7, сообщается с атмосферой. Раз-

рядка уравнительного резервуара с давления 5 до 4,5 кгс/см2

происходит за 15—20 с. При таком медленном темпе снижения

давления температура воздуха в уравнительном резервуаре из-

меняется очень незначительно, поэтому при перемещении ручки

34

крана из положения VA в IV положение давление в нем прак-

тически не повышается.

V положение. Воздух из уравнительного резервуара по

каналу В (рис. 22, в) и из полости над уравнительным порш-

нем через дроссельное отверстие Г поступает к отверстию УР3

в зеркале и далее через выемку 3 по отверстию 4 диаметром

2,5 мм и отверстию 6 диаметром 2,8 мм перетекает в выемку 7,

откуда через соединенные между собой отверстия 8 и 12 диа-

метром по 2,8 мм попадает в выемку 13 золотника и далее

через отверстия Art и Ат? в атмосферу Ат.

Под действием избыточного давления со стороны тормозной

магистрали уравнительный поршень перемещается вверх и со-

общает магистраль через выпускной клапан с атмосферой Ат3.

После перемещения ручки крана машиниста из V в III или IV

положение выпуск воздуха из магистрали в атмосферу будет

продолжаться до выравнивания давлений в магистрали и

уравнительном резервуаре, затем уравнительный поршень

переместится вниз и прекратит сообщение магистрали с атмо-

сферой Ат3. Темп понижения давления в уравнительном ре-

зервуаре с 5 до 4 кгс/см2 равен 4—6 с.

VI положение. Тормозная магистраль по каналу Л4

(рис. 22, г) через отверстие 15, каналами 16, Ati и Ат сооб-

щается с атмосферой. Одновременно уравнительный резервуар

и полость над уравнительным поршнем сообщаются с атмо-

сферой двумя путями: через отверстие УР?, выемки УР^ и 13,

отверстие Ат?; по каналу В через отверстие УРз, выемку 7 и

далее через сообщенные между собой отверстия 8 и 12 и выем-

ку 13, отверстие Ат?.

Благодаря быстрому понижению давления в полости над

уравнительным поршнем последний под избыточным давлением

со стороны магистрали перемещается вверх, сообщая маги-

страль с атмосферой Ат3 вторым путем через открытый выпуск-

ной клапан.

Краны машиниста № 222М сохраняют все положительные

качества крана машиниста № 394.000-2.

6. КРАНЫ МАШИНИСТА № 328.001, 395.000,

395.000-4 и 395.000-5

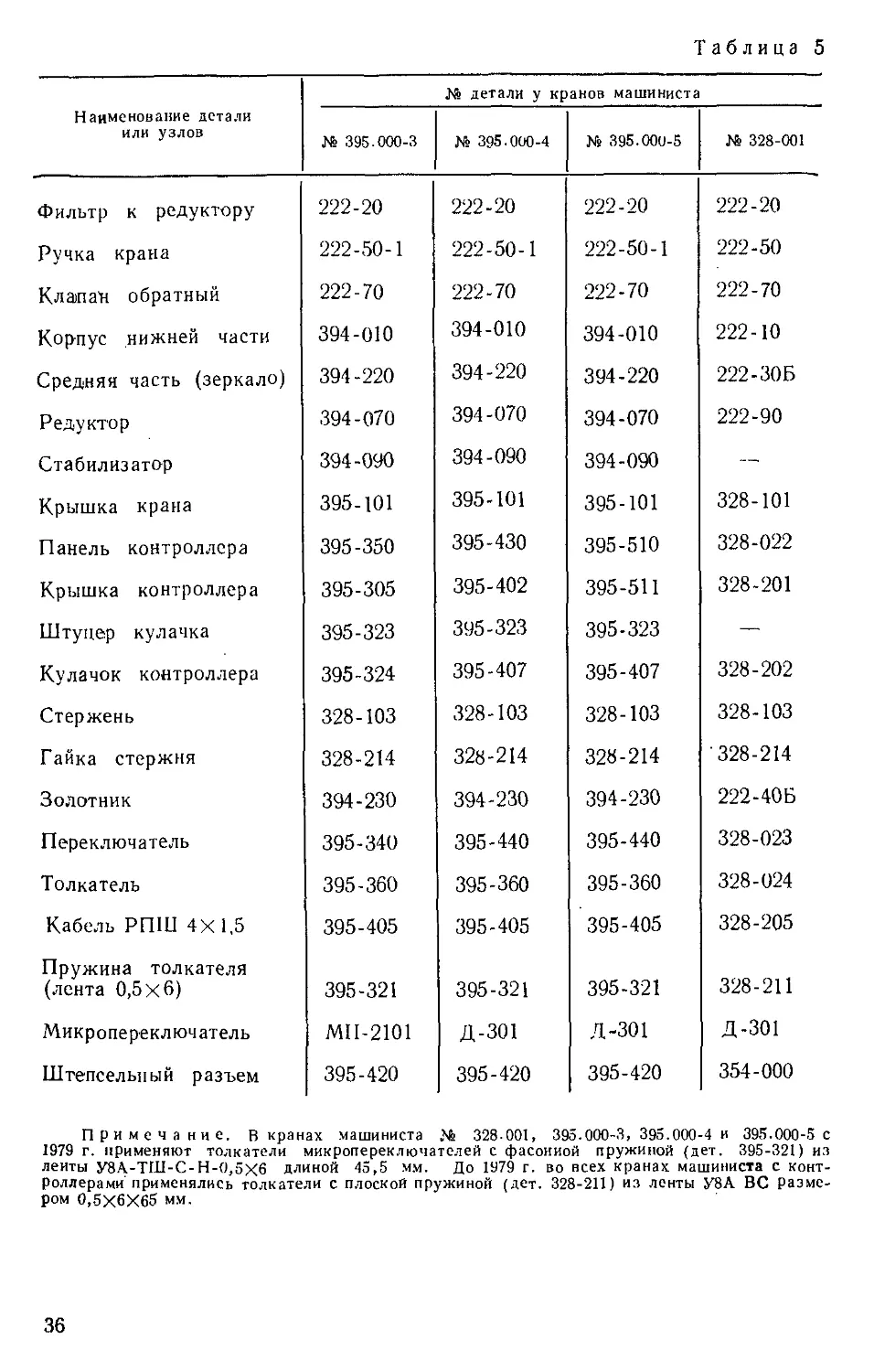

Краны машиниста № 328.001 и 395 всех индексов в основ-

ном отличаются от кранов машиниста № 222М и 394.000-2 на-

личием контроллера, который в кранах № 328.001, 395.000 и

395.000-5 служит для управления электропневматическими тор-

мозами, а в кране № 395.000-4, кроме того, для выключения

тяговых электродвигателей и включения пневматической песоч-

ницы при экстренном торможении. Конструкция контроллеров

кранов машиниста № 395 всех индексов отличается

2* 35

Таблица 5

Наименование детали или узлов № детали у кранов машиниста

№ 395.000-3 № 395.000-4 № 395.000-5 № 328-001

Фильтр к редуктору 222-20 222-20 222-20 222-20

Ручка крана 222-50-1 222-50-1 222-50-1 222-50

Клапан обратный 222-70 222-70 222-70 222-70

Корпус нижней части 394-010 394-010 394-010 222-10

Средняя часть (зеркало) 394-220 394-220 394-220 222-ЗОБ

Редуктор 394-070 394-070 394-070 222-90

Стабилизатор 394-090 394-090 394-090 —,

Крышка крана 395-101 395-101 395-101 328-101

Панель контроллера 395-350 395-430 395-510 328-022

Крышка контроллера 395-305 395-402 395-511 328-201

Штуцер кулачка 395-323 395-323 395-323 —

Кулачок контроллера 395-324 395-407 395-407 328-202

Стержень 328-103 328-103 328-103 328-103

Гайка стержня 328-214 328-214 328-214 328-214

Золотник 394-230 394-230 394-230 222-40Б

Переключатель 395-340 395-440 395-440 328-023

Толкатель 395-360 395-360 395-360 328-024

Кабель РПШ 4Х 1,5 395-405 395-405 395-405 328-205

Пружина толкателя

(лента 0,5x6) 395-321 395-321 395-321 328-211

Микропереключатель МП-2101 Д-301 Д-301 Д-301

Штепсельный разъем 395-420 395-420 395-420 354-000

примечание, в кранах машиниста № 328 001, 395.000-3 , 395.000-4 и 395.000-5 с

1979 г. применяют толкатели микропереключателей с фасонной пружиной (дет. 395-321) из

леиты У8А-ТШ-С-Н-0,5Х6 длиной 45,5 м.м. До 1979 г. во всех кранах машиниста с конт-

роллерами применялись толкатели с плоской пружиной (дет. 328-211) из ленты У8А ВС разме-

ром 0,5X6X65 мм.

36

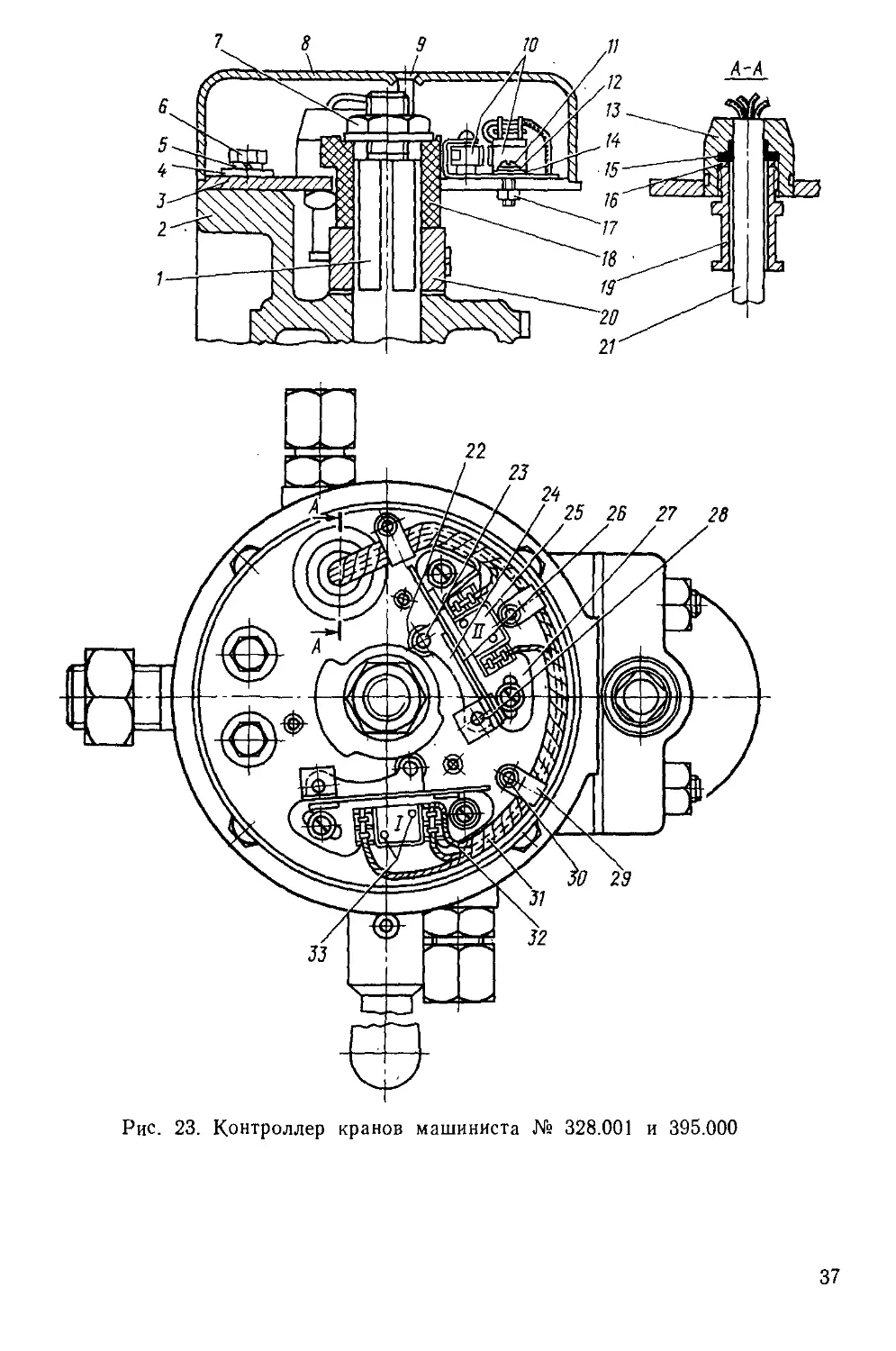

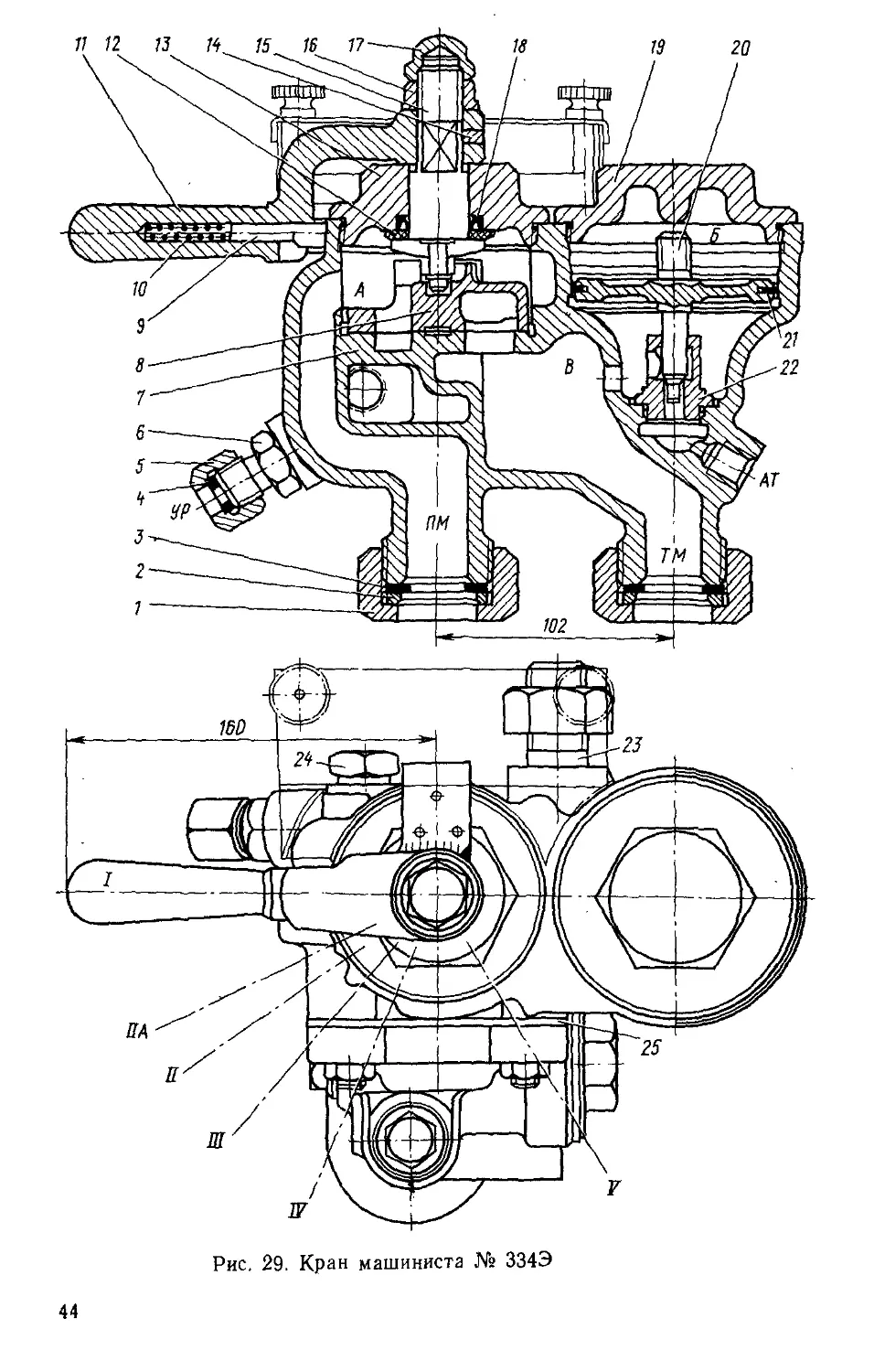

Рис. 23. Контроллер кранов машиниста № 328.001 и 395.000

37

количеством микропереключателей, их расположением, числом

проводов и конструкцией штепсельного разъема. Основные уз-

лы и детали кранов № 328.001 и 395 всех индексов приведены в

табл. 5.

Ниже дается описание отличающихся деталей этих кранов

и конструкции контроллеров.

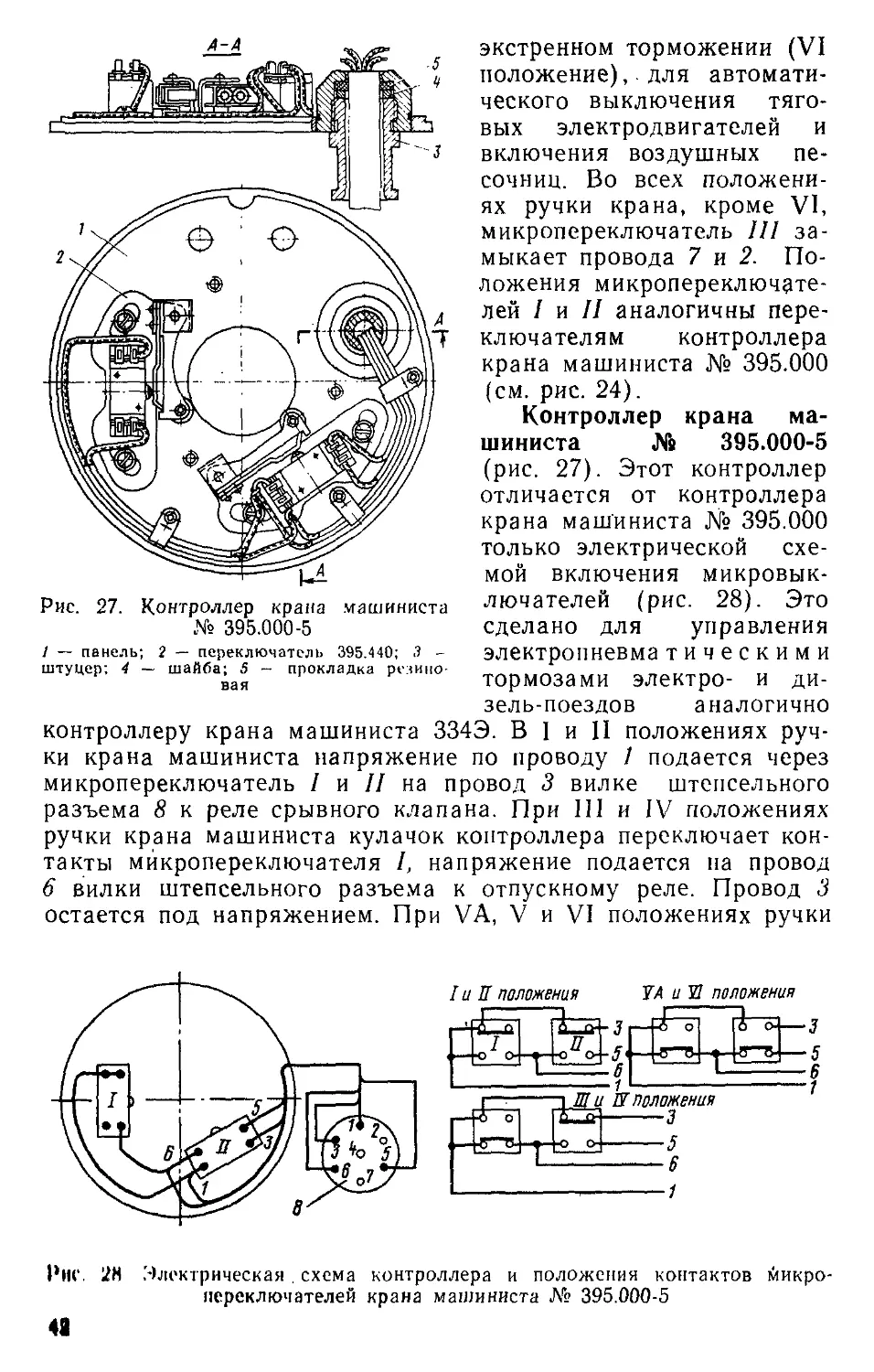

Устройство. Крышка 2 (рис. 23) крана машиниста одно-

временно является кронштейном для крепления диска 3 конт-

роллера. Диск 3 закреплен на кронштейне двумя винтами 6 с

постановкой под головки шайб 4 и пружинящих шайб 5. Стер-

жень 1 выполнен удлиненным по сравнению со стержнем кранов

машиниста № 394 и на его квадрат, кроме ручки 20, надет

кулачок 18, закрепленный сверху гайкой 7.

Микропереключатель 10 при помощи винтов 11 укреплен на

диске 3, под головки винтов 11 поставлены шайбы 14 и пружи-

нящие шайбы 12, а на выступающую резьбовую часть винта с

нижней стороны диска навернута гайка 17.

Переключатели / и II состоят из микровыключателей 25,

каждый из которых двумя винтами 33 через прокладку при-

креплен к панели 27. К этой же панели на оси 28 укреплен

держатель 24, в котором на оси 23 закреплен однорядный ша-

рикоподшипник 22, прижимающийся к кулачку контроллера.

Усилие от кулачка контроллера на кнопку микропереключателя

передается через шарикоподшипник 22, держатель 24 и плоскую

пружину 26.

Гайка 13 медью приварена к диску. Через гайку 13 пропу-

щен четырехжильный кабель 21, укрепленный резиновым коль-

цом 15, зажатым втулкой 19 между гайкой 13 и шайбой 16.

По два провода от кабеля присоединяют к каждому переклю-

чателю 10. Кроме того, переключатели между собой соединены

перемычкой 32. При монтаже контроллера провода бандажи-

руют внахлестку изоляционной стеклолентой 31, а затем ук-

репляют к диску тремя зажимами 29 и винтами 30. Сверху

контроллер закрыт крышкой 8, укрепляемой к диску 3 винта-

ми 9.

Краны машиниста № 328.001 выпускали со штепсельными

разъемами № 354, которые представляют собой типовые разъ-

емы РШ-2823, закрепленные на панели. Краны машиниста

ЛЪ 395 всех индексов выпускают со штепсельными разъемами

№ 395-420.

Схема монтажа проводов I и II микровыключателей

контроллера кранов машиниста № 395.000 и 328.001 и вилки

штепсельного разъема № 354 изображена на рис. 24. На схеме

применена следующая маркировка проводов; 1 — немаркиро-

ванный, плюсовой от источника питания; 2 — зеленый, аварий-

ного режима при экстренном торможении; 3 — красный, к ре-

ле срывного клапана; 4 — запасная клемма; 5 — черный, к

реле тормозного вентиля; 6 — белый, к реле отпускного венти-

38

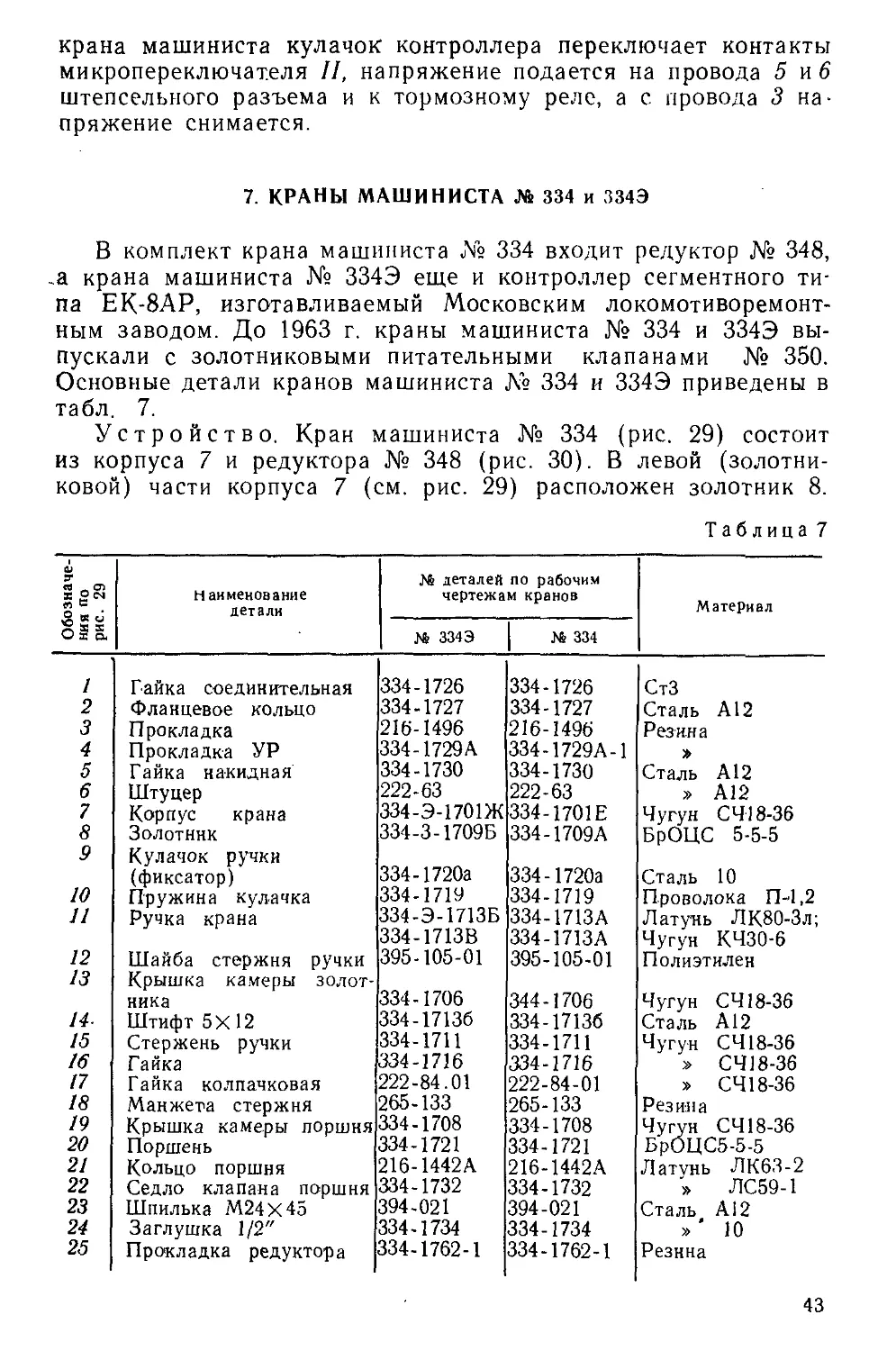

Ш и ff положения

Рис. 24. Электрическая схема контроллеров и положения контактов микро-

переключателей кранов машиниста № 328.001 и 395.000

ля; 7 — серый, аварийного режима при экстренном торможе-

нии. Вилка 8 штепсельного разъема показана со стороны креп-

ления проводов.

Контроллер крана машиниста работает при номинальном

напряжении постоянного тока 50 и 75 В (допускаемый диапазон

рабочего напряжения 20—80 В) и токовой нагрузке 0,05—0,5 А.

Действие. Положения ручки кранов машиниста № 395.000

и 328.001 при управлении пневматическими и электропневмати-

ческими тормозами приведены в табл. 6.

При пневматическом управлении действие кранов машини-

стов № 395.000 и 328.001 аналогично действию крана машини-

ста № 394.000-2. Для управления электропневматическими тор-

мозами контроллер имеет три положения: отпуск, перекрыта

и торможение. При 1 и II положениях ручки крана машиниста

переключатели I и II находятся в положении, изображенном на

рис. 24, а. Напряжение постоянного тока по проводу 1 штеп-

сельного разъема 8 через верхний замкнутый контакт по про-

воду 3 передается к реле срывного клапана, которое в настоя-

щее время в системе ЭПТ не используется. К реле вентилей

перекрыши и тормозного напряжение по проводам 5 и 6 не по-

дается.

При III и IV положениях (см. рис. 24, б) размыкается

электрическая цепь к срывному клапану и через нижний замк-

нутый контакт переключателя / и верхний переключателя //за-

мыкается электрическая цепь 6 к реле вентиля перекрыши.

При этом обеспечивается подача напряжения постоянного тока

с полярностью «+» на массу «—» в линейный провод электро-

пневматического тормоза поезда, возбуждающего вентили пе-

фекрыши электровоздухораспределителей. Указанное положение

контактов микровыключателей соответствует положению пере-

крыши электропневматического тормоза на ступени и при

полном торможении.

При переводе ручки крана машиниста в положение VA или

V (см. рис. 24, в) выступ кулачка 18 (см. рис. 23) перемещает

ролик переключателя // (см. рис. 24, в), чем обеспечивается

39

Таблица 6

Положение ручки крана машиниста При управлении пневматическими тормозами При управлении электропневматическими тормозами

I Отпуск и! зарядка Отпуск и зарядка с подачей напря- жения постоянного тока к реле срыв- ного клапана

II Поездное с автоматической ликвидацией сверхзарядки Поездное с подачей напряжения пос- тоянного тока к реле срывного кла- пана

III Перекрыша без питания тормозной магистрали Перекрыта без питания тормозной магистрали и с подачей напряжения постоянного тока к реле вентиля перекрыши

IV Перекрыша с питанием тормозной магистрали Перекрыша с питанием тормозной магистрали и подачей напряжения постоянного тока к реле вентиля перекрыши

VA Служебное торможение с разрядкой магистрали медленным темпом Электропневматическое торможение с разрядкой тормозной магистрали медленным темпом и с подачей нап- ряжения постоянного тока к реле тормозного и вентиля перекрыши

V Служебное торможение Торможение со служебной разрядкой тормозной магистрали и с подачей напряжения постоянного тока к реле тормозного и вентиля перекрыши

VI Экстренное торможение Торможение с экстренной разряд- кой тормозной магистрали н с пода- чей напряжения постоянного тока к реле тормозного и вентиля пере- крыши

изменение положения контактов в его микропереключателе.

Происходит размыкание верхнего и замыкание нижнего контак-

тов микровыключателя //, в результате чего замыкается элект-

рическая цепь 5 к реле тормозного вентиля. При этом обеспечи-

вается подача напряжения постоянного тока в схему электро-

пневматического тормоза с полярностью «+» в линейный про-

вод и «—» на массу, при которой возбуждаются тормозные и

вентили перекрыши электровоздухораспределителей и происхо-

дит наполнение сжатым воздухом тормозных цилиндров из за-

пасных резервуаров. Это положение контактов микровыключа-

телей соответствует торможению. Величина давления в тормоз-

ных цилиндрах зависит от времени выдержки ручки крана ма-

шиниста в тормозном положении. Такое положение контактов

сохраняется в интервале перемещения ручки крана от положе-

ния VA до VI включительно.

• В кранах №395.000 и 328.001 в положении VA не происхо-

дит снижения давления в уравнительном резервуаре, следова-

тельно, не происходит и снижения давления в тормозной маги-

40

страли. Поэтому электропнев-

матическое торможение осу-

ществляется без разрядки

тормозной магистрали. В уни-

фицированных золотниках

кранов машиниста № 394 и

395 в положении VA происхо-

дит снижение давления в

уравнительном резервуаре

темпом 0,5 кгс/см2 за 15—20 с.

При таком медленном пониже-

нии давления в тормозной ма-

гистрали первоначально сра-

батывают в поезде на тормо-

жение электропневматические

тормоза. При обратном пере-

мещении ручки крана маши-

ниста в IV или III положение

устанавливается положение

микровыключателей, изобра-

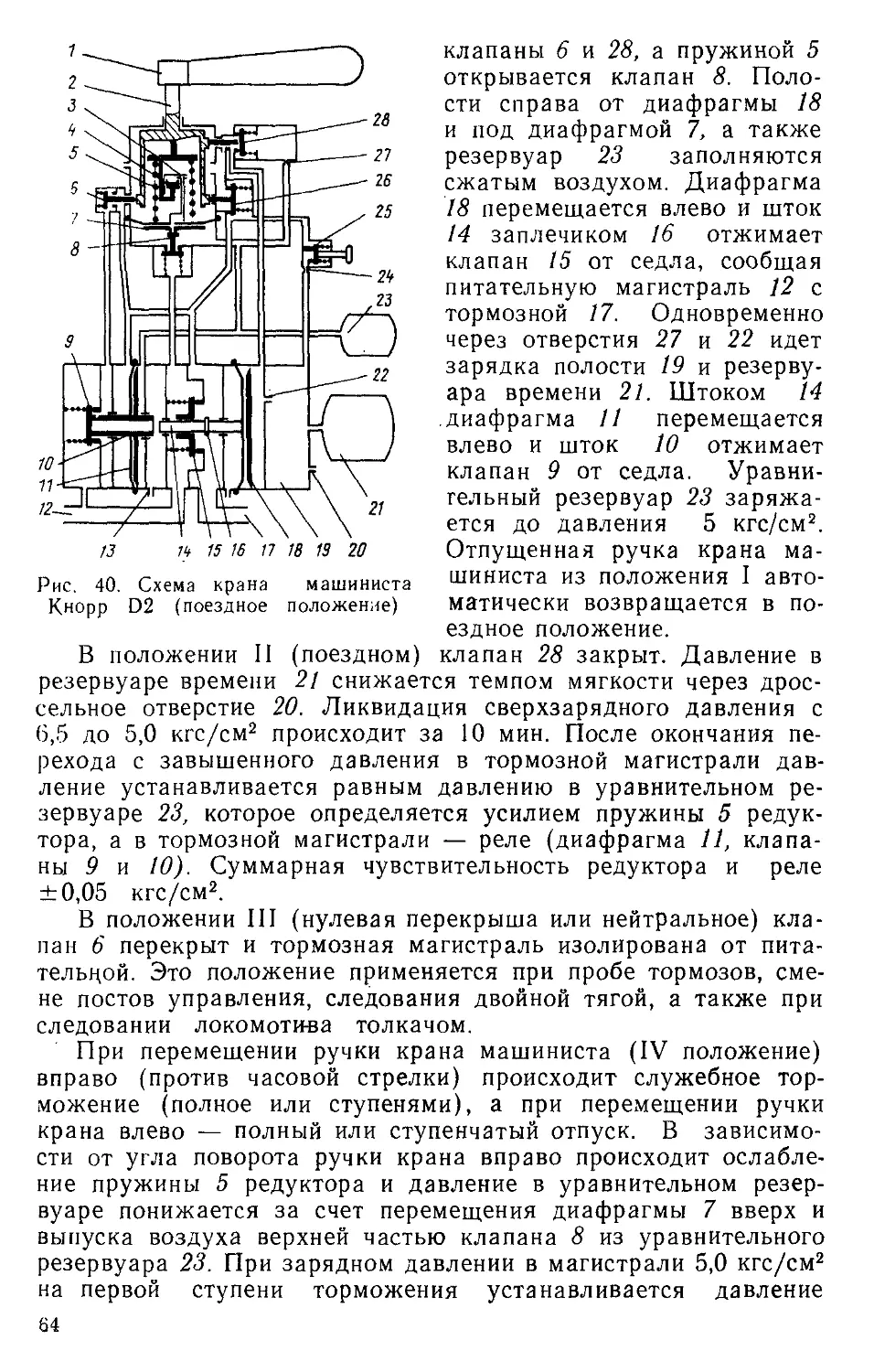

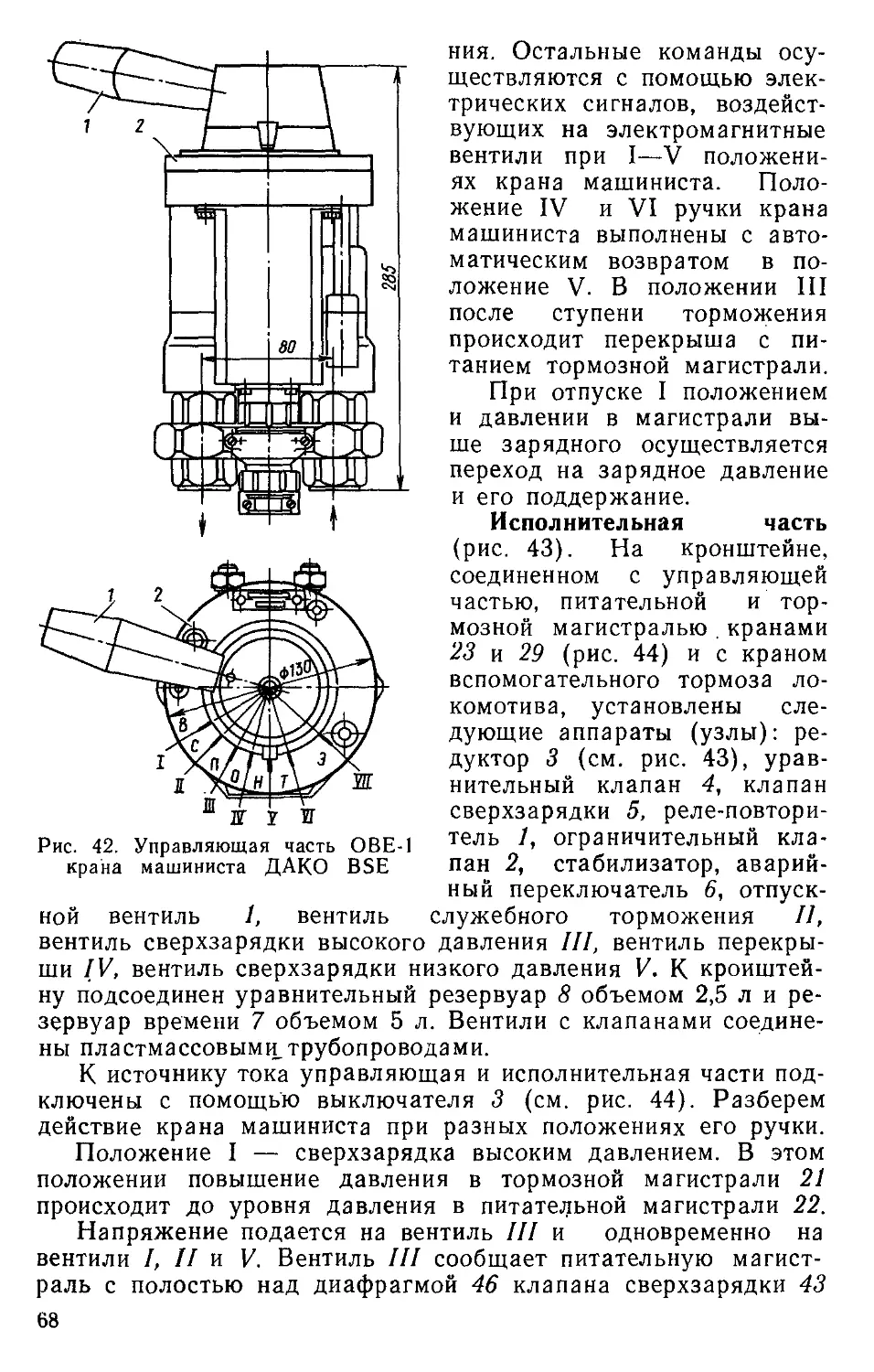

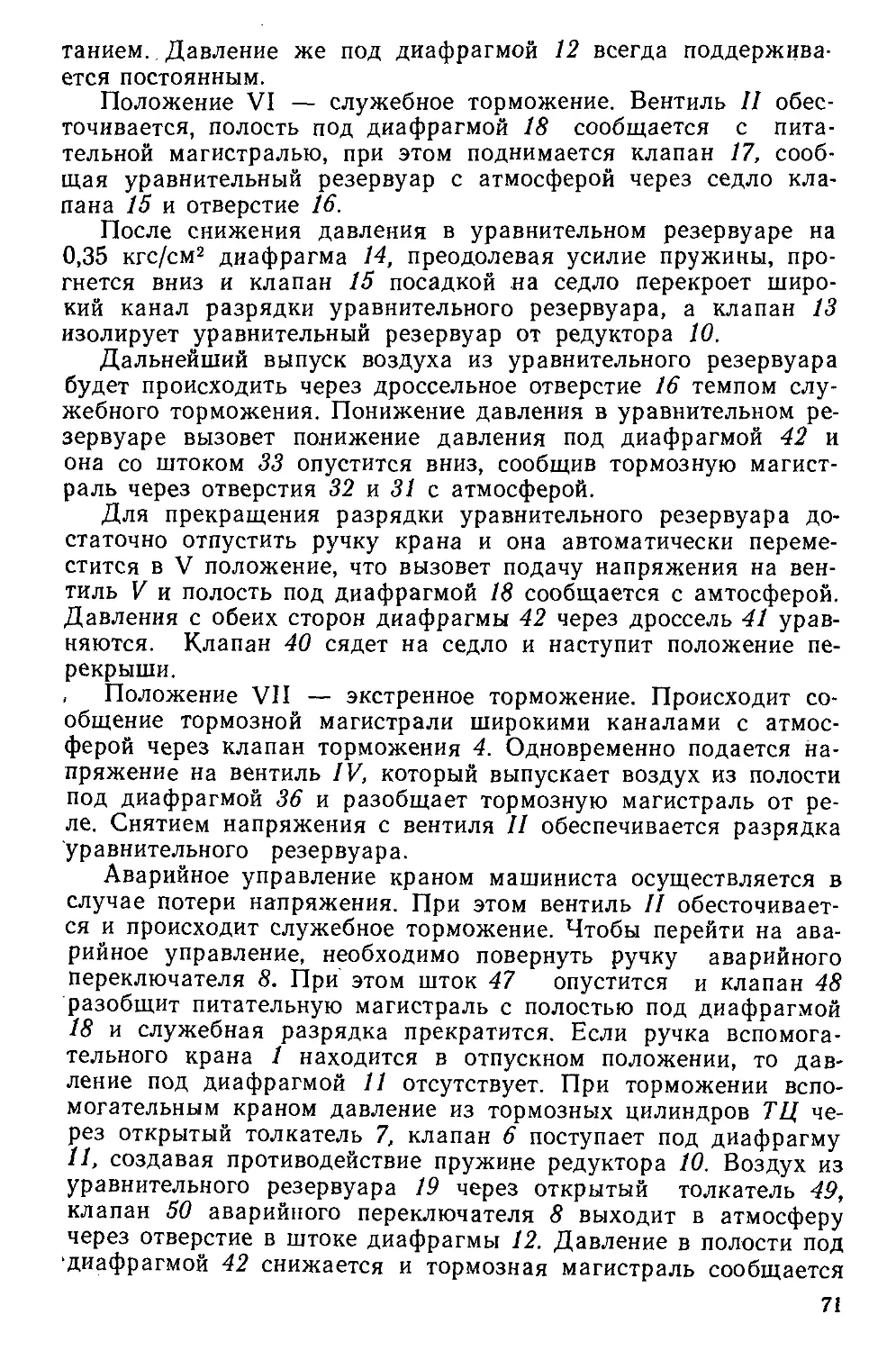

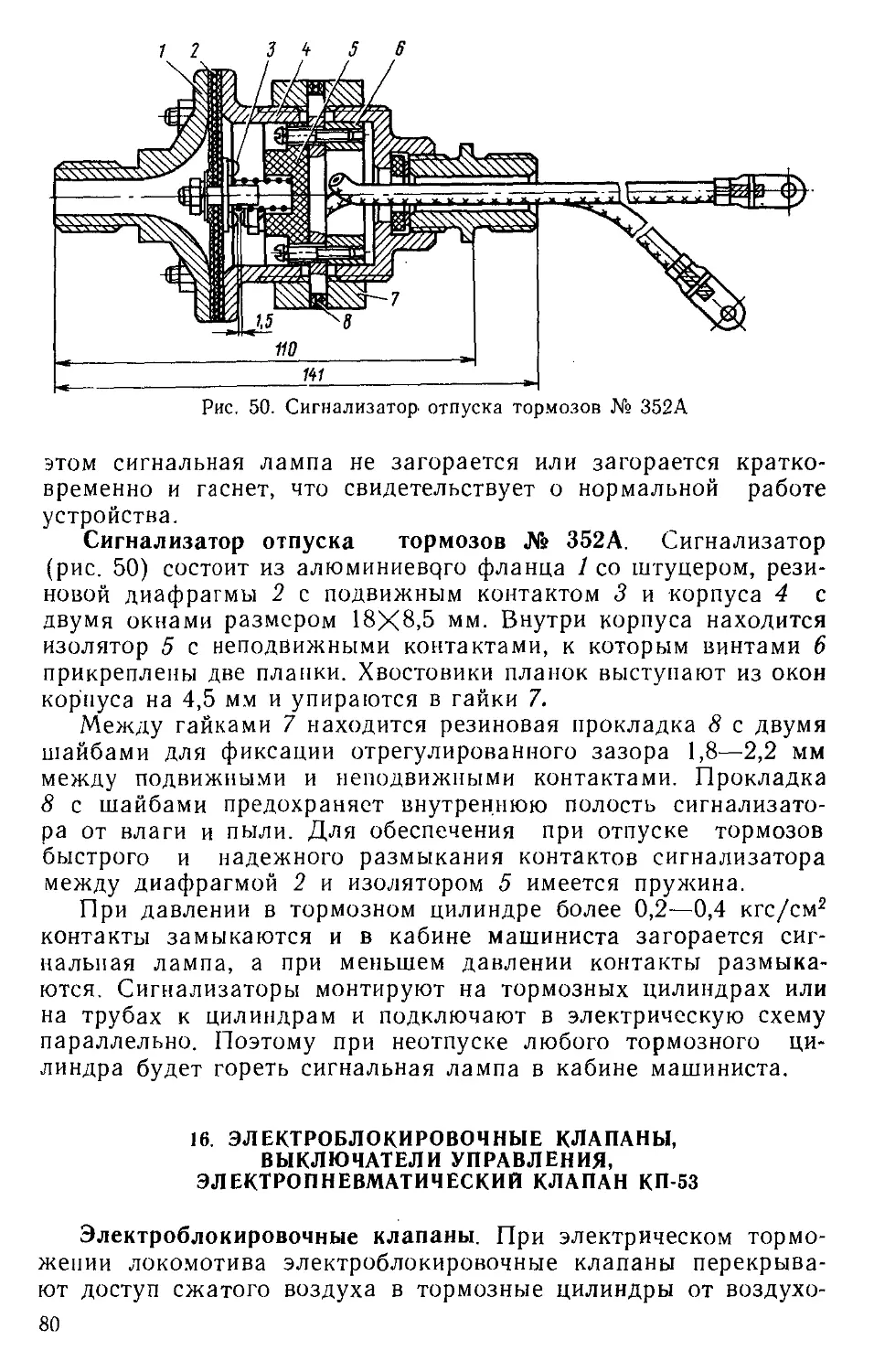

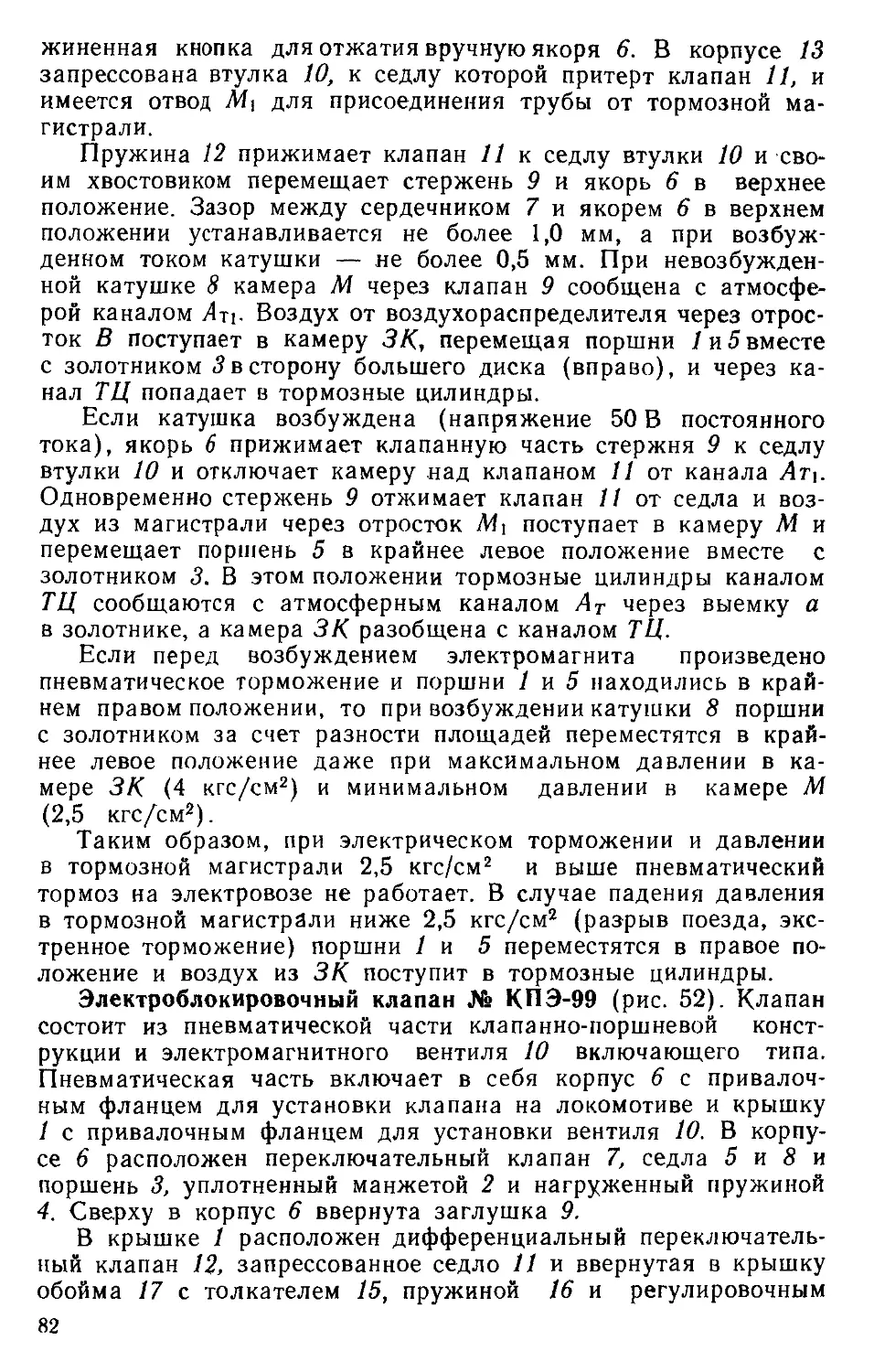

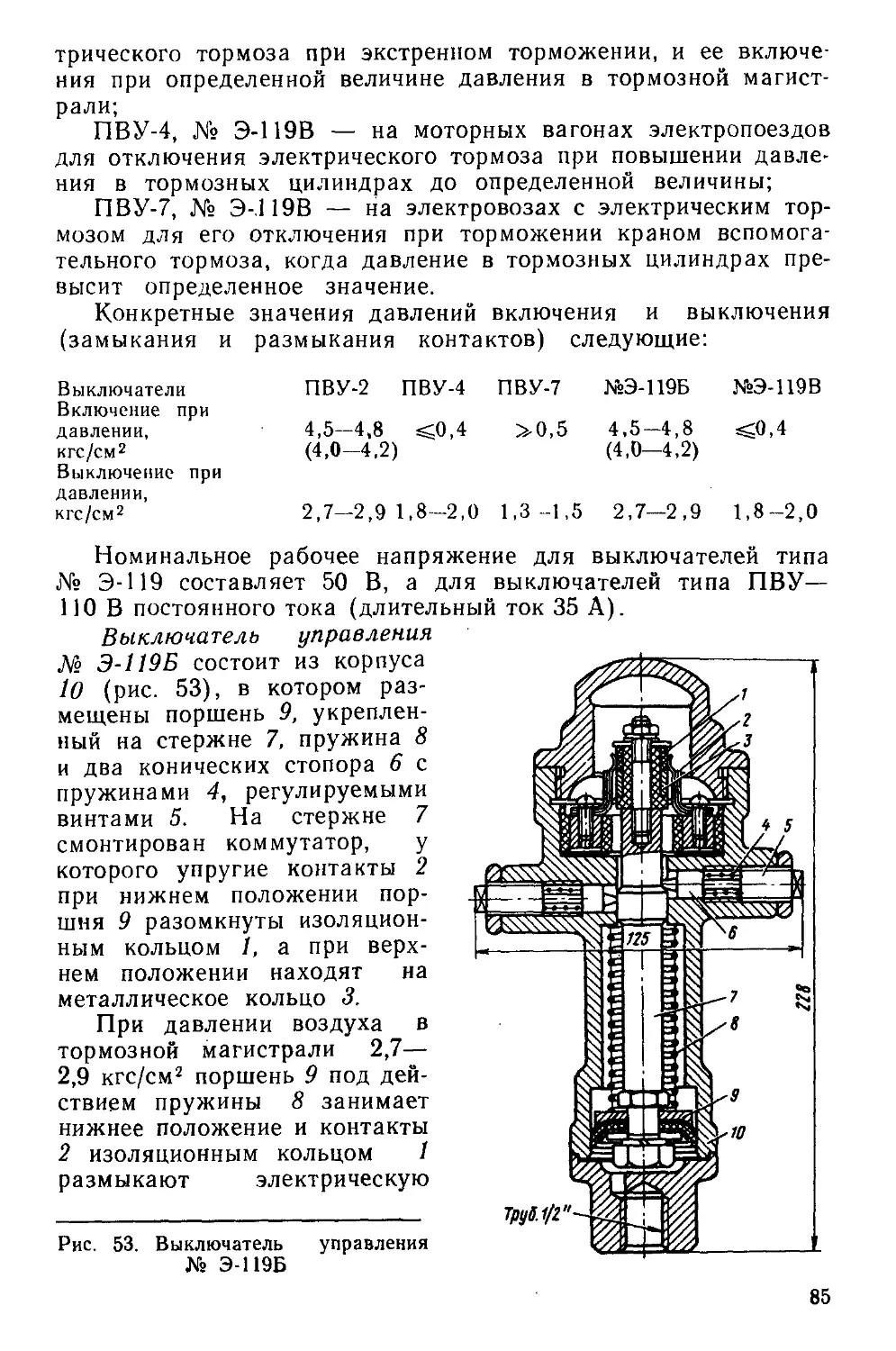

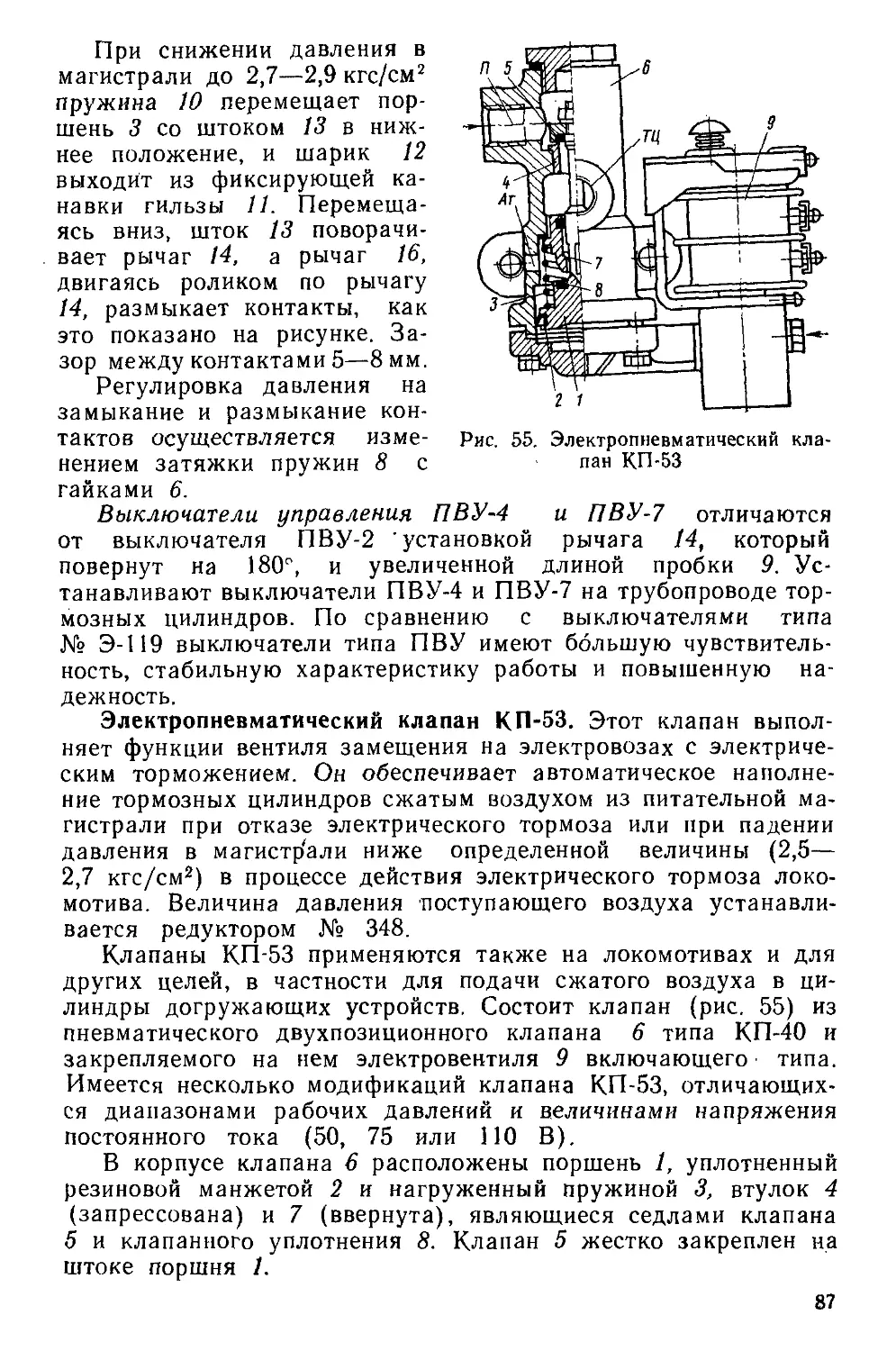

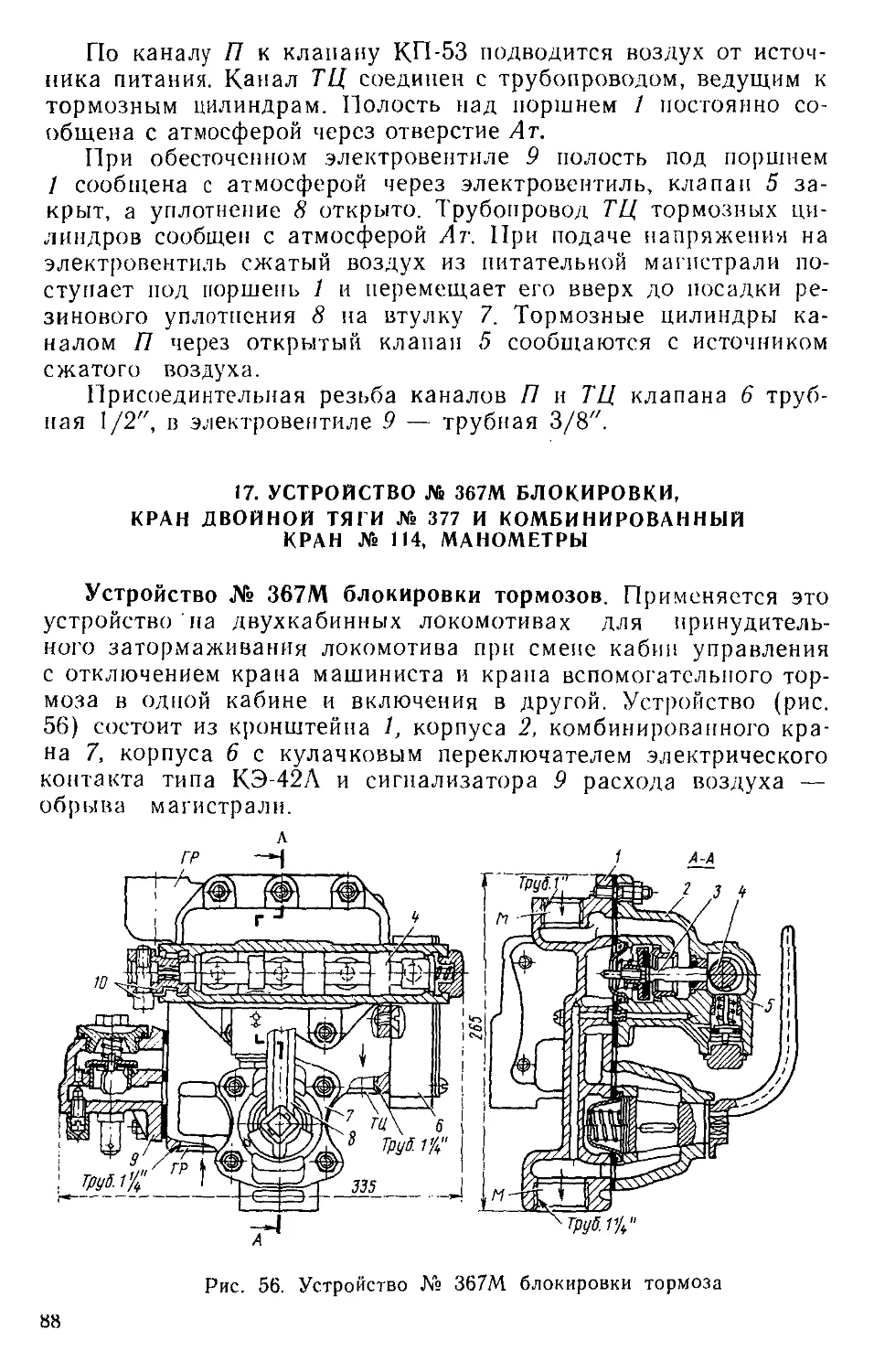

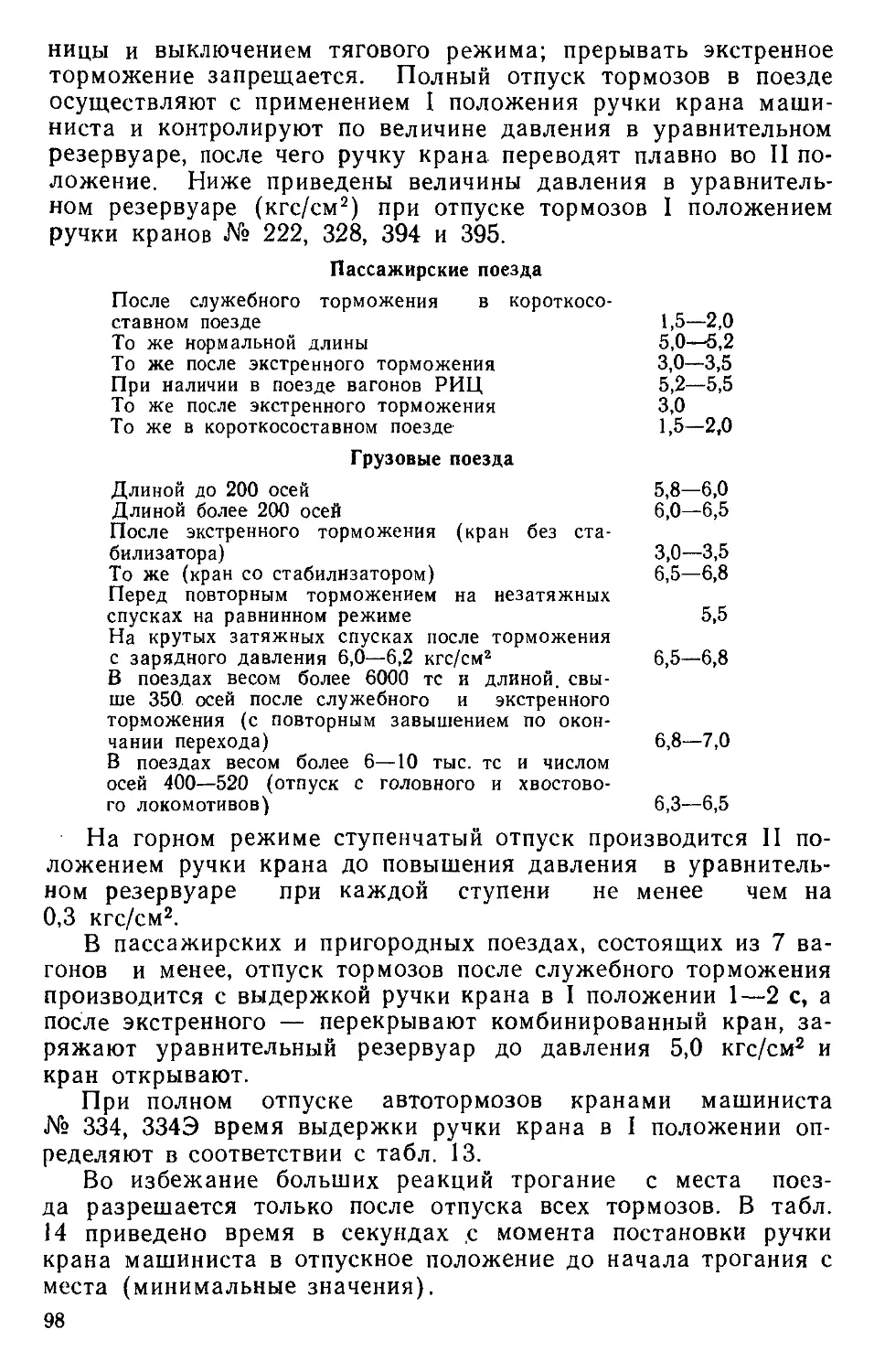

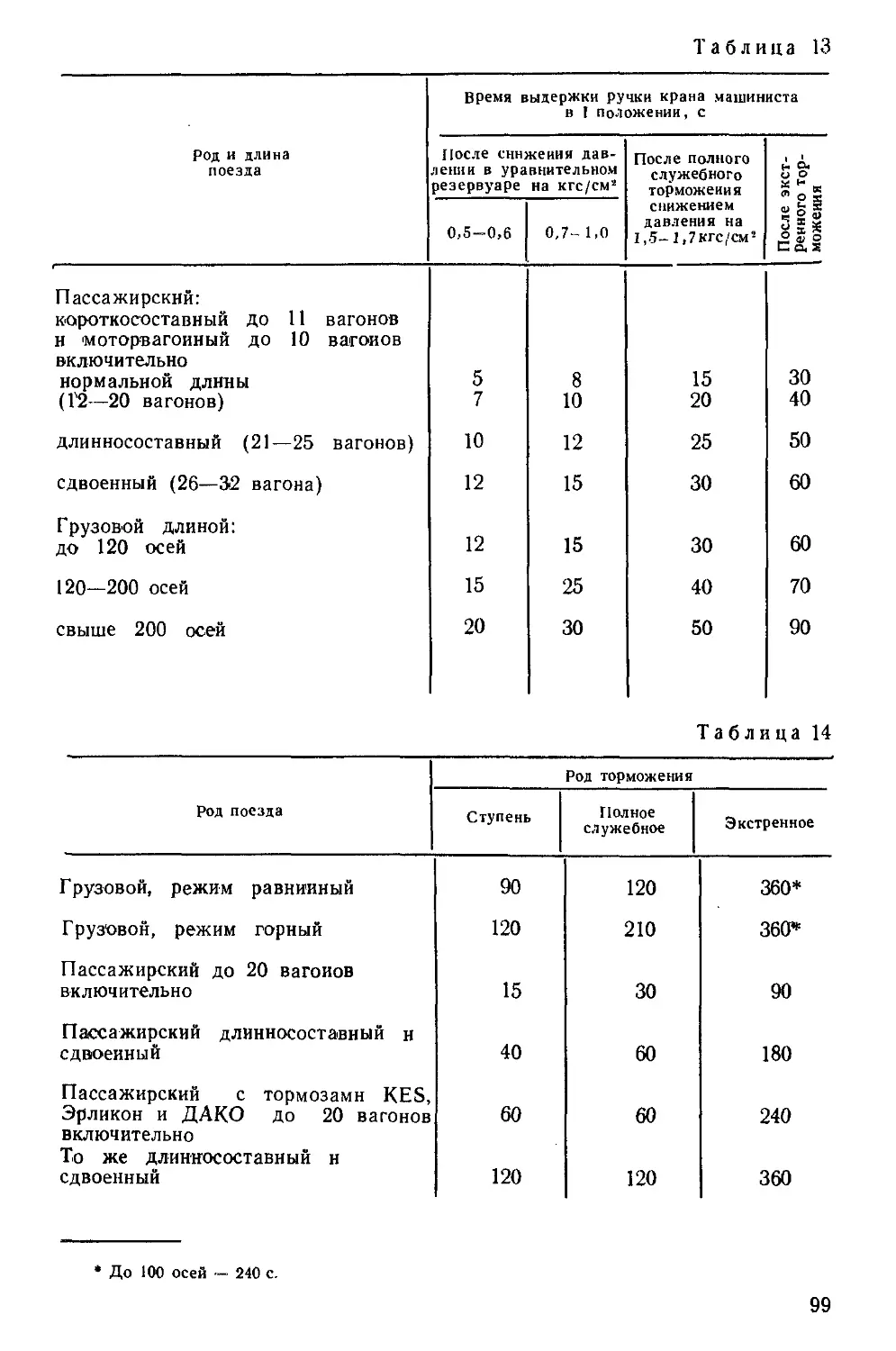

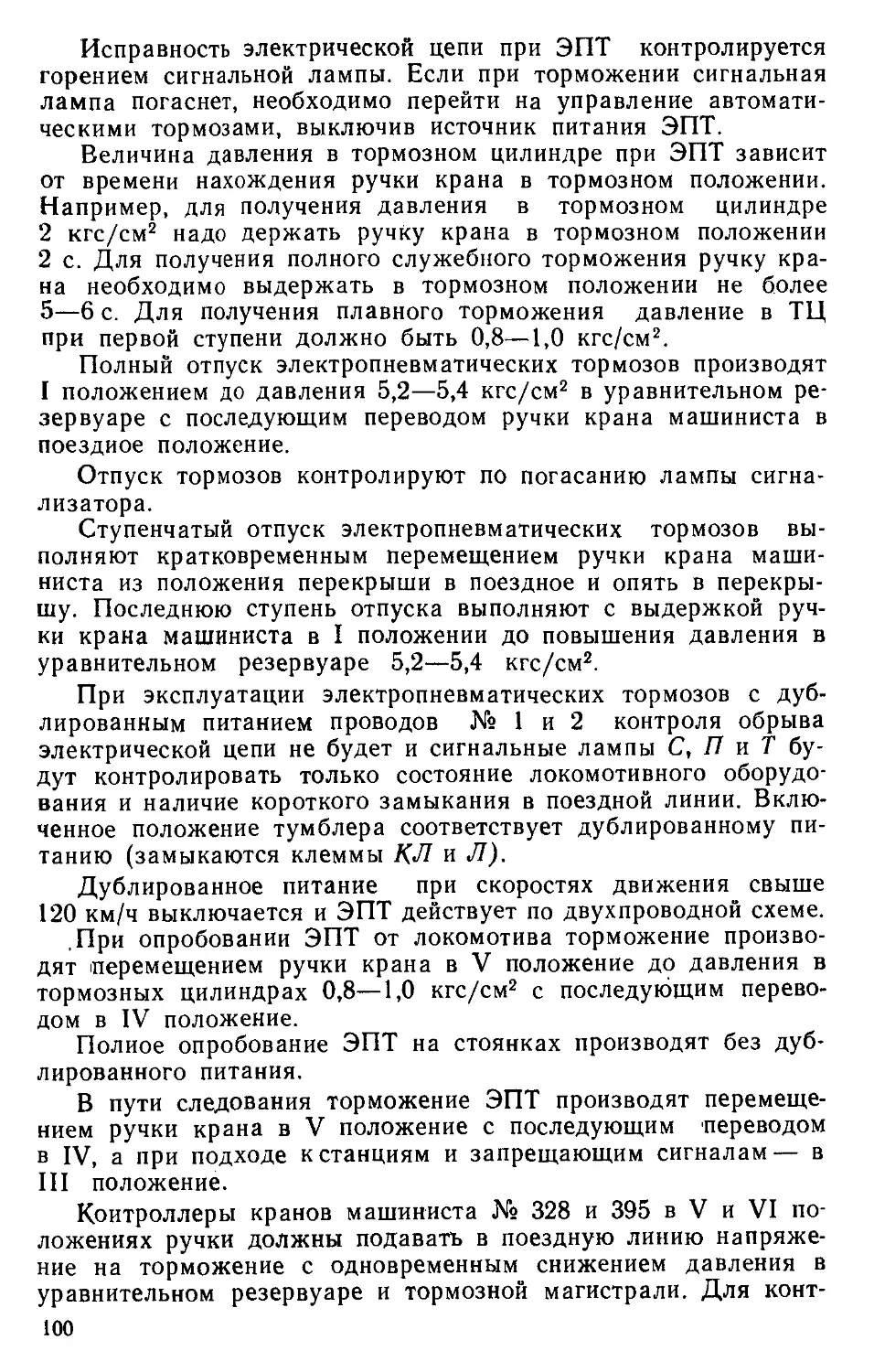

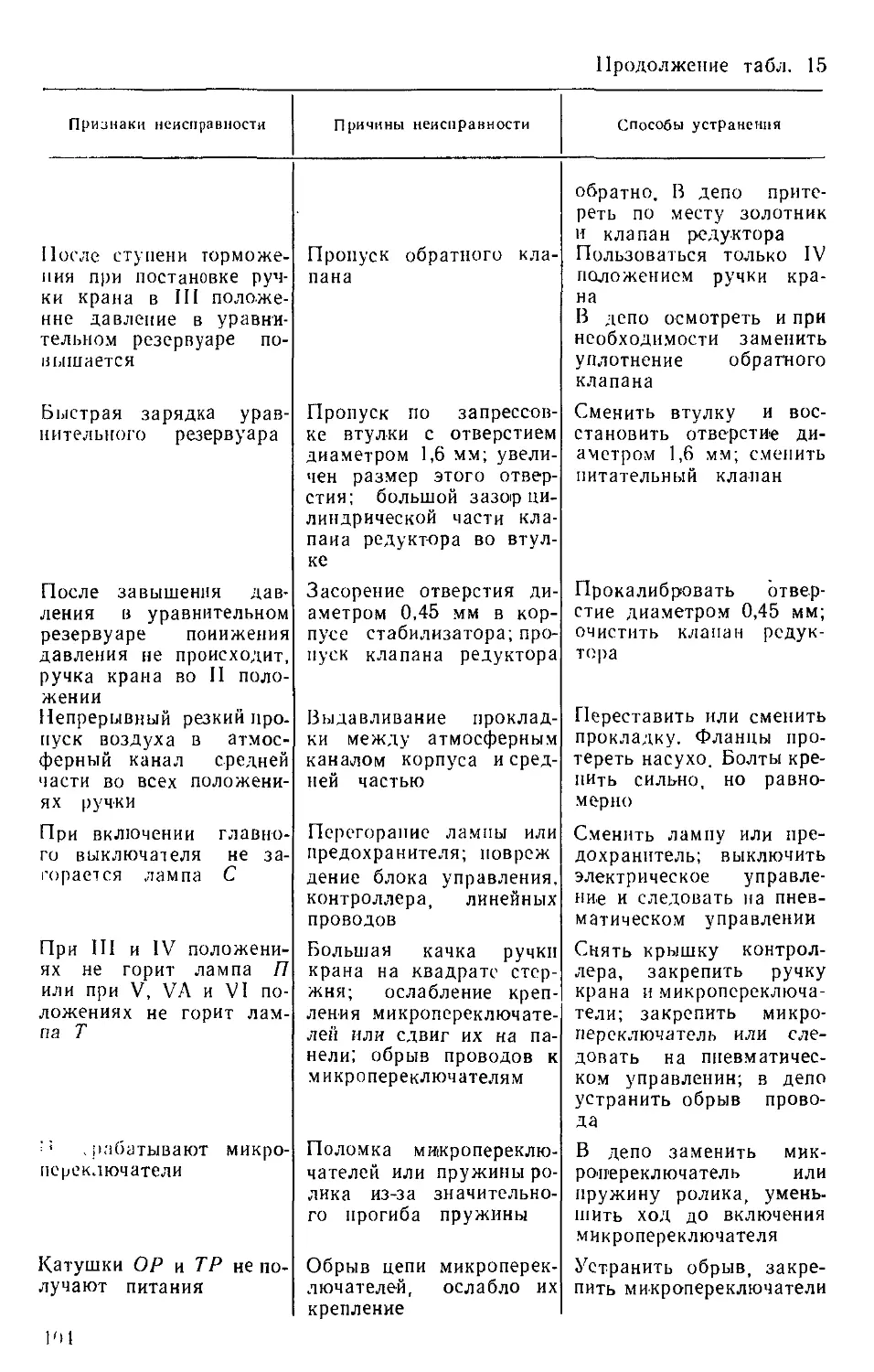

женное на рис. 24, б, соответ-