Автор: Денежный П.М. Стискин Г.М. Тхор И.Е.

Теги: токарные станки токарное дело

Текст

ляоФтехоБ^АЭОвАние

СЕМО ».* KA№

П. M. ДЕНЕЖНЫЙ

Г. M. СТИСКИН

И. Е. ТХОР

ТОКАРНОЕ

ДЕЛО

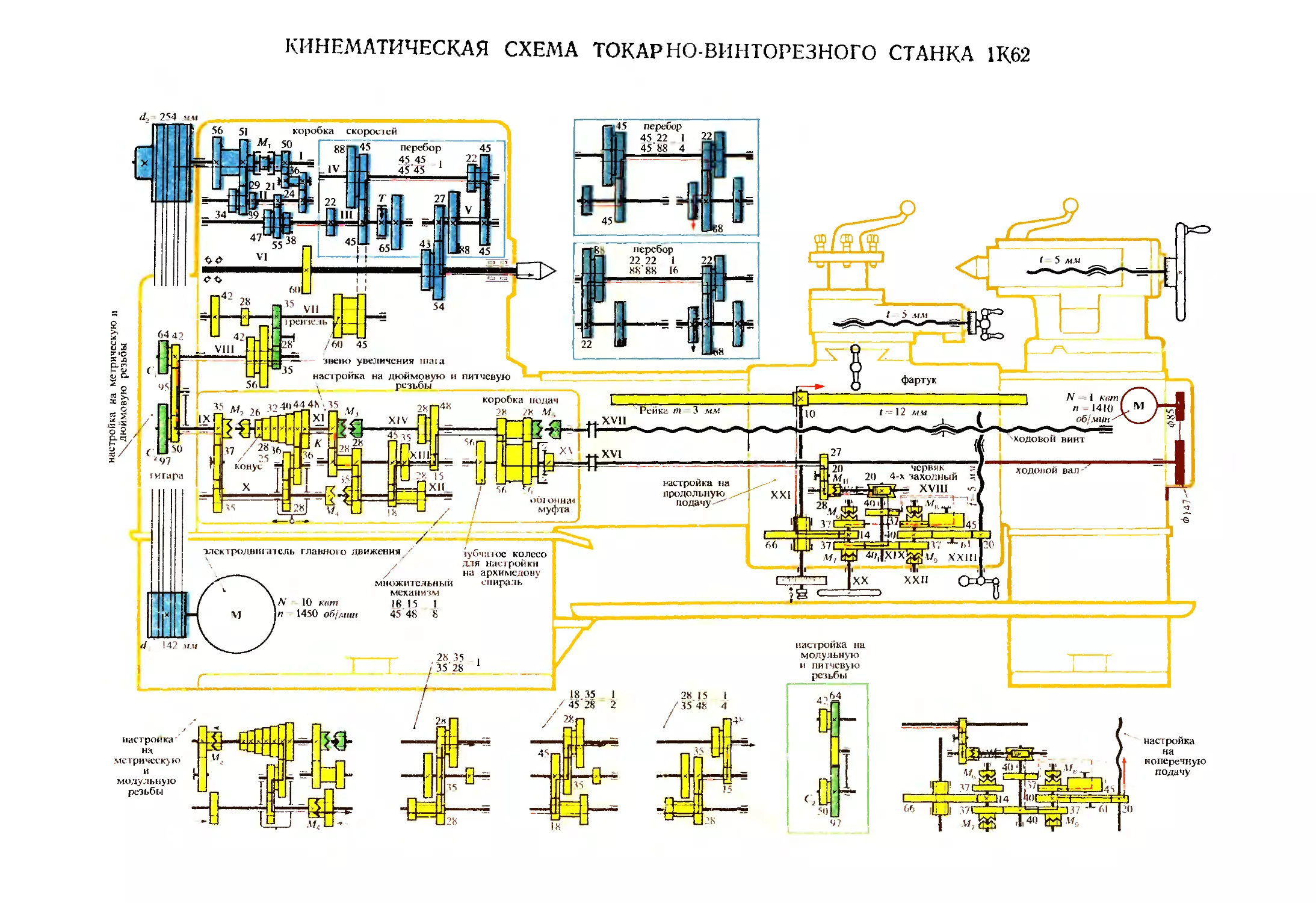

ОСНОВНЫЕ УЗЛЫ И ОРГАНЫ УП-

РАВЛЕНИЯ СТАНКА 1К62:

рикоятки: 1 — выбо-

ра и величины или шага резьбы (управ-

ление накидным зубчатым колесом

конуса и блоками множительного ме-

ханизма), 2 — выбора подачи или резьбы,

3, 20 — фрикционной муфты, 4, 7— уста-

новки чисел оборотов в минуту шпинделя,

5 — выбора увеличенного и нормального

шага резьбы (управление блоком звена

увеличения шага), 6 — настройки станка

на нарезание правой или левой резьбы

(управление механизмом трензеля), 8 —

отключения реечного зубчатого колеса от

рейки при нарезании резьбы, 9 — переме-

Трехкулачковый патрон

Передняв бабка

щения поперечного суппорта, 10 — пово-

рота и зажима резцедержателя, 11 — пе-

ремещения верхних салазок суппорта,

13— включения продольной и попереч-

ной подач суппорта, 14 — зажима пиноли

задней бабки, 15 — крепления задней

бабки, 21 — управления разъемной гай-

кой ходового винта: кнопки: 12—вклю-

чения ускоренной подачи каретки и суп-

порта (включение и выключение электро-

двигателя и механизма ускоренного хо-

да), 22 — пуска и остановки двигателя

главного движения; маховички: 16 — по-

дачи пиноли задней бабки, 23 — пере-

мещения каретки; выключатели; 17 —

местного освещения; 18 — общий; 19 —

насоса подачи охлаждающей жидкости

6П4.61

дзз

Денежный П. М., Стискин Г. М., Тхор И. Е.

ДЗЗ Токарное дело. Учебное пособие для лроф.-

техн. училищ. «Высш, школа», М., 1972.

304 с. с илл.

В книге описаны конструкции, принцип дейст-

вия токарных станков и технология обработки

заготовок иа них; освещены вопросы техники

безопасности и организации рабочего места то-

каря; приведены сведения о построении техно-

логического процесса токарной обработки, вы-

боре режимов резания, материалах и инстру-

ментах, о механизации и автоматизации токар-

ной обработки, об экономике производства и

научной организации труда.

Книга предназначена в качестве учебного посо-

бия для профессионально-технических училищ

и может быть использована для подготовки

токарей на производстве.

Денежный Петр Моисеевич,

Стискии Григорий Моисеевич,

Тхор Иван Ефимович

ТОКАРНОЕ ДЕЛО

Научный редактор

Б. И Обшадко

3—12—4

65—72

6П4.61

Отзывы и замечания направлять по адресу:

Москва, К-51, Неглинная ул., 29)14, издатель-

ство «Высшая школа».

Редактор

Макет, разработка и

выполнение рисунков

Художественный редактор

Технический редактор

Корректор

А. М. Мокрецов

И. Н. Веселова-Новицкого

С. Г. Абелии

С. П. Передерий

М. М. Малиновская

Т-15870. Сдано в набор 2/VII 1972 г. Подп. к печати

23/XI 1972 г. Формат 70X90’/ie. Объем 19 печ. л.

Усл. п. л. 22.23. Уч.-изд. л. 22,33. Изд. № М—183.

Тнр. 300 000(100 001—300 000) экз. Цена 75 коп. Зак. 525.

План выпуска литературы издательства «Высшая

школа» (Профтехобразование) и а 1973 год. Позиция

№ 05.

Москва, К-51, ул. Неглинная, 29/14, Издательство

«Высшая школа»

Ярославский полиграфкомбииат «Союзполиграфпрома»

прн Государственном комитете Совета Министров

СССР по делам издательств, полиграфии и книжной

торговли. Ярославль, ул. Свободы, 97.

ВВЕДЕНИЕ

Без машин немыслима жизнь человека

в современном обществе. Уголь, руда,

нефть добываются с помощью уголь-

ных комбайнов, врубовых машин, ша-

гающих экскаваторов, буровых устано-

вок. Тепловозы, электровозы, теплохо-

ды, самолеты, автомашины, мотоциклы

перевозят людей и грузы, связывают

самые отдаленные точки земного шара.

Для изготовления различных видов

оборудования применяют машины-ору-

дия: молоты, прессы, металлорежущие

станки.

В современном производстве сельско-

хозяйственных продуктов также ис-

пользуют различные машины. Машины

выпекают хлеб, изготовляют обувь. Нас

в быту также обслуживают машины:

холодильники, пылесосы, полотеры

и т. д.

Коммунистическая партия и Советское

правительство уделяют большое вни-

мание развитию машиностроения —

основы технического прогресса страны.

Советское машиностроение после Ве-

ликой Октябрьской социалистической

революции прошло большой и нелегкий

путь развития. К началу тридцатых го-

дов Коммунистическая партия взяла

курс на индустриализацию нашей стра-

ны, началось строительство промыш-

ленных предприятий. Уже в 1930 г.

вступил в строй первенец отечественно-

го тракторостроения — Сталинград-

ский тракторный завод, через три года

сельское хозяйство стало получать ма-

шины Челябинского тракторного заво-

да. В июле 1933 г. вошел в строй

гигант советского тяжелого машино-

строения — Уральский машинострои-

тельный завод (Уралмаш).

В годы Великой Отечественной войны

машиностроительные предприятия на-

шей страны внесли огромный вклад в

дело победы — оснащали Советскую

Армию мощной боевой техникой: само-

летами, танками, артиллерией, боепри-

пасами и другими средствами военной

техники.

За исторически короткие сроки в СССР

создана мощная, технически оснащен-

ная машиностроительная индустрия.

Еще в предвоенные годы Советский

Союз освободился от иностранной эко-

номической зависимости. В настоящее

время наша страна не только произво-

дит, но и экспортирует многие совре-

менные машины и оборудование. По

общему объему продукции машино-

строения наша страна занимает первое

место в Европе и второе место в

мире.

Наши успехи в машиностроении преж-

де всего результат самоотверженного

труда миллионов рабочих, инженеров

и техников машиностроительных пред-

приятий. Образцы творческого отноше-

ния к работе показывают тысячи пере-

довиков и новаторов производства.

Труд машиностроителей по достоинст-

ву оценен Коммунистической партией

Советского Союза и Советским пра-

вительством. За достижения в созда-

нии и совершенствовании машин мно-

гие из них удостоены Государственной

и Ленинской премий СССР, награж-

дены орденами и медалями СССР.

Лучшим присвоено высокое звание

Героя Социалистического Труда.

Машиностроение имеет первостепенное

значение для технического перевоору-

жения всего нашего народного хозяй-

4

ства. Но для того чтобы успешно ре-

шить эту сложную задачу, необходимо

машиностроение перестроить на базе

новейшей технологии, оснастить его са-

мыми совершенными средствами про-

изводства, внедрить комплексную ме-

ханизацию и автоматизацию производ-

ственных процессов. Директивы XXIV

съезда КПСС по пятилетнему плану на

1971 —1975 гг. предусматривают даль-

нейшее развитие всех отраслей маши-

ностроения. Выпуск промышленной

продукции машиностроения возрастет

в 2,5 раза.

Современный машиностроительный за-

вод — это сложный комплекс тесно

связанных между собой различных це-

хов, отделов, служб. Например, загото-

вительные цехи производят заготовки,

из которых в других цехах делают де-

тали для машины. Некоторые заготов-

ки получают в литейных цехах залив-

кой жидкого металла в специальные

формы, другие — штамповкой из нагре-

того металла на молотах или прессах

или — штамповкой в холодном состоя-

нии из листового металла, или изготов-

ляют из проката.

Чтобы получить деталь нужной

формы с требуемыми размерами и ка-

чеством поверхности (шероховато-

стью), заготовку подвергают обработке

резанием, т. е. срезают с ее поверхнос-

ти лишние слои металла.

Обработку резанием осуществляют

обычно на металлорежущих станках, в

том числе и на токарных: универсаль-

ных (токарно-винторезные) и револь-

верных станках, многорезцовых полу-

автоматах, одношпиндельных и много-

шпиндельных автоматах, лобовых и ка-

русельных станках и др.

Среди рабочих-станочников одной из

широко распространенных специально-

стей является токарь, так как токарные

станки — это самая крупная группа

станков в механическом цехе.

Специальность токаря необходима не

только на машиностроительных заво-

дах. На любом предприятии есть цехи

или мастерские, где ремонтируют ма-

шины, изготовляют детали взамен из-

ношенных. Здесь также основным ви-

дом оборудования является токарный

станок и ведущим рабочим—токарь.

Чтобы стать токарем, нужно знать

свойства металлов и их назначение,

уметь читать чертежи, знать режущие

инструменты, уметь их затачивать и

правильно эксплуатировать, хорошо

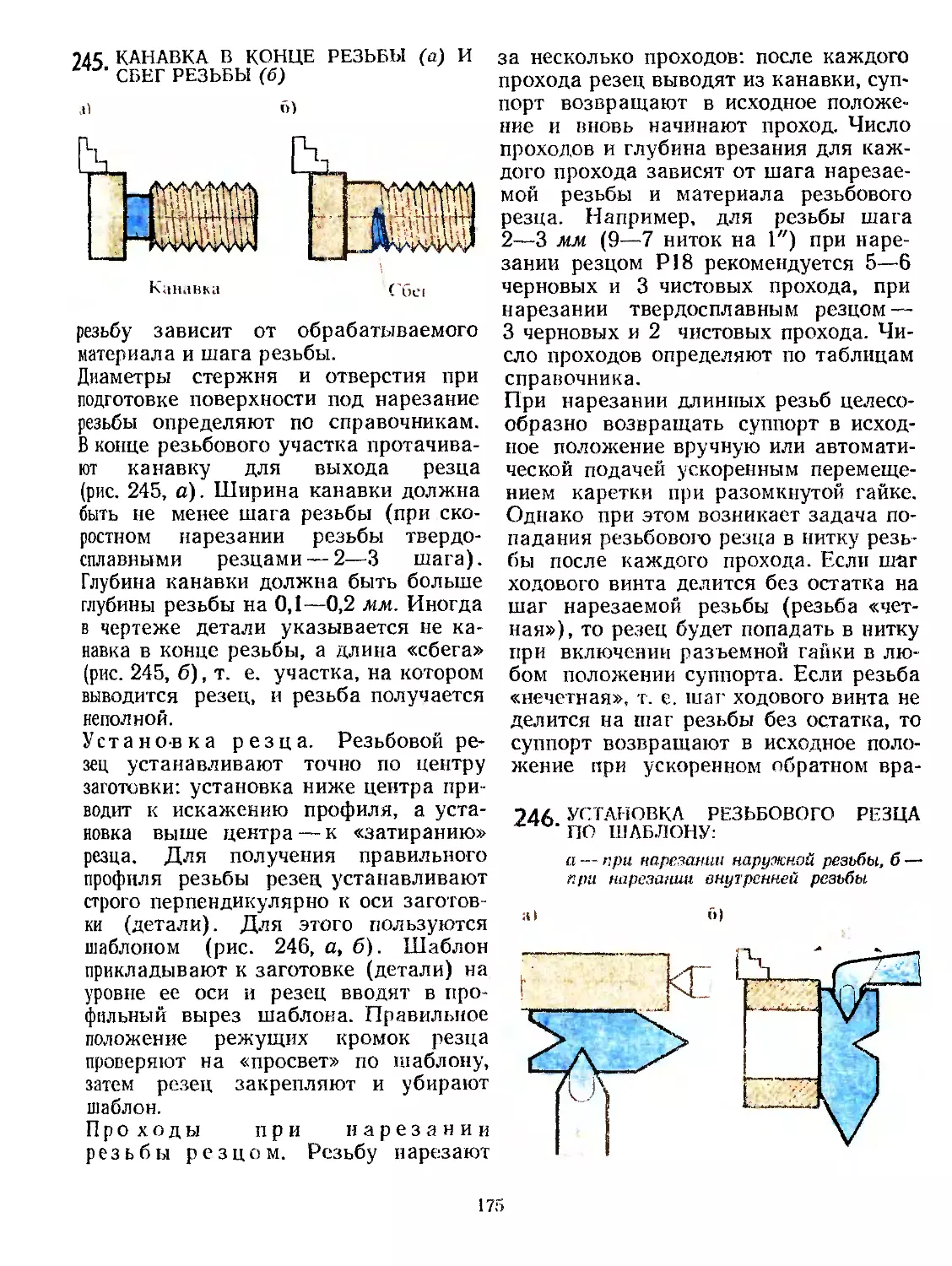

знать устройство, работу и наладку

станка.

Кадры рабочих для машиностроения,

так же как и для других отраслей на-

родного хозяйства, готовит система

профтехобразования. Учащиеся учи-

лищ профтехобразования получают

необходимую теоретическую подго-

товку, приобретают практические на-

выки работы на современном обору-

довании.

Программа обучения токарей в про-

фессионально-технических училищах

построена таким образом, что сначала

учащиеся знакомятся с устройством и

работой токарного станка и основами

токарной обработки и затем, сочетая

теоретическое обучение с практически-

ми занятиями в учебных мастерских,

более глубоко изучают различные виды

токарной обработки, наладку станка,

рациональную эксплуатацию инстру-

ментов, знакомятся с организацией и

экономикой машиностроительных пред-

приятий.

В уличище молодой рабочий полу-

чает специальность токаря второго-

третьего разряда.

Это определенный минимум знаний и

навыков, который нужен токарю для

выполнения сравнительно несложных

работ. А потом перед ним открывает-

ся широкая дорога творческого труда,

дальнейшей учебы, совершенствования

мастерства.

Счастливого трудового пути тебе, мо-

лодой друг!

ЧАСТЬ

ПЕРВАЯ

ОСНОВЫ

ТОКАРНОГО

ДЕЛА

ГЛАВА-1

Основные сведения

о токарной обработке

ГЛАВА-2

Обработка наружных

цилиндрических поверхностей

ГЛАВА-3

Обработка цилиндрических

отверстий

ГЛАВА-4

Построение технологических

процессов токарной обработки

ГЛАВА-5

I Срезание резьбы плашками

и метчиками

ГЛАВА-6

Обработка конических

поверхностей

ГЛАВА 1. ОСНОВНЫЕ СВЕДЕНИЯ

О ТОКАРНОЙ ОБРАБОТКЕ

§ 1. Назначение и сущность токарной

обработки

Среди различных способов изготовле-

ния деталей для машин, механизмов,

приборов и других изделий широко

применяют обработку резанием, напри-

мер точение, фрезерование, сверление,

шлифование и т. д. Сущность обработ-

ки резанием состоит в снятии с заготов-

ки поверхностного слоя с целью полу-

чения из нее детали нужной формы,

требуемых размеров и качества поверх-

ностей.

Детали типа валов, втулок, зубчатых

колес и подобных им, называемых те-

лами вращения (рис. 1, а, б, в), изго-

товляют (обрабатывают) на токар-

ных станках резцом, сверлом и други-

ми режущими инструментами. Для

этого заготовку и режущий инстру-

1 ТИПОВЫЕ ДЕТАЛИ, ПОЛУЧАЕМЫЕ

ОБРАБОТКОЙ НА ТОКАРНЫХ СТАН-

КАХ:

а — ступенчатый вал, б — шкив, в — зуб-

чатое колесо (шестерня)

6

) ВИДЫ ПОВЕРХНОСТЕЙ, ПОЛУЧАЕ-

МЫХ ТОКАРНОЙ ОБРАБОТКОЙ:

1 — цилиндрическая, 2, 5 — конические,

3 — фасонная, 4 — плоская торцовая, 6—

галтель (конструктивный элемент)

мент прочно закрепляют в имеющиеся

на станке специальные приспособле-

ния: патрон, центры, резцедержатель

и т. д.

Токарной обработкой (точением) мож-

но получить детали, имеющие цилинд-

рические, конические, фасонные и тор-

цовые поверхности, делать фаски —

конические поверхности небольшой

длины на кромках, т, е. на пересече-

ниях цилиндрической, конической или

фасонной поверхностей с торцовой

поверхностью, выполнять галтели —

фасонные переходы между ступенями

наружных или внутренних поверхнос-

тей различного диаметра (рис. 2), на-

резать резьбу.

§ 2. Основные части и узлы

токарного станка

Токарные станки предназначены для

получения из заготовок различных де-

талей, имеющих форму тел вращения.

Если на станке имеется устройство для

нарезания резьбы, то такой станок на-

зывается токарно-винторезным.

На рис. 3 изображен общий вид то-

карно-винторезного станка модели

1К62, указаны основные части, узлы и

органы управления *.

Станина 4 — массивное чугунное ос-

нование, на котором смонтированы все

основные узлы станка. Верхняя часть

станины имеет две плоские и две

призматические направляющие, по ко-

торым могут перемещаться подвижные

узлы стайка. Станина установлена на

двух тумбах.

Передняя бабка чугунная ко-

робка, внутри которой расположен

главный рабочий орган станка —

шпиндель, представляющий собой по-

лый вал, на правом конце которого

крепятся приспособления, зажимаю-

щие заготовку, например патрон.

Шпиндель получает вращение от рас-

положенного в левой тумбе электро-

двигателя через клиноременную пере-

дачу и систему зубчатых колес и муфт,

размещенных внутри передней бабки.

Механизм (т. е. система зубчатых ко-

лес и муфт), который позволяет изме-

• Станок изготовляется Московским заводом «Красный

пролетарий» имени Ефремова. Цифра 1 означает, что

станок относится к группе токарных станков, цифра

6 — тип станка в данной группе (здесь — токарно-вин-

торезный), цифра 2 — условный размер станка (в дай*

ном случае высоту центров — 200 мм), буква К озна-

чает, что станок усовершенствован по сравнению с

ранее выпущенными моделями.

3 ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК

1К62:

1 — передняя бабка с коробкой скорос-

тей, 2 — гитара сменных колес, 3 — ко-

робка подач, 4 — станина, 5 — фартук,

6 — суппорт, 7 — задняя бабка, 8 — шкаф

с электрооборудованием

7

нить числа оборотов шпинделя, назы-

вают коробкой скоростей.

Суппорт 6 — устройство для закреп-

ления резца, обеспечения движения

подачи, т. е. перемещения резца в раз-

личных направлениях. Движения пода-

чи могут осуществляться вручную и

механически. Механическое движение

подачи суппорт получает от ходового

винта и ходового вала.

Фартук 5 — система механизмов,

преобразующих вращательное движе-

ние ходового винта и ходового вала в

прямолинейное движение суппорта.

Коробка подач 3 — механизм, пе-

редающий вращение ходовому винту и

ходовому валу и изменяющий величину

подачи, Вращательное движение в ко-

робку подач передается от шпинделя с

помощью реверсивного механизма и

гитары со сменными зубчатыми коле-

сами.

Гитара 2 предназначается для на-

стройки станка на требуемую подачу

подбором соответствующих сменных

зубчатых колес.

Задняя бабка 7 предназначена

для поддерживания правого конца

длинных заготовок в процессе обра-

ботки, а также закрепления сверл, зен-

керов и разверток.

Электропривод станка получает элект-

роэнергию от сети промышленного то-

ка. Общее включение станка произво-

дится пакетным выключателем, распо-

ложенным на специальном щите.

Электрооборудование станка размеща-

ется в шкафу 8.

Включение и выключение электродви-

гателя, пуск и остановка станка, управ-

ление механизмами станка осуществ-

ляют соответствующими кнопками, ру-

коятками, маховичками.

В качестве режущего инструмента при

работе на токарно-винторезном станке

используют различные типы резцов, а

также сверла, зенкеры, развертки, мет-

чики, плашки.

При работе на токарном станке приме-

няют различные приспособления для

закрепления заготовки: различной кон-

струкции патроны, планшайбы, цанги,

центры, хомутики, люнеты, оправки.

К станку прилагается комплект ключей

и других принадлежностей.

Для контроля точности обработки то-

карь использует штангенциркули, мик-

рометры, предельные калибры, шабло-

ны, угломеры и другие измерительные

инструменты.

Более подробные сведения о станке,

режущих и измерительных инструмен-

тах и приспособлениях приведены в

последующих главах книги.

§ 3. Понятие о процессе

образования стружки

Процесс резания — это процесс образо-

вания стружки. Он сопровождается

сложными физическими явлениями —

пластическими деформациями, тепло-

выделением, образованием нароста на

режущей части инструмента и т. д.,

оказывающими непосредственное влия-

ние на работу режущего инструмента,

производительность труда и качество

обработки.

Заготовка — необработанный кусок ме-

таллического материала, по форме на-

поминающий деталь, которую оконча-

тельно можно получить, например, об-

работкой резанием. Слой металла, ко-

торый удаляют с заготовки, для того

чтобы получить из нее деталь, называ-

ют припуском. Следовательно, процесс

резания характеризуется снятием при-

пуска с заготовки.

Процесс резания на токарном стан-

ке может происходить при условии, ес-

ли будут осуществляться одновременно

два его основных движения (рис.

4, а, б): главное движение / и движе-

ние подачи //. Гл а вны м движени-

е м является вращательное движение,

совершаемое заготовкой, на него рас-

8

4 ДВИЖЕНИЯ И ПОВЕРХНОСТИ ПРИ

ТОКАРНОЙ ОБРАБОТКЕ:

а — при наружном точении, б — при под-

резании и отрезании; 1 — обрабатывае-

мая поверхность, 2 — поверхность реза-

ния, 3 — обработанная поверхность; I—

главное движение, II — движение подачи

ходуется большая часть мощности

станка. Если мы подведем к вра-

щающейся заготовке резец, то он

проточит кольцевую канавку, а чтобы

обработать заготовку по всей цилинд-

рической поверхности, необходимо пе-

ремещение резца вдоль ее осн. Дви-

жение подачи — это поступатель-

ное движение резца, обеспечивающее

непрерывное врезание его в новые слои

металла.

На заготовке различают обрабатывае-

мую поверхность, обработанную по-

верхность и поверхность резания (см.

рис. 4).

Обрабатываемой называют по-

верхность /, с которой должен быть

удален слой металла; обработан-

ной называют поверхность 3, получен-

ную после снятия стружки (слоя ме-

талла). Поверхность 2, образуемая на

обрабатываемой заготовке непосредст-

венно режущей кромкой инструмента,

называют поверхностью реза-

н и я. Поверхность резания может быть

конической, цилиндрической, плоской

(торцовой) и фасонной.

В машиностроении применяют разно-

образные по форме и размерам режу-

щие инструменты, но принцип работы

всех их в основном сходен. Поэтому

процесс образования стружки целесо-

образно рассматривать на примере ра-

боты резца — наиболее простого режу-

щего инструмента.

Резец 3 (рис. 5) под действием силы Р,

передаваемой рабочим механизмом

станка, врезается в поверхностный

слой заготовки /, сжимая его. Процесс

сжатия сопровождается упругими и

пластическими деформациями. При

дальнейшем углублении резца возрас-

тают и внутренние напряжения в по-

верхностном слое. Когда они достигнут

величины прочности обрабатываемого

металла, сжатый элемент 2 его скалы-

вается и сдвигается вверх по поверх-

ности резца. Последующее движение

резца сжимает, скалывает и сдвигает

очередные элементы металла, образуя

стружку.

В зависимости от условий обработки

металлического материала образуется

стружка различной формы.

Элементная стружка (стружка

скалывания) получается при обработке

твердых и маловязких материалов с

малой скоростью резания (например,

твердая сталь). Отдельные элементы

такой стружки слабо связаны между

5 ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖ-

КИ:

1 — заготовка, 2 — элементы стружки,

9

ВИДЫ СТРУЖКИ:

а — скалывания, б — ступенчатая, в —

надлома, г, д — сливная

собой или совсем не связаны (рис. 6, а).

Ступенчатая стружка образуется

при обработке стали средней твердос-

ти, алюминия и его сплавов со средней

скоростью резания. Она представляет

собой ленту с гладкой поверхностью со

стороны резца и зазубренную с внеш-

ней стороны (рис. 6,6).

Сливная стружка получается при

обработке с высокой скоростью мягкой

стали, меди, свинца, олова.

Эта стружка имеет вид длинной без

зазубрин ленты или плоской спирали

(рис. 6, г, д').

Стружка надлома образуется

при резании малопластичных материа-

лов (чугуна, бронзы) и имеет вид как

бы отдельных вырванных кусочков

(рис. 6, в).

§ 4. Части, элементы и главные

углы резца

Основным режущим инструментом то-

каря является резец. Рабочая часть

резца имеет форму клина — простей-

шего орудия, известного человеку еще

с древних времен. Усилия, прило-

женные к клину, по закону механики

значительно увеличиваются на его ра-

бочих поверхностях. Когда величина

давления на клин превысит силу сцеп-

ления частиц материала, происходит

расцепление материала. Работа рез-

ца имеет много общего с работой

клина.

Резец (рис. 7) состоит из двух частей:

головки, т. е. режущей части, и стерж-

ня (тела), которым резец закрепляется

в резцедержателе.

Головка имеет следующие элементы:

переднюю поверхность, по ко-

торой сходит стружка;

задние поверхности (главная

и вспомогательная), обращенные к об-

рабатываемой заготовке;

режущие кромки: главную (об-

разованную пересечением передней и

главной задней поверхностями), вспо-

могательную (образованную пересече-

нием передней и вспомогательной зад-

ней поверхностями);

вершину резца — место сопряже-

ния главной и вспомогательной режу-

щих кромок.

Вершина резца может быть острой

или закругленной.

Для того чтобы обеспечить необходи-

мую режущую способность инструмен-

та, получить требуемую точность и ка-

7 ЧАСТИ И ЭЛЕМЕНТЫ ТОКАРНОГО

РЕЗЦА

Передняя поверхность

Главная

режущая кромка

Вспомогательная

режущая кромка \

Вершина резца-----

Главная

задняя поверхность

Вспомогательная

задняя поверхность

10

8. ОСНОВНЫЕ УГЛЫ РЕЗЦА:

а — главный задний, р — заострения, у —

передний, д — угол резания

9. УГЛЫ РЕЗЦА В ПЛАНЕ;

<р — главный, <pt — вспомогательный

чество поверхности детали, высокую

производительность труда, необходимо

правильно выбрать геометрию резца,

т. е. величины углов и форму передней

поверхности.

К основным углам резца (углам рабо-

чего клина) относятся (рис. 8): перед-

ний угол у (гамма), главный задний

угол а (альфа), угол заострения р (бе-

та) и угол резания 6 (дельта).

Передний угол у служит для облегче-

ния процесса образования и схода

стружки. В зависимости от прочности

и твердости обрабатываемого материа-

ла, а также материала режущей части

резца и других факторов передний

угол может быть от 0 до 30°.

Главный задний угол а служит для

уменьшения трения между резцом и

поверхностью заготовки, назначается в

пределах 6—12°.

Углом заострения р называется угол

между передней и задней поверхностя-

ми резца.

Углом резания 6 называется угол меж-

ду передней поверхностью резца и

плоскостью, касательной к поверхно-

сти резания (это сумма углов а + р).

Углами в плане называются углы меж-

ду кромками резца и направлением по-

дачи (рис. 9). Величина углов в плане <р

и ф! влияет на стойкость резца и каче-

ство обработанной поверхности. Число-

вне значения углов рабочего клина и

углов в плане резца принимаются по

справочным таблицам в зависимости

от условий обработки.

Подробные сведения о геометрии резца

приведены в главе 17.

§ 5. Классификация

токарных резцов

Для токарной обработки применяются

разнообразные по конструкции резцы.

В зависимости от направле-

JQ правый и левый РЕЗЦЫ

11

ния движения подачи различа-

ют правые и левые резцы (рис. 10).

По форме и расположению

головки относительно стержня рез-

цы могут быть прямые, отогнутые и с

оттянутой головкой (рис. 11, а, б, в).

По назначению различают резцы про-

ходные, упорные, подрезные, отрезные,

прорезные, фасонные, резьбовые, рас-

точные (рис. 12).

Различают также черновые резцы,

служащие для предварительной обра-

ботки, и чистовые резцы, предна-

значенные для окончательной обра-

ботки.

<2 КЛАССИФИКАЦИЯ РЕЗЦОВ ПО НА-

‘ ЗНАЧЕНИЮ:

а — проходной прямой, б — проходной

отогнутый, в — упорный, г — подрезной,

д — отрезной, е — прорезной, ж — фасон-

ный, з — резьбовой, и — расточной про-

ходной, к — расточной упорный

Резцы могут быть (рис. 13, а—г) цель-

ные, выполненные из одного материа-

ла, и составные: державка из конст-

рукционной стали, а режущая часть —

из специального инструментального

материала. Составные резцы бывают:

сварные, с напаянной режущей пла-

стинкой и с механическим креплением

режущей пластинки.

Ц ФОРМА ГОЛОВОК РЕЗЦОВ:

а — прямая, б — отогнутая, в — оттяну-

тая

1 3 КЛАССИФИКАЦИЯ РЕЗЦОВ ПО СПО-

СОБУ КРЕПЛЕНИЯ РЕЖУЩЕЙ ЧАС-

ТИ:

а — цельный, б — сварной, в — с напаян-

ной пластинкой, г — с механическим креп-

лением пластинки

12

13

§ 6. Материалы резцов

При обработке металл оказывает со-

противление снятию стружки, т. е. со-

противление работе резца. Поэтому к

материалу, из которого изготовляют

резцы, предъявляют высокие требова-

ния.

Чтобы режущая часть резца могла

врезаться в поверхность заготовки,

твердость ее должна быть выше твер-

дости обрабатываемого металла.

В процессе обработки металл, сопро-

тивляясь внедрению режущей части

инструмента в срезаемый слой, давит

па переднюю поверхность резца; эта

сила давления стремится изогнуть,

сломать резец.

Поэтому материал, из которого сделан

резец, должен обладать достаточной

прочностью.

Режущая кромка резца, испытываю-

щая при работе ударные нагрузки, нё

должна выкрашиваться, поэтому мате-

риал режущей части должен быть до-

статочно вязким.

Передняя и задняя поверхности рез-

ца, соприкасающиеся в процессе ре-

зания с металлом, подвергаются исти-

ранию и нагреву до температуры

1000° С, в результате чего режущая

часть резца изнашивается, инструмент

затупляется. Следовательно, инстру-

ментальные материалы должны быть

износостойкими при высокой темпера-

туре в течение продолжительного вре-

мени, т. е. обладать высокой красно-

стойкостью.

Инструментальные материалы, приме-

няемые для изготовления режущего

инструмента, можно разделить на

группы.

1. Материалы для инструментов, ра-

ботающих на низких скоростях реза-

ния. К ним относятся инструменталь-

ные углеродистые стали — качествен-

ные (марки У10, У12 и др.) и высоко-

качественные (марки У10А, У12А и

др.) с твердостью HRC 58—64 после

термической обработки. Инструмент из

этих сталей сохраняет режущие свой-

ства при температуре нагрева лишь

до 200—250° С. В эту группу входят

также инструментальные легирован-

ные стали: хромокремнистая 9ХС,

хромовольфрамовая ХВ5, хромомар-

ганцовистая ХВГ и др. После терми-

ческой обработки эти стали выдержи-

вают в процессе резания температуру

нагрева до 250—300° С.

2. Материалы для инструментов, ра-

ботающих па повышенных скоростях.

К ним относятся быстрорежущие ста-

ли Р9, Р12, Р18, Р6МЗ, Р9К5 и др.

После термической обработки эти

стали приобретают высокую твердость

{HRC 62—65), прочность и износостой-

кость. Резец, изготовленный из этих

сталей, сохраняет режущие свойства

при нагреве в процессе работы до тем-

пературы 600—650° С.

3. Материалы для инструментов, рабо-

тающих на высоких скоростях. К ним

относятся металлокерамические твер-

дые сплавы, выпускаемые в виде пла-

стинок различных размеров и форм,

а также алмазы.

Для изготовления металлорежущих

инструментов применяют три группы

металлокерамических сплавов: воль-

фрамовую (ВК), титановольфрамовую

(ТК) и титанотанталовольфрамовую

(ТТК).

Резцы, оснащенные пластинками из

твердых сплавов вольфрамовой груп-

пы, используют для обработки чугунов,

цветных металлов и сплавов, ВК8—

для обдирочной обработки, ВК6 — для

чистовой.

Твердые сплавы титановольфрамовой

группы предназначены для обработки

углеродистых и легированных сталей:

для черновой обработки, а также при

прерывистом резании используют рез-

цы, оснащенные пластинками Т5К10

для получистовой и чистовой обработ-

ки— резцы с пластинками Т15К6.

14

Твердые сплавы титанотанталоволь-

фрамовой группы (ТТ7К12) использу-

ют для черновой обработки по корке

стальных поковок, штамповок и отли-

вок с раковинами и различными не-

металлическими включениями, а также

при работе резца с ударами.

Минералокерамические материалы,

предназначенные для изготовления

режущего инструмента, выпускаются

в виде пластин белого цвета, которые

крепятся к державке инструмента.

Наиболее распространенная марка

ЦМ-332 (микролит) обладает высокой

твердостью, теплостойкостью и изно-

состойкостью. Хрупкость этого мате-

риала ограничивает его широкое при-

менение. Сплав ЦМ-332 используют

только для чистовой и получистовой

обработки углеродистых и легирован-

ных сталей, медных и алюминиевых

сплавов и чугунов.

Применение алмазных инструментов

позволяет производительно и высоко-

качественно обрабатывать самые твер-

дые материалы.

Алмазные резцы различаются по сво-

ему назначению и методам крепления

кристалла алмаза к державке. Кри-

сталл алмаза может впаиваться в паз

державки или закрепляться механиче-

ским способом.

§ 7. Износ и заточка резцов

В процессе резания в результате тре-

ния стружки о переднюю поверхность

резца, а задних поверхностей резца о

поверхность заготовки рабочая часть

резца изнашивается, режущая кромка

разрушается (местное выкрашива-

ние). Работать таким резцом уже

нельзя, так как ухудшается точность

обработки, качество обработанной по-

верхности, снижается производитель-

ность труда. Затупленный резец отда-

ют в переточку, которую, как правило,

выполняют специальные рабочие — за-

точники, однако токарь должен уметь

и сам затачивать инструмент.

К наиболее простым заточным стан-

кам, применяемым для заточки рез-

цов, относятся точильно-шлифоваль-

ные (точила). Основной узел точила —

шпиндельная головка 1 (рис. 14, а) —

представляет собой двухскоростной

электродвигатель, на обоих концах его

вала (шпинделя) установлены абра-

зивные (шлифовальные) круги 2 —

один из них из электрокорунда и пред-

назначен для заточки резцов из бы-

строрежущей стали, а другой из зеле-

ного карбида кремния—для заточки

резцов, оснащенных пластинками из

твердого сплава.

Чтобы обеспечить устойчивое положе-

ние затачиваемого резца, на станке

имеется специальное приспособле-

ние — подручник 4.

Конструкция подручника позволяет ре-

гулировать положение резца и по вы-

соте и под требуемым углом по отно-

шению к рабочей поверхности круга.

По высоте резец должен быть уста-

новлен так, чтобы верхняя точка каса-

ния затачиваемой поверхности с по-

<4 ЗАТОЧНОЙ СТАНОК ДЛЯ РЕЗЦОВ

(ТОЧИЛО):

а — общий вид, б — установка подручни-

ка; 1 — шпиндельная головка, 2 — шли-

фовальный круг, 3 — защитный кожух,

4 — подручник, 5 — станина, 6 — регули-

руемый щиток

15

верхностью круга находилась на уров-

не шпинделя шлифовальной головки

или несколько выше ее, но не более

чем на 10 мм.

При заточке вручную (рис. 15) резец

с легким нажимом прижимают затачи-

ваемой поверхностью к вращающему-

ся кругу, а для того, чтобы износ кру-

га происходил равномерно и чтобы

затачиваемая поверхность получалась

плоской, резец все время передви-

гают вдоль рабочей поверхности

круга.

Сначала затачивают главную и вспо-

могательную задние поверхности, за-

тем переднюю поверхность и вершину

резца.

Заточка вручную на точильно-шлифо-

вальных станках имеет следующие не-

достатки: трудность получения перво-

начальных (заданных) геометрических

параметров режущей части резца, воз-

можность появления прижогов и тре-

щин на затачиваемых поверхностях,

необходимость последующей доводки

резца на универсально-заточных или

специальных станках.

Необходимость доводки вызывается

тем, что зерна круга при заточке остав-

ляют на режущих кромках, передней

15 ЗАТАЧИВАНИЕ РЕЗЦА ПЕРИФЕРИ-

Ей ПЛОСКОГО КРУГА

и задних поверхностях резца микро-

неровности, которые оказывают боль-

шое влияние на работу резца, на ка-

чество обработки. Микронеровности

(зазубрины) режущей кромки копиру-

ются непосредственно на обработанной

поверхности, ухудшая ее качество (чи-

стоту обработки); в то же время, яв-

ляясь источниками концентрации ме-

стных напряжений, они вызывают

ослабление и выкрашивание режущей

кромки. Кроме того, чем выше микро-

неровности на задних и передней по-

верхностях резца, тем больше трение

между деталью и резцом, тем быстрее

изнашивается резец.

Сущность доводки заключается в при-

тирке задних и передней поверхностей

на узких участках вдоль режущей

кромки.

Доводка производится обычно на ал-

мазных доводочных кругах.

Геометрию резца после заточки прове-

ряют специальными шаблонами, угло-

мерами или приборами.

Затачивать резцы может

лишь рабочий, получивший

инструктаж по технике бе-

зопасности.

При работе на точиле необходимо ру-

ководствоваться следующими требова-

ниями безопасности:

перед тем как приступить к заточке

инструмента, убедиться в полной ис-

правности всех механизмов и устройств

станка, в том числе в наличии и ис-

правности ограждения круга;

проверить правильность установки

подручника. Зазор между рабочей по-

верхностью круга и краем подручника

должен быть не более 3 мм (см.

рис. 14,6). Перестановка подручника

допускается только после полной оста-

новки круга;

Запрещается работа на стан-

ке без применения подруч-

ника и без ограждения круга:

проверить направление вращения кру-

га: круг должен вращаться на резец

16

так, чтобы искры летели вниз, а не

вверх;

установить предохранительный про-

зрачный экран или надеть защитные

очки.

Для сохранения работоспособности

резцов до естественного износа необ-

ходимо соблюдать правила ухода

за ними:

нельзя складывать резцы в инстру-

ментальном шкафчике беспорядочно

(«навалом») или так, чтобы режущие

кромки касались стенки ящика);

перед выключением подачи резец сле-

дует отводить от детали, это предохра-

нит режущую кромку от выкрашива-

ния;

периодически подтачивать резец мел-

козернистым абразивным бруском не-

посредственно в резцедержателе, что

удлиняет время работы резца;

нельзя доводить заднюю грань резца

до большого затупления, следует пе-

ретачивать резец до наступления раз-

рушения режущей кромки, т. е. при

ширине изношенной площадки на зад-

ней поверхности резца 1—1,5 мм;

нельзя использовать резцы в качестве

подкладок;

твердосплавный резец сдавать в кла-

довую, когда пластинка твердого спла-

ва сточена на 3/< длины. Если пластин-

ка твердого сплава отделилась от дер-

жавки, ее следует сохранить и сдать

в кладовую.

§ 8. Понятие о режиме резания

при точении

К элементам режима резания при то-

чении относятся глубина резания, по-

дача и скорость резания.

Глубина резания t — величина

срезаемого слоя за один проход инст-

румента, измеряемого в направлении,

перпендикулярном к обработанной по-

верхности. Глубина резания измеряет-

ся в миллиметрах.

При наружном продольном точении

(рис. 16,а) глубина резания оределя-

ется как полуразность между диамет-

ром заготовки D (обрабатываемой по-

верхности) и диаметром обработанной

поверхности d:

При растачивании (рис. 16,6) глубина

резания представляет собой полураз-

ность между диаметром отверстия пос-

ле обработки и диаметром отверстия

до обработки.

При подрезании за глубину резания

принимают величину срезаемого слоя,

измеренную в направлении, перпенди-

кулярном к обработанному торцу, т. е.

к обработанной поверхности (рис.

1А ГЛУБИНА РЕЗАНИЯ ПРИ ВИДАХ

ОБРАБОТКИ:

а —- наружном точении, б — растачива-

нии, в — подрезании торца, г — отрезании

17

17 ГЛУБИНА РЕЗАНИЯ И ПОДАЧА

ПРИ НАРУЖНОМ ТОЧЕНИИ

16,в); при отрезании (рис. 16,г) глу-

бина резания равна ширине канавки,

образуемой отрезным резцом.

Подача (точнее скорость подачи)

.$ -величина перемещения режущей

кромки резца в направлении подачи за

один оборот заготовки. Подача изме-

ряется в мм/об (рис. 17).

При точении различают продоль-

ную подачу, направленную вдоль

оси заготовки, попере ч н у ю под а-

ч у, направленную перпендикулярно

оси заготовки, инаклонную пода-

ч у под углом к оси заготовки (при

обработке на станке конической по-

верхности) .

Скорость резания v — путь,

пройденный наиболее отдаленной от

оси вращения точкой поверхности ре-

зания относительно режущей кромки

резца в единицу времени. Скорость ре-

зания измеряется в м/мин. Скорость

резания .зависит от скорости вращения

и диаметра обрабатываемой заготов-

ки. Чем больше диаметр D заготовки,

тем больше скорость резания при од-

ном и том же числе оборотов в минуту.

В самом деле, за один оборот заготов-

ки (или за одну минуту) путь, прой-

денный точкой А на поверхности реза-

ния (рис. 18), будет больше пути,

пройденного точкой Б, так как диа-

метр D поверхности резания больше

диаметра d. Величину скорости реза

ния можно определить по формуле

TtDn ,

V — ------ M/MUH.

1000

где л = 3,14;

D — наибольший диаметр поверх-

ности резания в мм;

п — число оборотов заготовки в

минуту (об/мин).

Если известна скорость резания v, до-

пускаемая режущими свойствами инст-

румента, и диаметр заготовки D, мож-

но определить требуемое число оборо-

тов в минуту заготовки и настроить

на это число оборотов рабочий орган

станка — шпиндель:

1000v ,,

п —---------об! мин.

T.D

Пример. Резец из быстрорежущей стали до-

пускает скорость резания и=30 м!мин, диаметр

заготовки £>=80 мм. Определить требуемое чис-

ло оборотов в минуту шпинделя:

1000 v ,30

п __ ---------- 31g------ 120 об/мин.

3,14 D 80

ле ОПРЕДЕЛЕНИЕ СКОРОСТИ РЕЗА-

НИЯ

18

§ 9. Смазочно-охлаждающие жидкос-

ти для точения

В процессе резания металлов в резуль-

тате трения резца о поверхность заго-

товки возникает большое количество

тепла. Высокая температура в зоне ре-

зания ускоряет износ резца, ухудшает

качество обработанной поверхности.

Чтобы уменьшить образование тепла

и отвести наибольшее его количество

из зоны резания, а также уменьшить

трение поверхности резца о заготовку,

используют смазочно-охлаждающие

жидкости (СОЖ).

Применение той или иной смазочно-

охлаждающей жидкости зависит от

вида обработки (черновая или чисто-

вая), свойств обрабатываемого мате-

риала, скорости и глубины резания,

вида стружки, требований к качеству

обработанной поверхности, способа

подачи жидкости и других условий.

Принято делить смазочно-охлаждаю-

щие жидкости на две группы.

К первой группе относят жидко-

сти, основной целью применения ко-

торых является получение охлаждаю-

щего действия. В эту группу входят

водные растворы соды и мыла, водные

эмульсии и другие составы; они харак-

теризуются большой теплостойкостью

и теплопроводностью, применяются

для грубой (обдирочной, черновой)

обработки.

Ко второй группе относят жид-

кости, характеризующиеся большой

смазывающей способностью (мине-

ральные масла и их смеси, керосин,

сульфофрезол — минеральное осернен-

ное масло и др.).

Чугун и другие хрупкие материалы об-

рабатывают «всухую», т. е. без охлаж-

дения, так как мелкая, осыпающаяся

стружка смешивается со смазочно-ох-

лаждающей жидкостью, попадает на

поверхности, по которым перемещают-

ся подвижные узлы станка, и ускоря-

ет их износ.

10 СПОСОБЫ ПОДВОДА ОХЛАЖДАЮ-

’ ЩЕЙ ЖИДКОСТИ:

а — на стружку, б — на заднюю поверх-

ность резца

Струю смазочно-охлаждающей жид-

кости следует подавать сверху в то ме-

сто сходящей стружки, где она отделя-

ется от заготовки (рис. 19,а), или сни-

зу через узкое сопло (рис. 19, б).

§ 10. Организация и обслуживание

рабочего места токаря

Рабочим мест ом называется часть

производственной площади цеха или

мастерской, оснащенная оборудовани-

ем, инструментами, приспособлениями,

необходимыми для выполнения опре-

деленного производственного (или

учебного) задания.

Организация рабочего места должна

обеспечивать возможно меньшие за-

траты времени, количества движений

и усилий на выполняемую работу, не-

обходимое ее качество, наименьшую

утомляемость, высокую работоспособ-

ность рабочего, полную безопасность

работы, экономное использование про-

изводственной площади, сохранность

оборудования и оснастки.

19

На рабочем месте токаря должна на-

ходиться инструментальная тумбочка

(рис. 20), в которой хранятся режущие

и измерительные инструменты, малога-

баритные приспособления, необходи-

мые для работы. Заготовки и готовые

детали укладываются на стеллаже.

Патроны, люнеты и другие крупные

принадлежности хранят на нижней

полке стеллажа.

Перед станком на полу укладывается

деревянная решетка.

Рабочее место должно всегда содер-

жаться в чистоте. Грязь и беспорядок

ЭЛ ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

ТОКАРЯ (С ПРАВЫМ РАСПОЛОЖЕ-

НИЕМ ИНСТРУМЕНТАЛЬНОГО

ШКАФЧИКА):

1 — решетка, 2 — стеллаж, 3 — станок,

4 — ограждение, 5— лампа местного ос-

вещения, 6 — щит, 7 — инструментальный

шкафчик

приводят к потерям рабочего времени,

браку, несчастным случаям, простою

и преждевременному износу оборудо-

вания.

Пол на рабочем месте должен быть

ровным и чистым, не иметь подтеков

масла и смазочно-охлаждающей жид-

кости.

Общая освещенность рабочего места

должна быть не менее 75 лк (люкс), а

зоны обработки и мест расположения

основных органов управления стан-

ком— 300 лк. Стены цеха (мастерской)

окрашиваются в светлые тона. Рабо-

чие помещения должны быть обору-

дованы надежными установками и

устройствами, обеспечивающими уда-

ление загрязненного и приток чистого

воздуха. В цехе (мастерской) темпе-

ратура воздуха должна составлять

15—18° С.

На рабочем месте должна создаваться

благоприятная трудовая обстановка

что подразумевает внедрение промыш-

ленной эстетики и поддержание чисто-

ты и порядка.

Промышленная эстетика повышает

производительность труда и положи-

тельно влияет на самочувствие рабо-

чего. Промышленная эстетика реко-

мендует соответствующее оформление

рабочего места: окраску стен, станка;

использование декоративных растений

и т. д.

В понятие обслуживания рабочего

места входят своевременное обеспече-

ние производственным (учебным) за-

данием, заготовками, технической до-

кументацией (чертежами, технологиче-

скими картами, инструкциями) и осна-

сткой (инструментами и приспособле-

ниями), а также систематический кон-

троль и приемка готовых деталей,

обеспечение исправности станка, при-

способлений и электрооборудования.

Контрольные вопросы

1. Чем характеризуются детали, обра-

батываемые на токарном станке?

2. Назовите основные узлы токарно-

винторезного станка и укажите их

назначение.

3. В чем заключается сущность про-

цесса резания металлов?

4. Какие поверхности различают на

обрабатываемой заготовке?

5. Назовите основные части, элементы

и углы токарного резца.

6. Из каких материалов изготовляют

режущую часть резцов?

7. Как затачивают резец?

8. Что такое глубина резания, подача,

скорость резания?

9. Как зависит число оборотов в ми-

нуту шпинделя от допускаемой ско-

рости резания и диаметра детали?

10. Для чего применяются смазочно-

охлаждающие жидкости?

11. Как должно быть организовано ра-

бочее место токаря?

ГЛАВА 2 ОБРАБОТКА НАРУЖНЫХ

ЦИЛИНДРИЧЕСКИХ

ПОВЕРХНОСТЕЙ

§ 11. Детали с наружными

цилиндрическими поверхностями

Валы, шестерни, оси, пальцы, штоки,

поршни и другие детали имеют наруж-

ные цилиндрические поверхности. Ци-

линдрическая поверхность — простей-

шая форма поверхности, образуемая

вращением прямой линии по окруж-

ности параллельно принятой оси.

К цилиндрическим поверхностям

предъявляются следующие требова-

ния:

прямолинейность образую-

щ е й;

ц и л и и д р и ч и о с т ь в любом сече-

нии, перпендикулярном оси, окружно-

сти должны быть одинакового диа-

метра;

круглость: любое сечение должно

иметь форму правильной окружно-

сти;

соосность: расположение осей сту-

пеней ступенчатой детали на общей

прямой.

Абсолютно точно выдержать все тре-

бования, предъявляемые к цилиндри-

ческим поверхностям, невозможно и в

этом нет практической необходимости.

На чертежах деталей указываются до-

пускаемые отклонения формы и рас-

положения поверхностей. Эти указания

даются условными обозначениями или

текстом в соответствии с Единой си-

стемой конструкторской документации

(ЕСКД, ГОСТ 2.308—68).

Для установки и закрепления загото-

вок на станке применяют приспособле-

ния общего назначения, к ним относят-

ся патроны, центры, хомутики.

Заготовки небольшой длины закрепля-

ют в патронах, которые бывают само-

центрирующие и несамоцентрирую-

щие.

Заготовки, имеющие правильные на-

ружные цилиндрические поверхности

(прокат, штампованные поковки, вы-

сококачественные отливки), а также

предварительно обточенные детали за-

крепляют в трехкулачковом самоцен-

трирующем патроне. Заготовки с не-

ровными наружными поверхностями

(поковки свободной ковки, грубые от-

ливки) и несимметричные детали за-

•крепляют в несамоцентрирующем че-

тырехкулачковом патроне.

§ 12. Установка и закрепление

заготовок в патронах

Трехкулачковые самоцен-

трирующие токарные патро-

н ы. У трехкулачкового самоцентри-

рующего патрона все три кулачка схо-

дятся к центру и расходятся одновре-

менно, поэтому они обеспечивают

совпадение оси заготовки с осью шпин-

деля.

Наиболее распространенный трехку-

лачковый самоцентрируюгций патрон

показан на рис. 21, а.

В радиальных пазах корпуса 1 патро-

на расположены три кулачка. Своими

спиральными выступами на подошве

кулачки входят в канавки спиральной

резьбы конического зубчатого коле-

21 ТРЕХКУЛАЧКОВЫЙ САМОЦЕНТРИ-

РУЮЩИИ ПАТРОН:

а — общий вид, б — устройство; 1 — кор-

пус, 2 — кулачки, 3 — конические зубча-

тые колеса, 4 — конический диск со спи-

ральной резьбой, 5 — планшайба, 6 —

промежуточный диск, 7 — ключ

22

са 3. Это колесо приводится во враще-

ние с помощью ключа 7, вводимого в

гнездо одного из трех малых зубчатых

колес 3, сопряженных с большим ко-

ническим диском 4 (рис. 21,6).

По спиральной резьбе большого кони-

ческого колеса кулачки патрона могут

одновременно двигаться к центру или

от центра, т. е. зажимать или освобож-

дать заготовку.

Радиусы кривизны на разных участ-

ках спиральной резьбы конического ко-

леса различны, а радиусы кривизны

спиральных выступов у кулачков оди-

наковы, поэтому соприкосновение вы-

ступов кулачков и витков спиральной

резьбы происходит по узким площад-

кам. Это вызывает значительные

удельные давления и приводит к уско-

ренному износу кулачков, что являет-

ся существенным недостатком спи-

ральных патронов.

На рабочем месте токаря рекоменду-

ется иметь два трехкулачковых патро-

на: один для обдирочных работ, вто-

рой с незакаленными кулачками — для

чистовых. Для некоторых работ, на-

пример для закрепления тонкостенных

заготовок, когда обычные кулачки мо-

гут вызвать прогиб стенок, применяют

широкие кулачки (рис. 22, а) или раз-

резную втулку (рис. 22,6).

Для изготовления точных деталей при-

меняют патроны со сменными незака-

ленными кулачками.

Заготовки больших диаметров закреп-

ляют в перевернутых кулачках, в этом

случае уступы кулачков создают на-

дежный упор заготовке (рис. 23).

Рабочие поверхности кулачков само-

центрирующего патрона изнашивают-

ся неравномерно, поэтому их периоди-

чески растачивают или расшлифовы-

вают.

Для того чтобы не повредить обрабо-

танную поверхность детали, на цель-

ные закаленные кулачки можно за-

креплять сменные насадные кольца

(рис. 24), которые затем растачивают

23

по диаметру поверхности закрепляе-

мой заготовки*.

На пазах корпуса патрона и на кулач-

ках нанесены цифры 1, 2, 3 или соот-

ветственное количество накерненных

точек. При сборке патрона кулач-

ки в пазы вставляют поочередно и

* Предложение лауреата Государственной премии

СССР И. Е. Тхора.

в порядке возрастающих цифр (то-

чек).

Четырехкулачковый простой

патрон. Патрон имеет четыре за-

жимных кулачка, которые перемеща-

ются независимо один от другого в па-

зах корпуса 1 (рис. 25). На каждом

кулачке имеется «полугайка», сопря-

гаемая с винтом, расположенным в

пазе. Для закрепления заготовки в

24 ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПРИ

ПОМОЩИ СМЕННЫХ КОЛЕЦ НА КУ-

ЛАЧКАХ ПАТРОНА:

1— кулачок, 2— кольцо, 3— стопорный

болт

77 ЗАКРЕПЛЕНИЕ ТОНКОСТЕННЫХ

ЗАГОТОВОК В ТРЕХКУЛАЧКОВОМ

ПАТРОНЕ:

а—при помощи широких кулачков, б —

при помощи разрезной втулки

24 ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ В ПЕ-

РЕВЕРНУТЫХ КУЛАЧКАХ ПАТРОНА:

1 — корпус патрона, 2—кулачок

25. ЧЕТЫРЕХКУЛАЧКОВЫИ ПАТРОН:

1 — корпус патрона (планшайба), 2 — ку-

лачки, 3 — гнездо винта, 4 — ключ

24

26. ЦАНГОВЫЕ ПАТРОНЫ:

а — со вставной цангой, б — цельный чу-

гунный; 1 — нажимная гайка, 2 — регули-

руемый упор, 3 — корпус, 4 — цанга, 5 —

винт, 6 — фиксирующая планка, 7 — уста-

новочная втулка

патроне ключ 4 вводится в гнездо вин-

та 3.

Цанговые патроны. Заготовки

диаметром до 60 мм с предварительно

обработанной поверхностью целесооб-

разно закреплять не в кулачковом пат-

роне, а в обжимном цанговом патроне

(рис. 26, а).

Цанга 4 (тонкостенная стальная втул-

ка с прорезями), сжимаясь, при навер-

тывании гайки 1 на резьбу цилиндри-

ческого участка корпуса 3 патрона

входит в коническую расточку кор-

пуса.

Цанга патрона (рис. 26,6) изготовле-

на из серого чугуна (СЧ18-32). Такой

патрон прост в изготовлении и обес-

печивает надежность закрепления не

меньшую, чем патрон со стальной цан-

гой. Окончательно зажимную поверх-

ность чугунной цанги растачивают на

том станке, на котором будет обраба-

тываться заготовка.

Эксплуатация токарных пат-

ронов. При закреплении заготовки в

патроне нельзя применять удлинители

для рукоятки ключа. При закреплении

и освобождении заготовки рукоятку

ключа захватывают обеими руками

(по ее концам).

Нельзя оставлять ключ в патроне, так

как это может быть причиной травмы.

Рекомендуется применять безопасный

ключ с подпружиненным рабочим

стержнем (рис. 27). При нажиме на

рукоятку 5 стержень ключа полностью

входит в гнездо. Если ключ оставлен

в патроне и снят нажим на рукоятку,

пружина 2 вытолкнет ключ из гнезда

патрона.

Токарный патрон периодически разби-

рают, очищают и смазывают. При

27 КЛЮЧ С ПОДПРУЖИНЕННЫМ РА-

БОЧИМ СТЕРЖНЕМ ДЛЯ БЕЗОПАС-

НОГО ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ

В ПАТРОНЕ:

1 — неподвижная трубка, 2 — пружина,

3 — подвижная трубка, 4 — ключ, 5 —

рукоятка

25

28 ЗАКРЕПЛЕНИЕ ТОКАРНОГО ПАТ-

РОНА НА РЕЗЬБЕ (а), НА КОНУ-

СЕ (б); ПРОВОЛОЧНЫЙ ОЧИСТИ-

ТЕЛЬ (в):

1 — резьбовой конец шпинделя, 2 — план-

шайба, 3 — винт, 4 — корпус, 5 — шайба,

6— гайка, 7 — резьбовая шпилька, 8 —

посадочный конус шпинделя, 9 — план-

шайба

хранении патрона в инструментальной

тумбочке кулачки должны быть све-

дены к центру, а центральное отвер-

стие закрыто пробкой из пенопласта.

На некоторых токарных станках пат-

рон навинчивается на резьбу шпинде-

ля (рис. 28,а). При этом должны соб-

людаться следующие правила техники

безопасности:

не допускается навинчивание и свин-

чивание патрона при включенном вра-

щении шпинделя;

при навинчивании и свинчивании под

патрон подкладывают деревянный

брус, высота которого обеспечивает

совпадение отверстия патрона с резь-

бой шпинделя;

резьбовой конец шпинделя и резьба в

центральном отверстии патрона перед

навинчиванием должны быть протер-

ты и смазаны. Резьбу в патроне перед

этим очищают проволочным очистите-

лем (рис. 28,в);

тяжелые патроны устанавливают и

снимают с помощью кран-балки или

специального съемника.

У современных станков планшайба

патрона центрируется по наружному

конусу шпинделя и притягивается к

торцу фланца четырьмя винтами с

гайками (рис. 28,6). Фланцевое закре-

пление патрона обеспечивает высокую

точность центрирования, жесткость,

исключает самоотвинчивание. Для

смены патрона ослабляют четыре гай-

ки 6, а шайбу 5 поворачивают так,

чтобы окна прорези шайбы были про-

тив гаек; патрон в этом случае снима-

ется легко. Установку и закрепление

патрона выполняют в обратном по-

рядке.

§ 13. Установка и закрепление

заготовок в центрах

Центры. Заготовки деталей типа

валов, длина которых превышает диа-

метр в пять и более раз, обычно обра-

батывают с установкой коническими

поверхностями центровых отверстий

на центрах станка (установка в цен-

трах). В качестве зажимных приспо-

соблений используют: передний опор-

ный центр, закрепляемый в шпинделе

станка, и задний опорный центр, за-

крепляемый в пиноли задней бабки.

Передний центр вращается вместе с

заготовкой, а задний центр неподви-

жен, поэтому между заготовкой и зад-

ним центром возникает трение.

В цилиндрическую часть центрового

отверстия заготовки со стороны задней

бабки вводят густую смазку, которая

нагревается, попадает на конус центра

и смазывает его, уменьшая тренне.

26

Центровые отверстия типа Б (см.

рис. 29, б и табл. 1) имеют предохра-

нительный конус под углом 120°. Если

на торце заготовки появится забоина,

основной посадочный конус в этом

случае не нарушится.

Опорный центр (рис. 30) имеет рабо-

чий конус 1 с углом 60° (а для тяже-

лых станков 70° или 90°) и хвостовик 2,

выполненный по стандартному конусу;

конус Морзе № 2, 3, 4 с углом укло-

на 1°26' или метрический конус М60,

М100, М120 с углом уклона 1°30'.

Обычный (жесткий) опорный центр

30. ЖЕСТКИЙ ОПОРНЫЙ ЦЕНТР:

1 — рабочий конус, 2 — хвостовик

29 РАЗМЕРЫ ЦЕНТРОВЫХ OTBEPC-

ТИЙ:

а — тип А — без предохранительного ко-

нуса, б — тип Б — с предохранительным

конусом

Таблица 1

Размеры центровых отверстий (рис. 29)

Диаметр заготовки вала Наименьший диаметр кон- цевой шейки вала Dp D, не более /, не менее

4—6 4 1,0 2,5 2,5 1.2

Св. 6 до 10 6,5 1,5 4,0 4,0 1.8

» 10 » 18 8 2,5 5,0 5,0 2,4

» 18 » 30 10 2,5 6,0 6,0 3,0

» 30 » 50 12 3,0 7,5 7,5 3,6

» 50 » 80 15 4,0 10,0 10,0 4,8

» 80 » 120 20 5,0 12,5 12,5 6,0

» 120 » 180 25 6,0 15,0 15,0 7,2

» 180 » 260 30 8,0 20,0 20,0 9,6

31. ТВЕРДОСПЛАВНЫЕ ЦЕНТРЫ:

а — с наплавленным слоем твердого спла-

ва, б — с впаянным наконечником

применяют при сравнительно не-

большой скорости вращения (до

120 об!мин), так как между заготов-

кой и рабочим конусом центра возни-

кает трение, что приводит к нагреву и

быстрому износу центра.

Применяют и износостойкие центры, у

которых на рабочий конус наплавлен

слой твердого сплава или впаян твер-

досплавный наконечник (рис. 31,а,б).

При обработке на высоких скоростях

резания задний центр должен быть

вращающимся (рис. 32). Во вращаю-

щемся центре установлен рабочий

центр (шпиндель) 2, вращающийся в

подшипниках (для легких работ—ра-

диально-упорные шарикоподшипники,

а для повышенных нагрузок — ради-

27

32 ВРАЩАЮЩИЙСЯ ЦЕНТР ДЛЯ ЛЕГ-

КИХ РАДИАЛЬНЫХ НАГРУЗОК

(ДО 200 кГ):

1 — корпус с хвостовиком, 2 — центр, 3 —

крышка: подшипники: 4 — радиальный,

5 — упорный, 6 — игольчатый

ально-упорные роликоподшипники).

Осевую нагрузку воспринимают упор-

ный подшипник 5 и задний игольчатый

подшипник 6. Крышка 3 ввертывается

в корпус, упирается в торец наружного

кольца подшипника и таким образом

позволяет регулировать зазор подшип-

ника. Фетровые уплотнения в крышке

предохраняют подшипник от загрязне-

ния и вытекания смазки.

§ 14. Поводковые устройства

Для передачи вращения от шпинделя

к заготовке, установленной в центрах,

применяют различные поводковые

устройства. Простейший из них — то-

карный хомутик (рис. 33). Планшай-

ба /, закрепленная на шпинделе стан-

ка, имеет радиальный паз, в который

входит отогнутый хвостовик хомутика

3. Вращаясь вместе со шпинделем,

планшайба 1 увлекает за собой хому-

тик, а вместе с ним установленную в

центрах заготовку.

Хомутики бывают и с прямыми хвосто-

виками; для работы с ними использу-

ются планшайбы с пальцами.

Работа с хомутиком представляет

определенную опасность: возможны

случаи захвата хвостовиком одежды

рабочего. Поэтому в целях безопасно-

сти применяют планшайбы с защитны-

ми кожухами. Роль поводка выполняет

палец (рис. 34, а) или планка (рис.

34, б). Чтобы не портить поверхность

заготовки (детали) болтом хомутика,

на нее надевают разрезную втулку 2

(рис. 35).

Для сокращения времени на установку

и снятие хомутика его делают быстро-

33 ЗАГОТОВКА, УСТАНОВЛЕННАЯ В

ЦЕНТРАХ:

/ — планшайба, 2 — передний центр, 3 —

хомутик, 4 — задний центр, 5 — пиноль

34. БЕЗОПАСНЫЕ ПЛАНШАЙБЫ:

а — с поводковым пальцем, б — с повод-

ковой планкой: 1 — планшайба, 2 — хо-

мутик, 3 — поводок-палец (или планка)

28

35 ПРИМЕНЕНИЕ РАЗРЕЗНОЙ ВТУЛ-

КИ:

1 — хомутик, 2 — втулка

применяют поводковую планшайбу с

плавающими кулачками (рис. 37) *.

Токари-новаторы используют различ-

ные устройства для беспатронного и

безхомутикового закрепления загото-

вок. Например, показанная на рис. 38

поводковая оправка увлекает заготов-

ку зубцами, находящимися на рабочем

торце поводковой шайбы 2. Заготовка

поджимается к центру задней бабкой.

• Конструкция лауреата Государственной премии

СССР В. К. Семннского.

36 САМОЗАЖИМНОЙ ПОВОДКОВЫЙ

ХОМУТИК:

1 — кольцо, 2 — поводок, 3 — ось, 4 —

пружина

37 ПОВОДКОВАЯ ПЛАНШАЙБА С ПЛА-

БАЮЩИМИ КУЛАЧКАМИ (САМОЗА-

ЖИМНАЯ):

1— планшайба, 2 — плавающее кольцо,

3— кулачок, 4 — ось кулачка

3g. ПОВОДКОВАЯ ОПРАВКА:

/ — корпус оправки с коническим хвосто-

виком, 2 — поводковая шайба с торцовы-

ми зубцами, 3 — плавающий центр, 4 —

пружина, 5 — регулирующий винт пру-

жины.

действующим самозажимным (рис. 36).

Кольцо 1 надевают на заготовку, уста-

новленную в центре. При включении

вращения шпинделя планшайба воздей-

ствует на поводок 2, который, провора-

чиваясь на оси 3, захватывает заготов-

ку рифленой рабочей поверхностью. В

исходное положение поводок возвраща-

ется пружиной 4.

Для закрепления поковок в центрах

Конус Морзе № 5

29

Поводком для валиков малых диамет-

ров может служить рифленый повод-

ковый центр — «ерш» (рис. 39).

Для обработки трубчатых заготовок

также можно пользоваться поводковы-

ми центрами «ершами», имеющими на

рабочей поверхности зубцы — рифле-

ния. При чистовой обработке, если зад-

□о ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ ПРИ

ПОМОЩИ РИФЛЕНОГО ПОВОДКО-

ВОГО ЦЕНТРА («ЕРША»):

1 — передний центр («ерш»), 2 — задний

вращающийся центр

ЗАКРЕПЛЕНИЕ ТРУБЧАТОЙ ЗАГО-

ТОВКИ ПРИ ПОМОЩИ ПОВОДКОВ

ТРЕНИЯ:

а — в грибковых центрах, б — на оправ-

ке с поджимом грибковым центром

ний центр вращающийся, можно при-

менять поводки трения без рифлений

(рис. 40, а, б).

§ 15. Резцы для обработки наружных

цилиндрических поверхностей

Для токарной обработки наружных ци-

линдрических поверхностей применяют

проходные резцы с режущей частью

из быстрорежущей стали или твердого

сплава. Проходные резцы могут быть

прямые (рис. 41, а) и отогнутые (рис.

41, б). Отогнутыми можно не только

обтачивать наружную цилиндрическую

поверхность, но и подрезать торец де-

тали. Проходные резцы имеют главный

угол в плане <р 30—60°, углы в плане

с меньшими значениями характерны

для обработки жестких заготовок (от-

ношение длины к диаметру-^-^5).

Вспомогательный угол в плане <pi обы-

чно равен 10—30°.

Широко применяют проходные упорные

резцы с главным углом в плане <р=90°

(рис. 42). Ими удобно обрабатывать на-

ружные цилиндрические поверхности г

подрезать уступы. Упорные резцы при-

меняют также при обтачивании нежест-

ких валов (отношение длины к диамет

ру -^->12). Такие резцы вызывают

меньший прогиб заготовки.

Однако у проходных резцов с главным

углом в плане <р=45° в работе участ-

вует большая часть режущей кромки,

чем у упорных резцов с углом q>=90°,

поэтому стойкость упорных резцов

меньшая, чем проходных.

Для черновых проходов применяют

резцы с радиусом закругления /?=0,5—

1 мм, а для чистовых R = 1,5—2 мм, так

как чем больше радиус при вершине,

тем чище обработанная поверхность.

Для чистового точения целесообразно

применять чистовые резцы (прямые

или отогнутые) с радиусом закругле-

ния 3—5 мм (рис. 43,а, б).

30

41. ПРОХОДНЫЕ РЕЗЦЫ:

а — прямой, б — отогнутый

Твердосплавные резцы для обработки

чугуна имеют острую кромку, а для

обработки стали на кромке резца дела-

ют фаску рис. 44, а, б). Резец устанав-

ливают в резцедержателе таким обра-

зом, чтобы вершина его была располо-

жена на уровне оси шпинделя, т. е. на

уровне конца центра. Установку резца

контролируют угольником с деления-

ми (рис. 45, а). Под резец

подкладывают подкладки из мягкой

стали. Количество подкладок должно

43. ЧИСТОВЫЕ РЕЗЦЫ:

а — прямой, б — отогнутый, в — широ-

кий, г — геометрия широкого резца

7-15 20

42. проходной упорный резец

44. ТВЕРДОСПЛАВНЫЕ РЕЗЦЫ:

а — острозаточенный, б — с фаской на ре-

жущей кромке

31

быть минимальным, а подошва резца

должна опираться на подкладку всей

поверхностью (рис. 45, б). Применяют

также регулируемые подкладки 1 и 2,

с зубцами (рифленые) (рис. 45, в).

Сдвигая или раздвигая подкладки, ре-

зец устанавливают по горизонтальной

оси центра точно. Проверка установки

резца по опорному центру показана на

рис. 46.

Вылет резца из резцедержателя не дол-

жен превышать полторы высоты дер-

жавки, т. е. /sC 1,5 Н (рис. 47).

45 УСТАНОВКА РЕЗЦА В РЕЗЦЕДЕР-

ЖАТЕЛЕ:

а — контроль установки резца относитель-

но оси центров по угольнику-шаблону,

б — установка подкладок под резец, в —-

применение регулируемых рифленых под-

кладок (1, 2)

б)

Неправильно

Правильно

46 ПРОВЕРКА УСТАНОВКИ РЕЗЦА ПО

' ОПОРНОМУ ЦЕНТРУ

47, ДОПУСТИМЫЙ ВЫЛЕТ РЕЗЦА

§ 16. Выбор режимов резания

для наружного точения

Высокая производительность токарной

обработки достигается правильным вы

бором режимов резания. Режимы реза

ния выбирают в зависимости от обраба

тываемого материала и материала рез

ца, от припуска на обработку, допу

скаемой шероховатости поверхности

детали, жесткости заготовки (детали

и резца, способа крепления заготовки

применяемой смазочно-охлаждающей

жидкости (СОЖ) и других факторов

Прежде всего назначают глубину реза

ния, стремясь но возможности срезать

весь припуск за один проход. Если

жесткость заготовки недостаточна пли

требуется высокая точность, обтачива

32

ние выполняют за несколько проходов.

Для чернового прохода глубину реза-

ния принимают 3—5 мм, получистового

2—3 мм и чистового прохода 0,5—

1 мм. Затем выбирают подачу.

Выбор подачи зависит главным обра-

зом от допускаемой шероховатости по-

верхности готовой детали. Для черно-

вых проходов подачу принимают 0,5—

1,2 мм/об, а для чистовых — 0,2—

0,4 мм/об.

Скорость резания выбирают в зависи-

мости от многих факторов. Основной

фактор, влияющий на выбор скорости

резания, — стойкость резца, способ-

ность его выдерживать высокую темпе-

ратуру и сопротивляться истиранию

режущей части. Следовательно, ско-

Таблица 2

Средние значении скорости резания v дли

наружного точения, м/мин

Материал резца Обрабатывае- мый материал Вид обработки

черновая чистовая

Быстрорежу- щая сталь Р9, Р12, Р18 Сталь 20—30 35—45

Твердый сплав ВК8 Чугун 60—70 80—100

Твердый сплав Т15К6 Сталь 100—140 150—200

рость резания в первую очередь зави-

сит от материала режущей части резца.

Ориентировочное значение средней ско-

рости резания для наружного точения

по стали и чугуну приведено в табл. 2.

Зная скорость резания, можно опреде-

лить число оборотов в минуту заготов-

ки (см. § 8 гл. I). Фактическое число

оборотов в минуту —ближайшее мень-

шее к расчетному принимают по табли-

це, имеющейся на передней бабке то-

карного станка, затем рукоятками ко-

робки скоростей настраивают станок на

это число оборотов.

Таким образом, последовательность

выбора режимов резания может быть

представлена следующей схемой:

Припуски на обработку заготовок из

отливок и поковок определяют по таб-

лицам, имеющимся в справочниках для

токарей или технологов.

§ 17. Обработка гладких наружных

цилиндрических поверхностей

Перед началом обточки устанавлива-

ют, какая толщина слоя металла под-

лежит срезанию и за сколько проходов

можно выполнить обработку.

Резец устанавливают на глубину реза-

ния при помощи лимба, закрепленного

на винте поперечной подачи (рис. 48, а).

На лимбрвом кольце имеются деления

2-525

33

и обозначена цена деления (рис.48, б).

Ценой деления называется величина

поперечного перемещения резца при

повороте лимба на одно деление.

Зиая цену деления, можно врезаться

резцом в заготовку на нужную глубину

с высокой точностью. Например, если

нужная глубина резания 2 мм, а цена

деления лимба 0,05 мм, то лимб следу-

ет повернуть на 2:0,05=200:5=40 деле-

ний. При цене деления 0,02 лимб нужно

повернуть на 2:0,02 = 200:2=100 де-

лений.

Чтобы получить нужный диаметр дета-

ли, применяют метод пробных про-

ходов. При этом резец подводят к

вращающейся заготовке до соприкосно-

вения с обрабатываемой поверхностью.

Момент соприкосновения заме-

чают по появлению на заготовке

едва заметной кольцевой рис-

ки. После этого резец отводят вправо

за пределы заготовки продольным пе-

ремещением суппорта. Лимбовое коль-

цо устанавливают в нулевое положе-

ние, затем поворотом рукоятки попе-

48, ЛИМБ ПОПЕРЕЧНОЙ ПОДАЧИ:

а — схема лимба, б — установка размера,

в — вращение рукоятки для устранения

люфта; 1 — риска на фланце суппорта,

2 — лимб поперечной подачи, 3 — руко-

ятка лимба

речного суппорта резец подают по лим-

бу вперед на величину, несколько мень-

шую, чем требуется для получения

окончательного размера. После этого,

применяя ручную подачу, обтачивают

участок поверхности на длину 3—5 мм.

Затем резец вновь отводят вправо, ста-

нок выключают и измеряют размер об-

точенного участка. После измерения

уточняют, насколько требуется допол-

нительно подать резец вперед. Этот

размер устанавливают по лимбу и

вновь обтачивают пробный участок.

После окончательной установки резца

на размер остальные заготовки партии

обрабатывают по лимбу без пробных

проходов.

Между винтом поперечного суппорта и

его гайкой всегда имеется некоторый

зазор (люфт). Чтобы люфт не вызывал

погрешности при установке резца по

лимбу на глубину резания, требуемый

размер при наружной обточке устанав-

ливают поворотом рукоятки только по

часовой стрелке (вправо), предвари-

тельно сделав один-два оборота против

часовой стрелки (рис. 48, в).

Верхняя часть суппорта также имеет

лимб. У станка 1К62 цена деления лим-

бов поперечной подачи и верхней части

суппорта — 0,05 мм.

Если обработку ведут в центрах, то

важным условием правильной наладки

является проверка соосности опорных

центров шпинделя и задней бабки, что

выполняют простым соприкосновением

концов центров.

§ 18. Обработка ступенчатых валиков

Валики, имеющие несколько участков

различного диаметра и длины, называ-

ются ступенчатыми. Для обработки

ступенчатых валиков положение резца

устанавливают по лимбу отдельно для

каждой ступени. Деления лимба, соот-

ветствующие размерам каждой поверх-

ности (ступени), запоминают или запи-

34

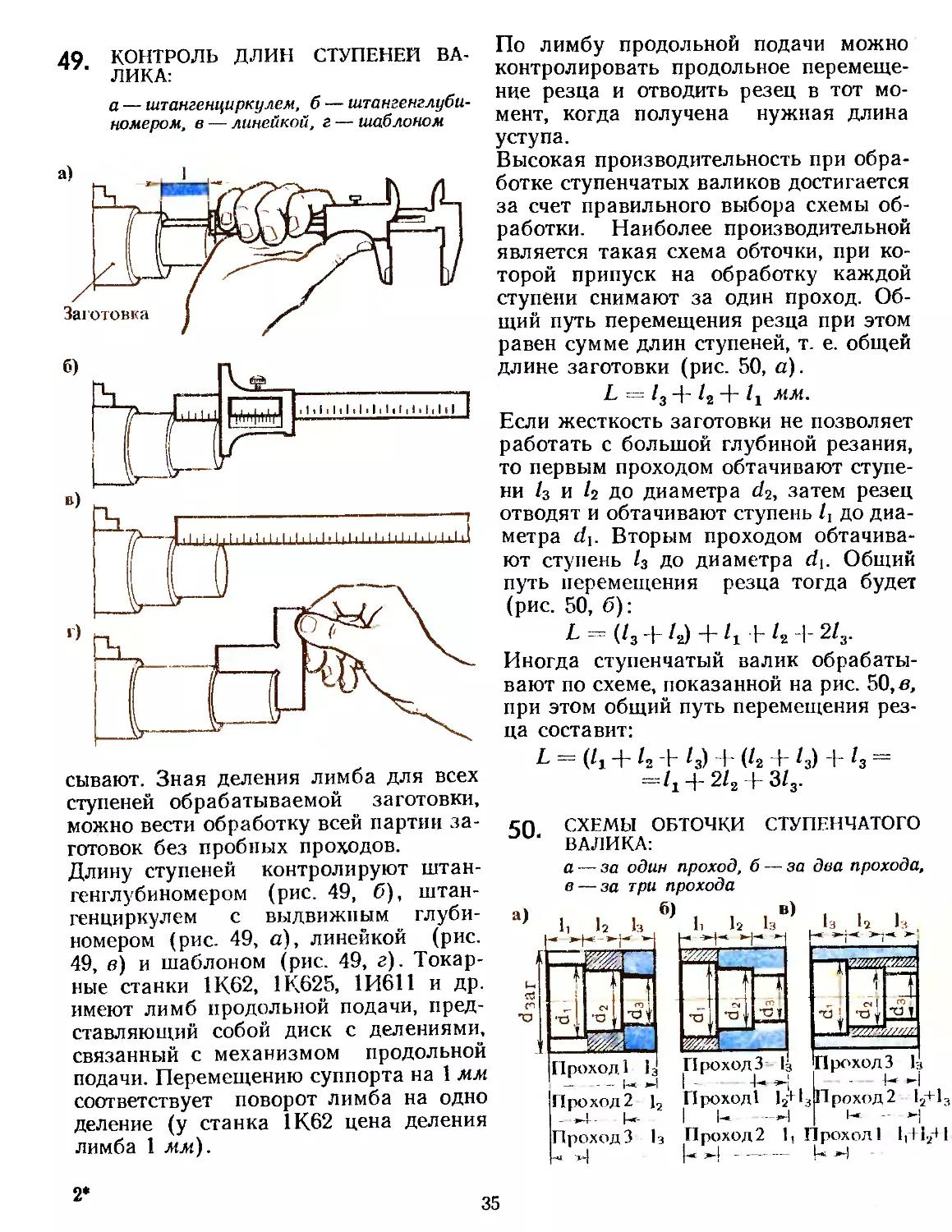

49 КОНТРОЛЬ длин ступеней ва-

ЛИКА:

а — штангенциркулем, б — штангенглуби-

номером, в — линейкой, г — шаблоном

сывают. Зная деления лимба для всех

ступеней обрабатываемой заготовки,

можно вести обработку всей партии за-

готовок без пробных проходов.

Длину ступеней контролируют штан-

генглубиномером (рис. 49, б), штан-

генциркулем с выдвижным глуби-

номером (рис. 49, а), линейкой (рис.

49, (?) и шаблоном (рис. 49, г). Токар-

ные станки 1К62, 1К625, 1И6П и др.

имеют лимб продольной подачи, пред-

ставляющий собой диск с делениями,

связанный с механизмом продольной

подачи. Перемещению суппорта на 1 мм

соответствует поворот лимба на одно

деление (у станка 1К62 цена деления

лимба 1 мм).

По лимбу продольной подачи можно

контролировать продольное перемеще-

ние резца и отводить резец в тот мо-

мент, когда получена нужная длина

уступа.

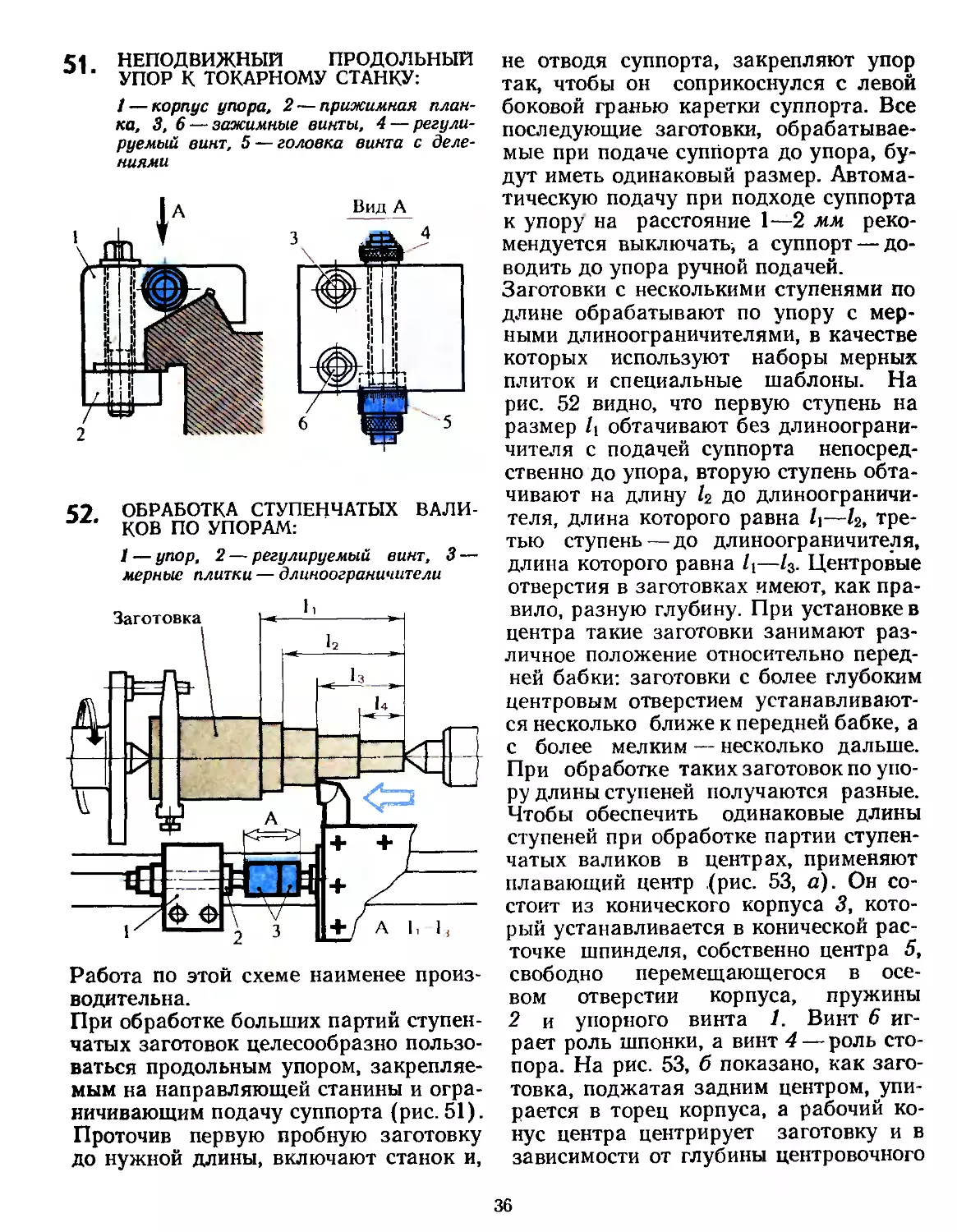

Высокая производительность при обра-

ботке ступенчатых валиков достигается

за счет правильного выбора схемы об-

работки. Наиболее производительной

является такая схема обточки, при ко-

торой припуск на обработку каждой

ступени снимают за один проход. Об-

щий путь перемещения резца при этом

равен сумме длин ступеней, т. е. общей

длине заготовки (рис. 50, а).

L “ ^3 ^2 "Е мм.

Если жесткость заготовки не позволяет

работать с большой глубиной резания,

то первым проходом обтачивают ступе-

ни /3 и 4 ДО диаметра da, затем резец

отводят и обтачивают ступень lt до диа-

метра dt. Вторым проходом обтачива-

ют ступень 13 до диаметра (Ц. Общий

путь перемещения резца тогда будет

(рис. 50, б):

^- = (G + + К F ^2 ~Ь 2/3.

Иногда ступенчатый валик обрабаты-

вают по схеме, показанной на рис. 50, в,

при этом общий путь перемещения рез-

ца составит:

L = (G + ^2 h /3) + (4 + /3) + 13 —

— + 2/2 + 3/3.

50 СХЕМЫ ОБТОЧКИ СТУПЕНЧАТОГО

ВАЛИКА:

а — за один проход, б — за два прохода,

в — за три прохода

Проход 3 J;i

— ----г**- *4 I - -Т* 1 ' т—’ *"!

Проход2 1, Проход! 12+ 13П1роход2 12+13

. . р I I— ----------------Н «-|

ПроходЗ h Проход2 1, Проход! 1,+1и-+1

|** *-} - — — *-1

2*

35

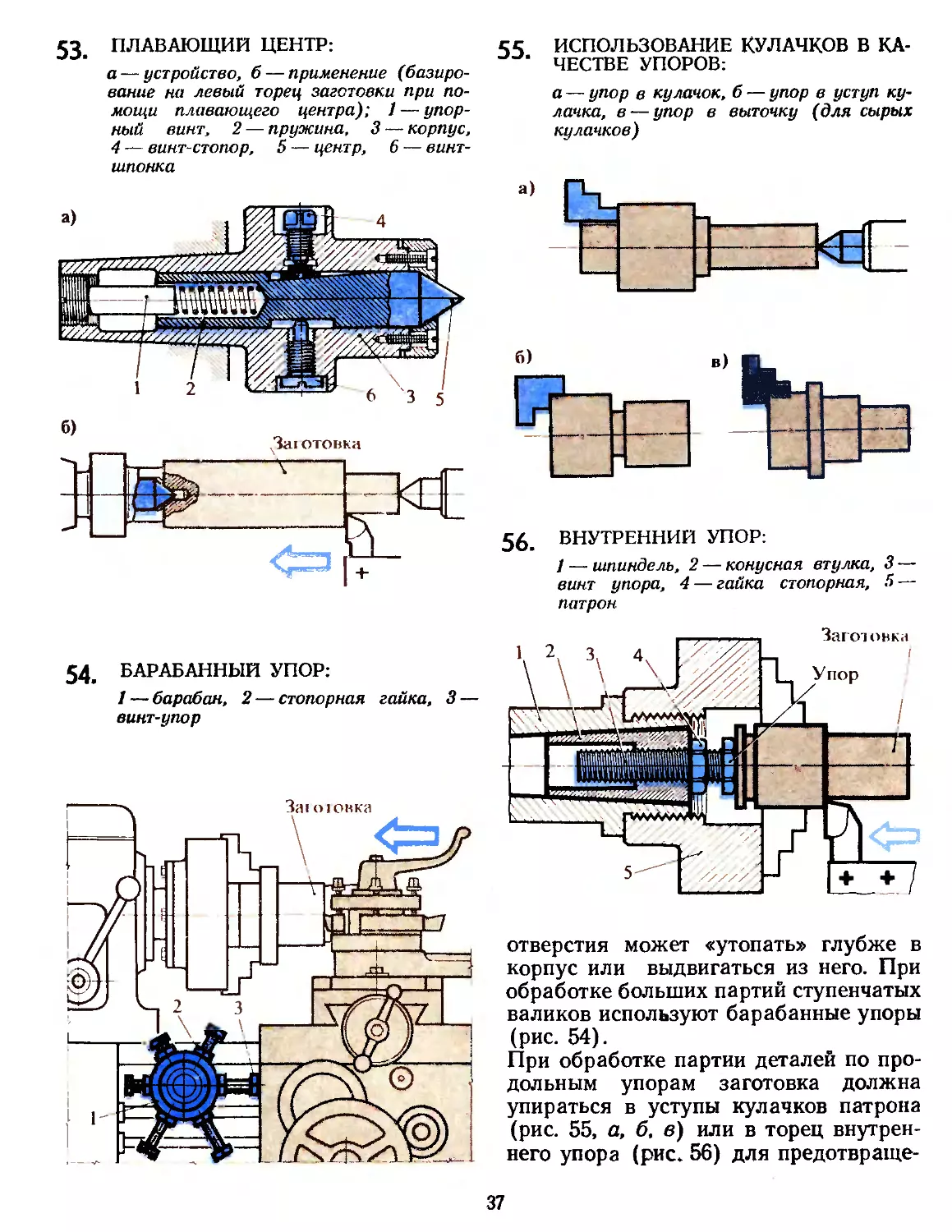

51 НЕПОДВИЖНЫЙ ПРОДОЛЬНЫЙ

' УПОР к ТОКАРНОМУ СТАНКУ:

/ — корпус упора, 2—прижимная план-

ка, 3, 6 — зажимные винты, 4— регули-

руемый винт, 5 — головка винта с деле-

ниями

Вид А

52 ОБРАБОТКА СТУПЕНЧАТЫХ ВАЛИ-

КОВ ПО УПОРАМ:

1 — упор, 2 — регулируемый винт, 3 —

мерные плитки — длиноограничители

Работа по этой схеме наименее произ-

водительна.

При обработке больших партий ступен-

чатых заготовок целесообразно пользо-

ваться продольным упором, закрепляе-

мым на направляющей станины и огра-

ничивающим подачу суппорта (рис. 51).

Проточив первую пробную заготовку

до нужной длины, включают станок и,

не отводя суппорта, закрепляют упор

так, чтобы он соприкоснулся с левой

боковой гранью каретки суппорта. Все

последующие заготовки, обрабатывае-

мые при подаче суппорта до упора, бу-

дут иметь одинаковый размер. Автома-