Текст

И. А. НОРИЦЫН, д-р теХн. наук проф.,

В. И. ВЛАСОВ, канд. техн. наук доц.

АВТОМАТИЗАЦИЯ

И МЕХАНИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

КОВКИ и ШТАМПОВКИ

Допущено Министерством высшего

и среднего специального образования РСФСР

в качестве учебного пособия

для высших технических учебных заведений

МАШИНОСТРОЕНИЕ

Москва 1967

УДК 621.97.01

В книге рассмотрены проблемы, возникающие при

автоматизации и механизации технологических процессов ковки и

штамповки. В ней изложены основные направления и принципы

автоматизации кузнечно-штамповочного производства, а также

требования к технологическим процессам и оборудованию в

условиях автоматизации. Даны структурные схемы средств

автоматизации, автоматизированных участков и автоматических линий.

Освещены вопросы проектирования, даны схемы и узлы

средств автоматизации и механизации кузнечно-штамповочного

производства. Приведены классификация, описание и

необходимые расчетные зависимости для типовых узлов и конструкций

ориентирующих, питающих, подающих, удаляющих и других

устройств, используемых при автоматизации технологических

процессов ковки и штамповки. Изложены некоторые вопросы

программного и дистанционного управления.

Книга предназначена в качестве учебного пособия для

студентов, изучающих курсы «Основы автоматизации кузнечно-

штамповочного производства» или «Комплексная механизация

и автоматизация производственных процессов ковки и

штамповки». Она может быть полезна инженерно-техническим

работникам и конструкторам, занимающимся автоматизацией кузнечно-

штамповочного производства.

Таблиц 18. Иллюстраций 220. Библиографий 23.

Рецензенты: Кафедра «Машины и технология обработки металлов

давлением» Челябинского политехнического института

и заслуженный деятель науки и техники РСФСР

д-р техн. наук проф. Прейс В. Ф.

3-12-3

15-67

ВВЕДЕНИЕ

Автоматизация по праву считается одним из важнейших

направлений технического прогресса. Без автоматизации

невозможны высокие темпы дальнейшего роста производительности

труда. Прогресс в машиностроении и объективный ход развития

производства показывают, что автоматизация производственных

процессов в период коммунистического строительства является

важной технической, экономической и социальной проблемой.

Техническая необходимость автоматизации обусловлена

наличием все увеличивающегося противоречия между

ограниченными возможностями оператора и все возрастающими скоростями

и силовыми параметрами оборудования. Изыскание путей роста

производительности труда, борьба за повышение эффективности

производства, за снижение себестоимости приводят к

экономической необходимости автоматизации. А так как автоматизация

меняет характер труда, сближает физический труд с умственным,

повышает культурно-технический уровень трудящихся, то

возникает социальная необходимость автоматизации.

Для создания автоматических машин необходимы

определенные уровень развития науки и техники и экономические условия.

Автоматизация является логическим результатом технического

прогресса. История машинной техники насчитывает три основных

этапа: первый — изобретение рабочих машин, на которые было

переложено выполнение различных исполнительных функций;

второй — изобретение различных двигательных машин (паровых,

электрических и др.), т. е. переход к такому состоянию, когда

машина-двигатель приводит в движение технологическую

(рабочую) машину; третий — автоматизация производства.

Различают три стадии автоматизации. На первой стадии

автоматизируются все операции (включая и операции управления),

необходимые для обеспечения заданной программы работы

машины. Однако наблюдение и контроль за работой машины

осуществляются оператором, так как для управления машинами на

этой стадии автоматизации используются незамкнутые

управляющие системы, не обладающие способностью реагировать на

1*

4

Введение

отклонения от нормальных условий работы и не могущие

ликвидировать последние.

На второй стадии автоматизации используются такие системы

управления, которые обеспечивают не только выполнение

заданной программы, но и автоматически, без вмешательства

оператора, регулируют и поддерживают нормальные условия работы

машины. Это становится возможным при применении для

управления машин замкнутых систем, т. е. систем с так называемыми

обратными связями. Применение устройств обратной связи

значительно упрощает работу оператора, оставляя за ним лишь

функции первоначальной наладки машины, т. е. задание программы.

На третьей стадии автоматизации ввиду резкого возрастания

количества поступаемой информации от различных устройств

управления становится неизбежным выполнение системой

управления ряда логических операций для определения оптимальных

условий работы машины. Системы управления на третьей стадии

автоматизации оборудуются, помимо устройств обратной связи,

еще и логическими устройствами и устройствами памяти, т. е.

счетно-решающими, которые обеспечивают выполнение

оптимальной программы, учитывающей реальные внешние и внутренние

условия работы машины. Следовательно, на этой стадии

автоматизации машины превращаются в самоуправляемые..В них вводится

уже не какая-то определенная программа, а числовые значения

параметров изделия, выполнение которых обеспечивается

автоматически, и выпуск продукции осуществляется с минимальными

затратами.

Качественные отличия автоматизации от механизации

начинаются тогда, когда автоматизация управления

производственными процессами осуществляется при применении устройств

обратной связи, т. е. на второй и главным образом на третьей

стадиях автоматизации, переход к которым происходит в

соответствии с техническим прогрессом в данной отрасли

машиностроения.

Так как на технологический процесс ковки и штамповки влияет

большое число факторов: форма и свойства материала детали

и инструмента, характеристики машин и средств автоматизации,

температурный и скоростной режимы обработки и т. д., а

средства автоматизации непрерывно совершенствуются, то

необходимость обеспечения оптимального режима работы машины и

проблема оптимального технологического процесса неизбежно

станут неотъемлемыми требованиями автоматизированного кузнечно-

штамповочного производства.

Механизацией называются такие мероприятия,

которые направлены на частичный или полный перевод отдельных

ручных приемов и операций ковки, штамповки, нагрева и других про-

Введение

5

изводственных и вспомогательных операций на обслуживание

специальными механизированными устройствами, управляемыми

операторами. Механизация предполагает перевод машины на такой

режим работы, когда труд оператора значительно облегчен, но

связан с ритмом работы машины. Для современного этапа

развития кузнечно-штамповочного производства характерна

комплексная механизация, заключающаяся в

механизации и частичной автоматизации ряда технологических

операций, осуществляемых на машинах, работающих в единой линии

по изготовлению данной детали.

Автоматизация производства представляет собой этап

машинного производства, который характеризуется освобождением

человека от непосредственного выполнения функций управления

производственными процессами и передачей этих функций

специальным устройствам. При автоматизации технологического

процесса рабочий не связан с ритмом работы машины, и роль его

сводится к наблюдению за работой машины, ее контрольных устройств

или только к первоначальной наладке автоматизированного

агрегата. Автоматизация обусловливает дальнейшее расширение

механизации, использует специальные технические средства для

самоконтроля работы отдельных узлов (обратная связь, счетно-

решающие устройства и др.), заменяет человека в некоторых

видах его интеллектуальной деятельности, делает непрерывным и

более стабильным производственный цикл, оказывает воздействие

на методы производства и даже на сам продукт производства.

При комплексной автоматизации весь

автоматизированный участок производства (это, как правило,

несколько различных автоматических линий, например штамповка

и механическая обработка, ковка и термическая обработка,

штамповка и сборка и т. д.) должен рассматриваться как единая

взаимосвязанная система, обеспечивающая выполнение требуемой

последовательности отдельных операций или фаз технологического

процесса. При комплексной автоматизации отдельные

автоматические устройства (контрольные, регулирующие, программные

и др.) должны быть связаны между собой и образовывать

согласованно действующую единую систему управления,

обеспечивающую бесперебойную работу автоматической системы машин.

Комплексная автоматизация — это высшая форма организации

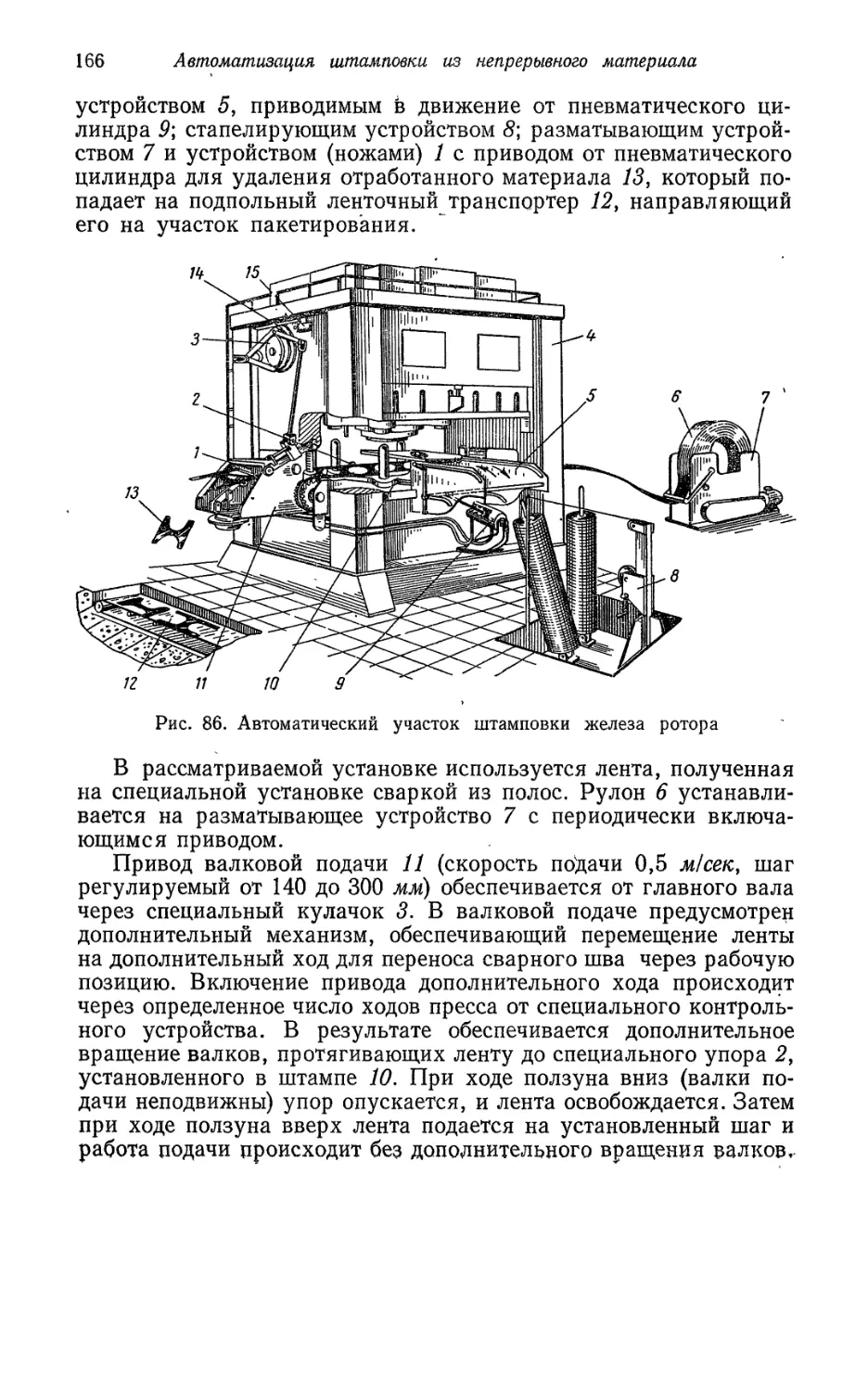

автоматизированного производства.

При рассмотрении проблем, связанных с автоматизацией,

необходимо различать понятия «автоматизация» и «автоматика».

При разработке'той или иной автоматической линии приходится

решать многие проблемы автоматики: контроль, управление и т. д.

Однако это не значит, что автоматика является лишь звеном,

составной частью науки об автоматизации.

6

Введение

Автоматика — самостоятельная отрасль науки и

техники, охватывающая теорию и принципы построения систем

управления техническими процессами, действующими без

непосредственного участия человека. Современная автоматика неразрывно

связана с электроникой, пневматикой и гидравликой. Автоматика

как научная дисциплина связана с изучением общих

закономерностей и условий функционирования и алгоритмов управления для

различных технических процессов с целью разработки принципов

построения систем автоматического управления.

Задача курса «Автоматизация и механизация технологических

процессов ковки и штамповки» как научной дисциплины состоит

в изучении способов и средств автоматизации и механизации

различных технологических процессов и оборудования кузнечно-

штамповочного производства; в разработке методов, правил и

норм проектирования средств автоматизации исходя из заданных

условий работы (объема и типа производства, номенклатуры

деталей и др.), технологического маршрута и вида основного

оборудования.

Курс «Автоматизация и механизация технологических

процессов ковки и штамповки» связан со следующими научными

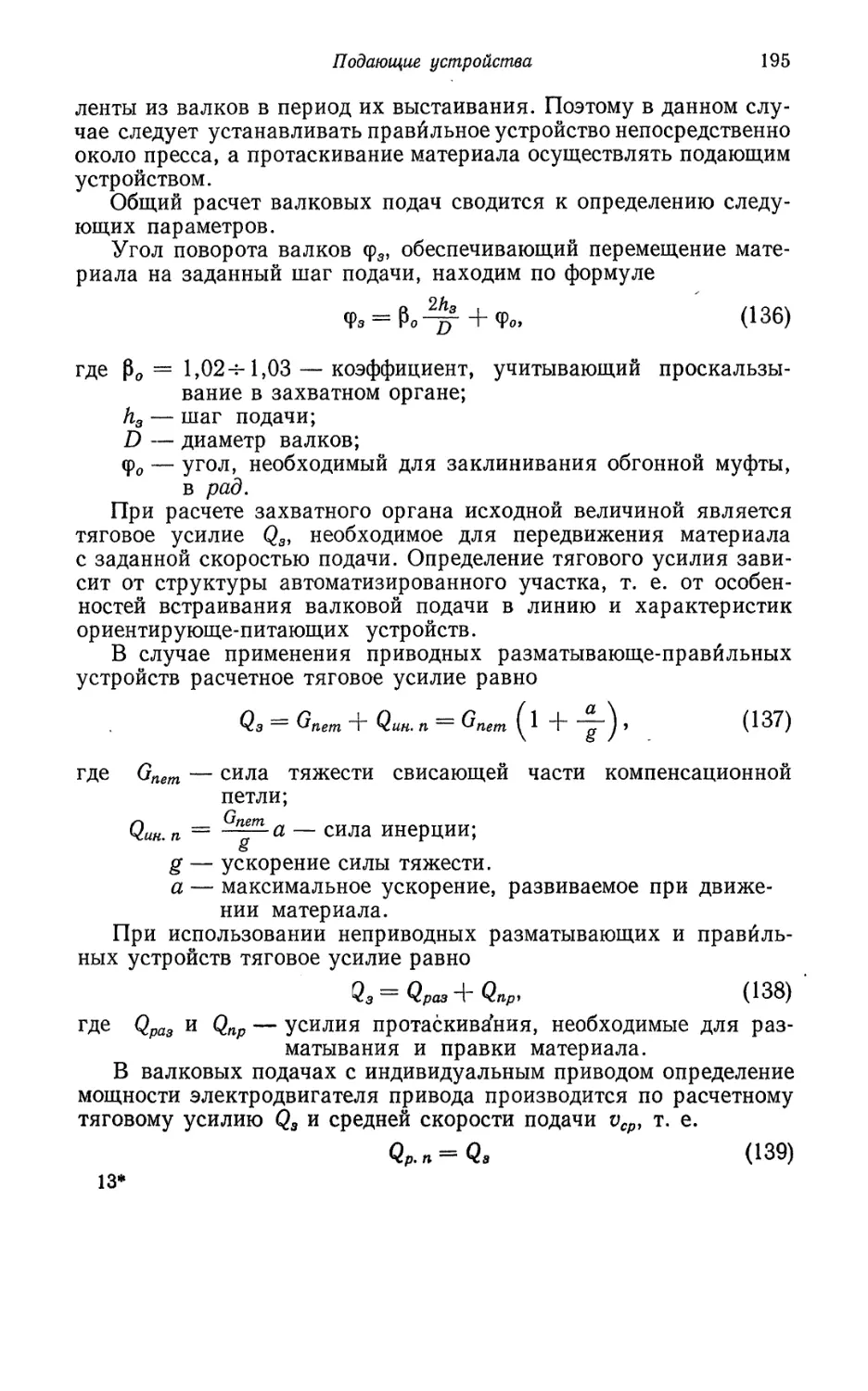

дисциплинами:

а) деталями машин, теоретической механикой и теорией

механизмов и машин, теорией машин-автоматов и автоматических

линий, которые позволяют определять действующие силы,

законы движения и выбирать оптимальные параметры и

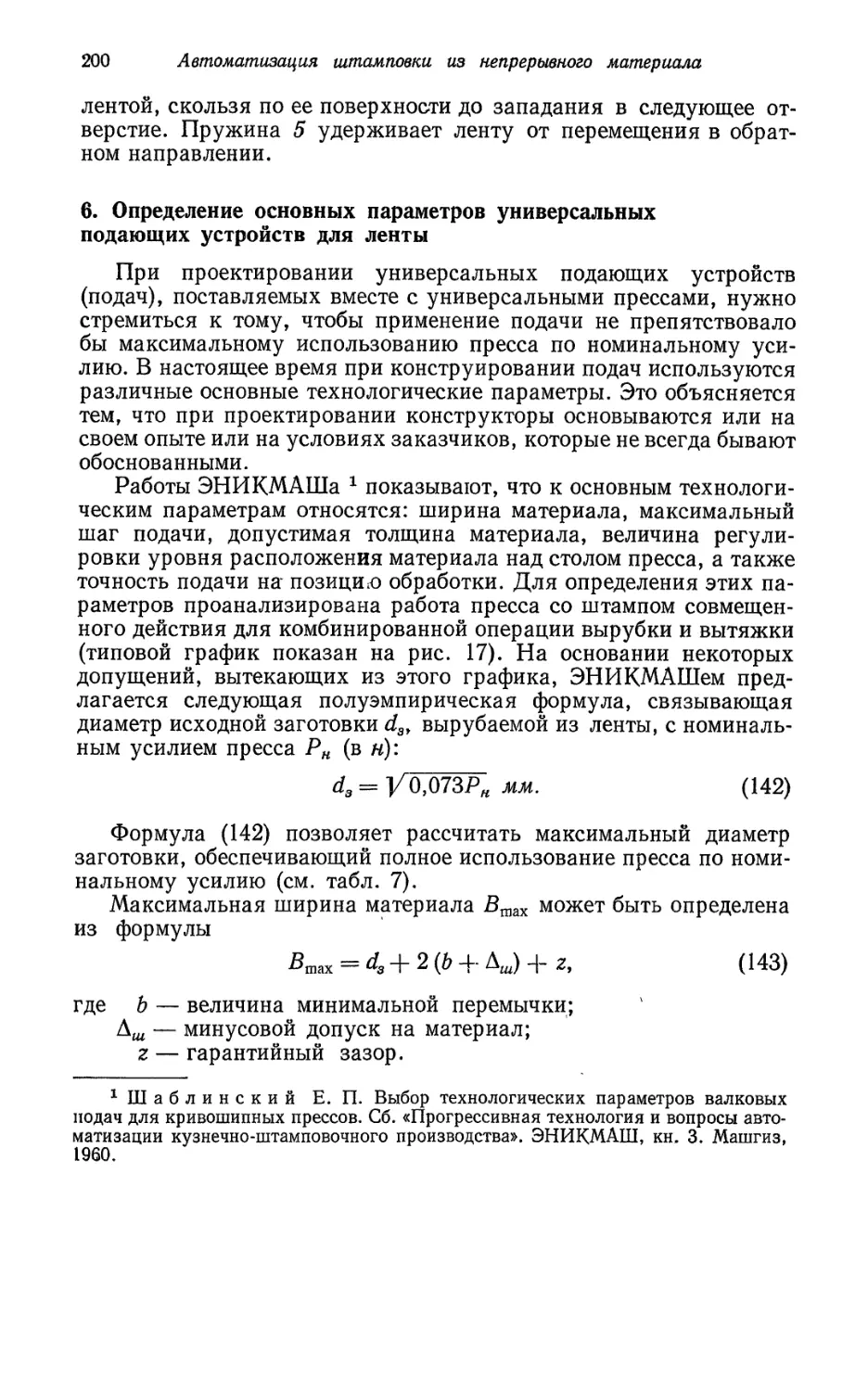

стандартные узлы для средств автоматизации;

б) теорией обработки металлов давлением, технологией и

оборудованием кузнечно-штамповочного производства, которые

являются определяющими при выборе того или иного способа,

а также и средств автоматизации;

в) организацией производства и проектированием кузнечно-

прессовых цехов, позволяющими определять эффективность

выбранного способа автоматизации и его экономическую

целесообразность.

Настоящий курс построен в соответствии с программой

дисциплины «Автоматизация и механизация производственных

процессов ковки и штамповки», разработанной кафедрой «Машины

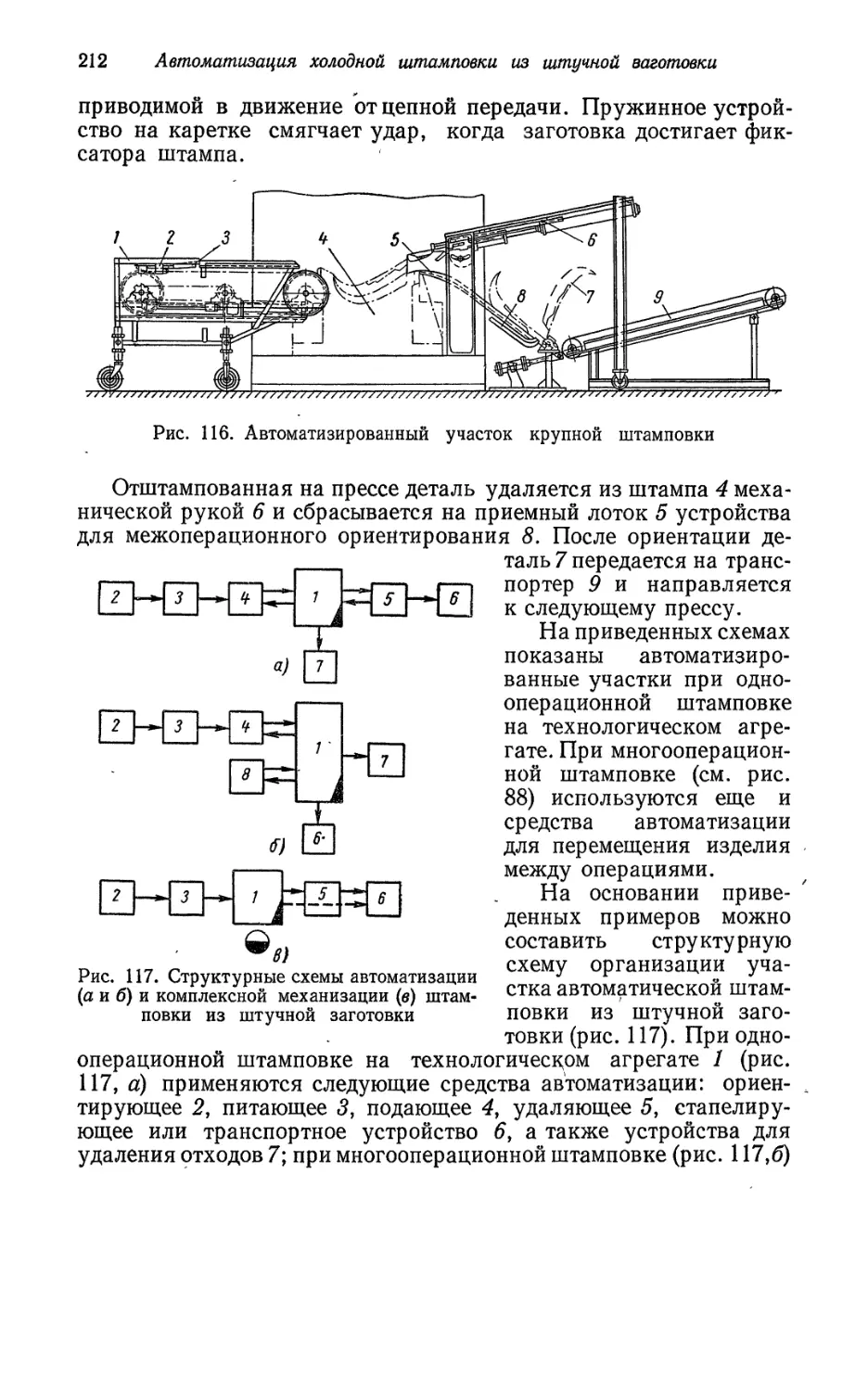

и технология обработки металлов давлением» Московского

автомеханического института.

Глава

i

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОСНОВЫ

АВТОМАТИЗАЦИИ В КУЗНЕЧНО-ШТАМПОВОЧНОМ

ПРОИЗВОДСТВЕ

§ 1. ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

В УСЛОВИЯХ АВТОМАТИЗАЦИИ

Обработка металлов давлением относится к числу

прогрессивных и высокопроизводительных процессов технологии

машиностроения. Процессы ковки, горячей и холодной штамповки

занимают ведущее место в технологическом цикле изготовления

многих изделий, ини не только обеспечивают получение

заготовок высокого качества и точности для последующей

механической обработки, но во многих случаях являются

завершающими операциями.

Дальнейшее совершенствование технологии в кузнечно-штам-

повочном производстве состоит в максимальном приближении

штампованных изделий по размерам, конфигурации и качеству

поверхности к окончательным размерам деталей, требующих

минимальной механической обработки в виде доводочных

операций, а в ряде случаев полностью исключающих механическую

обработку.

Сочетание указанного направления развития обработки

металлов давлением с комплексной механизацией и автоматизацией

производства позволяет обеспечить резкое повышение

производительности труда.

Успех в д§ле автоматизации технологических процессов ковки

и штамповки возможен лишь при условии комплексного решения

вопросов выбора, расчета, проектирования технологического

процесса и конструирования штамповой оснастки в зависимости от

типа и особенностей используемого оборудования.

Кузнечно-штамповочные машины являются быстроходными

машинами. Современные листоштамповочные автоматы имеют до

1250 ходов в минуту, а мощные кривошипные горячештамповоч-

ные прессы усилием 40 Мн D000 тс) — 50 ходов в минуту.

Указанная быстроходность штамповочного оборудования приводит

к тому, что собственно машинное время составляет небольшую

часть общего времени, необходимого для изготовления детали.

8

Технико-экономические основы автоматизации

Основное же время расходуется на вспомогательные операции:

загрузку и выгрузку заготовок и готовых изделий,

транспортировку их между переходами, укладку и др. В результате

быстроходное высокопроизводительное прессовое оборудование в

неавтоматизированном производстве используется нерационально, лишь

на 10—15%, а иногда и меньше, от номинального числа ходов.

В настоящее время для каждой группы технологических

операций ковки и штамповки рекомендуются определенные значения

скоростей перемещения ползуна, величины которых определяются

быстроходностью того или иного типа оборудования, т. е. для

технологического процесса, состоящего из разнотипных операций,

приходится применять соответствующее оборудование,

обладающее иногда различной производительностью. Например,

автоматизированные поточные линии для листовой штамповки

крупногабаритных облицовочных деталей автомобиля состоят из

вытяжного пресса и нескольких универсальных листоштамповочных

прессов, производительность которых примерно в два-три раза больше

производительности вытяжных прессов. Это приводит к

снижению производительности всей линии. В результате возникает все

большая необходимость в создании эффективных двухскоростных

приводов для вытяжных прессов. Решение указанной задачи

устранит значительное препятствие на пути повышения эффективности

автоматизации штамповки крупногабаритных листовых деталей.

Быстроходность листоштамповочного оборудования, как

правило, не лимитирует осуществление автоматизации, чем и

объясняются успехи, достигнутые при автоматизации процессов

листовой штамповки. Сложнее осуществить автоматизацию процессов

горячей штамповки* Быстроходность горячештамповочных

машин значительно выше листоштамповочных. Например, листо-

штамповочный пресс усилием 10 Мн A000 тс) имеет 8—10 ходов

в минуту, а горячештамповочный пресс такого же усилия 80—

100 ходов в минуту; листоштамповочный пресс усилием 25 Мн

B500 тс) 4—6 ходов в минуту, а горячештамповочный такого же

усилия 50—60 ходов в минуту и т. д. Высокая быстроходность

машин для горячей штамповки объясняется необходимостью

сокращения времени контакта нагретой заготовки со штампом.

Малые числа ходов ползуна листоштамповочных машин вызваны

необходимостью ограничения скорости деформирования в момент

соприкосновения инструмента с заготовкой л

Изложенное показывает, что широкое внедрение

автоматизации в кузнечно-штамповочное производство с последующим

переходом к, полной автоматизации связано с рядом объективных

трудностей, обусловленных самой природой обработки металлов

давлением. При изготовлении деталей методами обработки металлов

давлением приходится иметь дело с большими скоростями переме-

Общие принципы автоматизации

9

щения рабочего инструмента при значительных усилиях

деформирования. Это обусловливает особые требования, предъявляемые

к технике безопасности в кузнечно-штамповочных цехах. Однако

любые мероприятия, направленные на совершенствование

устройств техники безопасности при неавтоматизированном

производстве, не могут полностью решить этой проблемы.

Применение автоматических устройств, обеспечивающих подачу,

перемещение и удаление заготовок и готовых изделий, исключает ручные

операции в опасной зоне пресса, т. е. исключает первопричину,

приводящую к несчастным случаям. Поэтому только при помощи

автоматизации и механизации можно решить важную проблему

кузнечно-штамповочного производства — полностью избавиться

от травматизма.

§ 2. ОБЩИЕ ПРИНЦИПЫ АВТОМАТИЗАЦИИ

1. Основные условия

Поточность изготовления детали, т. е. последовательность

расположения технологических операций в одном направлении.

На рис. 1 показан типовой технологический маршрут

изготовления шестерни на кривошипном горячештамповочном прессе

(КГШП). Нагретая заготовка от индукционного нагревателя

подается в рабочую зону пресса (по стрелке А). Штамповщик

устанавливает заготовку на операцию / (осадка), потом переносит ее

в предварительный ручей 77 и затем в окончательный ручей III.

Отштампованная заготовка подается на обрезной пресс (по

стрелке Б) для обрезки заусенца и пробивки отверстия.

Расположение ручьев (рис. 1) выбрано исходя из того, что

наиболее нагруженная операция расположена по центру штампа.

Это приводит к нарушению последовательности расположения

операций в направлении перемещения изделия, т. е. к

невыполнению условия поточности. Чтобы выполнить условие поточности

для рассматриваемого технологического процесса, необходимо

поменять местами ручьи // и III. При этом будет иметь место

внецентренное нагружение ползуна пресса. При внецентренном

нагружении с нагрузкой, близкой к номинальному усилию пресса,

развиваемому в окончательном ручье, в эксцентриковом вале

пресса могут возникнуть большие дополнительные напряжения.

Изложенное выше еще в большей степени относится и к

штамповке на горизонтально-ковочных машинах (ГКМ) с

вертикальным разъемом. Здесь при больших наборах металла (если имеет

место 4—5 переходов) нарушается поточность перемещения

заготовки по операциям, так как наиболее тяжелым переходом

является последний набор металла. Правда, в последнее время для

10

Технико-экономические основы автоматизации

ГКМ удалось значительно расширить силовые возможности

машины (зону предельного нагружения) за счет дезаксиального

расположения оси кривошипного вала относительно оси малой

головки шатуна, на преимущества которого впервые указал

И. И. Гирш.

Одним из наиболее рациональных методов штамповки,

позволяющих обеспечить поточность при изготовлении деталей горячей

штамповкой, является

метод закрытой штамповки.

Благодаря повышению

степени деформации при

закрытой штамповке удается

исключить

предварительный ручей.

Технологический маршрут

изготовления деталей методом

закрытой штамповки

показан на рис. 2. Нагретая

заготовка подается на

осадку / (по стрелке Л),

затем в окончательный

ручей // и на операцию ///

пробивки отверстия.

После этого готовая деталь

(по стрелке Б) поступает

на термическую обработку.

По сравнению с

технологическим маршрутом,

показанным на рис. U

рассмотренный процесс имеет

следующие преимущества:

обеспечивается поточность изготовления при расположении

наиболее нагруженной операции по центру штампа, операция

пробивки отверстия расположена на горячештамповочном прессе

(заусенец отсутствует). В данном случае нет необходимости

транспортировать детали на обрезной пресс. Кроме того,

отсутствие заусенца при вполне определенной форме детали облегчает

ее фиксирование и удерживание в захватном органе средств

автоматизации. Следовательно, при многоручьевой штамповке, чтобы

обеспечить условие поточности изготовления детали, необходимо

учитывать особенности оборудования (его силовые возможности)

и технологического процесса.

В случае, когда деталь изготовляется на нескольких

машинах, установленных в определенной последовательности по

технологическому процессу, поточность нарушается или за счет при-

II ill I

Рис. 1. Штамповка шестерни на КГШП:

а — схема расположения ручьев на прессе; б

—характер перемещения изделия и переходы штамповки

Общие принципы автоматизации

11

меиения оборудования, нерационального для непрерывного

процесса, или неправильного и нерационального его расположения

по технологическому маршруту (рис. 3).

Типизация технологических процессов, т. е. группировка

деталей по общим технологическим признакам, к которым относятся

общность формы, размеров и технологического процесса.

Обработка металлов

давлением 'является очень

высокопроизводительным

процессом. Поэтому, для

того чтобы загрузить

данную автоматическую

линию, автомат и т. д.,

программа выпуска должна

быть довольно высокой.

В условиях массового

производства решение

проблемы типизации деталей

значительно облегчается

тем, что закрепление одной

детали за линией,

автоматом позволяет осуществить

их полную загрузку. В

условиях серийного и даже

крупносерийного

производства без типизации

деталей невозможно решить

проблему, автоматизации

кузнечно - штамповочного

производства. Технико-

укономический анализ,

проведенный НИИТАвто-

промом совместно с заводом им. Лихачева, показал, что в усло-

пиях серийного производства для механизированной линии листо-

иой штамповки величина партии должна составлять 3000—5000, а

для автоматической линии 6000—8000 изделий, причем за каждой

линией должно быть закреплено 3—10 деталей.

При объединений изделий в общие группы следует учитывать

конкретные условия производства. Например, на заводе им.

Лихачева двери автомобилей комплектуются из шести деталей,

мало отличающихся размерами и конфигурацией. Каждая деталь

проходит через 5—6 однотипных технологических операций:

нытяжку, калибровку по контуру, вырубку оконного проема,

пробивку отверстия и отбортовку, четыре типоразмера деталей

подвергаются дополнительно фланцовочным операциям.

Рис. 2. Безоблойиая штамповка шестерен:

а — схема расположения ручьев на прессе; б

—характер перемещения изделия и переходы штамповки

12

Технико-экономические основы автоматизации

л_

I /

ь\

г/

Ы

"*^

\1

jj

При объединении изделий в группы нужно учитывать, что все

детали, штампуемые на одной линии, должны проходить

наименьшее число раз и в одних и тех же местах операции кантовки,

поворота и наклона. Иногда удается благодаря рациональному

выбору направления подачи сгруппировать совершенно различные,

на первый взгляд детали. Например, на ЗИЛе на линии штамповки

бензобака производится штамповка крышки клапанной коробки

U-образного двигателя. Габаритные размеры бензобака в плане

960x600 мм, крышки — 560x128 мм. При движении бака в

направлении вдоль наибольшей, а крышки — вдоль наименьшей

• оси появляется возможность объединить эти детали в одну

группу и использовать одни

и те же устройства для

транспортировки, загрузки и

выгрузки.

Типизация деталей,

изготовляемых методами горячей

штамповки, облегчается тем,

что технологический процесс

применительно к типу

машины обычно состоит из

двух-трех переходов: осадки,

предварительной и

окончательной штамповки (КГШП)

или из нескольких наборных

операций и прошивки (ГКМ)

и т. д. Детали объединены в большие группы типа шестерен,

фланцев, с отростками, шатуны, клапаны и др. При переходе на

автоматический цикл работы нецелесообразно образовывать новые

группы; однако непременным требованием является выполнение

условия поточности. )

В области холодной штамповки накоплен большой опыт по

типизации деталей в зависимости от их конструктивных и

технологических особенностей.

Интенсификация технологических процессов, т. е. объединение

в одном штампе, в одной машине нескольких операций или

повышение степеней деформации за счет применения более

прогрессивных технологических процессов.

В. настоящее время получены положительные результаты по

совмещению в одном штампе нескольких переходов. Можно

привести многочисленные примеры применения штампов

последовательного и совмещенного действия. Создаются машины-автоматы,

объединяющие несколько различных операций. Благодаря

интенсификации технологических процессов удается сократить число

машин и средств автоматизации, обслуживающих данный техно-

Рис. 3. Схема расположения

оборудования:

а — неудовлетворяющая и б —

удовлетворяющая требованиям поточности: 1 — прессы;

2— на сборку

Общие принципы автоматизации

13

логический процесс, т. е. повысить надежность линии (подробнее

см. § 31).

Соответствие методов автоматизации особенностям

производства, т. е. осуществление взаимосвязи режима работы основного

технологического агрегата со вспомогательными (средствами

автоматизации) и с характером течения технологического процесса;

обеспечение надежных блокировок, гарантирующих в период

деформации вывод средств автоматизации из рабочей зоны пресса;

максимальное использование холостого хода машины для

работы средств автоматизации; обеспечение подналадки

технологического процесса в период работы машины, т. е.

осуществление принципа обратной связи, и т. д.

Для выполнения рассматриваемого условия необходимо

соответствующее проектирование технологического процесса и

инструмента с тем, чтобы деталь или полуфабрикат после

формоизменения на каждой операции гарантированно

оставались только в верхней или нижней.половине штампа. Как известно,

в случае обычного неавтоматизированного технологического

процесса при выборе штамповочных уклонов, зазоров,

конструктивной схемы штампа стремятся обеспечить примерно одинаковые

условия для выталкивания изделия из штампа. В результате при

небольших отклонениях от хода течения технологического

процесса деталь начинает «залипать» то в верхней, то в нижней

половине штампа. Такое положение в условиях работы со средствами

автоматизации> неизбежно приводит к нарушению взаимосвязи

между работой основного технологического агрегата и средств

автоматизации.

Объем работ по автоматизации производственных процессов,

по разработке способов повышения их надежности неизменно

возрастает. Однако до последнего времени эти работы

преимущественно были направлены на создание средств контроля,

регулирования, программирования и т. п., т. е. средств автоматики.

Это объясняется огромным прогрессом, достигнутом в указанном

направлении в станкостроении. Развитие автоматизации в

условиях кузнечно-штамповочного производства имеет свою специфику,

заключающуюся в том, что при осуществлении технологических

процессов ковки и штамповки на машинах, имеющих жесткий ход

инструмента (кривошипные кузнечно-прессовые машины), не

удается влиять на их течение, т. е. заложить принципы обратной

связи для создания саморегулируемых, самонастраивающихся

процессов. Изделие (или полуфабрикат) получается за один ход

ползуна пресса в течение десятых долей секунды. Конструкция

инструмента исключает возможность его поднастройки в процессе

работы. Правда, на таких операциях, как точная резка заготовок,

нагрев, свободная ковка и другие, уже осуществляется автомати-

14 Технико-экономические основы автоматизации

ческая подналадка в процессе работы. Но это сделано за счет

применения специальных регулируемых упоров (при резке) или

настройки на оптимальную силу удара при использовании

особенностей машин с нежестким ходом (свободная ковка на молотах

и гидропрессах).

Изложенное показывает, что в условиях кузнечно-штамповоч-

ного производства надежность автоматизированных

технологических процессов определяется главным образом их устойчивостью,

надежностью средств автоматизации и оборудования. Поэтому

на данном этапе автоматизации технологических процессов ковки

и штамповки основные усилия должны быть направлены на

создание надежных средств и устройств, механизирующих

вспомогательные операции, т. е. операции подачи материала в инструмент

и удаления готового изделия и отхода; операции стапелирова-

ния (укладки изделий) и транспортирования между переходами;

операции подсчета и контроля правильности подачи материала

и других, а также на создание и совершенствование средств

контроля за состоянием оборудования и устройств автоматизации.

2. МЕТОДЫ АВТОМАТИЗАЦИИ

Выбор метода автоматизации для конкретных

производственных условий во многом зависит от характера производства. Выше

отмечалось, что на ЗИЛе для штамповки деталей двери, бензобака

оказалось целесообразным применение автоматических линий.

Так как типизация таких деталей, как панель пола и крыша,

капот, облицовка радиатора, значительно отличающихся формой

и технологическим процессом, оказалась невозможной, то

создание для их производства, автоматических линий нерентабельно

даже в условиях крупносерийного производства. Действительно,

как можно объединить технологические процессы, если панель пола

штампуется на трех прессах, облицовка радиатора — на шести,

а панель крыши — на двух. Для таких деталей, очевидно,

целесообразнее проектирование ряда поточных механизированных

легко переналаживаемых линий с применением универсальных

механизмов.

Приведем другой пример, характеризующий выбор метода

автоматизации для 'горячей штамповки шатуна автомобиля. На

Горьковском автомобильном заводе (ГАЗ) для изготовления ша-

туна^построена автоматизированная линия, состоящая из пресса

для резки, нагревательных устройств, многоклетьевых вальцев,

трех горячештамповочных прессов и другого вспомогательного

и основного оборудования. Ручной труд на горячештамповочном

прессе используется лишь для перекладывания заготовок из

Методы автоматизации

15

ручья в ручей. Все остальные операции автоматизированы. На

Московском заводе малолитражных автомобилей (МЗМА) шатун

изготовляется на механизированной переналаживаемой поточной

линии. Очевидно, при решении вопроса о том, какой должна быть

линия по изготовлению шатунов на двух указанных заводах,

решающее значение играла программа выпуска.

Определение характера кузнечно-штамповочного производства

и связанный с этим выбор метода автоматизации необходимо

проводить исходя из следующих основных показателей:

1) программы выпуска и размера партии;

2) номенклатуры деталей, закрепленных за линией (машиной);

3) индивидуальных особенностей деталей и технологических

процессов (табл. 1).

Автоматизация технологических процессов ковки и штамповки

развивается или за счет оснащения средствами автоматизации

универсального кузнечно-прессового оборудования или за счет

применения специализированных машин. Следует отметить, что

и настоящее время применение специализированных машикгчэнрав-

дано лишь в условиях крупносерийного и массового

производства. В условиях серийного производства применение

специализированных, т. е. высокопроизводительных машин, станет

возможным с развитием и совершенствованием системы специализации

и кооперации производства. В этом задача настоящего и

будущего. Сейчас основным направлением автоматизации процессов

ковки и штамповки является автоматизация на базе

универсальных машин, к которым в этой связи приходится предъявлять

дополнительные требования, вызванные спецификой их работы в

условиях автоматизации (см. §4). В отношении специализированных

машин дополнительные требования, предъявляемые

автоматизацией, обычно выполняются в процессе проектирования последних.

Характер этих требований обусловливается особенностями

технологического процесса и метода автоматизации.

В кузнечно-штамповочном производстве для автоматизации и

комплексной механизации нашло применение следующее:

1. Специальные штамповочные автоматы (гайковысадочные,

шариковысадочные, роторные и другие), которые используются

для массового ^производства небольших однотипных

нормализованных изделий, изготовляемых холодной объемной штамповкой.

2. Специализированные автоматические линии для массового

производства мелких и средних деталей, изготовляемых методами

холодной листовой и горячей объемной штамповки.

3. Автоматизированные переналаживаемые линии на базе

универсального оборудования со средствами автоматизации,

используемые при обработке крупных партий средних и больших деталей

и серийном и крупносерийном производстве.

16 Технико-экономические основы автоматизации

Таблица 1

Классификация изделий кузнечно-штамповочного производства

Вид обработки

Листовая

штамповка <

Свободная ковка

на молотах

Свободная ковка

на

гидропрессах

Штамповка на

молотах и го-

рячештампо-

вочных

прессах

Штамповка на

горизонтально-

ковочных

машинах и резка

на

пресс-ножницах

Холодная

объемная штамповка

Характеристика

изделий

Наибольший

размер в плане

в мм

Масса падающих

частей молота

в кг

Наибольшая

масса поковки

в кг:

фасонной

гладких

валов

Наибольшее

сечение

заготовки в мм2

Усилие в Мн

Масса поковки

в т:

с операцией

осадки

без операции

осадки

Масса заготовки

в кг

Диаметр прутка

в мм

Масса заготовки

в кг

Размерная группа изделий

Мелкие

До 200

До 750

» 40

» 140

» 135

До 10

» 1,5

» 3

До 1,6

До 25

До 0,5

Средние

200—500

750—2000

40—180

140—500

135—225

12,5—32,0

1,5—15,0

3—30

1,6—16,0

25—70

Свыше 0,5

Крупные

Свыше 500

Свыше 2000

» 180

» 500

» 225

Свыше 32

» 15

» 30

Свыше 16

Свыше 70

—

Технологические предпосылки автоматизации 17

4. Универсальные многопозиционные прессы-автоматы или

универсальные прессы, превращенные в прессы-автоматы в

результате оснащения их средствами автоматизации при

крупносерийном производстве для мелких и средних деталей.

5. Штампы-автоматы и полуавтоматы, установленные на

универсальное оборудование и применяемые для мелких деталей,

изготовляемых листовой штамповкой в крупносерийном и

серийном производстве.

6. Универсальные кузнечно-прессовые машины со средствами

механизации, применяемые в серийном и мелкосерийном

производстве крупных и реже средних деталей при небольших партиях

запуска.

7. Программирование процессов ковки на молотах и

гидропрессах, применяемое для крупных деталей в серийном

производстве.

8. Специальные устройства для механизации складских,

наладочных, транспортных и других вспомогательных работу куз:/

иечно-штамповочного производства.

Автоматизируя процессы ковки и штамповки, следует помнить,

что внедрение автоматов и специализированных автоматических

линий не должно являться самоцелью, а должно быть

экономически оправдано. При этом автоматы и автоматические линии

необходимо использовать на полную расчетную мощность, иначе

действительные сроки окупаемости удлиняются.

Направление на повышение эффективности автоматизации и

механизации на данном этапе развития кузнечно-штамповочного

производства приводит к необходимости использовать все

имеющиеся резервы. Автоматизацию основных производственных

процессов необходимо проводить комплексно с автоматизацией

вспомогательных складских, транспортных и наладочных работ.

В комплексно-автоматических линиях должны быть

автоматизированы все производственные процессы, начиная с поставки

исходных материалов и кончая транспортировкой готовых

изделий на склад. Большое внимание следует уделять автоматизации

и механизации операций наладки и установки штампов.

§ 3. ТЕХНОЛОГИЧЕСКИЕ ПРЕДПОСЫЛКИ АВТОМАТИЗАЦИИ

1. Вариантность технологических процессов

Автоматизация становится действительно эффективной, когда

она основывается на прогрессивных технологических процессах

и ею завершается большая предварительная работа по отработке

новой технологии. Принципиальная особенность автоматизации

состоит в расширении технологических возможностей производства,

2 И. А. Норицын 1295

18

Технико-экономические основы автоматизации

а не в повторении старых технологических процессов.

Большинство существующих технологических процессов обработки

металлов давлением страдает расчлененностью и многооперацион-

ностыо, что в сочетании с ручным обслуживанием прессов

приводит к низкой производительности труда. Обязательным условием,

предшествующим автоматизации, должен быть пересмотр и

переработка существующих технологических процессов, устранение

неоправданной многооперационности, ибо чем сложнее и длиннее

технологический маршрут изготовления детали, тем сложнее

такой процесс автоматизировать. Проблему автоматизации

процессов ковки и штамповки нельзя сводить лишь к оснащению

существующих машин средствами автоматизации, в том числе

электронными, с последующим объединением их в автоматические или

автоматизированные линии. Для использования огромных

возможностей, заключенных в рационально организованном

автоматизированном процессе, нужно прежде всего переосмыслить

технологический процесс в целом, включая конструкцию изделия, тип

оборудования и т. д.

Выше приводился пример (см. рис. 1 и 2) изготовления одной

и той же детали при использовании различных технологических

процессов. Правда, и в том, и в другом процессе для получения

детали применялась горячая штамповка. В большинстве случаев

при выборе варианта технологического процесса приходится

решать более сложные проблемы, связанные с переводом

изготовления детали методом горячей штамповки на изготовление холодной

объемной штамповкой и наоборот. Это весьма характерно для

обработки металлов давлением и является ее большим

преимуществом, так как наличие вариантности технологических процессов

изготовления одной и той же детали свидетельствует о резервах

производства и является источником его развития.

Рассмотрим еще один пример — изготовление клапана

(рис. 4).

В настоящее время автоматизация процесса штамповки

клапанов автомобильных двигателей осуществляется на основе двух

технологических вариантов. В первом варианте технологического

процесса применяется процесс прямого выдавливания,

осуществляемый за один или два перехода (рис. 4, а). Преимущество этого

процесса состоит в том, что благодаря благоприятной схеме

напряженного состояния обеспечивается высокая пластичность и

качество получаемой поковки, если при этом соблюдается

оптимальный температурно-скоростной режим деформации. Эта схема

формоизменения позволяет получить качественные клапаны с

полостью даже из малопластичной жаропрочной стали. Однако в

процессе выдавливания возникают повышенные усилия

деформирования, отрицательно влияющие на стойкость штампа. Поэтому

Технологические предпосылки автоматизации

19

в условиях автоматизации необходимо предъявлять повышенные

требования к проектированию матриц и к их стойкости.

Второй вариант технологического процесса изготовления

клапана состоит из операций электровысадки с набором головки в

процессе ее нагрева и формовки (рис. 4, б). По сравнению с первым

вариантом указанный способ снижает усилия деформирования.

Однако здесь схема напряженного состояния менее благоприятна

для обеспечения высокой пластичности; она может нарушить

стабильность технологии штамповки и непрерывность автоматизи-

Рис. 4. Варианты автоматизированных технологических

процессов изготовления клапана:

/ — заготовка; 2 — пуансон; 3 — контакты электровысадочной

установки

рованного процесса. Возможности этой схемы деформирования

по сравнению с выдавливанием значительно меньше, особенно

при штамповке труднодеформируемых малопластичных металлов.

Сейчас во всех областях обработки металлов давлением

изыскиваются способы, облегчающие переход к автоматизации. Это

особенно относится к серийному и крупносерийному производству.

Работы в этом направлении ведутся в основном по пути создания

более совершенных машин, применения оптимального

технологического маршрута изготовления детали на существующем

оборудовании, а также рациональной организации труда на линии.

В цехах листовой штамповки получают применение прессы

гащионного типа (рис. 5). Секционный пресс состоит из

объединенных на одной станине нескольких (двух-трех) прессов.

Благодаря этому технологический процесс листовой штамповки удается

осуществить на одной машине, а не как обычно — на нескольких

шшшиах. При этом значительно облегчается вопрос

транспортировки деталей между переходами штамповки и сокращается

технологический цикл. Использование секционных прессов

позволяет автоматизировать многие технологические процессы.

• Hi

20

Технико-экономические основы автоматизации

Помимо использования секционных прессов, большие

возможности для автоматизации заложены в объединении на одном

обычном прессе нескольких операций путем установки ряда связанных

между собой штампов или совмещения этих операций в одном

штампе. Сейчас промышленностью освоена гамма листоштампо-

вочных прессов с большими межштамповыми пространствами.

Длина столов прессов значительно увеличена. Это позволяет

Рис. 5. Многопозиционный пресс-автомат секционного типа

устанавливать на них несколько штампов с простейшими

средствами автоматизации передвижения полуфабрикатов. При этом

штампы должны иметь общую плоскость передачи деталей.

Уже давно при штамповке на горячештамповочных прессах

на одной машине объединяются несколько переходов (см. рис. 1

и 2). Здесь обычно наиболее нагруженной является последняя

формообразующая операция. В случае ее внецентренного

расположения, особенно при штамповке с усилиями, близкими к

номинальным, большую роль играет правильный выбор направления

штамповки. Если плоскость штамповки перпендикулярна

плоскости перемещения кривошипно-шатунного механизма (рис. 6, а),

то при оптимальных величинах зазоров в шарнирах кривошипно-

шатунного механизма и направляющих ползуна внецентренное

приложение нагрузки может вызвать значительные

дополнительные изгибающие напряжения, не учитываемые обычно при

прочностном расчете эксцентрикового вала. При уменьшении зазоров

Технологические предпосылки автоматизации 21

кЧЧЧЧЧЧЧ14

1ЧЧЧЧк^*

по боковым направляющим ползуна, с тем чтобы они

воспринимали внецентренную нагрузку, появляется опасность

заклинивания ползуна вследствие изгиба стоек пресса.

Если не удается поместить наиболее нагруженный ручей

в центр пресса (см. рис. 2), то принимать направление штамповки,

показанное на рис. 6, а, нельзя. В этом случае направление

штамповки должно быть таким (см. рис. 6, б), при котором

направление перемещения детали в процессе

штамповки совпадает с плоскостью

перемещения кривошипно-шатунного

механизма пресса. Здесь внецентренная

нагрузка воспринимается только

направляющими ползуна пресса. Однако при

этом нужно следить за тем, чтобы в

процессе штамповки на любой операции

боковые усилия воспринимались одними

направляющими ползуна, иначе будет

иметь место быстрый выход из строя

инструмента.

Большую роль играет рациональная

организация труда. Во многих случаях

автоматизация серийного производства

экономически невыгодна из-за

небольших партий штампуемых деталей,

частой смены инструмента и др. Если для

серийного производства

запроектировать автоматизированную линию по

схеме, показанной на рис. 7, а, то из-

за сложности наладки инструмента

вытяжного пресса (около одной смены)

линия была бы загружена максимально на

50%, остальное время затрачивалось

бы на наладку инструмента.

При расположении оборудования по схеме, показанной на

рис. 7, б, когда вытяжные прессы 1 и 3 установлены в начале и

конце линии, возможна такая организация труда, при которой

линия может быть рентабельной и ,в условиях серийного

производства. При этом один вытяжной пресс всегда находится в

наладке. В случае, когда переналаживается пресс 5,

технологический процесс осуществляется в направлении по стрелке Л, если

пресс У, то — в направлении по стрелке Б. Переналадка обрезных

прессов 2 обычно не вызывает осложнений и может быть

произведена наладчиками между сменами или самими штамповщиками,

особенно если прессы оснащены выдвижными плитами. Загрузка

такой линии может быть очень высокой, превышающей 80%.

Щ-1

Ш и I

щ&

ш ш

б)

а)

Рис. 6. Выбор плоскости

штамповки на КГШП:

А — перемещение

полуфабриката; / — /// — переходы

штамповки

22 Технико-экономические основы автоматизации

Выбор технически рациональных и экономически

эффективных технологических процессов в условиях автоматизации

является сложной задачей. Постоянное совершенствование

технологии, конструкций машин, методов организации производства

исключает однозначность или постоянство решения проблемы

вариантности технологического процесса. Критерием при оценке

правильности выбора технологического процесса может быть

себестоимость изготовления единицы продукции. В отдельных

случаях такими критериями могут быть темпы развития данного

а)

/

у

Хг

л

Рис. 7. Выбор схемы расположения оборудования

производства, условия безопасности и охраны труда. Кроме

отмеченного, выбор автоматизированного технологического

процесса (по С. А. Артоболевскому) зависит и от специфических

особенностей автоматизированного производства: возможности

конструктивного оформления устройств, автоматизирующих все

рабочие и вспомогательные операции, необходимые для

осуществления технологического процесса; достижения приблизительно

одинаковой длительности технологического цикла по операциям;

выбора установочных баз, обеспечивающих и облегчающих

автоматизацию фиксации, загрузки, выгрузки и транспортировки

заготовок; стабильности и точности получаемых изделий;

возможности безаварийной работы; достаточной стойкости инструмента,

позволяющей работать без остановки в течение заданного

промежутка времени.

2. Требования к автоматизированным

технологическим процессам

Совершенная конструкция детали, ее технологичность. Под

«технологичностью» следует понимать такое проектирование

изделий," при котором при соблюдении всех эксплуатационных

качеств обеспечивается минимальная трудоемкость изготовления,

минимальная металлоемкость и себестоимость". Обычно этому тре-

Технологические предпосылки автоматизации 23

бованию отвечает деталь, внешние и внутренние контуры которой

выполнены простейшими линиями. Если деталь технологична,

то вопросы ориентации и фиксации исходной заготовки и готовой

детали в процессе ее изготовления и транспортировки между

переходами значительно облегчаются. Кроме того, технологичность

детали позволяет повысить коэффициент использования металла,

сократить ненужные операции.

Технологические требования, предъявляемые к деталям,

изготовляемым различными методами обработки давлением,

отличаются друг от друга. Например, технологичность деталей,' из-

Рис. 8. Метод изготовления и техно- Рис. 9. Экономия металла

логичность изделия и технологичность изделия

готовляемых свободной ковкой, рассматривается с точки зрения

обеспечения простоты формы, так как здесь применяется

универсальный инструмент. Использование штампов (холодная и

горячая штамповка) позволяет сравнительно легко получить уже

более сложные формы детали. В этом случае технологичность

рассматривается с точки зрения экономии металла, возможности

изготовления штампов, целесообразности применения того или

иного технологического процесса и т. п.

На рис. 8 показана деталь-ограничитель, изготовленная двумя

вариантами. В менее технологичном варианте (рис. 8, а)

использована горячештампованная заготовка, которая затем подвергается

обработке резанием. В другом варианте (рис. 8, б) используется

штампосварная заготовка, причем для неответственного

соединения сварка может быть исключена. - J

Из рис. 9, а видно, что нерациональная (следовательно,^не-_

технологичная) форма детали из-за несогласованности контуров

ее сторон значительно осложняет технологический процесс

вырубки и делает его менее экономичным (увеличивает расход

материала) по сравнению с процессом, в котором используется

деталь, показанная на рис. 9, б.

Можно привести еще огромное количество подобных примеров,

указывающих на необходимость обеспечения еще в стадии

проектирования машины наиболее рациональных (для данного типа

24 Технико-экономические основы автоматизации

производства) форм детали или ее составных частей. Часто

потребность в тех или иных конструктивных изменениях деталей

выявляется в процессе разработки технологического процесса.

Устойчивость технологического процесса. Технологический

процесс можно считать устойчивым, если различные колебания

параметров не вызывают нарушений в работе автоматической

линии. Надежность процесса определяется длительностью

бесперебойной работы штампа, пресса, автоматической линии.

Следует заметить, что требование устойчивости и надежности

технологического процесса является обязательным и для

неавтоматизированного технологического процесса. Однако в условиях

автоматизации в эти показатели вкладывается более глубокий

смысл, так как частое нарушение технологического процесса

может привести к остановке всей автоматической линии, т. е. к

нарушению всего технологического цикла.

В условиях автоматизации кузнечно-штамповочного

производства должна быть обеспечена повышенная устойчивость

технологического процесса. Никакие допустимые техническими условиями

колебания механических и пластических свойств металла, износ

рабочих частей штампа и т. п. не должны привести к нарушению

технологического режима и явиться причиной брака. Поэтому

в условиях автоматизированного производства расчет

технологических параметров должен быть проведен на научной основе

с более высокой точностью. Например, при вытяжке листового

металла, учитывая колебания его пластических свойств,

необходимо для расчета применять такие значения коэффициентов

вытяжки, которые обеспечивают более повышенный запас прочности

в месте обрыва дна полуфабриката. Если процесс

последовательной вытяжки в ленте или полосе осуществляется на штампе

последовательного действия или на многопозиционном

пресс-автомате, то в связи с некоторым завышением коэффициентов вытяжки

соответственно увеличивается число переходов, однако

производительность процесса не уменьшается.

Устойчивость технологических процессов в условиях горячей

штамповки зависит от многих факторов. Прежде всего важно

правильно выбрать и соблюдать температурный интервал ковки,

который оказывает существенное влияние на качество поковок.

Известно, что в условиях горячей деформации металлов особенно

ощутимо влияние скорости деформирования и скорости

деформации на повышение сопротивления деформации.

В условиях автоматизации процессов горячей штамповки

широкое использование молотов маловероятно. За последнее

время все большее распространение находят горячештамповочные

кривошипные прессы. В условиях автоматизации они найдут

еще большее распространение. На этих прессах возможно осуще-

Технологические предпосылки автоматизации

25

ствлять прогрессивные малоотходные процессы горячей штамповки

в закрытых штампах. При этих методах штамповки возникают

повышенные удельные усилия в рабочей полости штампа, благодаря

чему заметно снижается стойкость штампа и нарушается

устойчивость технологического процесса. Для того чтобы сделать

процесс вполне надежным, желательно увеличить точность

заготовок под штамповку. При резке заготовок на хладноломе, пресс-

ножницах и даже пилах заготовки получаются с большими

отклонениями по длине и с неудовлетворительным качеством торца.

Последнее отрицательно сказывается на устойчивости

технологического процесса.

В настоящее время предложены процессы резки, которые

должны обеспечить более качественную и точную резку под

горячую и холодную объемную штамповку. Это схемы резки прутка

в холодном состоянии на основе деформации кручения или сдвига

в штампах, осуществляющих дифференцированное сжатие прутка,

и др.

Новые схемы резки обеспечивают хорошее качество

поверхности среза и его перпендикулярность к оси заготовки, а также

достаточно высокую размерную точность. Успешно внедряются

и устройства для дозированной резки заготовок.

При штамповке в закрытых штампах можно получить заготовки

более высокой точности, однако необходимо считаться с

возможностью появления избыточного объема металла, нарушающего

устойчивость технологического процесса за счет повышенного

износа штампа и снижающего его стойкость, а иногда приводящего

к выходу из строя пресса из-за перегрузки.

На рис. 10 показана конструкция штампа с противодавлением,

обеспечивающая хорошее заполнение металлом полости штампа

и предохраняющая пресс от перегрузок при подаче заготовки

увеличенного объема. В данной конструкции противодавление

обеспечивается пружинным буфером.

Механизация и автоматизация предъявляет/повышенные

требования к нагреву кузнечных заготовок, которые наиболее полно

могут быть удовлетворены при безокислительном газовом и

индукционном способах нагрева. Вместе с тем основным способом

нагрева металла в ряде кузнечных цехов пока остается пламенный

нагрев (на мазуте и газе), что, несомненно, препятствует широкому

внедрению автоматизации.

Наиболее экономичным способом нагрева кузнечных

заготовок является газовый безокислительный нагрев, исключающий

окалинообразование и повышающий стойкость штампов. При

'том способе могут быть достигнуты наименьшая себестоимость

нагрева и относительно небольшие капиталовложения. Этот

прогрессивный метод нагрева особенно эффективен при крупно-

26 Технико-экономические основы автоматизации

серийном типе производства в условиях механизированное

производства поковок.

Индукционный нагрев обладает техническими и

экономическими преимуществами перед другими способами нагрева в

условиях автоматизированного производства (возможность

автоматизации, минимальное образование окалины, благоприятные усло-

Рис. 10. Конструкция штампа с противодавлением

вия труда). Однако применение индукционного нагрева в

настоящее время связано со значительными капиталовложениями и

относительно высокими эксплуатационными расходами.

Изложенное выше далеко не исчерпывает все явления,

оказывающие существенное влияние на устойчивость

технологического процесса штамповки в условиях автоматизации. Из

приведенных примеров следует, что проектирование и расчет

технологических и конструктивных параметров процессов необходимо

производить тщательно и с научных позиций.

Концентрация операций штамповки. Снижение трудоемкости

технологии штамповки и увеличение производительности труда

существенно зависят от концентрации технологических операций,

осуществляемой по двум направлениям. В первом случае кон-

Технологические предпосылки автоматизации 27

центрация операций достигается за счет соответствующего

конструирования штампа, когда на одной позиции осуществляется

несколько различных операций (штампы совмещенного действия).

При этом благодаря объединению различных процессов

достигается большой эффект по формоизменению и не требуется

механизации передвижения изделия от одной операции к другой.

Во втором случае концентрация операций заключается в их

объединении и осуществлении по последовательному непрерывному

принципу деформации (штампы последовательного действия).

Характерным примером второго направления является глубокая

вытяжка листового материала с большими степенями

деформации без межоперационных отжигов. Однако для обеспечения

устойчивого автоматизированного процесса осуществление

концентрации вытяжных операций на основе последовательного

принципа деформирования требует тщательного аналитического

расчета 1.

При объемной холодной штамповке объединяются отдельные

операции или стадии формоизменения: осадка заготовки с

последующим прессованием, комбинированное прессование (прямое

и обратное), контурная осадка и формовка и т. д. При штамповке

листового металла возможно совмещение операций вырубки и

вытяжки, раздачи и обжима и т. д.

В объемной горячей штамповке предпочтительнее, очевидно,

будет направление, заключающееся в объединении двух

перечисленных направлений, т. е. концентрация операций путем их

совмещения и последовательного их расположения (см. рис. 2 и 9).

Концентрация операций формоизменения уже находит

распространение и в горячей штамповке. В отличие от холодной

штамповки процесс горячей штамповки протекает в более сложных тем-

пературно-скоростных условиях деформации. Отклонение от

оптимального температурно-скоростного режима горячей штамповки

в условиях теплопередачи «металл—штамп» может привести к

незаполнению рельефа рабочей полости штампа (к недоштамповке),

к браку из-за разрушения и к пережогу. Следует учитывать, что

температурно-скоростной режим, определяя устойчивость

технологического процесса, связан непосредственно с принятыми

степенями деформации, скоростями деформирования и

деформации.

В настоящее время концентрация операций горячей штамповки

оГкчшечивается объединением процессов осадки и предварительной

штамповки, обрезки заусенца и прошивки, прямого и обратного

прессования и т. п., а также повышением степеней деформации.

1 Аналитические зависимости, разработанные И. А. Норицыным, по

определению параметров такой технологии приведены в книге «Основы теории

обработки металлов давлением». Машгиз, 1959.

28

Технико-экономические основы автоматизации

3. Особенности конструирования штамповой оснастки

Требования, предъявляемые автоматизацией к

технологическому процессу, обусловливают конструкцию инструмента для

автоматизированных технологических процессов, которая должна

быть увязана с механизирующими устройствами и не должна

затруднять их применение. Устойчивость процесса, концентрация

операций, технологичность изделий — все это также неразрывно

связано с конструированием штамповой оснастки. Следует пом-

Рис. 11. Направление перемещения изделия в штампе,

показанном на рис. 10

нить, что простота и надежность средств автоматизации в первую

очередь зависит от соответствия штампов условиям работы со

средствами автоматизации.

На рис. 10 был показан закрытый штамп с противодавлением,

установленный в кузнечном цехе МЗМА, для штамповки шестерни.

Выше отмечалось, что данный процесс значительно облегчает

проблему автоматизации, так как удовлетворяет основным

требованиям, предъявляемым автоматизацией к технологическим

процессам. Однако автоматизировать штамп, показанный на рис. 10,

практически невозможно. В штампе три перехода: фигурная

осадка, штамповка и просечка дна. Расположение ручьев и их

уровень выбраны произвольно. Более того, для закладки изделия

в последний ручей необходимо проделать сложный маневр по

обходу стоек прижима, т. е. для автоматизации указанного штампа

(см. рис. 10) необходимо создать устройство, которое бы

осуществляло сложные манипуляции с заготовкой (рис. 11). Даже если

оно и будет создано, то из-за различных уровня расположения

ручьев (плоскости Аъ А2> А3, -А4) и шага подачи (аг ф а2 Ф as)

оно получится настолько сложным, что трудно будет добиться

\

Технологические предпосылки автоматизации

29

надежной его работы. Этот пример показывает, что конструкция

инструмента может затруднить проблему автоматизации

процесса.

На рис. 12 представлено межштамповое пространство горяче-

штамповочного пресса. Здесь благодаря общему уровню

расположения и кратности расстояния между ручьями штампа (а = 2а±)

средства автоматизации, используемые для автоматизации

данного процесса, чрезвычайно просты, а следовательно, и надежны.

Рис. 12. Автоматизированный штамп КГШП с грейферной подачей

В данном случае инструментальная оснастка не исключает

возможности применения средств автоматизации, а, наоборот,

способствует их использованию в технологическом процессе.

Разработка технологического процесса заканчивается

конструированием инструмента. При проектировании штамповой

оснастки для определенного технологического процесса нужно

стремиться к тому, чтобы высота уровня загрузки-выгрузки была

одинаковой для всех переходов на данном штампе, а для

автоматической линии — для всех операций. Под высотой уровня загрузки-

выгрузки для штампа подразумевается расстояние от уровня

пола до места, где производится захват детали, а не до «зеркала»

штампа. Одинаковая высота уровня загрузки-выгрузки для

различных деталей позволяет исключить дополнительную подналадку

средств автоматизации и упростить их конструкцию.

Невыполнение этого условия не позволяет применить однотипные устройства

30 Технико-экономические основы автоматизации

автоматизации на различных операциях, что значительно

удорожает механизацию и затрудняет обслуживание линии.

Если необходимо использовать выталкиватели, подъемники

и другие устройства, облегчающие удаление деталей из штампов,

то расстояние от захватываемой кромки до «зеркала» должно быть

не менее 40—50 мм.

Для беспрепятственного прямоточного перемещения изделия

при его загрузке и выгрузке расположение направляющих колонок

в штампе должно быть увязано с конструкцией средств

автоматизации. В некоторых случаях это достигается закреплением

направляющих колонок в верхней части штампа.

Штампы, для которых исходной заготовкой является лист,

полоса и другая плоская заготовка, должны иметь поверхности

(зеркала), позволяющие загружать заготовки методом толкания.

С этой целью, например, в вытяжных штампах предусматривают

двусторонние боковые направляющие с ловителями для листов,

упоры, а также устройства для*предупреждения обратного отскока

листа (собачки).

Выбор места расположения фиксаторов и упоров в штампе

должен проводиться с учетом особенностей подающих и

удаляющих устройств средств автоматизации.

В конструкции штампа необходимо предусматривать

специальные вырезы (карманы) под захватный орган, которые позволяют

сократить ход захвата, а следовательно, и цикл загрузки-выгрузки.

В деталях, к которым предъявляются требования по обеспечению

сохранности поверхности (облицовочные детали автомобиля),

желательно предусматривать специальные технологические места

для их захвата средствами автоматизации.

При автоматизации технологических процессов ковки и

штамповки работа средств автоматизации и пресса частично

совмещается. Чтобы избежать попадания частей средств автоматизации

под штамп, в них должны быть предусмотрены специальные

блокировочные устройства, обеспечивающие аварийный

принудительный отвод захватного органа из опасной зоны. На рис. 13

показана схема такой блокировки для вытяжных штампов.

Устройство ее чрезвычайно просто. К верхней части штампа крепятся

специальные клинья 2, которые воздействуют на заталкивающую

поперечину 3 листоукладчика; при этом исключается возможность

попадания ее под штамп в случае сдваивания пресса. На рис. 13

показано также расположение кармана 6 для подхода захвата 7

механической руки.

В последнее время начали применяться специальные

устройства, встраиваемые в штамп и контролирующие наличие и

положение изделия в нем. Эти устройства будут рассмотрены

ниже.

Выбор и расчет универсального оборудования

31

При автоматизации технологических процессов ковки и

штамповки большое значение имеет применение устройств для удаления

этходов из-под штампа. Для этого в конструкции штампа должна

быть предусмотрена возможность установки на нем приводных и

неприводных лотков, вибротранспортеров и других

вспомогательных устройств.

В механизированном технологическом процессе вопрос

переналадки линии для изготовления другого изделия имеет очень

Рис. 13. Схема штампа с устройствами блокировки:

/ — ползун; 2 — клинья; 3 — поперечина; 4 — деталь;

5 — стол пресса; 6 — карман; 7 — захват механической руки

большое значение, так как в этом случае надо не только заменить

штамп, но произвести и переналадку средств автоматизации.

Большое внимание следует уделять унификации самих штампов,

возможности получения на них различных изделий за счет смены

или дополнительной установки пуансонов, вставок и др. Такие

конструкции штампов эксплуатируются на ЗИЛе, МЗМА и

других заводах.

§ 4. ОСОБЕННОСТИ ВЫБОРА И РАСЧЕТА

УНИВЕРСАЛЬНОГО ОБОРУДОВАНИЯ

1. Определение темпа штамповки

Автоматизация и механизация технологических процессов

обработки металлов давлением при использовании универсального

оборудования осуществляется по линии оснащения его средствами

автоматизации. При этом возможны три основных типа циклов

автоматической работы: последовательный, совмещенный и ком-

оипированный.

32

Технико-экономические основы автоматизации

Последовательный цикл (рис. 14, а) характеризуется тем, что

в нем все движения механизмов средств автоматизации и основные

рабочие движения (ход ползуна) технологического агрегата

(пресса) происходят последовательно. Пресс при

последовательном цикле работает на единичных ходах с остановкой ползуна

в крайнем верхнем (заднем)

положении.

При последовательном

цикле возможно:

а) комбинировать в любой

последовательности

различные движения средств

автоматизации, что позволяет

автоматизировать

большинство операций штамповки, в

том числе штамповку

крупногабаритных деталей;

б) устанавливать средства

автоматизации и механизации

на универсальные машины

без модернизации последних;

в) компоновать

универсальные машины во вновь

проектируемые и в

действующие автоматические линии

без синхронизации чисел

ходов пресса.

Наряду с

преимуществами последовательный цикл

имеет и недостатки, из которых основными являются следующие:

1. Снижение производительности автоматизированных прессов

из-за того, что продолжительность t последовательного цикла

является суммой последовательных периодов работы (рис. 14, а);

собственно пресса tMatu, средств автоматизации taem, систем

включения пресса 4. ^ и системы включения средств автоматизации te.a.

2. Трудности, связанные с обеспечением надежной фиксации

заготовок в период, когда один механизм уже закончил, а другой

не успел начать движение (время tettt и te,a).

3. Тяжелые условия работы системы включения пресса,

особенно муфты и тормоза, которые должны обеспечивать включение

и выключение пресса при каждом его ходе.

Совмещенный цикл (рис. 14, б) характеризуется тем, что в нем

все движения механизмов и узлов средств автоматизации

совмещены во времени с основными рабочими движениями собственно

пресса (ходом ползуна). Пресс при совмещенном цикле работает

Рис. 14. Циклы работы универсального

оборудования со средствами

автоматизации:

а — последовательный; б — совмещенный; в —

комбинированный; / — период работы пресса;

2—период работы средств автоматизации

Выбор и расчет универсального оборудования

33

на автоматических непрерывных ходах, без остановки ползуна

в крайнем верхнем (заднем) положении.

Основной недостаток совмещенного цикла — сложность его

осуществления на машинах, находящихся в эксплуатации.

Средства автоматизации, встраиваемые в пресс для работы по

совмещенному циклу, должны иметь надежные блокировки, вплоть до

механической связи привода пресса с приводом средств

автоматизации.

Основным преимуществом совмещенного цикла является

высокая производительность пресса; кроме того, исключаются

постоянные переключения системы включения пресса.

Комбинированный цикл (рис. 14, в) — усовершенствованная

разновидность последовательного цикла. Здесь работа пресса и

средств автоматизации также происходит последовательно, однако

часть, движений средств автоматизации совмещена во времени

с движением ползуна пресса. При этом исключаются потери

времени на срабатывание систем управления. Комбинированный цикл

заключают в себе многие преимущества совмещенного цикла,

а производительность при этом выше, чем при

последовательном.

При определении темпа автоматической штамповки

необходимо учитывать, в каком цикле работает пресс.

При совмещенном цикле его продолжительность (темп

штамповки) t определяется по формуле

t = t =— (I)

где пн — паспортное число ходов ползуна пресса в минуту.

При последовательном цикле его продолжительность (темп

штамповки) определяется по формуле

где 4. п и 4. а — время, затрачиваемое на срабатывание систем

включения пресса и средств автоматизации;

tMatu — теоретическое машинное время пресса;

taem — время срабатывания средств автоматизации.

Время 4.м может быть учтено введением действительного

машинного времени (см. ниже). Время te a колеблется в пределах

0,07—0,25 сек.

Для практических расчетов целесообразно пользоваться

зависимостью

3 И. А. Иорицын 1295

34

Технико-экономические основы автоматизации

где f — действительное машинное время, прошедшее с

момента воздействия на включающее устройство до

полной остановки пресса и равное

60

t — ¦

''мам —

D)

^Sw

>^s

sps

^Ч^чЛ

§11

Ш2

Щ

*<^

2 \ 3 ' 1

VOAV

^S^

^^У//Л

^Щ

щ

здесь ппр — предельное число включении пресса в минуту при

работе на единичных ходах.

Практика эксплуатации и эксперименты показывают, что при

работе пресса на единичных ходах нельзя определять tMaui по

0,8

Ofi

0,2 0 20 40 60 80 100 120 № 160 пн

Рис. 15. График для определения коэффициента 0:

/ — для одноклапанных систем включения; 2 — для двухклапанных

систем включения; 3 — для систем с последовательным включением

муфты и тормоза

формуле A). При этом для быстроходных машин ошибка может

составить 200% и более. Такая погрешность объясняется тем,

что формула A) не учитывает времени срабатывания системы

включения пресса. В результате этого запроектированная машина

не может обеспечить заданного темпа штамповки, а это является

недопустимым.

Для определения величины ппр рекомендуется пользоваться

зависимостью г

ппр = Н*> E)

где 6 — коэффициент, определяющий степень совершенства

системы управления, который может быть найден по

графику, изображенному на рис. 15.

При комбинированном цикле его продолжительность (темп

штамповки) t определяется по формуле

*" — ^маш ~г ^а

F)

1 Подробнее см. статью И. А. Норицына, В. И. Власова и др. Предельное число

включений кривошипных машин при работе на единичных ходах. «Кузнечно-

штамповочное производство», 1964, № 4.

Выбор и расчет универсального оборудования

35

гДе tMaul — теоретическое машинное время;

f — время срабатывания средств автоматизации,

приходящееся на период выстаивания пресса.

Продолжительность времени fMm определяется обычно в

каждом конкретном случае в зависимости от характеристики пресса

и времени перекрытия циклов.

2. Выбор пресса

Автоматизация технологических процессов ковки и штамповки

сопровождается, как правило, объединением на одной машине

нескольких различных операций часто с одновременной

штамповкой нескольких деталей. При этом максимальное усилие

деформирования может быть равно как сумме усилий, развиваемых на

Рис. 16. Штамп совмещенного действия:

/ — отход; 2 — изделие; 3 — уровень подачи ленты. По

стрелке А показано направление подачи

отдельных операциях, тад и одному наибольшему усилию. Все

это затрудняет ВЫ69Р пресса по усилию (силовой расчет).

Рассмотрим несколько примеров.

Часто при применении валковой подачи используются

комбинированные штампы, совмещающие в себе несколько операций

(рис. 16). Как видно из рис. 16, вначале при штамповке

происходит вырубка заготовки по контуру, а затем вытяжка стаканчика

напровал. Так как эти операции производятся последовательно

одна за другой, то при вписывании технологических графиков

(рис. 17) вырубки 2 и вытяжки / в график допускаемых усилий на

ползуне пресса 3 (этот график приводится $ паспорте машины)

3*

36

Технико-экономические основы автоматизации

получается, что пресс выбран с минимальным запасом (см. рис. 17),

причем, в рассматриваемом случае Рн ^ 2Ртах. Это происходит

из-за того, что первая операция (вырубка) начинается тогда,

когда угол поворота кривошипа равен 1,75 рад A00°). Такое

положение кривошипа при максимальном усилии штамповки обычно

характерно для штампов совмещенного действия.

о го но во во юо по по <к*

Рис. 17. График допускаемых усилий на ползуне при

использовании штампа, показанного на рис. 16

На рис. 18 показан штамп, где две операции (вытяжка и

вырубка) производятся одновременно, т. е. на штампе обрабатываются

сразу две детали. Штамп имеет шиберную подачу для

передвижения заготовок между операциями. Полоса, из которой

производится вырубка заготовки на позиции /, подается между

позициями I я II (по стрелке Б) под углом 0,785 рад D5°) к

направлению движения заготовок. Плоскости подач на позициях I и II

расположены одна над другой. При движении ползуна вниз

пуансон 1 вырезает заготовку по контуру и проталкивает ее на

плоскость действия шибера. При ходе ползуна вверх полоса

перемещается на одну позицию, а вырубленная заготовка шибером 2

подается в зону вытяжки (позиция 77) на прижим 3. При

последующем ходе ползуна вниз происходит одновременно вырубка

заготовки на позиции / (с последующим проталкиванием ее вниз)

и вытяжка на позиции 77. Затем снова происходит передача

заготовки с позиции / на позицию 77, а вытянутая заготовка с