Автор: Воробьев А.А. Малкин Б.В.

Теги: сварка промышленность сварные конструкции термитная сварка

Год: 1963

Текст

Б. В. МАЛКИН, А. А. ВОРОБЬЕВ

ТЕРМИТНАЯ СВАРКА

ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА КОММУНАЛЬНОГО ХОЗЯЙСТВА РСФСР

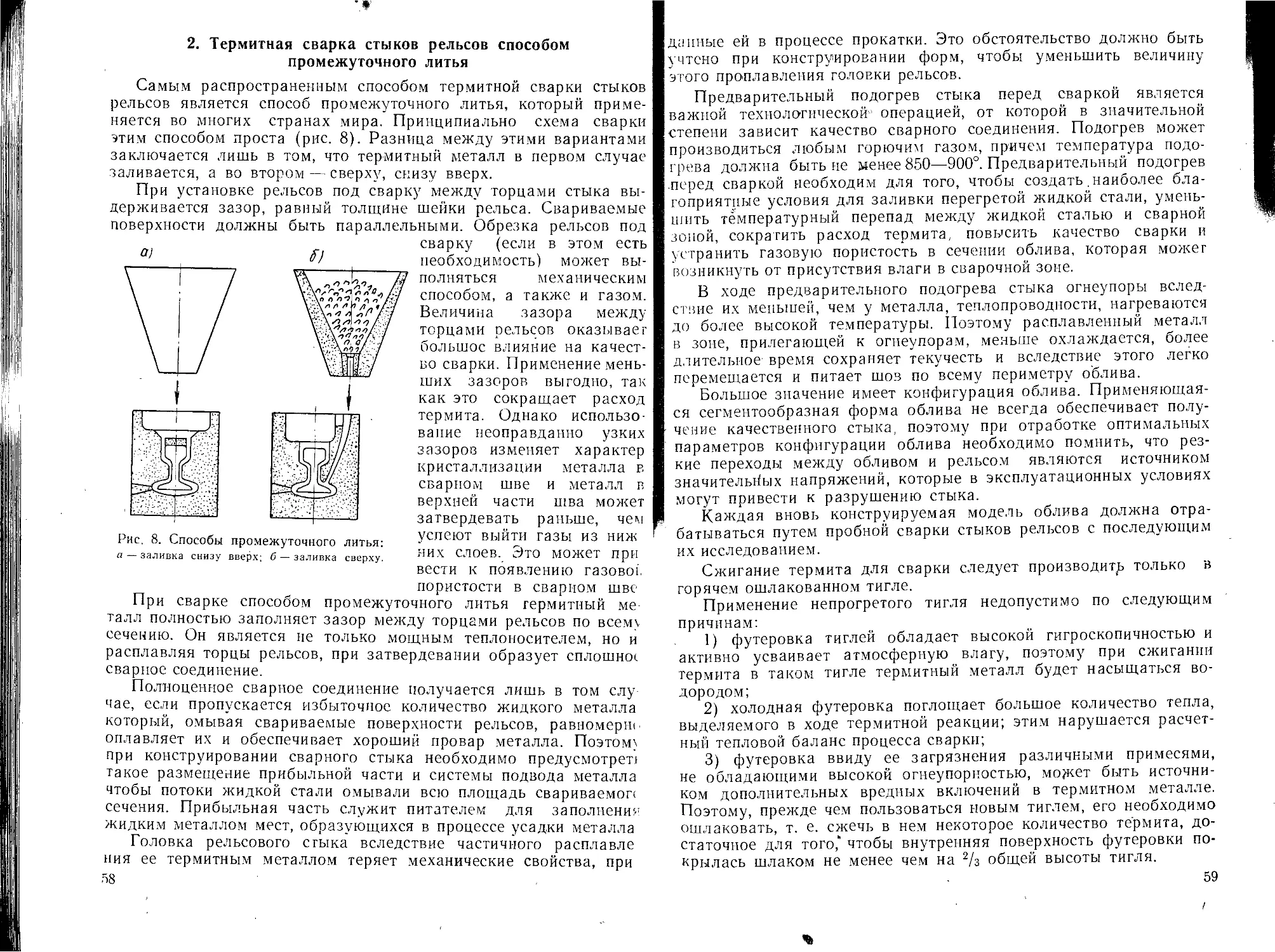

Москва —1963

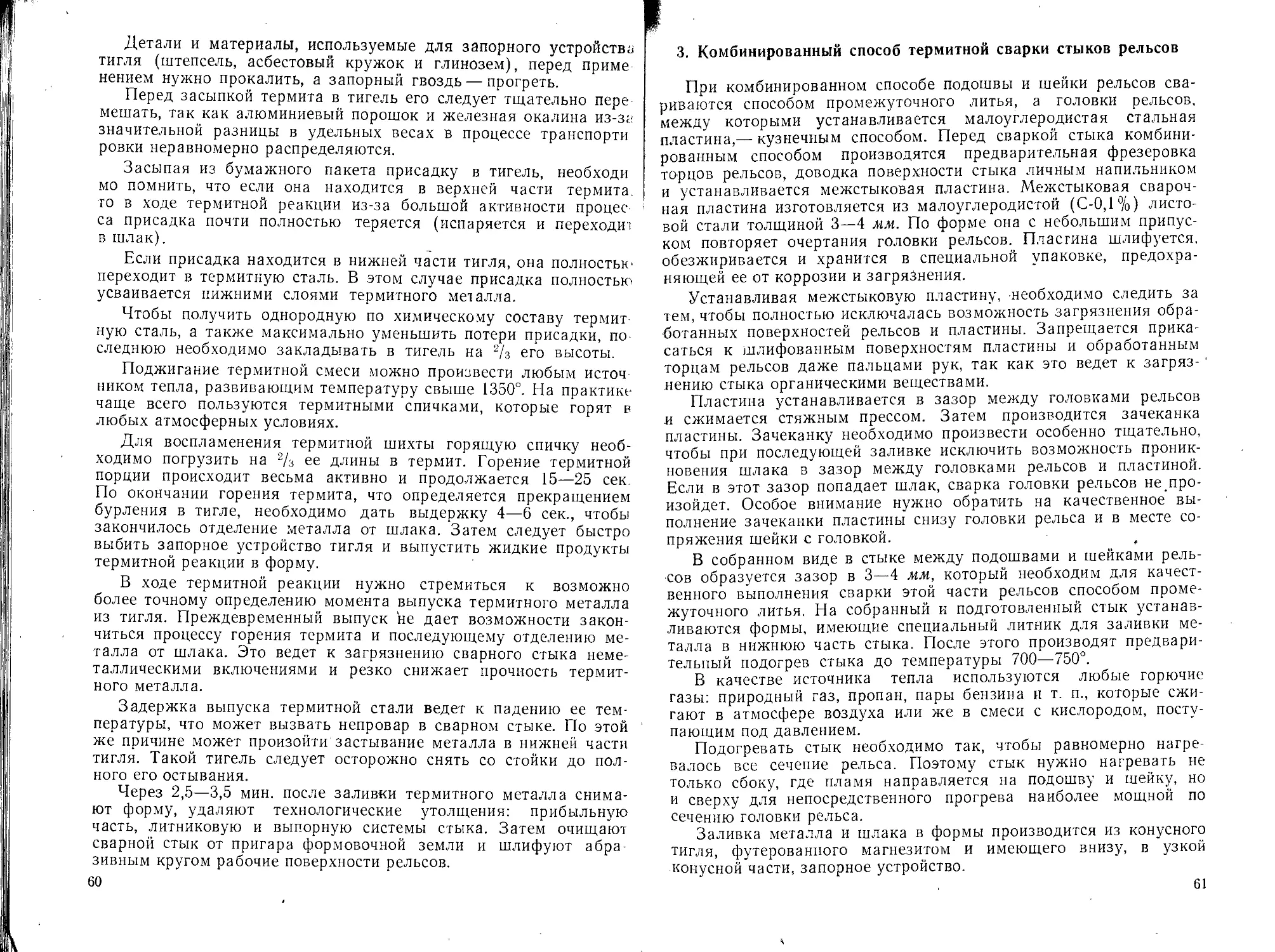

В книге дано общее теоретическое обоснование термитных

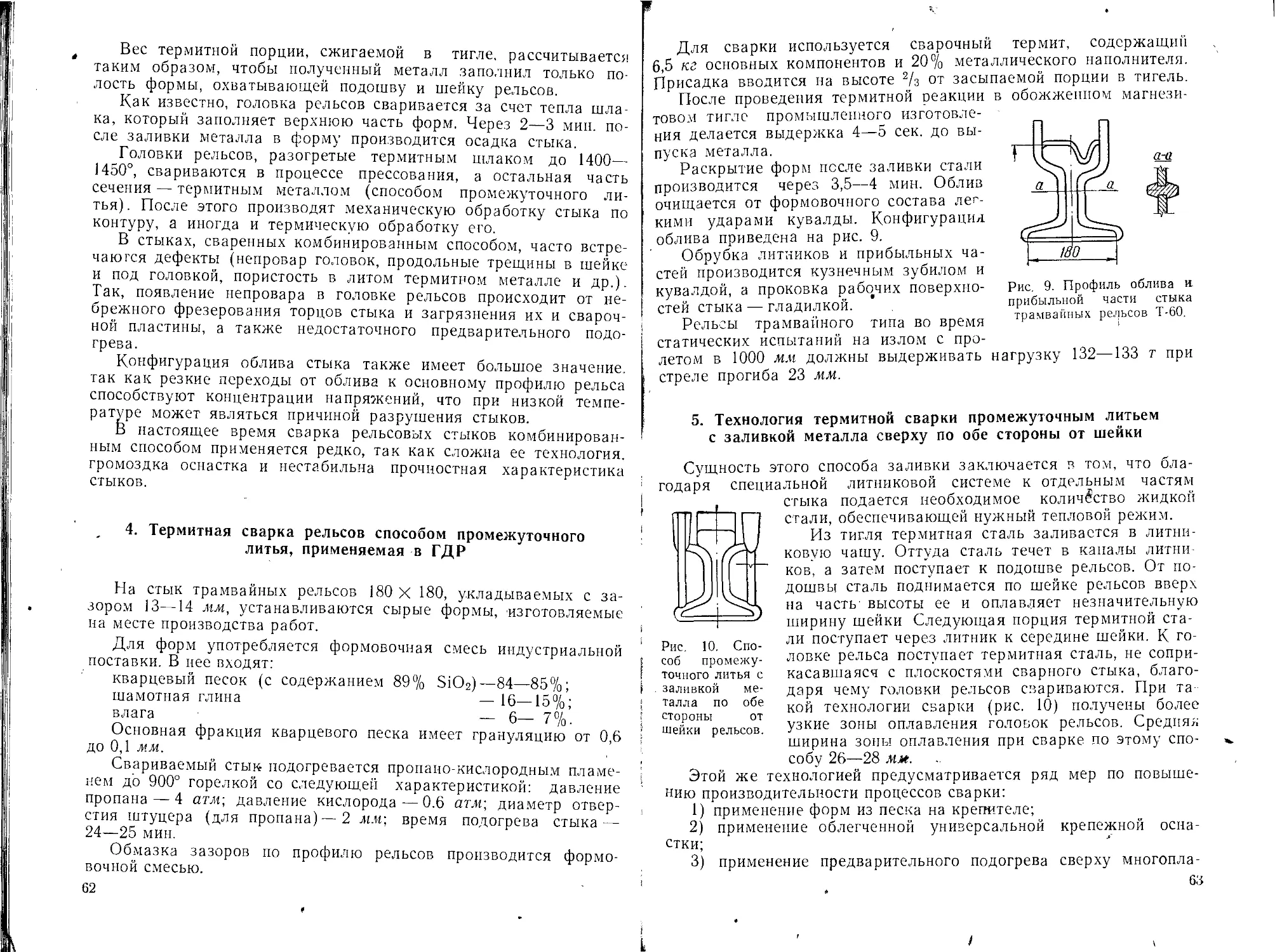

смесей, приведена методика расчета сварочного термита, изло-

жена технология термитной сварки стыков рельсов и произ-

водства специальных частей трамвайного пути — крестовин и

пересечений, а также кратко освещены вопросы использова-

ния термита в других отраслях народного хозяйства.

Книга рассчитана на инженерно-технических работников

мастеров и рабочих городского электротранспорта, занимаю-

щихся вопросами термитной сварки.

Одним из наиболее экономичных и надежных в работе видов

общественного транспорта по-прежнему остается трамвай.

Основной элемент трамвайного хозяйства — путь, техническое

состояние которого обусловливает работу трамвая.

Наличие бесстыкового сварного пути во многом улучшает рабо-

ту трамвая: устраняется шум от удара колес по стыкам рельсов,

уменьшаются затраты на содержание пути, повышается скорость

движения трамвая, увеличивается межремонтный пробег подвиж-

ного состава и кардинально решается проблема борьбы с блуж-

дающими токами. Все это свидетельствует о необходимости как

можно скорее внедрить во всех трамвайных хозяйствах современ-

ную технологию сварки стыков рельсов. Применение устаревшей

технологии термитной сварки стыков наносит экономический

ущерб и заставляет некоторые хозяйства применять иные способы

сварки с низкими прочностными данными.

Книга знакомит читателя с современными достижениями сва-

рочной техники в области термитной сварки. Кроме того, в ней

рассматриваются вопросы применения термитной сварки в других

отраслях народного хозяйства.

Глава I

СУЩНОСТЬ ПРОЦЕССА ТЕРМИТНОЙ СВАРКИ

Термитная сварка — процесс сварки металлических деталей

жидким металлом заданного химического состава, получаемого в

результате термитной (алюминотермической) реакции. Сущность

термитной реакции заключается в том, что алюминий способен вос-

станавливать окисли металлов со значительным выделением

тепла, в результате чего происходит изменение потенциального

состояния энергии и рекристаллизация компонентов, участвую-

щих в процессе:

Q = (t/I-t/2)-A (1)

где: Q — теплота реакции;

Ux — U2—изменение энергетического состояния материалов;

А —работа по рекристаллизации компонентов.

Значительное количество тепла, выделяемого при термитной ре-

акции, длительное время сохраняет металл в жидком перегретом

состоянии и дает возможность использовать его для технологиче-

ских целей.

В отличие от обычного процесса горения термитная реакция мо- ,

жет происходить в замкнутых системах или даже в вакууме, так;

как реакция происходит за счет кислорода, содержащегося в окис-а

лах металлов.

Термитный процесс с железо-алюминиевым составом протека- |

ет в соответствии со следующей зависимостью:

Mt + М2О -> М2О + MjO + Q, (2)

где: Mj — металл, стоящий левее в ряду напряжений химических

элементов (см. табл. 3). В рассматриваемой реак-

ции А1;

М2 — металл, стоящий правее в ряду напряжений. В дан-

ном случае Fe;

М2О — окислы железа (FeO и Ре20з);

М£О—окись алюминия (А120з);

Q — теплота реакции.

4

Основным высококалорийным горючим, применяющимся в

термитных смесях, является алюминий. После кислорода и крем-

ния алюминий является самым распространенным элементом

земной коры и составляет около 8% массы Земли (железо 4,7%).

Алюминий в тонкоизмельченном состоянии при нагревании на

воздухе быстро окисляется, выделяя большое количество тепла, и

образует окись алюминия А12О3—прочное химическое соединение

с температурой плавления 2050° и температурой кипения 2980°.

Теплота образования окиси алюминия 378 ккал/моль.

Удельный вес алюминия 2,7 г)см3 при 20°; в расплавленном

состоянии, при температуре 1000е—2,35 г/см?. Температура плав-

ления технически чистого алюминия (99,5%)—659,8°; температу-

ра кипения—2400°. Для окисления алюминия на 1,12 г металла

требуется 1 г кислорода. При этом алюминий, сгорая, выделяет

714 кал тепла и развивает температуру до 3000°.

Принцип получения трудновосстанавливаемых металлов из их

окислов впервые был выдвинут крупнейшим русским ученым-

химиком, основоположником современной физической химии

Н. Н. Бекетовым. В 1865 г. в своей докторской диссертации «Ис-

следования над явлениями вытеснения одних элементов другими»

Бекетов превратил этот принцип в научную теорию, заложив ос-

нову алюминотермии. Он установил, что алюминий обладает очень

большой активностью, соединяясь с кислородом, и что при опре-

деленных условиях алюминий легко восстанавливает из окислов

другие металлы, стоящие правее его в таблице напряжений хими-

ческих элементов.

Сварочный термит состоит из порошкообразного металличе-

ского алюминия и окислов железа в виде окалины (технологиче-

ского отхода горячей обработки стали), а также различных при-

садок, вводимых в шихту для легирования получаемой стали.

Какие условия необходимы для начала термитной реакции?

1. Термитная шихта должна быть рассчитана так, чтобы в

ходе реакции выделилось необходимое количество тепла для

расплавления и перегрева конечных продуктов термитной

реакции.

2. Компоненты термитной шихты: алюминиевый порошок и оки-

слы железа должны быть мелких фракций и тщательно переме-

шаны.

3. Для начала термитной реакции в любой точке термитной

шихты необходимо создать температурный толчок не ниже 1350°,

после чего термитная реакция быстро распространится на всю

шихту.

В результате термитной реакции, которая в течение 15—30 сек.

протекает очень активно, образуются металл (около 50% от пер-

воначального веса термитной шихты) и г^лак.

В процессе термитной реакции часть тепла расходуется на на-

гревание стенок тигля, лучеиспускание и т. д. Однако, несмотря

на это, количество выделяющегося тепла достаточно для того,

5

чтобы расплавить шихту и перегреть продукты реакции—жидкий

металл и шлак—до 2600—2700°. Это обусловливает возможность

получения чистого металла, так как благодаря значительной раз-

нице в удельных весах жидкий шлак всплывает на поверхность,

а металл опускается на дно тигля.

Качество термитного металла определяется физико-химически-

ми свойствами компонентов шихты.

Для получения металла (стали) нужного химического состава

в шихту вводят в измельченном состоянии легирующие матери-

алы: ферромарганец, ферромолибден, ферротитан, феррованадий,

углерод и т. д.

Измельченная легирующая присадка закладывается в тигель

вместе с термитными компонентами.

Участий легирующих элементов в термитной реакции—очень

многообразно: они легируют термитную сталь, раскисляют и ра-

финируют ее. Кроме того, они частично теряются—испаряются и

переходят в шлак.

Ценные ферросплавы (ферротитан, феррованадий и др.)

повышают прочность термитной стали, так как в ходе реакции,

находясь в' жидком состоянии, они образуют карбидную фазу ти-

i тана и ванадия. Наличие в стали перечисленных карбидов уве-

личивает ее мелкозернистость, повышает твердость и т. п.

Длительность термитной реакции от момента зажигания тер-

мита до ее окончания и полного отделения металла от шлака на-

ходится в прямой зависимости от количества сжигаемого тер-

мита и колеблется от 15 до 40—50 сек.

При одновременном сжигании больших количеств термита ре-

акция протекает с относительно небольшими потерями тепла.

Термитные смеси в зависимости от их назначения можно ус-

ловно разделить на следующие группы;

1) элементарная термитная смесь — железная окалина плюс

алюминиевый порошок в стехиометрическом соотношении;

2) термит для сварки рельсовых стыков. В шихту вводится

стальной наполнитель—мелкие кусочки малоуглеродистой прово-

локи или стальная малоуглеродистая стружка, ферромарганец и

порошкообразный графит;

3) термит для сварки легированных сталей. В качестве при-

садки используются ферротитан, феррованадий и др.;

4) термит для сварки чугуна. В присадку вводится значитель-

ное количество кремния. Марганец исключается. Высокое содер-

жание кремния в термитном металле способствует выделению

графита в сварочной и переходной зонах и обеспечивает получе-

ние достаточно прочных сварных соединений;

5) термит для сварки высокомарганцовистых сталей. В этот

термит вводится увеличенное количество марганца и углерода в

виде ферромарганца и чугунной стружки;

6) специальные термиты — пиротехнические, для наварки пода

6

в металлургических печах, уменьшения усадочных раковин в слит-

ках, вторичного дробления минералов и руд, изготовления термит-

ных брикетов и т. п.

1. История развития производства термита

и термитной сварки рельсов

В Москве термитную сварку впервые применили в 1915 г.,

когда было сварено 126 стыков. В 1918 г. сварили еще 151 стык.

С 1923 г. в трамвайных путях столицы начинают регулярно варить

стыки термитом. До 1925 г. стыки сваривали импортным терми-

том. В 1925 г. на Московском термитно-стрелочном заводе инже-

нером М. А. Карасевым было налажено промышленное производ-

ство термита.

М. А. Карасев внес крупный вклад в развитие алюминотер-

мии, организовав на базе отечественной технологии выпуск тер-

митных смесей для народного хозяйства. Он предложил рацио-

нальные способы производства алюминиевого порошка и термита.

Ему были выданы авторские свидетельства на «аппарат для по-

лучения зерноволокнистого алюминия», «шаровой мельницы для

производства алюминиевого порошка», «механической нагрева-

тельной печи для обжига железной обсечки и окалины при изго-

товлении термита» и т. п.

В последующие годы в путях московского трамвая было сва-

рено термитом свыше 100 000 стыков.

Сварка производилась двумя способами: комбинированным и

. врасклинку. Ввиду того, что стыки, свариваемые последним спо-

• собом, Часто выходили из строя, к 1931 г. этот способ перестали

применять. Вместо него начали внедрять способ сварки промежу-

точным литьем. Одновременно начали применять способ сварки

«дуплекс» (способ промежуточного литья с последующим прессо-

ванием). Однако этот способ не получил широкого распростране-

ния из-за сложности технологического процесса.

Качество сварки термитных стыков за первые 10 лет ежегод-

но улучшалось, и количество лопнувших (в течение года) стыков

в среднем не превышало 0,8%.

Применение отечественного термита для сварки рельсовых

стыков показало его превосходство перед импортировавшимся тер-

митом. В стыках рельсов, сваренных отечественным термитом,

значительно меньше процент брака. Это подтверждают резуль-

таты эксплуатации первой очереди Московского метрополитена.

Так, например, каждый рельсовый стык на участке Сокольники—

Парк культуры в 1938 г. выдержал 13,4 млн. ударов с грузона-

пряженностью 53 млн. т-км.

В 1936 г. вышло из строя 0,17% от количества эксплуатируе-

мых в путях стыков, в 1937 и 1938 г. — по 0,5%.

Из приведенного количества выбывших из строя стыков 75%

разрушились из-за наличия болтовых отверстий в зоне сварки.

7

В эти же годы термит стали внедрять в другие отрасли народ-

ного хозяйства. В частности, была разработана и успешно осу-

ществлена термитная сварка стыков легированных труб первого

прямоточного котла высокого давления; начали применять также

термитную сварку для ремонта крупногабаритных стальных де-

талей: валов, колонн и т. п.

2. Применение термитной сварки в трамвайных хозяйствах

Сварка стыков рельсов радикально решает проблему борьбы

с блуждающими токами, которые наносят значительный ущерб

подземным металлическим коммуникациям.

Бесстыковой путь дает возможность уменьшить экономиче-

ские затраты по текущему содержанию пути, позволяет увели-

чить скорость движения рельсового транспорта, уменьшает шум и

удлиняет срок службы подвижного состава.

Рассматривая применяющиеся в настоящее время различные

способы сварки стыков рельсов — электроконтактный, электро-

шлаковый, газопрессовый, ванный, электродуговой с приваркой

накладок и подкладок и термитный,— нельзя не отдать предпочте-

ние последнему, у которого такие преимущества:

1) удобство, маневренность применяющейся оснастки;

2) возможность применения без электроэнергии;

3) высокая производительность;

4) достаточная прочностная характеристика.

Термитная сварка позволила к 1953 г. в Москве и Ленинграде

иметь в трамвайных путях бесстыковые соединения.

В трамвайных хозяйствах многих городов отдается предпочте-

ние термитной сварке стыков рельсов. За последние 25—30 лет

термитная сварка претерпела небольшие качественные изменения.

Из всех способов термитной сварки — кузнечного, промежу-

точного литья, комбинированного, «дуплекс» — получил широкое

распространение способ промежуточного литья.

С 1950 г. применяется модернизированный способ промежу-

точного литья — «единый» способ, который хотя и не дает прова-

ра по всему сечению рельсов, но благодаря простоте всего техно-

логического процесса позволил расширить внедрение термитной

сварки в трамвайных путях.

В связи с массовым применением термитной сварки на транс-

порте появилась потребность как в качественном улучшении свар-

ного стыка — получение плотного стыка с хорошим про^йром и по-

стоянством химического состава термитной стали, так и в изме-

нении количественных характеристик — повышение производитель-

ности, уменьшение расхода материалов и т. д.

В настоящее время продолжительность сварки термитом од-

ного стыка достигает 40—45 мин., а прочность стыка рельсов

Р-43 на излом не превышает 60 т, что ниже достигнутых данных

таких стран, как ГДР и ЧССР.

8

Исследования, проводившиеся авторами на Московском тер-

митно-стрелочном заводе, позволяют сделать следующие выводы:

1) разработать новые марки высококалорийного термита с вве-

дением в шихту ряда легирующих элементов;

2) применить легкую универсальную оснастку и новую сва-

рочную аппаратуру;

3) применить интенсифицированный предварительный подо-

грев стыка с подачей в пламя кислорода под давлением или сжа-

того воздуха;

4) внедрить новые огнеупоры, обладающие высокой газо-

проницаемостью, достаточной термической устойчивостью и меха-

нической прочностью.

Глава II

ФИЗИКО-ХИМИЧЕСКИЕ И МЕТАЛЛУРГИЧЕСКИЕ

ОСНОВЫ ТЕРМИТНОЙ СВАРКИ

1. Условия, необходимые для проведения термитной реакции

Чтобы осуществить термохимическую реакцию между восста-

новителем и окислителем, необходимо наличие определенных ус-

ловий, как то: химической чистоты компонентов термитной ших-

ты, соответствующего измельчения их, определенного соотноше-

ния составляющих термита в шихте, доведения термитной смеси

до температуры начала реакции.

В составе железо-алюминиевого термита восстановителем яв-

ляется алюминий в порошкообразном состоянии, а окислителем—

порошок железной окалины. Химическая чистота восстановителя

и окислителя необходима для обеспечения определенной активно-

сти и теплотворной способности термита, а также для качества

сварки.

Влияние химической чистоты алюминиевого порошка на каче-

ство сварных стыков видно из данных за 1938 г. (табл. 1).

Для термитной сварки рельсов используются алюминиевые

порошки из алюминия марок А-00, А-0, А-1 по ГОСТ 3549—55.

Содержание алюминия в этих порошках находится в пределах:

для А-00—99,05%А1; для А-0—98,95 % А1 и для А-1—98,80 %А1.

Таблица 1

Химическая чистота алюминиевого порошка Количество обследованных СТЫКОВ Процент стыков, лопнувших в течение года

99% А1 2370 0,14

97% А1 1721 0,23

96% А1 503 0,33

94% А1 829 • 0,48

91% А1 808 2,13

9

Окислитель — железная окалина — должен содержать мини-

мальное количество кремния, серы и фосфора.

Кислородный баланс окалины 24,5—26 % О2, что недостаточно

для получения активной высококалорийной термитной реакции.

Чтобы увеличить содержание кислорода в окалине, ее подверга-

ют специальной обработке при высокой температуре в окисли-

тельной среде.

Большое влияние на ход реакции оказывает измельчение со-

ставляющих термитной шихты. Более крупные компоненты ис-

пользуются в реакциях с большими порциями шихты. Для неболь-

ших порций термита применяют более измельченные порошки.

В табл. 2 приводятся средние данные по грануляции порошко-

образных составляющих термита, принятые в разных странах.

I

Таблица 2

Основные составляющие термитной шихты ГДР ЧССР Московский термитно- стрелочный завод

измель- чение в мм содер- жание В % измель- чение в мм содер- жание в % измельчение в мм

до 1948 г. с 1948 г.

Восстанови- тель 0,6-0,2 0.2-0.15 0,15 - 0,075 0,075 40-75 15-30 10-25 5-20 0,6-0,2 0,2—0,1 0,1 50-75 15-30 10-20 . 0,75-0,1 1,0-0,00

Окислитель 1,5-1.0 1,0—0.5 0,5-0,15 5-15 15—50 40-70 1,4-0.4 0,4-0,1 0,1 30-50 50-70 0,00 0,75-0,1 1,0-0,00

Кроме определенной химической чистоты и измельчения со-

ставляющих термита, в термитной шихте необходимо создать пра-

вильные соотношения компонентов. Если железная окалина со-

стоит из окиси железа Fe2O3 (содержание кислорода 30,06%), то

в соответствии с уравнением (3) соотношение компонентов опре-

делится:

2А1 + Fe,O3 = AL О., + 2Fe + Q, . (3)

25,24% 74,76% 47,72% 52,28%

Если окалина состоит из закиси железа FeO (содержание кис-

лорода 22,27%), то соотношение будет:

2А1 + 3FeO = А12О3 + 3Fe + Q2. (4)

20% 80% 37,8% 62,2%

В зависимости от кислородного баланса окалины, который

находится в пределах 22,27—30,06%, содержание алюминид, как

видно из выражений (3) и (4), колеблется в пределах 20—25,24%.

10

Отклонение от указанных пределов в ту или иную сторону на-

рушает нормальные соотношения восстановителя и окислителя в

термите, что приводит к снижению его калорийности, повышает в

термитном металле содержание А1 или насыщает металл кисло-

родом, что отрицательно влияет на качество термитной сварки.

Чтобы осуществлялась реакция между алюминием и железной

окалиной, термитная шихта должна быть нагрета до температу-

ры воспламенения, которая для железо-алюминиевого термита

при указанной выше химической чистоте компонентов и измель-

чении, а также правильно выбранном соотношении составляющих

достигает 1340—1360°. Это — критическая точка начала активной

реакции, хотя медленно протекающие термохимические процессы

уже начинаются при нормальной температуре после смешения

компонентов термитной Лихты.

Медленно протекающие термохимические процессы безопасны,

по они снижают теплотворную способность термита, вследствие

этого длительное хранение его нежелательно.

2. Термохимические реакции

Компоненты термитной шихты имеют различные примеси:

окалина Мп, Si, S, Р, С, Ni, Сг, Си и др.; алюминиевый порошок—

Si, Си, Mg, Zn, Pb и др.

Наряду с основной термохимической реакцией между алюми-

нием и окислами железа происходит ряд дополнительных хими-

ческих реакций:

4А1 + ЗМпО2 = 2А12О3 + ЗМп

4А1 + 3S1O, = 2А12О3 + 3S1

2А1 + Сг2О3 = А1,О3 + 2Сг

4А1 + 3SO2 = 2А12О3 + 3S

2А1 + 3N1O - А12О3 + 3N1 '

10А1 + ЗР2О5 = 5А12О3 + 6Р

Si + 2FeO = SiO2 + 2Fe

3Si + 2Fe2O3 = 3S1O, + 4Fe.

Окислы железа во время реакции раскисляются с образовани-

eivf чистого железа:

Fe2O3-> FeO-> Fe.

с рядом напряжений все элементы, стоящие

В соответствии

левее, во время реакции способны из окислов вытеснять элемен-

ты, расположенные правее. Следовательно, из ряда напряжений

(табл. 3) алюминий имеет возможность вытеснять из окислов

Мп, Si, Cr, Ni и т. д. 1

И

Таблица 3

К, Na,. Са, Mg, Al, Мп, Si, Cr, S, Fe, Co, Ni, Sn, Pb, H, Cu.

__________,_____________________________________£__________

В процессе реакций как основных элементов, так и примесей

происходит выделение тепла (экзотермические реакции).

Все химические реакции подчиняются закону постоянства сумм

тепловых эффектов — закону русского ученого Гесса, который

установил, что какими бы путями из исходных веществ ни полу-

чались определенные химические продукты, суммы тепловых

эффектов всех отдельных реакций вдоль каждого пути одинаковы.

Так, тепловой эффект соединений:

2А1 3/2 О2 = AUO3 -г 378 Ккал/моль

Fe 4- = FeO — 64,3 ккал/моль

2Fe + 3/2О2 = Fe3O3 + 198,5 ккал/моль.

или тепловой эффект реакций (3) и (4) выразится:

2А1 + Fe2O3 = А12О3 + 2Fe 4- Qx

О—198,5 ккал/моль =—378 ккал/моль— О-]- или Qt =

= 378—198,5= 179,5 ккал/моль

2А1 + 3FeO=AI3O3+3Fe + Q,

О—3'64,3 ккал/моль = —378 ккал/моль+ O + Q2 или Q> =

= 378—192,9=185,1 ккал/моль.

В соответствии с законом сохранения энергии, энергия не

теряется и не. создается вновь, она переходит из одного состояния

в другое.

Алюминий в процессе окисления в А12О3 способен выделить

378 ккал/моль тепла, а для восстановления из окисла Fe2O3 же-

леза Fe поглощается

198,5 ккал/моль. Во вре-

мя реакции получаем раз-

ницу в тепловом балансе

(179,5 ккал/моль), кото-

рую используем для свар-

ки.

В процессе восстанов-

ления железа из окисла

кислородный баланс* в

окалине сокращается.

Окись железа Fe2O3 по-

степенно переходит в за-

кись железа FeO, а по-

Диаграмма 1. Зависимость между кисло-

родным балансом окалины и содержанием

закисного и окисного железа.

следияя, теряя кислород,

образует чистое железо.

Между содержанием

12

кислорода в окалине и количеством закисного и окисного железа

существует определенная зависимость (диаграмма 1).

3. Тепловой баланс термитных реакций

В процессе термохимических реакций между алюминием и оки-

слами железа-выделяется теплота, которая для реакций с окисью

и закисью железа имеет значения:

2А1 4 2 • 26+7 - Fe2O3 2-55,85 -т-3-16 = А1,О3 2-26,97 +3 + 2Fe •16 2-55.85) + 179,5 ккал/моль (5)

53,94 159,70 101,94 111,/0 1

25,24% 74,76% ’ 47,72% 52,28% 1 процентное

| соотношение

2А1 + 3FeO . = А12о3 + 3Fe - 4 185,1 ккал/моль (6)

2-26,97 3-55.85 + 3-16 2-26.97 + 3- 16 3-55,85 у молекулярный вес

53,94 215,55 101,94 167,55

.20% 80% 37,8% 62,2% 1 процентное j соотношение

Если 2-26,97 грамм-молекулы алюминия в процессе реакции

с окисью железа выделяют 17'9,5 ккал/моль, а 25,24%А1 (0,2524—

процентное содержание алюминия в весовой единице термита)

будут выделять х калорий теплоты, то 2-26,97—179,5 ккал/моль

0,2524—v

или 179,5 0,2524 олп <

и и х =-------------= 843 ккал;кг,

2 • 26,97

т. е. при сгорании 1 кг термита выделяется 843 ккал тепла.

Скрытая теплота плавления Fe—65 ккал/кг.

Скрытая теплота плавления AI2O3—49 ккал/кг.

Имеем 65-0,5228+49-4772 = 57,4 или при окиси Fe2O3 1 кг тер-

мита дает 843—57,4 = 785,6 ккал тепла.

При средней теплоемкости расплавленного Fe Срре =

= 0,22 ккал/кг град, и теплоемкости А12О3.

СрА1а0з = а + ЬТ - сТ~2 = 27,43 + 3,06 • 10~3 • 2600 - 8,47 • 103 X

35 3

X 2600~2 = 3,53 ккал/град моль или ^-’—^0,35 ккал/кг -град.

Температура, развиваемая во время реакции, будет:

ет(СрРе а + СрА1А

я де: t — температура реакции в град;

, Q — теплотворная способность термита в

ккал/кг;

tn — масса термита в кг;

Срне и СрА12о3 — теплоемкости в ккал/кг • град;

а, b — процентное содержание Fe и AI2O3 в тер-

митном расплаве.

13

Для реакции (5)

___________78^ > ________ 2670° z

1(0,22 • 0,5228 + 0,35 • 0,4772) ~

Для реакции (6) соответственно:

Q = 606 ккал^кг и / = 2260°.

Если в железной окалине колебание кислородного баланса

находится в пределах:

ДО, = 30,06% О, - 22,27% О2 = 7,79% О2,

то отклонение в калорийности термита будет:

Д<2 — 785,6 ккал)кг — 606 ккал/кг = 179,6 ккал/кг,

а по температуре реакции:

М = 2670° - 2260° = 410°.

Изменение кислородного баланса окалины на 1% вызывает

соответствующие изменения в калорийности термита на

23 ккал)кг.

Статистическая обработка материалов по химическим анали-

зам на железную окалину, вводимую в сварочный термит на Мос-

ковском термитно-стрелочном заводе, за 1931 —1935 гг. дала сле-

дующий кислородный баланс:

23,59% О2- 28,13% О2 д0 = 54%

25,81% О2 1

Исследования на этом заводе импортной окалины дали сле-

дующие результаты кислородного баланса окалины (табл. 4).

Таблица 4

Состав импортной железной окалины Химический анализ в % Сред- ние зна- чения

Даты проведения анализа на МТСЗ

декабрь 1931 г. декабре 1931 г. апрель 1932 г. август 1932 г. ноябрь 1932 г. ноябрь 1932 г.

Fe 71,2 69,9 71,3 68,88 68,20 68,65 70,02

Мп 0,92 0,30 0,33 0,56 0,60 0,37 0,41

Si 0,17 0,18 0,12 0,36 1,37 1,0 0,53

о2 ИЛИ 28,31 29,62 28,25% О2 29. 28,25 — 30,86°/ 55% О2 30,30 ДО 30,86 2 = 2,61 29,98 4). 29,5 /

14

Из результатов исследования составов железной окалины по

кислороду имеем разницу в кислородном балансе:

*29,55% О2 - 25,81 % О2 = 3,74% О,,

что дает отклонение по калорийности термита: 23 ккал^кг х

X 3,74%О2 = 86 ккал!кг или 12,4% (в процентном отношении).

Для значений минимального кислородного баланса (23,59%О2)

отклонения по калорийности составляют до 20%.

Калорийность термита, выпускавшегося в 30-е годы, вслед-

ствие несовершенства технологии термической обработки окалины

была на 12—20% ниже оптимальных возможностей термитных

смесей по их теплотворной способности. *

Диаграмма 2. Калорийность термита для различных зна-

чений соотношения основных компонентов шихты.

Если приводимые относительные значения в расчетах тепло-

вого баланса термита имеют достаточною степень точности, то

Внельзя говорить об абсолютных значениях, так как принятые ве-

|дичины скрытой теплоты плавления и средней теплоемкости трс-

Куют тщательной проверки применительно к условиям термитных

реакций.

Интересным материалом по определению абсолютных значений

калорийности железо-алюминиевого термита являются измерения

"его калорийности в адиабатическом калориметре, проводившиеся

на МТСЗ.

В калориметре испытывался термит, содержащий алюминие-

вый порошок с химической чистотой по А1 98,18% и кислородным

балансом окалины 25,05%О2.

Калорийность термита (диаграмма 2) резко меняется с изме-

нением соотношения основных компонентов термитной шихты и

„ , , А1

для различных значении коэффициента z = - имеет значения

(см. диаграмму 2). °2

15

С увеличением кислородного баланса окалины повышается

калорийность термита, которая достигает 850 ккал/кг для макси-

мальных значений содержания кислорода в окалине (диаграм-

ма 3).

Результаты калориметрических . измерений теплоты, выделяе-

мой в процессе реакции, уточняют ориентировочные расчеты,

приводимые в настоящем разделе.

С введением в термитную шихту металлической обсечки кало-

рийность термита несколько снижается, так как часть ее расхо-

Диаграмма 3. Изменение калорийности

термита г = 1,12 в зависимости от кис-

лородного баланса окалины.

Диаграмма 4. Изменение теплоты реак-

ции термита с введением в шихту ме-

таллического наполнителя (стальных об-

сечек).

Стальная обсечка увеличивает выход термитного металла из

расплава, однако чрезмерное ее содержание в шихте может ох-

ладить термитный металл.

Калориметрические измерения сварочного термита с качест-

венными показателями (z= 1,030; Al = 96,32%; О2 = 26,58%) дают

следующие значения теплоты реакции (диаграмма 4).

Если принять содержание обсечки в шихте в размере 10%,

что установлено практикой термитных сварок в различных стра-

нах для средних сечений рельсов, то для этих значений калорий-

ность термита снизится на 8%. Для термитов, имеющих высокий

кислородный баланс окалины, снижение калорийности за счет

введения указанного выше количества обсечки несущественно.

Для термитов с содержанием 24% О2 суммарное снижение кало-

рийности достигает 25—30%, что неприемлемо для сварки.

Обязательным условием постоянства теплотворной способное

ти термита является стабильность состава железной окалины по

кислороду.

16

Если разброс по кислородному балансу окалины допускался в

размере ДО2 = 2,61—4,54% (колебания по калорийности AQ =

= 60—150 ккал)кг или 13,5—15,1% потерь тепла), то в соответ-

ствии со стандартом TGL 3082—56 (ГДР) колебание кислородно-

го баланса для окалины допускается в пределах 0,05%02 (колеба-

ние по закисному железу 13,5—14%FeO). Это обеспечивает высо-

кую стабильность термита по его калорийности.

4. Продукты термитных реакций

Продуктами термитных реакций алюминия с окислами железа

являются шлаковая составляющая А12О3 и металл Fe (-5 и 6).

Шлак или термито-корунд применяется в стекольной промыш-

ленности при производстве огнеупоров. Термито-корунд имеет

огнеупорность более 2000°, температуру начала деформации под

нагрузкой 2 кг) см2—1800°, предел прочности при сжатии

1000 кг/см2.

Наряду с высокими показателями огнеупорности . термито-

корунд обладает абразивными свойствами, которые позволяют ис-

пользовать его в абразивной промышленности.

Введение в термитную шихту цирконового концентрата или дру-

гих элементов IV, V и VI групп периодической системы элементов

Д. И. Менделеева повышает огнеупорные свойства термито-корун-

да, а использование элементов этой группы как окислов в термит-

ном процессе ведет к получению материалов с высокой огнеупор-

ностью.

При производстве термитным способом огнеупоров и абрази-

вов применяется шлак, а металл является технологическим отхо-

дом. При термитной сварке или литье используется металл, а от-

ходом является шлак.

В элементарном процессе окислы железа восстанавливаются

до железа с ферритной структурой.

Физико-механические свойства такого железа без легирующих

элементов следующие: предел прочности не превышает 35 кг/мм2,

а твердость 120 единиц по Бринеллю.

При введении в термит легирующих элементов резко повыша-

ются его механические свойства и получается термитная сталь лю-

бого химического состава.

5. Получение термитного металла заданного

химического состава

Для сварки рельсовой стали составляют термитную шихту с

введением легирующих компонентов: углерода, марганца и редко

кремния. Практикой установлено, что термитной сталью в среднем

усваивается: углерода—70%, марганца—60%, кремния—50%.

Рассчитывая состав термитной стали, принимаем во внимание

наличие перечисленных выше элементов в окалине и металличе-

2 Зака) 17

ском наполнителе. В окалине содержание углерода колеблется от

0,08 до 0,23%, марганца—0,45%, а кремния—0,35%.

От рельсовой стали термитная отличается тем, что она содер-

жит 0,08 ы-0,18% А1. Эти включения алюминия не изменяют ме-

ханических свойств стали, но способствуют улучшению структу-

ры металла.

Имеющиеся способы расчета термитной шихты позволяют полу-

чить термитную сталь: по содержанию алюминия в металле—с точ-

ностью до 0,1 %‘и до 0,15%—по ряду других элементов.

Помимо углеродистых сталей, термитным способом можно по-

лучить высоко- и низкомарганцовистые стали, стали аустенитного

класса, обладающие антикоррозионными и жароупорными свойст-

вами.

6. Воспламеняющие средства, применяемые при проведении

термитных реакций

Для зажигания термитных смесей употребляют легковоспламе-

няемые составы, которые при горении развивают температуру, пре-

вышающую 1500°. Для этого используется переходной состав, заго-

рающийся при 150—200°, который вызывает загорание второго со-

става с температурным барьером в 400—600°. Этот состав при сво-

ем горении перекрывает

—\— . температурный барьер

Д J—:—------------' начала термитной реак-

' ’ . ции.

Переходной Ооспламенительны и. На этом принципе ос-

состаО • новывается конструкция

Рис. 1. Термитная спичка. термитных спичек, выпу-

скаемых нашей промыш-

ленностью (рис. 1).

Наряду с термитными спичками можно пользоваться следующи-

ми переходными составами.

Рецепт 1:

бертолетова соль КС1О3—25%;

перекись марганца МпО2—50%;

мелкий алюминиевый порошок— 10%;

сера — 15%.

Рецепт 2:

термит (мелкие фракции компонентов) —75%;

магниевый порошок — 8%;

калийная селитра — 7%

дымный порох—10%.

Р е ц е п т 3:

перекись бария ВаО2—75%;

алюминиевая пудра — 22%;

порошок магния — 3%.

Термитный состав также можно зажечь электрической дугой.

При зажигании брикетированного термита хорошие результаты

дает электрозапал из двух-трех витков мягкой стальной проволоки

диаметром 0.8- 1,0 мм. Спираль электрозапала при подключении

к низковольтному источнику электрического тока сначала разогре-

вает термитную шихту, а затем, перегорая; вызывает реакцию тер-

митных компонентов. Этим способом воспламенения термита удоб-

но пользоваться при зажигании больших порций шихты.

В сложных сварочных и литейных процессах электрозапал дает

возможность производить одновременное зажигание термита в раз-

ных тиглях.

Глава III

РАСЧЕТ СОСТАВА ТЕРМИТНОЙ ШИХТЫ

1. Компоненты термитной шихты

Термитная шихта должна иметь состав, который дает тер-

митную сталь, максимально приближающуюся по химическому

составу и механическим свойствам к рельсовой стали.

Химический состав рельсовой стали для различных типов

рельсов дается в табл. 5.

Из таблицы видно, что в составе стали имеются такие эле-

менты, как углерод, марганец, кремний, сера и фосфор, а для

рельсов, изготовляемых заводом «Азовсталь», — включения

мышьяка.

Ч^обы обеспечить выход термитной стали аналогичного хими-

ческого состава с рельсовой сталью, в термитную шихту вво-

дятся легирующие элементы: ферромарганец—для получения

марганца, редко ферросилиций—для получения кремния и гра-

фит—для получения углерода. Иногда вместо графита вводится

чугунная стружка, которая одновременно является и металли-

ческим наполнителем.

2. Состав термитной стали

При проведении реакции без ввода легирующих элементов

между основными компонентами шихты получается термитный

металл, который по химическому составу имеет: С________0 1%,

Мп — 0,08%, Si —0,09%, S — 0,03%,'Р — 0,04%, А1 — 0,02—0,08%.’

Такая сталь имеет следующие механические свойства 'а, —

35 кг!мм2, й—18—20%.

В период развития термитной сварки в СССР М. А. Карасев

рекомендовал для сварки рельсов в обливе иметь металл с хи-

мическим составом С — 0,25—0,40%, Мп — 0,55—1,00%, Si —

0,25—0,40%, Рч.0,05%, S< 0,04% и механическими свойства-

ми — 50 кг!мм2, й — 8%.

Марка стали с Мп Si Р S As*

не более

М-76 0,69-0,82 0,70-1,00 0,13-0,28 0,040 0,050 0,15

М-75 0,67-0,80 0,70 -1,00 0,13—0,28 0,040 0,050 0,15

М-70 0,63-0,78 0,65-1,00 0,13—0,28 0,045 0,050 — i

М-71 0,64-0,77 0,60 -0,90 0,13-0,28 0,040 1 0,050 —

Я» М-62 0,55-0,70 0,60—0,90 0,13-0,28 0,05 0,05 —

НБ-57 0,48-0,67 0,60-1,00 0,15-0,30 0,07 0,06 —

НБ-61 0,53-0,70 0,60-1,00 0,15-0,30 0,07 0,06 —

Б-48 0,42-0,55 0,60-1,10 0,10-0,30 0,08 0,06 —

М-67 0,60-0,75 0,60—0,90 0,^3—0,28 0,04 (0,05) 0,050 0,16

Б-56 0,48-0,65 0,60-1,00 0,15-0,30 0,075 0,060 0,16

Мартеновская 0,48-0,61 0,60-0,90 >0,18 0,05 0,05

То же 0,50-0,65 0,60-0,90 >0,18 0,05 0,05

Бессемеровская 0,38-0,50 0,60-1,00 — 0,08 0,06

То же 0,42-0,52 0,60-1,00 — 0,08 0,06

Томассовская — — — 0,07 0,05

Мартеновская ’ 0,40—0,80 — — 0,050 0,055

Бессемеровская 0,35—0,60 __ 0,085 0,065

Углеродистая 0,67-0,80 0,70-1,00 0,13-0,28 0,04 0,04

Средиемаргаи-' цовистая 0,40-0,55 1,2-1,6 0,15-0,35 0,04 0,04

* Для завода «Азовсталь».

20

Таблица а

Стандарт Тип рельсов Твердость концов рельсов, прочно- стные свойства Дата введения стандарта

ГОСТ 8160-56 Р-65 (Р-75) 300-401 НБ С 1 января 1957 г.

ГОСТ 6944-54 Р-50 300-401 НБ С 1 апреля 1954 г.

ЧМТУ 2222-49 Р-50 ав>75 кг'мм? Поставка до 1 ян- варя 1953 г.

ГОСТ 4224-54 Р-43; Р-38 300-401 НБ ав>80 кг мм2 С 1 июля 1954 г.

ГОСТ 4224-48 Р-43; Р-38 ав>72 кг мм2 С 1 января 1949 г. по 1 июля 1954 г.

ГОСТ 5633—51 Р-43; Р-38 300-401 НБ яв>75 кг мм После 1 аир. 1951 г.

ГОСТ 5633-51 Р-43; Р-38 300- 401 НБ ав>75л'г1'л1.и3 После 1 аир. 1951 г.

ГОСТ 4224-48 Р-43: Р-38 ав>70 кг лги 2 С 1 января 1949 г. ио 1 апреля 1951 г.

ГОСТ 7521-55 Р-33 300-401 НБ ав>70 кг мм2 С 1 октября 1955 г.

ГОСТ 7521—55 Р-33 300-401 НБ ав>70 кг 'мм2 С 1 октября 1955 г.

ОСТ 4118 30— 35 кг ног. м ав>70 кг'м3 С 1 марта 1933 г. но 1 января 1949 г.

То же 35—45 „ ов>70 кг' мм2 Те же’

я Менее 35 , „ „ - в > 70 кг‘ мм 2 *

я Более 35 , , „ ав>70 кгмм- •я

Все тины яв>70 кг мм2 я

ГОСТ 5876-51 Р-15; Р-18; Р-24 яв>55 кг мм2 с 1 октября 1951 г.

ГОСТ 5876-51 Р-15; Р-18; Р-24 ов>55 лг .илг- То же

Для рельсов трамвайного типа

То же

21

Этот состав термитного металла отвечал качественной ха-

рактеристике рельсов 30-х годов, по углероду находился на ниж-

ней границе химического состава рельсовой стали (ОСТ 4118), а

по марганцу, кремнию, сере и фосфору соответствовал требова-

ниям стандарта.

В ЧССР для сварки рельсов используют термитный металл с

химическим составом: С—0,25—0,32%, Si —0,2—0,5%, Мп—

1,2—1,5%, . А1 — 0,2—0,4%, Си<0,5%, Р<0,05%, S <0,05%,

S + Р <0,07% и механическими свойствами: < —60 кг/лш2,

ап —1,5 к.гм/см2.

В ГДР состав термитной стали для сварки рельсов принят:

00,25% или средние значения С — 0,35%,

Мп<1,5% или средние значения Мп—1,25%,

Si<0,5% или средние значения Si—0,44%,

Р<0,05% или средние значения Р—0,047%,

S <0,05 % или средние значения S—0,025%,

А1<0,5% или средние значения А1—0,35—0,40%,

Си<0,5% или средние значения Си—0,12—0,15%, для рельсо-

вой стали с содержанием 0,45% С и 0,8—1,0% Мп.

В ФРГ для сварки рельсовой стали с содержанием 0,45% С,

0,8—1,0% Мп употребляется сварочный термит марки 16в, даю-

щий термитную сталь (Аллерт В. ETR 1957 г. VI, 202—214) со

следующим содержанием: С—0,4%; Мп—1,0%; А1—0,48%,

с твердостью термитного металла Не =230 кг/мм2.

Для сварки среднепрочных рельсов используется марка тер-

мита Z-80, а для прочных рельсов Z-90 с механическими свой-

ствами Не —242 и 260 кг/мм2.

Если сравнить термитные стали на склонность их к образо-

ванию закалочных зон через коэффициент эквивалентности по

углероду:

_ „ , Мп , Р , Си . Cr Ni

С/а :—------------- -1---—-----------

3 6 2 13 3 1.5 ’

то можно иметь следующие значения коэффициентов.

А. Для термитного металла:

1. М. А. Карасева

С, = 0,40 •]- = 0,595.

где —С = 0,195

2. ЧССР

с = о 32 - = о,бЗЗ

3 ’ ' 6 2 13

С, — С = 0,313.

3. ГДР:

22

сэ -С = 0,313.

dmax ’

Сэ =0,35 ! (.,><)

З'р ' 6 2 13

С, -С О,24. .

*ср

4. ФРГ

Если принять содержание фосфора и меди как в термитном

металле ГДР (Р = 0,047%; Си = 0,13), то:

Сэ = 0,567 - ( = 0,597;

Э16Ь ’ \ 2 ' 13 J

с, — С = 0,197.

31бй

Б. Для рельсовой стали:

1. Сталь М-75 для рельсов Р-50 и трамвайного типа (см.

табл. 5):

сэ = 0,8-. •мпах g ц оди =0987 ‘ 2 С -С =0,187; 5тах

г' n '7г'п । 0,84 С, = 0,7э0 ’— эср 6 4- 212^1 = 0,907 2 Сэ -С = 0,157. dcp

!. Сталь М-71 для рельсов Р-43 и Р-33:

С, = 0,77 -Г -^1 ^inax f 1 g . л_ .0121^0 94 2 с, - -С = 0,17; 9шах

С, =0,71^-^ э^р ‘ 6 =0,853 2 Сэ -С = 0,143. dcp ’

3. Сталь среднемарганцовистая. трамвайных типов рельсов:

Сэ =0,55 '---'1л Л01. ^ 0.836 Сд . — С = 0,286;

dmax ’ 6 2 *tnax ’

С, = 0,48 212!С=о,73О С3 - С = 0,25;

ср 6 2 СР

4. /Мартеновские рельсовые стали по ОСТ 4118:

Сэ = 0,65 + -г -^-=0,825 Сэ -С = 0,175;

^шах ’ 1 6 2 атах

С, = 0,56 .°'7'4 + = 0,705 С, -С = 0,145.

5. Сталь для рельсов S-49:

Сэ =0,45 -^-4 -^£ = 0,626; С, -С = 0,176.

аер ’ 6'2 СР

23

Сопоставляя значения коэффициентов эквивалентности по

углероду, имеем (табл. 6).

Таблица 6

Ст раны Рельсовая сталь Термитный Металл

Марка С, max Сэ ср Сэ-С Нб кг'мм2 Мар- ка Сэ max Сэ С/? Сэ-С НБ кг, мм2

СССР ОСТ 4118 0,825 0,175 215 М. А. 0,595 0,195 140

0,7С5 0,145 Кара-

сев

ЧССР Рельсы 0,633 0,313 170

ГДР 0,626 0,176 205 Amo- 0,713 0,313

ФРГ S-49 term 0,59 0,24 205

Рельсы S-49 обыч- 0,626 0,176 205 15а 210

ные

То же То же 0,626 0,176 205 16в 230

Рельсы 50 кг пог. м 242 Z-80 254,6

средне- прочные

Рельсы S-49 проч- 260 Z-90 278

ные

СССР М-75 0,987 0,187 260

0,907 0,157

То же М-71 0,94 0,17 250

0,853 0,143

Средпемар- 0,836 0,286 ь

ганцови- стая трам- 0,730 0,25

вайиая k

Если термитный металл в 30-х годах в какой-то мере соот-

ветствовал существовавшим тогда эксплуатационным данным и

составу рельсовой стали, то последовавшее затем изменение гру-

зонапряженности на путях привело к использованию более проч-

ных рельсов и повысило требования, предъявляемые к термит-

ному металлу.

Соответственно коэффициент

возрос с 0,705 до 0,907 (средние

СССР).

эквивалентности по углероду

значения для рельсовой стали

Механические свойства

лись.

термитного металла также повыси-

для рельсов

= 205 кг/мм2,

для рельсов

= 210 кг/мм2,

для рельсов

= 230 кг/мм2,

Нб =205 кг/мм2, термитный металл Нб =

Нб =205 кг/мм2, термитный металл Нб —

НБ =205 кг/мм2, термитный металл Нб =

24

для рельсов НБ =242 кг/мм2, термитный металл Нб —

= 254,6 кг/мм2,

для рельсов Нб =260 кг/мм2, термитный металл Нб —

= 278 кг/мм2.

По данным табл. 6 строится диаграмма 5, в которой механи-

ческие свойства рельсовой стали пропорциональны изменению зна-

чений коэффициента эквивалентности по углероду.

Диаграмма 5. Диаграмма НБ=/(СЭ)

для рельсовой стали.

Диаграмма 6. Диаграмма

НБ — г(С) для термитного

металла.

Значения коэффициента Сэ для рельсовой стали будут,;,,

S-49 обычные— Р С = 0,626;

*Ср

50 кг/пог. м среднепрочные — С = 0,81;

S-49 прочные— Сэ =0,91.

Из табл. 6 значения СЭ С для рельсовой стали равны в

среднем 0,17—0,15; для термитного металла эти величины ко-

леблются от 0,195 до 0,313.

Содержание фосфора в термитных сталях не превышает

0,05%, что определяет величину Сэ — С =0,025.

Концентрация меди также мало влияет на коэффициент

эквивалентности. При 0,5% Си в термитном металле Сэ —С =

= 0,038.

Введение хрома и никеля в небольших количествах не дает

резкого увеличения твердости, что имеет место при введении

марганца. Эти элементы являются дефицитными и дорогостоя-

щими, поэтому их це употребляют в больших количествах. Тоже

можно сказать и о молибдене и других элементах.

Легирование термитного металла Cr, Ni, Mo, V в небольших

количествах не оказывает заметного увеличения величины С2—С.

Следовательно, в термитном металле марок Z-80 и Z-90 меха-

нические свойства были повышены за счет Мп и С.

Между содержанием углерода в термитном металле и меха-

ническими свойствами этого металла имеется следующая зави-

симость (диаграмма 6).

25

»

Используя диаграмму 6 и материалы табл. 6, определяем

возможное содержание элементов в термитах, изготовляемых

в ФРГ (табл. 7).

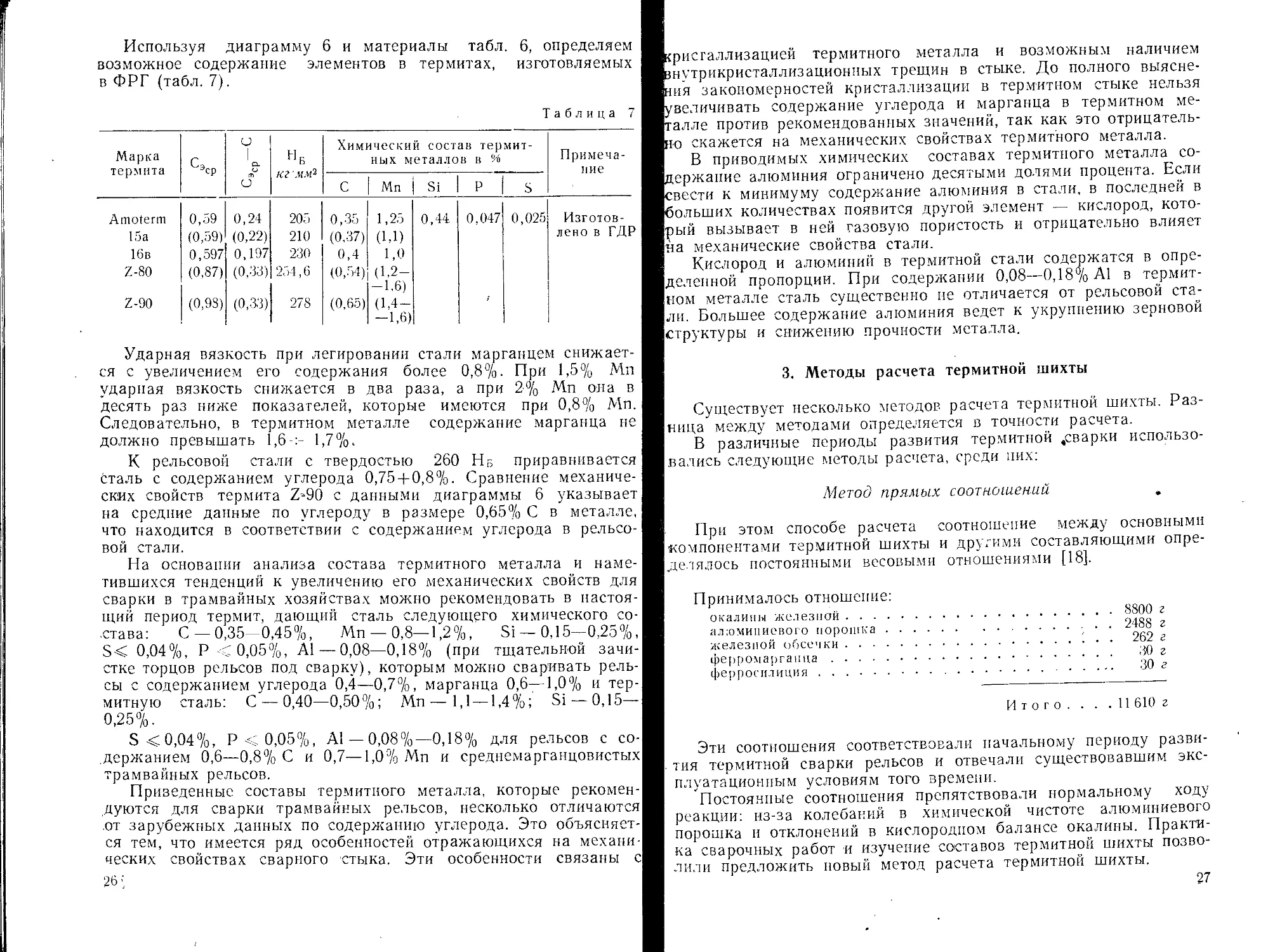

Таблица 7

Марка термита сэ ^ср о <7^ О НБ кг ммз Химический состав термит- ных металлов в % Примеча- ние

С 1 Мп Si Р S

Amoterm 15а 16в Z-80 Z-90 0,59 (0,59) 0,597 (0,87) (0,98) 0,24 (0,22) 0,197 (0,33) (0,33) 205 210 230 254,6 278 0,35 (0,37) 0,4 (0,54) (0,65) 1,25 (Е1) 1,0 (1,2- -1,6) (1,4- -1,6) 0,44 0,047 0,025 Изготов- лено в ГДР

Ударная вязкость при легировании стали марганцем снижает-

ся с увеличением его содержания более 0,8%• При 1,5% Мп

ударная вязкость снижается в два раза, а при 2% Мп она в

десять раз ниже показателей, которые имеются при 0,8% Мп.

Следовательно, в термитном металле содержание марганца не

должно превышать 1,6-:- 1,7%,

К рельсовой стали с твердостью 260 Нг> приравнивается

сталь с содержанием углерода 0,75 + 0,8%. Сравнение механиче-

ских свойств термита Z-90 с данными диаграммы 6 указывает

на средние данные по углероду в размере 0,65% С в металле,

что находится в соответствии с содержанием углерода в рельсо-

вой стали.

На основании анализа состава термитного металла и наме-

тившихся тенденций к увеличению его механических свойств для

сварки в трамвайных хозяйствах можно рекомендовать в настоя-

щий период термит, дающий сталь следующего химического со-

става: С — 0,35-0,45%, Мп —0,8—1,2%, Si — 0,15—0,25%,

S< 0,04%, Р <0,05%, Al — 0,08—0,18% (при тщательной зачи-

стке торцов рельсов под сварку), которым можно сваривать рель-

сы с содержанием углерода 0,4—0,7%, марганца 0,6—1,0% и тер-

митную сталь: С — 0,40—0,50 %; Мп — 1,1 —1,4%; Si —0,15—

0,25%.

S <0,04%, Р < 0,05%, А1 —0,08%—0,18% для рельсов с со-

держанием 0,6—0,8% С и 0,7—1,0% Мп и среднемарганцовистых

трамвайных рельсов.

Приведенные составы термитного металла, которые рекомен-

дуются для сварки трамвайных рельсов, несколько отличаются

.от зарубежных данных по содержанию углерода. Это объясняет-

ся тем, что имеется ряд особенностей отражающихся на механи-

ческих свойствах сварного стыка. Эти особенности связаны с

26 ;

кристаллизацией термитного металла и возможным наличием

рнутрикристаллизационных трещин в стыке. До полного выясне-

ния закономерностей кристаллизации в термитном стыке нельзя

[увеличивать содержание углерода и марганца в термитном ме-

талле против рекомендованных значений, так как это отрицатель-

но скажется на механических свойствах термитного металла.

Г В приводимых химических составах термитного металла со-

[держапие алюминия ограничено десятыми долями процента. Если

[свести к минимуму содержание алюминия в стали, в последней в

[больших количествах появится другой элемент — кислород, кото-

рый вызывает в ней газовую пористость и отрицательно влияет

на механические свойства стали.

| Кислород и алюминий в термитной стали содержатся в опре-

деленной пропорции. При содержании 0,08—0,18% А1 в термит-

ном металле сталь существенно не отличается от рельсовой ста-

ли. Большее содержание алюминия ведет к укрупнению зерновой

структуры и снижению прочности металла.

3. Методы расчета термитной шихты

Существует несколько методов расчета термитной шихты. Раз-

ница между методами определяется в точности расчета.

В различные периоды развития термитной «сварки использо-

вались следующие методы расчета, среди них:

Метод прямых соотношений

При этом способе расчета соотношение между основными

компонентами термитной шихты и другими составляющими опре-

делялось постоянными весовыми отношениями [18].

Принималось отношение:

окалины железной............................... 8800 г

алюминиевого порошка......................; ’ ' 2488 г

железной обсечки............................... 262 г

ферромарганца ....................................г

ферросилиция.................................. 60 г

Итого. . . .11 610 г

Эти соотношения соответствовали начальному периоду разви-

тия термитной сварки рельсов и отвечали существовавшим экс-

плуатационным условиям того времени.

Постоянные соотношения препятствовали нормальному ходу

реакции: из-за колебаний в химической чистоте алюминиевого

порошка и отклонений в кислородном балансе окалины. Практи-

ка сварочных работ и изучение составов термитной шихты позво-

лили предложить новый метод расчета термитной шихты.

27

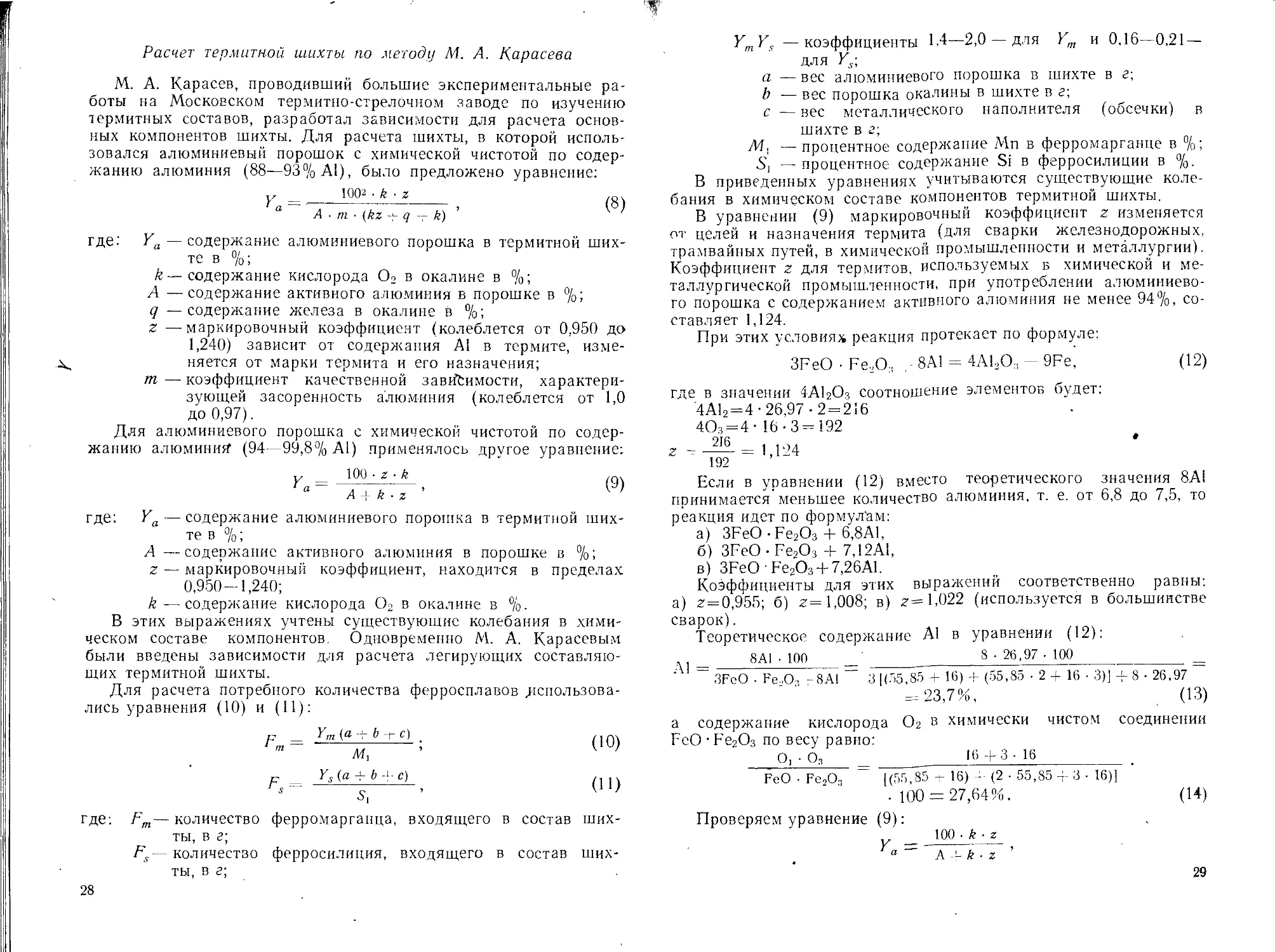

Расчет термитной шихты по методу Л-1. А. Карасева

М. А. Карасев, проводивший большие экспериментальные ра-

боты на Московском термитно-стрелочном заводе по изучению

термитных составов, разработал зависимости для расчета основ-

ных компонентов шихты. Для расчета шихты, в которой исполь-

зовался алюминиевый порошок с химической чистотой по содер-

жанию алюминия (88—93% А1), было предложено уравнение:

Ya =-----L9°2.:?. Д- ; (8)

А m (kz -г q — k)

где: Ya — содержание алюминиевого порошка в термитной ших-

те в %;

k — содержание кислорода О2 в окалине в %;

А —содержание активного алюминия в порошке в %;

q — содержание железа в окалине в %;

z —маркировочный коэффициент (колеблется от 0,950 до

1,240) зависит от содержания А1 в термите, изме-

няется от марки термита и его назначения;

m — коэффициент качественной зависимости, характери-

зующей засоренность алюминия (колеблется от 1,0

до 0,97).

Для алюминиевого порошка с химической чистотой по содер-

жанию алюминия (94—99,8% А1) применялось другое уравнение:

где: Ya— содержание алюминиевого порошка в термитной ших-

те в %;

А —содержание активного алюминия в порошке в %;

z — маркировочный коэффициент, находится в пределах

0,950—1,240;

k —содержание кислорода О2 в окалине в %.

В этих выражениях учтены существующие колебания в хими-

ческом составе компонентов. Одновременно М. А. Карасевым

были введены зависимости для расчета легирующих составляю-

щих термитной шихты.

Для расчета потребного количества ферросплавов использова-

лись уравнения (10) и (11):

р У,п(а -е b (10)

/И,

р Ys (о А- b с) (11)

* “ 5, '

где: Fm— количество ферромарганца, входящего в состав ших-

ты, в г;

Fs—количество ферросилиция, входящего в состав ших-

ты, в г;

28

Ym Ys —коэффициенты 1.4—2,0 — для Ym и 0,16—0,21 —

для Ys;

а — вес алюминиевого порошка в шихте в г;

b — вес порошка окалины в шихте в г;

с — вес металлического наполнителя (обсечки) в

шихте в г;

7И, — процентное содержание Мп в ферромарганце в %;

Sj — процентное содержание Si в ферросилиции в %.

В приведенных уравнениях учитываются существующие коле-

бания в химическом составе компонентов термитной шихты.

В уравнении (9) маркировочный коэффициент z изменяется

от целей и назначения термита (для сварки железнодорожных,

трамвайных путей, в химической промышленности и металлургии).

Коэффициент z для термитов, используемых б химической и ме-

таллургической промышленности, при употреблении алюминиево-

го порошка с содержанием активного алюминия не менее 94%, со-

ставляет 1,124.

При этих условиях реакция протекает по формуле:

3FeO • Fe,O., , 8Al = 4ALO:1 - 9Fe, (12)

где в значении 4А1гО3 соотношение элементов будет;

4А12 = 4 • 26,97 • 2 = 216

4О3 = 4- 16-3 = 192

г.Л1=1>124

192

Если в уравнении (12) вместо теоретического значения 8AI

принимается меньшее количество алюминия, т. е. от 6,8 до 7,5, то

реакция идет по формулам:

a) 3FeO -Fe2O3 + 6,8А1,

б) 3FeO Fe2O3 + 7.12А1,

в) 3FeO Fe2O3 + 7,26Al.

Коэффициенты для этих выражений соответственно равны:

а) 2 = 0,955; б) z= 1,008; в) г= 1,022 (используется в большинстве

сварок).

Теоретическое содержание А1 в уравнении (12):

8А1 • 100 8 • 26,97 • 100

А = --------------- — ------------------------------------=

3FeO • Fe.,O, -8А1 3 [(55,85 + 16) + (55,85 • 2 у 16 • 3)] % 8 • 26,97

= 23,7%, (13)

а содержание кислорода О2 в химически чистом соединении

FeO -Fe2O3 по весу равно:

О, О3 = ______________16 + 3-16_______ _

FeO • Fe2O3 ~ [(55,85 -ь 16) - (2 • 55,85 + 3 • 16)]

• 100 = 27,64%. (14)

Проверяем уравнение (9);

__ 100 fe г

~~ А -с k • z ’

29

где: k = 27,64;

Л = 100 (при химически чистом 100% А1);

z= 1,124 (при химически чистом FeO Ре20з, т. е. 27,64 % О2).

100 • 27,64 • 1,124 3109

-------------------------------------- — —- Л6.1 / <1 ,

1иО , 27,64 • 1,124---131,1

что соответствует результатам из выражения (13).

Для алюминиевого порошка с содержанием 95,97% А1 и 1,92%

Si приведенная активность алюминия:

А1 = 95,97 + 1,92 • / = 95,97 + 1,92 • 0,8 = 97,5 %,

где f—приведенный коэффициент для кремния при расчетах

сварочного термита, равный 0,8.

Кислородный баланс окалины 25,8% Oi, £ = 25,8, маркировоч-

ный коэффициент z=l,022 или:

__ 1(Р k z _ 100 25,8 1,022 _ ,

а~ A-,k-‘z 97,5 -25,8-1,022 , ’ - ' "’

В этот период для сварки рельсов типа II-A комбинированным

способом с предварительным подогревом до 500° и весом порции

7580 г при 380 г обсечки (количество обсечки установлено опытным

путем) необходимо ввести 21,4% алюминиевого порошка или:

(7580—380)-21,4 =1540 г

и окалины соответственно:

7580—(380+1540) =5660 г.

Легирующая присадка рассчитывается для термитных порций

весом от 3 до 13 кг с учетом накопленного опыта.

Количественное содержание ферромарганца принималось рав-

ным 1,7—1,9%, а ферросилиция 0,18—0,21%.

Учитывая качество алюминия и окалины, определяем:

FeMn—1,7%;

FeSi—0,18%.

Исходя из общего веса порций по уравнениям (10) и (11),

определяем:

по анализам содержание Мп в FeMn — 64,68%; Si в FeMn —

0.67%; Si в FeSi—42,10%; Мп в FeSi—2,52%

или количество ферромарганца:

FeMn = - 7580'1’7- = 200 г;

64,7

количество ферросилиция:

г, 7580-0,18 „

FeSi =----------= 33 г.

42,1

Если Si в FeMn и Мп в FeSi незначительное количество,

не учитываются.

Рецептура термита из приведенного расчета выразится:

они

Алюминиевый порошок............................. 1540 г

Порошок окалины................................. 5660 г

Металлический наполнитель ........................ 380 г

Итого....... 7580 г

Ферромарганец .................................... 200 г

Ферросилиций.................................... 33 г

В этот период вес сварочного термита для различных типов

рельсов в зависимости от режима подогрева выражался (табл. 8)

для комбинированного способа сварки.

Таблица 8

Тип рельсов Температура подогрева в град. Вес термита в г Вес металли- ческого напол- нителя в г Общий вес в г

1А До 750 6680 820 7500

ПА 1.о 750 , 5000 500 5500

НА ' До 500 7200 380 7580

111А До 750 4500 450 4950

1VA До 750 4000 400 4400

Ф Объединен- ный I До 750 11 100 1320 12 420

Вывод зависимостей М. А. Карасева

Почти 30 лет основные формулы для расчета термитной ших-

ты считались эмпирическими зависимостями, однако в действи-

тельности они получены не опытным путем, а в результате теоре-

тической разработки.

Маркировочный коэффициент

с учетом химической чистоты алюминиевого порошка по алюми-

нию и порошка окалины по кислородному балансу:

где:

z =

А1тг/, — процентное

в термите;

Ах.ч — химическая

алюминию;

Мтер ' Аул /] gx

Okmep О2 ’ ' ’

содержание алюминиевого порошка

чистота алюминиевого порошка по

30

31

Okmep — процентное содержание порошка окалины в тер-

митной шихте;

О2 — кислородный баланс окалины,

но содержание порошка окалины в шихте можно выразить I

(17)

И

Ок. те? = 100-А1т(,р

или, подставляя в выражение (16), имеем

~_______________________ А\тер -Ах.ч

— (100 А1тг/,)О;

А1тг<Ал,„-г(Ю0-А1^).О2

А1т^ • А= 100 • z • О2 - г • А1тЛ О2

тер

‘ А.у.ч - z Мтер О

= 100 • z • О2

Д1 - 100 z О2 _

~ Л^ + г О2

102 • k • z

Диаграмма 7. Функциональная зависимость

маркировочного коэффициента от содержа-

ния алюминия в термитном металле.

100 • z

А -у k • z И

где k = О>; A.v.4 = А. (18)1

Выведенная зависимостьИ

(18) является выражениемИ

уравнения (9). Следователь-И

но, расчет сводится к созда-И

нию определенного равно-И

весного состояния в составеИ

термитной, шихты для про-"

ведения реакции по форму-

ле (12).

Так как в уравнении (9)

для разных назначений тер-

мита г = 0,95 1,240, то из этого предела для сварочных процес-

сов могут быть приняты наименьшие значения (х = 0,964 -и 1,02).

При недостаточной газопроницаемости форм допустимо дове-

дение г до 1,022. ,

Приведенным значениям z соответствует содержание А1 в тер-

митном металле (диаграмма 7).

Из диаграммы следует, что при 2=0,964-г- 1,02 содержание

алюминия в термитном металле составляет 0,08 :- 0,18% а при

z= 1,022-0,19%.

Я. Л. Клячкин, работавший с М. А. Карасевым, дает материа-

лы по подбору маркировочного коэффициента в зависимости от

величины термитной порции (табл. 9).

Значениям приведенных коэффициентов z (см. диаграмму 7)

соответствует содержание алюминия в термитном металле

0,27% А1; 0,22% А1; 0,19% А1.

32

Таблица 9

Вес термитной пор- , ции в кг 4 :-6,5 6,5-8,5 8,5=12

Маркировочный коэффициент А1 г= О2 1,048 1,036 1,023

газопро

термита

металле.

Практика показывает, что при недостаточно высокой

ницаемости форм и использовании небольших порций

следует увеличивать содержание алюминия в термитном

итобы избежать в обливе сварного стыка газовой пористости.

При небольших порциях термита затрудняется ход термитной

реакции, так как происходит сегрегация порошкообразных состав-

ляющих, что увеличивает содержание кислорода в термитной ста-

ри. Чтобы избежать этого, при составлении шихты приходится

резервировать некоторое дополнительное количество алюминия,

который, переходя в металл облива, исключает появление в нем

кислорода и предупреждает газовую пористость.

Для увеличения выхода термитного металла из шихты и ис-

ключения возможности выброса жидких продуктов термитной

реакции М. А. Карасев предлагал использовать гвоздевую или

шурупную обсечку как металлический наполнитель с химическим

составом: С — 0,10—0,20%; Мп —0.3—0,4%; Si — 0,05-0,10%;

р — 0,01—0,03%.

Обсечка применяется с измельчением от 2 до 3 мм. Количество

обсечки, предназначаемой для сварочных процессов, колеблется

от 10 до 15% от общего веса термита в порции.

В зависимости от величины облива он делал следующие реко-

мендации по проценту вводимого в шихту металлического напол-

нителя:

облив весом до 2 кг — обсечки 9% к весу основных компо-

нентов,

облив весом до 3 кг — обсечки 10% к весу основных компо-

нентов,

облив весом до 4 кг — обсечки 11 % к весу основных компо-

нентов,

облив весом до 5 кг — обсечки 12% к весу основных ком

понентов,

облив весом до 6 кг — обсечки 13% к весу основных компо-

нентов,

облив весом до 7 кг — обсечки 14% к весу основных компо-

нентов.

В специальных сортах термита содержание обсечки доводи-

лось до 25%.

4 Заказ 2397

Метод расчета термитной шихты, принятый в Г ДР

В соответствии со стандартом TGL 3082—56 при расчете тер

митной шихты учитывается использование алюминиевого порошка

имеющего более 99% А1 (алюминиевый порошок А199 HDinl712)

и железной окалины с химическим составом (табл. 10) или соот

ветственно кислородным балансом в пределах 28,70 : 28,65% О.

(см. диаграмму 1). ,

Таблица К

FeO в % Р | S | Си Si

не свыше в

13,5 — 14,0 0,05 0,07 | 0,5 0,35

Примечание /% нинералавключений 6 окалине

Диаграмма 8. Содер/кание алюминиевого порошка в термитной порции

Соотношение основных компонентов термитной шихты опре

деляется по диаграмме 8.

Легирующие элементы вводятся из расчета табл. 11.

Таблица 11

Легирую- щие компо- ненты Стандарт ГДР Весовая до- ля от веса основных компонен- тов в % Химический состав легирующих элементов в %

С Мп Si Сг Р 1 S | N i не более Fe

FeMn С=1,5 TQL=272:1 3,6±0’4 - до 2 >80 2 1 1 0,45^0,06 0,1 Осталь- ное

FeMn С=6 TQL=272:1 Q у ±0/05 2-е 8 >70 3 1 0,55 0,06 0,1 Осталь- ное

Графит 0,3 95 — — —

Металлический наполнитель — гвоздевая обсечка — вводится

в размере от 10 до 20% от веса основных компонентов.

Количество обсечки определяется количеством термитной

шихты.

Термит, изготовляемый в соответствии с приведенными мате-

риалами (табл. 12), имеет высокую калорийность. Этим термитом

можно сваривать рельсовую сталь с содержанием углерода не бо-

лее 0,45 -> 0,50%. При сварке рельсов с содержанием углерода

более 0,50% термитная сталь не имеет достаточно высоких меха-

нических свойств и не дает равнопрочного с рельсом сварного

соединения. Кроме того, при принятых условиях расчета термит-

ный металл содержит до 0,35 % алюминия.

Таблица 12

Марка термита 3510 4010 4515 5015 | 5515,6020 1 6520J7020 7520 8020 8520 9020

Вес основных компо- нентов (в кг) 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 8,5 9,0

% металлического наполнителя от веса основных компонентов 10 10 15 15 15 20 20 20 20 20 20 20

В проспектах, изданных ГДР в 1960 г., процентное содержа-

ние алюминиевого порошка в шихте дается несколько понижен-

ным по сравнению с данными, приводимыми в диаграмме 8. Так,

содержание алюминиевого порошка при 13% FeO составляет для

99% А1—23,6% вместо 24,24% по диаграмме 8.

При этих данных расчетное содержание алюминия в термит-

ном металле будет составлять 0,22 0,25% А1. Некоторая компен-

сация избыточного алюминия в шихте имеет место потому, что

на железных дорогах ГДР принят способ обрезки стыка под свар-

ку пропано-кислородным пламенем, когда торцы рельсов несут

на себе значительный слой окалины. Этот слой и принимает на

себя для раскисления небольшое количество алюминия из тер-

митного расплава.

Метод расчета термитной шихты, принятый в ЧССР

Для термитной шихты используются железная окалина с со-

держанием 13,5—14,5% FeO (кислородный баланс окалины

28,87-г- 28,57% О2), окалина с листового проката. Алюминиевый

порошок с содержанием 99% А1. Для окалины с 14% FeO приня-

то соотношение основных компонентов в шихте:

алюминиевый порошок — 24,3%;

порошок железной окалины — 75,7%.

3*

35

34

При изменении количества закисного железа FeO на 0,1 % от

принятой величины производится уточнение весового количества

окалины на 0,005%.

Легирующие добавки состоят из низкоуглеродистого ферро-

марганца (с содержанием до 80% Мп) и высокоуглеродистого

ферромарганца (содержание углерода — 3-=-3,5%). Низкоуглеро-

дистый FeMn вводится в размере 3% от веса основных компо-

нентов, а высокоуглеродистый — в размере 1%.

Чтобы увеличить содержание углерода, используют чистый

графит, который добавляется к шихте в количестве 0,3 + 0,05%.

Для сварочных порций свыше 4 кг металлический наполни-

тель—.гвоздевая обсечка — вводится в размере 15% от веса

основных компонентов.

Недостатком этого способа расчета является то, что расче:

составлен на производство одной марки термита.

При составлении шихты с окалиной, имеющей 13,5% FeO, про

исходит расчетное завышение алюминия в термитной стали, пре

вышающее показатели, принятые в ГДР

Аналитический метод расчета

Этот способ расчета разработан для получения термитной

стали, которая может быть использована для сварки рельсов с

содержанием углерода 0,4—0,6% и марганца 0,6—0,9%.

Расчетом регламентируется получение термитного металла с

химическим составом: С — 0,30 -+ 0,40%; Мп — 0,8 н-1,2%; Si —

0,1-+0,26%; Р<0,05%; S< 0,04%; Al — 0,08 + 0,18%.

Для термитной шихты используется алюминиевый порошок из

алюминия А-0 (табл. 13) и железная окалина с химическим со-

ставом: Fe>68,8%; Мп—0,3+0,6%; Si — 0,21+0,45%; прочие

примеси < 0,30%; О2>28,65% . ( < 14% FeO).

Расчет основных компонентов термитной шихты ведется по

формуле: •

А =- 46,92 - 0,2346(%А1) - 0,052(%FeO), (19)

где: А — процентное содержание алюминия в термитной

шихте;

% А1 — химическая чистота алюминиевого порошка по алю

минию;

% FeO — содержание закиси железа в окалине.

Содержание окалины рассчитывается:

ОК=Ш%-А, (2Н

где Ок — процентное содержание окалины в термитной шихте

Металлический наполнитель — гвоздевая обсечка — вводится

в количестве 10% от веса алюминиевого порошка и порошка ока третья — окисел металла,

лины для порции термита в 3,5 кг. Добавляемый для повыше-

Легирующие составляющие:

Г %

Г а) ферромарганец Мп 1 по ГОСТ 4755—49, который рассчиты-

вается от веса алюминиевого порошка, порошка окалины и метал-

лического наполнителя;

I 2,4(Д-М+С)

I пМ v '

|де: Мп—количество ферромарганца в г;

|-<- b -F с — компоненты шихты: порошок алюминия, окалина и

I гвоздевая обсечка в г;

I Л4 — процентное содержание марганца в ферромар-

I ганце;

б) графит скрытнокристаллический по ГОСТ 5420—50 вводит-

ся в количестве 0,4% от веса основных компонентов.

Рассчитывая общий вес порции термита, исходят из конструк-

ции облива, способа сварки и типа свариваемых рельсов. Для

этих расчетов необходимо знать выход металла Fe из термитной

шихты.

Для определения процентного содержания железа, вышедше-

го из расплава алюминиевого термита в стехиометрическом соот-‘

ношении, можно пользоваться уравнением:

& %Fe = 28,69 4 — -7-^- , (22)

I 0/» О, % о2

1де: % Fe—выход железа из термитной шихты от общего веса

I основных компонентов;

I % О2— кислородный баланс окалины.

I Метод графического расчета

" Этим способом, предложенным проф. Н. Н. Мурач, опреде-

ляют выход металла из концентрата при производстве ферроспла-

вов, границы термитных, смесей, подбирают шихту, дающую сплав

с определенным соотноше-

нием между металлами, вос-

станавливаемыми из кон-

центрата и окисла.

Расчет шихты ведется по

тройной диаграмме (диаг-

рамма 9), в которой одна

составляющая — алюминие-

вый порошок, другая — вос-

станавливаемый материал

(порошкообразные окислы

извлекаемого металла МпО

или Cr2O3; TiO2 и т. д.),

Диаграмма 9. Тройная диаграмма для рас-

чета металлотермических шихт.

37

36

ния термичности и введения металла окисла в получаемый сплав.

Заштрихованная часть диаграммы обусловливает границы тер-

мичности металлотермических смесей. Линия BE показывает гра-

ницу стехиометрического состава термита.

Если точки R и Т показывают границы термичности смеси для

избранного соотношения окислителей, то кривая /—/V определя-

ет данные по относительному весу полученного металла из шихты,

а кривая V—VIII — извлечение металла из концентрата.

При изменении состава шихты по линии стехиометрических

смесей BE или параллельной ей (например, составы по линии HG)

можно пользоваться зависимостью процентного содержания ме-

талла в ферросплаве IX—X.

Приведенная диаграмма может использоваться для расчета

сварочных термитных смесей.

4. Контроль состава сварочного термита

Р

1OQO

Рис. 2. Испытание сварного стыка рельсов иа

статический излом.

При исследовании сварочного термита проверяются химичес-

кий состав и механические свойства конечного продукта — тер-

митного металла. В процессе химического анализа выявляются

имеющиеся отклонения

по содержанию -С, Мп

Si, Р, S, А1. Одновре

менно проводятся конт-

рольные механические

испытания термитной

стали на <зй; зт; ан\ 8;

Ф; Нб , для чего про-

изводят отливку заго-

товок образцов в пес-

чаные (на крепителе;

формы.

Контрольными образцами сварочного термита сваривают

ся рельсы Р-43. Производится испытание сваренного стыка при

статической нагрузке (рис. 2) с приложением силы в средней час

ти образца по оси облива. При этом новые рельсы Р-43 должны

выдержать без разрушения следующие испытания: нагрузка ста

тическая — Р>60 т; стрела прогиба />12 мм.

Каждый стык рельсов, контролируемый на статический излом

разрушается для осмотра характера излома и структуры металла

Данные по нагрузке Р и стреле прогиба f в момент разруше

ния образца регистрируются.

В месте излома стыка не должно быть газовой пористости, не-

провара рельсов, трещин, вызванных сваркой, и видимых визу-

альным осмотром шлаковых включений.

Чтобы облегчить визуальный осмотр, производят надрез образ

ца по оси облива. Для этого со стороны подошвы по обливу де

лается пропил на глубину 10—15 мм.

38

Для получения точных данных о качестве работы рельсовых

сварных стыков в условиях, приближающихся к характеру экс-

плуатации в путях, целесообразно производить испытания стыков

при соответствующей динамической нагрузке.

Эти испытания проводятся на пульсаторах при ассиметрич-

р 1

ной нагрузке —— =— с определением предела усталости свар-

Дпах Ю

ных рельсовых стыков при 2’10° циклов приложения нагрузок.

Каждый компонент термита перед составлением шихты дол-

жен иметь данные по ситовому анализу и анализу содержания

химических элементов.

Контролируемая партия алюминиевого порошка проверяет-

ся на содержание в нем Al; Fe; Si; Си, порошок окалины — на

FeO; Fe; Мп; Si; Р; S; О2, а металлический наполнитель — на С;

Мп; Si; Р; S.

, Легирующие элементы по химическому составу сверяются

|с требованиями ГОСТов.

I Г л а в а IV

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЖЕЛЕЗО-АЛЮМИНИЕВОГО

ТЕРМИТА

Способ производства термита как по калорийности так и по-

лучаемому составу термитного металла, влияет на качество тер-

митной шихты.

Калорийность термита в зависимости от технологии может

колебаться в пределах 20%. Такие же отклонения имек^ место и

в химическом составе термитной шихты.

Ряд процессов (получение алюминиевого порошка распылени-

ем, магнитная сепарация окалины и т. п.), несмотря на их появ-

ление в 30-х годах, не утратили своего значения и до настоящего

времени.

1. Производство алюминиевого порошка

Для производства сварочных термитных смесей целесообраз-

но использовать алюминиевый порошок с повышенным против

ГОСТ 4135—48 содержанием активного алюминия. Для производ-

ства алюминиевых порошков используется алюминий, изготовляе-

мый по ГОСТ 3549—55, который подвергается измельчению и в

порошкообразном состоянии имеет следующий химический состав

(табл. 13).

Наиболее эффективным способом производства алюминиевого

порошка является метод М. А. Карасева, предложенный в 1925 г.

По этому методу впервые в Советском Союзе начался массовый

выпуск сварочного термита способом воздушной пульверизации

жидкого алюминия.

39

Таблица 13

Химический состав алюминие-

вого порошка в %

Химический состав алюминия в %

Си

всего

примесей

не более

А-00

А-0

А-1

А-2

3549—

—55

3549-

—55

3549—

-55

3549-

—55

99,7

99,6

99,5

99,0

0,01

0,01

0,015

0,02

0,30

0,40

0,50

1,0

99,05 0,50 0,60 0,90 0,01

98,95 0,60 0,65 1,0 0,01

98,8 0,68 0,78 1,1 0,015

98,2 0,90 1,0 1,6 0,02

0,95

1,05

1,2

1,8

Распыленный сжатым воздухом алюминиевый порошок поступает

в приемную камеру, где он оседает и ссыпается в бункер.

При нормальном режиме работы установка с двумя реторта-

ми может давать в сутки до 3 т алюминиевого порошка. Две ре-

торты, имеющие по боковым сторона,м ребра жесткости, вмонти-

рованы в специальную печь, где они прогревгчются двумя газовы-

ми горелками низкого давления, с подачей 20 м3 газа в час через

каждую горелку.

В промышленности применяются установки с раздельной плав-

Модернизированный метод М. А.

используется в мировой практике

Карасева в настоящее время

производства металлических

порошков.

Из существующих способов пульверизации жидкого алюминия

способ, предложенный

М. А. Карасевым, являет-

ся наиболее эффектив

ным, экономичным и дает

мало потерь алюминия.

Установка для произ

водства порошка алюми-

ния представлена на

рис. 3. Она состоит из ре

торты /, вмещающей

100 кг алюминия. Жид

кий алюминий при темпе-

ратуре около 750° возду-

хом, подаваемым под дав-

лением 0,5—1 ати,

сняется по трубке

фонтанирует через

цер 3.

Жидкий металл

iamu-

Сжатый Воздух

05-Wamu £

Рис. 3. Устройство для распыления жидкого

алюминия:

/- реторта; 2 — форсунка; 3 — штуцер; 4— гранулы

алюминия; 5 — трубка.

выте-

5 и

шту-

выте-

кает из отверстия штуце-

ра диаметром 3,2 мм со

скоростью 5,62 м/сек. Вер-

тикальная струя фонтани-

рующего алюминия распыляется направленным под прямым уг-

лом потоком сжатого воздуха.

Сжатый воздух под давлением в 5—6 атм выбрасывается че-

рез 18—20 отверстий форсунки 2. Диаметр этих отверстий 1,8 мм.

Рис. 4. Установка для распыления падающей струи

жидкого алюминия:

/—гранулы алюминия; 2 — защитное пламя.

кой алюминия и последующим распылением его из другой ре-

торты.

Упрощенным является способ распыления сливаемой струи

жидкого металла (рис. 4). В этой установке жидкий алюминий

тонкой струей сливается из ковша на приемный лоток. При сте-

кании металла с лотка он распыляется сжатым воздухом под дав-

лением 5—6’агл».

Алюминиевый порошок, полученный в рассматриваемом уст-

ройстве, имеет следующий гранулометрический состав:

зерно более 3,0 мм

зерно более 2,5 мм

зерно более 2,0 мм

зерно более 1,0 мм .

зерно более 0,6 мм

зерно более 0,5 мм

зерно более 0,4 мм

зерно более 0,25 мм

зерно более 0,20 мм

зерно более 0,10 мм

зерно более 0,09 мм

зерно менее 0,09 мм

0,18%

0,15%

0,21%

1,33%

7,68%

7,73%

11,72%

23,60%

13,50%

18,59%

3,94%

10,71%

40

41

Эта установка с емкостью ковша 0,6 т жидкого металла позво

ляет получить 0,5 т алюминиевого порошка в час.

Алюминиевый порошок, получаемый способом пульверизации

представляет собой застывшие гранулы жидкого металла капле-

образной формы. Каждая гранула покрыта тонким слоем окиси

алюминия, которая предохраняет ее от дальнейшего окисления.

В алюминиевом порошке содержание окиси алюминия А12О3

находится в пределах (табл. 14).

Таблица 14

Измельчение в мм Свыше 1 1:0,80 0,80-:- -:-0,24 0,24- -:-0,20 0,20-н -4-0,14 <0,14 Пудра

Содержание AL, О3 в Н 0,59 0,67 0,93 1,05 1,19 1,83 2,6<9,6

Алюминиевый порошок, получаемый методом распыления, име-

ет объемный вес в пределах 0,85—1,4 г/см3. Более крупные фрак-

ции порошка имеют меньший объемный вес.

В процессе распыления порошок алюминия насыщается желе

зом и кремнием. Для порошков, изготовляемых из алюминия с

химической чистотой 99%, содержание железа и кремния находит

ся в пределах (табл. 15).

Таблица 15

Компоненты Насыщение алюминиевого порошка

Fe 0,43—0,5 0,47 0,73-1,0 0,85

Si 0,28-0,70 0,38

2. Обработка железной окалины

Используемая в сварочном термите железная окалина должна

быть свободна от органических примесей и различного рода вклю-