Текст

Высшее образованиеУчебникВ. А. Новиков, С. В. Савва

Н. И.ТатаринцевЭЛЕКТРОПРИВОД

В СОВРЕМЕННЫХ

ТЕХНОЛОГИЯХЭЛЕКТРОТЕХНИКА A*iA

Высшее образование

БАКАЛАВРИАТВ. А. НОВИКОВ, С. В. САВВА, Н. И. ТАТАРИНЦЕВЭЛЕКТРОПРИВОД

В СОВРЕМЕННЫХ

ТЕХНОЛОГИЯХУчебникПод редакцией В. А. НовиковаДопущеноУчебно-методическим объединением вузов России

по образованию в области энергетики и электротехники

в качестве учебника для студентов высших

учебных заведений, обучающихся по направлению

подготовки «Электроэнергетика и электротехника»МоскваИздательский центр «Академия»

2014

Посвящается 90-летию1 первой в стране кафе¬

дры «Электрификация промышленных предпри¬

ятий» Ленинградского электротехнического ин¬

ститута (в настоящее время кафедра «Робототех¬

ника и автоматизация производственных систем»

Санкт-Петербургского государственного электро¬

технического университета «ЛЭТИ»), начавшей

подготовку инженеров-электроприводчиковПРЕДИСЛОВИЕУчебник «Электропривод в современных технологиях» имеет од¬

ноименное название с дисциплиной, входящей в вариативную часть

профессионального цикла дисциплин примерного учебного плана,

разработанного в соответствии с новым федеральным государствен¬

ным образовательным стандартом высшего профессионального обра¬

зования (ФГОС ВПО) и рекомендованного вузам РФ, обеспечиваю¬

щим подготовку бакалавров по направлению 140400 «Электроэнерге¬

тика и электротехника», профиль «Электропривод и автоматика».В ФГОС ВПО определена область профессиональной деятельно¬

сти бакалавра, указаны объекты профильно-специализированной

профессиональной деятельности, в частности: электрический привод

и автоматика механизмов и технологических комплексов в различных

отраслях хозяйства, нормативно-техническая документация и систе¬

мы стандартизации. Применительно к указанным объектам уточнен¬

ная область профессиональной деятельности бакалавра определяется

как совокупность технических средств, способов и методов человече¬

ской деятельности для преобразования, применения электрической

энергии, управления потоками энергии, разработки и изготовления

устройств и систем, реализующих эти процессы. Ориентируясь имен¬

но на такие область и объекты профессиональной деятельности ба¬

калавра, подготовлен учебник.Материал учебника состоит из четырех глав и приложения, в ко¬

торых с позиций современной теории и практики электроприводных

систем последовательно рассмотрены актуальные вопросы создания

современного высокоавтоматизированного технологического обору¬

дования. Дана обобщающая классификация технологических функ¬

ций электроприводов при их применении в механизмах и техноло¬

гических комплексах в различных отраслях хозяйства. С позиции

этого обобщения представлен материал по проектированию электро¬

приводов для разных технологий и реализации функций управления

электроприводами в технологиях.1 Кафедра основана в 1922 г.3

Учебник способствует формированию и развитию следующих про¬

фессиональных компетенций (ПК), которые должен иметь бакалавр,

завершивший подготовку по основной образовательной программе,

предусмотренной ФГОС ВПО:общепрофессиональных — способность и готовность анализи¬

ровать научно-техническую информацию, изучать отечественный

и зарубежный опыт по тематике исследования (ПК-6);для проектно-конструкторской деятельности:• готовность участвовать в работе над проектами электроэнергети¬

ческих и электротехнических систем и отдельных их компонен¬

тов (ПК-8);• способность разрабатывать простые конструкции электроэнерге¬

тических и электротехнических объектов (ПК-9);• готовность обосновать принятие конкретного технического реше¬

ния при создании электроэнергетического и электротехнического

оборудования (ПК-14);• способность рассчитывать схемы и элементы основного оборудо¬

вания, вторичных цепей, устройств защиты и автоматики элек¬

троэнергетических объектов (ПК-15);• способность рассчитывать режимы работы электроэнергетиче¬

ских установок различного назначения, определять состав обо¬

рудования и его параметры, схемы электроэнергетических объ¬

ектов (ПК-16);для производственно-технологической деятельности:• способность использовать нормативные документы по качеству,

стандартизации и сертификации электроэнергетических и элек¬

тротехнических объектов, элементы экономического анализа

в практической деятельности (ПК-20);• готовность обосновывать технические решения при разработ¬

ке технологических процессов и выбирать технические средства

и технологии с учетом экологических последствий их примене¬

ния (ПК-21);для организационно-управленческой деятельности:• способность анализировать технологический процесс как объект

управления (ПК-28);• готовность обеспечивать соблюдение заданных параметров тех¬

нологического процесса и качество вырабатываемой продукции

(ПК-37);для научно-исследовательской деятельности:• готовность участвовать в исследовании объектов и систем элек¬

троэнергетики и электротехники (ПК-38);• готовность изучать научно-техническую информацию, отечествен¬

ный и зарубежный опыт по тематике исследования (ПК-39);• готовность понимать существо задач анализа и синтеза объектов

в технической среде (ПК-41).4

Системы автоматизированных электроприводов совместно с ком-

пьютерными средствами автоматизации — мощный и высокоэф¬

фективный инструмент многих технологий и средство повышения

их энергоэффективности. Технологии, основанные на движении

различных механизмов машин и агрегатов, доминируют над иными

технологиями в промышленности и являются наиболее энергоемки¬

ми. Важно рассматривать их с позиции применения в автоматизи¬

рованных технологических комплексах, в которых технологические

и транспортные машины и агрегаты осуществляют технологические

процессы обработки и переработки различных веществ, изготавляют

готовые продукты производства.Определим основные общетехнические понятия, используемые

в учебнике. Электропривод — электромеханическая система, со¬

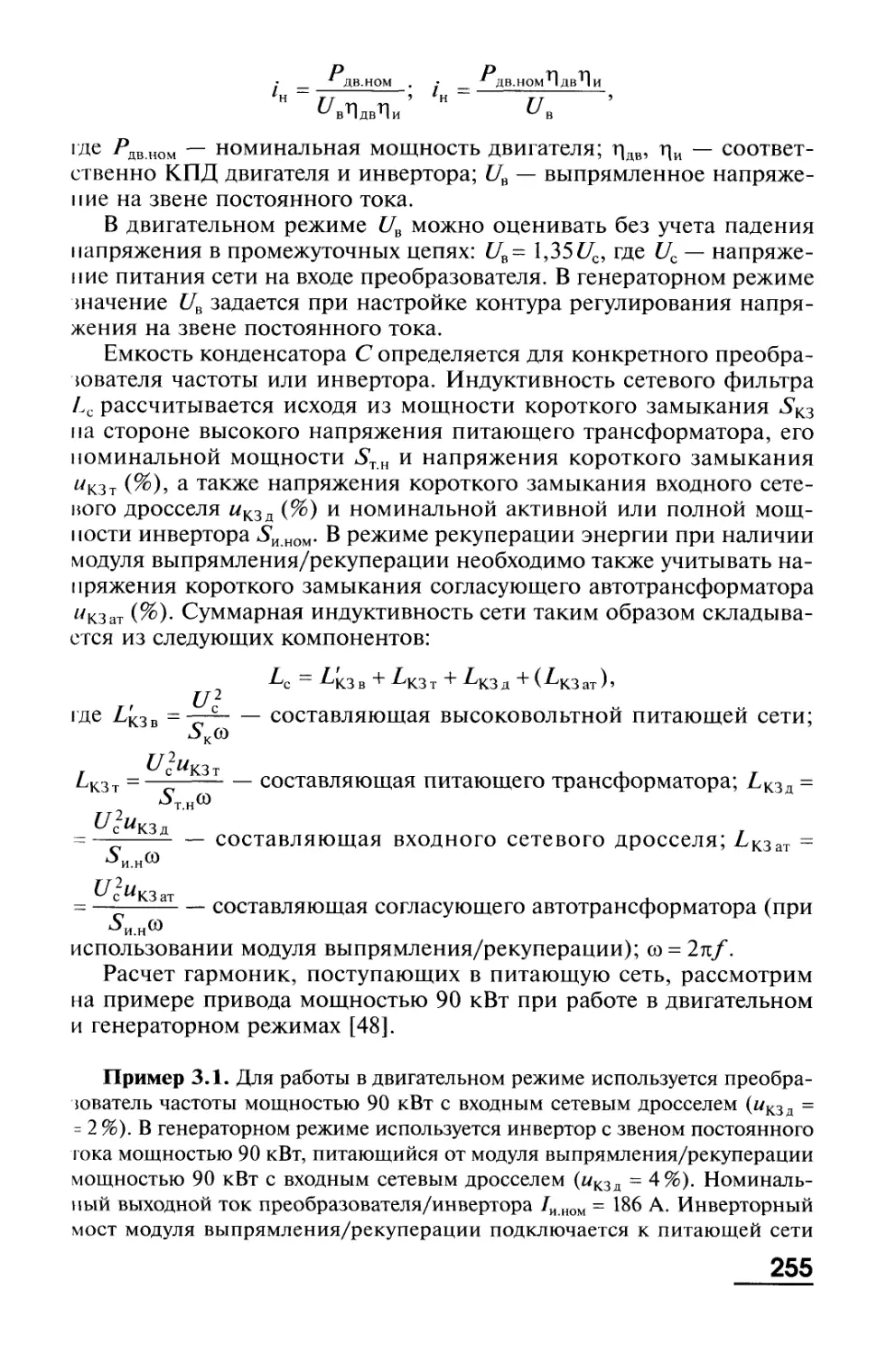

стоящая в общем случае из взаимодействующих преобразователей

электроэнергии, электромеханических и механических преобразо¬

вателей, управляющих и информационных устройств и устройств

сопряжения с внешними электрическими, механическими, управ¬

ляющими и информационными системами, предназначенная для

приведения в движение исполнительных органов рабочей машины

и управления этим движением в целях осуществления технологиче¬

ского процесса [9].Рабочая машина — устройство, выполняющее механические дви¬

жения с целью преобразования материала (вещества). Различают ра¬

бочие машины технологические, преобразующие форму, свойства,

положение материала (обрабатываемого вещества), и транспортные

или подъемно-транспортные, преобразующие положение материа¬

ла (перемещаемого вещества). Рабочая машина включает в себя не¬

сколько (систему) производственных механизмов.Производственный механизм (простейшая рабочая машина) —

устройство, выполняющее механические движения с целью преоб¬

разования материала (вещества) и состоящее из однодвигательного

электропривода, передаточного механизма, исполнительного органа.Передаточный механизм (.механическая передача) — система

тел, предназначенная для преобразования движения одного или не¬

скольких тел в требуемые движения других тел. Обычно в переда¬

точном механизме имеется входное звено, приходящее в движение

от воздействия двигателя (в частности, электродвигателя) и выходное

звено, соединенное с исполнительным органом рабочей машины.

Если в преобразовании движения участвуют жидкие или газообраз¬

ные тела, то передаточный механизм называется гидравлическим

или пневматическим.Исполнительный орган рабочей машины — часть рабочей ма¬

шины, непосредственно осуществляющая преобразование формы,

свойства, положения материала в технологическом процессе.Технологический агрегат — устройство, объединяющее техно¬

логическую машину, которая выполняет механические движения5

с целью преобразования формы, свойства и положения материала,

с устройствами, обеспечивающими тепловые, химические и другие

(не механические) воздействия на материал в процессе производ¬

ства продукции. Такое объединение или присоединение называет¬

ся агрегатированием. В частном случае под агрегатом понимают

объединение двигателя с насосом (насосный агрегат) или двигателя

с компрессором (компрессорный агрегат) и др.Технологический комплекс — совокупность рабочих машин и тех¬

нологических агрегатов, составляющих одно целое при выполнении

технологического процесса. Примерами технологических комплек¬

сов являются прокатный стан, бумагоделательная машина, кордная

линия, представляющие собой систему машин и технологических

агрегатов для осуществления соответственно прокатки металла, из¬

готовления бумаги в рулонах, корда для покрышек.Производственная линия — то же, что технологический ком¬

плекс, но производственное оборудование в котором размещено

в одну линию.Технологический процесс — совокупность последовательных дей¬

ствий и методов обработки, изготовления, изменения состояния,

свойств, формы сырья, материала или полуфабриката, осуществляе¬

мых в процессе производства продукции.Производство — процесс создания материальных благ.Исторически сложилось так, что совершенствование крупных ра¬

бочих машин в ходе технического прогресса превращало их в техно¬

логические комплексы, но термин «машина» сохранился. Например,

бумаго- или картоноделательными машинами называются простые

машины и крупные комплексы, содержащие большое число техно¬

логических агрегатов. В учебнике крупные машины рассматриваются

как технологические комплексы.В настоящее время широко применяют термины электропри-

водные системы и интегрированные электроприводные системы.

И тот и другой термин отражает все более развивающуюся интеграцию

электроприводов со средствами автоматизации, но термин «интегри¬

рованные электроприводные системы» чаще используют применитель¬

но к крупным рабочим машинам и к технологическим комплексам.Механизмы, машины, агрегаты и комплексы часто называют об¬

щим термином промышленные установки или промышленное обо¬

рудование. Применяют также термины технологическое, транс¬

портное, подъемно-транспортное оборудование. Применительно

к электротехническому оборудованию используют понятие элек¬

троустановки.Электроустановка — совокупность электрических машин, аппа¬

ратов, линий и вспомогательного оборудования (вместе с сооруже¬

ниями и помещениями, в которых они установлены), предназначен¬

ные для производства, преобразования, трансформации, передачи,

распределения электрической энергии.6

При сохранении сложившейся терминологии основные акценты

и учебнике сделаны на функциональные особенности оборудования

и технологическом процессе и функции управления приводами, ме¬

ханизмами, агрегатами и комплексами.В приложении к учебнику приведены адреса интернет-сайтов и

Web-серверов фирм — производителей систем электроприводов и

автоматизации. По этим адресам можно получить информацию о

современных средствах фирм и о применении этих средств в техно¬

логиях. На отдельных сайтах имеются фотографии и видеоклипы,

иллюстрирующие различные технологии [1 — 3, 10, 18, 21, 32, 34].При написании учебника принимался во внимание уровень ком¬

петенций бакалавров с учетом двухступенчатой системы обучения

(бакалавры, магистры), предусмотренной новым ФГОС ВПО.Настоящий учебник может быть также использован при изучении

дисциплин, традиционных для других направлений нового ФГОС

ВПО: «Мехатроника и робототехника», «Управление в технических

системах», «Автоматизация технологических процессов и произ¬

водств».Материал книги распределяется между авторами следующим об¬

разом: гл. 2 — В. А. Новиков, гл. 3 — С. В. Савва, гл. 4 — Н.И.Тата-

ринцев, остальной материал написан авторами совместно.Авторы выражают благодарность за предоставление материалов

к написанию фрагментов учебника своим коллегам: О. И. Зементову,

В. О. Осипову, А. А. Прокопову, а также за подготовку части материа¬

ла к изданию магистрантам С. Н. Андрееву и М.А.Ярыгину. Авторы

выражают особую благодарность А. Е. Козяруку, И. Г. Ефимову, со¬

трудникам и бывшему заведующему кафедрой «Автоматизированный

электропривод» МЭИ (Технический университет) Ю.Н. Сергиевско¬

му, а также сотрудникам кафедры «Робототехника и автоматизация

производственных систем» СПбГЭТУ «ЛЭТИ» за помощь в созда¬

нии учебника.

Глава 1СРЕДСТВА ЭЛЕКТРОПРИВОДНОЙ ТЕХНИКИ,

ПРЕДНАЗНАЧЕННЫЕ ДЛЯ УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ1.1. Виды современных технологий, основанных

на управляемых электродвижениях

исполнительных органов механизмов, машин

и комплексовСогласно одному из определений, технология — это способ преоб¬

разования вещества, энергии, информации в процессе изготовления

продукции, обработки и переработки материалов, сборки готовых из¬

делий, контроля качества, управления. Технология воплощает в себе

методы, приемы, режим работы, последовательность операций и про¬

цедур. Она тесно связана с применяемыми средствами, оборудова¬

нием, инструментами, используемыми материалами. Совокупность

технологических операций образует технологический процесс.Среди общего числа технологий можно выделить отдельный

вид — высокие технологии. Это условное обозначение наукоемкой

универсальной, многофункциональной, многоцелевой технологии,

имеющей широкую сферу применения, способной вызвать цепную

реакцию нововведений, обеспечивающей более оптимальное по срав¬

нению с предшествующими технологиями соотношение затрат и ре¬

зультатов. В мировой практике к высоким технологиям, как правило,

относят микроэлектронику, коммуникационную технику, биотех¬

нологии, создание новых материалов, микромеханику и те произ¬

водственные технологии, в которых непосредственно использованы

новейшие достижения физики, химии, механики и информатики.

Именно к таким технологиям принадлежат современные техноло¬

гии, основанные на управляемых электродвижениях исполнитель¬

ных органов механизмов, машин и комплексов. В них используются

новейшие достижения в микропроцессорной и коммуникационной

технике, в силовой электронике, в новых материалах, из которых из¬

готавливают линейные и вращательные двигатели.В системе промышленного производства можно выделить три

класса технологических процессов: 1) добыча сырья, 2) переработка

сырья в полуфабрикат, 3) переработка полуфабриката в товарный

продукт. Первый класс включает в себя процессы добычи твердых,

жидких или газообразных полезных ископаемых, заготовку сырья8

лесопромышленными и сельскохозяйственными комплексами; вто¬

рой — технологии изменения агрегатного состояния или химического

состава вещества; третий — технологии изменения формы и состава

вещества для получения готового товарного продукта. Во всех тех¬

нологических процессах участвуют транспортные и подъемно-транс¬

портные системы, обеспечивающие единство и непрерывность тех¬

нологических процессов.В каждом классе технологических процессов существуют подклас¬

сы, отражающие особенности сырья и способы его добычи, пере¬

работки и изготовления из него готового продукта. Например, при

добыче твердого сырья выделяют технологии подземной, надземной

(открытой) и воднотранспортной разработок; при переработке ста¬

ли — продукта сталеплавильного производства — применяют техно¬

логии непрерывной разливки стали или переработки заготовок, по¬

лученных в результате охлаждения стали в специальных колодцах.Разнообразные производства различают по виду готовой про¬

дукции. Базовыми производствами являются: агропромышленное,

добыча полезных ископаемых, лесопромышленное и лесоперераба¬

тывающее, металлургическое, машиностроительное, бумаге- и кар-

тоноделательное, текстильное, химическое, пищевое.Каждое производство включает в себя технологические ком¬

плексы, объединяющие группу технологических агрегатов, машин

и транспортных средств. Эти комплексы состоят из разнообразных

агрегатов и машин. Например, прокатные станы содержат клети,

ножницы, рольганги и манипуляторы; бумагоделательные машины —

прессы, группы сушильных цилиндров, каландры, наматывающие

устройства, связанные непрерывно движущимися сетками и полот¬

ном бумаги. В структуре технологического процесса производства

готового продукта можно выделить три части: подготовку исходного

сырья в вид, удобный для изготовления готового продукта; изготов¬

ление готового продукта; обработку (резание) и упаковку готового

продукта для отправки его потребителю. В первой части используют

технологические комплексы, применяющие насосы, компрессоры,

смесители, центрифуги, сепараторы, дозаторы и другие механизмы.Технологические комплексы второй части являются главными

п производстве и используют оборудование разных типовых групп.

К технологическим комплексам третьей части производства относят

конвейеры, манипуляторы, кантователи, подъемно-транспортные ма¬

шины, упаковочные машины и другие аналогичные им машины.Особое место занимают технологические комплексы городского

хозяйства. В них системы автоматизированных электроприводов ак¬

тивно используют для водоснабжения и водоотведения, кондицио¬

нирования и вентиляции зданий и сооружений; для электрического

транспорта зданий (лифтов) и городского транспорта (трамваев, трол¬

лейбусов, вагонов метро); для мини-прачечных и мини-производств

мясных и молочных продуктов.9

Любой современный технологический комплекс следует рассма¬

тривать как автоматизированный технологический комплекс (АТК).

В соответствии с технологическим процессом работа АТК опреде¬

ляется задающей программой. При этом осуществляются: контроль

и регулирование электромагнитных, механических, технологических

переменных, показателей качества готовой продукции (переработан¬

ного вещества); автоматическая оптимизация обобщенных показате¬

лей качества работы АТК; контроль состояния электротехнического,

механического и технологического оборудования.В общем виде задача АТК заключается в преобразовании ис¬

ходного вещества в готовую продукцию (переработанное вещество)

на основе получения от технологической среды информации в виде

задающей программы / и энергии Р.Издержки функционирования АТК в виде таких вредных влияний

на среду, как искажение параметров сети электроснабжения, иска¬

жение информации, электромагнитные поля, должны быть сведены

к допустимому по стандартам минимуму, а технологические отходы

переработаны в полезную продукцию. Готовая продукция должна

соответствовать требованиям стандарта к качеству, производиться

за минимально короткое время при минимальном потреблении энер¬

гии. Высвобождаемая энергия машин должна возвращаться в среду,

куда должны поступать информация о работе АТК и данные о каче¬

стве готовой продукции.Функциональная схема современного АТК приведена на рис. 1.1.

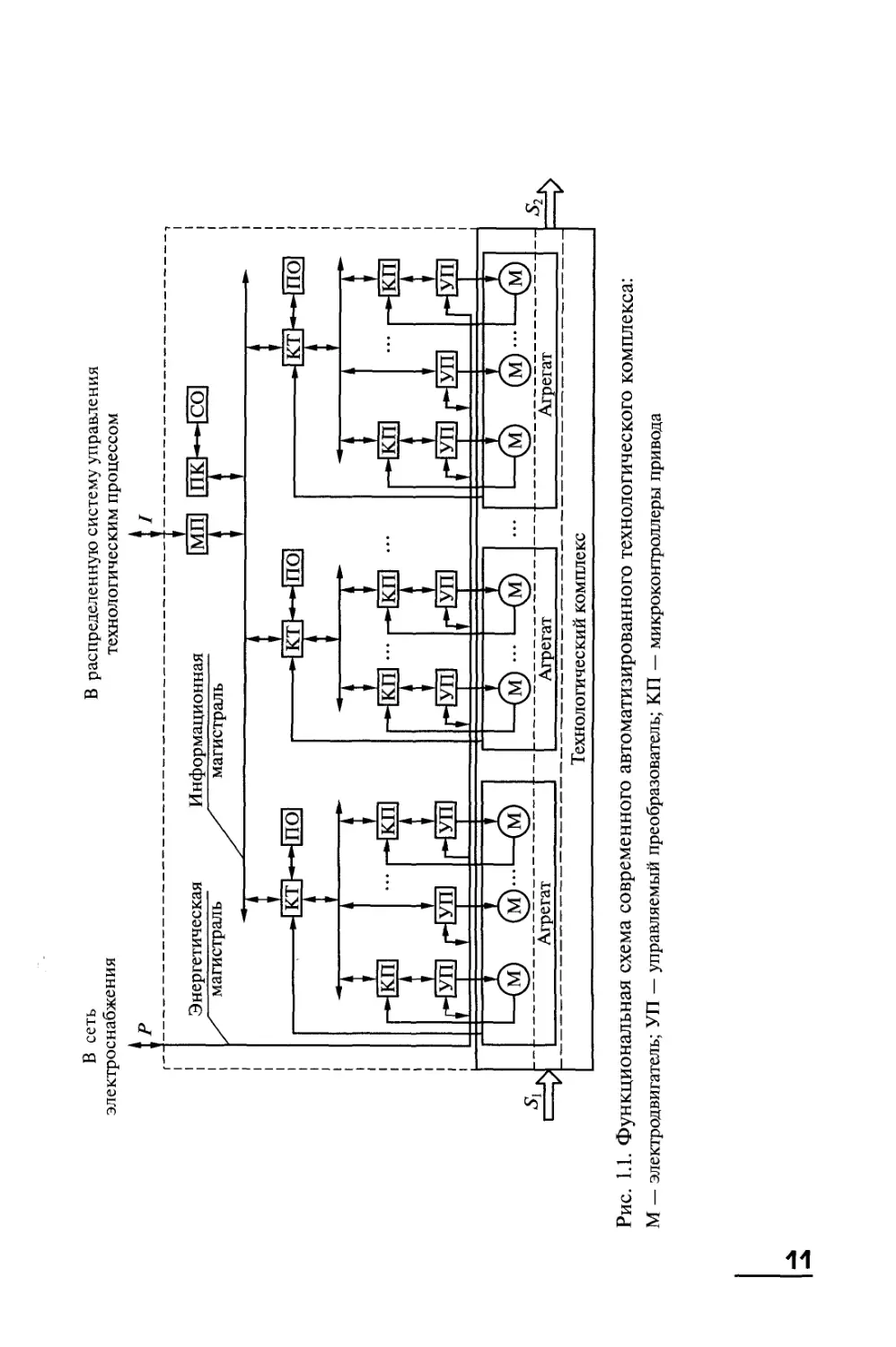

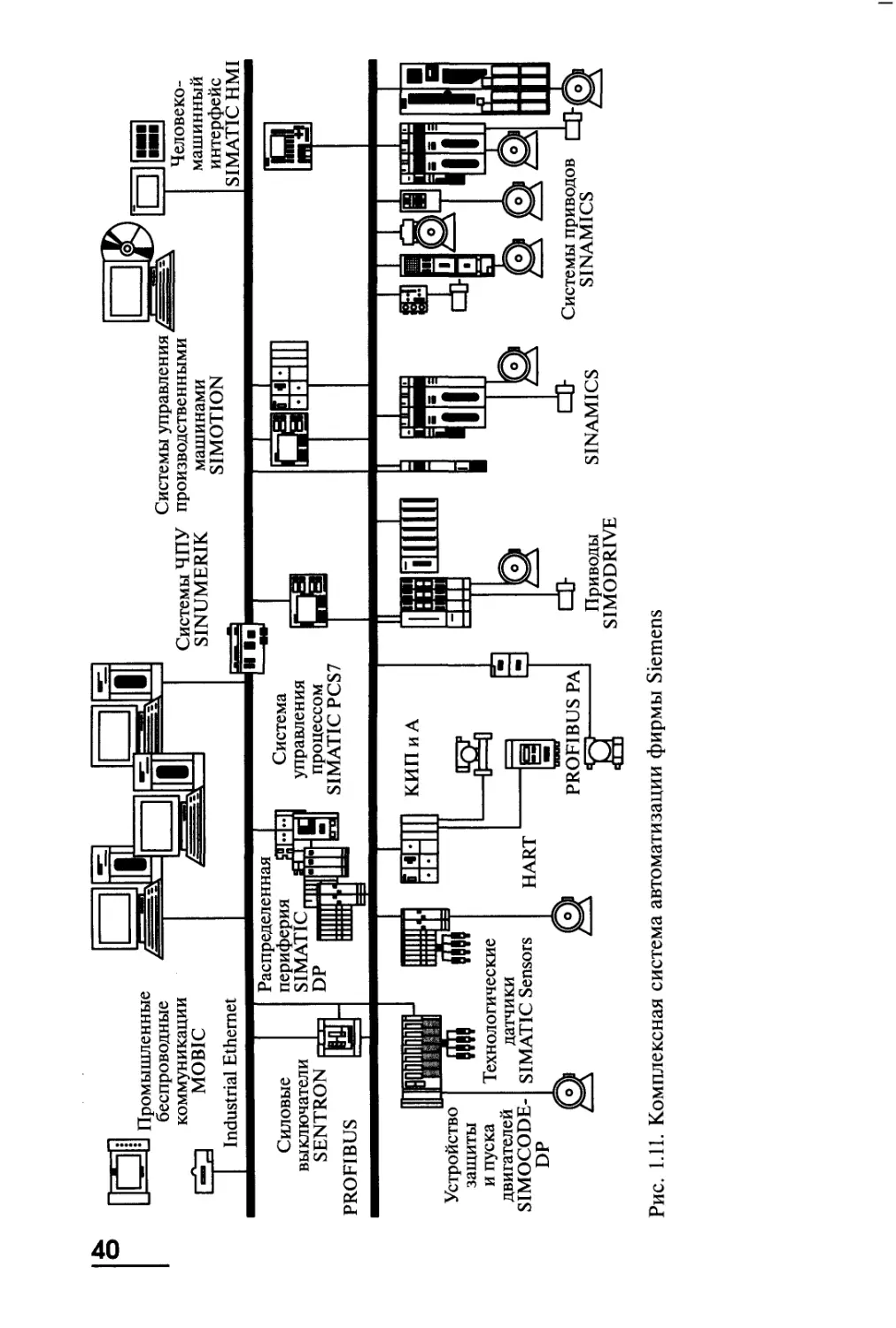

Производственные механизмы рабочей машины оснащаются индиви¬

дуальными электроприводами с электродвигателями М, управляемыми

электронными преобразователями УП, программируемыми микрокон¬

троллерами приводов КП. Совместную работу приводов и механизмов,

входящих в состав технологического агрегата, координирует техноло¬

гический программируемый микроконтроллер КТ. Координацию со¬

вместной работы агрегатов технологического комплекса выполняет

один из микроконтроллеров КТ или специализированный промыш¬

ленный компьютер ПК, входящий в состав станции оператора СО.

Через магистральный преобразователь МП осуществляется связь АТК

с распределенной системой управления технологическим процессом.

Микроконтроллеры (далее контроллеры) взаимодействуют через ком¬

муникационную связь, структура которой в соответствии с существую¬

щими стандартами по индустриальным сетям средств вычислительной

техники может быть различной. Контроль агрегатов и управление ими

могут осуществляться с периферийных пультов операторов ПО.

Контроллер привода выполняет:• управление силовой частью УП;• регулирование момента электродвигателя, скорости и положения

механизма;• программно-логическое управление пуском, остановом и режи¬

мом рабочего функционирования привода;10

if

• автоматическую настройку регуляторов в режиме наладки, кон¬

троль состояния и диагностирования неисправностей в компо¬

нентах электропривода;• защиту и сигнализацию электропривода.Технологический контроллер обеспечивает:• выработку заданий на КП в соответствии с координированной

работой приводов агрегата;• программно-логическое управление пуском, остановом и режи¬

мом рабочего функционирования агрегата;• регулирование технологических переменных;• контроль состояния и диагностирования неисправностей в ком¬

понентах агрегата.Компьютерные системы управления электроприводами, механиз¬

мами, технологическими агрегатами и комплексами выполняются

по единой идеологии с гибким варьированием аппаратных и про¬

граммных средств. В общем случае в состав систем входят: програм¬

мируемые контроллеры, модули интеллектуальной периферии, систе¬

мы визуализации и обслуживания, средства коммутаций, ПК.Контроллеры могут иметь разную конструкцию, но всегда пред¬

усмотрена возможность варьирования их конфигурации благода¬

ря применению устройств расширения и периферийных модулей.

Основой контроллера является центральный блок, содержащий цен¬

тральный процессор и блок питания. В зависимости от задач авто¬

матизации на системной шине контроллера могут монтироваться

различные периферийные модули: цифровых и аналоговых вводов/

выводов, предварительной обработки сигналов, коммуникационных

процессоров. Предусмотрена возможность варьирования разных ти¬

пов центральных процессоров, блоков питания, периферийных мо¬

дулей. Для объектов, требующих повышенной надежности работы,

используют контроллеры, состоящие из двух или трех центральных

блоков с процессорами резервного действия. Программа пользова¬

теля для таких контроллеров такая же, как и для обычных.Модули интеллектуальной периферии решают специальные задачи

пользователя по измерению, оценке, регулированию, стабилизации,

позиционированию и др. Они «интеллектуальны», так как обладают

собственными процессорами и решают самостоятельно в реальном

времени специализированные задачи управления. Их периферий-

ность определяется тем, что с управляемым процессом они непосред¬

ственно связаны через собственные вводы/выводы, благодаря чему

центральный процессор не перегружается и за необходимое время

выполняет собственные задачи.Системы визуализации и обслуживания включают в себя сред¬

ства от простых дисплеев до информационных систем, выполняе¬

мых на базе ПК, которые используют также для подготовки, отладки

и записи программ в контроллеры. В соответствии с задачами про¬

граммно-логического и непрерывного управления, диагностирова¬12

ния, контроля состояния функциональных узлов оборудования, ото¬

бражения информации об управляемом процессе существует стан¬

дартное программное обеспечение в виде функциональных блоков,

обеспечивающих решение частных задач и органично встраиваемых

в программы пользователя. Имеются программы-драйверы, решаю¬

щие задачу сопряжения контроллеров со стандартной периферией,

другими контроллерами и компьютерными средствами автоматиза¬

ции в коммуникационной сети.Электропривод переменного тока стал доминирующим в новых

разработках технологического оборудования, а частотно-регулируе-

мый электропривод с асинхронным короткозамкнутым двигателем

широко применяют и выпускают многие электротехнические фирмы

мира. Совместно с компьютерными средствами управления привод

переменного тока имеет большие функциональные возможности

и адаптирован ко всем объектам применения, где ранее использо¬

вался привод постоянного тока.Оснащение одного производственного механизма или техноло¬

гического агрегата современным компьютеризированным электро¬

приводом не дает заметного эффекта в технологическом процессе.

Эффективным является автоматизация технологического комплек¬

са, объединяющего в технологическом процессе много механизмов

агрегатов и машин. Это учитывают все ведущие электротехнические

корпорации, которые выпускают компьютеризированные электро¬

приводы с развитыми сетевыми и другими средствами, превращаю¬

щими электропривод в эффективный инструмент автоматизации

технологических процессов, где широко используются механизмы

и машины. В состав интегрированных систем многодвигательных

электроприводов включают средства среднего (технологического)

уровня автоматизации, которые ранее относились к автоматизиро¬

ванным системам управления технологическими процессами (АСУ

ТП). Ориентация на автоматизированные технологические комплек¬

сы отражает современный подход к автоматизации механизмов и ма¬

шин, взаимосвязанных технологическим процессом.1.2. Унифицированная платформа средств

электроприводной техникиАнализ мирового опыта создания нового и модернизации дей¬

ствующего технологического оборудования показывает высокую

динамику развития регулируемых электроприводов, компьютерных

средств автоматизации, использования информационных сетей. Она

обусловлена стремлением к максимальному повышению произво¬

дительности технологического оборудования и качества изготавли¬

ваемой продукции. Все ведущие электротехнические корпорации

выпускают регулируемые электроприводы комплектно с компью¬13

терными средствами автоматизации в виде гибко программируемых

систем, предназначенных для широкого использования. Окупаемость

средств, вложенных в такие системы, является наиболее быстрой. Ре¬

гулируемые электроприводы совместно с технологическими устрой¬

ствами используют в качестве средств управления технологическими

переменными — уровнем, давлением, влажностью, температурой,

дозированием и др. Они предназначены для широкого применения

в разнообразных технологиях.Ведущие электротехнические корпорации мира осуществляют раз¬

работку и продажу электроприводов главной для себя и перспектив¬

ной для рынка серии с широкими функциональными и структурными

возможностями, различными вариантами их технической реализации

по условиям применения для самых разнообразных машин и меха¬

низмов. В главных сериях электроприводов разных корпораций мож¬

но отметить много аналогичных признаков. Основными являются

потребительские признаки, характеризующие функциональные, кон¬

структивные и энергосберегающие возможности электроприводов, их

электромагнитную совместимость с технологической средой.Можно выделить следующие общие тенденции развития электро¬

приводов, имеющие устойчивый характер:• постоянно расширяющееся применение регулируемых электро¬

приводов в промышленном оборудовании, транспорте, авиаци¬

онной и космической технике, медицине, бытовой технике для

достижения новых качественных результатов в технологии;• замена нерегулируемых электроприводов регулируемыми в энер¬

гоемком оборудовании (насосы, компрессоры, вентиляторы и др.)

с целью энергосбережения;• распространение блочно-модульных принципов построения

электроприводов, информационных средств, средств управления

и систем управления в целом;• динамичная компьютеризация электроприводов, механизмов, агре¬

гатов и комплексов и новая идеология проектирования систем;• дальнейшее развитие методов каскадного (подчиненного) управ¬

ления, получивших широкое распространение в электроприводах

и органично применимых к управлению технологическими пере¬

менными и интегральными показателями качества обработки,

переработки и производства вещества;• активное развитие и внедрение систем диагностирования, обслу¬

живания, визуализации технологических процессов и процессов

управления.Унифицированные системы выполняют на базе комплектных

электроприводов переменного и постоянного токов. Электроприво¬

ды постоянного тока применяют в новых разработках, как правило,

для целей модернизации оборудования. При создании нового обору¬

дования преимущественно используют электроприводы переменного

тока с асинхронными, синхронными и индукторными двигателями.14

В качестве систем ступенчатого регулирования скорости применяют

электроприводы с двухскоростными асинхронными двигателями, в ко¬

торых секции обмоток статора соединены в треугольник или двойную

звезду. Однако в большинстве практических приложений в настоящее

время используют регулируемые электроприводы с управляемым пре¬

образователем и системами управления, оптимальным образом при¬

способленными по энергетическим и технологическим показателям.Управляемые преобразователи электроэнергии изготавливают

главным образом как полупроводниковые преобразователи в виде

неуправляемых и управляемых выпрямителей, автономных инверто¬

ров напряжения и тока, инверторов, ведомых сетью, преобразовате¬

лей частоты с непосредственной связью. Для устранения искажения

формы напряжения сети в преобразователях применяют фильтроком¬

пенсирующие устройства. Виды преобразователей и их комбинации

определяются типом электродвигателя и задачами управления, мощ¬

ностью, диапазоном регулирования, необходимостью рекуперации

энергии в сеть, влиянием преобразователей на питающую сеть.Дадим краткую характеристику систем «управляемый электрон¬

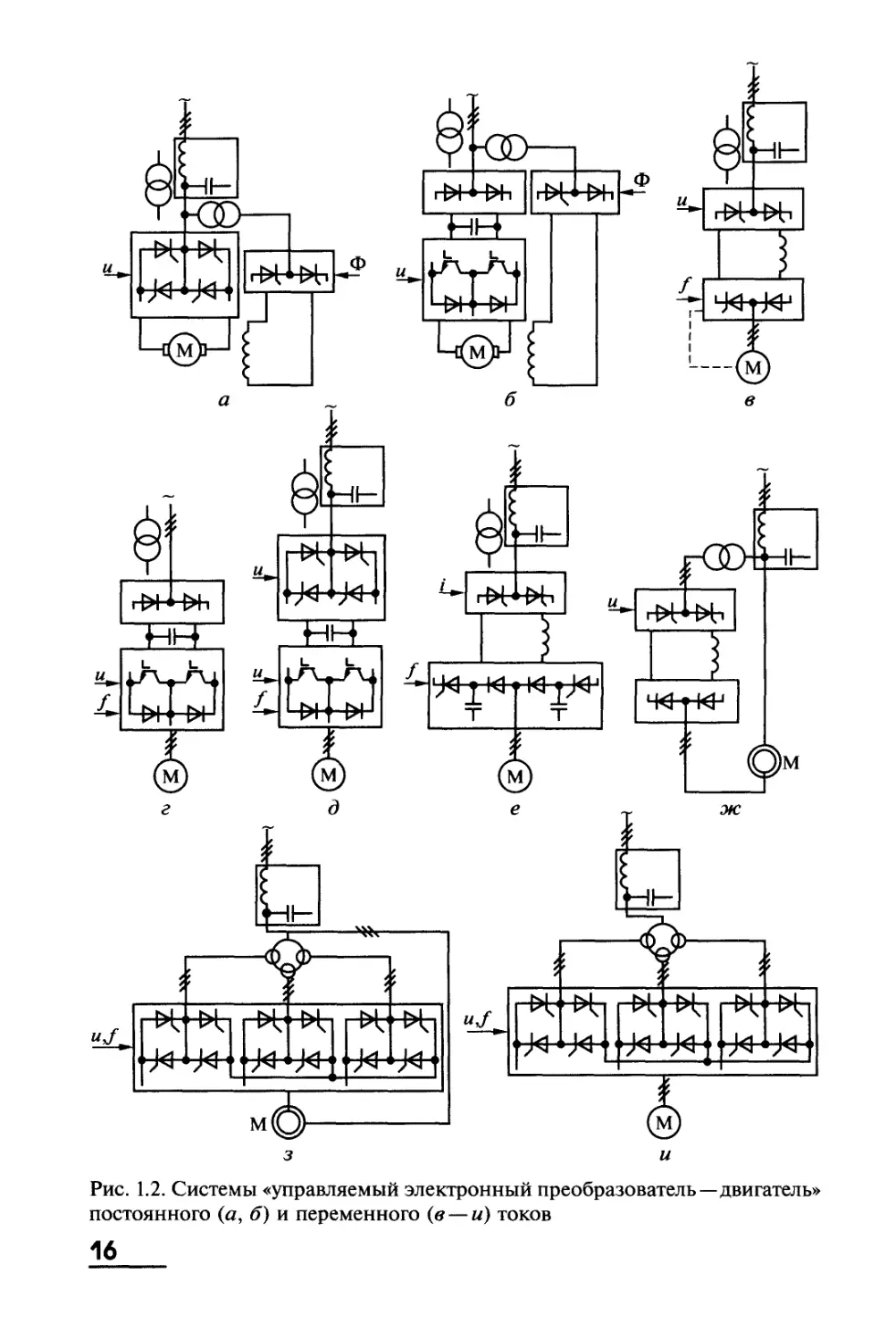

ный преобразователь—двигатель», которые в свое время являлись,

а некоторые являются и сейчас, средством унифицированных плат¬

форм электроприводов разных фирм (рис. 1.2). Схемотехнические

решения преобразователей в электроприводах остаются традицион¬

ными. С учетом возрастания требований к энергетическим характе¬

ристикам электроприводов и их влиянию на сеть развитие получают

преобразователи, обеспечивающие экономичные способы управле¬

ния электроприводами. Изменения схем преобразователей главным

образом связаны с появлением новых полупроводниковых прибо¬

ров, применением блочных принципов построения преобразовате¬

лей на основе унифицированных силовых гибридных модулей, в том

числе на базе интеллектуальных силовых модулей.В электроприводах постоянного тока кроме управляемых выпря¬

мителей (рис. 1.2, а) для получения высокого быстродействия находят

применение системы с неуправляемыми выпрямителями и широтно¬

импульсными преобразователями (рис. 1.2, б). В этом случае можно

обходиться без фильтрокомпенсирующего устройства.Преобразователи, используемые для управления вентильными

двигателями (рис. 1.2, в), содержат управляемый выпрямитель, ана¬

логичный выпрямителю привода постоянного тока, и автономный

инвертор, который управляется по сигналам, поступающим от дат¬

чика положения ротора синхронного двигателя (СД).Коммутатор в схеме вентильного двигателя (ВД) по принципу

действия представляет собой управляемый инвертор, который может

питаться непосредственно от источника постоянного тока (сети по¬

стоянного тока, аккумуляторной батареи) или от управляемого вы¬

прямителя, если двигатель подключается к сети переменного тока.

В этом случае коммутатор представляет собой преобразователь ча-15

%гЕ*-К2>-NnННisJ .. K.I

I Ъ*\9 In ■фг*г■Hi-уViKJ . ■ K.I

1 v*\ 1I—i(m)>—I |Ф'ТнРГtCT^tI NJ rvl I/ (M]в1 1 4*ISI 1, ISI L| и <M]гujHI-гН$Hhf■KrQCnrdb:*b-к*!**-Т^Т”1nvj.m;eM*fHI-it—^ 1 ^;Г it-fc*-Игнч--Иг-И:VV, -,VJ ■Muj/’ jf *

t 'JM:-Wr-Hr-Иг-ИгVN Vs* "■ V4| -,VJ .Рис. 1.2. Системы «управляемый электронный преобразователь—двигатель»

постоянного (а, б) и переменного (в — и) токов16

стоты со звеном постоянного тока. В тиристорных преобразователях

частоты коммутация тока в вентилях может быть естественной или

искусственной. Естественная коммутация тиристоров используется

в тех случаях, когда нагрузка инвертора (трехфазная обмотка СД) со¬

держит источник ЭДС той же частоты, что и выходное напряжение

инвертора. При этом благодаря действию этой ЭДС осуществляется

коммутация вентилей, получившая название естественной.Естественная коммутация вентилей, позволяющая использовать

простой по схеме инвертор, может быть осуществлена только при

сравнительно большой ЭДС двигателя, когда его скорость не ниже

10 % номинальной. В связи с этим пуск ВД затруднен и необходимы

специальные меры для устранения этого недостатка.Инвертор с искусственной коммутацией вентилей — преобразо¬

ватель постоянного напряжения или тока в переменный с принуди¬

тельной коммутацией вентилей, вследствие чего его работа практи¬

чески не зависит от характера и режима нагрузки.Регулировать скорость вентильного двигателя можно за счет из¬

менения напряжения на выходе выпрямителя с помощью сигнала и

и частоты автономного инвертора сигналом f Датчик положения

ротора обеспечивает требуемую коммутацию тиристоров инверто¬

ра. Реактор, включенный между выпрямителем и инвертором, вы¬

полняет задачи фильтра.В системах частотного управления асинхронными двигателя¬

ми преимущественно используют инверторы напряжения (ИН)

(рис. 1.2, г, д). Если необходимость рекуперации энергии в сеть пе¬

ременного тока отсутствует, возможно применение неуправляемого

выпрямителя, что приводит к наиболее простой и экономичной схеме

преобразователя (рис. 1.2, д). Возможность применения полностью

управляемых приборов и широтно-импульсной модуляции (ШИМ)

делает эту схему одной из широко используемых в большом диапазоне

мощностей. При необходимости рекуперации энергии в сеть пере¬

менного напряжения наряду с тиристорными инверторами использу¬

ют транзисторные инверторы, схемы которых полностью аналогичны

схеме автономного инвертора асинхронного двигателя (АД).Преобразователи частоты с инверторами тока (рис. 1.2, ё) содер¬

жат два звена. Первое звено — управляемый выпрямитель на тири¬

сторах, промежуточный контур постоянного тока — реактор, второе

звено — автономный инвертор тока, выполненный на обычных од¬

нооперационных или запираемых тиристорах. Автономный инвертор

тока (ИТ) содержит конденсаторы, которые являются источником

реактивной энергии для нагрузки.Главное отличие схемы инверторов тока от инверторов напряже¬

ния состоит в отсутствии шунтирующих обратных диодов. Вследствие

этого можно изменить полярность напряжения на входе инвертора

и при неизменном направлении тока перевести двигатель в генера¬

торный режим. Таким образом, при потреблении энергии из сети17

выпрямитель работает в режиме выпрямления, инвертор — в режиме

инвертирования, электрическая машина — в двигательном режиме,

в первом или третьем квадрантах электромеханических координат.Если двигатель переходит в генераторную область (второй или

четвертый квадрант электромеханических координат), то инвертор

должен работать управляемым выпрямителем, полярность напря¬

жения на промежуточном контуре изменится, ток в этом контуре

не меняет своего направления, а управляемый выпрямитель пере¬

водится в инверторный режим.К основным достоинствам преобразователей с инвертором тока

относятся возможность рекуперации энергии в сеть и безаварийность

режима короткого замыкания по выходу. Основные недостатки: огра¬

ничение верхнего уровня диапазона регулирования выходной часто¬

ты (обычно/2тах = 100... 125 Гц); коммутационные перенапряжения

на тиристорах ИТ; дополнительные потери в двигателе при несину¬

соидальной форме тока.Преобразователи, содержащие неуправляемый выпрямитель и ве¬

домый сетью инвертор и составляющие основу асинхронно-вентиль¬

ного каскада (рис. 1.2, ж), находят применение в приводах большой

мощности при ограниченном диапазоне регулирования скорости. .

Определенную перспективу имеют мощные преобразователи ча¬

стоты (ПЧ) с непосредственной связью в машинах двойного питания

(рис. 1.2, з) и при управлении низкоскоростными асинхронными

или синхронными двигателями (рис. 1.2, и). Для управления син¬

хронными двигателями и машина¬

ми двойного питания можно также

использовать схемы преобразовате¬

лей, приведенные на рис. 1.2, г, д.

Рассмотренные схемы преобразова¬

телей охватывают диапазон мощно¬

стей от десятков киловатт до десят¬

ков мегаватт. Наиболее интенсивное

развитие в исследовании и приме¬

нении к асинхронным короткозам¬

кнутым двигателям и синхронным

двигателям с постоянными магни¬

тами имеют системы, показанные

на рис. 1.2, в, д.Развитие мощных преобразова¬

телей частоты происходит в направ¬

лении создания многоуровневых

преобразователей со звеном посто¬

янного тока. Такие преобразователи

выполняют, в том числе и для высо¬

ковольтных приводов. Трехуровне¬

вый ПЧ изображен на рис. 1.3.Рис. 1.3. Преобразователь часто¬

ты с трехуровневым активным

выпрямителем и автономным

трехуровневым инвертором на¬

пряжения18

Области применения высоковольтных приводов весьма разно¬

образны: насосные станции, системы теплоснабжения и канализа¬

ционных сооружений, компрессоры в нефтяной и газовой промыш¬

ленности, вентиляторы шахтного проветривания, центрифуги (на¬

пример, в производстве сахара), тестомесильные машины, миксеры,

мельницы, экструдеры (червячные прессы) и др.Высоковольтные ПЧ ориентированы на применение с высоко¬

вольтными электродвигателями. В отечественной промышленности

наибольшее распространение получили асинхронные и синхронные

электродвигатели с номинальным напряжением питания 6 и 10 кВ.

Программа поставок зарубежных производителей высоковольтных

электродвигателей стандартизована на следующие напряжения: 2,4; 3,3;

4,16; 4,8; 6,0; 6,6; 7,2 кВ. Соответствующие напряжения имеют и ПЧ.Наибольшее распространение получили высоковольтные пре¬

образователи частоты, выполненные по схеме «12-пульсный не¬

управляемый выпрямитель — промежуточное звено постоянного

тока — трехуровневый инвертор напряжения». Выходной инвертор

напряжения реализуется на базе высоковольтных ЮВТ-транзисто-

ров. Возможно также выполнение инвертора напряжения на базе

запираемых тиристоров (GTO, IGCT). Выпрямитель получает пи¬

тание от входного трехобмоточного трансформатора с вторичными

обмотками, сдвинутыми друг относительно друга на угол 30 эл.град.

12-пульсный выпрямитель состоит из двух диодных 6-пульсных мо¬

стов. Возможна комплектация ПЧ 24-пульсным блоком входного вы¬

прямителя. В моделях с выходным напряжением до 4,16 кВ возможно

непосредственное подключение выходного инвертора к двигателю.

При необходимости рекуперации энергии торможения привода в сеть

электропитания в ПЧ применяется активный трехуровневый выпря¬

митель, аналогичный по своей структуре трехуровневому инвертору.

Схема такого ПЧ показана на рис. 1.3.Ряд корпораций производят высоковольтные ПЧ, выполненные

по схеме, состоящей из входного трансформатора, многоуровневого

инвертора и системы управления. Входной трансформатор служит

для преобразования входного напряжения (3 фазы, 6 кВ) в выход¬

ное напряжение (18 фаз, 578 В), которое после выпрямления питает

ячейки инвертирования. Основной особенностью данного транс¬

форматора является то, что вторичные обмотки разделены на три

группы, по шесть обмоток в группе. Фазовый сдвиг между соседними

обмотками в группе составляет 10°, фазовый сдвиг между 1-й и 6-й

обмотками группы составляет 50°. Каждая фаза инвертора состоит

из шести ячеек инвертирования, что позволяет осуществлять на об¬

мотке двигателя амплитудную модуляцию по 13 уровням, в сочетании

с ШИМ-модуляцией. Подобная многоуровневая ШИМ позволяет

получать практически синусоидальные токи в обмотках и снижает

потери в двигателе. Преобразователи частоты данной конструкции

не требуют дополнительных сетевых фильтров для защиты сети от по¬19

мех, генерируемых преобразователем, имеют высокий КПД (« 98 %)

и высокий коэффициент мощности (« 95 %).Существенным недостатком высоковольтных электроприводов,

построенных по рассмотренным схемам, является их высокая стои¬

мость. Снижения стоимости можно достичь, применив так назы¬

ваемую двухтрансформаторную схему ПЧ. В схеме преобразователя

осуществляется двойная трансформация напряжения с помощью по¬

нижающего и повышающего высоковольтных трансформаторов. Это

позволяет использовать для регулирования частоты относительно

дешевый низковольтный преобразователь частоты. Такие высоко¬

вольтные преобразователи отличают относительная дешевизна и про¬

стота практической реализации. Вследствие этого они наиболее часто

применяются для управления высоковольтными электродвигателя¬

ми в диапазоне мощностей до 1... 1,5 МВт. При большей мощности

электропривода повышающий трансформатор вносит существенные

искажения в процесс управления электродвигателем. Для улучшения

формы выходного напряжения низковольного преобразователя их

комплектуют выходными синусоидальными фильтрами.Основными недостатками двухтрансформаторных преобразова¬

телей являются высокие массогабаритные характеристики, меньшие

по отношению к другим схемам КПД (93... 96 %) и надежность. Пре¬

образователи, выполненные по этой схеме, имеют ограниченный

диапазон регулирования частоты вращения двигателя как сверху, так

и снизу от номинальной частоты. При снижении частоты на выходе

преобразователя нарушается режим работы выходного трансформа¬

тора вследствие увеличения насыщения сердечника. Поэтому, как

показывает практика, диапазон регулирования ограничен в преде¬

лах яном> п > 0,5яном. Для расширения диапазона регулирования ис¬

пользуют трансформаторы с увеличенным сечением магнитопровода,

но это повышает его стоимость, массу и габариты. При увеличении

выходной частоты растут потери в сердечнике трансформатора на пе-

ремагничивание и вихревые токи. В диапазоне мощностей до 1 МВт

экономически оправданным может быть применение низковольтного

двигателя вместо высоковольтного и более дешевого низковольтного

преобразователя частоты.В системах многодвигательных электроприводов возможно ис¬

пользование общих выпрямителей для группы широтно-импульсных

преобразователей или автономных инверторов (рис. 1.4). Достоин¬

ство таких схем заключается в возможности энергосбережения при

передаче энергии торможения с двигателя на двигатель через звено

постоянного напряжения. Подробно об этом сказано в гл. 3 настоя¬

щего учебника.Электромеханические преобразователи (ЭМП) развиваются

в следующих направлениях: конструирование многополюсных ма¬

шин с учетом их совместной работы с управляемыми полупровод¬

никовыми преобразователями; применение новых магнитных мате-20

КТпоин.IIIJIrf’lj1 \ЛN*' ИН„1М11■J\Л 1J1 \ЛN’ Ivl*Рис. 1.4. Система многодвигательного электропривода с групповым выпря¬

мителем и автономными инверторами напряжения:ГВ — групповой выпрямитель; М — электродвигатель; ИН — инвертор напряжения;

ТМ — тормозной модуль; КТ — контроллер технологический; ПО — пульт операторариалов, в том числе для постоянных магнитов; совершенствование

или исключение контактных узлов; использование интенсивных ме¬

тодов охлаждения машин; развитие работ по высокотемпературной

сверхпроводимости. В аспекте использования ЭМП в регулируемых

электроприводах рассмотрим их в том же диапазоне мощностей, что

и преобразователи электроэнергии.Электродвигатели постоянного тока совершенствуются за счет

использования в щеточно-коллекторном узле металловолокнистых

и металлокерамических материалов, что дает возможность существен¬

но повысить окружную скорость двигателей. Однако применение

щеточно-коллекторного узла в традиционных двигателях постоян¬

ного тока приводит к существенному сокращению доли их выпуска

по сравнению с двигателями переменного тока.Безусловно, перспективны вентильные двигатели, которые, яв¬

ляясь по существу синхронными двигателями, рассматриваются спе¬

циалистами по ЭМП как двигатели постоянного тока в связи с тем,

что питание их производится от сети постоянного тока через авто¬

номный инвертор, управляемый сигналами от датчиков положения

ротора. Вентильные двигатели с высококоэрцитивными магнитами

на роторе имеют минимальную удельную массу по сравнению с лю¬

быми другими машинами. При их использовании удачно решаются

вопросы конструирования мехатронных модулей.В вентильных двигателях средней и большой мощности обычно

используются синхронные двигатели с обмоткой возбуждения, распо¬

ложенной на роторе. Вентильные двигатели мощностью 30... 200 кВт21

стали исполняться бесконтактными с обмоткой возбуждения, спе¬

циальным образом располагаемой на статоре вместе с трехфазной

обмоткой. Ротор в этом случае представляет собой безобмоточное

зубчатое колесо (зубчатку), через которое замыкается магнитный

поток, создаваемый обмотками возбуждения и трехфазного пере¬

менного тока. Вращается он синхронно с вращающимся магнитным

полем, создаваемым трехфазной обмоткой. Обмотка возбуждения

в этом случае усиливает магнитный поток и тем самым увеличивает

вращающий момент двигателя.Асинхронные короткозамкнутые электродвигатели конструк¬

тивно наиболее просты и надежны и получают широкое распро¬

странение в регулируемых электроприводах с автономными инвер¬

торами с ШИМ. Совершенствование двигателей происходит за счет

использования новых материалов и новых способов интенсивного

охлаждения. Перспективы применения асинхронных электродвига¬

телей с фазным ротором связаны, прежде всего, с их использованием

в машинах двойного питания.Синхронные электродвигатели традиционно используют в диа¬

пазонах мощностей от сотен киловатт и более. Их совершенствование

происходит за счет исключения контактов путем перехода на вращаю¬

щиеся выпрямители и применения постоянных магнитов.Находит применение вентильно-индукторный электропривод

(ВИП), основными достоинствами которого являются простота,

технологичность изготовления, невысокая стоимость индукторного

электродвигателя, сочетающаяся с широкими регулировочными воз¬

можностями. Мощность таких электроприводов составляет от единиц

до нескольких сотен киловатт и более. Структура силовой части при¬

вода при питании его от трехфазной сети переменного тока аналогична

структуре силовой части асинхронного привода (см. рис. 1.2, д). Авто¬

номный инвертор напряжения в рассматриваемом случае выполняет

функции коммутатора. При этом дополнительно используется датчик

положения ротора для коммутации ключей аналогично вентильному

приводу. В современных схемах ВИП широко используют микропро¬

цессорные средства управления, позволяющие в ряде случаев отка¬

заться от применения датчика положения, а необходимую для работы

информацию о положении ротора получать косвенным путем.В диапазоне малых мощностей традиционно применяют шаговые

электродвигатели, которые в силу своих конструктивных особенно¬

стей обеспечивают создание компактных многокоординатных меха-

тронных модулей с дискретными перемещениями.Состояние электродвигателей, как и иных технических средств

АТК, постоянно подвергается контролю. В связи с этим кроме дат¬

чиков скорости, положения ротора в двигатели встраивают датчики

температуры и вибраций. Это дает возможность повысить эксплуа¬

тационную надежность электродвигателей. Другим путем повышения

надежности электродвигателей в производственных условиях является22

переход на конструктивно закрытые варианты их исполнения с ис¬

пользованием методов интенсивного поверхностного охлаждения.

Это позволяет исключить дисбаланс вращающихся частей двигателей

вследствие электростатического оседания на них производственной

пыли при самовентиляции и устранить преждевременное разруше¬

ние опор из-за вибраций.При проектировании нового технологического оборудования стре¬

мятся к использованию «коротких» механических передач и безредук-

торных электроприводов. В работе [34] показано, что по массогаба¬

ритным показателям и КПД безредукторные электроприводы вполне

сравнимы с массогабаритными показателями и КПД редукторных

электроприводов, если учитывается не только двигатель, но и редук¬

тор. Применение «коротких» механических передач и безредукторных

электроприводов дает существенный выигрыш в достижении более

высоких качественных показателей систем управления движением

исполнительных органов машин и технологическими переменными

и более высокой надежности механизмов. Это объясняется тем, что

механическая передача, охваченная обратными связями, существенно

ограничивает полосу пропускания частот системы управления из-за

наличия упругих механических колебаний. Простейшие механиче¬

ские передачи промышленного применения имеют несколько частот

упругих колебаний в силу податливости зубьев, валов и опор. Если

к этому добавить усложнение передач из-за необходимости приме¬

нять устройства выборки люфтов, то можно полагать, что тенденция

движения к безредукторным приводам будет сохраняться, особенно

для технологического оборудования высокой производительности

и высокого качества. Этим же обусловлено развитие работ по созда¬

нию типовых приводных модулей технологического оборудования

и мехатронных систем. Наиболее распространенные схемы переда¬

точных механизмов и редукторов, применяемых в электроприводных

системах, рассмотрены в подразд. 3.2.Применение пневмоприводов ограничено той областью, где

по условиям технологической среды не применимы электроприводы.

Что же касается гидроприводов, то с учетом явной тенденции пере¬

хода в них на насосы переменной производительности, в которых

регулируются скорость и давление, гидроприводы следует рассма¬

тривать как электроприводы с гидромеханической передачей усилия

или момента. Традиционная область применения гидроприводов —

объекты с малыми перемещениями и большими усилиями.1.3. Бдочно-модульные принципы комплектования

электроприводовВ состав комплектного электропривода входят: электродвигатель

с датчиком или без датчика скорости; управляемый электронный пре¬23

образователь, состоящий из силовых полупроводниковых элементов

(диодов, тиристоров, транзисторов и др.) с системой охлаждения,

защитных предохранителей, разрядных и защитных RLC-цепей,

контроллеров управления преобразователями и контроля состояния

элементов преобразователей; силовой трансформатор, автотранс¬

форматор, реактор, фильтры; коммутационная и защитная аппа¬

ратура в цепях постоянного и переменного токов (автоматические

выключатели, линейные контакторы, рубильники, предохранители);

устройства торможения электродвигателей; контроллеры управления

электроприводом, модули интеллектуальной периферии, ввода и вы¬

вода сигналов, сетевые средства, терминалы, кнопки управления;

пульты управления, содержащие командные, сигнальные и управ¬

ляющие устройства; источники питания.В соответствии с идеологией блочно-модульного исполнения ком¬

плектных электроприводов, как правило, предусматривается возмож¬

ность широкого варьирования средств, входящих в состав комплект¬

ного электропривода, с целью их адаптации к режимам и условиям

работы механизмов в технологических агрегатах.Типовая структурная схема комплектного электропривода пока¬

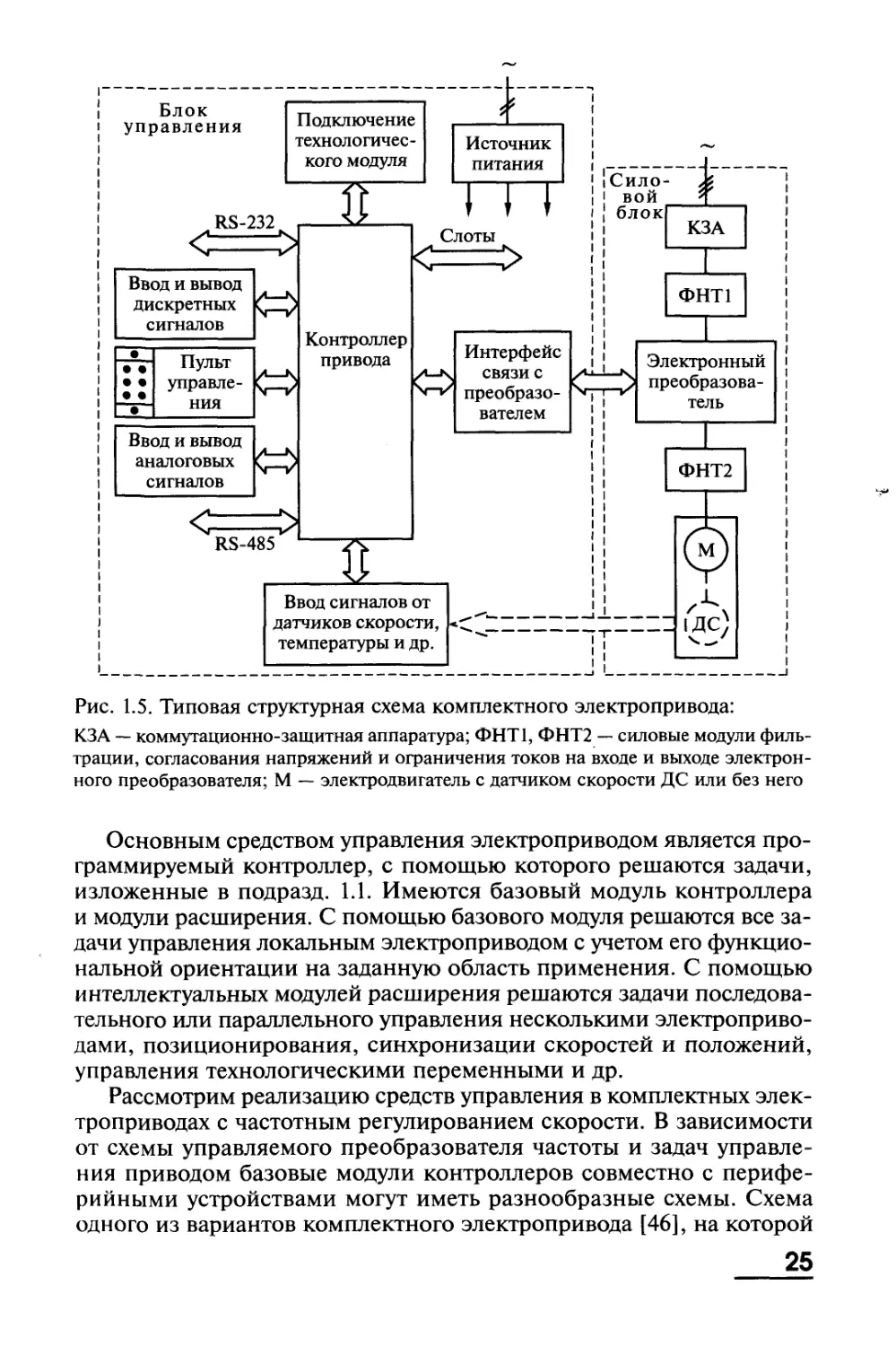

зана на рис. 1.5.Модули электронного преобразователя соответствуют конкретной

схеме электропривода. Так, для частотно-регулируемых электропри¬

водов переменного тока применяют модули выпрямителя и инверто¬

ра; для электроприводов постоянного тока — модули реверсивного

или нереверсивного выпрямителя.Комплектные электроприводы имеют исполнения, отличаю¬

щиеся:• по току, напряжению и мощности преобразователей;• числу двигателей — одно-, многодвигательные;• наличию или отсутствию реверса — нереверсивные, реверсив¬

ные;• способу торможения — с рекуперацией, без рекуперации энергии

в сеть, динамическое торможение;• диапазону изменения скорости;• регулируемым переменным — скорость, положение, синхрониза¬

ция скоростей или положений, нагрузка многодвигательных элек¬

троприводов, мощность, натяжение, давление, подача и др.;• напряжению и частоте питающей сети — 380, 660 В; 3, 6 или 10 кВ;• способу связи с питающей сетью — трансформаторная связь, ре¬

акторная связь.Комплектные электроприводы имеют также различные исполне¬

ния: по конструкции, виду охлаждения силовых полупроводниковых

элементов (естественное, воздушное с помощью вентиляторов, во¬

дяное), по обслуживанию шкафов с аппаратурой (одно- или двусто¬

роннее) и т.п. Указанные признаки отражены в типе, который при¬

сваивает электроприводу завод-изготовитель.24

Рис. 1.5. Типовая структурная схема комплектного электропривода:КЗА — коммутационно-защитная аппаратура; ФНТ1, ФНТ2 — силовые модули филь¬

трации, согласования напряжений и ограничения токов на входе и выходе электрон¬

ного преобразователя; М — электродвигатель с датчиком скорости ДС или без негоОсновным средством управления электроприводом является про¬

граммируемый контроллер, с помощью которого решаются задачи,

изложенные в подразд. 1.1. Имеются базовый модуль контроллера

и модули расширения. С помощью базового модуля решаются все за¬

дачи управления локальным электроприводом с учетом его функцио¬

нальной ориентации на заданную область применения. С помощью

интеллектуальных модулей расширения решаются задачи последова¬

тельного или параллельного управления несколькими электроприво¬

дами, позиционирования, синхронизации скоростей и положений,

управления технологическими переменными и др.Рассмотрим реализацию средств управления в комплектных элек¬

троприводах с частотным регулированием скорости. В зависимости

от схемы управляемого преобразователя частоты и задач управле¬

ния приводом базовые модули контроллеров совместно с перифе¬

рийными устройствами могут иметь разнообразные схемы. Схема

одного из вариантов комплектного электропривода [46], на которой25

в верхней части показаны силовые цепи, а в нижней части — цепи

управления, относящиеся к контроллеру привода и к внешним це¬

пям, представлена на рис. 1.6.Преобразователи переменного тока изготавливают в двух основ¬

ных конструктивных исполнениях: в виде преобразователей частоты,

предназначенных для питания от сети переменного трехфазного на¬

пряжения, и в виде автономных инверторов напряжения, питающихся

от сети постоянного напряжения. Преобразователи частоты включают

в себя блок силового выпрямителя, звено постоянного тока и авто-Для 1-фазной

сети используйте

клеммы R/L1

и S/L2Предохранители

\ U~§ L2 —>-ЕЭS L3—>—ЕЭ-Главный

выключательДроссель пост. Контакт Тормозной

тока (опция) теплового резистор

(опция)Многофункцио¬

нальные

дискретные

входы

(функции

по умолчанию)Многопрофильный

— релейный выход

Ошибка! 250 В~/30 В = (10 мА... 1 А)

(функции

по умолчанию)\ Многофункцио¬

нальный

оптронный выход

+48 В=, макс, 50 мА

(функции

по умолчанию)Многофункциональные

импульсные/аналоговые входы

(по умолчанию: задание частоты)Входы защитного

отключенияВыходы контроля

— (функции

по умолчанию)Интерфейс Memobus

RS-485/422

макс. 115 кбит/сРис. 1.6. Комплектный электропривод переменного тока

26

Рис. 1.7. Схемы ПЧ с диодным выпрямителем (а), активным выпрямите¬

лем (б), выпрямителем с рекуперацией (в)номный инвертор напряжения. Схемы наиболее распространенных

ПЧ показаны на рис. 1.7. В ПЧ имеются одинаковые автономные ин¬

верторы напряжения и разные выпрямители. Как правило, преобра¬

зователи частоты применяют в системах однодвигательного привода.

На базе автономных инверторов напряжения, питающихся от общего

блока выпрямления (выпрямления/рекуперации), реализуются эко¬

номически эффективные системы многодвигательного привода.Преобразователи частоты и автономные инверторы напряжения

могут использоваться для управления как стандартными асинхрон¬

ными двигателями, так и СД. Область применения регулируемых

электроприводов переменного тока очень широка. Для удобства

рассмотрения их функциональных и конструктивных особенностей

целесообразно выделить характерные сегменты рынка приводной тех¬

ники. В зависимости от области применения приводов переменного

тока фирмы-производители преобразовательной техники предлагают

следующие специализированные серии приводов.27

Электроприводы общего назначения (стандартные электро¬

приводы). Используют для автоматизации простых производствен¬

ных механизмов, типовых объектов городского, жилищно-комму¬

нального хозяйства. В связи с острой конкуренцией в секторе стан¬

дартных приводов на рынке в основном представлена продукция

крупных электротехнических корпораций, которые смогли снизить

стоимость своей продукции за счет больших объемов производства

и организованного международного рынка сбыта. Информацию

о фирмах и о стандартных электроприводах переменного тока мож¬

но получить на сайтах электротехнических корпораций (см. прило¬

жение).Высокодинамичные электроприводы. Применяют для реше¬

ния задач автоматизации достаточно сложных производственных

механизмов и машин. Как правило, такие приводы характеризуют¬

ся гибко программируемой системой управления, могут оснащаться

датчиками обратной связи по скорости двигателя, имеют в стандарт¬

ной комплектации широкий набор дискретных и аналоговых входов/

выходов, позволяют расширять функции за счет дополнительных

плат (карт).Модульное исполнение приводов позволяет значительно умень¬

шить потребность в запчастях, повысить ремонтопригодность, со¬

кратить время простоев при аварийных ситуациях. Предусмотрены

дополнительные модули: рекуперативного и динамического тормо¬

жения, входные и выходные фильтры, дроссели и др. Микропроцес¬

сорная система управления преобразователя выполняется на базе

универсальной платы, пригодной для ПЧ любой мощности. Стан¬

дартное программное обеспечение платы позволяет реализовывать

системы на основе алгоритмов скалярного и векторного управления.

На базовой плате имеются входы для подключения импульсного

датчика скорости (энкодера) с интерфейсом HTL, для других типов

датчиков (TTL, lVss, ENDat, резольверов) существуют стандартные

платы расширения. Также возможно увеличить количество дискрет¬

ных и аналоговых входов-выходов. Преобразователи имеют широкий

набор встроенных специальных и технологических функций, по¬

зволяющих адаптировать систему управления привода для решения

конкретных прикладных задач. В стандартном исполнении ПЧ имеет

адаптивный ПИ-регулятор скорости, свободный ПИД-регулятор, ма¬

тематические и логические блоки, программируемые нелинейности,

интегрирующие и дифференцирующие блоки, программные кулачко¬

вые переключатели. В ряде случаев в ПЧ могут быть дополнительно

установлены специальные платы, например технологические платы

Т100, Т300, Т400 в приводах Simovert фирмы Siemens, позволяющие

управлять летучими ножницами, грейферным краном, моталками,

многодвигательным приводом и. т.п. В стандартном исполнении так¬

же реализован полный набор специальных функций: подхват на ходу,

автоматическое повторное включение и т. д.28

Преобразователи разработаны с учетом простоты интеграции

в системы автоматического управления, имеют широкие коммуни¬

кационные возможности. Большое количество встроенных функций

позволяет создавать распределенные системы управления, снижая

требования к системе верхнего уровня. Поддерживаются сетевые

протоколы Profibus-DP, CAN, Simolink, USS.Простота выбора оборудования и наладки приводов обеспечива¬

ется специальными программами, облегчающими выбор оборудова¬

ния, интеграцию приводов в контроллерные системы управления,

наладку привода. Например, при наладке можно непосредственно

видеть и редактировать структурную схему системы управления.

Благодаря применению специальных методов автоматической на¬

стройки и идентификации параметров двигателя возможно добиться

качественной настройки за короткое время и без применения слож¬

ной и дорогостоящей аппаратуры. Программы позволяют снимать

осциллограммы переходных процессов.Возможностями, изложенными ранее, характеризуются, например,

приводы Sinamics фирмы Siemens. К основным областям примене¬

ния этих приводов относятся установки, где от привода требуется

точное позиционирование, точное поддержание скорости, согласо¬

ванное движение нескольких механизмов или специализированные

технологические функции. Привод позволяет достигать высокой про¬

изводительности и точной синхронизации перемещений. Преобра¬

зователи частоты изготавливают в двух исполнениях: с воздушным

и с водяным охлаждением. Тепло, выделяемое преобразователями,

можно отводить из шкафа или места, где установлены преобразова¬

тели, без воздухообмена. Преобразователи с водяным охлаждением

можно использовать в следующих устройствах: экструдеры, прессы,

волочильные машины, стеклодутьевые машины, приводы гребных

винтов судов, цементные мельницы, текстильное оборудование.Высокодинамичные взаимосвязанные (многодвигательные)

электроприводы. В сегменте этих электроприводов производят

преобразователи, предназначенные для управления асинхронными

электродвигателями при высоких требованиях к точности и динами¬

ке регулирования. Электроприводы этого сектора обладают всеми

свойствами электроприводов предыдущего сектора и ориентирова¬

ны на применение в многодвигательных электроприводах машин

и комплексовДля дальнейшего ознакомления с приводами этого сектора рас¬

смотрим основные силовые модули, из которых комплектуют си¬

стемы индивидуальных и многодвигательных высокодинамичных

электроприводов на примере приводов фирмы Siemens. Эти модули

показаны на рис. 1.7 в составе индивидуальных ПЧ.Модуль диодного выпрямителя (ДВ) (см. рис 1.7, а) снабжает

модули инверторов выпрямленным напряжением при работе при¬

вода в двигательном режиме и позволяет питать многодвигательную29

систему (см. рис. 1.4). Можно установить параллельно максимум три

модуля ДВ. Схема состоит из одного «ведущего» модуля и максимум

двух «ведомых». Для обеспечения равенства нагрузок ставится вы¬

равнивающий дроссель с икз = 2%. Номинальный ток должен быть

снижен на 10%. Возможна 12-пульсная схема выпрямления при пи¬

тании двух модулей ДВ от трехобмоточного трансформатора со сме¬

щенными обмотками.Для электрической развязки модуля ДВ от питающей сети при¬

меняют главный контактор и/или автоматический выключатель

(разъединитель) со стороны сети. В случае неисправности главный

контактор также обеспечивает аварийное отключение силового пита¬

ния блока выпрямления. Эффективное отделение от питающей сети

и ограничение помех, идущих в сеть, достигается также применением

входного дросселя и сетевого фильтра.Для торможения двигателя в цепь постоянного напряжения до¬

полнительно устанавливают электронно-резистивный модуль (см.

рис 1.7, а), с помощью которого происходит управляемое рассеива¬

ние энергии торможения на резисторе. Совместно с таким модулем

обеспечивается работа двигателя в четырехквадрантном режиме.

Энергия торможения двигателя рекуперируется автономным инвер¬

тором напряжения в сеть постоянного напряжения и рассеивается

на резисторе.Основными компонентами модуля активного выпрямителя (АБ)

(см. рис 1.7, б) являются диодный выпрямитель и управляемый пре¬

образователь постоянного напряжения в переменное напряжение,

выполненный на транзисторах. Схема активного выпрямителя полно¬

стью совпадает со схемой автономного инвертора. Она обеспечивает

работу привода в четырехквадрантном режиме и рекуперирует энер¬

гию торможения в сеть электропитания. Схемное решение блока обе¬

спечивает поддержание практически неизменного напряжения звена

постоянного тока независимо от напряжения питающей сети даже

в процессе рекуперации. Быстродействующий векторный регулятор

АВ синхронизирован с направлением вектора питающей сети и под¬

чинен регулятору напряжения звена постоянного тока. Этот вектор¬

ный регулятор выдает в сеть практически синусоидальный ток, что

с помощью фильтра помогает свести до заданного уровня гармоники,

генерируемые преобразователем, в сеть. Векторный регулятор также

позволяет регулировать coscp, в результате чего АВ может работать как

компенсатор реактивной мощности. Активный выпрямитель может

передавать энергию в сеть без помощи автотрансформатора. Переход

от двигательного режима к генераторному происходит почти мгно¬

венно, за один период ШИМ инвертора. Точно регулируемое напря¬

жение на звене постоянного тока гарантирует качественное питание

инвертора независимо от напряжения питающей сети. С помощью

АВ высшие гармоники и коммутационные провалы снижены до не¬

значительного уровня.30

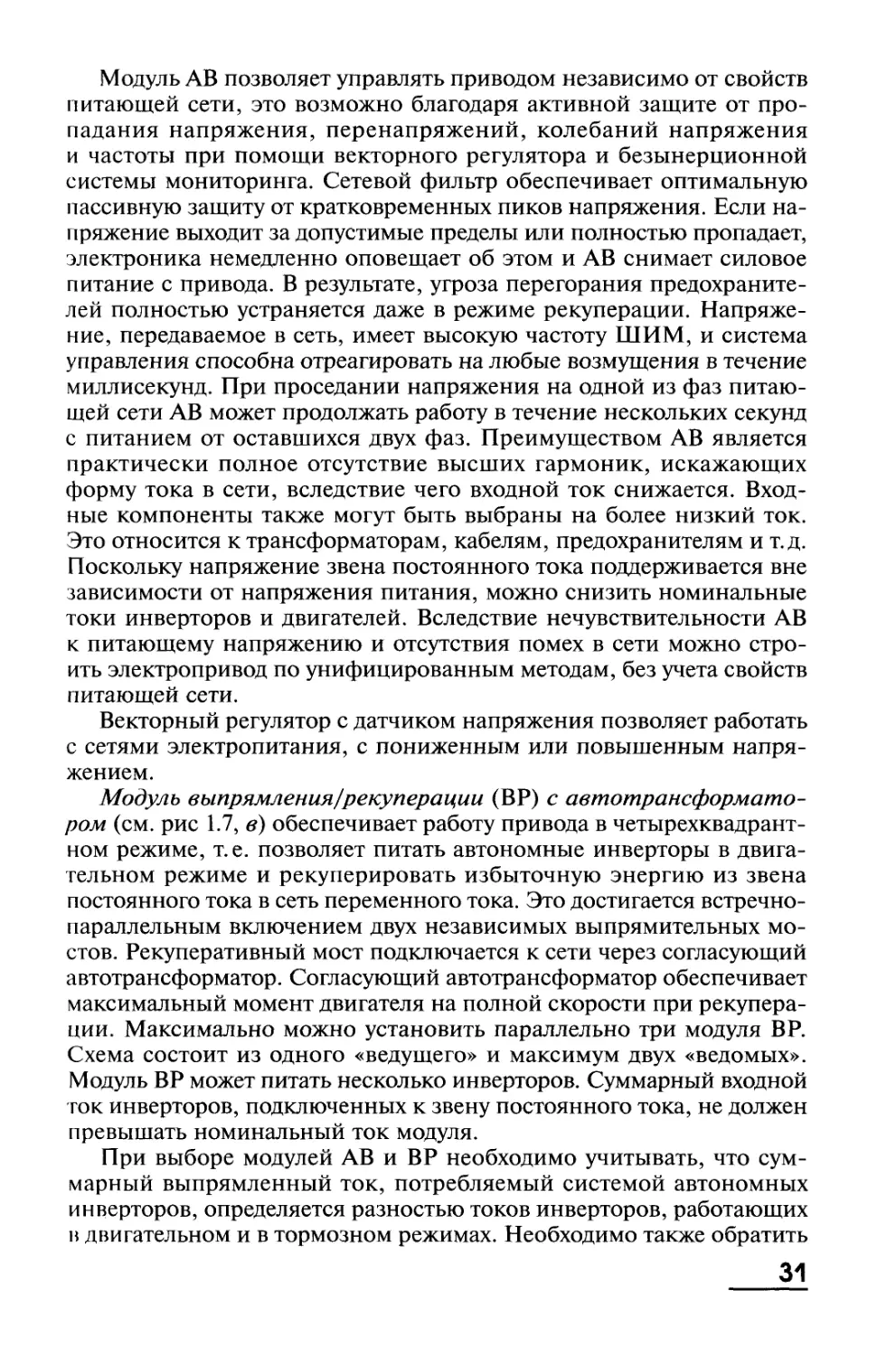

Модуль АВ позволяет управлять приводом независимо от свойств

питающей сети, это возможно благодаря активной защите от про¬

падания напряжения, перенапряжений, колебаний напряжения

и частоты при помощи векторного регулятора и безынерционной

системы мониторинга. Сетевой фильтр обеспечивает оптимальную

пассивную защиту от кратковременных пиков напряжения. Если на¬

пряжение выходит за допустимые пределы или полностью пропадает,

электроника немедленно оповещает об этом и АВ снимает силовое

питание с привода. В результате, угроза перегорания предохраните¬

лей полностью устраняется даже в режиме рекуперации. Напряже¬

ние, передаваемое в сеть, имеет высокую частоту ШИМ, и система

управления способна отреагировать на любые возмущения в течение

миллисекунд. При проседании напряжения на одной из фаз питаю¬

щей сети АВ может продолжать работу в течение нескольких секунд

с питанием от оставшихся двух фаз. Преимуществом АВ является

практически полное отсутствие высших гармоник, искажающих

форму тока в сети, вследствие чего входной ток снижается. Вход¬

ные компоненты также могут быть выбраны на более низкий ток.

Это относится к трансформаторам, кабелям, предохранителям и т.д.

Поскольку напряжение звена постоянного тока поддерживается вне

зависимости от напряжения питания, можно снизить номинальные

токи инверторов и двигателей. Вследствие нечувствительности АВ

к питающему напряжению и отсутствия помех в сети можно стро¬

ить электропривод по унифицированным методам, без учета свойств

питающей сети.Векторный регулятор с датчиком напряжения позволяет работать

с сетями электропитания, с пониженным или повышенным напря¬

жением.Модуль выпрямления/рекуперации (ВР) с автотрансформато¬

ром (см. рис 1.7, в) обеспечивает работу привода в четырехквадрант¬

ном режиме, т.е. позволяет питать автономные инверторы в двига¬

тельном режиме и рекуперировать избыточную энергию из звена

постоянного тока в сеть переменного тока. Это достигается встречно¬

параллельным включением двух независимых выпрямительных мо¬

стов. Рекуперативный мост подключается к сети через согласующий

автотрансформатор. Согласующий автотрансформатор обеспечивает

максимальный момент двигателя на полной скорости при рекупера¬

ции. Максимально можно установить параллельно три модуля ВР.

Схема состоит из одного «ведущего» и максимум двух «ведомых».

Модуль ВР может питать несколько инверторов. Суммарный входной

ток инверторов, подключенных к звену постоянного тока, не должен

превышать номинальный ток модуля.При выборе модулей АВ и ВР необходимо учитывать, что сум¬

марный выпрямленный ток, потребляемый системой автономных

инверторов, определяется разностью токов инверторов, работающих

в двигательном и в тормозном режимах. Необходимо также обратить31

внимание на то, что при использовании любых модулей должен осу¬

ществляться предварительный заряд конденсатора в звене постоян¬

ного тока и ограничиваться ток заряда конденсатора. Это делается

средствами выпрямителей или дополнительными средствами.При использовании модулей, обеспечивающих рекуперацию энер¬

гии в сеть переменного тока, требуется напряжение короткого замы¬

кания питающей сети не менее 5 %. Этого можно достичь с помощью

коммутационного дросселя, имеющего большую индуктивность, чем

в схеме с модулем диодного выпрямителя, или с помощью соответ¬

ствующего трансформатора. Модули могут решать технологические

задачи с помощью технологических плат и связываться с програм¬

мируемым контроллером по сети Proflbus-DP. Функции замкнутого

и разомкнутого управления полностью обеспечиваются микропро¬

цессорной системой модуля: программное управление и управление

оператором с местного пульта; блок драйверов и командный уровень;

регуляторы напряжения и тока; функции мониторинга и обработки

величин в реальном времени; связь с помощью двунаправленного

порта RAM и интерфейса SComl.Сервоприводы. Сервоприводы — электроприводы, обеспечива¬

ющие в широком диапазоне регулирования скорости динамичные,

высокоточные движения исполнительного органа (ИО). Сервопри¬

воды в основном применяют в станкостроении и робототехнике

в качестве приводов подач в станках и приводов звеньев манипу¬

ляторов. Часто сервоприводы используют и в других областях про¬

мышленности для точных и быстрых перемещений (производствен¬

ные конвейерные линии пищевой и медицинской промышленности,

упаковочные машины, машины полиграфической продукции и др.).

Такие приводы выпускают преимущественно в диапазоне мощно¬

стей 30 Вт ... 50 кВт.Система управления сервоприводом содержит три контура регули¬

рования: тока/момента, скорости, положения. В зависимости от ре¬

шаемой задачи сигнал управления может быть подан в требуемый

контур от внешней системы управления (ЧПУ, программируемого

контроллера и т.п.). Управление сервоприводами от внешней системы

может осуществляться как через управляющие входы (дискретные,

аналоговые, импульсные) сервопреобразователя, так и по информа¬

ционной сети. Управление по сети осуществляется через интерфейс¬

ные модули, дополнительно подключаемые к сервопреобразователю

(модули сетей DeviceNet, ProflBus-DP, Mechatrolink). Имеются мо¬

дули для организации распределенных систем с использованием по¬

следовательного канала обмена информацией RS-422/RS-485 и/или

дискретных входов/выходов.Сервопреобразователями являются, как правило, ПЧ, выполнен¬

ные по схеме, представленной на рис. 1.7, а. Для малых мощностей

сервоприводов питание осуществляется от однофазной сети, но ав¬

тономные инверторы и двигатели выполняются трехфазными.32

Высокая динамика сервоприводов обеспечивается высокой ди¬

намикой процессоров. Так, например, система управления серво¬

преобразователя серии W [46] реализована на базе 32-разрядного

RISC-процессора. Высокое быстродействие контуров регулирования

(контур тока/момента — 62,5 мкс, контур скорости — 125 мкс, контур

положения — 250 мкс) и гибкие возможности по их настройке по¬

зволяют использовать сервоприводы серии W в высокодинамичных

системах с повышеными требованиями к точности регулирования

(прецизионных станках высокой точности). Система «сервопреобра¬

зователь — двигатель» серии W обладает диапазоном регулирования

скорости 1:5 ООО и способна выдерживать кратковременные пере¬

грузки до 300 % номинального момента. Высокая точность позици¬

онирования и регулирования скорости обеспечивается встроенным

в серводвигатель имульсным датчиком положения с разрешающей

способностью до 16 384 имп./об. Серводвигатели могут снабжаться

инкрементальными и абсолютными датчиками положения. В ком¬

плектацию сервоприводов входят также дополнительные системные

компоненты: защитные автоматические выключатели, контакто¬

ры, ограничители перенапряжений, помехоподавляющие фильтры,

устройства защитного отключения, дроссели для цепей переменного

и постоянного тока, тормозные резисторы, пульты управления, кабе¬

ли и разъемы для системы «сервопреобразователь — двигатель» и для

подключения периферийных управляющих устройств.Двигатели, предлагаемые к использованию с сервопреобразова¬

телями серии W, имеют различные варианты исполнения: по но¬

минальной скорости вращения — 1000, 1 500, 3 000, 6 000 мин-1;

наличию или отсутствию встроенного электромагнитного тормоза;

конструктивному исполнению корпуса — прямоугольные и цилин¬

дрические; степени защиты корпуса — IP55 или IP67; способу ис¬

полнения вала — со шпонкой и без шпонки; типу датчика положения

ротора — инкрементальный и абсолютный.1.4. Мехатронные модули электроприводовВ соответствии с тенденцией сокращения податливых механиче¬

ских узлов в электроприводах машин и механизмов стремятся к объе¬

динению в единое целое электродвигателя, передаточного механизма

и исполнительного органа механизма, что повышает качество и про¬

изводительность механизмов. Такие объединенные устройства назы¬

ваются мехатронными модулями. Их использование целесообразно

в широко распространенных механизмах, так как появляется возмож¬

ность унификации модулей и создания их широкой номенклатуры

для разнообразных областей применения. К данным модулям отно¬

сят: мотор-редукторы; электрошпиндели металлообрабатывающих

станков; мотор-колеса электротранспортных средств; приводные33

модули звеньев промышленных манипуляторов, статоры и роторы

которых располагаются на смежных звеньях манипуляторов; мотор-

барабаны тяговых лебедок; двигатели-ролики и двигатели-цилиндры,

предназначенные для транспортирования материалов.Мотор-редукторы. Мотор-редуктор состоит из электродвигателя

и понижающего редуктора, образующих единую конструкцию. Редук¬

тор соответствующего типа выбирают с учетом монтажного простран¬

ства, способа крепления и соединения с приводимым механизмом.

Мотор-редукторы производят российские и зарубежные компании

[SEW-Eurodrive, Flender, Sumitomo, Varvel, Motovario и др.].Компания SEW-Eurodrive выпускает редукторы в стандартном ис¬

полнении и со сниженным люфтом [45]. Типоразмер редуктора за¬

висит от вращающего момента на его выходном валу. Значение этого

момента Ма [Н м] рассчитывается по номинальной мощности дви¬

гателя Рдв [кВт] и частоте вращения на выходе редуктора па [мин-1]:

Ма= 9 550РДВ ц/яа, где г\ — КПД редуктора.Мотор-редукторы характеризуются отдаваемой мощностью или

создаваемым вращающим моментом при заданной частоте враще¬

ния выходного вала. При этом дополнительным параметром является

эксплуатационный коэффициент. Типичные потери мощности в по¬

нижающих редукторах — потери на трение в зубчатом зацеплении,

в подшипниках и манжетах, а также потери от перемешивания масла

при смазке погружением. Чем выше частота вращения на входе ре¬

дуктора, тем больше и потери мощности. В цилиндрических, плоских

цилиндрических, конических и планетарных редукторах КПД зубча¬

той передачи различных ступеней достигает 97...98%. В червячных

редукторах различного исполнения КПД может составлять 30...90 %.

Если КПД менее 50%, то редуктор подвержен эффекту статическо¬

го самоторможения. Такие приводы можно применять только в том

случае, если нагрузка не создает обратного момента или он настолько

мал, что не может вызвать повреждения редуктора.Серводвигатель с редуктором — комбинация из синхронного или

асинхронного серводвигателя и одного из следующих редукторов:

редукторы в стандартном исполнении: цилиндрические (R), пло¬

ские цилиндрические (F), конические (К), червячные (S); редукторы

со сниженным люфтом: цилиндрические (R), плоские цилиндриче¬

ские (F), конические (К); низколюфтовые планетарные (PS).Для выбора параметров серводвигателей с редуктором необходи¬

мы следующие данные: вращающий момент на выходном валу Ма тах;

частота вращения выходного вала патах; угловой люфт а < Г, 3', 5',

6', 10', > 10'; монтажная позиция Ml... Мб; температура окружающей

среды; нагрузочные и скоростные диаграммы; величина предпола¬