Текст

АВТОМАТИЗАЦИЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

Ю.К.Мелюшев

основы АВТОМАТИЗАЦИИ ХИМИЧЕСКИХ ПРОИЗВОДСТВ И ТЕХНИКА ВЫЧИСЛЕНИЙ

ИЗДАНИЕ 2-«, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебника

для химических техникумов Т --------------------------ч

f ГИЬЛИОТЕКА d

ы химлки-.чехчническао t

| техникума I

f г. Северодонецк |

МОСКВА, ХИМИЯ, 1982

6П7.08

М48

УДК /66.012-52+681.32/.33/ (0,75.32)

Мелюшев Ю. К.

Основы автоматизации химических производств и техника вычислений: Учебник для техникумов.— 2-е изд., перераб. и доп. — М.: Химия, 1982— (серия «Автоматизация химических производств»). — 360 ic., ил.

В книге рассматриваются современные методы автоматического контроля и регулирования технологических параметров химических производств, конструкции, принцип действия в характеристики некоторых серийных средств автоматизации, а также даются начальные сведения о вычислительной технике в науке и производстве. Кратко излагаются принципы проектирования схем автоматизации.

Книга является вторым изданием ранее вышедшего учебного пособия «Основы автоматизации химических производств». Однако содержание и состав ее значительно переработаны.

Книга предиазиачеиа для учащихся средних специальных учебных заведений (техники-технологи и техники-механики для химической и родственных ей отраслей промышленности), изучающих дисциплину «Основы автоматизации химических производств и техника вычислений».

Приведенные сведения могут также быть полезны для широкого круга инженерно-технических работников, интересующихся вопросами автоматизации производства.

360 с., 10 табл., 259 рис., список литературы 18 ссылок.

Рецензент — ДИАНОВ В. Г.

(МИНХ и ГП каид. техн, наук, доцент)

.2801010000-072

М‘ 050(01 )-82 7282

© Издательство «Химия», 1982 г.

СОДЕРЖАНИЕ

Введение

6

РАЗДЕЛ 1.

АВТОМАТИЧЕСКИЙ КОНТРОЛЬ ......

Рлава I. Местный и дистанционный контроль .

Местный контроль.................................

Дистанционный контроль...........................

Т Электрические системы дистанционного контроля .

Пневматические системы дистанционного контроля .

Системы телеметрического контроля............

10

13

13

13

17

23

25

//, Контроль давления.....................................

стиые приборы.............................................

1НИЫС приборы.............................................

ШС сведения о выборе, установке и эксплуатации пружинных при

26

28

33

40

Йв ///. Контроль температуры.......................

Йратурные шкалы ...................................

Ьщтри расширения...................................

Ьаатрмческис термометры............................

йвчккис термометры сопротивления..................

йммктричсскис термометры...........................

ЫЙкИ погрешностей приемных устройств погружения . юм*тры излучения . ....................

Owe Случаи намерения температуры...................

IV, Контроль уровня

пиры

►мары

для жидкостей.....................

для сыпучих твердых материалов .

Контроль массы, объема и расхода материалов . массы, объема и расхода жидкостей и газов массы твердых материалов....................

расхода жидкостей, газов и паров . . . .

•« Раеходомеры переменного перепада давления .

5КХ0Д0М0ры постоянного перепада давления . лохтромагиитпыс расходомеры........................

Sl Расходомеры переменного уровня.....................

* Чроаанне твердых и жидких материалов................

К

мрама

43

43

46 51

54 69

84 91

96

98

99

105

107

108

116

117

117

128

130

132

133

3

Глава VI. Контроль качества и состава материалов . . .

Измерение концентрации жидкостей ...............................* .

Измерение концентрации водородных ионов в растворах (рН-метрия) . .

Измерение плотности жидкостей......................................

Измерение влажности................................................

Контроль влажности газов.......................................

Контроль влажности твердых тел . . . ,.......

Измерение вязкости жидкостей.......................................

Газовый анализ.............................................

Хроматография......................................................

Масс-спектрометрия ............................................

РАЗДЕЛ 2.

АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ............................ . . .

Глава VII. Линейные автоматические системы регулирования . .

Статические и динамические характеристики . . . . . . Передаточная функция........................................ . .

Структурные схемы и правила их преобразования....................

Типовые элементарные динамические звенья..........................

Автоматические системы, их классификация и принципиальные схемы .

Понятие об устойчивости систем . ..........................

Глава VIII. Объекты регулирования и их основные свойства ....

Уравнения объектов регулирования ..............................

Свойства объектов регулирования..........................." . .

Возмущающие воздействия..........................................

Глава IX. Автоматические регуляторы, их классификация и характеристики .......................................

Классификация регуляторов................................... . .

Позиционные регуляторы...........................................

Интегральные регуляторы................................... •

Пропорциональные регуляторы..............................

Пропорционально-интегральные регуляторы...........................

Дифференциальные регуляторы .....................................

Качество процесса регулирования и настройка регуляторов ...

Глава X. Конструкции, принцип действия, характеристики серийных средств автоматизации ................................. ,

Регулятор температуры прямого действия типа РТ...................

•Регуляторы непрямого (косвенного)' действия.....................

Командные электропневматические приборы..........................

Машины автоматического контроля и регулирования..................

Исполнительные устройства........................................

Вспомогательные устройства систем автоматики.....................

Глава XI. Принципы составления схем автоматизации................

Условные обозначения в схемах автоматики.........................

Щиты и пульты.................................... . . ...

Электрические схемы..............................................

Текстовые документы.............................................

РАЗДЕЛ 3.7 • • „

ОСНОВЫ ТЕХНИКИ ВЫЧИСЛЕНИИ ........................................303

Глава XII. Вычислительная техника в современной науке и производстве 304 .. с

Глава XIII. Аналоговые вычислительные машины ....... 308

Глава XIV. Цифровые вычислительные машины.........................318

Общие сведения о цифровых вычислительных машинах..................318

Основные устройства цифровых вычислительных машин.................325

Элементы программирования.............................• 340

Литература........................................................”4»

Предметный указатель............................................. 350

ВВЕДЕНИЕ fl

Автоматизация — одна из ведущих отраслей науки и техники, fl развивается в настоящее время особенно динамично, она прони- кает во все сферы человеческой деятельности. 'fl

Развитие автоматизации производства подразделяется на че- I дыре этапа, значительно отличающиеся один от другого в техни- 1 ческом, экономическом и организационном отношениях. 1

Первый этап — механизация труда, сущность которой сводит- 1 ся к тому; что машины и аппараты выполняют вместо человека работу, требующую физических усилий. |

Второй этап — автоматизация контроля производства, харак- 1 теризуется созданием и применением приборов, выполняющих I функции наблюдения за ходом технологического процесса. Такие .1 приборы значительно надежнее человека могут следить за изме- 1 пением параметров, характеризующих технологический процесс. 1

Третий этап — автоматизация управления отдельными агрега- | тами, т. е. частичная автоматизация производства. На этом этапе 1 механизмам и приборам передают некоторые функции управле- ния, выполнявшиеся ранее человеком. ,fl

Четвертый этап, который бурно развивается в настоящее вре- 1 мя, — комплексная автоматизация производственных процессов.

Термин «комплексная автоматизация», получивший в шестиде- - сятых годах широкое распространение в технической литературе, 1 не всегда правильно понимался. Вместо комплексного подхода j у при решении проблем автоматизации управления, «комплексная 1 автоматизация» рассматривалась зачастую, как задача «полной <1 автоматизации», что ни с технической, ни тем более с экономиче- | ской стороны не было повсеместно оправданным. 1

Этот этап знаменуется широким внедрением вычислительной техники, открывающим путь к резкому повышению производи- 1 тельности труда.

Автоматизация качественно изменяет характер труда рабо- . ’ чих, неизмеримо облегчая его, делая более содержательным. Ко- ' ренным образом меняется и квалификационно-профессиональный состав рабочих. В цехах с автоматизированным производством < главной фигурой становится специалист новой формации— оператор, программист, рабочие других ранее не существовавших профессий.

6

В течение ряда десятилетий под автоматикой понималось прежде всего выполнение без участия человека некоторых действий, однозначно связывающих причину и следствие.

Сущность современного этапа развития автоматизации можно было бы кратко охарактеризовать как переход от автоматизации «действий» к автоматизации «принятия решений».

В техническом плане этот этап ознаменовался переходом от так называемой цикловой (обеспечивающей . выполнение чисто-повторных действий) автоматики и автоматической стабилизации технологических режимов к использованию средств, обеспечивающих оптимизацию процессов, к осуществлению органической связи основного производственного оборудования с автоматикой.

В каждом производственном процессе исходные продукты или сырье перерабатываются в готовую продукцию, т. е. имеется некоторая система с несколькими входами (по числу исходных продуктов) и несколькими выходами (по числу видов готовой продукции). В пределах такой системы имеются потоки сырья, полуфабрикатов, вспомогательных продуктов. Эти «вещественные потоки» претерпевают загрузку, выгрузку, транспортирование, переработку, сортировку, упаковку, погрузку и т. д. Подобные операции могут быть выполнены либо вручную, либо с помощью механизмов.

Наряду с «вещественными потоками» в производственном процессе существуют совершенно другие потоки, которые можно назвать «информационными». Они представляют собой некоторую первичную информацию о ходе производственного процесса и необходимы для контроля и управления. Эта информация передается на соответствующие пункты управления (например, в операторную, диспетчерскую и т. п.), где подвергается обработке и используется для принятия решений при управлении процессом.

Если сравнивать, производство недалекого прошлого, где автоматизация использовалась слабо, с современным автоматизированным производством, то в первую очередь необходимо отметить, что производство прошлого осуществлялось лишь по законам технологии, а современное производство — по законам и технологии, и управления.

В конце 50-х годов на приборостроительных заводах введена в серийное производство единая государственная система приборов и средств автоматизации — ГСП, которая является основой осуществления технической политики в области создания средств автоматизации.

ГСП имеет стройную классификацию, минимальное число типовых серий, универсальное применение; предусмотрены полная взаимозаменяемость элементов, возможность постоянного совершенствования и использования отдельных блоков для комплектования сложных систем, высокая степень стандартизации и нормализации элементов и узлов. Все это обеспечивает технологичность

7

' : : 1' -Я

v;;’ /*

< ' /Ц

я простоту производственного освоения. Система' позволяет ис-Я пользовать приборы и устройства в различных сочетаниях, необ-' Я ходимых для построения любой схемы передачи, переработки и ,,-;я использования информации в каждой отрасли промышленности. <1

ГСП позволила приборостроителям сэкономить сотни миллио- 1 нов рублей на снижении трудоемкости изготовления приборов, Я резко повысить удовлетворение нужд производства в приборах, s увеличить фондоотдачу в приборостроении примерно на 40%, сни- Я зить среднюю трудоемкость приборостроительной продукции бо- I лее чем в 2,5 раза, увеличить среднюю долговечность работы при- I боров, снизить затраты на их ремонт и т. д. .2

Автоматизация технологических процессов и вспомогательных , I служб связана не только с совершенствованием производства и I улучшением условий труда, но и с повышением его рентабельно- I сти за счет улучшения технико-экономических показателей и сни- I жения материальных и трудовых затрат на единицу продукции. |

Экономические факторы являются определяющими при вы- | боре объектов автоматизации. Лишь в случаях, когда автомата- 9 зация вводится для обеспечения безопасности обслуживающего I персонала (устранение непосредственного контакта с вредными I веществами и материалами, опасными для жизни и здоровья), I Экономическая эффективность автоматизации не имеет решаю- г щего значения. I

' При создании схем автоматизации важно знать, является ли . I процесс непрерывным или периодическим (дискретным). Автома- J тизация непрерывных процессов приводит к бблыиему эффекту. Кроме1 того, их легче автоматизировать, так как число парамет- 1 ров управления этих процессов невелико. Автоматизировать дис- j кретные процессы значительно труднее вследствие значительно 1 большего числа параметров управления. .и

Одним из основных требований, предъявляемых как к отдель- Я йЫм элементам, так и к автоматическим системам в целом, явля- я ется их надежность. . я

Надежность — это1 безотказность работы различных дета--'ч лей, узлов и устройств на протяжении определенного заранее за-1 Д данного времени при сохранении эксплуатационных показателей, j

При современном уровне производства вопросы надежности и * долговечности элементов и систем автоматики приобретают пер- ] постеленное значение. Ведь выход из- строя только одного эле- /] мента иЛи узла, например в системе управления химическим или теплдэнергетическим процессом, может привести к аварии и че- • ' 1 ловеческим жертвам. i

Данные по надежности общепромышленных средств автомати- 1 кй показывают, что средняя их наработка на отказ в настоящее • время- составляет 25—400 суток. Для системы управления крупным цехом (насчитывает до 1000 элементов) отказы отдельных элементов в среднем происходят один-два раза в смену. Для обеспечения безотйазной работы технологичееких установок, дли-8

тельное» работы которых, например, в химической промышленности, составляет от 0,5 до 5 лет, необходимо повысить надежность автоматических систем в 1000—10 000 раз? Достигнуть этого можно двумя путями: либо при тщательном проектировании, доброкачественности изготовления каждого элемента из соответствующих материалов, изыскании новых материалов, улучшении отделки и т. д., либо за счет применения резервирования, т. е. переноса функций отказавшего элемента на другой, специально предназначенный для этого элемент.

Поскольку трудно ожидать, что в ближайшие годы надежность элементов автоматических систем удастся повысить в тысячи раз за счет улучшения проектирования и использования новых материалов, основным путем обеспечения надежности систем автоматики надо пока считать резервирование. ;

За показатель повышения надежности вследствие резервирования (И70_) можно принять степень повышения надеж* но ст и, измеряемую как отношение средних наработок на отказ резервированной и нерезервированной автоматических систем:

Г0==Тт/7'

где Тт — средняя наработка на отказ резервированной системы, ч; Т — средняя наработка на отказ нерезервированной системы, ч.

В настоящее время автоматические системы, как правило, резервируются с тем, чтобы в случае отказа автоматики был осу1 ществлен переход на ручное управление на период, позволяющий произвести замену отказавшего элемента.

В этой книге рассматриваются средства и .схемы автоматиче? ского контроля и регулирования различных физических величин, характеризующих процесс, а также средства вычислительной техники, которая широко используется в автоматизированных производствах.

я простоту производственного освоения. Система позволяет использовать приборы и устройства в различных сочетаниях, необходимых для построения любой схемы передачи, переработки и использования информации в каждой отрасли промышленности. > ГСП позволила приборостроителям сэкономить сотни миллионов рублей на снижении трудоемкости изготовления приборов, резко повысить удовлетворение нужд производства в приборах, увеличить фондоотдачу в приборостроении примерно на 40%, снизить среднюю трудоемкость приборостроительной продукции более чем в 2,5 раза, увеличить среднюю долговечность работы приборов, снизить затраты на их ремонт и т. д.

Автоматизация технологических процессов и вспомогательных служб связана не только с совершенствованием производства и улучшением условий труда, но и с повышением его рентабельности за счет улучшения технико-экономических показателей и снижения материальных и трудовых затрат на единицу продукции.

Экономические факторы являются определяющими при выборе объектов автоматизации. Лишь в случаях, когда автоматизация вводится для обеспечения безопасности обслуживающего персонала (устранение непосредственного контакта с вредными веществами и материалами, опасными для жизни и здоровья), экономическая эффективность автоматизации не имеет решающего значения.

При создании схем автоматизации важно знать, является ли Процесс непрерывным или периодическим (дискретным). Автоматизация непрерывных процессов приводит к ббльшему эффекту. Кроме того, их легче автоматизировать, так как число парамет- . ров управления этих процессов невелико. Автоматизировать дискретные процессы значительно труднее вследствие значительно большего числа параметров управления.

Одним из основных требований, предъявляемых как к отдель- НЫм -элементам, так и к автоматическим системам в целом, является их надежность.

Надежность — это безотказность работы различных деталей, узлов и устройств на протяжении определенного заранее за- • данного времени при сохранении эксплуатационных показателей.

При современном уровне производства вопросы надежности и долговечности элементов и систем автоматики приобретают первостепенное значение. Ведь выход из- строя только одного эле- . Мента или узла, например в системе управления химическим или ; теплоэнергетическим процессом, может Привести к аварии и че- ловеческим жертвам.

“ Данные по надежности общепромышленных средств автомати-кй показывают, что средняя их наработка на отказ в настоящее время составляет 25—400 суток. Для системы управления крупным цехом (насчитывает до 1000 элементов) отказы отдельных элементов в среднем происходят один-два раза в смену. Для обеспечения-безотказной работы технологических установок, дли

8

тельност& работы которых, например, в химической промышлен* ности, составляет от 0,5 до 5 лет, необходимо повысить надеж* ность автоматических систем в 1000—10 000 раз. Достигнуть этого можно двумя путями: либо при тщательном проектировании, доброкачественности изготовления каждого элемента из соответствующих материалов, изыскании новых материалов, улучшении отделки и т. д., либо за счет применения резервирования, т. е. переноса функций отказавшего элемента на другой, специально предназначенный для этого элемент.

Поскольку трудно ожидать, что в ближайшие годы надежность элементов автоматических систем удастся повысить в тысячи раз за счет улучшения проектирования и использования новых материалов, основным путем обеспечения надежности систем автоматики надо пока считать резервирование.

За показатель повышения надежности вследствие резервирования (1Г0) можно принять степень повышения надежности, измеряемую как отношение средних наработок на отказ резервированной и нерезервированной автоматических систем:

где Тт — средняя наработка на отказ резервированной системы, ч; Т — средняя наработка на отказ нерезервированной системы, ч.

В настоящее время автоматические системы, как правило, резервируются с тем, чтобы в случае отказа автоматики был осу-ществлен переход на ручное управление на период, позволяющий произвести замену отказавшего элемента.

В этой книге рассматриваются средства и ,схемы автоматичен ского контроля и регулирования различных физических величин. Характеризующих процесс, а также средства вычислительной техники, которая широко используется в автоматизированных производствах.

У

РАЗДЕЛ 1 V

автоматический контроль

.

При любом виде управления производством одним из важнейших этапов является получение информации о состоянии объектов управления. Этот этап связан с определением (измерением) различных величин (давление, температура, расход и количество, । некоторые качественные показатели перерабатываемых веществ), I отражающих ход технологического процесса.

Следовательно, чтобы управлять производством надо сначала измерить необходимые величины.

Всеми вопросами, связанными с измерениями, занимается специальная наука — метрология (от греческого metron — мера и logos— учение).

Измерить какую-либо физическую величину — значит сравнить ее с другой однородной величиной (мерой), принятой за единицу измерения.

Основное уравнение измерения имеет вид: *

N = qC

где АГ — измеряемая величина; С —единица измерения; q — числовое значение измеряемой величины.

Измерения могут быть прямыми, косвенными, совокупными и совместными.

При прямых измерениях измеряемая величина определяется непосредственно из опытных данных по показаниям приборов.

При косвенных измерениях измеряемая величина определяется на основании известной зависимости между нею и величина-’ ми, значения которых получены в результате прямых измерений (например, определение плотности тела по его массе и геометрическим размерам, площади прямоугольника по произведению двух прилегающих сторон и т. д.).

При совокупных измерениях числовые значения измеряемой величины определяются в результате решения ряда уравнений, полученных из совокупности прямых измерений одной или нескольких однородных величин, например определение температурного коэффициента электрического сопротивления

Г1оо — г 0’ а== 1СЮг0

где г0 и гюо—сопротивление материала соответственно при 0° и 100 °C.

10

Совместные измерения предусматривают одновременное измерение двух или нескольких неоднородных величин, которые позволяют определить искомую величину, например определение скорости равномерно движущегося тела v по измеренным 'пути As и времени At

v = ks/M

Совокупными и совместными измерениями пользуются преимущественно в исследовательской работе.

Прежде чем измерять физические величины необходимо установить единицы измерения.

В народном хозяйстве СССР с 1 января 1980 г. введен в действие в качестве ГОСТа стандарт Совета Экономической Взаимопомощи СТ СЭВ 1052-78 «Метрология. Единицы физических величин», который предусматривает обязательное применение единиц Международной системы единиц (сокращенно SI или в русской транскрипции —СИ).

Основными единицами СИ являются: метр, килограмм, секунда, ампер, кельвин, моль и кандела (свеча); вспомогательными — радиан и стерадиан (единица телесного угла), а производные образуются из основных и дополнительных единиц с помощью простейших уравнений связи между величинами (единица давления— паскаль: Па = кг/(м-с2), единица плотности: кг/м3, единица площади: м2 и т. д.).

Наравне с единицами СИ допускается применение и некоторых внесистемных единиц, нашедших широкое применение в практике, это тонна, минута, час, сутки, литр, а для измерений плоского угла — градус, секунда, минута.

Изъяты из употребления такие ранее широко применяемые единицы, как центнер, дина, техническая атмосфера (кгс/см2), миллиметры водяного и ртутного столба, лошадиная сила, пуаз, стокс, калория и др.

Для образования кратных и дольных единиц следует пользоваться Множителем десять в соответствующей степени или приставкой. Например, множитель 103 обозначается приставкой кило, 10е — мега, 10® — гига, 10-3 — милли, 10~6 — микро, 10-9 — нано и т. д. Тогда длина 1000 м запишется как километр, или км; давление в 1 000 000 паскалей — как мегапаскаль, или МПа, и т. д.

Основными компонентами всякой системы управления являются измерительные средства, к которым относятся меры, измерительные приборы и различные вспомогательные устройства (источники питания, стабилизаторы, усилители и т. п.).

Мера — средство измерения, предназначенное для воспроизведения физической величины заданного значения (гиря — мера массы, плоскопараллельная концевая мера — эталон длины и т. д.).

Измерительный прибор — средство для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем.

И

~ f*':' '... i

В число измерительных входят следующие приборы:

аналоговые (от греческого analogos — соответственный), по- 1 казания которых являются непрерывной функцией измеряемой • величины (например, термометр, показывающий температуру д тела);

цифровые, автоматически вырабатывающие дискретные (от латинского discretus — прерывистый) сигналы, представленные в цифровой форме (например часы-табло);

показывающие, допускающие только отсчитывание показаний с помощью отсчетных устройств (например шкалы и стрелки);

регистрирующие, в которых измеряемые значения величины фиксируются на специальной диаграммной бумаге в виде непрерывной линии, точек, цифр и т. п.;

интегрирующие, дающие интегральное (по времени или другой независимой переменной) значение измеряемой величины (например» электросчетчик, спидометр, планиметр и др,);

суммирующие, показания которых есть сумма двух или нескольких величин,, подводимых к прибору по разным каналам (например, ваттметр, измеряющий сумму мощностей несколыких электрических генераторов);

измерительные преобразователи, или датчики, вырабатывающие сигналы измерительной информации в форме, удобной для передачи по каналам связи, но не поддающейся непосредственному восприятию наблюдателем.

Измерительные приборы могут иметь несколько устройств в одном корпусе, т. е. быть показывающими и регистрирующими, показывающими и интегрирующими или суммирующими и т. д.

Класс точности средств измерений является обобщенной характеристикой, определяемой пределами допускаемых основных и дополнительных погрешностей, а также другими свой-ствами средств, измерения.

Классы точности измерительных приборов устанавливаются „ • ГОСТом и обычно указываются на их шкалах цифрами, взятыми в кружочек.

Отечественной промышленностью выпускаются технические приборы следующих классов точности: 0,2; 0,5; 1; 1,5; реже 2,5; 4. i. Чтобы с помощью класса точности определить пределы допустимых (основных, дополнительных и других), погрешностей, надо, вычислить один процент (сотую часть) верхнего предела измерений и умножить полученное на число, характеризующее класс точности. J

В качестве примера определим пределы допустимых погреш- q ностей вольтметра переменного тока со шкалой 0—150 В и классом точности 0,5 J

-^0,5-0,75 Ответ: ±0,75В

В'приведенном примере класс точности вольтметра характери-зует пределы допускаемой основной погрешности и допускаемых

12

i -

изменений показа-ний; обусловливаемых внешним магнитным по-лем'' и ^отклонениями .от' нормальных. значений таких ..влияющих величин, как температура окружающей среды, частота перемен-ного тока и др.

В целях обеспечения единства и достоверности измерений во всей стране, систематического совершенствования парка измерительных средств и поддержания их в исправности, осуществляется метрологический контроль, который проводится единой метрологической службой, руководимой Государственным комитетом стандартов.

ГЛАВА I

МЕСТНЫЙ И ДИСТАНЦИОННЫЙ КОНТРОЛЬ

В зависимости от назначения системы автоматического контроля подразделяются на системы местного, дистанционного и телеизмерительного (от латинского tele — далеко) контроля.

местный контроль

В тех случаях, когда для удобства обслуживающего персонала измерительные приборы устанавливаются иа самих объектах контроля, или, как говорят «по месту», значение контролируемой величины считывается здесь же, около самого объекта, с помощью показывающих, регистрирующих или иных приборов. Примером может служить установкаипоказывающего манометра, непосредственно на трубопроводе, в котором измеряется давление, у или жидкостно-стеклянного термометра для определения температуры в какой-либо емкости.

При установке приборов «по месту» следует учитывать, в каких условиях протекает работа самого объекта контроля: имеет ли место вибрация или сотрясения, как сильно изменяются окружающие условия (температура, атмосферное давление, влажность воздуха). От этих факторов во многом будет зависеть выбор исполнения прибора (вибро-тряскоустойчивый, ударопрочный и т. п.).

Особых условий монтажа требуют приборы, устанавливаемые па объектах, круглогодично работающих иа открытом воздухе.

В настоящее время местный контроль — явление редкое и его удельный вес в системах управления чрезвычайно мал.

ДИСТАНЦИОННЫЙ КОНТРОЛЬ

Ход технологического процесса обычно характеризуется ие-сиолькими физическими величинами. Так, например, при автома-ТИэации процесса сушки материала в барабанной сушилке при-

Ч 13

Д вп

Рис. 1-1. Схема дистанционной передачи:

Д — датчик; ВП — вторичный прибор; КС — канал связи.

ходится измерять (и регулировать) такие величины, как* расход воздуха и топлива, температура и давление. Очень часто основным параметром процесса является какой-либо показатель качества или состав вещества. В ряде случаев такое обилие контролируемых величин обусловливает установку большого числа приборов, наблюдение за которыми становится затруднительным даже для целой группы наблюдателей. Поэтому большое число измерительных приборов, необходимых для получения информации о процессе, располагают не «по месту» или вблизи от объектов, а в специальном помещении (пункт управления, диспетчерская и т. п.), группируя и размещая на щитах и пультах. Рядом же с объектами располагают лишь устройства, которые измеряют определен-

ный параметр и по линиям связи передают результаты измерений к приборам, расположенным в диспетчерской.

Такая система централизованного контроля позволяет одному. оператору осуществлять контроль за работой технологической установки или группы установок, а в ряде случаев — даже в пределах цеха или целого предприятия. Если в диспетчерской или пункте управления приборов особенно много, операторов может быть несколько и каждый из них следит за определенной группой приборов.

Системы, которые позволяют вести контроль объекта на расстоянии (в пределах цеха, небольшого предприятия, где длины каналов связи измеряются сотнями метров), носят название дистанционных передач (передач ближнего действия). Дистанционные передачи состоят из трех основных частей (рис. 1-1): датчика (первичного преобразователя), вторичного прибора и канала связи.

Датчик преобразует контролируемую или управляемую величины в выходной сигнал, удобный для передачи по каналам связи. Классифицируют датчики по ряду признаков:

а) по виду контролируемой величины (датчики давления, температуры, уровня, расхода, качества и состава материалов);

б) по 'принципу действия;

в) по виду и характеру выходного сигнала.

В настоящей главе речь идет о схемах дистанционных передач, в которых датчики различают лишь по виду и характеру выходного сигнала. Принцип действия различных датчиков по виду контролируемой величины будет рассмотрен в соответствующих главах этой книги.

Выходные сигналы подразделяются по роду энергии; они мо-* гут быть электрическими, пневматическими и гидравлическими. При изменении контролируемой (управляемой) величины на выходе датчика изменяется напряжение, сила тока, частота, или фа

14

за (для электрических датчиков), давление, либо расход газа или жидкости (для пневматических и гидравлических датчиков). Сигналы могут быть непрерывными, когда их длительность не ограничена, и прерывистыми (дискретными), когда их длительность ограничена некоторыми значениями.

Установлены следующие унифицированные (единообразные) выходные сигналы для электрических и пневматических датчиков:

По току, мА . . . . По напряжению, В

для переменного тока для постоянного тока По частоте, Гц .

По давлению сжатого воздуха, МПа................

1 0—5; 0—20; 0—100

0-2

0-10 500—2500

0,0196—0,098

Важнейшей характеристикой датчика является вид функциональной зависимости между контролируемой (управляемой) величиной и выходным сигналом; предпочтительна линейная зависимость.

Датчик состоит из одного или нескольких преобразователей, главным из которых является первичный преобразователь или чувствительный элемент, непосредственно воспринимающий контролируемую величину.

В отличие от других устройств систем автоматического контроля и управления, датчики находятся в особенно тяжелых условиях эксплуатации: они размещаются либо на самом объекте контроля и управления, либо возле него, работают при переменных температурах и давлениях окружающей среды, часто в условиях сотрясений и вибраций. В зависимости от характера контролируемой среды чувствительные элементы могут контактировать с химически активными, вязкими, коагулирующими, затвердевающими и другими веществами.

Поэтому обеспечение высокой эксплуатационной надежности датчиков требует весьма тщательного выбора принципов их построения, конструктивных элементов и материалов.

Если необходимо иметь информацию о контролируемой величине непосредственно по месту установки датчика, он может иметь отсчетные и записывающие устройства. Датчики без этих устройств называют «слепыми»; их используют только для передачи показаний на расстояние.

Вторичный прибор — устройство, воспринимающее сигнал от датчика и преобразующее его в перемещение указателя относительно шкалы, а также осуществляющее, в случае необходимости, эанись значений контролируемой величины на специальной диаграммной бумаге и сигнализацию (световую или звуковую) при достижении контролируемой величиной установленных минимального или максимального значений.

В корпусы вторичных приборов могут встраиваться регулирующие устройства. В этом случае вторичный прибор позволяет не

15

Ж ’Ц

только производить отсчет, запись или сигнализацию, но'и выда- вать управляющий сигнал для воздействия на объект управления,Ш т. е. будет работать как регулятор. -Я

Обычно вторичные приборы устанавливаются на специальных -Я стандартных щитах, откуда их шкалы хорошо просматриваются Я обслуживающим персоналом.

Показания вторичных приборов зависят от условий их экс- я плуатации. К каждому прибору, будь это измеритель температу- Я ры, давления, расхода и т. д., прилагается инструкция по экс- плуатации, в которой оговариваются допустимые значения внеш- I них факторов (температура и влажность воздуха, барометриче- Я ское давление, наличие' внешних магнитных полей, радиация и ч т. д.), в пределах которых не искажаются показания приборов. I Требования инструкции должны неукоснительно соблюдаться. Я

Вторичные приборы классифицируются по виду сигнала, по- Я ступающего на их вход, и по функциональным признакам. Клас- Я сифицировать их по виду контролируемой величины нет смысла, I так как для целого ряда параметров может быть использован i один и тот же вторичный прибор (разница будет лишь в градуи- Я ровке шкалы). По виду поступающего на вход сигнала они мо- И гут быть электрическими и пневматическими, а по функцио- I нальным признакам — показывающими, самопишущими, сумми- у рующими, сигнализирующими (регулирующими). «

Канал связи или импульсная линия в дистанционные переда- | чах служит для передачи сигнала от датчика к вторичному при- 1 бору. Если сигнал электрический, то в качестве канала использу- ~1 ются провода или кабель. Применяются провода установочные медные и алюминиевые с резиновой изоляцией, в оплетке из хлоп- ,1 чатобумажной ткани сечением 0,75—2,5 мм2 и кабели контроль- J ные с медными или алюминиевыми жилами сечением 1,0—2,5 мм2. 1 Прокладка проводов в большинстве случаев осуществляется в I защитных трубах, коробах, лотках. Способ прокладки проводов j и кабелей выбирается в зависимости от условий, существующих в помещениях или на наружных установках, для которых проекта- « руется система дистанционной передачи. Например, во взрыво- я опасных помещениях классов В-1, В-la, В-2 провода и неброниро- -я ванные кабели должны прокладываться, в стальных трубах. I

Если сигнал пневматический, или гидравлический, то в качест- ;< ве каналов связи используются стальные, медные, алюминиевые или полиэтиленовые трубы внутренним диаметром 6—8 мм. Для J уменьшения запаздывания при передаче сигнала длина трубных линий между датчиком и вторичным прибором должна быть мини-мальной и не превышать 300 м. Прокладку трубных проводок необходимо предусматривать параллельно стенам, междуэтажным перекрытиям и колоннам; следует стремиться к минимальному числу поворотов. В местах прокладки труб не должно быть резких колебаний температуры окружающего воздуха, сильного на-, гревания или охлаждения. Металлические трубы можно прокла- j 16 v 1

.t

цывать непосредственно по стальным, бетонным и кирпичным поверхностям с креплением стальными крепежными деталями, а полиэтиленовые трубы рекомендуется прокладывать в металлических или пластмассовых коробах, стальных защитных трубах, гибких металлических рукавах, в лотках или каналах.

Наибольшее распространение в современных схемах централизованного контроля и управления получили электрические и пневматические дистанционные передачи, причем пневматические передачи нашли применение главным образом во взрыве- и пожароопасных производствах, где применение электрических передач исключено.

Электрические системы дистанционного контроля

Электрические системы дистанционного контроля базируются на различных электрических преобразователях, поэтому и существует несколько различных электрических передач.

Особенно часто в таких передачах используются электромеханические преобразователи, которые преобразуют в электрический сигнал такие величины, как угловое или линейное перемещение, скорость и ускорение движущихся деталей, давление, расход веществ, температура жидкостей, газов и паров, уровень материалов и другие величины.

Рассмотрим лишь некоторые элекромеханические преобразователи и дистанционные передачи на их основе.

Дифференциально-трансформаторный преобразователь. На рис. 1-2 показана схема дифференциально-трансформаторного цилиндрического преобразователя с распределенной первичной об- . моткой, принцип действия которого основан на изменении взаимной индуктивности двух обмоток при перемещении элемента маг-нитопровода.

Катушка из пластмассы (рис. 1-2, а) имеет одну первичную» (а»|) и две вторичные обмотки (а>2 и w3). Снаружи катушка охватывается цилиндрическим магнитопроводом М из листовой электротехнической стали для защиты от влияния внешних магнитных полей И железных масс. Первичная обмотка размещена равномерно по всей длине катушки, к ее концам (точки 1, 2) подводится напряжение питания U переменного тока промышленной частоты (50 Гц). Вторичные обмотки выполнены в виде двух секций, каждая из которых расположена точно на половине всей длины катушки, и имеет одинаковое число витков. Они включены встречно, т. е. конец обмотки w2 соединен с концом обмотки w3t. а начала этих двух обмоток выведены на клеммную панель (точки 3, 4) для подключения с помощью проводов ко вторичному прибору.

Внутри катушки находится плунжер П (сердечник) из мягкого железа (магнитопровод), длина которого меньше длины ка-Тушкн. Плунжер через шток Ш связан с чувствительным элементом датчика (на рисунке не показан) ’ ' 2-иов

ИА/-Л.Е.5, чнического

У-.ПХКума г. Сгвьродонецк

При питании переменным током напряжением U первичной обмотки Wi, образуется магнитный поток, состоящий из общего потока Фо, охватывающего обе вторичные обмотки ш2 и w3, и частных потоков Ф1 и Ф2, охватывающих соответственно верхнюю (w2) и нижнюю (оу3) обмотки.

Рис. 1-2. Схема цилиндрического дифференциально-трансформаторного преобразователя:

« — общий вид; б — схема расположения обмоток; 1—4 — выводы обмоток; П — сердечник; III — шток.

В результате пересечения магнитными потоками вторичных обмоток в них индуктируются электродвижущие’ силы £; и Е2, величины которых равны:

Ш Ct)

El = уу-^2(фо + ф1) Ег =тт.Шз(Фо + ф2)

где © — круговая частота; a = 2nf (здесь f— частота питающего тока).

Когда плунжер П находится внутри катушки в среднем положение, э. д. с., индуктируемые в каждой вторичной обмотке, равны, направлены навстречу друг другу, и между началами этих-обмоток (точки 3, 4 на рис. 1-2,6) тока нет, т. е. ДЕ=0.

Если же плунжер сместится от среднего положения, магнитные потоки, пронизывающие вторичные обмотки, окажутся различными, вследствие чего индуктируемые в них э.д. с. не будут равны и между точками 3 и 4 появится разность потенциалов, т. е. АЕ=Н=0. Фаза и величина этой разности потенциалов будет зависеть от величины и направления смещения плунжера в катушке. При смещении плунжера, например вверх, увеличивается значение Ф; и уменьшается Ф2. В этом случае Ei>E2.

У преобразователя рассмотренного типа рабочий ход плунжера составляет ±3,5 мм от среднего положения.

18

Схему дистанционной передачи (рис. 1-3), в которой используется дифференциально-трансформаторный преобразователь, рассмотрим на примере дистанционного контроля уровня жидкости в емкости (объект контроля ОК).

Датчик Д устанавливается в непосредственной близости от объекта контроля так, что его чувствительный элемент ЧЭ (по-

рно. 1-3. Схема дифференциально-трансформаторной дистанционной передачи: ОК —объект контроля; Д —датчик; П, П' —плунжеры; К —кулачок; ЛП —линия питания; ИЛ — импульсная линия- ВП — вторичный прибор; ЧЭ — чувствительный элемент; ЭУ — электронный усилитель; Рд — реверсивный двигатель; ПС — показывающая стрелка; Шк — ШИйла.

ПЛВВОк) через систему рычагов связан с плунжером П преобразователя датчика.

Когда значение уровня в емкости (ОК) соответствует номинальному, плунжер П занимает по отношению к вторичным обмоткам Ш| и среднее положение и на выходе преобразователя (ТОЧКН I и 4) разность потенциалов отсутствует (£’=0). Если контролируемая величина (уровень) изменит свое значение, то ИЯ выходе преобразователя появится разность потенциалов, фаза и величина которой будет зависеть от величины и направления смещения плунжера в катушке, т. е, от того, повысился или понизился уровень в емкости.

Вторичный прибор ВП монтируется на специальном щите обычно в центральном пункте управления, например цеха или заводя; катушки дифференциально-трансформаторного преобразователи ВП и датчика Д (первичная обмотка w'i и вторичные обмотки w'2 и w'3, точно такие же, как обмотки катушки датчика Wi, и Юз) соединены электропроводами. Обмотки возбуждения датчика и»| и вторичного прибора w'i соединены линией питания ЯП последовательно и питаются напряжением от трансформатора, встроенного в корпус вторичного прибора.

2*

19

' ? " -v

Выходы вторичных обмоток катушек датчика (точки 3, 4) и вторичного прибора (точки 3' и 4') включены с помощью им- 5 пульсной линии ИЛ встречно, т. е. находятся в противофазе (это ". значит, что если например, потенциал точки 4 катушки датчика в данное мгновение положителен, то потенциал точки 4' катушки вторичного прибора тоже положителен). Последовательно со вторичными обмотками преобразователей датчика и вторичного при- . ’ бора в импульсную линию включен электронный усилитель ЭУ.

Устройство и принцип действия электронных усилителей в I этой книге не рассматриваются, так как предполагается, что чи- < татель знаком с этими вопросами из соответствующих курсов. Заметим лишь кратко, что в дистанционных передачах электронные! ’! усилители служат для усиления по напряжению и мощности! -сравнительно слабых электрических сигналов, уровень которых! изменяется в пределах: по напряжению — от долей микровольта до вольта, по току — от 10~14 ампера до десятков миллиампер. Среди прочих параметров электронные усилители характеризуются коэффициентом усиления, который представляет собой отношение величины сигнала на выходе усилителя к величине сигнала, поступающего на его вход. Усилители, которые используются в рассматриваемых здесь дистанционных передачах, имеют коэффициенты усиления 40—100-Ю3*.

Если выходная разность потенциалов Е преобразователя датчика, пропорциональная контролируемой величине, не равна выходной Е' разности потенциалов преобразователя вторичного’прибора, то в импульсной линии ИЛ появится напряжение небаланса АД, которое усилится электронным усилителем ЭУ и с его выхода поступит на обмотку управления асинхронного реверсивного двигателя РД. Ротор реверсивного двигателя начнет вращаться и ' - с помощью кулачка К, который кинематически связан с ротором (эта связь условно показана пунктиром), переместит плунжер ЕГ внутри катушки преобразователя вторичного прибора так, чтобы ои занял по отношению к своим вторичным обмоткам w't и а/3 такое же положение, какое занял плунжер П внутри катушки датчика по отношению к обмоткам ш2 и w3. В этом случае разности потенциалов катушки вторичного прибора Е' и катушки датчика Е станут равными; при этом сигнал небаланса АД в линии связи, а следовательно и на входе электронного усилителя, будет равен нулю и ротор реверсивного двигателя остановится. Остановится и показывающая стрелка ПС, ось которой также кинематически связана с ротором РД, перемещавшаяся относительно шкалы Шк, градуированной в единицах уровня.

При использовании дифференциально-трансформаторных преобразователей длина дистанционной передачи может достигать не

* Кроме электронных усилителей в автоматических контрольно-измерительных приборах, регуляторах, системах дистанционных передач и других устройствах применяются также полупроводниковые и магнитные усилители, которые в книге не рассматриваются.

20

скольких сотен метров, а при включении в импульсную линию некоторых, дополнительных устройств— до 4—6 км.

Сельсины. Основными элементами сельсинной передачи явля-' ются преобразователи, которые носят название сельсинов — само-синхронизирующихся электрических машин, внешне похожих на небольшие электромоторчики.

Рис, 1-4. Схемы преобразователя сельсинного типа:

а — поперечный разрез; б — соединение обмоток ротора и статора и их расположение; в — упрощенная схема сельсина; /—ротор; 2 — однофазная обмотка; 3 — статор; 4 — трехфаа-ная обмотка; 5 — ось ротора.

Сельсины имеют две обмотки (рис. 1-4). Одна из них трехфазная 4, выполненная по схеме «звезда»; она располагается в пазах статора 3 со сдвигом фаз 120° и называется обмоткой синхронизации. Другая — однофазная 2 расположена на роторе 1 и называется обмоткой возбуждения. На оси 5 ротора установлены два контактных кольца (на рисунке не показаны), через которые с помощью щеток к обмотке возбуждения подводится напряжение переменного тока (обычно 110 В, 50 Гц).

При протекании переменного тока через обмотку возбуждения создается намагничивающая сила, которая синусоидально распределяется по окружности ротора и пронизывает трехфазную обмотку статора. Во всех трех фазах его трехфазной обмотки возникнут э. д. с., которые будут синфазны, но различаться по амплитуде. Например, если ось потока однофазной обмотки сдвинута относительно оси первой фазы трехфазной обмотки на угол а, то э.д.с. первой фазы будет пропорциональна величине потока и синуса угла а, э. д. с. второй фазы — величине потока и синусу угла а -Ь12(Г, э.д. с. третьей фазы — величине потока и синусу угла а +240°.

Итак, при постоянном значении потока однофазной обмотки ротора, выходная э.д.с., наводимая в трехфазиой обмотке (выходной сигнал сельсин-преобразователя), будет пропорциональна углу поворота ротора.

Схема дистанционной передачи с использованием сельсин-пре-образователей работает следующим образом (рис. 1-5).

21

ка с помощью проводов линии связи

Рис. 1-5. Схема дистанционной сельсинной передачи:

СК — сельсин-датчик; СП — сельсин-приемник; Ст,. Ста—обмотки статоров; Рт,. Рта —обмотки роторов; Тр — трос; Б — барабан; Пр — противовес; ОК — объект контроля; ЧУ — чувствительный элемент; Пс — показывающая стрелка; Шк — шкала.

Объектом контроля ОК является высокая емкость, в которой измеряется уровень. Чувствительный элемент ЧЭ (поплавок) с помощью троса Тр, который переброшен через барабан Б, связан с противовесом Пр. Барабан жестко укреплен на оси ротора сель-син-датчика СД. Трехфазная обмотка статора Ст; сельсин-датчи-соединена с идентичной обмоткой статора Ст2 сельсин-приемника СП, а ось ротора Рт2 сельсин-приемника через систему передач: соединена с показывающей стрелкой ПС. Однофазные обмотки роторов сельсин-датчика и сельсин-приемии-ка параллельно подключены к сети переменного тока. Если уровень жидкости в емкости начнет изменяться, то поплавок ЧЭ и противовес Пр начнут перемещаться в вертикальной плоскости, а барабан Б вместе с ротором Pti повернутся по или против часовой

стрелки (при понижении

или повышении уровня),

что приведет к изменению выходной э. д. с., индуктируемой в обмотке статора Ctj сельсин-датчика, и в линии связи ИЛ потечет ток. Этоу ток, протекая через трехфазную обмотку статора Ст2 сельсин-приемника СП, обусловливает изменение магнитного по-' тока, вследствие чего ротор Рт2 начинает поворачиваться.

Трехфазные обмотки Cti и Ст2 включены встречно, вследствие чего наводимые в иих э.д. с. направлены навстречу одна другой.

Как только ротор Рт2 повернется на такой же угол, что и Рть ток в импульсной линии станет равным нулю, ротор Рт2 остановится и с помощью стрелки ПС можно производить отсчет по шкале Шк.

Таким образом ротор сельсин-датчика будет синхроиио и сии-фазно следовать за поворотом оси ротора сельсин-приемника.

Нашей промышленностью выпускается несколько типов сельсинов, как контактных, так и бесконтактных.

Недостатком контактных сельсинов, один из типов которых был описан выше, является наличие контактного перехода (кольца— щетки), в результате чего резко снижается надежность сельсина. Бесконтактные сельсины хотя и имеют более сложную конструкцию, лишены этого недостатка, показывают более высокую надежность и стабильность характеристик.

Особенность дистанционной передачи с использованием сель

22

син-преобразователей состоит в том, что она позволяет с высокой точностью передавать на расстояние любое требуемое число оборотов выходной оси преобразователя, тогда как при дистанционных передачах других типов (например при использовании дифференциально-трансформаторной) ход подвижного элемента (плунжера или рамки) ограничен.

Пневматические системы дистанционного контроля

Основным элементом пневматической дистанционной передачи является преобразователь типа «сопло — заслонка» (рис. 1-6).

В трубку Тр небольшого диаметра, непрерывно поступает сжатый воздух под давлением р0 и, пройдя через дроссель постоянного сечения di, истекает в атмосферу через дроссель (сопло) d2.

Перед дросселем d2 находится заслонка Зс. Если изменять зазор z между соплом d2 и заслонкой, то давление воздуха pi в междроссельном пространстве будет тоже изменяться: увеличиваться с приближением заслонки к соплу и уменьшаться при удалении заслонки от сопла. Происходит как бы изменение сечения сопла d2 заслонкой,! в связи с чем сопло называют еще дросселем переменного сечения.! Изменение давления pi в междроссельном пространстве контролируется манометром М. I

Зависимость между величиной зазора z и давлением сжатого воздуха pt в междроссельном пространстве графически представлена на рис. 1-6, б; аналитически эта зависимость выражается следующим равенством:

d^_ -if ргЬр 4d2 Г (Pi — Pa)Pa

где Др — перепад давления (разность давлений) на дросселе di Др = ро — pj = idem

Ро — постоянное давление питания; ра — атмосферное давление.

Принципиальная схема пневматической дистанционной передачи показана на рис. 1-7.

Пусть пневматический датчик Д предназначен для измерения разности двух давлений pi и р2, причем pt>p2. Чем больше эта разность, тем сильнее прогнется вниз упругая мембрана — чувствительный элемент ЧЭ измерительной части датчика. Через систему передач чувствительный элемент связан с заслонкой 1, которая приблизится к соплу 2, из которого непрерывно истекает в атмосферу сжатый воздух. Воздух к соплу 2 подводится от специальной магистрали сжатого воздуха, через фильтр 12, служащий для очистки воздуха от механических примесей (пыль, масло, влага), редуктор 11, который снижает давление до величины Ро (1,22-104 Па) и дроссель постоянного сечения 3.

23

1 С приближением заслонки к соплу давление воздуха в линии сопла (в междроссельном пространстве) начнет возрастать, что приведет к увеличению давления внутри камеры Б металлического корпуса 4; Внутри этого корпуса находится блок из двух гармониковых пружин круглого сечения 5 и 6, называемых си ль-<Ь о н а м и_ г.и.пьгЬпи малого диаметра 6 вставлен в сильфон большого диаметра 5, дно у сильфонов общее, а меж-* сильфонное пространство соединено с атмосферой. К Дну сильфонов, жестко прикреплен шток 7, на конце которого находится тарельчатый клапан 8.

• С увеличением давления в камере Б сильфоны начнут сжиматься (как гармоника), дио сильфонов вместе со штоком в тарельчатым клапаном переместится вниз и дав-

фонами. Сильфон малого диаметра

Рис. 1-6. Пневматический преобразователь типа «сопло — заслонка»:

; в —схема преобразователя; б — статическая характе-

! рнстика преобразователя; Тр — трубка; di, d2 — дрос сели; Зе — заслонка; М—манометр.

ление воздуха в камере А -корпуса 4 начнет повышаться так как тарельчатый клапан удалится от тор-ца тРубки» Я, дух поступает через редуктор 11, и прикроет отв р , р которое воздух сбрасывается в атмосферу.

Соотношение площадей дна наружного и сильфо-

нов 5 и 6 подобрано таким образом, что когда давлв™е в°здухз S ГкХ А под^льфо^ам°и^ТследЯов^телыю, в импул^ой S/и ет»™а”^гаЛыО< Па. %S\”FBya33BBae““r матического устройства, включающего дета птлпиииым /усилителем (на практике его называют щ Р

р еле)..Наличие усилителя позволяет преобразователю «сопло, заслонка» работать при небольших Давлевиях сжатого воздуха» чем устраняется реактивное действие СТРУИ зозду (с VRa„y* , &им образом, с приближением заслонки к соплу (с увели-чением измеряемой разности давлений р\ к ^nn„nHOMV ппибопу ' ре А увеличивается и по линии связи 16 ко р у р РУ ВП (измерителю давления, шкала которого градуирована в еди-ницах измеряемой величины) передается сигца .

Так как перемещение заслонки 1 относи™°

на несколько микрон приводит к заметному’ ппелставлена

в междроссельном пространстве (эта зависимость представлена графиком на рис. 1-6,6), а сама заслонка ™ее_ од. заВйси’

то для ограничения этого хода и для 'пол^в„ воздуха в ли-мости между перемещением заслонки и давлением ду нии сопла введена жесткая обратная связь.

24

• Узел жесткой обратной связи состоит из металлического корпуса 13 сильфона 14, дно которого штоком 15 через систему рычагов связано с заслонкой 1.

Когда давление воздуха в линии связи 16 увеличивается, сильфон обратной связи 14 сжимается и шток 15 стремится отвести заслонку от сопла. В результате совместного воздействия

Рис. 1-7. Схема пневматического дистанционного контроля:

Д —датчик; ВП—вторичный прибор; 1 — заслонка; 2 — сопло; а —дроссель постоянного сечения; 4, /3 — металлические корпусы; 5, 6, 14 — сильфоны; 7, 15 — штоки; 8 — тарельчатый клапан; 9 — трубка подачи воздуха; 10— отверстие для выпуска в атмосферу; 11 — редуктор; 12 — фильтр; 16 — линия связи.

на заслонку чувствительного элемента (сверху вниз) и сильфона узла обратной связи 14 (снизу вверх) достигается малое (порядка сотых долей миллиметра) перемещение заслонки, что не только линеаризует зависимость между измеряемой величиной и выходным давлением воздуха датчика Д, но й улучшает динамические КВЧества этого датчика (подробнее обратные связи будут рассмотрены во втором разделе книги).

Системы телеметрического контроля •

Возможности рассмотренных выше дистанционных передач становятся недостаточными при увеличении расстояний между объектами, охваченными централизованным контролем. В пре--делах крупных химических заводов, на заводах по переработке нефти, использующих и перерабатывающих газ, не говоря уже о магистральных трубопроводах, расстояния между отдельными контролируемыми объектами могут достигать десятков и более километров. В подобных случаях для дистанционного автоматического контроля требуются специальные средства передачи информации — средства телемеханики, к которым относятся и системы телеизмерения (передачи дальнего действия).

25'

Рис. 1-8. Обобщенная блок-схема телеизмерительной системы:

/ — датчик; 3 — передатчик; 3 — приемник; 4 — вторичный прибор.

(ток, напряжение, сопротивление,

При передаче информации об измеряемых величинах на значительные расстояния наибольшие технические трудности связаны с устранением или ограничением погрешностей, возникающих как вследствие изменения рабочих характеристик линий связи,, так и в результате действия помех.

В системах телеизмерения измеряемая величина преобразуется в сигнал такого вида, который обеспечивает его минимальное искажение при передаче по линии связи.

На рис. 1-8 представлена структурная схема телеизмерительной системы. Измеряемая величина х при помощи датчика 1 преобразуется в электрическую величину Е емкость или индуктивность),

пропорциональную х. Передатчик 2 преобразует величину Е в сигнал у\, который передается по каналу связи (кабель, провода). В зависимости от характеристик канала связи и помех этот сигнал несколько искажается (до у2) и поступает на вход приемника 3, далее на вторичный прибор 4, который и воспроизводит значение измеряемой величины.

Для телеизмерений используются как непрерывные (аналоговые), так и прерывистые (дискретные) сигналы.

ГЛАВА II

КОНТРОЛЬ ДАВЛЕНИЯ

Давлением (Р) называют физическую величину, равную отношению силы (dF), действующей на элемент поверхности нормально к ней, к площади dS этого элемента, т. е.

dF р= dS

При равномерном распределении силы F по поверхности площадью S давление выражается формулой

P = F/S

В качестве единицы давления в Международной системе единиц (СИ) принято давление в один ньютон (1 Н) на один квадратный метр (1 м2), т. е.

[р] = “пк = 1 н/м’

26

Эта единица получила название паскаль и обозначается Па.

Ранее в качестве единицы давления широко использовалась техническая атмосфера:

1 кгс

I ат = 1 см, = 9,81-104 Па

Эта единица изъята из употребления, но в эксплуатации находится большое число приборов для измерения давления, шкалы которых градуированы в атмосферах.

Так как единица давления Па невелика, то широко используются кратные единицы: килопаскаль (кПа), мегапаскаль (МПа), гигапаскаль (ГПа).

Различают давление абсолютное (рабс) и избыточное (ризб)-

Представим себе, что имеется цилиндр, сообщенный с атмосферой. Очевидно, что давление воздуха в цилиндре равно атмосферному, т. е. барометрическому (Рбар/ Если цилиндр разобщить с атмосферой и находящийся в нем воздух сжать (например, с помощью поршня), то полное давление в цилиндре будет равно атмосферному плюс давление, возникшее от сжатия. Такое полное давление называется абсолютным давлением. С таким давлением приходится часто встречаться, например, в термодинамике— при изучении состояния рабочего вещества, в физике— при определении температуры кипения различных жидкостей и т. д.

Однако, в технике в подавляющем большинстве случаев приходится иметь дело с избыточным давлением, которое отсчитывается от условного нуля, в качестве которого принято атмосферное давление. Избыточное давление называют еще манометрическим.

Таким образом из приведенных определений следует:

Рвбв " Ривв + Рбвр

Вели абсолютное давление ниже барометрического, то

Рбар ~~Р»вс ш Рв

где ра — вакуумметрическое давление, или разрежение.

Интервал давлений, применяемых в химической, нефтехимической, газовой и других отраслях промышленности, чрезвычайно велик: от миллионных долей паскаля (мк Па) до миллиардов паскалей (ГПа).

Для измерения давления в таком широком интервале создано много разновидностей приборов, которые по принципу действия делятся на следующие группы: жидкостные, пружинные, грузопоршневые, электрические*.

* Грузопоршневые и электрические приборы в книге не рассматриваются.

27

По роду измеряемой величины приборы делятся на: манометры — для измерения избыточного давления; вакуумметры — для измерения вакуума (разрежения); мановакуумметры — для измерения избыточного давления и вакуума;

напоромеры — для измерения небольших избыточных давлений (ие более 3,9-104 Па);

тягомеры — Для измерения небольших разрежений (не более 3,94-104 Па);

тягонапоромеры — для измерения и тяги, и напора;

дифференциальные манометры — для измерения разности двух давлений;

барометры — для измерения атмосферного (барометрического) давления.

Принятый ниже порядок описания приборов для измерения давления исходит из классификации их по принципу действия.

ЖИДКОСТНЫЕ ПРИБОРЫ

Принцип действия жидкостных приборов основан на уравновешивании измеряемого давления гидростатическим давлением Столба жидкости. В качестве рабочей жидкости в зависимости от величины измеряемого избыточного давления или разрежения, а также от химических свойств измеряемого вещества, применяются: вода, спирт, ртуть и минеральные масла небольшой вязкости.

Простота конструкции и надежность гидростатического метода, лежащего в основе работы этих приборов, а также достаточно высокая точность, объясняют их широкое'применение. Жидкостные приборы используются, как для лабораторных, так и для технических измерений небольших избыточных давлений, разрежений, разности двух давлений, атмосферного давления. В качестве образцовых приборов они служат для поверки манометров некоторых типов, вакуумметров, тягомеров, напоромеров, барометров, дифференциальных манометров.

Наиболее распространенным и самым простым по устройству является {/-образный прибор (рис. П-1).

Он состоит из изогнутой в виде буквы U стеклянной трубки 1, примерно до половины заполненной рабочей жидкостью 2. С помощью скобок 5 трубка прикреплена к доске 3, а между ветвями трубки укреплена шкала 4.

Когда давления р\ и р2 равны, уровни жидкости в левой и правой ветвях {/-образной трубки будут находиться против нулевой отметки шкалы. При неравенстве давлений, например, если Pi>P2, уровень в левой ветви опустится, а в правой — поднимется. Отсчет надо производить от нуля вниз до уровня в левой ветви, затем от нуля вверх до уровня в правой ветви и полученные значения отсчетов сложить; сумма отсчетов будет равна h. Два

28

отсчета рекомендуется производить потому, что. трубки обеих ветвей прибора могут немного отличаться по диаметру, а раз так, то жидкость будет опускаться в левой и подниматься в правой ветвях на неодинаковую величину.

Рис. П-1. Схема U-образного прибора: -

1 — стеклянная трубка; 2 —рабочая жидкость; 3 — доска; 4— шкала; 5 — крепежные скобы»

Рис. П-2. Схемы трубных манометров: а — чашечный; б — микроманометр с наклонной трубкой.

Значение измеряемой величины (разности давлений pi и р2) определится по шкале прибора так;

Pi — Pi~hps

где р —плотность рабочей жидкости; g —ускорение свободного падения.

CZ-образные приборы с водяным заполнением, служащие для намерения избыточного и вакуумметрического давления нейтральных газов, сернйио изготавливаются на следующие верхние пределы измерения: 980,6; 2450; 3920; 4980 Па.

Погрешность отсчета показаний не превышает ±2 мм столба рабочей жидкости.

Кроме (/-образных приборов в лабораторной и поверочной практике находят применение. чашечные приборы и микроманометры с наклонной трубкой (однотрубные манометры).

Тот и другой приборы (рис. П-2) состоят из сосуда большого диаметра (с?=100 мм) и трубки (d=3 м>м), сообщающихся между собой.

Если подвести измеряемое избыточное давление р к сосуду чашечного прибора (рис. П-2, а), а трубку оставить сообщенной С атмосферой, то уровень рабочей жидкости незначительно понизится в сосуде на величину hi, а в трубке заметно поднимется на величину й2. Пренебрегая значением будем иметь

P = h2pg

J9

Такие приборы позволяют измерять не только избыточное; давление, но и разрежение, а также разность двух давлений. При измерении разрежения сосуд сообщается с атмосферой, а разрежение подводится к трубке. Если измеряется разность давлений, то большее давление подводится к сосуду, а меньшее —к трубке.

Пределы измерений чашечного прибора с вертикальной трубкой 1560; 2450; 3990 и 6180 Па, а основная погрешность показаний ±1,5% от верхнего предела измерения.

Чтобы уменьшить погрешности обычных 17-образных и чашечных приборов, не прибегая к применению оптических устройств, повышающих точность отсчета, применяются микроманометры (тягонапоромеры) с наклонной трубкой (рис. П-2, б).

Подключение к измеряемым избыточному давлению, разрежению или разности давлений производится так же, как и у чашечного прибора.

Если напримёр измеряется избыточное давление которое подводится к сосуду, то жидкость в наклонной трубке начнет перемещаться вдоль шкалы. Значение измеряемого давления определится из следующего равенства:

Pi = hPg = Ipg sin а

Из этого выражения видно, что при постоянной плотности рабочей жидкости предельное давление будет тем меньше, чем меньше sin а, т. е. чем меньше угол наклона а. С другой стороны, число миллиметров шкалы, соответствующее давлению в паскалях, будет тем больше, чем меньше угол наклона. Вследствие этого при обычной ошибке отсчета по шкале (примерно 1 мм) в единицах давления ошибка будет уменьшена, что повышает точность этого прибора против чашечного.

Выпускаются микроманометры, у которых угол наклона трубки постоянный или может изменяться в определенных пределах.

Микроманометры с постоянным углом наклона трубки выпускаются на следующие пределы измерения (в паскалях): 4 гПа (а=8°10'); 6,3 гПа (а=14°20'); 1 кПа (а=22°15'); 1,6 кПа (а = 38°). Основная допустимая погрешность ±1,5% максимального значения пределов измерения.

В тех случаях, когда приходится измерять давления или разрежения, меняющиеся в сравнительно больших пределах, применяются микроманометры с переменным углом наклона трубки.

Так, например, у выпускаемого серийно прибора типа ММН имеется пять фиксированных положений наклонной трубки с указанием значений (0,2; 0,3; 0,4; 0,6; 0,8). Прибор выпускается с пределами измерения от 0 до 2,4 пПа и имеет класс точности 1,0.

В производственных условиях для измерения небольших избыточных давлений, разрежений и разности давлений применяются серийно выпускаемые нашей приборостроительной промышлен

но

ностью жидкостно-механические приборы: поплавковые колокольные и кольцевые*.

Схема поплавкового дифференциального манометра показана иа рис. П-З. /

Сосуды 1 и 6 являются сообщающимися сосудами, частично заполненными рабочей жидкостью. В сосуде 1 на поверхности жидкости находится поплавок 2 (поэтому сосуд называется поплавковым), который через систему передач в уплотнение 5 (сальник) в корпусе поплавкового сосуда связан с показывающей стрелкой 4, перемещающейся относительно шкалы 3.

Если измеряется избыточное давление р\, то оно подводится к поплавковому сосуду («плюсовой» сосуд), а сосуд 6 («минусовой» сосуд) сообщается с атмосферой. При измерении разности двух давлений большее из них (pi) подводится к поплавковЬму сосуду, а меньшее (р2) к сосуду 6. Если же измеряется разрежение (р2), то оно подводится к сосуду 6, а поплавковый сосуд соединяется с атмосферой. При таком подключении измеряемых величии жидкость из поплавкового сосуда начнет перемещаться в сосуд 6, уровень ее в поплавковом сосуде понизится, а в сосуде 6 повысится, поплавок 2 опустится вниз и переместит стрелку относительно шкалы. Перемещение жидкости из сосуда в сосуд будет происходить до тех пор, пока измеряемая ве

личина (давление, разность давлений или разрежение) не уравновесится высотой столба h рабочей жидкости.

Чтобы можно было изменять верхний предел измерения, сосуд 6 делается сменным (поэтому его и называют сменным сосудом). Внутренний диаметр (d, мм) и длина (I, мм) сменного сосуда рассчитываются исходя нз следующих данных:

г . D*

Ьрн-г ~ d’ 2

днффе-мано-

Рнс, П-З. Схема поплавкового ренцнального метра: / — поплавковый

2 — поплавок; 3 — шкала;.

4 — показывающая стрелка; 5 — сальник; 6 — сменный сосуд.

сосуд;

d1=3 D

где D — внутренний диаметр поплавкового сосуда' (величина постоянная), мм; Арм— максимальная измеряемая разность давлений (Ap=pi—р2), мм столба рабочей жидкости; z — максимальный ход поплавка вместе с перемещающейся в поплавковом сосуде рабочей жидкостью, соответствующий максимальной измеряемой разности давлений Ар (для серийно выпускаемых приборе® эта величина также является постоянной), мм.

* Кольцевые приборы в книге не рассматриваются.

31

Из приведенных выше формул видно, что чем больше максн< мальное значение измеряемой величины (Лрм), тем меньше диаметр d й тем больше длина I сменного сосуда.

Поплавковые дифференциальные манометры серийно выпускаются нашей промышленностью (по разности давлений) от 6

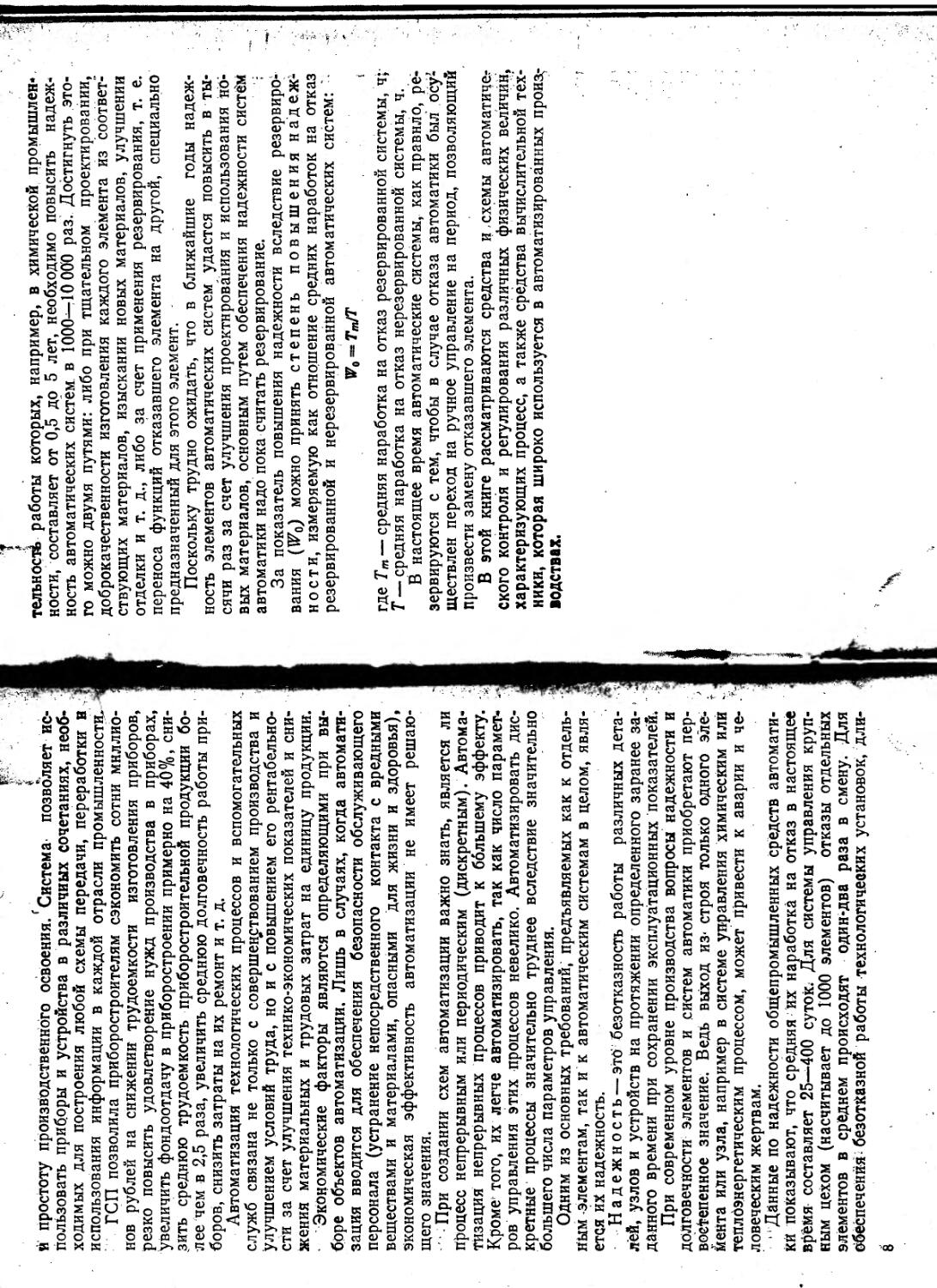

Рнс. П-4. Схема колокольного дифманометра:

J, 4 — штуцеры; 2 — металлический корпус; 3 — колокол; 5 — бачок; 6 — двух-плечнй рычаг; 7 — зубчатый сектор; 8 — винт корректировки; 9 — клеммная цапель; 10 — электрический преобразователь; 11 шестерня; 12 — трос; 13 — пружина.

на верхние пределы измерения гПа до 4 кПа, а также от 6,3 кПа до 0,1 МПа и в зависимости от назначения изготавливаются показывающими, самопишущими, суммирующими, сигнализирующими, с электрической или пневматической дистанционными передачами.

Колокольный дифференциальный манометр схематично изображен на рис. П-4.

Чувствительным элементом прибора является колокол 3, частично погруженный в масло, залитое в металлический корпус 2 до определенной отметки.

К колоколу подводится измеряемая разность давлений: большее р^ через штуцер 4 в пространство над колоколом, а меньшее р2 — через штуцер 1 в пространство под колоколом. Если измеряется избыточное давление, оно подводится через штуцер 4, а штуцер 1 сообщается с атмосферой. При измерении разрежения штуцер 4 сообщается с атмосферой, а разрежение подводится через штуцер 1.

Колокол 3 с помощью троса 12 подвешен к двухплечему рычагу 6, который может поворачиваться относительно оси О. На этой же оси жестко укреплен зубчатый сектор 7, находящийся в зацеплении с шестеренкой 11, насаженной на ось рамки электрического преобразователя 10. Концы обмоток рамки преобразователя выведены на внешнюю сторону корпуса прибора к клеммной панели 9 для подключения к ней вторичного прибора. .

При увеличении или уменьшении контролируемой величины колокол 3 будет тонуть или всплывать из жидкости, а рычаг 6— поворачиваться, причем усилие, развиваемое колоколом, будет уравновешиваться натяжением пружины 13. Выходное напряжение рамки будет изменяться пропорционально перемещению колокола и, следовательно, значению контролируемой величины.

Винт 8 служит для корректировки нуля (при наладке прибора).

32

Всё узлы измерительной части прибор? расположены в бачке 5, заполненном трансформаторным маслом, что надежно защищает эти узлы от контактирования с контролируемой средой.

Колокольные дифманометры — единственные серийно выпускаемые приборы, с помощью которых в производственных условиях можно контролировать (и регулировать) очень малые давления. Они выпускаются на следующие верхние пределы измерения:

Для измерения напора и тяги .......

Для работы в качестве тя-гонапоромера . . . .

Для измерения разности давлений .................

Основная погрешность по шкале вторичного прибора

40; 63; 100; 160; 250 и 400 Па

±32; ±50; ±80; ±125; ± 200 Па

100; 160; 250; 400 Па

±1,6; ±2,5; ±4,0

Изменение пределов измерения шивающих пружин и колоколов.

достигается сменой уравнове-

ПРУЖИННЫЕ ПРИБОРЫ

Принцип действия пружинных приборов основан на уравновешивании измеряемой величины (избыточного давления, разрежения, разности давлений) силами деформации различных упругих элементов, причем величина этой деформации служит мерой измеряемой величины.

Эти приборы, применяемые преимущественно для эксплуатации в производственных условиях (технические приборы), а также в лабораторной и поверочной практике (образцовые и контрольные приборы), обладают многими весьма ценными свойствами. К этим свойствам относятся: портативность, простое устройство, простота эксплуатации, невысокая стоимость, большой диапазон измерения — от десятков паскалей до 1,57-107 паскалей и др. Все это объясняет их чрезвычайно широкое применение в различных отраслях хозяйства.

В качестве упругих элементов используются следующие: трубчатые пружины, винтовые пружины, гармониковые пружины (или сильфоны), мембраны упругие и. «вялые», мембранные коробки.

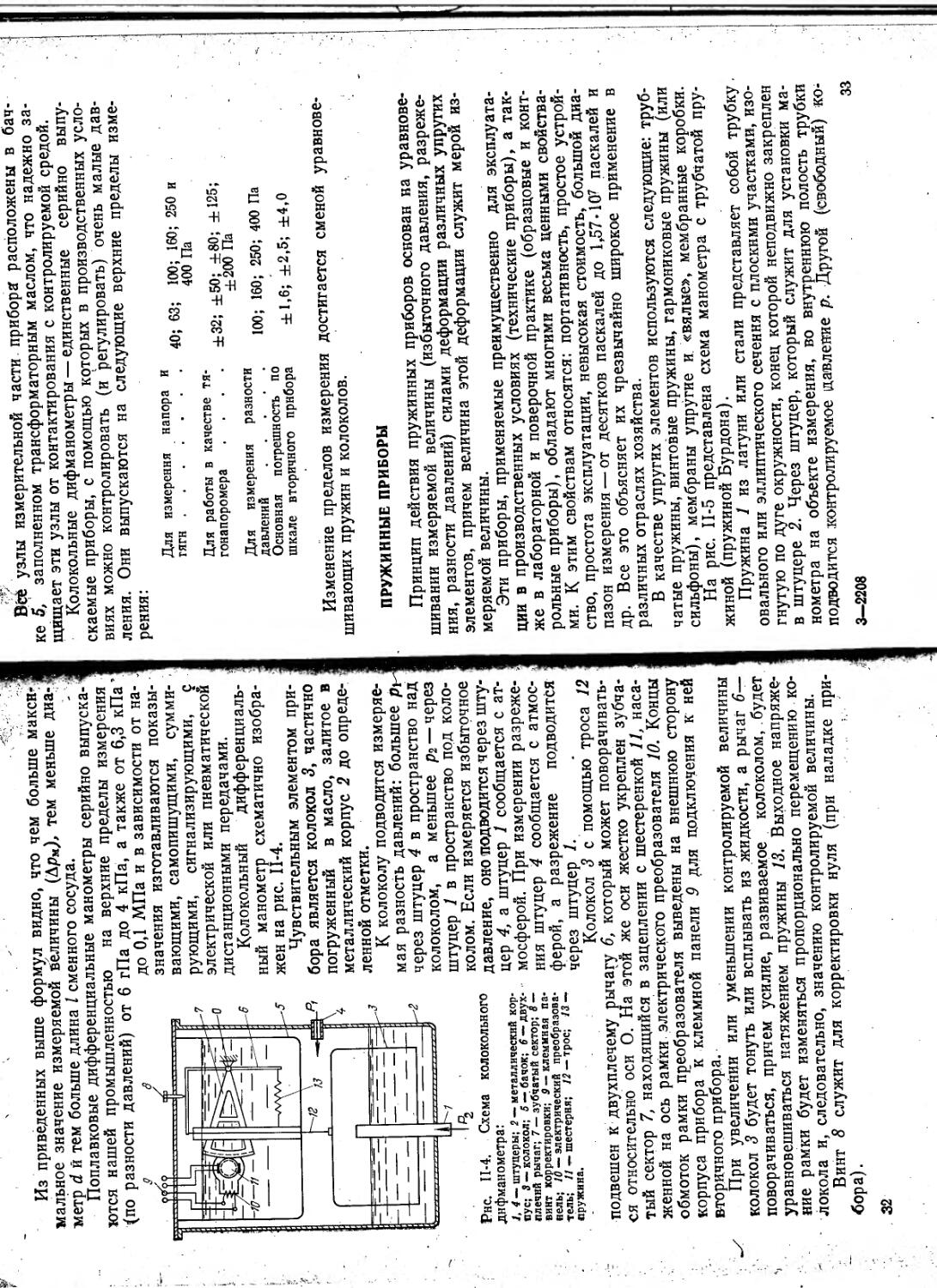

На рис. П-5 представлена схема манометра с трубчатой пружиной (пружиной Бурдона).

Пружина 1 из латуни или стали представляет собой трубку. овального или эллиптического сечення с плоскими участками, изогнутую по дуге окружности, конец которой неподвижно закреплен в штуцере 2. Через штуцер, который служит для установки манометра на объекте измерения, во внутреннюю полость трубки подводится контролируемое давление р. Другой (свободный) ко-

3—2208

33

нец трубки герметизирован заглушкой 5 и соединен с зубчатым сектором 3 с помощью тяги 4.

Под действием контролируемого давления трубчатая пружина несколько раскручивается и ее свободный конец 5 немного переместится вправо и вверх (если измеряемая величина — разрежение, то трубка будет скручиваться, а ее свободный конец переместится влево и вниз). При этом зубчатый сектор повернется относительно оси 0 на некоторый угол и повернет вокруг своей оси шестеренку (трибку) 6, с которой находится в зацеплении. На оси шестеренки жестко укреплена показывающая стрелка 7, которая переместится- относительно шкалы 8, градуированной в единицах давления (разряжения). Для ликвидации мертвого хода в зубчатом зацеплении трнбки с сектором к оси трибки прикреплен спиральный волосок 9, другой конец которого закреплен жестко. Вследствие такого устройства зубцы трибки всегда прижаты к зубцам сектора, что уничтожает зазоры в зацеплении, являющиеся причиной мертвого хода.

Таким образом угол поворота стрелки будет зависеть от величины измеряе-

< мого давления (разрежения), причем эта зависимость имеет ли- нейный характер.

Однако линейная зависимость между измеряемой величиной и углом раскручивания трубчатой пружины наблюдается до определенного предела, называемого пределом пропорциональности данной пружины. Выше этого предела (если трубке сообщать постепенно возрастающее давление) деформация начнет расти быстрее давления и пропорциональность между давлением и перемещением конца трубки не сохранится.

Из этого следует, что каждая трубка может быть нспользо-i вана на такое давление, которое не будет выше предела пропорциональности для этой трубки. На практике же, чтобы избежать, явления остаточной деформации, максимальное давление для трубки назначают меньшим ее предела пропорциональности, т. е.. вводят запас прочности. Если через обозначить предел пропорциональности трубчатой пружины, а через рм — максимальное давление, на которое она будет работать, то вь1рм = К, где К — коэффициент прочности трубки, выбираемый на основе экспериментальных данных (обычно он равен 2).

Вакуумметр с трубчатой пружиной имеет устройство, совершенно аналогичное устройству манометра. Вследствие того, что при разрежении трубка скручивается, стрелка вакуумметра бу

34

дет, в отличие от манометра, двигаться справа налево, а нулевая отметка на шкале прибора будет справа, тогда как у манометра она слева.

В промышленности эксплуатируются установки, которые работают попеременно: то при давлении, то при разрежении. Для измерения этих параметров применяется мановакуумметр, который имеет двухстороннюю шкалу: слева от нуля отсчитывается вакуум, справа — избыточное давление.

Манометры, вакуумметры и мановакуумметры показывающие, общего назначения, с трубчатой пружиной серийно изготавливаются нашей промышленностью для измерения в производственных условиях давления (разрежения) и выпускаются в круглых корпусах диаметром 40, 60, 100, 160 и 250 мм на следующие классы точности: 0,6; 1; 1,5; 2,5; 4.

Приборы выпускаются в обыкновенном или пылезащищенном корпусе из металла или пластмассы, защищающим механизм от загрязнения или попадания внутрь корпуса воды, а также пыли.

На шкалу прибора наносятся: единицы измерения, класс точности, товарный знак предприятия-поставщика, год выпуска, заводской номер прибора, номер ГОСТа (некоторые из перечисленных величин указаны на корпусе прибора).

Если характер измеряемой среды таков, что требует специального исполнения прибора (химическая активность, взрывоопасность и т. п.), то на шкалу прибора следует наносить наименование измеряемой среды, например, «Водород», «Соляная' кислота», «Кислород» и т. п. Кроме того на кислородных приборах должна быть надпись: «Маслоопасно».

Образцовые приборы с трубчатой пружиной применяются для поверки манометров, вакуумметров и мановакуумметров, а также для измерения в лабораторных условиях давления и разрежения жидкостей, газов или паров. Они выпускаются в корпусах диаметром 160 и 250 мм на верхние пределы от 105 до 10э Па (для манометров) и 105 Па (для вакуумметров) и имеют установленные классы точности 0,16; 0,25 и 0,4.

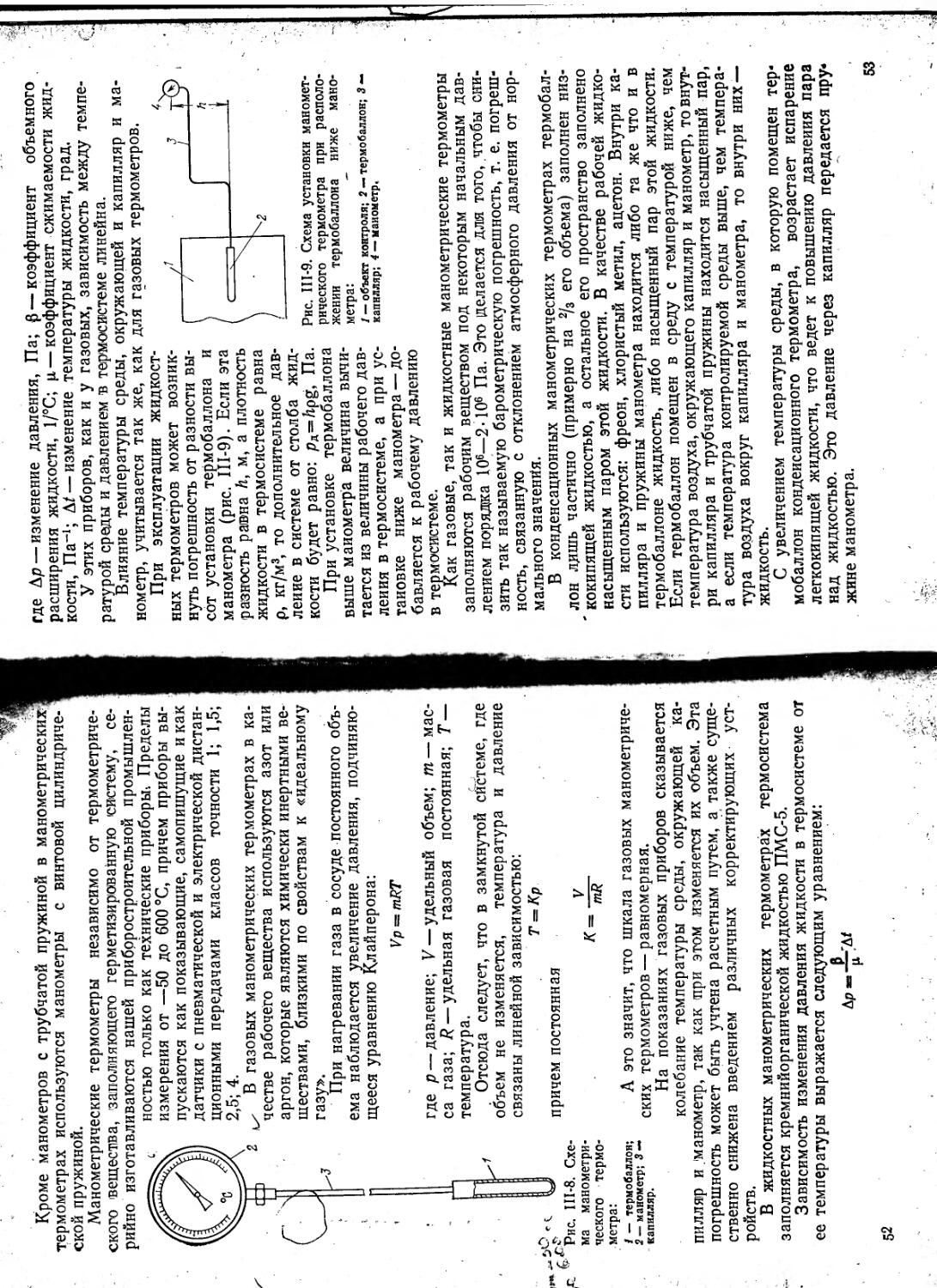

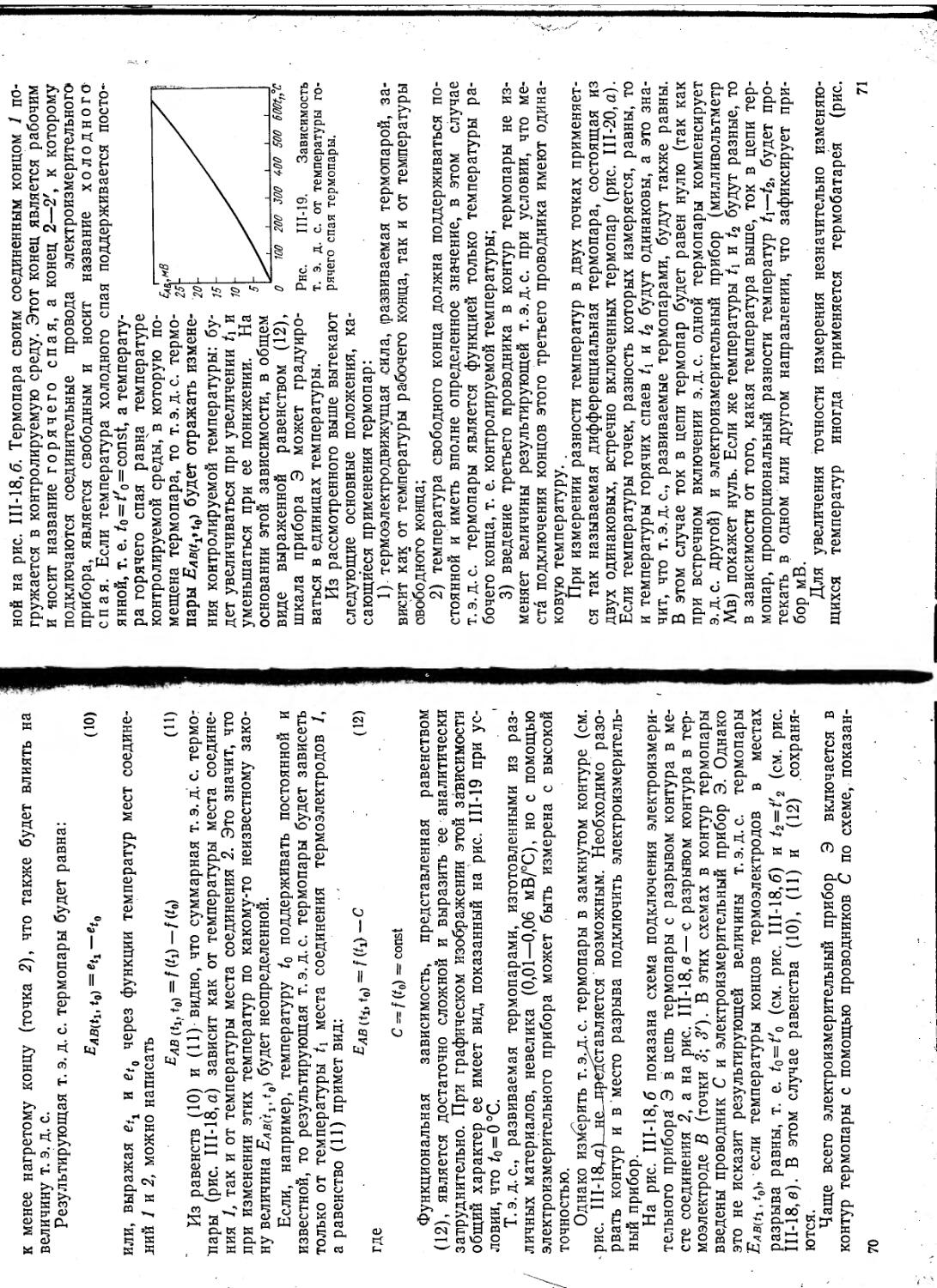

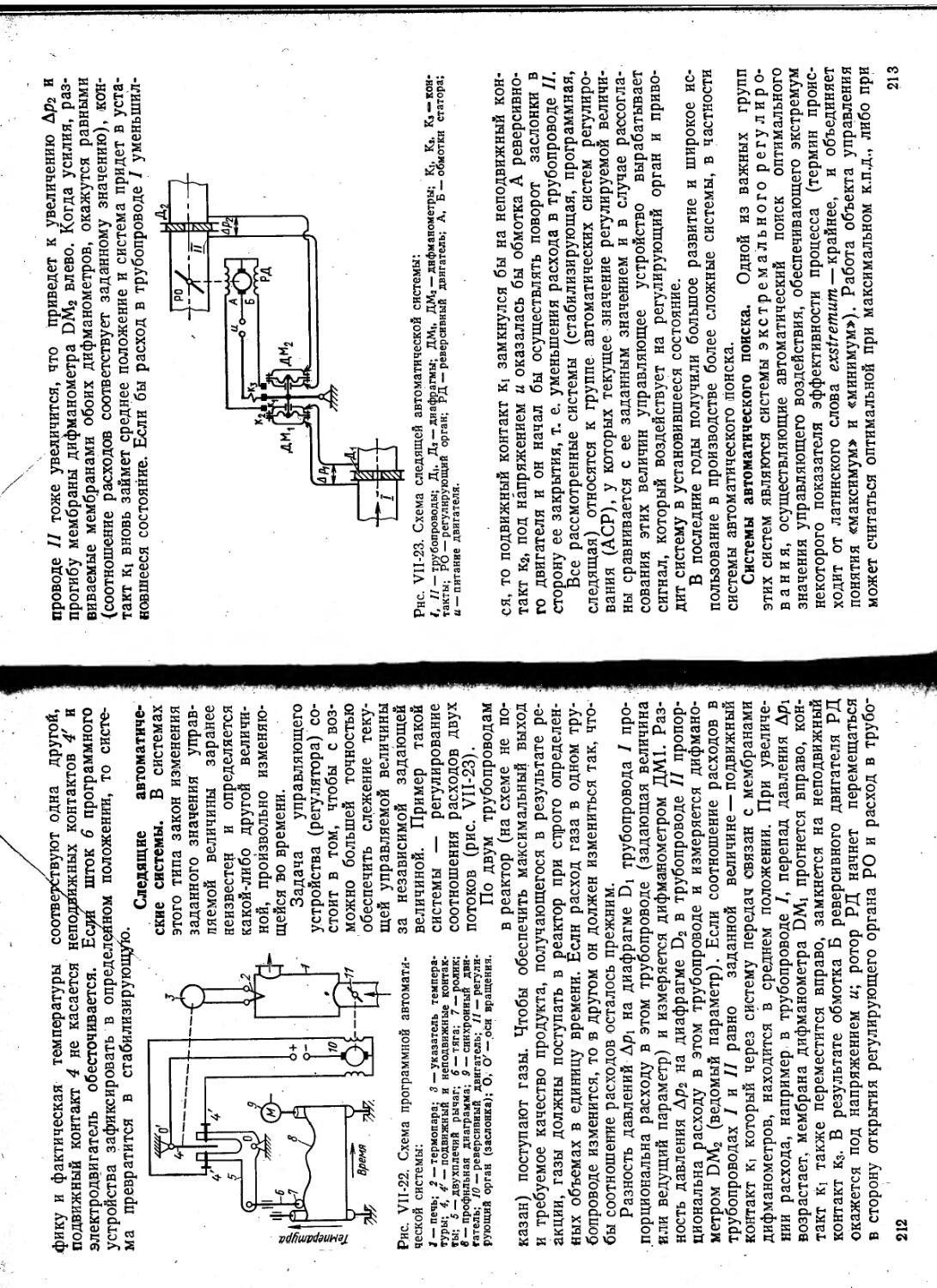

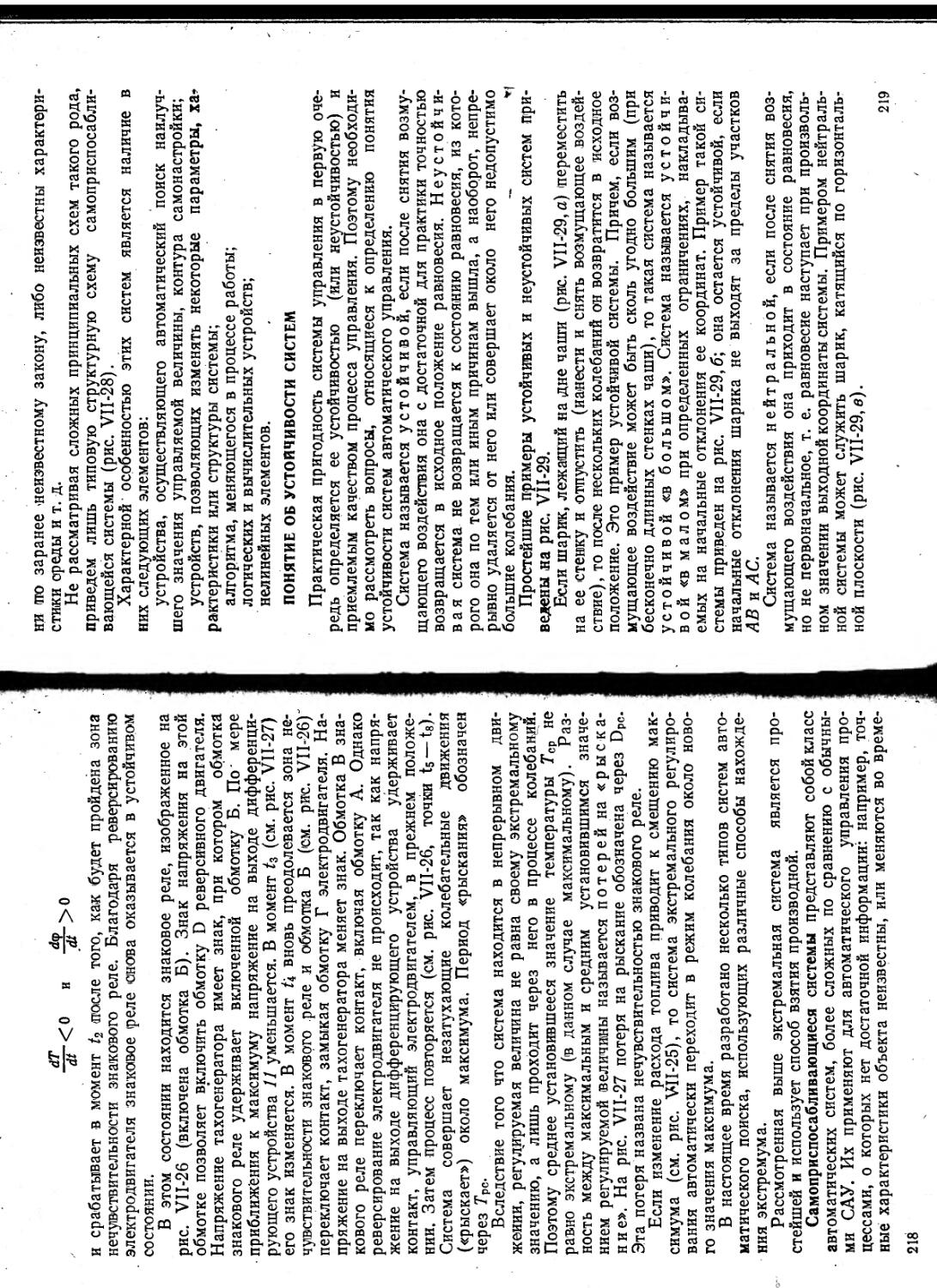

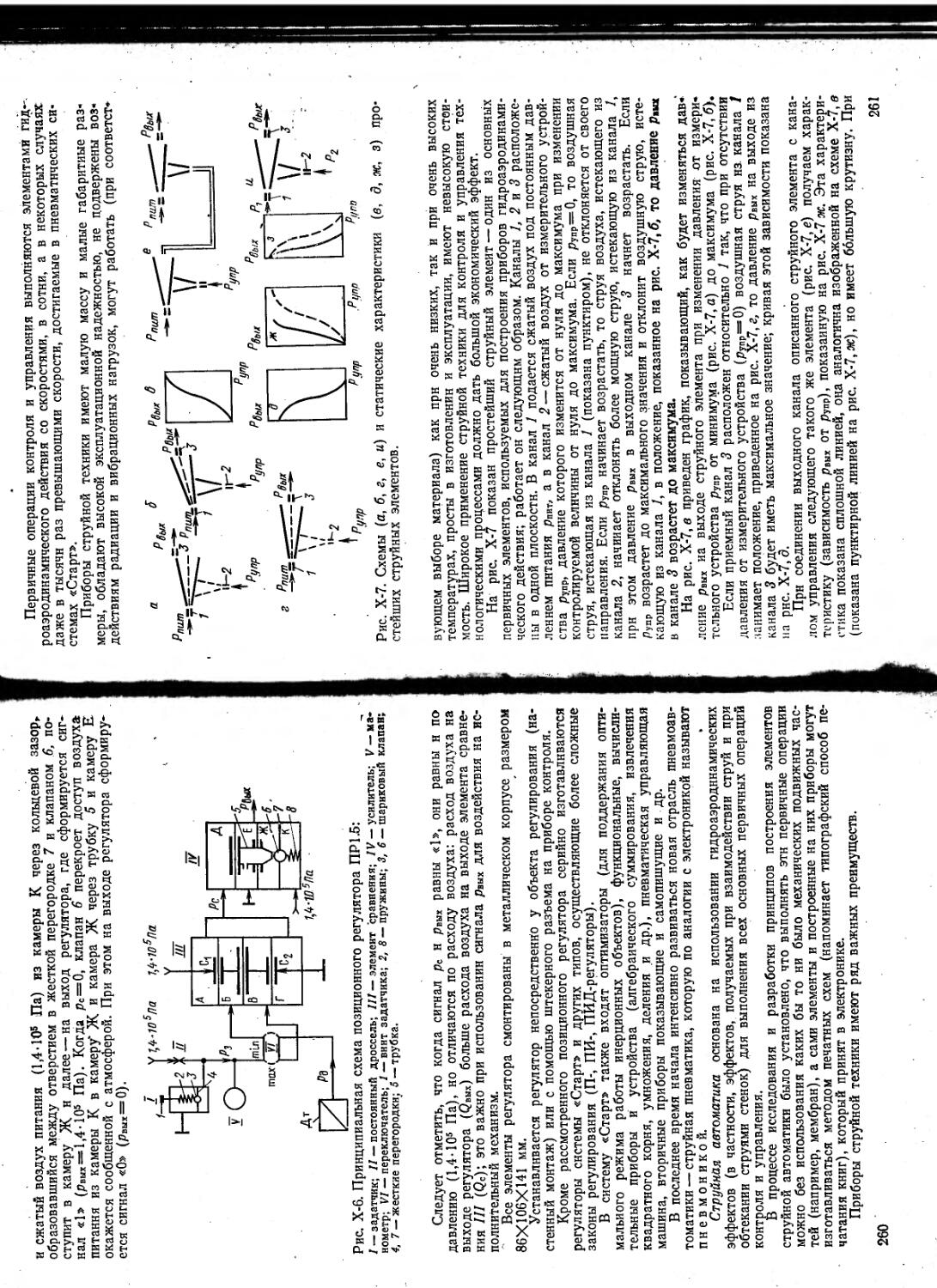

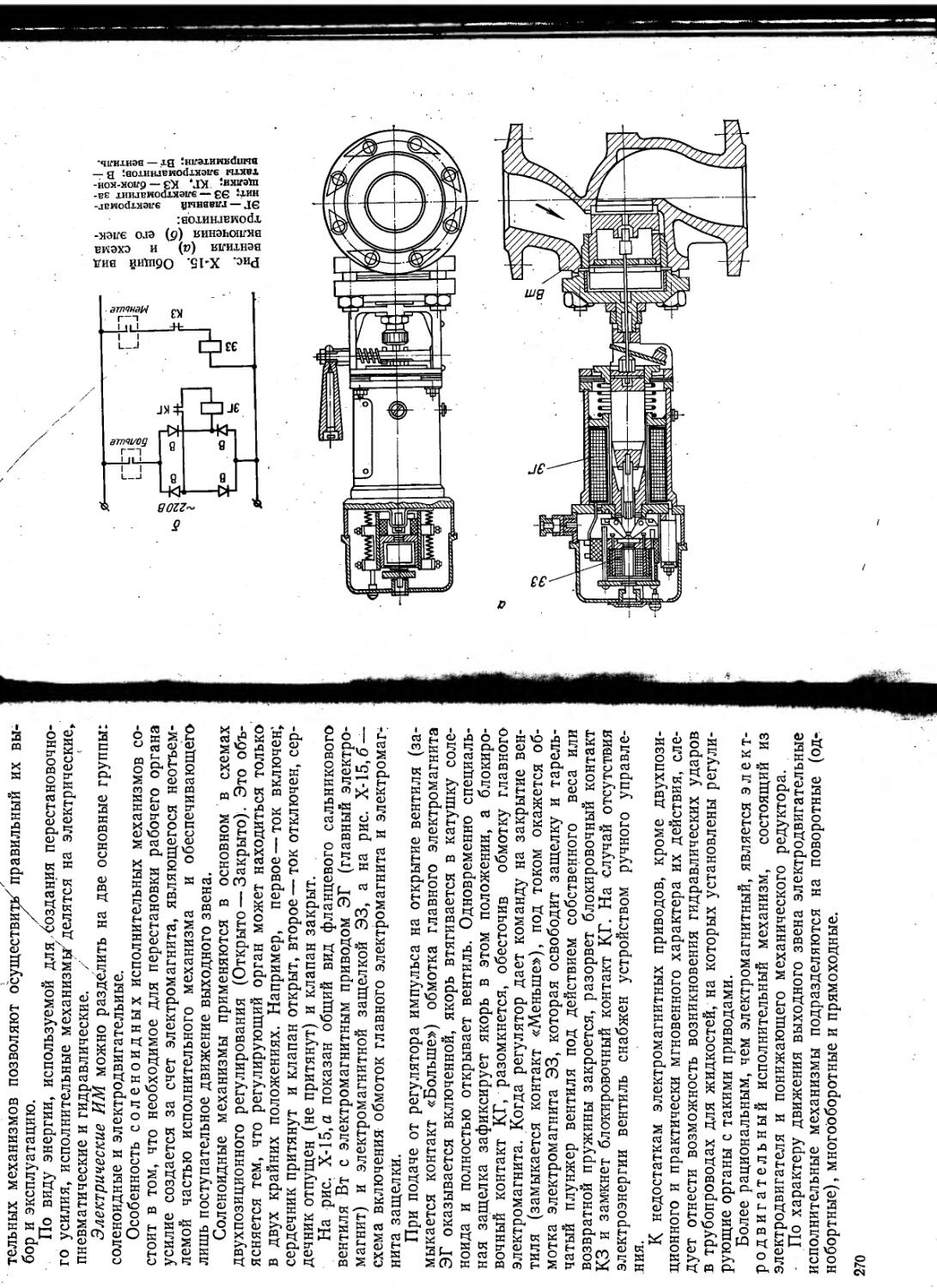

Контрольные манометры представляют собой переносные приборы для поверки рабочих манометров на месте их установки, а также для измерения давления при испытании аппаратов в лабораторных условиях.