Автор: Володин Ю.И.

Теги: маркшейдерское дело разведка доразведка геология бурение скважин учебник для техникумов

Год: 1986

Текст

II Ю.И. ВОЛОДИН

основы

БУРЕНИЯ

Ю.и. ВОЛОДИН

основы

БУРЕНИЯ

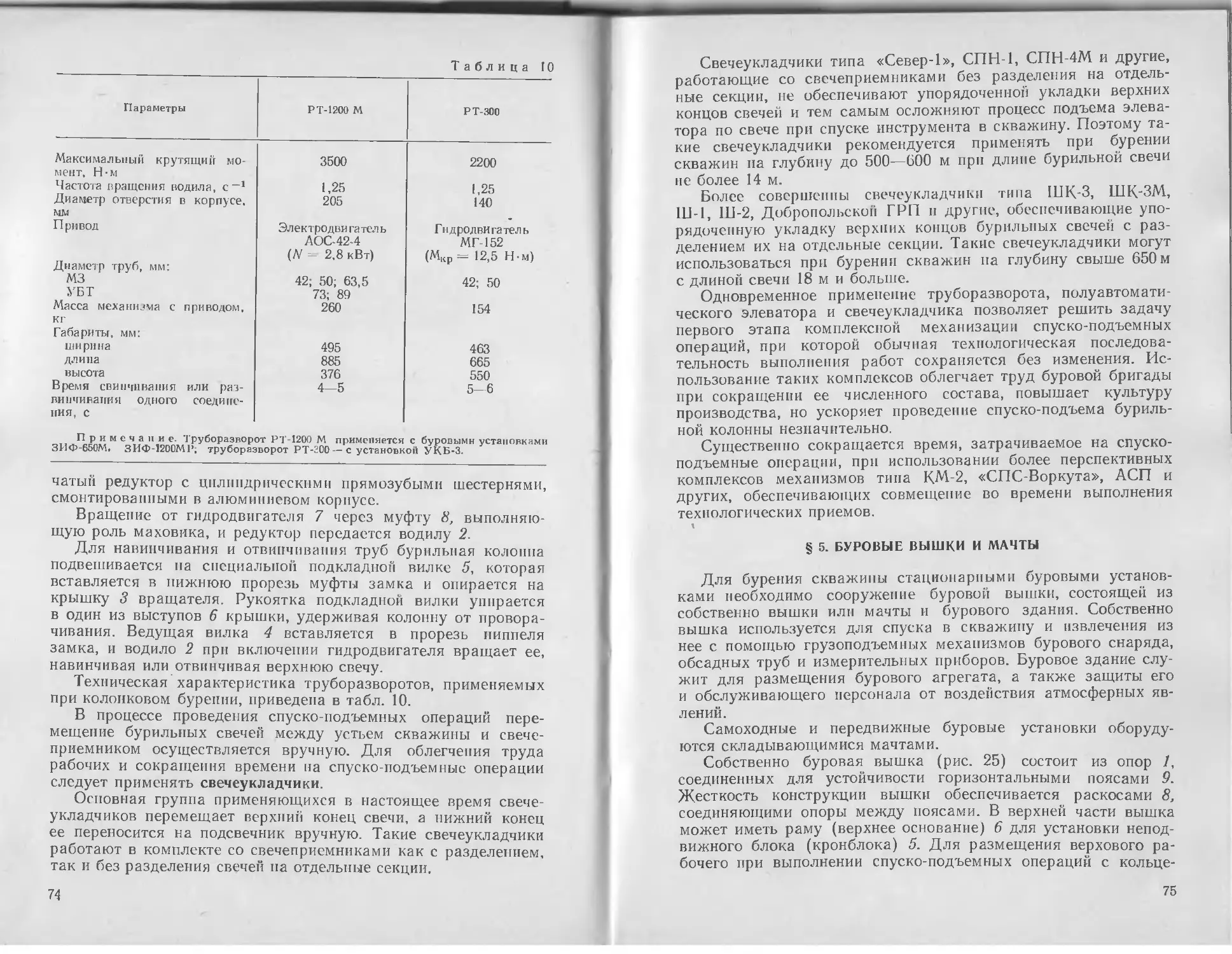

ИЗДАНИЕ ТРЕТЬЕ. ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено

Министерством высшего и среднего специального

образования СССР в качестве учебника

для геологических и гидрогеологических специальностей

средних специальных учебных заведений

МОСКВА ’’НЕДРА” 1986

УДК 622.143(075.3)

Володин Ю. И. Основы бурения: Учебник для техникумов. — 3-е

изд., перераб. и доп.— М.: Недра, 1986. 360 с.

В третьем издании (2-е изд.— 1978) особое внимание уделено новым

достижениям в технике и технологии геологоразведочного бурения.

Значительно переработан материал, освещающий колонковое бурение,

бурение и оборудование водозаборных скважин, а также направленное бу-

рение. Рассмотрено крепление скважин. Освещены вопросы промывки сква-

жин. Описаны колонковые наборы, бурильные колонны, буровые вышки и

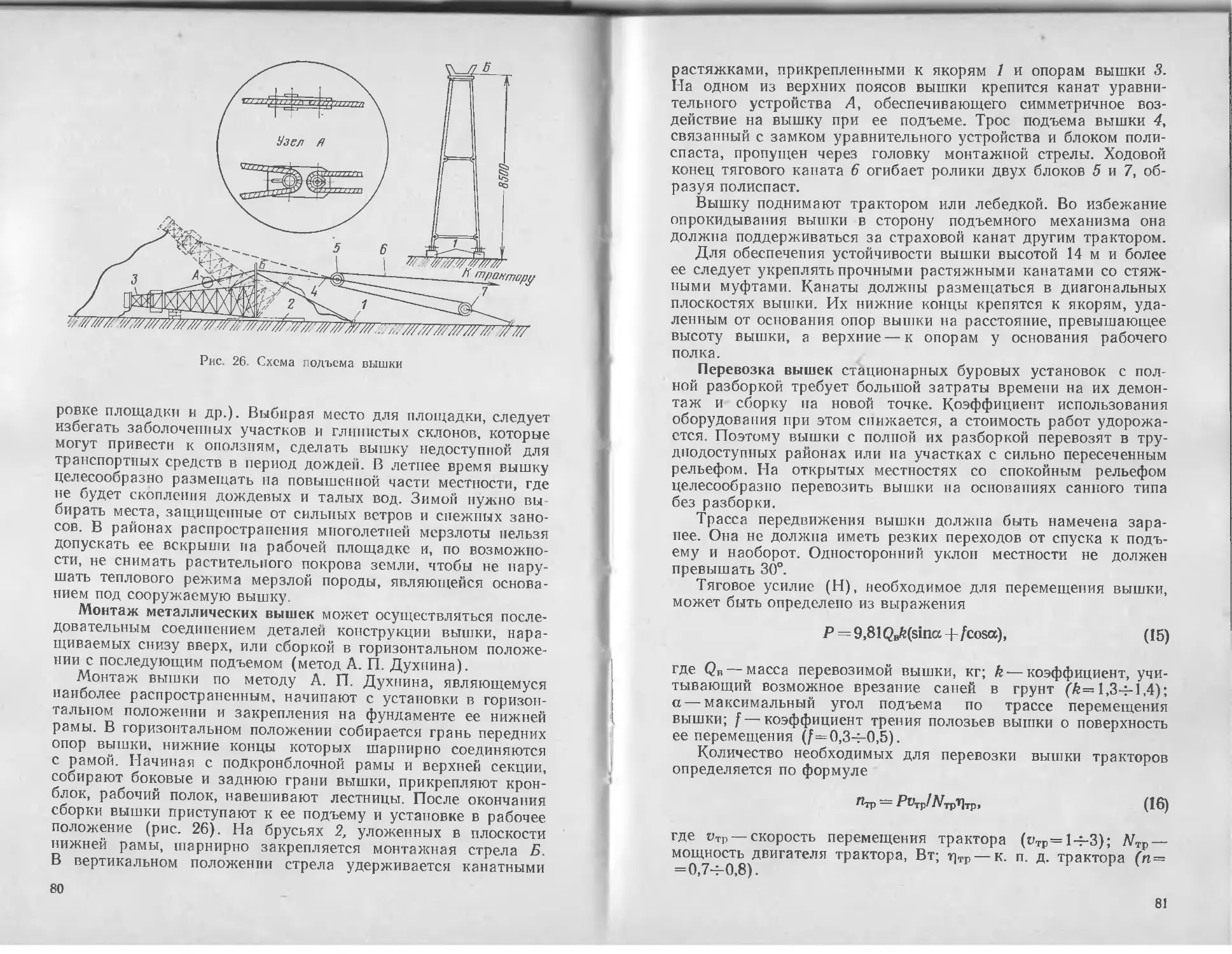

мачты, оборудование для колонкового бурения, силовой привод буровых

установок, технология бурения, различные способы бурения, организация ра-

бот.

Для учащихся геологоразведочных техникумов, обучающихся по специ-

альностям «Геология, поиски и разведка месторождений полезных ископае-

мых» и «Гидрогеология и инженерная геология»

Табл. 40, ил. 141, список лит.— 21 назв.

Рецензент С. И. Голиков (Мингео СССР)

„ 1904050000—200

В 043(01)—86 164—86

ф Издательство «Недра», 1986

ВВЕДЕНИЕ

1/>

?

Минерально-сырьевая база имеет определяющее значение

в обеспечении высоких и устойчивых темпов развития эконо-

мики страны

Условия залегания полезных ископаемых в недрах Земли,

их качество и величина запасов, экономическая целесообраз-

ность эксплуатации месторождения определяются с помощью

горно-разведочных выработок и разведочно-буровых скважин.

В связи с большей скоростью проведения и меньшей стоимостью

1 м проходки буровые скважины имеют больший удельный вес.

В нашей стране создан значительный арсенал новых техни-

ческих средств, позволяющих внедрять высокоэффективные спо-

собы бурения геологоразведочных скважин. Много внимания

при этом уделяется повышению уровня механизации трудоем-

ких операций на буровых работах.

Применение буровых работ не ограничивается разведкой ме-

сторождений полезных ископаемых. Они используются во мно-

гих отраслях народного хозяйства.

По целевому назначению буровые скважины классифици-

руют на геологоразведочные, эксплуатационные и технические.

Геологоразведочные скважины используют при проведении

геологоразведочной съемки (картировочные скважины) с целью

определения наличия в данном районе того или иного полезного

ископаемого (поисковые скважины), для вскрытия верхних го-

ризонтов земной коры с целью испытаний физико-механических

свойств грунтов для нужд промышленного и гражданского

строительства (инженерно-геологические скважины), с целью

оконтуривания и определения запасов полезного ископаемого на

данном месторождении (разведочные скважины), при изучении

подземных вод, условий их залегания, дебита и химического со-

става (гидро!еологические скважины), для проведения подзем-

ных взрывов при сейсмической разведке (сейсмические сква-

жины) , с целью измерения параметров геофизических свойств

горных пород (параметрические скважины), для изучения геоло-

гических структур с целью контроля и уточнения данных гео-

логическо?! и геофизической съемок (структурные скважины).

Эксплуатационные скважины сооружают для добычи из

подземных недр пресных и минеральных вод (водозаборные

скважины), нефти и природного газа (нефтяные и газовые сква-

жины), различных минеральных солей, при подземной газифи-

кации углей, а также для нагнетания растворов кислот, раство-

ряющих минералы полезного ископаемого с последующим выно-

сом его на поверхность (геотехнологические скважины).

Технические скважины имеют весьма различное назначение.

Их применяют при следующих процессах:

1

3

1) разработке месторождений полезных ископаемых для от-

деления твердой породы от массива силой взрыва заложенных

в них зарядов (взрывные скважины);

2) сооружении или ремонте дамб, плотин для нагнетания

в пористые породы цементного раствора, жидкого стекла или

различных смол;

3) проходке горных выработок в водоносных породах

с целью замораживания последних;

4) осушении карьера или участка под строительство путем

снижения уровня подземных вод (водопонизительные или дре-

нажные скважины);

5) осушении горных выработок путем спуска воды из одного

подземного горизонта на другой (водоспускные скважины);

6) создании подземных хранилищ для газообразных и жид-

ких веществ;

7) подземных разработках полезных ископаемых для про-

кладки кабелей, воздухопроводов, водоотлива и вентиляции,ту-

шения подземных пожаров, отвода газа из загазированных вы-

работок.

Развитие народного хозяйства и непрерывный рост потреб-

ности различных видов минерального сырья требуют не только

постоянного наращивания разведанных запасов полезных иско-

паемых, но и бережного, рационального расходования богатств

земных недр, сохранения природных богатств для будущих по-

колений.

Глава 1

ОБЩИЕ СВЕДЕНИЯ О БУРЕНИИ СКВАЖИН

§ 1. КЛАССИФИКАЦИЯ СПОСОБОВ БУРЕНИЯ

Понятие о скважине и ее элементах

Буровой скважиной называется цилиндрическая выработка

в земной коре, имеющая поперечное сечение малой величины

при относительно большой протяженности.

Начало скважины (рис. 1, а) называется устьем, дно — за-

боем, а боковая поверхность — стенками.

Основные элементы, характеризующие скважину, — ее диа-

метр, глубина и направление. Диаметр скважины определяется

наружным диаметром породоразрушающего инструмента, а если

она закреплена обсадными трубами, то внутренним диаметром

этих труб.

При разведке месторождений твердых полезных ископаемых

скважины бурят диаметрами 26—151 мм глубиной до 1500—

3000 м.

Глубина скважин, предназначенных для водоснабжения, за-

висит от глубины залегания водоносного горизонта и достигает

500—800 м. Диаметр этих скважин принимается от 100 до

500 мм, а шахтные колодцы бурят диаметром до 1000—1500 мм.

Глубина водопонизительных скважин определяется необходи-

мой глубиной осушения участка, а также мощностью обводнен-

ного горизонта и достигает 200—300 м.

Наибольшую глубину имеют скважины, применяющиеся при

разведке и эксплуатации нефтяных и газовых месторождений.

Их проводят в глубь земли на 4—6 км и более.

Для изучения глубоких горизонтов земной коры, полного пе-

ресечения ее и вскрытия верхней «мантии» Земли бурят сква-

жины глубиной 15—18 км.

Скважины можно бурить под любым углом к горизонталь-

ной поверхности: от направленных вертикально вниз до гори-

зонтальных и восстающих, направленных вверх, которые могут

быть заданы из подземных горных выработок.

Положение скважины в земной коре определяется зенитным

и азимутальным углами (рис. 1,6), а также координатами устья

скважины.

Зенитным углом 0 называется угол между осью скважины

и вертикалью. Угол между осью скважины и горизонтальной

плоскостью называется углом наклона скважины (7=90—0).

Азимутальным углом а называется угол, измеряемый по ча-

совой стрелке в горизонтальной плоскости между определенным

Рис. 1 Скважина и ее элементы:

1 — устье скважины; 2 — стенки скважины; 3 — забой скважины; 4— участки стенок

скважины, закрепленные обсадными трубами. £h; D2; D3 — диаметры ствола скважины;

L — глубина скважины; 6 — зенитный угол; i — угол наклона; а — азимутальный угол

направлением, проходящим через ось скважины, и проекцией

оси скважины на горизонтальную плоскость.

Если азимут отсчитывается от географического меридиана,

получают истинный, азимут, от магнитного меридиана — магнит-

ный, от направления на произвольный репер — условный.

Бурение скважины осуществляется буровой установкой, ко-

торая представляет собой комплекс сооружений и оборудова-

ния, а также аппаратуры контроля и регулирования процесса

бурения.

Производственный цикл бурения

геологоразведочной скважины

Сооружение буровой скважины представляет собой произ-

водственный цикл выполняемых в определенном порядке рабо-

чих процессов:

1. Монтаж буровой установки.

2. Собственно бурение скважины.

3. Закрепление неустойчивых стенок скважины для предуп-

реждения от обрушения.

4. Испытания и исследования в скважине (измерения ис-

кривлений, геофизические, гидрогеологические исследования

и др.).

5. Тампонирование скважины с целью разобщения пластов

друг от друга.

6. Оборудование водоприемной части гидрогеологической

скважины (например, установка фильтра) и монтаж водоподъ-

емника.

6

7. Работа по борьбе с осложнениями в скважине, которые

могут привести к аварии.

8. Ликвидация скважины.

9. Демонтаж буровой установки и ее транспортировка на

новую точку.

Процесс «собственно бурение скважины» слагается из сле-

дующих основных рабочих операций:

1) разрушение горной породы на забое скважины (отделе-

ние частиц породы от массива);

2) транспортирование разрушенной породы (бурового шла-

ма) от забоя скважины на поверхность;

3) спуско-подъемные операции, выполняемые буровым сна-

рядом для замены износившегося породоразрушающего инстру-

мента и взятия образцов породы в виде керна.

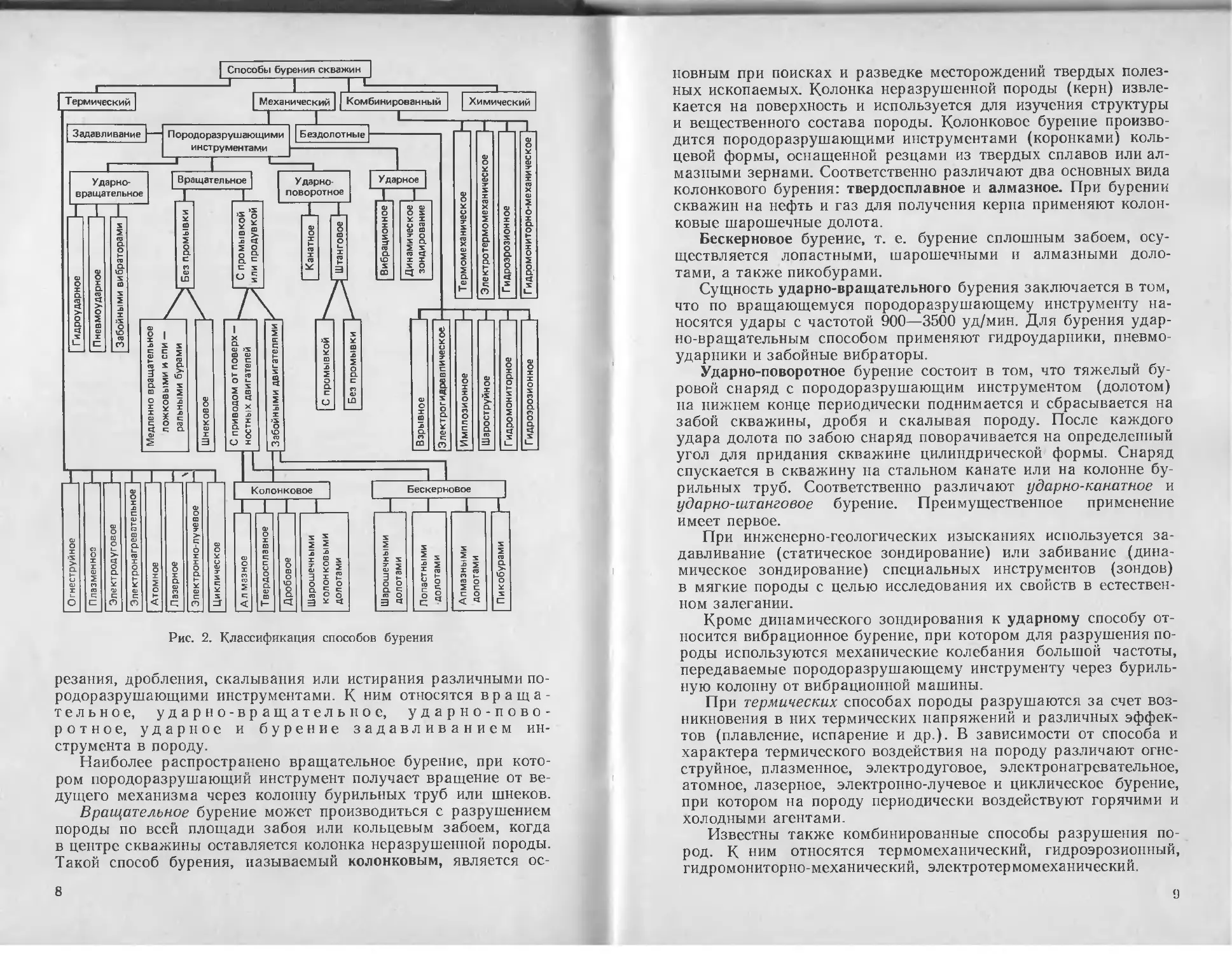

Классификация способов бурения скважины (рис. 2)

Разрушение породы возможно следующими способами: м е -

хан и чески м, термическим и химическим.

Механическое воздействие на разрушаемую породу осущест-

вляется либо породоразрушающими инструментами (буровыми

долотами и коронками), либо бездолотными способами (взрыв-

ной, электрогидравлический, имплозионный, шароструйный, гид-

ромониторный, гидроэрозионный).

При взрывном бурении на забой подаются капсулы со

взрывчатой смесью, которая при ударе взрывается и разрушает

породу.

При электрогидравлическом бурении у забоя сква-

жины, заполненной жидкостью, создаются электрические раз-

ряды, образующие в жидкости кавитационные полости, при смы-

кании которых происходит гидравлический удар, разрушающий

породу.

При имплозионном бурении в скважину подаются гер-

метически закрытые капсулы, из которых удален воздух. В мо-

мент разбивания капсулы о забой жидкость, окружающая ва-

куумную полость, приобретает большую скорость и давление,

под действием которого порода разрушается.

Сущность шароструйного бурения заключается в раз-

рушении породы энергией удара стальных шариков, подаваемых

на забой в струе жидкости.

Г и др о м онитор ное разрушение породы заключается в ее

размывании энергией высоконапорной струи жидкости, направ-

ляемой на забой из специальных насадок.

Эрозионнное гидромониторное разрушение по-

роды осуществляется струей жидкости, вытекающей из гидро-

мониторных насадок и содержащей абразивный материал

(кварцевый песок, стальную дробь).

Основные в настоящее время — механические способы буре-

ния, при которых порода на забое скважины разрушается путем

7

Рис. 2. Классификация способов бурения

резания, дробления, скалывания или истирания различными по-

родоразрушающими инструментами. К ним относятся враща

тельное, ударно-вращательное, ударно-пово-

ротное, ударное и бурение задавливанием ин-

струмента в породу.

Наиболее распространено вращательное бурение, при кото-

ром породоразрушающий инструмент получает вращение от ве-

дущего механизма через колонну бурильных труб или шнеков.

Вращательное бурение может производиться с разрушением

породы по всей площади забоя или кольцевым забоем, когда

в центре скважины оставляется колонка неразрушенной породы

Такой способ бурения, называемый колонковым, является ос-

8

новным при поисках и разведке месторождений твердых полез-

ных ископаемых. Колонка неразрушенной породы (керн) извле-

кается на поверхность и используется для изучения структуры

и вещественного состава породы. Колонковое бурение произво-

дится породоразрушающими инструментами (коронками) коль-

цевой формы, оснащенной резцами из твердых сплавов или ал-

мазными зернами. Соответственно различают два основных вида

колонкового бурения: твердосплавное и алмазное. При бурении

скважин на нефть и газ для получения керна применяют колон-

ковые шарошечные долота.

Бескерновое бурение, т. е. бурение сплошным забоем, осу-

ществляется лопастными, шарошечными и алмазными доло-

тами, а также пикобурами.

Сущность ударно-вращательного бурения заключается в том,

что по вращающемуся породоразрушающему инструменту на-

носятся удары с частотой 900—3500 уд/мин. Для бурения удар-

но-вращательным способом применяют гидроударники, пневмо-

ударники и забойные вибраторы.

Ударно-поворотное бурение состоит в том, что тяжелый бу-

ровой снаряд с породоразрушающим инструментом (долотом)

на нижнем конце периодически поднимается и сбрасывается на

забой скважины, дробя и скалывая породу. После каждого

удара долота по забою снаряд поворачивается на определенный

угол для придания скважине цилиндрической формы. Снаряд

спускается в скважину на стальном канате или на колонне бу-

рильных труб. Соответственно различают ударно-канатное и

ударно-штанговое бурение. Преимущественное применение

имеет первое.

При инженерно геологических изысканиях используется за-

давливание (статическое зондирование) или забивание (дина-

мическое зондирование) специальных инструментов (зондов)

в мягкие породы с целью исследования их свойств в естествен-

ном залегании.

Кроме динамического зондирования к ударному способу от-

носится вибрационное бурение, при котором для разрушения по-

роды используются механические колебания большой частоты,

передаваемые породоразрушающему инструменту через буриль-

ную колонну от вибрационной машины.

При термических способах породы разрушаются за счет воз-

никновения в них термических напряжений и различных эффек-

тов (плавление, испарение и др.). В зависимости от способа и

характера термического воздействия на породу различают огне-

струйное, плазменное, электродуговое, электронагревательное,

атомное, лазерное, электронно-лучевое и циклическое бурение,

при котором на породу периодически воздействуют горячими и

холодными агентами

Известны также комбинированные способы разрушения по-

род. К ним относятся термомеханический, гидроэрозионный,

гидромониторно-механический, электротермомеханический.

9

Химические способы разрушения пород предусматривают ис-

пользование высокоактивного химического вещества.

Разрушенная в скважине порода транспортируется от забоя

на поверхность следующими способами:

1) извлечением в виде разжиженного шлама желонкой при

ударно-канатном бурении;

2) транспортированием в измельченном состоянии вращаю-

щейся в скважине шнековой колонной (при шнековом бурении),

составляемой из труб с приваренной на них по спирали сталь-

ной лентой;

3) путем выноса шлама струей промывочной жидкости, за-

качиваемой в скважину насосами, или воздуха, подаваемого от

компрессора.

Последний способ очистки скважины применяется при вра-

щательном бурении, когда породоразрушающий инструмент

опускается в скважину на колонне пустотелых бурильных труб.

Для привода в действие буровых механизмов используются

двигатели электрические и внутреннего сгорания. Механизмы

буровой установки, приводящие в движение буровой снаряд,

размещаются на поверхности около устья скважины. При этом

значительная часть энергии расходуется непроизводительно на

преодоление сил трения вращающейся колонны бурильных труб

о стенки скважины. Бурильные трубы несут большие нагрузки

при работе в скважине, поэтому быстро изнашиваются, часто

рвутся. Это приводит к потере времени, снижению производи-

тельности и удорожанию работ. Более прогрессивно вращатель-

ное бурение с применением забойных двигателей: гидравличе-

ских (турбобур) и электрических (электробур).

Забойный двигатель опускается на трубах в скважину и по-

мещается непосредственно над породоразрушающим инструмен-

том. Колонна труб при этом ие вращается, а мощность двига-

теля полностью передается забойному инструменту.

§ 2. ОСНОВНЫЕ ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

ГОРНЫХ ПОРОД

Горные породы состоят из минеральных частиц, связанных

между собой силами молекулярного взаимодействия или цемен-

тирующими материалами. По степени связности они разделя-

ются на скальные, связные, рыхлые (сыпучие) и плывучие.

Скальные породы отличаются большой силой сцепления

между частицами. К ним относятся кристаллические породы

(гранит, кварцит, мрамор и т. д.) и обломочные сцементирован-

ные породы (конгломераты, песчаники и др.).

Скальные породы разделяются на хрупкие, хрупкопластич-

ные и пластичные. На разрушение пластичных пород затрачи-

вается больше работы, чем на разрушение хрупких.

Скальные породы могут быть монолитные и трещиноватые.

Степки скважин, пройденных в скальных породах, устойчивы за

исключением трещиноватых, раздробленных участков.

10

Следует также различать две группы скальных пород: содер-

жащих свободный кварц и бсскварцевые. Кварцевые породы бу-

рятся труднее и быстрее истирают породоразрушающий инстру-

мент.

Связные породы характеризуются изменяющимися силами

сцепления между частицами в зависимости от их влажности

(глинистые породы, мел и др.). Разбуриваются эти породы

сравнительно легко. Стенки скважин в связных породах устой-

чивы и не нуждаются в креплении. Однако среди глин встреча-

ются такие, которые жадно впитывают воду, увеличиваясь при

этом в объеме и вызывая сужение ствола скважины.

Рыхлые (сыпучие) породы представляют собой скопления ча-

стиц различной формы и размеров (пески, гравий, галька), силы

сцепления между которыми практически отсутствуют. Стенки

скважины в таких породах неустойчивы, склонны к обвалам и

требуют обязательного закрепления.

Плывучие породы состоят из частиц очень малых размеров

(илы) и насыщены водой. Они требуют обязательного закреп-

ления стенок скважины. Плывучие породы могут находиться под

напором и подниматься по стволу скважины.

Знание физико-механических свойств горных пород геологи-

ческого разреза, в котором намечается сооружение скважины,

обеспечивает возможность правильного выбора способа бурения

и разработки ее конструкции, применения рациональных типов

породоразрушающих инструментов и параметров технологиче-

ского режима бурения, а также принятия мер, предупреждаю-

щих осложнения и аварии в скважине.

На эффективность бурения влияет комплекс физико-механи-

ческих свойств горных пород: механическая прочность, твер-

дость, абразивность, хрупкость, упругость, пористость, трещино-

ватость, водопроницаемость.

Механической прочностью называется способность горной по-

роды сопротивляться разрушению внешней нагрузкой. Чем выше

механическая прочность горной породы, тем большая работа

расходуется на ее разрушение. Чем тверже минеральные зерна,

слагающие породу, крепче связь между ними, меньше порис-

тость и трещиноватость, тем больше ее прочность. Мелкозерни-

стые породы имеют большую прочность, чем крупнозернистые

того же минерального состава.

Пористость обусловлена наличием в породе пространства, не

заполненного твердым веществом. Такую пористость называют

абсолютной или физической. Различают также эффективную

пористость, определяемую наличием пор, сообщающихся

между собой. Чем выше пористость пород, тем меньше их

прочность.

Твердостью горной породы называется способность ее сопро-

тивляться проникновению в нее другого более жесткого твер-

дого тела, не получающего остаточных деформаций. В отличие

от понятия прочности, характеризующего сопротивление тела

И

Таблица 1

Класс абразив- ности Характеристика пород Породы

I Весьма малоабразив- ные Известняки, мрамор, глинистые сланцы, апатит. Каменная соль

II Малоабразивные Сульфидные руды, аргиллиты, мягкие слан- цы: углистые, глинистые, хлоритовые и т. п.

III Ниже средней абразив- ности Джеспилиты, роговики, магматические тон- козернистые породы, кварцевые и аркозо- вые тонкозернистые песчаники, железные руды, окремненные известняки

IV Среднеабразивные Кварцевые и аркозовые песчаники, диабазы, жильный кварц, мелкозернистые магматиче- ские породы, окварцованные известняки Крупнозернистые кварцевые и аркозовые песчаники, граниты, порфириты, габбро, гнейсы, скарны Средне- и крупнозернистые граниты, дио- риты, порфириты, амфиболиты, кварцевые сланцы

V Выше средней абразив- ности

VI Повышенной абразив- ности

VII Высокоабразивные Порфириты, диориты, граниты, сиениты

VIII В высшей степени абразивные Корундсодержащие породы

объемному разрушению, твердость — это сопротивление поверх-

ностных слоев тела местному силовому воздействию.

Абразивностью называется способность горной породы изна-

шивать в процессе трения разрушающий ее инструмент. Высо-

кой абразивностью обладают породы, сложенные крупными

твердыми минеральными зернами, которые связаны цементи-

рующим материалом малой прочности.

В табл. 1 приведена классификация пород по абразивности.

Независимо от способа разрушения горной породы большое

значение при бурении имеет устойчивость пород в стенках сква-

жины, зависящая от прочности связей между слагающими их

частицами. По устойчивости породы делятся на четыре группы.

К первой группе относятся устойчивые породы — извержен-

ные, метаморфические и плотные осадочные высокой или сред-

ней твердости. Породы этой группы монолитны или слаботрещи-

новаты, не размываются промывочной жидкостью. При бурении

их не требуется крепление стенок скважины, и столбик керна,

используемый для опробования, хорошо сохраняется.

Во вторую группу объединяются слабо устойчивые породы

невысокой твердости с недостаточно прочной связью между зер-

нами, а также трещиноватые, раздробленные и сбрекчиро-

ванные.

В третью группу входят породы с изменяющейся устойчи-

востью в связи с тем, что связь между слагающими их части-

12

цами может изменяться при воздействии на них водой. Это —

плотные, невысокой прочности породы, легко растворяющиеся

или размываемые промывочной жидкостью (глинистые породы,

каменная соль).

К четвертой группе относятся неустойчивые породы, не имею-

щие связи между зернами (песок, гравий, галечник).

Перемещение забоя скважины под воздействием породораз-

рушающего инструмента на горную породу называется углуб-

кой скважины. Углубка скважины по определенной породе за

единицу времени чистого бурения, т. е. без учета времени, за-

траченного па вспомогательные операции, называется бури-

мостью. Измеряют буримость в м/ч, см/мин, мм/мин. Буримость

зависит от физико-механических свойств породы. Чем труднее

разрушается порода, тем ниже ее буримость.

Буримость пород зависит также от способа бурения, типа и

качества породоразрушающего инструмента. Твердые, монолит-

ные породы бурятся лучше алмазами, чем твердыми сплавами.

При ударно-вращательном бурении таких пород твердыми спла-

вами буримость выше, чем при вращательном.

В настоящее время существует несколько шкал буримости

пород для разных способов бурения. Для вращательного меха-

нического бурения горные породы разделяют на 12 категорий,

ударно-механического — на 7, ударно-механического при раз-

ведке россыпей — наб и для вращательного бурения шне-

ками — на 6.

В основу классификации положена механическая скорость

бурения пород (за 1 ч времени чистого бурения). При этом учи-

тывается углубка скважипы до допустимого износа породораз-

рушающего инструмента (углубка за рейс), существенно влияю-

щая на производительность труда. Буримость горных пород

устанавливается опытным путем при рациональных режимах

бурения и положена в основу норм выработки. Методы кон-

трольного определения категорий пород по буримости для вра-

щательного бурения регламентируются ОСТ-41-89—74.

Глава II

КРЕПЛЕНИЕ СКВАЖИН

§ 1. КОНСТРУКЦИЯ скважины

Конструкцией скважины называется схема ее устройства,

в которой указываются изменения диаметров бурения с глуби-

ной, диаметры и глубины спуска колонн обсадных труб, а также

места и способы тампонирования.

Исходными данными для выбора конструкции скважины

служат физико-механические свойства пород геологического

13

разреза, цель и способ бурения скважины, ее глубина и конеч-

ный диаметр.

Составляют конструкцию скважины снизу вверх. После оп-

ределения глубины скважины, соответствующей цели ее соору-

жения, выбирают конечный диаметр бурения. Для снижения

стоимости скважины бурить ее следует возможно меньшими

диаметрами. Вместе с тем выбор диаметра скважины должен

отвечать ее назначению (получение качественной пробы в необ-

ходимом количестве, проведение комплекса намеченных наблю-

дений, исследований и пр.).

При разведке твердых полезных ископаемых диаметр керна

должен обеспечить получение надежной массы пробы, которая

устанавливается с учетом требований к опробованию в зависи-

мости от типа месторождения и распределения в полезном ис-

копаемом ценного компонента

где Z)Kp — необходимый диаметр керна, м; Qn—надежная масса

пробы, кг; I — длина пробы, м; р — плотность пробы полезного

ископаемого, кг/м3; k — коэффициент планируемого выхода

керна.

При толщине стенки коронки б (м) диаметр коронки DKop=

= £>кр + 2б, м.

Вместе с тем необходимо учитывать, что возможность сохра-

нения керна и получения его в необходимом количестве в значи-

тельной мере зависит от вида полезного ископаемого и типа по-

родоразрушающего инструмента. Так, для колонкового бурения

алмазами в устойчивых породах возможно применение коронок

диаметром 59, 46 и 36 мм. При бурении твердосплавными ко-

ронками по углю и бокситам их диаметр должен быть не менее

76 мм, а при бурении по минеральным солям — не менее 93 мм.

Конечный диаметр гидрогеологической скважины определя-

ется диаметром устанавливаемого в ней фильтра и габаритами

водоподъемника, которые в свою очередь зависят от расчетной

производительности скважины. Для скважин малой производи-

тельности (до 10 м3/ч) конечный диаметр принимается 100—

150 мм, для скважин средней производительности (до 50 м3/ч)

200—250 мм, для высокопроизводительных скважин 250—400 мм.

После выбора конечного диаметра намечаются интервалы,

требующие закрепления стенок скважины установкой колонн

обсадных труб или одним из беструбных способов, которые ос-

новываются на физико-химических процессах, протекающих при

специальной обработке пород. К беструбным способам крепле-

ния относятся: создание на стенки скважины гидростатического

давления промывочной жидкости, образование на них плотной

глинистой корки при промывке скважины глинистым раствором,

тампонирование скважины с использованием цемента, битума

или синтетических смол, электрохимическое закрепление.

14

Колонны обсадных труб устанавливаются в скважине кон-

центрично и обычно каждая из них выводится на поверхность.

Первая с поверхности, наибольшая по диаметру, колонна назы-

вается направляющей и служит для закрепления устья сква-

жины, предохранения его от размывания, а также для отвода

промывочной жидкости к устройству, очищающему ее от шлама.

При бурении глубоких скважин устанавливается колонна труб,

следующая за направляющей и называемая кондуктором, кото-

рым перекрывается толща неустойчивых, водопоглощающих или

водоносных пород, залегающих в верхней части геологического

разреза.

Кроме назначений, выполняемых направляющей колонной и

кондуктором, обсадные трубы устанавливаются в скважине

с целью:

1) изоляции водоносных горизонтов, закрытия стенок сква-

жины перед пересечением полезного ископаемого, над которым

залегают неустойчивые, осыпающиеся породы;

2) перекрытия водоносного горизонта для обеспечения уста-

новки в нем фильтра;

3) закрытия зон карстов или старых подземных горных вы-

работок, а также участков разрушенных и раздробленных пород.

§ 2. ОБСАДНЫЕ ТРУБЫ

В связи с большими по величине и различными по характеру

нагрузками, испытываемыми обсадными трубами при эксплуа-

тации, для их изготовления используются цельнотянутые, сталь-

ные трубиые заготовки.

Спускаемые в скважину трубы резьбой соединяются в ко-

лонну. Существует три основных способа резьбового соединения

обсадных труб, применяемых при бурении геологоразведочных

скважин: ниппелями, муфтами и соединение «труба

в трубу» (без ниппельное) (рис. 3, табл. 2).

Трубы ниппельного соединения (ГОСТ 6238—77) применя-

ются в основном при колонковом бурении. Каждая такая труба

на концах имеет внутреннюю трапецеидальную резьбу с ша-

гом 4 мм. Резьба может быть как правой, так и левой. Длина

труб 1,5—6 м в зависимости от диаметра. Соединяют трубы

ниппелями-патрубками, имеющими па концах соответствующую

наружную резьбу.

Для крепления скважин малого диаметра могут быть ис-

пользованы безниппельные обсадные трубы (ГОСТ 6238—77),

имеющие на одном конце наружную, а на другом — внутреннюю

резьбу и соединяемые труба в трубу. Ввиду недостаточной проч-

ности этих труб их спускают на небольшие глубины.

Обсадные трубы ниппельного и безниппельного соединений

изготовляют из стали групп прочности Д, К и М с пределом те-

кучести соответственно 372, 490 и 735 МПа.

При ударно-механическом бурении, вращательном бурении

скважин на нефть и газ, а также гидрогеологических скважин

15

Трубы безни ппельного соединения D, мм 33,5 44 57 73 89

б, мм 3 3,5 4,5 5 5

d, мм 27,5 37 48 63 79

Масса 1 м, кг 2,26 3,5 5,83 8,36 10,36

Трубы ниппель- ного соединения Труба D = Dlt мм 33,5 44 57 73 89 108

6, мм 3 3,5 4,5 5 5 5

d, мм 27,5 37 48 63 79 98

Масса 1 м, кг 2,22 3,5 5,83 8,38 10,36 12,7

Ниппель dt, мм 24,5 34 46 62 78 95,5

Масса, кг 0,5 0,7 10 1,3 1,7 2,4

Трубы муфтового соединения Труба D, мм 114 127 140 146 168 178

б, мм 6-9 6—9 6—11 6,5— И 6,5— 12 7—12

d, мм 102— 96 115 109 1 ге- не 133— 124 155— 144 164— 154

Масса 1 м, кг 16—26 18—26 20—35 21—37 26—46 30-49

Муфта D,, мм 133 146 159 166 188 198

/м, мм 158 165 171 177 184 184

Масса, кг 3,7 5,7 7 8 9,1 10

16

Таблица 2

127 146

5 5

117 136

15,04 17,39

114,5 134

2,6 2 8

194 219 245 273 299 324 340 351 377 407

7—12 7 12 7—12 7 12 8—12 9—12 9- 12 9—12 9—12 9 12

180— 170 205— 195 231 — 221 259- 249 283— 275 306— 300 322— 316 333— 327 359— 353 389— 383

32— 34 37— 61 41—69 46—77 54-85 70-93 73-97 76— 100 82— 108 88 118

216 245 270 299 324 351 365 376 402 ' 432

190 196 196 203 203 203 203 229 229 229 1

12,2 16,2 17,3 21 22,4 23,4 /^5,5 29 31 35,8 к '

Рис. 3. Обсадные трубы:

а — безниппельного соединения; б — ниппельного соединения; в — муфтового соеди-

нения

применяют толстостенные обсадные трубы муфтового соедине-

ния (ГОСТ 632—80). Эти трубы изготовляют из стали групп

прочности С; Д; К; Е; Л; М; Р с пределом текучести соответ-

ственно 314, 372, 490, 539, 637, 735, 931 МПа. На концах трубы

имеют наружную правую конусную резьбу с шагом 3,175 мм.

Конусность резьбы у труб малого диаметра (114—168мм) 1 : 32,

а у труб больших размеров — 1:16. Муфты, соединяющие

трубы, имеют соответствующую трубам внутреннюю резьбу.

Длина муфтовых труб от 9,5 до 13 м. Для предохранения от

коррозии наружную поверхность труб и муфт окрашивают,

а резьбу муфт оцинковывают.

Для крепления скважин больших диаметров применяют

стальные трубы по ГОСТ 10706—76 диаметром 426—1420 мм,

соединяемые в колонну сваркой.

Предельная глубина спуска обсадной колонны (м) определя-

ется ее прочностью в наиболее слабом месте

где Fo — опасное сечение трубы в нарезанной части, м2; от—

предел текучести материала труб, Па: g = 9,81 м/с2— ускорение

свободного падения; q— масса 1 м трубы, кг; рж — плотность

18

промывочной жидкости, кг/м3; р — плотность материала труб,

кг/м3; й=1,5—2 — коэффициент запаса прочности труб на рас-

тяжение.

Для крепления скважин, буримых на воду, целесообразно

применение полимерных (из полиэтилена, полипропилена, поли-

винилхлорида), асбоцементных труб и труб из стеклопластика,

не подвергающихся коррозии в агрессивных по отношению

к стали водах.

Полимерные трубы имеют небольшую массу и обладают вы-

сокой антикоррозийной стойкостью. Их наружные диаметры 50,

63, 75, 90, ПО, 125, 140, 160, 180, 200, 225, 250, 280, 315, 355, 400,

450, 500, 560, 630 мм, длина 6, 8, 10 и 12 м.

Толщина стенок труб от 2 до 23,5 мм в зависимости от диа-

метра. Предел текучести при растяжении, определяющий воз-

можную глубину спуска, для труб из полиэтилена ПВП (поли-

этилен высокой плотности) 19—24,5 МПа; из полиэтилена ПП

23,5—29,4 МПа, из поливинилхлорида ПВХ 58,8 МПа.

Полимерные трубы соединяют термической сваркой встык.

Сварка осуществляется оплавлением соединяемых поверхностей

с последующим их сопряжением под давлением.

Стеклопластиковые трубы имеют предел текучести 44—

68,6 МПа. Соединение труб резьбовое с помощью муфт или нип-

пелей. Асбоцементные трубы, изготовляемые из портландце-

мента (85 %) и хризотиласбеста (15 %), выпускают трех типов:

ВТ6, ВТ9 и ВТ12. Трубы ВТ6 используют для спуска на глубину

до 30—40 м. Наиболее применимы трубы ВТ 12. Их выпускают

длиной 3—4 м с внутренним диаметром от 135 до 441 мм. Глу-

бина спуска труб ВТ 12 до 200 м. Асбоцементные трубы соеди-

няют при помощи асбоцементных, пластмассовых пли стальных

муфт и цементного раствора. Муфты навинчивают с промазкой

труб горячим битумом или цементным молоком. В верхней ча

сти колонны асбоцементных труб устанавливают металлическую

трубу для предохранения от разрушения. При эксплуатации се-

роводородных вод целесообразно применение фанерно-клееных

труб марок Ф-1 и Ф-2, изготовляемых из березовой фанеры,

склеенной формальдегидным клеем.

§ 3. ПРИНАДЛЕЖНОСТИ ДЛЯ ОБСАДНЫХ ТРУБ

Трубные башмаки (рис. 4, в и а) служат для предохранения

нижнего конца обсадной колонны от смятия и облегчения ее

продвижения при спуске в скважину.

Башмак — это короткий патрубок, соединяемый резьбой

с нижней1 трубой обсадной колонны. При посадке труб с заби-

ванием или задавливанием применяют гладкий башмак, имею-

щий снизу острый режущий торец, а при продвижении труб

с вращением — фрезерный башмак с зубьями на нижнем конце.

Трубные хомуты (рис. 4, с) используют для захвата труб при

их спуске и подъеме, а также для поддерживания обсадной ко-

лонны над устьем скважины на весу.

19

1ПГ-Н

tJ

Изображенный на рис. 4, б трубодержатель для удержания

обсадных труб над устьем скважины в подвешенном положении

имеет корпус 1 с внутренним коническим отверстием, в которое

вставляют съемные кольца 2 в соответствии с диаметром приме-

няемых обсадных труб. Трубы захватываются клиновыми суха-

рями 3, вставленными во внутреннее кольцо трубодержателя.

Шарнирные трубные ключи (рис. 4, з) служат для свинчи-

вания и развинчивания обсадных труб. С концом рукоятки 4

ключа шарнирно последовательно связаны два три звена скоб 5,

снабженных плашками 6 для захвата трубы. Каждый ключ бла-

годаря двум упорам в последней скобе может захватывать

трубы двух диаметров: 44 и 57 мм, 73 и 89 мм, 108 и 127 мм.

Фрезер конический (рис. 4, ж) применяется для удаления

неровностей на внутренней поверхности трубы (заусениц, ока-

лин и др.) закаленными режущими ребрами.

Забивная головка (рис. 4, д) служит для предохранения

верхнего конца колонны обсадных труб при посадке ее забива-

нием. Головка представляет собой массивное кольцо 7, нижним

концом ввинчиваемое в муфту 8 до упора в торец обсадной

трубы 9. По верхней части головки наносятся удары забивными

плашками 10, закрепленными на шейке ударной штанги 11.

Выбивной снаряд (рис. 4, е) применяется при извлечении из

скважины обсадных труб муфтового соединения выбиванием. Он

состоит из штанги 12 с резьбой на верхнем конце и массивным

кольцом 13 на нижнем. Штанга свободно проходит через отвер-

стие выбивной головки 14, ввинчиваемой в муфту верхней трубы

выбиваемой колонны.

Домкраты предназначены для извлечения из скважины об-

садных труб, а также для освобождения прихваченного в сква-

жине бурового снаряда. Различают две разновидности домкра-

тов: винтовые и гидравлические.

Гидравлический домкрат состоит из двух гидроцилиндров

с поршнями и двух лафетов: верхнего, подвижного, и нижнего,

связанного с корпусом цилиндров. В лафеты вкладываются

клинья для захвата труб соответствующего диаметра. Приме-

няемые в настоящее время гидравлические домкраты имеют гру-

зоподъемность 40 и 100 т. Домкрат ДГ-1 грузоподъемностью

100 т (рис. 5) приводится в действие маслонасосом Н-400, сбло-

кированным с бензодвпгателем Л-6/3 мощностью 4,4 л. с. Масло

от насоса подается к золотнику. В зависимости от положения

золотника масло направляется в нижнюю пли верхнюю часть

цилиндров. Кроме механического домкрат имеет ручной (ава-

рийный) насос.

§ 4. РАБОТА С ОБСАДНЫМИ ТРУБАМИ

Обсадные трубы следует хранить на деревянных или метал-

лических стеллажах со смазанными резьбовыми концами. При

перевозке обсадных труб резьба их должна быть защищена от

повреждения предохранительными кольцами и ниппелями. При

21

Рис. 5. Схема гидравлического домкрата:

/ — цилиндры; 2 —«плунжеры; 3 — верхний лафет; 4 — ручной насос; 5 — сливная ли-

ния; 6 — манометры; 7 — всасывающая линия; 8 — нагнетательная линия; 9~ масля-

ный насос;' 10— двигатель; 11 — золотник; 12 — линия питания подъема плунжеров;

13 — лнння питания опускания плунжеров; 14 — предохранительный клапан

погрузке и выгрузке, а также при перемещении труб с места на

место их не следует бросать во избежание образования вмятин

и нарушения прямолинейности. По этой же причине при пере-

возке по железной дороге или автотранспортом недопустимо

размещение на обсадных трубах грузов, особенно металли-

ческих.

Перед спуском в скважину следует проверить качество труб,

обратив особое внимание на их прямолинейность и исправность

резьбовых соединений. Прямолинейность труб проверяется про-

пусканием через них бурового инструмента или шаблона Резь-

бовые соединения очищают жесткой волосяной щеткой и про-

мывают керосином.

В зависимости от устойчивости пород, диаметра и способа

бурения применяют свободный либо принудительный спуск об-

садных труб в скважину.

Свободный спуск обсадных труб производится на интервале,

закрепленном трубами большего диаметра, а также в незакреп-

ленной скважине, пройденной в устойчивых породах диаметром,

превышающим наружный диаметр башмака и муфт колонны.

Использование в качестве промывочной жидкости глинистого

раствора при вращательном бурении позволяет применять сво-

22

бодный спуск обсадных труб для перекрытия неустойчивых, сы-

пучих и обводненных пород.

В некоторых случаях для экономии обсадных труб при сво-

бодном спуске в скважину применяется их установка впотай,

т. е. без вывода колонны до устья скважины. Достигается это

путем отвинчивания или вырезки на определенной глубине и из-

влечения из скважины верхней части обсадной колонны

Асбоцементные и фанерные трубы иногда приходится спус-

кать в скважину с нижней поддержкой. В этом случае трубы

спускают на бурильных трубах, нижний конец которых обору-

дуется поддерживающим устройством — муфтой, связанной

с башмаком обсадной колонны левой резьбой.

Принудительный спуск, применяемый при ударно-механпче

ском бурении, осуществляется забиванием колониы труб или

продвижением под собственным весом при ее вращении.

При бурении обводненных и сыпучих пород, не допускаю-

щих даже малейшего обнажения стенок скважины, спускают

колонну обсадных труб с опережением забоя. В этом случае бу-

ровым снарядом, на ударной штанге которого закреплены за-

бивные плашки, наносятся удары по забивной головке, ввинчен-

ной в верхнюю муфту колонны труб. Таким образом углубляют

скважину с одновременным креплением ее трубами до уста-

новки башмака в устойчивых породах.

При бурении неустойчивых, но неплывучих, пород колонну

труб опускают с вращением вслед за углубляемым забоем. По-

родоразрушающим инструментом, диаметр которого меньше

внутреннего диаметра труб, углубляют скважину на некотором

интервале. Затем извлекают на поверхность буровой снаряд и,

вращая обсадные трубы, фрезерным башмаком срезают кромку

породы со стенок скважины и расширяют ее. После этого снова

углубляют скважину.

При ударно-механическом бурении и принудительном спуске

труб в неустойчивых породах выход колонны (интервал между

башмаками смежных обсадных колонн) обычно равен 30—50 м

и редко превышает 70 м. Принудительный спуск возможен

только для толстостенных металлических труб.

Обсадные трубы из скважины извлекают по окончании бу-

рения.

Если трубы прихвачены породой не сильно, их извлекают

с помощью лебедки буровой установки, последовательно отвин-

чивая трубы по мере подъема колонны. Для «срыва» прихвачен-

ной колонны применяют выбивной снаряд или домкрат.

При использовании выбивного снаряда не допускается на-

хождение рабочих в непосредственной близости от скважины.

Нанося удары кольцом выбивной штанги снизу по головке,

ввинченной в муфту верхней трубы, освобождают колонну от

сцепления с породой стенок скважины. Для извлечения из сква-

жины обсадных труб весьма эффективно применение вибраци-

онных машин.

23

Рис. 6. Самоход-

ная трубоподъ-

емная установка

СТУ-100/8А

После срыва колонны с места и извлечения из скважины не-

скольких труб дальнейший подъем колонны производится с по-

мощью лебедки буровой установки.

ПГО «Иркутскгеология» разработана полуавтоматическая

трубоподъемная установка, выпускаемая в трех модификациях:

самоходная СТУ-100/8А (рис. 6) на базе автомобиля МАЗ-500,

па базе трактора Т-100М и передвижная ПТУ-100/8 на санях.

Трубоподъемные установки предназначены для извлечения об-

садных труб при ликвидации геологоразведочных и гидрогеоло-

гических скважин.

Трубоподъемник представляет собой шестеренчатый меха-

низм с двумя вертикальными винтами, имеющими одинаковую

частоту вращения, что обеспечивает двум траверсам с гидрав-

лическими клиновыми захватами труб возвратно-поступатель-

ное движение. При этом одна траверса движется вверх, извле-

кая колонну труб, а другая — вниз, совершая холостой ход. На-

личие концевых переключателей обеспечивает автоматическое

реверсирование двигателя, в результате чего изменяется нап-

равление движения траверс, обеспечивающее перехват извле-

каемой из скважины обсадной колонны. Раскрепление и закреп-

ление траверс на трубах осуществляется также автоматически

электромагнитами и специальным золотниковым устройством.

Обсадные трубы развинчивают механическим ключом.

Максимальная грузоподъемность установки 100 т. Рассчи-

тана она на работу с трубами диаметром не более 219 мм.

24

Глава 111

ПРОМЫВКА СКВАЖИН

§ 1. ОБЩИЕ СВЕДЕНИЯ

Промывка скважин — важнейший элемент технологического

процесса при вращательном бурении. От нее зависит скорость

проходки и возможность успешного доведения скважины до про-

ектной глубины.

Промывочной жидкостью, закачиваемой в скважину, осу-

ществляется:

1) очистка забоя от частиц выбуренной породы;

2) охлаждение нагревающегося при работе породоразру-

шающего инструмента;

3) обеспечение устойчивости стенок скважины, предупреж-

дение их от обрушения и вспучивания;

4) уравновешивание высокого пластового давления путем

обеспечения соответствующего гидростатического давления;

5) облегчение разрушения породы на забое за счет физико-

химического воздействия на нее;

6) смазывание трущихся о стенки скважины частей буро-

вого снаряда;

7) привод в действие гидроударников и турбобуров.

При бурении скважины промывочная жидкость должна цир-

кулировать по замкнутому гидравлическому контуру.

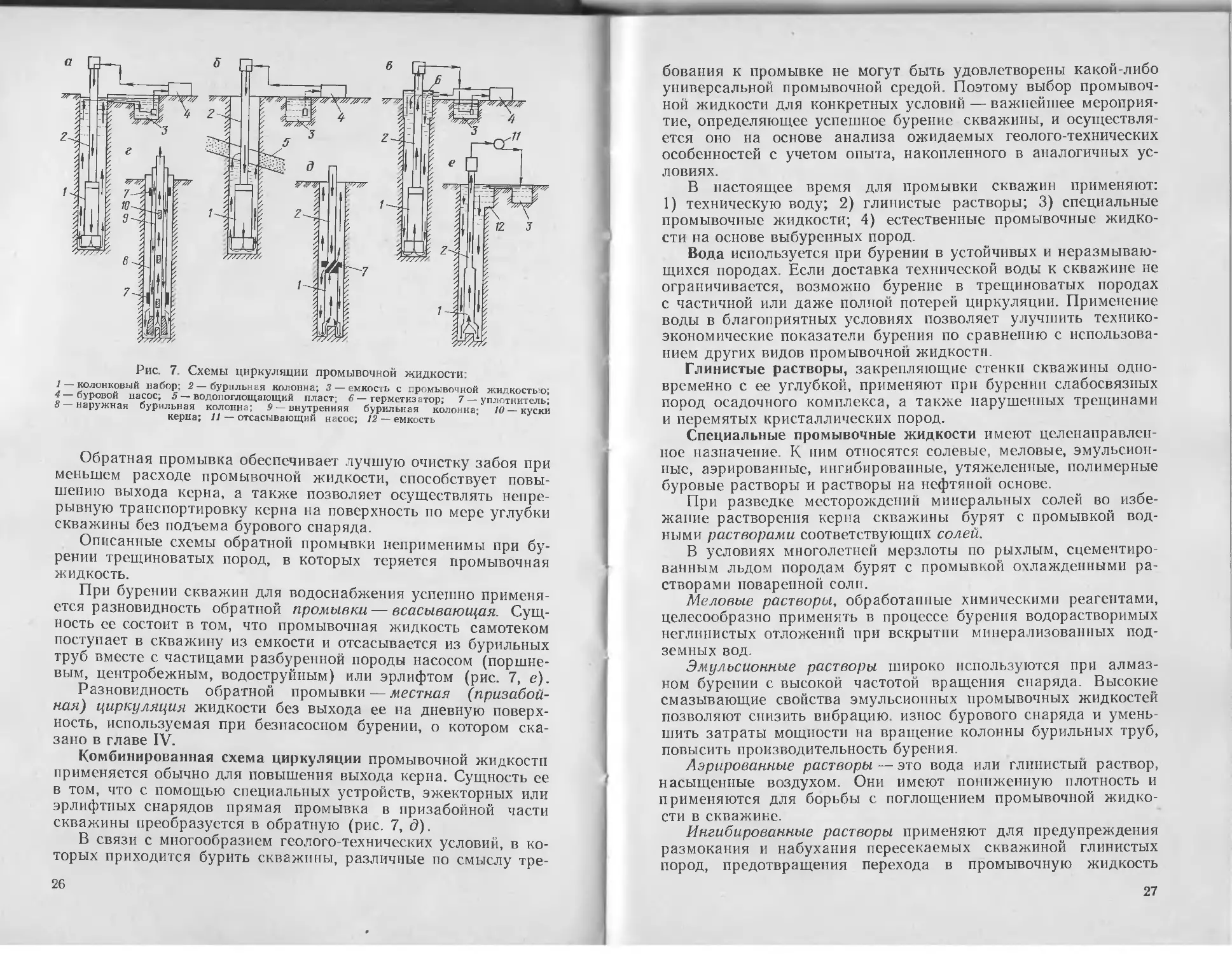

Существуют три основные схемы циркуляции промывочной

жидкости по скважине: прямая, обратная и комбинированная.

Прямая промывка (рис. 7, а) заключается в том, что про-

мывочная жидкость насосом подается к забою скважины через

буровой снаряд и выходит на поверхность по кольцевому зазору

между снарядом п стенками скважины.

Циркуляция жидкости по скважине может быть полной и

неполной. При неполной циркуляции (рис. 7, б) промывочная

жидкость, поднимающаяся по скважине, поглощается одним из

пересекаемых пластов п на поверхность не выходит.

При обратной промывке (рис. 7, в) жидкость подается

в скважину через кольцевой зазор между буровым снарядом и

стенками скважины, а поднимается к поверхности по внутрен-

нему каналу бурильной колонны. Устье скважины при этом не-

обходимо герметизировать.

Обратная промывка применяется также при работе с двой-

ной бурильной колонной. Промывочная жидкость в этом случае

(рис. 7, г) закачивается между трубами, а затрубное простран-

ство в скважине перекрывается специальным сальником или за-

полняется глинистым раствором большой плотности. Дойдя до

забоя, промывочная жидкость по внутренней колонне буриль-

ных труб поднимается к устью скважины.

25

Рис. 7. Схемы циркуляции промывочной жидкости:

1— колонковый набор; 2 — бурильная колонна; 3 — емкость с промывочной жидкостью;

4—буровой насос; 5 — водопоглощающий пласт; 6 — герметизатор; 7 — уплотнитель;

8 — наружная бурильная колонна; 9 — внутренняя бурильная колонна; 10 — куски

керна; 11 — отсасывающий насос; 12 — емкость

Обратная промывка обеспечивает лучшую очистку забоя при

меньшем расходе промывочной жидкости, способствует повы-

шению выхода керна, а также позволяет осуществлять непре-

рывную транспортировку керна на поверхность по мере углубки

скважины без подъема бурового снаряда.

Описанные схемы обратной промывки неприменимы при бу-

рении трещиноватых пород, в которых теряется промывочная

жидкость.

При бурении скважин для водоснабжения успешно примени

ется разновидность обратной промывки — всасывающая. Сущ-

ность ее состоит в том, что промывочная жидкость самотеком

поступает в скважину из емкости и отсасывается из бурильных

труб вместе с частицами разбуренной породы насосом (поршне-

вым, центробежным, водоструйным) или эрлифтом (рис. 7, е).

Разновидность обратной промывки — местная (призабой-

ная) циркуляция жидкости без выхода ее на дневную поверх-

ность, используемая при безнасосном бурении, о котором ска-

зано в главе IV.

Комбинированная схема циркуляции промывочной жидкости

применяется обычно для повышения выхода керна. Сущность ее

в том, что с помощью специальных устройств, эжекторных или

эрлифтных снарядов прямая промывка в призабойной части

скважины преобразуется в обратную (рис. 7, д').

В связи с многообразием геолого-технических условий, в ко-

торых приходится бурить скважины, различные по смыслу тре-

26

бования к промывке не могут быть удовлетворены какой-либо

универсальной промывочной средой. Поэтому выбор промывоч-

ной жидкости для конкретных условий — важнейшее мероприя-

тие, определяющее успешное бурение скважины, и осуществля-

ется оно на основе анализа ожидаемых геолого-технических

особенностей с учетом опыта, накопленного в аналогичных ус-

ловиях.

В настоящее время для промывки скважин применяют:

1) техническую воду; 2) глинистые растворы; 3) специальные

промывочные жидкости; 4) естественные промывочные жидко-

сти на основе выбуренных пород.

Вода используется при бурении в устойчивых и неразмываю-

щихся породах. Если доставка технической воды к скважине не

ограничивается, возможно бурение в трещиноватых породах

с частичной или даже полной потерей циркуляции. Применение

воды в благоприятных условиях позволяет улучшить технико-

экономические показатели бурения по сравнению с использова-

нием других видов промывочной жидкости.

Глинистые растворы, закрепляющие стенки скважины одно-

временно с ее углубкой, применяют при бурении слабосвязных

пород осадочного комплекса, а также нарушенных трещинами

и перемятых кристаллических пород.

Специальные промывочные жидкости имеют целенаправлен-

ное назначение. К ним относятся солевые, меловые, эмульсион-

ные, аэрированные, ингибированные, утяжеленные, полимерные

буровые растворы и растворы на нефтяной основе.

При разведке месторождений минеральных солей во избе-

жание растворения керна скважины бурят с промывкой вод-

ными растворами соответствующих солей.

В условиях многолетней мерзлоты по рыхлым, сцементиро-

ванным льдом породам бурят с промывкой охлажденными ра-

створами поваренной соли.

Меловые растворы, обработанные химическими реагентами,

целесообразно применять в процессе бурения водорастворимых

неглинистых отложений при вскрытии минерализованных под-

земных вод.

Эмульсионные растворы широко используются при алмаз-

ном бурении с высокой частотой вращения снаряда. Высокие

смазывающие свойства эмульсионных промывочных жидкостей

позволяют снизить вибрацию, износ бурового снаряда и умень-

шить затраты мощности на вращение колонны бурильных труб,

повысить производительность бурения.

Аэрированные растворы — это вода или глинистый раствор,

насыщенные воздухом. Они имеют пониженную плотность и

применяются для борьбы с поглощением промывочной жидко-

сти в скважине.

Ингибированные растворы применяют для предупреждения

размокания и набухания пересекаемых скважиной глинистых

пород, предотвращения перехода в промывочную жидкость

27

частиц глины из пород, слагающих стенки скважины. В качестве

ингибиторов, добавляемых в промывочную жидкость (вода или

глинистый раствор), используют жидкое стекло, гипс, гашеную

известь и хлористый кальций. Буровые растворы соответственно

называют силикатным, сульфатным, известковым

и хлоркальциевым.

Утяжеленные глинистые растворы используют при вскрытии

пород с высоким пластовым давлением для предупреждения вы-

бросов из скважины воды, нефти или газа.

В последние годы применяются промывочные жидкости на

полимерной основе. При бурении по размокающим, набухаю-

щим, пучащимся породам и, как следствие, вызывающим об-

валы, образование каверн, сужение ствола скважины, приме-

няют малоглинистые растворы (МГР) с добавкой полиакрила-

мида (ПАА).

При вскрытии водоносного горизонта, представленного пес-

ками, хорошо зарекомендовал себя водногипановый раствор (ги-

пан-гидролизованный полиакрплнитрил).

Растворы на нефтяной основе приготовляют из дизельного

топлива и известково-битумного порошка. Применяют такие ра-

створы для повышения нефтеотдачи при вскрытии продуктив-

ных горизонтов, а также для бурения в особо неустойчивых гли-

нистых соленосных отложениях. Растворы на нефтяной основе

уменьшают износ бурового инструмента, снижают затраты

мощности на вращение бурильной колонны. При работе в зим-

них условиях эти растворы не замерзают.

Естественные промывочные жидкости получают непосред-

ственно в скважине при промывке водой, которая насыщается

частицами разбуренной породы. В зависимости от того, по

каким породам бурят, различают естественные растворы: гли-

нистые, карбонатные (на основе известняков, доломи-

тов), сульфатные (на базе гипса и ангидрита), карбо-

натно-глинистые, аргиллитовые (при бурении по

аргиллитам) и др. Неглинистые естественные растворы пред-

ставляют собой грубые суспензии и для придания им необходи-

мых свойств требуется химическая обработка.

Необходимое для бурения одной скважины количество про-

мывочной жидкости (м3) может быть определено из следующих

выражений:

при работе в нормальных условиях

VP = 2VC + VOC, (3)

при работе в условиях потери циркуляции

Vp = 2Vc + Voc + Vn, (4)

где Vc — объем скважины проектной глубины, м3; Кос — объем

очистной системы, принимаемый в зависимости от геологических

условий и глубины скважины равным 3—8 м3; Кп — потери про-

мывочной жидкости, принимаемые равными 3—6 % от объема

скважины, м3.

28

§ 2. ГЛИНИСТЫЕ РАСТВОРЫ

Основные свойства глинистых растворов

Глинистые растворы подразделяют на малоглинистые (МГР)

с концентрацией глины до 7 % и растворы с нормальной концен-

трацией глины.

МГР применяют, когда буримые породы относительно устой-

чивы, но использование воды может привести к осложнениям,

а пластовые давления невелики и близки к гидростатическому

давлению для чистой воды. Растворы с низким содержанием

твердой фазы (глины) в связи с меньшей плотностью, чем обыч-

ные глинистые растворы, создают меньшее гидростатическое

давление на забой. В результате улучшаются условия работы

породоразрушающего инструмента, повышается механическая

скорость проходки.

Успешное бурение в осложненных геологических условиях

(слабосвязные рыхлые, нарушенные трещинами кристалличе-

ские, вспучивающиеся породы и др ) обеспечивается примене-

нием для промывки скважин качественного глинистого раствора

нормальной концентрации.

Качество глинистых растворов, представляющих собой кол-

лоидно-дисперсные системы, зависит от свойств основных со-

ставляющих их компонентов (глины и воды), а также от сте-

пени измельчения частиц глины.

Наилучшие для приготовления глинистых растворов — бен-

тонитовые глины, состоящие в основном из монтмориллони-

тов. Они быстро набухают и легко распускаются в воде. Као-

линовые глины плохо распускаются в воде, их растворы не-

устойчивы и быстро разделяются на твердую фазу и жидкость.

Без специальной химической обработки получить высококачест-

венные растворы из таких глин не удается. Глины иллито-

вого (гидрослюдистые) типа дают растворы удовлетворитель-

ного качества.

Кроме того, следует иметь в виду, что глины содержат при-

меси окисей железа, натрия, кальция, магния, калия и др. Нат-

ровые глины являются лучшими. Глины с большим содержа-

нием окисей кальция и магния непригодны.

Воду для раствора следует применять мягкую — речную или

дождевую, а в случае использования жесткой воды подвергать

ее химической обработке.

Тщательное перемешивание качественной глины с мягкой

водой дает возможность получить стабильный (устойчивый) ра-

створ, в котором частицы глины продолжительное время удер-

живаются во взвешенном состоянии.

Стабильность глинистого раствора обусловлена образова-

нием вокруг каждого элементарного кристаллика глины, имею-

щего форму вытянутого лепестка, гидратационной оболочки из

молекул воды и заряженного ионного облака, создающего элек-

тростатические силы отталкивания между частицами. Это пре-

29

пятствует коагуляции (слипанию) частиц глины. Различают

коагуляцию двух видов — гидрофобную и гидрофиль-

ную. Гидрофобная коагуляция происходит, когда частицы

глины лишены защитных гидратных и ионных оболочек по всей

их поверхности. Тогда они слипаются и выпадают из раствора

в плотный осадок. При обработке глинистого раствора вещест-

вами, восстанавливающими у глинистых частиц электрические

заряды, происходит пептизация — процесс распада слип-

шихся комочков глины на мелкие частицы, т. е. процесс, обрат-

ный коагуляции. В качестве пептизаторов применяют щелочи

(каустическая, кальцинированная сода и др.). Гидрофильная

коагуляция возникает в связи с тем что в качественных глини-

стых растворах защитные гидратные оболочки и электростати-

ческие силы ослаблены или отсутствуют лишь на торцевых по-

верхностях глинистых частиц. В состоянии покоя частицы по

этим поверхностям слипаются. Образуется пространственная ре-

шетка, заполняющая весь объем раствора. Свободная вода при

этом находится в ячейках решетки. Раствор теряет подвиж-

ность, становится прочным, похожим на студень.

Образование пространственной решетки в глинистом ра-

створе, находящемся в состоянии покоя, и превращение его

в студнеобразную массу (гель) называется структурообразова-

нием.

Частицы породного шлама, находящиеся в растворе, при об-

разовании структуры оказываются заключенными в ячейках

каркаса пространственной решетки и удерживаются во взвешен-

ном состоянии. Таким образом, наличие структуры препятствует

оседанию частиц разбуренной породы и зашламованию буро-

вого снаряда во время прекращения циркуляции промывочной

жидкости в скважине. Кроме того, образование структуры в ра-

створе способствует закупориванию трещин в стенках скважины

и предупреждает потерю циркуляции промывочной жидкости.

Существенное значение при бурении слабосвязных пористых

пород имеет способность глинистого раствора глинизировать

стенки скважины, т. е. образовывать на них глинистую корку.

Под давлением столба промывочной жидкости в скважине сво-

бодная вода из глинистого раствора фильтруется через порис-

тые породы ее стенок. Частицы глины при этом задерживаются

на поверхности стенок скважины и через некоторое время об-

разуют глинистую корку.

При высокой степени дисперсности (измельчения) частиц

глины в растворе на стенках скважины осаждается тонкая, но

очень плотная и устойчивая корка, препятствующая поступле-

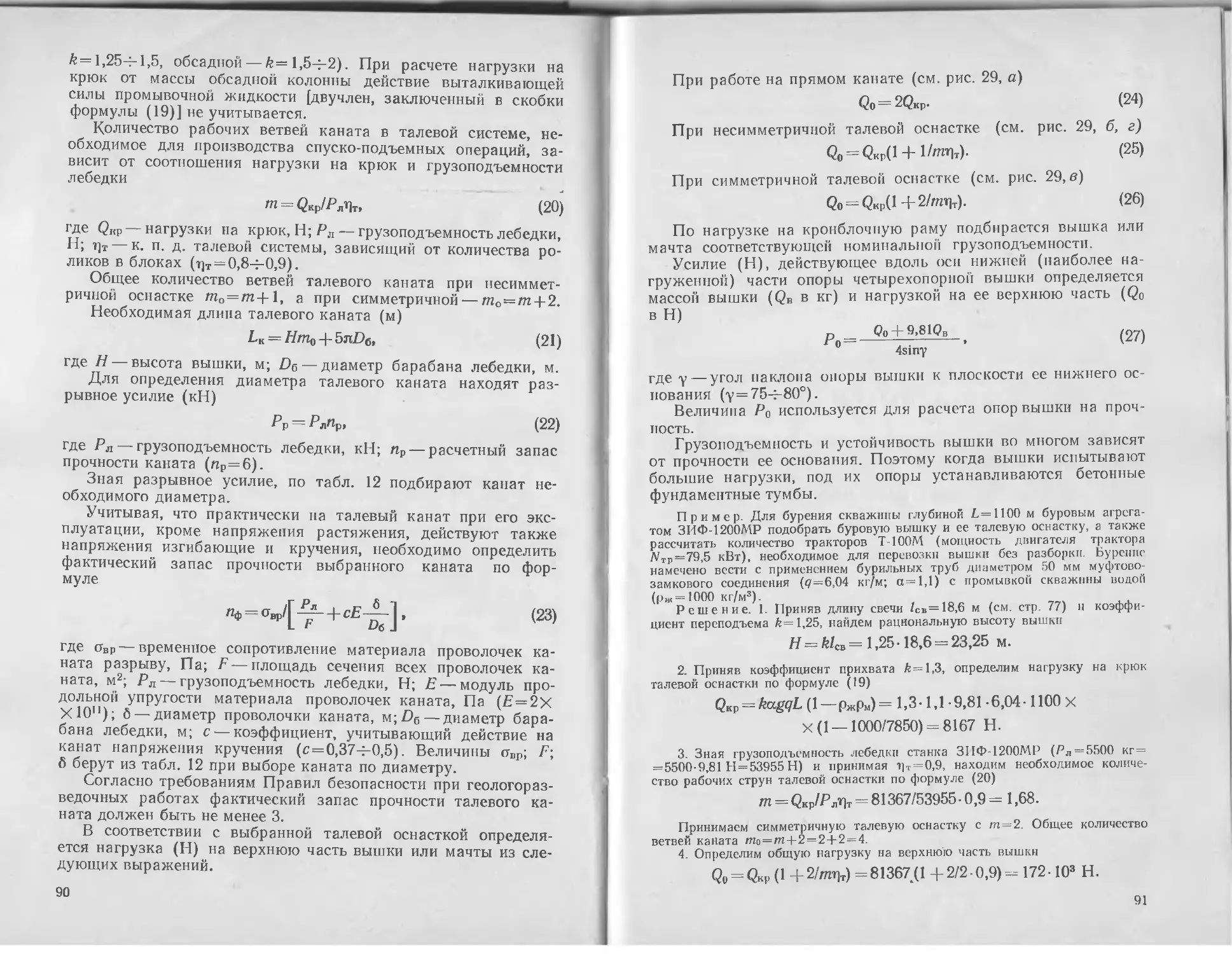

нию воды в буримые породы и способствующая укреплению сте-

нок скважины. Образование на стенках скважины тонкой, плот-

ной глинистой корки позволяет бурить большие интервалы неус-

тойчивых слабосвязных пород без крепления их обсадными

колоннами, что дает возможность уменьшить расход обсадных

труб и упростить конструкцию скважины.

30

Контроль за качеством глинистого раствора

Пригодность раствора для бурения в конкретных условиях

определяется следующими параметрами его качества: плот-

ностью, вязкостью, содержанием песка, стабильностью, водоот-

дачей.

Плотность (р) глинистого раствора — это масса единицы

объема, измеряемая в кг/м3. Плотность раствора определяет ве-

личину гидростатического давления промывочной жидкости на

забой и стенки скважины. Повышение гидростатического дав-

ления позволяет предупредить обрушение стенок скважины

в неустойчивых породах. Вместе с этим увеличение гидростати-

ческого давления способствует уходу промывочной жидкости из

скважины по трещинам вскрытых ею пород. Кроме того, рост

давления столба жидкости на забой скважины ухудшает усло-

вия разрушения породы и уменьшает механическую скорость

проходки.

В нормальных (неосложненных) условиях бурят скважины

с промывкой глинистым раствором плотностью р= 1100-7-

4-1250 кг/м3.

Плотность бурового раствора измеряется ареометром АБР-1.

Ареометр АБР-1 (рис. 8, а) состоит из стакана 2 со съемным

грузиком 3 и поплавка 1. На цилиндрической части поплавка

нанесены две основные шкалы (левая — от 0,8* до 1,7, правая—

от 1,7 до 2,6) и шкала поправок. Испытуемым раствором напол-

няют стакан 2 из котелка 5 и резьбой присоединяют к нему по-

плавок. После этого опускают ареометр в ведро 4 с водой и по

левой (основной) шкале против уровня воды снимают показа-

ние. Если раствор утяжеленный и ареометр полностью тонет

в воде, грузик 3 отделяют от стакана и отсчет снимают по пра-

вой шкале.

Перед замером плотности раствора определяют поправку.

Для этого стакан ареометра заполняют той же водой, в которую

его погружают и снимают показание шкалы поправок. Эту по-

правку учитывают. Например, показание поправочной шкалы

+ 0,05, а основной 1,2, тогда р= (1,2 + 0,05) • 1000= 1250 кг/м3.

Вязкость (Т) характеризует способность глинистого ра-

створа выносить шлам с забоя и замазывать трещины в породах

стенок скважины, предупреждая потери промывочной жидкости.

Вместе с тем повышенная вязкость раствора требует увеличе-

ния давления для его прокачивания и затрудняет очищение его

от шлама на поверхности

Вязкость глинистого раствора зависит от качества исходных

материалов, использованных для его приготовления, а также от

концентрации и размера частиц глины. Чем меньше частицы

глины и чем их больше в растворе, тем выше его вязкость. Наи-

более вязкие растворы можно приготовить из бентонитовой

глины и мягкой воды.

* Ареометр проградуирован в г/см3.

31

Рис 8. Приборы

для определения

качества бурового

раствора

В практике буровых работ пользуются условной вязкостью

глинистого раствора, определяемой временем истечения 500 см3

раствора через трубку, внутренний! диаметр которой равен 5 мм.

Для измерения условной вязкости бурового раствора исполь-

зуют вискозиметр ВБР-1 (рис. 8, б), состоящий из воронки 7ем-

костью 700 см3, заканчивающейся латунной трубкой 8 с 5-мм

отверстием, мерной кружки 9 емкостью 500 см3, ковша 10, сетки

6 и секундомера.

Отверстие латунной трубки снизу закрывают пальцем и

в воронку через сетку ковшом наливают испытуемый раствор до

перелива через край. Затем под воронку подставляют мерную

кружку и, отнимая палец от отверстия трубки, пускают в ход

секундомер Время наполнения кружки в секундах характери-

зует условную вязкость данного раствора.

Вискозиметр следует периодически проверять «водным чис-

лом», т. е. временем истечения из воронки 500 см3 чистой воды,

которое должно быть равно 15 с.

32

Бурение в несложных условиях следует вести, применяя

глинистый раствор вязкостью 18—22 с. Для борьбы с потерей

циркуляции промывочной жидкости в трещиноватых породах

вязкость раствора доводят до 40—50 с и более, вплоть до со-

стояния «не течет». При бурении скважин на воду применяют

растворы вязкостью от 18 до 35 с.

Содержание песка (П) в глинистом растворе характеризует

качество глины, используемой для его приготовления, и сте-

пень загрязненности раствора частицами разбуренных пород.

С увеличением содержания песка в растворе возрастает износ

трущихся частей бурового насоса и бурильных труб. Чрез-

мерно большое содержание песка в промывочной жидкости мо-

жет привести к прихвату бурильного инструмента в скважине.

Содержание песка в глинистом растворе определяется от-

стойником металлическим ОМ-2 (рис. 8, в), который представ

ляет собой металлический цилиндр 12 емкостью 500 см3, ниж-

ней частью соединенный со стеклянной бюреткой 13, на боко

вой поверхности которой нанесены деления через 0,1 см3

Сверху отстойник закрывается крышкой 11, имеющей форму

стаканчика емкостью 50 см3.

Для определения содержания песка в отстойник заливают

50 см3 глинистого раствора (отмеряется крышкой) и 450 см3

воды (до уровня отверстия в верхней части отстойника). После

энергичного взбалтывания содержимого отстойник устанавли-

вают вертикально и оставляют в покое на 1 мин. Объем (в см3)

осевшего за это время песка в бюретке умножают на два и по-

лучают содержание песка, выраженное в процентах к объему

пробы промывочной жидкости.

Предельно допустимое содержание песка в промывочной

жидкости 4 % -

Стабильность (С) глинистого раствора определяют цилин-

дром стабильности ЦС-2 (рис. 8, г), представляющим собой

цилиндрический сосуд с отводящей трубочкой в средней части

его боковой поверхности. Глинистым раствором наполняют при-

бор и оставляют в покое на 24 ч. После этого, пользуясь от-

водом на стенке прибора, отделяют верхнюю часть раствора от

нижней и ареометром измеряют их плотность. Разность плот-

ности нижней и верхней части раствора, характеризующая его

стабильность, должна быть не более 20 кг/м3.

Водоотдача (В) характеризует способность глинистого рас-

твора отдавать свободную воду пористым породам, в результате

чего происходит глинизация стенок скважины. При высокой во-

доотдаче раствора снижается качество глинизации и ухудша-

ется устойчивость стенок скважины. Для получения глинистого

раствора с низкой водоотдачей необходимы высококачествен-

ная (бентонитовая) глина, мягкая вода и хорошее измельче-

ние глины в растворе.

Показателем водоотдачи является количество воды (см3),

отфильтровывающейся в течение 30 мин из 100 см3 глинистого

2 Заказ № 198

33

раствора через бумажный фильтр диаметром 75 мм под избы-

точным давлением 0,1 МПа.

Применяемый для определения показателя водоотдачи гли-

нистого раствора прибор ВМ-6 (рис. 8, д) состоит из основания

22, фильтрационного стакана 18, напорного цилиндра 16 и плун-

жера 14 с грузом 15. На дно основания 22, имеющего водоот-

водные канавки, укладываются смоченный в воде кружок филь-

тровальной бумаги 21 и кольцевая уплотняющая прокладка 19.

Затем в основание ввинчивается фильтровальный стакан, а от-

верстие, связанное с водоотводными канавками, закрывается

пробкой 20. Тщательно перемешанным испытуемым раствором

заполняют стакан 18 прибора. На стакан навинчивают напор-

ный цилиндр 16, в который заливают машинное масло. В ци-

линдр вводят плунжер 14 с грузом 15, создающим через масло

на буровой раствор избыточное давление 0,1 МПа. Пользуясь

запорной иглой 17, приоткрывают отверстие в нижней части

цилиндра, сливают через него масло в кольцевую емкость и

добиваются совмещения нулевого деления прозрачной шкалы

плунжера с меткой М на цилиндре. Вынимают пробку 20 из

отверстия основания и одновременно фиксируют время. В ре-

зультате давления, создаваемого плунжером, свободная вода

из глинистого раствора проходит через фильтровальную бу-

магу, водоотводные канавки и отверстие основания 22 в его

кольцевую емкость. Плунжер со шкалой при этом опускается.

Отсчет водоотдачи снимают через 30 мин по шкале против

метки напорного цилиндра.

Водоотдача глинистых растворов, применяемых при бурении

в нормальных условиях, не должна превышать 20—25 см3 за

30 мин. В осложненных условиях бурения по рыхлым, неустой-

чивым, а также пучащимся породам для предупреждения обва-

лов и прихватов снаряда водоотдачу фильтрации глинистого

раствора посредством химической обработки снижают до 5—6

и даже 2—3 см3 за 30 мин.

Закончив определение водоотдачи прибор ВМ-6 разбирают,

вынимают из стакана фильтровальную бумагу и миллиметро-

вой линейкой измеряют толщину образовавшейся на ней гли-

нистой корки. Величина ее прямо пропорциональна водоотдаче

раствора. Нормальной считается толщина корки 2—3 мм.

Описанные свойства растворов определяются как при их

приготовлении, так и в процессе применения для контроля за

изменением качества и своевременной замены раствора, его

очистки или обработки реагентами.

Названные приборы входят в комплект переносной лабора-

тории ЛБР-3.

Рассмотренные методы измерений применяют для опреде-

ления свойств не только глинистых растворов, но и любых

промывочных жидкостей.

При централизованном приготовлении буровых растворов

на глиностанциях измеряется также статическое напряжение

34

сдвига (6), характеризующее прочность структуры глинистого

раствора, т. е. его способность удерживать частицы шлама во

взвешенном состоянии при прекращении циркуляции. Повыше-

ние статического напряжения сдвига необходимо также для

борьбы с потерей .циркуляции при бурении в пористых или

трещиноватых породах, а также при утяжелении глинистого

раствора инертными наполнителями для создания противодав-

ления на высоконапорные горизонты.

Вместе с тем высокое статическое напряжение сдвига ос-

ложняет очистку раствора от шлама и требует повышенного

давления на насосе в момент его пуска.

Статическое напряжение сдвига измеряют ротационным

пластометром СНС-2 (рис. 8, е). В кольцевой зазор между ци-

линдром 25 и стаканом 27 заливают хорошо перемешанный

глинистый раствор и оставляют в покое для образования

структуры на 1 мин. Затем включают электродвигатель 26,

который через ременную передачу приводит стакан во вра-

щение с частотой 0,2 об/мин. По шкале наблюдают за враще-

нием цилиндра, который, будучи связан с образовавшим

структуру раствором, вовлекается во вращение. Цилиндр пово-

рачивается до тех пор, пока усилие в закручиваемой стальной

нити 23 диаметром 0,3—0,5 мм, на которой подвешен цилиндр

и градуированный лимб 24, не станет равным усилию сцепле-

ния раствора со стенками цилиндра. В этот момент структура

раствора разрушается, и происходит сдвиг его у стенок ци-

линдра. Вращение цилиндра прекращается. Угол закручивания

нити отмечают по шкале лимба. Второе измерение производят

аналогично, но при выдержке залитого в прибор раствора в те-

чение 10 мин.

Вычисляют статическое напряжение сдвига (в Па) по фор-

муле

О = иЛф, (5)

где Аф— угол закручивания нити, градус; п — постоянная для

данного прибора.

Чем больше отношение Ою/Оц тем лучше тиксотропные свой-

ства глинистого раствора (Ою и 0,—статическое напряжение

сдвига, измеренное при выдержке раствора в течение соответ-

ственно 10 и 1 мин).

Статическое напряжение сдвига 0] нормальных глинистых

растворов колеблется в пределах 1,5—2,5 Па. Для утяжеления

используют растворы с 01 = 4-н6 Па, а в целях предупреждения

поглощений — с 01 = 10-е-20 Па.

Водородный показатель (pH) отражает характер и интен-

сивность физико-химических процессов, зависящих от концен-

трации водородных ионов в буровом растворе.

В нейтральном растворе рН = 7. При рН>7 среда щелочная,

а при рН<7 — кислотная. Для каждой глины и приготовлен-

2*

35

Рис. 9. Схема глиностанции:

1 — кран для заполнения автоцистерны; 2 — емкость для глинистого раствора; 3—

насос; 4 — трубопровод; 5 —стол; 6 — емкости для раствора; 7 — желоб; 8 — склад

для глины н химических реагентов; 9— лаборатория; 10 — транспортер; 11— глиноме-

шалка; 12—сетка; 13— насос; 14— емкость для воды 15— гндроциклонный шламо-

отд елитель; 16 — печь

ного из нее раствора существует определенная область значе-

ний pH, в которой раствор наиболее стабилен. За их пределами

глинистый раствор коагулирует. Зная водородный показатель

раствора, можно эффективно проводить его химическую обра-

ботку.

В полевых условиях водородный показатель определяется

по изменению цвета индикаторной бумаги, погружаемой в от-

фильтровавшуюся при определении водоотдачи раствора

воду.

Приготовление глинистого раствора

Глинистый раствор можно приготовлять непосредственно на

каждой буровой или на глиностанцнях (рис. 9) для централи-

зованного снабжения раствором буровых установок с помощью

автоцистерн. Выбор системы приготовления раствора зависит

от объема буровых работ и густоты разведочной сети.

При централизованном приготовлении раствора повышается

его качество, упрощается организация хранения исходных ма-

териалов в закрытых помещениях, сокращаются затраты

труда.

Приготовление глинистого раствора непосредственно на

буровых целесообразно в тех случаях, когда его транспорти-

ровка затруднена из-за большой удаленности скважин друг

от друга или в связи с бездорожьем.

36

Рис. 10. Глиномешалка:

1— шкивы (рабочий и холостой); 2 — редуктор; 3 — лопасти; 4 — вал; 5 — загрузочный

люк; 6 — корпус; 7 — сливной патрубок

Для приготовления глинистого раствора используются

местные глины или централизованно поставляемые глинопо-

рошки.

Чтобы приготовить раствор, используют глиномешалки и

фрезерно-струйные мельницы.

Глиномешалка (рис. 10) представляет собой цилиндриче-

ский или овальной формы корпус, внутри которого помеща-

ется один или два параллельных вала с укрепленными на них

лопастями для перемешивания глины с водой. В верхней части

имеется люк для загрузки глины и заливки воды, а внизу —

сливной крав. Загрузочный люк должен закрываться решет-

кой с ячейками размером 15X15 см.

Отечественная промышленность выпускает глиномешалки

П-0,25, П-0,30, ГМЭ-0,75, МП-0,80, ГКЛ-2М, МГ-2-4 с гори-

зонтальным расположением валов вместимостью соответ-

ственно 0,25; 0,3; 0,75; 0,8; 2; 4 м3 и ОГХ-7А вместимостью

0,75 м3 с вертикальным валом. Привод глиномешалок осу-

ществляется от индивидуальных электродвигателей или через

трансмиссию от ДВС.

Количество глины (кг), необходимое для приготовления

раствора, определяется по формуле

Рг = Рг(РгР-Рв1урм> (6)

Рг — Рв

где рг— плотность сухой глины (рг=2300-:- 2600 кг/м3);

ргр — заданная плотность глинистого раствора, кг/м3; рв — плот-

ность воды, кг/м3; Кгм — емкость глиномешалки, м3.

Для приготовления раствора глиномешалку на ’/г ее объема

заливают водой, включают привод и в емкость глиномешалки

засыпают полную норму глины комками размером 3—4 см.

Затем перемешивают глину с водой в течение 40—60 мин в за-

37

г

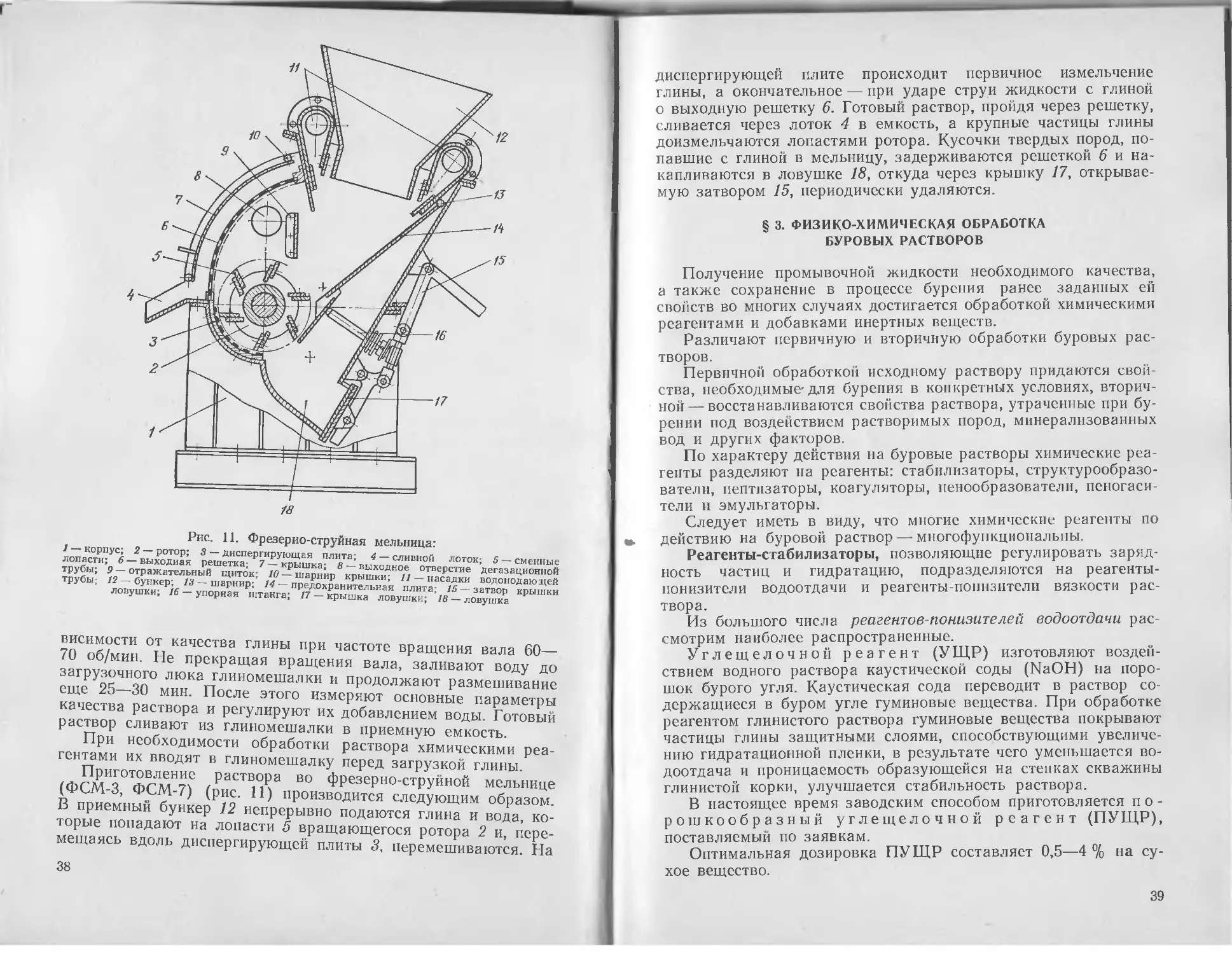

Рис. 11. Фрезерио-струйиая мельница:

1— корпус; 2 — ротор; 3 — диспергирующая плита; 4— сливной лоток; 5 — сменные

лопасти; 6 — выходная решетка; 7 — крышка; 8 — выходное отверстие дегазационной

трубы; 5 — отражательный щиток; 10 — шарнир крышки; // — насадки водоподающей

трубы; 12— бункер; 13 — шарнир; 14 — предохранительная плита; 15 — затвор крышки

ловушки; 16 — упорная штанга; 17 — крышка ловушки; 18 — ловушка

висимости от качества глины при частоте вращения вала 60—

70 об/мин. Не прекращая вращения вала, заливают воду до

загрузочного люка глиномешалки и продолжают размешивание

еще 25—30 мин. После этого измеряют основные параметры

качества раствора и регулируют их добавлением воды. Готовый

раствор сливают из глиномешалки в приемную емкость.

При необходимости обработки раствора химическими реа-

гентами их вводят в глиномешалку перед загрузкой глины.

Приготовление раствора во фрезерно-струйной мельнице

(ФСМ-3, ФСМ-7) (рис. 11) производится следующим образом.

В приемный бункер 12 непрерывно подаются глина и вода, ко-

торые попадают на лопасти 5 вращающегося ротора 2 и, пере-

мещаясь вдоль диспергирующей плиты 3, перемешиваются. На

38

диспергирующей плите происходит первичное измельчение

глины, а окончательное — при ударе струи жидкости с глиной

о выходную решетку 6. Готовый раствор, пройдя через решетку,

сливается через лоток 4 в емкость, а крупные частицы глины

доизмельчаются лопастями ротора. Кусочки твердых пород, по-

павшие с глиной в мельницу, задерживаются решеткой 6 и на-

капливаются в ловушке 18, откуда через крышку 17, открывае-

мую затвором 15, периодически удаляются.

§ 3. ФИЗИКО-ХИМИЧЕСКАЯ ОБРАБОТКА

БУРОВЫХ РАСТВОРОВ

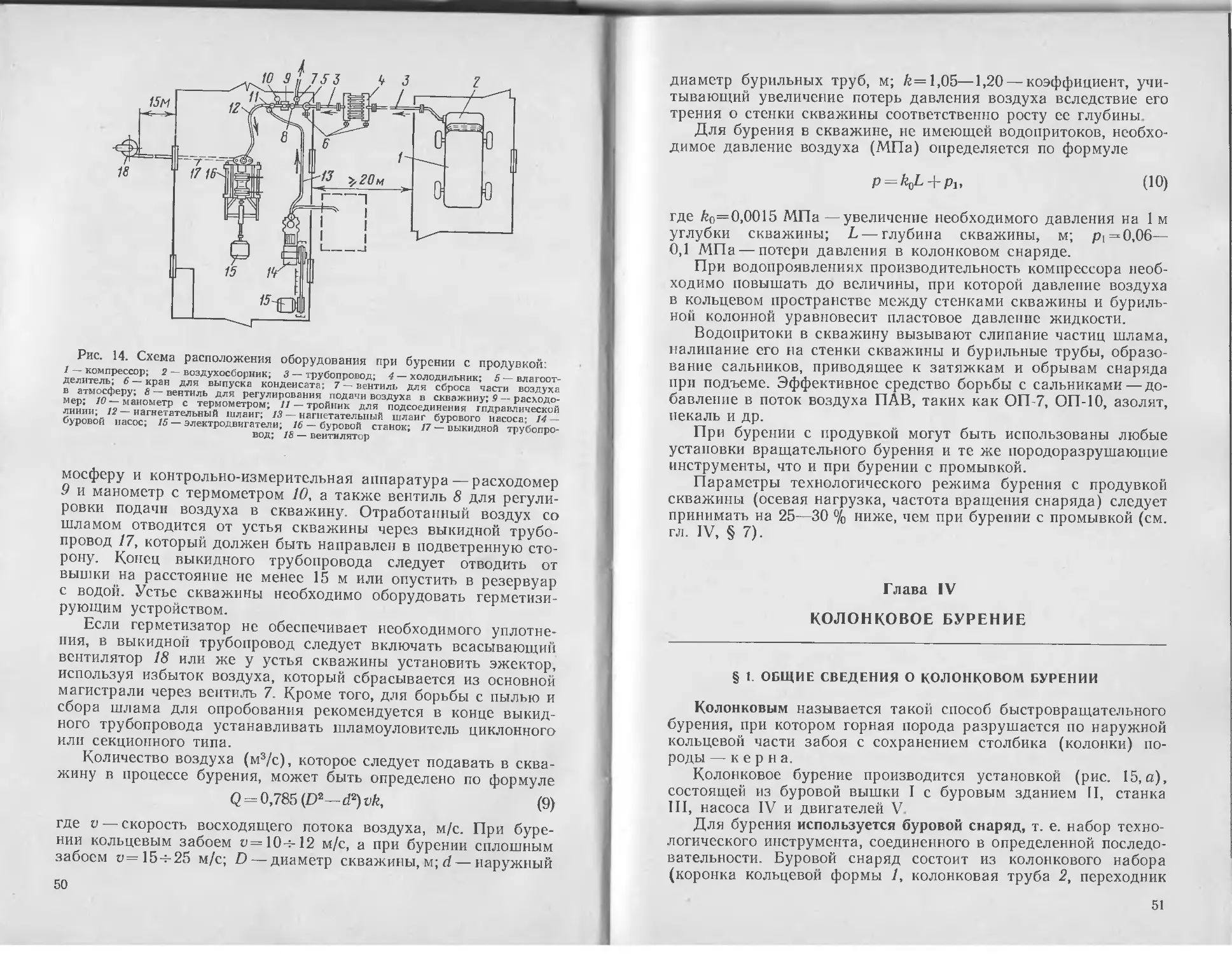

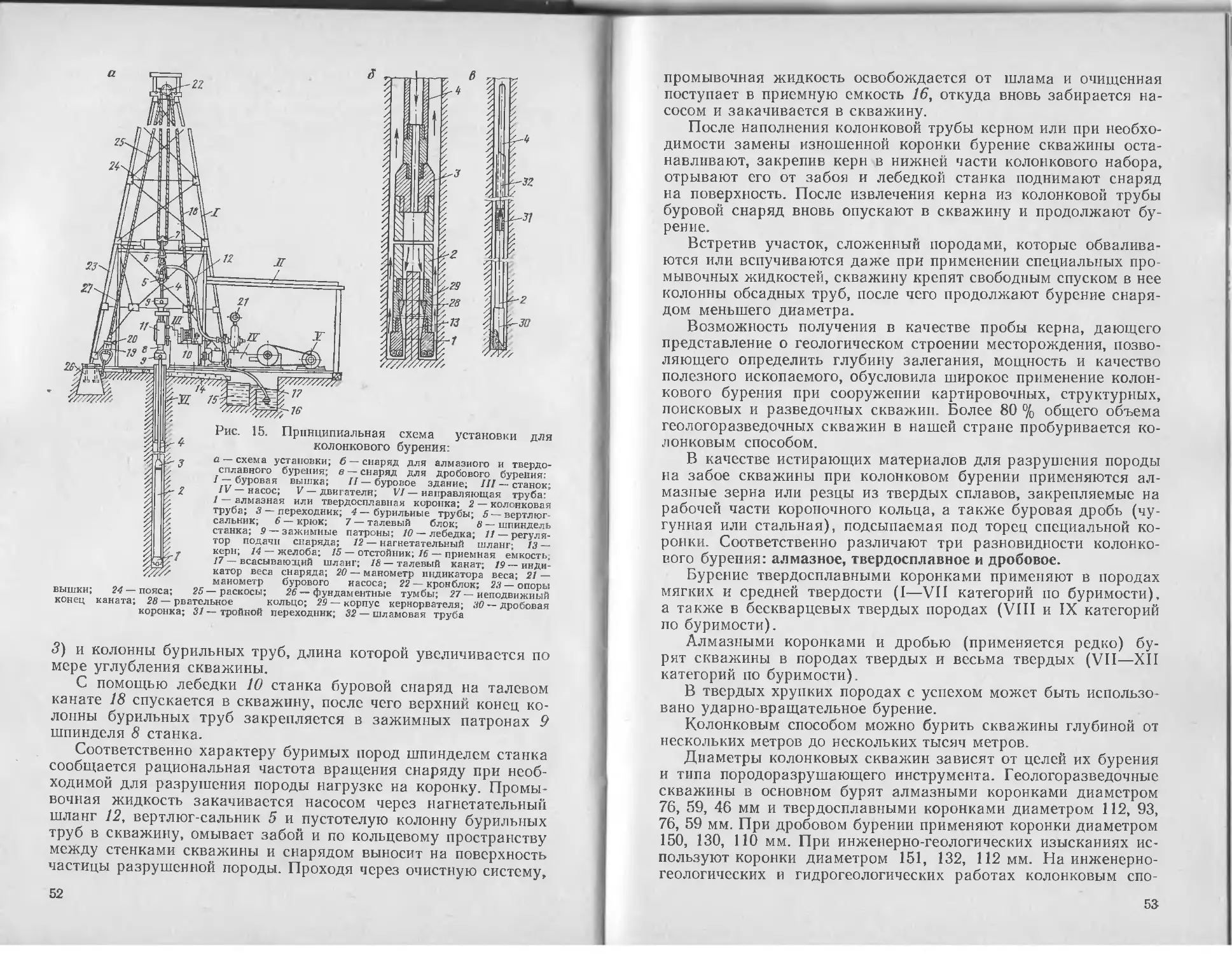

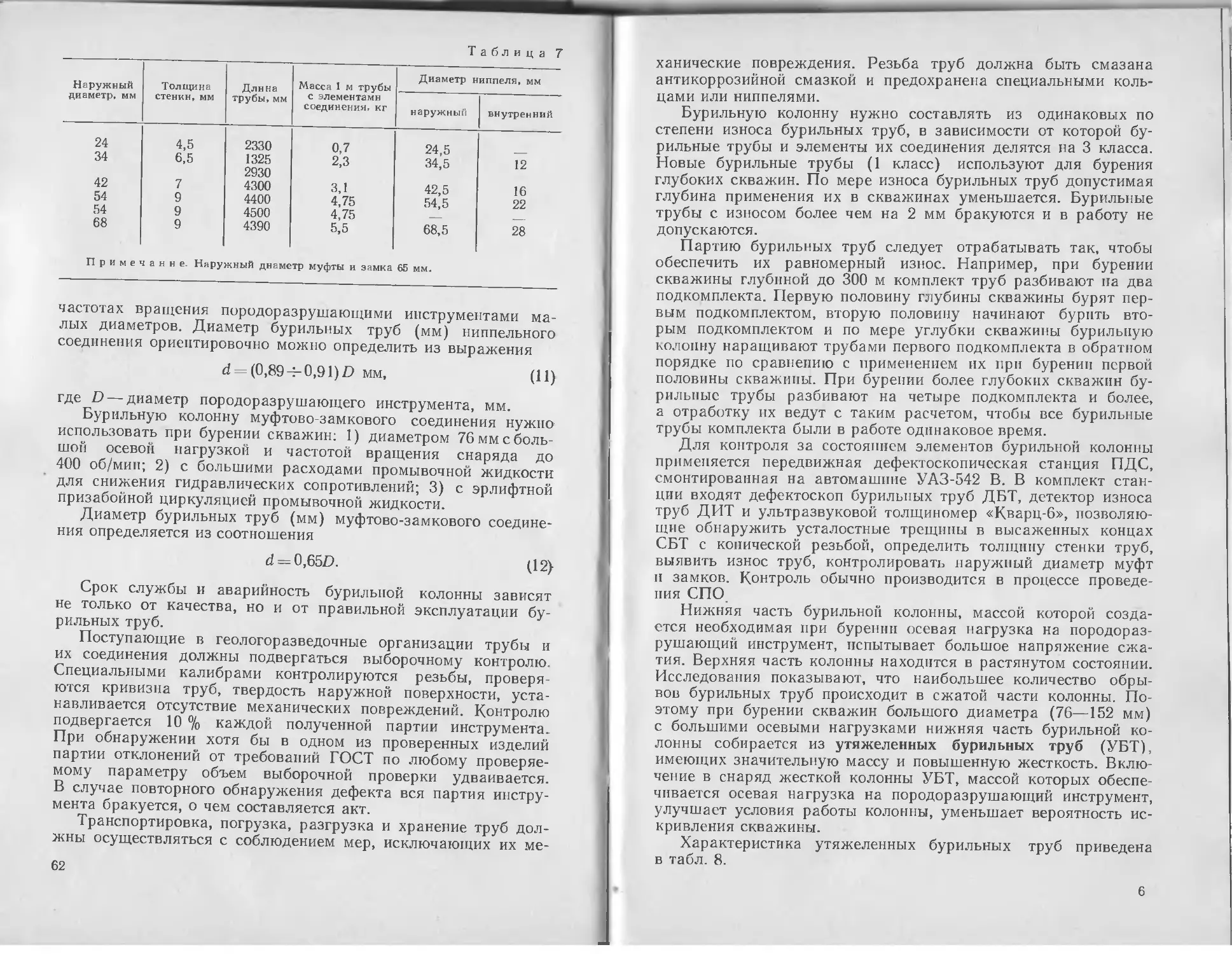

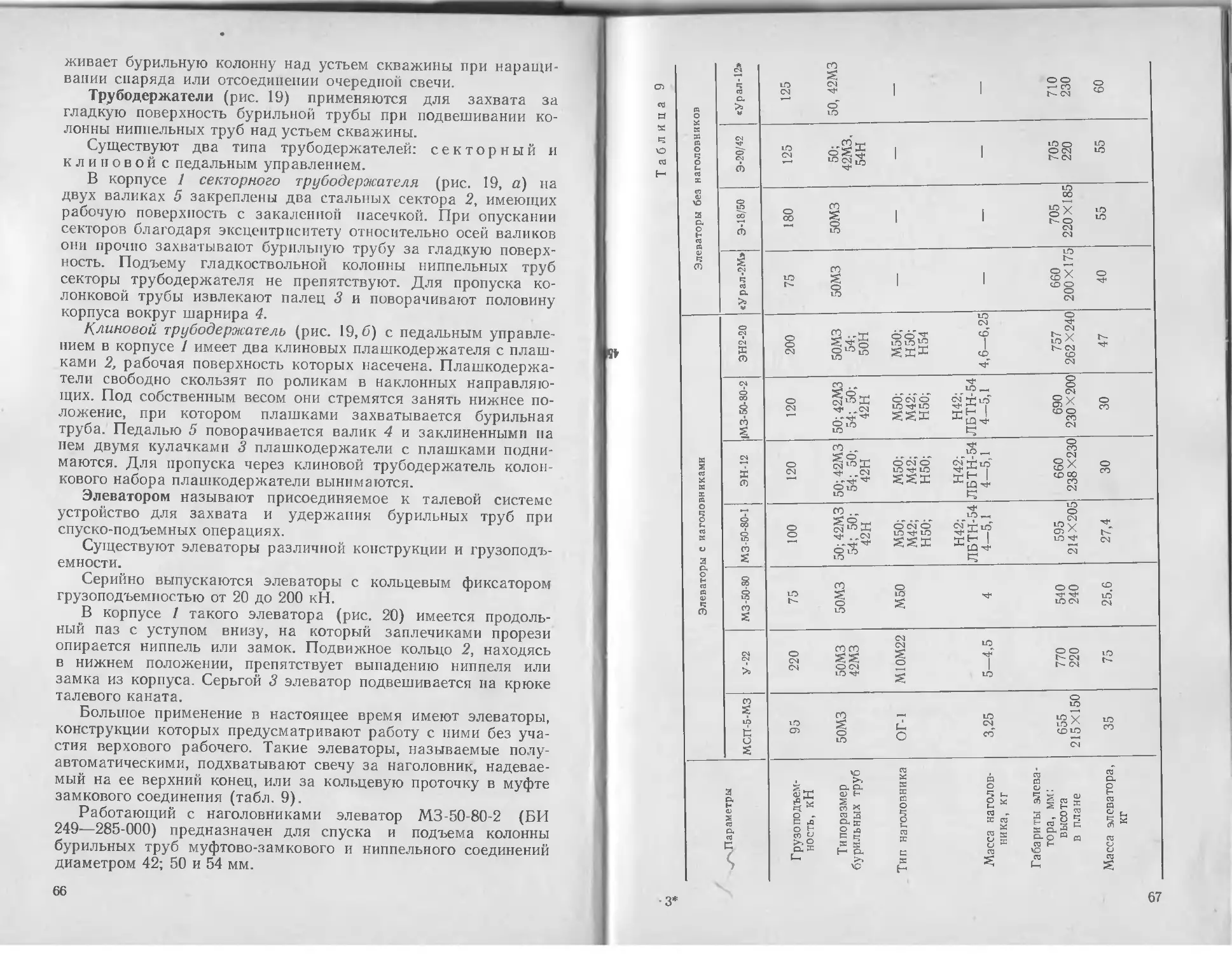

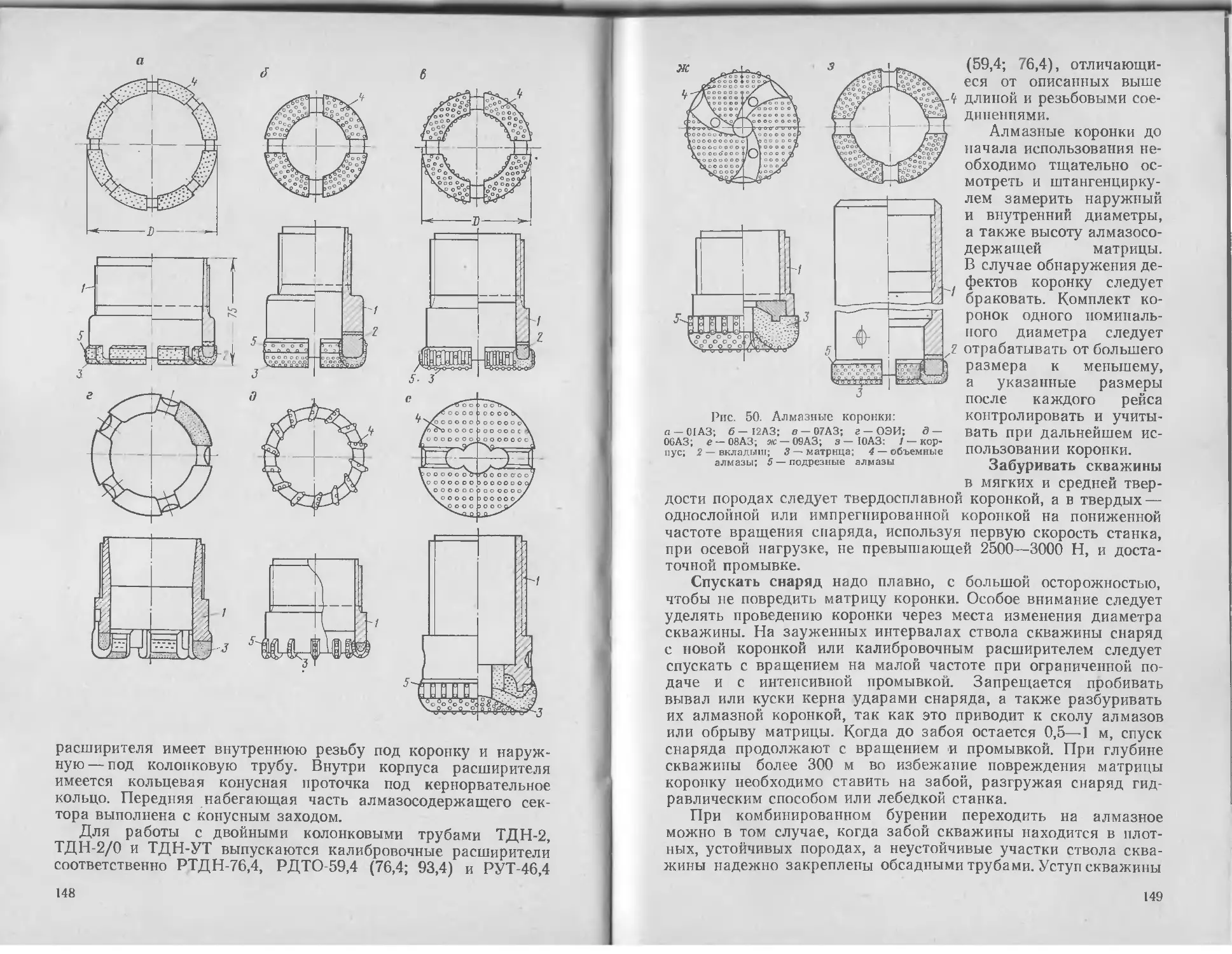

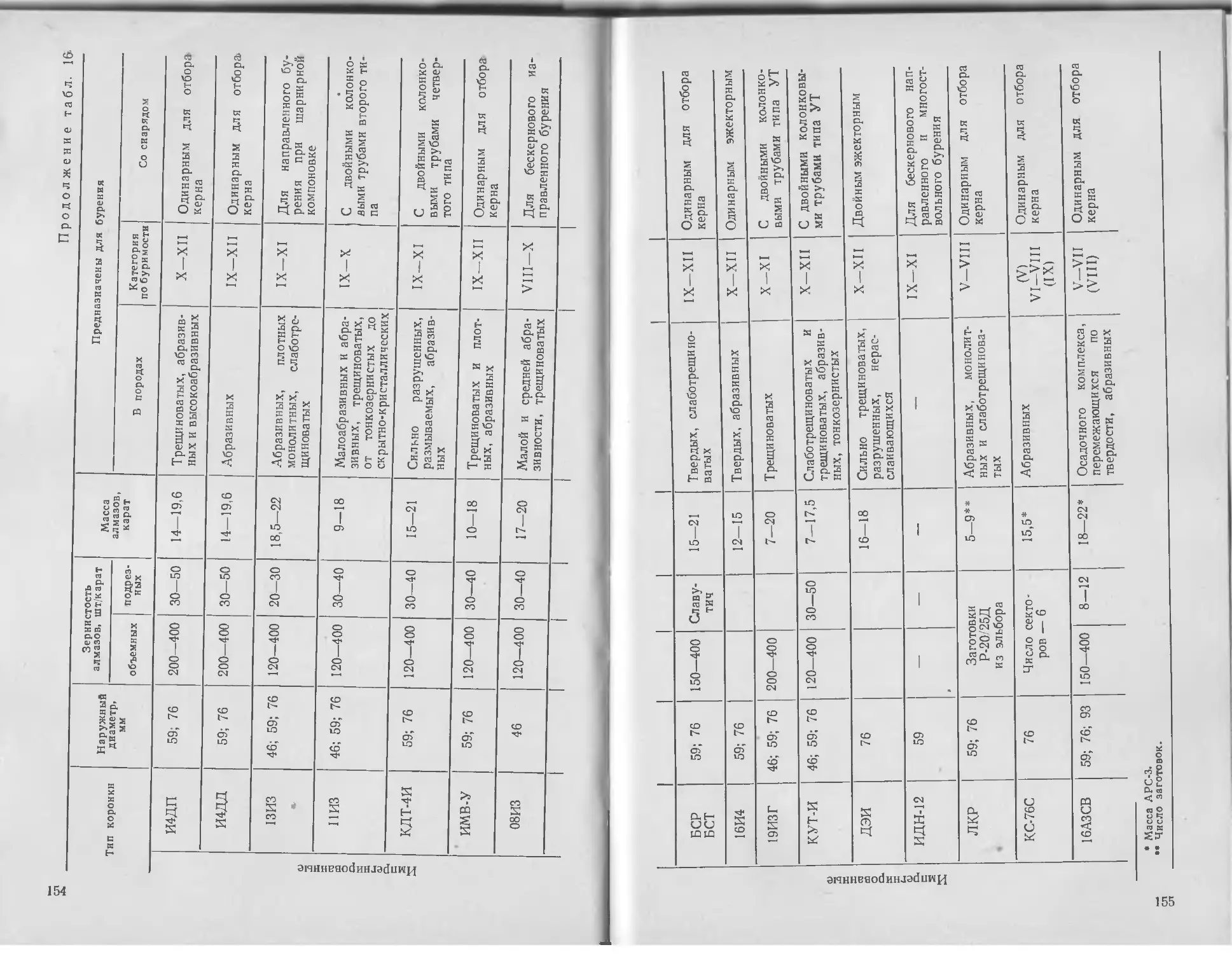

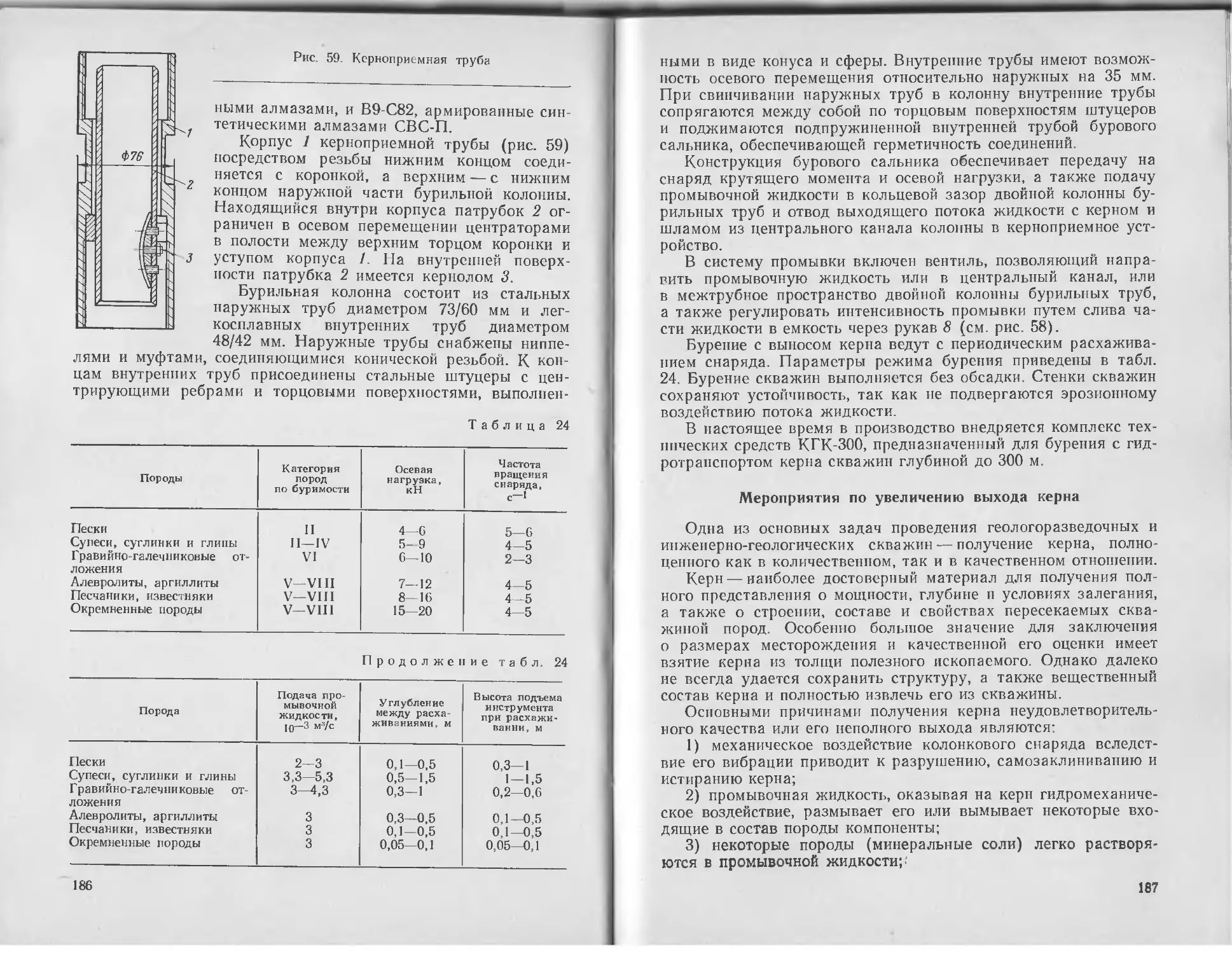

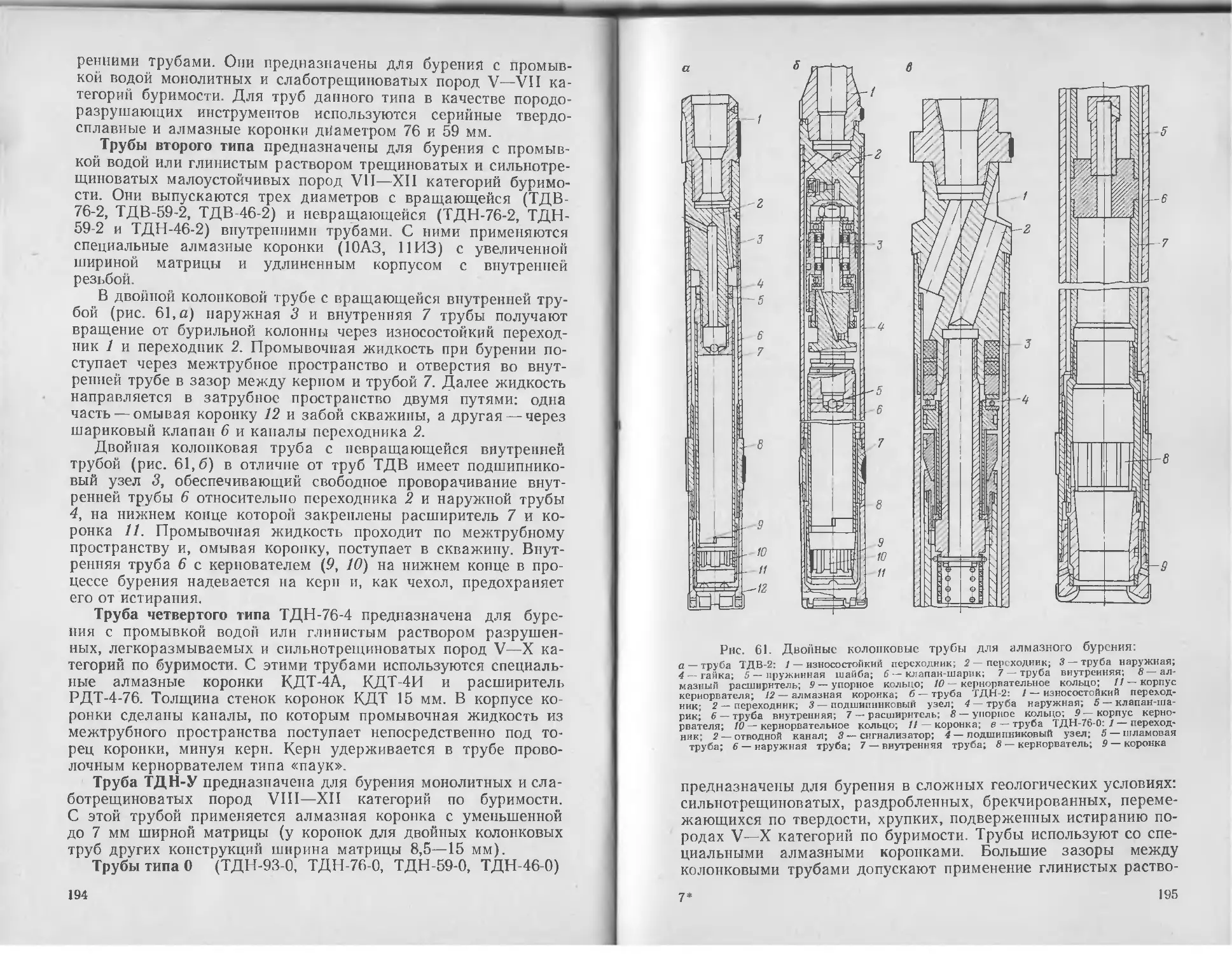

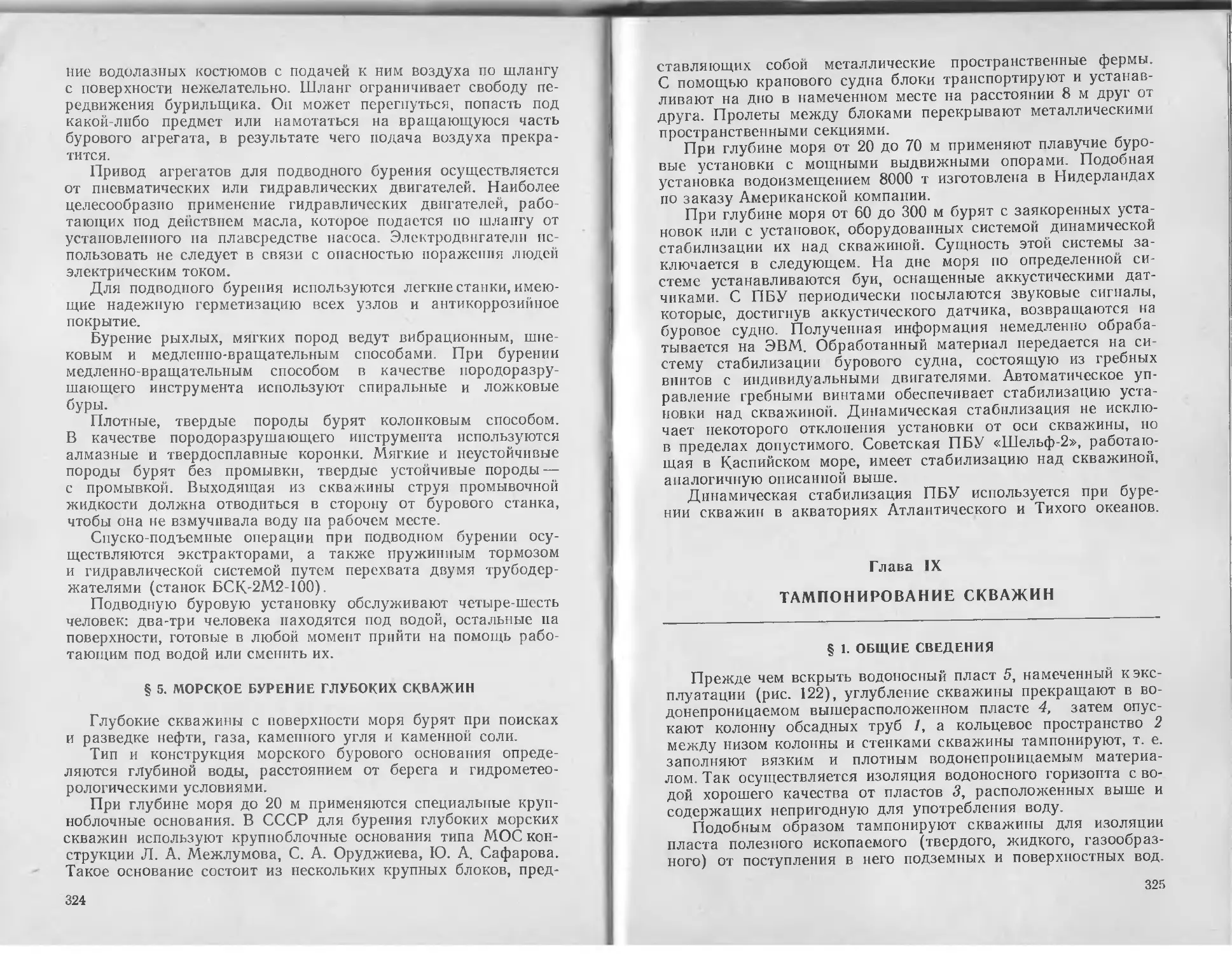

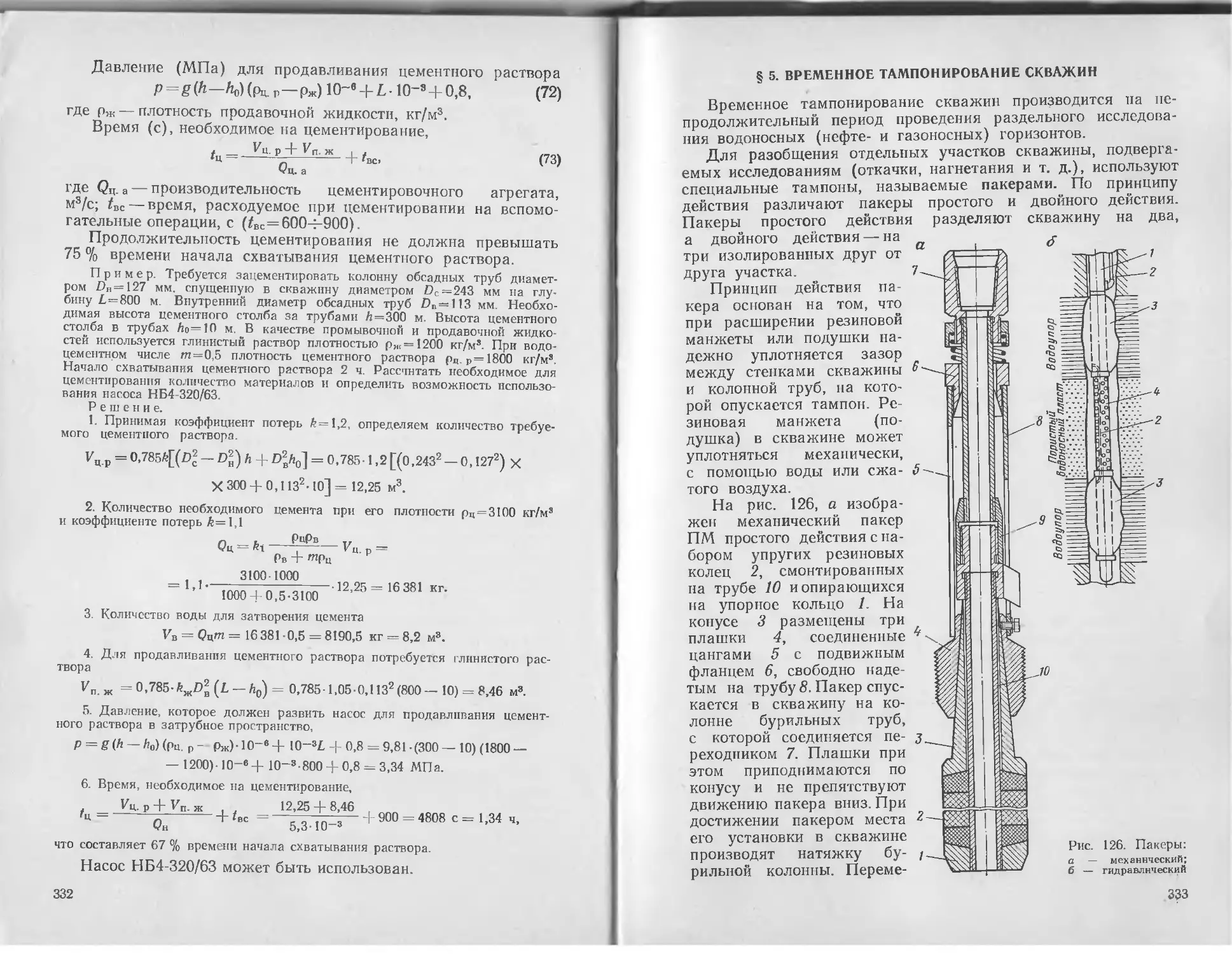

Получение промывочной жидкости необходимого качества,