Текст

Г.А.СОВЕТОВ Н.И.ЖАБИН

ОСНОВЫ БУРЕНИЯ И ГОРНОГО ДЕЛА

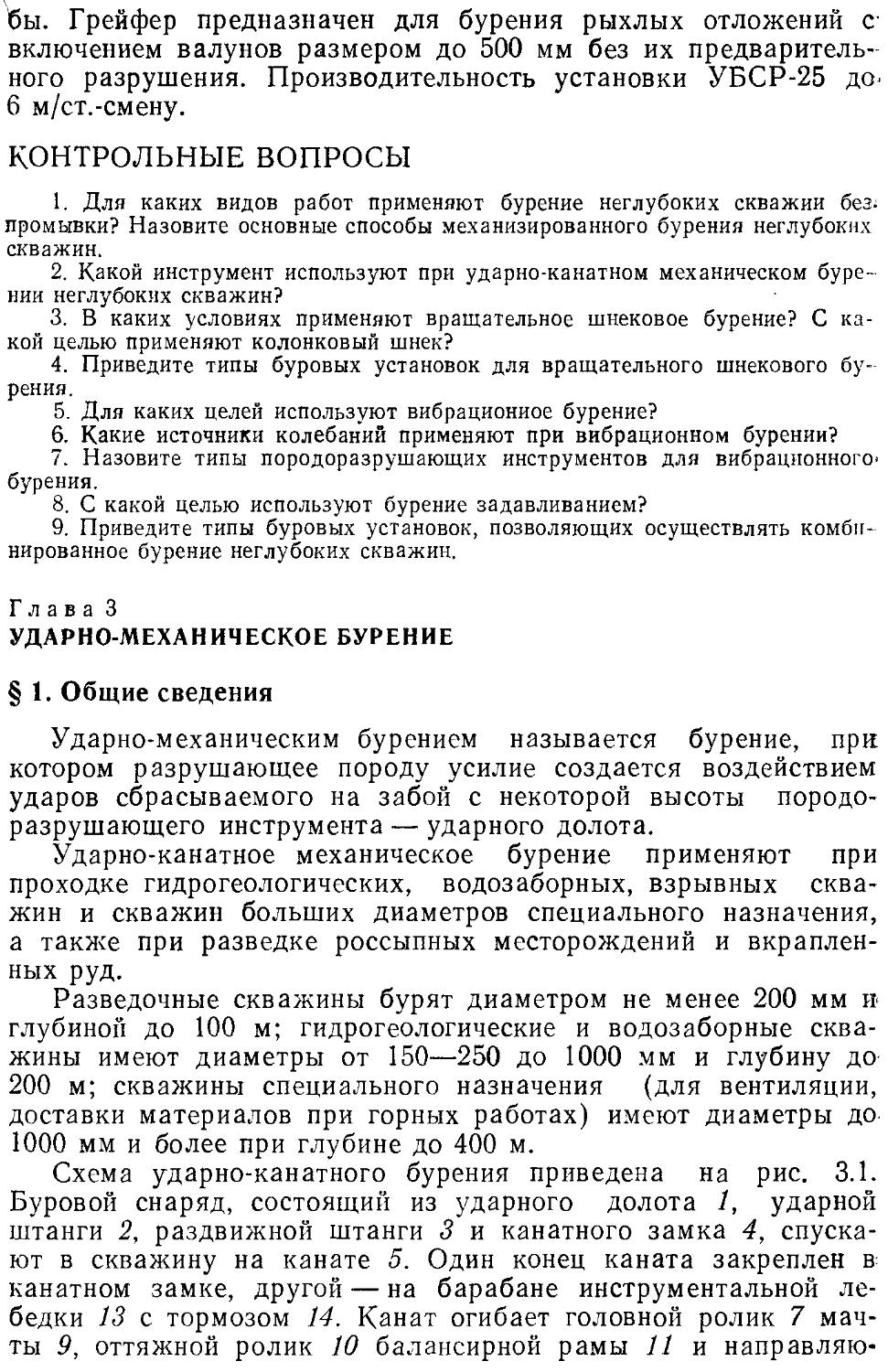

Содержание

Введение ..............................................................8

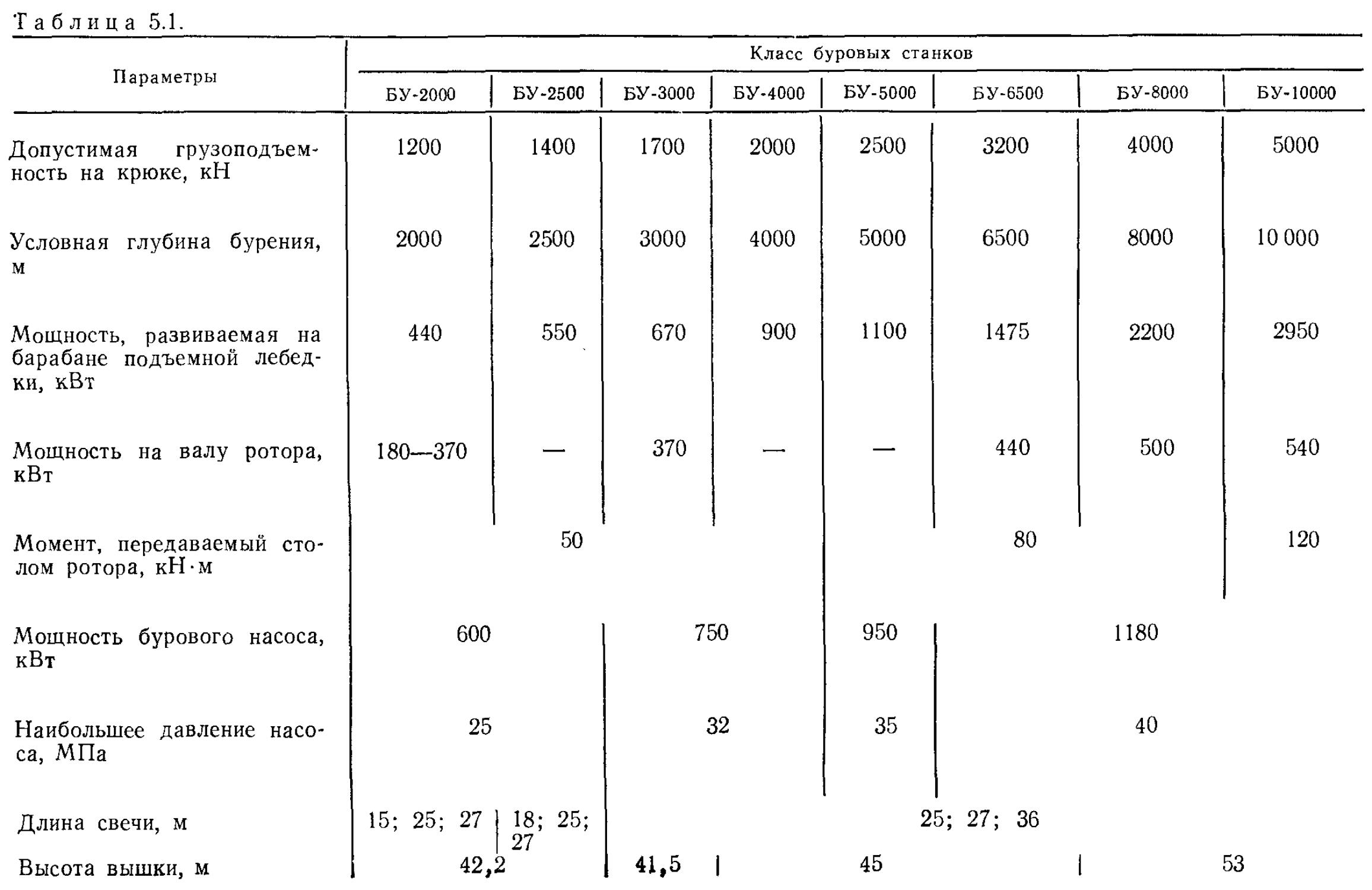

Раздел первый. БУРЕНИЕ РАЗВЕДОЧНЫХ СКВАЖИН.............................8

Глава 1. Общие сведения о бурении скважин.............................13

§ 1. Скважина и ее элементы...........................................13

§ 2. Способы разрушения горных пород при бурении......................16

§ 3. Удаление продуктов разрушения при бурении........................17

§ 4. Физико-механические свойства горных пород........................28

§ 5. Отбор проб и образцов............................................32

Контрольные вопросы................................................35

Глава 2. Бурение неглубоких скважин без промывки......................35

§ 1. Ручное вращательное бурение......................................36

§ 2. Ударно-канатное бурение неглубоких скважин.......................38

§ 3. Вращательное шнековое бурение....................................40

§ 4. Вибрационное бурение.............................................45

§ 5. Бурение скважин методом задавливания.............................50

§ 6. Комбинированное бурение..........................................51

Контрольные вопросы................................................54

Глава 3. Ударно-механическое бурение..................................54

§ 1. Общие сведения...................................................54

§ 2. Инструмент для ударно-канатного механического бурения............55

§ 3. Буровые установки для ударно-канатного механического бурения.....59

§ 4. Технология ударно-канатного бурения..............................59

§ 5. Геолого-техническая документация. Отбор проб горных пород........63

§ 6. Меры безопасности при ударно-канатном бурении....................64

Контрольные вопросы................................................66

Глава 4. Колонковое бурение...........................................66

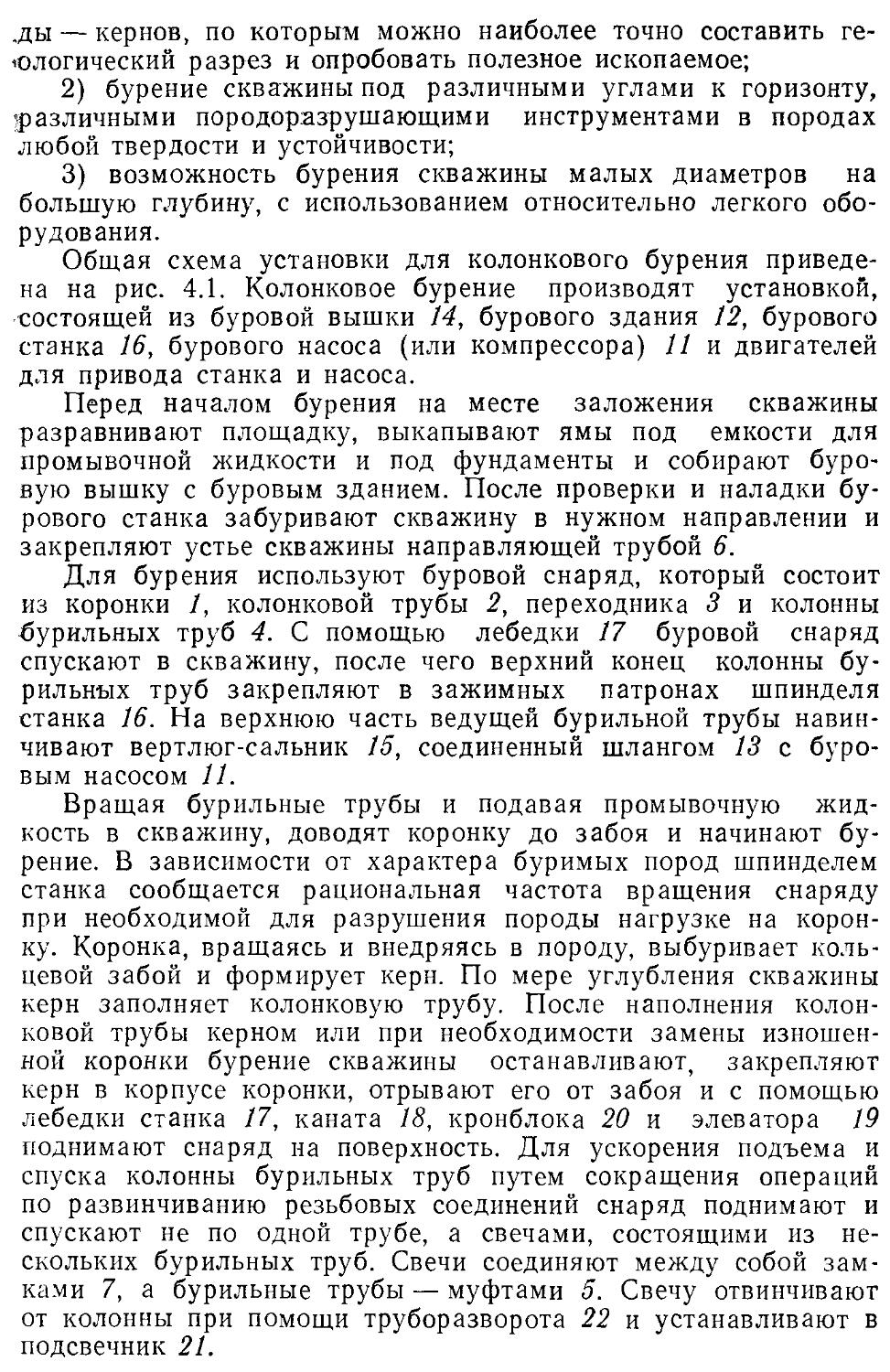

§ 1. Общие сведения...................................................66

§ 2. Технологический инструмент для колонкового бурения...............69

§ 3. Вспомогательный инструмент для спуско-подъемных операций.........75

§ 4. Буровые установки для колонкового бурения........................76

§ 5. Буровые насосы...................................................86

§ 6. Силовой привод буровых установок.................................90

§ 7. Буровые вышки и мачты............................................93

§ 8. Технология колонкового бурения...................................96

§ 9. Бурение по полезному ископаемому................................112

§10. Аварии и осложнения при бурении................................119

§ 11. Контрольно-измерительная аппаратура............................129

§12. Геолого-техническая документация...............................131

§13. Мероприятия по охране труда и пожарной безопасности............132

Контрольные вопросы...............................................134

Глава 5. Роторное бурение и бурение забойными двигателями............134

§ 1. Роторное бурение................................................135

§ 2. Бурение турбобуром..............................................140

§ 3. Бурение электробуром...........................................142

§ 4. Меры безопасного ведения буровых работ.........................143

Контрольные вопросы..............................................144

Глава 6. Сверхглубокое и морское бурение............................144

§ 1. Бурение сверхглубоких скважин..................................144

§ 2. Оборудование и инструмент для сверхглубокого бурения...........147

§ 3. Бурение в море и океане........................................149

§ 4. Технические средства для морского бурения......................149

§ 5. Охрана труда при бурении.......................................152

Контрольные вопросы..............................................153

Глава 7. Специальные работы в скважине..............................154

§ 1. Искривление буровых скважин....................................154

§ 2. Измерение искривления скважин..................................157

§ 3. Направленное и многоствольное бурение..........................158

§ 4. Тампонирование скважин.........................................160

§ 5. Торпедирование скважин.........................................170

Контрольные вопросы..............................................171

Глава 8. Пути развития техники и методики бурения...................171

§ 1. Перспективы развития техники и технологии бурения геологоразведочных скважин.............................................................171

§ 2. Мероприятия по охране природы..................................174

Контрольные вопросы..............................................177

Раздел второй. ОСНОВЫ ГОРНОГО ДЕЛА..................................178

Глава 9. Горные работы и горные выработки...........................178

§ 1. Виды горных работ..............................................178

§ 2. Горные выработки...............................................180

§ 3. Формы и размеры поперечных сечений горноразведочных выработок...185

§ 4. Классификация горных пород.....................................186

§ 5. Способы проведения горных выработок............................188

Контрольные вопросы..............................................189

Глава 10. Проведение разведочных горных выработок буровзрывным способом............................................................190

§ 1. Сущность буровзрывного способа проведения горных выработок.....190

§ 2. Технологический процесс проходческих работ.....................191

§ 3. Бурильные машины и инструмент..................................195

§ 4. Меры безопасности при проходке разведочных горных выработок с применением буровзрывных работ..................................................203

Контрольные вопросы..............................................205

Глава 11. Погрузка и транспортирование горной породы в разведочных выработках..........................................................205

§ 1. Оборудование для погрузки горной породы в горизонтальных и наклонных выработках..........................................................206

§ 2. Механизированная погрузка породы в вертикальных и наклонных выработках 210

§ 3. Транспортирование породы при проведении подземных разведочных горных выработок. Подъем породы............................................211

§ 4. Транспортирование породы на поверхности........................217

§ 5. Меры безопасного ведения работ при погрузке и транспортировании породы.. 217

Контрольные вопросы..............................................219

Глава 12. Крепление горноразведочных выработок......................220

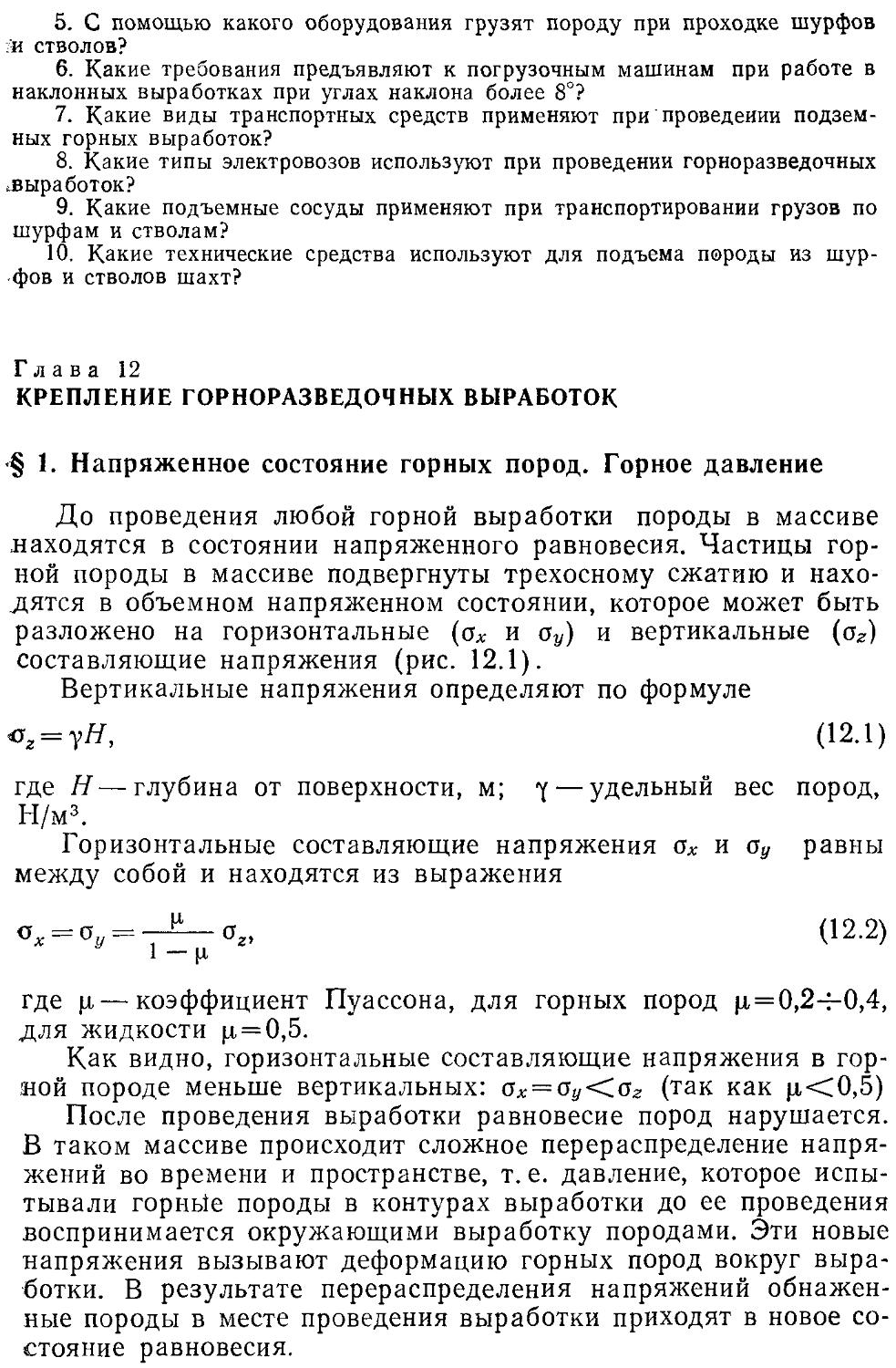

§ 1. Напряженное состояние горных пород. Горное давление............220

§ 2. Назначение крепления горных выработок. Горное давление в горизонтальных, наклонных и вертикальных выработках.................................221

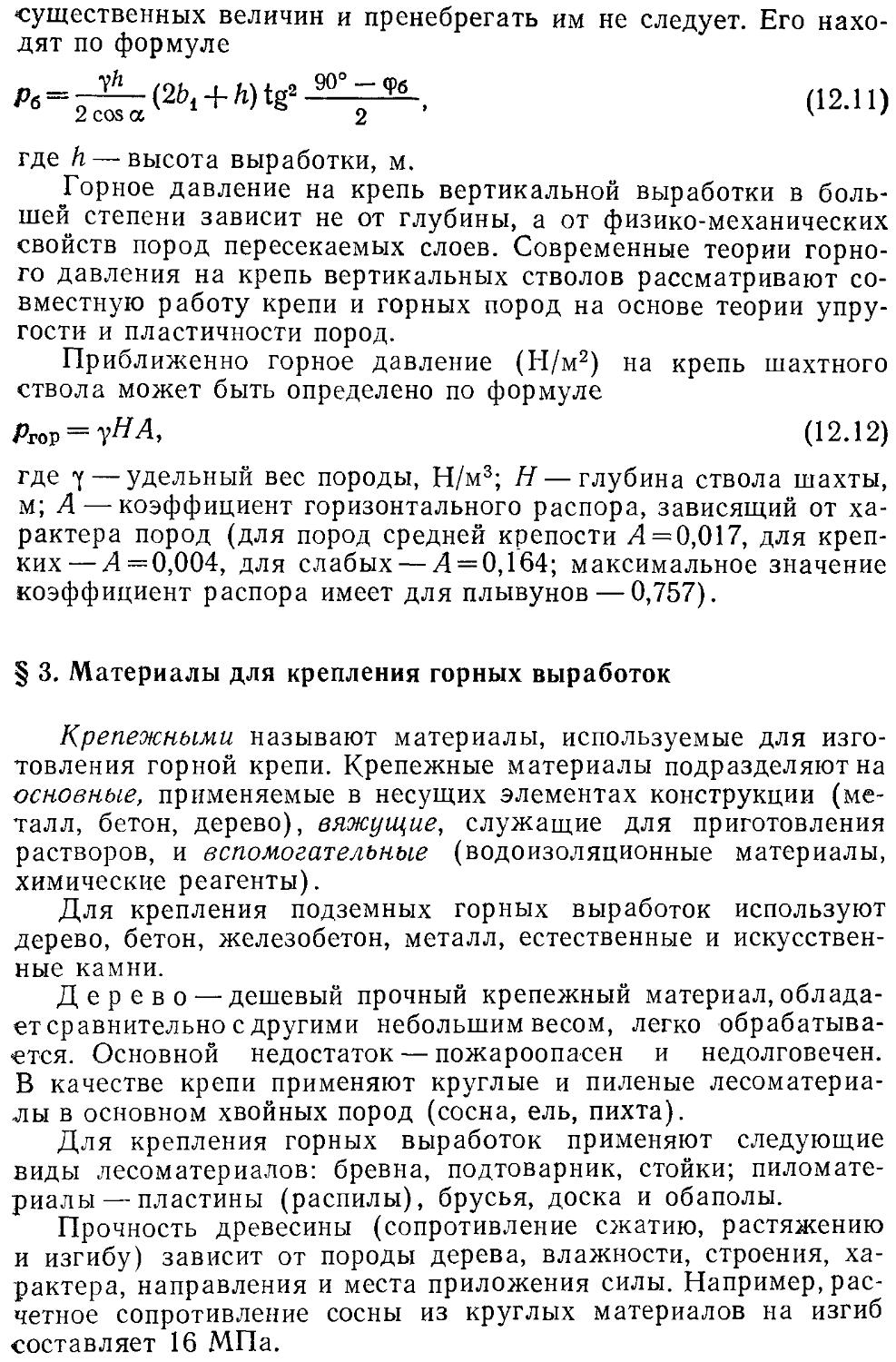

§ 3. Материалы для крепления горных выработок.......................224

§ 4. Виды и конструкции рудничной крепи.............................227

§ 5. Технология возведения крепи в горизонтальных, наклонных и вертикальных выработках..........................................................232

Контрольные вопросы..............................................237

Глава 13. Проведение подземных горноразведочных выработок...........237

§ 1. Проведение разведочных шурфов и стволов шахт...................237

§ 2. Проведение горизонтальных выработок............................254

§ 3. Проведение наклонных выработок.................................262

§ 4. Проведение подземных камер.....................................263

§ 5. Проведение восстающих горных выработок.........................264

§ 6. Меры безопасного ведения работ при проходке подземных разведочных горных выработок...........................................................266

Контрольные вопросы..............................................267

Глава 14. Проведение открытых горноразведочных выработок............268

§ 1. Общие сведения.................................................268

§ 2. Проведение разведочных канав экскаваторами и канавокопателями..270

§ 3. Проведение разведочных канав бульдозерами и скреперами.........271

§ 4. Меры безопасного ведения работ при проведении открытых разведочных выработок...........................................................278

Контрольные вопросы..............................................279

Глава 15. Вентиляция, освещение и водоотлив при проведении разведочных горных выработок........................................279

§ 1. Состав рудничного воздуха......................................279

§ 2. Проветривание горных выработок.................................283

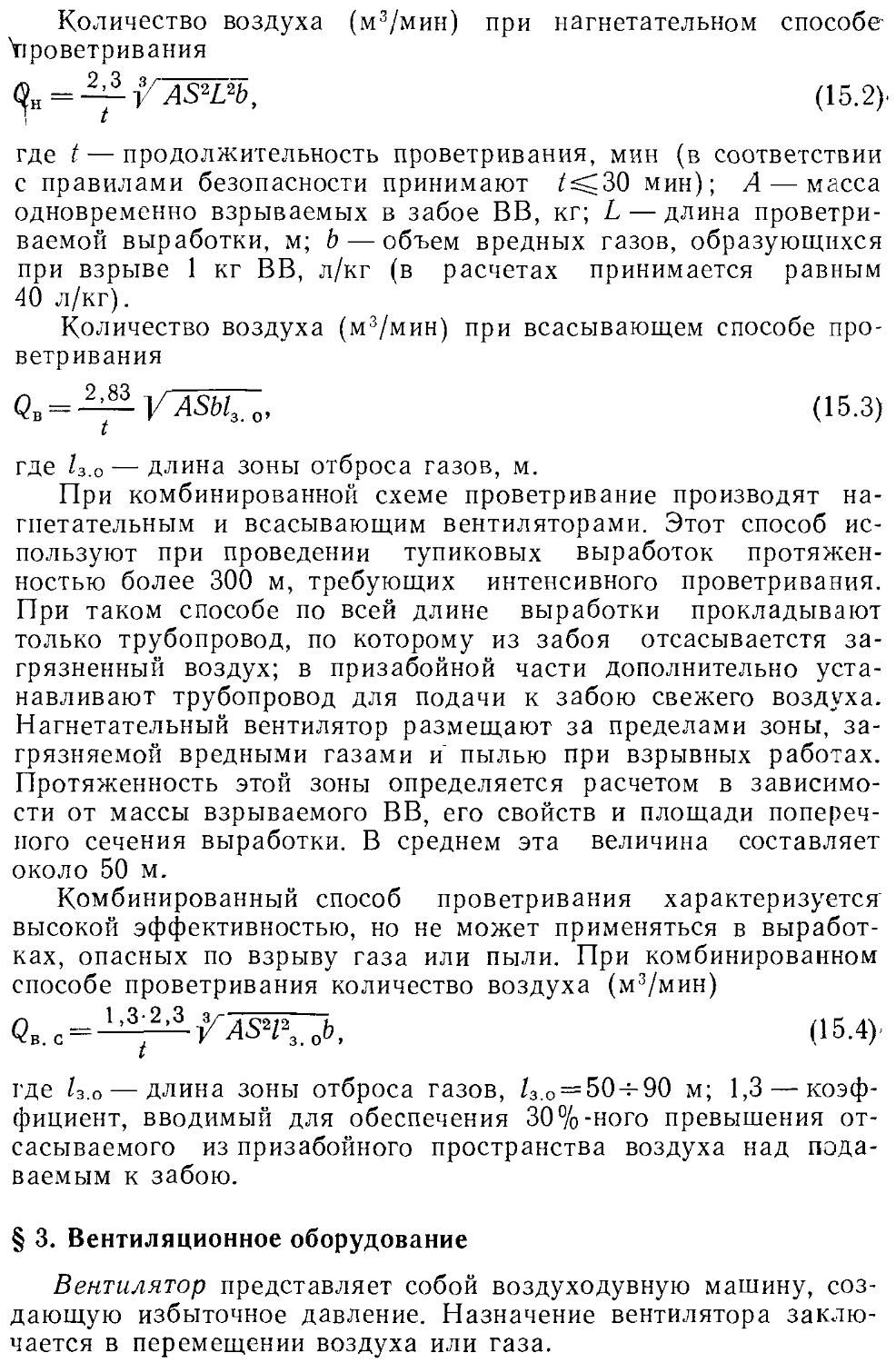

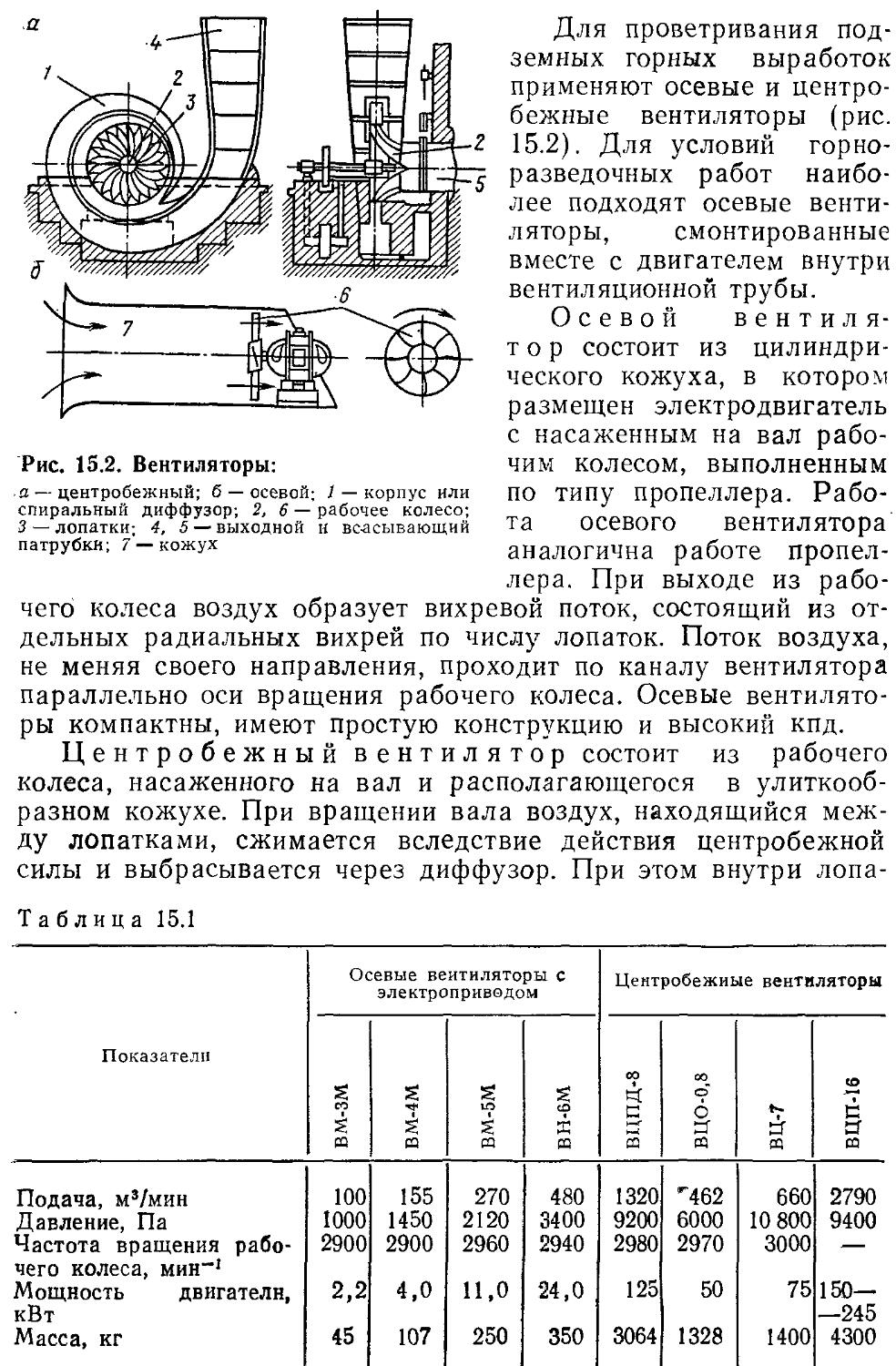

§ 3. Вентиляционное оборудование....................................286

§ 4. Освещение разведочных горных выработок.........................287

§ 5. Эксплуатация рудничных световых приборов.......................288

§ 6. Притоки воды в разведочные горные выработки....................291

§ 7. Способы и схемы водоотлива.....................................293

§ 8. Оборудование для откачки воды из горных выработок..............295

§ 9. Мероприятия по предупреждению проникновения вод с поверхности..297

Контрольные вопросы..............................................297

Раздел третий. ВЗРЫВНЫЕ РАБОТЫ......................................298

Глава 16. Взрыв и его действие в горном массиве.....................298

§ 1. Область применения взрывных работ..............................298

§ 2. Общие сведения по теории взрыва...............................298

§ 3. Взрывчатые вещества и их свойства.............................300

§ 4. Действие заряда в горном массиве...............................306

Контрольные вопросы..............................................308

Глава 17. Взрывчатые вещества и средства инициирования.............309

§ 1. Классификация взрывчатых веществ..............................309

§ 2. Средства и способы инициирования зарядов ВВ...................320

§ 3. Правила безопасного обращения с ВВ и СИ.......................330

Контрольные вопросы.............................................333

Глава 18. Технология взрывных работ................................333

§ 1. Общие положения...............................................333

§ 2. Технология огневого и электроогневого взрывания...............334

§ 3. Технология электрического взрывания зарядов...................336

§ 4. Технология взрывания зарядов детонирующим шнуром..............341

§ 5. Правила безопасного ведения взрывных работ....................343

Контрольные вопросы..............................................346

Глава 19. Методы взрывных работ.....................................346

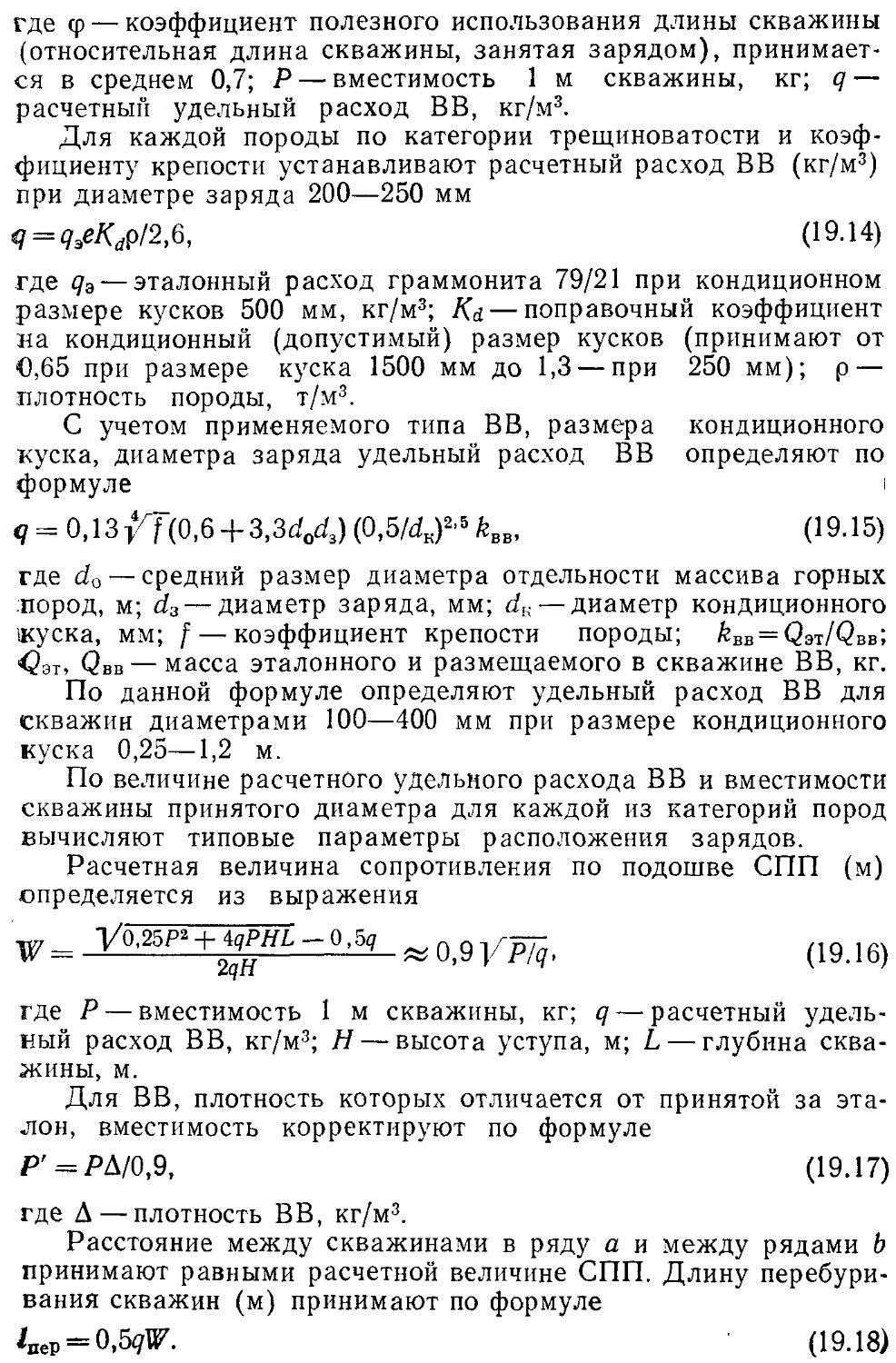

§ 1. Шпуровой метод................................................346

§ 2. Метод скважинных зарядов......................................349

§ 3. Метод камерных зарядов........................................363

§ 4. Метод наружных (накладных) зарядов............................355

§ 5. Правила ведения взрывных работ................................356

Контрольные вопросы.............................................359

Глава 20. Хранение и транспортирование взрывчатых материалов........360

§ 1. Склады взрывчатых материалов..................................360

§ 2. Прием, отпуск и учет взрывчатых материалов....................362

§ 3. Транспортирование взрывчатых материалов.......................362

§ 4. Доставка ВМ к месту работы....................................365

Контрольные вопросы.............................................366

Глава 21. Испытание и уничтожение взрывчатых материалов............366

§ 1. Испытание взрывчатых материалов...............................366

§ 2. Уничтожение взрывчатых материалов.............................369

Контрольные вопросы.............................................370

Г.А.СОВЕТОВ Н.И.ЖАБИН

основы БУРЕНИЯ И ГОРНОГО ДЕЛА

2-е издание, переработанное и дополненное

Допущено

Министерством геологии СССР в качестве учебника для учащихся средних специальных учебных заведений по специальностям: 0801 — «Геология, поиски и разведка месторождений полезных ископаемых»; 0802 — «Геофизические методы поисков и разведки месторождений полезных ископаемых»; 0804 — «Гидрогеология и инженерная геология»

МОСКВА "НЕДРА”1991

ББК 33.13

С 56

УДК 622.24 (075)+622 233

Рецензент Старооскольский геологоразведочный техникум

Советов Г. А., Жабин Н. И.

С 56 Основы бурения и горного дела: Учеб, для техникумов.— 2-е изд., перераб. и доп. — М.: Недра, 1991 — 368 с.: ил.

ISBN 5-247-01624-6

Описаны способы бурения геологоразведочных скважин, конструкции буровых установок, технология бурения скважин и специальных работ в них, способы и технология проведения разведочных горных выработок Рассмотрены взрывные работы, взрывчатые вещества и средства взрывания Во втором издании (1 е изд. — 1980) особое внимание уделено новым установкам и станкам для бурения геологоразведочных скважин

Для студентов геологоразведочных техникумов, обучающихся по специальностям «Геофизические методы поисков и разведки месторождений полезных ископаемых», «Геология, поиски и разведка месторождений полезных ископаемых» и «Гидрогеология и инженерная геология»

„2502010300—131

С043(01)—91 105—91

УЧЕБНОЕ ИЗДАНИЕ

Советов Геннадий Алексеевич

Жабин Николай Иванович

ОСНОВЫ БУРЕНИЯ И ГОРНОГО ДЕЛА

ББК 33.13

Заведующий редакцией И, Е. Игнатьева

Редактор издательства А И. Рогинская

Технические редакторы О. А Колотвина, М. П. Виноградова

Корректор М, В. Дроздова

И Б № 8321

Сдано в набор 23 11 90 Подписано в печать 25 03 91 Формат 60X907is Бумага книжно-журнальная Гарнитура Литературная Печать вызокая Усл печ л 23,0 Усл кр отт 23 0 Уч-изд л 24,12 Тираж 4260 экз Заказ 678/2356—4 Цена 1 р 20 к

Ордена «Знак Почета» издательство «Недра», 125047, Москва, Тверская застава, 3.

Московская типография № 11 Государственного комитета СССР по печати.

113105, Москва, Нагатинская ул, д. 1.

ISBN 5-247-01624-6 © Издательство «Недра», 1980

© Г, А. Советов, Н. И. Жабин, 1991,

с изменениями и дополнениями

ВВЕДЕНИЕ

Значение горнодобывающей промышленности в развитии народного хозяйства нашей страны велико. Добыча руды, минерального топлива, сырья для химической промышленности, строительных материалов, минеральных удобрений и других полезных ископаемых обеспечивает технический прогресс в промышленности и сельском хозяйстве, укрепляет экономику и обороноспособность нашей страны, повышает благосостояние народа.

Для обеспечения потребностей народного хозяйства необходимо такое число разведанных месторождений различных полезных ископаемых, запасы которых могли бы на много лет вперед обеспечить быстро развивающиеся промышленность и сельское хозяйство.

Основная задача разведчиков недр — открытие месторождений для горной промышленности, определение количества и качества полезного ископаемого и изучение геологических и гидрогеологических условий его залегания. Разведочное бурение является важнейшим техническим средством поисков и разведки полезных ископаемых.

В комплексе геологоразведочных работ бурение скважин занимает ведущее место как по объему и качеству геологической информации, так и по количеству ассигнований, выделяемых на их сооружение. В настоящее время эти затраты составляют около 50% общего финансирования геологических изысканий в системе Министерства геологии СССР.

Выполнение задач, стоящих перед геологическими службами страны, зависит от организации геологоразведочных работ, состояния их технической оснащенности, совершенствования технологических процессов бурения, методов поисков и разведки месторождений полезных ископаемых.

В СССР уделяется большое внимание развитию минерально-сырьевой базы нашей страны, повышению эффективности поисковых и разведочных работ на основе внедрения новых методов и технических средств. Состояние минерально-сырьевой базы, экономическая эффективность находятся в прямой зависимости от технической оснащенности геологоразведочных работ и уровня их организации.

Направления экономического и социального развития СССР предусматривают дальнейшее расширение минерально-сырьевой базы страны, повышение эффективности и качества подготовки к освоению разведанных запасов полезных ископаемых.

Планируется расширить сырьевую базу действующих горнодобывающих предприятий, уделить особое внимание поискам и разведке месторождений высококачественных руд для черной и цветной металлургии, сырья для производства минеральных удобрений и строительных материалов, ускорить внедрение прогрессивных методов поисков и разведки полезных ископаемых.

Возрастающие объемы потребления минерального сырья предопределяют рост геологоразведочных работ, общей целью которых является научно обоснованное, планомерное и экономически эффективное обеспечение народного хозяйства СССР разведанными запасами полезных ископаемых.

Геологоразведочные работы — сложный научно-технический процесс, в котором каждый вид работ имеет большое значение на различных стадиях геологических исследований. В ходе геологоразведочных работ изучают закономерности размещения полезных ископаемых, условия их образования, особенности строения, вещественный состав, а также условия залегания для геолого-экономической оценки и подготовки месторождений к промышленному освоению. По результатам геологоразведочных работ подсчитывают и утверждают запасы полезных ископаемых, производят качественную оценку их прогнозных ресурсов. Условия поисков и разведки месторождений постоянно усложняются, а работы удорожаются. Это связано с переходом на поиски скрытых, глубоко залегающих месторождений, а также месторождений с более низким качеством полезных ископаемых и сложными условиями их залегания.

Условия залегания полезных ископаемых в недрах земли, их качество и величина запасов, экономическая целесообразность эксплуатации месторождения определяются с помощью буровых скважин и горноразведочных выработок. Бурение скважины с целью познания и освоения земных недр — неотъемлемая часть геологических исследований. Разведочное бурение в комплексе геологоразведочных работ является ведущим как по объему и качеству геологической информации, так и по сумме ассигнований, выделяемых на их производство.

Буровые скважины служат для разведки и эксплуатации жидких и газообразных полезных ископаемых, подземных пресных и минеральных вод. Месторождения углей, железных и марганцевых руд, многие месторождения цветных металлов разведывают с помощью буровых скважин почти без применения горных выработок. Полиметаллические месторождения и руды редких и благородных металлов обычно разведывают буровыми скважинами в сочетании с горноразведочными выработками. Буровые работы находят широкое применение не только при разведке месторождений полезных ископаемых. Для изучения условий залегания пород и их водоносности бурят

инженерно-геологические и гидрогеологические скважины. Скважины бурят также для водоснабжения, замораживания плывунов и водоносных песков, нагнетания цемента или гудрона при цементировании пористых пород, создания подземных нефте- и газохранилищ, для прокладки кабелей и воздуховодов, водоотлива, разработки месторождений полезных ископаемых.

На различных стадиях поисков и разведки месторождений полезных ископаемых на земной поверхности и в глубине недр проводят горные работы, являющиеся одним из основных технических методов изучения недр и разведки месторождений твердых полезных ископаемых.

Горные выработки проводят на различных этапах геологоразведочных работ. При геологических съемках проводят канавы для составления структурно-геологических карт и выявления перспективных планов на полезные ископаемые формаций. С помощью канав и шурфов в поверхностном слое массива устанавливают рудопроявления. На стадии предварительной разведки месторождений, имеющих выход на земную поверхность, с помощью горных выработок решают разнообразные геологические задачи. При детальной разведке месторождений цветных, редких и радиоактивных металлов масштабы использования горноразведочных выработок наиболее значительны и возрастают с повышением сложности и глубины залегания месторождений. На стадии эксплуатационной разведки с помощью горноразведочных выработок проводят геологоразведочные работы с целью прироста разведанных запасов. С помощью горноразведочных выработок оконтуривают запасы полезных ископаемых, заверяют и корректируют результаты буровой разведки, отбирают технологические пробы. Удельный вес разведки с помощью горных выработок в общем объеме геологоразведочных работ тем больше, чем сложнее геологические условия. Условия проведения горноразведочных работ характеризуются большим многообразием природных, горно-геологических особенностей. Специфика горноразведочных работ обусловлена разнохарактерностью их видов на одном объекте (канавы, шурфы, штольни и др.), разобщенностью объектов, небольшим сроком существования объектов, низкой концентрацией и непостоянством годовых объемов горных работ в партиях.

Производство горных работ связано со значительными затратами труда, энергии, времени и средств. Механизация проведения горных выработок и соответствующая организация работ обеспечивают их экономичность и безопасность, сокращают сроки разведки месторождений.

Основная цель горных работ — разработка месторождений полезных ископаемых. Под разработкой месторождения понимают совокупность производственных процессов, связанных с

эффективным извлечением полезных ископаемых из земные недр.

Месторождения полезных ископаемых могут разрабаты ваться двумя способами: 1) подземным — добычные работь ведут на определенной глубине от поверхности земли под тол щей пород; 2) открытым — работы ведут на поверхности зем ли с предварительным удалением пород, закрывающих место рождение.

Горные и буровые работы начали проводить еще в глубо кой древности. В Египте бурили скважины при строительства пирамид и для извлечения из недр земли соляных рассоло! еще 6000 лет назад. В Китае более 2000 лет назад бурение применяли для добычи рассолов поваренной соли. В Poccni с XII—XIII вв. буровые работы вели для добычи рассолов е бассейне рек Северной Двины и Камы. В XV—XVII вв. на Пермских соляных промыслах бурили скважины глубиной дс 100 м с использованием деревянных бурильных труб и креплением стенок скважины деревянными обсадными трубами. Первые скважины для извлечения на поверхность подземных вод были пробурены в XII в. в провинции Артуа (Франция). В 1876 г. в Москве на Яузском бульваре была пробурена скважина на воду глубиной 458 м с начальным диаметром 812 мм. С 1850 г. в России начали применять разведочное бурение на каменный уголь.

Первая скважина на нефть была пробурена ударным способом на Северном Кавказе в 1866 г.

С расширением области применения буровых работ совершенствуется технология их выполнения. В 1862 г. при проходке железнодорожного туннеля Мон-Сени в Альпах были использованы алмазы для бурения взрывных скважин.

Русский профессор С. Г. Войслав впервые разработал теорию алмазного бурения, усовершенствовал методику его ведения, сконструировал и предложил мелкоалмазную коронку.

С 1922—1923 гг. бурение глубоких скважин на нефть начали осуществлять вращательным способом. Широкое развитие в настоящее время получило бурение с использованием забойных двигателей. Еще в 1892 г. К. Г. Симченко предложил использовать для бурения турбобур, а в 1898 г. П. В. Балицкий предложил электробур. В 1923 г. советский ученый М. А. Капелюш-ников предложил редукторный турбобур. В 1936 г. группа советских ученых (П. П. Шумилов, Р. А. Иоаннесян, М. Т. Гусман, Э. И. Тагиев) разработала и внедрила в производство многоступенчатые безредукторные турбобуры, успешно применяемые и в настоящее время в нашей стране и за рубежом.

Развитие разведочного колонкового бурения в советское время связано в первую очередь с Курской магнитной анома

лией, где по указанию В. И. Ленина начались геологоразведочные работы.

С 1929 г., когда было освоено отечественное производство твердых сплавов, расширяется твердосплавное бурение на уголь, минеральные соли, марганцевые руды и т. д.

В 60-е годы началось бурное развитие алмазного бурения, вызвавшего настоящий переворот в технике и технологии разведочного бурения. В настоящее время СССР занимает ведущее место в области теории и практики гидроударного бурения. В СССР разработано и успешно применяется многозабойное и направленное бурение, бурение с продувкой, со съемными керноприемниками, с гидротранспортом керна и др.

В 1976 г. в СССР осуществлено автоматическое глубинное бурение на Луне с доставкой взятого грунта на Землю. В настоящее время успешно бурится сверхглубокая скважина СГ-3 на Кольском полуострове проектной глубиной 15 км.

Геологоразведочные работы начинаются с момента получения первых сведений о проявлении полезного ископаемого при геологической съемке и заканчиваются с его полной выемкой. В процессе исследований и освоения месторождения перед разведкой ставят задачи, которые определяют характер отдельных видов разведочных работ. К этим работам относят поиски и разведку полезных ископаемых. В поисковые работы включают открытие месторождения, определение его промышленного значения, выяснение технических и экономических условий будущей разведки, выбор метода разведки. Границей между поисками и разведкой считают момент обнаружения полезного ископаемого в конкретных геологических условиях. Задачами разведки являются определение формы рудного тела и границ промышленной его части, установление элементов залегания полезного ископаемого, качественная и количественная характеристика месторождения, характеристика вмещающих пород и др.

В основе геологических работ, связанных с поисками и разведкой месторождений полезных ископаемых, гидрогеологическими и инженерно-геологическими исследованиями, лежит изучение горных пород, слагающих определенный участок земной коры. В ходе геолого-поисковых и геологоразведочных работ широко используют искусственное обнажение горных пород и вскрытие их на различных глубинах от поверхности. Искусственные выемки в горных породах разделяют на буровые скважины и горные выработки. Все работы, связанные с разрушением и выемкой горных пород, подразделяют на буровые (при бурении скважин) и горные (при проходке горных выработок).

Раздел первый

БУРЕНИЕ РАЗВЕДОЧНЫХ СКВАЖИН

Глава 1

ОБЩИЕ СВЕДЕНИЯ О БУРЕНИИ СКВАЖИН

§ 1. Скважина и ее элементы

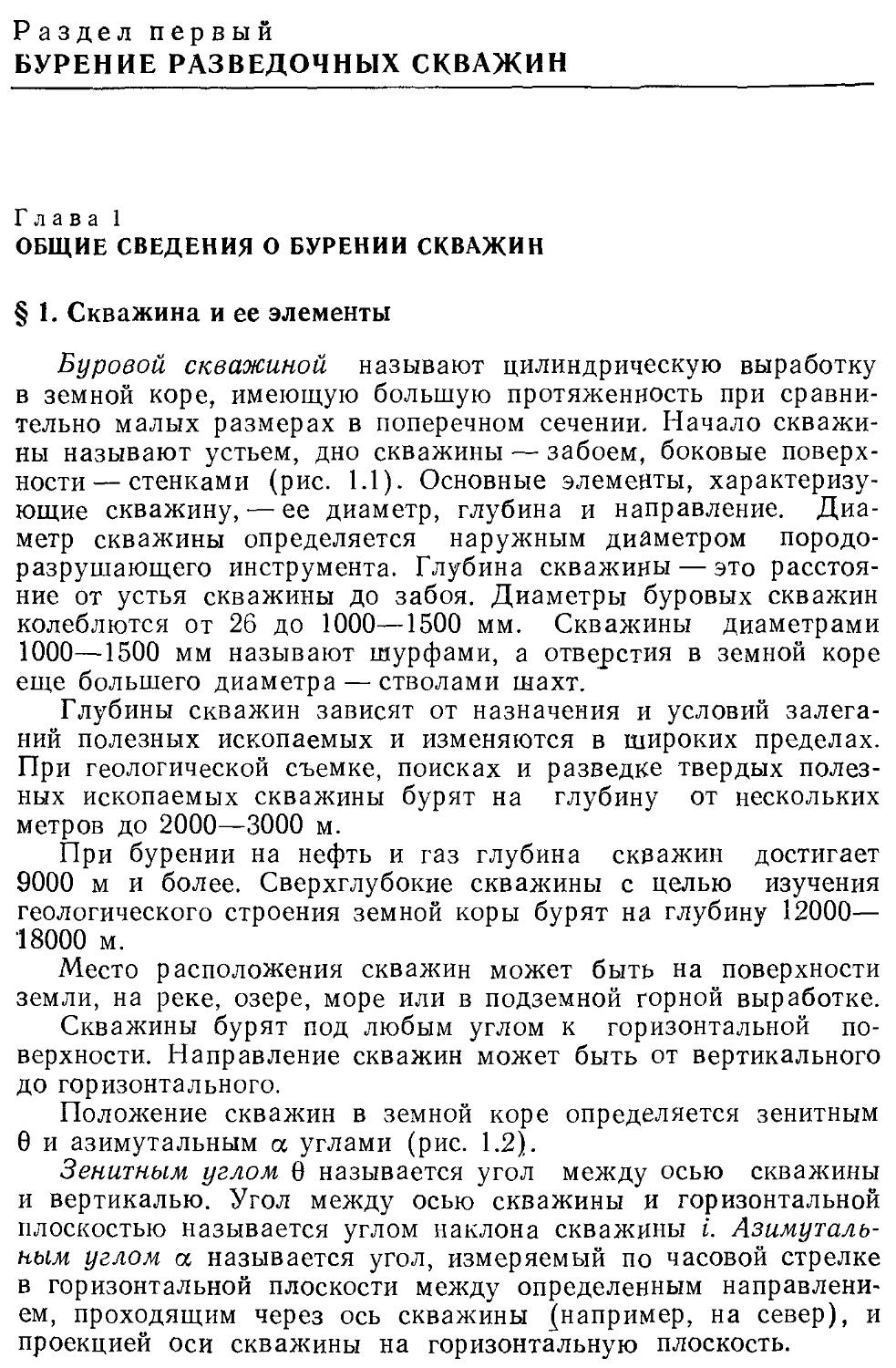

Буровой скважиной называют цилиндрическую выработку в земной коре, имеющую большую протяженность при сравнительно малых размерах в поперечном сечении. Начало скважины называют устьем, дно скважины — забоем, боковые поверхности— стенками (рис. 1.1). Основные элементы, характеризующие скважину, — ее диаметр, глубина и направление. Диаметр скважины определяется наружным диаметром породоразрушающего инструмента. Глубина скважины — это расстояние от устья скважины до забоя. Диаметры буровых скважин колеблются от 26 до 1000—1500 мм. Скважины диаметрами 1000—1500 мм называют шурфами, а отверстия в земной коре еще большего диаметра — стволами шахт.

Глубины скважин зависят от назначения и условий залеганий полезных ископаемых и изменяются в широких пределах. При геологической съемке, поисках и разведке твердых полезных ископаемых скважины бурят на глубину от нескольких метров до 2000—3000 м.

При бурении на нефть и газ глубина скважин достигает 9000 м и более. Сверхглубокие скважины с целью изучения геологического строения земной коры бурят на глубину 12000— 18000 м.

Место расположения скважин может быть на поверхности земли, на реке, озере, море или в подземной горной выработке.

Скважины бурят под любым углом к горизонтальной поверхности. Направление скважин может быть от вертикального до горизонтального.

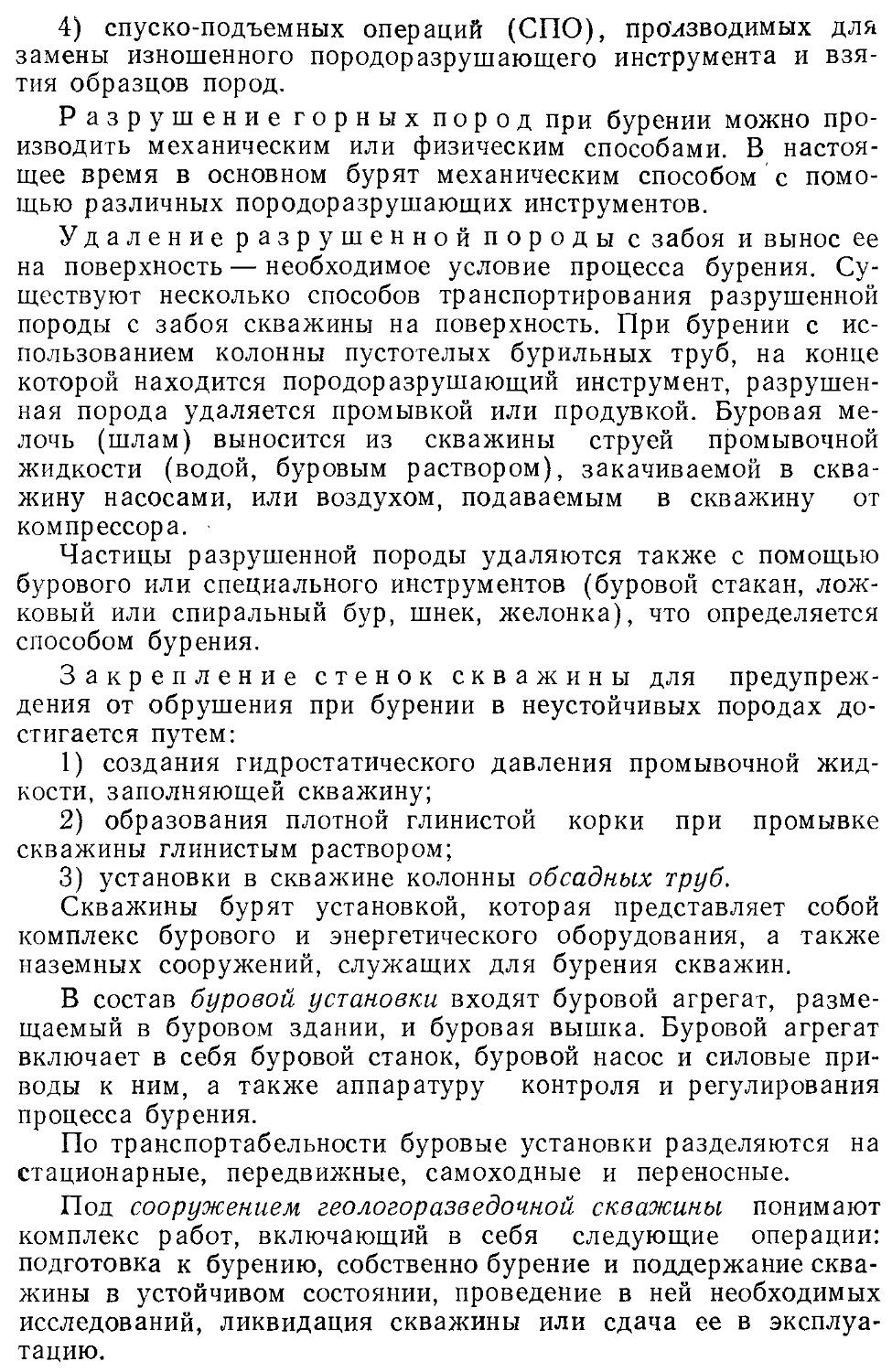

Положение скважин в земной коре определяется зенитным 0 и азимутальным а углами (рис. 1.2).

Зенитным углом 0 называется угол между осью скважины и вертикалью. Угол между осью скважины и горизонтальной плоскостью называется углом наклона скважины i. Азимутальным углом а называется угол, измеряемый по часовой стрелке в горизонтальной плоскости между определенным направлением, проходящим через ось скважины (например, на север), и проекцией оси скважины на горизонтальную плоскость.

Рис. 1.1. Элементы буровой скважины:

а, б — при бескерновом и колонковом бурении; 8 — элементы скважины; 1 — устье; 2— стенки скважины; 3 — забой; 4 — керн; 5 — стенки скважнны, закрепленные обсадными трубами; L — длина скважнны; D, D\, £>2» D3—диаметры ствола скважины

Рис. 1.2. Положение скважины в пространстве:

1 — устье; 2 — скважина; 3 — забой

По целевому назначению буровые скважины подразделяются на следующие:

1) геологоразведочные — к ним относятся поисково-съемочные, разведочные, структурные, опорные, картировочные, инженерно-геологические, гидрогеологические и опробовательские;

2) эксплуатационные — для вскрытия и разработки жидких, газообразных полезных ископаемых и минеральных солей;

3) технические — проходятся с различными инженерными целями, например, для проведения взрывных работ.

Бурение скважин состоит из следующих основных рабочих процессов и вспомогательных операций:

1) разрушения горной породы на забое скважины;

2) удаления разрушенной породы с забоя и выноса ее на поверхность;

3) закрепления неустойчивых стенок скважины;

4) спуско-подъемных операций (СПО), производимых для замены изношенного породоразрушающего инструмента и взятия образцов пород.

Разрушение горных пород при бурении можно производить механическим или физическим способами. В настоящее время в основном бурят механическим способом с помощью различных породоразрушающих инструментов.

Удаление разрушенной породы с забоя и вынос ее на поверхность — необходимое условие процесса бурения. Существуют несколько способов транспортирования разрушенной породы с забоя скважины на поверхность. При бурении с использованием колонны пустотелых бурильных труб, на конце которой находится породоразрушающий инструмент, разрушенная порода удаляется промывкой или продувкой. Буровая мелочь (шлам) выносится из скважины струей промывочной жидкости (водой, буровым раствором), закачиваемой в скважину насосами, или воздухом, подаваемым в скважину от компрессора.

Частицы разрушенной породы удаляются также с помощью бурового или специального инструментов (буровой стакан, ложковый или спиральный бур, шнек, желонка), что определяется способом бурения.

Закрепление стенок скважины для предупреждения от обрушения при бурении в неустойчивых породах достигается путем:

1) создания гидростатического давления промывочной жидкости, заполняющей скважину;

2) образования плотной глинистой корки при промывке скважины глинистым раствором;

3) установки в скважине колонны обсадных труб.

Скважины бурят установкой, которая представляет собой комплекс бурового и энергетического оборудования, а также наземных сооружений, служащих для бурения скважин.

В состав буровой установки входят буровой агрегат, размещаемый в буровом здании, и буровая вышка. Буровой агрегат включает в себя буровой станок, буровой насос и силовые приводы к ним, а также аппаратуру контроля и регулирования процесса бурения.

По транспортабельности буровые установки разделяются на стационарные, передвижные, самоходные и переносные.

Под сооружением геологоразведочной скважины понимают комплекс работ, включающий в себя следующие операции: подготовка к бурению, собственно бурение и поддержание скважины в устойчивом состоянии, проведение в ней необходимых исследований, ликвидация скважины или сдача ее в эксплуатацию.

§ 2. Способы разрушения горных пород при бурении

Бурение скважин осуществляют с использованием механических способов разрушения, при которых порода на забое скважины разрушается путем резания, дробления, скалывания или истирания. Физические способы находятся в стадии изучения и экспериментирования или применяются в ограниченных объемах.

В зависимости от способа разрушения породы различают следующие виды механического бурения: ударное, ударно-поворотное, вращательное и ударно-вращательное. Сущность ударного бурения заключается в том, что тяжелый буровой снаряд с породоразрушающим инструментом на нижнем конце периодически поднимается на определенную высоту и сбрасывается на забой скважины. Вследствие удара инструмента по забою происходит дробление и скалывание породы. После каждого удара инструмент поворачивают на некоторый угол, что обеспечивает получение круглого сечения скважины. Буровой снаряд может спускаться в скважину на стальном канате или на колонне бурильных труб. Соответственно различают ударно-канатное и ударно-штанговое бурение. Преимущественное применение получило ударно-канатное бурение.

При инженерно-геологических изысканиях применяют задавливание (статическое зондирование) или забивание (динамическое зондирование) специальных инструментов (зондов) в мягкие породы.

К ударному способу относится также вибрационное бурение, при котором для разрушения породы используют механические колебания большой частоты, передаваемые породоразрушающему инструменту через бурильную колонну от вибрационной машины.

При вращательном бурении породоразрушающий инструмент вращается вокруг оси, совпадающей с осью скважины, и одновременно с определенным усилием подается на забой. В результате непрерывного вращения и поступательного перемещения под влиянием постоянно действующей осевой нагрузки происходят последовательное скалывание или срезание частиц породы и углубление инструмента по винтовой линии.

По способу разработки забоя вращательное бурение скважин разделяется на бескерновое и колонковое. В первом случае породоразрушающим долотом разрушается порода по всему забою (см. рис. 1.1, а), во втором — выбуривается только кольцевой забой, а в центре скважины остается столбик (колонка) породы, называемый керном (см. рис. 1.1,6). Керн является хорошим геологическим образцом, поэтому колонковое бурение получило широкое распространение на поисковосъемочных, разведочных и картировочных работах.

Бескерновое бурение производится при проходке эксплуатационных скважин на нефть, газ и воду и на детальной разведке при бурении в породах, не содержащих полезного ископаемого. При бескерновом бурении используют лопастные, шарошечные и алмазные долота.

Колонковое бурение производится породоразрушающим инструментом кольцевой формы с применением в качестве породоразрушающих материалов в зависимости от твердости пород твердосплавных резцов, алмазных зерен и буровой дроби. Соответственно различают три вида колонкового бурения: твердосплавное, алмазное и дробовое.

При бурении неглубоких скважин в мягких породах применяют вращательное шнековое и медленновращательное бурение буровыми ложками и змеевиками.

При ударно-вращательном бурении по медленно вращающемуся породоразрушающему инструменту наносятся частые удары. В результате повышается эффект разрушения пород средней и высокой твердости. Ударно-вращательное бурение осуществляется с помощью забойных механизмов — гидро- и пневмоударников или скважинных вибраторов. Гидроударник или пневмоударник, находящийся над породоразрушающим инструментом, передает инструменту удары с частотой 900—3600 ударов в 1 мин. Скважинный вибратор, устанавливаемый над породоразрушающим инструментом, сообщает ему до 3000— 5000 ударов в 1 мин.

Из физических способов разрушения горных пород термическое (огневое) бурение получило широкое применение при проходке взрывных скважин в весьма твердых породах. При этом способе бурения струя газов с температурой 3000—3500°C направляется на забой из специальной горелки с соплами. Вследствие взаимодействия газовой струи, вылетающей из сопел со скоростью 2000 м/с и выше, в породе развиваются высокие термические напряжения, вызывающие разрушение породы.

Гидравлическое (гидромониторное) бурение применяется в мягких породах, которые подвергаются размыву струей жидкости, подаваемой на забой под большим давлением (до 20 МПа).

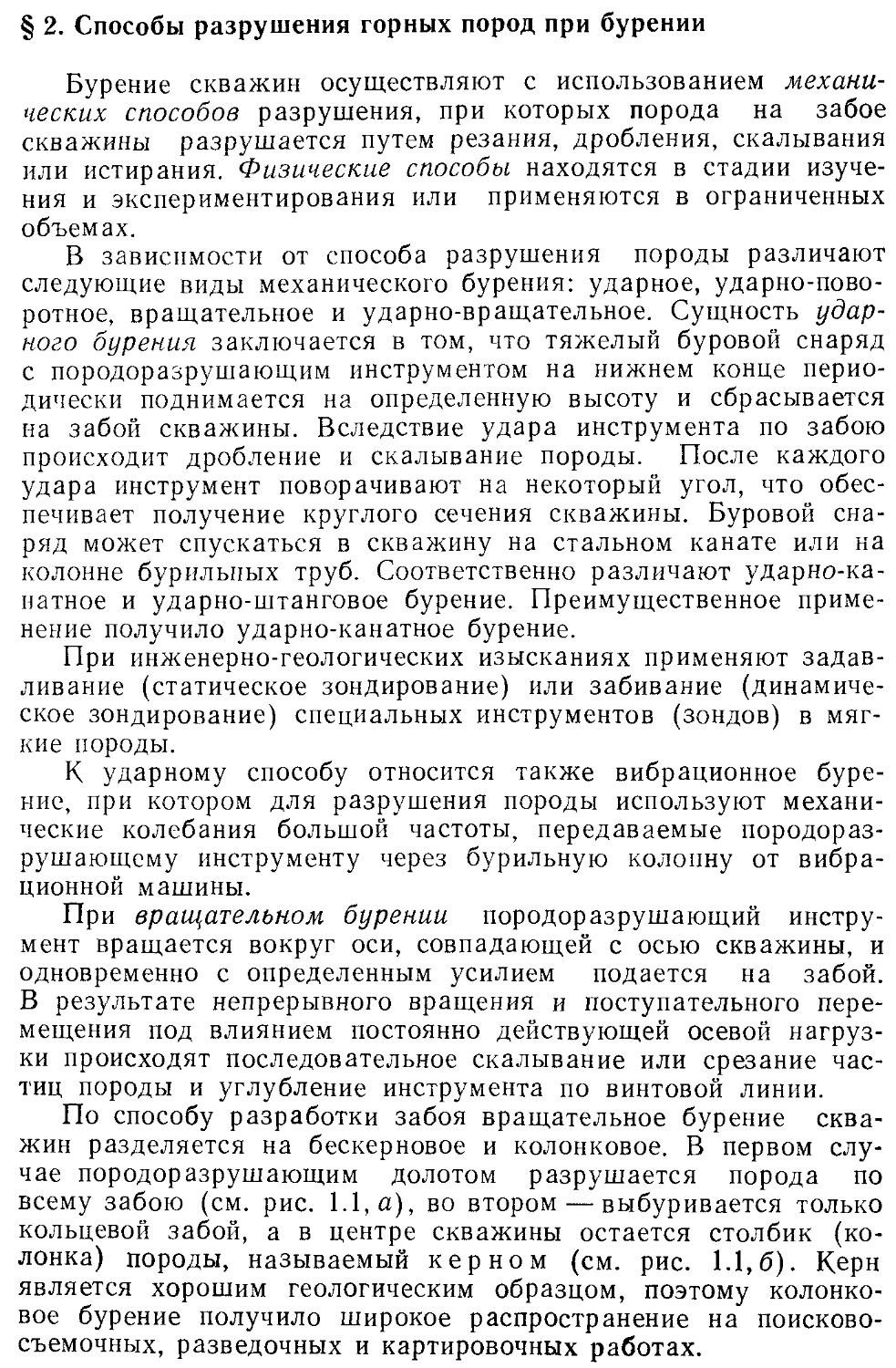

Классификация способов бурения горных пород приведена на рис. 1.3.

§ 3. Удаление продуктов разрушения при бурении

В процессе бурения разрушенная порода должна удаляться с забоя на поверхность. В случае накапливания буровой мелочи (шлама) на забое скважины будет происходить переизмель-чение частиц породы, что приведет к лишним затратам энер-

Физическими способами

| Задавливанием |— | Вибрационное |»

Ударно-поворотное

Рис. 1.3. Классификация способов бурения

| Ударно-врацательное")

-I Канатное I

—[ Штанговое |

гии, быстрому износу породоразрушающего инструмента и снижению скорости углубления скважины.

Частицы разрушенной породы могут удаляться несколькими способами: механическим, гидравлическим, пневматическим и комбинированным.

Механический способ удаления разрушенной породы предусматривает транспортировку буровой мелочи с помощью бурового или специального инструмента (желонки, ложки, шнека). Вид инструмента определяется способом бурения.

При гидравлическом способе буровая мелочь удаляется потоком промывочной жидкости. Пневматический способ очистки скважины заключается в выносе продуктов разрушения потоком сжатого воздуха или газа.

Комбинированный способ предусматривает частичное удаление буровой мелочи потоком промывочной жидкости и полное удаление механическим способом — подъемом инструмента (желонки или шламовой трубы).

Способы удаления продуктов разрушения из скважины определяются в основном способами бурения и типами буримых пород.

Механический способ очистки скважины применяют при неглубоком бурении скважин медленновращательным способом в мягких и рыхлых породах и при ударно-канатном бурении.

При вращательном колонковом и роторном бурении применяют гидравлический и пневматический способы. При этих способах промывочная жидкость, воздух или газ охлаждают буровой инструмент, в результате чего повышается механическая скорость бурения.

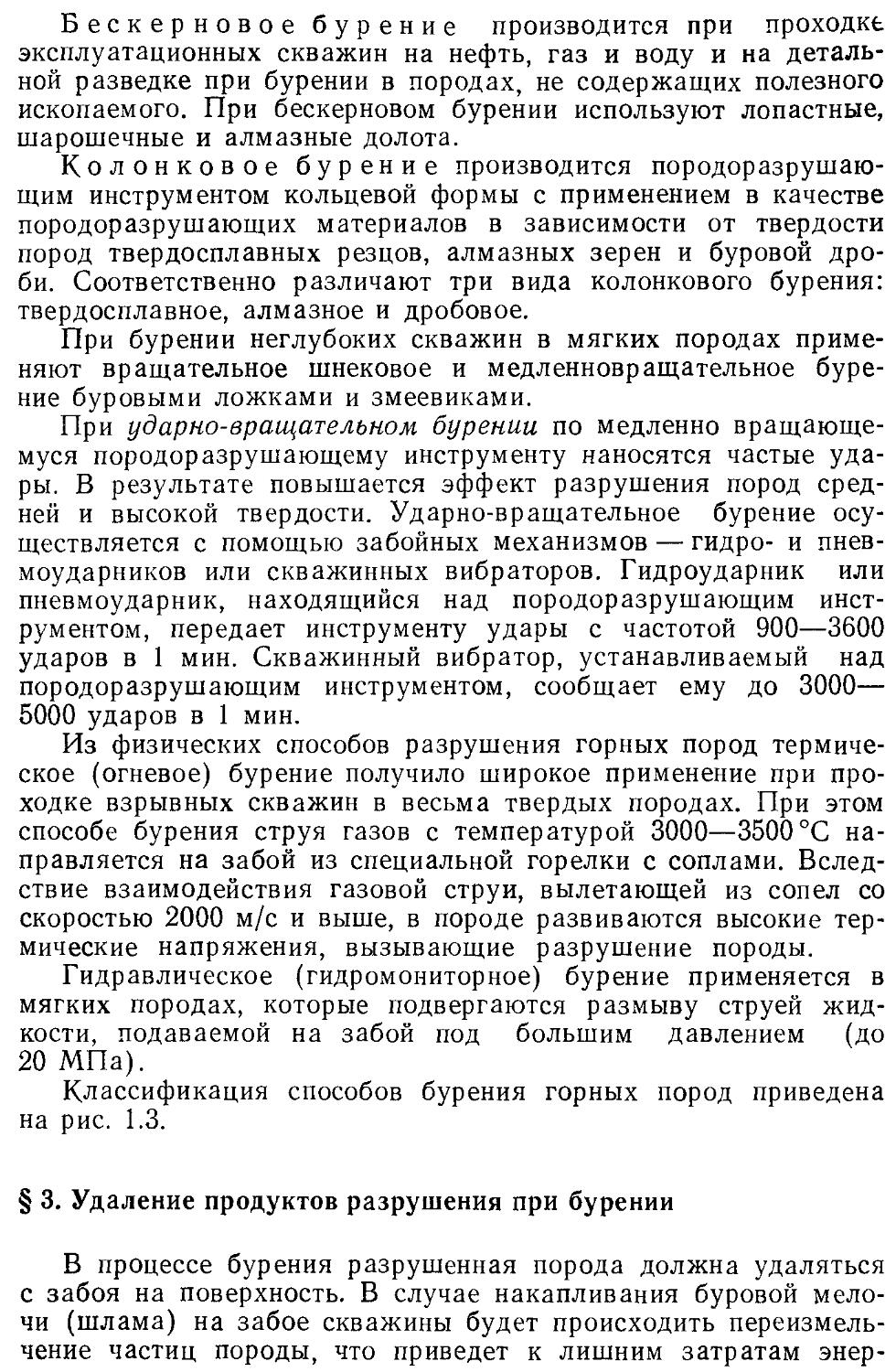

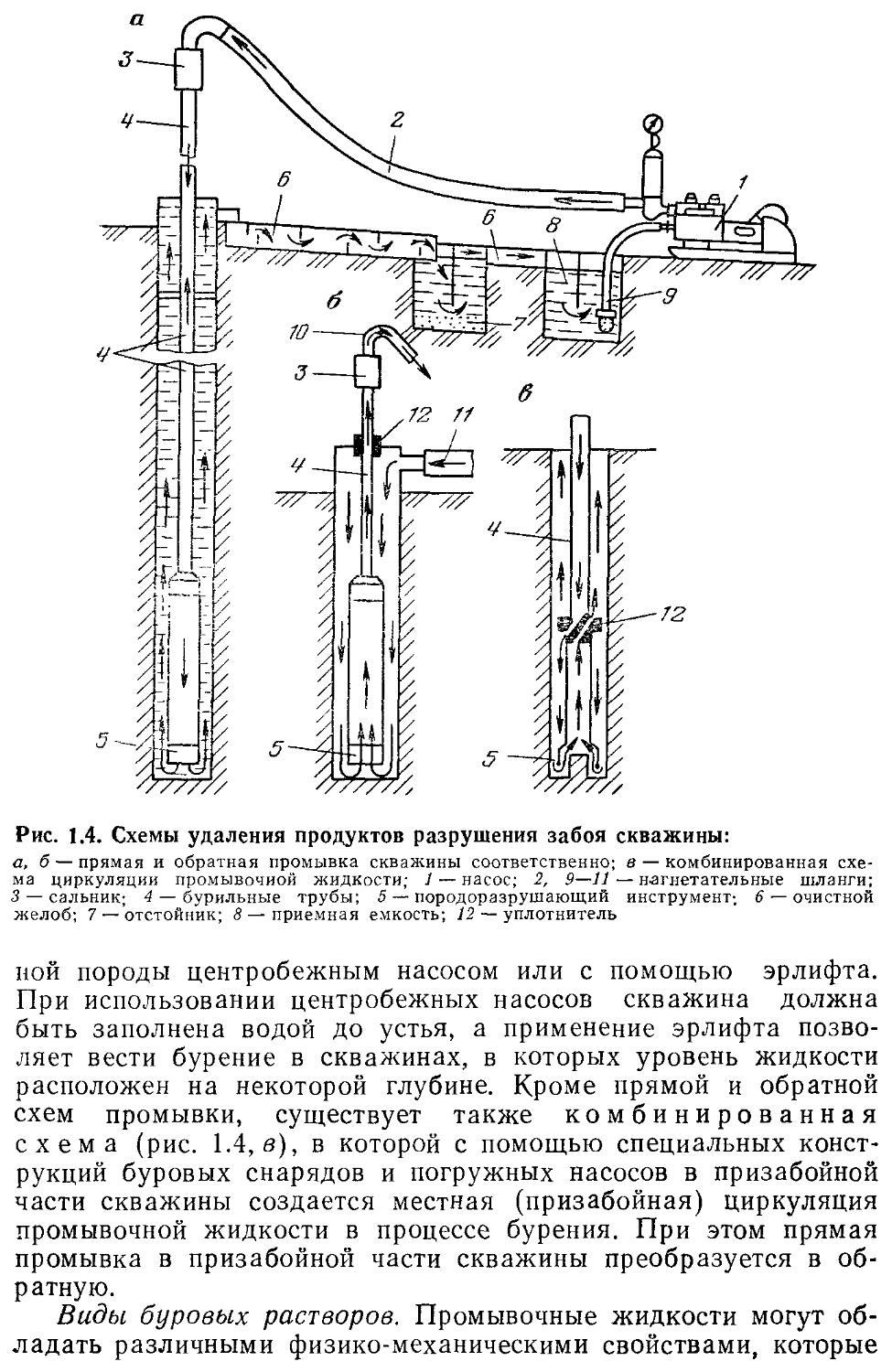

При гидравлическом способе удаление продуктов разрушения осуществляют промывкой скважины. Промывочную жидкость непрерывно нагнетают насосом к забою, а движущийся восходящий поток подхватывает частицы разрушенной породы и выносит их на поверхность. Промывка при бурении скважин предназначена также для охлаждения породоразрушающего инструмента и закрепления неустойчивых стенок скважины. Существуют три схемы циркуляции промывочной жидкости в скважине: прямая, обратная и местная (призабойная). При прямой промывке жидкость подается насосом к забою скважины по бурильной колонне, омывает забой и поднимается по кольцевому зазору между стенками скважины и колонной бурильных труб, транспортируя на поверхность разрушенную породу (рис. 1.4, а). После выхода из скважины промывочную жидкость пропускают по системе желобов и отстойников для очистки ее от частиц породы. Очищенную промывочную жидкость нагнетают в скважину.

При обратной промывке промывочная жидкость подается в скважину по кольцевому зазору между колонной бурильных труб и стенками скважины и поднимается к поверхности вместе с разрушенной породой внутри бурильных труб (рис. 1.4,6). В этом случае устье скважины должно быть герметизировано и оборудовано специальным сальником, позволяющим колонне труб вращаться и иметь поступательное движение, но в то же время не пропускать жидкость.

В настоящее время при бурении в основном применяют прямую промывку, как наиболее простую и надежную при использовании насосов достаточной подачи. При обратной промывке в большинстве случаев обеспечиваются большая скорость восходящего потока и лучший вынос шлама, уменьшается число самозаклиниваний керна и улучшается его выход.

При бурении скважин для водоснабжения успешно применяют разновидность обратной промывки — всасывающую промывку. Сущность ее состоит в том, что промывочная жидкость самотеком поступает в скважину из отстойника и отсасывается из бурильных труб вместе с остатками разбурен-

a

Рис. 1.4. Схемы удаления продуктов разрушения забоя скважины:

а, б — прямая и обратная промывка скважины соответственно; в — комбинированная схема циркуляции промывочной жидкости; 1— насос; 2, 9—11— нагнетательные шланги; 3— сальник; 4 — бурильные трубы; 5 — породоразрушающий инструмент*. 6 — очистной желоб; 7 — отстойник; 8 — приемная емкость; 12 — уплотнитель

пой породы центробежным насосом или с помощью эрлифта. При использовании центробежных насосов скважина должна быть заполнена водой до устья, а применение эрлифта позволяет вести бурение в скважинах, в которых уровень жидкости расположен на некоторой глубине. Кроме прямой и обратной схем промывки, существует также комбинированная схема (рис. 1.4, в), в которой с помощью специальных конструкций буровых снарядов и погружных насосов в призабойной части скважины создается местная (призабойная) циркуляция промывочной жидкости в процессе бурения. При этом прямая промывка в призабойной части скважины преобразуется в обратную.

Виды буровых растворов. Промывочные жидкости могут обладать различными физико-механическими свойствами, которые

оказывают существенное влияние на весь процесс бурения и состояние скважины. Тот или иной тип промывочной жидкости должен обеспечивать максимальную механическую скорость бурения скважины, высокое качество и минимальную стоимость буровых работ в конкретных условиях бурения. Эти условия определяются физико-механическими свойствами горных пород, устойчивостью стенок скважины, способом бурения, типом породоразрушающего инструмента, пластовым давлением, температурой на забое скважины, состоянием скважины (наличием зон поглощения, водопроявлением), типом насоса. При бурении на твердые полезные ископаемые в качестве промывочных жидкостей используют техническую воду, глинистый раствор, растворы солей, эмульсионные промывочные жидкости, естественные промывочные растворы.

Самая дешевая промывочная жидкость при бурении разведочных скважин — вода. Она применяется при бурении скважин в устойчивых породах.

Наиболее распространенная промывочная жидкость — глинистый раствор. Он может применяться как в неосложненных условиях бурения, так и при бурении в малоустойчивых, разрушенных, пористых и сыпучих (рыхлых) породах. Глинистым раствором называется водная суспензия различных глин. Наилучшими для приготовления глинистых растворов являются бентонитовые глины, быстро набухающие и легко распускающиеся в воде. Для приготовления глинистых растворов могут применяться и другие типы глин: каолинит-монтмо-риллопитовые, каолинит-гидрослюдистые.

Качество глинистых растворов зависит от свойств основных составляющих их компонентов (глины и воды), а также от степени измельчения частиц глины. Одно из важнейших свойств глинистого раствора при бурении скважин — его застудневание в спокойном состоянии. Это обусловлено пластинчатой формой элементарных частиц глинистых минералов. При помещении в воду глина распускается на элементарные кристаллы-пластинки; вокруг каждой пластинки образуется гидратационная оболочка из молекул воды и ионное облако, создающее электростатические силы отталкивания между частицами глины. Это препятствует выпадению частиц в осадок. Гидратационные оболочки и силы отталкивания ослаблены или отсутствуют на торцовых поверхностях частиц. В состоянии покоя в глинистых растворах происходит слипание частиц по этим поверхностям, за счет чего образуется устойчивая пространственная сетчатая структура, называемая гелем. Из такого студнеобразного раствора долгое время не выпадают частицы шлама. При перемешивании раствора связи между частицами разрушаются и раствор становится жидким, легко протекающим по скважине и прокачиваемым насосом. Это свойство раствора разжижаться

при встряхивании и загустевать в неподвижном состоянии называется тиксотропией.

Важное свойство глинистых растворов — способность образования на стенках скважины тонкой и достаточно прочной корки глины, которая закрепляет стенки скважины в слабоустойчивых породах. При использовании глинистого раствора для неосложненных условий образуется корка толщиной 1—2 мм. Толщина ее может достигать 5—6 мм на больших глубинах скважины. Значительная толщина глинистой корки и ее липкость могут приводить к авариям (залипанию, прихватам, затяжке инструмента), образованию сальников.

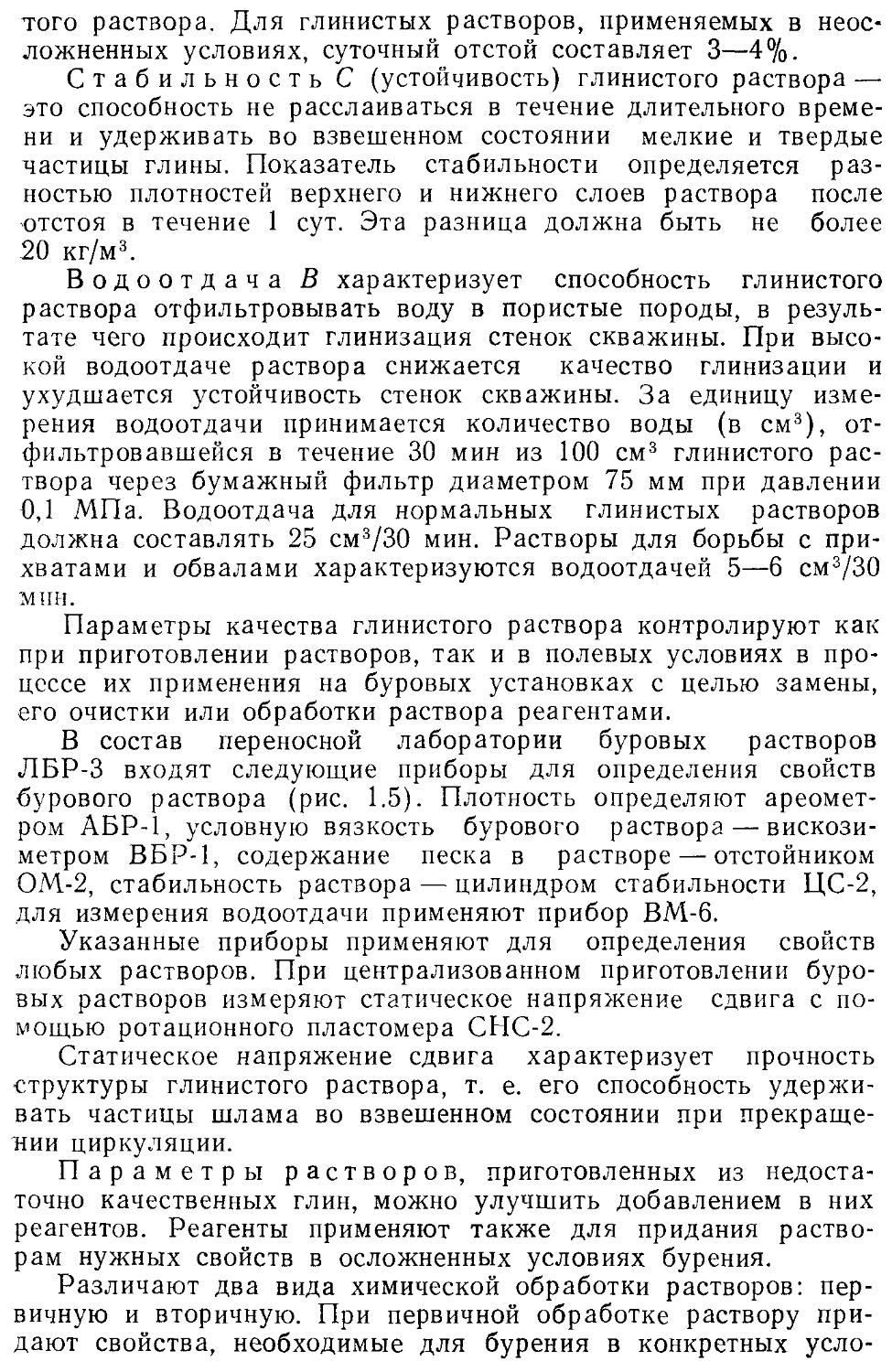

Пригодность раствора для бурения в конкретных условиях определяется следующими основными параметрами его качества: плотностью, вязкостью, содержанием песка, стабильностью и водоотдачей.

Плотность р определяет величину гидростатического давления промывочной жидкости на забой и стенки скважины. Повышение гидростатического давления позволяет предупредить обрушение стенок скважины в неустойчивых породах. Вместе с этим при повышении гидростатического давления увеличивается уход промывочной жидкости из скважины по трещинам вскрытых ею пород. Плотность глинистого раствора для неосложненных условий составляет р= 1100-ь 1250 кг/м;.

Вязкость Т характеризует способность глинистого раствора выносить буровую мелочь с забоя и замазывать трещины в породах стенок скважины. Вязкость глинистого раствора зависит от качества исходных материалов, а также от концентрации и размера частиц глины. Чем меньше частицы глины и чем больше их в растворе, тем выше его вязкость. В практике буровых работ пользуются условной вязкостью глинистого раствора, определяемой временем истечения раствора объемом 500 см’’ через трубку с внутренним диаметром 5 мм. Бурение в неосложненных условиях ведется с применением глинистых растворов вязкостью 18—22 с. Для борьбы с потерей раствора в трещиноватых породах вязкость повышается до 50 с и более.

Содержание песка П в глинистом растворе характеризует качество глины и степень загрязненности раствора частицами разбуренной породы. С увеличением песка в растворе возрастает износ трущихся частей бурового насоса и бурильных труб. Во время прекращения циркуляции песок оседает на забой скважины и может прихватить буровой снаряд. В глинистом растворе для неосложненных условий содержание песка не должно превышать 4%.

Суточный отстой О, или количество воды и твердых частиц глины, выделившихся при отстое из раствора, характеризует способность мелких частиц оставаться продолжительное время во взвешенном состоянии при полном покое глинис

того раствора. Для глинистых растворов, применяемых в неосложненных условиях, суточный отстой составляет 3—4%.

Стабильность С (устойчивость) глинистого раствора —• это способность не расслаиваться в течение длительного времени и удерживать во взвешенном состоянии мелкие и твердые частицы глины. Показатель стабильности определяется разностью плотностей верхнего и нижнего слоев раствора после отстоя в течение 1 сут. Эта разница должна быть не более 20 кг/м3.

Водоотдача В характеризует способность глинистого раствора отфильтровывать воду в пористые породы, в результате чего происходит глинизация стенок скважины. При высокой водоотдаче раствора снижается качество глинизации и ухудшается устойчивость стенок скважины. За единицу измерения водоотдачи принимается количество воды (в см3), от-фильтровавшейся в течение 30 мин из 100 см3 глинистого раствора через бумажный фильтр диаметром 75 мм при давлении 0,1 МПа. Водоотдача для нормальных глинистых растворов должна составлять 25 см3/30 мин. Растворы для борьбы с прихватами и обвалами характеризуются водоотдачей 5—6 см3/30 МИН.

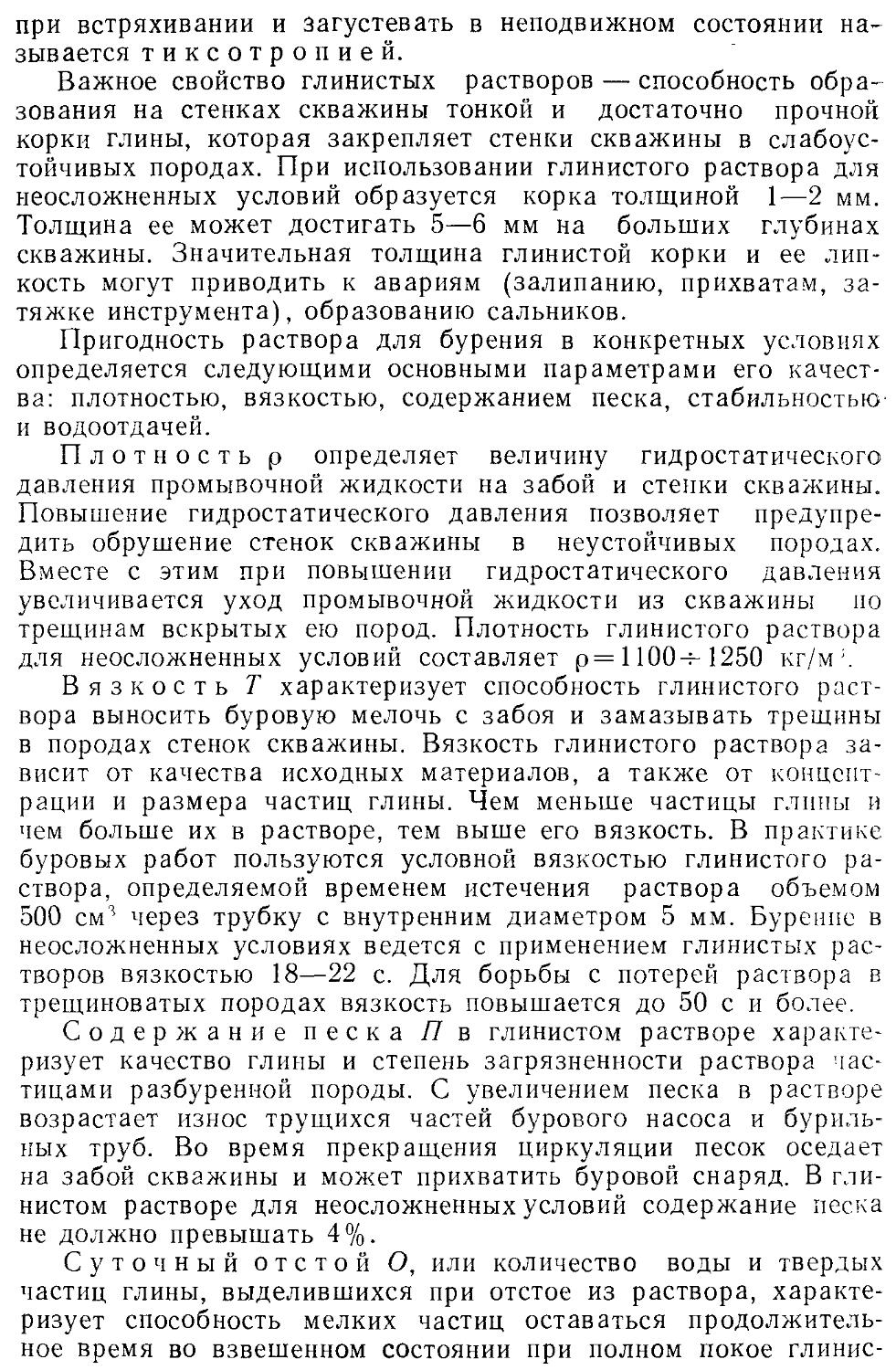

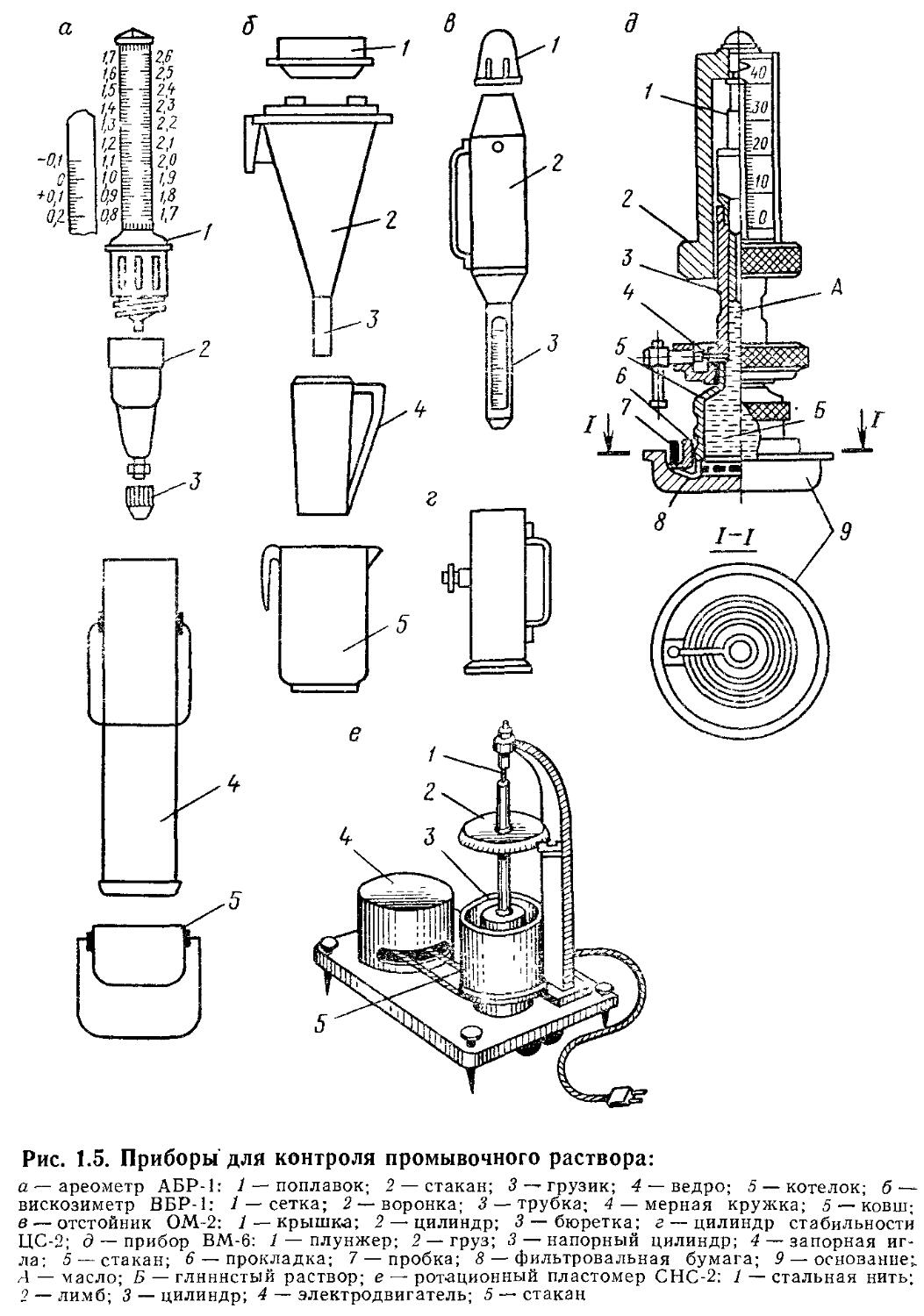

Параметры качества глинистого раствора контролируют как при приготовлении растворов, так и в полевых условиях в процессе их применения на буровых установках с целью замены, его очистки или обработки раствора реагентами.

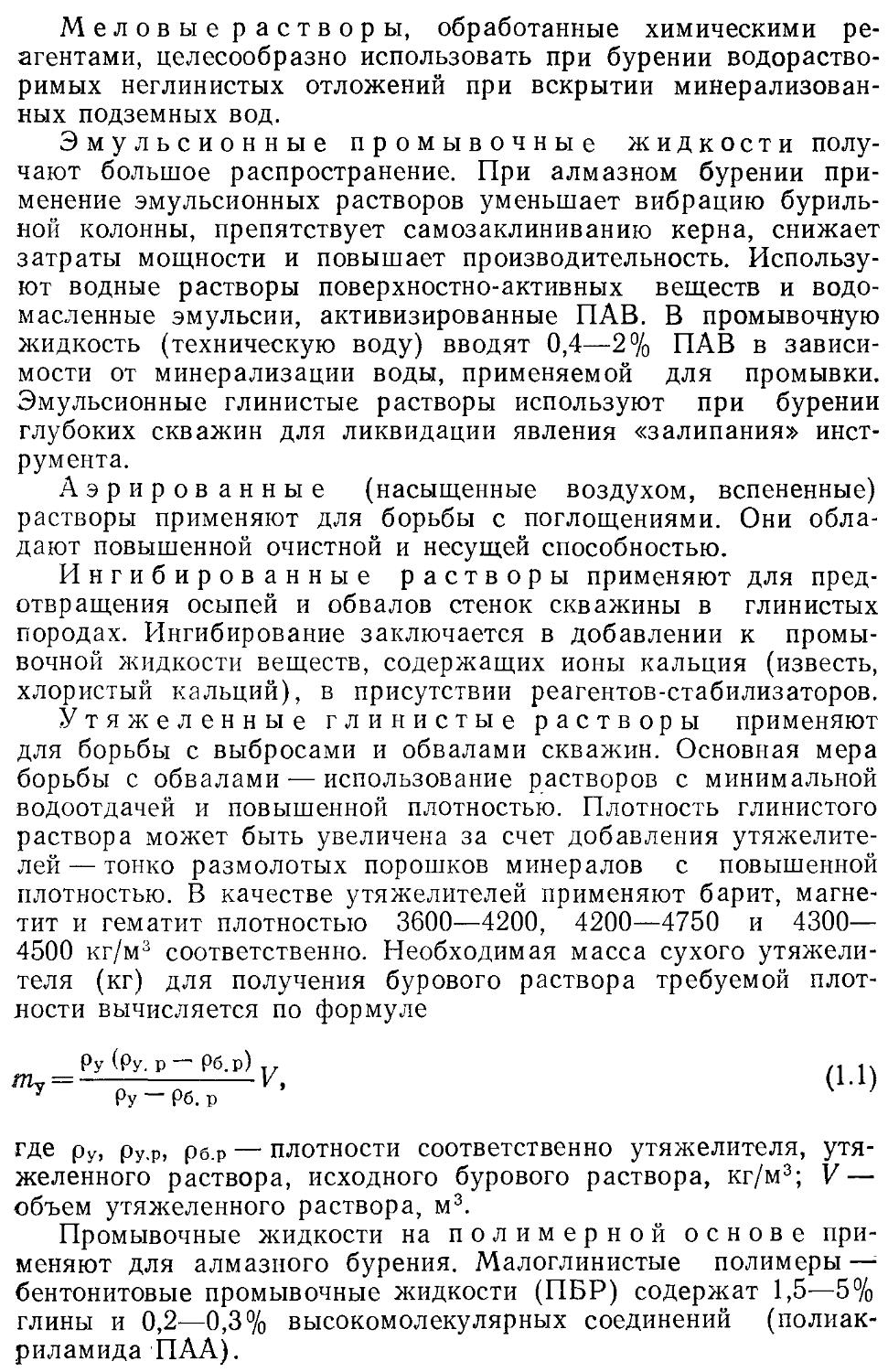

В состав переносной лаборатории буровых растворов ЛБР-3 входят следующие приборы для определения свойств бурового раствора (рис. 1.5). Плотность определяют ареометром АБР-1, условную вязкость бурового раствора — вискозиметром ВБР-1, содержание песка в растворе — отстойником ОМ-2, стабильность раствора — цилиндром стабильности ЦС-2, для измерения водоотдачи применяют прибор ВМ-6.

Указанные приборы применяют для определения свойств любых растворов. При централизованном приготовлении буровых растворов измеряют статическое напряжение сдвига с помощью ротационного пластомера СНС-2.

Статическое напряжение сдвига характеризует прочность структуры глинистого раствора, т. е. его способность удерживать частицы шлама во взвешенном состоянии при прекращении циркуляции.

Параметры растворов, приготовленных из недостаточно качественных глин, можно улучшить добавлением в них реагентов. Реагенты применяют также для придания растворам нужных свойств в осложненных условиях бурения.

Различают два вида химической обработки растворов: первичную и вторичную. При первичной обработке раствору придают свойства, необходимые для бурения в конкретных уело-

Рис. 1.5. Приборы для контроля промывочного раствора:

а — ареометр АБР-1: 1 — поплавок; 2— стакан; 3 — грузик; 4 — ведро; 5 — котелок; б — вискозиметр ВБР-1: / — сетка; 2 —воронка; <5 — трубка; 4 — мерная кружка; 5 — ковш; в — отстойник ОМ-2: / — крышка; 2— цилиндр; 3 — бюретка; г — цилиндр стабильности ЦС-2; д — прибор ВМ-6: / — плунжер; 2 — груз; 3 — напорный цилиндр; 4 — запорная игла; 5— стакан; 6 — прокладка; 7 — пробка; 8 — фильтровальная бумага; 9 — основание;. А — масло; Б — глнннстый раствор; е — ротационный пластомер СНС-2; / — стальная нить; 2 — лимб; 3 — цилиндр; 4 — электродвигатель; 5 — стакан

виях. При вторичной обработке восстанавливают свойства раствора, утраченные при бурении под влиянием растворимых пород, минерализованных вод и других факторов.

По характеру действия на буровые растворы химические реагенты разделяют на реагенты: стабилизаторы, структурооб-разователи, пептизаторы, коагуляторы, пенообразователи, пеногасители и эмульгаторы. Многие химические реагенты вы-лолняют одновременно несколько функций.

Реагент ы-с т абил изатор ы регулируют заряд частиц и гидратацию и способствуют понижению водоотдачи и снижению вязкости бурового раствора. Наиболее часто применяют следующие реагент ы-понизител и водоотдачи: углещелочной реагент (УЩР), порошкообразный углещелочной реагент (ПУЩР), торфощелочной реагент (ТЩР), конденсированную сульфит-спиртовую барду (КССБ), карбоксиметилцел-люлозу (КМЦ), кальцинированную соду (Na2CO3), тринатрийфосфат (ЫазРОд), гидролизованный полиакрилонитрил, гидролизованный полиакриламид. Наиболее распространенные реагенты, используемые в качестве понизителей вязкости буровых растворов, — сульфат-спиртовая барда (ССБ), УЩР и полифенол лесохимический.

Для повышения структурно-механических свойств буровых растворов применяют реагент ы-с труктурообразова-тели: жидкое стекло (Na2O-л • SiO2), кальцинированную соду, поваренную соль, измельченный асбест.

В качестве р е а г е н т о в-п е п т и з а т о р о в, вызывающих распад слипшихся комочков твердой фазы в растворе, применяют каустическую соду (NaOH), кальцинированную соду, УЩР.

Широко используют для обработки буровых растворов п о-в е р х н о с т н о-a к т и в н ы е вещества (ПАВ). Растворенные в жидкости ПАВ обладают способностью концентрироваться на поверхности раздела фаз, образуя на контакте с другой несмешивающейся жидкостью, твердым телом или газом тонкие адсорбционные слои, повышающие смачивающую способность и активно изменяющие характер взаимодействия между фазами раствора. ПАВ влияют на качество обрабатываемых глинистых и других растворов при введении в очень малых количествах, составляющих доли процента.

Специальные промывочные жидкости имеют целенаправленное назначение. К ним относятся солевые, меловые, эмульсионные, аэрированные, утяжеленные, полимерные буровые растворы и растворы на нефтяной основе.

Растворы солей применяют в качестве промывочной жидкости при проходке соляных отложений, многолетнемерзлых пород и сильноминерализованных толщ пород.

Меловые растворы, обработанные химическими реагентами, целесообразно использовать при бурении водорастворимых неглинистых отложений при вскрытии минерализованных подземных вод.

Эмульсионные промывочные жидкости получают большое распространение. При алмазном бурении применение эмульсионных растворов уменьшает вибрацию бурильной колонны, препятствует самозаклиниванию керна, снижает затраты мощности и повышает производительность. Используют водные растворы поверхностно-активных веществ и водо-масленные эмульсии, активизированные ПАВ. В промывочную жидкость (техническую воду) вводят 0,4—2% ПАВ в зависимости от минерализации воды, применяемой для промывки. Эмульсионные глинистые растворы используют при бурении глубоких скважин для ликвидации явления «залипания» инструмента.

Аэрированные (насыщенные воздухом, вспененные) растворы применяют для борьбы с поглощениями. Они обладают повышенной очистной и несущей способностью.

Ингибированные растворы применяют для предотвращения осыпей и обвалов стенок скважины в глинистых породах. Ингибирование заключается в добавлении к промывочной жидкости веществ, содержащих ионы кальция (известь, хлористый кальций), в присутствии реагентов-стабилизаторов.

Утяжеленные глинистые растворы применяют для борьбы с выбросами и обвалами скважин. Основная мера борьбы с обвалами'—использование растворов с минимальной водоотдачей и повышенной плотностью. Плотность глинистого раствора может быть увеличена за счет добавления утяжелителей— тонко размолотых порошков минералов с повышенной плотностью. В качестве утяжелителей применяют барит, магнетит и гематит плотностью 3600—4200, 4200—4750 и 4300— 4500 кг/м3 соответственно. Необходимая масса сухого утяжелителя (кг) для получения бурового раствора требуемой плотности вычисляется по формуле

Ру (Ру. Р — Рб.р) у

Ру Рб. р

(1-1)

где ру, ру.р, рб.Р — плотности соответственно утяжелителя, утяжеленного раствора, исходного бурового раствора, кг/м3; V— объем утяжеленного раствора, м3.

Промывочные жидкости на полимерной основе применяют для алмазного бурения. Малоглинистые полимеры —; бентонитовые промывочные жидкости (ПБР) содержат 1,5—5% глины и 0,2—0,3% высокомолекулярных соединений (полиакриламида ПАА).

В одногип ан о в ы й раствор (гипан — гидролизованный полиакрилонитрил) хорошо зарекомендовал себя при вскрытии водоносного горизонта, представленного песками.

Растворы на нефтяной основе (PH О) применяют при вскрытии продуктивных горизонтов для повышения теплоотдачи, а также при бурении в особо неустойчивых глинистых соленосных отложениях. Их изготовляют из дизельного топлива и известково-битумного порошка.

Естественные буровые растворы получают непосредственно в скважине при промывке водой, которая насыщается частицами разбуренной породы. В зависимости от буримых пород различают глинистые, карбонатные (на основе известняков, доломитов), сульфатные (на базе гипса, ангидрита), карбонатно-глинистые, аргиллитовые (при бурении по аргиллитам) естественные растворы. Неглинистые естественные жидкости представляют собой грубые суспензии и для придания им необходимых свойств требуется химическая обработка (добавка ПАВ и структурообразователей).

При работе с химическими реагентами следует учитывать, что некоторые из них оказывают вредное действие на организм человека. При работе с химическими реагентами, особенно с каустической и кальцинированной содой, жидким стеклом, негашеной известью, необходимо пользоваться защитными очками, резиновыми перчатками и обувью, прорезиненным фартуком.

Существуют два основных способа приготовления глинистого раствора: механический и гидравлический. При механическом способе приготовления применяют глиномешалки — горизонтальные и вертикальные, одно- и двухвальные. Горизонтальная глиномешалка представляет собой барабан, внутри которого вращается вал, снабженный лопатками для перемешивания глины с водой. В верхней части барабана размещен люк для загрузки глины и заливки воды, а в нижней — сливной кран. Широко применяют также фрезерно-струйные мельницы (ФСМ).

Приготовление глинистых растворов в механических глиномешалках можно производить периодически или непрерывно. При периодическом способе в глиномешалку заливают воду на Vs—'/з ее объема, включают привод и через верхний люк постепенно загружают глину. При необходимости обработки раствора химическими реагентами их вводят в глиномешалку перед загрузкой глины.

Глинистый раствор можно приготовлять гидравлическим способом в специальных гидравлических мешалках или гидромониторами. Непосредственно в карьере, в котором берут глину, струей воды, выбрасываемой из гидромонитора или брандспойта под большим давлением, размывают глину. Вода,

обогащенная глиной, направляется в емкость, откуда она засасывается насосом, и вновь выбрасывается из брандспойта до тех пор, пока не образуется глинистый раствор требуемой концентрации.

Глинистый раствор по мере выхода из скважины очищается от частиц породы и вторично нагнетается в скважину. Проходя через систему желобов, отстойники и отстойные баки, глинистый раствор очищается от бурового шлама. Желоба и отстойники должны регулярно очищаться от осажденного шлама. При использовании сит раствор поступает на сетку, фильтруется через нее, сливается в желоб и направляется в приемный резервуар. Сита бывают вибрационные и конвейерные.

Продукты разрушения можно удалять с забоя скважины продувкой сжатым воздухом или газом. В определенных геологических условиях продувка сжатым воздухом целесообразнее промывки, например, при бурении в льдистых мерзлых породах, которые при промывке могут оттаивать и оползать; в породах, которые впитывают воду и от этого набухают; в устойчивых породах при отсутствии водопритоков. В скважинах, где наблюдаются значительные водопритоки, бурение с продувкой нецелесообразно. Для бурения с продувкой скважин сжатым воздухом применяют передвижные компрессорные станции с подачей от 5 до 12 м3/мин, развивающие давление до 0,8 МПа. Чем выше давление сжатого воздуха, тем глубже можно бурить скважину, даже при наличии водопритоков.

Для отделения шлама от потока воздуха и сбора шлама используют шламоуловители циклонного типа. Циклонное устройство позволяет улавливать не только крупные частицы породы, но и мелкую пыль, которая ухудшает санитарно-гигие-ничеокие условия труда бурильщиков.

§ 4. Физико-механические свойства горных пород

Горные породы, в которых бурят скважины, состоят из минеральных частиц, связанных между собой силами молекулярного сцепления или цементирующим материалом.

В зависимости от физико-механических свойств горных пород выбирают способ их разрушения, тип и режим работы породоразрушающего инструмента, а также от способа крепления стенок скважины. Основные физико-механические свойства пород определяются комплексом геологических признаков — минералогическим составом, структурой и текстурой — и зависят от свойства основного минерального вещества, величины зерен, пористости и трещиноватости. Основные свойства, влияющие на процесс бурения, следующие: твердость, прочность, абразивность, упругость, пластичность, хрупкость, трещиноватость.

Твердость — свойство твердого тела оказывать сопротивление проникновению в него другого тела, не получающего остаточных деформаций. Различают агрегатную твердость горных пород и твердость отдельных минералов, слагающих породу. Агрегатная твердость породы зависит от твердости слагающих ее минеральных зерен, прочности цементирующего вещества и плотности горной породы. Агрегатная твердость породы влияет на механическую скорость бурения.

Прочностью твердого материала (породы) называется его способность сопротивляться разрушению под действием внешней нагрузки. Чем выше пределы прочности породы, тем больше энергии расходуется на ее разрушение. Механическую прочность пород определяют на сжатие, скалывание и разрыв. Прочность горной породы зависит от скорости приложения нагрузки. В пределах 2—5 м/с показатель прочности изменяется незначительно. При больших значениях скоростей прочность и удельная работа разрушения растут. Для ударного и вращательного бурения большое значение имеет прочность при динамических нагрузках. Динамическую прочность /;д горных пород определяют с помощью прибора ПОК-1.

Абразивностью породы называется способность изнашивать в результате трения разрушающий ее инструмент. Абразивность горных пород в значительной степени зависит от твердости породообразующих минералов: чем тверже минералы, тем больше абразивность породы. Особенно большой абразивностью обладают песчаники с кварцевыми зернами угловатой формы, сцементированными менее твердым цементом. Абразивность горных пород определяют по методу износа свинцовых шариков раздробленной породой на приборе ПОАП-2М. Абразивность характеризуют коэффициентом абразивности /СабР.

Упругость — свойство пород изменять свою форму и объем под действием внешней нагрузки и восстанавливать первоначальное состояние после устранения воздействия. Все твердые породы в большей или меньшей степени обладают упругими свойствами.

Пластичность — свойство пород необратимо деформироваться от действия внешних сил или внутренних напряжений, т. е. претерпевать пластическую (остаточную) деформацию без нарушений сплошности материала. Наибольшей пластичностью обладают осадочные породы (карбонатные, сульфатные), минимальная пластичность проявляется в метаморфических и изверженных породах.

Хрупкость — свойство пород разрушаться без заметной пластической деформации. Большинство скальных пород при обычных условиях деформаций относится к хрупким телам.

Трещиноватость — совокупность трещин в массиве горных пород. Трещины могут быть различного происхождения. Тре

щиноватость понижает сопротивляемость пород механическим воздействиям и облегчает отбойку их от массива.

В зависимости от механических свойств, практически влияющих на выбор способа и технологию бурения, горные породы разделяются на скальные, связные и несвязные (сыпучие).

Скальные породы характеризуются наличием между частицами значительных сил сцепления, которые после разрушения породы не восстанавливаются.

Скальные породы разделяются на хрупкие и пластичные. Хрупкие породы разрушаются при достижении предела упругости. Разрушению пластичных пород предшествуют не только упругие, но и остаточные вязкопластические деформации. На разрушение пластичных пород затрачивают больше работы, чем на разрушение хрупких.

Скальные породы бывают монолитными и трещиноватыми. Стенки скважин, пройденных в скальных породах, устойчивы, за исключением случаев пересечения сильно раздробленных участков.

Связные породы отличаются тем, что силы сцепления между частицами этих пород могут сильно изменяться в зависимости от влажности и восстанавливаться после нарушения связности путем применения высокого давления и увлажнения. Связные породы дают большие остаточные деформации без нарушения связности. Некоторые связные породы увеличиваются в объеме при увлажнении (глинистые породы, мел). Стенки скважин в связных породах сравнительно устойчивы, но могут выпучиваться и оползать.

Несвязные (сыпучие) породы представляют собой скопления несвязных или слабо связных между собой частиц различной формы и размеров (пески, гравий, галька, щебень). Бурят в подобных породах обычно с одновременным креплением стенок скважины обсадными трубами или другими способами.

Одно из важных свойств горных пород —у стой ч ив ость. Это свойство зависит от прочности связей между слагающими их частицами, от степени трещиноватости и выветрелости. Устойчивость пород в стенках скважин — это способность пород не обрушаться при обнажении их буровыми скважинами. По устойчивости породы разделяют на четыре группы.

1. Устойчивые породы высокой или средней твердости, имеющие прочную связь между слагающими их зернами. Породы этой группы монолитны или слаботрещиноваты, не размываются промывочной жидкостью. При их бурении не требуется крепление стенок скважины. Столбик керна, используемый для опробования, хорошо сохраняется.

2. Слабоустойчивые породы невысокой твердости с недостаточно прочной связью между зернами, а также трещиноватые,

раздробленные и сбрекчированные породы. При бурении таких пород необходимы меры против потери промывочной жидкости, вывалов породы из стенок скважины, истирания и размывания керна.

3. Породы с изменяющейся устойчивостью — плотные, невысокой прочности породы, легко растворяющиеся или размываемые промывочной жидкостью (глинистые породы, каменная соль). Бурение таких пород сопровождается образованием каверн в стенках скважины и сложностью сохранения керна.

4. Неустойчивые породы, не имеющие связи между зернами (песок, гравий, галечник). Бурение таких пород, особенно обводненных, наиболее сложно.

Горные породы характеризуются также крепостью и буримостью. Крепостью горной породы принято характеризовать ее сопротивляемость разрушению. Крепость горной породы представляет собой комплексную характеристику породы, которая определяется ее физико-механическими свойствами, оказывающими влияние на процесс разрушения при бурении. Крепость породы — величина постоянная, не зависящая от способа бурения.

Буримостью называется углубление скважины по определенной горной породе за единицу времени чистого бурения. Буримость измеряется в м/ч, см/мин, мм/мин. Буримость зависит от физико-механических свойств буримой породы. Чем крепче порода, тем она труднее разрушается и ниже ее буримость. Буримость породы зависит также от способа бурения, типа и качества породоразрушающего инструмента и параметров режима бурения. Буримость породы характеризуется следующими показателями: механической скоростью бурения, величиной проходки до допустимого износа породоразрушающего инструмента, затратами времени на проходку 1 м скважины. Буримость пород устанавливают опытным путем для определенных горных пород и породоразрушающих инструментов при рациональных режимах бурения. Так как при разных способах бурения механизм разрушения горных пород различен, то и буримость одной и той же породы при различных способах бурения будет неодинакова. Показатель буримости — очень важная величина, так как по буримости пород планируют и нормируют буровые работы.

В основу классификации пород по буримости положена зависимость фактической буримости пород от их петрографической характеристики, определенная путем большого числа фото-хронометражных наблюдений. Для проектирования и нормирования бурения существуют следующие классификации:

1) для вращательного механического бурения с двенадцатью категориями пород по буримости;

2) для вращательного бурения шнеками с шестью категориями;

3) для ударного механического бурения (исключая разведку россыпных месторождений) с семью категориями;

4) для ударного механического бурения при разведке россыпных месторождений с шестью категориями;

5) для ручного вращательного бурения с пятью категориями.

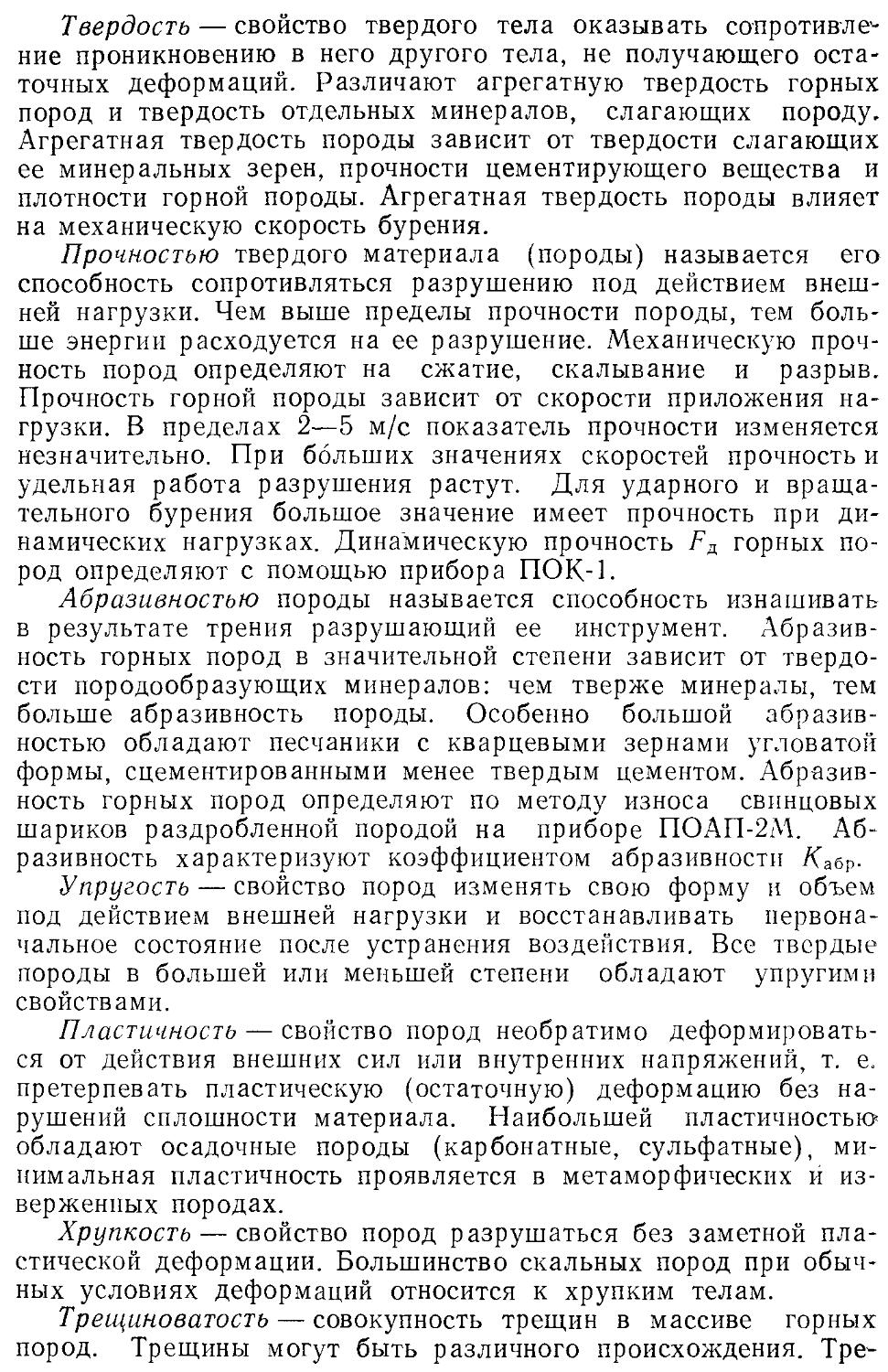

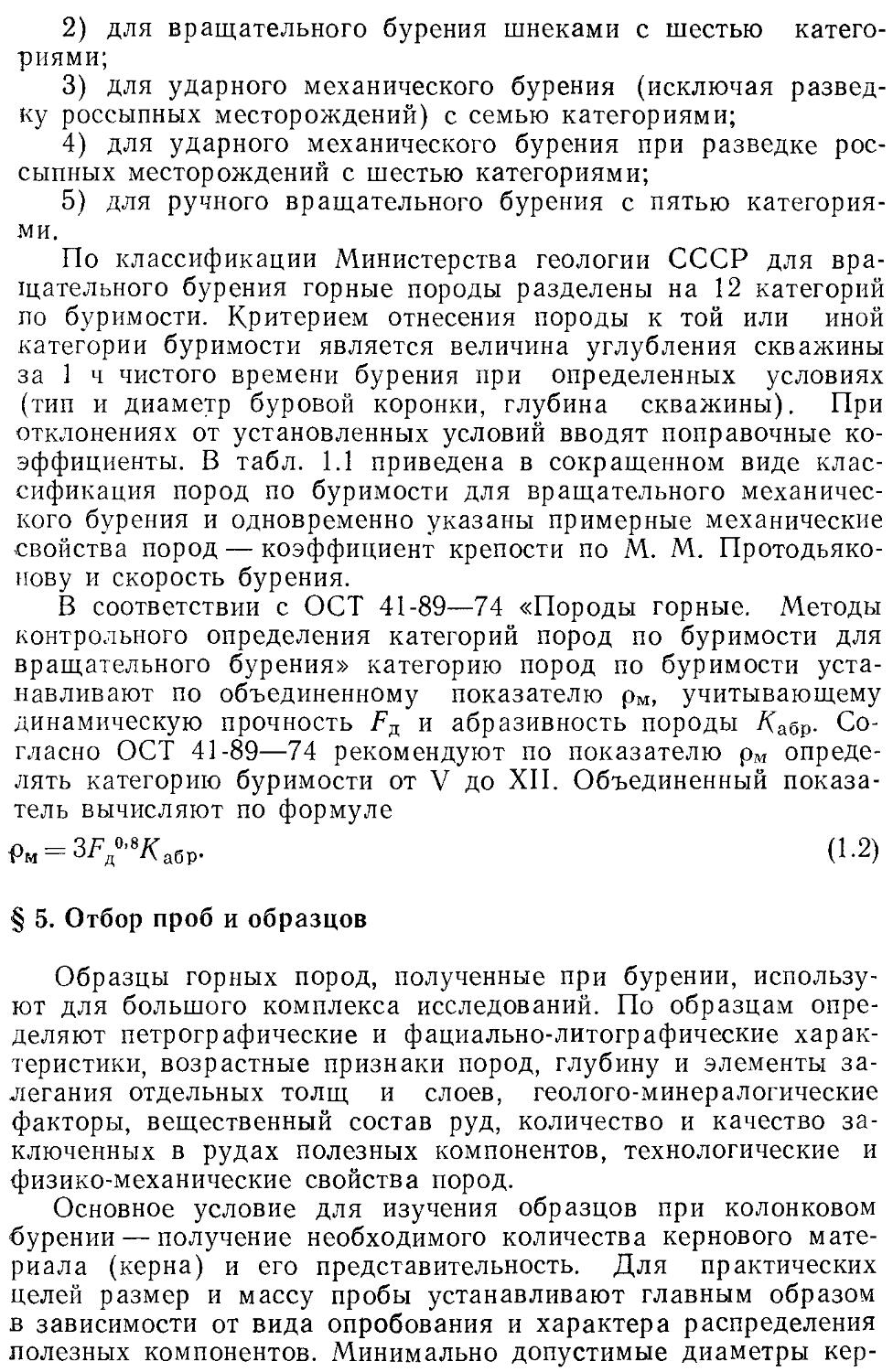

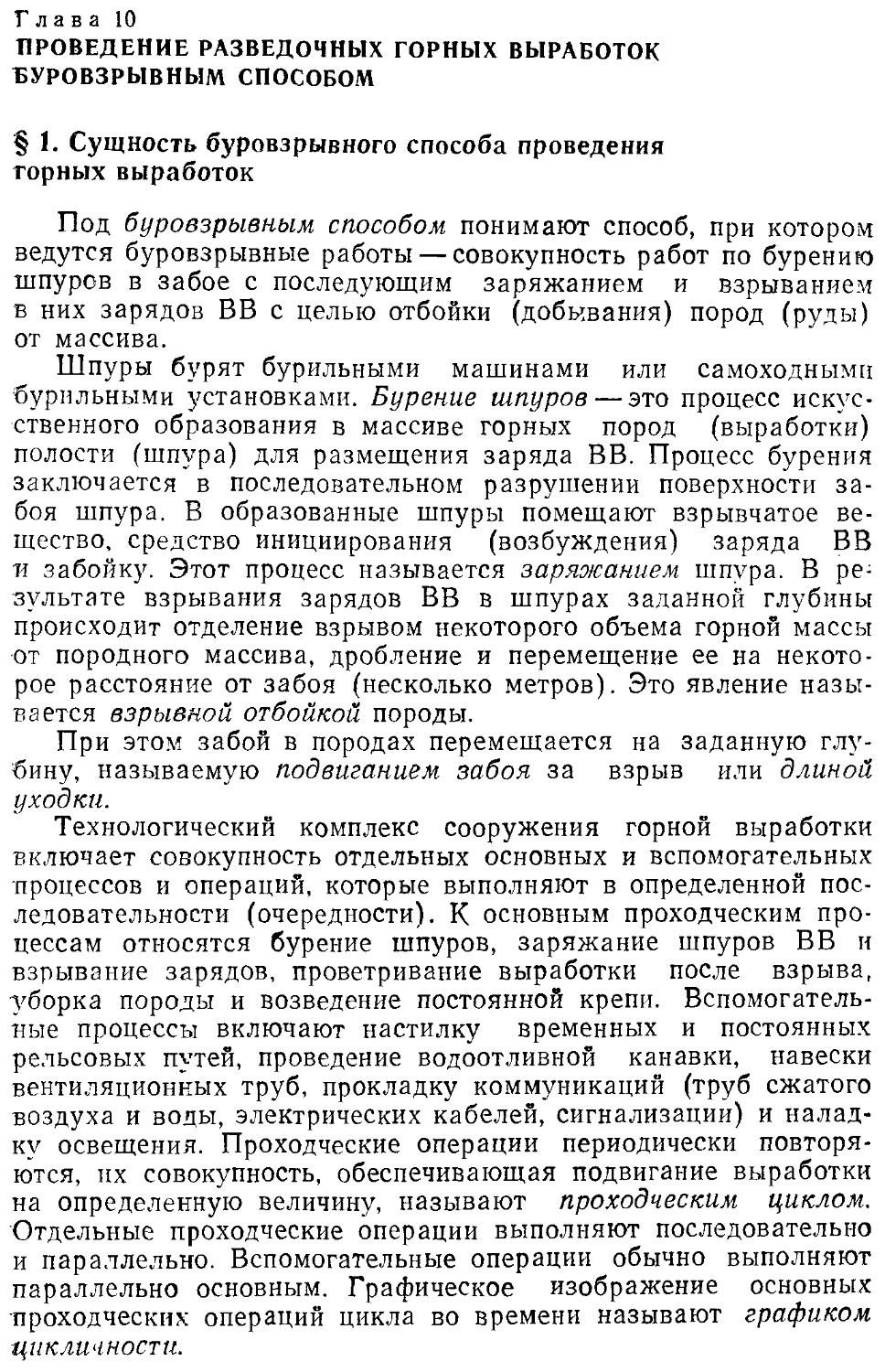

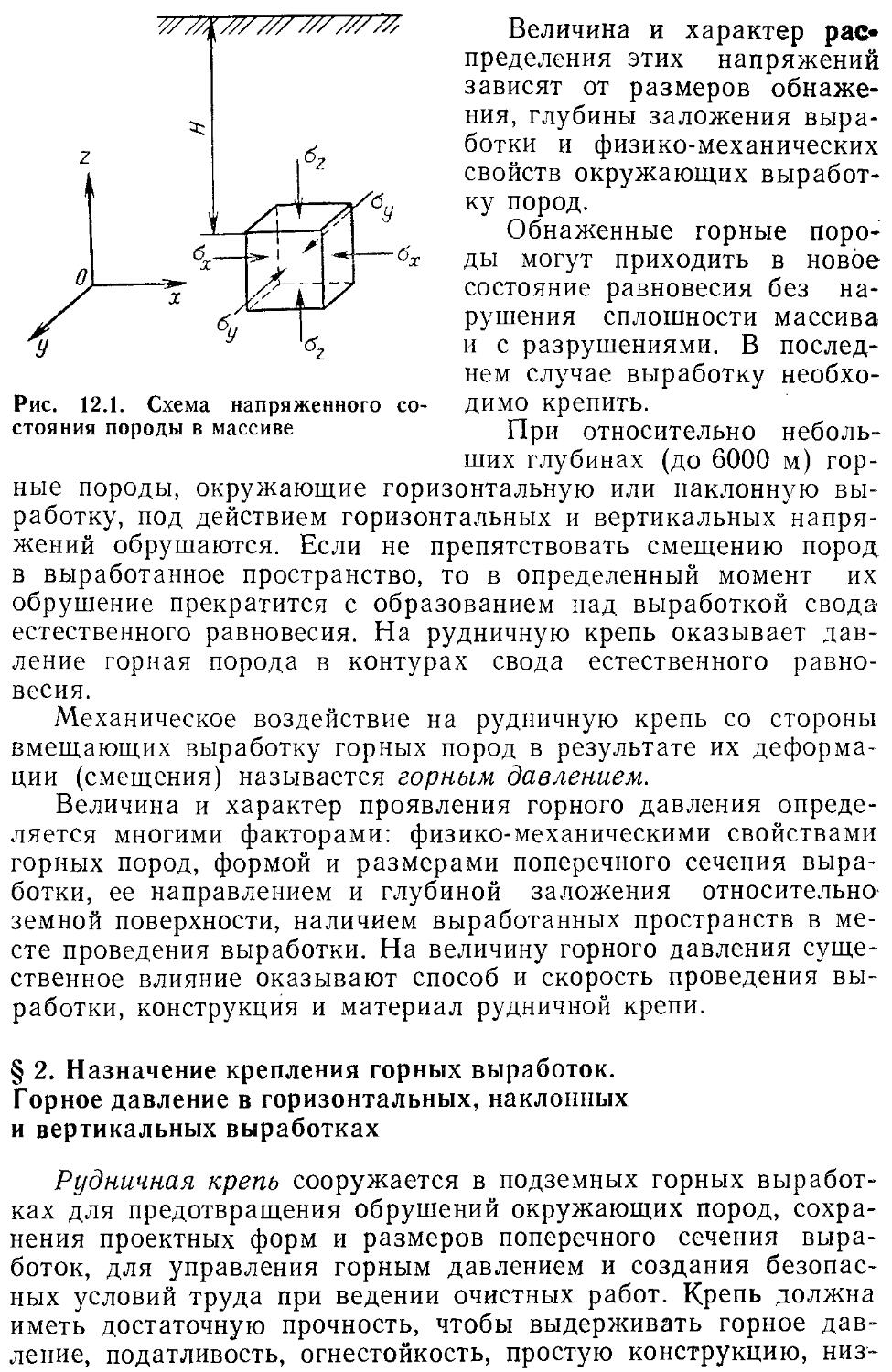

По классификации Министерства геологии СССР для вращательного бурения горные породы разделены на 12 категорий но буримости. Критерием отнесения породы к той или иной категории буримости является величина углубления скважины за 1 ч чистого времени бурения при определенных условиях (тип и диаметр буровой коронки, глубина скважины). При отклонениях от установленных условий вводят поправочные коэффициенты. В табл. 1.1 приведена в сокращенном виде классификация пород по буримости для вращательного механического бурения и одновременно указаны примерные механические свойства пород — коэффициент крепости по М. М. Протодьяко-нову и скорость бурения.

В соответствии с ОСТ 41-89—74 «Породы горные. Методы контрольного определения категорий пород по буримости для вращательного бурения» категорию пород по буримости устанавливают по объединенному показателю рм, учитывающему динамическую прочность Кд и абразивность породы /Сабр. Согласно ОСТ 41-89—74 рекомендуют по показателю рм определять категорию буримости от V до XII. Объединенный показатель вычисляют по формуле

Рм = ЗКд^Кабр. (1.2)

§ 5. Отбор проб и образцов

Образцы горных пород, полученные при бурении, используют для большого комплекса исследований. По образцам определяют петрографические и фациально-литографические характеристики, возрастные признаки пород, глубину и элементы залегания отдельных толщ и слоев, геолого-минералогические факторы, вещественный состав руд, количество и качество заключенных в рудах полезных компонентов, технологические и физико-механические свойства пород.

Основное условие для изучения образцов при колонковом бурении — получение необходимого количества кернового материала (керна) и его представительность. Для практических целей размер и массу пробы устанавливают главным образом в зависимости от вида опробования и характера распределения полезных компонентов. Минимально допустимые диаметры кер-

Таблица 11

Классификация горных пород по буримости для вращательного механического бурения и примерные механические свойства пород

Категория пород по буримости Наиболее характерные породы Коэффициент крепости по М М Протодьяконе-ву f Объединенный показатель рм Механическая скорое 1Ь бурения, м ч

I Торф, лесс, слабый мел, песок и супеси без гальки и щебня 0,3—1 — 23,0—30,0

II Торф, растительный слой Песок плотный, глина средней плотности Суглинок плотный, мергель, мел, плывун безна порный 1—2 11,0—15,0

III Слабо сцементированные пес чаинки Мергель Известняк ракушечник Плотная глина Пес чано глинистые грунты с со держанием мелкой гальки свыше 20 % Плывун напорный 2—4 2—3 5,7—10,0

IV Сланцы глинистые, песчано-глинистые, углистые, серицитовые Слабые песчаники Плотные мергели Неплотные известняки и доломиты Сильно выветре лые дуниты, перидотит ы, змеевики 4—6 3—4,5 3,5—5,0

V Галечно щебенистые грунты Сланцы хлоритовые, серицитовые, слюдяные Филлиты Ар гиллиты Известняки, мраморы, мергелистые доломиты Дуни ты, затронутые выветриванием 6-7 4,5—6,8 2,5—3,5

VI Сланцы глинистые, кварцево хлоритовые Полевошпатовые песчаники Конгломераты осадочных пород на известняко вом пементе, Апатиты, Сидери ты 7—8 6,8—10,1 1,5—2,5

VII Сланцы роговообманковые, хлоритороговообманковые, скварцеванные известняки Крупнозернистые диориты, габбро Конгломераты с галькой (до 50%) изверженных пород 8—10 10,1—15,2 1,9—2

VIII Песчаники кварцевые. Сланцы окремненные, гранатовые скарны Диабазы Гнейсы 11—14 15,2—22,8 1,5—1,9

IX Крупнозернистые граниты, сиениты Сильно окремненные известняки. Конгломераты изверженных пород Базальты. Пегматиты 14—16 22,8—34,2 0,75—1,2

X Граниты, гранодиориты, липариты Окремненные скарны. 16—18 34,2—51,2 0,5—0,75

Продолжение табл. 1.1

Категория пород по буримости Наиболее характерные породы Коэффициент крепости по М. М. Протодьяконе-ву f Объединенный показатель рм Механическая скорость бурения, м/ч

XI хп Жильный кварц. Валунно-галечные отложения изверженных пород Кварциты, джеспилиты. Железистые роговики Монолитно-сливные кварциты, роговики, корундовые породы 18—20 >20—25 76,8—51,2 76,8 0,3—0,5 0,15—0,20

на устанавливаются в зависимости от типов рудных месторождений и составляют 22—60 мм.

Количество керна обусловлено не только его диаметром, но и выходом. Выход керна (%) устанавливают отношением длины извлеченного керна к длине пробуренного интервала. В случаях, когда определение длины керна затруднено, применяют массовый или объемный способ определения выхода керна (%). Для большинства полезных ископаемых плановый выход керна устанавливают не ниже 70—80%. Выход керна повышается при использовании специальных технических средств бурения.

Для повышения качества опробования в случаях низкого выхода керна при избирательном истирании керна и бескерно-вом бурении скважин отбирают пробы шлама.

Образцы жидких и газообразных полезных ископаемых отбирают на поверхности (путем откачки или в процессе естественного выхода) или непосредственно в скважине различными пробоотборниками.

При пересечении скважиной толщи полезного ископаемого или других участков разрезов, подлежащих исследованию, 100%-ный выход керна можно получить только в абсолютно устойчивых монолитных породах. В большинстве случаев часть керна в процессе бурения разрушается. В процессе бурения керн подвергается воздействию промывочной жидкости и избирательному истиранию. Некоторые породы размываются промывочной жидкостью или растворяются в ней.

По трудности отбора керна горные породы по классификации Министерства геологии СССР делят на четыре группы.

Первая группа — породы и полезные ископаемые, практически не разрушаемые промывочной жидкостью и вибрациями снаряда, монолитные и слаботрощиноватые. К этой группе относятся породы в высшей степени твердые, средней и малой твердости (IV—XII категорий по буримости).

Вторая группа — породы и полезные ископаемые, разруша зощиеся промывочной жидкостью и вибрациями снаряда. Породы могут быть сильнотрещиноватыми и перемежающимися по твердости. К этой группе относятся породы средней и малой твердости и мягкие (VII—III категорий по буримости).

Третья группа — легкорастворимые, а также многолетнемерзлые породы. К этой группе относятся породы малой твердости (IV и V категорий по буримости).

Четвертая группа — породы и полезные ископаемые, размываемые промывочной жидкостью. К этой группе относятся породы рыхлые и сыпучие (II и I категорий по буримости).

В породах первой группы обычно не требуется применять какие-либо меры для повышения выхода керна, для остальных групп эти меры необходимы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие элементы скважин характеризуют ее положение в земной коре?

2. Какие виды скважин вы знаете?

3. Из каких операций складывается процесс бурения скважины?

4. Какие способы разрушения горных пород при бурении применяют в настоящее время?

5. С какой целью производят колонковое бурение скважин?

6. Какие виды буровых установок вы знаете? Что входит в состав буровой установки?

7. Назовите способы удаления продуктов разрушения забоя скважины при ее бурении.

8. Какие схемы циркуляции промывочной жидкости в скважине применяют в настоящее время?

9. Какие промывочные жидкости применяют для промывки скважин? Приведите основные параметры качества глинистого раствора.

10. Какие физико-механические свойства горных пород влияют на процесс бурения?

11. Что такое буримость горных пород? Приведите классификацию горных пород по буримости.

12. С какой целью производят отбор проб и образцов горных пород?

Глава 2

БУРЕНИЕ НЕГЛУБОКИХ СКВАЖИН БЕЗ ПРОМЫВКИ

При проведении геолого-поисковых работ, поисках руд цветных и редких металлов, разведке строительных материалов, сейсмической разведке, инженерно-геологических изысканиях получили распространение неглубокие (не более 50— 100 м) скважины. Диаметры скважин определяются целевым назначением работ, необходимой массой пробы, требованиями к сохранности структуры и текстуры извлекаемых проб и необходимостью применения обсадных труб.

При инженерно-геологических исследованиях бурят скважины диаметром 26—200 мм, при разведке химического сырья и строительных материалов — диаметром 93—200 мм, при разведке россыпных месторождений золота и платины — диаметром 150—200 мм, при гидрогеологическом бурении — диаметром 194—600 мм.

Породы, залегающие неглубоко от поверхности, разнообразны по механическим свойствам. Поэтому для проходки неглубоких скважин применяют различные типы буровых станков, отличающихся способом разрушения породы и технологией бурения. Специфичным для бурения неглубоких скважин является преобладание пород со слабыми внутренними связями, необходимость в ряде случаев крепления стенок скважины трубами одновременно с бурением и отбор проб грунта с ненарушенной структурой. При таких условиях оказывается целесообразным применять способы бурения, не требующие использования циркулирующей промывочной жидкости в качестве средства для выноса разрушенной породы.

Неглубокие скважины можно бурить ручным способом. В настоящее время бурение неглубоких скважин механизировано.

В зависимости от физико-механических свойств буримых пород, целевого назначения скважин, их глубины и диаметра применяют следующие способы механизированного бурения неглубоких скважин: 1) ударно-канатное, 2) вращательное, 3) вибрационное, 4) задавливанием, 5) комбинированное.

§ 1. Ручное вращательное бурение

Ручное бурение, при котором все операции выполняют вручную, применяют в труднодоступных районах для проходки одиночных или небольшого числа неглубоких скважин в мягких осадочных породах. Этот вид бурения используют для проходки геологосъемочных, геологоразведочных и инженерногеологических скважин глубиной до 20—25 м и диаметром от 26 до 200 мм.

В состав комплекта для ручного бурения входят буровой породоразрушающий инструмент, бурильные и обсадные трубы и их принадлежности, буровая вышка, балансир и инструмент для ликвидации аварий.

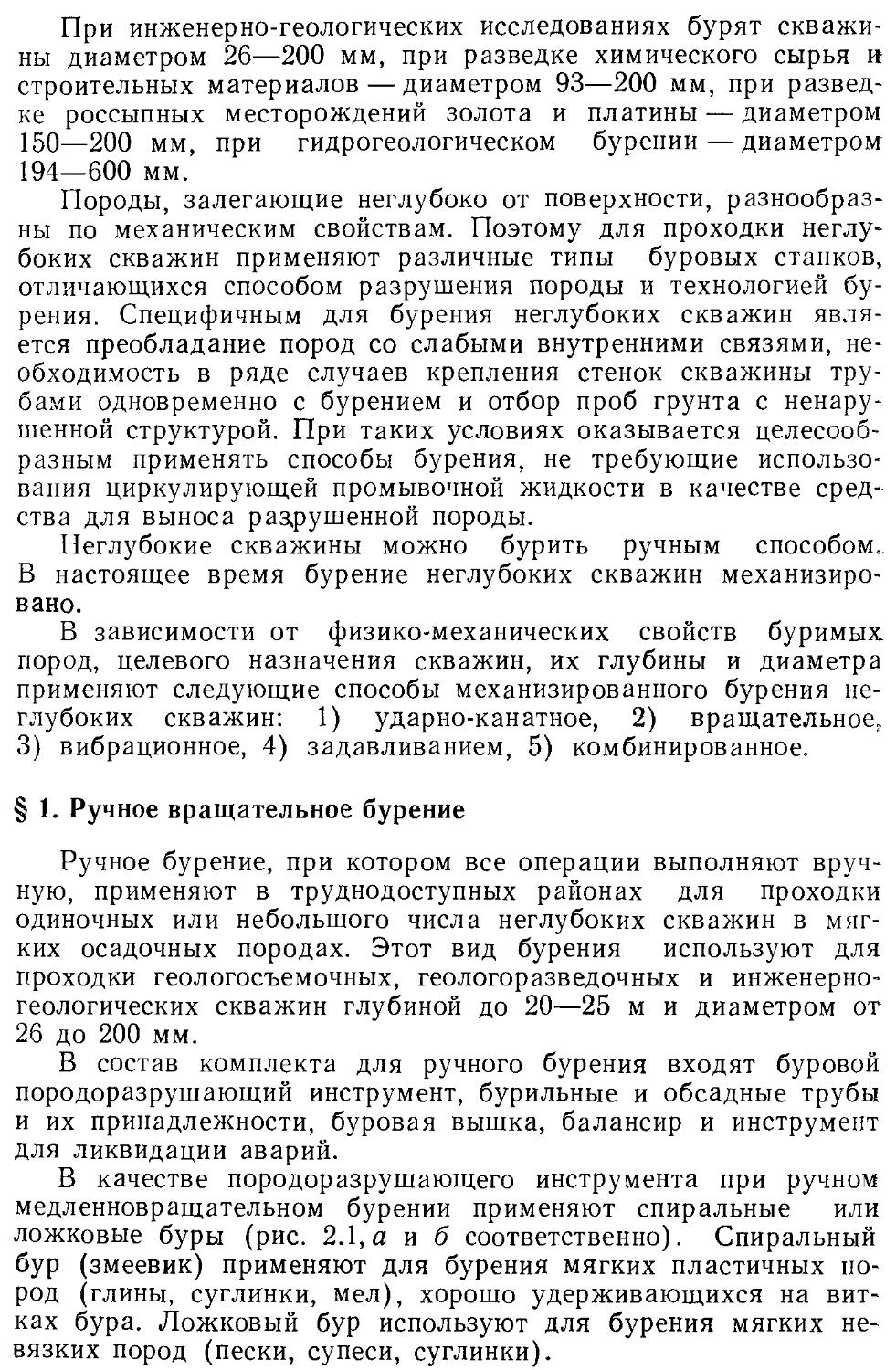

В качестве породоразрушающего инструмента при ручном медленновращательном бурении применяют спиральные или ложковые буры (рис. 2.1, а и б соответственно). Спиральный бур (змеевик) применяют для бурения мягких пластичных пород (глины, суглинки, мел), хорошо удерживающихся на витках бура. Ложковый бур используют для бурения мягких невязких пород (пески, супеси, суглинки).

Фис. 2.1. Породоразрушающий инструмент для ручного вращательного бурения

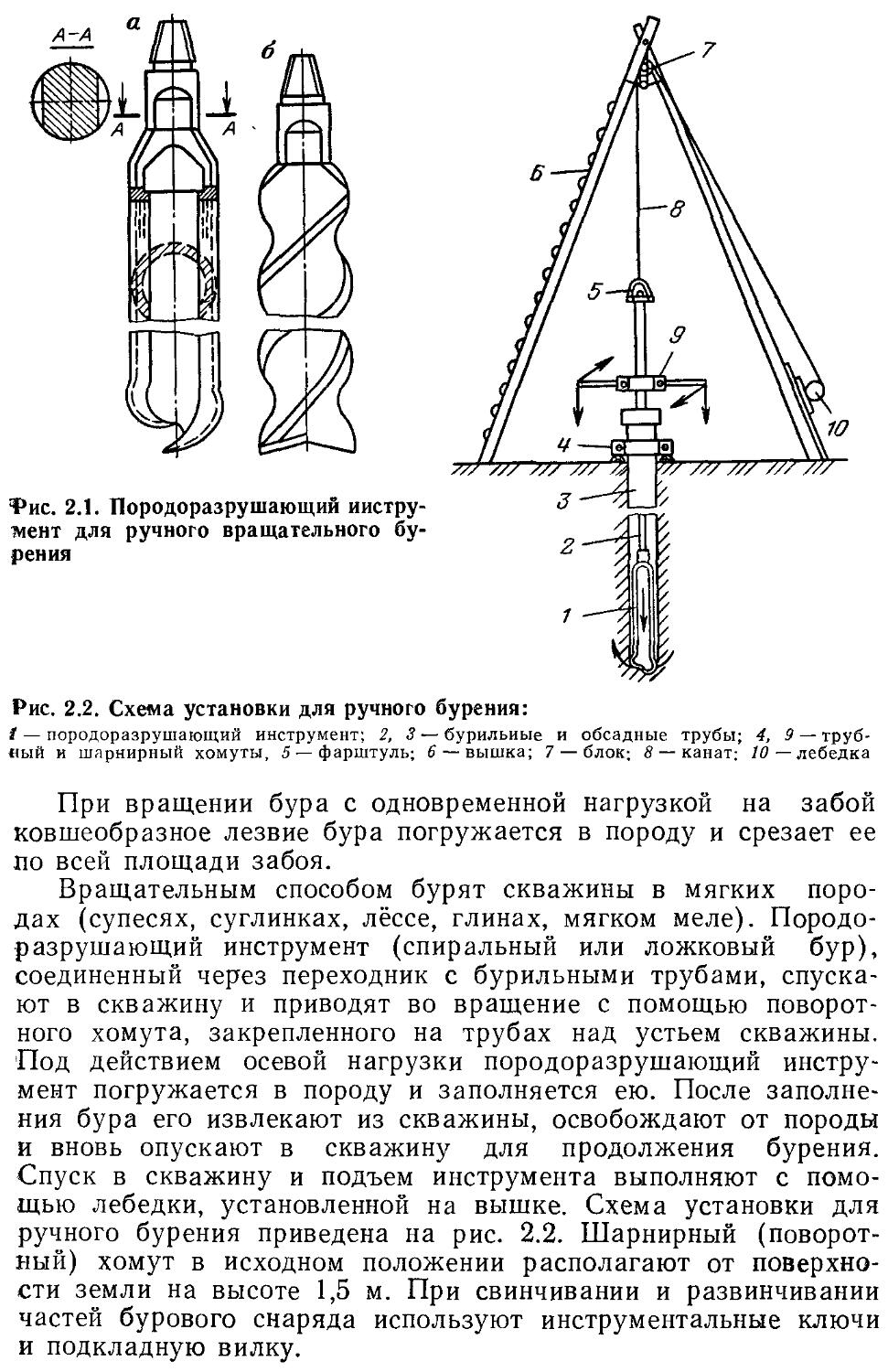

Рис. 2.2. Схема установки для ручного бурения:

1— породоразрушающий инструмент; 2, 3 — бурильные и обсадные трубы; 4, 9 — трубный и шарнирный хомуты, 5 — фарштуль; 6 — вышка; 7 — блок; 8 — канат; 10 — лебедка

При вращении бура с одновременной нагрузкой на забой ковшеобразное лезвие бура погружается в породу и срезает ее по всей площади забоя.

Вращательным способом бурят скважины в мягких породах (супесях, суглинках, лёссе, глинах, мягком меле). Породоразрушающий инструмент (спиральный или ложковый бур), соединенный через переходник с бурильными трубами, спускают в скважину и приводят во вращение с помощью поворотного хомута, закрепленного на трубах над устьем скважины. Под действием осевой нагрузки породоразрушающий инструмент погружается в породу и заполняется ею. После заполнения бура его извлекают из скважины, освобождают от породы и вновь опускают в скважину для продолжения бурения. Спуск в скважину и подъем инструмента выполняют с помощью лебедки, установленной на вышке. Схема установки для ручного бурения приведена на рис. 2.2. Шарнирный (поворотный) хомут в исходном положении располагают от поверхности земли на высоте 1,5 м. При свинчивании и развинчивании частей бурового снаряда используют инструментальные ключи и подкладную вилку.

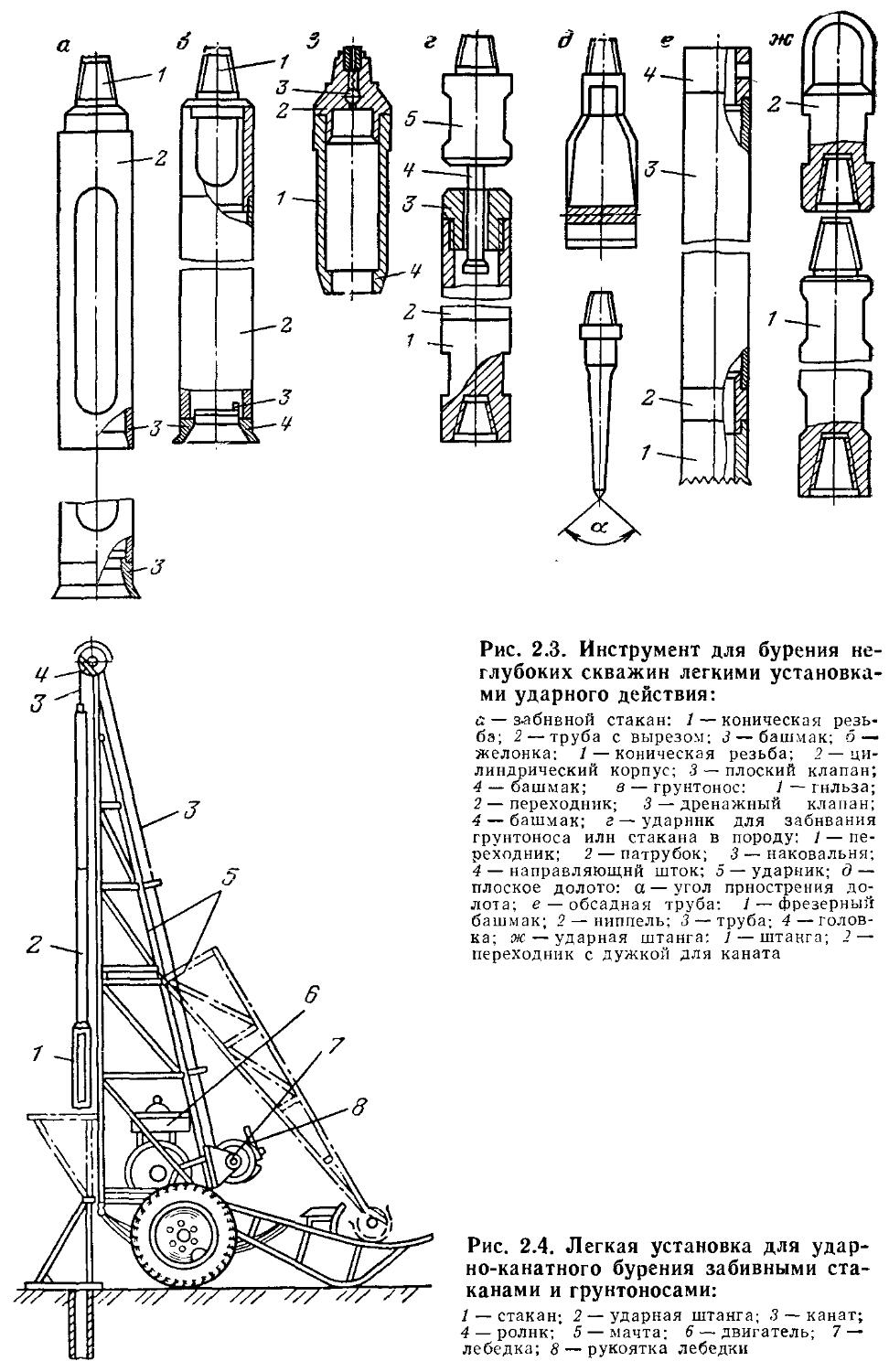

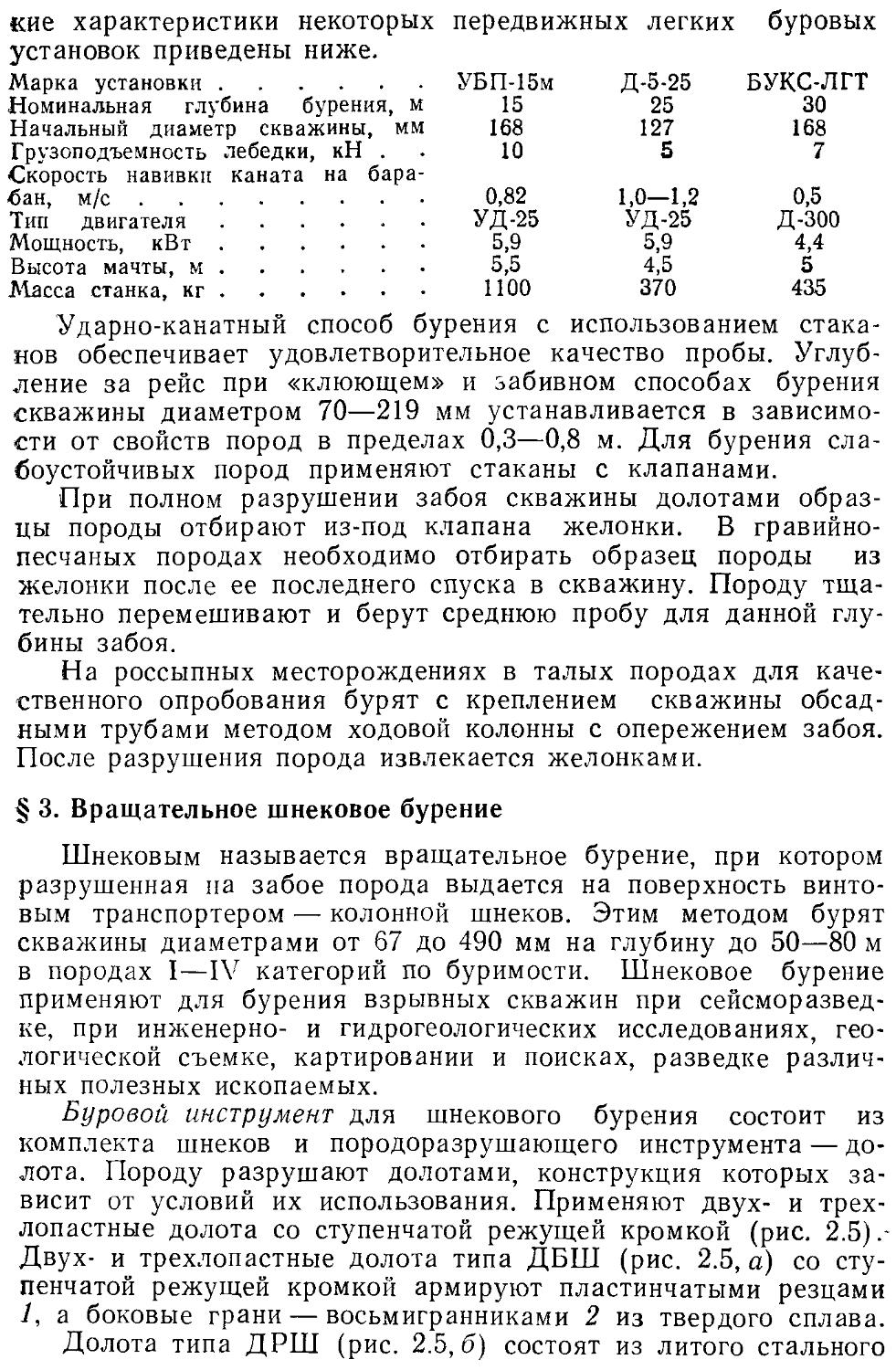

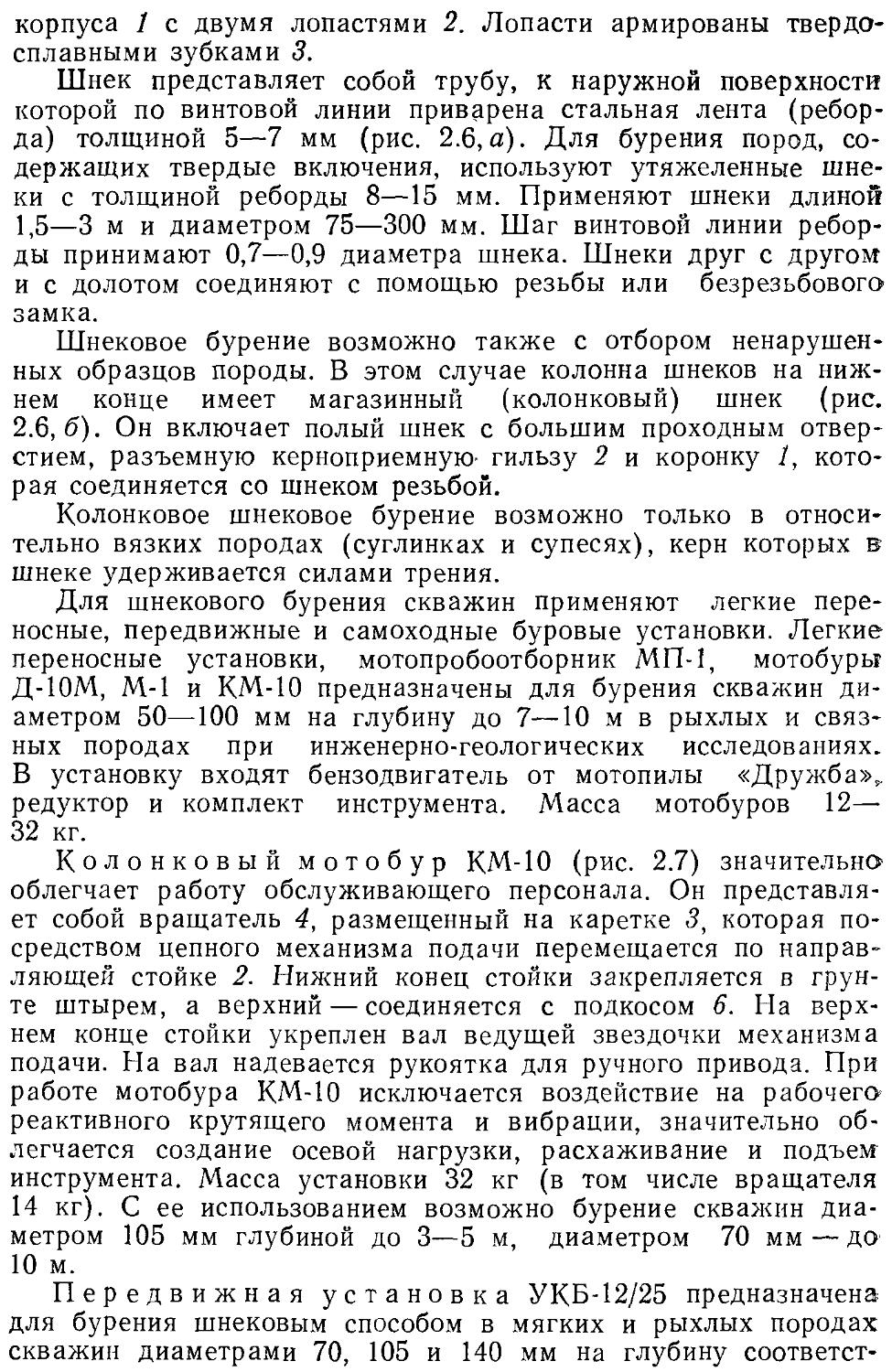

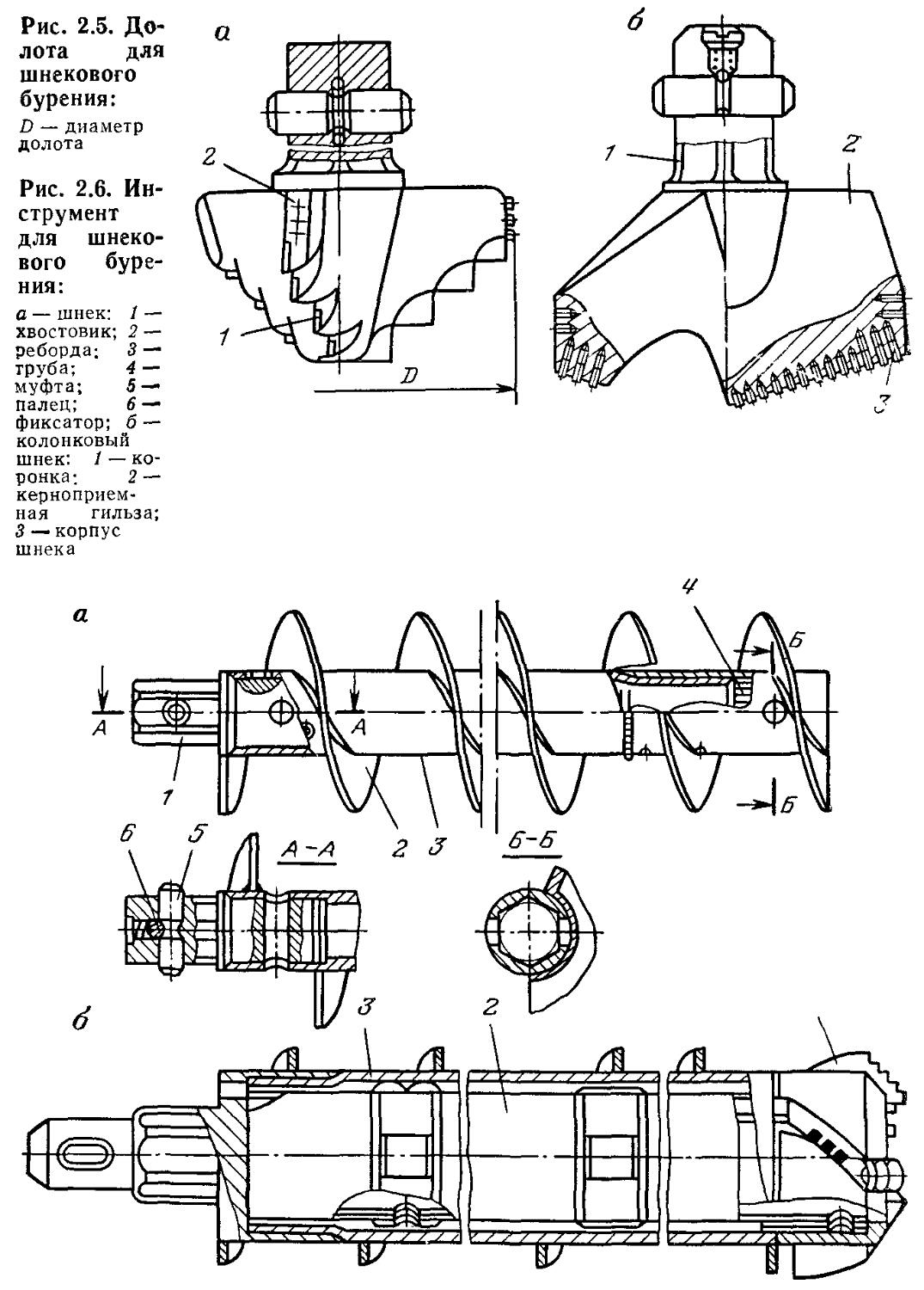

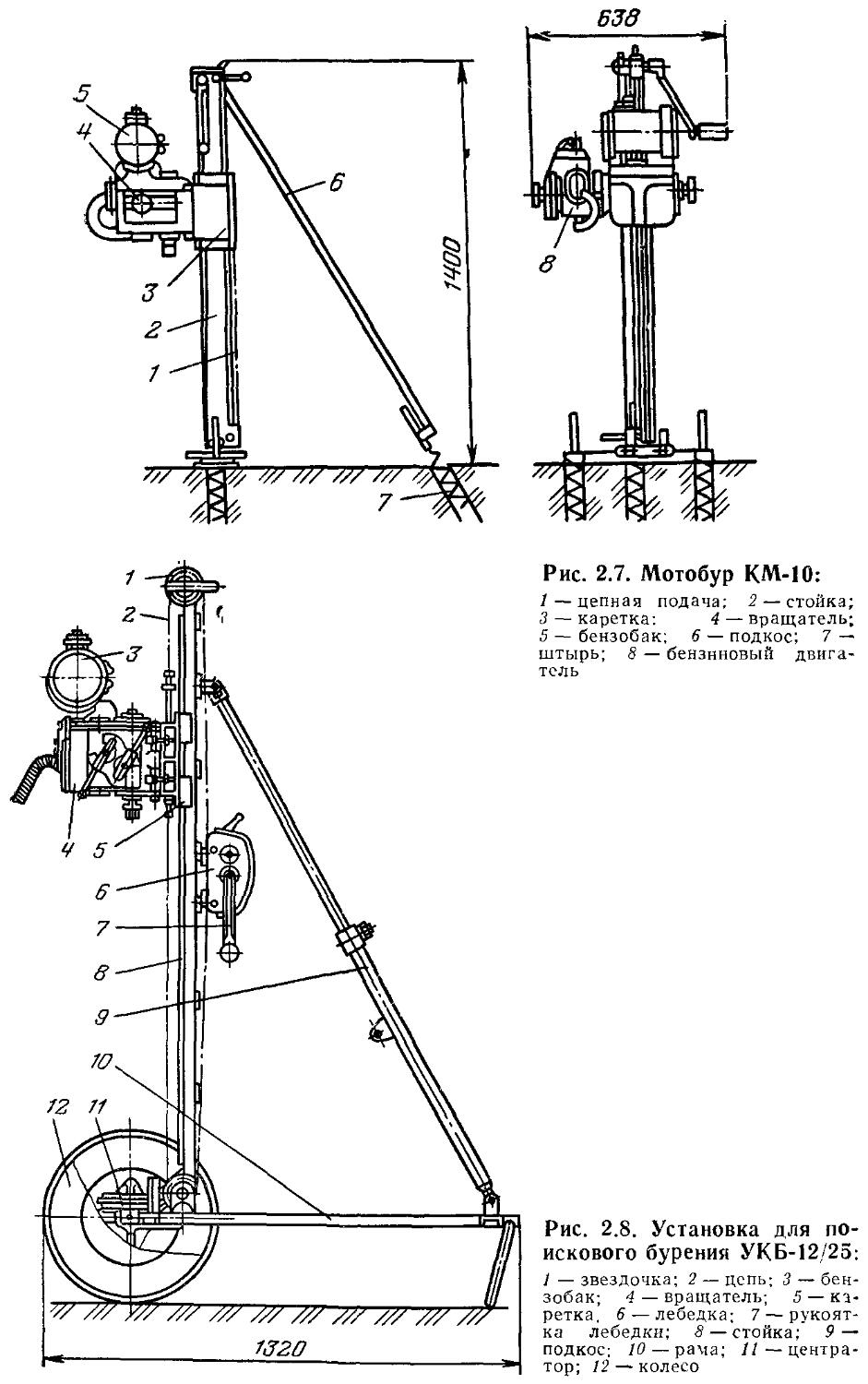

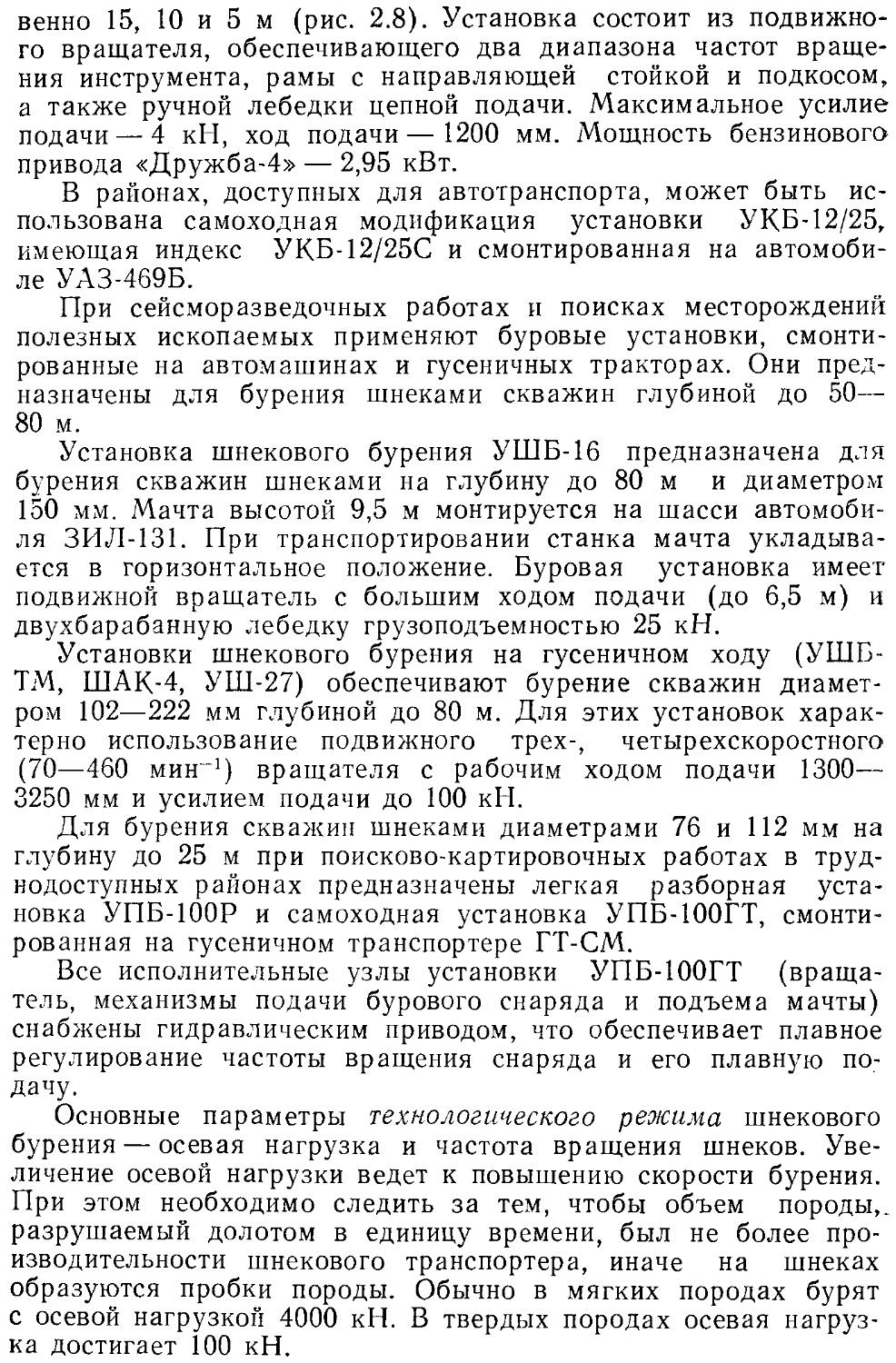

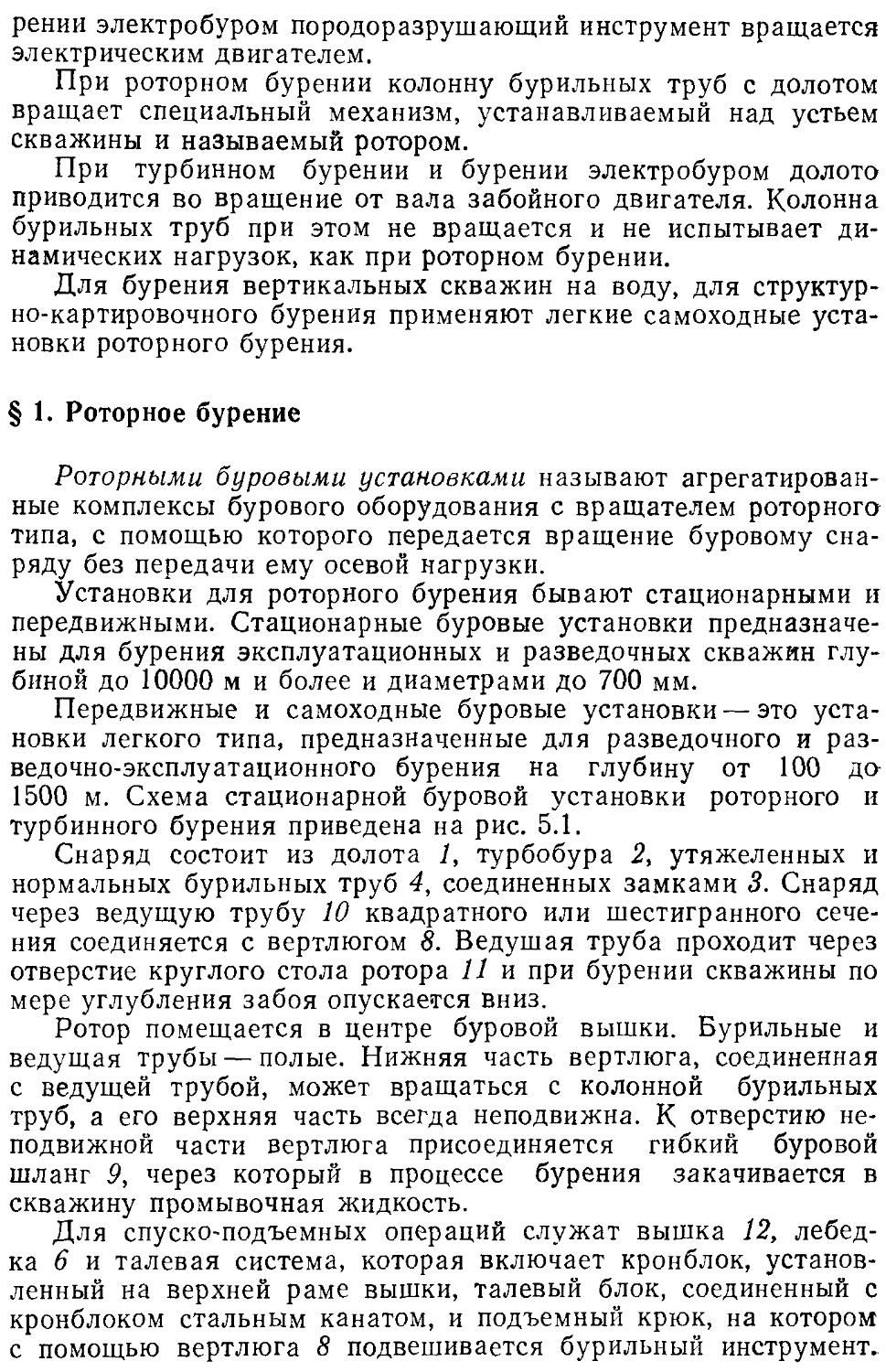

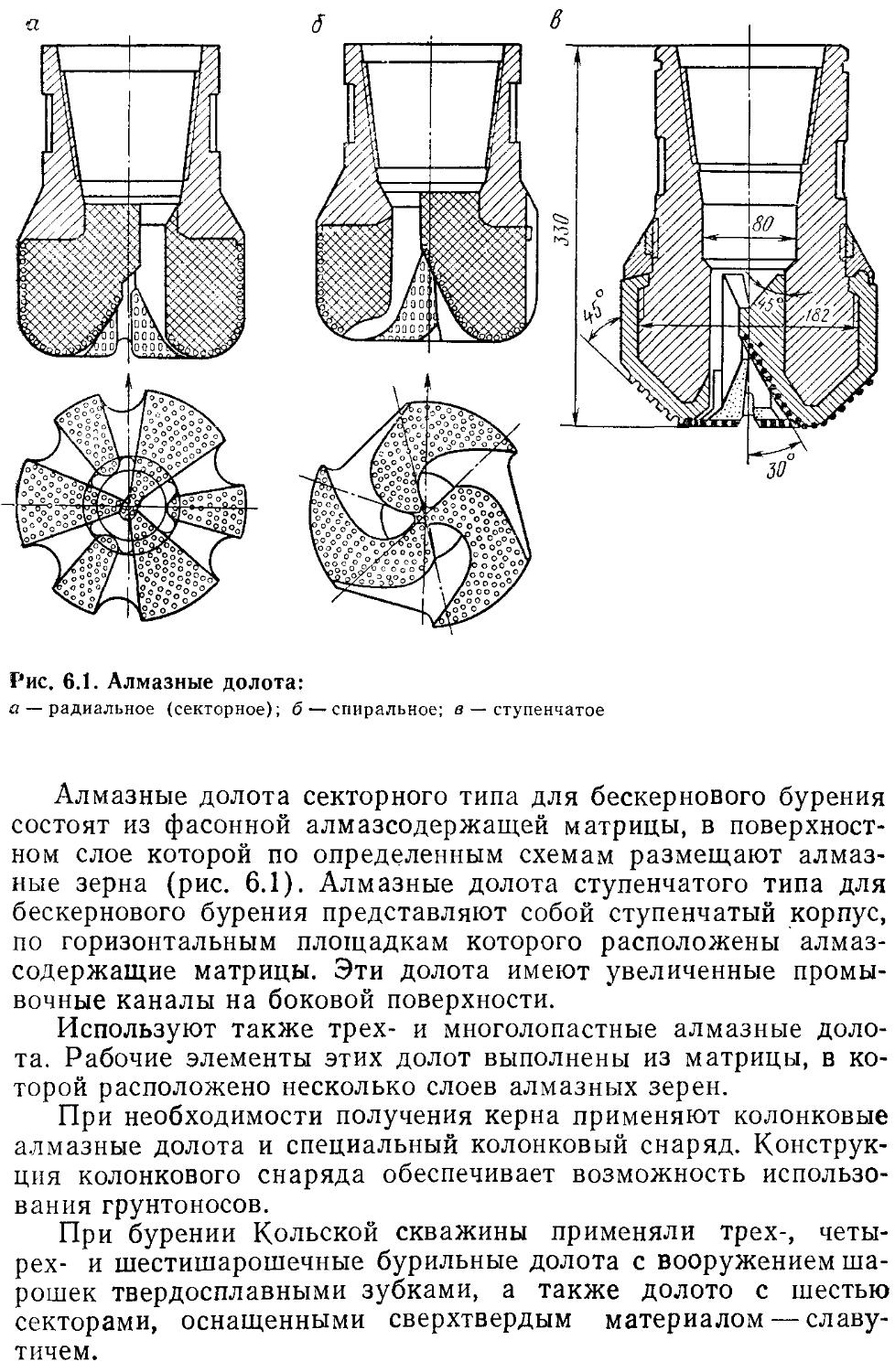

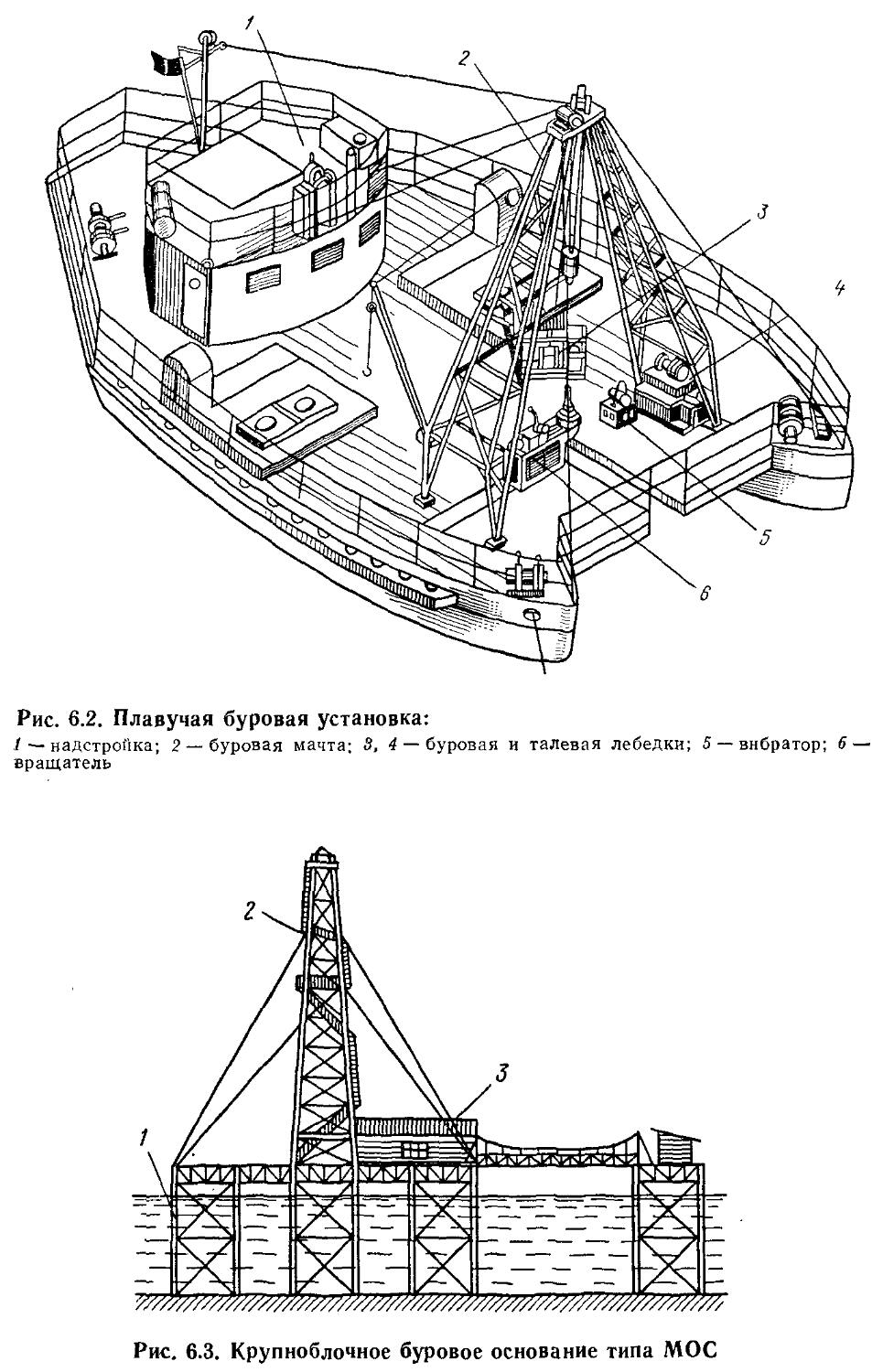

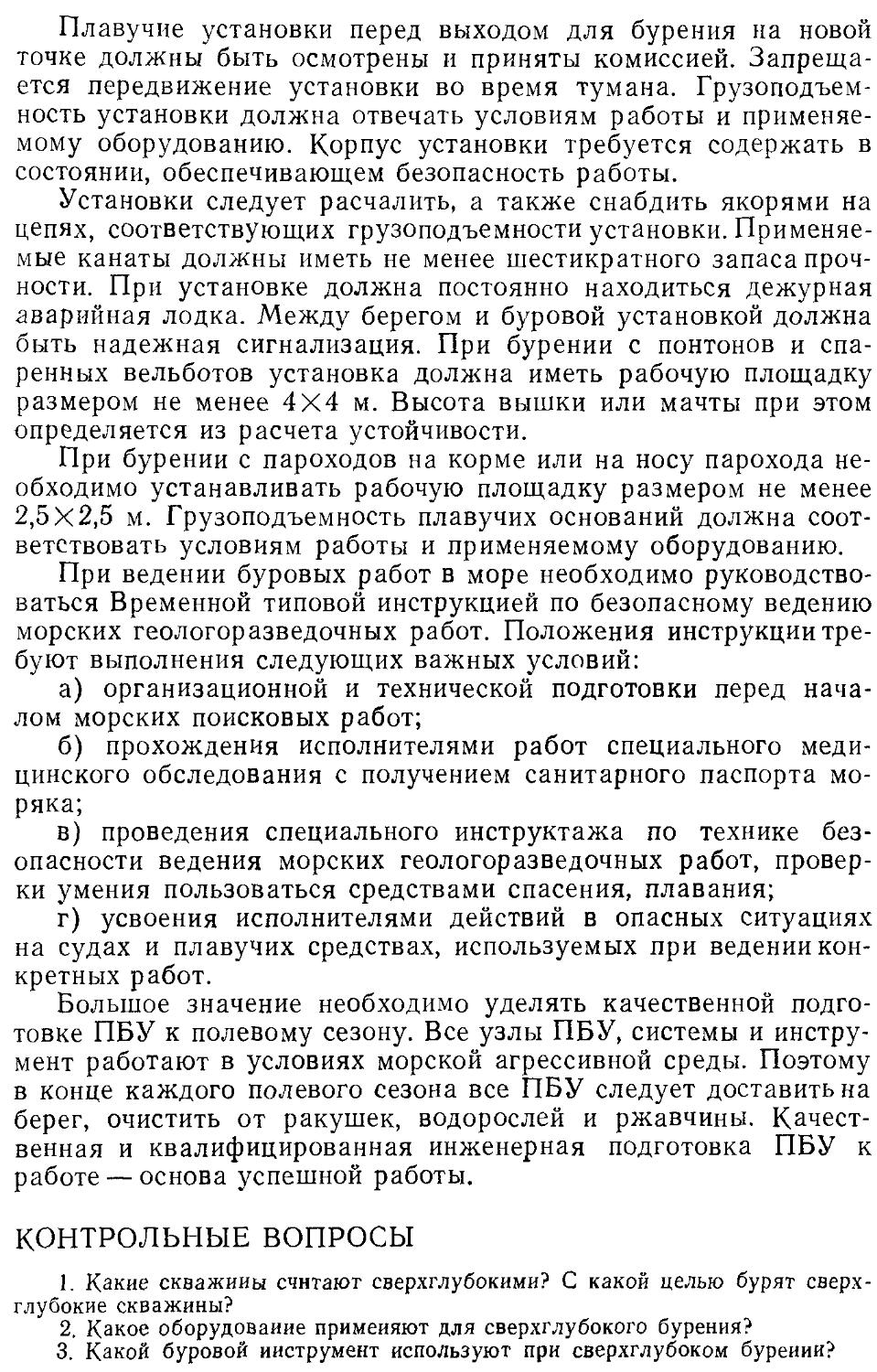

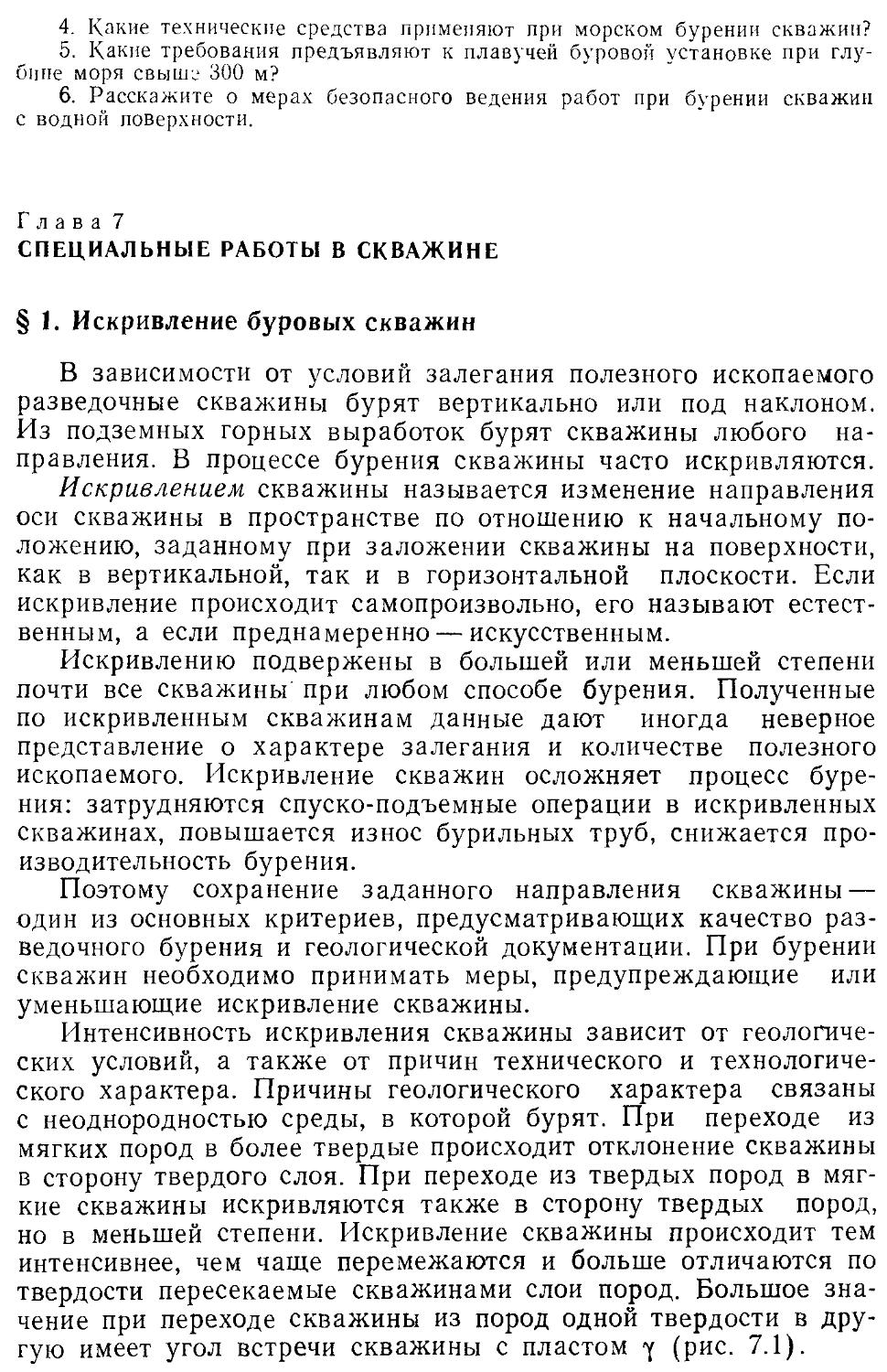

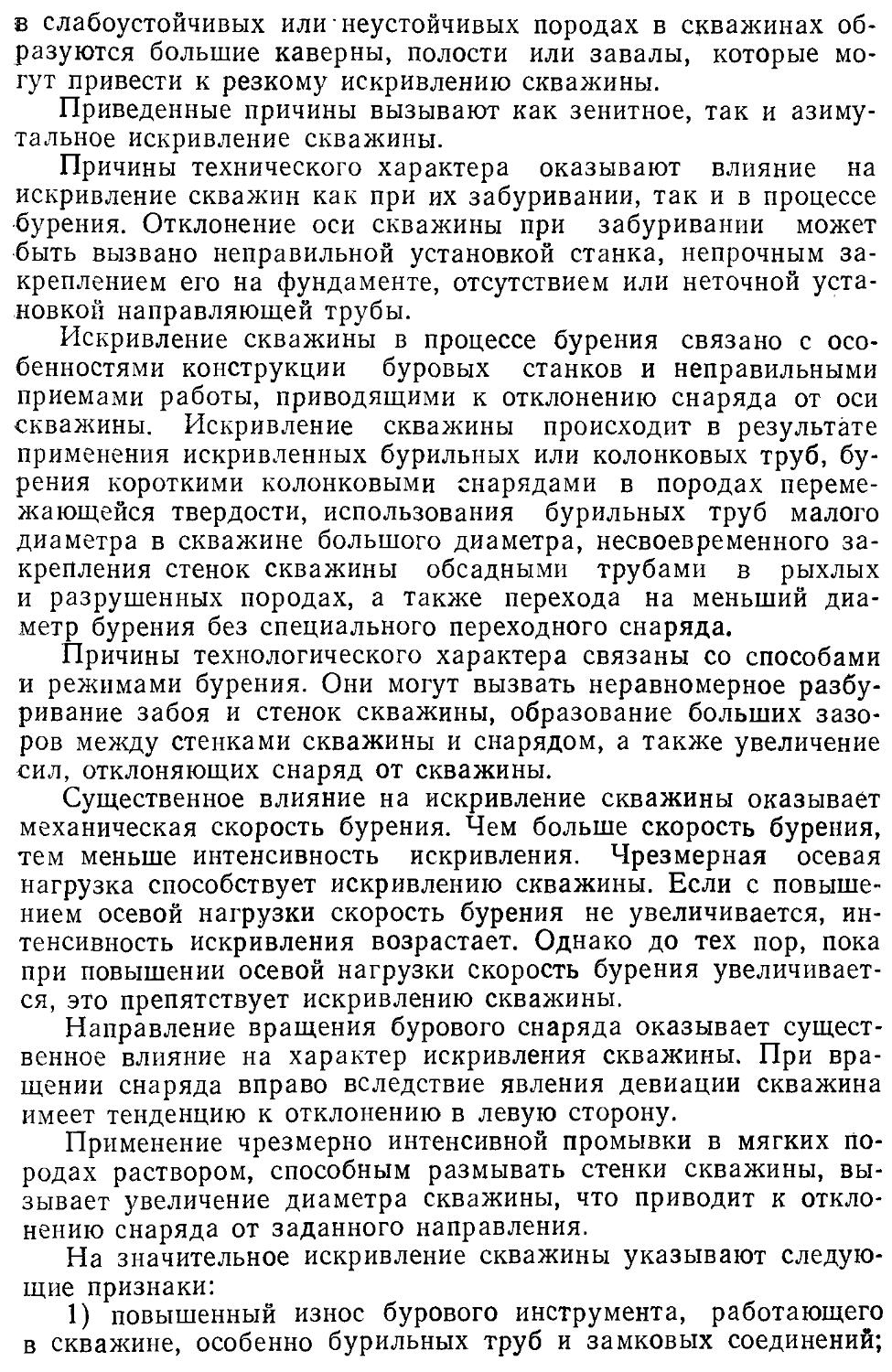

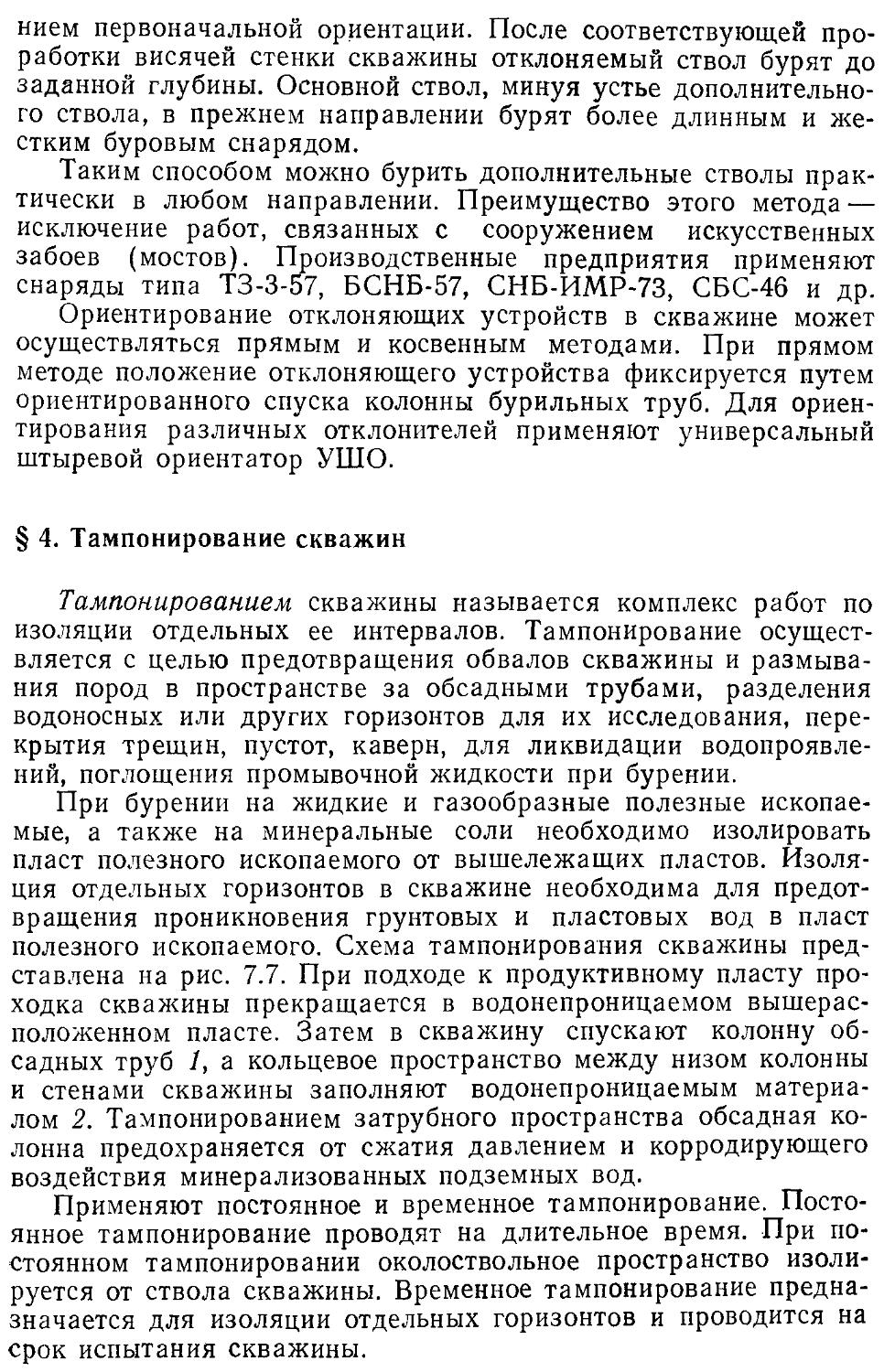

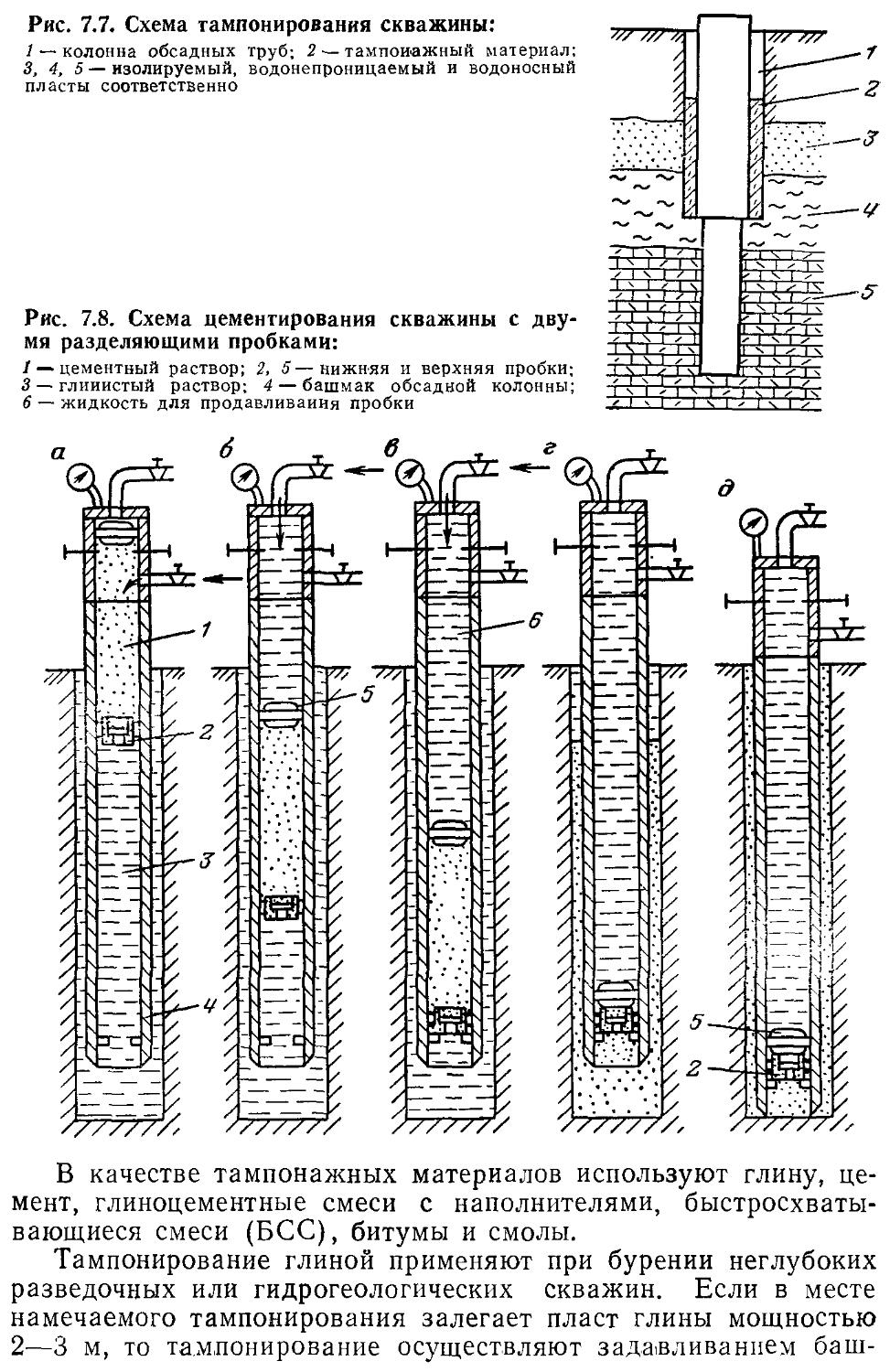

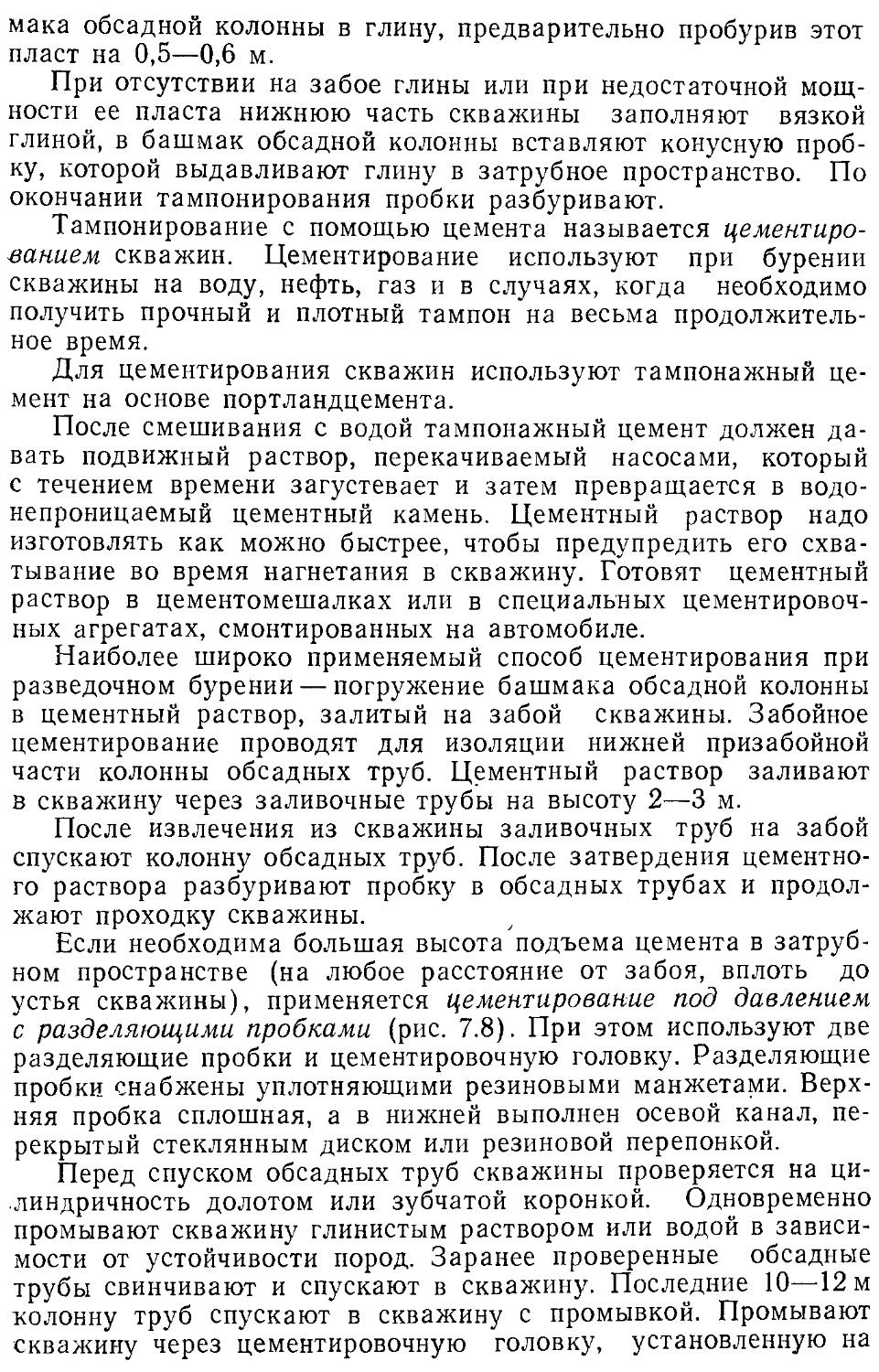

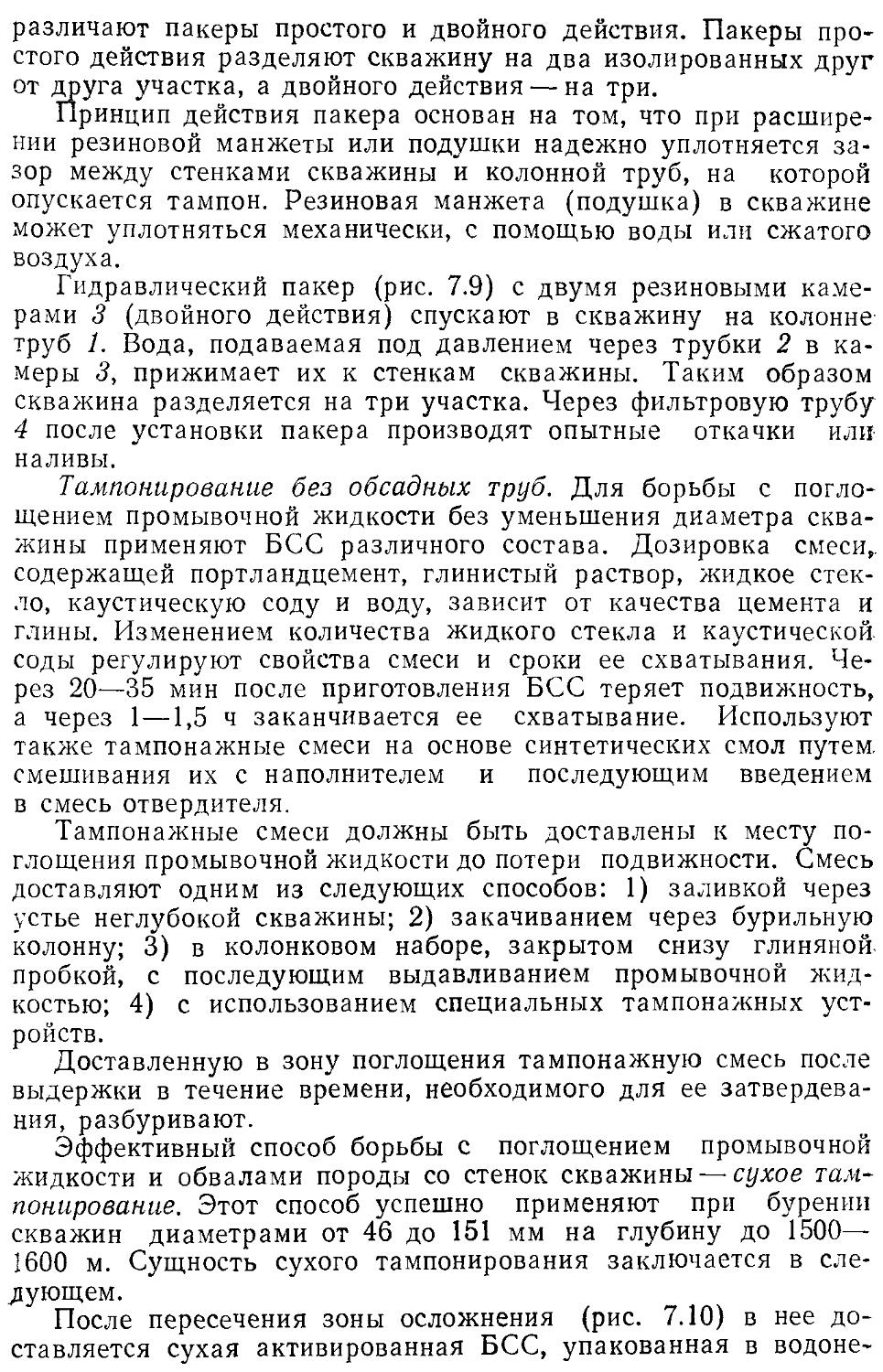

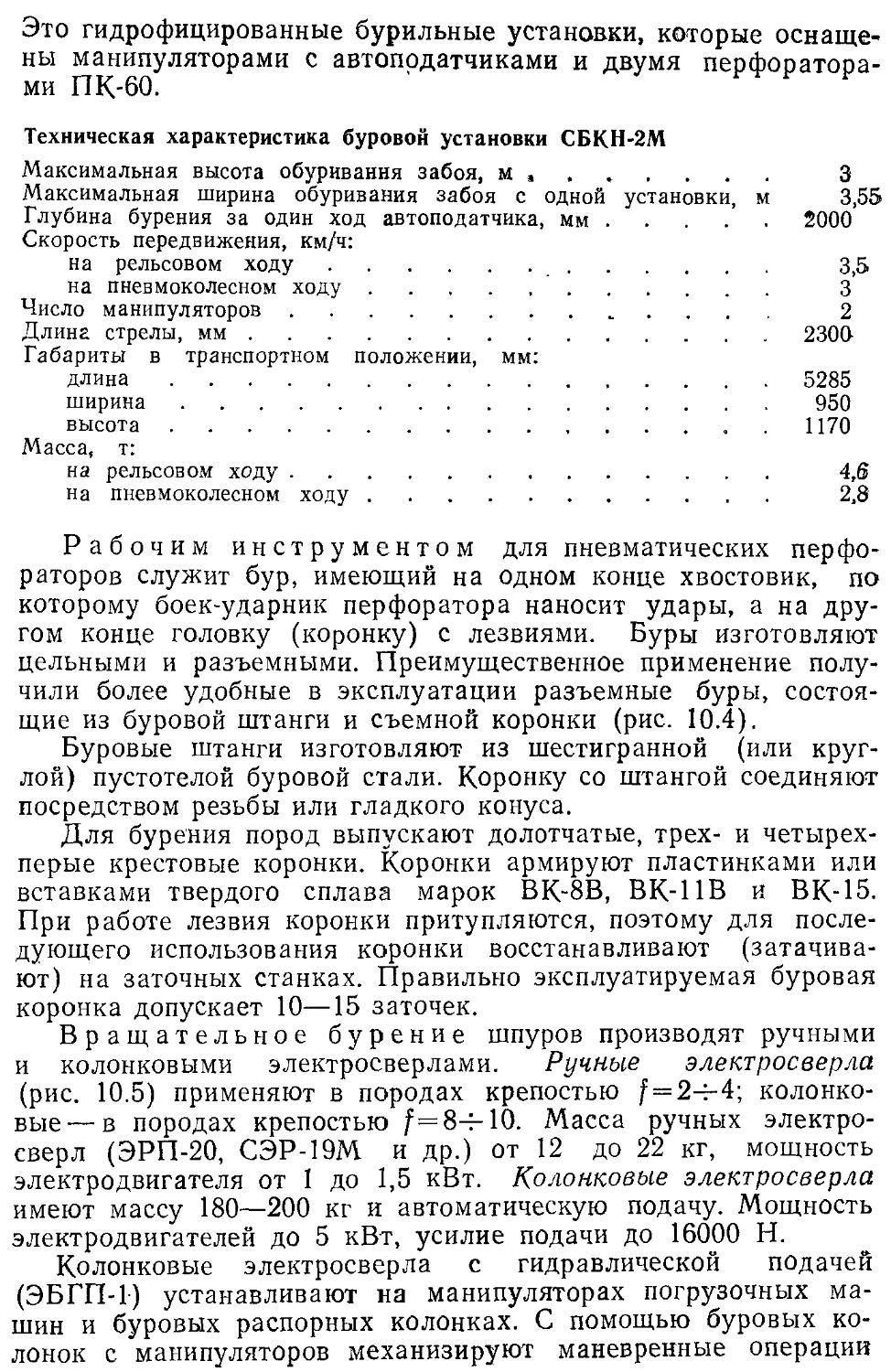

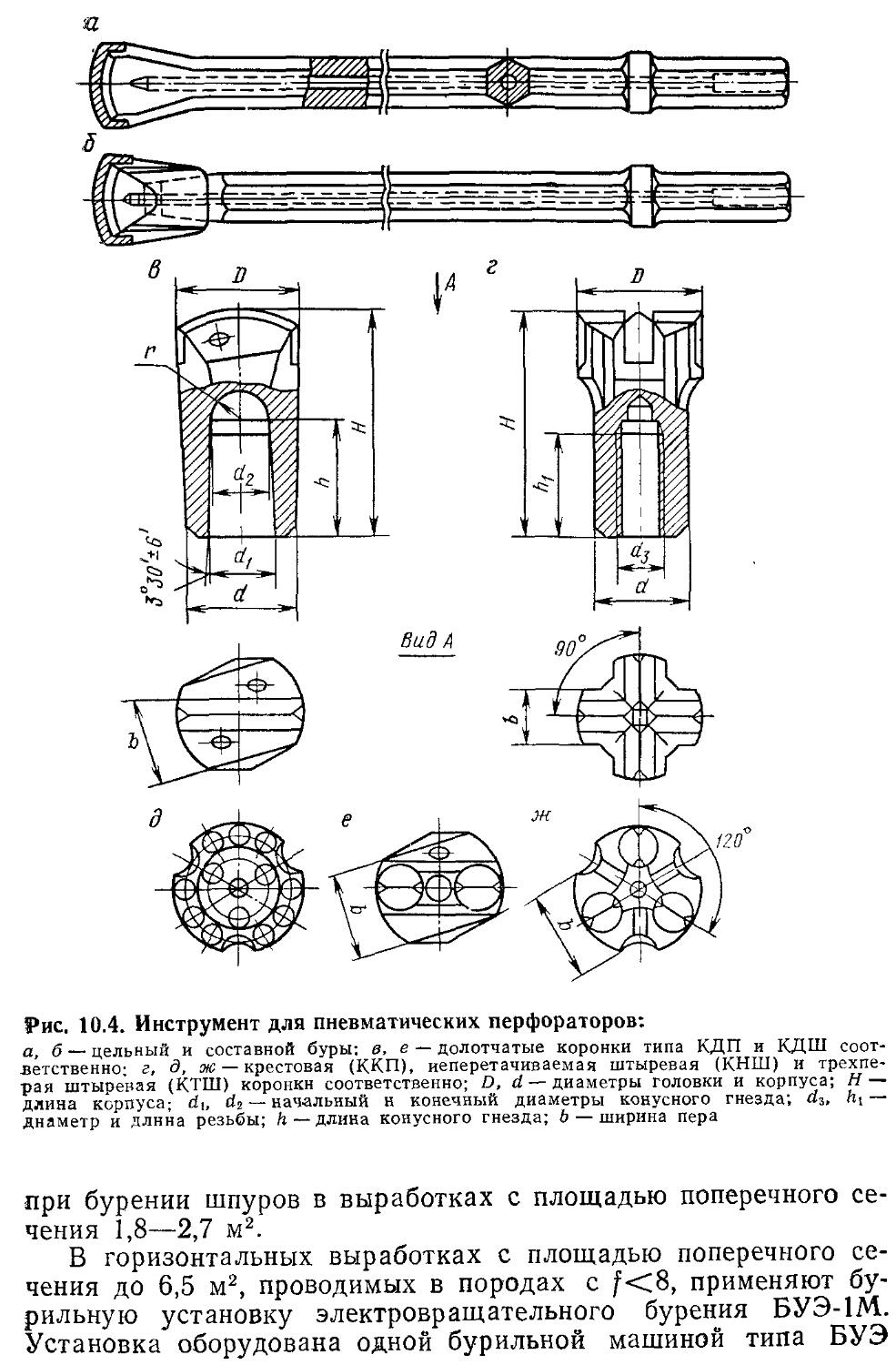

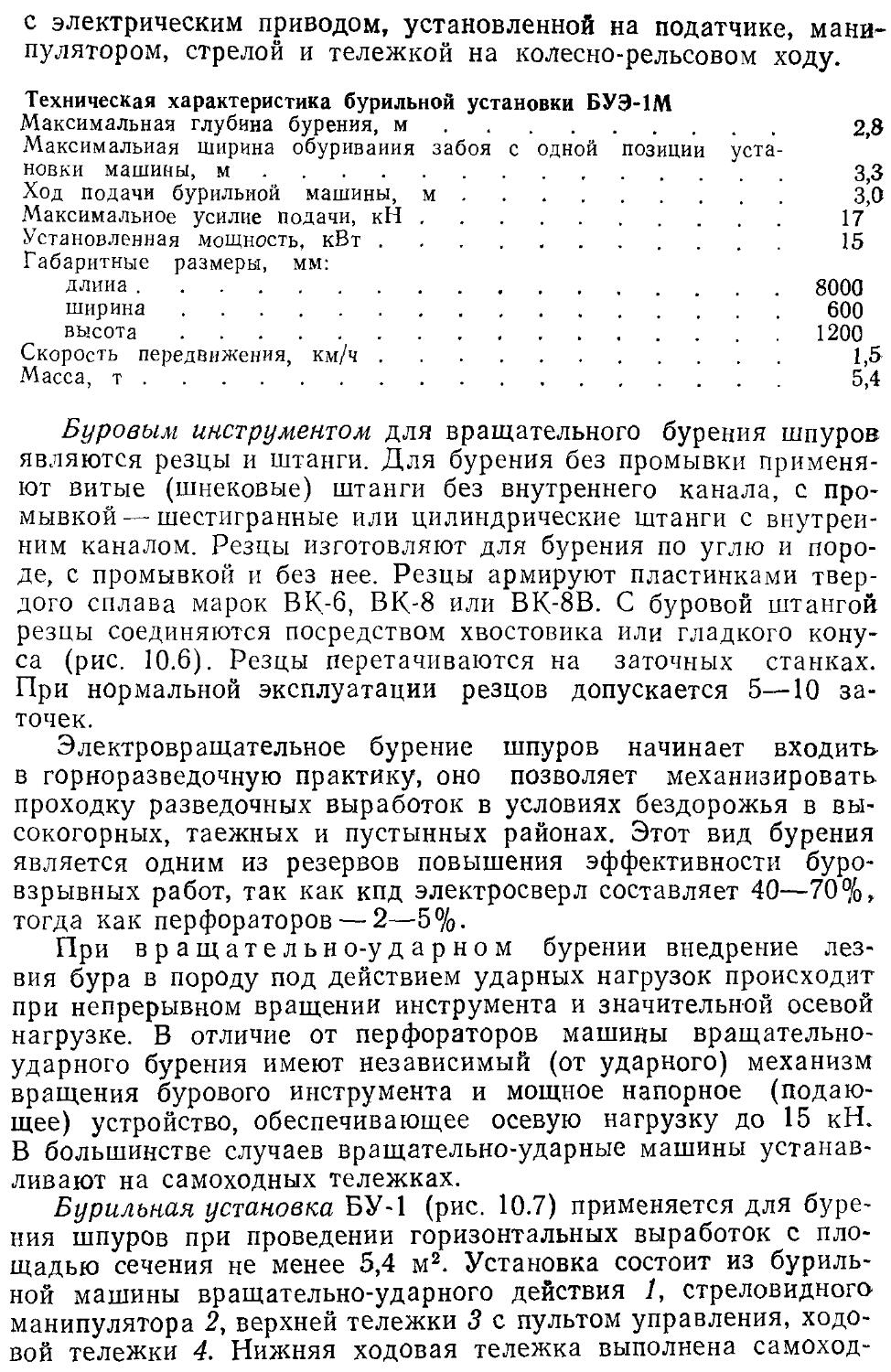

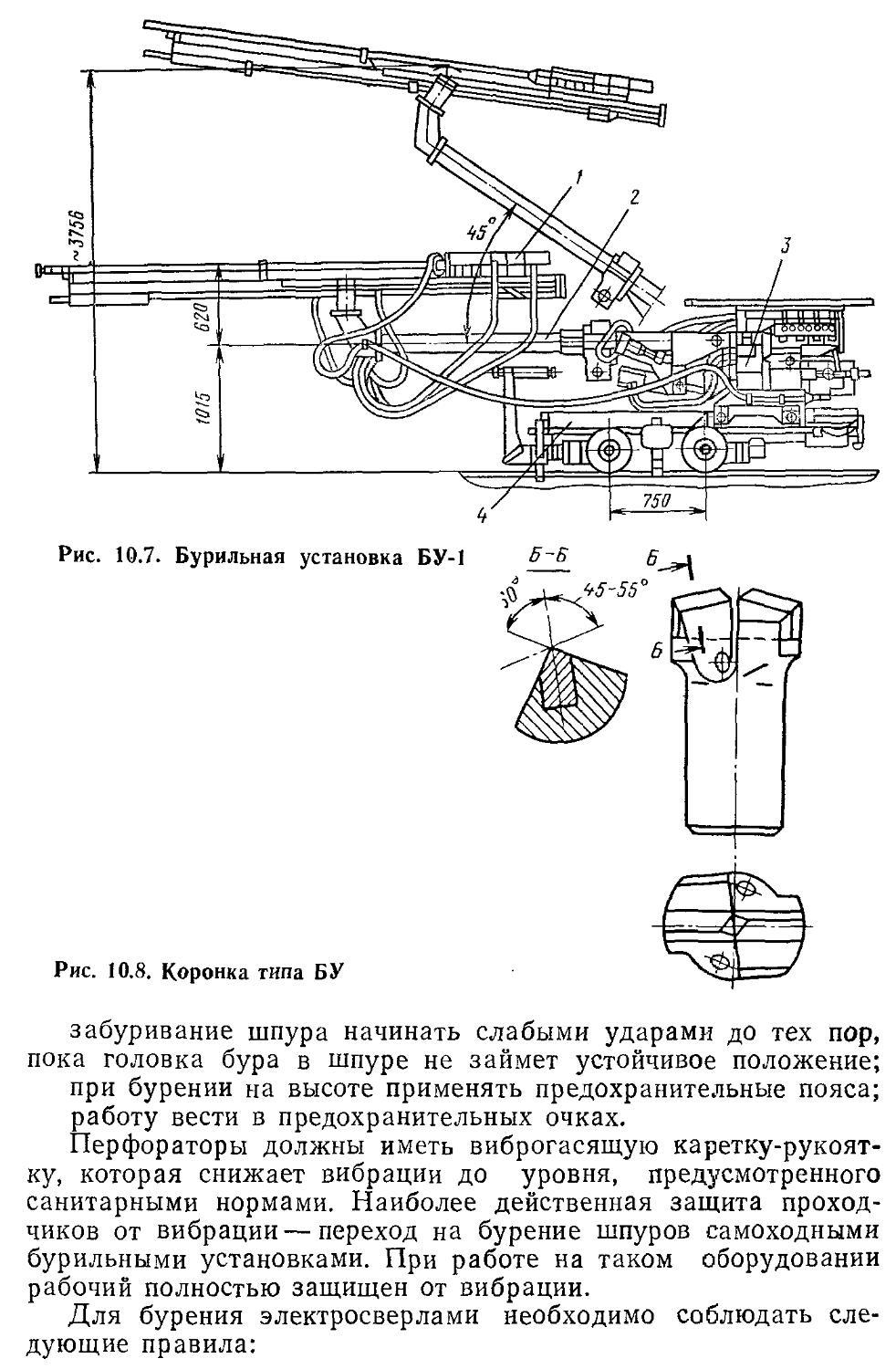

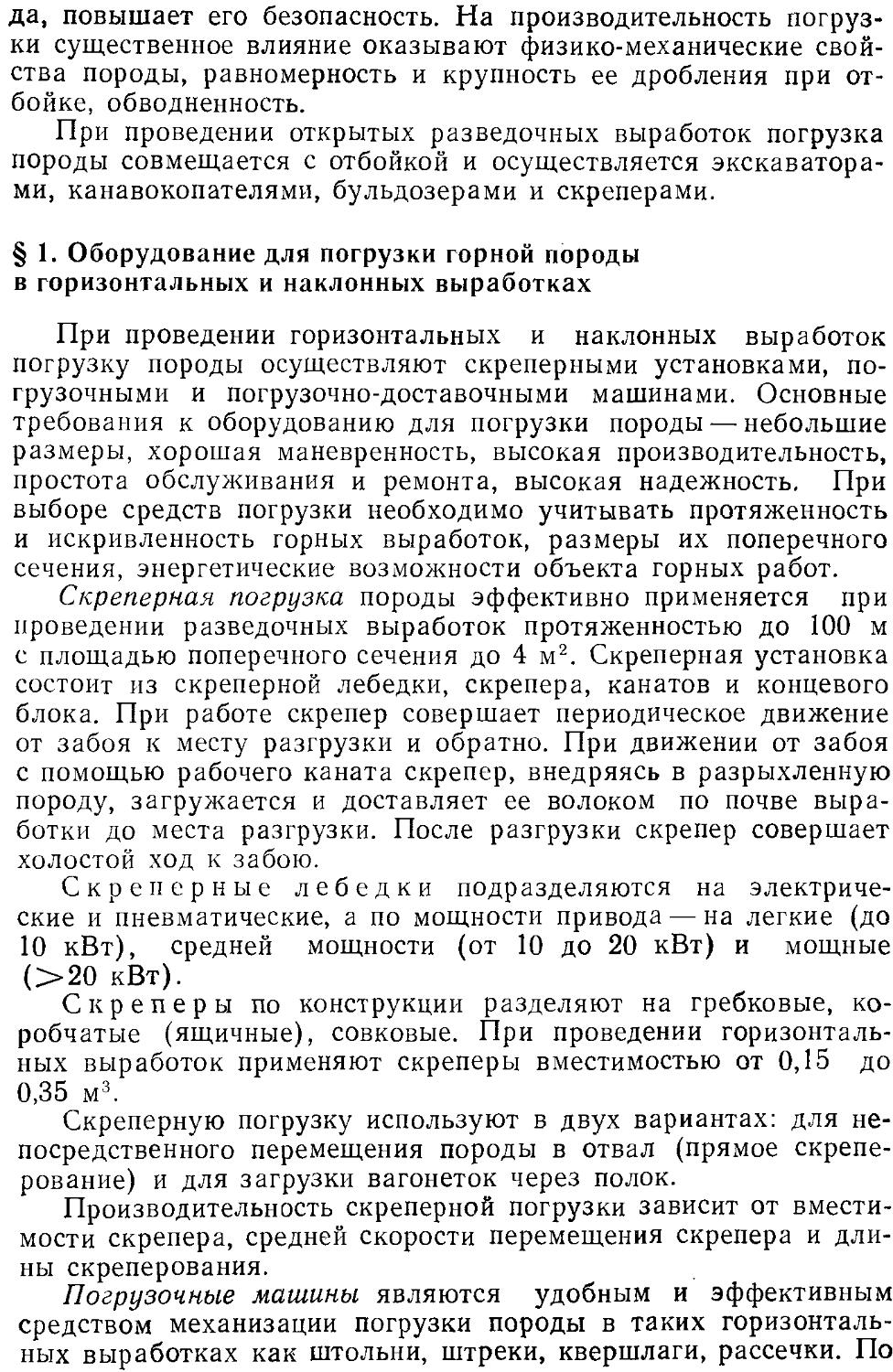

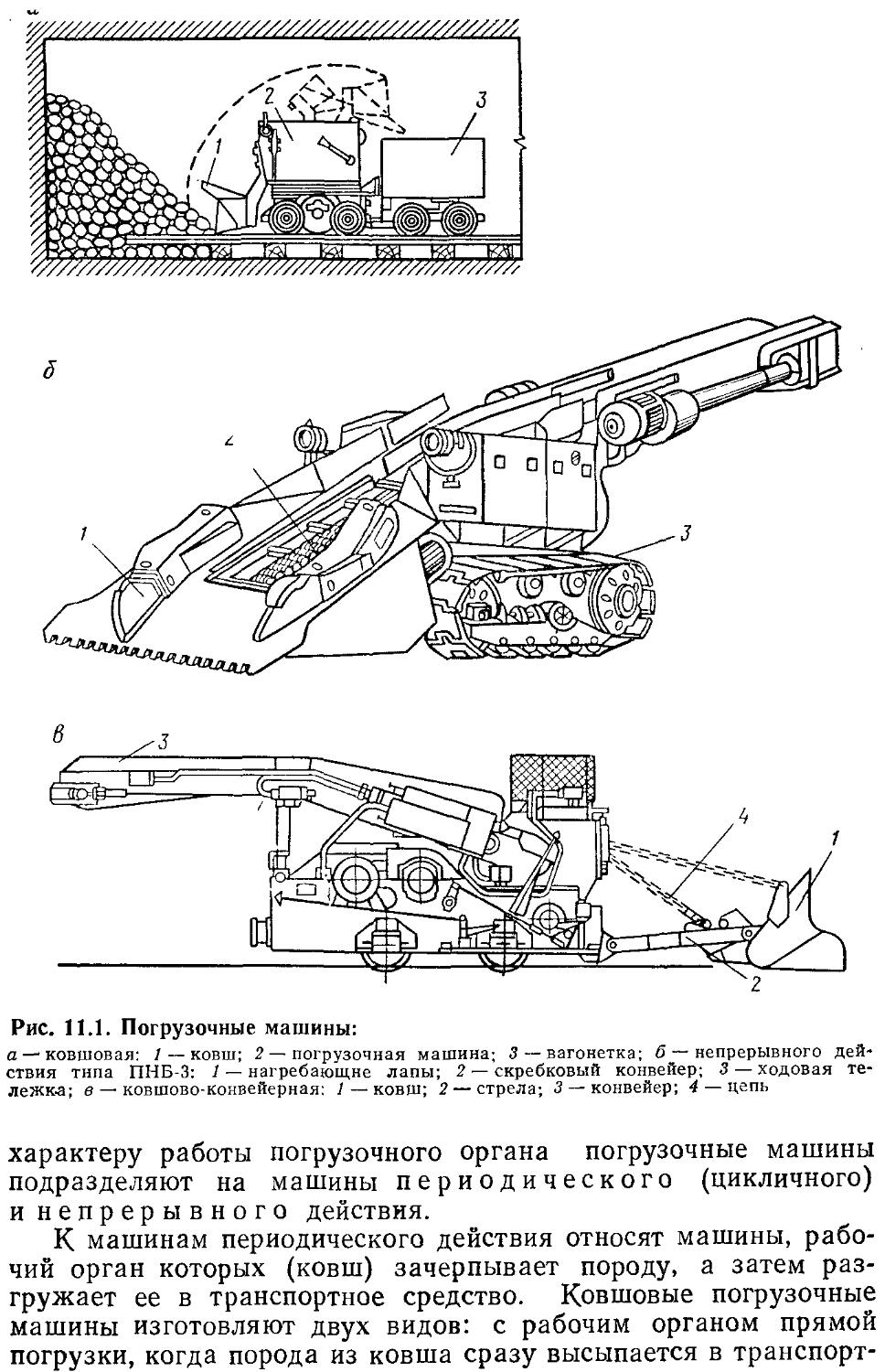

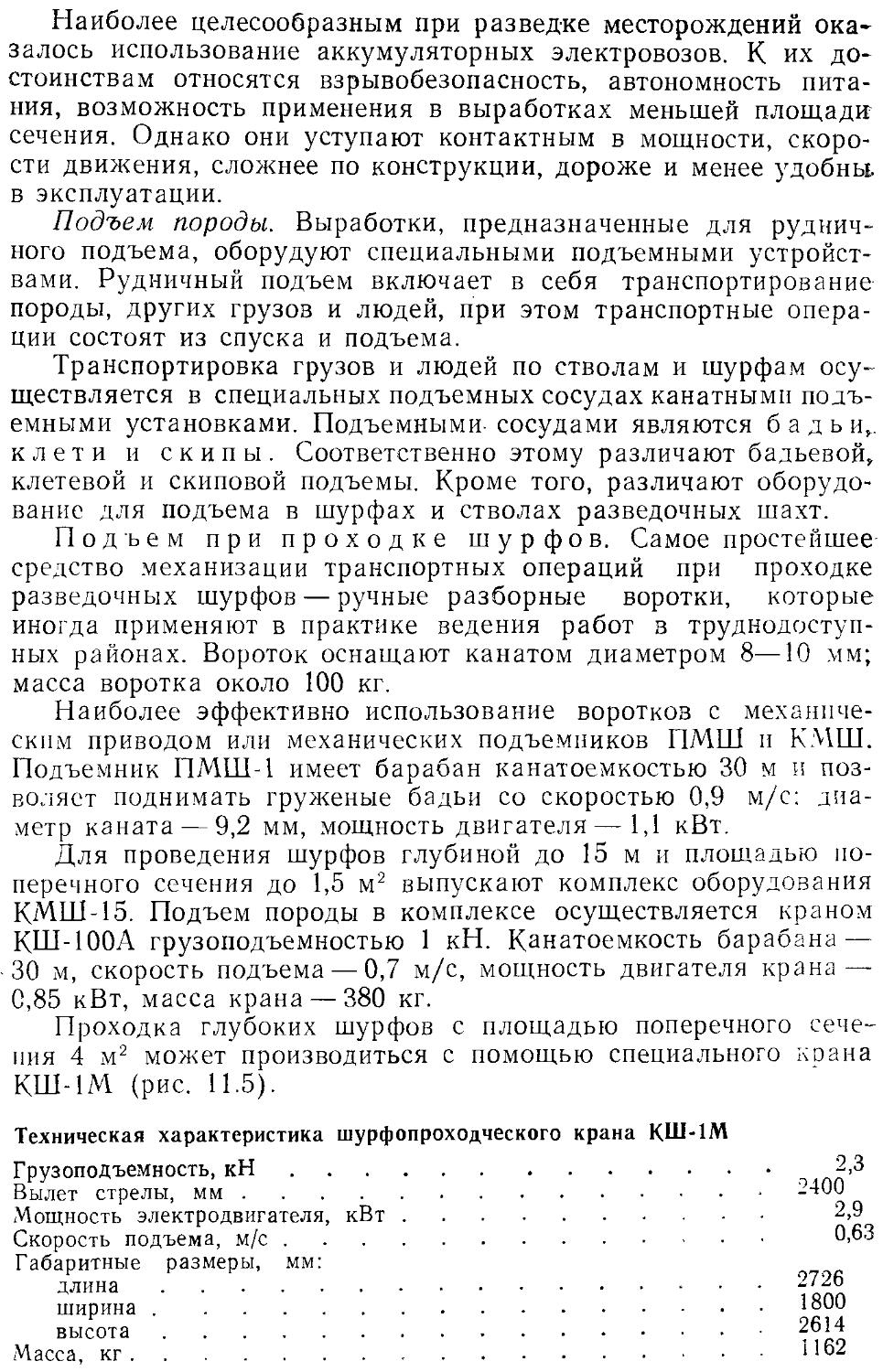

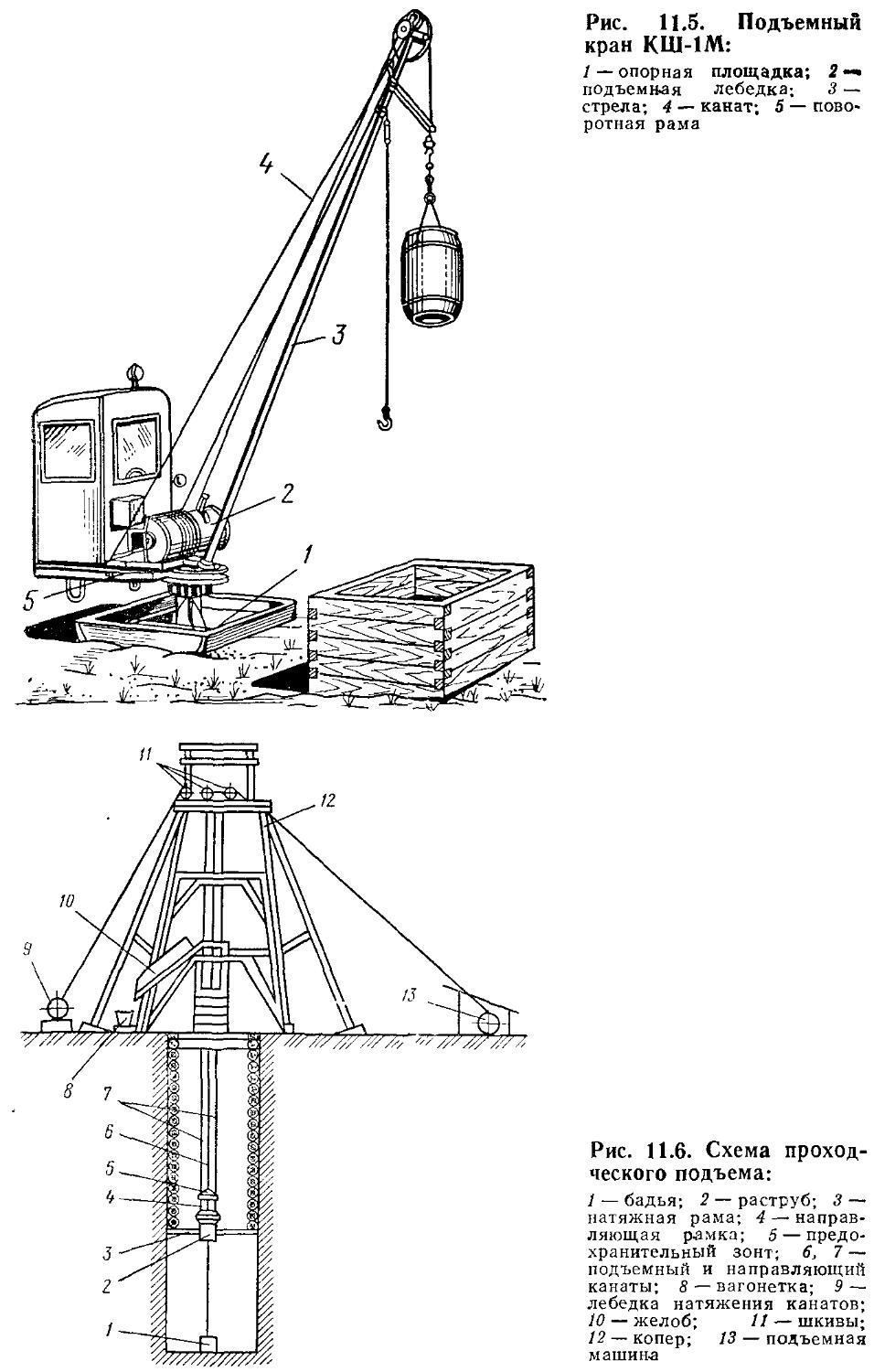

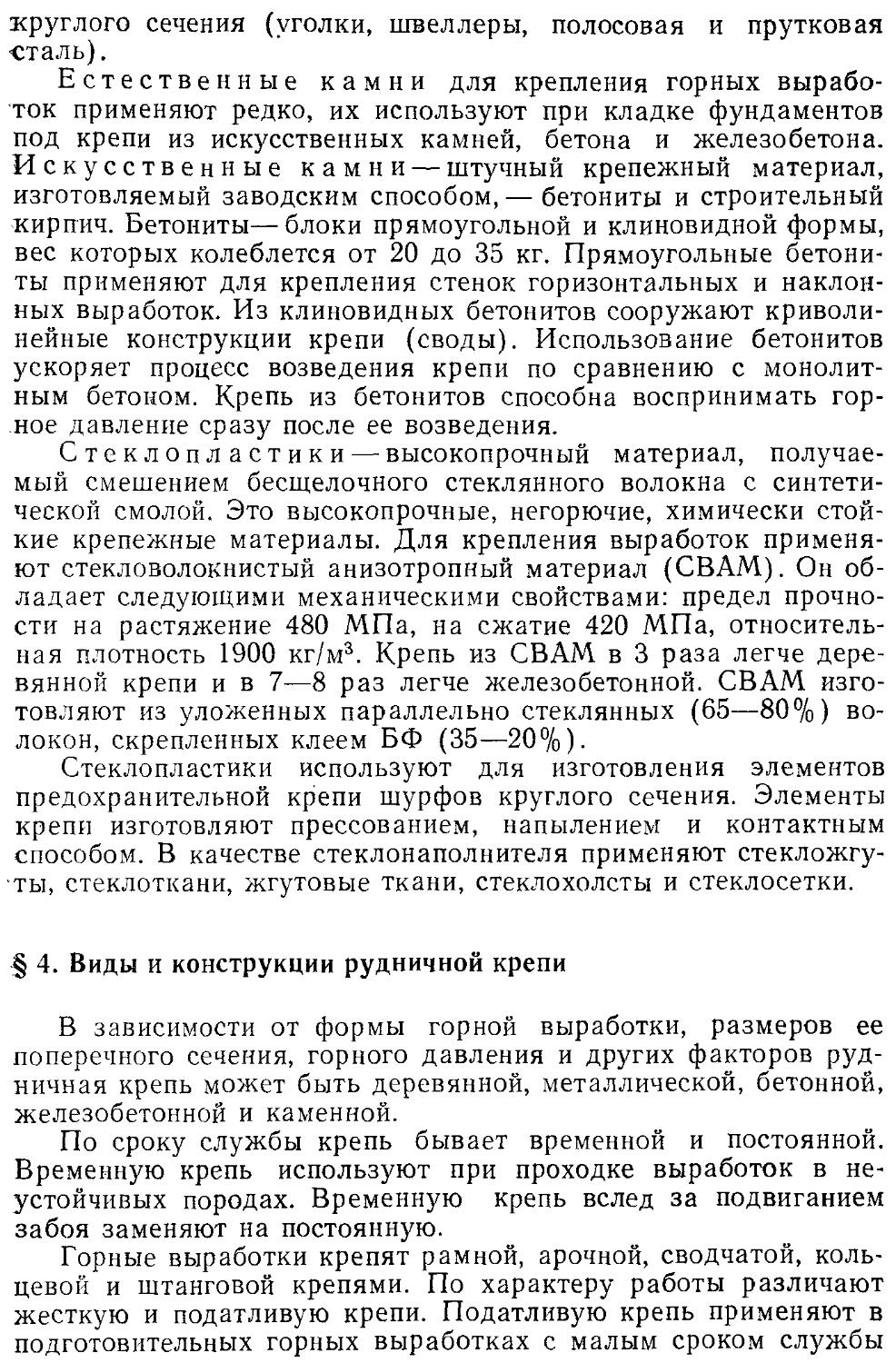

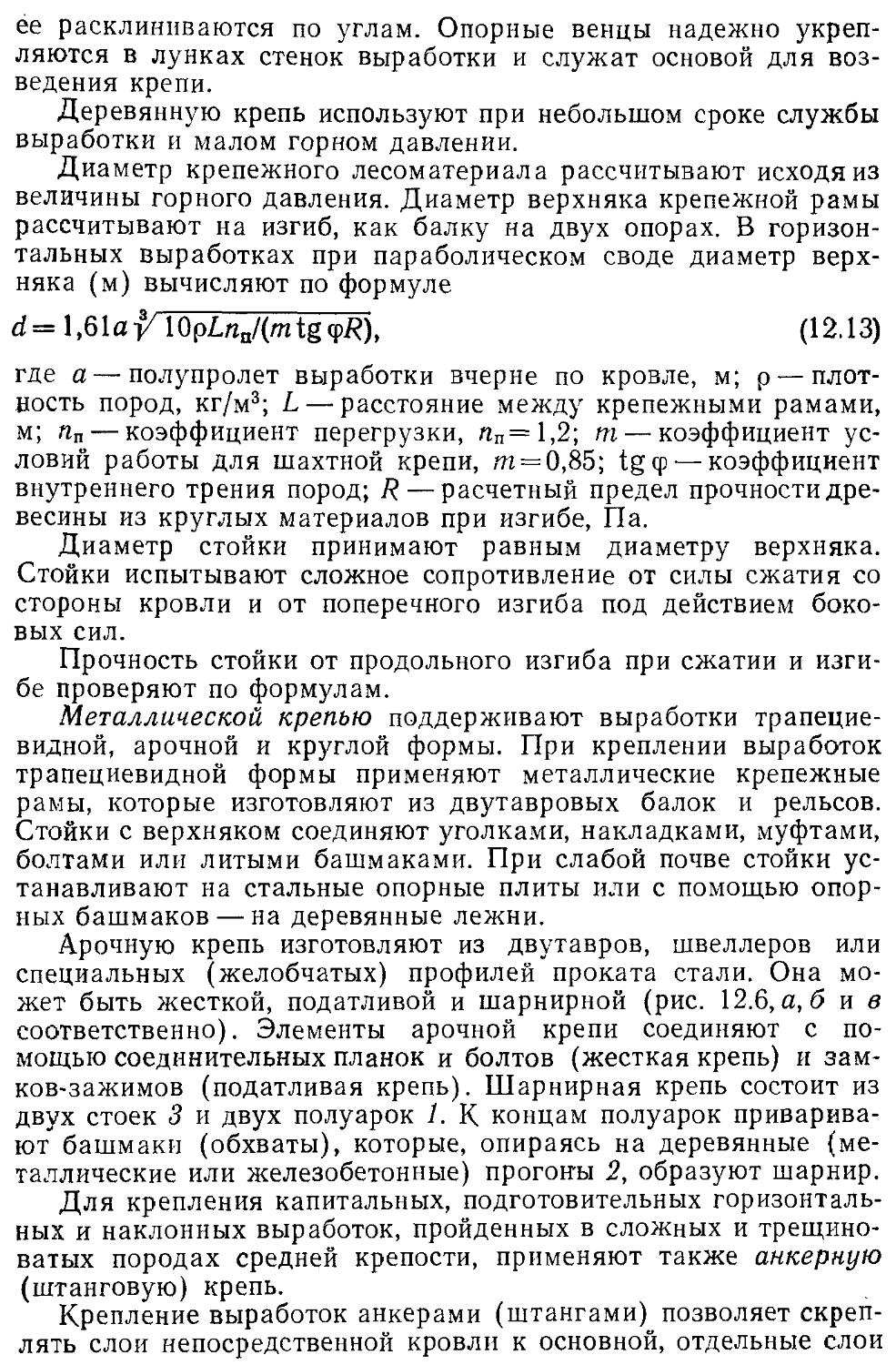

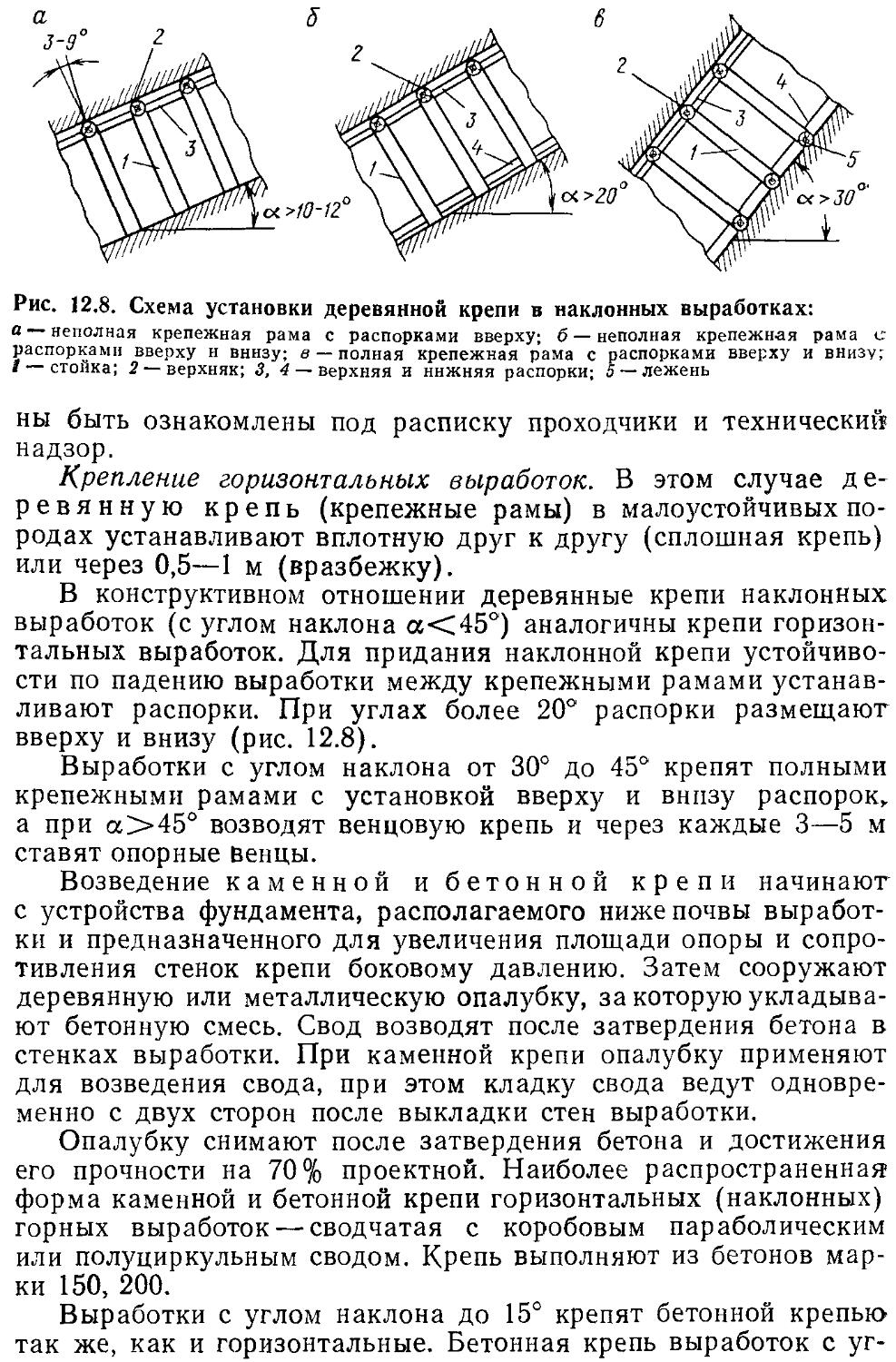

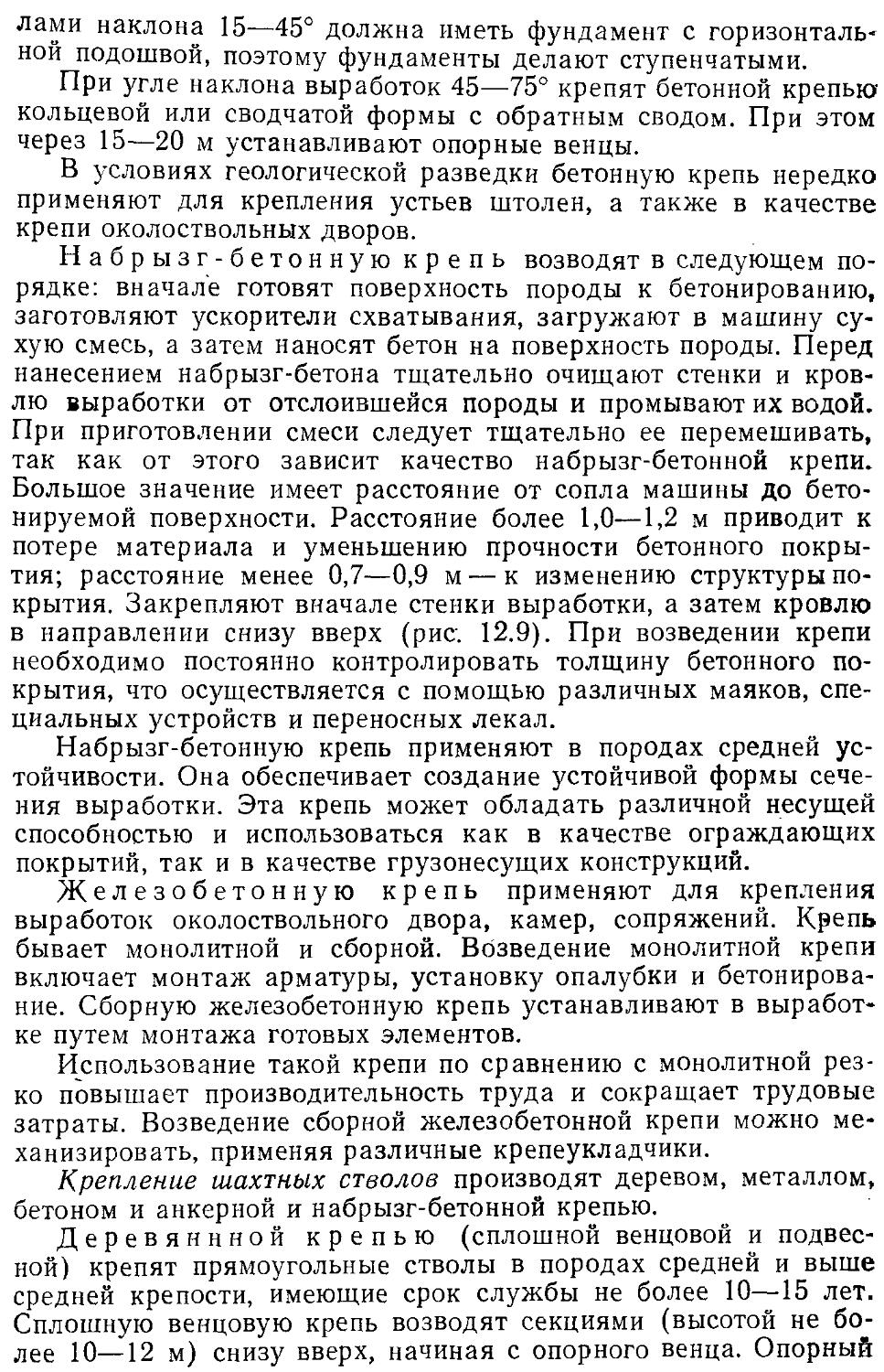

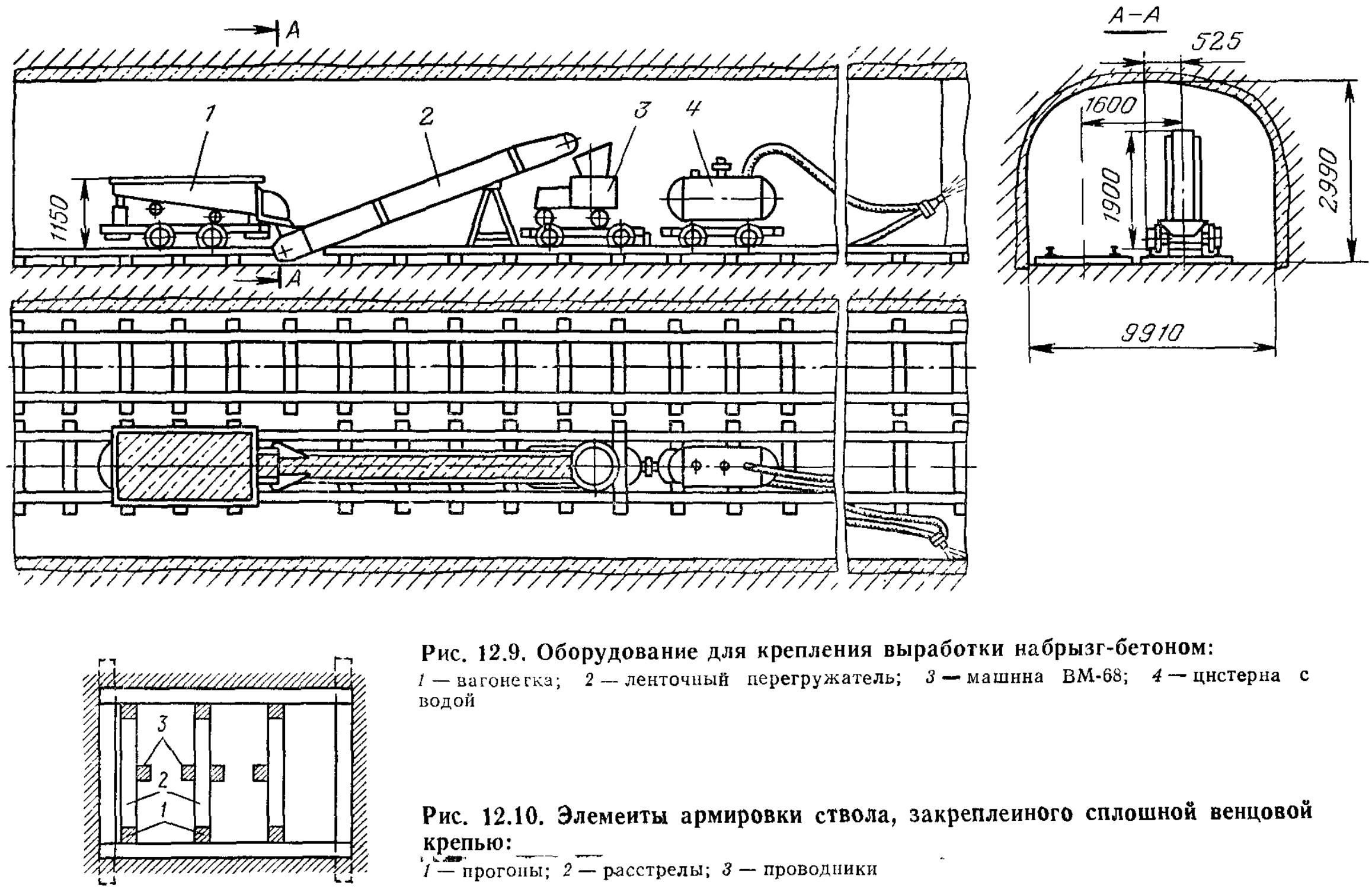

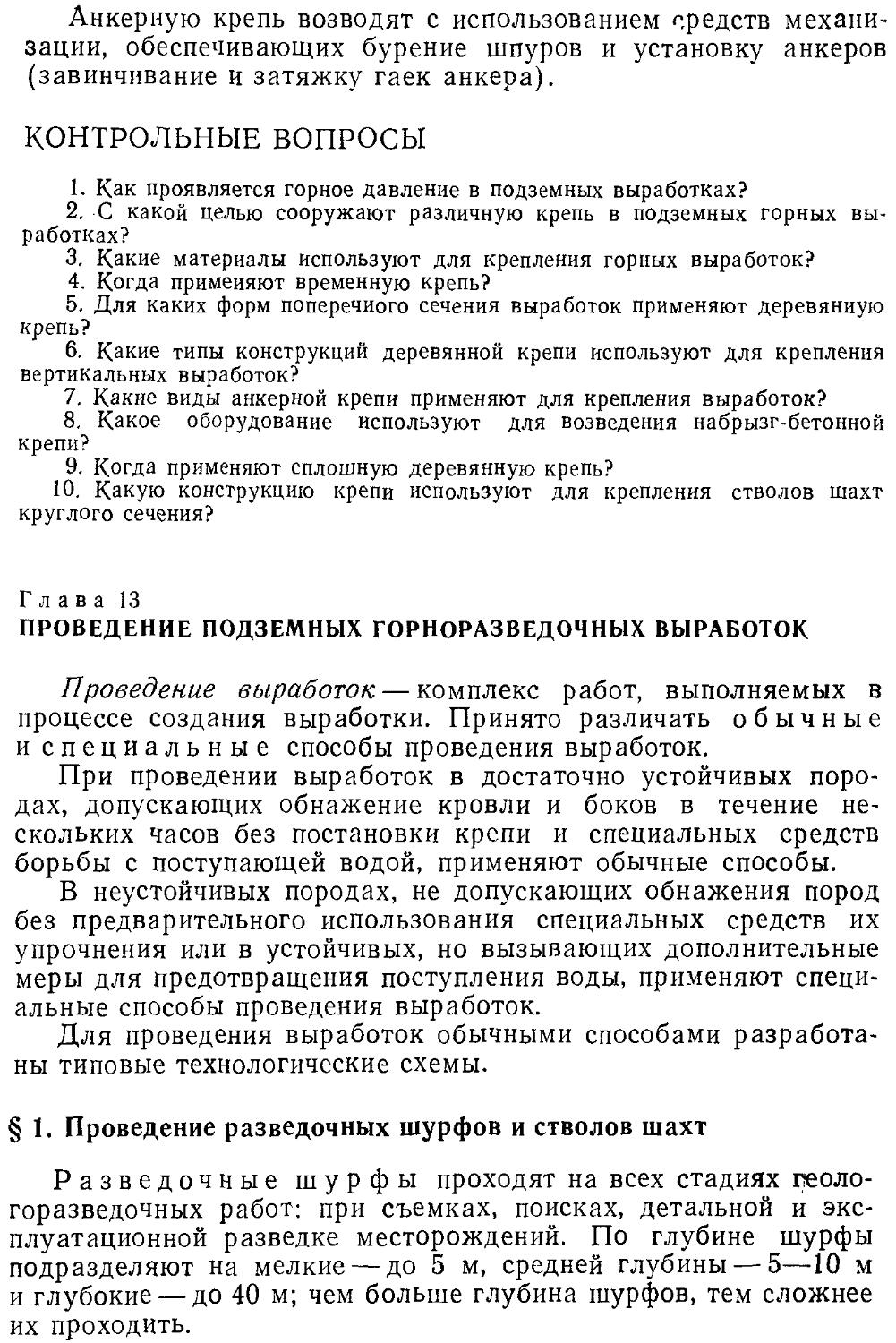

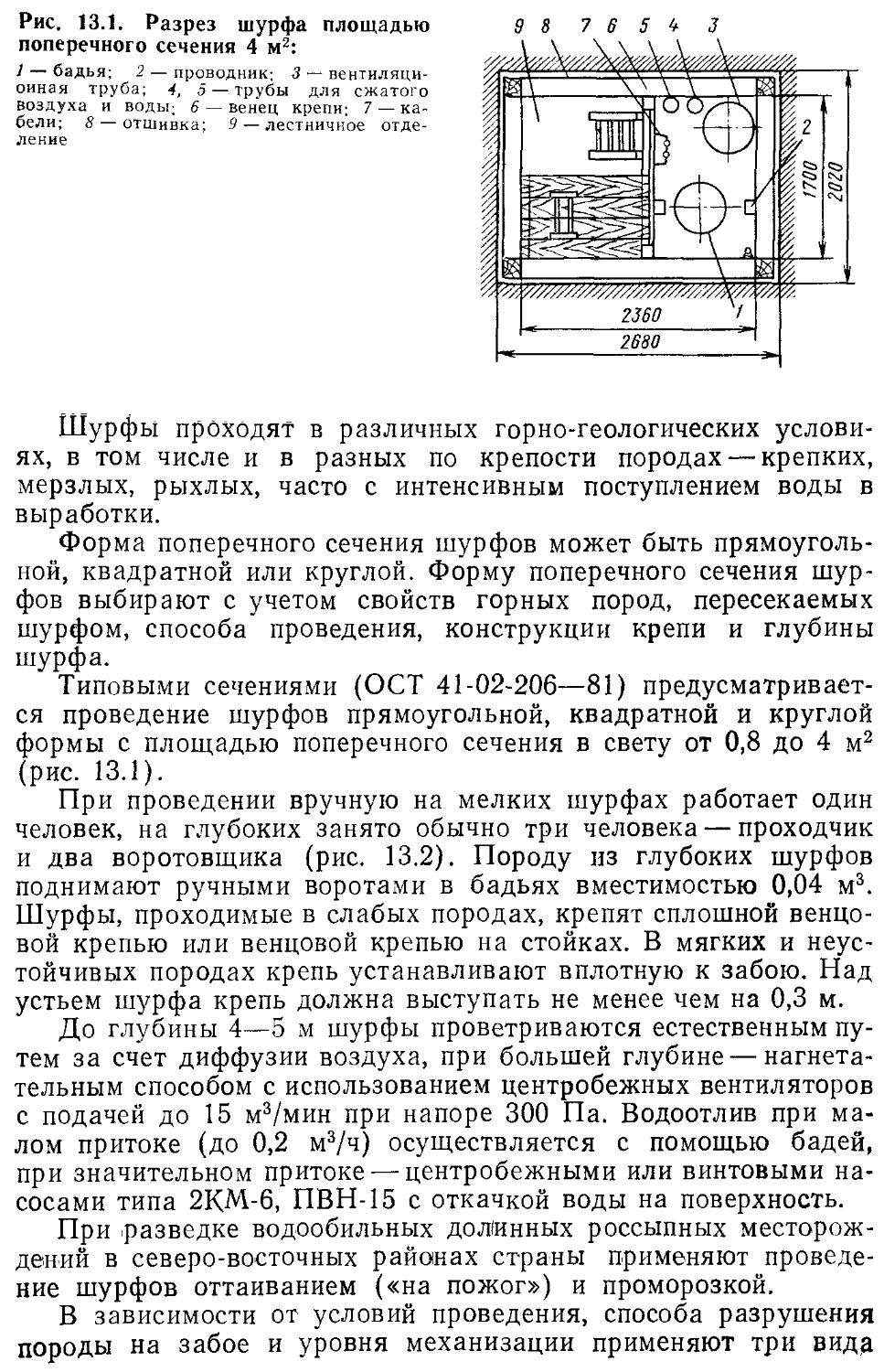

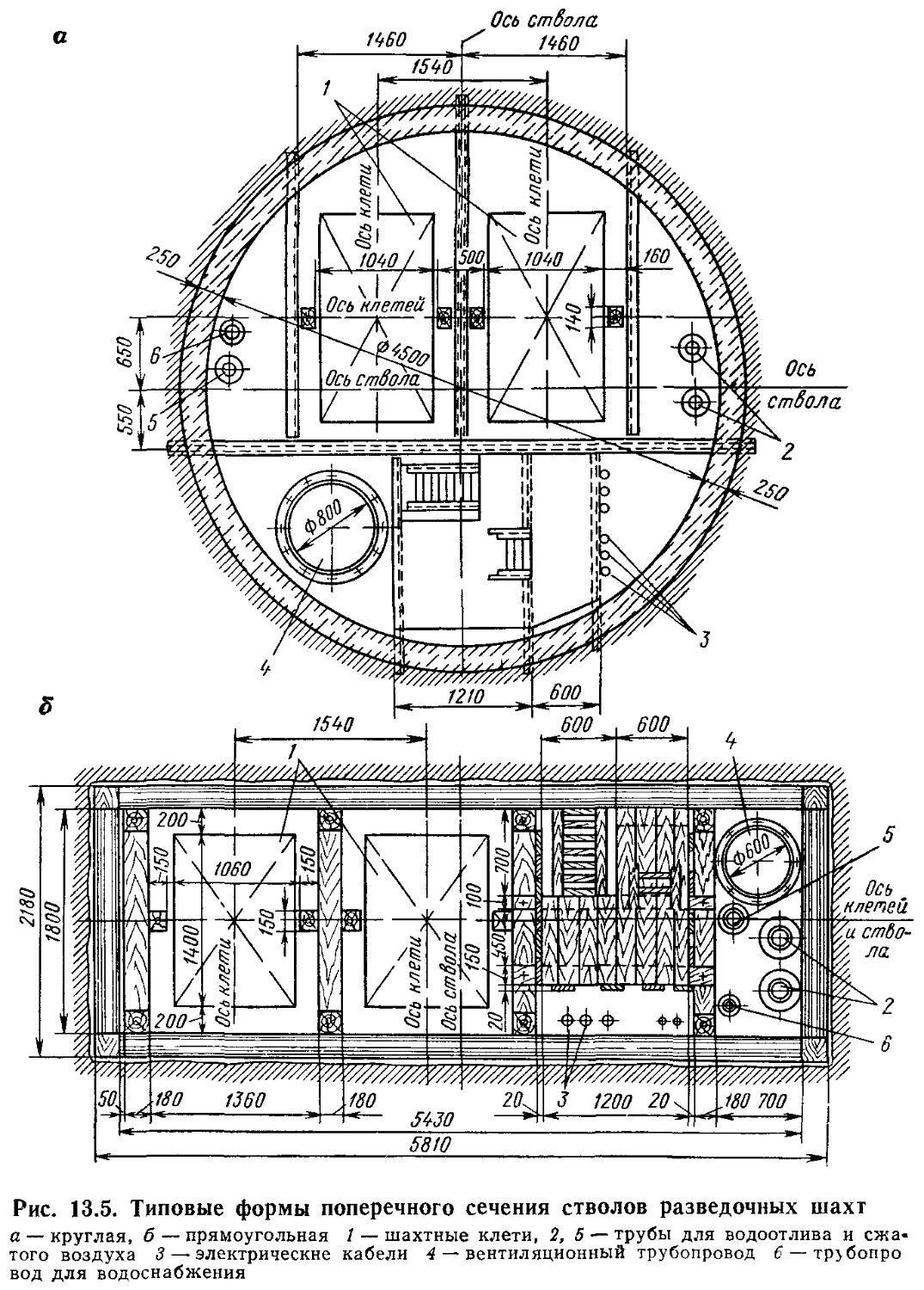

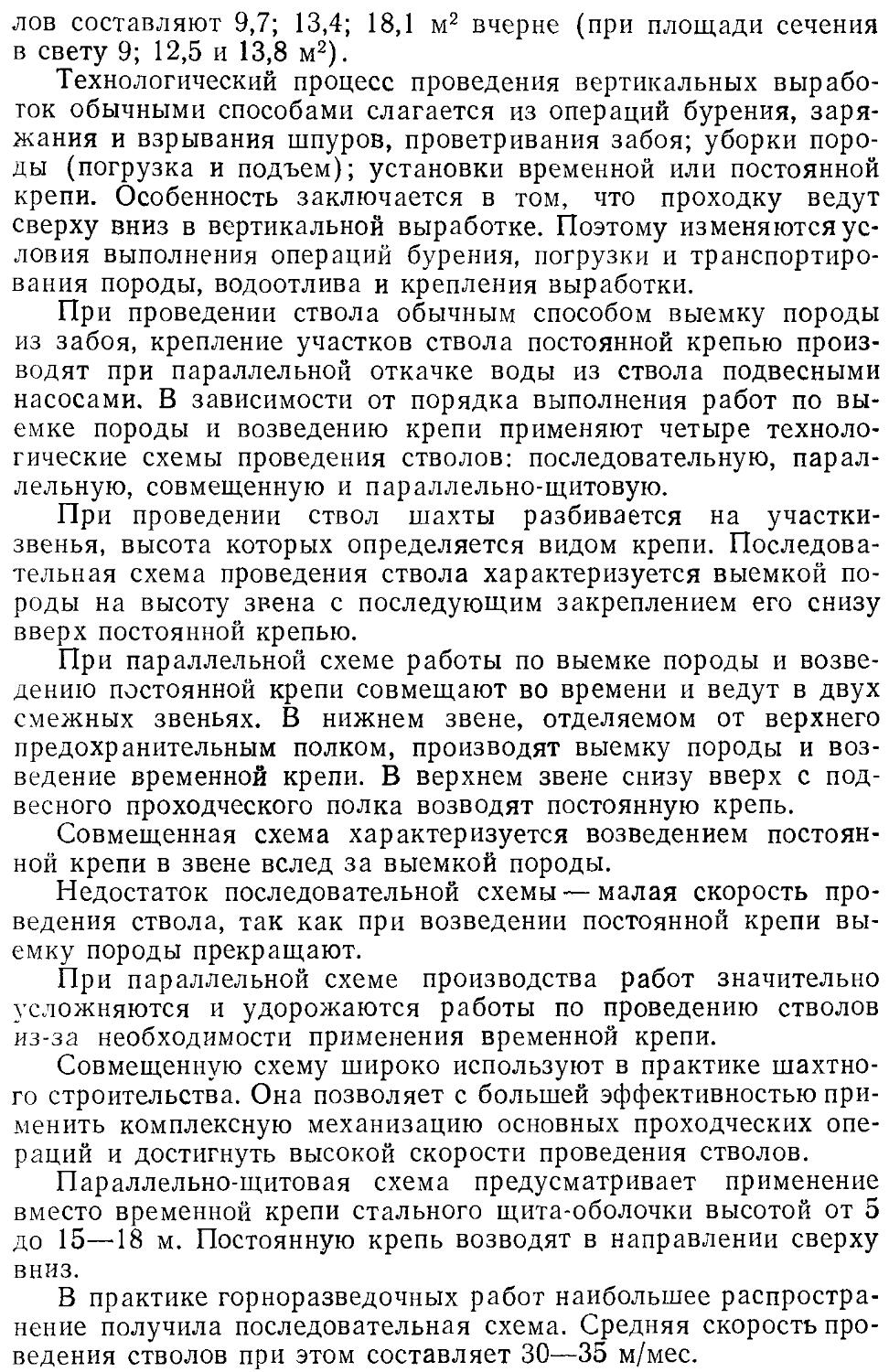

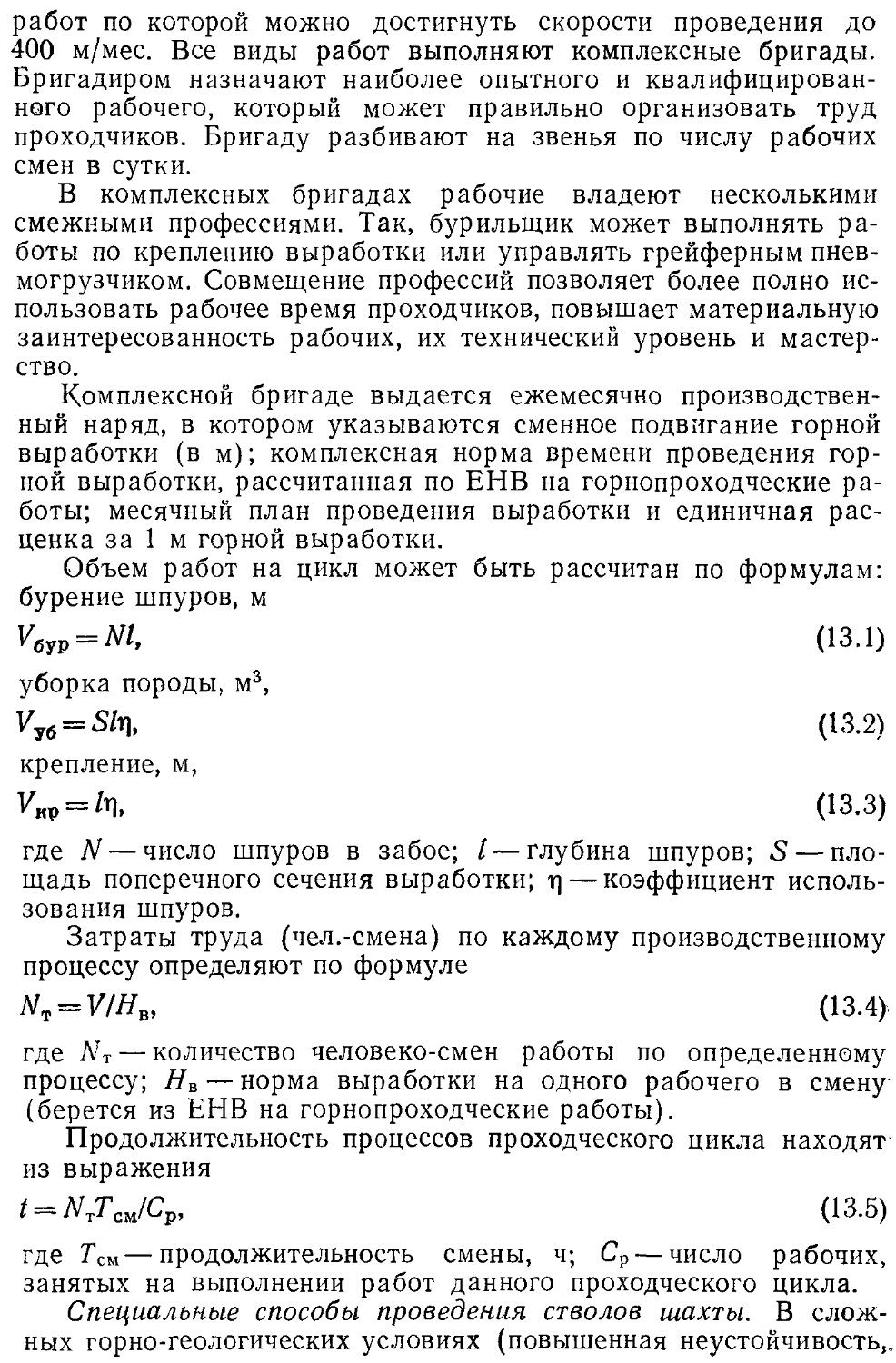

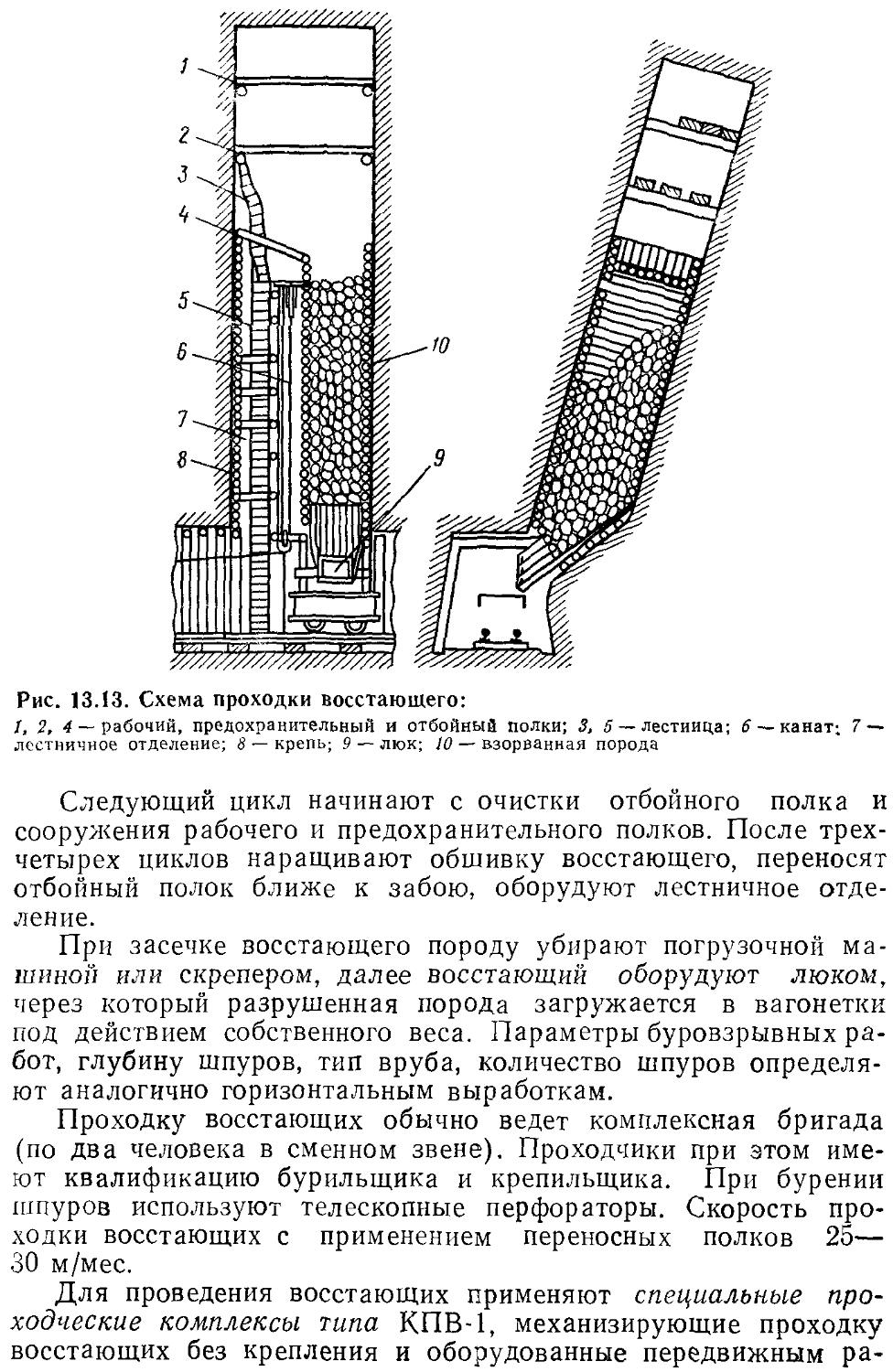

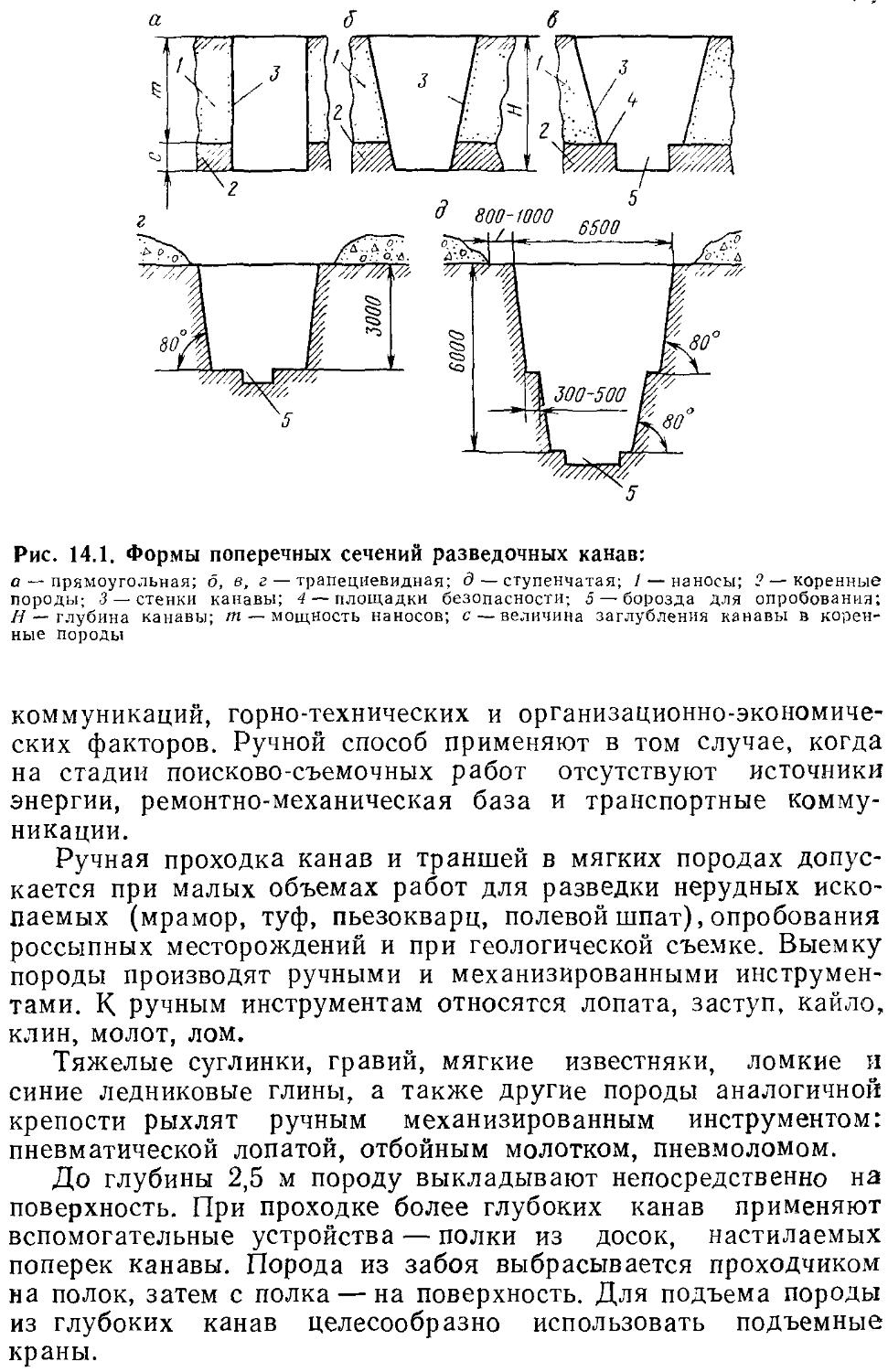

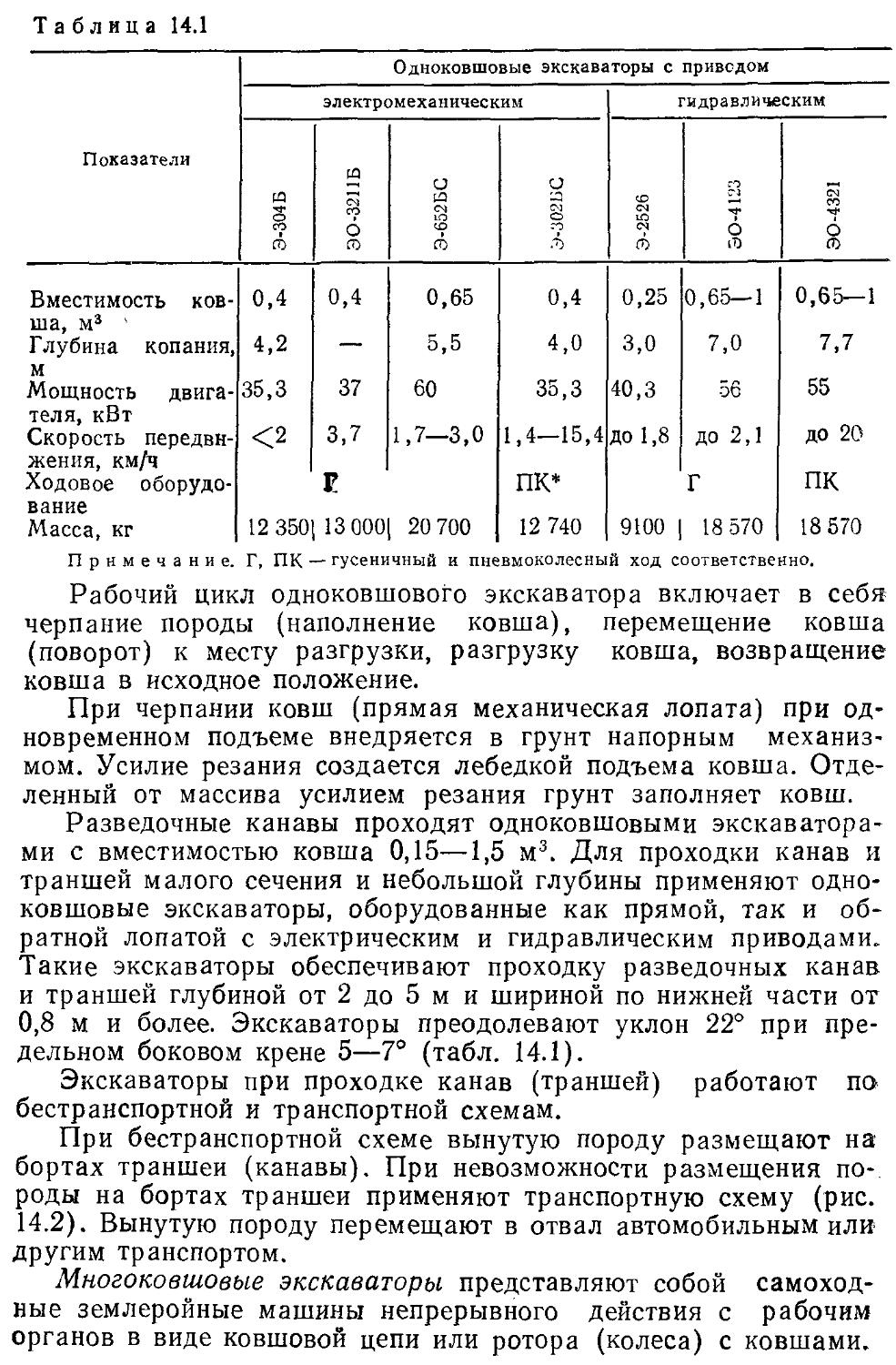

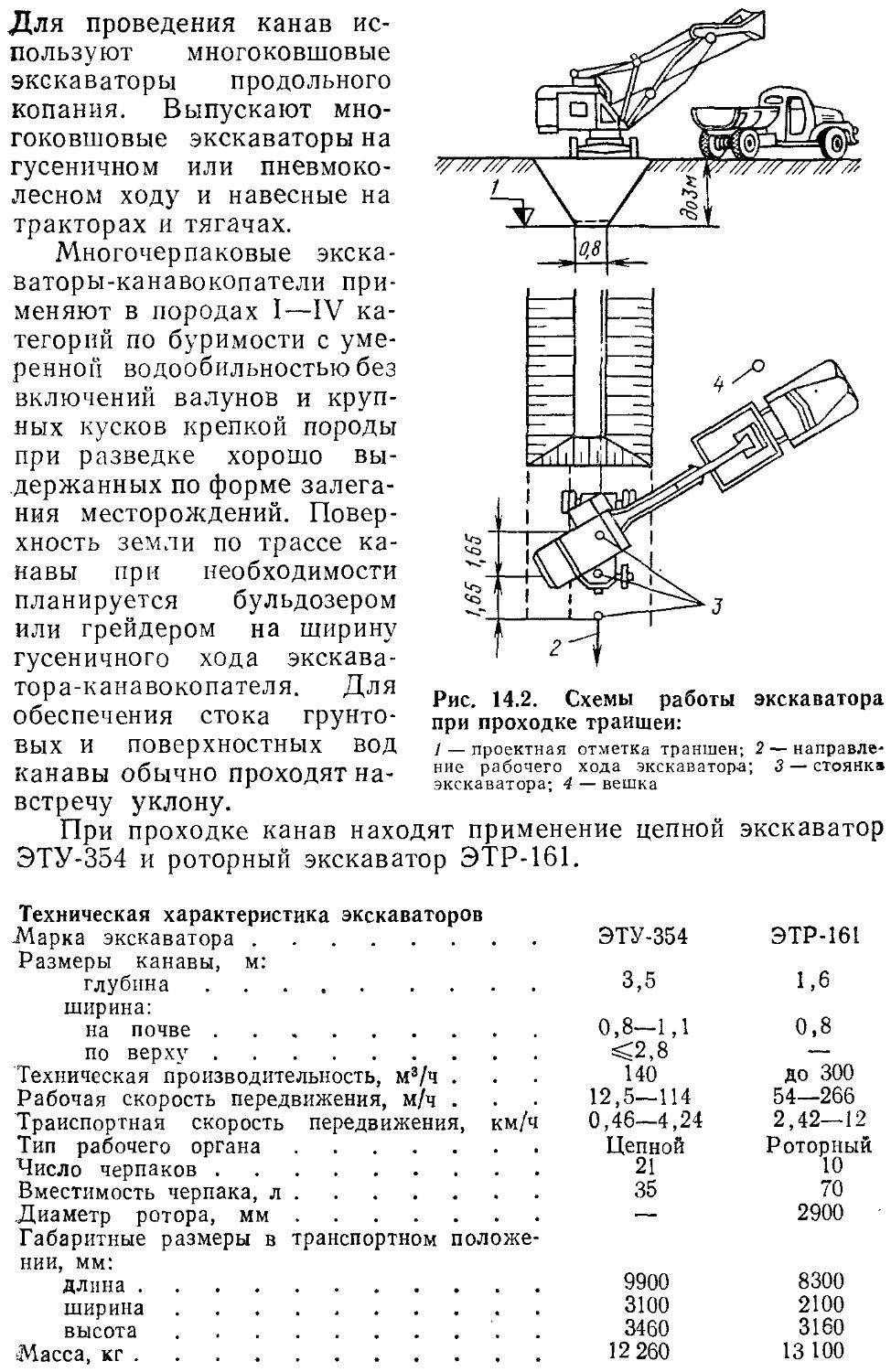

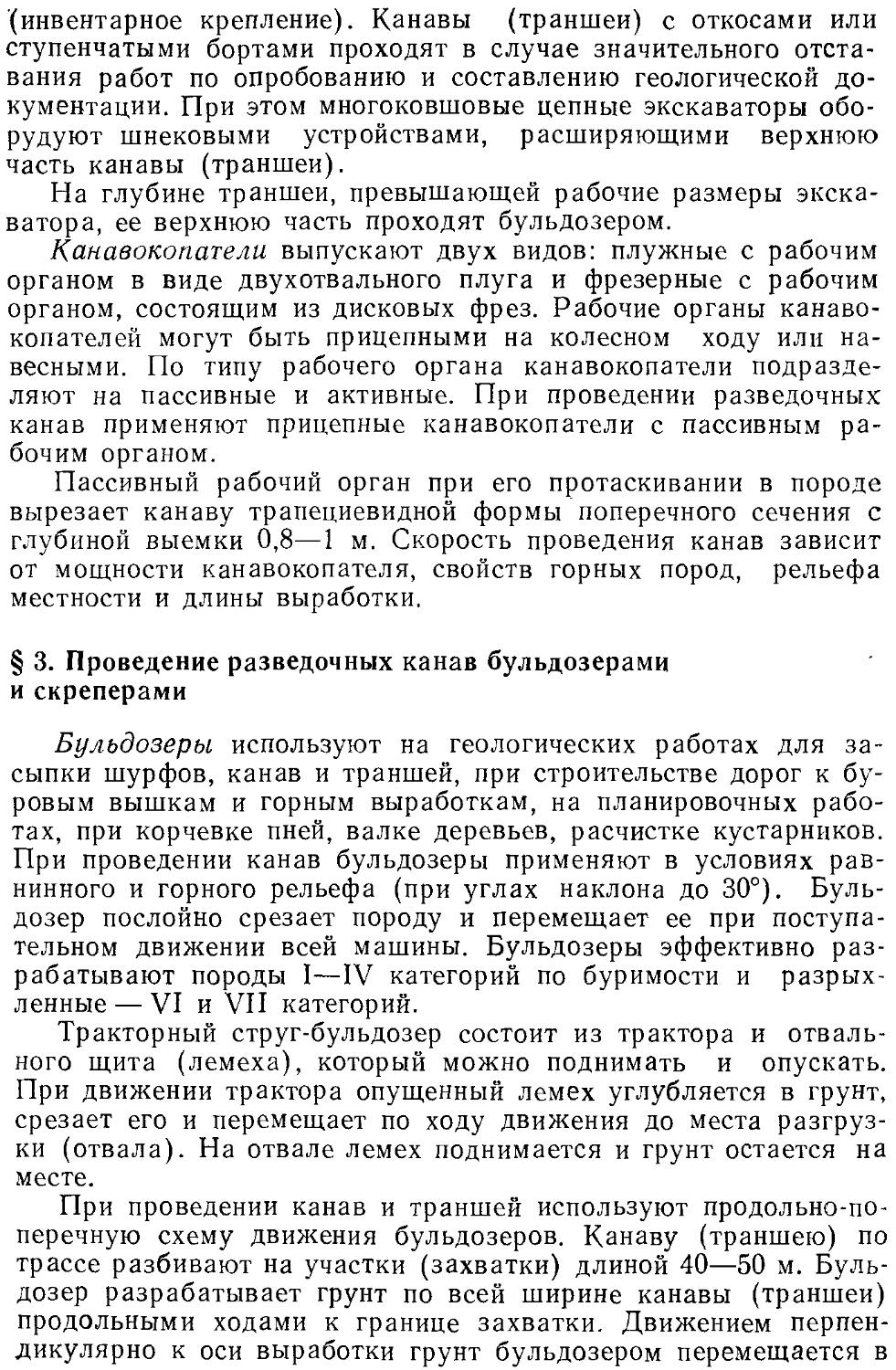

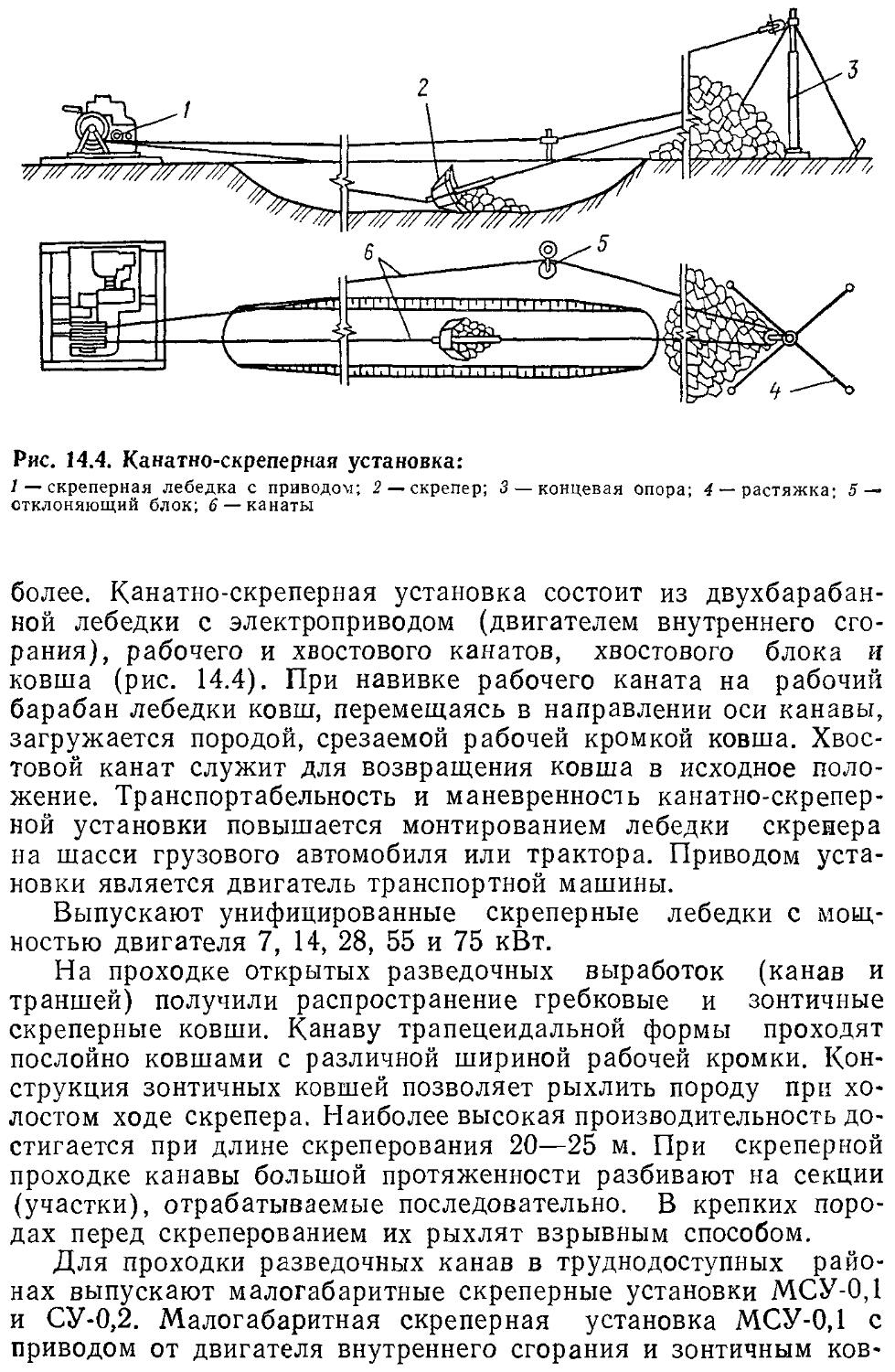

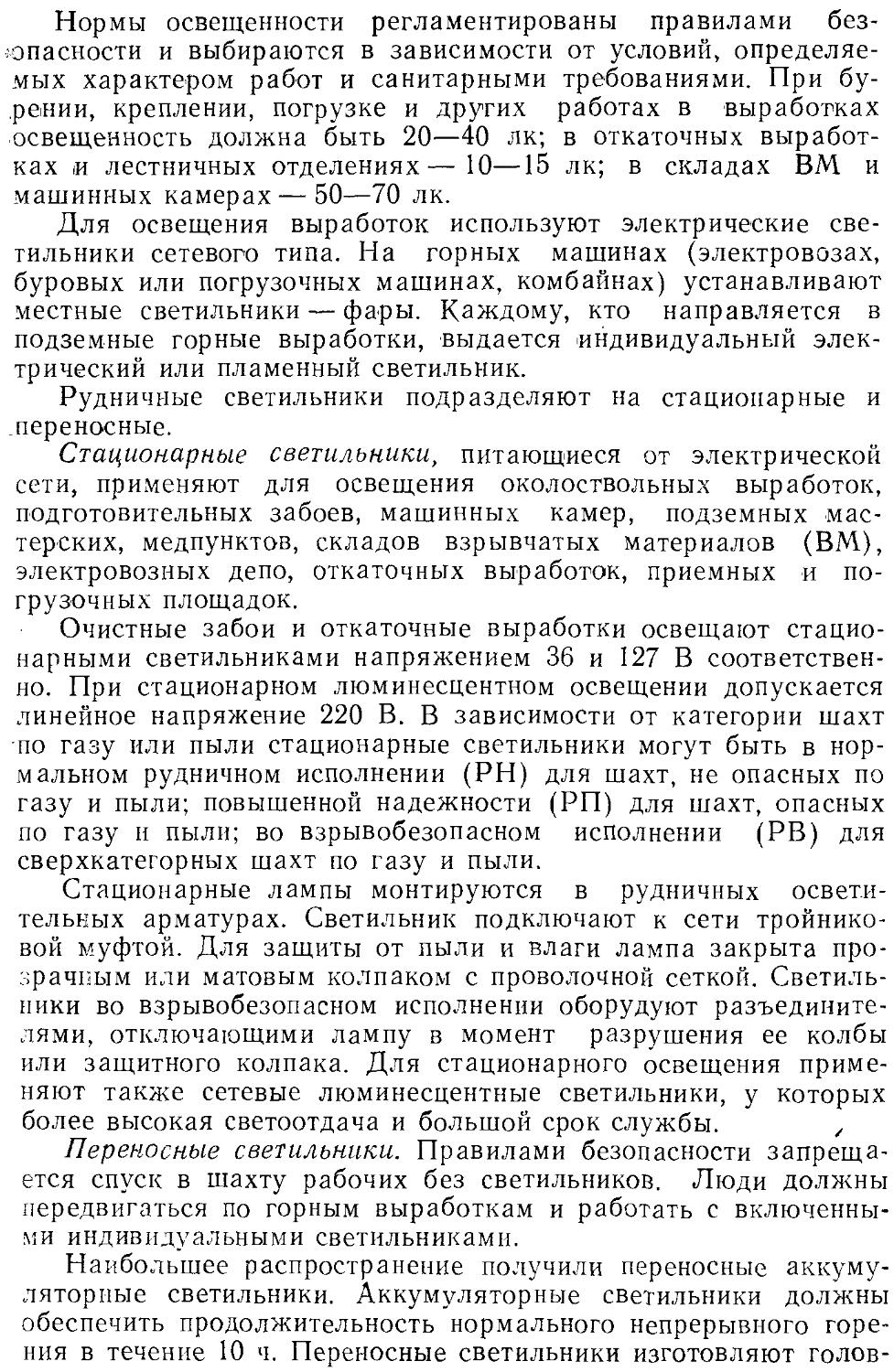

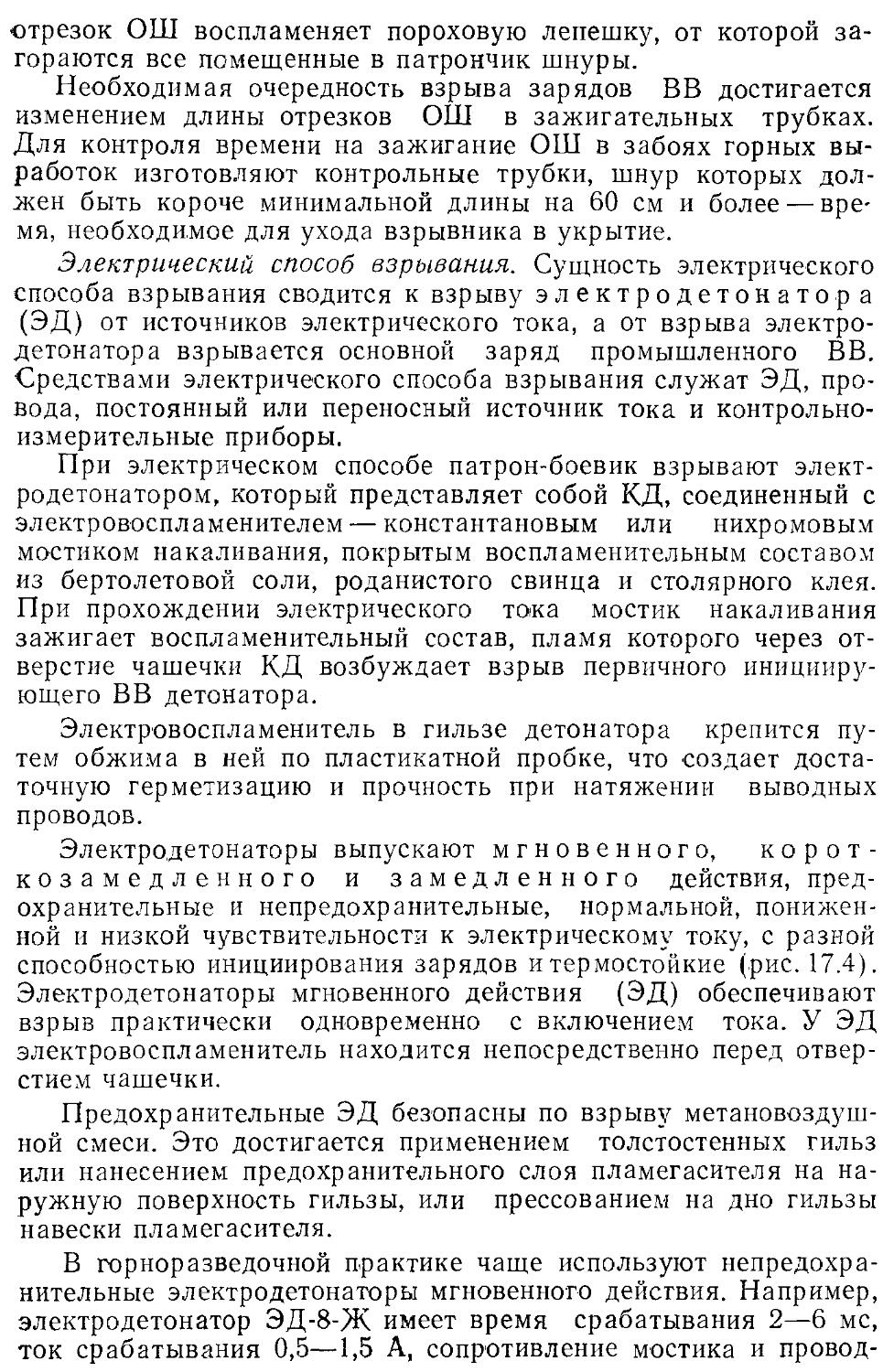

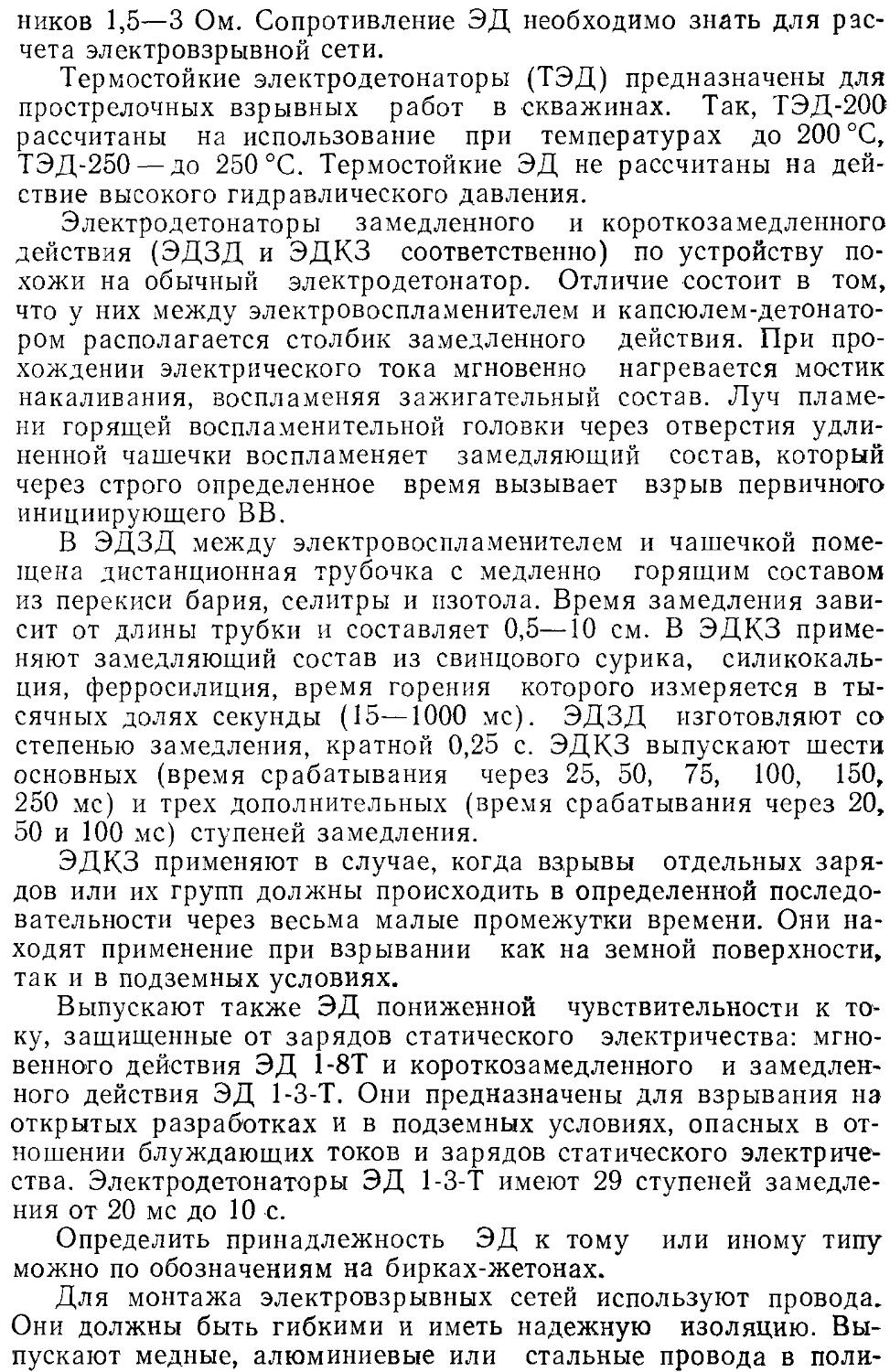

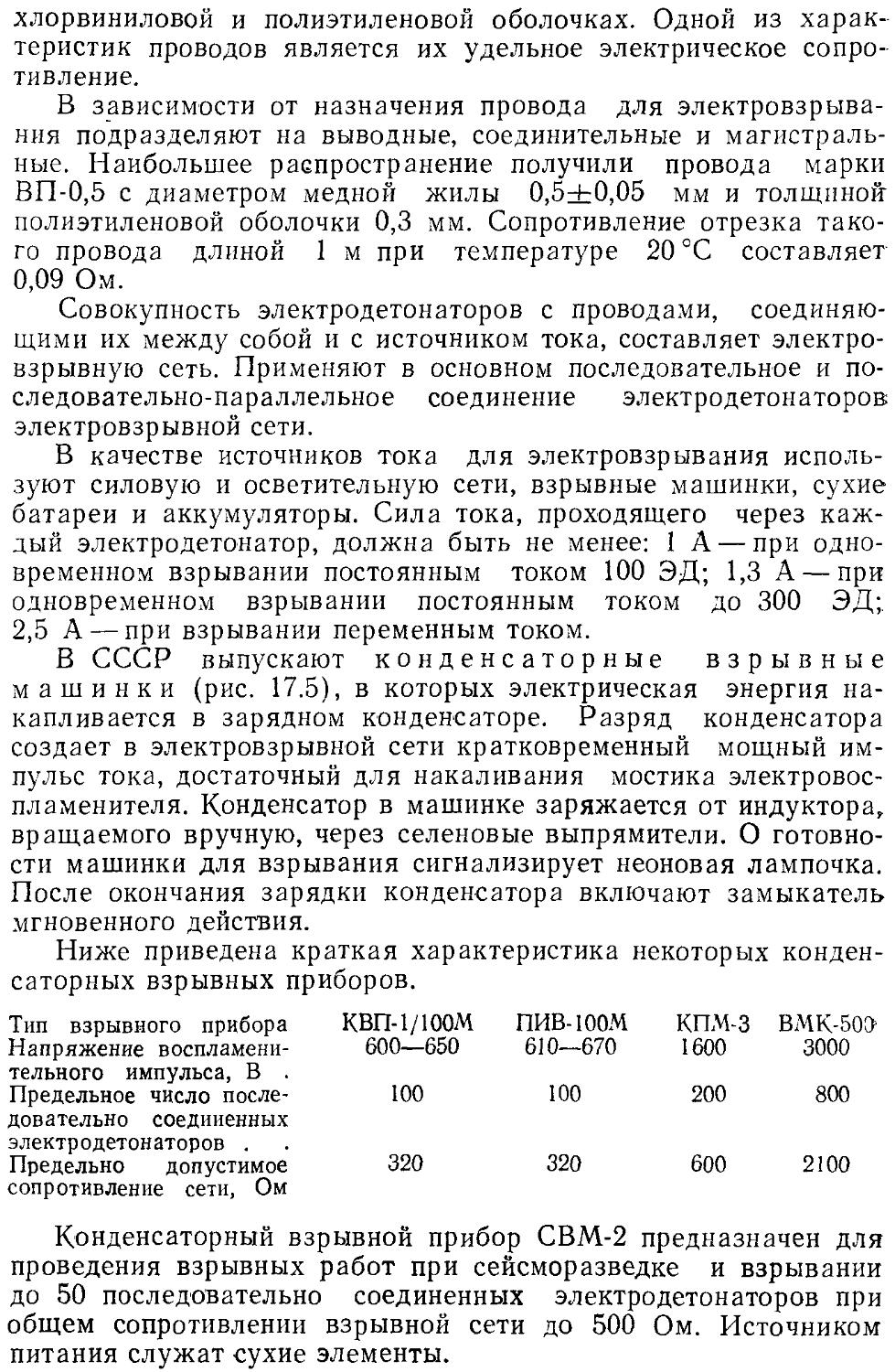

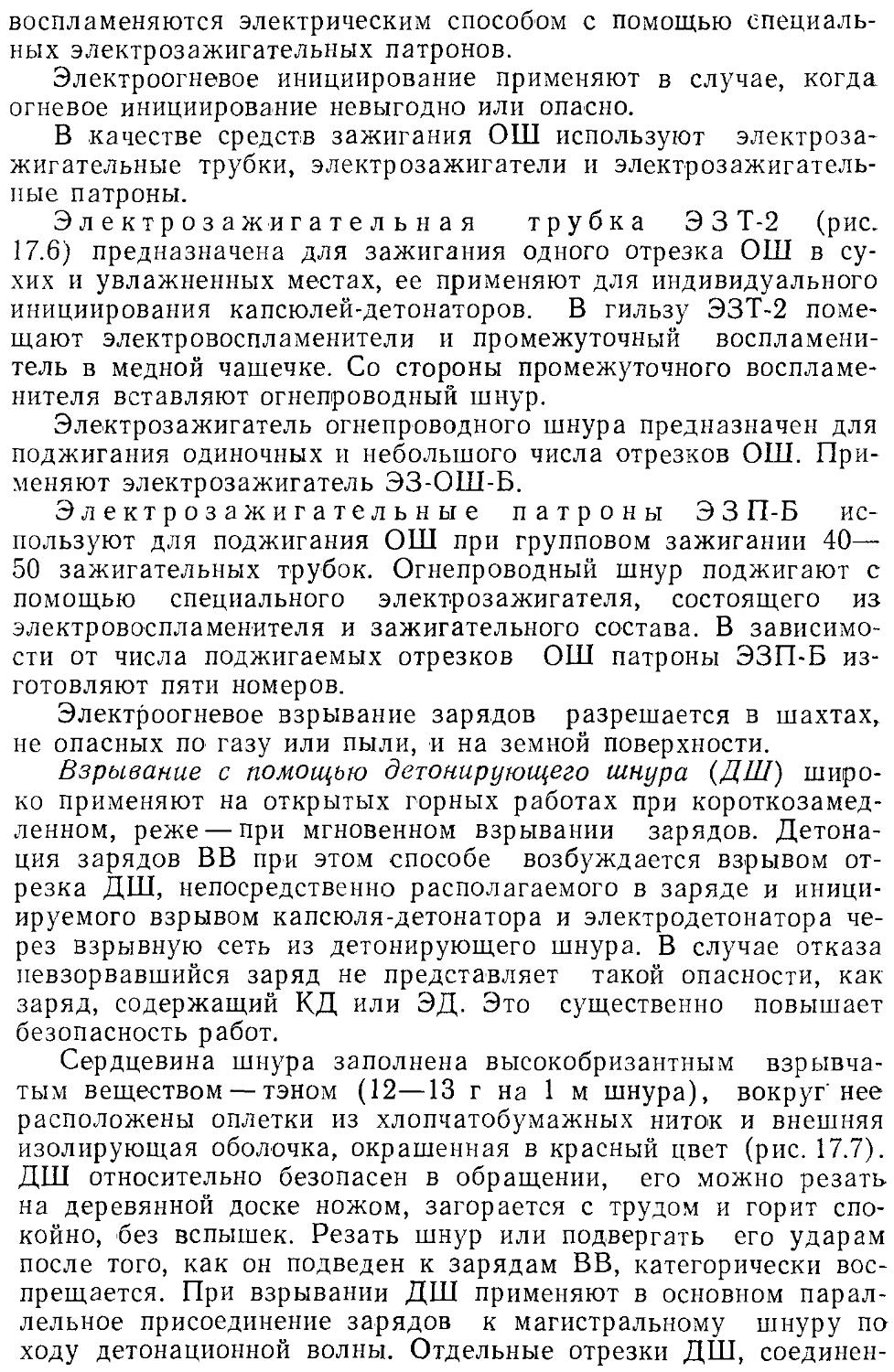

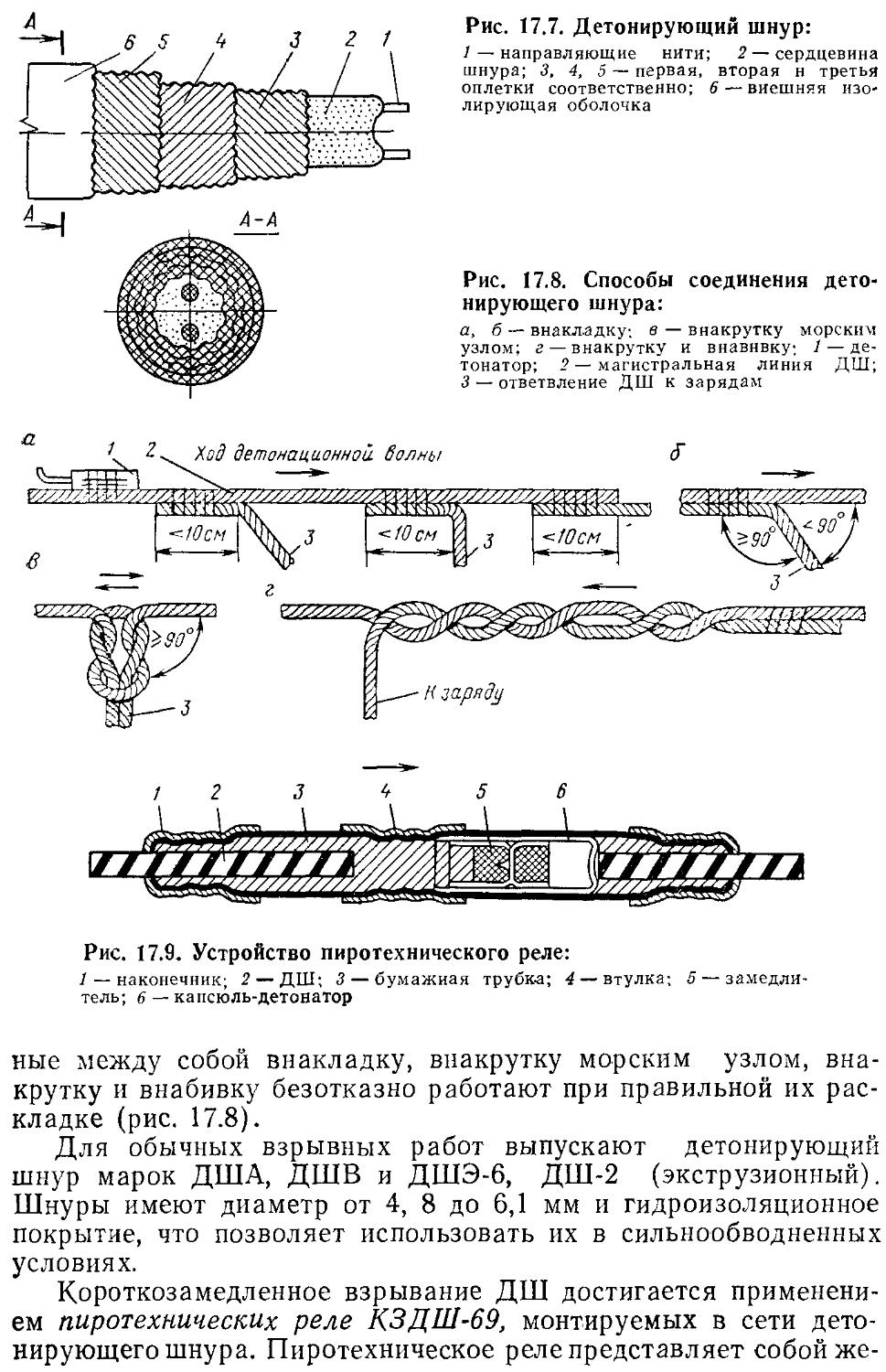

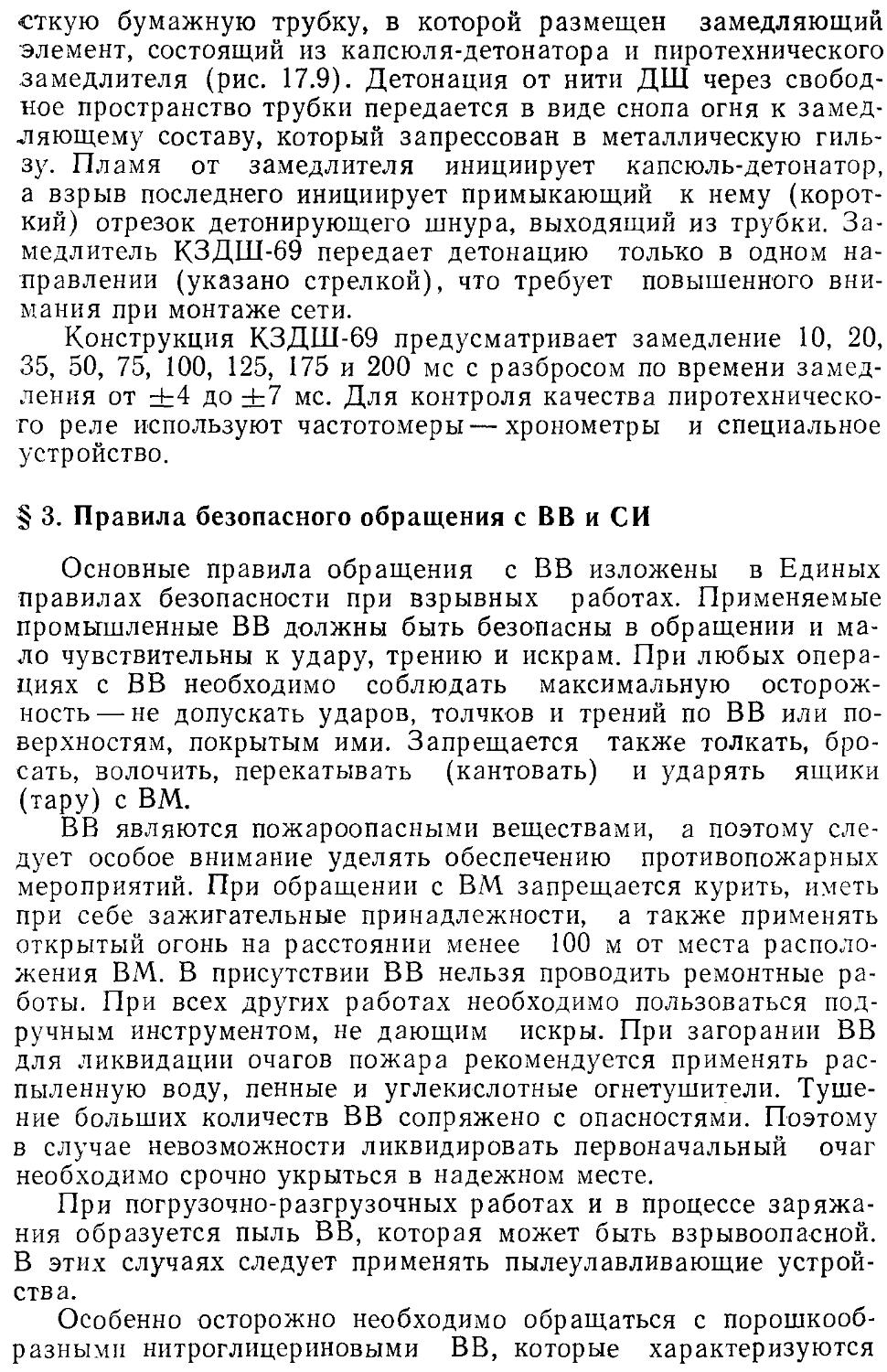

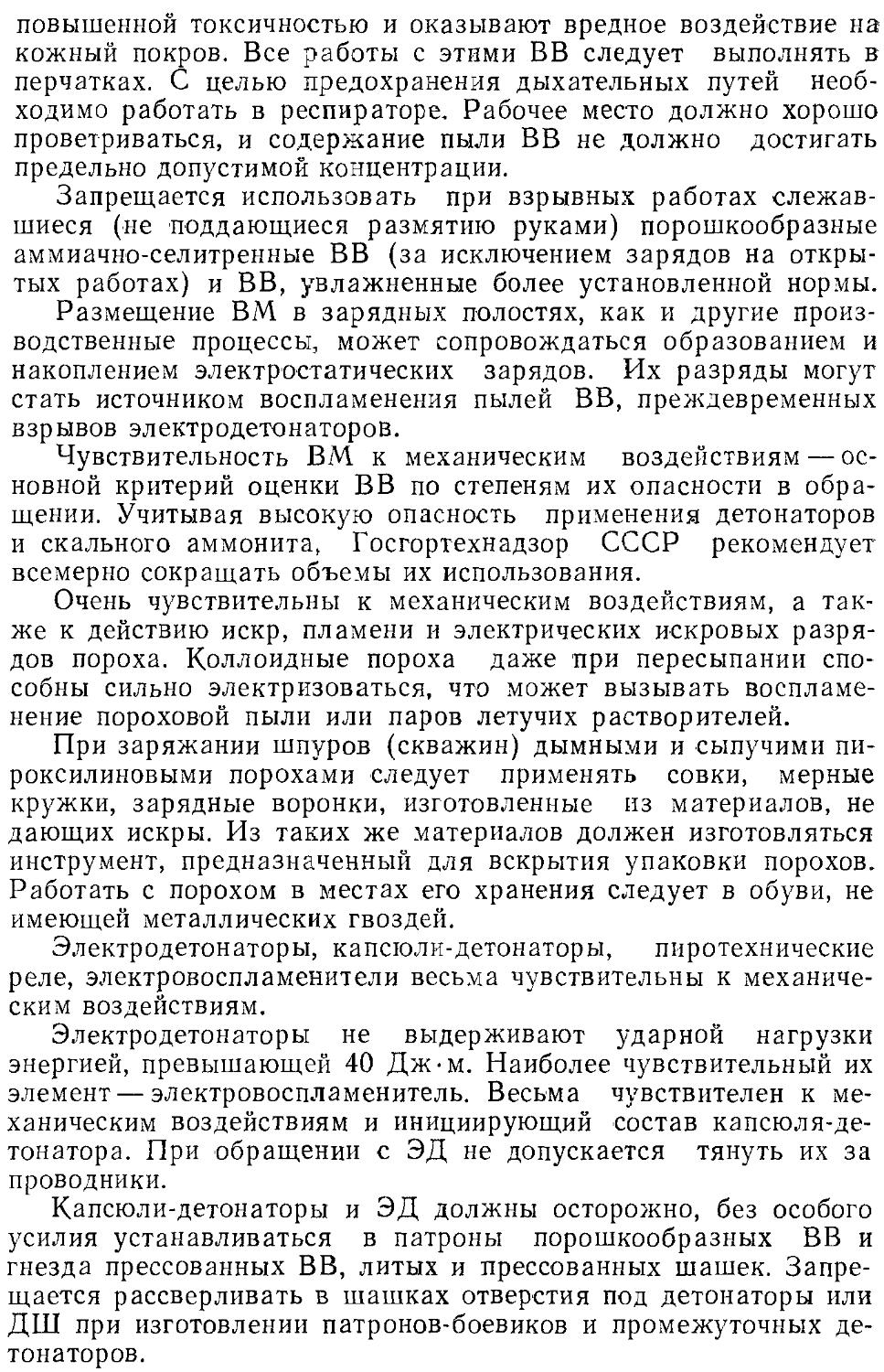

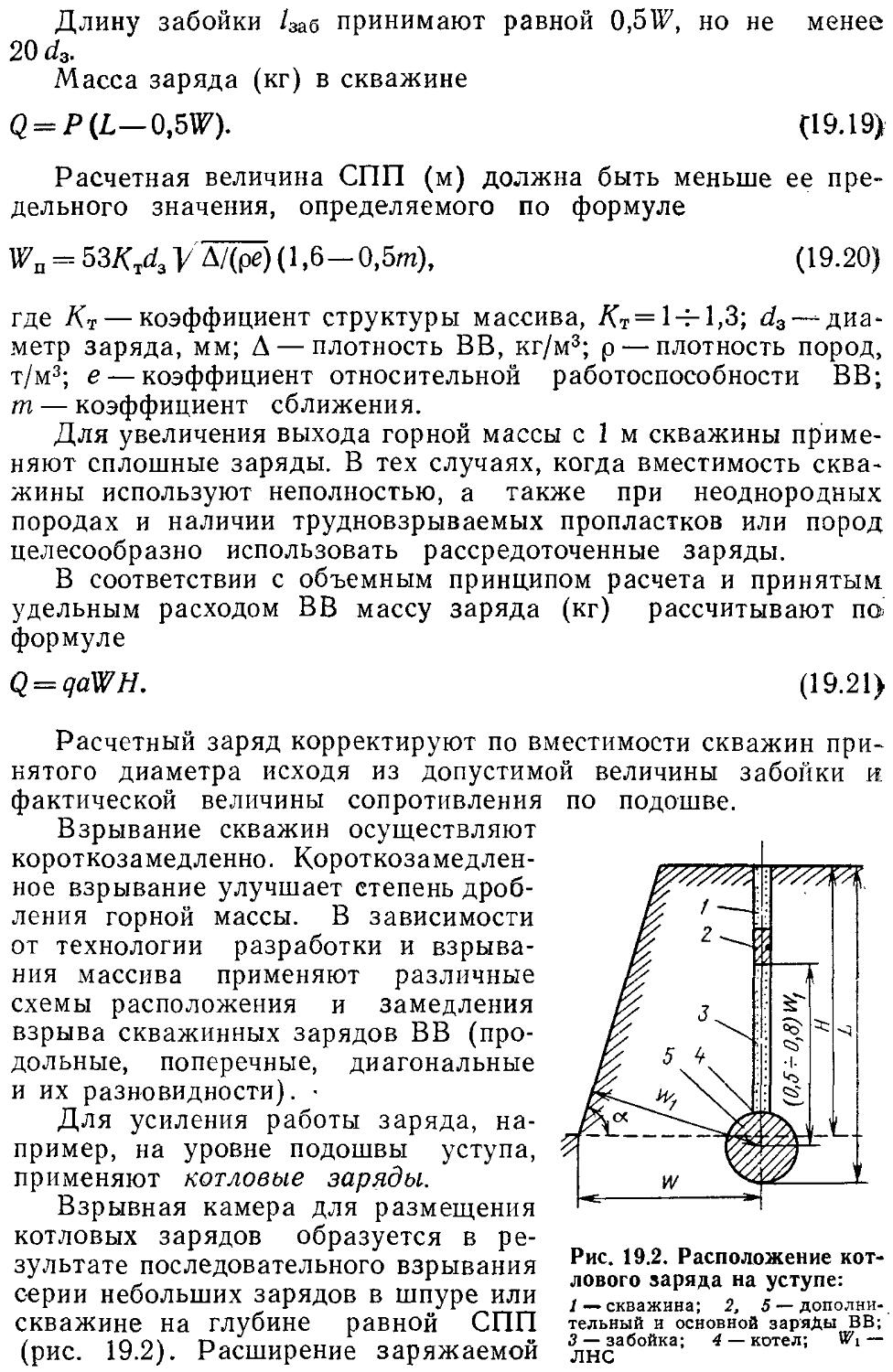

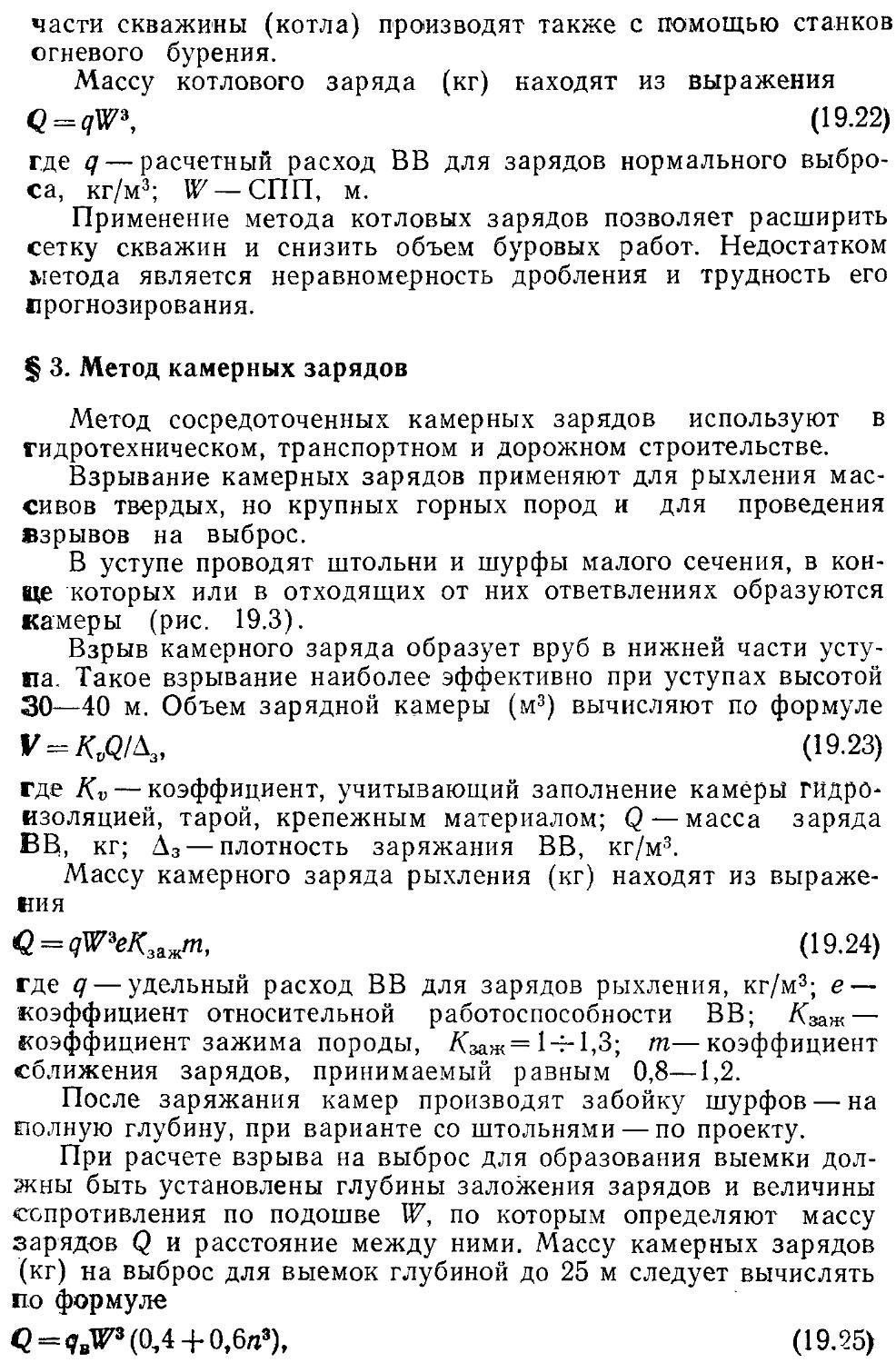

§ 2. Ударно-канатное бурение неглубоких скважин