Текст

A. H. ОГЛОБЛИН

nep. *’> к.

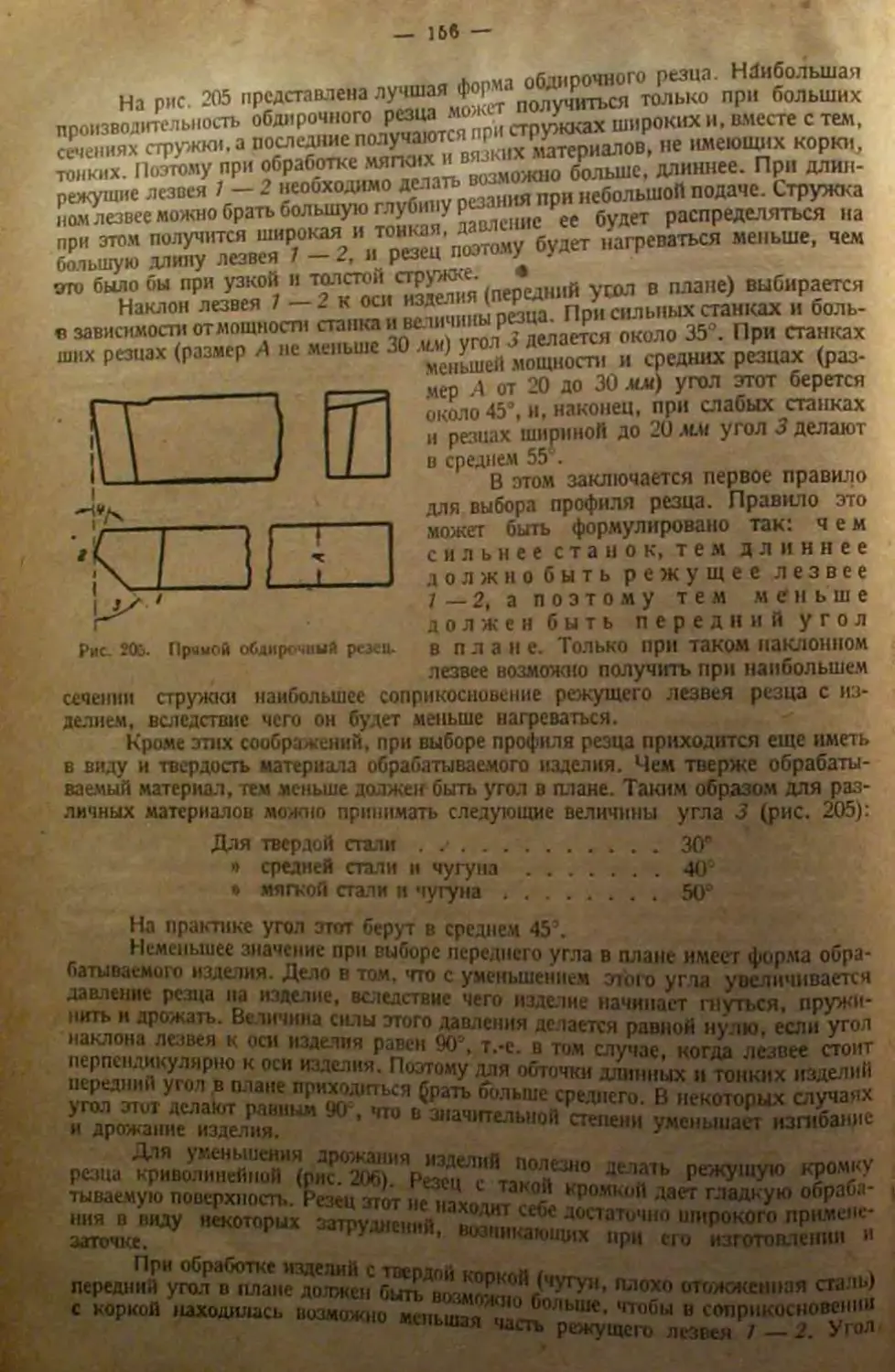

з

Токарное дело

государственное научно-техническое издательство

10 3 1

Пров.трав аса eiapm. са-.счаиЛлсеа!

УЧЕБНИКИ ДЛЯ ШКОЛ ФЗУ

ОГЛОБЛИН А И.

ТОКАРНОЕ ДЕЛО

' . ’ / х

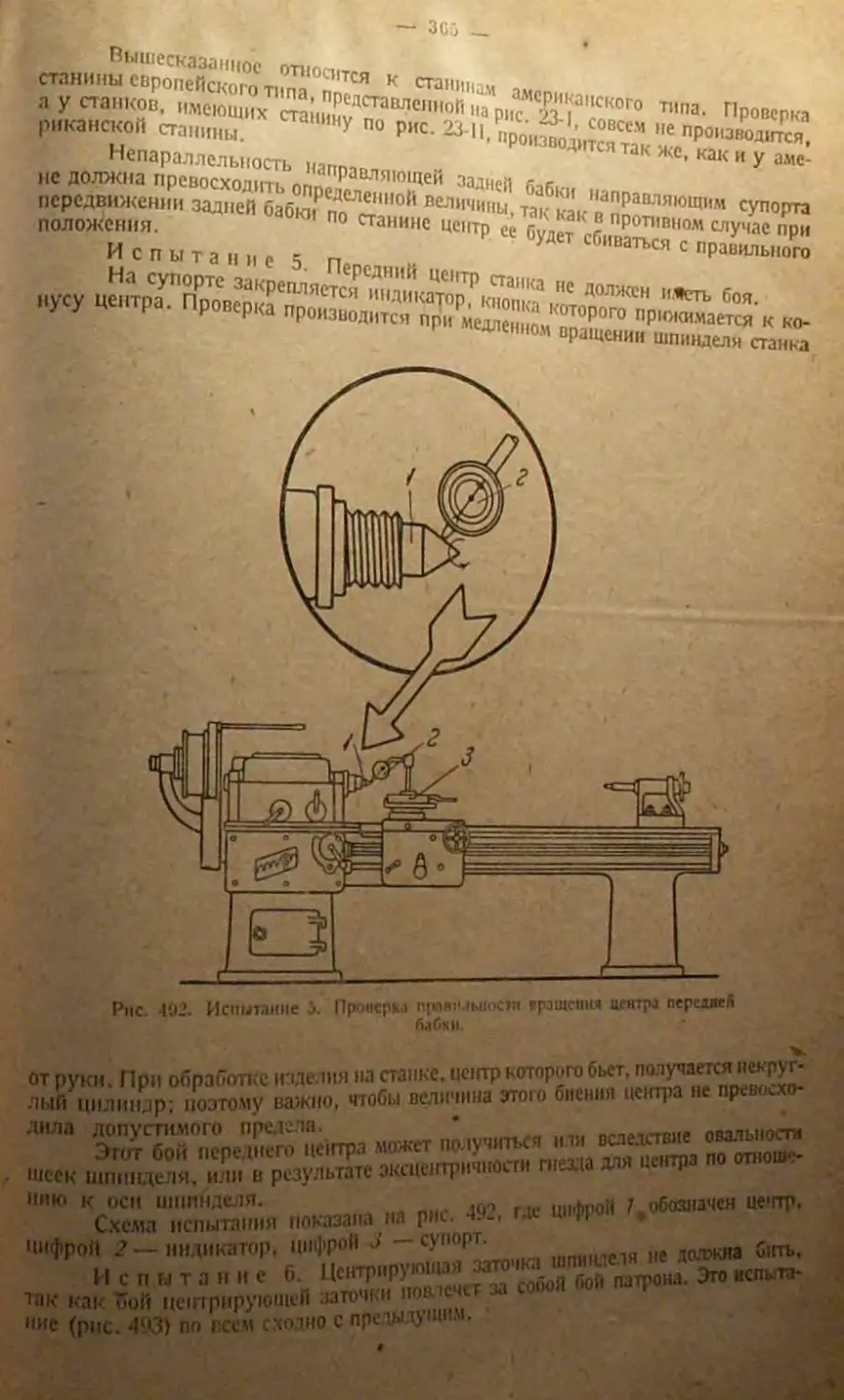

rronopaa JtOOUX

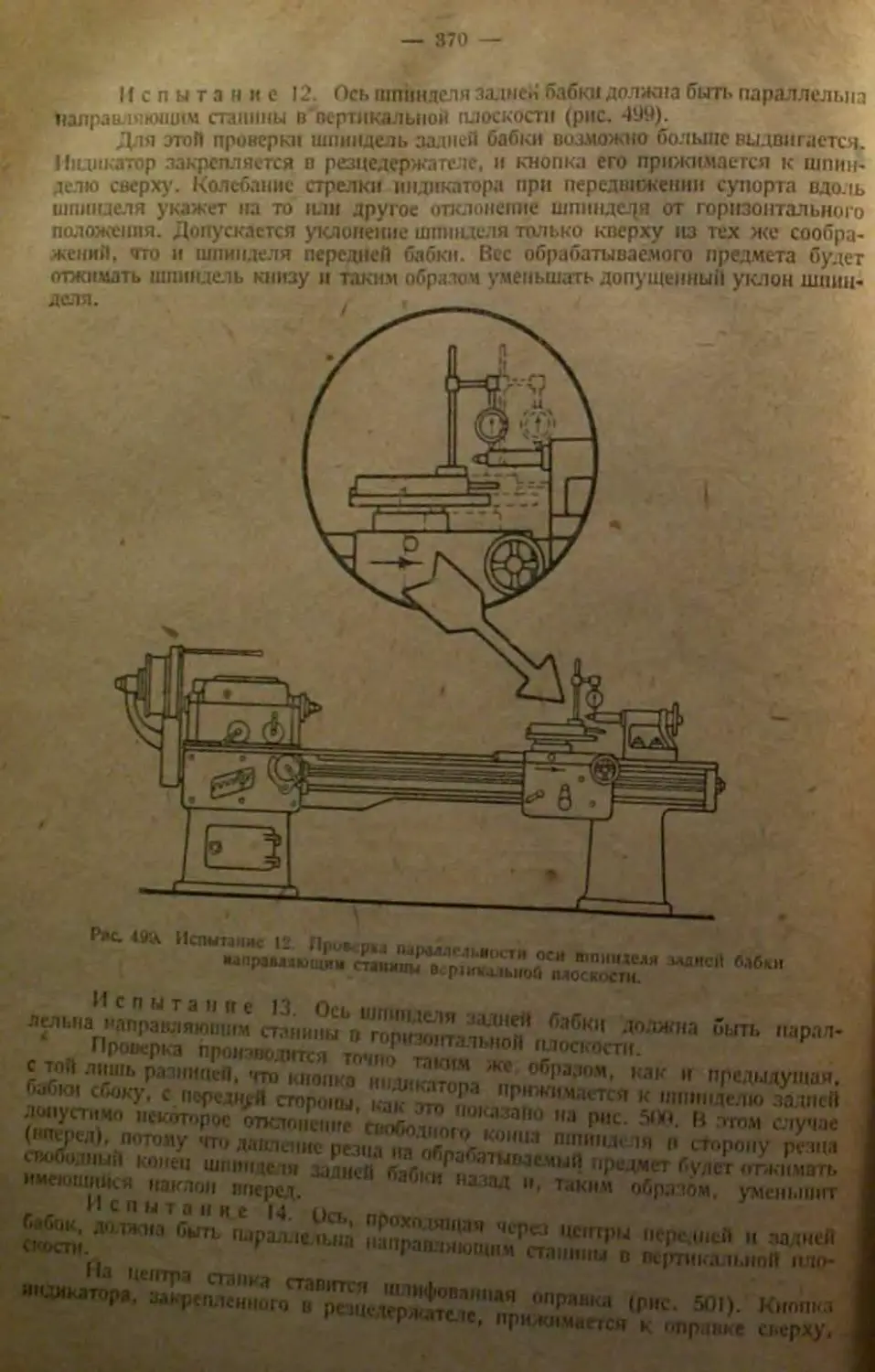

;-г>ж»Ь>ич t »ai«ew« югчйм

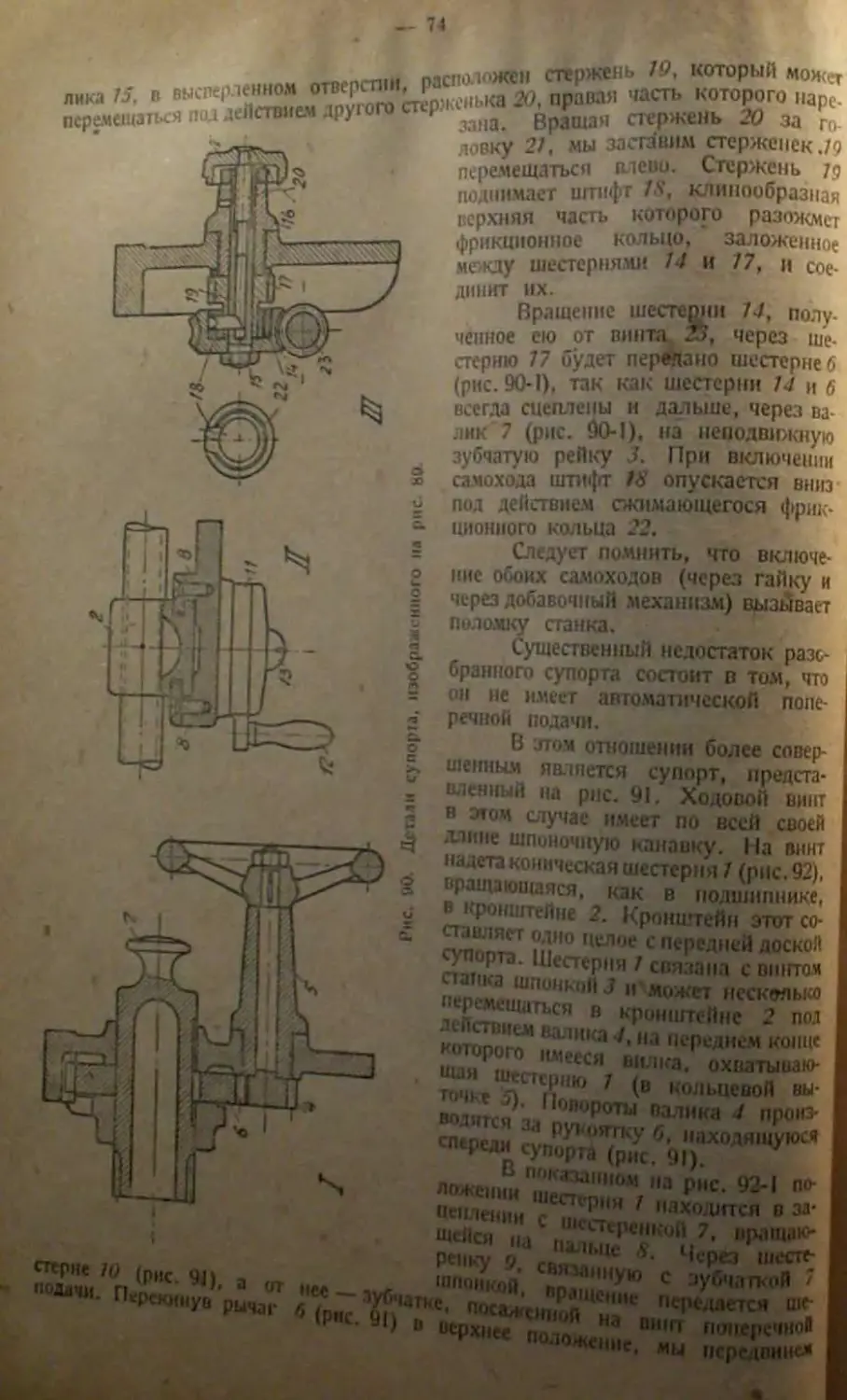

Эи «сад ФЗТ

ГОСУДЛ№Г|,НОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕ.1К Г- О

• п « । ЛЕ. НИН РАД

МОСКВА 10 3 1

пл—ю. ОГИЗ № 2313

Л.-.. „„Г,,. Ч Ыаж j-,.000 ш. п.

ЛО.П ка.4 мж Урщ^Гй----------

• Предлагаемая книга предназначается как учебное руководство для уче- I

ников школ ФЗУ, закончивших общую часть программы и, таким образом, зна-

комых с арифметическими действиями, а таюке с основными сведениями по техно-

логии н черчению; поэтому в книге опущены все вопросы, изучение которых требует

более широкого развития, в предположении, что пробелы эти учащийся пополнит

впоследствии по мерс углубления и расширения знаний. полученных в школе

ФЗУ. К таким вопросам должны быть отнесены: изучение токарного станка

с точки зрения наивыгодиейшего его использования; более глубокое, чем это

сделано в настоящей книге, исследование законов теории резания; ознакомление

,с современным состоянием техники измерений и т. д.

Автор стремился изложить курс токарного дела без формул, обычно затруд-

няющих читателя, не особенно сильного в математике, и как будто достиг

этого, за исключением лишь нескольких немногих случаев, когда применение

формулы, хотя бы и в скрытой форме, оказалось необходимым.

При распределении материала в книге автор исходил из следующих

соображений:

1) В книге «Токарное дело*», по мнению автора, должно быть собрано

все то, что должен знать токарь, начиная с устройства станка, V эрм и конструкций

режущих, а таюке измерительных инструментов и кончая приемами работ на станке.

2) Большая часть книги должна быть уделена тем вопросам, изучение

Еторых на практике без предварительной теоретической подготовки связано

некоторыми затруднениями или с большой потерей времени.

ш 3) В книге с исчерпывающей, по возможности, полнотой должны быть

разобраны те стороны токарного дела, значение которых не очевидно необходимо.

[Многим кажется, что работать на токарном станке с коробкой скоростей можно

л не зная ее устройства. Это, конечно, совершенно неверно.

|i 4) Некоторое место в книге должно быть отведено новинкам иностранной

техники, которые еще нс проникли в нашу промышленность. Появление их

О мастерской не должно быть неожиданностью для квалифицированного токаря.

Несмотря на довольно большой объем книги, автор был лишен возможности

•разобрать все вопросы, связанные с токарным делом, так подробно, как это сделано

п других книгах, посвященных отдельным отраслям токарного дела. Н^КОТОР“С

из таких книг перечислены в списке, помещенном в главе л 1л той книги

Частью из :mix книг автор пользовался при составлении предлагаемой

тКянги. Кроче того он руководствовался несколькими кишами по токарному делу.

Написанными на английском и немецком языках, катало!ами станкостроительных

и Инструментальных заводов (американских и европейских) и. наконец, соостлн-

йы.м опытом.

Автор надеется,1

лйюжст быть полезной

что предлагаемая книга, кроме своего прямого иазначи

всем тем, кто желает изучить токарное дело.

§ 1. Основные понятия об обработке металлов резанием

Только некоторая часть металлических изделий получается r совершенно

готовом виде в литейных, кузницах и других металлургических цехах —

отливкой, ковкой, прокаткой и т. д. При всех этих способах ип-лия полу-

чаются с неровными и негладкими поверхностями, с неточными очертаниями

и размерами. К большей же части металлических изделий предъявляются

более высокие требования в отношении их формы и размеров, а поэтому

после предварительной обработки (отливкой, ковкой и т. д.) они подвер-

гаются дополнительной отделке, которая сообщает им гладкую поверхность,

а таюке очертания и размеры, точно совпадающие с задапиыми.

Предварительная обработка металлических изделий основана на плав-

кости, ковкости и тягучести металлов и называется горячей.

* _ Дополнительная или, как чаще говорят, механическая обработка оспо-

йывлвтся на тягучести .металлов и на свойстве делимости их. Эта обработка метхт-

лцческих изделий называется таюке —- холодной, потому, что производится без

нагревания их.

Первый способ холодной обработки, основанный на свойстве тягучести

НВшлов, состоит в том, что куску материала при помощи специальных машин

и приспособлений придают новую форму, не изменяя его веса. Примером такой

обработки может служить — волочение проволоки, когда из толстого и корот-

кого куска ее изготовляют равновесный кусок более тонкой проволоки. В дан-

ном случае за счет уменьшения диаметра проволоки увеличилась ее длина.

ЙЮрма проволоки (диаметр и длина) изменилась, вес остался прежним. Второй

пример: штамповка различных предметов из листового материала (железа, меди

Этот способ, часто называемый обработкой без снятия стружки, занимает

среднее место между холодной н горячей обработкой. В двух рассмотренных

выше примерах мы видим холодную обработку. С увеличением размеров юж-

днЙ обработать их не на «рева я нс удается и поэтому прибегают к горячему спо-

собу, например, к штамповке, часто заменяющей поковку дгтазей машин.

Второй способ холодной обрабопсн металлов основан на свойстве делимосп!

их. т -с. на способности отделять свои частицы под действием внешних сил, и назы-

вается обработкой резанием. При этом способе изменение внешних форм и раз-

меров изделий производится посредством удаления части материма их. вес

яВделнй при этом, конечно, уменьшается.

При обработке металлов резанием снимаются все лЫншки н неровности.

получившиеся при предварительной обработке азде>ий в металлургических цехах.

Эти излишки могут быть результатом случая (например, при испальэова»ши

нс спеши и ных I.HOTOKOK, а подходящих кусков материала) или же делаются

умышленно ПО заранее принятому решению. В висл» «нем случае зги излишки

Носчт название и р н и у с к о п на обработку. Величина припусков казней я

|Ь- широких пределах, обусловленных формой и размерами изделия, <пос о.

6 —

Рмс ь Работа обыкновенного мнад.

tz==^s^^=s

viroinnc-™ горячен обработкой метал лов. Очень часто ™атс-“'“^XXe'ie'

! ,1,™ изделии о горячем иеху обходится настолько дорого, что '*с- '

сообразным грубо обработанную вещь передают. для 01;“1|чатЧ“!’“

п механический цех. С давних пор .между горячей и холодной обработкой неделя

м борьба за первенство в метал-

лообрабатывающей промышлен-

ности. Борьба эта по существу

своему бессмысленна, так как

и холодная и горячая обработки

могут существовать, дополняя

друг друга, что мы и наблюдаем

постоянно в наших мастерских.

Однако такое соревнование дало

прекрасные результаты в том

смысле, что в весьма значитель-

ной степени повлияло на улуч-

шение способов обработки ме-

таллов как горячей1, так к хо-

лодной. Всякое стремление по-

бедить противника приводит

прежде всего к улучшению соб-

ственных сил. Згой необходи-

~ Обраг.™ и зз.пк....... горячей. п„

е X ’XSZ Z^S,T„a Хб™ "Г'"™” ВЫТКаТЬ "

улазэть эти припуски „ быстро и Дело ХОЛО'““Я обработки -

ур^личпых Юделнй с"^"рт^^^<от[,Ь^^*д1"^п>гековиа Обработку

оыть самых разнообразных назначении .Т?Х?С'™ х“се °™ ,,,,стРУменты могут

являетсч клин. Действие клипа хорошо изгаттиТ??1'^' ОС"“0"Об формой их

Топор, нож, стамеска - псе ..то Гзнньи што.дом>’ "-1 "опсслнспной жизни.

Всилтрипаяс* в я“„ й„„Р <с""ис “ Р'1'"^ формах,

мы видим,

'рис< JР производит на ппи lernmmuo ’ металл)’ °беими своими сторонами

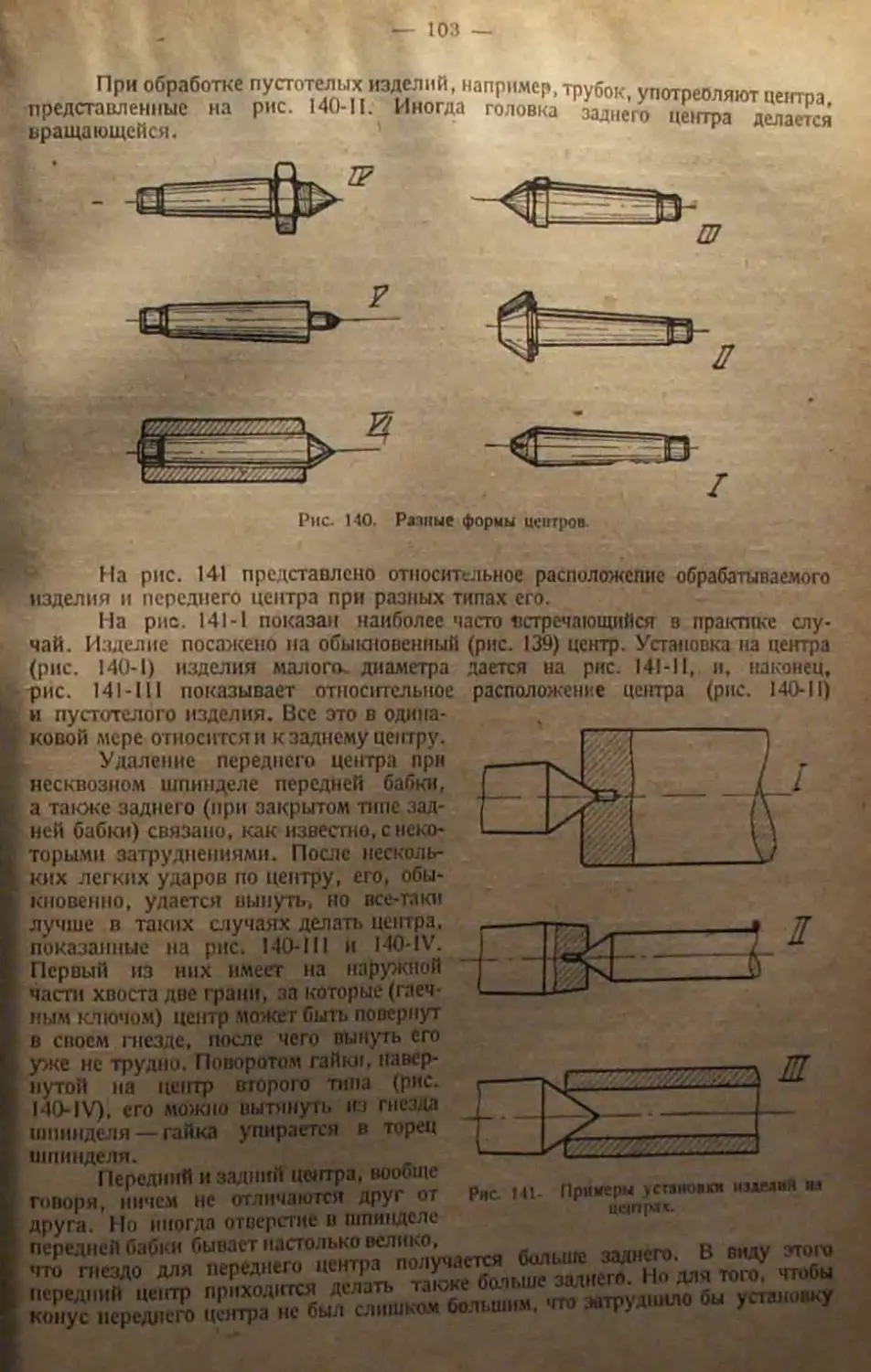

.Хп Z 1. нои'';.часп’ "ап',"ал’

коя (под действием какой-тибо .иmpauJtM,n,« 'сказанном на нис t гтлп-

t другой стороны й^ЛЬН0' Г"’",1ПУ» силу |>с<1лх, P‘LI т?м ‘ФУЛнее раско ion.

от фбрмы Kimnfi^,d4“»a этой С1,1Ы г ’ох°ЛНМо приложить к клнн» .

•1 ,,а'аер л« - ™ ..... I

двумя наклонными плоскостями

7

1 — 1. образующими его. Совершенно очевидно. что чем больше этот угол

(см. рис. 1 справа), тем большую силу нужно приложить к клину, чтобы расколоть

*г болванку 2, и, наоборот, чем меньше угол 3, тем меньше должна быть сила, деП-

. ствующаяпа клин. Но это еще не значит, что с увеличением угла J. например едва

с раза, и силу, заставляющую клин войги в болкаику 2, следует увеличить таюке

вдвое. Дело в том, что с увеличением угла 3 уменьшается давление на его щеки

со стороны частей раскалываемой болванки, и поэтому при выборе наивыгодией-

4ИИХ условий работы клина нужно учитывать нс только материал раскалываемой

болванки, но и угол, образуемый его рабочими поверхностями. Величина

этого угла определяет еще и прочность клина. Чем больше угол 3, тем проч-

ней клин.

На рис. 2 слева представлен другой случай работы клина. Здесь мы имеем

не разделение болванки на две приблизительно равные части, как это мы видели

на рис. I, а отделение одной

Рис. 2. Работа однобокого клипа.

Рис. 3. Образование стружки.

иную форму. Рабочей стороной сужит только поверхность / (рис. 2), в то время

- ,как противоположная1 сторона трется о болванку 2.

Ecjjh мы, не изменяя формы я утла клипа, заставим его вдавливаться

< в болванку 2 так, как это показано на рис. 2 справа, то трения боковой поверх-

> Пости клина о болванку не будет. Случай этот ближе двух первых к тем условиям,

в которых находится при обработке металла режущий инструмент.

Режущий инструмент 7 (рис. 3) при своем движении вперед в направлении.

' указанном на рис. 3 стрелкой, входит в материал и своей передней гранью 2 — 3

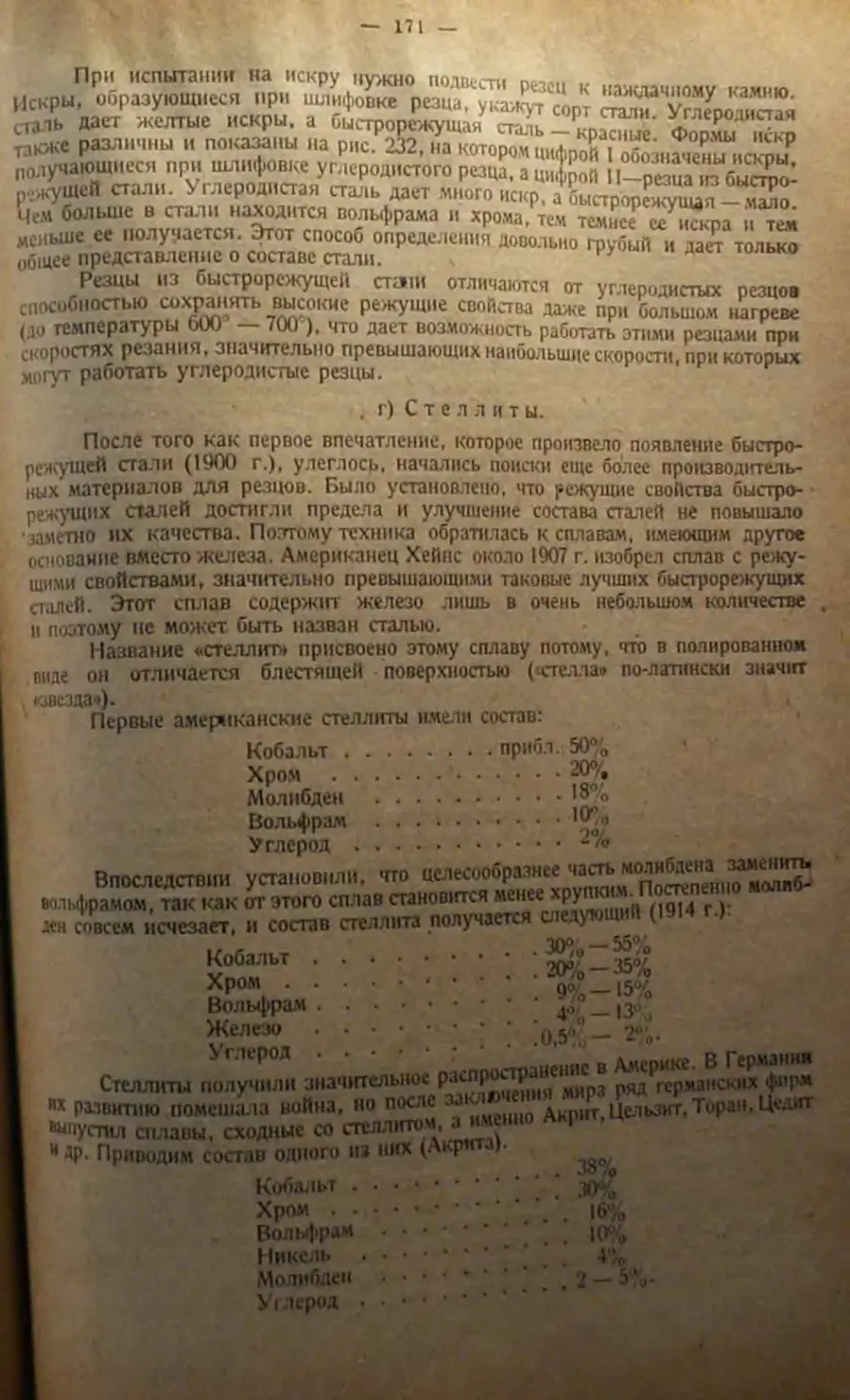

сжимает его. :>гому сжатию будет подвергаться только пасть

Сериала (тоштрнхтяиияая на рис. 3). Сжатие ваштрихооаниой

продолжаться только до тех пор. пока эта часть не стонет^атьсн от кталь-

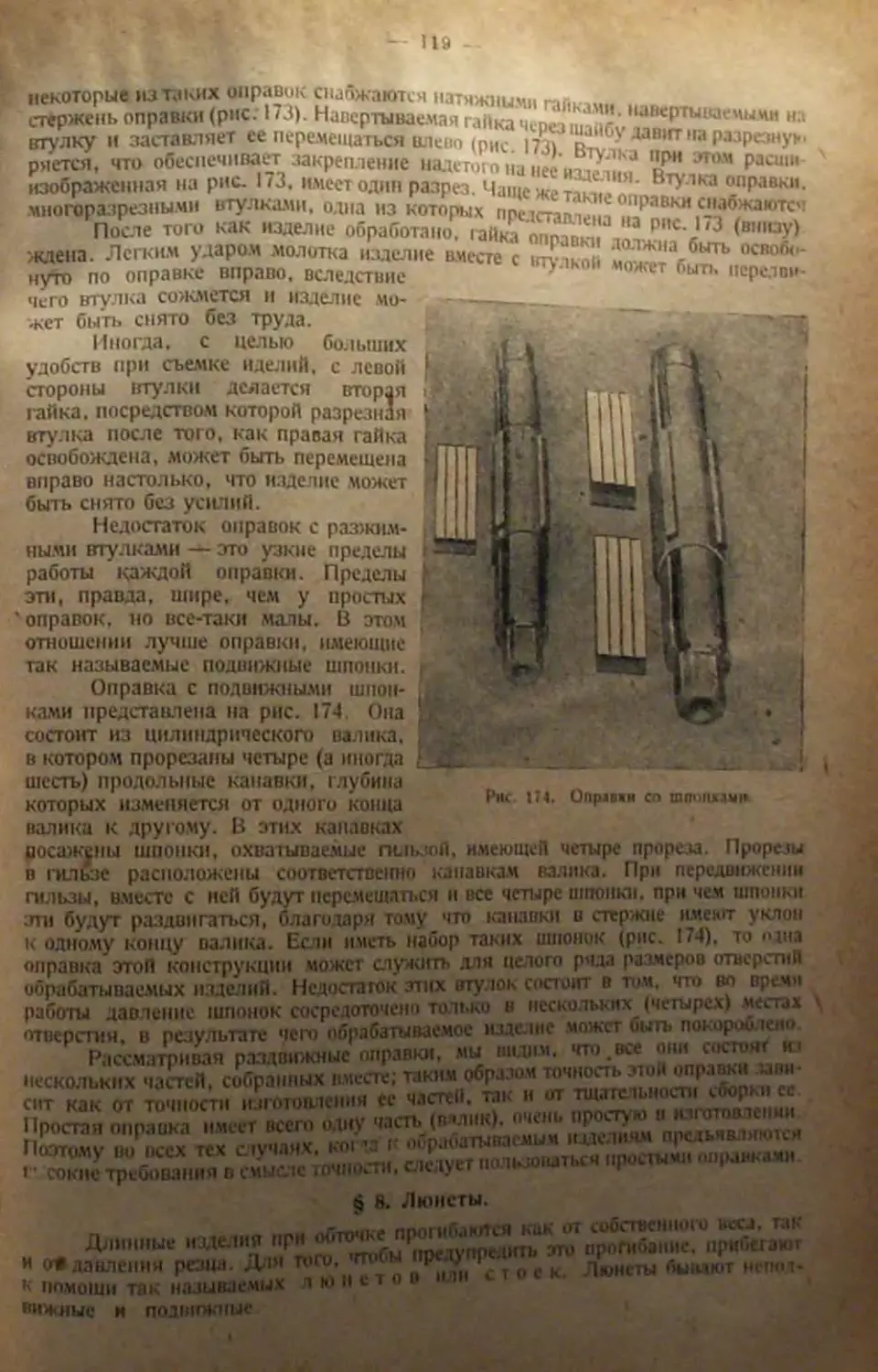

пой части болванки. В этот момент она едтшгаетеп ио направлению линии

«р“««окадоточют-/, начнет подниматься по передней грани режунтего инагу-

«этС и. наконец, отделится от обрабатываемоП болванки. Одновременно с этим

.."£л=^^

н^^лоя «частно»,

чиниться около точки J. и есть мчало образования ЕЫтобрамтям-

>, матерная хрупок, как, например. чугуi то

мпмомтпм пбпхювання стружки она обламывается и отскакивает, в то мр

«SU вперед. При обработке вязких материалов

— 8

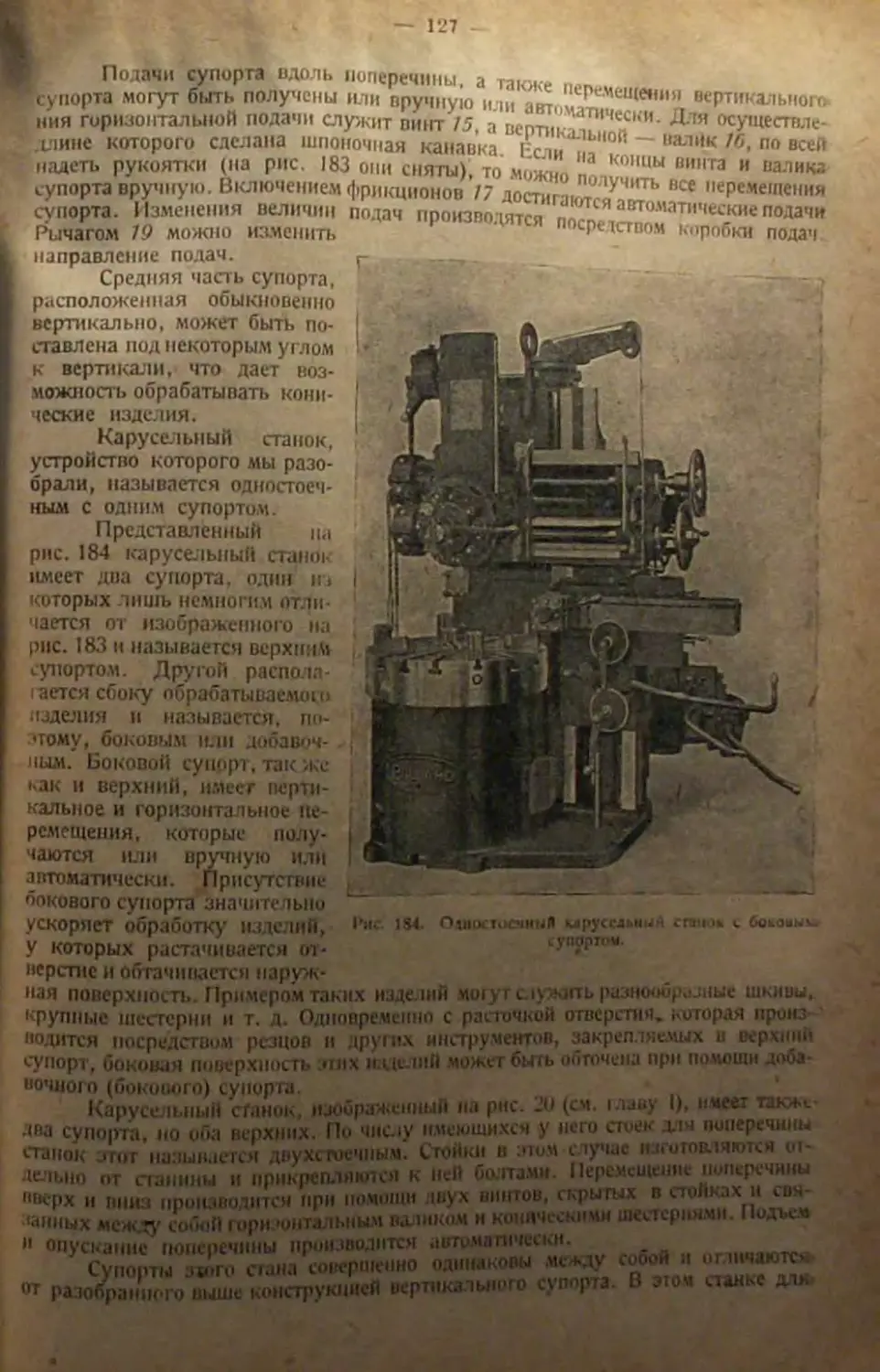

филе». и»-кая паж.) такого "‘“^^.й^ХГхшТкрепк''.'"'т> етру.кка

частицы м.’>тсриала сцепляются ме ду поручается в виде зави-

вающейся перед резцом

ленты. _

К более подробному

разбору процесса образо-

вания стружки мы еще вер-

немся (ель главу VI), а

сейчас установим движе-

ния, которые необходимы

тя того, ‘ггобы процесс

резания совершался и про-

исходил непрерывно. Таких

движений должно быть два,

а именно:

1) главное или ра-

бочее движение, во время -

которого резец производит

резание, снимает' струж-

к^, и

2) подача, т.-е. дви-

жение, обеспечивающее не-

прерывность резания.

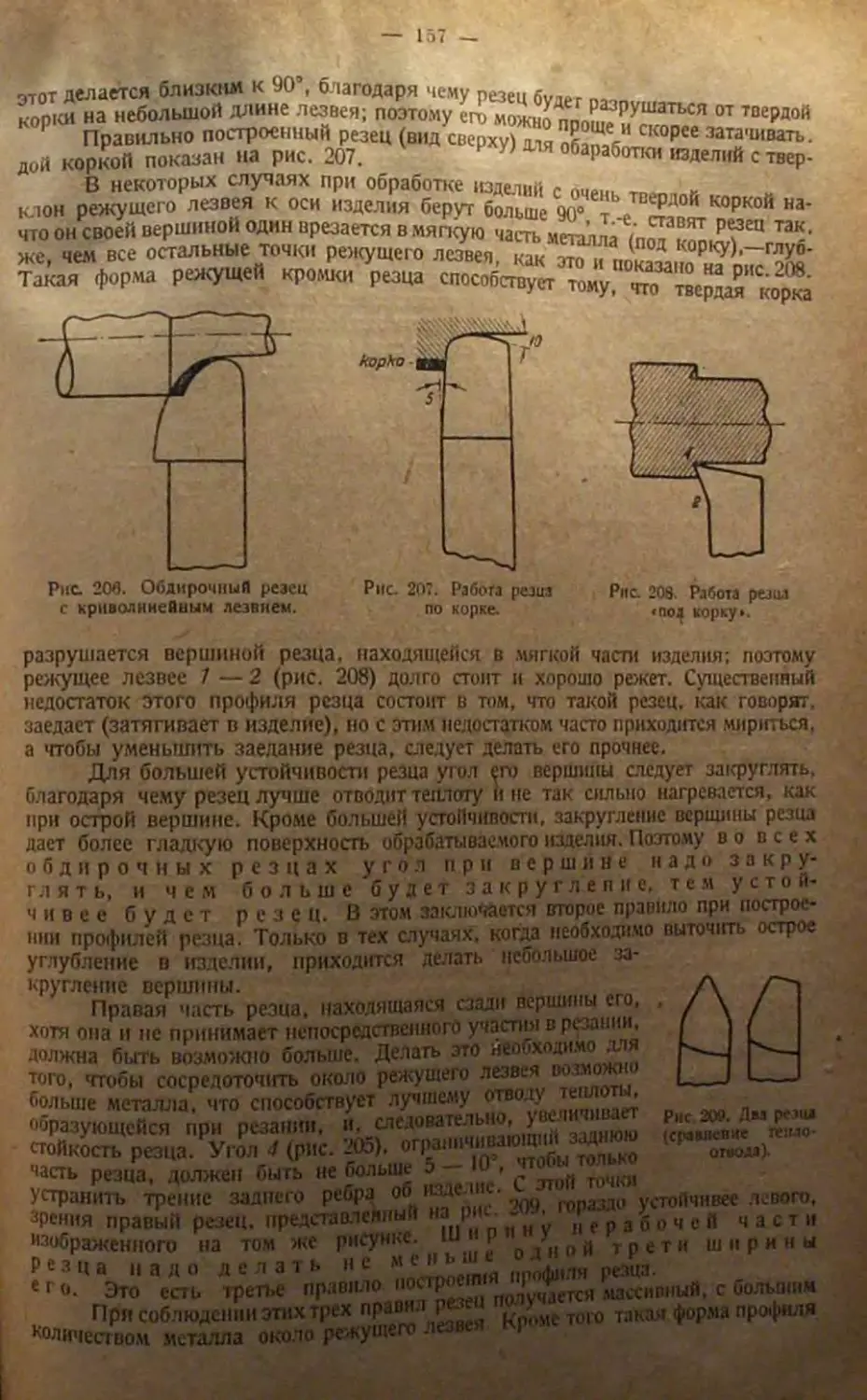

Для того, чтобы с

исчерпывающей ясностью

представить себе, каким

образом осуществляются

эти два движения на токар-

ном станке, ознакомимся

в общих чертах с устрой-

ством и взаимодействием

частей его. На рщ'. 4 пред-?

ставлен современный то-

карный станок германской

фирмы Шисс-Дефриз.

Иа станине / с левой

стороны находится перед-

няя бабка 2. В подшипнике

передней бабки вращается

шпиндель (на рисунке его

не видно), на правый конец

которого навертывается

патрон 3. Обрабатываемое

изделие может быть при-

креплено к патрону посред-

ством так называемых ку-

лаков4. В шпинделе, кроли

того, имеется отверстие, в

которое может быть вста-

влен закаленный цент .7.

ЛИЗ,*» 11. < > _

Свободой конец ттуго центра имеет шт imi.»» “ ,u" мыалснныи центр 5.

механизма, находящегося н передней бабке и^п 1,пж,Ле,ь ,,осредством особого

П‘“Ч'ЧаП ': ““-—^°СК0" СК‘,рОте"-

*. ока скоростей устроена таким образом,

— 9

что при постоянном числе оборотов электромотора. обслуживающего станок, чиста

оборотов шпинделя можно изменять в довольно широких пределах. Изменение

скоростей шпинделя получается поворотами рукояток 6—7, а также маховика <?,

связанных с внутренними частями передней бабки (коробки скоростей). На правом

конце станины имеется задняя бабка 9, которая предназначена для поддержания

обрабатываемого предмета, если он длинен, и у этой бабки имеется шпиндель 10

с вставленным в него задним центром /7. Бабка эта может быть поставлена в лю-

бое положение на станине, а шпиндель ее может быть выдвинут из корпуса бабки

посредством маховика 12.

; Обрабатываемое изделие, как мы сказали выше, закрепляется в патроне 3.

Другой способ закрепления изделий состоит, в том, что на горцах его засверли-

взются отверстия, точно соответсгвующие конусам

. Режущий инструмент-(Р" сП заРе";™^ ....маховичок II.

fcUAS - ^2

Мшрта. в ратные ' -Л.ка7И„ iпоперечную — поперек его.

иипь пилами: продольную— влть арни,„ с,;,„ка. возвращаемся к опреде-

. Ознакомившись с устройством токари цпе1с1а1М|д севе, яти виеит-

.1О1И1И движений, обеспс«1И11ав>иИ1Х ''Р™1 . Р 5> св„ ,а„,, со шпинделем станка

рвя ставка устаиоилеиа круглая ба ва. «Крик. « Д,,юк „ х„Л1и маз„„л

посреяспм хомутика vwwnraua па рве. 5 стрелкой. В головку

болванку 7 кцкоторшоввадемьтслоболваики/^

су порта станка закрепим резец Л ро«9 щин

- ю —

Совершен"' кие. что при вращении волынки реаеп будет еннлап. стружку-

Iэто И еСХ:f“ ...... Р .»»-««

I \спечнв1ет >.:,>еривнопь процесса резания. Эго есть п о да ч a. tom «в..

w in вес .рема вр.пщпьея, а резец шмепенно перемещаться вдоль станицы.

волг га / будет.вен обработана, нлп, как говорят, поточена.

Итак, распределение движений, необходимых для процесса резания на

Итокарном станке, получается следующим образом:

1) Главное или рабочее движение—вращательное получается от шпинделя

ранка. с которым тем или иным способом связывается обрабатываемое изделие.

2) Подача — получается благодаря перемещению резца вместе с супортом

[вдоль станка (поступательное движение).

' Очевидно, что как главное движение при резании, так и подача должны

и .могут изменяться в зависимости от различных условий, при которых нронсхо*

дит резание в каждом отдельном случае.

Скорость, с которой обрабатываемая поверхность перемещается относи-

тельно лезвия резца, называется скоростью резания к измеряется

метрами в минуту. Так, если говорят, напри-

мер, что скорость резания есть 20 метров

в минуту, то это значит, что поверхность обра-

батываемого изделия проходит около лезвия

резца со скоростью 20 метров в минуту. Для

краткости вместо слов «метров в минуту» при-

нято писать .w/мин., так что в нашем случае

скорость резания есть 20 .ч/мип.

Для определения скорости резания су-

ществует следующая пррстач формула;

./• »х£>Хл ,

1 - ~нйГ

3-“- ° *«—Р

Ра берем, каким образом потХтась эт-i £ ,,боР°тов изделия в минуту,

мы обрабатываем вал тиаметп kwnn ,КЬ *та '1'°РмУла- Представим себе что

-RCS- ~ ......**• •

I оольше, чем при одном

° Х" ’’"1Л‘,МеГр''“ " M»W.

у> « юы привести ее к мст-

неовхо.хнмг> оа, ’7 'z- х л

. ^пму.то. оп^'Х" ₽а“" 1 <»>

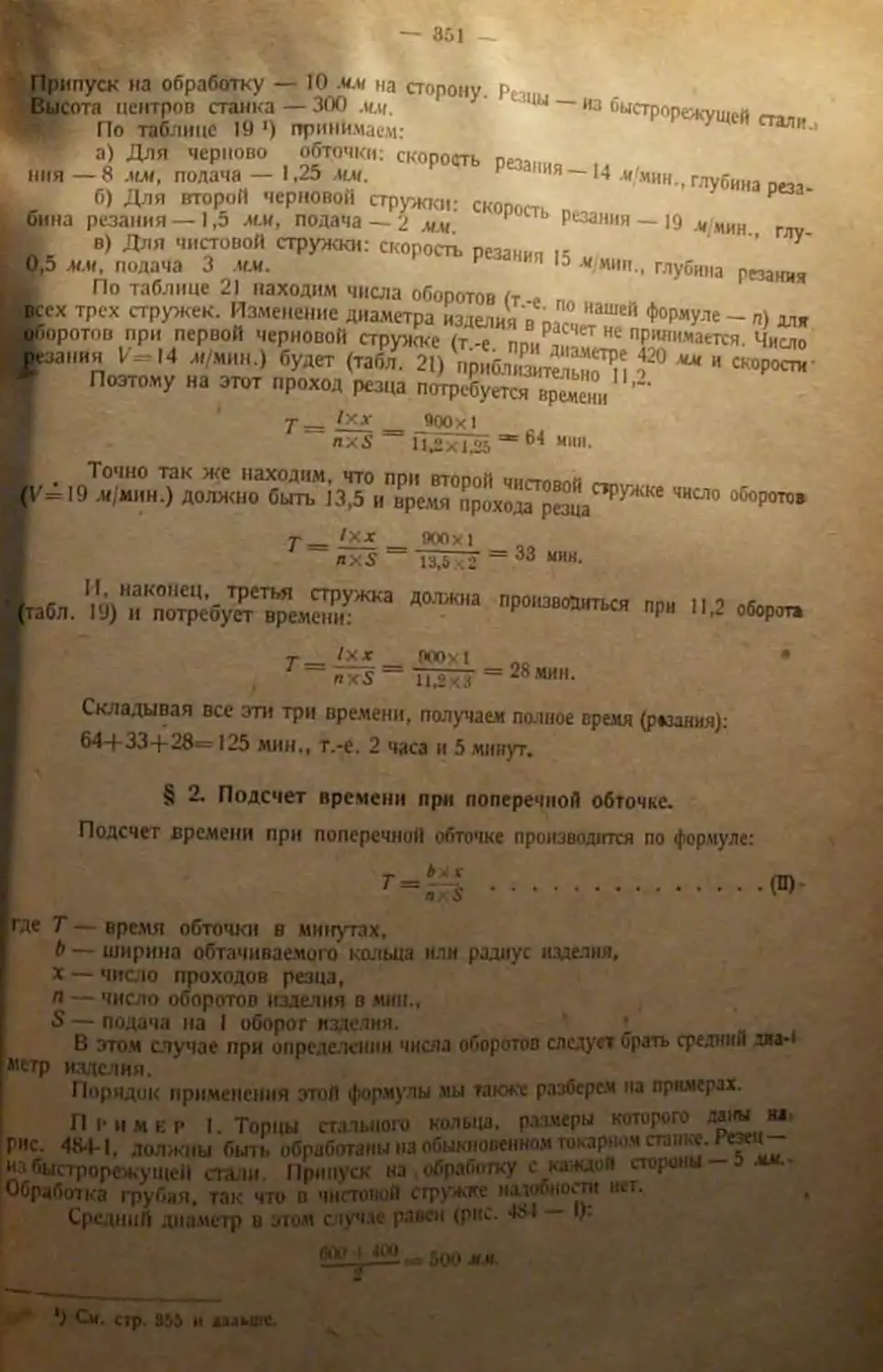

«Кру* п ост *, ₽е’ - Н п И Р«-тои>|. П|.1НО|ГГ.С|ПСМ Ив.

’п 1 л° -««г’. ?.б₽м*т:.;г:;;’”\л.<и

Резец

Рис.в. Оирсдс-кние ск.роли резания.

° м У на | (XX).

л/мин.

Величина диаметра D всегда берется но чср«. )Чу. т..е. еще не г,.'рзботан-

; иому месту (рис. 6). к

Сделаем несколько примеров на определение сырости резания.

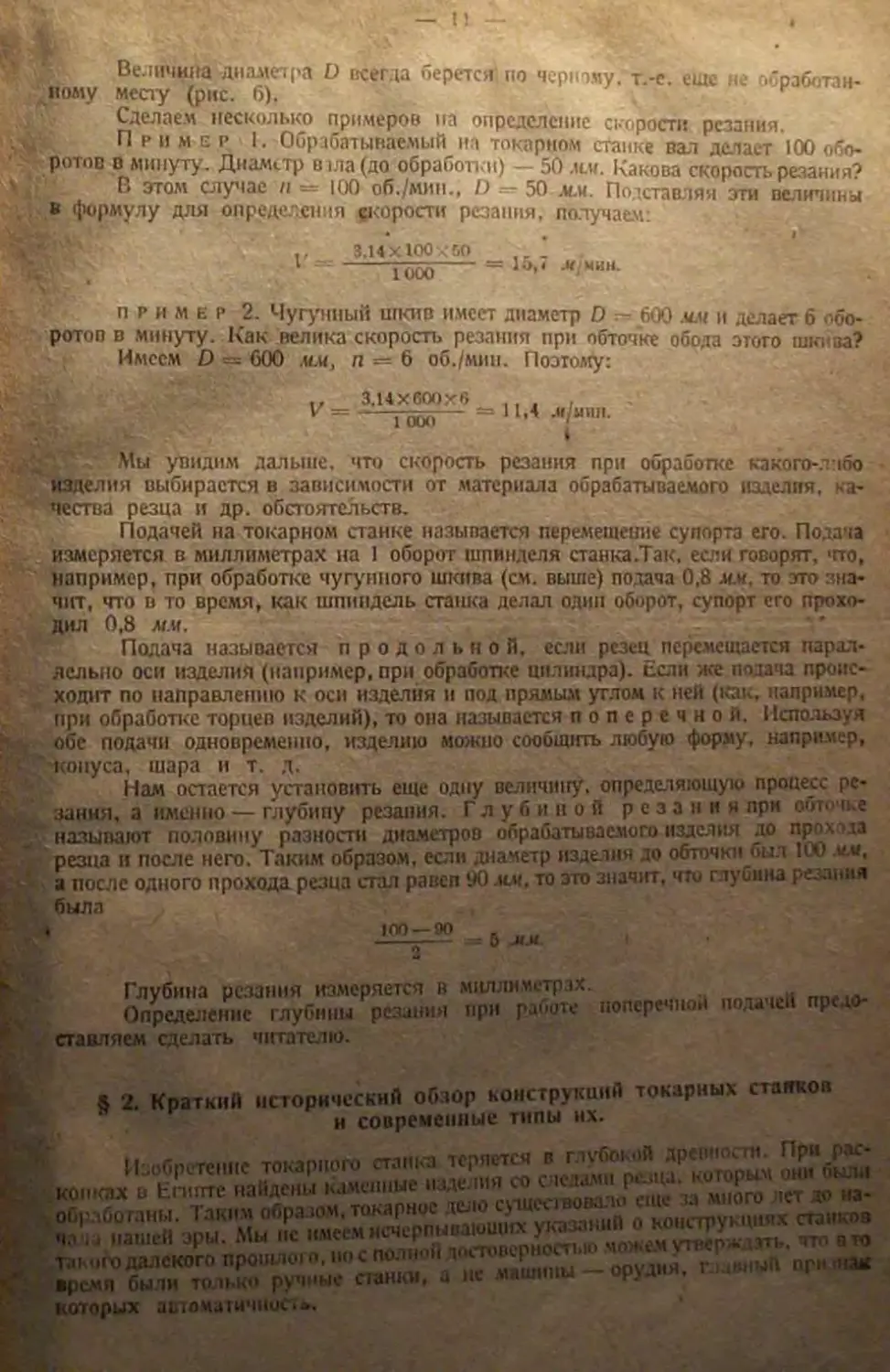

Пример 1. Обрабатываемый на токарном станке вал делает 100 обо-

ротов в минуту. Диаметр в»ла (до обработки) 50 alm. Какова скоростьрезаиия?

В этом случае п — 100 об./мин., /J 50 мм. Подставляя эти величины

...В формулу для определения скорости резания, получаем:

.. 3.14X100 < Г.0

5кТ 1 000

пример 2. Чугунный шкив имеет диаметр D - 600 ми и делает б обо-

ротов в минуту. Как велика скорость резания при обточке обода этого шю за?

Имеем D == 600 ми, п = 6 об./мин. Поэтому:

з.ихсо»> • .

V =-----11,4 .«/мин.

Мы увидим дальше, что скорость резания при обработке какого-либо

Изделия выбирается в зависимости от материала обрабатываемого изделия, ка-

чества резца и др. обстоятельств.

Подачей на токарном станке называется перемещение супортз его. Подача

измеряется в миллиметрах на 1 оборот шпинделя станка.Так, если говорят, что,

например, при обработке чугунного шкива (см. выше) подача 0,8 ми, то это зна-

чит, что в то время, как шпиндель станка делал один оборот, супорт его прохо-

дил 0,8 ми.

Подача называется продольной, если резец перемещается парал-

лельно оси изделия (например, при обработке цилиндра). Если же подача проис-

ходит по направлению к оси изделия и под прямым углом к ней (как. например,

. * при обработке торцев изделий), то она называется поперечной. Используя

обе подачи одновременно, изделию можно сообщить любую форму, например,

'.“'Конуса, шара и т. д.

Нам остается установить еще одну величину, определяющую процесс ре-

зания, а именно— глубину резания. Глубиной резания при обточке

называют половину разности диаметров обрабатываемого изделия до прохэда

резца и после него. Таким образом, если диаметр изделия до обточки <»u i Iw им,

а после одного прохода резца стал равсп 90 ми, то это значит, что глубина резания

Йк была

1Л0 — 90

Глубина резания измеряется в миллиметрах. и -пмл.

Определение глубины резания при работе поперечной подачей предо-

ставлясм сделать читателю.

они были

ст до на-

S 2. Краткий исторический обзор конструкций токарных станкон

и современные типы их.

Изобретение токарного станка теряется а глубокой йре1"юпя. При рас-

копках и Египте найдены каменные изделия со стелами резца.

оКотаны Таким образом. токарное дело cyiMcei повали еще “

эр“ Мы не имеем исчерпывающих указанийокгиктрумгн;

такого далекого прошло» о, по с полной •‘*<мГГ0®^‘® *_ • .. ,.,|М

время были только ручные станки, а нс маш ору

которых автоматичность.

— 1!

8

J

На рис. 7 представлен старинный русский кустарный станок, относящийся

I к более поаднемг «рсмени. но, вероятно, лишь немногим отличающийся от тех

станков, которыми пользовались древние египтяне.

Обрабатываемая болванка устанавливалась на заостренных брусках 7

и 2 (пи-сов.змеиному — на центрах). Одни из этих брусков закреплялся в стойке J,

4 прикрепленной к полу и

к стене намертво, а другой

закладывался в такую же

стойку 4. и мог быть за-

креплен в ней клипом 5.

На эти бруски, как на

центра, устанавливали об-

рабатываемое изделие 6.

Вокруг изделия обматы-

валась веревка 7, верхний

конец которой привязы-

вался к упругой жерди S,

а нижний оканчивался пе-

тлей—для ноги токаря.

Брусок 9 служил опорей

для резца. Станок этот

действовал следующим об-

разом;

Рабочий вставлял

ногу в петлю веревки (как

СтариялиЛ русский токарим» станок.

вследствие чег, и5пчпк1еяая ио 1шка и пи СТР'МЯ> 11 натягивал ее,

№г«ш|ем ноги мерх огаоЛохш веревку к “^Е0™0' Т<,пи Рабочий

-~.-.жя?я—,~ ~Xs.;„

чилижи оыли станки того

О"

S В

Сыршш<

Я

— 13 -

Но супорт его еще не был связан с шпинделем станка, и все перемещения его

Производились только вручную.

Эти перемещения супорта были автоматизированы введением так называе-

мого ходового валика (рис. 10) и зубчатой рейки, посредством которых супорт

получал движение от шпинделя станка. Этот станок был назван самоточкой за

Рис. 0. Токарный станок без автоматической подачи супорта.

Рис. 1а Токарный станок с ходовым ыликом.

рис. II представлен токарный Викторе....ан «•bob "’

к пену приналлеж-ностнии. Воеденне «№впго»<"« «

.~Теп, .такихС«"Л

основанием для названия их в и н т о р к -• " •«

к концу прошлого столетия или началу нашего и предназначался для работы

резцами из углеродистой стали.

Появление в 1900 году так называемой быстрорежущей стали, которая дала

возможность производить токарные работы со скоростями резания значительно

большими, чем это допускали резцы из углеродистой стали, вызвало целый

Л. Токарный СИРО, с вдоакш вшпоа

'2-

перевит,,. е СГ(|)1 т,иок г стулеищтым

с “ СГа,,костроеиии с * ШМ1ВОЙ.

°м у ЭГ°П) станка

A— 15 —

служат ходовой винт и ходовой валик. Первый из них применяется при нарезке-

। винтов и других работах, когда скорости вращения шпинделя и перемещения

суисрта должны быть точно согласованы. Ходовым валиком чо.нлуются во всех

1осгалы1ых случаях, сохраняя таким образом винт от износа.

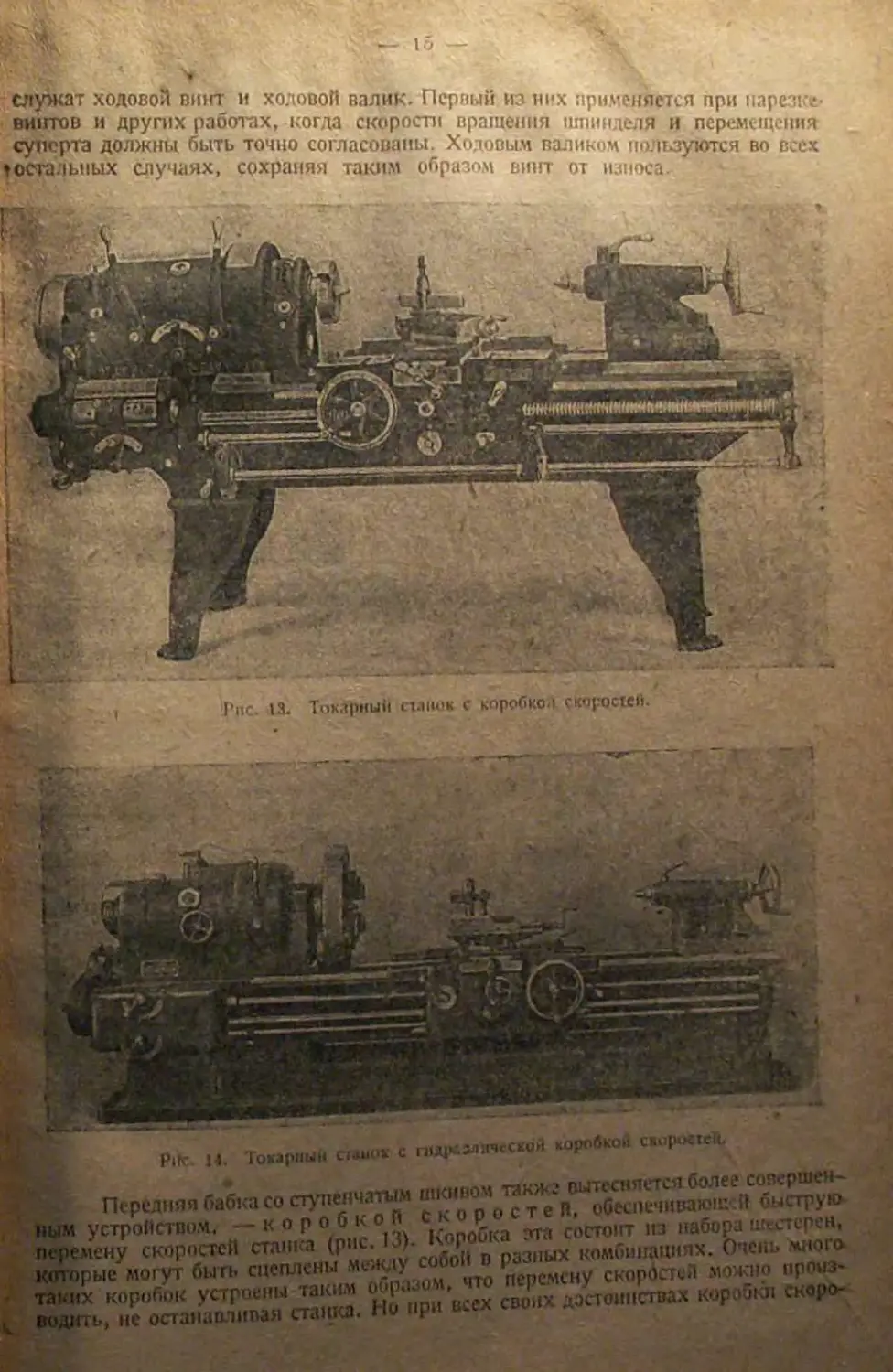

Передня»б.бкасо

(Г-с. 13>.

Хворые йог/ быть сцеплены меаду собой » родных „гтга.

к Нода "ст““ коро5й| СК’^

— u —

чество CKopocren.JW гак У*^ от

стей с зубчатыми шестернями дают в

Vvw,.... юи ипрличеиие

коробки. Кроме того, при

На рис. 16 представлен один

Германия). Станок этот работает от

..дельного ЭЛ(

Управление станка — кнопочное, так чго токарь, нс

, „ют в «очышшстве случаев недостаточное кол». I

п таше числа "X связано с большим усложнение,

= одной скорости к ближайшей следующем

часто получается настолько резкий

скачок, что часто приходится возвра-

щаться назад и работать на скорости

меньшей, допускаемой в данном

случае.

Этих недостатков не имеет так

называемая гидравлическая

коробка скоростей, которой снабжен

станок, изображенный на рис. 14.

Эта коробка дает возможность полу-

чить большое количество скоростей

станка, плавно переходя от одной

скорости к другой.

Одновременно с улучшением

конструкций станков увеличивались

и размеры их. На рис. 15 представлен

довольно крупный станок, о величине

которого можно судить по соотноше-

нию станка с ростом человека, изо-

браженного на том же рисунке. Ста-

нок снабжен двумя су портами, что

значительно сокращает время обра-

ботки длинных изделий. Общая длина

его около 15 метров, но это далеко

не самый большой станок, какой ,

можно видеть в современных ма-

стерских.

Качества режущих инструмен-

тов также непрерывно совершенство-

вались. Быстрорежущая сталь, поя-

вившаяся. как мы говорили выше,

около 1900 года, до последнего вре-

мени была лучшим материалом для „

токарных резцов. Старые, лостроен

мыс во времена углеродистой стали I

токарные станки постепенно исчезли Ц]

из наших мастерских, и их заменяли 111

новые, мощные станки. Но в самое

последнее время появились новые

сверхбыстрорежущис металлы, и L ।

снова станки оказыйаются мало.мош--л

” т»'хохолными. Техника наших j

жни и л-т пен-меримо быстрее, чем

угл« ЫЛ° D ,,ачале 'Столетия, и по- И

Млти.«Иа ПОИГ1*-'Н”С СВСрхбЫСТрОрС- ’J4

иХп. * *еталлоп Лучшие стаюпктрн -1

пост-nr С ?аволы Немедленно отвемли '

ИЗ laS ^°“ "*"’«’*• 1

отде гьногА?4,,К0В ^Рми Шнсс-Дефриз,- ®

ильного электромотора в 35 лош. снлЕ

. • ухо ,ц С своего Места можеЛ I

— 17 —

пустить станок в ход и остановить его простим нажатием кнопки. Для быстрого

перемещения супорга вдоль станины имеется отдельный электромотор. Управление

этим мотором также кнопочное. Таким образом для того, чтобы перемесит»

супорт, токарю достаточно нажать кнопку. Электромотор, обслуживающий

супорт, немедленно останавливается, как только палец рабочего снят с кнопки

Вместе с улучшением конструкций и увеличением размеров токарных

станков росла и производительность их, которая измеряется обычно количеством

стружки, снятой на данном станке в один час времени. Количество этой стружки

постепенно увеличивалось с повышением подач и глубины резания, при которых

производилась обточка изделий па станках, что оказалось возможным по мере

усиления конструкций станков. Росту производительности станков сильно способ-

ствовало и непрерывное пбвышение качества режущих инструментов — резцов,

обеспечившее возможность увеличить скорости резания.

Во время работы станка резец нагревается, становится мягким и поэтому

теряет свои режущие свойства. Резцы из обыкновенной углеродистой стали,

которая была почти единственным материалом для резцов до 900-х годов, вы-

держивают нагревание без уменьшения их режущих свойств только до 200—250е Ц.

Рис, 10. Токарный станок для Видна.

Уже при нагреве до 150 Ц резец иногда становится настолькоШягким, что оказы-

вается негодным для дальнейшей работы. Эта низкая стойкость резцов из углеро-

дистой стали давала возможность работать лишь на очень низких скоростях

резания. При обработке чугуна средней твердости скорости резания около 6 ,ч мин.

часто были предельными, какие мог выдерживать резец.

Появившаяся r начале нашего столетня быстрорежущая стань допускает

нагрев при работе до 600 — 700" Ц. не уменьшая при этом своей твердости. Ско-

ристь резания в 12 .и,/мин. при обработке чугуна является вполне возможной.

Резец из быстрорежущей стали работает при этой скорости, нс затупляясь довольно

продолжительное время. ч

Сверхтвердые быстрорежущие металлы (Видна и др.), появление которых

относится к самому последнему времени, позволили работать с очень выео-

ыши скоростями резания, значительно превысившими наибольшие возможно-

сти для резной из быстрорежущей стали. Обработка чугуна средней твердоста

может производиться резцами Видна при скорости резания 60 .« чиж ттри т оди-

рочных работах и даже 100 .«..чин. при чистовых. Резец при этом нагревается

тн очень высокой температуры, не теряя своей твердости.

Увеличение произвольности станков, как результат

ристай резания, становится особенно очевидным, если сравнить колкчест». егру

•кек снимаемых в час резцами ил перечисленных .материалоп.

Eie в средине простота столетня, когда были I™»

стой 'стали токаоный станок считался очень сильным, ест он давал 5 х. стружек

в Ч.,с. Современные токарные станки. ....... резиахи ‘р.^вйш^прь

ста. пт. дави возможность синматъ до 3® ы стружек в час Резцы!Видна по

применении их на станках, специально для них построенных (рис. 16). гаимЛот

до 800 кг стружек в час.

Z/0Z

— 18

„шшаппплс ibHocTH токарных станков вызвав

r.,,.,4 стык*:павышги"<-о J „/обслуживающих. Станок средней

" УТоГпои ST» wSSS стали Работал 01 ’’•еюромотора В 3,5

вели'шны ври резцах из уг р д, Такой же станок, после замены

углеродистой стали быстрорежущей, тре-

бует электромотора в 13—15 сил, и,

наконец, станки таких же размеров и

построенные в наши дни для резцов Видна

снабжаются электромоторами в 50 сил.

Одной английской фирмой построен недавно

токарный станок, который работает от

отдельного электромотора в ЗООлош. сил.

Станок эгот предназначен для работ рез-

цами Видна.

О размерах стружки, снимаемой на

современных станках, можно судить по

рис. 17, на котором показана стружки, по-

лученная при обработке стали. ’ Скорость

резания была при этом около 8 лт/мин..

_ „ глубина резания—30 эьи и подача —б льч

нс. 1/. итруажэ зо 5 лм. Автор этой книги во время работы

заводов в Германии наблюдал

на одном из крупных машиностроительных

обработку большой стальной детали, произ-

3 TCIlZMZfl П1,Л„Л О .. г. . __— 1

---J .J, .... И Г1 Я

— 10 .w.w на оборот изделия.

околи 30 .ч), в современных -Ясс условиях все это делается без особых

затруднений.

Улучшение конструкций токарных станков и увеличение их производи-

тельности постепенно расширяли область применения этих станков. Постепенно

в соответствии с увеличением величины и количеств обрабатываемых деталей,

а также очертаний их, изменялись внешние формы станков и некоторые части их

• ' Современные токарные станки могут быть разделены па следующие группы.

1) Центровые — винторезные станки, чаще называе-

мые просто токарными. Самое название «центровые» указывает на присутствие

у этих станков центров, т.-е. двух бабок — передней и задней. Присутствие ходо-

вого винта, обеспечивающего возможность делать нарезку, послужило основанием

для названия этого станка винторезным.

Рис. 10. Лобовой станок. „

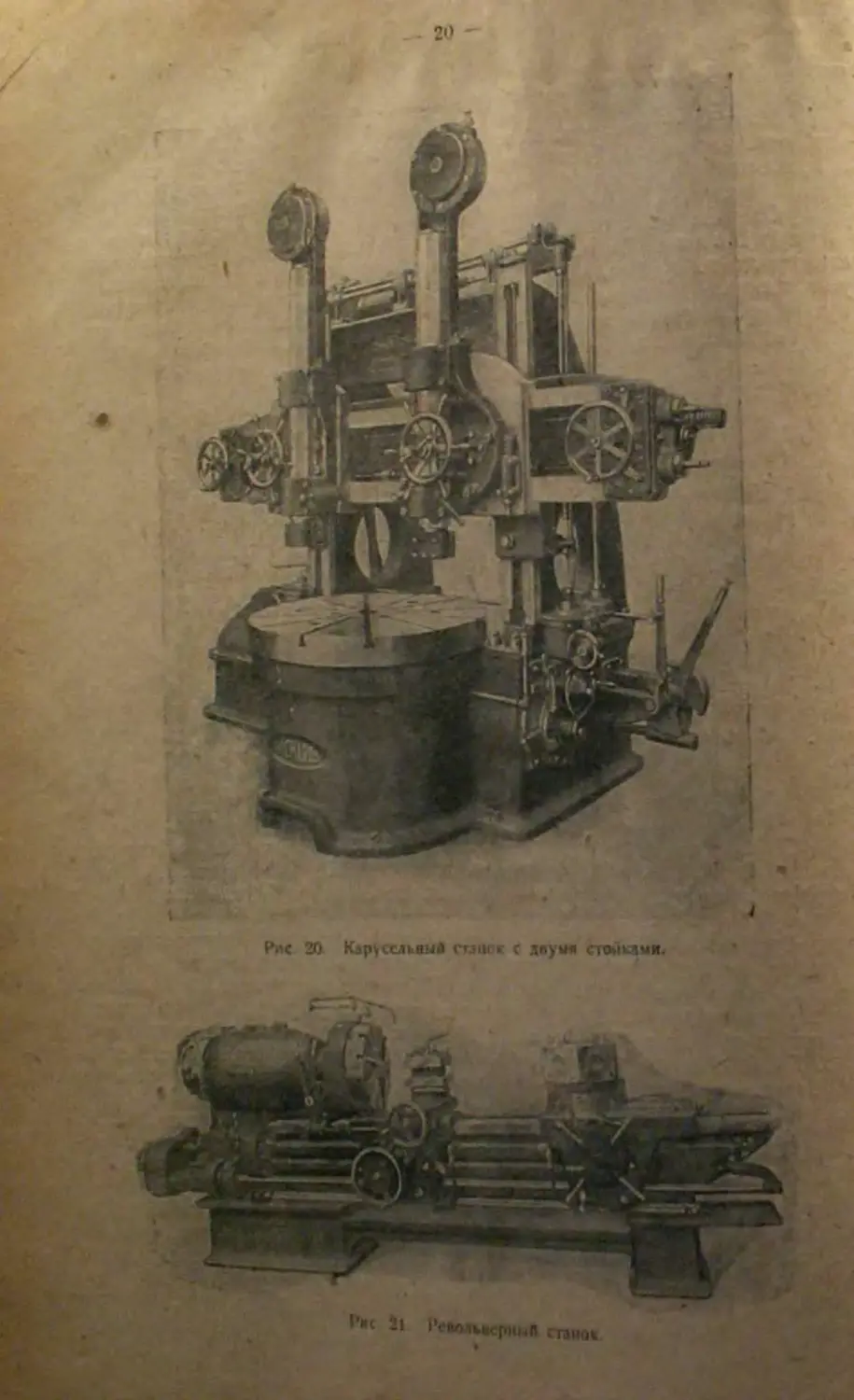

2) i обо вы е с ?а и к и. У этих станков, предназначенных для обра:

Сотки изделий с большими диаметрами, очень часто нет станины (рис. 19). Сутюрт

в задняя бабка располагаются на общей с передней бабкой фундаментной плите

Зиния байка иногда отсутствует. ___ ..„—-.а ...

Существует много -пгаов тобовых ставков, но останяи поиться на них

сейчас мы не бутеч и слетаем это позднее, в главе IV тай книги.

р у с е л ь п ы е ст а и к и. Банноне затрудиенищ вознпкаюиви

при закреплении громоздких и тяжотых изделий в ,'атР0,|:'\,|'ю,‘“?

Вызвало появление еше плоше топа токарных станков а именно

типе 201 В этом случае шпиндель стайка вертикален. и патрон предстзтичет

о закрепление его производится легки. ...... „ г,аю IV

Рт< |ич>||.|. типы карусельных станков будут разобрана а главе iv.

4) Р ев о л ь в е р н ы с с т.з 'Lk?".l“h« щекнз, -

га Ш^ме^ов'^”^"'"'"'™ в °пре н.кчнюм порядке ПМИЧИТСЯ к

KSy ихГ...............

ЯП K0HI13 С ОДНОЙ VCTaHOBKH И без смены ,,.^и ппоъ-гдн 1OU

Одна из современных конструкций гаЕгатыи

11.3 Р'С. .4. Прияеиеиие револьверных станков ... • ™

ускорить II. значит, удешевить наютоменис раз.... надсшИ пр

20 '

’*"c 2i Редолыифнм nwor

*21

Дальнейшее усовершенствование револьверных станков привело к так на-

зываемым автомата м, все движение которых, в том числе и закрепление

материала, происходит автоматически, посредством особых механизмов, имею-

щихся у станка. Револьверные станки, у которых стоматизированы только

движения супорта, а закрепление изделий производшея рабочим, обстукиваю-

щим станок, называются полуавтомата м и.

Изучение конструкций револьверных панков, полуавтоматов и автоматов,

а также работы на них представляют собой отдельную область токарного дела.

Поэтому в этой книге все вопросы, связанные с револьверными станками, совер-

шенно не рассматриваются.

5) Последнюю группу токарных станков составляют различные специаль-

ные станки. Каждый из таких станков предназначай для какой-либо одной работы.

Наиболее распространенные из них будут нами разобраны в главе XVI

этой книги.

ГЛАВА ВТОРА Я.

Токарные станки.

Основными частями всякого токарною станка являются:

1. Станина.

2. Передняя бабка и механизмы для изменения скорое :ц1.

- 3, Задняя бабка.

4. Супорт.

. 5. .Механизмы подачи.

6. Контрприводы.

Переходим к подробному разбору . всех этих частей.

§ 1. Станины.

- > Сталина токарного станка служит oifopoft для передней и задней ба<

и одновременно с этим является как бы рельсами для супорта. Всякая стат

состоя। из двух продольных ба.ь>к (рис ‘

попере'Шыми ребрами. Поперечные ребра .|ыаюп

гаклся гак, чтобы обеспечить всей станине нее

„Ап. пек станины. Станины

в ~$ра -ссткосп, 1^!1' ".,рр3,пенные под неко-

До пос1!.цчг.> иге» скрепляю'11"1' P'JP*’ Jбольшую жссткость. I

......

йгпхние части продольных бал ...... г,лим*ппгет очень много

язашЖ. называются направляю .и

ми. Существует очень много

форм направляющих. но осе

формы эти могут быть разде-

лены на две группы—плоские

или так называемые европей-

ские п призматические или

американские. Следует отме-

тить. что названия форм на-

правляющих станин по стра-

нам света (европейские и

американские), когда-то имев-

шие под собой почву, в на-

ZF И Г “ "

Рис. 23. Профит станины томрвого статы.

стоящее время потеряли свой смысл. ДеЯствителыю. многие германские станко-

строительные завиты делают станины американского тина и наонорот.

На рисунке 23-1 показана станина токарного станка европейского типа,

у которой направляющими для супорта служат верхние широкие плоскости 1 и 2

и две боковые 3 и 4. Плоскости / и 2 должны быть достаточно широки, чтобы

супорт имел хорошее направление? Чем шире эти плоскости, тем больше полу-

чается опорная площадь супорта и тем медленнее, поэтому, изнашивается станина.

Но при большой опорной площади супорта его трудно передвигать вручную,

что является недостатком станков со сташшамн европейского типа.

Более существенный недостаток этого типа станин состоит в том, что супорт

н задняя бабка станка располагаются на одних и тех же направляющих, вслед-

ствие чего по мере снашивания направляющих станины задняя бабка будет опу-

скаться, вто время как передняя остается на старом месте, и, следовательно,

станок развернется.

Современные станины европейского типа делаются так. как это показано

на рис. 23-11 из которого видно, что направляющие для супорта (/ и '’Jo г зе-

лены от направляющих задней бабки (.; и Направляющие / и 2 см таны и этом

aJ"e" г,аГ,к" !' « <> 11 поэтому снашивание их

не отзовется на точности станка.

Оршанскиеста»ипинч«л4пмпмаги.„сю,х,ыпоаи11.,|1п1«<т^ >т пп

саишмя» мшш bch.ict.mc л„'3'“ "<,№,’к,"’п" Пшорта получаются

«шотст. Кроме того на vnm« ' '*“""О"-' ьынииы быстро lunaum-

чноы, МК на широких пл-кких напрюияХТ и "С ™' УСТ°П'

станин встречайся главным образ»м v нЗК.Л па,т“мУ ••’«фиканскис пшы

За последние Годы и ам< ри; anci ,1 >, , ct.ihkod, e

заводи останови.шсг. мк будги на * vbp,,,teflcw,e станкостроительные

«иное делай станины эмирига.ккин У , Р ШИ Ч‘ Х1Я ,к“х ”

v o тина, .мн крупных — европейского

, Плоские направляющие часто можно видеть у неСольших станков, к ко-

торым предъявляются высокие требования в смысле точности.

I Многие заводы, впрочем, далеко не всегда придерживаются этого правила

и Останавливаются на смешат ом типе станины (рис. 23-IV). В этом случае

салазки супорта опираются на одну призму/, расположенную па передней балке

станины. Вторая сторона супорта ходит но плоской направляющей 2. Для задней

бабки служат призма 3 и плоская направляющая •/.

На рис. 23-V показана станина американского токарного станка (фирмы

Лй-Бйонд), устройство которого в дальнейшем будет разобрано подробно.

I Есть еще много профилей станин токарных станков, но все они могут быть

отнесены к одному из рассмотренных нами типов, и останавливаться на них. по-

этому, мы не будем.

На рисунке 23-V! изображена станина токарного станка очень тяжелого

типа. Вертикальные ребра продольных балок сделаны в этом случае для боль-

шей жесткости двойными.

§ 2. Передняя бабка и механизмы для изменения скоростей

г^Назначение передней бабки токарного станка — поддержать обрабатывае-

мое изделие и сообщить ему вращение (рабочее движение). Скорость этого вращения

должна изменяться в зависимости от размеров и материала изделия и качества

резца. Поэтому передняя бабка состоит из:

I) деталей, которые служат для поддержания обрабатываемого изделия

и Яющения ему рабочего движения, и

2) различных устройств, посредством которых можно изменять скорость

вращения обрабатываемого изделия.

А. Основные части передней бабки.

Главной частью передней бабки токарного станка является шпиндель.

Правый конец шпинделя обычно имеет нарезку, на которую может быть навернут

пагроп или какое-либо другое приспособление для закрепления обрабатываемого

изделия. Шпиндель вращается в двух подшипниках, а вместе с ним вращается

и изделие, подлежащее обработке.

Точность станка в весьма значительной степени зависит от шпинделя.

Он lie должен прогибаться ни под действием веса обрабатываемого »»;усл1в>т. ни

о г натяжения осмия, ни от давления резца. Шейки шпинделя •

кокрые находятся в подшипниках, должны оыть правильно и чисто прошли-

фтыны. Материалом для шпинделя служит сталь средней твердости, у совре-

г станков шпинделя сплошные. > у С*

ШИделя делаются

(правой) част шпинделя это отверстие расточено-на конус и и .

строю совпадать с осью вращения шпинделя. В противном с у<а

„Г„ „ ЛТ..Т конус, будет Спик. Be..обеаюняе отсго 7^

иен банки нужно тщательно проверять, ис иьет -н I . .....

оЯЬужится — расточить конус, снимая при этом •

НйЙдеЛЯ.

к' Шпиндель не должен иметь

(Шенин, Эта устойчивость шпиидс.

и 1ШЮКПЫМН устройствами для регулировки на

. PaccMvipun несколько p-uo^ocipaww

бабки токарною станка и упорные устройств

.абнны ни в подшипниках. ни в осевом напра-

нолшипникив нсрсднеQ

24

б) П о л ш ” п п и к i >нцых конструкции перед-

№РПУ^ передней бабки. ВтулИ I (₽^ов „онрзано три). На

песХко налгезо» J (на с „„мощью которых

S&Je X. иулот. же гаГ.калш пронзнодите

вту из закрепляется в гнезде перед Ес ли подшипник слаб и его нсоо-

ГрсгулпроЬка натяга Р“Р?и°"Х^ш .жав гайку 5 (.то Д'-*™ сп““"ь;

хмнмп потянул, то. вот», гайку 4 я мы им ;

ним ключем. но ни в каком сту а У „„„усном гнезде пабки, огузка

„еремеетнткуя влево. Перемещажь w Ес;1и ока-

щниотш, сожмется п умепьншт свойI )[Р |а1..,в гайку 5, „лтяиуп. гайку J

.мтся затянут слишком туго -следуе • с nrt> затянуты.

По окончании регулировки обе гайки должны

Рис. 24. Paaptmiwi пмшшпш* и упорное устройство.

Смазна разрезного подшипника производится через масленку, находящуюся

сверху подшипника. Ih масленки, ввернутой в отверстие 6. млело по кольцевой

"J'01'0'1? “ "" ‘Исп' подшипника. где в сквозной прорез втулки

положен куток вЛюка Л. который не мешает сжиматься втулке пои регулировке

pa6<nj’' kaK "urT""H"“ шКу ™Х“я.

«₽«и^.................................................................

«шног неразрезной. как ото „ йока^о 7,а пот *4 ,7“ ВГу1Ку

шпшьтеть не имел «пот перемещений (вира»,, и™ Г? ? ' Н" •1‘я тогп' ч1аСь‘

делается специальное, так наливаемw v п о о •, !?!. *’ У 'ад"е№ подшипника

трнвакмом случае упорное vcriwl.n ^сотжп о Л У ' ' р ° " с ' " '>• li ₽acc,u'

Шпйся на дем* конце шпит’ием посажсот ,|а Мплечик. имей-

на шпинделе круглой гайтоц /о Talim ® *ка-,с,,,,0« кольцо 9, закрепленное-

со шпинделем и вращается имеете с ш«м .’''Л.,10М Kn;H*uu У намерто связано

зани ипи||»том /’ с бронзовой ktv.ikoii и а’?01 же(Рак,1”-‘нное кольцо Н свя-

с гайкой /» но время раГяпи ст.но.» и и ° 1ЬЦ“ c»'Peii;ieniiov ипифгом /•/

шпиндель адено, ,-,у1еТ м.а1рМцИМаТ1. °-11‘и,ьн’л; Давление, действующее н-'

•ц<»м /л, а действующее вправо

— 25*

1&ЛЫ10М //. Шпиндель, следовательно. при помощи кольца 0, зажатого между

кольцами 1! и 13, не .может иметь осевых перемещений.

При таком устройстве подшипников передней байки уход за станком очс.н

прост. Игра шпинделя в поперечном направлении легко и быстро может быть

устранена регулировкой натяга гаек ••/ и 3 переднего подшипника. Игра в осевом

направлении таюке быстро прекращается подтягиванием соответствующих гаек

заднего подшипника.

’ • Существенный недостаток только-что разобранного упорного устрой-

ства в том, что при работе станка между кольцами имеет место значительное трение,

в результате которого при неудовлетворительной смазке особенно часто проис-

ходит перегрев и заедание колец.

Для уменьшения этого трения прибегают к шариковым упорным подшип-

никам. На рис. 25 слева показана улучшенная таким образом конструкция заднего

подшипника передней бабки. Стальное каленое кольцо / надето на заплечик,

имеющийся на конце шпинделя, и затянуто па нем гайкой 2. Для того, чтобы

Рис. 25. Шариковые упорные иодпшояпкн.

Кольцо это не могдо поворачиваться на шпинделе, оно связано с ним еще при по-

мощи шпонки 3. В кольце / проточены желобки, по которым могут кататься

шарив и. Такие же выточки сделаны в кольце J и в гайке 5. Кольцо J и гайка >

но время работы станка неподвижны. Игра шпинделя в осевая направлении

устраняется подтягиванием гайки 5. Д«я тоги, чтобы от тряски и других

Причин гайка > не развертывалась. она закрепляется в

женин контргайкой 6. Эта конструкция лучше шиорюиннпйиа рис.(слев»

еще и потому, что по мерс износа бронзовой втулки диаметр ее может

отрегулирован гайками 7 и 6‘.

Смазка такого подшипника проилмикя так ке. как •талы»-что расо-

трЬтоом случае. Разрезную тулку укладами» иногда, imewбабки та™

родом, чтобы сквозной прорез был вверху таком «разом «ысло ' опхиетм

шейку шпннде .н прямо через прорез. Такая установка тулки может•

1.0,441.100311.1. так как при отсутствии масленки. ,г"’- 11 1 ' _ отверста- ,7>

“Т,<УНа'ри?справа показана дру)а................ упорюго

у!о"п- •» =’•••" 1=,"^та1Ж“&ки₽^

тулки заднего модвшпшж.1 Регулировка • - f

д1псн при помощи гаек / и J. С правой стороны - -танка нел(

нос кольцо 3. Кольно это должно быть во время Ш

обСспсчин. <*тсч штифтам 4, связывающим кольцо > <.

ЧТО

_ имеете co шпинделем иi свя-1

. • и J, Кольцо 5 »ра“Тш« «бой штифтом 7). Рогу-

, „„ПИ между ии пиами „ сшиы между «о° . „„мощью

гайкой (каты.0 У “ «рй^^^айкой 5. Из

т-ро-» «Хается В требу^только при перемете-

' &• что .............шпинделя вправо

рве. шрам 'в эт„ч случае Рнег0 подшипника.

.... . ... "„"рвмм кольцом. имеющимся > п«Р« глав11Ым образом,

""‘"'"щ, мае упорное устройств» переднеи£>*".«, подшипника к заднему.

^кприннмается центром синей работы «раздо больше задней

няй конец шпиндем стогна, нагружен со вр Р^ делается больше задней,

стороны. Полому передняя шейка. ш""“и^ йку щП„,иеля делают конусной

«5 S.^TO.-pS “ ”а

и поэтому более сильным.

Рис 24 Подшипники с коническими шейками.

На рис. 26 показаны передний (справа) к задний (слева) подшипники задней

бабкя с коническими щенками шпинделя. В этом случае осевые перемещения

шпинделя, направленные влево, воспринимаются самими шейками. Возможность

перемощения шпинделя вправо предупреждается упорным кольцом 7, регули-

руемым гайкой 2, имеющейся с левой стороны переднего подшипника. Такое

устройств*.* хорошо обеспечивает Шпинделю отсутствие игры и вправо и влево.

Ли устранения игры шпинделя в поперечном направлении пользуются гайками,

которые имеются у обоих по.гшипникпв. Недостаток :*той конструкции состоит

в том.что при перерегулировке одного подшипника нси.гбежна проверка и второго.

Передний подшипник изнашивается быстрее. Регулируя ею гайкой 2 (чем дости-

™',“^‘и1<еким»и.1ш.|ИгрыИ о поперечном и в продольном направлениях).

'"•’’“У тожего нодшинннна. шлому что, если при pel у-

чк-ппьс» «V...",кш‘"п1мка отадгь гайки 3. то шпиндель не. сможет пере-

«ждий ра, .1риЛ,п7„Ш^“^ХМп"^Си^.ГуЛ1фО“К‘'“ ,ирСД'"="’ по-ши"п,иет

передней бабки токарного

- Ш ошано смаображвшимиа Р„с “а. о „"р ' ’ п*^-’"'го ио ниннппь..

яшьиеоан. На шейке вАш,„ pHf' ..... смазки. Смазка здесь

««•ыве диаметра ' Диаметр ,тпго ко;П,ца

юомдасг в масло, налитое и ktml-ov ? .П ** ’ ГГ° ' ипсй частью кольцо

•ипиндела клтыцо аследспас rnriLn»’»/-4 •"’цуюсп в поа1Шшнмм. При вращении

фения та(^е вращается и уцлецле г собой масло.

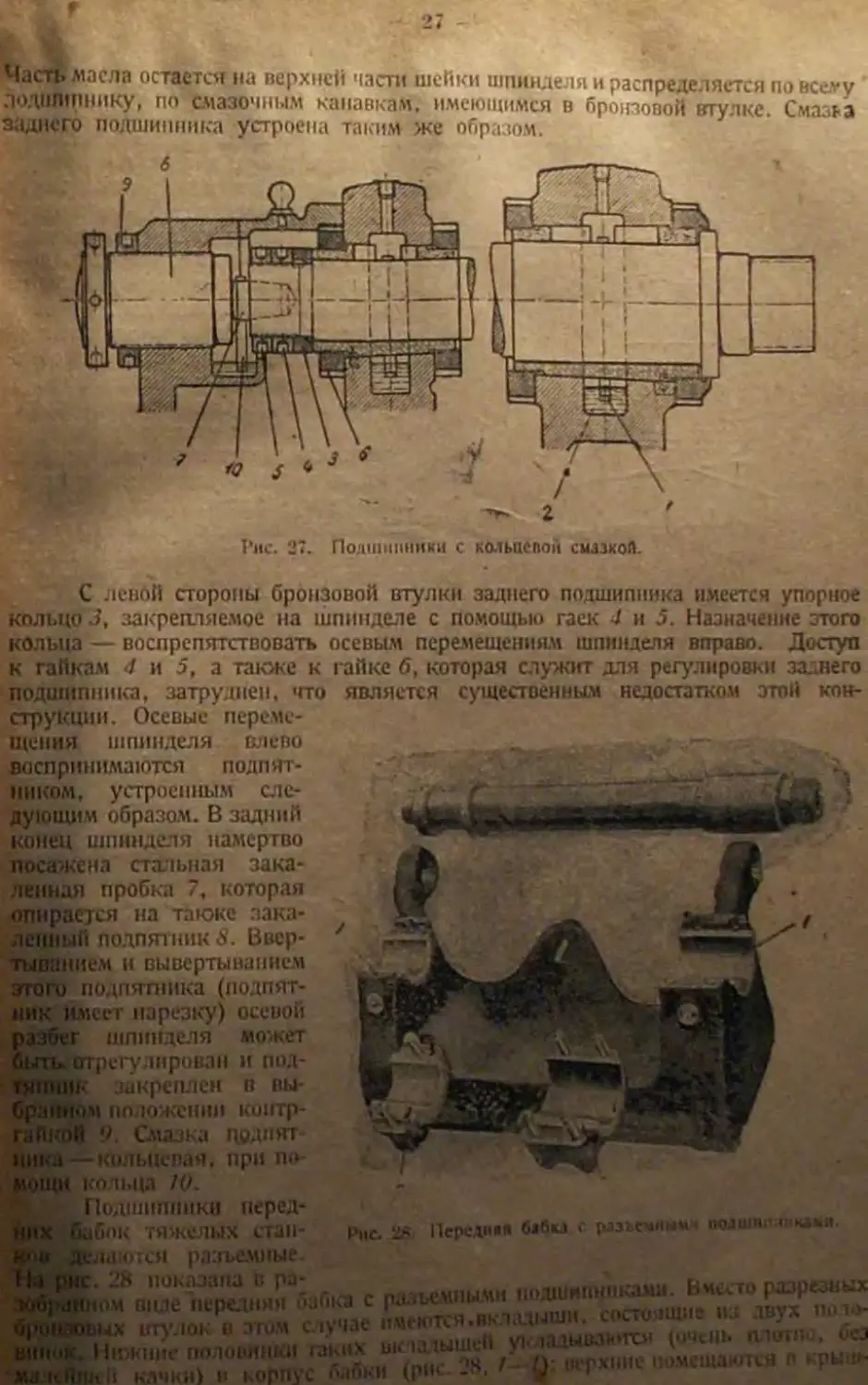

Частямасла остается на верхней части шейки шпинделя и распределяется по всему

лодШИПНику, по Смазочным канавкам, имеющимся в бронзовой втулке Смазка

заднего подшипника устроена таким Же образом.

Рис. 27. Подшипники с кольцевой смазкой.

С левой стороны бронзовой втулки заднего подшипника имеется упорное

кольцозакрепляемое на шпинделе с помощью гаек 4 н 5. Назначение этого

кольца — воспрепятствовать осевым перемещениям шпинделя вправо. Доступ

к гайкам 4 и 5, а также к гайке 6, которая служит для регулировки заднего

подшипника, затруднен, что

струкции. Осевые переме-

щения шпинделя влево

воспринимаются подпят-

ником, устроенным сле-

дующим образом. В задний

конец шпинделя намертво

посажена стальная зака-

ленная пробка 7, которая

опирается на также зака-

ленный подпятник д’. Ввер-

тыванием и вывертыванием

□тоги подпятника (подпят-

ник Имеет нарезку) осевой

разбег шпинделя может

быть, отрегулирован и пол-

ЖЯПНИЬ икриисн в вы-

бранном положении контр-

гайкой 9. Смазка поднят

инка — кольцевая, при по-

мощи кольца Id.

Подшипники перед-

НИХ бабок тяжелых стан-

ков дела о гея разъемные

На рис. 28 показана в ра;

забранном виде передняя i

бронзовых втулок в этом

вии-ж. Нижние половники

ма.кйнкй качки) в ьорпу

uf.ia с рминяыми полшипнпю»». Ьчесто рюреаных

си-чае ттотся.вк.-илыши. состоящие «з двух mm-

niuix Ul- lJOJIUC-n VI- ъиЫВЛКТО' ......ПОТИ-.. CCJ

с о.|Лкн »рнс 2Н. ' У «ряиге ||0.ясша,т.я л ,-ры.в-

26

, 07 , л Материмом Для екладышей служит в бати-

ках подо,,, <Р"‘-Л-г2--!'всгрейгп. чугунные вкладыш,,

шппствс С о-ае» ft”? шша должны быть припиши к шейке

зм.пые ба,™,™- Оое половинки вк. а та]0КС к гнезду в корпусе

; „„доля. а таюке к гнезду в корпусе

бабки и в крышке подшипника таким

образом, чтобы при нормально затяну-

том подшипнике ПОЛОВИНКИ ВКЛЯДЫ11М

| совершенно плотно прилегали одна кдру-

i ой. В то же время между корпусом бабки

| и крышкой подшипника должен быть

некоторый зазор. По мере износа под-

шипников (снашивается, главным обра-

зом, верхняя половинка вкладыша, в

то время как нижняя остается почти

без изменений) верхняя половинка

вкладыша спиливается по поверхности

разъема, и таким образом диаметр под-

шипника уменьшается. Очень часто при

капитальном ремонте станка между по-

ловинками вкладышей закладываются

прокладки из тонкой листовой меди.

Эти прокладки удаляются одна за дру-

гой по мере износа подшипников.

Билтьг. крепящие крышки под-

шипника, всегда должны быть хорошо

подтянуты, иначе шпиндель станка бу-

дет дробить, и обрабатываемая «поверх-

ность получится негладкой.

На рис. 29 изображены передний

и задний разъемные подшипники и боко-

вой вид переднего подшипника (со сто-

роны задней бабки). В корпус бабки 7

укладывается нижняя половинка под-

шипника 2. Половинка эта. как было

сказано выше, должна очень плотни си-

деть в гнезде корпуса бабки и не имен,

ни малейшей качки. В противном слу- I

чае. дрожание шпинделя неизбежно. I

Вкладыш должен плитно охватывать сво-

ими заплечиками 3 корпус бабки, иначе 1

оудем иметь совершенно недопустимый I

К-пх11яи,,,’”,ЛеЛЯ “ осевом направлении ‘

” 'х' ™ свинка вкладыша также ;

KknJ п cnucPwe"“0 точно пригнана !

п“£“ п„ КРы,„ка £га „ре- ,

Sm 7 ........ I

гаю, »nvr J 1 «кпалышя при.»- ,

(пне '»’? - -п сопершенк,, плол," ,

пуспм' бабк1пХнУ ^'4"'к,,п и «2!;

v'tiihrm чевс- тпил г~"“"с"идшипника с к ин-. . д;11 йить некоторый ;

так. то * "'«паааег „а шейку полХ,4” ' V мас'и- Масло по

"«<% пакет/ " Трубочк,, А „двои;,

" пт'асп. « камеру ; 5 " •''» того. •птюм

зазор б (рис Р

♦оголяй через трубой" "Л'1'"'""™«

пплг.., -'•--'ЛНС К0Н1

.................................................................................

—>«||,|НЯмЖ. 1. маслом, отсгамяп ,1н 110,д|11. С1-

— 29 —

и Her MOI попасть на шейку шпинделя. Лучше всего в эти трубочки вста-

влять фитили (из шерстяной пряжи).

Задний подшинник и рассматриваемом случае отличается от разобранных

выше: (рис. 27) только размерами, и поэтому останавливаться на нем мы не

будем. Упорное кольцо 9, расположенное слева от переднего подшипника, не

дает ипипделю перемешаться вправо. Кольцо это закрепляется при помощи

двух круглых гаек 10.

И в этом и в других случаях, где имеются упорные кольца, при всякой раз-

борке станка нужно очень тщательно следить за тем. чтобы была на месте

шпонка 11. При отсутствии этой шпонки трение, образующееся во время

работы ставка между кольцом 9 и торном вкладыша, и трение, которое возникает

между другой стороной кольца 9 и ближайшей гайкой 10, заставит гайку эту

навертываться или развертываться, в зависимости от того, совпадает направление

резьбы с направлением вращения шпинделя или нет. При наличии шпонки 11

самозавсртывания гаек 10 быть не может.

Осевое давление, направленное влево, воспринимается заплечиком 12 с пра-

вой стороны переднего подшипника и подпятником у заднего. Устройство такого

подпятника мы разобрали только-что (рис. 27).

Сравнивая два основных тина подшипников передней бабки, неразъемные

и состоящие из двух половинок, мы видим, что как тот, так и другой тип имеют

и достоинства и недостатки. При ремонте (сборке и разборке) передних бабок

токарных станков с неразъемными подшипниками шпиндель приходится про-

пускать через передний подшипник, затем надевать на него ступенчатый шкив,

шестерни и только после этого'пропускать его в задний подшипник. Произво-

дить такую сборку деталей, насаживаемых на шпиндель, не всегда удобно, и чем

крупнее эти детали, тем затруднительней их сборка в таких условиях.

При разъемных подшипниках шпиндель вместе со шкивом, шестернями

и т. д. собирается предварительно на полу, верстаке или вообще там, где это ока-

жется более удобным, и уже в собранном виде укладывается па место. Крышки

подшипников, конечно, в это время должны быть сняты. Пригонка неразъемных

подшипников по гнездам в корпусе, а затем п<7 шейкам шпинделя — труднее,

чем при разъемных. Таким образом, дЬя ремонтных целей неразъемные подшип-

ники хуже разъемных. <

Недостаток разъемных подшипников заключаастся в том, что после

каждого ремонта (перешабровки подшипников) шпиндель опускается ниже, ись

шпинделя передней бабки оказывается ниже оси шпинделя задней бабки,

и поэтому. чтобы выровнять их под переднюю бабку, приходится подкладывать

2**“ О? тщательности пригонки шпинделя к подшипникам в весьма шачнтель-

ной степени зависит качество работы станка. 111ПП_|1 «.чшях

Всякие слабины, как в ш.перешшм. так и в лро.шлы мпраш

обратеюпшеся вследствие наноса подшипников, должны не еалр •

но веяний рал с вполне ясным пшшманием. как должна

регулировка. Правильная и систематическая смаэка

срок службы нх н поэтому смалыяять подшипники перед> е ы

уходе поди,.ХХю

и-ряет ту точность, которую он имел, пока был новым. Ср • • по< н ,0

износа подшипников и. следовательно, потери точ» . |ейдс шюгеч

причиной пиогчтоу пшшнх инструментальных станков шейки

обязательна закаленными. Подшипники передней старые,

закаливаются, шлифуются и затем пиательио npuiS а сзожности нх

Такие-подшипники обходятся чрезмерно дорого, в виду большой сложности

— 30 -

. i-ap ппимсненис шариковые

„„„„пт находить шнры-ос Ц П особенности

Si’ll 7. Гл ’’" J "™"'“з^с. да^ойме1 имеете-

крышкой 9. Гайк могут (слева, как вид ,.uUir1Mu корпус передней

пгремешешШ они иметь.не м° смпми заплечиками wuy^

заплечик). А гак какь ||Я не имеет, a подшипни • я то и сам ШПИн

Mifrvr двигаться вдоль

—.................

Рис. зо. Шариковые подшипники передней бабки.

два шариковых подшипника Ю н II. находящихся в такой же обойме, как иI под- J

шинники передней части шпинделя. Оба эти подшипника могут вместе со UIDi

делем двшитъея вдоль обоймы. Шпиндель при работе станка Нагревается и <

этого расширяется. Длина его увеличивается, и возможность свободного ПСреж

шеиня левого конца его, как это имеет место в данном случае, очень полезна

Шариковые подшипники передней бабки иногда заменяются роликовыми.

Б. Механизмы для измерения скоростей.

Шпиндель передней бабки токарного станка при обработке какого-.W’ .*

изделия должен вращаться с определенной. в каждом отдельном случае, скорость'" 1

Скорость эта выбирается в зависимости от материала обрабатываемого мл дели'' J

его размеряв и формы, качества режущего инструмента (резца) и еще Целен

ряда условий.

Если бы какой-либо станок предназначался для обработки одной и той ж 1

летали при одних и тех же условиях, то станок этот moi бы иметь одну скорое I

шпинделя, выбранную сообразно условиям данного случая. В практике, однакс I

это бывает чрезвычайно редко; один и тот же станок используется для обрабоп

гамых разнообразных и иелий. Поэтому каждый станок должен иметь так*'

устройство, которое иоеспсчиваио бы возможность иметь несколько скорости

собаv-ЛЯ В токаР,,ых станках это уаювие осуществляется обычно даумя сп1 9

ш» шч *1 УсгроПстп*,м так называемого перебора при многоступенчат'1

2) к о р о б к и й скоростей при одноступенчатом главном шкиве

станка.

В последнее время начинает широко применяться регулировка скоростей

при помощи специальных электрических установок (электромоторов, регулировоч-

ных реостатов и т. д.), которые, являясь как бы дополнением к коробке скоро-

стей, дают возможность полу-

чать большие количества скоро-

стей, Изменяющихся в широких

Пределах,

а) Переборное устройство.

Обыкновенный перебор то-

карного станка устроен следую-

щим образом. На шпиндель

передней бабки свободно поса-

жен ступенчашй шкив / (см.

схему перебора — рис. 31, раз-

рез его — рис. 32 и фотогра-

фию — рис. 33. На этих трех

рисунках одинаковые части обоз-

начены одними и теми же ци-

Рис. 31. Cxeiii перебора гокарпого станы.

фрами). Число ступеней такого шкива обычно Зили 4, резке делается 5 ступеней

и только у самых крупных станков иногда можно видеть шсстиступенчатый шкиь

'* Слева от ступенчатого шкива находится зубчатая шестерня 2, намертво

соединенная со ступенчатым шкивом тем или иным способом (шестерня эта изго-

товляется отдельно от шкива, главным образом, для удобства обработки).

рис. 32. Ра«р<з перебора.

Справа от ступенчатого шкива имеется шестери» Шестерня ла посажена

на шпинды” на шпонке и таким обрааом всегда свяэвна со шпинделем сташ-а.

С..,и ИШПН1С.1Я в особых приливах (кронштейнах) к корпусу передней

бз*'|-и п</.. ui.iciC’i валик J, на котором свободно вращается втулка с двумя на-

меппю о HHIJMH на нее шестернями 5 и б. Шейки валика /, вращающиеся

в кронштейнах, как в подшипниках, сделаны так\ что ось этих шеек нс совпадае т

с осью валика J. Поэтому поворотом рукоятки 7 валик 7 может быть поставлен

в положение. при котором шестерни 2 и л. а также 3 и б находятся в зацеплении

(рис. 31) или выведены из него. Посредством кнопки Л’ (рис. 32) шестерня 3 может

быть сцеплена со ступенчатым шкивом и, следовательно. со шпинделем.

Все это устройство называется перебором и работает следующим образом.

Если мы выключим перебор, т.-е. откинем валик •/ (поставим его в поло-

жение, показанное на рис. 32) и, таким образом, выведем шестерни 2— 5 и 6 — з

из зацепления, затем кнопкой Л соединим шестерню 3 со ступенчатым шкивом,

то получим положение, которое называется работой «без перебора». В этом

случае шпиндель делает столько же оборотов, сколько делает шкив, так как

последний связан непосредственно со шпинделем (через шестерню 5).

кие т5™ “"“""""Я

шестерни 2~ 3 „к

। отпить

шпюцеля1

Рис. и. феиогреф,, перебор,

«стерто; i c«,p,„b ‘p " «"чачевытитото! "e’’c'“,‘la ".u-r от

c>' uito.U'°’*“ "*С1« ужении"му. 'по ш ,KV7«чозтому

“«о» С “ей "•*С1СМ -"’'•’-в. и то чшн енто

с кек еьг.ростьн, >'»->тчу 1П|1И| учения. Шестерня J соя-

л| «еет г> ^Р01“ЛТ ““"“««ость |’Ч»<йфам.У' в1’а|"-'ч.о1 с едина-

— 33 —

этого нужно перебрасывать ремень с одной ступени на другую. Если шкив имеет

4 ступени, то без перебора мы можем получить, следовательно, 4 скорости. Если

теперь включим перебор и снова будем перебрасывать ремень с одной ступени

на другую, то получим еще 4 скорости, а всего 8 скоростей (4 без перебора и 4 с пе-

ребором). Наибольшая скорость получается при выключенном переборе, когда

ремень находится на самой малой (крайней левой) ступени шкива, а наименьшая —

при работе с перебором и при ремне, наброшенном на наибольшую ступень шкива.

Соотношение чисел зубцов шестерен 2 — 5 и 6 — 3 далается таким, что

при работе с перебором скорости шпинделя получаются уменьшенными в 4 — 6

раз. Реже встречаются переборы, уменьшающие скорости шпинделя в 10 раз,

и еще реже — в 15 раз, в сравнении с числами оборотов, которые имеет шпиндель

при работе без перебора.

Ознакомившись с общим устройством перебора и работой его, переходим

к разбору его деталей. На рис. 34 показан разрез ступенчатого шкива, часто встре-

чающийся на практике

конструкций. Обозначе-

ния деталей шкива при-

няты те же, что и на

рис. 31, 32 и 33.

Для соединения

шестерни 3 со шкивом

РпС. 35. Запор перебора

(|мкатаиная гайка).

при работе без перебора в этом случае вместо кнопки Я (рис. 32) имеется простой

& ГО. потвлетоый на рис. 34 в такое положение, что шестерня 3 соединена

со civnc.loaiuM шкивом, так как головка болта 10 входит в прорез I.. Прора

зто^слела'^о диске, прикрывающем ступенчатый шкив сперев. ^иоимее^,

два таких прореза). Если ослабить гайку II и отстать болт 10 по

резаниомо 0 шестерне и вниз, то готовка его выйдет ю.ироргаа>2. «.

образ.,я. шестерня 3 будет отцеплена от пУ"«'«т«™Т гайки 11

своих положениях всегда должна быть хоров о зап.,, >та Загагноаш^гашта^

производится при ПОМОЩИ ключа и свята о, ..

В₽ете"не.соторое ускорение перестановки байта 10 из одного наложения в дру-

гое получается если обыкновенную гайку заменить фасонной <М’> '' .

той рис Й дает возможность ..роизподить включение и выкаюч.

на пне 32 Для большей ясности оно показано в увеличен..ом ..,ея»г

мрйетвует дующим образом. » сквозь П Л

поворашшатькнопку/За*'тех нор. пока Ф • f момента под дей-

K..O..K... не войдет в прорез 15, сделанный во втулке 16. L итого момента од

ie пере-

:рни изображено

виде на рис. 36

стержень

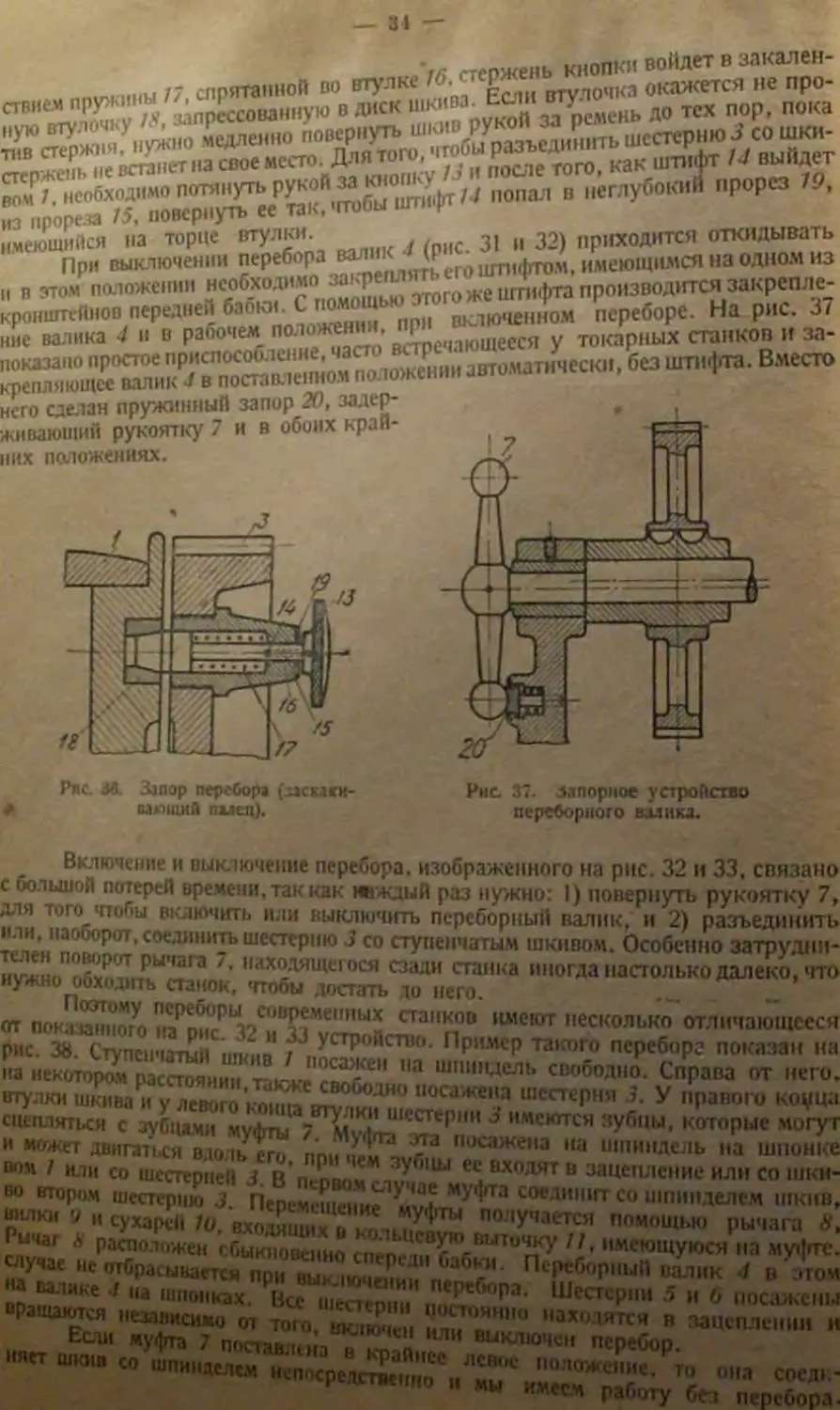

31 —

м .-теожень кнопки войдет в закален-

„V,,„,,ы 77 спрятанной ВО иулке W. ь окажется не про-

ствием пружины ванную в диск шкива- ьсли вту тсх , пока

вом/.пстбхолпмопо^^ „опал в неглубокий прорез 19,

А" ,3™ » -^Хо^.

„ „ эт„« положении " гожеигп(фтапроизвод|псязакрепле-

крониотйиов передней бабки. С помощью эт „среборе. На рис. 37

ине валика 4 и о раоочем по. южеии. Р у токарных станков и за-

него сделан пружинный запор 20, задер-

живающий рукоятку 7 и в обоих край-

них положениях.

Рис 37. запорное устройство

переборного валика.

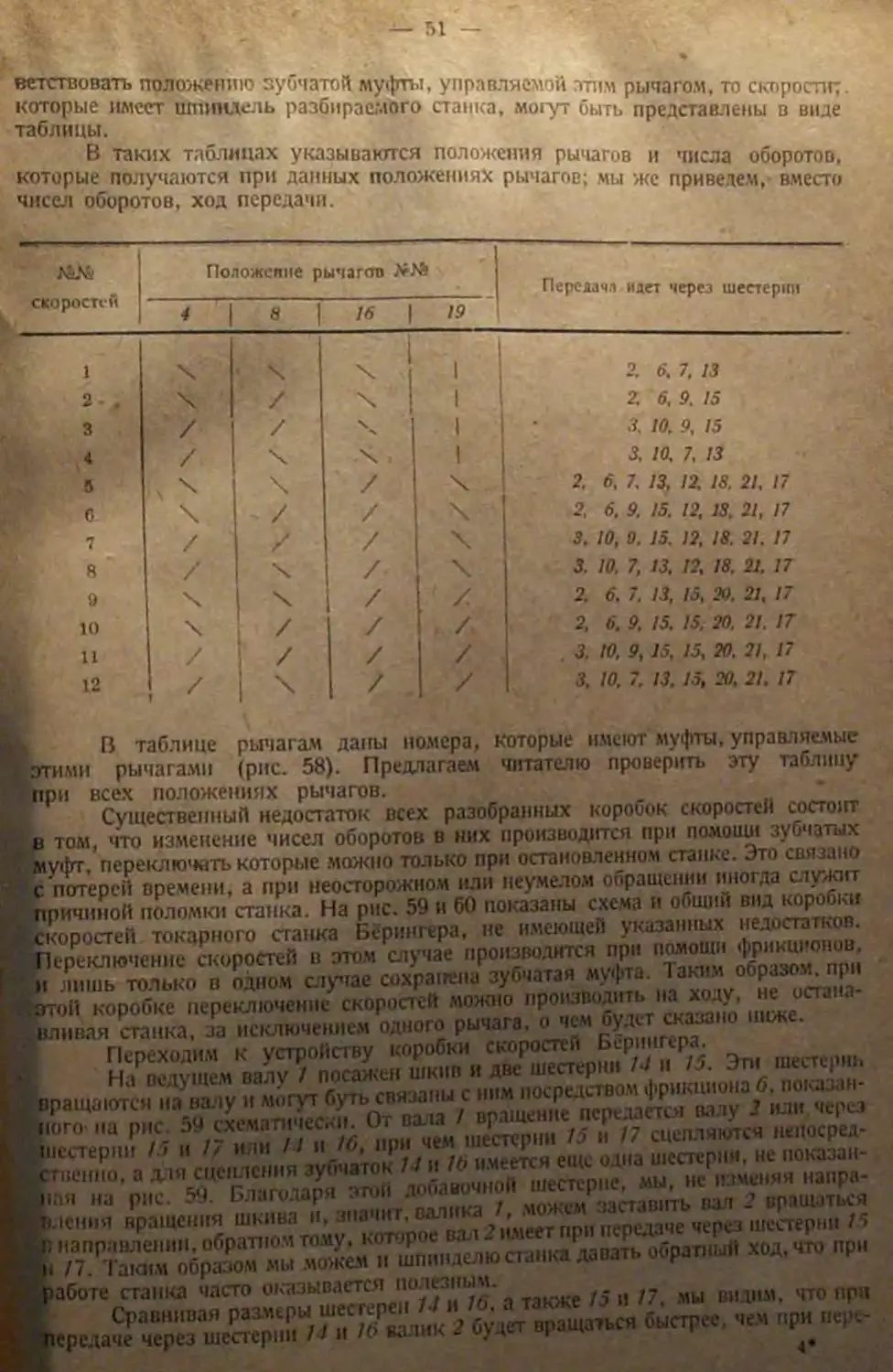

Включение и выключение перебора, изображенного на рис. 32 и 33, связано

с большой потерей времени, так как шждый раз нужно: I) повернуть рукоятку 7,

для того чтобы включить или выключить переборный валик, и 2) разъединить

“"’"’’2?WT C’«11H"Ib шестерню Зс° ступенчатым шкивом. Особевно затрудни-

итиши "ах"дящ|:||>ся сзади станка иногда настолько далеко, что

нужна ,„ходив, станок, чтобы достать до него

от покХного hC,P^PUt,c"“?t'"""uI! ста|||<"“ «сколько отличающееся

рис. 38. Ступенчатый тики»1 /J, У^Робство. Пример такого перебора показан на

на иекотордат расстоянии "* свободно. Справа от него,

вту.тют шкива II у левого конца т°^ДН'’ “<ка1и,!а “'«терпя 3. У правого коуца

отепляться с аубнЛ SX т^а" ““^.В2.ИВД,ОТС" которые могут

" может двигаться вдо.Л “™"«“b на шпонке

004 7 или со шестерней 3. В*пептюме«ги?Ш ", “хпяят “ “"«"пение или со шки-

00 Втором Шестерню 3. Перемещение Лт*?'"13 см""|ит «> шпинделем шкив,

юшки о „ cy^i lu ""''Участей помощью рычага S,

Рычаг л расположен гГ,ииио|1енВоспепХвг кВ'',“?!<у/,'11Мею"1У|<’1:ян:,мУ'1т;-

“Учас не отСрагывагкя при вы, 1W4!S” „СабЛ"' Наборный валик 4 в г.гом

яа валике 7 „а ти„о,,ках Все iX™и"" р'Г’°’’а' ’ " « посажены

-равдюки независимо от того S"" "'"°"н"“ "ах'»твтси в зацеплении и

Если муфта 7 постав пн, » H L выключен перебор.

няет шкив со ш„И11«л,м нгооголсвм »“№жеиие. о она спел.-

м "«посредственно и мы имм»и i- а соел*-

ы ’*№л Работу без перебора.

Шестерня 2 заставляет вращаться шестерню 5, а вместе с ней и зубчатку 6. Эта

шестерня передает вращение шестерне 3, которая в этот момент со шпинделем

не связана и t-ращается на нем свободно.

Если мы переставим рычаг S в крайнее правое положение и соединим

при помощи зубчатой муфты 7 шестерню 3 со шпинделем, то получим работу

с передо Ж

^етсс.неп и шпинзель папкх „

На рис. 39 прелстакчена, и п?и ^1ЬКо-что рааовраином

пмкчючетге которого прока: о инея так же. как и п,

переборе, при помощи одного рычага.

— 30 -

' ,.,n двухсторонней фргадаошюн

fiv,ae зубчатая муфта ,%Ечэть перебор без ударов

в этап сп а;вг ^мпжность включать и в“^ трении, которое

муфтой ста,,’а Работа этой ">'1'™ Сработанная на конус,

я - '<7 Гк т тькТ»пр..мер.пРЗ“" Х^шеХне 3 Т₽е""Я ЭТОГ°

„одамет. как т ую выточку, сдмапнуто шпинделем так же

" гзк>п” * „ лХточно. чтобы ^“"^ХТ’но непременное условие

обон«.«-о бым^достото зубчатой муфлой-^непр^^ у*

Гоо о-хорошее состояние такого перебора необходимо.

’а, регулировка их. Для исправной ра> никаких 0се8ЫХ перемещений,

unu'iu ин ступенчатый шкив ни тестер юльных перемещений, он закре-

Для того, чтобы ступенчатый шк.|В гайки J и установочного кольца 2. Ko*b“° 2

шляется на шпинделе при гай"еюм рис.ЗА виден только один такой стер-

о|шрапсянатрнпэльпыхсгер*ия5(нал«« Р ( своим|| правими концами

эта. в свою очередь, .те может

Рис. 39. Перебор с фрикционной, муфтой.

двигаться вправо, так как этому мешает заплечик б, имеющийся на шпинделе.

Затянув надлежащим образом гайку *f, можно обеспечить постоянное расстояние

между шкивом и шестерней н отсутствие их продольных перемещений. При

выполнении этого условия на станках небольших и средних такие фрикционные

псри'-'ini рам/гают удовлетворительно. Устройство переборного валика, а также

механизма для перемещения фрикционной муфты ничем не отличается

от изображенного на рис. 38.

Все рассмотренные выше переборные устройства дают возможность иметь

удвоенное в сравнении с числом ступеней шкива количество скоростей. Атак

как в большинстве случаев токарные станки имеют шкивы с числом ступеней

бып. от 6 ли 8 ТО’ ,,аи6ольш“ ч||сл“ скоростей на таких панках может

*>-гтЛя^ыт^^.ГЛИ"',:г’а скоростей шпинделя посредством

устшШет.шя па», «™-^Ю яеиелесообразио, it поэтому оно дппигается

числом лар зу.*.' laiux колесЙ<,РО° С т*>емя'а в нс,<|’торых случаях и с большим

1U Р»Л‘Х1т«^ устройства показана

ступенчатым Джипом п аишлм ,u J 11 *^). намертво связанной со

шкив 3 О^т, ; ДМ: ' " 2 (Р‘,С- 4о>- Ступенчатый

юн и яри простом переборе) Шест n»%UjСТС" "а |,,ПИНЯ*ЛС свободно (гак же,

Шестерня 7 1пре»'к.рнсн.) валика Sinn 4 посажена па шпинделе на шпонке.

Р > валика, сцепляющаяся с зубчаткой 3, сделана заодно

'лкой 8. Шестерни 5 и 6 посажены на втулке 8, на шпонке, но могут быть I

“долл ее. В положении, указанном на рис. 40 в зацеплении, I

к .... и 6 передвинуть!

вместе с насажен-

Рис. 40. Простейший двойной перебор.

передвинуты вдоль се. Е

находятся шестерни / — 5, но если пару шсстерецг 5

вправо, то в зацеплении будут зубчатки 2 и 6. Втулка 8

ними на нее шестернями 5,

б и 7 может быть откинута по-

воротом рычага! 9, как и при

обыкновенном переборе. Ше-

стерня 4 может быть сцеплена

с шкивом 3 также обычным

способом.

При таком устройстве пе-

ребора, если рабочий шкив имеет

три ступени, можно получить

9 скоростей шпинделя, а именно:

I) без перебора — 3 скорости,

2) с перебором, когда в заце-

плении находятся шестерни 7

и 5 — 3 скорости и, наконец,

3) с перебором, когда сцеплены

шестерни 2иб — 3 скорости.

Такой же двойной перебор, на с улучшенным способом включения

шестерен 5 и 6, представлен на рис. 41 и 42, на которых одинаковые части

обозначены одними и теми же буквами. В этом случае шестерни 5 и б (рис.

41 и 42) находятся в постоянном зацеплении с шестернями и посажены на

втулку 8 свободно. При помощи специального фрикционного устройства каждая

из этих шестерен (по отдельности, или 5 или 6) может быть соединена

с втулкой 8. Поворотом рычага 9'весь

пленим с шестернями, «осаженным наium» • ш11И11Дсля, которое мо

венном переборном устройстве. Число^скорости» Только-что р

бшъ получено при помощи такого перебора, так же как

вранном случае — 9.

— 38 -

Рис. 42. Двойной фрикционный перебор.

На этой шпонке имеется выступ, которой,

.......шл - ‘"‘“М для "зТв^.^чатах51"1СС 6 помс‘

ше"“ ’ Клинья И расположены о

диске 72, посаженном па

втулку •? и связанном с ней

шпонкой. Если мы теперь

каким-либо образом заставим

клин 7/ подняться вверх

(рис. 43, разрез справа), то

он разожмет кольцо 10. Между

наружной поверхностью коль-

ца 10 и поверхностью выточки

в шестерне 5 или 6 возникает

трение, вполне достаточное

для того, чтобы связать эту

шестерню с диском 12, а сле-

довательно, и с втулкой "8.

Для подъема клиньев 11

служит подвижная шпонка 13,

находящаяся в пазу втулки 8.

будучи подведен под один из

клиньев 11, заставляет его подниматься и тем самым включает соответствую-

щую шестерню.

Передвигание длинной шпонки 13 производится при помощи муфты 14,

с которой шпонка связана (муфта /4 охватывает шпонку 73). Перемещение

муфты 14 в свою очередь достигается посредством рычага, расположенного

спереди бабки, через зубчатый сектор 15.

Hi

...-° W с двумя

а затЛ^Г' в“л“*“*т* вд‘" “4

— 39 —

Втулка перебора 1 в этом случае состоит из двух частей (правая и левая

на рис. 44), которые могут быть соединены между собой при помощи зубчатой

муфты 5. Ступенчатый шкив 6 и связанная с ним шестерня 7 посажены на шпин-

деле станка свободно, а шестерня 8 — на шпонке и могут быть сцеплены друг

с другом при помощи обыкновенного болта или кнопки.

При выключенных переборах мы имеем 4 скорости шпинделя (сообразно

числу ступеней шкива). При включенном переборе 7 (муфта 5 должна быть в заце-

плении)—еще 4 скорости. Передача вращения в этом случае происходит как при

Обыкновенном переборе от шкива б и шестерни 7 к шестерне 9 и дальше — от

шестерни 10 на зубчатое колесо 8. При включении второго перебора (муфта 5

должна быть расцеплена) передача идет так: от шестерни 7 к зубчатому колесу 9

и дальше —от шестерни 11 на 12, от 13 на 10 и, наконец, от 10 на 8, заклиненную

на шпинделе. Правая и левая половинки втулки перебора 1 в этом случае.

Рис. 44. Двойной перебор с двумя валиками.

очевидно, вращаются с разной скоростью. При включении

чаявшем еще 4 скорости. Итак, при четырехступепчатом шкиве и двойной пере-

С0₽е "SohST^p’^P.!» устройств, остановимся па оожиом пе-

реборе, посредством которого при трехоупеичато».шкиве!

ijcKopocreB. Перебор этот часто встречается на старых крупных станках устрой

быть связана с переборным валиком. пустит такого жефрию ио.«югоустр

ства. какое имеет"перебор. показан,.ый^на

фритаиона' Кроме ^«'ш'етреи

бТбоЖ

«Годном Ху7шетТ"^ зубчатка 9, которая, его. ее поставит»

— 40 —

станка 15

скоростей,

Н крайнее правое , жжение (рнс. 46), гаепюется с внутренний зубчатым вен-

даИ. на план шайбе станка. Пкредспий рычага 11, шестерня 9

может быть подвинута влево и таким образом выведена из зацепления с зубчатым

венном 10. Весь переборный валик, на котором размещены шестерни 3, 4, 5 и 7,

может быть отведен в сторону (для работы без перебора), как и у обыкновенного

станка. Шестерня б посажена на шпиндель на шпонке и может быть соединена

с ступенчатым шкивом (болтом, кнопкой и т. д.).

Перебор этот дает возможность сообщить шпинделю

а именно:

при выключенном переборе —3 скорости,

при включенном переборе через шестерни 7, 3, 5

I при включенном переборе через шестерни 2, 4, 5

I Итого 9 скоростей. Мы видим, что до

|сих пор разбираемый перебор не отличается

|от изображенного на рис. 42 и 43.

। Если мы теперь I) выключим шестер-

ню 5; 2) передвинув шестерню 7 влево,

соединим се с шестерней S, и 3) шестерню 9

поставил! в крайнее правое положение,

и 5—3

и б— 3

скорости,

скорости.

1 7 /г

Р,,с «. С1ОЖЯЫЙ

Р"С' «Ребор

перебор.

таком по южХ™!?." так: "'«терпя 1 мтен , -

““"о шестерни 5 "анке не след ver

"••о-вторыт “ ак °”о. ло-пер»... ' """ольно частр „ пся "с шпинделю,

"Ptuera. "шюиеля „ 1,ис.Д^’"п больших .шаяет""1’ и'п""“'ля

Оавакоятшись Этог“ лроадш^8' «»рла имеет

пгм . ‘’Рабатываемого

квкяе недл^втш', порт пк:,Р,т1>

“"1ГГ атот способ. МРОСТ" вращеппя

— 41

Первый, самый существенный недостаток ступенчатого шкива состоит

в следующем. Мощность станка, а следовательно, и его производительность

(количество стружки, снимаемой в единицу времени, напр. в час) находятся в за-

висимости от ширины ремня и той скорости, с какой ремень набегает на шкив

станка. Ширина ремня на одном и том же станке постоянна, в то время как ско-

рость ремня изменяется по мере перебрасывания его с одной ступени шкива на

другую. От изменения скорости ремня меняется и мощность станка и она тем

меньше, чем меньше скорость ремня.

Наибольшую скорость ремня, а следовательно, и наибольшую мощность

станка мы имеем тогда, когда ремень находится на наименьшей ступени шкива

станка. Наоборот,' самая малая скорость ремня и, значит, самая низкая мощность

станка получается, когда ремень наброшен на самую большую ступень шкива.

Но в первом случае, когда мы получаем наибольшую мощность, на станке обра-

батываются самые мелкие изделия. При мелких изделиях приходится снимать

маленькие стружки, значит, мощность требуется небольшая (а мы имеем наиболь-

шую). При обработке крупных изделий, когда можно снимать большие стружки

и нет оснований бояться прогиба или дрожания изделия, мы имеем самую малую

мощность, которую может дать станок, так как ремень в это время работает на

одной из наибольших ступеней шкива (в этом случае диаметры изделий большие,

и станку нужно давать один из медленных ходов).

Итак, при многоступенчатом шкиве мощность станка не постоянна.

Наименьшая мощность получается, когда ремень работает на больших ступенях

шкива, т.-е. при обработке крупных изделий, и, наоборот, наибольшая мощность—

при ремне, наброшенном на одну из меньших ступеней шкива, что делается,

если обрабатываемое изделие мало. В этом и заключается главный недостаток

многоступенчатого шкива. Кроме этого он имеет еще ряд недочетов, а именно: при

работе на крайних ступенях дуга обхвата шкива ремня получается небольшой,

и вследствие этого ремень проскальзывает; перевод ремня с одной ступени на

другую связан с большой затратой времени и т. д.

В виду всех этих недостатков передачи вращения шпинделю при помощи

многоступенчатых шкивов громадное большинство современных станков строят

с так называемыми коробками скоростей. В этом случае станок получает вра-

щение от трансмиссии или отдельного электромотора при помощи приводного

ремня, наброшенного на одноступенчатый шкив станка. Иногда, и последнее время

довольно часто, вместо этого шкива станок имеет зубчатую шестерню, сцепляю-

щуюся с зубчаткой, насаженной на вал электромотора.

> Существует много способов передачи работы станку; 0CTa,,aBJi’Д

на них сейчас мы не будем, а отметим лишь то, что ведущий вал 5? пплшэяся

тором посажен одноступенчатый шкив или зубчатая шссте р ) I • •

при к одноступенчатом шкиве с постоянной СК0Р*™°’ ’ ..„’пои многе-

станка в этом случае постоянна, чего, как мы видели выше, р

вала арадеш-е «ртлаетп.

При помощи зубчатых му.|-т или ФР"™™;1™’ ,^част рзз1,ыс скорости. Такие

разные шестерни, и, следовательно, шпиндель олуча I ’ .ч КОРоб-

устройства для перемены чисел оборотов шпиндел

камц скоростей.

б) Коробки скоростей.

Ишпмл имеет свою конструкцию

мять, как она устроена и работает, поэта у, ।

коробок скоростей. необходимо изучитьопе -ьны. мехднками. ..ходящие в состач

Э™' к механизмам отиосягея: I) передвижные шестерни, 2) зубчат

м^Ль^-пые -УФ~ .. 4) огк...у.ые шес™?ни. .

"" 1 ’’е 2„’™ На ™ »"Д «»« на шпонках три шестерни

С IWЧЧ1ЮИ екоростью. На этом же в • ..«сетей вата, на котором имеете

J ' < ......... 3>'6"00'Рядом с ш^еркя в, 7,«. Шесврич

Рис. 47. Передвижные

шестерни.

Рис. 43. Зубчатая «уф гл.

эта может перемещаться адол..

пала 5 и связана с ним шпонкой

проходящей по всей длине ег.>

Числа зубцов шестерен б, 7 и

выбраны так. что. передвигая ии

стерни б, 7, 8, можно получить трз

передачи от вала 7 к валу 5.

именно: 1) через шестерни 2 и

2) через шестерни 3 и 7 и 3) мере

шестерни •/ и S.

На рис. 47 в зацеплении

находятся шестерни 2 н б. Если

шестерню б, 7, 8 передвинул;

вправо, то в зацеплении окажут». ।

шестерни 3 и 7. При дальнейшем

передвижении шестерни б, 7, л

вправо мы получим передачу от

вала 7 к валу 5 через шестерни

/ и 8. Таким образом, имея одну

скорость вала 7, мы, благодаря

такой системе шестерен, можем по-

лучить три скорости вала 5.

2) Зубчатые муфты

Устройство таких муфт нами был

рассмотрено при разборе перебора

с зубчатыми муфтами (рис. 38)

поэтому здесь повторим его лиши

вкратце.

На ведущем валу 7 (рис. 48)

имеющем постоянное число оборо

тов (отэлектромотора,трансмиссии

шестерни 2 и 3 с разными числами «п/Япл» "и?* ”амсРТВ0 посажены ды

янном зацеплении с зубчатками ; и ^естсР»и эти находится в посто-

правом торце а^л™Шс„^ни6„на1 ’ *^"а™|"’,ис" сво6од|,“ " ‘ «лу I. На

«шут BXO.VHI, такие Же оубцы двухсторонней MvdmaV'u'??1'0^151114' ° KnT0P“l

g ™очТ'“cr

чропсход.пь через шеетер.ш у S Ччшения от вала z к „^у j Lui

'₽'Д*Не5^,7₽2 ШК"РП" ) и J. РН Кра""“ положвшш муф™ :

“ ™ ........... —'.хщ

В

,3) Ф р и к ц и о и II ы е м у ф т ы -того недоп атка не имеют. так как

допускают переключение скоростей без остановки станка. Разберем устройство

простейшей фрикционной муфты, часто встречающейся в современных станках

(рис. 49).

На валу / свободно налета шестерня 2. Стопорное кольцо 3 не лает ей

перемещаться идоль вала. У этой шестерни сделана цилиндрическая выточка,

в которую входит (фрикционное кольцо 4, надетое на вал /. Кольцо это закреплено

на валу шпонкой .5 и стопорным винтом 6. Справа от шестерни на вал надета

ничои не связанная с ним муфта 7. Если передвинуть муфту 7 влево, то она раз-

двинет нижние концы рычагов Л'. Верхние концы этих рычагов, снабженные полу-

цилиндрическими пальцами, входят в гнезда фрикционного кольца 4 (см. деталь).

Поворот рычагов <5 под действием муфты 7 происходит около точки 9. Поэтому,

когда муфта 7 раздвинет нижние концы рычагов, то полуцилиндрические

пальцы их раздвинут фрикционное кольцо 4 и тем самым сцепят шестерню 2

с валом 1. Если муфту 7 отодвинуть вправо, то пружина /0 стянет фрикционное

кольцо J и. следовательно, сцепление шестерен с валом I _

. фрикционные муфты работают исправно, если они хорошо отрсгу

Л"₽,’Ю4) О тк. «вне шестери и. Этот механизм применяется в коря-

ках скоростей и. как мы увидим дальше, освоении часто- " "

токаФЙхстанков.Сущность его сводитсякстелутошему: па яе.1уиимва.|у7(рис^5е2^

вращающемся с постоянной скоростью, посажена i ее Р • е

лви1в.сн вместе с охватывающей се обоймой о еиольве ; свободно вра-

ндо.ть всего вала. С шестерней постоянно> сцеплена ту •

шлющаяся па пальце о. встав™..м в ошшму J. На валу « надето несколько

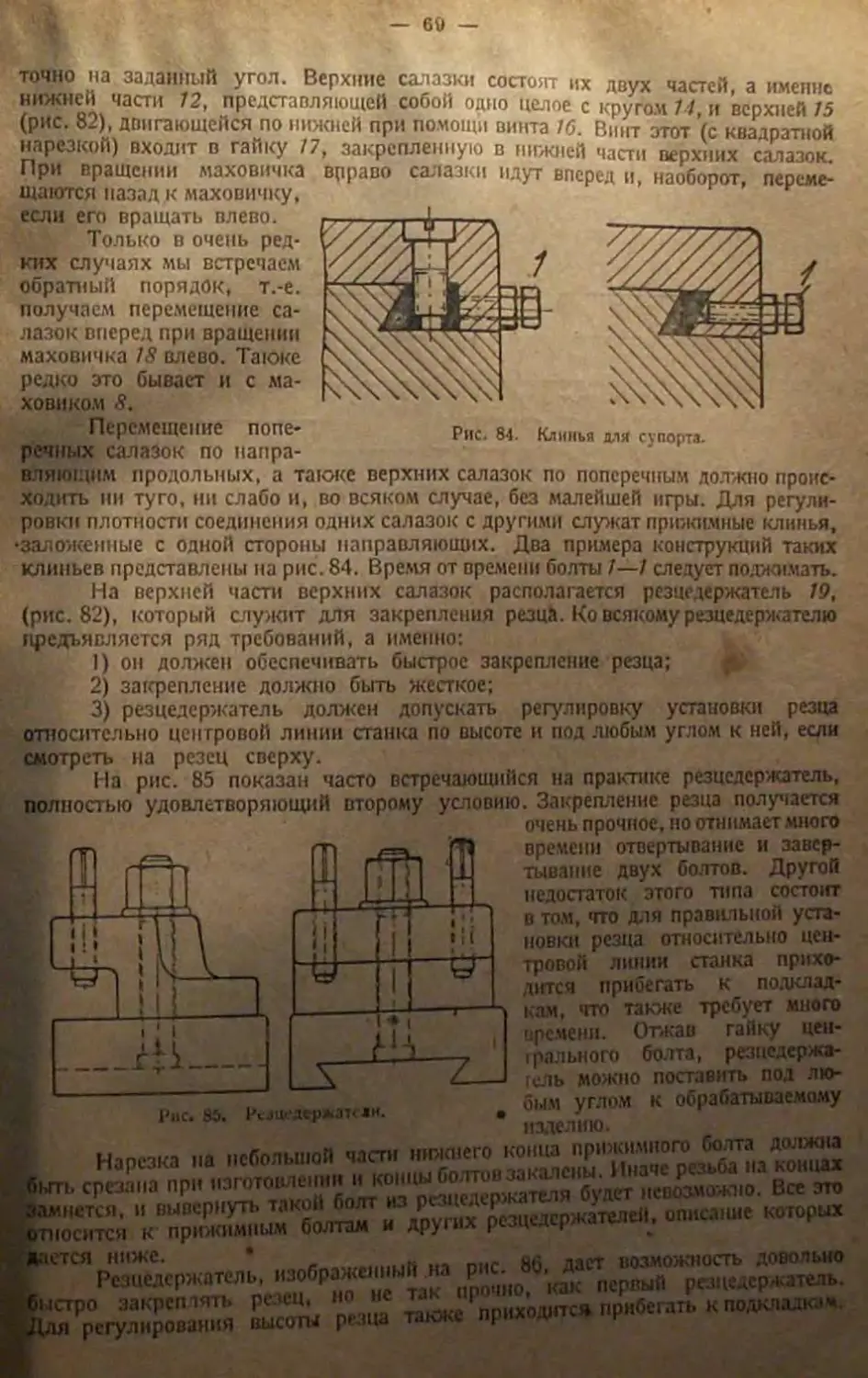

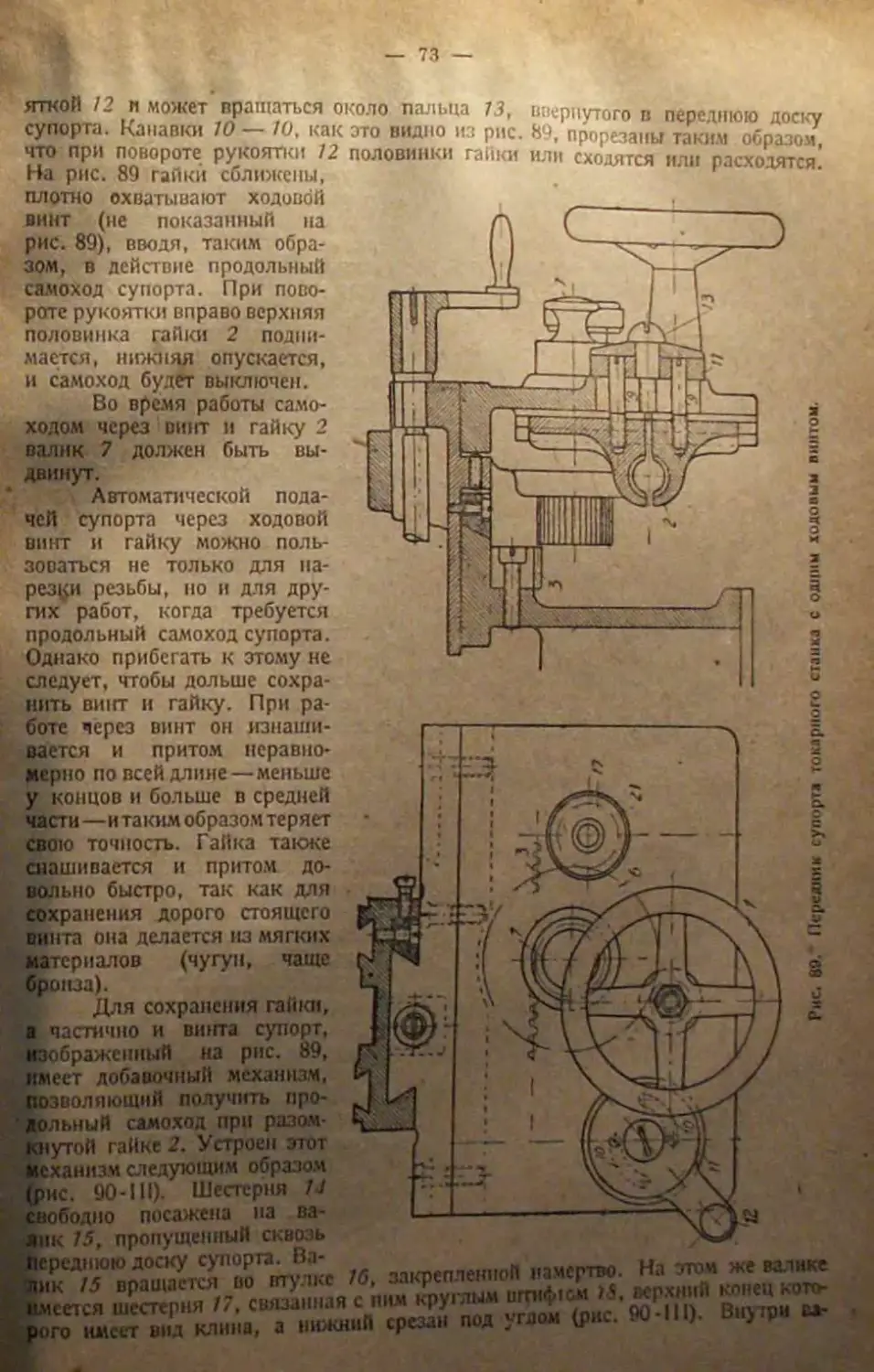

(от .1 до 12) шестерен. Все эти шестерни связаны можно