Автор: Скороходов Е.А. Древаль А.Е.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов машиностроение справочник

ISBN: 5-217-03261-8

Год: 2005

КРАТКИЙ

СПРАВОЧНИК

МЕТАЛЛИСТА

КРАТКИЙ

СПРАВОЧНИК

МЕТАЛЛИСТА

АВТОРСКИЙ КОЛЛЕКТИВ:

А.Е. Древаль, Е.А. Скороходов, А.В. Агеев,

К.И. Бибилин, В.С. Булопшиков, С.Г. Васильев,

Д.В. Виноградов, А.С. Калашников, Л.А. Колесников,

О.В. Кононов, А.В. Литвиненко, О.В. Мальков,

Л.Д. Малькова, В.С. Матвеев, В.Б. Мещерякова,

П.Н. Орлов, А.Б. Пакнис, В.П. Покровский,

В.Д. Проклова, Г.Р. Сагателян, К.Ф. Скворцов,

И.Б. Ставицкий, В.С. Стародубов, В.А. Хрульков,

А.С. Черничкин, А.А. Шатилов, Ю.А. Шачнев, А.И. Якушев

МОСКВА «МАШИНОСТРОЕНИЕ» 2005

КРАТКИЙ

СПРАВОЧНИК

МЕТАЛЛИСТА

4-е издание,

переработанное и дополненное

Под общей редакцией

д-ра техн, наук А.Е. ДРЕВАЛЯ,

канд. техн, наук Е.А. СКОРОХОДОВА

МОСКВА «МАШИНОСТРОЕНИЕ» 2005

УДК 621.9

ББК 34.5

К78

Авторы: А.Е. Древаль, Е.А. Скороходов, А.В. Агеев, К.И. Билибин, В.С. Булош-

ников, С.Г. Васильев, Д.В. Виноградов, А.С. Калашников, Л.А. Колесников, О,В.

Коионов, А.В. Литвниеико, О.В. Мальков, Л.Д. Малькова, В.С. Матвеев, В.Б. Ме-

щерякова, П.Н. Орлов, А.Б. Пакнис, В.П. Покровский, В.Д. Проклова, Г.Р. Сагате-

ляи, К.Ф, Скворцов, И.Б, Ставицкнй, В.С. Стародубов, В.А. Хрульков, А.С. Чер-

ничкин, А.А. Шатилов, Ю.А. Шачнев, А.И. Якушев

В справочнике использовано более 700 ГОСТов, действующих и утвер-

жденных на 1 июля 2004 г.

К 78 Краткий справочник металлиста / Под общ. ред. А.Е. Древаля, Е.А. Скорохо-

дова, - 4-е изд,, перераб. и доп. - М.: Машиностроение, 2005, 960 с.: ил,

ISBN 5-217-03261-8 (в пер,).

Приведены сведения по расчету технологических размеров заготовок, основам взаимоза-

меняемости, методам н средствам контроля, материалам, металлорежущим станкам, токар-

ной обработке, обработке отверстий осевым инструментом н другим видам обработки ме-

таллов резанием, электрофизическим и электрохимическим методам обработки, слесарным

работам и сборке. Также изложены сведения по технологичности деталей, обеспечению ка-

чества и размерной стабильности заготовок, выбору режимов резания, повышению износо-

стойкости резцов и обработке на станках с ЧПУ.

Четвертое издание (3-е изд. 1986 г.) переработано в соответствии с новыми стандартами и

технической документацией, дополнено сведениями по восстановлению режущих свойств инст-

рументов, смазывающе-охлаждающнм технологическим средствам и другими материалами.

Для инженерно-технических работников всех отраслей промышленности, полезен препо-

давателям и студентам вузов.

УДК 621.9

ББК 34.5

ISBN 5-217-03261-8

© Издательство «Машиностроение», 2005

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

Раздел I. ОБЩЕТЕХНОЛОГИЧЕС-

КИЕ СПРАВОЧНЫЕ СВЕ-

ДЕНИЯ ............................ 9

Глава 1. Технологическая термино-

логия (£. Скороходов)............ 9

Глава 2. Взаимозаменяемость. Ме-

тоды и средства контроля

(Ю.А. Шачнев, А.И. Якушев) 14

Основные понятия и определения 14

Методы н средства контроля ... 16

Нормирование точности формы

и расположения поверхностей... 21

Шероховатость поверхности ... 24

Допуски гладких элементов

соединений................... 26

Допуски углов. Допуски и по-

садки конических соединений .. 32

Взаимозаменяемость резьбо-

вых соединений.....,......... 32

Нормирование точности зубча-

тых передач.................. 36

Взаимозаменяемость шпоноч-

ных и шлицевых соединений ... 42

Глава 3. Материалы в машино-

строении (Е.А. Скороходов,

КФ. Скворцов).................... 45

Условные обозначения и мар-

кировка ..................... 45

Стали........................ 51

Цветные металлы и сплавы .... 59

Сплавы твердые спеченные .... 69

Сортамент изделий из стали и

сплавов...................... 70

Пластмассы................... 82

Раздел П. ТЕХНОЛОГИЯ ОБРАБОТ-

КИ ДЕТАЛЕЙ И СБОРКИ......... 86

Глава I. Технологичность деталей и

заготовок (А.С. Черничкин)....... 86

Общие понятия................ 86

Общие правила отработки конст-

рукции на технологичность. 87

Технологичность отливок... 91

Технологичность детален, полу-

чаемых листовой штамповкой,

гибкой сортового металла и

холодным выдавливанием.... 97

Технологичность деталей, под-

вергаемых обработке резанием... 105

Глава 2. Типовые технологические

процессы для изготовлении

высокоточных деталей из

литейных и деформируемых

сплавов. Размерная стабиль-

ность материалов (Е.А. Ско-

роходов) ......................... 116

Глава 3. Приспособление для уста-

новки заготовок на станках

(А.А. Шатилов, Л.А. Колесников) 140

Базирование заготовок.... 140

Схемы установки заготовок и

опоры СП.................. 145

Зажимные механизмы и приво-

ды СП .................... 157

Погрешность установки заго-

товок в СП................ 168

Глава 4. Выбор режима и условий

резания. Повышение износо-

стойкости инструмента

(Г.Р. Сагателян, ВЛ. Покров-

ский, ПЛ. Орлов).................. 181

Последовательность выбора

режима резания............ 181

Выбор материала для инстру-

мента..................... 181

Применение износостойких

покрытий.................. 209

Глава 5. Металлорежущие станки

(В.С. Стародубов)...........,..... 222

Классификация и система

обозначения станков....... 222

Технические характеристики ... 239

Токарные станки......... 239

Сверлильные и расточные

станки.................. 252

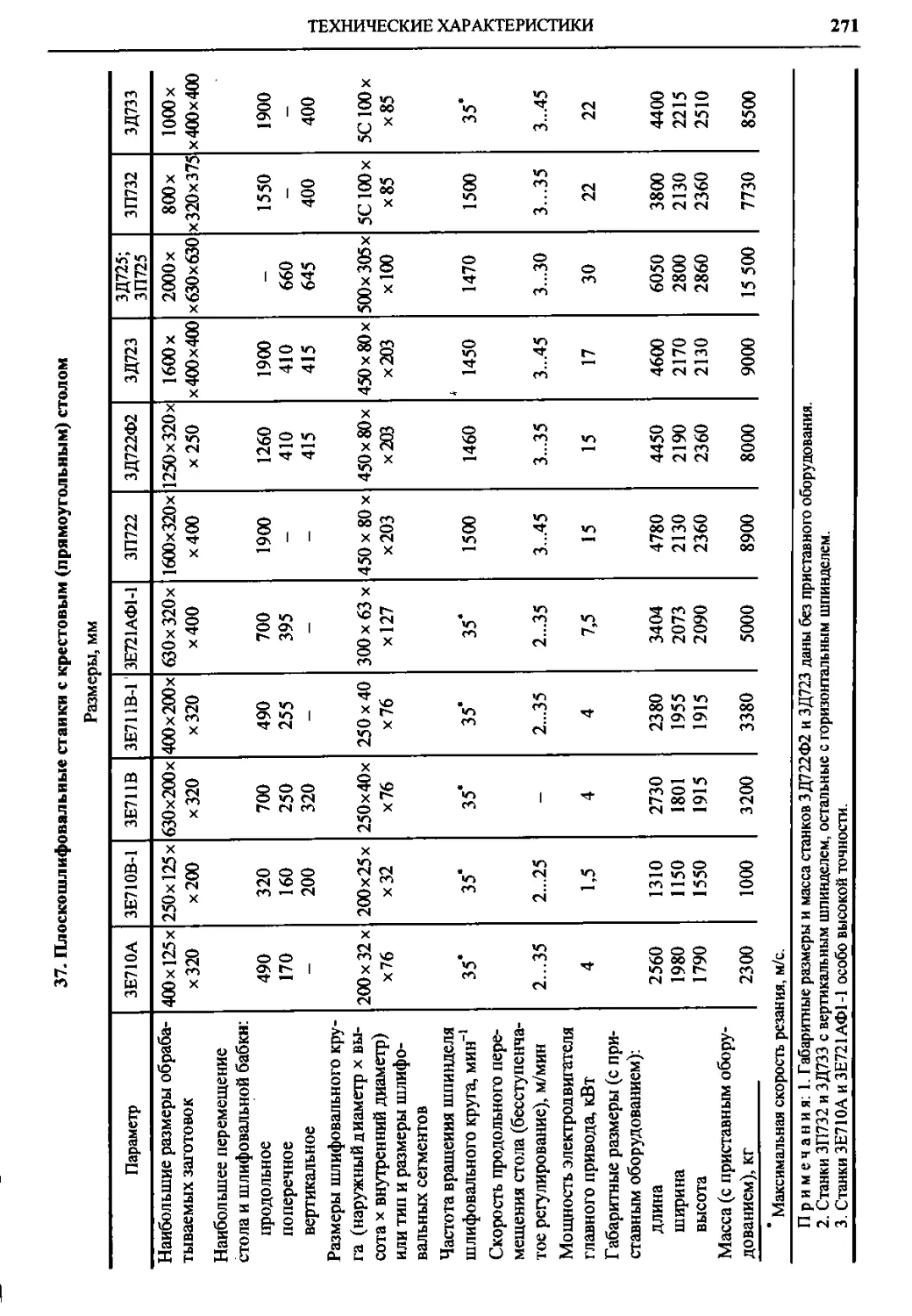

Шлифовальные стаикн.... 263

Электрофизические и элек-

трохимические станки... 273

Зубо- и резьбообрабаты-

вающие станки........... 277

Фрезерные станки....... 287

Строгальные и долбежные

станки.................. 294

6

ОГЛАВЛЕНИЕ

Протяжные н отрезные

станки.................. 296

Глава 6. Токарные работы {К.И. Би-

либин) ........................... 300

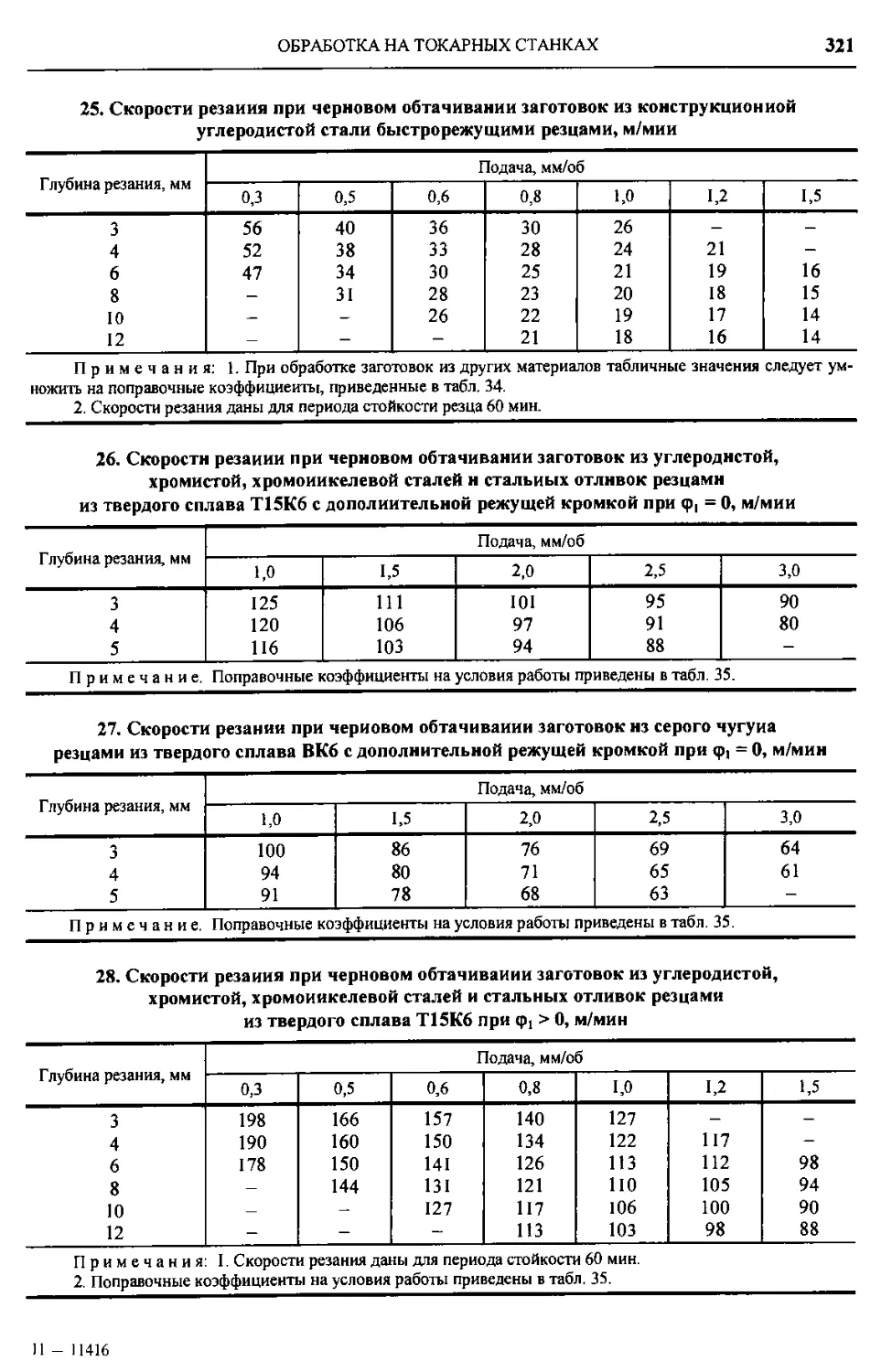

Обработка на токарных стан-

ках ..................... 300

Обработка на токарно-револь-

верных станках............. 333

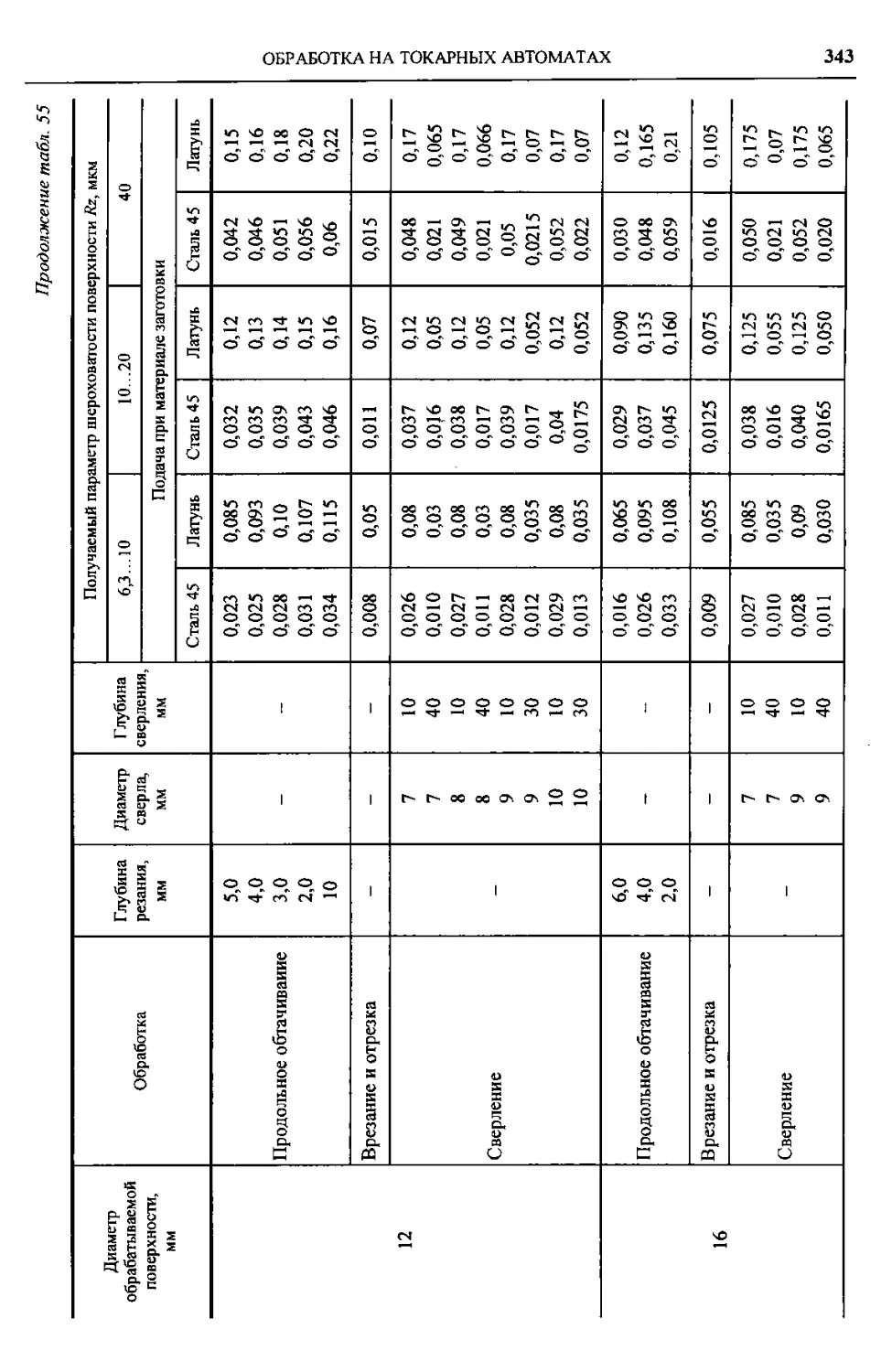

Обработка на токарных авто-

матах ..................... 338

Обработка на горизонтальных

одношпиндельных токарных

полуавтоматах.............. 357

Обработка на вертикальных

многошпиндельных токарных

полуавтоматах.............. 359

Обработка на токарно-кару-

сельных станках............ 365

Глава 7. Обработка отверстий осе-

вым инструментом (Д.В. Ви-

ноградов, В.С. Матвеев, П.Н. Ор-

лов) ...................,......... 368

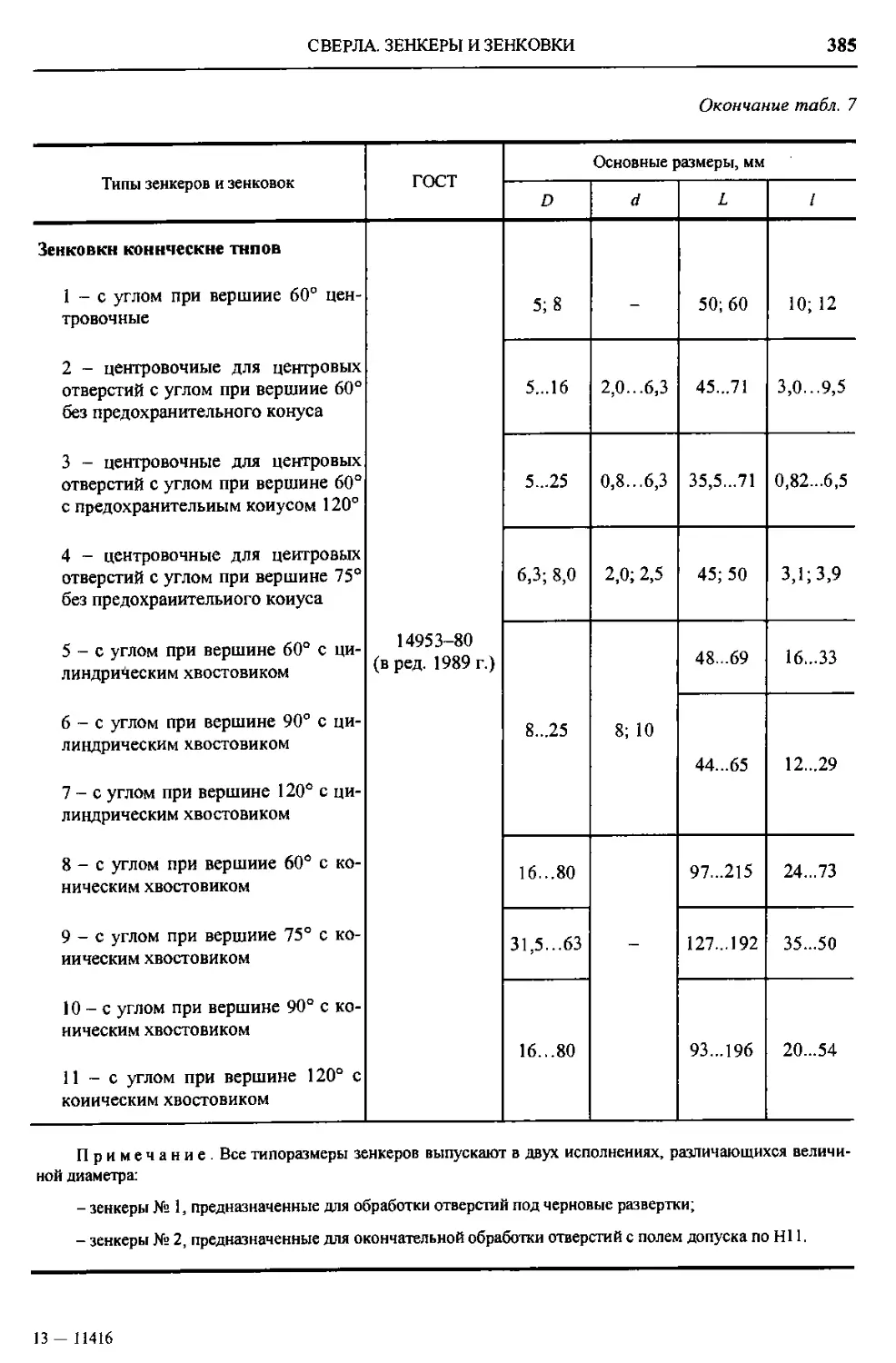

Сверла. Зенкеры н зенковки .... 370

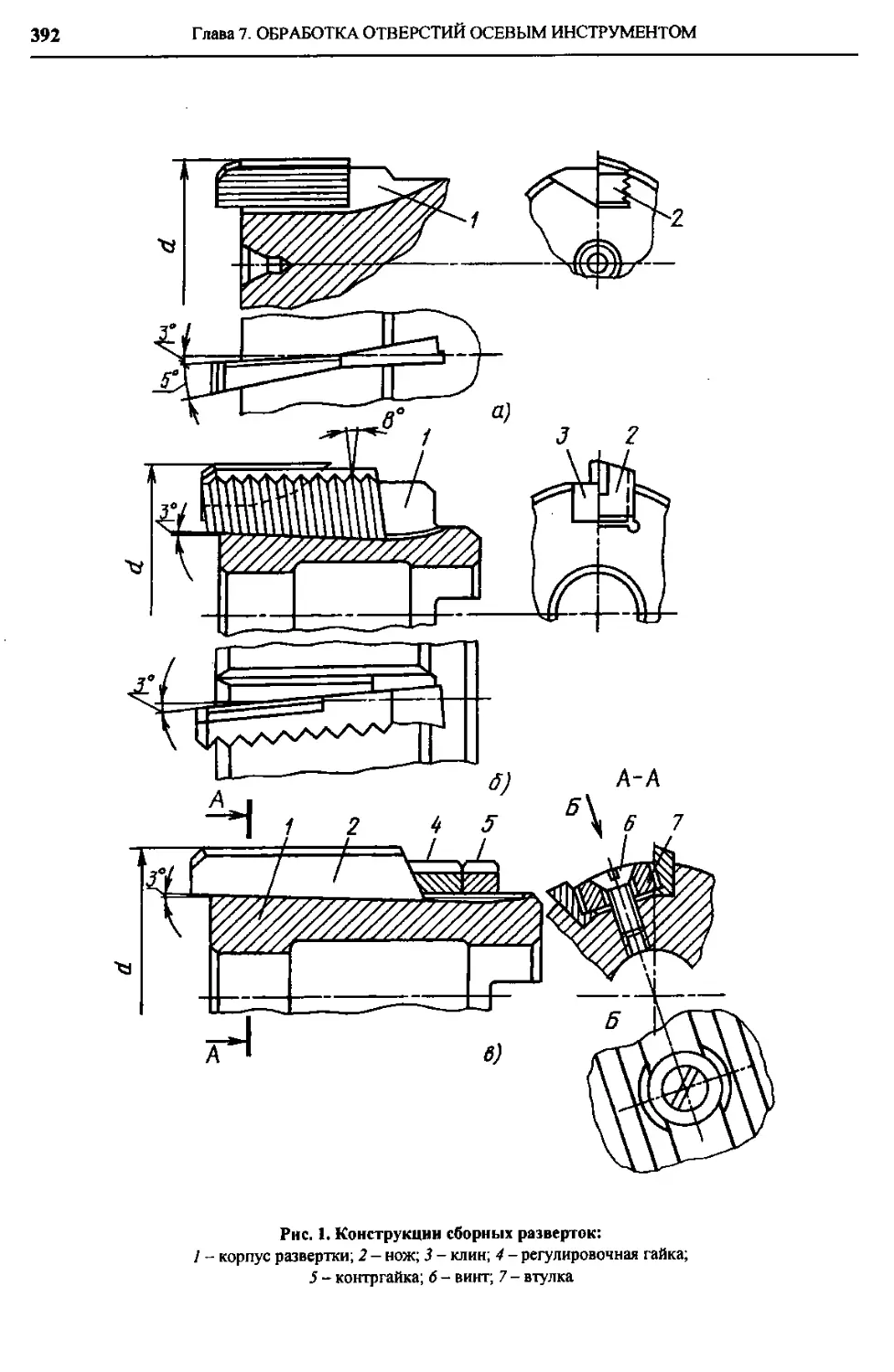

Развертки.................. 386

Комбинированные инструменты 400

Режимы резания............. 403

Сверла одностороннего резания 413

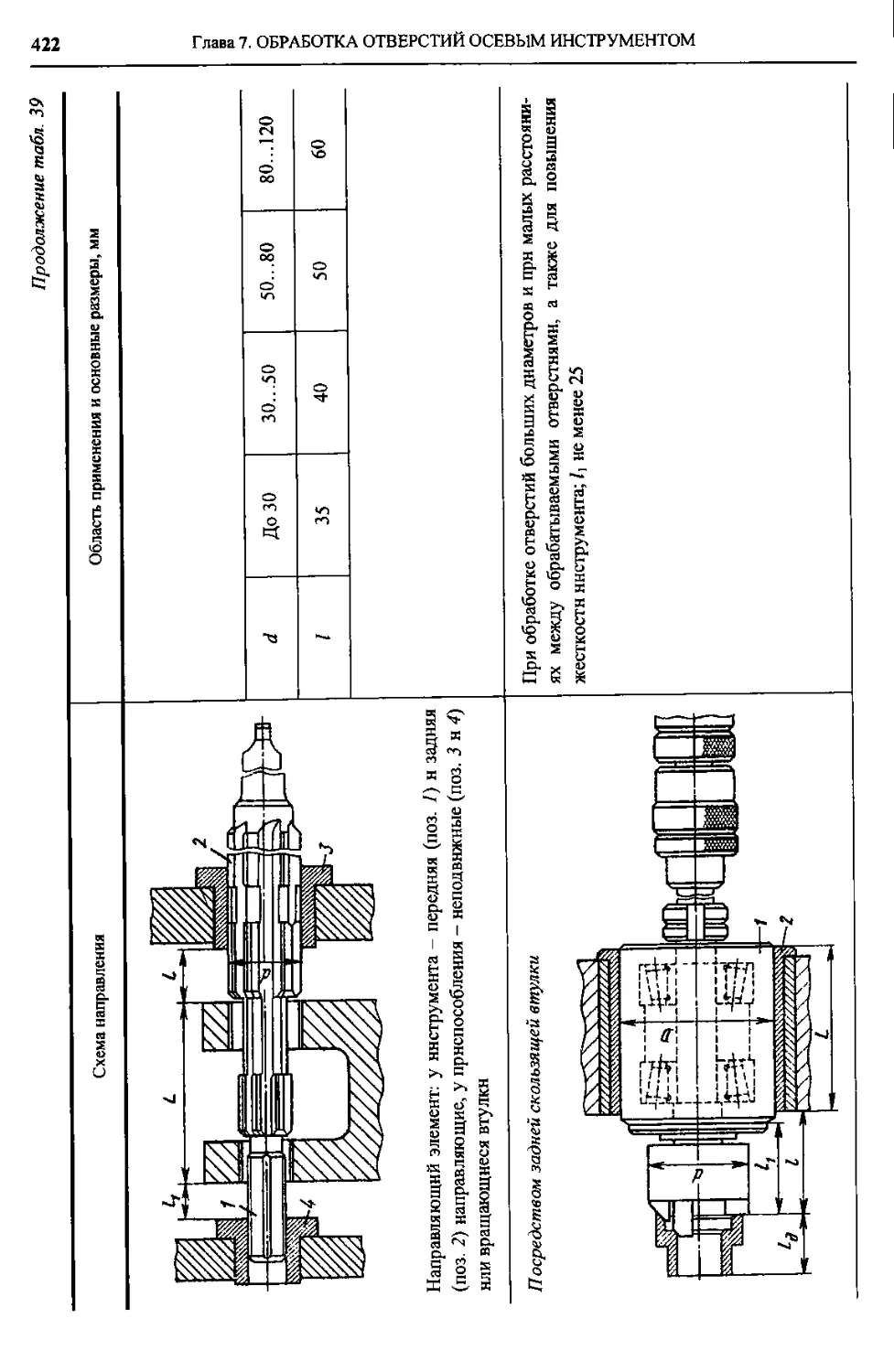

Наладка станка, инструмента,

оснастки при сверлении.... 416

Глава 8. Протягивание (А.Е. Дре-

валь, О. В. Мал ъков, П. Н. Ор-

лов) ........................... 429

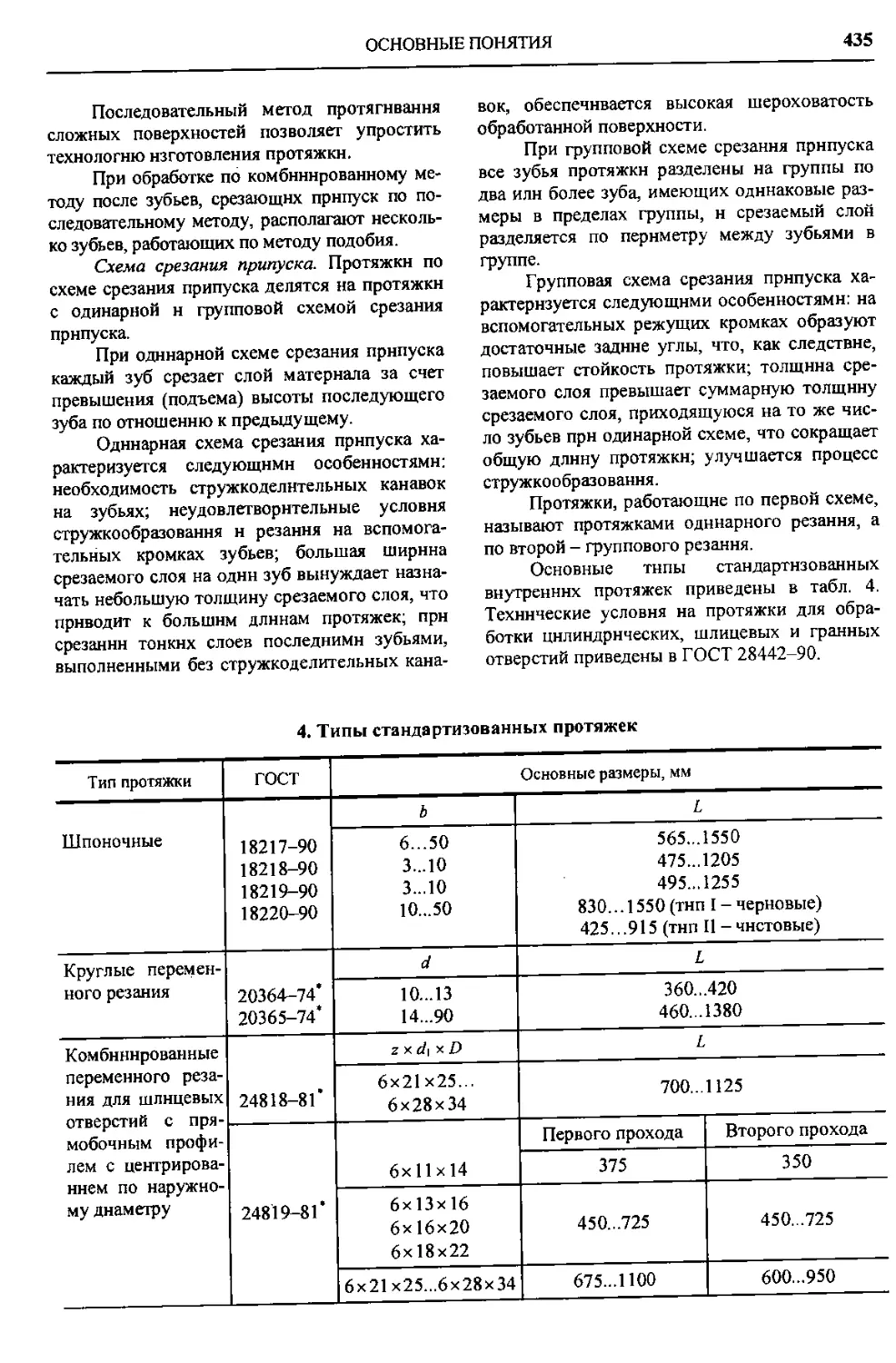

Основные понятия........... 429

Основные конструктивные

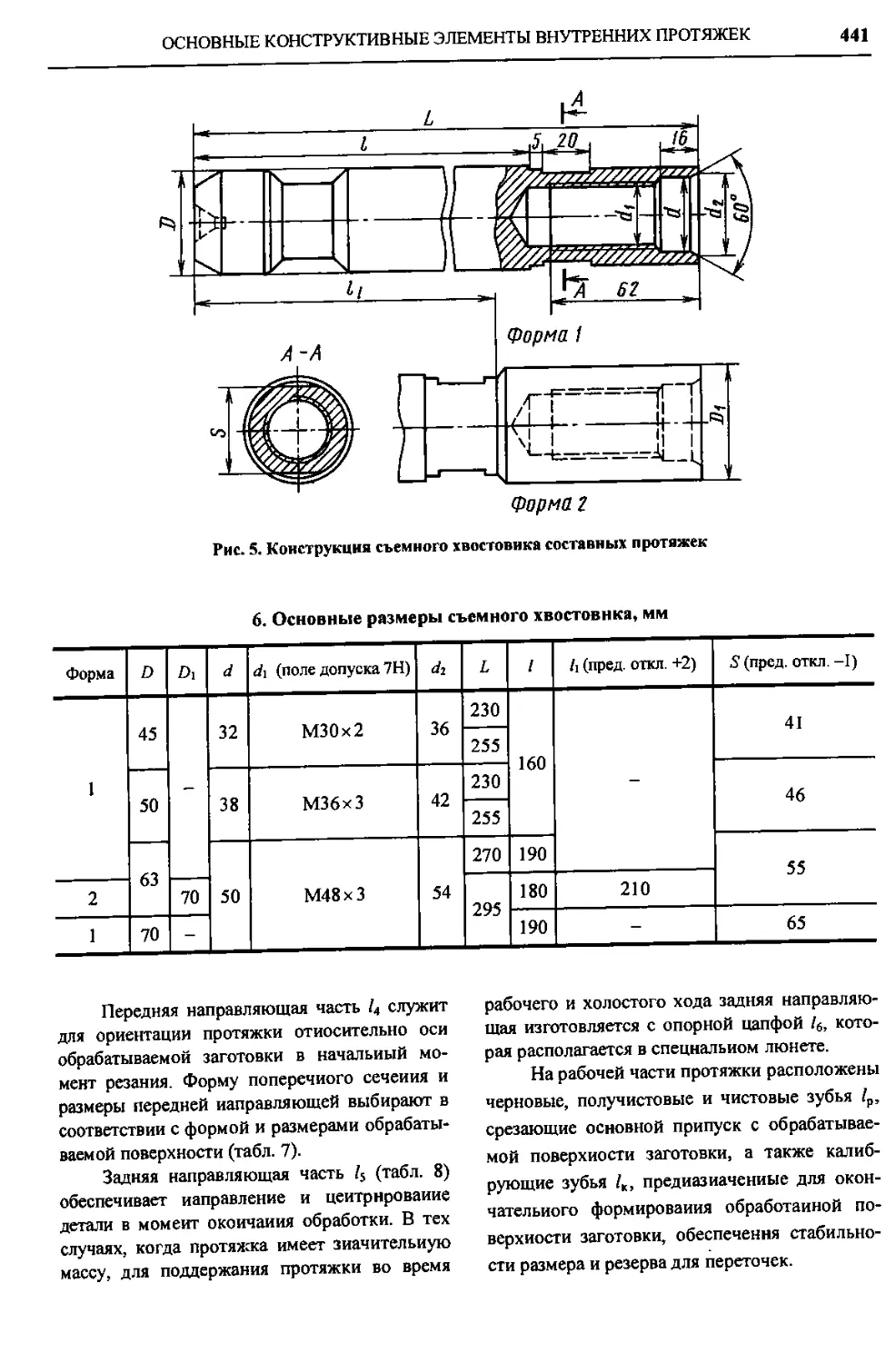

элементы внутренних протяжек.. 437

Протягивание наружных по-

верхностей ................ 452

Протяжки повышенной стой-

кости ..................... 453

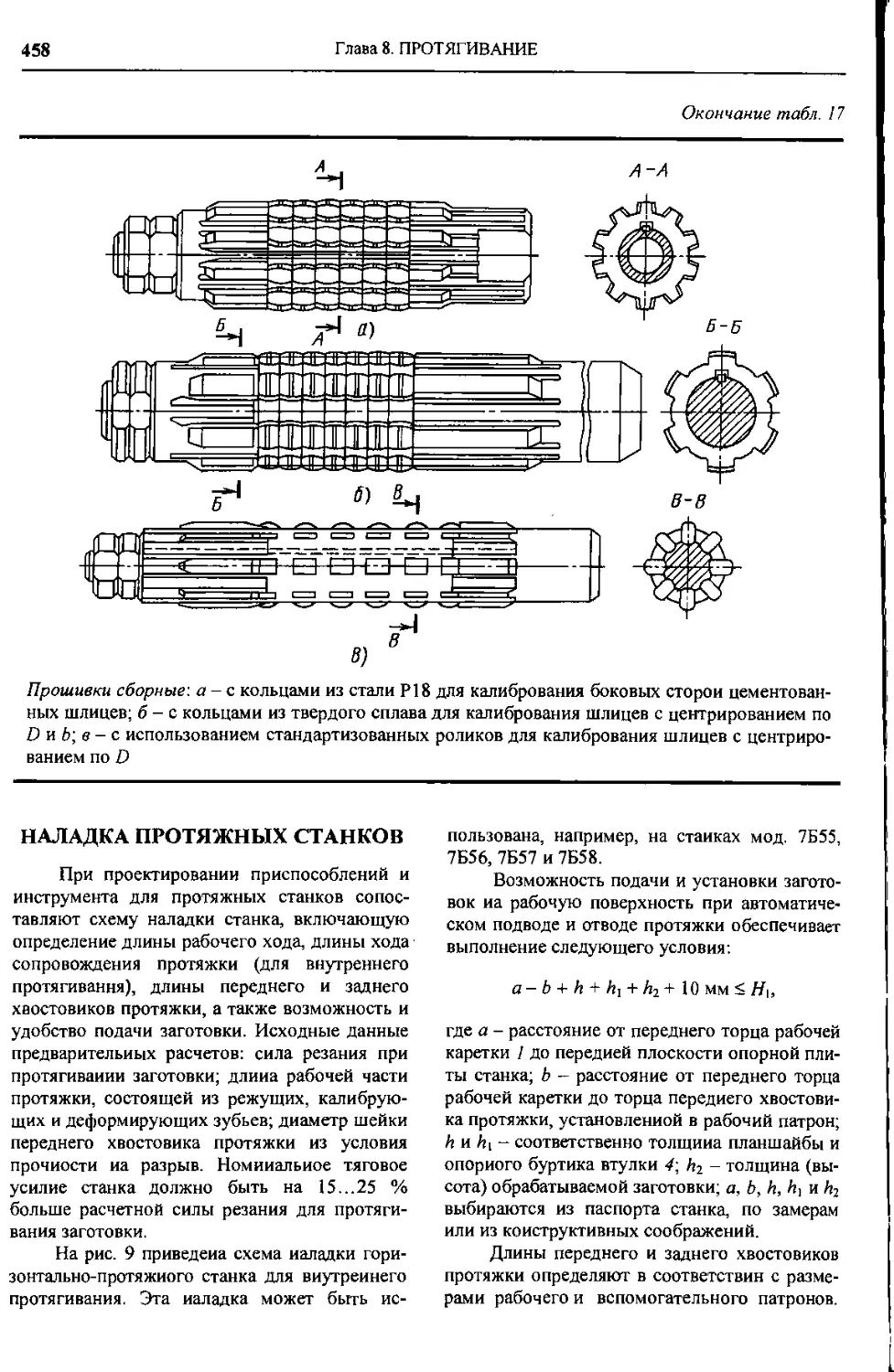

Наладка протяжных станков ... 458

Режимы резания............. 460

Глава 9. Фрезерование (А.Е. Древаль,

С.Г. Васильев, П.Н. Орлов).. 471

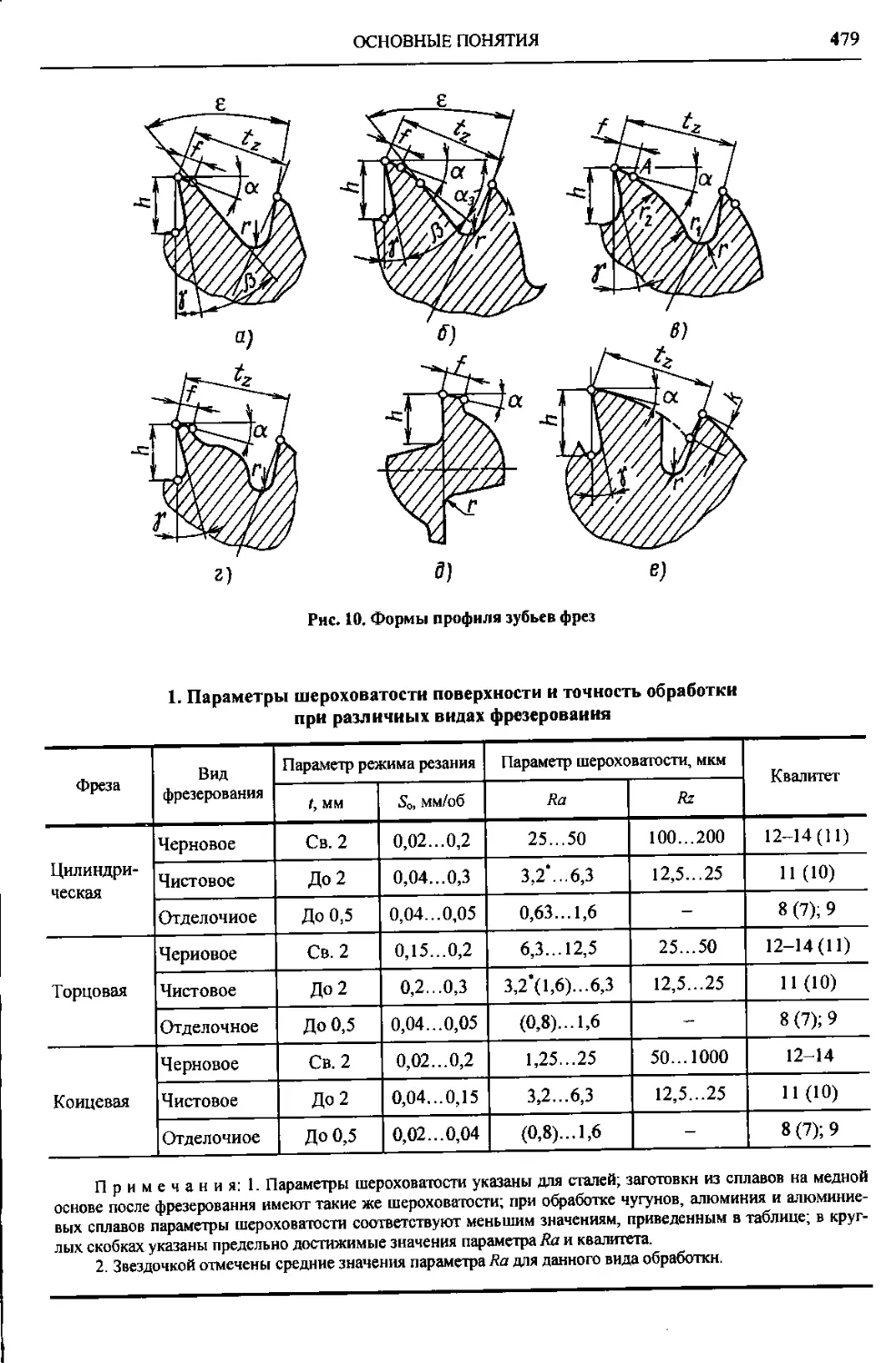

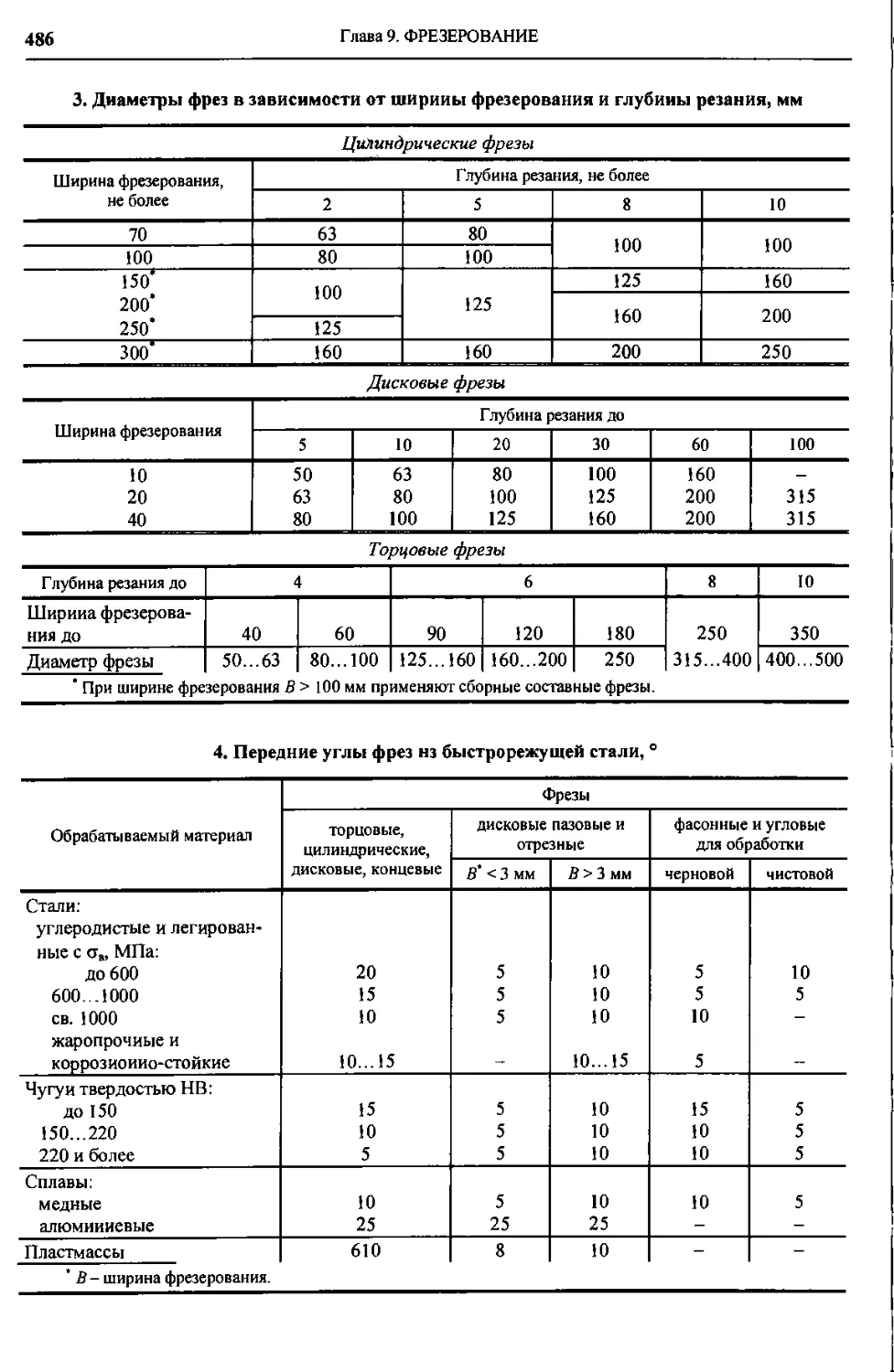

Основные понятия........... 471

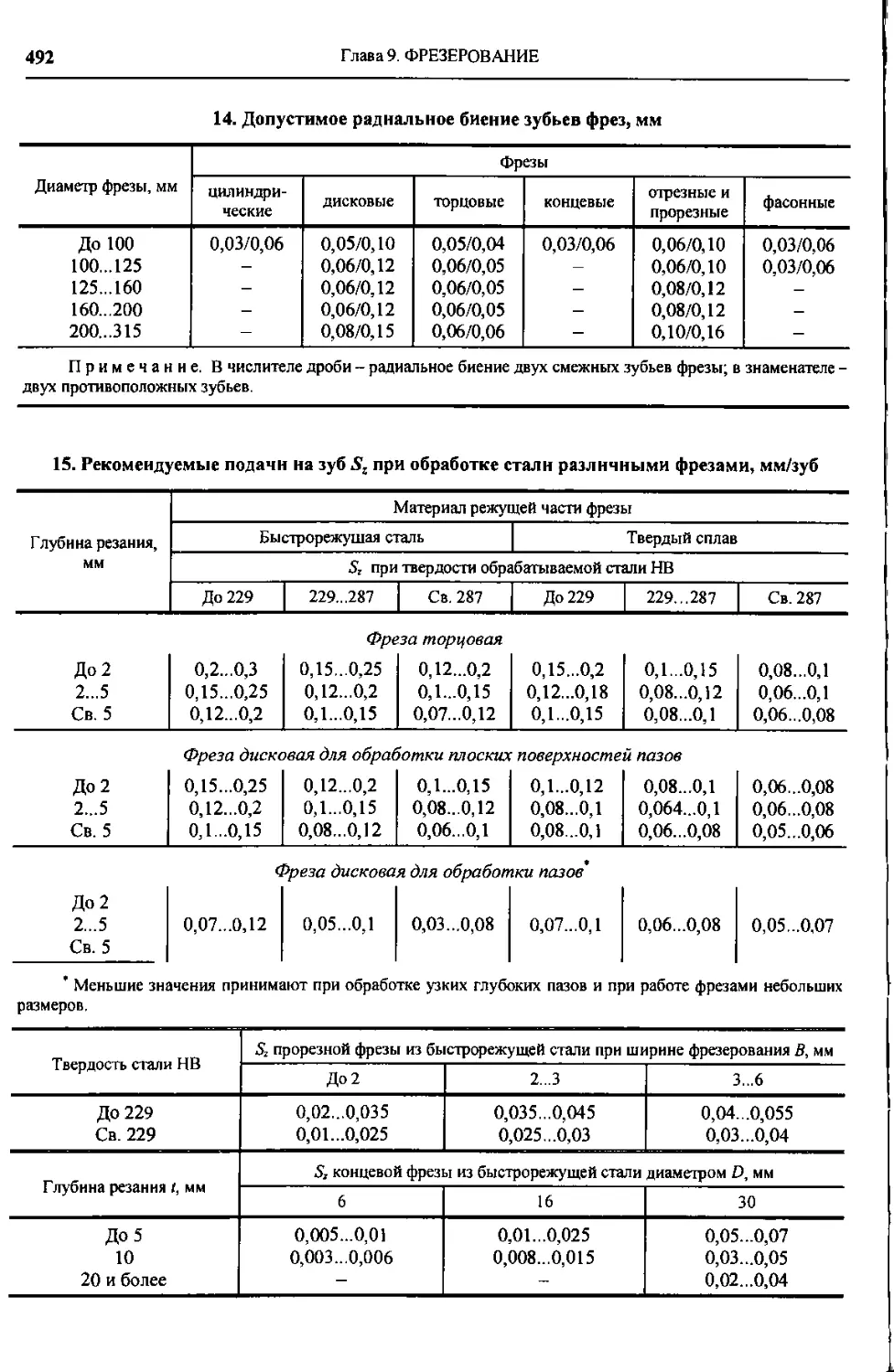

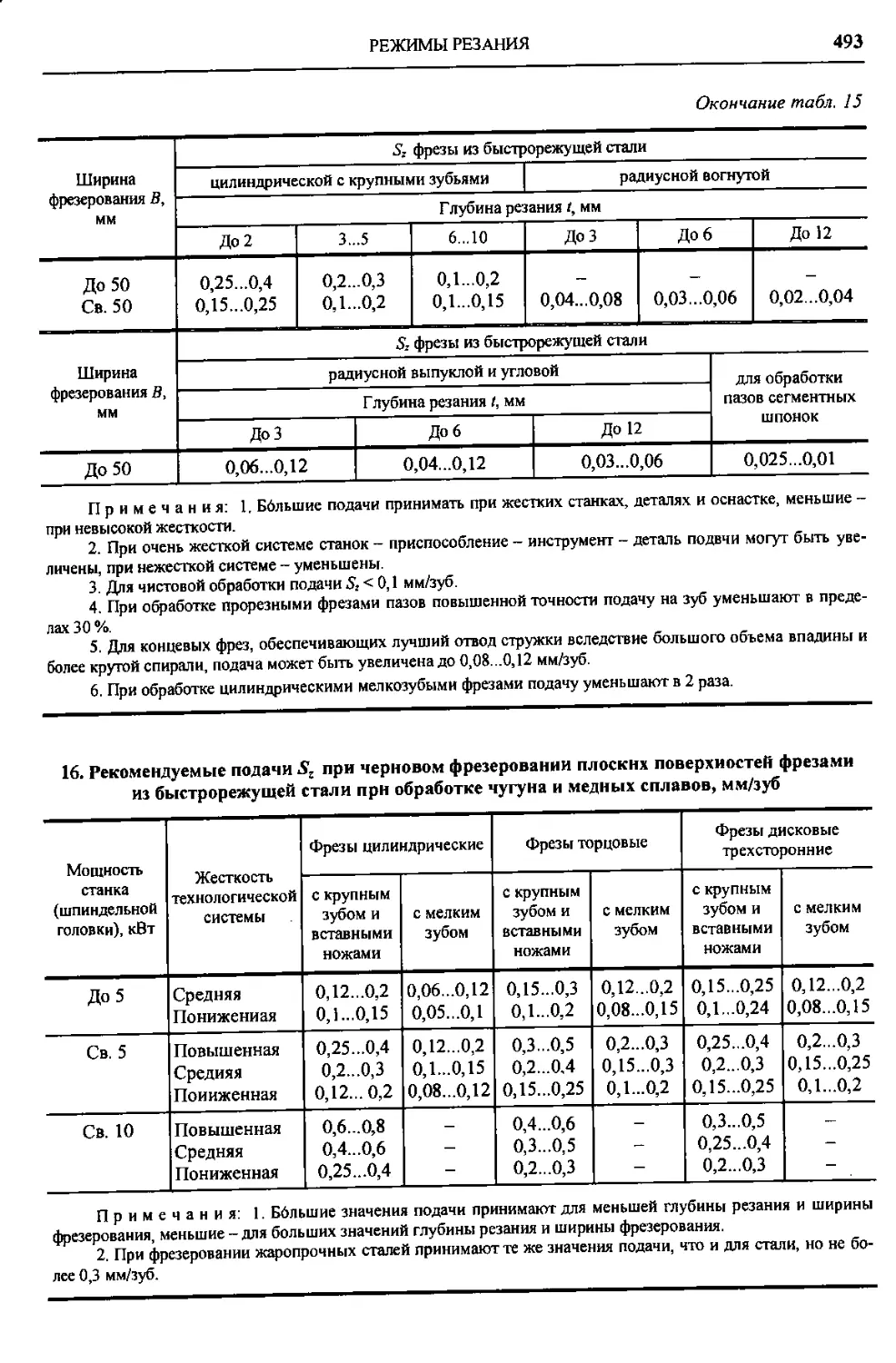

Режимы резання............. 491

Глава 10. Строгание и долбление

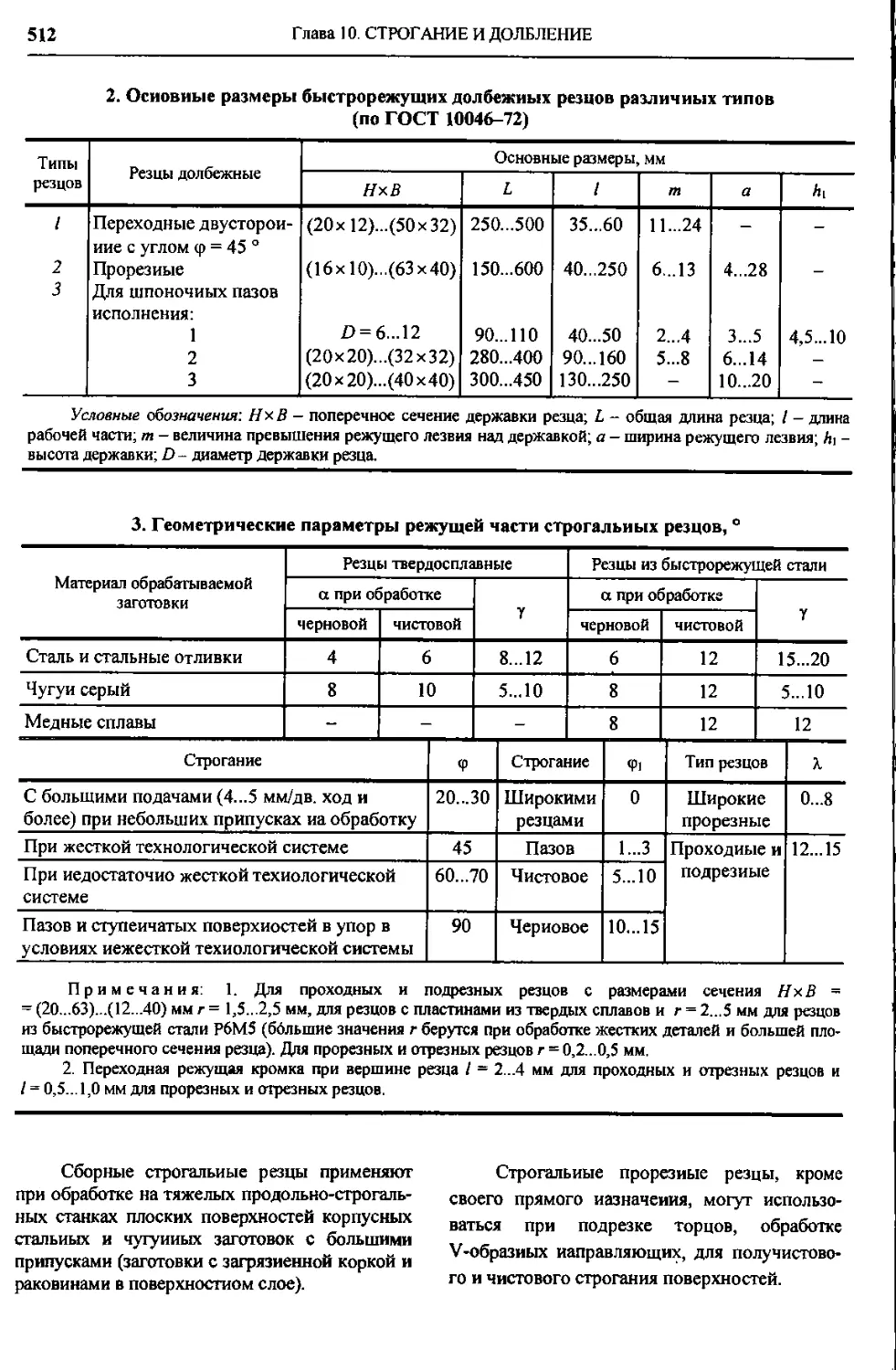

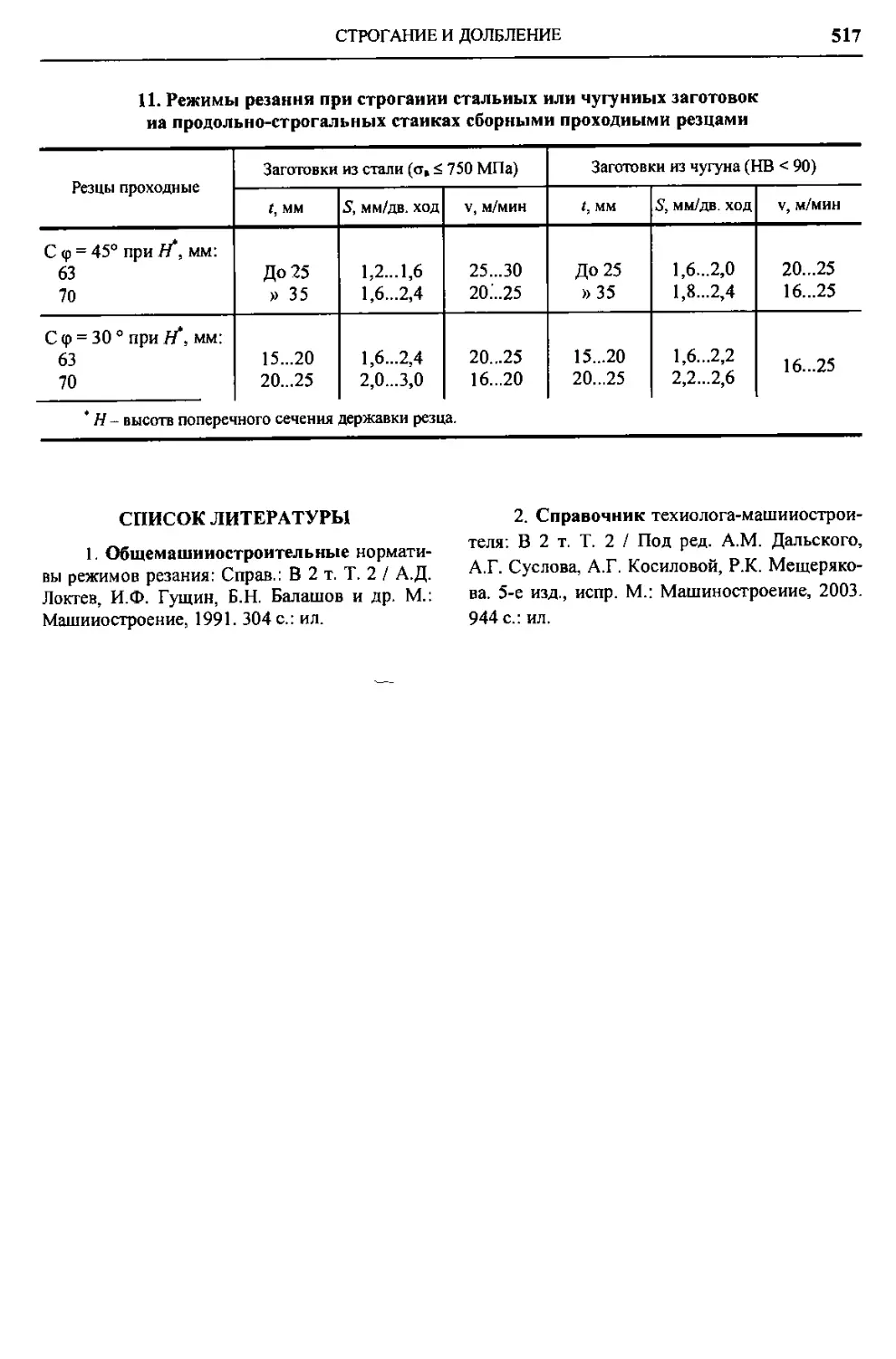

(О.В. Кононов, П.Н. Орлов) 511

Глава П.Резьбообразоваиие (А.В. Лит-

виненко, АД. Агеев)............... 518

Нарезание резьбы резцами... 521

Нарезание резьбы метчиками ... 528

Нарезание резьбы круглыми

плашками.......,............ 539

Нарезание резьбы головками ... 542

Нарезание резьбы гребенчаты-

ми резьбовыми фрезами....... 546

Шлифование резьбы........... 548

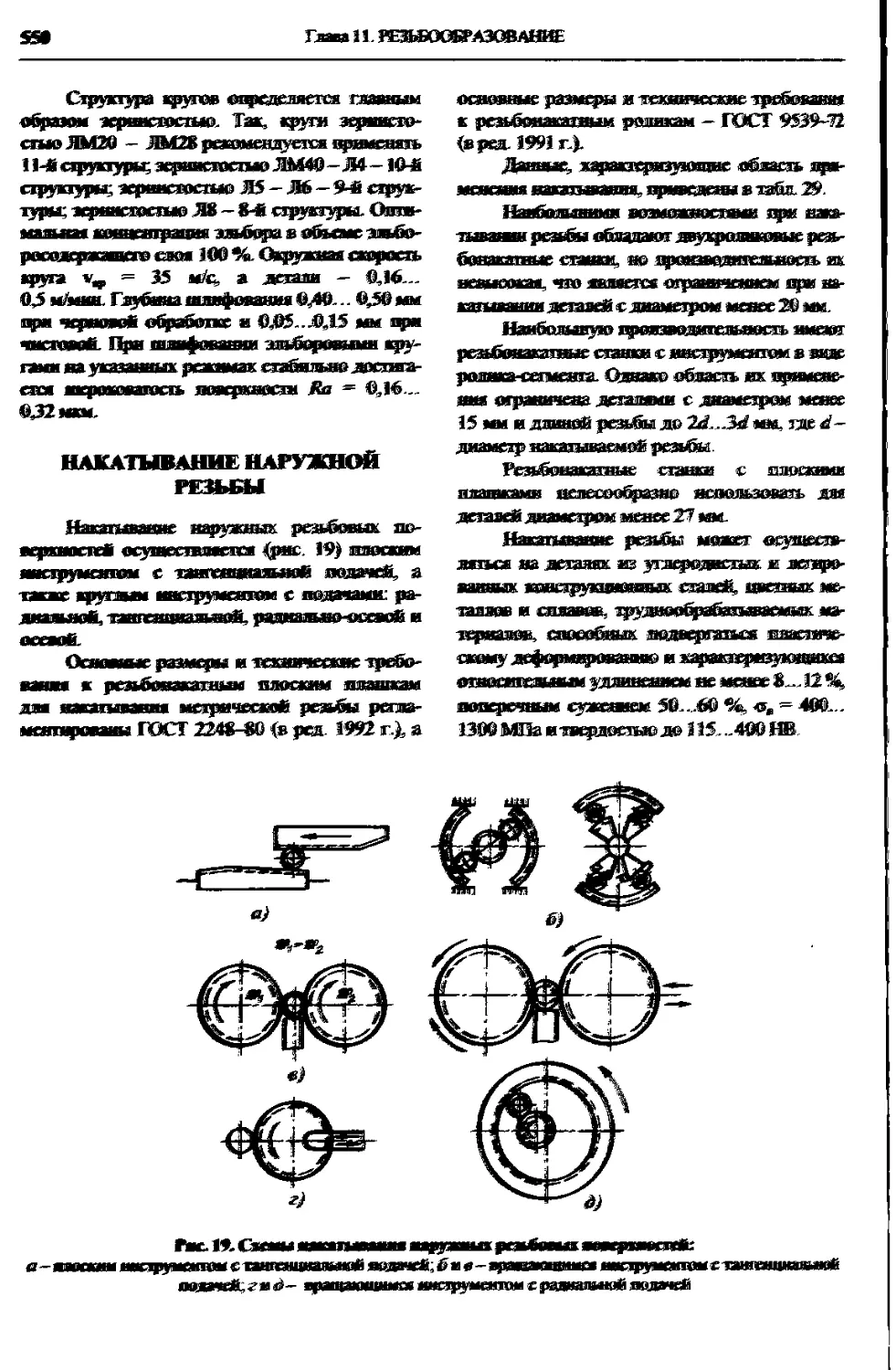

Накатывание наружной резьбы 550

Раскатывание внутренней

резьбы...................... 556

Глава 12. Зубообработка (А.С. Ка-

лашников)........................... 560

Основные понятия............ 560

Изготовление цилиндрических

зубчатых колес.............. 564

Изготовление конических зуб-

чатых колес................. 581

Изготовление деталей червяч-

ных передач................. 589

Глава 13. Абразивная обработка

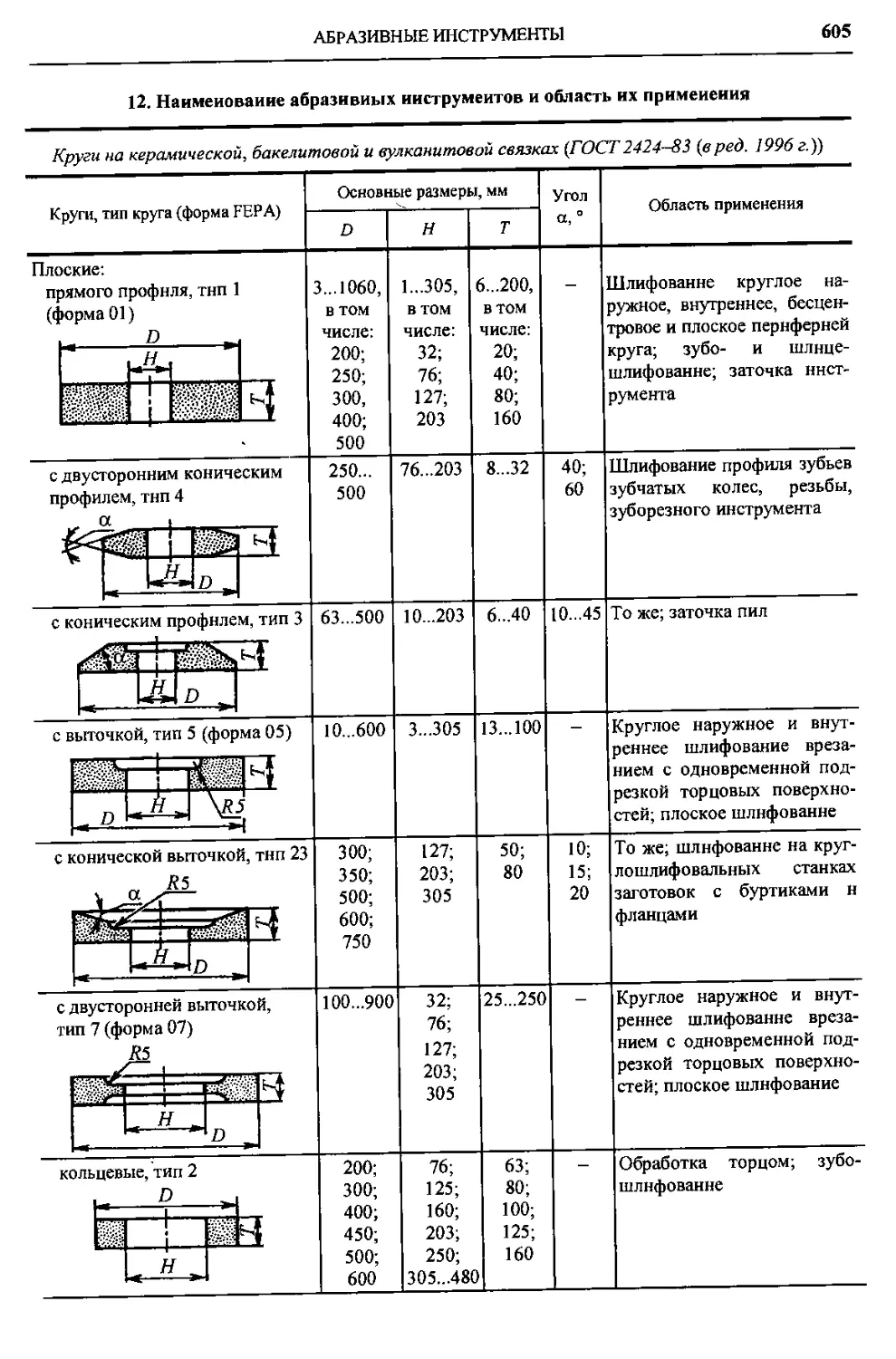

(Г.Р. Сагателян, В.А. Хрульков) 593

Абразивные материалы........ 593

Абразивные инструменты..... 599

Заготовительные процессы аб-

разивной обработки .................. 614

Виды шлифования......,...... 617

Алмазные материалы и инст-

рументы .................... 626

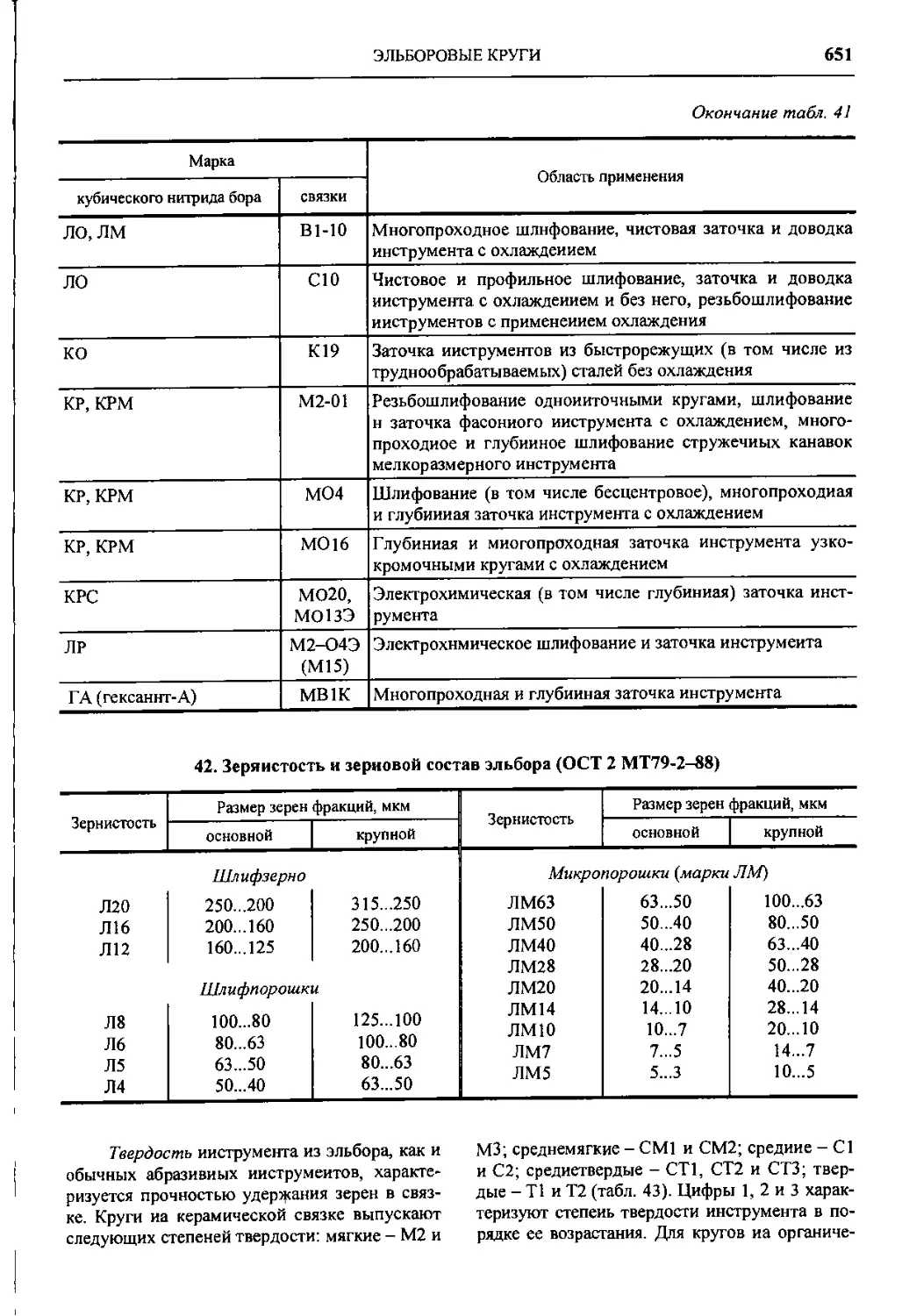

Эльборовые круги.......,,... 646

Правка абразивных инструмен-

тов ...........,............ 653

Алмазная правка........ 654

Безалмазная правка..... 660

Правила безопасной работы

абразивным инструментом ...... 662

Глава 14. Восстановление режущих

свойств инструментов (В.С. Бу-

лошников, Л.Д Малькова).... 664

Износ инструмента........... 664

Основные требования к пара-

метрам восстановленных ин-

струментов ................. 665

Оборудование, приспособле-

ния и инструмент для заточки .. 667

Технологические особенности

процесса заточки и доводки

лезвийного инструмента..... 673

ОГЛАВЛЕНИЕ

7

Глава

Глава

Заточка и доводка инструмента

оснащенного твердым сплавом 674

Заточка н доводка инструмента

из быстрорежущей стали.... 678

Заточка и доводка инструмента

из синтетического сверхтвер-

дого материала...,......... 681

Контроль качества заточки н

доводки.................... 684

15. Чистовая и отделочная

обработка (Г.Р. Сагателян,

П.Н. Орлов)................ 692

Лезвийная отделочная обра-

ботка ..................... 692

Тонкое алмазное точение и

растачивание............ 692

Тонкое фрезерование..... 694

Алмазное выглаживание .... 696

Абразивная отделочная обра-

ботка ..................... 697

Тонкое шлифование...... 697

Суперфиниширование..... 697

Хонингование.......,.... 701

Шлифование н полирование

абразивными лентами.... 702

Чистовая и прецизионная об-

работка ................... 706

Струйно-абразивная обра-

ботка .................. 706

Внброабразнвная обработка 706

Абразивная доводка..... 707

Безабразнвная доводка твер-

досплавными дисками.... 709

Отделочная обработка инстру-

ментами на гибкой основе.. 710

Грубое шлифование...... 710

Тонкое шлифование...... 716

Полирование............. 725

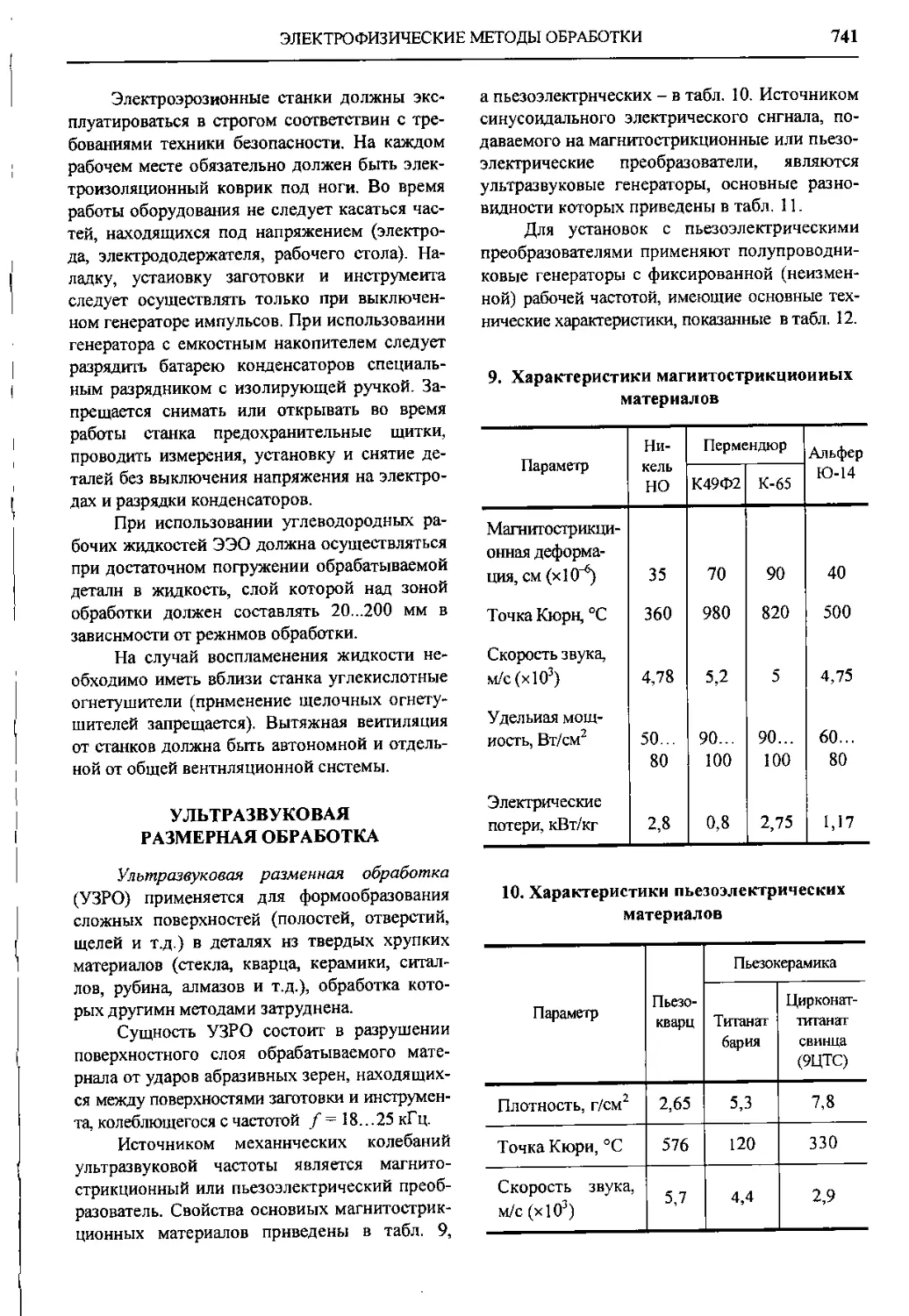

16. Электрофизические и

электрохимические методы

обработки (И.Б. Ставицкий,

Г.Р. Сагателян, ВД. Проклова) 728

Электрофизические методы

обработки.................. 728

Электроэрознонная обра-

ботка .................. 728

Ультразвуковая размерная

обработка................ 741

Лазерная обработка...... 746

Электронно-лучевая обра-

ботка ................... 752

Электрохимическая обработка 753

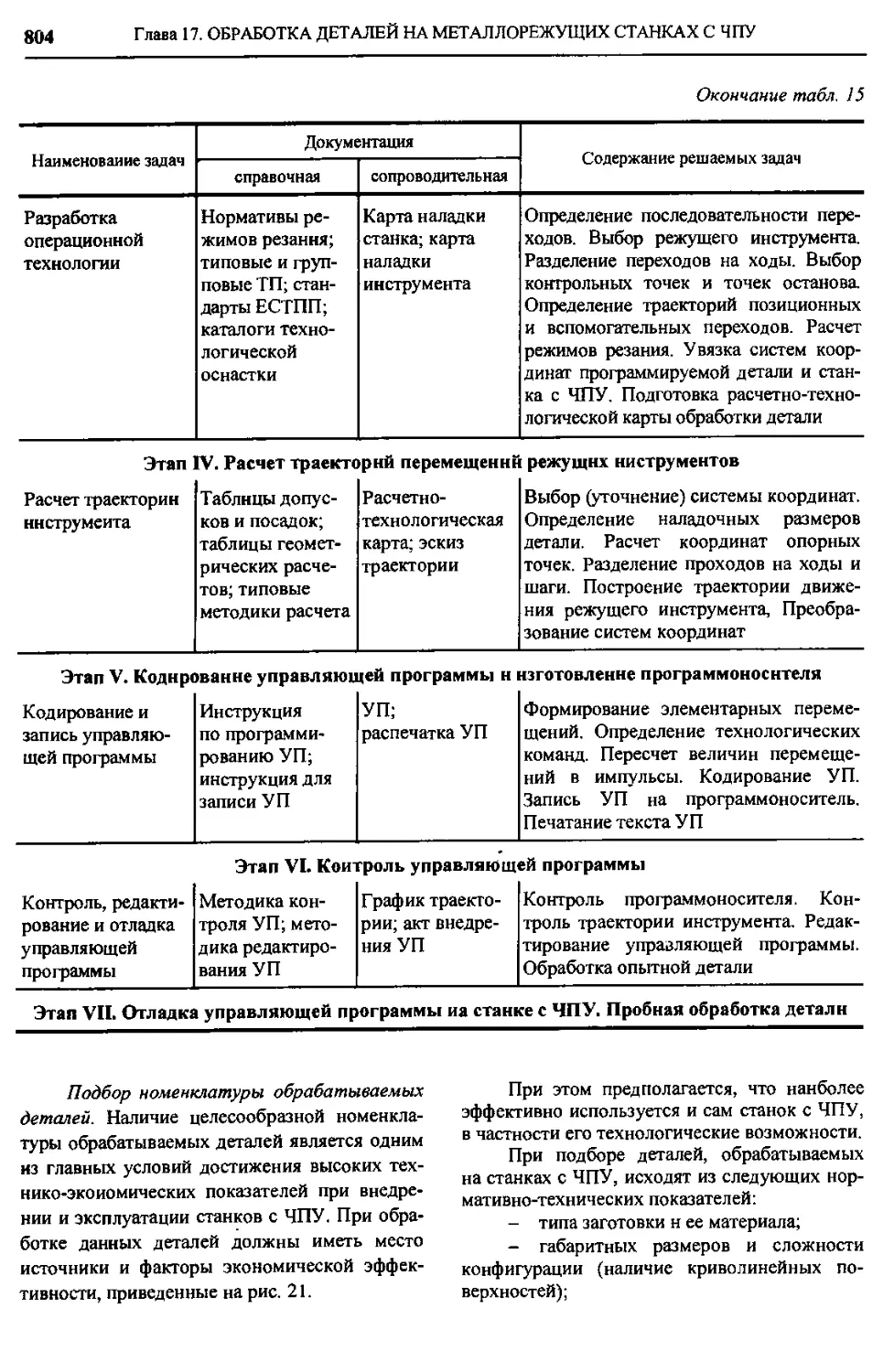

Глава 17. Обработка деталей на ме-

таллорежущих станках с ЧПУ

(В.С. Стародубов, В.Б. Меще-

рякова) ............,.....,......... 767

Основные понятия н определе-

ния в станках с ЧПУ и нх сис-

темах управления ,.......... 767

Понятие системы ЧПУ, ее

элементов и структура стан-

ка с ЧПУ................. 767

Общая схема процесса об-

работки деталей на станках

с ЧПУ.................... 767

Основные этапы и особен-

ности подготовки УП для

станков с ЧПУ..,......... 768

Кодирование информации

УП н ее запись на програм-

моноситель ....,......... 769

Структура построения УП ... 772

Система координат станков

с ЧПУ.................... 777

Виды и структура систем

ЧПУ...................... 779

Виды н характеристика сис-

тем обратной связи при

управлении приводами по-

дач в станках с ЧПУ..... 789

Компоновочно-конструктив-

ные решения станков и ста-

ночных систем ,.......... 791

Наладка станков с ЧПУ 796

Технологическое проектирова-

ние и подготовка УП для стан-

ков с ЧПУ................... 802

Подготовка исходных данных

для проектирования техноло-

гического процесса обработ-

ки детали на станке с ЧПУ .. 802

Разработка маршрутной

технологии обработки дета-

ли на станке с ЧПУ...... 820

8

ОГЛАВЛЕНИЕ

Разработка операционного

технологического процесса

обработки детали на станке

с ЧПУ.................... 828

Расчет УП, кодирование ин-

формации и запись на про-

граммоноситель .......... 834

Контроль УП.............. 845

Отладка УП на станке с

ЧПУ. Пробная обработка

детали.................. 846

Глава 18. Слесарные работы (Г.Р. Са-

гателян)...................... 848

Разрезание................. 848

Полотна для ручных ножовок 848

Ручные ножовки по металлу 850

Опиливание................. 851

Общие сведения........... 851

Насечки напильников н

надфилей................. 851

Характеристики напильни-

ков и надфилей........... 855

Обработка борфрезами...... 861

Твердосплавные борфрезы .. 863

Борфрезы из быстрорежу-

щей стали................ 870

Обработка техническими щет-

ками ...................... 875

Общие сведения........... 875

Основные формы щеток.... 878

Приводные устройства для

инструментов............... 881

Глава 19. С называю ще-ох л задаю-

щие технологические среды

(Д.В. Виноградов) ........ 885

Функциональные свойства 885

СОТС, применяемые при реза-

нии ...................... 888

Жвдкие СОТС............. 890

Пластичные СОТС (консис-

тентные смазки) ........ 895

Твердые СОТС........... 895

Пасты................... 896

Газообразные СОТС....... 896

Обозначение н сортамент ... 896

Основные этапы "жизненного

цикла" СОТС............... 903

Оценка качества СОТС.... 903

Изготовление н приготовле-

ние СОТС................ 903

Применение СОТС......... 904

Утилизация СОТС......... 909

Глава 20. Технология сборки ма-

шин (А.Б. Пакнис)......... 911

Общие сведения............ 911

Сборка неподвижных разъем-

ных соединений ........... 912

Сборка неподвижных неразъ-

емных соединений ......... 917

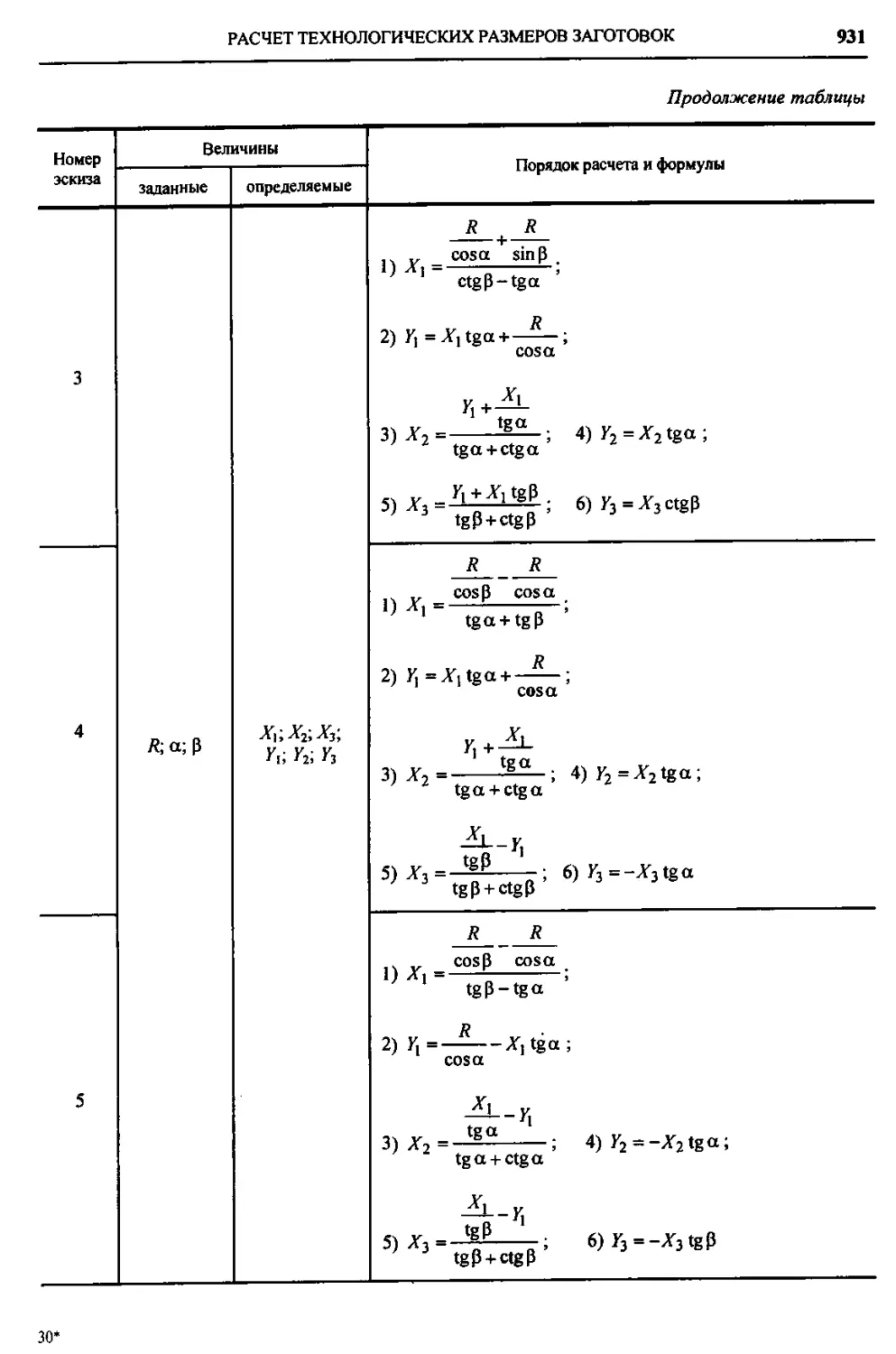

Приложения........................ 923

Расчет технологических раз-

меров заготовок........... 923

Поверхности и объемы тел.. 944

ЕСКД. Обозначения шерохо-

ватости поверхностей...... 947

Предметный указатель.............. 952

Раздел I

ОБЩЕТЕХНОЛОГИЧЕСКИЕ

СПРАВОЧНЫЕ СВЕДЕНИЯ

Глава 1

ТЕХНОЛОГИЧЕСКАЯ ТЕРМИНОЛОГИЯ

Единая система конструкторской доку-

ментации (ЕСКД) - комплекс стандартов, ус-

танавливающих взаимосвязанные нормы н

правила по разработке, оформлению и обра-

щению конструкторской документации, разра-

батываемой и применяемой на всех стадиях

жизненного цикла изделия (при проектирова-

нии, изготовлении, эксплуатации, ремонте и

др.) [ГОСТ 2.001-93 (в ред. 2001 г.)].

Виды изделий. Изделием называется

любой предмет или набор предметов произ-

водства, подлежащих изготовлению на пред-

приятии [ГОСТ 2.101-68 (в ред. 2001 г.)].

Изделия в зависимости от их назначения

делят на изделия основного производства и

вспомогательного. К первым относятся изде-

лия, предназначенные для поставки; ко вторым -

изделия, предназначенные только для собст-

венных нужд.

ГОСТ устанавливает следующие виды

изделий:

деталь - изделие, изготовленное из од-

нородного по наименованию и марке материа-

ла, без применения сборочных операций;

сборочная единица — изделие, составные

частя которого подлежат соединению между

собой на предприятни-нзготовителе сбороч-

ными операциями (свинчиванием, сваркой,

пайкой, клепкой, склеиванием и др.);

комплекс - два и более специфицирован-

ных изделия, не соединенных на предприятии-

изготовителе сборочными операциями, но

предназначенных для выполнения взаимосвя-

занных эксплуатационных функций;

комплект - два и более изделия, не со-

единенных на предприятии-изготовителе сбо-

рочными операциями и представляющих на-

бор изделий, имеющих общее эксплуатацион-

ное назначение вспомогательного характера.

Изделия, в зависим ости от наличия или

отсутствия в них составных частей, делят на

неспецнфнцированные (детали) - не имеющие

составных частей; специфицированные (сбо-

рочные единицы, комплексы и комплекты) -

состоящие нз двух и более составных частей.

Виды конструкторских документов.

К конструкторским документам согласно

ГОСТ 2.102-68 (в ред. 2001 г.) относятся гра-

фические (чертеж детали, сборочный чертеж,

чертеж общего вяла, монтажный чертеж н др.)

и текстовые документы, (пояснительная запис-

ка, технические условия, патентный формуляр

и др.) которые в отдельности нлн в совокупно-

сти определяют состав н устройство изделия и

содержат необходимые данные для его разра-

ботки нли изготовления, контроля, приемки,

эксплуатации нлн ремонта.

Чертеж детали - документ, содержа-

щий изображение детали и другие данные,

необходимые для изготовления и контроля.

Сборочный чертеж - документ, содер-

жащий изображение сборочной единицы н

другие данные, необходимые для ее сборки

(изготовления) н контроля. К сборочным чер-

тежам также относят чертежи, по которым

выполняют гидромонтаж и пневмомонтаж.

Чертеж общего вида - документ, опре-

деляющий конструкцию изделия, взаимодей-

ствие его основных составных частей и пояс-

няющий принцип работы изделия.

Технические условия - документ, содер-

жащий требования (совокупность всех показа-

телей, норм, правил и положений) к изделию,

его изготовлению, контролю, приему и по-

ставке, которые нецелесообразно указывать в

других конструкторских документах.

Стадии разработки конструкторской

документации. ГОСТ 2.103-68 (в ред. 2001 г.)

устанавливает следующие стадии разработки

конструкторской документация:

техническое предложение - совокуп-

ность конструкторских документов, которые

должны содержать технические и техннко-

экономнческне обоснования целесообразности

10

Глава 1. ТЕХНОЛОГИЧЕСКАЯ ТЕРМИНОЛОГИЯ

разработки документации изделия иа основа-

нии анализа технического задания заказчика и

различных вариантов возможных решений

изделий, сравнительной оценки решений с

учетом конструктивных и эксплуатационных

особенностей разрабатываемого и существую-

щих изделий, а также патентных материалов;

эскизный проект - совокупность конст-

рукторских документов, которые должны со-

держать принципиальные конструктивные

решения, дающие общее представление об

устройстве и принципе работы изделия, а так-

же данные, определяющие назначение, основ-

ные параметры и габаритные размеры разраба-

тываемого изделия;

технический проект — совокупность кон-

структорских документов, которые должны

содержать окончательные технические реше-

ния, дающие полное представление об устрой-

стве разрабатываемого изделия, и исходные

данные для разработки рабочей документации.

Технологическая подготовка произ-

водства.

Производственный процесс [ГОСТ 14.004—83

(в ред. 1989 г.)] - совокупность всех действий

людей и орудий труда, необходимых на дан-

ном предприятии для изготовления и ремонта

продукции.

Технологическая подготовка производ-

ства - совокупность мероприятий, обеспечи-

вающих технологическую готовность произ-

водства.

Функция технологической подготовки

производства - комплекс задач по технологи-

ческой подготовке производства, объединен-

ных общей целью их решения.

Организация технологической подготов-

ки производства - формирование структуры

технологической подготовки производства и

подготовка информационного, математическо-

го и технического обеспечения, необходимого

для выполнения функций ТПП.

Объем выпуска продукции — количество

изделий определенных наименований, типо-

размеров и исполнений, изготовляемых или

ремонтируемых предприятием или его подраз-

делением в течение планируемого периода

времени.

Коэффициент закрепления операций — от-

ношение числа всех различных технологиче-

ских операций, выполненных или подлежащих

выполнению в течение месяца, к числу рабо-

чих мест.

Тип производства - классификационная

категория производства, выделяемая по при-

знакам широты номенклатуры, регулярности,

стабильности и объема выпуска изделий. Раз-

личают типы производства: единичное, серий-

ное и массовое. Одной из основных характери-

стик типа производства является коэффициент

закрепления операций.

Вид производства - классификационная

категория производства, выделяемая по при-

знаку применяемого метода изготовления из-

делия. Примерами видов производства явля-

ются литейное, сварочное и т.д.

Единичное производство - производство,

характеризуемое малым объемом выпуска

одинаковых изделий, повторное изготовление

и ремонт которых, как правило, не предусмат-

риваются.

Серийное производство - производство,

характеризуемое изготовлением или ремонтом

изделий периодически повторяющимися пар-

тиями. В зависимости от количества изделий в

партии или серии и значения коэффициента

закрепления операций различают мелкосерий-

ное, среднесерийное и крупносерийное произ-

водство.

Коэффициент закрепления операций в

соответствии с ГОСТ 3.1121-84 принимают

равным:

для мелкосерийного производства -

свыше 20 до 40 включительно;

для среднесерийного производства -

свыше 10 до 20 включительно;

для крупносерийного производства -

свыше 1 до 10 включительно.

Массовое производство — производство,

характеризуемое большим объемом выпуска

изделий, непрерывно изготовляемых или ре-

монтируемых продолжительное время, в тече-

ние которого на большинстве рабочих мест

выполняется одна рабочая операция. Коэффи-

циент закрепления операций в соответствии с

ГОСТ 3.1121-84 для массового производства

принимают равным 1.

Производственная мощность - расчет-

ный максимально возможный в определенных

условиях объем выпуска изделий в единицу

времени.

Программа выпуска продукции - уста-

новленный для данного предприятия перечень

изготовляемых или ремонтируемых изделий с

указанием объема выпуска по каждому наиме-

нованию на планируемый период времени.

Серия изделия - все изделия, изготовлен-

ные по конструкторской и технологической

документации без изменения ее обозначения.

Производственный цикл — интервал вре-

мени от начала до окончания производственного

процесса изготовления или ремонта изделия.

Групповое производство - производство, ха-

рактеризуемое совместным изготовлением или

ТЕХНОЛОГИЧЕСКАЯ ТЕРМИНОЛОГИЯ

11

ремонтом групп изделий с разными конструктив-

ными, но общими технологическими признаками.

Поточное производство - производство,

характеризуемое расположением средств тех-

нологического оснащения в последовательно-

сти выполнения операций технологического

процесса и определенным интервалом выпуска

изделий.

Средства технологического оснащения -

совокупность орудий производства, необходи-

мых для осуществления технологического

процесса [ГОСТ 3.1109-82 (в ред. 1985 г.)].

Технологический процесс - часть произ-

водственного процесса, содержащая целена-

правленные действия по изменению и (или)

определению состояния предмета труда.

Единичный технологический процесс -

технологический процесс изготовления или

ремонта изделия одного наименования, типо-

размера и исполнения, независимо от типа

производства.

Типовой технологический процесс - тех-

нологический процесс изготовления группы

изделий с общими конструктивными и техно-

логическими признаками.

Групповой технологический процесс -

технологический процесс изготовления груп-

пы изделий с разными конструктивными, ио

общими технологическими признаками.

Маршрутное описание технологического

процесса - сокращенное описание всех техно-

логических операций в маршрутной карте в

последовательности их выполнения без указа-

ния переходов и технологических режимов.

Операционное описание технологическо-

го процесса - полное описание всех техноло-

гических операций в последовательности их

выполнения с указанием переходов и техноло-

гических режимов.

Маршрутно-операционное описание тех-

нологического процесса - сокращенное описа-

ние технологических операций в маршрутной

карте в последовательности их выполнения с

полным описанием отдельных операций в дру-

гих технологических документах.

Технологическая операция - законченная

часть технологического процесса, выполняе-

мая на одном рабочем месте.

Материал - исходный предмет труда,

потребляемый для изготовления изделия.

Полуфабрикат - предмет труда, подле-

жащий дальнейшей обработке на предприятии-

потребителе.

Заготовка - предмет труда, из которого

изменением формы, размеров, свойств поверх-

ности и (или) материала изготовляют деталь.

Исходная заготовка — заготовка перед

первой технологической операцией.

Основной материал - материал исходной

заготовки.

Вспомогательный материал - материал,

расходуемый при выполнении технологиче-

ского процесса дополнительно к основному

материалу. Вспомогательными могут быть

материалы, расходуемые при нанесении по-

крытия, сварке, пайке, закалке и т.д.

Комплектующее изделие - изделие пред-

приятия-поставщика, применяемое как состав-

ная часть изделия, выпускаемого предприяти-

ем-изготовителем. Составными частями изде-

лия могут быть детали и. сборочные единицы.

Уставов - часть технологической опера-

ции, выполняемая при неизменном закрепле-

нии обрабатываемых заготовок или собирае-

мой сборочной единицы.

Технологический переход - законченная

часть технологической операции, выполняемая

одними и теми же средствами технологическо-

го оснащения при постоянных технологиче-

ских режимах и установке.

Вспомогательный переход - законченная

часть технологической операции, состоящая из

действий человека и (или) оборудования, ко-

торые ие сопровождаются изменением свойств

предметов труда, но необходимы для выпол-

нения технологического перехода. Примерами

вспомогательных переходов являются закреп-

ление заготовки, смеиа инструмента и т.д.

Рабочий ход - законченная часть техно-

логического перехода, состоящая из однократ-

ного перемещения инструмента относительно

заготовки, сопровождаемого изменением фор-

мы, размеров, качества поверхности и свойств

заготовки.

Вспомогательный ход - законченная

часть технологического перехода, состоящая

из однократного перемещения инструмента

относительно заготовки, необходимого для

подготовки рабочего хода.

Позиция - фиксированное положение,

занимаемое неизменно закрепленной обраба-

тываемой заготовкой или собираемой сбороч-

ной единицей совместно с приспособлением

относительно инструмента или неподвижной

части оборудования при выполнении опреде-

ленной части операции.

Цикл технологической операции - интервал

календарного времени от начала до конца перио-

дически повторяющейся технологической опера-

ции независимо от числа одновременно изготов-

ляемых или ремонтируемых изделий.

Такт выпуска - интервал времени, через

который периодически производится выпуск

12

Глава 1. ТЕХНОЛОГИЧЕСКАЯ ТЕРМИНОЛОГИЯ

изделий или заготовок определеииого наиме-

нования, типоразмера и исполнения.

Ритм выпуска - количество изделий или

заготовок определенных наименований, типо-

размеров и исполнений, выпускаемых в еди-

ницу времени.

Формообразование — изготовление заго-

товки или изделия из жидких, порошкообраз-

ных или волокиовых материалов.

Литье - изготовление заготовки или из-

делия из жидкого материала заполнением им

полости заданной формы и размеров с после-

дующим затвердением.

Формование - формообразование из по-

рошкообразного или волокнового материала с

помощью заполнения им полости заданной

формы и размеров с последующим сжатием.

Гальванопластика - формообразование

из жидкого материала при помощи осаждения

металла из раствора под действием электриче-

ского тока.

Обработка - действие, направленное на

изменение свойств предмета труда при выпол-

нении технологического процесса.

Механическая обработка - обработка

давлением или резанием.

Обработка резанием - обработка, за-

ключающаяся в образовании новых поверхно-

стей отделением поверхностных слоев мате-

риала с образованием стружки.

Обработка давлением - обработка, за-

ключающаяся в пластическом деформирова-

нии или разделении материала (без образова-

ния стружки).

Термическая обработка - обработка, за-

ключающаяся в изменении структуры и

свойств материала заготовки вследствие теп-

ловых воздействий.

Электрофизическая обработка - обра-

ботка, заключающаяся в изменении формы,

размеров и (или) шероховатости поверхности

заготовки с применением электрических раз-

рядов, магнитострикционного эффекта, элек-

тронного или оптического излучения, плаз-

менной струи.

Электрохимическая обработка - обработ-

ка, заключающаяся в изменении формы, разме-

ров и (или) шероховатости поверхности заготов-

ки вследствие растворения ее материала в элек-

тролите под действием электрического тока.

Нанесение покрытия - обработка, за-

ключающаяся в образовании на заготовке по-

верхностного слоя из инородного материала.

Сборка - образование соединений со-

ставных частей изделия (разъемных или не-

разъемных).

Технологическое оборудование - средства

технологического оснащения, в которых для

выполнения определенной части технологиче-

ского процесса размещаются материалы или

заготовки, средства воздействия на них, а так-

же технологическая оснастка. Примерами тех-

нологического оборудования являются литей-

ные машины, прессы, станки, печи, гальвани-

ческие ванны, испытательные стенды и т.д.

Технологическая оснастка - средства

технологического оснащения, дополняющие

технологическое оборудование для выполне-

ния определенной части технологического

процесса. Примерами технологической осна-

стки являются режущий инструмент, калибры,

штампы, приспособления, пресс-формы, моде-

ли, литейные формы, стержневые ящики и т. д.

Наладка - подготовка технологического

оборудования и технологической оснастки к

выполнению технологической операции.

К наладке относятся установка приспособле-

ния, переключение скорости или подачи, на-

стройка заданной температуры и т.д.

Подналадка - дополнительная регули-

ровка технологического оборудования и (или)

технологической оснастки при выполнении

технологической операции для восстановления

достигнутых при наладке значений параметров.

Штучное время - интервал времени,

равный отношению цикла технологической

операции к числу одновременно изготовляе-

мых или ремонтируемых изделий или равный

календарному времени сборочной операции.

Основное время - часть штучного време-

ни, затрачиваемая на изменение и (или) после-

дующее определение состояния предмета труда.

Вспомогательное время - часть штучно-

го времени, затрачиваемая на выполнение

приемов, необходимых для обеспечения и по-

следующего определения состояния предмета

труда.

Оперативное время - часть штучного

времени, равная сумме основного и вспомога-

тельного времени.

Механизация технологического процесса

(ГОСТ 23004-78) - применение энергии неживой

природы в технологическом процессе или его

составных частях, полностью управляемых людь-

ми, осуществляемое в целях сокращения трудовых

затрат, улучшения условий производства, повы-

шения объема выпуска и качества продукции.

Автоматизация технологического про-

цесса - применение энергии неживой природы

в технологическом процессе или его составных

частях для их выполнения и управления ими

без непосредственного участия людей, осуще-

ТЕХНОЛОГИЧЕСКАЯ ТЕРМИНОЛОГИЯ

13

ствляемое в целях сокращения трудовых за-

трат, улучшения условий производства, повы-

шения объема выпуска и качества продукции.

Частичная механизация (автоматиза-

ция) технологических процессов - механизация

(автоматизация) технологических процессов

или их систем, при которой часть затрат энер-

гии людей заменена затратами энергии нежи-

вой природы, исключая (включая) управление.

Полная механизация (автоматизация)

технологических процессов - механизация

(автоматизация) технологических процессов

или их систем, при которой все затраты энер-

гии людей заменены затратами энергии нежи-

вой природы, исключая (включая) управление.

Единичная механизация (автоматиза-

ция) технологических процессов — частичная

или полная механизация (автоматизация) од-

ной первичной составной части технологиче-

ского процесса или системы технологических

процессов, исключая (включая) управление.

Содержание первичной части определяется

первым делением объекта механизации (авто-

матизации) на составные части. Например, для

системы технологических процессов первич-

ными составными частями являются отдель-

ные технологические процессы, для техноло-

гических процессов - технологические опера-

ции, для технологических операций - техноло-

гические и вспомогательные переходы и т.д.

Комплексная механизация (автоматиза-

ция) технологических процессов - частичная или

полная механизация (автоматизация) двух или

более первичных составных частей технологиче-

ского процесса или системы технологических

процессов, исключая (включая) управление.

Первичная механизация (автоматизация)

технологических процессов - механизация

(автоматизация) технологических процессов

или их систем, в которых до ее проведения

использовалась только энергия людей.

Вторичная механизация (автоматиза-

ция) технологических процессов — механизация

(автоматизация) технологических процессов

или их систем, в которых до ее проведения

использовалась энергия людей и неживой при-

роды (только неживой природы).

Ступень механизации (автоматизации)

технологических процессов — качественная

характеристика состояния механизации (авто-

матизации) технологических процессов или их

систем, определяемая областью их примене-

ния, которая может изменяться от технологи-

ческой операции до системы технологических

процессов всех отраслей машиностроения и

приборостр оения.

Ручное техническое устройство - тех-

ническое устройство, функционирующее и

управляемое при участии людей, без исполь-

зования энергии неживой природы.

Техническим устройством называется

изделие машиностроения или приборострое-

ния для преобразования, добычи, перемеще-

ния, контроля объектов или управления ими. К

техническим устройствам относят машины,

инструменты, приспособления и т.д.

Объектами воздействий технических

устройств могут быть материалы, заготовки,

изделия, энергия, информация, растения и т.д.

Функционирование технического устрой-

ства представляет выполнение технологической

операции по установленному алгоритму.

Механизированно-ручное (автоматизи-

рованно-ручное) техническое устройство -

техническое устройство, функционирующее

при одновременном применении энергии лю-

дей и неживой природы, которое управляется

людьми без использования (с частичным ис-

пользованием) энергии неживой природы.

Автоматическое техническое устрой-

ство - техническое устройство, функциони-

рующее и управляемое по заданному алгорит-

му с использованием энергии неживой приро-

ды, без непосредственного участия людей.

Механизированно-ручная (автоматизи-

рованно-ручная) машина - машина, в которой

движение инструмента происходит при помо-

щи энергии неживой природы, перемещение

объекта обработки относительно инструмента

выполняется людьми, которые полностью

(частично) осуществляют управление.

Механизированная машина - машина, яв-

ляющаяся механизированным техническим

устройством, в котором люди кроме установки

и съема объектов обработки могут выполнять

подачу инструмента.

Машина-полуавтомат - машина, выпол-

няющая с помощью энергии неживой природы

заданный алгоритм функционирования при

участии людей в загрузке и выгрузке или уста-

новке и съеме объектов обработки и периоди-

ческом включении машины.

Машина-автомат - машина, являющая-

ся автоматическим техническим устройством.

Ручной инструмент - инструмент, яв-

ляющийся ручным техническим устройством.

Инструментом называется техническое

устройство, используемое в качестве орудия

машины или человека для непосредственного

изменения или определения состояния или для

установки другого орудия в машине.

Глава 2

ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

ОСНОВНЫЕ ПОНЯТИЯ и

ОПРЕДЕЛЕНИЯ

Взаимозаменяемостью изделий (машин,

приборов, механизмов и т.д.), их частей или

других видов продукции (сырья, материалов,

полуфабрикатов и т.д.) называют их свойство

равноценно заменять при использовании лю-

бой из множества экземпляров изделий, их

частей или иной продукции другим однотип-

ным экземпляром.

Функциональная взаимозаменяемость

изделий и их составных частей - вид взаимо-

заменяемости, при которой обеспечивается

работоспособность изделий с оптимальными и

стабильными (в заданных пределах) во време-

ни эксплуатационными показателями (состав-

ных частей - с оптимальными показателями

качества функционирования и взаимозаменяе-

мость их по этим показателям). Для этого до-

пуски и отклонения на изготовление деталей

устанавливают так, чтобы они составляли

только часть соответствующих функциональ-

ных допусков, определенных по заданным

пределам эксплуатационных показателей ма-

шины. Оставшаяся часть функциональных

допусков после исключения допускаемой по-

грешности измерения является гарантирован-

ным запасом на износ для подвижных соеди-

нений и запасом прочности для соединений с

натягом, что увеличивает их долговечность.

Совместимость - свойство объектов за-

нимать свое место в сложном готовом изделии

и выполнять требуемые функции при совмест-

ной или последовательной работе этих объек-

тов и сложного изделия в заданных эксплуата-

ционных условиях.

Квалитет (степень точности) - совокуп-

ность допусков, рассматриваемых как соответ-

ствующие одному уровню точности для всех

номинальных размеров.

При определении количественных оценок

отклонений формы и расположения за начало

отсчета принимают прилегающие поверхности,

профили, плоскости, цилиндры, прямые, ок-

ружности [ГОСТ 24642-81 (в ред. 1990 г.)].

ГОСТ допускает применение средних.

Прилегающая поверхность - поверх-

ность, имеющая форму номинальной поверх-

ности, соприкасающаяся с реальной поверхно-

стью и расположенная вне материала детали

так, чтобы отклонение от нее наиболее уда-

ленной точки реальной поверхность в преде-

лах нормируемого участка имело минимальное

значение (А < А]). Аналогично определены

прилегающие плоскости, профиль и прямая.

Прилегающий цилиндр - цилиндр мини-

мального диаметра, описанный вокруг реаль-

ной наружной поверхности, или цилиндр мак-

симального диаметра, вписанный в реальную

внутреннюю поверхность. Аналогично опре-

делена прилегающая окружность.

Количественно отклонение формы оце-

нивается наибольшим расстоянием от точек

реальной поверхности (профиля) до приле-

гающей поверхности (профиля) по нормали к

прилегающей поверхности (профилю). На рис. 1

представлен пример выбора прилегающей

прямой и количественная оценка отклонения

от прямолинейности (А).

При измерении прилегающую строят по

результатам измерений текущего размера (от-

клонений или координат точек поверхности)

или в качестве прилегающих поверхностей

используют рабочие поверхности контрольно-

измерительных приборов, плит, интерферен-

ционных стекол, лекальных и поверочных

линеек, калибров, контрольных оправок и т.п.

В последнем случае методическая составляю-

щая погрешности измерения будет включать и

погрешность реализации прилегающей.

При контроле размеров необходимо ше-

роховатость исключать и принимать следую-

щую интерпретацию предельных размеров.

Отверстие признается годным, если диа-

метр вписанного (прилегающего) на длине

соединения цилиндра не меньше наименьшего

Прилегающая прямая

Рис. 1. Прилегающая прямая

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

15

предельного размера (предела максимума ма-

териала), а определенный путем двухточечно-

го измерения максимальный диаметральный

размер реального отверстия (максимальное рас-

стояние между двумя противоположными точ-

ками отверстия) не больше наибольшего пре-

дельного размера (предела минимума материала).

Вал признается годным, если описанный

(прилегающий) на длине соединения цилиндр

не больше наибольшего предельного размера

(предела максимума материала), а определен-

ный путем двухточечного измерения мини-

мальный диаметральный размер реального

вала (минимальное расстояние между двумя

противоположными точками вала) ие меньше

наименьшего предельного размера (предела

минимума материала).

Качество (ИСО 9000 : 2000) определено

как степень, с которой совокупность собствен-

ных характеристик выполняет требования.

При этом требование определяется как по-

требность или ожидание, которое установлено,

обычно предполагается или является обяза-

тельным. Во многих случаях в машинострое-

нии совокупность собственных характеристик

является простой суммой количественных ха-

рактеристик, и потому их контроль является

метрологической основой обеспечения качества.

Контроль - процедура оценивания соот-

ветствия путем наблюдения и суждений, со-

провождаемых соответствующими измере-

ниями, испытаниями или калибровкой.

Процесс измерения — совокупность опе-

раций для установления значения величины.

Измерительное оборудование - средство

измерения, программные средства, эталоны,

стандартные образцы и (или) вспомогательная

аппаратура или комбинация из иих, необходимые

для выполнения процесса измерения. Средство

измерения - техническое средство, используемое

при измерениях и имеющее нормированные мет-

рологические характеристики.

Метрологическая характеристика — от-

личительная особенность, которая может по-

влиять иа результаты измерения. Измеритель-

ное оборудование обычно имеет несколько

метрологических характеристик, которые мо-

гут быть предметом калибровки.

Калибровка средств измерений - сово-

купность операций, выполняемых с целью

определения и подтверждения действительных

значений метрологических характеристик и

(или) пригодности к применению средств из-

мерений, не подлежащего государственному

метрологическому контролю и надзору. Ка-

либровку разрешается проводить метрологи-

ческим службам без каких-либо ограничений.

Сертификация определяется законом как

деятельность по подтверждению соответствия

продукции установленным требованиям.

Методика выполнения измерений - сово-

купность операций и правил, выполнение

которых обеспечивает получение результатов

измерений с известной погрешностью.

ГОСТ Р 8.563-96 (в ред. 2002 г.) определяет

требования к методикам выполнения измере-

ний, в числе которых оценивание погрешности

измерения с указанием се составляющих.

При многократных измерениях результат

измерения величины представляют как сред-

нее (без систематической погрешности) с до-

верительным интервалом с указанием значе-

ний доверительной вероятности и числа изме-

рений.

К многократным измерениям прибегают тогда,

когда предполагаемые значения случайной

составляющей могут привести к недопустимой

ошибке контроля.

Измерение, при котором искомое значе-

ние находят непосредственно из опытных дан-

ных, называют прямым. Если искомое значе-

ние находят по известной зависимости на ос-

новании прямых измерений, то измерения на-

зывают косвенными. Точность косвенных из-

мерений зависит от точности прямых измере-

ний и точности используемой зависимости.

Погрешность измерения - отклонение

результата измерения от действительного зна-

чения измеряемой величины. При этом за дей-

ствительное принимают значение, погреш-

ность нахождения которого, по крайней мере,

на порядок меньше определяемой погрешно-

сти измерения.

Погрешность измерения является резуль-

татом несовершенства метода измерения (ме-

тодическая погрешность), средств измерения

(инструментальная погрешность) и неточно-

стей отсчитывания показаний (субъективная

погрешность). В то же время методическая

погрешность включает погрешность базирова-

ния, погрешности, обусловленные измери-

тельной силой, изменением размеров контро-

лируемого изделия в результате отклонений

температуры изделия от нормальной температу-

ры и др. Погрешность средства измерения,

используемого в нормальных условиях, назы-

вают основной, а составляющую погрешности

средства измерения, вызванную использова-

нием его в условиях, отличающихся от нор-

мальных, называют дополнительной погреш-

16

Глава 2. ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

ностью средства измерения. Нормальные ус-

ловия выполнения линейных измерений в пре-

делах 1...500 мм и измерений углов с длиной

меньшей стороны до 500 мм устанавливает

ГОСТ 8.050-73 (в ред. 1981 г.).

Деление шкалы прибора - промежуток

между двумя соседними отметками шкалы.

Диапазон показаний — область значений

шкалы, ограниченная ее конечным и началь-

ным значениями.

Диапазон измерений - область значений

измеряемой величины, для которой нормиро-

ваны допускаемые погрешности средства из-

мерений.

Предел измерений - наибольшее или

наименьшее значение диапазона измерений.

Измерительная сила (Рн) - сила воздей-

ствия измерительного наконечника на контро-

лируемую деталь в зоне контакта.

МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

Метод измерений называют методом не-

посредственной оценки, если значение величины

определяют непосредственно по отсчетному

устройству измерительного прибора, и методом

сравнения, если измеряемую величину сравни-

вают с величиной, воспроизводимой мерой.

Эта мера выступает ие в виде неотъемлемой

части конструкции измерительного прибора, а

как самостоятельное средство измерения,

предназначенное для воспроизведения физиче-

ской величины заданного размера.

Метод сравнения широко применяют при

контроле деталей в массовом и серийном про-

изводстве, т.е. тогда, когда нет частых перена-

ладок измерительного прибора на новое зна-

чение измеряемой величины и когда достаточ-

ной является информация об отклонении из-

меряемой величины от установленного значе-

ния. Использование метода сравнения позво-

ляет применять при конструировании приспо-

соблений малогабаритные типовые преобразо-

ватели.

Результаты измерения признаются дос-

товерными, если погрешность измерения не

превышала установленную величину допус-

каемой погрешности измерения. При приемке

изделий пределы допускаемых погрешностей

измерения линейных размеров 1...500 мм ус-

танавливаются ГОСТ 8.051-81 в зависимости

от допусков на изготовление (IT) и номиналь-

ных измеряемых размеров (табл. 1).

1. Допускаемые погрешности измерений, мм

До- пуск ДоЗ Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 Св. 315 до 400 Св. 400 до 500

IT2 0,4 0,6 0,6 0,8 1,0 1,0 1,2 1,6 2,0 2,8 3,0 3,0 4,0

IT3 0,8 1,0 1,0 1,2 1,4 1,4 1,8 2,0 2,8 4,0 4,0 5,0 5,0

IT4 1,0 1,4 1,4 1,6 2,0 2,4 2,8 3,0 4,0 5,0 5,0 6,0 6,0

1Т5 1,4 1,6 2,0 2,8 3,0 4,0 4,0 5,0 6,0 7,0 8,0 9,0 9,0

1Т6 1,8 2,0 2,0 3,0 4,0 5,0 5,0 6,0 7,0 8,0 10 10 12

1Т7 3,0 3,0 4,0 5,0 6,0 7,0 9,0 10 12 12 14 16 18

1Т8 3,0 4,0 5,0 7,0 8,0 10 12 12 16 18 20 24 26

1Т9 6 8 9 10 12 16 18 20 30 30 30 40 40

IT10 8 10 12 14 18 20 30 30 40 40 50 50 50

IT11 12 16 18 30 30 40 40 50 50 60 70 80 80

1Т12 20 30 30 40 50 50 60 70 80 100 120 120 140

1Т13 30 40 50 60 70 80 100 120 140 160 180 180 200

ГГ14 50 60 80 90 120 140 160 180 200 240 260 280 320

1Т15 80 100 120 140 180 200 240 280 320 380 440 460 500

1Т16 120 160 200 240 280 320 400 440 500 600 700 800 800

ГГ17 200 240 300 380 440 500 600 700 800 1000 1100 1200 1400

Примечания: 1. IT2; 1ТЗ ит.д. - допускисоответственно2-го, 3-гоквалитета ит.д. по ГОСТ 25346-89.

2. В таблице даны абсолютные значения допускаемой погрешности.

МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

17

Указанные в табл. 1 пределы допускае-

мой погрешностей измерения могут быть уве-

личены при уменьшении допуска на изготов-

ление изделия на величину, соответствующую

увеличению предела допускаемой погрешно-

сти, или при сортировке на размерные группы

для сборки с групповой взаимозаменяемостью,

если предел допускаемой погрешности выби-

рают по допуску иа группу.

Арбитражная перепроверка принятых де-

талей не должна проводиться с погрешностью

измерения, превышающей 30 % предела допус-

каемой погрешности при приемке. При этом

среди принятых допускается наличие деталей с

отклонениями, выходящими за приемочные

границы на величину не более половины допус-

каемой погрешности измерения при приемке, до

5 % от перепроверяемой партии для 2 - 7-го

квалитета; до 4 % - для 8, 9-го квалитета и до

3 % - для 10-го квалитета и грубее.

Допускаемая погрешность измерения ог-

раничивает случайную и неучтенную система-

тическую составляющую погрешности изме-

рения. При этом стандарт требует, чтобы слу-

чайная составляющая погрешности измерения

не превышала 0,6 от предела допускаемой

погрешности измерения. Эта величина принята

исходя из предположения, что случайная со-

ставляющая погрешности измерения распре-

деляется по нормальному закону, и достаточ-

ным является доверительная вероятность

0,954, т.е. диапазон ± 2ст.

Размеры, точность и технические усло-

вия для концевых мер длины регламентирова-

ны ГОСТ 9038-90 (в ред. 1997 г.). Номиналь-

ные размеры концевых мер длины имеют гра-

дацию, которая позволяет составлять блоки с

номинальными размерами через 0,001 мм. Точ-

ность изготовления концевых мер длины регла-

ментирована классами точности 00, 01,0,1,2,3.

При составлении блоков возникают по-

грешности от притирки концевых мер. Эта

погрешность (разброс размеров блока) в зави-

симости от квалификации контролера и со-

стояния притираемых поверхностей составляет

0,05...0,1 мкм на один притирочный слой.

Угловые меры предназначены для изме-

рения углов методом сравнения, поверки уг-

ломерных приборов и выпускаются по ГОСТ

2875-88 четырех типов: 1 - с одним рабочим

углом со срезанной вершиной; 2 - с одним

рабочим углом с острой вершиной; 3 - с че-

тырьмя рабочими углами; 4 - правильная мно-

гогранная (n-гранная) призма. В отличие от

концевых мер длины угловые меры при со-

ставлении их в блок ие вносят существенных

погрешностей в суммарный размер из-за влия-

ния притирочных слоев.

Основой контрольно-измерительных при-

способлений, полуавтоматических и автоматиче-

ских систем измерения и контроля являются

измерительные преобразователи с регистри-

рующими устройствами. В табл. 2 представлены

значения основных параметров индуктивных и

механотронного (мод. БВ-3040) преобразовате-

лей с показывающими приборами. Приборы

мод. 212, 276, 217, 213 и 76500 могут исполь-

зоваться как с одним, так и с двумя преобразо-

вателями. В последнем случае на шкале указы-

вается сумма или разность измеряемых вели-

чин. Все приборы имеют выход на самописец.

Приборы мод. 276 и 213 имеют формирователи

команд. Для определения разности экстре-

мальных значений измеряемой величины, т.е.

для амплитудных измерений, применяется

прибор мод. 281, который работает совместно

с указанными в табл. 2 приборами. Прибор

этой модели имеет 10 диапазонов показаний от

1 до 1500 мкм и применяется для измерения

амплитуд, если измеряемая величина изменя-

ется с частотой не более 20 Г ц.

Для автоматической настройки нуля в

индуктивных измерительных приборах может

использоваться устройство мод. 282. Оно под-

ключается к прибору вместо одного из преоб-

разователей и обеспечивает компенсируемое

перемещение не менее ±50 мкм с погрешно-

стью компенсации ие более 1,5 мкм. Измери-

тельная система мод. 76500 с цифровым отсче-

том имеет выход в коде 8 - 4 - 2 - 1 на цифро-

печатающую машину и аналоговый выход для

работы с самописцем. Прибор мод. БВ-3040

имеет механотроииый преобразователь с гори-

зонтальным расположением.

В неавтоматических средствах контроля

и измерения, а также в контрольных приспо-

соблениях используют измерительные головки

и индикаторы (табл. 3). Измерительная головка

10301, и индикатор ИРБ имеют угловое рабо-

чее перемещение наконечника и могут исполь-

зоваться при измерении в труднодоступных

местах. К индикаторам выпускается набор

принадлежностей для проверки правильности

вращения деталей, для контроля деталей при

их обработке, при проверке наладки станка, при

монтажных и слесарио-сборочных работах.

18

Глава 2. ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

2. Приборы с индуктивными и механотроиным преобразователями

Модель Пределы показаний, мкм Цена деления, мкм Ai Ai d, мм РИ,Н

деления шкалы

212 214 276 ±3; ±6 ±15; ±30 ±60 0,1; 0,2 0,5; 1 2 1 1 1 1 2 8h7 0,4

217 ±15; ± 30; ± 150; ± 300; ± 1500 0,5; 1; 5; 10; 50 1 2 28h7 1,2

213 ± 1; ± 2; ± 5; ±10; ±25 0,02; 0,05; 0,1; 0,2; 0,5 1 2 28h7 1,2

287 Табло: +90 10 0,5 мкм - - 0,4

76500 Диапазон шкалы: 10 +9; 99 +99,9 0,2 0,01 0,1 1 0,2 мкм 2 мкм 0,3 мкм 3 мкм 8h7 1

БВ-3040 ±5; ±25; ±50 ОД; 0,5; 1 1 - 28h7 0,4

Для мод. 287 и 76500 указан шаг дискретности.

Примечание. Aj и Аг - пределы допустимой абсолютной погрешности при использовании соответ-

ственно одного и даух преобразователей; d - присоединительный диаметр преобразователя.

3. Измерительные головки

Тип или модель Цена деления, мкм Пределы показаний, мкм Допускаемая погрешность*1, мкм Вариация показаний, мкм 6РМ

Н

Измерительные пружинные головки (микрокаторы)

01ИГП 02ИГП ОД 0,2 ±4 ±6 0,1 (30); 0,15 0,15(30); 0,2 0,03 0,06 1,5 0,2

05ИГП 0,5 ± 15 0,25 (30); 0,4 0,16 о,3

1ИГП 1,0 ±30 0,4 (30); 0,6 0,25 2

2ИГП 2,0 ±60 0,8 (30); 1,2 0,50 0,5

5ИГП 5,0 ± 150 2,0 (30); 3,0 1,25 1,2

10ИГП 10 ±300 3(30); 5 2,5 3 1,5

01ИГПР 0,1 ±4 0,1 (30); 0,15 0,03

02ИГПР 0,2 ±6 0,15 (30); 0,2 0,06 От 0

05ИГПР 0,5 + 15 0,25 (30); 0,4 0,15 до 0,15

01ИГПР 1,0 +30 0,4 (30); 0,6 0,25

МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

19

Продолжение табл. 3

Тип или модель Цена деления, мкм Пределы показаний, мкм Допускаемая погрешность*1, мкм Вариация показаний, мкм Л 6РН

Н

Измерительные пружинные малогабаритные головки (микаторы)

02ИПМ 02ИПМУ 0,2 ± 10 0,15(30); 0,3(60) 0,1 1 0,5 0,25 0,2

05ИПМ 05ИПМУ 0,5 ±0,25 0,15(30); 0,5(60) 0,16 1,5 0,5 о,з 0,2

1ИПМ 1ИПМУ 1,0 ±50 0,5(30); 1(60) 0,30 1,5 0,5 о,з 0,2

2ИПМ 2,0 ± 100 1(30); 2(60) 0,7 1,5 0,3

Измерительные рычажно-пружинные головки (миникаторы)

10301, 72*2 ±80 1(20); 2(40) 0,6 0,1

30*2 ±40 0,5(20); 1(40) 0,3 0,2

Измерительные пружинно- оптические головки (рптикаторы)

01П 0,1 0...24 0,05(100); 0,1 0,03 0,3

15605 0...50 0,05(100); 0,2 0,4

02П 0,2 0,1(100); 0,2 0,06 0,3

15505 0...100 0,1(100); 0,4 1,5 0,4

05П 0,5 0,2(100); 0,4 0,15 0,5

15405 0...250 0,25(100); 1,0 0,6

1П 1,0 0,4(100); 0,8 0,3 0,5

Измерительные рычажно-зубчатые головки

1ИГ 2ИГ 1 2 ±50 ± 100 0,4(30); 0,7 0,8(30); 1,2 0,2 0,4 1,5 0,5

Индикаторы

1МИГ 1 0...1 103 2(1 об.); 2,5 (1 мм) 0,5 2 0,5

2МИГ 2 0...2 103 3 (1 об.); 4 (1 мм)

05205 0...5 103 4 (I об.); 5 1 1,5 0,7

05305 4 3 (1 об.); 4 2

И42-2 0...2 103 4 (0,1 мм); 12 0,4

И45РН И41ОМ 10 0...5 • 103 0...10 • 103 Класс точности 0 То же 3 1,5 0,6

ИТ2-2 0...2 • 103 н 0,4

И425 И450 0...25 • 103 0...50 • 103 15 (1 мм); 32 15 (1 мм); 48 5 2,5 1,8

20

Глава 2. ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

Окончание табл. 3

Тип или модель Цена деления, мкм Пределы показаний, мкм Допускаемая погрешность*1, мкм Вариация показаний, мкм SP„

1 I

1И4С 100 0...5 • 103 6 (0,1 мм); 16 1,5 0,6

2И4С 1Л 3

НРБ 800 5 (0,1 мм); 10 2,5 6,0

*1 Первое значение относится к участку шкалы, длина которого дана в скобках в делениях шкалы, если

не указана единица измерения, в оборотах (об.) илн мм.

*2 Длина измерительного наконечника, мм.

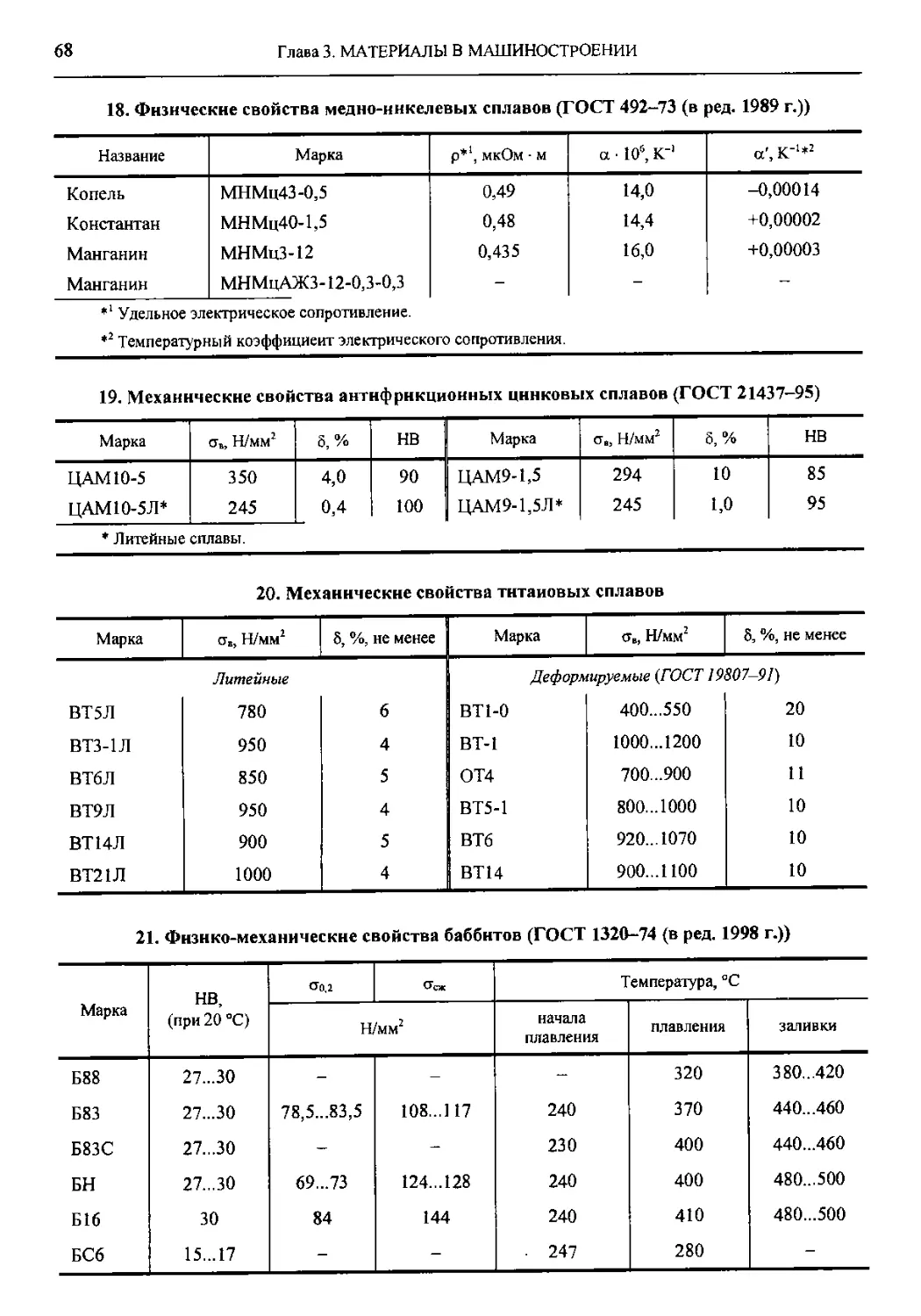

4. Приборы активного контроля

Прибор;станок Контроли- руемый размер, мм Цена деле- ния, мкм д S РИ Число команд Диапазон показаний, мкм

мкм

БВ-4100; круглошлифо- вальиый 2,5... 200 1 5 1 0,3 6± 1 (8±1) 2; 4 0...80 0...400

БВ-4066; плоскошлифо- вальный До 400 2 2 2 6,3 ± 1 0;2;3 0...240

БВ-4102; плоско шлифо- вальный До 150 - - 2 8± 1 1 -

БВ-4116; торцешлифо- вальный Не менее 1,5 1 5 1,5 1 4 ±0,5 2; 4 0...400 0...800

БВ-4180; круглошлифо- вальный 5...145 0,5 1 5 0,25 0,25 1 0,5 4 ±0,5 (6 ± 1) 2; 4 0...40 0...80 0...400

БВ-П6060; круглошлифо- вальный 2,5...200 0,5 1 2 0,5 0,3 6± 1 (8±1) 2; 4 0...60 0...120 0...240

Условные обозначения. Д - предел допускаемой погрешности на участке шкалы ±10 делении от нуля;

5 - нестабильность срабатывания команд; - измерительная сила.

Системы управления процессами обра-

ботки по измерительной информации предна-

значены для управления основным движением

формообразования поверхности и корректи-

рующими движениями. Управление основным

движением осуществляется путем формирова-

ния команд на переключение с одного режима

обработки на другой и на прекращение обра-

ботки. В табл. 4 приведены основные характе-

ристики типовых приборов активного контро-

ля, предназначенных для управления шлифо-

вальными станками. Все эти приборы автома-

тически измеряют отклонение размера в про-

цессе обработки. Предел допускаемой по-

НОРМИРОВАНИЕ ТОЧНОСТИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

21

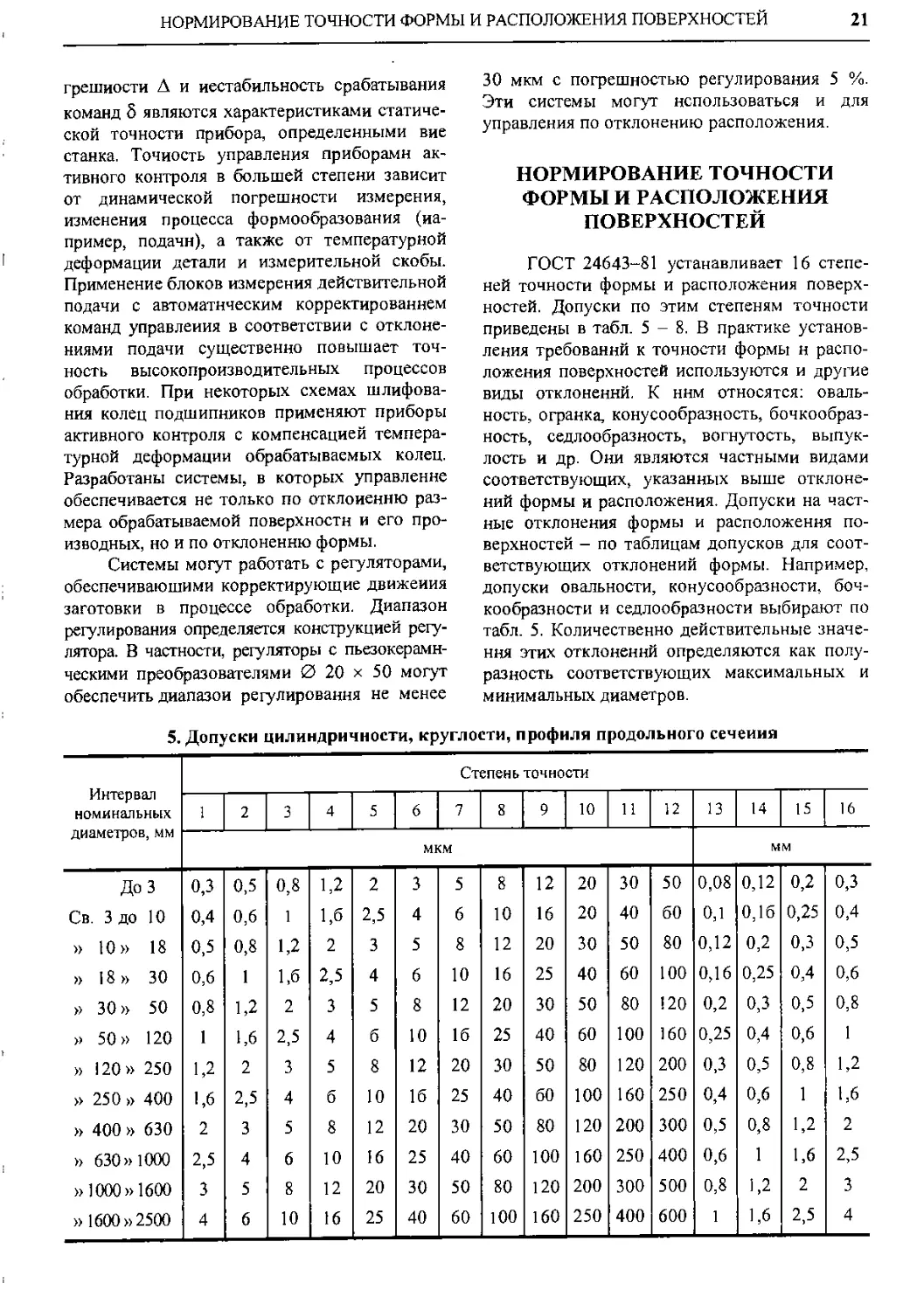

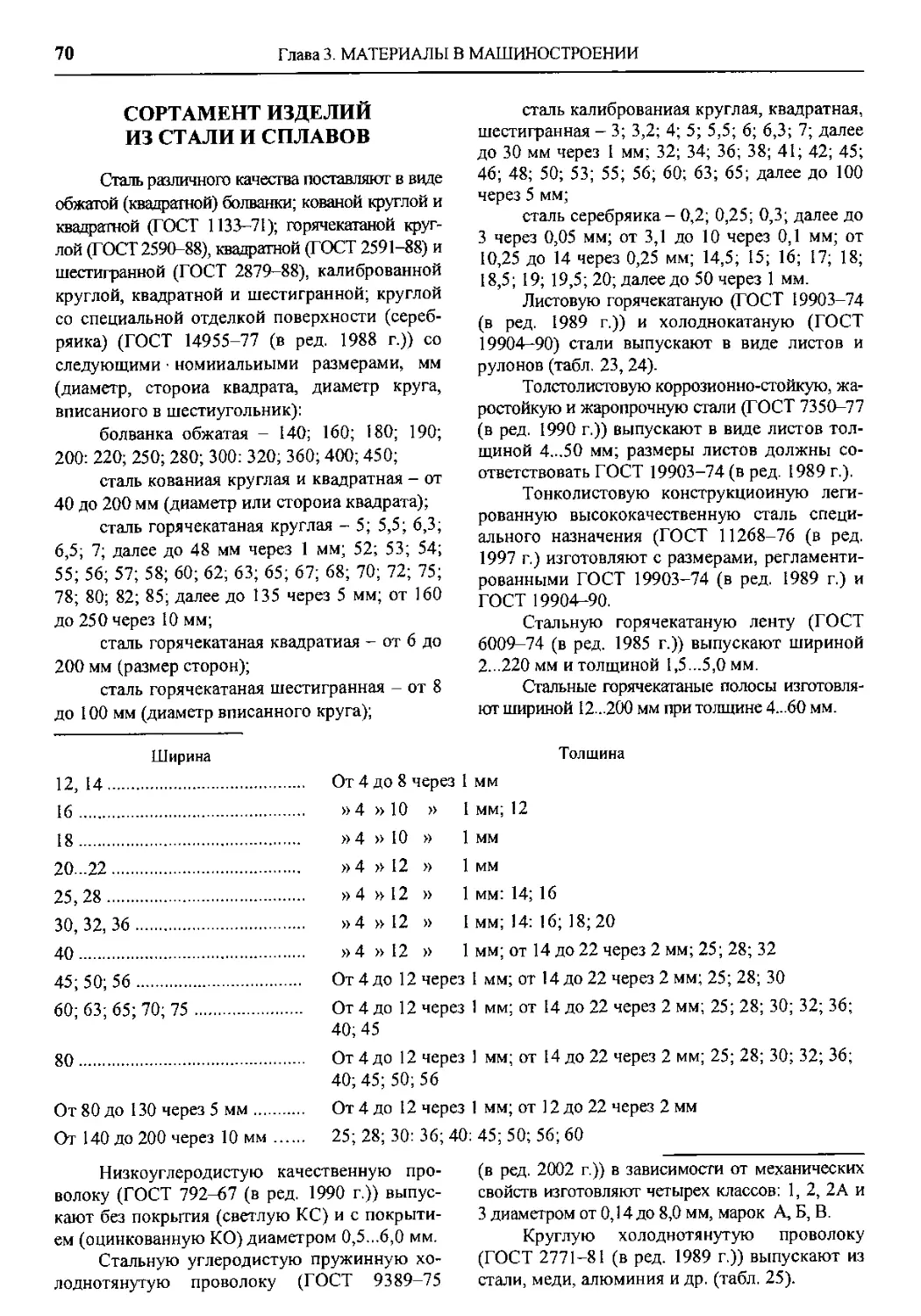

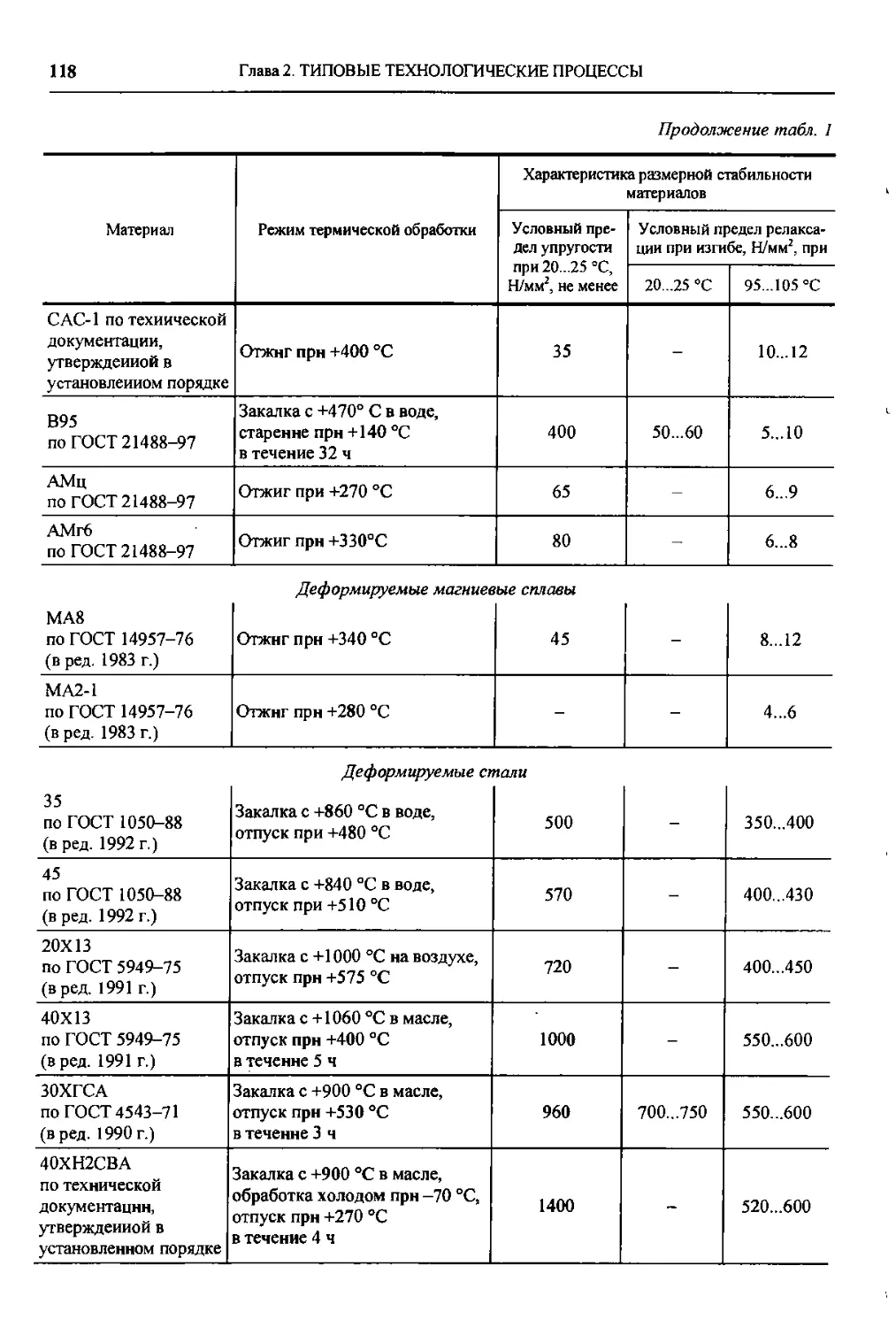

грешности А и нестабильность срабатывания команд 5 являются характеристиками статиче- ской точности прибора, определенными вие станка. Точность управления приборами ак- тивного контроля в большей степени зависит от динамической погрешности измерения, изменения процесса формообразования (на- пример, подачн), а также от температурной деформации детали и измерительной скобы. Применение блоков измерения действительной подачи с автоматическим корректированием команд управления в соответствии с отклоне- ниями подачи существенно повышает точ- ность высокопроизводительных процессов обработки. При некоторых схемах шлифова- ния колец подшипников применяют приборы активного контроля с компенсацией темпера- турной деформации обрабатываемых колец. Разработаны системы, в которых управление обеспечивается не только по отклонению раз- мера обрабатываемой поверхности и его про- изводных, но и по отклонению формы. Системы могут работать с регуляторами, обеспечиваю ши ми корректирующие движения заготовки в процессе обработки. Диапазон регулирования определяется конструкцией регу- лятора. В частности, регуляторы с пьезокерамн- ческими преобразователями 0 20 х 50 могут обеспечить диапазон регулирования не менее 30 мкм с погрешностью регулирования 5 % Эти системы могут использоваться и для управления по отклонению расположения. НОРМИРОВАНИЕ ТОЧНОСТИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ГОСТ 24643-81 устанавливает 16 степе- ней точности формы и расположения поверх- ностей. Допуски по этим степеням точности приведены в табл. 5 - 8. В практике установ- ления требований к точности формы и распо- ложения поверхностей используются и другие виды отклонений. К ним относятся: оваль- ность, огранка, конусообразность, бочкообраз- ность, седлообразность, вогнутость, выпук- лость и др. Они являются частными видами соответствующих, указанных выше отклоне- ний формы и расположения. Допуски на част- ные отклонения формы и расположения по- верхностей - по таблицам допусков для соот- ветствующих отклонений формы. Например, допуски овальности, конусообразности, боч- кообразности и седлообразности выбирают по табл. 5. Количественно действительные значе- ния этих отклонений определяются как полу- разность соответствующих максимальных и минимальных диаметров.

5. Допуски цилиндричности, круглости, профиля продольного сечеиия

Интервал номинальных Степень точности

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

диаметров, мм мкм мм

Доз 0,3 0,5 0,8 1,2 2 3 5 8 12 20 30 50 0,08 0,12 0,2 о,з

Св. 3 до 10 0,4 0,6 1 1,6 2,5 4 6 10 16 20 40 60 0,1 0,16 0,25 0,4

» 10» 18 0,5 0,8 1,2 2 3 5 8 12 20 30 50 80 0,12 0,2 0,3 0,5

» 18» 30 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 0,16 0,25 0,4 0,6

» 30» 50 0,8 1,2 2 3 5 8 12 20 30 50 80 120 0,2 о,з 0,5 0,8

» 50» 120 1 1,6 2,5 4 б 10 16 25 40 60 100 160 0,25 0,4 0,6 1

» 120» 250 1,2 2 3 5 8 12 20 30 50 80 120 200 о,з 0,5 0,8 1,2

» 250» 400 1,6 2,5 4 б 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6

» 400 » 630 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2

» 630» 1000 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5

»1000» 1600 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3

» 1600 » 2500 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4

22

Глава 2. ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

6. Допуски плоскостности и прямолинейности

Интервал номинальных размеров, мм Степень точности

I 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

мкм мм

До ю 0,25 0,4 0,6 1 1,6 2,5 4 6 10 16 25 40 0,06 0,1 0,16 0,25

Св. 10 до 16 0,3 0,5 0,8 1,2 2 3 5 8 12 20 30 50 0,08 0,12 0,2 0,3

» 16 » 25 0,4 0,6 1 1,6 2,5 4 6 10 16 25 40 60 0,1 0,16 0,25 0,4

» 25 » 40 0,5 0,8 1,2 2 3 5 8 12 20 30 50 80 0,12 0,2 0,3 0,5

» 40 » 63 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 0,16 0,25 0,4 0,6

» 63 » 100 0,8 1,2 2 3 5 8 12 20 30 50 80 120 0,2 0,3 0,5 0,8

» 100 » 160 I 1,6 2,5 4 6 10 16 25 40 60 100 160 0,25 0,4 0,6 1

» 160 » 250 1,2 2 3 5 8 12 20 30 50 80 120 200 0,3 0,5 0,8 1,2

» 250 » 400 1,6 2,5 4 6 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6

» 400 » 630 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2

» 630 »1000 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5

» 1000 »1600 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3

» 1600 » 2500 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4

7. Допуски параллельности, перпендикулярности, наклона,

торцового биения и полного торцового биения

Степень точности

Интервал номинальных 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

ММ мкм мм

До Ю 0,4 0,6 1 1,6 2,5 4 6 10 16 25 40 60 0,1 0,16 0,25 0,4

Св. 10 до 16 0,5 0,8 1,2 2 3 5 8 12 20 30 50 80 0,12 0,2 0,3 0,5

» 16 » 25 0,6 1 1,6 2,5 4 6 10 16 25 40 60 100 0,16 0,25 0,4 0,6

» 25 » 40 0,8 1,2 2 3 5 8 12 20 30 50 80 120 0,2 о,з 0,5 0,8

» 40 » 63 1 1,6 2,5 4 6 10 16 25 40 60 100 160 0,25 0,4 0,6 1

» 63 » 100 1,2 2 3 5 8 12 20 30 50 80 120 200 0,3 0,5 0,8 1,2

» 100 » 160 1,6 2,5 4 6 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6

» 160 » 250 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2

» 250 » 400 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5

» 400 » 630 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3

» 630 » 1000 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4

» 1000» 1600 5 8 12 20 30 50 80 120 200 300 500 800 1,2 2 3 5

» 1600 » 2500 6 10 16 25 40 60 100 160 250 400 600 1000 1,6 2,5 4 6

НОРМИРОВАНИЕ ТОЧНОСТИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

23

8. Допуски радиального биения и полного радиального биения.

Допуски соосности, симметричности, пересечения осей в диаметральном выражении

Интервал номинальных Степень точности

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

размеров, мм мкм мм

До з 0,8 1,2 2 3 5 8 12 20 30 50 80 120 0,2 0,3 0,5 0,8

Св. 3 до 10 1 1,6 2,5 4 6 10 16 25 40 60 100 160 0,25 0,4 0,6 1

» 10» 18 1,2 2 3 5 8 12 20 30 50 80 120 200 о,з 0,5 0,8 1,2

» 18» 30 1,5 2,5 4 6 10 16 25 40 60 100 160 250 0,4 0,6 1 1,6

» 30» 50 2 3 5 8 12 20 30 50 80 120 200 300 0,5 0,8 1,2 2

» 50» 120 2,5 4 6 10 16 25 40 60 100 160 250 400 0,6 1 1,6 2,5

» 120» 250 3 5 8 12 20 30 50 80 120 200 300 500 0,8 1,2 2 3

» 250» 400 4 6 10 16 25 40 60 100 160 250 400 600 1 1,6 2,5 4

» 400» 630 5 8 12 20 30 50 80 120 200 300 500 800 1,2 2 3 5

» 630» 1000 6 10 16 25 40 60 100 160 250 400 600 1000 1,6 2,5 4 6

» 1000» 1600 8 12 20 30 50 80 120 200 300 500 800 1200 2 3 5 8

»1600»2500 10 16 25 40 60 100 160 250 400 600 1000 1600 2,5 4 6 10

9. Допуски формы цилиндрических поверхностей в зависимости от квалитета

Квалитет Относительная геометрическая точность Квалитет Относительная геометрическая точность

А В С А В С

Степень точности формы по табл. 5 Степень точности формы по табл. 5

4 3 2 1 9 8 7 6

5 4 3 2 10 9 8 7

6 5 4 3 11 10 9 8

7 6 5 4 12 11 10 9

8 7 6 5

В зависимости от квалитета для цилинд-

рических поверхностей установлена относи-

тельная геометрическая точность (табл. 9): А -

нормальная; В - повышенная; С - высокая.

Обозначения на чертежах допусков фор-

мы и расположения поверхностей устанавли-

вает ГОСТ 2.308-79 (в ред. 1984 г.).

Зависимый допуск — переменный допуск

расположения или формы, который допускает-

ся превышать на величину, соответствующую

отклонению действительного размера поверх-

ности детали от проходного предела (наи-

большего вала или наименьшего отверстия).

Отклонение формы измеряется как на

специальных измерительных приборах, так и

на приспособлениях с использованием универ-

сальных средств измерений.

Специальные средства измерений, как

правило, обеспечивают высокую точность

измерений. К таким средствам относятся круг-

ломеры. Радиальная погрешность кругломеров

1-го класса - 0,05 мкм, а 5-го класса - 0,8 мкм.

24

Глава 2. ВЗЛИМОЗАМЕПЯЕМСЮТЬ МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

Некоторые типы кругломеров позволяют из-

мерять отклонение от прямолинейности обра-

зующей. Аналогичные приборы имеются и для

контроля отклонения от прямолинейности

плоских поверхностей. Для контроля овально-

сти, огранки, ко ну сообразности, бочкообраз-

ности, седло образности, выпуклости, вогнуто-

сти можно использовать универсальные сред-

ства измерений, в частности, с использованием

показывающих приборов с двумя индуктив-

ными преобразователями (см. табл. 2), позво-

ляющими автоматически определять разность

диаметров или разность отклонений от уста-

новленной плоскости в двух точках.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

Под шероховатостью поверхности (рис. 2)

понимается совокупность неровностей по-

верхности с относительно малыми шагами,

выделенная с помощью базовой длины /.

В отличие от отклонений формы поверх-

ности и волнистости, к шероховатости относят

отклонения поверхности, для которых выпол-

няется условие: S/R < 50, где R - высота про-

филя; S - средний шаг местных выступов про-

филя.

Базовая длина I - длина базовой линии,

используемая для вьщеления неровностей,

характеризующих шероховатость поверхности.

Базовая линия (поверхность) - линия (поверх-

ность) заданной геометрической формы, опре-

деленным образом проведенная относительно

профиля поверхности и служащая для оценки

геометрических параметров поверхности.

Среднее арифметическое отклонение

профиля Ra - среднее арифметическое абсо-

1

лютиых значений отклонений профиля в пре-

делах базовой длины

1 'г

‘ о

или приближенно

где п - число выбранных точек профиля на

базовой длине; I - базовая длина.

Высота неровностей профиля по десяти

точкам Rz - сумма средних абсолютных зна-

чении высот пяти наибольших выступов про-

филя и глубин пяти наибольших впадин про-

филя в пределах базовой длины

^ = M--------id----

5

где ypi - высота z-го наибольшего выступа

профиля; yvi - глубина 1-й наибольшей впади-

ны профиля.

Наибольшая высота Rmx профиля - рас-

стояние между линией выступов профиля и

линией впадин профиля в пределах базовой

длины.

Средний шаг Sm неровностей профиля -

среднее значение шага неровностей профиля в

пределах базовой длины.

Средний шаг S местных выступов про-

филя - среднее значение шага местных высту-

пов профиля в пределах базовой длины.

Рис. 2. Параметры, характеризующие шероховатость поверхности (Н,тах^^(; Я, min = j'vl)

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

25

Относительная опорная длина профиля tp -

отношение опорной длины профиля к базовой

длине/

Опорная длина профиля т]р - сумма длин

отрезков, отсекаемых на заданном уровне в

материале профиля линией, эквидистантной

средней линии в пределах базовой длины.

Уровень сечения профиля р — расстояние

между линией выступов профиля и линией,

пересекающей профиль эквидистантно линии

выступов профиля.

Допускаемые значения параметров ше-

роховатости выбираются по табл. 10 - 12.

10. Среднее арифметическое отклонение профиля Ra, мкм

100 10 1,00 0,100 0,010

80 8,0 0,80 0,080 0,008

63 6,3 0,63 0,063 —

50 5,0 0,50 0,050 —

40 4,0 0,40 0,040 —

32 3,2 0,32 0,032 —

25 2,5 0,25 0,025 —

20 2,0 0,20 0,020 —

16 1,6 0,16 0,016 —

12,5 1,25 0,125 0,012 -

Примечание. Предпочтительные значения параметров выделены.

11. Высота неровностей профиля по десяти точкам Rz и

наибольшая высота неровностей профиля мкм

— 1000 100 10,0 1,00 0,100

— 800 80 8,0 0,80 0,080

— 630 63 6,3 0,63 0,063

— 500 50 5,0 0,50 0,050

— 400 40 4,0 0,40 0,040

— 320 32 3,2 0,32 0,032

— 250 25 2,5 0.25 0,025

— 200 20 2,0 0,20 —

1600 160 16 1,6 0,160 —

1250 125 12,5 1,25 0,0125 -

Примечание. Предпочтительные значения параметров выделены.

12. Средний шаг неровностей Sm и средний шаг неровностей по вершинам >9, мм

— 10,0 1,00 0,100 0,010

— 8,0 0,80 0,080 0,008

— 6,3 0,63 0,063 0,006

— 5,0 0,50 0,050 0,005

— 4,0 0,40 0,040 0,004

— 3,2 0,32 0,032 0,003

— 2,5 0,25 0,025 0,002

— 2,0 0,20 0,020 —

— 1,60 0,160 0,0160

12,5 1,25 0,125 0,0125 -

26

Глава 2. ВЗАИМОЗАМЕНЯЕМОСТЬ. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ

Относительная опорная длина профиля

tp: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 %.

Числовые значения уровня сечения про-

филя р выбирают нз ряда 5; 10; 15; 20; 25; 30;

40; 50; 60; 70; 80; 90 % от R,mx.

Числовые значения базовой длины / вы-

бирают из ряда: 0,01; 0,03; 0,08:0,25; 0,80; 2,5;

8; 25 мм.

В обозначении шероховатости поверхно-

сти, вид обработки которой конструктор ие ус-

танавливает, применяют знак \/ (с 01,01.2005 г. -

х/~). В обозначении шероховатости поверхно-

сти, которая должна быть образована удалени-

ем слоя материала, применяют знак х/ ).

В обозначении шероховатости поверхности,

которая должна быть образована без удаления

слоя материала, применяют знак ).

Значение параметра шероховатости указывают

в обозначении шероховатости: для параметра

Ra без символа, для остальных параметров -

после соответствующих символов (иапример:

1.25/ .Rz 1.6/

V ’ V ). С 01.01.2005 г. зиачение парамет-

ра шероховатости указывается в обозначении

шероховатости (например: V/ta 1.25 ’\/rz 1.6).

Кроме рассмотренных параметров

ГОСТ 25142 -82 устанавливает дополнитель-

ные параметры:

среднее квадратическое отклонение

профиля

V / *

I 0

средний квадратический наклон профиля

л Ь'гртУл

Ag = - II — ах:

V /

| ох z

средний арифметический наклон профиля

Шероховатость поверхности контроли-

руют специализированными приборами.

ДОПУСКИ ГЛАДКИХ

ЭЛЕМЕНТОВ СОЕДИНЕНИЙ

Для гладких элементов деталей система

допусков и посадок регламентирована

ГОСТ 25346-89 "Единая система допусков и

посадок. Общие положения, ряды допусков и

основных отклонений" и ГОСТ 25347-82

(в ред. 1990 г.) "Единая система допусков и

посадок. Поля допусков и рекомендуемые по-

садки". Эти стандарты распространяются на

размеры до 3150 мм. ГОСТ 25348-82 (в ред.

1990 г.) распространяется на размеры от

3150 мм до 10 000 мм. Значения допусков по

ГОСТ 25346-89 нормированы 20 квалитетами

(рядами допусков): 01; 0; 1; 2; ...; 18 (табл. 13).

Квалитеты перечислены в порядке убывания

точности. В технической документации квали-

теты обозначают соответственно: IT01; IT0;

IT1; ]Т2; ...; IT17; IT 18. Система применяется

тогда, когда нормы точности не установлены

другими стандартами.

Для образования посадок с различными

зазорами и натягами в ЕСДП предусмотрено

по 28 вариантов основных отклонений валов и

отверстий (табл. 14). Основное отклонение -

наименьшее по абсолютной величине предель-

ное отклонение, используемое для определе-

ния положения поля допуска относительно номи-

нального размера, соответствующего нулевому

отклонению. Значения основных отклонений

отверстий (обозначены А, В, С, ...) и валов (обо-

значены а, Ь, с,...), которые могут использоваться

при образовании рекомендуемых и предпочти-