Текст

ПАРОВАЯ ТУРБИНА

К-500-240 ХТГЗ

П

ПАРОВАЯ ТУРБИНА

К-500-240 ХТГЗ

Под редакцией В. Н. Саввина

г ЧЗЗШ

КАЛУЖСКАЯ

Л. БИБЛИОТЕКА

, ®.Г, Белинского

МОСКВА

ЭНЕРГОАТОМИЗДАТ

1984

ББК 31.363

П 18

УДК 621.165

Рецензент: Б. М. Трояновский

Паровая турбина К-500-240 ХТГЗ/ Под ред.

П18 В. Н. Саввина. — М.: Энергоатомиздат, 1984.—

264 с., ил.

В пер.: 2 р. 30 к. 2000 экз.

В книге рассмотрены конструкция турбины К-500-240 и отдель-

ных ее элементов, система регулирования, пусковая и тепловая схе-

мы блока, конструкция конденсатора, компоновка турбоустаиовки,

режимные особенности работы турбоагрегата.

Книга рассчитана на инженерно-технических работников элек-

тростанций, проектных, конструкторских, наладочных и ремонтных

ББК 31.363

6 П2.23

© Энергоатомиздат, 1984

организаций.

„ 2303020100-611

П-----------------198-84

051(01)-84

Предисловий

Развитие энергетики связано' с научно-тех-

ническим прогрессом. Общая мощность энер-

гетических установок страны увеличивается за

счет строительства новых электростанций при

значительном повышении единичной мощности

выпускаемых турбоагрегатов, в том числе и

на сверхкритические параметры пара с про-

межуточным перегревом. Эффективному раз-

витию современного паротурбостроения спо-

собствуют технические достижения в области

производства специальных жаропрочных ста-

лей, необходимых для длительной и надеж-

ной работы турбин в условиях сверхкритиче-

ских параметров пара.

В производственном объединении атомного

турбостроения «Харьковский турбииный за-

вод» им. С. М. Кирова создание паровых

турбин характеризуется увеличением единич-

ных мощностей агрегатов и повышением их

экономичности как за счет роста начальных

параметров, так и за счет совершенствования

конструктивных и схемных решений. Создание

турбины К-500-240-2 является одним из эта-

пов этого развития.

Турбины К-500-240 установлены на ряде

тепловых электростанций страны—Назаров-

ской, Троицкой, Рефтинской, Экибастузской.

На Назаровской ГРЭС установлена турбина

К-500-240-1 (опытно-промышленный образец),

выпущенная заводом в 1965 г. На всех осталь-

ных электростанциях установлены серийные

турбины К-500-240-2.

На основе опыта эксплуатации первой тур-

бины К 500-240-1 вторая турбина подверглась

модернизации, которая выразилась в измене-

ниях схемы и конструкции некоторых элемен-

тов агрегата: в турбине применены два блока

клапанов промперегрева вместо трех в турби-

не К-500-240-1, выполнены рабочие лопатки

первых пяти ступеней ЦСД с цельиофрезеро-

ванными бандажами вместо клепаных в тур-

бине К-500-240-1, применены сварные роторы

ЦНД вместо роторов с насадными дисками

в турбине К-500-240-1, в роторе ЦБД установ-

лен дополнительный опорный подшипник. Ро-

тор ЦВД турбины К-500-240-1 имеет одну

опору, вторым концом связан с ротором ЦСД,

опирающимся на два опорных подшипника.

Все последующие турбоагрегаты выполня-

ются иа заводе с учетом модернизации и обо-

значаются К-500-240-2.

При написании книги использованы ре-

зультаты опытно-исследовательских работ,

проводимых на стендах завода и на электро-

станциях. Книга написана коллективом авто-

ров, участвовавших в создании, наладке и ис-

следованиях блоков СКД мощностью 300 и

500 МВт.

Книга «Паровая турбина К-500-240 ХТГЗ»

по своей структуре и характеру изложения

является логическим продолжением выпущен-

ных в последние годы Энергоатомиздатом книг

по паровым турбинам производственного объ-

единения атомного турбостроения «Харьков-

ский турбинный завод» им. С. М. Кирова:

Паротурбинные установки атомных элек-

тростанций/ Под ред. Ю. Ф. Косяка.—М.:

Энергия, 1978.

Паровая турбина К-160-130 ХТГЗ/ Под

ред. С. П. Соболева.—М: Энергия, 1980.

Паровая турбина К-300-240 ХТГЗ/ Под

ред. Ю. Ф. Косяка.—М.: Энергоиздат, 1982.

Изложенные в книге материалы не заме-

няют имеющиеся на электростанциях инструк-

ции и не освобождают читателя от необходи-

мости их изучения.

Книга предназначена для инженерно-тех-

нических работников тепловых электростан-

ций, работников проектных организаций, ин-

женеров, техников и мастеров наладочных,

монтажных и энергоремонтных организаций и

также может быть использована в качестве

пособия студентами втузов и техникумов

энергетических и энерго маш ин о строительных

специальностей.

В написании книги принимали участие:

Б. А. Аркадьев и В. Ю. Иоффе (гл. 1—3, 5,

15—17); Б. М. Полуянов (гл. 4 § 6.4, 6.5, 6.7);

М. А. Терехов (гл. 6); В. В. Приходько (гл. 7);

Г. Н. Асланян (гл. 8); А. Е. Фридман (гл, 9);

В. Ю. Рохленко (гл. 10, 12); В. Е. Рожанский

(гл. 11); А. В. Петров (§11.11 и гл. 13);

М. Г. Вишнивецкий (§ 6.9, 6.10 и 7.6; гл. 14);

М. Г. Вишнивецкий, В. Ю. Иоффе (гл. 18);

В. Л. Похогилер (гл. 19); В. Г. Набока,

В. К- Шнайдер (гл. 20),

Коллектив авторов выражает глубокую

признательность редактору И. Я. Дубровско-

му-Винокурову за редактирование книги и

проф. Б. М. Трояновскому за ценные замеча-

ния, высказанные им при рецензировании

книги.

Замечания и предложения по книге авторы

просят направлять ПО’ адресу: 113114, Москва

М-114, Шлюзовая наб., 10, Энергоатомиздат.

Авторы

3

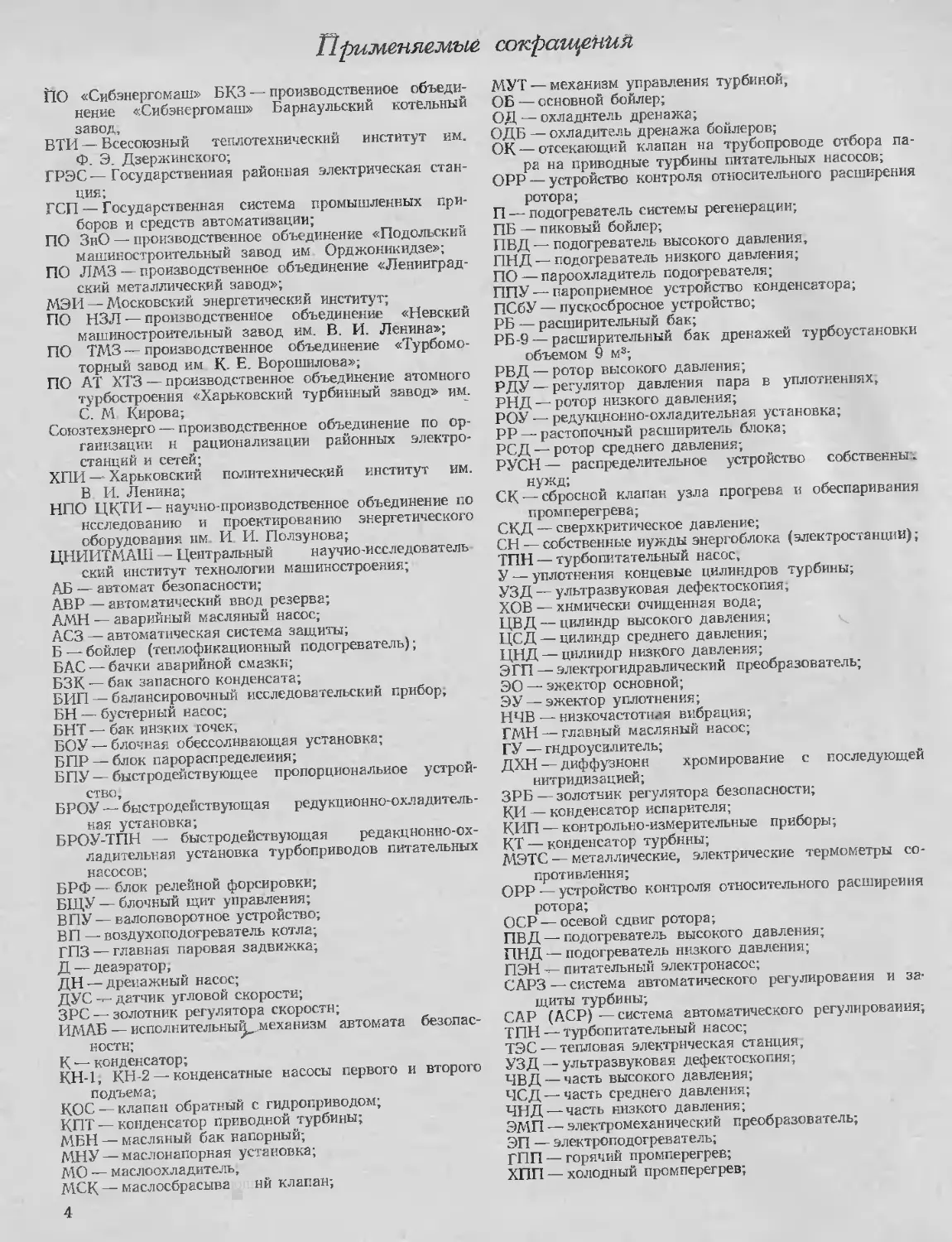

Применяемые сокращения

Г10 «Сибэнергомаш» БКЗ — производственное объеди-

нение «Сибэнергомаш» Барнаульский котельный

завод,

БТИ — Всесоюзный теплотехнический институт им.

Ф. Э. Дзержинского;

ГРЭС—Государственная районная электрическая стан-

ция;

ГСП — Государственная система промышленных при-

боров и средств автоматизации;

ПО ЗнО— производственное объединение «Подольский

машиностроительный завод им Орджоникидзе»;

ПО ЛМЗ— производственное объединение «Ленинград-

ский металлический завод»;

МЭИ— Московский энергетический институт;

ПО НЗЛ — производственное объединение «Невский

машиностроительный завод им. В. И. Ленина»;

ПО ТМЗ — производственное объединение «Турбомо-

торный завод им К. Е. Ворошилова»;

ПО АТ ХТЗ — производственное объединение атомного

турбостроения «Харьковский турбинный завод» им.

С. М Кирова;

Союзтехэнерго — производственное объединение по ор-

ганизации н рационализации районных электро-

станций и сетей;

ХПИ — Харьковский политехнический институт им.

В И. Ленина;

НПО ИДТИ — научно-производственное объединение по

исследованию и проектированию энергетического

оборудования им. И. И. Ползунова;

ЦНИИТМАШ — Центральный научио-исследователь

ский институт технологии машиностроения;

АБ — автомат безопасности;

АВР — автоматический ввод резерва;

АМН — аварийный масляный насос;

АСЗ — автоматическая система защиты;

Б — бойлер (теплофикационный подогреватель);

БАС — бачки аварийной смазки;

БЗК — бак запасного конденсата;

БИП — балансировочный исследовательский прибор;

БН — бустерный насос;

БИТ — бак низких точек,

БОУ — блочная обессоливающая установка;

БПР — блок парораспределения;

БПУ — быстродействующее пропорциональное устрой-

ство,

БРОУ — быстродействующая редукционно-охладитель-

ная установка;

БРОУ-ТПН — быстродействующая редакционно-ох-

ладительная установка турбоприводов питательных

насосов;

БРФ — блок релейной форсировки;

БЩУ — блочный щит управления;

В ПУ — валоповоротное устройство;

ВП — воздухоподогреватель котла;

ГПЗ — главная паровая задвижка;

Д — деаэратор,

ДН — дренажный насос;

ДУС — датчик угловой скорости;

ЗРС — золотник регулятора скорости;

ИМАБ — исполнительны^.,.механизм автомата безопас-

ности;

К — конденсатор;

КН-1, КН-2 — конденсатные насосы первого и второго

подъема;

КОС — клапан обратный с гидроприводом;

КПТ — конденсатор приводной турбины;

МБН — масляный бак напорный;

МНУ — маслонапорная установка;

МО — маслоохладитель,

МСК — маслосбрасыва нй клапан;

МУТ — механизм управления турбиной,

ОБ — основной бойлер;

ОД — охладитель дренажа;

О ДБ — охладитель дренажа бойлеров;

ОК — отсекающий клапан на трубопроводе отбора па-

ра на приводные турбины питательных насосов;

ОРР — устройство контроля относительного расширения

ротора;

П — подогреватель системы регенерации;

ПБ — пиковый бойлер;

ПВД — подогреватель высокого давления,

ПНД — подогреватель низкого давления;

ПО — пароохладитель подогревателя;

ППУ — пароприемное устройство конденсатора;

ПСбУ — пускосбросное устройство;

РБ — расширительный бак;

РБ-9— расширительный бак дренажей турбоустановки

объемом 9 м3;

РВД — ротор высокого давления;

РДУ — регулятор давления пара в уплотнениях,

РНД — ротор низкого давления;

РОУ — редукционно-охладительная установка;

РР — растопочный расширитель блока;

РСД — ротор среднего давления;

РУСН — распределительное устройство собственные

нужд;

СК — сбросной клапан узла прогрева и обеспаривания

промперегрева;

СКД — сверхкритическое давление;

СН — собственные иужды энергоблока (электростанции);

ТПН — турбопитательный насос,

У — уплотнения концевые цилиндров турбины;

УЗД — ультразвуковая дефектоскопия;

ХОВ — химически очищенная вода;

ЦВД — цилиндр высокого давления;

ЦСД — цилиндр среднего давления;

ЦНД — цилиндр низкого давления;

ЭГП — электрогидравлический преобразователь;

ЭО — эжектор основной;

ЭУ — эжектор уплотнения;

НЧВ — низкочастотная вибрация;

ГМН— главный масляный насос;

ГУ — гидроусилитель;

ДХН — диффузнонн хромирование с последующей

нитридизацией;

ЗРБ — золотник регулятора безопасности;

КИ — конденсатор испарителя;

КИП — контрольно-измерительные приборы;

КТ — конденсатор турбины;

МЭТС — металлические, электрические термометры со-

противления;

ОРР — устройство контроля относительного расширения

ротора;

ОСР — осевой сдвиг ротора;

ПВД — подогреватель высокого давления;

ПНД — подогреватель низкого давления;

ПЭН — питательный электронасос;

САРЗ — система автоматического регулирования и за-

щиты турбины;

САР (АСР) —система автоматического регулирования;

ТПН — турбопитательный насос;

ТЭС — тепловая электрическая станция,

УЗД — ультразвуковая дефектоскопия;

ЧВД — часть высокого давления;

ЧСД—часть среднего давления;

ЧНД — часть низкого давления;

ЭМП — электромеханический преобразователь;

ЭП — электроподогреватель;

ГПП — горячий промперегрев;

ХПП — холодный промперегрев;

Глава первая

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТУРБОУСТАНОВКИ 500 МВт

1.1. ОБЩАЯ ХАРАКТЕРИСТИКА ЭНЕРГОБЛОКА

500 МВт

Экономичность выработки электроэнер-

гии—одно из основных требований, предъяв-

ляемых к энергетическим установкам. Стрем-

ление к повышению тепловой экономичности

стимулирует освоение сверхкритического дав-

ления дара и использование промежуточного

перегрева пара. Промперегрев позволяет не

только избежать повышенной влажности

в конце процесса расширения пара в турбине,

ио и обеспечить рост КПД цикла. Использо-

вание промежуточного перегрева пара требует

качественного изменения структуры электро-

станции, разрыва поперечных связей между ее

основным оборудованием, что предопределяет

создание блочных систем «котел—турбина»;

сохраняются лишь некоторые второстепенные

поперечные связи, как правило, не участвую-

щие в стационарных эксплуатационных режи-

мах, но необходимые дл-я обеспечения пере-

ходных, в том числе, пусковых, режимов.

В состав тепломеханического оборудова-

ния серийного энергоблока С КД мощностью

500 МВт входят:

прямоточный однокорпусный котел с вспо-

могательным оборудованием (система пыле-

приготовления, тягодутьевые машины, насосы

и т. д.);

турбина К-500-240-2 с конденсаторами и

вспомогательным оборудованием (система ре-

генерации высокого и низкого давления, пи-

тательно-деаэраторная установка, конденсат-

ные, питательные и дренажные насосы, дре-

нажно-продувочная система и т. д.);

система циркуляционного водоснабжения;

основные и вспомогательные трубопроводы

с запорной, регулирующей и предохранитель-

ной арматурой;

специализированные оборудование, трубо-

проводы и арматура пусковой схемы энерго-

блока (растопочный узел, расширители, ПСбУ

и т. д.);

система автоматического регулирования,

защит и блокировок.

Серийные энергоблоки мощностью 500 МВт

выполнены по моноблочной схеме в отличие

от опытно-промышленного блока, состоящего

из двух котлов и турбины К-500-240. Оба ти-

поразмера блока имеют пусковую схему с од-

ноступенчатым байпасированием турбины при

пусках, остановах и сбросах нагрузки.

Турбоустановка К-500-240-2 спроектирова-

на для работы в блоке с одиокорпусным пря-

моточным котлом С КД типа П-57, который

предназначен для сжигания углей Экибастуз-

ского месторождения [38].

Котел имеет Т-образную компоновку. Па-

роводяной тракт состоит из двух параллель-

ных потоков с автономными системами регу-

лирования.

Система автоматического регулирования

котла обеспечивает возможность эксплуата-

ции в базовом и регулируемом режимах

с поддержанием номинальных параметров

свежего и вторично перегретого пара. Частич-

ная автоматизация пусковых операций позво-

ляет стабилизировать основные параметры

котла при растопке.

Автоматическая защита котла предотвра-

щает возникновение и развитие аварий при

нарушении нормальных условий работы его

узлов и систем и осуществляет в зависимости

от технологической ситуации останов котла

либо снижение нагрузки, либо отдельные за-

щитные операции.

Система дистанционного управления обес-

печивает изменение положения регулирующих

и запорных органов непосредственно с блоч-

ного щита управления.

1.2. ХАРАКТЕРИСТИКА ТУРБИНЫ К-500-240-2,

ОБОРУДОВАНИЯ КОНДЕНСАТОР»: Й УСТАНОВКИ,

СИСТЕМ РЕГУЛИРОВАНИЯ,

ЗАЩИТЫ и МАСЛОСНАБЖЕНИЯ

Турбина К-500-240-2

Одновальная паровая конденсационная

турбина К-500-240-2 номинальной мощностью

500 МВт состоит из однопоточных цилиндров

5

30140

высокого и среднего давления и двух двухпо-

точных цилиндров низкого давления (рис. 1.1).

Турбина предназначена для непосредственно-

го привода генератора переменного тока, ко-

торый монтируется на общем фундаменте

с турбиной. Параметры пара, поступающего

на турбину: р=23,5 МПа (240 кгс/см2), t=

=540 °C, после промперегрева: р=3,81 МПа

(38,8 кгс/см2), /=540 °C, давление в конден-

саторах 3,9 кПа. Частота вращения роторов

50 с-1, направление вращения—по часовой

стрелке, если смотреть со, стороны переднего

подшипника турбины в сторону генератора.

Ниже приведены основные технические

данные по турбине (табл, 1.1).

Конденсаторная установка

В состав конденсаторной установки входят

два поверхностных конденсатора, основные

эжекторы для удаления воздуха, конденсат-

ные насосы I и II ступеней, циркуляционные

иасосы, водяные фильтры, трубопроводы, ар-

матура и т. д.

Выхлоп отработавшего, в турбине пара

осуществляется из каждого ЦНД в свой кон-

денсатор. Для возможности эксплуатации

турбоагрегата с нагрузкой до 70% номиналь-

ной при одном отключенном конденсаторе

между переходными патрубками конденсато-

ров выполнены два перепуска коробчатого

6

сечения общей площадью 12 м2. Установка

конденсаторов — перпендикулярная относи-

тельно оси турбоагрегата.

Краткая техническая характеристика обо-

рудования конденсаторной установки приво-

дится в табл. 1.2.

Система автоматического регулирования,

парораспределения и защиты

В табл. 1.3 приведена характеристика обо-

рудования системы автоматического регулиро-

вания, парораспределения и защиты турбины

К-500-240-2.

Система маслоснабжеиия и

гидростатического подъема роторов

Характеристика оборудования системы

маслоснабжеиия и гидростатического подъема

роторов приведена в табл. 1.4.

1.3. ОБЩАЯ ХАРАКТЕРИСТИКА ТУРБОУСТАНОВКИ

К-500-240-2 И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Турбоустановка К-500-240-2 снабжена раз-

витой системой регенеративного подогрева

питательной воды и всережимными питатель-

ными насосами с конденсационными турбин-

ными приводами. Кроме отборов на регене-

рацию, обеспечивается отпуск пара на тепло-

фикационную установку, состоящую из двух

подогревателей сетевой воды, на подогрев

воздуха, подаваемого в котел, а также на по-

Таблица 1.1. Основные технические данные

турбины К-500-240-2

Наименование Показатель

Конструктивная схема Тип парораспределения Количество групп сопл ЦВД+ЦСД+2ЦНД Сопловой 3

Количество ступеней: в ЦВД в ЦСД в каждом ЦНД 10 11 5X2

Длина лопатки последней ступени ЦНД Торцевая площадь выхлопа ЦНД 1030 мм 4X8,2 м2

Длина турбины без генера- тора 29,5 м

Резонансные частоты вра- щения системы «валопро- вод — опоры» (опытные дан- ные) 1200, 1350, 1450, 1650, 1780—1850, 1950, 2400, 2700, 3350—3400 об/мин

Срок службы (ресурс) тур- бины, за исключением бы- строизнашивающнхся или изготовленных из жаропроч- ных материалов деталей Расчетный ресурс деталей из жароп рочн ых*м атерна лов 30 лет 100000 ч

Межремонтный период 4 года

Продолжительность пуска и нагружения турбины от на- чала вращения роторов до полной нагрузки. из холодного состояния из неостывшего состоя- ния из горячего состояния 7,0—8,0 ч 2,0—4,0 ч Не более 2 ч

Фикспункты турбины: количество: расположение 2 ЦНД 1 — по оси под- шипника № 5, ЦНД-2 — по осн подшипника № 7

Упорный подшипник: тип количество колодок суммарная площадь ра- бочих колодок Гидродинамический, без масляной ваниы, с урав- нительной рычажной си- стемой 8 (рабочая сторона) 8 (нерабочая сторона) 1200 см2

Опорные подшипники: количество подшипников турбины тип количество сегментов в подшипнике 8 Гидродинамические, сег- ментные 4

Продолжение таЯл. 1.1

Наименование Показатель

размеры DxL'- № 1—3 № 4 № 5—8 0 300X170 мм 0 420X220 мм 0 520X270 мм

Валоповоротное устройство: тип частота вращения рото- ров, об/мнн мощность электроприво- да, кВт частота вращения рото- ра электропривода, об/мин Червячный редуктор с об- гонной муфтой, привод— электрический 4,0 30,0 500

Система концевых уплотне- ний: тип давление пара, подаваемого в «запирающие» камеры уплотнений давление паровоздушной смеси в камерах отсоса в эжектор уплотнений регулирование давления в коллекторах регулирующие клапаны Лабиринтовые с раздель- ной подачей запирающе- го пара на уплотнения ЦВД—ЦСД и ЦНД, с эжекторным отсосом паровоздушной смеси 0,11—0,12 МПа (1,1— I, 2 кгс/см2) 0,096 МПа (0,98 кгс/см2) Электронное Золотникового типа с электрическим приводом

догрев добавка в цикл химически обессолен-

ной воды, подаваемой в конденсаторы. Техни-

ческая характеристика турбоустановки приве-

дена в табл. 1.5.

Система регенеративного подогрева

питательной воды и теплофикационная

установка

Система регенерации выполнена однони-

точной, с минимальным количеством парал-

лельных связей по пару, конденсату и пита-

тельной воде. Ниже—в табл. 1.6 приводится

краткая техническая характеристика регене-

ративных подогревателей (за исключением

деаэратора).

Параметры пара, конденсата и питатель-

ной воды соответствуют режиму эксплуатации

турбины при расходе свежего пара 1664 т/ч

без отборов лара сверх регенерации (если это

не оговорено особо).

Теплофикационная установка

Теплофикационная установка предназначе-

на для подогрева сетевой воды, используемой

7

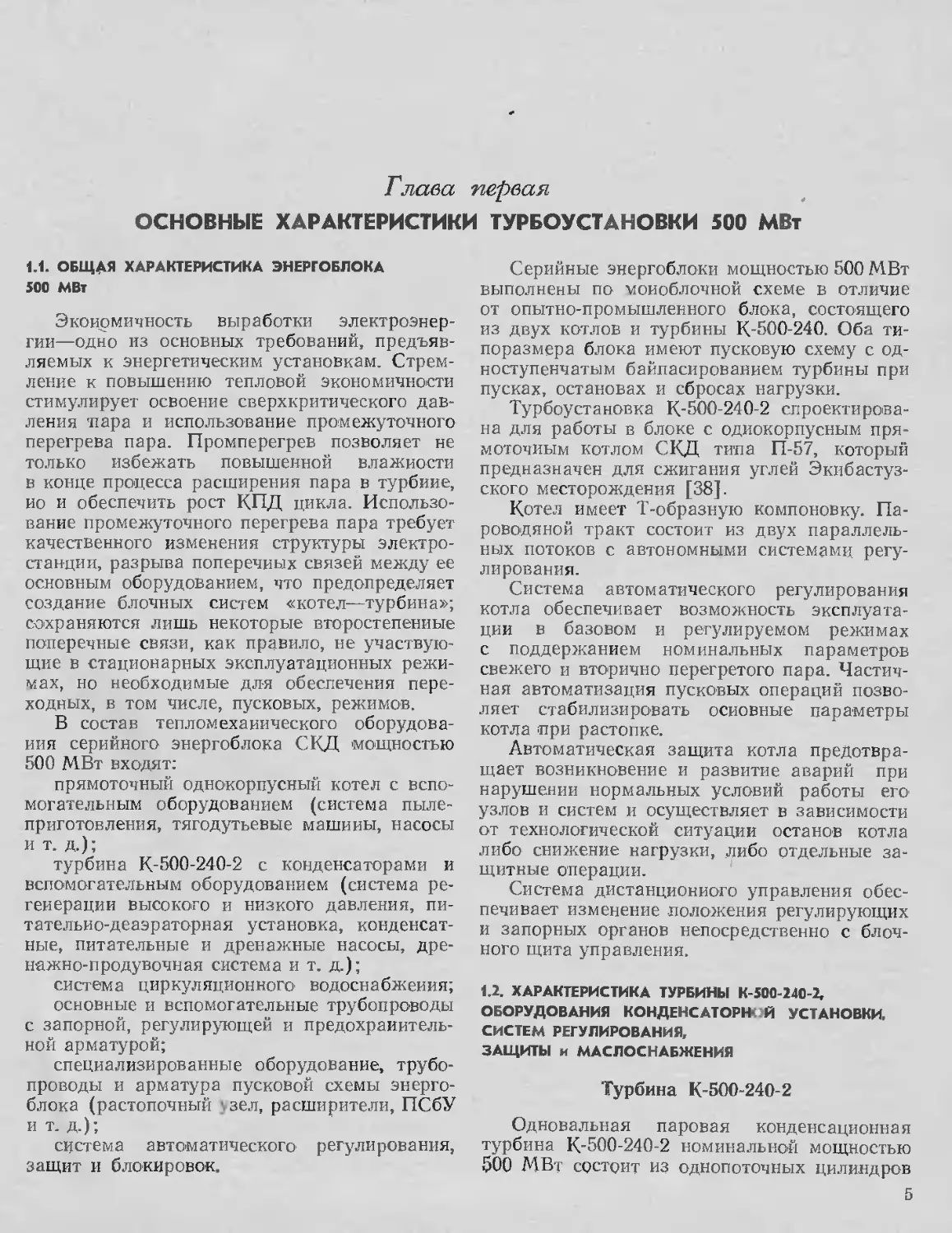

Таблица 1.2. Характеристика оборудования Продолжение табл. 1.2

конденсаторной установки

Наименование Показатель Наименование Показатель

Конденсаторы: количество тип поверхность охлаждения количество охлаждаю- 2 К-11520, поверхностные, двухходовые по охлаж- дающей воде, с централь- ным отсосом воздуха 2X11520 м2 2х 14 740 Пусковой эжектор конден- саторов: количество тип производительность по сухому воздуху при давлении 5 кПа 1 Водоструйный 100 кг/ч

щих трубок длина трубок сортамент трубок материал трубок расход охлаждающей воды гидравлическое сопро- тивление по водяной стороне 9 м 28X1 мм, 28X2 мм Сплав МНЖ-5-1 2 x 25 740 м3/ч 39,2 кПа (4 м вод. ст.) Насос рабочей воды пуско- вого эжектора: количество тип производительность иапор 1 Центробежный 1100 м3/ч 0,59 МПа (60,0 м вод. ст.)

Устройство для самоочистки трубного пучка Механическое, непрерыв- ного действия; очистка резиновыми шариками Пусковой эжектор циркуля- ционной системы: количество тип I Пароструйный, односту- пенчатый 150 кг/ч 1,5 т/ч 0,6 МПа (6 кгс/см2)

Устройство защиты от сни- жения вакуума: тип количество реле уставка срабатывания Электромеханическое, сильфонное 2 на каждом конденса- торе 30 кПа (225 мм рт. ст.) производительность г. о сухому воздуху при давлении 24,5 кПа расход рабочего пара давление рабочего пара

Регулирование уровня кон- денсата Электронное, регулирую- щий клапан 0 450 мм, двухседельный, кониче- ский, с электрическим приводом Конденсатные насосы I сту- пени: » количество тип производительность напор Конденсатные насосы II сту- пени: количество тип производительность напор 2 (I — рабочий) Центробежный 1600 м3/ч 0,88 МПа (90 м вод ст.)

Автоматическая рециркуля- ция конденсата Обеспечивается двухпо- зициониой электрифици- рованной задвижкой, управляемой расходомер- ным датчиком 2 (1—рабочий) Центробежный 1600 м3/ч 2,16 МПа (220 м вод. ст.)

Автоматический срыв ваку- ума в конденсаторах Обеспечивается электри- фицированной задвижкой 0 200 мм, управляемой защитными устройствами Эжектор уплотнений: количество тип 1 Пароструйный, двухсек- ционный по паровоздуш-

Основные эжекторы: количество тип производительность по отсосу сухого воздуха прн давлении 2,65 кПа расход рабочего пара давление рабочего пара расход охлаждающего конденсата гидравлическое сопро- тивление охладителя по во- дяной стороне 2 (I—рабочий) Пароструйный, трехсту- пенчатый, с поверхност- ным охладителем 50 кг/ч 2 т/ч 0,6 МПа (6,1 кгс/см2) 500 т/ч 2,26 кПа (2,3 м вод. ст.) производительность од- ной секции при давле- нии паровоздушной сме- си 86 кПа расход рабочего пара иа одну секцию давление рабочего пара расход охлаждающего конденсата гидравлическое сопро- тивление охладителя по водяной стороне ной стороне, с двухсту- пенчатым поверхностным охладителем 5,64 т/ч — по паровоз- душной смеси 2,37 т/ч — по сухому воз- духу 1,9 т/ч 0,6 МПа (6,1 кгс/см2) Около 1400 т/ч 49 кПа (5 м вод. ст.)

8

Таблица 1.3. Характеристика оборудования системы Таблица 14. Характеристика оборудования системы

автоматического регулирования, парораспределения маслоснабжеиия и гидростатического подъема роторов

и защиты ----------------------------------------------—------

Наименование Показатель

Тип системы маслоснаб- жения Марка масла Давление масла в систе- ме на уровне отметки обслуживания Централизованная, обеспе- чивает маслом подшипники турбины, генератора, возбу- дителя, турбопитательных агрегатов и систему уплотне- ний вала генератора Т-22 ГОСТ 32-74 или Тп-22 ГОСТ 9972-74 Около 0,2 МПа (2 кгс/см2)

Тип системы автоматиче- ского регулирования Неравномерность регули- рования частоты враще- ния роторов Нечувствительность регу- лирования Гидродинамическая с гид- равлическими прямыми и обратными связями и беззо- лотниковы устро твами защиты 4,5+0,5 % номинальной ча- стоты вращения Не более 0,2 % номинальной частоты вращения

Регулятор скорости Датчик скорости Рабочая жидкость Гидравлический, золотнико- вый, с ограничителем мощ- ности н механизмом управ- ления Импульсный центробежный насос Конденсат давлением около 1,96 МПа (20 кгс/см2) Бак масляный со встро- енными сетчатыми филь- трами н воздухоотдели- телем: емкость отметка установки Бак демпферный: емкость 52 м3 3,0 м 2 м3 23.7 м

Система парораспределе- ния ЦВД Стопорные клапаны Регулирующие клапаны Ks I, 2 № 3, 4, 6, 7, 8 отметка установки

2 блока парораспределения с 1 стопорным и 4 регули- рующими клапанами в каж- дом блоке 2х>0 250 мм 2X0 83 мм 5X0 115 мм Главный масляный иа- сос: количество тип производительность напор 2 (I рабочий) Вертикальный, центробеж- ный 290 м3/ч 0,382 МПа (39 м вод. ст.)

№ 5 0140 мм Аварийный масляный на- сос: количество тип

Блоки клапанов промпе- регрева 2 блока стопорно-регули- рующих клапанов 2Х Х0 500 мм 2 Вертикальный, центробеж- ный

Регулятор безопасности Гидромеханический из двух эксцентриковых колец с об- щим исполнительным меха- низмом. Срабатывает при частоте вращения 111— 112 % номинальной Тарельчатый, с гидроприво- дом 0 450 мм производительность напор Аварийное маслоснаб- жение 300 м3/ч 0,176 МПа (18 м вод. ст.) Индивидуальное, из бачков, установленных над подшип- никами

Отсекающий клапан IV отбора Маслоохладители: тип Поверхностные, прямотруб-

Насосы рабочего конден- сата системы регулирова- ния: количество тип производительность напор 2 (1—рабочий) Центробежный 300 м3/ч Около 29,4 МПа (300 м количество Поверхность охлаждения Рабочее давление масла Рабочее давление воды Расход масла ные, двухходовые по охлаж- дающей воде 3 (2 рабочих) 193,6 м2 0,4 МПа (4 кгс/см2) 0,2 МПа (2 кгс/см2) 250 м8/ч

вод. ст.) Расход охлаждающей во- ды Активная длина трубок Материал трубок

Обратные клапаны отбо- ров: тип Автоматические, гидромеха- нические, клапан I отбора — 500 м3/ч 2960 мм Сплав МНЖ-5-1

размеры клапанов: I отбор Ш отбор IV отбор V отбор VI отбор VII отбор VIII отбор тарельчатый, остальные — типа «захлопка» 0 250 мм 0 400 мм 2x0 400 мм 0 600 мм 0 600 мм 0 800 мм 0 1000 мм Гидравлическое сопро- тивление масляной сто- роны Не более 98 кПа (I кгс/см2)

Г идравлическое сопро- тивление водяной сторо- ны Не более 25,5 кПа (0,26 кгс/см2)

9

Продолжение табл. 1.4

Продолжение табл. 1 5

Наименование Показатель

Тип системы гидростати- ческого подъема роторов Рабочее давление масла Величина всплытия ро- торов Централизованная для под- шипников турбины и гене- ратора 5,9 МПа (60 кгс/см2) 0,04—0,06 vw

Насосы гидроподъема: количество тип производительность напор 2 (1 — рабочий) Поршневой 24 м3/ч 9,8 МПа (100 кгс/см2)

Таблица 1.5 Техническая характеристика

турбоустановки К-500-240-2

Наименование Показатель

Тип турбины Мощность генератора при полностью открытых клапа- нах без дополнительных от- боров пара сверх регенера- ции К-500-240-2, одновальная, конденсационная, с одно- кратным промежуточным перегревом пара и с не- регулируемыми отборами пара 540 МВт

Параметры свежего пара пе- ред стопорными клапанами ЦВД: давление температура Потери давления в системе промперегрева Параметры вторичного пе- регретого пара перед кла панами ЦСД давление температура Давление в конденсаторах 23,5 МПа (240 кгс/см2) 540°С 10% 3,81 МПа (38,8 кгс/см2) 540 СС 3,9 кПа (0,04 кгс/см2)

Расчетная температура ох- лаждающей воды Максимальная пропускная способность проточной ча- сти ЦВД Температура питательной воды 12 °C 1664 т/ч 274 °C

Удельный расход теплоты брутто на выработку элек- троэнергии при расходе све- жего пара 1664 т/ч без до- полнительных отборов лара сверх регенерации 7662 кДж/(кВт-ч) [1830 ккал/(кВт-ч)]

Количество отборов пара на регенеративные подогревате- ли и приводные турбины пи- тательных насосов 9

Наименование Показатель

Дополнительные отборы па- ра сверх отборов на регене- ративные подогреватели и приводные турбины пита- тельных насосов: на двухступенчатую теп- лофикационную уста- новку при тем гератур- ном графике сетевой во- ды 130/70 °C на подогрев воздуха, подаваемого в паровой котел на подогрев 2 %-ного добавка обессоленной воды в конденсаторы Производительность по теплоте 29 МВт (25 Гкал/ч) 35 т/ч пара при давлении 0,296 МПа (3 кгс/см2) 30 т/ч обессоленной воды

Компоновка турбоустановки в машинном зале Высота отметки обслужива- ния Ячейка машинного зала (пролет X ширина) Удельная площадь машин- ного зала Поперечная 10.2 м от уровня пола конденсационного поме- щения 51X48 м 4,54 м2/МВт

Высота подкрановых путей Промежуточные, отметки об- служивания Глубина подвального поме- щения 20,5 м 0,0, 5,6 м 4,2 м

Количество и сортамент основных паропроводов: >. свежний пар холодный промнерегрев горячий промперегрев 2X377X60 мм 2X630X17 мм 2 X 720X22 мм

для нужд теплоснабжения. Установка состоит

из основного' и пикового бойлеров, а также

охладителя дренажей бойлеров, рассчитана

на выдачу теплоты потребителям в количестве

до 29 МВт (25 Гкал/ч) при температурном

графике сетевой воды 130/70 °C и обеспечива-

ет тепловую нагрузку около 24 МВт

(21 Гкал/ч) при температурном графике сете-

вой воды 97/55 °C, т. е. при умеренных тем-

пературах наружного воздуха. Питание основ-

ного и пикового бойлеров осуществляется со-

ответственно из VII и V отборов.

В табл. 1.7 представлены характеристики

теплофикационной установки.

На принципиальной тепловой схеме (см.

рис. 3.1) приведены данные по расходам и па-

раметрам пара и сетевой воды теплофикаци-

онных подогревателей.

Принципиальные соображения, позволяю-

щие повысить теплофикационную нагрузку

турбоагрегата К-500-240-2 до 86 МВт

(70 Гкал/ч), изложены в гл, 16.

10

Продолжение табл. 1.6

Таблица 16. Характеристика системы регенерации

турбины к-500-240-2

Наименование Структурная формула си- стемы регенерации Подогреватели с паро- охладителями (ПО) Подогреватели с охлади- телями дренажа (ОД) греющего пара Показатель 5 ПНД+Д+З ПВД ПНД-4, ПНД-5, ПВД-7, ПВД-8 и ПВД-9 ПВД-7, ПВД-8 и ПВД-9

Подогреватель низкого давления: тип Поверхностные вертикаль- ные, четырехходовые по во- де, П-4 и П-5 — со встроен- ными пароохладителями

Трубный пучок Поверхность трубного пучка: ПНД-1 ПНД-2 ПНД-3 ПНД-4 ПНД-5 U-образный 722 м2 1000 м2 705 м2 1015 м2 893 м2

Диамечр трубок Материал трубок 0 16x1,2 мм Нержавеющая сталь

Рабочее давление по во- дяной стороне Около 1,96 МПа (20 кгс/см2)

Расчетное гидравличе- ское сопротивление подо- гревателей по воде: ПНД-1 ПНД-2 ПНД-3 ПНД-4 ПНД-5 60 кПа (6,1 м вод. ст.) 68 кПа (6,9 м вод. ст.) 76 кПа (7,8 м вод. ст.) 89 кПа (9,1 м вод. ст.) 79 кПа (8,1 м вод. ст.)

Слив дренажей греющего пара Двухкаскадный ПНД-5, ПНД-4, ДН-2, ПНД-3, ПНД-2, ДН-1, ПНД-1

Регулирование уровня конденсата греющего па- ра Автоматическое электронны- ми регуляторами

Дренажные гисосы ПНД-2: Количество Тип Пр оизводите л ьность Напор 2 (1 рабочий) Центробежный 200 м3/ч 2,06 МПа (210 м вод. ст.)

Дренажный насос ПНД-4- Коли ство Тип Производительность Напор 1 Цент робежиый 120 м3/ч 1,44 МПа (147 м вод. ст.)

Защита ПНД по уровню в корпусе. I предел 11 предел Автоматическая групповая Светозвуковая сигнализа- ция. Отключение группы ПНД по пару и конденсату, откры- тие обводной конденсатной линии

Наименование Показатель

Группы ПНД, отключае- мые по защите совмест- но ПНД-4 н ПНД-5 ПНД-2 и ПНД-3 ПНД-1 — неотключаемый

Подогреватели высокого давления: Тип Схема включения паро- охладителей по пита- тельной воде Поверхностные, вертикаль- ные, одноходовые по воде, со встроенными пароохла- дителями и охладителями дренажа Вода после каждого ПО на- правляется в трубопровод после П-9

Трубная система Горизонтальные спиральные трубки

Поверхность трубного пучка каждого подогре- вателя Расчетное давление ян водяной стороне 2100 м2 Около 37 МПа (380 кгс/см2)

Расчетное гидравличе- ское сопротивление по водяной стороне* ПВД-7 ПВД-8 ПВД-9 405 кПа (41,3 м вод. ст.) 454 кПа (46,3 м вод. ст.) 327 кПа (33,4 м вод. ст.)

Слив дренажей греюще- го пара Регулирование уровня конденсата греющего ва- ра Каскадный: ПВД-9, ПВД-8, ПВД-7 (резерв — в ПНД-5) Автоматическое, электрон- ные регуляторы

Защита ПВД от повыше- ния уровня в корпусе: I предел II предел Автоматическая, групповая. Отключение всех ПВД по пару и питательной воде, открытие обводиой линии, сигнализация Отключение турбины, оста- нов питательных иасосов, сигнализация

Питате л ьно-деаэраторная установка

В состав питательно-деаэраторной уста-

новки входят деаэраторы, предвключенные

(бустерные) и главные питательные насосы,

приводные турбины питательных насосов со

своим вспомогательным оборудованием.

Деаэраторы обеспечивают удаление некон-

денсирующихся газов из питательной воды и

осуществляют подогрев ее.

Блок комплектуется двумя деаэраторами

на рабочее давление 0,69 М.Па (7 кгс/см2)

с деаэрационными колонками типа ДСП-800

производительностью 800 т/ч каждая. Деаэра-

торы соединены между собой -паровыми и во-

дяными уравнительными трубопроводами и

работают как сообщающиеся сосуды. Суммар-

11

Таблица 1.7. Характеристика теплофикационной установки

Наименование Основной бойлер Пиковый бойлер Охладитель дренажа

Тип оборудования ПСВ-315-3-23 ПСВ-200-7-15 ОВ-40М

Поверхность нагрева, м2 315 200 40

Рабочее давление воды, МПа 2,25(23) 1,47(15) 2,55(26,0)

(кгс/см2) Рабочее давление пара, МПа 0,29(3) 0,69(7) 0,69(7)

(кгс/см2) Температура воды, °C 70/120 70/150 150

Температура пара, °C 400 400 164

Число ходов воды, ШТ. 4 4 —

Расход сетевой воды, т/ч 725 400 —

Сортамент труб, мм 19X1 25X2,5 22X2

Число труб, шт. 1212 150 98

Таблица 1.8. Основные характеристики

турбопитательного агрегата

Наименование Показатель

Приводная турбина ОК-18ПУ Тип Количество в блоке Мощность: номинальная максимальная Расход пара: номинальный максимальный Конденсационная, без от- боров iapa 2 10300 кВт 11 300 кВт 49,0 т/ч 62,1 т/ч

Давление пара перед сто- порным клапаном: номинальное максимальное Температура пара Давление в конденсаторе: номинальное максимальное (при тем- пературе охлаждающей воды 33 °C) 0,94 МПа (9,6 кгс/см2) 1,27 МПа (13 кгс/см2) 378 СС 4,5 кПа (0,046 кгс/см2) 13,5 кПа (0,14 кгс/см2)

Частота вращения: номинальная максимальная Число ступеней КПД по состоянию перед стопорным клапаном 76,7 с-1 (4600 об/мин) 78,3 с-1 (4700 об/мин) 78,1 %

Конденсатор КП-1200 Тип Поверхностный, двуххо- довой

Поверхность трубного пучка Количество трубок Диаметр трубок Длина трубок Материал трубок Расчетная температура охлаждающей воды Расход охлаждающей воды Гидравлическое сопротизле- нне по водяной стороне 1200 м2 2780 22X1 мм 6240 мм Сплав МНЖ-5-1 15 °C 3400 м3/ч 39,2 кПа (4 м вод. ст.)

Продолжение табл. 1.8

Наименование Показатель

Главный питательный иасос ПТН-950-350 Тип Количество в блоке Производительность Давление нагнетания Давление на всассе Температура перекачивае- мой воды КПД насоса Центробежный, много ступенчатый, горизон- тальный 2 950 м3/ч 34,3 МПа (350,0 кгс/см2) 1,57 МПа (16,0 кгс/см2) 165 СС 78,5 %

Бустерный иасос ПД-1600-180-1 Количество в блоке Тип Производительность Напор Частота вращения КПД иасоса 2 Центробежный, горизон- тальный 1000 м3/ч 2,1 МПа (210 м вод.ст) 32,0 с-1 (1910 об/мин) 68%

Резервный бустерный насос 12ПД-8 с электроприводом Количество в блоке Тнп 4 Центробежный, горизон- тальный 650 м3/ч 1.55 МПа (158 м вод. ст.) 50 с-1 (3000 об/мин)

Производительность Напор Частота вращения

ная емкость деаэраторных баков 200 м3, что

обеспечивает более чем пятиминутный запас

воды при номинальной нагрузке блока.

Высотная отметка оси бака деаэратора —

30,9 м. Высота установки деаэраторных баков

обеспечивает на всасе бустерных насосов не-

12

обходимый подпор, Предотвращающий вски-

пание воды.

Выпар деаэраторов используется для пита-

ния эжекторов турбины. Пар из паровой

уравнительной линии деаэраторов при нор-

мальной эксплуатации используется для пита-

ния уплотнений турбины.

Каждый из двух турбопитательных агрега-

тов турбоустановки К-500-240-2 включает при-

водную турбину, главный питательный насос

и предвключенный (бустерный) насос, соеди-

ненный с валом главного насоса через редук-

тор. В схемах первых блоков с турбинами

К-500-240-2 предусмотрена также установка

четырех резервных бустерных насосов с элек-

трическим приводом.

В табл. 1.8 приведены основные ха-

рактеристики оборудования турбопитательно-

го агрегата с главным насосом ПТН-950-350.

С 1979 г. блоки 500 МВт комплектуются на-

сосами с близкими характеристиками. Не-

сколько блоков укомплектованы питательны-

ми насосами ПТН-1700-350.

Глава вторая

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ТУРБОУСТАНОВКИ

К-500-240-2

2.1. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

ТУРБОУСТАНОВКИ К-500-240-2

Качество основного и вспомогательного

оборудования определяется степенью соответ-

ствия конструкции, схемы, режимных харак-

теристик важнейшим требованиям, предъяв-

ляемым энергосистемой и обусловленным

стремлением повысить эффективность преоб-

разования энергии пара в мощность на валу

турбины.

В табл. 2.1 приведены гарантийные пока-

затели турбоустановки К-500-240-2 по удель-

ному расходу теплоты брутто на выработку

электроэнергии. Показатели соответствуют га-

рантийным режимам эксплуатации, при кото-

рых отсутствуют дополнительные отборы пара

сверх отборов на регенеративные подогрева-

тели и приводные турбины питательных насо-

сов. Отсутствует также добавок обессоленной

воды в конденсаторы. Допуск на гарантийные

показатели 1,5%.

Для турбин, изготовленных после 1976 г.,

гарантийные показатели улучшены заводом

примерно на 0,5% по сравнению с показателя-

Таблица 2.1. Гарантийный удельный расход

теплоты

Мощность генера- тора, МВт Турбины выпуска 1973—1976 гг., кДжДкВт-ч) 1ккал/(кВт-ч)1 Турбины выпуска 1977—1980 гг.. кДж К кВт ч [ккал/(кВт-ч)]

540 — 7662(1830)

500 400 7708(1841) 7821(1868) 7662(1830) 7787(1860)

300 8072(1928) 8039(1920)

ми для турбин, выпущенных в 1973—1976 гг.

Основанием для снижения гарантируемого

удельного расхода теплоты послужили резуль-

таты тепловых испытаний головного образца

турбины на Троицкой ГРЭС, проведенных

Уралтехэнерго. Несмотря на то, что испыта-

ния осуществлены после истечения гарантий-

ного срока эксплуатации и после 89 пусков и

остановов блока, гарантии завода-изготовите-

ля по экономичности подтверждены без при-

влечения дополнительного допуска на удель-

й расход теплоты.

Испытания выявили возможности дальней-

шего совершенствования конструктивных и

режимно-эксплуатационных характеристик

оборудования, которые реализованы в процес-

се производства последующих образцов тур-

боустановки.

В табл. 2.2 приведены расчетные данные

о параметрах пара в отсеках проточной части,

расходах пара на подогреватели системы ре-

генерации, приводные турбины питательных

насосов, теплофикационную установку и на

воздухоподогреватель котла для двух эк у-

атационных режимов:

Режим 1—-расход свежего пара 1664 т/ч

(клапаны турбины открыты полностью), от-

сутствуют отборы пара сверх отборов на ре-

генерацию и приводные турбины питательных

насосов.

Р еж им 2—расход свежего пара 1590 т/ч

(клапаны турбины прикрыты); сверх отборов

на регенерацию и приводные турбины пита-

тельных насосов обеспечиваются дополнитель-

ные отборы на двухступенчатую теплофикаци-

онную установку производительностью по те-

13

Таблица 2.2 Параметры пара в проточной части и расходы пара в отборы турбоустаиовки К-500-246-2

£ Режим 1 (1664 т/ч) Режим £ (1590 т/ч)

цилиндр т б ины Участок парового тракта Давление, МПа (кгс/см2) Темпе- ратура °C Расход пара в отбор, т/ч Давтеиие, МПа (Кгс/см2) Темпе- ратура °C Расход пара в отбор, т/ч Потреби- тель отбор- ного пара

ЦВД Свежий пар Каме]» регулирующей ступени Межкорпусное пространство ЦВД (после пятой ступени) Камера I отбора (за восьмой сту- пенью) Камера выхлопа ([[ отбор) М Oil. ноет ь 23,5(240) 17,7(180) 9,81(100) 6,0(61) 4,23(43) 168 Л 540 500 408 340 296 Вт 102,6 157,5 23,5(240) 16,8(171) 9,32(95) 5,74(58,5) 4,05(41,3) 540 493 403 336 294 160 М 100,8 146,7 Вт СП со । 1 1 § S Е с=

цел Вторично перегретый пар Камера 111 отбора (за четвертой сту- пенью) Камера IV отбора (за шестой сту- пенью) Камера V отбора (за девятой сту- пенью) Камера выхлопа (VI отбор) Мощность 3,81(38,8) 1,75(17,8) 1,16(11,8) 0,554(5,63) 0,324(3,30) 223 Л 540 425 367 276 217 Шт 80,9 100,5 29,6 46,7 47,1 3,65(37,0) 1,7(17,3) 1,09(11,1) 0,52(5,3) 0,29(2,96) 540 430 370 280 220 206 М 76,9 99,0 34,4 46,3 18,3 44,5 36,0 Вт ПВД-7 пт, пн д ПНД-5 ПБ ПНД-4 ВП

ЦНД Каме]» паровыпуска Камера VII отбора (за первой сту- пенью) Камера VIII отбора (за второй сту- пенью) Камера IX отбора (за щтвертой сту- пенью) Выхлоп ЦНД Мощность 0.312(3,16) 0,174(1,77) 0,092(0,93) 0,018(0,183) 0,0039(0,398) 149 Л 217 162 106 58 28.6 Вт 42,7 62,9+ ±6,0* 41,4 0,28(2,85) 0,165(1,58) 0,082(0,833) 0,016(0,163) 0,0035(0,0357) 220 165 ПО 58 26,5 134 АП 38.6 21,6 66,2+ +5,8* 29,0 h ПНД-3 ОБ ПНД-2 пнд-1

Мощность ia выводах генератора 540 МВт 500 МВт

плоте 29 МВт, на подогрев воздуха—35 т./ч и

на подогрев 2 %-нош добавка химочищенной

воды в конденсаторы.

Мощности цилиндров определены с учетом

потерь с выходной 'скоростью, механических и

в генераторе. При этом из внутренней мощно-

сти каждого цилиндра вычиталась пропорцио-

нальная ей доля потерь механических и по-

терь в генераторе, рассчитанных для турбоаг-

регата в целом.

Принципиальные тепловые схемы турбо-

установки с расчетными данными, соответст-

вующими указанным режимам, представлены

на рис. 3.1 а, б.

Рассмотрим влияние важнейших показате-

лей турбоустаиовки: надежности и долговеч-

ности, экономичности, маневренности, ремон-

топригодности и технологичности на эффек-

тивность эксплуатации.

Надежность и долговечность. В случае

аварии, повреждения оборудования и вынуж-

денного простоя блока расходы на производ-

ство электроэнергии возрастают соответствен-

14

но стоимости восстановительного ремонта и

его продолжительности.

Убытки от простоев и аварий оборудова-

ния весьма значительны. Изменение длитель-

ности вынужденных остановов на 1% равно-

сильно изменению цены электроэнергии на

20—30%.

Народнохозяйственный эффект от эксплу-

атации энергоблока пропорционален длитель-

ности его безаварийного использования. По-

этому надежность и долговечность турбины—

первое и главнейшее требование к ее конст-

рукции, вспомогательному оборудованию и те-

пловой схеме.

Надежность турбины определяют следую-

щие основные показатели:

быстродействие и стабильность характери-

стик системы регулирования и защиты, соот-

ветствие этой системы н турбоустаиовки в це-

лом требованиям потребителя электроэнер-

гии;

статическая прочность, соответствие уров-

ня статических напряжений в неподвижных и

Вращающихся узлах и деталях прочностным

свойствам используемых для их изготовления

материалов в условиях длительной эксплуа-

тации;

термическая и термоусталостная прочность,

т. е. соответствие напряженного- состояния

с учетом уровня напряжений, вызываемых не-

равномерным распределением температур в

узлах и деталях, характеристикам прочности

при неоднократных напряжениях; совместное

действие малоцикловой усталости и ползуче-

сти металла узлов, работающих в зоне высо-

ких температур, ускоряет процесс накопления

суммарной пластической деформации и при

исчерпании ее допустимой величины может

привести к аварии;

износ (изменение геометрических разме-

ров) узлов и деталей в процессе эксплуата-

ции, в том числе за счет эрозии;

вибрационная надежность облопачивания и

динамическая прочность валопровода при ко-

ротком замыкании на шинах генератора и при

появлении небаланса, превышающего установ-

ленные нормы;

устойчивость валопровода от возникнове-

ния низкочастотной вибрации; этот вид вибра-

ции, вызываемый неустойчивостью ротора на

масляной пленке либо аэродинамическими яв-

лениями в проточной части или совместным

действием этих факторов, требует особого

подхода к проектированию турбин большой

мощности, особенно в конструкции ЦВД и

опорных подшипников;

эффективность системы защит и блокиро-

вок турбоустановки в случае возникновения

аварийной ситуации;

степень повреждаемости турбины в случае

отказа в работе одной из защит либо ошибки

эксплуатационного персонала;

конструктивное исполнение, обеспечиваю-

щее изменение в допустимых пределах взаим-

ного положения вращающихся и неподвижных

узлов в переменных и переходных режимах

эксплуатации;

способность турбины сохранять перечислен-

ные эксплуатационные показатели на протя-

жении всего срока службы, а кроме того, вы-

сокую тепловую экономичность в период

установленной межремонтной кампании.

Основные высокотемпературные узлы тур-

бины рассчитаны на надежную работу в тече-

ние 100 тыс. ч. Фактический срок службы (ре-

сурс) турбины, как показывает опыт эксплуа-

тации мощных блоков, может превышать эту

величину. Так, первые выпущенные заводом

для энергоблоков с промежуточным перегре-

вом пара турбины ПВК-150 (К-160-130) нахо-

дятся в эксплуатации с 1959 г. и имеют нара-

ботку около 170 тыс. ч. По истечении расчет-

ного ресурса, как правило, требуется замена

некоторых узлов и деталей, в частности под-

верженных явлению ползучести при стацио-

нарных режимах и циклическим напряжени-

ям, приводящим к (неоднократным пластиче-

ским деформациям в переходных режимах

эксплуатации.

Турбины К-300-240, выпущенные в начале

60-х годов, также наработали более

120 тыс. ч.

Надежность турбин СКД производства ПО

ХТЗ иллюстрируется усредненными коэффи-

циентами готовности, которые определены как

отношение суммарной продолжительности ра-

боты турбин за рассматриваемый период

к сумме этой продолжительности с общей дли-

тельностью простоев, вызванных неплановыми

остановами турбин, по данным за 1979 г.:

турбоагрегаты К-300-200 .............. 0,990

турбоагрегаты К-300-240-2 ............ 0,992

турбоагрегаты К-500-240-2 ............ 0,986

Необходимо отметить, что первая турбина

К-500-240-2 поставлена под номинальную на-

грузку через 4 мес после первого пуска, вто-

рая—через 1,5 мес после первого пуска.

Экономичность. Тепловая экономичность

турбоустановки—второе главнейшее требова-

ние к ее конструкции, тепловой схеме и вспо-

могательному оборудованию. Экономичность

турбоустановки в эксплуатации при заданных

внешних параметрах определяют следующие

показатели:

совершенство проточной части (т. е. ее от-

носительный внутренний КПД), элементов

паровпуска и паровыпуска;

тепловые и гидравлические характеристики

вспомогательного оборудования, в том числе

регенеративных подогревателей, питательных,

конденсатных, дренажных насосов, приводных

турбин питательных насосов и т. д.;

воздушная плотность вакуумной системы;

качество системы концевых уплотнений;

зависимость экономичности при эксплуата-

ции от нагрузки и длительность работы в ре-

жимах, отличных от номинального;

ограничения в режимах и изменения струк-

туры тепловой схемы, связанные с надежно-

стью работы основного и вспомогательного

оборудования энергоблока;

отклонения параметров пара и охлаждаю-

щей воды от номинальных значений;

затраты топлива и электроэнергии на пуск

и останов энергоблока;

стабильность экономических характери-

стик оборудования в течение межремонтного

периода эксплуатации, которая зависит не

только от качества проектирования, изготов-

ления и монтажа отдельных узлов и турбо-

установки в целом, .но и в не меньшей мере от

15

культуры эксплуатации и уровня подготовки

оперативного персонала.

Тепловые испытания турбоустановки

К-500-240-2, проведенные в 1975—1976 гг., под-

твердили [34] соответствие ее экономичности

гарантиям завода (см. гл. 19). При этом не-

обходимо иметь в виду, что к моменту испы-

таний турбина проработала более 7500 ч при

89 пусках и остановах. Последнее свидетель-

ствует о высокой квалификации эксплуатаци-

онного персонала станции, в короткие сроки

освоившего мощное современное оборудова-

ние и обеспечившего сохранение экономично-

сти проточной части и тепловой схемы турбо-

устаиовки в сложных условиях пусконаладоч-

ного периода.

По отчетным данным за I полугодие 1979 г.

удельный расход топлива на выработку элек-

троэнергии энергоблоком мощностью 500 МВт

Троицкой ГРЭС составил 325 г/(кВт’Ч) при

средней нагрузке 487 МВт.

Маневренность. Постоянно возрастающая

неравномерность потребления электроэнергии

во времени, достигающая в ряде энергосистем

[47] на протяжении суток 40—45%, возмож-

ность относительно частых сбросов нагрузки

при большой протяженности линий электро-

передачи требуют от энергоблоков, в том чис-

ле наиболее мощных и экономичных, актив-

ного участия в оперативном и аварийном ре-

гулировании частоты и мощности энергоси-

стем.

В связи с этим третьим основным требова-

нием, предъявляемым к мощным турбоуста-

новкам, является высокая маневренность,

обеспечивающая максимальное удовлетворе-

ние режимных характеристик энергосистемы.

Показательным фактом, иллюстрирующим важ-

ность проблемы обеспечения высокой маневренности

турбоагрегатов большой мощности, является то, что

с течением времени даже самые крупные энергоблоки,

проектировавшиеся для базовой части графика элек-

трической нагрузки, все больше привлекаются для по-

крытия пиковых нагрузок. Блоки мощностью 160 н

200 МВт, длительное время эксплуатировавшиеся в ба-

зисном режиме, сейчас используются в качестве полу-

пиковых.

Возрастание в энергосистемах доли атомных элек-

тростанций и новейших энергоблоков ТЭС мощностью

500 и 800 МВт потребовало в настоящее время полу-

пикового режима эксплуатации для части блоков СКД

мощностью 300 МВт.

Понятие маневренности включает большое

число характеристик, отражающих возмож-

ность использования турбины в энергосистеме

с высокой неравномерностью графика элек-

трической нагрузки и с развитой энергоси-

стемной автоматикой.

Маневренность энергоблока в целом в пер-

вую очередь зависит от динамических харак-

теристик собственно турбины. Если маневрен-

ность парового котла обеспечивается в основ-

16

ном внешними элементами, такими как пита-

тельный насос, регуляторы подачи топлива,

воздуха, БРОУ (ПСбУ), то маневренность

турбины определяется прежде всего ее «внут-

ренней» динамикой—быстродействием систе-

мы регулирования, величинами вредных па-

ровых объемов, мом ом инерции системы

роторов и т. д.

Маневренность тесно связана с надежно-

стью основных узлов турбины, поскольку вы-

сокая маневренность оборудования прежде

всего предполагает высокую надежность пере-

ходных режимов эксплуатации.

Переходные режимы можно разделить на

две. группы:

управляемые, т. е. заранее планируе-

мые и осуществляемые оперативным персона-

лом; в этих режимах скорость изменения рас-

хода пара, его температуры и других пара-

метров может быть задана из условий,

обеспечивающих надежную работу турбоуста-

новки;

неуправляемые, точнее — относи-

тельно неуправляемые, связанные с необходи-

мостью ликвидации или предупреждения ава-

рийной ситуации в энергосистеме или в пре-

делах блока, электростанции. В таких режи-

мах надежность оборудования обеспечивается

прежде всего проектно-конструкторскими ре-

шениями, заложенными при его создании.

Переходные режимы первой группы реали-

зуются преимущественно эксплуатационным

персоналом при вспомогательной роли авто-

матики, в то время как вторая группа режи-

мов обеспечивается автоматическими устрой-

ствами, защитами и блокировками при огра-

ниченном контроле и вмешательстве персо-

нала.

К числу управляемых переходных режимов

относятся:

плановые изменения нагрузки по диспет-

черскому графику;

пуски из различных тепловых состояний

оборудования;

плановый останов в горячий резерв;

плановый останов с расхолаживанием для

вывода оборудования в ремонт;

-промывка проточной части влажным паром

с последующим нагружением турбины.

Относительно' неуправляемые, динамиче-

ские режимы:

полный или частичный сброс нагрузки без

отключения генератора от сети с удержанием

турбогенератора на малой нагрузке, в частно-

сти на нагрузке собственных нужд;

полный или частичный сброс нагрузки с от-

ключением генератора от сети и удержанием

турбоагрегата на холостом ходу либо (в слу-

чае срабатыпяяля регуляторов безопасности и

закрытия стопорных клапанов) с «подхватом»

оборотов с целью быстрого включения генера-

тора в сеть;

наброс нагрузки, связанный, как правило,

с необходимостью ликвидации аварийного де-

фицита мощности в энергосистеме;

режимы типа «сброс—наброс», получаю-

щие все большее распространение в связи

с резким ростом мощности энергосистем и

применением энергосистемной автоматики в

развитых электрических сетях.

Повышению маневренности и надежности

турбоустановок К-500-240-2 способствует при-

менение развитой системы автоматических ре-

гуляторов, защит и блокировок, а также внед-

рение комплекса пусковых регуляторов (авто-

мата пуска), построенного по принципу функ-

ционально-группового управления.

Ремонтопригодность — одно из важнейших

требований к структуре и составу оборудова-

ния турбоустановки, конструкции ее важней-

ших узлов.

Это требование обусловлено большой

сложностью и трудоемкостью ремонта круп-

ных паровых турбин. Затраты на ремонт энер-

гетического оборудования составляют значи-

тельную долю эксплуатационных расходов и

существенно влияют на стоимость отпускае-

мой электроэнергии. В этом плане простота

монтажно-демонтажных работ, возможность

применения различных средств .механизации

при ремонте основного и вспомогательного

оборудования, легкодоступность ремонтируе-

мых узлов и деталей определяют продолжи-

тельность и стоимость ремонта. Следует под-

черкнуть, что чем меньше длительность ре-

монта и чем больше межремонтный период,

тем выше коэффициент использования мощно-

сти блока.

Турбоустановки К-500-240-2 спроектирова-

ны с учетом специальных требований Глав-

энергоремонта Минэнерго СССР, направлен-

ных на снижение трудоемкости и продолжи-

тельности ремонтных работ.

Благодаря реализации ряда конструктив-

ных, компоновочных и технологических меро-

приятий продолжительность и затраты на те-

кущий и капитальный ремонт турбоагрегатов

К-500-240-2 ниже соответствующих показате-

лей для турбоагрегата К-300-240-2.

Технологичность турбоустановки как одно

из важных требований к ее конструкции, схе-

ме и режимным характеристикам следует рас-

сматривать в двух аспектах. Поскольку основ-

ной задачей конструктора является достиже-

ние максимальной эффективности машины

у потребителя, первый н важнейший аспект

технологичности состоит в простоте и удобст-

ве обслуживания в условиях эксплуатации.

2— 3401

41 и л л

Это означает высокую степень автоматизации

работы турбоустановки и отдельных ее эле-

ментов, дешевизну обслуживания в стацио-

нарных и переходных режимах, минимальную

потребность в оперативном персонале и т. д.

Второй аспект технологичности состоит

в обеспечении минимальной трудоемкости из-

готовления машины, ограниченном примене-

нии уникального оборудования и спецоснаст-

ки, максимальном использовании стандартизо-

ванных и унифицированных узлов и деталей.

Последнее позволяет использовать наиболее

прогрессивные технологические приемы и по-

высить качество изготовления турбоагрегата.

При создании турбоустановок К-500-240-2

учтены и другие требования, предъявляемые

к мощному энергетическому оборудованию, в

том числе требования эргономики и эстетики.

2.2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

ТУРБОУСТАНОВКИ К-500-240-2

Освоение сверхкритического давления све-

жего пара и резкий рост единичной мощности

блоков определили ряд конструктивных, схем-

ных и режимно-эксплуатационных особенно-

стей турбоустановок СКД и обусловили во

многих случаях качественно новый подход

к созданию некоторых узлов и элементов ос-

новного и вспомогательного оборудования

турбоустановок К-500-240-2.

Термодинамические свойства пара СКД

существенно отличаются от свойств пара до-

критических параметров практически по всем

основным показателям (плотность, теплоем-

кость и т. д.). Важнейшими особенностями

СКД являются нулевая скрытая теплота па-

рообразования и относительно малая разница

плотностей рабочего тела ниже и выше точки

максимальной теплоемкости, что предопреде-

ляет исключительно прямоточную конструк-

цию котлоагрегатов для блоков СКД.

Значительное влияние на конструктивные

и режимные характеристики узлов высокого

давления оказывает повышенный спад темпе-

ратуры пара при его дросселировании.

Высокие значения плотности пара (и критерия Рей-

нольдса) обусловливают большую интенсивность те-

плообмена в турбопроводах и узлах высокого давле-

ния, требуя качественной изоляции и реализации меро-

приятий по предотвращению значительных термических

напряжений в металле этих элементов при нестацио-

нарных режимах

Применение пара СКД и одновременный рост еди-

ничной мощности агрегатов привели к значительному

увеличению толщин стенок и геометрических размеров

корпусов и их фланцевых соединений, клапанов паро-

распределения и трубопроводов Наряду с интенсифи-

кацией теплообмена эти факторы потребовали особого

подхода к обеспечению надежности переходных и, в

частности, пусковых режимов блоков Термические де-

формации, вызванные значительными температурными

разностями по толщине стенок и ширине фланцев, при

КАЛУЖСКАЯ | 17

Л Cl I ОКЛ БИЬЛИОТВКА I

освоении первых блоков СКД нередко приводили к по-

вреждениям уплотнений, остаточным деформациям

фланцев и расточек корпусов н снижению экономич-

ности В результате анализа этих повреждений выяви-

лась целесообразность трехстенной конструкции паро-

впускной части ЦВД (сопловые коробкн, внутренний н

наружный корпуса), развитой системы обогрева флан-

цевых соединений н т. д.

Рост начального давления обусловил повышение

силовых деформаций корпуса и элементов проточной

части ЦВД Это в первую очередь касается торцевых

частей корпуса. Увеличение перепадов давления на сту

пенях определило существенный прогиб диафрагм н

обойм ЦВД, что оказывает значительное влияние иа

выбор осевых зазоров в проточной части.

Значительная плотность пара СКД предъявила со-

ответствующие требования к конструкции стопорных и

регулирующих клапанов, корпусов и разъемных эле-

ментов проточной части Этот фактор вместе с повы

шенными перепадами давления в стационарных и^ в

особенности в переходных режимах эксплуатации обу-

словил необходимость предотвращения размывов за-

порных органов и разъемных деталей. В связи с изло-

женным потребовалось внедрение специальной техно-

логии упрочнения посадочных мест клапанов, значи-

тельных усилий затяжки разъемов корпусов и приме-

нение крепежа разъемов не только обойм, но и диа-

фрагм ЦВД Необходимо иметь в виду, что вследствие

повышенного перепада давлений на клапанах в режиме

полного сброса нагрузки даже незначительная неплот-

ность органов парораспределения может привести

к неконтролируемому существенному пропуск пара че-

рез иих н вызвать разгон турбины.

Резко возросли динамические усилия на

клапанах ЦВД, особенно в переходных режи-

мах. Из соображений надежности парораспре-

деления на турбоагрегатах СКД завод отка-

зался от регулирующих клапанов со специаль-

ными встроенными разгрузочными клапанами.

Это повлекло' за собой увеличение количества

регулирующих клапанов, причем разгрузка

каждого последующего (в порядке открытия)

клапана осуществляется с помощью предыду-

щего клапана. Малое количество регулирую-

щих клапанов в условиях отсутствия разгру-

зочных клапанов привело бы к необходимости

резкого увеличения мощности и размеров сер-

вомоторов, что отрицательно сказывается на

бы стр од ействии паре р аспредел ения.

Для повышения приемистости энергоблока

в режимах наброса нагрузки применяется

способ динамического «переоткрытия» клапа-

нов ЦВД, благодаря которому инерционность

системы промперегрева частично компенсиру-

ется динамической форсировкой проточной ча-

сти высокого' давления.

Однако динамическое «переоткрытие» кла-

панов ЦВД не решает полностью проблему

мгновенной форсировки блока, в особенности

с прямоточным котлом, потому, что, во-пер-

вых, резкое открытие клапанов приводит

к быстрому падению давления свежего лара,

иногда вплоть до срабатывания защиты кот-

ла, во-вторых, такой котел не обеспечивает

соответствующее быстрое восстановление на-

чального давления.

Ь

В связи с изложенным изучаются также

другие способы динамической форсировки

блока, в том числе временное полное или ча

стичное отключение ПВД.

Увеличение числа клапанов сделало конст-

руктивно невозможным размещение их непо-

средственно на корпусе ЦВД. При этом вы-

явилась целесообразность организации блоков

стопорно-регулирующих клапанов (блоков па-

рораспределения), расположенных отдельно и

связанных с паровпускной частью перепуск-

ными трубами. Длина этих труб определяется

как компоновочными соображениями, так и

требованиями самокомпенсации. Выполнение

отдельно стоящих блоков парораспределения

ЦВД решило вопросы компоновки этих узлов,

облегчило условия размещения командных и

исполнительных механизмов системы регули-

рования и парораспределения, упростило трас-

сировку трубопроводов, однако ухудшило ди-

намические характеристики турбоагрегата из-

за появления дополните явных вредных паро-

вых объемов перепускных трубопроводов.

Компенсация этого недостатка обеспечивается

повышенным быстродействием системы паро-

распределения на закрытие в случае сброса

нагрузки.

Для турбоустановок СКД проблема умень-

шения вредных паровых объемов значительно

острее, чем для турбин докритических пара-

метров, не только в связи с трудностями раз-

мещения защитных запорных органов (регу-

лирующие и стопорные клапаны, обратные

клапаны отборов) в непосредственной близо-

сти к проточной части, но и вследствие высо-

кого' потенциала рабочего тела. Кроме того,

при возрастании начальных параметров пара

и единичной мощности суммарный маховой

момент системы роторов турбины и генерато-

ра растет медленнее, чем работоспособность

пара, заключенного во вредных паровых объ-

емах.

При сохранении низкого давления в кон-

денсаторе укрупнение единичной мощности

турбины приводит к возрастанию объемного

расхода пара и требует соответствующего

увеличения суммарной площади выхлопа. Это

достигается применением ступеней с большой

торцевой площадью, а также увеличением ко-

личества выхлопов. Последняя ступень явля-

ется одним из наиболее сложных и ответст-

венных узлов турбины, во многом определяю-

щих надежность и экономичность энергоблока.

Поэтому отработке ее статической и динами-

ческой прочности, а также вопросам аэроди-

намики в широком диапазоне эксплуатацион-

ных режимов (см. гл. 16) уделяется особое

внимание. Турбина К-500-240-2 при длине ра-

бочей лопатки последней ступени 1030 мм

имеет общую площадь выхлопа ЦНД около

33 м2.

Тепловой перепад, срабатываемый в про-

точной части ЦВД отечественных турбоагре-

гатов СКД, составляет более 430 кДж/кг

(102 ккал/кг), что на 20% больше, чем в тур-

бинах на начальное давление около 9 /МПа

(90 кгс/см2). Средний диаметр ступеней рото-

ра ЦВД ограничивается по соображениям

экономичности проточной части (так как

с ростом диаметра снижаются высоты лопа-

ток и увеличиваются концевые потери) и

прочности корпусов, толщина стенки которых

при заданном перепаде давлений пропорцио-

нальна диаметру. Поэтому срабатывание по-

вышенного теплоперепада в проточной части

обеспечивается соответствующим увеличением

количества ступеней, что позволяет сохранить

оптимальное значение u/cq и высокие КПД

ступеней. В то же время в зоне повышенных

давлений оптимальному тепловому перепаду

на ступени соответствует значительно боль-

ший перепад давлений. Так, при теплоперепа-

дах -на вторых ступенях ЦВД турбин К-100-90,

К-160-130 и к-500-240-2 51,5; 58,2 и

43,5 кДж/кг (12,3; 13,9 и 10,4 ккал/кг) перепад

давлений на этих ступенях составляет соот-

ветственно 0,97; 1,49 и 2,37 /МПа (9,9; 15,2 и

24,2 кгс/см2). Повышение перепадов давлений

в проточной части обусловило существенное

утолщение диафрагм ЦВД. Увеличение массы

тела диафрагм потребовало рассмотрения

условий их прогрева при пусках турбины и

термических деформаций, возникающих при

стационарных и пусковых режимах.

В особо сложных условиях работает на

переменных режимах регулирующая ступень

ЦВД. Повышенные перепады давлений на

ступенях ЦВД определяют тенденцию к уве-

личению абсолютных величин протечек пара

через осевые и радиальные зазоры в проточ-

ной части, что ухудшило! бы экономичность

турбины. Ограничение этих протечек достига-

ется путем развития лабиринтовых уплотне-

ний и уменьшением зазоров между неподвиж-

ными и вращающимися частями, что в прин-

ципе может снизить надежность и маневрен-

ность турбины.

Переход к сверхкритическим параметрам,

таким образом, усилил противоречие между

экономичностью проточной части и надежно-

стью эксплуатации, особенно в нестационар-

ных режимах. Оптимальное соотношение этих

основных эксплуатационных показателей тур-

бин СКД обеспечивается тщательным анали-

зом переходных режимов с точки зрения воз-

можных относительных перемещений корпу-

сов с неподвижными элементами проточной

части и роторов, в результате чего определя-

2*

ются экстремальные режимы, при которых из-

менения тех или иных зазоров достигают наи-

больших значений.

При конструировании турбоагрегата стре-

мятся максимально уменьшить нежелательные

изменения зазоров путем наиболее рациональ-

ного расположения фикс-пунктов турбины,

упорного подшипника, применения системы

обогрева фланцевых соединений, а -при экс-

плуатации—строгим регламентированием тех-

нологии переходных режимов. Эти мероприя-

тия позволяют назначить минимальные осевые

и радиальные зазоры в проточной части ЦВД,

обеспечивающие высокий КПД турбины, без

ущерба для ее надежности и маневренности.

В то же время даже при уменьшенных зазорах

между неподвижными и вращающимися элементами

проточной части турбоагрегатов СКД абсолютные ве

личины протечек пара через эти зазоры достигают

значительных величин, что при неблагоприятных об

стоятельствах может привести к самовозбуждающим-

ся колебаниям валопровода, нли так называемой низ-

кочастотной вибрации (НЧВ) роторов Проблема НЧБ

особенно остро проявилась в начальный период освое-

ния головных блоков мощностью 500 МВт и выше

(см. гл. 18).

Предотвращение НЧВ валопровода предопредели-

ло ряд конструктивных особенностей турбин СКД, сре-

ди которых необходимо отметить повышение жестко-

сти ротора ЦВД, применение специальных типов уп-

лотнений проточной части и выбор оптимального

соотношения между осевыми н радиальными зазорами,

а также разработку и внедрение сегментных опорных

подшипников, обладающих повышенной виброустойчи-

востью.

Одной из важных особенностей турбин

СКД является повышение требований к стати-

ческим и динамическим характеристикам фун-

даментов. Стремление к максимальному

использованию потенциала рабочего пара, от-

ражающееся в повышении начального и сни-

жении конечного давления, введение промежу-

точного перегрева пара обусловили многоци-

линдровую конструкцию турбоагрегатов СКД.

При этом для обеспечения надежной работы

турбины потребовалась тщательная оценка

динамических характеристик каждого ротора

в отдельности и валопровода в целом с уче-

том податливости опор, силовых и частотных

характеристик фундамента с целью предот-

вращения опасных расцентровок роторов и ре-

зонансных колебаний.

Турбины СКД отличаются повышенными

абсолютными и удельными массовыми нагруз-

ками на поперечные балки фундамента под

опорами подшипников ЦВД и ЦСД, что свя-

зано с увеличением геометрических размеров

и толщин стенок узлов высокого и среднего

давления. На турбинах К-300-240, К-500-240

и др. отмечались возрастание коэффициента

трения между подошвой опоры и фундамент-

ной плитой из-за повышения удельных нагру-

зок на опорные поверхности, а также темпе-

19

ЯЦЩ.. «апни опор подшипников из-

«жу<и их торцевых стенок от близко рас-

высокотемпературных частей

ЦВД и ЦСД, последнее способствовало еще

большему увеличению удельной нагрузки

из-за отставания части .поверхности скольже-

ъл мми. Севмест-

недостаточная жесткость поперечных балок

фундамента турбоагрегата К.-5О0-240 Наза-

ровской ГРЭС и другие обстоятельства оказа-

лись причиной повышенных углов поворота

балок (см. гл. 5).

Прн создании турбины К-500-240-2 наряду

с мероприятиями, уменьшающими величину

осевой силы при прогреве, осуществлено уси-

ление поперечных балок фундамента, особенно

под опорами подшипников № 2 и 3. Исследо-

вания вибрационного состояния турбоагрега-

тов К-500-240 и К-500-240-2, расчетный анализ

изменения зазоров в концевых уплотнениях и

проточных частях ЦВД и ЦСД дают основа-

ние ограничить максимально допустимый угол

поворота поперечных балок прн прогреве тур-

бины величиной не более 20".

В связи с относительно малыми осевыми и ради-

альными зазорами в проточной части, применением

жестких соединений муфт роторов, наличием попарно

близко расположенных опорных подшипников турбо-

агрегаты СКД предъявляют более жесткие требования

к качеству центровки валопровода и эксплуатационным

изменениям положений опор подшипников Приходится

учитывать такие факторы, как всплытие роторов на

масляной пленке, перемещения встроенных опор под-

шипников ЦНД и генератора под действием вакуума

в конденсаторе и давления водорода в корпусе гене-

ратора, подъем опор подшипников ЦВД и ЦСД в ре-

зультате нагрева колонн фундамента, расположенных

в зоне трассировки горячих паропроводов, и т д.

К числу факторов, оказывающих существенное влияние

на центровку, относится стабильность верхней плиты

фундамента в процессе длительной эксплуатации, уса-

дочные деформации и жесткость нижней его плиты

Исследования, проведенные на опытно-про-

мышленной турбоустановке К-500-240, позво-

лили выработать обоснованные требования

к фундаментам и внедрить соответствующие

мероприятия на первом серийном блоке мощ-

ностью 500 МВт.

Надежность турбины в значительной мере

зависит от разгрузки роторов от повышенных

осевых усилий н увеличения несущей способ-

ности упорного -подшипника [7]. Для однопо-

точных цилиндров высокого н среднего давле-

ния турбин с промперегревом полная разгруз-

ка роторов от осевых усилий на любых режи-

мах эксплуатации практически невозможна.

Это связано в первую очередь с широким диа-

пазоном стационарных и переходных режи-

мов, отличающихся перепадами давлений на

ступенях проточной части и думмисах.

Стремление сохранить фиксированное осевое поло-

жение ротора, обеспечивающее оптимальные осевые за-

зоры в ЦВД, определяет создание такого расчетного

усилия в сторону генератора, которое гарантировало

бы неизменное осевое положение ротора при техноло-

гически допустимых отклонениях в площадях направ-

ляющего аппарата. Эти факторы обусловили применение

в турбинах СКД упорных подшипников повышенной

несущей способности, которые, как показал опыт дли-

тельной эксплуатации и динамические испытания тур-

Ъжл в обладают высокой на-

в любык эксплуатационных режимах

С целью предотвращения недопустимых

термических напряжений и деформаций высо-

котемпературных узлов разработаны и внед-

рены режимы пуска энергоблоков СКД на

скользящих параметрах пара и реализовано

жесткое нормирование продолжительности

разворота и нагружения, а также давления,

температуры свежего и вторичного пара в про-

цессе пуска. Реализация унифицированной ме-

тодики пуска блоков СКД из различных теп-

ловых состояний при скользящих параметрах

пара стала возможной благодаря появлению

в схеме котлоагрегата встроенных сепарато-

ров и усовершенствованию пусковой схемы

с переходом к одноступенчатому байпасиро-

ванию турбины в нестационарных режимах.

Низкий уровень давления свежего пара в на-

чальный период нагружения энергоблока,

а затем плавное его повышение одновременно

с ростом температуры значительно облегчили

термонапряженное состояние толстостенных

узлов в режимах прогрева, обеспечили нагру-

жение турбины при полностью открытых кла-

панах.

Значительные трудности при эксплуатации

турбин СКД представляют режимы сброса на-

грузки с удержанием холостого хода или на-

грузки собственных нужд. Это связано, как

отмечалось выше, с весьма значительным спа-

дом температур при дросселировании пара на

клапанах, что вызывает повышенные терми-

ческие напряжения в блоках парораспределе-

ния, корпусе и роторе ЦВД. В режимах сбро-

са нагрузки серьезные затруднения вызывает

прием в конденсатор больших расходов пара,

сбрасываемого из котла в обвод турбины че-

рез ПСбУ.

При пусках из различных тепловых состоя-

ний предварительный прогрев наиболее ме-

таллоемких высокотемпературных узлов обес-

печивается пропуском значительных расходов

греющего пара и его конденсата через про-

гревные, дренажные и продувочные линии.

Для энергоблоков СКД технико-экономи-

ческий оптимум температуры питательной во-

ды достигает 265—280 °C. Подогрев воды до

столь высокой температуры обеспечивается

развитой системой регенерации высокого

давления, содержащей, как правило, в том

числе и в турбоустановке К-500-240-2, три сту-

пени ПВД. Давление верхнего отбора, опре-

деляющего температуру питательной воды и

оказывающего значительное влияние на эко-

номичность, составляет 5,5—6,0 МПа (56—

61 кгс/см2), а давление воды в трубных пуч-

ках ПВД превышает 31 МПа (320 кгс/см2).

Появление свища в трубках ПВД представ-

ляет серьезную опасность для турбины с точ-

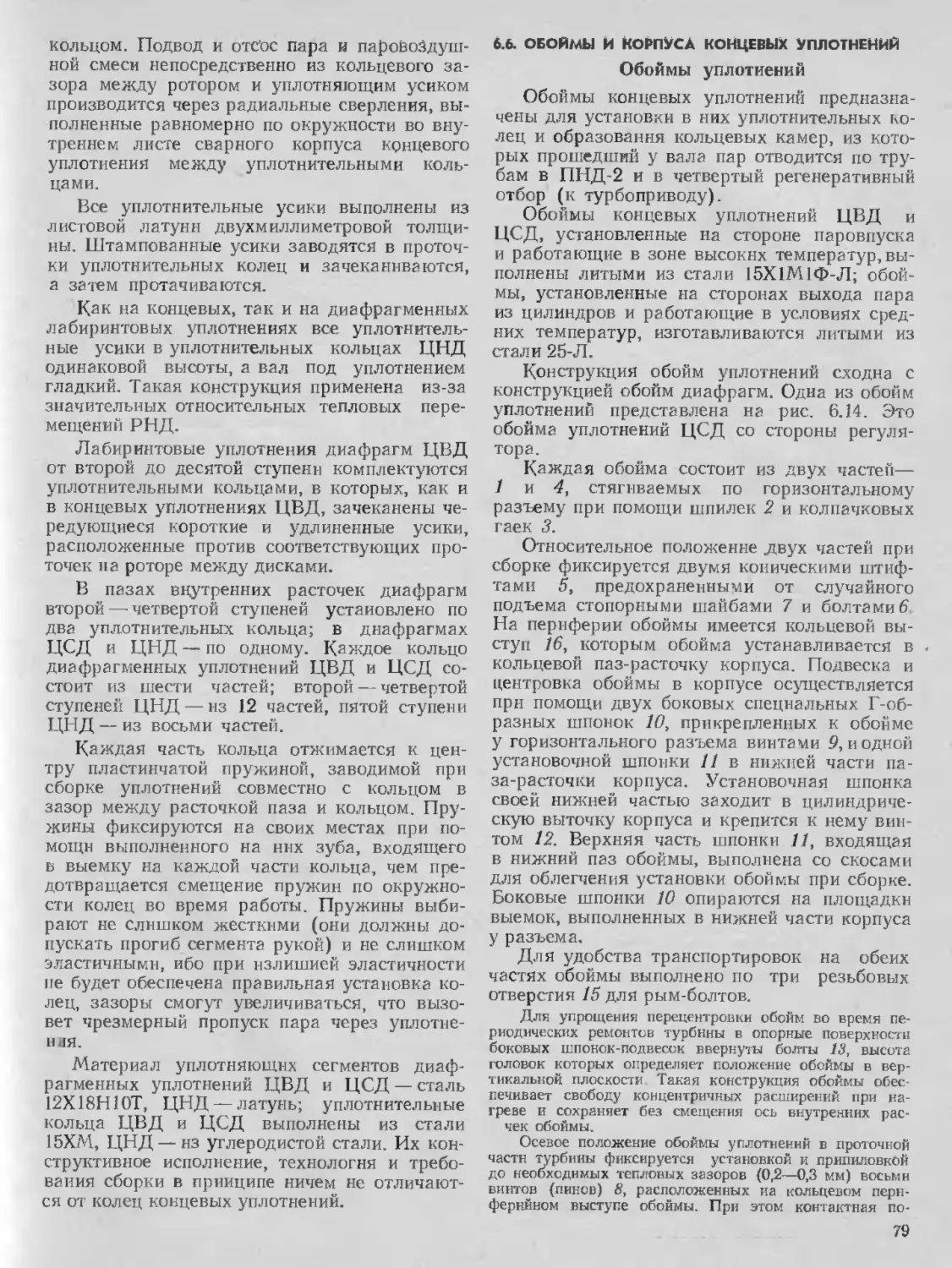

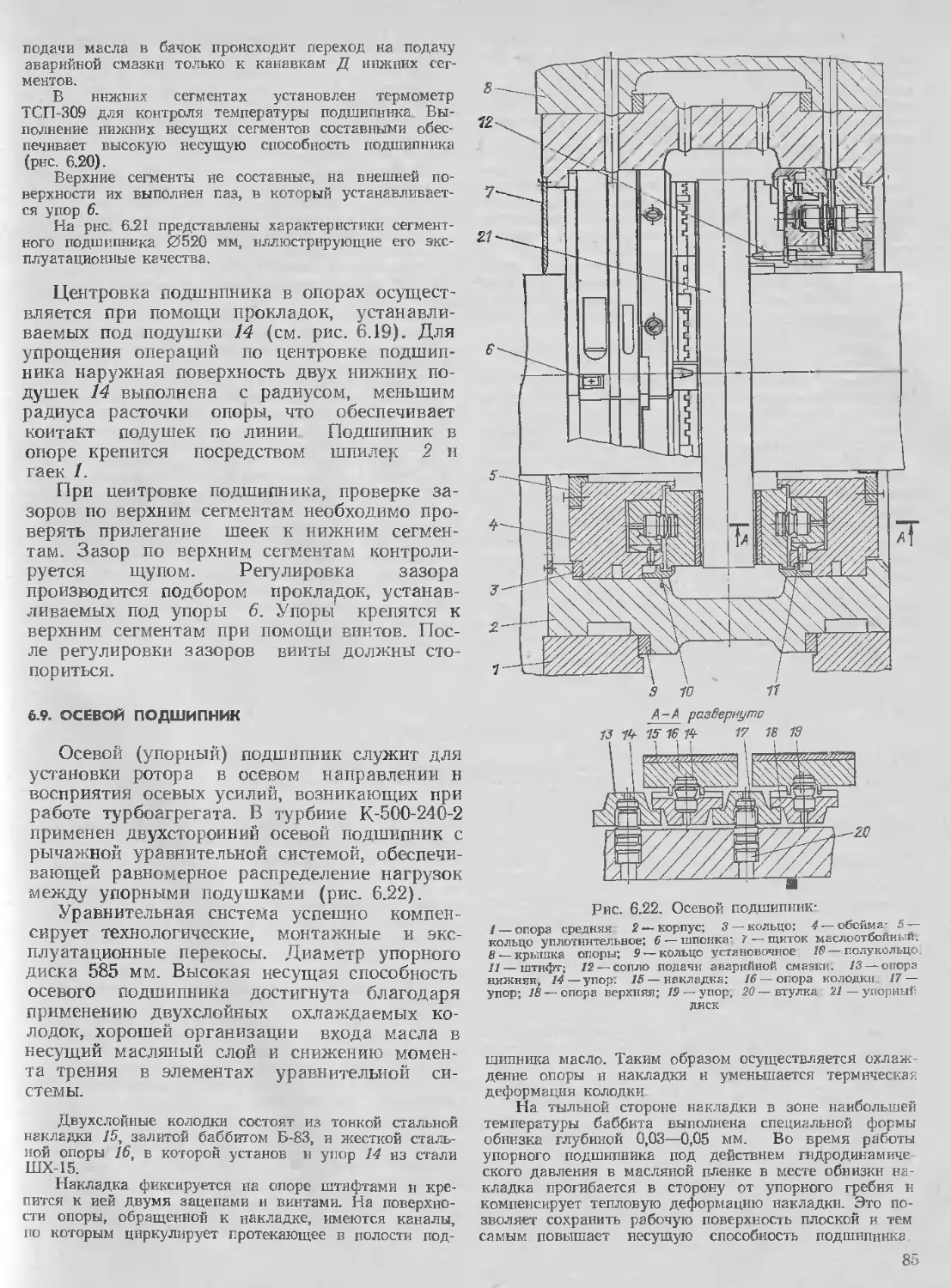

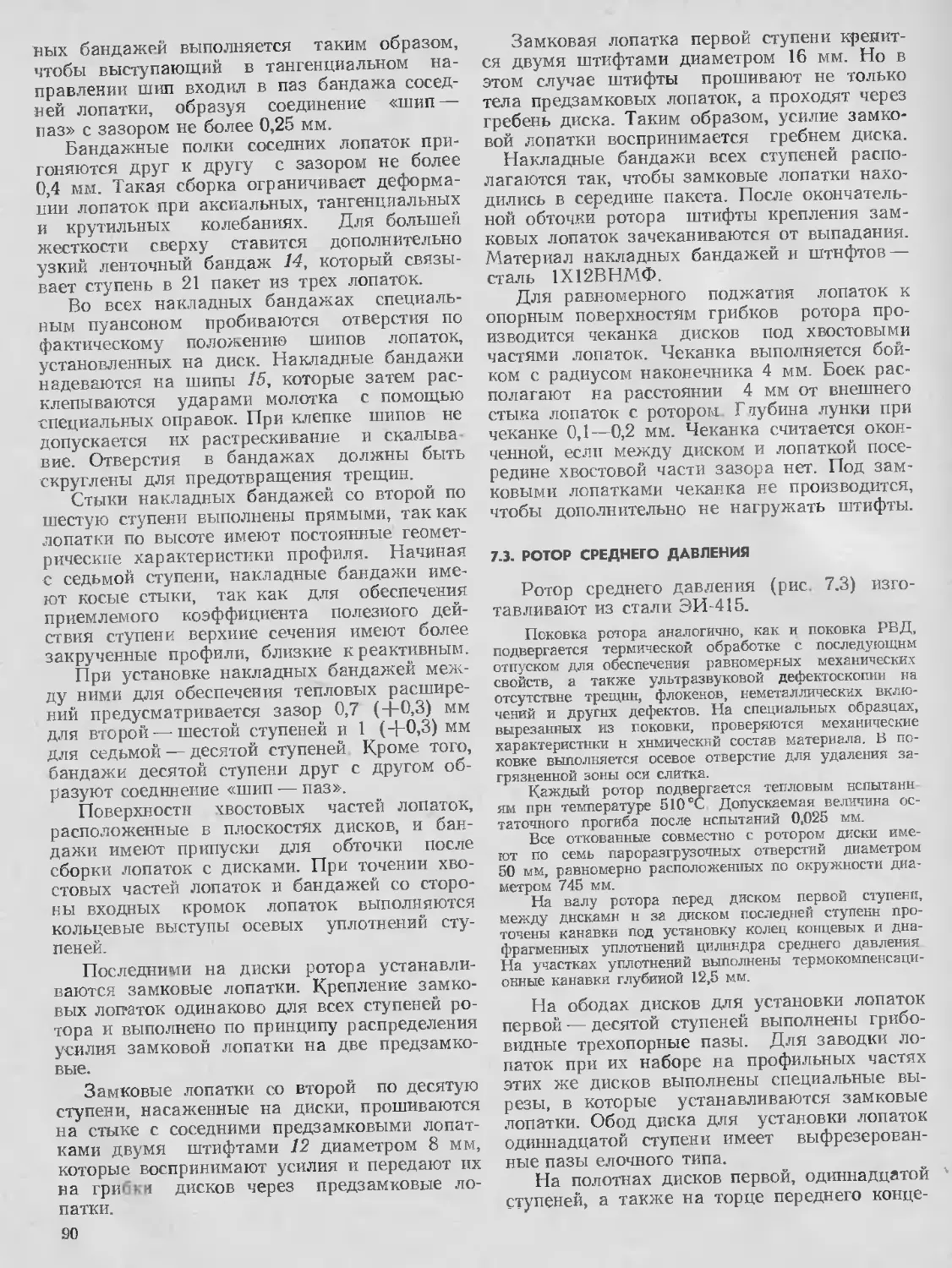

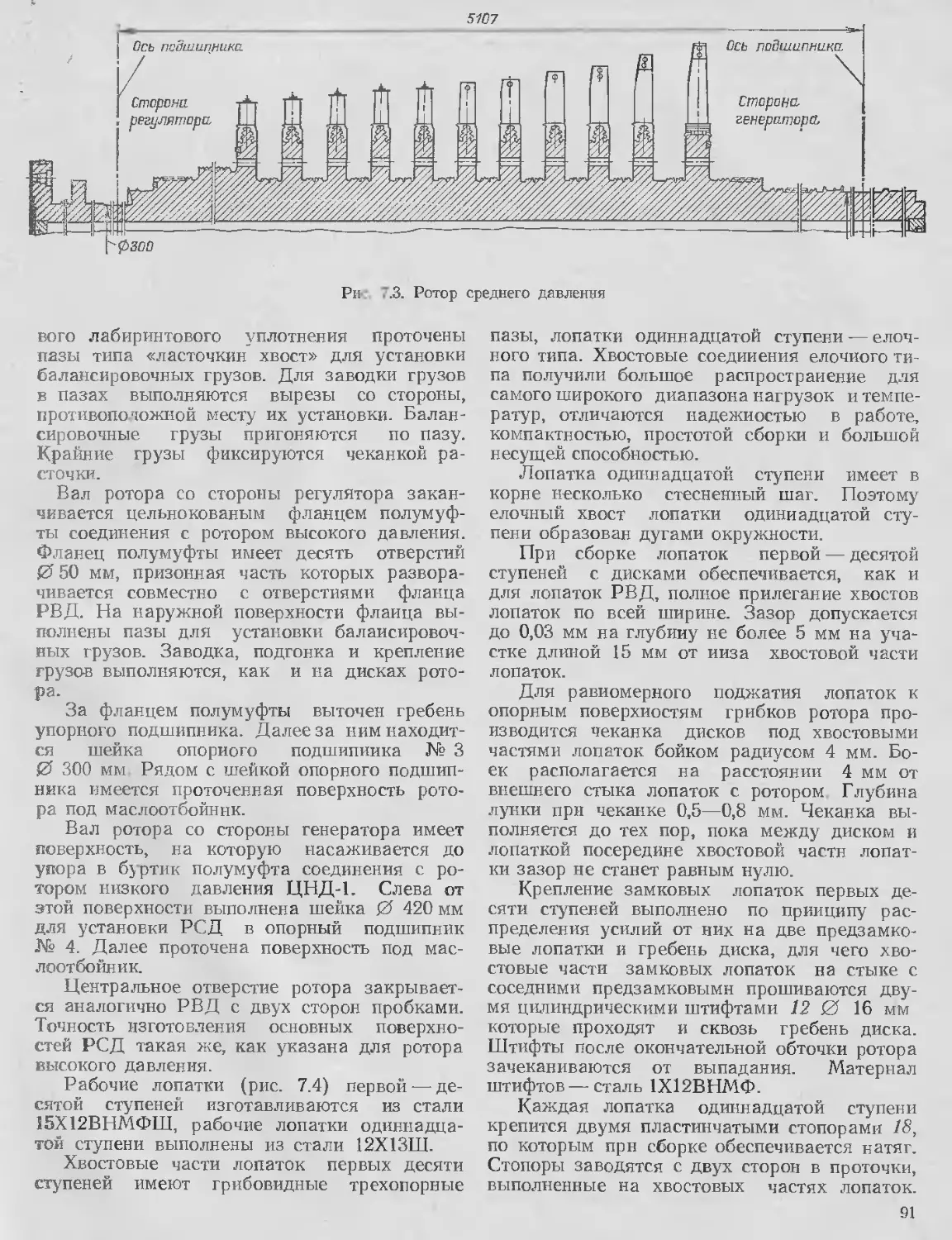

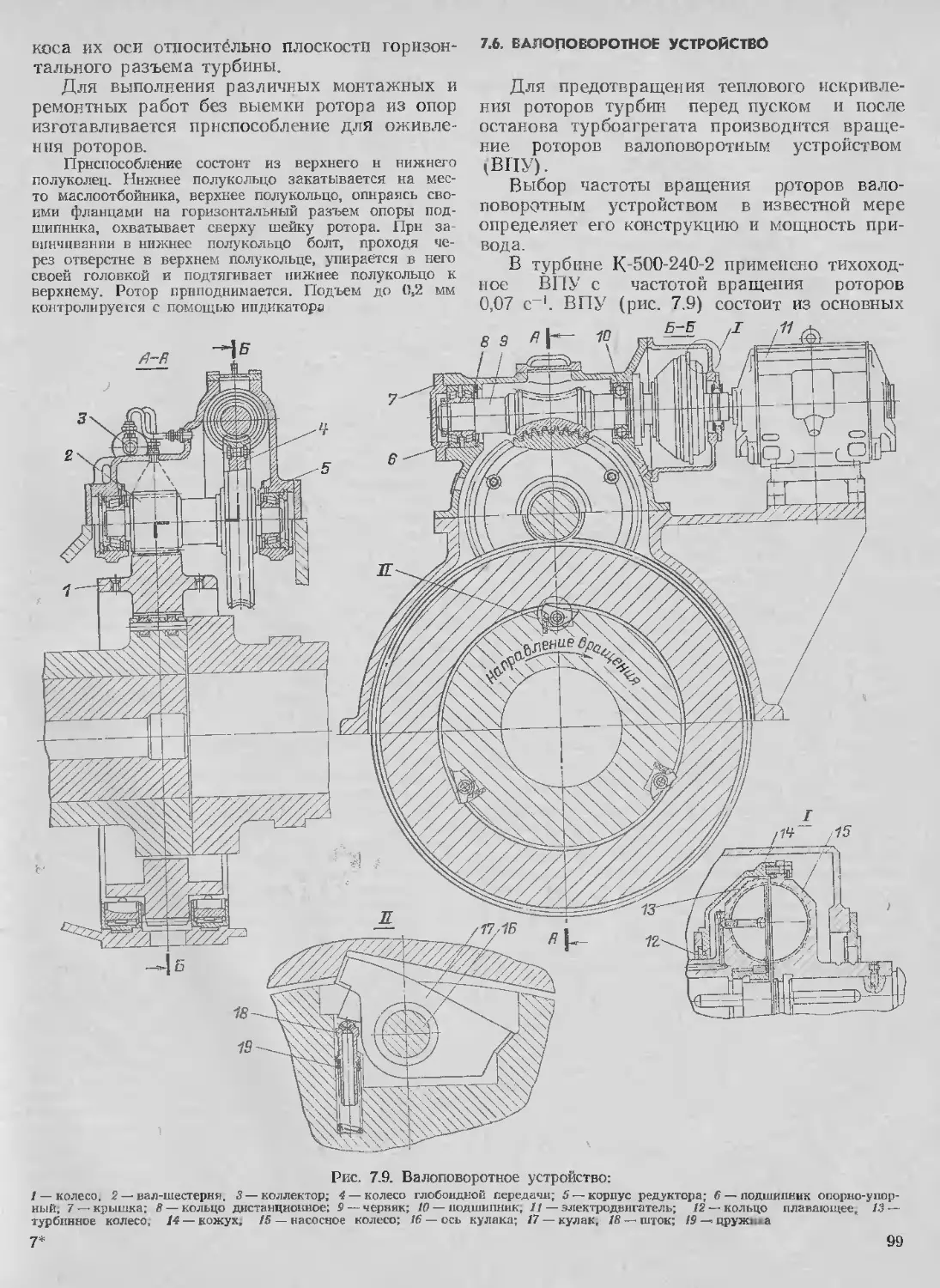

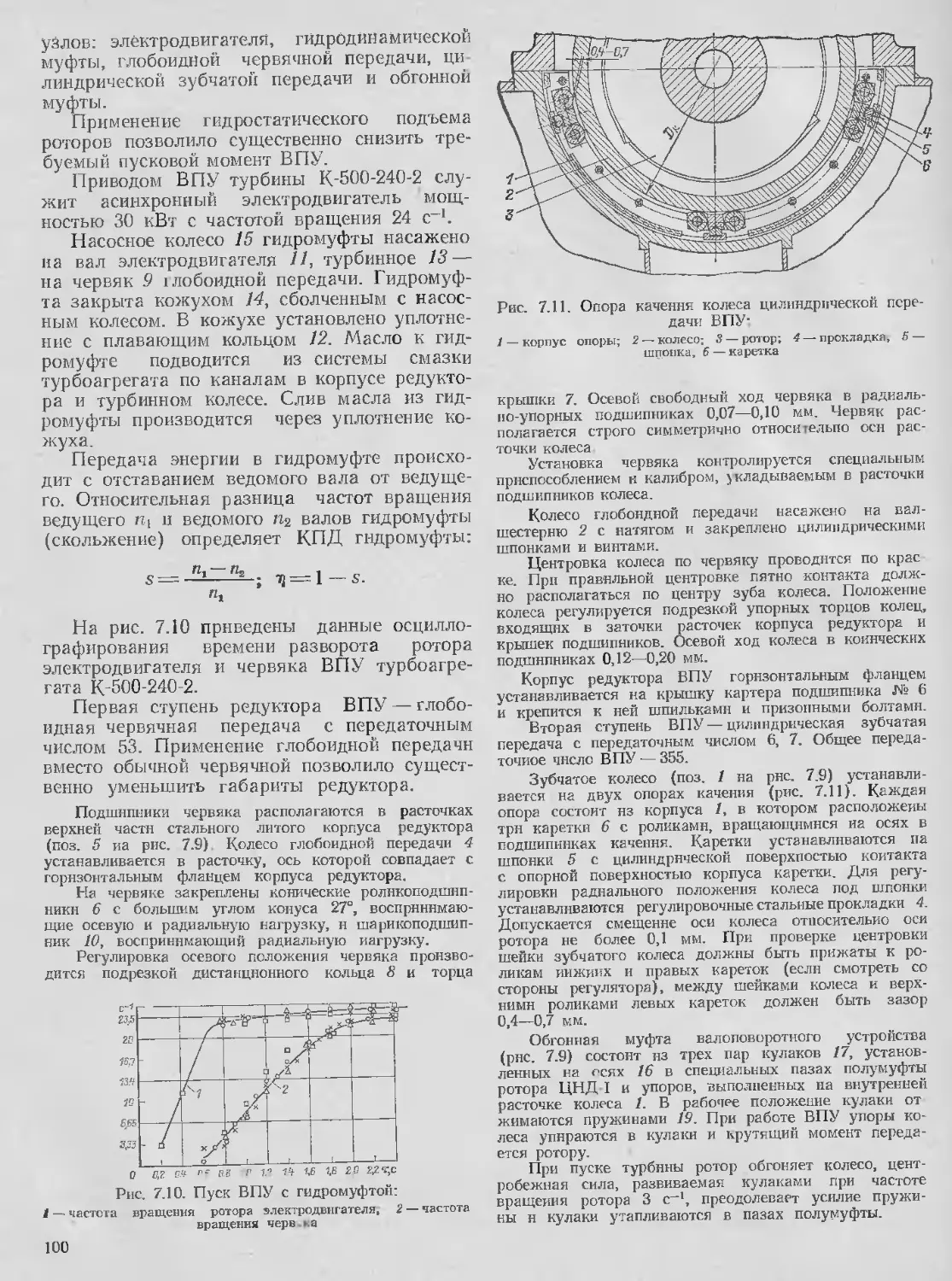

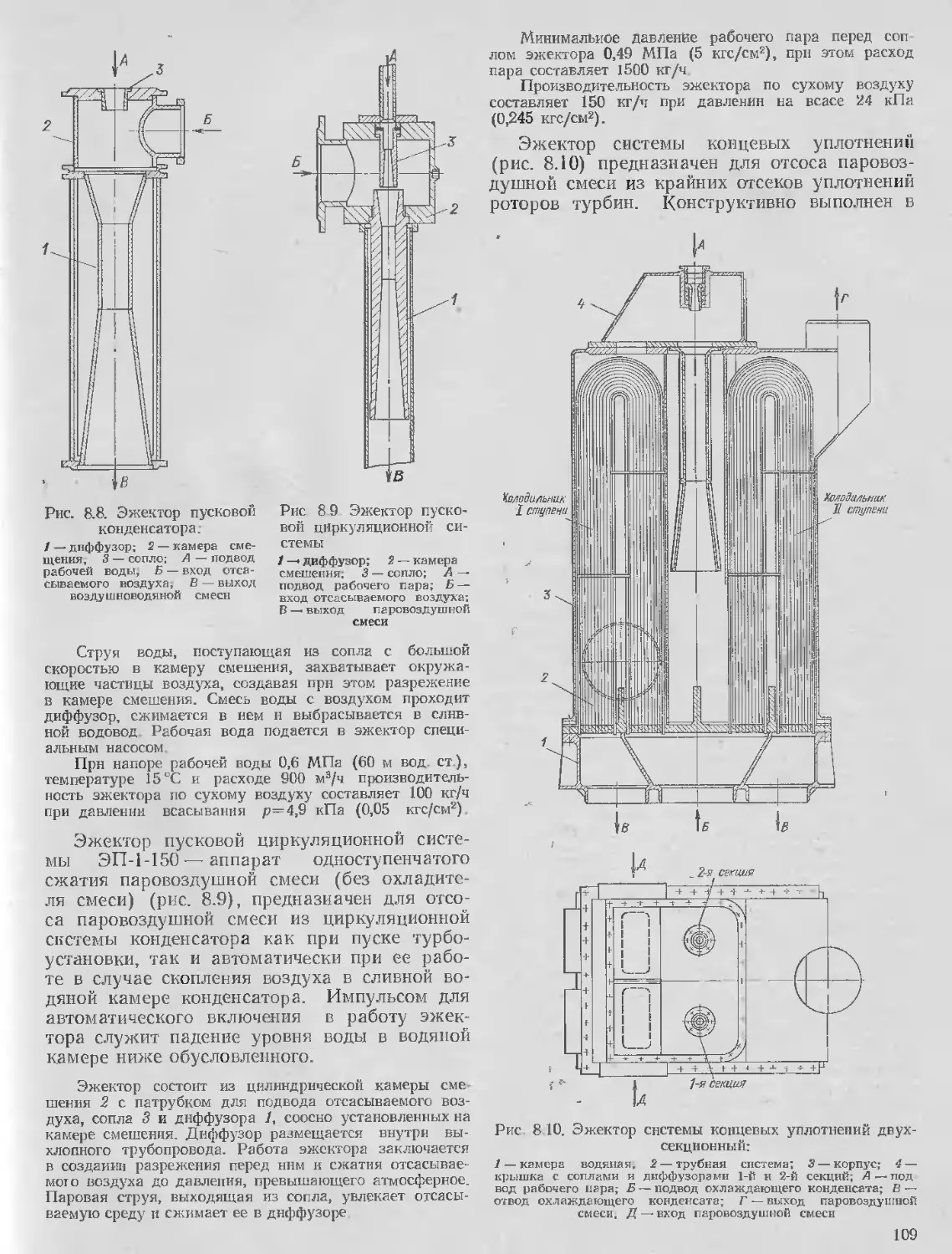

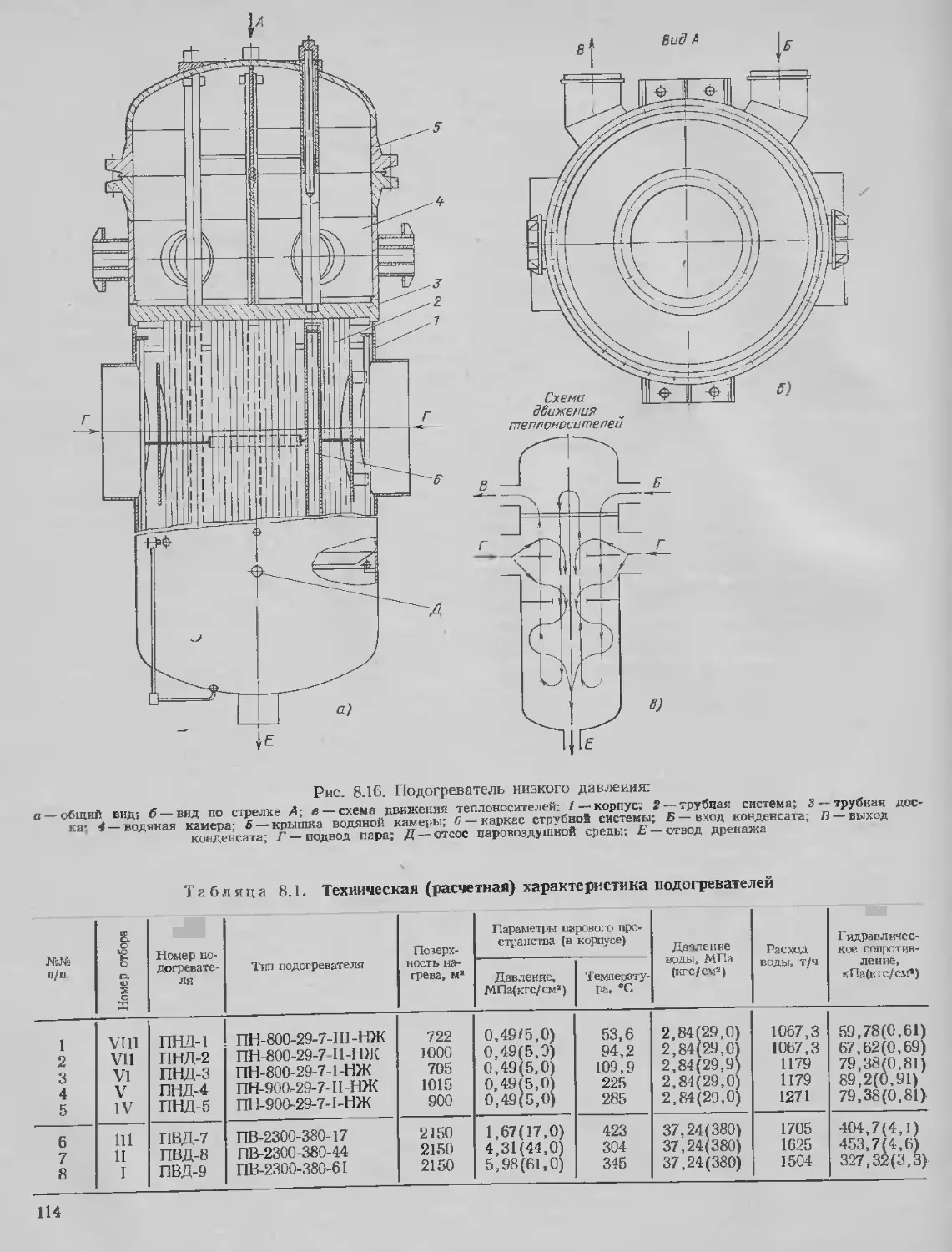

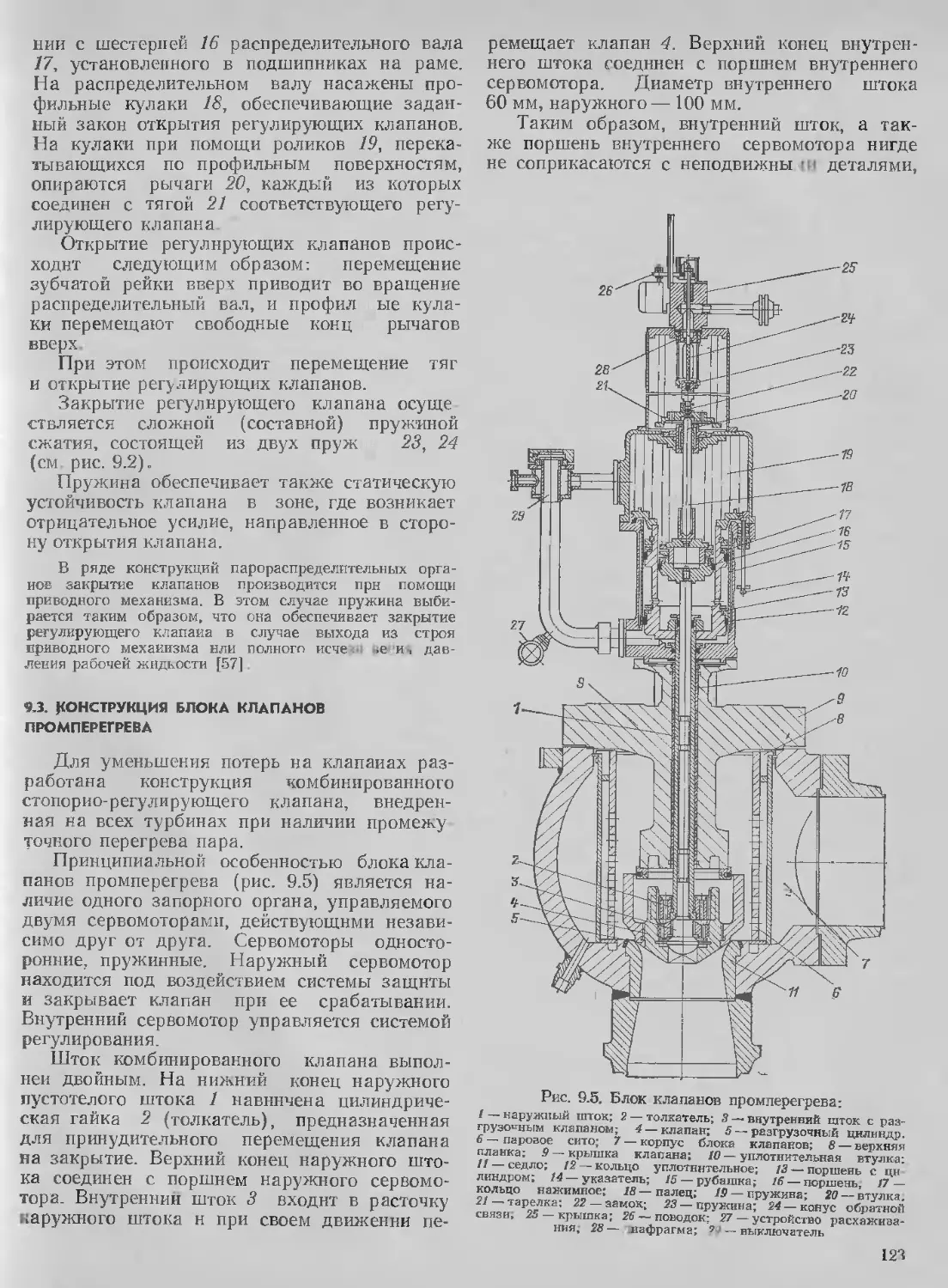

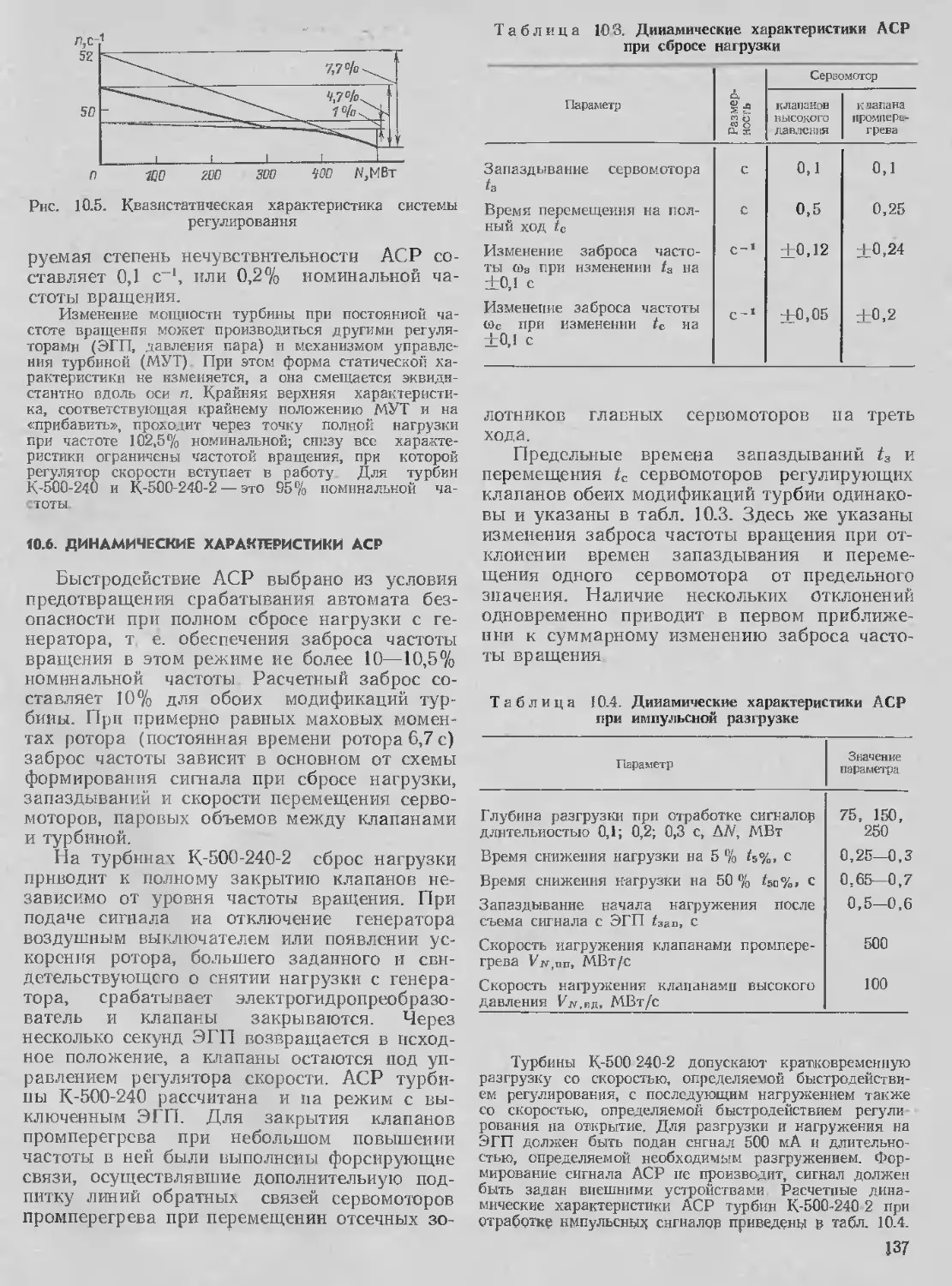

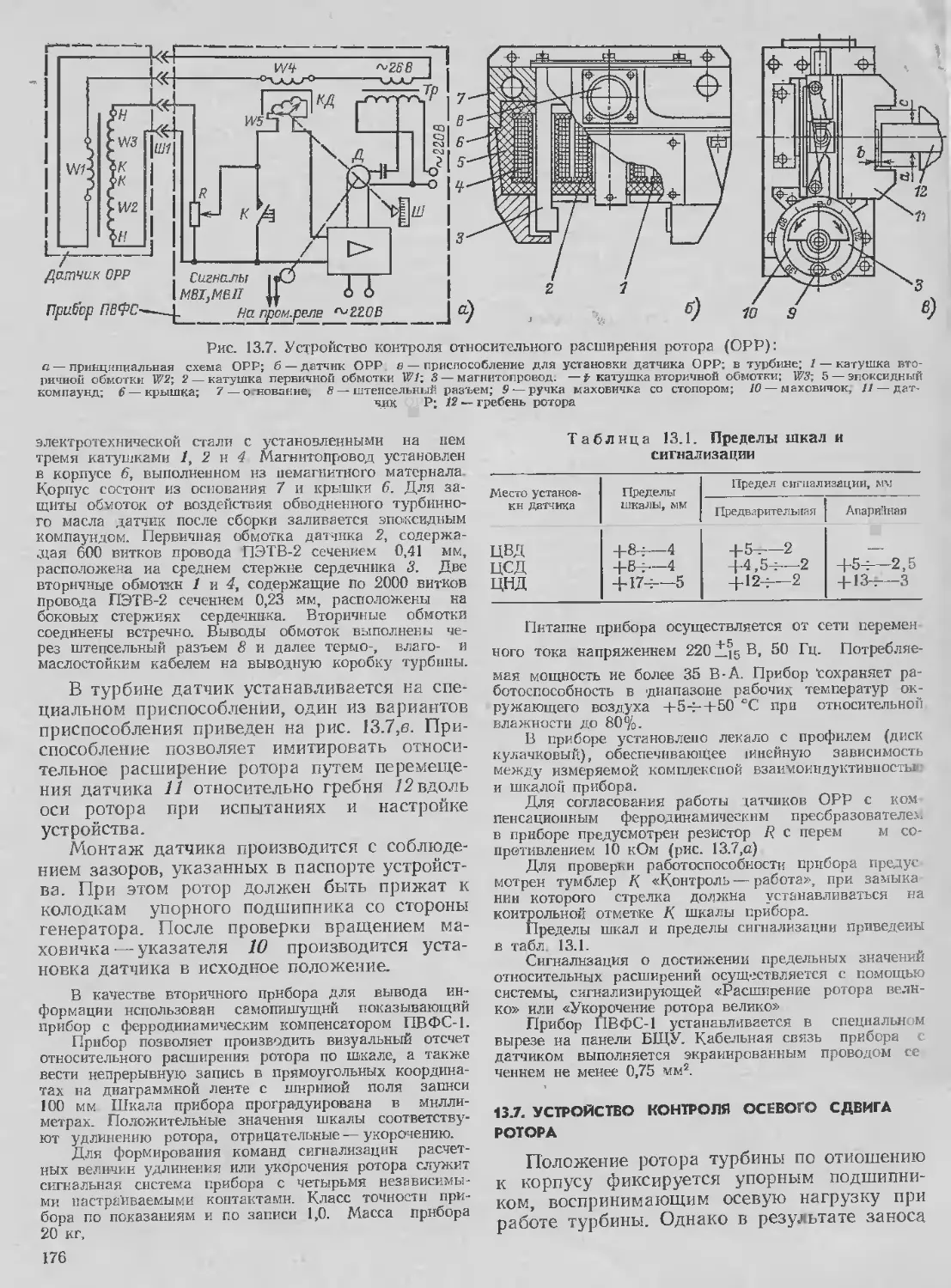

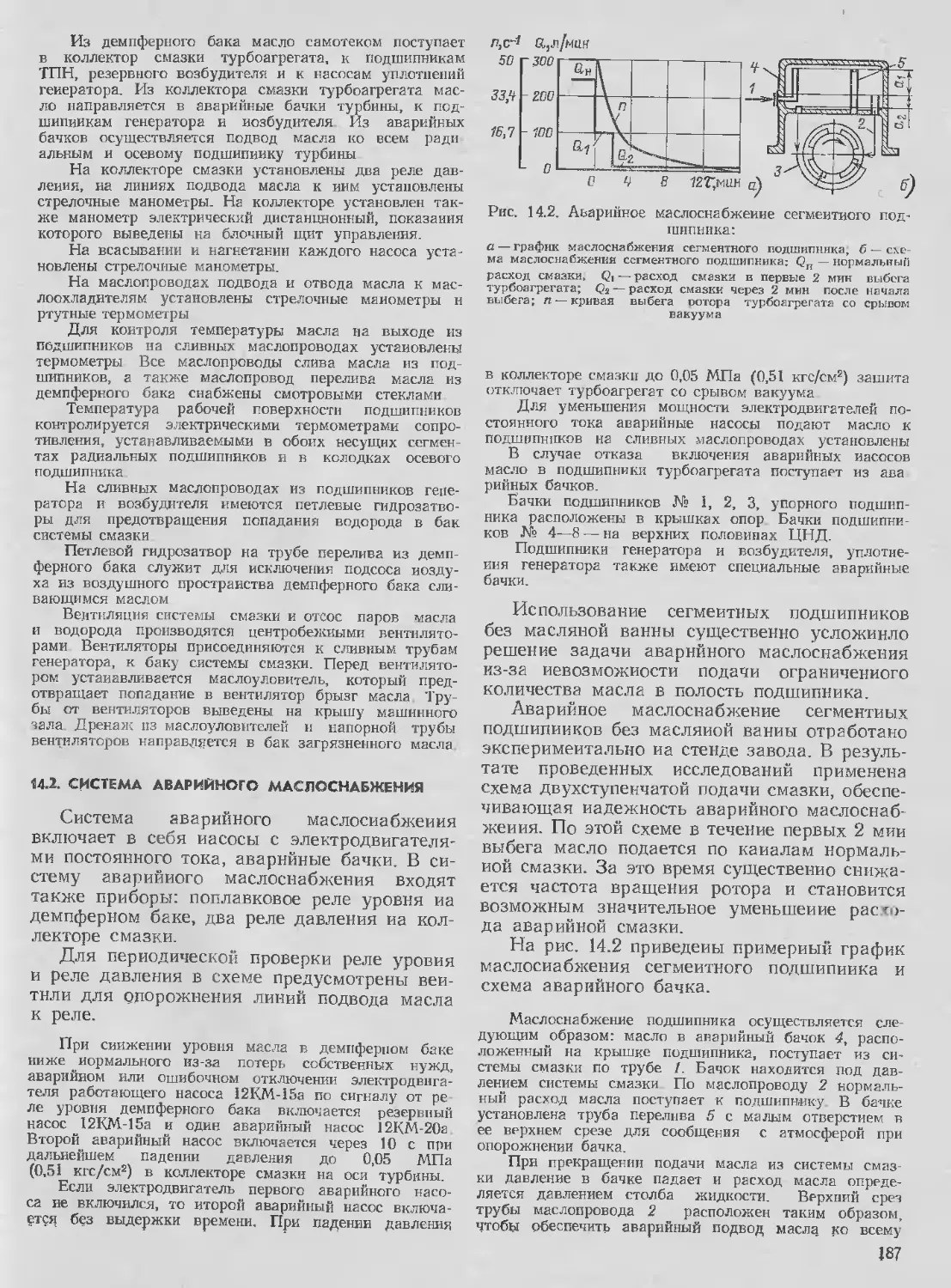

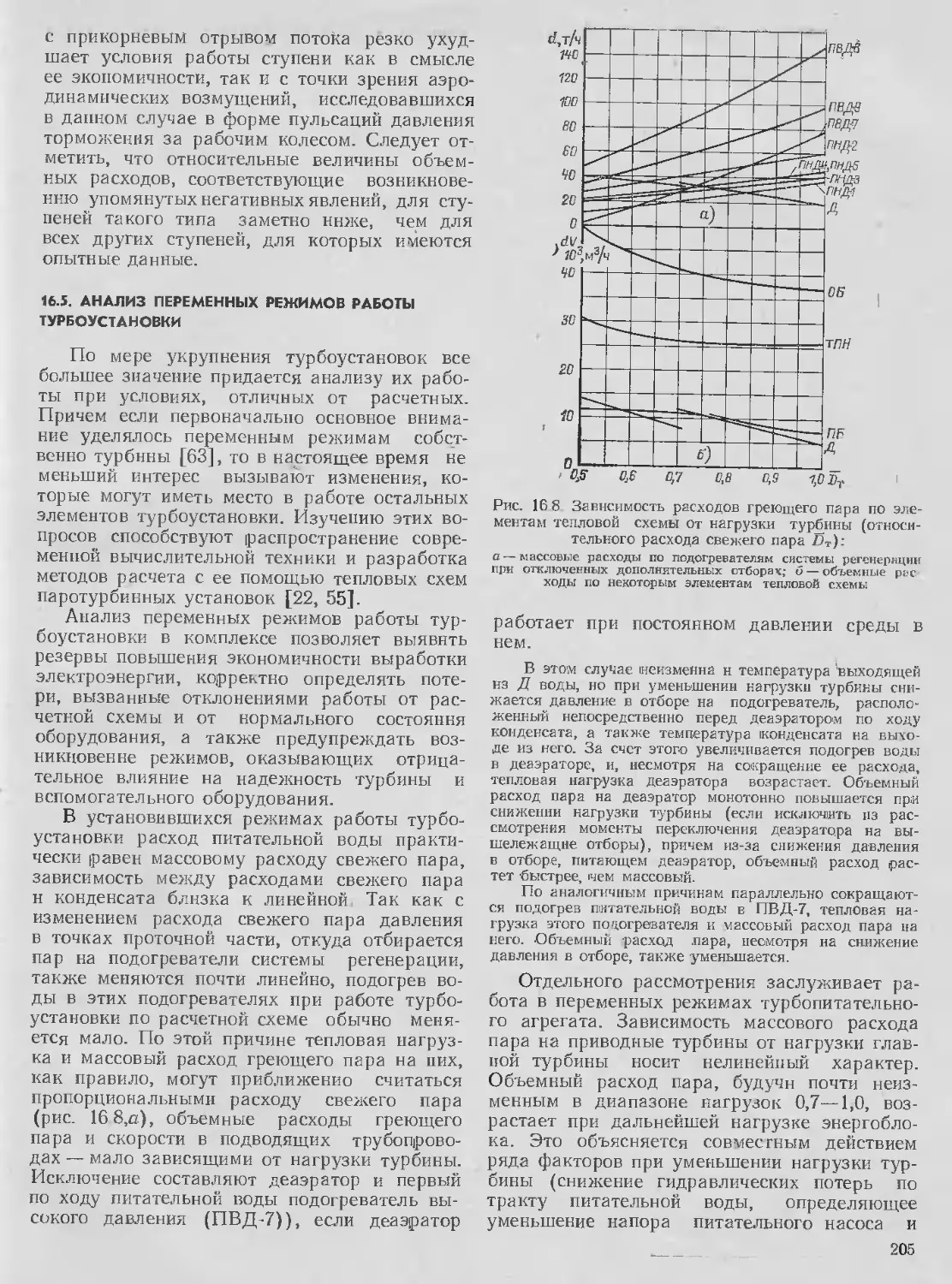

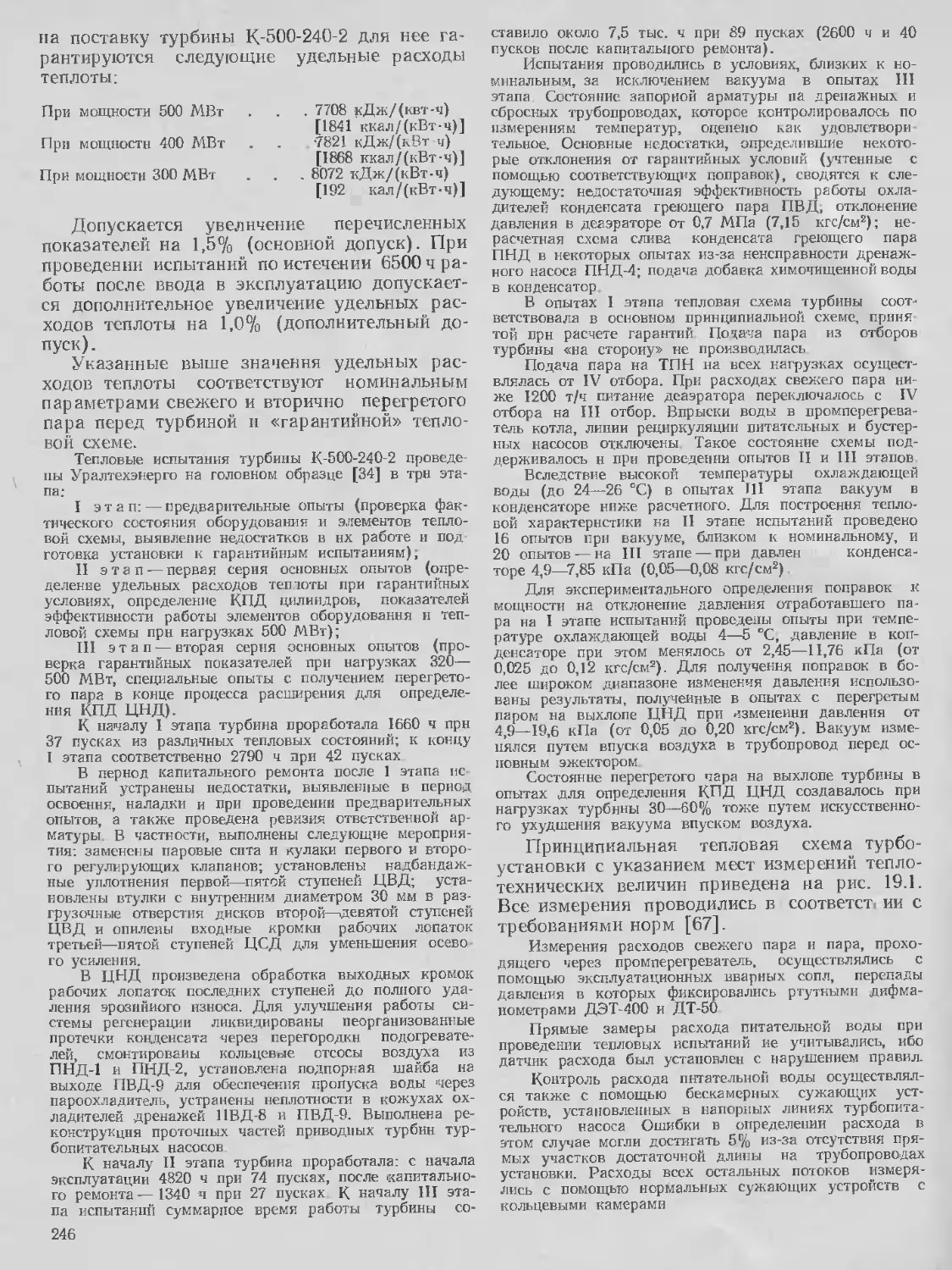

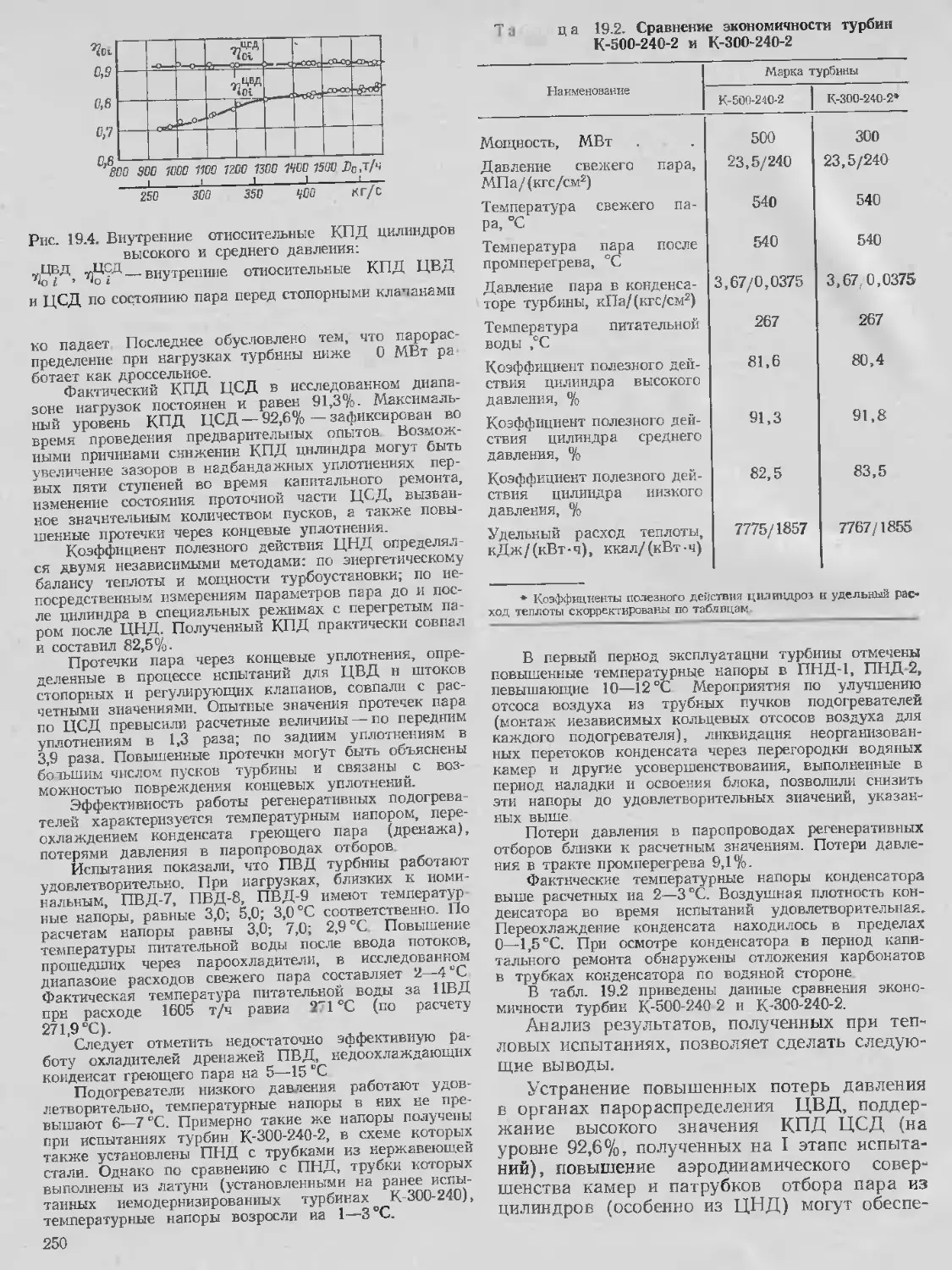

ки зрения возможности попадания воды в про-