Автор: Банник В.П. Винницкий Д.Я.

Теги: электротехника теплоэнергетика теплотехника энергетика монтаж электроэнергетика ядерная энергетика

Год: 1983

Текст

СПРАВОЧНИК

монтажника

тепловых

и атомных

электростанций:

ЭНЕРГОАТОМИЗДАГ

ББК 31.37

С 74

УДК 621.311.22.002.5.002.72(03)

Рецензент С. П. Гончаров

Справочник монтажника тепловых и атомных

С74 электростанций: Технология монтажных работ/

Под ред. В. П. Банника и Д. Я- Винницкого. —

2-е изд., перераб. — М.: Энергоатомиздат, 1983.—

880 с., пл.

В пер. 3 р. 60 к.

Книга содержит основные сведения о методах и приемах произ-

водства монтажных операций при монтаже паровых котлов и их вспо-

могательного оборудования, реакторов АЭС, паровых турбин, насосов

и трубопроводов, оборудования химводоочнстки, топливного склада н

топлнвоподачи. Первое издание книги вышло в свет в 1972 г.

Книга рассчитана на инженерно-технических работников, занятых

монтажом и ремонтом тепломеханического оборудования тепловых и

атомных электростанций.

2303030000-306

С 051(01)-83 22'83

ББК 31.37

6П2.11

СПРАВОЧНИК МОНТАЖНИКА ТЕПЛОВЫХ

И АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

Технология монтажных работ

Редактор С. П. Гончаров

Редактор издательства А. А. Кузнецов

Технический редактор А. С. Давыдова

Корректор И. А. Володяева

ИБ № 3054

Сдано в набор 03.10.82. Подписано в печать 28.01.83. Т-05801.

Формат 84Х108*/з2. Бумага типрографская № 1. Гарнитура литературная

Печать высокая. Усл. печ. л. 46,2. Усл. кр.-отт. 46,2. Уч.-изд. л. 61,53.

Тираж 20 000 экз. Заказ 369. Цена 3 р. 60 к.

Энергоатомиздат, 113114, Москва, М-114, Шлюзовая наб., 10

Набрано -в Московской типографии № 13 ПО «Периодика»

ВО «Союзполиграфпром» 3

Государственного комитета СССР по делам издательств, полиграфии

и книжной торговли.

107005, Москва. Б-5, Денисовский пер., д. 30.

Отпечатано в ордена Октябрьской Революции и ордена Трудового

Красного Знамени Первой Образцовой типографии имени А. А. Жда-

нова Союзполиграфпрома при Государственном комитете СССР по де-

дам издательств, полиграфии и книжной торговли. Москва, М-54,

Валовая, 28

(CJ Энергоатомиздат, 1983

СОДЕРЖАНИЕ

i lj>< ................................................... 9

Впадение. Основные требования к тепломеханическому обо-

рудованию .........................................И

В 1 Гребонаиия к генеральному плану и транспортному хо-

аиПсгиу ........................................11

Н.2. 1ребовапия к топливному и масляному хозяйству . . 12

11.3. 1рсбовапия к котельному оборудованию.............15

В 4 Гребоваппя к турбинному оборудованию.............18

11.6, Оборудование гидротехнических сооружений .... 20

ll.ii. Гребонаиия к водоподготовке и химическому контролю . 21

Часть I. ОБОРУДОВАНИЕ КОТЕЛЬНЫХ УСТАНОВОК

Раздел первый

Монтаж паровых котлов

i i Комы и их сосынпыс части..............................24

1.2. Основные hok.i i не in примоточных котлов............24

1.1. I И ионные niiK.i.ia lejni барабанных котлов.........40

II Гсхнологпп монтажа котлов с опорными каркасами . . 50

I о <>< обе иное in технологии монтажа прямоточных подвесных

котлов.....................................................54

1.6. Монтаж каркасов паровых котлов . . .... 66

I 7. Монтаж барабанов и выносных циклонов котлов ... 79

I Н. Монтаж трубных поверхностей нагрева, работающих под

давлением................................................83

I 9. Монтаж водогрейных котлов................................98

I К) Монтаж горелок и устройств шлакоудаления .... 101

I 11. Моигаж аппаратов и установок для очистки труб . . 106

1 12. Монтаж приборов и предохранительных клапанов котла . 114

Раздел второй

Монтаж оборудования газовоздушного тракта котла

2 1 Монтаж регенеративных воздухоподогревателей . . . 116

2.2. Моигаж регенеративного воздухоподогревателя РВП-14,5 . 126

2.3 Минник трубчатых воздухоподогревателей................131

2 4. Подготовка тягодутьевых машин к монтажу .... 132

2.5. Монтаж осевых дымососов и вентиляторов...............136

2.6. Монтаж центробежных дымососов и вентиляторов ... 141

2.7. Монтаж газовоздухопроводов...........................151

Раздел третий

Монтаж оборудования пылеприготовления и золоулавливания

3 I. Системы пылеприготовления...............................162

Г 3

3.2. Монтаж шаровых углеразмольных мельниц...................165

3.3. Монтаж молотковых мельниц...............................174

3.4. Монтаж валковых среднеходных мельниц....................177

3.5. Монтаж мельниц-вентиляторов.............................181

3.6. Монтаж мельничных вентиляторов .... . 183

3.7. Монтаж питателей пыли и шнеков...........................186

3.8. Монтаж сепараторов и циклонов............................189

3.9. Монтаж пылепроводов и предохранительных клапанов . 196

3.10. Монтаж электрофильтров.................................206

3.11. Монтаж мокрых скоростных золоуловителей .... 215

3.12. Монтаж батарейных циклонов.............................218

Часть II. РЕАКТОРЫ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ

Раздел четвертый

Монтаж канальных графитовых реакторов

4.1. Основные определения.....................................221

4.2. Тепловая схема АЭС с реактором РБМК-ЮОО и компонов-

ка оборудования ......................................... 222

4.3. Укрупнение и транспортировка металлоконструкций реактора 227

4.4. Монтаж металлоконструкций реактора...............238

4.5. Монтаж графитовой кладки и каналов реактора . . . 240

4.6. Монтаж трубопроводных коммуникаций реактора . . . 247

4.7. Монтаж оборудования и трубопроводов I контура АЭС с

реакторами РБМК...........................................250

Раздел пятый

Монтаж водо-водяных реакторов

5.1. Тепловая схема АЭС с реакторами ВВЭР и компоновка обо-

рудования ................................................254

5.2. Монтаж реактора ВВЭР-1000 ....................... 259

5.3. Монтаж внутрикорпусных устройств и верхнего блока . 267

5.4. Монтаж оборудования и трубопроводов I контура АЭС с

реакторами ВВЭР-1000 276

5.5. Монтаж реактора ВВЭР-440 ............................... 283

5.6. Монтаж оборудования и трубопроводов I контура АЭС с

реакторами ВВЭР-440 ..................................... 290

Раздел шестой

Монтаж реакторов на быстрых нейтронах

6.1. Тепловая схема АЭС с реактором БН-600 и компоновка обо-

рудования ................................................295

6.2. Конструкция реакторной установки.........................299

6.3. Укрупнительная сборка корпуса реактора...................303

6.4. Монтаж корпуса реактора..................................307

6.5. Монтаж оборудования внутри корпуса реактора . . . 309

Часть III. ПАРОВЫЕ ТУРБИНЫ, НАСОСЫ И ТРУБОПРОВОДЫ

Раздел седьмой

Монтаж турбоустановок тепловых и атомных электростанций

7.1. Паровые турбины и условия их поставки....................313

7.2. Приемка фундамента, установка и подливка закладных плит 320

7.3. Установка и выверка фундаментных рам.....................329

4

7 4. Установка цилиндров и корпусов подшипников .... 332

7.5. Установка постоянных подкладок..........................346

7.6. Монтаж роторов турбин...................................347

7.7. Монтаж проточной части турбины .... 353

7.8. Закрытие цилиндров и корпусов подшипников .... 363

7.9. Проверка и сборка органов регулирования и парораспре-

деления .....................................................368

7.10. Генераторы и условия их поставки.......................371

7.11. Подготовка к монтажу статора и ротора..................371

7.12. Установка статора и ротора генератора..................379

7 13. Центрирование ротора и статора генератора .... 383

7.14. Закрытие статора генератора и монтаж возбудителя . . 385

7 15. Монтаж системы охлаждения и контроль газоплотиости

собранного генератора ...................................... 388

7.16. Монтаж конденсаторов...................................389

7.17. Монтаж маслосистемы....................................394

7 18. Монтаж эжекторов, деаэраторов, теплообменников и испа-

рителей .................................................397

Раздел восьмой

Монтаж насосов

81. Насосы для тепловых электростанций.......................413

8 2. Насосы для атомных электростанций.......................425

8 3. Поставка насосов...................................425

8.4. Приемка и подливка фундаментов электродвигателей и

насосов..................................................432

8.5. Монтаж горизонтальных насосов.......................434

8.6. Монтаж вертикальных центробежных насосов .... 440

8.7. Монтаж вертикальных осевых насосов.................446

8.8. Особенности монтажа насосов атомных электростанций . 456

8.9. Подготовка насосов к обкатке........................458

8.10. Ревизия насосов....................................459

Раздел девятый

Монтаж станционных трубопроводов ТЭС и АЭС

9.1. Нормативные материалы по трубопроводам ТЭС . . . 465

9.2. Проектная документация по трубопроводам ТЭС . . . 471

9.3. Сортамент и область применения труб для изготовления

трубопроводов ТЭС . . . .'........................473

9.4. Фасонные части трубопроводов ТЭС........................481

9.5. Технические условия на изготовление трубопроводов ТЭС . 488

9.6. Арматура трубопроводов для ТЭС..........................492

9.7. Нормативные требования по трубопроводам АЭС . . . 492

9.8. Сортамент и область применения труб и фасонных деталей

трубопроводов АЭС............................................502

9.9. Арматура трубопроводов для АЭС..........................502

9.10. Фланцевые соединения...............................520

9.11. Сборка и монтаж блоков и деталей трубопроводов ТЭС . 536

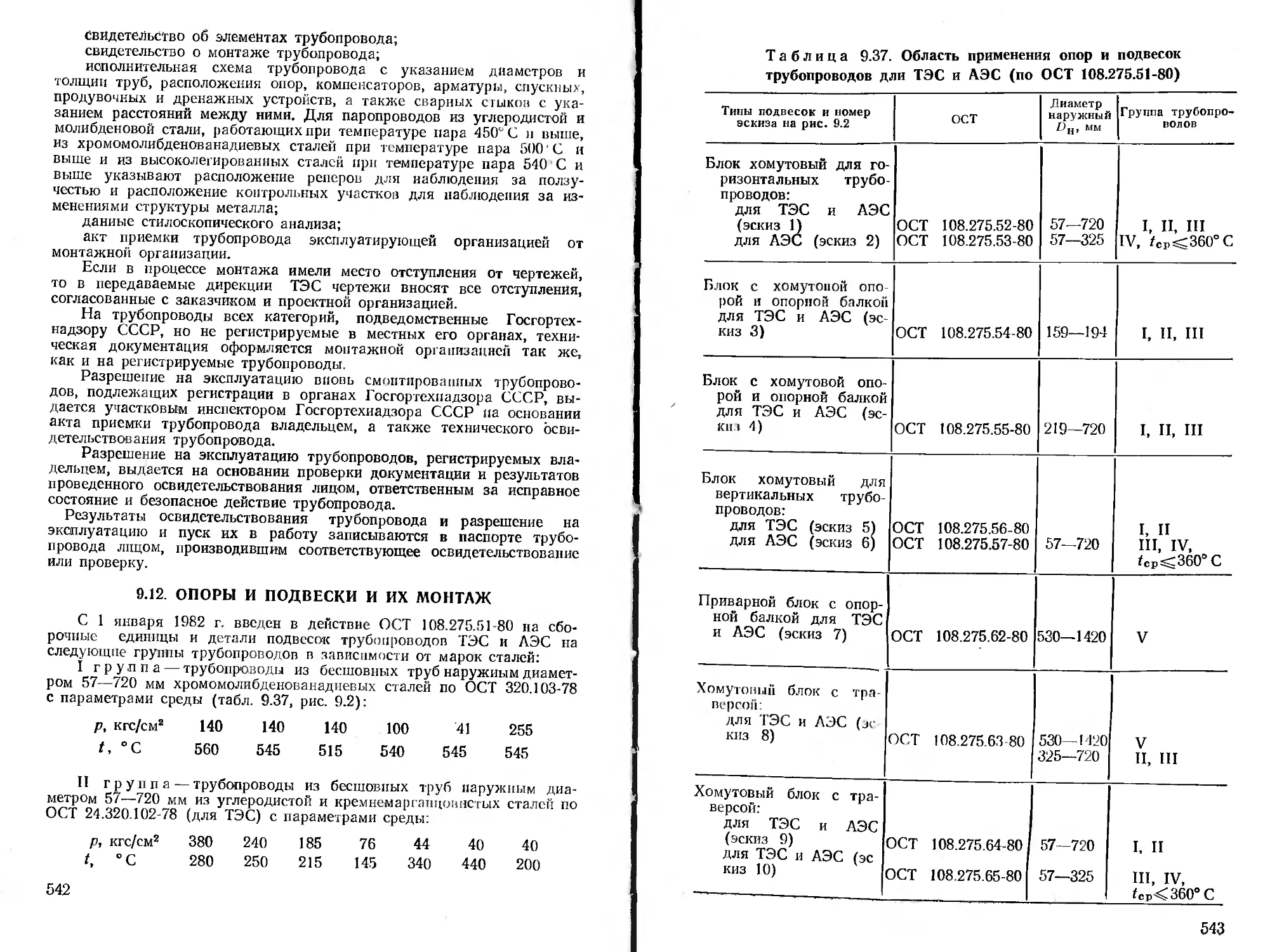

9.12. Опоры и подвески и их монтаж.......................542

9.13. Компенсаторы и их монтаж...........................549

9.14. Монтаж арматуры....................................551

9.15. Особенности монтажа трубопроводов и арматуры для АЭС 557

9.16. Монтаж газопроводов топливного газа................558

5

9.17. Монтаж трубопроводов ацетилена, кислорода, сжиженного

газа......................................................562

9.18. Монтаж трубопроводов коррозионной среды .... 565

Часть IV. МОНТАЖ ОБОРУДОВАНИЯ ОБЩЕСТАНЦИОННЫХ

ОБЪЕКТОВ

Раздел десятый

Монтаж оборудования химводоочистки

10.1. Оборудование химводоочистки и его компоновка . . . 568

10.2. Монтаж оборудования химводоочистки.............573

10.3. Загрузка и промывка фильтров...................582

10.4. Пуск отдельных установок химводоочистки .... 587

10.5. Монтаж и пуск блочной обессоливающей установки . . 596

10.6. Специальная химводоочистка атомных электростанций . 597

Раздел одиннадцатый

Монтаж оборудования топливного склада и топливоподачи

11.1. Оборудование для топливоснабжения...............600

11.2. Монтаж кранов-перегружателей....................602

11.3. Монтаж вагоноопрокидывателей....................611

11.4. Монтаж дробильного оборудования.................615

11.5. Монтаж питателей угля...........................622

11.6. Монтаж оборудования ленточных конвейеров н весов 626

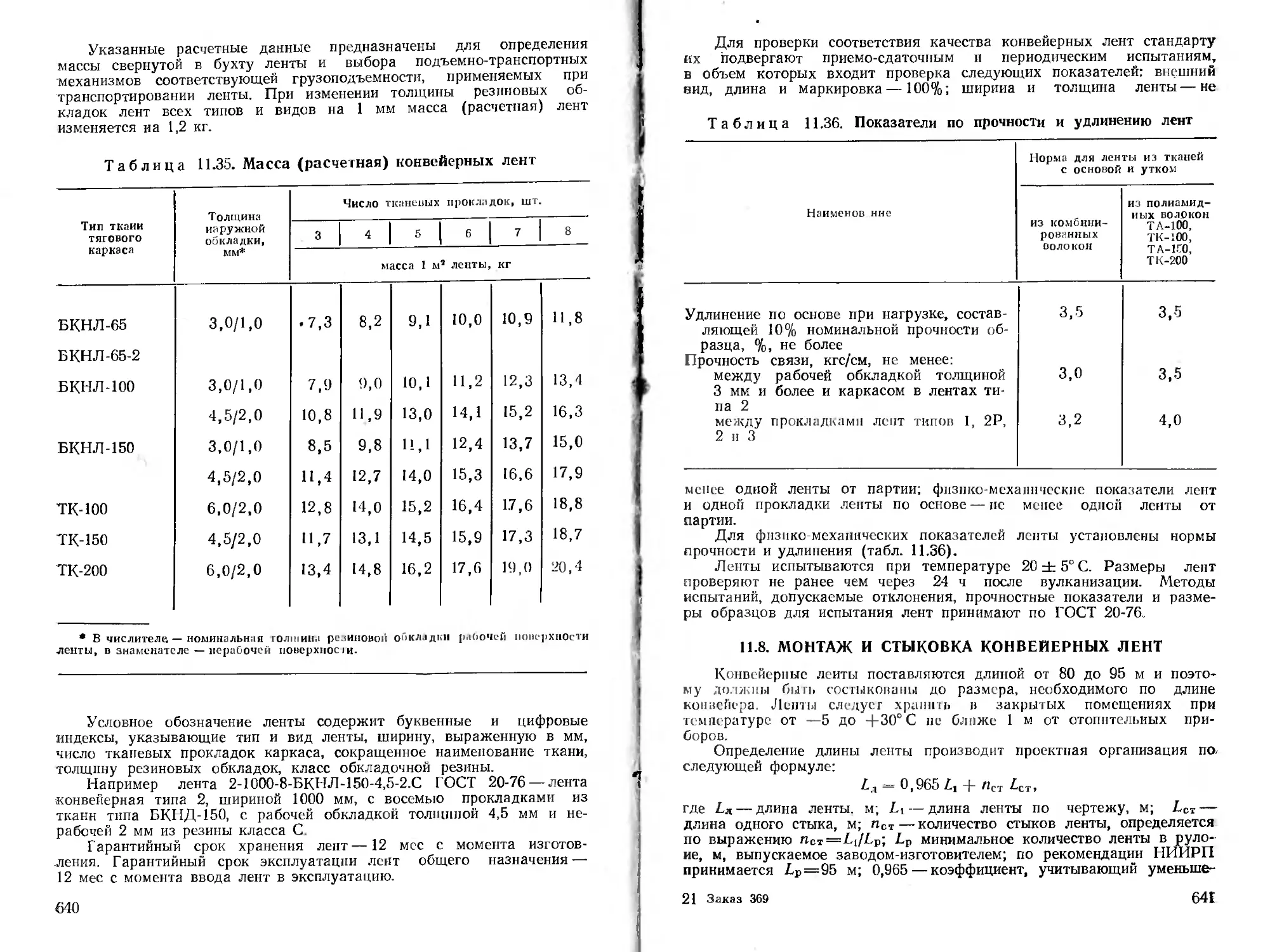

11.7. Ленты конвейерные резинотканевые................637

11.8. Монтаж и стыковка конвейерных леит ..... 641

11.9. Монтаж оборудования для размораживания топлива . . 647

Часть V. СВАРКА ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ

Раздел двенадцатый

Технология сварки металлоконструкций и труб

12.1. Подготовка и сборка изделий под сварку..............648

12.2. Сварка металлоконструкций и оборудования ТЭС и АЭС 659

12.3. Сварка облицовок специальных помещений АЭС и резер-

вуаров ...................................................665

12.4. Ручная электродуговая сварка трубопроводов . . . 667

12.5. Сварка труб и панелей поверхностей нагрева . . . 676

12.6. Приварка к барабанам и коллекторам штуцеров и других

деталей...................................................679

12.7. Особенности сварки труб из аустенитных и разнородных

сталей....................................................683

12.8. Газовая (ацетилено-кислородиая) сварка труб . . . 684

12.9. Ручная аргонодуговая сварка труб....................686

12.10. Сварка труб в зимних условиях......................689

12.11. Механизированная сварка трубопроводов ... . 690

12.12. Исправление дефектов сварных соединений .... 699

Раздел тринадцатый

Термическая обработка стыков труб

13.1. Виды термообработки и способы нагрева...............702

13.2. Режимы термической обработки сварных соединений . . 705

13.3. Технология термической обработки....................705

13.4. Контроль температур при термической обработке . . . 714

6

Раздел четырнадцатый

Контроль качества монтажных работ на ТЭС и АЭС

14.1. Организация службы контроля.........................724

14.2. Предварительный контроль............................726

14.3. Контроль в процессе производства работ..............728

14.4. Методы и объемы контроля качества готовых сварных

соединений................................................729

14.5. Внешний осмотр и измерение..........................729

14.6. Спектральный анализ (стилоскопирование) . ... 745

14.7. Радиографический контроль ... 746

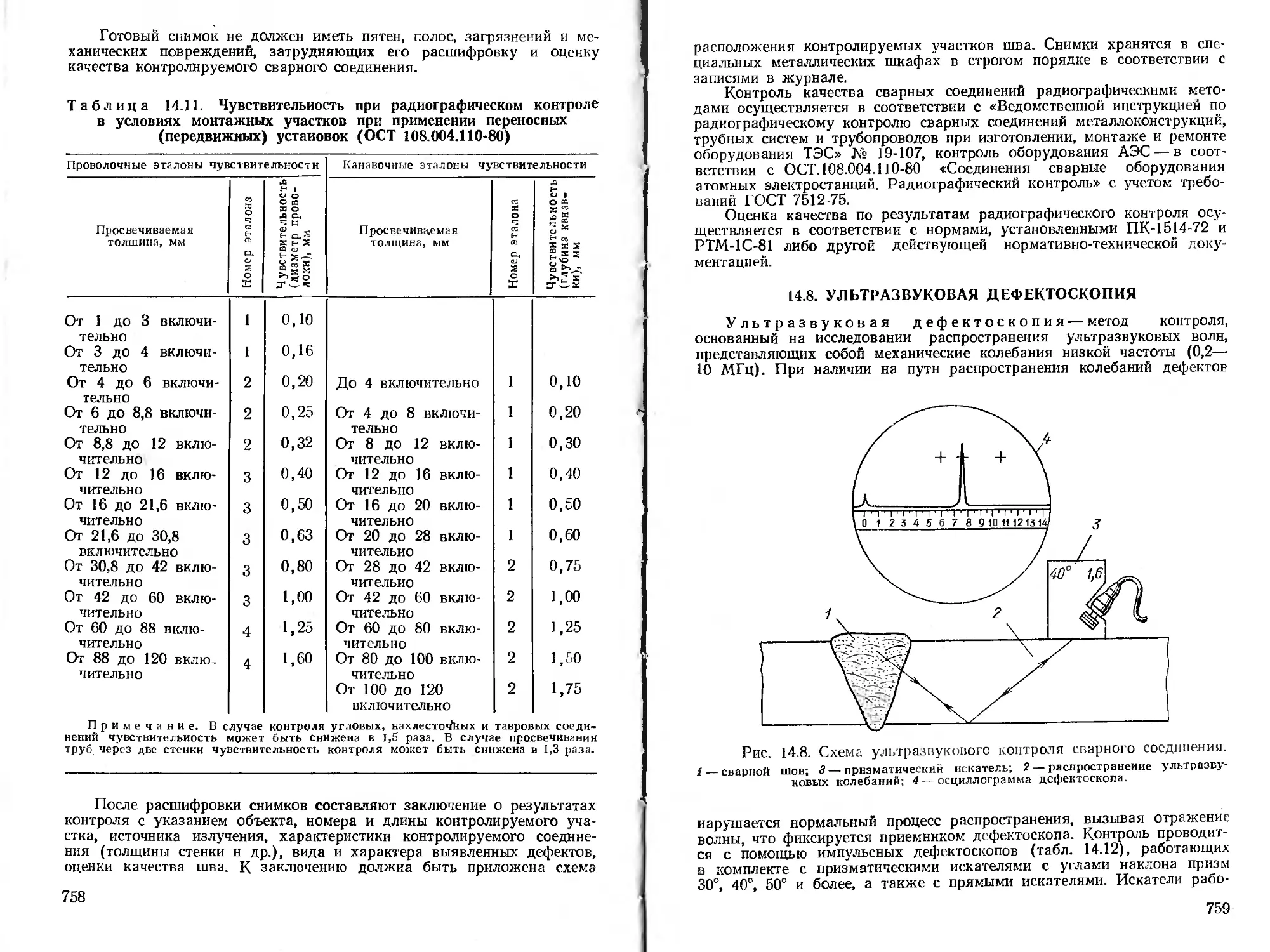

14.8. Ультразвуковая дефектоскопия........................759

14.9. Магиитопорошковая, цветная и люминесцентная дефекто-

скопия ...................................................763

14.10. Лабораторные методы контроля.......................765

14.11. Контроль герметичности.................. . . 769

14.12. Оформление технической документации................774

Часть VI. ОПРОБОВАНИЕ И ПУСК СМОНТИРОВАННОГО

ОБОРУДОВАНИЯ

Раздел пятнадцатый

Предпусковая химическая очистка оборудования

15.1. Характеристика отдельных операций при химической

очистке...................................................776

15.2. Принципиальные схемы химической очистки оборудования 779

15.3. Схемы и оборудование для приготовления реагентов . . 783

15.4. Химическая очистка прямоточных котлов...............785

15.5. Химическая очистка барабанных котлов высокого и сред-

него давления.............................................787

15.6. Характеристики реагентов и расчет потребности . . . 789

15.7. Щелочение паровых котлов............................796

15.8. Щелочение водогрейных котлов ... ... 798

15.9. Предпусковая очистка оборудования АЭС...............800

15.10. Очистка маслопроводов турбогенераторов .... 802

Раздел шестнадцатый

Опробование и пуск котельного оборудования после монтажа

16.1. Опробование тягодутьевых машин, мельниц, питателей и си-

стем очистки поверхностей ............................... 805

16.2. Проверка котельной установки на газовую плотность . 807

16.3. Опробование газоочистительных устройств .... 810

16.4. Паровое опробование котла...........................810

16.5. Пуск водогрейных котлов после монтажа...............815

16.6. Продувка трубопроводов..............................816

16.7. Пуск системы гидрозолоудаления......................817

16.8. Опробование оборудования для приготовления и подачи

твердого топлива ........................................ 819

16.9. Опробование оборудования для хранения и сжигания

мазута....................................................822

16.10. Сжигание газообразного топлива.....................827

16.11. Водно-химический режим . , 828

7

Раздел семнадцатый

Опробование и пуск турбинной установки

17.1. Пуск насосов.....................................835

17.2. Проверка плотности вакуумной системы.............840

17.3. Прокачка масла...................................841

17.4. Проверка регулирования на неработающей турбине . . 846

17.5. Пуск турбо установки.............................848

17.6. Проверка регулирования на работающей турбине . . . 853

Раздел восемнадцатый

Комплексное опробование и приемка оборудования

18.1. Режим комплексного пуска энергоблока...............858

18.2. Техническая программа пусконаладочных работ . . . 862

18.3. Приемка оборудования в эксплуатацию................864

Предметный указатель.....................................868

ПРЕДИСЛОВИЕ

Строительство электростанций с энергетическими блоками мощно-

стью 250, 300, 500 и 800 МВт и атомных электростанций с реактора-

ми мощностью 440 и 1000 МВт определяет значительные объемы мон-

тажных работ, усложнение техники монтажа, непрерывный рост произ-

водительности труда.

Инженерно-технические работники монтажных организаций призва-

ны в совершенстве осваивать технику монтажа, изучать особенности

устанавливаемого оборудования, выполнять монтаж основных агрегатов

и вспомогательного оборудования на современном техническом уровне

п обеспечивать надежную и бесперебойную эксплуатацию энергоблоков.

Для инженерно-технических работников монтажных организаций

и проектных институтов важное значение имеет период организации

работ, когда выполняется организационно-техническая подготовка объ-

ектов, намечаются методы и способы производства работ, выбираются

основные монтажные механизмы и средства механизации, выполняются

технико-экономические расчеты, решается организационная структура

управления монтажным производством, определяются основные фонды,

комплектуются кадры инженерно-технических работников и квалифи-

цированных рабочих, создается основа для успешного производства

монтажных работ.

Основная цель Справочника — оказать помощь специалистам при

организации монтажной площадки, выборе монтажных механизмов, при

выполнении монтажных, подъемно-транспортных, сборочных, сварочных

и других работ на монтаже паровых котлов, атомных реакторов, тур-

бин, трубопроводов и прочего тепломеханического оборудования, а так-

же при подготовке агрегатов к пуску для их комплексного опробования.

Настоящий Справочник составлен на основе опыта, накопленного

монтажными организациями, и отражает современный уровень мон-

тажной техники. Впервые приводятся данные об организации, техноло-

гии и производстве работ по монтажу оборудования атомных электро-

станций.

Первое издание Справочника вышло в 1971 и 1972 годах в двух

томах. Второе издание Справочника потребовало уточнения, изменения

н дополнения ряда разделов.

Настоящий Справочник состоит из двух книг.

Организация монтажных работ. В этой книге при-

ведены технико-экономические показатели монтажных работ, организа-

ция монтажного производства, данные по грузоподъемным механизмам,

сварочному оборудованию, инструменту и приспособлениям для мон-

тажных работ, по материалам, применяемым в котлостроеиии и на

монтажных работах, описаны общие монтажно-сборочные операции,

монтаж и обслуживание грузоподъемных механизмов, приведены обще-

технические сведения, руководящие материалы по труду и технике

безопасности.

9

Технология монтажных работ. 6 этой книге осве-

щаются технология монтажа паровых котлов, атомных реакторов, тур-

бин, генераторов, станционных трубопроводов, химводоочистки и дру-

гого оборудования электростанций, а также технологии производства

работ по сварке и термообработке, предпусковой химической очистке

оборудования и трубопроводов, пуска котельных и турбинных уста-

новок.

При написании материал настоящей книги распределен между ав-

торами следующим образом: введение, разделы I, 2 и 3 — Д. Я. Вин-

ницкий, § 1.5 и 1.6 раздела 1—Ю. С. Бережной, разделы 4, 5 и 6 —

В. В. Гирине и Л. А. Денисенко, разд. 7 — Б. И. Резников, разд. 8 —

И. Б. Слонимский, разд. 9 — О. А. Пальмин и И. Б. Слонимский,

разд. 10 — Е. Г. Дмитриев, разд. 11—Д. Я. Винницкий, разд. 12 —

С. С. Якобсон, § 12.11—Белкин С. А., разд. 13 —Ф. А. Хромченко,

разд. 14 — В. Б. Богад, разд. 15 — Ю. С. Медведев и А. С. Лосев,

разд. 16 — В. И. Галкин, разд. 17 — Б. И. Резников, разд. 18 —

В. И. Галкин, предметный указатель — Л. Д. Черная.

Авторы выражают благодарность всем коллективам монтажных

трестов и участков и отдельным лицам, приславшим свои предложения,

направленные на улучшение содержания Справочника, и искреннюю

признательность С. П. Гончарову за тщательное редактирование ру-

кописи.

Авторы обращаются ко всем читателям с просьбой направлять

свои замечания и предложения по адресу: 113114, Москва, М-114,

Шлюзовая наб., 10, Энергоатомиздат.

Авторы

ВВЕДЕНИЕ

ОСНОВНЫЕ ТРЕБОВАНИЯ К ТЕПЛОМЕХАНИЧЕСКОМУ

ОБОРУДОВАНИЮ*

(in Норм lexiiiMioinuccKoro проектирования тепловых электрических

станции 1982 г.)

В.1. ТРЕБОВАНИЯ К ГЕНЕРАЛЬНОМУ ПЛАНУ

И ТРАНСПОРТНОМУ ХОЗЯЙСТВУ

1.1. Настоящие Нормы обязательны при проектировании всех вновь

сооружаемых паротурбинных тепловых электростанций с турбоагрега-

тами мощностью 50 тыс. кВт н выше при начальных параметрах пара

у турбины до 24 МПа (240 кгс/см2) и 510—560° С.

1.6. Для электростанций, сооружаемых в районах с расчетной тем-

пературой наружного воздуха —20° С и выше, допускается проектиро-

вание глаиных корпусов электростанций с открытой котельной.

Водогрейные котлы КВГМ устанавливаются полуоткрытыми в рай-

онах с расчетной температурой —25° С и выше.

Водогрейные котлы, работающие на твердом топливе, должны уста-

навливаться по тем же условиям, что и энергетические.

2.1.6. При проектировании электростанций следует рассматривать

возможность использования существующих строительных баз и укруп-

интсльных близрасположенных предприятий Мииэверго СССР.

3.1.5. Строительные и монтажные базы, как правило, должны раз-

мещаться со стороны временного торца главного корпуса на расстоя-

нии не более 100 м от него при достижении полного развития мощ-

ности ТЭС.

При сооружении в одном районе нескольких электростанций места

расположения их общей строительной, монтажной и ремонтной район-

ной производственной комплектовочной базы (РПКБ), электростанции

и поселка определяются ситуационным планом района.

Строительная, монтажная и ремонтная база принимается мини-

мальных размеров с рациональной блокировкой производственных

и вспомогательных зданий с учетом дальнейшего их использования.

3.2.9. Число путей на железнодорожной станции электростанции

определяется количеством поступающих маршрутов в сутки с учетом

коэффициента неравномерности движения поездов 1,2.

Поступление на электростанцию прочих хозяйственных и строитель-

ных грузов учитывается с коэффициентом неравномерности движения

поездов 1,5.

* В тексте нумерация параграфов сохранена по изданию Норм технологи-

ческого проектирования 1982 г.

11

3.2.11. Для нужд строительства следует максимально использовать

постоянные железнодорожные пути. Постоянные въезды железнодорож-

ных путей в турбинное и котельное отделения предусматриваются

только с временного торца главного корпуса.

В.2. ТРЕБОВАНИЯ К ТОПЛИВНОМУ И МАСЛЯНОМУ

ХОЗЯЙСТВУ

4.1.2. Часовая производительность тонливоподачи определяется

по суточному расходу топлива электростанции исходя из 20 ч работы

топливоподачи с запасом 10%.

Для электростанций мощностью 4000 МВт и выше или при расходе

топлива более 2000 т/ч топливо! юдач а выполняется с двумя самостоя-

тельными вводами.

4.1.3. При производительности топливоподачи 100 т/ч и более

для разгрузки железнодорожных вагонов с углем и сланцем применя-

ются вагоноопрокидыватели.

4.1.4. Производительность вагоноопрокндывателей принимается ис-

ходя из 12 циклов в час и для каждого конкретного случая уточняется

с учетом затрат времени на маневровые операции.

При производительности топливоподачи от 100 до 400 т/ч устанав-

ливается один вагоиоопрокидыватель, от 400 до 1000 т/ч — два ваго-

ноопрокидывателя.

Количество вагоиоопрокидывателей для электростанций с произ-

водительностью топливоподачи свыше 1000 т/ч определяется исходя из

12 циклов в час вагонов средневзвешенной грузоподъемности, в кото-

рых поставляется на эти электростанции топливо, плюс один резерв-

ный вагоиоопрокидыватель.

4.1.7. Для электростанций производительностью топливоподачи ме-

нее 100 т/ч. как правило, применяются безъемкостные разгрузочные

устройства.

4.1.10. При поставке на электростанцию смерзающегося топлива

сооружаются размораживающие устройства.

4.1.12. Подача топлива в котельную осуществляется, как правило,

двухниточной системой ленточных конвейеров, рассчитанных на трех-

сменную работу, из которых одна нитка является резервной, при этом

должна быть обеспечена возможность одновременной работы обеих

ниток системы. Подача топлива на склад осуществляется одиониточ-

иой системой.

4.1.13. Подача топлива от каждого вагоноопрокидыватели осущест-

вляется одним ленточным конвейером с производительностью, равной

производительности вагоноопрокидывателя.

4.1.15. В тракте топливоподачи электростанций, работающих на

всех видах твердого топлива, включая фрезерный торф, устанавли-

ваютея молотковые дробилки тонкого дробления, обеспечивающие из-

мельчение топлива до размера 25 мм. При работе на торфе и другом

мелком топливе (0—25 мм) предусматривается возможность подачи

топлива помимо дробилок. .

Производительность всех установленных дробилок тонкого дроб-

ления должна быть не меньше производительности всех ниток топли-

воподачи в котельное отделение.

4.1.16. В тракте топливоподачи на конвейерах для улавливания

из угля металла устанавливаются:

в узле пересыпки — подвесной саморазгружающийся электромагнит-

ный металйоотделитель и металлоискатель;

12

перед молотковыми дробилками —подвесной саморазгружающий-

ся электромагнитный металлоотделитель и металлоискатель, а после

молотковых дробилок — шкивной и подвесной электромагнитные метал-

лоотделители.

При среднеходных мельницах после молотковых дробилок допол-

нительно устанавливаются уловители немагнитного металла.

При шаровых барабанных мельницах металлоуловители устанав-

ливаются только до дробилок.

4.1.17. Для улавливания из угля древесины устанавливаются:

на узле пересыпки конвейеров до дробилок — уловители длинно-

мерных предметов;

на конвейерах после молотковых дробилок — уловители щепы.

Уловленные предметы должны удаляться механизированным спо-

собом.

4.1.18. В тракте топливоподачи на конвейерах после дробилок тон-

кого дробления предусматриваются пробоотборные и проборазделоч-

ные установки для определения качества топлива, подаваемого в ко-

тельную.

4.1.21. Угол наклона ленточных конвейеров принимается не более

18° для всех видов твердого топлива. В местах загрузки крупнокус-

кового топлива угол наклона конвейеров принимается 12°, а при обос-

новании допускается не более 15°.

4.1.22. Для распределения топлива по бункерам котлов прини-

маются, как правило, стационарные плужковые сбрасыватели.

4.1.26. На угольных складах должны применяться следующие ме-

ханизмы:

механизмы непрерывного действия (роторные погрузчики, штабеле-

укладчики) на гусеничном или рельсовом ходу с максимальной авто-

матизацией их работы;

мощные бульдозеры в комплексе со штабелеукладчиком или кон-

вейерами необходимой длины.

4.1.29. Выдача топлива со склада осуществляется однониточной

системой ленточных конвейеров. Выдача топлива из буферного шта-

беля в основной тракт топливоподачи осуществляется бульдозерами

или другими механизмами и самостоятельным однониточным кон-

вейером.

4.2.1. Мазутное хозяйство сооружается для снабжения мазутом

энергетических и водогрейных котлов, использующих мазут или газ

в качестве как основного топлива, так и резервного или аварийного.

4.2.2. Растопочное мазутное хозяйство сооружается для электро-

станций, работающих на твердом топливе.

Прн установке на электростанциях водогрейных котлов, работаю-

щих на мазуте, мазутпое хозяйство выполняется общим.

Снабжение мазутом пусковой котельной производится соответствен-

но от основного или растопочного мазутоустронства.

4.2.9. В мазутных хозяйствах электростанций используется пар дав-

лением 0,8—1,3 МПа (8—13 кгс/см2) с температурой 200—250° С. Кон-

денсат пара должен использоваться в цикле электростанций и подвер-

гаться контролю и очистке от мазута. Конденсат от мазутоподогрева-

телей, спутников и тепляков должен подаваться отдельно от кон-

денсата паропроводов разогрева лотков и емкостей.

4.2.10. Оборудование основного мазутного хозяйства должно обес-

печивать непрерывную подачу мазута в котельное отделение при ра-

боте всех рабочих котлов с номинальной производительностью. Вяз-

кость подаваемого в котельную мазута должна быть:

13

при применении механических и паромеханических форсунок —

не более 2,5и УВ, что для мазута марки 100 соответствует температуре

примерно 135 °C;

при применении паровых и ротационных форсунок — не более 6°УВ.

4.2.12. В насосной основного мазутохозяйства кроме расчетного

количества рабочего оборудования должно предусматриваться:

по одному элементу резервного оборудования.— насосы, подогре-

ватели, фильтры тонкой очистки;

по одному элементу ремонтного оборудования — основные насо-

сы I и II ступеней.

Количество мазутных насосов в каждой ступени основного мазут-

ного хозяйства должно быть не менее четырех (в том числе по одно-

му ремонтному и по одному резервному).

4.2.13. Производительность основных мазутных насосов при выде-

ленном контуре разогрева выбирается с учетом дополнительного рас-

хода мазута на рециркуляцию в обратной магистрали при минимально

допустимых скоростях.

4.2.14. Схема установки подогревателей мазута и фильтров тон-

кой очистки должна предусматривать работу любого подогревателя

и фильтра с любым насосом I и II ступеней.

4.2.15. В мазутохозяйствах должна предусматриваться выносная

(за пределы мазутонасосной) дренажная емкость.

4.2.16. Подача мазута к энергетическим и водогрейным котлам из

основного мазутоустронства должна производиться по двум магистра-

лям, рассчитанным каждая на 75% номинальной производительности

с учетом рециркуляции.

4.2.17. Подача пара к мазутному хозяйству производится по двум

магистралям, рассчитанным каждая на 75% расчетного расхода пара.

Устанавливается не менее двух конденсатных насосов, один из них

резервный.

4.2.18. На всасывающих и нагнетательных мазутопроводах должна

быть установлена запорная арматура на расстоянии 10—50 м и от

мазутонасосной для отключений в аварийных случаях.

На вводах магистральных мазутопроводов внутри котельного от-

деления, а также на отводах к каждому котлу должна устанавливать-

ся запорная арматура с дистанционным электрическим и механическим

приводами, расположенными в удобных для обслуживания местах.

4.2.29. Подача мазута в котельное отделение растопочного мазуто-

хозяйства производится по одному трубопроводу.

Число мазутных насосов в каждой ступени растопочного мазуто-

хозяйства принимается не менее двух, в том числе один резервный.

4.3.1. Газорегуляторный пункт (ГРП) предусматривается на элек-

тростанциях, работающих на газе, который применяется в качестве ос-

новного или резервного топлива. ГРП располагается на территории

электростанции в отдельных зданиях или под навесами.

4.3.3. На газомазутных конденсационных электростанциях мощно-

стью до 1200 МВт и ТЭЦ с расходом пара до 4000 т/ч может соору-

жаться одни ГРП. На электростанциях большей мощности сооружают-

ся соответственно два или более ГРП.

4.3.4. Прокладка всех газопроводов в пределах ГРП и до котлов

выполняется наземной.

Подвод газа от каждого ГРП к магистрали котельного отделения

и от магистрали к котлам не резервируется и может производиться

по одной нитке..

14

Газовый коллектор, распределяющий газ по Котельным агрегатам,

прокладывается вне здания котельного отделения.

4.3.5. На газопроводах должна применяться только стальная ар-

матура.

4.4.1. Каждая электростанция оборудуется централизованным мас-

ляным хозяйством турбинного и трансформаторного масел, включаю-

щим в себя аппаратуру, баки свежего, регенерированного и отработан-

ного масел, насосы для приема и перекачки масла и установки для

сушки масел и восстановления цеолита или силикагеля.

Масляное хозяйство может блокироваться с мазутным хозяй-

ством.

4.4.2. В масляном хозяйстве устанавливаются по четыре бака тур-

бинного и трансформаторного масел и два бака машинного масла для

мельничных систем. Емкость баков для турбинных и трансформаторных

масел должна быть не менее емкости железнодорожной цистерны,

т. е. 60 м3.

4.4.4. Для аварийного слива турбинного масла из агрегатов на

электростанции предусматривается специальная емкость, равная емко-

сти масляной системы наибольшего агрегата.

В.З. ТРЕБОВАНИЯ К КОТЕЛЬНОМУ ОБОРУДОВАНИЮ

5.1. На конденсационных и теплофикационных электростанциях

с промежуточным перегревом пара применяются моноблочные схемы

(котел — турбина).

На ТЭЦ без промперегрева пара с преимущественно отопительной

нагрузкой применяются, как правило, моноблочные схемы, а с пре-

обладающей паровой нагрузкой — блочные схемы н при соответствую-

щем обосновании — с поперечными связями.

5.2. Котлы производительностью 400 т/ч и более должны выпол-

няться газоплотными.

Газоплотные котлы производительностью 400—700 т/ч должны

выполняться под наддувом. Газомазутные котлы большей производи-

тельности следует выполнять под разрежением. При соответствующем

обосновании такие паровые котлы могут выполняться под над-

дувом.

Пылеугольные котлы выполняются газоплотными под разрежением.

Водогрейные котлы производительностью 100 Гкал/ч и более

должны выполняться под наддувом.

Энергетические и водогрейные котлы устанавливаются без под-

валов.

5.4. Для ТЭЦ с докритическим давлением пара, а также для

ГРЭС, работающих на морской воде, как правило, применяются ба-

рабанные котлы.

5.5. Для электростанций на твердом топливе независимо от вида

этого топлива, как правило, применяется замкнутая индивидуальная

система пылеприготовления.

5.6. При шаровых барабанных мельницах пылеприготовительная

установка выполняется, как правило, по схеме с промежуточными бун-

керами. На котел паропронзводнтельностью 400 т/ч и более устанав-

ливается не более двух мельниц, при этом во всех случаях осуществ-

ляется связь по бункерам пыли с соседними котлами. Производитель-

ность мельниц выбирается из расчета обеспечения 110% номинальной

производительности котла.

15

Я."?. При среднеходных мельницах, мельницах-вентиляторах, а так-

же молотковых мельницах пылеприготовительиая установка, как пра-

вило, выполняется по схеме с прямым вдуванием.

Количество мельниц в системах с прямым вдуванием для котлов

паропроизводительностью 400 т/ч и более выбирается не менее трех,

для котлов меньшей паропронзводительности — не менее двух. Произ-

водительность этих мельниц выбирается с расчетом, чтобы при останов-

ке одной из них оставшиеся без учета возможности форсировки обес-

печили: при двух установленных мельницах — не менее 60%, при трех

мельницах—-не менее 80%, при четырех мельницах — не менее 90%,

при пяти и более мельницах—100% номинальной производительности

котла.

5.8. Взвешивание топлива производится в тракте топливоподачи.

Автоматические весы перед мельницами не устанавливаются.

5.9. Производительность питателей сырого угля принимается с ко-

эффициентом запаса 1,1 к производительности мельниц.

Производительность питателей пыли выбирается из расчета обес-

печения номинальной производительности котла при работе всех пи-

тателей с нагрузкой 70—75% их номинальной производительности.

5.12. Характеристика дымососов и дутьевых вентиляторов выби-

рается с учетом запасов против расчетных величин: 10% производитель-

ности и 20% напора. Указанные запасы включают также необходимые

резервы в характеристиках машин для целей регулирования нагрузки

котла.

При номинальной нагрузке котла дымососы и вентиляторы должны

работать при КПД не ниже 90% максимального значения.

5.13. При установке на котел двух дымососов и двух дутьевых вен-

тиляторов производительность каждого из них выбирается по 50%.

Для котлов на АШ и тощих углях в случае работы одного дымососа

или одного дутьевого вентилятора должна быть обеспечена нагрузка

котла не менее 70%.

5.14. Для регулирования работы центробежных дымососов и дутье-

вых вентиляторов у котлов блочных установок применяются направ-

ляющие аппараты с поворотными лопатками в сочетании с двухско-

рос I пым элекгродвпгатслем.

Для осевых дымососов применяются направляющие аппараты

с односкоростпыми электродвигателями.

5.15. Открытая установка дымососов и дутьевых вентиляторов

применяется дня электростанций, работающих на жидком или газо-

образном топливе, в районах с расчетной температурой отопления вы-

ше 30" С.

Воздуходувки с турбоприводами устанавливаются в закрытых по-

мещениях.

Открытая установка вынесенных трубчатых и регенеративных воз-

духоподогревателей применяется в климатических районах с расчет-

ной температурой отопления выше —30° С.

5.17. В котельных отделениях ГРЭС и ТЭЦ предусматривается ту-

пиковый железнодорожный заезд нормальной колеи; длина заезда

должна обеспечивать снятие грузов с железнодорожной платформы

посредством грузоподъемных механизмов.

В котельных отделениях ТЭС предусматривается сквозной проезд

автотранспорта. При количестве энергоблоков шесть и более преду-

сматривается один боковой заезд автотранспорта со стороны дымовых

труб

16

Габариты проездов устаййвлийайУГся в Техническом проекте при

разработке механизации монтажных и ремонтных работ и компоновке

котельного отделения.

5.2.1. Все котлы, сжигающие твердое топливо, оборудуются золо-

улавливающими установками.

Степень золоулавливания 'принимается в зависимости от мощности

электростанций и приведенной зольности сжигаемого топлива.

5.2.3. В качестве золоуловителей на электростанциях, как правило,

применяются:

для очистки газов со степенью очистки выше 97%—электро-

фильтры;

для очистки газов со степенью очистки 95—97% — мокрые золо-

уловители типа МС-ВТИ и МВ-УО ОРГГРЭС;

для очистки газов со степенью очистки 93—95% — батарейные

циклоны типа БЦУ-М или БЦРН.

5.2.4. Как правило, следует применять открытую установку золо-

уловителей с закрытием во всех климатических зонах нижней бункер-

ной части и верхних сопл орошения мокрых золоуловителей.

В районах с расчетной температурой отопления —20° С и ниже

мокрые золоуловители устанавливаются в помещении.

5.2.5. Система газоходов перед и после золоуловителей, а также

их компоновка должны обеспечить равномерную раздачу дымовых га-

зов по аппаратам при минимальном сопротивлении газового тракта.

В газоходах при необходимости устанавливаются направляющие

лопатки или другие газораспределительные устройства.

5.3.1. Внутристанциоиное золошлакоудаление до насосных стан-

ций осуществляется раздельным с использованием пневмогидравличе-

ских или гидравлических способов.

5.3.2. Шлаковые и золовые каналы в пределах площадки ТЭС,

включая расположенные в насосной станции, принимаются, как пра-

вило, раздельными.

5.3.3. Багерная насосная станция располагается в котельной или

в отделении золоуловителей и дымососов.

На всасе багерных насосов предусматривается приемная емкость

не менее чем на две минуты работы насоса для насосной, расположен-

ной в главном корпусе, и не менее трех минут — для выносной багер-

ной насосной.

5.3.4. В одной багерной насосной подсоединяется не менее шести

котлов паропроизводительностью 320—500 т/ч, не менее четырех котлов

по 640—1000 т/ч, не менее двух котлов по 1650—2650 т7ч.

5,3.5. Насосное оборудование систем золошлакоудалеиия прини-

мается по возможности крупных размеров. Валовые насосы устанав-

ливаются с одним резервным агрегатом в каждой группе насосов.

Багерные насосы устанавливаются с одним резервным и одним

ремонтным агрегатами в каждой насосной станции.

5.3.7. Шлакодробилки, как правило, устанавливаются под котла-

ми. Установка шлакодробилок в багерной насосной предусматривается

при необходимости получения более мелких фракций шлака по усло-

виям применения на золошлакоотвалс рассредоточенного намыва.

5.3.9. Для сбора сухой золы в промбункер и транспорта ее на

склад принимаются пневмосистемы с аэрожелобами и ппевмоподъемни-

камп, вакуумные системы, низконапорные трубные системы. При зна-

чительной приведенной длине транспорта до склада (до 1000 м) при-

меняются напорные пневмосистемы с ннермоврцтовыми ил.и. камерны-

ми насосами.

Производственное объединений

Ж „УХТАТРАНСГАЗ'

ППУМГ

17

в.4. Требования к турбинному оборудованию

6.1. Единичная мощность турбогенераторов конденсационных бло-

ков на электростанциях, входящих в объединение энергосистемы, вы-

бирается возможно более крупной для данного вида топлива.

6.2. Единая мощность и тип теплофикационных агрегатов на ТЭЦ,

входящих в энергосистемы, выбираются возможно более крупными

с учетом характера и перспективной величины тепловых нагрузок

района.

6.3. Прн установке турбин с двойным значением номинальной

мощности (например, Т-250/300-240) установленная мощность ТЭЦ

определяется по максимальному значению мощности турбин.

6.4. Тепловая схема блочных электростанций должна обеспечивать

возможность пуска блока на скользящих параметрах и из любого тем-

пературного состояния котла, трубопроводов и турбины с минималь-

ными потерями тепла и конденсата, а также деаэрацию питательной

воды в процессе пуска.

6.5. Для пуска блоков на электростанциях предусматриваются пус-

ковые котельные или другие устройства, которые должны обеспечи-

вать паром отопление зданий, деаэрацию питательной воды, разогрев

мазута, приводные турбины вспомогательных механизмов при отсут-

ствии пускорезервиых агрегатов с электроприводами и другие пред-

пусковые нужды.

Для теплоэлектроцентралей, а также поблочных конденсацион-

ных электростанций рекомендуется использовать в качестве пуско-

вой временную котельную, сооружаемую для обслуживания строитель-

но-монтажных работ.

6.11. Количество и производительность питательных насосов долж-

ны соответствовать нижеследующим нормам для электростанций с блоч-

ными схемами:

производительность питательных насосов определяется максималь-

ными расходами питательной воды па питание котлов с запасом не

менее 5%;

на блоках с давлением пара 13 МПа (130 кгс/см2) на каждый блок

устанавливается, как правило, один питательный насос производитель-

ностью 100%, на складе предусматривается один резервный насос для

всей электростанции. Питательные насосы принимаются с электропри-

водами и гидромуфтами;

на блоках с закритическим давлением пара устанавливаются пита-

тельные насосы с турбоприводами: один производительностью 100%

или два по 50%; при установке на блок одного турбонасоса произво-

дительностью 100% дополнительно устанавливается насос с электро-

приводом и иидромуфтой производительностью 30 -50%. При установ-

ке на блок двух турбонасосов производительностью по 50% насос

с электроприводом не устанавливается, к турбонасосам предусматри-

вается резервный подвод пара.

6.12. Грузоподъемность мостовых кранов турбинного отделения

принимается из расчета подъема самой тяжелой детали турбинного аг-

регата и бескранового монтажа и демонтажа статора генератора. Гру-

зоподъемность одного крана, как правило, принимается из расчета подъ-

ема и транспортировки самой тяжелой детали при ремонте.

Допускаются монтаж и демонтаж статора генератора основными

кранами при обосновании технико-экономическим расчетом.

Вспомогательное оборудование, расположенное в турбинном отде-

лении, компонуется с учетом обслуживания его основным краном.

18

При расположении вспомогательного оборудования вне зоны дей-

ствия основных кранов для его обслуживания и ремонта, а также для

обслуживания н ремонта деаэраторов и арматуры трубопроводов при-

меняются соответствующие грузоподъемные устройства с возможностью

погрузки на транспортные средства основных грузопотоков.

В турбинном отделении со стороны постоянного и временного тор-

цов предусматриваются монтажно-ремонтные площадки с железнодо-

рожным въездом с временного торца. Через каждые четыре турбины

предусматривается промежуточная ремонтная площадка.

В турбинном отделении ГРЭС с временного и постоянного торцов

предусматривается сквозной проезд для автотранспорта.

6.13. Суммарная производительность деаэраторов питательной во-

ды выбирается по максимальному ее расходу.

На каждый блок устанавливается по возможности один деаэра-

тор. На поблочных электростанциях обеспечивается возможность ре-

монта любого деаэратора при работе остальных.

Суммарный запас питательной воды в баках основных деаэраторов

должен обеспечивать работу блочных ГРЭС и отопительных ТЭЦ дли-

тельностью не менее 3,5 мин и 7 мин для иеблочпых КЭС и промыш-

ленных ТЭЦ.

6.15. На каждый блок предусматривается установка одного дре-

нажного бака емкостью 15 м3 с двумя насосами и регулятором уров-

ня. На неблочных электростанциях допускается установка одного та-

кого бака на две-три турбины.

6.18. Редукциопно-охладительные установки, предназначенные для

резервирования регулируемых отборов пара для производства, уста-

навливаются по одной для данных параметров пара производительно-

стью, равной максимальному отбору наиболее крупной турбины.

6.19. Для неблочных электростанций главные паропроводы выпол-

няются по схеме с переключательной перемычкой, как правило, одно-

ннточной, секционированной задвижками.

Отключение котлов, турбин, турбонасосов и другого оборудования

от работающей системы производится двумя последовательно установ-

ленными запорными органами.

Для электростанций с моноблоками при одиобайпасиой схеме за-

порные задвижки в системе промперегрева не устанавливаются и от-

ключение промежуточных перегревателей для опрессовки производится

заглушками или арматурой турбин.

6.20. Для неблочных электростанций всасывающая магистраль, на-

порная магистраль питательных насосов перед подогревателями высо-

кого давления и напорная питательная магистраль в котельной выпол-

няются одинарными с секционирующими задвижками.

6.21. При проектировании трубопроводов, включая трубопроводы

малых диаметров, их прокладка производится с учетом кабельной

раскладки.

Не допускается применение чугунной арматуры:

на газопроводах воды и пара с условным проходом 50 мм и бо-

лее и температурой теплоносителя выше 120° С;

на газопроводах горючего газа, мазутопроводах с условным про-

ходом 50 мм и более;

на маслопроводах;

на трубопроводах от деаэраторов к питательному насосу;

па трубопроводах всех диаметров с температурой теплоносителя

выше 120° С при арматуре, имеющей электрические приводы.

19

При разработке проектов выхлопных устройств от предохранитель-

ных клапанов прорабатываются специальные устройства для сниже-

ния шума.

6.24. В турбинном отделении устанавливаются мостовые электри-

ческие краны:

для турбоагрегатов мощностью 250—300 МВт и выше при числе

турбоагрегатов до пяти — два крана, при числе турбоагрегатов шесть

и более — три крана;

для турбоагрегатов меньшей мощности — один кран при числе тур-

боагрегатов до трех п два крана при числе турбоагрегатов выше трех.

В.5. ОБОРУДОВАНИЕ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

10.1.18. Водоприемные сооружения делятся на секции с обеспече-

нием возможности отключения любой из них для ремонта или очистки.

Водоприемные сооружения при прямоточном и оборотном водо-

снабжении с водохранилищами-охладителями оборудуются грубыми ре-

щетками, решеткоочистными машинами и очистными вращающимися

сетками, помещения которых совмещаются с циркуляционными насос-

ными станциями.

10.1.19. При проектировании блочных электростанций установку

циркуляционных насосных, как правило, следует предусматривать

в блочных насосных станциях.

На каждый корпус или поток конденсатора, как правило, устанав-

ливается один насос, при этом число насосов на турбину должно быть

не менее двух, а их суммарная подача должна быть равна расчетно-

му расходу охлаждающей воды па блок.

10.1.20. При проектировании неблочных электростанций установку

циркуляционных насосов следует предусматривать в центральных насос-

ных станциях нли в главном корпусе.

Число циркуляционных насосов в центральных насосных станциях

следует принимать не менее четырех с суммарной подачей, равной рас-

четному расходу охлаждающей воды без резерва.

Установка резервного насоса предусматривается только при водо-

снабжении морской водой.

10.1.21. Мощность электродвигателей центробежных насосов выби-

рается с учетом самозапусков насосов при открытых задвижках, а осе-

вых насосов — с учетом возможности работы при всех режимах, отве-

чающих характеристикам насосов.

10.1.22. В насосных станциях добавочной воды устанавливаются,

как правило, два рабочих насоса.

10.1.24. При заглубленных циркуляционных насосных станциях

и насосных добавочной воды обратные клапаны с переключающими за-

движками устанавливаются в камере переключений вне насосного по-

мещения.

При блочных станциях обратные клапаны, задвижки и перемыч-

ки на напорных линиях не устанавливаются.

10.1.25. Циркуляционные (блочные и центральные) насосные стан-

ции следует проектировать с надземным строением и подъемно-транс-

портным оборудованием.

Насосные станции добавочной и осветленной воды с горизонталь-

ными насосами в камеры переключения следует проектировать без над-

земного строения. Для монтажа и ремонта оборудования в таких на-

сосных станциях следует предусматривать подъемно-транспортные

средства.

20

10.1.30. При блочных насосных станциях предусматривается уклад-

ка самостоятельного напорного водовода от каждого насоса.

10.1.31. От каждой центральной насосной станции следует преду-

сматривать не менее двух напорных водоводов.

10.1.33. На отводных каналах сооружаются общие для всех тур-

бин водосливные устройства, обеспечивающие необходимую высоту си-

фона в конденсаторах.

10.1.34. У каждого напорного водовода диаметром более 1000 мм

выполняются не менее двух герметически закрываемых смотровых

лазов.

В.6. ТРЕБОВАНИЯ К ВОДОПОДГОТОВКЕ И ХИМИЧЕСКОМУ

КОНТРОЛЮ

7.1. На ТЭЦ с отдачей пара на производство восполнение потерь

может производиться химически обессоленной водой или дистиллятом

испарителей в зависимости от качества исходной воды. На электростан-

циях при восполнении потерь питательной воды дистиллятом испари-

телей последние независимо от типа применяемых котлов дополняются

общестаициоиной испарительной установкой.

С первым блоком ГРЭС включается водоподогревательная уста-

новка на производительность, обеспечивающую восполнение потерь кон-

денсата первой очереди электростанции.

С первым котлом ТЭЦ включается водоподготовка на производи-

тельность, определяемую конкретными условиями развития обслужи-

ваемых промпредприятий.

7.3. Расчетную производительность обессоливающей или испари-

тельной установки для конденсационных электростанций и отопитель-

ных ТЭЦ следует принимать равной 2% паропроизводительиости уста-

навливаемых котлов. Производительность общестаицпониой испаритель-

ной установки или величина дополнительной производительности обес-

соливающей установки (сверх 2%) принимаются:

для электростанций с прямоточными котлами:

Мощность блоков, МВт.................... 200 , 250, 300 500 800

Дополнительная производительность установки, т/ч 25 50 75

для электростанций с барабанными котлами 25 т/ч.

7.5. Производительность водоподогревателыюй установки для ТЭЦ

с отдачей пара на производство рассчитывается исходя из покрытия

внутристаиционных потерь конденсата в размере 2% установленной па-

ропроизводителыюсти котельной, покрытия потерь конденсата на про-

изводстве с 50%-ным запасом на невозврат конденсата и покрытия

потерь с прудовкой котлов и испарителей, а для мазутных ТЭЦ — с уче-

том потерь конденсата па мазутном хозяйстве.

7.8. Для электростанций с барабанными котлами в зависимости от

параметров пара, способа регулирования температуры перегретого пара

и качества исходной воды применяются схемы одно- или двухступенча-

того химического обессоливания, при необходимости совмещаемые

с мембранными методами. На электростанциях с прямоточными котлами

применяется трехступенчатое обессоливание добавочной воды. Третьей

ступенью обессоливания добавочной воды являются фильтры смешан-

ного действия установки очистки турбинного конденсата.

7.14. На водоочистках с осветлителями количество механических

фильтров выбирается из расчета скорости фильтрования 10 м/ч, а без

21

осветлителей — 5 м/ч. Предусматривается один фильтр для перегруз-

ки фильтрующего материала (ои же является резервным).

7.16. Дозирование на водоочистках растворов и суспензий реаген-

тов осуществляется с помощью двух насосов-дозаторов (рабочего

и резервного) для подачи каждого реагента в каждую точку ввода.

7.17. Расходные емкости растворов и суспензии реагентов прини-

маются не менее двух на всю водоочистку для каждого реагента, при-

чем общая расходная емкость принимаются в размере 12—24-часового

его расхода.

7.19. При производительности химводоочистки свыше 400 м3/ч пре-

дусматривается разбивка механических и ионитных фильтров (при па-

раллельном их включении) на блоки производительностью от 200 до

500 м3/ч каждого блока.

7.20. На электростанциях с прямоточными котлами любых пара-

метров пара и производительности предусматривается обезжелезивание

и обессоливание конденсата турбин. У каждой турбины предусматри-

вается установка для очистки 100% конденсата, выходящего из кон-

денсатора турбин.

7.21. На электростанциях с барабанными котлами предусматрива-

ется обессоливание всего турбинного конденсата при охлаждении кон-

денсаторов водой с общим солссодержапием более 5000 мг/л.

7.22. Для обессоливания турбинных конденсатов применяются, как

правило, ФСД с выносной регенерацией ионитов при расчетной ско-

рости фильтрования 100 м/ч (при одном фильтре, выведенном па ре-

генерацию).

7.24. В тех случаях, когда сооружаются вспомогательные котель-

ные, конденсат пара от них, используемый на питание прямоточных

котлов электростанций, подвергается обезжелезиванию и обессоли-

ванию.

7.25. Для электростанций с прямоточными, а также с барабанны-

ми котлами, работающими в режиме частых пусков и остановок, пре-

дусматривается обезжелезивание всех общсстапционных загрязненных

конденсатов на автономной кондснсатоочнстке. Автономная конденса-

тоочистка для электростанций с прямоточными котлами рассчитывается

на многократную циркуляцию через псе загрязненных конденсатов с рас-

ходом 150 м3/ч для блоков мощностью до 500 МВт и 300 м3/ч для

блоков большей мощности. Для обессоливания конденсатов применя-

ются ФСД с внутренней регенерацией при расчетной скорости фильт-

рования 50 м/ч.

7.27. Для котлов должны предусматриваться устройства для об-

работки питательной воды аммиаком и гидразпнгидратом.

7.28. Для прямоточных котлов с за критическим давлением пара,

работающих на газомазутном топливе могут предусматриваться уст-

ройства для коррекционной обработки котловой воды фосфатами. При

обессоливании добавочной воды сепараторы непрерывной продувки и

расширители периодической продувки принимаются по два комплекта

на электростанции.

7.30. Склад реагентов оборудуется устройствами для механизиро-

ванной выгрузки реагентов из вагонов и цистерн, транспортировки ре-

агентов внутри склада и приготовления растворов и суспензий с очист-

кой их от посторонних примесей. Удаление отходов также должно быть

механизировано. В складе реагентов и фильтрующих материалов тем-

пература не должна быть ниже + 10оС.

7.31. Для хранения кислот и щелочей устанавливаются не менее

22

двух баков Длй каждого реагента, для реагентов водно-химййескои

промывки — по одному баку для каждого реагента.

7.32. Трубопроводы кислот и щелочей (растворов любых концент-

раций), а также токсичных жидкостей прокладываются как внутри

склада, так и вне его с учетом обеспечения безопасности работы пер-

сонала электростанции.

7.33. Предусматриваются ' защитные покрытия внутренней поверх-

ности следующего оборудования: деаэраторных баков, вакуумных и ат-

мосферных баков запаса и сбора конденсата; осветлителей в схемах

без известкования; верхней части осветлителей в схемах с известкова-

нием на 500 мм ниже распределительной решетки; ионитных фильт-

ров водоочистки для приготовления подпиточной воды котлов незави-

симо от схемы водоподготовки; Н-катионитных фильтров установок по

подготовке добавочной воды тепловых сетей; Н-катиоиных фильтров

водоочистительных установок, проектируемых по схемам H-Na-катнони-

ровзния питательной воды испарителей; катионных фильтров при сов-

местном H-Na-катионнроваиии воды; механических фильтров в схеме

без известкования, механических и ионитных фильтров и регенераторов

на установках по обессоливанию конденсата турбин, механических

и ионитных фильтров на установках по обезжелезиванию и очистке

производственных конденсатов; декарбонизаторов; баков кислых вод,

кислых реагентов и баков нейтрализаторов; баков осветленной, извест-

кованной, химически очищенной и химически обессоленной воды; трубо-

проводов очищенного производственного конденсата, трубопроводов

водоочисток, соприкасающихся с агрессивной водой (pH ниже 7), а так-

же с обессоленной водой.

Допускается выполнять из полимерных материалов трубопроводы

растворов кислот, соли, коагулянта, известкового молока, реагентов,

для химической очистки оборудования, а также трубопроводов безна-

порных сбросов.

7.34. На всех трубопроводах, по которым транспортируются раство-

ры реагентов и воды с pH ниже 7, устанавливается коррозионно-стой-

кая арматура.

7.35. Баки водоподготовительных установок, баки запаса питатель-

ной воды и конденсата защищаются от попадания внешних загряз-

нений (пыли, золы, песка и т. д.), а устройства для распределения

в них воды, пара и воздуха изготовляются из нержавеющей стали или

других коррозийно-стойких материалов.

7.36. Установка для обработки воды и пароводяной тракт элек-

тростанции должны быть оснащены необходимыми устройствами для

отбора и подготовки проб, приборами химического и технологическо-

го контроля. Пробоотборные линии на химводоочпетке выполняются

из полимерных труб, а в главном корпусе для среды с температурой

более 400° из нержавеющей стали.

7.38. На электростанциях предусматриваются аппаратура, насосы,

трубопроводы и другое оборудование для предпусковых и эксплуата-

ционных водно-химических промывок, а также устройства для преду-

преждения стояночной коррозии паровых и водогрейных котлов, тур-

бин и другого оборудования.

Часть I. Оборудование котельных установок

Раздел первый

МОНТАЖ ПАРОВЫХ КОТЛОВ

1.1. КОТЛЫ И ИХ СОСТАВНЫЕ ЧАСТИ

ГОСТ 23172-78 установлены термины и определения стационарных

котлов и их составных частей, которые обязательны для применения

в технической документации всех видов, научной, учебной и справоч-

ной литературе. Некоторые из них приведены в табл. 1.1.

Типы (табл. 1.2) и основные параметры паровых котлов (табл. 1.3

и 1.4) установлены ГОСТ 3619-76 (извлечение).

Типоразмеры, указанные в табл. 1.3 и 1.4, относятся к котлам

с камерными топками для сжигания топлив при твердом шлакоудале-

пии. Для типоразмеров котлов с другими топками добавляются следую-

щие индексы: Ж — топка с жидким шлакоудалепием; В — вихревая

топка; Ц — циклонная топка; Р — слоевая топка (решетка); Г — газ;

М — мазут.

При работе котла под наддувом добавляется индекс Н.

Примеры условного обозначения:

парового котла типа Е с камерной топкой для сжигания газа и ма-

зута под наддувом паропроизводительностыо 420 т/ч и абсолютным

давлением 13,8 МПа (140,0 кгс/см2) — котел паровой Е-420-140 ГМН

ГОСТ 3619-76;

парового котла типа Пп с камерной топкой для сжигания угля при

жидком шлакоудалении паропроизводительностыо 640 т/ч и абсолют-

ным давлением 13,8 МПа (140 кгс/см2)—котел паровой Пп-640-140 Ж

ГОСТ 3619-76.

Паровой стационарный котел в широком смысле озна-

чает комплекс следующих элементов и частей: каркаса, топки, испари-

теля, пароперегревателя, экономайзера, воздухоподогревателя, обму-

ровки, обшивки, трубопроводов для пара и воды с арматурой, лест-

ниц и площадок.

Поставочный блок стационарного котла — техно-

логически законченная часть котла, собираемая изготовителем из соеди-

ненных между собой сборочных единиц, элементов и деталей, ограни-

ченная по массе и габаритам конструктивными особенностями и усло-

виями транспортирования.

1.2. ОСНОВНЫЕ ПОКАЗАТЕЛИ ПРЯМОТОЧНЫХ КОТЛОВ

Котлы для энергетических блоков 1200, 800, 500 и 300 (250) МВт

создаются производственным объединением «Таганрогский котельный

завод (ТКЗ) «Красный котельщик» и Подольским машиностроитель-

ным заводом им. Орджоникидзе (ЗиО) для сжигания газа и мазута,

а также углей Канско-Ачинского и Экибастузского бассейнов, кузнец-

ких, донецких и других каменных и бурых углей.

24

Таблица 1.1. Термины и определения по стационарным котлам

Термин Определение

Котел Устройство, в котором для получения па- ра или нагрева воды с давлением выше атмосферного, потребляемых вне этого уст- ройства, используется теплота, выделяю- щаяся при сгорании органического топли- ва, протекании технологического процесса, преобразовании электрической энергии в тепловую, а также теплота отходящих га- зов

Котельная установка Совокупность котла и вспомогательного оборудования. В котельную установку мо- гут входить кроме котла тягодутьевые ма- шины, устройства очистки поверхностей на- грева, топливоподачи и топливоприготовле- иия в пределах установки, оборудование шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, не входящие в котел газовоздухопроводы, тру- бопроводы воды, пара и топлива, армату- ра, гарнитура, автоматика, приборы и уст- ройства контроля и защиты, а также от- носящиеся к котлу водоподготовителыюе оборудование и дымовая труба

Водотрубный котел Котел, в котором вода, пароводяная смесь и пар движутся внутри труб поверх- ностей нагрева, а продукты сгорания топ- лива — снаружи труб

Водогрейный котел Котел для получения горячей воды

Барабанный котел Водотрубный котел с одним или не- сколькими барабанами

Котел низкого давления Паровой котел для получения пара с давлением менее 1,0 МПа (10 кгс/см2)

Котел среднего давления Паровой котел для получения пара с дав- лением от 1 до 10 МПа (от 10 до 100 кгс/см2) включительно

Котел высокого давления Паровой котел для получения пара с дав- лением свыше 10 до 22,5 МПа (свыше 100 до 225 кгс/см2) включительно

Котел сверхкритического давления Паровой котел для получения пара выше критического давления (критическое дав- ление 225,65 кгс/см2 при температуре 314,15° С)

25

Продолжение табл. 1.1

Термин Определение

Котел с естественной циркуляцией Паровой котел, циркуляция рабочей сре- ды у которого осуществляется за счет раз- ности плотностей воды и пароводяной сме- си в опускных и подъемных трубах

Котел с принудительной циркуляцией Котел, циркуляция воды у которого осу- ществляется насосом

Прямоточный котел Котел с принудительным движением воды без циркуляции

Прямоточный котел с ре- циркуляцией Прямоточный котел, в котором для уве- личения скоростей воды при пусках и рабо- те на малых нагрузках применяется прину- дительная рециркуляция воды специальным насосом

Котел с естественной тя- гой Котел, в котором сопротивление газового тракта преодолевается за счет разности плотностей атмосферного воздуха и газов в дымовой трубе

Котел с уравновешенной тягой Котел, в котором давление в топке или начале газохода поддерживается близким к атмосферному в результате совместной работы дымососов и дутьевых вентиляторов

Котел с наддувом Котел, в котором сопротивление газового тракта преодолевается дутьевыми вентиля- торами

Номинальная паропронз- водитсльиость стацио- нарного котла Наибольшая производительность, которую котел должен обеспечивать при длительной эксплуатации при сжигании основного топ- лива или поминальных значениях парамет- ров пара и питательной воды

Поминальная теплопроиз- водительность стацио- нарного котла Наибольшая теплопроизводительность, ко- торую котел должен обеспечивать при дли- тельной эксплуатации при номинальных зна- чениях параметров

Номинальное давление пара в стационарном котле Давление паса, которое должно обеспе- чиваться непосредственно за пароперегрева- телем котла

26

Продолжение табл. 1.1

Термин Определение

Номинальная температу- ра пара в стационар- ном котле Температура пара, которая должна обес- печиваться непосредственно за пароперегре- вателем котла при номинальных значениях давления пара, температуры питательной воды и паропроизводительности

Номинальная темпера- тура промежуточного пара в стационарном котле Температура пара, которая должна обес- печиваться непосредственно за промежу- точным пароперегревателем стационарного котла при номинальных значениях давления пара, температуры питательной воды, паро- производительности и остальных парамет- рах пара промежуточного перегрева

Расчетное давление Давление пара непосредственно за паро- мента котла иа прочность

Рабочее давление пара Давление пара непосредственно за паро- перегревателем, при его отсутствии — на выходе из котла при расчетных режимах

Пробное давление Давление, при котором котел подвергает- ся гидравлическому испытанию на проч- ность и плотность, и устанавливаемое в соответствии с правилами Госгортехнадзо- ра СССР

Таблица 1.2. Типы котлов

Обозначение Наименование

ПР Е Еп Паровой котел с принудительной циркуляцией То же с естественной циркуляцией То же с естественной циркуляцией и промежуточным перегревом пара

Пп То же прямоточный с промежуточным перегревом пара

Кп То же с комбинированной циркуляцией и промежу- точным перегревом пара

27

Таблица 1.3. Паровые котлы с естественной циркуляцией

(ГОСТ 3619-76)

Обозначение типо- размера котла Парепроизво- дительность, т/ч Абсолютное дав- ление пара, МПа (кгс/см1) Состояние или температура пара, ° С Температура питательной воды, ° С

Е-25-40 Е-35-40 Е-50-40 Е-75-40 25 35 50 75 3,9(40) 440 145

Е-220-100 220 9,8(100) 540 215

Е-320-111) Е-420-140 Е-500-140 Е-820-140 320, 420 500 820 13,8(140) 560 230

Е-420-140 Е-500-140 Е-820-140 420 500 820 570

Таблица 1.4. Паровые котлы с перегревом и промежуточным

перегревом пара (ГОСТ 3619-76)

Обозначение типо- размера котла Паропро- изводи- тельность, т/ч Абсолютное давление пара, МПа (кгс/см1) Темпера- тура пара, °C Темпера- тура про- межуточ- ного пере- грева па- ра, °C Темпера- тура пита- тельной воды, ° С

Еп-670-140 670 13,8(140) 545 545 £30

Еп-640-140 640 570 570

Пп-Г>70-140 Пп-640-140 Пп-1800-140 670 640 1800 545 570 515 545 570 515

Пп-1000-255 Пп-1650-255 Пп-2650-255 П11-3950-255 1000 1650 2650 3950 25,0(255) 545 542 270

Пп-1600-255 Пп-2500-255 1600 2500 565 567

Кп-1000-253 Кп-1600-255 Кп-2650-255 Кп-3950-255 1000 1600 2650 3950 25,0(255) 545 542 270

Кп-950-255 Кп-1600-255 Кп-2500-255 Кп-3650-255 950 1600 2500 3650 565 567 270

28

Котлы предназначены для работы с одновальными турбинами, на

сверхкритические параметры пара, с промперегревом, являются одно-

корпусными и скомпонованы: газомазутиые и частично угольные по

П-образной схеме, а буроугольные по Т-образной схеме.

Газомазутиые котлы оборудованы регенеративными вращающими-

ся воздухоподогревателями (РВП), котлы для сжигания твердого топ-

лива— РВП или трубчатыми воздухоподогревателями (табл. 1.5).

Таблица 1.5. Основные характеристики котлов 3950, 2650, 1800 т/ч

Па-меиозание Марка котла

Пп 39Б0-25ГГМ (ТГМП-1202) Пп-2650-255 <П-С,7) Пп-1800-140ГМ (ТГМ-501)

Номинальная производи- тельность, т/ч Давление пара на выхо- де, кгс/см2: пароперегревателя 3950 2650 1800

первичного пара 255 255 140

лромперегревателя Температура, ° С: 37,5 37,6 36,0

перегретого пара 545 545 515

перегретого пара 545 545 515

Топливо Мазут, газ Березовский бу- рый уголь Мазут

Завод изготовитель ткз ЗиО ткз

КПД (гарантийный) Г абаритные размеры котла по осям колонн, м: 93,45 91,9 91,8

глубина 47,6 33 25,7

ширина 72 24 18,0

Верхняя отметка котла, м Наружный диаметр и толщина стенки труб, мм, марка стали: 62,4 106,5 63,6

экранов 32X6, 12X1 МФ 32X6, 12Х1МФ 32X6 и 50X5 12Х1МФ

пароперегревателей 32X6 и 42X7, 32X6, 12Х1МФ 32X5 и

высокого давления 12Х1МФ 42X7, 12Х18Н12Т 38X7, 12Х18Н12Т 42X6 12Х1МФ

промперегревателей 60X5, 12Х18Н12Т 50X4, 12Х1МФ 57X4, 12Х1МФ 57X4, 12Х18Н12Т 50X4 12Х1МФ

экономайзеров 32X6, сталь 20 42X6,5, Сталь 20 32X5, сталь 20

Масса котла в целом, т 11 774 17 800 5328

29

Прямоточный котел ТГМП-1202 производительностью 3950 т/ч для

энергоблока 1200 МВт предназначен для сжигания высокосернистого

мазута и природного газа. Котел однокорпусный, выполнен по П-образ-

ной схеме и рассчитан на работу под наддувом при давлении в топке

600 мм вод. ст. (рис. 1.1). Топочная камера, потолок, горизонтальный

Рис. 1.1. Котел

ТГМП-1202 паро-

производител ь и о-

стью 3950 т/ч для

сжигания мазута и

природного газа.

1 — топка; 2 — кон-

вективная шахта; 3—

ширмовый паропере-

греватель; 4, 5 —

входная и выходная

ступени конвективно-

го пароперегревателя;

6 — выходная ступень

промперегревателя; 7,

8 — промежуточная и

регулирующая сту-

пени промежуточного

пароперегрева теля;

9 — водяной эконо-

майзер; 10 — горел-

ки; 11 — «теплый

ящик».

и опускной газоходы экранированы цельносварными мембранными экра-

нами из плавниковых труб.

Топочная камера призматическая сечением 10,26x30,9 м. На фрон-

товой и задней стенах в три яруса размещены 56 газомазутных горе-

лок производительностью 5,1 т/ч по мазуту и 5450 м'‘ по газу.

На выходе из топочной камеры расположен вертикальный ширмо-

вый пароперегреватель первичного пара, места прохода змеевиков

ширм и пароперегревателей через цельносварные ограждения котла

закрыты специальными уплотнениями и «теплым ящиком», в который

под давлением подается горячий воздух.

В опускном газоходе последовательно расположены входная сту-

пень промежуточного пароперегревателя и водяной экономайзер. Тракт

промежуточного пара — четырехпоточный от входа до выхода. Внутри

30

каждого из потоков в необходимых частях осуществлено перемешива-

ние среды.

Котел оснащен насосами рециркуляции при сниженных нагрузках.

Воздухонагреватели котла — регенеративные вращающиеся диаметром

14,5 м. Три аппарата на котле вынесены за пределы котельной.

Котел выполнен подвесным к конструкциям здания (хребтовым

балкам). Предусмотрен обвязочный каркас, воспринимающий усилия

от наддува. Головной образец котла смонтирован и введен в эксплуа-

тацию на Костромской ГРЭС в 1980 г.

Прямоточный котел ТПП-804 предназначен для работы на донец-

ком угле ГСШ и кузнецком СС с сухим шлакоудалеиием. Котел одно-

корпусный, паропроизводительностью 2650 т/ч, Т-образной компонов-

ки, с газоплотными панелями, под наддувом, предназначен для энерго-

блока 800 МВт.

Топочная камера 31X15,5 м, высота 58 м, оборудована 24 плоско-

факельными горелками, расположенными встречно в два яруса на фрон-

товой и задней стенах.

Фронтовой и задний экраны разделены на панели шириной 2208 мм,

боковые — шириной 2576 мм (в осях труб). Соединительные горизон-

тальные газоходы и стенки конвективных шахт также экранированы

панелями той же ширины. По ходу газов в переходных газоходах рас-

полагаются шпрмовые пароперегреватели второй и первой ступеней,

выходные пакеты конвективных пароперегревателей первичного и вто-

ричного пара высотой до 9 м. В опускных газоходах размещаются

конвективный пароперегреватель среднего давления первой ступени и

водяной экономайзер. Для подогрева воздуха устанавливаются три ре-

генеративных по (духонодогреватсля с ротором диаметром 14,5 м. Ко-

тел подвешен к металлоконструкциям здания.

Поверхности нагрева котла разбиты па 536 транспортабельных за-

водских блоков: 312 блоков газоплотной части, 80 блоков ширм, 12 бло-

ков выходной ступени конвективного пароперегревателя первичного

пара, 12 блоков экономайзера. Масса металла под давлением 6620 т,

в том числе легированной стали 5643 т, нержавеющей 685 т и углеро-

дистой 292 т. Масса воздухоподогревателей 2000 т.

Прямоточный котел П-67 производительностью 2650 т/ч (рис. 1.2)

па начальные параметры пара 255 кгс/см2 и 545° С и промежуточного

37,6 кгс/см2 и 545° С предназначен для сжигания канско-ачинских бу-

рых углей для энергоблока 800 МВт. Котел однокорпусный, Т-образиой

компоновки, подвесной, все поверхности нагрева (кроме воздухоподо-

гревателя) подвешены на хребтовые балки, которые опираются на

конструкции здания котельного отделения. Топочная камера с разме-

рами в плане 23X23 м, высота от середины холодной воронки до низа

ширмовых поверхностей 60 м. На четырех стенах топки и в четыре

яруса расположены 32 горелки. Стены топки конвективных газоходов

выполнены из цельносварных га.чоплитных панелей.

Топка имеет один разъем па отметке 61,5 м, делящий ее на ниж-

нюю и верхнюю радиационные части. Фронтовые и задние стены ВРЧ

выведены выше потолочного экрана.

Пароперегреватель состоит из трех ступеней ширм и выходных

конвективных пакетов. Выходные коллекторы вынесены из газохода,

от них идут восемь паропроводов диаметром 273x45 мм, подключен-

ных к двум паропроводам диаметром 465x75 мм.

Поверхность нагрева промежуточного пароперегревателя скомпо-

нована из конвективной и ширмовой частей. Конвективная часть состо-

ит из трех пакетов без промежуточных коллекторов.

31

h

110

Рист. 1.2. Котел П-67 производительностью 2650 т/ч для сжигания кан-

ско-ачинских углей.

32

Ширмовая часть промежуточного пароперегревателя имеет восемь

выходных коллекторов и восемь паропроводных труб диаметром

465x19 мм, подключаемых к двум стоякам из труб диаметром 920Х

Х32 мм, идущих к турбине.

В конце конвективной шахты размещен экономайзер Воздухопо-

догреватель трубчатый из труб диаметром 40X1,6 имеет высоту сек-

ции 6,6 м, которые устанавливаются в два яруса.

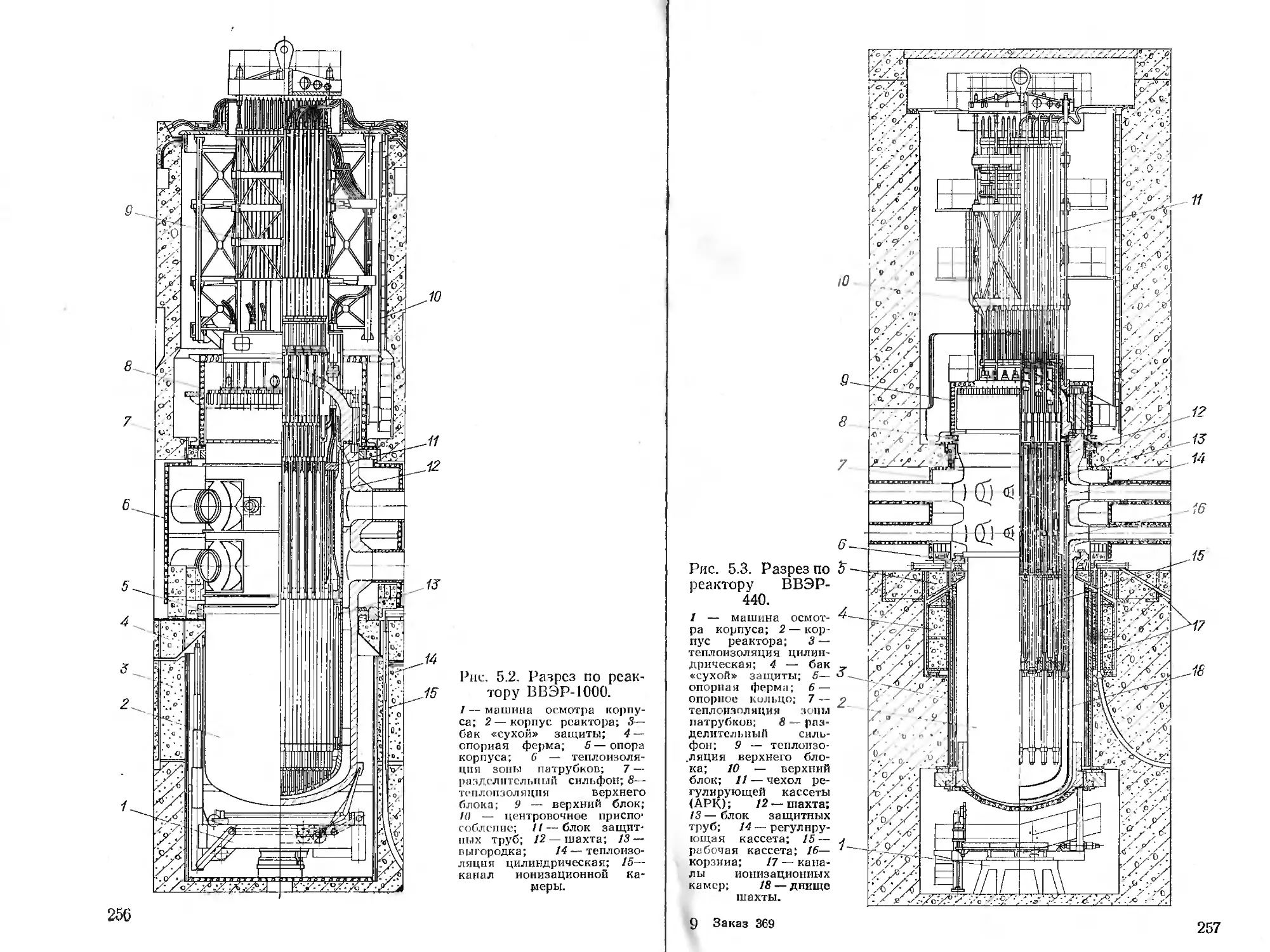

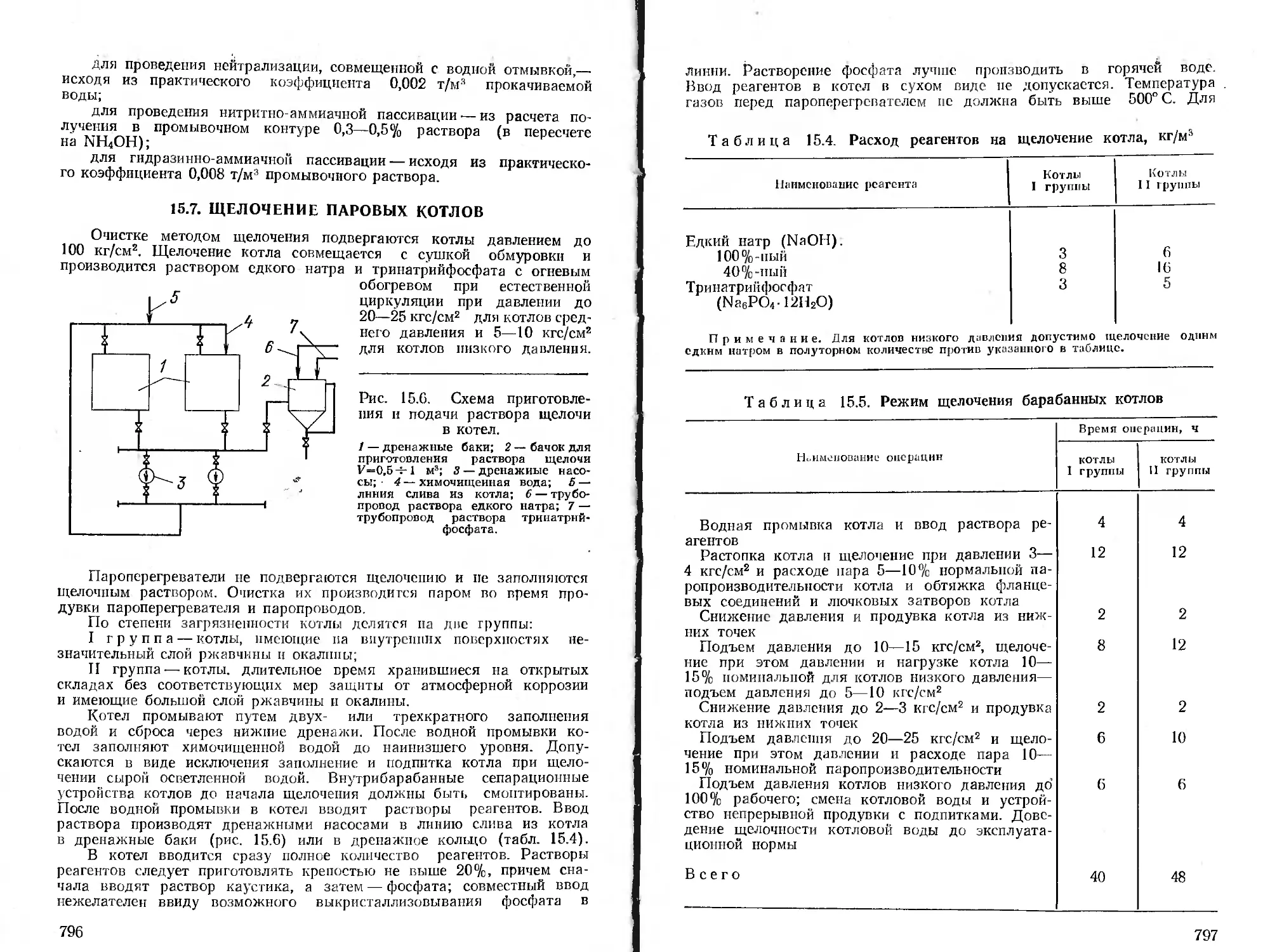

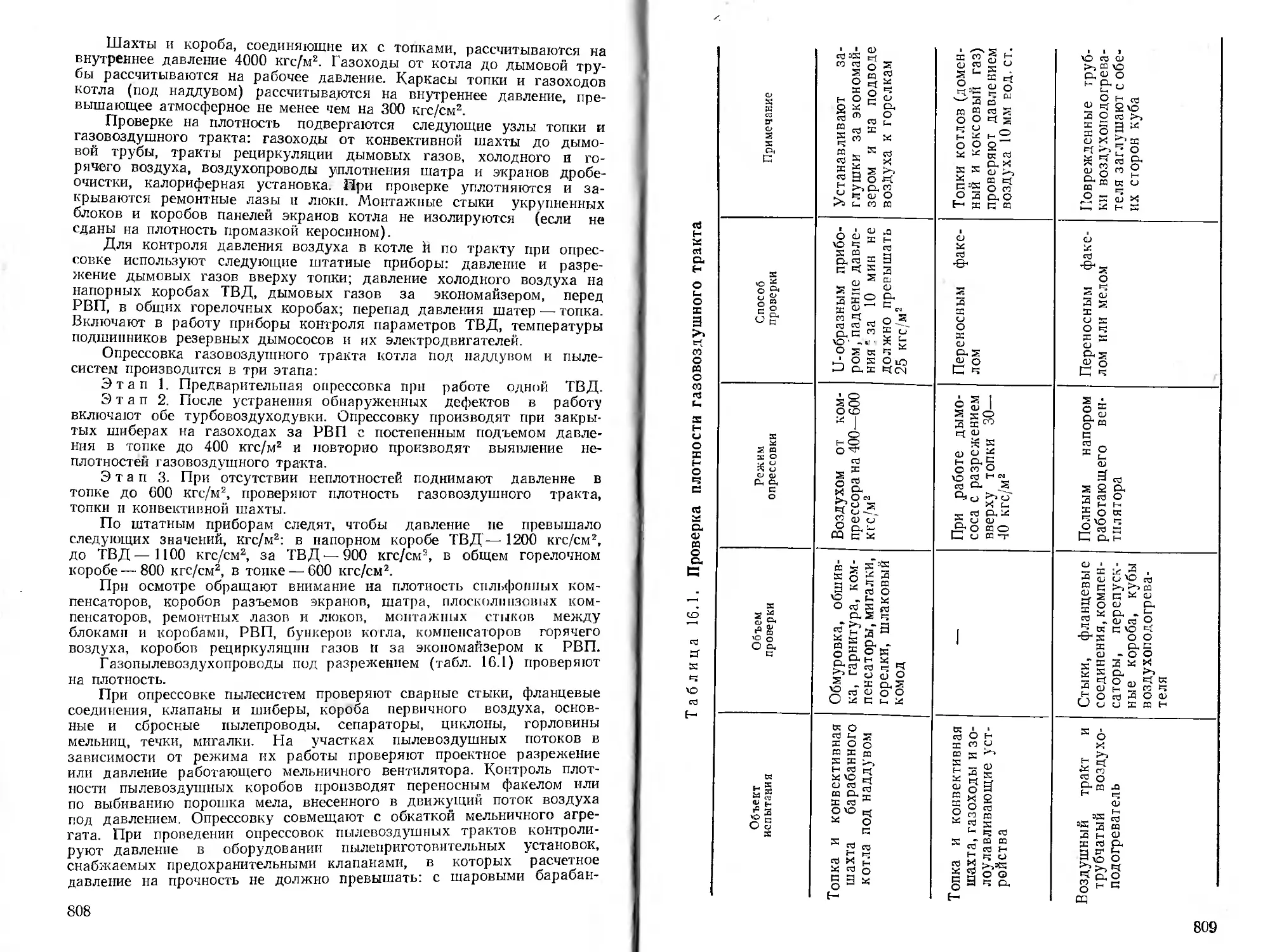

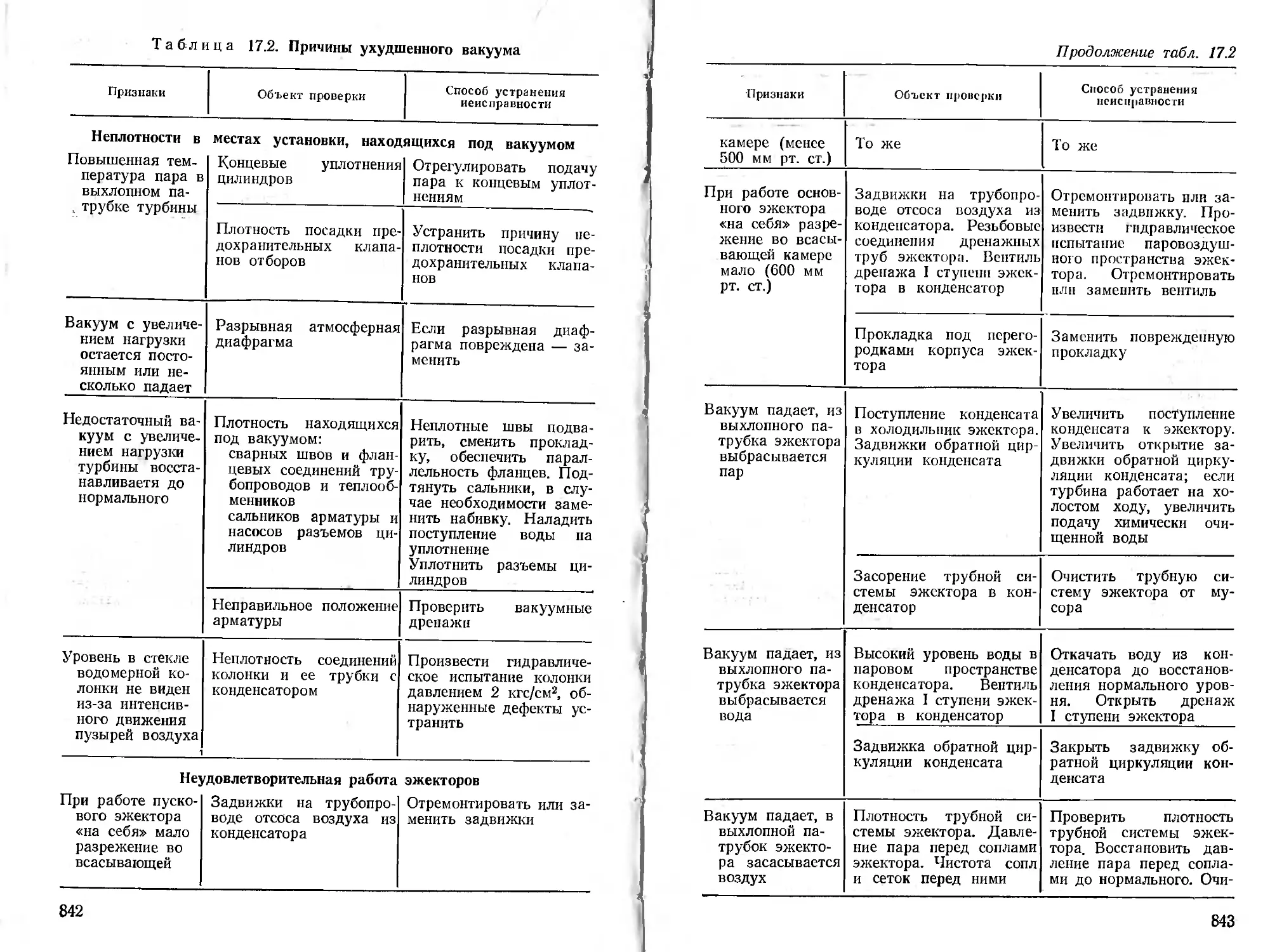

Прямоточный котел П-образной компоновки однокорпусный, для